Текст

П. ЗОРИН

ПРОИЗВОДСТВО

КИРПИЧА

НА КОЛХОЗНЫХ

предприятиях

МОСКОВСКИЙ РАБОЧИЙ

1959

В книге рассказывается о технологии производства кирпича на колхозных предприятиях: изыскании и добыче глины, ее обработке, формовке сырца, сушке и обжиге кирпича, приводятся технологические схемы кирпичных заводов различной мощности, а также расчетные данные по каждой категории этих предприятий.

Книга рассчитана иа мастеров и рабочих колхозных кирпичных заводов, керамических предприятий промысловой кооперации, работников колхозов, совхозов и РТС.

Просим читателей направлять отзывы о книге и свои пожелания по адресу: Москва, проезд Владимирова, 6, издательство «Московский рабочий».

Контрольными цифрами развития народного хозяйства СССР на 1959—1965 гг. предусмотрено значительное увеличение производства строительных материалов как государственной промышленностью, так и на средства колхозов и совхозов. Если в 1958 г. кирпича было выпущено 28 миллиардов штук, то в 1965 г. его предстоит выработать 47,4 миллиарда штук, т. е. в 1,7 раза больше.

Сейчас кирпич занимает 82,5% в балансе стеновых материалов; к концу семилетки он займет только 60%. Такое уменьшение объясняется быстро растущим применением в городском и сельском строительстве бетона, железобетона и строительных деталей из них. Однако расширение объема строительных работ в колхозах и совхозах вызывает необходимость сооружения новых кирпичных заводов в сельской местности и увеличения производительности действующих предприятий.

Колхозниками и сельской интеллигенцией за последние 12 лет построено 6,4 миллиона жилых домов, а в предстоящее семилетие им предстоит возвести еще около 7 миллионов домов, рассчитанных на заселение одной семьей.

Выполнение плана производственного и жилишного строительства на селе зависит от мощности предприятий по выпуску местных строительных материалов и в первую очередь кирпича и извести. В ряде районов страны эта задача решается успешно. Создаются производственные базы для изготовления местных строительных материалов в Московской области. В Каширском, Ступин

3

ском, Егорьевском, Загорском, Щелковском и других} районах области построены колхозные кирпичные заво-1 ды. В 1958 г. колхозные и межколхозные строительные; организации Украинской ССР выработали более 300 мил-1 лионов штук кирпича, около 70 миллионов штук гончарной и цементно-песчаной черепицы и 43 тысячи тонн извести.

Однако многие колхозы и совхозы все еще не выполняют планов строительства из-за недостатка стеновых и кровельных материалов. Между тем значительная часть артелей без больших затрат могла бы организовать у себя производство таких материалов.

Особенно выгодно создавать межколхозные кирпичные заводы. Объединение средств ряда артелей создает возможность сооружать крупные кирпичные предприятия, оснащенные высокопроизводительным оборудованием. В этом случае пуск кирпичных заводов намного ускоряется, а стоимость продукции обходится дешевле.

Настоящая книга является практическим руководством для работников колхозных кирпичных заводов. В ней рассказывается о методах производства кирпича на предприятиях небольшой и средней мощности, приводятся технологические схемы кирпичных заводов и даются расчетные данные по всем процессам работ.

ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА КИРПИЧА

Для решения вопроса о возможности и экономической целесообразности собственного производства кирпича надо выяснить, есть ли поблизости от строительной площадки глина или суглинок и какова мощность месторождения.

После этого определяют тип предприятия, его мощность, степень механизации и какое топливо можно использовать. Затем решается вопрос о подготовке кадров производственных рабочих, мастеров, начальников цехов и т. д.

Глина —• это нерудное ископаемое, образовавшееся в доисторические времена путем распада основных изверженных пород. Они разрушались под действием воды, солнца, ветра, резкой смены температуры, распадались на составные части. Мельчайшие части породы, размером в доли миллиметра, уносились водой и ветром, заполняли впадины и овраги или отлагались на дне рек и ручьев. Они смешивались с другими частицами, составляющими земную поверхность, и превращались в минеральное вещество, называемое глиной. Ее легко отличить от других пород.

Основной частью глины является минерал каолинит, содержание которого определяет ее сорт и качество. К числу распространенных у нас разновидностей глины относятся так называемые кирпичные глины (суглинки с содержанием глинозема, т. е. окиси алюминия, не более 15%) и гончарные глины (более жирные и пластичные,

5

чем кирпичные суглинки). В каждой разновидности глины всегда имеются глинозем и кремнезем (окись кремния) .

Месторождение глины надо тщательно обследовать, определить пути подъезда и наиболее легкий способ вывозки сырья (автомобильный или гужевой транспорт,, узкоколейная железная дорога). |

Если условия окажутся благоприятными, необходи-j' мо определить качество и количество запасов глин. Надо учитывать, что чем лучше качество сырья, тем шире ассортимент изделий, вырабатываемых из него. Объем полезного ископаемого должен соответствовать потребностям строительства не менее чем на 20 лет. Это требование объясняется тем, что на стоимость продукции сильно влияют амортизационные отчисления, т. е. сумма денег, затраченная на организацию производства (обследование, проектирование, строительство завода и подъездных путей). Если на строительство кирпичного механизированного завода колхоз израсходовал 1,5 миллиона рублей, то при ежегодной производительности завода в 1 миллион штук кирпича на каждую тысячу будет затрачено амортизационных отчислений

. 1ЙООО» - - 75 рублей

1 000x20

(1 500 000—стоимость завода; 1 000—годовая производительность завода в тысячах штук кирпича; 20—амортизационный срок).

Из данного примера видно, что стоимость кирпича, т. е. сумма расходов на рабочую силу, топливо, транспорт, подсобные материалы и содержание управленческого персонала, увеличивается на 75 рублей амортизационных отчислений. Отсюда ясно, что чем ниже расходы на строительство завода и чем выше его производительность, тем меньше делается амортизационных отчислений и тем дешевле обходится продукция. Поэтому для удешевления стоимости кирпича следует увеличивать мощность завода за счет рационализации технологического процесса и повышения производительности труда. Если этот же завод будет выпускать в год не миллион штук кирпича, а полтора миллиона, то амортизационные отчисления на тысячу штук кирпича снизятся с 75 до 50 рублей, что даст ощутительную разницу.

На себестоимость продукции колхозных предприятий сильно влияет также продолжительность рабочего сезона. В большинстве случаев колхозные кирпичные заводы, чтобы не строить сравнительно дорогие сушильные цехи, формуют кирпич только в теплое время года. Путем рационализации процесса сушки можно продлить сезонность работы, включая и зимнее время, что намного увеличит производительность завода и удешевит его продукцию.

Поэтому при выборе карьера надо стремиться найти такое месторождение глины, которое могло бы обеспечить производство сырьем на срок не менее 20 лет, с программой выпуска кирпича на 25—30% больше намечаемого планом.

Другим существенным признаком рентабельности карьера является толщина «вскрыши», т. е. верхнего слоя земли, негодного для производства и подлежащего снятию и вывозке за пределы карьера. Практика показывает, что карьеры с толщиной полезного ископаемого менее 2 метров и с вскрышей толщиной более 50 сантиметров невыгодны. С точки зрения экономичности эксплуатации лучшим будет тот карьер, который имеет значительную толщину полезного пласта глины и тонкий поверхностный слой. Толщу вскрыши и глины желательно иметь не более как 1 : 6.

Немаловажным является и характер залегания глины. Бывают карьеры, в которых качество глины однородно по всей толщине, но есть и такие, где она залегает пластами различного состава.

Нередко бывают и такие карьеры, в которых встречаются сравнительно крупные отложения (линзы) песка, или же глина засорена камнями, галькой и известковыми включениями. Эксплуатацию таких карьеров можно производить лишь в исключительных случаях, когда вблизи нет лучших месторождений глины. Засоренность глин включениями вызывает дополнительную работу по очистке сырья, что требует дорогого и часто дефицитного оборудования и повышает расход электрической или # механической энергии и рабочей силы. Особенно вред- <• ной примесью является так называемый «дутик», т. е. кусочки углекислой извести с зернами размером более 2 миллиметров в поперечнике.

6

7

ОПРЕДЕЛЕНИЕ КАЧЕСТВА ГЛИНЫ

Для производства кирпича применяются преимущественно кирпичные глины, являющиеся по своему химическому и зерновому составу суглинками, т. е. смесью глины, кварцевого песка и слюды, с преобладанием зерен величиной от 0,01 до 0,002 миллиметра.

Химический состав суглинков, применяемых для выработки кирпича, примерно таков (в процентах):

Окись алюминия (глинозем) Окись кремния (кремнезем) Окись железа .... Окись кальция . . . .

Окись магния ....

Окись натрия и окись калия Серный ангидрид .

Химически связанная веда" вещества ....

..................От 7 до 20

, 50 „ 85

...................„ 2 „ 8

• • . . . 0,5 „ 8

...............До 5

....................2.5

. . . . . 1,5

и органические ...............От 2 до 10

Зерновой состав также колеблется в значительных пределах и бывает следующим (в процентах):

Зерно крупное 0,25 миллиметра 0,2 — 2

„ от 0,25 до 0,05 2 — 26

. 0,05 , 0,01 12 — 46

, 0,01 „ 0,005 10 — 55

„ 0,005 , 0,002 6 — 25

,, 0,002 , 0,0002 „ 9 — 38

Основной частью глины («глинистым веществом») является зерно размером от 0,005 миллиметра и меньше. Частицы с величиной зерна от 0,005 до 0,05 миллиметра представляют собой пыль, а более 0,05 миллиметра — песок.

Качество глины зависит в основном от содержания глинистого вещества: чем его больше, тем лучше глина.

Анализ глины обычно производится специальными лабораториями промышленности строительных материалов. Для небольших заводов, которые строятся в сельской местности (годовая производительность — до 3 миллионов штук кирпича), можно обойтись и без услуг лабораторий, заменив лабораторный анализ рядом простых

8

и несложных испытаний, проводимых на месте при наличии самого простейшего инвентаря.

Для проверки качества глины из намечаемого к эксплуатации карьера надо проделать следующие операции.

Площадку, отведенную для разработки, разбивают на квадраты с длиной стороны в 25—50 метров, в зависимости от величины карьера. В точках, где сходятся четыре квадрата, производят шурфование для определения мощности пласта и характера залегания сырья и отбора проб для испытаний. Шурфование производят при помощи специальных буровых вышек (рис. 1), принятых в практике геологоразведочных партий, или «щупа» — ручного бура (рис. 2), который может быть легко изготовлен в колхозной механической мастерской или кузнице. По внешнему виду грунта, вынутого из земли, определяют его породу и однородность.

Одновременно эти пробы создают представление и о толще пласта, так как, зная, на какую глубину ввинчен в землю бур, можно почти точно узнать, на какой глубине от поверхности земли оканчивается полезный пласт глины или суглинка.

Сделав несколько таких проб и установив среднюю толщу пласта, роют шурфы в центре площадки и по ее углам. Шурфы делают в виде прямоугольных колодцев размером 1X1,5 метра, со ступенями шириной 0,5 метра, через каждые 0,75—1 метр по высоте. При рытье шурфа прежде всего снимают поверхностный слой земли (очисть) и определяют его толщину. Этот слой для исследования не идет, и поэтому его отбрасывают за пределы шурфа.

Когда шурф будет вырыт, приступают к отбору сырья, для чего через весь пласт ископаемого, по всей высоте вырытого шурфа, острой лопатой вырезают вертикальную борозду сечением 0,5X0,25 метра. Глина, вынутая из этой борозды, сбрасывается в заранее заготовленные ящики или бочки, из которых потом ее рассыпают ровным слоем, толщиной 20—25 сантиметров, по дощатой площадке или какой-нибудь плотной и ровной подстилке, положенной на землю. Рассыпанному слою придают форму квадрата и тщательно перелопачивают.

9

6,0м

Рис. 1. Вышка для производства буровых скважин:

1 — блок; 2 — балансир; 3 — лебедка.

Рис. 3. Примерный план карьера. Точки показывают места шурфов; цифры под номерами показывают толщину полезного ископаемого в метрах.

Рис. 2. Бур-щуп для взятия образцов грунта.

После перелопачивания половину глины сбрасывают с площадки, а остальное снова разбрасывают ровным слоем по поверхности, опять придают ей вид квадрата и еще раз перелопачивают. Потом снова сбрасывают половину глины, а с оставшейся повторяют те же операции, пока не получат пробу в нужном для испытаний объеме. Объем определяется программой испытаний.

Обычно для упрощенного определения качества (без полузаводских испытаний) достаточно 3—5 ведер, т. е. 35—60 литров глины, из которой можно сделать 10—15 штук кирпичей. Этот способ отбора средней пробы называется квартованием и производится с грунтом, вынутым из каждого вырытого шурфа. Совершенно ясно, что чем больше сделано проб, тем точнее можно выявить каче

10 '

ство глины, а отсюда и выбрать наиболее подходящий технологический режим производства.

Точки карьера, в которых производились бурение и шурфование, следует нанести на план (рис. 3). Результаты наблюдений за толщей вскрыши (очисти) полезного пласта сырья и характером залегания (однородность, слоистость, наличие включений и т. д.) надо записать в журнал, так как все эти данные понадобятся для определения запасов полезного ископаемого, объема вскрышных работ, выбора наилучших эксплуатационных Участков и подбора соответствующей технологической схемы производства. Это весьма важно, так как схема обработки и выпуска продукции всецело зависит от характеристики основного сырья.

Примерная форма журнала такова: : .

И

1 КО1ГЭ 1 Описание пород Глубина залегания (м) Мощность слоя (м) Примечание

ОТ до

1 2 3 Растительный слой . . Глина светло-желтая с остатками корней . . Глина желтая с небольшим количеством ка- 0 0,35 0,35 0,25 0,35 0,6 При действии соляной кис-

4 менистых включений Глина коричневая, с тль- 0,6 4,2 4,2 лоты проба не вскипает. На глубине 5,4

ио запесоченная 4,8 5,4 0,6 метра появилась вода.

Такое краткое описание дается по всем шурфам, в порядке их нумерации.

С отобранной средней пробой производят простейшие испытания для определения пластичности глины, засоренности включениями, усадки, водопоглощения и морозостойкости.

Для того чтобы из глины могла получиться доброкачественная продукция и процесс изготовления шел без особых трудностей, в частности при формовке и сушке, глина должна обладать достаточной пластичностью.

Пластичность глин определяется их способностью образовывать при затворении водой тесто, которому под влиянием внешних нагрузок может быть придана та или другая форма, сохраняющаяся и после того, как давление прекратится. Пластичность зависит от количества примесей, свойств, формы и размеров зерен. Все вещества, смоченные водой, до известной степени пластичны, при этом чем меньше диаметр зерен, тем больше пластичность. Однако после удаления воды такие вещества рассыпаются в порошок. Глины же сохраняют приданные им формы при высыхании, а еще лучше при прокаливании.

При нагревании глины до 700° и выше в ней образуется безводное химическое соединение, состоящее из одной частицы глинозема и двух частиц кремнезема. Такая глина, вновь превращенная в порошок, уже не об

ладает пластичностью. Глина, нагретая до 400°, теряет способность давать пластическое тесто и делается негигроскопичной и непластичной. На техническом языке она называется шамотом. В практике шамотом называют также недожженные глины и суглинки (недожог).

По степени пластичности глины делятся на высокопластичные, обычно называемые жирными, среднепластичные и малопластичные или тощие.

Для производства кирпича наиболее подходящими являются среднепластичные, так как жирные глины при сушке легко дают трещины и искривления поверхностей, из-за чего приходится вводить в них иногда до ЗО°/о отощителей (песка или шамота). Тощие глины дают небольшую механическую прочность и неизбежно требуют ожирнения.

Чтобы определить пластичность, из глины, замоченной и хорошо промытой водой до состояния, при котором она не прилипала бы к рукам, изготовляют шарики диаметром около 2 сантиметров и жгутики длиной порядка 15 сантиметров. Шарики кладут на стол или кусок стекла и медленно сжимают дощечкой примерно до половины диаметра. Шарики из пластичной глины при сжатии не дают трещин; на шариках из тощей глины появляются трещины, или же они распадаются на куски.

По размерам и виду трещин опытный формовщик может определить степень пластичности и решить вопрос о пригодности данной массы к выработке из нее кирпича. Таких проб следует сделать не менее пяти.

Жгутики осторожно огибают вокруг двух пальцев левой руки (указательного и среднего) или вокруг деревянной круглой скалки диаметром 3—4 сантиметра. Жгутики из пластичной глины не дают при этом сгибе трещин, а из тощих глин трескаются или разваливаются на куски.

Полезно также сделать пробу на растягивание: жгутики из пластичной глины растягиваются, а из тощей сразу трескаются или разрываются. Таких проб надо сделать также не менее пяти.

В суглинках, имеющихся в большинстве районов Европейской части Союза ССР и в Сибири, часто попадаются включения камня, гравия и дутика. Определение их количественного содержания в сырье производится так.

Берут 2—3 килограмма глины, высушенной при тем-

13

12

пературе в 100°, и, положив ее в ведро с водой, тщательно размешивают, после чего через сито с ячейками в 2 миллиметра сливают мутную смесь. Затем снов-а доливают ведро воды, хорошо перемешивают и опять сливают жидкость.

Так повторяют до тех пор, пока сливаемая вода не станет совершенно чистой, т. е. в ней не будет никаких взвешенных частиц, а на дне ведра останутся только каменистые включения. Эти включения (камни) высушивают при той же температуре, что и пробу глины, и взвешивают. Определив вес камня, вычисляют процент содержания каменистых включений по формуле:

где О — вес высушенного остатка в граммах;

П — вес высушенной пробы глины;

К — процентное содержание каменистых включений.

Остатки каменистых включений следует испытать на наличие в них углекислых солей кальция и магния. Соли кальция, если размер их зерен превышает 2 миллиметра в диаметре, являются весьма вредными при выработке кирпича.

Для того чтобы определить наличие углекислых солей, на каменистые включения надо капнуть 10-процентным раствором соляной кислоты или уксусной эссенции. Если в них есть углекислые соли, то появятся пузырьки углекислого газа и начнется шипение.

Углекислая известь с диаметром зерна менее 2 миллиметров не вредит производству, и поэтому глина не бракуется.

Определение содержания песка производится отмучиванием. В мензурку емкостью 100 кубических сантиметров насыпают 10 кубических сантиметров грунта (глина или суглинок), предварительно просеянного через сито с отверстиями в 1 миллиметр и высушенного в течение одного часа при температуре 110°, затем наливают воду до метки 100 кубических сантиметров. Грунту дают отстояться в воде в течение полутора • минут, а потом осторожно сливают 90 кубических сантиметров мутной жидкости до метки 10 кубических сантиметров. После этого в мензурку доливают воды до отметки 100 кубиче-

М

оких сантиметров, размешивают, дают отстояться в течение полутора минут и вновь сливают 90 кубических сантиметров мутной жидкости. Эту операцию повторяют до тех пор, пока вода не станет совершенно прозрачной. Затем воду сливают, а оставшийся песок высушивают и взвешивают. Содержание его в процентах определяют по разности в весе грунта до и после отмучивания.

Пример.

Вес грунта—15 граммов.

Вес после отмучивания — 4,8 грамма.

г 4,8x100 пОп/

Содержание песка1: ----- =» о2°/о.

15

Для уточнения характеристики суглинков полезно знать влажность сырья и содержание в нем глинистых частиц.

Определение содержания воды производится следующим образом. В фарфоровую чашку кладут 50 граммов глины. Глину высушивают при температуре 110° до постоянного веса, затем охлаждают и взвешивают. По разнице в весе глины до и после высушивания устанавливают в процентах влажность глины.

Пример.

Вес фарфоровой чашки— 100 граммов.

Вес глины естественной влажности — 50 граммов.

Общий вес—150 граммов.

Вес фарфоровой чашки с высушенной глиной—140 граммов.

Вес потерянной глиной воды— 150—140=10 граммов.

п 10x100

В процентном отношении это составит ----—---- — рр’'

аО “ "

Содержание глинистых частиц можно установить, имея мензурку объемом 100 кубических сантиметров и диаметром 2,5 сантиметра:

1) высушенный грунт просеивают через сито с отверстиями диаметром 1 миллиметр и затем насыпают 3—4 кубических сантиметра его в мензурку;

2) к пробе добавляют 50—70 кубических сантиметров воды и хорошо размешивают грунт для отделения глинистых частиц от песка и пыли; размешивание производится стеклянной палочкой с каучуковым наконечником и продолжается до тех пор, пока на стенках мензурки не перестанут появляться полосы глины;

3) прибавляют 3 кубических сантиметра раствора хлористого кальция (5,5 грамма на 100 кубических сантиметров воды) и снова размешивают;

15

4) доливают воды до 100 кубических сантиметров и оставляют отстаиваться на день-два, пока вода не станет прозрачной;

5) из объема осевшей глины вычитают объем первоначально взятой в мензурку глины (в кубических сантиметрах) и разность делят на объем сухой глины; получается приращение объема пробы на 1 кубический сантиметр сухого вещества.

Содержание глинистой фракции вычисляется по таблице 1.

Таблица 1

Определение содержания глины по приращению объема

‘Приращение объема на 1 куб. см (%) Содержание глины (%) Приращение объема на 1 куб. см (%) Содержание глины (°/<)

3,0 68,01 1,25 28,34

2,75 62,35 1,0 22,67

2,5 56,68 0,75 17,0

2,25 51,01 0,25 5,66

2,0 43,35 0,12 2,72

1,75 39,68

Пример.

Объем сухой глины в мензурке .

Объем осевшего вещества в мензурке ' Приращение объема (6,48—4) . . . ,

Приращение на 1 кубический сантиметр

(2,48 : 4)......................;

4 кубических сантиметра.

6,48 кубического сантиметра.

2,48 кубического сантиметра.

0,62 кубического сантиметра.

Определение процента содержания глины по таблице: приращение в 0,5 кубического сантиметра соответствует 11,33% глины (22,67:2), приращение в 0,12 кубического сантиметра соответствует 2,72°/о глины, а всего: 11,33 + 2,72=14,05% глины.

Содержание пылевидных частиц определяется как разность между полным объемом взятой пробы и объемами глины и песка. Для данного случая получим:

16

Полный объем взятой пробы . 100%

Содержание глины.................... 14,05%

Содержание песка...................32%

Содержание пыли: 100—(14,05 + 32)= 53,95%

Определением усадки выясняется, насколько сокращаются линейные и объемные размеры кирпича-сырца при сушке и при обжиге. Дело в том, что формовка кирпича-сырца идет при влажности порядка 20—24%, садка же сырца в печь для обжига допускается при влажности не свыше 11%, а сырец, как правило, должен иметь перед садкой в печь влажность в 5—6°/о. Потеря влаги при сушке с 20—24 до 5—6°/о вызывает сжатие сырца, а отсюда неизбежно уменьшение его размеров. Это явление называется «воздушной усушкой». При обжиге сырец теряет всю гигроскопическую влагу, а часть компонентов глины, соединяясь, образует стеклоподобные вещества. В результате этого обожженный кирпич делается меньше по своему объему, чем посаженный в печь высушенный сырец. Это изменение объема и размеров называется «огневой усадкой».

Воздушная усушка и огневая усадка, вместе взятые, называются «усадкой».

Чтобы определить воздушную усушку и сушильные свойства сырья, из глиняного теста, доведенного до рабочей формовочной густоты, изготовляют кирпичики размером 12X12X4 сантиметра. Уложив кирпичики на доску, посыпанную песком, на них проводят диагональные линии (через углы). На каждой линии откладывают 10 сантиметров (по 5 от центра). После того как одни образцы через два-три дня высохнут в нормальных комнатных условиях, а другие—на открытом месте, защищенном от ветра и солнца, снова измеряют длину рисок и по сокращению длины линий, нанесенных на кирпичиках, определяют процент усушки. Если, например, линия сократится до 94 миллиметров, то процент усушки составит 100—94, т. е. 6%. Тощие глины дают усушку до 5°/о, средние — до 6%, высокопластичные — до 8—1О°/о.

В процессе сушки этих образцов выявляется, насколько глина усыхает. Наличие большого количества трещин говорит о том, что либо сушка проведена очень быстро (в этих случаях ее надо повторить), либо она очень жирна и в нее надо вводить отощающие добавки,

2 П. Зорин ,----------------— '

Процент которых определяется опытным путем. В большинстве случаев добавляют песок — от 10 до 20%, опилки — от 5 до 15%, а торф — даже до 30%.

Добавив те или иные отощители, кирпичики, изготовленные из глиняной шихты, снова испытывают на усушку и одновременно проверяют свойства глины при сушке.

Огневая усадка определяется пробным обжигом партии высушенного сырца на каком-нибудь близлежащем кирпичном заводе.

От величины усадки зависит величина сырца и размеры форм или мундштука.

Определение водопоглощения и морозостойкости связано одно с другим, так как первое выявляет степень пористости, т. е. объем пустот в теле кирпича, от которой в свою очередь зависит его морозостойкость. Эта связь морозостойкости с пористостью вызывается тем, что в сырое время года влага заполняет пустоты изделия, попадая в них в виде воды или водяных паров, которые, сгущаясь при понижении температуры воздуха, превращаются в капельки воды. При снижении температуры воздуха ниже нуля вода замерзает, расширяется в своем объеме и разрушает изделие.

Испытание морозостойкости обычно производится специальными лабораториями, в которых имеются установки для получения низких температур (—15°).

При невозможности пользоваться услугами лаборатории морозостойкость определяют по методу сравнения водопоглощения при комнатной температуре и при кипячении. Вначале определяют водопоглощение при комнатной температуре, для чего кирпичи, сделанные из глины (пять штук), сушат при +110° до постоянного веса и взвешивают на весах с точностью до 1 грамма. Высушенные и взвешенные образцы погружают в воду комнатной температуры (+15—20°) и выдерживают в ней до постоянного веса, определяемого с точностью до 1 грамма.

Водопоглощение образцов при комнатной температуре («на холоду») вычисляют для каждого отдельного образца по следующей формуле:

д.г = х 100,

где Вх—водопоглощение в процентах;

18

Рв — вес образца после выдержки в Иоде;

Р — вес образца до погружения его в воду.

Затем образцы помещают в сосуд с водой комнатной температуры и кипятят в течение 4 часов, после чего дают остыть до комнатной температуры, вынимают образцы, дают воде стечь, обтирают влажным полотенцем и взвешивают с точностью до 1 грамма.

Водопоглощение при кипячении в процентах вычисляют по следующей формуле:

В к = xlOO,

где Вк— водопоглощение при кипячении в процентах;

Рк—вес после кипячения; ''

Р—вес перед испытанием.

Из полученных испытанием результатов водопоглощения «на холоду» и «при кипячении» вычисляется коэффициент «К» морозостойкости по следующей формуле: д- _ /Цех 100 _ процент водопоглощения на холоду хЮО

Вк процент водопоглощения при кипячении

Произведенные испытания дают возможность судить о качестве сырья, причем данные о влажности, количестве каменистых включений, глинистого вещества и песка важны для выбора технологической схемы производства.

Чем полнее будет произведен сбор этих данных, тем правильнее можно будет подобрать технологическую схему, а отсюда и получать кирпич высокого качества.

Если обследование месторождения глины и испытания сырья дали положительный результат, то надо выявить запасы сырья. Это определение запасов производится так.

Предположим, что карьер представляет собой прямоугольник размером 220 на 200 метров, т. е. площадь в 44 тысячи квадратных метров, или 44 гектара. На этой площади толща запасов ископаемого определялась в девяти точках. Из изысканий видно, что по горизонтали И—А средняя мощность пласта равна

2,8-Г2,75+2,72 о '

•-----3-----= 2,70 метра,

2

19

процент которых определяется опытным путем. В большинстве случаев добавляют песок — от 10 до 20%, опилки — от 5 до 15%, а торф — даже до 30%.

Добавив те или иные отощители, кирпичики, изготовленные из глиняной шихты, снова испытывают на усушку и одновременно проверяют свойства глины при сушке.

Огневая усадка определяется пробным обжигом партии высушенного сырца на каком-нибудь близлежащем кирпичном заводе.

От величины усадки зависит величина сырца и размеры форм или мундштука.

Определение водопоглощения и морозостойкости связано одно с другим, так как первое выявляет степень пористости, т. е. объем пустот в теле кирпича, от которой в свою очередь зависит его морозостойкость. Эта связь морозостойкости с пористостью вызывается тем, что в сырое время года влага заполняет пустоты изделия, попадая в них в виде воды или водяных паров, которые, сгущаясь при понижении температуры воздуха, превращаются в капельки воды. При снижении температуры воздуха ниже нуля вода замерзает, расширяется в своем объеме и разрушает изделие.

Испытание морозостойкости обычно производится специальными лабораториями, в которых имеются установки для получения низких температур (—15°).

При невозможности пользоваться услугами лаборатории морозостойкость определяют по методу сравнения водопоглощения при комнатной температуре и при кипячении. Вначале определяют водопоглощение при комнатной температуре, для чего кирпичи, сделанные из глины (пять штук), сушат при +110° до постоянного веса и взвешивают на весах с точностью до 1 грамма. Высушенные и взвешенные образцы погружают в воду комнатной температуры ( + 15—20°) и выдерживают в ней до постоянного веса, определяемого с точностью до 1 грамма.

Водопоглощение образцов при комнатной температуре («на холоду») вычисляют для каждого отдельного образца по следующей формуле:

Вх = Р-~Р X 100,

где Вх — водопоглощение в процентах;

18

Рв — вес образца после выдержки в йоде;

Р — вес образца до погружения его в воду.

Затем образцы помещают в сосуд с водой комнатной температуры и кипятят в течение 4 часов, после чего дают остыть до комнатной температуры, вынимают образцы, дают воде стечь, обтирают влажным полотенцем и взвешивают с точностью до 1 грамма.

Водопоглощение при кипячении в процентах вычисляют по следующей формуле:

В к = х 100,

где Вк — водопоглощение при кипячении в процентах;

Рк — вес после кипячения; 1

Р — вес перед испытанием.

Из полученных испытанием результатов водопоглощения «на холоду» и «при кипячении» вычисляется коэффициент «К» морозостойкости по следующей формуле: д-_ Вхх 100 _ процент водопоглощения на холоду х 100

Вк процент водопоглощения при кипячении

Произведенные испытания дают возможность судить о качестве сырья, причем данные о влажности, количестве каменистых включений, глинистого вещества и песка важны для выбора технологической схемы производства.

Чем полнее будет произведен сбор этих данных, тем правильнее можно будет подобрать технологическую схему, а отсюда и получать кирпич высокого качества.

Если обследование месторождения глины и испытания сырья дали положительный результат, то надо выявить запасы сырья. Это определение запасов производится так.

Предположим, что карьер представляет собой прямоугольник размером 220 на 200 метров, т. е. площадь в 44 тысячи квадратных метров, или 44 гектара. На этой площади толща запасов ископаемого определялась в девяти точках. Из изысканий видно, что по горизонтали

—Л средняя мощность пласта равна

2,8 И2.7.5 + 2,72 о '

—-—3-------=2,76 метра,

2* 19

по горизонтали Б — Б — соответственно 2,8, по горизонтали В—В—2,98, по вертикали Г—Г—2,92, по вертикали Д—Д—2,85 и по вертикали Е—Е—2,77 метра.

Отсюда средняя мощность пласта будет равна:

2,764-2,80+2,984-2,924-2,85+2,77 п ,

. --------------g---------1-----= 2,85 метра1.

Определив среднюю толщу глины и зная площадь карьера, путем умножения толщи (в метрах) на площадь (в квадратных метрах) можно узнать объем запасов сырья (в кубических метрах): 2,85X44 000 = 125 400 кубических метров. Это количество сырья обеспечивает выпуск примерно 50 миллионов штук кирпича, поскольку на выработку тысячи штук кирпича расходуется 2,5 кубического метра суглинка в плотном теле (125 400 : 2,5).

Таким образом, карьер может обеспечить выпуск кирпича в течение 20 лет в количестве 50 миллионов, т. е. по 2,5 миллиона штук в год.

Следует учитывать, что качество сырья определяет технологию, но не тип завода, так как это зависит от желаемой производительности. Поэтому решение об организации выпуска кирпича должно быть принято только после того, когда уточнятся производственные планы по годам строительного периода, необходимого для удовлетворения потребности колхоза или группы артелей в кирпиче как для строительства жилья, так и для других сооружений.

При разработке перспективного плана строительства следует руководствоваться:

а) Расходом местных строительных материалов, указанным в таблицах 2, 3 и 4.

1 Следует отметить, что точный подсчет запасов производится геологоразведочными органами по другой, более точной, но значительно усложненной схеме, чем приведенная здесь. Однако для нужд строительства небольшого предприятия и особенно для определения запасов собственными силами достаточна и данная схема, так как ошибка в подсчете не может оказать влияния на выбор типа завода.

20

Таблица 2

РАСХОД МЕСТНЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА 100 КУБИЧЕСКИХ МЕТРОВ ЗДАНИЯ

Жилые дома и бытовые здания

Наименование материала Единица измерения 1 Стены кирпичные тол-; щиной в два | кирпича

Кирпич Известь гашеная Песок Глина Камень бутовый Черепица1 тыс. штук кг куб. м » тыс. штук 12,8 3470 19,4 8,0 2,07 0,83

Таблица 3

Культурно-бытовые здания (стены кирпичные)

Наименование материала Единица измерения Клубы Правления колхозов Бани объемом до 500 куб. м

Кирпич Камень бутовый . . . Известь Песок Цемент Черепица тыс. штук куб. м т куб. м кг тыс. штук 7,93 4,03 1,62 11,2 378 12,32 7,7 3,25 17,5 790 0,6 12,25 18,9 2,2 15,8 938 0,71

21

Таблица 4

Животноводческие помещения

Наименование материала Единица измерения Конюшня на 10 лошадей Коровник на Телятники па 30 -50 голов Свинарники па 15—20 свиноматок

30—50 коров 80—100 коров

Кирпич .... тыс. штук 8,4 5,41 5,25 6,68 7,67

Камень бутовый . куб. М 8,3 11,2 8,53 12,7 12,1

Булыжник . . . » 0,34 — — — —

Песок .... » 9,5 10,4 8,75 10,9 10,95

Глина » 6,68 5,88 5,03 8,3 9,02

Известь .... кг 1580 1320 1210 1520 1530

Цемент марки «200» .... » 152 132,8 135,8 193

Черепица . . . тыс. штук 0,61 0,73 0,78 0,85 0,88

Примечание. Строительный объем определяется:

а) произведением горизонтального сечения здания (кв. м) на его высоту (м), измеренную от уровня спланированной земли до верха засыпки чердачного перекрытия;

б) нормативами на душу населения и на голову скота;

в) величиной естественного прироста населения, по данным статистического управления области;

г) стремлением обеспечить каждую семью индивидуальным жилым домом;

д) необходимостью строительства в ближайшие годы зданий культурно-бытового и подсобно-хозяйственного назначения (магазины, пекарни, мастерские по обслуживанию населения и т. п.).

б) Естественным ростом повышенных требований населения к благоустройству населенного пункта и к улучшению архитектурных форм зданий.

Рентабельность производства может быть высокой только тогда, когда оборудование загружено на 100%. Одновременно имеет большое значение и производительность труда, зависящая как от степени механизации и автоматизации производства, так и от рационализаторской деятельности коллектива рабочих.

Поэтому, прежде чем определить тип будущего предприятия, надо выявить, на какое оборудование можно рассчитывать при строительстве завода, а отсюда, с учетом мощности завода, уточнить и продолжительность се* 22

зона работы как завода в целом, так и отдельных его цехов. Следует помнить, что зачастую выбор оборудования зависит также и от целого ряда иных факторов: от качества сырья, энергии, которая будет приводить в движение механизмы завода, от топлива для сушки и обжига, удаленности карьера от завода или завода от строительной площадки и т. д.

На основании решения всех перечисленных вопросов определяется как технологическая схема, так и тип завода. Практика строительства сельских кирпичных заводов показывает, что организация производства кирпича должна быть осуществлена по наиболее подходящей из действующих ныне схем, указанных в таблице 5.

Кирпичные заводы, работающие по схемам таблицы 5, имеют сезонный характер производства (при производительности от 100 тысяч до 1 миллиона штук) и круглогодовой (при производительности свыше 1 миллиона штук).

Следует отметить, что такое разделение является условным, так как часто сырец формуют и сушат в теплое время года, обжигают же осенью, а иногда даже зимой. Таким образом, формовочный и сушильный цехи являются сезонными, а цех обжига — круглогодовым.

При выборе схемы производства следует знать, что все ручные работы могут быть значительно облегчены путем применения средств малой механизации. К ним относятся такие несложные и легко выполнимые механизмы и машины, как, например, кран-укосина для поднятия тяжестей, ленточный транспортер для передачи сырца или обожженного кирпича на сравнительно небольшие расстояние (до 50 метров), тачки и вагонетки на шариковых или роликовых подшипниках, шаблоны для проверки размеров изделий, педальные выжимные устройства для выемки сырца из форм.

Топливные устройства печей зависят от вида и сорта топлива, которое в них будет сжигаться. Поэтому выбор типа печи надо обязательно согласовать с характеристикой топлива, которым будет пользоваться производство.

Какова бы ни была мощность планируемого завода, для его строительства требуется кирпич (для устройства любого типа обжигательной печи), который следует не завозить откуда-то со стороны, а сделать самим на месте. Поэтому строительство в сельской местности

23

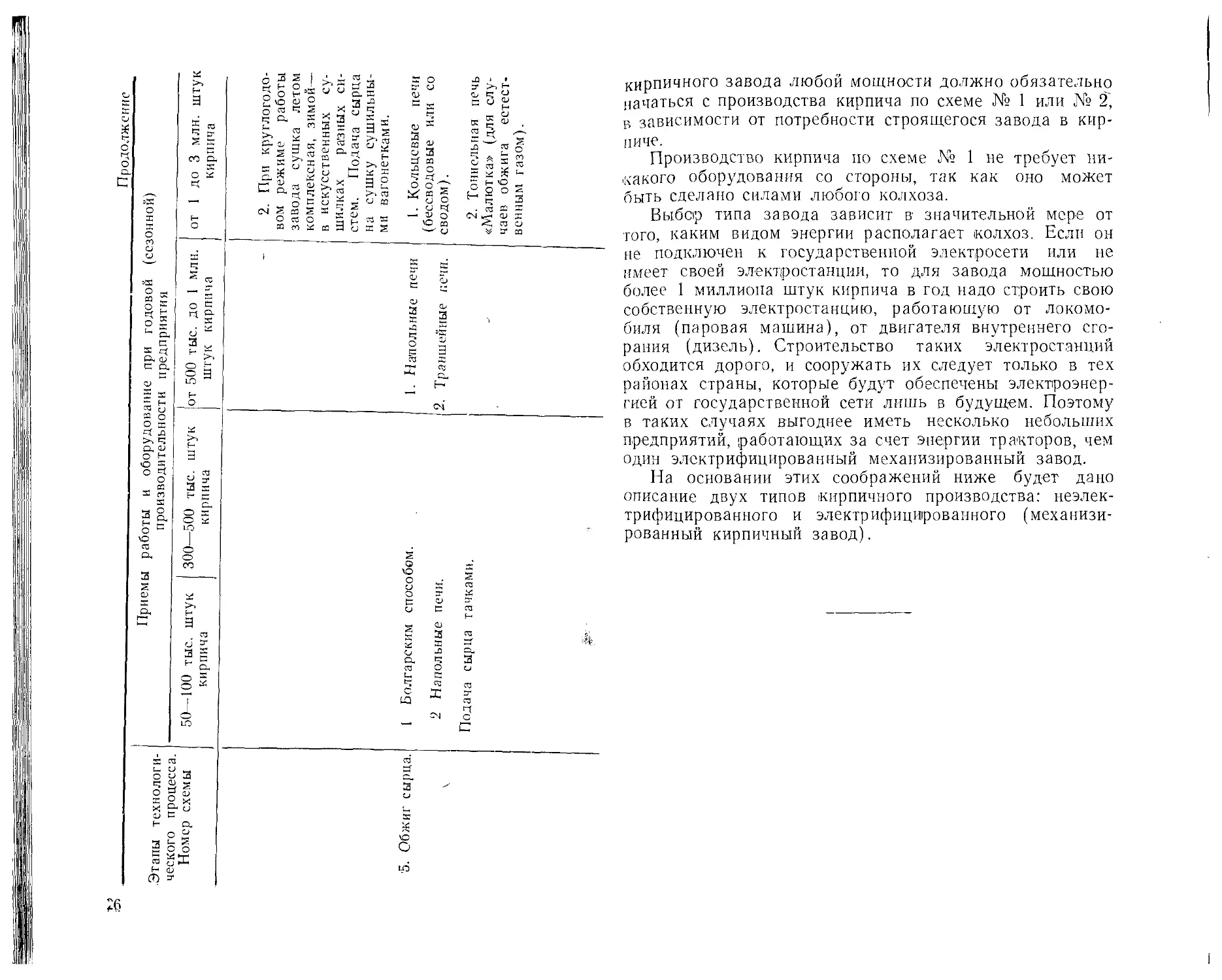

♦О 'Г Л г Таблицаэ Типичные технологические схемы производства кирпича силами колхозов

Этапы технологического процесса. Номер схемы Приемы работы и оборудование при годовой (сезонной) производительности предприятия

50—100 тыс. штук кирпича 300—500 тыс. штук кирпича от 500 тыс. до 1 млн. штук кирпича от 1 до 3 млн. штук кирпича

1. Добыча сырья: а) вскрыша (снятие очистки) Ручная копка, грабарка или тачка. Вспашка плугом, ручная погрузка в транспортные емкости. То же. Скреперы, бульдозеры, автомашины.

б) копка глины. То же. Ручная копка с погрузкой в грабарку или автомашину. То же, с погрузкой в автомашину или опрокидную вагонетку узкой колеи с конной тягой. Экскаватор, погрузка и откатка в вагонетках узкоколейки с конной или механической тягой. Бесконечная канатная откатка'—в случае, если карьер сильно углублен.

2. Подготовка 1. Длительная вь ядержка сырья вместе с наполнителями (если I. Завалка1 сырья и

•формовочной массы (глиномятки). требуется введение их в шихту) пол открытым небом. наполнителей в ящичный подаватель (бе-шикер).

Продолжение

Приемы работы и оборудование при годовой (сезонной) производительности предприятия

Этапы технологического процесса. Номер схемы 50—100 тыс. штук кирпича 300—500 тыс. штук кирпича’ от 500 тыс. до 1 млн. штук кирпича от 1 до 3 млн. штук кирпича

2. Замочка в ям 3. Проминка массы. На конном глиномяльном кругу. ах в течение 2—1 суто То же. Глиномяльной кадкой (двухкратно с конным приводом). <. То же. С механическим приводом. 2. Ленточный транспортер.

3. Формовка кирпича-сырца. Станок «хлопуша» ручного действия. После 1—2-днсвной иодвялки на воздухе допрессовка ручным станком нажимного действия (в случае выпуска «лицевого» кирпича). Вертикальная гли Без мундштука, если привод конный, с последующей формовкой сырца при помощи станка «хлопуша». чомялка-кадка: С мундштуком, если привод механический, и ручным резательным столиком. 1. Кирпичеделатель-ный агрегат ССМ--296А (пресс «Колхозный») . 2. Резательный столик (ручной или полуавтомат) .

4. Сушка сырца. ♦о <л На току или в напольном сушильном сарае. Подача сырца от места формовки на поддонах. Сушильные сараи (< лажные). Подача сырца от м ми или вагонетками. :телла'жиые и бесстел-еста формовки тачка- 1. При сезонном режиме формовки сушка естественная в сушильных сараях.

кирпичного завода любой мощности должно обязательно начаться с производства кирпича по схеме № 1 или № 2, в зависимости от потребности строящегося завода в кирпиче.

Производство кирпича по схеме № 1 не требует никакого оборудования со стороны, так как оно может быть сделано силами любого колхоза.

Выбор типа завода зависит в' значительной мере от того, каким видом энергии располагает колхоз. Если он не подключен к государственной электросети или не имеет своей электростанции, то для завода мощностью более 1 миллиона штук кирпича в год надо строить свою собственную электростанцию, работающую от локомобиля (паровая машина), от двигателя внутреннего сгорания (дизель). Строительство таких электростанций обходится дорого, и сооружать их следует только в тех районах страны, которые будут обеспечены электроэнергией от государственной сети лишь в будущем. Поэтому в таких случаях выгоднее иметь несколько небольших предприятий, работающих за счет энергии тракторов, чем один электрифицированный механизированный завод.

На основании этих соображений ниже будет дано описание двух типов кирпичного производства: неэлек-трифицированного и электрифицированного (механизированный кирпичный завод).

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА КИРПИЧА

Производство красного глиняного кирпича осуществляется по двум методам:

1. Формовка кирпича-сырца из глины влажностью 18—24%, а иногда из глины с отощителями или наполнителями. Первые вносятся в шихту (смесь глины с добавками) тогда, когда природное сырье чересчур жирно, а поэтому требует отощення, а вторые — в том случае, если хотят получить пористый легковесный кирпич. Для этих целей в шихту вносят выгорающие при обжиге наполнители в виде опилок, торфа, лузги и т. п.

При формовке из влажной массы (пластический метод) сырец требует сушки, без чего его нельзя садить в печь для обжига.

2. Изготовление сырца прессованием из полусухой измельченной массы влажностью до 8%. Этот метод требует сложных, громоздких и дорогих машин и установок и поэтому применяется только на больших механизированных заводах, выпускающих кирпич, не требующий наружной штукатурки или покрытия керамическими плитами. По этому методу сушить сырец не требуется, что отчасти компенсирует расходы по строительству цеха сушки сырья.

В сельской практике и на заводах местной кооперативной промышленности полусухой метод формовки обычно не применяется, а поэтому описания технологии производства кирпича по этому методу здесь не приводится.

Производство кирпича по пластическому методу, независимо от мощности, сезонности и типа завода, складывается из пяти пределов (этапов производства):

а) заготовка сырья;

б) подготовка формовочной массы;

в) формовка сырца;

г) сушка сырца;

д) обжиг сырца.

Операции каждого передела осуществляются, как это видно из таблицы 5, самыми различными способами, начиная от применения оборудования, требующего затраты физических усилий человека (например, формовка на станках «хлопуша»), и кончая использованием сложных механизмов-агрегатов, выполняющих автоматически несколько операций в определенном, установленном для данного механизма порядке (очередности).

Учитывая имеющееся и применяемое в данное время оборудование, сельские кирпичные предприятия можно разделить на два типа: неэлектрифицированное предприятие и электрифицированное.

Предприятия первого типа обычно имеют производительность в пределах от 50 тысяч до 500 тысяч штук кирпича за сезон (реже от 500 тысяч до 1 миллиона штук); предприятия второго типа являются если не полностью механизированными, то, во всяком случае, по-лумеханизированными, с годовой производительностью свыше 1 миллиона штук кирпича.

Таким образом, основное различие между этими двумя типами заводов заключается в степени механизации производства, в свою очередь зависящей от наличия электроэнергии. Технологический процесс производства кирпича, т. е. количество и последовательность переделов, одинаков для обоих типов; операции же, входящие в комплекс каждого передела, различны.

Ниже приводится описание операций, соответствующих принятым способам производства.

ЗАГОТОВКА СЫРЬЯ

Заготовка сырья разделяется на две самостоятельные операции: а) вскрытие карьера, т. е. снятие поверхностного слоя земли, растительного слоя, подзола, вырубка леса или кустарника, корчевание пней и б) добыча

28

29

глины, лежащей обычно непосредственно под растительным слоем толщиной 30—50 сантиметров. Иногда меж. ду растительным слоем и глиной попадаются прослойки песка или подзола, удаление которых относится к первой операции, т. е. вскрыше.

Вскрышные работы обычно производятся в теплое время года, с весны. Однако правильнее производить их осенью, перед наступлением заморозков, когда вегетативная деятельность растений замирает, благодаря чему отпадает необходимость вторичного удаления поверхностного слоя в следующем сезоне. Кроме того, обнаженный перед заморозками пласт глины лучше пропитывается дождевой и снеговой талой водой и легче разрушается от действия ветров и мороза.

Прежде чем приступить к вскрышным работам, следует определить размер площади карьера, подлежащей разработке в текущем (если вскрыша делается весной) или будущем году (если вскрыша осенняя). Для этого определяют нужный для производства объем глины, умножая 2,5 кубического метра на число тысяч штук кирпича годовой или сезонной программы и деля полученное произведение на толщу полезного ископаемого. Предположим, что надо выпустить 400 тысяч штук кирпича. Для этого требуется 1 000 кубических метров глины в плотном теле. При толще полезного ископаемого, положим, в 2,86 метра требуется произвести вскрышу на площади в 1 000 кубических метров: 2,86 метра = 350 квадратным метрам.

Производство вскрышных работ осуществляется либо вручную (лопатой), когда очисть снимается и погружается в грабарки, автомашины, вагонетки одним и тем же землекопом, либо ее предварительно вспахивают конным или тракторным плугом и затем лопатами нагружают в транспортные емкости, либо вся работа выполняется механизированным путем, т. е. с применением любого типа скреперов или землеройных машин. Выбор способа проведения вскрышных работ зависит от наличия механизмов и от объема производства, а иногда и от характера залегания глины.

Так, например, при наличии мощных пластов толщиной более 4 метров и разработке карьера многоковшовым экскаватором вскрышу производят иногда этой же машиной, к которой добавляются механизмы, позволяю-30

щие снимать очисть и отбрасывать ее в выработанные места по ходу копки глины.

Для производства вскрышных работ полезно учитывать возможность превращения в дальнейшем карьера в водохранилище. Глинистый грунт дна и стенок карьера не пропускает воду, и поэтому в котловане накапливается дождевая и вешняя вода. При создании такого водохранилища с целью использования его для разведения водоплавающей птицы очисть следует вывозить и сваливать по границам карьера, придавая ей вид насыпи и укрепляя посадкой кустарников и деревьев с развитой корневой системой. Если производство рассчитано на небольшое количество сезонов (1—3 года), то карьеру лучше придать форму окружности или эллипса, а когда карьер многолетний (15—20 лет), то форму квадрата или прямоугольника, в зависимости от результатов геологоразведочных изысканий и принятой к разработке конфигурации самого месторождения.

Из простейших машин для производства вскрышных работ применяются чаще всего прицепные скреперы:

а) скреперы-волокуши, представляющие собой совок емкостью 0,1—0,25 кубического метра и применяющиеся при дальности транспортировки очисти не более 50 метров; производительность в смену — до 5 кубических метров;

б) скреперы на полозьях, с ковшом емкостью до 0,5 кубического метра, и

в) скреперы на колесах, с ковшом емкостью до 0,5 кубического метра.

Скреперы работают с конной тягой. Предельная дальность вывоза очисти — 200 метров; производительность в смену—до 15 кубических метров.

Скреперы могут применяться также и для выемки глины в тех случаях, когда качество сырья однородно по всей толще карьера или если карьер представляет собой месторождение, сложенное из ряда толстых, напластованных друг на друга, разнородных по качеству слоев глин.

Добыча глины или суглинка, в зависимости от масштаба производства и возможностей механизировать тя-'Келые и трудоемкие работы, также осуществляется или Ручным способом, или специальными машинами.

Выемка сырья из карьера производится вертикально или горизонтально по отношению к поверхности земли.

31

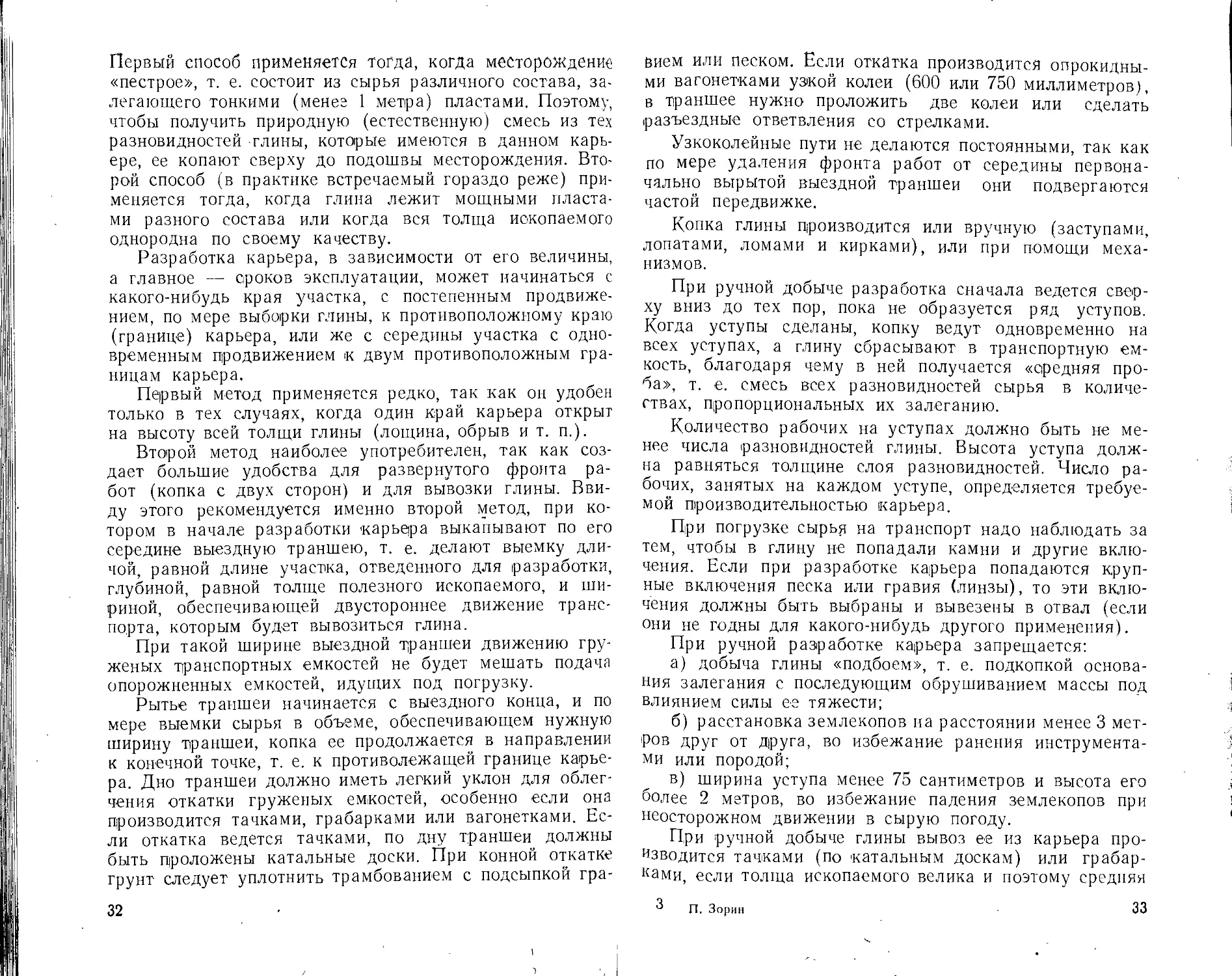

Первый способ применяется тогда, когда месторождение «пестрое», т. е. состоит из сырья различного состава, залегающего тонкими (менее 1 метра) пластами. Поэтому, чтобы получить природную (естественную) смесь из тех разновидностей глины, которые имеются в данном карьере, ее копают сверху до подошвы месторождения. Второй способ (в практике встречаемый гораздо реже) применяется тогда, когда глина лежит мощными пластами разного состава или когда вся толща ископаемого однородна по своему качеству.

Разработка карьера, в зависимости от его величины, а главное — сроков эксплуатации, может начинаться с какого-нибудь края участка, с постепенным продвижением, по мере выборки глины, к противоположному краю (границе) карьера, или же с середины участка с одновременным продвижением к двум противоположным границам карьера.

Первый метод применяется редко, так как он удобен только в тех случаях, когда один край карьера открыт на высоту всей толщи глины (лощина, обрыв и т. п.).

Второй метод наиболее употребителен, так как создает большие удобства для развернутого фронта работ (копка с двух сторон) и для вывозки глины. Ввиду этого рекомендуется именно второй метод, при котором в начале разработки карьера выкапывают по его середине выездную траншею, т. е. делают выемку длиной, равной длине участка, отведенного для разработки, глубиной, равной толще полезного ископаемого, и шириной, обеспечивающей двустороннее движение транспорта, которым будет вывозиться глина.

При такой ширине выездной траншеи движению груженых транспортных емкостей не будет мешать подача опорожненных емкостей, идущих под погрузку.

Рытье траншеи начинается с выездного конца, и по мере выемки сырья в объеме, обеспечивающем нужную ширину траншеи, копка ее продолжается в направлении к конечной точке, т. е. к противолежащей границе карьера. Дно траншеи должно иметь легкий уклон для облегчения откатки груженых емкостей, особенно если она Производится тачками, грабарками или вагонетками. Если откатка ведется тачками, по дну траншеи должны быть проложены катальные доски. При конной откатке грунт следует уплотнить трамбованием с подсыпкой гра

32

Вием или песком. Если откатка производится опрокидными вагонетками узкой колеи (600 или 750 миллиметров), в траншее нужно проложить две колеи или сделать разъездные ответвления со стрелками.

Узкоколейные пути не делаются постоянными, так как по мере удаления фронта работ от середины первоначально вырытой выездной траншеи они подвергаются частой передвижке.

Копка глины производится или вручную (заступами, лопатами, ломами и кирками), или при помощи механизмов.

При ручной добыче разработка сначала ведется сверху вниз до тех пор, пока не образуется ряд уступов. Когда уступы сделаны, копку ведут одновременно на всех уступах, а глину сбрасывают в транспортную емкость, благодаря чему в ней получается «средняя проба», т. е. смесь всех разновидностей сырья в количествах, пропорциональных их залеганию.

Количество рабочих на уступах должно быть не менее числа разновидностей глины. Высота уступа должна равняться толщине слоя разновидностей. Число рабочих, занятых на каждом уступе, определяется требуемой производительностью карьера.

При погрузке сырья на транспорт надо наблюдать за тем, чтобы в глину не попадали камни и другие включения. Если при разработке карьера попадаются крупные включения песка или гравия (линзы), то эти включения должны быть выбраны и вывезены в отвал (если они не годны для какого-нибудь другого применения).

При ручной разработке карьера запрещается:

а) добыча глины «подбоем», т. е. подкопкой основания залегания с последующим обрушиванием массы под влиянием силы ее тяжести;

б) расстановка землекопов на расстоянии менее 3 метров друг от друга, во избежание ранения инструментами или породой;

в) ширина уступа менее 75 сантиметров и высота его более 2 метров, во избежание падения землекопов при неосторожном движении в сырую погоду.

При ручной добыче глины вывоз ее из карьера производится тачками (по катальным доскам) или грабарками, если толща ископаемого велика и поэтому средняя

3 П. Зорин 33

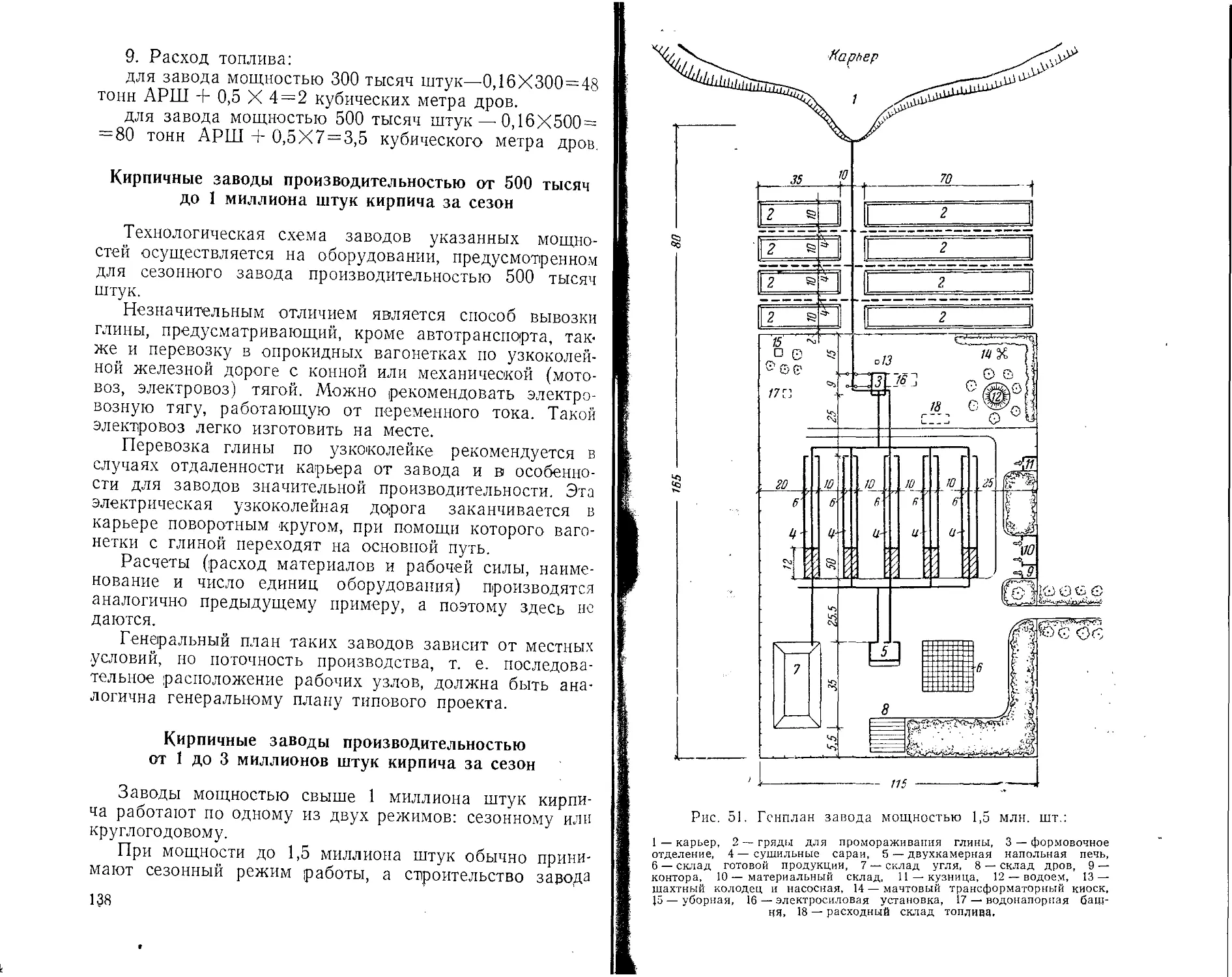

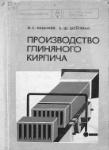

Рис. 4. Одноковшовый экскаватор:

1 - опорная тележка; 2 — поворотная платформа; 3 — стрела и 4 — стойки удерживающие стрелу; 5 — ковш; 6--рукоятка ковша.

проба (смесь всех пластов) весит более 150 килограммов (емкость тачки).

На выбор вида транспорта влияет, конечно, и дальность перевозки глины до места ее переработки.

Ручная добыча глины тяжела и трудоемка, поэтому может допускаться только при небольших размерах производства и по мере возможности должна быть заменена механизированной добычей.

Из механизированных способов добычи глины применяются:

а) реже — добыча канатно-скреперными установками, требующими электрического или иного двигателя, и

б) чаще — добыча одно- и многоковшовыми экскаваторами (рис. 4 и 5, «а» и «б»).

Экскаваторы применяются только на механизированных предприятиях, с большой годовой программой и поэтому на заводах местного значения встречаются редко, большей частью тогда, когда в РТС есть такое оборудование.

Добыча глины экскаваторами неизбежно требует механизированной откатки глины из карьера. Для этого чаще всего применяется вывозка глины в опрокидных вагонетках (рис. 6, «а» и «б»), передвигаемых по узкоколейным путям конной или мотовозной тягой. Емкость вагонеток с опрокидывающимся кузовом составляет обыч-

34

3’

Ио 0,5—0,75 кубического Метра, емкость же вагонеток с откидными бортами — 2,5—5 кубических метров. По. следний тип вагонеток применяется реже и обычно в тех случаях, когда карьер удален от завода, а мощность мотовоза позволяет передвигать не одну вагонетку, а целый состав (4—6 штук). Реже применяются автосамосвалы,

а

Рис. 6. Виды вагонеток:

а) вагонетка с опрокидывающимся кузовом емкостью 0,75—1,0 кубинских метров; б) вагонетка с откидными бортами.

так как глинистый грунт очень затрудняет их движение, особенно в сырую погоду.

Если формовка сырца идет круглый год, то вопрос об обеспечении производства сырьем значительно осложняется. В этих случаях глину заготавливают летом в объеме, обеспечивающем производство в течение всего осей

не-зимнего периода, или добывают также зимой одновременно с расходованием ее для формовки сырца. Выбор способа обеспечения производства сырьем зависит от мощности предприятия и от климатических условий местности.

При заготовке сырья летом выкопанную глину складывают чаще всего в котлованах и реже — на поверхности земли и покрывают слоем утеплителя, обеспечивающего сохранение в конусе положительной температуры (выше нуля). Для утепления конусов применяются фрезерный торф, опилки, соломенные и камышитовые маты, реже — хвоя и листва. Те же материалы используются и для покрытия поверхности карьера, если зимой глину выбирают не из заготовленных летом конусов, а непосредственно из самого карьера.

Следует помнить, что промерзание грунта прогрессирует по времени. Так, если в условиях центральных областей европейской части Союза ССР в декабре грунт промерзает до 70 сантиметров, то к марту глубина промерзания достигает местами уже 170 сантиметров.

При выборе утеплителя следует учитывать нужную для предохранения от промерзания толщину слоя, зависящую как от местных климатических условий, так и от качества утеплителя.

Для расчета толщины утеплительного слоя следует пользоваться данными таблицы 6.

Таблица 6

Вид утепления 1 декабря 1 янва- ря 1 февра- ля 1 марта 1 апре- ля

Камышит . . . 9,5 35 63 80 89 -

Соломит . . . 8,5 31 57 72 80 .

Торф фрезерный . 7,5 27 50 63 70

Опилки .... 7,5 27 50 63 70 1

Хвоя . . 7,0 25 46 58 65 -

Листва .... 6,5 24 43 54 60

Покрытие конуса по толщине утепляющего слоя не одинаково: часть конуса, из которой будут выбирать глину в первую половину зимы, должна иметь более топ

36

37

кий слой утеплителя, чем часть, предназначенная для разработки во вторую половину зимы.

Откос, с которого предполагают начать осенью вы-борку глины, должен быть утеплен двумя слоями: первый слой — соломенные или камышитовые маты, положенные внахлестку друг на друга, и второй — рогожные кули или мешки с опилками, уложенные как можно плотнее по матам.

Разработку такого карьера следует начинать с его южной стороны, а фронт забоя должен быть предельно узким.

Иногда на больших механизированных заводах, особенно в местностях с суровой зимой, глину для зимнего периода работ заготовляют летом и хранят в крытых хранилищах или добывают в закрытых утепленных карьерах. Положительная температура в таком «тепляке» поддерживается печами-времянками. Этот способ трудоемок и дорог и поэтому для колхозных предприятий не рекомендуется.

Лучшим способом зимней разработки карьера, особенно в холодных районах страны, является электрообогрев грунта при помощи электродов, забитых в глину. В качестве электродов применяются стальные прутья толщиной около 20 миллиметров и длиной на 30—40 сантиметров больше глубины промерзания разрабатываемого слоя месторождения. Электроды забиваются в шахматном порядке с промежутками в 60 сантиметров. Верхние концы электродов присоединяются к электросети (напряжением 220—380 вольт). В первые часы электрообогрева расход электроэнергии доходит до 5 киловатт на каждый кубометр оттаиваемой поверхности грунта, а через 5—6 часов расход значительно падает.

Выключение тока производится после того, как вокруг нескольких электродов появятся снежные проталины диаметром около 10 сантиметров. После отключения тока оттаивание промерзлой верхней коры месторождения продолжается за счет тепла, аккумулированного (запасенного) грунтом, и примерно через 20 часов кора оттаивает полностью.

При данном способе обогрева грунта необходимо учитывать следующие рекомендации:

1) при забивке стальных электродов смачивать землю горячим раствором поваренной соли;

38

Рис. 7. Электрообогрев карьера. Схема соединения электродов при электрооттаивании глины.

2) времянки из голого провода проводить на изоляторах на высоте не ниже 4 метров;

3) провода прокладывать по козелкам высотой 0,8—1 метр;

4) расстояние между проводами должно составлять 50—60 сантиметров;

5) провода от столба времянки к рубильнику и от последнего к софитам должны быть изолированными;

6) подключение и смену предохранителей производить при выключенном токе;

7) нулевая точка трансформатора, к которому подключена сеть электрообогрева, должна быть заземлена;

8) обслуживание сети производится квалифицированным электромонтером, знающим правила техники безопасности; электромонтер должен быть обеспечен резиновой обувью и такими же перчатками.

Этот способ зимнего обогрева карьера с успехом применяется на некоторых передовых кирпичных заводах промысловой кооперации Сибири и Подмосковья.

Мощность электроустановки, питающей током сеть обогрева, зависит от обогреваемой площади. Для заводов сельского масштаба эта мощность не превышает 60 киловатт.

Примерная схема электрообогрева показана на рисунке 7.

39

ПОДГОТОВКА ФОРМОВОЧНОЙ МАССЫ

Подготовка формовочной массы, так называемой гли-номятки, имеет важное значение для качества продукции главным образом на тех кирпичных предприятиях, где формовка сырца осуществляется при помощи простейшего оборудования. Нужная влажность массы достигается обычно путем измельчения природного сырья, выделения из него включений и добавки отощителей или наполнителей, введение которых обеспечивает оптимальные условия для сушки сырца.

На небольших кирпичных заводах, формующих сырец при помощи станков «хлопуша», вертикальных глиномялок-кадок и даже кирпичеделательных прессов «Колхозный», подготовка глиномятки включает:

а) длительную выдержку добытой глины под открытым небом вместе с добавками, если таковые требуются;

б) замочку глины или шихты (смесь глины с добавками) ;

в) проминку замоченной массы;

г) доставку готовой массы (глиномятки) к месту фррмовки сырца.

На заводах, имеющих ленточные кирпичеделательные агрегаты, подготовка формовочной массы производится этими же агрегатами, так как в число механизмов, составляющих агрегат, входят камневыделительные вальцы, вальцы тонкого помола и одно- или двухвальные глиномешалки, оборудованные паровым обогревом, ускоряющим и упрощающим сушку сырца.

Ниже дается описание способов подготовки формовочной массы для заводов с простейшими формовочными механизмами.

Основной мерой подготовки глиномялки является длительная выдержка добытой из карьера глины или глины с добавками под открытым небом в целях воздействия на нее кислорода воздуха, ветра, дождей и талой воды, перемены температуры (тепло — холод). Эти факторы разрушают природную структуру карьерного сырья, измельчают его и придают ему однородность.

Такой способ осуществляется чаше всего вымораживанием. Для этого глину осенней выработки укладывают в гряды высотой 0,75—1 метр, шириной понизу 2—2,5. поверху— 1,5—2 метра и длиной не более 50 метров.

Верхнюю поверхность гряды обваловывают, т. е. делают из той же глины бортик (рамку) шириной 10—• 12 сантиметров и высотой около 8—10 сантиметров так, чтобы получилось нечто похожее на обычный противень. Это делается для лучшего задержания на поверхности гряды снега и дождевой воды.

Насыпав первый слой, в него втыкают колья диаметром 8—15 сантиметров в шахматном порядке, приблизительно по сетке в 0,5 метра, затем досыпают глину до намеченной высоты, заливая водой каждый слой.

После заполнения гряды колья осторожно выдергивают стараясь сохранить вертикальные пустоты. В них осенью проникает дождевая вода, а зимой — снег, благодаря чему глина в гряде имеет бесперебойное питание водой, необходимой для разрушения комьев. Природная структура глины разрушается, органические включения перегнивают, масса делается однородной по влажности. Все это облегчает последующую проминку глины.

Если карьерная глина жирна и требует отощения, то при укладке ее в гряды полезно одновременно закладывать и отощитель (песок, мелкий шлак с зерном менее 2 миллиметров). Отощитель берется в объеме, определенном предварительными расчетами на пластичность и усадку, и насыпается ровным слоем на глину. При внесении отощителя полезно тут же перелопачивать его совместно с глиной.

Если карьер разрабатывается весной или в начале лета, то гряды делают не выше 0,5 метра. Глину, заложенную в гряду, следует замачивать водой периодически, т. е. тогда, когда она высохнет после предыдущей поливки. В данном случае природная структура глины разрушается за счет сжатий и расширений ее комьев при высыхании и увлажнении.

Этот способ подготовки глины к проминке, называемый «летованием», может быть рекомендован для районов с жарким, сухим летом.

Гряды для вымораживания или летования выкладываются или на самом карьере, или вблизи места формовки. Выбор зависит от того, где формуется сырец (на карьере, когда производство незначительно, или вне карьера). Надо учитывать, есть ли рядом вода, куда ближе подвозить добавки к глине, что проще в каждом отдельном случае — доставлять ли глину к месту устрой-

40

41

сгва гряд около формовочной площадки (цеха) или же подвозить к ней уже готовую формовочную массу, и т. д. Вообще же рекомендуется устраивать гряды вблизи места формовки сырца, так как после вылеживания масса подвергается еще нескольким видам обработки, а затем поступает к формовочным механизмам (станкам или прессам).

Второй операцией подготовки формовочной массы

Рис. 8. Приспособление для проминки глины при помощи конного глиномяльного круга:

а — колесная тележка, предназначенная для мятья глины и снабженная приспособлением для перемещения ее по водилу; б — лебедка приспособления с зубчатым ограничителем.

является замочка водой, необходимая как для набухания зерен глины, так и для придания ей нужной для формовки влажности. Влажность карьерной глины обычно не превышает 18°/о, практическая же формовочная влажность массы обычно бывает не менее 2О°/о.

Увлажнение достигается замочкой глиномятки в ямах, где ее выдерживают в течение суток, или заливкой водой шихты при внесении ее в формовочный механизм. Первый способ относится к случаям, когда шихту проминают на конном кругу (рис. 8) или в вертикальной глиномялке-кадке; второй — лишь к тем случаям, когда формовка сырца идет без предварительной проминки шихты вне формовочной машины. Это имеет место при использовании пресса «Колхозный», входящего в состав агрегата ССМ-296-А, который имеет двухвальную глиномялку с водяным орошением.

Третьей операцией является проминка. Способов проминки много, и выбор их зависит от масштабов производства и от того оборудования, которое имеется в колхозе.

Глину проминают тракторами, колесами с конным или механическим приводом, в глиномялках-кадках (деревянных или металлических) с конным или механическим приводом. Простейшим способом является проминка глины на кругу колесами с конной тягой. Для этого на ровной площадке вычерчивают два круга: наружный — диаметром не менее 6 метров и внутренний — диаметром 2 метра. С площади между этими двумя концентрическими кругами выбирают землю на глубину 50—60 сантиметров ниже совмещенных слоев дерна и грунта. Таким образом, получается кольцеобразная яма. Дно и боковины этой ямы хорошо утрамбовывают, после чего дно мостят камнем или кирпичом (лучше железняком) на ребро, а стенки обшивают горбылем или не-обрезанным тесом, забранным за вкопанные в землю колья диаметром 6—8 сантиметров.

По внешней окружности ямы, отступя 1 —1,5 метра, устраивают кольцевую дорожку для хода по ней лошади (если водило сделано только с противовесом) и для хода поддерживающего водило колеса, значительно облегчающего работу ло'шади.

Эту дорожку полезно утрамбовать песком, гравием, кирпичной щебенкой, камнем, а еше лучше цемянкой, т. е. мелко раздробленным недожженным браком кирпича, сцементированным известковым раствором. Такая дорожка прочна и достаточно мягка для лошадей или волов и поэтому облегчает их утомительную и однообразную работу — хождение по кругу.

Во внутренний, оставленный в центре ямы целик грунта вкапывают деревянный столб, а еще лучше пень с корнями. Такой столб не расшатывается, и поэтому Движение водила будет плавным и однообразным.

В центре столба забивают железный штырь толщиной 2,5—3 сантиметра и высотой (над обрезом столба) приблизительно в полторы толщины бревна, из которого сделано водило.

На этот штырь насаживается водило, т. е. бревно или Деревянный брус сечением не менее 15 сантиметров в Квадрате (15X15) и длиной, рассчитанной так, чтобы

42

43

водило перекрывало ширину целика и ширину кольцеобразной ямы, взятые вместе, на 1,5—2 метра. Отверстие, нужное для насадки водила на штырь столба, делается на расстоянии приблизительно полутора метров от края, валек же для припряжки лошади прикрепляется к водилу примерно в 0,5 метра от другого его конца. Таким образом, минимальная длина водила будет 6 метров. На конце водила, где оно насажено на штырь, делается противовес (контргруз) в виде ящика, нагруженного песком или камнем из расчета, чтобы вес контргруза уравновешивал длинное плечо водила и чтобы оно в спокойном состоянии было горизонтальным, т. е. параллельным поверхности земли.

Иногда на длинном плече водила к его торцовой части приспосабливают колесо от телеги. Это несколько облегчает работу лошади, так как ей не надо затрачивать лишней силы на поддержание водила в горизонтальном положении.

На водиле, в той части, которая приходится на кольцевую внутреннюю часть ямы, вбивают железные или дубовые костыли для прицепки к ним передка телеги или специально изготовленной двухколесной тележки, Груженной камнем или песком, помещенным в ящик размером 0,25 кубического метра.

На эти штыри нацепляется кольцо, имеющееся на водиле передка или тележки, причем в начале работы колесный ход (передок или тележка) прицепляется к тому штырю, который ближе всего к внутреннему краю кольцевой ямы. Затем, по мере проминки глины, колесный ход переключается прицепкой на следующий штырь, и это повторяется до тех пор, пока колесный ход не будет проминать массу, находящуюся у наружной стенки кольцевой ямы. Чем больше штырей, тем больше перепелок, тем лучше проминка массы. Колеса хода должны иметь железные шины. Для облегчения работы пролеты между спицами колеса, во избежание налипания глины, полезно зашивать досками.

Иногда обходятся и без штырей. В этом случае на водиле делают зарубки, удерживающие от скольжения (т. е. перемещения по длине водила) цепь, при помощи которой колесный ход прицепляется к водилу. Эта система лучше в смысле больших возможностей изменять

Рис. 9. Проминка формовочной массы при помощи вертикальной глиномялки-кадки с конным приводом:

1 — стойка забирки стен ямы; 2 — столешница; 3 — лестница; 4 — ящик с леском; 5 — переборки отсека; 6 — крестовина; 7 — основание под глиномялку;

8 — контргруз; 9 — водило для припряжки лошади; 10мундштук; И — ручной резательный столик; 12 — вертикальная деревянная глиномялка-кадка.

относительное положение колесного хода, но хуже в смысле усилий, затрачиваемых на его перецепку.

Проминка массы начинается только тогда, когда глина и добавки к ней, взятые из гряды и заложенные в круг, набухли и размякли. Если куски полностью не намокли, они затрудняют процесс проминки, так как за-

44

45

Рис. 10. Деревянная глиномялка-кадка:

1 — чугунный фланец с пропущенным через него стальным валом шнека; 2—стальной обруч; 3 — дубовая клепка; 4 — выпорной нож; 5 — крепление выпорного ножа; 6 — отверстие в боковине кладки для выпуска из нее промятой массы; 7 — днище: 8 — обруч; 9 — стальная крестовина для крепления верхнего чугунного фланца; 10—обруч (вид сверху); 11 —брус; 12 — вага; 13 н 14 — болты крепления фланцев и крестовины; 15 — гвозди крепления обручей.

называются с поверхности жидкой глиной, что препятствует проникновению воды внутрь этих кусков.

Готовность замоченной глины к проминке определяется тем, что небольшая по объему проба, взятая на всю толщину замоченной массы, при проминке ее руками показывает отсутствие в ней жестких, еще не набухших кусков.

Глиномяльных кругов надо иметь три. Один из них будет под загрузкой глиной и отощителем (если это требуется) и одновременно под разгрузкой, г. е. из него будут брать массу для формовки; во втором круге будет набухать залитая водой глина, а в третьем — производиться проминка.

Кроме проминки массы колесным ходом, можно делать это гусеницей трактора или колесным трактором со снятыми с колес шпорами. Применение этого способа требует наличия ровной, хорошо утрамбованной площадки достаточного размера, покрытой твердым мощением.

Рис. 11. Металлическая вертикальная глиномялка-кадка с нижним приводом:

1— кожух из листовой стали; 2 — вал шнека; 3 — шнековые перья; 4—отверстие для мундштука; 5 — нижний привод (вал с шестеренчатой передачей).

В последнее время проминка глины колесами на многих производствах заменяется проминкой при помощи глиномялки-кадки простейшей конструкции, установленной в центре круга, в котором замачивается глина.

В этом варианте круг как таковой не предназначен Целиком для проминки в нем глины, а является как бы сооружением, части которого выполняют отдельные переделы общей операции — приготовления формовочной массы. Круг представляет кольцевую яму (рис. _9Д несколько большего размера, чем это указывалось" выше. В центре его нет грунта с вкопанным в него столбом Для опоры водила, а вместо него установлена глиномялка-кадка. Проминка массы при этом способе ведется в

47

46

глиномялке, а не в кольцевой яме круга. Глиномялку кадки бывают деревянные и металлические (рис. 10 и II), Кольцевая яма разделена деревянными перегородками на несколько отсеков (секций), предназначенных для бесперебойного заполнения одной секции глиной и добавками к ней, выдержки увлажненной массы до полного набухания глиняных частиц и проминки формовочной массы при помощи глиномялки-кадки.

Устройство глиномялки-кадки позволяет выпускать из нее промятую глину в виде валюшки или бруса. В первом случае глина выходит непосредственно через отверстие внизу вертикальной стенки кадки, во втором — к ее нижнему отверстию устанавливается мундштук, назначением которого является уплотнение массы и придание ей при ее выходе вида прямоугольного бруса.

Завершающей, четвертой операцией подготовки формовочной массы является подача ее к формовочному устройству.

Если формовка ведется на ручном станке «хлопуша», промятая глиномятка сваливается справа от стола формовщика на дощатый настил на земле и покрывается мокрой рогожей или мешковиной.

При формовке на вертикальной глиномялке-кадке глиномятка загружается в кадку небольшим ленточным транспортером, соединяющим кадку с разрабатываемым отсеком круга, либо просто вручную лопатами. Выбор способа зависит от масштаба производства и наличия транспортеров.

Если формовка сырца производится кирпичеделатель-ным агрегатом ССМ-296-А, то глиномятку подвозят к загрузочному бункеру или к ящичному подавателю. В первом случае глиномятку сваливают на землю (справа по ходу транспортерной ленты), во втором — непосредственно в ящичный подаватель.

ФОРМОВКА КИРПИЧА СЫРЦА

Формовка сырца производится, в зависимости от масштаба производства, следующими способами:

а) При помощи станков «хлопуша» на предприятиях, не имеющих в своем распоряжении механической или электричеекой энергии. Выработка сырца на этих станках ведется вручную формовщиками.

48

б) При помощи вертикальной глиномялки-кадки с прикрепленным к ее нижней части мундштуком, благодаря которому формовочная масса выходит из глиномялки в виде бруса прямоугольного сечения. Выходящий брус передвигается по рольгангу (роликовый транспортер) и режется на куски, соответствующие размерам кирпича-сырца с учетом усадки (воздушной усушки и огневой усадки).

Этот способ формовки требует наличия механической или электрической энергии (привод вала глиномялки через трансмиссию от соответствующего двигателя).

в) На кирпичеделательном агрегате, в состав которого входит ленточный пресс, выдавливающий брус через мундштук под давлением, производимым вращающимся шнеком (валом с лопастями).

Резка бруса на кирпичи производится полуавтоматическими или автоматическими резательными станками.

На заводах сельской промышленности стройматериалов за последние годы нашел широкое применение кир-пичеделательный агрегат ССМ-296-А.

Качество сырца зависит не только от формовочной массы, но и от способа формовки. Так, например, все ленточные прессы и глиномялки-кадки, в которых брус получается под действием вращения шнека, дают сырец с неизбежным для их конструкции пороком — «свилью», значительно уменьшающей механическую прочность обожженного кирпича. Ручная формовка «хлопушами» дает бессвилевый сырец, но зато менее уплотненный, так как сила удара бойка «хлопуши» во много раз слабее давления шнека. Исключение представляет ленточный бес-шнековый пресс конструкции слесаря Артемкина, в котором брус уплотняется и подается трением четырех движущихся ремней. К сожалению, этот пресс, работающий около 50 лет без перерыва на московском Верхне-Ко-тельском заводе и имеющий большую производительность (3—4 тысячи штук сырца в час), не выпускается серийно нашей промышленностью. Сейчас прессы Артемкина приняты на нескольких заводах. Пресс не сложен, не требует литых частей и может быть изготовлен в механических мастерских РТС по чертежам, которые следует запросить через областные управления по строительству 8 колхозах или проектные организации промышленности строительных материалов.

4 П. Зорин 49

Станок «хлопуша» (рис. 12) представляет собой деревянный стол, в середине которого вставлена металлическая форма размером в сырец. Дном этой формы служит лист стали, укладываемый на заплечики, имеющиеся на нижних краях формы. Дно это вместе с отформованным сырцом выжимается поверх формы ножным педальным устройством. Уплотнение валюшки, заложенной в форму, достигается несколькими сильными, отрывистыми ударами бойка, производимыми рукой формовщика.

Работа на этом станке протекает так:

1) станок устанавливают под сушильным навесом или в сушильном сарае;

2) к станку подвозят глиномятку, сваливают ее на дощатую подстилку, разравнивают слоем одинаковой толщины и резаком нарезают валюшки, т. е. комья объемом несколько больше формы; эта работа выполняется подкладчиком;

3) нарезанные валюшки подкладчик укладывает по мере их расходования на правую половину «хлопуши»;

4) валюшку обкатывают в песке, бросают с силой в форму «хлопуши» и ударяют несколько раз бойком;

5) после нескольких ударов избыток глины срезают железкой и выталкивают из формы сырец вместе с поддоном;

6) подкладчик относит сырец с поддоном к месту установки его на сушку;

7) формовщик в это время смачивает форму водой, вставляет поддон и повторяет 4-ю и 5-ю операции.

Для бесперебойной работы станка надо иметь не менее трех поддонов, причем железные поддоны можно заменять деревянными из твердых пород леса.