Текст

В.А.Тудвасев

РЕКОМЕНДАЦИИ СВАРЩИКАМ

ПО РУЧНОЙ ДУГОВОЙ СВАРКЕ

СОСУДОВ И ТРУБОПРОВОДОВ,

РАБОТАЮЩИМ ПОД ДАВЛЕНИЕМ

КНИГА I

В.А.Тудвасев

РЕКОМЕНДАЦИИ СВАРЩИКАМ

ПО РУЧНОЙ ДУГОВОЙ СВАРКЕ

СОСУДОВ И ТРУБОПРОВОДОВ,

РАБОТАЮЩИМ ПОД ДАВЛЕНИЕМ

Пособие для сварщиков

КНИГА I

Москва, «АРВИК», 1996

ББК 34.64

Рецензент: В.Л. Ковтун, кандидат технических наук

Тудвасев В.А.

«Рекомендации сварщикам по ручной дуговой сварке сосудов и

трубопроводов, работающих под давлением» - М.: АРВИК, 1996-78 с

фессиональном обучении и подготовке к аттестации сварщиков ручной дуговой

ISBN 5-900987-02-7

©Тудвасев В. А„ 1996

©АОЗТ «Эксперт», 1996

От автора

Эта книга создана для начинающих овладевать профессией свар-

щика, а также сварщиков, заинтересованных в повышении своего

мастерства в ручной электродуговой сварке. В основу этой работы

। «ложен мой личный многолетний опыт выполнения ответственных

сварочных работ. Считаю своим долгом выразить благодарность

моему учителю | Теренину Борису Георгиевичу, | коллегам-свар-

щикам, рядом с которыми совершенствовалось мое мастерство, до-

центу кафедры «Сварочное производство» Волгодонского институ-

га при НГТУ Ковтуну В.Л. - за ценные замечания и корректировку

рукописи, Тудвасевой Н.С., Потехиной Т.Н. - за помощь в подго-

ювке рукописи.

Особую признательность в подготовке к изданию данной работы

выражаю инженерному акционерному обществу «Эксперт» в лице

его ведущих специалистов.

В.Тудвасев

Об авторе

Тудвасев Владимир Александрович - сварщик с 1961 года. За 16 лет

работы на уральских заводах прошел большую практику от ученика до вы-

сококвалифицированного сварщика-ручника в электродуговой, аргоноду-

говой, в газовой и газоэлектрической сварке. Начиная с ремонта сельхоз-

техники, сварки металлоконструкций и трубопроводов низкого давления,

овладел мастерством в производстве ответственных и сложных узлов и

изделий в машиностроении, трубопроводов и сосудов высокого давления.

С 1972 г. - участник конкурсов профессионального мастерства. Победи-

тель цеховых, заводских, районных соревнований, призер г Свердловска.

Награжден знаком и дипломом «Мастер - золотые руки», В1976 г. от Ураль-

ского компрессорного завода закончил с отличием школу инструкторов по

сварке в г. Киеве.

Важный этап в росте профессионального мастерства Тудвасева В.А.

связан с работой в г. Волгодонске, на ПО «Атоммаш» и в филиале ВНИИ-

АМ. Выполняя сварку с высоким качеством наиболее ответственных узлов

оборудования для АЭС и других ядерно-опасных производств, неоднок-

щик объединения», «Лучший сварщик Министерства атомного и тя-

желого машиностроения».

С1986 по 1990 г., работая сварщиком-инструктором в центральной сва-

ке изделий и оборудования АЭС и объектов котлонадзора.

нормам EN 287.

В 1993 г. по контракту с фирмой « VKA»-Hannover работает сварщиком

на химических предприятиях по монтажу оборудования в Людвигшафене,

Ганновере и других городах Германии.

С1995 по 1999 г. работает мастером производственного обучения в учеб-

ном комбинате АО «Волгодонскэнергострой», где успешно передает сек-

реты своего мастерства начинающим сварщикам и сварщикам при подго-

товке к аттестации на допуск.

и программу практической подготовки сварщиков к аттестации на допуск к

сварке ответственных изделий и объектов подконтрольных ГГТН и ГАН.

Работая в ЗАО «Энергостройсервис» инструктором по сварке, совер-

t ивное участие в научно-технических конференциях, в подготовке конкур-

сов профессионального мастерства и в практических семинарах, на кото-

Награжден Дипмломом «Лучший сварщик России 2001 г.» на конкур-

ванной выставки «РОССВАРКА2001 г.» в г. Москве, где стал победителем

конкурса.

Подготовил команду на 1-ый Российский конкурс сварщиков, прохо-

«Лучший сварщик России 2001 г.» в номинации «Ручная дуговая свар-

вой и в аргонодуговой сварке.

Обучил и передал мастерство более 1000 сварщикам.

। ивное участие в создании в г. Волгодонске Центра подготовки и аттеста-

ции сварщиков высокой квалификации.

шэкспорт» С.В. Куликовым Центр называется <

Технический директор

ОАО «Атоммашэкспорт»

Чучуев С.И.

Предисловие

Уважаемый читатель! Предлагаемая Вашему вниманию работа отно-

сится к числу немногих, написанных высококвалифицированным сварщи-

ком ручной дуговой сварки и представляющая собой опыт, накопленный

автором во время как собственной практической деятельности, так и опыт

обучения сварщиков при аттестации их на работы, связанные с производ-

ством ответственного оборудования.

В работе представлено детальное описание влияния параметров режи-

ма сварки на качество сварного шва, выбор параметров режима, описание

способов и приемов выполнения различных сварных соединений, реко-

НИЯ дуги, шлака и сварочной ванны в различных пространственных поло-

Представляет интерес описание В.А.Тудвасевым способов выполнения

особенно сложных сварных швов - потолочных, вертикальных и горизон-

тальных на вертикальной плоскости. Настоящая работа отличается пол-

лезна в практической работе, особенно для начинающих сварщиков. Мно-

го полезного для сравнения своего опыта с опытом автора найдут и свар-

щики с большим стажем работы.

Предлагаемая Вашему вниманию работа создана в творческом содру-

ведущими специалистами АО «Атоммаш», Волгодонского института при

Новочеркасском государственном техническом университете, Южного ок-

руга Госпроматомнадзора и Волгодонского филиала ВНИИАМ.

Заведующий кафедрой «Производство и монтаж

оборудования АЭС» Волгодонского института при

ском государственном техническом университете,

к.т.н., доцент Бубликов И.А.

1. ОСНОВНЫЕ ПАРАМЕТРЫ, ВЛИЯЮЩИЕ

НА ФОРМИРОВАНИЕ СВАРНОГО ШВА

На качественное формирование сварного шва влияют следующие па-

раметры:

- величина и подбор сварочного тока;

- зажигание сварочной дуги;

- угол наклона электрода;

- скорость сварки;

- длина дуги;

- манипулирование электродом;

1.1. Величина и подбор сварочного тока

|о||щины свариваемого металла и положения сварки в пространстве.

Ориентировочная формула подбора сварочного тока 30 А ... 40 Л

»свв0эл.дах(ЗО... 40)А

В таб. № 1 приводится пример подбора сварочного тока для наиболее

пни и диаметра электрода.

Таблица №:

Сверенный три- максимальный (17QA-1WA)

Подбор сварочного тока необходимо производить на технологической

планке, толщина которой должна быть близкой к толщине сварочного из-

делия (табл. №3).

Таблица № 3

Изделие Технологическая планка

«а> Не рекомендуется Рекомендуется

«б» Не рекомендуется Рекомендуется

При одной и той же величине сварочного тока формирование валиков

будет разным, если они выполнены на разных толщинах. Например: для

изделия толщиной более 10 мм сварочный ток, подобранный на тонкой

пластине, будет незначительный для хорошего формирования валика. Про-

гревание основного металла в этом случае меньше, соответственно рас-

текаемость жидкой ванны незначительна, что и сказывается на форме и

чешуйке сварного шва. Необходимо добавить 10 - 20А или подобрать сва-

рочный ток на соответствующей планке и наоборот, если подбор тока про-

изводить на планке толщиной свыше 10 мм, а толщина изделия меньше 6

мм, то изделие будет перегреваться и формирование будет хуже, чем на

планке.

форму сварного шва.

Диапазон сварочного тока, рекомендуемый на упаковках электродов, в

справочниках и в таблице № 1 соответствует нормальному сварочному току

(таб. № 4, колонка 2), что позволяет наиболее эффективное его примене-

странстве.

Заключение. Опыт сварщика заключается в правильном подборе сва-

рочного тока в рекомендуемых диапазонах для каждого отдельного слу-

чая. Рекомендуется применять максимально допустимый сварочный ток,

что способствует высокой производительности и качеству сварки.

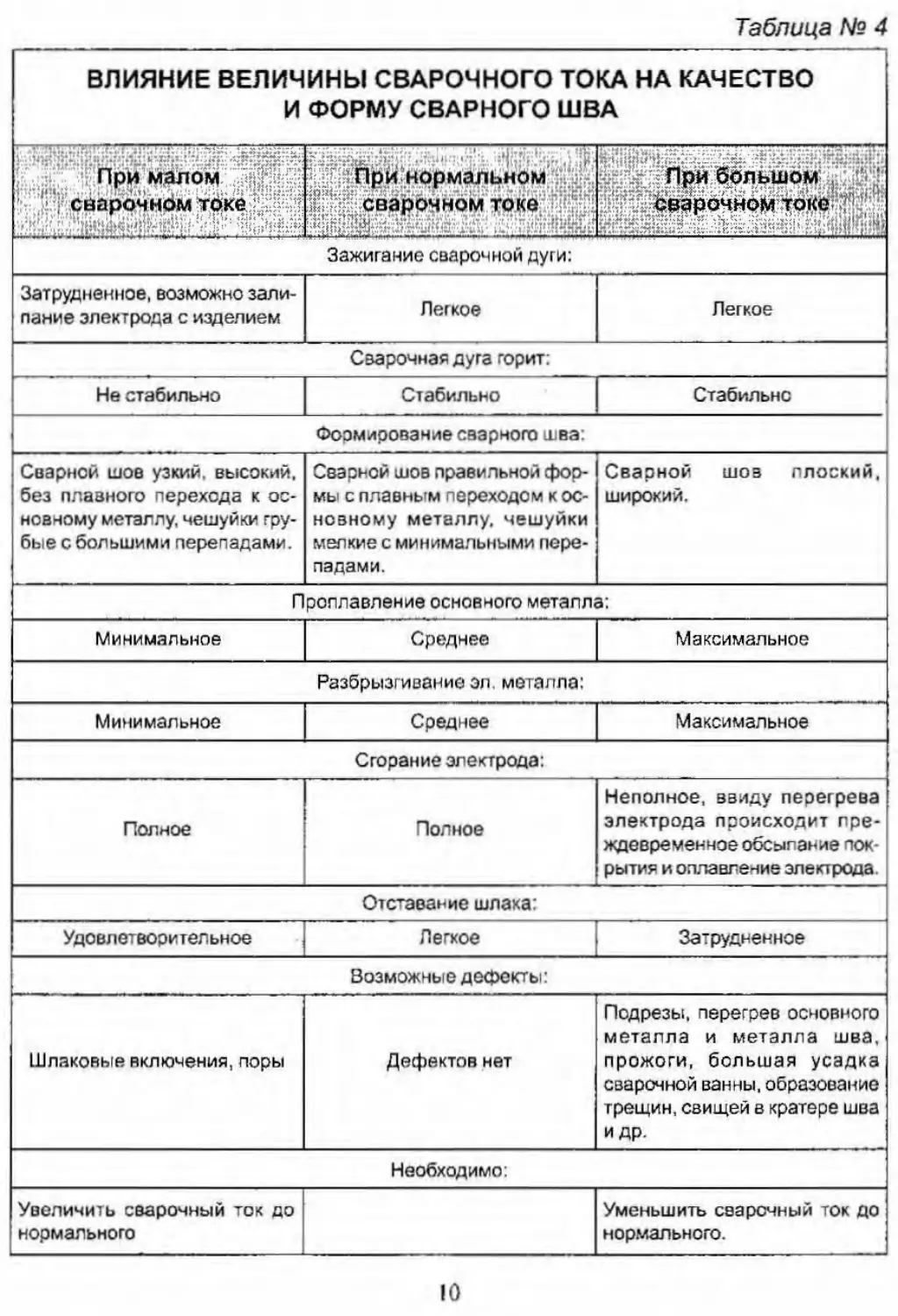

Таблица № 4

ВЛИЯНИЕ ВЕЛИЧИНЫ СВАРОЧНОГО ТОКА НА КАЧЕСТВО И ФОРМУ СВАРНОГО ШВА

При малом сварочном токе При нормальном сварочном токе При большом . ; ' .. сварочном токе^'1"' 1 . •

Зажигание сварочной дуги:

Легкое

Сварочная дуга горит:

Не стабильно Стабильно Стабильно

! Н i if I'll ф llh « шов ллоекиА.

Проплавление основного металла:

Минимальное Среднее Максимальное

Разбрызгивание эл. металла:

Минимальное Среднее Максимальное

Сгорание электрода:

Полное Полное ждеВ(жменноео6сыпание -хж-

Отставание шлака:

Удовлетворительное j Легкое Затрудненное

Возможные дефекты:

Шлаковь» включен», лоры Дефектов нет трещин, свищей в кратере шва

Необходимо:

н”™ального“Рт,““ “°

1.2. Зажигание сварочной дуги

После подбора сварочного тока наибольшее влияние на качество сва-

рочного шва оказывает зажигание дуги и начало сварки.

Существуют два способа зажигания сварочной дуги.

Первый способ - «тычка» (рис. 2), или короткого замыкания. После

короткого соприкосновения торца электрода с изделием, необходимо про-

извести отрыв его на высоту равную

или чуть больше диаметра электрода.

Такой способ зажигания дуги легко

применять электродами с качествен-

но изготовленными торцами. Недоста-

ток способа «тычка» заключается в

возможности прилипания электрода к

изделию. Это происходит при дли-

тельном коротком замыкании (КЗ) (по-

Рис. 2

да с положения II в положение III на

длину большую, чем диаметр электрода, с последующим чрезмерным уко-

рачиванием длины дуги и, так как дуговой разряд еще не стабилизировал-

но путем плавного укорачивания дугового разряда до необходимой длины

делию. рис. 3

В случае появления стартовых пор

(видимых невооруженным глазом) или прилипания электрода к изделию

при зажигании сварочной дуги, необходимо прекратить начало сварки и

выбрать (вырубить) место зажигания подручными средствами (зубилом,

статочно для того, чтобы сориентироваться, где начать наложение первой

чешуйки металла шва. Начало сварки следует выполнять на застывшем

ледней чешуйкой закристаллизовавшегося шва (рис. 6в), предварительно

Начало сварки внизу кратера приводит к большим и глубоким перепа-

дам между чешуйками в местах смены электродов (рис. 6а).

Начало сварки на самой вершине кратера приводит к бугристости сва-

дубления и бугры создают труд-

ности при сварке последующего

дефектов. Кроме этого необхо-

димо выполнить ряд допол-

Должны отсутствовать или

быть незначительными пере-

пады в местах стыковки.

При наведении жидкой ванны

необходимо проследить за тем,

последней чешуйкой предыду-

щего валика.

Наклон электрода в начале

сварки должен быть равным или

больше 90° к поверхности кра-

жидкому шлаку стекать вниз

кратера. Скорость продвижения

)лектрода от позиции 1 следует

производить чуть быстрее, чем

скорость сварки. В позиции 2 не-

для проплавления места пере-

хода кратера с основным металлом и после этого начать наложение свар-

ного валика с определенной скоростью.

Все вышеперечисленное позволяет производить сварку (наплавку) с ми-

нимальными перепадами и повышает производительность труда.

1.3. Угол наклона электрода

Угол»

! по отношению к изделию и направлению сварки

ту сварочной дуги и жидкой ванны металла шва от окружающей среды осу-

ществляют газовый пузырь и жидкий шлак. Жидкий шлак, кроме того, ока-

зывает большое влияние на формирование сварного шва. Шлак поддер-

живает в жидком состоянии металл шва более длительное время (2 - 3

ными перепадами между ними. Исходя из вышеуказанного, очень важно,

чтобы жидкий шлак укрывал жидкий металл шва сразу за дугой, как бы

цессы, успевают в основном

выйти из металла шва газы и

шлаки.

Поддержание металла шва

в жидком состоянии более

длительное

вильной формы, с плавным

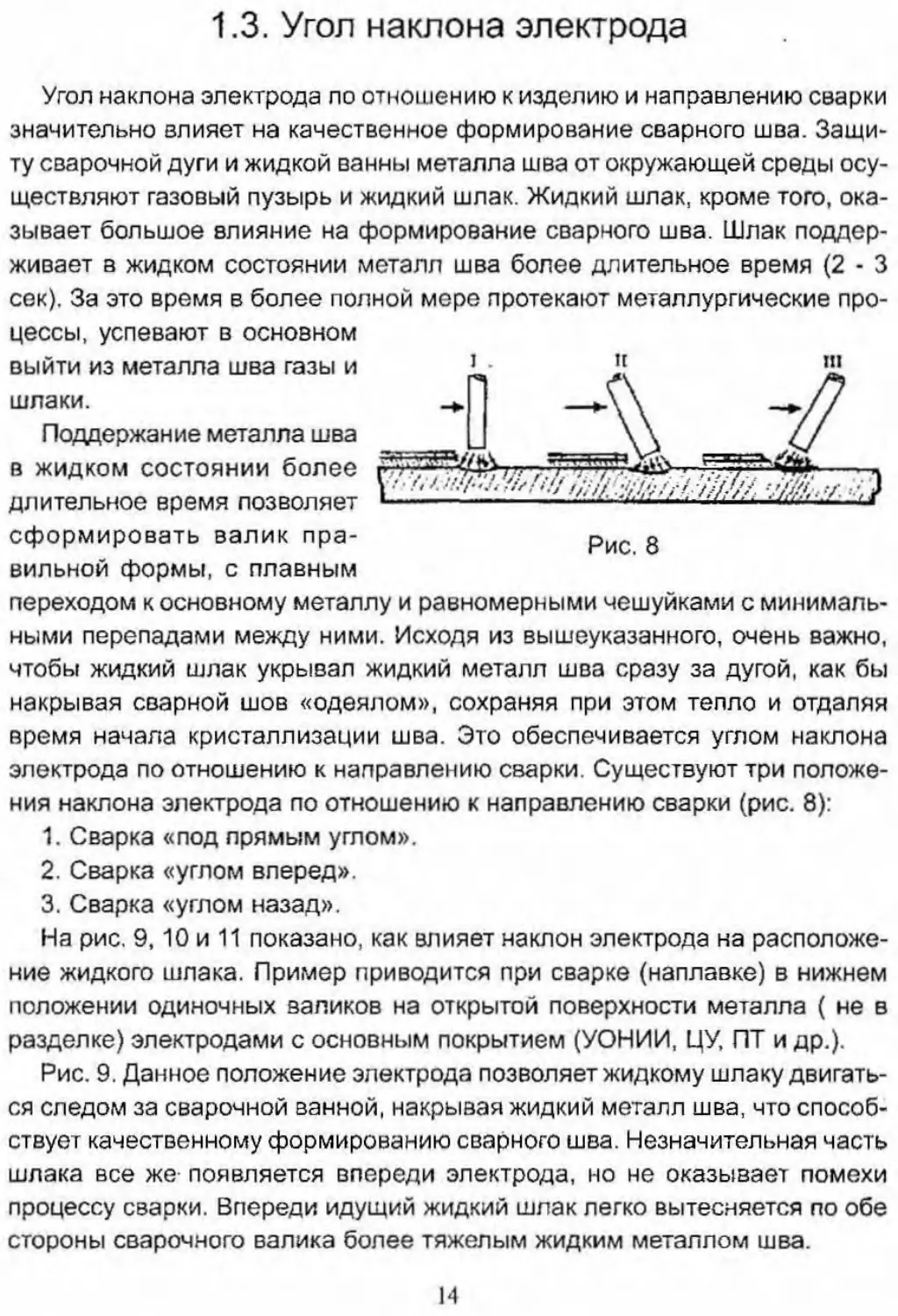

электрода по отношению к направлению сварки. Существуют три положе-

ния наклона электрода по отношению к направлению сварки (рис. 8):

1. Сварка «под прямым углом».

2. Сварка «углом вперед».

На рис. 9,10 и 11 показано, как влияет наклон электрода на расположе-

ние жидкого шлака. Пример приводится при сварке (наплавке) в нижнем

положении одиночных валиков на открытой поверхности металла ( не в

разделке) электродами с основным покрытием (УОНИИ, ЦУ, ПТ и др.).

Рис. 9. Данное положение электрода позволяет жидкому шлаку двигать-

шлака все же появляется впереди электрода, но не оказывает помехи

процессу сварки. Впереди идущий жидкий шлак легко вытесняется по обе

электродом. Данный метод применяется в основном при сварке угловых,

стыковых соединений, о чем будет сказано ниже.

При сварке «углом вперед» (рис. 11) впереди электрода следует жидкий

шлак, который мешает процессу сварки. Он накапливается в большом ко-

лом вперед» применяется в го-

воротных стыков труб.

Примечание. Электродами с рутиловым покрытием типа МР, АНО и

др. сварку производить только «углом назад» ввиду большого коли-

чества шлака и высокой его жидкотекучести. Угол наклона электро-

1.4. Скорость сварки

Скорость движения электрода по направлению сварки влияет на каче-

ство и геометрические размеры сварного шва, его форму и глубину про-

плавления.

Необходимо держать скорость сварки такой, чтобы сварочная ванна (кра-

Как уловить сварщику необходимую скорость продвижения электрода?

Подобрав необходимый сварочный ток, произведя четкое зажигание дуги,

оптимальная скорость определяется по ширине валика, его высоте и по

мере его формирования.

Самый оптимальный вариант для достижения качественного сварного

шва показан на рис. 14а. Валик с плавным переходом к основному метал-

электрода. Наблюдая за шириной S, необходимо следить и за высотой

валика. Высота должна быть равна h = 0,5...0,7 диаметра электрода.

При большой скорости (рис. 146) ширина валика равна или меньше ди-

аметра электрода с покрытием. В этом случае происходит недостаточное

прогревание основного металла, быстрая кристаллизация сварочной ван-

удовлетворительное.

При маленькой скорости (рис. 14в) электрода на единицу площади свар-

ного шва приходится значительное количество наплавленного электродного

металла, что приводит к росту высоты валика и при h > 0 электрода жид-

кий металл растекается бесформенно. Возможны дефекты: наплывы, не-

провары по бокам валика, прожоги на тонком металле.

1.5. Длина дуги

Длина дуги оказывает значительное влияние на ширину, форму и каче-

ство сварного шва. Незначительно - на глубину проплава.

Рис. 15 а - нормальная длина дуги с достаточной глубиной проплавле-

щита сварочной ванны, увеличивается разбрызгивание электродного ме

Рис. 15 в - короткая длина дуги. Увеличивается глубина проплавления

Рис. 156

Как показано на рис. 15(а,б,в), при из-

менении длины дуги значительно меня-

Рис 15в

жать постоянно определенную длину

дуги положительно сказывается на рав-

номерность ширины валика и его фор-

му.

мендуется применять при наплавке,

сварке в нижнем положении, короткую дугу - при сварке горизонтальных,

вертикальных, потолочных швов угловых и стыковых соединений и в дру-

гих ситуациях, когда требуется проплавление. Длинную дугу применять не

рекомендуется.

Оптимальную длину дуги можно определить по формуле

1_дуги = минимальное - 0,5 х 0 электрода

максимально - 0 электрода + 1 мм

Пример: электрод 0 3 мм L дуги = 1,5 - 4 mn

электрод 0 4 мм L дуги = 2 - 5 мм

1.6. Манипулирование электродом

Манипулирование электродом позволяет управлять жидким шлаком и

металлом шва, что необходимо для получения качественного сварного

соединения, а также для формирования валика определенной формы и

ширины. Манипулирование электродом следует выполнять плавно, без

резких колебаний. При поперечных колебаниях электрода необходимо выб-

рать такую ширину валика, чтобы сварочная ванна была в жидком состоя-

нии по всей ее ширине. Опыт показал, лучшее формирование сварного

тикальном и потолочном положениях.

Рис. 166 - способ «дугой вперед», используется в вертикальном и пото-

лочном положениях, когда необходимо получить сварной валик «нормаль-

ГШУТШ

ный» или «вогнутый», как показано на рис. 17а и в.

Рис. 16в - способ «дугой назад» рекомендуется только для сварки в ниж-

разделкой кромок «выпуклый» валик способствует появлению дефектов

тов требуются дополнительные меры и затраты (зачистки выпуклости). На

плавить западания по краям шва, что не всегда приводит к положительный

теряется и качество, и производительность. Причина формирования из

процессе сварки валик формируется с максимальной глубиной проплав-

ления и максимальной высотой в центре шва. Это происходит при самок

точках 2, 3 (рис. 16) и далее (возврата электрода) необходимо произвести

на краю валика и после заполнения кратера электродным металлом спо

койно перейти в противоположную сторону. При этом, находясь в положе

нии 2, не допускать застывания противоположной стороны, т.е. в положе

плотного валика, с минимальными перепада

ведены рекомендуемые ширины валика, при которых возможно подцержа-

Ширина валика Положение сварки

1-2x0 электрода 1,5 - 3 х 0 электрода 1,5 - 3x0электрода 2-4x0 электрода Горизонтальное положение на вертикальной плоскости. Потолочное положение. Нижнее положение. Вертикальное положение.

Примечание: диаметр электрода брать с покрытием.

электрода) может быть получена без колебательных движений, за счет ско-

Ширина валика более 2-х диаметров электрода обеспечивается мани-

рода) позволяет вести сварку в обоих случаях.

При сварке углеродистых сталей используется весь рекомендуемый

Стали аустенитного класса выполняются узкими валиками. В этом слу-

чае использовать таблицу от минимального до среднего значения.

1.7. Заварка кратера и обрыв дуги

Кратер необходимо оставлять пологим, что позволит качественно на-

чать сварку новым электродом.

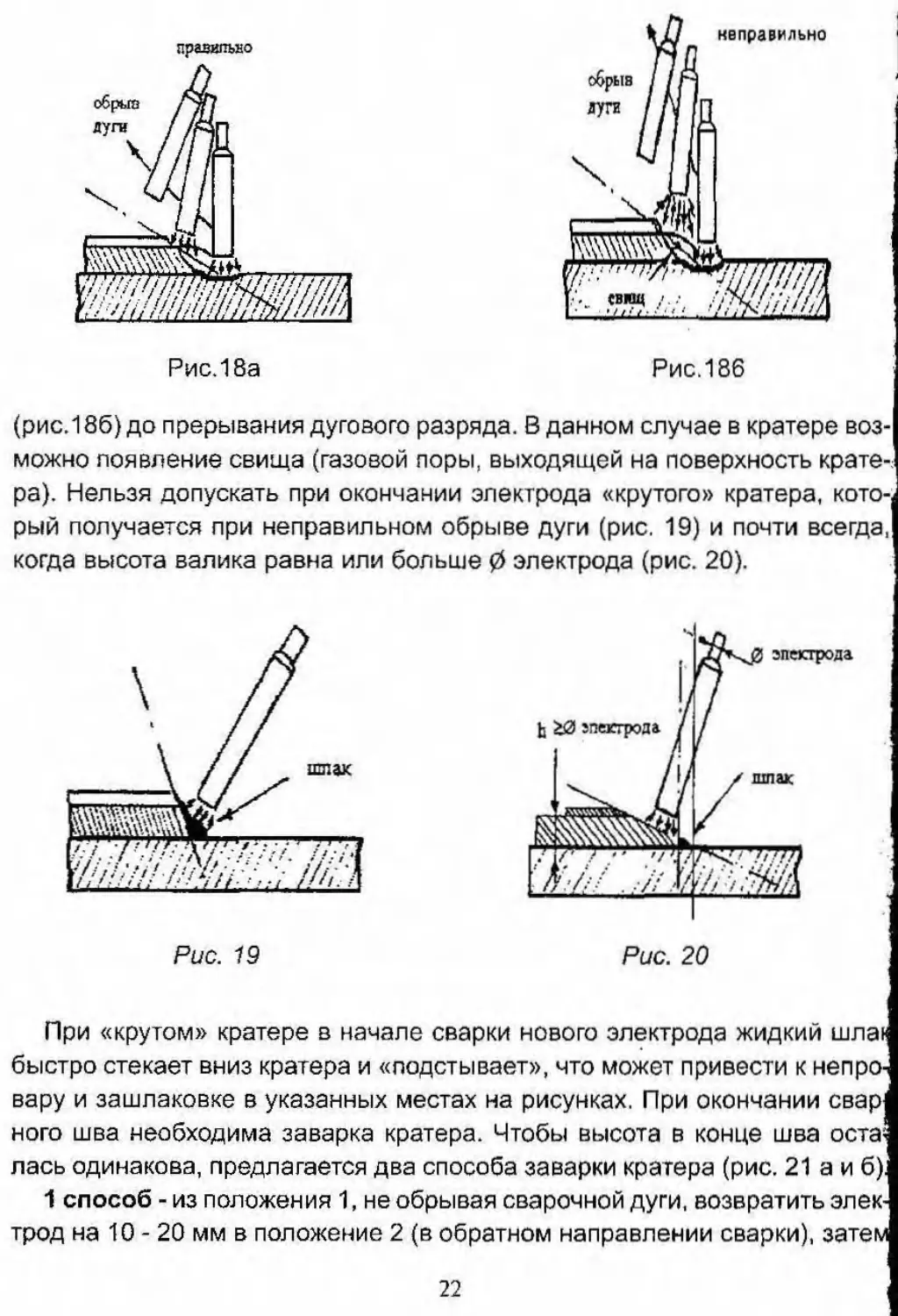

Нельзя «тянуть» (обрывать) дугу медленным увеличением ее длины

Рис.186

(рис.18б) до прерывания дугового разряда. В данном случае в кратере воз-

можно появление свища (газовой поры, выходящей на поверхность кр

ра). Нельзя допускать при окончании электрода «крутого» кратера, к

11 ?

когда высота валика равна или больше 0 электрода (рис. 20).

вару и зашлаковке в указанных местах на рисунках. При окончании свар

ного шва необходима заварка кратера. Чтобы высота в конце шва оста1

лась одинакова, предлагается два способа заварки кратера (рис. 21 а и б)

зажиганий на этом же месте добиться необходимой высоты валика. Между

2 1 3

или вызывает сомнение в нечетком зажигании, то рекомендуется произве-,

сти зачистку (в крайнем случае подрубить зубилом) начала валика. В по-

ложении 1 на короткое время необходимо задержаться для проплавления

сварку в положении 2. Данный совет поможет добиться равного или незн^

Для начинающих сварщиков! Не освоив вышеописанный раздел 1 (как

фундамент), не добиться качества в дальнейшем, более сложном разде-

ле. Тренировку рекомендуется производить одиночными валиками на пла-

стинах толщиной > 6 мм (длиной 300 - 500 мм), отрабатывая каждый пара-

2. НАПЛАВКА

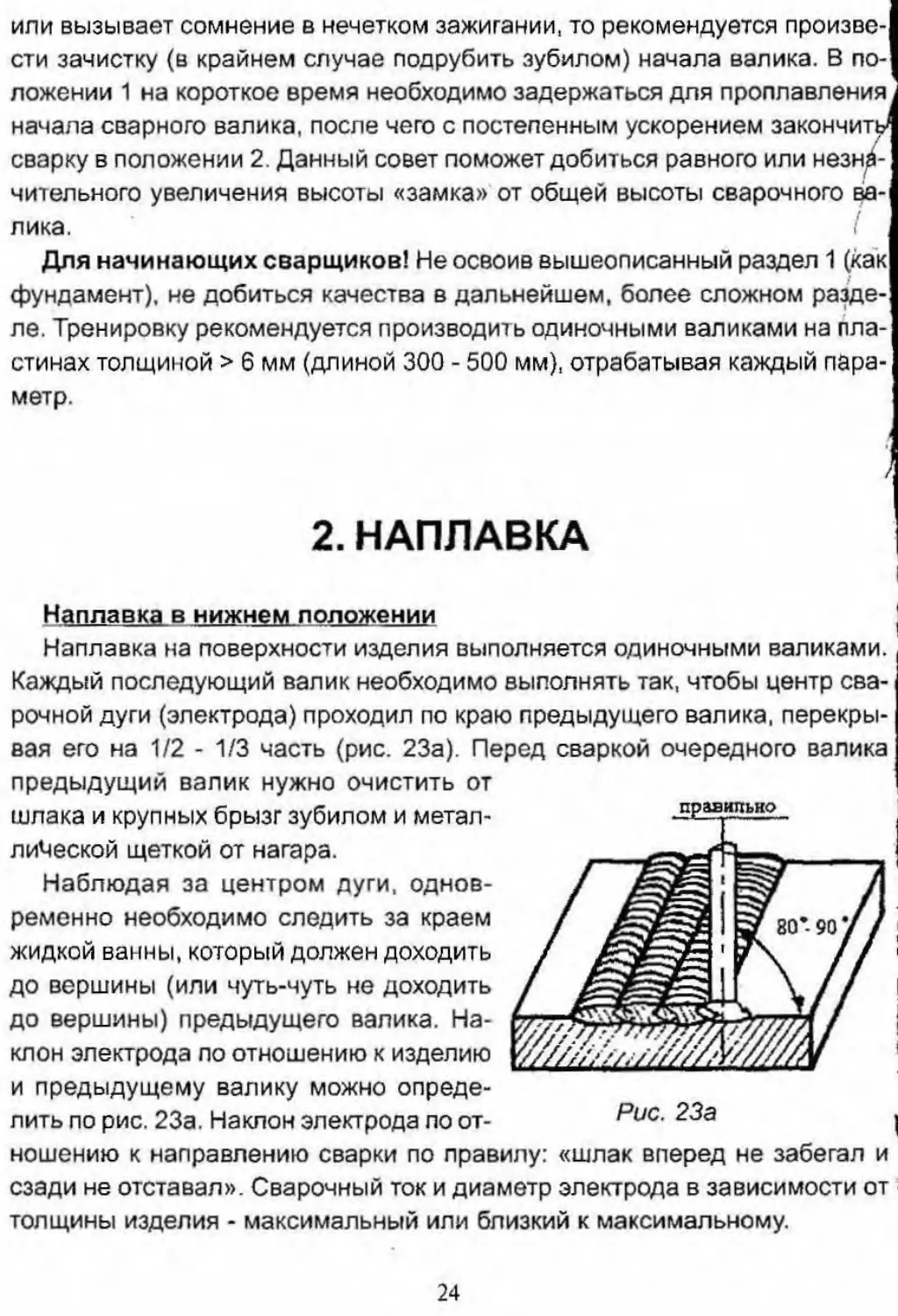

Наплавка на поверхности изделия выполняется одиночными валиками.

Каждый последующий валик необходимо выполнять так, чтобы центр сва-

рочной дуги (электрода) проходил по краю предыдущего валика, перекры-

предыдущий валик нужно очистить от

шлака и крупных брызг зубилом и метал-

лической щеткой от нагара.

Наблюдая за центром дуги, однов-

ременно необходимо следить за краем

жидкой ванны, который должен доходить

до вершины (или чуть-чуть не доходить

до вершины) предыдущего валика. На-

клон электрода по отношению к изделию

и предыдущему валику можно опреде-

лить по рис. 23а. Наклон электрода по от-

сзади не отставал». Сварочный ток и диаметр электрода в зависимости от

толщины изделия - максимальный или близкий к максимальному.

При наплавке нужно использовать среднюю длину дуги. При сварке с

изводить от центра шва на предыдущий валик и на изделие на равное рас-

предыдущего и выполняемого валика.

правильно

ШШ/Ш/шША

Для выравнивания высоты по краям наплавленного участка необходимо

добиться минимальных перепадов между валиками, что не потребует ме-

ханической зачистки перед наплавкой последующего слоя.

На рис. 23 в показано смещение центра дуги от края предыдущего вали-

ка. Если сварка ведется без манипулирования, то это приводит к глубоким

перепадам между валиками. При однослойной наплавке в этом случае

снимается много лишнего наплавленного металла, и в целом высота на-

плавки получается незначительной.

При многослойной наплавке жидкотекучий шлак «спешит» занять несо-

вершенство предыдущего слоя (углубления), что вносит дополнительные

сложности в процесс сварки. В данном случае после тщательной зачистки

предыдущего слоя от шлака необходимо центром дуги обязательно идти

по центру углублений или требуется дополнительная зачистка первого слоя

от глубоких перепадов между вершинами. В данном случае теряются ка-

Высота наплавки каждого слоя зависит от диаметра электрода и не дол-

жна превышать 3/4 его диаметра.

На рис. 24 показаны рекомендуемые варианты наплавки в нижнем по-

ложении:

Рис. 24 а. Первый валик выполняется по периметру наплавляемого уча-

Этот способ более производителен, т.к. исключает время на заварку крате-

закончить наплавку.

Перечисленные методы позволяют выполнить наплавку качественно и

производительно. Единственный недостаток при наплавке в нижнем поло-

жении - ограничение по высоте наплавляемого слоя.

Наплаака_ка.накдонной поверхности

Наплавка на наклонной плоскости (рис. 25) позволяет за один слой на-

брать большую высоту, чем в нижнем положении, за счет того, что на на-

клонной плоскости вершина сварного валика смещена в нижнюю часть шва.

Верхняя часть валика (от вершины и выше) образует как бы площадку.

В верхней части валика шлак ложится

тонкой пленкой, это позволяет, не оби-

вая шлака, производить «сварку (на-

плавку) по шлаку». Сварочный ток при

этом должен быть на 10% выше, чем при

сварке (наплавке) после удаления шла-

ка. При сварке очередного валика ниж-

няя часть ванны должна доходить до

вершины предыдущего валика, что

«Сварка по шлаку» требует определен-

ного опыта и внимания, для предотвра-

щения шлаковых включений. Для этого

ктрода по отношению к поверхности и

предыдущему валику таким, чтобы большая часть шлака находилась за

вершиной валика в нижней его части. Производительность и качество в

этом случае высокое. Необитый шлак защищает от брызг наплавленный

слой. Чистота наплавки высокая. «Сварка по шлаку» применяется только

Основное требование при наплавке на валах, осях и других круглых уз-

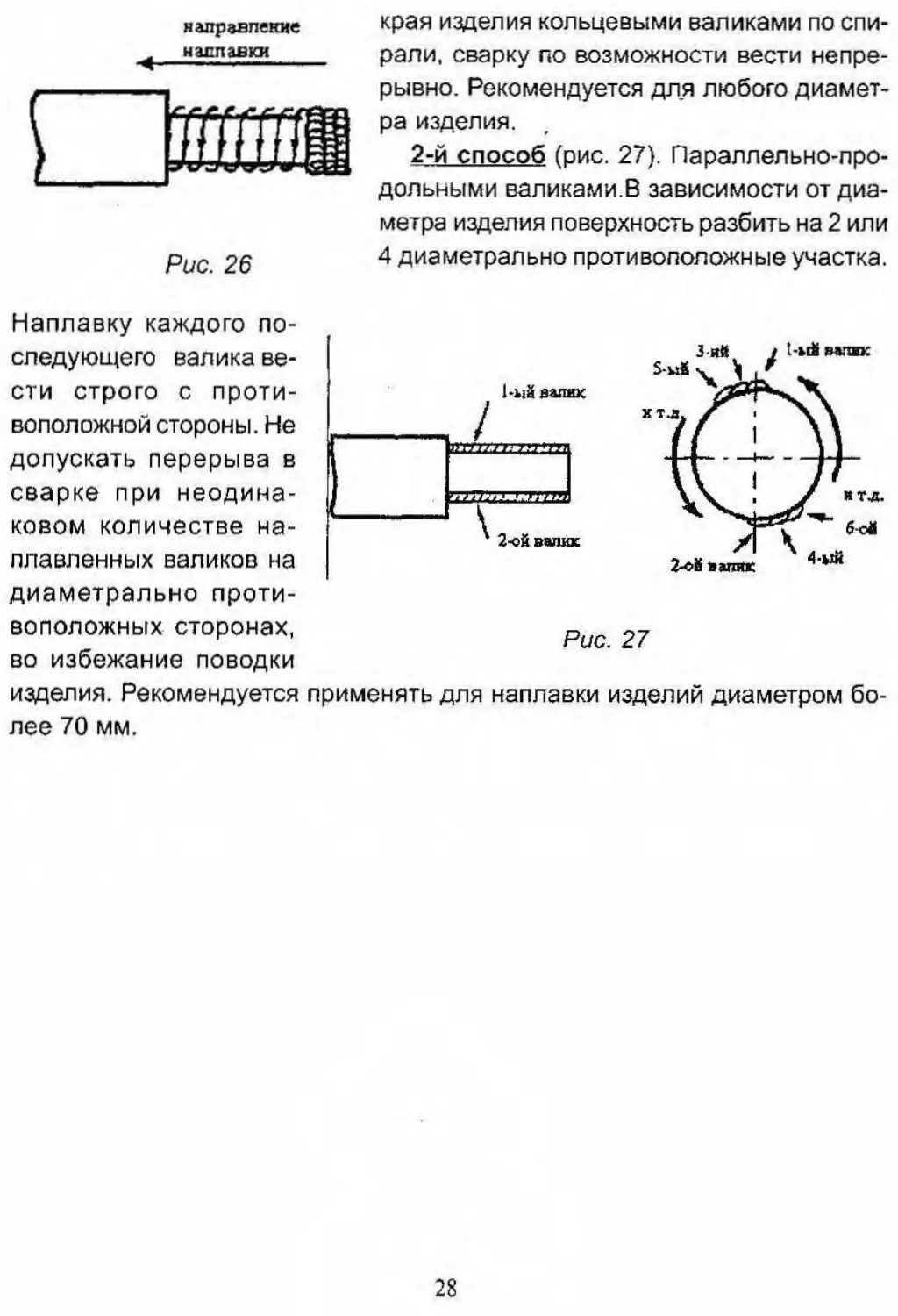

лах и деталях - минимальная поводка. Предлагаются два способа:

1-й способ (рис. 26). При вращении изделия наплавку производить от

Рис. 26

3. СВАРКА СТЫКОВЫХ СОЕДИНЕНИЙ

кромок, качества сборки изделия, выбора режимов и способов сварки кор-

мм и для труб малого диаметра, в которых невозможна подварка корнево-

го валика изнутри (рис. 28а).

Рис. 28 а

Рис. 28 б

Рис. 28 в

Рис. 29

Притупление для V-образной разделки (без подварки обратной сторо-

ны) рекомендуется 1,5 ... 2 мм (рис. 28 б).

Двухсторонняя

Х-образная разделка применяется в основном для толщин более 12 мм

(рис. 29). Рекомендуется притупление - 0 и зазор - 3 мм.

Перед сборкой .произвести;

заусениц после механической обработки и от града и окалины после газо-

от кромки разделки.

Сборка

Рекомендуемый зазор при сборке стыкового соединения при V-образ-

ной разделке зависит от притупления и толщины свариваемого металла.

Чем толще металл и больше притупление, тем больше зазор, и наоборот.

При Х-образной разделке рекомендуется зазор - 3 мм.

Прихватки в зазор рекомендуется производить электродами диаметром

висимости от размеров изделия и толщины металла прихватки выполня-

ются по условию чертежа или техпроцесса, в которых оговорены протя-

предполагают полное проплавление при сварке с V-образной разделкой

кромок (без возможности подварки корневого валика с обратной стороны),

требования к прихваткам должны быть повышенными.

Прихватки необходимо производить в зазор с хорошим проплавлением,

профессионально, желательно самим сварщиком.

Перед сваркой прихватки тщательно зачистить от шлака и при необхо-

прихваток с плавным пе-

цессе сварки при подхо-

де к ней рекомендуется максимально зачистить или выбрать полностью

такую прихватку.

Для того, чтобы сохранить равномерный зазор по всей длине изделия и

исключить прихватки в корне шва, рекомендуется сборку произвести план-

ками (скобами), рис. 30.

Первый корневой валик выполнить с обратной стороны планок, после

чего можно удалить планки.

3.1. Сварка стыковых соединений

в нижнем положении

Сложность сварки стыковых соединений с разделкой кромок и угловых

2) шлака на единицу площади поверхности металла шва больше, чем

при сварке валика на открытой поверхности;

3) из-за большого количества жидкого шлака происходит накат его на

сварочную дугу;

процессу, что приводит к непровару и зашлаковке. В этом случае сварку

необходимо производить «углом назад». При сварке ответственных изде-

лий, подлежащих всем видам контроля, к стыковым швам предъявляются

особые требования при выполнении всех операций.

Особое требование предъявляется к сварке корня шва, который состо-

ит из первого валика - «сварка в зазор» и второго - «сварка с обратной

стороны».

Качество корневого шва зависит:

3. От качественной сварки второго корневого валика (валика с обратной

стороны).

Сварка первого корневого валика в стыковом соединении самая слож-

Выполненный валик должен быть «нормальным» или «вогнутым», с про-

плавлением обоих кромок, без подрезов, с хорошим формированием с об-

определенной совокупности подбора свароч-

* ного тока, скорости сварки, длины дуги, на-

клона и манипулирования электродом.

зазор с V-образной разделкой кромок (рис.

зависимости от толщины металла, зазора и

притупления.

При сварке V-образной (рис. 31 б) и Х-об-

разной разделке (рис. 31 в) применяются

электроды диаметром 3-4 мм (ре-

комендуется применять электрод диаметром 4 мм). Протяженность вали-

ка одного электрода диаметром 4 мм в 2 - 3 раза превышает длину валика,

сваренного электродом диаметром 3

мм. Сокращается количество стыковок

электрода (начало и конец сварки), что

резко увеличивает производи-

тельность. Сварочный ток для электро-

Подобрав диаметр электрода и сва-

рочный ток в зависимости от сборки и

вышеперечисленных условий, сварку в

зазор первого валика рекомендуется

1-й способ - без манипулирований (рис. 32). Этот способ возможен при

совокупности минимального рекомендуемого тока в V-образной и мини-

мального или среднего в Х-образной разделке, средней длины дуги при

дая за оплавлением обеих кромок и притупления сварочной дугой и запол-

нением зазора жидким электродным металлом, необходимо производить

делать пропуски в соединении кромок при большой скорости и прожоги

при маленькой скорости.

Угол наклона электрода по отношению к направлению сварки вы-

держивать 90 ± 10°. Сварка под «прямым углом» и «углом вперед» в раз-

ного шлака, идущего впереди, стекает в зазор и защищает жидкий металл

шва с обратной стороны изделия.

В случае недостаточного зазора (при сборке) или же стяжки кромок и

др. причин в процессе сварки шлак, идущий впереди, не успевает стекать

может привести к непровару корня шва.

В том случае, когда зазор в сочетании с другими параметрами оказался

большой и происходит чрезмерный проплав или сварка на грани прожога,

необходимо применять сварку «углом вперед». В этом случае воздействие

на притупление и зазор происходит не прямой («открытой дугой»), с мак-

симальным проплавлением, а через жидкий металл, идущий чуть впере-

ди. При этом внимательно наблюдать, чтобы жидкий металл, идущий впе-

мы «катим» впереди жидкий металл), оплавлял обе кромки притупления,

рости сварки, которую должен определить сварщик.

няя наклона электрода, для избежания прожога, действуя «открытой ду-

гой» на кромки в зазоре, производить возвратно-поступательные движе-

ния. При возврате на кристаллизующийся валик (8-12 мм) место перехода

кратера в зазор подстывает. Затем снова выполнить движение вперед,

проплавляя открытой дугой край кратера и кромки притупления в зазоре.

Расстояние прохода открытой дугой над зазором зависит от всех пере-

численных выше условий. Поэтому сварщик сам должен ориентироваться

и выбирать оптимальный вариант.

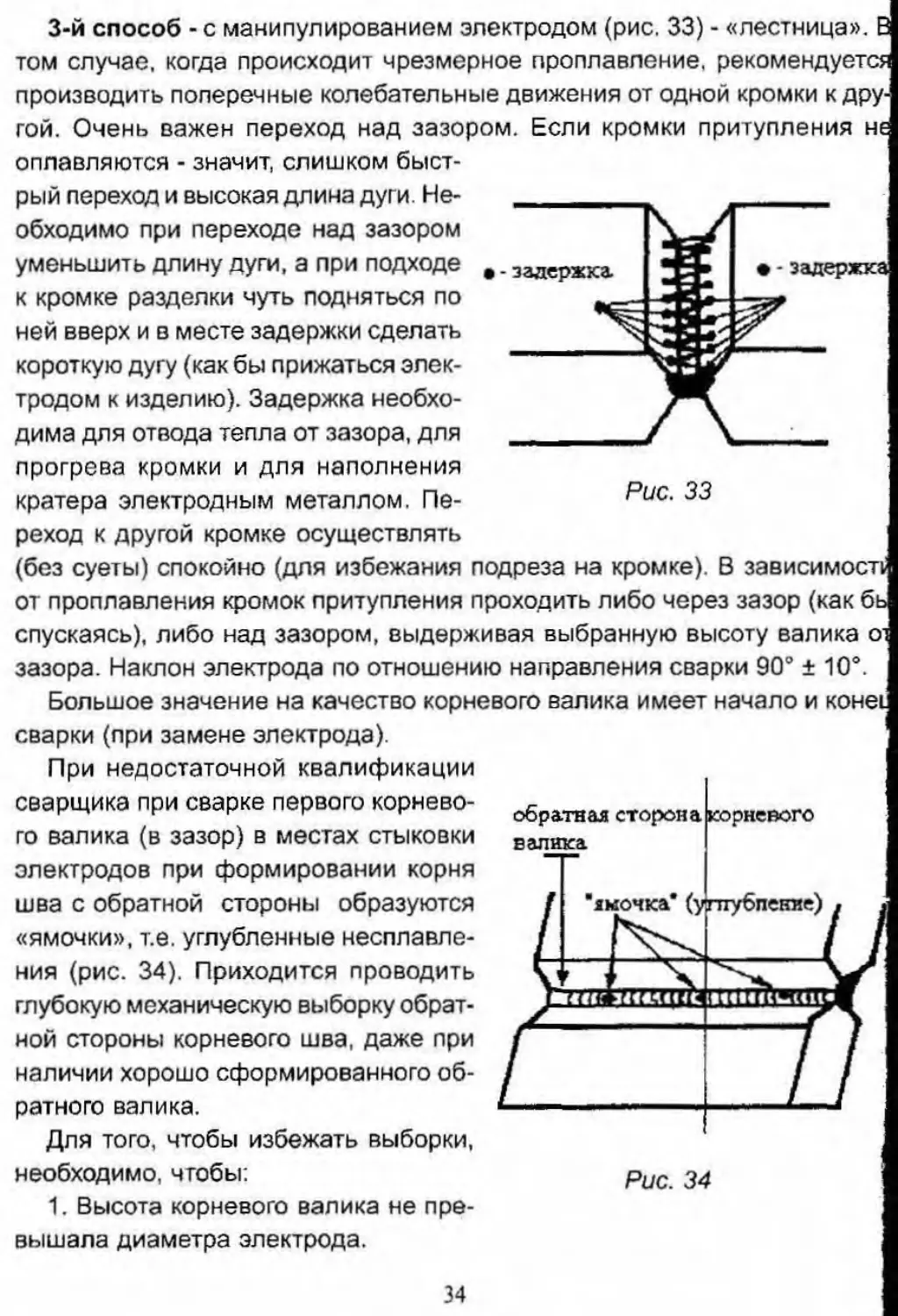

3-й способ - с манипулированием электродом (рис. 33) - «лестница». I

производить поперечные колебательные движения от одной кромки к дру

гой. Очень важен переход над зазором. Если кромки притупления не

рый переход и высокая длина дуги. Не-

обходимо при переходе над зазором

уменьшить длину дуги, а при подходе

к кромке разделки чуть подняться по

ней вверх и в месте задержки сделать

короткую дугу (как бы прижаться элек-

тродом к изделию). Задержка необхо-

дима для отвода тепла от зазора, для

реход к другой кромке осуществлять

(без суеты) спокойно (для избежания подреза на кромке). В зависимосп

от проплавления кромок притупления проходить либо через зазор (как бь

спускаясь), либо над зазором, выдерживая выбранную высоту валика о

зазора. Наклон электрода по отношению направления сварки 90° ± 10°.

Большое значение на качество корневого валика имеет начало и коне1

сварки (при замене электрода).

При недостаточной квалификации

сварщика при сварке первого корнево-

электродов при формировании корня

шва с обратной стороны образуются

«ямочки», т.е. углубленные несплавле-

ния (рис. 34). Приходится проводить

глубокую механическую выборку обрат-

наличии хорошо сформированного об-

ратного валика.

Для того, чтобы избежать выборки,

необходимо, чтобы:

2. Кратер при окончании электрода оставался пологим.

3. Перед зажиганием нового электрода тщательно очи

тывшего шлака. При необходимости зачистить механическим способом кра-

тер с плавным переходом в зазор.

4. Зажигание нового электрода производить на вершине кратера, со-

единив первую чешуйку с последней чешуйкой застывшего валика (рис.

35).

Спускаясь по кратеру с положения (1) к зазору, необходимо не допускать

подтекания жидкого шлака под дугу в

зазор (путем правильного выбора угла

наклона электрода и скорости продвиже-

ния). Не доходя до окончания кратера,

из положения 2, быстро перевести элек-

роткой длине дуги. Время задержки

определяется следующим образом. В

ложение 3 и, действуя открытой дугой,

произвести задержку центром дуги в

исходит по другую сторону зазора, т.е. с

обратной стороны, что и позволяет проплавить перемычку с обеих сторон.

И после того, как электродный металл заполнит зазор в месте задержки и

дуга в основном будет гореть со стороны сварки, начать поступательное

движение одним из способов, выбранным сварщиком. Все это позволит

сформировать корень шва с обратной стороны с минимальными перепа-

дами в местах замены электродов и избежать глубоких «ямочек». При хо-

рошо сформированном обратном валике не требуется выборки, что умень-

шает расход материалов и увеличивает производительность труда.

Перед подготовкой к сварке обратной стороны разделки необходимо г

первый корневой валик проложить еще 1-2 валика (в зависимости от то

того, чтобы в случае выборки обратной стороны не осталось тонкое се1

ние первого корневого валика. Если позволяет ширина предыдущего i

или максимальный. Сварку производить «углом назад». Угол наклона эле

трода в зависимости от расположения шлака. Скорость сварки выдерж!

вать такую, чтобы валики были без усиления, без подрезов по краям ujbi

дыдущего и выполняемого валиков, с обязательной задержкой на кромке

разделки. Задержка необходима для прогревания кромок, что способств’

В зависимости от форм разделки и ка-

чества сформированного первого валика

с обратной стороны произвести выборку

таким образом, чтобы торец электрода с

покрытием по всей длине выборки касал-

ся «дна» выборки. Ширина (S) выборки

зависит от глубины выборки. Глубина (h)

выборки зависит от качества

сформированного обратного валика.

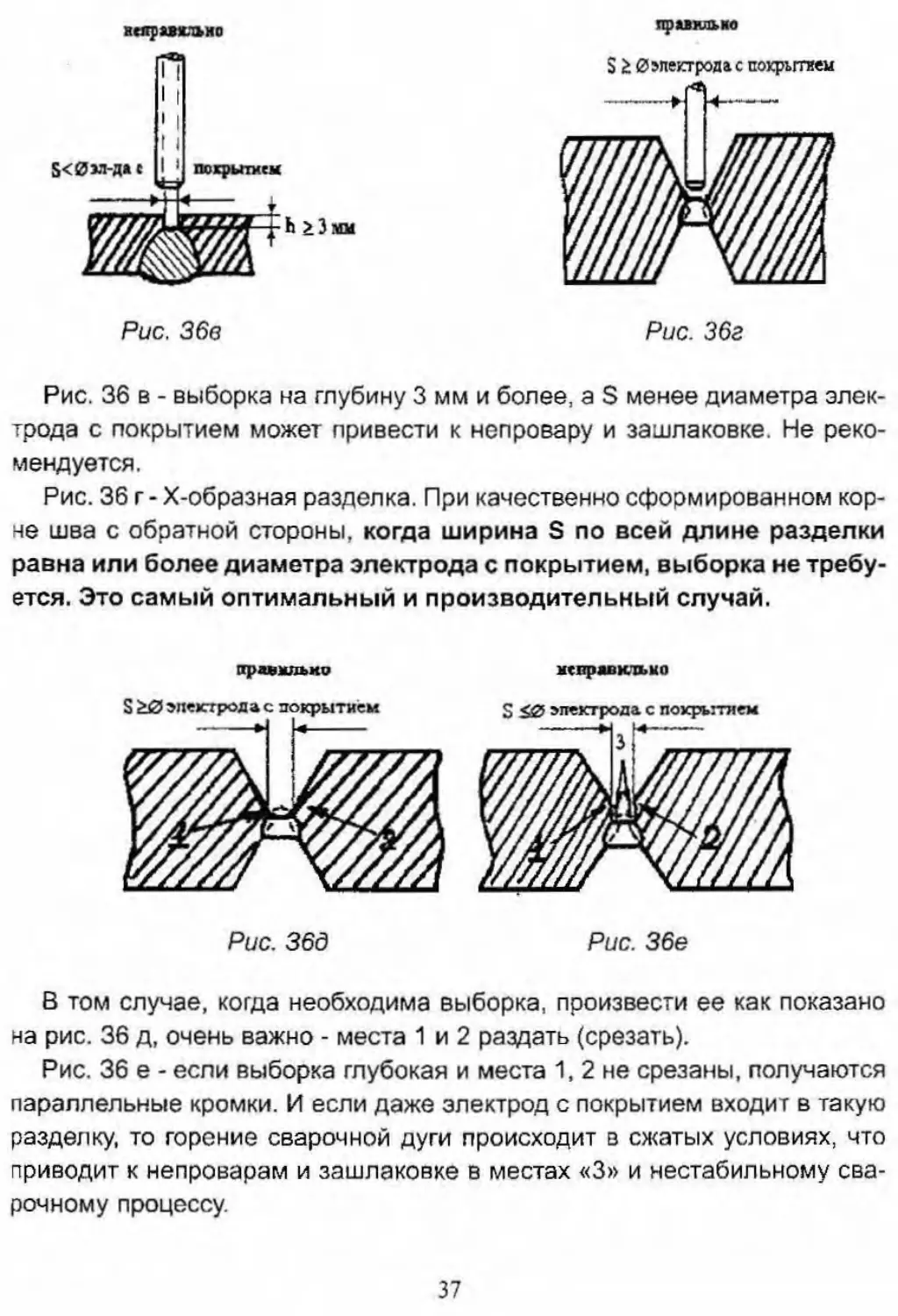

Рис. 36а - при V-образной разделке

выборку рекомендуется подготовить под

борку на ширину 3-4 мм. Сварку выпол-

нить в один проход электродом диамет-

ром 4 - 5 мм.

Рис. 36а

Рис. 366

Рис. 36в

трода с покрытием может привести к непровару и зашлаковке. Не реко-

мендуется.

Рис. 36 г - Х-образная разделка. При качественно сформированном кор-

не шва с обратной стороны, когда ширина S по всей длине разделки

равна или более диаметра электрода с покрытием, выборка не требу-

Рис. Збд

Рис. Збе

В том случае, когда необходима выборка, произвести ее как показано

на рис. 36 д, очень важно - места 1 и 2 раздать (срезать).

Рис. 36 е - если выборка глубокая и места 1, 2 не срезаны, получаются

параллельные кромки. И если даже электрод с покрытием входит в такую

разделку, то горение сварочной дуги происходит в сжатых условиях, что

рочному процессу.

Рекомендуется выборку делать отрезным камнем толщиной в (

111. Сварка второго корневого валика

Корневой валик с обратной стороны является завершением сварки кор-

ня шва в Х-образной разделке и в V-образной (с подваркой корня с обрат-

вого валика, а при сварке корневого валика с обратной стороны, т.е. между

первым и обратным корневым валиках. Рекомендуемые ниже советы по-

могут избежать дефектов в основе шва.

убедиться в качестве выборки (подготовки) обратной стороны путем про-

мера S разделки выбранным диаметром электрода (рис. 37а).

Сварочный ток подобрать согласно диаметру электрода от среднего до

сварочный ток, большое значение на качество сварки 1-го валика с обрат-

ной стороны оказывает угол наклона электрода. Сварка ведется в самом

узком месте. И если при сварке в зазор идущий впереди жидкий шлак

ко под электрод. Кроме того, избыточное его количество на единицу пл о-

непровар между первым корневым и вторым свариваемым валиком. Что-

Рис. 37а

Рис. 376

вым корневым валиком, необходимо сварку производить «углом назад»

чтобы силой дуги оттеснять жидкий шлак. Иногда, чтобы добиться каче-

Рис. 38

ки. Переход от одной стенки к другой осуществлять после заполнения элек-

тродным металлом кратера плавно, не допуская подреза.

Многопроходная, многослойная сварка сравнима с наплавкой. При за-.

диаметра электрода (с покрытием), необходимо переходить на сварку пос-

ледующих слоев в несколько проходов. При переходе в два валика, пер-

вый валик (6-ой по рис. 39) рекомендуется прокладывать с неудобной для

метра электрода с покрытием. Сварочный ток - в максимальном диапа-

плавным переходом к кромке и нижнему валику. Для второго валика полу-

чается форма как при сварке «в лодочку». Его высоту можно выполнить

слоя и кромкой расстояние не менее диаметра электрода с покрытием).

При Х-образной разделке необходимо чередовать сварку с обеих сто-

рон. Чем чаще чередовать, тем меньше поводки изделия. Минимальное

количество кантовок - 3 раза:

1)1/3 разделки с корня шва с одной стороны - 1-я кантовка.

3) Окончательное заполнение разделки с начальной стороны - 3-я кан-1

Для завершения всего шва правильной формы или по заданному техп-

роцессу необходимо предпоследний валик (4-й, рис. 40а и 11...13 валики,

рис. 40 б) закончить так, чтобы оставить незаполненную разделку от 2 мм

выдержан по высоте.

гут быть подрезы и непровары, а сам лицевой шов может быть занижен.

Если предпоследним слои выпол-

вой слой по краям проложить труд-

быть выполнен в один или несколько проходов. Край разделки необходи-

да. Последним валиком (16-м) в многопроходном слое соединить верши-

3.2. Особенности сварки горизонтальных швов

и наплавки на вертикальной поверхности

При выполнении данной операции жидкий металл стремится вниз, что

плывов сварка производится узкими валиками, без поперечных колебаний.

определенной скоростью сварки. Сварочный ток необходимо подобрать

по таблице № 2 максимально допустимый для толщины металла и при

отсутствии подреза в верхней части шва. Наклон электрода по отношению

к вертикальной плоскости необходимо выдерживать 80° - 90° (рис. 41 а).

При этом дуга горит с максимальной глубиной проплавления основного

металла. Уменьшается до минимума влияние «козырька», искусственно

создаваемое при сварке электродом под углом, меньшим 80°. Необходи-

мая ширина и усиление валика достигается скоростью сварки, длиной дуги

и колебательными движениями вдоль направления сварки (чуть вперед и

назад). Наклон электрода по отношению к направлению сварки важно вы-

которого стекает в нижнюю часть шва, что позволяет выдерживать угол

наклона электрода близким к 90°, а иногда производить сварку «углом впе-

Рис. 416

Каждый выполненный валик при наплавке является как бы полочкой

для последующего. Центром дуги (электрода) следует проходить по верх-

ней границе шва с такой скоростью, чтобы нижняя часть жидкой ванны

проходила по вершине или чуть не доходила до вершины предыдущего

валика (рис. 42 а).

комендуется варить на сварочном токе ниже на 10-20 А при том же диа-

метре электрода или использовать электрод меньшего диаметра, подо-

Рис. 42а

рочный ток.

плоскости позволяет применять

ка по шлаку», но требует высо-

кой квалификации и большого

опыта сварщика.

1 -й - корневой валик выполняется без поперечных колебательных дви-

жений короткой дугой. Угол наклона электрода необходимо выдерживать

80°±5в (рис.43) в зависимости от проплавления верхней кромки разделки.

Угол наклона электрода по отношению к направлению сварки все в той же

варить под прямым углом. В зависимости от проплавления в зазор, выдер-

живать сварку «углом вперед» - когда необходимо уменьшить проплав, и

«углом назад» - когда необходимо большее проплавление корня шва. Сва-

рочный ток минимальный или средний (по табл. Na 2). При замене электро-

да необходимо следовать рекомендациям, описанным для сварки в ниж-

нем положении. Длина дуги - в зависимости от зазора. Короткой дугой можно

пользоваться в случаях, необходимых для большего проплавления. Сред-

ней дугой - когда зазор достаточный для хорошего проплавления обратной

стороны корня шва. Зажигание на застывшем кратере горизонтальных швов

производить сверху по диагонали кратера вниз («в зазор») (рис. 44).

части и без наплыва в нижней его части.

шего диаметра. Сварку производить «углом назад». Скорость сварки выб-

рать такой, чтобы сварочная ванна оплавляла и соединяла электродным

Рис. 45а

Следующий слой, 3-й, выполняется по двум вариантам:

ликом лучше заполнить «лодочку» между верхней кромкой разделки и вто-

рым валиком. Сварку производить «углом назад»;

2 ) (рис. 456), если второй валик «нормальный», то третий слой необхо-

нижней кромкой разделки и вторым валиком таким образом, чтобы рассто-

яние между верхней кромкой и выполняемым валиком оставалось не ме-

При S = диаметру электрода с покрытием сварку производить без мани-

Рис. 46а

Рис. 466

Рис. 46в

речным манипулированием электродом, как показано на рис. 466. Попе-

ком позволяют сформировать нормальный валик. Это единственный слу-

чай при горизонтальной сварке, когда возможно производить поперечные

жидкий металл шва от отекания вниз, что позволяет варить более широкий

жидкой ванны соединялась с вершиной третьего валика без нависания, а в

Последующие слои выполнять с той же техникой сварки, что и третий

слой, используя нижнюю кромку разделки как площадку, что позволяет ве-

сти сварку на среднем и максимальном сварочном токе.

обходимо обратить на верхнюю кромку, где более

всего возможно образование дефектов. Перед свар-

на тщательная зачистка от брызг, шлака, нагара.

Наклон электрода при сварке последнего валика

бы подровнять заполнение разделки, следует валин

(20) (рис. 47) выполнить так, чтобы оставить площад-

ку на нижнем валике (19) для последующего слоя,

рочном токе на 10 - 20 А меньше, чем предыдущие валики. При X- образ-

3.3 Сварка вертикальных швов

: валиковснизу вверх

ющий вести непрерывную сварку без отрыва дуги, без подтеков металла

шва. Угол наклона электрода к вертикальной плоскости составляет 80° -

90°, что способствует более прямому воздействию сварочной дуги на из-

При сварке электродом под углом 45° - 60° (рис. 49) искусственно создает-

равлению сварочным процессом. Обязательно манипулирование электро-

Рис. 48

При сварке вертикальных швов рекомендуется применять два метода

манипулирования - «лестница» и «дугой вперед», что позволит выполнить

швы нормальной формы (рис. 50).

центру, увеличиваем количество жидкого металла в центре валика.

В зависимости от толщины металла, притупления кромок, величины за-

1. Сварка «треугольником» (рис. 52) позволяет получить хорошее про-

плавление при малом зазоре (2 мм и меньше) и максимальном притупле-

нии кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна нахо-

диться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между

кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет

жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не

мешать проплавлению кромок в зазоре. По окончании электрода кратер

следует оставить также под углом. Это необходимо для качественного за-

жигания нового электрода. Сварочная ванна под углом достигается следу-

ющим образом: в начале сварки набирается полочка, затем, поднимаясь

сварочной дугой по стенке к зазору, проплавляем притупление кромок в

зазоре, затем спускаемся по правой стенке, после чего переходим к левой

ток в среднем диапазоне - 90 -100 А при Х-образноЙ разделке и минималь-

Рис. 52

2. Сварка «елочкой» (рис. 53) при притуплении кромок и зазоре от 2 до

3 мм позволяет получить хорошее проплавление. Сечение валика сред-

ней полноты (меньше, чем при сварке «треугольником») дает возможность

ра по одной из кромок (как бы прижавшись электродом к кромке) спустить-

ся по ней, подавая электрод на себя на небольшое расстояние 5-7 мм,

затем с небольшим постоянным подъемом и .подачей электрода от себя

вернуться в зазор; проплавить притупление (при необходимости сделать

задержку) и спуститься по другой стороне, выполняя те же движения, не

допуская подтеков, подрезов, наблюдая за формированием валика и под-

аметр электрода 3 мм. Сварочный ток для

V-образной разделки - 60 ... 90 А, для

X - образной разделки - 90 ... 100 А.

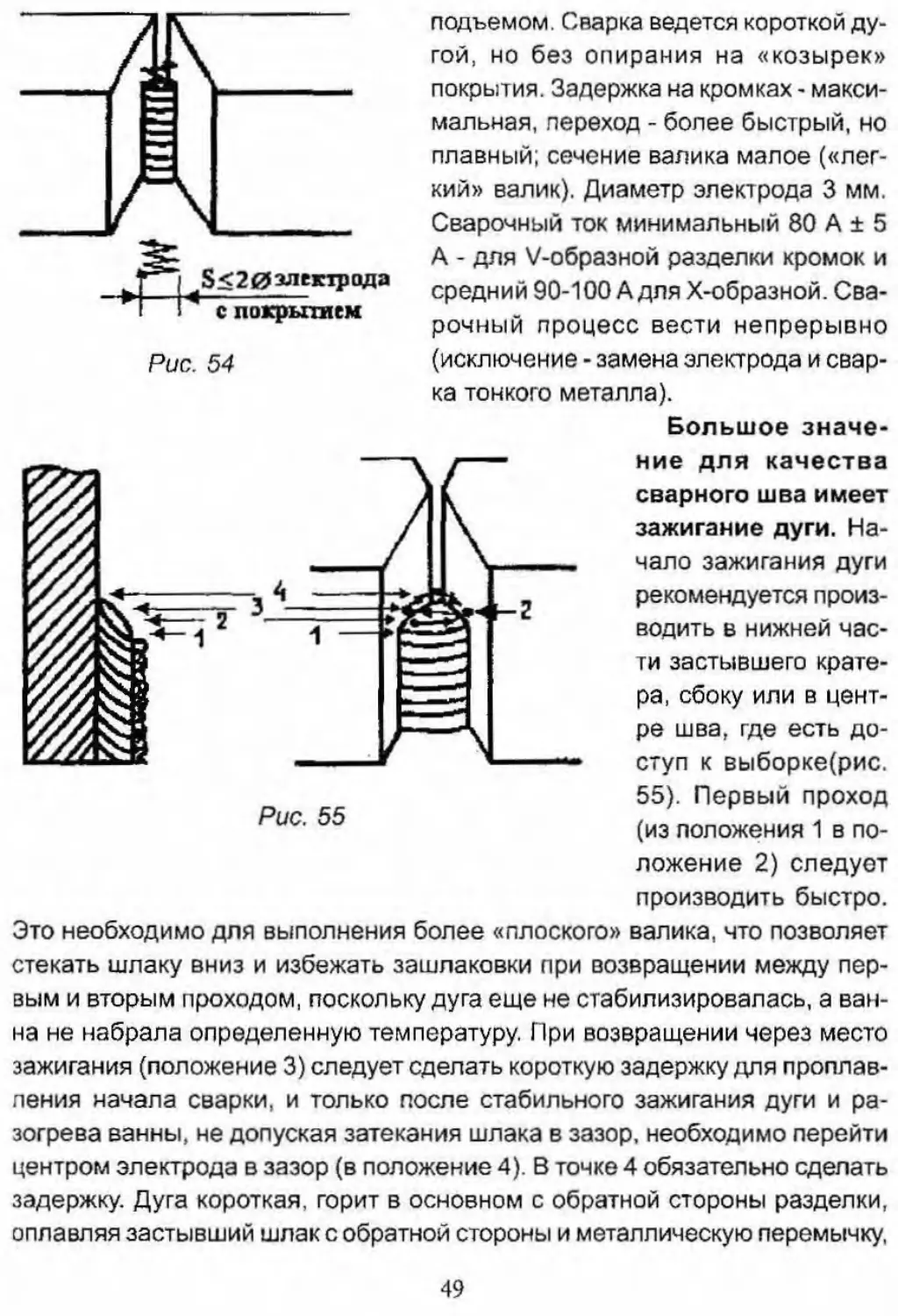

54) применяется при максимальном зазо-

нии кромок (или без притупления), что

формирование обратного валика. Пере-

покрытия. Задержка на кромках - макси-

мальная, переход - более быстрый, но

кий» валик). Диаметр электрода 3 мм.

средний 90-100 А для Х-образной. Сва-

рочный процесс вести непрерывно

(исключение - замена электрода и свар-

ка тонкого металла).

Большое значе-

зажигание дуги. На-

рекомендуется произ-

Рис. 55

55). Первый проход

ложение 2) следует

производить быстро.

Это необходимо для выполнения более «плоского» валика, что позволяет

стекать шпаку вниз и избежать зашлаковки при возвращении между пер-

вым и вторым проходом, поскольку дуга еще не стабилизировалась, а ван-

зажигания (положение 3) следует сделать короткую задержку для проплав-

зогрева ванны, не допуская затекания шлака в зазор, необходимо перейти

центром электрода в зазор (в положение 4). В точке 4 обязательно сделать

задержку. Дуга короткая, горит в основном с обратной стороны разделки,

оплавляя застывший шлак с обратной стороны и металлическую перемычку,

49

роны и жидкий металл выйдет на лицевую сторону разделки, необходимо

спуститься электродом по одной из кромок (или по центру шва, в зависи

мости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти п<

предыдущему проходу. :

вого прохода по краю кратера необходимо (не допуская зашлаковки в зазо-

ре) сразу перемещать электрод в точку 4 (в зазор).

Второй корневрй_валик

Второй корневой валик (с обратной стороны при Х-образной разделке

выполняется электродом диаметром 3 мм на среднем или максимальнол

плавления обратной стороны корня шва. Предварительно нужно произве

сти зачистку от шлака, а при необходимости - механическую выборку, ка!

показано на рис. 36 д.

В зависимости от полноты первого или второго корневого валика свар

ку третьего производить со следующей манипуляцией: '

а) когда корневой валик легкий (малого сечения) - вариант 2 или 3

манипулирование производить «лестницей», проплавляя корневой вали!

и кромки по краям, при этом обязательно центром дуги (электрода) пр!

манипулировании доходить до крйЬ, предыдущего валика и произвести за

держку; I

электродом для формирования «нормального» или «вогнутого» второго i

последующего третьего валиков, помогает в процессе сварки разворо

том кисти руки. На рис. 56 показано, в какой момент удобней производит!

изменение угла электрода. В положении 1 дуга горит на плоскости «а»

положен приблизительно параллельно плоскости «б». Заполнив крате

электродным металлом и не меняя положения электрода, плавно перейт

в положение 2 до касания электродом плоскости «б», а дугой до края вц

электрод занял положение 3 (параллельное плоскости «а») и центром дуг

проплавлял край предыдущего валика и стенку «б». Заполнив кратер эле!

тродным металлом и не меняя угол

электрода, перейти в положение 4,

проплавляя дугой предыдущий валик.

Коснувшись электродом плоскости

«а», произвести разворот кисти и элек-

трода в положение 1 и т.д. С каждым

переходом производить подъем элек-

трода в зависимости от формирова-

подъеме и недостаточной скорости

(наплывы) жидкого металла шва на

чрезмерном подъеме и большой скорости перехода от одной кромки к дру-

гой появляются западания, пропуски и подрезы на стенке в зоне шва, на

краю и в середине валика. Не рекомендуется производить разворот кисти

и электрода в момент перехода от одной кромки к другой. В этом случае

пусков между чешуйками шва.

При сварке больших толщин применяется многослойная, многопроходная

электродом диаметром 3 мм или 4 мм (в зависимости от толщины основ-

ного металла и от ширины предыдущего валика) в один проход, при этом

каждый валик должен быть «вогнутый» или «нормальный», что позволяет

добиться качественной сварки последующих валиков. В следующих сло-

ях, при переходе на два, три и более проходов, валики выполняются с не-

большим усилением электродом диаметром 4 мм. Между предпоследним

валиком каждого слоя и кромкой разделки необходимо оставлять рас-

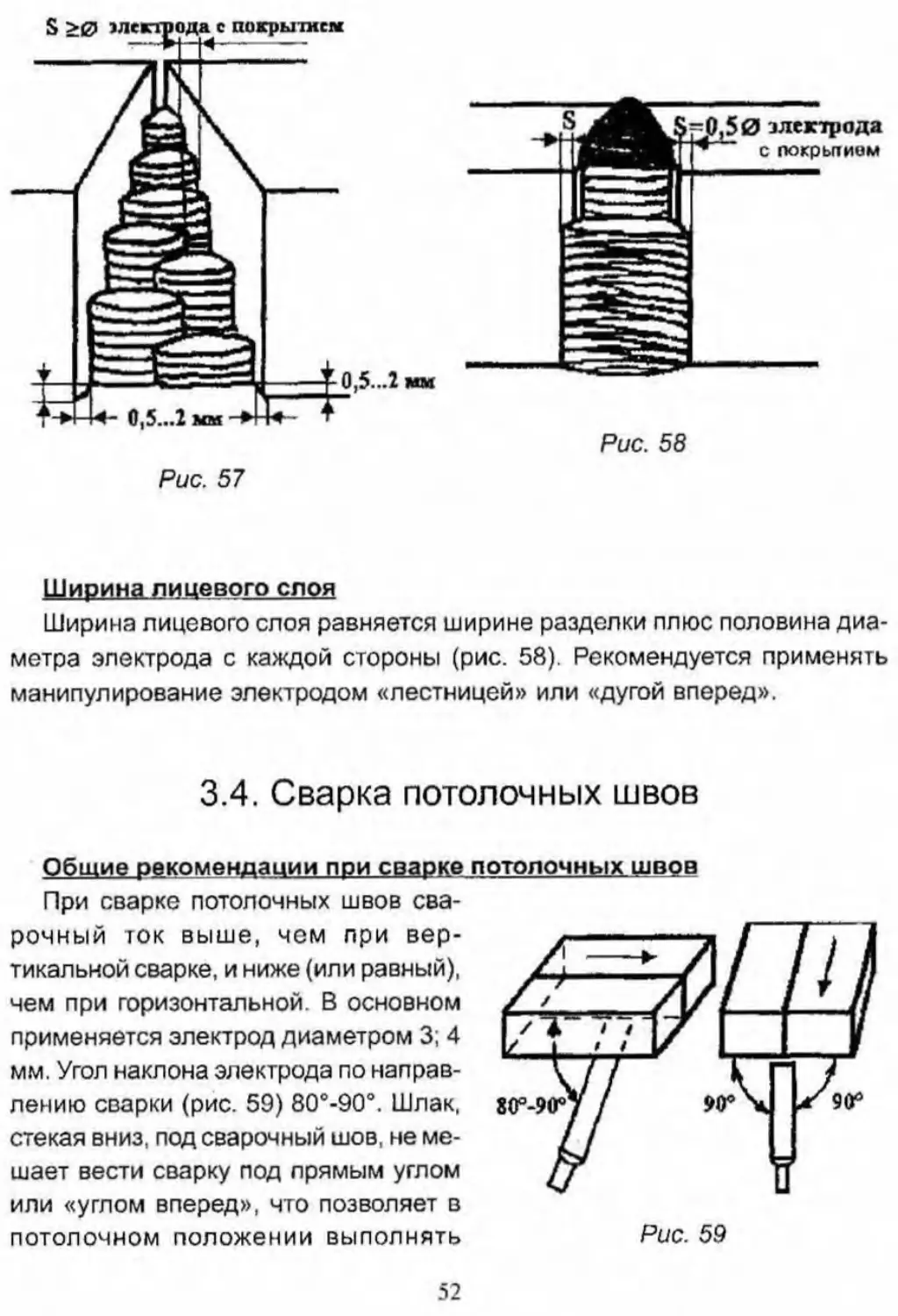

Предпоследний слой не должен выходить за пределы разделки. Реко-

зволяет легче сформировать качественный лицевой слой.

Ширина лицевого слоя равняется ширине разделки плюс половина диа-

метра электрода с каждой стороны (рис. 58). Рекомендуется применять

манипулирование электродом «лестницей» или «дугой вперед».

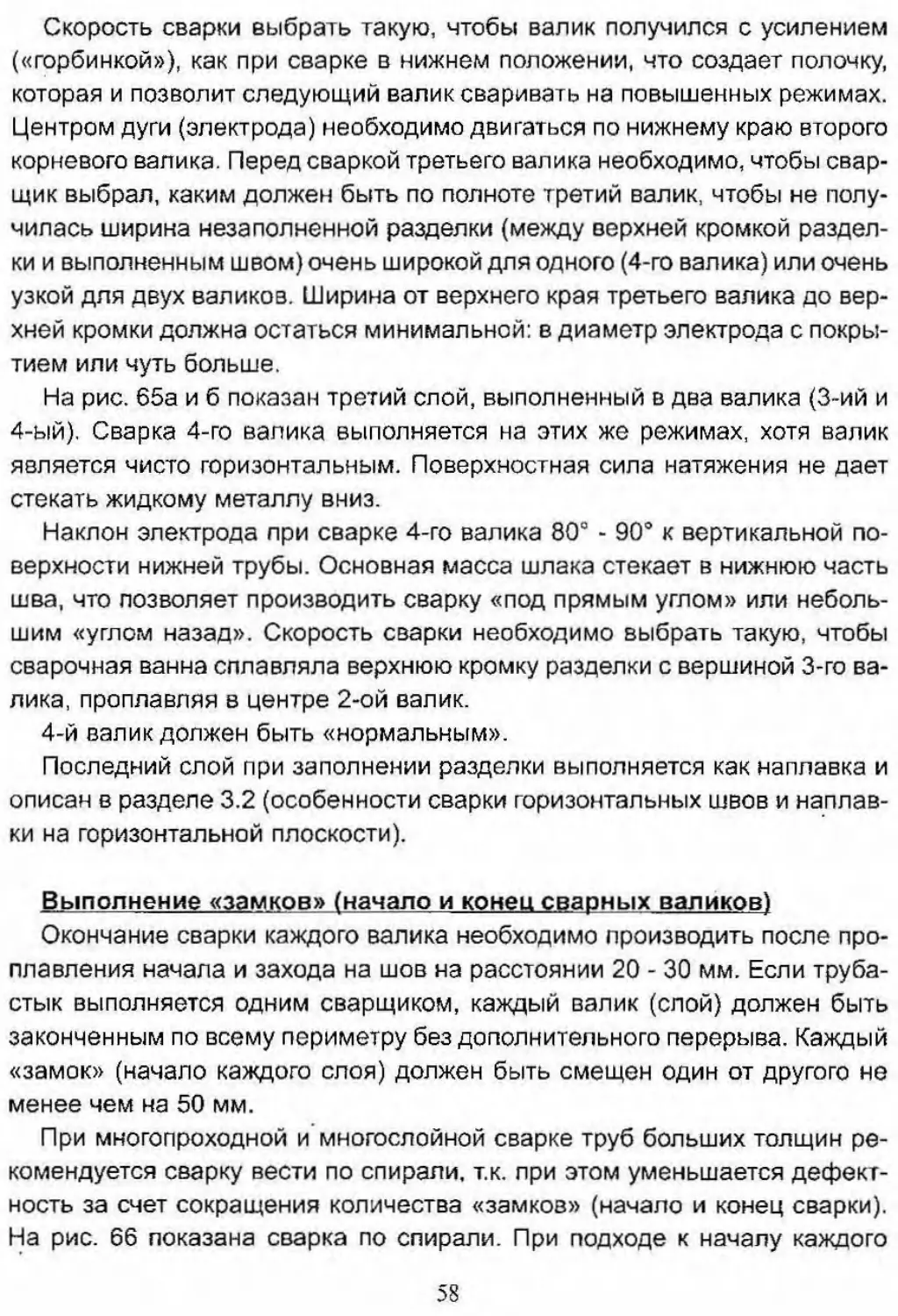

3.4. Сварка потолочных швов

При сварке потолочных швов сва-

рочный ток выше, чем при вер-

тикальной сварке, и ниже (или равный),

чем при горизонтальной. В основном

применяется электрод диаметром 3; 4

мм. Угол наклона электрода по направ-

лению сварки (рис. 59) 80°-90о. Шлак,

стекая вниз, под сварочный шов, не ме-

шает вести сварку под прямым углом

или «углом вперед», что позволяет в

Рис. 59

«нормальные» и «вогнутые» валики в разделке. Сварка ведется только

короткой дугой.

Сварку стыковых соединений рекомендуется производить на себя, что

позволяет хорошо наблюдать за длиной дуги, наклоном электрода по от-

за полнотой и формой валика, легче выбрать скорость сварки, способ ма-

нипулирования электродом и время задержки на краях сварочной ванны.

При манипулировании электродом рекомендуется применять два спосо-

ба: «лестницей» и «дугой вперед». Ширина валика и его полнота должны

составлять 1-3 диаметра электрода с покрытием, что позволяет легко управ-

лять жидким металлом. При чрезмерной ширине, полноте валика и чрез-

мым, что приводит к подтекам, «горбатости» валика, грубым перепадам

между чешуйками и подрезам по краям шва.

Наплавка в потолочном положении

При сварке в этом положении важен подбор сварочного тока. Если по-

зволяет толщина изделия - производительней применять электрод диа-

производить узкими,

нию к валикам. Наклон электрода при этом необходимо выдерживать под

углом 70°-80° к изделию. В остальном техника наплавки та же, что и в ниж-

ликами, что позволяет применять сред-

ний диапазон сварочного тока. Первый

валик рекомендуется положить шириной

в 2-3 диаметра электрода с покрытием

по границе наплавки методом «сварка на

2 по 5 и т.д., рекомендуется проклады-

Корень шва

мок следует варить без манипулирования или с поперечными колебатель

варка обратной стороны корня шва, не-

ка со стороны сварки. Валик должен быть

в зазор (на предельно короткой дуге),

ший вариант для формирования обрат-

вание обратного валика и при возможно-

снизу (во избежание чрезмерной выпуклости). Если корневой валик со сто-

дуга горела с обратной стороны (рис. 62).

Электродный металл растекается в виде

нении сформировать обратный валик (без

выборки и подварки обратной стороны

корня шва), необходимо постоянное по-

вого валика можно выполнить по двум ре-

комендациям:

держками на них (рис. 61). Такой валик

не потребует дополнительной выборки, и

после зачистки от шлака и брызг сразу

Заполнение разделки

корневого валика электродом диаметром 3 мм на среднем-максимальном

ница» на другую кромку. «Нормальный» или «вогнутый» валик можно по-

держки на краях валика, затем не-

большой спуск по кромке изделия и

цесса (рис. 63)

Чтобы избежать «горбатости» 2 и

комендуются валики большого объема, т.к. металл шва в жидком состоя-

нии находится длительное время и стремится вниз, что приводит к чрез-

наплавки и при подходе к кромке оставлять расстояние между пред-

последним валиком каждого слоя и кромкой не менее диаметра электрода

Предпоследний слой в разделке должен быть выполнен так, чтобы не-

заполнение разделки было не более 0,5 - 2 мм. В зависимости от толщины

металла и ширины лицевого слоя сварку можно выполнить в один или бо-

лее проходов. При сварке в один проход при незаполненной разделке в 0,5

-1 мм рекомендуется, во избежание излишней высоты шва, сварку произ-

водить методом «дугой вперед», подбирая шаг в зависимости от форми-

63, 9-й и 10-й валики выполняются в зависимости от каждого конкретного

соединить вершины боковых валиков любым из методов, подходящих в

данной ситуации.

3.5. Сварка трубы - стык неповоротный

при вертикальном расположении трубы

Сварка трубы в данном положении приравнивается к сварке го-

ризонтальных швов, но отличается тем, что при поступательном движении

электрода необходимо постоянно изменять угол наклона электрода пс

ношению к шву вокруг периметра трубы. При этом можно использовать

приемы и рекомендации, описанные в разделе 3.2 (сварка

ных швов на вертикальной плоскости).

тем дольше в жидком состоянии находится металл

обратного валика без выборки и лодварки, то свар-

ка выполняется электродом диаметром 3 мм. Сва-

рочный ток выбирается в зависимости от толщины

щины притупления и лежит в минимальном или

вертикальной плоскости нижней трубы (рис. 64а).

Наклон электрода по отношению к направлению

сварки выдерживать в зависимости от проплавле-

ния обратной стороны корня шва.

При сварке «углом назад» достигается макси-

мальное.

Длину дуги необходимо выдерживать короткой

при недостаточном проплавлении или средней при

нормальном проплавлении.

Скорость сварки определяется по объему сва-

рочной ванны. На рис. 64 б показаны дефекты в кор-

не шва с обратной стороны при чрезмерной полно-

сти остановку сварки на рассто-

валика, тщательно зачистить

(при необходимости подрубить,

сточить высокое начало валика).

Подойдя к началу валика, необ-

ходимо сделать задержку дуги,

подплавляя начало. Зайти на

валик и, не гася дуги, перейти на

выполнение следующего валика

на предыдущий и так далее,

пока не закончится слой. Такой

метод уменьшает количество

«замков» и позволяет выпол-

нить производительную и качественную сварку - сварку по шлаку.

электродами с основным покрытием. Электродами с рутиловым покрыти-

ем добиться высокого качества сложнее, т.к. большое количество более

жидкотекучего шлака может привести к зашлаковке некоторых участков.

При обычной сварке и при сварке по шлаку, последний верхний валик каж-

дого слоя необходимо выполнять после тщательной зачистки разделки от

шлака, брызг и слоя нагара (выгоревших

элементов).

Сварку лицевого слоя рекомендуется

диаметра 4 мм. Сварочный ток в среднем

диапазоне. Обычная горизонтальная на-

диаметра электрода с покрытием (рис. 67).

перехода к основному металлу, выполнять

Рис. 67

узкий и плоский валик.

Можно перейти на меньший диаметр электрода с соответствующим под-

Если сварка трубы - стык выполняется несколькими сварщиками,

ков. Оптимальный вариант сварки, исключающий «замки», - сварка i

Сварка ведется всеми сварщиками одного и того же валика (слоя). Оконча-

ние каждого валика на своем участке каждый сварщик заканчивает со смеще-

нием на 20 - 30 мм (не доходя до окончания предыдущего валика). Продол-

жая окончание валика соседнего сварщика, каждый сварщик переплавляет

свое начало выполненного валика и делает заход по спирали на следующий

валик. Следующий слой выполняется со смещением не менее 50 мм.

3.6. Сварка трубы - стык неповоротный

при горизонтальном расположении трубы

требует особых навыков и высокого мастерства сварщика. Только при твер-

дых навыках в сварке в нижнем положении (раздел 3.1), вертикальных швов

(раздел 3.3) и потолочных швов (раздел 3.4) можно добиться качественной

ном поступательном движении электрода необходимо постоянно изменять

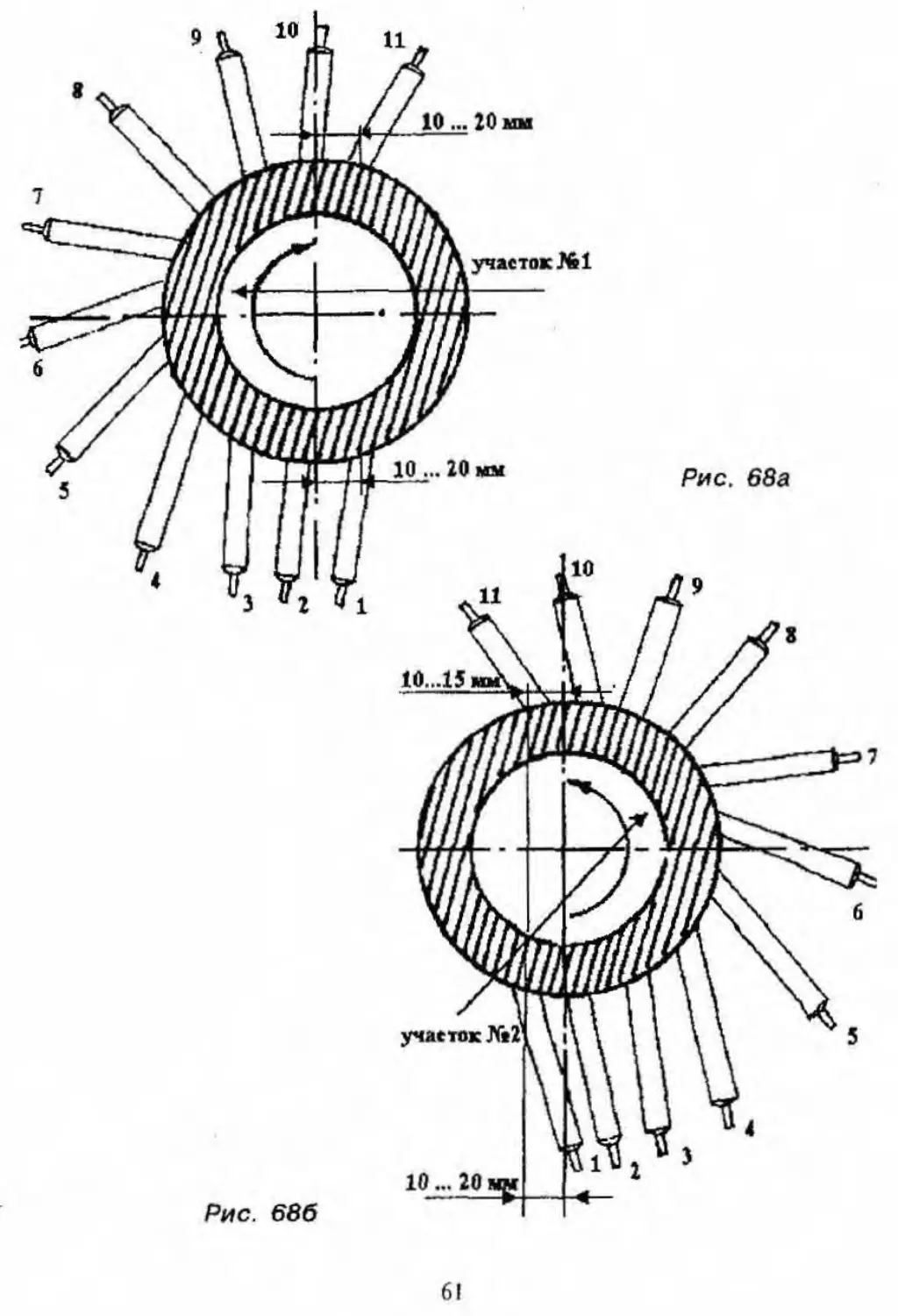

угол наклона электрода по отношению к поверхности периметра трубы (рис.

68а и 686, поз. 1-11). Труба делится вертикальной осевой на два участка.

По положению сварного шва в пространстве каждый участок можно раз-

бить на три положения:

П-ое - вертикальное (поз. электрода с 3 по 8).

Ill-е - нижнее (поз. электрода с 8 по 11).

мм рекомендуется величину сварочного тока подбирать для каждого поло-

жен быть на 10% выше, чем на вертикальном положении.

60

61

комендуется сварку производить непрерывно. Сварка ведется только ко-

20 мм от вертикальной осевой. Длина «замка» (20 - 40 мм) зависит от диа-

наоборот. При начале сварки с потолочного положения сварку произво-

дить «углом назад» (рис. 68а, поз. 1-2). После перехода за осевую сварку

осевую электрод выравнивать до перпендикулярного положения (поз. 8)

Сварку нижнего положения (верхняя часть трубы) выполнять «углом на-

зад» (поз. 9-11).

вой на другом участке.

манипулированием и задержкой на кромках, используя все методы и тех-

ны корня шва, а по техническим требованиям необходимо обратное фор-

да в зазор. Добиваясь проплава внутрь трубы, формирование валика с

наружной стороны может получиться «горбатым», что потребует после за-

плавления внутрь трубы. При сварке верхней части трубы (нижнее поло-

жение) увеличение сварочного тока до 85-100 А произвести в каждом кон-

После заварки второй половины трубы второй валик также выполняется

электродом диаметром 3 мм, но на повышенном сварочном токе.

2-й вариант - при сварке труб большого диаметра, где доступна и зало-

диаметром 4 мм.

менее 150 мм рекомендуется выполнять электродом диаметром 3 мм.

Заполнение разделки труб толщиной стенки более 8 мм происходит не-

равномерно. Как обычно, отстает нижнее положение. Для выравнивания

заполнения разделки необходимо проложить в каждом конкретном случае

дополнительные слои в верхней части трубы. Предпоследний слой выпол-

предыдущих разделах. Особое внимание обратить на поступательное

•5 до?

кигания. Если проследить за торцом электрода, то получается манипули-

I справа налево, дуга не горит, затем слева направо, одновременно

дит легкое возбуждение дуги и т.д;

Не рекомендуется:

1) зажигание производить на месте, где только что был обрыв дуги;

2) не обрывая до конца дугу, уходить электродом вперед по разделке и

атем возвращаться на валик.

। по бокам, частому залипанию электрода во время нового зажига-

3.7. Сварка трубы - стык неповоротный

при 45° расположении трубы

Особенность сварки за-

шва в пространстве. Необ-

ходимо иметь навык в сварке

швов во всех простран-

ственных положениях, опи-

санных в разделах 3.1 - 3.6.

Корень шва (рис. 73)

Валик -1 выполняется элек-

пазоне 80-95 А на все положе-

тка вертикальной осью. Каж-

дый участок на три (I, II, III)

положения. Положение I - потолочно-горизонтальное, положение II - ве1

тикально-горизонтальное и положение III - нижнее. «Замки» выполняют

сварке потолочно-горизонтального положения выдерживать под 90° к об

самой нижней части шва переходить на сварку «углом вперед». При сва

ке вертикально-горизонтального положения (II) сварочную ванну па

смещением по горизонтали 1-го участка влево, 2-го участка вправо. Сва

ку производить «углом вперед», как показано на рис. 68. Сварку полож

Рекомендуются два варианта: *

Первый вариант. Второй валик (второй слой) выполняется в один про-

ход электродом диаметром 3 мм на повышенном сварочном токе, проплав-

ляя и соединяя нижнюю кромку-корневой валик - и верхнюю кромку. СкО-

выполнять следующим образом. Потолочная и нижняя зоны выполняются

в несколько проходов в зависимости от ширины разделки. Вертикальная

зона выполняется в один проход. Первый валик (2) потолочного положе-

почкой шириной 1-1,5 диаметра электрода с покрытием, как наплавка в

потолочном или горизонтальном положении до положения (вертикально

горизонтального), когда необходимо переходить на вертикальную сварку

который является площадкой для второго. Техника сварки та же, что и пер-

вого валика. Выйдя на горизонтальный уровень (2-го) валика (нежелатель-

но в этом месте делать остановку или замену электрода), начать сварку по

всей ширине разделки, проплавив кратер первого валика. Техника сварки

как вертикальных швов, только с каждым шагом манипулирование элект

родом, помимо подъема, производить, смещая электрод по горизонтали,

стараясь сохранить ширину слоя, набранную в потолочном положении дву

делки выполняется также в несколько проходов.

Рекомендуемый метод позволяет качественно и производительно (в (

зи с применением повышенной величины сварочного тока) выполнять с

разделки. Последний валик (7) выполнить электродом диаметром 3 мм, не

допустив подреза в верхней части шва. Валики 1,3,4 и 6 являются как бы

дополнительными для сохранения ширины шва в потолочном и нижнем

положениях.

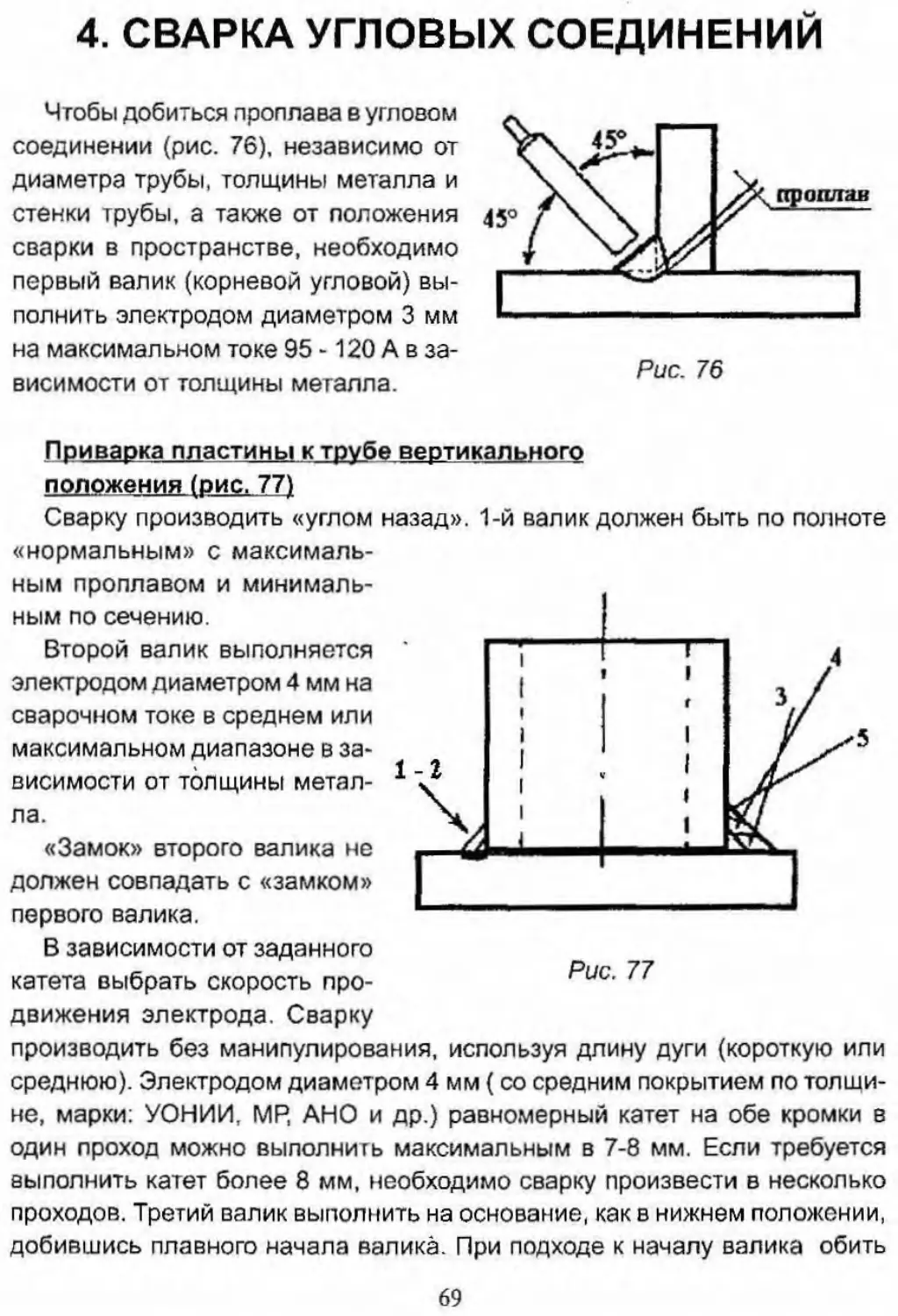

4. СВАРКА УГЛОВЫХ СОЕДИНЕНИИ

висимости от толщины металла.

Сварку производить «углом назад». 1-й валик должен быть по полноте

Чтобы добиться проплава в угловом

соединении (рис. 76), независимо от

диаметра трубы, толщины металла и

стенки трубы, а также от положения

сварки в пространстве, необходимо

первый валик (корневой угловой) вы-

полнить электродом диаметром 3 мм

ным проплавом и минималь-

Второй валик выполняется

электродом диаметром 4 мм на

сварочном токе в среднем или

висимости от толщины метал-

должен совпадать с «замком»

первого валика.

В зависимости от заданного

катета выбрать скорость про-

движения электрода. Сварку

производить без манипулирования, используя длину дуги (короткую или

среднюю). Электродом диаметром 4 мм (со средним покрытием по толщи-

не, марки: УОНИИ, МР, АНО и др.) равномерный катет на обе кромки в

один проход можно выполнить максимальным в 7-8 мм. Если требуется

выполнить катет более 8 мм, необходимо сварку произвести в несколько

добившись плавного начала валика. При подходе к началу валика обить

15 мм. Переплавив начало третьего валика и не обрывая дуги, подняться

жидкой ванны соединялся с вершиной третьего валика и образовывал на

наружной поверхности заданную форму шва («нормальный» или «вогну-

электрода вновь подготовить площадку (обив от шлака) под сварку пятой

один или два валика. Последний - верхний валик (пятый или шестой - вы

полнить «нормальным» без подреза на вертикальной стенке. Для этогс

необходимо, чтобы после предпоследнего валика (четвертого по рис. 77к

оставалась минимальная площадка. Пятый валик выполняется почти ка^

горизонтальный на сварочном токе в среднем диапазоне электродом диа*

трубы и величины незаполненной разделки (незаполненного катета).

электродом диаметром 3 мм на максимальном токе короткой дугой «углом

осевой - на подъем, сварку производить «углом вперед» до положения

(зоны) III. Постепенно выравнивая угол наклона электрода до 90° по шву,

перейти на сварку «углом назад» и закончить валик за вертикальной осе-

вой на 10-20 мм. Корневой валик второго участка начинается с потолочно-

го положения также с другого участка за 10-20 мм за вертикальной осевой

и выполняется с той же техникой, что и первый участок.

Весь корневой валик выполняется на одном сварочном токе, небольшого

сечения, «нормальной» формы, добиваясь проплавления в угловом со-

мм в зависимости от толщины металла диаметра трубы и заданного кате-

та, на сварочном токе среднего для электрода диаметром 4 мм или мак-

симального для электрода диаметром 3 мм диапазона. Потолочное поло-

покрытием. Второй валик формировать на пластине и первом корневом

валике до положения (вертикального), когда на выбранном сварочном токе

трудно сформировать узкий валик. Третий валик - между вершиной второ-

го и трубой, отступив от начала второго на 5-10 мм. Дойдя до окончания

второго валика, переплавить его кратер и вертикальное положение (зона

II) выполнить одним валиком по всей ширине шва, сохраняя равномерное

положение металла шва на обе поверхности.

Сварка по всей ширине вертикального положения позволяет выполнять

пирование электродом - как при вертикальной сварке, только со смещени-

ем влево на подъеме с потолочного положения до горизонтальной осевой

и со смещением вправо за горизонтальной осевой при подходе к нижнему

положению.

Такое манипулирование необходимо для того, чтобы поддерживать жид-

кую ванну в горизонтальном положении, что способствует формированию

шва правильной формы.

Сварку в один проход производить до тех пор, пока не возникнут трудно-

сти сформировать по всей ширине (катету) валик на вертикальную и ниж-

нюю поверхности. В этом случае, не обрывая дуги, перейти в два (три)

валика, как и в потолочном положении, только первый валик выполнить на

трубе как угловой в нижнем положении и закончить его за вертикальной

осевой на 10 - 20 мм другого участка, сохраняя размер (катет) валика на

Четвертый валик начать чуть ниже на 5 мм от момента перехода с <

ной, закончив в зените или на 5 -10 мм (не более) за вертикальной с

формы и размера шва на вертикальной плоскости (пластине), приходит

только со смещением вправо и заходом вперед по первому валику, подЛ

держивая жидкую ванну в горизонтальном положении. В самом зените!

нижнего положения (короткий участок на пластине) бывает сложно набрать)

вторым валиком заданный катет. После заварки второго участка по той же*

нижнем положении), если необходимо набрать определенный катет шва.

Рекомендуется дополнительный валик, пятый, выполнить электродом 3'

мм, подобрав сварочный ток как для горизонтального шва на вертикаль-

ной плоскости. Последующие и лицевые слои, если заложен большой ка-

тет, выполнить по рекомендуемой технике сварки второго слоя. Сварка всех

видов валиков выполняется короткой дугой.

ликов такой же, что в нижнем

положении (п. 4.1).

Первый (корневой) валик

варится электродом диамет-

ром 3 мм короткой дугой, под

назад» - 70°-90°. По отноше-

нию к поверхностям - под 45°.

Сварочный ток в максималь-

ном диапазоне.

Второй валик по воз-

родом диаметром 4 мм, как и

по рис. 79) на трубе и втором валике. Валик выполняется как горизонта л ь-

димо сварку остановить, зачистить от шлака шов и продолжить сварку по

заполняя угол по заданному катету, сварка производится а виде наплавки,

узкими валиками. Валики между первым в каждом слое и последним (6-м

по рис.79) выполняются под углом, как и корневой. Последний (шестой) -

как потолочный «нормальный» без полочки.

5. ДЕФЕКТЫ, ВСТРЕЧАЮЩИЕСЯ ПРИ

РУЧНОЙ ЭЛЕКТРОДУГОВОЙ СВАРКЕ

Что приводит к появлению дефектов? Что должен уметь сварщик, что-

бы избежать их? Что необходимо предпринять в случае появления дефек-

тов? Основные причины возникновения дефектов в сварочных швах мож-

но разделить на три группы:

2. Подготовка к сварке основных и вспомогательных материалов;

3. Квалификация сварщика.

ния тонкости высшего мастерства сварщика. Освоив предлагаемые сове-

ты, сварщик может выполнять ответственную сварку под все виды контро-

_Не качествен ное зажигание дуги

Некачественное зажигание - залипание электрода, чрезмерное увели-

чение длины дуги - приводит к непровару начала сварки, зашлаковке, по-

рообразованию. При некачественном производстве электродов, а именно

пор, так называемые «стартовые поры».

или вырубить зубилом дефектное начало и только после этого возобно-

нипулирования - увеличить поступательное движение электрода;

- манипулирование «дугой назад» при сварке вертикальных и потолочных

швов - перейти на метод «лестницей» или «дугой вперед»;

- угол наклона электрода (сварка «углом назад») для потолочных швов -

- малый сварочный ток для нижнего положения - увеличить ток;

- чрезмерный сварочный ток для вертикальных и потолочных швов -

уменьшить до минимума.

Во время сварки необходимо следить за полнотой и геометрией шва,

клоном электрода. Очень важна задержка на кромках. Чем больше прогре-

ваем кромку, тем лучше формируется на ней жидкий металл шва при ухо-

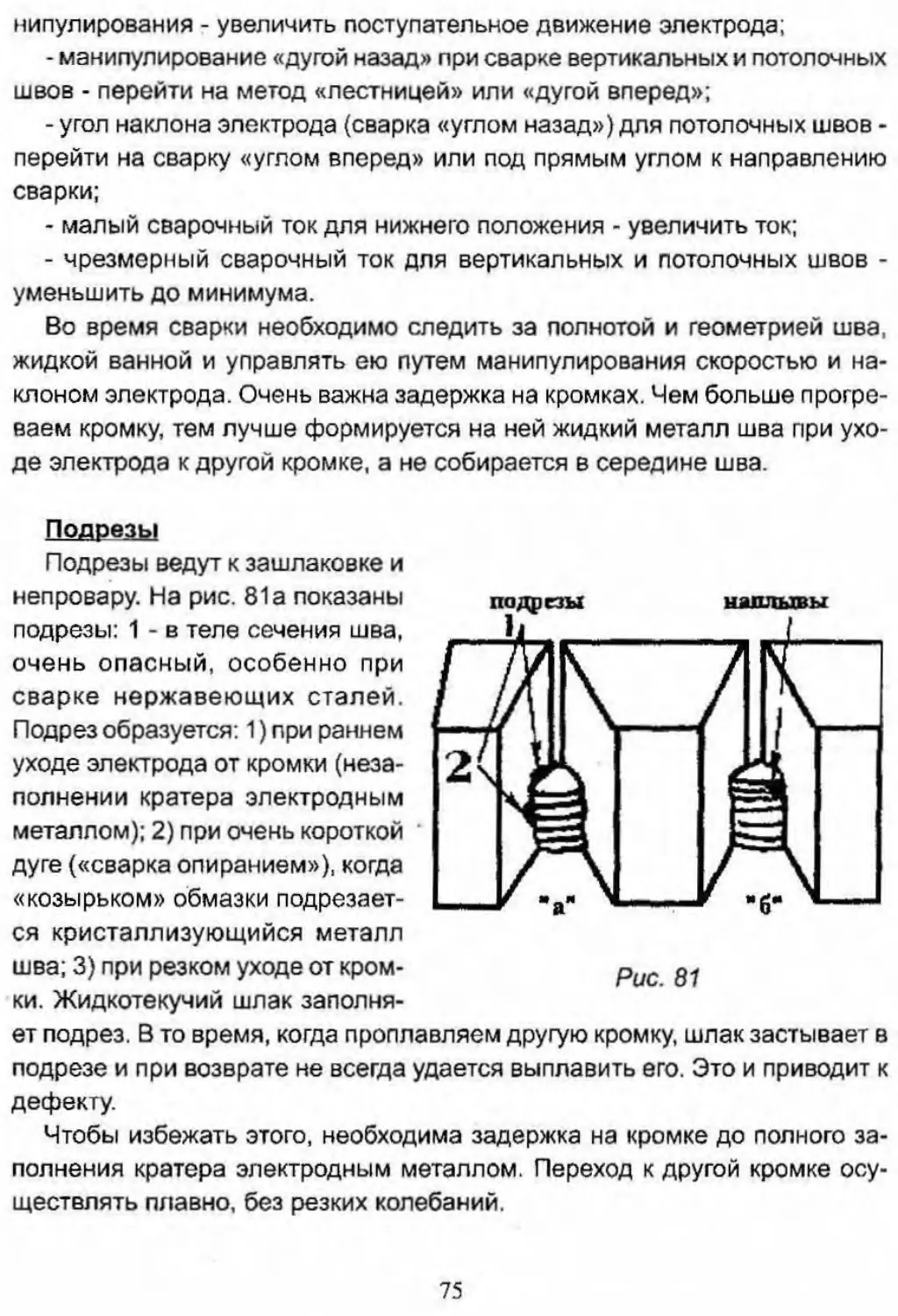

Подрезы ведут к зашлаковке и

непровару. На рис. 81а показаны

подрезы: 1 - в теле сечения шва,

сварке нержавеющих сталей.

Подрез образуется: 1) при раннем

уходе электрода от кромки (неза-

металлом); 2) при очень короткой

дуге («сварка опиранием»), когда

ся кристаллизующийся металл

шва; 3) при резком уходе от кром-

ки. Жидкотекучий шлак заполня-

ет подрез. В то время, когда проплавляем другую кромку, шлак застывает в

подрезе и при возврате не всегда удается выплавить его. Это и приводит к

дефекту.

Чтобы избежать этого, необходима задержка на кромке до полного за-

полнения кратера электродным металлом. Переход к другой кромке осу-

ществлять плавно, без резких колебаний.

Наплывы

кого металла, а также при большом сварочном токе, когда сварщик не справ-

В чертежах, техпроцессах или справочниках по сварке встречается ус-

тановка зазора при сборке от 0 до 2-3 мм.

чем на рис. 28а и б при сварке V-

образной разделки (без подварки

приведет к дефектам - непровару

и зашлаковке корня шва (рис. 82);

разной и V-образной (с подваркой

с обратной стороны) - потребует дополнительных затрат и времени для

более глубокой выборки обратной стороны корня шва, частичного скоса

кромок (рис. 36в,г,д) и излишнего расхода электродов на заполнение глу-

бокой выборки.

Свиши

Свищи в кратере шва при окончании сварки возникают при чрезмерном

сварочном токе, а также когда отрыв дуги производится удлинением дуги

Усадочная раковина чаще всего появляется при сварке корневого вали-

аустенитных сталей, а также чрезмерно большого тока и чрезмерной вели-

чины сварочной ванны.

При усадке в кратере валика иногда возникает трещина. Это резко сни-

жает производительность труда ввиду необходимости механической зачи-

класса с жестким креплением деталей чаще всего образуется раковина с

трещиной, а при сварке аустенитных сталей причиной появления раковин

ние. Необходимо кратер выводить обратно на шов или на кромку раздел-

ки. Рекомендуется сварку производить:

- обратно-ступенчатым способом;

- непрерывно (двумя сварщиками) с перехватом дуги;

- методом «дуга в дугу».

Поры в сварном шве образуются по многим причинам:

- некачественная подготовка кромок (грязь, окалина, ржавчина) - зачис-

- большое содержание влаги приводит к образованию пор, необходимо

произвести предварительный подогрев свариваемых кромок и прокалку

электродов;

i стержень, эксцен-

- сильное магнитное дутье, при котором происходит большое отклонение

- несоответствие основного металла и присадочного материала по хим-

составу. И другие причины, которые требуют подготовки в конкретном слу-

Причины, зависящие от квалификации сварщика, вызывающие

- нечеткое зажигание дуги (залипание, подъем электрода после зажига-

ния на очень высокую длину дуги) и попытка переплавить такое зажигание

приводит к дефектам;

- сварка длинной дугой.

Детальное изучение практических советов, отработка при тренировке,

применение их на практике помогут сварщикам в работе повысить каче-

ство сварочных операций, выполняемых в процессе изготовления и мон-

тажа ответственной продукции для АЭС, ТЭЦ, химического и другого обо-

Пожелания и замечания по данной работе прошу направлять по ад-

ресу: 347340, г. Волгодонск, ул. Волгодонская, 16, УПК «Волгодонскэнер-

гострой», Тудвасеву Владимиру Александровичу.

Благодарен за Ваше внимание.

В.А. Тудвасев, апрель 1996 г.

СОДЕРЖАНИЕ

От автора Об авторе Предисловие 3 6

1. Основные параметры, влияющие на формирование сварного шва

1.1 Величина и подбор сварочного тока 1.2 Зажигание сварочной дуги 11

1.3 Угол наклона электрода 14

1 4 Скорость сварки 17

1 5 Длина дуги 18

1.6 Манипулирование электродом 19

1.7 Заварка кратера и обрыв дуги 21

2. Наплавка 24

3. Сварка стыковых соединений 3.1 Сварка стыковых соединений в нижнем 29

положении........................................................................ 31

3.2 Особенности сварки горизонтальных швов

и наплавки на вертикальной поверхности 41

3.3 Сварка вертикальных швов 46

3.4 Сварка потолочных швов 52

3.5 Сварка грубы - стык неповоротный

3.6 Сварка трубы - стык неповоротный при горизонтальном расположении трубы 3.7 Сварка трубы - стык неповоротный 60

при 45° расположении трубы 65

4. Сварка угловых соединений 69

5. Дефекты, встречающиеся при ручной электродуговой сварке 74