Текст

Н.Н.Полянский

ТЕХНОЛОГИЯ

ПОЛИГРАФИЧЕСКОГО

ПРОИЗВОДСТВА

(Основы полиграфии)

1

ПРОИЗВОДСТВО ПЕЧАТНЫХ ФОРМ

Допущено Министерством высшего и среднего

специального образования СССР в качестве

учебника для студентов полиграфических

вузов

МОСКВА «КНИГА» 1980

ББК 37.8

И 54

Кинга представляет общий вводный курс в полиграфиче-

скую технологию для студентов технологических факультетов

полиграфических вузов (ч. 2 выйдет в 1982 г.). В ней излага-

ются основы технологии изготовления печатных форм совре-

менных видов п способов печати, применяемое основное обо-

рудование и материалы. Большое внимание уделено автома-

тизации формных процессов, электронному гравированию и

лазерному излучению, фотонабору, однопроцессному травле-

нию печатных форм, фототелеграфной технике и т. д. Учебник

широко иллюстрирован рисункам:! п схемами.

Помимо студентов вузов книгой могут пользоваться уча-

щиеся издательско-полиграфических техникумов, а также

редакционно-издательские работники и авторы, изучающие

общую полиграфию.

Рецензенты: кафедра техноло, ни изгогоилеция печатных

форм Украинского иолшpa<|>ii'icCKoiо института нм. Ивана Фе-

дорова; канд. техн, паук Д. Ю. Климов

„ 32202-114

П 002(01^81)” 18-80 4505000000

© Издательство «Книга», I960 г

Предисловие

Курс технологии полиграфического производства для студентов

факультета полиграфической технологии ставит своей задачей дать

общее представление о технологии и полиграфическом оборудовании,

применяемом при изготовлении печатной продукции. Они получат

также некоторые сведения о полиграфических материалах и издатель-

ских процессах. Этот курс является необходимой базой для последую-

щего изучения таких дисциплин, как теория фотографических процес-

сов, наборно-стереотипные процессы, формные, печатные и брошюро-

вочно-переплетные процессы, полиграфического оборудования и др.

Отдельные вопросы курса технологии полиграфического произ-

водства могут использоваться в качестве конкретных примеров при

изучении цикла общеинженерных дисциплин: неорганической и орга-

нической химии, физики, прикладной механики, физической и коллоид-

ной химии, гальванотехники и т. д. Знания данного курса необходимы

п при изучении иностранных языков.

Для специализации «Технология фотомеханических производств»

курс «Технология полиграфического производства» является основной

и единственной дисциплиной, дающей студентам целостное представ-

ление о полиграфической технологии и технике.

В связи с тем, что курс «Технология полиграфического производ-

ства» изучается студентами в 1-м и 2-м семестрах (в 3-м семестре вы-

полняется курсовая работа), для понимания изложенных в нем основ-

ных теоретических положений достаточно знаний студентами физики,

химии п других дисциплин в объеме средней школы.

Настоящий учебник значительно отличается от выпущенного ра-

нее (в 1964 г.) учебного пособия по общей полиграфии как по своему

построению, так и по содержанию и объему. Он составлен в соответ-

ствии с программой курса «Технология полиграфического производ-

ства» для специальности 1109, утвержденной Министерством высшего

и среднего специального образования СССР.

При работе над рукописью учебника автор стремился в сжатой и

доступной форме изложить основы производства разнообразных печат-

ных форм с учетом последних достижений в области полиграфической

технологии и техники, а также перспектив развития издательского де-

ч

ла и полиграфии в нашей стране. Возможно, что автору не псе удалось

выполнить, как намечалось, поэтому он с большой бл;н одлрпоетыо

примет все замечания и пожелания, направленные па улучшение учеб-

ника.

Автор весьма признателен доценту, канд. техн, наук Д. JO. Кли-

мову и доценту, канд. техн, наук Ю. П. Яхимовичу за критические

замечанья, позволившие улучшить содержание книги. Автор также

благодарен преподавателям Московского полиграфического института

доценту, канд. техн, наук |Т. П. Ворожцовой), ст. преподавателю

В. В. Иванову и ст. преподавателю Украинского полиграфического

института Н. С. Милованову за полезные советы, сделанные ими при

подготовке настоящего издания.

Н. Полянский

Глава 1

ПОНЯТИЕ О ПОЛИГРАФИЧЕСКОМ ПРОИЗВОДСТВЕ

1.1. Общие сведения о полиграфической технологии

и промышленности

1.1.1. Технологический и производственный

процессы

Технология—это совокупность приемов и способов получения,

обработки и переработки сырья, материалов, полуфабрикатов или из-

делий, осуществляемых в различных отраслях промышленности.

Технология — это научная дисциплина, совершенствующая такие

приемы и способы. Кроме того, в переносном смысле слова техноло-

гией называют также описание приемов и способов получения, обра-

ботки и переработки, а сами процессы — технологическими.

Технологический процесс -•• главная составная часть производ-

ственного процесса, который включает в себя всю совокупность дей-

ствий, превращающих обрабатываемый (перерабатываемый) объект

в готовую продукцию. Кроме технологического процесса в производ-

ственный процесс входит: электроснабжение, ремонт оборудования,

внутризаводское и внутрицеховое передвижение материалов и изде-

лий, хранение их в цехах или на складах и т. д. Границы технологичес

кого процесса в производственном определяются спецификой самого

производства и уровнем техники.

Каждый технологический процесс состоит из операций,

количество которых обусловлено степенью его механизации, автомати-

зации и видом изготовляемой продукции. Операция, как правило,

состоит из нескольких частей — элементов операции.

Каждый производственный процесс можно расчленить па две со-

ставляющие:

— энергетическую, включающую выполнение всех силовых опе-

раций;

— информационную, охватывающую такие операции процесса,

как контроль, регулирование и управление.

В зависимости от степени их механизации и автоматизации про-

изводственные процессы могут быть ручными, механизированными в

автоматизированными.

В ручных процессах энергетическая составляющая осуществляется

вручную. Человек выполняет также и вторую составляющую про-

цесса.

Механизированными процессами называются такие процессы, в ко-

торых, как и в ручных процессах, человек участвует только в инфор-

5

мационной части, а от выполнения энергетической части он освобож-

дается.

В автоматизированных процессах человек не принимает участия

в энергетической и частично или полностью в информационной состав-

ляющих. При этом в зависимости от степени освобождения человека

от участия в информационной части различают:

— частичную автоматизацию, при которой человек освобождается

от выполнения только некоторой части информационной составляю-

щей, например в управлении оборудованием, которое автоматизиро-

вано, а контроль и регулирование осуществляются человеком;

— полную автоматизацию, где все операции информации автома-

тизированы и выполняются коитрольно-регулирующими и управляю-

щими устройствами. В этих случаях человек только включает и вы-

ключает автоматическую систему, периодически настраивает на раз-

личные режимы, а также наблюдает за ее работой.

Наиболее прогрессивной формой являются автоматизированные

процессы, позволяющие повысить производительность труда и снизить

себестоимость продукции, а также улучшить ее качество. Однако по

техническим причинам еще не всегда удается достичь полной автома-

тизации того или иного процесса. В связи с этим в различных отрас-

лях народного хозяйства, в том числе и в полиграфической, применяют-

ся, наряду с автоматизированными процессами, механизированные,

а в отдельных случаях и ручные.

Технологические процессы полиграфического производства — это

совокупность различных способов и приемов, используемых для раз-

множения текстовой и иллюстрационной информации в виде газет,

журналов, книг и другой печатной продукции. Это размножение осу-

ществляется печатанием, т. е. многократным получением иден-

тичных изображений текста-и иллюстраций (оттисков) в большинстве

случаев посредством переноса красочного слоя с печатной формы на

запечатываемый материал: бумагу, картон, жесть и т. д. К полиграфи-

феским процессам также относят способ получения изображений за

счет механических изменений воспринимающей поверхности (напри-

мер, тиснение на бумаге, картоне, пластмассе и т. д.).

Печатная форма — это носитель изображения, представ-

ляет собой обычно монолитную или составную пластину плоской или

цилиндрической формы, на поверхности которой находятся печатаю-

щие и пробельные элементы. Печатающие элементы —

участки формы, воспроизводящие изображение, на которые в процессе

печатания наносится печатная краска затем передается с них на

воспринимающую поверхность. Пробельные элементы —

это участки, не принимающие на себя печатную краску, в результате

чего воспринимающая поверхность, соответствующая этим участ-

кам, не будет покрыта красочным слоем.

Нанесение краски в процессе печатания только на печатающие эле-

менты обеспечивается благодаря их пространственному разделению

(печатающие элементы могут быть рельефными или углублены по от-

ношению к пробельным) или же созданию различных физико-химичес-

ких свойств печатающих и пробельных элементов.

б

Для выполнения печатного размножения необходимо, кроме печат-

ной формы, иметь воспринимающую поверхность, в большинстве слу-

чаев бумагу, а также печатную краску и печатное оборудование —

печатные машины, автоматы или агрегаты *.

Полиграфическое производство основано на широком использо-

вании химических, механических, физико-химических, фотографичес-

ких и других процессов с применением электроники, электронно-вы-

числительной техники и кибернетики.

Термином полиграфия (от греч. poli — много + grapho—

пишу) называют не только совокупность технических средств из-

готовления печатной продукции, но и отрасль народного хозяйства,

производящую эту продукцию, т. е. полиграфическую промышленность.

1.1.2. Основные виды и способы печати

Для воспроизведения печатной продукции используют различные

виды и способы печати, отличающиеся между собой принципом раз-

деления печатающих и пробельных элементов на печатной форме, а

также методом переноса красочного слоя на воспринимающую поверх-

ность. В зависимости от этого различают три основных вида печати:

высокую, плоскую, глубокую и дополнительную трафаретную.

Формы высокой печати (типографской от греч. typos — отпе-

чатать + grapho — пишу) имеют пространственное разделение печа-

тающих и пробельных элементов (рис. 1.1, а): рельефные печатающие

элементы 1 находятся в одной плоскости, а пробельные 2 углублены.

Так как все печатающие элементы расположены в одной плоскости, то

в процессе печатания они покрываются равномерным по толщине сло-

ем краски (рис. 1.1, б), в результате чего на всех участках оттиска

(рис. 1.1, в) толщина красочного слоя практически одинаковая.

На формах плоской печати (рис. 1.2, а) печатающие 1 и про-

бельные 2 элементы практически расположены в одной плоскости и

........./ ?...........,...............

—iiiiiiifflii—-Ziiiiiiihii—-iiiiii-iii-—

Рис. 1.2. Схема формы пло-

ской печати и оттиска с нее

в

Рис. 1.1. Схема формы высо-

кой печати и оттиска с нее

* В настоящее время из литературных источников известно, что разраба-

тываются новые способы полиграфического размножения продукции без исполь-

зования печатных форм.

7

имеют различные физико-химические свойства: в большинстве слу-

чаев первые — жировосприимчивы, а вторые — влагоиоспрпимчивы.

Многократное получение оттисков обеспечивается благодаря тому,

что в процессе печатания перед каждым нанесением краски пробель-

ные элементы увлажняются и не воспринимают краску* (рис. 1.2, б).

Печатающие элементы, находясь в одной плоскости, покрываются

равномерным слоем краски, и все элементы изображения (штрихи, бук-

вы), как и в высокой печати, состоят из красочного слоя одинаковой

толщины (рис. 1.2, в).

Формы глубокой печати (рис. 1.3, а) имеют пространствен-

ное разделение пробельных и печатающих элементов. Печатающие эле-

менты 1 углублены па различную величину и в большинстве случаев

представляют собой мелкие и одинаковые по площади ячейки, разде-

ленные между собой тонкими перегородками (пробелами). Пробель-

ные элементы 2 возвышены и находятся в одной плоскости.

В процессе печатания краска наносится в избыточном количестве

на всю поверхность формы (рис. 1.3, б), а затем специальным приспо-

соблением ее удаляют полностью с пробельных элементов (рис. 1.3, в).

Отдельные участки изображения па оттиске (рис. 1.3, г) в зависимости

от глубины печатающих элементов имеют различную толщину красоч-

ного слоя.

Формы трафаретной печати (рис. 1.4, а) представляют со-

бой сетки 1, натянутые на прямоугольные рамы 2. Пробельные эле-

менты закрыты слоем 3, через которой не проходит печатная кра-

ска. Печатающие элементы 4 открыты и через них в процессе пе-

чати (рис. 1.4, б) краска специальным устройством продавливается на

какую-либо воспринимающую поверхность. В результате создается

изображение (рис. 1.4, о), все элементы которого состоят из одинако-

Рис. 1.3. Схема формы глубокой

печати и оттиска с нее

вого по толщине красочного слоя.

Воспринимающей поверхностью мо-

* В последнее время разработан более

прогрессивный способ плоской печати без

увлажнения пробельных элементов формы,

^которые в результате специальной обра-

ботки не воспринимают печатную краску.

Рис. 1.4. Схема формы трафаретной

печати и оттиска с нее

8

Рис. 1.5. Схема передачи краски с формы на бумагу в процес-

се печатания под давлением

2

жет служить не только бумага, ткань, картон, но также предметы,

имеющие разнообразную геометрическую форму (ампулы, бутыли,

банки и т. д.).

Перенос красочного изображения с различных печатных форм на

воспринимающую поверхность (бумагу) осуществляется обычно по-

средством давления и реже другими средствами (электрическими,

магнитными и т. д.). В процессе печати под давлением краска может

переходить либо непосредственно с формы на бумагу, либо косвенно,

через промежуточное звено. В первом случае (рис. 1.5,а) бумага 1

приводится в контакт с печатной формой 2, и краска под давлением

переходит с печатающих элементов на бумагу, образуя оттиск. Непо-

средственная (прямая) передача краски с формы на бумагу характер-

на для всех видов печати, по в меньшей степени для плоской печати.

Прямая плоская печать называется литографией, в которой, чтобы по-

лучить прямое изображение (читаемое) на бумаге, — на печатной фор-

ме оно должно быть обратным (зеркальным).

Во втором случае (рис. 1.5, б) в процессе печати форма 2 соприка-

сается с промежуточным звеном 3 (например, резиновым полотном),

которое принимает на себя краску с печатающих элементов, а затем

передает ее на бумагу 1. При этом изображение на печатной форме

должно быть прямым (обратным на резиновом полотне и прямым на

бумаге). Такой косвенный способ печати называется офсетным

и применяется, прежде всего, в плоской (кроме литографской) и час

тично в высокой (типоофсетной) и еще в меньшей мере в глубокой и

трафаретной печати.

В настоящее время разрабатываются новые виды и способы печати,

основанные на использовании электрофизических и других явлений:

1. Электростатические виды печати с обычных форм высокой,

плоской, глубокой и трафаретной печати: красочное изображение с

печатной формы переносится на запечатываемую поверхность без

9

соприкосновения ее с формой (или при незначительном контакте) по-

средством электрических сил.

2. Электрофотографические виды печати, большинство которых ос-

новано на формировании электростатического изображения на форм-

ном материале с последующим электростатическим переносом с него

красочного вещества на бумагу.

3. Лазерно-голографическая печать, основанная на использова-

нии системы отражающих голограмм (заменяющих печатную форму)

и луча лазера, формирующего из порошкообразной краски изобра-

жение на запечатываемой поверхности (голография от греч. «holos»—

полный + grapho — пишу —- способ очень плотной фотографической

записи информации на специальных чувствительных материалах).

4. Ферромагнитные виды печати (ферромагнитография), отличаю-

щиеся от электростатической печати прежде всего тем, что перенос кра-

сочного слоя с печатной формы на запечатываемую поверхность осу-

ществляется с помощью магнитных сил.

5. Струйные виды печати — печать без использования печатной

формы. Красочное изображение формируется непосредственно на запе-

чатываемой поверхности набрызгиванием краски из системы мельчай-

ших сопел. При этом регулирование подачи краски из отдельных со-

пел осуществляется (в соответствии с заданной программой) от элект-

ронно-вычислительной машины.

6. Термопечать, основанная на использовании термочувствитель-

ной бумаги, на которой формируется видимое изображение в резуль-

тате взаимодействия ее с излучающими тепловую энергию печатающи-

ми элементами формы.

В настоящее время высокая, плоская (офсетная) и глубокая печать

являются основным техническим средством для воспроизведения са-

мой разнообразной печатной продукции. Эти виды печати характери-

зуются большой универсальностью и относительно высокой произ-

водительностью и обеспечивают необходимое качество продукции.

По своим изобразительным возможностям, а во многих случаях и

по экономическим показателям, указанные основные виды печати зна-

чительно приблизились друг к другу. Вместе с тем каждый вид печа-

ти в конкретных случаях имеет свои преимущества и недостатки.

Выбор того или иного вида печати для выпуска продукции обус-

ловлен многими конкретными факторами: видом издания, сроками его

выпуска, экономическими показателями, оснащенностью полиграфи-

ческого предприятия и т. д.

На сегодняшний день наиболее широко применяется высокая пе-

чать. Свыше 65% всей отечественной печатной продукции воспроиз-

водится этим видом печати: .центральные, республиканские и другие

газеты, книги, журналы, брошюры (политические, художественные,

технические), репродукции произведений живописи, плакаты, аль-

бомы, художественные открытки и т. д.

Способом плоской офсетной печати выпускается около 30% всех

изданий: книги для детей, некоторая учебная литература, плакаты,

картографические и нотные издания, иллюстрированные журналы

(«Крокодил», «Мурзилка», «Веселые картинки» и др.), некоторые го-

10

родские газеты и приложения к ним, наглядные пособия, альбомы,

художественные открытки и т. д.

Литографская печать в настоящее время уже не имеет практичес-

кого применения.

Глубокая печать используется для выпуска иллюстрированных

многотиражных журналов («Огонек», «Советский Союз», «Работни-

ца», «Советский экран» и др.), альбомов, художественных открыток

и т. д. Удельный вес ее в общей полиграфии занимает примерно 5%,

Трафаретная печать в полиграфии применяется для выпуска изоб-

разительной листовой продукции, имеющей относительно небольшие

тиражи, для оформления переплетных крышек, форзацев и т. д., а так-

же используется в текстильной, стекольной и керамической промыш

ленности, радиоэлектронике и др.

Новые виды печати, в принципе открывающие широкие перспек-

тивы для автоматизации печатных процессов, находятся пока еще в

стадии экспериментальной разработки, а некоторые, особые, виды

печати — в стадии узкого применения.

1.1.3. Основные этапы полиграфического

производства

Изготовление различной печатной продукции состоит в большинстве

случаев из следующих процессов:

— подготовка издательских оригиналов (от лат. originalis —

первоначальный, подлинник), т. е. текстового и иллюстрационного

материала, предназначенного для полиграфического воспроизведения

в виде печатных изданий;

— изготовление с издательских оригиналов комплекта печатных

форм;

— печатание тиража, т. е. получение определенного количества

оттисков с печатных форм; %.

— выполнение брошюровочно-переплетных процессов (изготов-

ление из отдельных отпечатанных листов журналов, брошюр, книг),

а в некоторых случаях отделочных процессов (лакирование оттисков,

припрессовка к ним пленки, бронзирование и т. д.).

|/ В сложном комплексе издания печатной продукции — книг, жур-

налов, плакатов, нот и т. д., как правило, принимают участие изда-

тельства и полиграфические предприятия.

Издательства — это учреждения, выполняющие в основ-

ном идеологические, а также организационно-производственные и

хозяйственные функции. Они разрабатывают тематические планы вы-

пуска изданий, заказывают литературные произведения (или научно-

технические) авторам, редактируют и подготавливают издательские

оригиналы к полиграфическому производству. Издательства плани-

руют размещение заказов по полиграфическим предприятиям, согла-

совывают с ними графики выполнения всех полиграфических работ по

каждому изданию и следят за своевременным их выпуском. Кроме

того, издательства должны своевременно обеспечивать полиграфичес-

11

кие предприятия бумагой и некоторыми переплетными материалами

(картон, ткань) для выполнения заказа.

Полиграфические пре д-п р и я т и я — это промыш-

ленные организации, занимающиеся -воспроизведением (размножени-

ем) печатной продукции тиражами, устанавливаемыми издательства-

ми пли другими организациями. В полиграфической промышленности

Советского Союза насчитывается свыше 4000 полиграфических пред-

приятий, подразделяющихся, прежде всего, по мощности и назначе-

нию на союзные, республиканские, краевые и областные, межрайон-

ные и районные.

Наиболее мощными предприятиями являются союзные, выпускаю-

щие продукцию центральных издательств. Они специализированы на

зыпуске определенных изданий: книг (технические, политические,

художественные, детские, учебные), листовой многокрасочной про-

дукции, газет, журналов и т. д.

Крупные республиканские предприятия имеют такую же специа-

лизацию, как и союзные, но располагают несколько меньшим объе-

мом производства.

Краевые и областные полиграфические предприятия имеют мень-

шие мощности, чем республиканские и печатают продукцию главным

образом местных издательств и организаций: книги, журналы, газеты,

бланки и др. и отличаются большей универсальностью. Они могут ко-

оперироваться с союзными предприятиями и печатать центральные

газеты, а иногда и центральные журналы.

Межрайонные и районные типографии располагают незначитель-

ными мощностями и печатают районные и городские газеты, бланки

и другие издания для нужд района.

В последние годы создаются производственные полиграфические

объединения из нескольких действующих «полиграфических предприя-

тий на базе их специализации, например по видам выпускаемых из-

даний, такие, как ЛПТО «Печатный Двор», Украинское производст-

венное объединение «Полиграфкнига» и др.

1.2. Общие сведения о развитии полиграфии в СССР

Полиграфическая промышленность до Октябрьской социалисти-

ческой революции представляла собой отсталую отрасль, не имеющую

своей полиграфической техники. Основное оборудование и материа-

лы вывозились из-за границы.

Многие национальности и окраины царской России не имели своей

полиграфической базы. Ощущался острый недостаток печатных изда-

ний и, прежде всего, книг, журналов и газет. За 1913 г., например,

было издано всего лишь 86,7 млн. книг, т. е. приходилось только

0,7 экз. на душу населения. Средний тираж книги составлял менее

4 тыс. экз. В этом же году издавалось 859 названий газет с разовым

тиражом 2,7 млн. экз.

После победы Великой Октябрьской социалистической революции

полиграфическая промышленность страны оказалась еще в более тя-

желых условиях, чем в 4913 г. В связи с этим партия и правительство

12

принимают меры по концентрации и развитию полиграфически ПР°‘

мышленности на базе новой техники и технологии, по увеличе11ИЮ ПР°"

изводства бумаги, подготовки рабочих, а впоследствии и ин>^енеРно’

технических кадров.

Расширение и укрепление полиграфической промышленности

шло по трем основным направлениям: ликвидация мелких кустарных

мастерских, реконструкция старых крупных типографий и строитель-

ство новых предприятий. Особое внимание уделяется развит^10 поли-

графической базы в национальных республиках, а также создав1110 оте‘

чественного полиграфического машиностроения. Уже в 1940 г- заводы

Ленинграда, Рыбинска и других городов выпускали около № типов

полиграфических машин.

Развитию отечественной полиграфии способствовало создание на-

учно-исследовательских полиграфических институтов, а также выс-

ших и средних полиграфических учебных заведений и профес<?иональ"

ных училищ по подготовке рабочих кадров, улучшение технс’логии 11

качества продукции и увеличение выпуска полпграфичес^их ма‘

териалов: бумаги, печатных красок, переплетных тканей и каР"

тона.

За предвоенные годы отечественная полиграфическая проИышлен"

ность превратилась в индустриальную отрасль народного хо^яаства’

основанную на широком применении механизированных, а в отдель-

ных случаях и автоматизированных технологических проце£Сов И3‘

готовления печатных форм, процесса печати и брошюровочн^’пеРеп'

летного производства. Полиграфия выросла в качественном и коли-

чественном отношениях. Построены десятки крупных полиг{?аФвчес-

ких предприятий, оснащенных передовой техникой и технс?логией;

в Москве, Ленинграде, столицах союзных республик и в других го-

родах нашей страны.

В 1940 г. в СССР было выпущено 43,1 тыс. названий кни^ общим

тиражом 820,5 млн. экз., а разовый тираж газет достигал 30Л млн.

экз. После Вел-икой Отечественной войны, наряду с восстано^влением

разрушенных полиграфических предприятий, продолжается дальней-

шая реконструкция существующих и строительство новых [Мощных

типографий и комбинатов, внедрение новейшей техники и техг#ологии’

а также новых форм организации труда.

Большую работу по механизации и автоматизации техно.Яогичес’

ких процессов и созданию новых конструкций полиграфичес:ких ма’

шин провел Всесоюзный научно-исследовательский институт полигра-

фического машиностроения (ВНИИ’полиграфмаш), Всесоюзный на-

учно-исследовательский институт комплексных проблем нолИгРаФии

(ВНИИКПП) и Украинский научно-исследовательский инсти ТУТ по’

лиграфии (УНИИП) и лаборатории крупных полиграфический пРеД’

приятии, которые научно обосновали, усовершенствовали и рразрабо-

тали новые технологические процессы, полиграфического проНзводст-

ва. Значительные работы проведены по улучшению существуующих и

созданию новых полиграфических материалов (печатные । бумаги,

краски, типографские сплавы, клеи и др.). Построены новые бу)мажные

комбинаты, заводы по изготовлению печатных красок, реко?нстРУи'

1

рованы шрифтолитейные заводы. Немало сдедгано в области совер-

шенствования организации труда и производства.

Столь быстрое и всестороннее развитие^отечественной полиграфии

невозможно было бы осуществить брз-шаличия квалифицированных

кадров. Поэтому в 1930 г. по решению правительства были созданы

полиграфические высшие и средние учебные заведения, готовившие

инженеров и техников по всем'специальностям полиграфического про-

изводства, а также литературных и художественных редакторов. Ин-

женерами и научными' работниками, подготовленными Московским

полиграфическим институтом (МПИ) и Украинским полиграфическим

институтом (УПИ), возглавляются полиграфические предприятия и от-

дельные их подразделения, осуществляется совершенствование поли-

графической технологии и техники, разрабатываются новые процес-

сы, создаются научные основы полиграфии.

Дальнейшее развитие отечественной полиграфии осуществляется

в соответствии с утвержденными XXV съездом КПСС «Основными на-

правлениями развития народного хозяйства СССР на 1976—1980 гг.»,

в которых указано: «... Улучшить издательское дело и книжную тор-

говлю. Увеличить выпуск и повысить качество издания книг, газет и

журналов. Особое внимание уделить выпуску учебников, литературы

для детей и юношества. Шире внедрять в полиграфической промыш-

ленности офсетный способ печати, фотонабор и автоматические поточ-

ные линии».

«Основными направлениями» предусмотрено также дальнейшее раз-

витие полиграфического машиностроения и бумажной промышлен-

ности.

В настоящее время полиграфическая промышленность представля-

ет собой сложную индустриальную отрасль народного хозяйства на-

шей страны, использующую новейшие достижения науки и техники в

области -полиграфической технологии, полиграфического машиност-

роения и других отраслей промышленности и выпускающая громад-

ными тиражами самую разнообразную печатную продукцию на мно-

гих языках народов СССР и всего мира. Советский Союз давно уже яв-

ляется одной из первых стран мира по выпуску книг — издает ежегод-

но около 1,9 млрд. экз. книг и брошюр, 3,5 млрд. экз. журналов

и других периодических изданий, более 37 млрд. экз. газет. По чис-

лу и тиражу выпускаемых газет СССР занимает первое место в мире.

Широкое развитие получило печатание изобразительной и этикеточно-

упаковочной продукции.

Основной задачей дальнейшего развития полиграфии является

максимально возможное удовлетворение потребностей населения и

народного хозяйства страны в основных видах печатной продукции.

При этом предусмотрено постоянное повышение ее качества и сокра-

щение времени и денежных затрат на ее производство. С учетом увели-

чения выпуска бумаги, ростом народонаселения страны, повышения

его культурного и общеобразовательного уровня к 1990 г. намечено

увеличить по сравнению с 1970 г. выпуск книг более чем в два раза,

журналов в три раза и газет также более чем в два раза. При этом име-

ется в виду, что все возрастающий поток информации будет обеспе-

14

чиваться кроме полиграфии, такими развивающимися средствами,

как радиомагнитная запись, многопрограммное телевидение, видео-

запись, видеотерминальные устройства, голография (микроизображе-

ния) и т. д.

Рост выпуска печатной продукции будет осуществляться благода-

ря дальнейшему повышению производительности труда на основе до-

стижений научно-технического прогресса, совершенствованию сущест-

вующей техники и технологии, разработке и внедрению принципиаль-

но новых технологических процессов и материалов, широкому исполь-

зованию электронно-вычислительной техники в технологических про-

цессах и в управлении полиграфическим производством.

В редакционно-издательском процессе (при подготовке книжно-

журнальных и других оригиналов) найдет широкое применение новая

техника, позволяющая сократить сроки выпуска печатной продукции

(электронные автоматические устройства для создания кодированных

оригиналов, электронно-вычислительная техника и т. д.).

В ближайшее время предполагается также реконструкция некото-

рых действующих полиграфических предприятий, широкая их специ-

ализация и кооперирование, строительство новых полиграфических

комбинатов, заводов полиграфических красок и др. Максимальная

механизация и автоматизация технологических процессов в сочета-

нии со специализацией позволит широко применять не только поточ-

ную организацию производства, но откроет возможности для соз-

дания полиграфических предприятий-автоматов.

Большие задачи ставятся перед полиграфическим машинострое-

нием по усовершенствованию существующего и созданию нового авто-

матизированного оборудования для изготовления печатных форм,

процесса печати и брошюровочно-переплетного производства.

Изменится соотношение применения различных видов печати:

наиболее значительные темпы роста получит плоская офсетная печать.

К 1990 г. предполагается печатать этим способом почти половину всей

печатной продукции и, прежде всего, книг, журналов, этикеток, упа-

ковок. Глубокая печать по сравнению с офсетной будет развиваться

в меньших размерах. Удельный вес высокой печати снизится до 50%,

т. е. этим способом будет выпускаться немного меньше половины всего

объема печатной продукции и главным образом центральные республи-

канские и областные газеты.

Планируемые перспективы развития полиграфии в СССР потре-

буют подготовки большого количества специалистов с высшим поли-

графическим образованием, в совершенстве знающих передовую поли-

графическую технику и технологию, способных успешно решать зада-

чи хозяйственного и культурного строительства на уровне современ-

ных требований и непрерывно повышать свои знания.

Глава 2

ХАРАКТЕРИСТИКА ПЕЧАТНОЙ ПРОДУКЦИИ

2.1. Виды печатной продукции

Советская печатная продукта является главным средством мас-

совой информации и общения между людьми, мощным орудием про-

паганды политических ,Л1 научных знаний, средством политической

борьбы и выражения общественного мнения, а также хранителем ду-

ховных ценностей всех веков и всех народов.

Выпускаемая в Советском Союзе печатная продукция очень разно-

образна по своему виду, конкретному назначению, срокам издания,

техническому исполнению. В зависимости от потребительского назна-

чения ее разделяют на следующие группы:

1. Периодические издания—газеты, журналы, регулярно выхо-

дящие сборники и т. д.

2. Книги и брошюры.

3. Листовые одно-и многокрасочные изобразительные издания —

плакаты, портреты, репродукции произведений живописи, нагляд-

ные пособия, художественные открытки и др.

4. Упаковочную продукцию — этикетки, обертки и пр.

5. Деловую продукцию — бланки, техническая документация на

товары, оборудование, книги конторского учета и т. д.

6. Специальную продукцию министерств и ведомств — денежные

знаки, бланки документов (паспорта, партийные н комсомольские би-

леты, различные удостоверения), проездные билеты и т. д.

Для выбора оптимального технологического процесса производст-

венного цикла и необходимых материалов полиграфическую продук-

цию можно классифицировать по следующим основным признакам:

I. По виду воспроизводимых оригиналов:

— текстовые издания, содержащие текст, таблицы и формулы, от-

печатанные различным шрифтом, зависящим от содержания и назна-

чения издания;

— иллюстрационные издания, состоящие только из иллюстраций

или иллюстраций вместе с подписями к ним, которые могут быть

штриховыми, тоновыми и комбинированными; в свою очередь, все

они могут быть однокрасочными (отпечатанными краской одного цвета,

например, синей, коричневой, черной) и многокрасочными (отпечатан-

ными в несколько красок различных цветов);

— смешанные издания, т. е. тексто-иллюстрационные, содержа-

щие текст и иллюстрации и отпечатанные в одну или несколько кра-

сок (однокрасочные и многокрасочные).

II. По виду отделочных и брошюровочно-переплетных процессов

издания делятся на две группы:

— по брошюровочно-переплетным процессам — книги (в перепле-

тах и без переплетов), брошюры, журналы в обложках и без обложек;

— по отделочным процессам — листовые издания с дополнитель-

ной отделкой (лакированием, тиснением, перфорацией и т. д.).

16

III. По срокам выпуска:

— единичные издания со сроком выпуска, устанавливаемым от-

дельно для каждого издания;

— периодические издания, выпускаемые через одинаковые проме-

жутки времени (один раз в месяц, в декаду, в неделю или ежедневно).

IV. По длительности использования изданий:

— для многократного использования в течение длительного (без

ограничения срока) времени;

— для разового использования в короткий срок;

— для многократного использования в ограниченные сроки.

V. По формату и объему издания (см. § 2.4 издательско-полигра-

фические единицы измерения).

VI. По условиям использования изданий (при повышенной влаж-

ности, низких или высоких температурах и т. д.).

2.2. Книга и ее элементы

Книгой (от старослав. «къниги» — буквы, грамоты, письмо)

по принятой в большинстве стран рекомендации ЮНЕСКО считают

непериодическое печатное издание объемом свыше 48 с., а брошюрой

(от франц. «ЬгосЬег» — сшивать) — издание объемом от 5 до 48 с.

Такое понятие, удобное для учета изданий в международных рамках,

слишком упрощено и не учитывает конструктивных особенностей

книг и брошюр, определяющих в первую очередь схему технологичес-

кого процесса. В связи с этим в полиграфическом понятии условно счи-

тают книгой многостраничное печатное издание любого объема,

состоящее из одного текста или текста с иллюстрациями, т. е. книж-

ного блока (рис. 2.1, б), заключенного в переплетную крышку

(рис. 2.1, а). Если же издание заключено в мягкую обложку (обычно

бумажную), то его называют брошюрой.

Книжные издания различаются между собой не только по назва-

ниям и виду литературы (политическая, научная, учебная и т. д.),

Рис. 2.1. Элементы книги

но и но оформлению, объему, фор-

мату, срокам службы, частоте

пользования, категории читателей

и т. д.

Переплетные крыш-

к и предохраняют книжный блок

от повреждений, являются элемен-

том художественного оформления

книги, а также выполняют опреде-

ленную информационную функцию.

В Советском Союзе книжные изда-

ния выпускают в разнообразных

переплетных крышках (перепле-

тах), различающихся между собой

конструктивными особенностями,

материалами для их изготовления

и художественным оформлением.

17

Книжный блок (см. рис. 2.1, б) состоит из отпечатанных

бумажных листов, сфальцованных (сложен ньгхф в тетради и скреплен-

ных между собой. К внешним элементам/блока относятся: корешок,

форзац, каптал, корешковый материал;збрезы и ленточка-закладка.

К внутренним — книжные страниш<вклейки, вкладки, приклейки и

накидки. У

Корешок — это одна ижторцовых сторон блока (см. рис. 2.1, ц),

по которой скрепляются тртради. В зависимости от вида оформления

корешок может быть прямым, кругленым и грибообразным (кэширо-

ван пым).

Форзацы — это два четырехстраншшых листка бумаги, один

из которых прикрепляется к первой, а другой — к последней тетра-

ди блока (см. рис. 2.1, б). Один из них служит для соединения первого

листа блока с передней сторонкой крышки, а второй — для соедине-

ния последнего листа с задней сторонкой. Кроме того, форзац явля-

ется элементом художественного оформления книги и закрывает обо-

ротную сторону переплетной крышки. Форзацы могут быть различ-

ными по конструкции и оформлению.

Для более прочного скрепления тетрадей в блоке и для непроника-

ния ныли под корешок крышки, а также для украшения книги при-

меняется каптал (рис. 2.1, в), представляющий собой тканевую тесьму

с утолщенным цветным краем, приклеенную к верхнему и нижнему

краям корешка блока.

Корешковый материал — тесьма или марля, находя-

щаяся на корешке блока и увеличивающая прочность блока, так как

скрепляет его с переплетной крышкой. Ширина корешкового материа-

ла превышает толщину блока, выступающие края приклеиваются

к внутренним сторонкам крышки (па рис. не показано).

Торцовые стороны (передняя, верхняя и нижняя) книжного бло-

ка называются обрезами. Передний обрез в зависимости от фор-

мы корешка может быть прямым или вогнутым. Очень часто для улуч-

шения художественного оформления книги и предупреждения загряз-

нения обрезов их закрашивают.

Ленточка -за кладка, облегчающая пользование книгой,

представляет собой шелковую тесьму (рис. 2.1, г), один конец которой

приклеивается к верхней части корешка блока, а второй вводится

внутрь блока и выходит за края нижнего обреза.

К титульным элементам (т. е. заглавным) относятся: титуль-

ный лист, шмуцтитул, фронтиспис и издательско-регистрационные

выпускные данные.

Титульный лист, или титул (лат. titulus), является пер-

вой выходной страницей книги. Он знакомит читателя с изданием,

т. е. «вводит в книгу». Во многих книгах имеется одинарный титуль-

ный лист (рис. 2.1, б), текст которого занимает одну первую страницу

книги. На нем помещаются: название книги, фамилия и инициалы ав-

торов, наименование издательства, место и год выпуска издания и

т. д. В многотомных, серийных, а также особо оформленных изданиях

применяется титул, занимающий две смежные страницы книжного

разворота.

18

Шмуцтитул (нем. Schmutztitul — грязный титул) в старо-

печатных изданиях — страница с незапечатанным оборотом перед глав-

ным титулом, которая предохраняет его от повреждений. В современ-

ной книге шмуцтитул представляет собой как бы подтитул, т. е. ти-

тул раздела, части, темы, главы произведения. Его печатают на стра-

нице с пустым оборотом.

Фронтиспис — это вступительная иллюстрация (рис. 2.1,е),.

помещаемая рядом с титулом на левой странице. Обычно это иллюстра-

ция, имеющая обобщающее значение и выражающая основную идею

книги. Ею иллюстрируют главное событие или главное действующее

лицо произведения. Фронтисписом может быть также портрет авто-

ра книги.

В издательско-регистрационных выпускных данных ука-

зывается тираж и объем издания, наименование предприятия, где

печаталась книга, и некоторые другие данные, необходимые библи-

ографам, библиотекарям, издательским и книготорговым работникам.

Эти сведения помещаются, как правило, на последней странице книги,,

а иногда и на оборотной стороне титула.

Нередко по экономическим или качественным соображениям неко-

торые материалы книги (например, карты, схемы, цветные иллюстра-

ции) целесообразно печатать иными способами печати или на другой

бумаге, чем весь тираж книги, и прикреплять их к книжному блоку

в виде приклеек, накидок или вкладок.

Книжная полоса — это запечатанная площадь страницы

какого-либо издания. В зависимости от вида продукции различают

книжные, журнальные, брошюрные и газетные полосы. Книжные по-

лосы могут быть начальными, рядовыми и концевыми.

Начальные, или спусковые, полосы — это первые по-

лосы крупных разделов, глав или частей книги. Текст на этих поло-

сах начинается не с самого верхнего края, а несколько ниже, т. е. со

спуска. В некоторых изданиях, главным образом художественных,

этот пробел заполняется каким-либо орнаментом или сюжетным рисун-

ком — заставкой. Последние страницы разделов, глав или частей кни-

ги называются концевыми полосами. Текст на них заполняет

только верхнюю часть площади страницы, а нижняя ее часть, свобод-

ная от текста, заполняется концовкой в виде линейки или рисунка. Все

остальные книжные полосы, одинаковые по формату и сплошь запол-

ненные одним текстом или текстом, с иллюстрациями, называются

рядовыми. Помимо основных элементов (текст, иллюстрации, фор-

мулы и книжные украшения) на полосах помещаются и некоторые вспо-

могательные элементы: колонтитул колонцифры, сигнатура и норма.

Колонтитул — это помещенная сверху строка с названием

раздела или темы книги, к которым относится текст на данной поло-

се. Колонтитул помогает пользоваться книгой.

Колонцифрой называют порядковый номер страницы, ко-

торая может находиться посередине или сбоку нижнего или верхнего

поля страницы.

Сигнатура — цифра, указывающая порядковый номер тет-

ради в книжном блоке. Рядом с сигнатурой ставится норма, пред-

19'

ставляющая собой строку текста с фамилией автора или краткого наз-

вания книги. Норма и сигнатура необходимы для правильного и по-

следовательного комплектования отдельных тетрадей в книжный

блок; помещаются они на первой странице каждой тетради.

На странице вокруг полосы располагаются незапечатанные поля,

которые* повышают удобочитаржюсть издания и предохраняют края

текста и иллюстраций от повреждения при чтении или хранении изда-

ния. Для защиты переплётов особо художественных изданий от по-

вреждения или загрязнения их покрывают снаружи бумажной (или

пленочной) покрышкой, называемой суперобложкой (лат.

Super — сверху, над). Суперобложка выполняет также художествен-

ные и рекламные функции. Суперобложка В (см. рис. 2.1) удерживает-

ся на переплетной крышке клапанами (загнутыми боковыми конца-

ми), заложенными под сторонки крышки. В зависимости от оформления

суперобложка может быть изобразительной (иллюстративной или де-

коративной) и шрифтовой.

Книжные издания, предназначенные для рассылки по почте, а также

особо цепные издания выпускают в картонных футлярах (коробках),

которые сохраняют книгу от повреждений или загрязнений. Супероб-

ложка и футляр являются дополнительными (необязательными) эле-

ментами книги.

2.3. Брошюра, журнал, газета,

листовые и изобразительные издания

В р о in ю р а предназначена для недлительного срока поль-

зования. Обложку брошюры изготовляют из целого листа плотной

бума, п, па котором печатают те же сведения, что п па переплетных

крышках.

Конструкция брошюрного блока несколько проще книжного.

В брошюрном блоке нет таких внешних элементов, как форзац, каптал,

ленточка-закладка и редко применяется корешковый материал. Ко-

решок брошюрного блока имеет прямую форму. Внутренние элемен-

ты брошюры принципиально ничем не отличаются от аналогичных

элементов книжного блока.

Жури а л (от франц, journal — газета, и понятие, это не техно-

логическое, а издательское) представляет собой один из видов перио-

дических изданий, имеющих для данного года постоянный объем, фор-

мат и сроки выпуска (один раз в неделю, декаду пли месяц).

От книги журнал отличается своей периодичностью, оперативно-

стью изготовления, более широкой тематикой и разнообразием содержа-

ния статей. Журналы различаются между собой целевым назна-

чением, периодичностью, специализацией, объемом, оформлением,

конструкцией и другими признаками.

Конструкция журналов в зависимости от оформления и объема

может быть различной: их могут выпускать как в переплете, так и в

мягкой обложке. Однако главным образом по экономическим сообра-

жениям, почти все отечественные журналы, в том числе и большого

объема, выпускают в мягких обложках.

20

В журналах, как и в брошюрах, нет форзаца, каптала, ленточки-

закладки и свободных концов марли (корешкового материала). В ос-

тальном же элементы журнального блока почти полностью совпадают

с элементами книжных и брошюрных блоков.

Блоки так называемых тонких журналов (малообъемных и боль-

шого формата) представляют собой одну или две отпечатанные тетра-

ди, внутренние элементы которых отличаются от элементов книжного

блока. Титул в таких журналах занимает часть первой страницы.

Колонтитула и шмуцтитула в журналах нет.

Ввиду большого формата и малого объема тонких журналов кон-

струкция их полос отличается от книжных расположением текста в

несколько столбцов (в две-три колонки); спусковых и концевых полос

нет, внутренние и внешние стороны обложки запечатываются тексто-

вым и иллюстрационным материалом.

Г а з е т а — это массовое периодическое издание оперативно?!

информации, содержащее статьи и иллюстрации о международных,

внутренних и местных событиях. В Советском Союзе газеты выпускают

большими тиражами в строго установленные дни недели и время су-

ток в виде сфальцованных листов, объемом от 2 до 24 полос. Наиболее

распространены четырех- и шестиполосные газеты. Газета отличается

от журнала большей периодичностью и более сжатыми сроками вы-

пуска.

Титулом газеты служит ее заюловок (наименование), помещаемый

вверху первой полосы. Полоса газеты состоит, как правило, из текста

и иллюстраций. Текст на полосах располагается в виде колонок, число

которых (от четырех до восьми) зависит от формата газеты. Регистра-

ционно-выпускные данные помещаются на последней полосе. Газета

отличается большим разнообразием заголовков, рубрик, набираемых

различными шрифтами.

Листовые изобразительные издания (изоиз-

дания) — плакаты, портреты, репродукции произведений живописи,

карты, книжно-журнальные вклейки, вкладки, наглядные пособия,

художественные открытки, календарные стенки и т. д. Их можно

разделить по своему назначению па два вида; самостоятельные изда-

ния и иллюстрирующие текстовую продукцию.

Самостоятельная изопродукция выпускается в виде отдельных лис-

тов различного формата, запечатанных с одной стороны (а иногда и с

двух) чаще всего несколькими красками (многокрасочная продук-

ция). Изображения на некоторых изданиях создают стереоскопичес-

кий (объемный) эффект или имеют ощутимый рельеф мазков произве-

дений масляной живописи. Часто изоиздания наклеивают на различ-

ные подложки — картон, фанеру и т. п. или печатают на небумажных

материалах — ткани, дереве, пластмассе и т. д. Они могут быть изда-

ны также в виде листов, помещенных в папки или обложки.

Изоиздания, иллюстрирующие текстовую продукцию, — книги,

брошюры, журналы, печатают однокрасочными или многокрасочными

отдельно от основного текста и комплектуют с изданием в виде вкле-

ек, приклеек, вкладок, накидок, форзацев и обложек на конечных ста-

диях изготовления изданий — на брошюровочных процессах.

21

2.4. Полиграфическо-издательские единицы измерения

В полиграфическом производстве и вдгздательствах, кроме обще-

принятых в науке и народном хозяйстве единиц измерения (СИ), ис-

пользуются для измерения некоторый величин (форматы полос, объем

рукописи и печатные произведения и т. д.) специальные единицы из-

мерения.

Типографские единицы измерения применяются для определения

линейных размеров печатных форм (главным образом, текстовых)

и их отдельных элементов, а также форматов полос и размеров (фор-

матов) строк изданий и называются типографской системой мер (ти-

пометрией).

За основу типографской системы измерений в СССР, а также во

Франции, ГДР, Испании, Италии и в других странах Европы (кроме

Англии) принимается типографский пункт (п.), равный 1/72 фран-

цузского дюйма или 0,376 мм (точнее 0,3759). Более крупной единицей

является квадрат, равный 48 п. или приблизительно 18 мм.

Форматы печатной бумаги. Бумажная промышленность выпускает

листовую (в виде отдельных листов) и рулонную (в виде ленты, намо-

танной на гильзу) бумагу. Формат бумаги выражается в см пли мм, при-

чем формат листовых бумаг обозначается произведением ширины на

длину бумажного листа (например, 60x90 см), а формат рулонных —

только шириной рулона, так как в процессе печати бумажная лента

разрубается на листы требуемого формата.

В СССР форматы бумаги стандартизованы в зависимости от харак-

тера печатной продукции (книжно-журнальные, газетные, картогра-

фические и др.). Книжно-журнальные бумаги имеют следующие ос-

новные форма 1Ы (в см):

- липовые: 60X84; 60x90; 70x9'0; 70x100; 70X108; 75x90;

84 X 108;

— рулонные: 60; 70; 75; 84; 90; 108; 120 (ширина рулонов).

Для газет выпускается рулонная бумага шириной 42; 84; 126;

168 см.

С указанными форматами печатных бумаг согласуются форматы

печатных изданий, а также печатное и другое полиграфическое обо-

рудование.

Формат печатного издания — это его размер но длине и ширине в

см или мм. Исходными данными для определения формата издания яв-

ляется бумажный лист стандартною размера. Для книжно-журналь-

ной продукции формат (размер страницы) выражается долей бумаж-

ного листа, например 60x90/16 (16 — число страниц, получаемых на

одной стороне листа). На бумажном листе форматом 60x90/16 содер-

жится на одной и другой стороне по 16 страниц, т. е. всего 32 стра-

ницы.

Формат необрезанного книжно-журнального издания в см опре-

деляется следующим образом: число, показывающее долю, нужно раз-

ложить на два наибольших множителя; меньшую сторону бумажного

листа разделить на меньший множитель, а большую — на больший.

Например, формат издания 84x108/32 до обрезки равен 84:4 и 108:8,

22

т. е. 21 X 13,5 см. Поскольку ширина книги всегда меньше высоты,

этот формат записывают так: 13,5x21 см. Формат издания 60 x 90/16

до обрезки составит 60:4 и 90:4 или 15x22,5 см, после обрезки

143X215 мм.

Размер готового издания или его страницы (после обрезки) не-

сколько меньше доли его листа, так как все книжно-журнальные изда-

ния после процесса печати обрезают с трех сторон на несколько мм и

формат обрезанного издания выражается только в мм.

В нашей стране для книг и журналов установлено большое раз-

нообразие форматов. Для книг максимальный формат равен 84х 108/8,

а минимальный — 70x90/128. Однако пока наиболее широко приме-

няются форматы 60x90/16 и 70x90/16 — для научных, учебных и на-

учно-производственных изданий, а также 84x108/32 — для полити-

ческих, литературно-художественных и других изданий. Для журна-

лов наибольший формат — 70x108/8 и наименьший — 60 x 90/16.

Общеполитические, научные и производственные журналы выпуска-

ются в форматах 70х 108/16 и 84х 108/16; массовые иллюстрационные

— 60x90/8 и 70Х 108/8, а детские — 84х 108/16 и 60x90/8.

Указанные книжно-журнальные стандарты не распространяются

на следующие издания: нотные, атласы, наглядные пособия, факси-

мильные и библиографические, уникальные и рекламные, книжки-иг-

рушки (кпнжки-сувелпры выпускаются форматом 70x90/256).

Форматы газет обозначаются шириной и высотой страницы в мм.

В Советском Союзе газеты выпускают трех форматов: А2 (основной

формат), равный 420x595 мм (для центральных, республиканских,

областных и некоторых городских газет («Правда», «Известия», «Ком-

сомольская правда» и т. д.), АЗ (половина А2) — 298x420 мм — для

районных и городских, пионерских, спортивных и других газет («Пи-

онерская правда», «Советский спорт» и др.) и А4 (четверть А2) — 210Х

Х298 мм (программы радио, телевидения и т.д.)

Форматы листовых взоизданий исчисляются в зависимости от их

вида и формата основного издания, имеющего книжно-журнальные

вкладки, вклейки и т, д, , а также шириной и длиной самого изделия

;в см или мм (открытки, этикетки 11 пр.).

Форматы полос книжно-журнальных и газетных изданий обознача-

ются произведением ширины и высоты полосы в типографской систе-

ме мер (в квадратах), например 7’/гХ 10 кв. Довольно часто текст в

изданиях расположен в две и более колонок на полосе и в этих слу-

чаях ширина полосы указывается в виде суммы например (3+1/г+3)Х

X Ю1/4, т. е. ширина каждой колонки равна 3 кв., а промежуток меж-

ду ними 1/2 кв.

Форматы полос книжно-журнальных изданий устанавливаются не

только в зависимости от формата издания, но и от варианта оформле-

ния полос. Действующими техническими условиями в нашей стране

для каждого формата издания установлены три варианта оформления,

различающихся между собой форматом полос и, соответственно, раз-

мерами полей (чем меньше формат полосы, тем меньше размер полей

и тем больше процент использования бумаги). Например, для книги

форматом 60 x 90/16 при первом варианте оформления формат полосы

23

равен 6х/2Х 10х/4; при втором варианте — 6х/4Х 10, а при третьем —

6х93/4 кв.

Объем рукописи и печатных изданий измеряется в специальных

единицах — авторских, учетно-издательских и печатных листах.

Авторский лист является единицей измерения объема лите-

ратурного произведения (рукописного и печатного). Он равен 40 тыс.

печ. зн. (печатными знаками считаются все видимые знаки — буквы,

знаки препинания, цифры и т. д. — и пробелы между ними). К одному

авторскому листу приравнивается также 700 строк стихотворного тек-

ста или 3000 см2 площади иллюстраций, запятых в печатном изда-

нии (а не в оригиналах). Авторский лист служит единицей измерения

авторского труда, а также труда рецензентов, научных и литератур-

ных редакторов по данной рукописи.

Учетно-издательский лист является единицей изме-

рения объема печатного литературного произведения и равен, как и

авторский, 40 тыс. зн. (к нему приравнивается также 700 строк сти-

хотворного текста или 3000 см2 площади иллюстраций). В отличие от

авторского листа в учетно-издательских листах измеряется объем все-

го печатного произведения, включая и тот материал, который состав-

лен издательством (оглавление, аннотации, редакционное предисло-

вие и т. д.).

Объем печатного произведения в учетно-издательских листах всег-

да больше объема этого же литературного произведения в авторских

листах. Учетно-издательский лист служит калькуляционным измери-

телем себестоимости издательской продукции и единицей измерения

труда редакционно-издательских работников (редакторы, корректо-

ры, техреды и т. д.).

|| Г1 е ч а т п ы й лист является единицей измерения объема печат-

ной продукции и представляет собой одну запечатанную сторону бу-

мажного листа любого стандартного для книжно-журнальной продук-

ции формата (от 60x84 до 84X 108 см). За единицу измерения печатно-

го листа принимается одна запечатанная сторона бумажного листа

форматом 60 x 90 см (или половина этого листа, запечатанного с двух

сторон). Такая единица называется условным печатным

Л И СТОМ,

Приведение к учетно-издательскому листу печатных листов, име-

ющих другие форматы, производится по коэффициентам, учитываю-

щим площадь приводимых листов. Например, коэффициент перевода

для формата 60x84 равен 0,93, а для формата 70x108 равен 1,7.

Объем газетных изданий обычно исчисляется в полосах основного

формата газет, т. е. А2.

Глава 3

ПОЛИГРАФИЧЕСКИЕ ВОЗМОЖНОСТИ

ВОСПРОИЗВЕДЕНИЯ ТЕКСТА И ИЛЛЮСТРАЦИЙ

И ОСНОВНЫЕ ЭТАПЫ ИЗДАНИЯ

ПЕЧАТНОЙ ПРОДУКЦИИ

3.1. Воспроизведение текста

3.1.1. Оригиналы и их воспроизведение

Текстовой материал (текст, заголовки, формулы, таблицы), под-

лежащий полиграфическому воспроизведению, поступает на полигра-

фическое предприятие в виде текстовых оригиналов — машинопис-

ных рукописей, отпечатанных на пишущей машинке, и оригиналов-

макетов, изготовленных на наборно-пишущих машинах.

Воспроизведение текста по оригиналу-макету — наиболее про-

грессивный метод подготовки книжно-журнальных оригиналов, в ко-

торых каждая строка и каждая полоса совпадают с будущим печат-

ным изданием (с учетом внутриполосных иллюстраций). Такие ориги-

налы готовят па специальных пишущих машинах с автоматической

выключкой строк заданного формата. Применение оригиналов-маке-

тов позволяет организовать непрерывный процесс изготовления печат-

ных форм и автоматизировать выполнение различных операций, что

значительно сокращает сроки выпуска изданий, улучшает их качест-

во и снижает себестоимость печатной продукции.

Более совершенными издательскими оригиналами являются масш-

табированные оригиналы-макеты, которым должны соответствовать

полосы наборной формы не только строка в строку (по тексту), но и

пропорциями страниц, рисунков и размером очка. Эти оригиналы на-

иболее точно повторяют страницы будущего издания. Однако для их

изготовления нужна специальная аппаратура.

В последние годы используют новые типы издательских оригиналов

— кодированные оригиналы, представляющие собой пополосные тек-

стовые оригиналы-макеты, сопровождаемые закодированными по-

лосами этого текста на бумажной или магнитной ленте, т. е. програм-

мой для автоматического набора полос текста при изготовлении пе-

чатных форм (см. § 4.4).

На оригиналах-макетах и на машинописных страницах рисунок

шрифта обычно не совпадает со шрифтом будущего печатного издания.

Поэтому основной задачей полиграфического воспроизведения кииж-

во-журпального, газетного и других текстов является прежде всего

точное воспроизведение их текстового содержания («буква в букву»),

а рисунок букв в подавляющем большинстве изменяется. С макси-

мально полным сохранением графической формы букв — факсимиль-

но (лат. fac simile — делай подобно) воспроизводят лишь старинные

книги и другие подобные тексты.

25

Основным требованием полиграфического воспроизведения текста,

кроме передачи точности содержания, является достаточная его удо-

бочитаемость, простота распознавания отдельных знаков и хорошее

зрительное восприятие оттисков. В процессе полиграфического вос-

произведения текста необходимо соблюдение не только грамматичес-

ких правил и полной тождественности текста оригиналу, но и выпол-

нение специальных технических условий, улучшающих оформление и

читабельность.

К этим условиям относится: одинаковая длина строк во всем изда-

нии, равномерность и определенная величина междусловных пробе-

лов, одинаковый размер абзацного отступа во всем издании, отсутст-

вие «коридоров» (совпадение междусловных пробелов в трех и бо-

лее соседних строках по вертикали или по косой линии), минимально

допустимый размер концевых строк и т. д.

Качество воспроизведения текста обусловлено правильным выбо-

ром варианта оформления издания, технологией изготовления печат-

ных форм и процесса печати, правильным выбором вида шрифта и др.

3.1.2. Полиграфический шрифт

Шрифт — это графическое изображение букв какого-либо ал-

фавита с относящимися к нему знаками и цифрами. Он может быть рус-

ским, греческим, немецким, латинским, грузинским и т. д.

Полиграфический шрифт — это комплект букв, цифр

и знаков, предназначенных для полиграфического воспроизведения

какого-либо алфавита. Для воспроизведения текста в полиграфии при-

меняют большое разнообразие шрифтов, отличающихся друг от друга

не только принадлежностью к тому или иному алфавиту, но и рисун-

ком, начертанием и размерами.

Рисунок шрифта является произведением графического

искусства и характеризуется особенностями отдельных элементов,

формирующих букву. Каждая буква шрифта (рис. 3.1) состоит из ос-

новных (вертикальных) штрихов 1, дополнительных (соединитель-

ных) штрихов 2 и у многих шрифтов засечек 3. В зависимости от со-

отношения толщины основных и дополнительных штрихов — конт-

раста, а также от формы засечек применяемые в СССР полиграфичес-

кие шрифты в соответствии с ГОСТом делятся по рисунку на шесть ос-

новных и одну дополнительную группу (без твердого закрепления но-

мера за группой). В свою очередь, каждая группа подразделяется на

подгруппы, а в каждую подгруппу входят шрифты различного начер-

тания.

2 3

Рис. 3.1. Основные группы рисунков полиграфических шрифтов

26

н

н н

б В

Н а а

б, в

Комплект шрифтов одинакового

рисунка, но различного начертания

и размера называется гарнитурой.

На рис. 3.1 на примере одной бук-

вы показано характерное различие

рисунков шрифтов основных групп:

I — группа, не имеющая засечек и

контраста; II — группа, отличающая-

ся от предыдущей несколько утол-

щенными концами вертикальных

штрихов; III — группа с засечками,

напоминающими треугольники, и уме-

ренным контрастом; IV — группа с

Рис. 3.2. Разновидности полиграфи- длинными тонкими засечками и кон-

ческих шрифтов по начертанию трастнымн штрихами; V — группа с

длинными утолщенными засечками и

неконтрастными или малоконтрастными штрихами; VI — группа с

длинными утолщенными засечками (преимущественно с закруглен-

ными концами) и малоконтрастными штрихами.

Начертание шрифтов различается по трем основным

признакам:

— по насыщенности или относительной толщине штрихов

(рис. 3.2, I) па светлые а, полужирные б и жирные в шрифты;

— по наклону основных штрихов относительно горизонтальной

линии шрифта (рис. 3.2, II) па прямые а с вертикальными основными

штрихами, курсивные б, имеющие наклон основных штрихов и ряд

строчных букв а, д, т и др., имитирующих рукописный шрифт, и на-

клонные шрифты в, повторяющие рисунки всех букв прямого шрифта,

но имеющие наклон (вправо) основных штрихов;

— по относительным размерам ширины и высоты буквы (рис.3.2,

III) на нормальные а с соотношением ширины к высоте 3 :4, узкие б

с соотношением 1:2 н широкие о с соотношением 1:1 (предусмотрены

также сверхузкие и сверхширокие шрифты).

Размер шрифта характеризуется размером его кегля, вы-

раженного в -типографских пунктах (п.). Кегль определяет высоту

отпечатка буквы с включением небольших пробелов сверху и снизу,

необходимых для образования межстрочного пробела, а также для

размещения подстрочных и надстрочных элементов. Шрифты различ-

ного кегля имеют свои названия: нонпарель — 6 п., петит — 8 п.,

боргес—9 п., корпус— 10 п., цицеро— 12 п. и т. д.

Все полиграфические шрифты различных рисунков, начертаний

и размеров достаточно точно воспроизводятся высокой и плоской оф-

сетной печатью. При воспроизведении изданий глубокой печатью из-

за специфики строения печатающих элементов предпочитают приме-

нять шрифты, рисунки которых не имеют тонких элементов. Трафа-

ретная печать воспроизводит мелкие и сложные по рисунку шрифты

наименее точно.

Ло целевому назначению все полиграфические шрифты можно раз-

f бить на четыре группы:

27

— текстовые шрифты, применяемые в основном для книжно-жур-

нального, газетного и других текстов. К этим шрифтам относятся

шрифты прямого и светлого начертания кеглем от 6 до 12 п.; -

— выделительные шрифты — кегль от 6 до 12 п. наклонного, кур-

сивного, а также полужирного и жирного начертания;

— титульные шрифты —- для заголовков, титульных листов от

16 до 48 п. (заголовки иногда воспроизводят также выделительными

шрифтами и даже прописными текстовыми);

— афишно-плакатные шрифты — кегль свыше 48 п. (до 15 кв.).

В зависимости от вида изданий полиграфические шрифты подраз-

деляют на газетные, книжные, картографические и специального на-

значения.

3.2. Воспроизведение иллюстраций

3.2.1. Виды изобразительных оригиналов

Иллюстрационными или изобразительными оригиналами могут

быть изображения, выполненные различными техническими средст-

вами, па различных подложках (чертежи, акварельная, гуашевая и

масляная живопись, рисунки тушью и карандашом, фотоснимки, по-

лиграфические оттиски, документы и т. д.). Такое многообразие ориги-

налов классифицируют по различным признакам.

1. В зависимости от исполнения и назначения:

— оригиналы, предназначенные специально для полиграфическо-

го воспроизведения с учетом выбора определенного технологического

процесса и оборудования (форзацы, фронтисписы, внутриполосные

иллюстрации и т. д.);

оригиналы, выполненные без учета специфики полиграфичес-

кого воспроизведения (документы, произведения живописи, полигра-

фические оттиски и др.).

2. По виду изобразительных элементов оригиналы могут быть

штриховыми, тоновыми и смешанными (комбинированными).

В штриховых оригиналах все изображение состоит из одинаковых

по насыщенности цвета штриховых элементов, геометрическая форма

которых может быть самой различной (штрихи, линии, сплошные за-

ливки, точки и т. д.) -- рисунки пером, чертежи, фотоснимки (ис-

пользуются редко) и полиграфические оттиски.

Тоновые или полутоновые оригиналы в отличие от штриховых ори-

гиналов содержат изображения, состоящие из многих участков раз-

личной яркости (светлоты) в большинстве случаев с постепенным пере-

ходом от светлого к темному тону (например, рисунок тушью с размыв-

кой, фотопортрет и др.).

Смешанные (комбинированные) оригиналы содержат как штрихо-

вые, так и тоновые элементы.

3. В зависимости от цвета изображения все оригиналы делят на

две группы:

— одноцветные (или однокрасочные), выполненные обычно на

белой бумаге (или прозрачной кальке) одним цветом, в большинстве

28

случаев черным, — черно-белые оригиналы: рисунки, чертежи, фо-

тографии и т. д.;

— цветные (или многоцветные), выполненные в несколько цветов:

рисованные (акварель, масло, гуашь, цветной карандаш) или получен-

ные фотографическим путем: цветные фотографии на цветной фото-

бумаге или фотопленке.

Цветные оригиналы на прозрачной пленке — цветные диапозитивы

(часто называемые слайдами) — применяются при издании разно-

образной многокрасочной продукции (репродукции с картин, фоторе-

портажи, художественные открытки и т.д.).

Основная задача полиграфического воспроизведения изобразитель-

ных оригиналов заключается в максимально точной передаче на репро-

дукции всех элементов изображения (штрихов, тонов, цветов и оттен-

ков) при заданном масштабе его воспроизведения, причем степень

этой точности зависит от принятой технологии полиграфического про-

цесса, применяемых печатных материалов (бумага, краска), техничес-

кой оснащенности производства и многих других факторов.

3.2.2. Воспроизведение штриховых оригиналов

Штриховые оригиналы воспроизводятся высокой и плоской оф-

сетной печатью достаточно точно как по геометрической форме и раз-

мерам штрихов, так и по равномерности их цвета. Последнее дости-

гается одинаковым по толщине красочным слоем, передаваемым в про-

цессе печатания с формы на бумагу. В глубокой печати штриховые

изображения имеют одинаковую глубину печатающих элементов

формы, благодаря чему обеспечивается одинаковая толщина красоч-

ного слоя на оттиске. Однако из-за расчлененности изображения на

элементах формы возможно некоторое нарушение Геометрического

начертания мелких и тонких штрихов на оттиске. Подобное наблюда-

ется и в трафаретной печати, но равномерная толщина красочного слоя

обеспечивает одинаковую тональность оттиска.

3.2.3. Воспроизведение тоновых черно-белых

оригиналов

Тоновые черно-белые оригиналы имеют различные яркости, харак-

теризующиеся количеством светопоглощающего вещества (например,

металлического серебра на фотоотпечатке или красящего вещества на

рисунках), приходящегося на единицу поверхности изображения.

Чем меньше этого вещества, т. е. чем меньше его поверхностная кон-

центрация, тем больше данные участки отражают свет, и, наоборот,

при больших концентрациях — свет отражается меньше. Такой прин-

цип воспроизведения тонов изображения, применяемый при изготов-

лении оригиналов, невозможно осуществить полиграфическим спосо-

бом в высокой и плоской офсетной печати, ибо в этих случаях все пе-

чатающие элементы формы передают на бумагу одинаковый по толщине

красочный слой, т. е. все участки изображения оттиска будут иметь

29

одну и ту же насыщенность краски. Таким образом, факсимильно точ-

ное воспроизведение тонов в высокой и плоской офсетной печати не-

возможно. Однако с достаточной для зрительного восприятия степенью

точности различные яркости тонового изображения средствами высо-

кой и плоской офсетной печати воспроизводят мельчайшими точеч-

ными или штриховыми элементами, имеющими различный размер,

но практически одинаковую черноту краски на всех участках оттиска.

Более удобной оказалась не штриховая, а точечная передача, при

которой размер точек определяет тональность изображения. В тенях

изображения находятся точки самого большого размера (рис. 3.3, г),

которые иногда сливаются друг с другом, а в светах — очень мелкие.

Рассматривая изображение, состоящее зрительно из точек (рис. 3.3, б),

отдельно мы их не видим и оно будет нам казаться тоновым. Яркость

участков находится в прямой зависимости от размера точек.

Передача тонов мелкоштриховыми (точечными) элементами осно-

вана на свойстве человеческого глаза различать отдельные мелкие

элементы только до тех пор, пока расстояние между ними будет не

меньше определенного предела. Экспериментально установлено, что

предел этого расстояния должен быть в 1500 раз меньше расстояния,

с которого рассматриваются эти элементы. Следовательно, рассматри-

вая в книге, журнале, газете и в другой подобной продукции изобра-

жение, состоящее из точек, с расстояния нормального зрения (200—

250 мм) отдельные точки не будут видны, если расстояние между ними

не превышает 0,13—0,16 мм, т. е. когда изображение содержит в 1 см2

своей площади более 1600 точек. В этом случае все изображение будет

зрительно восприниматься тоновым. При рассматривании изображе-

ний с более дальних расстояний (например, плакатов) топа можно пере-

давать более крупными точками (см. рис. 3.3, а).

При полиграфическом воспроизведении тоновых изображений

способами высокой и плоской офсетной печати расчленение тонов на

точки осуществляется в процессе изготовления печатных форм. При

этом в зависимости от вида оригинала, назначения издания и применя-

емой для него бумаги, а также технологии изготовления печатных форм

и некоторых других условий принимается та или иная частота точек

на форме (от 400 до 3600 и более на 1 см2).

Большее количество точек обычно дает лучшую точность воспро-

изведения изображения, но при этом усложняется технология изготов-

ления форм и процесс печати, а также требуется бумага более

высокого качества. Поэтому газетные иллюстрации обычно содержат

600—900, а микрофотография в научных изданиях — 3600 точек на

1 см2.

В глубокой печати при воспроизведении тоновых оригиналов яр-

кость на оттисках передается посредством различной толщины красоч-

ного слоя. (Интенсивность цвета краски зависит в определенных пре-

делах от толщины красочного слоя на оттиске). Таким образом, тем-

ным участкам изображения будет соответствовать максимальная, а

светлым — минимальная толщина краски, что значительно прибли-

жает к природе образования тонов при изготовлении оригиналов. По-

этому глубокая печать по сравнению с высокой и плоской офсетной

30

печатью дает наилучшие результаты при воспроизведении тоновых ори-

гиналов — обеспечивает большую насыщенность изображения (особен-

но в тенях) и передает значительное количество тонов.

Передача тональности изображения в трафаретной печати осуще-

ствляется различными способами, в том числе и точечными элемента-

ми.

3.2.4. Воспроизведение цветных тоновых оригиналов

Воспроизведение цветных оригиналов по сравнению с черно-белы-

ми представляет наибольшую сложность во всех видах печати. Рас-

смотренные нами принципы воспроизведения тонов черно-белых ори-

гиналов различными видами печати справедливы и по отношению

воспроизведения цветных тоновых изображений. Однако в последнем

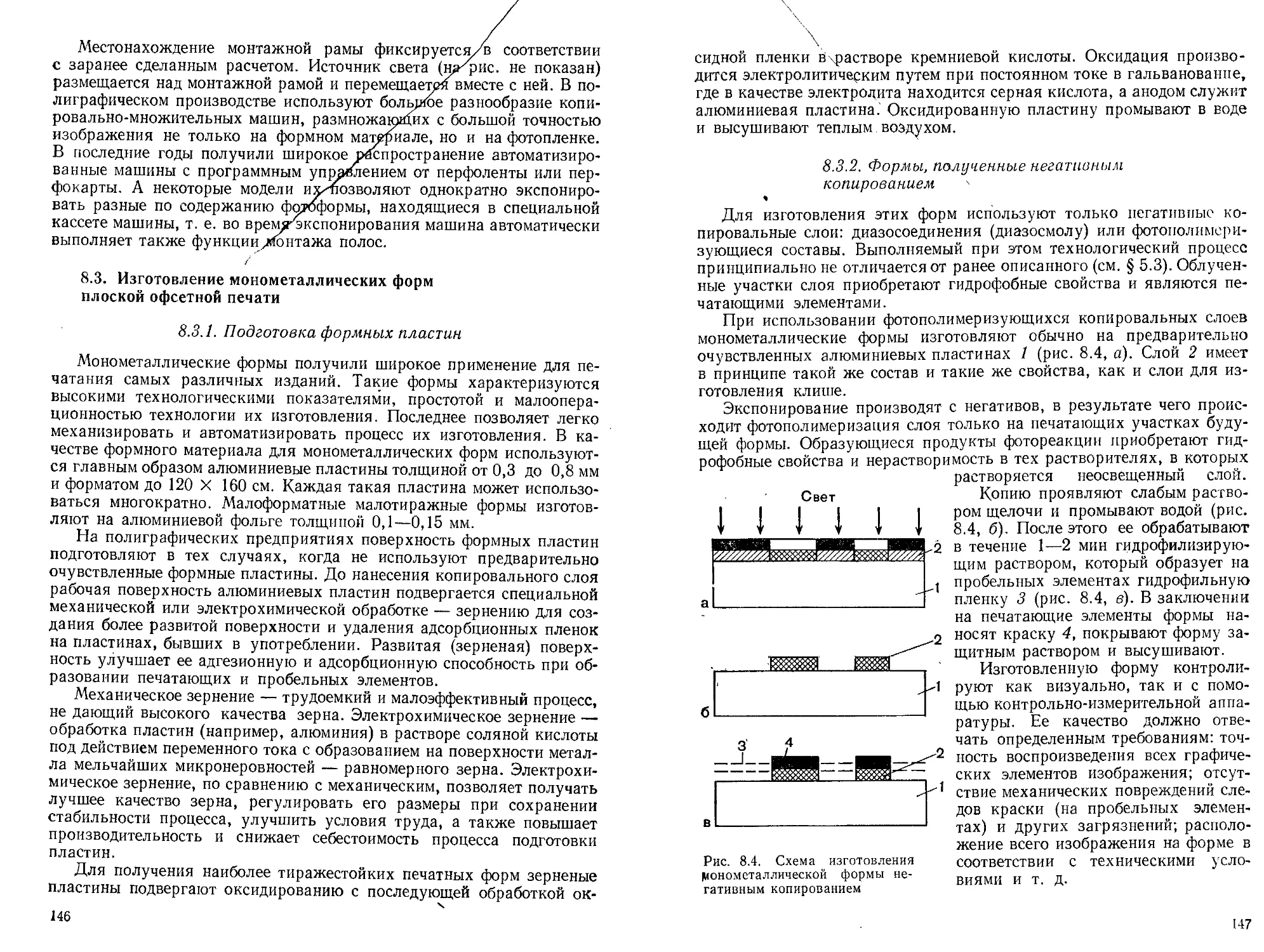

случае необходимо с цветного оригинала изготовлять несколько (три-

четыре) печатных форм, каждая из которых воспроизводит элементы,

изображения одного основного цвета. Затем в процессе печати с этих

форм получают цветными красками совмещенные многокрасочные от-

тиски.

Основная трудность при воспроизведении цветных изображений

заключается в достижении необходимой цветовой точности оттиска

(репродукции) по отношению к оригиналу. Это условие во многих слу-

чаях (при воспроизведении картин масляной живописи и т. д.) прак-

тически выполнить невозможно. Однако при современном развитии

полиграфической техники и технологии можно получить вполне до-

статочную для зрительного восприятия точность воспроизведения