Текст

Ю. Л. Гусев

ОСНОВЫ

ПРОЕКТИРОВАНИЯ

КОТЕЛЬНЫХ УСТАНОВОК

ИЗД. 2-Е, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Допущено Министерством высшего и среднего специального обра¬

зования СССР в качестве учебного пособия для студентов специаль¬

ности «Теплогазоснабжение и вентиляция» высших учебных заведений

ИЗДАТЕЛЬСТВОЛИТЕРАТУРЫП©СТРОИТЕЛЬСТВУ

МОСКВА — 1973

Электронная библиотека http://tgv.khstu.ru/

УДК 697.32.001.24(075.8)

ю. Л. Гусев. Основы проектирования котельных уста¬

новок. (Учебное пособие). 2-е изд. М., Стройиздат, 1973. 248 с.

• В книге рассматриваются вопросы расчета отопительных

н отопително-производствеиных котельных и анализируются

исходные положения для наиболее рационального их проек¬

тирования. Приведенный материал охватывает современное

оборудование, не только появившееся за последние годы, но

и намечаемое к ближайшему внедрению. Уделено внимание

методологии по выявлению технико-экономических показате¬

лей, характеризующих работу рассматриваемых котельных;

приведены необходимые данные справочного и нормативного

порядка, требующиеся при проектировании рассматриваемых

котельных установок.

Книга предназначена и качестве учебного пособия для

студентов факультета «Теплогазоснабжение и вентиляция»

инженерно-строительных вузов, но одновременно может быть

использована широким кругом инженеров-проектировщиков,

работающих в области теплоснабжении.

Табл. 81, рис. 105, список лит. 18 назв.

Рецензент—канд. техн, наук Р. Г. Зах

3210-320

Г 192—73

047(011—73 т

Гусев Юрий Львович

Основы проектирования котельных установок

(учебное пособие для вузов)

Стройиздат

Москва, К-31, Кузнецкий мост, д. 9

Редактор издательства Долгова К. Н.

Технические редакторы Французова Г. Б., Панова И. В.

Корректор Бирюкова Л. П.

Сдано в набор 7/Ѵ1ІІ 1972 г. Подписано к печати 16/ХІ 1972 г.

Т-18176 Бумага № 2. Формат ООХЭО'/ц — 7.76 бум. л.

16,5 печ. л. (уч.-нзд. 16,85 л.)

Тираж 26000 »кз. Изд. № АІ-2061 Зак. 375 Цена 69 коп.

Подольская типография Главполиграфпрома

Государственного комитета Совета Министров СССР

по делам издательств, полиграфии и книжной торговли

Комитета по печати при Совете Министров СССР

г, Подольск, ул. Кирова, д. 25

Электронная библиотека http://tgv.khstu.ru/

.ПРЕДИСЛОВИЕ

Создание материально-технической базы коммунизма — это дальнейшее'

развитие промышленности и сельского хозяйства. Строительство огромного

количества новых жилых, общественных и производственных зданий вызы¬

вает необходимость дальнейшего роста как теплонотребления, так н качест¬

венного теплоснабжения.

Наиболее эффективными системами теплоснабжения являются центра¬

лизованные системы теплоснабжения от ТЭЦ. Наряду с ТЭЦ при неболь¬

ших тепловых нагрузках нли при малой тепловой плотности застройки, нли

при вводе в строй отдельных потребителей тепла с расчетом на длительный

период более рентабельным может оказаться теплоснабжение от районных '

или квартальных котельных. Наконец, при малоэтажной застройке или в-

поселках сельского типа без местных котельных пока обойтись нельзя.

В решениях XXIV съезда КПСС по пятилетнему плану четко указано

направление на постепенную ликвидацию строительства мелких котельных.

Это, естественно, не означает, что такие котельные не будут строиться. Од¬

нако чтобы удовлеэорить потребности народного хозяйства, необходимо

повышать их технико-экономический уровень.

'При решении конкретных задач выбор источника теплоснабжения, тепло-

'носителя и его параметров н всей системы теплоснабжения в целом должен

обязательно подкрепляться технико-экономическими обоснованиями. Неред¬

ко решение этих вопросов может быть выполнено удовлетворительно лишь

при сопоставлении различных вариантов и выявлении как капитальных за¬

трат, так и эксплуатационных расходов.

В настоящем издании получил отражение многолетний опыт по курсе*

вому н дипломному проектированию в области котельных установок, на¬

копленный в МИСИ нм. В. В. Куйбышева. Методическое построение данного

издания базируется иа программе и содержании основного курса «Котель¬

ные установки», утвержденного МВС и СО СССР и, кроме того, полностью

отвечает также требованиям реального проектирования.

В книге рассматривается ие только новое оборудование, но и то, что

намечается внедрить в ближайшем будущем; излагаются современные ме¬

тоды расчета этого оборудования и приводятся необходимые данные опра¬

вочного н нормативного характера.

Должное внимание уделяется техник»-экономическим сопоставлениям и,

в частности, выявлению стоимости вырабатываемого тепла (пара).

Для лучшего усвоения изложенного материала отдельные вопросы до¬

полнительно сопровождаются примерами. Следует отметить, что при состав¬

лении всех расчетов, связанных с выбором котельного оборудования, при¬

ходится базироваться иа существующих нормативных указаниях н, в ча*.

стности, на нормативных методах теплового и аэродинамического расчета.

Эта методы и все приводимые в них многочисленные таблицы и номограм¬

мы составлены с использованием единиц измерения системы МКГСС, поэто¬

му переход на единицы измерения системы СИ (рекомендуемой как пред¬

почтительной) пока еще не представляется возможным. Для пересчета еди¬

ниц измерения и’системе МКГСС в единицы измерения системы СИ в конце

книги дается соответствующее приложение.

На издание 1967 г. автором было получено значительное количество

отзывов н пожеланий. К сожалению, из-за ограниченного объема книги

выполнить их полностью не удалось. Всем приславшим свои замечания, а

также официальным рецензентам—коллективу кафедры теплотехники и га¬

зоснабжения ЛИСИ й д-ру техн, наук Р. Г. Заху автор приносит свою бла¬

годарность.

1* Зак. 376 з

Электронная библиотека http://tgv.khstu.ru/

Глава I

УСЛОВИЯ ДЛЯ СОСТАВЛЕНИЯ ПРОЕКТА

КОТЕЛЬНОЙ УСТАНОВКИ

Котельные установки подразделяются по роду вырабатывае¬

мого теплоносителя на паровые и водогрейные; по характеру

обслуживания потребителей — на отопительные, отопительно¬

производственные и производственные.

Котельные производственные и отопительные (преднази*’-

ченные только для покрытия отопительных нагрузок) работают

определенное количество дней в году в зависимости от характе¬

ра производства и длительности отопительного периода (отопи¬

тельный период начинается при устойчивом понижении наруж¬

ной температуры ниже Лі=-Н0°С и кончается при повышения

температуры выше-(-10оС). Котельные отопительно-производст¬

венные и отопительные (связанные дополнительно с нагрузками

горячего водоснабжения) работают, как правило, в течение

круглого года.

Каждая котельная имеет свои особенности и, в частности,

отличающиеся друг от друга режимы потребляемого тепла, что

обязательно учитывают при проектировании.

К составлению проекта котельной установки можно присту¬

пить лишь тогда, когда известны следующие необходимые дан¬

ные: сезонный или годовой график расхода тепла, а при резко

колеблющейся технологической нагрузке — дополнительно су¬

точный график расхода тепла, род сжигаемого топлива и его

стоимость, а также вид и параметры теплоносителя.

§ 1. Построение графиков расхода тепла

Расчетные тепловые нагрузки котельной определяются по

суммарным часовым расходам тепла всех потребителей с учетом

значений коэффициентов одновременности потребления тепла,

потерь тепла в сетях и расходов на собственные нужды котель¬

ной для трех характерных режимов. Такими режимами явля¬

ются: максимально зимний, соответствующий расчетной темпе¬

ратуре наружного воздуха для проектирования отопления; сред¬

неотопительный, принимаемый при средней температуре наруж¬

ного воздуха за отопительный период, и летний, характеризую¬

щийся расходом тепла на технологические нужды и горячее

водоснабжение.

Электронная библиотека http://tgv.khstu.ru/

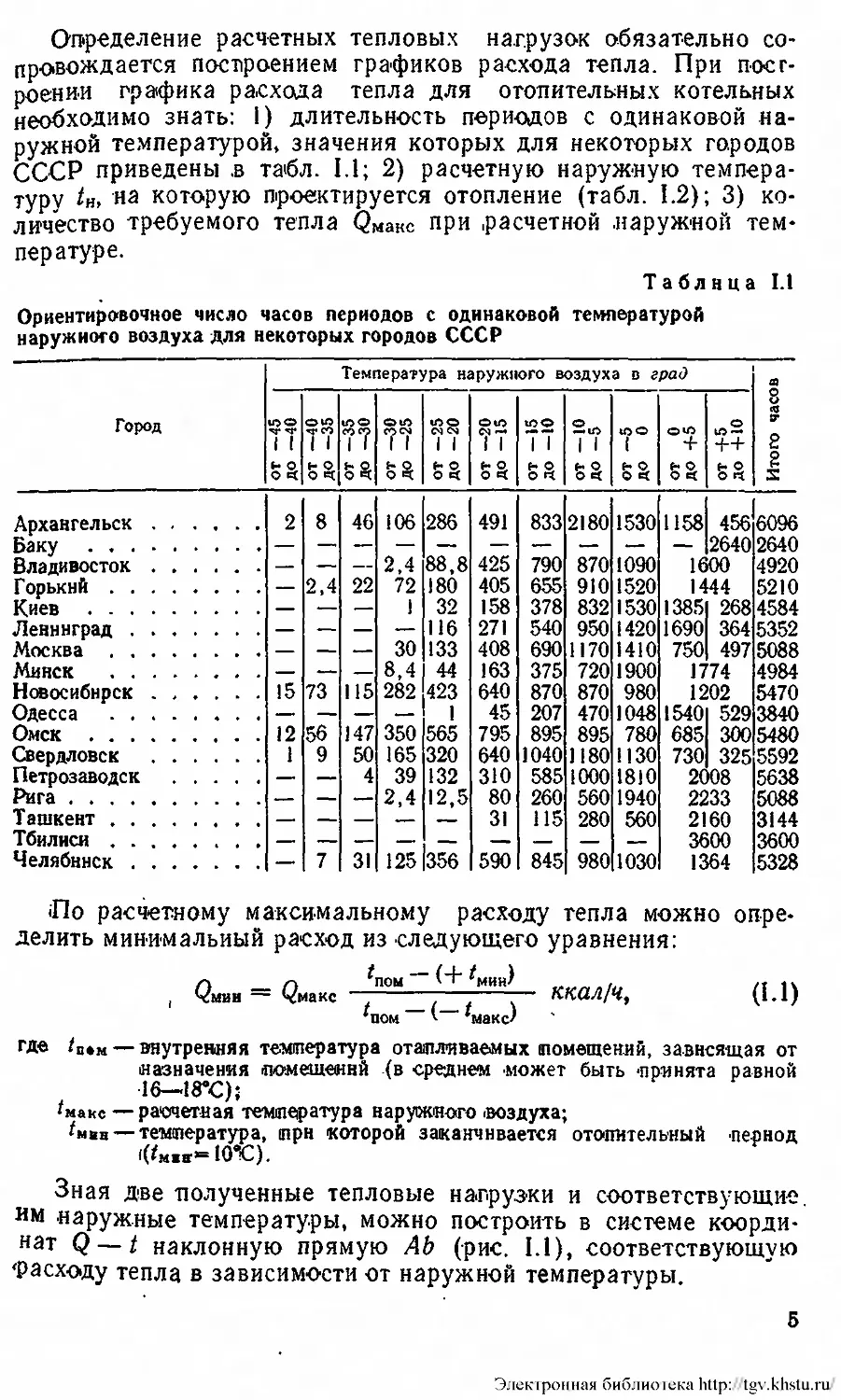

Определение расчетных тепловых нагрузок обязательно со¬

провождается построением графиков расхода тепла. При пост¬

роении графика расхода тепла для отопительных котельных

необходимо знать: 1) длительность периодов с одинаковой на¬

ружной температурой, значения которых для некоторых городов

СССР приведены .в табл. 1.1; 2) расчетную наружную темпера¬

туру ін, на которую проектируется отопление (табл. 1.2); 3) ко¬

личество требуемого тепла фМакс при .расчетной .наружной тем¬

пературе.

Таблица 1.1

Ориентировочное число часов периодов с одинаковой температурой

наружного воздуха для некоторых городов СССР

Город

Температура наружного воздуха в грай

Итого часов

от —45 I

до —40 1

17

о

от —35

до —30

77

о я

от —25

до —20

от —20

до —15

от —15

до —10

от —10

ДО —5

от

ДО о

от 0

до 4-5

от 4-5

! до 4-10

Архангельск

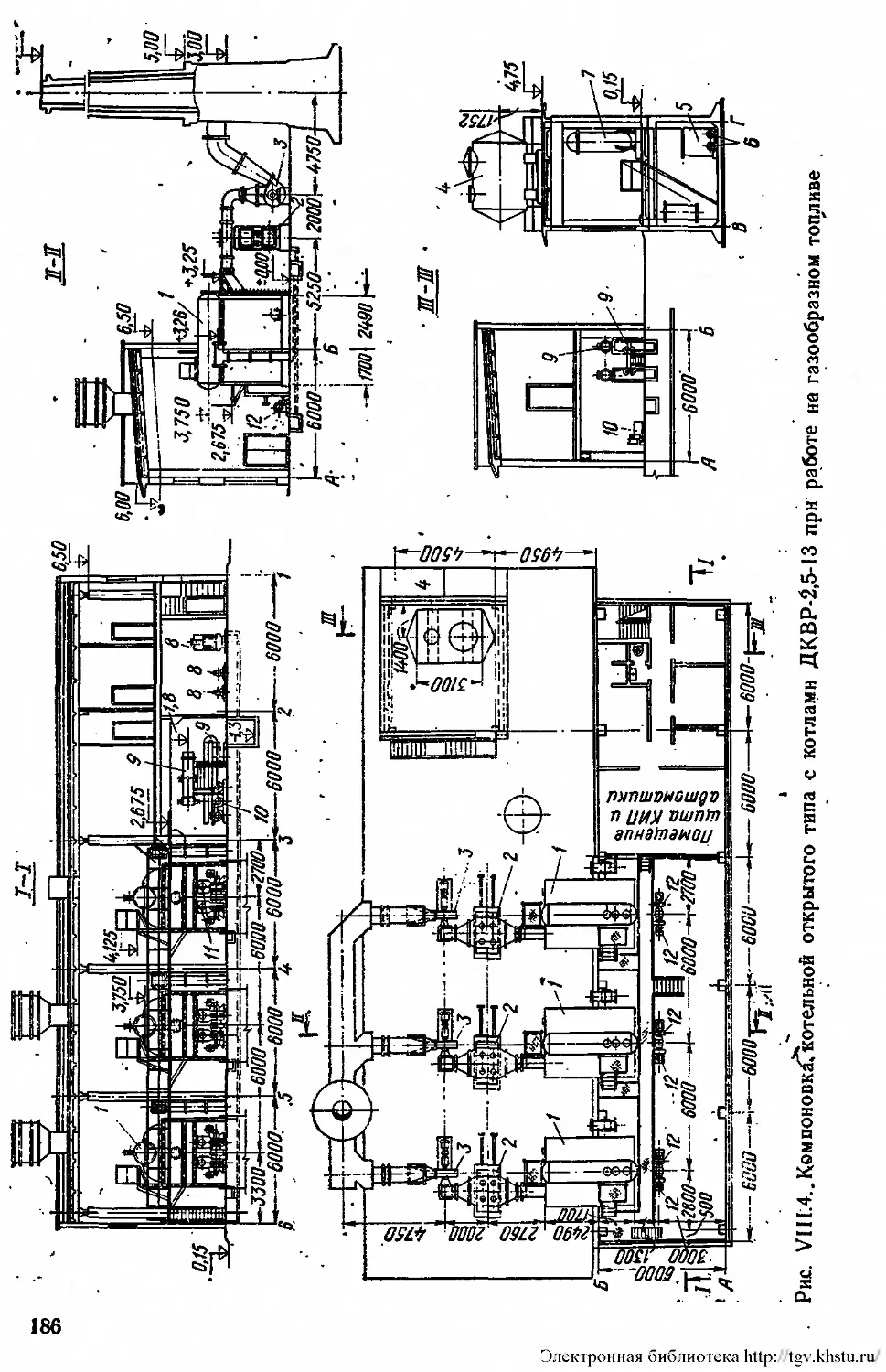

2

8

46

106

286

491

833

2180

1530

1158

456

6096

Баку

—

—-

—

—

—

—

—

—

—

2640

2640

Владивосток

—-

—

—

2,4

88,8

425

790

870

1090

1600

4920

Горький

2,4

22

72

180

405

655

910

1520

1444

5210

Киев

—

—

—

1

32

158

378

832

1530

1385

268

4584

Ленинград

—

—

116

271

540

950

1420

1690

364

5352

Москва

—.

30

133

408

690

1170

1410

750

497

5088

Минск

——

—

8,4

44

163

375

720

1900

1774

4984

Новосибирск

15

73

115

282

423

640

870

870

980

1202

5470

Одесса

—

—

—.

1

45

207

470

1048

1540

529

3840

Омск

12

56

147

350

565

795

895

895

780

685

300

5480

Свердловск

1

9

50

165

320

640

1040

1180

ИЗО

730

325

5592

Петрозаводск

—

—

4

39

132

310

585

1000

1810

2008

5638

Рига

—

—

2,4

12,5

80

260

560

1940

2233

5088

Ташкент

31

115

280

560

2160

3144

Тбилиси

3600

3600

Челябинск

—

7

31

125

356

590

845

980

1030

1364

5328

По расчетному максимальному расходу тепла можно опре¬

делить минимальный расход из следующего уравнения:

, Qmhh = Смаке *n0MZf(tfMtW)4 ККаЛ'^ (ІЛ)

чюм * *макс'

где /в»м—внутренняя температура отапливаемых помещений, зависящая от

назначения помещений (в среднем .может быть принята равной

16—18*С);

^маке — расчетная температура наружного .воздуха;

^ман — температура, при которой заканчивается отопительный период

<(^мжіг= Ю’С).

Зная діве полученные тепловые нагрузки и соответствующие,

им наружные температуры, можно построить в системе коорди¬

нат Q — t наклонную прямую АЬ (рис. 1.1), соответствующую

‘расходу тепла в зависимости от наружной температуры.

5

Электронная библиотека http://tgv.khstu.ru/

СЧ

мм

Sf

S

ч

Н

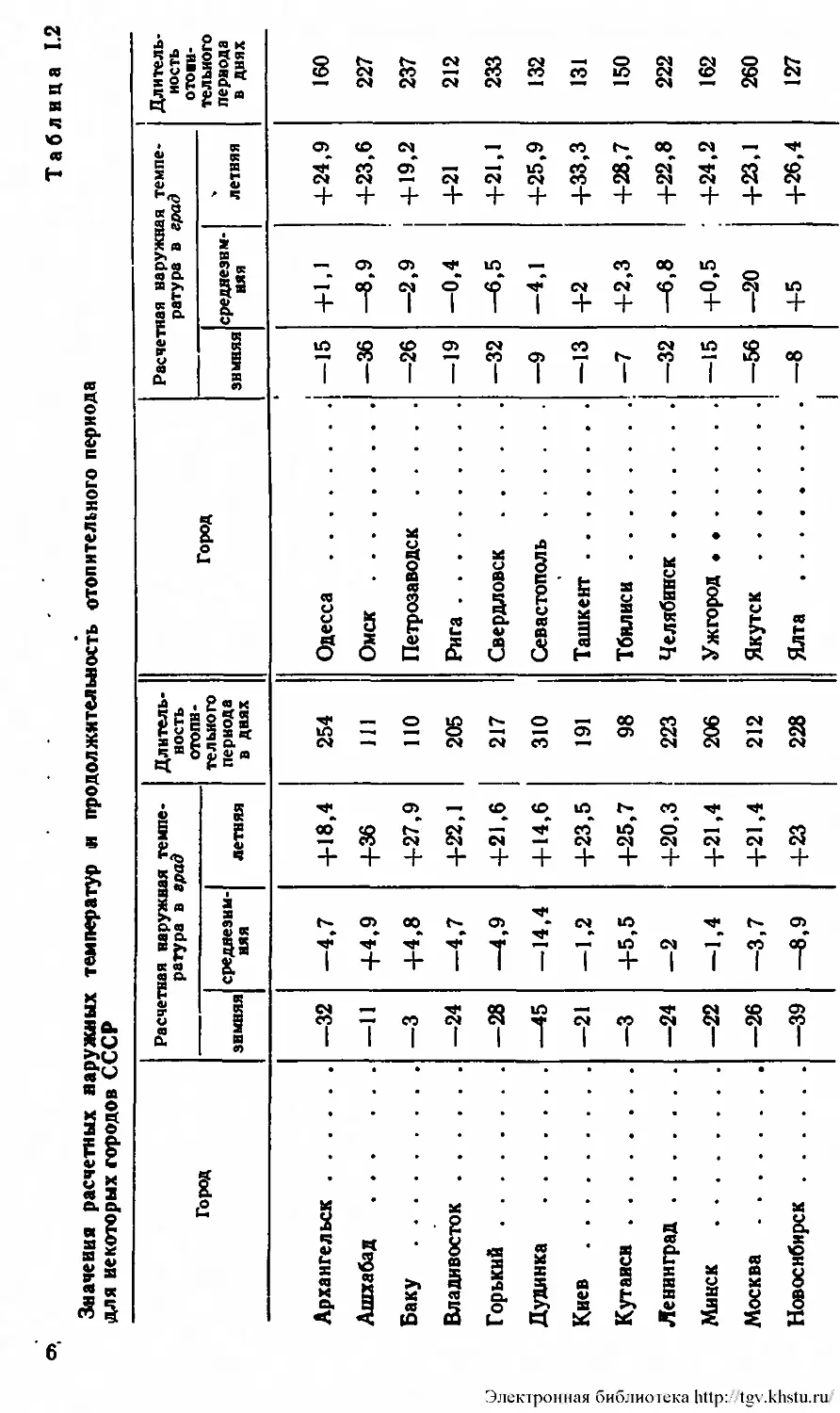

Значения расчетных наружных температур и продолжительность отопительного периода

для некоторых городов СССР

Длитель¬

ность

отопи¬

тельного

периода

в днях

Q Ь- Ь- СЧ СО СЧ —• О СЧ СЧ О Ь-

сосчсо-мсососеюсчсоюсч

—< сч сч сч сч — —« —« сч —< сч —

1

Расчетная наружная темпе¬

ратура в град

летняя

О <0 СЧ —«ОСОГ^ООСЧ—<ч$*

S " 2 м ёЗ £ Й 8 Й S 8 8

4- + 4- + + 4- + 4' + 4' + +

среднезнм-

няя

— О О ІЛ — СО 00 in о

—" 00 СЧ* О СО СЧ СЧ СО О СЧ ІЛ

+ 7 1 11 і + + 1 -ь 1 +

зимняя

ІЛ СО <0 О СЧ со СЧ ІЛ СО

со сч со о — со — ю 00

1 1 1 1 1 1 1 1 1 1 1 1

Город

• • »»»»••♦••

Q JJ * * * * *

* • й • SC е • «км* *

" ’1 ' ! г и І 1 ’

Q О з Q S Я 'S а V

•Ь ж . 2 « и

Інёйа

s§has

А® О 5£ я

К( й с

СЧ — — СЧ СЧ СО СЧ 04 сч сч

Расчетная наружная темпе¬

ратура в град

летняя

0>-м<0С0ЮЬ»СО^^

СО СО 04 — « in О -* -* «

—•сосчсчсч—< СЧ (N см сч сч сч

+ + 4' + + + + + + + + +

средаезнм-

няя

^ФООЬ-Сі^СЧіП ь- о

^<* ^<* мГ S in ex п ®

I++II 1 1 + 1 1 II

зимняя

СЧ -м СО ІЛ — СЧ <о о

Город

«••ж ж

! • ■ е • • • g • • I

ч> S * S «я * яв ©• ю

<3 й S я І В * 2 5

sS>>>43saa>S&*o

£ J S2

<^iQ(3u-tIl4btfi425X

Электронная библиотека http://tgv.khstu.ru/

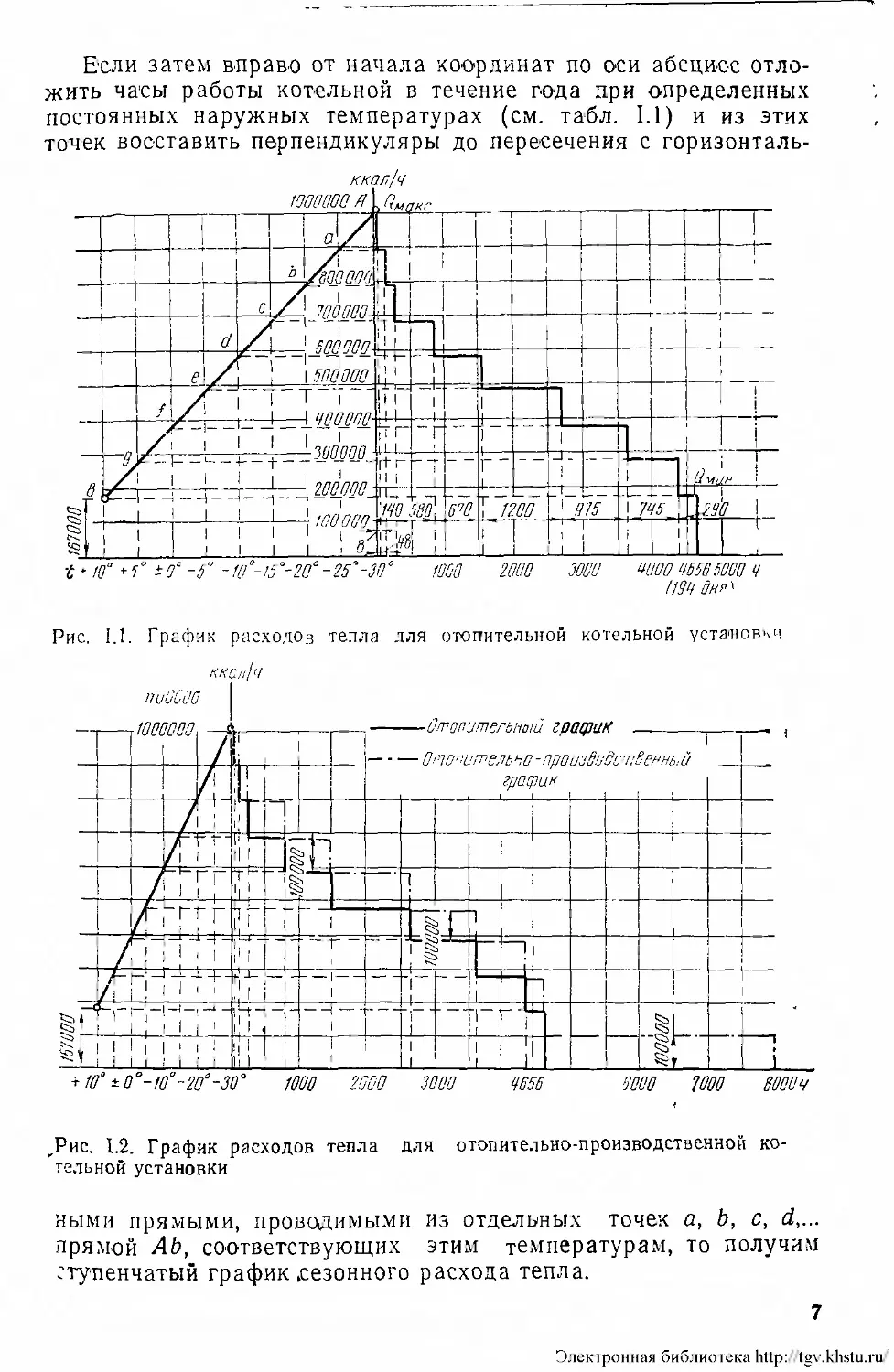

Если затем вправо от начала координат по оси абсцисс отло¬

жить часы работы котельной в течение года при определенных

постоянных наружных температурах (см. табл. 1.1) и из этих

точек восставить перпендикуляры до пересечения с горизонталь-

Рис. 1.1. График расходов тепла для отопительной котельной установки

,Рис. 1.2. График расходов тепла для отопительно-производственной ко¬

тельной установки

ными прямыми, проводимыми из отдельных точек a, b, с, d,...

прямой АЬ, соответствующих этим температурам, то получим

ступенчатый график .сезонного расхода тепла.

7

Электронная библиотека http://tgv.khstu.ru/

При построении графика (рис I 1) максимальный расход

тепла принят равным (?макс = 1 000 000 ккаліч, а продолжитель¬

ность отопительного периода — 194 дням, расчетные температу¬

ры взяты такие /Макс = -—30°С, /мин=10°С, внутренняя темпера¬

тура помещений принята равной ГПОм=18°С Число часов, соот¬

ветствующее отдельным температурам в течение отопительного

периода, взято условно и указано на графике

График расхода тепла для отопительно-производственной ко¬

тельной (рис I 2) строят почти также, с той лишь разницей, что

после получения ступенчатого отопительного графика эти ступе¬

ни увеличивают по оси ординат на величину производственной

тепловой нагрузки, последняя при построении графика расхода

тепла (рис I 2) принята постоянной и равной Qnp =

= 100 000 ккаліч

Если производственная нагрузка переменна не только в тече¬

ние года, но и в течение суток, то дополнительно к графику го¬

дового расхода тепла приходится строить суточные графики как

для максимальной, так и для минимальной нагрузки Эти гра¬

фики будут отличаться от годовых лишь масштабом осей аб¬

сцисс

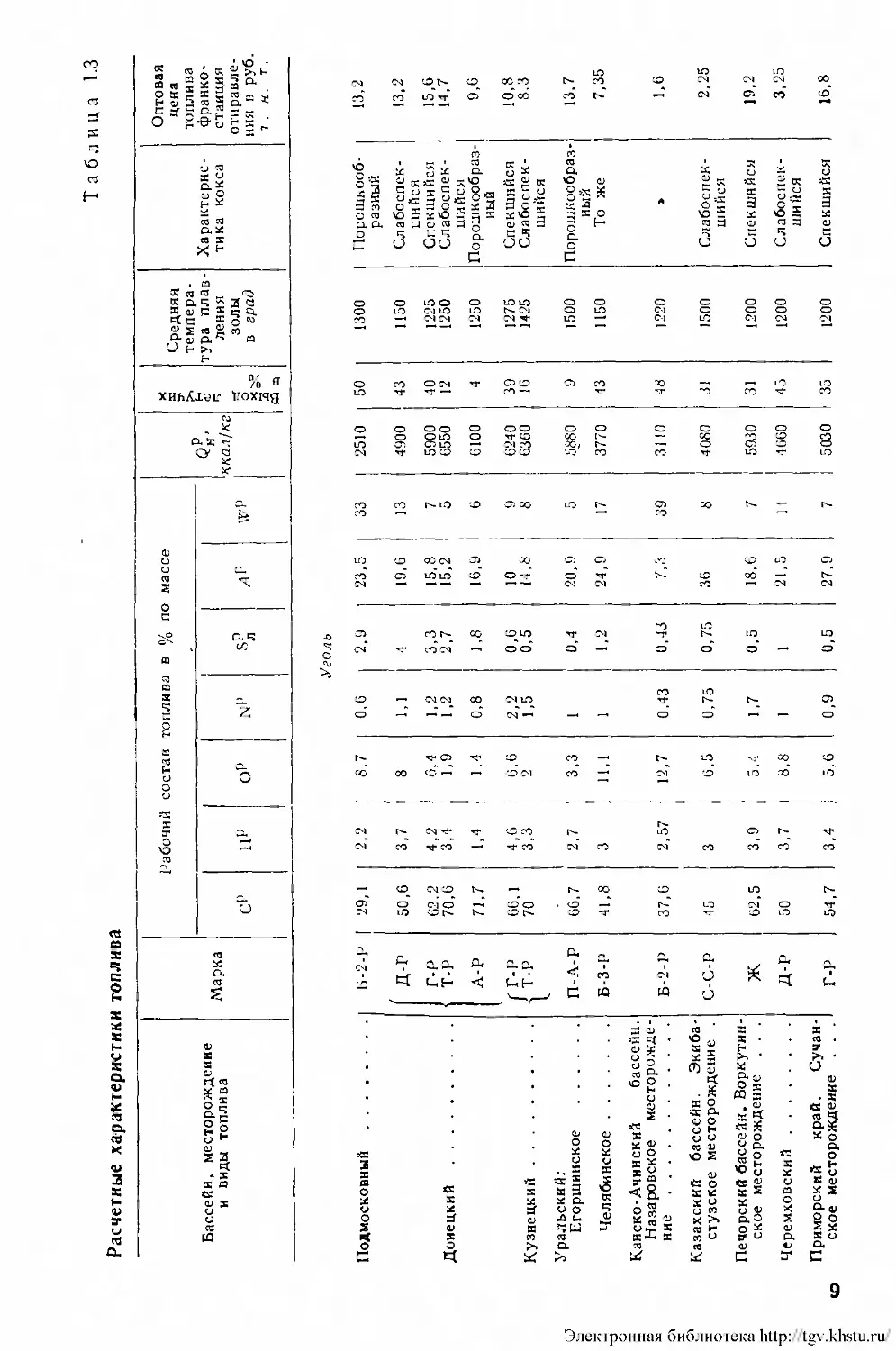

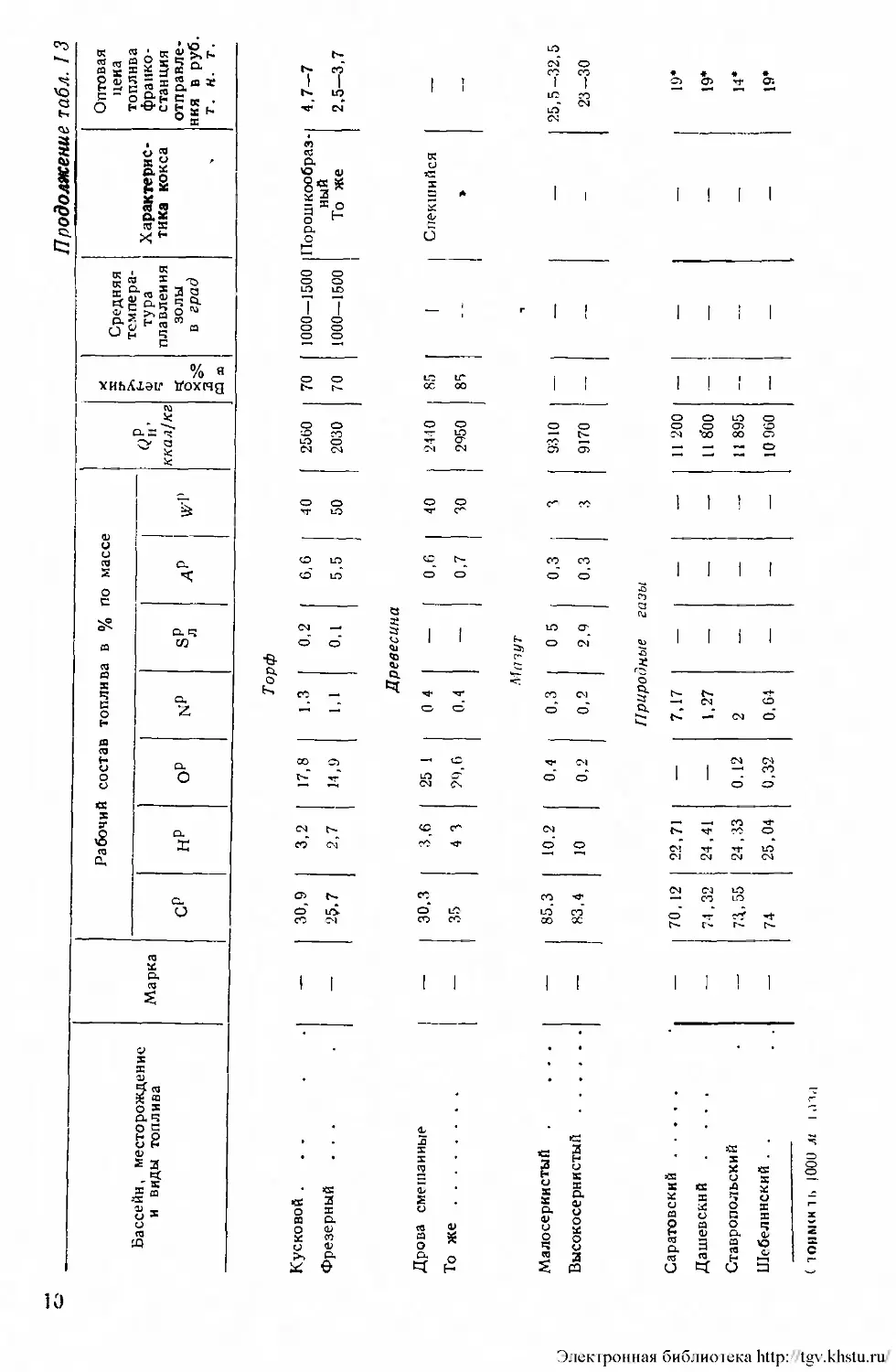

§ 2. Характеристика сжигаемого топлива

Для характеристики сжигаемого твердого топлива необходи¬

мо определить рабочий состав, теплоту сгорания, фракционный

состав, содержание летучих веществ, спекаемость кокса, темпе¬

ратуру размягчения золы, для характеристики жидкого топлива

необходимо знать рабочий состав, теплоту сгорания, вязкость,

температуру застывания, зольность и сернистость и, наконец,

для характеристики газообразного топлива — рабочий состав,

теплоту сгорания и плотность

Характеристика топлива, получаемая на основе данных фи¬

зико-химического анализа, в значительной степени определяет

выбор конструкции топки и способы сжигания топлива Кроме

того, необходимо знать стоимость топлива франко-котельная1,

которая влияет на выбор температуры уходящих газов и, сле¬

довательно, на значение коэффициента полезного действия ко¬

тельной установки

В табл 13 приведены характеристики топлива некоторых

месторождений СССР, рабочий состав которых дан в процентах

по массе, а в табл 14 — рабочий состав газообразных топлив в

процентах по объему

’ Под термином стоимость топлива франко котельная подразумевается

оптовая стоимость топлива франко станция отправления и его доставки в

котельную

8

Электронная библиотека http://tgv.khstu.ru/

Расчетные характеристики топлива

се

я

Л То

о а

5я

зплива

ранко-

гаиция

правле-

я в руб.

н. г.

13,2

15,6

14,7

о

о

10,8

8,3

13,7

7,35

из

2,25

19,2

3,25

00

ю*

•Ѳ* о

Характерис¬

тика кокса

! Порошкооб- I

1 разный

Слабоспек-

шннся

Спекшийся

Слабоспек-

ШНЙСЯ

Порошкообраз¬

ный

Спекшийся

Слабоспек-

шнйся

Порошкообраз¬

ный

То же

Слабоспек-

шийся

Спекшийся

Слабоспек-

шнйся

1 Спекшийся

Средняя

темпера-

тура плав¬

ления

золы

в град

1300

1150

1225

1250 !

1250

1275

1425

1500

0SII

0SSI

о

о

1200

1200

о

о

хиьКхѳіг

% Я

tfoxiqq

S

3

О о

со —

О)

со

л

£

Л

СО

га

ье

О’ о

іе

о

I 4900 !

5900

6550

6100

6240

6360

5880

3770

one

4080

5930

4660

1

1 5030

(jZtt

со

со

2

г-іл

о

ОСО

ТО

ГХ

со

СО

г-

—

Г-

о

lO

СО

со сч

о

СО

О)

о

со

<£>

1Л

о

я

S

со

О

тлю

о

О ’Г

о

СЧ

ь-

СО

00*

04

еч

О

с

CD

■о

О

о

со сч

со

О Л

о о*

а

04

1 0,43

0,75

ю

о

—

іЛ

«3

CD

3

о

—

СЧ СЧ

00

СЧ л

СО

л

О)

Е

g

Z

о’

—

— —

о

СЧ —

—•

—

О

о

—

—

о

ffl

«3

о

о

со

LO

СО

F-

O

О

СО

00

со —

—

О СЧ

со

■—

О

ю

а>

ІЛ

X

о

ю

га

а

со

гр со

т.

’Г со

СЧ

со

2,57

со

со

со'

со

со

СЧ о

—

СО

О

LO

о

о>

СЧ о

о г-

Ь-

о о

о г-

о

-г

S

й

s

га

X

о.

га

£

Б-2-Р

а

ti

а си

А-Р

0.0.

П-А-Р

Б-З-Р

С-С-Р

*

Д-р

Г-Р ,

Бассейн, месторождение

и виды топлива

Подмосковный

Донецкий

Кузнецкий

Уральский:

Егоршинское

Челябинское

Канско-Ачинский бассейн.

Назаровское месторожде-,

ние

Казахский бассейн. Экиба-

стузское месторождение .

Печорский бассейн. Воркутин¬

ское месторождение . . .

Черемховский

Приморский край. Сучан-

ское месторождение . . .

9

Электронная библиотека http://tgv.khstu.ru/

Дашевскнй .... _ 74,32 24,41 — 1,27 _ _ _ ЦЙ00

Ставропольский . _ 73,55 24,33 0,12 2 — — — 11 895

Шебелннский . . . . — 74 25.04 0,32 0,64 — — — 10960

Электронная библиотека http://tgv.khstu.ru/

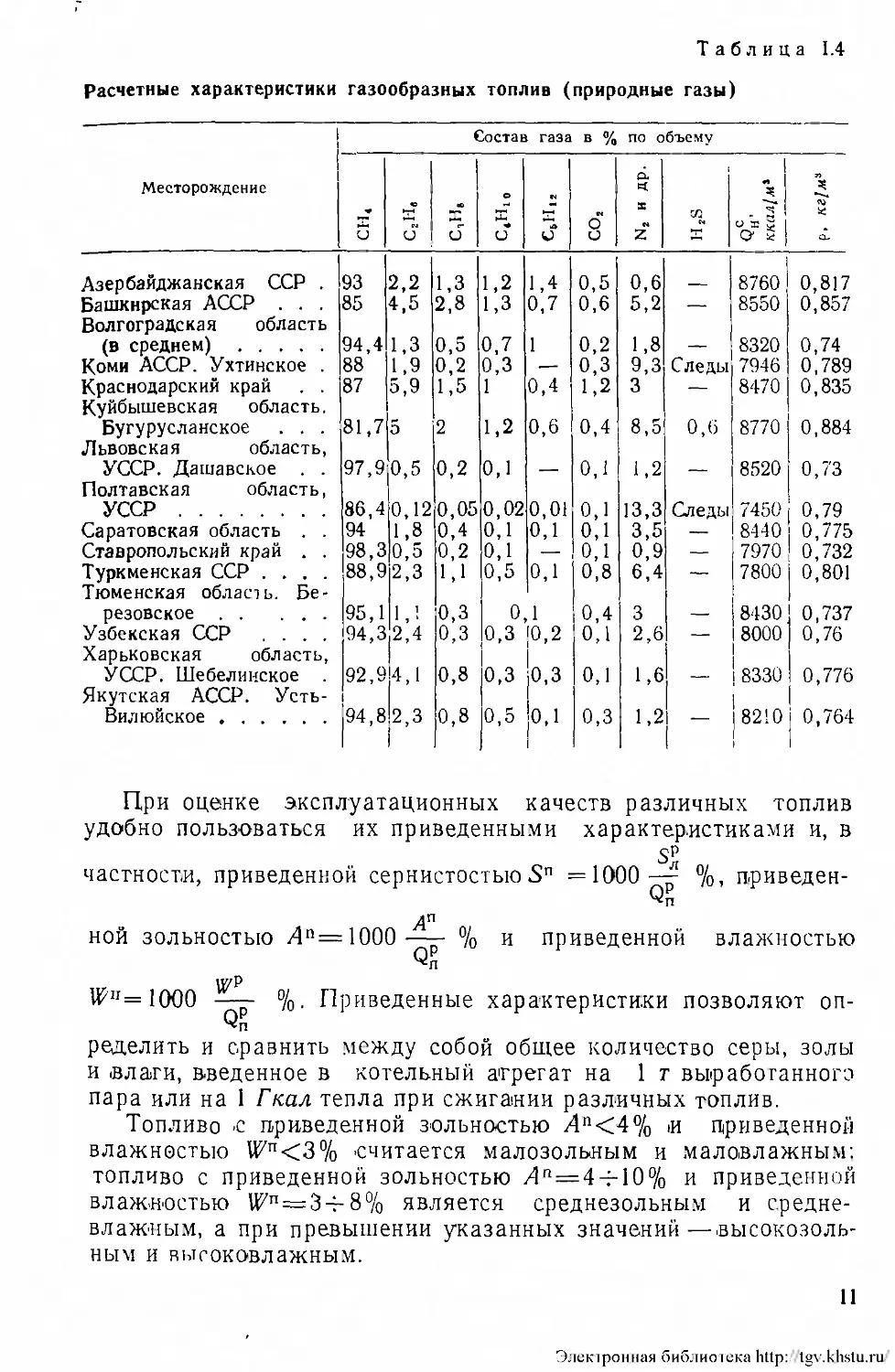

Таблица 1.4

Расчетные характеристики газообразных топлив (природные газы)

Состав газа в % по объему

Месторождение

Е

и

X

и

и

Е

и

Е

и

О

о

N2 и др.

И

е"

,, * с

о я «

О *

3*

Азербайджанская ССР .

93

2,2

1,3

1,2

1,4

0,5

0,6

8760

0,817

Башкирская АССР . . .

Волгоградская область

85

4,5

2,8

1,3

0,7

0,6

5,2

—

8550

0,857

(в среднем)

94,4

1,3

0,5

0,7

1

0,2

1,8

—

8320

0,74

Коми АССР. Ухтинское .

88

1,9

0,2

0,3

—

0,3

9,3

Следы

7946

0,789

Краснодарский край . .

Куйбышевская область.

87

5,9

1,5

1

0,4

1,2

3

—

8470

0,835

Бугурусланское . . .

Львовская область,

81,7

5

2

1,2

0,6

0,4

8,5

0,6

8770

0,884

УССР. Дашавское . .

Полтавская область,

97,9

0,5

0,2

0,1

—

0,1

1,2

—

8520

0,73

УССР

86,4

0,12

0,05

0,02

0,01

0,1

13,3

Следы

7450

0,79

Саратовская область . .

94

1,8

0,4

0,1

0,1

0,1

3,5

—

8440

0,775

Ставропольский край . .

98,3

0,5

0,2

0,1

—

0,1

0,9

—

7970

0,732

Туркменская ССР ....

Тюменская область. Бе-

88,9

2,3

1,1

0,5

0,1

0,8

6,4

—

7800

0,801

резовское

95,1

1,1

0,3

0,1

0,4

3

—

8430

0,737

Узбекская ССР ....

Харьковская область,

94,3

2,4

0,3

0,3

0,2

0,1

2,6

—

8000

0,76

УССР. Шебелинское .

Якутская АССР. Усть-

92,9

4,1

0,8

0,3

0,3

0,1

1,6

—

8330

0,776

Вилюйское

94,8

2,3

0,8

0,5

0,1

0,3

1,2

—

8210

0,764

качеств

различных топлив

При оценке эксплуатационных

удобно пользоваться их приведенными характеристиками и, в

Sp

частности, приведенной сернистостью Sn = 1000 —^ %, приведен¬

ии

Лп

ной зольностью Лп—1000 —— % и приведенной влажностью

Qn

Wn= 1000 —- %. Приведенные характеристики позволяют оп-

Qn

ределить и сравнить между собой общее количество серы, золы

и влаги, введенное в котельный агрегат на 1 т выработанного

пара или на 1 Гкал тепла при сжигании различных топлив.

Топливо 'С приведенной зольностью Лп<4% и приведенной

влажностью Wn<3% считается малозольным и маловлажным;

топливо с приведенной зольностью Лп = 44-10% и приведенной

влажностью Ц7П = 34-8% является среднезольным и средне¬

влажным, а при превышении указанных значений—высокозоль¬

ным и высоковлажным.

11

Электронная библиотека http://tgv.khstu.ru/

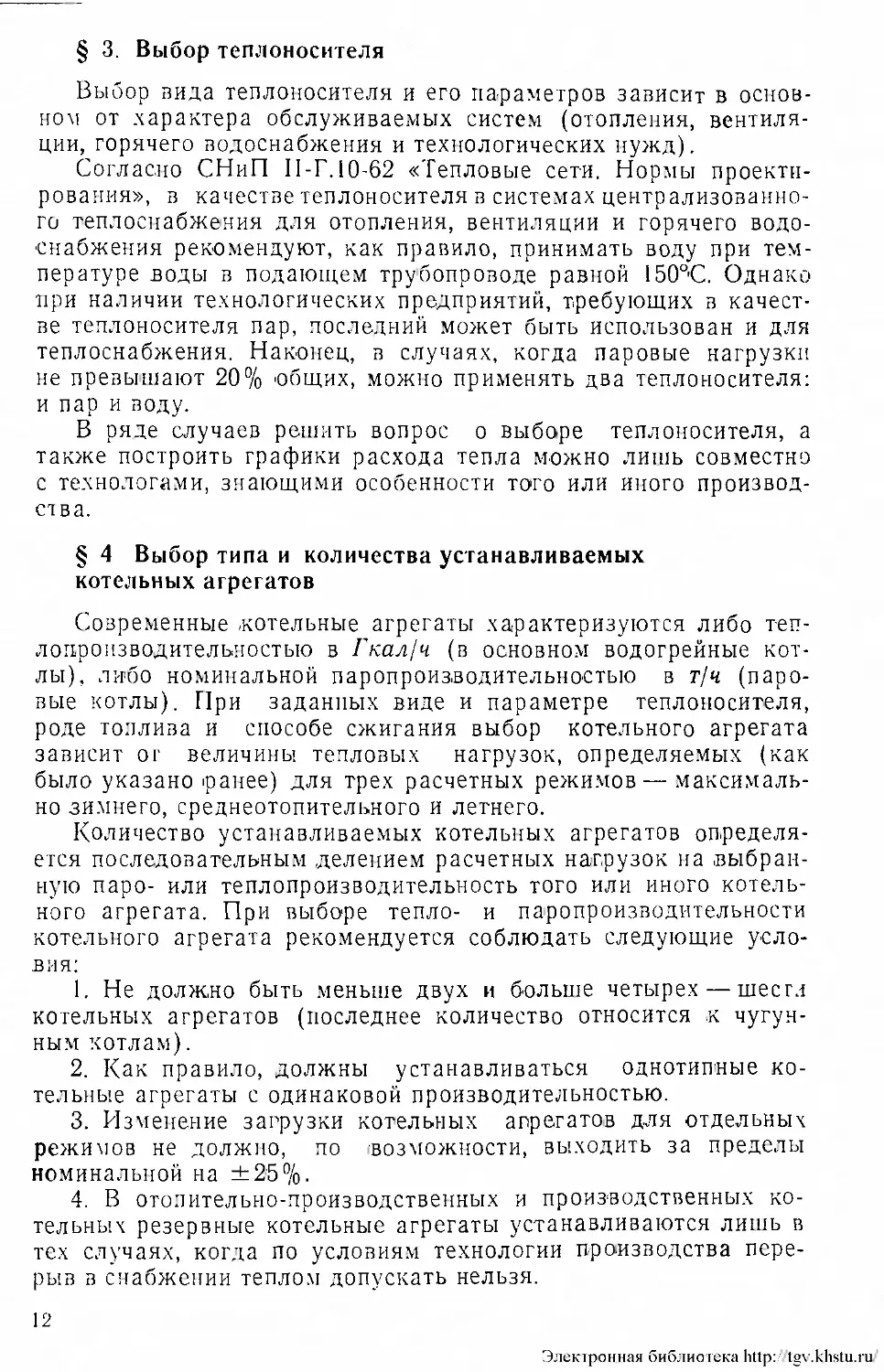

§ 3. Выбор теплоносителя

Выбор вида теплоносителя и его параметров зависит в основ¬

ном от характера обслуживаемых систем (отопления, вентиля¬

ции, горячего водоснабжения и технологических нужд).

Согласно СНиП ІІ-Г.10-62 «Тепловые сети. Нормы проекти¬

рования», в качестве теплоносителя в системах централизованно¬

го теплоснабжения для отопления, вентиляции и горячего водо¬

снабжения рекомендуют, как правило, принимать воду при тем¬

пературе воды в подающем трубопроводе равной 150°'С. Однако

при наличии технологических предприятий, требующих в качест¬

ве теплоносителя пар, последний может быть использован и для

теплоснабжения. Наконец, в случаях, когда паровые нагрузки

не превышают 20% общих, можно применять два теплоносителя:

и пар и воду.

В ряде случаев решить вопрос о выборе теплоносителя, а

также построить графики расхода тепла можно лишь совместно

с технологами, знающими особенности того или иного производ¬

ства.

§ 4 Выбор типа и количества устанавливаемых

котельных агрегатов

Современные котельные агрегаты характеризуются либо теп-

лопроизводительностью в Гкаліч (в основном водогрейные кот¬

лы), либо номинальной паропроизводительностью в т/ч (паро¬

вые котлы). При заданных виде и параметре теплоносителя,

роде топлива и способе сжигания выбор котельного агрегата

зависит ог величины тепловых нагрузок, определяемых (как

было указано ранее) для трех расчетных режимов — максималь¬

но зимнего, среднеотопительного и летнего.

Количество устанавливаемых котельных агрегатов определя¬

ется последовательным делением расчетных нагрузок на выбран¬

ную паро- или теплопроизводительность того или иного котель¬

ного агрегата. При выборе тепло- и паропроизводительности

котельного агрегата рекомендуется соблюдать следующие усло¬

вия:

1. Не должно быть меньше двух и больше четырех — шести

котельных агрегатов (последнее количество относится к чугун¬

ным котлам).

2. Как правило, должны устанавливаться однотипные ко¬

тельные агрегаты с одинаковой производительностью.

3. Изменение загрузки котельных агрегатов для отдельных

режимов не должно, по (возможности, выходить за пределы

номинальной на ±25%.

4. В отопительно-производственных и производственных ко¬

тельных резервные котельные агрегаты устанавливаются лишь в

тех случаях, когда по условиям технологии производства пере¬

рыв в снабжении теплом допускать нельзя.

12

Электронная библиотека http://tgv.khstu.ru/

б. В отопительных котельных резервные котлы не устанавли«

ваются.

6. При малоколеблющейся тепловой напрузке предпочтение

следует отдавать котельным агрегатам с большей единичной

производительностью.

При использовании старых конструкций котлов, например

прн реконструкции котельных, если неизвестна расчетная теп¬

лопроизводительность тех или иных котлов, ее можно ориенти¬

ровочно оценить по величине удельного паросъема:

— кг!м2-ч—для паровых котлов и удельного теплосъема;

Як

~ ккал/м2-ч— для водогрейных котлов. Для этого нужно лишь

определить поверхность нагрева котла Нк (в м2). Значения

величин —и — приведены в табл. 1.5.

Як Нк

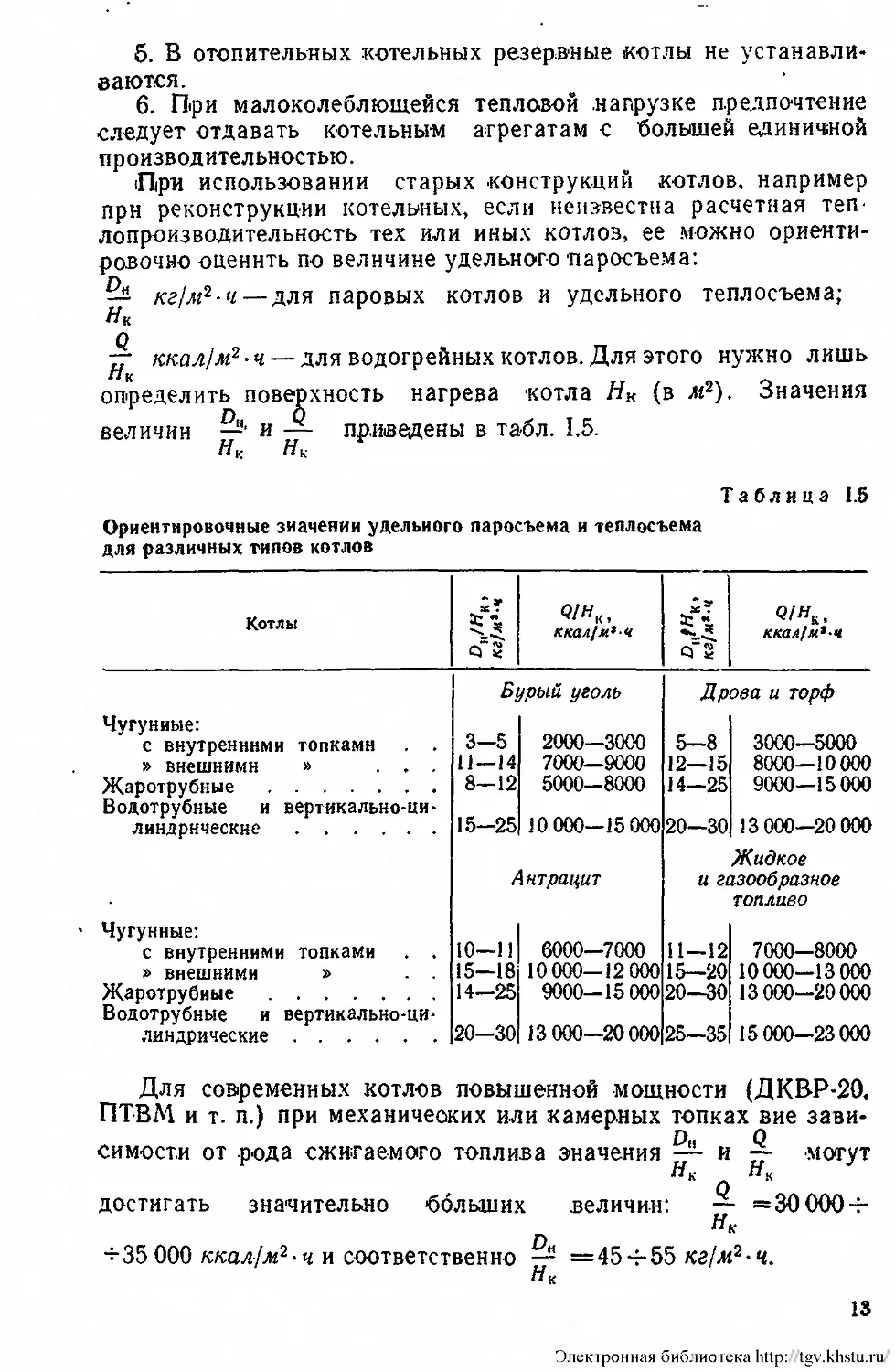

Таблица 1.5

Ориентировочные значении удельного паросъема и теплосъема

для различных типов котлов

Котлы

сГз

ккал[мг‘Ч

а?’

Q *

«/"к.

ккал/кг-ч

Чугунные:

Б

ірый. уголь

Др

Ова и торф

с внутренними топками . .

3—5

2000—3000

5-8

3000—5000

» внешними » . ♦ .

11—14

7000—9000

12—15

8000—10000

Жаротрубные

Водотрубные и вертикально-ци-

8—12

5000—8000

14—25

9000—15000

линлрнческне

15—25

10 000—15000

20—30

13 000—20 000

Жидкое

’ Чугунные:

Хнтрацит

и гі

гзообразное

топливо

с внутренними топками . .

10—11

6000—7000

11—12

7000—8000

» внешними » . .

15—18

10 000—12 000

15—20

10000—13 000

Жаротрубиые

Водотрубные и вертикально-ци-

14—25

9000—15 000

20-30

13 000—20000

линдрические

20—30

13 000—20000

25—35

15 000—23 000

Для современных котлов повышенной мощности (ДКВР-20,

ПТВМ и т. п.) при механических или камерных топках вие зави¬

симости от рода сжигаемого топлива значения — и ~ -могут

Як Як

достигать значительно больших величин: — =30000-?

Як

•?35 ООО ккал!м2'Ч и соответственно =45 — 55 кг/лг2-ч.

Як

13

Электронная библиотека http://tgv.khstu.ru/

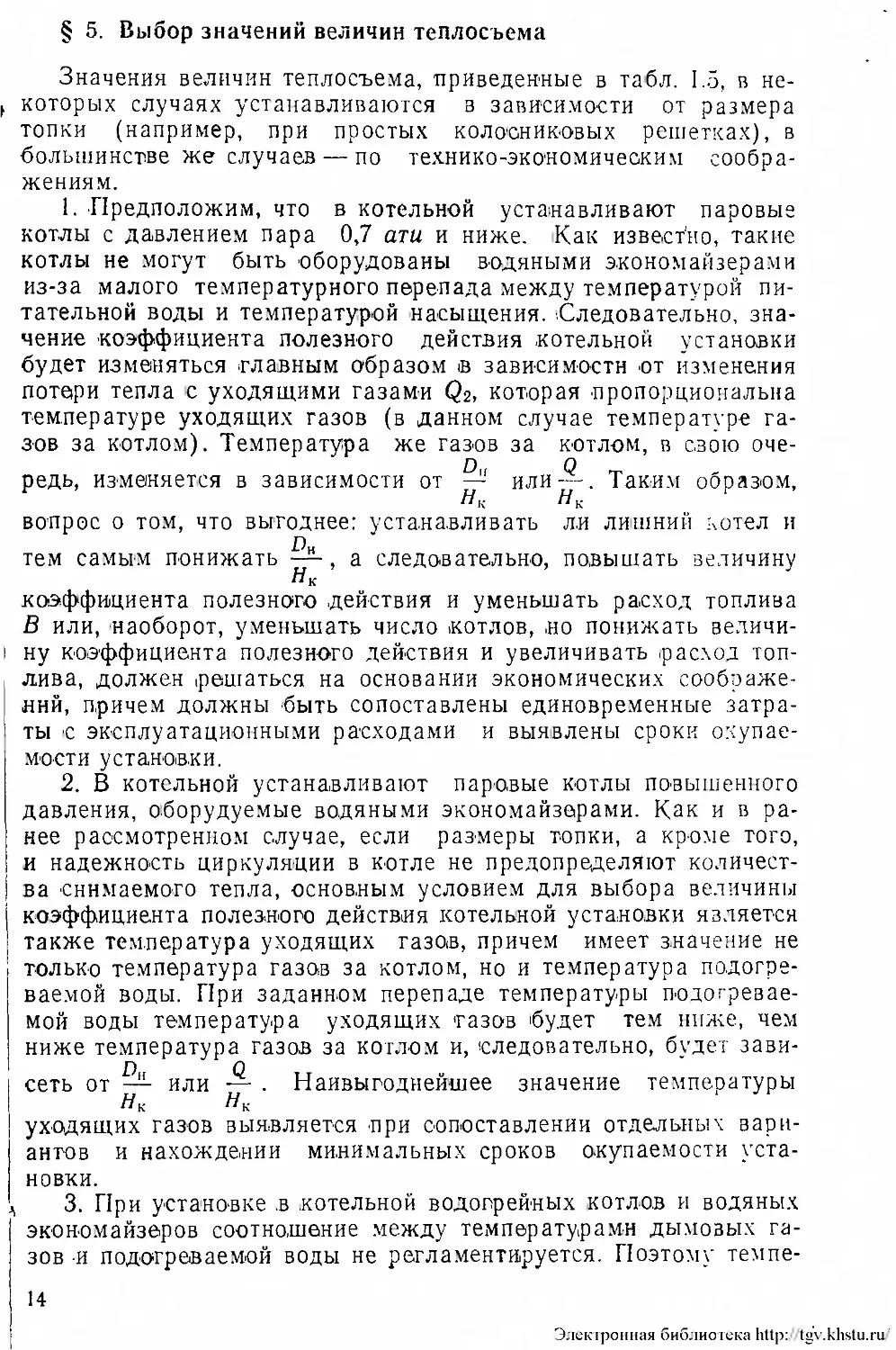

§ 5. Выбор значений величин теплосъема

Значения величин теплосъема, приведенные в табл. 1.5, в не-

f которых случаях устанавливаются в зависимости от размера

топки (например, при простых колосниковых решетках), в

большинстве же случаев — по технико-экономическим сообра¬

жениям.

1. Предположим, что в котельной устанавливают паровые

котлы с давлением пара 0,7 ати и ниже. Как известно, такие

котлы не могут быть оборудованы водяными экономайзерами

из-за малого температурного перепада между температурой пи¬

тательной воды и температурой насыщения. (Следовательно, зна¬

чение коэффициента полезного действия котельной установки

будет изменяться главным образом в зависимости от изменения

потери тепла с уходящими газами Q2, которая пропорциональна

температуре уходящих газов (в данном случае температуре га¬

зов за котлом). Температура же газов за котлом, в свою оче¬

редь, изменяется в зависимости от — или--. Таким образом,

WK Wk

вопрос о том, что выгоднее: устанавливать ли лишний котел и

D»

тем самым понижать —, а следовательно, повышать величину

W К

коэффициента полезного действия и уменьшать расход топлива

В или, наоборот, уменьшать число котлов, но понижать величи-

і ну коэффициента полезного действия и увеличивать расход топ¬

лива, должен решаться на основании экономических соображе¬

ний, причем должны быть сопоставлены единовременные затра¬

ты с эксплуатационными расходами и выявлены сроки окупае¬

мости установки.

2. В котельной устанавливают паровые котлы повышенного

давления, оборудуемые водяными экономайзерами. Как и в ра¬

нее рассмотренном случае, если размеры топки, а кроме того,

и надежность циркуляции в котле не предопределяют количест¬

ва снимаемого тепла, основным условием для выбора величины

коэффициента полезного действия котельной установки является

также температура уходящих газов, причем имеет значение не

только температура газов за котлом, но и температура подогре¬

ваемой воды. При заданном перепаде температуры подогревае¬

мой воды температура уходящих газов будет тем ниже, чем

ниже температура газов за котлом и, следовательно, будет зави-

£)н Q т т

сеть от — или — . Наивыгоднеишее значение температуры

WK Wk

уходящих газов выявляется при сопоставлении отдельных вари¬

антов и нахождении минимальных сроков окупаемости уста¬

новки.

( 3. При установке в котельной водогрейных котлов и водяных

экономайзеров соотношение между температурами дымовых га¬

зов -и подогреваемой воды не регламентируется. Поэтому темпе-

14

Электронная библиотека http://tgv.khstu.ru/

ратуіра уходящих газов может падать до весьма низких значе¬

ний, за исключением тех случаев, когда приходится ограничи¬

ваться естественной тягой.

Значение температуры уходящих газов зависит лишь от вели-

, Q ;

чины поверхности нагрева котлов (т. е. от —) и экономайзеров,

а также их соотношений. Эти соотношения выбирают сопостав¬

лением вариантов, учитывая стоимость 1 м2 поверхностей нагре¬

ва и получаемые при этом гидравлические и аэродинамические

сопротивления.

§ 6. Выбор конструкций топок и их размеров

Наметив общее количество и тип устанавливаемых котлов,

выбирают ів соответствии с родом топлива конструкцию топки и

основные ее размеры, т. е. длину зеркала горения I, ширину ее

b и высоту топочного пространства h. Затем подсчитывают пло¬

щадь зеркала горения R = lb (в лі2) и объем топочного прост¬

ранства

V? = hR лі3.

Зная размеры топок и тепловые напряжения и принимая

значение коэффициента полезного действия котельной установки

(с проверкой его в дальнейшем) равным при наличии экономай¬

зеров ц =0,7 4-0,9 и без экономайзеров ц = 0,6 4-0,85, определя¬

ют вырабатываемое одним котлом количество тепла по уравне¬

ниям

QK = — Rrt ккал/ч; (1.2)

Я

QK= -3- 'О ккал/ч. (1.3)

Нижние пределы значений коэффициента полезного действия

относятся к котельным, работающим на низкосортном твердом

топливе (бурых углях, торфе и т. п.); верхние пределы — к

котельным, работающим на жидком и газообразном топливе.

После деления полученной величины на поверхность нагрева

Q

котла находят новое значение отношения — или после после-

Н к

дующего деления на энтальпию нормального пара (640 ккал /кг) —

значение отношения — . В случае значительных расхождений

Н к

между принятыми ранее по табл. 1.5 и полученными из уравне¬

ний (1.2) или (1.3) величинами — и — изменяют величину зер-

H*. Я К

кала горения R (в частности, ее длину /) или величину объема

топочного пространства Ѵ'т (в частности, его высоту Іг).

15

Электронная библиотека http://tgv.khstu.ru/

§ 7 Составление тепловых схем

Принципиальную тепловую схему составляют посте того, как

определят тепловые нагрузки, установят паіраметры теплоноси¬

теля и выберут тип устанавливаемых котельных агрегатов

В тепловой схеме отображены протекающие в опредетенной

последовательности тепловые процессы, связанные с трансфор¬

мацией теплоносителя и исходной воды При составлении схемы

определяется все необходимое оборудование, участвующее в вы¬

работке теплоносителя заданных параметров, и устанавтивается

взаимосвязь между элементами этого оборудования Наконец, с

помощью схемы удается составить необходимые материальные

балансы по отдельным статьям расхода и прихода вырабатыва¬

емого теплоносителя и исходной воды Тепловая схема представ¬

ляет собой по существу принятую систему теплоснабжения в це¬

лом, а сама схема служит ее наглядной иллюстрацией

Примеры составления тепловой схемы приведены в гт X

§ 8 Выявление технико-экономических показателей

Основные задачи, связанные с установлением технике эконо¬

мических показателей, можно свести к нахождению оптимального

варианта проектного решения и определению себестоимости вы¬

рабатываемой 1 Гкал тепла или 1 т пара

Оптимальный вариант находят в тех случаях, когда техниче¬

ское решение проекта котельной при заданной производитель¬

ности и при заданном виде топлива может быть выполнено в не¬

скольких вариантах

Себестоимость вырабатываемого тепла следует определить

во всех случаях

I Определение себестоимости вырабатываемого тепла

Себестоимость вырабатываемого тепла находится по выражению

S3

а= руб)Гкал, (1.4)

«год

где 33 — годовые эксплуатационные затраты в руб ,

<2год — годовой отпуск тепла в Г кал

Годовой отпуск тепла подсчитывают по графикам расхода тепла, для паро

вых котельных учитывают тепло возвращаемого конденсата, т е

«год = «граф - GKOH Zkoh г кал/год, (I 5)

где <2граф — расход тепла, подсчитанный по графикам,

«кои ^кон — количество и температура возвращаемого в течение года

конденсата

Годовые эксплуатационные затраты определяют по уравнению

2« — «топ + «эл эн + «вод + «зар + «амор “U «тек рем +

«общ расх (1.6)

где Зтоп — затраты на топливо,

1«

Электронная библиотека http://tgv.khstu.ru/

Ээл эн —затраты на электроэнергию;

Эвод — затраты «а используемую воду;

Заар — затраты на заработную .плату;

Замор—амортизационные отчисления,

Зтек рем — затраты на текущий ремонт;

Зобщ расх — затраты общекотельные и прочие расходы.

Затраты на топливо

этоп = йпот В п hvOR (Стоп + Стр) руб/год, (I 7)

гдейпот — коэффициент, учитывающий складские, транспортные и прочие по¬

тери; принимается равным: при сжигании жидкого и газообраз¬

ного топлива '1,055, при сжигании твердого топлива — 1.06

В — часовой расход топлива в т/ч на один котел при максимальной на¬

грузке;

п — количество установленных котлов (без резервных);

Лгод — число часов использования установленной мощности котельной

в год; определяется делением годовой выработки тепла на уста¬

новленную теплопроизводительность котельной;

Стоп — стоимость топлива франко-станция (пристань) отправления

в руб!т\

Стр — стоимость транспортировки топлива со станции (пристани) отправ¬

ления до котельной в рубіт

Стоимость твердого топлива приведена в табл. I 3 и принята по действу¬

ющим прейскурантам оптовых цен франко-станция (пристань) отправления.

Стоимость жидкого топлива устанавливают в зависимости от поясного

, деления, она может быть принята по табл. I 6

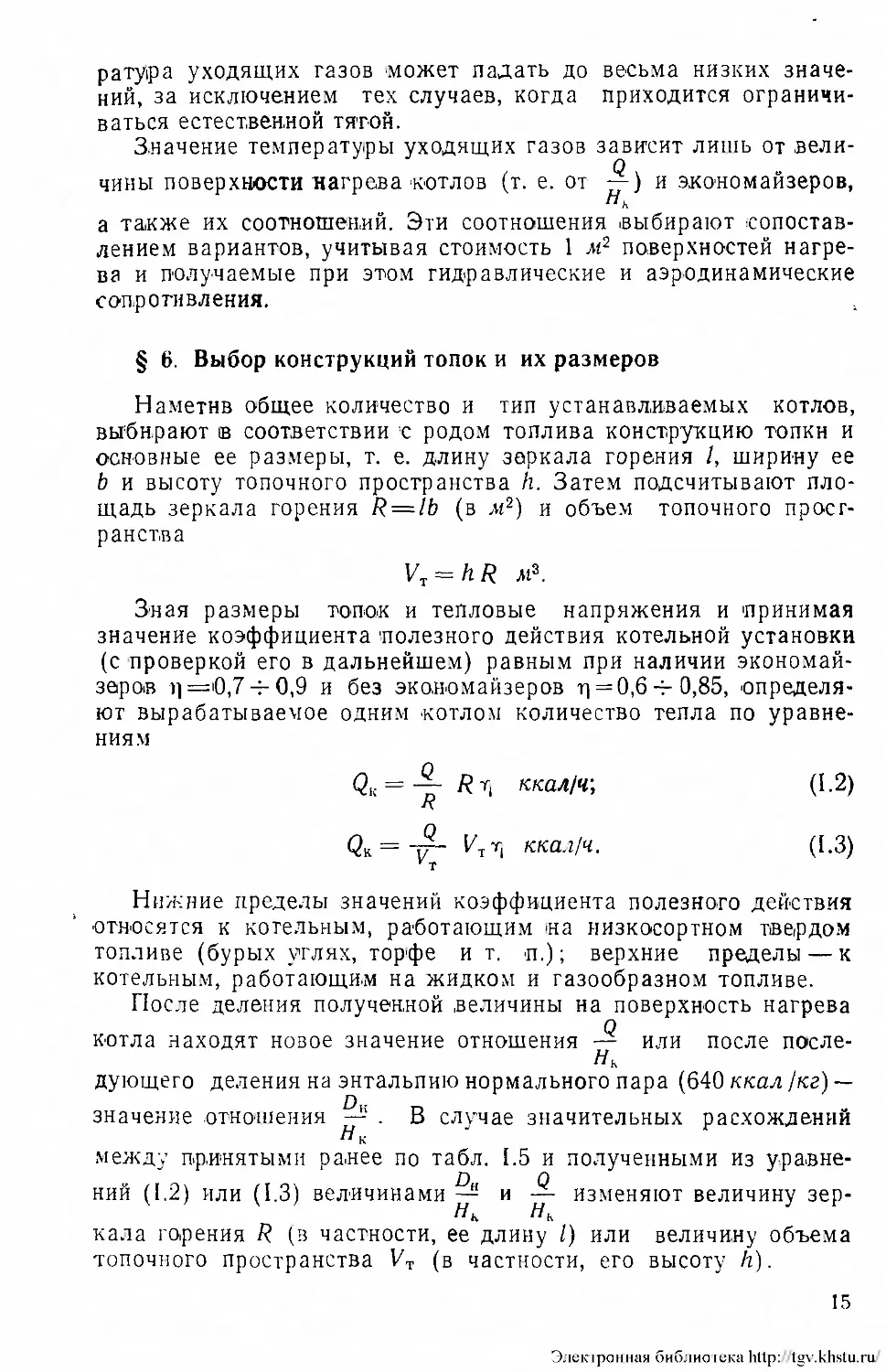

Таблица 16

Поясные цены на мазут

Мазут

Поясные цены в р/б^т

I

II

III

Малосернистый . .

25,5

28,5

32,5

Высокосернистый . .

23

26

30

К I поясу относятся, районы Азербайджана, Армении, Грузии, Красно¬

дарскаго и Ставропольского краев, Куйбышевской обл., Молдавии, районы

центральной части Союза, Белоруссия, Украина, Закарпатье, Западный и Юж¬

ный Казахстан, Прибалтийские республики, Ленинградская и Мурманская об¬

ласти, Карелия, Восточный и Северный Казахстан, Комн АССР Ко II поясѵ

относятся: Иркутская, Кемеровская, Новосибирская области, Красноярский

край, Томская и Читинская области. К III поясу относятся: Приморский край,

Сахалин, Хабаровский край, Якутская АССР.

Отпускная стоимость газообразного топлива также в зависимости о г рай¬

онов потребления различна и составляет от 14 руб. за 1000 м3 (для Ставро¬

польского и Краснодарского краев) до 24 руб. за 1000 м3 (для Ленинградской

области). Для Москвы отпускная стоимость газообразного топлива составля¬

ет 15 руб. за 1000 лг3.

Стоимость транспортировки топлива зависит от качества топлиза, даль¬

ности расстояния и способа перевозки. В табл. 1.7 и I 8 приводятся некоторые

средние данные.

В числителе указана стоимость перевозки твердого топлива, в знаменате¬

ле — мазута.

17

Электронная библиотека http://tgv.khstu.ru/

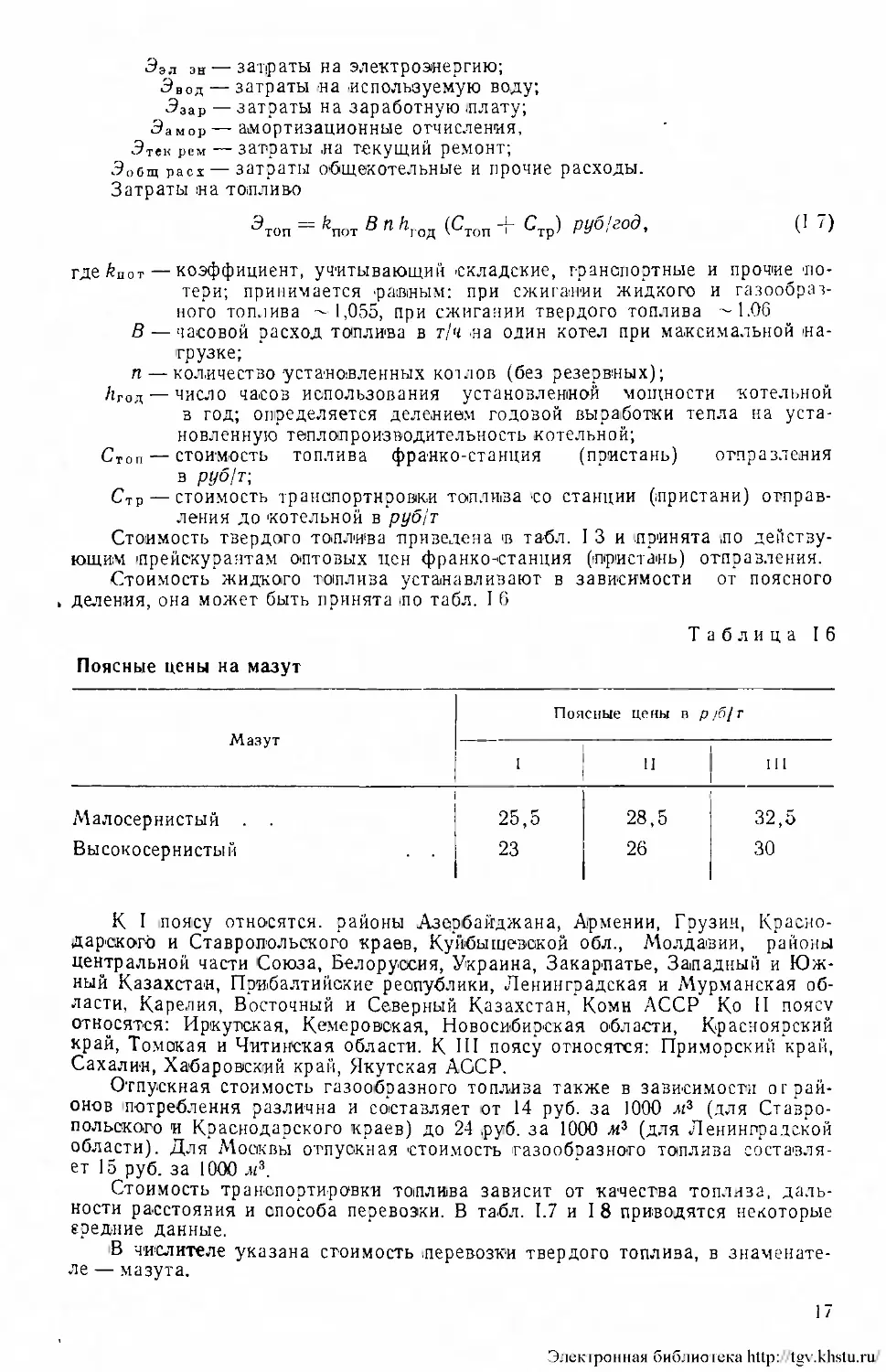

Таблица 1.7

Тариф иа перевозку угля и мазута по железнодорожным путям

Расстояние

Стоимость

Расстояние

Стоимость

Расстояние

Стоимость

в км

6 руб/т

в км

в рубіт

в км

В рубіт

До 50

0,55/1,1

200—300

1,13/1,9

До 1000

2,95/4,2

50—100

0,65/1,3

300—400

1,40/2,3

» 2000

5,17/7,5

100—200

0,88/1,6

400—500

1,62/2,6

» 3000

9,45/10,8

Таблица 1.8

Тариф на перевозку угля

и мазута автомобильным транспортом

Расстояние

в км, до

Стоимость

в руб/т

1

I Расстояние

J в км, до

Стоимость

В рубіт

Расстояние

в км, до

Стоимость

в рубіт

1

0,26/0,43

15

1,06/1,77

30

1,9/3,18

5

0,5/0,83

20

1,29/2,17

40

2,11/3,52

10

0,78/1,32

25

1,43/2,39

50

2,5/4,18

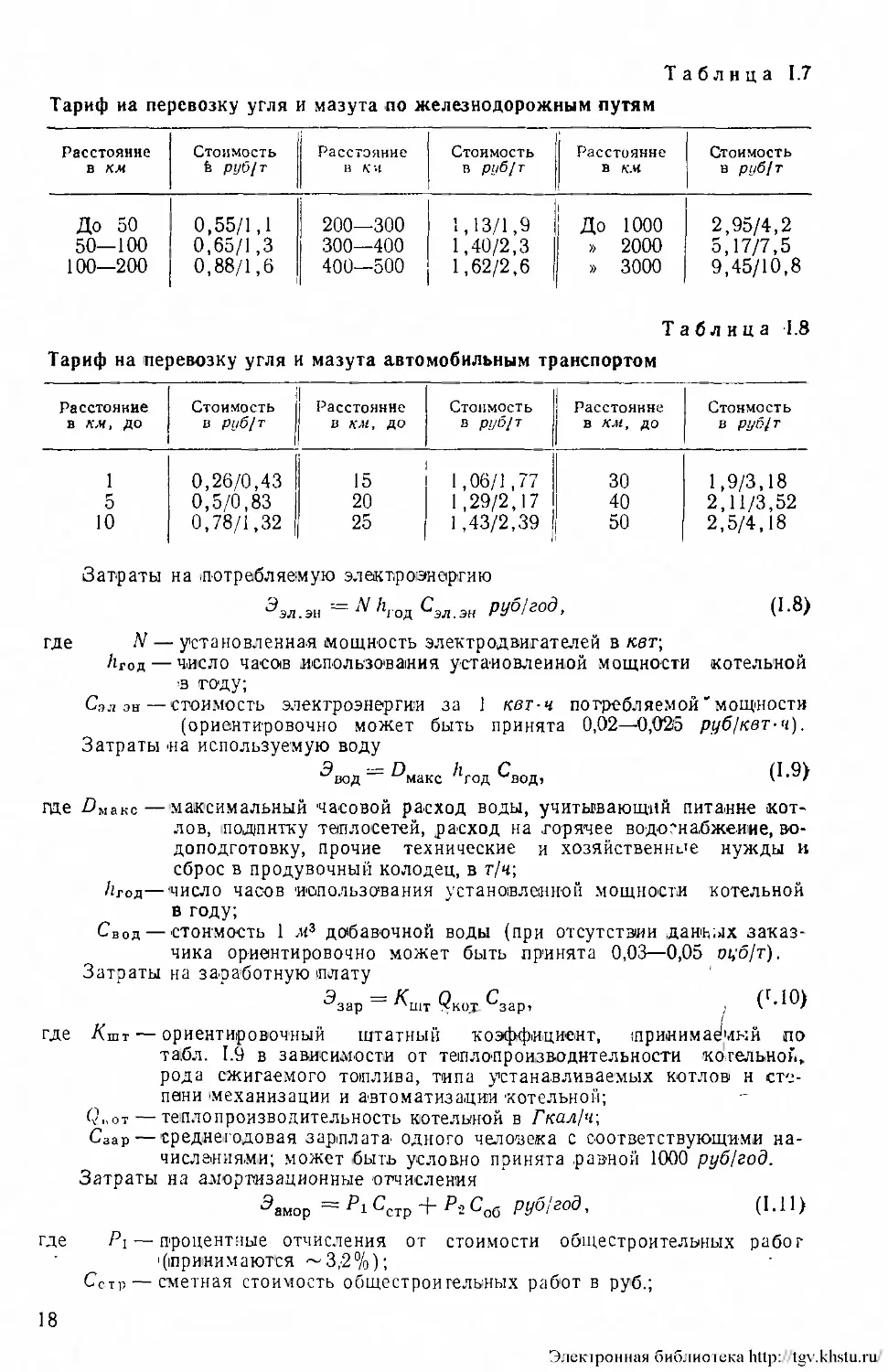

Затраты на потребляемую электроэнергию

Ээл.эн = N лгод Сэл.эН руб/год, (1.8)

где N — установленная мощность электродвигателей в кат;

Лгод — число часов использования установленной мощности котельной

в году;

Сэл эн—стоимость электроэнергии за 1 квт-ч потребляемой'мощности

(ориентировочно может быть принята 0,02—0,025 руб і кет-ч).

Затраты на используемую воду

^вод = ^макс ^год ^вод, (1-9)

где .Омаке—максимальный часовой расход воды, учитывающий питание кот¬

лов, подпитку теплосетей, расход на горячее водоснабжение, во¬

доподготовку, прочие технические и хозяйственные нужды и

сброс в продувочный колодец, в т/ч;

Лгод—число часов использования установленной мощности котельной

в году;

Свод — стоимость 1 .и3 добавочной воды (при отсутствии данных заказ¬

чика ориентировочно может быть принята 0,03—0,05 оуб/т).

Затраты на заработную плату

Эзар = ^шт?КохСзар, , С-10)

где Лшт — ориентировочный штатный коэффициент, принимаемый по

табл. 1.9 в зависимости от теіплопроизводнтельности котельной,

рода сжигаемого топлива, типа устанавливаемых котлов н сте¬

пени механизации и автоматизации котельной;

Q„ot — теплопроизводительность котельной в Гкаліч-,

Саар — среднегодовая зарплата одного человека с соответствующими на¬

числениями; может быть условно принята равной 1000 рубігод.

Затраты на амортизационные отчисления

эамор = рі Сстр + р2 Соб рубігод, (1.11)

где Рі — процентные отчисления от стоимости общестроительных работ

'(принимаются ~3,-2%);

Сстр — сметная стоимость общестроигельных работ в руб.;

18

Электронная библиотека http://tgv.khstu.ru/

Таблица 1.9

Ориентировочные штатные коэффициенты Лшт на Гкаліч

для различных котельных

Тип устанавливаемого котла

Теплопроиз¬

водительность

котельной

в Гкаліч

Значение штатного коэффи¬

циента топлива

твердого

жидкого и га¬

зообразного

Чугунные секционные

Стальные:

водотрубные (до 10 т,'ч) ....

водотрубные (до 50 Гкал/ч) . .

!

( 7

12

1. 18

/ 36

1 45

1 90

1 150

7,5

5,5

4

2,6

1,75

0,9

0,8

0,65

0,5

7,5

4,3

3,3

2

1,3

0,65

0,6

0,35

П, 22

Рц.— процентные отчисления от стоимости оборудования с монтажом

(в среднем могут быть взяты —.8,2%);

СОб — сметная стоимость оборудования и его монтажа ів руб.

Сметная стоимость определяется на основании данных сметно-финансовых

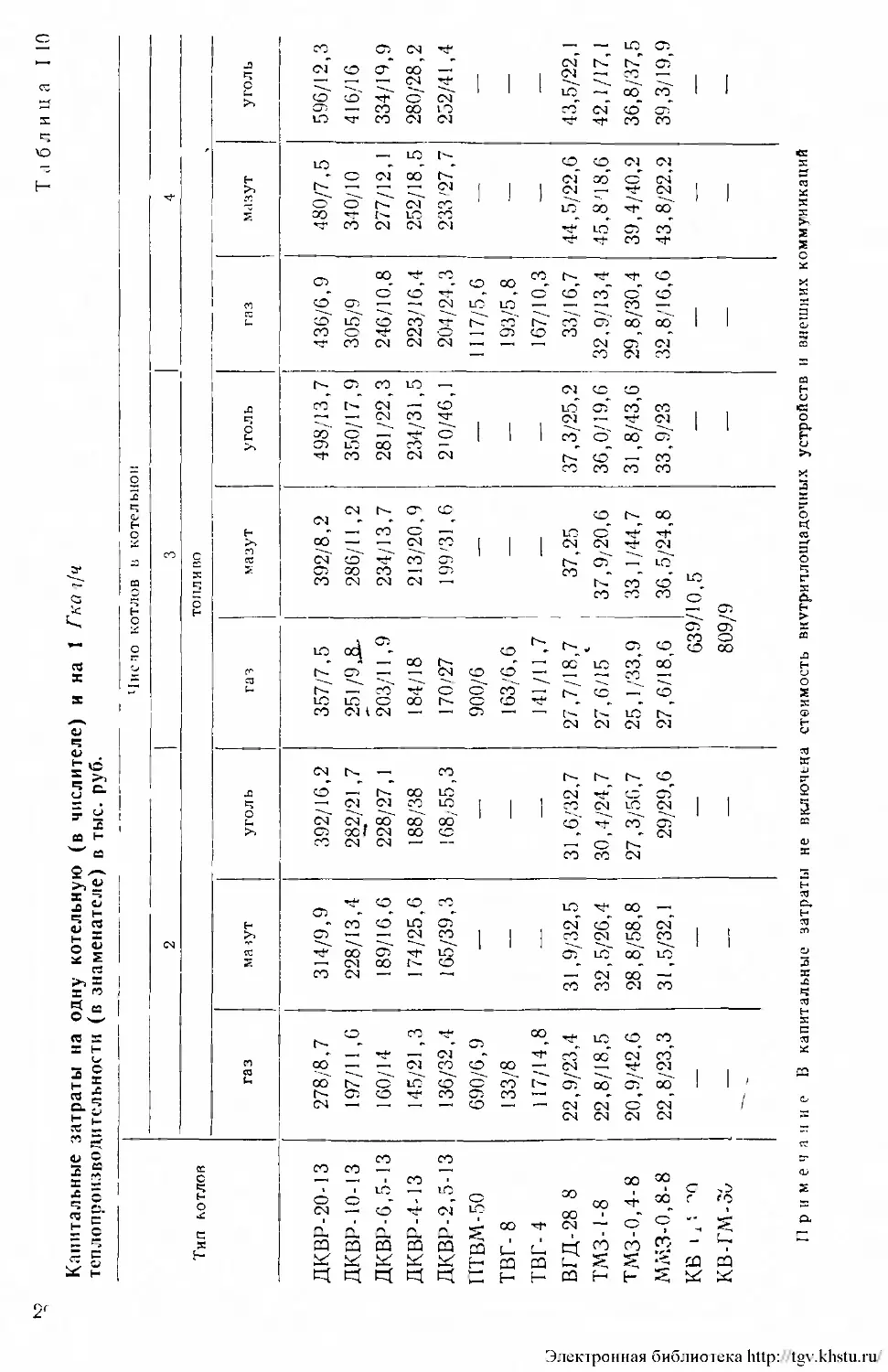

расчетов. При отсутствии таковых ориентировочно можно использовать дан¬

ные табл. 1.10 и 1.11.

■Затраты на текущий ремонт принимают в размере 20—30% затрат на

амортизацию и, следовательно, подсчитывают ло выражению

5тек.рем = (0,2 - 0,3) Эамор руб/год. (1.12)

Затраты на общекотельные и прочие расходы принимают в размере 30%

суммы амортизационных отчислений, годового фонда зарплаты и затрат на

текущий ремонт, т. е.

5общ.расх = °’3 (5амор + Эзар + 5тг,.ре„) руб/год. (1.13)

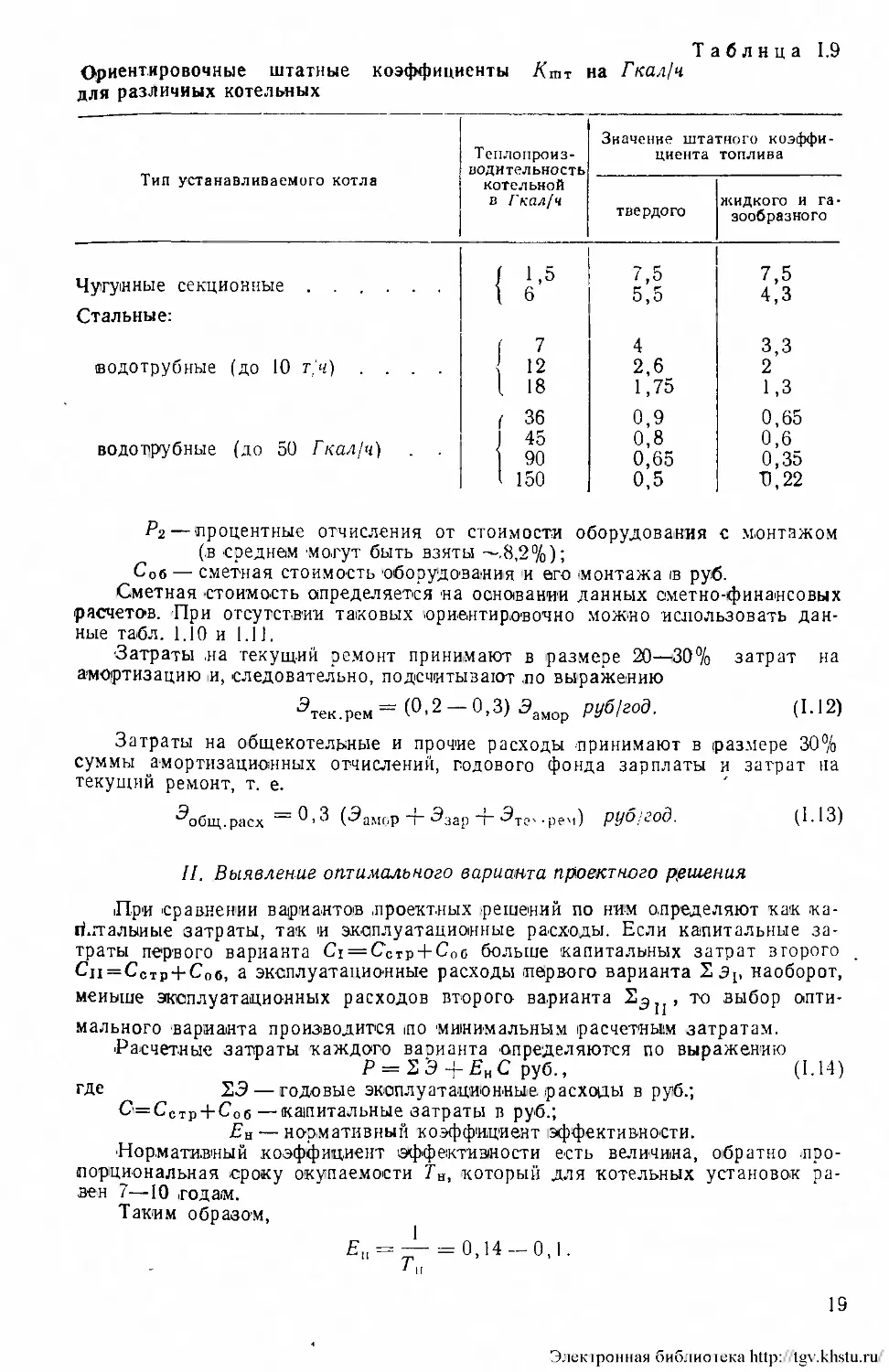

II, Выявление оптимального варианта проектного решения

При сравнении вариантов проектных решений по ним определяют как ка-

гіхгталыиые затраты, так и эксплуатационные расходы. Если капитальные за¬

траты первого варианта Сі = ССтр + СОб больше капитальных затрат второго

Сіі=ССтр4-Соб, а эксплуатационные расходы первого варианта 2 Эр наоборот,

меньше эксплуатационных расходов второго варианта то выбор опти¬

мального варианта производится по минимальным расчетным затратам.

Расчетные затраты каждого варианта определяются по выражению

Р — 3 Э + Ен С руб., (1.14)

где S3 — годовые эксплуатационные расходы в руб.;

С=Сстр+СОб—капитальные затраты в руб.;

Ен — нормативный коэффициент іэффективности.

■Нормативный коэффициент эффективности есть величина, обратно про¬

порциональная сроку окупаемости Ts, который для котельных установок ра¬

вен 7—10 годам.

Таким образом,

Е„ = -?- = 0,14-0,1.

г и

19

Электронная библиотека http://tgv.khstu.ru/

к

е;

\о

Капитальные затраты на одну котельную (в числителе) и на 1 Гкаі/ч

теплопроизводительности (в знаменателе) в тыс. руб.

1 Чис по котлов в котельной

с

Е

S

5

о

уголь

596/12,3

416/16

334/19,9

280/28,2

252/41,4

43,5/22,1

42,1/17,1

36,8/37,5

39,3/19,9

мазут

480/7,5

340/10

277/12,1

252/18,5

233/27,7

44,5/22,6

45,8'18,6

39,4/40,2

43,8/22,2

ГС

436/6,9

305/9

246/10,8

223/16,4

204/24,3

1117/5,6

193/5,8

167/10,3

33/16,7

32,9/13,4

29,8/30,4

32,8/16,6

уголь

498/13,7

350/17,9

281/22,3

234/31,5

2Ю/46,1

37,3/25,2

36,0/19,6

31,8/43,6

33,9/23

газ мазут

357/7,5 392/8,2

251/9JL 286/11,2

203/11,9 234/13,7

184/18 213/20,9

170/27 199'31,6

900/6 —

163/6,6 —

141/11,7 —

27,7/18,7 37,25

27,6/15 ‘ 37,9/20,6

25,1/33,9 33,1/44,7

27,6/18,6 36,5/24,8

639/10,5

809/9

OJ

уголь

сч о- — со г- г- г- со

со - n со ю сч” со” сГ

— СЧ СО- Ю I I 1 со СЧ Ю СЧ 1 1

сч сч, со со со со со~ о?

О ООІ СЧ СО со - - - сч

70 сч сч - — — о t-~.

со со сч

га

S

о Ю СО —

- со СО ІО О) сч” со” со сч” . .

ог — —СЧ' со. 1 со ст ю со

ф со о ф ю оГ юГ со ю

— СЧ СО Г- СО ----

со СЧ —’ — — сч со —

со со сч со

СП

t-, о °°- Ю СО СО

- —« -ф- — СЧ - ■’Ф со со сч со

со — — СЧ СО СО СО — СТ — Ф* СЧ

—--

со г- о loco о со t-' ог со ог со 1 1 '

N со Ф со СО - - /

сч — — — — СО — — сч сч о сч 1

сч сч сч сч

Тип котлов

со со

со со — — _

— — і СО ■ 00 _ .

< і tO —' Ю rz-, . » С >0

о о - * -О и 4 СО f <0

Wm Цм Цм і 1 1 г

raramracncnrit/.EfMinSS-,

капитальные затраты не включена стоимость внѵтриплощадочных устройств и внешних коммуникаций

Электронная библиотека http://tgv.khstu.ru/

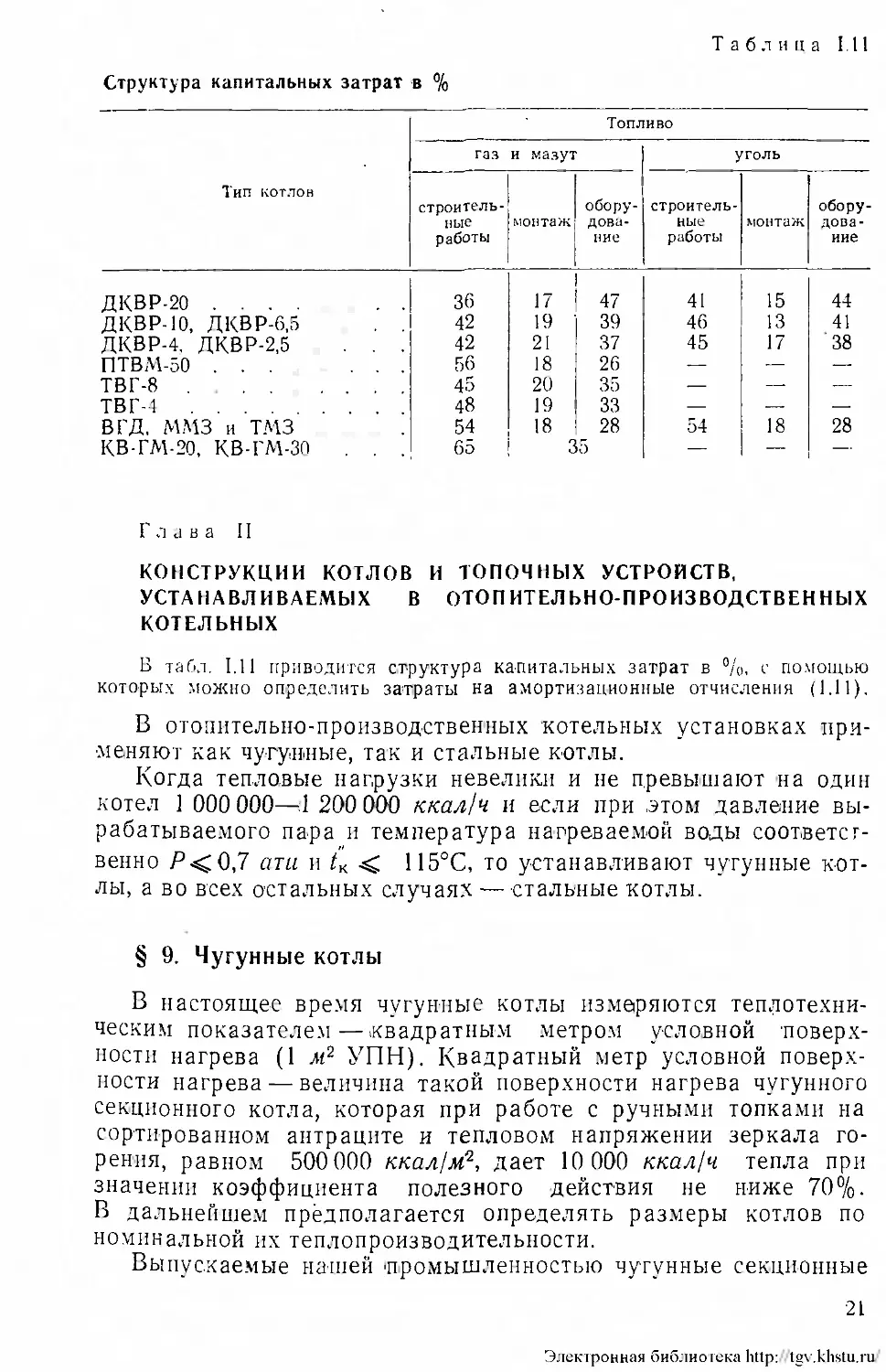

Таблица 1.11

Структура капитальных затрат в %

Тип котлов

Топливо

газ и мазут

уголь

строитель¬

ные

работы

монтаж

обору¬

дова¬

ние

строитель¬

ные

работы

монтаж

обору¬

дова¬

ние

ДКВР-20

36

17

47

41

15

44

ДКВР-io, ДКВР-6,5 . . .

42

19

39

46

13

41

ДКВР-4, ДКВР-2,5 . . . .

42

21

37

45

17

38

ПТВМ-50

56

18

26

—

—

—

ТВГ-8

45

20

35

—

—

—

ТВГ-4

48

19

33

—

—

—

В ГД, ММ3 и ТМЗ . . . .

54

18

28

54

18

28

КВ-ГМ-20, КВ-ГМ-30 . . .

65

3

5

—

—

—

Глава II

КОНСТРУКЦИИ котлов И ТОПОЧНЫХ УСТРОЙСТВ,

УСТАНАВЛИВАЕМЫХ В ОТОПИТЕЛЬНО-ПРОИЗВОДСТВЕННЫХ

КОТЕЛЬНЫХ

В табл. 1.11 приводится структура капитальных затрат в %, с помощью

которых можно определить затраты на амортизационные отчисления (1.11).

В отопительно-производственных котельных установках при¬

меняют как чугунные, так и стальные котлы.

Когда тепловые нагрузки невелики и не превышают на один

котел 1 000 000—іі 200 000 ккал/ч и если при этом давление вы¬

рабатываемого пара и температура нагреваемой воды соответст¬

венно 0,7 ати и tK < 115°С, то устанавливают чугунные кот¬

лы, а во всех остальных случаях —стальные котлы.

§ 9. Чугунные котлы

В настоящее время чугунные котлы измеряются теплотехни¬

ческим показателем—квадратным метром условной поверх¬

ности нагрева (1 л«2 УПН). Квадратный метр условной поверх¬

ности нагрева — величина такой поверхности нагрева чугунного

секционного котла, которая при работе с ручными топками на

сортированном антраците и тепловом напряжении зеркала го¬

рения, равном 500 000 ккал/м2, дает 10 000 ккал/ч тепла при

значении коэффициента полезного действия не ниже 70%.

В дальнейшем прёдполагается определять размеры котлов по

номинальной их теплопроизводительности.

Выпускаемые нашей промышленностью чугунные секционные

21

Электронная библиотека http://tgv.khstu.ru/

котлы предназначаются в основном для сжигания сортирован¬

ного твердого топлива на колосниковых решетках с ручным об¬

служиванием, но которые при необходимости можно приспосо¬

бить для сжигания газообразного и жидкого топлива.

Эти котлы имеют два основных типа: малометражные котлы

с внутренними топками для поквартирного отопления размером

от 1 до 4 .и2 УіПН и котлы шатрового типа для установки во

встроенных и отдельно стоящих отопительных котельных с ус¬

ловной поверхностью нагрева котлов от 7 до 156 м2.

В свою очередь, котлы шатрового типа в зависимости от их

теплопроизводительности и условной поверхности нагрева под¬

разделяются на котлы: КЧ-1 с поверхностью нагрева 7—20 л/2,

КЧ-2—28—112 л2 УПН («Универсал-5», «Универсал-6» и «Уни-

версал-6м»), КЧ-3—56—1156 м2 УПН («Энергия-3», «Энергия-6»,

«Тула-1» и АВ-2).

Межниппельное расстояние секций зависит от типа котла:

для малометражных котлов и котлов КЧ-1 равно 890 мм, для

КЧ-2—1100 мм и для КЧ-3—1380 мм.

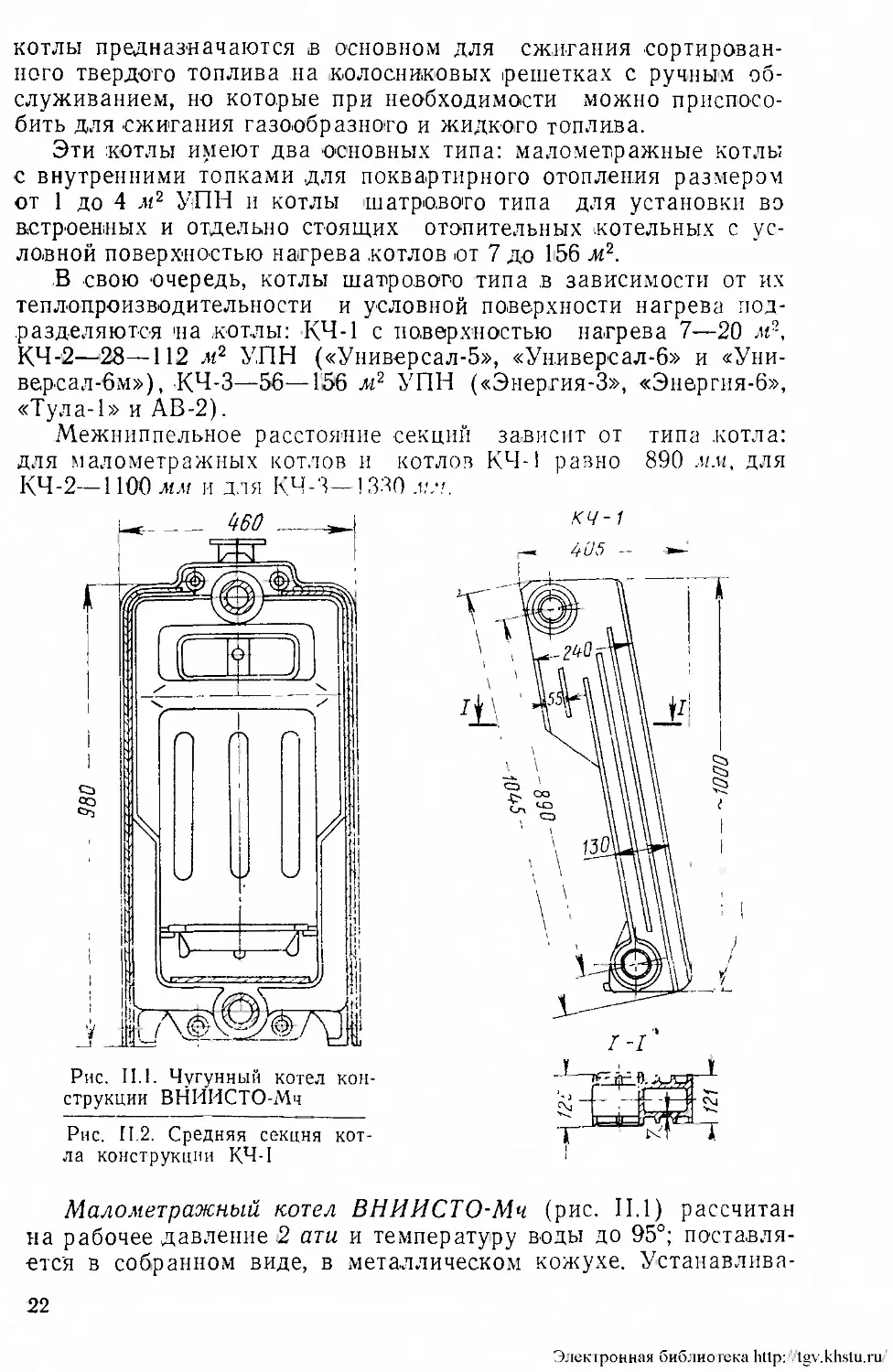

Рис. II.1. Чугунный котел кон¬

струкции ВНИИСТО-Мч

Рис. П.2. Средняя секция кот¬

ла конструкции КЧ-І

Малометражный котел ВНИИСТО-Мч (рис. II.1) рассчитан

на рабочее давление 2 ати и температуру воды до 95°; поставля¬

ется в собранном виде, в металлическом кожухе. Устанавлива¬

22

Электронная библиотека http://tgv.khstu.ru/

ется котел в нежилых помещениях на листе стали по войлоку,

смоченному в глине, или на кирпичной подстилке. Котел имеет

один выходящий поток дымовых газов, удаляемых сверху через

патрубок, присоединяемый к дымоходу. В качестве парового ко¬

тел не используется. Расчетная теплопроизводительность данных

котлов находится в пределах 10 000—42 000 ккаліч. Рекомендуе-

мыи теплосъем в среднем может быть принят в пределах — =

Н к

= 80004- 10 000 ккал/м?-ч при значении коэффициента полез¬

ного действия т) = 0,7.

Котел КЧ-1 шатрового типа самый небольшой по теплопроиз¬

водительности (естественно, и по габаритам) поставляется в

виде отдельных секций и выпускается только как водогрейный.

Однако с паросборником, изготовленный по чертежам ВНИИСТ,

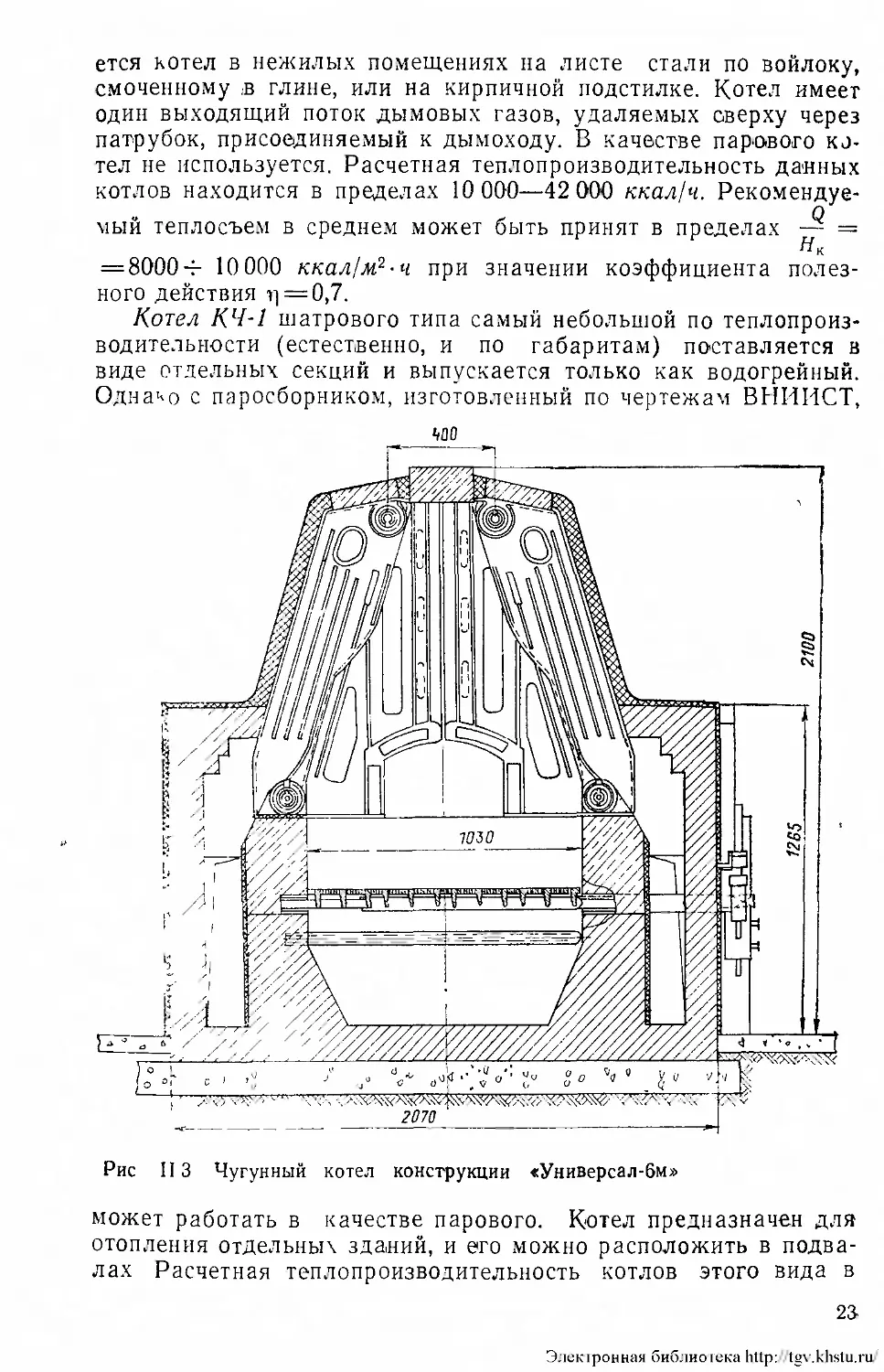

Рис ИЗ Чугунный котел конструкции «Универсал-6м»

может работать в качестве парового. Котел предназначен для

отопления отдельных зданий, и его можно расположить в подва¬

лах Расчетная теплопроизводительность котлов этого вида в

23.

Электронная библиотека http://tgv.khstu.ru/

зависимости от типоразмера и рода сжигаемого топлива колеб¬

лется в пределах 75 000—170 000 ккаліч, при среднем рекомен¬

дуемом теплосъеме — = 10 0004-12 000 ккал!м?-ч. Средняя сек-

«к

ция подобного котла показана на рис. II.2.

Котлы КЧ-2 («Универсал-5», «Универсал-6» и «Универсал

6м») предназначены для отопления группы зданий. Их расчет¬

ная теплопроизводительность колеблется в диапазоне 150000—

600 000 ккал/ч при среднем теплосъеме — =11000 4-

4- 12 000 ккал/м^-ч. По своим размерам и расстоянию между

ниппельными отверстиями (равному 1100 мм) они относятся к

котлам шатрового типа средней величины. Котлы также постав¬

ляются отдельными секциями и без барабанов паросборников.

Последние должны изготовляться по специальным чертежам.

Котел «Универсал-6м» — модернизированная конструкция котла

«Универсал-6» (рис. II.3). В нем сделан более плавным вылет

топочной части секции и увеличена ее прочность. Кроме того,

иначе расположены колосники (вдоль оси котла), и один из ря¬

дов выполнен опрокидным. Наконец, расширена и доведена до

1030 мм колосниковая решетка (рис. II 3).

Московский завод им. Войкова поставляет эти котлы не толь¬

ко как водогрейные. В сочетании с барабанами-паросборниками

и как паровые.

Котлы КЧ-3 («Энергия-3», «Энергия-6», «Тула-1» и АВ-2)

относятся к группе котлов наиболее мощных, теплопроизводи¬

тельность которых доходит до 700 000 ккаліч (при среднем рас¬

четном теплосъеме — = 10000 4- 12000 ккал/м2-ч), и предназ-

Нк

начены для использования в групповых котельных Котлы

«Энергия-3» и «Энѳргия-6» собираются только из средних секций,

а вместо лобовых (или крайних) секций устанавливаются пере¬

вернутые средние.

Котел «Тула-1» собирается тоже из средних секций, но вместо

лобовых или перевернутых секций ограждаемся кирпичными

стенками. Котел АВ-2 выполняется как со «редними, так и с

лобовыми (крайними) секциями. Все эти сотлы поставляются

отдельными секциями и как водогрейные Паросборники заво¬

дами-изготовителями не поставляются. Средние секции котлов

типа КЧ-3 показаны на рис II.4.

Приведенные значения средних теплосъемов характеризуют

отдельные конструкции лишь ориентировочно, а для точного рас¬

чета их следует принимать по каталожным или паспортным

данным.

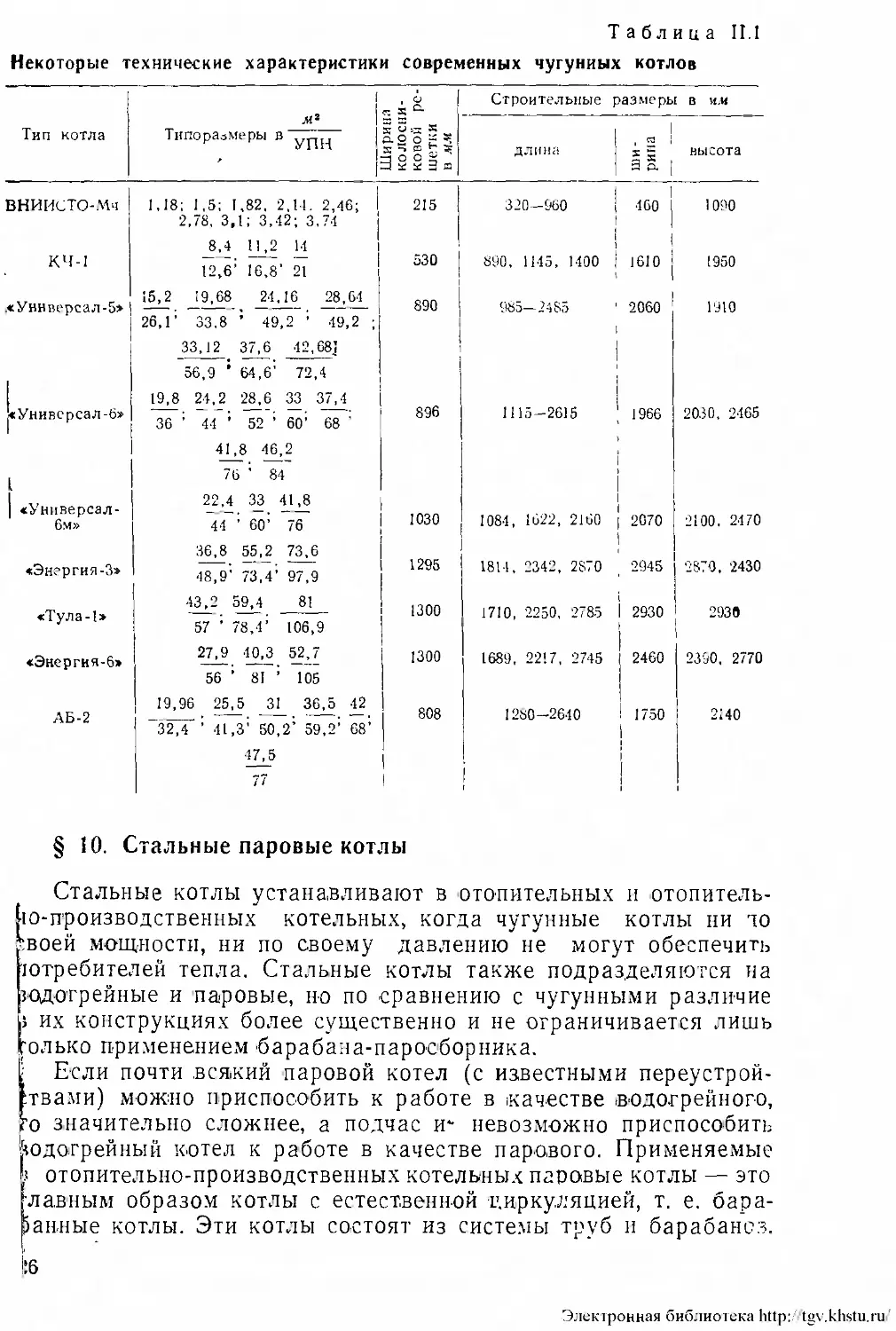

В табл. II.1 даны некоторые технические характеристики рас¬

смотренных котлов.

24

Электронная библиотека http://tgv.khstu.ru/

Рис II 4 Средние секции котлов типа КЧ-3

25

Электронная библиотека http://tgv.khstu.ru/

Таблица П.1

Некоторые технические характеристики современных чугунных котлов

Строительные размеры в чм

Тип котла

Типоразмеры в уцц

а*

а-

высота

ВНИИСТО-Мч

1,18; 1,5; 1,82, 2,14. 2,46;

2,78, 3,1; 3,42; 3,74

КЧ-1

8,4 11,2 14

12,6’ 16,8’ 21

«Уннверсал-5»

15,2 19,68 24,16 28,64

«Универсал-6»

26,1’ 33,8 ’ 49,2 ’ 49,2 ;

33,12 37,6 42,68?

56,9 ’ 64,6' 72,4

19,8 24.2 28,6 33 37,4

36 ' 44 * 52 ’ 60’ 68 ’

1 «Универсал-

41,8 46,2

76 ’ 84

22,4 33 41,8

6м»

44 ’ 60’ 76

«Энергия-3»

36,8 55,2 73,6

48,9’ 73,4’ 97,9

«Тула-1»

43,2 59,4 81

«Энергия-6»

57 ’ 78,4’ 106,9

27,9 40,3 .52,7

АБ-2

56 ’ 81 * 105

19,96 25,5 31 36,5 42

“32Л"’ 41,3’ 50,2’ 59,2’ 68’

47,5

77

215

320—960

1

460 J

1090

530

890, 1145, 1400

1

1610

1950

890

985—2485

2060

1910

896

1115-2615

1966

2030, 2465

1030

1084, 1622, 2160

2070

2100, 2470

1295

1814, 2342, 2870

2945

2870, 2430

1300

1710, 2250, 2785

2930

2930

1300

1689, 2217, 2745

2460

2390, 2770

808

1280—2640

1750

2140

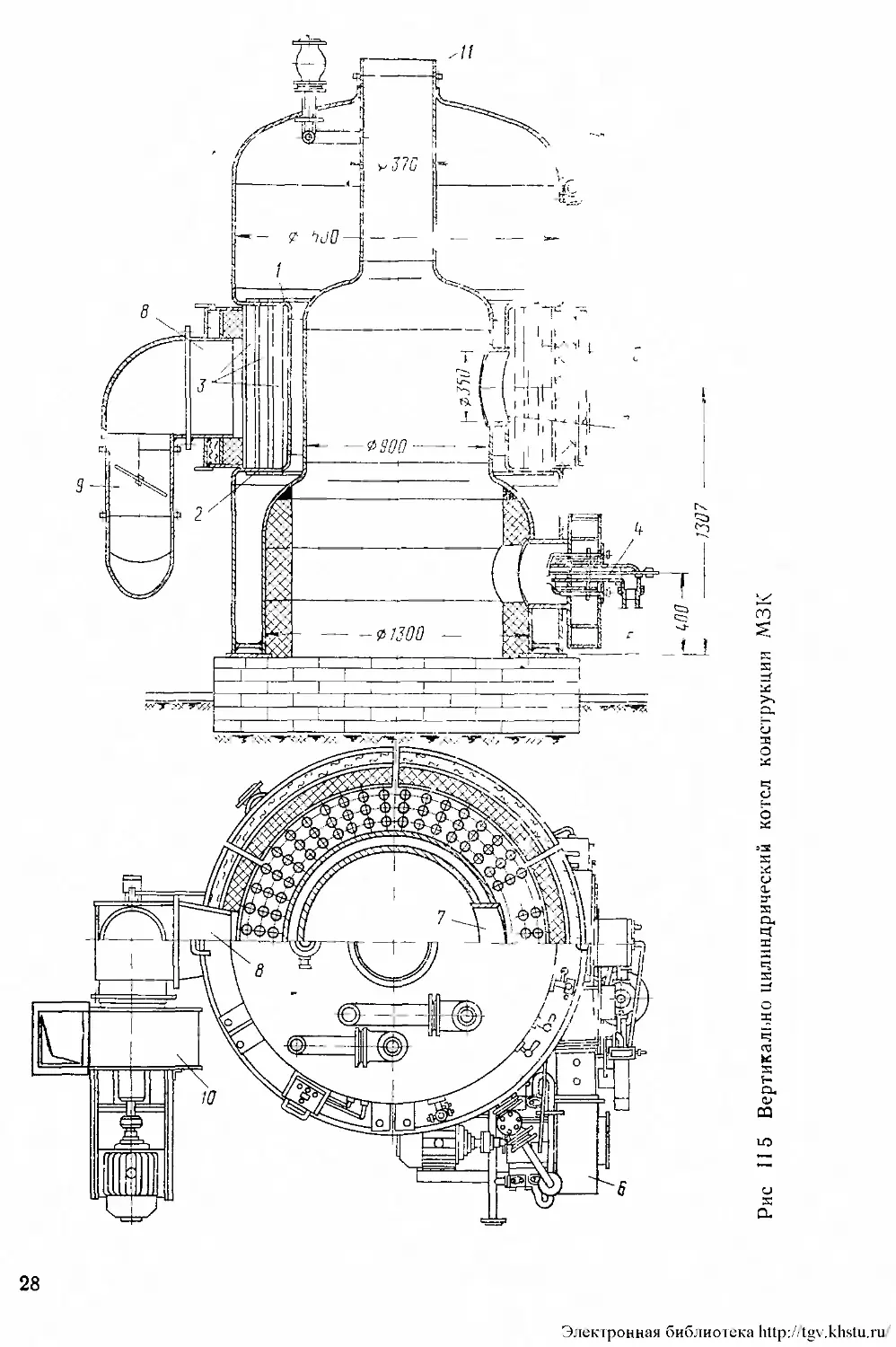

§ 10. Стальные паровые котлы

Стальные котлы устанавливают в отопительных и отопитель¬

но-производственных котельных, когда чугунные котлы ни чо

"воей мощности, ни по своему давлению не могут обеспечить

ютребителей тепла. Стальные котлы также подразделяются на

Іодотрейные и паровые, но по сравнению с чугунными различие

их конструкциях более существенно и не ограничивается лишь

олько применением барабана-паросборника.

Если почти .всякий паровой котел (с известными переустрой-

твами) можно приспособить к работе в качестве водогрейного,

о значительно сложнее, а подчас и- невозможно приспособить

одогрейный котел к работе в качестве парового. Применяемые

отопительно-производственных котельных паровые котлы — это

лавным образом котлы с естественной циркуляцией, т. е. бара¬

банные котлы. Эти котлы состоят из системы труб и барабансз.

!6

Электронная библиотека http://tgv.khstu.ru/

Основные элементы, наиболее сложные и дорогие, в таких кот¬

лах— барабаны. Водогрейные же котлы (за исключением жаро¬

трубных) в барабанах не нуждаются и конструируются только

из труб, объединенных в пакеты или змеевики различной конфи¬

гурации, их стоимость значительно ниже паровых. В системах

теплоснабжения, в которых отсутствуют потребители пара, сле¬

дует устанавливать водогрейные котлы. Паровые котлы для

водонагрева применяют лишь при отсутствии водогрейных

котлов

Паровые стальные котлы, применяемые в отопительно-произ

водственной практике, подразделяются на горизонтально-водо¬

трубные, вертикально-цилиндрические и вертикально-водотруб¬

ные. Горизонтально-водотрубные котлы теперь не изготовляют¬

ся, они сохранились лишь в старых котельных, и с ними прихо¬

дится иметь дело при реконструкции котельных.

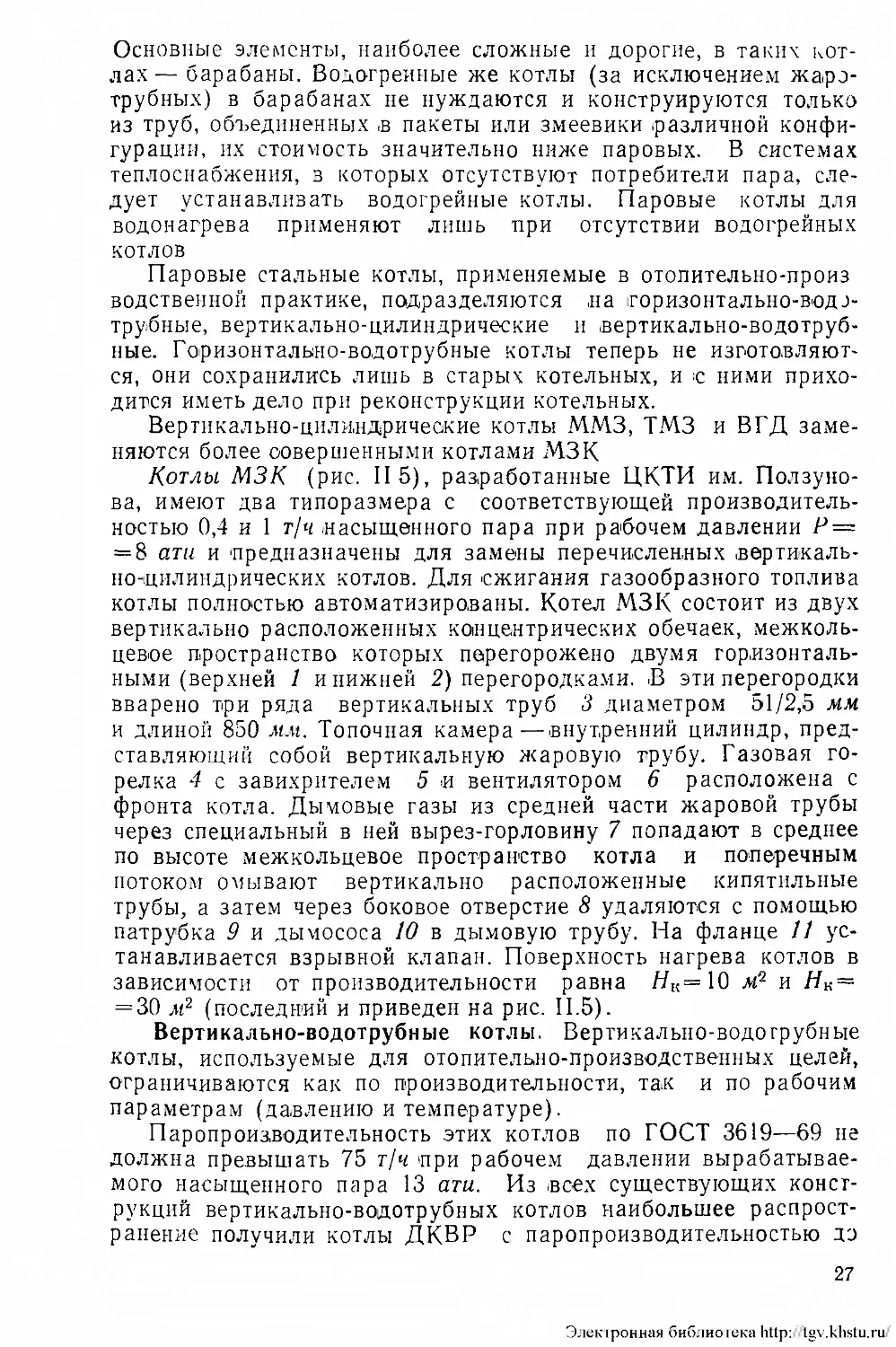

Вертикально-цилиндрические котлы ММ3, ТМЗ и ВГД заме¬

няются более совершенными котлами МЗК

Котлы МЗК (рис. II 5), разработанные ЦКТИ им. Ползуно¬

ва, имеют два типоразмера с соответствующей производитель¬

ностью 0,4 и 1 т/ч насыщенного пара при рабочем давлении Р =

= 8 ати и предназначены для замены перечисленных вертикаль¬

но-цилиндрических котлов. Для сжигания газообразного топлива

котлы полностью автоматизированы. Котел МЗК состоит из двух

вертикально расположенных концентрических обечаек, межколь¬

цевое пространство которых перегорожено двумя горизонталь¬

ными (верхней 1 и нижней 2) перегородками. В эти перегородки

вварено три ряда вертикальных труб 3 диаметром 51/2,5 мм

и длиной 850 мм. Топочная камера—внутренний цилиндр, пред¬

ставляющий собой вертикальную жаровую трубу. Газовая го¬

релка 4 с завихрителем 5 и вентилятором 6 расположена с

фронта котла. Дымовые газы из средней части жаровой трубы

через специальный в ней вырез-горловину 7 попадают в среднее

по высоте межкольцевое пространство котла и поперечным

потоком омывают вертикально расположенные кипятильные

трубы, а затем через боковое отверстие 8 удаляются с помощью

патрубка 9 и дымососа 10 в дымовую трубу. На фланце 11 ус¬

танавливается взрывной клапан. Поверхность нагрева котлов в

зависимости от производительности равна ДК=Ю м? и Нк~

= 30 .и2 (последний и приведен на рис. II.5).

Вертикально-водотрубные котлы. Вертикально-водогрубные

котлы, используемые для отопительно-производственных целей,

ограничиваются как по производительности, так и по рабочим

параметрам (давлению и температуре).

Паропроизводительность этих котлов по ГОСТ 3619—69 не

должна превышать 75 т/ч при рабочем давлении вырабатывае¬

мого насыщенного пара 13 ати. Из всех существующих конст¬

рукций вертикально-водотрубных котлов наибольшее распрост¬

ранение получили котлы ДКВР с паропроизводительностью до

27

Электронная библиотека http://tgv.khstu.ru/

Рис II5 Вертикально цилиндрический котел конструкции МЗК

28

Электронная библиотека http://tgv.khstu.ru/

20 Дч. Это единственные котлы, которые изготовляются серийно.

В последние годы разработан еще один типоразмер этих котлов

ЦКВР-35, но серийный выпуск их пока не освоен.

Котлы ДКВР. Стационарные паровые котлы ДКВР (двухба¬

рабанные котлы водотрубные реконструированные) разработаны

ЦКТИ им. Ползунова совместно с Бийским котельным заводом.

Котлы были разработаны в 40-х годах, а с 50-го года начался их

поточно-серийный выпуск под маркой ДКВ. Впоследствии, в про¬

цессе изготовления и эксплуатации, эти котлы подверглись не¬

которым изменениям (сокращена длина топки, уменьшены шаіи

труб кипятильного пучка и т. п.) и с 1958 г. выпускаются под

маркой ДКВР. Эти котлы предназначены не только для отопи¬

тельно-производственных целей и при давлении 39 ати могут

быть использованы в небольших энергетических установках.

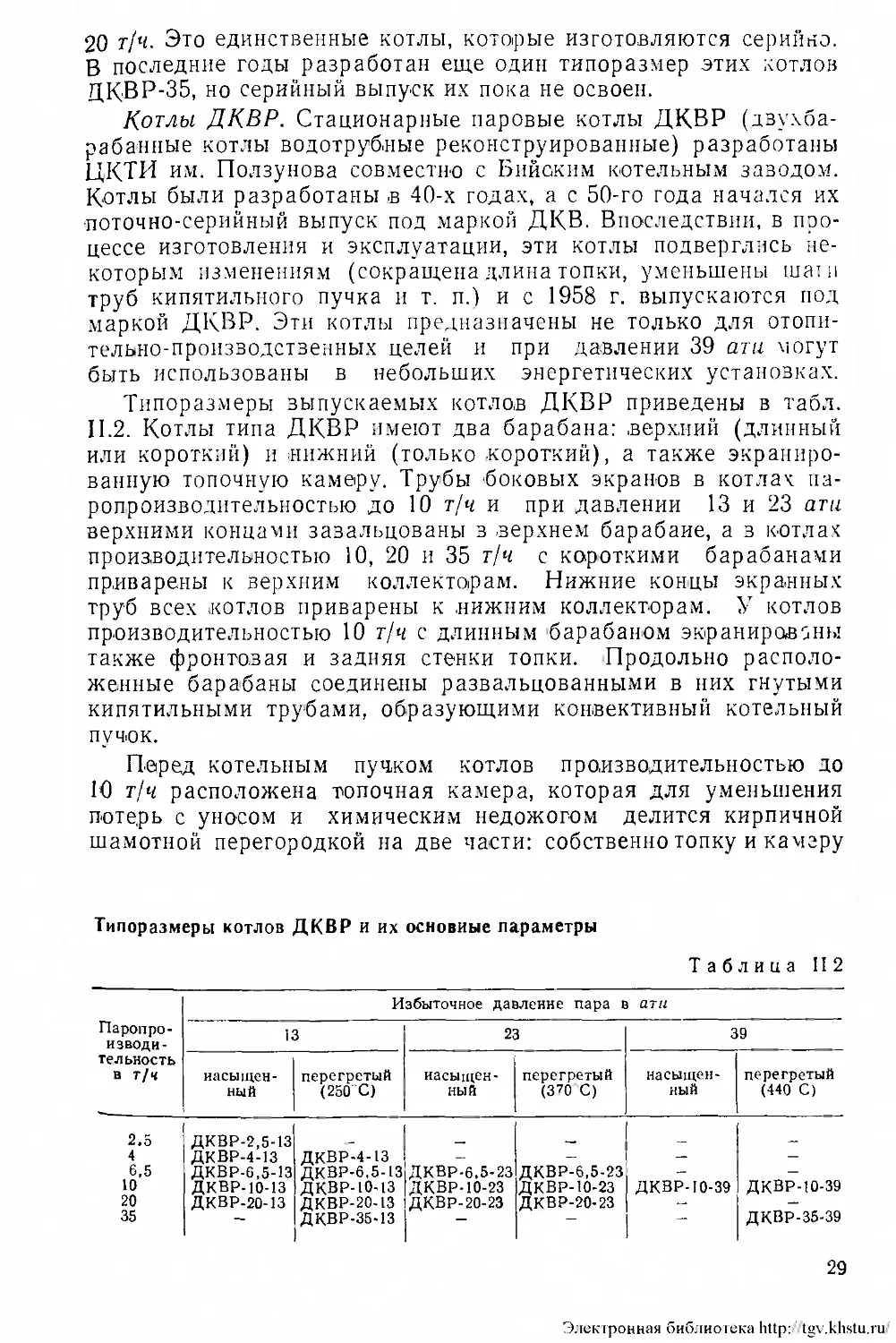

Типоразмеры выпускаемых котлов ДКВР приведены в табл.

П.2. Котлы типа ДКВР имеют два барабана: верхний (длинный

или короткий) и нижний (только короткий), а также экраниро¬

ванную топочную камеру. Трубы боковых экранов в котлах па¬

ропроизводительностью до 10 т/ч и при давлении 13 и 23 ати

верхними концами завальцованы в верхнем барабане, а в котлах

производительностью 10, 20 и 35 т/ч с короткими барабанами

приварены к верхним коллекторам. Нижние концы экранных

труб всех котлов приварены к нижним коллекторам. У котлов

производительностью 10 т/ч с длинным барабаном экранированы

также фронтовая и задняя стенки топки. Продольно располо¬

женные барабаны соединены развальцованными в них гнутыми

кипятильными трубами, образующими конвективный котельный

пучок.

Перед котельным пучком котлов производительностью до

10 т/ч расположена топочная камера, которая для уменьшения

потерь с уносом и химическим недожогом делится кирпичной

шамотной перегородкой на две части: собственно топку и камеру

Типоразмеры котлов ДКВР и их основные параметры

Таблица II 2

Избыточное давление пара в ати

Паропро¬

изводи¬

тельность

в т/ч

13

23

39

насыщен¬

ный

перегретый

(250~С)

насыщен¬

ный

перегретый

(370Х)

насыщен¬

ный

перегретый

(440 С)

2.5

ДКВР-2,5-13

4

ДКВР-4-13

ДКВР-4-13

—

—

—

—

6,5

ДКВР-6,5-13

ДКВР-6.5-13

ДКВР-6,5-23

ДКВР-6,5-23

—

—

10

ДКВР-10-13

ДКВР-10-13

ДКВР-10-23

ДКВР-10-23

ДКВР-10-39

ДКВР-10-39

20

ДКВР-20-13

ДКВР-20-13

ДКВР-20-23

ДКВР-20-23

—

—

35

—

ДКВР-35-13

—

—

—

ДКВР-35-39

29

Электронная библиотека http://tgv.khstu.ru/

догорания. Между первым и вторым рядами труб котельного

пучка утанавливается шамотная перегородка, отделяющая кипя¬

тильный пучок от камеры догорания. Таким образом, первый

ряд труб котельного пучка — задний экран камеры догорания.

Внутри котельного пучка чугунная перегородка делит его на

первый и второй газоходы. Выход газов из камеры догорания и

из котла асимметричен. При наличии пароперегревателя часть

кипятильных труб не устанавливается, пароперегреватель разме¬

щается в первом газоходе после второго и третьего ряда кипя¬

тильных труб. Вода в трубы ’боковых экранов котлов производи¬

тельностью до 10 т/ч поступает одновременно из верхнего и ниж¬

него барабанов. Вода в трубы фронтовых экранов поступает

только из верхнего барабана, а в трубы задних экранов — из

нижнего. В котлах с короткими верхними барабанами примене¬

но двухступенчатое испарение и установлены выносные циклоны.

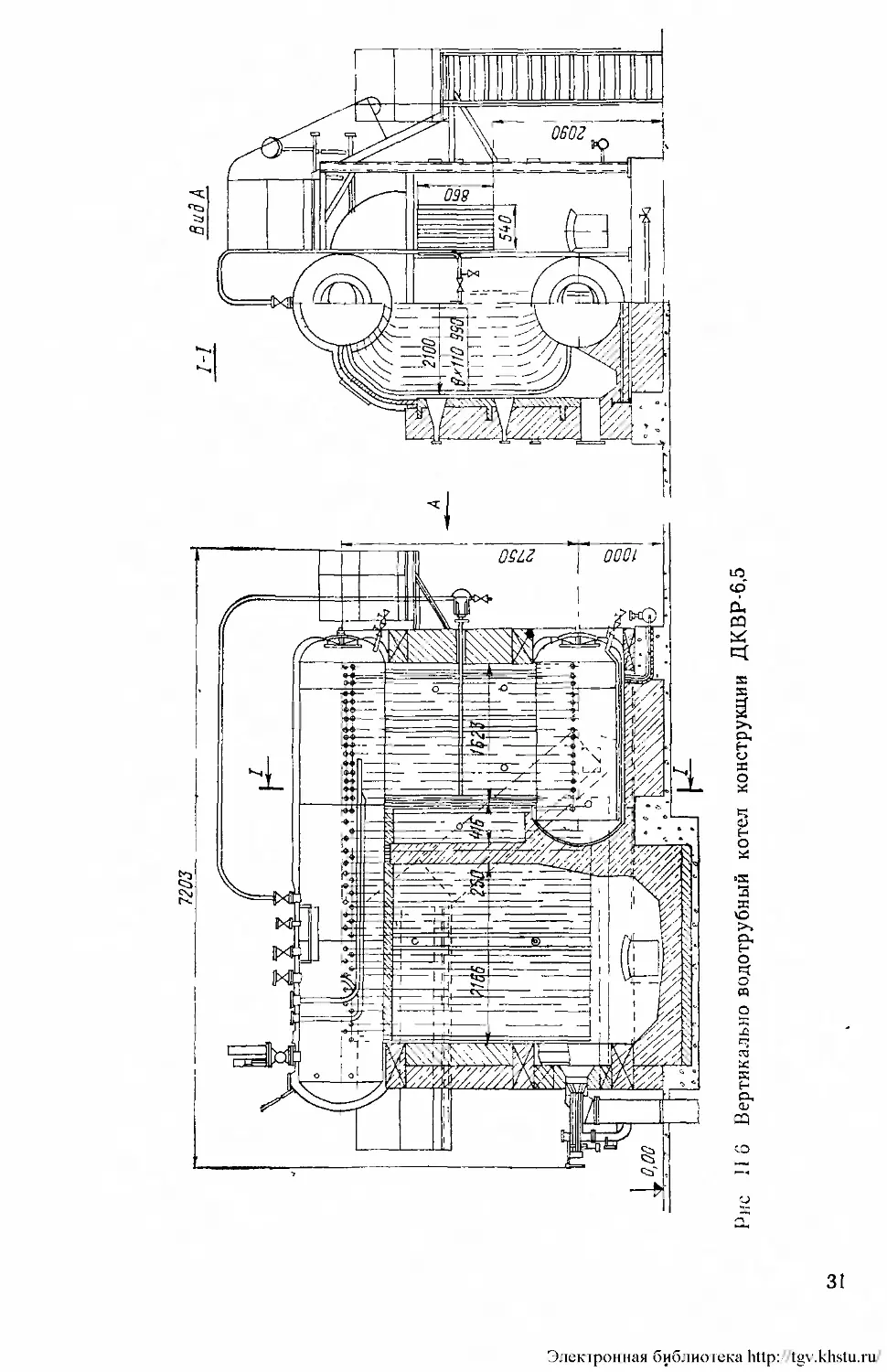

Для всей серии котлов экраны и котельные пучки выполня¬

ются из стальных бесшовных труб диаметром 51 мм и толщиной

стенки 2,5 мм. Боковые экраны выполнены с шагом 80 мм; в

котлах с фронтовым и задним экраном шаг труб принят 130 мм.

В кипятильных пучках трубы расположены в коридорном поряд¬

ке с шагом 100 мм вдоль оси и НО мм поперек оси котлов

Ширина конвективного пучка котлов производительностью 2,5

и 4 т/ч—2180 мм; производительностью 6,5 и 10 т/ч — 2810 мм.

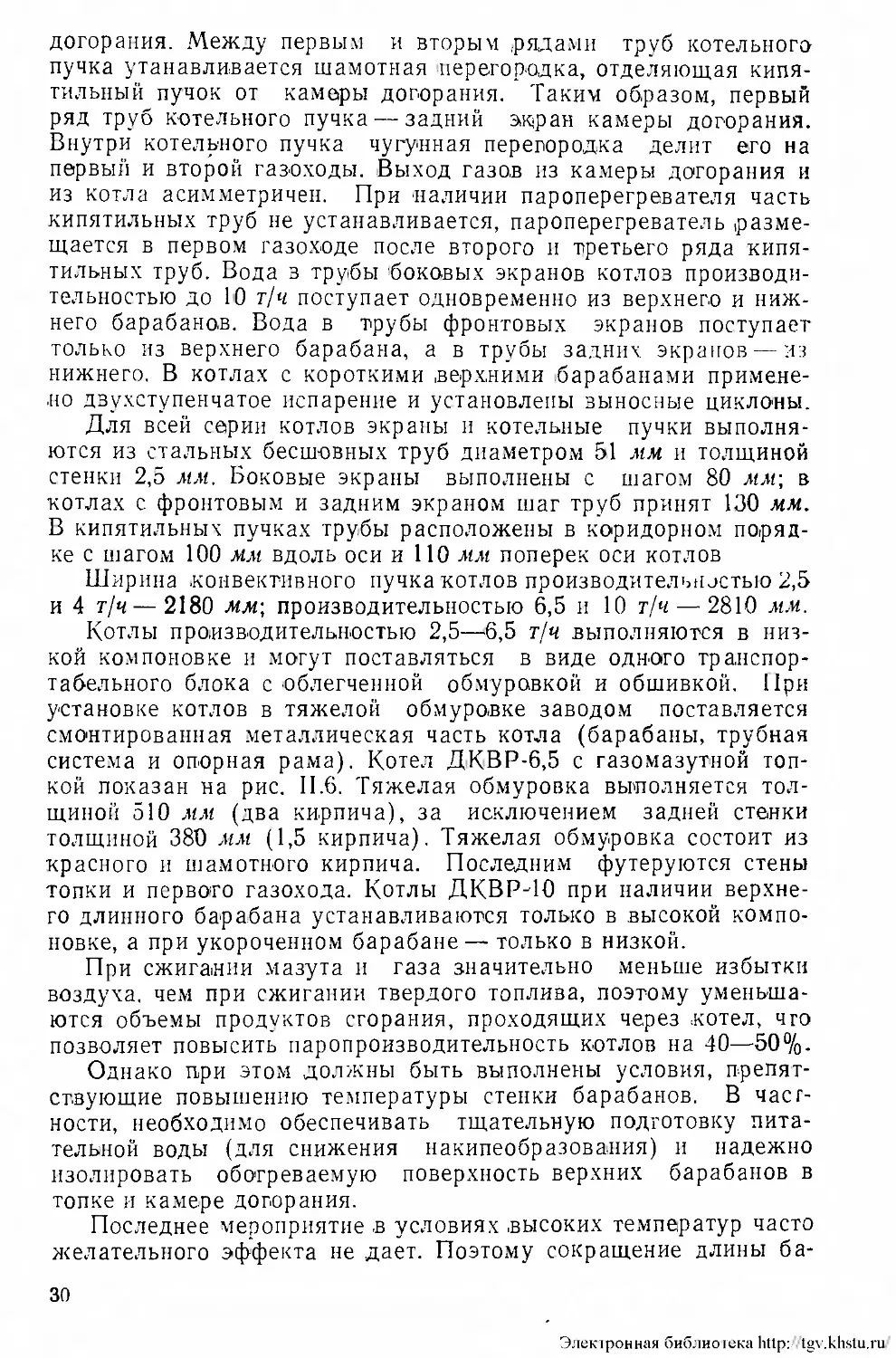

Котлы производительностью 2,5—6,5 т/ч выполняются в низ¬

кой компоновке и могут поставляться в виде одного транспор¬

табельного блока с облегченной обмуровкой и обшивкой. При

установке котлов в тяжелой обмуровке заводом поставляется

смонтированная металлическая часть котла (барабаны, трубная

система и опорная рама). Котел ДКВР-6,5 с газомазутной топ¬

кой показан на рис. II.6. Тяжелая обмуровка выполняется тол¬

щиной 510 мм (два кирпича), за исключением задней стенки

толщиной 380 мм (1,5 кирпича). Тяжелая обмуровка состоит из

красного и шамотного кирпича. Последним футеруются стены

топки и первого газохода. Котлы ДКВР-10 при наличии верхне¬

го длинного барабана устанавливаются только в высокой компо¬

новке, а при укороченном барабане— только в низкой.

При сжигании мазута и газа значительно меньше избытки

воздуха, чем при сжигании твердого топлива, поэтому уменьша¬

ются объемы продуктов сгорания, проходящих через котел, что

позволяет повысить паропроизводительность котлов на 40—50%.

Однако при этом должны быть выполнены условия, препят¬

ствующие повышению температуры стенки барабанов. В част¬

ности, необходимо обеспечивать тщательную подготовку пита¬

тельной воды (для снижения накипеобразования) и надежно

изолировать обогреваемую поверхность верхних барабанов в

топке и камере догорания.

Последнее мероприятие в условиях высоких температур часто

желательного эффекта не дает. Поэтому сокращение длины ба-

30

Электронная библиотека http://tgv.khstu.ru/

Вид И

Рис II 6 Вертикально водотрубный котел конструкции ДКВР-6,5

31

Электронная библиотека http://tgv.khstu.ru/

рабана, а главное, то, что его стали размещать вне топочной

камеры в сочетании с выносными циклонами, сделало работ/

котлов более надежной, появились котлы с укороченными бара¬

банами и полностью экранированными топочными устройствами

На рис II 7 показана циркуляционная схема котла ДКВР-10

с укороченным верхним барабаном (в низкой компоновке), вы¬

носными циклонами, экранными поверхностями и включением

их в общую систему циркуляции котла

Рис II 7 Общая схема циркуляции котла ДКВР-10

Верхний барабан 1 в области топочной камеры заменен дву¬

мя коллекторами 2 экранов 3 Во II ступень испарения выде¬

лены передние части обоих боковых экранов путем уста¬

новки в верхних 2 и нижних коллекторах-^ перегородок 5 Питание

экранов II ступени испарения осуществляется из двух выносных

циклонов 6 через опускные трубы 7, соединенные с нижними кол

лекторами 4 экранов 3 Подпитка циклонов ведется из ниж¬

него барабана 8 по трубам 9 Пароводяная смесь из труб экра¬

нов поступает в переднюю часть верхних коллекторов 2, откуда

по трубам 10 направляется в выносные циклоны 6 После отде¬

ления воды пар отводится по трубам 11 в барабан 1, а вода идет

в опускные трубы циклонов Питание экранов I ступени испаре¬

ния происходит через трубы 12, приваренные к нижнему бараба¬

ну и нижним коллекторам экранов Пароводяная смесь из экра¬

нов этой ступени испарения отводится по трубам 13 в верхний

барабан Из-за небольшой высоты контуров у всех экранов

обеих ступеней испарения имеются рециркуляционные трубы 14

Питательными трубами кипятильного пучка 15 служат по¬

следние обогреваемые ряды Пар отбирается через штуцер 16

Питательная вода поступает в барабан по трубам 17 Непрерыв¬

ная продувка котла осуществляется только из циклонов, перио¬

дическая же— из верхнего и нижнего барабанов, сборных

экранных коллекторов и из низа выносных циклонов

Котлы ДКВР-20 и ДКВР-35 по своей конфигурации несколь-

32

Электронная библиотека http://tgv.khstu.ru/

ко отличаются от остальных котлов. Топочные камеры их пол¬

ностью экранированы; котлы ДКВР-20 имеют фронтовой, боко¬

вые (перекрещивающиеся на потолке) и задний экраны; котлы

ДКВР-35 — фронтовой, переходящий в потолочный, боковые,

состоящие из вертикальных трубчатых панелей, и задний, обра¬

зующий в верхней части фестон-экраны.

Котлы имеют конвективные пучки пролетного типа, т. е. омы¬

ваются одним, не меняющим своего направления, потоком ды¬

мовых газов. В котлах ДКВР-20 первая по ходу газов часть

пучка состоит по ширине из 22 рядов труб с коридорами шири¬

ной 300 мм по краям (т. е. так, как это выполнено в котлах

ДКВР-6,5 и ДКВР-10) и равна 2750 мм, а вторая часть состоит

из 20 рядов труб без коридоров (т. е. так, как выполнено в кот¬

лах ДКВР-2,5 и ДКВР-4) и равна 2150 мм.

Обе части имеют коридорное расположение труб с теми же

шагами, что и у всех остальных котлов. Для снижения темпера¬

туры уходящих газов в первой части пучка, за шестым рядом

труб, устанавливаются шамотные перегородки, перекрывающие

боковые коридоры.

іВ котлах ДКВР-35 как первая, так и вторая части пучков

выполняются одной и той же ширины, но первая имеет шахмат¬

ное расположение труб (с шагами Sj = 220 мм и S2=75 мм), а

вторая — коридорное (с шагами Si = S2 — 110 мм). Конструкция

котла ДКВР-20-13 в комбинации с газомазутной топкой показа¬

на на рис. II.8.

Рис. II8. Вертикально -водотрубный котел конструкции ДКВР 20-13 с топ¬

кой для газа и мазута

2 Зак 376

Электронная библиотека http://tgv.khstu.ru/

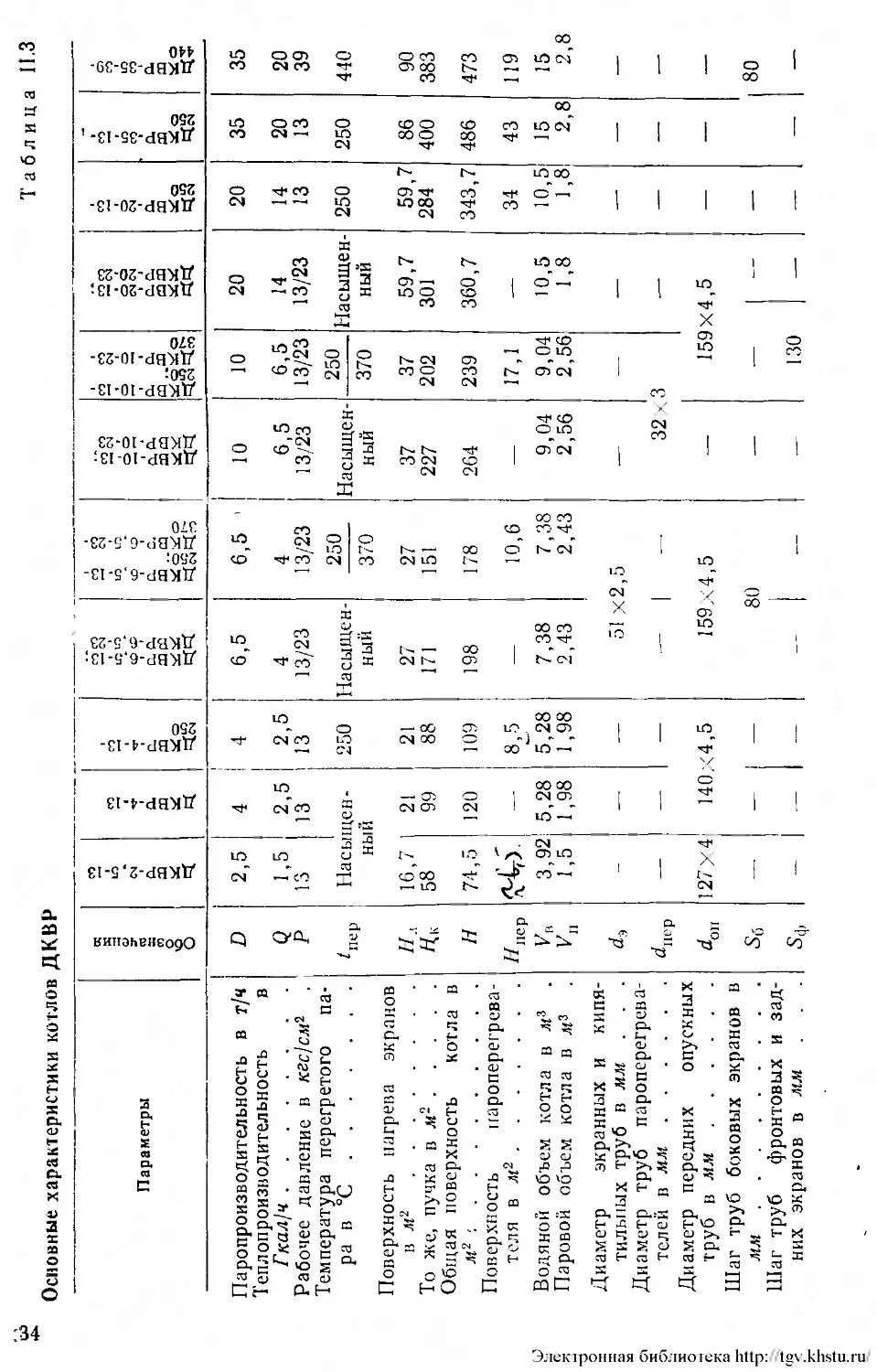

Основные характеристики котлов ДКВР

ОН

-Ge-ss-da'Mtf

00

*2 S22 о о co co оі to сч ii i _ I

CO СЧ CO -Ф Oi 00 b- — — О 1

•*#* co — 1 1 ’ 00

озг

' -£i-se-daMtf

00

о О CO О co co to of 1 I I I

CO СЧ — UO COO co -rf — III 1

04

055

-ei-os-daW

b- tO co

О rfi co о О CO м« o' — 1 I I I I

OJ — — IO IQCO co — 1

СЧ 04 co

ег-03-daMtf

isi-oz-daMtf

я

« §.S h. b. *я.°°. I 1

О Tf -я 3 СТ) — О | О — 1 1 ю

04— СО 3 к to О О 1— 1 1 -

СО СО

X X

0Z£

-SS-Ol-da'Mtf

J 053

-ei-oi-dotf

10

6,5

13/23

250

<О Й О

о к ~ ~ ° z: 1 со

Н Ь- СЧ СТ) - - - I —

Й СО О СО b- CD СЧ 1

СЧ СЧ —

й-oi-daxtf

:ei-oi-daW

® м* о 25

^оі §=S 00 1 1 1

OcD\^J2b-b--rt- I СТ) сч 1 1 1 1

— со 3 а со сч о 1 1

"га <» сч

К

OZE

-E0-S‘9-daMtf

:osz

-£I-S‘9-daMtf

со

Ю 04 О

- LO

СО со сч

370

27

151

178

10,6

7,38

2,43

2,5

—

<4,5

О

eo-s'o-daW

^i-s'o-da^tf

, У ' ' LAJ

ю §5 §=s ?О? 1 ~ 1

3 г- — со і * - і і

со СО Q я сч ь- о 1 Ь- СЧ

—|С0 —

X

053

-si-HdanV

to 00 00

- о — ОО О Ю , сч О I I Ю 1 1

-± СЧ СО СО СЧООО -) ~ - 1 1 ~ 1 1

— СЧ — 00 Ю — 'ф

EI-t'-daMff

Ю 00 00 2

Д — СП О I <N о 1 1 1

-s< <n со ® мт и 1 - - II II

Д’В

Ei-s‘z-daW

Ю Ю О Д Ь- Ю ѵ X S іо у

сч — со со со со — 1 '

- - ю г- сч

винэьвнеорО

5" ^Г4 Е о 0 ѵо "Э"

Q 'q X) со

Параметры

Паропроизводительность в т/ч

Теплопроизводительность в

Гкал/ч

Рабочее давление в кгс/смг .

Температура перегретого па¬

ра в °C

Поверхность нагрева экранов

в м2

То же, пучка в м2

Общая поверхность котла в

М2

Поверхность пароперегрева¬

теля в м2

Водяной объем котла в м3 .

Паровой объем котла в м3

Диаметр экранных и кипя¬

тильных труб в мм . . .

Диаметр труб пароперегрева¬

телей в мм

Диаметр передних опускных

труб в мм

Шаг труб боковых экранов в

мм

Шаг труб фронтовых и зад¬

них экранов в мм . .

34

Электронная библиотека http://tgv.khstu.ru/

to

CO

co

CO

co

to

CO

CO

1 ® 1

о

to

О 00 СП

— СЧ 00

—■ ю

2,48

—0,87 _

2,47

0,565 _

2,33

3830 3830

3100 3100

6526 6520

6370 6370

4343 4343

313

1

!

О О О О СО

ОСО — СЧгГ

СЧ xf« х}< О СО

со СМ Ю Ю х±*

ю

115

со о

СО СО

ю

сч о

Ь. ’Ф

xf Щ

СЧ О*

О О О О О со

xf О СО ~ CN ’t'

* СЧ rf О СС

СЧ СО СЧ 4Q Ш xf

ю

1 1 s fe-

СЧ О

о

Ю xf

оГ о"

00 ’Ф

ю

СЧ <D

СП О О О Ю со

xf о СО СЧ xf xf

- СЧ xf — СО СО

СЧ СО СЧ ■'ф СО xf

ъ со с

1

IIIIS

ю Продольный шаг труб кипя-

ш тильного пучка (по оси

я барабана) в мм ....

ш Поперечный шаг труб кипя-

S тильного пучка (по шири¬

не котла) в мм ....

Общее количество труб кипя¬

тильного пучка в шт. . .

Размеры окон в перегородках

газоходов котлов:

вход в котельный пучок в

м:

ширина

средняя высота

Перегородка в середине га¬

зохода в м:

ширина

средняя высота

выход из котельного пуч¬

ка В М ‘.

ширина

средняя высота

Внешние размеры котлов в

ММ'.

ширина в тяжелой обму¬

ровке

ширина в облегченной об¬

муровке

длина в тяжелой обму¬

ровке . . .

длина в облегченной об¬

муровке

высота до штуцера на

w верхнем барабане . . ■

Электронная библиотека http://tgv.khstu.ru/

DK-

Все описанные выше котлы поставляются в комбинации с

различными видами топочных устройств (см. ниже), а их основ¬

ные характеристики приводятся в табл. ІІ.З.

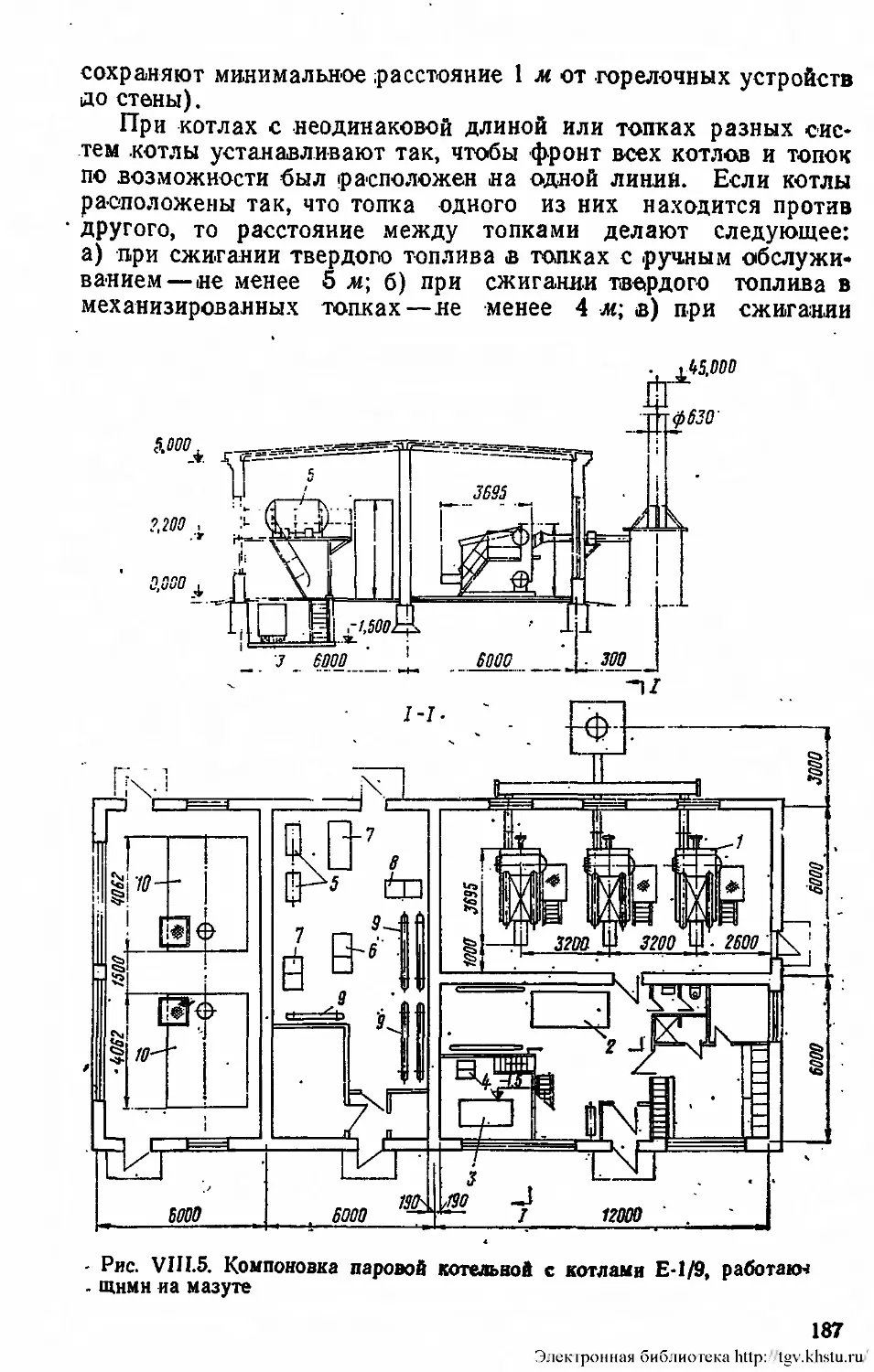

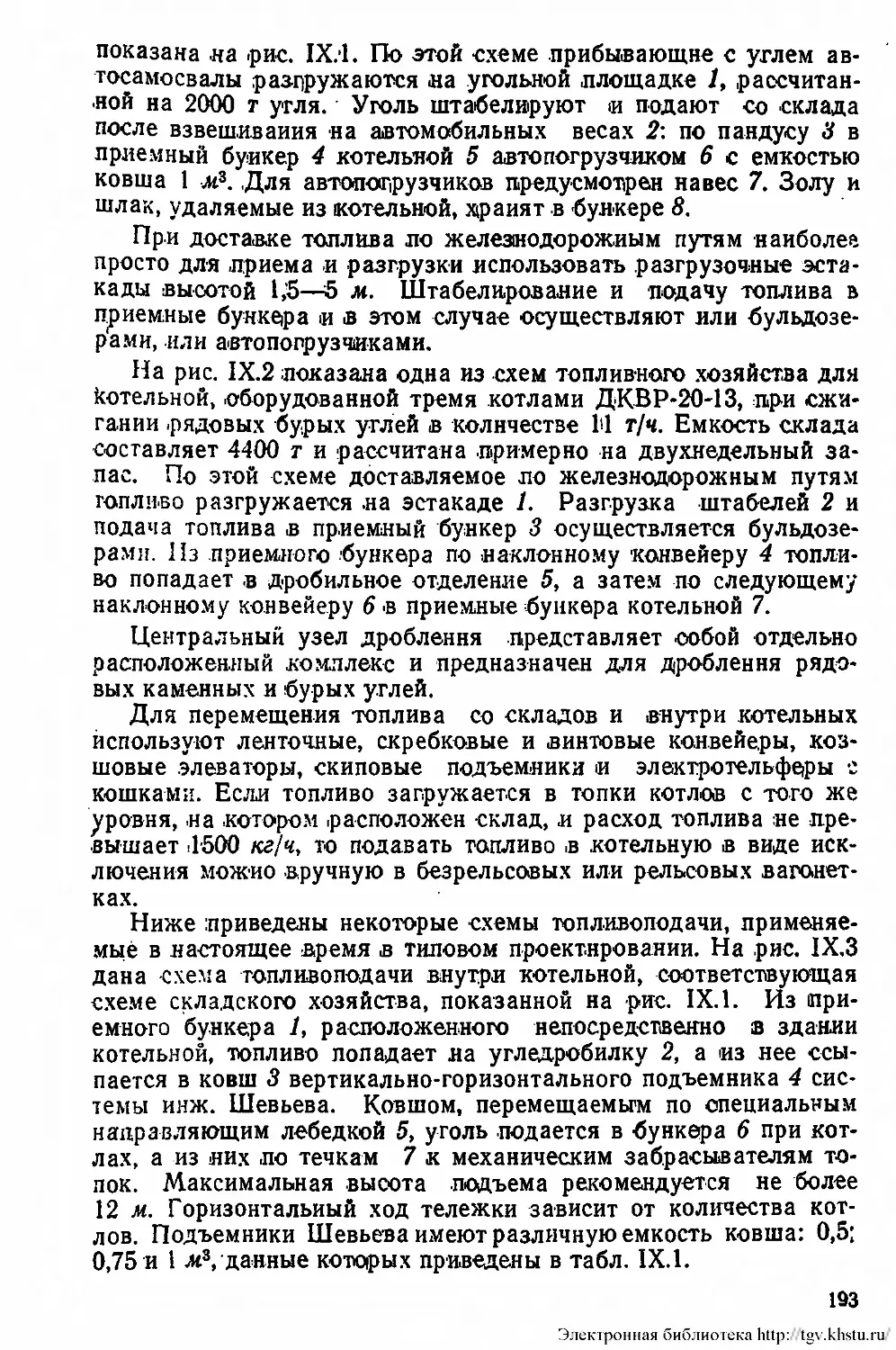

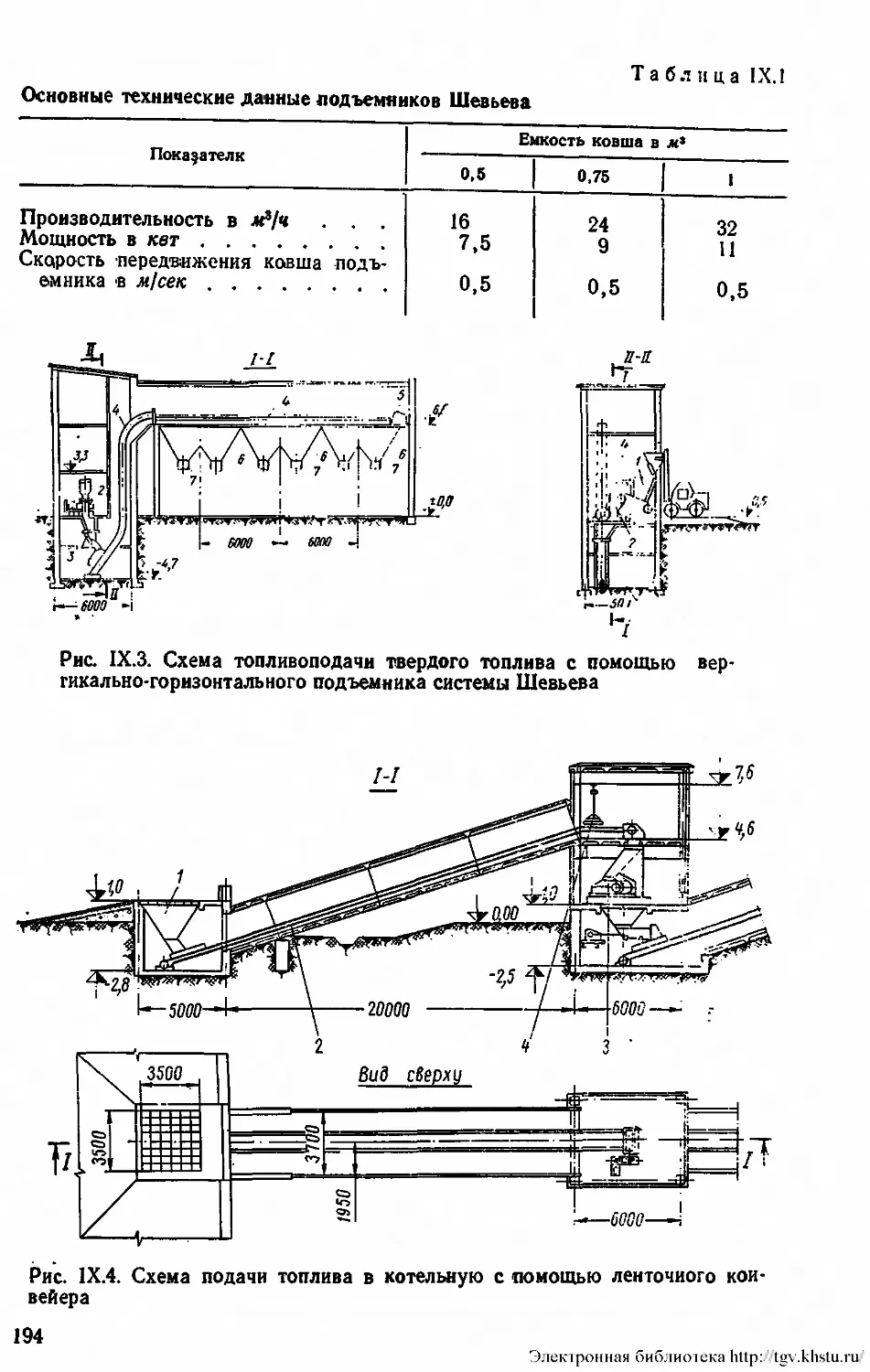

Котлы серии Е-1/9 (рис. II.9), недавно разработанные

МОЦКТИ, — самые маломощные из всех существующих типов

вертикально-водотрубных котлов. Котлы паропроизводительно¬

стью 1 т/ч вырабатывают насыщенный пар с рабочим давлением

9 ата и предназначены для сжигания твердого топлива, мазута

и газа. Котел состит из двух барабанов (верхнего и нижнего),

расположенных на одной вертикальной оси, конвективного пуч¬

ка и топочного экрана, выполненных из труб одного и того же

диаметра (51X2,5 мм). Расположение труб конвективного паке¬

та коридорное с поперечным шагом 80 мм и продольным 94 мм;

омывание труб газовым потоком поперечное. Для обеспечения

надлежащих скоростей газового потока конвективный пучок раз¬

делен металлической перегородкой.

Топочный экран включен в циркуляционный контур котла по¬

средством четырех боковых и одного фронтового коллектора.

При сжигании твердого топлива котел оборудуется ручной ко¬

лосниковой решеткой с опрокидными колосниками. При сжига¬

нии мазута используется ротационная форсунка. Котел постав¬

ляется в облегченной обмуровке с обшивкой в собранном виде.

36

Электронная библиотека http://tgv.khstu.ru/

Рис II9 Котет серил

Е.і]/9 вертикально водо¬

трубный

§ 11. Стальные водогрейные котлы

Для теплоснабжения стальные водогрейные котлы широк э

применяют сравнительно недавно Это и понятно, так как при¬

мерно до 1950 г отопительные котельные, в которых устанав¬

ливались чугунные котлы, имели сравнительно небольшую теп¬

лопроизводительность (до 3—5 Гкаліч') Широкий размах жилищ¬

ного строительства потребовал новых решений в области систем

теплоснабжения с точки зрения как повышения качества, так и

увеличения их мощности Для теплоснабжения потребовалась

вода, нагретая до 150°С. Экономически стали выгодными укруп¬

ненные котельные с теплопроизводительностью до 150 Гкаліч и

выше.

Естественно, что для новых целей чугунные котлы уже не

годились На первых порах, в связи с отсутствием стальных

водогрейных котлов промышленного изготовления, в новых ко¬

тельных устанавливали промышленные паровые котлы, а воду

подогревали в пароводонагревателях. Подобные котельные,

отличавшиеся большей сложностью и стоимостью по сравне¬

нию с чисто водогрейными котельными, были достаточно рас¬

пространены.

В Ю&6 г. разработали и утвердили шкалу теплопроизводи¬

тельностей водогрейных котлов- 4, 6,5, 10, 20; 30, 50 100 и

Электронная библиотека http: tg\\l<^stii.ru

180 Гкаліч и поручили Дорогобужскому котельному заводу при¬

ступить к выпуску серии унифицированных котлов типа КВ. Их

выпуск начался в 1970 г.

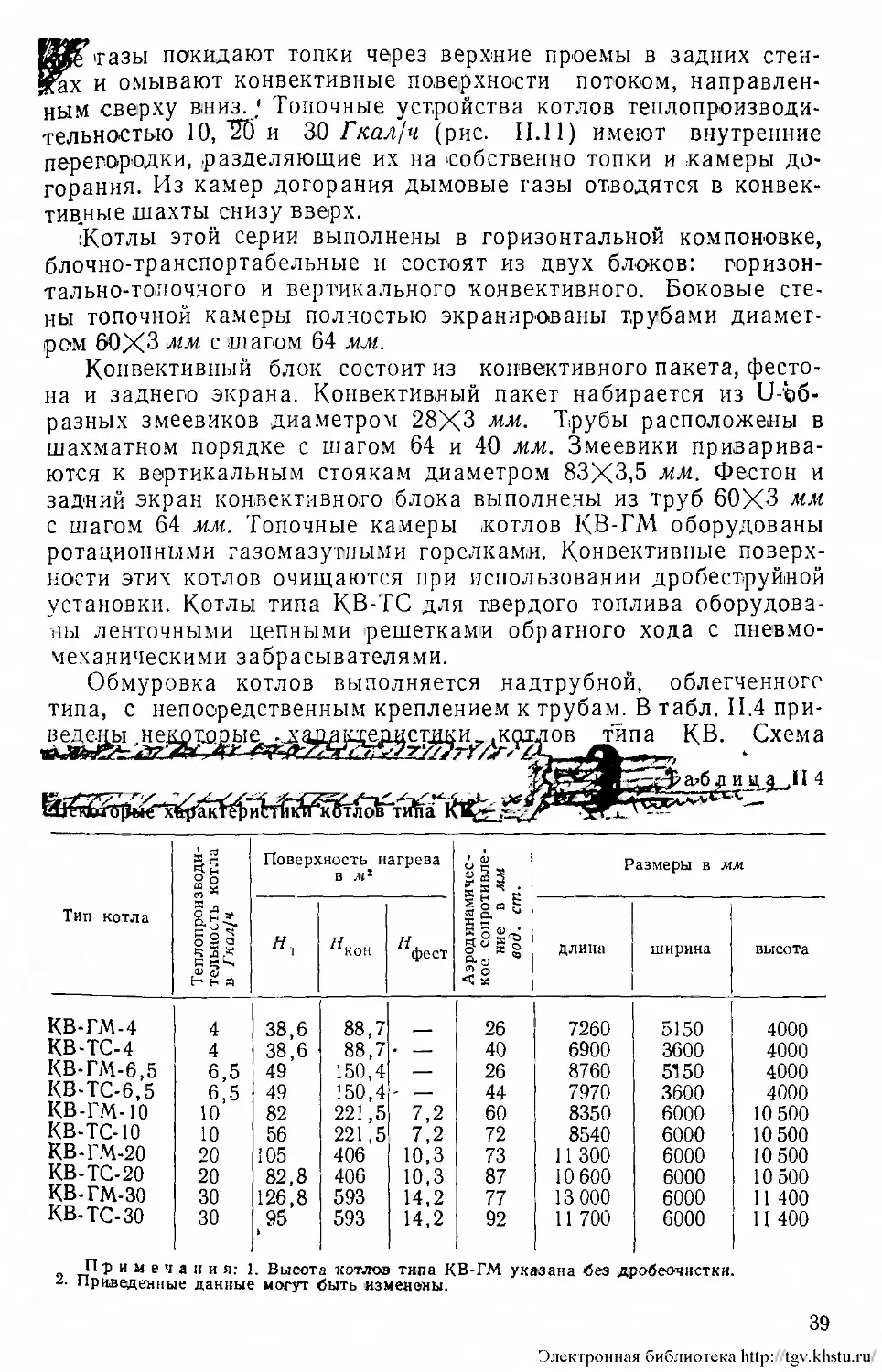

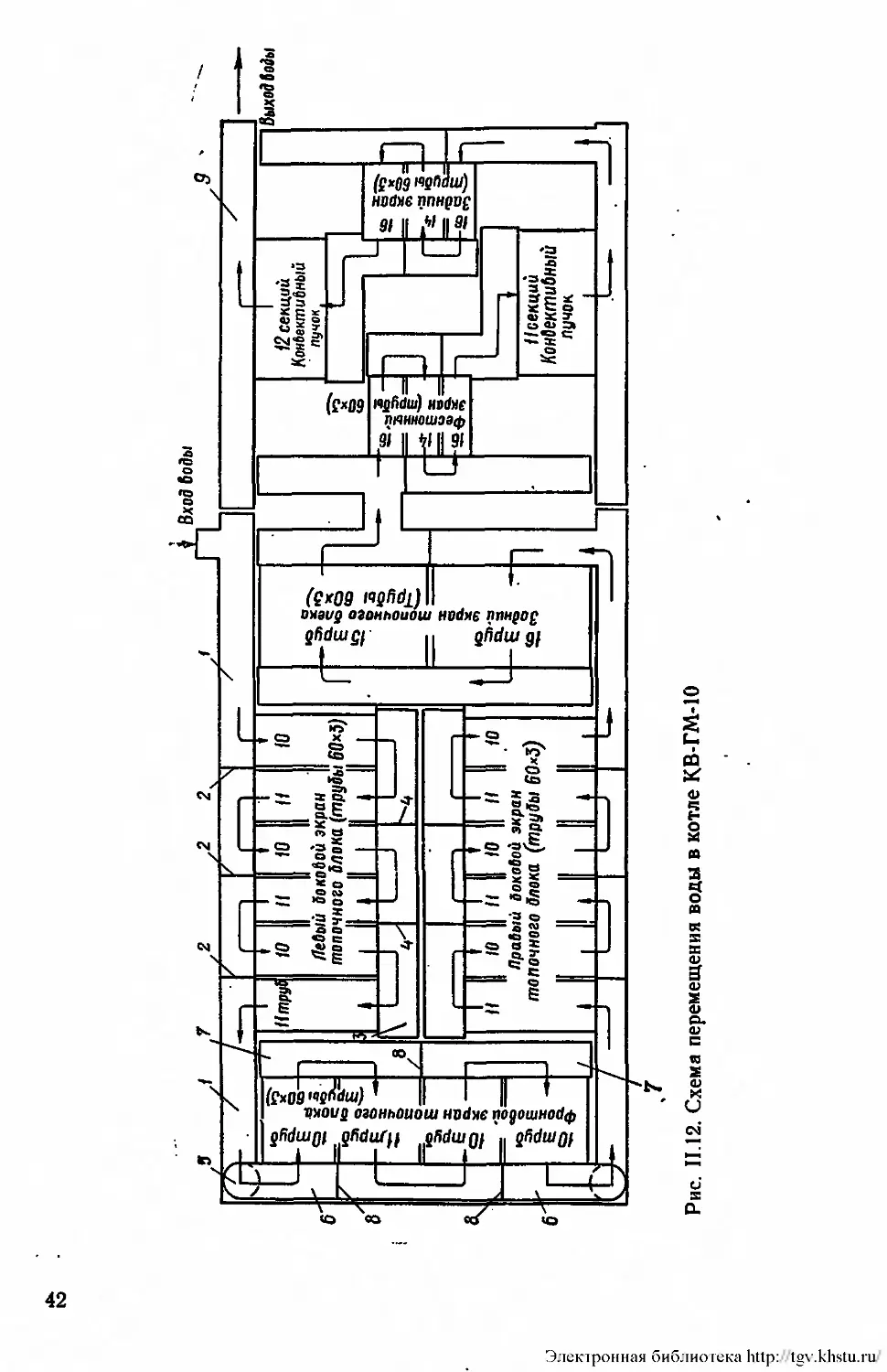

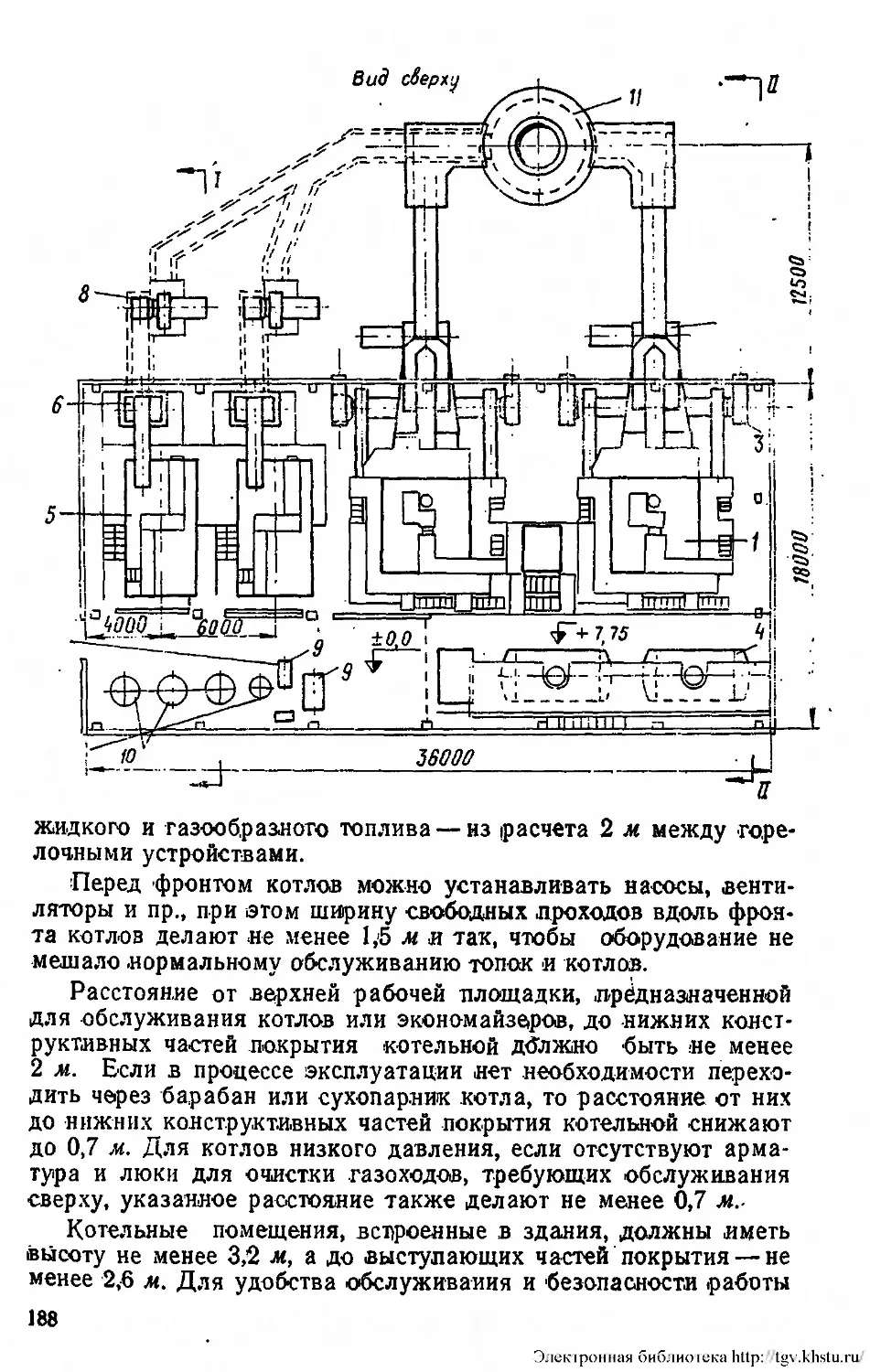

Водогрейные котлы серии КВ. Стальные водогрейные прямо¬

точные котлы унифицированной серии КВ предназначены для

установки в отопительных котельных как при сжигании газа и

мазута (тип KB-ГМ), так и при сжигании твердого топлива ч

слое (тип KB-ТС). Котлы обеспечивают подогрев воды до 150—

200°С с разностью температур на входе и выходе 80°С. Диапа¬

зон регулирования нагрузки может меняться в пределах 20—

100%, Коэффициент полезного действия при работе на мазуте и

газе составляет соответственно 88 и 90%, при работе на твердых

топливах — 79—82%.

Температура уходящих газов с незначительными изменения¬

ми для всей серии составляет при сжигании газа =190°С,

при сжигании мазута и твердого топлива =230 С.

Рис 1110 Водогрейный котел типа КВ-ТС-4

Как газомазутные, так и котлы для твердого топлива любой

теплопроизводительности собираются из однотипных элементов.

Топочные устройства котлов теплопроизводительностью 4 и

6,5 Гкаліч выполнены без камер догорания (рис. 11.10). Дымо-

28

Электронная библиотека http://tgv.khstu.ru/

Ejme тазы покидают топки через верхние проемы в задних стен-

Йгах и омывают конвективные поверхности потоком, направлен¬

ным сверху вниз.J Топочные устройства котлов теплопроизводи¬

тельностью 10, и 30 Гкал/ч (рис. 11.11) имеют внутренние

перегородки, разделяющие их на собственно топки и камеры до¬

горания. Из камер догорания дымовые газы отводятся в конвек¬

тивные шахты снизу вверх.

іКотлы этой серии выполнены в горизонтальной компоновке,

блочно-транспортабельные и состоят из двух блоков: горизон¬

тально-топочного и вертикального конвективного. Боковые сте¬

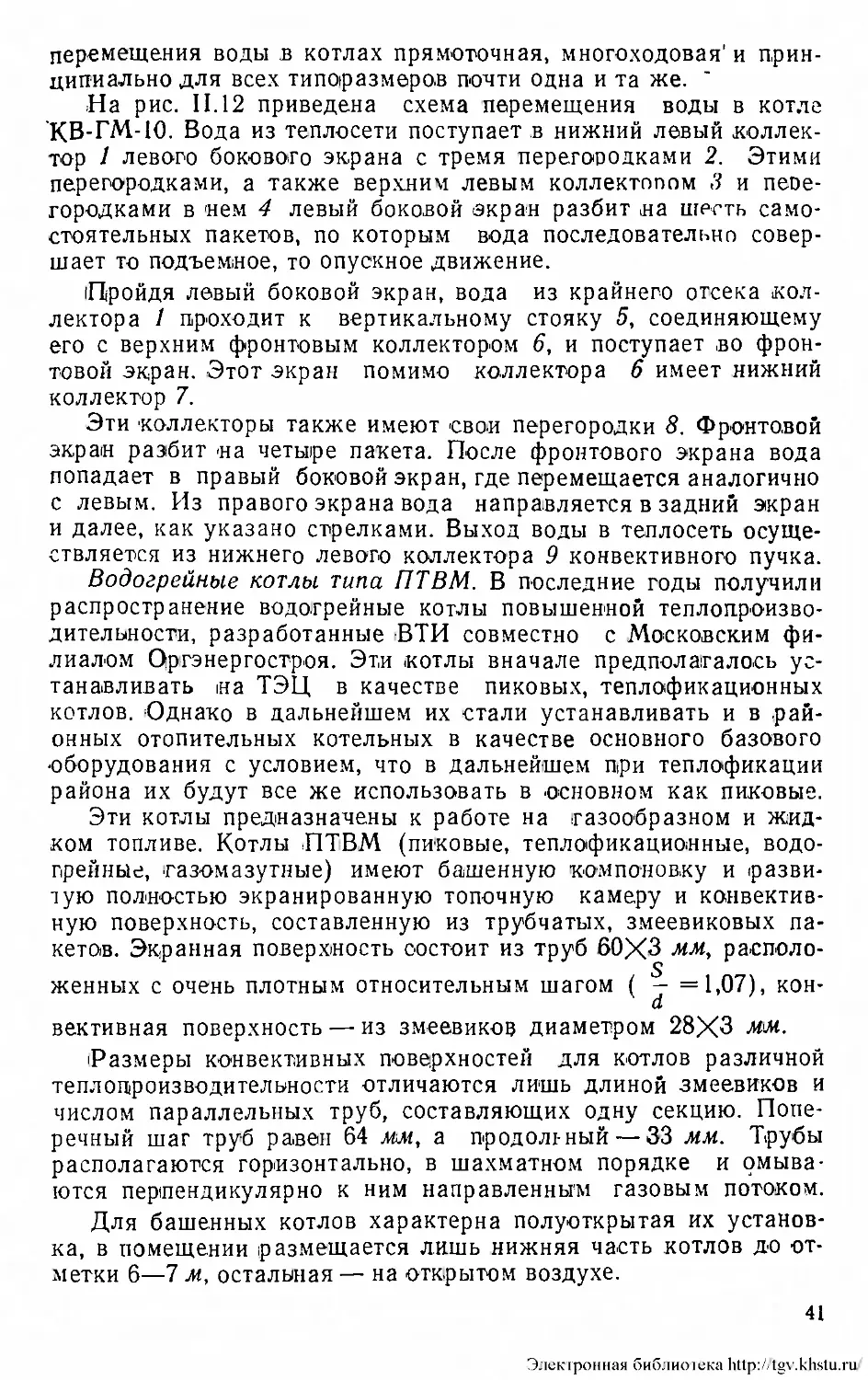

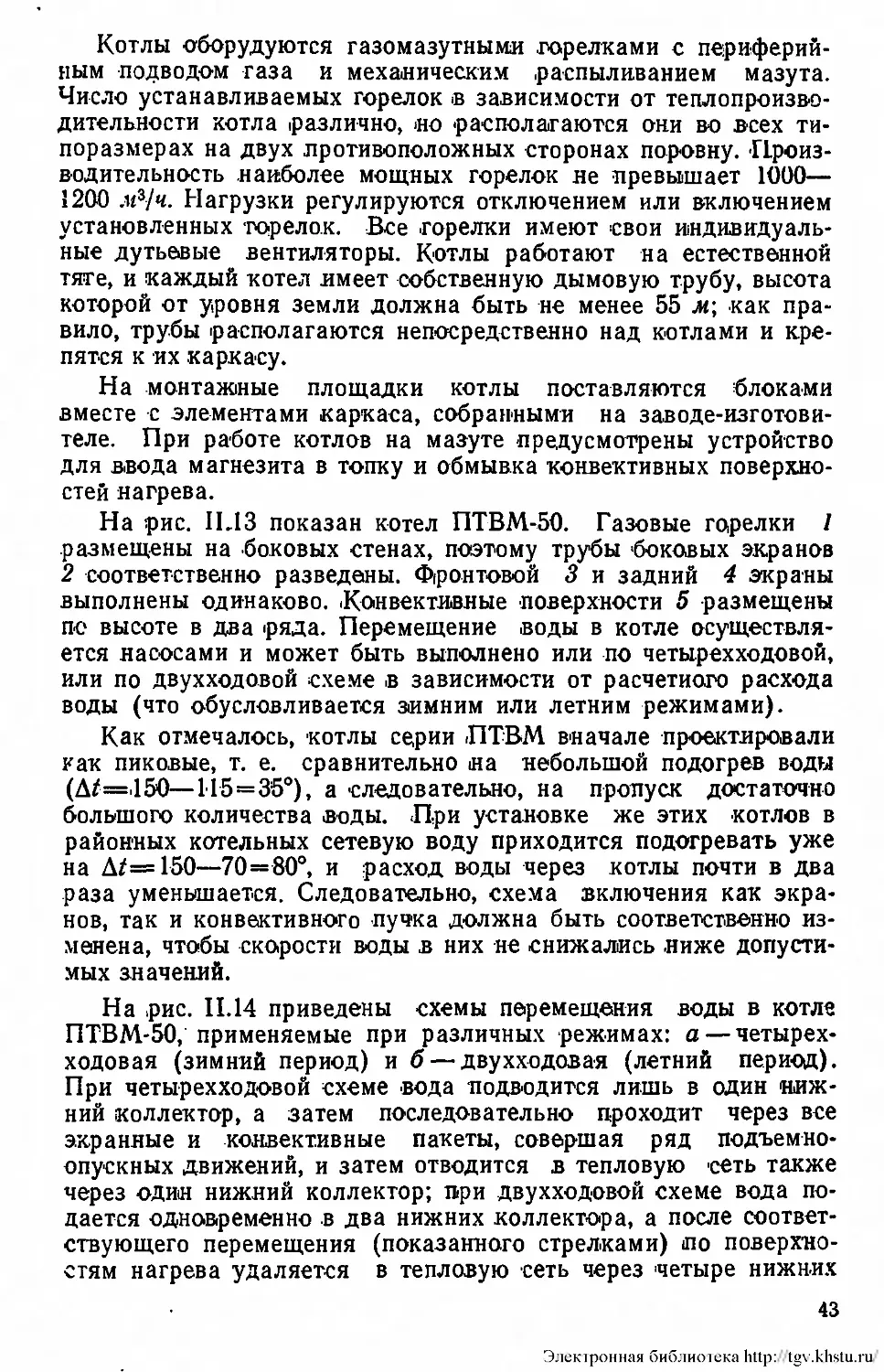

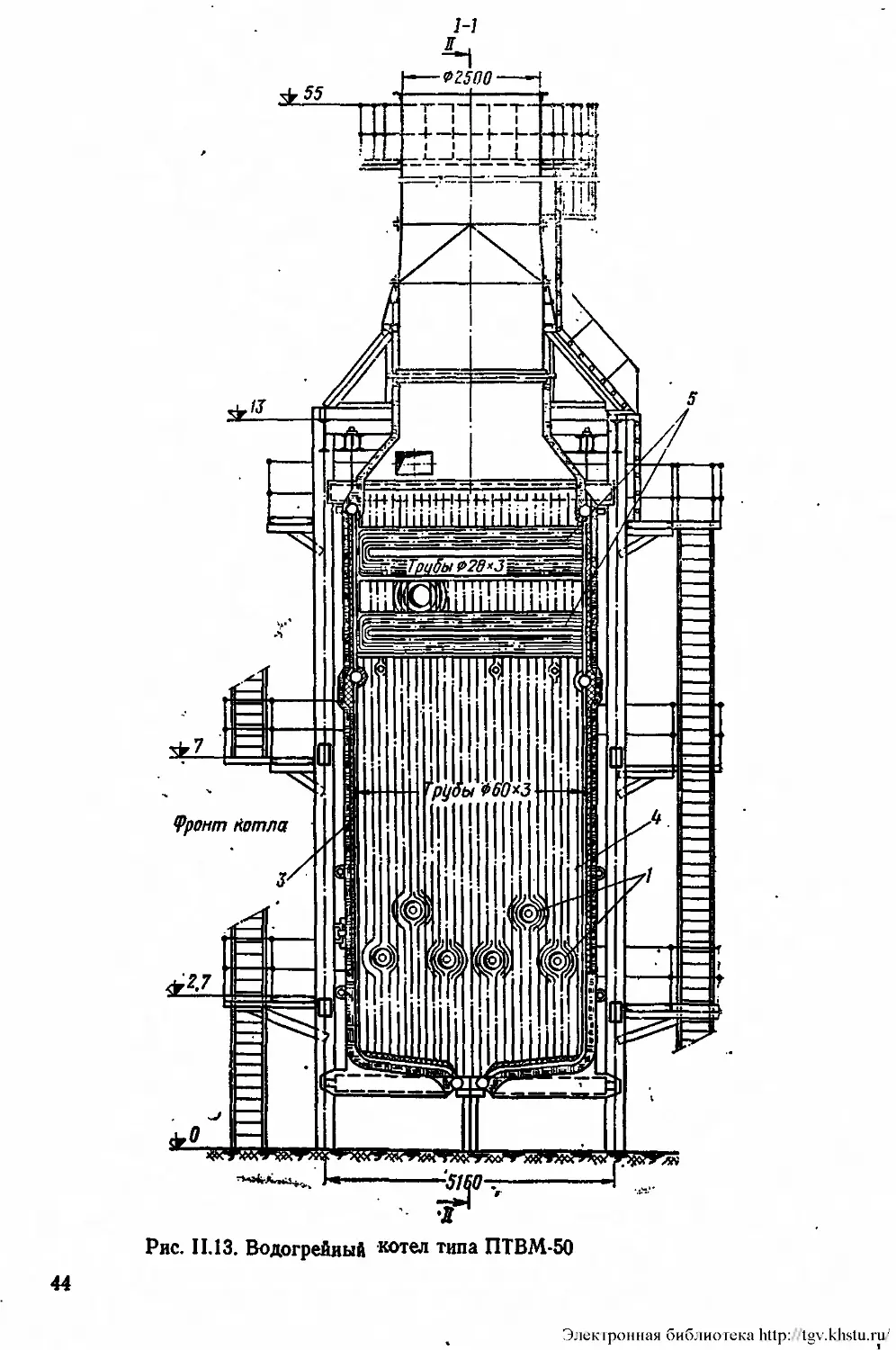

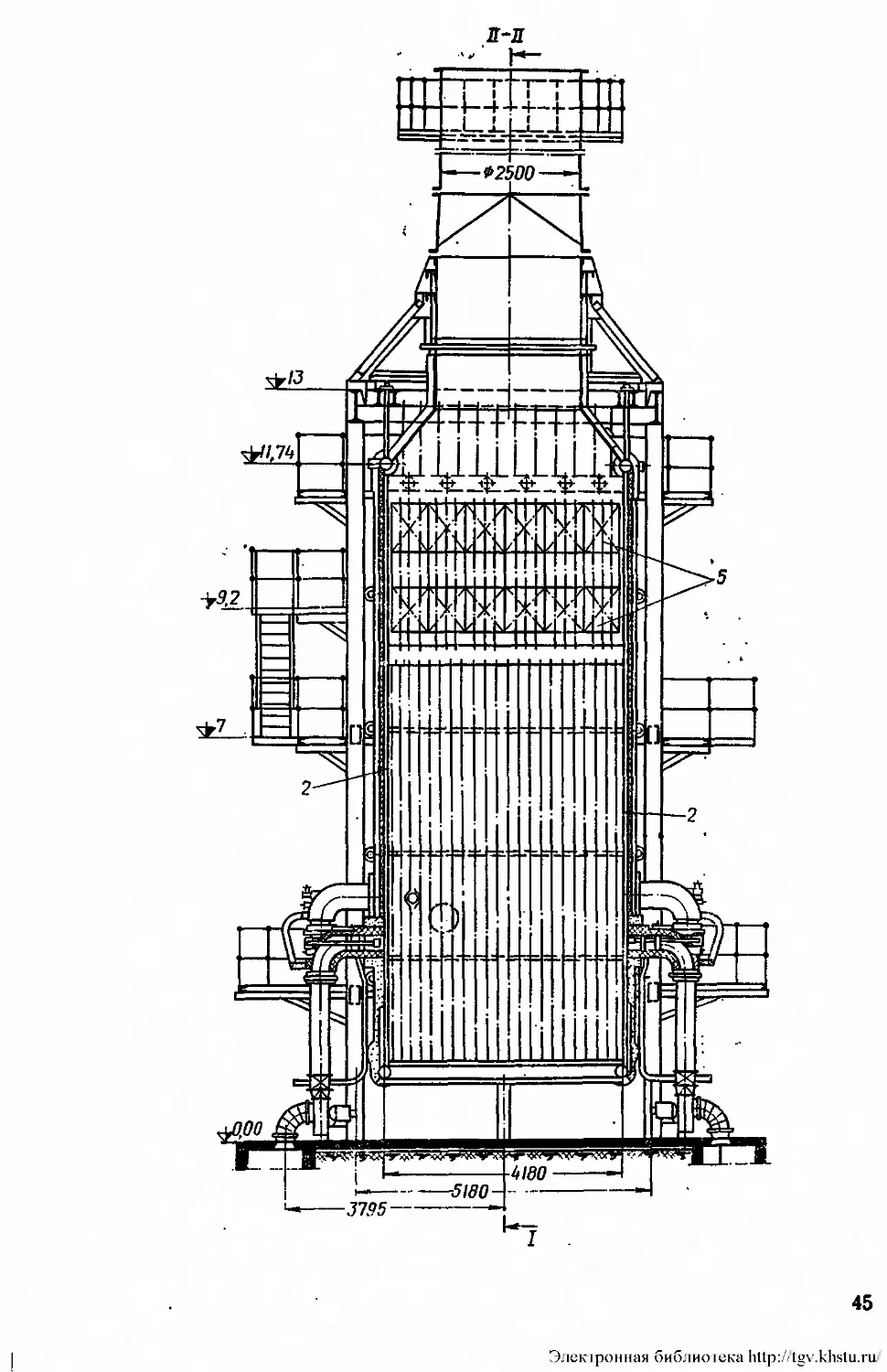

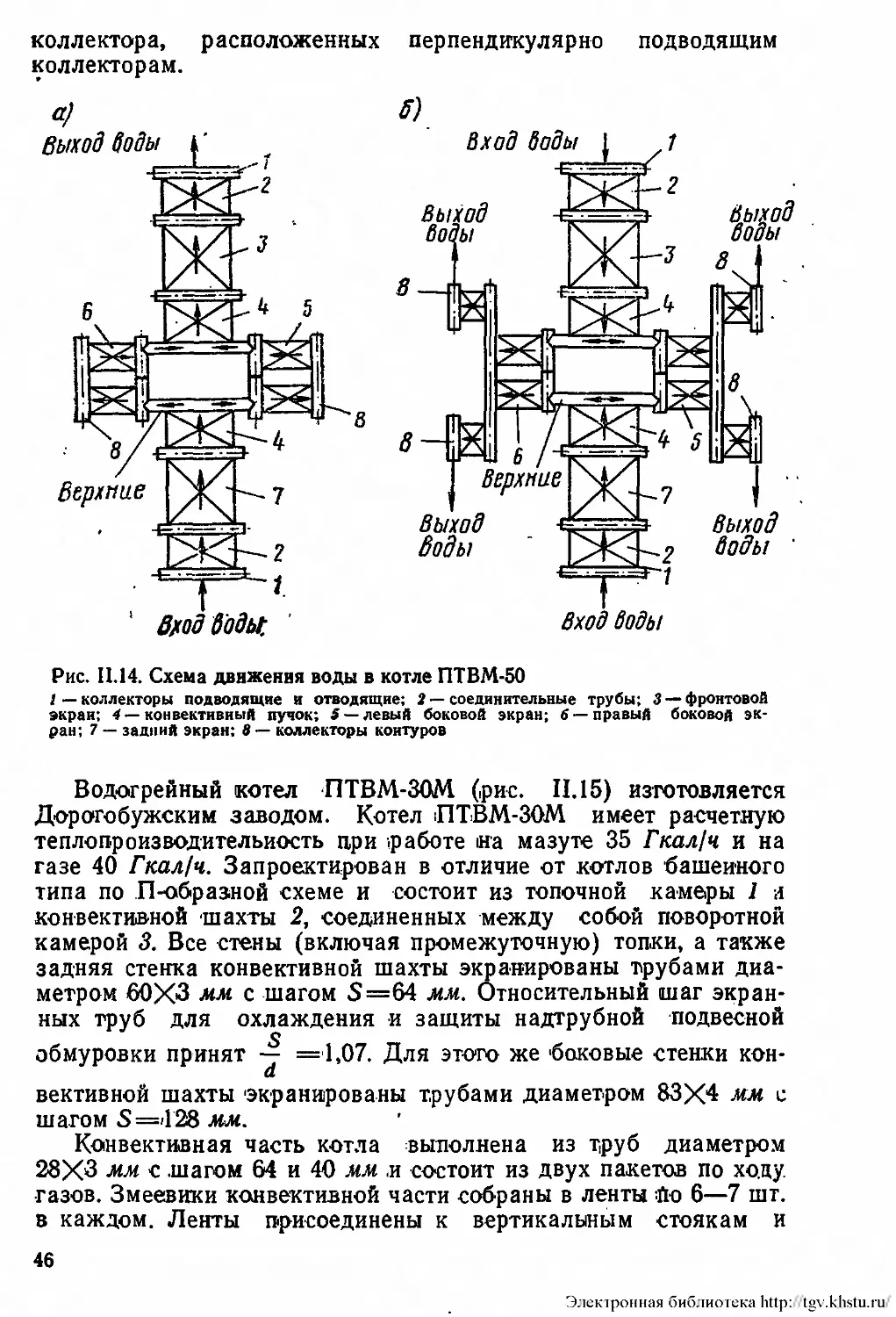

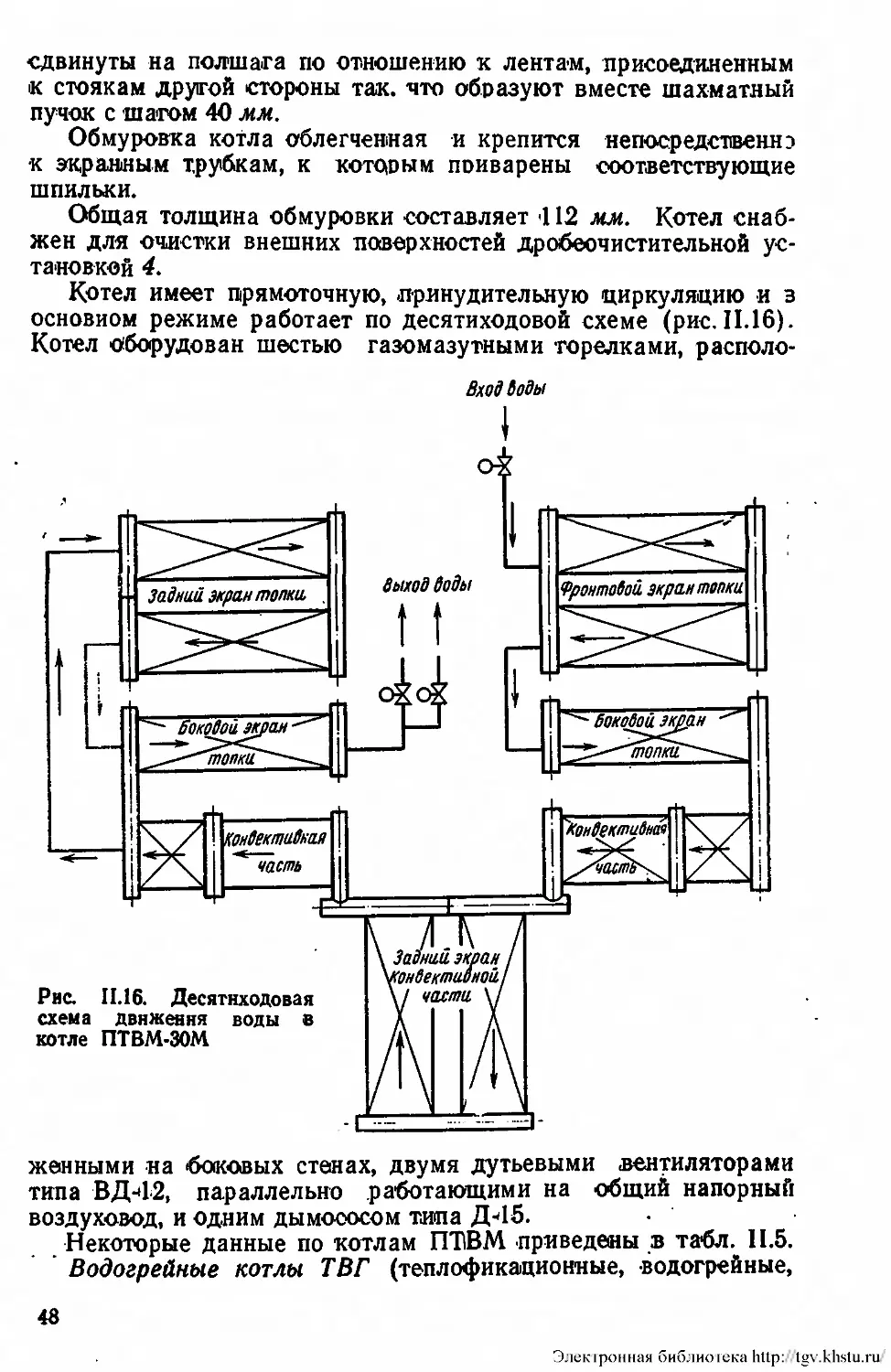

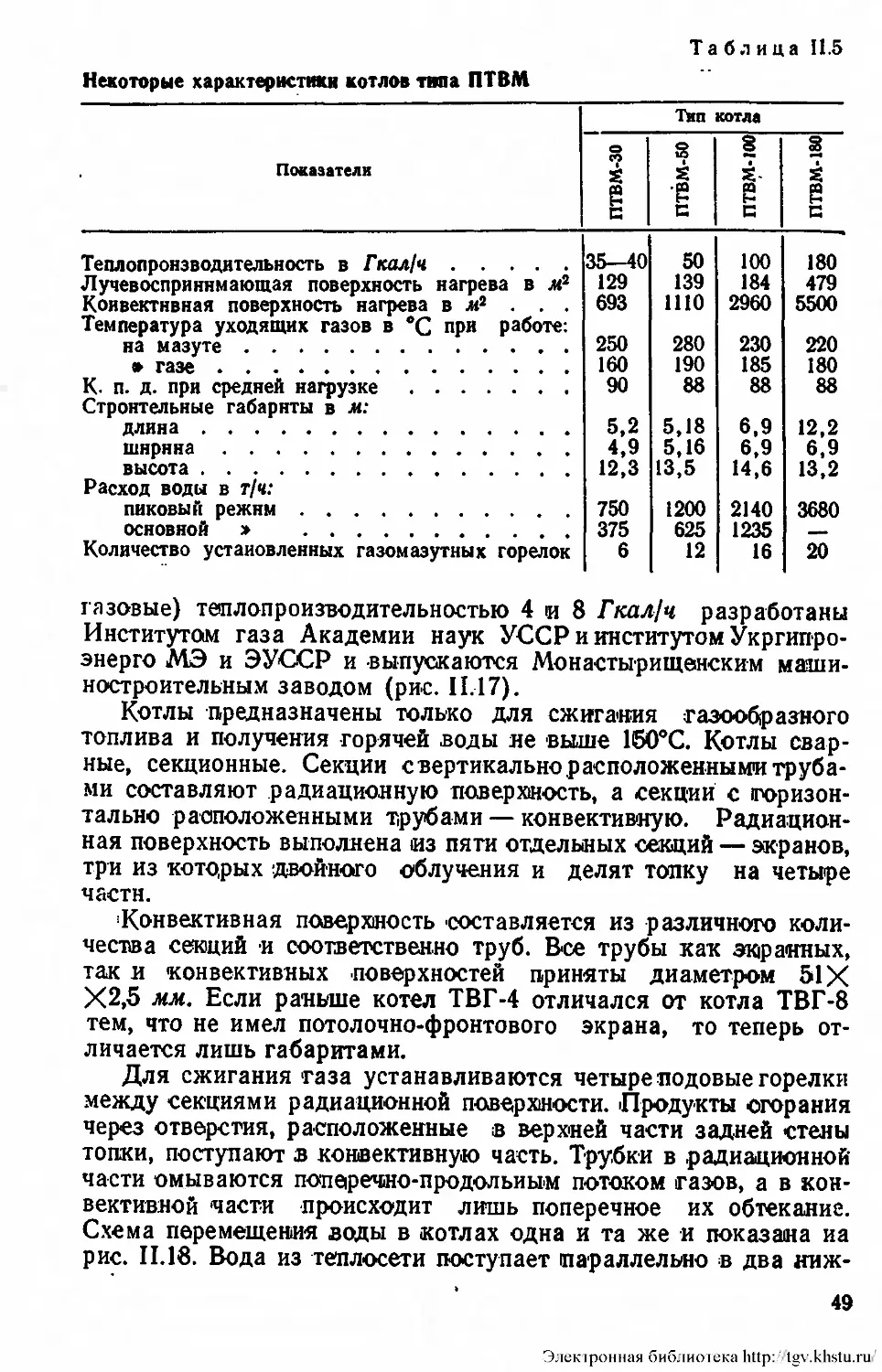

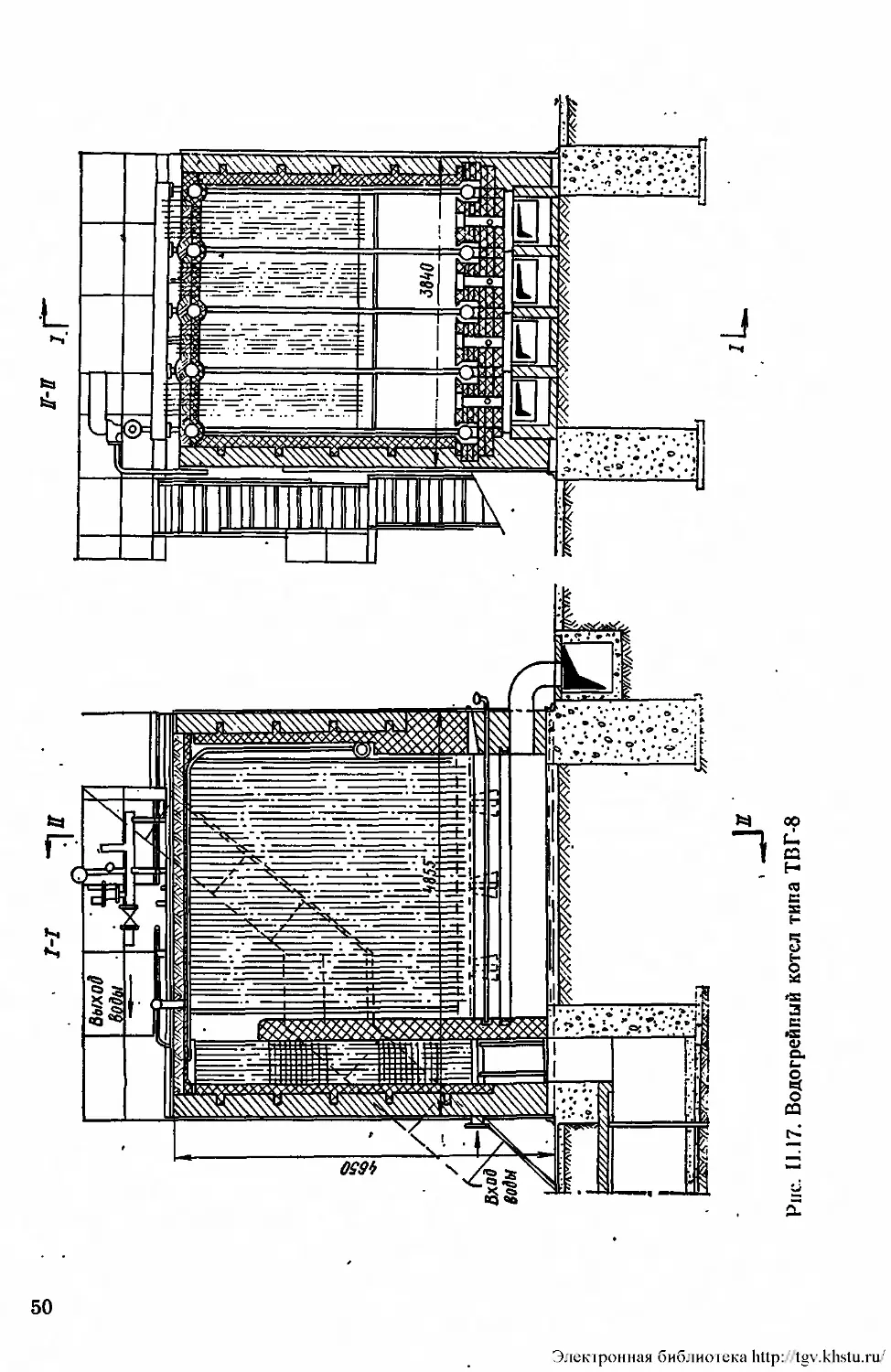

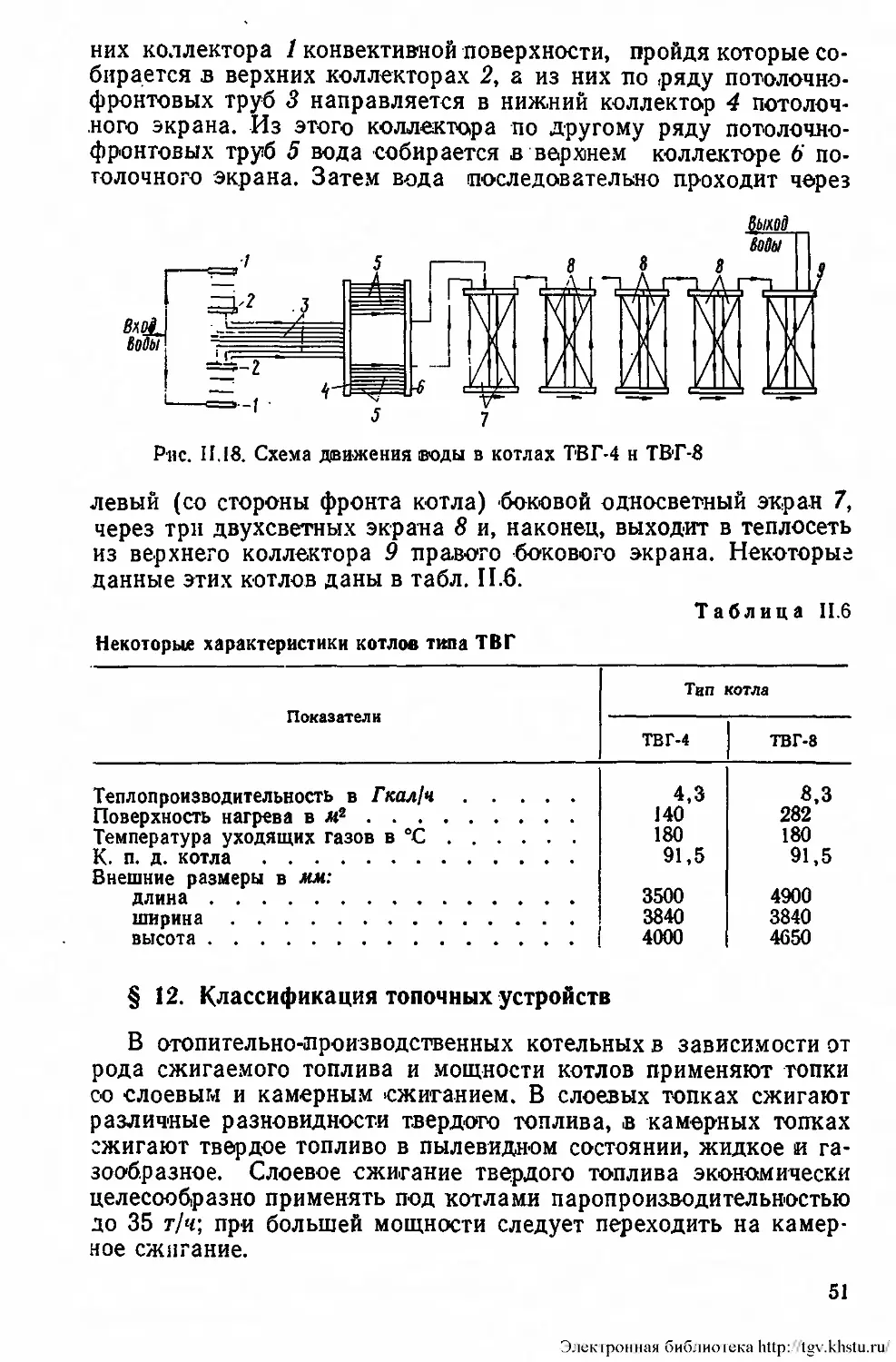

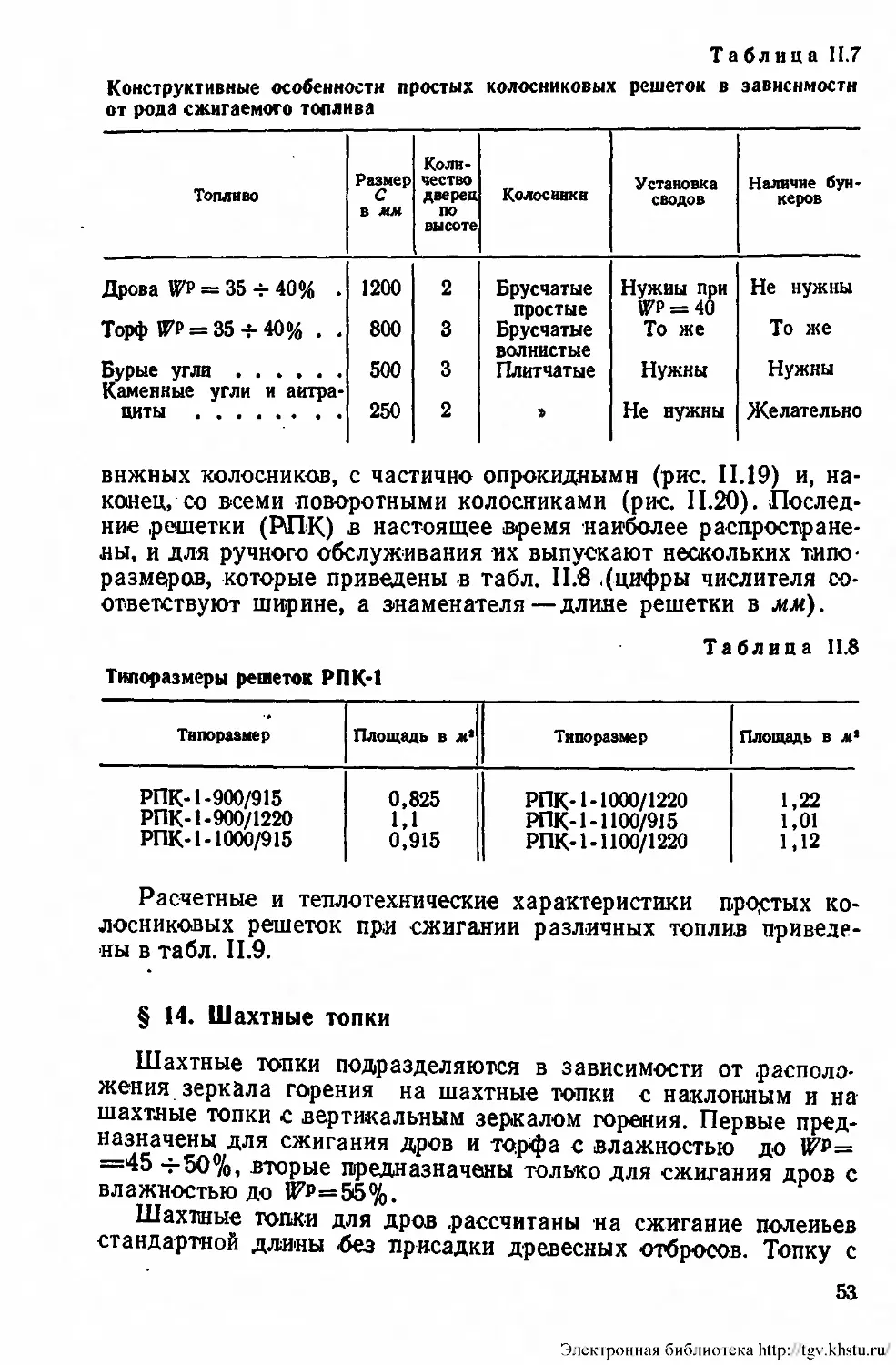

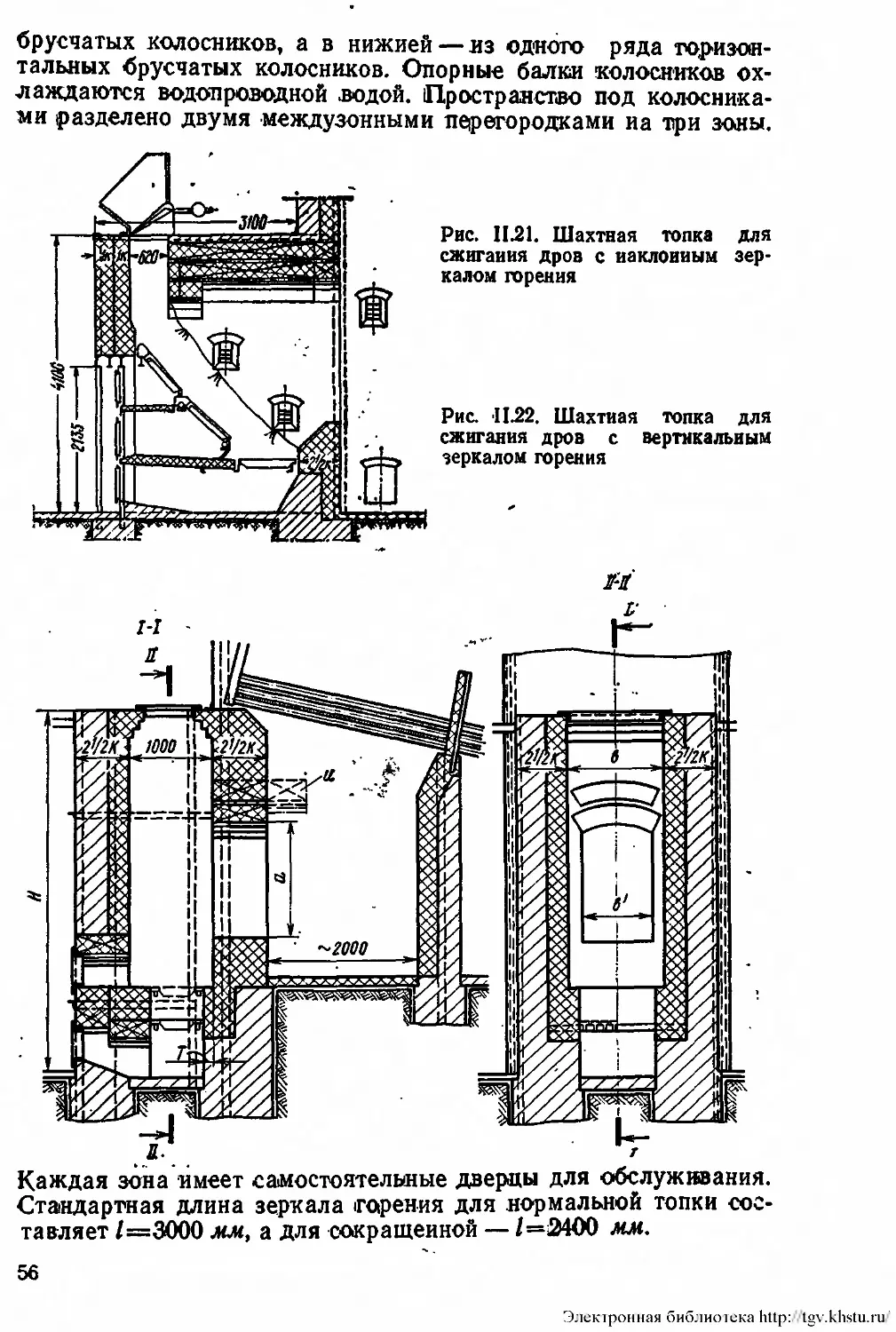

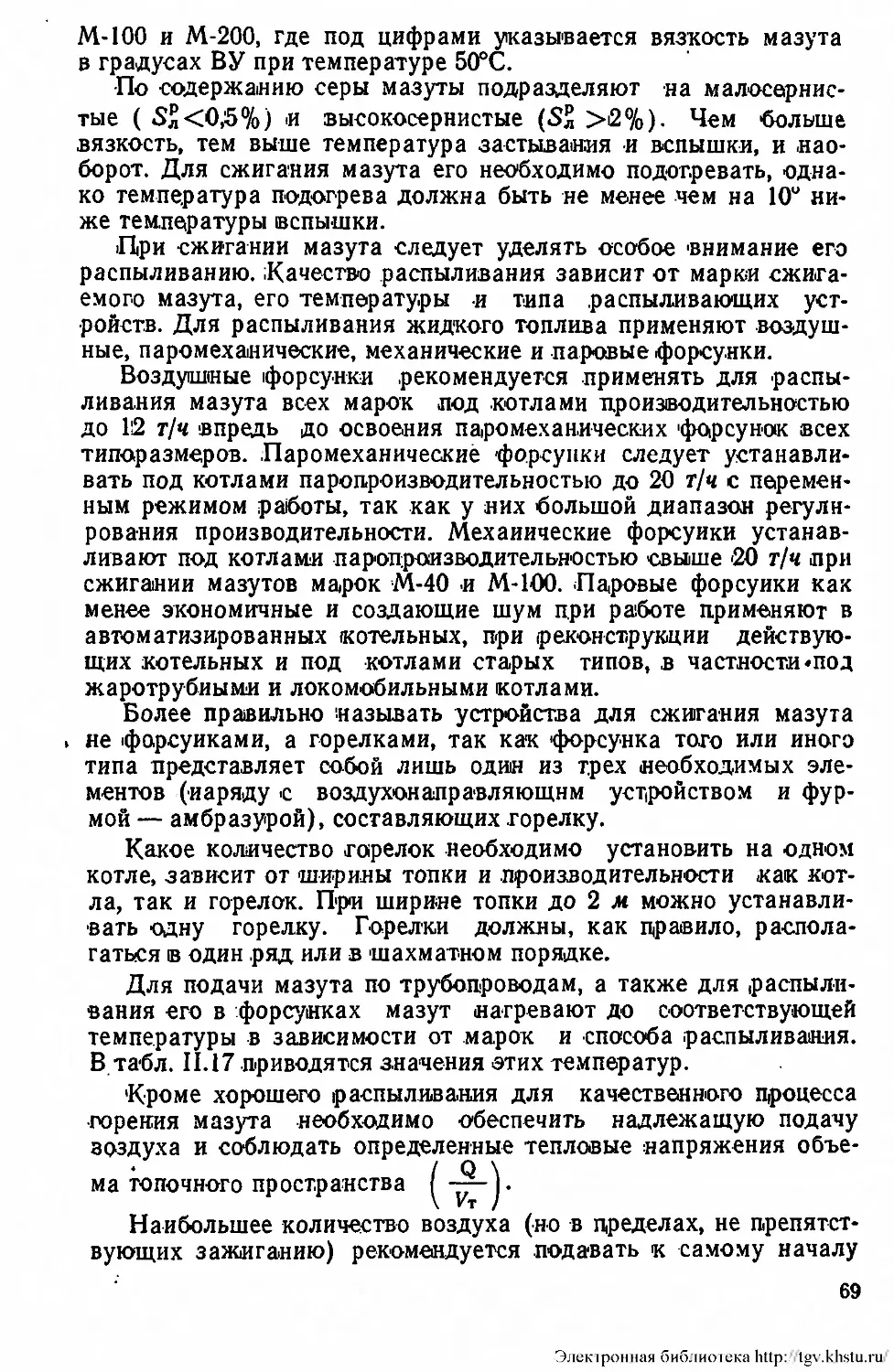

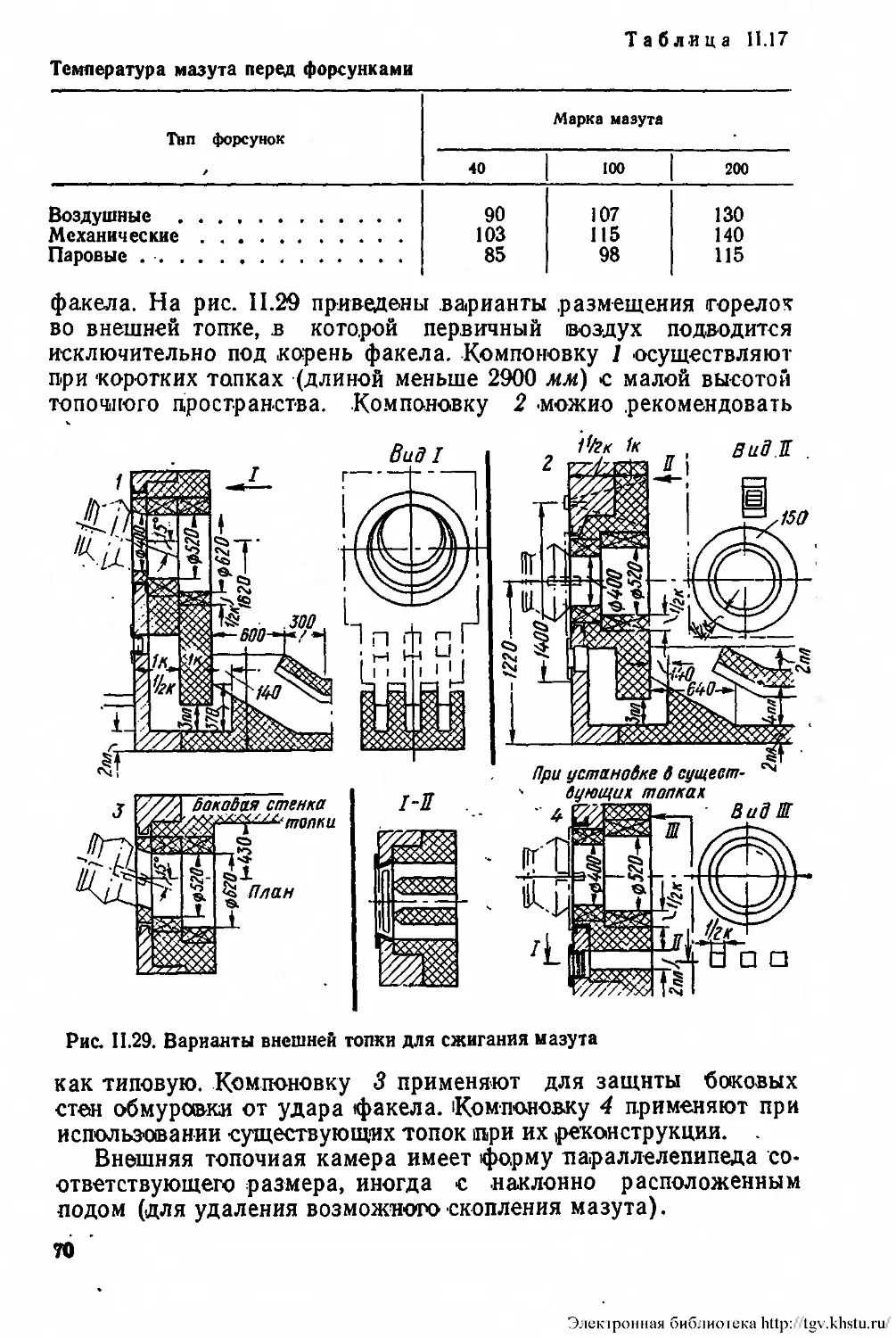

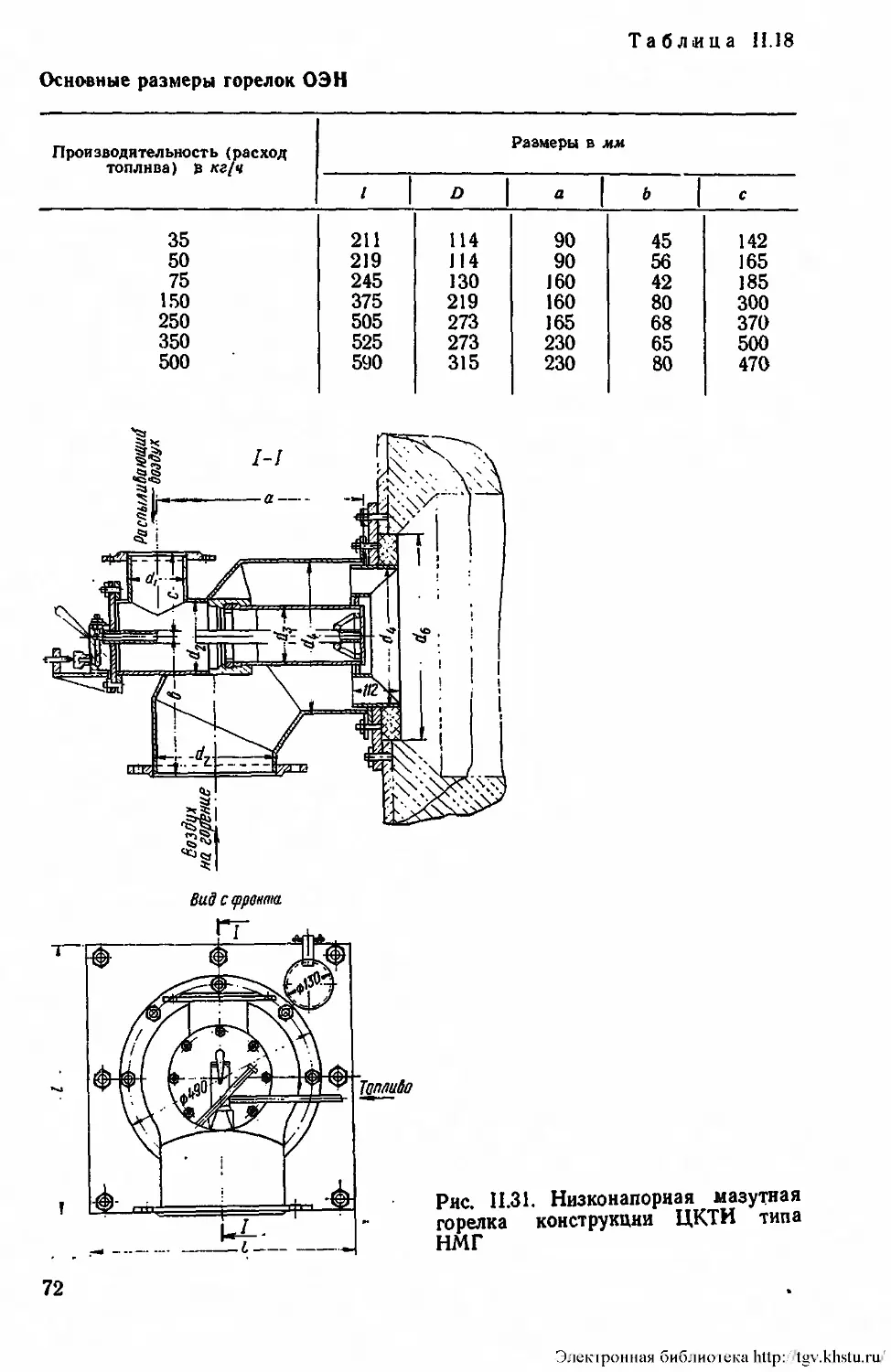

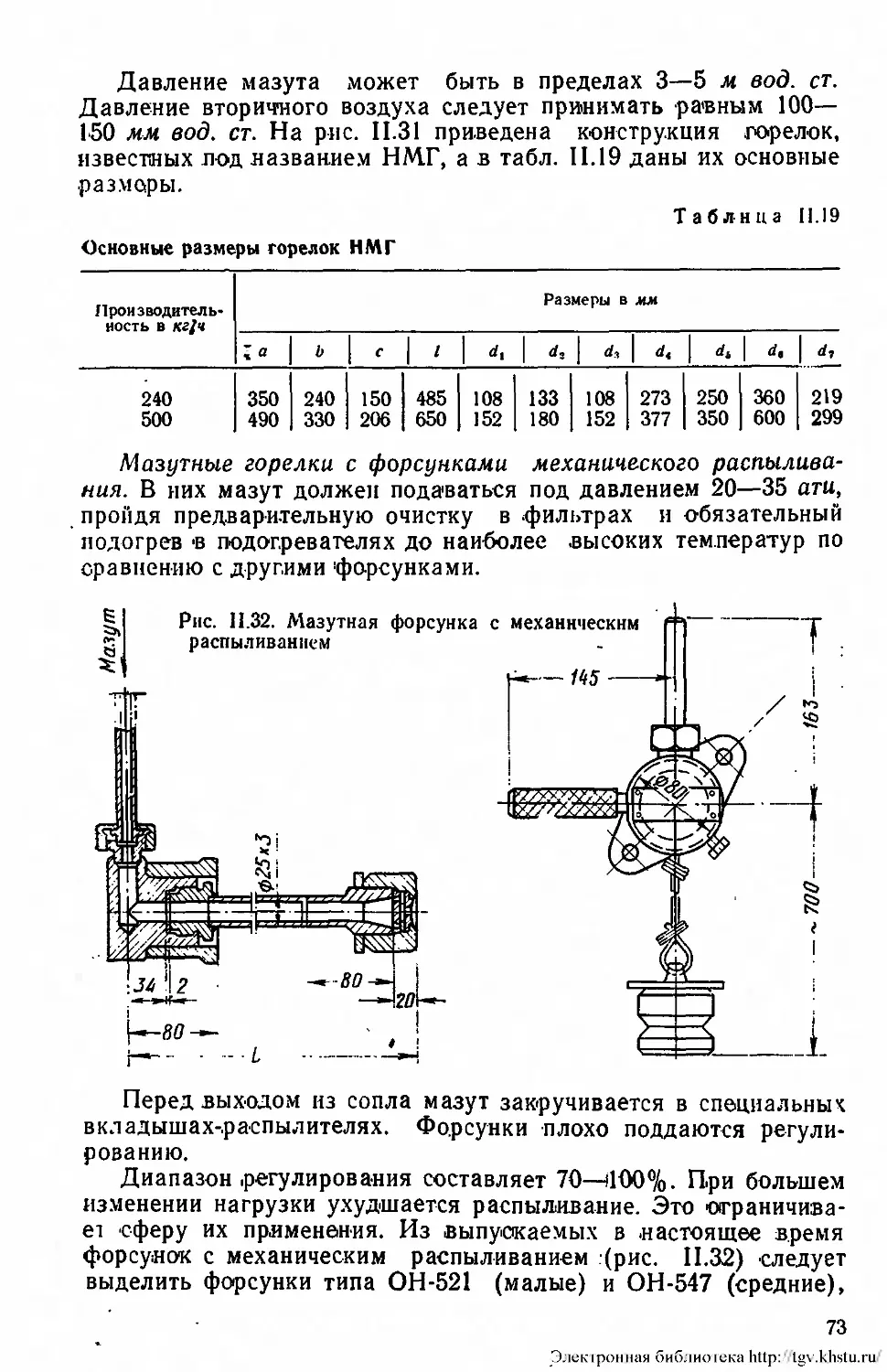

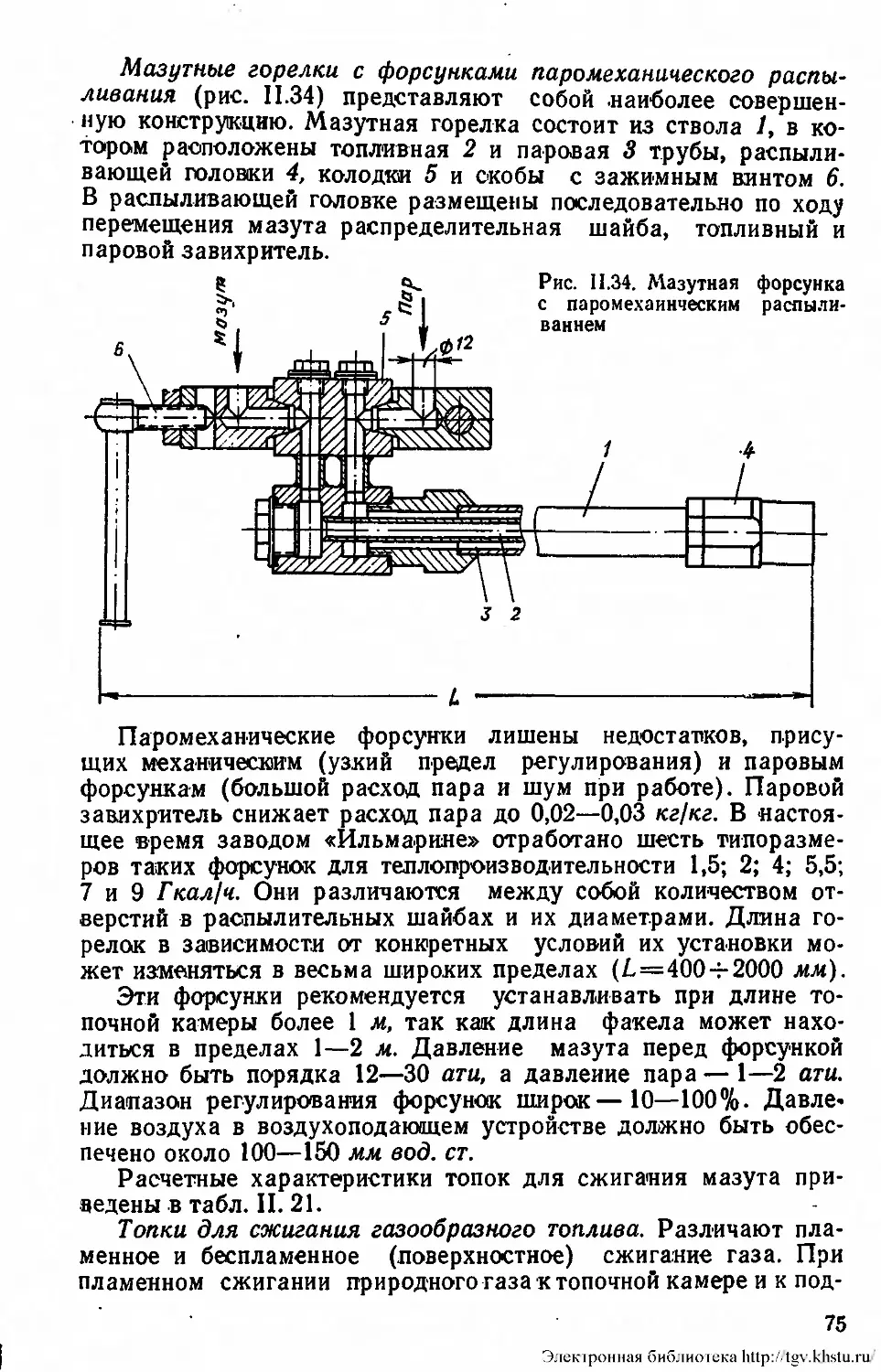

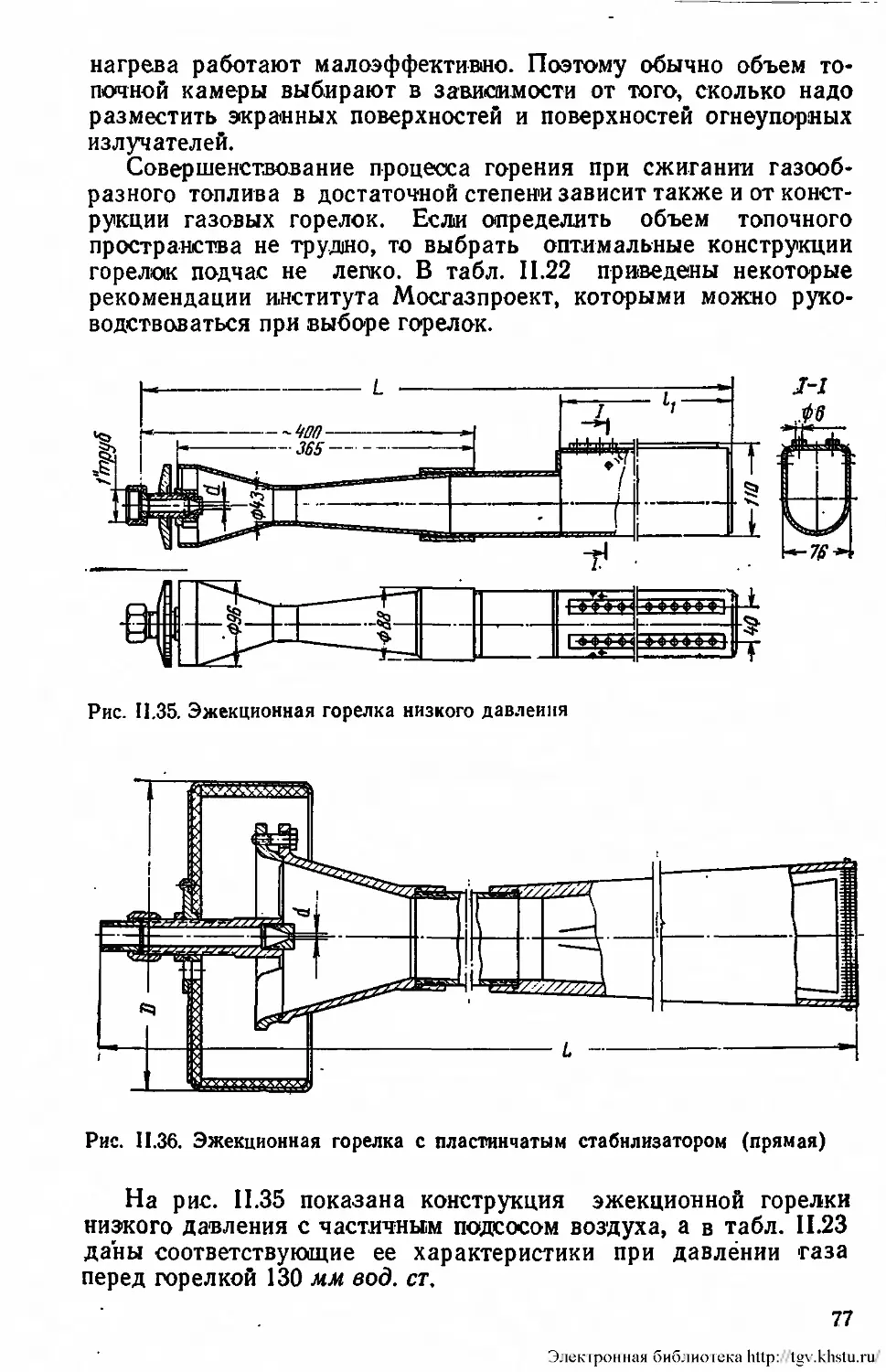

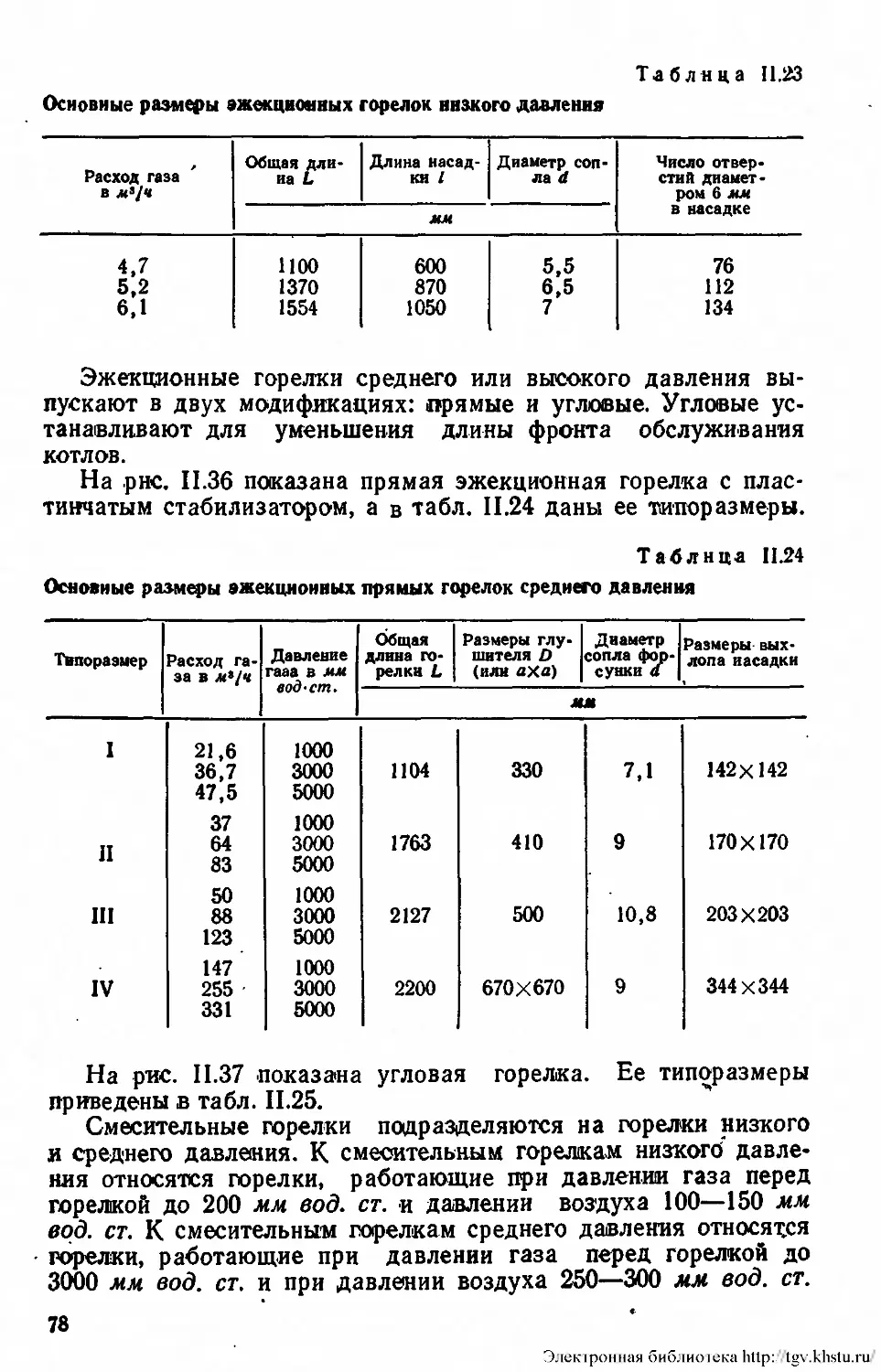

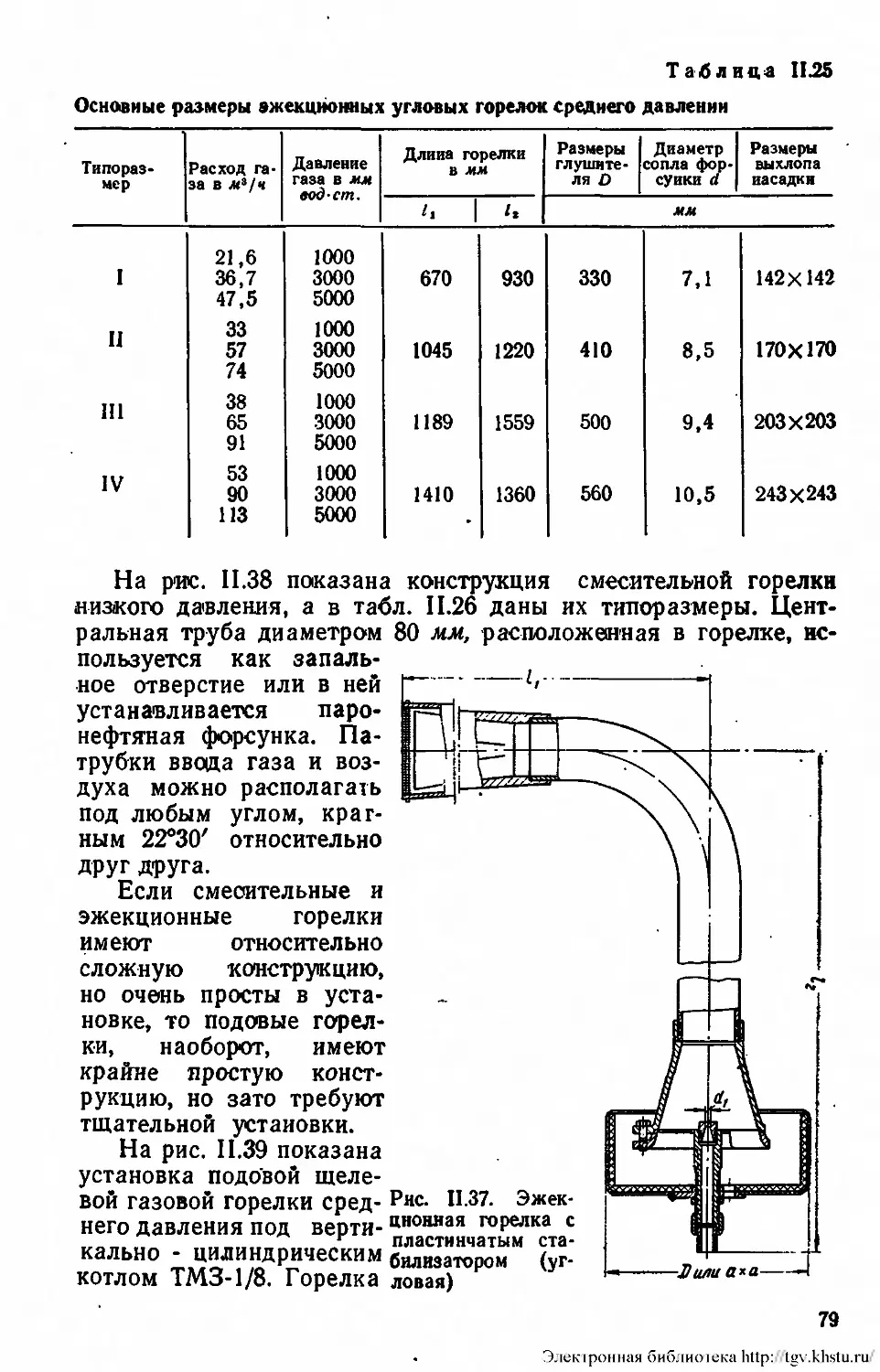

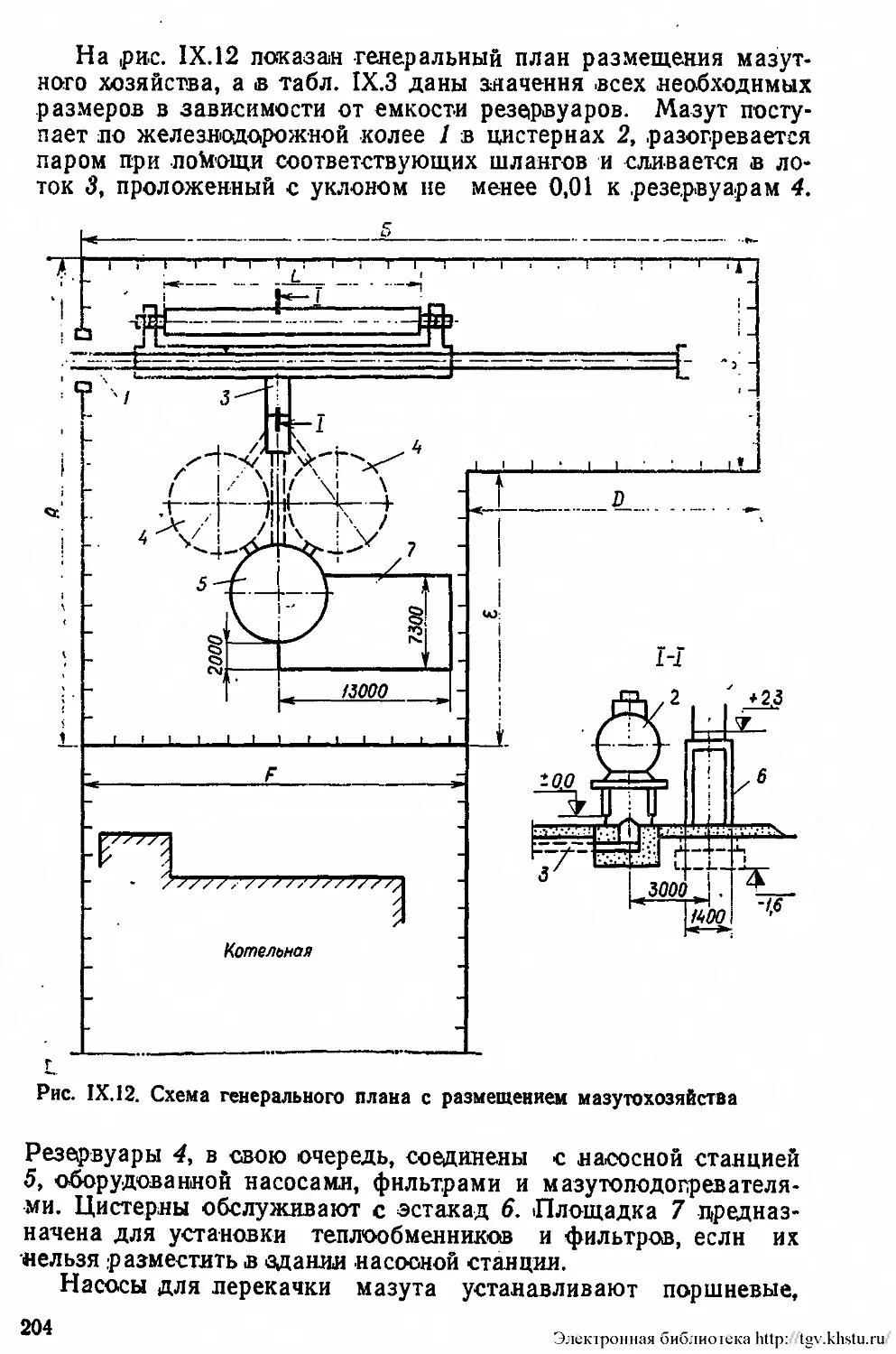

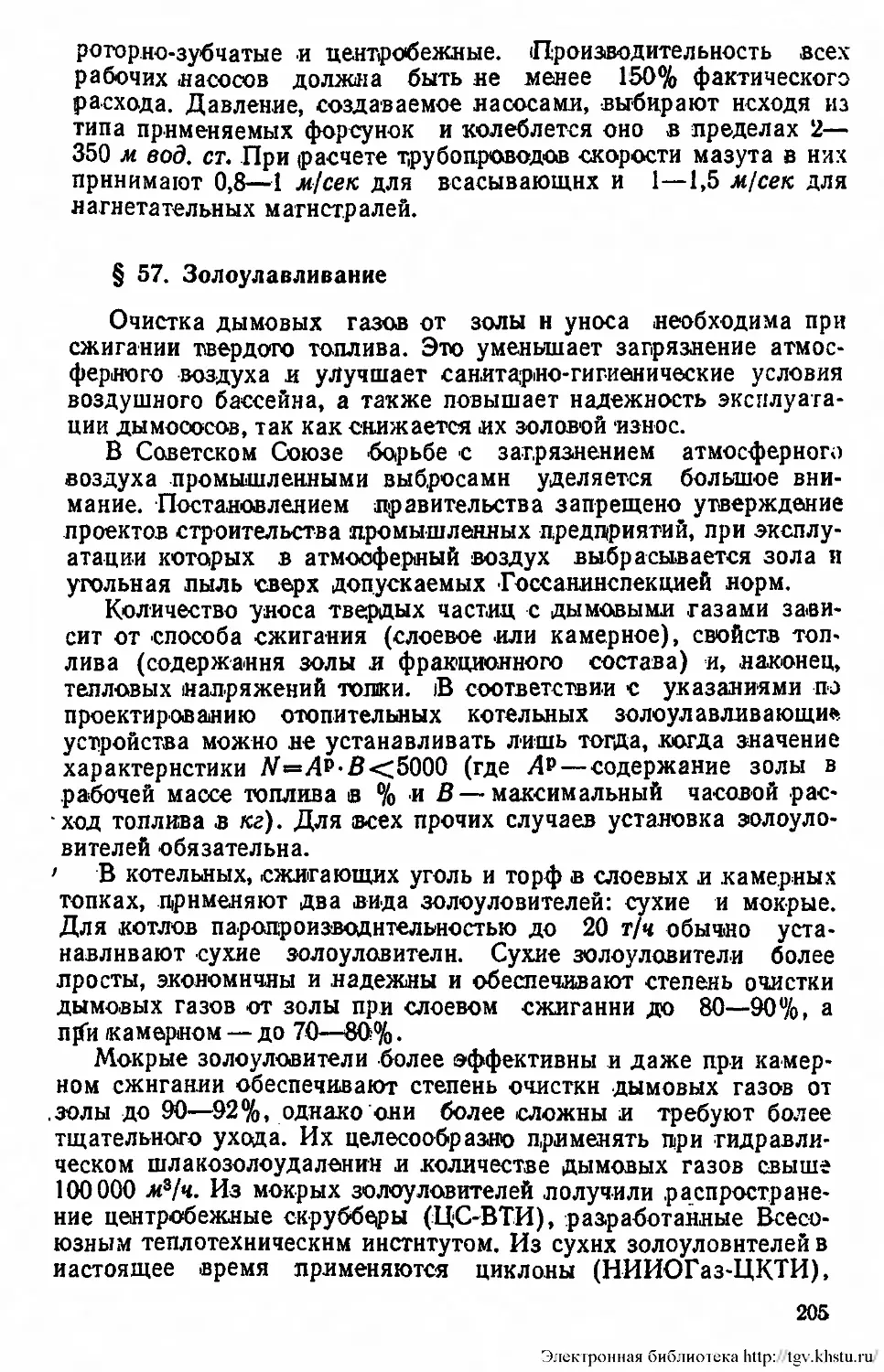

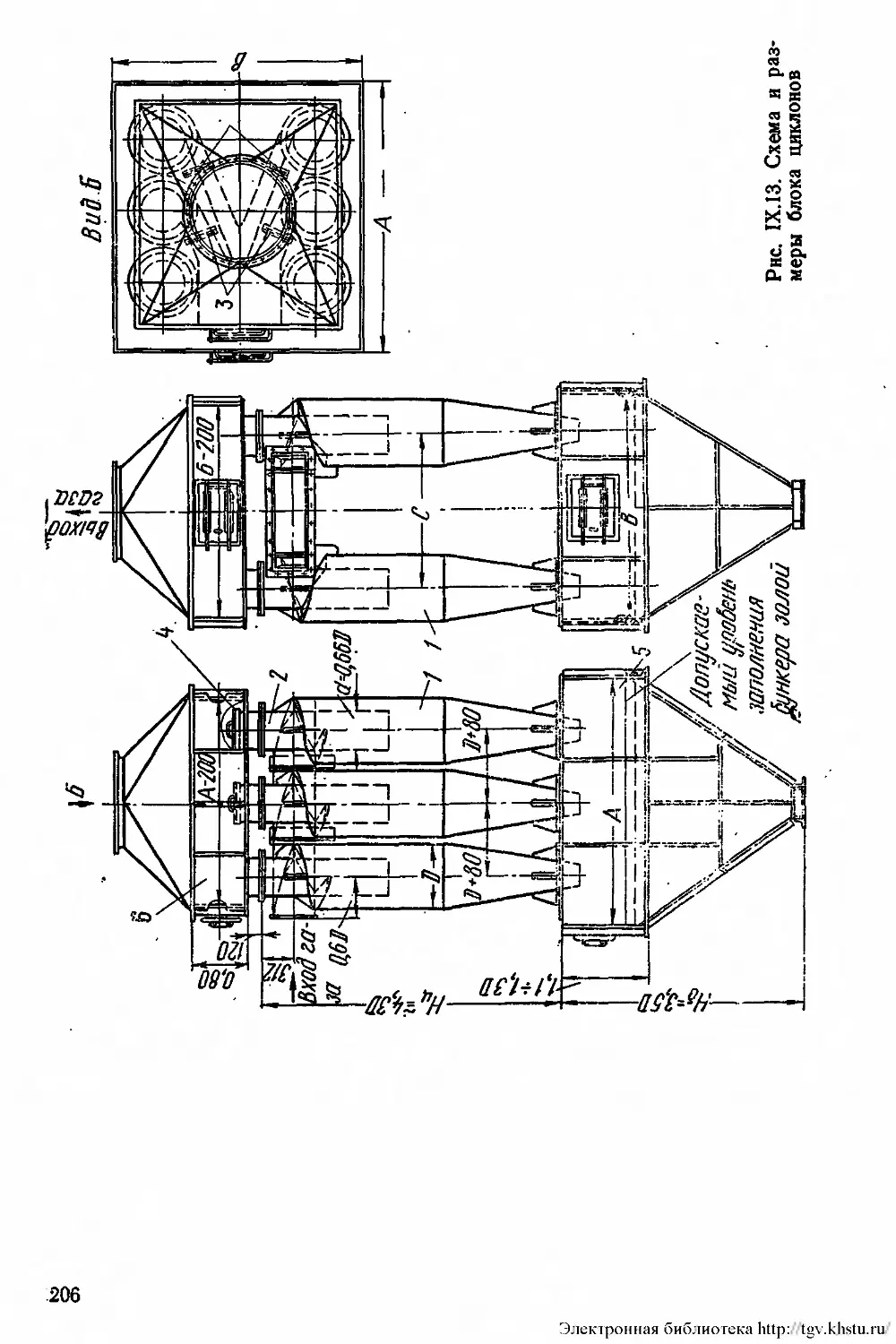

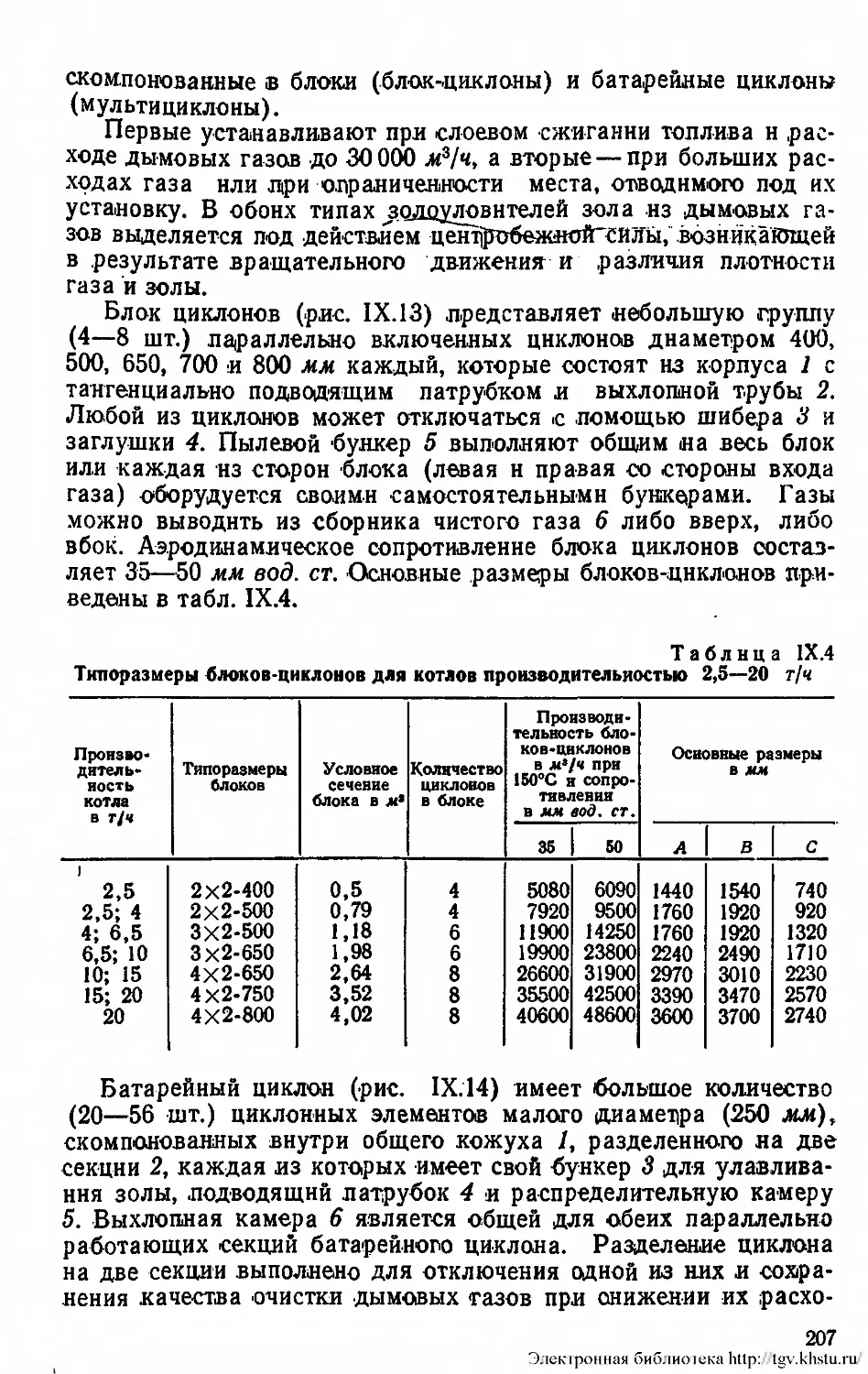

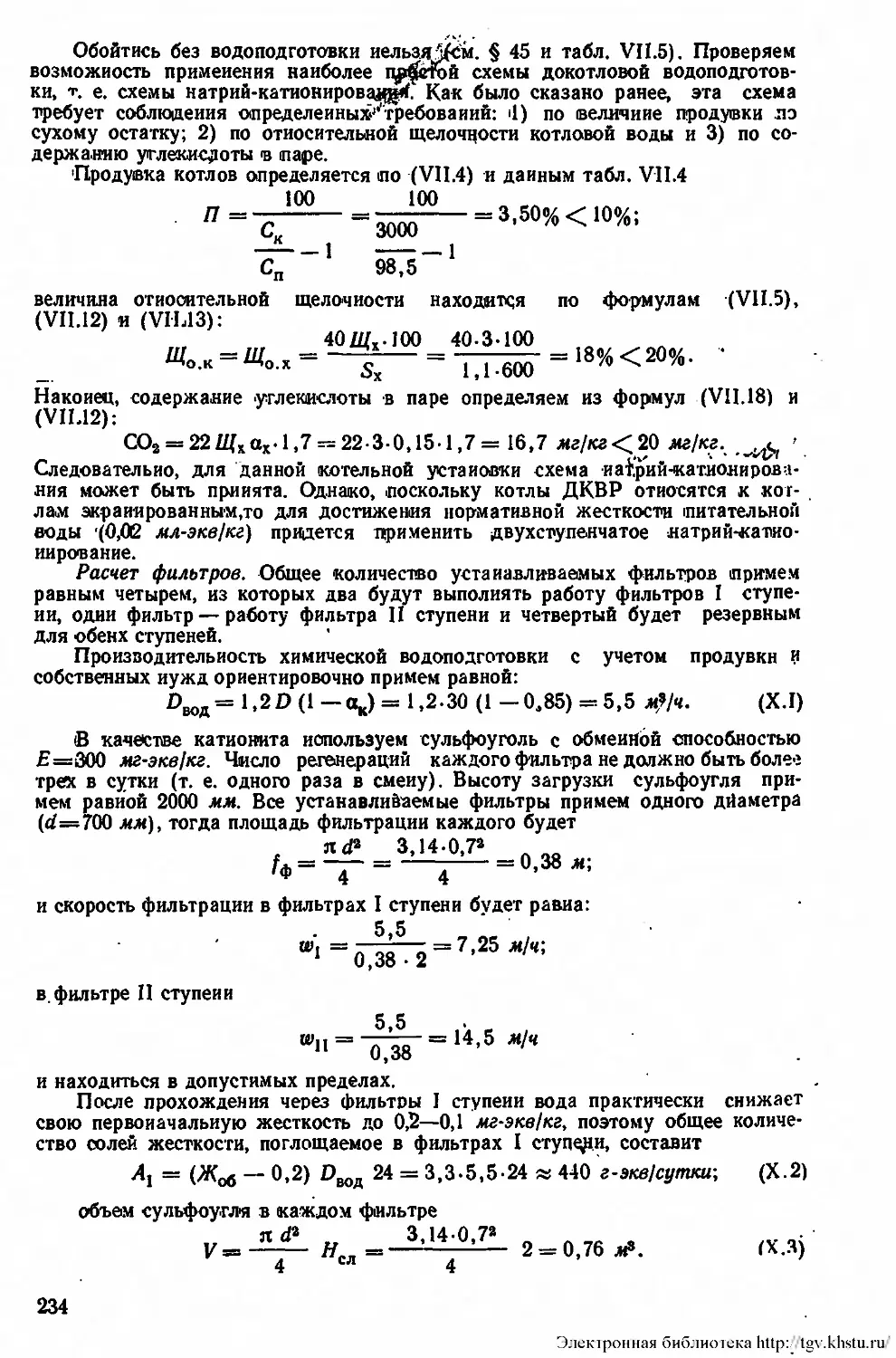

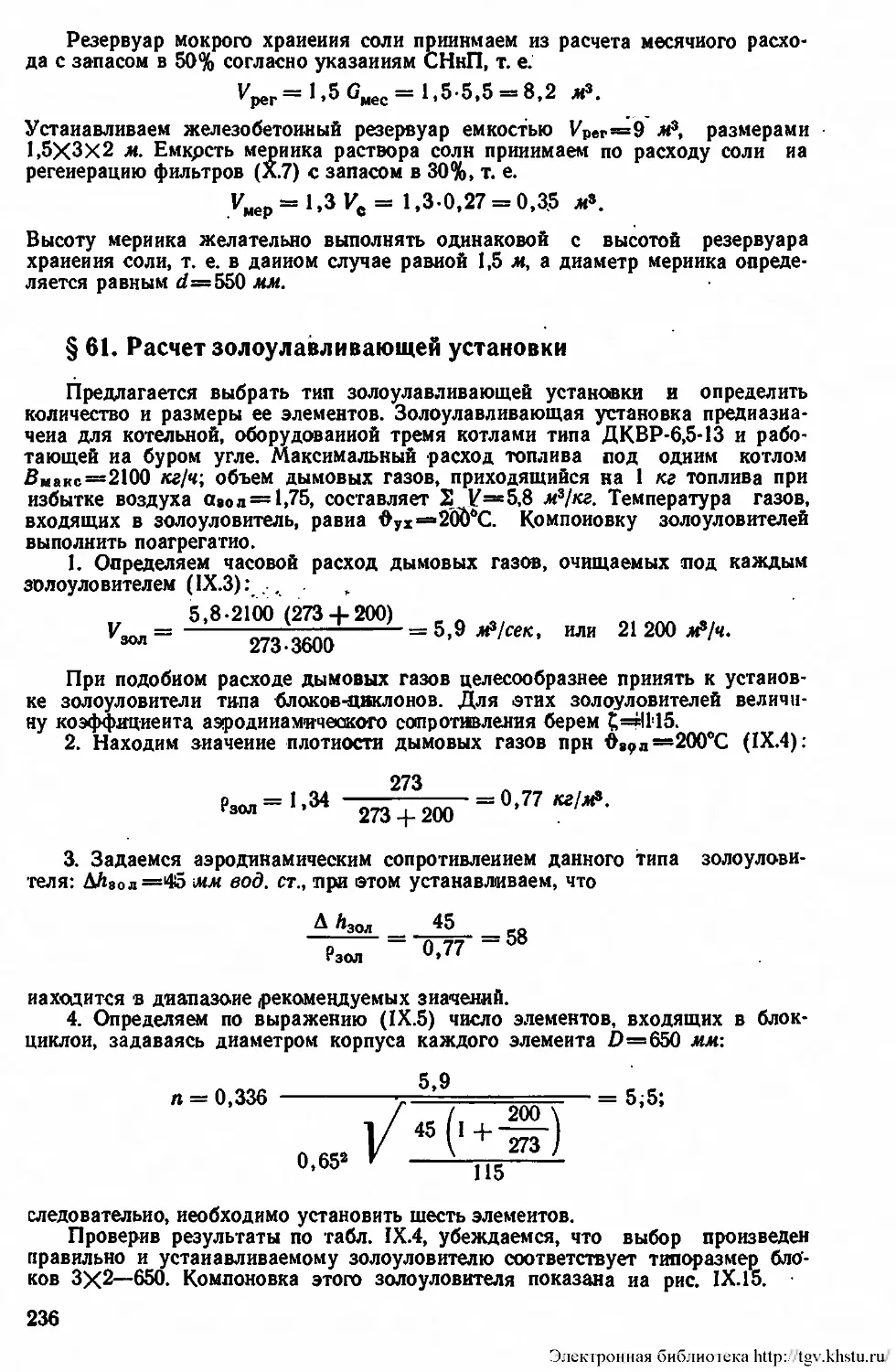

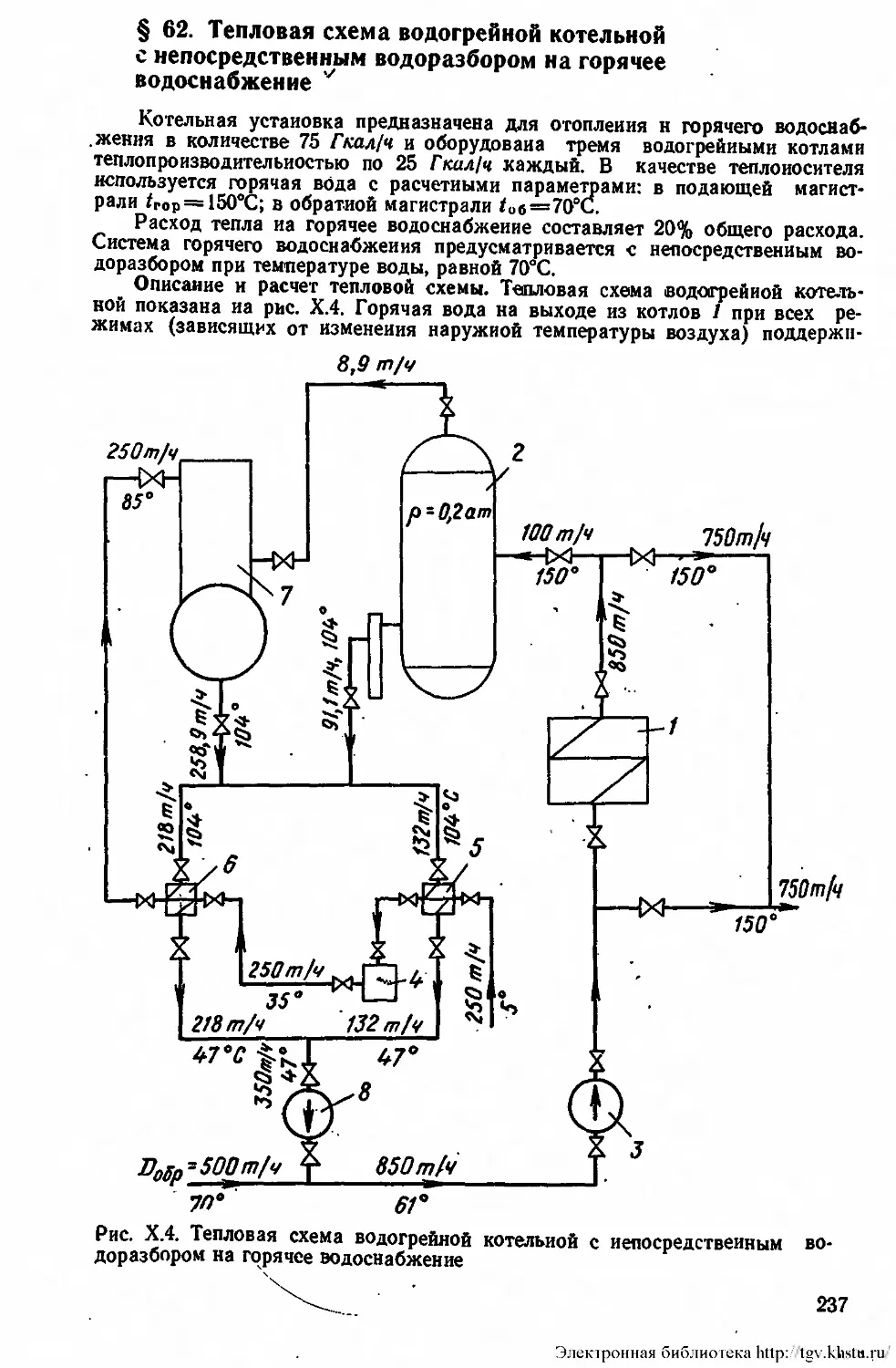

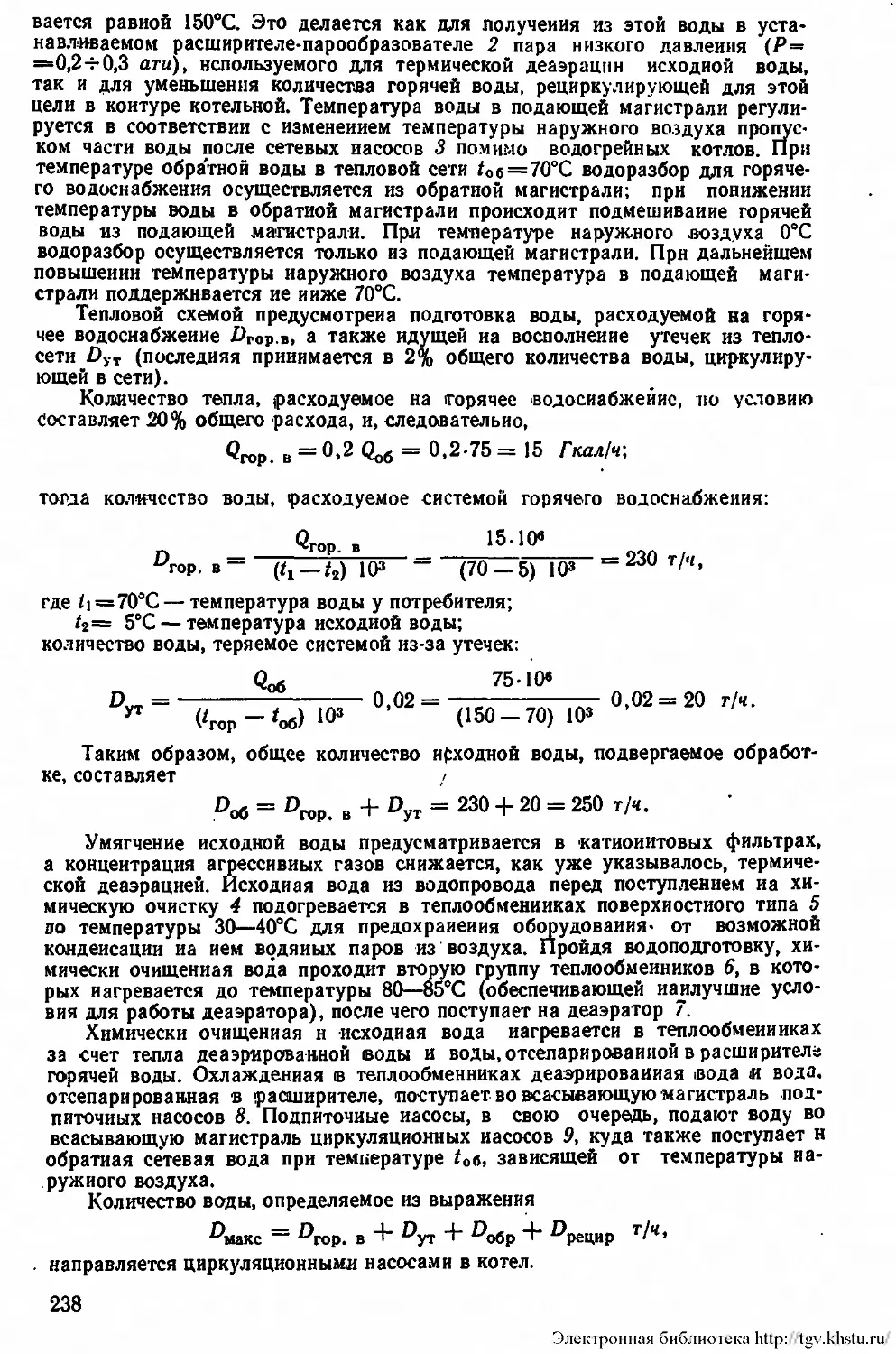

ны топочной камеры полностью экранированы трубами диамет¬