Текст

Д. Ф. r у р Е В И Ч

РАСЧЕТ

И КОНСТРУИРОВАНИЕ

ТРУБОПРОВОДНОЙ

АР МА ТУРЫ

и здание четвертое,

nерерабоmанное и дополненное

fii1

ИЗДАТЕЛЬСТВО

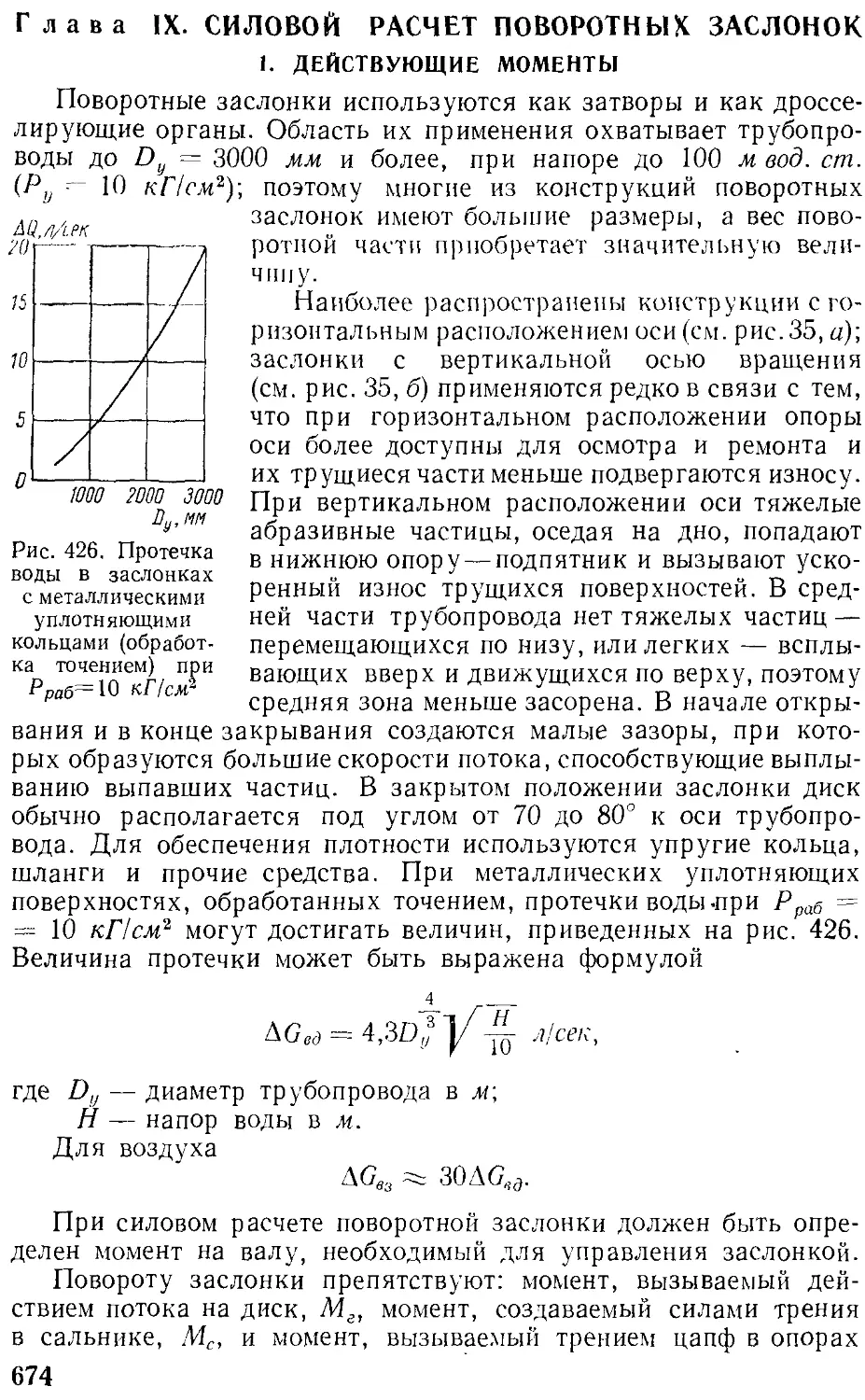

МАШИНОСТРОЕНИЕ»

ЛЕнинrРАД 1969

удк 621,646 (022)

3 13 1

322 69

Конструирование и расчет трубопроводной арматуры,

rуревич Д. Ф. Изд во "Машииостроение», 1968 r., 888 стр.

Табл. 159. Илл. 540. Библ. 20 назв.

Книrа содержит данные по вопросам конструирова-

ния и расчета трубопроводиой арматуры. Приведены кон-

струкции арматуры для работы при различиых условиях

и иа различных средах и приводы, применяемые для управ-

Леиия арматурой. Представлены сведеиия о материалах..

при Меняемых для деталей арматуры. Рассмотреиы во-

просы конструирования осиовных узлов и деталеЙ, По-

дробно изложены МетоДЫ расчета арматуры. Приведены

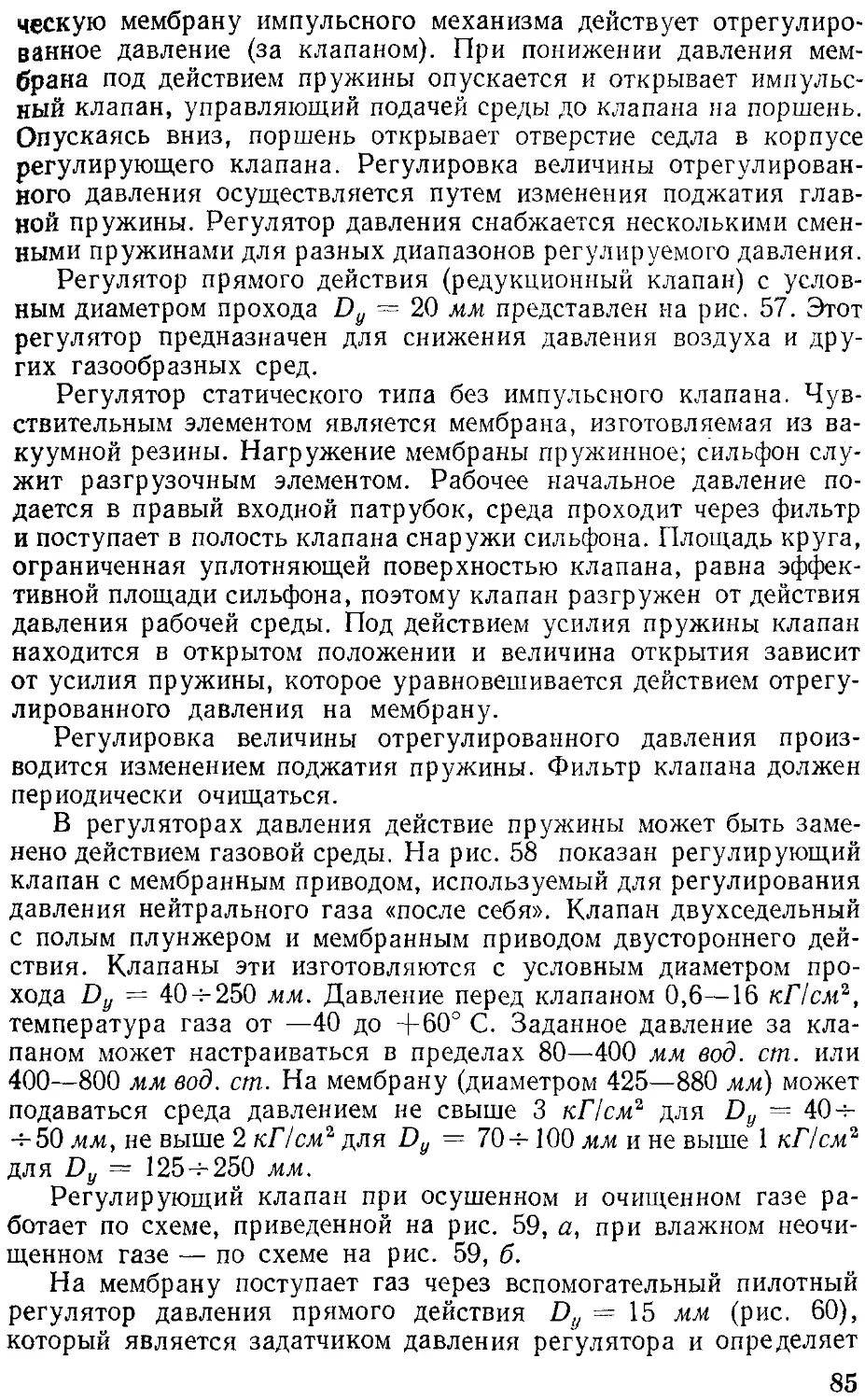

справОчные данные, необходимые для конструирования

и расчета.

Книrа предиазначена для ииженерно технических ра-

ботников заводов, конструкторских бюро и проектиых ин-

ститутов, а также может быть ПОЛезна студентам и аспи-

рантам высших учебных заведений.

Рецензент ИIIЖ. В, В. Манеров

ПРЕДИСЛОВИЕ

Трубопроводной арматурой оснащаются мноrие установки и

аrреrзты в химической, нефтедобывающей и нефтеперерабатываю

щей промышленности, в металлурrии и энерrетике.

Большое количество арматуры используется в судостроении,

холодильиой промышленности, жилищном и промышленном строи

тельстве и друrих отраслях народноrо хозяйства.

Быстрое развитие техники вызывает необходимость разработки

и изrотовления большоrо количества различных конструкций

арматуры для самых разнообразных условий работы. Диапазоны

температур, давле

ий, вязкостей и друrих свойств применяемых

различных сред, в которых работает арматура, непрерывно рас-

ширяются, поэтому число проблем, с которыми сталкивается кон-

структор, несмотря на большое количество выполняемых экспери

ментальных и теоретических разработок, все время возрастает.

Конструктору приходится решать различные задачи из мноrих

областей: механики, rидравлики, трения и износа, эрозии, корро-

зии, прочности И жесткости деталей, влияния темпер

турных

воздействий и т. д. Он должен прежде Bcero учитывать условия

работы арматуры и обеспечить надежность и долrовечность работы

конструкции, а также ее технолоrичность и возможность изrотов-

ления с малыми затратами.

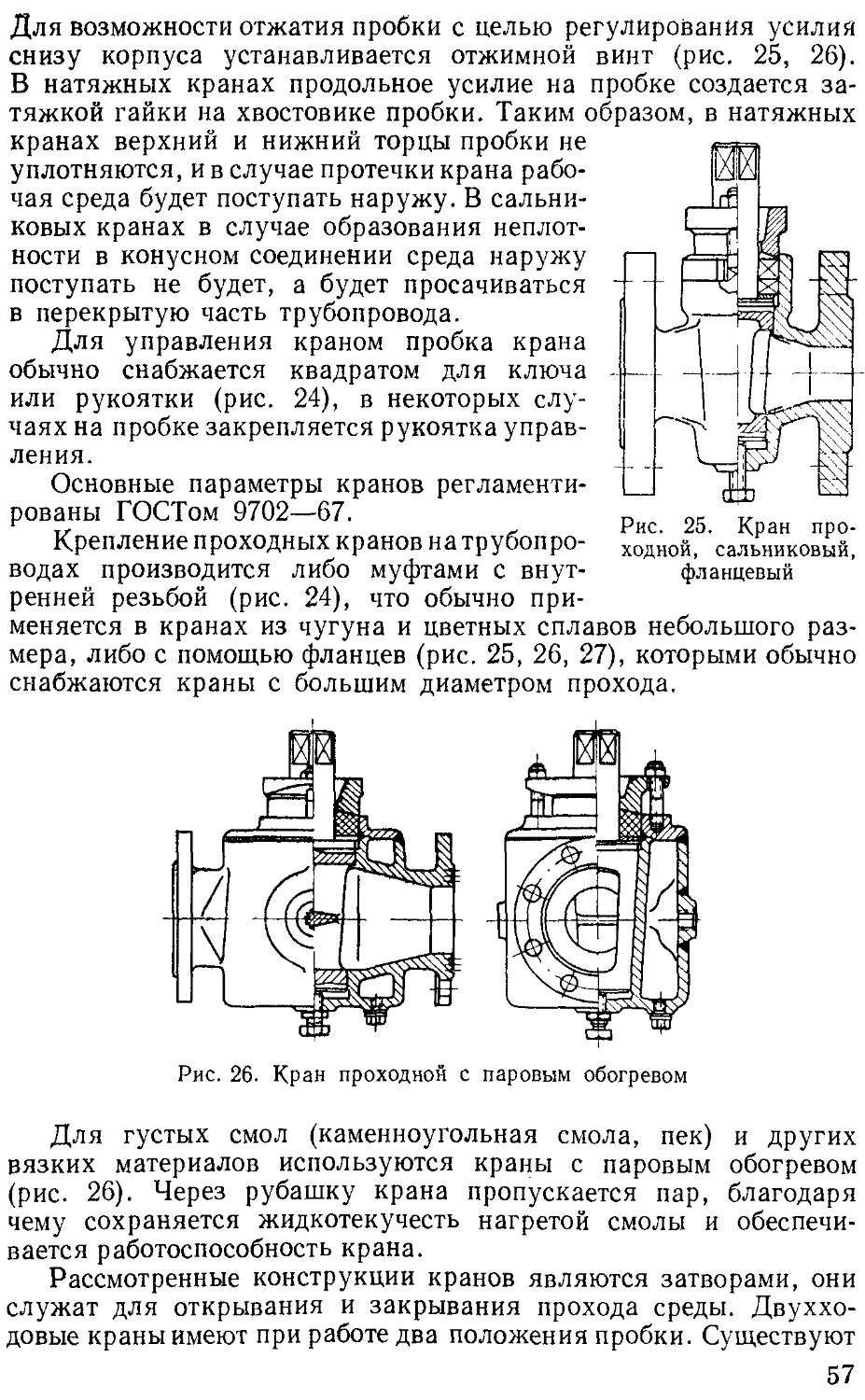

В связи с возрастающей ролью автоматизации управления про-

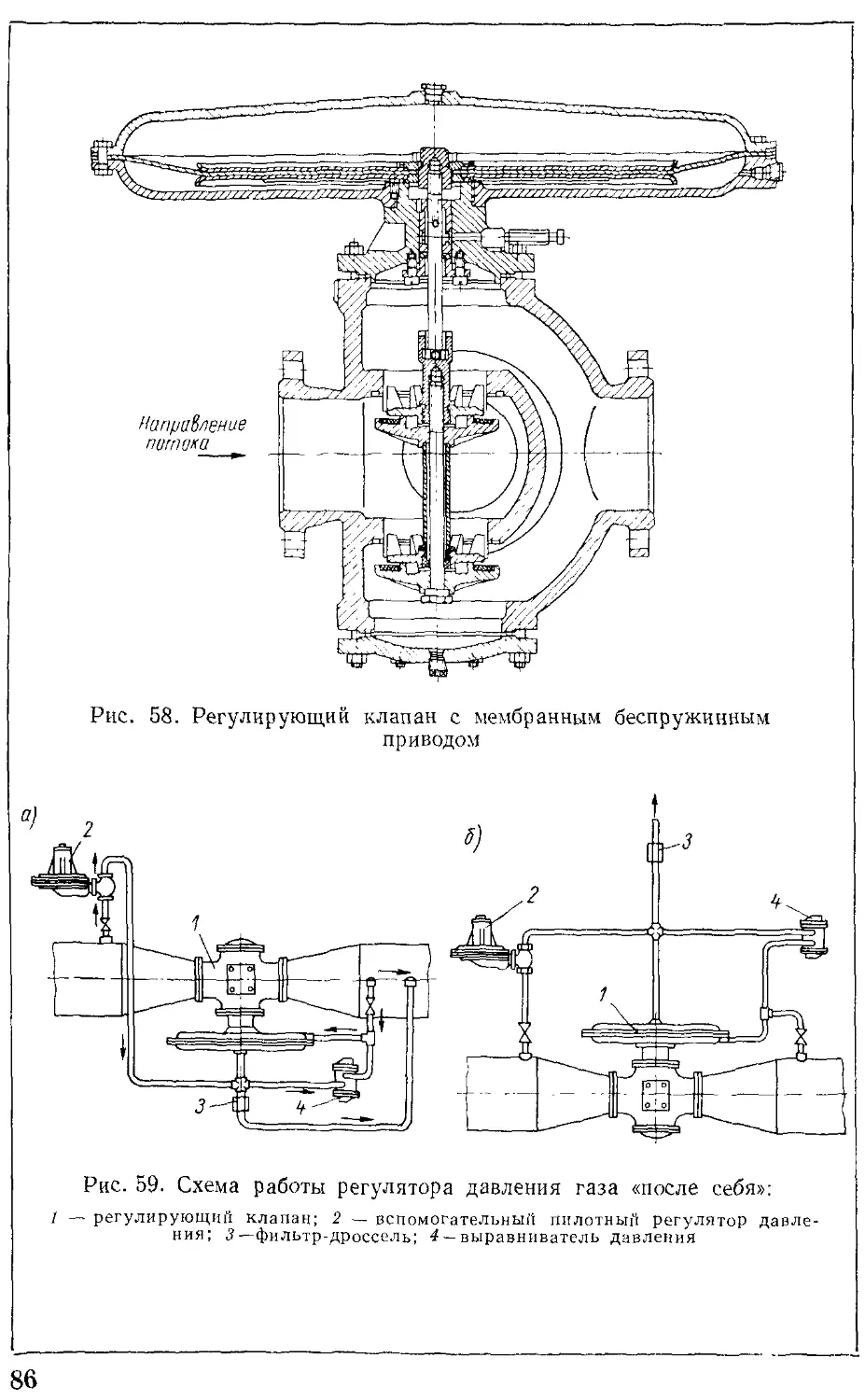

изводственными процессами увеличивается роль электрическоrо,

пневматическоrо и rидравлическоrо приводов арматуры, дистан

ционноrо управления арматурой, что вызывает усложнение кон-

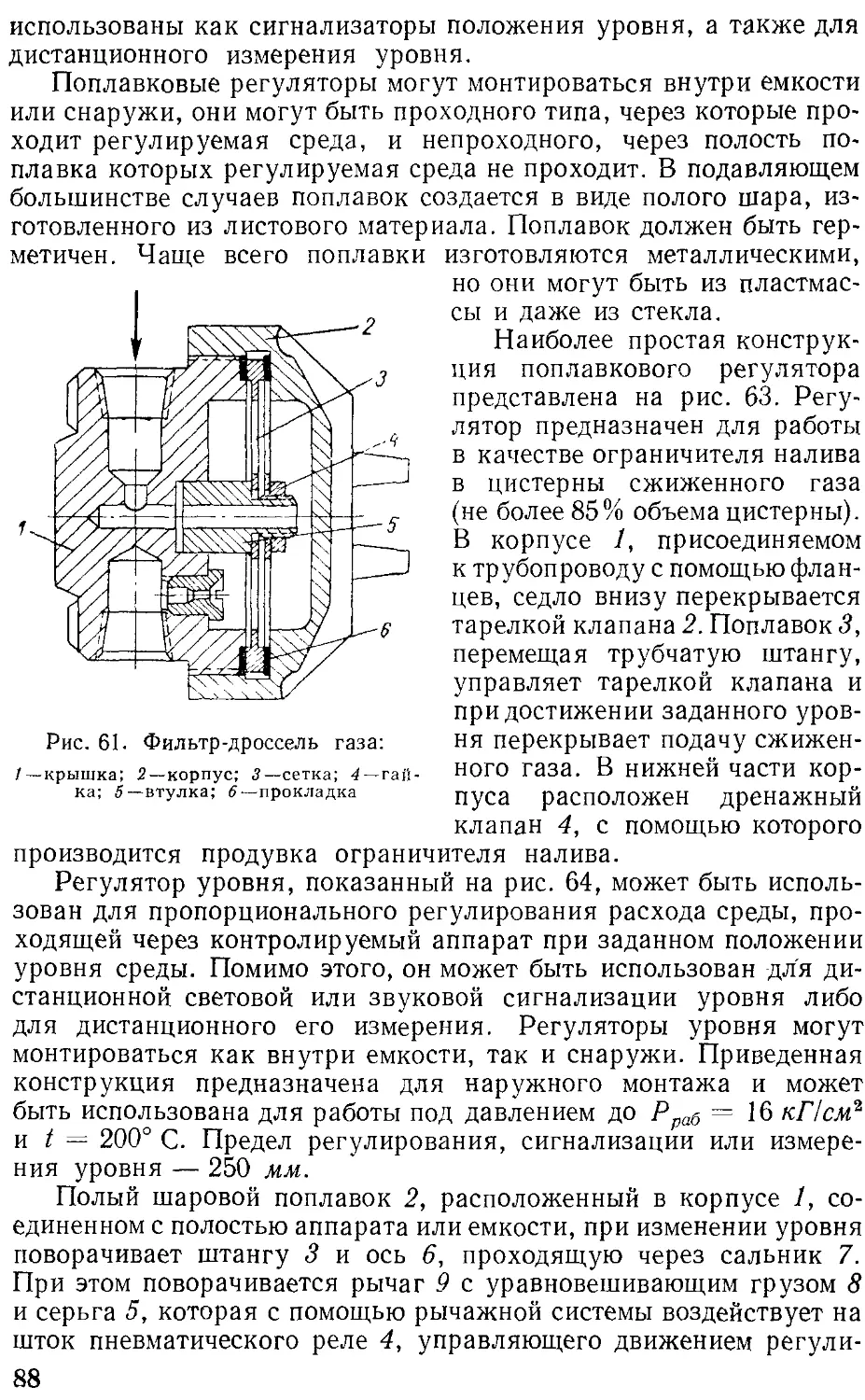

струкций.

Данные, необходимые конструктору для проектирования тру-

бопроводной арматуры, приведены в настоящей книrе. По сравне-

нию с предыдущими изданиями расширен объем материалов по

конструированию, увеличено количество таблиц и друrих справоч-

ных дaHHы,' предназначенных для практическоrо использования

1* 3

в процессе конструирования. Приведено большое число конструк-

ций арматуры как отечественных, так и зарубежных, среди них

MHoro конструкций ЦКБА (Центральное конструкторское бюро

арматуростроения).

В книrе сохранены размерности, принятые в предыдущих

изданиях и применяемые пока в инженерной практике, поскольку

сохраняется действие [ОСТов, разработанных в этих единицах

измерений, и используются приборы со шкалами, rрадуирован-

ными в кТ/см 2 .

Для справок приводятся соотношения между единицами, часто

встречающимися в книrе, и новыми единицами [ОСТа 9867 61:

килоrрамм-сила 1 KF == 9,81 н (ньютон), давление 1 кпсм. 2 ==

== 98,1 .103 н/ м. 2 , или приближенно 0',1 Мн/ м 2 (меrаньютон),

температура tO С == ТО К 273,15°.

Автор надеется, что изложенный в книrе материал поможет

инженер но-техническим работникам в решении задач конструиро-

вания и расчета арматуры.

Все замечания и пожелания по содержанию книrи автор просит

высылать по адресу: Ленинrрад, ул. Дзержинскоrо, 10, Ленинrрад-

ское отделение издательства «Машиностроение».

Автор

ЧАСТЬ ПЕРВАЯ

ПРОМЫШЛЕННАЯ

ТРУБОПРОВОДНАЯ

АРМАТУРА

РАЗДЕЛ ПЕРВЫЙ

НАЗНАЧЕНИЕ ТРУБОПРОВОДНОй АРМАТУРЫ

r л а в а 1. КЛАССИФИКАЦИЯ ТРУБОПРОВОДНОЙ

АРМАТУРЫ

1. ВВЕДЕНИЕ

Трубопроводной арматурой называются устройства, предна

значенные для управления движением по трубопровода;\1 потоков

жидкостей, rазов (паров), а также сыпучих I\raтериалов путем не-

посредственноrо на них воздействия. Трубопроводная арматура

используется также для управления движением части потока или

ero отдельной фазы жидкой или rазовой.

Общая классификация арматуры, предусматривающая разде

ление арматуры по различным признакам, приводит к сложной

схеме, неудобной для практическоrо применения. Целесообразно

иметь ряд частных классификаций по тем или иным признакам.

Практика подтвердила правильность TaKoro решения. В соответ-

ствии с этим имеются классификации арматуры по диаметрам TPy

бопровода, величине рабочеrо давленин среды и температуре, по

типам арматуры, конструктивным признакам и т. д,

2. КЛАССИФИКАЦИЯ ТРУБОПРОВОДОВ

Подавляющее количество арматуры устанавливается на трубо-

проводах и лишь сравнительн,О небольшая часть монтируется непо-

средственно на аппаратах, котлах, установках, arperaTax и пр.

Номинальный диаметр отверстия в трубе или в арматуре, слу

жащеrо для прохода среды, называется условным диаметром про-

хода и обозначается Dy. Величины условных диаметров реrламен

тируются [ОСТом 355 67 и представлены в табл, 1.

Трубопроводы можно разделить на маrистральные, техноло

rические, энерrетические, судовые, авиационные и т. д. Каждый

из них имеет свои характерные особенности условий монтажа и

эксплуатации, что необходимо учитывать при конструировании

арматуры. Арматура, установленная на маrистральных трубопро-

водах, как правило, приводится в действие сравнительно редко.

7

7'аUЛlUj(/

Условные диаметры проходов DII (в ,ltлt) трубопроводов и арматуры

(по rOCTy 355 67)

Основные

ВспомоrаП'J1ЬIlЫС

3' 6; 10; 15; 20; 25; 32; 40

J; J,5; 2; 2,5; 4; 5; 8; J3 '"

Основныс

BCnOMOI"31CJJulI ыр

;;И; G5; MJ; J 00; J 25; 1 :'0; oo; 250; OO

J():' I "iG; 2 5; 27;); 3251

ОСIlОFlные I

ВСIlомоr"UТСЛЬ!l ыС

;! O; 4()(); :,()О; БО,,;

ЗI5; 450;

МОИ;

7()();

I ()О();

) О о;

J2U()

J JU()

= ; л т зоо;" 1400;

ОСНОвные I 3000;

Вспомоrательн ые 3200;

1600; 2000; 2400

1500; ", J 800; 2200; 2600; 2800

3100; 4000

3600; 3800

п р 1I М е Ч а н и е. Основные размеры предназначаются для трубопроводов,

фJ1ТJ1нrов и арматуры общепромышленноrо назначения и рекомендуются для

применеJ1ИЯ в первую очередь. Вспомоrательные размеры Не MorYT прнменяться

ДЛЯ трубопроводов, фитинrоВ и арматуры общеIJРОМЫШЛенноrо назнаЧения. Вспо

моrатеЛЫIые раЗМеры, обозначенные *, MOrYT быть применены в виде ИСКЛЮЧениЯ

JШШЬ ДЛЯ обеСПечения работы существующих трубопроводных сисТем или YCTa

вовок, разработанных н изrОтовлеIIIIЫХ до ввода в деНствне ('ОСТа 355 67,

На технолоrических трубопроводах она обычно эксплуатируется

более интенсивно. Так, на некоторых установках цикл открытие

закрытие совершается в течение суток MHoro раз. Арматура cyдo

пых трубопроводов часто подверrается действию вибраций,

а в авиационных трубопроводах помимо вибраций MorYT возник

нуть также ускорения, в несколько раз превышающие ускорение

силы земноrо притяжения.

Трубопроводы проектируются и изrотовляются в соответствии

с правилами, установленными rосrортехнадзором, Исключение

составляют трубопроводы с невысокими значениями параметров

среды, например трубопроводы Д.'IЯ пара, эксплуатируемые при

давлении до 2 кпсм. 2 (абс,); для воды с температурой до 1200 с;

временно установленные трубопроводы со сроком действия дО O,'J,

Horo [ода и некоторые друrие. В зависимости от рода и параметров

рабочей среды энерrетические трубопроводы подразделяются на

четыре катеrории.

К первой катеrории относятся трубопроводы переrретоrо пара

при температуре 450 660C' С независимо от давления пара, а также

трубопроводы rорячей воды и насыщенноrо пара при давлении

свыше 184 кпсм. 2 и температуре свыше 120' С.

КО второй катеrории относятся трубопроводы переrретоrо пара

при температуре свыше 350 до 450' С при давлении до 39 кпсм. 2 ,

а также трубопроводы rорячей воды и насыщенноrо пара при

,'J,авлении свыше 80 до 184 кпсм. 2 при температуре свыше 120" С.

8

Третью катеrорию составляют трубопроводы переrреТОI'О пара

при температуре свыше 250 до 3500 С и давлении ДО 22 Kr/CAt 2 ,

а также трубопроводы rорячей воды и насыщенноrо пара при дав-

лении свыше 16 до 80 кпсм 2 И температуре свыше 120" С.

К четвертой катеrории принадлежат трубопроводы переrре-

Toro и насыщенноrо пара давлением свыше 1 до 16 кпсм 2 и при тем-

пературе свыше 120 до 2500 С.

Правилами безопасности, утвержденными rосrортехнадзором

СССР в rазовом хозяйстве заводов черной металлурrии, разре-

шается прокладка rазопроводов как межцеховых, так и цеховых

с давлением до 6 кпсм 2 . В случае производственной необходимо-

сти допускается давление до 12 кпсм 2 . Для прокладки rазопрово-

дов с давлением СВQIше 12 кПсм 2 требуется разрешение Управле-

ния oKpyra rосrортехнадзора СССР.

В зависимости от максимальноrо рабочеrо давления rаза rазо-

ПрОБОДЫ и rазовые установки делятся на rазопроводы и rазоуста-

новки:

низкоrо давления при Р раб 0,15 кПсм 2 ;

низкоrо давления при 0,15 кПсм 2 < р раб 1 кпсм 2 ;

среднеrо давления при 1 кПсм 2 < Рра6 3, кПс.м 2 ;

BbIcoKoro давления при 3 кПсм 2 Р раб 6 кПсм 2 ;

BbIcoKoro давления при 6 кПсм 2 < Рра6 12 кПсм 2 .

Установка бронзовых кранов или задвижек с бронзовыми KO.'IЬ-

цами на rазопроводах KOKcoBoro rаза запрещается.

Дисковые задвижки на rазопроводах должны быть с выдвиж-

ным шпинделем, При наличии указателей величины открытия и

направления вращеНЩI шпинделя допускаются задвижки с невы-

движным шпинделем. Пробки кранов должны иметь оrраничитель

поворота на 900 и риску, показывающую положение крана.

После дисковых задвижек для надежноrо отключения отдель-

ных участков от действующих rазовых сетей устанавливаются

листовые задвижки (при Р раб 0,4 кПсм 2 ) либо заrлушки. При

давлении rаза свыше 3 кПсм 2 дисковые задвижки и краны должны

быть стальными.

Для изrотовлення rазопроводов применяются трубы из хорошо

сваривающихся малоуr леродистых и низколеrированных сталей

с содержанием уrлерода не выше 0,27%. Относительное удлине-

ние стали при пятикратных образцах должно быть не менее 18%.

Трубопроводы, используемые в rазовом хозяйстве [ОрОДОВ,

промышленных предприятий или друrих потребителей, в заваси-

мости от давления rаза подразделяются так:

rазопроводы низкоrо давления, работающие при рабочем дав-

лении 0,05 кпсм 2 и ниже;

rазопроводы среднеrо давления, работающие при рабочем

давлении свыше 0,05 до 3 Kr/CM 2 ;

rазопроводы BbIcoKoro давления, работающие при рабочеl\!

цавлении свыше 3 до 6 кПсм 2 .

я

в rородском rазовом хозяйстве в зависимости от назначения

rазопроводы подразделяются на транзитные, распределительные

и ответвления. Транспортировка rаза по [ородскому rазопроводу

допускается под давлением не выше 12 кr/см 2 .

К трубопроводам и арматуре, предназначенным для транспор

тирования на химических производствах orHe и пожароопасных

сред, а также для токсичных сред, предъявляются высокие требо

вания в отношении прочности и плотности. Независимо от темпе-

ратуры рабочей среды, при транспортировании их под вакуумом

или под давлением при диаметре трубопровода До 400 .мм должны

применяться стальные бесшовные трубы, Сварные трубы MorYT

применяться только при условии изrотовления их по специальным

техническим условиям,

Соединения в трубопроводах для транспортирования сжижен-

ных rазов должны осуществляться I'лаВНЫМ образом сваркой.

В местах установки арматуры и с целью присоединения оборудова-

ния MorYT быть применены фланцевые соединения. Они MorYT быть

использованы и в трубопроводах, требующих периодической раз-

борки с целью очистки или замены ОТДельных участков.

3. КЛАССИФИКАЦИЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ

ДО настоящеrо времени отсутствуют стандарты на общую клас-

сификацию трубопроводной арматуры. Ниже приводятся некото-

рые данные классификации по отдельным признакам или парамет-

рам, часть из которых уже является общепринятыми или стандар-

тизованными, а некоторые должны рассматр.иваться как предвари-

тельные предложения, требующие уточнений и подтверждения их

целесообразности на практике.

По назначению арматуру можно подразделить на пять больших

Ю1ассов:

1) запорная арматура 1 устройства, применяемые для перио-

дическоrо или разовоrо включения или отключения части трубо

провода или объекта (вентили, клапаны, задВИЖКИ, краны и др.);

2) реrулирующая арматура устройства, применяемые для

частичноrо перекрытия проходных сечений и изменения количества

протекающей жидкости с целью реrулирования расходов, давле-

ния, уровня, температуры, состава среды и т. Д. (реrулирующие

клапаны, реrуляторы давления, реrуляторы уровня, редукцион-

ные клапаны, смесительные клапаны и др.);

3) предохранительная арматура устройства, используемые

для оrраничения рабочих параметров и предотвращения аварийных

условий: выпуска избытка среды при чрезмерном повышении

давления ( предохранительные и перепускные клапаны), предот-

1 Представля ется целесообразным к()нструkции запорной арматуры назы-

вать з а т в о р а I Н, а узел, с ПО IOщью KOToporo осуществляется перекрытие

потока среды, н азывать з а м к о ЛI З а т в о р а.

10

вращения движения среды в обратном направлении (обратные

клапаны);

4) контрольная арматура устройства, предназначенные для

определения наличия или уровня жидкости (пробно спусковые

краны, указатели уровня);

5) разная арматура устройства, применяемые, например,

для отвода одной из фаз среды: конденсата (конденсатоотводчики),

воздуха (вантузыI,, масла (маслоотделители) и др.

Для наrлядности приводится схема классификации арматуры

по назначению.

КЛАССИФИКАЦИЯ АРМАТУРЫ ПО НАЗНАЧЕНИЮ

Трубопроводная арматура

Реrулнрую- Предохрани Контроль

Запорная тельная ная Разная

(затворы) щая (предохра (указа-

(дросселн) ннтелн) телн)

I I I I I

L I 1 l l l I I I I

I

:;;

'"

'"

t:: :;;

" :;; '" о:

<; '" <; '"

" '" '" :с о- '"

... J:: '" '" <!i :с :с

о: '" о: о: :;; :;; '" '" "

<!i <; <!i '"

"' :с <; "' о: о: :о о: "1:

"' О .а '" "' "'

<!i '" '" о- <; t:: О О О

'" '" "1: » <!i '" :с о. "' ci.

... ...

Ef Ef <; u » о "1:

:о :;; о: :с »

" 52 о: о

" о. о- Q) t:: ;:; ... "

:;; " » » о о '" '( '"

:с " :с о. о- ... ... о. :;; Q) u :;;

<; о: :о о: " " '" '" х о: о ... gj '"

" " " о <; <; <; <; о ... о: '" »

"' ... t:: о: <; » » » » "1: '" '" '" "1: ...

"1: " " '" u '"' '"' '"' '"' Q) о. о '" " о:

'" Q) с; о. '" Q) Q) Q) Q) о. '" "- :с о "

о') 21 о') р. р. р. р. t: О t: :>.. ""

Основными, наиболее важными и широко применяемыми пара

метрами арматуры являются С.1едующие:

1) условный диаметр прохода Dy номинальный ,внутрен-

ний диаметр трубопровода, к которому присоединяется арматура;

2) рабочее давление Р раб давление, при котором осущест-

вляется эксплуатация арматуры;

3) условное давление среды Ру номинальное давление среды,

соответствующее обычно рабочему даВ.тrению при температуре

среды t == 0-.;-.1200 С для чуrунной арматуры и t == 0-.;-.2000 С для

арматуры из уrлеродистой стали (rOCT 356 59);

11

4) пробное давление Р nр давление, при котором произво

ДИТСЯ rидравлическое испытание арматуры на прочность.

Из линейных размеров необходимо выделить строительную

длину L мм, равную длине отрезка трубы, КОТ9РЫЙ она замещает.

ДiJЯ фланцевой арматуры строительная длина равна расстоянию

между наружными торцовыми плоскостями присоединительных

фланцев, Условные диаметры проходов трубопроводной apl\laTypbI

!шеют (табл. 1) 31 основной размер, предназначенный для преиму-

щественноrо применения, 19 ВСПОl\lоrательных размеров, не peKO

,!eHдyeMЫX для арматуры общепромышленноrо назначения, и 8 раз-

меров, которые MorYT быть использованы в Биде исключения лишь

для изrотовленных ранее и эксплуатируемых трубопроводов.

По размерам условноrо диаметра прохода МОЖНО выделить

следующие пять rрупп арматуры:

1) rруппа сверхмалых размеров до 5,0 мм включительно;

2) rруппа малых размеров от 6 до 40 мм включительно; ap

матура этих диаметров прохода применяется в разветвденной сети

водопроводов, rазопроводов, в аппаратах и т, д. и изrотовляется

в большом количестве;

3) rруппа средних диаметров прохода от 50 до 300 м.М вклю-

чительно; ПРllменяется для разводящих линий трубопроводов и

отдельных маrистралей; изrотовляется крупносерийно;

4) rруппа больших диаметров прохода от 350 до 1200 мм;

используется Б основном в маrистральных трубопроводах, изrо

товляется серийно или мелкосерийно;

5) rруппа сверхбольших диаметров прохода от 1400 мм и

выше; используется в основном в металлурrии, rидротехнических

сооружениях и Б некоторых друrих отраслях промышленности;

изrотовляется мелкосерийно и индивидуально.

По условным давлениям арматуру можно разделить на

6 rрупп:

1) арматура для rлубокоrо вакуума, используемая для ; авле-

ний ниже 1. 10 3 мм рт. ст.;

2) вакуумная арматура, используемая ДiIЯ давления от

1 ' 10 3 мм рт. ст. и выше до 1 ата (абс.);

3) арматура малых давлений, применяемая до 16 кпсм 2 ;

4) арматура средних давлений от 25 до 100 кТ/см 2 ;

5) » высоких » OT 160 до 800 кпсм 2 ;

6) » сверхвысоких» от 1000 кпсм 2 И выше.

Рабочие давления при температурах до 1200 С для чуrуна и до

2000 С для стали равны условным. При повышении температуры

допускаемое рабочее давление снижается в зависимости от мате-

риада корпусных деталей арматуры.

ПО температурному режиму арматуру можно раЗ;l,еюJТЬ на пять

катеrорий.

1. Арматура обычная, изrотовляема'я из )тлеродистоЙ стали,

KOBKoro И/JИ ceporo чуrуна; арматура из )ТiJеро,'J,ИСТОЙ стаЮI при-

12

меняется для температуры от 40 до +450 С, арыатура из ков-

Koro чуrуна от зо до 4000 С; арматура из ceporo чуrуна от 15 до

300" С. (Пределы применения при низких температурах указаны

для неответственных объектов и при низких давлениях. ДЛЯ OT

ветственных объектов, например rазопроводов, работающих при

температуре ниже зоо, применяется стальная арматура из

леrированной стали, специальных сплавов или цветных металлов

с ударной вязкостью при рабочей температуре не менее 2 кТ ,м/см 2 .)

2. Арматура для высоких температур, изrотовляе lан из спе

циальных сталеЙ и применяемая для те lПС'ратур 450 600' С.

3. Арматура жаропрочная, применяе IaН для температур свыше

600 С.

4. Арматура для низких температур, работающая при темпера-

турах до 700 С.

5. Арматура для rлубокоrо холода, приrО;'J,ная к эксплуатации

при температурах ниже 700 С.

При применении арматуры из уrлеродистой стали для темпера-

тур свыше t == 200" С рабочее давление с повышением температуры

снижается и допускается до следующих значений:

t в ОС

250

300 350 400 425 450

РРаб

0,90Р у

0,80Р у 0,70Р у 0,64Р у 0,56Р у 0,42Р у

Для арматуры, изrотовленной из друrих сталей, снижение

рабочеrо давления при повышении температуры определяется

свойствами стали (табл. 2 и 3).

Рабочее давление при различных температурах может обозна

чаться цифровыми индексами внизу буквы Р, которые COOTBeT

ствуют рабочей температуре среды. Например, если написано

Р400 == 64 кТ!см 2 , то это обозначает рабочее давление среды

64 КПС-tt 2 при температуре 4000 С.

При конструировании арматуры целесообразно по возможности

максимально унифицировать детали, т. е. создавать конструкции

деталей, которые моrли бы быть использованы для различных

изделий и для различных условий работы. Особенно важное значе-

ние приобретает унификация конструкциЙ корпусных деталей,

имеющих обычно наиболее сложную форму, для производства

которых требуется изrотовление моде,1ей. Использование системы

условных давлений Ру и соответствующих им различных рабочих

давлений Р раб при различных температурах позволяет унифициро

вать такие сложные детали, как корпуса, крышки и друrие детали

работающие в различных условиях. Одну rрадацию рабочих дaB

лений при различных температурах, коrда данному условному

1 :з

,j::"

Таблица 2

ТемпераТУРНblе ступени для стальной арматуры

(по [ОСТу 356

59)

I'руппа сталей Номер температурноii СТУП

!I!l

\ Обо

I Марки 1 I 2 \ 3 \ 4 I 5 I 6 I 7 I 8 I 9 I 10 ! 11 [ 1

I 13

Номер значе

Наименование стялей

ние Температура рабочеii СрС;:(Ы IЗ ос

1 I с I Уrлеродистая I Ст.3; МСт.4; I До 200 I 225 I 250 I 275 I 300 I 325 I 350 I 375 I 400 I 410 I 425 I 430 I 435

(С <0,3) 25

11 I М I Молибденовая I 16М I До 200 I 275 I 320 I I I 465 I 475 1 I I I I I

375 450 I

i

I I , I

111 I МХ I хромомолибденоваяl 12МХ I До 200 I 275 I 320 I 375 I 450 I 475 1 490 I 4

'5 I 500 I 505 1 510 I 510 i 515

I

I I х РОМОМОЛИбдеllосзяl \ До 200 I I I I I I , , I I

IV ХМ 15ХМА; 275 320 I 375 450 I 475 I 490 4

5 500 .30;::; I 310 510 315

20ХМЛ i I

! I

V ХМФ Хромомолибдсно

I 12Х1МФ; I До

oo ! 275 I 320 375 I 450 I 500 510 i 51.') I 5.!О ,)25 ! 530 I 535 1 I 540

ван здиевая 20ХМФЛ; I I I I 1 I !

15Х1М1Ф; I I ! I I

I 1 I I

15ХIМIФЛ I

I I I I 1

УI I Х5Т I Хромотитановая I Х5ТЛ I До 200 I 285 I 325 I 360 I 390 I 415 I 425 I I I I I I

i 1,

I

I

I

VII \ ХБ I ХРОМОМОЛИбденоваяIХБМЛ; Х5ВЛ! ДО 200 I 285 I 325 I 360 [ 390 I 415 I .130 I 445 I 450 I 460 I 470 I 480 I 490

и хромовольфрамовая I I

I I

VIII I Х8 I хромовольфрамовая! Х8ВЛ I До 2001 285 I 325 I 360 I 390 I 415 I 430 I 445 I 450 I 460 I 470 I 480 I 490

I

IX ХН Х:РОМОlIикелетита

Х18Н10Т; ДО 200 I 275 I 320 I 375 420 460 480 ! 500 520 I 540 I 560 580 590

новая и хромонике

1 Х18Н12Т; I I

левольфрамовая 1 Х14Н14В2М; I

1 Х14Н14В2МТ;

I Х18Н9Т Л I , I !

х I xr I XpOMOKpeMlleMap

I 14XrC I До 200 I 225 I 250 I 275 I 320 I 350 I

I

I

I

I

I

I

rанцевая

ХI I ХФ I Хромомолибдено

I Х3МВФ I До 200 \ 300 I 350 I 400 I 440 I 460 I 475 I 500 I 510 I

I

I

I

вольфрамованадиевая

Продолжение табл. 2

rруппа ста,lей Номер температурной ступени

I Обо-I Марки 14 I 15 I 16 1 17 I 18 I 19 I 20 I 21 I 22 I 23 I 24 I 25 I 26 I 27

Номер значе Наименование сталей I

ние Температура рабочей среды в ос

1 \ С I ,rrлеродистая I Ст.3; МСт.4; 1440 I 445 1450 I I I I I I I I I I I

(С <0.3) 25

I

11 I М I Молибденовая \ 16М I I I I I I I I I I I I I I

111 I МХ I ХРОМОМОЛИбденоваяl 12МХ I 515 I 520 I 525 1 530 I I I I 1 I I I I I

IV \ ХМ I ХРОМОМОЛНбденоваяl 15ХМА; 1520 I 525 1530 I 535 1540 I I I I I I I I I

20ХМЛ I

''; IхмФ Хромомолибдено 12Х1МФ; 1545 550 I "" I 560 565 570 '573 i 580 585 I

ванадиевая 20ХМФЛ; I

15ХIМIФ; I

15ХIМ1ФЛ

I \'1

Хромотитановая J

Х5Т

Х5ТЛ

I I I I I I I I l I I I I I

\'11 Х5 Х rОМОМОЛНбдсиовая\ Х5МЛ; \495 \ 500 15051 510 \ 5151 520 \525 \ 530 I 535 \ 540 I 545 I 550 I I

и ХРО:\108DльфраМDВ3Я Х5В J1 I I

I I

ПII I Х8 i Х ромовольфрамоваяl Х8ВЛ I 4951 500 I 510 I 515 I 520 I 525 I 530 I 540 i 545 I 550 I 555 I 565 I 570 I 575

I

IX I ХН I Хромоникелетита- Х 18Н10Т; 600 610 620 630 Ю" I 640 650 I 660 I б70 I Gi5 680 I 690 693 700

I

новая и хромонике 1Х18Н12Т; I I

"евольфрамовая 1Х14Н14В2М; I I 1

i I lХ14Н14В2211.Т; I

I I Х 18Н9Т Л I

Х I х! I XPO"OKpCMHeMap I 14XrC I I I I I I I I I I I I I I

rанцевая I I I

I

I I I I

ХI ХФ I Х ро,!Омолибдено- Х3МВФ

" ,

I во..ьфрамованадневая I I \

Il р и 1 е ч а и и е. Н соответствии с существующими положениями llрИМенение сталей, lе['ироьанных никелем, ДОlIускаеТСп

1ИJ:II, R Т: ХННЧ€'СКИ оБОСНОRаиных случаях и требует соответстпующеrо разрешения.

.;.л

Рабочее давление при различных температурных ступенях для стальной арматуры

(по [ОСТу 356 59)

Таблица 3

Номер температурной ступени

Давление ,.1.аВv1ение 1 I 2 I з1 41 5 I 61 7 I 8 [ 9110111 112 [ 1з114115 [ 16 [ 17 [ 18119 [ O [ 21 12 12з1241251261 7

условное пробное

р Р пр

Е "r7cM' с Kr/CM' Рабочее давление Р раб (наибольшее) в "r/С,И'

I

I , 71 7

1 2 1 1 0.9 0.9 0.8 0.8 0,7 0,7 0,6 0,6 0.6 0.5 0,5 0,5 0,5

2,5 4 2.5 2.4 2,2 2.1 2,0 1.9 1,8 1,7 1,6 1,5 1,4 1.3 1.2 1,2 1,1 1.0 1.0 0.9 0,9 0,8 0,8 0,7 0,6 0,6 0,6

4 I (; 4 3,8 3.6 3.4 3,2 3.0 2,8 2.6 2,5 2.4 2.2 2,1 2,0 1,9 1,8 1,7 1,6 1,5 1.4 1,3 1,2 1,2 1,1 1.0 1.0 0,9 0.9

6 9 6 6 5.6 5,3 5.0 4.8 4.5 4,2 4,0 3,8 3,6 3,4 3.2 3,0 2.8 2.6 2.5 2.4 .2 1,1 2,0 1,9 1,8, 1,7 1.6 1.з11.4

10 13 10 9.5 9,0 8,5 8,0 7,5 7.0 6,7 6,4 6.0 5,6 5,3 5,0 4,8 4,5 4,2 4,0 3,8 3,6 3,4 3' 13'O 2.8 2.612.5 .) -t ;,.)

161 . I .

16 I 24 15 14 1312,5 1 11 10,5 10 9,5 9 8,5 8 7,5 7 6,7 6.4 6 5.6 5,3 5 4.8 ' , 4,2 ., ;J.8i 3,6

""I,t}

25 38 o 1 :24 22 1 20 19 18 17 16 15 14 13 12,5 12 11 10,5 10 9,5 9 8.5 8 7,5 i 6,71 tJ,..t Ii 5,6

40 50 : I 38 36 34 32 30 28 26 O 24 22 21 20 19 18 17 16 15 14 1з112,5 1:2 l11Щ51 10 () ') l)

и

64 I 96 64 60 56 53 50 48 4;:; 42 40 38 36 34 32 30 28 26 25 4 22 21 o НI 18' 17 1l; . ;;1 1

100 150 100 95 90 85 80 75 71 67 64 60 56 53 ;:;0 48 45 42 40 38 36 34 32 30 081 26 'JI ./..tl .,,)

I "

I \

160 2 O 160 150 140 132 125 118 II2 106 ]00 95 90 85 80 75 71 67 64 60 56 оЗ 50 48 451 42 401 381 36

200 300 200 190 180 170 160 150 140 132 125 118 112 106 100 95 90 85 80 75 71 G7 54 БО 561 53 501 48 i 45

250 3;:;О '250 235 225 210 200 190 180 170 160 150 140 132 125 118 112 106 100 95 90 85 80 75 71 67 64 I 56

320 450 320 300 280 265 250 235 225 210 200 190 180 170 160 150 140 132 125 118 112 106 100 95 90 85 80 71

400 360 400 380 360 340 320 300 280 265 250 235 225 210 200 190 180 170 160 150 140 132 125 118 112 106 100 95\ 90

500 650 500 475 4['0 425 400 380 360 340 320 300 280 265 250 235 225 210 200 190 180 1701160 150 140 132 123 118 11

640 800 640 600 560 530 500 475 450 425 400 380 360 340 320 300 280 265 250 235 25 21 О 200 190 1801170 160 1501140

800 1000 800 750 710 670 640 600 560 530 500 4751450 425 400 380 360 340 320 300 280 265 250 35 2 5 210 200 190 180

. 425)400/380 3001 2801 265! 2;:;0

1000 1250 1000 950 900 850 800 750 710 670 640 600 560 530 500 475 450 360 340 320 23'J) '225

При М е ч а н 1: е. Давлен Не Ру; Р пр и Р раб избыточное.

давлению и рабочей температуре соответствует одно рабочее давле-

ние, для деталей, изrотовляемых из различных сталей, применять

нецелесообразно, так как это приведет к недостаточно эконом-

ному использованию специальных сталей. Поэтому [ОСТ 356 59

предусматривает разделение сталей на одиннадцать характерных

rрупп, каждая из которых имеет свою rрадацию температур

в соответствии с изменениями механических свойств данных сталей

при повышении температуры. В табл. 2 приведены rрадации темпе-

ратур по ступеням для различных rрупп сталей, в соответствии

с [ОСТом 356 59, в табл. 3 приведены величины рабочих давле

ний при различных температурных ступенях для различных услов

ных давлений. Рассмотрим пример применения табл. 2 и 3.

Допустим, требуется изrотовить задвижку из хромомолибдено-

вой стали марки 20ХМЛ, работающую при Р раи "" 100 кr/см 2 И

температуре t 5000 С.

По табл. 2 устанавливаем, что для стали 20ХМЛ теI\шература

t == 5000 С соответствует 9 й температурной ступени, а по табл. 3

определяем, что для 9 й температурной ступени при Ру ==

== 160 кr/см 2 Р раб == 100 кПсм 2 .

На основании этих данных и табл. 2 и 3 определяем, что за

движка, изrотовленная для заданных условий, может быть исполь

зована для давлений от Р раб == 160 кr/см 2 при t 2000 С (1 я TeM

пературная ступень) до Р раб == 60 кr/см 2 при t 5400 С (18 я тем-

пературная ступень).

В соответствии справилами rосrортехнадзора на энерrетиче

ских трубопроводах оrраниченных параметров и диаметров про

хода может устанавливаться и чуrунная арматура, изrотовленная

из чуrунов определенных марок. Опыт эксплуатации чуrунной

арматуры на электростанциях выявил нецелесообразность ее при

менения на энерrетических установках при давлениях свыше

Р раб == 4-+5 кПсм 2 и температуре свыше t == 150-+ 1600 С в связи

с тем, что в условиях работы электростанций при более высоких

параметрах работы чуrунная арматура часто выходит из строя.

Для чуrунной арматуры предусмотрено шесть температурных

ступеней (табл. 4). Для арматуры из бронзы и латуни предусмот

рены три температурные ступени (табл. 5), причем для давлений

Ру> 40 кr/см 2 допускается температура t 1200 С.

В технически обоснованных случаях, например в случаях

применения специальных сталей, чуrунов и бронз, для арматуры

специальных установок и т. д. допускается отклонение от данных,

приведенных в таблицах, при условии, что при Р"аб прочность

арматуры будет обеспечена и не будет снижена применением чрез

мерно высоких значений Р nр (см. табл. 7).

При использовании приведенных выше таблиц 3 и 4 необхо

дима иметь в виду, что для управления задвижками при разных

Р ра6 (например, 160 и 60 кr/см 2 ) потребуется применение различ

ных усилий и ыоментов,

2 Д, ф, rуреВlIЧ

17

Температурные ступени для 4уrуиной арматуры

(по [ОСТу 356 59)

Таблица 4

I Номер темпераТУРllОЙ ступеии

Чуrуны I 1 I 2 I 3 I 4 I 5 I 6

Температура рабочей среды t в ос

Серый \ До 120 I 200 I 250 I 300 \ I

Ковкии I До 120 I 200 I 250 I 300 I 350 I 400

Давлен!!е Давление

условное пробllое Рабочее давлеНlIе Р раб (!!аибольшее) в r.r/CM 2

Р,! Р пр

IЗ Kr>CAt 2 в Kr /сл!'

I ,

J 2 1 1 1 1 0,8 0,7

2,5 4 2,5 2,5 2 2 1,9 J,6

4 б 4 3,6 3,4 3,2 3 2,8

6 9 6 5,5 5 5 4,5 4,2

JO 15 10 9 8 8 7,5 7

J6 24 16 15 J4 J3 12 [О

25 38 25 23 21 20 18 [6

40 60 40 I 36 34 32 30 28

Таблица 5

Температурные ступени для арматуры из бронзы I1 латуни

(по [ОСТу 356 59)

Номер температурной cTynell!!

Давлен не ДавлеИllе 2 3

условное пробl!ое Р пр

Ру в ,,;r jCA!' До 1200 С 2000 С 2500 С

в Kr/CM' Рабочее давлеllие Р раб в Kr/CM'

1 2 [ 1 0,7

2,5 4 2,5 2 1,7

4 6 4 3,2 2,7

6 9 6 5 4

10 15 JO 8 7

16 24 [6 [3 11

25 38 25 20 [7

40 60 40 32 27

64 96 64

JOO J50 100

160 240 160

200 300 200

250 350 250

.

18

В зависимости от свойств рабочей среды выбираются MaTe

риалы уплотняющих колец, набивки сальника и материалы OCHOB

ных деталей. В трубопроводах перемещаются самые разнообраз

ные вещества: вода холодная и rорячая, пар насыщенный и пере

rретый, rазы, смеси rазов, кислоты, щелочи, пульпа, жидкие

метаЛЛЫ (теплоносители), различные химические материалы в виде

полупродуктов, продуктов ИЛИ отходов. Каждая среда имеет свои

свойства и особенности, в соответствии с которыми при выборе или

проектировании арматуры подбирают или разрабатывают KOHCT

рукцию и выбирают материал деталей.

Арматура применяется в различных отраслях Народноrо xo

зяйства, мноrие из которых имеют свои особые условия эксплуата

ЦIIИ и предъявляют специфические требования к конструкции,

материалам и управлению арматурой.

В народном хозяйстве наиболее широко представлена так

называемая промышленная арматура, используемая в жилищ

нам и промышленном строительстве, водопроводной и rазовой

сети, в различных отраслях промышленности и в сельском

хозяйстве.

В химической промышленности помимо промышленноЙ apMa

туры используется большое количество коррозионноустоЙчивой

арматуры для аrрессивных сред, для высоких и сверхвысоких дaB

лений. Судостроительная промышленность предъявляет к ар la

туре помимо основных требований еще требование минимальноrо

веса конструкции. В нефтяной промышленности для фонтанноЙ

арматуры используются материалы, обеспечивающие износостоЙ

кость стенок против абразивноrо износа песком, содержащимся

в сырой нефти в некоторых месторождениях. В энерrеТlIке (тепло

вые электростанции) используется арматура в условиях колеба-

нИй температур и давлений, что требует соответствующих KOHCT

руктивных решений для обеспечения плотности подвижных и He

подвижных сопряжений в конструкциях,

По способу крепления арматуры в трубопроводах она подраз

деляется на фланцевую, муфтовую, цапковую и приварную.

По принципу OCHOBHoro действия (перекрытия потока среды)

арматуру можно разделить на две катеrории: клапанную . рис. 1

и золотниковую рис. 2.

В клапанной арматуре поток среДЫ перекрывается путем пере

мещения диска вдоль оси потока; в золотниковой поперек оси

потока.

К первой катеrории арматуры относятся:

1) клапаны (вентили) рис. 1, а (диск перемещается поступа

тельно вдоль оси потока);

2) заслонки рис. 1, б (диск поворачивается вокр yr оси,

перпендикулярной потоку и проХодящей через ось трубопровода);

3) обратные клапаны поворотные (захлапки) рис, 1, (]

(диск поворачивается BOKpyr оси, перпендикулярной потоку 11

"*

..

19

о)

1

\

\

....:.....

Рис. 1. Схеыа деЙствия клапанных

устройств: а клапан; б заслон'

ка; в ПОВОРОТНЫЙ клапан (<<за

хлопка» )

а)

8)

rJ)

с)

.

/ t t

Рис. 2. Схе\lа действия ЗОЛОТННКОВЫХ устройств: а З3.'\вижка (ПЛО

екая); 6 задвижка кольцевая; в золотник ПЛОСКИЙ; е золот-

ннк цилнндрическиЙ; д золотннк ПОЛЫЙ; е кран

20

смещенной обычно за пределы проходноrо отверстия; клапан

надвиrается на поток путем поворота).

Ко второй катеrории относятся следующие устройства:

1) задвижки (плоские) рис. 2, а (диск или клин переме

щается в плоскости, перпендикулярной к оси потока);

2) задвижки кольцевые рис. 2, 6 (цилиндр пересекает КОJlЬ

цевой поток);

3) золотники плоские рис. 2, в (управление ПОТОI{()М произ-

ВОДИТСЯ смещением или поворотом пластины, снабженной каllап

ками или отверстиями);

4) золотники цилиндрические рис. 2, с {управление ПОТОКО:\I

производится с помощью цилиндра, снабженноrо выточками,

канавками или отверстиями и перемещающеrося вдоль осп, пер

пендикулярной потоку);

5) золотники полые рис. 2, д (управление потоком произ-

водится при помощи полоrо ЦИЛИндра, снабженноrо СКВОЗНЫl\Ш

пазами, через которые проходит среда);

6) краны рис. 2, е (перекрытие потока производится пово

ротом цилиндра, шара или конуса пробки BOKpyr своей оси,

снабженноrо сквозным отверстием).

П о с п о с о б У У п р а в л е н и я арматуру можно разде

лить на арматуру с ручным управлением и арматуру приводную.

Ручное управление ПРОИЗВОДИТСЯ в настоящее время r лавным

образом в тех случаях, коrда арматура переключается редко, ИС

пользуется как запасная или резервная, предназначенная на слу

чей аварии, ремонта трубопроводной сети и т. д. При хорошем

доступе к арматуре она используется с прямым ручным упраВJIе

нием, а при установке в труднодоступных местах, наПРIlмер на

трубопроводах, расположенных высоко, в низкорасположеНI!ЫХ

камерах, недоступных по условиям безопасности для обслуживаю

щеrо персонала помещениях и т. Д., используется арматура с ди

станционным ручным управлением.

Наиболее совершенным является механическое '! автомаТIIче

ское управление арматурой, осуществляемое раЗЛИЧIюrо ТIIпа при

водами, которые одновременно являются устройствами, обеспечи

вающим'и возможность дистанционноrо управления. Такие способы

управления находят все большее распространение как для целеЙ

периодических переключений, так и для реrулировашIЯ потоков

в трубопроводных системах.

П о с п о с о б У У п л о т н е н и я подвижноrо сопряжения

шпиндель крышка арматура подразделяется на сальниковую,

сильфонную и мембранную. Для управлеНIIЯ ДIIСКОМ, юшном,

цилиндром или конусом, перекрывающим поток среды, из ПCJ.'IOСТiI

арматуры, заполненной средой, выводится наружу шпинде.'1Ь ВЛlI

ва,'1, образующий с крышкой или корпусом ПОДВIIжное сопряже

ние, которое должно быть уплотнено. Д.тrя этоЙ цели ПРIlменяются

саЛЬНIIКИ, сильфоны ИЛII мембраны. В последнее время I10.тrучает

21

развитие бессальниковая арматура с бесконтактным и внутренним

прнводом. В последней rруппе арматуры привод встроен таким

образом, что из полости, заполненной средой, выводятся наружу

лишь трубки или электропровода и, следовательно, подвижное

сопряжение, требующее уплотнения, отсутствует.

П о с п о с о б У Р а с п о л о ж е н 11 я следует различать

арматуру, допускающую использование ее только на rоризон-

талышх трубопроводах с вертикальным расположением крышки

ШIН шпинделя вверх (подъемные обратные клапаны, rрузовые

предохранительные клапаны и т. д.), па rоризонтальных и верти-

кальных трубопроводах в любом поЛожении и только в вертикаль

IIЫХ трубопроводах. Это объясняется тем, что не все конструкции

арматуры MorYT нормально работать будучи смонтированы на

трубопроводах ШIИ аппаратах в любом положении.

r л а в а 11. УСЛОВИЯ РАБОТЫ И ИСПЫТАНИЕ

АРМАТУРЫ

1. УСЛОВИЯ РАБОТЫ

Условия работы арматуры определяются мноrочисленными

факторами, rлавнейшими из которых являются следующие: рабо-

чее давление среды, рабочая температура, свойства среды, колеба-

ния температуры и давления, периодичность срабатывания или

переключений, тип привода, местонахождение арматуры на трубо-

проводе (установке или arperaTe), расположение на открытом ме-

сте I1Л!! в закрытом помещении и др.

Чтобы обеспечить прочность арматуры при высоких давлениях

среды, толщину стенок и друrие размеры деталей делают доста-

точно большими. При этих условиях усилия и моменты, необхо-

димые для управления арматурой, имеют большую величину.

Усложняются условия для обеспечения внутренней плотности

(в замке) затвора, в сальнике и прокладках. Большие скорости

среды в седле, вызываемые высокими давлеНIIЯМИ, создают эр 0-

ЗIIОIШЫЙ износ плунжера и уплотняющих колец. Чтобы обеспечить

достаточный срок службы вентилей или задвижек в таких усло-

виях, детали, I10дверrаемые эрозионному износу, изrотовляют из

ЭРО3IIOННОУСТОЙЧИВЫХ аустенитных сталей или наплавляют стел-

ЛI!ТОМ. В некоторых случаях седло и ШIунжер изrотовляют из

твердыХ сплавов.

Высокая температура среды создает особо сложные условия для

работы деталей. Материал деталей должен в зависимости от усло-

виЙ работы и назначения деталей об,lздать жаропрочностью,

жаростойкостью (окалиностойкостью), не должен быстро стареть

при сменах или колебаниях температуры, т. е. должен быть тепло-

устойчив иметь высокий предел тепловой усталости. Предел

22

длительной прочности и предел ползучести материала при рабочей

температуре должны обеспечивать достаточно длительный срок

эксплуатации арматуры.

При работе на коррозионных средах арматура до.тrжна обладать

достаточной устойчивостью против химическоrо действия среды,

в противном случае срок службы арматуры будет недопустимо мал.

Требования химической устойчивости против действия среды OTHO

сятся ко всем деталям, соприкасающимся со средой, включая

прокладки и набивки сальника.

Колебания давления и температуры создают условия для раз

уплотнения фланцевых соединений, Периодическое повышение

температуры вызывает пластическую деформацию прокладки

в связи с временным увеличением затяrа болтов и шпилек, При сни

жении температуры затяr прокладки оказывается недостаточным,

и прокладочное соединение теряет плотность. Колебания давления

и температуры оказывают специфическое влияние на свойства

материала, вызывают старение материала, снижение ero пластиче-

ских и механических свойств.

Периодичность срабатывания арматуры оказывает большое

влияние на общий срок службы арматуры. Можно условно СЧII

тать, что ряд деталей, таких, как ходовая rайка, уплотняющие

кольца задвижек, набивка сальника и некоторые друrие детали,

MorYT выполнить определенное число циклов, после чеrо должны

быть подверrнуты ремонту или замене, При частом срабатывании

арматуры срок службы этих деталей, естественно, будет сокра-

щен.

Каждый тип привода имеет свою силовую характеристику,

в зависимости от которой в арматуре создаются различные вели-

чины удельных давлений на уплотняющих кольцах, напряжений

в шпинделе и ходовой rайке, буrеле и друrих деталях. Электро

приводы создают ударную наrрузку на уплотняющих кольцах

в конце закрывания, в особенности в вентилях, rидравличеСЮlii

привод создает обычно более плавное наrружение. В предохраНI!

тельных клапанах пружины и rрузы при закрывании клапана

создают удары, что ухудшает состояние уплотняющих поверхно

r.тей и ОКilзывает влияние на срок службы клапана.

При расположении арматуры на открытом воздухе ухудшаются

условия ее эксплуатации, иноrда нарушается реrулярная смазка,

в сопряжения деталей попадает пыль и песок, влаrа, дождь и cHcr,

что ускоряет износ деталей.

Для более ДЛIпельноrо срока службы арматуры необходимо,

чтобы конструкция арматуры и материал корпуса, крышки, уплот

няющих колец, шпинделя и друrих основных деталей COOTBeTCTBO

вали условиям работы, в противном случае неIiзбежен быстрыЙ

выход арматуры из строя. За арматуроЙ должно быть орrанизо

вано тщательное наблюдение и своевременныЙ контроль ее COCTO

яния.

23

2. ВЫБОР АРМАТУРЫ для РАЗЛИЧНЫХ УСЛОВИЙ РАБОТЫ

При выборе конструкций используется номенклатура промыш-

ленной арматуры общеrо назначения, изrотовляемой серийно.

Размерные характеристики и параметрические данные ее приВо-

дятся в каталоrах, Данные об осваиваемой арматуре дают типажи

запорноЙ, предохранительноЙ и реrулирующеЙ арматуры промыш-

ленноrо назначения. При отсутствии конструкциЙ, достаточно

ПО,ТIно удовлетворяющих требованиям эксплуатации, и при доста-

точном обосновании технических требованиЙ производится раз

работка новых конструкциЙ арматуры,

Прежде Bcero опреде'1ЯЮТ услов-ныЙ диаметр прохода. В подав-

ляющем большинстве случаев он бывает равен диаметру прохода

трубопровода, но для реrулирующих и дроссельных клапанов, если

не требуется нх полнопроходности, диаметр прохода может быть

меньше диаметра трубопровода; в этом случае он выбирается по

пропускноЙ способности, По пропускной способности выбирается

и размер предохранительных клапанов, устанавливаемых на кот-

лах и аппаратах, При выборе реrулирующеrо клапана необходимо

выявить, какая в данном случае требуется расходная характери-

стика плунжера (линеЙная, равнопроцентная или параболическая).

Есл!! характеристики плунжеров, выпускаемых сернйно, не MorYT

удовлетворить требованиям эксплуатации, плунжеры рассчи

тываются по заданным условиям.

При установке запорноЙ арматуры в трубопроводе, через кото-

рыЙ осуществляется большой расход среды, предпочтение следует

отдавать конструкциям с малым rидравлическим сопротивлением:

задвижки, краны, прямоточные клапаны, заслонки. Для концевых

запорных устройств или для арматуры, находящейся в постоянно

закрытом виде, коэффициент сопротивления обычно не имеет зна

чения, поэтому MorYT быть использованы вентили (для диаметра

трубопровода Dy 200 мм).

Материал корпусных деталеЙ выбирается в зависимости от

рабочих параметров среды и ее коррозионных своЙств. Чуrунная

арматура является наиболее дешевоЙ, но хрупкость чуrуна за-

ставляет относиться к нему с осторожностью. Во всех случаях

установки арматуры на ответственные объекты и трубопроводы

применяют стальную арматуру как более прочную и надежную.

В энерrетических трубопроводах и установках; при транспорти-

ровке orHe- и взрывоопасных сред, для сжиженных rазов !! ток-

сических продуктов и в друrих подобных случаях применяют

только стальную арматуру. Арматура из леrированНЫХ сталей

используется и при rазообразных средах с температуроЙ ниже

зоо С. Арматура должна обладать внешнеЙ плотностью, т. е. не

дошкна пропускать рабочую среду в окружающую атмосферу,

II внутренней плотностью (за исключением реrулирующеЙ), т. е.

в закрытом положении не должна пропускать среду I!З одноrо

24

отделенноrо ею участка трубопровода в друrоЙ. I:3нешнян

плотность обеспечивается соединениями: шпиндель крышка,

крышка корпус и корпус трубопровод. Плотность подвиж

Horo соединения шпиндель крышка обеспечивается сальнико

вым или сильфонным узлом, Во всех случаях, [де это допустимо,

используется сальниковая арматура как более дешевая, приче 1

в ряде случаев, например в арматуре больших л:иаметров ПРОХО,\а,

сильфонное уплотнемие из за БОJlьшоrо хо}],а шпинделя Heocy

ществимо. При выборе конструкции сальника !l материала I1a

бивки решающими факторами являются: те l!1ература !I KOppO

зионные свойства среды. Для трубопроводов, аппаратов и YCTa

новок с orHe и взрывоопасной, радиоактивной или токсической

средой выбирается арматура сильфонная, обеспечивающая пол

ную rерметичность соединения шпиндель крышка. Крышка

с корпусом наиболее часто соединяется с помощью фланцев, в apMa

туре малых диаметров прохода применяется резьбовое соедине

ние. В арматуре энерrетических установок находит применение

и бесфланцевое соединение крышки с корпусом с применением

прокладок, самоуплотняющихся под действием усилия, созда

BaeMoro давлением среды, действующей на крышку.

Крепление арматуры к трубопроводу наиболее часто обеспе

чивается применением фланцевых соединений, которые допускают

быструю замену арматуры для ремонта или замены изношенных

деталей, Тип фланцевоrо соединения и материал прокладки выби

раются в зависимости от условий работы арматуры, давления,

температуры и коррозионных свойств среды. В трубопрово,1J,ах

с малыми диаметрами прохода распространены резьбовые соеди

нения, Наиболее надежным способом присоединенин явлнется

приварка арматуры, поэтому в энерrетических установках с BЫ

сокими И сверхвысокими параметрами пара, в трубопроводах

для orHe- и взрывоопасных сред и при друrих ответственных

и опасных условиях работы арматуры применяется приварка во

всех случаях, [де это допустимо,

Внутренняя плотность арматуры обеспечивается тщательной

приrонкой замка затвора: тарелки клапана к седлу, клина к KOp

пусу задвижки, пробки к корпусу крана и т. д. Если материал

клина и корпуса для задвижки, тарелки и корпуса для клапана

или вентиля коррозионно (и эрозионно) устойчив В отношении

рабочей среды, уплотняющие кольца выполняются заодно с дe

та.'IЬЮ, в противном случае уплотняющие кольца /'(елаются встав-

ными (или наплавленными) из соответствующеrо материала:

латуни, бронзы, коррозионностойкой стали, стеллита, фторопласта,

резины и друrих материалов.

Ручное управление арматурой используется лишь при реДКОМ

ее срабатывании. В случаях частоrо использования арматуры,

необходимости механизировать или аВТОlviатизировать управле

ние производственными процессами, необходимости быстроrо

25

Диаметр

труБОПрОDО;:(С'

у с л о в н .\. Я С Х Е М Л

I

I

I

'

I

Запорная

Класс плотности

арматуры

I

I

Назначение арыйТУРЫ I I

I

УСЛОВlIЯ раБО'J I I I

I ' I

Реrулирующая

I II

I

I

I ,\.' словныЙ дняыетр I

JPo a I

1

I

Условное давление I > 1

Р в Kr/CM' I

Предохран lIтельиая

I

.

Контрольная

Разная

Пропускнан

СIlособность

I

I

I

I J

I

I

Рабо.,ее давление

I

Рабочая температура

I

.I

Рабочее давление

Рабочая температура

МатеРllал КОРПУСНЫХ

деталей

' I

Коррозионная

стойкость

I

I

Надежность

I

I ШПllндель крышка I

i tlнеШllЯЯ плотность I I Крышка корпус I

Обеспечеllне

плотности

I

I Корпус трубопровод '

I у плотняющие кольца I

.\ Внутренняя I I '

плотностЬ I

I I Без колец

I I I1pllBOiI '

I j\'\eCTHoe

',\'пр<нзление I >I 14

I Днстанцнонное I I ЭлС'ктромаrнит I

I

I Ручное I

I

ДUПОЛНИТf>.1ыrые > I Строительная Д,'IlIlfа I . .> nl)l\. riТ;} н ширина I

Д<1Нllые

26

ВЫБОРА АРМАТУРЫ

;...

I Стр. 36 190; 568 569

I

>1-

I

Табл. 86 и 88 I

['ОСТ 355 67 (табл. 1)

....;t

)-

I

.j,

I

[ОСТ 356 59 и др.

Табл. 2, 3, 4 и 5

I

.j,

I

Табл. 24 45 и 14 9 I

I

.j,

Табл.56

Сальник I '; 'I' Материал иабивки i '; 1

Сильфон I '; I ТИП сильфоиа I +' I

Флаицы I

l' ;,

Резьба I

Сварка I

Флаицы l

Резьба I

Муфта I

Электропривод I

I

rидропривод I I' ' . >

Пневмопривод I

"

Маховик I

I "

Редуктор I...,....J

I

I

I

I

I

I

I

I

I

I

Табл. 120 .122

I

.j,

Табл. 79

I

.j,

I

Табл. 79

I'ОСТ 1233 67 и др.

I

.j,

I

Табл. 63. Табл. б7

I

.j,

Стр. 191 252.

ТаБJI. 1a lY

I

I

I

.;.

I ,,, т ,:,з!! з! ,, 1 1

Табл. 80

I

-1.-

КаталоrlI

I

I

I

"" I Мощность привода I " I Вес j "1 Стоимость 1 " L

27

открытия арматуры в опасных условиях или аварийных случаях

применяются электрические, пневматичеСКие или rидравлические

приводы с местным или дистанционным управлением.

Чтобы оБJIеrчить выбор арматуры для работы в заданных

условиях, ниже приведена условная cxeJ\la последовательности

решения этой задачи с указанием таблиц и друrих данных, co

держащихся в книrе, которые MorYT быть использованы для этой

цели.

3. ИСПЫТАНИЕ АРМАТУРЫ

в связи с ответственным назначением !{ apJ\IaType предъяв

J1ЯЮТСЯ высокие требования в части прочности и плотности;

для обеспечения этих качеств детали арматуры и конструкции

в собранном виде подверrаются разностороннему кОНтролю.

Визуальный осмотр и инструментальный контроль размеров дeTa

лей и изделий производятся с целью установить соответствие их

чертежам по форме и размерам. В отливках проверяется OTCYT

ствие раковин, трещин, перекосов, разностенности и друrих

недопустимых дефектов. Собранная конструкция проверяется на

леrкость xO:J,a и отсутствие заеданий. В деталях ответственных

изделий помимо проверки твердости меТалла производится KOH

троль ero J\Iеханических и пластических свойств. Перечень KOH

тролируемых показателей в зависимости от назначения изделия

устанавливается техническими условиями. Литые и кованые

;J,етали для особо ответственных изде,тrий, а также сварные соеди

нения в них подверrаются дополнительному контролю методами

дефектоскопии. Наиболее надеЖНЫJ\! методом является peHтreHo

или rаJ\ша-дефектоскопия, при которой с ПОМОЩЬЮ рентrеновской

установки или источника rамма излучения просвечиваются стенки

(толщиной lO 150 мм). С одной стороны помещают источник

излучения (обычно кобальт 60), с друrой стороны сверхчув

ствительную пленку, которая засвечивается rамма лучами, про

ходящими через металл. На заснятых пленках rазовые раковины

в отливках выrлядят в виде затемнений блаrодаря меньшей тол-

щине слоя металла с четкИм очертанием контура, усадочные ра-

ковины со слабо выраженным очертанием, Трещины ВыrЛЯДЯТ

как интенсивные темные ломаные J1ИНИИ и Т. д. С ПОМОЩЬЮ raMMa-

; ефектоскопии может быть выявлена лИквация J\!еталла. Ценным

СВОЙСТВОJ\I rаМJ\lа дефектоскопии является ВОЗJ\IOЖНОСТЬ установ-

леНIIЯ наличия дефектов в сварных швах и выявление их характера:

непровар, трещина, rазовая или шлаковая раковина,

Поверхностные дефекты MorYT быть обнаружены также ви-

зуально одним из следующих способов. Поверхности отливок из

хромоникелевых сталей в местах выявления дефектов (места пере-

ходов, сварные швы) зачищаются шлифоваЛЬНЫJ\IИ круrами и по-

лируются ДО зеркальноrо блеска, смачиваются керосином и BЫ

держиваются в теЧение часа, а затеJ\I обрабатываются пеСКОJ\l.

28

Через полчаса после обработки производится ОСI\ЮТр. Часто дe

фекты удается обнаружить на полированной поверхности без

дополнительной обработки, в некоторых случаях применяют трав-

ление полированной поверхности.

Применяется также маrнитная дефектоскопия, ОСНОванная на

обследовании маrнитноrо сопротивления шва ЮIИ металла цельной

детали. При наличии дефектов искажается форма маrнитноrо поля,

создаваемая мелким порошком окиси железа. На деталь наклады-

вают сверхчувствительную бумаrу, на которую наСыпают ровный

тонкий слой порошка и помещают в по,тrе сильноrо соленоида

постоянноrо тока, порошок опрыскивают быстросохнущим про-

зрачным лаком (цапон лак и др.), затем бумаrу освещают силь

ным светом и проявляют. На бумаrе создается картина маrниТ

Horo поля.

Для выявления дефектов используется и ультразвуковой метод

дефектоскопии, при котором о наличии дефектов судят по распо

ложен ию импульсных сиrналов в осциллоrрафе, получаемых в pe

зультате коротких ультразвуковых сиrналов.

Основными методами выявления скрытых дефектов являются

методы просвечивания рентrеновскими или rамма-лучами. Маrнит

ный и ультразвуковой методы применяются как вспомоrательные.

После предварительноrо установления rодности литые к.op

пуса, крышки и некоторые друrие детали обычно поступают на

предварительное rидравлическое испытание с целью выявления

возможных дефектов литья (сквозных трещин, раковин, рыхло

стей и т. д.).

Вся арматура в собранном виде подверI'ается обязательному

rидравлическому испытанию вначале на прочность, затем на плот

ность. В первом случае производится проверка прочности apыa

туры, выявление трещин, неплотностей в металле корпусов и

крышек, прочности соединения корпуса и крышки. Во втором

случае проверяется плотность замков отсутствие протечек

между уплотняющими кольцами корпуса и тарелки клапана или

корпуса и клина по периметру уплотнения и плотность сальни

KOBoro уплотнения.

Представляется целесообразным в арматуре ВЬ!.'1,елить в н е ш

н ю ю п л о т н о с т ь, при создании котороЙ обеспечивается

отсутствие выноса рабочей среды из по/юсти арматуры в aTMO

сферу, и в н у т р е н н ю ю п л о т н о с т ь, при создании KO

торой обеспечивается отсутствие выноса рабочей среды из OДHO I

части трубопровода в друrую, разделенноrо арматурой.

rидравлическое испытание арматуры на прочность произво

диТся водой при нормальной температуре, а наличие или отсутствие

протечек определяется внешним осмотром испытуемой арматуры

или определяется по падению давления.

Давление обычно создается с помощью насосов, чаще Bcero

ручных. Применение воздуха, друrих rазов или пара для этих

29

нелей недопустимо, так как опасно До1Я l1ерсонала: rидраВJIИче-

скому испытанию подверrаются конструкции, прочность которых

1IIожет вызвать сомнение, так как отсутствие ВОЗ1\ЮЖНЫХ дефектов

в деталях еще окончательно не установлено. В случае разруше-

ния деталей под действием rидравлическоrо давления, созданноrо

нзсосом, давление быстро снижается в начале деформации дета-

МИ и не создает большой опасности для обслуживающеrо персо-

вала, так как при этом энерrия сжатой жидкости невелика. Сжа-

тый воздух, rаз или пар обладают большим запасом энерrии, при

разрушении деталей во время их испытания на прочность давле-

1I1{Е'М I'аза происходит резкое расширение rазов и разброс оскол-

ков деталеЙ с большой ударной силой, создается уrроза обслу-

ЖИвающему персонал у. По этой же пр ичине для испытания на

прочность давление в полости арматуры не следует создавать

rидравлическими аккумуляторами.

Трещины и друrие дефекты металла, не вызывающие разруше-

ния деталей, но создающие течь при rидравлическом испытании

водой, лепю обнаруживаются визуально; при испытании сжатым

воздухом их обнаружить трудно, так нак визуальный осмотр

ничеrо не дает.

По указанным причинам при rидрав.lIическом испытании на

прочность из полости арматуры должен быть полностью удален

воздух (при испытании арматуры больших диаметров прохода

с большими полостями открываются пробки, сальники и др.).

Кроме опасности для обслуживающеrо персонала, воздух создает

подушку, задерживающую падение давления при протечке воды

и изолирующую соприкасаемые с ней стенки от воды, в связи

с чем участок стенки в районе подушки не может быть тщательно

проверен на отсутствие протечек.

Применение водопроводной воды обычноrо состава, используе-

мой при rидравлических испытаниях арматуры, приводит к кор-

розии поверхности деталей. После испытания смоченные поверх-

ности деталей покрываются налетом ржавчины. Чтобы уменьшить

коррозионные свойства воды, в ее состав (температура 15 25° С)

можно ввести следующие инrибиторы: бихромат калия K 2 Cr 207

0,1% и l<альцинированную соду Na 2СОз 0,2 %. Такой раствор

I!СIюльзуется в замкнутых непроточных системах и должен иметь

рН в пределах 7 8. После rидравлическоrо испытания изделия

.1,.т1Н сушки подверrаются обдувке тепльш фильтрованным возду-

хо\! в течение 1 10 мин.

Раствор указанных инrибиторных добавок rотовится заранее

с тем, чтобы в объеме воды, используемом для испытаний, полу-

чить нужный состав. Ежедневно должна производиться про-

верка химическоrо состава и анализ рН раствора в лаборатории.

В случае несоответствия состава или наличия в воде следов масел,

смазок или механических примесей раствор к использованию не

допускается.

30

Для испытания мелких изделий на плотность при небольших

давлениях (после испытания на прочность) используется сжатый

воздух заводской наrнетательной системы, а подверrаемые испы

танию изделия поrружаются в воду; появление при этом пузырь

ков свидетельствует о пропуске воздуха и неплотности соединения.

При испытаниях на плотность воздухом (с малым давлением)

больших изделий (после rидравлическоrо испытания на прочность)

место подозреваемоrо пропуска смачивается МЫЛЬНОй водой и при

пропуске воздуха в этом месте образуются хорошо видимые l\IhIЛl,

ные пузыри. Пропуск воздуха можно обнаружиТh таl(же по откло

нению пламени свечи, поднесенной к месту возможной протечки.

Арматуру, работающую в трубопроводах oTBeTcTBeHlloro наЗIIа

чения при высоких параметрах пара, подверrают длительному

испытанию паром, чтобы выяснить качество изделий при работе

в условиях высоких температур.

Как правило, испытание плотности арматуры производится

рабочей средой при рабочей температуре либо соответствующими

заменителями, например проверку на rерметичность изделий,

работающих при rлубоком вакууме и в некоторых друrих слу

чаях, производят rелием. Керосин хорошо смачивает металличе

ские поверхности и имеет малую вязкость, б.'Iаrодаря этому он

леrко проникает через малые зазоры, поэтому керосин исполь-

зуется для обнаружения расслоений металла, мелких трещин

или пористости металла.

rидравлическое испытание арматуры на прочность произво-

дится при давлении, равном пробному давлению Р пр по [ОСТу

356 59 (см. табл, 3, 4 и 5). Пробное давление принимается рап

ным

Р пр С=С Zpy,

Значения Z табл. 6.

Значения z

ТаБЛLlu,а 6

Ру

в кпсм. 2

2,5 200

250 400 I 500 /640 и Rыше

1,4 T Ы '

z

2

1,5

При рабочем давлении ниже 1 кпСА1,2 пробное давление IIрС

вышает рабочее на 1 KF/CM2, эТим давлением производится также

испытание на плотность. Для испытания вакуумной арматуры

принимается пробное давление Р пр С=С 1,5+2,0 кпсм,2.

В тех случаях, коrда арматура изrотовляется IIЗ материалов,

отсутствующих в [ОСТе 356 59, ве Тjичина Р пр также может

быть определена по формуле

Р пр == ZPy,

31

IЛС YCJIOBJIOC .1,аВJlение Р.l) равно

Р Р адоп (1)

у == раб адоп (20) .

Здесь (JDoп (() допускаемое напряжение на растяжение мате-

риала корпуса и крышки при рабочей темпера-

туре t рtlб ос;

(/дOll (20) JJ,опускаемое напряжение lIа растяжение мате-

риала корпуса и крышки при те 1Пературе 20 с.

JI.Л\l сталei'! до 200. С, чуrУllа и брОIIЗЫ J o 120 С

адоп (1) 1

адоп (20) .

Испытанию давлением Р пр должны подверrаться все полости

арматуры, заполненные рабочей средой, поэтому при испытании

на прочность давлением Р пр задвижки, вентили, клапаны, краны

и т. д. испытываются в открытом виде, но с заrлушенными про-

ходными отверстиями. Литые детали при испытании на прочность

простукиваются свинцовым или медным молотком весом 0,8

1 К2 с целью лучшеrо выявления протечек.

Внутренняя плотность арматуры, т. е. П,10ТНОСТЬ перекрытия

замка затворов, проверяется путем испытания изделия rидрав-

лическим давлением, равным условному давлению РУ' Давление

создается с одной стороны, с противоположной производится

осмотр, затем давление создают с друrой стороны и с противо-

положной производят осмотр. Энерrетическая арматура высоких

параметров, изrотовляемая по особым техническим УСЛОВИЯI\I

[14], испытывается при давлениях, указанных в табл. 7.

Арматура, снабженная приводами, дополнительно испыты

вается на плотность перекрытия приводом.

По окончании rидравлических испытаний необходимо удалить

воду и убедиться в том, что из всех полостей арматуры вода уда-

лена. Вода, оставшаяся в закрытых полостях при замерзании,

во время хранения в зимнее время может вызвать разрывы сте-

1IOК арматуры, что наиболее вероятно для арматуры больших

размеров. Оставшаяся в арматуре вода может быть ТaI<же зане-

сена в трубопроводы при МОНТаЕке армаТуры.

Ар штура ответствеННОl'О назначения должна быть снабжена

клеЙмением, в котором обозначаются: завод-изrотовитель, услов-

ный диаметр прохода, рабочее давление, рабочая температура

и клеймо контролера. КлеЙ:--Iение производится на корпусе арма-

туры.

В смонтированном виде арматура, за исключением сильфон-

ной, вместе с трубопроводом обычно испытывается rидравлическим

давлением, равным 1,25 P 1J1l1J , при этом арматура устанавливается

в открытое положение.

32

'1'аБЛllца 7

rидравлическое давление прн испытан ин арматуры

высокнх параметров, изrотовляемоii по специальным техннческим

условиям [14]

Рабочие параметры

ДаDление при испытании

Рабочее даDленис

р раб D кТ /см. 2

\ Рабочая температура

t D ос

На прочность I на ПлОТНОсТЬ

РI1Р C KOc '

34 535 150 43

36 570 165 45

140 570 350 17Б

180 565 360 225

21Б 575 430 270

230 230 I 350 250

240 575 \ 480 300

250 240 500 310

280 100 385 I 280

280 228 465 350

4. НАДЕЖНОСТЬ И долrОВЕЧНОСТЬ АРМАТУРЬ!

Трубопроводная арматура должна сохранять работоспособ-

ность, т. е. состояние, при котором она может выполнять задан

ные функции возможно большее время. I(оrда работоспособ-

ность изделия нарушается, возникает отказ. Не всякая неис-

правность должна рассматриваться как отказ. Отказом считается

такая неисправность, которая при водит к необходимости перерыва

в работе арматуры либо изъятию ее с места установки. Для apMa

туры отказами являются: потеря плотности замка затвора, выход

из строя ходовой rайки шпинделя, поломка деталей привода

и т. п.

Продолжительность работы арматуры в часах либо в циклах

срабатывания называется наработкой. Работа арматуры без

вынужденных перерывов определяет ее безотказность.

В процессе эксплуатации в деталях арматуры протекают про-

цессы, результатами которых являются изменения свойств ма-

териала и размеров деталей. Коrда влияние этих изменений ста-

новится настолько большим, что дальнейшее использование арма-

туры является невозможным либо опасным, наступает предельное

состояние арматуры, в результате KOToporo она должна быть

заменена либо подверrнута ремонту.

Предельное состояние определяет срок службы арматуры,

являющийся показателем ее долrовечности.

3 Д. Ф. rур(вич

33

Долrовечность, оrраничиваемая такими процессами, как корро-

зия, ИЗНОС,тепловое старение и т, П., может быть рассчитана при

условии, что известны закономерности рассматриваемоrо процесса

и влияние на Hero различных факторов (концентрации, темпе-

ратуры, давления и пр.). Например, по скорости изменений тол-

щины стенки от коррозии при заданных условинх работы можно

определить, через какой ПрОМежуток времени толщина стенки

корпуса или крышки уменьшится до предельно допустимой ве-

личины.

Поскольку даже закономерные процессы, такие, как коррозия,

износ и пр., в арматуре протекают в условиях эксплуатации,

KorAa режим работы изделий подверrается известным изменениям,

их результаты также подвержены определенным колебаниям

и носят случайный характер поэтому должны оцениваться на

основе статистических данных методами теории Вероятности.

Наряду с закономерными процессами в арматуре MorYT иметь

место и случайные явления, например потеря плотности замка

затвора от попадания твердых частиц, Заклинивание деталей

в подвижных сопряжениях в связи с колебаниями температуры,

поломка деталей в результате внутренних напряжений либо Tpe

щин, нарушение контакта в электрических системах управления

и т. п. Вероятность возникновения таких явлений, как случайных,

также определяется методами теории вероятности.

Показателями надежности арматуры MorYT служить: вероят-

ность безотказной работы за заданное время, наработка на отказ,

среднее время безотказной работы, интенсивность отказов в те-

чение заданноrо времени в зависимости от закона распределения

времени безотказной работы (экспоненциальный, нормальный

либо какой-нибудь друrой). Закон распределения времени без-

отказной работы зависит от параметров, по которым оценивается

отказ, от типа ИздеЛИЙ, условий эксплуатации и т. д. Выбор пока-

зателя надежности зависит также от Toro, является ли изделие

восстанавливаемым или невосстанавливаемым.

Испытания арматуры на показатели надежности подразде-

ляются на определительные и контрольные (rOCT 13216 67).

Определительные испытания служат для определения фактических

показателей надежности арматуры и по ним определяется соответ-

ствие фактических ПОI<азателей надежности с требованиями

техническоrо задания, необходимость внесеНия в техническую

документацию соответствующих данных и установления rрупп

надежности. Контрольные испытания служат для контроля выпу-

скаемой продукции и соответствия ее ТехничеСКИI\I условиям на

apl\IaT)'py данноrо типа. Контрольные испытания проводятся

периодически, в сроки, предусмотренные соответствующими тех-

ничеСКИl\IИ условиями, а также в случае изменения конструкции,

материала или технолоrии Производства, которые l\IOrYT сказаться

на fюказателях надежности. Количество изделий, необходимое для

34

выполнения контрольных испытаний на надежность, зависит от

HHJКHero значения вероятности безотказной работы, допустимоrо

при испытаниях.

Теория наДеJКНОСТИ в настоящее время разработана достаточно

полно, однако применение ее для арматуры требует еще значи

тельноrо объема исследований для определения соответствующих

показателей надежности, необходимых статистических данных,

изучения влияния различных факторов на надежность KOHCTPYK

ций арматуры и т. п.

3*

РАЗДЕЛ ВТОРОй

ПРОМЫШЛЕННАЯ ТРУБОПРОВОДНАЯ АРМАТУРА

r.л а в а 1. ЗАПОРНАЯ АРМАТУРА (ЗАТВОРbI)

1. ВВЕДЕНИЕ

Проыышленная арматура имеет универсальное назначение и

служит для работы в определенном интервале параметров, имею-

щих (относительно) широкое распространение. Наиболее часто

используется запорная арматура; она предназначена для Toro,

чтобы в нужные моменты времени перекрывать проход в трубо-

проводе, отделяя одну часть от друrой. Это бывает необходимо

или при выполнении проrраммы технолоrическоrо процесса, или

для целей ремонта, замены оборудования, на случай аварии и Т. д.

Затворы чаще Bcero находятся в потюстью открытом положении

и перекрываются лишь на сравнительно короткие проrvrежутки

временн. Значительно реже они предназначаются для работы

5 постоянно заКРЫТО1\1 положении (концевая арматура, пробно-

спусковые IzpaHbI, резервные байпасные линии и т. д.).

В зависимости от размеров и формы внутренних полостей арма-

тура оказывает большее или меНьшее rидравлическое сопротив-

ление прохождению среды. Это выражается ПоТерей напора, для

компенсации KOToporo необходимо затрачивать дополнительную

энерrию.

Качество арматуры, характеризуемое ее rидравлическим со-

противлением, оценивается по величине коэффипиента rидравли-

ческоrо сопротивления , выражепноrо в относИтельных единицах.

Он представляет собой коэффициент пропорциональности между

перепаДО!l1 давлений на арматуре (потеря напора) и скоростныы

напором. Во избежание больших потерь напора коэффициент

rидравлнческоrо сопротивления полностью открытой запорной

арматуры должен иметь возможно малую величину.

Коэффициент rидравлическоrо сопротивления дает Izаче-

ственную оценку арматуры, независимо от величины условноrо

диаметра прохода, поэтому для определения расхода среды G т/ч,

проходящей через затвор, помимо , должен быть также известен

условныЙ диаметр прохода Dg мм. ДЛЯ практических целей

36

целесообразно иметь данные о пропускной способности арматуры

с учетом ее размеров при определенных условиях работы (задан-

ный перепад давлений и удельный вес среды). Для этих целей

наиболее подходит оценка арматуры по условной пропускной

способности О у , выраженной в тоннах в час; она представляет

собой расход воды с удельным весом в 1 с/см 3 при перепаде давле

ний на арматуре в 1 кПсм 2 . Эта характеристика хорошо допол-

няет такие данные об арматуре, как условный диаметр прохода Dy

в мм и условное давление Ру в кПсм 2 .

Свойства арматуры, определяемые значением О у , оцениваются

также к о э Ф Ф и ц и е н т о м про п у с к н о й с п о с о б -

н о с т и ku m/ч == О у m/ч.

Пропускная способность зависит от степени открытия арма-

туры, поэтому при О у и ku ставится индекс, обозначающиЙ, к ка-

КОЙ степени открытия арматуры или части h полноrо хода h max

(отсчет производится от закрытоrо положения) относится указы-

ваемое значение ku. Например, k U50 обозначает значение ku для

арматуры при 50% подъема плунжера, тарелки клапана или клина.

Обозначение ku тах соответствует значению ku при полностью

открытой арматуре ku тах == k u100 '

Для запорной арматуры в основном определяется значение

k umax ' промежуточные значения kv обычно имеют второстепенное

значение.

В технике применяется оченЬ большое количество конструкций

арматуры, подчас отличающихся: друr от друrа незначительными

особенностями; все их привести здесь невозможно и нецелесооб-

разно. Ниже приведен обзор конструкций, наиболее часто при-

меняемых на практике.

2. КЛАПАНbI И ВЕНТИЛИ

в технике (двиrате.1JЯХ BHYTpeHHero сrорания, насосах, омпрес

сарах и пр.) клапаном принято называть диск, снабженный што-

ком, скользящим в направляющем отверстии, предназначенный

для перекрывания потока среды путем перемещения клапана

вдоль о и и посадки ero на седло. В арматуростроении к л а п а

н о м называют все устройство (затвор), служащее для перекры-

вания потока в трубопроводе с помощью диска тарелки клапана,

при поступательном движении шпинделя штока вдоль оси по-

тока, перпендикулярно к плоскости седЛа.

Поступательное движение шпинделя обеспечивает простоту

конструкции и возможность быстроrо перемещения тарелки кЛа-

пана, но требует значительных усилий для управления клапаном

и дополнительных устройств для фиксации тарелки в нужном

положении. В е н т и л ь представляет собой клапан со шпин

делем, ввинчиваемым в резьбу неподвижной ходовой rайки,

расположенной в крышке ИЩI буrеле. Применение резьбы,

37

обладающей свойствами самоторможения, позволяет оставлять

тарелку клапана в любом положении с уверенностью, что это

положение сохранится и не будет самопроизвольно изменяться

под действием давления среды. Использование резьбы позволяет

применять малые усилия на маховике для управления вентилем.

Вентиль отличается простотой конструкции и создает хорошие

условия для обеспечения надежной плотности при закрытоМ

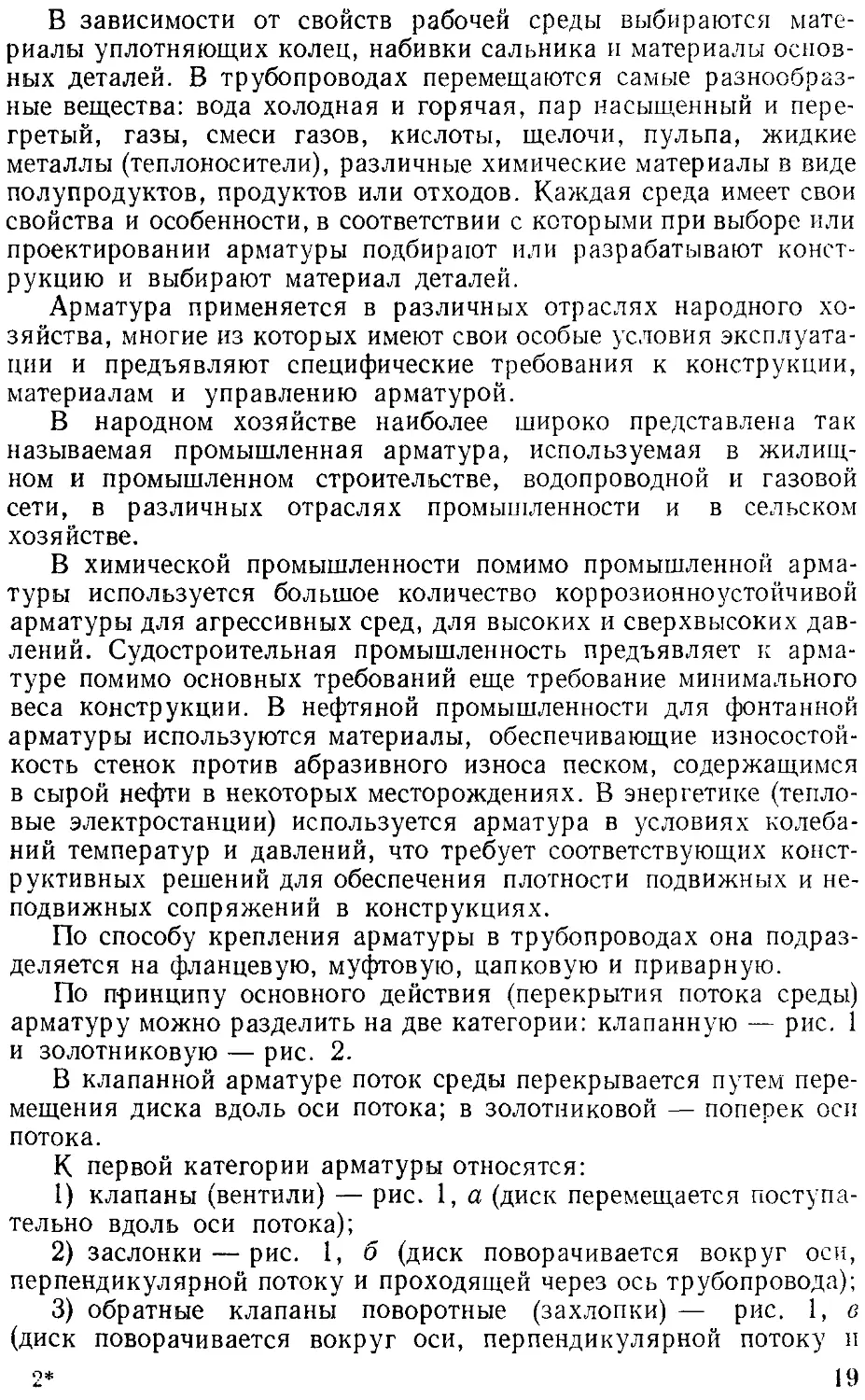

Рис. 3. Вентили запорные: а проходной; б уrловой

положении затвора. В силу этих причин вентили получили

очень широкое распространение, rлавным образом в запорной

арматуре.

Вентили в промышленности наиболее широко используются

на трубопроводах малоrо диаметра и по мере увеличения услов-

Horo диаметра трубопровода, начиная с Dy === 50 мм, уступают

место задвижкам. Так, уже при диаметрах Dy === 200--7-250 мм

вентили используются редко. При больших диаметрах трубопро

водов (свышеD у === 250 мм) вентили, как правило, не применяются.

Это объясняется тем, что тарелка вентиля воспринимает на себя

и передает полностью на шпиндель усилие, создаваемое давлением

среды на площадь тарелки. При больших диаметрах прохода

и высоких давлениях усилие на шпинделе возрастает настолько,

что вентиль становится трудноуправляемым. Помимо этоrо, BeH

тили запорные обычной конструкции имеют, как правило, высо-

кий коэффициент rидравлическоrо сопротивления ( === 3 --7- 5 и

более). При больших диаметрах прохода применение вентилей

создает большие потери энерrии в связи с большим количеСТВО1\!

38

транспортируемой по трубопроводу среды и вызывает излишние

расходы из-за необходимости соответственно повышать начальное

давление в системе.

Положительным качеством вентиля является сравнительно

небольшой ход тарелки, необходимый для полноrо открытия вен-

тиля. Для этой цели тарелку вентиля достаточно поднять на 1/4

диаметра отверстия в седле, тоrда как для открытия задвижки

необходимо клин или диск переместить на величину, равную диа

метру отверстия, т. е. в четыре раза больше. Поэтому вентиль

имеет значительно меньшую ra-

баритную высоту, чем задвижка

Toro же диаметра прохода, но

строительная длина ero (рас-

стояние между наружными тор-

цами проходных фланцев вен-

тиля) больше, чем в задвижке,

причем с увеличением диаметра

прохода эта разница увеличи-

вается.