Текст

OSS4-0''

инопенно

Испытание авиационных моторов

Н£ станках

Пол редакцией инж. В. Н. Беликова

ОНТИ ННТП СССР

ОБЪЕДИНЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

Москва 1936 Ленинград

Л. К. Нинолемно„/961 Г.*

Старший мастер отдела испытаний Центрального научно-

исследовательсного института авиамоторостроения имени

- П. И. Баранова (ЦИАМ)

’ н 6.3

Испытание авиационных моторов

на станках

OS’S'l-O^

Под редакцией инж. В. Н. Беликова

е| , I

h-сз

ОКТИ НКТП СССР

Главная редакция авиационной литературы

Моснва 19 3 6 Ленинград

Автор — мастер ЦИАМ — описывает методы испытаний авиационных

моторов.

Книга богато иллюстрирована рисунками, написана доступным языком

и является пособием авиамеханику и технику в нх работе на испытательных

установках.

Помощь автору в выборе темы, составлении плана книги, подборе и

обработке материала оказал Центральный кабинет рабочего автора техниче-

_ ской литературы.

Предисловие

С развитием авиамоторостроения возникла необходимость

в организации испытательных станции, оборудованных спе-

циальными станками для испытания моторов.

Залогом правильного и грамотного проведения испытания

является знание обслуживающим персоналом как всей уста-

новки, так и назначения и работы отдельных ее деталей.

Литературы по испытанию авиационных моторов на станках

в настоящее время у нас имеется немного. Предлагаемая книга

является пособием для авиамехаников и техников в их работе

на испытательных установках.

В подборе и изготовлении графического материала прини- *

малп участие техники В. М. Цуканова и С. Д. Се р-

г е е в. Выпуску книги содействовали тт. И. И. Рощ и и и

П. И. Г у д з и и с к и й. Всем указанным лицам автор прино-

сит свою благодарность.

*

Отв. редактор В. А. Пивовар. Техн, редактор А. Н. Савари.

Авт. дог. 27. И?д. № 57. Индекс 50-3-3. Тираж 2 000. Поли, в печать

с матриц ед 1936 г. Формат бумаги 82 X ПО. Уч.-авт. лист. 10,7. Бумажн.

лист. 27/8 + 3 вкл. Печати, знак, в бумажном листе 140000. Заказ № 894.

Уполном. Главл. Ks В-33599. Выход в свет июнь 1936 г.

3-я тип. ОНТИ им. Бухарина. Ленинград, ул. Моисеенко, 10.

Оглавление

................................................................ 2

Предисловие.....................................

Глава I

Установки для испытания моторов

Общие сведения об испытаниях моторов и об установках для испытаний . 6

Балансирные станки............................................

Электрические тормозы.........................................

Воздушные тормозы.............................................

Гидравлические тормозы........................................

Оценка различных установок....................................

Глава II

Контрольно-измерительная аппаратура испытательной установки

Приборы для измерения давлений................................

Приборы душ измерения расхода яшдкостей.......................

Приборы для измерения чисел оборотов..........................

Приборы для измерения температур..............................

Указатель скорости воздуха....................................

Ареометр....................................................'

Глава III

Вспомогательная аппаратура

Насосы........................................................

Масляные и бензиновые фильтры........................................

Масляный радиатор.............................................

Показатель уровня горючего....................................

Электрическая грелка..........................................

Пусковое магнето и переключатель..............................

Станок для балансировки винтов и мулипеток....................

Баллон со сжатым воздухом.....................................

Подъемные устройства..........................................

Прибор для проверки свечей....................................

Глава IV

Подготовка к испытанию

Требования по подготовке установки к испытанию ..................... 98

Трубопроводы........................................................ 98

Электрические провода............................................... ЮЗ

Свечи............................................................... Ю4

Инструмент......................................................... Ю.6

Запасные части и материалы.......................................•. 106

Сборка и установка втулки на мулинетку........................... 107

Установка мотора на балансирный станок.............................. НО

Установка термометров и манометров.................................. Ш

Соединение тяг управления мотором.................................. 111

Установка мулинетки на мотор....................................... 112

Проверка установки мотора.......................................... 113

Тарировка балансирного станка...................................... 114

Установка мотора на станок с гидротормозом и тариртвка тормоза .... 118

Г л а в а V

Производство испытаний

Пуск мотора на балансирном станке........................... 122

Пуск мотора на установке с гидротормозом.................... 124

Порядок проведения продолжительных испытаний................ 126

Снятие винтовых и внешних характеристик..................... 123

Испытание мотора воздушного охлаждения...................... 131

Испытание высотных моторов.................................. 133

Ведение отчетности и обработка материалов после испытания... 146

Остановка мотора ......................................... 152

Съемка мотора со станка..................................... 154

Приложение 1. Горючие .................................152

Приложение 2. Смазочные материалы .................... 166

Приложение 3. Определение теплоотдачи в воду п масло . . . 164

Приложение 4. Подбор топлива...........................172

Приложение 5. Неисправности мотора и установки и меры

устранения их......................................... 176

Приложение 6. Противопожарные меры..................183

Глава I. Установки для испытания моторов

Общие сведения об испытаниях моторов и об установках

для испытаний

Подразделение испытаний. Испытания мото-

ров по своему характеру подразделяются на испытания опытных

и на испытания серийных моторов. Процесс испытания (доводка)

нового опытного мотора заключается в проверке действитель-

ных данных с теми расчетными, которые были приняты или полу-

чены при проектировании мотора. При этом подбираются и прак-

тически проверяются отдельные детали мотора, как-то: трубо-

проводы, карбюраторы, а также наивыгодпейшие моменты газо-

распределения, опережения зажигания и др. Таким образом

путем проверки работы деталей, проверки материалов, из кото-

рых изготовлены эти детали, а также путем исследования отдель-

ных процессов в моторе выявляются и окончательно устанавли-

ваются параметры мотора.

Следовательно, задача доводки опытного мотора заключается

в том, чтобы проверить мотор в целом и получить от него наивы-

годнейшие во всех отношениях данные. Однако, если мотор про-

шел все стадии испытаний на станде и оправдал при этом все

теоретические расчеты, то это еще не значит, что мотор годен

для внедрения его в серийное производство.

Новый мотор должен доводиться еще в условиях работы его

на самолете. Только после окончательной отработки его на само-

лете в условиях опытной эксплоатации мотор поступает в серий-

ное производство.

Серией называется группа моторов, тождественная по кон-

струкции материалам и основным допускам главнейших деталей,

Дающим необходимую и определенную взаимозаменяемость от-

дельных деталей в пределах этой серии.

Серийные испытания могут быть любой продолжительности

и могут проводиться на любых режимах в зависимости от тех

стандартов, которые приняты в данной стране. У нас в СССР

приняты условия, по которым серийные испытания производятся

путем длительных испытаний па надежность головного мотора

5

серии, а также (если этого требуют обстоятельства) и других

моторов из серии, на которых путем специальных испытаний

выявляются качества отдельных главнейших деталей (в том

случае, если эта деталь вызывает сомнения).

Кроме испытания опытных и серийных моторов, часто про-

изводятся испытания иностранных моторов с целью изучения

их конструкции и работы. Наконец, имеют место эксперимен-

тальные испытания, назначением которых является изуче-

ние отдельных процессов в моторе в целях их усовершенство-

вания.

При проведении испытаний авиационных моторов произ-

водится определение целого ряда факторов, в том числе и мощ-

ности мотора. В настоящее время для характеристики мощности

мотора вполне установились следующие понятия: максимальная,

номинальная и эксплоатационная мощность. Дадим определения

этих понятий.

Максимальной мощностью называется мощ-

ность, развиваемая мотором при полностью открытых дроссель-

ных заслонках карбюратора и приведенная к нормальным атмо-

сферным условиям.

Номинальной мощностью называется мощ-

ность, развиваемая мотором при нормальных атмосферных усло-

виях (температура 15° и давление 760 мм рт. ст.), па ко-

торой конструктор при заданном (номинальном) числе оборотов

гарантирует непрерывную работу мотора на земле в течение

одного часа.

Эксплоатационной мощностью называется

мощность, фактически развиваемая мотором при любых атмо-

сферных условиях, на которой мотор может работать продол-

жительное время у поверхности земли. Величина такой мощности

должна быть не ниже 0,9 от номинальной.

Так как с поднятием на высоту мощность мотора падает (вслед-

ствие падения атмосферного давления), то для поддержания

мощности, необходимой для сохранения скорости и маневрен-

ности самолета, строятся так называемые высотные моторы,

которые благодаря особенностям их конструкции сохраняют

свою номинальную мощность до определенных, гарантированных

конструктором, высот полета. Нормальной мощностью высотного

мотора называется мощность, развиваемая мотором при пол-

ностью открытых дроссельных заслонках на расчетной или так

называемой критический высоте.

Для определения всех качеств, характеризующих мотор,

служат испытательные установки, оборудованные соответствую

щими станками, приспособлениями, приборами и пр.

6

Типы станков для испытания моторов.

Испытания авиационпых моторов можно производить на уста-

новках любой конструкции при одном лишь требовании к ним:

станки должны давать возможность производить измерение

перечисленных ниже данных. Из числа установок, удовлетво-

ряющих указанному требованию, в настоящее время наиболее

распространенными являются следующие:

1) балансирные станки,

2) электрические тормозы,

3) воздушные тормозы,

4) гидравлические тормозы.

Испытательная установка должна позволять в основном

производить замеры следующих данных, не прерывая работы

мотора:

1) крутящего момента, развиваемого мотором;

2) числа оборотов мотора;

3) расходов горючего и смазочного;

4) давлений масла и горючего;

5) температур масла и охлаждающей жидкости;

6) температур головок или стенок цилиндров моторов воздуш-

ного охлаждения;

7) скорости обдува (для моторов воздушного охлаждения).

Во время проведения опытных работ установки могут допол-

нительно оборудоваться необходимыми приборами в зависимости

от надобности.

Ниже дано описание устройства и схемы действия различных

установок, наиболее часто применяемых в практике испытания

моторов.

Балансирные станки

Схема балансирного станка. На фиг. 1 пред-

ставлена принципиальная схема простейшего балансирпого

станка. Станок состоит из двух частей: а) подвижной 7, могущей

качаться около своей оси на валу 2, установленном на подшип-

никах, и б) неподвижной части 3, укрепленной на фундаменте.

На подвижной части, называемой люлькой, устанавливается

испытуемый мотор. С подвижной частью соединен противовес 4,

размеры которого подбираются таким образом, чтобы центр

тяжести всей подвижной системы лежал ниже оси вращения

люльки, что дает устойчивость люльке. К подвижной части при-

креплен горизонтальный рычаг с гирями 5 и 6 и с контргрузом 7;

последний служит для уравновешивания собственного веса

рычага. При работе мотора мулинетка (или винт) будет стремиться

7

Фиг. 1. Схема балансирного станка простого

типа (ось коленчатого вала мотора выше оси

качания люльки стайка).

повернуть мотор вместе с подвижной частью станка в направле-

нии, обратном вращению мулинетки (или винта). Уравновеши-

вая указанный опрокидывающий момент грузами 5 и 6, находя-

щимися па концах рычагов люльки, можно определить величину

этого момента. Величина опрокидывающего момента равна вели-

чине крутящего момента, потребного, на вращение винта или

мулинетки.

У данного станка ось коленчатого вала мотора лежит выше

осп качания люльки. Примером такого станка, указанные оси

которого не лежат на од-

ной прямой линии, может

служить станок, предста-

вленный на фиг. 2.

Замер мощности мотора,

испытываемого па балан-

сирном станке, сводится к

замеру числа оборотов мо-

тора и величины опрокиды-

вающего момента, уравно-

вешиваемого грузами.

Балансирный ста-

нок типа «Маст fl-

жар т.» Станок типа «Ма-

стяжарт» представляет со-

бой усовершенствованный

балансирный станок, кото-

рый имеет следующие отли-

чия от описанного выше:

1) ссь коленчатого вала

мотора лежит на одной ли-

нии с осью качания люльки,

2) вал люльки станка и оси качания рычагов устанавливаются

на шарикоподшипниках.

Как первое, так и второе обстоятельства способствуют

более точному измерению крутящего момента. Станок, у ко-

торого ось коленчатого вала не лежит па одной линии с осью

качания люльки, имеет плечо, искажающее величину крутящего

момента-, тогда как станок типа «Мастяжарт» этого не имеет.

Установленные на шарикоподшипники рычаги дают более

плавное качапиё всей люльки, способствующее также более

точному измерению крутящего момента.

Таким образом некоторые конструктивные отличия станка

типа «Мастяжарт» от ранее описанного станка дают преимущества

станку типа «Мастяжарт».

8

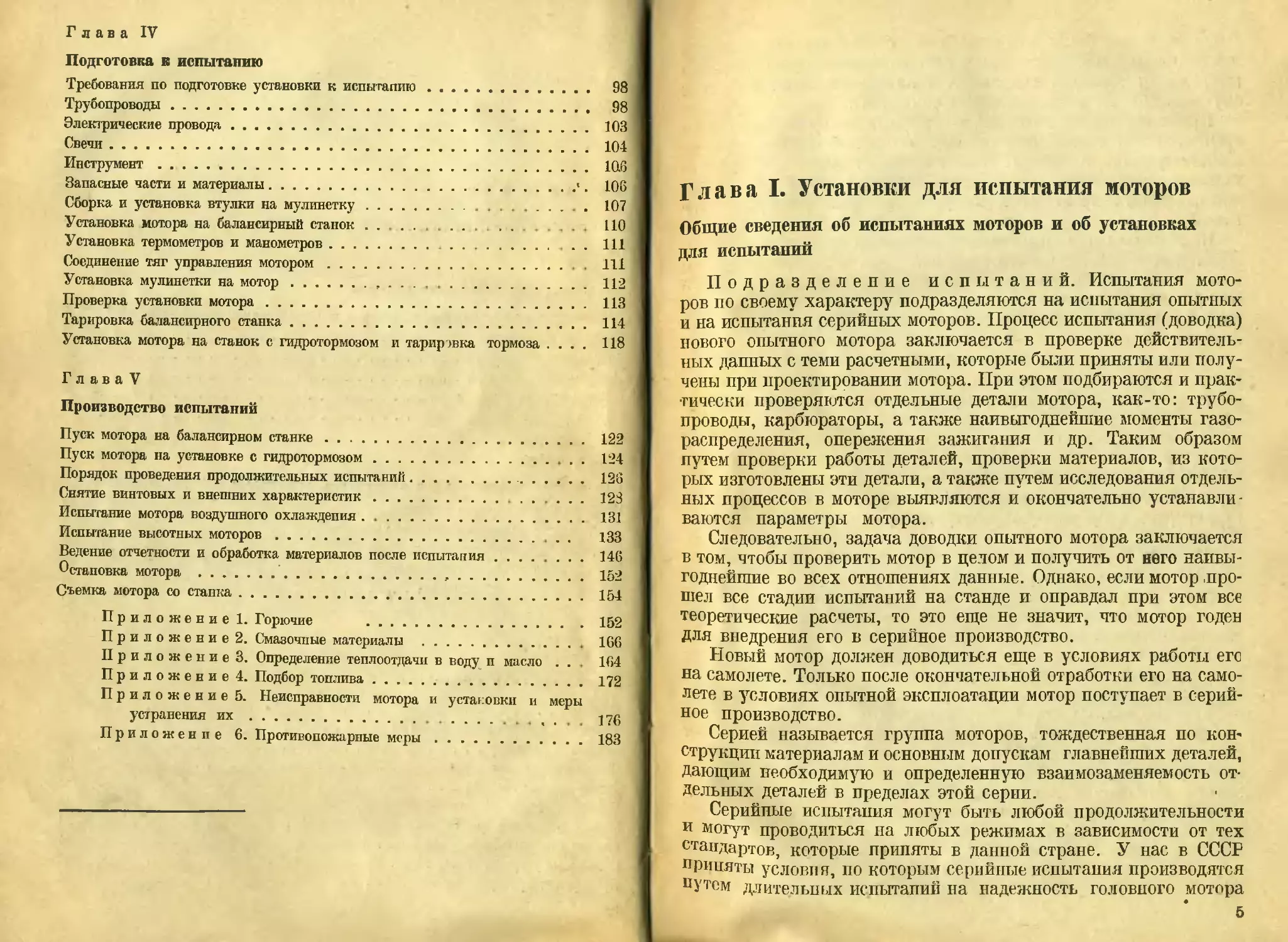

На фиг. 3 представлена схема этого стапка. Мотор укреплен

па люльке 7, свободно вращающейся вокруг оси 2. Люлька 1

соединена шарнирами с двумя рычагами 3 и 4. Эти два рычага,

качающиеся вокруг осей 5 и 6, уравновешивают с помощью под-

Фиг. 2. Общий вид балансирного выкатного станка (ось ка-

чания люльки станка не совпадает с осью коленчатого вала

мотора). 4

, вешиваемых к пх концам грузов 7 и 8 крутящий момент, созда-

ваемый мулинеткой (или винтом) при работе мотора. С помощью

этих грузов (переменных) происходит грубое уравновешиваний

момента, а для точного определения крутящего момента имеется

дополнительный постоянный по весу груз 9, который передви-

гается вдоль рычага при помощи винта 10, приводимого во вра-

9

щение маховичком 11. Указанное перемещение постоянного по

величине груза 9 вдоль рычага приводит к изменению величины

уравновешивающего момента за счет изменения величины плеча.

Рычаг 3 имеет деления, нанесенные на наружной стороне его.

При заданной величине подвешенного груза деления шкалы пока-

Фиг. 3. Схема балапспрпого ставка типа «Мастяжарт» (ось качания люльки станка

совпадает с осью коленчатого вала мотора).

зывают величины моментов, выраженные в кг-м. Таким образом

момент, создаваемый работающим мотором, может быть уравно-

вешен в каждый данный момент суммой моментов, создаваемых:

а) переменным грузом 7, приложенным па постоянном

плече;

б) переменным грузом 8, приложенным па постоянном плече;

в) постоянным грузом 9, приложенным на плече переменной

величины.

10

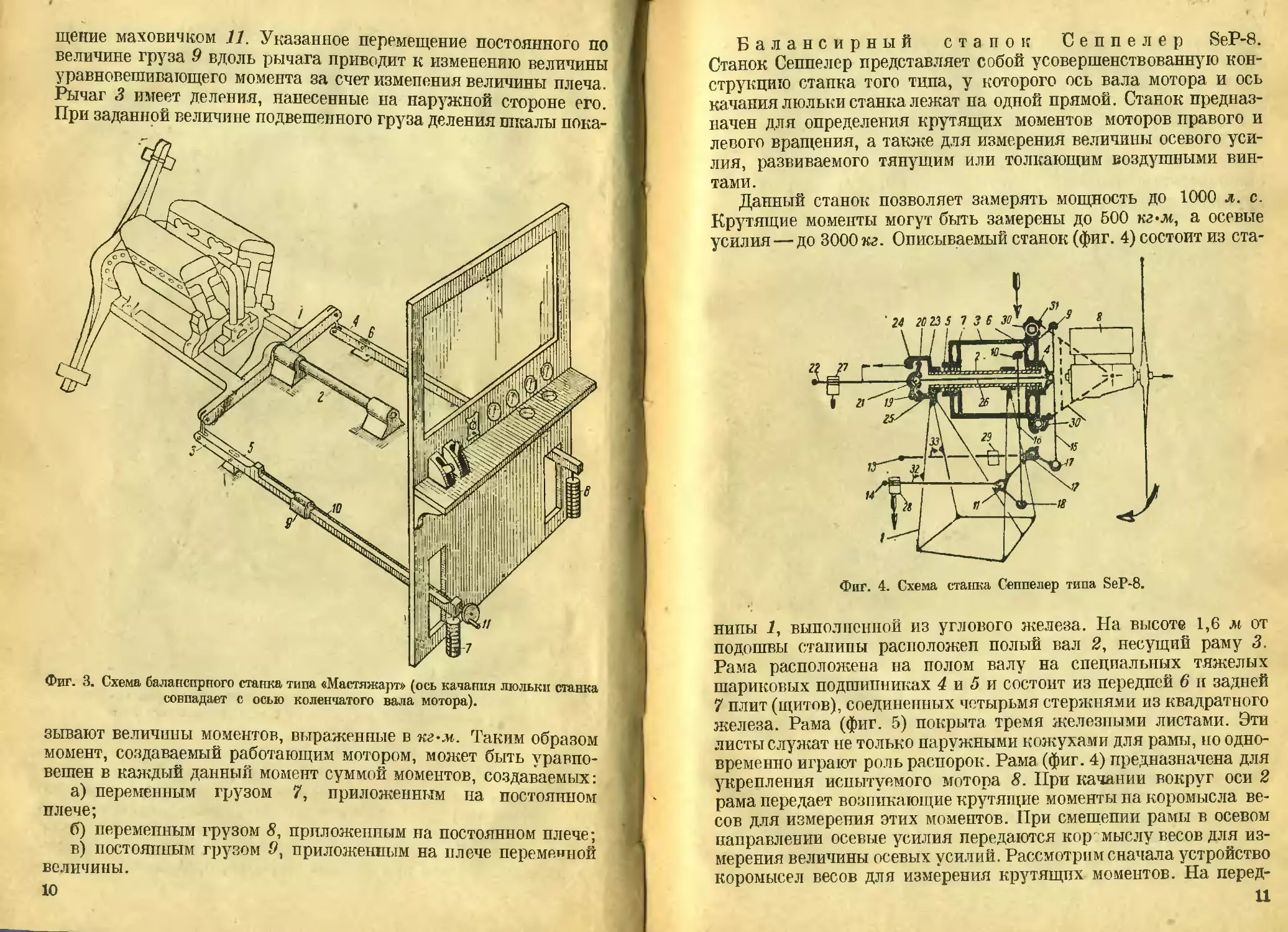

Балансирный станок Сеппелер SeP-8.

Станок Сеппелер представляет собой усовершенствованную кон-

струкцию станка того типа, у которого ось вала мотора и ось

качания люльки станка лежат па одной прямой. Станок предназ-

начен для определения крутящих моментов моторов правого и

левого вращения, а также для измерения величины осевого уси-

лия, развиваемого тянущим или толкающим воздушными вин-

тами.

Данный станок позволяет замерять мощность до 1000 л. с.

Крутящие моменты могут быть замерены до 600 кг-j», а осевые

усилия — до 3000 кг. Описываемый станок (фиг. 4) состоит из ста-

Фиг. 4. Схема станка Сеппелер типа SeP-8.

нипы 1, выполненной из углового железа. На высоте 1,6 м от

подошвы станины расположен полый вал 2, несущий раму 3.

Рама расположена на полом валу на специальных тяжелых

шариковых подшипниках 4 и 5 и состоит из передней 6 и задней

7 плит (щитов), соединенных четырьмя стержнями из квадратного

железа. Рама (фиг. 5) покрыта тремя железными листами. Эти

листы служат не только наружными кожухами для рамы, но одно-

временно играют роль распорок. Рама (фиг. 4) предназначена для

укрепления испытуемого мотора 8. При качании вокруг оси 2

рама передает возникающие крутящие моменты на коромысла ве-

сов для измерения этих моментов. При смещении рамы в осевом

направлении осевые усилия передаются кормыслу весов для из-

мерения величины осевых усилий. Рассмотрим сначала устройство

коромысел весов для измерения крутящих моментов. На перед-

11

нем щите справа и слева от осп (фиг. 4) точно на расстоянии

О, Б м от середины расположены два ножа 9 и 10 по одному с каж-

дой стороны. На станине станка с обеих сторон имеются по само-

устанавливающемуся подшипнику 11 и 12. К этим подшипникам

с помощью ножей подвешено по одному коромыслу 13 и 14

весов для измерения крутящего момента. Каждое коромысло

имеет передвижной груз, состоящий из нескольких гирь. Посред-

ством стержней 15 и 16 регулируемые ножи 17 и 18 воспринимают

крутящие моменты, передаваемые ножами 9 и 10 рамы. На каж-

Фиг. 5. Общий вид станка Сеппелер типа SeP-8.

дом из коромысел 13 и 14 имеется шкала, па которой стрелка

передвижного груза показывает действительный крутящий мо-

мент в кг-м. Отсчет производится в соответствии с весом пере-

движного груза (в пределах от 0 до 60 кг). Чтобы повысить

точность отсчета при измерениях небольшой мощности, необхо-

димо уменьшить величину передвижного груза.

Для этого нужно:

а) снять груз 25 кг, после чего передвижной груз будет весить

только 25 кг, а поэтому крутящий момент, отсчитанный по шкале,

необходимо уменьшить вдвое; таким образом отсчет произво-

дится в пределах до 250 кг-м;

12

б) снять два груза (25 кг и 20 кг) и оставить только передвиж-

ной груз в б кг; крутящий момент, отсчитанный но шкале, необхо-

димо уменьшить в десять раз, таким образом предел измерения

будет до 50 кг*лс.

В зависимости от направления вращения винта мотора (пра-

вое или левое вращение) при испытании для измерения крутя-

щего момента пользуются правым 14 или же левым 13 коромыс-

лом весов. Стрелки передвижных грузов 28 и 29 движутся по

миллиметровой шкале коромысел весов. Установка грузов па

нуль и совпадение при этом стрелок 32 и 33 коромысел весов

с указателями, имеющимися на станине станка, гарантируют

правильное определение крутящего момента при испытании.

Коромысло весов для определения осевого усилия воздушного

винта помещается на задней стойке станины станка на одной

высоте с валом. На переднем ее конце (фиг. 4) укреплены два

трехгранные ножа 19 и 20 и плоский двойной нож 21. Верхний

нож 20 служит для опоры коромысла 22 при толкающем винте,

а нижний 19 — при тянущем. В щеку 23, выступающую из ста-

нины, вставлены два болта 24 и 25 специальной формы, с кото-

рыми в зависимости от того, с каким винтом работает мотор,

попеременно сопряжены трехгранные ножи 19 и 20.

Передача, сил от подвесной рамы к ножам весов осуществляется

с помощью стержня 26, пропущенного через вал.

Передвижной груз 27, служащий для уравновешивания

момента, состоит из призматических литых гирь весом 25 кг

каждая. На переднем щите рамы имеется установочное кольцо

30; к нему укрепляется подмоторпая рама, на которую затем

уже устанавливается испытуемый мотор. В это кольцо вставлена

пневматическая шипа 31, которая является как бы рессорой,

поглощающей все вибрации, возникающие при работе мотора.

Устройство станка допускает установку подмоторной рамы

в наклонном положении, соответствующем положению мотора

на самолете во время подъема или спуска его.

Кроме этого станка, фирма Сеппелер изготовляет станки типа

SeP-11, отличающиеся от описанного выше следующим:

1) конструкция этого стапка не позволяет измерять осевых

усилий (тяпущего или толкающего) впита;

2) крутящий момент читается на циферблате, расположенном

в задней части станка, стрелка которого движется по круговой

шкале;

3) подмоторную раму нельзя ставить в наклонное положение.

В остальном этот станок конструктивно оформлен так же, как

и станок типа SeP-8. Он рассчитан для испытания моторов мощ-

ностью до 1000 л. с. Так как такие типы станков у нас приме-

18

няются редко, то на описании конструкции этого станка мы

останавливаться не будем.

Испытательная установка со станком

типа Се нп е л ер. Станок устанавливается на бетонной

фундаментной плите, имеющей каналы для укладки трубопро-

водов. Фундамент укладывается на пробковые плиты, назначе-

нием которых является предупреждение передачи вибраций зда-

нию от станка с работающим мотором. Крепление станка к фун-

даменту производится болтами.

Фиг. 6. Общий вид помещения со станком Сепцелер типа SeP-8.

По обеим сторонам помещения, где установлен станок, рас-

положены две шахты высотой 13—16 м каждая, составляющие

одно целое с помещением. Назначением шахт является глушение

шума, производимого мотором, а также вентиляция помеще-

ния.

Вокруг станка сделан высокий пастил (фиг. 6), дающий воз-

можность обслуживать мотор во время его установки, а также

во время работы и остановок. Этот настил снабжен лестницами

и перилами. Для установки на станок испытуемый мотор сначала

подвешивается на таль и по балке, прикрепленной к потолку

помещения, передвигается к подмоторной раме.

14 <

Для предохранения от холода и попадания через шахту осад-

ков помещение, где находится мотор, закрывается специальными

воротами, передвигающимися в вертикальной плоскости и при-

водящимися в движение при помощи лебедок электромоторами.

Отепление помещения в зимнее время производится нагретым

воздухом, который подается туда вентилятором. Управление

мотором, а также и наблюдение за ним осуществляется через окно

наблюдательной кабины, расположенной сбоку мотора.

Фиг. 7. Приборный стол с контрольно-измерительными приборами установки

с балансирным станком Сеппелер.

Для того чтобы иметь возможность из окна кабины вести

наблюдение за мотором, с другой стороны па стене устанавли-

вается зеркало, отражающее противоположную сторону мотора.

Питание мотора бензином, маслом и водой также осуществляется

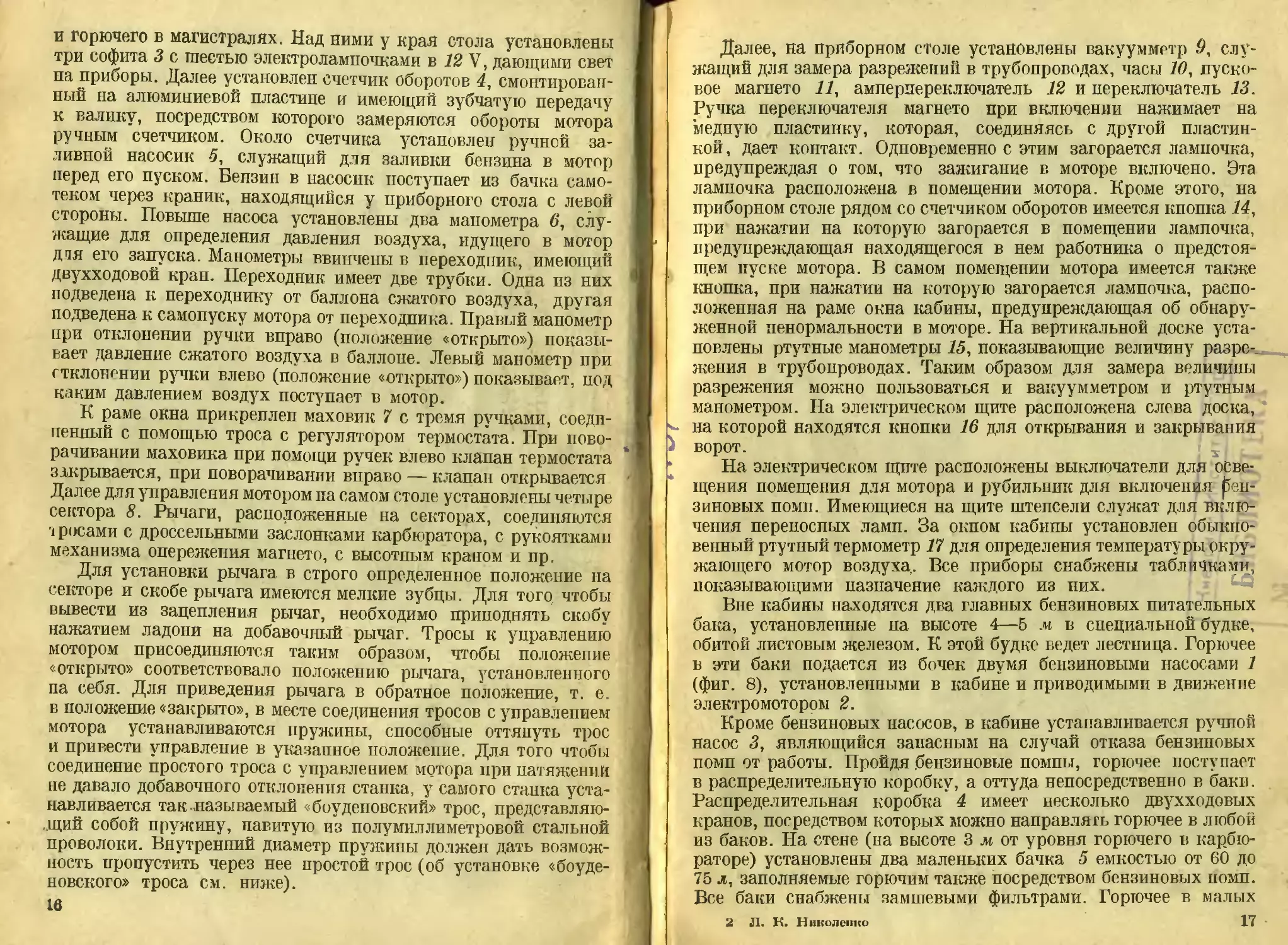

из наблюдательной кабины. Все приборы, как контролирующие

работу мотора, так и служащие для управления им, находятся

в кабине на приборном столе (фиг. 7) и устанавливаются таким

образом, чтобы обеспечить удобное наблюдение за работой мотора

и управление им. Как видно па фиг. 7, в левой части приборного

стола вверху находятся дистанционные термометры 1, контро-

лирующие температуры входящего и выходящего масла и воды.

Внизу расположены манометры 2, показывающие давление масла

15

в горючего в магистралях. Над ними у края стола установлены

три софита 3 с шестью электролампочками в 12 V, дающими свет

на приборы. Далее установлен счетчик оборотов 4, смонтирован-

ный на алюминиевой пластине и имеющий зубчатую передачу

к валику, посредством которого замеряются обороты мотора

ручным счетчиком. Около счетчика установлен ручной за-

ливной насосик -5, служащий для заливки бензина в мотор

перед его пуском. Вензин в насосик поступает из бачка само-

теком через краник, находящийся у приборного стола с левой

стороны. Повыше насоса установлены два манометра 6‘, слу-

жащие для определения давления воздуха, идущего в мотор

дня его запуска. Манометры ввинчены в переходник, имеющий

двухходовой крап. Переходник имеет две трубки. Одна из них

подведена к переходнику от баллона сжатого воздуха, другая

подведена к самопуску мотора от переходника. Правый манометр

при отклонении ручки вправо (положение «открыто») показы-

вает давление сжатого воздуха в баллоне. Левый манометр при

отклонении ручки влево (положение «открыто») показывает, под

каким давлением воздух поступает в мотор.

К раме окна прикреплен маховик 7 с тремя ручками, соеди-

ненный с помощью троса с регулятором термостата. При пово-

рачивании маховика при помощи ручек влево клапан термостата

закрывается, при поворачивании вправо — клапан открывается

Далее для управления мотором па самом столе установлены четыре

сектора 8. Рычаги, расположенные па секторах, соединяются

тросами с дроссельными заслонками карбюратора, с рукоятками

механизма опережения магнето, с высотным крапом и пр.

Для установки рычага в строго определенное положение па

секторе и скобе рычага имеются мелкие зубцы. Для того чтобы

вывести из зацепления рычаг, необходимо приподнять скобу

нажатием ладони на добавочный рычаг. Тросы к управлению

мотором присоединяются таким образом, чтобы положение

«открыто» соответствовало положению рычага, установленного

па себя. Для приведения рычага в обратное положение, т. е.

в положение «закрыто», в месте соединения тросов с управлением

мотора устанавливаются пружины, способные оттянуть трос

и привести управление в указанное положение. Для того чтобы

соединение простого троса с управлением мотора при натяжении

не давало добавочного отклонения станка, у самого станка уста-

навливается так-называемый «боуденовский» трос, представляю-

щий собой пружину, навитую из полумиллиметровой стальной

проволоки. Внутренний диаметр пружины должен дать возмож-

ность пропустить через нее простой трос (об установке «боуде-

новского» троса см. ниже).

16

Далее, на приборном столе установлены вакуумметр 9, слу-

жащий для замера разрежений в трубопроводах, часы 10, пуско-

вое магнето 11, амперпереключатель 12 и переключатель 13.

Ручка переключателя магнето при включении нажимает на

медпую пластинку, которая, соединяясь с другой пластин-

кой, дает контакт. Одновременно с этим загорается лампочка,

предупреждая о том, что зажигание г. моторе включено. Эта

лампочка расположена в помещении мотора. Кроме этого, па

приборном столе рядом со счетчиком оборотов имеется кнопка 14,

при нажатии на которую загорается в помещении лампочка,

предупреждающая находящегося в нем работника о предстоя-

щем пуске мотора. В самом помещении мотора имеется также

кнопка, при нажатии на которую загорается лампочка, распо-

ложенная на раме окна кабины, предупреждающая об обнару-

женной ненормальности в моторе. На вертикальной доске уста-

новлены ртутные манометры 15, показывающие величину разре-

жения в трубопроводах. Таким образом для замера величины

разрежения можно пользоваться и вакуумметром и ртутным

манометром. На электрическом щите расположена слева доска,

на которой находятся кнопки 16 для открывания и закрывания

ворот.

На электрическом щите расположены выключатели для осве-

щения помещения для мотора и рубильник для включения рен-

зиновых помп. Имеющиеся на щите штепсели служат для вклю-

чения переносных ламп. За окном кабипы установлен обыкно-

венный ртутный термометр 17 для определения температуры окру-

жающего мотор воздуха. Все приборы снабжены табличками,

показывающими назначение каждого из них.

Вне кабины находятся два главных бензиновых питательных

бака, установленные на высоте 4—б м в специальной будке,

обитой листовым железом. К этой будке ведет лестница. Горючее

в эти баки подается из бочек двумя бензиновыми насосами 1

(фиг. 8), установленными в кабине и приводимыми в движение

электромотором 2.

Кроме бензиновых насосов, в кабине устанавливается ручной

насос 3, являющийся запасным на случай отказа бензиновых

помп от работы. Пройдя бензиновые помпы, горючее поступает

в распределительную коробку, а оттуда непосредственно в баки.

Распределительная коробка 4 имеет несколько двухходовых

кранов, посредством которых можно направлять горючее в любой

из баков. На стене (на высоте 3 м от уровня горючего в карбю-

раторе) установлены два маленьких бачка 5 емкостью от 60 до

75 л, заполняемые горючим также посредством бензиновых помп.

Все баки снабжены замшевыми фильтрами. Горючее в малых

2 Л. К. Николенко 17

Фиг, 8. Общий вид масляной и бензиновой систем в кабине установки

с балансирным станком Ссппелор.

баках служит для заливки мотора при его пуске, а иногда исполь-

зуется для прогрева мотора на более легком горючем. Кроме

этого, малые баки иногда заполняются специальной смесью для

проведения какого-либо эксперимента.

Около малых баков расположены бензиномеры б, служащие

для контроля количества горючего, находящегося в баках.

Горючее из баков поступает во вторую распределительную ко-

робку 7, откуда через мерную колбу 8 (штихпробер) — в карбю-

ратор мотора.

Посредством открытия соответствующего крана трубопро-

вода возможно вести расход горючего из того или другого бака.

Мерная колба служит для точного замера расхода по объему горю-

чего за короткий промежуток времени.

Справа около мерной колбы имеется два трехходовых крана

9, при установке которых в определенное положение произво-

дится замер расхода горючего. Для замера расхода можно также

пользоваться флоуметром 10 — прибором для определения рас-

хода горючего, который расположен несколько выше колбы. Кран,

установленный ниже колбы, является пожарным краном и

в случае возникновенпя пожара может мгновенно перекрываться.

В трубопровод между колбой и карбюратором включен бензино-

вый фильтр.

На установке имеется два масляные бака: большой бак 11

емкостью 80 л и малый бак 12 емкостью — 2Б л. Оба бака прота-

рированы. Малый бак установлен для замера прокачки масла

масляной помпой. Определение величины прокачки производится

за определенный промежуток времени. По замеренному коли-

честву литров за определенный промежуток времени возможно

при установившейся температуре подсчитать работоспособность

помпы, т. е. определить, какое количество масла она подает

в мотор. На установке имеется радиатор, включенный в масляную

систему таким образом, что выходящее из мотора масло,

поступая в радиатор, охлаждается циркулирующей в нем

водой.

В нагнетательную масляпую магистраль включен двойной

переключающийся фильтр для очистки масла. Масло в баки зали-

вается ручным насосом, стоящим вне установки, подающим

масло непосредственно в бак из бочки. Масло заливается через

сетчатые фильтры. Оба бака (фиг. 8) имеют отдушины 13, кото-

рые выведены наружу для выхода газов, поступающих в баки

вместе с маслом из мотора.

В кабине предусмотрена вентиляция 14, при помощи которой

из кабины отсасываются вредные газы и нагнетается свежий

воздух.

2* 19

В кабиле имеется верстак с тйскамй и шкаф для храпения

запасных деталей.

Простейшая схема питания мотора во-

дой на балансирном станке. Устройство для

охлаждения мотора должно быть сделано таким образом, чтобы

оно обеспечивало равномерную подачу охлаждающей воды в ру-

башки мотора, а также чтобы температуры выходящей и входя-

щей воды могли бы регулироваться и поддерживаться постоян-

ными. Питание мотора водой производится из бака соответствен-

ной емкости, который наполняется из водопровода.

Для обеспечения по-

Фиг. 9. Простейшая схема питания мотора

водой па балансирном станке.

стоянного давления воды

перед помпой мотора бак

устанавливается по отно-

шению к мотору на высоте

0,5—1,0 ли

Схема питания мотора

водой представлена на

фиг. 9.

Перед пуском мотора

основной бак 1, питающий

мотор, заполняется водой

из водопровода по трубе 3

через открытый кран 2 до

момента переливания воды

через трубку 4. Затем от-

крывается кран 5, распо-

ложенный па трубопроводе,

подводящем воду к мотору. Заполнение рубашек мотора водой

можно считать законченным тогда, когда из открытых крани-

ков, установленных в высшей точке водяной могистрали мотора,

появится вода. Во время работы мотора вода поступает обратно

в бак по трубе 6. При прогреве мотора кран 1 закрыт. По окон-

чании прогрева мотора, т. е. после того, как температура вы-

ходящей из мотора воды поднимется до требуемой, кран 2 от-

крывается и тем самым дается доступ холодной воды в бак. Та-

ким образом охлаждение отработанной воды производится путем

добавления в охлаждающую систему холодной воды из водопро-

вода.

По окончании испытания мотора закрывается кран 2, откры-

вается кран 7 и вода по трубе 8 сливается в канализацию. При

этом крап 5 должен быть закрыт. Для того чтобы слить воду

из смесительного бака 1, открывают крап 9, после чего вода по

трубе 1) поступает в трубу 4, а затем в канализацию. Для онре-

20

печения температур воды устанавливаются на выходящей и

входящей трубах термометры.

Схема питания мотора водой на уста-

новке типа Се п пеле р. Присоединение трубопрово-

дов, подводящих и отводя-

щих охлаждающую воду,

производится согласно схе-

ме, представленной на фиг.

10. При помощи трехходо-

вого крана 1 свежая вода из

водопроводной сети прово-

дится либо через водомер 2,

который служит для замера

расхода воды, либо через об-

водную трубку 3 п подается

в бак с поплавковым краном

4, расположенным на высоте

около 5 м над осью станка.

Отсюда по трубе вода

подводится к смесительному

баку 5, снабженному термо-

статом (см. описание ниже).

На входе в смесительный

бак установлен термометр

б. Из бака 5 вода напра-

вляется в рубашки блоков

мотора. Горячая вода из мо-

тора поступает по двойному

патрубку 7 к клапану тер-

мостата 8, откуда часть ее

отводится в сливную трубу.

На патрубке 7 установлен

термометр 9. Часть горячей

воды, поступающая в бак 5,

смешивается с холодной

водой, идущей самотеком из

смесительного бака по двой-

пГ1,/ 40 КВОДЯН фиг. 10. Схема питания мотора водой ба-

, ‘ ге МОТОРа- И патрубке лансирного станка Сеппелер.

установлен термометр 11.

уак с поплавковым краном обеспечивает постоянную высоту

Сголба свежей воды, не допуская тем самым повышения да-

рения в охлаждающей системе Для удаления воздуха из

Хлаэкдяющей системы в наивысшей ее точке установлена

21

трубка 12, подведенная к сливной трубе и снабженная кра-

ном 13.

На фиг. 11 представлен термостат в разобранном виде. Это

прибор, при помощи которого можно поддерживать постоянство

температуры воды или автоматически ее изменять.

Схема устройства одного из термостатов представлена на

фиг. 12.

Термостат состоит из гофрированной топкой медной цилинд-

рической трубки (гармошки), герметически закрытой и частично

наполненной эфиром, который является низкокипящей жид-

костью.

С гармошкой 1 связан уравновешенный клапан 2. Вода из

мотора поступает через отверстие в камеру 3 снизу. Пока вода

Фиг. 11. Термостат.

в моторе имеет температуру ниже требующейся, клапан закрыт.

Как только вода нагреется, гармошка 1 расширяется и откры-

вает клапан 2, тем самым выпуская часть горячей воды, выхо-

дящей из мотора, в сливную трубу. Взамен ушедшей горячей

воды из бака поступает в сеть то же количество холодной. Ввиду

того что горячая вода из мотора попадает непосредственно

к термостату, последний работает очень чувствительно. При

наличии такого термостата температура охлаждающей воды

поддерживается постоянной, предварительно установленной при

тарировке прибора в нужных пределах.

Типовая схема питания мотора мас-

лом на испытательной установке. На всех

моторах, работающих с циркуляционной системой, необходимо

иметь устройство для подвода и откачки масла из мотора. Это

устройство должно также обеспечивать возможность получения

22'

постоянной установившейся температуры, а также позволять

производить замеры расходуемого мотором масла, а в иных слу-

чаях и определять прокачку масла масляной помпой. Такая

схема маслопроводки представлена па фиг. 13. Масляные баки

заполняются маслом при помощи ручного насоса через сетчатые

фильтры, вставленные в отверстия баков. Для того чтобы запол-

нить правый и левый бак вместе,

нужно поставить краны 1 и 2 в

положение «открыто», а кран

3 — в положение «закрыто».

Таким образом баки заполня-

ются требующимся количеством

масла, причем количество, мас-

ла, находящегося в баках, уста-

навливается по уровням масла

в стеклянных трубках. Питание

мотора маслом происходит из

одного бака. Второй бак слу-

жит для определения величины

прокачки масла. Масло можно

пропустить в мотор или через

отводную трубку 4 пли через

масломер, поставив соответ-

ственно крапы в положение

«открыто» или «закрыто». Прой-

дя масломер или отводную

трубку, масло поступает в спа-

ренный фильтр, фильтрующий

масло при помощи мелкой метал-

лической сетки. При помощи

крана 5 масло переключается

на один из фильтров. Во время

работы мотора второй фильтр

можно вынуть и почистить. Да-

Фиг. 12. Схема устройства термостата.

лее масло поступает в помпу мотора. При прогреве мотора

кран 6 ставится в положение «открыто», и выходящее масло из

мотора, минуя радиаторы, поступает непосредственно в тот же

бак, из которого происходит питание мотора. Кран 7 в это время

закрыт. После того как масло достаточно прогреется, кран 7 ста-

вится в положение «открыто», в то время как кран 6 постепенно

переключается в положение «закрыто». В результате этого горя-

чее масло из мотора начинает поступать в змеевики радиаторов.

Для охлаждения горячего масла в радиаторы поступает холод-

ная вода, откуда она отводится в канализацию или градирню.

Температура масла регулируется при помощи вентиля 8 количе-

ством проходящей через радиаторы воды.

Охлажденное масло при положении крана 9 «открыто» посту-

пает из радиатора в бак. На фиг. 13 представлено рабочее поло-

жение кранов. Масло из левого бака поступает по трубке А через

открытый кран 1 в масломер и левый фильтр 5. Горячее масло

из мотора проходит по трубке Б через открытый кран 7 в радиа-

торы, откуда охлажденное поступает по трубке В через открытый

крап 10 обратно в левый бак.

Фиг. 13. Типовая схема питания мотэра маслом па испытательной установке.

Краны 11 и 12, расположенные внизу баков, служат для спуска

из них масла. Для отвода газов, идущих с маслом из мотора,

в баках имеются трубки, через которые газы выходят наружу.

Маслом, идущим через сливную трубку Г, пользуются для замера

весового количества масла, которое масляная помпа способна

откачать из мотора за определенное количество времени при опре-

деленных устойчивых температурах. Для определения количества

масла, подающегося масляной помпой в мотор, пользуются либо

малым баком, либо масломером, включенным во всасывающий

трубопровод. В первом случае с помощью трехходового крана

масло переключается таким образом, что питание мотора проис-

ходит, предположим, из большого бака. Откачка масла из мотора

24

производится при этом не обратно в бак, а через сливную трубку

в особый сосуд, который через определенное количество времени

взвешивается. Во втором случае (при пользовании масломером)

питание мотора происходит из малого бака, имеющего мерное

стекло, а откачка производится в большой бак. С помощью мас-

ломера, который может быть включен как на всасывающем,

так и на откачивающем трубопроводе, можно определить работо-

способность помпы, отсчитывая показания его за какой-либо

промежуток времени.

Количество масла, поступающего в мотор и выходящего из

него, должно быть равно, за исключением того количества масла,

которое израсходовалось. Масляные баки должны быть устано-

влены на высоте 1,5—2 м над масляной помпой мотора. Медные

трубы, сечение которых зависит от типа мотора, должны быть

поставлены на ниппельные соединения таким образом, чтобы не

было нигде подсосов воздуха. Ниппели к трубам должны быть

припаяны медью или серебряным сплавом, но ни в коем случае

не оловом, так как наличие вибраций при испытании быстро при-

ведет к разрушению пайки на олове.

Масляные трубопроводы должны иметь для слива масла кран

в самой низкой точке. На подающей трубе у масляной помпы

мотора должен быть установлен краник или пробка для спуска

воздуха и проверки прохода масла в трубопровод до самой помпы,

без чего засасывание масла, особенно в холодное время, затруд-

нительно. В особых карманах на трубах устанавливаются тер-

мометры таким образом, чтобы баллончики их были направлены

против потока масла. Последнее делается для более полного их

омывания и лучшего восприятия тепла.

Трубки из красной меди для присоединения манометров

Должны иметь внутренний диаметр в 5 мм. Трубки, идущие

к манометру, следует заполнить незамерзающей и незагусте-

вающей от холода жидкостью, например: глицерин, керосин,

спирт и т. п. Масляные трубопроводы не должны иметь резких

изгибов, могущих тормозить масло и создавать в отдельных

Участках магистрали добавочное нежелательное давление.

Типовая схема питания мотора бен-

зином на испытательной установке. Для

обеспечения питания мотора горючим на установке должно быть

1гредусмотрено устройство, обеспечивающее работу мотора и

Дающее возможность контролировать расход горючего.

Устройство это схематично представлено на фиг. 14. Бензин из

бочки, находящейся снаружи испытательной станции, заливается

ь баки с помощью двух бензиновых помп, приводимых в движе-

ййе электромотором в 3/4 л. с. На случай отказа электромотора

25

или помп установлен ручной насос. Бензин проходит по трубкам 1

и 2 в распределительную коробку, в которую включено пять

трубок. По трубкам 3 и 4 бензин поступает в большие баки через

замшевые фильтры, служащие для предохранения от попадания

в баки посторонних частиц и воды. По трубкам 5 бензин по-

ступает в малые баки также через замшу. По трубкам 7 и 7а бен-

зин поступает в бензиновую помпу или ручной насос для заливки

Фи14. Типовая схема питания мотора бензином на испытательной установке.

их перед пуском. Пуск бензиновых помп осуществляется следую-

щим образом. Краны 8 и 9, а также 10 и Па устанавливаются

в положение «открыто». В это время краны 72,13, 14, 15 и 16 дол-

жны быть закрыты. При указанном положении кранов бензин

проходит по трубке 7 п заполняет бензиновые помпы. Затем вклю-

чается рубильник и помпы начинают забирать из бочки бензин и

подавать в баки. Для заливки ручного пасоса открываются

краны 8 (или 9) и 13.

Для того чтобы спустить бензин из больших баков, откры-

ваются краны 77 и 18. Спуск бензина из малых баков происходит

по тем же трубкам, что и заливка, но с той разницей, что спуск

26

производится при неработающей бензиновой помпе. В кабине,

как было уже сказано выше, установлен показатель уровня

бензина в баках.

При работе мотора бензин из баков поступает во вторую рас-

пределительную коробку, причем обыкновенно питание мотора

происходит из одного какого-либо бака. По израсходовании бен-

зина из одного бака питание мотора переключается на другой бак.

Из распределительной коробки бензин поступает в прибор,

измеряющий расход его, и через бензиновый фильтр — в карбю-

ратор мотора. Малые баки заполняются обыкновенно бензином

для заливки мотора, а в иных случаях — специальными смесями,

предназначенными для испытания. Заливка мотора произво-

дится следующим образом: краны 8 или 9 (в зависимости от за-

полнения бензиновых баков) и кран 19 ставятся в положение

«открыто». Бензин по трубе 20 поступает к заливному насосику.

После пуска мотора крап 19 закрывается. Краны 8 и 9 должны

быть во время испытания мотора закрыты.

После заполнения баков бензиновые краны 10, 11, 12, 13, 14,

15 и 16 должны быть поставлены в положение «закрыто». Пред-

положим, что питание мотора происходит из левого главного

бака. Бензин поступает по трубке 21 через открытый кран 22

в распределительную коробку; из распределительной коробки

через крапы 23, 24 и 25 по трубке 26 — в мерную колбу — при-

бор, измеряющий расход бензина. Кран 27 поставлен в поло-

жение «открыто».

Во время производства замера расхода бензина кран 25 уста-

навливается в положение «закрыто». Крап 27 во время испыта-

ния открыт. Кран 28 служит для спуска и заполнения воздухом

мерной колбы.

Для создания требующегося давления в топливной магистрали

баки должны быть установлены на высоте 4—5 м от уровня бен-

зина в карбюраторе. Медные трубки сечением 20 X 18 должны

быть установлены на ниппельных соединениях.

Для того чтобы трубки не стесняли движений балансирного

станка, присоединение их к мотору должно быть гибким. Для

этого на небольшом расстоянии от станка необходимо сделать из

трубки спираль в два-три витка.

Соединение у карбюратора должно быть типа AM (см. описа-

ние соединений ниже). Бензиновые трубки, так же как и масля-

ные, не должны иметь резких изгибов и колен.

Схема проводки зажигания. На фиг. 15

представлена схема зажигания 12-цилиндрового мотора водяного

охлаждения. Зажигание смеси в цилиндрах производится по-

средством двух четырехискровых 12-цнлиндровых магнето пра-

27

Фиг. 15. Схема прзводки зажигания 12-цилиндривого мотора годяпого

охлаждения.

вого и левого вращения типа СцчнтиЛла, являющегося в на-

стоящее время наиболее употребительным.

На каждом цилиндре установлены две свечи: одна со стороны

выхлопа, другая со стороны всасывания, причем свечи наружные

(выхлопа) обслуживаются левым магнето, а внутренние (всасы-

вания) — правым. Включение и выключение магнето произво-

дится посредством переключателя, ручка которого может иметь

четыре положения, которым соответствуют следующие метки:

О — оба рабочие магнето и пусковое выключены, 1 — работает

левое рабочее магнето и пусковое магнето, 2 — работает правое

рабочее магнето и пусковое магнето, 3 — работают оба рабочие

магнето и пусковое магнето.

Для обеспечения правильной работы зажигания оба рабочие

магнето должны быть надежно соединены с массой мотора.

Запуск мотора производится от пускового магнето, соеди-

ненного с одним или с обоими рабочими магнето.

Соединение рабочих магнето с пусковым и выключателем

производится следующим образом. На колодках рабочих маг-

нето имеются гнезда, пронумерованные от 1 до 12. Эти гнезда

служат для присоединения проводов высокого напряжения, иду-

щих к свечам. Гнездо с буквой Н левого рабочего магнето соеди-

няется с пусковым магнето (зажим Н).

Гнездо Н правого рабочего магнето может оставаться свобод-

ным или соединяться добавочным проводом с проводом от пуско-

вого магнето. Зажимы рабочих магнето, стоящие над крышками

прерывателей, соединяются с переключателем (зажимы Рг и Р2).

Провод от левого рабочего магнето присоединяется к зажиму

переключателя, а от правого рабочего магнето — к зажиму Р2 пе-

реключателя. Пусковое магнето имеет три зажима, обозначенные

буквами Р, Н и М. Зажим Р соединяется с переключателем

(зажим РДН), зажим М соединяется с рабочим магнето (случай

присоединения с левым магнето — гнездо Н) и, наконец, зажим

М соединяется с массой мотора. Последнее достигается тем, что

провод, идущий от последнего зажима М, подкладывается под

ближайшую гайку мотора. К этому- же проводу присоединяется

провод, идущий от переключателя (зажим 717). Проводку следует

делать весьма тщательно. Рекомендуется провода ввести в изо-

ляционные трубки. Во время стоянки мотора ключ из переклю-

чателя должен быть вынут. Для девяти-, семи-, пяти- и трех-

цилиндровых моторов воздушного охлаждения, а также и шести-

цилиндровых схемы проводки от переключателя остаются

неизменными.

Уход -за у с т а н о в к о й т и п а С е п п е л е р. Для

обеспечения проводимых испытании бригада, работающая на

29

Установке, должна следить за состоянием как всей установки,

так и отдельных ее деталей. После каждого испытания, в особен-

ности после продолжительного, установка должна быть тщательно

осмотрела и исправлены все обнаруженные недостатки. Во время

осмотра станка необходимо обратить внимание на следующее:

1) достаточно ли надута воздухом пневматическая камера,

не спускается ли воздух через ниппель или в другом месте;

2) в хорошем ли состоянии покрышка камеры;

3) не ослабли ли болты, крепящие установочную раму;

4) нет ли отклонений в показаниях момента; для этого грузы

нужно поставить в нулевое положение и посмотреть положение

стрелок; если стрелки пе совпадают, то совпадение стрелок уста-

навливается поднятием или опусканием их с помощью регули-

ровочной гайки;

5) исправны ли шланги и хомуты водяной системы;

6) очищены ли масляные и бензиновые фильтры;

7) слито ли оставшееся масло и промыты ли масляные баки;

8) промыта ли замша в бензиновых баках;

9) не текут ли масляные радиаторы и не сливается ли с горя-

чей водой масло (проверяется во время испытания);

10) протарированы ли все приборы;

11) надежны ли масляные и бензиновые шланги для даль-

нейшей работы.

Во время испытания мотора необходимо вести учет всех недо-

статков с тем, чтобы во время стоянки устранить их.

Бригадир установки должен иметь журнал, в котором запи-

сываются все обнаруженные и исправленные дефекты, а также

количество часов, наработанных установкой. Установка перио-

дически должна подвергаться капитальному ремонту.

Электрические тормозы

Принцип устройства электрических тормозов заключается

в том, что для торможения используется взаимодействие между

магнитным полем и токами, возникающими в металлических про-

водниках, пересекающих магнитный поток. Тормозы такого вида,

являясь обратимой машиной, служат как для прокручивания

мотора, так и для торможеиия, позволяя в первом случае исполь-

зовать тормоз как электромотор, а во втором как динамомашину.

Вал якоря электрического тормоза соединяется с помощью

эластичной передачи с коленчатым валом испытуемого мотора.

При измерении мощности электрическим путем необходимо

знать напряжение и силу тока, а также к. и. д. дипамомашииы.

Эти тормозы имеют существенный недостаток, заключающийся

30

в том, что для точного определения мощности мотора нужно

знать к. п. д. динамомашины для разных чисел оборотов и нагру-

зок. так как по отсчетам на электрических приборах получается

мощность, отдаваемая динамомашипой, а не мощность, разви-

ваемая мотором.

Кроме того, при подсчетах мощности необходимо вносить

поправки на потери в магнитной цепи, в электрической цепи, на

механические и другие потери. Этот недостаток устраняется под-

веской статора дипамомашипы па подшипниках, которые позво-

ляют ему качаться и замерять мощность механическим путем,

т. е. непосредственно по величине крутящего момента.

Такая динамомашипа, являющаяся в настоящее время наибо-

лее распространенной, представлена на фиг. 16.

Фиг. 16. Общий вид балансирного динамо.

К корпусу дипамомашипы приделан рычаг, к которому под-

вешена чашка для гирь. При работе динамо ее корпус благодаря

Действию магнитных сил между якорем и статором будет стре-

миться повернуться с моментом, равным моменту, приложен-

ному к валу якоря. Так как этот момент равен моменту, разви-

ваемому испытуемым мотором, вращающим динамо, то, уравно-

весив корпус с помощью гирь, положенных на чашку, а также

зная величину расстояния от оси якоря до точки подвеса чашки,

мы можем определить величину момента, развиваемого мотором.

Замерив число оборотов мотора и зная величину момента, мы

Можем найти мощность, развиваемую мотором.

На фиг. 17 представлена схема такой динамо. Якорь 1 вра-

щается в подшипниках 2 и 3, укрепленных в крышках статора.

Статор подвешен па шариковых или роликовых подшипниках 5

61

и 6, укрепленных в стойках Плйты. Таким

образом статор

может

качаться вокруг оси, совпадающей с осью вращения якоря 1

Фиг. 17. Схема устройства балансирного динамо.

1 — якорь динамо, 2—3—подшипники якоря, 4 — ста-

тор, 5—6 — подшипники статора.

Балансирные динамо применяются большей частью для испы-

тания автомобильных двигателей; для испытания авиационных

моторов они применяются сравнительно редко.

Воздушные тормозы

Поглощающие мощность мотора тормозы бывают также воз-

душные, в которых мощность идет па сообщение движения и не

подогрев воздуха.

Наиболее простым по конструкции этого типа тормозом яв-

ляется мулинетка (фиг. 18), применяемая при испытаниях мото

ров на балансирных станках. Она имеет на своих концах ила

стинки или лопатки, которые укрепляются специальными ско-

бами. Изменением величины (площади) пластинок и их расстоя

ния от оси вращения достигается изменение сопротивления вра

щения мулинетки в воздухе, а следовательно, и изменение мощ-

ности, необходимой для вращения мулинетки. Винт являете»

также одним из типов такого тормоза. Но этот тормоз имеет не-

достаток, заключающийся в том, что он может дать на полной

мощности мотора одну нагрузку и одни обороты, и в с луча»

необходимости изменения этой нагрузки нужно обрезать лопастг

или поставить другой тарированный винт (если это мулинетка

то необходимо заменять пластинки). Этот недостаток при испы-

тании мотора может быть устранен путем постановки мотора не

станок с применением тормозов с переменным шагом. Изменить

нагрузку можно также изменением диаметра лопастей.

32

Па фиг. 19 представлен воздушный тормоз Уокера. Кожух

этого тормоза имеет цилиндрическую форму. Ось тормоза соеди-

няется с коленчатым валом мотора. Сопротивление вращению

лопаток во время работы можно изменять регулированием рас-

хода воздуха путем передвижения кожуха вдоль оси. Тормоз

может быть заранее протарирован для разных положений ко-

жуха. Нагрузка будет максимальной, когда кожух будет пере-

двинут по осп настолько, что вращение лопаток будет происхо-

дить вне его, и минимальной, когда лопатки будут заключены

в кожух.

На фиг. 20 представлен общий вид установки Хинап-Фэлл

(для моторов воздушного охлаждения), тормоз которой осповап

па только что описанном принципе. Испытуемый мотор устана-

вливается па специальной раме, прикрепленной к станку, кото-

рый имеет возможность вращаться вокруг горизонтальной оси.

При помощи системы рычагов нагрузка передается весам, уста-

3 Л. К. Николенко. 33

Фиг. 21. Схема устройства установки Хпнап-Фэлл с воздушным тормозом. 1— фланцы, 2 — вентилятор, 3 — труба для

подвода воздуха в вентилятор, 4—ручное включение, 5—решотка для направления потока воздуха, 6— патрубок выхода

воздуха, 7— вал, 8— соединительная втулка, 9— мотор воздушного охлаждения, 10 — подмоторная рама, 11 — распреде-

лительная доска с аппаратурой, 12 — рукоятки управления мотора, 13 — указатель положения рамы, 14 — весы, 15 — рама.

16 — заслонки.

схеме. Вентилятор 2, расположенный в центре, служит для

нагрузки и охлаждения мотора. Внутренняя часть кожуха, а

также внутренняя сторона корпуса вентилятора снабжены флаи-|

цами J. При помощи шкива и цепной передачи кожух можно

перемещать вдоль его осп и таким образом создавать зазор

между кожухом и фланцами. Нагрузка двигателя регули-

руется смещением кожуха вдоль оси, т. е. изменением рас-

хода воздуха, проходящего через зазор и попадающего на

лопатки вентилятора. Воздушный поток, прогоняемый вепти-1

лятором с большой скоростью, поступает также к двигателю!

для его охлаждения. Для направления потока в для увели-1

чения скорости его установлена специальная решотка. Запуск

и дальнейшее испытание мотора производятся следующим

образом.

' Для запуска мотора дается минимальная нагрузка, т. с.

зазор между фланцем и трубой берется минимальным. После

прогрева мотора при переходе к повышенному числу оборотов

труба перемещается вдоль оси, в результате чего увеличивается

зазор и вместе с тем повышается нагрузка, а также интенсив-

ность обдува мотора. В том случае, если мотор переохлаждается,

то открытием заслонок воздух выводится наружу.-

При испытаниях моторов воздушного охлаждения необходимо

в целях выяснения интенсивности обдува точно измерять темпе-1

ратуру в нескольких точках. В части регулирования нагрузки

и обдува описываемая установка имеет один существенный педо-|

статок, заключающийся в невозможности установить точную

нагрузку при допустимых температурах цилиндров мотора.

Последнее объясняется тем, что регулировка открытия заслонок

для выхода воздуха наружу, особенно при работе мотора на

больших оборотах, недостаточно чувствительна.

Гидравлические тормозы

Простейший г и д р а в л и ч е с к п и т о р м о з J

Гораздо более удобным в обращении тормозом является тормоз,

осповаппый на, сопротивлении жидкости движению тел. На

фиг. 22 представлена схема простого тормоза.

При работе тормоза вследствие наличия трепня между дис-|

ком 2, засаженным па вращающийся в кожухе 3 вал 1, в водой,

поступающей по снабженной вентилем 5 трубе 4, вода увлекается

и отбрасывается к периферии кожуха, благодаря чему в тормозе

устанавливается некоторое вихревое движение, указанное па

86

фиг. 22 стрелками. Попадая па кожух, вода возвращается снова

к центру диска 2 и при этом от трения о стенки кожуха теряет

скорость. Для того чтобы вода по возможности потеряла боль-

шую часть приобретенной от диска 2 энергии, кожух 3 снабжен

ребрами. Отработанная вода по трубе 6 отводится в канализацию.

Для того чтобы можно было регулировать количество воды,

находящейся между кожухом и диском, вода в трубу 6 попадает

через патрубки 7, поворачи-

вающиеся вокруг оси трубы

6 с помощью чсрвячпого ко-

леса 8. Количество воды уста-

навливается таким, чтобы

энергия, приобретенная от

диска, равнялась энергии, те-

ряемой водой при возвраще-

нии к центру по поверхности

кожуха. В этом случае момент

силы трения воды о кожух

будет ранен крутящему мо-

менту, приложенному к валу

диска 2.

Гидравлические т о р-

м о з ы Фру да. На фиг. 23

показан продольный разрез

гидравлического тормоза Фру-

да типа ДРХ-6. Вал враща-

ется па подшипниках, закре-

пленных в кожухе. Кожух

в свою очередь покоится па

подшипниках, имеющих об-

щую ось с валом, что дает воз-

можность кожуху поворачи-

ваться. При испытании мо-

тора вал тормоза сцеплен

Фиг. S2. Схема устройства простого

гидравлического тормоза. 7 — вал тор-

моза, 2 — тормо&пый диск, 3 — кожух

тормоза, 4 — труба, подводящая воду,

5 — вентиль для регулировки количе-

ства воды, 6 — сливная труба, 7 — пат-

рубки для регулирования количества

воды в тормозе.

непосредственно с валом мотора с помощью эластичной муфты. На

валу тормоза насажен ротор специальной формы. Как в роторе,

так и в кожухе (статоре) устроены карманы полуэллиптического

сечепия. В зазоре между ротором и кожухом (статором) помещена

подвижная заслонка, которая посредством маховичка, распо-

ложенного снаружи, может закрывать частично или полностью

карманы ротора и кожуха (статора) и тем самым изменять мощ-

ность, поглощаемую тормозом.

Схема действия тормоза заключается в следующем. Испытуе-

мый мотор вращает вал тормоза и ротор, сидящий на валу. Вода,

37

^Выпускная труВо

Редукционный клапан

Выпускной вентиль

вады

Подвижные заслонки ротора

карланы

ызьзы корпуса

Подшипники

поддерживающие

у корпус

ииишиипи л

вала торгом

Фиг, 23. Схема устройства гидравлического тормоза Фруда.

фрр, ?4- Общий вид устадовки с гидротормозом Фруда.

поступающая извне в кармапы ротора, а именно: в те части кар-

манов, которые расположены ближе к оси. вращения, отбрасы-

вается центробежной силой к периферии карманов и отсюда

устремляется в карманы статора. Удар воды о стенки карманов

статора представляет собой ту силу, которая стремится повер-

нуть статор в сторону вращения ротора. Сила эта уравновеши-

вается в каждый данный момент системой рычагов, связанных

со стрелкой, отмечающей по циферблату величину возникаю-

щего крутящего момента в кг-м.

Вода стекает по стенкам карманов статора по направлению

к оси вращения и отводится затем в водяную магистраль. При

Фиг. 25. Гидротормоз Фруда правого и левого вращения со

снятой передней крышкой. 1 — статор, 2 — вал, 3 — ротор,

4 — заслонки для регулирования нагрузки.

увеличении числа оборотов испытуемого мотора (т. е. его мощ-

ности) соответственно увеличивается живая сила воды в тор-

мозе, а следовательно, увеличивается также крутящий момент,

поворачивающий статор. При уменьшении числа оборотов мотора

(т. е. его мощности) уменьшается соответственно и крутящий

момент. Шкала циферблата предназначена для замера крутящих

моментов до 100 кг-м.

В случае необходимости замера моментов свыше 100 кг-м

пользуются подвешиванием грузов к рычагу (фиг. 21), присоеди-

ненному к кожуху статора. В этих случаях величина крутящего

момента слагается из суммы показаний стрелки и произведения

из длипы плеча рычага на величину подвешенного груза.

Описанный тормоз предназначается для испытания быстро-

ходных автомобильных и авиационных двигателей мощностью

39

К стр. 41.

Фиг 28. Разрез гп (ротормоза Фруда. типа PR-6 мои pi сетью до 3030 л с

Л. К Николенко.

до 2000 л. с. Этот тормоз пе является реверсивным, т. е. может

вращаться только в одном направлении.

Фиг. 26. Гидротормоз Фруда в разобранном виде. Передняя часть. 1 — вал,

2 — статор, 3 — заслонка, 4 — шарикоподшипник.

Фиг. 27. Общий вид гидротормоза Фруда типа PR-6 в 3000 л. с. 1 — пусковой

электромотор, 2 — редуктор, 3 — тормоз, 4 — главный вещадь, б — весы.

40

На фиг. 25 и 26 представлен разобранный тормоз Фруда тина

ДРХ-7. Он представляет собой реверсивный тормоз, имеющий

два ротора и два статора с противоположно расположенными

венцами.

С каждой стороны ротора расположены заслонки, дающие

возможность выключать любой из венцов ротора, т. е. тем самым

получать правое или левое его вращение. Выбор того или иного

вращения ротора производится в зависимости от направления

Фиг. 29. Гидротормоз Фруда типа PR-G. 1 — тахометр, 2 — тормоз, 3 — главной

вентиль для регулировки нагрузки тормоза, 4 — вентиль для регулировки тем-

пературы выходящей воды, 5 — весы.

вращения испытуемого мотора. Тормоз рассчитан для испытания

моторов мощностью до 1500 л. с. Принцип его действия такой же,

как if ранее описанного тормоза.

На фиг. 27 представлен общий вид тормоза Фруда типа

PR-6, рассчитанного для испытания моторов мощностью до

3000 л. с. В отличие от ранее описанного тормоза оп имеет неко-

торые особенности (фиг. 28). У него имеется внутри пасос, во

всасывающую камеру которого вода поступает по гибкому рукаву

из расположенного на известной высоте бака. Вода выходит из

насоса через главный вентиль и через соответствующие отверстия

41

поступает в поглощающие энергию чаши. В корпусе имеется

также ряд отверстий, сообщающихся с наружной атмосферой для

поддержания атмосферного давления в центре вихрей, которые

при эксплоатациоппых условиях образуются в поглощающих

энергию чашах ротора и корпуса. Главный вентиль представляет

собой полуавтоматический клапан. Повышение давления в насосе,

получающееся в результате увеличения скорости ротора тор-

моза, заставляет подниматься клапан, нагруженный пружиной,

и пропускать большее количество воды к ротору. Это повышает

нагрузку тормоза и препятствует чрезмерному развитию оборо-

тов двигателя. В случае падения оборотов двигателя происходит

обратное явление: нагрузка тормоза уменьшается и двигатель

может набирать обороты. Вентиль можно также регулировать

от руки маховиком.

Скорость, с которой вода выходит из корпуса, та1сже может

регулироваться от руки другим выходным вентилем (фиг. 29),

устроенным таким образом, что даже в том случае, когда он за-

крыт, он может пропускать небольшое количество воды. При по-

мощи этого вентиля производится регулировка количества выхо-

дящей воды, а следовательно, и регулировка температуры послед-

ней. Кроме того, им можно грубо регулировать нагрузку тормоза.

Точная регулировка нагрузки тормоза производится при помощи

главного вентиля. Тормоз имеет два ротора и может вращаться

как в одном, так и в другом направлении. В соответствии с этим

тормоз имеет два маховика для регулировки нагрузки и два для

регулировки температуры выхода воды (фиг. 29).

Из других гидравлических тормозов можно указать на тор-

мозы типа Фруда S и F, Рапзи, Юлкерса и другие, действие кото-

рых аналогично действию описанных тормозов Фруда.

Установка с тормозом типа Фруда’ для

моторов водяного охлаждения. На фиг. 30

представлен общий вид установки тормоза Фруда для испытания

моторов водяного охлаждения. Пусковой электромотор 1 мощ-

ностью в 40 л. с. служит для запуска авиамотора через редуктор 2.

Соединение вала редукционных шестерен и вала тормоза осуще-

ствляется с помощью кулачковой муфты, которая после пуска

мотора автоматически выключается. Вал тормоза соединяется

с валом мотора карданным валом, имеющим на своих концах

соединительные эластичные фланцы. Центровка мотора и тормоза

производится в горизонтальной плоскости путем смещения мотора

в ту или иную сторону, а в вертикальной плоскости — подклад-

ками различной толщины, подкладываемыми под лапы мотора.

Мотор установлен на подмоторную раму, укрепленную четырьмя

жесткими сварными и клепаными стойками, Цлита, на которую

установлена подмоторная рама, отлита из чугуна; верхняя пло-

скость плиты снабжена пазами, благодаря чему Стойки, на кото-

рых крепится подмоторная рама, можно устанавливать в зави-

симости от размеров испытуемого двигателя.

Пусковой электромотор, редуктор и тормоз 3 должны быть

установлены на бетонном фундаменте таким образом, чтобы осп

данных агрегатов, а также и ось испытуемого мотора строго

Фпг. 30. Установка тормоза Фруда в 1500 л. с. 1 — пусковой электромотор,

2 — редуктор, 3 — тормоз, 4 — смесительным водяной бак.

совпадали. Несовпадение осей приводит к тряске мотора и всех

агрегатов, а также к заеданиям валов в подшипниках.

Помещение, в котором производится испытание мотора на

тормозе Фруда, имеет две шахты высотой в 13—15 м каждая.

Назначение шахт то же, что и на установке типа Сеппелер.

Отработанные газы через выхлопные коллекторы открытого

типа (фиг. 31), расположенные с обеих сторон мотора (па

фиг. 31 показан коллектор, расположенный с одной стороны),

отсасываются вентилятором (фиг. 32) через подземный канал

и выходят через общую трубу, установленную в углу шахты.

Для предохранения от нагрева нижняя часть выхлопных кол-

лекторов охлаждается водой путем разбрызгивания ее на стенки

коллекторов.

Фиг, 31. Устаиопка типа Фруда. Выхлоппой коллектор.

Электрическая часть установки (фиг. 33) состоит из электро-

мотора переменного тока и пускового реостата 1, служащего

для запуска мотора. Перед запуском авиамотора кулачковая

44

муфта должна быть сцеплена с налом тормоза. Путем включений

перед запуском мотора рубильников 2 приводится в движение

электромотор вентилятора, для отсоса отработанных газов, а

также, электромотор пасоса, подающего воду в тормоз и поддер-

живающего постоянное давление в нем; сопротивление 3 при

запуске должпо быть включено, а затем постепенно выключено.

Для предупреждения от внезапного повышения оборотов

служит реле 4, автоматически выключающее магнето мотора.

Фиг. 32. Установка типа Фруда. Вентилятор для отсоса отработанных разов

и труба, соединяющая его с подземным газопроводящим каналом.

Я

Повышение оборотов может происходить вследствие разгрузки

тормоза из-за отсутствия давления воды в подводящей маги-

страли. Кабина в основном снабжена таким же оборудованием

и приборами, как и кабина установки типа Сеппелер.

Бензиновые и масляные схемы также аналогичны.

Замеры мощности испытываемого мотора производятся так,

как это указано пиже в разделе «Установка системы Хпнан-

Фруда для моторов воздушного охлаждения».

Водяная система установки с тормо-

зом типа Фруда для испытания моторов

водяного охлаждения. Для питания водой гидра-

45

влических тормозов применяется замкнутая циркуляционная

система.

Фиг. 33. Установка тормоза Фруда. Электрические пусковые при-

боры. 1—пусковой реостат, 2— рубильники для вк. юч чшя

электромоторов ьентилятора и насоса, 3 — сопротивление, 4—реле.

Центробежный нагпетающий насос А (фиг. 34), приводимый

в движение электромотором, подает воду из водонапорного бака

под определенным напором в тормоз. Здесь при испытании мотора

вода вследствие впутреплего своего трения и трения о стенки

46

Фиг. 34. Схема питания водой установки типа Фруда.

Ji бода из водопровода

карманов тормоза нагревается и через слпвпук) трубу поступает

в бак для горячей воды, находящийся под землей. С помощью

насоса Б вода из этого бака нагнетается для охлаждения в гра-

дирню, представляющую собой деревянную башню с решот-

ками, расположенными одна над другой, через которые

вода стекает вниз, охлаждаясь потоком воздуха, идущим на-

встречу.

Охлажденная вода стекает в резервуар, находящийся под

градирней. Затем с помощью насоса В вода подается вновь

в водонапорный бак, который заполняется водой из водопровод-

ной сети перед пуском установки через краны 2 и 3. Питание

водой охлаждающей системы мотора происходит из смеситель-

ного бака, заполняемого перед пуском мотора или из водопро-

водной сети через открытый вентиль 1, или из водонапорного

бака через вентиль 5.

В мотор вода поступает из смесительного бака через кран

6, а затем, пройдя мотор, вновь поступает в смесительный бак.

Во время прогрева мотора вентиль 7 должен быть закрыт. После

того как температура воды в смесительном баке поднимется,

открывается вентиль 7 или 5 (в зависимости от того, откуда про-

исходит питание) для частичной добавки холодной воды в бак,

а также вентили 7 и 7а для спуска горячей воды частью в сме-

сительный бак, частью в бак с горячей водой.

Трубы с крапами 75, 76, 77, 18, 19 и 20 служат для спуска

воды из всех баков и магистралей. В самых низших точках тор-

моза имеются крапы для спуска воды из различных углублений

в тормозе. Общий слив воды из тормоза осуществляется откры-

тием крапа 18.

В зимнее время для предохранения установки от замерзания

необходимо сливать воду из всей магистрали и баков. Пз резер-

вуара, находящегося под градирней, сливать воду также необ-

ходимо, так как при наличии воды происходит в зимнее время

порча бетона.

Для того чтобы заполнить всю магистраль водой, необходимо

проделать следующее:

1) .заполнить водой водонапорный бак из водопроводной сети

или из резервуара, пустив в ход насос В;

2) заполнить смесительный бак таким же образом;

3) открыть кран 6 и заполнить водой рубашки мотора; спу-

стить через краники, находящиеся в высшей точке мотора,

воздух из магистрали; мотор будет заполнен тогда, когда вода

пойдет из этих краипков; вентиль 7 при этом должен быть закрыт;

4) открыть краны 8 и 10, пустить в ход пасос А, спустив

воздух из магистрали через крапик 9;

48

•К стр. t

Электромотор—

Насос

203мл

254мл

-/52 мм

/27мм

м—

—Насос

305мм

Впуск

Впуск

Выпуск

** Выпуск

ПРХкб

254ял

279мм

/27мм

Слесстпльные Ваки

Тормоз

ВРХКБГ

ЛРХК6

5/лм

^379ял

Насос

Й я305мм

305мм

123мм

127ми

еШ Выпуск

ГУ

178м

т

Напорный бак Вмесительны

Тормоз

PR6

Фиг, 35. Схема питания водой испытательной станции, оборудованной тормозами Фруда типа DPXR-6 и PR-6.

Л. К. Нисолегко

Б) открыть все краники, находящиеся в верхней части ко-

жуха тормоза и предназначенные для спуска воздуха из тормоза,

и после появления из них воды закрыть их;

6) открыть вентили 11 и 12 и пустить в ход пасос Б.

Если вода при дальнейшей работе будет добавляться из водо-

проводной сети, то вентиль 5 во избежание переполнения сме-

сительного бака должен быть закрыт. При работе мотора краны

должны находиться в положениях, соответствующих положе-

ниям, указанным в приведенном перечне.

Регулирование температуры воды происходит вентилями 7, 7

или 5. При этом открываются вентили 13 и 11.

Водонапорный бак устанавливается па высоте, обеспечиваю-

щей постоянное давление воды в тормозе. Если в водяную маги-

страль включен соответствующей мощности насос, стоящий

у самого тормоза, то постоянным давлением воды тормоз будет

обеспечен. Тогда водонапорный бак может быть установлен на

произвольной высоте. В том случае, если насос перед тормозом

в цепь не включен, водонапорный бак необходимо устанавли-

, вать па высоте 20—30 м от уровня пола. Шаровой клапан должен

быть отрегулирован таким образом, чтобы он поддерживал в баке

постоянный уровень, обеспечивающий постоянное давление, необ-

ходимое для подачи от 18 до 20 л воды па 1 s. л. с. ч., поглощае-

мую тормозом. Температура выходящей из тормоза воды не

должна превышать 75°. Для того чтобы предупредить по-

падание посторонних веществ в корпус тормоза, вода пропу-

скается через фильтр, находящийся в водонапорном баке. Фильтр

должен часто осматриваться и содержаться в хорошем со-

стоянии .

Водонапорный бак снабжен электрической сигнализацией,

идущей в кабину. На приборном столе установлены три контроль-

ные лампочки различных цветов, которые загораются поочередно

при полном баке, при заполнении бака наполовину и при запол-

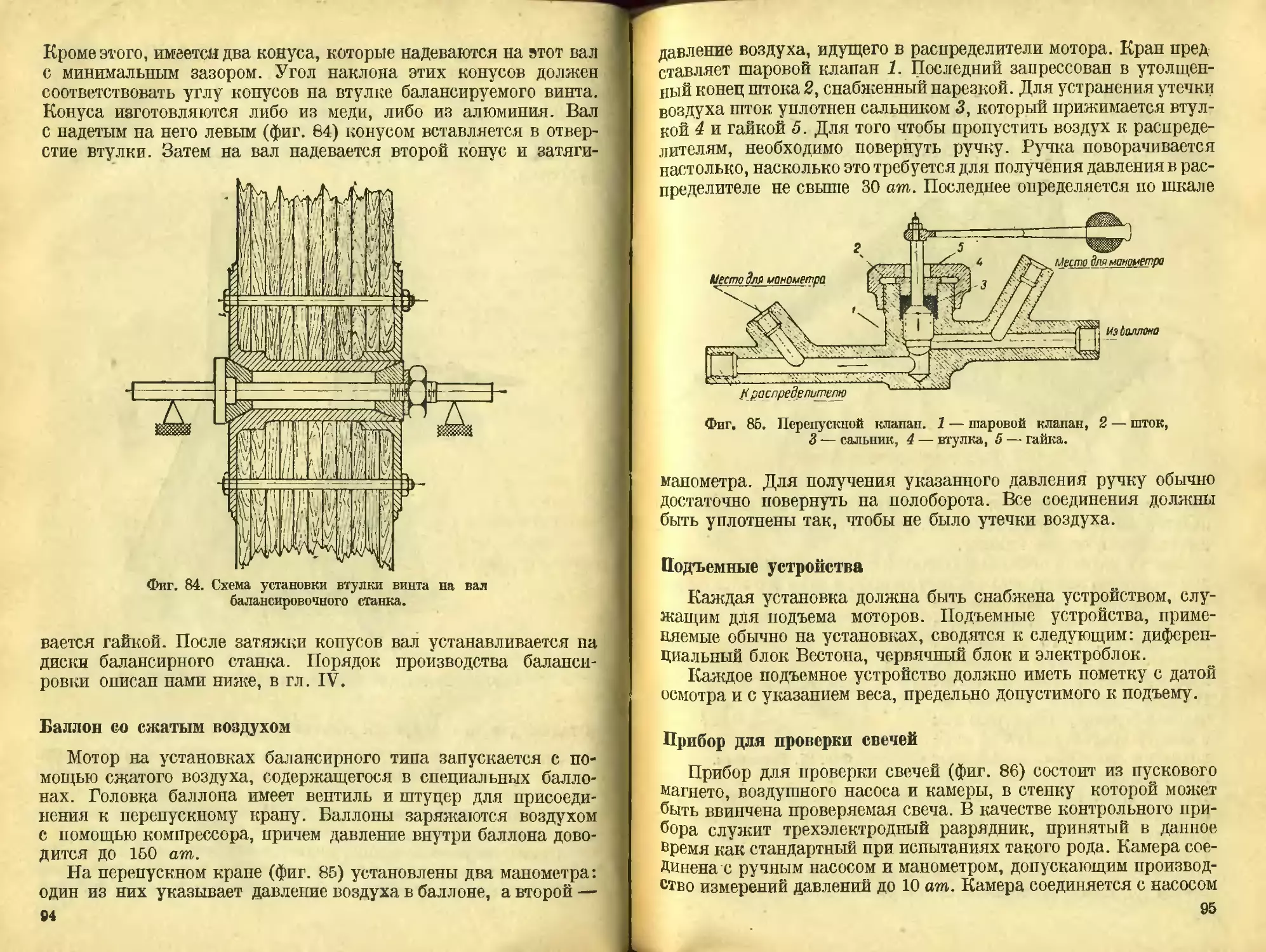

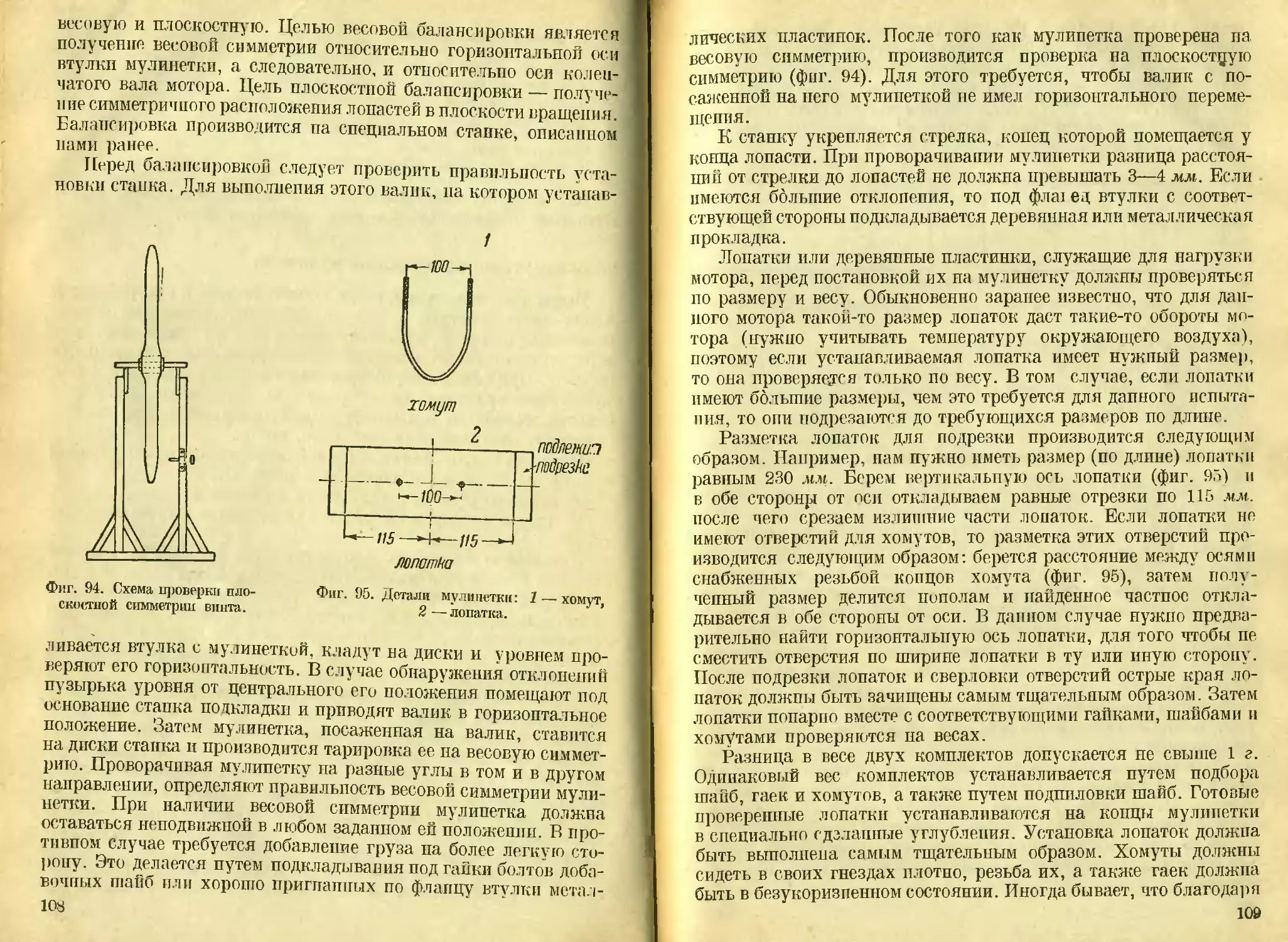

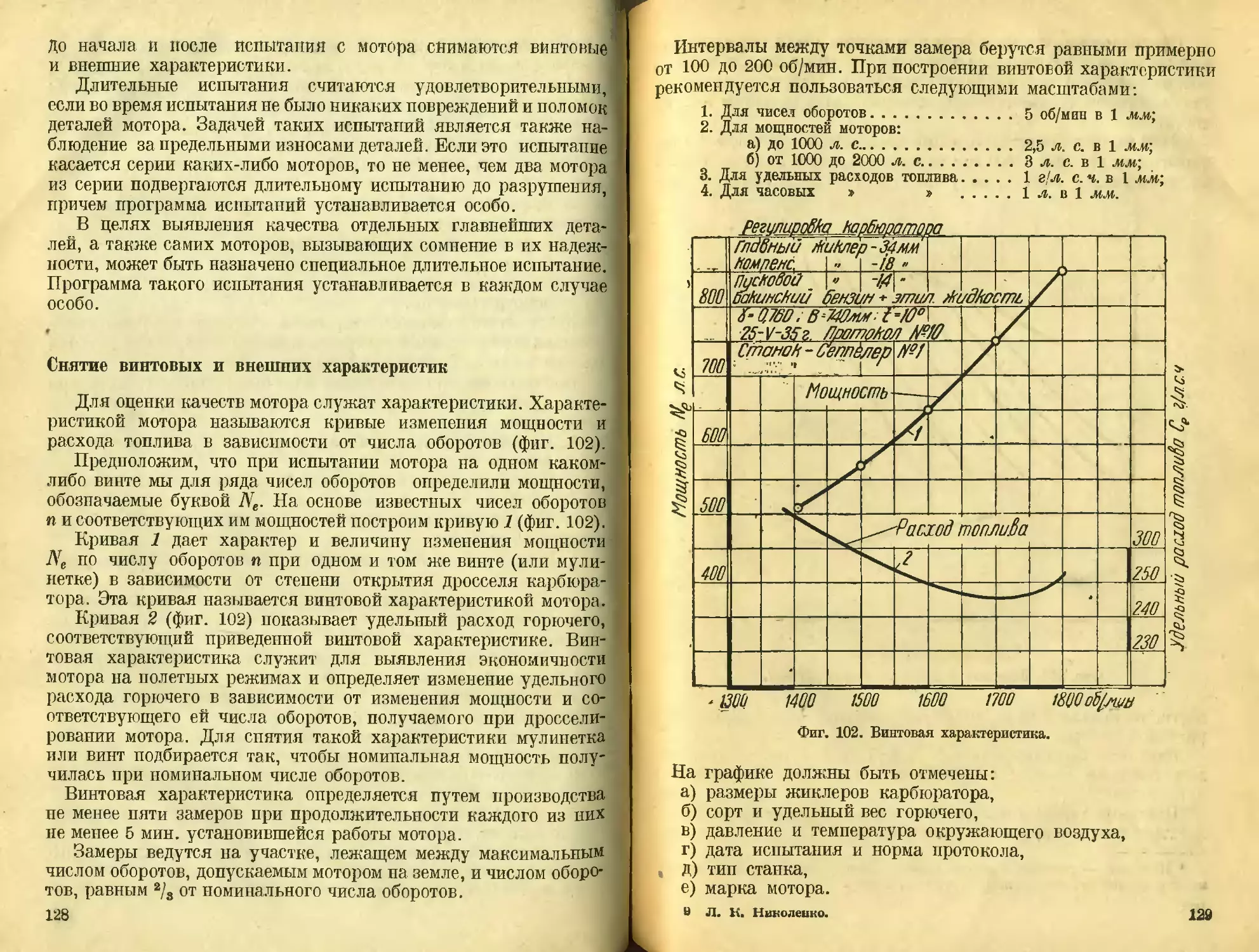

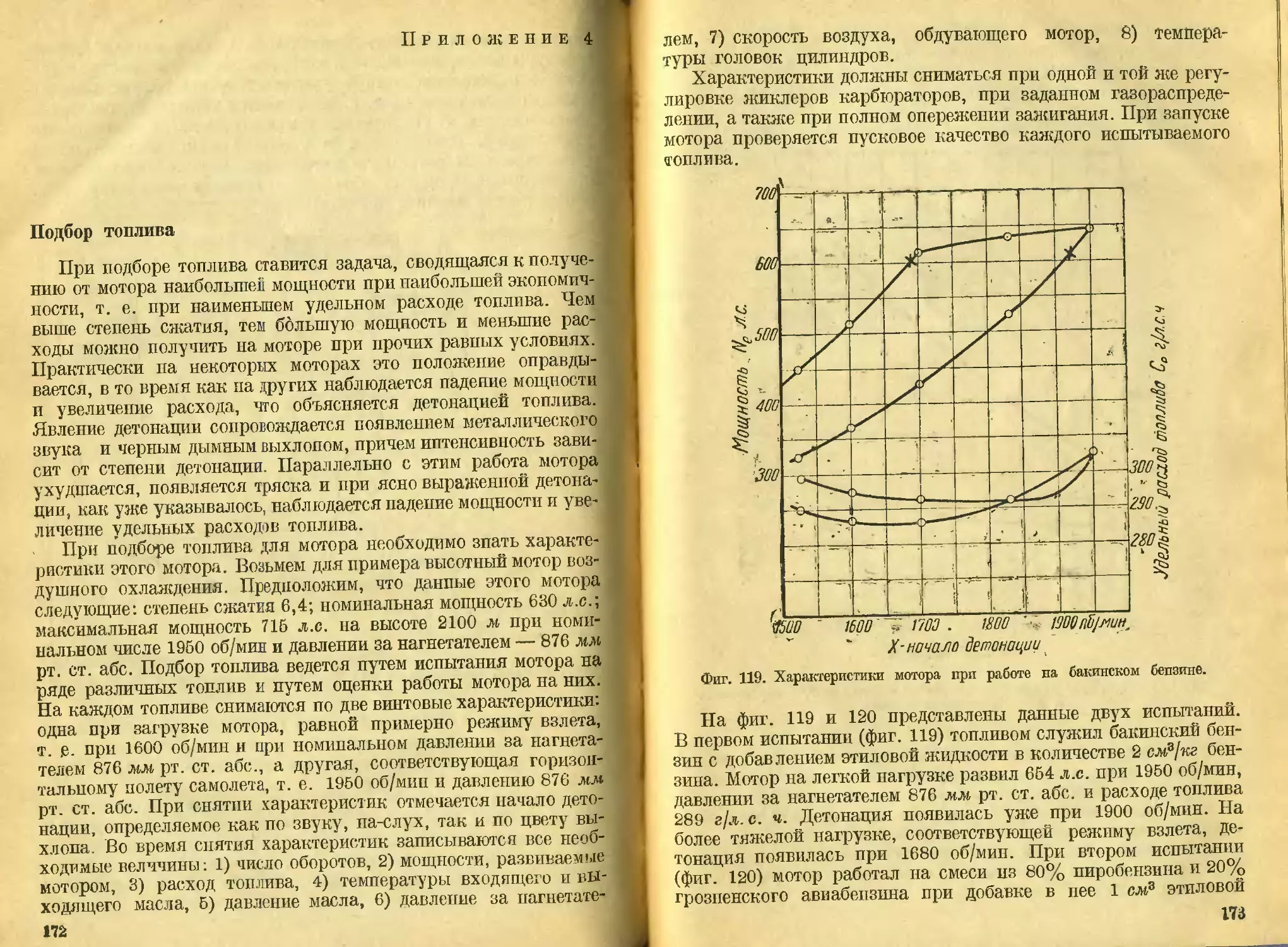

нении бака на четверть. Для лучшего контроля на трубопро-