Текст

И. А.МИШУСТИН

МАССОВАЯ

РАДИО

библиотека

КОН СТРУИ РОВ АН И Е

УПРОЩЕННЫХ

ЭЛЕКТРОФОНОВ

МАССОВАЯ

РАДИО

БИБЛИОТЕКА

Выпуск 948

И. А. МИШУСТИН

КОНСТРУИРОВАНИЕ

УПРОЩЕННЫХ

ЭЛЕКТРОФОНОВ

МОСКВА

«ЭНЕРГИЯ» 1977

6Ф2.9

М 71

УДК 681.85.027

РЕДАКЦИОННАЯ КОЛЛЕГИЯ:

Берг А. И., Белкин Б. Г., Борисов В. Г., Ванеев В. И., Геништа Е. Н.,

Гороховский А. В., Демьянов И. А., Ельяшкевич С. А., Жереб-

цов И. П., Корольков В. Г., Смирнов А. Д., Тарасов Ф. И., Чистя-

ков Н. И., Шамшур В. И.

ИГОРЬ АРКАДЬЕВИЧ МИШУСТИН

Конструирование упрощенных электрофонов

Редактор А. Б. Тру шля

Редактор издательства И. В. Ефимова

Обложка художника А. А. Иванова

Технический редактор Н. Н. Хотулева

Корректор Э. А. Филановская

ИБ № 1398

Сдано в набор 29/Ш 1977 г. Подписано к печати 12/VIII 1977 г.

Т-13280. Формат 84Х1081/з2- Бумага типографская № 2«

Усл. печ. л. 7,56. Уч.-изд. л. 10,62. Тираж 60 000 экз. Зак. № 91«

Цена 80 коп.

Издательство «Энергия», Москва, М-114, Шлюзовая наб., 10,

Владимирская типография Союзполиграфпрома

при Государственном комитете Совета Министров СССР

по делам издательств, полиграфии и книжной торговли

600000, г. Владимир, Октябрьский проспект, д. 7

Мишустин И. А.

М 71 Конструирование упрощенных электрофонов. М.,

«Энергия», 1977.

144 с. с ил. (Массовая радиобиблиотека. Вып. 948).

В книге рассматриваются малоизвестные и поэтому редко исполь-

зуемые радиолюбителями при конструировании электрофонов схемные

й конструктивные решения. В результате упрощения конструкции

отдельных узлов электрофонов и применения недефицитных дета-

лей они позволяют сравнительно просто осуществить качественное

воспроизведение звука в домашних условиях.

Книга предназначена для широкого круга радиолюбителей.

.. 30404-432

М------------

051(01)-77

219-77

6Ф2.9

© Издательство «Энергия», 1977.

ПРЕДИСЛОВИЕ

Электрофон — один из сложных видов радиоустройств. Из-

готовление его в домашних условиях прямым копированием кон-

струкций, выпускаемых промышленностью, а также образцов, соз-

данных квалифицированными радиолюбителями, сопряжено с рядом

трудностей. Прежде всего необходимо не только разработать черте-

жи и с высокой точностью изготовить десятки разнообразных де-

талей из дорогих и дефицитных материалов, но и применить специ-

альные методы их обработки. Трудности возникают и при выполне-

нии схемных узлов (применении специальных видов обратной связи,

использовании магнитных головок, новых типов транзисто-

ров и т. д.).

Учитывая эти сложности, радиолюбителям предлагается другой

путь. Он заключается в поиске технических решений, позволяющих

изготовлять механические и некоторые электрические узлы электро-

фонов из недефицитных деталей, а также из готовых деталей с раз-

личными размерами и электрическими параметрами. Многие из тех-

нических решений, о которых пойдет речь в книге, предусматривают

проведение точного согласования размеров деталей механиче-

ских узлов не механическими, а электрическими способами — измене-

нием частот вращения электродвигателей, использованием в уз-

лах автостопа, микролифта и других электротехнических деталей.

Следует отметить, что в ряде случаев подобное упрощение влечет

за собой незначительное снижение качества, но в результате упро-

щения достигается и существенное преимущество — снижаются

затраты времени на конструирование.

В книге уделено определенное внимание узлам, которые мож-

но выполнить из устаревших деталей и деталей от других механиз-

мов и устройств. Опыт автора по конструированию бытовой аппа-

ратуры с использованием предлагаемых читателям методов ее упро-

щения показывает, что в большинстве случаев качество звучания

изготовленных электрофонов удовлетворяет современным тре-

бованиям.

Автор будет признателен читателям, которые выскажут свои

замечания по книге, направив их по адресу: 113114, Москва,

М-114, Шлюзовая набережная, 10, изд-во «Энергия», редакция

Массовой радиобиблиотеки.

Автор

1*

Глава первая

МЕХАНИЧЕСКАЯ ЧАСТЬ ЭЛЕКТРОФОНА

Требования к механической части

Сравнительно недавно электрофон представлял собой корпус

с несущей узел диска панелью. Под панелью монтировались

электродвигатель и детали приводного механизма, а также усили-

тель низкой частоты. К несущей панели крепился и громкоговори-

тель, который имел незначительные размеры и работал в простран-

стве малого объема. Усилитель низкой частоты (УНЧ) монтиро-

вался в непосредственной близости с электродвигателем и транс-

форматором, что усложняло борьбу с наводками, вызывающими

нежелательные искажения. Современный электрофон — достаточно

сложное устройство, включающее в себя ряд узлов, выполненных

на высоком техническом уровне. Отдельные узлы, например звуковые

колонки, УНЧ, могут представлять собой автономные конструкции.

В современных электрофонах часто выполняют автономной и меха-

ническую часть.

Механическая часть электрофона состоит из следующих узлов:

корпуса с несущей и декоративной панелями (иногда функци-

онально объединенными), электродвигателя, приводного механизма,

диска с осью и подшипниками, тонарма с узлом поворота, вспомо-

гательных механизмов (таких, как микролифт и автостоп), элемен-

тов крепления и амортизации. Электродвигатель, диск и система

передачи образуют движущий механизм, поддерживающий и вра-

щающий пластинку при проигрывании. Основным требованием к дви-

жущему механизму является достаточная стабильность выбранной

частоты вращения. Современные долгоиграющие (моно) пластинки

и стереопластинки проигрываются при частоте вращения, близкой

к 33,3 об/мин. Допускаются отклонения от номинального значения

в пределах от 32,9 до 33,7 об/мин. Это означает, что некоторая

средняя частота, близкая к 33,3 об/мин, должна выдерживаться с

точностью 1—1,5%. В указанных предед^х обычно предусматривают

и действие устройств коррекции частоты вращения диска. Коррекция

частоты вращения особенно желательна в устройствах, предназна-

ченных не только для воспроизведения пластинок, но н для переза-

писи их на магнитофонную ленту, так как небольшие изменения

средней частоты вращения позволяют несколько изменять ритм и

тональность записи.

Для высококачественных электрофонов коэффициент детонации

принимается равным 0,1%, а для электрофонов третьего класса —

0,3%. Для рассматриваемых нами упрощенных конструкций мож-

но принять кратковременную нестабильность указанной выше еред-

4

ней частоты вращения такой, чтобы зависящая оу цее детонация

не превышала 0,15%. Эксцентриситет диска, приводящий к биениям

узла оси диска, поддерживающего пластинку (по горизонтали),

должен быть небольшим (биения не должны выходить за пределы

0,25—0,2 мм). В таких же пределах могут фиксироваться и мак-

симальные вертикальные отклонения краев диска. Это означает, что

неровности кромки диска и погрешности в узле оси и ее подшип-

никах не должны вызывать вертикальных смещений крйя плоско-

сти диска—опоры пластинки более чем на Э?0,12 мм. Большая

точность достигается обычно значительными усилиями, которые сво-

дятся на нет при использовании покоробленных пластинок.

Движущий механизм, как и вся механическая часть электро-

фона, не должен создавать значительных вибраций. Вибрации вы-

зывают появление дополнительных искажений, особенно заметных

при широкополосном УНЧ с высокой чувствительностью, так как

колебания диска передаются пластинке и игле звукоснимателя.

Эти искажения сводятся к появлению в составе усиливаемого

сигнала паразитных напряжений. Заметим, что борьба с такими

искажениями затруднена. Корректирование сигнала в УНЧ с целью

ослабления подобных помех может привести либо к сужению по-

лосы воспроизводимых частот, либо к потере некоторых составля-

ющих полезного сигнала. Достоверность воспроизведения сигналов

нарушается. Для сохранения высокой достоверности необходимо

всемерно бороться с причиной, вызывающей появление дополни-

тельных искажений, т. е. бороться с вибрациями. Заметим, что ви-

брации могут создаваться не только главным источником — элек-

тродвигателем, но и рядом второстепенных источников, таких, как

детали приводного механизма.

Ощутимые вибрации могут образовываться некоторыми шкива-

ми и осями, если они выполнены с небольшой точностью. Работа

двигателя и движение некоторых механических деталей привода

вызывают не только вибрации, но и акустические шумы. Для при-

мерной оценки качества выполнения механических узлов следует

учесть следующее: канавки для пассиков на шкивах и осях не дол-

жны иметь биений, превышающих 0,03—0,05 мм, биения неболь-

ших ведущих валов и осей, например осей электродвигателей, не

должны превышать 0,01—0,025 мм и быть тем меньше, чем выше

частота их вращения и чем ближе их место в кинематической схе-

ме приводного механизма к диску, так как нежелательное дей-

ствие, вызываемое дефектами обработки деталей первичных узлов,

несколько сглаживается промежуточными узлами приводного ме-

ханизма; механические шумы двигателя и передачи должны быть

минимальными, не превышающими шумы, создаваемые электриче-

ской частью электрофона при нахождении иглы на «немой» канавке

(без записи). Последние тем меньше, чем выше качество деталей

схемы УНЧ, в частности, транзисторов входных каскадов и лучше

фильтрация питающего напряжения, экранирование входных це-

пей н т. д. Таким образом, качественные показатели работы меха-

нических и электрических узлов электрофонов связаны и должны

по возможности улучшаться; механические шумы, создаваемые

приводным механизмом электрофона, должны прослушиваться толь-

ко на расстояниях, меньших 40—50 см от корпуса электро-

фона.

Пути упрощения механических узлов. Под упрощенными мы

будем понимать конструкции узлов, содержащих небольшое коли-

5

чество деталей. Достаточно простые конструкции могут быть выпол-

нены в домашних условиях в течение короткого времени радиолю-

бителями, имеющими небольшой опыт слесарных работ. Более

сложными узлами будем считать те, в которых используются де-

тали (диски, маховики), изготовленные в условиях мастерской.'

Число таких деталей необходимо сводить к минимуму. В связи

с этим предлагается применять имеющиеся в продаже некоторые

детали и узлы. Например, в качестве опоры дисков относительно

небольшой массы и промежуточных валиков в приводах с боль-

шим передаточным числом можно использовать узел ведущего ва-

ла от некоторых типов магнитофонов. В электрофоне можно также

использовать узлы от электропроигрывающих устройств (ЭПУ)

и радиол устаревших конструкций. При этом необходимо прежде

всего обращать внимание на бесшумность их работы, отсутствие

люфтов, точность центровки и балансировки. Как будет показано

ниже, согласовать взаимную работу основных узлов электрофона

можно практически в большинстве случаев даже при значительном

отклонении размеров отдельных деталей от величин, указывае-

мых расчетом, или при несоответствии размеров деталей, образую-

щих совместно работающую пару. Эти методы согласования позво?

ляют применить в конструкциях, создаваемых радиолюбителями,

готовые детали и узлы от других механизмов, а следовательно, эко-

номить время, необходимое для изготовления этих деталей.

Другой путь упрощения механических узлов, главным образом

вспомогательных: автостопа, микролифта, а также наиболее трудо-

емкого узла тонарма заключается в использовании конструкций

нестандартного типа. К ним относятся тонармы с упрощенным уз-

лом поворота (только в горизонтальной плоскости), микролифт

с нагреваемой нитью в качестве движителя, головки звукоснимате-

ля, поворачивающиеся на оси, вынесенной на конец тонарма,

устройства для поворота головок и тонарма, использующие под-

вижный магнит и т. д.

Конструкция механической части электрофона в любительском

исполнении часто видоизменяется из-за отсутствия наиболее важ-

ных деталей. Так, в связи с отсутствием в продаже необходимых

для электрофонов низкооборотных многополюсных электродвигате-

лей в упрощенных конструкциях радиолюбители вынуждены приме-

нять двигатели серий ДАП, ЭДГ, АД, КД или даже громоздкие

двигатели устаревших серий (ДВС, ДВА, ДМ), преимущество кото-

рых заключается в возможности работы с относительно небольши-

ми частотами вращения. Кроме того, некоторые типы конструкций

принципиально несовершенны, так как обладают повышенными шу-

мами. В книге не рассматриваются, за некоторым исключением, при-

водные механизмы, которые содержат обрезиненный прижимной

ролик, связывающий электродвигатель с другими деталями

приводного механизма. Примером неудачного использования такого

ролика являются ЭПУ устаревших типов, ранее выпускавшиеся

промышленностью (от ЭПУ-4 до более современных ЭПУ типа

ЭПУ-52), содержащих в своем составе механический переключа-

тель частоты вращения диска.

При использовании подобного ролика связи, особенно в со-

четании со ступенчатой насадкой, шкивами разного диаметра и пе-

реключателем частоты вращения, в приводном механизме наблю-

дается увеличение уровня вибраций и механических шумов. Эти шу-

мы дополнительно увеличиваются после непродолжительного перио-

6

да эксплуатации и сильно возрастают при износе деталей переклю-

чателя. Для ослабления шумов в этом узле необходимо преду-

смотреть механизм отвода ролика от совместно работающих с ним

деталей при хранении. В противном случае на резиновой части ро-

лика в результате деформации образуются лунки и при работе тако-

го ролика возникают периодические стуки. Возможны также заса-

ливание и старение ролика. Эти обстоятельства со временем нару-

шают равномерность контакта поверхности ролика с диском или

осью электродвигателя, что ведет к нежелательному увеличению де-

тонации. Заметим, что относительно жесткая механическая связь

двигателя с диском через узкий обрезиненный ролик создает воз-

можность прямой передачи вибраций от электродвигателя к диску,

что сильно затрудняет борьбу с вибрациями. Поэтому такую связь

можно применять лишь в приводных механизмах с промежуточным

валом, используя при этом группу узких роликов на одной оси или

одиночные уширенные ролики из более мягкой, эластичной резины,

менее подверженной старению.

В рассматриваемых ниже конструкциях для ликвидации отме-

ченных недостатков используются преимущественно приводные меха-

низмы с пассиком. Для связи двигателя, имеющего ось небольшого

диаметра, с диском или промежуточным валом используются более

мягкие плоские пассики, а для связи электродвигателя повышенной

мощности с малой частотой вращения непосредственно с диском —

более жесткие пассики круглого сечения. Даже пассики небольшой

длины являются серьезным препятствием для вибраций, пбэтому

задача снижения уровня вибраций при использовании пассиков

в приводных механизмах будет преимущественно сводиться

к уменьшению передачи вибрации от узла двигателя.

Механизмы с пассиками имеют специфические недостатки:

в ряде случаев максимальные размеры канавок (глубина и диаметр)

на маховике или непосредственно на диске ограничиваются

размерами готовых пассиков, имеющихся в продаже. Если для свя-

зи двигатель — промежуточный вал пригодны пассики от мно-

гих типов магнитофонов, то для связи двигатель — диск можно

использовать лишь некоторые типы пассиков, преимущественно от

магнитофонов устаревших конструкций.

С целью упрощения приводных механизмов предлагается отка-

заться от переключателя частоты вращения. Если необходимо

ввести две частоты вращения диска, в панели электрофона следует

выполнить люк, открывающий доступ к насадке или шкиву (с не-

сколькими ступенями) на оси двигателя. Изменение частоты враще-

ния при этом производят вручную, перестановкой пассика на раз-

личные части насадки или шкива, или на отдельные шкивы различ-

ного диаметра, сопряженные С осью двигателя. Эта операция обыч-

но осуществляется достаточно просто. Необходимость в такой пе-

рестановке пассика в настоящее время не столь часта, так как ос-

новной тип пластинок рассчитан на проигрывание при частоте вра-

щения, близкой к 33,3 об/мин. Ниже будет рассмотрено электри-

ческое изменение частот вращения.

Электродвигатели

Типы электродвигателей и требования к ним. В радиолюби-

тельской практике часто используются следующие типы электро-

двигателей: ЭДГ, АД, КД» ДАП. Широко распространенные элект-

Т

родвигатели с явно выраженными полюсами (ЭДГ, ДАП) имеют

число оборотов, близкое к 2800. По этой причине они создают по-

вышенные вибрации, особенно если используются на полную мощ-

ность. Более предпочтительны электродвигатели с меньшими обо-

ротами, для которых легче выполнить шкивы и насадки. К ним от-

носятся электродвигатели типов АД, КД (1400—1480 об/мин),

устаревшие двигатели ДАГ и даже громоздкие двигатели ДВС,

имеющие мощность на валу до 12 Вт. Сравнительно низкооборот-

ныМи двигателями являются: ДВА-У4 (700 об/мин), ДВА-У2

(760 об/мин), ДМ-3 (3000/1500/750об/мин), ДМ-2 (960/460 об/мин).

Большую стабильность и меньшие вибрации обеспечивают двигате-

ли с неявновыраженными полюсами (типов АД, КД), используемые

в магнитофонах.

Из электродвигателей, широко выпускаемых промышленностью

в последние годы, следует отметить конденсаторные КД-6-4 и

двигател. КДП-6-4, созданный на базе двигателя КД-6;4. Его су-

щественным преимуществом является низкое число оборотов (час-

тота вращения 850 об/мин). Этот электродвигатель может работать

при пониженном напряжении (70—127 В) длительное время и

имеет сравнительно мягкую характеристику, однако при неболь-

шой нагрузке обеспечивает достаточно стабильную работу привод-

ного механизма.

Как известно, электродвигатели делятся на асинхронные и

синхронные. Асинхронные имеют повышенные к. п. д., большие мощ-

ности, мягкие или жесткие характеристики. Электродвигатели с

жесткими характеристиками обеспечивают повышенную стабиль-

ность частоты вращения, так как имеют меньшие скольжения. Дви-

гатели с более мягкими характеристиками легче подвергаются кор-

рекции, например, подмагничиванием. Синхронные двигатели обла-

дают абсолютно жесткой характеристикой, так как частота их вра-

щения п пропорциональна числу полюсов р и частоте питающего

напряжения / [1]:

п = 60 — .

. Р

При выборе электродвигателей следует обращать внимание не

только на малое или большое число оборотов, но и на массу ро-

тора.

Современные многополюсные электродвигатели для электрофо-

нов высокого качества имеют роторы с небольшой массой. Они

обеспечивают существенно более низкие уровни шумов и вибра-

ций, так как, с одной стороны, наличие большого числа полюсов

дает возможность при одной и той же частоте питающего напря-

жения уменьшить частоту вращения ротора, а с другой — умень-

шение массы вибрирующего тела (ротора) способствует снижению

мощности виброшумов даже при сохранении прежних требований

к качеству балансировки и обработки деталей электродвигателя.

Например, масса ротора современного отечественного многополюс-

ного электродвигателя типа ТСК составляет всего 30 г.

Определение необходимой мощности электродвигателя. Меха-

ническая мощность на валу электродвигателя значительно меньше

электрической, подводимой от питающей сети. Это различие зави-

сит в основном от типа электродвигателя, его мощности и ряда

других факторов. Чем выше механическая мощность на валу неко-

8

торого электродвигателя и меньше электрическая мощность, под»

водимая от питающей сети к его обмоткам, тем выше коэффициент

полезного действия электродвигателя, выше его экономичность.

Значительно более важными, однако, являются показатели, характе-

ризующие частоту вращения и вибрации. Размеры двигателя, диа-

метр и длина его оси накладывают ограничения на конструкцию

узла двигателя. Механическая мощность зависит от типа привод-

ного механизма и механических потерь. Если в электрофоне исполь-

зуется диск небольшой массы, сопряженный с осью относительно

небольшого диаметра, снабженной подшипником скольжения хоро-

шего качества или точным шариковым подшипником, а электродви-

гатель имеет невысокую частоту вращения и непосредственно свя-

зан с диском при помощи пассика, то механическая мощность, раз-

виваемая двигателем, может составлять 0,75—0,8 Вт. В таком при-

водном механизме, правда, будет достаточно сильно сказываться

действие различных дестабилизирующих факторов, поэтому егр

следует использовать в переносных или облегченных конструкциях.

В приводных механизмах для дисков увеличенной массы, вы-

полненных с более массивной осью в подшипниках скольжения, при

непосредственной связи двигателя и диска уверенная работа дости-

гается при механической мощности двигателя около 1 Вт. При на-

личии в приводном механизме промежуточного вала для компен-

сации потерь во втором пассике и дополнительном подшипнике

промежуточного вала указанную мощность необходимо увеличить

на 30—50%.

Если в передаче применен ролик, работающий для связи про-

межуточный вал диск, установленный «на заклинивание», нагруз-

ки на оси возрастут, и мощность двигателя необходимо увеличить

до 2,0—2,5 Вт. Такой ролик должен быть широким и мягким и уста-

новлен на утолщенной оси с шариковыми подшипниками по типу

прижимного ролика ведущего вала магнитофонов.

На выбор электродвигателя следует обратить особое внимание,

так как именно он является основным источником механического

шума и вибраций в приводном механизме электрофона.

,Для обеспечения более стабильной работы массу диска зна-

чительно увеличивают, а для исключения биений его кромки под-

шипник удлиняют, диаметр оси увеличивают. Потери на трение при

этом становятся больше. Мощность двигателя достигает 2,5—3,5 Вт

и более.

Высокооборотиые электродвигатели следует использовать с

массивными дисками или дисками, снабженными дополнительными

утяжеляющими маховиками, имеющими канавку для пассика. При

использовании низкооборотных (более «бесшумных») электродвига-

телей можно использовать более легкие диски (диски от устарев-

ших конструкций). Для ЭПУ с тяжелым, массивным диском предпоч-

тительнее использовать более мощные электродвигатели (типа АД-5,

а также устаревшие электродвигатели типов ДВС, ДВА и другие с

мощностью на валу до 5—12 Вт). Эти сравнительно мощные

электродвигатели в приводном механизме работают далеко не на

полную мощность даже в период «пуска», а в рабочем режиме по-

требляют незначительную мощность и могут питаться пониженным

напряжением.

Тип связи электродвигатель — диск зависит от многих факто-

ров: частоты вращения двигателя, диаметра его оси и диска, часто-

ты вращения диска и т. п. Легко понять, что непосредственное сое-

9

динение электродвигателя с диском при помощи пассика возмож-

но далеко не всегда, так как выполнение передач с передаточным

числом более 30 затруднено. Например, вполне возможно непосред-

ственное сбеДйненйе электродвигателя типа ДВА-У2 и диска ди-

аметром 250 мм при диаметре шкива на оси двигателя 11,7 мм.

Такое соединение требует удлиненного пассика, но обеспечивает

получение частоты вращения диска, близкой к 33,3 об/мин при пе-

редаточном числе 21,4. Непосредственное сопряжение диска указан-

ного диаметра с приводным двигателем, имеющим частоту враще-

ния 3000 об/мин, требует уменьшения диаметра вала до 2,7 мм.

Приводной механизм с двигателем, имеющим такой вал, не всегда

будет надежно работать, так как усилие натяжения пассика свя-

зи с диском может вывести вал из строя. Для приведения подоб-

ного диска во вращение следует применить приводной механизм с

Промежуточным валом, упрощающим получение необходимого пе-

редаточного числа большего значения. Другим решением является

уменьшение частоты питающего напряжения, т. е. создание авто-

номного источника питания. Для увеличения угла охвата вала не-

большого диаметра пассиком можно использовать передачу с до-

полнительным роликом. Пассик натягивается между этим роликом

и осью двигателя, а кромка диска вводится в контакт с внешней

поверхностью пассика.

Высокое качество работы электрофонов обеспечивают синхрон-

ные электродвигатели, применяемые в точных приборах и электро-

механизмах. К таким двигателям относятся синхронные гистере-

зисные двигатели. Они имеют две обмотки и подключаются к одно-

фазной сети, как и обычные электродвигатели с конденсаторным

запуском; через конденсатор подключается к сети одна из обмо-

ток. В качестве примера можно привести электродвигатель типа

Г-31. Он подключается к сети 220 В через конденсатор емкостью

2 мкФ, обеспечивает механическую мощность 4 Вт при 3000 об/мин

с потреблением по току около 0,2 А. К синхронным двигателям

также относятся двигатели типов ДВД-1Р (3000/1500 об/мин),

меньшая скорость которых позволяет осуществлять непосредствен-

ную связь вала двигателя с диском или маховиком большого диа-

метра. Двигатели типа ДВД-1 (1500/750 об/мин) и двигатели

ДМ-3 (3000/1500/750 об/мин) имеют синхронную частоту враще-

ния, повышенный к. п. д. (до 60%), создают при работе небольшие

механические шумы.

В сочетании с автономным источником напряжения стабильной

частоты указанные двигатели могут удовлетворить самым высоким

требованиям. Однако эти электродвигатели не лишены ряда недос-

татков: рассчитываются на повышенные частоты вращения, имеют

большие поля рассеяния, что необходимо учитывать при использо-

вании их совместно с магнитными головками, чувствительными к

наводкам.

Существенным преимуществом гистерезисных электродвигате-

лей является возможность переключения их секций, после чего чис-

ло полюсов становится большим, а частота вращения значительно

понижается. В результате переключения на наименьшую частоту

вращения двигатель значительно легче сопрягается с узлами пере-

дачи или непосредственно с диском большего диаметра.

Применяя в электрофонах электродвигатели от различных ме-

ханизмов, следует учитывать следующее. Необходимо стремиться

использовать электродвигатели с точными подшипниками скольже-

10

ния или с подшипниками качения высокого класса. Если совместно

с электродвигателем работает редуктор или замедляющая переда-

ча, ее следует аккуратно отделить от электродвигателя, так как

редуктор при работе создает недопустимые уровни шумов. Так, кон-

денсаторный электродвигатель с редуктором типа РД-0,9 (около

9 об/мин) после удаления редуктора обеспечивает частоту враще-

ния 1200 об/мин при мощности на валу около 1 Вт, потребляя мощ-

ность 10 Вт (127 В, 0,1 А).

В электрофонах также можно использовать электродвигатели от

радиол и электропроигрывателей устаревших конструкций.' К по-

добным электродвигателям относится двигатель типа ДАГ-1. Основ-

ными его преимуществами являются относительно невысокая частота

вращения (1200 об/мин), небольшие механические шумы. При ис-

пользовании электродвигателей со встроенным механическим регу-

лятором числа оборотов и червячным редуктором (электродвигатель

типа АПМ) регулятор оборотов, создающий дополнительный шум,

следует удалить.

Современные конструкции приводных механизмов имеют умень-

шенные потери на трение. На диск действуют незначительные

нагрузки, поэтому электродвигатели даже без регулятора частоты

вращения работают достаточно стабильно. При желании можно

сохранить регулятор частоты вращения, например в устройствах,

предназначенных для перезаписи на магнитную ленту пластинок,

рассчитанных на частоту вращения 78 об/мин. Электродвигатель,

создающий повышенный шум и вибрации, следует в этом случае

поместить в акустический экран (см. ниже) и тщательно аморти-

зировать, например подвесить к несущей панели на пружинах или

резиновых шнурах. При этом положение его оси может оказаться

нестабильным. Для устранения этого недостатка ось оттягивают (за

дополнительную шайбу) небольшой спиральной пружиной, позво-

ляющей придать оси строго вертикальное положение, и в случае

необходимости отрегулировать натяжение пассика. Для уменьшения

собственных вибраций подвески (пружин) внутрь спиралей пру-

жин вставляют тонкие полоски губчатой резины или другого эластич-

ного синтетического материала.

Способы включения двигателей электрофонов в сеть не отли-

чаются от общеизвестных. В случае использования двигателей,

рассчитанных на рабочее напряжение 127 или НО В, в устройствах,

питающихся от сети 220 В, возможны различные варианты схемы

питания. Правильный выбор мощности трансформатора для исклю-

чения перегрузки позволит улучшить форму выходного напряжения

и уменьшить или исключить гудение, создаваемое пластинами

трансформатора (особенно сильное при небрежной сборке пакета

пластин). Эти же особенности следует учесть при использовании

повышающего трансформатора.

Для питания некоторых типов нестандартных двигателей от

члектромеханизмов, рассчитанных на напряжения ниже 220—200 В,

в цепь обмоток двигателей включают гасящие резисторы или бар-

реторы. Этот метод имеет недостаток — на резисторах выделяется

значительная тепловая мощность, что приводит к нагреву деталей

гриводного механизма. Для снижения потерь мощности параллель-

но резистору или барретору можно подключать конденсатор, рас-

считанный, как правило, на удвоенное напряжение сети. Однако

использование с целью понижения напряжения на двигателе одних

только конденсаторов недопустимо, так как в цепи, состоящей

11

из конденсаторов и обмотки электродвигателя (с большой индук-

тивностью), могут возникнуть нежелательные резонансные явления.

В качестве гасящего резистора в ряде случаев можно использо-

вать лампы накаливания (рис. 1). Подбирая мощность Лампы и ее

рабочее напряжение, можно понижать напряжение на обмотках

двигателя. Лампы малой мощности можно включать последователь-

но или параллельно, часть из них использовать для подсветки па-

нели ЭПУ, в качестве индикаторных ламп, сигнализирующих

Рис. 1. Основная схема включений конденсатопных од-

нофазных электродвигателей.

о включении ЭПУ. Недостатком схем питания электродвигателей

с лампами накаливания является некоторое уменьшение пускового

момента, вызываемое увеличенным падением напряжения на нитях

ламп в первый момент пуска двигателя. После установления режи-

ма работы приводного механизма напряжение, падающее на лам-

пах, уменьшается, а доля напряжения, приходящаяся на обмотки

двигателя — увеличивается. Емкость конденсатора Сз подбирается

в зависимости от типа электродвигателя.

Использование трехфазных двигателей в однофазной сети.

Подобные двигатели широко распространены в технике и имеют

обычно большую мощность. Однако если радиолюбитель распола-

гает двигателем с электрической мощностью до 30—50 Вт, его

можно использовать в электрофоне. При однофазном питании меха-

ническая мощность двигателя будет составлять 50—80 °/о номи-

нальной механической мощности — несколько ватт.

На рис. 2, а приведены основная схема включения двигателя

(треугольником) и вспомогательная, показанная пунктиром (звез-

дой). Схема содержит два конденсатора: С9— с емкостью, необ-

ходимой для нормальной работы, и Сп — с емкостью (2,5-i-3) С9

для пуска. Пуск осуществляется выключателем В; после запуска

работает конденсатор Ср, обеспечивающий необходимый сдвиг фаз.

Значения емкостей конденсаторов приведены в табл. 1. Конденсато-

ры Сп и Ср должны быть рассчитаны на рабочее напряжение не

менее 600 В для типов Б ГТ, КБГ-МН, К40У-5 и не менее 500 В —

для МБГЧ, так как у конденсаторов на меньшие рабочие напря-

жения часто наблюдаются повышенные потери, и при длительной

работе они могут нагреваться.

Замена одного конденсатора последовательным соединением

двух других большей емкости с меньшими рабочими напряжениями

It

должна сопровождаться включением цепочки из двух резисторов

(на рис. 2, а показаны пунктиром). Эта цепочка необходима для

исключения возможности пробоя одного из конденсаторов при

случайном повышении напряжения или в моменты пуска электро-

двигателя. Так как рассматриваемые трехфазные двигатели большей

частью используются в электромеханизмах и портативных электро-

инструментах, при их включении можно учитывать параметры стан-

дартных схем включения в соответствующих устройствах, для

Рис. 2. Схемы включения трехфазных электродвигателей и

сельсинов.

а —основная; б — для электродвигателей, имеющих шесть выводов.

Таблица 1

Значения емкостей рабочих и пусковых конденсаторов

Поминальная мощность электро- двигателя, Вт Емкость рабочего конден- сатора (Ср), мкФ, при включении по схеме Емкость пускового конден- сатора (Сп), мкФ, при включении по схеме

звезда треугольник звезда треугольник

10 0,6 1,0 1,8 3,0

15 0,9 1,5 2,7 4,5

20 1,2 2,0 3,6 6,0

25 1,5 2,5 4,5 7,5

30 1,8 3,0 5,4 9,0

40 2,4 4,0 7,2 12,0

13

которых они предназначались, или даже уменьшать емкости конден-

саторов с целью снижения рабочих напряжений, действующих в це-

пях обмоток двигателей.

Трехфазные двигатели, рассчитанные на рабочее напряжение

127 или 220 В, следует включать по схеме треугольника, а электро-

двигатели, рассчитанные на работу при напряжениях 220 и 380 В —

по схеме звезда. Чем меньше потери на трение в приводном меха-

низме, тем лучше при пониженных напряжениях питания работают

двигатели, рассчитанные на повышенной рабочее напряжение. Дви-

гатели с рабочим напряжением 380 В могут успешно работать при

напряжении 220 В, а электродвигатель, рассчитанный на работу от

сети 220 В-^— рри напряжении сети, равном 127 В. Для этого нужно

Только проверить режим пуска. Еще одна возможность согласования

ДВйгателя и сети открывается непосредственным переключением

Обмоток двигателя. Электродвигатели, рассчитанные на включение

по схеме треугольника в сеть 127 В, могут без дополнительных га-

сящих резисторов работать от сети 220 В, для этого необходимо пе-

реключить их обмотки по схеме звезда (рис. 2, а, пунктир).

Сказанное справедливо и для случая применения в электрофо-

нах различных сельсинов (датчиков и приемников). Для снижения

уровня вибраций емкость рабочих конденсаторов подбирают, времен-

но подключая в цепь питания двигателя вспомогательные конденса-

торы различной емкости. Вспомогательные конденсаторы рассчиты-

ваются на работу при напряжении 500 или 750 В.

Для надежной работы в приводном механизме электрофона

вполне пригодны двигатели с мощностью на валу до 3—4 Вт. Наи-

более мощные электродвигатели следует применять только при пони-

женных рабочих напряжениях. В некоторых случаях целесообразно

предусмотреть снижение рабочего напряжения после пуска двигате-

ля и раскрутки маховика (примерно через 10—15 с). Схема пуска

при этом потребует ввода дополнительного выключателя нли пере-

ключателя. Эти сложности окупаются значительным понижением

уровня шума и вибраций, особенно в случае выбора оптимального

значения рабочего напряжения, при котором шум и вибрации

незначительны, а развиваемая мощность вполне достаточна для под-

держания стабильного вращения диска.

Сказанное выше справедливо и для более мощных однофазных

двигателей. Чтобы понизить рабочее напряжение таких двигателей,

их следует подключать к сети через регулируемый автотрансформа-

тор или автотрансформатор с коммутируемым числом витков в цепи

нагрузки. Удобно включать двигатель в сеть через лампу накалива-

ния, рассчитанную на рабочее напряжение сети (сопротивление лам-

пы зависит от ее мощности). При этом увеличение расхода энергии

невелико, так как часть мощности, теряемая в электродвигателе,

снижается. Включение в сеть 220 В двигателя устаревшей конструк-

ции (типа ДВС-У4) через лампу 60 Вт 220 В позволяет значительно

снизить шум и вибрации двигателя. Опыты с двигателем такого типа

показали, что он уверенно работает при напряжениях, сниженных

до 180—150 В, а в приводных механизмах — с незначительными по-

терями на трение и при меньших напряжениях. В то же время дви-

гатель развивает на валу мощность, достаточную для вращения

диска массой 5—6 кг.

При чрезмерном понижении напряжения, подводимого к обмот-

кам, может создаться положение, когда двигатель перестанет запус-

каться самостоятельно и его необходимо «подтолкнуть». Обычно

14

пуск таких двигателей производят небольшим поворотом диска.

Так как диск связан с осью двигателя, при повороте диска от руки

происходит небольшое подкручивание его оси, облегчающее пуск

приводного механизма. Такое же положение создается и при исполь-

зовании в приводном механизме двигателя с мощностью, меньшей,

чем необходимая в момент пуска, например при использовании в

электрофонах двигателей серии УАД мощностью от 1,5 Вт (УАД-12)

до 40 Вт (УАД-62). В этом случае, если замена электродвигателя на

более мощный затруднена, можно не уменьшать массу диска и не

снижать трение в узлах приводного механизма, а предусмотреть за-

пуск при кратковременном повышении рабочего напряжения или

«помогать» двигателю, толкая диск рукой.

Для повышения напряжения на силовом трансформаторе УНЧ

можно предусмотреть дополнительную обмотку. Так как время пус-

ка невелико, трансформатор не будет поврежден при отборе мощно-

сти с этой дополнительной обмотки. Еще более простое решение

заключается в использовании подпружиненного нажимного переклю-

чателя, подключающего в цепь двигателя обмотки, питающие вы-

прямитель УНЧ. В транзисторных УНЧ такие выпрямители могут

содержать обмотки, предназначенные для пропускания тока в едини-

цы ампер и имеющие рабочие напряжения до десятков вольт. После

окончания периода пуска отпущенный переключатель автоматически

подключит упомянутые обмотки к их обычным нагрузкам.

Электродвигатели с механической мощностью более 10 Вт, на-

пример типа ДВС-У4, УАД, указанной выше серии при работе

электрофона оказываются значительно недогруженными, т. е. рабо-

тают в режиме, близком к режиму холостого хода, что не мешает

использованию таких двигателей, особенно в случаях корпуса ЭПУ

увеличенного объема с прочной несущей панелью. Более мощный

электродвигатель целесообразно использовать в том случае, когда

он имеет подшипники высокого класса точности, и создает при ра-

боте незначительные шумы.

В заключение рассмотрим случай использования электродвига-

телей или сельсинов, выводы обмоток которых выведены на клеммы,

ио не обозначены (рис. 2, б). Для выполнения схем включения (треу-

гольник или звезда) необходимо знать выводы начал и концов

обмоток. Для их определения две фазные обмотки соединяют после-

довательно и присоединяют к источнику переменного напряжения

20—25 В. К оставшимся концам одной обмотки присоединяют

вольтметр переменного напряжения. Если показания вольтметра

близки к нулевым, то обмотки соединены между собой либо начала-

ми, либо концами, что и необходимо отметить соответствующей

маркировкой. Аналогично определяют выводы оставшейся обмотки.

Двигатели с шестью выводами подключают к сети по схеме, приве-

денной на рис. 2, б, значение емкостей конденсаторов для которой

приведены в табл. 1.

Расчет передаточного отношения. Подбор деталей

Возникающие в начальной стадии конструирования приводного

механизма противоречия связаны с подбором деталей и желанием

свести к минимуму число деталей, изготавливаемых самостоятельно.

Необходимо не только выбрать определенный тип механизма, но и

>5

продумать возможность обеспечения им необходимой и стабильной

частоты вращения диска, т. е. достаточную компенсацию потерь на

трение, а также определить пути уменьшения или ликвидации дейст-

вия различных дестабилизирующих факторов. Учет этих противоре-

чий и требований, связанных с пластинкой, учет ее типоразмеров по-

зволяют сформулировать ряд ограничений, сужающих круг опти-

мального -решения.

Ограничения накладываются максимальными размерами исполь-

зуемых дисков и их маховиков, вопросами сопряжения пассиков,

максимальной или минимальной частотой вращения электродвигате-

лей {возможностью реализации необходимого передаточного числа),

минимальными размерами диаметров осей и валов, достижением

малого скольжения и т. п.

Рис. 8. Схема непосредственной передачи электродвигатель — диск.

а — вид сверху (4 — предельное положение электродвигателя, Б — нормаль-

ное положение электродвигателя); б — вид сбоку.

Указанные ограничения влияют на окончательный выбор кине-

матической схемы, на требования к деталям приводного механизма

прн наличии вполне определенного типа двигателя или на выбор

двигателя прн наличии комплекта деталей, включающих узел диска.

В конечном счете все сводится к поиску путей экономии времени и к

обеспечению возможности использования большего количества го-

товых деталей. Определение типа приводного механизма и размеров

необходимых деталей производится расчетом.

Порядок расчета. Для простейшей непосредственной передачи,

схема которой приведена на рис. 3, а и б, расчет диаметра оси дви-

гателя или диаметра насадки (шкива) на этой оси производится по

формуле (1]

где Я;—частота вращения двигателя; d2—диаметр диска (канав-

ки) ; ^2 — частота вращения диска; S — коэффициент скольжения,

16

равный 0,01—0,03. (Принимаем, что существует скольжение пассика

относительно диска.)

Более сложная передача с промежуточным валом В или про-

межуточным роликом (рис. 4, а) рассчитывается по формуле [1],

л2 dg dg

«i

где di — диаметр насадки на оси вспомогательного валика диамет-

ром d3. Скольжение при этом учитывается на всех элементах при-

водного механизма.

В такой передаче из-за большего количества деталей создаются

дополнительный шум и вибрации. Однако при высокой точности

Рис. 4. Приводной механизм с промежуточным валом.

а — вид сбоку; б — вид сверху (электродвигатель смещен в сторону для

уменьшения габаритов панели ЭПУ).

изготовления примененных деталей, например легкого ролика, Или

использовании в качестве промежуточного валика ведущего вала от

портативного магнитофона с тщательно подогнанным подшипником

шумы невелики.

Приведенные формулы можно использовать при подборе дета-

лей для приводного механизма или при оценке возможностей ис-

пользования имеющихся деталей для выполнения приводного меха-

низма с необходимым передаточным числом. При использовании уже

2—91 17

имеющихся деталей возникает проблема согласования их размеров

с необходимыми для конкретного типа двигателя. Строго говоря,

размеры имеющихся деталей случайны. Поэтому возможны многие

варианты их сопряжения. Число этих вариантов уменьшается под

влиянием ограничений, связанных, главным образом, с отсутствием

деталей. Рассмотрим некоторые из них.

Наиболее простой приводной механизм представляет собой пря-

мую передачу двигатель — диск. Поэтому во всех случаях вначале

следует проверить возможность выполнения именно такой передачи,

однако непосредственную передачу возможно выполнить далеко не

всегда. При применении электродвигателя с частотой вращения 3000

или 2800 об/мин для получения необходимого передаточного отно-

шения нужно использовать диск диаметром, превышающим диаметр

пластинки наибольшего размера. Для такой передачи трудно выпол-

нить не только диск, но и пассик. Другой трудностью является уве-

личение скольжения в результате уменьшения охвата пассиком

ведущей оси приводного двигателя. На рис. 3, а и б (А) показано,

как влияет перемещение двигателя в сторону диска на уменьшение

охвата, а следовательно, и на уменьшение сцепления пассика с веду-

щей осью. Указанное противоречие можно устранить применением

нескольких тонких круглых пассиков (для этого на валу протачивают

несколько канавок) или плоского широкого пассика, надежно сцеп-

ляющегося с поверхностью ведущего вала даже при незначительном

охвате вала. С ростом диаметра диска значительно возрастают и

трудности, связанные с повышением точности его изготовления.

По всем перечисленным причинам в приводном механизме же-

лательно использование более низкооборотных двигателей. Так,

использование электродвигателей типа ДАГ-1 позволяет применять

в приводном механизме готовые пассики от магнитофона «Днепр»,

а наличие двигателя с меньшей частотой вращения дает возможность

использовать пассики небольшого диаметра от современных магни-

тофонов.

Коррекция работы приводного механизма. Если выполнить при-

водной механизм из тщательно изготовленных деталей, то средняя

частота вращения в большинстве случаев (например, в результате

неучтенного скольжения) выйдет за предусмотренные границы, уста-

новленные соответствующими требованиями. Точно необходимое чис-

ло оборотов диска может быть получено подгонкой размеров кана-

вок на валу электродвигателя, на диске или маховике (в случае

непосредственной передачи), а также изменением размера канавок

на шкивах промежуточного вала (в случае его применения). Жела-

тельно, Чтобы точное передаточное отношение было достигнуто

незначительной доводкой размеров единственного шкива (канавки

вала), но на практике такое положение наблюдается редко. Самым

простым способом коррекции является углубление канавок шкивов

непосредственно на их валах при вращении соответствующих шки-

вов.

Для изменения числа оборотов диска на 1 % глубину канавки

для пассика на его боковой поверхности (рассматриваем случай

увеличения числа оборотов) нужно при диаметре диска 200 мм уве-

личить примерно на 1 мм. Для аналогичного изменения числа оборо-

тов диска на 1 % с помощью углубления проточки на валу двигателя

(здесь рассматривается уменьшение числа оборотов диска с пластин-

кой) последнюю при диаметре вала двигателя 5 мм нужно углубить

всего ца 0,025 мм.

18

Выбор варианта коррекции зависит от набора готовых деталей,

типа электродвигателя н частоты вращения, а также от диаметра

имеющегося диска, диаметра оси вала двигателя, возможности из-

готовления или проточки готового маховика и ряда других факторов.

Следует заметить, что предложенный вариант позволяет точно со-

гласовывать далеко не все детали. Ограничения накладываются

не только максимальным размером диска, размерами стандартных

пассиков (см. положение двигателя в позиции А на рис. 3), нои

минимальным диаметром шкива на оси двигателя, при которой

обеспечивается надежное сцепление шкива с пассиком. Применение

промежуточного вала В позволяет точно согласовывать диски лю-

бых размеров с двигателями, имеющими практически любые оси,

а также использовать для связи диска с промежуточным валом го-

товые длинные пассики, так как узел электромотора М при этом

всегда можно сдвинуть в сторону (см. рис. 4, а и б). При недостат-

ке места можно снабдить промежуточный вал мягким роликом

и непосредственно прижать ролик к кромке диска.

Требования к шкивам. Изготовление ведущего шкива. Радиус

канавки на валу двигателя, как уже подчеркивалось, или радиус

шкива-насадки на этой оси не должен отклоняться от необходимого

среднего значения больше чем на 0,025—0,01 мм. Еще одним

требованием является жесткое соединение шкива или насадки

с осью. Шкивы (насадки) значительных диаметров не должны

нарушать балансировку ротора двигателя. Выше был рассмотрен

случай, когда проточка канавок или шкивов на оси двигателя

проводилась с целью уменьшения их диаметра или устранения бие-

ний. Более сложен случай увеличения диаметра канавки с целью

повышения оборотов диска. У непосредственных передач подобное

увеличение связано с заменой насадки и повторной доводкой новой

насадки до необходимых размеров. В передачах с промежуточным

валом такая операция заменяется проточкой одного из шкивов

упомянутого вала также в сторону уменьшения диаметра.

Высококачественные шкивы для вала двигателя могут быть

выполнены из внутренних колец шарикоподшипников, внутренний

диаметр которых близок к диаметру вала двигателя. Эти кольца

тщательно обработаны и надежно удерживают своей сферической

поверхностью круглый пассик, а скольжение получается достаточ-

но малым. Недостатками таких шкивов являются трудность фикса-

ции их на валах и невозможность значительного углубления кана-

вок для пассика. Кольца подшипников, как и вал двигателя, за-

калены. Когда диаметр вала и диаметр внутренней части кольца

соответствуют друг другу, кольцо фиксируется точно, биений канав-

ки не наблюдается. Вал и кольцо обезжиривают и смачивают кап-

лей клея. После нагрева кольцо надежно фиксируется на валу.

Несколько труднее точно зафиксировать кольцо на валу при на-

личии зазора между ними.

Центрирование кольца производят до момента затвердевания

клея. Надежное соединение при небольшом зазоре можно обеспе-

чить и с помощью наждачного порошка, смешанного с клеем типа

БФ, или эпоксидной смолой. Чем меньше величина зазора, тем

тоньше помол частиц абразива. Эти частицы усиливают сцепление

поверхностей соединяемых деталей, а сами фиксируются клеем.

Доводку кольца проводить нежелательно. В случае необходимости

для этого используют абразивный брусок. Кольца больших раз-

меров могут быть закреплены на относительно тонких осях с по-

2* 19

мощью набора стальных и резиновых шайб способом, описанным

ниже.

Шкивы малого диаметра на тонких осях выполняют с помощью

двух металлических шайб (в верхней сверлят дополнительное от-

верстие). Шайбы окружают бумажной трубочкой, располагая ее

на месте шкива; ось зачищают шкуркой. В пространство, ограничен-

ное шайбами и трубочкой, через отверстие в верхней шайбе за-

ливают эпоксидную смолу с металлическими опилками. Шкив до-

водят до необходимых размеров надфилем после затвердевания клея

(прн работающем двигателе).

Шкивы диаметром до 10—15 мм выполняют из отрезков мед-

ных или латунных трубок с толщиной стенки 1,5—3 мм и внутрен-

ним диаметром, близким к диаметру вала двигателя. Если нагретую

трубку надеть на вал, то при остывании она будет надежно зафик-

сирована. При наличии зазора его заполняют тонкой фольгой, смо-

ченной эпоксидным клеем или клеем типа БФ, или же спиралью

Из тонкой стальной проволоки, также смоченной эпоксидной смо-

лой или иным клеем. Прочность связи возрастает, если место соеди-

нения (эпоксидной смолой или клеем БФ) после надевания трубки

прогревается. Перед надеванием шкива или насадки вал зачищают

шкуркой.

Основной задачей при изготовлении шкива является обеспе-

чение прочности связи его с валом и исключение значительных

биений. Небольшие биения сводят к минимуму доводкой непосред-

ственно на валу поверхности шкива. Несколько сложнее выполнить

и закрепить на валу двигателя насадки увеличенного диаметра и

шкивы диаметром 20—30 мм, но и их можно выполнить без токар-

ного станка. Для этого необходимо подобрать несколько метал-

лических шайб (7), внутренний диаметр которых близок к диамет-

ру вала, и просверлить в них отверстия, как показано на рис. 5, а, б.

Далее подготавливают прокладки из тонкой листовой резины (3)

с отверстиями, точно соответствующими отверстиям в шайбах; в

нижней шайбе отверстия нарезают. Сборку пакета шайб и прокла-

док между,ними ведут на валу, смазывая детали пакета эпоксид-

ным клеем или клеем типа 88. После сборки пакет стягивают тремя

болтами так, чтобы прокладки оказались сильно сжатыми между

шайбами. Резина, выжимаемая ими, плотно прижимается к валу,

а все поры пакета пропитываются клеем. После необходимой термо-

обработки пакет плотно удерживается на валу; его можно опилить,

а затем довести до необходимых размеров непосредственно в под-

шипниках двигателя при его вращении. Данный способ позво-

ляет изготовить последнюю недостающую деталь приводного меха-

низма.

При применении описанных шкивов лучше использовать плос-

кие пассики. Насадки или шкивы с большими диаметрами в неко-

торых случаях необходимо балансировать, особенно при исполь-

зовании высокооборотных двигателей. Для сопряжения с круглым

пассиком на одной из утолщенных шайб (см. рис. 5, б) можно про-

точить неглубокую канавку. Еще один простой способ фиксации

шкивов больших размеров заключается в установке , на шки-

ве плоской стальной планки небольшой толщины, кромка кото-

рой вводится в специально выполненный узкий поперечный про-

пил вала.

Как будет показано ниже, диаметр осей, не испытывающих

значительных нагрузок (или специально разгруженных), с целью

20

снщкения потерь необходимо уменьшать. Однако в случае, когда

диаметр оси становится соизмеримым с толщиной пассика (1,5—

1,3 мм), приведенные формулы корректируются. При. расчетах

необходимо увеличивать диаметр оси (иасадки иди шкива неболь-

ших размеров), указанный в формулах, на толщину пассика. Вместе

с тем чрезмерное уменьшение диаметра врла или оси не только

снижает ее прочность и сопротивление изгибу, но и увеличивает

скольжение. Последнее можно уменьшить прижимным роликом, вы-

полненным по типу роликов аналогичного назначения, используе-

мых в магнитофонах. Более плотное прилегание пассика к валу

увеличивает нагрузку на подшипник. Для уменьшения этого не-

достатка прижимной узел выполняют с двумя подпружиненными

роликами иа двух рычагах с общей неподвижной оси, параллельной

оси вала. Такая конструкция позволяет исключить дополнитель-

ную нагрузку на ось или вал небольшого диаметра и снизить сколь-

жение.

При подборе необходимых шкивов и насадок, изготовлении

новых деталей этого типа следует заведомо увеличить их диамет-

ры на 1,5—2 %, с тем чтобы при дальнейшей подгонке при коррек-

ции и налаживании приводного механизма с помощью стробоскопи-

ческого диска доводка после окончательной сборки механизмов

производилась только в сторону уменьшения диаметра шкивов и

углубления канавок на них.

2 *

1’ис. 5. Самодельный шкив для оси электродвигателя.

I — стальные шайбы; 2 — ось электродвигателя; 3 — резиновые шайбы; 4 —

стягивающие болты; 5 -г- канавка для круглого пассика; dt — диаметр сталь-

ник шайб; dt — диаметр резнндВых шайб; ds — диаметр отверстий в резнно-

вык шайбах; dt — Диаметр отверстий в стальных шайбах.

В заключение заметим, что если на вал двигателя удалось на-

дежно насадить строго калиброванное, точно обработанное коль-

цо или проточить точную по форме канавку на боковой поверхно-

сти высококачественного диска, то доводку этих узлов лучше

не производить. Необходимую коррекцию лучше выполнить не ме-

ханическим, а электрическим способом.

При работе приводного механизма пассик (или пассики) дол-

жен занимать строго определенное место на оси или валу. Круглые

пассики удерживаются канавками шкивов и насадок. Плоские пас-

21

сики удерживаются несколькими способами. Один из способов за-

ключается в том, что поверхностям шкивов и насадок небольших

диаметров придают бочкообразную форму, которая способствует

лучшему удерживанию плоского пассика, повышению сцепления.

Удержать пассик на оси электродвигателя при прямой связи диска

и оси двигателя можно еще одним способом. На оси (/) (рис. 6)

двигателя делают бруском абразива или алмазным надфилем не-

большое кольцевое углубление. Его заполняют тонкой проволокой

или нитками (3), смоченными эпоксидной смолой или клеем

типа БФ. Образующееся при этом кольцо либо само препятствует

смещению пассика (2) (круглого сечения), либо служит опорой

для небольшой шайбы (4), свободно надеваемой на оеь и препят-

ствующей перемещению плоского пассика.

Рис. 6. Способ создания

опоры для пассика на ва-

лу небольшого диаметра.

Рис. 7. Способ фиксации пас-

сика на боковой поверхности

диска (пунктиром показано

расположение второго пасси-

ка).

Способ удержания пассиков на осях и шкивах без канавок

показан на рис. 7, где приведена также конструкция бортика на

диске без канавок. Заметим, что удержание пассика при работе

производится либо только одной шайбой, либо только одной ка-

навкой. Если на оси двигателя имеется канавка, пассик удержи-

вается при работе на гладкой боковой поверхности диска; если

на диске имеется бортик, то ось двигателя может не иметь ка-

навки. С помощью очень тонкой медной проволоки, намотанной

внавал на обработанный шкуркой участок оси или вала и пропитан-

ной эпоксидным клеем, можно создать и бочкообразное утолщёйие,

заменяющее шкив небольшого диаметра.

Диски

Общие требования. Различные по конструкции, оформлению,

размерам, массе диски служат не только для поддержания и вра-

щения пластинки. Диск — последний элемент приводного механиз-

ма. Он обеспечивает повышенную стабильность числа оборотов пла-

стинки, если обладает большим моментом инерции, а также способ-

ствует уменьшению вибрации пластинки, так как частота механи-

ческих колебаний системы обратно пропорциональна ее массе.

Диаметр диска в высококачественных ЭПУ обычно соответствует

22

диаметру наибольшей из пластинок (300 мм). Можно применять

и диски меньших размеров (250 и 175 мм), а также любых про-

межуточных размеров, однако следует заметить, что, когда на ди-

ске небольших размеров проигрывается пластинка диаметром

300 мм, ее края свешиваются; это вызывает дополнительные иска-

жения в результате свободных перемещений краевой части.

Массу диска желательно сосредоточить ближе к его краю, что

повышает момент инерции. Диск должен быть жестким, не коро-

биться, иметь ровную поверхность. Колебания кромки диска по

вертикали не должны превышать 0,25 мм. Диск может быть спло-

шным и составным — в виде соединения тонкого, тщательно вы-

полненного диска с массивным маховиком (больших или меньших

размеров по сравнению с диском).

Рис. 8. Сборная декоративная шайба с круглыми пасси-

ками между отдельными кольцами.

Требования к внешнему виду. Поверхность диска закрывают

декоративной шайбой или выполняют с достаточно глубокими коль-

цеобразными канавками, в которые вклеивают выступающие над

диском широкие кольца. из плотной листовой резины. Канавки вы-

полняют так. чтобы их стенки надежно удерживали резиновые коль-

ца. В простейших конструкциях канавки для пассиков делают непо-

средственно па боковых сторонах дисков. Это ухудшает внешний

вид диска. В более совершенных конструкциях диск, как правило,

имеет тщательно отполированный уширенный бортик, маскирующий

другие детали приводного механизма. Пассики сопрягаются с махо-

виком, располагающимся под панелью ЭПУ. Хорошо смотрятся

фигурные декоративные шайбы в виде зубчатых дисков. Современ-

ные шайбы имеют поднятый край и обеспечивают меньшую пло-

щадь контакта с поверхностью грампластинки и, следовательно, не

вызывают загрязнения зоны записи.

В современных электрофонах не применяются ворсистые ма-

териалы для обтяжки поверхности дисков, ранее используемые

в ЭПУ и радиолах и интенсивно накапливавшие пыль. С целью

уменьшения площади контакта при одновременном надежном

удержании пластинки на дисках во многих зарубежных конструк-

циях им придают форму колец, звезд, треугольников, вписанных

в кольцо; и т. д. При этом учитываются свойства материала

пластинок и их форма, которая способствует тому, чтобы пластинка

опиралась на диск только внешним краем и зоной этикетки.

23

Декоративная шайба может быть изготовлена из отдельных,

входящих друг в друга концентрических колец, выполненных из

окрашенного картона или пластмассы по эскизу, приведенному

на рис, 8. На боковых сторонах колец желательно выполнить полу-

круглые канавки. При сборке шайбы в эти канавки вкладывают

круглые пассики от магнитофонов (диаметром 3—4 мм). Собранная

шайба приклеивается непосредственно к диску или к промежуточ-

ному картонному кругу. Диаметры колец из пассиков следует

выбрать так, чтобы размеры колец примерно соответствовали

стандартным размерам пластинок [диаметр d3 больше диаметра d3,

a ds больше а4 на толщину (диаметр) пассика]. Тогда пластинки

любых типоразмеров всегда будут опираться краями на соответст-

вующие им кольца из пассиков и зонами своих этикеток на цент-

ральную часть шайбы.

Качество работы механической части электрофона зависит

не только от диска, но и от его оси и подшипников. Чем больше

длина оси и втулки подшипника, тем меньше люфт оси и меньше,

при прочих равных условиях, биения кромки диска. Обычно ис-

пользуют подшипники скольжения, поскольку они создают при ра-

боте малые шумы. Уменьшению биений кромки диска способствует

увеличение диаметра оси, но при этом растут потери на трение,

что увеличивает мощность двигателя. В ЭПУ и электрофонах вы-

сокого качества, лучших любительских конструкциях длина оси

обычно выбирается равной 70—80 мм, а диаметр оси превыша-

ет 12—15 мм.

Лучшими являются диски в виде массивного маховика или со-

ставные диски, верхняя часть которых служит для поддержания

пластинки, а нижняя является маховиком. Подобные составные ди-

ски имеют массу до 5—8 кг. Заметим, что большая масса эффек-

тивно снижает вибрации. Особенно эффективно они ослабляются

в том случае, когда между нижним массивным маховиком и более

легким декоративным диском прокладывается шайба из эластично-

го материала (поролона, губчатой резины, войлока). В этом слу-

чае, желательно, чтобы центр тяжести составного или массивного

диска был по возможности опущен. С этой целью кромки махови-

ка увеличенной массы стараются опустить и разместить под па-

нелью ЭПУ. Использование таких дисков возможно при наличии

пассиков увеличенной длины.

При создании составного массивного диска следует предусмот-

реть не только прокладку между ним и вспомогательным или деко-

ративным диском, но и уменьшение контакта оси с пластинкой,

для чего на ось иногда надевается эластичная трубка. Нестандарт-

ным решением является рассверливание центральных отверстий

в пластинках, позволяющее значительно ослабить контакт оси ди-

ска с пластинкой и тем значительно сократить ее собственные виб-

рации и вибрации находящейся с ней в контакте иглы. При рас-

сверливании пластинки проигрывание ее на другом электрофоне

будет возможно только с помощью вкладыша в виде шайбы.

Изготовление диска производится лишь в том случае, когда

в распоряжении радиолюбителя нет готового. Приступать к этой ра-

боте следует, когда узел двигателя готов и становится ясным уро-

вень создаваемых им вибраций. Чем он выше, тем больше должен

быть момент инерции диска.

Диск следует протачивать на станке за одну установку заго,-

товки (чугун, сталь, латунь). Там ему придают необходимую фор-

24

му, просверливают отверстие для оси, подготавливают канавки на

поверхности диска для размещения резиновых колец. В качестве

последних можно использовать готовые круглые пассики, которые

устанавливают с помощью клея типа 88. Затем выполняют боко-

вые части диска, учитывая требования к диаметру канавки для

пассика связи с двигателем или промежуточным валом. Обрабаты-

вают нижнюю поверхность диска, удаляют для его облегчения

часть материала и отрезают готовый диск от заготовки [2].

Описанный способ обработки заготовок не всегда позволяет вы-

брать достаточное количество материала с иижней стороны диска.

Если в этом есть необходимость, заготовку сначала обрабатывают

с внутренней стороны, в дальнейшем обращенной к панели. Затем ее

переворачивают и производят всю дальнейшую обработку. При этом

диск будет изготовлен менее точно и потребует дополнительной ба-

лансировки. При изготовлении диска из алюминия и его сплавов

следует увеличить диаметр и толщину стенок нижней части. Диск

из стали необходимо покрасить. Диск из латуни обладает большим

моментом инерции, имеет хороший внешний внд, особенно после

хромирования боковых поверхностей.

Рис. 9. Оптимальная форма со-

ставного диска.

/—диск большого диаметра (ма-

ховик); 2 — декоративный диск;

' — декоративная панель ЭПУ; 4 —

конец оси, входящий в центральное

отверстие пластинки.

Использование дисков от устаревших устройств. Оптимальная

форма диска показана на рис. 9. На нем изображен составной диск,

н котором в качестве одной из составных частей используется диск

от устаревшей радиолы или ЭПУ. Второй составной частью явля-

ется маховик увеличенной массы, обладающий значительными раз-

мерами, что позволяет повысить момент инерции и сглаживать

механические толчки и рывки, которые возникают в приводном ме-

ханизме. В конструкции, показанной на рис. 9, диск легко сопря-

гается с высокооборотными двигателями. Он устойчив при вращении,

так как центр тяжести составной конструкции с легкой верхней ча-

стью опущен. При наличии диска от устаревшего устройства его ис-

пользование позволяет снизить суммарные затраты труда на выпол-

нение важного узла ЭПУ, так как маховик, особенно опущенный

под панель ЭПУ, может не обрабатываться столь тщательно, как

верхний декоративный элемент составной конструкции.

Наиболее распространены диски от устаревших радиол и про-

игрывателей невысоких классов, штампованные легкие диски. Са-

ми по'себе они не представляют ценности: использовать их без пе-

ределки нельзя. Лучше применять литые массивные диски с более

прочными осями от устаревших проигрывателей некоторых типов;

на них возможно крепление дополнительных утяжеляющих дисков

и колец.

25

Можно использовать также широко распространенные тонкие

штампованные диски, тем не менее следует иметь в виду, что они

часто имеют неровную поверхность и почти всегда недостаточно

высокую жесткость. Однако при большом диаметре и прочной уд-

линенной оси или оси с подшипником высокого качества их сле-

дует переделать для повторного использования. Переделка прочных

дисков проводится по двум направлениям: улучшения внешнего

вида и . увеличения массы.

Тщательно подготовленный и утяжеленный диск можно исполь-

зовать самостоятельно, а более легкий — в сочетании с маховиком.

Если обод диска имеет канавку для маскирования кромки облицо-

вочного материала, то после хромирования обода на диск накла-

дывают новый облицовочный материал, который следует пропитать

специальной жидкостью для удаления статических зарядов, иначе

диск будет интенсивно «собирать» пыль.

У тонких дисков без массивной кромки применяют сплошную

обтяжку. После грубой правки и окончательного выравнивания

поверхности диска, производимого последовательным наложением

слоев краски с последующей обработкой абразивами, удаляют ста-

рую ось. Весь диск обтягивают вымоченным тонким сукном или

синтетическим материалом с коротким ворсом. Края материала стя-

гиваются под краями диска, который устанавливают на маховик

Рис. 10. Диск с утяжеляющим

кольцом.

/ — тонкий штампованный диск;

2 — утяжеляющее кольцо (отрезок

трубы большого диаметра); 3—ка-

навка для круглого йассика.

с помощью промежуточной шайбы меньшего диаметра. В центре

прорезают отверстие для оси, закрываемое потом небольшой пру-

жинящей металлической шайбой. Таким способом обтягивались,

в частности, диски некоторых ЭПУ чешской фирмы «Супрафон».

Если диск прочен, имеет достаточно массивную ось и хороший

внешний вид, его целесообразно использовать. Необходимо только

его утяжелить, для чего под диском укрепляют массивное металли-

ческое кольцо с проточкой для пассика. Его изготовляют из отрезка

трубы большого диаметра и соединяют с диском винтами, проходя-

щими сквозь диск до отверстий с резьбой в торце кольца

(рис. 10).

Как и в описанных выше конструкциях, здесь не указываются

точные размеры деталей диска. Размеры утяжеляющего кольца оп-

ределяются только размерами исходной заготовки (стальной или

латунной Урубы), от которой отрезается кольцо. Подбор точного

передаточного соотношения может быть достигнут изменением

диаметра малых шкивов или насадок на валу двигателя. Утяжеля-

ющее кольцо сначала крепится к диску не жестко. Центрирование

производится при медленном поворачивании от руки — легким по-

стукиванием по ободу кольца. Точность предварительного центри-

рования — доли миллиметра. Затем сквозь диск сверлят отверс+ия

для резьбы, а на кольце протачивают канавку для пассика.

26

Другой простой способ использования тонких штампованных

дисков заключается в том, что их снабжают дополнительными коль-

цами. Одно из них является облицовочным и вытачивается из алю-

миния (нержавеющей стали, латуни) и тщательно отделывается,

другое служит для фиксации диска и одновременно является допол-

нительным утяжелителем (рис. 11, а — в).

Наиболее простой является конструкция, показанная на

рис. 11, а. Для ее изготовления нужен отрезок относительно тонкой

металлической трубы. Большим моментом инерции обладает диск

с увеличенными размерами, выполненный, как показано на рис. 11, б.

Полость в кромке утяжеляющего кольца может быть заполнена

опилками тяжелых металлов, смешанными со связующим материа-

лом, или залита свинцом (рис. 11, в).

Практика показывает, что изготовить два кольца, одно из ко-

торых отделывается более тщательно, а другое служит для утяже-

ления диска, в ряде случаев проще, чем изготовление массивного

диска из одной заготовки. Кольца могут быть сделаны из отрезков

труб большого диаметра. Могут быть использованы и готовые коль-

ца подходящих размеров. При использовании готовых колец на

внешней стороне кольца-утяжелителя необходимо проточить неглу-

бокую канавку для пассика.

Монтаж диска. Диск устаревшей конструкции, предварительно

обтянутый тканью или искусственной кожей, зажимают между обли-

Рис. 11. Утяжеление диска

вспомогательными кольцами.

а — с канавкой на внешнем коль-

це; б — с канавкой для пассика на

внутреннем кольце обычного и

увеличенного диаметров; в — с

внутренним кольцом увеличенной

массы; /— тонкий штампованный

или литой диск; 2 — внешнее утя-

желяющее кольцо с внутренней

резьбой; 3—канавка для пассика;

4 — внутреннее утяжеляющее коль-

цо с наружной резьбой; 5 — коль-

цевая полость для наполнителя).

цовочным кольцом и утяжелителем. Если масса последнего состав-

ляет 2—3 кг, а диаметр, определяемый размерами пассиков, доста-

точно велик, то момент инерции составного диска будет значителен,

а вся конструкция — достаточно жесткой. С такими дисками же-

лательно использовать утолщенные оси повышенной длины. Алюми-

ниёвое кольцо-утяжелитель необходимо снабдить кольцевой канав-

кой, засыпаемой дробью, смешанной с клеем (рис. 11, а). Кольца

27

желательно вытачивать также за одну установку на станке. Утяже-

лителем с канавкой для пассика может служить и плоское кольцо

достаточной массы или плоский массивный диск-маховик. Он укреп-

ляется под литым или прочным штампованным диском на трех бол-

тах, головки которых сточены и утоплены в диск. При установке

дополнительного маховика между Ним и диском нужно поместить

три трубочки одинаковой длины, которые надевают на болты креп-

ления. С их же помощью производят выравниваний поверхности утя-

желяющего маховика в горизонтальной плоскости (рис. 1S). К ос-

новному диску крепится ось. Так как утяжеляющий маховцк опущен

по отношению к точке крепления оси, система становится оолее

устойчивой к вибрациям и раскачиванию в вертикальной плос-

кости.

Конструкции диска, показанные на рис. 10 и 12, позволяют пол-

ностью исключить токарную обработку деталей на станке. Отрезок

трубы (см. рис. 10) можно выровнять по высоте на листе толстого

ровного ствклв. В конструкции на рис. 12 в качестве плоского махо-

вика применяют любую массивную шайбу, диск, шестерню, внешнее

кольцо от подшипника большого диаметра и т. п. Для связи с элек-

тродвигателем можно взять и плоские пассики.

В распоряжении радиолюбителя могут оказаться массивные ли-

тые диски от устаревших проигрывателей. Их недостатком являются

малые диаметры и длины осей. Для улучшения работы узлов с по-

добными дисками надо изготовить составную ось (рис. 13). Ее де-

лают из калиброванной металлической трубки, на которую надевают

готовый подшипник скольжения или малошумящий шариковый под-

шипник. Внутренний диаметр трубки выбирают так, чтобы в нее

Рис. 12. Литой диск с маховиком в виде плоского массивного кольца.

/—диск: 2 — ось диска (пунктиром показан случай выполнения оси в виде

полой втулки с опорным шариком); 3 — декоративная шайба; 4— пассики;

S — конец оси диска (место шарика); 6 — отрезки трубок; 7 — массивное плос-

кое кольцо с канавкой для пассика; 8 — неподвижная ось, на конец которой

упирается шарик (поз. 5).

можно было впрессовать ось диска. В нижней части трубки

устанавливают опорный шарик, под который подводят опору —за-

каленную пластинку, укрепленную на гайке втулки, скобке или

крокштеййб.

Выполнение пассиков. Самостоятельно изготавливать пассики

следует только в случае выполнения приводного механизма с боль-

28

шим массивном диском. Диски большого размера, как и их махо-

вики, могут приводиться во вращение пассиком при использовании

двигателей о высокой частотой вращения. В ряде случаев вместо

изготовлений пассика можно выполнить промежуточный вал с мяг-

ким уширенным роликом, прижимающимся к ободу диска, а сам

промежуточный вал связать с двигателем при помощи пассика не-

большого диаметра. Однако при наличии массивного диска увели-

ченного Диаметра и подходящего двигателя для выполнения привод-

ного механизма необходимо изготовить всего две детали: шкив и

пассик. Круглые пассики выполняют опиливанием скрученного рези-

нового кольца. Плоские пассики вытачивают на токарном станке из

листа резины, зажатого между двумя листами фанеры: отделяют

резцом серию колец, из которых выбирают более ровное. Пассики

изготавливают и из автомобильных камер, и даже из сырой резины.

С этой целью оправку подходящего диаметра обертывают слоем цел-

лофана, затем накладывают на нее кольцо из сырой резиновой лен-

ты (желательно одинаковой толщины). На ленту наматывается слой

тонких капроновых ниток, тонкая леска, нитки типа «эластик» или

кордовая нить, но в последнем случае пассик будет менее эластич-

ным, его натяжение необходимо будет нормировать с помощью

пружины. Затем накладывают второе кольцо из сырой резины, еще

один слой целлофана и натянутых

ниток. После этого оправку нагрева-

ют, соблюдая обычные правила, уста-

новленные для процессов вулканиза-

ции поврежденных камер. Нитки

вплавляются в резину, а слои резины

сплавляются между собой. Целлофан

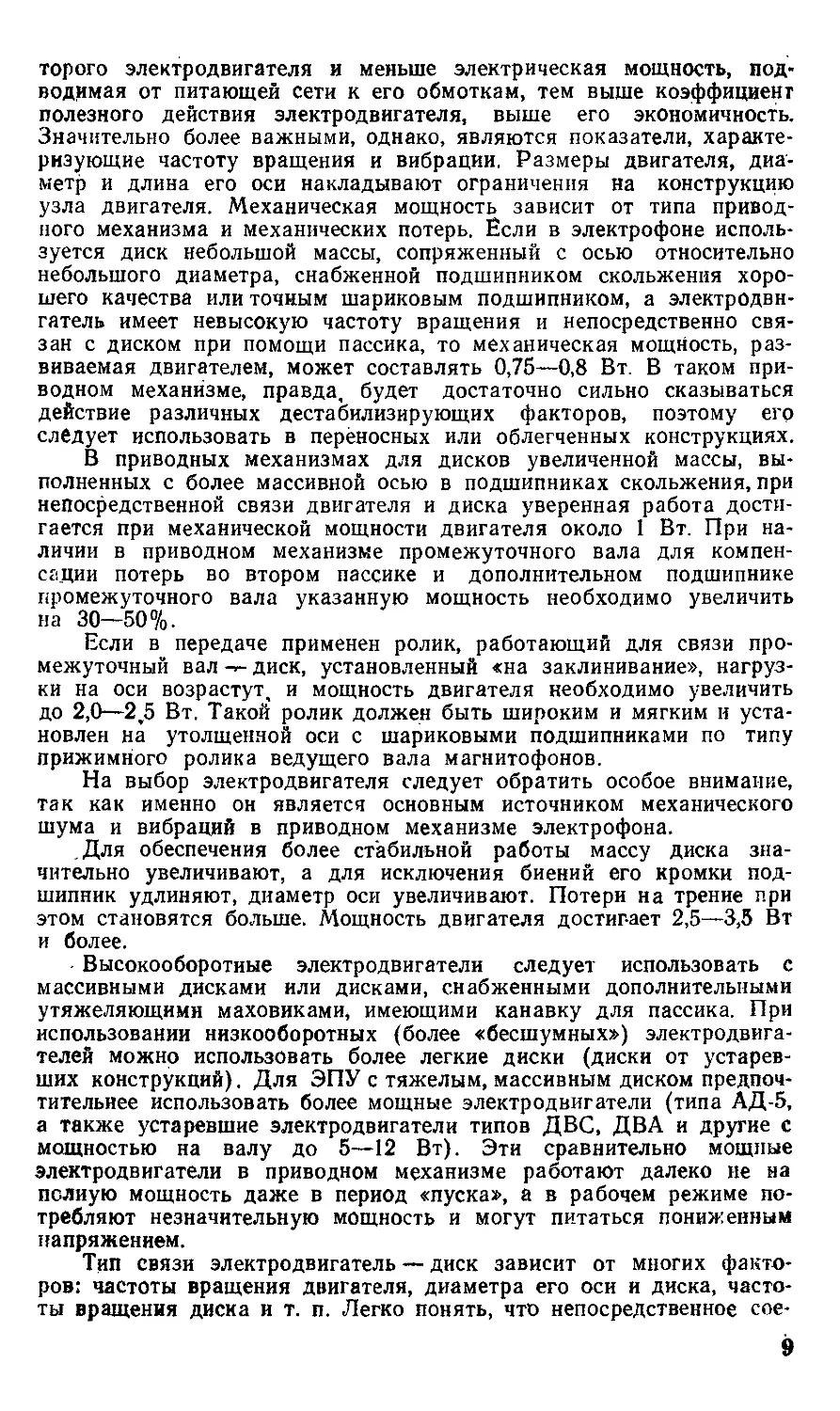

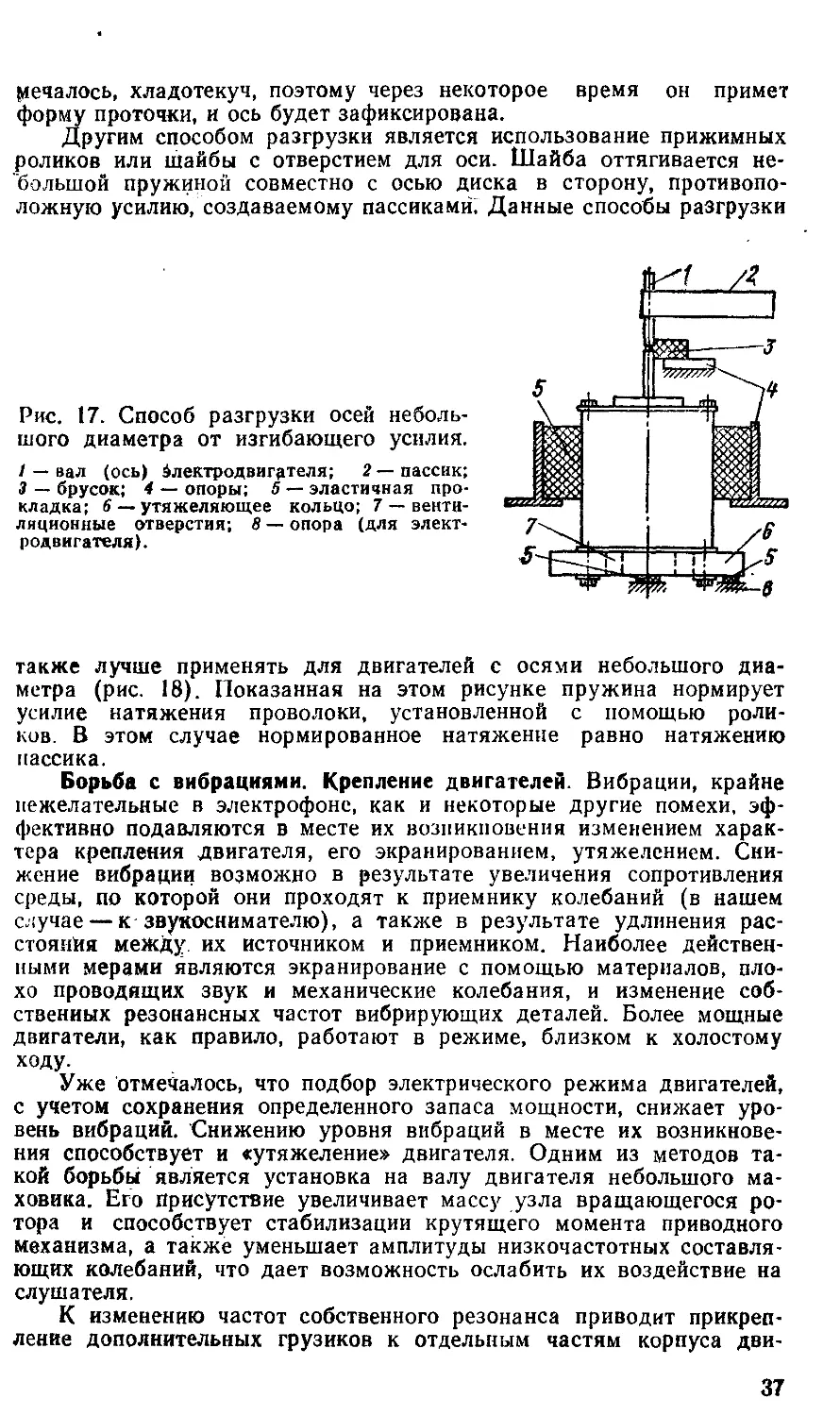

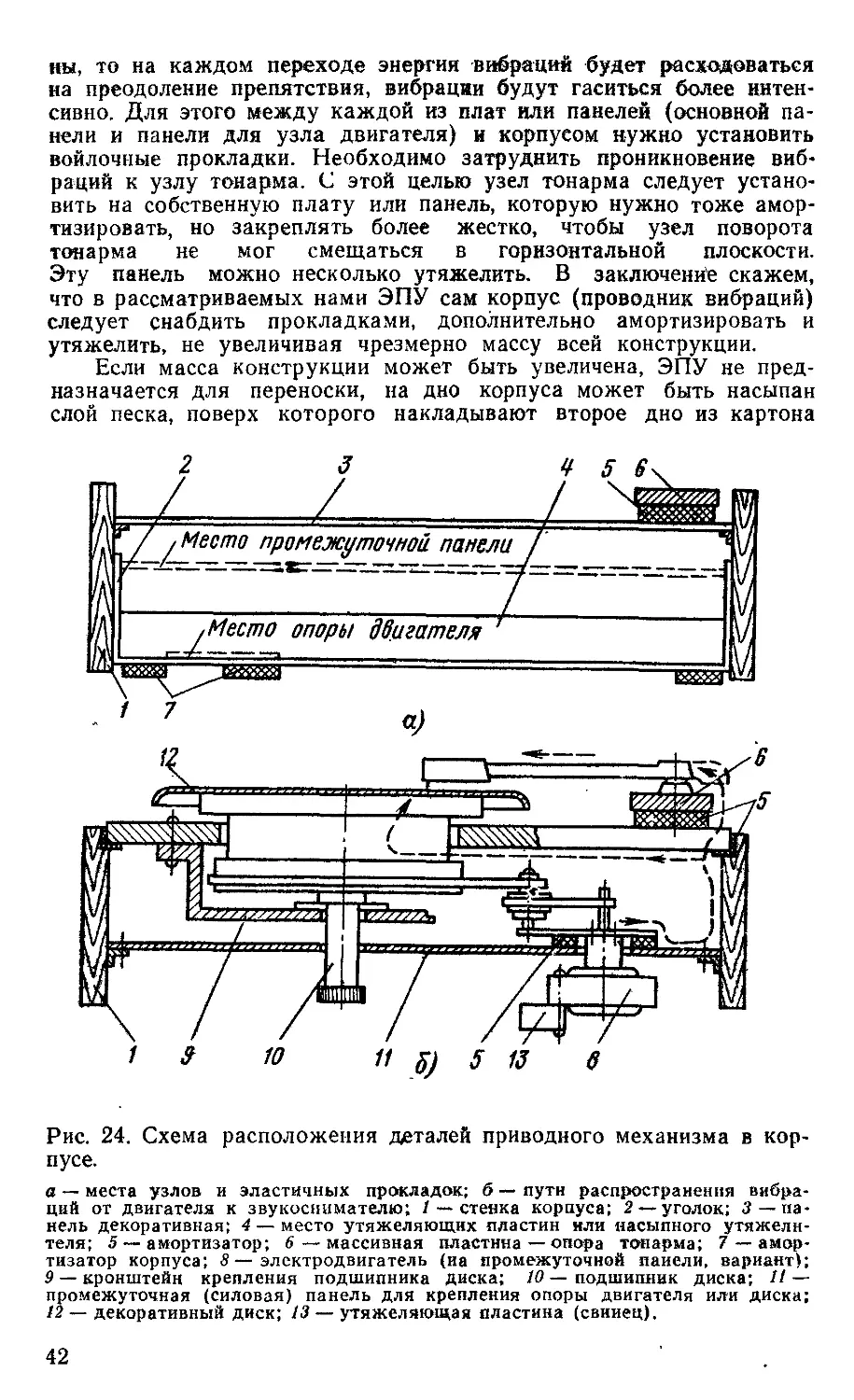

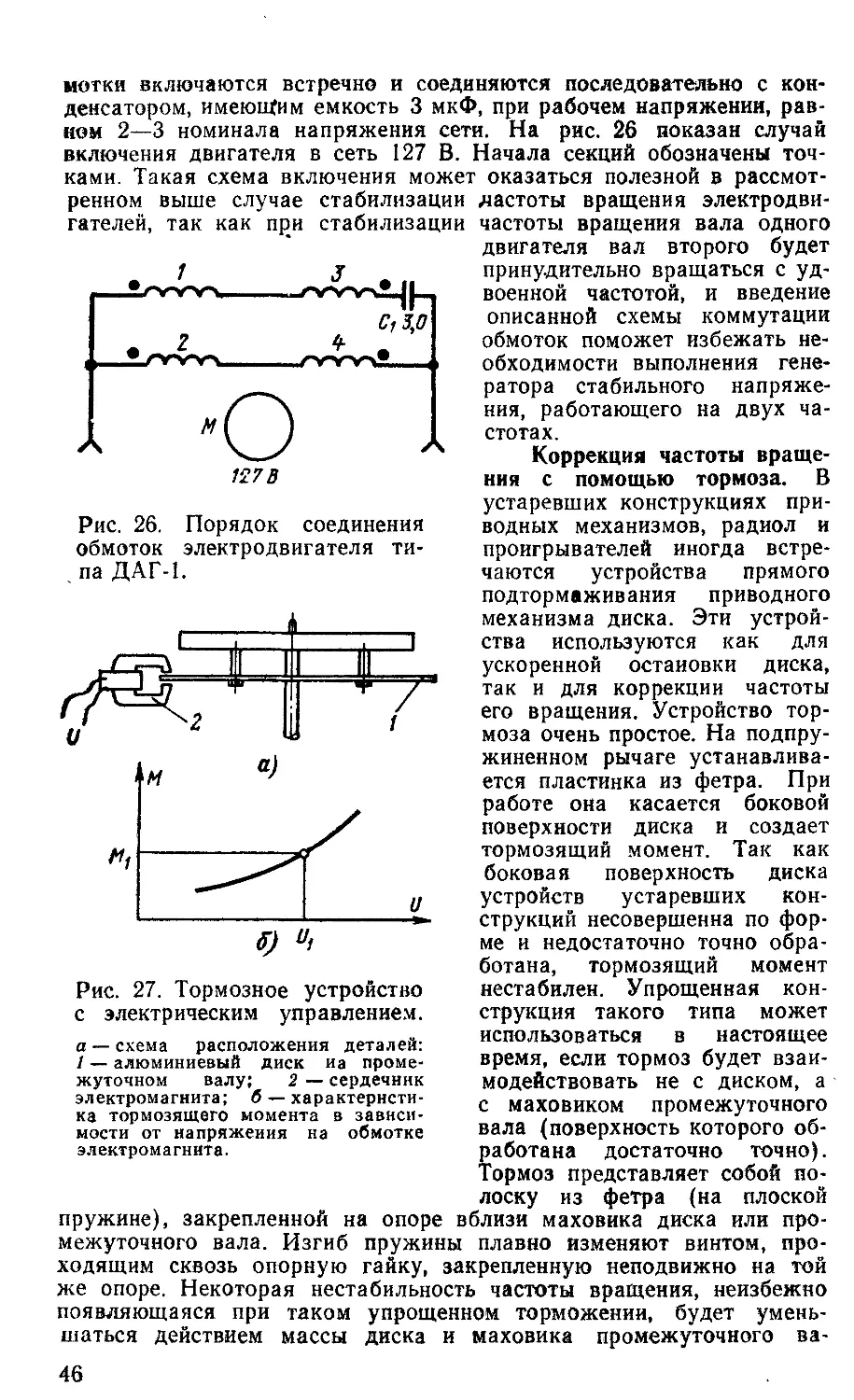

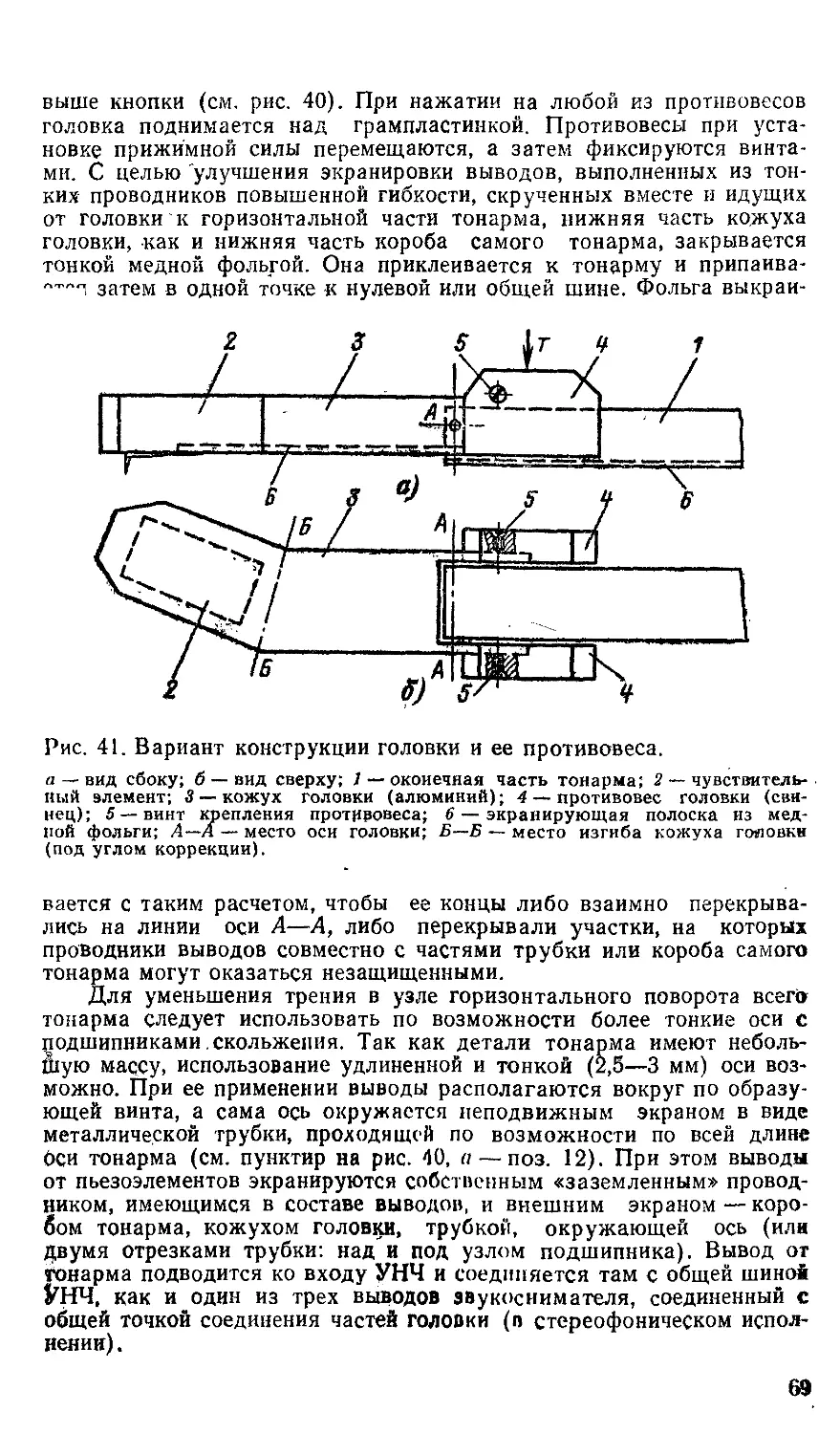

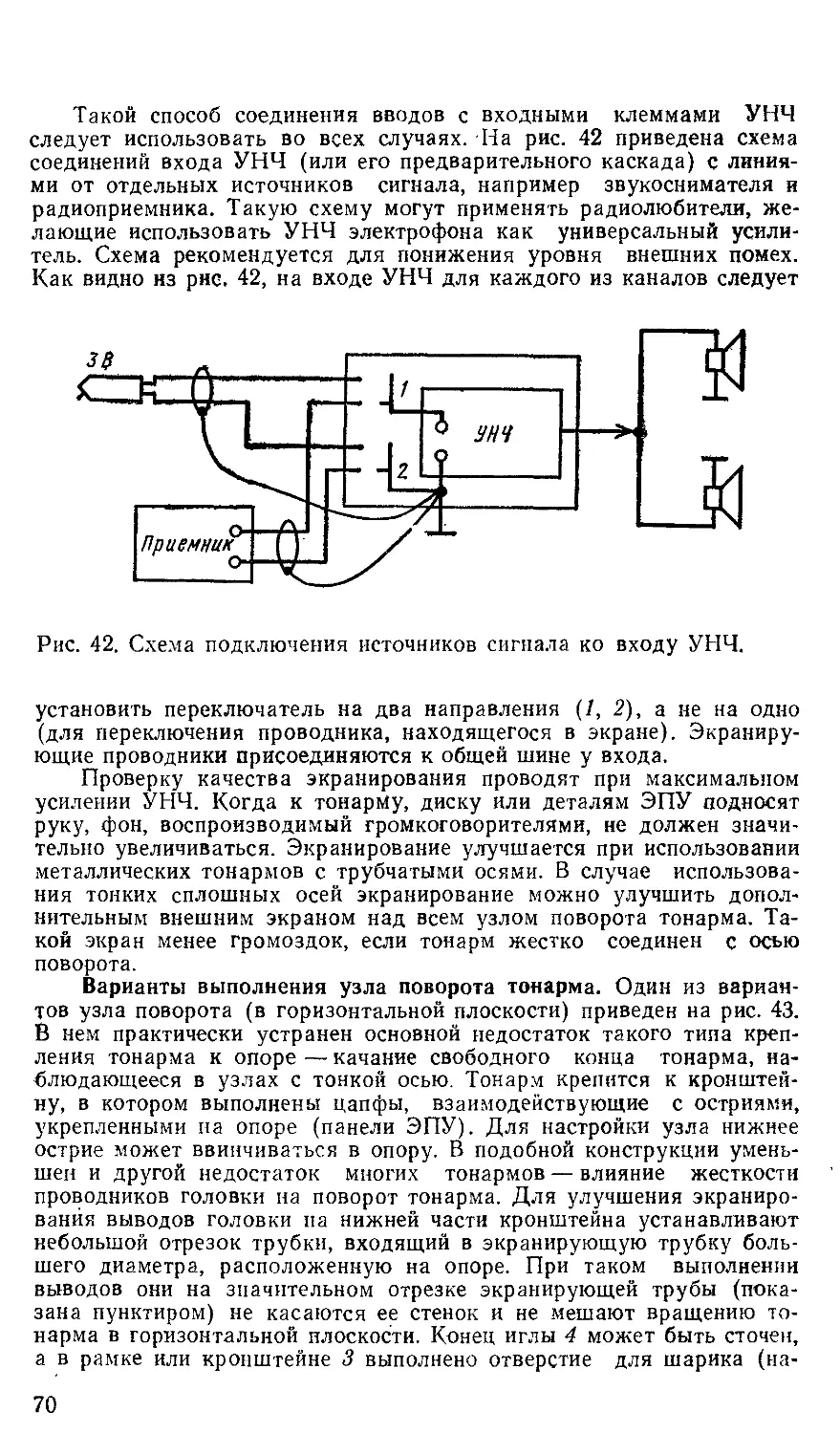

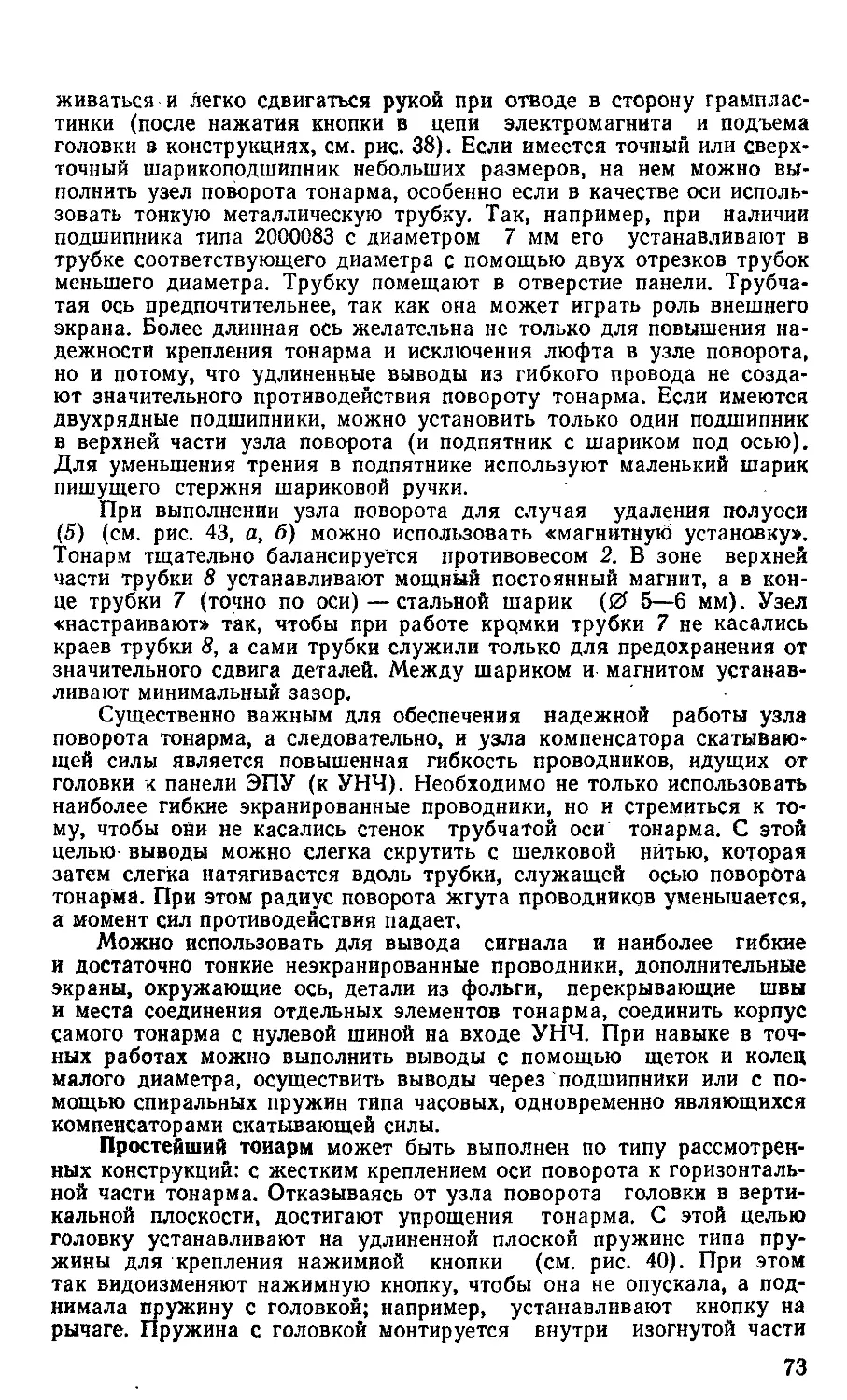

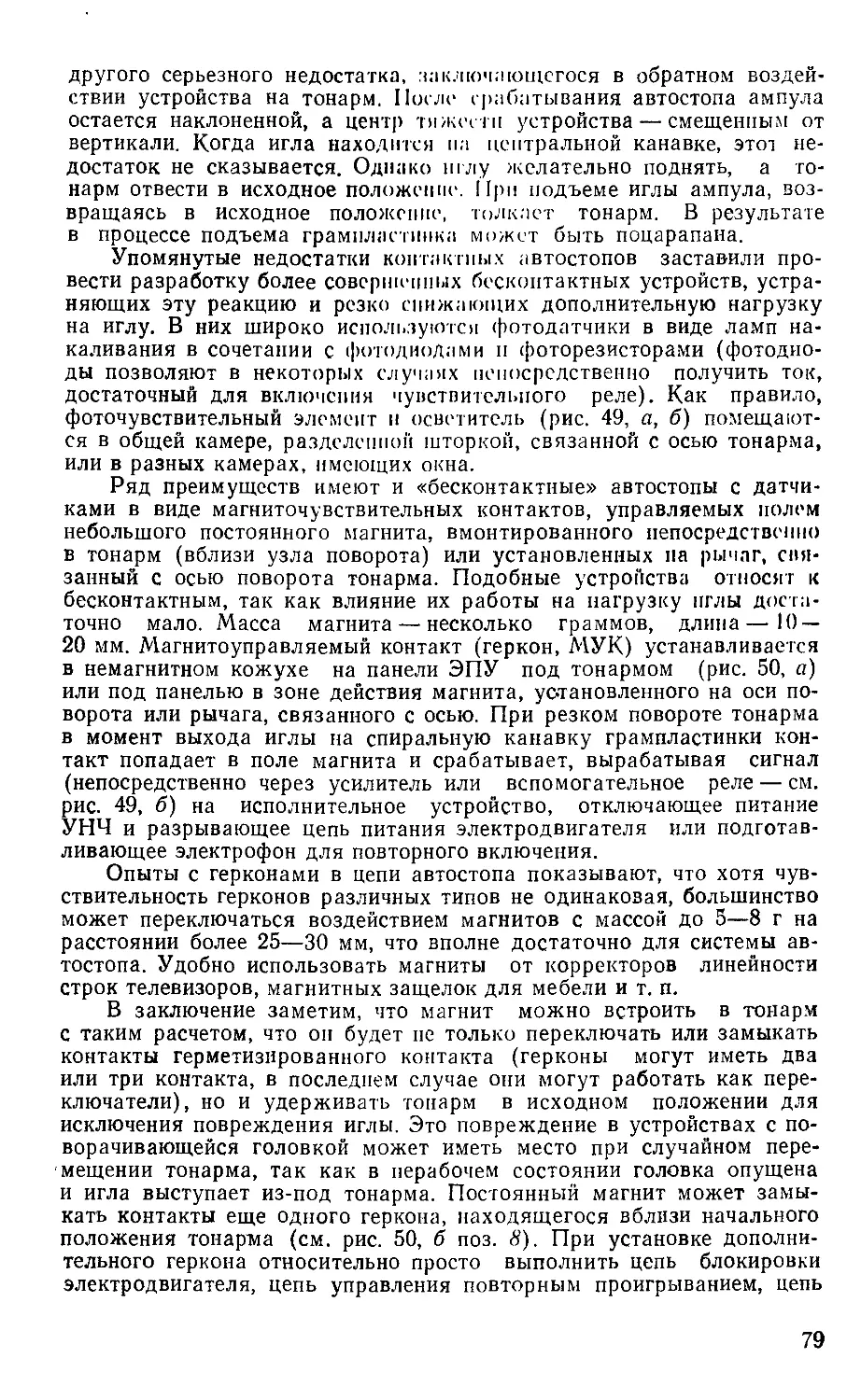

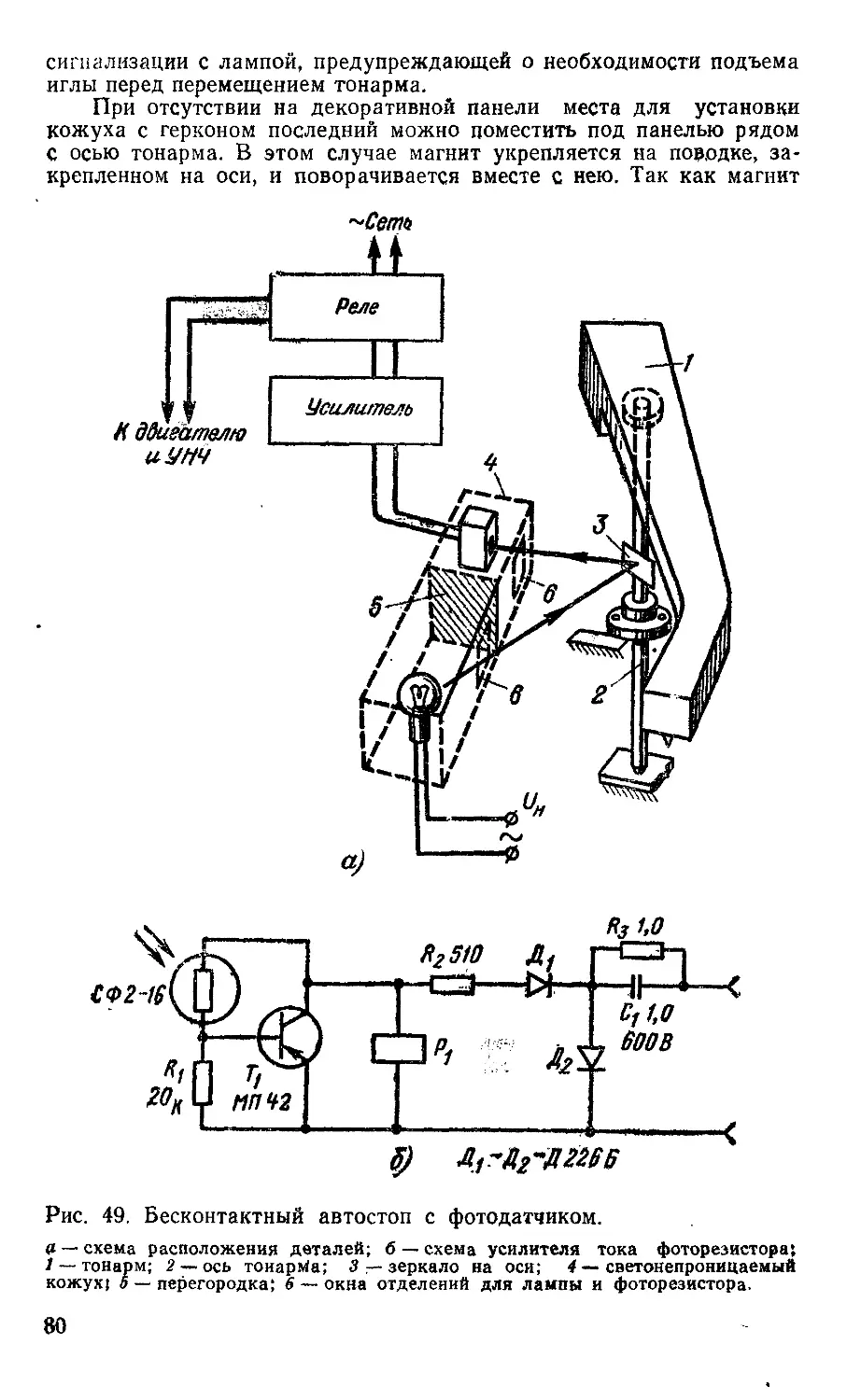

способствует получению ровной по-