Автор: Муравенко В.А. Муравенко А.Д

Теги: физика оборудование машины буровые машины буровые механизмы

ISBN: 5-93972-181-8

Год: 2002

Текст

В. А. Муравенко

А. Д. Муравенко

В. А. Муравенко

БУРОВЫЕ МАШИНЫ

И МЕХАНИЗМЫ

лмямкгакттк.«дцямщ wf* fbi

вммпаатм1мамяяч«аымммвам№№ш«чт№№«1'- - яг>mwwii <л.~*яют»ги жвыцтиттлюиммаив**». > «*

ТОМ 1

В. А. Муравенко

А. Д. Муравенко

В. А. Муравенко

БУРОВЫЕ МАШИНЫ

И МЕХАНИЗМЫ

ТОМ 1

Справочно-информационное издание

Москва ф Ижевск

2002

PDF => DJVU

THORNado

’if ;

уда 53

Издание осуществлено при финансоной поддержке АО «Удмур! нефть»

Интернет-магази 11

http://shop.rcd.ni

• ф и I и к а

• математика

• биология

• техника

Муравенко В. А., Му равен ко Л.ДМ Мура вен ко В. А.

Буровые машины и механизмы. Том I. Москва-Ижевск: Институт ком-

пьютерных исследований, 2002, S20 г ip9

В книге кратко описаны серийные м>мн»ек1ныс буровые установки для экс-

плуатационного и глубокого разведочного бурения, Приведены необходимые своде-

ния по буровым машинам и механи1мим» мнорыми комплектуются буровые усга-

новки. В книге даны расчеты, рекомеиддиии, указания практического назначения.

Значительная часть материала посвящена женлуанщии, техническому обслужива-

нию и ремонту бурового оборудования. Боныное внимание уделено вопросу смазки,

предложены возможности использования эффскin Бе пязносности в подшипниковых

узлах бурового оборудования.

Книга может быть использована как npaia ичсское пособие для студентов неф-

тяных вузов и факультетов, обучающихся но специальностям «Машины и оборудо-

вание нефтяных и газовых промыслов», «Бурение неф I иных и газовых скважин»;

может быть полезна для инженерно-технических ptiboi ников механических и тех-

нологических служб буровых предприятий, буровым мастерам и рабочим буро-

вых предприятий при обучении и повышении квалификации в нефтяных колледжах

и в учебно-курсовых комбинатах.

ISBN 5-93972-181-8

© В. А. Муравенко, А. Д. Муравенко, В. А. Муравенко, 2002

© Институт компьютерных исследований, 2002

http://rcd.ru

Оглавление

Список сокращенных названий............................... 7

Предисловие............................................... 8

РАЗДЕЛ L БУРОВЫЕ МАШИНЫ И МЕХАНИЗМЫ 11

Глава 1. Комплектные буровые установки................... 13

1. Шифры буровых установок........................... 13

2. Основные параметры буровых установок.............. 14

3. Характеристики подъемного механизма и привода ротора бу-

ровых установок ....................................... 16

4. Буровые установки отечественного и зарубежного производ-

ства .................................................. 20

5. Ввод в эксплуатацию буровых установок............. 83

6. Эксплуатация буровых установок.....................90

Глава 2. Буровые сооружения.............................. 95

1. Буровые вышки..................................... 95

2. Испытание буровых вышек............................99

3. Эксплуатация буровой вышки........................108

4. Основания.........................................111

Глава 3. Буровые лебедки.................................117

1. Применяемость буровых лебедок.....................117

2. Регулятор подачи долота на забой..................122

3. Лебедка вспомогательная...........................124

4. Эксплуатация буровых лебедок......................127

Глава 4. Талевые системы.................................137

1. Назначение и механизмы талевой системы............137

2. Кронблоки.........................................139

3. Талевые блоки.....................................143

4. Крюки и крюкоблоки................................148

4

Оглавление

5. Бурильные пиропы..................................152

6. Механизмы перепуска и крепления неподвижной ветви тале-

вого каната .....................t....................153

7. Талевые канаты....................................157

8. Перепуск талевого каната..........................161

9. Эксплуатация талевой системы .....................163

ГЛАВА 5. Вертлюги........................................167

L Применяемость вертлюгов...........................167

2. Эксплуатация вертлюгов............................174

Глава 6. Роторы и пневматические клинья..................178

1. Применяемость роторов ............................178

2. Клиновые захваты..................................183

3. Эксплуатация роторов и клиньев ПКР................190

Глава 7. Буровые насосы .................................194

1. Назначение, применяемость буровых насосов.........194

2. Буровые насосы большой мощности ..................196

3. Буровые насосы малой мощности.....................217

4. Эксплуатация буровых насосов .....................226

Глава 8. Механизмы и инструменты для спуско-подъемных опера-

ций ...................................................237

1. Автоматические буровые ключи. Устройство..........237

2. Эксплуатация буровых ключей АКБ...................261

3. Машинные ключи....................................269

4. Элеватор-спайдеры.................................277

5. Корпусные элеваторы типа КМ и ЭК..................279

6. Комплекс механизмов АСП...........................296

7. Схема работы комплекса механизмов АСП.............313

Глава 9. Силовые приводы буровых установок...............317

1. Требования к силовым приводам.....................317

РАЗДЕЛ II. КОМПЛЕКС ОБОРУДОВАНИЯ ЦИРКУ-

ЛЯЦИОННОЙ СИСТЕМЫ 323

Глава 10. Применяемость циркуляционных систем............325

Оглавление

5

Глава 11. Оборудование для очистки бурового раствора......336

1. Вибрационные сита..................................336

2. Обеспечение стартовой готовности вибросита.........343

3. Смена кассет на вибросите..........................345

4. Рекомендации контроля вибросит и ситовых кассет....346

5. Выбор типоразмера сетки для вибросита..............350

6. Гидроциклоны.......................................355

7. Замечания по эффективности работы гидроциклона.....369

8. Насосы шламовые 6Ш8 и 6Ш8-2........................370

9. Гидравлические перемешиватели в емкостях ЦС........376

10. Механические перемешиватели в емкостях ЦС .........377

Глава 12. Оборудование для приготовления бурового раствора . 381

1. Механические двухвальные мешалки...................382

2. Фрезерно-струйные мельницы.........................384

3. Гидравлические мешалки.............................386

4. Блоки приготовления растворов БПР..................390

РАЗДЕЛ III. УПРАВЛЕНИЕ БУРОВЫМИ УСТАНОВ-

КАМИ 397

Глава 13. Система воздухоснабжения.........................402

1. Компрессорная станция 4ВУ1-5/9М2...................402

2. Система автоматического управления и аварийной защиты

компрессора с электроприводом......................407

3. Особенности автоматизированного управления компрессора

с контрприводом.........................................409

4. Компрессор АВШ-6/8.................................410

5. Воздухосборники....................................412

Глава 14. Исполнительные механизмы системы пневматического

управления..............................................421

1. Шинно-пневматические муфты.........................421

2. Пневматические цилиндры............................427

ГЛАВА 15. Управляющие пневматические устройства...........429

1. Двухклапанный кран.................................429

2. Четырехклапанный кран..............................432

3. Кран пневматического торможения....................437

6

Оглавление

Глава 16. Воздухопроводы..................................441

1. Вертлюжки..........................................441

2. Клапан-разрядник...................................444

3. Обратный и переключательный клапаны................445

4. Трубопроводы.......................................447

РАЗДЕЛ IV. СМАЗКА И ГОРЮЧЕ-СМАЗОЧНЫЕ МА-

ТЕРИАЛЫ 449

Глава 17. Виды смазочных материалов и методы смазывания . . 451

Глава 18. Минеральные и синтетические масла...............454

1. Общие сведения.....................................454

2. Классификация и назначение масел...................458

3. Классификация и назначение присадок к маслам.......460

4. Классификация моторных масел.......................463

5. Классификация трансмиссионных масел................469

6. Классификация индустариальных масел................473

7. Классификация компрессорных масел..................476

8. Классификация турбинных масел......................478

9. Классификация электроизоляционных масел............479

10. Классификация гидравлических масел.................480

11. Указания по выбору жидкой смазки...................485

12. Топливомаслоустановки..............................491

Глава 19. Пластичные смазочные материалы..................495

1. Общие сведения.....................................495

2. Область применения и основные параметры качества пла-

стичных смазок.........................................499

3. Традиционное условие на смазку подшипникового узла . . . 502

4. Добавка смазки в подшипниковый узел................503

5. Эффект безызности в подшипниковых узлах бурового обо-

рудования .............................................506

ГЛАВА 20. Топливо.........................................510

1. Общие сведения.....................................510

2. Бензин ............................................512

3. Дизельное топливо .................................515

4. Топливо для тихоходных дизелей.....................517

5. Печное и котельное топливо.........................518

Список сокращенных названий

БУ — буровая установка

ЦС — циркуляционная система

РД — руководящий документ

ВЗБТ — Волгоградский завод буровой техники

НБ — насос буровой

НБТ — насос буровой трехпоршневой

СЛ — список литературы

ТО — техническое обслуживание

Т — текущий ремонт

К — капитальный ремонт

РЦ — ремонтный цикл

МРП — межремонтный период

МУ — методические указания

«Система ТО и ПР» — Система технического обслуживания и планового

ремонта бурового оборудования

УЗД — ультразвуковая дефектоскопия

КИП — контрольно-измерительные приборы

ГИВ — гидравлический индикатор веса

РПДЭ — регулятор подачи долота электрический

УБР ~ управление буровых работ

ЦИТС — центральная инженерно-технологическая служба

БПО — база производственного обслуживания

ПРЦБО — прокатно-ремонтный цех бурового оборудования

ВМЦ — вышкомонтажный цех

АТЦ — автотранстпортный цех

ЦКС — цех крепления скважин

ОГМ — отдел главного механика

ОТБ — отдел техники безопасности

ИП — избирательный перенос при эффекте безызносности

ПМ — шинно-пневматическая муфта

Предисловие

Буровая установка — сложный комплекс агрегатов, машин и механиз-

мов, выполняющих различные, но связанные между собой функций в про-

цессе бурения скважины. Поэтому от инженеров-механиков по специаль-

ности «Машины и оборудование нефтяных и газовых промыслов» и от

горных инженеров по специальности «Бурение нефтяных и газовых сква-

жин» требуется не только знание техники и специфики бурения скважин

на нефть и газ, но и знание рекомендаций по жсплуатации, техническому

обслуживанию и ремонту бурового оборудования.

Цель практического пособия помочь студентам изучить курс «Буро-

вые машины и механизмы», а инженерно»техническим работникам меха-

нических и технологических служб буровых предприятий — организовать

поддержание буровых установок, буровых машин и механизмов в надле-

жащем и работоспособном техническом состоянии, выполняя требования

правил эксплуатации, технического обслуживания и планового ремонта.

Творчески работающий инженер всегда заботится об организации лич-

ной библиотеки технической литературы нс только по своей, но и по смеж-

ным специальностям. Отсюда следует, что в личной библиотеке должно

быть достаточное и разнообразное количество книг, хотя некоторые из них

могут пригодиться спустя годы.

Хорошо по этому поводу сказал великий физик II. Н. Лебедев: «Книж-

ный шкаф знает больше, чем я, но я физик, а он нет!»

На первых порах молодой специалист, оказавшись на производстве

после окончания вуза, инженером только называется.

Настоящим инженером ему предстоит еще стать: самодисциплина; чте-

ние периодической технической литературы по своей специальности; уме-

ние работать с книгой и добывать техническую информацию; проявление

наблюдательности и пытливости инженера; поиск нового в обыденной тех-

нологии производства; не позволение себе ограничиваться текучкой повсе-

дневных однообразных дел; стремление познания того, что находится за

пределом своих обязанностей по должности; ведение записей своих мыс-

лей, идей, нерешенных проблем с первых дней работы на производстве;

периодическое просматривание этих записей и возвращение к повторному

Предисловие

9

изучению одного и того же вопроса — только так можно стать подлинным

инженером.

Настоящая книга является итогом многолетней работы авторов по ор-

ганизации эксплуатации, технического обслуживания и ремонта бурового

оборудования, многолетнего опыта преподавания курса «Буровые машины

и механизмы» в нефтяном колледже и учебно-курсовом комбинате, итогом

изучения технической литературы, авторам которых мы глубоко призна-

тельны. Заранее приносим извинения тем своим коллегам, конструкторам

заводов, должную признательность которым поименно невозможно выска-

зать за их техническую информацию на совещаниях, конференциях.

Особую признательность и благодарность за ценные замечания и ре-

комендации по содержанию и оформлению рукописи, за советы и практи-

ческую помощь по изданию настоящей книги выражаем Кудинову В. И.,

доктору технических наук, профессору, академику, заслуженному деятелю

науки и техники Российской Федерации.

Авторы книги готовы с благодарностью принять все замечания и по-

желания с целью сделать будущее издание подобной работы более полным

и, следовательно, более полезным.

Все предложения авторы просят направлять по адресу: 426036,

г. Ижевск, Удмуртская Республика, ул. Университетская, 1, Удмуртский го-

сударственный университет, нефтяной факультет.

Раздел I

Буровые машины

и механизмы

Глава 1

Комплектные буровые установки

1. Шифры буровых установок

С началом серийного выпуска комплектных буровых установок по-

явилась необходимость их классификации, и основные параметры буровых

установок закреплены ГОСТ 16293-821 «Установки буровые комплектные

для эксплуатационного и глубокого разведочного бурения. Основные пара-

метры», а шифры — «Методическими рекомендациями» ВНИИБТ.

В шифрах буровых установок принято:

БУ — буровая установка;

Первое число — условная глубина бурения, в метрах;

Второе число — соответствует допускаемой нагрузке в десятках кН

(в тонн-силах);

Э — электрический (переменного тока) привод основных ме-

ханизмов с питанием от промышленной электросети;

ДГ — дизель-гидравлический привод основных механизмов;

ЭР, ЭП — электрический регулируемый (тиристорный) привод

основных механизмов с питанием от промышленной

электросети;

ДЭР, ДЭП — электрический регулируемый (тиристорный) привод

основных механизмов с питанием от автономных ди-

зель-электрических станций;

У — универсальная монтажеспособность;

К — кустовое бурение;

1, IM, 2М — модификации установок.

Условная глубина бурения определяет глубину бурения при массе

погонного метра бурильной колонны 30 кг, при этом нагрузка на крюке *

Действует с 01.05.87 «Изменение № 1» ГОСТ 16293-82 «Установки буровые комплектные

для эксплуатационного и глубокого разведочного бурения. Основные параметры».

Действует с 01.02.88 «Изменение № 2» ГОСТ 16293-82.

Действует ГОСТ 16293-89.

14

Глава 1

от наибольшей массы бурильной колонны составляет 0,5 допускаемой на-

грузки на крюке. Допускается увеличивать нагрузку на крюке от массы

бурильной колонны до 0,6 допускаемой нагрузки на крюке. При этом допу-

щении расчетная глубина бурения может отличаться от условной и должна

указываться наряду с ней в технической документации. Площадь подсвеч-

ников (вместимость магазинов) для буровых свечей должна обеспечивать

размещение бурильной колонны длиной не менее 1,25 L, где L — условная

глубина бурения.

Допускаемая нагрузка на крюке является определяющим параметром

при выборе буровой установки и может быть использована при ликвида-

ции аварий с прихватом бурильного инструмента или для предварительного

натяжения эксплуатационной колонны перед ее цементированием в парона-

гнетательной скважине. За весь срок службы буровой установки количество

циклов нагружения с допускаемой нагрузкой на крюке не должно превы-

шать 15 000. Время одного цикла нагружения не регламентируется. Время

между двумя последующими циклами нагружения не должно быть меньше

20 минут. После проведения каждых 20 циклов нагружений необходимо

провести бригадой БОБВ (бригада осмотра буровой вышки) осмотр вышки

с целью выявления возможных дефектов и повреждений. При выявлении

дефектов дальнейшая эксплуатация буровой установки должна быть пре-

кращена до их полного устранения.

Допускаемая нагрузка на крюке определяется прочностью каната

в оснастке талевой системы. Коэффициент запаса прочности талевого ка-

ната при спуско-подъемных операциях бурения должен быть нс менее 3,

а при спуске обсадных колонн и ликвидации аварий — не менее 2.

2. Основные параметры буровых установок

В таблице 1 приведены основные параметры по ГОСТ 16293-82 с из-

менением № 1 01.05.87 для одиннадцати классов буровых установок. По

отдельному заказу в классах 3, 8, 9 и 11 разрешается изготовление буро-

вых установок с допускаемыми нагрузками на крюке соответственно 1400,

4500, 5800 и 9000 кН. На морские буровые комплексы не распространя-

ются следующие параметры: расчетная мощность, развиваемая приводом

на входном валу подъемного агрегата; диаметр отверстия в стволе рото-

ра; мощность бурового насоса и высота основания (отметка пола буро-

вой).

Таблица 1. Основные параметры буровых установок по ГОСТ 16293-82 с «Изменением № 1» 01.05.87

Наименование параметров Значения параметров для классов буровых установок

1 2 3 4 5 6 7 8 9 10 1 п1

Допускаемая нагрузка на крюке, кН 800 1000 1250 1600 2000 2500 3200 4000 5000 6300 8000

Условная глубина бурения, м 1250 1600 2000 2500 3200 4000 5000 6500 8000 10000 12500

Скорость подъема крюка при расхаживании колонны, м/с 0,1-0,25 - -

Скорость подъема крюка без на- грузок, м/с 1,5 1,6 - -

Расчетная мощность, развивае- мая приводом на входном валу подъемного агрегата, кВт 2 200-240 240-360 300-440 440-550 550-670 670-900 900-1100 1100-500 1500-2200 — —

Диаметр отверстия в столе рото- ра, мм 460 560 700 950 — -

Расчетная мощность привода ро- тора, кВт, не более 180 370 440 550 - —

Мощность бурового насоса, кВт 375 475 600 750 | 750 950 950 1180 — —

Высота основания (отметка пола буровой), м, не менее 3 5 5,5 6 8 9 — —

1 Неуказанные параметры буровых установок 10 и 11 классов устанавливают в технических заданиях.

2 Не распространяются на морские буровые комплексы.

'. Основные параметры буровых установок

16

Глава 1

В буровых установках классов 1-8, предназначенных для работы

в условиях агрессивных сред, высота основания (отметка пола буровой)

должна быть не менее 8 м.

Стандартом предусмотрено применение в бурении свечей длиной 25

или 27 м. Исключение составляет установка первого класса в самоходном

исполнении. Свечи длиной 36 м в ГОСТ не включены с целью изъятия

вышек высотой 53 м, которые более трудоемки в монтаже. Установки спе-

циального назначения могут комплектоваться вышками высотой 53 м.

3. Характеристики подъемного механизма и привода

ротора буровых установок

Таблица 2.

Характеристика подъемного медашгма Характеристика привода ротора

Шифр буро- Номер Оснастка 5x6 Оснастка 4x5 При нормальном режиме

вой установки скорости (передачи) Скорость крюка» м/с Нагрузка на крюке, кН (те) Скорость крюка, м/с Нагрузка на крюке, кН (тс) Номер скорос- ти (передачи) Т?ст. р,, об/мнн Afxp ст. р.> к11‘М(кгс-м)

1. БУ1600/100ДГУ 1-я передала (САТ-450 - 2 шт) — 0,35 0,45 0,52 0,63 1000(100) 800(80) 600(60) 400(40) 1-я передача 63 8,0 5,6 (800 560)

2-я передана 0,25 0,35 0,40 0,5-0,7 1,2-1,4 1,8 650(65) 500 (50) 400(40) 200(20) 100(10) пустой элеватор 2-я передача 195 $,6О (560 0)

2. БУ1600/100ЭУ 1 II Ш IV - 0,25 0,55 0,75 1,7-1,75 100-600 (100-60) 600-400 (60^0) 400-200 (40-20) 200 —пустой (20) элеватор I И Ш IV 30 70 82 187 8,0 6,8 (800 680) 6,8 5,5 (680 550) 5,5 4,3 (550 430) 4,3 0 (430 0)

3. БУ2500 1/160ДГУ-М При работе от 3-х САТ-450 I п ш IV 0,25-0,42 0,30-0,55 0,50-0,90 0,9-2,0 1600-900 (160-90) 1500-800 (150-80) 1150-520 (115-52) 500 - пустой (50) элеватор - - I п III IV 65-75 90-110 100-155 100 200 16-2,5 (1600-250) 16-2,5 (1600-250) 15-2,5 (1500-250) 15-2,5 (1500-250)

При работе от 2-х САТ-450 1 п ш IV 0,2-0,3 0,3-0,45 0,42-0,8 0,7-1,8 1500-900 (150-90) 950-650 (95-65) 750-250 (75-25) 350 — пустой (35) элеватор - -

3. Характеристики подъемного механизма и привода ротора...

17

Продолжение таблицы 2

Шифр буро- вой установки Характеристика подъемного механизма Характеристика привода ротора

Номер скорости (передачи) Оснастка 5x6 Оснастка 4x5 При нормальном режиме

Скорость крюка, м/с Нагрузка на крюке, кН (тс) Скорость крюка, м/с Нагрузка на крюке, кН (тс) Номер скорос- ти (передачи) Ист р ♦ об/мин Мкр. cl р. кН м(кгс-м)

При работе от одного САТ-450 1 II Ш IV 0,2-0,3 0,32-0,6 0,4-0,9 0,8-1,3 850-350 (85-35) 400-75 (40-75) 300 — пустой (30) элеватор 100 — пустой (10) элеватор -

3 БУ2500/160ЭП БУ2500/160ДЭП-1 БУ25ОО/16ОЭПК 1-я передача 0,2-0,42 0,42-0,82 1600-960 (160-96) 960-500 (96-50) 1-я передача 50 35 (3500)

2-я передача 0,82-1,55 1,55 500-250 (50-25) 250 — пустой (25) элеватор 2-я передача 0-135 135-220 220 10(1000) 10-6 (100-600) 6-0 (600-0)

4 БУ320 (У200ДГУ-1 При работе от 2-х СА-10-1У2 I П Ш IV 0,11-0,20 0,23-0,43 0,41-0,76 0,87-1,61 2100(210) Ограничена таг 2100-1570 (210-157) 1330-890 (133-89) 630-420 (63-42) (свой систем' ой 1 и Ш IV 9,5-19-35* 20-40-73,5 30,2-60,4-110,7 63,5-127,8-234,3

При работе от ОДНОГО СА-10-1У2 I и ш IV 0,11-0,20 0,23-0,43 0,41-0,76 0.87-1,61 2100-1760 210-176 1225-808 (123-81) 686-453 (69-45) 323-245 (32-25)

5 БУ3200/200ЭУ1 I п ш IV 0,19 0,40 0,70 1,50 2000 (200) 1320(132) 730(73) 310(31) — I II ш IV 32 68 102 216

6 БУ3200/200ЭУК-2М I II ш IV 0,19 0,40 0,70 1,50 2000 (200) 1320 (132) 730 (73) 310(31) ОДО 0,50 0,90 1,85 1600(160) 1080(108) 580(58) 250(25) 1 п 79,6** 66,8 35,3 168,5 141,5 76,9

7. БУ5Ш Ю/320ДГУ При работе трех силовых агрегатов I II ш IV V VI 0,18-0,31 0,28-0,49 0,45-0,76 0,70 1,18 1,07-1,81 1,70-2,87 3200-1665 (320-167) 2750-1060 (275-106) 1730-670 (173-67) 1120-420 (112-42) 730-260 (732-26) скорость д ля п< не рекомендует >дьема ся I 37*** 74 89 102

п 56 112 135 154

ш 89 178 214 245

18

Глава 1

Продолжение таблицы 2

Шифр буро- вой установки Характеристика подъемного механизма Характеристика привода ротора

Номер скорости (передачи) Оснастка 5x6 Оснастка 4 х 5 При нормальном режиме

Скорость крюка, м/с Нагрузка на крюке, кН (тс) Скорость крюка, м/с Нагрузка на крюке, кН (тс) Номер скорос- ти (передачи) псп р.» об/мин мкр ст р, кН-м(кгС’М)

При работе одного силового агрегата 1 11 Ш 0,18-0,49 0,45-0,76 0,70-1,18 2820-560 (282-56) 1850-350 (185-35) 1160-210 (116-21) Реверс 61 122 147 168

При работе двух силовых агрегатов IV V 1,07-1,81 1,70-2,87 750-125 (75 13) 500-100 (50-10)

8. БУ5000/320ЭУ1 I II ш IV VI 0,18 0,27 0,43 0,66 1,01 1,60 3200 (320) 1720(172) 1049 (105) 637 (64) 373 (37) 196 (19,6) 100**** 200 300 400 500 600 700 730 27,7 55,4 83,1 110,8 138,5 166,2 193,8 221,5 32 (3200) 31 (3100) 30 (3000) 29 (2900) 28,8 (2880) 21,1 (2110) 14,4 (1440) 7,2(720)

9. БУ5000/320ЭР-1 БУ5000/320ДЭР-1 1 п ш IV 0-0,4 0,4-0,7 0,7-1,1 1,1-1,9 3200 (320) 1320(132) 780(78) 400(40) 50 100 150 200 250 275 27 (2700) 24(2400) 21 (2100) 17 (1700) 14 (1400) 12(1200)

10. БУ6500/400ЭР БУ6500/400ДЭР АБГ 0,8 1,74 1180 (118) — на крюке при подъеме 1730 (173) - на крюке при спуске 530 (53) - на крюке при подъеме 760 (76) — на крюке при спуске итд. соответственно 200 400 600 800 50 100 162 220 37,5(3750) 33 (3300) 27 (2700) 20 (1000)

а2ез 0,295 0,589 3215 (322) 4000(400) 1720 (172) 2480(248) 100 277 15 (1500)

а4кл 0,218 3450(345) 4250(425)

АМН 0,52 0,589 0,872 1,09 1,308 1,526 1,744 2500(250) 3100(310) 1890(189) 2550(255) 1380(138) 2030(203) 1180(118) 1730(173) 990(99) 1450 (145) 900(90) 1300(130) 700(70) 1000(100)

а2пр 0,4 0,589 3450(345) 4250(425) 2200(220) 2870 (287)

а4в 0,7 1980(198) 2730 (273)

3. Характеристики подъемного механизма и привода ротора...

19

Продолжение таблицы 2

Шифр буро- вой установки Характеристика подъемного механизма Характеристика привода ротора

Номер скорости (передачи) Оснастка 5x6 Оснастка 4 х 5 При нормальном режиме

Скорость крюка, м/с Нагрузка на крююе, кН (тс) Скорость крюка, м/с Нагрузка на крюке, кН (тс) Номер скорос- ти (передачи) 'Пег. р., об/мин А/кр. ст. р.. кН М(КГС'М)

а4д 0,5 2990 (299) 3370 (337)

а4с 0,3 3450(345) 4250 (425)

11 БУ8000/500ЭР АВД 0,96 1,2 1,44 1,6 2279 (228) 2650 (265) 1800(180) 2150(215) 1520(152) 1900(190) 1400 (140) 1600(160) 100 200 300 400 500 26 53 79 105 131 40 (4000) 40(4000) 40(4000) 40 (4000) 40(4000)

АБГ 0,96 1,2 1,6 1140 (114) 1310(131) 900(90) 1150(115) 650 (65) 750 (75)

AiBiTi 0,33 0,48 0,67 3045 (305) 3100(310) 2140 (214) 2600 (260) 1520(152) 2200(220)

А1Б1Д1 0,33 0.48 0,67 5200 (520) 3900(390) 3035 (303.5)

Примечания.

1. Обозначения: туст. р. — число оборотов стола ротора; Мкр. ст. р. ~ крутящий момент на

столе ротора;

2. Для БУ3200/200ДГУ: 9,5-19-35(1) * и т. д. — число оборотов стола ротора при оборотах

трансмиссии соответственно 300-600-1100 об/мин;

3. Для БУ3200/200ЭУК: 79,6-66,8-35,3 ** и т. д. — число оборотов стола ротора при числе

зубьев сменной звездочки на валу ротора (Zp = 21; Zp = 25; Zp = 46);

4. Для БУ5000/320ДГУ: 37-74-89-102 *** и т.д. — число оборотов стола ротора при обо-

ротах трансмиссии соответственно 400-800-9600-1100 об/мин;

5. **** Числа оборотов в минуту трансмиссии привода ротора для БУ5000/320ЭУ-1;

БУ6500/400ЭР; БУ6500/400ДЭР; БУ8000/500ЭР;

6. Обозначения в графике характеристики подъемного агрегата БУ6500/400ЭР

и БУ6500/400ДЭР:

АБГ — характеристика привода на подъем при однодвигательном режиме работы «на-

прямую»;

А2ЕЗ — характеристика привода на подъем при однодвигательном режиме через цепную

трансмиссию;

А4КЛ — характеристика привода на подъем при двухдвигательном режиме через цепную

трансмиссию при максимальной нагрузке;

20

Глава 1

АМН — характеристика привода на подъем при двухдвигательном «напрямую» (суммар-

ная мощность 1475 кВт);

Аз ПР — характеристика привода на подъем при двигательном режиме через трансмиссию

(1475 кВт);

АдВ — характеристика при скорости спуска 0,7 м/с;

А4Д — характеристика при скорости спуска 0,5 м/с;

А4С — характеристика при скорости спуска 0,3 м/с.

7. Обозначения в графике характеристики спускоподъемного агрегата БУ8000/500ЭР:

АВД — характеристика привода при подъеме от электродвигателей «напрямую»;

АВГ — характеристика привода при подъеме от электродвигателя «напрямую»;

Ai Б1Г1 — характеристика привода при подъеме от одного электродвигателя через обводную

трансмиссию;

А1Б1Д1 — характеристика привода при подъеме от двух электродвигателей через обводную

трансмиссию.

4. Буровые установки отечественного и зарубежного

производства

4.1. Буровые установки Волгоградского завода буровой техники

Волгоградский завод буровой техники (ВЗБТ), начиная с 1957 года,

является ведущим предприятием по разработке и поставке буровых устано-

вок для эксплуатационного и разведочного бурения скважин на нефть и газ

глубиной до 3000 метров.

В 1985 году завод разработал и в настоящее время осваивает производ-

ство и осуществляет поставку на рынок новых унифицированных буровых

установок двух классов, а именно, с допускаемой нагрузкой на крюке 100 тс

(второй класс) и 160 тс (четвертый класс) с электрическим, дизель-гидрав-

лическим и дизель-электрическим приводом.

В новых буровых установках в полной мере сохранены традиционные

конструктивные особенности: полная комплектность, повышенная завод-

ская готовность, универсальность монтажа и транспортировки; реализова-

ны последние достижения отечественного и зарубежного машиностроения,

в том числе повышенные технические параметры; введены регулируемые

приводы буровых насосов, лебедки, ротора; укомплектованы утепленными

укрытиями, системой обогрева рабочих мест и помещений.

Буровые установки поставляются заводом в блочно-модульном испол-

нении, то есть оборудование с приводами и коммуникациями монтируется

4. Буровые установки отечественного и зарубежного производства 21

на отдельных модулях на заводе, что исключает сложные монтажные й цен-

тровочные работы на местах эксплуатации, а установка механического обо-

рудования не требует высокой квалификации персонала. С целью упроще-

ния монтажа оборудования все соединения снабжены компенсирующими

и фиксирующими элементами.

Карданные валы, установленные в приводе, сокращают время монтажа

и снижают трудоемкость. Они также исключают возможные отказы меха-

низмов, вызванные расцентровкой оборудования во время работы буровой

установки.

Буровые установки ВЗБТ сочетают в себе все преимущества стацио-

нарных и передвижных установок, а именно: устойчивость вышки и осно-

вания, улучшенные условия труда и хорошую мобильность.

Буровые установки транспортируются с места на место следующими

способами (в зависимости от рельефа местности):

— крупными блоками (вышечно-лебедочный с поднятой или демон-

тированной вышкой, а также насосный блок на гусечных или колесных

транспортных средствах);

— мелкими блоками-модулями на автомобильных платформах грузо-

подъемностью до 40 тс;

— агрегатами на универсальном автомобильном транспорте или верто-

летами грузоподъемностью 8-10 т.

Максимальная масса узлов не превышает 15 т. Буровой насос и лебедку

можно демонтировать на несколько частей. Основное оборудование (насо-

сы, лебедка и буровая площадка с ротором) расположено в трех уровнях.

Низкий уровень расположения насосов и лебедки создает благоприятные

условия для монтажа и работы.

Возможна поставка по особому заказу специального транспортного

средства на гусенечном или колесном ходу для перевозки опущенной вышки

в собранном виде.

Транспортировка вышечно-лебедочного блока с установленными бу-

рильными свечами на подсвечнике и насосно-циркуляционного блока от од-

ного устья скважины к другому, расположенными на расстоянии нескольких

метров друг от друга, осуществляется на сборной конструкции, передвижка

которой выполняется с помощью гидравлических цилиндров-толкателей по

специальным рельсам.

Для бурения скважин в труднодоступных районах, а также в райо-

нах с высокой стоимостью земли ВЗБТ изготавливает уникальную буровую

установку для кустового наклонно-направленного бурения.

22

Глава 1

Буровые установки ВЗБТ зарекомендовали себя надежными при самых

суровых условиях эксплуатации благодаря тому, что:

— расчетная долговечность основных узлов составляет 12000-15000

часов, а срок службы более 10 лет;

— металлоконструкции и механизмы выполнены из качественных ле-

гированных марок стали;

— применяются современные технологии изготовления с использовани-

ем высокоточных станков и оборудования с числовым программным управ-

лением;

— основные детали узлов и механизмов подвергаются объемной и по-

верхностной термической обработкам с последующим покрытием их за-

щитными и износостойкими материалами;

— учтены все существующие нормы безопасности и охраны окружаю-

щей среды;

— надежная система блокировок позволяет исключать случайные по-

ломки механизмов и позволяет включать и выключать оборудование с пуль-

та бурильщика;

— система укрытий и обогрева сокращают вынужденные простои в ра-

боте.

Волгоградский завод буровой техники освоил в серийном произ-

водстве следующие буровые установки: БУ1600/100ЭУ; БУ1600/100ДГУ;

БУ2500/160ЭП; БУ2500/160ДЭП-1; БУ2500/160ЭПК; БУ2500/160ДГУ-М.

Буровая установка БУ1600/100ЭУ (рис. 1)

Буровая установка БУ1600/100ЭУ (второй класс) с электрическим (пе-

ременного тока) приводом с допускаемой нагрузкой на крюке 1000 кН

(100 тс) должна соответствовать техническим условиям ГОСТ 16293-82

и комплекта документации Б4.00.00.000. Она предназначена для бурения

эксплуатационных и разведочных скважин на нефть и газ условной глуби-

ной 1600 м в условиях умеренного климата, климатическое исполнение «У»,

категория I по ГОСТ 15150-69 при температуре окружающего воздуха от ми-

нус 45°С до плюс 90°С. Питание этой установки должно осуществляться

от промышленной электросети (ЛЭП) переменного тока напряжением 6 кВ

с частотой 50 Гц.

С буровой установкой БУ1600/100ЭУ поставляются следующие техни-

ческие описания и инструкции эксплуатации:

Б4.00.00.000ТО — Буровая установка БУ 1600/100ЭУ;

4. Буровые установки отечественного и зарубежного производства 23

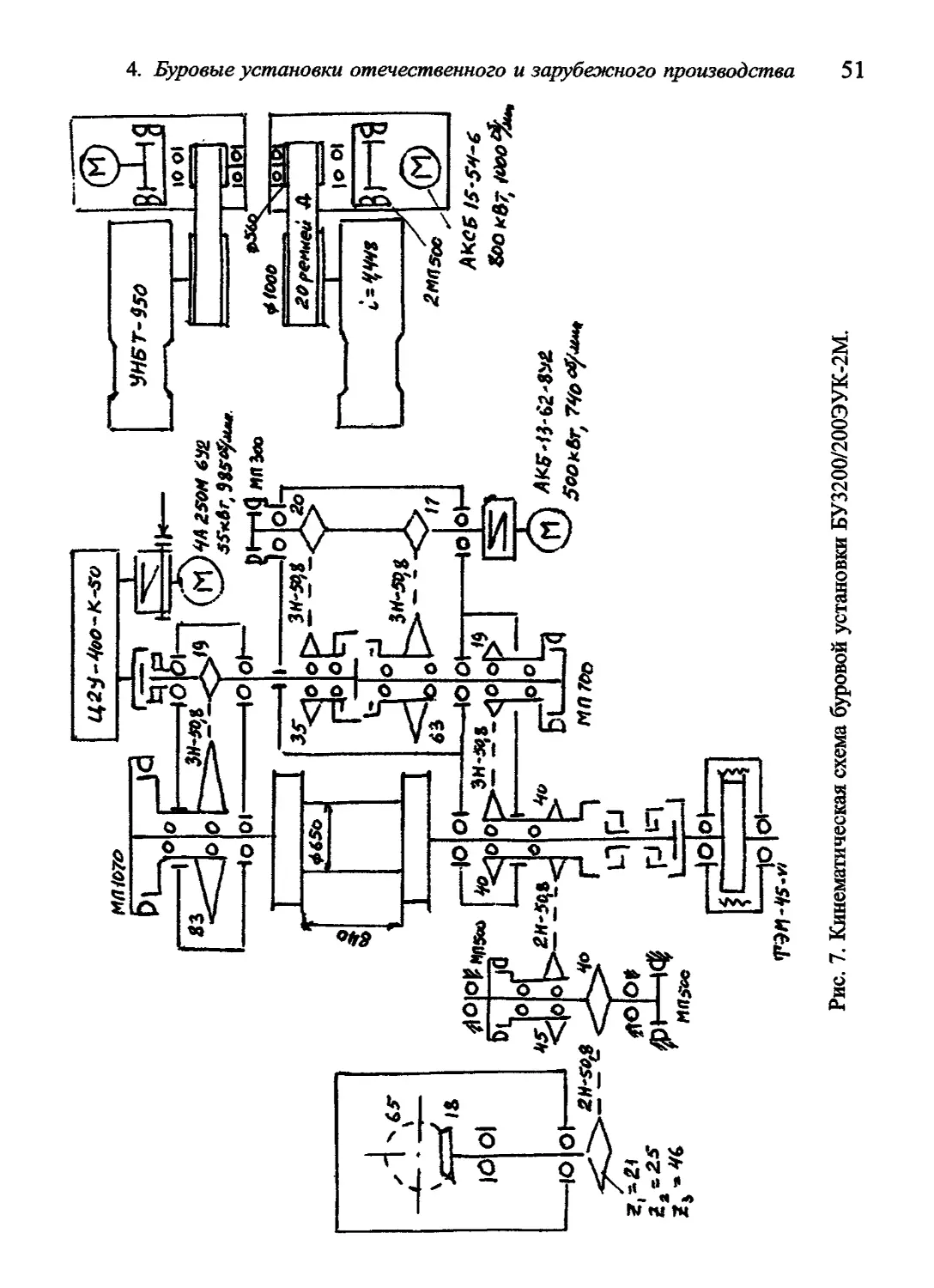

Рис. 1. Кинематическая схема буровой установки БУ1600/100ЭУ.

24

Глава 1

Б7.02.00.000ТО — Лебедка буровая, трансмиссия ротора;

Б4.00.00.000Т02 — Талевая система и вертлюг;

Б4.00.00.000ТОЗ — Пневмоуправление и коммуникации;

Б4.00.00.000Т04 — Электрооборудование;

Б4.01.00.000ТО — Вышка;

Б4.08.00.000ТО — Лебедка вспомогательная;

Б1.39.00.000ТО — Комплект приспособлений.

Основные параметры БУ1600/100ЭУ

1. Допускаемая нагрузка на крюке, кН (тс) ............ 1000 (100)

2. Условная глубина бурения, м.............................1600

3. Допускаемая глубина бурения (при массе единицы длины буриль-

ной 25 кг/м), м............................................2450

4. Тип привода лебедки и ротора...................... групповой

5. Тип привода буровых насосов...................индивидуальный

6. Предел регулирования частоты вращения вниз от номинальной, % . 30

7. Наибольшая оснастка талевой системы......................4x5

8. Диаметр талевого каната, мм ..............................25

9. Число передач вращения на подъемный вал лебедки............4

10. Скорость подъема крюка при расхаживании коллонн (ликвидация

аварий), м/с.......................................от 0,1 до 0,25

И. Скорость установившегося движения при подъеме элеватора (без

нагрузки), м/с, не менее................................. 1,5

12. Расчетная мощность, развиваемая приводом на входном валу подъ-

емного агрегата, кВт................................... 240-360

13. Число основных буровых насосов НБТ-475 .................. 2

14. Мощность бурового насоса, кВт, не менее.................475

15. Наибольшее давление на выходе насоса, МПа................25

16. Диаметр отверстия в столе ротора, мм....................560

17. Допускаемая статическая нагрузка на стол ротора, кН .. 2500

18. Расчетная мощность привода ротора, кВт, не более........180

19. Максимальная нагрузка на балки при установленном на подсвеч-

нике инструменте, кН.......................................1000

20. Крутящий момент на столе ротора, кН • м, не более........35

21. Диапазон технологических частот вращения стола ротора от вспо-

могательного привода, с-1 (об/мин)..............0,03-0,2 (1,8-12)

4. Буровые установки отечественного и зарубежного производства 25

22. Диапазон рабочих частот вращения стола ротора,

с"1 (об/мин)...................................... 0,5-3,33 (30-200)

23. Предельная масса бурильной колонны, т.......................60

24. Производительность компрессорных станций при частоте враще-

ния 12,5 с-1 (750 об/мин), м3/с..............................0,156

25. Наибольшее давление воздуха для заполнения компенсаторов бу-

ровых насосов, МПа .............................................15

26. Наибольшее давление воздуха в пневмосистеме, МПа..........0,85

27. Полезный суммарный объем емкостей циркуляционной системы,

м3...........................................................60

28. Полезная высота вышки, м.................................38,72

29. Номинальная длина свечи, м........................... 25 ± 0,5

30. Высота основания (отметка пола буровой), м, не менее........ 5

31. Технические характеристики комплектующих механизмов смотреть

в инструкциях заводов-изготовителей.

32. Масса установки, т.........................................237

33. Средний ресурс (срок службы), год ..........................10

34. Способы монтажа и транспортирования:

— транспортирование вышечного блока на 3-х тяжеловозах ТГП-70

(ТГ-60) и Т-60 с поднятой вышкой по колее 10,7 м, без вышки — по

колее 3,1 м;

— транспортирование насосного блока на 3-х тяжеловозах по колее 3,6 м;

— транспортирование оборудования блоками и секциями на трейлерах

грузоподъемностью 40 т;

— агрегатный способ монтажа и перевозки оборудования транспортом

общего назначения;

— транспортирование вышечного блока на 4-х тяжеловозах в сторону

приемного моста по колее 10,7 м без демонтажа, если по особому

заказу поставлен дополнительный узел «Балка перевозочная»;

— транспортирование блоков на передвижной платформе:

а) секция насосная: габариты (высота х ширина х длина) — 2125 х

х 3150 х 9400 мм; масса ~ 26608 кг; расположение секции на

платформе — электродвигателем по ходу движения;

б) лебедка: габариты — 2317 х 3194 х 5294 мм; масса — 15480 кг;

в) блок энергетический: габариты — 4800 х 3350 х 6845 мм; масса —

6400 кг; расположение секций на платформе — трансформатором

по ходу движения;

26

Глава 1

г) секция компрессорная: габариты — 2850 х 2600 х 5920 мм;

масса — 5110 кг; расположение секции на платформе — ото-

пительно-вентиляционным по ходу движения;

д) секция воздухосборников: габариты — 2680 х 1455 х 2150 мм;

масса — 1838 кг.

Комплектность БУ1600/100ЭУ

В комплект буровой установки входит:

1. Блок вышечный комплект..................................... 1

в том числе:

— вышка с механизмом подъема вышки, комплект............... 1

— лебедка с четырехскоростной коробкой передач с электродвига-

телем 4АОКБ-450Х-6УХЛ2, комплект......................... 1

— основание вышечного блока, комплект.................... 1

— лебедка вспомогательная с электрооборудованием, комплект . . 1

— установка регулятора нагрузки на долото автоматическим мо-

дернизированным регулятором нагрузки на долото АРНД-1М-1

ТУ 39-04-840-83, комплект................................ 1

— шкаф управления вспомогательными механизмами, шт....... 1

— шкаф пневмоуправления, шт...............................2

— установка кабины, комплект ............................ 1

— кронблок, шт........................................... 1

— тормоз ТЭИ-710-18 со шкафом управления Ш9304-4274ХЛ2

ТУ 16-656114-86, шт...................................... 1

— блок талевый, комплект................................. 1

— установка деталей общей сборки вышечного блока, комплект . . 1

— трансмиссия ротора, комплект........................... 1

— вал карданный, шт...................................... 1

— ролик обводной, шт..................................... 1

— стояк, комплект........................................ 1

— коммуникации вышечного блока, комплект................. 1

— установка пневмораскрепителя, комплект................. 1

— укрытие буровой площадки, комплект..................... 1

— укрытие лебедочно-приводного отсека, комплект ......... 1

— трассировка кабелей вышечного блока, комплект.......... 1

— укрытие люльки, комплект............................... 1

4. Буровые установки отечественного и зарубежного производства 27

— установка люльки, комплект ............................ 1

— крюк, шт............................................... 1

— противозатаскиватель, комплект ........................ 1

— механизм крепления каната, комплект.................... 1

— установка тормозной рукоятки, комплект................. 1

— вертлюг, шт............................................ 1

— секция воздухосборников, комплект...................... 1

монифольд блоков вышечного и насосного, комплект......... 1

— освещение вышечного блока, комплект.................... 1

— пульт бурильщика электрический, комплект............... 1

— комплектное устройство КУ-ТРС-300, шт.................. 1

- ключ АБК-ЗМ2 по ТУ 26-02-28-79, шт..................... 1

— ротор Р560, шт......................................... 1

2. Блок насосный, комплект .................................... 1

в том числе:

— основание насосного блока, комплект ................... 1

— секция насосная левая с насосом НБТ-475 по ГОСТ 6031-81

с двигателем АКСБ-15-446-6УХЛ2 ТУ 16-513.483-80, комплект . 1

— секция насосная правая с насосом НБТ-475 по ГОСТ6031-81

с двигателем АКСБ-15-446-6УХЛ2 ТУ 16-513.483-80, комплект . 1

— пульт насосов, шт...................................... 2

— трассировка кабелей насосного блока, комплект.......... 1

— шкаф пневмоуправления, шт.............................. 1

— освещение насосного блока, комплект.................... 1

— компрессор воздушный КР-2 ТУ 26-0509.328-75, шт........ 1

— манифольд насосного блока, комплект.................... 1

3. Мосты приемные, комплект.................................... 1

4. Секция компрессорная с компрессором КТ-6У2 ТУ 34-38-109-85

и агрегатом отопительно-вентиляционным, комплект............... 1

5. Коммуникации, комплект...................................... 1

6. Лестницы и площадки, комплект .............................. 1

7. Трассировка кабелей, комплект............................... 1

8. Комплект приспособлений..................................... 1

9. Комплект инструмента........................................ 1

10. Установка бухты талевого каната, шт........................ 1

11. Блок энергетический с устройством распределительным типа

КРУНБ-6-У1-2 по ТУ 16-536.613-79 и трансформатором

ТМБ-250/10-69У16/0,4кВ по ТУ 16-518.853-75, комплект....... 1

28

Глава 1

12. Комплект запасных частей................................... 1

13. Приборы контроля бурения. Установка, комплект.............. 1

14. Блок с двумя комплектными устройствами КУ-АВК-500 и сек-

ция с двумя трансформаторами ТМБ 400/10-82У16/0,525, У/О-П

по ТУ 16-672.105-85, комплект ................................. 1

15. Насос К-20/30-У2 по ГОСТ22247-85, шт ...................... 1

16. Циркуляционная система ЦС100Э, комплект.................... 1

17. Балка перевозочная (по особому заказу), комплект........... 1

18. С каждой буровой установкой поставляется комплект запасных ча-

стей и инструмента согласно ведомости ЗИП (ЗИ).

19. К каждому комплекту буровой установки прикладывается эксплу-

атационная документация согласно ведомости эксплуатационных

документов.

20. На каждую буровую установку согласно ведомости ЗИП (ЗИ) насо-

са НБТ-475 в одном комплекте поставляются инструмент, принад-

лежности и приспособления.

Буровая установка БУ1600/100ДГУ (рис. 2)

Буровая установка с дизель-гидравлическим приводом БУ1600/1ООДГУ

(второй класс) с допускаемой нагрузкой на крюке 1000 кН (100 тс) пред-

назначена для бурения эксплуатационных и разведочных скважин на нефть

и газ условной глубиной 1600 метров в условиях умеренного климата, кли-

матическое исполнение «У», категория I по ГОСТ 15150-69.

Эта буровая установка должна соответствовать условиям ГОСТ 16293-82

и комплекта документации Б7.00.00.000.

Основные параметры БУ1600/100ДГУ

1. Допускаемая нагрузка на крюке, кН........................1000

2. Условная глубина бурения, м..............................1600

3. Допускаемая глубина бурения, м.......................... 2450

4. Общая установленная мощность привода основных механиз-

мов, кВт................................................... 494

5. Мощность силового аргегата, кВт..............................247

6. Тип привода......................групповой, дизель-гидравлический

7. Наибольшая оснастка талевой системы..........................4x5

Рис. 2. Кинематическая схема буровой установки БУ1600/100ДГУ.

4. Буровые установки отечественного и зарубежного производства

30

Глава 1

8. Диаметр талевого каната, мм ..............................25

9. Число передач вращения на подъемный вал лебедки............2

10. Скорость подъема крюка при расхаживании колон-

ны, м/с.............................................от 0,1 до 0,25

11. Скорость подъема крюка без нагрузки, м/с, не менее..... 1,5

12. Число основных буровых насосов, шт....................... 2

13. Насос буровой трехпоршневой НБТ-475 ГОСТ 6031-81

14. Мощность бурового насоса, кВт, не менее.................475

15. Наибольшая объемная подача насосов, обеспечиваемая приво-

дом при числе двойных ходов пх = 140 и давлении 8,2 МПа,

дм3/с................................................... 45 ± 4,5

16. Наибольшее давление на выходе насоса (в манифольде), МПа ... 25

17. Диаметр отверстия в столе ротора, мм......................560

18. Максимальная нагрузка на балки стола ротора при установленном

на подсвечнике инструменте, кН...............................1000

19. Расчетная мощность привода ротора, кВт....................180

20. Крутящий момент на столе ротора, кН • м................... 8

21. Диапазон рабочих частот вращения стола ротора,

с"1 (об/мин)..................................... 0,4-3,3(24-200)

22. Вышка буровая..............мачтовая, А-образная, секционная,

трубная с трехгранным сечением ног

23. Высота вышки, м.........................................40,7

24. Механизм подъема вышки.................................встроенный

25. Расстояние от стола ротора до низа рамы кронблока, м....38,72

26. Номинальная длина свечи, м............................ 25 ± 0,5

27. Полезная площадь подсвечника, м2 (штук свечей 041/2//) . . 2,94 (84)

28. Высота основания (отметка пола буровой), м, не менее........... 5

29. Масса установки, т............................................240

30. Номинальная мощность дизель-элекгрического агрегата, кВт . . . 200

31. Производительность компрессоров, м3/с............... 0,0834

32. Давление компрессоров, МПа ..................................1,275

33. Максимальное давление воздуха от компрессора высокого давления

для заполнения компенсаторов буровых насосов, МПа..............15

34. Полезный суммарный объем емкостей циркуляционной систе-

мы, м3, не менее............................ ,.................60

35. Способы монтажа и транспортирования (смотреть пункт 34 «Основ-

ные параметры БУ1600/100ЭУ)

4. Буровые установки отечественного и зарубежного производства 31

Комплектность БУ1600/100ДГУ

В комплект буровой установки входит:

1. Блок вышечный, в том числе:

1. вышка с механизмом подъема вышки, комплект.............. 1

2. лебедка с гидротормозом и двухскоростной коробкой перемены

передач, комплект.......................................... 1

3. основание вышечного блока, комплект..................... 1

4. установка деталей общей сборки вышечного блока, комплект . . 1

5. редуктор цепной, шт .................................... 1

6. стояк, шт............................................... 1

7. коммуникации вышечного блока, комплект.................. 1

8. укрытие вышечного блока с утеплением и мягким покрытием,

комплект................................................... 1

9. трассировка кабелей вышечного блока, комплект........... 1

10. кран консольный, комплект.............................. 1

11. секция компрессорная с компрессором 2ВУ1-2,5/13М4

ТУ 26-12-584-81 (или КТ6.У2 ТУ 34-38-109-85), комплект . . . . 1

12. пульт дизелиста, шт.................................... 1

13. привод вспомогательный, шт............................. 1

14. пульт бурильщика, шт................................... 1

15. секция трансмиссионная с приводами насосов, комплект ... 1

16. манифольд вышечного блока, комплект.................... 1

17. освещение вышечного блока, комплект.................... 1

18. установка регулятора нагрузки на долото, комплект...... 1

19. шкаф пневмоуправления, шт.............................. 2

20. установка кабины, комплект............................. 1

21. лебедка вспомогательная с электрооборудованием, комплект . 1

22. кронблок, шт........................................... 1

23. блок талевый, шт....................................... 1

24. трансмиссия ротора, комплект........................... 1

25. ролик обводной, шт..................................... 1

26. установка пневраскрепителя, комплект................... 1

27. установка люльки, комплект............................. 1

28. крюк, шт............................................... 1

29. противозатаскиватель, комплект......................... 1

30. механизм крепления каната, комплект.................... 1

32

Глава 1

31. установка тормозной рукоятки, комплект................. 1

32. вертлюг, шт............................................ 1

33. вал карданный, шт...................................... 3

34. силовой агрегат, шт.................................... 2

35. шкаф Ш9114-4674БХЛ2 ТУ 16-656.114-86, шт............... 1

36. ключ АКБ-ЗМ2 ТУ 26-02-28-79, шт........................ 1

37. ротор Р560, шт......................................... 1

38. канат ОС-25-1-1666 (170) ГОСТ 16853-88, длиной 1000 м, бухта

(катушка)................................................... 1

39. устройство переговорное сигнализирующее УПС

ТУ 39-01-06-705-81 ......................................... 1

2. Блок насосный, в том числе:

1. основание насосного блока, комплект...................... 1

2. трассировка кабелей насосного блока, комплект........... 1

3. манифольд блока насосного, комплект..................... 1

4. компенсатор, шт......................................... 1

5. коммуникации блока насосного, комплект.................. 1

6. укрытие с утеплением и мягким покрытием, комплект....... 1

7. освещение насосного блока, комплект..................... 1

8. насос НБТ-475 ГОСТ 6031-81, шт.......................... 2

9. компрессор Т1,5-0,3/150А1 ТУ 26-12-778-88, шт........... 1

10. кран консольный, комплект.............................. 1

11. шкаф пневмоуправления, шт.............................. 1

12. переход насосного блока, комплект...................... 1

3. Мосты приемные, комплект..................................... 1

4. Коммуникации, комплект...................................... 1

5. Лестницы и площадки буровой установки, комплект.............. 1

6. Трассировка кабелей, комплект................................ 1

7. Комплект запасных частей..................................... 1

8. Комплект приспособлений...................................... 1

9. Комплект инструмента......................................... 1

10. Площадка под установку крана, комплект...................... 1

11. Установка бухты талевого каната, комплект................... 1

12. Система обогрева, комплект.................................. 1

13. Приборы контроля бурения. Установка, комплект............... 1

14. Блок дизельгенератора АСДА200, комплект..................... 1

4. Буровые установки отечественного и зарубежного производства 33

15. Электроагрегат АД100С-Т400-Р. 16Ц.643.113 ТУ 16-516.220-77, ком-

плект ........................................................... 1

16. Комплекс оборудования циркуляционной системы буровой установ-

ки БУ 100Э.ЦС100Э.00.000ТУ, комплект............................. 1

17. Насос К-20/30-У2 ГОСТ 22247-85, шт.......................... 1

18. Установка топливномасляная ТМУ-1-25 ТУ 26-02-31-77, комплект . 1

С каждой буровой установкой поставляется комплект запасных частей

и инструмента согласно ведомости ЗИП (ЗИ).

К каждому комплекту буровой установки прикладывается:

1. Эксплуатационная документация согласно ведомости эксплуатаци-

онных документов (ЭД).

2. Комплект товарораспорядительной документации.

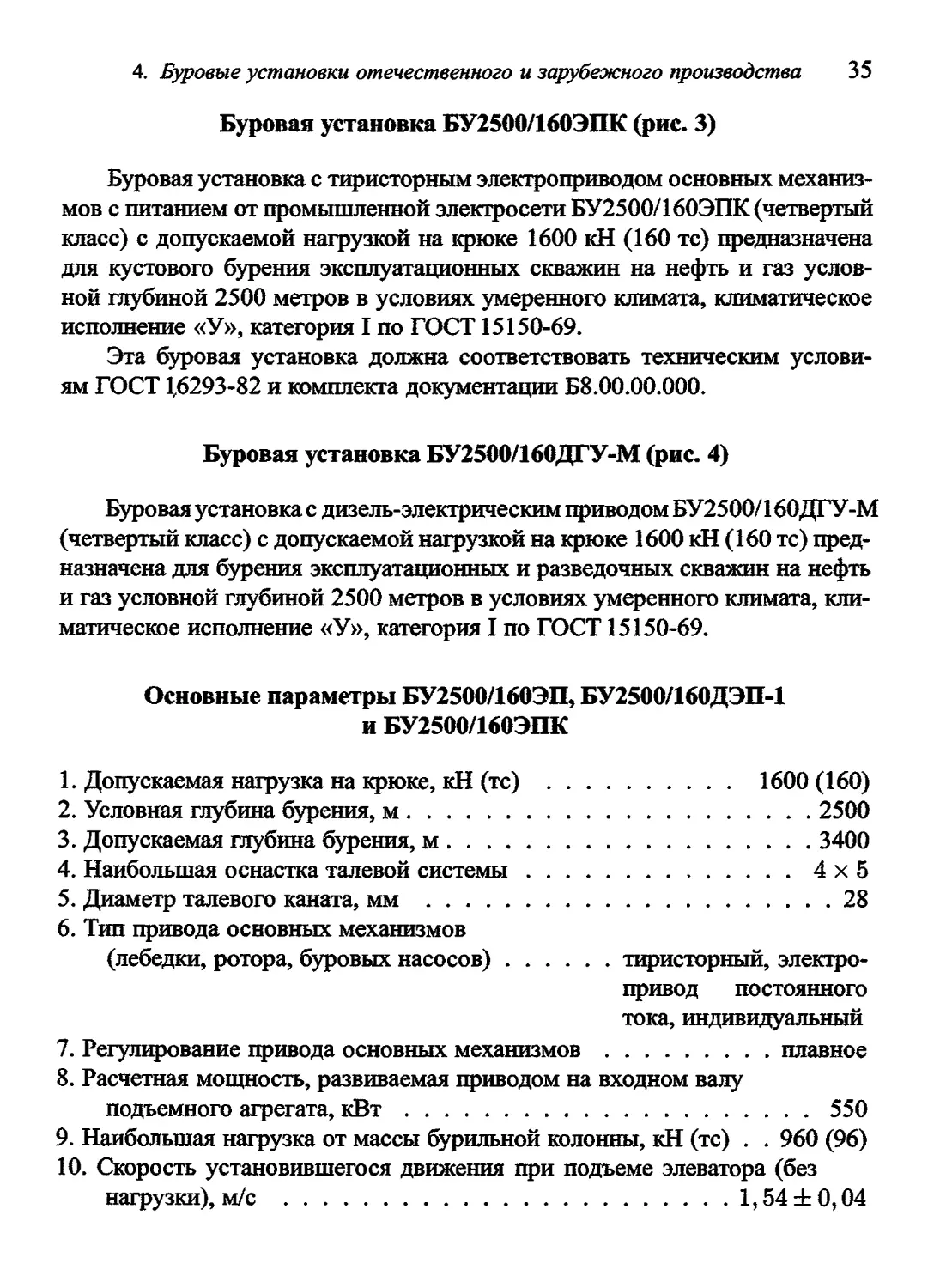

Буровая установка БУ2500/160ЭП (рис. 3)

Буровая установка с тиристорным электроприводом основных механиз-

мов с питанием от промышленной электросети БУ2500/160ЭП (четвертый

класс) с допускаемой нагрузкой на крюке 1600 кН (160 тс) предназначе-

на для бурения эксплуатационных и разведочных скважин на нефть и газ

условной глубиной 2500 метров в условиях умеренного климата, климати-

ческое исполнение «У», категория I по ГОСТ 15150-69.

Эта буровая установка должна соответствовать техническим услови-

ям ГОСТ 16293-82 и комплекта документации Б1.00.00.000.

Буровая установка БУ2500/160ДЭП-1 (рис. 3)

Буровая установка с тиристорным электроприводом основных ме-

ханизмов с питанием от автономных дизель-электрических станций

БУ2500/160ДЭП-1 (четвертый класс) с допускаемой нагрузкой на крю-

ке 1600 кН (160 тс) предназначена для бурения эксплуатационных и разве-

дочных скважин на нефть и газ условной глубиной 2500 метров в усло-

виях умеренного климата, климатическое исполнение «У», категория I

по ГОСТ 15150-69.

Эта буровая установка должна соответствовать техническим услови-

ям ГОСТ 16293-82 и комплекта документации Б9.00.00.000.

ЧА 250 у$уз

37кдг

7ЗУ

Рис. 3. Кинематическая схема буровых установок БУ2500/160ЭП, БУ2500/160ДЭП-1, БУ2500/160ЭПК.

4. Буровые установки отечественного и зарубежного производства 35

Буровая установка БУ2500/160ЭПК (рис. 3)

Буровая установка с тиристорным электроприводом основных механиз-

мов с питанием от промышленной электросети БУ2500/160ЭПК (четвертый

класс) с допускаемой нагрузкой на крюке 1600 кН (160 тс) предназначена

для кустового бурения эксплуатационных скважин на нефть и газ услов-

ной глубиной 2500 метров в условиях умеренного климата, климатическое

исполнение «У», категория I по ГОСТ 15150-69.

Эта буровая установка должна соответствовать техническим услови-

ям ГОСТ 16293-82 и комплекта документации Б8.00.00.000.

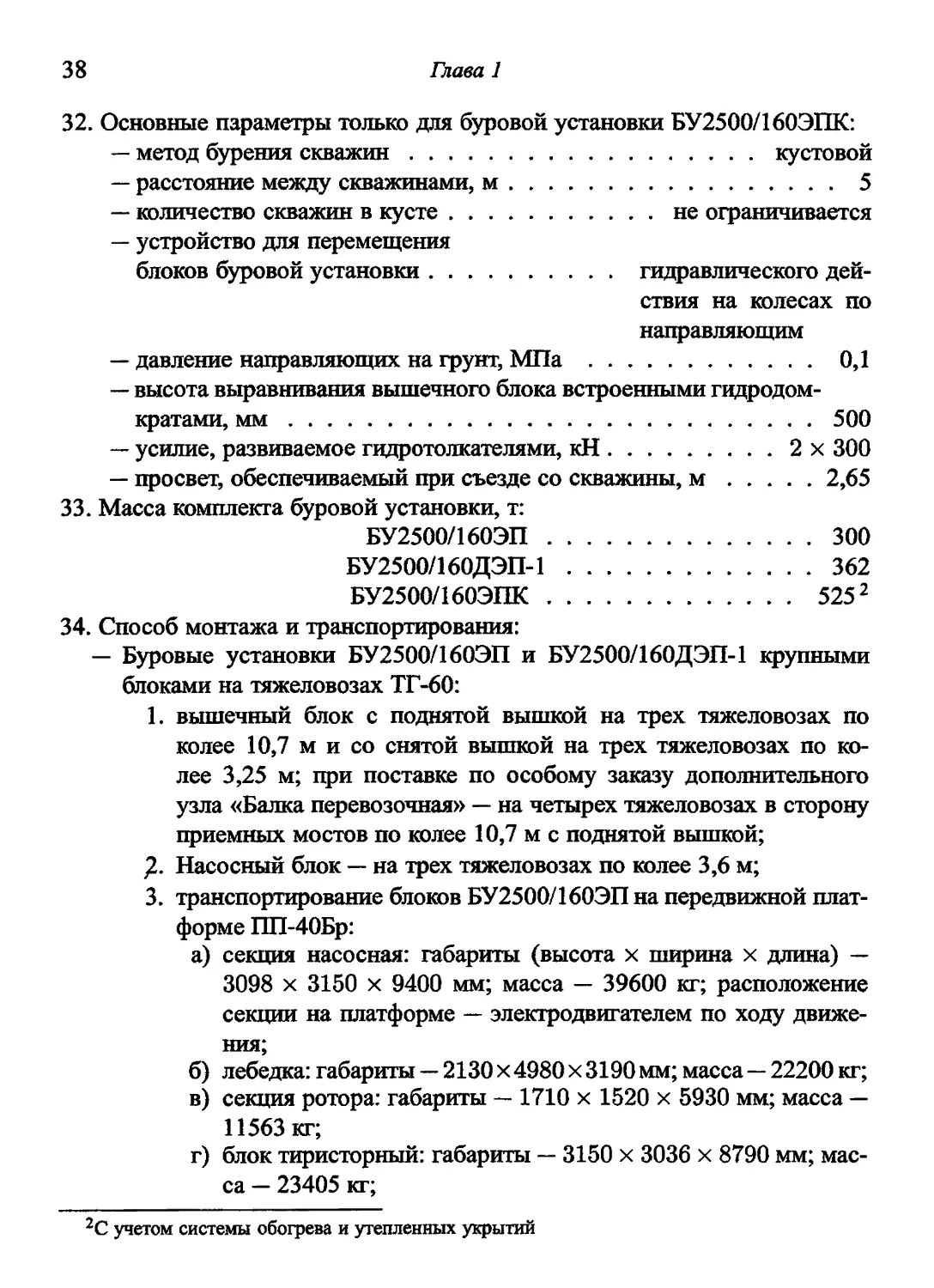

Буровая установка БУ2500/160ДГУ-М (рис. 4)

Буровая установка с дизель-электрическим приводом БУ2500/160ДГУ-М

(четвертый класс) с допускаемой нагрузкой на крюке 1600 кН (160 тс) пред-

назначена для бурения эксплуатационных и разведочных скважин на нефть

и газ условной глубиной 2500 метров в условиях умеренного климата, кли-

матическое исполнение «У», категория I по ГОСТ 15150-69.

Основные параметры БУ2500/160ЭП, БУ2500/160ДЭП-1

и БУ2500/160ЭПК

1. Допускаемая нагрузка на крюке, кН (тс) ............ 1600 (160)

2. Условная глубина бурения, м............................. 2500

3. Допускаемая глубина бурения, м........................... 3400

4. Наибольшая оснастка талевой системы.......................4x5

5. Диаметр талевого каната, мм ...............................28

6. Тип привода основных механизмов

(лебедки, ротора, буровых насосов)...........тиристорный, электро-

привод постоянного

тока, индивидуальный

7. Регулирование привода основных механизмов.............плавное

8. Расчетная мощность, развиваемая приводом на входном валу

подъемного агрегата, кВт.....................................550

9. Наибольшая нагрузка от массы бурильной колонны, кН (тс) . . 960 (96)

10. Скорость установившегося движения при подъеме элеватора (без

нагрузки), м/с .......................................1,54 ± 0,04

Рис. 4. Кинематическая схема буровой установки БУ2500/160ДГУ-М.

Глава 1

4. Буровые установки отечественного и зарубежного производства 37

И. Скорость подъема крюка при расхаживании колонн (ликвидации

аварий), м/с.........................................0,

12. Число основных буровых насосов НБТ-600 или НБТ-600-I

по ГОСТ 6031-81, шт.......................................... 2

13. Мощность бурового насоса, кВт...........................600

14. Наибольшее давление на выходе насоса (в манифольде), МПа ... 25

15. Диапазон регулирования производительности бурового насоса, дм3/с

БУ2500/160ЭП и БУ2500/160ЭПК...............0-43

БУ2500/160ДЭП-1 .............0-46,7

16. Диаметр в столе ротора, мм...............560

17. Расчетная мощность привода ротора, кВт...............180

18. Допускаемая статическая нагрузка на стол ротора,

кН (тс)............................................... 2500 (250)

19. Крутящий момент на столе ротора, кН • м, не более .... 2500(250)

20. Диапазон регулирования частоты вращения стола ротора, с-1 (об/мин)

БУ2500/160ЭП.................. 0,166-3,66 (10-220)

БУ2500/160ДЭП-1................0,166-3,33 (10-200)

БУ2500/160ЭПК................. 0-3,33(0-200)

21. Скорость подачи инструмента, обеспечиваемая тормозом ТЭП-45-VI

ТУ 16-538.186-80, м/с.....................................0-2,0

22. Наибольшее давление в пневмосистеме, МПа...............0,85

23. Наибольшее давление воздуха от компрессора высокого давления

для заполнения компенсаторов, МПа............................15

24. Полезная высота вышки, м...............................40,8

25. Номинальная длина свечи, м............................25; 27

26. Высота основания (отметка пола буровой), м.......5,5; 5,5; 7,75

27. Полезный суммарный объем емкостей циркуляционной систе-

мы, м3...............................................90; 90; 120

28. Суммарная номинальная установленная мощность электростанций

(количество и мощность электростанций), кВт

БУ2500/160ЭП........................нет

БУ2500/160ДЭП-1 ...........2 х 1000; 1 х 200

БУ2500/160ЭПК.....................1 х 200

29. Статическая грузоподъемность вертлюга, кН............. 2500

30. Максимальное давление прокачиваемой жидкости

в вертлюге, МПа...........................................25

31. Максимальная скорость вращения ствола вертлюга,

с-1 (об/мин)......................................... 3,33 (200)

38 Глава 1

32. Основные параметры только для буровой установки БУ2500/160ЭПК:

— метод бурения скважин............................кустовой

— расстояние между скважинами, м......................... 5

— количество скважин в кусте................не ограничивается

— устройство для перемещения

блоков буровой установки.............. гидравлического дей-

ствия на колесах по

направляющим

— давление направляющих на грунт, МПа ................. 0,1

— высота выравнивания вышечного блока встроенными гидродом-

кратами, мм.............................................500

— усилие, развиваемое гидротолкателями, кН............2 х 300

— просвет, обеспечиваемый при съезде со скважины, м.....2,65

33. Масса комплекта буровой установки, т:

БУ2500/160ЭП.................................................300

БУ2500/160ДЭП-1.......................362

БУ2500/160ЭПК...................... 5252

34. Способ монтажа и транспортирования:

— Буровые установки БУ2500/160ЭП и БУ2500/160ДЭП-1 крупными

блоками на тяжеловозах ТГ-60:

1. вышечный блок с поднятой вышкой на трех тяжеловозах по

колее 10,7 м и со снятой вышкой на трех тяжеловозах по ко-

лее 3,25 м; при поставке по особому заказу дополнительного

узла «Балка перевозочная» — на четырех тяжеловозах в сторону

приемных мостов по колее 10,7 м с поднятой вышкой;

Насосный блок — на трех тяжеловозах по колее 3,6 м;

3. транспортирование блоков БУ2500/160ЭП на передвижной плат-

форме ПП-40Бр:

а) секция насосная: габариты (высота х ширина х длина) —

3098 х 3150 х 9400 мм; масса — 39600 кг; расположение

секции на платформе — электродвигателем по ходу движе-

ния;

б) лебедка: габариты — 2130 х 4980 х 3190 мм; масса — 22200 кг;

в) секция ротора: габариты — 1710 х 1520 х 5930 мм; масса —

11563 кг;

г) блок тиристорный: габариты — 3150 х 3036 х 8790 мм; мас-

са — 23405 кг;

2С учетом системы обогрева и утепленных укрытии

4. Буровые установки отечественного и зарубежного производства 39

д) секция компрессорная: габариты — 2850 х 2600 х 5920 мм;

масса ~ 5110 кг; расположение секции на платформе — агре-

гатом отопительно-вентиляционным по ходу движения;

е) секция воздухосборников: габариты — 2675 х 1120 х 3530 мм;

масса — 1865 кг;

ж) блок трансформаторов: габариты — 3230 х 3070 х 7130 мм;

масса — 15615 кг; расположение на платформе — масляным

трансформатором по ходу движения.

4. Транспортирование блоков БУ2500/160ДЭП-1 на передвижной

платформе ПП-40Бр:

а) секция насосная: габариты — (высота х ширина х длина) —

3098 х 3150 х 9400 мм; масса 32200 кг; расположение на

платформе — электродвигателем по ходу движения;

б) секция лебедочная: 3247 х 3245 х 10260 мм; масса — 26656 кг;

в) секция ротора: габариты — 1710 х 1520 х 5930 мм; масса —

11645 кг;

г) блок тиристорный: габариты — 3150 х 3086 х 8790 мм; мас-

са — 10500 кг;

д) блок дизель-генератора: габариты — 2730 х 2920 х 6620 мм;

масса — 7350 кг;

е) секция реакторов: габариты — 2815 х 3050 х 3930 мм; масса—

3950 кг.

— Буровая установка БУ2500/160ЭПК крупными блоками на тяжелово-

зах ТГ-60 или ТГ-70 по узкой колее с габаритом транспортных средств

по ширине не более 5,5 м- транспортирование между кустами.

Комплектность БУ2500/160ЭП, БУ2500/160ДЭП-1 и БУ2500/160ЭПК

1. Блок вышечный, комплект...................................... 1

в том числе:

1. вышка Б11.01.00.000 с механизмом подъема Б1.01.31.000 выш-

ки, комплект................................................ 1

2. лебедка двухскоростная с тормозом электромагнитным порош-

ковым ТЭП-45-VI ТУ 16-538.186-80, комплект.................. 1

3. основание вышечного блока, комплект...................... 1

4. шкаф пневмоуправления Б1.66.00.000, шт................... 1

5. пульт бурильщика электрический из комплекта КУ-БУ-2500ЭП

ТУ 16-657.050-84, шт........................................ 1

40

Глава 1

6. лебедка вспомогательная, комплект...................... 1

7. кронблок Б1.10.00.000, шт ............................. 1

8. крюкблок СБ11Б/2500ЭУ, шт.............................. 1

9. секция ротора с ротором Р560, комплект................. 1

10. детали общей сборки вышечного блока, комплект......... 1

11. секция воздухосборников с воздухосушкой, комплект..... 1

12. вертлюг ШВ15-250 ТУ 26-02-255-77 (или Б1.56.00.000), шт . . 1

13. ключ буровой АКБ-ЗМ2 (или АКБ-ЗМ2Э2), шт.............. 1

14. установка тормозной рукоятки, комплект................ 1

15. установка пневраскрепителя, комплект.................. 1

16. шкаф управления вспомогательными механизмами,

комплект.................................................. 1

17. коммуникации, трассировка кабелей, освещение, укрытия по

перечню

2. Блок насосный, комплекты по перечню буровых установок

3. Блок тиристорный с комплектом устройств для буровой установки

БУ2500/160ЭП КУ-БУ-2500ЭП, ТУ 16-657.050-84, с утеплением,

обогревом, кондиционированием, комплект....................... 1

4. Блок трансформаторов (БУ2500/160ЭП и БУ2500/160ЭПК) с транс-

форматором ТМБ-630/lO-VI, ТУ 16-672.105-85, трансформатором

ТРСЗП-2500/10БУХЛ2, ТУ 16-672.064-75 и шкафом распредели-

тельным КРУЭ-10В-400-20ХЛ2, исполнение I ТУ 16-536.664-84,

комплект...................................................... 1

5. Для буровой установки БУ2500/160ДЭП-1:

1. дизель-электрический агрегат АСДА-200, ТУ 24.06.343-74,

комплект.................................................. 1

2. электростанция ЭД-1000-Т400-2РКС, исп. 2, ТУ 16-561.003-84,

комплект.................................................. 2

6. Для буровой установки БУ2500/160ЭПК:

блок дизель-генератора АСДА-200, шт........................... 1

7. Комплекс оборудования циркуляционной системы

(для БУ2500/160ЭП и БУ2500/160ДЭП-1) буровой

установки БУ2500ЭП-ЩСМ2500ЭП.00.00.000ТУ, комплект .... 1

8. Циркуляционная система ЦС2500ЭПК (для БУ2500/160ЭПК),

комплект...................................................... 1

9. Топливномаслянная установка ТМУ-1-25 по ТУ 26-02-31-77

(БУ2500/160ДЭП-1 и БУ2500/160ЭПК), комплект................... 1

10. Секция копрессорная, комплект ............................ 1

4. Буровые установки отечественного и зарубежного производства 41

11. Установка крана поворотного КП-2, ТУ 26-02-24-80, комплект ... 1

12. Электронасос КМ65-50-160-СД-У2, комплект.................... 1

13. Механизм передвижения и выравнивания (для БУ2500/160ЭПК),

комплект........................................................ 1

в том числе:

1. тележка передняя с двумя гидродомкратами, шт............. 1

2. тележка задняя с двумя гидродомкратами, шт............... 2

3. гидроцилиндр, шт......................................... 1

4. станция насосная, шт..................................... 1

5. пульт механизма передвижения, шт......................... 1

14. Эксплуатационная документация согласно ведомости эксплуатаци-

онных документов (ЭД)

Основные параметры БУ2500/160ДГУ-М

1. Допускаемая нагрузка на крюке, кН (тс) ............. 1600 (160)

2. Условная глубина бурения, м............................. 2500

3. Вышка ....................................А-образная, секционная,

трубчатая, с четырех-

гранным сечением ног

4. Полезная высота вышки, м..................................42,2

5. Номинальная длина свечей, м............................25 или 27

6. Высота основания (отметка пола буровой), м............... 5,5

7. Тип привода..............................дизель-гидравлический

8. Схема главного привода...............................групповая

9. Общая установленная мощность привода основных механизмов,

кВт...........................................................750

10. Мощность силового аргегата, кВт...........................250

11. Наибольшая оснастка талевой системы ......................4x5

12. Диаметр талевого каната, мм................................28

13. Усилие в канате лебедки при допускаемой нагрузке, кН (тс) . 200 (20)

14. Мощность на приводном валу подъемного агрегата, кВт.......550

15. Число передач вращения на подъемный вал лебедки.............4

16. Скорость подъема крюка:

— при расхаживании обсадных колонн и ликвидации

аварий, м/с.......................................от 0,1 до 0,2

— скорость установившегося движения при подъеме

незагруженного элеватора, м/с..............................1,95

42

17.

18.

19.

20.

21.

22.

23.

24.

25.

26.

27.

28.

29.

30.

31.

32.

33.

34.

35.

36.

37.

Глава 1

Диапазон технологических скоростей подъема от вспомогательного

привода, м/с....................................от 0,027 до 0,108

Скорость подачи (спуска) инструмента, обеспечиваемая

ТЭП-45-VI, м/с....................................от 0,5 до 2,5

Число основных насосов..................................... 2

Насос буровой трехпоршневой по ГОСТ 6031-81 .......НБТ-600-1

Мощность привода бурового насоса, кВт .....................600

Наибольшее давление на выходе насоса

(в манифольде), МПа (кгс/см2)........................ 25 (250)

Наибольшая объемная подача насосов, обеспечиваемая

приводом при числе двойных ходов пх = 135

и Р = 6,3 МПа, м3/с........................ 0,0429 х 2 = 0,0858

Проходной диаметр стола ротора, мм ........................560

Мощность на приводном валу ротора, кВт.....................180

Допускаемая статическая нагрузка на стол ротора,

кН (тс)........................................... 2500 (250)

Максимальная нагрузка на балки стола ротора, кН (тс) . . 1400 (140)

Момент, передаваемый столом ротора, кН »м (кгс • м) . . . . 30 (3000)

Диапазон рабочих частот вращения стола

ротора, с-1 (об/мин)..................от 1,1 (66) до 4,17 (250)

Число передач вращения на стол ротора (реверсирование передач

осуществляется электродвигателем вспомогательного привода) . . 4

Мощность дизель-генераторной станции, кВт..................200

Производительность компрессорной станции, м3/с:

— с контрприводом при частоте вращения 7,5с -1

(450 об/мин)............................................0,043

— с электроприводом при частоте вращения 12,5 с-1

(750 об/мин)..........................................0,075

Наибольшее давление воздуха в пневмосистеме, МПа

(кгс/см2)...........................................0,85(8,5)

Максимальное давление воздуха от компрессора высокого

давления для заполнения компенсаторов буровых

насосов, МПа (кгс/см2) ...............................15(150)

Полезный суммарный объем емкостей циркуляционной

системы, м3 ...............................................90

Площадь подсвечников, м2.................................. 4,4

Управление основными агрегатами........пневматическое и элек-

трическое дистанционное

4. Буровые установки отечественного и зарубежного производства 43

38. Средства механизации. . пневмораскрепитель; автоматический буро-

вой ключ АКБ-3М2; пневмоклинья, встро-

енные в роторе; вспомогательная лебед-

ка грузоподъемностью Зтс; консольно-пово-

ротный кран грузоподъемностью 2 тс; таль

грузоподъемностью 1 тс; вспомогательный

тормоз ТЭП-45-VI, обеспечивающий авто-

матическую подачу долота на забой.

39. Способы монтажа

и транспортирования . . крупными блоками на тяжеловозах ТГ-60

с поднятой вышкой по широкой колее (12 м),

со снятой вышкой по узкой колее (5,2 м);

мелкими блоками на передвижных платфор-

мах типа ПП-40; поагрегатно на универсаль-

ном транспорте; вертолетами.

— транспортирование блоков на платформе типа ПП-40:

а) секция насосная: габариты (высота х ширина х длина) — 3003 х

х3391 х 8230 мм; масса — 26175 кг; затаскивание на платформу

со стороны насоса;

б) секция трансмиссионная: габариты — 1936 х 3145 х 8200 мм;

масса — 13104 кг;

в) секция лебедочная: габариты — 2950 х 2530 х 9900 мм; масса —

16623 кг;

г) секция приводная: габариты — 2550 х 3210 х 9900 мм; масса —

16070 кг;

д) блок дизель-генераторный: габариты — 2948 х 2820 х 10536 мм;

масса — 14624 кг.

40. Масса буровой установки, т .................................380

41. Технические описания, поставляемые с буровой установкой:

БУ2500ДГУ-М ТО1 .........................Установка буровая

БУ2500ДГУ ТО1........................Привод вспомогательный

БУ2500ДГУ ТО2............Трансмиссия лебедки, редуктор цепной

БУ2500ДГУ ТОЗ...............Пневмоуправление и коммуникации

БУ2500ДГУ ТО4.........................Электрооборудование

БУ2500ДГУ-М ТО5.............................Блок насосный

44

Глава 1

БУ2500ДГУ ТО6..............................Каркасы укрытий

БУ2500ЭУ ТО1........................................Вышка

БУ2500ЭУ ТО2...............................Коробка передач

БУ2500ЭУ ТОЗ............................Трансмиссия ротора

БУ2500ЭУ ТО4...............................Валы карданные

БУ2500ЭУ ТО7........................Комплект приспособлении

CAT-450 (58АН) ТО.............Агрегат силовой CAT-450 (58АН)

ТБК4-140 ТО..............................Крюкоблок ТБК4-140

ЛВ-3 ТО.............................Лебедка вспомогательная

ПНК-20 ТО........................... Приспособление ПНК-20

ЛБ-750 ТО............................Лебедка буровая ЛБ-750

НБТ-600-1 ТО.........Насос буровой трехпоршневой НБТ-600-1

ПП-40 ТО........................Передвижная платформа ПП-40

Примечание.

Приведенные основные параметры буровой установки рассчитаны, ис-

ходя из мощности, развиваемой силовыми агрегатами, при нормальных

условиях и при полной подаче топлива.

Комплектность БУ2500/160ДГУ-М

1. Блок вышечный, комплект....................................... 1

В составе:

— вышка с механизмом подъема, комплект..................... 1

— основание, комплект...................................... 1

— трансмиссия ротора, шт................................... 1

— лебедка вспомогательная, шт.............................. 1

— секция лебедочная, комплект.............................. 1

В составе:

— рама, шт................................................ 1

— лебедка ЛБ-750 с электромагнитным тормозом ТЭП-45-VI,

комплект.................................................. 1

— установка охладительная ТЭП-45-VI, шт................. 1

— секция приводная, комплект................................. 1

В составе:

— рама, шт................................................ 1

— коробка передач, шт................................... 1

— вспомогательный привод, шт............................ 1

— трансмиссия лебедки, шт............................... 1

4. Буровые установки отечественного и зарубежного производства 45

— вал карданный, шт..................................... 1

— пневмоуправление, комплект............................ 1

— шкаф управления № 1, шт............................... 1

— шкаф управления № 2, шт............................... 1

— кронблок КБ5-185, шт..................................... 1

— крюкоблок КБК4-140, шт................................... 1

— установка пневмораскрепления, комплект................... 1

— приспособления для крепления и перепуска талевого кана-

та ПНК-20, шт................................................ 1

— вал карданный, шт........................................ 2

— детали общей сборки, комплект............................ 1

— установка тормозной рукоятки, комплект................... 1

— противозатаскиватель, шт................................. 1

— пульт бурильщика, шт..................................... 1

— каркас укрытия, комплект................................. 1

2. Блок приводной, комплект...................................... 1

В составе:

— основание, комплект........................................ 1

— каркас укрытия, комплект................................. 1

— вал карданный, шт.........................................4

— секция дизельная с тремя силовыми агрегатами САТ-450

или 58АК, комплект........................................... 1

В составе:

— рама, шт................................................ 1

— редуктор цепной, шт................................... 1

— установка компрессора, шт............................. 1

— секция воздухосборника, комплект........................... 1

В составе:

— рама, шт................................................ 1

— воздухосборник, шт.................................... 2

— фильтр-влагоотделитель................................ 1

— пульт компрессора, шт................................. 1

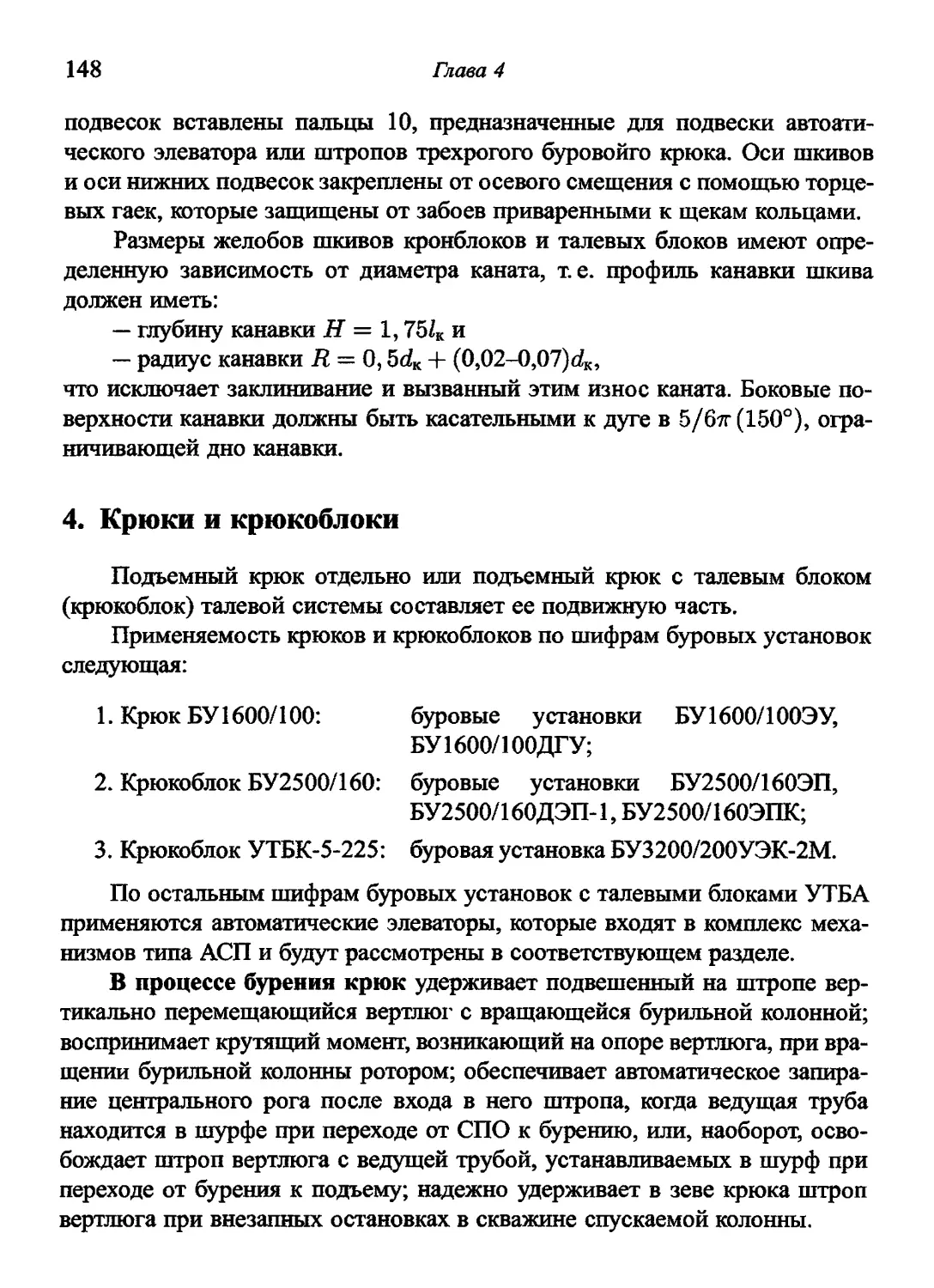

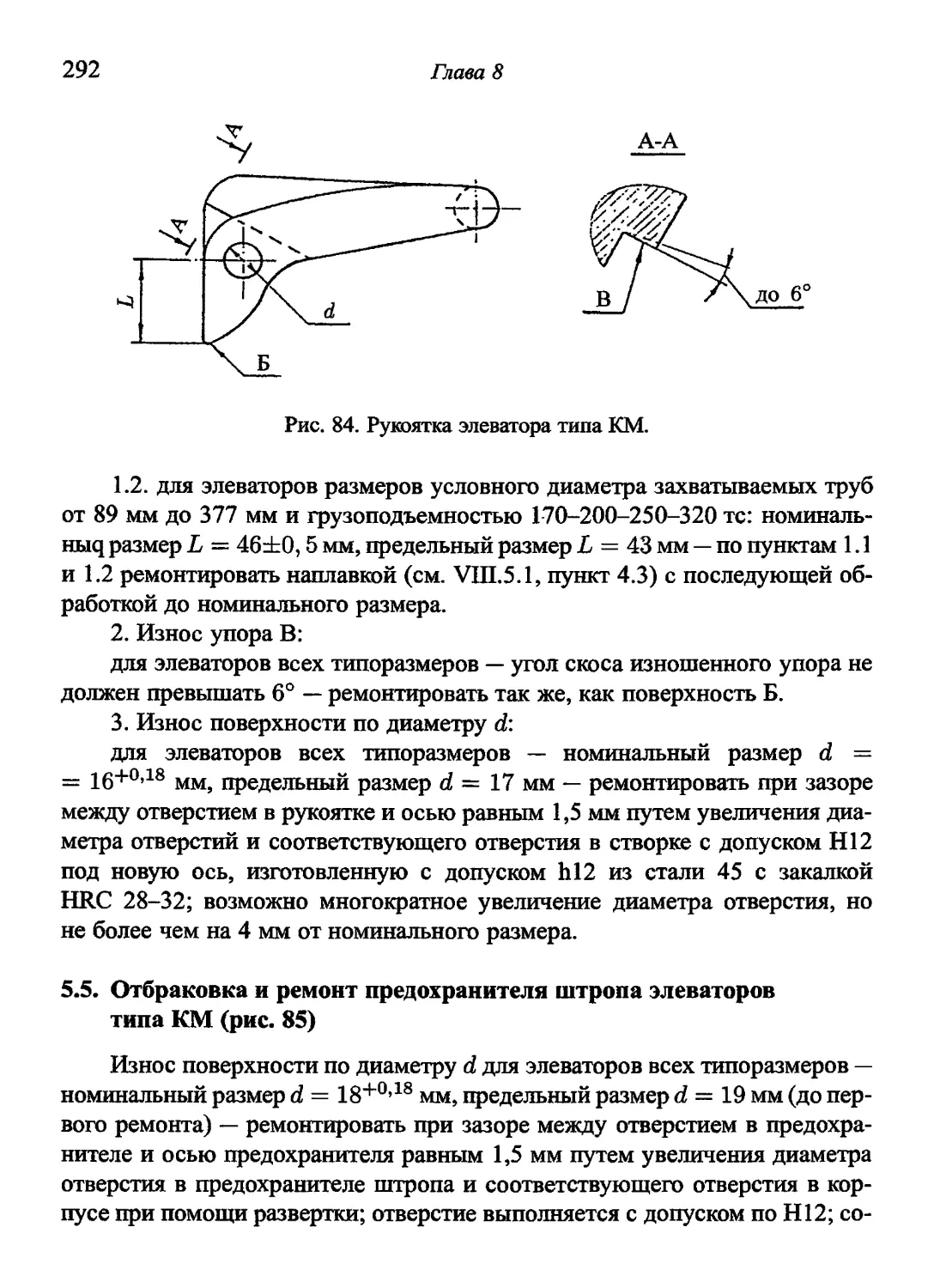

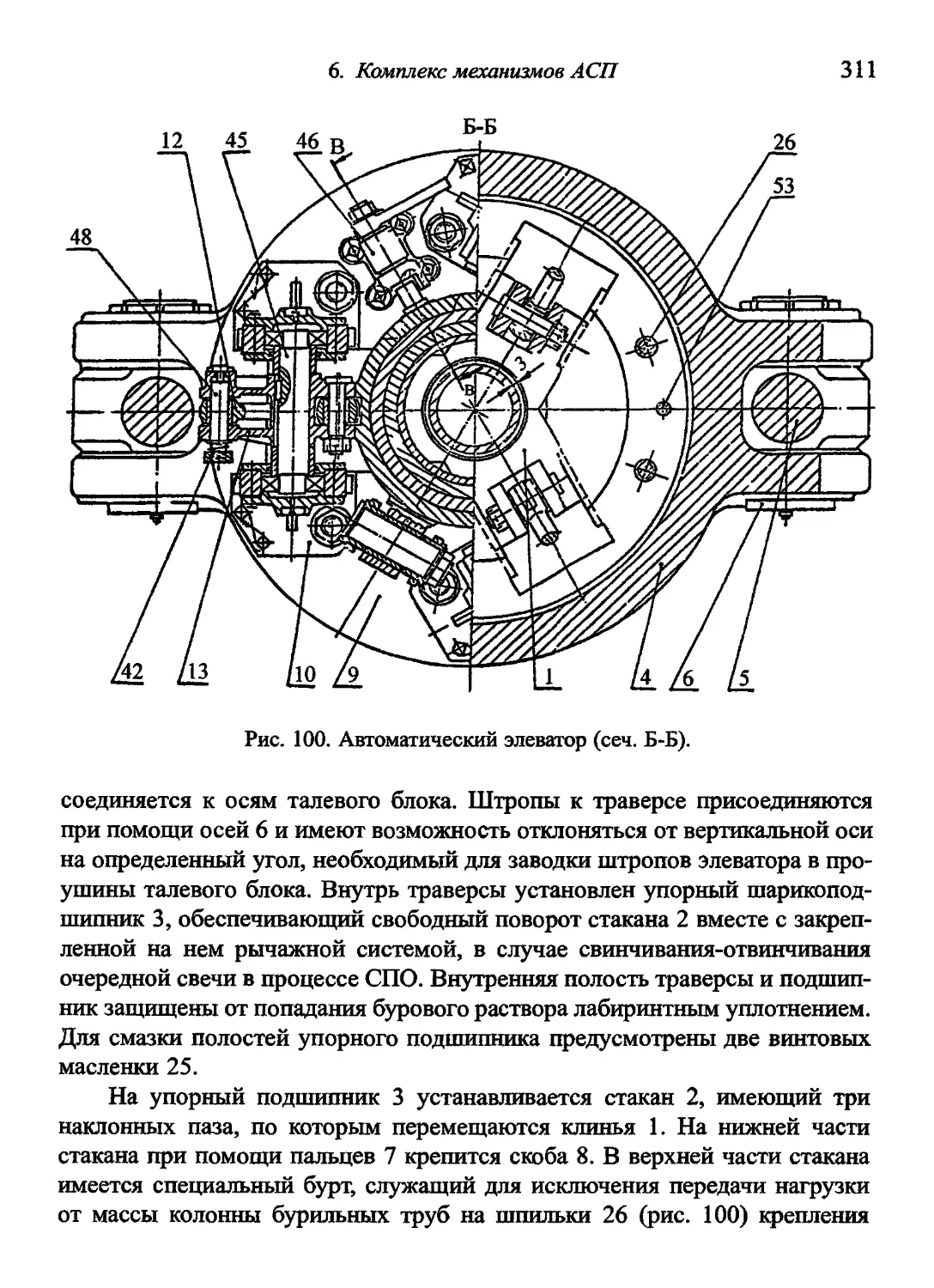

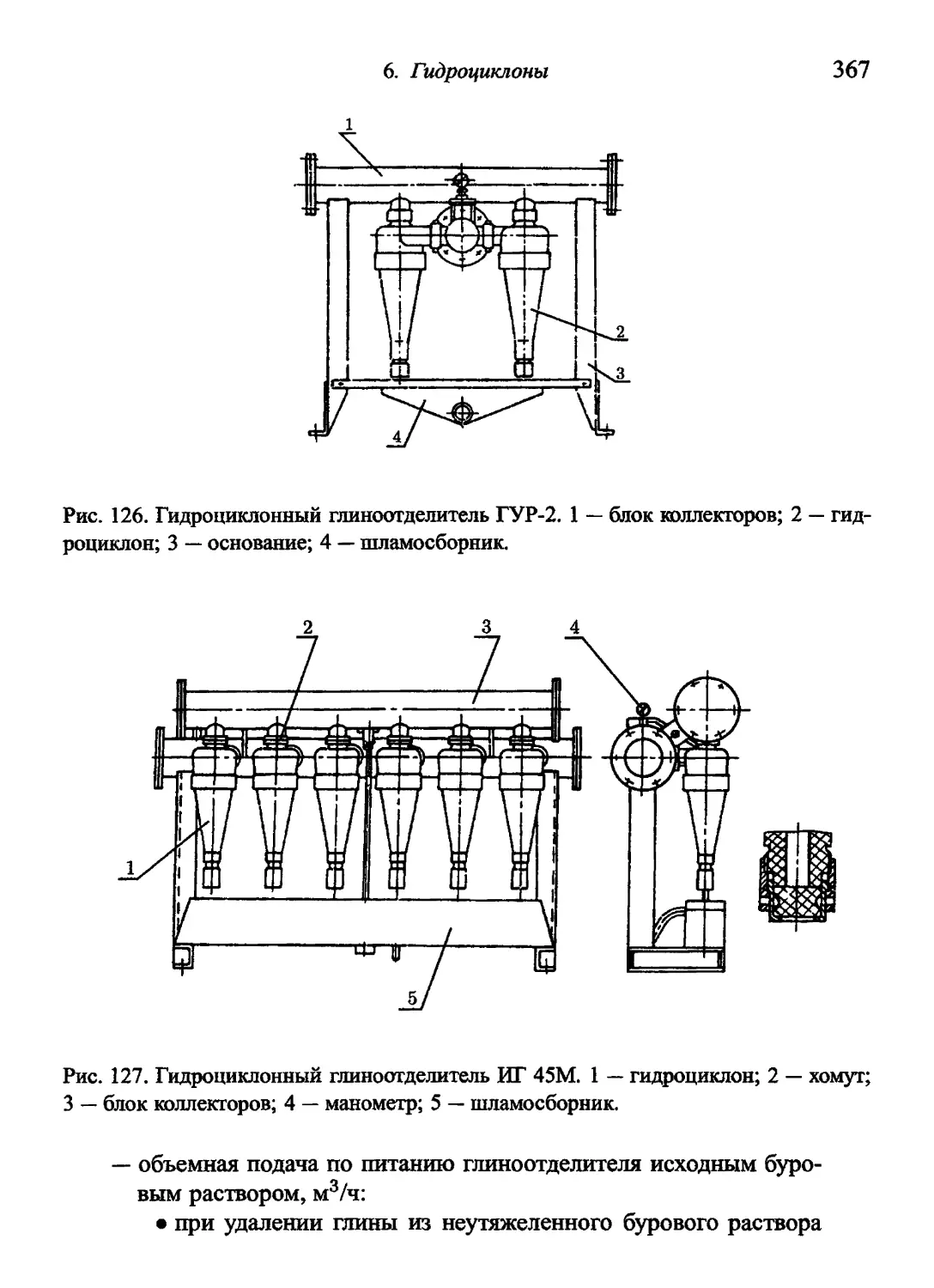

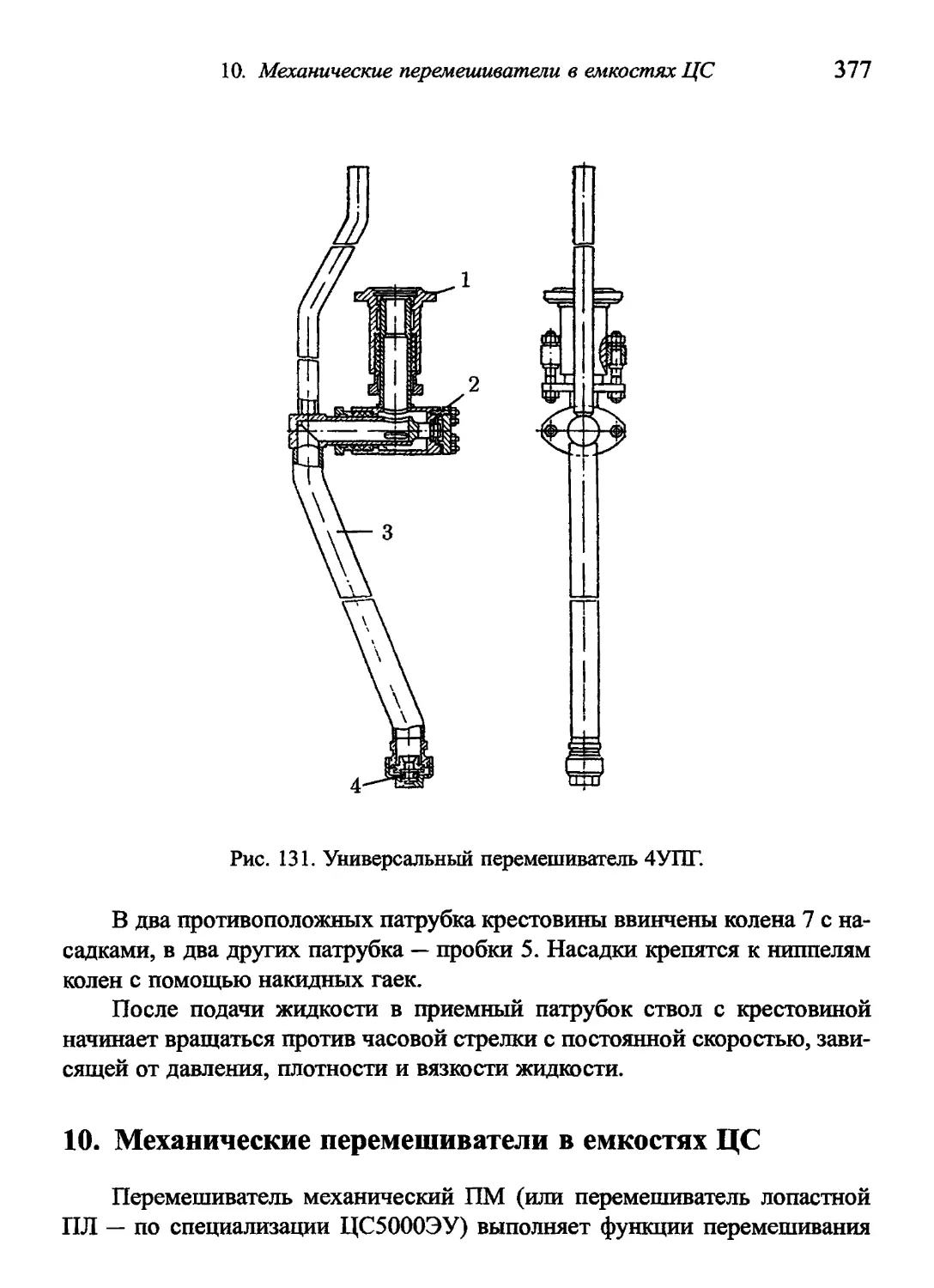

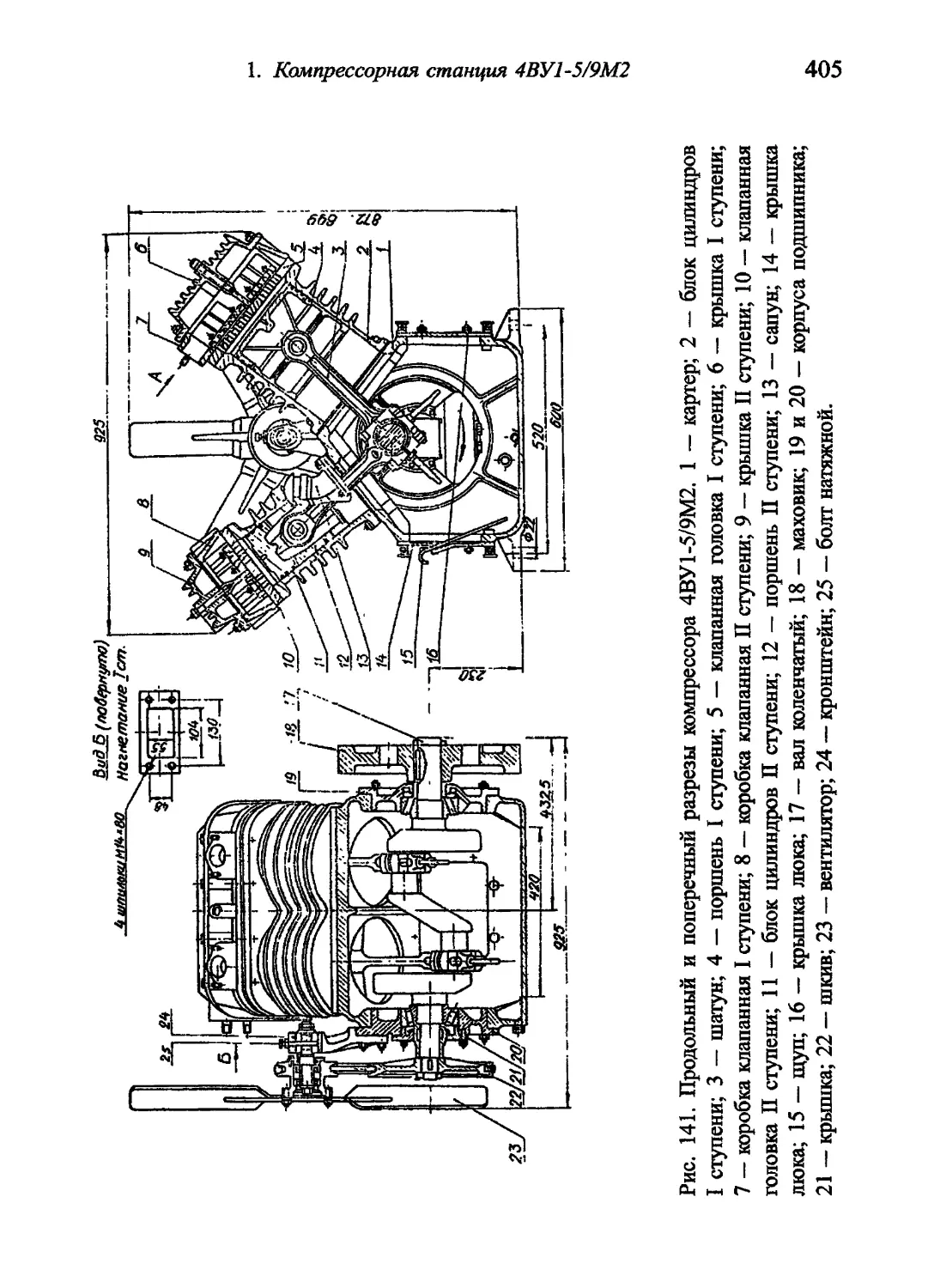

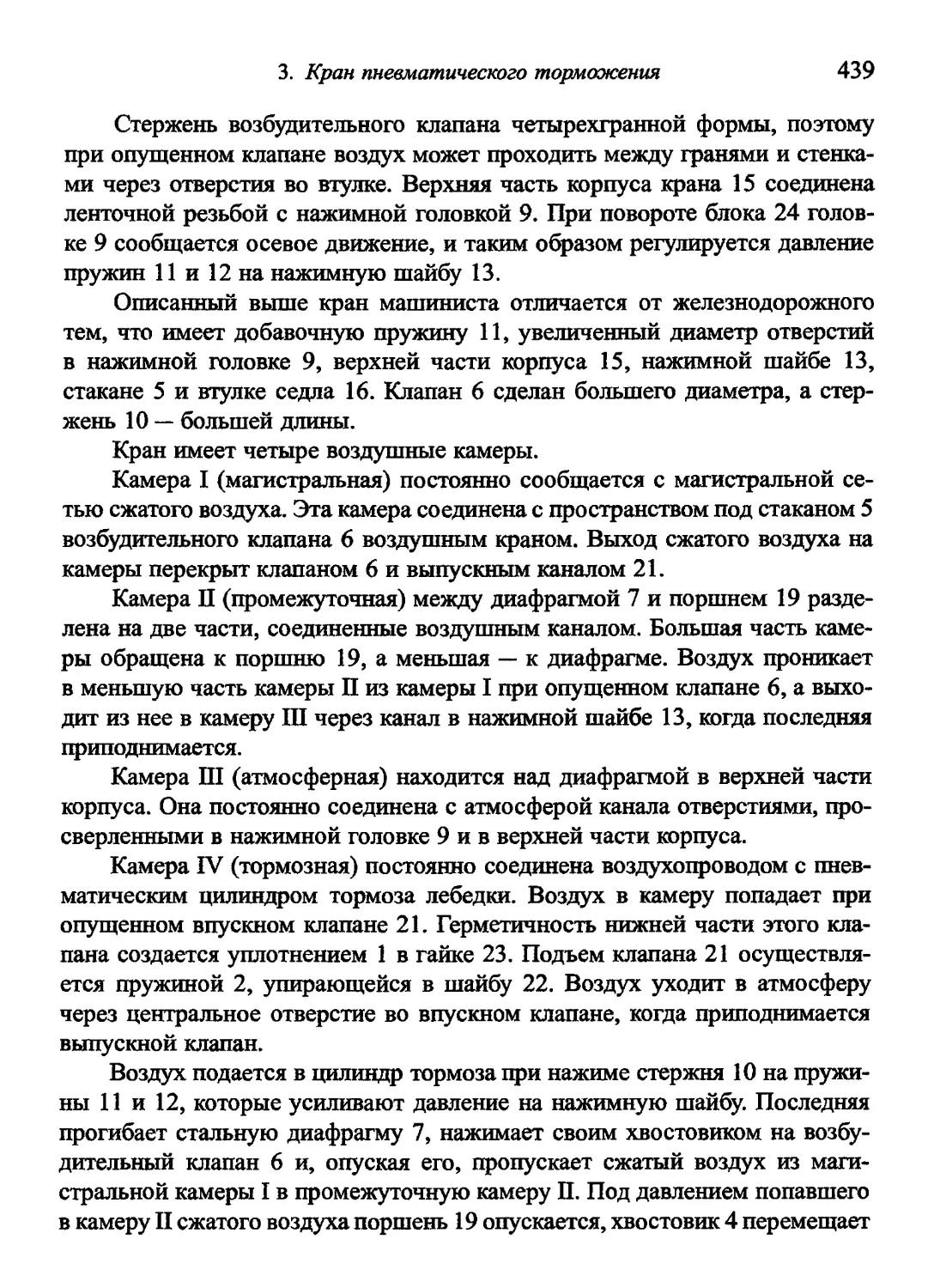

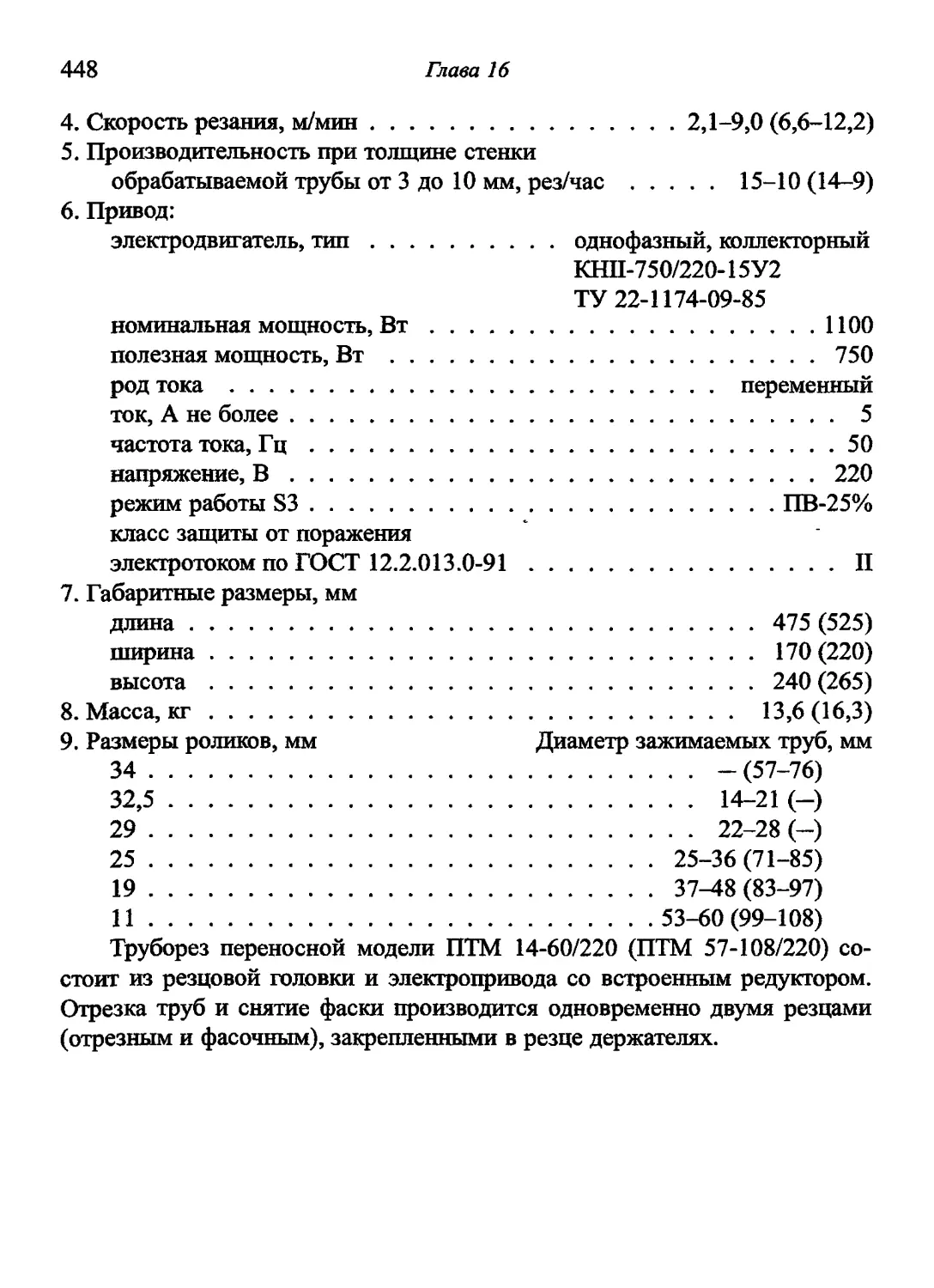

— масловлагоотделитель, шт.............................. 1