Текст

A. H. Шкинев

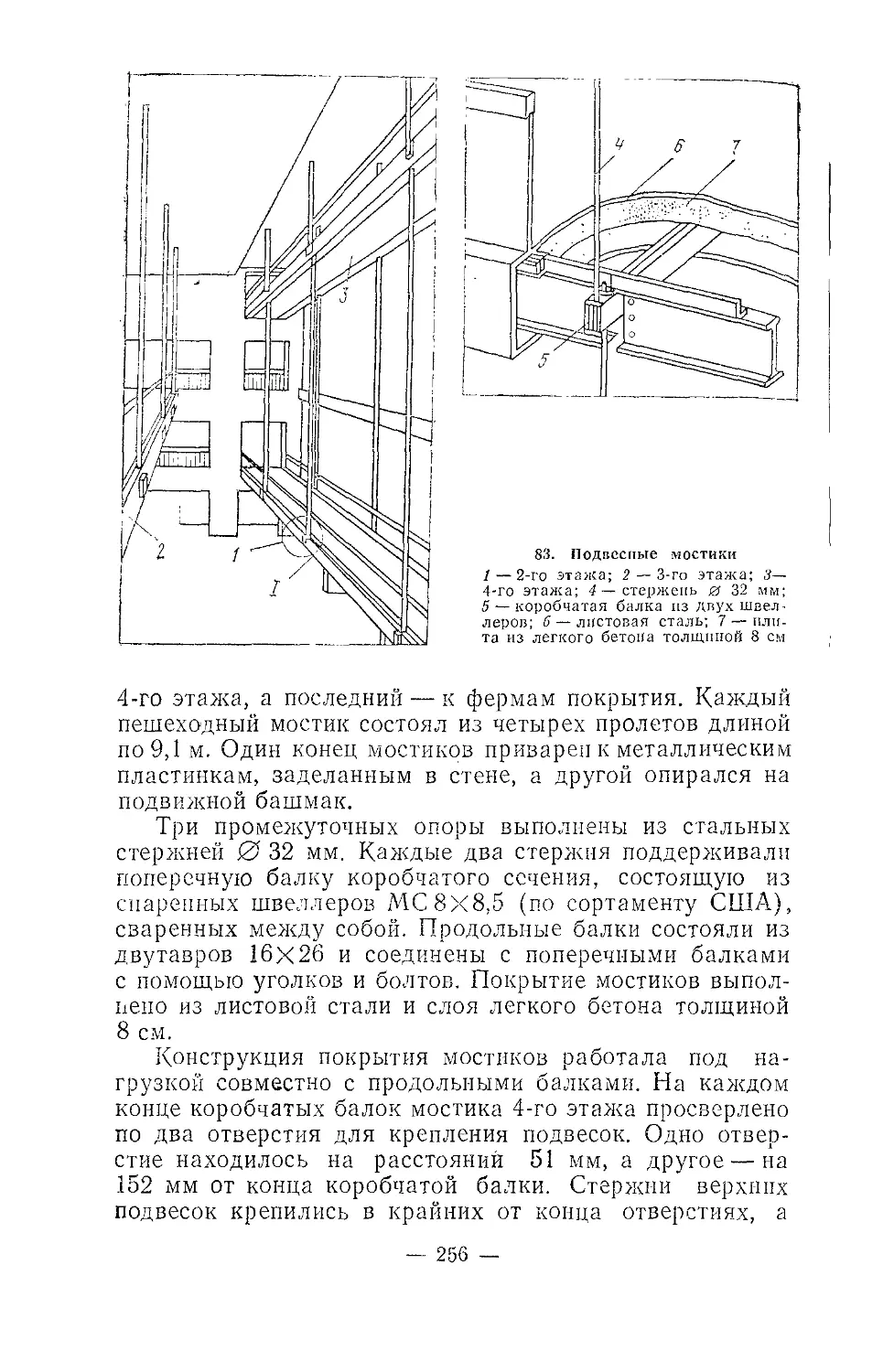

АВАРИИ

В СТРОИТЕЛЬСТВЕ

Издание 4-е, переработанное и дополненное

МОСКВА СТРОЙИЗДАТ 1984

ББК 38.683

Ш 66

УДК 69.059.22

Рецензент — инж. А. И. Логинов (Главное техническое управ-

ление Минмонтажспецстроя СССР)

Шкинев А. Н.

Ш 66 Аварии в строительстве. — 4-е изд., перераб. и

доп. — М.: Стройиздат, 1984.—320 с., ил.

Приведены примеры обрушений крупнопанельных и каркасных

жилых, общественных и производственных зданий, монолитных желе-

зобетонных силосных сооружений, металлических конструкций: покры-

тий производственных и общественных зданий, транспортных галерей,

пролетных строений мостов, магистральных нефте- и газопроводов

и др. Описаны обрушения каменных конструкций. На основе анализа

причин аварий приведены рекомендации по их предупреждению.

Изд. 3-е вышло в 1976 г. под загл.: Аварии на строительных объектах,

нх причины и способы предупреждения.

Для инженерно-технических работников строительных и проект-

ных организаций.

3204000000—450 ББК 38.683

Ш 047(01)—84 116-84 6С6.8

© Стройиздат, 1976

© Стройиздат, 1984, с изменениями

ВВЕДЕНИЕ

На июньском (1983 г.) Пленуме ЦК КПСС была подчеркнута

необходимость сосредоточить внимание не только на количествен-

ных показателях, но и главным образом на повышении качества

продукции, улучшении использования производственных мощностей.

Исходя из поставленных задач внимание проектировщиков,

строителей п технологов должно быть обращено на повышение тех-

нического уровня и качества проектных решений, промышленной

продукции, применяемой в строительстве, и строительно-монтаж-

ных работ в целях обеспечения надежности, долговечности и экс-

плуатационных качеств зданий и сооружений.

Надежность строительных систем при их проектировании, воз-

ведении и эксплуатации в основном обеспечивается выполнением

следующих условий: правильным выбором основных расчетных схем

и предпосылок расчета, в наибольшей мере соответствующих дей-

ствительной работе системы в процессе возведения и эксплуатации;

достоверностью и полнотой инженерно-геологических и гидрогео-

логических изысканий; выбором проектных решений, отвечающих

современным требованиям, технологическим процессам изготовле-

ния и возведения, а также условиям эксплуатации; выбором мате-

риалов с соответствующими прочностными характеристиками в за-

висимости от их назначения и значимости, от района строительст-

ва, заданного срокй службы системы и условий ее эксплуатации;

защитой при необходимости от коррозии всей системы или отдель-

ных ее элементов (в зависимости от условий эксплуатации); учетом

при проектировании природно-климатических, силовых и других

воздействий, возникающих в процессах возведения и эксплуатации

системы; учетом при проектировании и возведении поперечной и

продольной жесткости и устойчивости системы; выполнением тре-

бований государственных стандартов на строительные материалы,

изделия и конструкции, а также нормативных документов по про-

ектированию, строительству и эксплуатации; рациональными реше-

ниями сопряжений и соединений (узлов, стыков) элементов системы

с учетом условий возведения и монтажа системы; применением но-

вых решений несущих и ограждающих конструкций и системы в

целом в заданных условиях возведения и эксплуатации; строгим

операционным, лабораторным и геодезическим контролем в процессе

изготовления материалов и конструкций, а также в процессе строи-

тельно-монтажных работ и эксплуатации.

Как показывает анализ аварий строительных конструкций, зда-

ний и сооружений, нарушение одного или нескольких из перечислен-

ных условий приводит к снижению надежности системы, а зача-

стую к ее разрушению (отказу).

1* — 3 —

Нормативные документы по проектированию и строительству

и государственные стандарты устанавливают оптимальные требова-

ния к проектированию и возведению зданий и сооружений, к каче-

ству строительных материалов, конструкций и изделий. Эти норма-

тивные документы и государственные стандарты на основе резуль-

татов научных исследований, передового отечественного и зарубеж-

ного опыта проектирования и строительства систематически совер-

шенствуются и обновляются. Строгое соблюдение требований нор-

мативных документов и государственных стандартов обеспечивает

необходимую надежность и долговечность зданий и сооружений и

их эксплуатационные качества.

Анализ ряда крупных обрушений в строительстве, происшед-

ших за последние 30 лет, показал, что основная причина аварий —

низкое качество выполнения строительно-монтажных работ. Напри-

мер, отсутствие соосности поперечных несущих степ, а также нару-

шение требований нормативных документов при монтаже сборных

железобетонных конструкций и устройстве узлов каркасного много-

этажного здания привело к его полному обрушению.

Значительное число обрушений произошло вследствие нарушения

требований при изготовлении и монтаже металлических конструк-

ций: ослабления сечений элементов конструкций, узлов, сварных

швов, замены стали, принятой в проекте, сталью с более низкими

прочностными характеристиками. К обрушению приводило также

утяжеление конструкций при устройстве покрытий. Имели место

аварии несущих конструкций покрытий в результате изменения рас-

четной схемы работы конструкций при монтаже.

Много обрушений произошло из-за неудовлетворительного ка-

чества выполнения работ по возведению сооружений из монолитно-

го бетона и железобетона. При возведении отдельных монолитных

сооружений допускаются грубые отклонения от проекта и наруше-

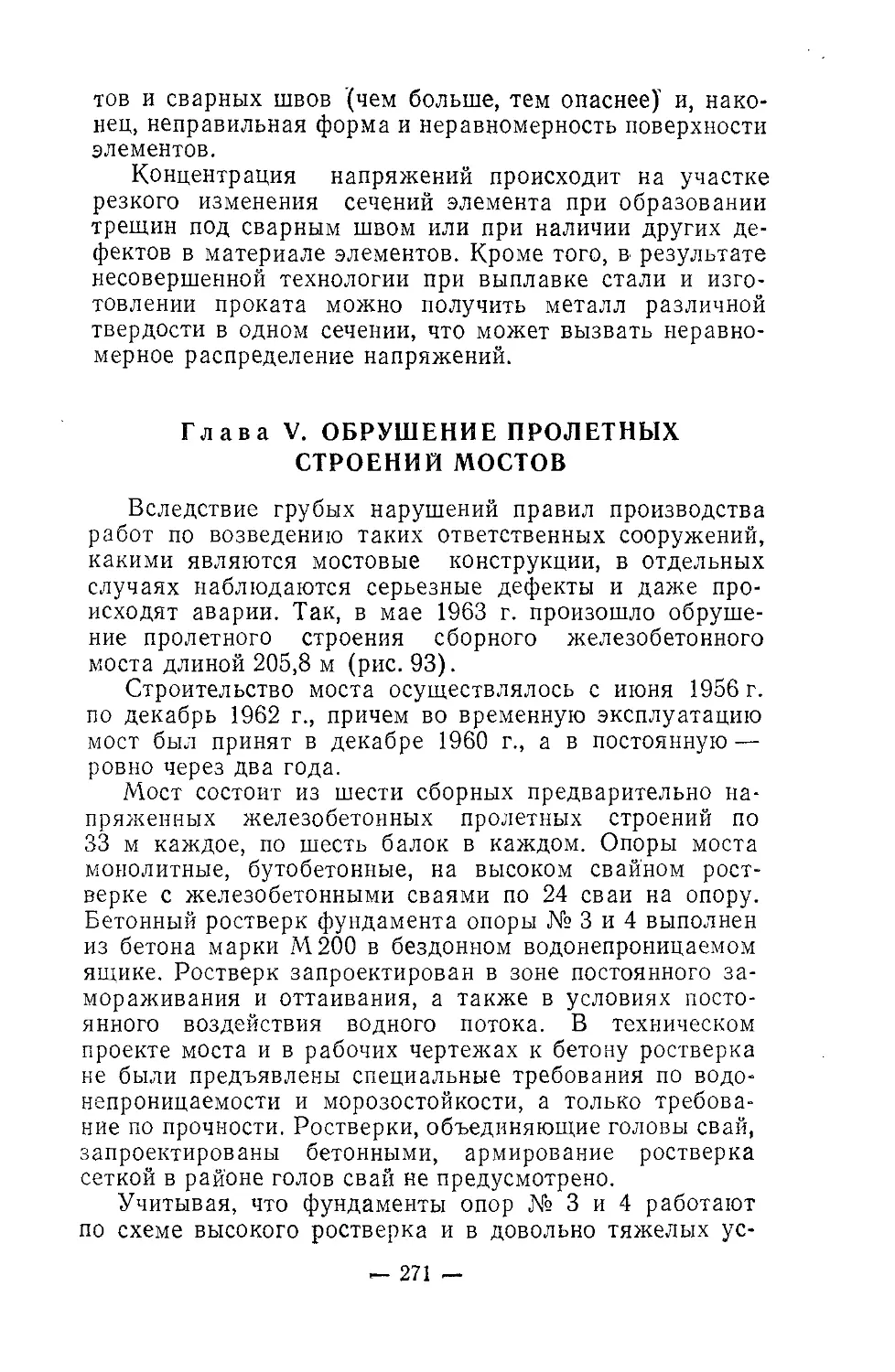

ния технологических процессов при их бетонировании. Так, вслед-

ствие резкого уменьшения количества рабочей арматуры и сниже-

ния марки бетона против предусмотренных проектом, нарушения

правил производства работ при бетонировании происходили обру-

шения некоторых силосных сооружений для хранения цемента и

зерна. Обрушения вызывались утяжелением плит покрытий на

20...40 % при пх изготовлении, превышением массы утеплителей,

цементных стяжек и др. За последнее время имелись аварии сбор-

ных железобетонных конструкций и изделий из-за недоброкачест-

венного их изготовления некоторыми заводами. А.варии происходили

большей частью вследствие нарушения па заводах железобетонных

конструкций производственно-технологической дисциплины, необхо-

димого квалифицированного надзора и контроля при изготовлении

конструкций и изделий, небрежного выполнения армирования, гру-

бых отступлений от проектов — снижения марки бетона, смещения

— 4 --

рабочей арматуры в сжатой зоне, отсутствия арматуры в опорных

частях, недостаточной анкеровки стержней, замены рабочей армату-

ры против проекта и т. д.

Значительное число аварий каменных конструкций за по-

следнее время произошло вследствие нарушений правил возведе-

ния зданий в зимнее время, произвольного снижения марок кир-

пича и раствора, применяемых для стен, ослабления несущих стен

вследствие устройства проемов и пробивки борозд, не предусмот-

ренных проектом, местных перенапряжений каменных конструкций

из-за неправильного выполнения опорных частей несущих конструк-

ций и др.

Произошло несколько обрушений конвейерных галерей, выпол-

ненных из металлических конструкций, в результате применения

для основных несущих конструкций (ферм, опор, колонн) стали

низкого качества, обладающей склонностью к хрупкому разруше-

нию и непригодной для изготовления ответственных сварных кон-

струкций, особенно работающих в условиях отрицательных темпе-

ратур и высоких местных концентраций напряжений; неудовлетво-

рительного качества сварных швов; отступления от проектов в

процессе изготовления конструкций; больших эксцентриситетов в

местах опирания ферм на опоры и др.

Одной из основных причин обрушения неразрезного стального

пролетного строения моста послужило хрупкое разрушение сталь-

ных конструкций, возникшее вследствие неблагоприятного сочета-

ния ряда факторов.

Имели место аварии в результате нарушения правил монтажа

зданий и сооружений из сборных железобетонных конструкций, в

частности каркасных зданий, отсутствия должного контроля за ка-

чеством поступающих на строительство строительных материалов,

конструкций и изделий, частичной или полной замены материалов

конструкций без санкции проектных организаций, нарушения правил

производства работ при возведении зданий на просадочных грунтах

и др.

Нарушения нормативных требований на многих стройках и

предприятиях является следствием отсутствия операционного, лабо-

раторного и геодезического контроля в процессе производства

строительно-монтажных работ и изготовления конструкций, изделий

и материалов.

К недостаткам проектных решений отдельных зданий и соору-

жений, которые в совокупности с низким качеством строительно-

монтажных работ привели к обрушениям, можно отнести: недоста-

точное обеспечение пространственной жесткости и устойчивости

полносборных зданий как в процессе монтажа, так и при их экс-

плуатации; неправильный учет действующих на системы нагрузок и

других силовых воздействий; ошибки в расчетах конструкций; изме-

— 5 —

нения проектных решений в процессе строительства; недостаточная

проработка отдельных узлов, стыков сопряжений несущих конст-

рукций; отсутствие в проектах указаний о мерах по обеспечению

устойчивости конструкций при строительстве зданий на просадочных

грунтах.

Порой к обрушению сооружений приводит применение новых

конструкций без ясного представления о их работе в процессе воз-

ведения и эксплуатации, без должной изученности и эксперимен-

тальной проверки. Так, недостаточная жесткость и устойчивость мо-

нолитного шедового покрытия, обладающего к тому же свойством

последовательного разрушения при потере устойчивости отдельного

шеда, в совокупности с нарушениями в процессе производства работ

привели к его обрушению.

Имели место обрушения подкрановых балок в связи с устало-

стью металла и недостаточным учетом горизонтальных нагрузок от

мостовых кранов; обрушение силосов для хранения сыпучих мате-

риалов (цемента, зерна) вследствие недостаточной изученности си-

ловых воздействий на стенки силосов; обрушение стальных резер-

вуаров для воды и нефтепродуктов, вызванное неудовлетворитель-

ным качеством сварных швов и недостаточным исследованием

работы тонкостенных оболочек; обрушение стальных конструкций

конвейерных галерей вследствие недостаточной изученности явле-

ний хрупкого разрушения металла; обрушение железобетонного мо-

нолитного шедового покрытия из-за отсутствия своевременной экс-

периментальной проверки этих конструкций.

Имели случаи деформации инженерных сооружений вследствие

грубых дефектов, допущенных при проектировании. Примером мо-

жет служить авария на складе влажного концентрата горно-обога-

тительного комбината: вследствие игнорирования законов строи-

тельной механики и требований строительных норм и правил по

расчету основания штабеля концентрата и фундаментов несущих

конструкций на устойчивость, а также по учету возможности коле-

бания грунтовых вод в процессе эксплуатации сооружения основа-

ния штабеля влажного концентрата потеряло устойчивость, в ре-

зультате чего деформировались стальные арки.

В практике строительства имеют место аварии из-за дефектов

инженерно-геологических и гидрогеологических изысканий: недо-

статочной полноты исследований, что приводит к неполноценным

проектным решениям фундаментов зданий и сооружений, недоста-

точного учета влияния подземных коммуникаций, расположенных

вблизи строящихся зданий и др.

Обрушаются конструкции, а порой здания и сооружения в про-

цессе эксплуатации в результате перенапряжения несущих конст-

рукций и их элементов из-за установки дополнительного оборудова-

ния, не предусмотренного технологическим проектом, замены одно-

— 6 —

го оборудования другим с большими динамическими нагрузками,

дополнительной пробивки отверстий и борозд в конструкциях.

Дефекты возникают также вследствие значительной вибрации

оборудования.

Большое число обрушений покрытий производственных зданий

произошло из-за скопления на кровлях значительного количества

пыли, особенно цементной, и несвоевременной ее уборки в процессе

эксплуатации.

Для повышения надежности и долговечности строительных си-

стем необходимо тщательно изучать аварии и на основе анализа их

причин разрабатывать мероприятия, позволяющие предотвратить

подобные аварии в будущем,

Анализ аварий конструкций, зданий и сооружений позволяет

установить основные причины аварий: дефекты и низкое качество

строительно-монтажных работ, отступление от проектов при воз-

ведении зданий и сооружений и их элементов, нарушение элемен-

тарных правил монтажа и условий обеспечения жесткости и устой-

чивости конструкций при проектировании и в процессе их возведе-

ния, применение материалов и конструкций недостаточной

прочности, замена материалов конструкций или их частей без санк-

ции проектных организаций, недостатки проектных решений в со-

вокупности с дефектами производства работ, перегрузка несущих

конструкций в процессе эксплуатации, отсутствие надежных средств

и методов антикоррозионной защиты. Как отмечалось, также одной

из причин обрушений является недостаточная изученность работы

некоторых конструкций под нагрузкой, дефектность, неполноцен-

ность инженерно-геологических и гидрогеологических изысканий ос-

нований.

Изучение причин аварий позволяет лучше понять закономерно-

сти в работе конструкций, зданий и сооружений, привлечь внимание

ученых, проектировщиков и строителен к недостаткам проектных

решений, устранение которых должно предупредить аварии и тем

самым обеспечить надежность сооружений.

За последние годы на основе анализа и изучения причин ава-

рий, описанных в настоящей книге, научно-исследовательскими и

проектными организациями в целях повышения надежности и дол-

говечности зданий и сооружений вносились предложения по изме-

нению и дополнению соответствующих нормативных документов по

проектированию и строительству. 'Гак, в результате обрушения

стальных подкрановых балок на металлургическом заводе дополни-

тельно изучались явления усталости металла от воздействия дина-

мических нагрузок, совершенствовались расчеты тонкостенных ме-

таллических конструкций. В связи с обрушением стальных ферм

конвейерных галерей от хрупкого разрушения металла дополни-

тельно изучались проблемы хладноломкости стали в различных ус-

— 7 —

ловиях эксплуатации металлических конструкций. Случаи обруше-

ния каркасных зданий из сборных железобетонных конструкций

вызвали необходимость совершенствования требований к монтажу

таких зданий и обеспечению их пространственной жесткости и ус-

тойчивости.

В настоящее время в связи с широким внедрением в практику

строительства новых объемно-планировочных и конструктивных

решений зданий и сооружений, новых конструкций (в том числе лег-

ких) научно-исследовательские, проектные и эксплуатирующие орга-

низации должны установить натурные наблюдения за работой кон-

струкций в процессе их возведения и в различных условиях экс-

плуатации. Это позволит оценить надежность и долговечность кон-

струкций, выявить их дефекты, а также подготовить предложения

по их дальнейшему совершенствованию.

Натурные наблюдения необходимы для оценки надежности и

степени долговечности конструкций и установления срока их служ-

бы с учетом отказов, факторов физического, морального и социаль-

ного старения, огнестойкости, применения средств антикоррозион-

ной защиты и биостойкости и др.

Задача настоящей книги — объективно оценить причины неко-

торых аварий в строительстве, чтобы на основе анализа избежать

их повторения. В качестве материалов для книги использованы ак-

ты и заключения комиссий, отдельных специалистов, материалы

некоторых проектных организаций, министерств и ведомств, а так-

же Госстройинспекции Госстроя СССР.

Глава I. ОБРУШЕНИЕ ЗДАНИЙ ИЗ СБОРНЫХ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

СБОРНЫЙ ЖЕЛЕЗОБЕТОННЫЙ КАРКАС

МНОГОЭТАЖНОГО ЗДАНИЯ

В апреле 1961 г. произошло обрушение каркаса,

смонтированного из сборных железобетонных элементов.

Здание имело десять этажей, из них девять над землей

и один этаж подвальный. Конструкции здания состояли

из сборного каркаса и наружных кирпичных самонесу-

щих стен. Длина здания 56,6 м, ширина 21 м с сеткой

колонн в поперечном направлении 6,55 + 6,4 + 6,55 м, шаг

колонн в продольном направлении 6,1 м (рис. 1). йод-

ная высота здания 41 м.

Каркас представляет собой 10 железобетонных рам,

расположенных поперек здания и состоящих из сборных

элементов: колонн и ригелей (рис. 2). Междуэтажные

перекрытия выполнены из сборных железобетонных плит

размером 5,66X1,48 м.

Йо данным инженерно-геологических изысканий, ос-

нованием для фундаментов здания являлись моренные

суглинки с гравием и щебнем мощностью 2...5 м. Фунда-

менты здания железобетонные монолитные из бетона

марки М 300 в виде перекрестных лент.

Наружные стены кирпичные толщиной 51 см, запро-

ектированы из семищелевых камней марок 100 и 75. Сое-

динение сборных железобетонных элементов между

собой предусмотрено на сварке с заделкой зазоров рас-

твором и бетоном марок М 200...400.

В поперечном направлении расчетная схема была

принята в виде 10-этажной рамы с жесткими узлами

(рис. 3) и с колоннами, защемленными в фундаменте.

В продольном направлении расчетная схема быала при-

нята в виде рам, ригелями в которых должны были яв-

ляться плиты перекрытий.

Йо проектному заданию здание было 4-этажным

(с подвалом) Г-образной формы в плане. При разработ-

ке рабочих чертежей форма в плане была принята пря-

моугольной и число этажей увеличено до 10.

Общего проекта организации производства работ, а

также совмещенного рабочего графика строительно-мон-

тажных работ на строительстве не было. Был разрабо-

тан только проект монтажа железобетонных конструк-

— 9 —

1. Схема каркаса

/•—железобетонные колонны; 2 —

самонесущие стены; 3— сборные

железобетонные ригели; 4 — сбоо*

ные железобетонные плиты

2. Поперечный разрез каркаса

/ — колонны; 2 — самонесущие сте-

ны; 3 — ригель; 4 — стык колонн;

5 — фундаментные перекрестные

ленты

3. Узлы соединений

я —деталь опирания плит между-

этажных перекрытий на ригель;

б _ у3ел сопряжения ригеля с ко-

лонной каркаса; / — ригель; 2—

плиты перекрытия; 3 —стальные

закладные детали; 4 —колонны;

5 — самонесущая стена

ций, в котором были приведены перечень оборудования,

схема монтажа, стройгенплан и график производства

работ. В этом проекте было указано, что к сборке кон-

струкций каждого последующего этажа можно присту-

пать только после окончательного закрепления всех

конструкций предыдущего этажа. Вместе с тем методы

закрепления монтажных стыков и узлов, включая тех-

нологию сварки, в этом проекте не были отражены.

— 10

Обращает на себя внимание нечеткость распределе-

ния работ между подрядными организациями по замоно-

личиванию монтажных стыков каркаса. Так, замоноли-

чивание стыков колонн входило в обязанности одной

организации, а замоноличивание узлов сопряжений ри-

гелей с колоннами, плит с ригелями и плит между со-

бой — в обязанности другой организации.

К моменту обрушения каркаса здания были полно-

стью закончены работы по устройству фундаментов,

почти полностью были возведены стены подвала, частич-

но не были заполнены пазухи котлована. Полы в подва-

ле не были сделаны, хотя засыпка фундаментов в под-

вале частично осуществлена. Железобетонный каркас

был смонтирован почти полностью на все 10 этажей зда-

ния. Стыки колонн выполнены только частично, сварено

только 50 % стальных накладок.

Осмотр разрушенных конструкций показал, что в це-

лом ряде случаев сварка стыкав ригелей не была выпол-

нена. Заполнение раствором стыков ригелей с колонна-

ми произведено в основном только до 3-го этажа. По

записи в журнале сварочных работ узлы сопряжения

плит были сварены. Однако при осмотре было обнару-

жено много узлов с несваренными стыками. Замоноли-

чивание стыков плит не производилось. К кладке стен

здания выше перекрытия над подвалом не приступали.

— 11 —

Обрушение каркаса произошло в продольном направ-

лении; каркас после обрушения представлял собой гру-

ду развалин, В результате обрушения каркаса стены под-

вала оказались частично разрушенными; колонны были

сорваны с фундаментов; анкерные болты срезаны в ос-

новном в уровне верха подливки под опорные плиты

колонн.

Фундаменты колонн не имели существенных повреж-

дений, заметны лишь незначительные сколы бетона баш-

маков.

Проверка проекта показала, что в поперечном на-

правлении жесткость и прочность здания должны обес-

печиваться поперечными рамами. Поверочный расчет

рам выявил достаточную их прочность как в узлах, так

и в линейных элементах при полном замоноличивании

узлов сопряжения колонн и ригелей до укладки плит

междуэтажных перекрытий, что соответствует принятой

статической расчетной схеме поперечной рамы.

В действительности плиты перекрытий укладывались

до замоноличивания узлов рамы, и ригели работали на

нагрузку от собственного веса плит как свободно лежа-

щие балки. В этом случае расчетная схема поперечной

рамы изменяется, в связи с чем возникают растягиваю-

щие усилия в нижней плоскости ригеля на опорах, что

в расчете и в проекте конструкций не нашло отражения.

В этих условиях у концов ригелей со1 стороны воздейст-

вия ветра (с наветренной стороны) образуются шар-

ниры.

Поверочный расчет узлов по измененной схеме рамы

показал, что и в этом случае прочность поперечных рам

достаточна. По проекту прочность и устойчивость карка-

са здания вследствие отсутствия продольных ригелей

поставлена в зависимость от жесткости узлов сопряже-

ний плит с ригелями и способности ригелей воспри-

нять крутящий момент от плит и передать его на ко-

лонны.

Как показал поверочный расчет, конструкция плит

перекрытий и их соединения между собой через сталь-

ные накладки по углам не обеспечивают достаточной

прочности узлов сопряжений. Моменты, возникающие в

этих местах под действием ветровой нагрузки (при от-

сутствии полезной) в наиболее слабом сечении (в зоне

плит за пределами закладных деталей), должны быть

восприняты двумя стержнями арматуры плит, имеющи-

ми диаметр 8 мм, и частично арматурой сеток.

— 12 —

Поверочный расчет замоноличенных узлов показал,

что арматура плит может воспринять не более 50 % рас-

четного момента и, следовательно, при расчетной ветро-

вой нагрузке плиты должны разрушиться. В случае за-

гружения перекрытий расчетной полезной нагрузкой в

верхней зоне плит у опор усилия возрастут примерно в

3 раза. Таким образом, при воздействии на здание гори-

зонтальных сил от ветра узлы сопряжения плит, не яв-

ляясь достаточно прочными, не могут воспринять мо-

мент, создаваемый давлением ветра, поэтому принятая в

проекте расчетная схема каркаса здания в продольном

направлении не удовлетворяет требованиям прочности и

устойчивости. Вместе с тем расчеты показали, что кир-

пичные стены здания могут воспринять продольную вет-

ровую нагрузку, хотя это в проекте и не предусматрива-

лось. В этом случае устойчивость здания определялась

бы конструктивными связями между стенами и пере-

крытиями.

Проектом предусмотрена укладка арматурных сеток

из стержней диаметром 6 мм у колонн в плоскости пе-

рекрытий с заделкой их в кладку и устройством по ним

бетонного слоя толщиной 50 мм. Эта заделка по прочно-

сти достаточна для передачи горизонтальных сил от вет-

ра на стены.

Из изложенного следует, что связь каркаса со сте-

нами могла быть достаточной для передачи горизон-

тальных сил в продольном направлении при условии

сохранности этих связей в период осадки колонн и

стен.

Проверкой проекта каркаса здания установлено, что

в процессе монтажа устойчивость каркаса в поперечном

направлении была бы обеспечена при условии полной

сварки и заделки бетоном узлов рам с отставанием не

более чем на один этаж. В продольном направлении ус-

тойчивость каркаса зависела от устойчивости колонн и

прочности узлов соединений плит между собой и с риге-

лями.

Поверочный расчет показал, что даже при полной

заделке всех узлов каркас мог бы воспринять ветровую

нагрузку не более 100 Н/м2.

В связи с тем что плиты были уложены насухо, они

не могли воспринять крутящих моментов ригеля, и про-

дольная жесткость системы монтируемых конструкций

зависела в действительности только от продольной ус-

тойчивости колонн.

- 13 —

В этом случае все колонны в продольном направле-

нии были между собой связаны шарнирно и работали

как стержни высотой 41,4 м, заделанные в фундамент.

Таким образом, система колонн с перекрытиями находи-

лась в состоянии неустойчивого равновесия, при котором

достаточно было приложить незначительную горизон-

тальную силу, чтобы вся система вышла из равновесия

и разрушилась.

Проверка качества материалов конструкций каркаса

и изделий показала следующее. Колонны нижних эта-

жей по проекту должны быть выполнены из бетона мар-

ки М 400, средних этажей — М 300 и верхних — М 200.

Согласно предъявленным документам, при изготовлений

бетона использован портландцемент повышенных и вы-

соких марок, а также быстротвердеющий портландце-

мент. Результаты заводских испытаний показывают, что,

как правило, бетон удовлетворял требованиям прочности

как сразу же после пропарки, так и через 28 дн.

Из 201 колонны сниженные прочности показала 21

колонна. Это понижение прочности по сравнению с тре-

буемой для бетона заданной марки не превышало 10—

15 %. Прочность бетона ригелей через 28 дн. соответст-

вовала проектной. Таким образом, по данным заводских

испытаний, прочность бетона ригелей и колонн полно-

стью соответствует проектной. Проектная марка бетона

плит перекрытия — М 200.

При испытании кубиков сразу после пропарки лишь

10 % плит дали результаты несколько ниже 70 % преду-

смотренной прочности для бетона данной марки. Через

28 дн., как правило, все образцы имели прочность выше

нормированной. Качество бетона по данным заводских

испытаний отвечает проектным маркам. Испытание ку-

биков бетона, выпиленных из разрушившихся или не-

смонтированных конструкций, показывает, что прочность

бетона меньше проектной на 20—23 %.

Для изготовления колонн, ригелей и плит применя-

лась сталь марок СтЗ, Ст5, 25Г2С и 35ГС. Приведенные

в заводских сертификатах характеристики сталей отве-

чают требованиям соответствующих ГОСТов и ТУ.

Испытанные контрольные образцы арматуры, вырезан-

ные из разрушенных колонн ригелей после аварии, так-

же подтвердили удовлетворительные механические ха-

рактеристики стали. Химический анализ стали испытан-

ных образцов показал соответствие содержания основ-

ных химических элементов требованиям стандартов.

— 14 —

Проверка структуры стали подтвердила ее удовлетвори-

тельное качество. Применявшаяся сталь относится к

группе марок хорошо свариваемой стали. Стыки выпол-

нялись с помощью контактной, стыковой и точечной

сварки. Контроль качества сварки был организован над-

лежащим образом, а результаты контрольных испыта-

ний во всех случаях были удовлетворительными. При

изготовлении закладных деталей применялась ручная

дуговая сварка.

Обследование 71 закладной детали колонн и ригелей

в разрушенных конструкциях показало, что 87 % дета-

лей не разрушились, хотя некоторые детали сильно де-

формированы. По сечению арматуры в зоне термическо-

го влияния от сварки разрушились 13 % деталей, и толь-

ко два стержня выдернуто со срезом швов. В целом

качество сварки закладных деталей удовлетворитель-

ное.

Особо обстояло дело с заделкой закладных деталей

плит перекрытий. Проектом предусматривалось соедине-

ние между собой плит, укладываемых в перекрытиях,

путем сварки закладных деталей. Эти детали были вы-

полнены из обрезков угловой стали с приваренными к

ним анкерами из арматурной стали. Установлено, что

разрушение детали начинается при усилии около 7500 Н,

что приблизительно в 3 раза меньше расчетного усилия,

и является следствием того, что анкеровка закладных

деталей не соответствовала проекту.

Испытание контрольных кубиков раствора, применя-

емого для замоноличивания стыков, в возрасте 28 дн.

почти во всех случаях показало (по данным лаборато-

рии) прочность выше проектной марки 400. При осмотре

стыков разрушенных колонн и ригелей были обнаруже-

ны сравнительно небольшие участки несколько пористо-

го раствора. По внешнему осмотру в этих местах марка

раствора оценивается не менее 300. В целом качество

раствора в стыках колонн и ригелей может быть оцене-

но как удовлетворяющее требованиям проекта.

Сварку монтажных узлов производили дипломиро-

ванные сварщики электродами типа 3-43 марок МР-1 и

МР-3. Качество сварки контролировали путем внешнего

осмотра швов и наблюдения в проекте работы. Осмотр

разрушенных конструкций каркаса показал, что сварка

стыков колонн и приварка низа колонн к плитам была

произведена удовлетворительно. На подавляющем боль-

шинстве колонн имеются клейма сварщиков. Не на-

— 15 —

блюдалось случаев, чтобы полностью заваренный стык

разрушился при падении. Полностью законченные стыки

колонн сохранились, а колонны выше закладных частей

в ряде случаев срезались. Вместе с тем имелось значи-

тельное число стыков колонн с частично или полностью

непоставленными или неприваренными стыковыми на-

кладками.

Осмотр разрушенных узлов соединений ригелей с ко-

лоннами показал, что сварка узлов нередко полностью

не была закончена, так как в большинстве случаев ниж-

ние закладные части ригелей не были приварены к опор-

ным плитам колонн. Имелись случаи приварки этой

закладной части в отступление от проекта через круглый

стержень. Верхние закладные детали (рыбки) также не

резде были приварены или были частично прихвачены.

При осмотре мест приварки соединительных стержней к

закладным частям плит можно установить, что качество

швов, которыми стержни были приварены к уголкам,

удовлетворительное; уголков, оторванных от стержней,

йе было обнаружено.

Среди обрушившихся конструкций имелись плиты,

на закладных уголках которых не было следов сварных

швов, следовательно, не все плиты были между собой

сварены. Подавляющее большинство закладных уголков

было оторвано от заделанных в плиты анкеров, к кото-

рым уголки были приварены. Имелись случаи, когда

приварка уголка к закладному анкеру была недоброка-

чественной. Часть уголков была оторвана от плит вместе

с приваренными арматурными стержнями.

Акт освидетельствования оснований перед сооруже-

нием фундаментов подтверждает данные инженерно-гео-

логических изысканий о том, что на проектной отметке

залегал моренный суглинок. При выемке котлована уро-

вень грунтовых вод не был достигнут. Контрольные

скважины с отбором образцов грунта, заложенные после

аварии, а также данные расчистки откосов у торцов зда-

ния подтверждают, что фундаменты здания основаны на

слое моренных суглинков, обладающих высокими проч-

ностными характеристиками. Результаты бурения под-

тверждают чередование грунтовых напластований, а

также в основном их достаточную толщину. Прочность

фундаментных лент, исходя из поверочного расчета, да-

же при полной проектной нагрузке сомнений не вызыва-

ет. Количество арматуры, уложенной в фундаментные

ленты, превышает необходимое по расчету. По визу-

— 16 —

альной оценке прочность бетона в фундаментах соответ-

ствует проектной.

Рассмотрением всех материалов установлено, что не-

посредственной причиной, вызвавшей обрушение карка-

са здания, явилась потеря устойчивости каркаса в про-

дольном направлении под действием нагрузки от соб-

ственного веса (составлявшей около 25 % расчетной

нагрузки) в сочетании с незначительной горизонтальной

силой, которая могла случайно возникнуть в ходе строи-

тельно-монтажных работ. Поскольку к моменту обруше-

ния узлы перекрытий не были замоноличены, каркас

здания находился в состоянии предельного, неустойчиво-

го равновесия. При полностью незамоноличенных сты-

ках перекрытия устойчивость каркасов могла быть обес-

печена постановкой временных вертикальных связей или

возведением кирпичных наружных стен одновременно с

монтажом каркаса, что не было сделано.

Аварийное состояние каркаса создавалось в резуль-

тате неблагоприятного сочетания следующих обстоя-

тельств: недостаточной устойчивости запроектированного

каркаса вследствие малой прочности плит перекрытий

при работе каркаса в продольном направлении и отсут-

ствия на рабочих чертежах указаний по производству

работ; неполного закрепления всех конструкций преды-

дущего этажа до сборки конструкций следующего эта-

жа; недостаточного технического и авторского надзора.

Кроме того, аварийному состоянию каркаса способ-

ствовали следующие факторы: отсутствие общего проек-

та организации и производства работ (был только про-

ект организации монтажа каркаса); несоответствие по-

следовательности выполнения работ, предусмотренных

директивным графиком, строительным рабочим черте-

жам и проекту организации и производства монтажа; от-

ступление от проекта на заводе при изготовлении плит

перекрытий (в части анкеровки закладной детали).

Установлено, что конструкция каркаса была смонти-

рована на значительной части здания на высоту 10 эта-

жей без надлежащей сварки и заделки раствором всех

стыков и сопряжений элементов и без кладки стен,

вследствие чего не обеспечивалась устойчивость каркаса

в продольном направлении.

Устойчивость каркаса в продольном направлении

могла быть обеспечена при условии: замоноличивания

всех швов между торцами ребристых настилов и боковой

поверхностью ригелей; наличия приваренных стержней

2—843

- 17 —

по верху настилов и полной заделки стыков ригелей с

колоннами и стыков колонн, а также заделки закладных

деталей и элементов, предусмотренных проектом.

Так как указанные сопряжения не были замоноличе-

ны, стыки полностью не были сварены, а соединительные

стержни приварены только к небольшой части плит, то

общая продольная жесткость каркаса в процессе его

монтажа не была обеспечена, и колонны на всю их высоту

практически не были раскреплены в продольном направ-

лении. Неразвязанные и нераскрепленные колонны вы-

сотой в 10 этажей (43 м)' при размере сечения в про-

дольном направлении 0,4 и 0,65 м не могли обеспечить

устойчивости каркаса в продольном направлении. Обес-

печить устойчивость каркаса при монтаже можно было

при условии выполнения всех работ по сварке и замоно-

личиванию сопряжений до монтажа следующих ярусов.

Наилучшим методом организации строительства, с точ-

ки зрения обеспечения продольной жесткости каркаса,

являлась бы попутная кладка стен с некоторым отстава-

нием от монтажа сборных конструкций или установка

вертикальных связей в продольном направлении.

Изучение обстоятельств и технических данных, свя-

занных с обрушением сборных конструкций, позволило

сделать выводы о необходимости проведения ряда орга-

низационных и технических мероприятий, направленных

на повышение качества изготовления, монтажа, капи-

тальности и надежности сборных железобетонных кон-

струкций.

Проверкой деталей железобетонного каркаса уста-

новлено наличие железобетонных изделий низкого каче-

ства, вызванного снижением требований к инертным, це-

менту и арматуре, а также несоблюдением допусков и

слабым контролем.

В связи с этим был рассмотрен вопрос о повышении

качества изготовления железобетонных изделий за счет

повышения качества инертных, внедрения высокопроч-

ных и быстротвердеющих цементов и высокопрочной

проволоки, повышения коррозионной стойкости армату-

ры, усиления контроля и осуществления других меро-

приятий, направленных на повышение капитальности

конструкций из сборного железобетона.

При проверке причин аварии было установлено, что

завод, изготовлявший сборные железобетонные изделия,

самовольно изменил типовой чертеж железобетонных

плит в части крепления закладных уголков, что, как по-

— 18 —

казала проверка, снизило прочность соединения плит

между собой в 3 раза. Известны и другие отступления

от требований проектов, допускаемые заводами железо-

бетонных изделий. Поэтому были приняты меры по уси-

лению контроля за работой заводов с тем, чтобы не до-

пускать внесения изменений в типовые чертежи изделий

без согласования с авторами проектов.

Изучение материалов обрушения каркасов показыва-

ет, что производство работ и технический надзор за

строительством осуществлялись лицами, не имеющими

необходимой теоретической подготовки. По этому воп-

росу были приняты также соответствующие меры.

Госстрой СССР с 1 января 1962 г. ввел в действие

технические условия на изготовление и приемку сборных

железобетонных изделий и указания по монтажу и при-

емке сборных железобетонных конструкций, в которых,

в частности, содержались следующие положения:

о допускаемых отклонениях в размерах изготовлен-

ных и смонтированных конструкций;

об обязательных требованиях к качеству сварки и о

контроле качества сварки закладных частей и приварки

арматуры к закладным частям. Выполнение этих работ

должно оформляться актами приемки аналогично при-

емке сварных стальных конструкций. Сертификат на

сборные железобетонные конструкции должен содер-

жать подтверждение приемки сварки арматуры и за-

кладных частей;

о запрещении монтажа сборных железобетонных кон-

струкций при отсутствии совмещенного проекта производ-

ства работ по строительству сооружений из сборного

железобетона. Проект производства работ должен иметь

раздел о способах закрепления смонтированных конст-

рукций во все периоды строительства;

об обязательном введении на заводах сборных желе-

зобетонных конструкций такой маркировки однотипных

элементов, которая позволяла бы во всех случаях уста-

навливать, каким сертификатом подтверждено качество

каждого поставленного монтажного элемента.

В современных условиях инженерные проблемы со-

здания сборных железобетонных каркасов значительно

усложнились. Вместе с тем часто бывает, что проекти-

рование сборных железобетонных конструкций выполня-

ется неспециализированными организациями, выпуска-

ющими проекты низкого качества. Поэтому было уста-

новлено, что проекты зданий и сооружений из сборного

2*

— 19 —

железобетона должны выполняться специализированны-

ми проектными организациями, а наиболее сложные в

инженерном отношении конструкции должны проектиро-

ваться непосредственно головными проектными институ-

тами или под их наблюдением.

КРУПНОПАНЕЛЬНЫЕ ЗДАНИЯ

В 1968 г. в Лондоне вследствие взрыва газа произо-

шло частичное обрушение 24-этажного крупнопанельного

здания с поперечными несущими стенами. Здание соору-

жено из панелей двух видов: железобетонных панелей

перекрытий и неармированных несущих стеновых пане-

лей. Взрывом газа на 18-м этаже были выбиты несущие

угловые, несущие фасадные стеновые панели, служив-

шие опорой для конструкций вышележащих этажей.

Ввиду отсутствия неразрезности панелей и возмож-

ности перераспределения нагрузок угловые конструкции

вышележащих этажей упали на 18-й этаж и вызвали его

разрушение. Этот процесс в течение нескольких секунд

распространился с этажа на этаж по всей высоте зда-

ния вплоть до его основания (рис. 4)'. Местное разруше-

ние, последовательно распространяющееся таким путем

на неповрежденные ранее конструкции, может быть на-

звано «прогрессирующим разрушением» (рис. 5 и 6)'.

Подъемный стержень не обеспечивал неразрезности

вертикальных конструкций, замоноличивания стыков в

уплотняющий слой жесткого раствора, служил только

для выравнивания верхней стеновой панели при ее мон-

таже.

Горизонтальные полосовые связи, которые были при-

менены для анкеровки панелей перекрытия в стеновых

панелях, не обладали требуемым сопротивлением гори-

зонтальным сдвигающим усилиям, так как при строитель-

ных допусках полоса не была плотно закреплена болтом.

Кроме того, конструкцией не предусмотрена укладка

раствора на твердое основание, поэтому его не могли хо-

рошо уплотнить. Таким образом, не было достаточной

уверенности в том, что опорная поверхность стен и мощ-

ность их анкеров окажутся достаточными для предот-

вращения горизонтальных смещений в местах, где сле-

довало бы иметь более надежную гарантию, чем только

одни силы трения.

В докладе о разрушении здания вероятность взрыва

газа в городских районах оценивается примерно как 8

- 20 -

случаев на 1 млн. жилых

домов в год, из которых

только в 3,5 случаях воз-

можны повреждения несу-

щих конструкций. Вероят-

ность разрушительного

взрыва газа за весь период

эксплуатации здания, рас-

считанного на 60-летний

срок службы, оценена в 2%.

Иными словами, в Англии

одно из 50 таких зданий мо-

жет получить подобные по-

вреждения в течение 60 лет.

Это сравнимо с вероятно-

стью воздействия расчетной

ветровой нагрузки или зем-

летрясения, и игнорировать

такую вероятность при про-

ектировании зданий не сле-

дует. Сила взрыва газа в

этом здании не была ис-

ключительной. Давление,

4. Обрушившаяся часть здания

возникшее при взрыве, зависит от вида газа, его кон-

центрации в газовоздушной смеси, а также от раз-

мера, формы и герметичности помещений. По-ви-

димому, наибольшего изучения требуют вопросы вен-

тиляционных характеристик окон и дверей зда-

ния.

Обычно давления, возникающие при взрывах газа,

создают нагрузки, значительно превосходящие предел

упругой работы материалов. Поэтому единственный эко-

номический способ расчета несущих элементов на дей-

ствие кратковременных перегрузок состоит в том, чтобы

использовать их запас прочности за пределами упруго-

сти, т. е. использовать их вязкость или способность по-

глощать энергию. Если исходить из того, что имеется

достаточно данных о характеристиках ожидаемых пере-

падов давлений и поведении сооружений под воздейст-

вием этих перепадов, то при нормировании могут быть

рассмотрены два варианта решения. Можно потребовать

уменьшения вероятности взрыва газа, например, путем

более строгого контроля за газовыми установками и вен-

тиляцией или полного исключения применения газа в

многоэтажных зданиях, как во Франции; либо устано-

— 21 —

< 105 25 152

5. Горизонтальный стык между плитой перекрытия и торцевой стеной

1 — растворимая в воде эпоксидная краска, нанесенная после распалубки па-

нели; 2 —лента шириной 15 см из бутиловой резины, закрывающая стык

(наклеивается после устройства стыка); 3—паз для неопреновой полосы;

4 — стекловолокно, приклеенное к торцевой стене на месте монтажа; 5 —

стеновая панель; 6 — верхний металлический колпак, забетонированный в

панель; 7 — шайба; 8—гайка; 9 — уплотнение жестким раствором; /(7 — мо-

нолитный бетон; 11—бетонная подготовка пола; 12 — полистиреп 13 мм

(укладывается на месте); 13 — болт диаметром 16 мм (сильно затянут); 14 —

связь из металлической полосы 51+5 мм (две на панель); 15—стекловолокно

(укладывается на месте); 16 — шайба толщиной 3 мм; 17— закладная деталь

в перекрытии (устанавливается при изготовлении панели); 18 — два крученых

стержня прямоугольного сечения 25X25 мм из высокопрочной стали; 19 — от-

крытый шов, отделанный известковым раствором; 20 — полпстнрен толщиной

12 мм (укладывается при изготовлении панели); 21 — подушка из твердого

картона толщиной 3 мм (укладывается под четырьмя концевыми выступами

при изготовлении панели); 22 — подвижный стержень из мягкой стали диа-

метром 22 мм

6. Стык стеновой панели с парапетом

а — горизонтальный шов между стеновой паяелгю и -парапетом; б—план вер-

тикального шва; / — парапетная панель; 2 — арматурные кольцевые выпуски

диаметром 6 мм; 3 — арматурные стержни в шве консольной части; 4—сте-

новая панель; 5—сухой раствор; 6 — монолитный бетон; 7 — четыре кольце-

вых выпуска нз арматуры диаметром 6 мм; 8 — бетонные шпонки; 9 — коль-

цевые выпуски из арматуры диаметром 6 мм; 10 — соединительный стержень?

11 — монолитный бетон; 12—консольная стеновая панель

вить требования, чтобы сооружения рассчитывались на

необычные нагрузки.

В ряде конструкций зданий из сборных железобетон-

ных панелей предусматривается достаточно мощное ар-

мирование как самих панелей, так и их стыков с целью

придания сооружению высокой степени неразрезности.

Это особенно распространено в тех странах, где необхо-

димым требованием к конструкциям является их сейсмо-

!2 —

стойкость. В других странах, не подверженных сейсмиче-

ским воздействиям, предпочитают проектировать здания

в основном как гравитационные сооружения, не обеспе-

чивая неразрезности в стыках и получая при этом допол-

нительную экономию.

В связи с частичным обрушением здания в Лондоне

приемлемость проектирования зданий с учетом только

вертикальных нагрузок ставится под сомнение. Этот

случай показал, что расчет только на обычные нагрузки

может оказаться недостаточным, так как местное по-

вреждение, вызванное аварией или необычной нагруз-

кой, может последовательно распространяться на осталь-

ные части здания. В связи с описываемой аварией в Анг-

лии было внесено изменение в строительные нормы: при

расчете всех зданий свыше 5 этажей (включая подваль-

ный этаж) необходимо учитывать возможность их про-

грессирующего разрушения.

В сущности, эти требования означают, что каждое та-

кое здание должно быть запроектировано с учетом одно-

го из следующих условий:

при удалении любого элемента конструкции, сущест-

венного с точки зрения устойчивости здания, не должно

произойти полного разрушения всего сооружения и лю-

бое местное повреждение или разрушение должно быть

ограничено этажами, расположенными непосредственно

выше и ниже этажа, на котором удален несущий эле-

мент. Для несущих кирпичных стен или стен из бетонных

блоков в качестве несущего элемента можно принять

площадь, равную 2,25 /г2, где h — высота стены или рас-

стояние в свету между поперечными горизонтальными

опорами в зависимости от того, какая из этих величин

будет меньшей;

несущие элементы не должны разрушиться при со-

вместном действии собственного веса конструкций, вре-

менных нагрузок и воздушного давления 34,5 кПа в лю-

бом направлении, а также любых дополнительных на-

грузок, которые могут быть переданы от других частей

сооружения, подверженных действию такого же давле-

ния.

Подобные требования будут, по-видимому, выполне-

ны в случае, если площадь, в пределах которой произо-

шло разрушение несущих конструкций, не превысит

10 м2, или 15 % площади этажа в плане (берется мень-

шая из этих величин).

— 23 —

Эти новые требования в нормах вызвали, много спо-

ров и возражений. Ряд английских инженеров-строите-

лей считали, что указанное изменение строительных

норм принято поспешно без сравнительного анализа

стоимости более безопасных способов монтажа газового

оборудования в жилых домах.

Имелось возражение и относительно принятого рас-

четного перепада давления 34,5 кПа, основанное на опы-

те разрушения описываемого здания, состоящее в том,

что остекление и дверные коробки часто могут быть вы-

биты взрывом до того, как возникает это давление, и

взрыв таким образом будет ослаблен. Вызвала также

сомнение правомерность повышения стоимости строи-

тельства всех зданий, достигающего по некоторым оцен-

кам 15 %, из-за разрушения только одного крупнопа-

нельного дома, стыки которого не были запроектирова-

ны надлежащим образом и, естественно, не рассчитыва-

лись на воздействие взрыва газа.

В процессе дискуссии английские инженеры-строите-

ли отмечали, что многоэтажные каркасы здания, пра-

вильно спроектированные и построенные в соответствии

с английскими строительными нормами, существовавши-

ми до описываемого разрушения, способны выдержать

рассматриваемые повышенные нагрузки. Отмечалось

также, что для таких сооружений достаточно предусмот-

реть узлы соединения всех несущих элементов (включая

панели перекрытий), способные воспринимать действую-

щее в любом направлении горизонтальное усилие, рав-

ное 25 % вертикальной опорной реакции балок и плит,

опирающихся на данный этаж.

Некоторые специалисты считают, что внесенное в

английские строительные нормы изменение является не-

научным и слишком жестким требованием, так как оно

не учитывает новых конструктивных решений, предло-

женных английским обществом инженеров-строителей.

Во Франции начиная с 1966 г. крупнопанельные зда-

ния проектируют в соответствии с Рекомендациями по

крупнопанельному домостроению, разработанными со-

вместно Европейским комитетом по бетону (СЕВ), Меж-

дународным советом по строительству (СИБ) и Евро-

пейским союзом по строительству.

Выпущенные Европейским комитетом по бетону

«Единые международные рекомендации по расчету и

строительству сооружений из сборных элементов боль-

шого размера» регламентируют единую систему правил

— 24 —

проектирования крупнопанельных сооружений в стра-

нах Западной Европы. Согласно этим Рекомендациям,

при проектировании и строительстве здания необходимо

обеспечить такие условия работы конструкции, чтобы

при действии необычных нагрузок здание не развалилось

бы, как карточный домик. Приведенные ниже требова-

ния к связям, содержащиеся в этих Рекомендациях,

представляются слишком мягкими по сравнению с тре-

бованиями английских норм. Так, Рекомендации уста-

навливают, что общее поперечное сечение продольной

арматуры, предусмотренной по всей высоте этажа в

пределах наружной стены, должно быть не менее 2 см2

независимо от класса применяемой арматуры. Эту ар-

матуру следует располагать в несущей части стен. Об-

щая площадь поперечного сечения связующей арматуры,

которая соединяет две противоположные наружные сте-

ны, определяется из расчета на растягивающее усилие,

равное 1 % усилия, действующего непосредственно на

рассматриваемую наружную стену в пределах данного

этажа, но не менее 500 кН на 1 м наружной стены. Вся

эта арматура может быть сосредоточена в поперечных

стенах или распределена в перекрытиях.

Французский инженер Р. Ферахиан отмечает, что

французские инженеры-строители, по-видимому, не

слишком обеспокоены проблемой прогрессирующего раз-

рушения. Оснований для беспокойства действительно

нет, если речь идет о сооружениях с пространственными

рамами либо с железобетонным или стальным карка-

сом. В отношении панельных конструкций они полагают,

что указания, содержащиеся в нормах СЕВ и СИБ,

обеспечивают достаточную механическую анкеровку в

стыках панелей с учетом вероятности взрыва газа в ус-

ловиях Франции. Многие французские инженеры (подоб-

но их английским коллегам) считают, что число взрывов

газа, вызывающих повреждение несущих конструкций

зданий, не столь велико, как об этом говорится в докла-

де относительно разрушения здания в Лондоне.

Другие причины, по которым во Франции не уделя-

ется достаточно внимания проблеме прогрессирующего

разрушения, сводятся к следующему: в зданиях высотой

более 50 м применение газа запрещено (этот закон

вступил в силу после лондонского обрушения)'; фран-

цузские нормы содержат более жесткие требования к

вентиляции в газифицированных зданиях, чем англий-

ские (газовые магистрали во Франции заключены в

— 25 —

хорошо вентилируемые каналы); согласно французским

нормам, предусматривается проверочный расчет соору-

жений на действие как обычных, так и необычных вет-

ровых нагрузок, тем самым обеспечивается проверка

стыков при нагрузках, более близких к разрушающим

для данного сооружения.

В связи с обрушением здания в Лондоне в канадские

строительные нормы было включено специальное требо-

вание о «конструктивной связности» здания или соору-

жения. Это требование устанавливает, что здания и

сооружения должны обладать такой конструктивной

связностью, чтобы вероятность прогрессирующего разру-

шения, вызванного местным разрушением конструкций

от действия исключительно высоких перегрузок или не-

обычных нагрузок, не предусмотренных специально в

данном разделе норм, снизилась до величины, обычной

в инженерной практике.

Давая оценку обычной конструкции с точки зрения

прогрессирующего разрушения, Р. Ферахиан отмечает,

что многие обычные типы конструкций уже обладают

скрытым сопротивлением прогрессирующему разруше-

нию: прочностью, гибкостью и способностью к перерас-

пределению нагрузок. Примерами таких сооружений мо-

гут служить здания с монолитным железобетонным и

неразрезным стальным каркасом и заполнением из па-

нелей. Кроме того, в прошлом инженеры были не так уж

невнимательны к вопросам прогрессирующего разруше-

ния, о чем свидетельствуют общепринятые правила уст-

ройства связей.

Уделяемое в современных строительных нормах осо-

бое внимание такому виду разрушения не должно суще-

ственно влиять на проектирование; просто потребуется,

чтобы инженер постоянно помнил об опасности прогрес-

сирующего разрушения независимо от того, имеет ли он

дело со зданием обычного типа или с сооружением из

сборных элементов.

Если источник опасности известен (например, взрыв

газа), то его можно учесть при проектировании, как это

пытаются сделать, например, в Англии путем введения

расчетного давления. Но можно ли таким путем предот-

вратить прогрессирующее разрушение, вызванное любы-

ми вероятными необычными нагрузками или условиями?

Так как ответ будет отрицательным, то возникает воп-

рос может ли проектировщик в дополнение к определен-

ным необычным нагрузкам, в какой-то мере уже извест-

— 26 —

ным, учесть другие необычные нагрузки и обеспечить

некоторую минимальную гибкость или упругость соору-

женин? Р. Ферахиан отмечает, что более реалистичной

была бы разработка правил, гарантирующих требуемую

пластичность и неразрезность связей между несущими

элементами сооружения, необходимые для обеспечения

их совместной работы. Сами элементы должны обла-

дать пластичностью или гибкостью в случае, когда они

рассчитываются на прогибы, превышающие в несколько

раз прогибы при допускаемых нагрузках. Это требова-

ние легко может быть включено в строительные нормы.

Когда сами элементы рассчитываются с учетом возмож-

ного появления пластических деформаций, их соедине-

ния также должны быть способны передавать растягива-

ющие и сжимающие усилия. Это должно быть отражено

в определенных минимальных требованиях к связям в

сооружениях из сборных элементов. В любом случае

горизонтальные элементы многоэтажных сооружений

должны служить боковой опорой для вертикальных

центрально нагруженных элементов. Теоретически для

этого требуется очень небольшое усилие, например око-

ло 1 % осевой нагрузки. Однако ввиду несовпадения

осей и неточности изготовления конструкций при расче-

те на случай прогрессирующего разрушения рекоменду-

ется принимать более высокие значения этого усилия,

например 3 % осевой нагрузки.

Стыки часто являются самым слабым звеном в круп-

нопанельных сооружениях. Они должны быть соответст-

вующим образом армированы, иметь достаточно прос-

тую конструкцию с хорошо замоноличенными арматур-

ными стержнями, что обеспечит расчетную несущую спо-

собность стыков. Чтобы гарантировать требуемое усилие

в связях, может потребоваться устройство петель с ме-

ханическими анкерами или сварных соединений. По-ви-

димому, неразрезность стеновых панелей в вертикальном

направлении можно обеспечить без существенного удо-

рожания, используя для этого подвижные стержни и ус-

тановочные гайки (рис. 7).

Переходя к выводам, Р. Ферахиан отмечает, что но-

вые виды конструкций, которые по скрытым резервам

прочности и жесткости могут значительно отличаться от

существующих, подлежат более тщательному критичес-

кому изучению. Следует оценить возможные воздействия

необычных нагрузок, которые могут возникать с опреде-

ленной закономерностью, а также возможное распрост-

— 27 —

A

7. Узел соединения стены

которого обеспечена

6 — подвижной стержень; 7 — установочная

гайка

с перекрытием, неразрезность

подвижными стержнями

/ — монолитный бетон; 2 —сборные железобетонные па-

нели; £ —раствор; 4 — стальная пластина; 5 — плита пе-

рекрытия; "

8. Модели

1 — консольная стеновая модель; 2—парапетная стеновая панель; 3 — фун-

даментный блок; 4 — заанкерная тыловая панель; 5 — заанкерная стеновая

панель; 6 — фундаментный блок; 7 — заанкерная часть конструкции; 8 — ос-

новной вертикальный шов; 9 ~ горизонтальный шов; 10 — тыловая панель;

11 — консольная часть конструкции

28 —

ранение местного разрушения или дефекта. Стоимость

сооружения, запроектированного с учетом необычных

нагрузок или условий, следует сопоставлять с экономи-

ей, полученной в результате уменьшения вероятности

или полного исключения данных условий.

В последние годы проводятся широкие исследователь-

ские работы по изучению конструкций крупнопанельных

многоэтажных зданий. После частичного ' разрушения

жилого здания в Лондоне большое внимание обращает-

ся на разработку и совершенствование методов расчета,

чтобы свести к минимуму опасность прогрессирующего

разрушения крупнопанельных зданий.

В Англии выпущено несколько нормативных докумен-

тов, чтобы помочь проектировщикам обеспечить необхо-

димую прочность крупнопанельных зданий и избежать

опасности разрушения. Основным документом было до-

полнение к действующим в Англии строительным нор-

мам и правилам (СР 116). Все опубликованные нормы и

правила по этому вопросу составлены в соответствии с

принципами, заложенными в Рекомендациях Европей-

ского комитета по строительным конструкциям 1967 г.

Эти принципы коротко сводятся к следующему: здание

должно иметь правильную форму в плане; необходимо

предусматривать в конструкции зданий непрерывность

связей и стальных соединений между отдельными эле-

ментами конструкции.

Что касается формы плана, то смысл этих требова-

ний, представленных в дополнении к нормам, сводится

к созданию такой конструкции плана здания, при кото-

рой в случае разрушения какого-нибудь отдельного уча-

стка нагрузки, действующие на него, перераспределялись

бы на другие элементы здания. Смысл требований допол-

нения, касающихся непрерывности связей и соединений,

в том, что они относятся к распределению и количеству

арматурной стали в швах между панелями. Нужно стре-

миться к такому решению конструкции здания, при ко-

тором обеспечивается последовательная передача нагру-

зок на другие элементы конструкции в случае неожи-

данного выхода из строя какого-либо участка зда-

ния.

Испытания конструкций крупнопанельных зданий,

которые описываются ниже, преследовали две цели: ис-

следовать влияние новых требований, изложенных в

дополнении, на повышение надежности конструкций из

сборных железобетонных панелей, находящихся под на-

— 29 —

грузкой, и исследовать поведение стыков между панеля-

ми при групповой работе панелей.

Для проведения испытаний были выбраны модели

участка торцевой стены в обычной конструкции крупно-

панельного здания с несущими взаимно пересекающими-

ся стенами. Панели конструкции были выполнены из

железобетона в масштабе 1 : 2 и приняты трех типов.

Модель I (рис. 8) имитирует случай, когда одна па-

нель повисла в воздухе как консоль. Консольная панель

может быть соединена с соседней панелью либо посред-

ством установки дополнительной арматуры в горизон-

тальном шве, либо с помощью арматуры кольцевых вы-

пусков и штыревого стержня в вертикальном шве, либо

с помощью обоих видов.

Модель II представляет собой двойную консольную

панель с двумя стеновыми панелями, расположенными

параллельно и связанными

перекрытий для обеспечения

горизонтальных нагрузок. К

панелями междуэтажных

устойчивости от действия

горизонтальным панелям

перекрытий нагрузка не прилагалась, так как модели

предназначались исключительно для испытания кон-

сольных стеновых панелей. Было испытано три образца

модели этого типа. В первом образце в основном верти-

кальном шве отсутствовали кольцевые арматурные вы-

пуски, и швы между стеновыми и междуэтажными пане-

лями располагались вразбежку. На втором образце в

основном вертикальном шве было три кольцевых выпу-

ска из арматурной стали диаметром 6 мм, а горизонталь-

ные швы устроены вразбежку. В третьем образце отсут-

ствовали выпуски в вертикальном шве, и швы, как

горизонтальные, так и вертикальные, располагались по

прямой линии. Во всех образцах в горизонтальном шве

предусматривалась дополнительная арматура, как это

требовалось дополнениями к английским нормам.

Модель III — это трехэтажная объемная конструкция

с соединением вертикальных панелей с панелями пере-

крытий для обеспечения горизонтальной жесткости.

В этой модели была испытана только одна разновид-

ность, дополнительные арматурные стержни были преду-

смотрены в трех горизонтальных швах, как эго требу-

ется дополнениями. К плитам перекрытий нагрузка не

прикладывалась.

Панели всех моделей были изготовлены в стальных

формах и армировались вертикальной и горизонтальной

арматурой (сетками) с процентом армирования 0,1 в

— 30 —

каждом направлении. Вертикальные стыки и нижние

горизонтальные швы замоноличивались на месте.

Остальные горизонтальные швы уплотнялись сухим

составом. Нагрузку к моделям прикладывали с помощью

гидродомкратов, реакция от развиваемых усилий пере-

давалась на междуэтажное перекрытие лаборатории.

В результате проведения стандартных испытаний ма-

териалов, используемых в моделях, были получены сле-

дующие средние показатели сопротивления материалов

в стандартном возрасте: бетон панелей — 24 МПа; замо-

ноличенный бетон в стыках — 45 МПа; состав для швов,

уложенный насухо, — 45 МПа; предел текучести арма-

турной стали диаметром 6 мм — 290 МПа.

Результаты испытаний модели показывают, что в

этом случае существует относительно простая зависи-

мость между разрушающей нагрузкой и количеством ар-

матуры в шве между панелями. Такой вывод подтверж-

дается тем фактом, что основной причиной разрушений

для всех опытов с этой конструкцией явились напряже-

ния при изгибе с достижением арматурной стали в шве

напряжения, равного пределу текучести на растяжение

и без разрушения бетона, заполняющего шов в процессе

его сжатия. Выявлено, что в результате простого расче-

та на изгиб можно с достаточной точностью определить

величину разрушающей нагрузки для такого вида кон-

струкции. В этом расчете необходимо учитывать прежде

всего изгибающие моменты относительно нижней точки

поворота консоли с плечом от верхнего до нижнего яруса

арматуры, а также иметь в виду, что вся арматура в се-

чении вертикального шва достигает предела текучести в

момент, когда на конструкцию действует разрушающая

нагрузка.

Но в одном случае фактические усилия не были ни-

же, чем определенные расчетом. Разница между факти-

ческими и расчетными значениями разрушающих нагру-

зок тем больше, чем меньше процент армирования, так

как в этом случае сила сцепления между бетоном замо-

ноличенных стыков и панелей составляет большую часть

полного сопротивления материала стыка.

В результате испытания модели I установлено, что

проектировщик может без больших затруднений рассчи-

тать требуемое количество арматуры в вертикальном

шве на определенную нагрузку для случая, если в зда-

нии в результате аварии произойдет перераспределение

нагрузок и появится данная расчетная схема. При рас-

— 31 —

чете на эти нагрузки можно добиться возможности пла-

стической деформации материала несущей конструкции

Посредством правильного распределения арматуры в

шве.

Испытания модели II показали, что основной причи-

ной разрушения материала для трех проведенных опы-

тов был чистый изгиб.

Изучение поведения модели III показало, что в том

случае, когда две соседние панели повисают в воздухе в

результате разрушения нижней несущей конструкции,

то при такой консольной конструкции трудно обеспечить

перераспределение внешних сил, действующих на нее. По-

лученные результаты при испытании модели III показа-

ли, что эта конструкция много прочнее, чем все три одно-

ярусные конструкции с одиночной консольной панелью,

а характер разрушения ее также отличается от характе-

ра разрушения одноярусной конструкции. Модель III

предопределяет два основных возможных вида разруше-

ний при ее работе — это чистый изгиб или срез с разру-

шением по вертикальному шву. Последний вид разру-

шения и произошел в процессе испытания этой модели.

Результаты анализа испытаний всех моделей говорят

о том, что работа и характер сопротивления материала

шва между панелями зависят во многом от числа и рас-

положения панелей, которые повисли в воздухе после

аварии, т. е. превратились в консоль. Авторы также от-

мечают, что в более сложных объемных конструкциях

из панелей заранее оценить вид разрушений очень слож-

но, но приведенная информация поможет при разработ-

ке методики расчета других конструкций и узлов панель-

ных зданий.

Авторы приходят к выводу, что устойчивость конст-

рукций здания, которое разрушено в результате воздей-

ствия случайных нагрузок, зависит от трех факторов.

Это, во-первых, прочность материала и взаимное рас-

положение конструктивных элементов и их несущая спо-

собность; во-вторых, характер и величина усилий, кото-

рые должна воспринять конструкция в результате воз-

действия основных и дополнительных нагрузок, и, в-тре-

тьих, потенциальная энергия самой конструкции (при

местном нарушении ее прочности и устойчивости).

Результаты опытов показывают, что пока неясно, как

проектировать здание, чтобы можно было в случае не-

обходимости погасить потенциальную энергию, так как

неизвестны возможные размеры и виды случайных мест-

— 32 —

ных разрушений конструкции. Поэтому то, что новыми

нормативными требованиями предусматривается уста-

новка дополнительной арматуры в большинстве стыков

и швов, вовсе не означает, что в конструкции здания

обеспечивается надежное перераспределение нагрузки

для любого вида его местного разрушения.

Авторы отмечают, что разрушение здания в Лондоне

не распространялось по горизонтали, поэтому не произо-

шло полного его разрушения (хотя могло произойти).

Распространению разрушения по горизонтали могли

препятствовать относительно слабые вертикальные швы

между соседними секциями здания. С другой стороны,

для ограничения распространения разрушения по верти-

кали необходимо предусматривать довольно мощные

горизонтальные барьеры.

Как и в других строительных системах, где участвует

большое число однотипных элементов, элементы в круп-

нопанельном домостроении работают в сооружении

группами, и это нужно учитывать в будущем при разра-

ботке методики расчета таких конструкций зданий.

При рассмотрении поведения конструкции всего зда-

ния нужно учитывать характеристики граничных усло-

вий (стыков) между этими группами элементов.

Дальнейшие исследования по устойчивости конструк-

ций крупнопанельных зданий будут осуществляться в

Англии в соответствии с этими принципами.

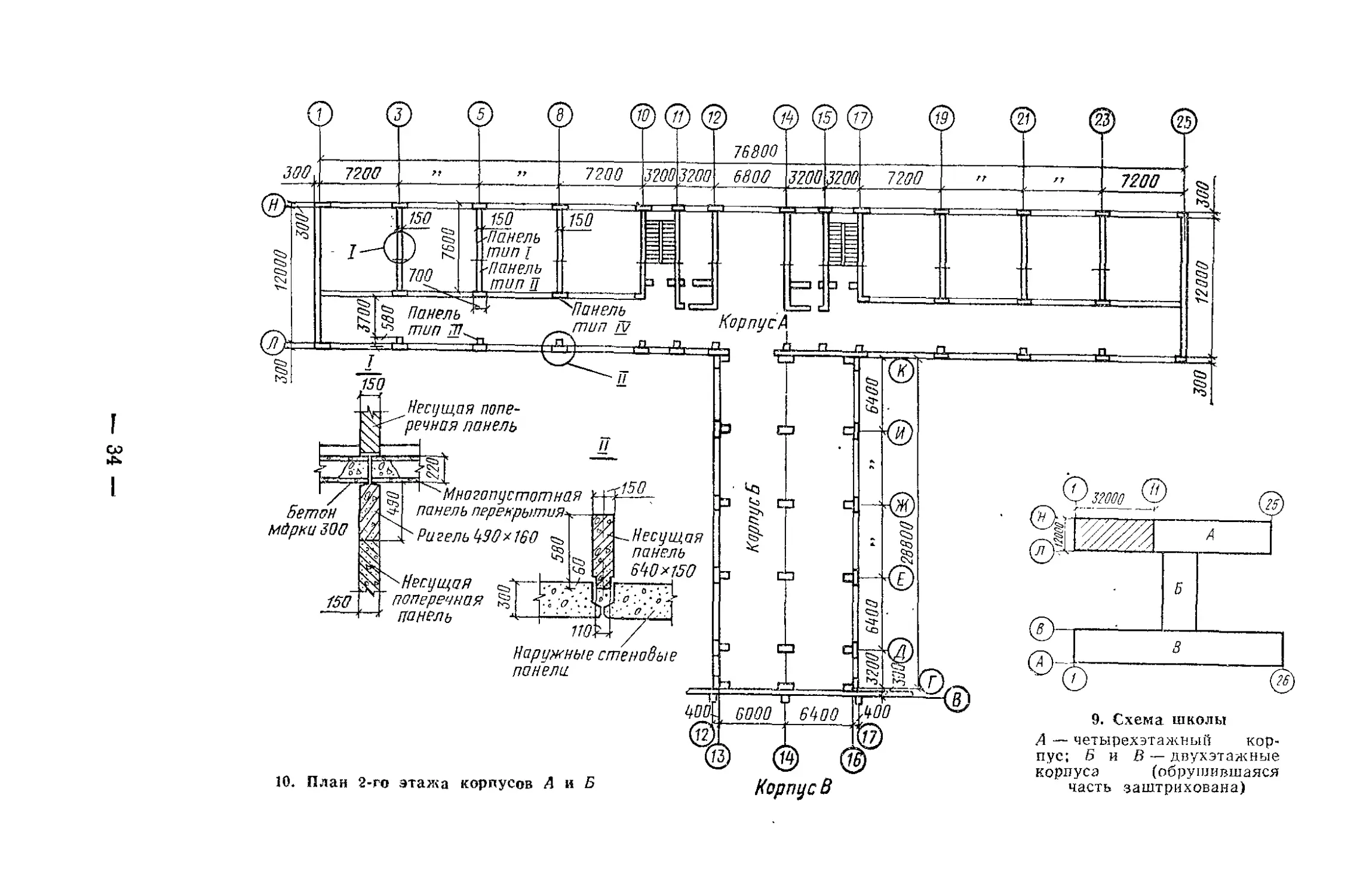

В 1972 г. произошло обрушение части крупнопа-

нельного здания школы. Здание состоит из трех корпу-

сов— корпуса А высотой 4 этажа с размером в плане

16,8X12 м и корпусов Б и В высотой 2 этажа с разме-

ром в плане соответственно 26,8X12,8 и 80X12 м (рис.

9).

Несущими конструкциями корпуса А являются по-

перечные стены толщиной 15 см и ригели, расположен-

ные в основном через 7,2 м, за исключением средней ча-

сти между осями 10—17, где они расположены через 3,2

и 6,8 м. На несущие стены через ригели опираются мно-

гопустотные панели перекрытий. Опирание панелей на

ригели осуществляется в виде платформенного стыка.

В соответствии с проектом торцы многопустотных пане-

лей на участках опирания должны заполняться бетоном

марки М 300.

Поперечные стены опираются на фундаментные па-

нели с проемами для прохода по техническому под-

полью. Фундаментные параметры опираются на сборные

3—843

— 33 —

300

ф

7200

150

700

Л

g g Панель

"к '? тип т.

J

150

-у -речная панель

маркизоо

5

К

7200 [32000200

150

КорпусА

'''•Панель

~тип /у

Несущая

поперечная

панель

,150

' -Панель

тип i

’ Ланель

\типц II

76800

, 6800

7200

Наружные стеновые

панели

Несущая

панель

Я 600*150

6000 6000

32000206

Многопустотная

панель перекрытия

10. План 2-го этажа корпусов 4 и Б

Корпус В

9. Схема школы

Д — четырехэтажный кор-

пус; 6 и В — двухэтажные

корпуса (обрушившаяся

часть заштрихована)

ленточные фундаменты из сборных железобетонных бло-

ков-подушек (рис. 10).

Несущими конструкциями в осях 1—9 и 20—26 слу-

жат железобетонные колонны высотой в 2 этажа и бал-

ки пролетом 12 м, по которым уложены многопустотные

панели покрытий.

Наружные продольные стены самонесущие, из круп-

ных однослойных панелей толщиной 30 см, выполненных

из ячеистых бетонов при двухрядной разрезке (рис. 11).

Торцевые стены (также крупнопанельные) являются

несущими и выполнены двухслойными с внутренним сло-

ем из тяжелого бетона марки М 200 и наружным из

ячеистого бетона. Разрезка панелей торцевых стен так-

же двухрядная.

Конструктивной особенностью внутренних попереч-

ных несущих стен корпуса А является ослабление их с

одной стороны большим проемом шириной 3,7 м с остав-

лением около стены по оси Л сильно нагруженной узкой

панели размером 64X15 см, опирающейся на стык па-

нелей перекрытий с заделанными пустотами. Эти стены

запроектированы из крупных панелей высотой 2,54 м и

толщиной 15 см, две из которых длиной 4,94 (тип I) и

длиной 2,67 м (тип II) составляют первый ряд глухого

участка поперечной стены, примыкающего к продольной

по оси Н. Торец этого участка поперечной степы со сто-

роны коридора закрыт перпендикулярно установленной

к ней короткой панелью шириной 70 см. Третьи панели

(тип III) поперечных стен, примыкающие к продольной

оси Л, имеют ширину 64 см и на 6 см входят в верти-

кальные стыки наружных стен. Вторым рядом внутрен-

них поперечных стен является ригель высотой 49 см и

толщиной 16 см, который имеет длину 12,1 м и перекры-

вает панели и проем между ними по всей ширине корпу-

са А. Толщина концов ригелей на длине 11 см уменьше-

на на 4 см для заведения их в вертикальные стыки на-

ружных стен. Такое же уменьшение толщины с одной

стороны имеют панели, примыкающие к стыкам панелей

наружных стен.

Поперечная жесткость корпуса А обеспечивается

поперечными стенами в сочетании с ригелями и опира-

ющимися на них перекрытиями. Продольная жесткость

по проекту обеспечивается продольными стенами двух

лестничных клеток и санузлов, расположенных вдоль

корпуса между поперечными осями 10—12 и 14—17, а

также наружными продольными стенами по осям Л и Н

3* - 35 —

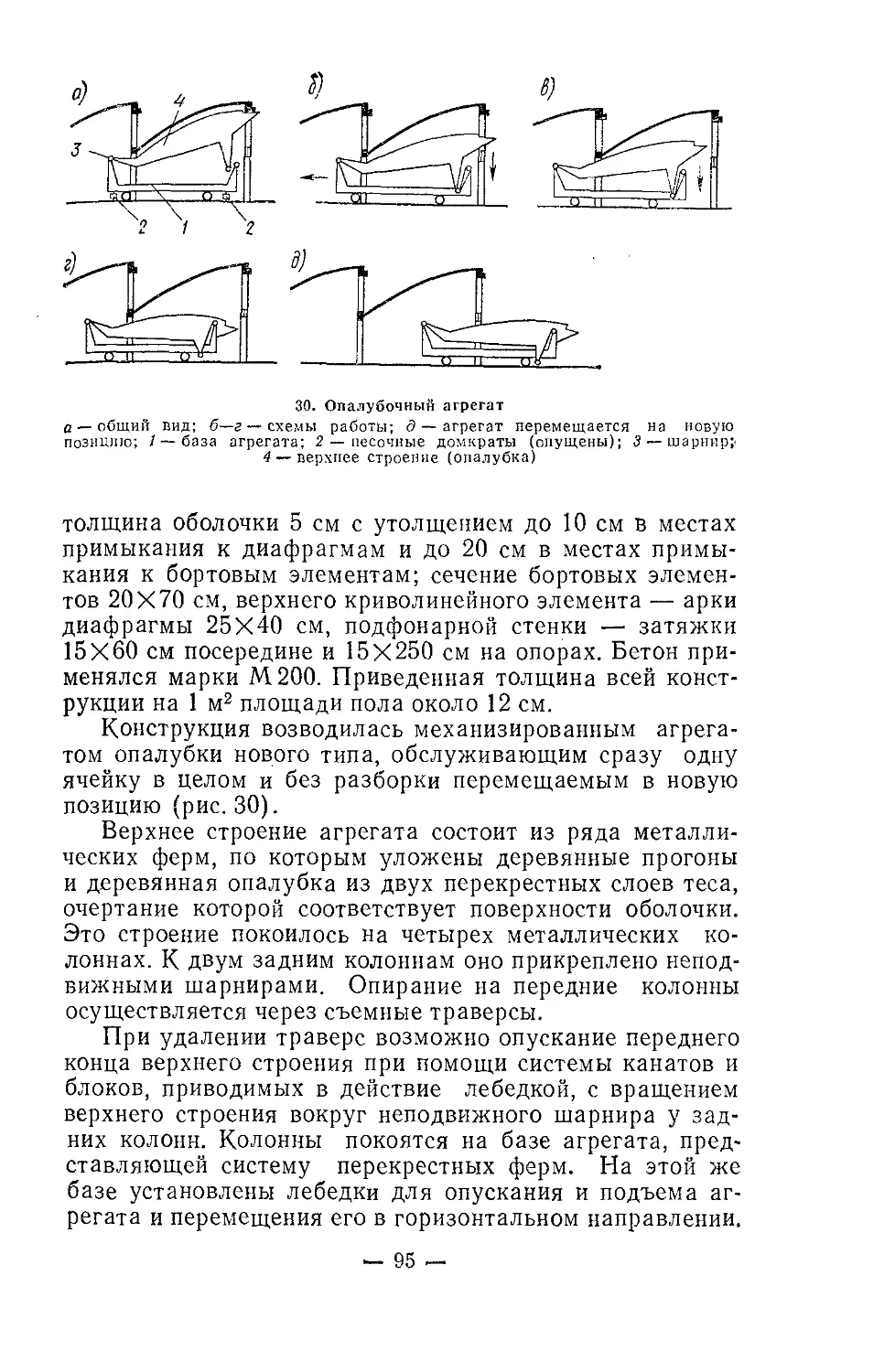

11. Корпус А

а — передний фасад; б — боковой фасад; / — фундаментные панели; 2 — цо-

кольные панели; 3—наружные стеновые панели; 4 — многопустотные железо-

бетонные панели; 5 — несущая панель типа III; 6 — продольная панель типа

IV; 7—несущая стеновая панель типа II; 8 — несущая стеновая панель типа

I; 9 — ригель

благодаря заводке в них на 50 мм поперечных стен и

соединения наружных стен с перекрытиями.

Шурфование около фундамента внутренней стены по

оси 3 между осями Л и Н, произведенное после обруше-

ния, показало, что грунтами основания являются корич-

невато-бурые суглинки, находящиеся на отметке зало-

— 36 —

гкения фундаментов в мерзлом состоянии и обладавшие

в связи с этим повышенной прочностью и сцеплением

(смерзанием) с боковыми поверхностями фундаментов

в момент аварии.

Строительство здания школы, начатое в 1971 г., осу-

ществлялось по типовому проекту. Строительство «нуле-

вого» цикла здания было закончено к концу декабря

1971 г., причем перекрытие над техническим подпольем

монтировалось в третью декаду декабря в зимних усло-

виях при температуре —10 °C. Первый и второй этажи

монтировались в январе 1972 г. при устойчивых моро-

зах, доходивших в отдельные дни до —28 °C. Третий и

четвертый этажи монтировались в феврале 1972 г. при

отрицательной температуре, постепенно повышающейся

к концу месяца. В марте 1972 г. на строительстве выпол-

нялись в основном внутренние работы по замоноличива-

нию стыков верхних этажей и подготовке к усилению по

указанию авторского надзора опорных узлов панелей

поперечных стен в первом этаже.

После наступившего во второй декаде марта 1972 г.

длительного весеннего потепления, при котором темпе-

ратура воздуха стала положительной, 14 марта в пол-

день произошло внезапное обрушение части 4-этажного

корпуса здания школы, ограниченной в плане осями

1—11 и Л—Н, на полную его высоту. Размеры обрушив-

шейся части здания составляют по длине 32 м и по ши-

рине 12 м. Площадь обрушившейся части около 380 м2.

В момент обрушения части корпуса А величина на-

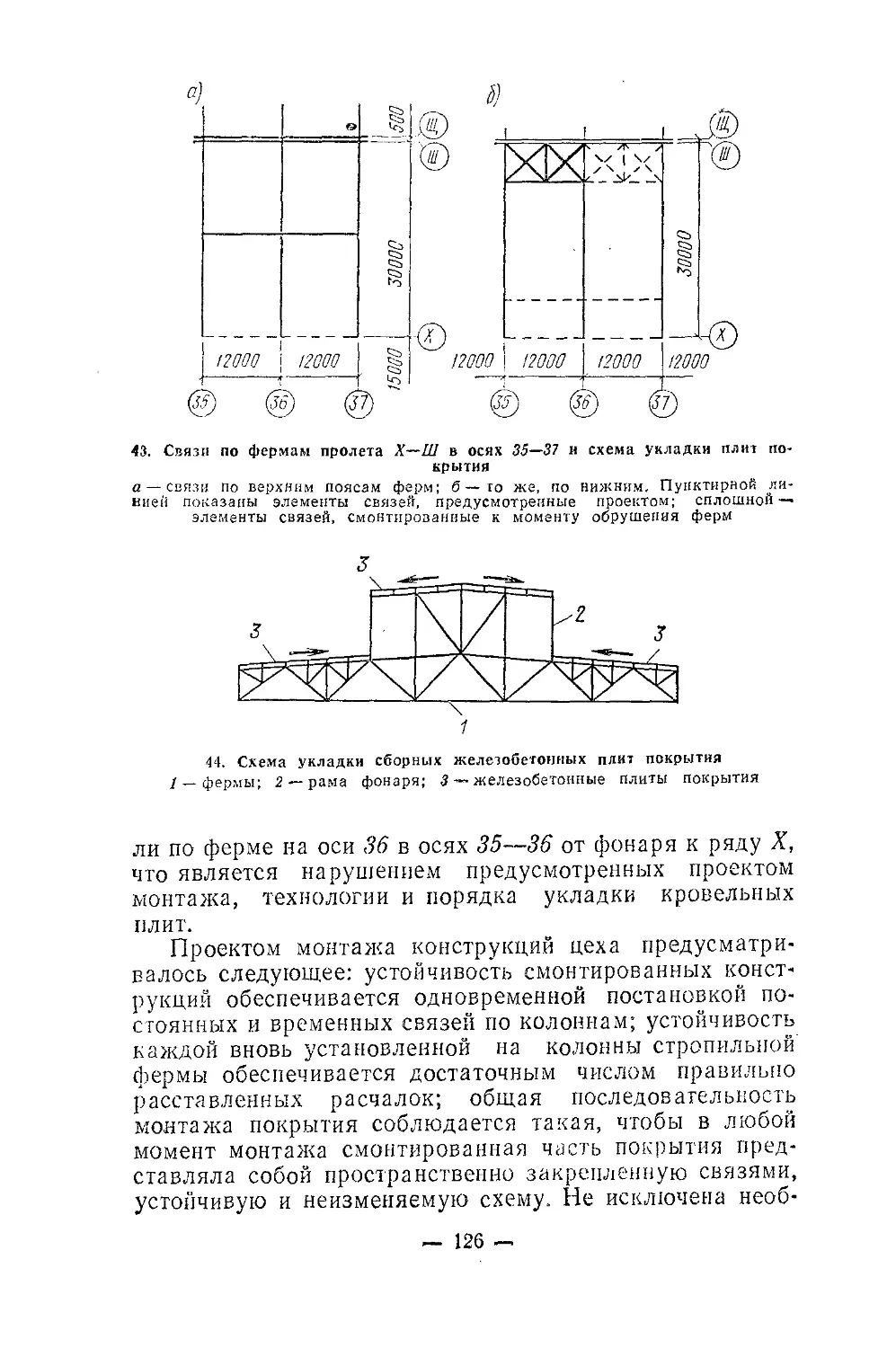

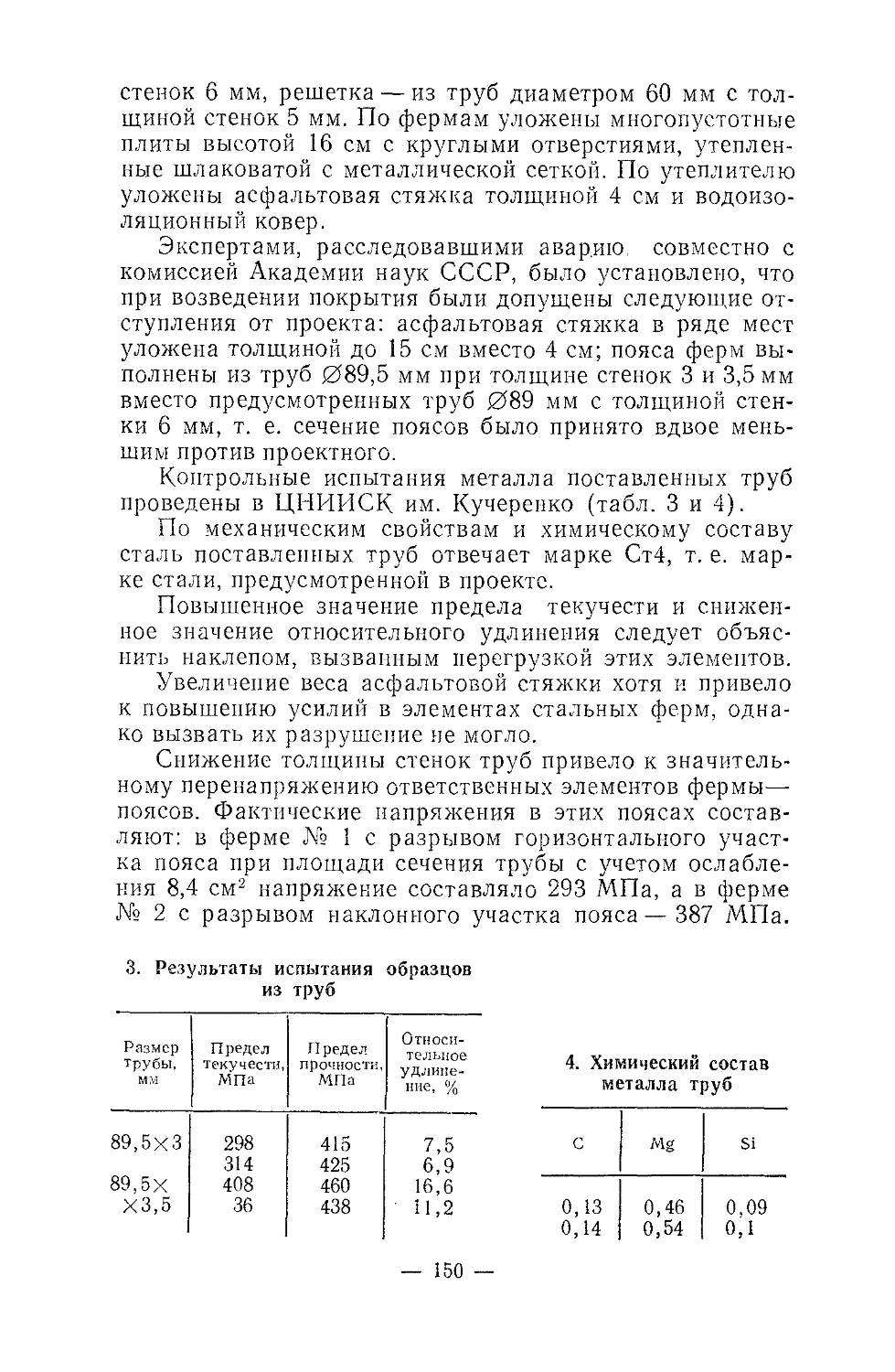

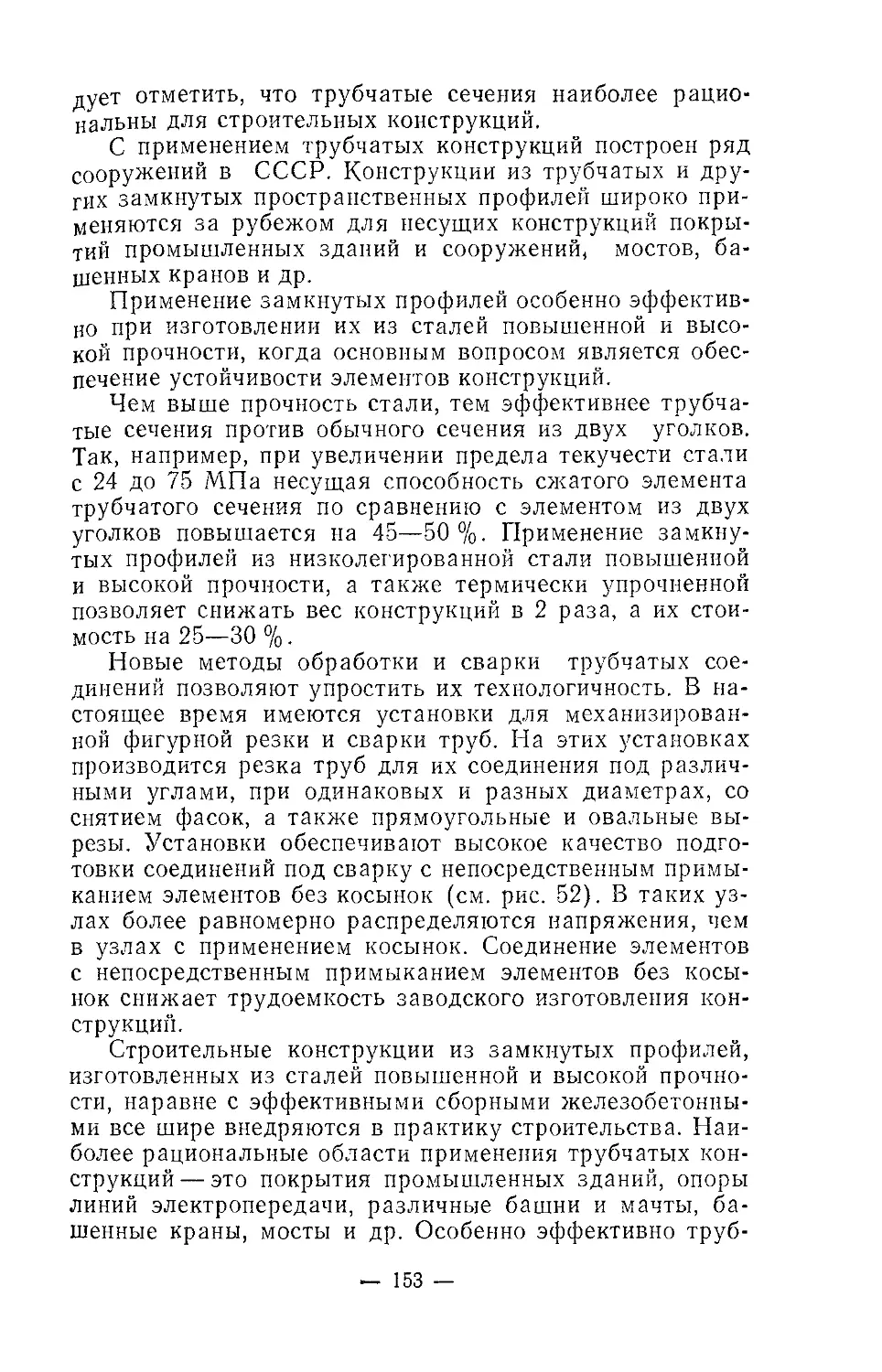

грузок, действовавших на его внутренние несущие конст-