Текст

1

Л.И.Тушинский А. В. Плохов

ИССЛЕДОВАНИЕ

СТРУКТУРЫ

и физико-механических

СВОЙСТВ

ПОКРЫТИЙ

АКАДЕМИЯ НАУК СССР

СИБИРСКОЕ ОТДЕЛЕНИЕ

ИНСТИТУТ ГОРНОГО ДЕЛА

Л. И. ТУШИНСКИЙ А. В. ПЛОХОВ

ИССЛЕДОВАНИЕ СТРУКТУРЫ

И ФИЗИКО-МЕХАНИЧЕСКИХ

СВОЙСТВ

ПОКРЫТИЙ

Ответственный редактор

чл.-кор. АН СССР М. Ф. Жуков

НОВОСИБИРСК

ИЗДАТЕЛЬСТВО «НАУКА»

СИБИРСКОЕ ОТДЕЛЕНИЕ

1986

УДК 621.793.7.001.5

Тушинский Л. И., Плохое А. В.

вание структуры и физико-механических свойств покрытий.—

Новосибирск: Наука, 1986.

В монографии на основе разработанной авторами

ции рассматриваются методики определения механических,

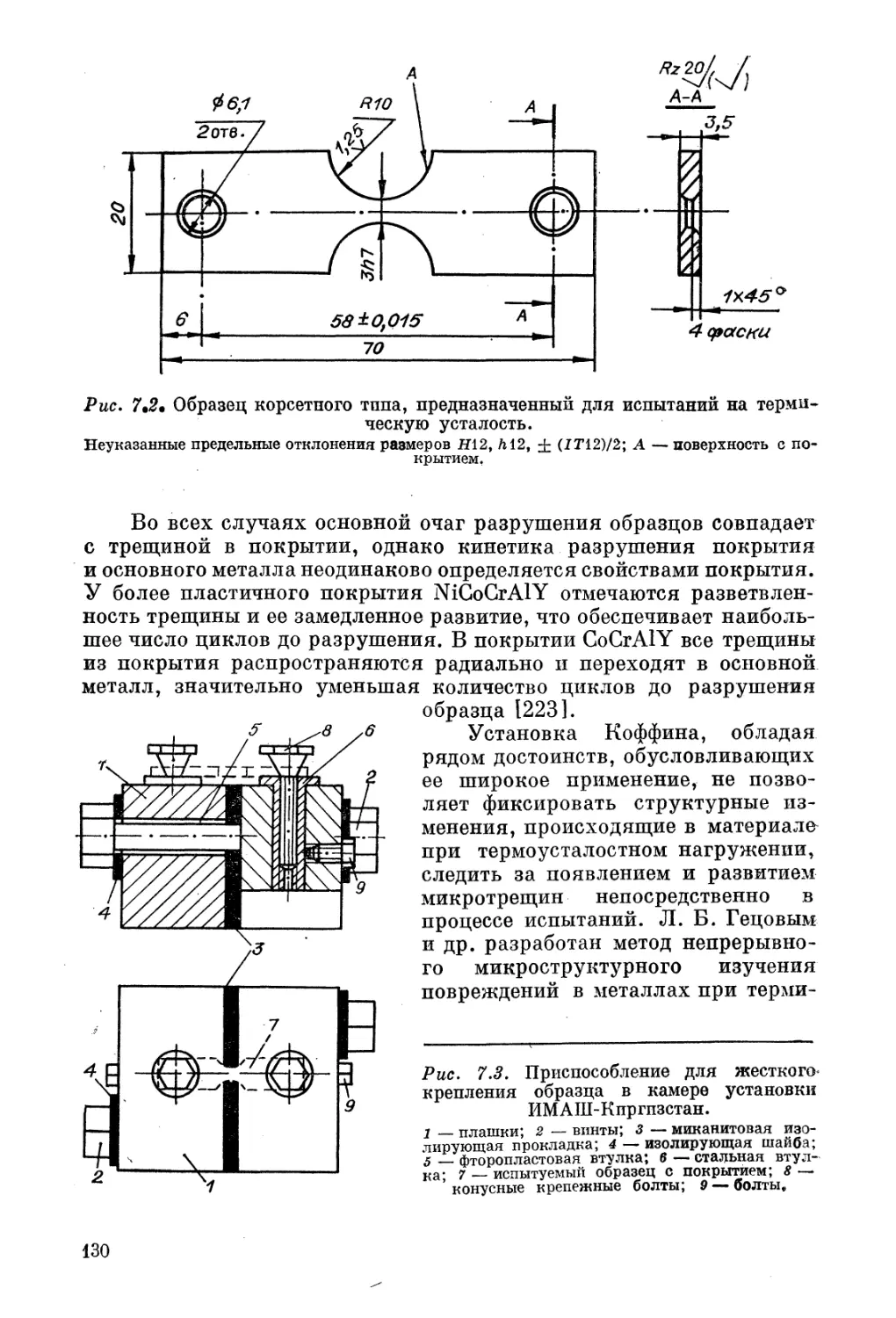

ческих и специальных свойств материалов с защитными и

стойкими покрытиями, нанесенными струйно-плазменным, детона-

ционно-газовым и другими прогрессивными способами. Особое

мание уделяется исследованию малоизученных характеристик

носостойкости, усталости и трещиностойкости композиции

ной металл — покрытие».

Книга предназначена для специалистов, занимающихся

блемами нанесения различных покрытий и оценкой

ных свойств изделий с покрытиями, а также может быть полезна

преподавателям, аспирантам и студентам машиностроительных

культетов.

Рецензенты А. И. Манохин, В. Н. Фокин, М. X. Шоршоров

JL704060000—840 142—86—III ©Издательство «Наука», 1986 г.

ПРЕДИСЛОВИЕ

Защитные и износостойкие покрытия обеспечивают

ность создания новых изделий-композиций, сочетающих высокую

долговечность (износостойкость, специальные свойства) с

ной надежностью (трещиностойкостью); повышают

ную стойкость деталей машин и инструментов по сравнению со

костью, достигаемой известными способами термической обработки:

позволяют восстанавливать изношенную поверхность и,

но, снижают потребности в запасных частях. С помощью покрытий

получают особые свойства рабочей поверхности (например,

стойкость, теплопроводность, заданный коэффициент трения); они

дают экономию дефицитных и дорогостоящих металлов,

ющихся для объемного легирования.

Особо следует указать на роль покрытий в увеличении

тивной * (конструкционной) прочности как условия,

го создание композиционного изделия с резко различающимися

ствами сердцевины (объема) и поверхности (покрытия).

Два главных показателя конструктивной прочности — предел

текучести, или сопротивление пластическому деформированию,,

и вязкость разрушения, или трещиностойкость,— неоднозначно

меняются при различных упрочняющих обработках (механических,;

термических, термомеханических) или варьировании химического

состава сплава. Создание различных структурных препятствий

жущимся дислокациям или увеличение легированности сплава

шают предел текучести, но одновременно снижают трещиностойкость.

Иными словами, увеличение прочности, твердости и

кости металла сопровождается повышением вероятности хрупкого

разрушения. Частичное преодоление этого противоречия возможно

при конструировании композиционного материала (детали),

ющего прочную, износостойкую, твердую поверхность нанесенного

покрытия с пластичной, вязкой, трещиностойкой основой.

Работы, связанные с решением проблемы защиты деталей от

действия внешних факторов с помощью покрытий, проводятся в

ском республиканском инженерно-техническом центре по

ющим покрытиям при Институте физики прочности и материало-

* Обобщенная характеристика, определяющая поведение конструкции и

(или) материала в условиях, максимально приближенных к эксплуатационным.

ведения СО АН СССР (научный руководитель центра — чл.-кор»

АН СССР В. Е. Панин), Институте гидродинамики и других

тутах Сибирского отделения АН СССР. В Институте теплофизики

СО АН СССР создан специальный стенд для изучения гетерогенных

физико-химических процессов, тепловых и динамических явлений,

сопровождающих газотермическое напыление. Исследования

грессивной технологии нанесения защитных покрытий, проводимые

в академических и учебных институтах, входят в

ную региональную государственную программу «Сибирь» (научный

координатор раздела «Новые материалы и технологии» — чл.-кор.

АН СССР М. Ф.Жуков).

Широкое распространение технологии нанесения покрытий

сдерживается слабым развитием специальных методов оценки

туры и свойств поверхностно-упрочненных материалов. Это

тельство, а также отсутствие квалифицированного, научного

за результатов исследований не только затрудняет возможность

тимизации режимов нанесения покрытий, но и может привести к

прометации бесспорно прогрессивной технологии.

При подготовке монографии авторы считали своей задачей не

только обобщение опыта в оценке структуры и свойств собственно

покрытий. Особое внимание уделялось прежде всего изучению

териалов с покрытиями, потому что последние определяют наряду с

работоспособностью поверхностного слоя надежность всего изделия

как новой конструкции. В основу монографии положены материалы,

отражающие новые подходы к изучению структуры и свойств

тий и материалов с покрытиями, полученные в специализированной

лаборатории Института горного дела СО АН СССР по проблеме

упрочнения металлических сплавов.

В разработке методик, конструировании установок и проведении

экспериментальных работ принимали участие сотрудники кафедры

технологии металлов и металловедения Новосибирского

технического института кандидаты технических наук А. П.

ев, Н. Г. Кузьмин, Ю. В. Каллойда, Л. Б. Тихомирова, К. И.

шинская, А. А. Батаев, В. М. Потапов, П. В. Решедько, инженеры

В. А. Ананин, В. А. Батаев, К. С. Гутенберг, Е. Н. Миронов,

А. Ю. Соболев, А. А. Быков, Ю. П. Потеряев, Д. Б. Цемахович.

Результаты исследований конкретных порошковых покрытий

чены совместно с И. С. Гельтманом, Н. В. Роговым, Н. В. Гладюком,

A. П. Тимофеевым, С. Н. Кольцовым. Авторы выражаю(т искреннюю

признательность своим коллегам и ученикам, совместная работа с

которыми привела к написанию книги.

Авторы считают приятным долгом выразить благодарность

чл.-кор. АН СССР М. Ф. Жукову, чл.-кор. АН СССР А. И.

ну, докт. техн. наук, проф. М. X. Шоршорову, канд. техн. наук

B. Н. Фокину за большой труд по редактированию и рецензированию

рукописи и полезные замечания, которые способствовали

нию книги.

Глава 1

РОЛЬ ПОКРЫТИЙ

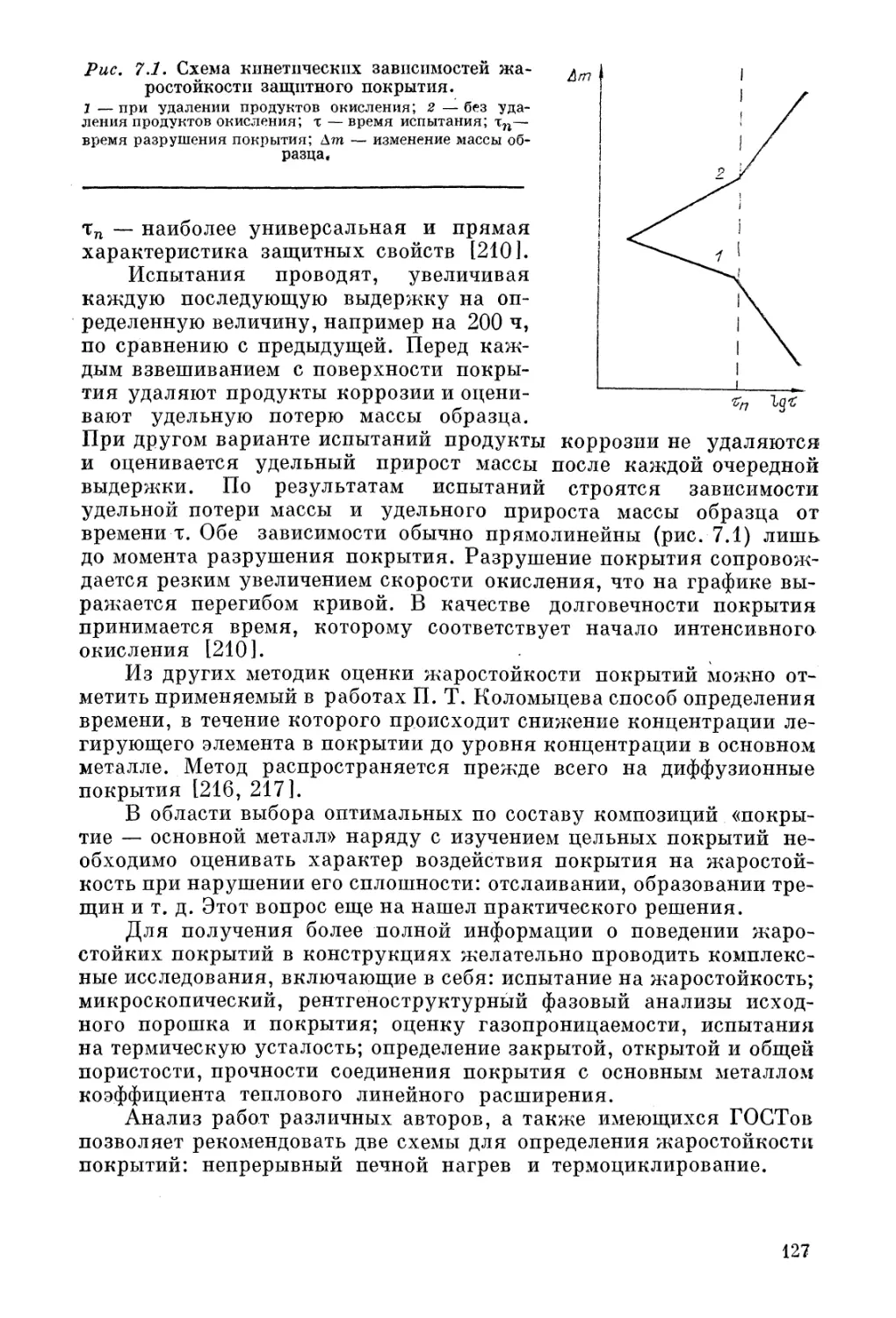

В ПОВЫШЕНИИ НАДЕЖНОСТИ И ДОЛГОВЕЧНОСТИ

ДЕТАЛЕЙ МАШИН И КОНСТРУКЦИЙ

ОБЩИЕ ПРИНЦИПЫ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ

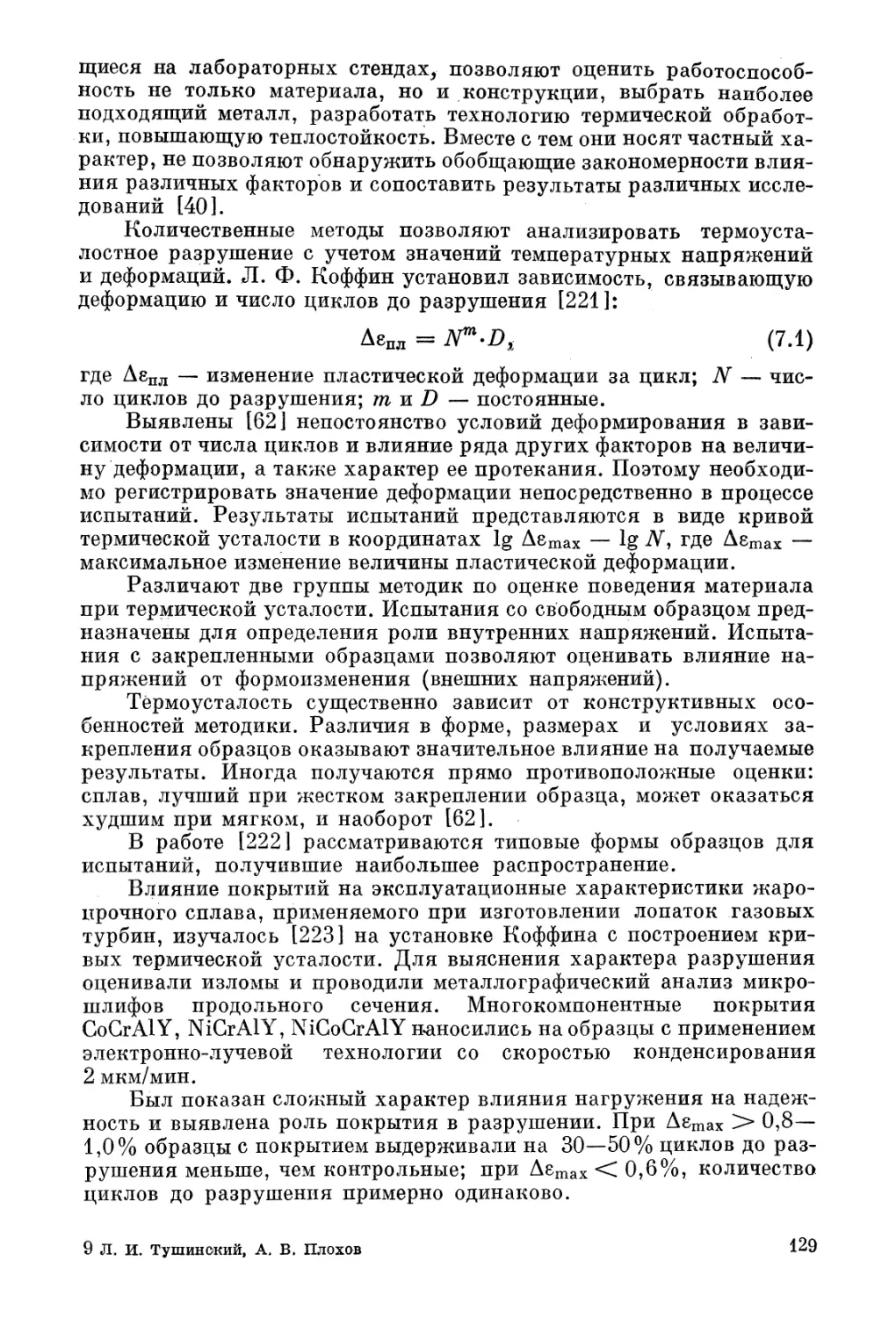

ДЕТАЛЕЙ МАШИН И КОНСТРУКЦИИ

Широкое использование промышленных сплавов в

ном состоянии ограничивается опасностью хрупкого разрушения.

Увеличение предела текучести сплава любым известным сегодня

собом сопровождается снижением трещиностойкости. Некоторые,

исключения из этого правила возможны для наиболее благоприятных

дислокационных механизмов упрочнения, например для

ния зерна структурных составляющих сплава или активизации

структурного упрочнения.

Применение покрытий создает условия для повышения

тивной прочности промышленных сталей и сплавов.

Становится возможным использование комбинированного

да, при котором объем упрочняется одними дислокационными

низмами (размельчением фаз, созданием устойчивых субзеренных

слокационных построений), а рабочая поверхность — другими

личением числа дислокаций, выделением избыточных фаз,

рированных твердых растворов). Данный метод позволит экономить

дефицитные легирующие элементы, снизить металлоемкость машин

и конструкций, повысить их надежность и долговечность, особенно в

эксплуатации при низких температурах.

Цели объемного упрочнения самостоятельны, они главным

разом направлены на создание таких оптимальных структур сплава,

которые обеспечивают благоприятное сочетание прочности, вязкости

и хладостойкости.

Прочность оценивается уровнем предела текучести, вязкость —

запасом трещиностойкости, хладостойкость — температурой вязко-

хрупкого перехода пли температурой охрупчивания сплава.

Нанесение покрытия на упрочненную основу детали или

струкции предполагает значительное увеличение твердости,

стойкости, жаростойкости, антикоррозийности и т. д. Обе проблемы

повышения надежности и долговечности, т. е. объемное и

ностное упрочнение, должны решаться комплексно.

Способы объемного упрочнения развиваются на базе современной

структурной теории прочности металлических сплавов, включающей

основные положения физики реального строения сплавов, механики

твердого деформируемого тела и термодинамики открытых систем на

синергетической основе.

Центральным вопросом в поиске оптимальной структуры сплава

является связь его механических свойств со структурными

метрами. Исследования корреляций между деталями структуры и

отдельными показателями механических свойств различных сплавов

претерпели ряд периодов, связанных с появлением новых

лений о макро-, микро- и субмикроструктуре, с одной стороны, и о

статической, динамической усталостной и длительной прочности —

с другой. Долгое время предметом изучения было установление

зависимостей между размером зерна, межпластиночным расстоянием

в перлите и главными показателями прочности, определяемыми при

статических испытаниях,— пределом текучести и временным

тивлением (пределом прочности). Как известно, большим

нием на этом этапе исследований явилось соотношение Петча —

Холла:

aT = a0+Kvdr4\ A.1)

связывающее напряжение течения (предел текучести) стт с

ционной структурой матрицы а0 и размером зерна d [1]. Следующим

этапом можно считать работы, уточняющие зависимость величины

предела выносливости от дислокационного строения чистых металлов.

Однако анализ предела текучести сплава (или связь этого показателя

сопротивления пластическому деформированию со структурным

стоянием) не может быть достаточным для оценки уровня

тивной прочности этого сплава. Одновременно с пределом текучести

необходимо рассматривать и способность сплава сопротивляться

витию хрупких трещин или оценивать его вязкость разрушения в

зависимости от микроструктуры.

Таким образом, требуется комплексное рассмотрение

сти «предел текучести — вязкость разрушения — микроструктура»»

Если по первой части этой сложной задачи накоплен опыт, т. е.

известны многие зависимости типа Петча — Холла, то по второй

(вязкость разрушения — микроструктура) еще только делаются

вые шаги.

Трудность этой проблемы объясняется тем, что зависимости

«предел текучести — микроструктура» и «вязкость разрушения —

микроструктура» принципиально разные: то, что препятствует

жению, способствует разрушению, и наоборот.

В последние годы особое внимание металловедов и механиков

приковано к процессу разрушения металлов и сплавов в

щем, самом опасном, периоде службы детали или конструкции,

деляющем в конечном счете их надежность и долговечность.

рые успехи достигнуты совместными усилиями исследователей в

новлении критериев вязкости разрушения и в разработке

ментальных методов их определения (К1с, бс, /-интеграл). Сейчас

наибольший интерес представляет выявление зависимостей вязкости

разрушения (трещиностойкости) сплавов от их структуры

туры). Данные работы имеют огромное научное и практическое

значение, так как на их основе должны развиваться современные

принципы конструирования промышленных сплавов.

6

Решение поставленной задачи весьма сложно по многим

нам. Главные из них связаны с трудностью оценки вязкости

шения для низко- и среднепрочных сталей и с принципиальным

совпадением зависимостей «структура — свойство» в случаях

ческих испытаний (ат-структура) и в определениях склонности

териалов к хрупкому разрушению (К1С, /1с, бс-структура).

Весьма перспективными направлениями исследований в эт;ой

области следует считать: изучение микромеханизмов разрушений и

трещиностойкости вязких сталей; рассмотрение субструктуры, и

склонности к хрупкому разрушению сплавов; развитие идеи

нированного упрочнения деталей машин, сочетающего объемное

вышение вязкости разрушения с нанесением износостойких покрытий;

изыскание путей создания оптимальных субструктур сплавов при

комбинированном упрочнении, обеспечивающих их повышенную

трещиностойкость.

Отдельные исследования зависимостей «структура — предел тег

кучести» и «структура — вязкость разрушения» не могут разрешить

проблемы создания оптимальной структуры (субструктуры)

ного промышленного сплава и повышения его конструктивной

ности. :

Только совместное, комплексное рассмотрение этих

стей позволит правильно определить направление поисков новых

технологий для создания оптимальных субструктур [2].

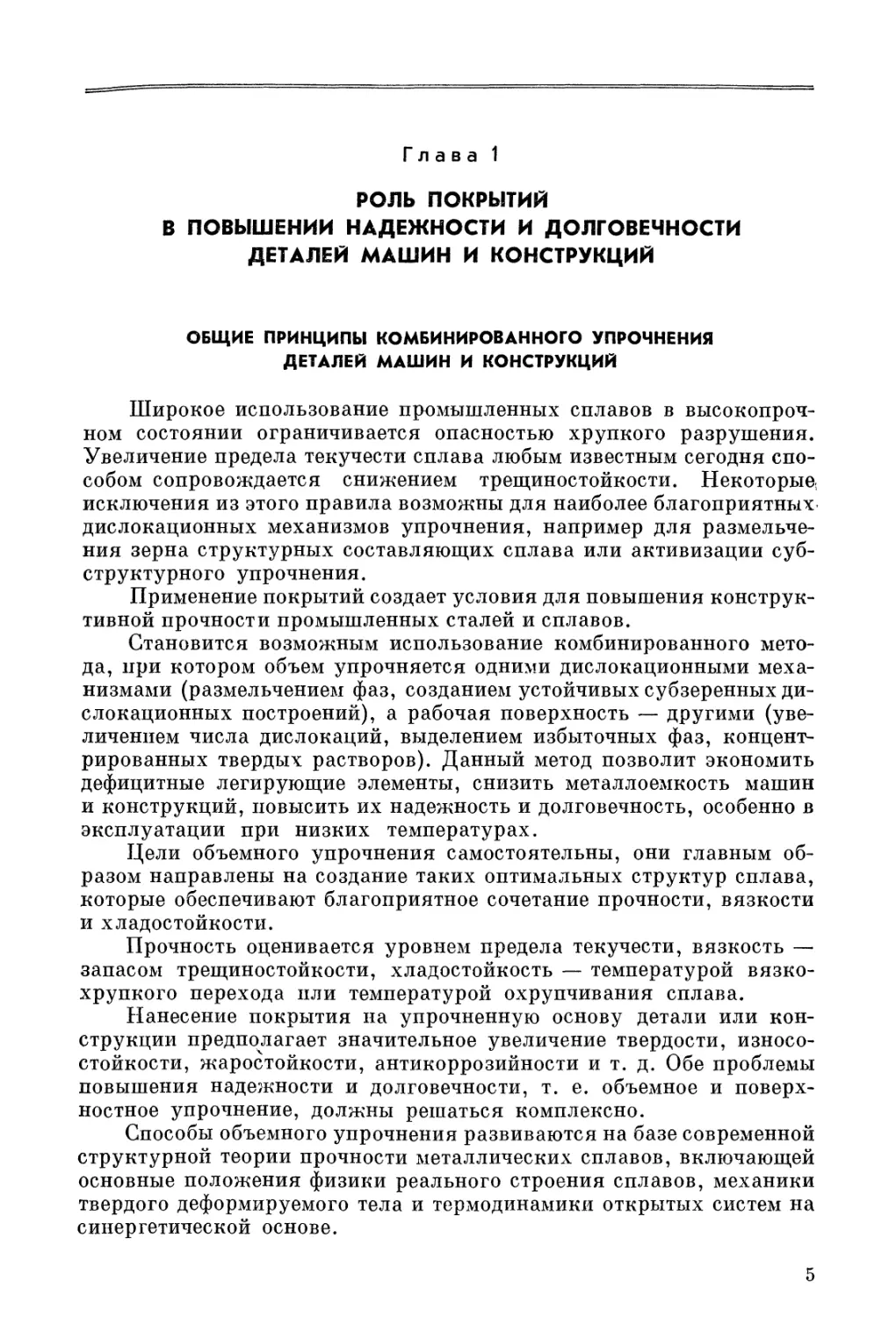

При развитии поисковых работ целесообразно оценивать

ность к хрупкости или пластичности промышленных сплавов с

том противоречия между ат и вязкостью разрушения i?IC,6c; Jlc в

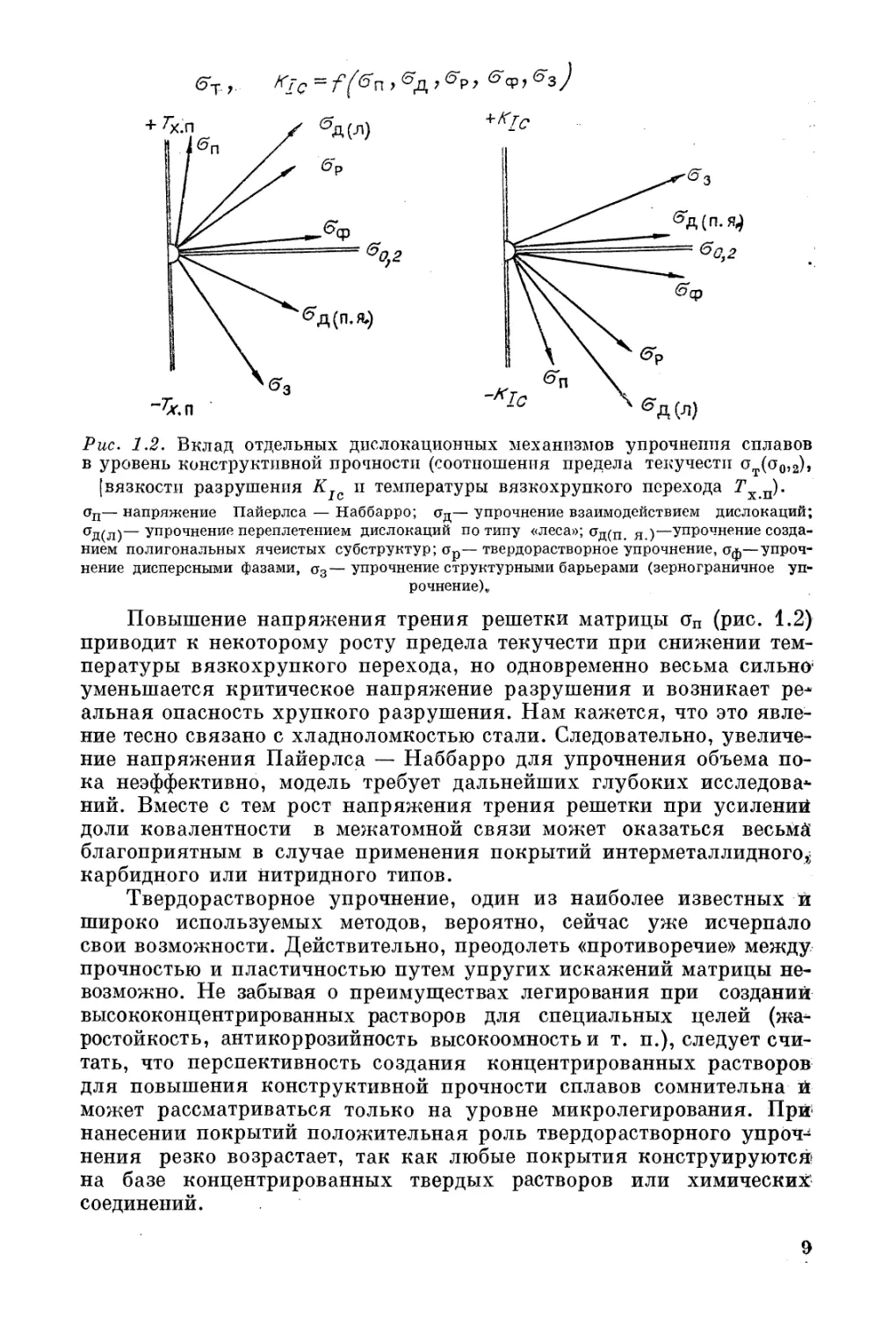

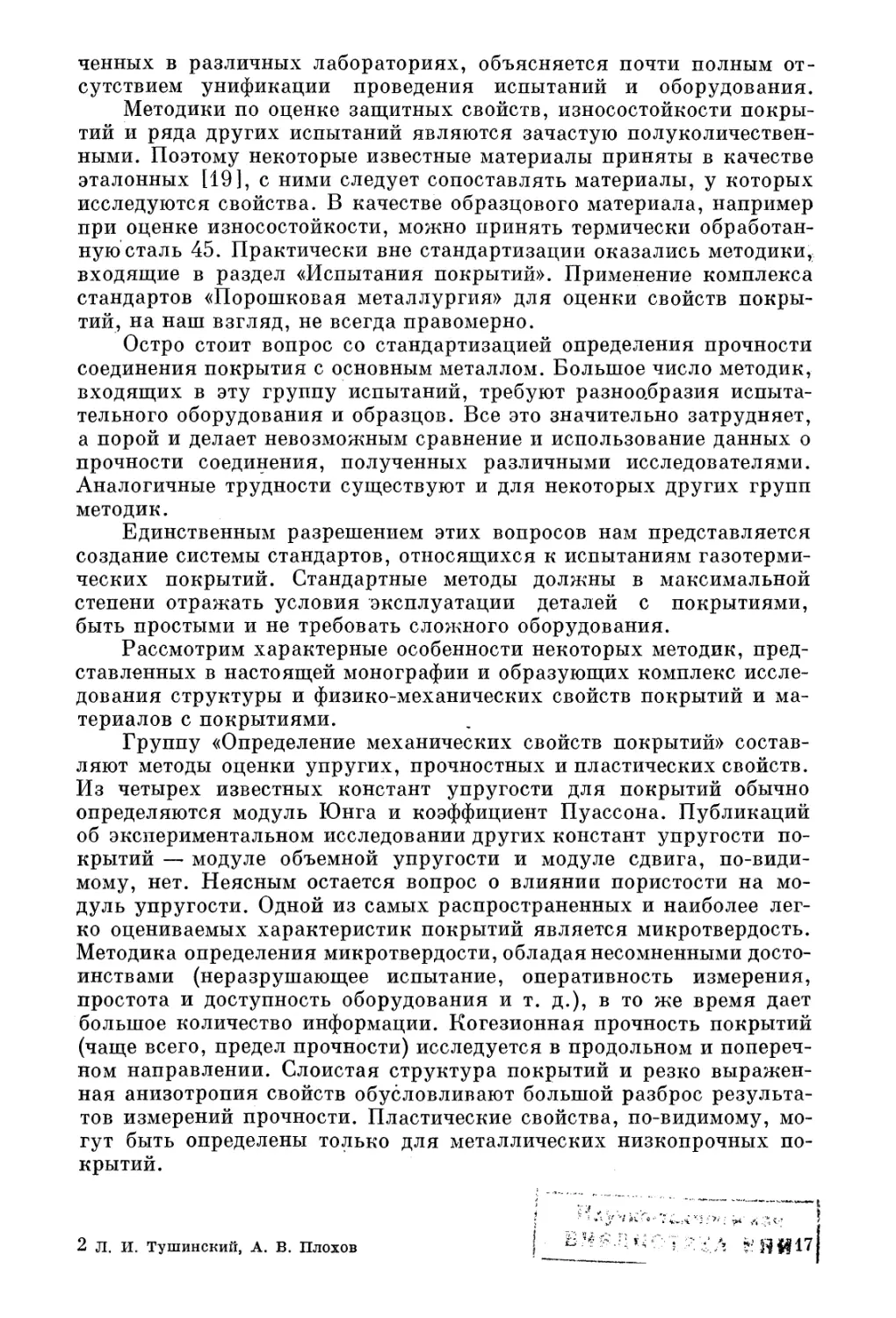

обязательной связи со структурным состоянием сплава (рис. .1);

По этой структурной диаграмме можно оценить тройную зависимость

«предел текучести — вязкость разрушения — реальная структура

сплава». Показатели, входящие в этот график: напряжение течения,

или начало активного и множественного движения, и склонность к

развитию хрупкой трещины от готового концентратора,

ся экспериментально и, следовательно, учитывают реальное

турное состояние сплава. Диаграмму можно разделить на две

ти: левую (/) — высокой надежности, и правую (//) — повышенной

хрупкости. Если реальный сплав (сталь) в соответствии со своим

структурным состоянием (проведенным упрочнением, например

мической обработкой) соответствует области /, его служба

на, так как всякие случайные перегрузки (рост внешнего напряжения

по ординате вверх) будут сниматься активной пластической

мацией в связи с низкими величинами сгт и высокими К1С. Если этот

же сплав сильно упрочнен (созданы активные препятствия движу^-

щимся дислокациям), то возрастает ат и снижается показатель

кости разрушения К1С. В этих условиях всякий пик внешней

ки сначала достигает критического значения К1С, создавая

приятные условия для развития хрупкого разрушения.

Для оценки возможности реального, эффективного упрочнения

металлических сплавов, т. е. повышения предела текучести без

ственного снижения вязкости разрушения, необходимо сопоставлять

Г

§ Рис 1. 1. Диаграмма конструктивной

?_ прочности металлических сплавов.

10 I — зона высокой надежности работы

ва; II — зона повышенной хрупкости; о*т —

предел текучести сплава; Kjc— критическое

значение коэффициента интенсивности

жения при плоской деформации; 6С—

ческое значение раскрытия усталостной

щины в момент ее старта; Jjc — критическое

значение /-интеграла,

Параметр реальной структуры сплава

дислокационные механизмы увеличения предела текучести с

мым изменением вязкости разрушения.

В терминах современной, дислокационной теории пластической

деформации и разрушения (структурной теории прочности) предел

текучести и вязкость разрушения являются функциями следующих

параметров [2, 3]:

oTi К1С = /(сгш (Уд,; ар, с>ф, а3)г A»2)

где (Тт — условный или физический предел текучести сплавов; К1С —

вязкость разрушения или трещиностойкость; ап — напряжение

Пайерлса — Наббарро, напряжение трения кристаллической

ки или напряжение, которое должна преодолеть движущаяся

кация в решетке, свободной от каких-либо препятствий.

тальное определение или вычисление величины этого напряжения

весьма затруднительно, так как связано с получением сведений о

свойствах не только кристаллической решетки матрицы, но и о самой

дислокации (или, тем более, многих дислокаций), например ее

ны; ад — упрочнение увеличением дислокаций, это напряжение

противления передвигающейся дислокации за счет других,

женных на пути ее движения. Количественно этот параметр

ется энергией взаимодействия дислокаций в металле, как

но распределенных в виде «леса» — огД(Л), так и регулярно

женных в виде субграниц, полигонов, ячеек — (ТД(П.Я.); сур —

нение растворенными атомами. Стартовое напряжение дислокаций

или напряжение течения в твердых растворах выше, чем в чистых

металлах, потому что при легировании создаются затруднения в

мещении любой дислокации либо из-за ее упругого взаимодействия с

искаженной кристаллической решеткой матрицы, либо за счет

кировки этой дислокации атмосферами атомов растворенного

мента; Gф — упрочнение дисперсными фазами, имеющимися или

циально созданными в структуре сплава; а3 — упрочнение

структурными барьерами на пути движущихся дислокаций в виде

границ зерен, границ двух фаз, узких прослоек второй фазы, т. е.

напряжение микротрансляции в реальном сплаве. Большинство

расчетов этого вклада основывается на известном уравнении Петча —

Холла.

При различных упрочняющих обработках объема сплавов роль

отдельных факторов может значительно изменяться.

8

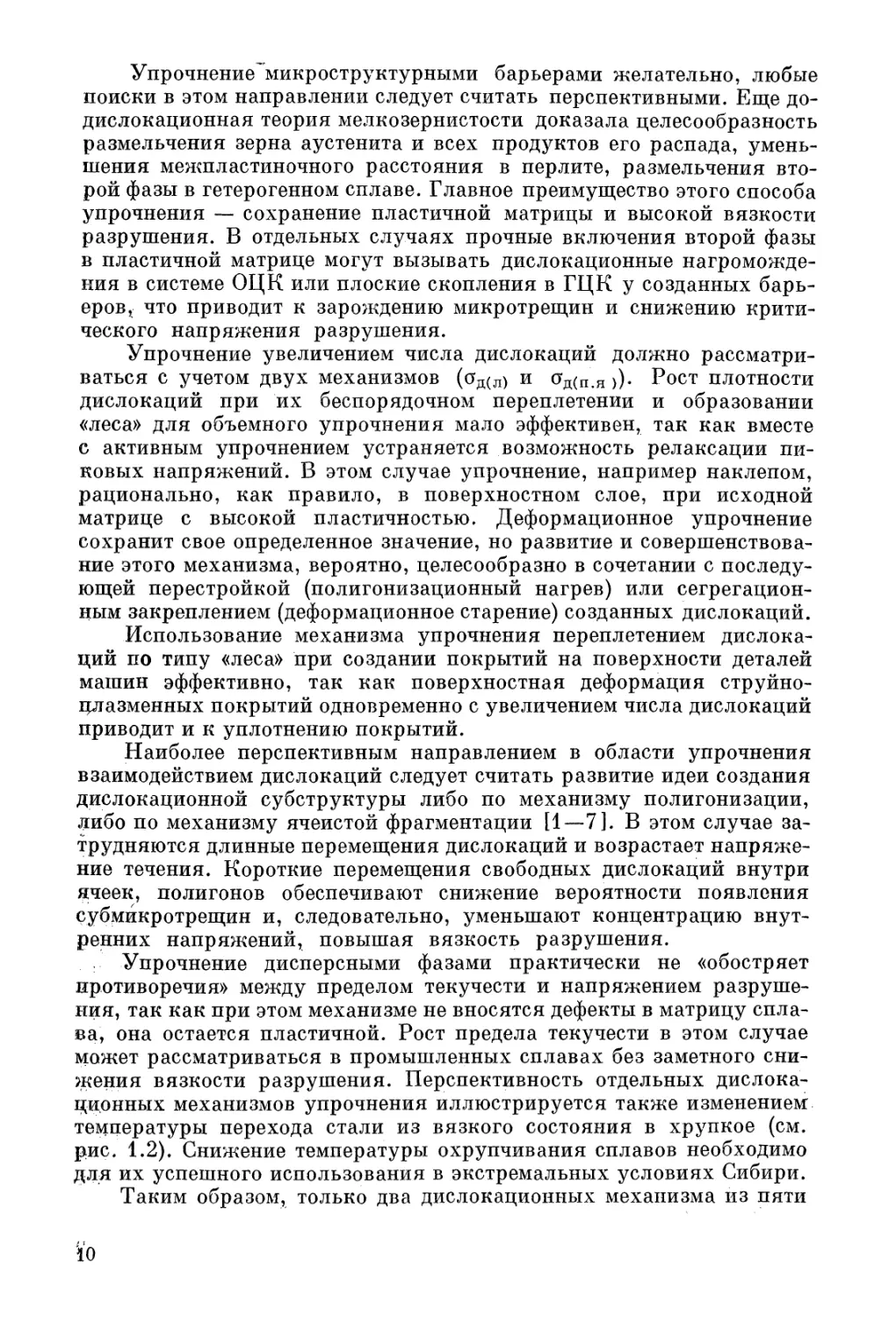

Ki0 =

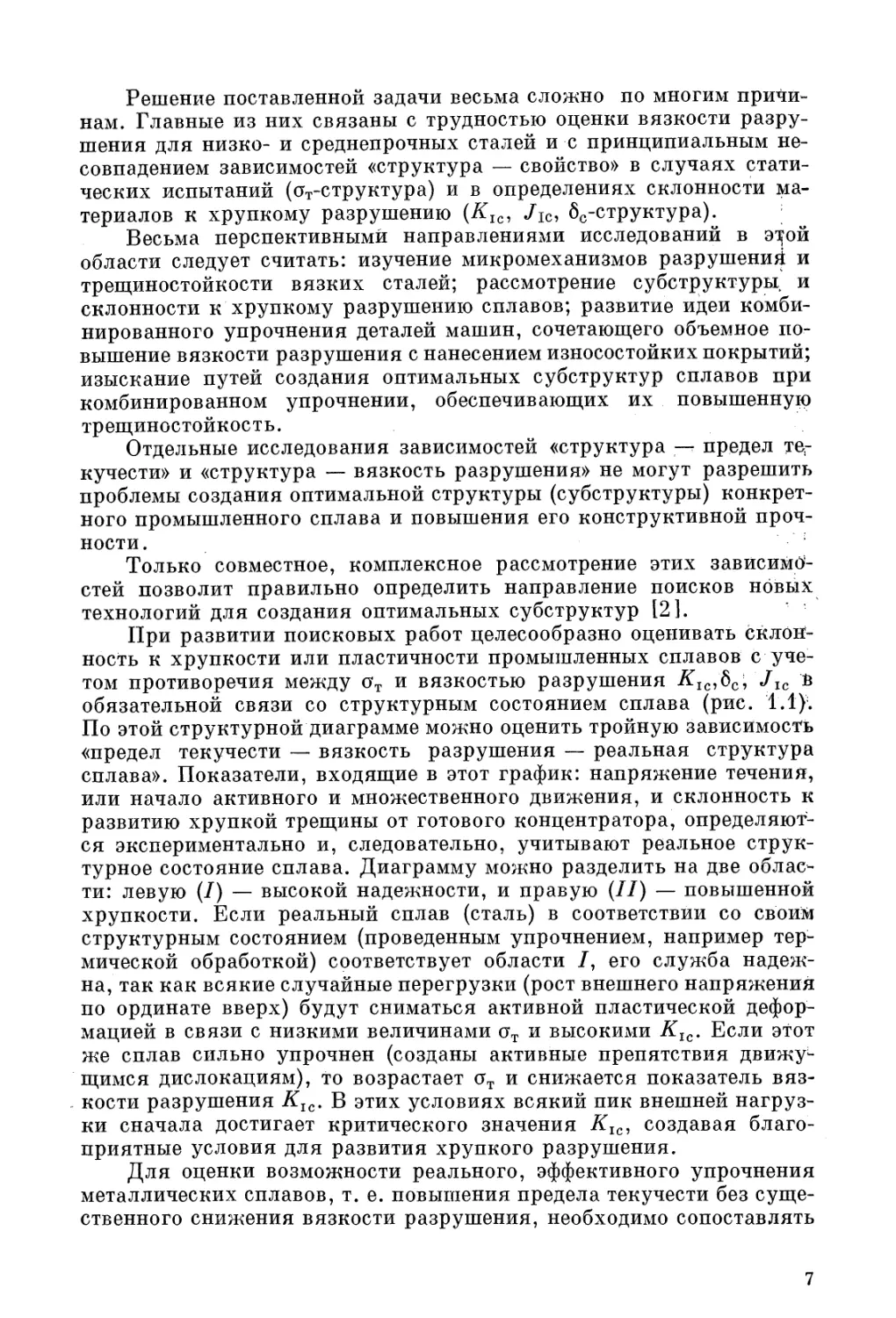

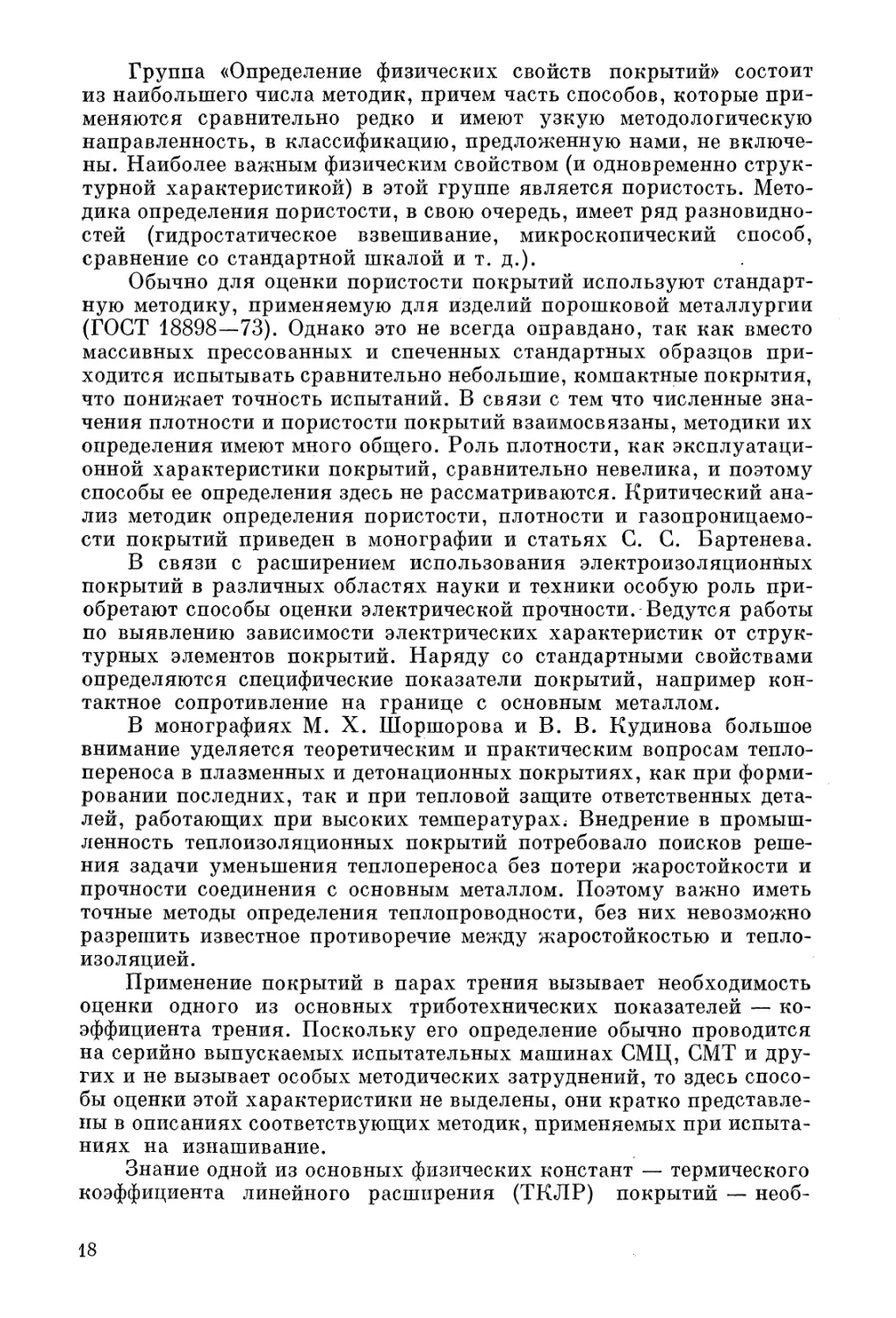

Рис. 1.2. Вклад отдельных дислокационных механизмов упрочнения сплавов

в уровень конструктивной прочности (соотношения предела текучести gt(g0,2),

[вязкости разрушения KJc и температуры вязкохрупкого перехода ^х#п).

ап— напряжение Пайерлса — Наббарро; сгд— упрочнение взаимодействием дислокаций;

ад(л)—упрочнение переплетением дислокаций по типу «леса»; аД(П# я )—упрочнение

нием полигональных ячеистых субструктур; ар— твердорастворное упрочнение,

нение дисперсными фазами, о3—упрочнение структурными барьерами (зернограничное

рочнение).,

Повышение напряжения трения решетки матрицы ап (рис. 1.2)

приводит к некоторому росту предела текучести при снижении

пературы вязкохрупкого перехода, но одновременно весьма сильно;

уменьшается критическое напряжение разрушения и возникает

альная опасность хрупкого разрушения. Нам кажется, что это

ние тесно связано с хладноломкостью стали. Следовательно,

ние напряженрш Пайерлса — Наббарро для упрочнения объема

ка неэффективно, модель требует дальнейших глубоких исследова*

ний. Вместе с тем рост напряжения трения решетки при усилений

доли ковалентности в межатомной связи может оказаться весьма

благоприятным в случае применения покрытий интерметаллидного,;

карбидного или нитридного типов.

Твердорастворное упрочнение, один из наиболее известных й

широко используемых методов, вероятно, сейчас уже исчерпало

свои возможности. Действительно, преодолеть «противоречие» между

прочностью и пластичностью путем упругих искажений матрицы

возможно. Не забывая о преимуществах легирования при созданий

высококонцентрированных растворов для специальных целей

ростойкость, антикоррозийность высокоомность и т. п.), следует

тать, что перспективность создания концентрированных растворов

для повышения конструктивной прочности сплавов сомнительна й

может рассматриваться только на уровне микролегирования. При1

нанесении покрытий положительная роль твердорастворного упрочь

нения резко возрастает, так как любые покрытия конструируются!

на базе концентрированных твердых растворов или химических'

соединений.

Упрочнение'микроструктурными барьерами желательно, любые

поиски в этом направлении следует считать перспективными. Еще до-

дислокационная теория мелкозернистости доказала целесообразность

размельчения зерна аустенита и всех продуктов его распада,

шения межпластиночного расстояния в перлите, размельчения

рой фазы в гетерогенном сплаве. Главное преимущество этого способа

упрочнения — сохранение пластичной матрицы и высокой вязкости

разрушения. В отдельных случаях прочные включения второй фазы

в пластичной матрице могут вызывать дислокационные

ния в системе ОЦК или плоские скопления в ГЦК у созданных

еров, что приводит к зарождению микротрещин и снижению

ческого напряжения разрушения.

Упрочнение увеличением числа дислокаций должно

ваться с учетом двух механизмов (аД(Л) и аД(П.я))« Рост плотности

дислокаций при их беспорядочном переплетении и образовании

«леса» для объемного упрочнения мало эффективен, так как вместе

с активным упрочнением устраняется возможность релаксации

ковых напряжений. В этом случае упрочнение, например наклепом,

рационально, как правило, в поверхностном слое, при исходной

матрице с высокой пластичностью. Деформационное упрочнение

сохранит свое определенное значение, но развитие и

ние этого механизма, вероятно, целесообразно в сочетании с

ющей перестройкой (полигонизационный нагрев) или

ным закреплением (деформационное старение) созданных дислокаций.

Использование механизма упрочнения переплетением

ций по типу «леса» при создании покрытий на поверхности деталей

машин эффективно, так как поверхностная деформация струйно-

щгазменных покрытий одновременно с увеличением числа дислокаций

приводит и к уплотнению покрытий.

Наиболее перспективным направлением в области упрочнения

взаимодействием дислокаций следует считать развитие идеи создания

дислокационной субструктуры либо по механизму полигонизации,

либо по механизму ячеистой фрагментации [1—7]. В этом случае

трудняются длинные перемещения дислокаций и возрастает

ние течения. Короткие перемещения свободных дислокаций внутри

ячеек, полигонов обеспечивают снижение вероятности появления

субмйкротрещин и, следовательно, уменьшают концентрацию

ренних напряжений, повышая вязкость разрушения.

Упрочнение дисперсными фазами практически не «обостряет

противоречия» между пределом текучести и напряжением

ния, так как при этом механизме не вносятся дефекты в матрицу

ва, она остается пластичной. Рост предела текучести в этом случае

может рассматриваться в промышленных сплавах без заметного

жения вязкости разрушения. Перспективность отдельных

ционных механизмов упрочнения иллюстрируется также изменением

температуры перехода стали из вязкого состояния в хрупкое (см.

рис. 1.2). Снижение температуры охрупчивания сплавов необходимо

для их успешного использования в экстремальных условиях Сибири.

Таким образом, только два дислокационных механизма из пяти

10

полностью удовлетворяют условиям повышения конструктивной

прочности промышленных сталей. Это субструктурное упрочнение

<*д(п.я,)' реализуемое созданием полигонально-ячеистых

ционных построений, и размельчение зерен (фаз сплава) (сг3).

По этим дислокационным моделям можно повышать предел

текучести сплава без опасений его охрупчивания. Именно эти два

ханизма эффективны для совершенствования известных и создания

новых технологических процессов упрочняющей обработки

лов, таких как термопластическая обработка, контролируемая

катка и др. Для данных технологий приходится специально создавать

такие условия, которые способствуют снижению влияния других,)

неблагоприятных дислокационных механизмов.

Если изделие конструируется по принципу композиционного

материала с реализацией комбинированного упрочнения —

ного и поверхностного, то открываются возможности успешного

использования всех дислокационных механизмов упрочнения:

аД(п.я.) и а3 -~ для объемного упрочнения, ад(Л), ап, (Хф, ар — для

поверхностного при нанесении покрытий. Такой новый подход к

упрочнению различных металлических изделий (развитие нового

принципа комбинированного упрочнения) позволяет по-новому

сматривать и всю проблему покрытий в целом. С этих позиций

тия рационально применять не только для восстановления

ных поверхностей деталей машин, но и главным образом при

водстве новых деталей машин, инструментов и конструкций.

ОСНОВНЫЕ СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИИ

В настоящее время существуют различные методы нанесения

крытий на детали машин, инструменты и конструкции. Рассмотрим

некоторые из них.

К термодиффузионным способам можно отнести известные

видности химико-термической обработки — цементацию,

ние, цианирование и относительно новые — ионное азотирование

и карбонитрацию. Общая черта этих процессов — насыщение

ностных слоев деталей и инструмента различными элементами за счет

диффузии из окружающей среды при повышенных температурах с

образованием насыщенных твердых растворов и износостойких хит

мических соединений диффундируемого элемента с основным компо^

нентом сплава.

Газотермические способы предполагают расплавление исходной

проволоки или порошка в газовой или индукционной горелке и

несение жидких капель на подготовленную поверхность потоком

того воздуха. В качестве горючей смеси обычно используются

род и ацетилен. К этой группе относятся давно известные методы

поверхностной металлизации.

Плазменные способы рассмотрим подробнее. Их можно разделить

на два вида по различию в применении плазменных явлений. Плаз-

менно-дуговые и плазменно-струйные методы основаны на

вании тепла плазмы для нагрева, размягчения и возможного

ления напыляемого порошка. В плазменной струе, состоящей из сво-

11

бодных электронов, ионов и частично нейтральных атомов аргона,

азота или другого плазмообразующего газа, создается высокая

пература, позволяющая расплавить порошок любого состава.

менные плазмотроны дают возможность регулировать тепловые,

энергетические и газодинамические параметры процесса струйно-

плазменного нанесения покрытий.

Вопросы теории теплофизических и физико-химических

ний, сопутствующих плазменному напылению, рассмотрены в

графии В. В. Кудинова [8]. В книге [9], написанной им совместно

с В. М. Ивановым, даны практические рекомендации по защите

личных материалов и конструкций плазменными покрытиями,

но оборудование и технология. Особенностям формирования

менных покрытий из металлов, окислов и тугоплавких соединений на

воздухе и в контролируемой атмосфере посвящена монография

В. Н. Костикова и Ю. А. Шестерина [10]. В двух последних

турных источниках имеются сведения о методах испытаний и

ствах плазменных покрытий, приведен справочный материал.

ресным представляется подход в монографии Г. Г. Максимовича,

В. Ф. Шатинского и В. И. Копылова [11] к разрушению материалов

€ плазменными покрытиями. Анализируются различные варианты

механизмов упрочнения и разупрочнения композиции «основной

талл — покрытие» с точки зрения изменения потенциального

тического барьера и динамики дислокаций у поверхности раздела.

Проводится оригинальная аналогия между процессами образования

и разрушения покрытий.

В ионно-плазменных методах нанесения покрытий используется

также низкотемпературная плазма. Наиболее распространена КИБ-

конденсация из плазменной фазы в условиях ионной бомбардировки

поверхности. Некоторые практические вопросы нанесения ионно-

плазменных покрытий изложены в обзорах А. И. Григорова и

О. А. Елизарова [12] и Л. М. Джеломановой [13].

Детонационно-газовые способы основаны на использовании

энергии взрыва.

Наиболее полно научные основы детонационно-газового

ния покрытий изложены в первой отечественной монографии по

му вопросу [14]. К несомненным достоинствам труда М. X. Шоршо-

рова и Ю. А. Харламова следует отнести применение специального

математического аппарата при рассмотрении основных

тик детонационного сгорания горючих газовых смесей и выявлении

закономерностей взаимодействия детонационных волн и

ющего им импульсного потока продуктов детонации с порошком

пыляемого материала.

Книги [15, 16] посвящены преимущественно практическим

росам конструирования детонационных установок и технологическим

особенностям нанесения покрытий.

Глава 2

ОБЩАЯ КЛАССИФИКАЦИЯ

МЕТОДОВ ИССЛЕДОВАНИЯ СТРУКТУРЫ

И ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ПОКРЫТИЙ

И МАТЕРИАЛОВ С ПОКРЫТИЯМИ

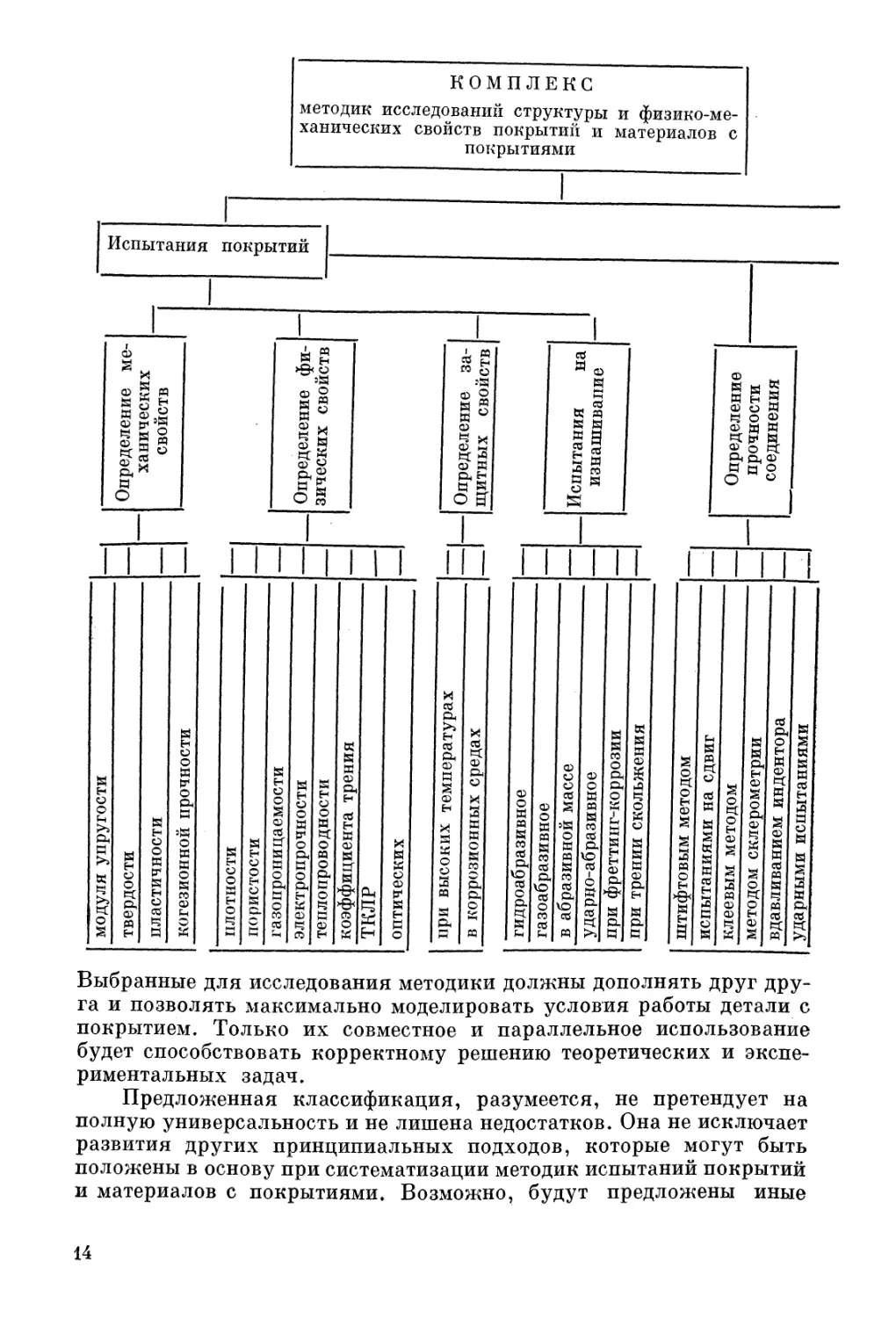

В настоящее время, насколько нам известно, отсутствует

сификация методик исследования покрытий и материалов с

тиями. В отдельных монографиях на различном методическом

не рассматриваются способы оценки свойств собственно покрытий

(пористость, прочность соединения с основным металлом, защитные

свойства, износостойкость и др.)- Однако вопрос влияния покрытий

на конструктивную прочность изделия в целом значительно

нее, чем представляется некоторым авторам, и не может быть решен

простым исследованием структуры и свойств только покрытий. По-

видимому, композицию «основной металл — покрытие» следует

сматривать как единое целое. Очевидна необходимость комплексного,

всестороннего изучения данной композиции с привлечением

менных средств оценки конструктивной прочности, таких как

ческие, динамические и усталостные испытания, а также испытания

на трещиностойкость. Методы испытаний материалов с покрытиями

разработаны значительно меньше, чем способы оценки свойств

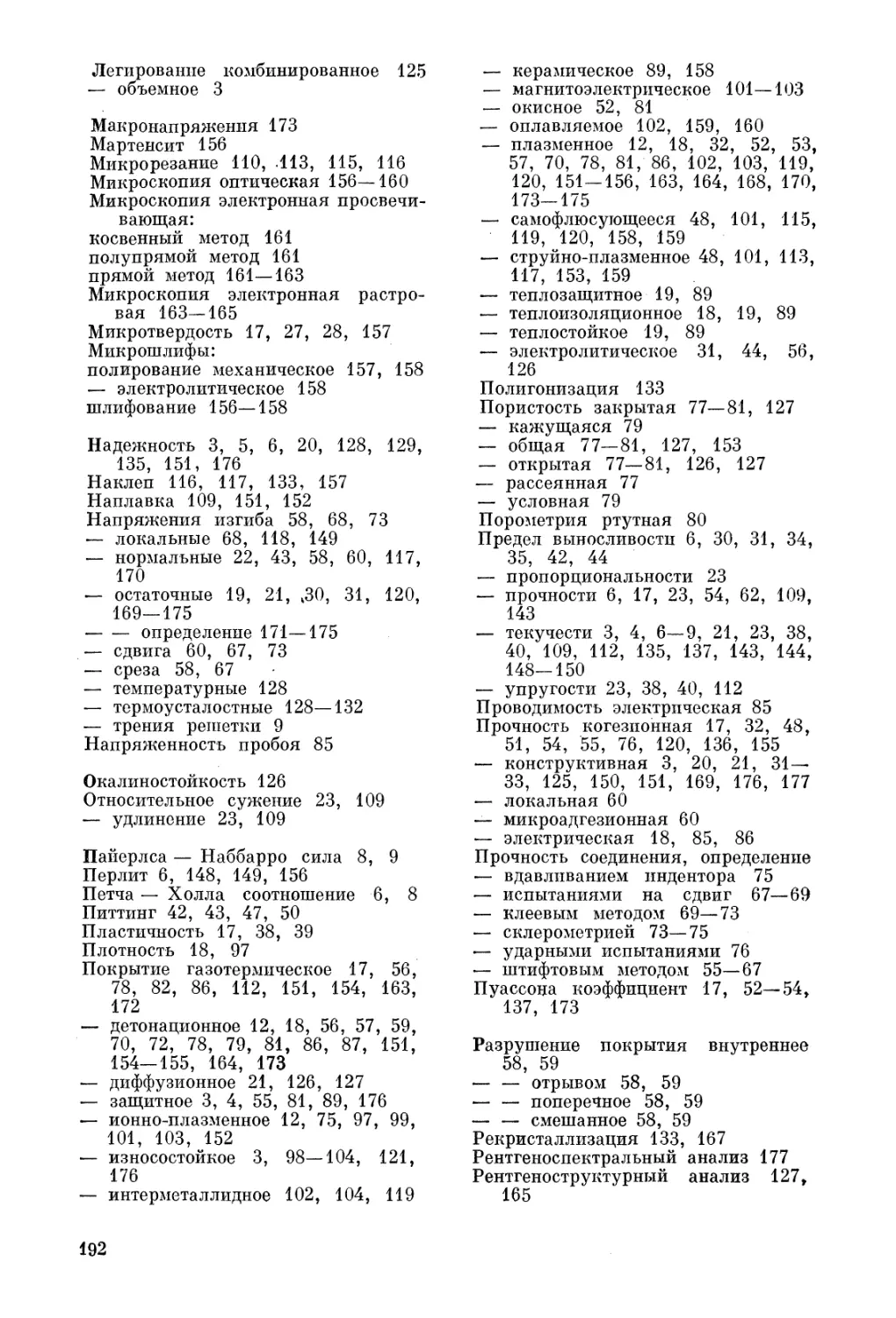

ственно покрытий. В предлагаемой нами классификации методик

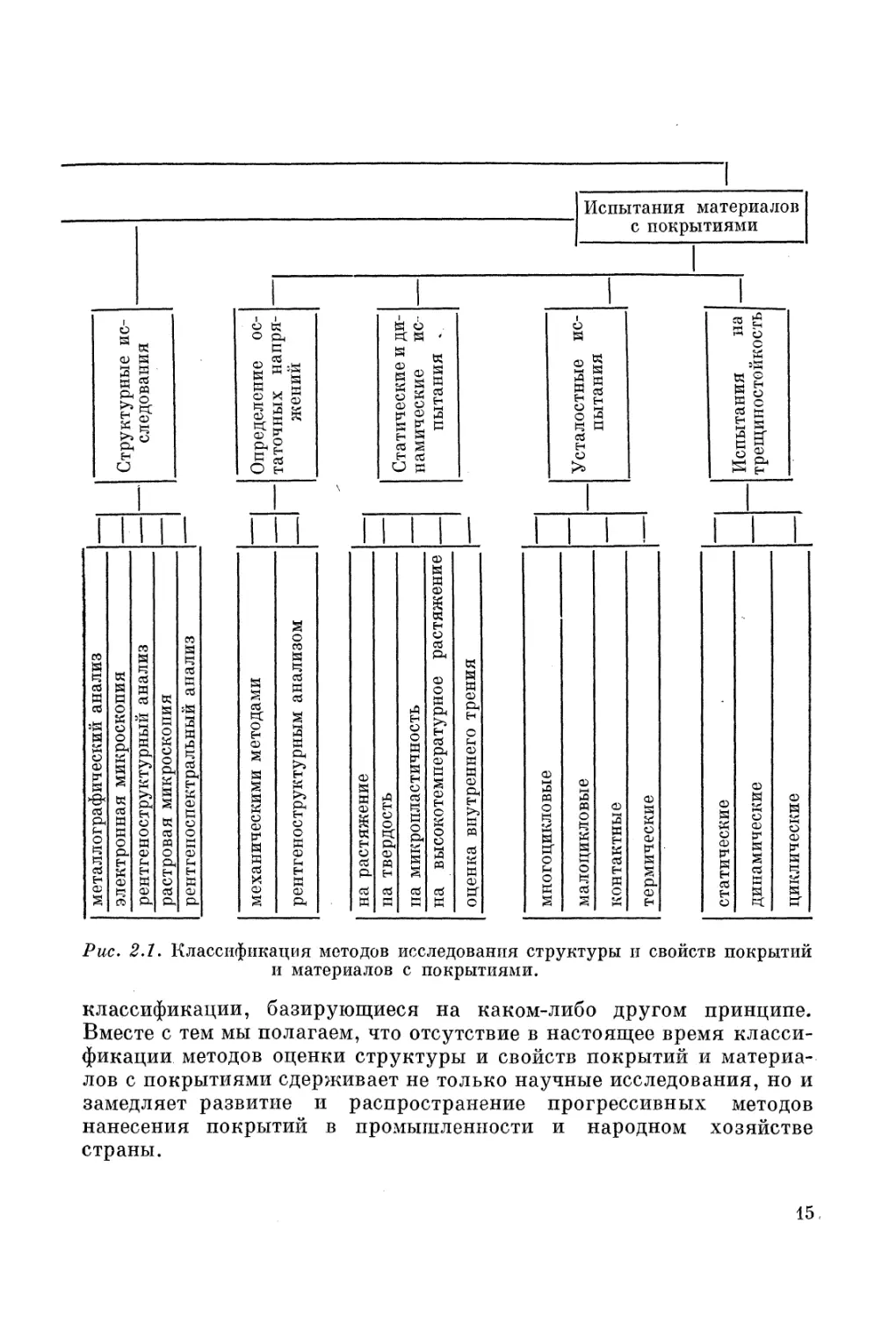

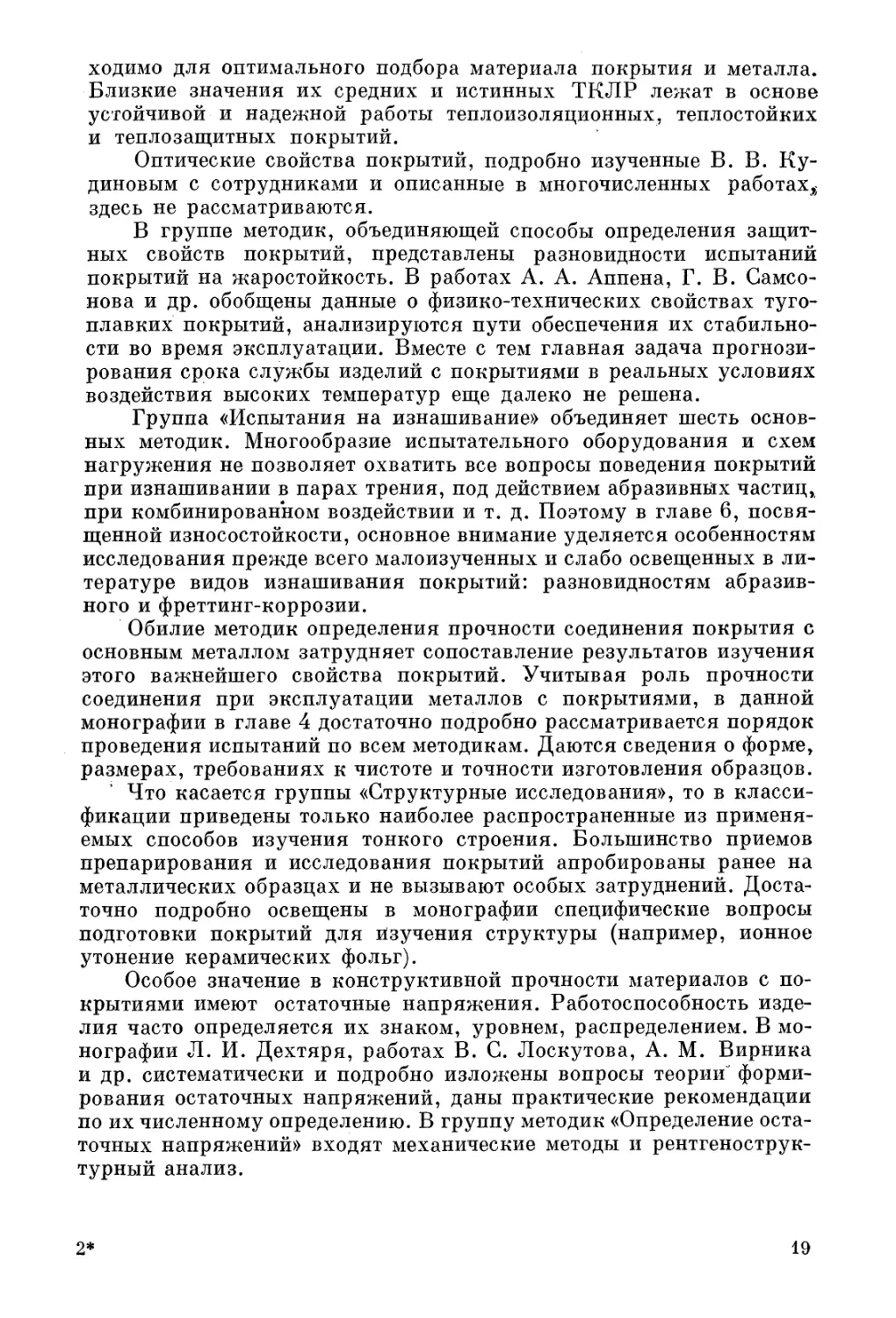

исследования структуры и физико-механических свойств (рис. 2.1)

выделено два крупных раздела: испытание покрытий и испытание

материалов с покрытиями.

В классификацию включены не только наиболее часто

емые в исследованиях методики определения структуры и свойств,

но и некоторые способы оценки различных характеристик, которые

пока еще незаслуженно редко обсуждались в литературе и мало

пользовались в практике. К ним, в частности, можно отнести

гие методики из раздела испытания материалов с покрытиями.

В зависимости от назначения методики можно разделить на

сять групп. Выделены два раздела — по четыре группы в каждом,

а две группы — структурные исследования и определение

сти соединения покрытия с основным металлом — относятся

временно к обоим разделам.

Каждая из приведенных в классификации методик имеет

деленную методологическую направленность, достоинства,

ности, диапазон действия, и с ее помощью можно получить

рую информацию о конструктивной прочности изделия с покрытием.

Однако, пожалуй, ни одна из отдельно взятых методик не позволяет

достаточно полно изучить воздействие внешних условий во всем

многообразии и взаимосвязи, какое наблюдается при эксплуатации.

13

КОМПЛЕКС

методик исследований структуры и

ханических свойств покрытий и материалов с

покрытиями

I

Испытания покрытий

1

фи-

йств

ние

ф

ф

ф

ft

О

СВО

ских

ф

я

со

1 CQ

*\|

©'§

ределе!

ГТНЫХ

я «

о В

сб

я

ft! Я

пытани

изнаши

о

S

S n 5

М н й

Ф О Я

И О <D

Опреде.

прочн'

со един

1

сти

2

г*»

ft

>>

дуля

I

ft

ф

в

1

н

о

о

«

астич

1

в

н

о

о

8,

я

эЯ

О

|Т|

ЬЙ

гезио

о

Й

11

я

н

отиос

я

я

и

о

ристо

в

ости

ф

ев

я

я

я

зопро

сб

1

мм

я

н

о

о

W

h4

о

ft

1-1

ектро

сти

о

я

W

о

PQ

о

ft

я

о

| те

трени

сб

Н

fT|

ф

N

гт

Я

н

я

к

тичес

я

о

1

ft

Н

&

змпе]

н

соки

3

| при

1

X

сб

tt

с сРе

Я

я

о

Я

со

ft

ft

о

й

Выбранные для исследования методики должны дополнять друг

га и позволять максимально моделировать условия работы детали с

покрытием. Только их совместное и параллельное использование

будет способствовать корректному решению теоретических и

риментальных задач.

Предложенная классификация, разумеется, не претендует на

полную универсальность и не лишена недостатков. Она не исключает

развития других принципиальных подходов, которые могут быть

положены в основу при систематизации методик испытаний покрытий

и материалов с покрытиями. Возможно, будут предложены иные

14

Испытания материалов

с покрытиями

| металлографический анализ

| электронная микроскопия

рентгеноструктурный анализ

растровая микроскопия

рентгеиоспектральный анализ

й

сб

«:

о

н

ф

й

к-Н

ческил

й

д

сб

X

ф

О

со

й

1=3

сб

сб

Рн

Н

состру]

йн

ф

н

д

ф

Рн

Й

й

ческие

сб

и

й

:еские

й

сб

ытани)

д

тяжение

о

сб

р.

сб

Д

о

1

ф

И

Ен

Сб

Д

Ен

8

Д

еропласти1

й

Сб

Д

ф

й

д

ф

«

Ен

О

сб

Рн

урное

Ен

а

ф

д

ф

н

о

ш

о

PQ

Сб

Д

кн

трение

iero

. внутренг

Сб

д

Д"

о

ис-

ф

стнь

о

1=3

сб

о

й

1тан

д

MM III!

многоцикловые

малоцикловые

контактные

термические

Сб

К

ания

Испыт

О

с

и

5Й

иосто

ф

р*

Ен

Рис. 2.1. Классификация методов исследования структуры и свойств покрытий

и материалов с покрытиями.

классификации, базирующиеся на каком-либо другом принципе.

Вместе с тем мы полагаем, что отсутствие в настоящее время

фикации методов оценки структуры и свойств покрытий и

лов с покрытиями сдерживает не только научные исследования, но и

замедляет развитие и распространение прогрессивных методов

нанесения покрытий в промышленности и народном хозяйстве

страны.

15,

Предлагаемая нами классификация позволяет:

вать испытательное оборудование, сделать правильный выбор

да испытаний для конкретных задач, разрабатывать и внедрять

вые методики в исследовательскую практику и производство.

кое рассмотрение основных групп методик оценки структуры и

свойств покрытий и материалов с покрытиями и нерешенных в этой

области вопросов дает возможность сформулировать ряд

ных проблем теоретического, исследовательского и

го характера.

Одной из основных научных и технических задач в области

чения физико-механических свойств и структуры следует считать

создание на основе системного подхода методик, с помощью

рых можно моделировать условия, максимально приближенные к

реальным (например, одновременное воздействие высоких

тур, агрессивных сред и напряжений). Такой подход позволит, в

ности, проводить теоретические разработки в области разрушения

композиции «основной металл — покрытие», создать предпосылки

для создания количественной и качественной теории

ности металлов с покрытиями с учетом эксплуатационных

торов [17].

В настоящее время материалы с покрытиями изучаются на

вестных установках, предназначенных для испытаний

ских образцов. Порядок проведения таких экспериментов в основном

стандартизирован. Аналогичные исследования образцов с

ми характеризуются более сложными подготовкой образцов,

дением испытаний и обработкой полученных данных. Теоретический

анализ и реализация конструктивных решений при изготовлении

циального оборудования, предназначенного для изучения образцов

с нанесенными покрытиями, позволит, с одной стороны, наиболее

рационально разрешать вопросы выбора, например типа установки и

образцов, схемы температурного и силового нагружения, и с

гой — обеспечить при необходимости одновременное и параллельное

рассмотрение структуры, физических и специальных свойств

крытий.

Рассматривая перспективы развития аппаратурного обеспечения

комплекса методик, можно ожидать реальных достижений при

нии следующих проблем: широкого внедрения в практику

ний прогрессивных методов расчета, позволяющих достоверно

нивать прочность, надежность и долговечность изделий с

ями, в том числе на основе численных методов решения задач с

пользованием ЭВМ и типовых программ к ним; значительного

личения автоматизированных средств испытаний, регистрации

рений и обработки информации; применения

ного и мощного испытательного оборудования, которое позволит

симально приблизить условия проведения испытаний к реальным

эксплуатационным условиям [18]. Развитие теоретических

ставлений и накопленный к настоящему времени экспериментальный

материал об особенностях испытаний покрытий (см. рис. 2.1)

тверждают вывод о том, что несопоставимость результатов, полу-

16

ченных в различных лабораториях, объясняется почти полным

сутствием унификации проведения испытаний и оборудования.

Методики по оценке защитных свойств, износостойкости

тий и ряда других испытаний являются зачастую

ными. Поэтому некоторые известные материалы приняты в качестве

эталонных [19], с ними следует сопоставлять материалы, у которых

исследуются свойства. В качестве образцового материала, например

при оценке износостойкости, можно принять термически

ную сталь 45. Практически вне стандартизации оказались методики,

входящие в раздел «Испытания покрытий». Применение комплекса

стандартов «Порошковая металлургия» для оценки свойств

тий, на наш взгляд, не всегда правомерно.

Остро стоит вопрос со стандартизацией определения прочности

соединения покрытия с основным металлом. Большое число методик,

входящих в эту группу испытаний, требуют разнообразия

тельного оборудования и образцов. Все это значительно затрудняет,

а порой и делает невозможным сравнение и использование данных о

прочности соединения, полученных различными исследователями.

Аналогичные трудности существуют и для некоторых других групп

методик.

Единственным разрешением этих вопросов нам представляется

создание системы стандартов, относящихся к испытаниям

ческих покрытий. Стандартные методы должны в максимальной

степени отражать условия эксплуатации деталей с покрытиями,

быть простыми и не требовать сложного оборудования.

Рассмотрим характерные особенности некоторых методик,

ставленных в настоящей монографии и образующих комплекс

дования структуры и физико-механических свойств покрытий и

териалов с покрытиями.

Группу «Определение механических свойств покрытий»

ляют методы оценки упругих, прочностных и пластических свойств.

Из четырех известных констант упругости для покрытий обычно

определяются модуль Юнга и коэффициент Пуассона. Публикаций

об экспериментальном исследовании других констант упругости

крытий — модуле объемной упругости и модуле сдвига,

мому, нет. Неясным остается вопрос о влиянии пористости на

дуль упругости. Одной из самых распространенных и наиболее

ко оцениваемых характеристик покрытий является микротвердость.

Методика определения микротвердости, обладая несомненными

инствами (неразрушающее испытание, оперативность измерения,

простота и доступность оборудования и т. д.), в то же время дает

большое количество информации. Когезионная прочность покрытий

(чаще всего, предел прочности) исследуется в продольном и

ном направлении. Слоистая структура покрытий и резко

ная анизотропия свойств обусловливают большой разброс

тов измерений прочности. Пластические свойства, по-видимому,

гут быть определены только для металлических низкопрочных

крытий.

2 л. И. Тушинский, А. В. Плохов

Группа «Определение физических свойств покрытий» состоит

из наибольшего числа методик, причем часть способов, которые

меняются сравнительно редко и имеют узкую методологическую

направленность, в классификацию, предложенную нами, не

ны. Наиболее важным физическим свойством (и одновременно

турной характеристикой) в этой группе является пористость.

дика определения пористости, в свою очередь, имеет ряд

стей (гидростатическое взвешивание, микроскопический способ,

сравнение со стандартной шкалой и т. д.).

Обычно для оценки пористости покрытий используют

ную методику, применяемую для изделий порошковой металлургии

(ГОСТ 18898—73). Однако это не всегда оправдано, так как вместо

массивных прессованных и спеченных стандартных образцов

ходится испытывать сравнительно небольшие, компактные покрытия,

что понижает точность испытаний. В связи с тем что численные

чения плотности и пористости покрытий взаимосвязаны, методики их

определения имеют много общего. Роль плотности, как

онной характеристики покрытий, сравнительно невелика, и поэтому

способы ее определения здесь не рассматриваются. Критический

лиз методик определения пористости, плотности и

сти покрытий приведен в монографии и статьях С. С. Бартенева.

В связи с расширением использования электроизоляционных

покрытий в различных областях науки и техники особую роль

обретают способы оценки электрической прочности. Ведутся работы

по выявлению зависимости электрических характеристик от

турных элементов покрытий. Наряду со стандартными свойствами

определяются специфические показатели покрытий, например

тактное сопротивление на границе с основным металлом.

В монографиях М. X. Шоршорова и В. В. Кудинова большое

внимание уделяется теоретическим и практическим вопросам тепло-

переноса в плазменных и детонационных покрытиях, как при

ровании последних, так и при тепловой защите ответственных

лей, работающих при высоких температурах; Внедрение в

ленность теплоизоляционных покрытий потребовало поисков

ния задачи уменьшения теплопереноса без потери жаростойкости и

прочности соединения с основным металлом. Поэтому важно иметь

точные методы определения теплопроводности, без них невозможно

разрешить известное противоречие между жаростойкостью и

изоляцией.

Применение покрытий в парах трения вызывает необходимость

оценки одного из основных триботехнических показателей —

эффициента трения. Поскольку его определение обычно проводится

на серийно выпускаемых испытательных машинах СМЦ, СМТ и

гих и не вызывает особых методических затруднений, то здесь

бы оценки этой характеристики не выделены, они кратко

ны в описаниях соответствующих методик, применяемых при

ниях на изнашивание.

Знание одной из основных физических констант — термического

коэффициента линейного расширения (ТКЛР) покрытий — необ-

18

ходимо для оптимального подбора материала покрытия и металла.

Близкие значения их средних и истинных ТКЛР лежат в основе

устойчивой и надежной работы теплоизоляционных, теплостойких

и теплозащитных покрытий.

Оптические свойства покрытий, подробно изученные В. В. Ку-

диновым с сотрудниками и описанные в многочисленных работах,;

здесь не рассматриваются.

В группе методик, объединяющей способы определения

ных свойств покрытий, представлены разновидности испытаний

покрытий на жаростойкость. В работах А. А. Аппена, Г. В. Самсо-

нова и др. обобщены данные о физико-технических свойствах

плавких покрытий, анализируются пути обеспечения их

сти во время эксплуатации. Вместе с тем главная задача

рования срока службы изделий с покрытиями в реальных условиях

воздействия высоких температур еще далеко не решена.

Группа «Испытания на изнашивание» объединяет шесть

ных методик. Многообразие испытательного оборудования и схем

нагружения не позволяет охватить все вопросы поведения покрытий

при изнашивании в парах трения, под действием абразивных частиц,

при комбинированном воздействии и т. д. Поэтому в главе 6,

щенной износостойкости, основное внимание уделяется особенностям

исследования прежде всего малоизученных и слабо освещенных в

тературе видов изнашивания покрытий: разновидностям

ного и фреттинг-коррозии.

Обилие методик определения прочности соединения покрытия с

основным металлом затрудняет сопоставление результатов изучения

этого важнейшего свойства покрытий. Учитывая роль прочности

соединения при эксплуатации металлов с покрытиями, в данной

монографии в главе 4 достаточно подробно рассматривается порядок

проведения испытаний по всем методикам. Даются сведения о форме,

размерах, требованиях к чистоте и точности изготовления образцов.

Что касается группы «Структурные исследования», то в

фикации приведены только наиболее распространенные из

емых способов изучения тонкого строения. Большинство приемов

препарирования и исследования покрытий апробированы ранее на

металлических образцах и не вызывают особых затруднений.

точно подробно освещены в монографии специфические вопросы

подготовки покрытий для изучения структуры (например, ионное

утонение керамических фольг).

Особое значение в конструктивной прочности материалов с

крытиями имеют остаточные напряжения. Работоспособность

лия часто определяется их знаком, уровнем, распределением. В

нографии Л. И. Дехтяря, работах В. С. Лоскутова, А. М. Вирника

и др. систематически и подробно изложены вопросы теории'

рования остаточных напряжений, даны практические рекомендации

по их численному определению. В группу методик «Определение

точных напряжений» входят механические методы и рентгенострук-

турный анализ.

2* 19

Статические и динамические испытания материалов с

ями включают испытания на растяжение при комнатной и высокой

температурах, оценку внутреннего трения, микропластической

формации, определение твердости. Наша цель — показать наиболее

существенные особенности проведения этих испытаний на образцах с

покрытием в сравнении с достаточно известными исследованиями

обычных металлических образцов.

Наиболее подробное изложение теоретических аспектов

шения, подготовки образцов и оборудования, порядка проведения

исследований дается здесь для методик, составляющих группы

лостные испытания» и «Испытания на трещиностойкость». Это

но почти полным отсутствием в литературе данных об оценке

ности и долговечности на образцах с покрытиями. Следует отметить,

что методы усталостных испытаний и на трещиностойкость

ческих образцов регламентированы нормативными документами

(ГОСТы и РД), поэтому нам представляется целесообразным

зование этих документов при подготовке контрольных образцов.

Кроме того, при изготовлении образцов с покрытием следует,

ятно, соблюдать принцип: покрытие должно наноситься на

ные поверхности металлических образцов, сделанных строго в

ветствии с действующим стандартом. Это позволит однозначно

нить влияние покрытия на конструктивную прочность и обеспечить

сопоставимость результатов.

При подготовке образцов, чертежи которых представлены в

стоящей монографии, желательно выполнение общих правил.

1. Для контрольных образцов выбирается материал основы

пытуемых образцов с покрытиями.

2. Чертежи даны для контрольных образцов без покрытий.

крытие наносится на изготовленные образцы на выбранные

ности. Возможна предварительная подготовка поверхности

струйная обработка, химическое травление, нанесение подслоя

и др.).

3. Маркировка образцов должна производиться способом,

ключающим влияние на их свойства (лучше электрографией), и

на обеспечивать необходимую информацию о металлургической

рии, режимах, материалах напыления и т. д.

4. В зависимости от выбранного способа нанесения покрытия

нова образца нагревается до различной температуры. Для

ния идентичности структуры и свойств основного металла в

цах с покрытием и контрольных последние необходимо также

вергать подобной тепловой обработке.

Глава 3

МЕХАНИЧЕСКИЕ СВОЙСТВА МАТЕРИАЛОВ

С ПОКРЫТИЯМИ

СТАТИЧЕСКИЕ ИСПЫТАНИЯ

Результаты исследований влияния разных покрытий на

нические характеристики конструкционных материалов приведены в

работах [11, 20—21]. По современным представлениям о

нии металла предполагается, что покрытие, препятствуя выходу

дислокаций на поверхность, может в одних случаях упрочнять

ву, а в других — разупрочнять. Эффект влияния покрытий на

ной материал будет зависеть от условий, определяющих динамику

дислокаций на поверхности раздела [22]. Результат же взаимодействия

дислокаций с границей раздела «основа — покрытие» связан с двумя

типами источников дислокаций — объемными и поверхностными.

Объяснение роли покрытий в упрочнении сплавов с позиций

ционных представлений об изменениях в структуре поверхностных

слоев в процессе деформации дается и в работах [23, 24].

В статье В. Ф. Шатинского и др. [25] отмечается, что нанесенное

на изделие покрытие может оказывать как положительное, так и

рицательное влияние на конструктивную прочность. Формирование

покрытий приводит к залечиванию поверхностных микротрещин;

покрытие, служа барьером на пути движущихся дислокаций,

дающихся в основе, повышает предел текучести; сжимающие

ные напряжения, возникающие в приповерхностных слоях основы

и покрытии при его нанесении, вызывают увеличение усталостной

прочности детали. Ухудшение механических свойств металлов с

крытиями может происходить: в результате образования на

ной границе «покрытие — основа» интерметаллических или

ских соединений повышенной хрупкости; в случае возникновения в

поверхностных слоях растягивающих напряжений.

В работе [25] на основании результатов проведенных

ваний для анализа воздействия покрытий на прочностные свойства

основы предложено разбить их на две группы. В первую включены

покрытия в виде слоев (пленок), нанесенных гальваническим

бом, вакуумным или плазменным напылением, в этом случае между

покрытием и основным металлом не образуются промежуточные

слои. Вторую группу составляют диффузионные покрытия,

щие из твердых растворов или соединений.

В [25] отмечается также, что при определенных сочетаниях

ня прикладываемой при испытаниях нагрузки и температуры

можны два основных типа разрушения покрытия — образование

трещин по межфазной границе (отслаивание покрытия) и

вание (разрушение). В связи с этим влияние покрытия на

ские характеристики необходимо рассматривать комплексно, оцени-

21

вая физико-механические свойства покрытия и основы в конкретных

условиях деформации, т. е. учитывая скорость деформирования^

уровень напряжений, температуру испытания и т. д.

При определении комплекса свойств материалов с покрытиями

используется большое многообразие методов испытаний, из которых

наибольшее распространение получили такие, как растяжение,

гиб, определение твердости.

Испытания на растяжение являются наиболее простым методом

определения прочностных и пластических характеристик, так как

этим способом в области равномерной деформации проще всего

стигается одноосное напряженное состояние. Одноосность

ного состояния сохраняется только до образования шейки, когда

териал находится под действием нормальных и касательных

жений. При растяжении величина максимальных касательных

пряжений составляет половину от максимальных нормальных

гивающих. Такое испытание называется «жестким», а напряженное

состояние характеризуется коэффициентом жесткости

где ттах — максимальные истинные касательные напряжения; Gmax —

наибольшее приведенное растягивающее напряжение.

Стандартами регламентированы испытания на растяжение: при

15—30°С [26]; при повышенных [27]; при пониженных температурах

[28]; при температурах от —100 до —269°С [29]. Размеры и форма

образцов стандартизированы [26]. Форма образцов цилиндрическая

или призматическая. Обычно образцы имеют две головки, форма и

размеры которых соответствуют захватам машины. Образцы без

головок, устанавливаемые в клиновые зажимы с острыми

ми, применяют только для испытания пластичных материалов.

В образцах с хрупкими покрытиями (ZrO2, A12O3, интерметаллидов

системы Ni—Al, Ni—Ti) переходы от головок к рабочей части

ны выполняться в виде галтелей большого радиуса.

Испытания на растяжение проводят на разрывных и

ных испытательных машинах, состоящих из механизмов нагружения

(деформирования) образца, передачи растягивающей силы и

ки образца, измерения растягивающего усилия. Конструкции

лее распространенных машин и комплексов подробно описаны в [30].

Последние модели отечественных разрывных испытательных машин

оснащены нагревательными печами и электронными силоизмеритель-

ными устройствами с большим масштабом записи кривых нагрузки.

Усилие разрыва измеряют путем уравновешивания

ной силы подвижным грузом или маятниковым рычагом; с помощью

гидравлического измерителя; с применением электронного силового

измерителя, состоящего из упругого элемента с наклеенными на него

тензорезисторами и усилителя, передающего сигнал на ленту

ны или двухкоординатный самописец. Большую точность

го усилия и деформации образца дает последний метод. Для усиления

сигнала, снимаемого с тензорезисторов, используются усилители

22

Рис. 3.1. Образцы для испытания гга растяжение и их размеры, необходимые

для расчета механических свойств.

а — до испытания; б — после испытания; П — покрытие (пояснение см. в тексте).

типа ТА-5, УТ4-1, 8АН4-7М, «Топаз-4». Запись диаграммы

ния производится на самописцах ПСР1-01, КСП-4.

При испытаниях на растяжение определяют характеристики

прочности: временное сопротивление (предел прочности) сгв, предел

текучести ат(а052), истинный предел прочности 5К, реже предел

порциональности апц и предел упругости cr0j05, a также

тики пластичности: относительное удлинение б и относительное

жение г|). Перед испытанием определяются (рис. 3.1, а): начальная

расчетная длина образца 10; начальный диаметр рабочей части

линдрического образца d0; начальная толщина h0 и ширина Ьо рабочей

части плоского образца. Вычисляется начальная площадь

ного сечения рабочей части образца Fo. За 10 принимают участок

рабочей длины образца, на котором определяется удлинение.

Кривая испытания (диаграмма растяжения) записывается в

координатах «нагрузка — деформация» в требуемом масштабе. Пос-

6

Рис. 3.2. Диаграммы растяжения образцов.

а — при образовании площадки текучести; б — определение условных пределов текучести

и упругости.

23

ле испытания образцов проводят измерения конечной расчетной

длины (рис. 3.1, б) ZK, определяют минимальный диаметр

ческого образца dK, минимальную толщину и ширину рабочей части

плоского образца hK и ftK. Подсчитывается минимальная площадь

поперечного сечения образца после разрыва FK.

Прочностные характеристики [ао,о5» сгт(а0,2), ств, апц и SK ] и

рактеристики пластичности определяются с учетом результатов

веденных измерений, записанных для каждого образца диаграмм

растяжения (рис. 3.2), начальных и конечных размеров образцов по

формулам

а0,05

«.100.

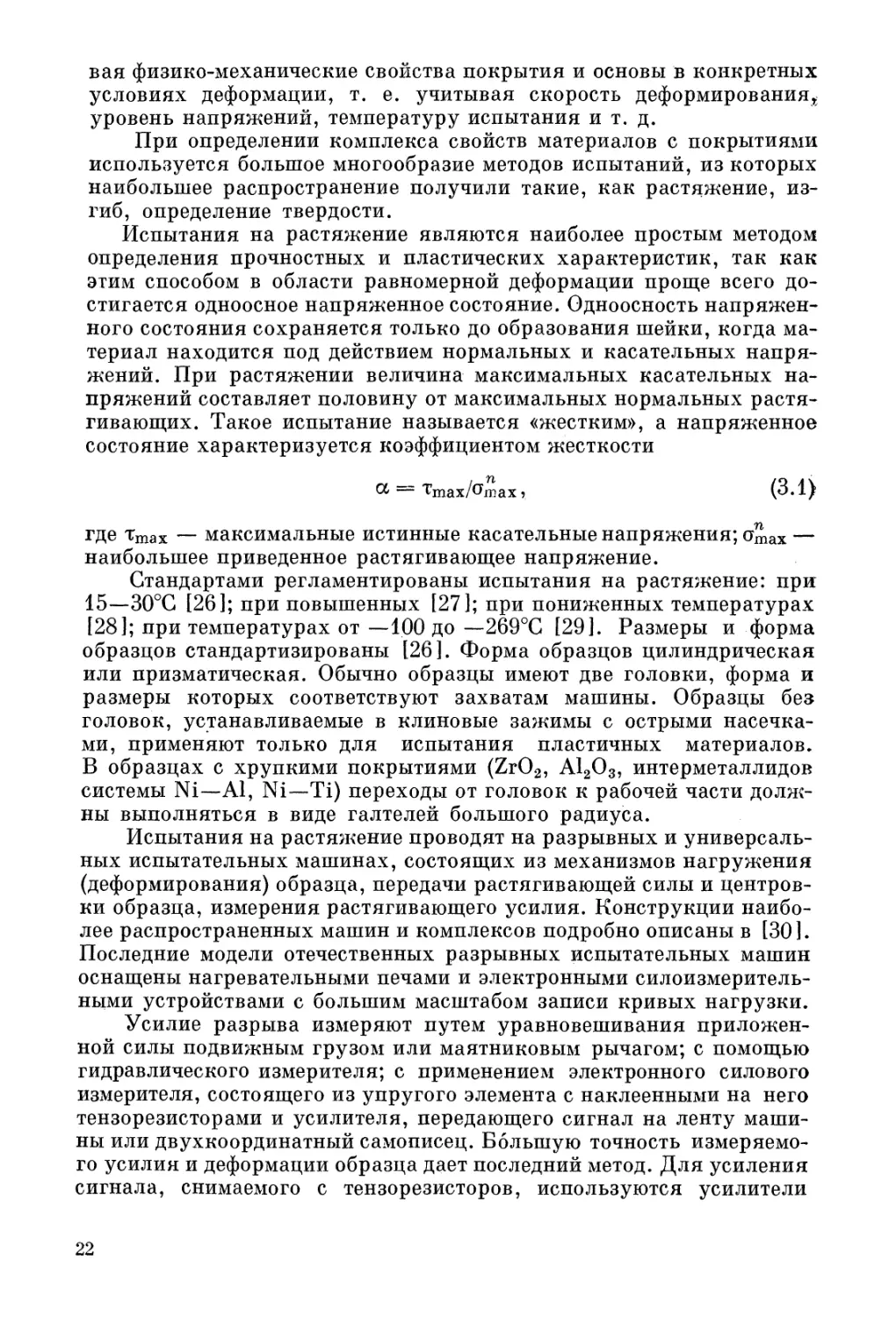

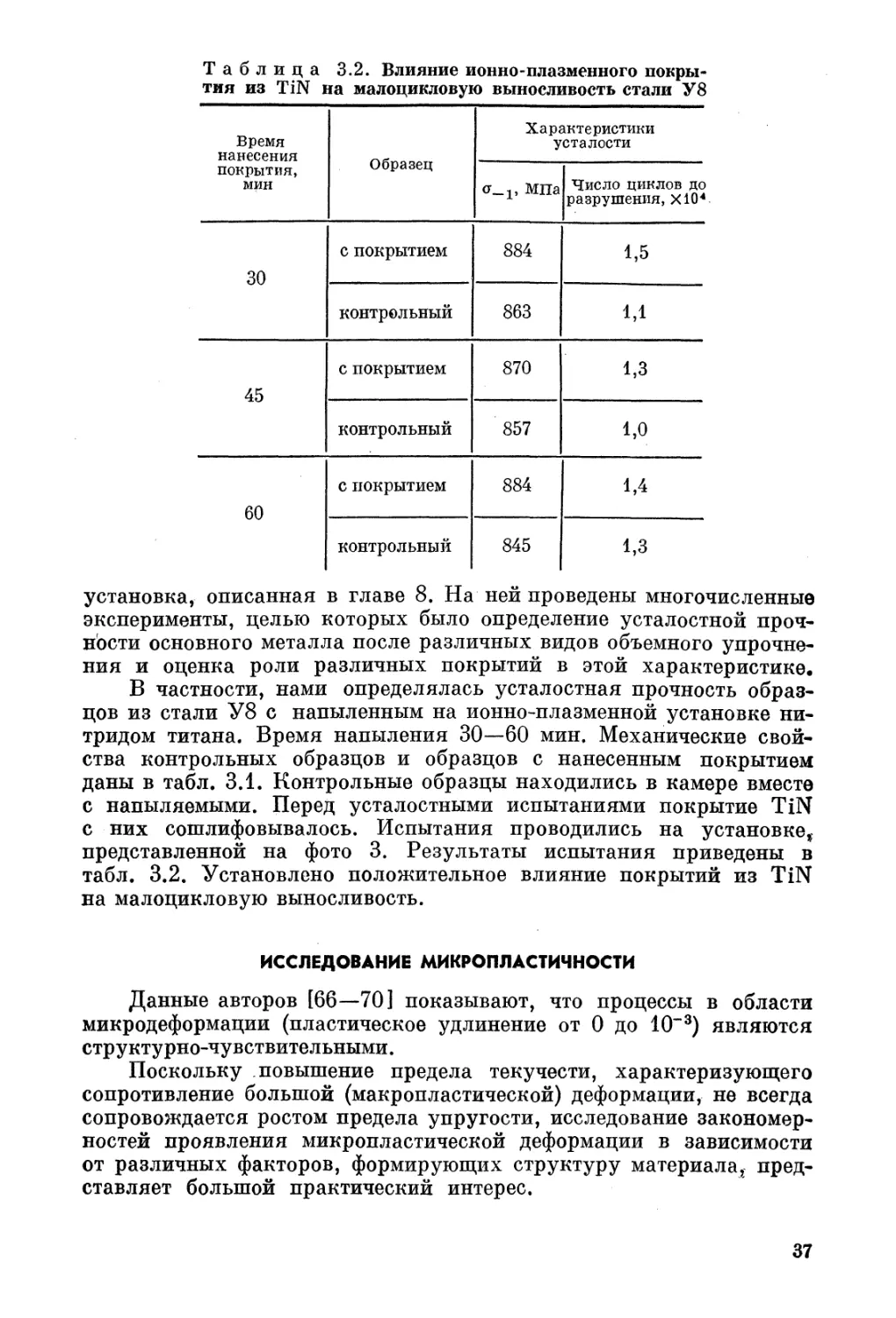

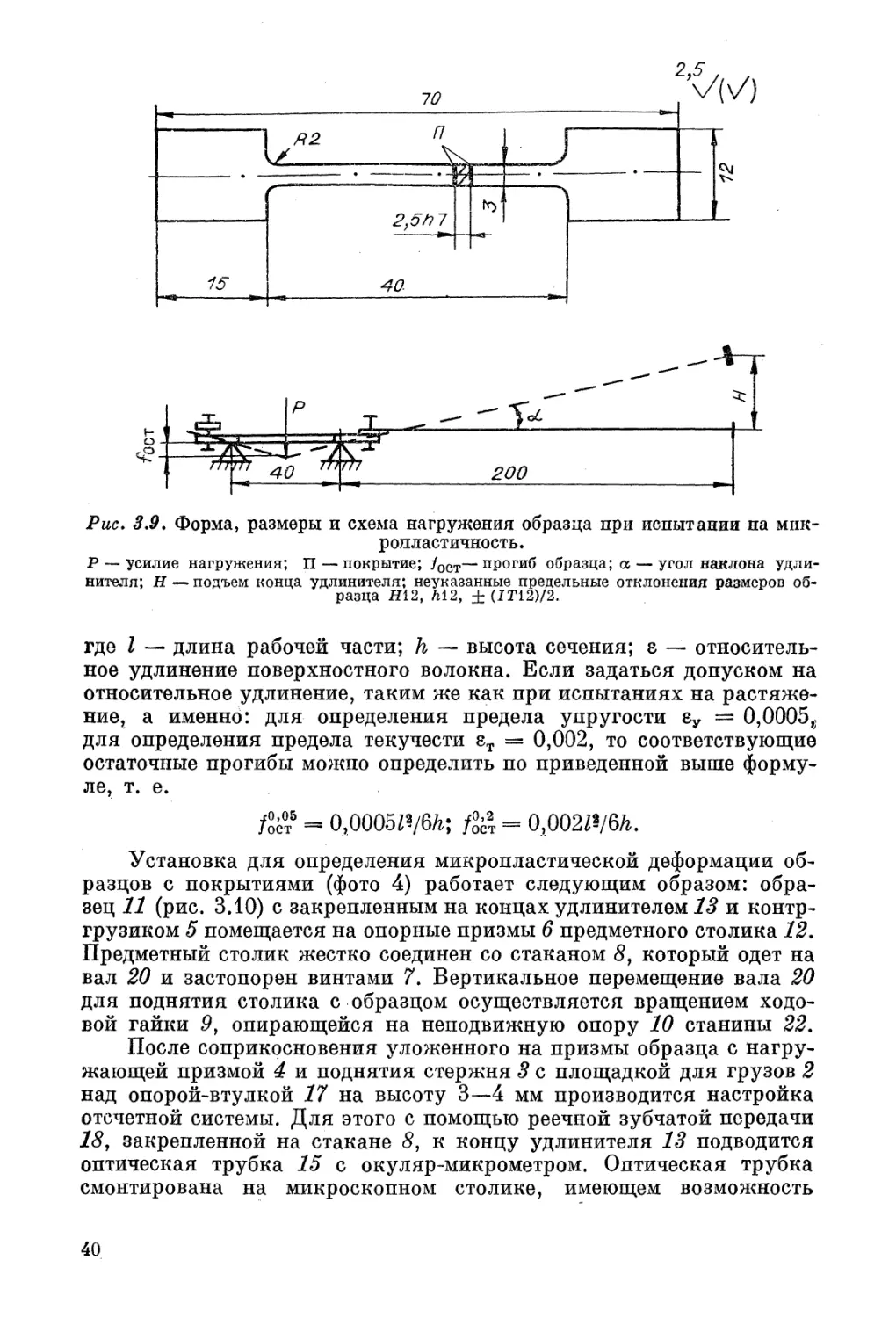

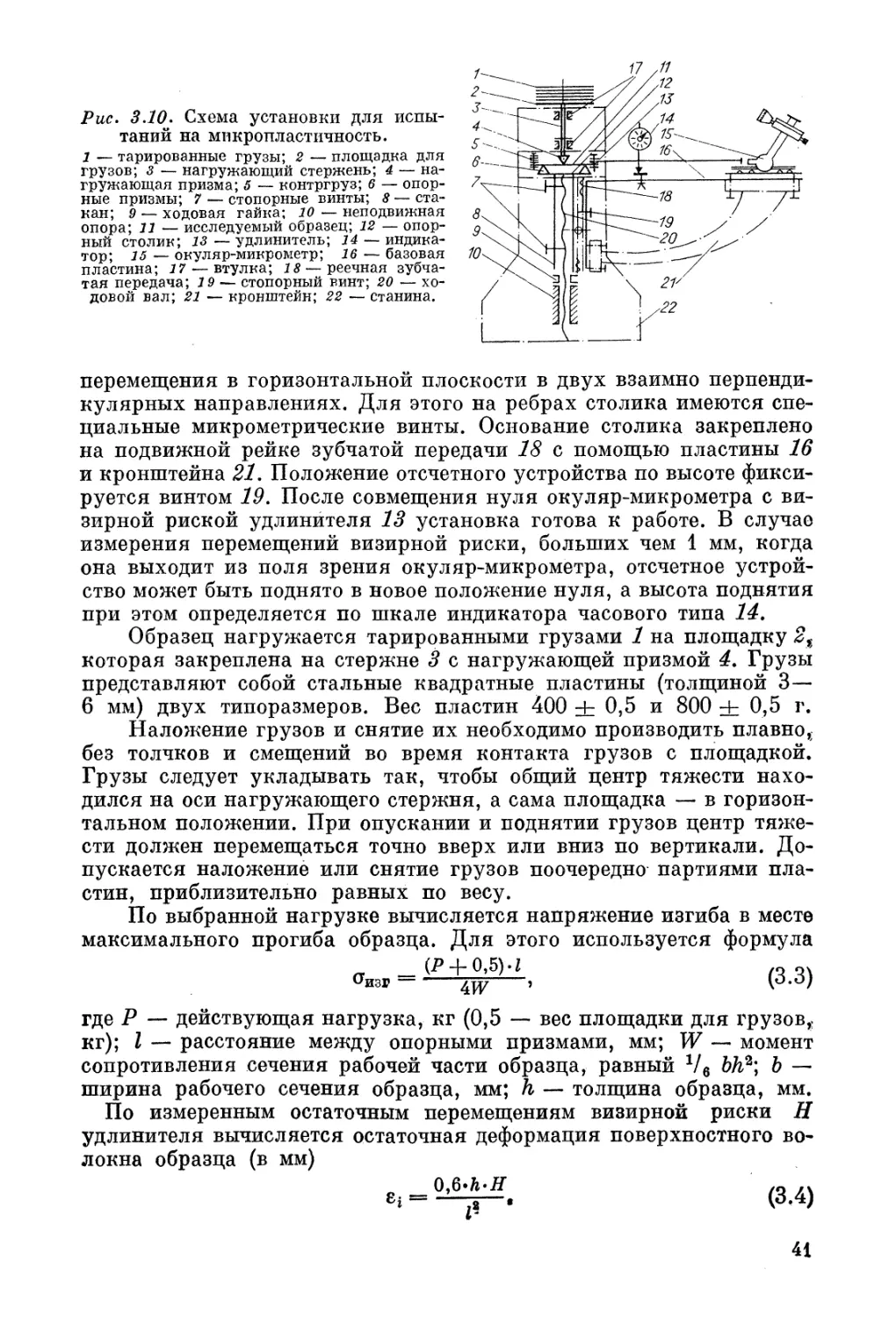

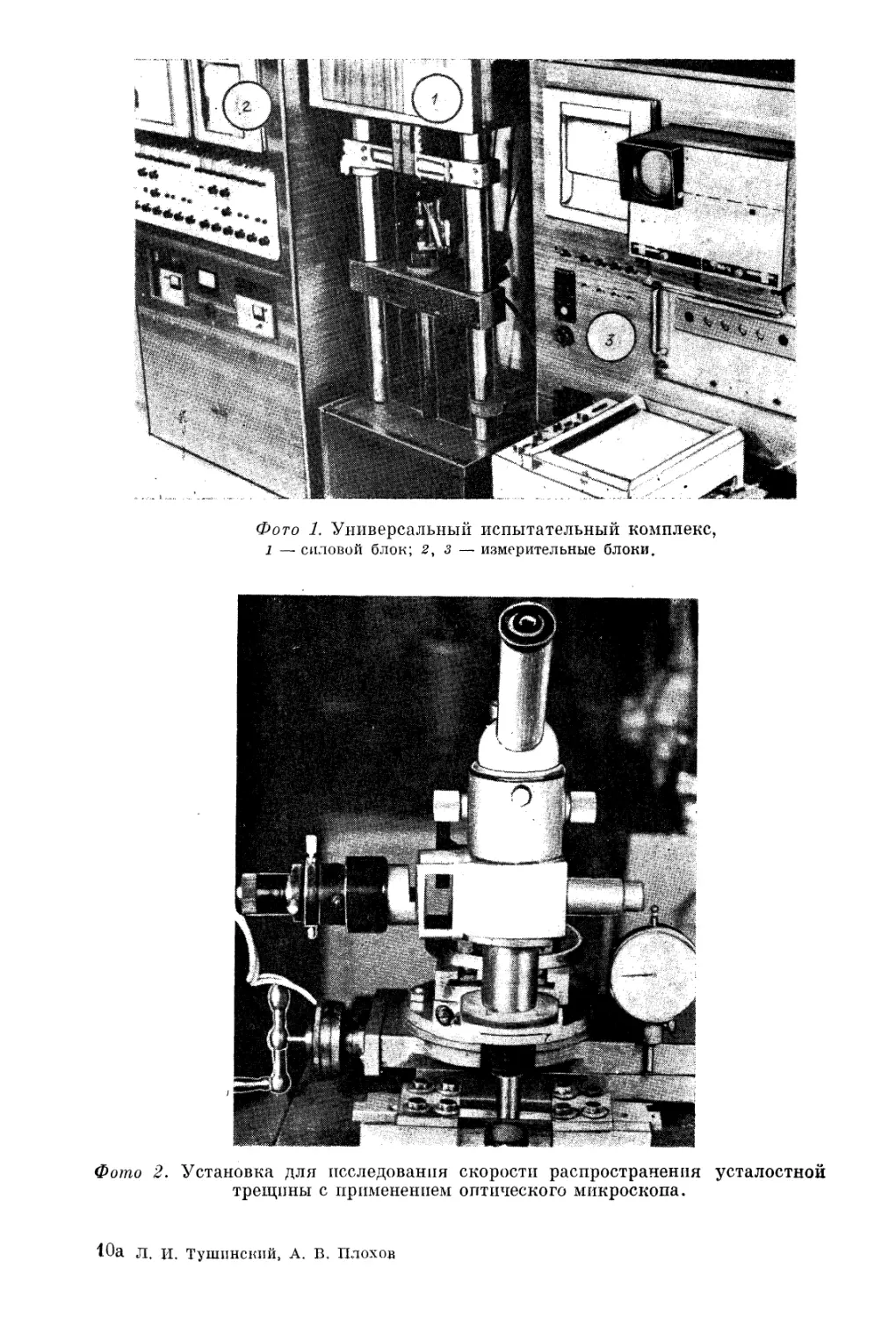

Нами проводились исследования влияния ионио-плазменного

покрытия TiN на механические свойства стали У8 с

ным термическим упрочнением (закалка и отпуск). Растяжение

плоских образцов сечением 2,5x3 мм осуществлялось на

ном испытательном комплексе УНИК-1, состоящем (фото 1) из

вого нагружающего блока 1 и двух контрольно-измерительных

ков 2, 3. Вертикально расположенная цепь нагружения силового

блока позволяет реализовать несколько видов и схем нагружения,

например растяжение, сжатие, изгиб [31, 32].

Результаты испытаний контрольных образцов и образцов с

крытием из TiN приведены в табл. 3.1. Время нанесения нитрида

Таблица 3.1. Механические характеристики стали У 8 с

ионно-плазменным покрытием из нитрида титана

Время

нанесения

покрытия,

мин

30

45

60

Образец

с покрытием

контрольный

с покрытием

контрольный

с покрытием

контрольный

<Jq2» MTIa

1171

1181

1159

1145

1874

1184

<7В , МПа

1392

1416

1384

1399

1381

1399

35,5

36,5

36,0

37,8

38,4

37,3

б, %

5,1

6,0

5,6

.5,7

6,2

5,2

24

титана изменялось от 30 до 60 мин. Контрольные образцы при

лении также находились в камере установки. Перед испытанием

на растяжение покрытие с них удалялось. В результате проведенных

исследований не установлено существенного влияния покрытия из

TiN на механические характеристики термоупрочненной стали У8.

ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ

Твердость оценивается сопротивлением, которое одно тело

зывает проникновению в него другого, более твердого тела. Эта

рактеристика отражает в себе целый комплекс механических свойств.

Испытания на твердость материалов с покрытиями могут

ся для контроля качества нанесенного слоя, выявления изменений в

поверхностных участках основного металла, для оценки структурной

неоднородности по сечению покрытия, с целью исследования

мерностей изнашивания покрытий, определения прочности

ния покрытия с основным металлом и т. д. Данные о твердости

ко используются благодаря ряду достоинств этого метода:

ность 100%-ного контроля деталей после нанесения покрытий;

пытания не являются разрушающими, замеры можно производить

непосредственно на детали; серийные приборы не сложны по

ству, производительны и удобны в эксплуатации.

Имеются стандарты, регламентирующие измерение твердости

[33—38]. Стандарт [39] определяет параметры и пределы допустимой

погрешности стационарных твердомеров, выпускаемых отечественной

промышленностью.

Метод замеров твердости по Роквеллу из-за простоты и

тивности считается одним из самых распространенных. Сущность его

состоит в том, что в испытуемую поверхность вдавливается алмазный

конус или стальной шарик. Безразмерной единицей твердости

ется величина, соответствующая перемещению наконечника на

бину 2«10~3 мм. Перемещение фиксируется индикатором часового

типа, а значения твердости считываются непосредственно на шкале

твердомера. Если в качестве индентора используют алмазный конус,

то отсчет ведется по шкалам А я С. При вдавливании закаленного

шарика используют шкалу В. Диаметр шарика 1,5875 мм A/16

ма), угол при вершине алмазного конуса 120° B,1 рад). Для того

чтобы исключить влияние вибрации и тонкого поверхностного слоя,

производится предварительное нагружение усилием 100 Н A0 кгс).

Затем действует основная нагрузка: для шкалы А — 490 Н E0 кгс),

для шкалы В — 883 Н (90 кгс) и для шкалы С — 1472 Н A50 кгс).

По разным шкалам отсчета числа твердости обозначаются HRA>

HRB, HRC.

Методы отбора образцов, аппаратура и порядок проведения

пытаний определяются стандартом [34]. При исследовании образцов

с покрытиями метод Роквелла применяется в основном для термо-

упроченного основного металла. Твердость покрытий может быть

найдена только в том случае, если их толщина не менее чем в восемь

25

раз больше глубины проникновения индентора после снятия основной

нагрузки.

Твердость по Бринеллю (НВ) определяют главным образом у

заведомо мягкого основного металла: стали после отжига,

лизации, бронз, латуней и т. д. Суть метода заключается в том, что

в поверхность образца вдавливается стальной закаленный шарик

диаметром 10, 5 или 2,5 мм. Регламентируется время выдержки под

нагрузкой и величина нагрузки, причем последняя подбирается

ким образом, чтобы ее отношение к квадрату диаметра шарика было

постоянным. Значение твердости определяется по диаметру

чатка, оставшегося на поверхности образца после снятия нагрузки.

Для этого используют специальные таблицы. Диаметр отпечатка

замеряют с помощью лупы Ёринелля. Твердость по Бринеллю

туемых материалов должна быть меньше 450, в противном случае

стальной шарик может деформироваться или разрушаться.

Согласно стандарту [35], измерения твердости по Виккерсу

водятся при нагрузках от 9,8 Н A кгс) до 980 Н A00 кгс). По схеме

нагружения метод напоминает измерение твердости по Бринеллю,

только в качестве индентора используется четырехгранная алмазная

пирамида с углом между противоположными гранями 2,38 рад

A36°). Численное значение твердости по Виккерсу (HV) определяют

по длине диагонали отпечатка, используя специальные таблицы,

либо по формуле [35]. При измерении твердости необходимо,.чтобы

минимальная толщина покрытия была больше диагонали отпечатка

в 1,2 раза. Методом Виккерса можно измерять твердость

ных слоев или покрытий толщиной до 0,03—0,05 мм [40]. Если

щина слоя не известна, то проводится несколько измерений при

личных нагрузках До тех пор, пока при уменьшении нагрузки

чения твердости не будут близки по своим значениям или совпадать.

Размерность значений^твердости, определенных по методу Бри-

нелля или Виккерса, одинакова — паскаль (кгс/мм2); кроме того,

для материалов с твердостью до НВ 450 числа твердости совпадают.

Метод обычно применяют для материалов, у которых НВ > 360,

т. е. для термоупрочненных сталей, износостойких покрытий и др.

Из всех методов замера твердости рассматриваемый наиболее

шенен, так как позволяет получать численные значения

ски для любых материалов и в любых интервалах твердости.

Известны работы, в которых решались задачи по разработке

тодик измерения твердости на выпуклых и выгнутых поверхностях

произвольной формы с применением различных инденторов [41].

Отечественная промышленность выпускает универсальные

ры для измерения твердости по всем стандартизированным методам,,

причем в последние годы отмечается тенденция к улучшению

ций приборов — повышается их точность, производительность,

ливается специализация [41]. Некоторые характеристики

ров, выпускаемых в г. Иваново ПО Точприбор, можно найти в [39].

Методы замера динамической твердости, а также методы

деления статической твердости по Мейеру, Шору и

ские испытания для покрытий распространения не получили.

26

Методом микротвердости находят твердость микрообъемов

крытия. Основное назначение метода — исследование твердости

дельных частиц, структурных составляющих, а также анизотропии

твердости в различных участках покрытия.

Различают два метода испытаний: по восстановленному

чатку (основной метод) и по невосстановленному отпечатку

нительный метод) [36]. Результат испытания по первому методу

рактеризует сопротивление материала пластической и упругой

формации при вдавливании алмазного наконечника статической

грузкой в течение определенного времени. После снятия нагрузки и

удаления наконечника измеряют параметры оставшегося отпечатка,

по которым, пользуясь формулами и таблицами, определяют

ну микротвердости. Рекомендуется использовать наконечники

тырех форм: четырехгранной пирамиды с квадратным основанием

трехгранной пирамиды с основанием в виде равностороннего

гольника, четырехгранной пирамиды с ромбическим основанием,;

бицилиндрический наконечник. Наибольшее распространение

чили испытания с применением наконечника в форме

ной пирамиды с квадратным основанием. Угол заострения алмазного

четырехгранного наконечника составляет 2,38 рад A36°).

жительность действия нагрузки должна быть не менее 3 с.

ватость рабочей поверхности (плоскость шлифа) Ra ^ 0,32 мкм по

ГОСТу 2789-73.

Значение микротвердости Hq в этом случае вычисляют по

муле

#? = l,854P/dV C.2)

где Р — нормальная нагрузка, приложенная к алмазному

нику; d — среднее арифметическое длин обеих диагоналей

ного отпечатка. Для облегчения определений численных значений

микротвердости при различных нагрузках составлены ^специальные

таблицы. Диапазон применяемых нагрузок 0,049—4,905 Н.

При выборе нагрузки для исследования продольных шлифов

нужно исходить из предполагаемой глубины отпечатка. При этом

должны выполняться следующие условия: минимальная толщина

покрытия должна превышать глубину отпечатка не менее чем в

сять раз. Если же толщина испытуемого покрытия неизвестна, то

комендуется провести несколько измерений при различных

ках, последовательно увеличивая последние. Если материал

ного металла не влияет на результат измерений микротвердости

крытия, то полученные значения совпадут или будут близки друг

к другу.

Если значение микротвердости при возрастании нагрузки будет

уменьшаться или увеличиваться, то нагрузку следует уменьшать

до тех пор, пока две смежные нагрузки не будут давать совпадающие

или близкие друг к другу результаты [37].

Образцами для измерений микротвердости служат

фические шлифы. Микротвердость покрытия можно определять на

продольных и поперечных шлифах. При использовании поперечных

27

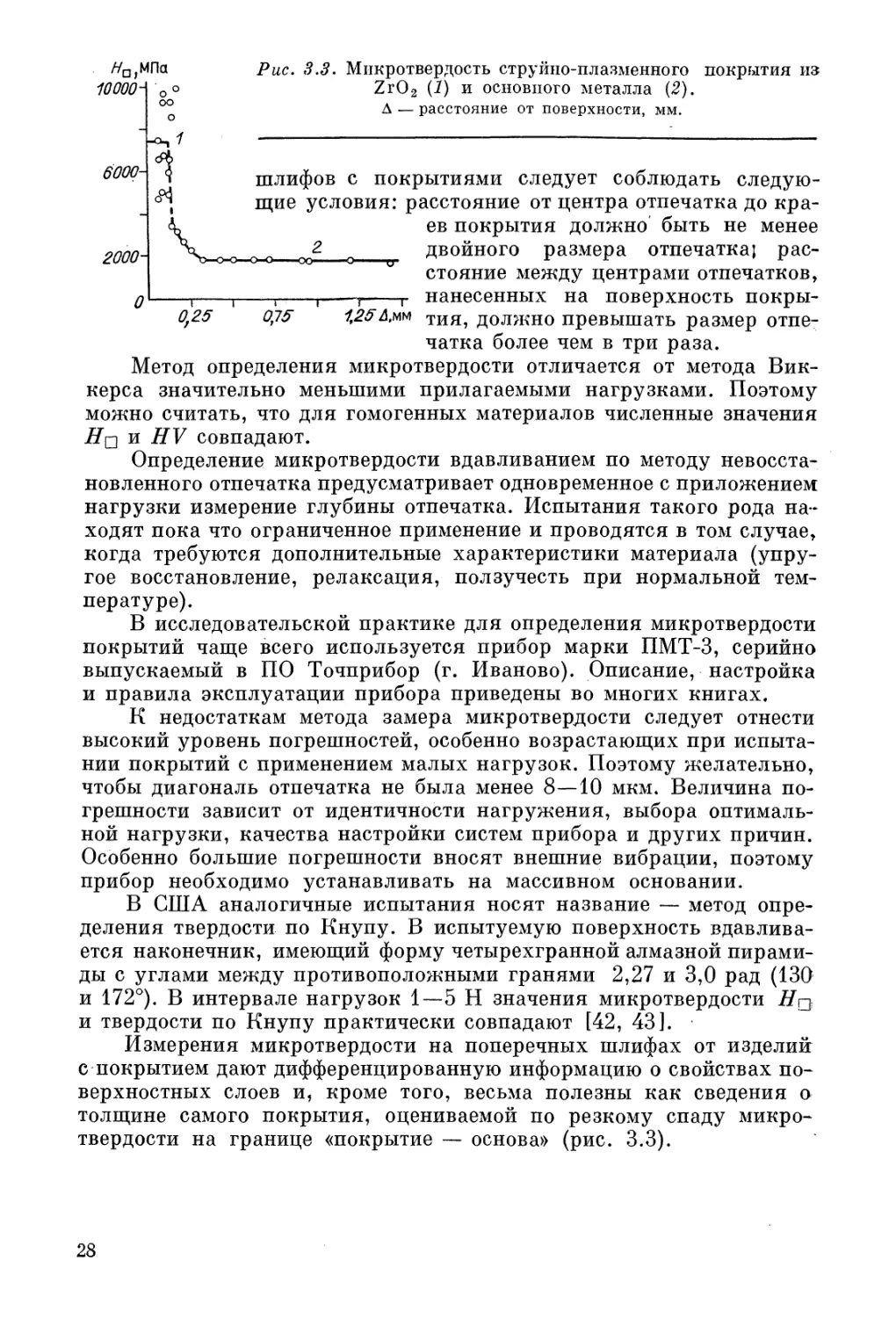

//а)МПа Рас. 3.3. Микротвердость струйно-плазменного покрытия из

10000Л

6000-

2000-

ZrO2 A) и основного металла B).

°? А — расстояние от поверхности, мм.

шлифов с покрытиями следует соблюдать

щие условия: расстояние от центра отпечатка до

ев покрытия должно быть не менее

2. двойного размера отпечатка;

стояние между центрами отпечатков,

нанесенных на поверхность покры-

0f25 OJ5 1,25"Дмм тия, должно превышать размер

чатка более чем в три раза.

Метод определения микротвердости отличается от метода Вик-

керса значительно меньшими прилагаемыми нагрузками. Поэтому

можно считать, что для гомогенных материалов численные значения

#? и HV совпадают.

Определение микротвердости вдавливанием по методу

новленного отпечатка предусматривает одновременное с приложением

нагрузки измерение глубины отпечатка. Испытания такого рода

ходят пока что ограниченное применение и проводятся в том случае,

когда требуются дополнительные характеристики материала

гое восстановление, релаксация, ползучесть при нормальной

пературе).

В исследовательской практике для определения микротвердости

покрытий чаще всего используется прибор марки ПМТ-3, серийно

выпускаемый в ПО Точприбор (г. Иваново). Описание, настройка

и правила эксплуатации прибора приведены во многих книгах.

К недостаткам метода замера микротвердости следует отнести

высокий уровень погрешностей, особенно возрастающих при

нии покрытий с применением малых нагрузок. Поэтому желательно,

чтобы диагональ отпечатка не была менее 8—10 мкм. Величина

грешности зависит от идентичности нагружения, выбора

ной нагрузки, качества настройки систем прибора и других причин.

Особенно большие погрешности вносят внешние вибрации^ поэтому

прибор необходимо устанавливать на массивном основании.

В США аналогичные испытания носят название — метод

деления твердости по Кнупу. В испытуемую поверхность

ется наконечник, имеющий форму четырехгранной алмазной

ды с углами между противоположными гранями 2,27 и 3,0 рад A30

и 172°). В интервале нагрузок 1—5 Н значения микротвердости Нг]

и твердости по Кнупу практически совпадают [42, 43].

Измерения микротвердости на поперечных шлифах от изделий

с покрытием дают дифференцированную информацию о свойствах

верхностных слоев и, кроме того, весьма полезны как сведения о

толщине самого покрытия, оцениваемой по резкому спаду микро-

твердости на границе «покрытие — основа» (рис. 3.3).

28

ОЦЕНКА УСТАЛОСТНОЙ ПРОЧНОСТИ

Под термином «усталость» понимают [44] процесс постепенного

накопления повреждений материала под действием переменных

пряжений, приводящий к изменению свойств, образованию и

тию трещин и разрушению.

Усталость остается одной из важнейших проблем

ения, так как более 80% разрушений деталей и конструкций носят

усталостный характер.

Усталостному разрушению подвергаются валы, оси, шатуны,

болты, сварные соединения и другие детали, работающие при

тельном действии знакопеременных нагрузок.

Наиболее полно теоретические и прикладные проблемы,

щиеся усталости материалов рассмотрены в работах В. С.

вой, С. В. Серенсена, И. В. Кудрявцева, В. Т. Трощенко,

Л. М. Школьника и др. Выполненные разработки привели к

тельным достижениям в области прогнозирования надежности и

говечности изделий, эксплуатируемых при циклическом нагружении.

Однако многие вопросы остаются нерешенными. Во-первых, не

явлена до конца физическая природа усталости материалов,

рых, не известно точное распределение нагрузки в узлах

ций, в-третьих, отсутствуют достаточно точные способы расчета

ствительных коэффициентов концентрации напряжений,

тых, не ясно влияние масштабного и других факторов, снижающих

циклическую прочность материала [45].

Контрольные и исследовательские испытания, связанные с

кой характеристик сопротивления усталости, регламентированы

стемой нормативных документов. В последнее время разработаны и

внедрены ГОСТы, всесторонне определяющие усталостные

ния. В [44] устанавливаются применяемые в науке и технике

ны определения и обозначения основных понятий, относящихся к

методам испытаний и расчетам на усталость. Стандарт [46]

ливает методы испытаний при различных видах нагружения;

ричных и асимметричных циклах напряжений или деформаций;

чии или отсутствии концентраторов напряжений; в много- и

ловой, упругой и упругопластической областях.

Методы расчета восьми наиболее важных характеристик

тивления усталости регламентированы в [47]. Стандарт [48]

ляет типы и основные параметры испытательных машин.

По результатам усталостных испытаний образцов с покрытиями

можно: отрабатывать технологию нанесения покрытий; выбирать

тимальное сочетание химического состава, структуры и свойств

териалов покрытия и основного металла; рассчитывать и

ровать конструкции; проводить промежуточный и выходной

троль качества композиции «покрытие — основной металл»;

ствлять контроль ответственных деталей с покрытиями перед

атацией [49].

Особенностью усталостных испытаний материалов с

ями является большое количество факторов, влияющих на предел

29

I t 1 t t t ! t t

Рис. 3.4. Схема механизма зарождения

усталостных трещин в материале при

наличии напыленного покрытия.

1 — материал; 2 — покрытие; з — источник

дислокаций; оп —^растягивающие «..

ния в покрытии; Р ^"приложенная**

ка.

IIIIIINI

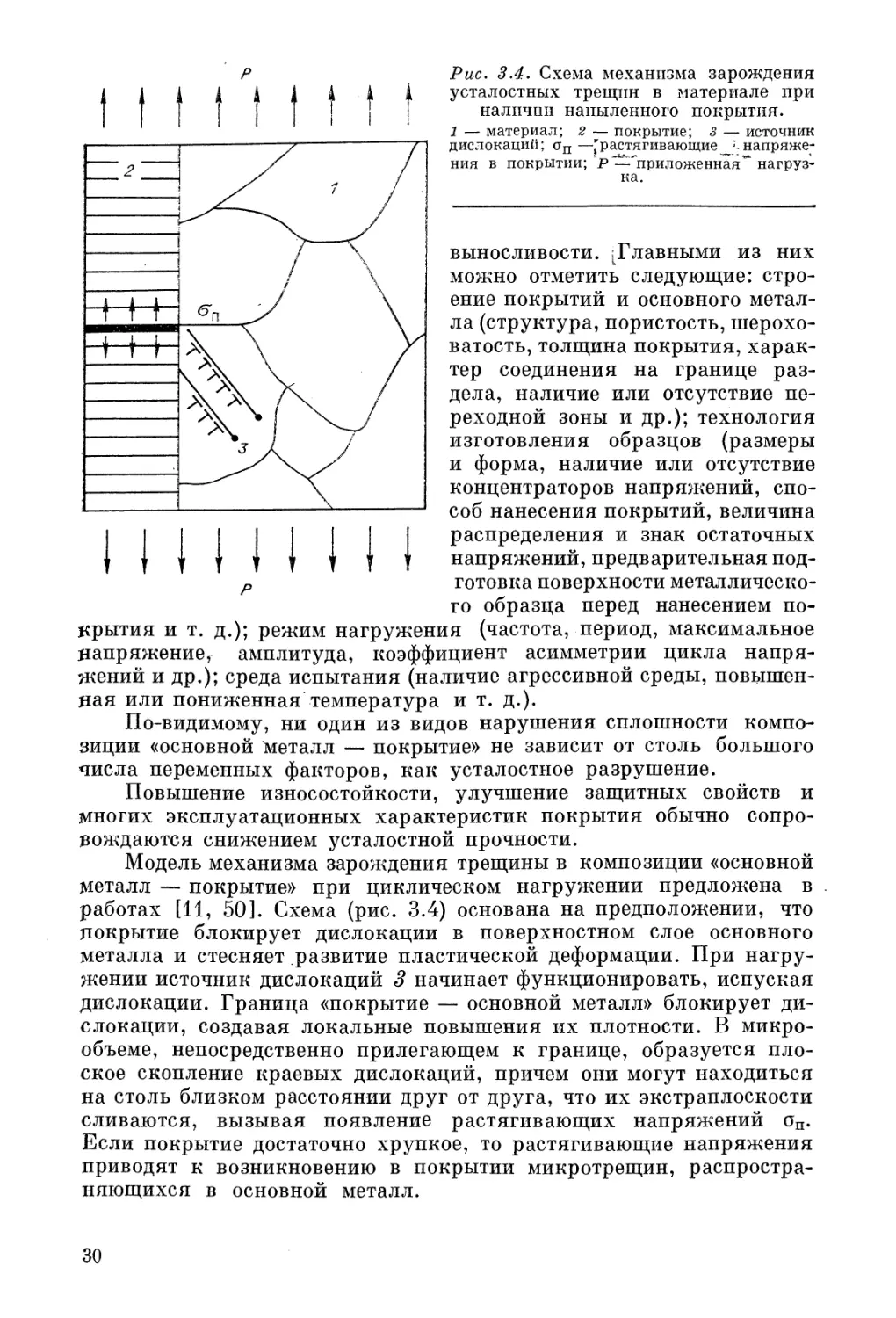

выносливости. [Главными из них

можно отметить следующие:

ение покрытий и основного

ла (структура, пористость,

ватость, толщина покрытия,

тер соединения на границе

дела, наличие или отсутствие

реходной зоны и др.); технология

изготовления образцов (размеры

и форма, наличие или отсутствие

концентраторов напряжений,

соб нанесения покрытий, величина

распределения и знак остаточных

напряжений, предварительная под-

р готовка поверхности

го образца перед нанесением

крытия и т. д.); режим нагружения (частота, период, максимальное

напряжение, амплитуда, коэффициент асимметрии цикла

жений и др.); среда испытания (наличие агрессивной среды,

ная или пониженная температура и т. д.).

По-видимому, ни один из видов нарушения сплошности

зиции «основной металл — покрытие» не зависит от столь большого

числа переменных факторов, как усталостное разрушение.

Повышение износостойкости, улучшение защитных свойств и

многих эксплуатационных характеристик покрытия обычно

вождаются снижением усталостной прочности.

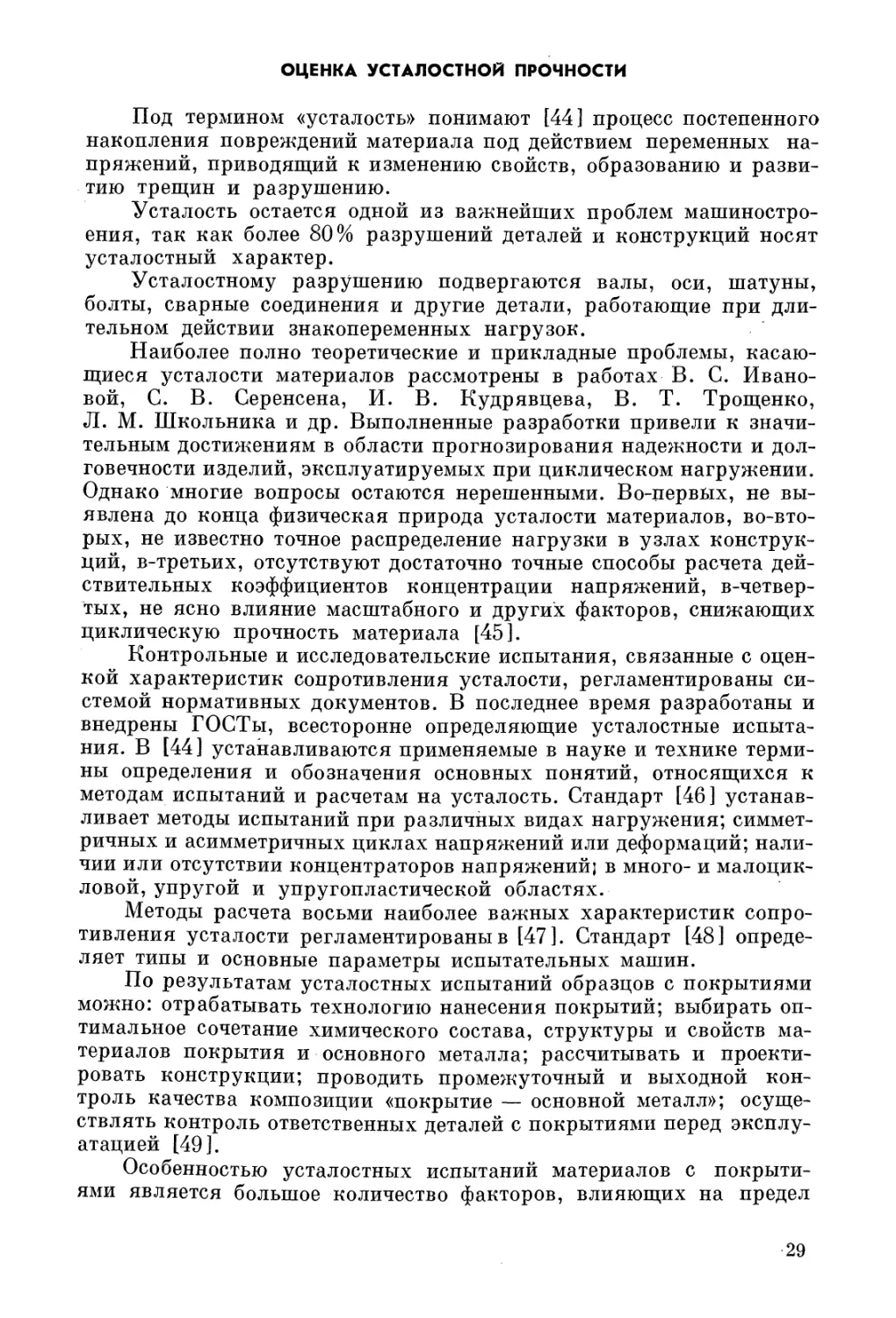

Модель механизма зарождения трещины в композиции «основной

металл — покрытие» при циклическом нагружении предложена в .

работах [11, 50]. Схема (рис. 3.4) основана на предположении, что

покрытие блокирует дислокации в поверхностном слое основного

металла и стесняет развитие пластической деформации. При

жении источник дислокаций 3 начинает функционировать, испуская

дислокации. Граница «покрытие — основной металл» блокирует

слокации, создавая локальные повышения их плотности. В

объеме, непосредственно прилегающем к границе, образуется

ское скопление краевых дислокаций, причем они могут находиться

на столь близком расстоянии друг от друга, что их экстраплоскости

сливаются, вызывая появление растягивающих напряжений оп.

Если покрытие достаточно хрупкое, то растягивающие напряжения

приводят к возникновению в покрытии микротрещин,

няющихся в основной металл.

30

Согласно другой схеме, появление и распространение трещин

может происходить непосредственно от поверхности покрытия.

вестно, что даже на гладких образцах при циклическом нагружении

трещины появляются прежде всего на поверхности. Что касается

поверхности покрытия, на которой всегда имеются готовые

траторы напряжений в виде пор, несплошностей, то она играет роль

источника трещин и уменьшает долговечность композиций

ной металл — покрытие» [11].

Металлопокрытия, нанесенные электролитическим методом,

жают усталостные характеристики [51, 52], причем коэффициент

снижения предела выносливости пропорционален толщине покрытия.

В. С. Калмуцким разработаны методики статистического

та прочности и надежности деталей с электролитическими

тиями при циклическом нагружении, установлены статистические

закономерности повреждения и разрушения, проведена

онная проверка выдвинутых положений [53, 54].

Причиной понижения предела выносливости образцов с

литическими железными покрытиями являются остаточные

жения растяжения на границе «основной металл — покрытие»,

стигающие 100—960 МПа. Эти напряжения оказывают

ное влияние на трещиностойкость гладких цилиндрических образцов

при асимметричном цикле нагружения и обусловливают особый

рактер деформации и разрушения. Предел выносливости при этом

может снижаться на 50% [55].

По-видимому, остаточные внутренние напряжения, возникающие

при формировании покрытия, играют двоякую роль при

нии и распространении усталостных трещин. Если в покрытии и

поверхностных слоях основного металла имеются сжимающие

точные напряжения, то они увеличивают долговечность, задерживая

зарождение и распространение усталостных трещин. При

нии напряжений растяжения (что происходит чаще),

ных с точки зрения конструктивной прочности, разрушение образца

ускоряется вследствие усиления напряженности состояния и

ирования трещинообразования.

Двойственный характер влияния покрытия на разрушение

цов был отмечен в работах, осуществленных в Физико-механическом

институте АН УССР им. Г. В. Карпенко [И, 56]. Малоцикловые

испытания проводились на плоских образцах из технического

за сечением 1,5.х2 и длиной 20 мм. Покрытия из порошков

ма, молибдена и никеля наносили на плазменной установке. В

стве схемы нагружения был выбран чистый изгиб. Часть образцов

с покрытием подвергали диффузионному отжигу. У этих образцов

наблюдалось наибольшее снижение малоцикловой прочности, что

объясняется образованием хрупких переходных слоев.

вая прочность образцов с плазменными тонкими покрытиями (без

отжига) практически не отличается от таковой для контрольных

(без покрытия). Результаты микроскопических исследований на

перечных шлифах показали, что усталостное разрушение начинается

во всех случаях с поверхности образцов. Микротрещины зарождают-

31

ся и развиваются в приповерхностных слоях покрытия, а затем

реходят в основной металл. При испытании образцов с никелевым

покрытием наблюдается другая картина. В интервале малых

бающих напряжений отмечается некоторое повышение усталостной

прочности, происходит локальное отслаивание участков покрытия.

Авторы работы [11] объясняют это установлением только

ских связей никелевого покрытия с основным металлом, а

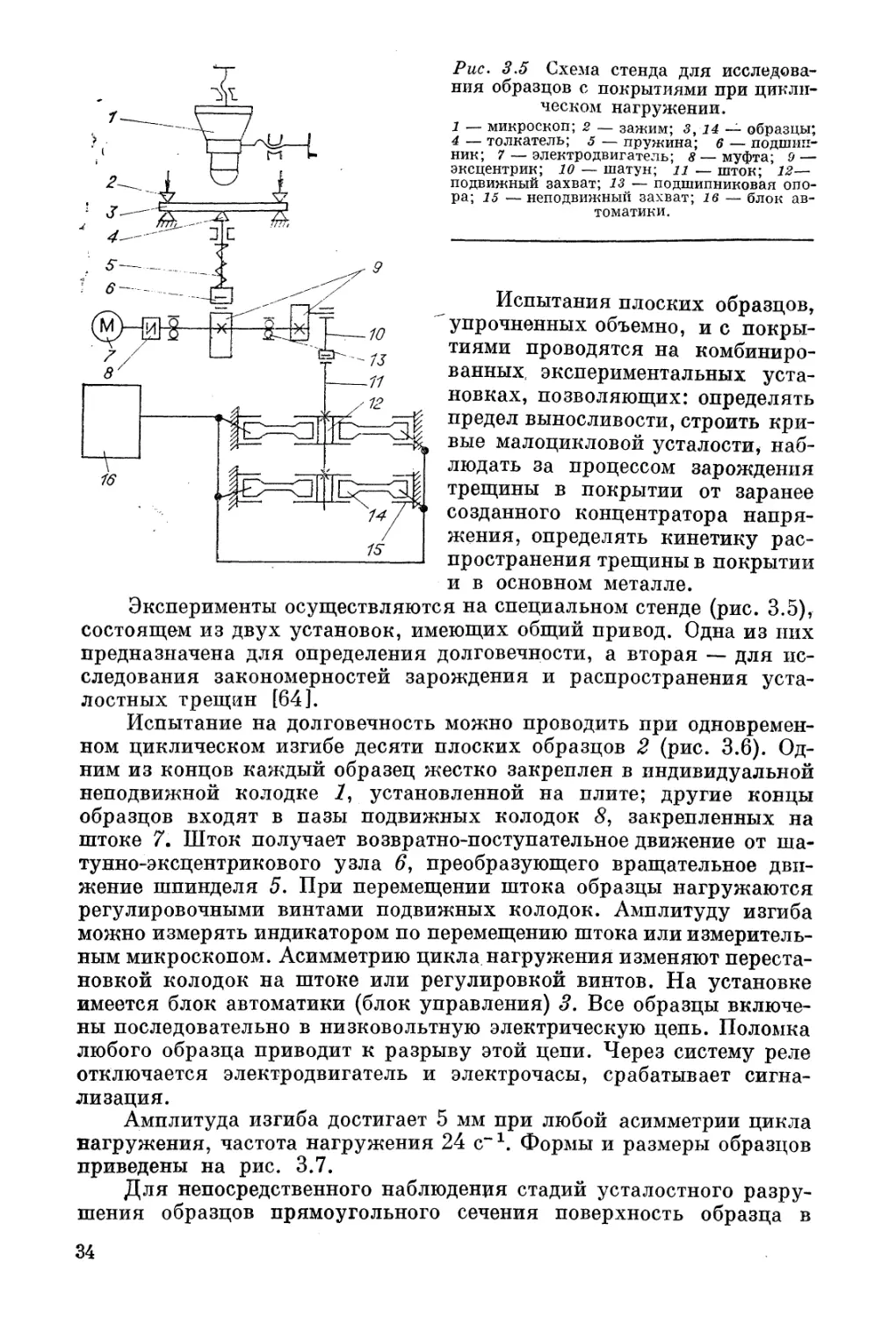

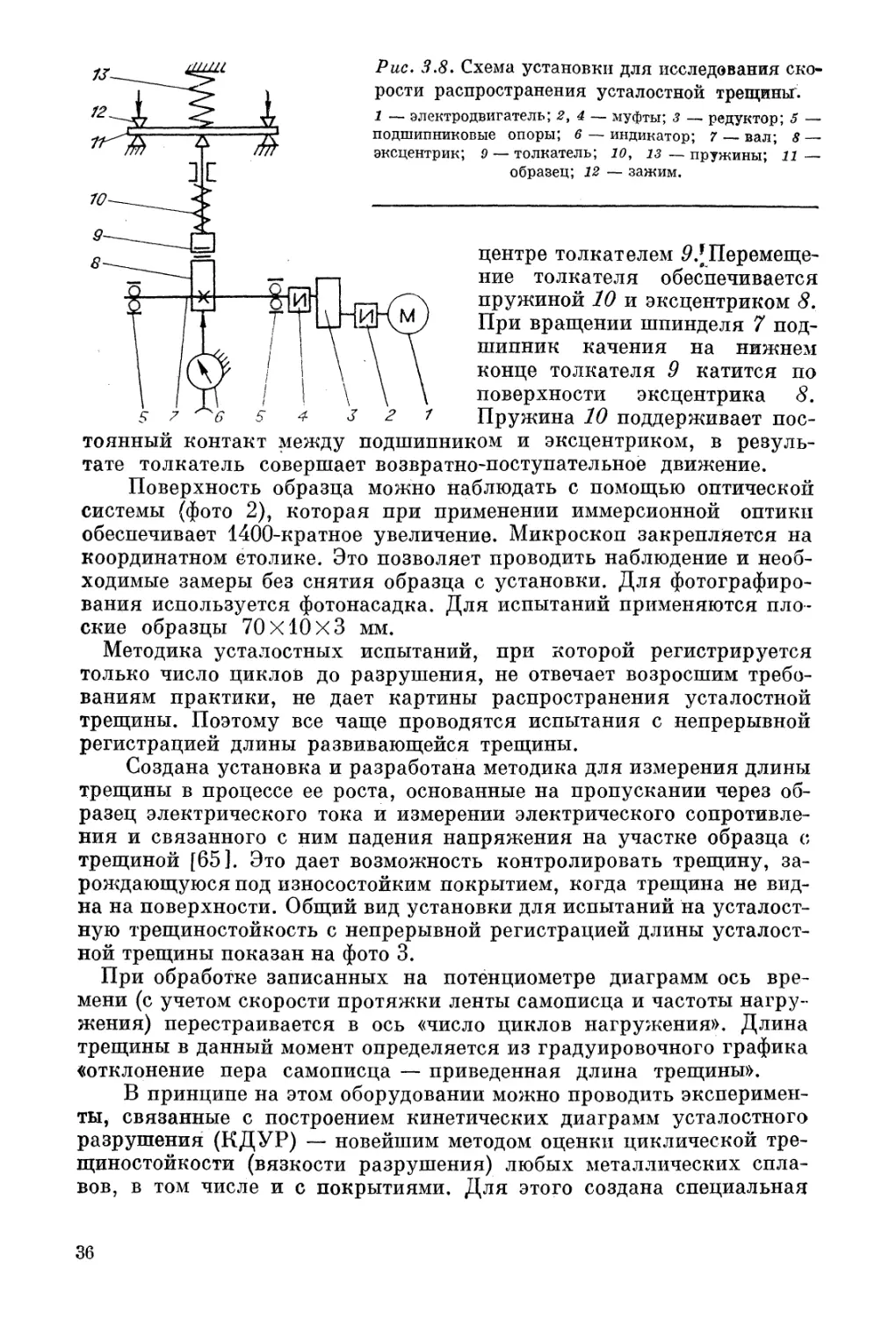

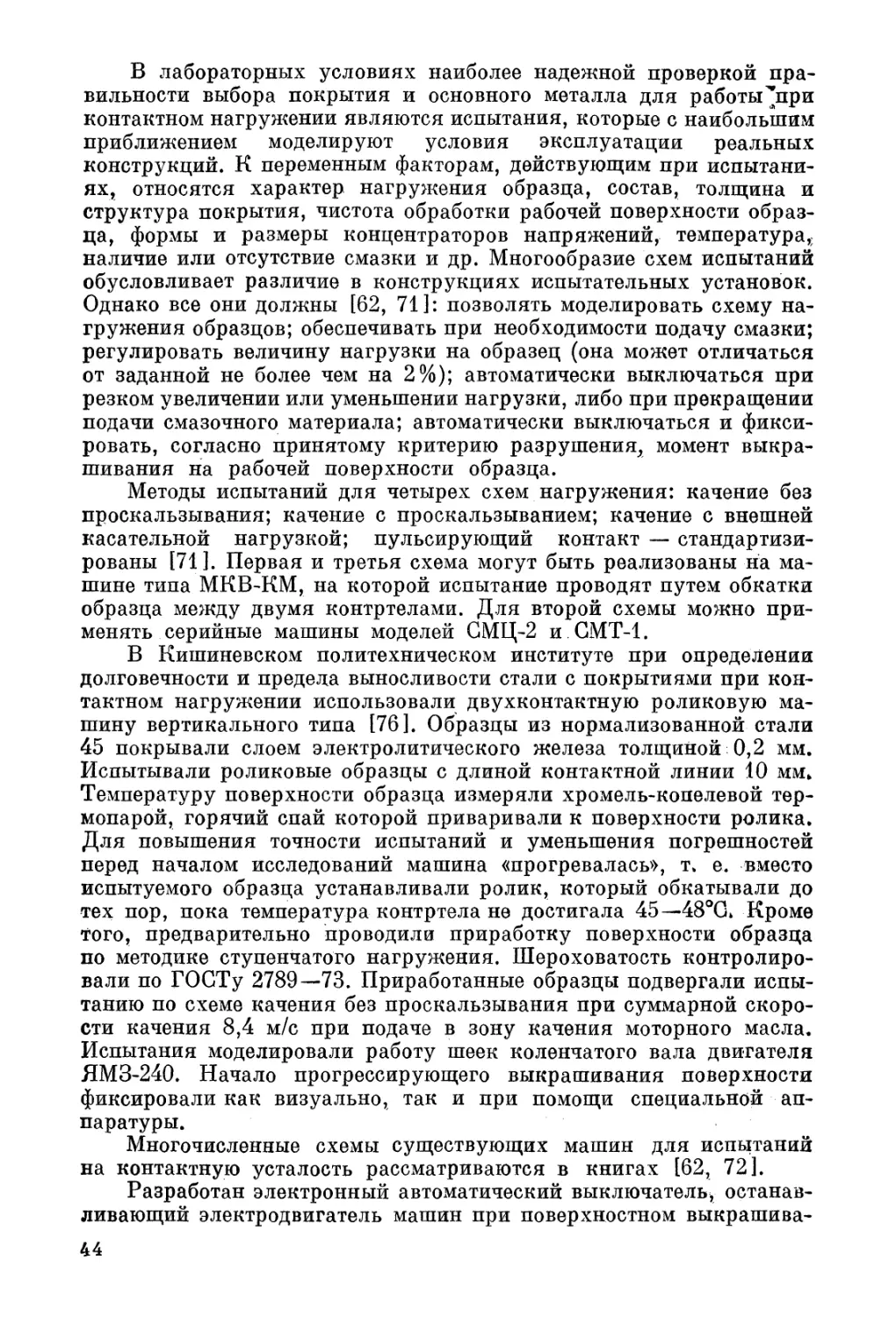

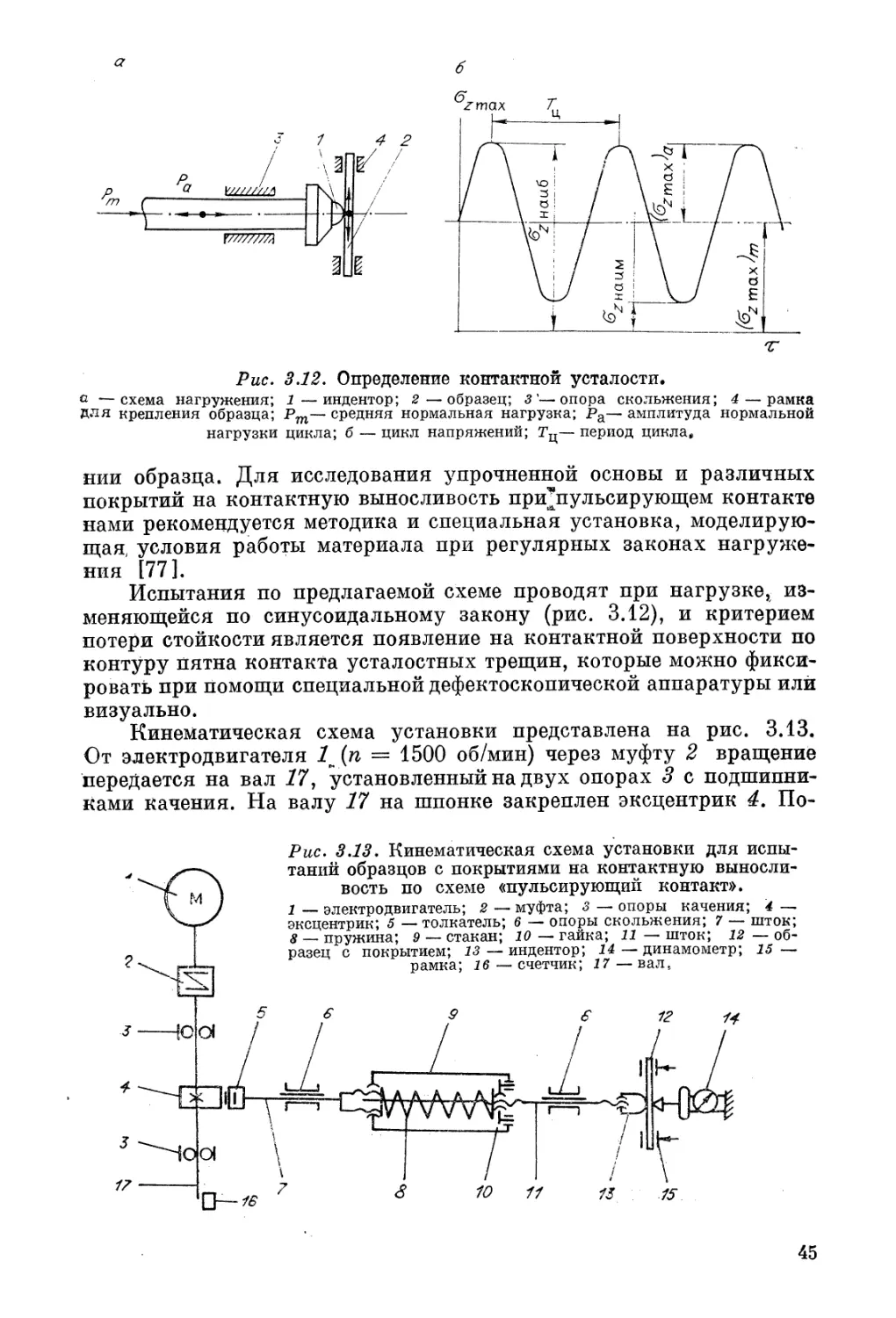

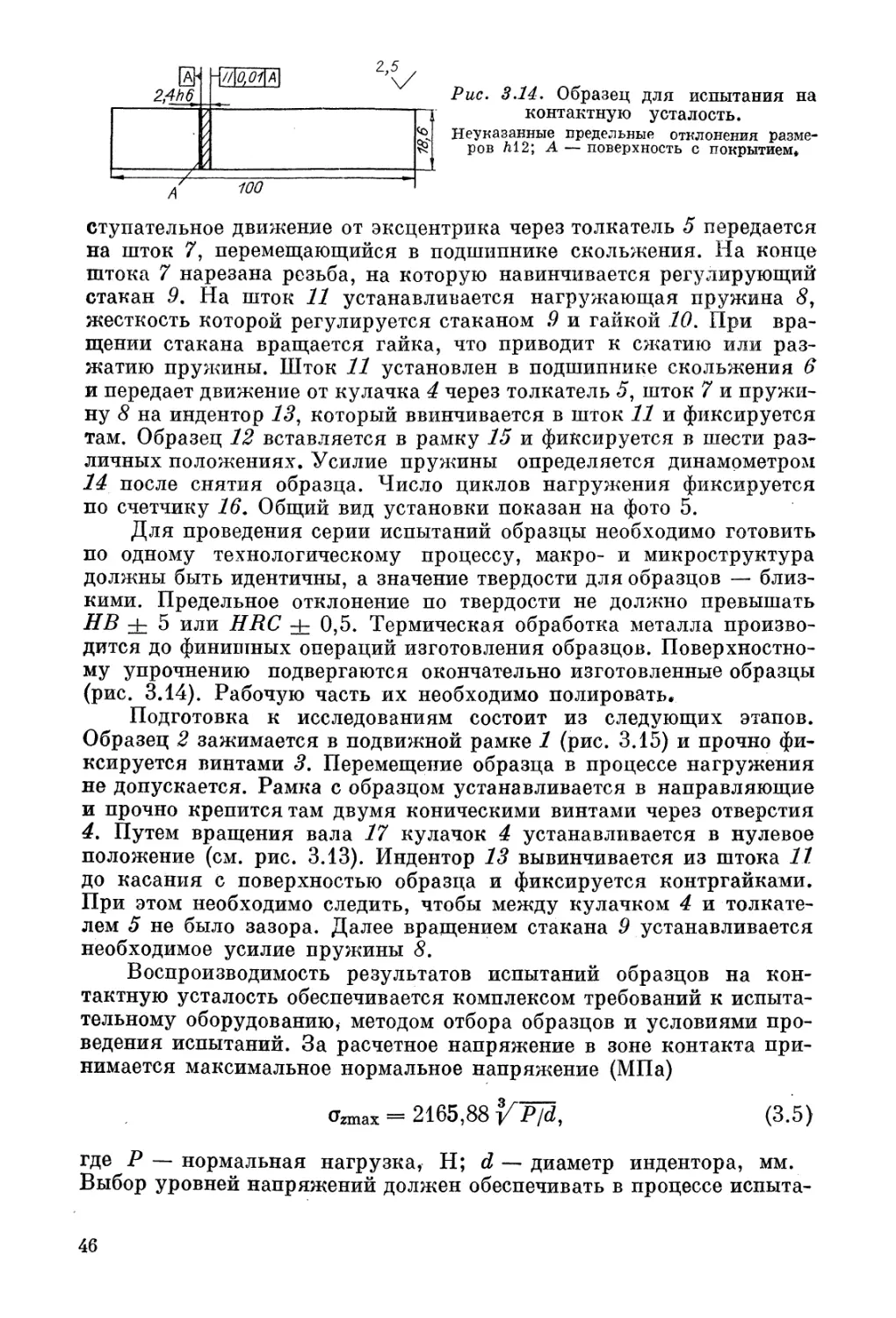

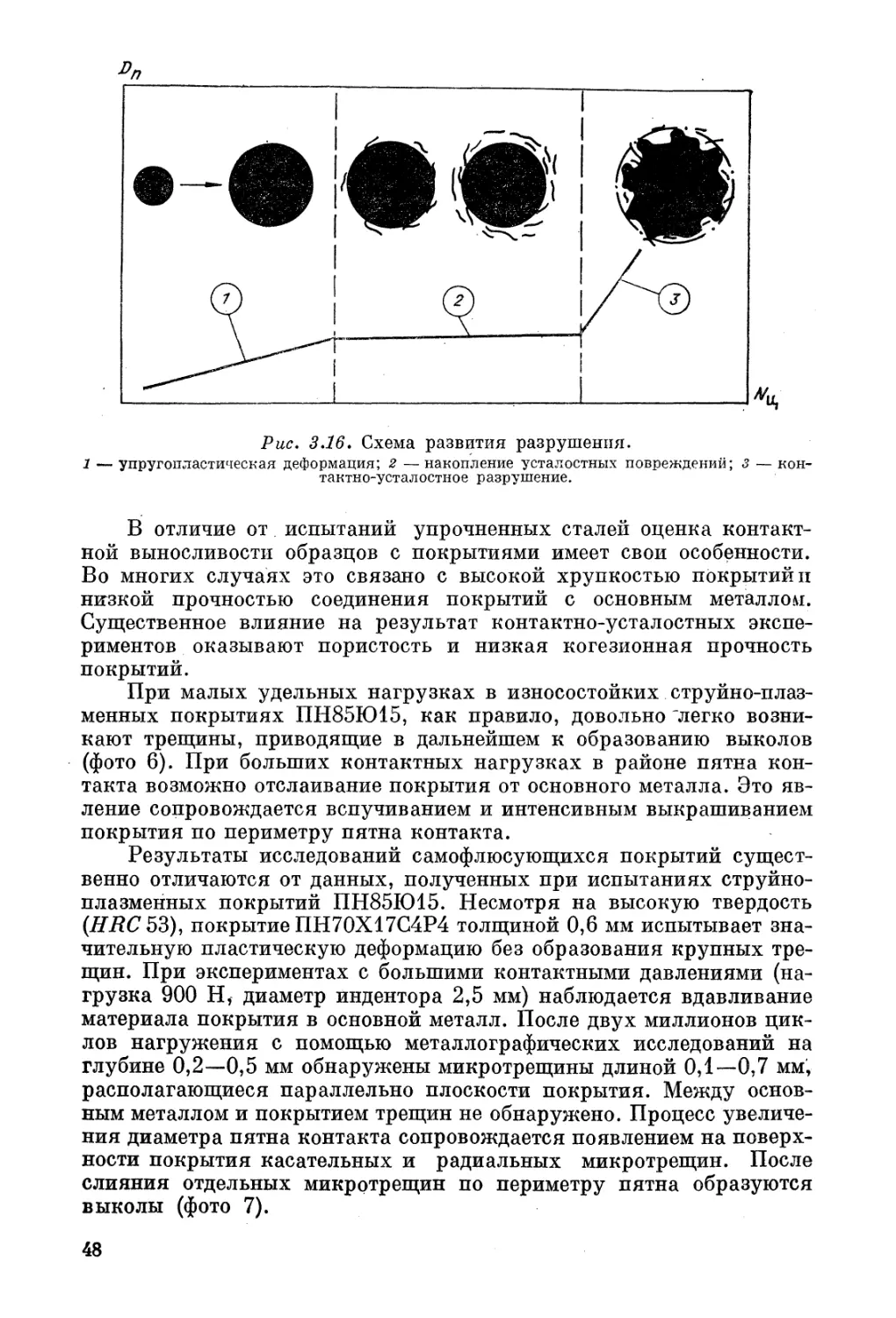

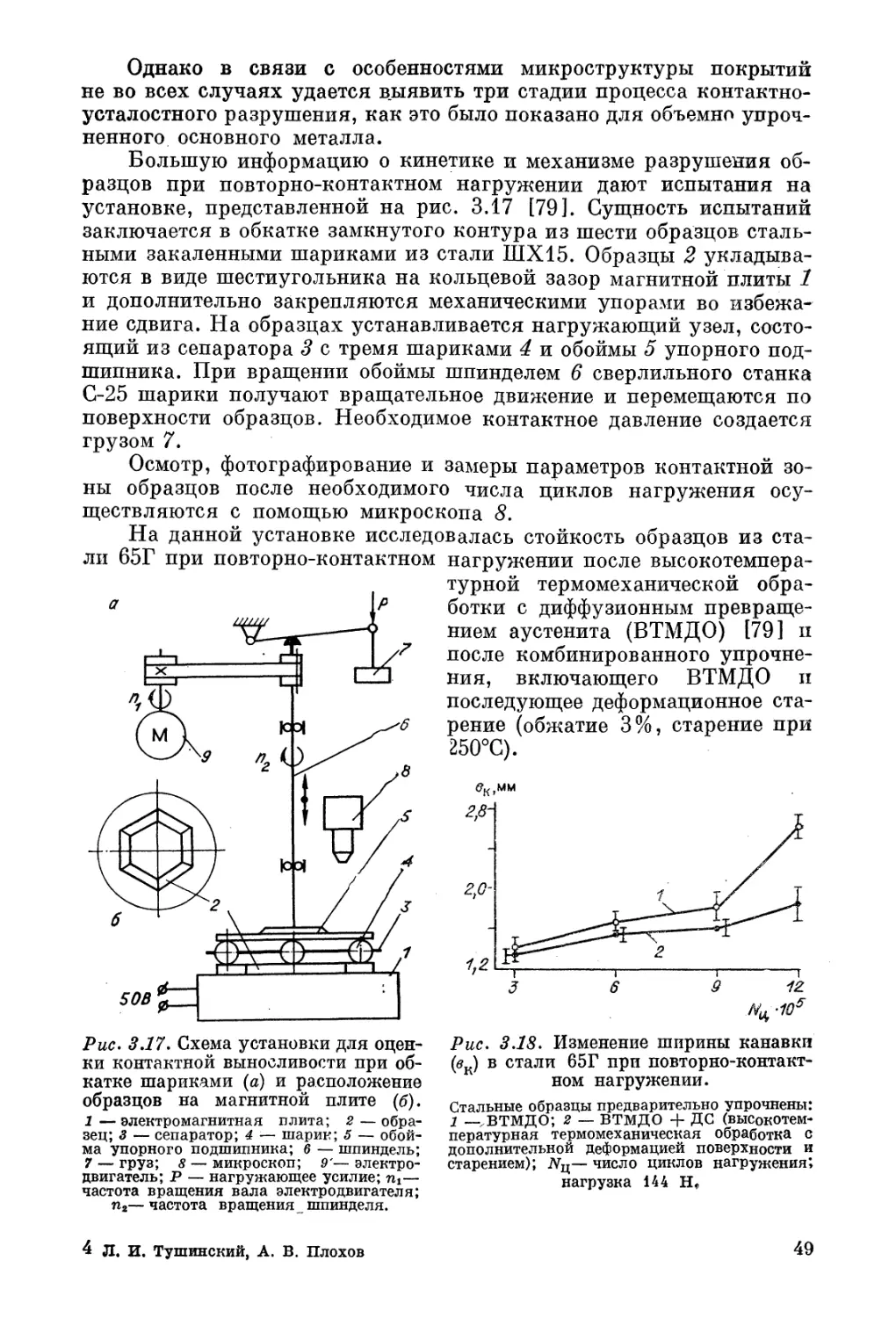

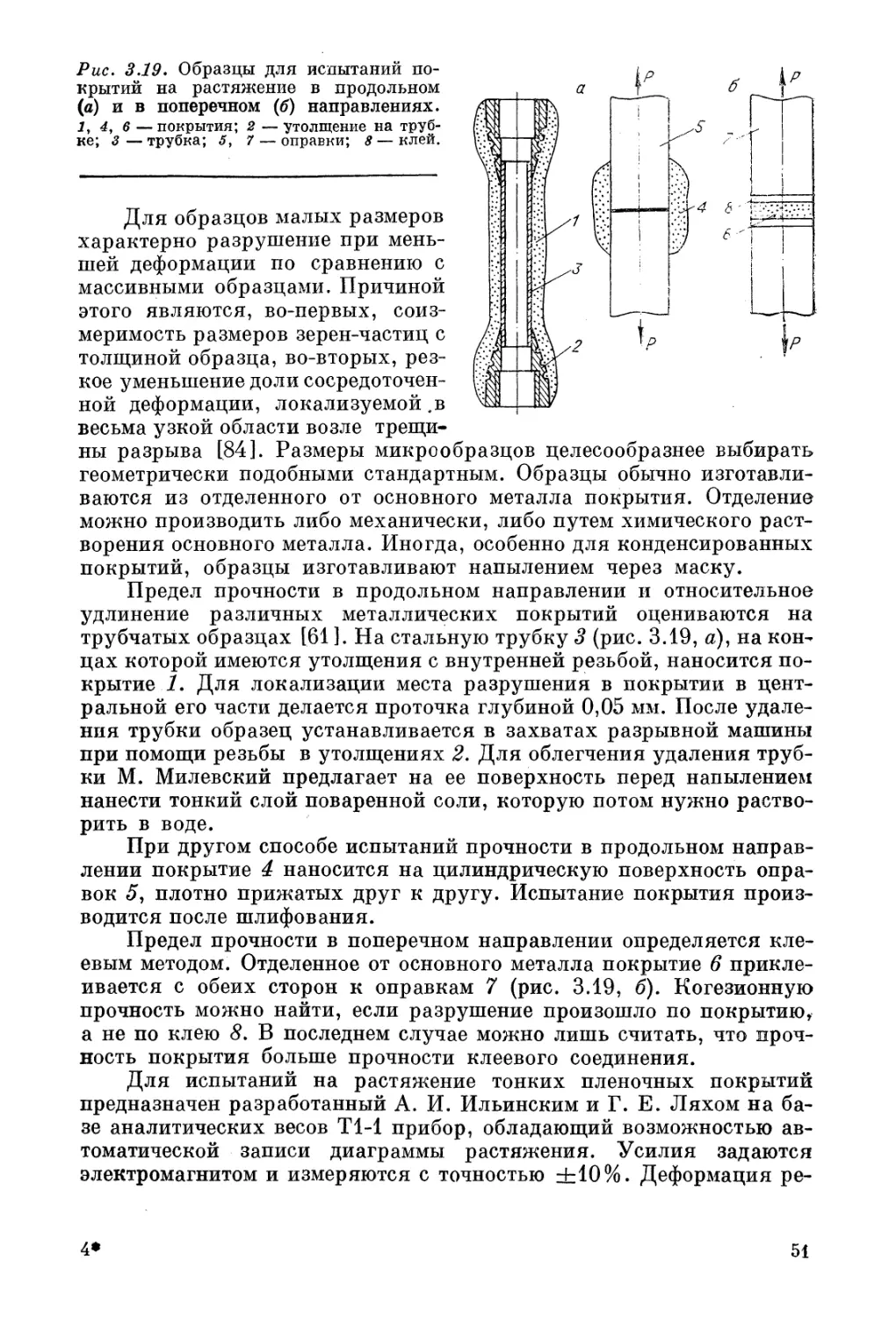

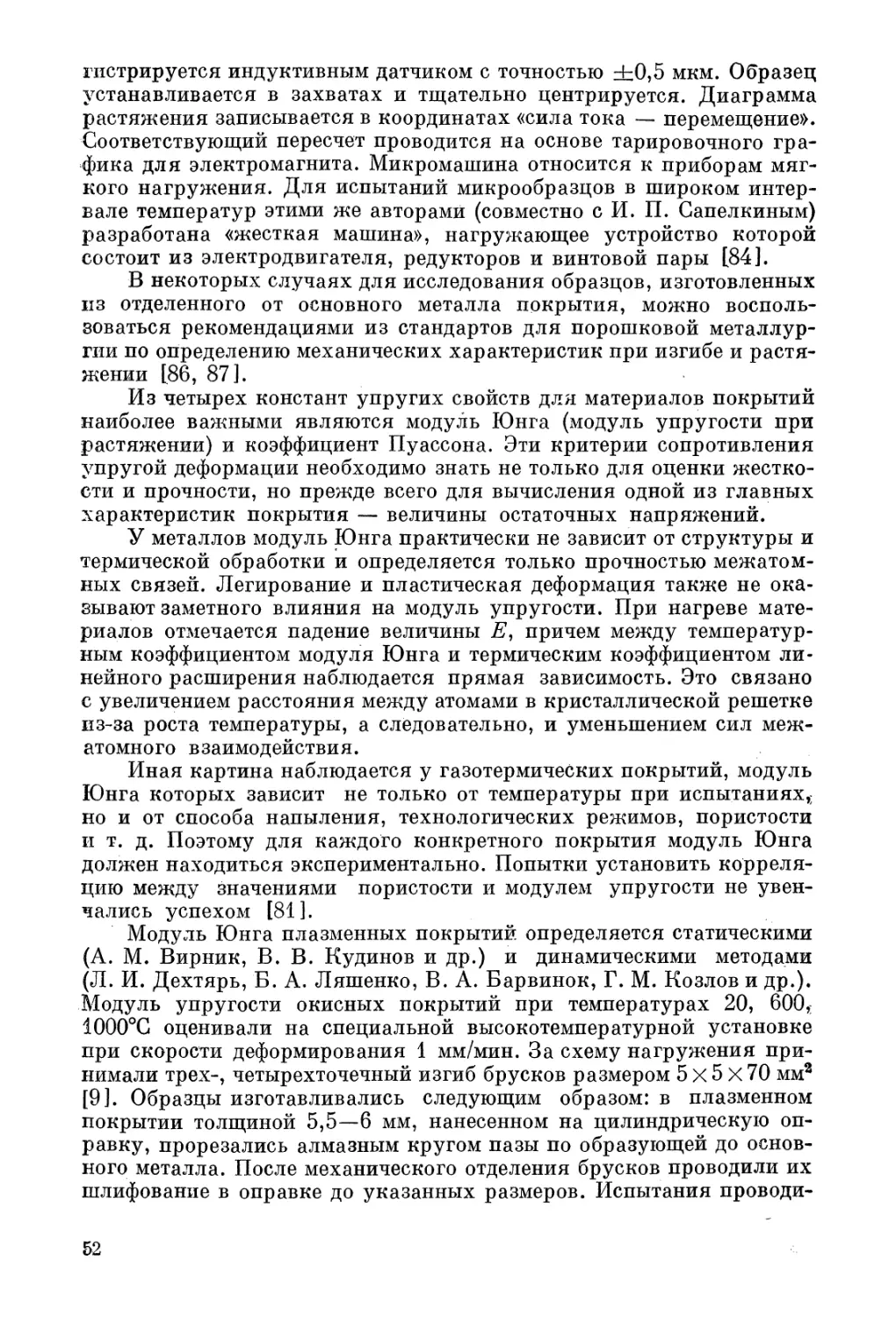

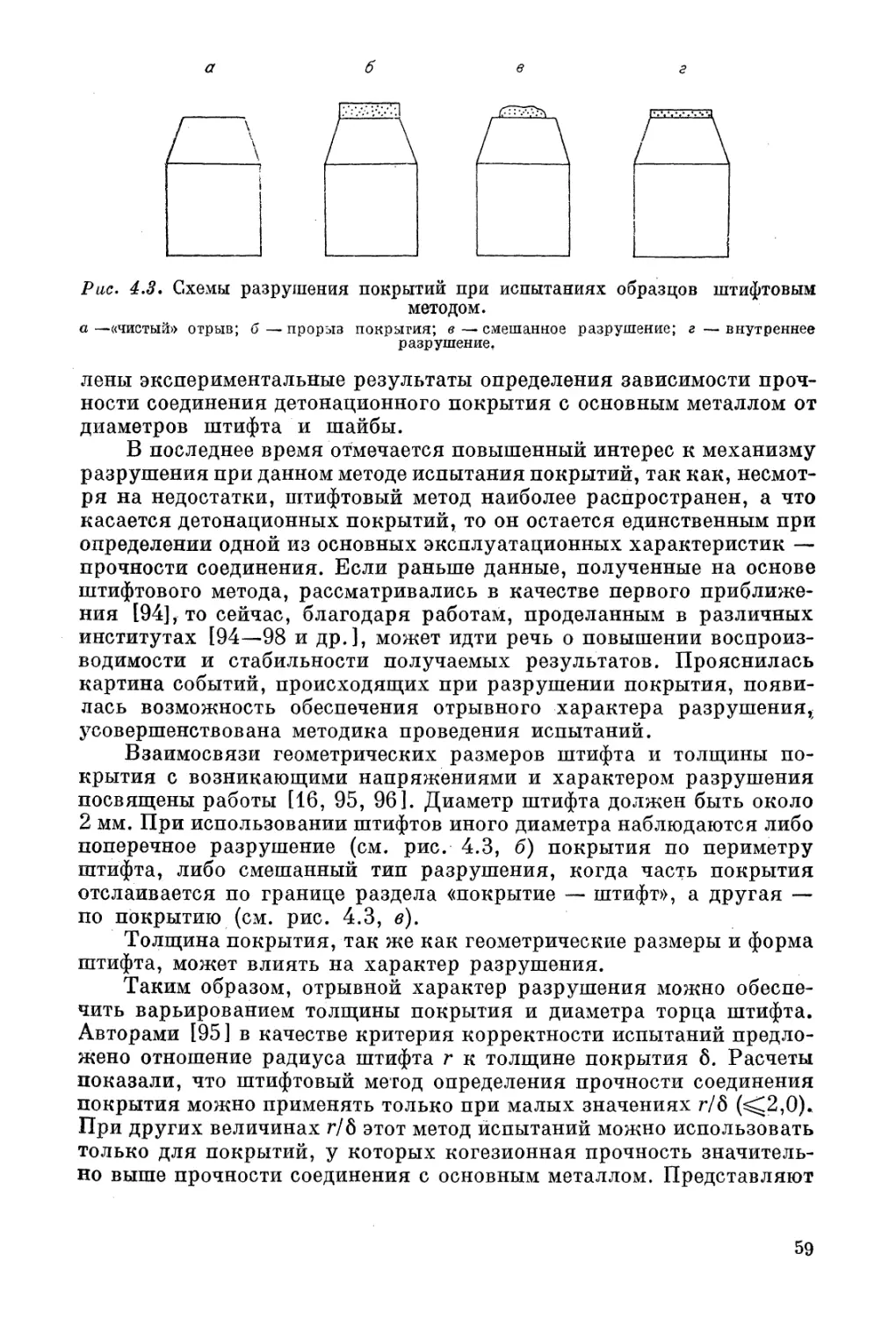

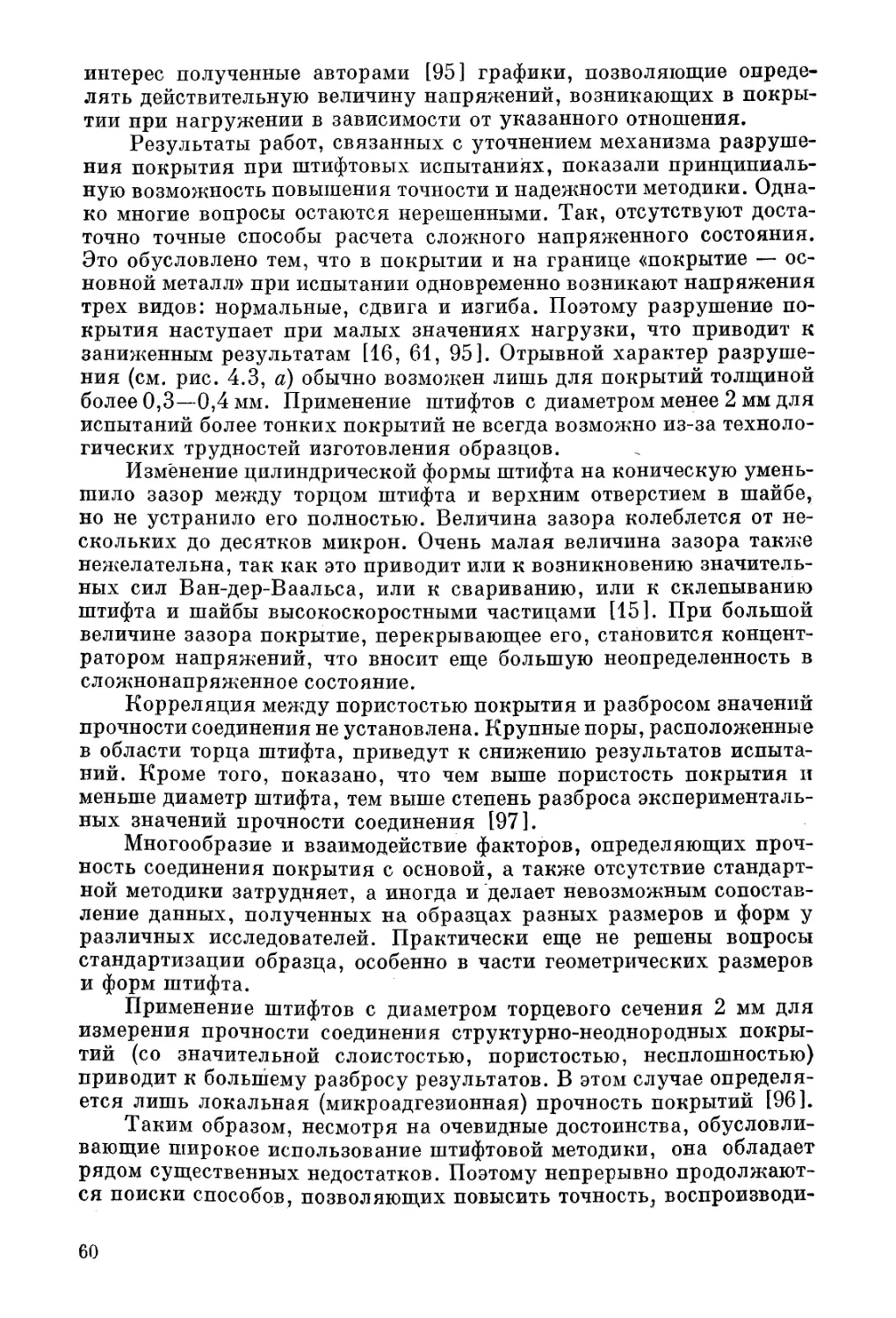

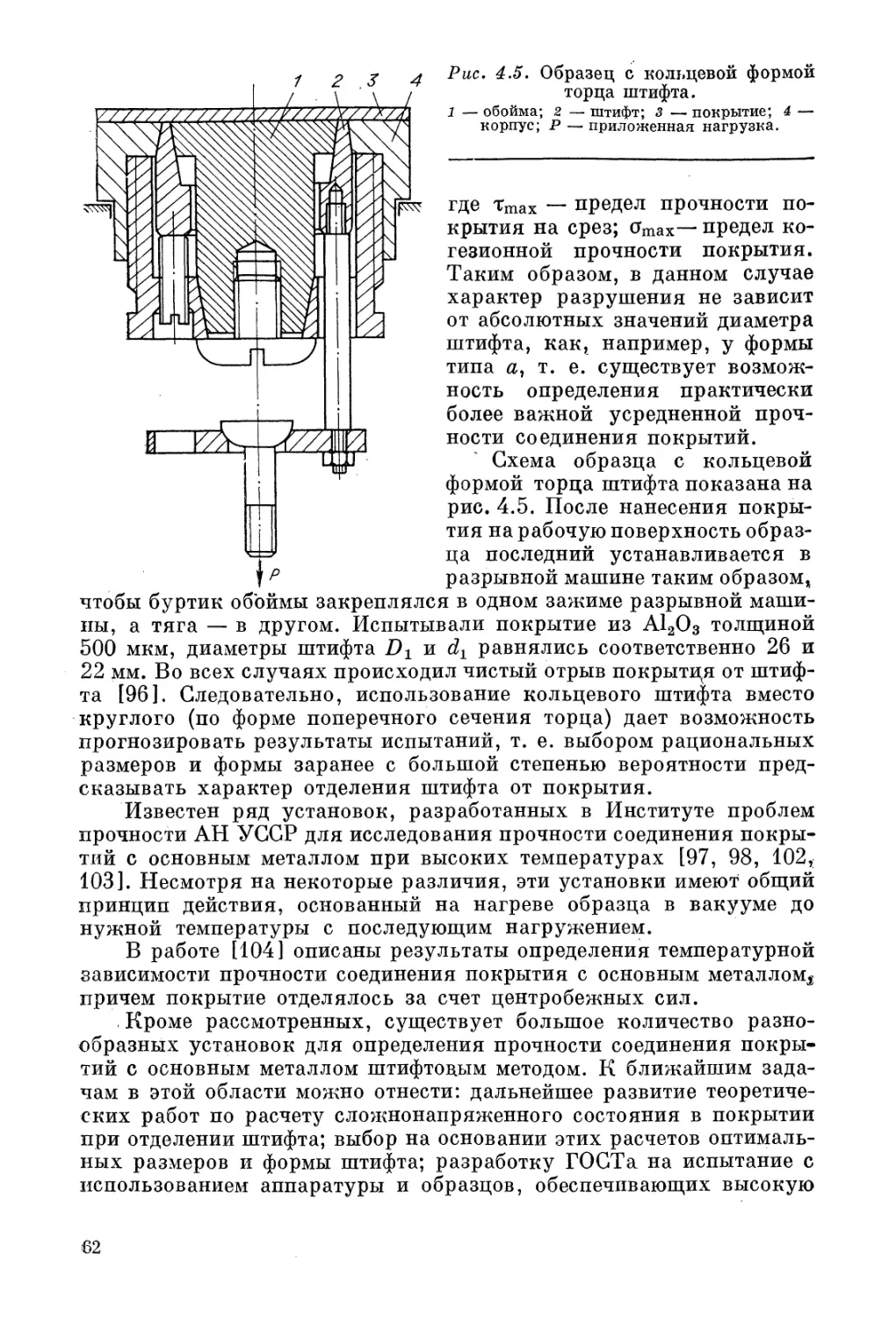

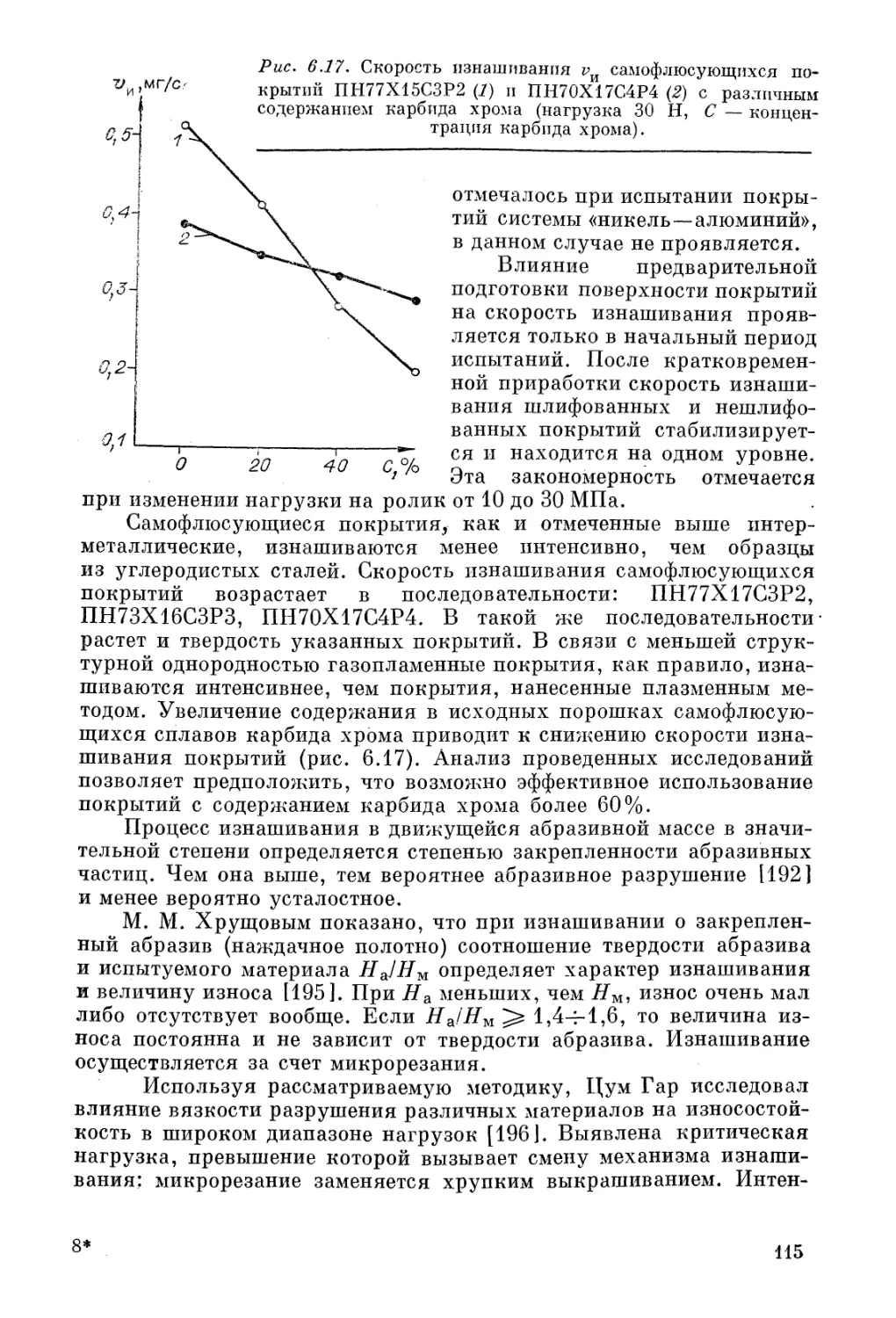

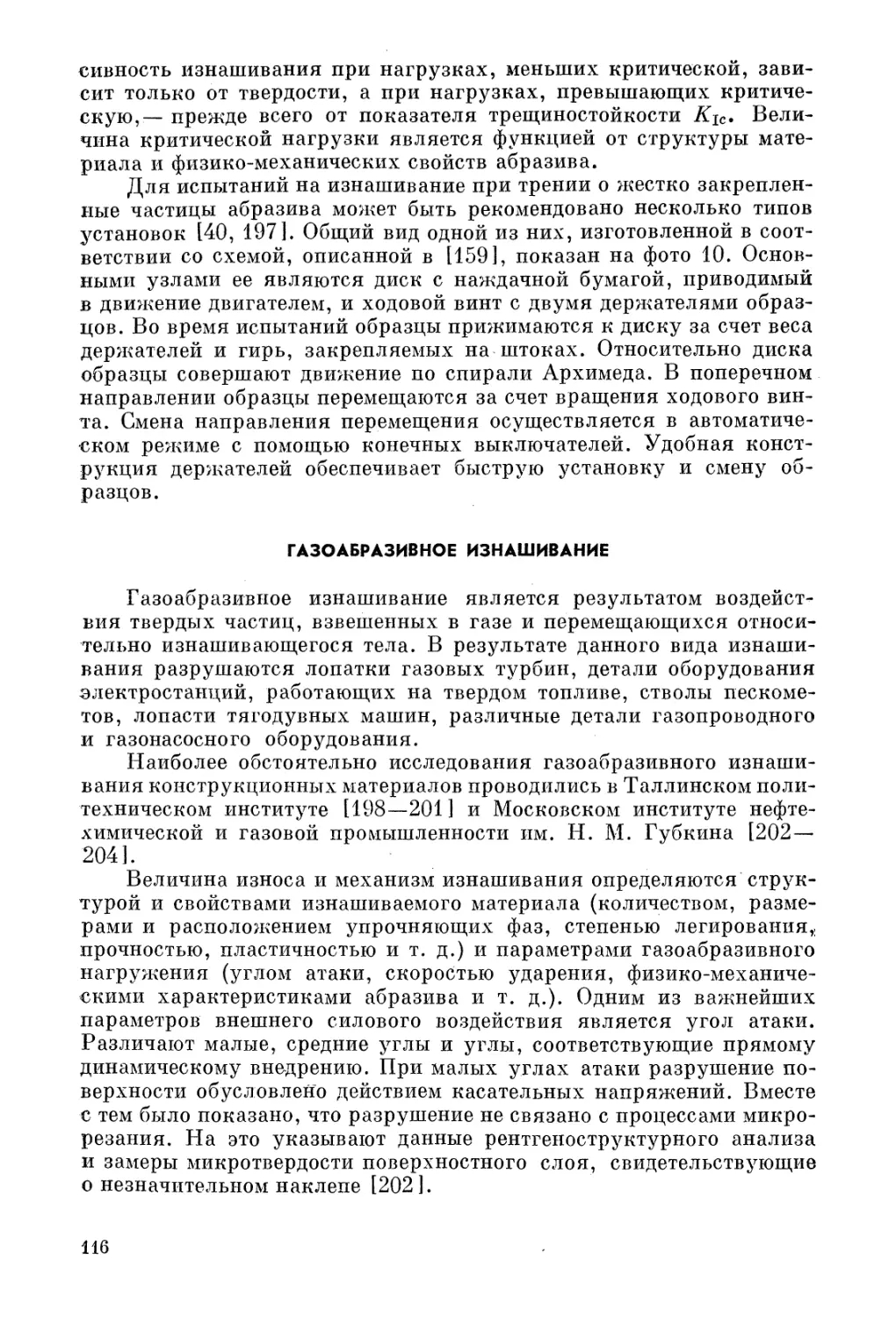

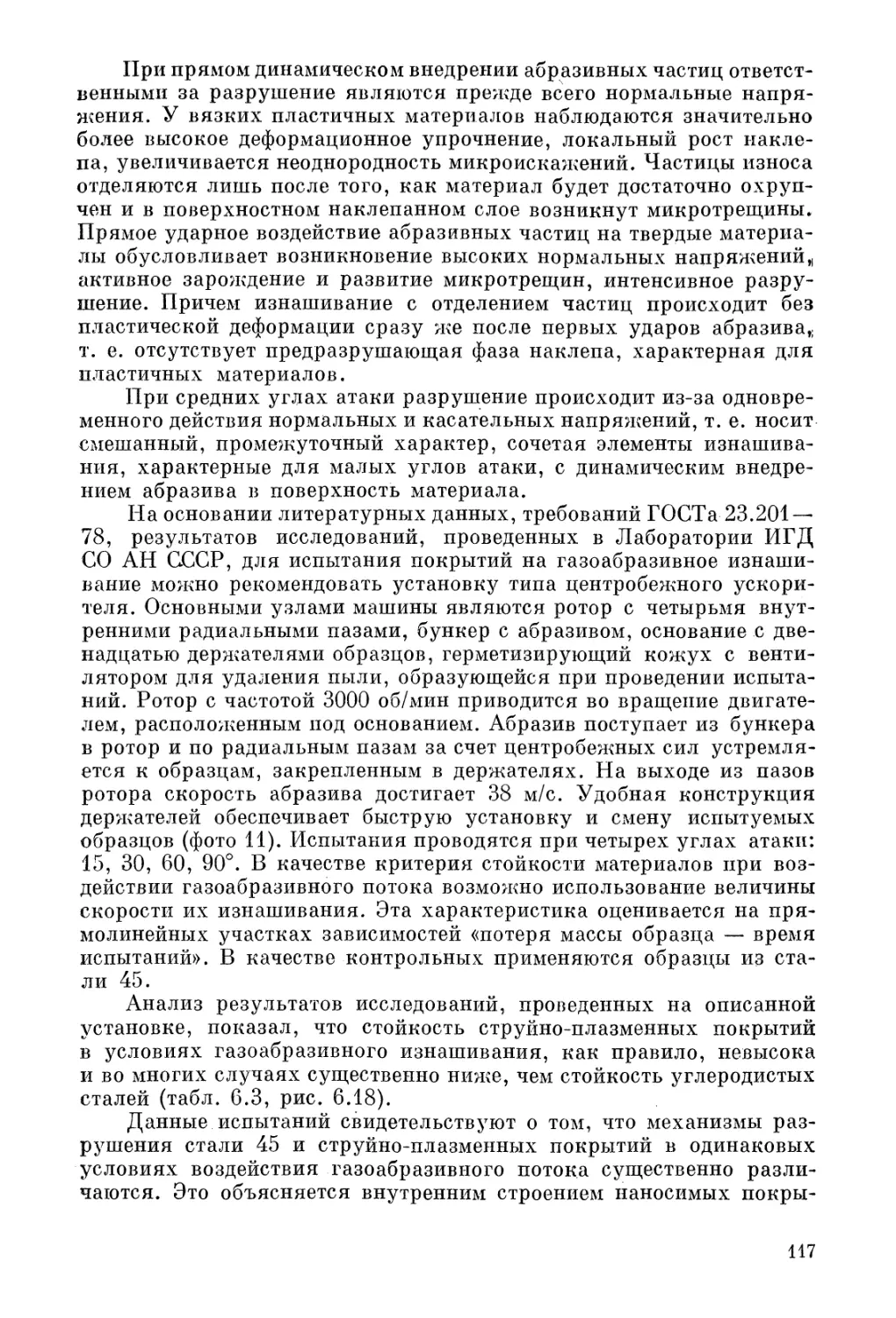

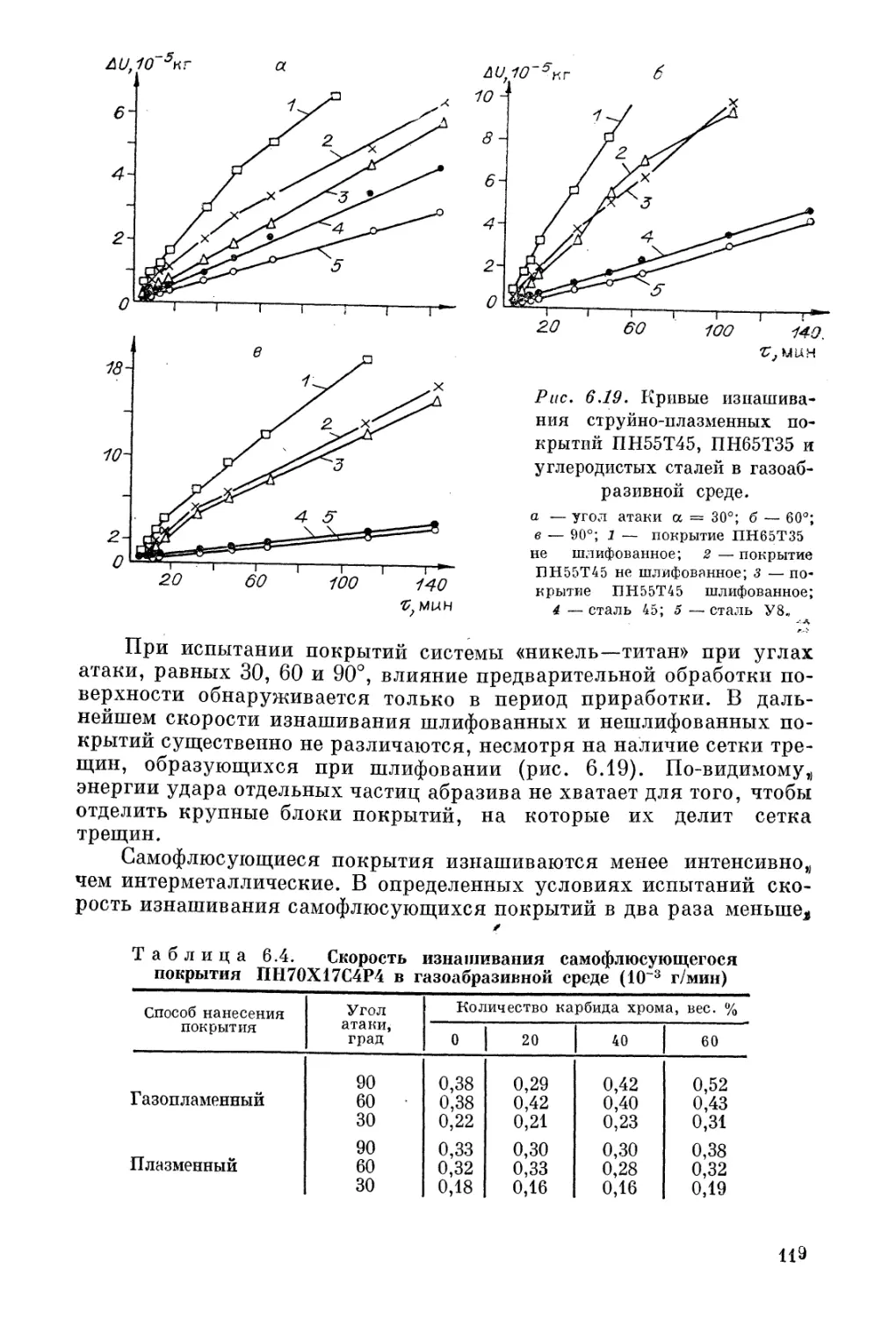

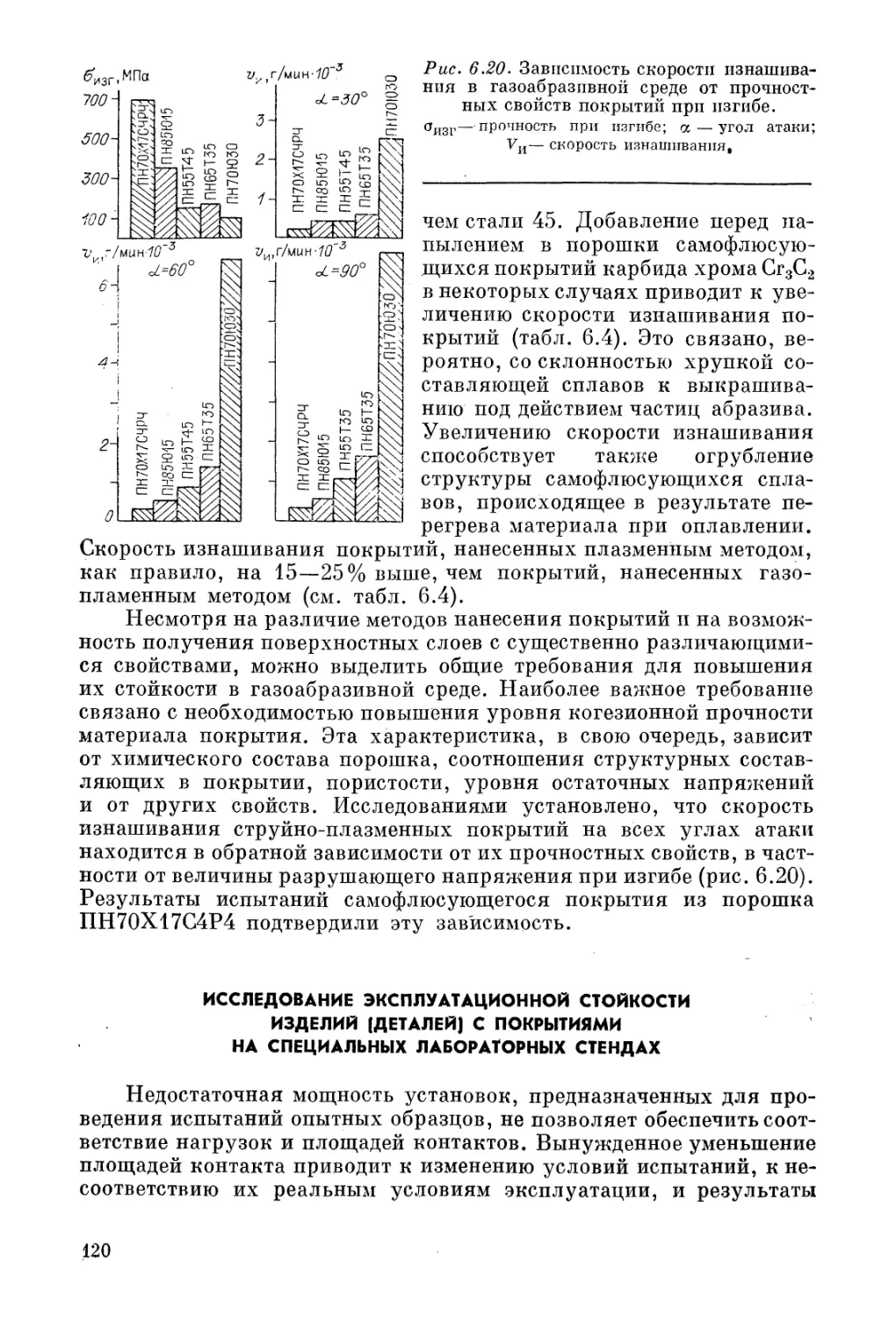

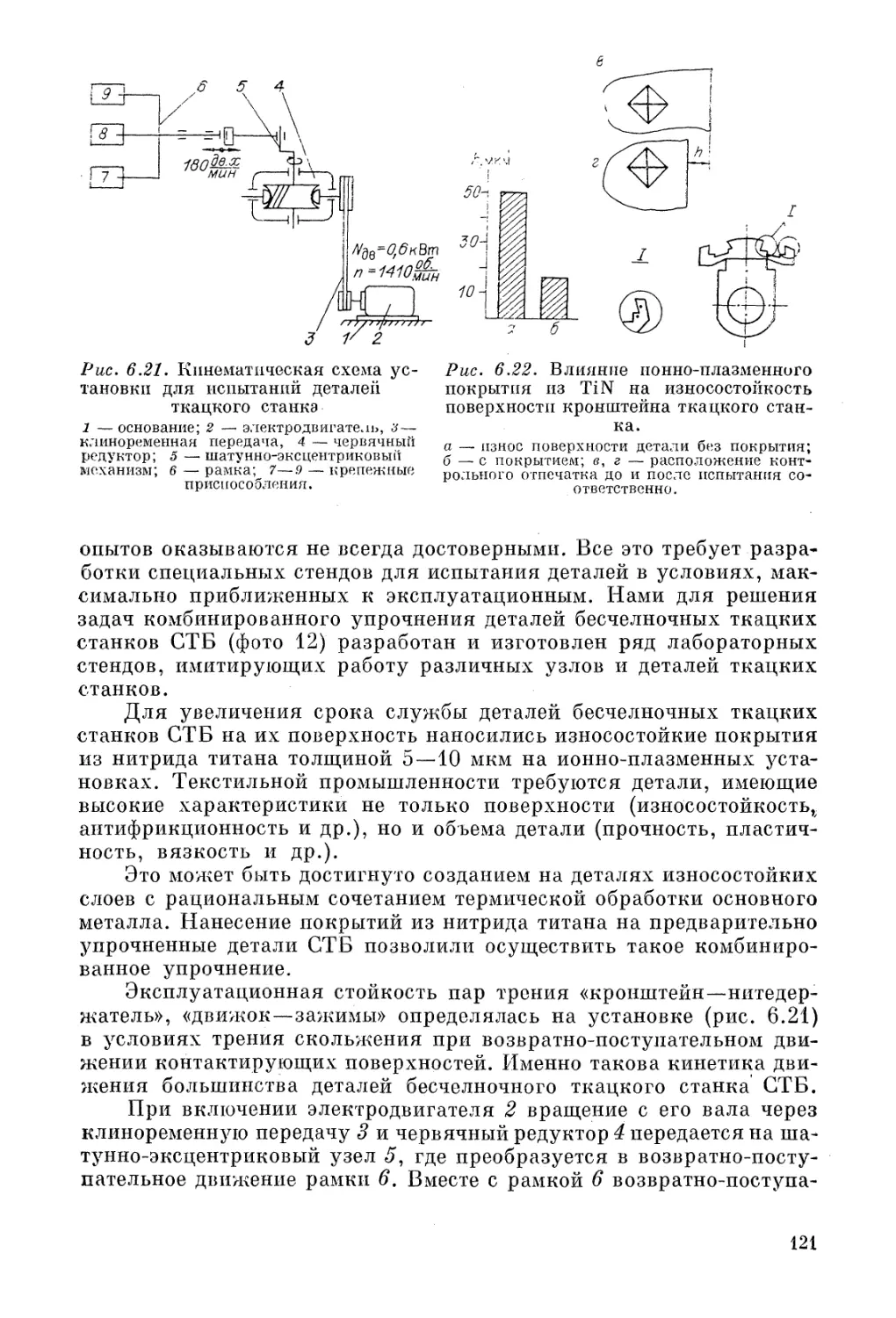

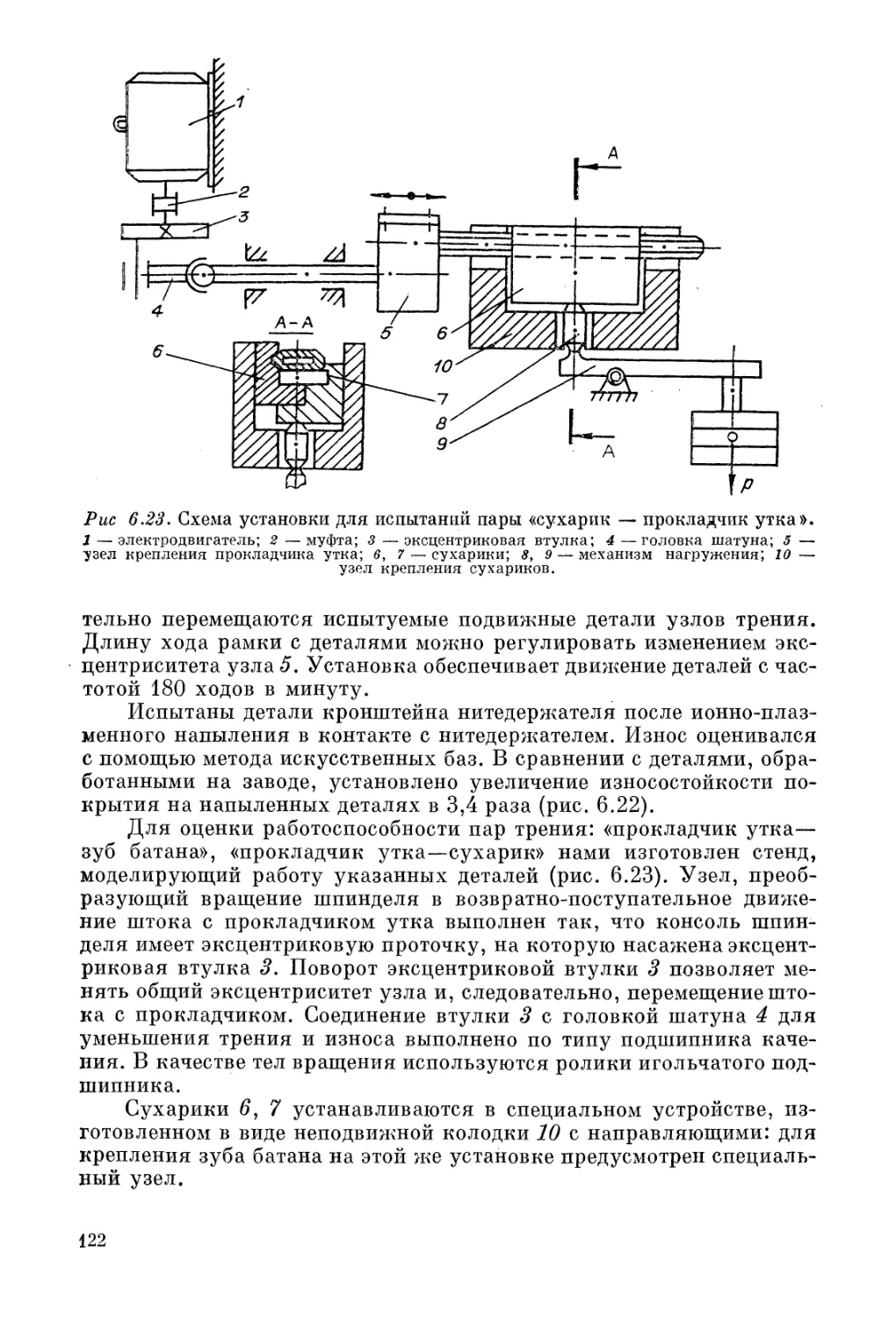

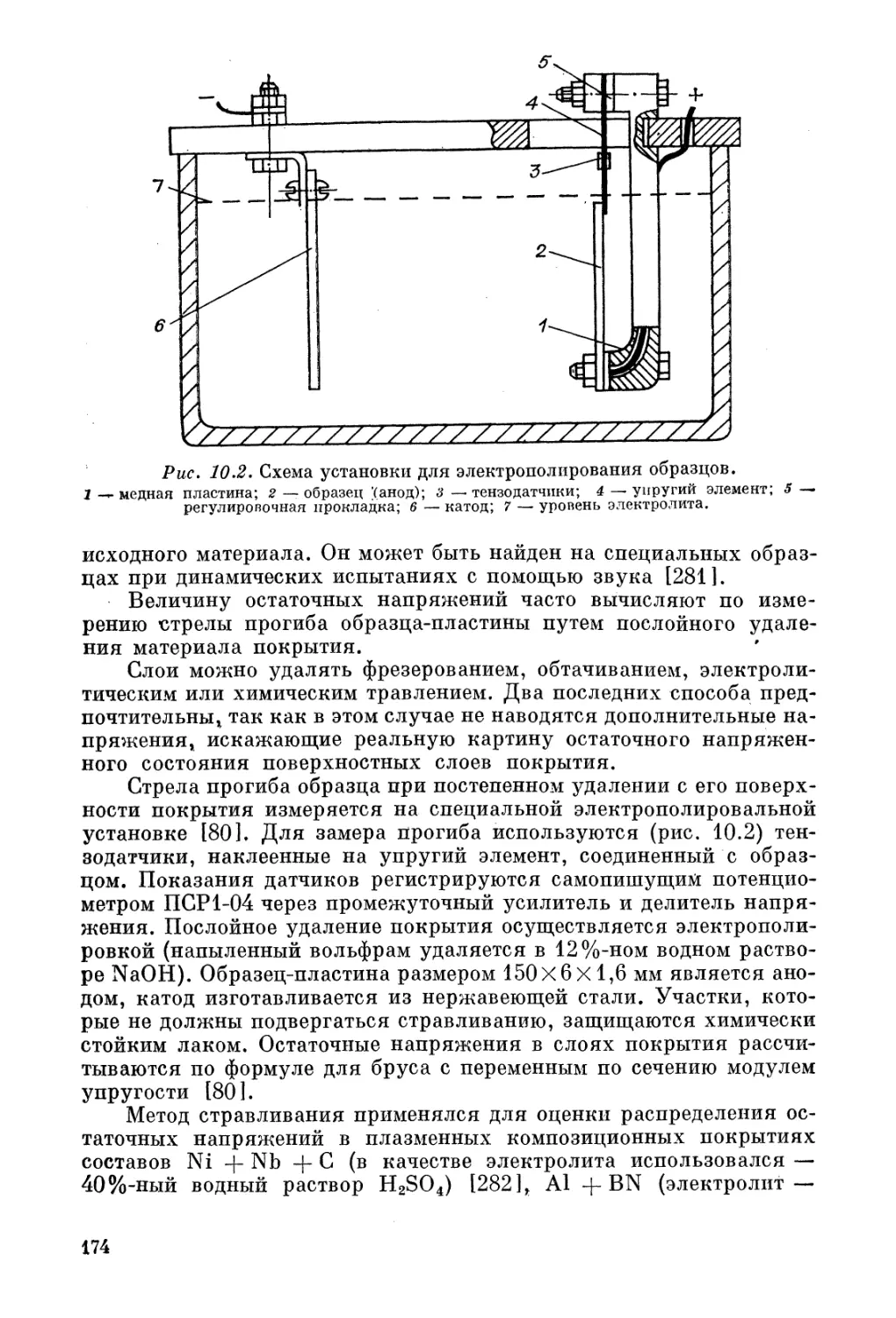

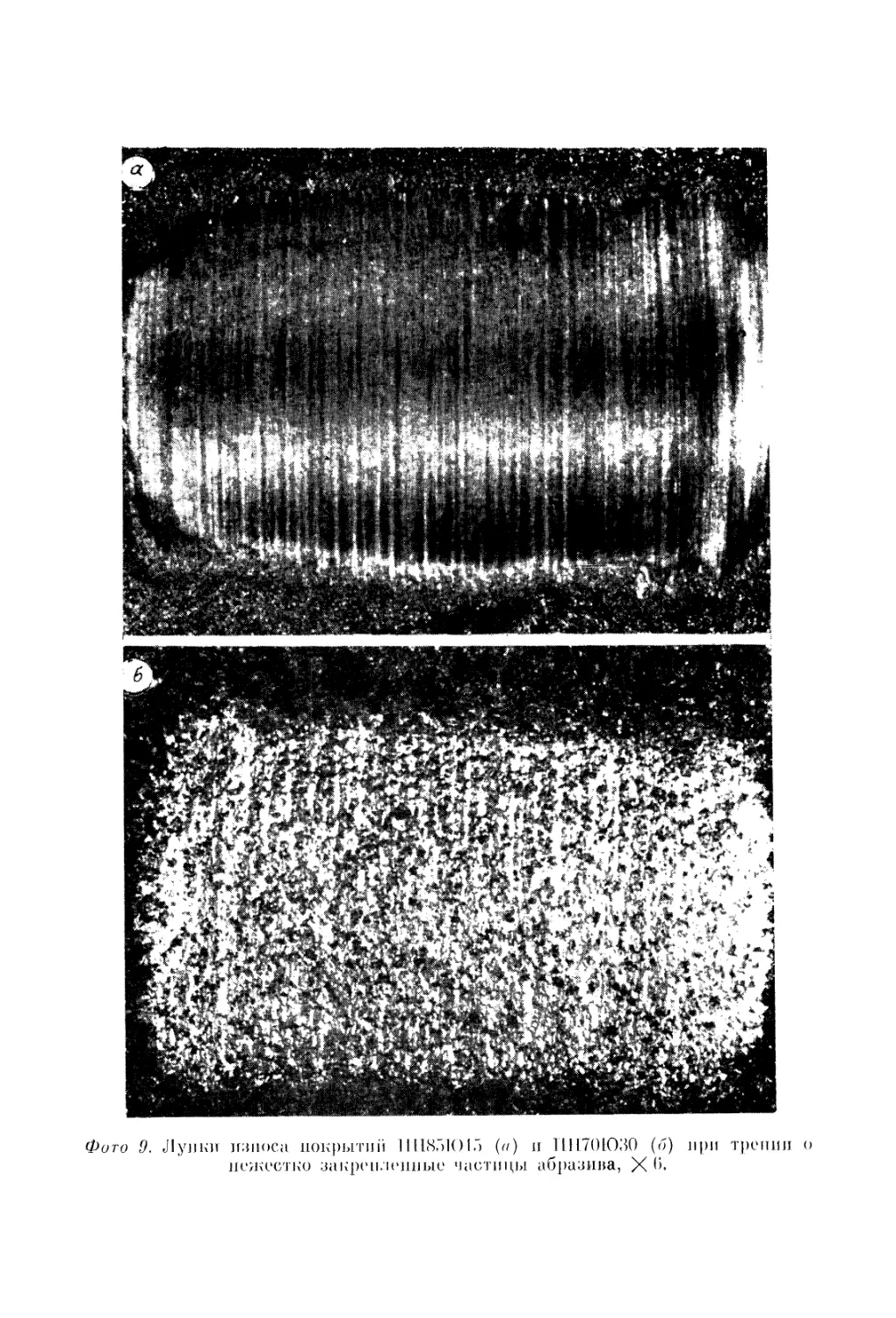

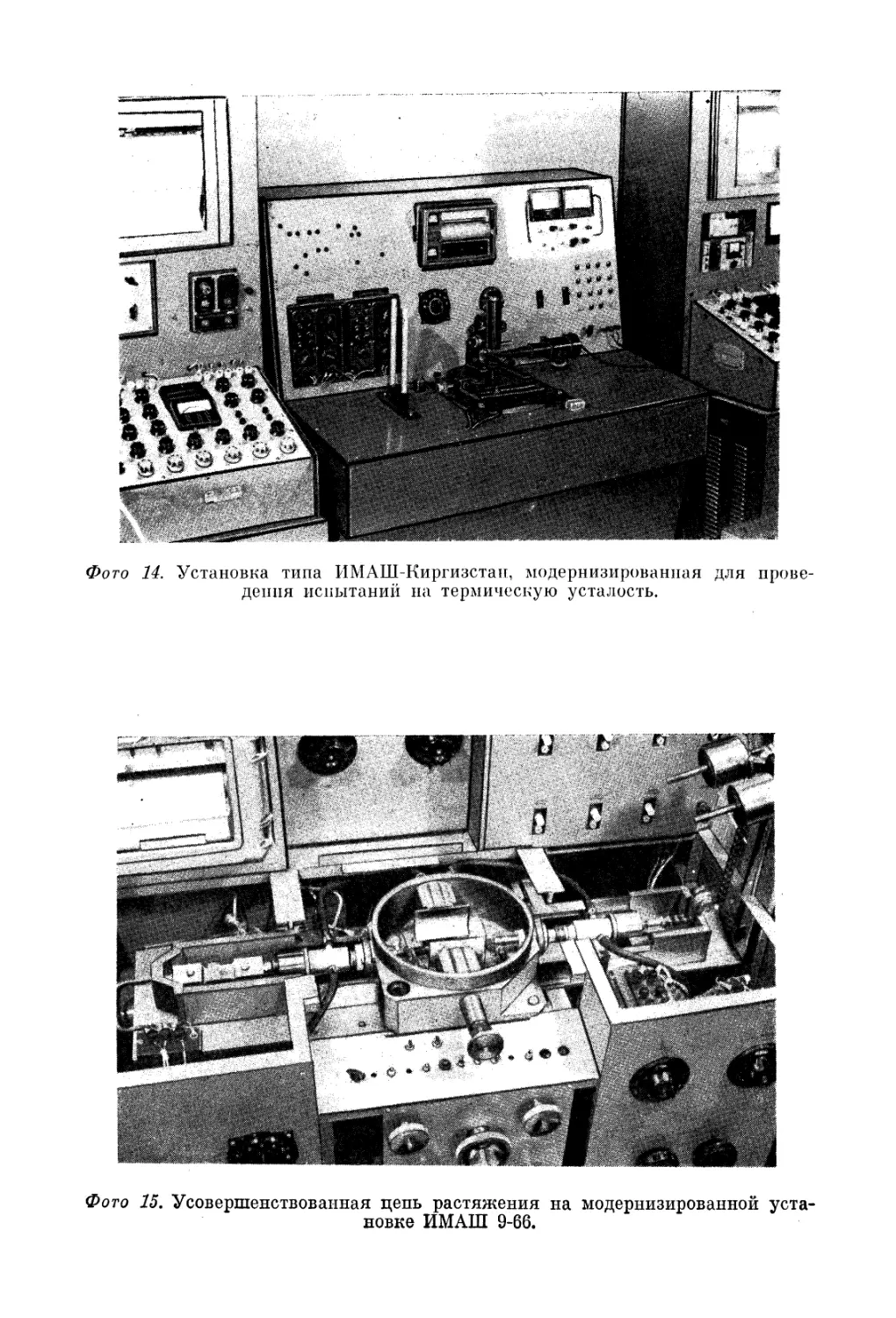

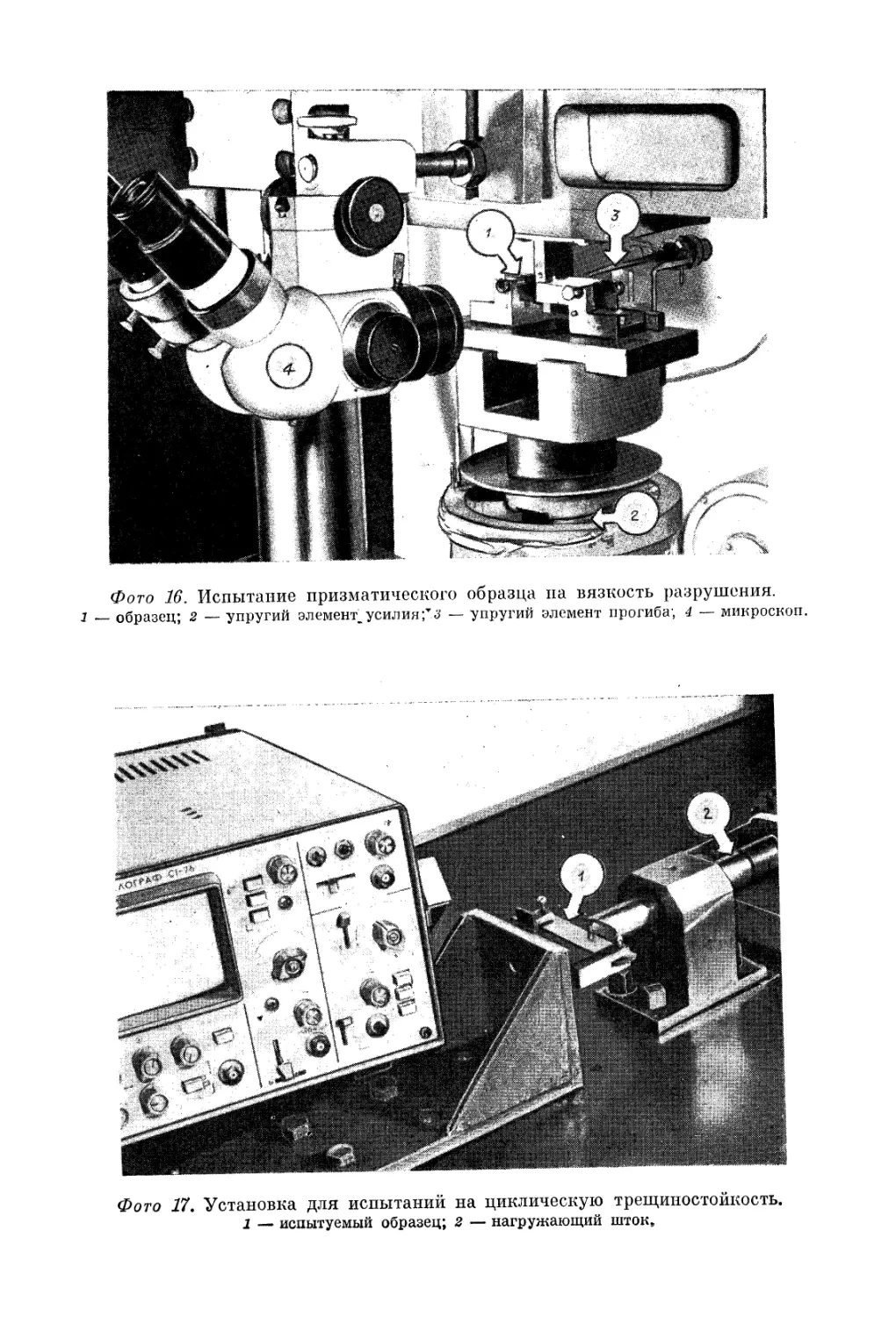

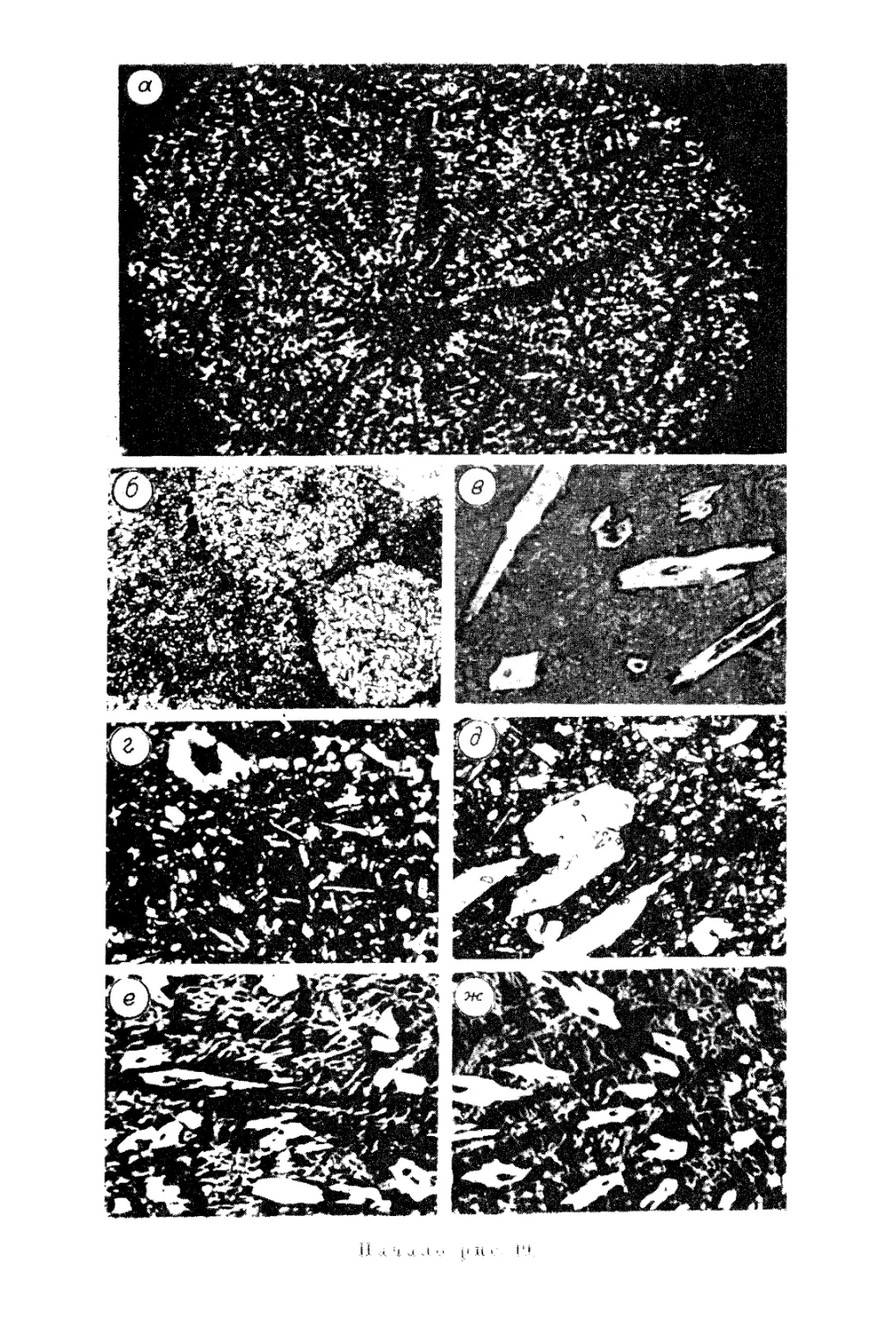

ское взаимодействие при этом отсутствует. Незначительное