Автор: Трунковский Л.Е.

Теги: электроэнергетика электротехника электрооборудование электроснабжение учебник

Год: 1979

Текст

ПРОФТЕХОБРАЗОВАН И Е

ЭНЕРГЕТИКА

Л. Е. Трунковский

Обслуживание

электро-

оборудования

промышленных

предприятий

Издание 2-е

Одобрено Ученым советом Государственного

комитета СССР по профессионально-техниче-

скому образованию в качестве учебника для

средних профессионально-технических учи-

лищ

Москва «Высшая школа» 1979

ББК 31.2

Т78

Трунковский Л. Е.

Т78 Обслуживание электрооборудования промышленных пред-

приятий: Учебник для сред, проф.-техн. училищ. — 2-е изд. —

М.: Высш, школа, 1979. — 272 с., ил.— (Профтехобразование.

Энергетика).

В пер.: 60 к.

Книга содержит описание устройств как внешнего электроснабжения промышлен-

ных предприятий (линии электропередачи, кабельные сети, трансформаторные подстан-

ции), так и их внутреннего электрооборудования (силовые и осветительные сети).

В ней приведены краткие сведения о применении электротехнологии в современ-

ном промышленном производстве, освещены вопросы техники безопасности, охраны

труда и противопожарные мероприятия.

Книга предназначена в качестве учебника для подготовки рабочих в средних

профтехучилищах.

30311 — 090

Т-------------59-79

052(01^—79

3102000000

6П2.1

ББК 31.2

Лазарь Емельянович Трунковский

ОБСЛУЖИВАНИЕ ЭЛЕКТРООБОРУДОВАНИЯ

ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

Редактор М. В. Золоева. Художественный редактор Т. В. Панина. Художник

В. В. Гарбузов. Технический редактор Н. А. Битюкова. Корректоры

Р. И. Самофатова, М. М. Малиновская

ИБ № 1841

Изд. № ЭГ-342. Сдано в набор 27.06.78. Подп. в печать 12.12.78. Т-16371. Формат

бОХЭО’Аб. Бум. тип. № 1. Гарнитура литературная. Печать высокая. Объем 17 усл.

печ. л. 19,26 уч.-изд. л. Тираж 90 000 экз. Заказ № 1963. Цена 60 коп.

Издательство «кВысшая школа», Москва, К-51, Неглинная ул., д. 29/14

Ордена Октябрьской Революции, ордена Трудового Красного Знамени Ленинградское

производственно-техническое объединение «Печатный Двор» имени А. М. Горького

^Союзполиграфпрома» при Государственном комитете СССР по делам издательств,

полиграфии и книжной торговли. 197136, Ленинград, П-136, Гатчинская, 26.

© Издательство «Высшая школа», 1977

© Издательство «Высшая школа», 1979

ПРЕДИСЛОВИЕ

XXV съезд КПСС утвердил основные направления развития на-

родного хозяйства СССР на 1976—1980 гг.

В новой Конституции СССР указано, что, опираясь на творческую

активность трудящихся, социалистическое соревнование, достижения

научно-технического прогресса, государство обеспечивает рост произ-

водительности труда, повышение эффективности производства и ка-

чества работы, динамичное и пропорциональное развитие народного

хозяйства.

Основой развития всех отраслей народного хозяйства является

увеличение энерговооруженности труда. Уже сейчас наша страна за-

нимает первое место в Европе по производству электроэнергии, а

к 1980 г. выработка электроэнергии в СССР будет доведена до 1340—

1380 млрд. кВт • ч.

Все более мощным и сложным становится электрохозяйство пред-

приятий как вновь сооружаемых, так и действующих, реконструиру-

емых на базе новейшей техники. В связи с этим быстро растут требо-

вания к совершенствованию обслуживания электроустановок и к

квалификации эксплуатационного персонала.

Основной задачей персонала, обслуживающего электроустановки,

является обеспечение высокой надежности и бесперебойности произ-

водственных процессов, длительной сохранности электрооборудования

и экономичного расходования электроэнергии.

Для сохранности и надежности действующего электрооборудова-

ния важное значение имеет правильная организация профилактичес-

ких осмотров и ремонтов, обеспечение безопасных условий труда.

Чтобы успешно решить эти задачи, необходимы специальные знания,

производственные навыки и общий высокий уровень культуры работ-

ников, занятых в сфере обслуживания электрохозяйства современного

промышленного производства.

ЦК КПСС и Совет Министров СССР в Постановлении от 30 августа

1977 г. отмечают, что система профтехобразования стала основной

школой подготовки квалифицированных рабочих кадров для народного

хозяйства.

Электромонтеру по обслуживанию электрооборудования, подго-

товляемому в среднем профтехучилище, необходимо знать устройство

машин, аппаратов и электрических сетей, а также освоить основы

электромонтажного и ремонтного дела.

Все эти вопросы освещены в настоящем учебнике. Содержание

материала учебника предполагает знание учащимися основ электро-

техники и промышленной электроники в объеме специального курса,

предусмотренного учебным планом для средних профтехучилищ.

Глава I

ЭЛЕКТРОСНАБЖЕНИЕ И ЭЛЕКТРОУСТАНОВКИ

$ 1. ЭЛЕКТРОСТАНЦИИ И ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ

Электростанции в зависимости от вида энергии, преобразуемой

в электрическую, бывают тепловые, атомные, гидроэлектрические,

ветряные, геотермические и др.

Тепловые электростанции разделяют на паротурбинные,

газотурбинные и дизельные.

В тепловых паротурбинных электростанциях топливо (уголь,

торф, нефть, сланцы, газ) сжигают в топках котлов, вырабатывающих

пар, который поступает в турбоагрегаты, приводя их во вращение.

В тепловых газотурбинных электростанциях рабочим теплом

в турбине является газ — природный или вырабатываемый газогене-

раторами.

В тепловых дизельных электростанциях первичными двигателями

являются двигатели внутреннего сгорания, в которые непосредственно

поступает жидкое топливо.

Большинство современных тепловых электростанций — теплофи-

кационные (теплоэлектроцентрали — ТЭЦ); наряду с электрической

энергией они вырабатывают тепловую энергию в виде пара и горячей

воды.

Атомные электростанции используют энергию, выделяющуюся

в ядерных реакторах при расщеплении атомов тяжелых радиоактив-

ных элементов. Ядерные реакторы выделяют тепло, преобразуемое

с помощью парогенераторов в пар, который поступает в турбоагрега-

ты, вырабатывающие электрическую энергию.

Гидроэлектрические станции преобразуют энергию

напора воды вращающей гидротурбины в электрическую энергию.

Ветряные электростанции имеют ограниченную мощность,

используя энергию ветра в ветровых двигателях, вращающих генера-

торы.

Геотермические электростанции в качестве топлива ис-

пользуют тепло, которое выделяется в толще земной коры и выходит

на поверхность земли в виде горячей воды или пара. Геотермические

электростанции на подземном паре работают в СССР (Камчатка),

Италии и некоторых других странах.

В экспериментальном порядке в СССР и во Франции построены и

работают электростанции, использующие энергию морских приливов

и отливов.

В связи с ростом мощности электростанций действующие в настоя-

щее время линии электропередачи (ЛЭП) на напряжение 110, 220 и

4

500 кВ становятся уже недостаточными для передачи электроэнергии

на более дальние расстояния.

В канун 50-летия Великой Октябрьской социалистической рево-

люции была введена в опытно-промышленную эксплуатацию линия

электропередачи 750 кВ Конаковская ГРЭС — Москва; ведется соо-

ружение ЛЭП 750 кВ Донбасс—Львов.

Проектируется сооружение ЛЭП постоянного тока на напряжение

1500 кВ. Она будет в состоянии передать мощность около 6 млн кВт

на расстояние до 4000 км. В настоящее время уже ведутся работы по

сооружению опытной ЛЭП 1500 кВ от тепловых станций Экибастуза

в центральные районы, а также исследовательские и проектные ра-

боты по сооружению ЛЭП на напряжение 1200 кВ переменного тока.

$ 2. ЭНЕРГЕТИЧЕСКИЕ И ЭЛЕКТРИЧЕСКИЕ СИСТЕМЫ

Крупные районные электростанции, связанные линиями электро-

передачи через повысительные и понизительные подстанции, вместе

с тепловыми сетями образуют районную энергетическую

систему. Крупнейшими энергосистемами СССР являются Мос-

энерго, Ленэнерго, Уралэнерго, Донбассэнерго и др. Электрическая

часть энергосистемы, в которую входят электрическая часть электро-

станции, преобразовательные подстанции, линии электропередачи,

образует электросистему.

На рис. 1 показана примерная схема электроснабжения промыш-

ленного района с наиболее характерными вариантами понизительных

подстанций. Генераторы районных электростанций (РЭС) работают

преимущественно на напряжении 6—10 кВ. Повысительная трансфор-

маторная подстанция, находящаяся при районной электростанции,

повышает напряжение до НО—220, 500 кВ; от нее идут линии электро-

передачи к районным понизительным подстанциям (РПП).

На РПП осуществляется первый этап понижения напряжения до

6—10—35 кВ, а также пропуск транзитом ЛЭП ПО—220 кВ для

связи с другими районными понизительными подстанциями. В ряде

случаев на РПП устанавливают трехобмоточные трансформаторы

110/35/6—10 кВ или 220/35/6—10 кВ. При напряжении 6—10 кВ

электроэнергия передается на ближние расстояния (10—12 км), а при

напряжении 35 кВ — на более дальние (до 50 км).

Для обеспечения надежности электроснабжения районные пони-

зительные подстанции (РПП), главные понизительные подстанции

(ГПП) и центральные распределительные пункты (ЦРП) обычно имеют

секционированную систему главных шин и питание по ЛЭП от двух

и более независимых источников питания (РЭС). Цеховые подстанции

предприятий, если они питают электроэнергией потребителей 1-й и

2-й категории надежности, также имеют секционированную систему

главных шин и питание от двух независимых источников электроэнер-

гии.

5

Рис. 1. Примерная схема электроснабжения района:

РЭС — районная электрическая станция, РПП — районная понизительная подстанция,

ГПП — главная понизительная подстанция предприятия, ЦРП — центральный распре-

делительный пункт предприятия, РУ — распределительное устройство, ТП — понизитель-

ные подстанции предприятия, Тр — трансформаторы, ЛЭП — линии электропередачи

§ 3. ПРЕОБРАЗОВАТЕЛЬНЫЕ УСТАНОВКИ

В системе электроснабжения передача электрической энергии от

районной электростанции к электроприемникам потребителей сопро-

вождается различными преобразованиями. Наиболее распространен-

ным видом преобразовательных установок являются трансформаторы,

преобразующие переменный ток одного напряжения в переменный

ток другого напряжения (низшего или высшего).

В ряде случаев агрегаты современного промышленного производ-

ства, а также электрифицированный транспорт работают на постоян-

ном токе либо на переменном трехфазном, но с частотой ниже 50 Гц *

или выше. В этих случаях возникает необходимость в устройстве

преобразовательных подстанций для преобразования трехфазного

тока в постоянный и трехфазного тока частотой 50 Гц в трехфазный

или однофазный повышенной или пониженной частоты,

Преобразовательные подстанции в большинстве случаев совмещают

с трансформаторными и размещают по возможности ближе к электро-

приемникам для сокращения сетей постоянного тока и преобразован-

ной частоты.

Существует несколько видов преобразователей переменного тока

в постоянный:

одномашинные, одноякорные преобразователи, представляющие

собой синхронную машину с кольцами на одной стороне ротора и кол-

лектором на другой. В настоящее время одноякорные преобразователи

применяют редко, главным образом при большой мощности пре-

образователя;

двухмашинные двигатели-генераторы, состоящие из электродвига-

теля (асинхронного или синхронного) и на одном валу с ним генератора

постоянного тока. В настоящее время такие преобразователи также

применяются редко, главным образом при напряжении постоянного

тока ниже 100 В;

ртутные выпрямители с воздушным или водяным охлаждением,

имеющие широкое применение в установках электролиза и на электри-

фицированном транспорте. Современные мощные ртутные выпрямите-

ли получают питание от специальных трансформаторов;

полупроводниковые выпрямители на основе кремниевых или гер-

маниевых вентилей, быстро вытесняющие другие типы выпрямителей,

вследствие преимуществ: высокий к. п. д. (98—99%), малые габариты

и масса, отсутствие вращающихся частей и вредных паров ртути,

надежность и быстрота включения.

Для преобразования переменного тока с частотой 50 Гц в перемен-

ный повышенной или пониженной частоты применяют преобразо-

ватели частоты — машинные (вращающиеся) или статические.

Иногда возникает необходимость в инвертировании тока, т. е. в

преобразовании постоянного тока в переменный (однофазный или

трехфазный). Инверторы, как и выпрямители, могут быть вращающи-

* В США, странах Латинской Америки и ряде других стран принята частота

тока 60 Гц,

7

мися (двухмашинные агрегаты) и статическими на основе полупровод-

никовых управляемых вентилей-тиристоров.

Необходимость в инверторах большой мощности возникает, на-

пример, при сооружении дальних линий электропередачи постоянного

тока напряжением 750—1500 кВ для преобразования в конце линии

постоянного тока в переменный — трехфазный.

§ 4. ПРАВИЛА УСТРОЙСТВА И ЭКСПЛУАТАЦИИ

ЭЛЕКТРОУСТАНОВОК

Производство и распределение электрической энергии, а также

монтаж и эксплуатация электрических установок регламентируются

действующими в СССР едиными и обязательными для всех ведомств

правилами:

Правила устройства электроустановок (ПУЭ) распространяются

на все виды электроустановок напряжением до 500 кВ включительно.

В ПУЭ излагаются основные и принципиальные требования к проек-

тированию и сооружению электроустановок, регламентируются объем

и нормы приемо-сдаточных испытаний электрооборудования и электри-

ческих сетей;

Правила технической эксплуатации электроустановок потребите-

лей (ПТЭП), содержащие основные требования к обеспечению надеж-

ности действующих электроустановок, их сохранности и указания

по организации их технического обслуживания;

Правила техники безопасности при эксплуатации электроустано-

вок потребителей (ПТБЭ), которые содержат требования и указания,

обеспечивающие безопасность людей при эксплуатации электроуста-

новок;

Строительные нормы и правила, где приводятся нормы и технологи-

ческие правила монтажа электроустановок, а также основные требова-

ния, предъявляемые к организации производства монтажных работ.

В Правилах устройства электроустановок все электроустановки

подразделяют по условиям электробезопасности на две группы: уста-

новки до 1000 В и выше 1000 В. Кроме того, ПУЭ разделяют электро-

установки на открытые или наружные (находящиеся на открытом

воздухе или под навесами) и закрытые или внутренние.

Классификация помещений. Электропомещениями электроустано-

вок называют помещения, доступные только для обслуживающего

персонала, в которых установлено находящееся в эксплуатации

электрообор удование.

По характеру среды помещения, где находятся электроустановки,

разделяются правилами на:

сухие — в которых относительная влажность воздуха не пре-

вышает 60%. Относительная влажность определяет содержание вла-

ги в воздухе по отношению к полному его насыщению влагой; относи-

тельная влажность воздуха 60% означает, что в нем содержится толь-

ко 60% того количества влаги, которое при данной температуре

соответствует полному насыщению воздуха водяными парами. Для

данной температуры воздух может быть насыщен только определен-

8

ным количеством влаги: чем выше температура, тем большим коли-

чеством влаги он может быть насыщен, и наоборот, если воздух в по-

мещении находится в состоянии насыщения, а температура в помещении

снижается, то избыточная влага превращается в воду (конденси-

руется);

влажные — в которых относительная влажность не более 75 %

и конденсация влаги происходит изредка и в небольшом количестве;

сырые — в которых относительная влажность длительное время

превышает 75%;

особо сырые — в которых относительная влажность около

100% и постоянно влажные потолки и стены помещения;

пыльные — в которых по условиям производства пыль откла-

дывается на проводах, проникает внутрь машин и аппаратов. Разли-

чают пыль проводящую и непроводящую ток;

жаркие — в которых температура длительно превышает 30°С.

В отдельную категорию ПУЭ выделяют помещения с химиче-

ски активной средой, в которых по условиям производства

длительно содержатся пары, разрушающе действующие на изоляцию

и токоведущие части электрооборудования.

В зависимости от степени возможного поражения электрическим

током ПУЭ разделяют помещения на три категории:

помещения с повышенной опасностью. Они характе-

ризуются одним из следующих признаков: сыростью, токопроводящей

пылью, высокой температурой, токопроводящими полами, возмож-

ностью одновременного прикосновения человека к корпусам электро-

оборудования и к имеющим соединение с землей металлическим кон-

струкциям зданий и механизмам;

особо опасные помещения. Они характеризуются одним

из следующих признаков: особой сыростью, химически активной

средой, наличием двух или более признаков повышенной опасности;

помещения без повышенной опасности, в которых

отсутствуют признаки повышенной или особой опасности.

Категории электроприемников по степени надежности электроснаб-

жения. В соответствии с Правилами устройства электроустановок

электроприемники по степени надежности электроснабжения разде-

ляют на три категории:

к первой категории относят электроприемники, нару-

шение электроснабжения которых влечет за собой опасность для

жизни людей, значительный ущерб народному хозяйству, поврежде-

ние оборудования, массовый брак продукции, расстройство сложного

технологического процесса. Электроприемнпки первой категории

должны обеспечиваться электропитанием от двух независимых источ-

ников электроэнергии, причем перерыв в электроснабжении допуска-

ется только на время автоматического ввода резервного источника;

ко второй категории относят электроприемники, на-

рушение электроснабжения которых приводит к простоям рабочих

и механизмов, массовому браку продукции, нарушению нормальной

деятельности значительного количества городских жителей. Для

электроприемников второй категории допускаются перерывы в электро-

9

о

Таблица 1. Стандартные величины номинальных напряжений, В (ГОСТ 721—74)

Генераторы Трансформаторы Сети и приемники

постоянного тока трехфазного тока трехфазного тока (междуфазное напряжение) однофазного тока постоян- ного тока трехфазного тока однофаз- ного тока

первичной обмотки вторичной обмотки первичной обмотки вторичной обмотки

115 (230/133) — (230/133) (127) (133) 36 12

230 400/230 — 400/230 220 230 12 42 24

460 690/400 — 690/400 380 — 24 (220/133) 36

— (3 150) (3 000 и 3 150) (3 150 и 3 300) — 36 380/220 42

6 300 6 000 и 6 300 6 300 и 6 600 — — 48 660/380 (127)

— 10 500 10 000 и 105 000 10 500 и 11 000 — — 60 (3 000) 220

— 21000 20 000 и 21000 22 000 — — ПО 6 000 380

— — 35 000 и 36 750 38 500 — — 220 10 000 —

— — 110 000 и 115 000 115 000 и 121 000 — — 440 20 000 —

— — (158 000) (158 000) — — — 35 000 —

— — 220 000 и 230 000 230 000 и 242 000 — — — 110 000 —

— — 330 000 330 000 — — — (150 000) —

220 000

— — 500 000 — — — — 330 000 —

— — 750 000 — — — — 500 000 —

— — — — — — — 750 000 —

Примечания: 1. Напряжения, указанные в скобках, для вновь проектируемых сетей не рекомендуются.

2. Для угольной промышленности, кроме указанных в таблице, установлены напряжения трехфазного

тока 1200 В и 1140 В (приемники).

питании на время, необходимое для включения резервного питания,

вручную дежурным персоналом или выездной оперативной бригадой;

к третьей категории относят все остальные электро-

приемники, перерыв в электропитании которых допускается до 1 сут.

Некоторые производства химии, черной металлургии и других

отраслей требуют особо высокого уровня надежности электропитания.

Для таких потребителей введена особая группа пер-

вой категории надежности, при которой в слу-

чае отказа в электропитании от одного источника должны постоянно

сохраняться в действии два источника электропитания, т. е. требуется

третий независимый источник электропитания, которым может быть

как внешняя сеть энергосистемы, так и собственная электростанция

такой мощности, чтобы обеспечить безаварийный останов производства

либо его продолжение.

$ 5. НОМИНАЛЬНЫЕ НАПРЯЖЕНИЯ ГЕНЕРАТОРОВ,

ТРАНСФОРМАТОРОВ, ЭЛЕКТРОПРИЕМНИКОВ

И ИХ ДОПУСТИМЫЕ ОТКЛОНЕНИЯ

В СССР установлены стандартные величины номинальных напря-

жений для выработки, передачи и потребления электроэнергии при

частоте 50 Гц, приведенные в табл. 1. Номинальные напряжения гене-

раторов и вторичных обмоток трансформаторов на 5—10% выше

номинальных напряжений электроприемников, имея в виду потери

напряжения в электрических сетях.

Правилами устройства электроустановок установлены допустимые

отклонения напряжений от стандартного уровня. Допустимое откло-

нение напряжения на зажимах электродвигателей составляет не более

±5%. Снижение напряжения у наиболее удаленных ламп рабочего

освещения, а также у прожекторов наружного освещения не должно

превышать 2,5% от номинального, в жилых домах, а также в системах

аварийного освещения — 5% от номинального. В аварийном режиме

снижение напряжения на лампах освещения не должно превышать

12% от номинального.

Во всех случаях наибольшее напряжение на лампах не должно

превышать 5% от номинального, так как более высокие напряжения

резко сокращают срок их службы.

Контрольные вопросы

1. Что представляют собой энергосистема и электросистема?

2. Для чего служат электрические преобразовательные установки?

3. Расскажите о классификации электропомещений.

4. Перечислите категории электроприемников по степени надежности электро-

снабжения и основные требования для каждой из них.

5. Каковы допустимые отклонения напряжений от стандартных значений для

электродвигателей и ламп электроосвещения?

Глава II

УСТРОЙСТВО ВОЗДУШНЫХ ЛИНИЙ

ЭЛЕКТРОПЕРЕДАЧИ

§ 6. ОБЩИЕ СВЕДЕНИЯ

Воздушные линии электропередачи (ВЛ) состоят из опор, опорных

конструкций, изоляторов, проводов и линейной арматуры для креп-

ления проводов к изоляторам. Кроме того, в состав ВЛ входят элементы

защиты от атмосферных перенапряжений в виде грозозащитных тро-

сов, разрядников, заземлений. Заземляющие устройства служат

также для предохранения людей от поражения электрическим током.

Правила устройства электроустановок разделяют воздушные ли-

нии по объему и характеру технических требований, предъявляемых

к их сооружению и эксплуатации, на две основные категории: ВЛ до

1000 В и выше 1000 В.

Горизонтальное расстояние между центрами двух опор называется

пролетом ВЛ. Вертикальное расстояние от низшей точки провода

в пролете до поверхности земли, воды или пересекаемого сооружения

называется габаритом ВЛ, а вертикальное расстояние между низшей

точкой провода в пролете и горизонтальной прямой, соединяющей

точки подвеса провода на опорах, стрелой провеса провода.

По своему назначению и месту установки опоры ВЛ делят на:

промежуточные, устанавливаемые на прямых участках

трассы ВЛ и не воспринимающие усилий от тяжения проводов, на-

правленных вдоль ВЛ. Они служат для поддержания проводов на

прямых участках линий. Эти опоры имеют обычно облегченную кон-

струкцию и количество их составляет 60—8О?6 общего количества

опор ВЛ;

анкерные, применяемые на прямых участках ВЛ при пере-

сечении дорог, рек, каналов и других инженерных сооружений. Эти

опоры воспринимают усилия тяжения проводов вдоль ВЛ. Натяжение

воздушных линий производится между двумя анкерными опорами

на участке ВЛ, состоящем из нескольких пролетов с промежуточными

опорами;

угловые, устанавливаемые на углах поворота трассы ВЛ.

Угловые опоры подразделяются на промежуточные и анкерно-угловые.

Промежуточные угловые опоры применяют при небольших углах

поворота ВЛ, а анкерно-угловые ставят в горной местности и при

углах поворота ВЛ более 20° в особых районах по гололеду;

концевые, устанавливаемые в начале и конце ВЛ и восприни-

мающие усилия от одностороннего тяжения проводов. Концевые

опоры являются разновидностью анкерных;

12

специальные — ответвительные, перекрестные, повышен-

ные, пониженные и др. Эти опоры применяют как одноцепные, так

и двухцепные. Все типы опор могут быть свободно стоящими и с оттяж-

ками.

Для устройства ВЛ применяют опоры деревянные, железобетон-

ные и металлические. Деревянные опоры значительно дешевле желе-

зобетонных и металлических, но имеют меньший срок службы; их

применяют на ВЛ напряжением до 220 кВ. Для продления срока

службы деревянные опоры пропитывают антисептиком в заводских

условиях. Опоры ВЛ изготовляют из сосны, лиственницы и ели. Ель

легче поддается загниванию, поэтому ее разрешается применять толь-

ко для стоек при напряжении до 35 кВ.

При разработке проекта ВЛ учитываются климатические условия

района; основными параметрами для выбора конструкции ВЛ явля-

ются скорость ветра и толщина возможного гололеда на проводах.

Правила устройства электроустановок разделяют всю территорию

нашей страны на районы по возможности образования толщины го-

лоледа: до 5, 10, 15, 20 мм и более в особом районе гололедности;

скорость ветра для расчета прочности установки опор и крепления

проводов учитывают также в зависимости от района сооружения ВЛ

по таблице, приведенной в ПУЭ.

Важное значение в устройстве ВЛ имеют грозозащита и заземление.

Возникающие в линии при атмосферных грозовых разрядах пере-

напряжения могут вызвать повреждения изоляторов, проводов, а так-

же угрожать безопасности людей.

Для защиты воздушных линий от прямых грозовых разрядов над

проводами ВЛ подвешивают грозозащитный стальной трос, а для

защиты от грозовых перенапряжений устанавливают разрядники;

в соответствии с ПУЭ не требуется применение грозозащитного троса

для воздушных линий напряжением до 20 кВ, а также напряжением

35—220 кВ на деревянных опорах. Для ВЛ до 1000 В Правила устрой-

ства электроустановок требуют:

в сетях с заземленной нейтралью крючья и штыри на проводах,

а также стальную арматуру железобетонных опор соединять металли-

чески с нулевым заземленным проводом; при этом сопротивление

растеканию тока заземляющих устройств должно быть не более 50 Ом.

В сетях с изолированной нейтралью крючья и штыри должны быть

заземлены;

на ВЛ до 1000 В, не защищенных высокими зданиями, дымовыми

трубами и т. п., выполнять повторные заземления опор через каждые

100—200 м (в зависимости от грозовой активности данного района)

при сопротивлении заземляющего устройства не более 30 Ом;

выполнять заземляющие устройства с присоединением к ним

крючьев, штырей и арматуры железобетонных опор на опорах с от-

ветвлениями к вводам в помещения с большим сосредоточением людей

(школы, детские сады, больницы) или в помещения, имеющие большую

хозяйственную ценность (склады, животноводческие помещения),

а также на конечных опорах ВЛ, имеющих ответвления к вводам в

здания.

13

§ 7. ВОЗДУШНЫЕ ЛИНИИ ДО 1000 В

Трассы ВЛ до 1000 В нередко сближаются с различными инже-

нерными сооружениями (здания, железные дороги, мосты, линии

связи) или пересекают их. Правилами устройства электроустановок

установлены минимальные вертикальные и горизонтальные расстоя-

ния проводов ВЛ до 1000 В, которые необходимо соблюдать при

сближениях и пересечениях их с инженерными сооружениями.

Вертикальные и горизонтальные расстояния от проводов ВЛ до

деревьев должны быть не менее 1 м.

При совместной подвеске на опорах ВЛ проводов сети напряже-

нием 380/220 В с проводами радиотрансляционной сети последние

располагают ниже проводов ВЛ так, чтобы расстояние от нижнего

провода ВЛ до верхнего провода радиотрансляционной линии было

не менее 1,5 м; на вводах в здания это расстояние может быть 0,6 м.

Для ВЛ до 1000 В применяют опоры двух видов: деревянные,

преимущественно с железобетонными приставками (пасынками), и

железобетонные.

Для изготовления деревянных опор используют бревна (сосны,

ели, лиственницы, пихты), пропитанные антисептиком. Непропитан-

ные бревна могут быть использованы для изготовления опор из леса

лиственных пород зимней рубки. Диаметр бревен в верхнем отрубе

должен составлять не менее 15 см для одностоечных опор и не менее

14 см для А-образных опор. На ответвлениях, идущих к вводам в соо-

ружения, диаметр бревна в верхнем отрубе допускается не менее

а — промежуточная с креплением проводов на крюках, б — промежуточная с креп-

лением проводов на траверсе и штырях, в — угловая с подкосом, с креплением прово-

дов на крюках, г — угловая с подкосом, с креплением проводов на траверсе и шты-

рях; 1 — пасынок, 2 — стойка, 3 — крюк, 4 — штырь, 5 — траверса, 6 — подкос

траверсы, 7 — ригель, 8 — подкос опоры

14

12 см. Унифицированные деревянные опоры для ВЛ до 1000 В с желе-

зобетонными пасынками показаны на рис. 2.

Перед началом монтажа опор производят производственный пике-

таж, т. е. разбивку мест установки опор по чертежам проекта на

трассе ВЛ так, чтобы промежуточные опоры находились в створе

линии (не выходили за прямую линию промежуточных опор).

В местах установки опор забивают временные деревянные знаки

(пикеты). Затем производят расчистку трассы от деревьев, пней с тем,

чтобы выдержать нормативные расстояния от проводов до деревьев,

установленные ПУЭ. Вырубка полной просеки по лесным массивам

и зеленым насаждениям, где проходит ВЛ до 1000 В, не обязательна.

Под одностоечные промежуточные опоры котлованы роют, как

правило, с помощью автоямобуров; в местах прохождения подземных

коммуникаций (кабели, трубопроводы) вручную. Глубина котлова-

нов, зависящая от характера грунтов, конструкции устанавливаемых

опор, сечения и числа проводов, обычно приводится в проекте и со-

ставляет от 1,3 до 2,5 м. Опоры устанавливают с помощью автокранов

или специально оборудованных автомашин — автостолбоставов.

а — ТФ, б - ШЛН, в — ТСБ, г — ШС, д — ШСС, е — ШЖБ (ШФ), ж - ШД

На воздушных линиях до 1000 В применяют, главным образом,

голые алюминиевые многопроволочные провода марки А сечением до

120 мм2, а также стальные марок ПСО (однопроволочные диаметром

4—5 мм) и ПС или ПМС (многопроволочные сечением 25—70 мм2).

При повышенных требованиях к прочности проводов используют

сталеалюминиевые многопроволочные провода АС сечением 16—120 мм2.

Вводы в здания выполняют изолированными проводами. Правила

устройства электроустановок допускают для ВЛ до 1000 В любое

расположение проводов независимо от района климатических усло-

вий при соблюдении определенных расстояний между проводами: по

вертикали 0,4—0,6 м, по горизонтали 0,2—0,4 м в зависимости от

15

длины пролета и района гололедности. Нулевой провод располагают

всегда ниже фазных проводов.

Высота подвеса проводов над поверхностью земли должна быть

в населенной местности не менее 6 м, в ненаселенной — 5 м, в трудно-

доступной местности не менее 4 м. При пересечении улиц ответвления-

ми от ВЛ до 1000 В к вводам в здания высота подвеса проводов может

быть снижена до 3,5 м.

Изоляторы, которыми подвешивают провода, по способу крепления

к опоре делят на штыревые и подвесные. Штыревые изоляторы кре-

пят на крюках и штырях; подвесные собирают в гирлянды и крепят

к опоре с помощью линейной арматуры. Для ВЛ до 1000 В применяют

штыревые фарфоровые изоляторы ТФ, ШЛИ и стеклянные ТСБ

(рис. 3). Линейной арматурой для ВЛ до 1000 В являются крюки и

штыри (рис. 4) стандартных размеров: крюки диаметром 16, 18 и 20 мм

(КН-16, КН-18, КН-20), а

штыри 22, 25 и 28 мм.

Изоляторы крепят на крю-

ках и штырях с помощью пак-

ли, пропитанной суриком, раз-

веденным в олифе; паклю на-

вивают на штыревую часть

крюка или штыря и затем

плотно навертывают изолятор.

Рис. 5. Соединения проводов на ВЛ до

1000 В:

а — скрутка, 6 — соединительные зажимы с

обжатием клещами, в — плашечные зажимы

Рис. 4. Линейная арматура для

ВЛ до 1000 В:

а — крюк, б — штыри

Для крепления изоляторов на крюке или штыре используют специа-

льные пластмассовые колпачки-втулки, надеваемые на штыревой конец

крюка или штыря. Крюки ввинчивают в деревянные опоры, а штыри

крепят на траверсах опор до их подъема и установки в котлованы.

После установки опор с изоляторами провода раскатывают вдоль

трассы ВЛ. Раскатка проводов при небольшой протяженности ВЛ

производится вручную с барабанов, установленных на домкратах;

при большом объеме работ раскатку выполняют со специальных

раскаточных тележек, на которых установлены барабаны с проводами.

После раскатки проводов монтируют их места соединений. Соедине-

ние проводов для ВЛ до 1000 В показано на рис. 5.

16

Скрутку (рис. 5, а) используют для однопроволочных проводов

с последующей пропайкой. Для соединения многопроволочных про-

водов применяют обжатие в овальных соединителях специальными

клещами или плашечными зажимами (рис. 5, б и в).

Наиболее производительным и надежным способом соединения

многопроволочных проводов является термитная сварка, получившая

Рис. 6. Клещи для сварки ВЛ термитными

патронами:

1 — рама, 2 — пружина, 3 — зажимное уст-

ройство, 4 — защитный кожух, 5 — термит-

ный патрон, 6 — свариваемый провод, 7 —

ограничительный крючок

в последние годы широкое рас-

пространение. Термитнуюсварку

осуществляют с помощью тер-

митных патронов и специальных

сварочных клещей (рис. 6).

Рис. 7. Вязка провода к штыревому

изолятору на опоре

Подготовленные к сварке концы проводов 6 вводят в термитный

патрон 5 и закрепляют в зажимном устройстве 3. Термитный патрон

зажигают специальной термитной спичкой; горячая термитная масса,

имеющая температуру около 2000° С, расплавляет концы проводов

вместе с вкладышем в патроне. Пружины 2 сварочных клещей по

мере плавления сближают и сваривают концы проводов. После осты-

вания с места соединения удаляют шлак, остатки патрона и произво-

дят зачистку. Следующим этапом монтажа ВЛ является натяжка про-

17

водов в анкерном пролете (между двумя анкерными опорами). Предва-

рительно провода закрепляют на одной из анкерных опор, а натяжку

проводов выполняют с помощью лебедок или автомашин. После на-

тяжки провода до требуемой стрелы провеса (величина стрелы провеса

приводится в проекте или в справочниках) закрепляют провода на

второй анкерной опоре, а затем на промежуточных опорах их крепят

к изоляторам с помощью проволоки из того же материала, что и провод.

При подвеске проводов к изоляторам необходимо соблюдать меры

безопасности, правильно устанавливая когти и предварительно за-

крепляя монтажный пояс (рис. 7).

§ 8. ОСОБЕННОСТИ УСТРОЙСТВА

ВОЗДУШНЫХ ЛИНИЙ ВЫШЕ 1000 В

Для ВЛ выше 1000 В, проходящих по лесным массивам, обязательна вырубка

просеки, минимальная ширина которой определяется расстоянием от проводов до

кроны ближайших деревьев; для воздушных линий до 20 кВ это расстояние должно

быть равно расстоянию между крайними проводами ВЛ плюс 3 м в каждую сторону

для леса высотой 4 м, а для более высокого леса — плюс удвоенная высота основного

лесного массива.

Для сооружения ВЛ выше 1000 В применяют как железобетонные, так и дере-

вянные (антисептированные) опоры на железобетонных пасынках, конструкции

которых имеют унифицированную серию. Металлические опоры применяют главным

образом в качестве анкерных и угловых.

Рис. 8. Подвесные изоляторы:

а — нормальный ПФ-6А, бив- для загрязненных районов ПР-3,5 и НС-2;

/ — изолирующая тарелка, 2 — шапка, 3 — стержень

Опоры ВЛ выше 1000 В устанавливают на фундаментах, заглубляемых в котло-

ваны; применяют монолитные, сборные и свайные железобетонные фундаменты.

На ВЛ до НО кВ, как правило, используют одностоечные железобетонные опоры,

которые устанавливают без фундаментов с помощью автокранов в котлованы, про-

буренные автоямобурами.

Для ВЛ 6—10 кВ применяют штыревые изоляторы на траверсах (см. рис. 3), а

в местах переходов — подвесные изоляторы (рис. 8). Изоляторы для ВЛ 35 кВ и

выше собирают в гирлянды из подвесных изоляторов с помощью специальной линей-

ной арматуры. Для защиты проводов от возможных вибраций на них устанавливают

гасители вибрации (демпферы), которые показаны на рис. 9. Вибрация

провода поглощается колебаниями чугунных грузов 1.

Соединение проводов ВЛ выше 1000 В в пролетах выполняют с помощью специаль-

ных соединительных зажимов и клещей способом обжатия, скручивания или опрес-

сования. Для повышения надежности электрического контакта в местах соединений

концы проводов часто свариваются термитной сваркой, как показано на рис. 10.

Правила устройства электроустановок разрешают не более одного соединения про-

вода в пролете и запрещают соединение проводов в переходных пролетах (через

дороги, реки н пр.).

18

В петлях (шлейфах) анкерных опор, где провода не подвергаются значительным

механическим нагрузкам, ограничиваются обычно одним соединением, выполненным

термитной сваркой, при необходимости в шлейфе разъемного соединения его выпол-

няют с помощью болтовых зажимов.

При напряжении воздушной линии ПО кВ и выше, выполненной на металличе-

ских и железобетонных опорах, обязательна подвеска грозозащитного троса на всем

протяжении ВЛ. Подходы ВЛ к подстанциям напряжением 35 кВ и выше защищают

тросом независимо от материала опор.

В ряде случаев для защиты ВЛ от прямого удара молнии обычно на участках

между концевыми опорами и порталами

подстанций устанавливают молние-

отводы в виде высоких заземленных

мачт со шпилем, принимающих на себя

удары молний.

Расстояние по вертикали от проводов

ВЛ до поверхности земли должно быть

в ненаселенной местности не менее 6 м для

ВЛ до ПО кВ, а для ВЛ 150, 220, 330 и

500 кВ соответственно не менее 6,5; 7;

7,5; 8 м. Расстояние от крайних проводов

ВЛ до ближайших выступающих частей

сооружений должно быть не менее 10—30 хм

для ВЛ от 20 до 500 кВ. В населенной

Рис. 9. Гаситель вибрации ГВН:

1 — чугунные грузы, 2 — провод ВЛ,

3 — зажим, 4 — стальной трос

местности ПУЭ установлены более высокие

расстояния от проводов ВЛ до поверхности земли (для ВЛ 110 кВ не менее 7 м,

для ВЛ 200 кВ и выше — 8 м).

Не допускается прохождение ВЛ выше 1000 В над сооружениями и зданиями

за исключением несгораемых сооружений, а ВЛ 500 кВ — над любыми зданиями и

сооружениями.

Правила устройства электроустановок регламентируют условия пересечений и

сближений ВЛ выше 1000 В между собой с ВЛ до 1000 Вис линиями связи. На ВЛ

Рис. 10. Соединение концов проводов ВЛ в пролете:

а — скручиванием овального соединителя и параллельной сваркой, б —

двумя овальными опрессованными соединителями и сваркой; 1 — прсвод,

2 — овальный соединихель, 3 —место термитной сварки проводов, 4 —

дополнительный кусок провода

выше 1000 В запрещено применение стальных проводов (кроме грозозащитных

тросов).

В Правилах приводятся нормы устройства ВЛ до 500 кВ. В связи с развитием

ВЛ более высоких напряжений (750, 1200 1500 кВ) нормы для их устройства уста-

навливаются особыми техническими условиями,

19

$ 9. ИСПЫТАНИЯ И ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

ПРИ ПРИЕМЕ ВОЗДУШНЫХ ЛИНИЙ В ЭКСПЛУАТАЦИЮ

После получения заказчиком письменного извещения об оконча-

нии строительно-монтажных работ на ВЛ назначается рабочая комис-

сия из представителей заказчика и строительной организации. Рабо-

чая комиссия производит верховой и низовой осмотры ВЛ, проверку

технической документации и необходимые испытания, обусловленные

«Правилами приемки в эксплуатацию законченных строительством

предприятий, зданий и сооружений» (СНиП Ш-А 10—70 и СНиП

Ш-33-76 п.10.73).

Запрещена приемка ВЛ в эксплуатацию с недоделками, препятст-

вующими ее нормальной эксплуатации, а также с отступлениями от

проекта, не согласованными с проектной организацией.

После устранения недоделок, отмеченных в акте рабочей комиссии,

последняя вторично производит технический осмотр ВЛ, затем под-

писывается акт рабочей комиссии о готовности ВЛ к включению.

В процессе строительства и монтажа ВЛ представителями заказчика

и строительно-монтажной организации оформляются акты на скрытые

работы по устройству фундаментов и заземлений. Эти акты входят

в перечень обязательной технической документации, предъявляемой

при сдаче ВЛ в эксплуатацию.

Кроме актов на скрытые работы строительно-монтажная органи-

зация обязана предъявить при сдаче ВЛ следующую техническую

документацию:

ведомость объектов, предъявляемых к сдаче, и их краткую харак-

теристику;

ведомость отклонений от проекта с указанием причин, вызвавших

эти отклонения, и документы на их согласование;

комплект исполнительных рабочих чертежей с внесенными изме-

нениями и отклонениями от проекта. Для ВЛ до 10 кВ включительно

представляют исполнительные чертежи трассы ВЛ, а для ВЛ 20 кВ

и выше еще и чертежи профиля трассы;

журналы работ: по сборке и установке опор, по монтажу соедине-

ний проводов, монтажу проводов и тросов;

инвентарные описи анкерных пролетов, проверки габаритов и

стрел провеса ВЛ;

протоколы испытаний сопротивлений, заземляющих устройств,

соединений проводов и осмотров разрядников.

При приемке ВЛ до 1000 В и ВЛ 6—10—35 кВ местного значения

(питающих только одно данное предприятие) акт рабочей комиссии

согласовывается с фабрично-заводской электроинспекцией и утверж-

дается директором предприятия, а для приемки ВЛ районного

значения соответствующие министерства и ведомства назначают госу-

дарственную приемочную комиссию, в которую помимо представите-

лей заказчика и строительно-монтажной организации входят предста-

вители районных электросетей, проектных организаций, фабрично-

заводской электроинспекции, санитарно-эпидемиологической стан-

ции, пожарной инспекции, инспекции по охране водных ресурсов и

20

других заинтересованных организаций. После утверждения актов

рабочей комиссии выдается разрешение на включение ВЛ под напря-

жение, которое производит эксплуатационный персонал после полу-

чения письменного извещения строительно-монтажной организации

о том, что работы окончены, персонал удален, заземление снято и

ВЛ подготовлена к включению под напряжение. После нормальной

работы ВЛ под напряжением в течение 24 ч производится окончатель-

ное подписание акта о приемке ВЛ в эксплуатацию.

Контрольные вопросы

1. Какие сорта древесины применяют для изготовления деревянных опор ВЛ

до 1000 В?

2. Какие изоляторы применяют для ВЛ до 1000 В?

3. Какова минимальная норма высоты подвеса проводов для ВЛ до 1000 В над

поверхностью земли в населенных и ненаселенных местностях?

4. Каковы правила работы на опорах ВЛ до 1000 В?

5. Что такое производственный пикетаж воздушной линии и как его выполняют?

5, Каков порядок приемки в эксплуатацию ВЛ после монтажа?

Глава Ш

УСТРОЙСТВО КАБЕЛЬНЫХ ЛИНИЙ

НАПРЯЖЕНИЕМ ДО 35 кВ

§ 10. ОБЩИЕ СВЕДЕНИЯ

Кабелем называют один или несколько изолированных друг от

друга проводников, заключенных в герметическую защитную оболоч-

ку. В зависимости от условий прокладки кабеля его оболочка может

иметь различные защитные покровы.

По своему назначению кабели разделяют на силовые, предназна-

ченные для передачи электрической энергии, и контрольные — для

создания электрических цепей систем управления, сигнализации и

измерений.

Токопроводящие жилы кабелей изготовляют из ме-

ди или алюминия. Из-за дефицитности меди преимущественно приме-

няют кабели с алюминиевыми жилами. Однако в тех случаях, когда

к надежности электроснабжения и электрического контакта предъяв-

ляют особо повышенные требования (взрывоопасные помещения,

крупные электростанции и подстанции и др.), ПУЭ требуют примене--

ния кабелей с медными жилами. Токопроводящие жилы могут быть

круглого и секторного сечения.

Изоляцию токопроводящих жил кабелей выполняют из резины,

пластмассы (поливинилхлорид, полиэтилен), специальной бумаги,

пропитанной вязким составом.

Оболочки кабелей, назначение которых предотвратить попа-

дание влаги на изоляцию жил, вытекание пропиточного состава бу-

мажной изоляции и защитить жилы от механических повреждений,

выполняют из свинца, алюминия, резины или пластмассы (поливинил-

хлорида).

Для предохранения свинцовой, алюминиевой и пластмассовой

оболочек от коррозии и механических повреждений применяют за-

щитные покровы оболочек. Конструкция защитных покровов зависит

от среды, в условиях которой кабель должен работать.

Защитные покровы состоят из следующих основных частей: 1—

защитный слой, предохраняющий оболочку от коррозии; обычно он

представляет собой битумный состав, нанесенный на оболочку и за-

крепленный лентами пропитанной сульфатной бумаги, поверх кото-

рой наносится повторно слой битумного состава; 2—подушка, пред-

охраняющая оболочку кабеля от повреждения при наложении металли-

ческой брони, состоит из слоя пропитанной кабельной пряжи или

22

пропитанной сульфатной бумаги, покрытого слоем битумного состава;

3 — броневой покров, защищающий оболочку от механических пов-

реждений и состоящий из стальных лент или оцинкованной стальной

проволоки (круглой или плоской); 4 — верхний покров, защищаю-

щий стальную броню от коррозии и состоящий из чередующихся слоев

битумного состава и пропитанной кабельной пряжи. Поверх верхнего

покрова наносится меловое покрытие.

Контрольные кабели имеют то же устройство, что и силовые, но

более облегченную изоляцию, поскольку они работают в цепях управ-

ления, сигнализации и измерений

при напряжении не выше 220 В.

Для вертикальных и крутонак-

лонных трасс, где возможно стека-

ние состава, которым пропитана бу-

мажная изоляция, и, как следствие,

ослабление изоляции в верхней ча-

сти кабеля и выпучивание оболочки

от избыточного давления масла на

нижнем уровне кабеля, выпускают

кабели с обедненно-пропитанной

изоляцией или с бумажной изоля-

цией, пропитанной нестекающей

массой (церезин).

Кабели с резиновой или пласт-

массовой изоляцией жил без ограни-

чений пригодны для вертикальных

и наклонных трасс.

Для напряжений 20—35 кВ вы-

пускают кабели с отдельноосвин-

цованными жилами, которые все

вместе заключены в общую свинцо-

вую оболочку. Наконец, выпускают

кабели на напряжение 110—220 кВ

газонаполненные и маслонаполнен-

ные. Ведутся экспериментальные

работы по созданию кабелей с пла-

стмассовой изоляцией на напряже-

ние. 11. Бронированные кабели с про-

питанной бумажной изоляцией:

а — силовой СБ, б — контрольный КСБ;

1 — наружный защитный покров из джута

и битума с меловым покрытием, 2 — бро-

ня из стальной ленты, 3 — подушка из

кабельной пряжи, 4 — бумажная лента,

покрытая битумом, 5 —• свинцовая оболо-

чка, 6 — поясная изоляция (пропитанная

маслом бумага), 7 — заполнитель из про-

питанной пряжи, 8 — бумажная изоляция

жил, 9 — токопроводящие жилы

ние 110—220 кВ.

Маркировка кабелей. Марки-

ровка кабелей состоит из буквенных

обозначений элементов конструкции кабеля, расположенных в той

последовательности, которая соответствует чередованию, начиная от

жил кабеля.

Токопроводящую жилу из алюминия обозначают буквой А; если

в начале маркировки буква А отсутствует, то это означает, что жила

медная. Оболочки маркируют буквами: С — свинцовая, А — алюми-

ниевая, В — поливинилхлоридная, Т — утолщенная свинцовая, а

изоляцию жил: Р — резиновая, В — поливинилхлоридная, П — по-

лиэтиленовая.

23

Таблица 2. Марки кабелей, используемые в сетях до 1000 В,

и область их применения

Марка кабеля Конструкция Область применения

СБ

ЦСБ

АСБ

ААБ

ЦААБ

ВРБ

ВРГ

НРГ

ВВБ

АБВБ

ВВГ

АВВГ

ААШВ

Медные жилы, нормально про-

питанная бумажная изоляция,

свинцовая оболочка, бронирован

металлическими лентами с джуто-

вым покровом

То же, что и СБ, но с пропит-

кой бумажной изоляции жил не-

стекающей церезиновой массой

То же, что и СБ, но с алюми-

ниевыми жилами

Алюминиевые жилы, нормально

пропитанная бумажная изоляция,

алюминиевая оболочка, брониро-

ван металлическими лентами с

джутовым покровом

То же, что и ААБ, но с про-

питкой изоляции жил нестекающей

церезиновой массой

То же, что и ААБ, но с защитой

алюминиевой оболочки двумя лен-

тами из поливинилхлорида

Медные жилы, резиновая изоля-

ция жил, бронирован стальными

лентами с защитным джутовым

покровом

То же, что и ВРБ, но без брони

и джутового покрова

Медные жилы, резиновая изоля-

ция жил, оболочка из найритовой

(негорючей) резины

Медные жилы, поливинилхло-

ридная изоляция жил, поливинил-

хлоридная оболочка, бронирован

стальными лептами с защитным

джутовым покровом

То же, что и ВВБ, но с алюми-

ниевыми жилами

Медные жилы, поливинилхлорид-

ная изоляция жил, поливинил-

хлоридная оболочка, небронирован

и без джутового покрова

То же, что ВВГ, но с алюми-

ниевыми жилами

Алюминиевые жилы, бумажная

нормально пропитанная изоляция

жил, алюминиевая оболочка, по-

верх которой наложен поливинил-

хлоридный шланг (не бронирован)

Для прокладки в земле при от-

сутствии значительных растяги-

вающих усилий

Для прокладки в земле по кру-

тонаклонным трассам

Для прокладки в земле при от-

сутствии значительных растягиваю-

щих усилий

То же

Для прокладки в земле по кру-

тонаклонным трассам

Для прокладки в земле при на-

личии средней и высокой корро-

зионной активности грунтов к алю-

минию

Для прокладки в земле при от-

сутствии значительных растяги-

вающих усилий

Для прокладки внутри соору-

жений

То же

Для прок падки в земле при на-

личии коррозионной активности

грунтов к свинцу и алюминию и

для крутонаклонных трасс

То же

Для прокладки внутри сооруже-

ний

То же

Для прокладки в земле и внутри

помещений с химически активной

средой

24

Продолжение табл. 2

Марка кабеля Конструкция Область применения

КСБ Контрольный, с медными жи- лами, с нормально пропитанной бумажной изоляцией жил, в свин- цовой оболочке, бронирован сталь- ными лентами с защитным джуто- вым покровом Для прокладки в земле при от- сутствии значительных растяги- вающих усилий

КВРБ, КВРГ Контрольные, конструкция соот- ветствует ВРБ, ВРГ То же, что ВРБ, ВРГ

ВБВ Медные жилы, поливинилхло- ридная изоляция жил, поливинил-, хлоридная оболочка, бронирован стальными лентами, поверх брони и а л оже н поливинилхлоридный шланг Для открытой прокладки в по- мещениях с химически активной средой и во взрывоопасных поме- щениях всех классов

АВБВ То же, что ВБВ, но с алюми- ниевыми жилами Для открытой прокладки в по- мещениях с химически активной средой и взрывоопасных помеще- ниях классов В-П, B-IIa, В-16, В-1г

Если жилы кабеля имеют бумажную изоляцию с нормальной

пропиткой, обозначение не указывается; обедненно-пропитанную

изоляцию жил обозначают буквой В в конце маркировки, а пропитан-

ную нестекающей массой на основе церезина — буквой Ц перед нача-

лом маркировки. Маркировка контрольных кабелей начинается с

первой буквы К-

Защитные покровы имеют следующие буквенные обозначения:

Б — бронь из стальных лент с защитным покровом из джута и битума;

БГ — бронь из стальных лент без джутового покрова; П — бронь из

плоских стальных проволок с джутовым покровом; К — бронь из

круглых стальных проволок с джутовым покровом.

На рис. 11 показаны силовой и контрольный кабели с бумажной

изоляцией жил в свинцовой оболочке, бронированных стальными

лентами (СБ). В табл. 2 приведены наиболее распространенные марки

кабелей, применяемые в сетях напряжением до 1000 В, с характеристи-

кой их конструкции и областью применения,

$ 11. ПРОКЛАДКА КАБЕЛЕЙ В ТРАНШЕЯХ

Прокладку кабелей на напряжение до 35 кВ выполняют в земле

в траншеях глубиной 0,8 м. На дно насыпают слой чистой земли

(без мусора, камней и шлака) толщиной 0,1 м. В местах пересечения

кабелей и ввода их в сооружения допускается уменьшение глубины

заложения кабеля до 0,5 м, при этом обязательна защита кабеля

кирпичом, бетонными плитами или стальными трубами

После укладки кабеля в траншею делают засыпку слоем чистой

земли толщиной 0,1 м. Поверх этого слоя укладывают для защиты

25

от механических повреждений красный кирпич или бетонные плитки

только в тех случаях, когда это указано в проекте. Правила устройст-

ва электроустановок требуют защиты кабелей до 1000 В от механичес-

ких повреждений в траншеях только в местах интенсивного движения

транспорта и возможных раскопок коммуникаций. Не допускается

применение для защиты кабеля в земле силикатного кирпича, где он

быстро разрушается. Для кабелей на напряжение до 35 кВ защита

кабеля в траншее кирпичом или бетонными плитками обязательна по

всей длине трассы, а для кабеля на напряжение 20 кВ и ниже при

глубине заложения 1—1,2 м необязательна.

Ширина траншеи зависит от числа и размеров укладываемых в нее

кабелей, при этом необходимо соблюдать между ними расстояния,

указанные в ПУЭ. Между силовыми кабелями напряжением до 10 кВ

расстояние в траншее должно быть не менее 100 мм, а между контроль-

ными кабелями не нормируются. Если в общей траншее прокладывают

силовые и контрольные кабели, расстояние между крайними конт-

рольным и силовым кабелями должно быть не менее 100 мм.

Правила устройства электроустановок также нормируют расстоя-

ния кабельных линий до фундаментов зданий (не менее 0,6 м), ство-

лов деревьев (не менее 2 м), кустарников (не менее 1 м), постоянно

холодных трубопроводов (0,5 м), нефтегазопроводов (1 м) и тепло-

трубопроводов (2 м).

От полотна неэлектрифицированной железной дороги кабель дол-

жен находиться на расстоянии не менее 3 м, а от электрифицирован-

ной железной дороги не менее 10 м. Пересечение кабелями электри-

фицированных железных дорог выполняется в изолирующих асбесто-

цементных трубах, а для неэлекгрифицированных дорог допускается

в стальных трубах. В одной траншее рекомендуется прокладка не.

более 6 силовых кабелей.

До раскатки кабеля проводят наружный осмотр каждого барабана,

сверяя указанные на нем данные с заводскими паспортами, которые

высылаются кабельными заводами вместе со счетом на отгруженный

кабель.

Для раскатки кабеля с барабанов в траншею применяют кабельные

транспортеры ТК-5 и КУ-5 на базе грузовых автомобилей ЗИЛ-150.

Кроме того, можно использовать обычную бортовую автомашину,

в кузове которой устанавливают барабан с кабелем на домкратах или

стойках. Кабель укладывают по дну траншеи «змейкой» (запас по дли-

не 1,5—2%), чтобы при колебаниях температуры компенсировалось

изменение длины кабеля.

В районах с сейсмичностью 6 баллов и выше, а также в районах,

где вечная мерзлота и пучинистость грунтов, запас на «змейку» уве-

личивают до 3—4%.

Если невозможно использовать автомеханизмы для раскатки ка-

беля лебедкой, то применяют специальные кабельные ролики. Ро-

лики устанавливают по дну прямолинейных участков траншеи через

3—5 м и на всех поворотах (угловые ролики).

После укладки кабеля его присыпают слоем просеянной земли

толщиной 100 мм. Затем производят проверку изоляции кабеля ме-

26

гомметром на 1000 В, при этом сопротивление изоляции должно быть

не ниже 0,5 МОм (между каждой парой токоведущих жил и всех

токоведущих жил, соединенных вместе по отношению к металлической

оболочке). После проверки изоляции кабеля траншею окончательно

засыпают землей, не содержащей мусора, камней и шлака.

Перепады уровней и радиусы изгиба кабелей до 1000 В. Перепад

уровней кабеля до 1000 В с бумажной пропитанной изоляцией не

должен превышать 25 м; при большем перепаде происходит значи-

тельное стекание пропиточного состава, что ослабляет изоляцию на

верхних участках кабеля и усиливает гидростатическое давление на

оболочку кабеля и концевые заделки на низко расположенных участ-

ках кабеля.

Кабели с обедненно-пропитанной изоляцией допускают перепад

уровней до 100 м, с нестекающей пропиткой бумажной изоляции, а

также с резиновой или пластмассовой изоляцией — без ограничения.

Перепад уровней может быть ограничен врезкой стопорных муфт.

При изгибании кабелей во избежание образования трещин в изо-

ляции жил и оболочках необходимо соблюдать предельно допустимые

кратности радиусов изгиба, определяемые отношением радиуса внут-

ренней кривой изгиба к наружному диаметру. Это отношение не долж-

но превышать:

Для одножильных кабелей с бумажной изоляцией в свинцовой

оболочке...................................................25

Для многожильных кабелей с бумажной изоляцией в свинцовой

или алюминиевой оболочке и кабелей с резиновой и пластмас-

совой изоляцией при температуре прокладки ниже 10° С ... 15

Для кабелей с резиновой или пластмассовой изоляцией жил при

температуре выше 1(Г С.....................................10

Прокладка кабелей при отрицательных температурах является

нежелательной, поскольку бумажная и пластмассовая изоляции жил

отвердевают, и требуется соблюдение большой осторожности, чтобы

не вызвать повреждений изоляции. При необходимости прокладки

кабелей в условиях отрицательных температур ниже 0° С их следует

перед размоткой с барабанов и прокладкой прогревать.

Кабели можно прогреть в теплом помещении или обогреваемой

палатке. Продолжительность подогрева зависит от температуры в по-

мещении и составляет: при 5—10°С — 70 ч, 10—25°С — 30 ч, 25—

40°С — 18 ч.

Прогрев кабелей электрическим током требует меньше времени,

но необходимо следить за тем, чтобы температура наружных витков

кабеля на барабане не превышала 20° С, так как температура внутрен-

них витков растет быстрее наружных и кабель может быть поврежден.

Прокладка кабелей с резиновой изоляцией жил допускается без

подогрева при температуре до —15°С.

Кабели с бумажной изоляцией, пропитанные нестекающей массой

(ЦСБ, ЦАСБ, ЦААБ), следует прокладывать при температуре не

Ниже 5° С. Если температура ниже 5° С, кабели требуют предвари-

тельного прогрева, так как нестекающая масса становится стекловид-

ной и может вызвать трещины в изоляции.

27

Территория современных крупных промышленных предприятий

часто бывает загружена подземными коммуникациями, трубопрово-

дами различного назначения. Поэтому в последние годы широкое

распространение получила прокладка кабелей, проходящих на тер-

ритории между цехами, по эстакадам, специально сооруженным дли

кабелей, либо по эстакадам, несущим технологические трубопроводы.

Для прокладки по эстакадам применяют бронированные кабели без

защитного джутового покрова.

§ 12. ПРОКЛАДКА КАБЕЛЕЙ ВНУТРИ СООРУЖЕНИЙ

Внутри сооружений применяют как бронированные кабели без

защитного джутового покрова, так и небронированные в свинцовой

или пластмассовой оболочке. В зависимости от условий среды и ха-

рактера производства кабели внутри сооружений прокладывают по

Рис. 12. Сборные кабельные кон-

струкции и их детали:

а — стойка, б — полка, в — крепление

полки на стойке; 1 — язычок, 2 — по-

ворот язычка ключом

Рис. 13. Кабельные стойки-профили

(а) и подвески (6)

стенам и перекрытиям на опорных кабельных конструкциях, в сталь-

ных трубах, заложенных в полы и фундаментные массивы, — в коро-

бах и на лотках.

Для открытой прокладки кабелей по стенам, перекрытиям и в ка-

налах применяют сборные кабельные конструкции (рис. 12), состоящие

из стоек (рис. 12, а) со штампованными фигурными отверстиями и полок

(рис. 12, б) с хвостовиками, закрепляемых в отверстиях стоек. На

рис. 12, в показано крепление полки к стойке с помощью специального

ключа. Хвостовик полки вставляют в отверстие стойки, после чего

его поворачивают ключом на 90°. Полка прочно крепится к стойке,

приварка полок к стойкам не требуется, и кабельные конструкции

могут быть использованы для цепи заземления.

28

Для многорядной прокладки кабелей по одному кабелю в ряд при-

меняют стойки-профили и закладные подвески (рис. 13).

Прокладка кабелей по конструкциям с установкой огнестойких

асбестоцементных перегородок показана на рис. 14, а, а в лотках,

устанавливаемых на кабельных конструкциях, — на рис. 14, б.

Раскатку кабелей по конструкциям, лоткам, в каналах и туннелях

выполняют тяжением лебедки по кабельным роликам. Предварительно

Рис. 14. Прокладка кабелей по конструкциям:

а — на полках, б — в лотках; 1 — стойка, 2 — скоба, 3 — полка, 4 — ка-

бель, 5 — соединитель перегородок, 6 — плита, 7 — подвеска, 8 — крепление

подвески к полке и стойке

разматывают по роликам трос, который закрепляют за кабель не-

посредственно за жилы или с помощью проволочного чулка (брезенто-

вого пояса).

В местах, где внутри цехов имеется большое количество различных

Коммуникаций, кабели прокладывают в стальных трубах или в блоч-

ной канализации (асбестоцементные трубы диаметром 100 мм, собран-

ные в блоки). Блочная канализация состоит из прямых участков (бло-

ки труб) и колодцев из сборного железобетона или красного кирпича

глубиной не менее 1,8 м. Расстояние между колодцами зависит от

29

массы кабелей и устанавливается проектом. Для прокладки в блочной

канализации применяют кабели с оголенной, но утолщенной свинцо-

вой оболочкой СГТ, АСГТ, КСГТ; на участках протяженностью до

50 м допустима прокладка нормальных бронированных кабелей со

свинцовой или алюминиевой оболочкой без защитного джутового по-

крова с промывкой брони бензином и покраской ее асфальтовым ла-

ком.

§ 13. СОЕДИНИТЕЛЬНЫЕ И КОНЦЕВЫЕ МУФТЫ

Таблица 3. Выбор

соединительных чугунных муфт

Типоразмер муфт Сечение жилы кабе- лей, мм2

трех- жильных четырех- жильных

СЧ-00; СЧм-40 До 35 До 16

СЧ-50; СЧм-50 50—90 25-70

СЧ-60; СЧм-60 120—150 95—150

СЧ-7С; СЧм-70 185—240 185

кабелей в

Для соединения кабелей применяют соединительные муфты: чугун-

ные, эпоксидные и свинцовые.

Для кабелей напряжением до 1000 В с бумажной пропитанной изо-

ляцией используют чугунные муф-

ты и эпоксидные.

Чугунные соединительные

муфты выпускают двух типов: нор-

мальные СЧ и малогабаритныеСЧм.

Основные данные для выбора чу-

гунных муфт приведены в табл. 3.

Соединительная муфта СЧ пока-

зана на рис. 15. Муфта состоит

из двух половин, соединяемых

болтами 5, в нижней полумуфте 7

предусмотрен паз для прокладки из

маслостойкой резины или пеньково-

го каната, проваренного в битумной

чугунную муфту уплотняется подмоткой из

массе. Ввод

смоляной ленты 2. Раскрепление жил кабеля в муфте СЧ осуществляет-

ся с помощью фарфоровых распорок 3. В муфтах СЧм фарфоровые

распорки не применяют, ограничиваясь подмоткой жил изолирующей

лентой.

Соединение токоведущих жил кабеля в соединительных муфтах

СЧ и СЧм выполняют опрессовкой, пайкой или термитной сваркой.

Монтаж соединительной чугунной муфты выполняют в два этапа.

На первом этапе осуществляют разделку концов соединительных

кабелей путем последовательного ступенчатого удаления защитного

покрова, брони, оболочки, поясной изоляции и изоляции жил, как

показано на рис. 16. Перед разделкой (на расстоянии Л) на джутовый

покров 1 кабеля накладывают бандаж из двух-трех витков стальной

оцинкованной проволоки. Джутовый покров разматывают с конца

кабеля до бандажа и не срезают с тем, чтобы использовать его после

монтажа муфты для защиты брони от коррозии.

Затем накладывают второй проволочный бандаж на расстоянии

Б от первого (размеры Л, Б, 0,П,И,Г разделки определяются типом

муфты, напряжением кабеля, сечением его жил и приводятся в «Тех-

нической документации на муфты для кабелей с бумажной и пласт-

массовой изоляцией до 35 кВ»). Далее броню кабеля 2 надрезают по

кромке второго бандажа, разматывают и удаляют вместе с бумажной

30

подушкой под броней и битумным составом; оболочку 3 тщательно

очищают тряпкой, смоченной в бензине или подогретом трансформа-

торном масле. Затем последовательно удаляют оболочку 3 кабеля

(свинцовая или алюминиевая), поясную изоляцию 4 и изоляцию

жил 5.

4

1 — верхняя полумуфта, 2 — подмотка из смоляной ленты, 3 — фарфоровая распор-

ка, 4 — крышка, 5 — стягивающий болт, 6 — провод заземления, 7 — нижняя

полумуфта, 8 — соединительная гильза

На втором этапе выполняют соединение токоведущих жил и монтаж

соединительной муфты. После соединения токоведущих жил кабелей

и установки распорных пластин в броне и оболочке на обоих концах

соединяемых кабелей припаивают заземляющие проводники с наконеч-

никами для присоединения к болтам нижней полумуфты. Далее после

протирки внутренней поверхности нижней полумуфты тряпкой, смо-

ченной в бензине, соединение кабелей укладывают в нижнюю полу-

муфту, подсоединяют к ней заземляющие проводники, накладывают

верхнюю полумуфту, также предварительно протертую, и обе полу-

муфты закрепляют болтами. После этого муфту заливают разогретой

кабельной битумной массой МБ-70 (при прокладке в земле) и МБ-90

(при прокладке внутри сооружений). Чугунную муфту покрывают

горячим битумом для защиты от коррозии.

Чугунные соединительные муфты выпускают как прямые, так и

Для ответвлений типа От (Т-образная), Оу (У-образная) и Ок (кресто-

образная).

Эпоксидные соединительные муфты СЭп поставляются заво-

дами в комплектах со всеми необходимыми материалами на одну муф-

ту. В комплект СЭп до 1000 В входят: для кабелей до 1000 В — съемная

форма из пластмассы или листовой стали, расфасованный в герметич-

ной банке эпоксидный компаунд, наполнитель (просушенный кварце-

31

вый песок); пузырек с отвердителем и вспомогательные материалы;

для кабелей выше 1000 В — отлитые на заводе две полумуфты из

эпоксидного компаунда, компаунд, наполнитель, отвердитель и вспо-

могательные материалы. Конструкция соединительных эпоксидных

муфт для бумажной и пластмассовой изоляции жил кабелей показа-

на на рис. 17.

После разделки концов кабеля, выполнения соединения токоведу-

щих жил и припайки заземляющих проводников к броне и оболочке

Рис. 16. Разделка конца трехжильного

кабеля с поясной изоляцией:

1 — наружный покров, 2 — броня, 3 —

свинцовая или алюминиевая оболочка,

4 — поясная изоляция, 5 — изоляция жил,

6 — жила кабеля, 7 и 8 — проволочные

бандажи

дят при температуре не ниже 5°1

рах — в обогреваемой палатке

(электрические или газовые), в которые помещают залитые компаун-

дом муфты на период отвердевания (от 12 до 20 ч).

с обоих концов соединяемого ка-

беля все соединение укладывается в

съемную форму (для кабелей до

1000 В) или в литые корпуса муфты

(для кабелей выше 1000 В). Затем,

тщательно перемешивая компаунд

с наполнителем, приготовляют за-

ливочную компаундную смесь, в

которую перед заливкой в съемную

форму или литой корпус муфты до-

бавляют отвердитель и производят

заливку.

До введения в смесь отверди-

теля ее подогревают до-20—25° С.

Монтаж эпоксидных муфт произво-

а при отрицательных температу-

либо в обогревательных камерах

Рис. 17. Соединительная муфта СЭп:

1 — проволочный бандаж, 2 — корпус муфты, 3 — бандаж из суровых ниток,

4 — распорка, 5 — подмотка жилы, 6 — провод заземления, 1 — соединение

жил, 8 — герметизирующая подмотка

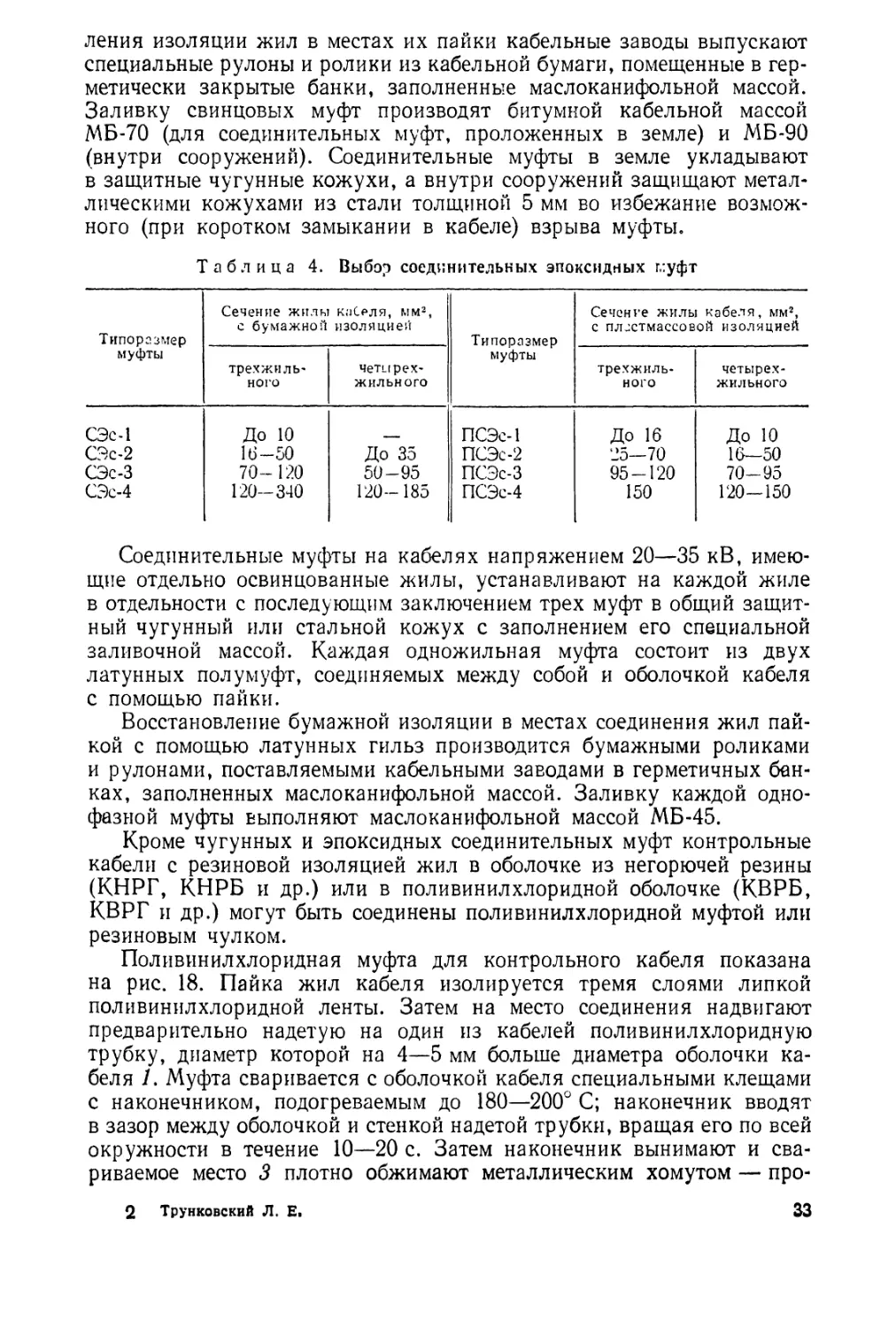

В табл. 4 приведены данные для выбора соединительных эпоксид-

ных муфт до 1 кВ. Более подробно технология монтажа соединитель-

ных муфт описана в технической документации на соединительные

муфты.

Соединительные муфты для кабелей 6—10 кВ с бумажной изоля-

цией в свинцовой и алюминиевой оболочках выполняют из эпоксидного

компаунда либо из свинца.

В качестве свинцовых муфт используют короткие свинцовые

трубы, изготовляемые методом центробежного литья. Для восстанов-

32

ления изоляции жил в местах их пайки кабельные заводы выпускают

специальные рулоны и ролики из кабельной бумаги, помещенные в гер-

метически закрытые банки, заполненные маслоканифольной массой.

Заливку свинцовых муфт производят битумной кабельной массой

МБ-70 (для соединительных муфт, проложенных в земле) и МБ-90

(внутри сооружений). Соединительные муфты в земле укладывают

в защитные чугунные кожухи, а внутри сооружений защищают метал-

лическими кожухами из стали толщиной 5 мм во избежание возмож-

ного (при коротком замыкании в кабеле) взрыва муфты.

Таблица 4. Выбор соединительных эпоксидных муфт

Типоразмер муфты Сечение жилы каСеля, мм2, е бумажной изоляцией Типоразмер муфты Сечение жилы кабеля, мм2, с пластмассовой изоляцией

трехжиль' ного четырех- жильного трехжиль- ного четырех- жильного

СЭс-1 До 10 ПСЭс-1 До 16 До 10

СЭс-2 16-50 До 35 ПСЭс-2 25-70 16—50

СЭс-3 70-120 50-95 ПСЭс-3 95-120 70-95

СЭс-4 120-340 120-185 ПСЭс-4 150 120-150

Соединительные муфты на кабелях напряжением 20—35 кВ, имею-

щие отдельно освинцованные жилы, устанавливают на каждой жиле

в отдельности с последующим заключением трех муфт в общий защит-

ный чугунный или стальной кожух с заполнением его специальной

заливочной массой. Каждая одножильная муфта состоит из двух

латунных полумуфт, соединяемых между собой и оболочкой кабеля

с помощью пайки.

Восстановление бумажной изоляции в местах соединения жил пай-

кой с помощью латунных гильз производится бумажными роликами

и рулонами, поставляемыми кабельными заводами в герметичных бан-

ках, заполненных маслоканифольной массой. Заливку каждой одно-

фазной муфты выполняют маслоканифольной массой МБ-45.

Кроме чугунных и эпоксидных соединительных муфт контрольные

кабели с резиновой изоляцией жил в оболочке из негорючей резины

(КНРГ, КНРБ и др.) или в поливинилхлоридной оболочке (КВРБ,

КВРГ и др.) могут быть соединены поливинилхлоридной муфтой или

резиновым чулком.

Поливинилхлоридная муфта для контрольного кабеля показана

на рис. 18. Пайка жил кабеля изолируется тремя слоями липкой

поливинилхлоридной ленты. Затем на место соединения надвигают

предварительно надетую на один из кабелей поливинилхлоридную

трубку, диаметр которой на 4—5 мм больше диаметра оболочки ка-

беля Л Муфта сваривается с оболочкой кабеля специальными клещами

с наконечником, подогреваемым до 180—200° С; наконечник вводят

в зазор между оболочкой и стенкой надетой трубки, вращая его по всей

окружности в течение 10—20 с. Затем наконечник вынимают и сва-

риваемое место 3 плотно обжимают металлическим хомутом — про-

2 Трунковский Л. Е.

33

исходит сварка оболочки с трубкой. Перед сваркой свариваемые

поверхности обезжиривают, протирая чистой тряпкой, смоченной

в бензине, ацетоне или дихлорэтане. Концы муфты 4 обматывают

несколькими слоями липкой поливинилхлоридной ленты.

1 — поливинилхлоридная оболочка кабеля, 2 — подмотка лип-

кой поливинилхлоридной лентой, 3 — место сварки муфты с

оболочкой, 4 — поливинилхлоридная муфта, 5 — соединение

жил, 6 — проводник заземления

Трубку с оболочкой можно соединить склеиванием. Для этой цели

приготовляют клей, смешивая 100 частей дихлорэтана и две части

органического стекла, при склеивании соединительная трубка должна

находить на оболочку кабеля.

Метод склеивания, менее надежный чем сварка, допускается лишь

при открытой прокладке контрольных кабелей внутри сооружений

при числе жил кабеля не более 10.

Контрольные кабели с бумажной изоляцией в свинцовой или алю-

миниевой оболочке соединяют эпоксидными или свинцовыми муфтами

по технологической инструкции, приведенной в технической докумен-

тации.

Оконцевание кабелей производят внутри сооружений конце-

выми заделками ив наружных установках концевыми

муфтами.

Для кабелей напряжением до 1000 В, прокладываемых внутри

сооружений, применяется большая номенклатура концевых заделок

в зависимости от конструкции кабелей и условий окружающей среды.

Наиболее совершенной для кабелей с бумажной пропитанной изоля-

цией является концевая заделка КВЭн (рис. 19), выпускаемая соот-

ветственно сечению кабелей десяти типоразмеров в комплексах с рас-

фасованными на одну заделку материалами. Выбор типоразмера заделки

КВЭн для кабелей с бумажной изоляцией приведен в табл. 5.

Надеваемые на жилы с бумажной изоляцией в заделке КВЭн труб-

ки 8 изготовлены из найритовой резины (полихлорпрен), близкой по

своим свойствам к поливинилхлориду и стойкой к воздействиям азот-

ной, серной и соляной кислот и растворам минеральных солей. Од-

нако найритовая резина не обладает стойкостью к бензолу, брому,

анилину и органическим растворителям.

Для особо сырых помещений применяют концевую эпоксидную

заделку КВЭд с двухслойными трубками. Двухслойная эластичная

трубка имеет внутренний слой из поливинилхлорида, а наружный —

из полиэтилена, который и обеспечивает высокую влагостойкость за-

делки.

34

В сухих помещениях для кабелей с бумажной пропитанной изоля-

цией при перепаде уровней не более 5 м может быть применена сухая

заделка КВВ, выполняемая с помощью поливинилхлоридной ленты

и склеивающих лаков на основе поливинилхлорида (рис. 20).

Концевые заделки в резиновых перчатках КВР применяют как

в сухих, так и сырых помещениях при перепаде уровней кабеля с бу-

мажной пропитанной изоляцией не более 10 м. Резиновые перчатки для

А-А

Рис. 19. Эпоксидная кон.

цевая заделка КВЭн:

Рис. 20, Сухая концевая задел-

ка КВВ:

/ — оболочка, 2 — двухслой-

ная подмотка, 3 — провод

заземления, 4 — проволочный

бандаж для провода заземле-

ния, 5 — бандаж из поясной

изоляции, 6 — корпус из

эпоксидного компаунда, 7 —

токоведущая жила в завод-

ской изоляции, 8 — трубка

из найритовой резины, 9 —

бандаж или хомут, 10 — на-

конечник

1 — заземляющий проводник, 2 — про-

волочный бандаж, 3 — свинцовая (или

алюминиевая) оболочка кабеля, 4 —

поясная заводская изоляция, 5 — бандаж

из хлопчатобумажной пряжи, 6 — жила в

заводской изоляции, 7 — поливинилхлорид-

ная (стаканообразная) поясная изоляция,

8 — поливинилхлоридная подмотка по жи-

ле, 9 — оголенный участок жилы, 10 — вы-

равнивающая поливинилхлоридная подмот-

ка, 11 — кабельный наконечник, 12 —

бандаж из крученого шпагата, 13 — место

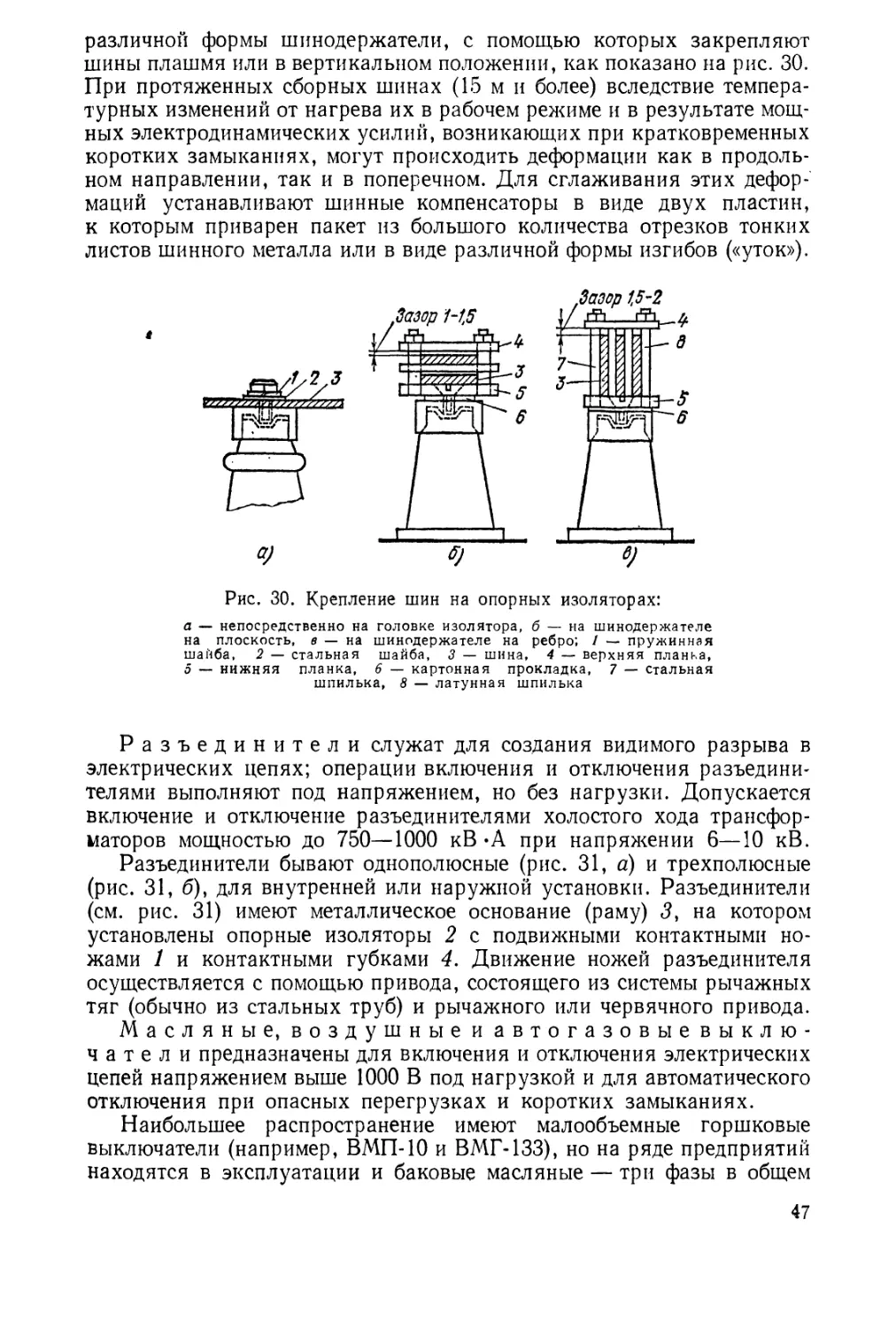

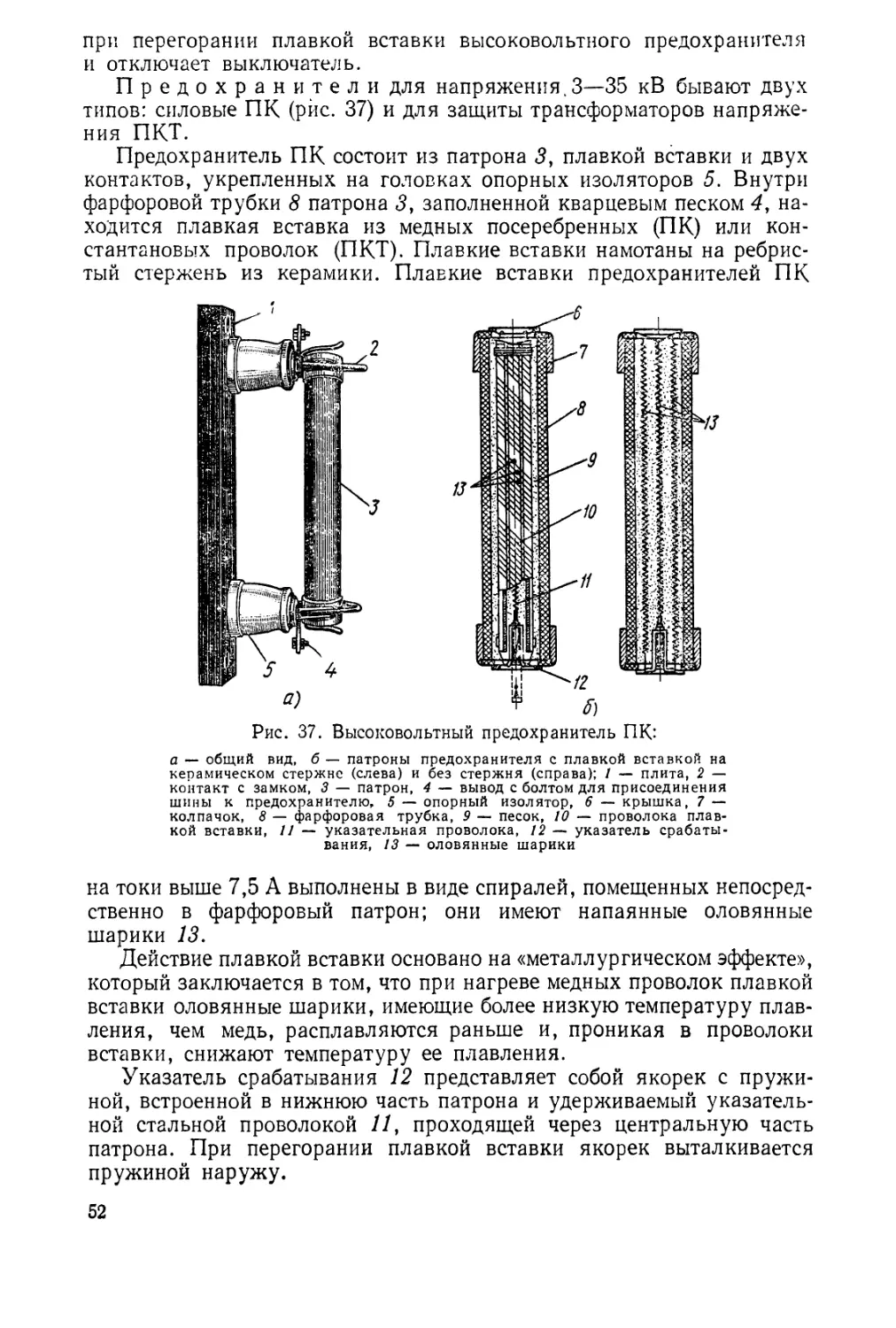

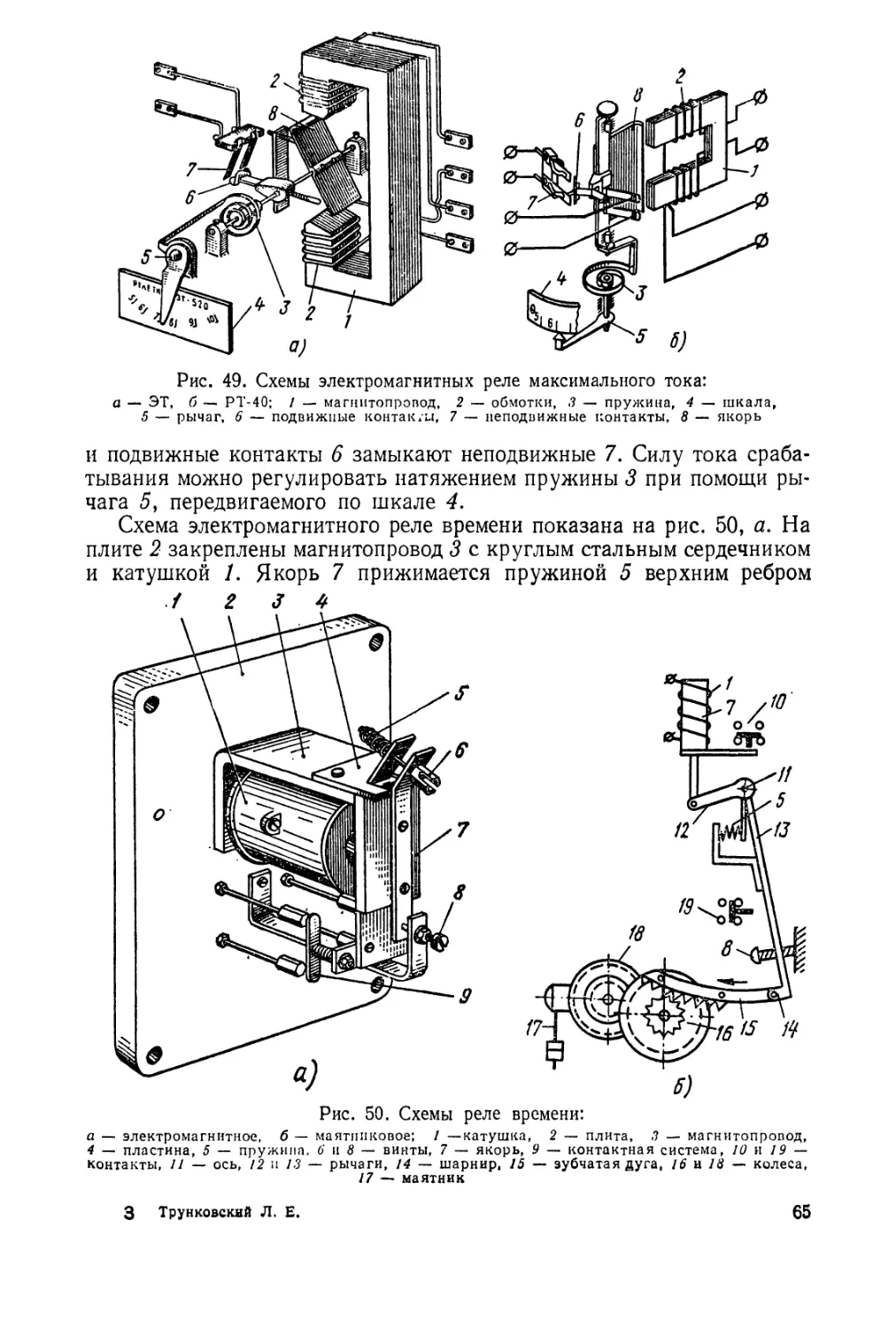

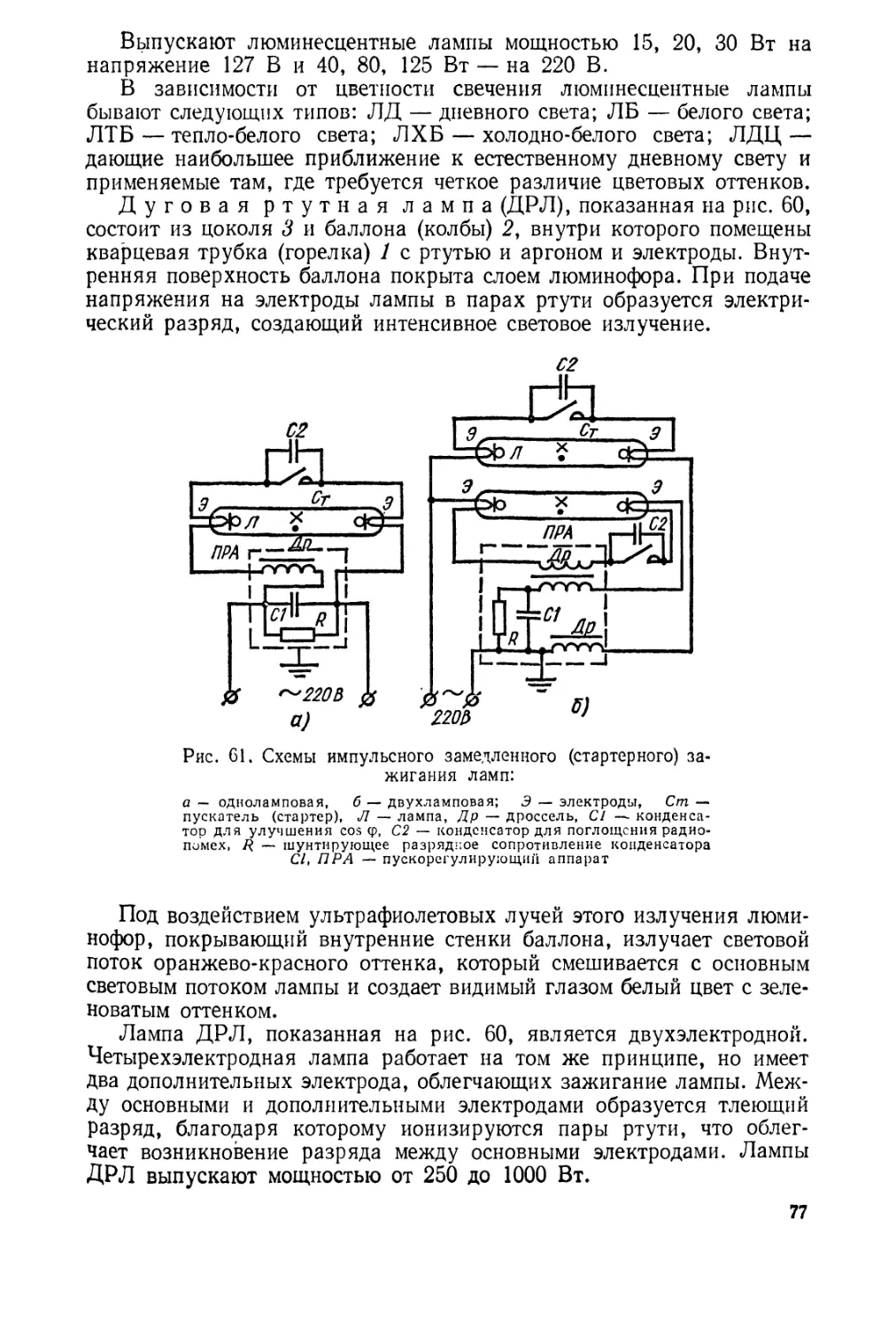

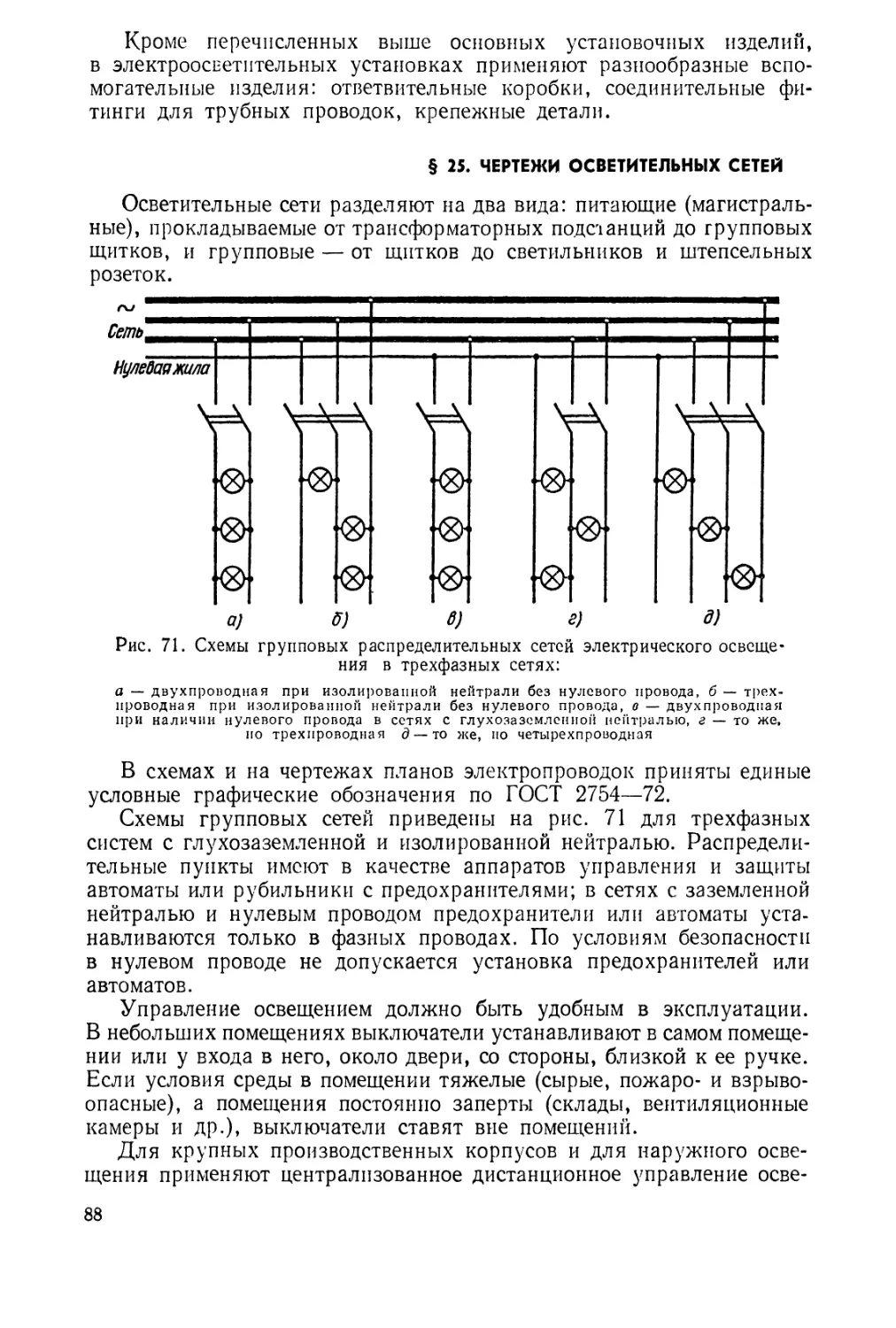

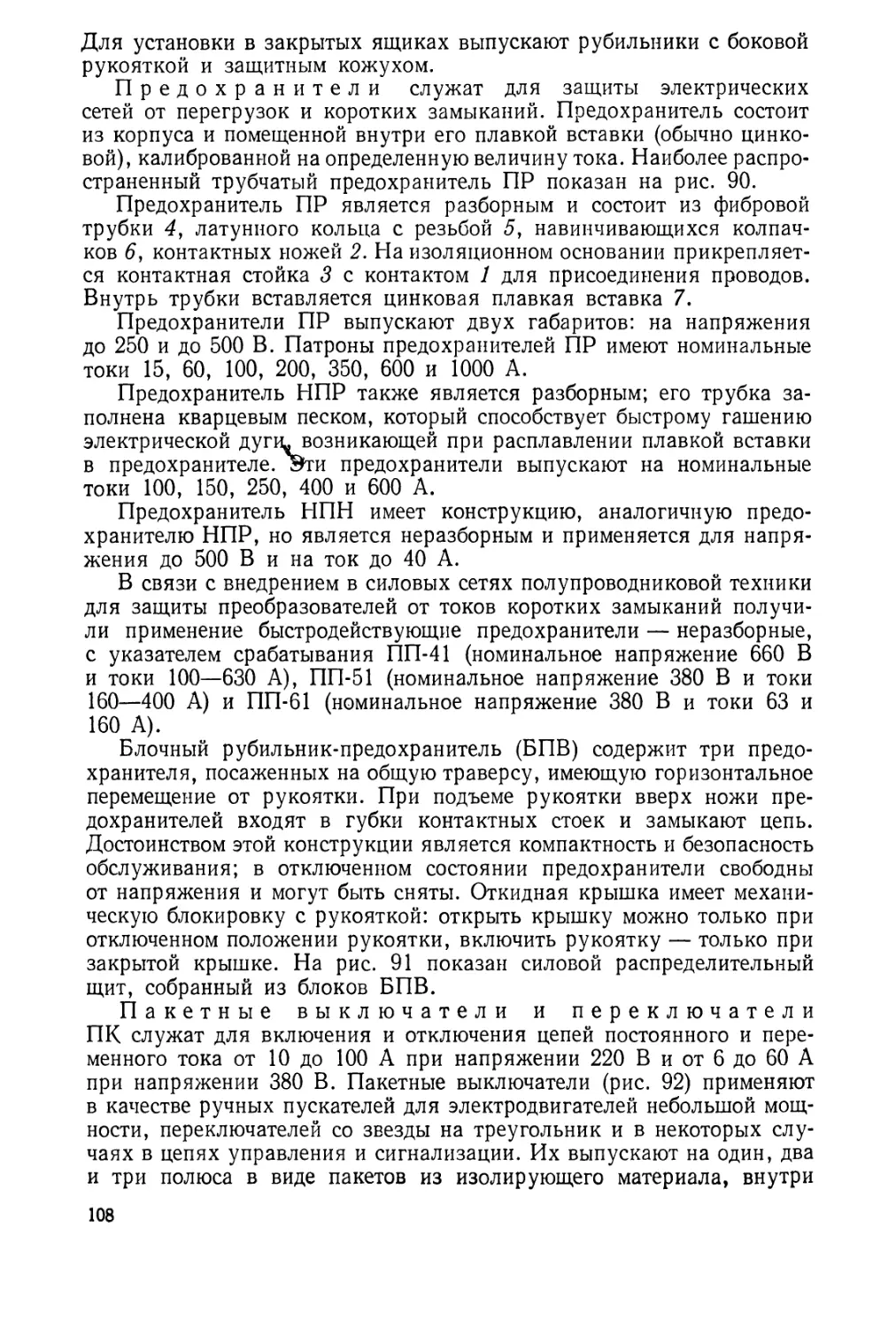

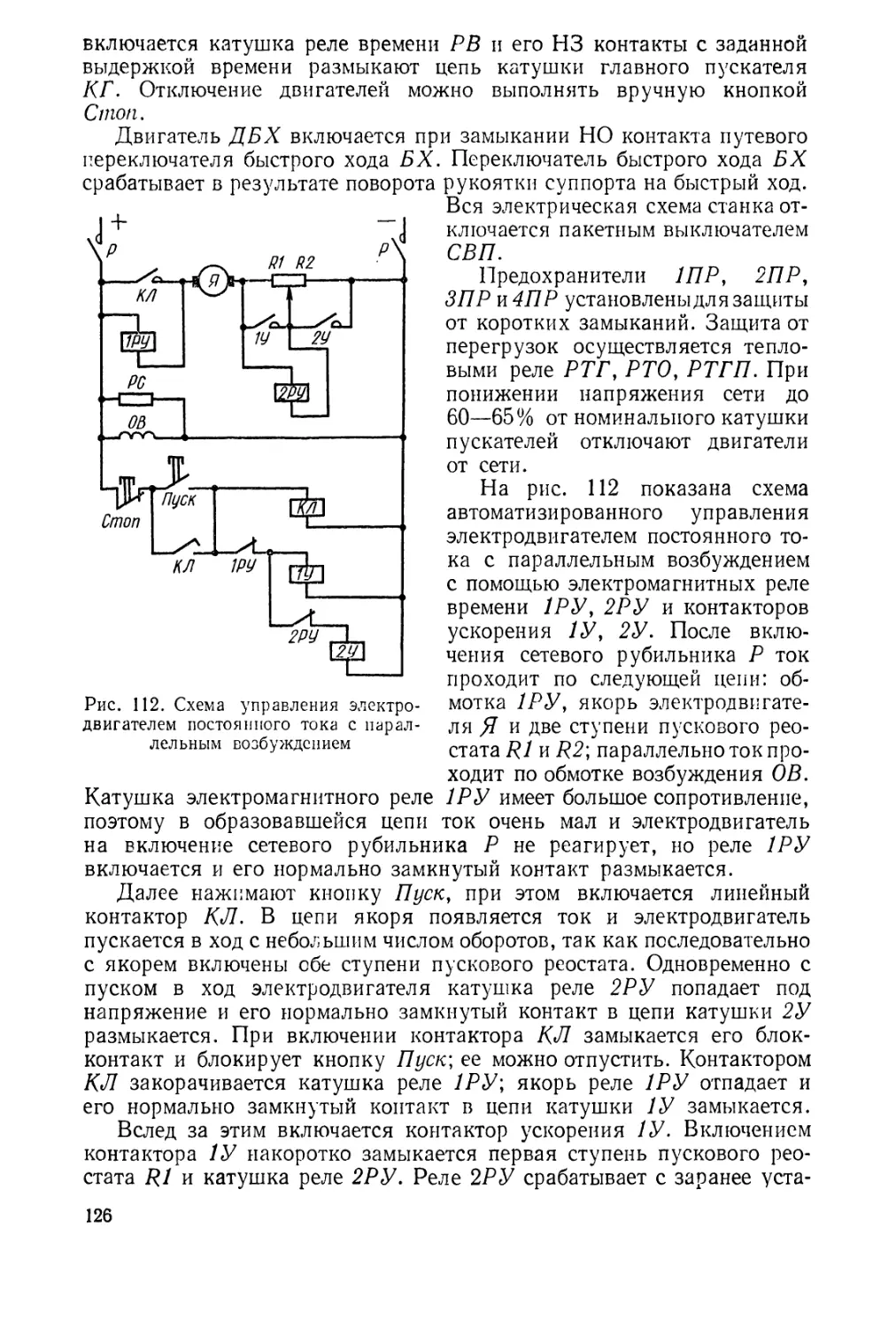

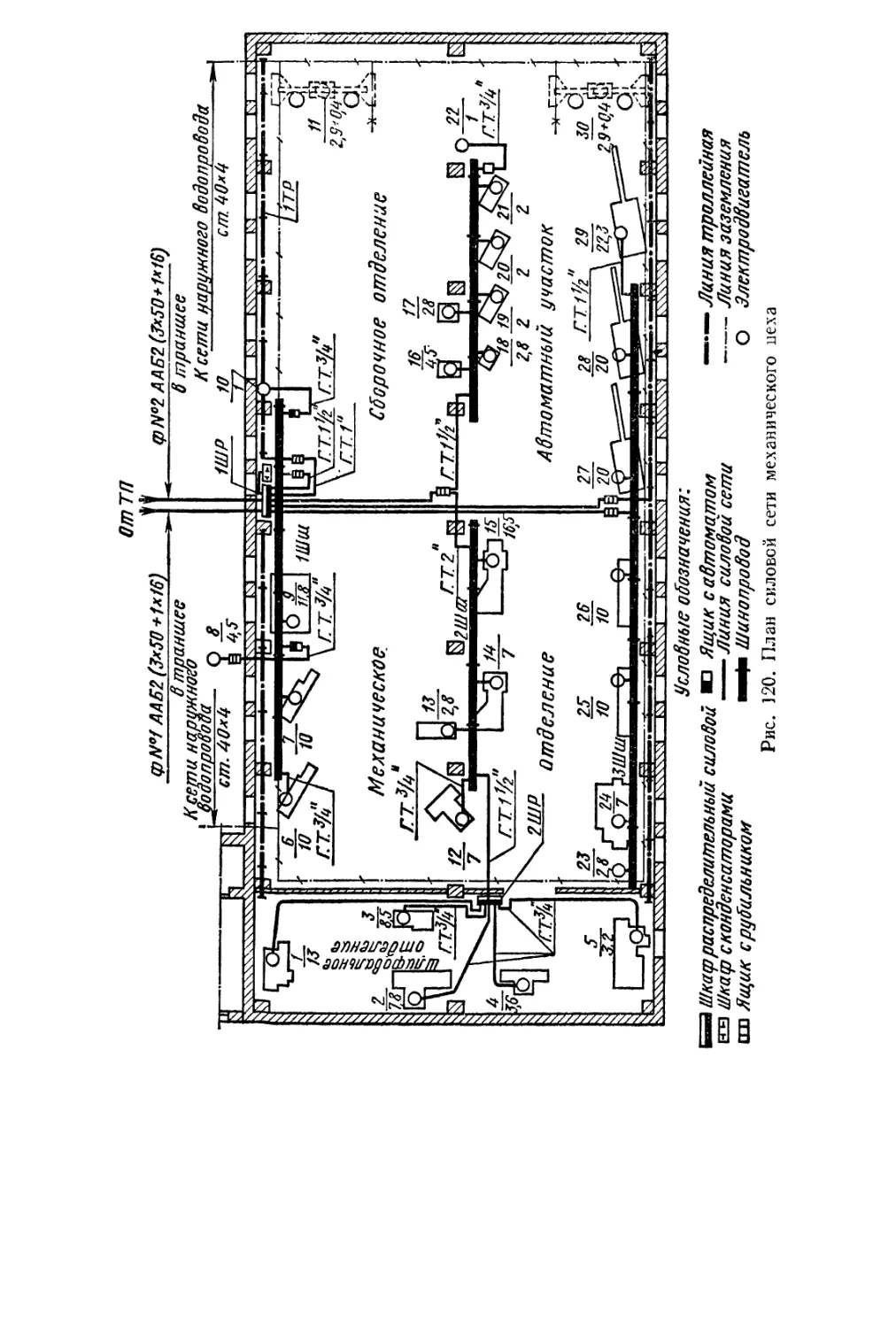

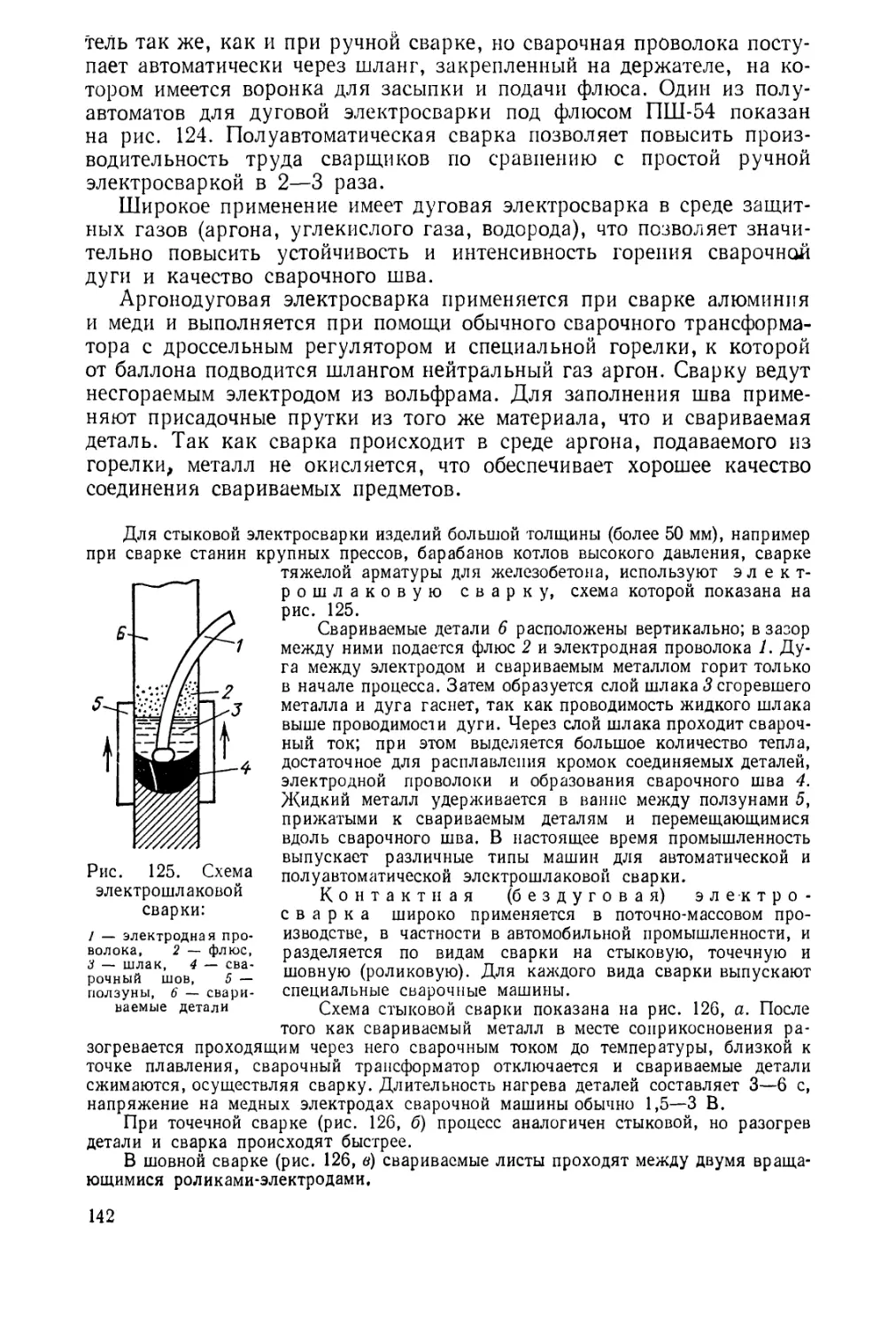

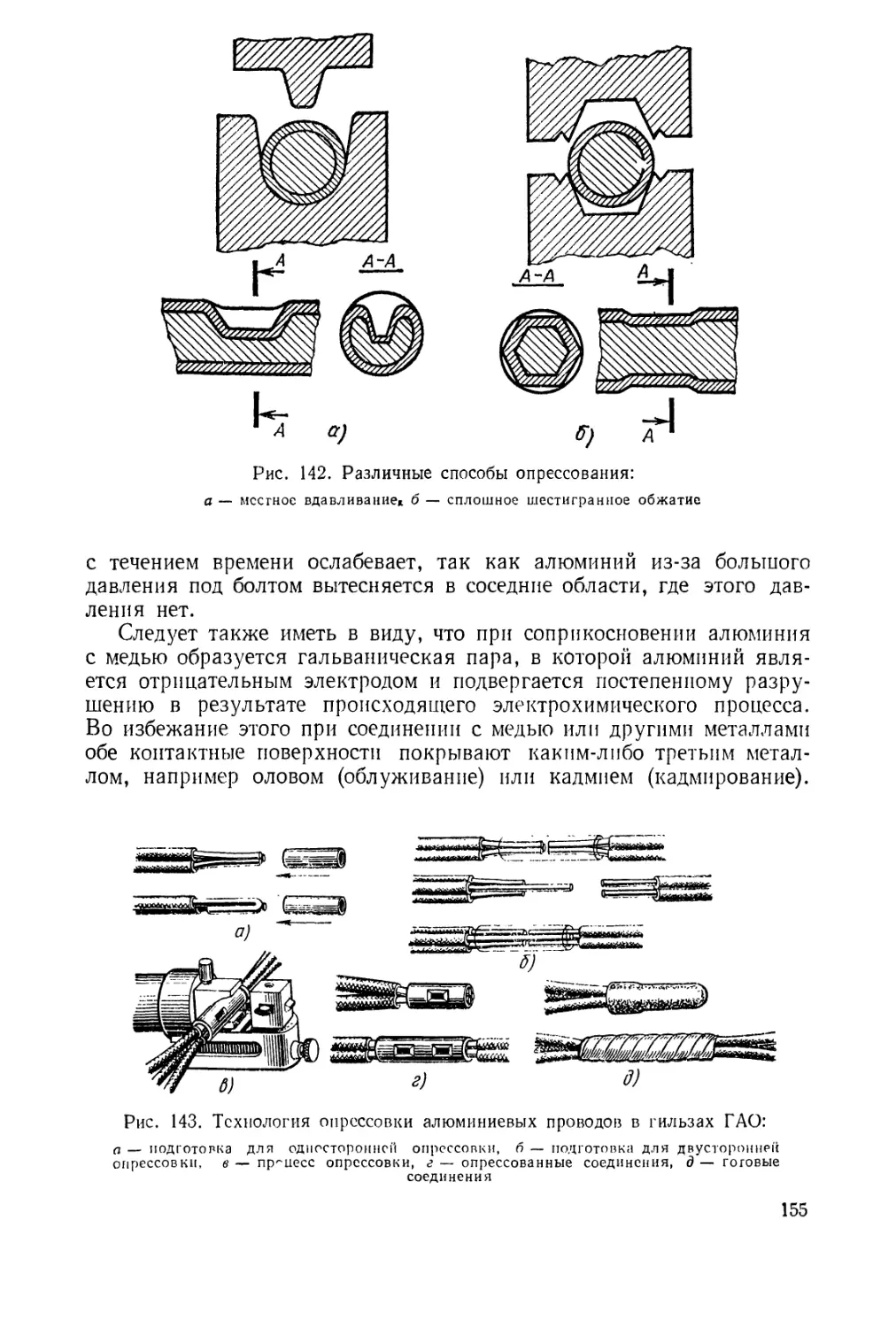

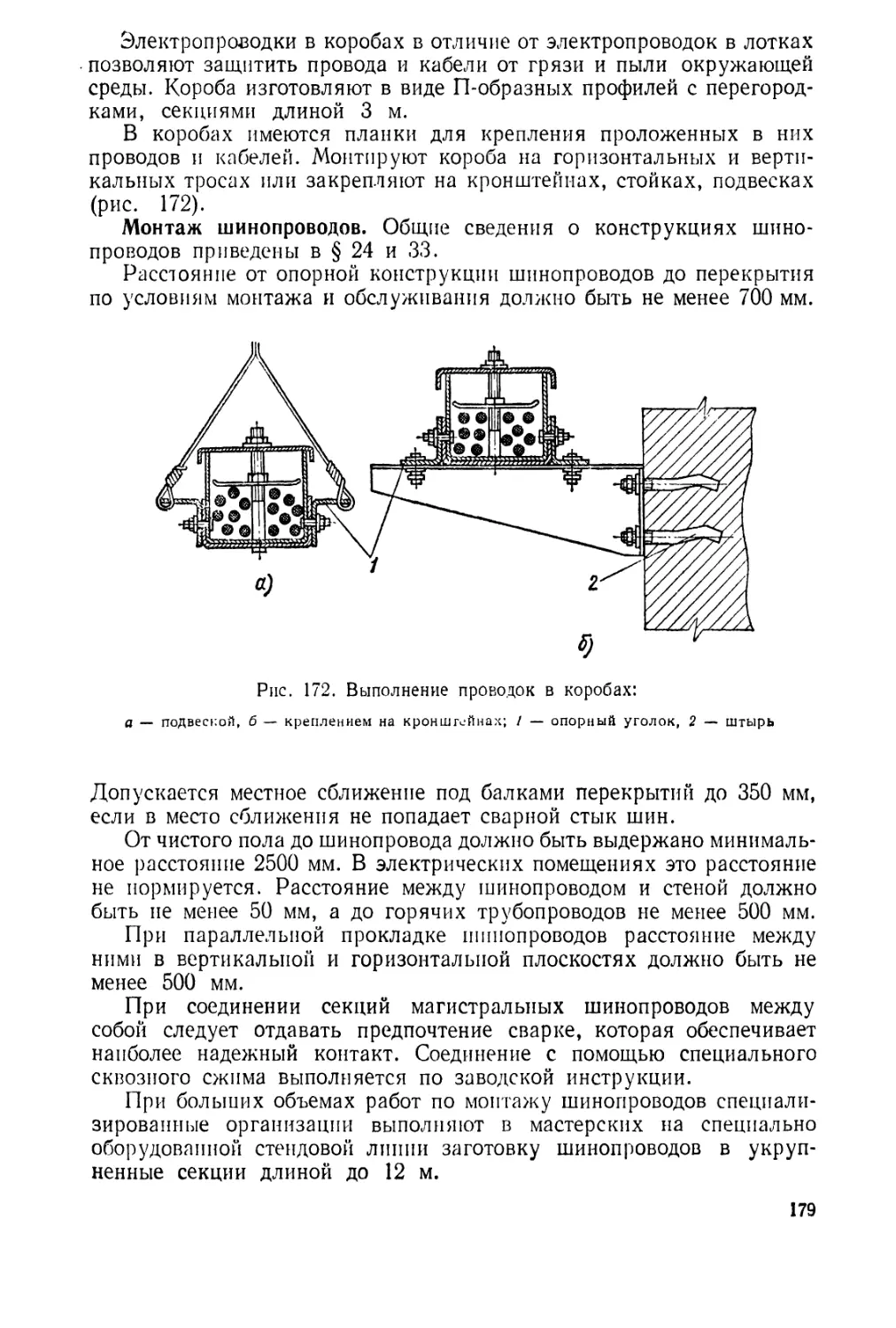

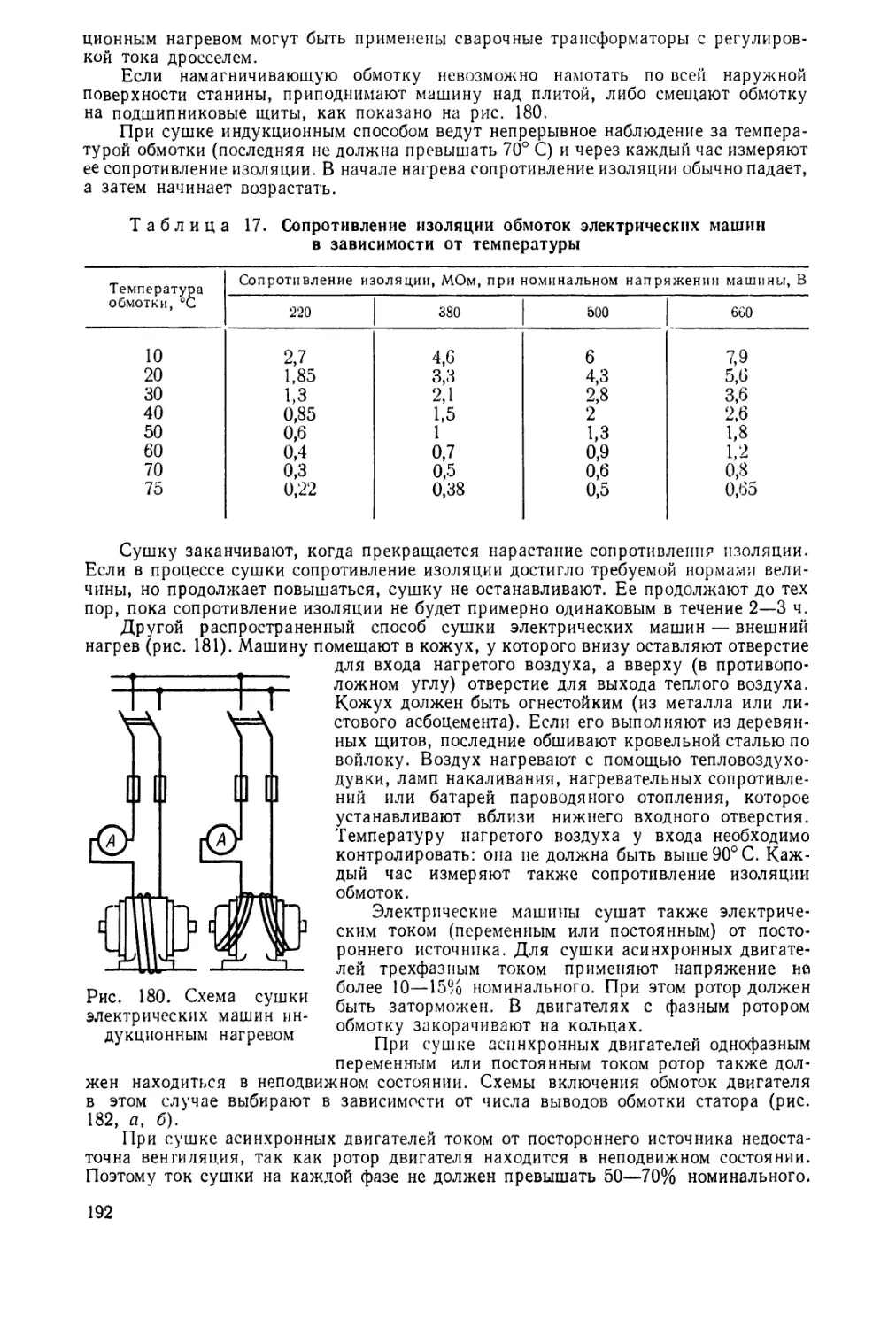

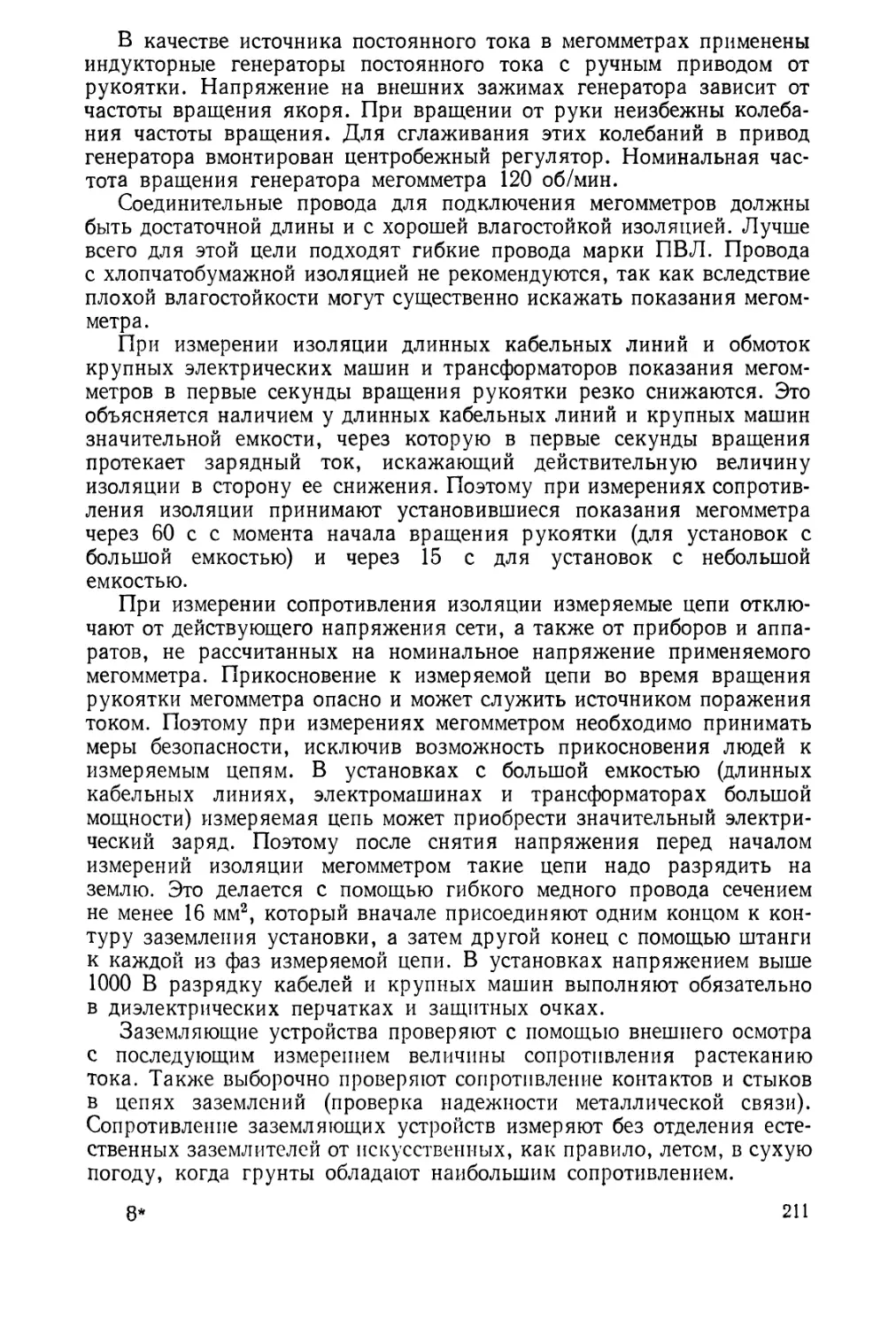

наложения временного бандажа из ленты,