Теги: строительные конструкции

Год: 2010

Похожие

Текст

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

СТАНДАРТ ОРГАНИЗАЦИИ

ИНСТРУКЦИЯ ПО ОТБРАКОВКЕ И РЕМОНТУ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ ГАЗА КОМПРЕССОРНЫХ СТАНЦИЙ

СТО Газпром 2-2.3-407-2009

Издание официальное

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

Общество с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий — Газпром ВНИИГАЗ»

Общество с ограниченной ответственностью «Газпром экспо»

Москва 2010

ЭС НТИ "Техэксперт"

СТО Газпром 2-2.3-407-2009

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий — Газпром ВНИИГАЗ» (ООО «Газпром ВНИИГАЗ»)

2 ВНЕСЕН Управлением по транспортировке газа и газового конденсата Департамента по транспортировке, подземному хранению и использованию газа ОАО «Газпром»

3 утвержден И ВВЕДЕН В ДЕЙСТВИЕ распоряжением ОАО «Газпром» от 17 декабря 2009 г. № 481

4 ВВЕДЕН ВЗАМЕН Временной инструкции по отбраковке и ремонту технологических трубопроводов газа компрессорных станций, утвержденной ОАО «Газпром» 30 апреля 2008 г.

© ОАО «Газпром», 2009

© Оформление ООО «Газпром экспо», 2010

Распространение настоящего стандарта осуществляется в соответствии с действующим законодательством и с соблюдением правил, установленных ОАО «Газпром»

П

ЭС НТИ "Техэксперт"

СТО Газпром 2-2.3-407-2009

ЭС НТИ "Техэксперт"

Содержание

1 Область применения ........................................................ .1

2 Нормативные ссылки.......................................................1

3 Термины и определения ....................................................3

4 Основные положения ......................................................4

5 Процедура выбора технологии ремонта технологических трубопроводов газа компрессорных станций ......................................................9

6 Критерии оценки взаимодействия дефектов ................................13

7 Критерии выбора технологии ремонта технологических трубопроводов газа компрессорных станций ................................................14

7.1 Критерии выбора технологии ремонта технологических трубопроводов газа компрессорных станций с коррозионными и механическими дефектами с учетом категории трубопровода..........................................14

7.1.1 Ремонт контролируемой шлифовкой ................................14

7.1.2 Ремонт наплавкой ...............................................15

7.1.3 Ремонт муфтой ..................................................16

7.1.4 Ремонт заменой катушки .........................................17

7.2 Критерии выбора технологии ремонта технологических трубопроводов газа компрессорных станций с трещинами с учетом категории трубопровода........17

7.2.1 Ремонт контролируемой шлифовкой ................................17

7.2.2 Ремонт муфтой...................................................19

7.2.3 Ремонт заменой катушки .........................................20

8 Отбраковка труб .........................................................20

9 Требования к технологиям ремонта дефектных труб..........................22

9.1 Ремонт контролируемой шлифовкой......................................22

9.2 Ремонт наплавкой.....................................................22

9.3 Ремонт муфтой .......................................................23

9.4 Ремонт заменой катушки .............................................,25

Приложение А (справочное) Математическое обеспечение выбора технологии ремонта технологических трубопроводов газа компрессорных станций с коррозионными дефектами и трещинами и пример его применения.............................................................26

Библиография................................................................30

ш

СТО Газпром 2-2.3-407-2009

Введение

Настоящий стандарт разработан в соответствии с Перечнем приоритетных научно-технических проблем ОАО «Газпром» на 2006—2010 гг., утвержденным Председателем Правления ОАО «Газпром» А.Б. Миллером (от 11 декабря 2005 г. № 01-106), пункт 4.2 «Развитие технологий и совершенствование оборудования для обеспечения надежного функционирования ЕСГ, включая методы и средства диагностики и ремонта».

Разработка стандарта проводилась лабораторией диагностики и прогноза технического состояния трубопроводов и оборудования ООО «Газпром ВНИИ ГАЗ» по договору с ОАО «Газпром» от 13 декабря 2007 г. № 0610-07-1 «Разработка технологий ремонта, методов прогнозирования и оптимизации объемов и видов работ по диагностике и ремонту магистральных газопроводов ОАО «Газпром».

Стандарт разработан авторским коллективом в составе:

- от ООО «Газпром ВНИИГАЗ» - В.В. Аладинский, В.И. Городниченко, М.В. Чубунов, М.А. Широков, В.И. Беспалов, Д.Г. Будревич, В.М. Шарыгин, В.О. Маханев;

- от ОАО «Газпром» — А.В. Хороших, С.Ф. Жданов. Е.М. Вышемирский, М.Е. Сидоро-чев, А.В. Шипилов;

- от ООО «Газпром газнадзор» — В.Н. Медведев, Ф.Е Тухбатуллин, М.И. Королев;

- от ДОАО «Оргэнергогаз» — А.М. Ангалев, А.В. Качулин;

- от ООО «Газпром трансгаз Ухта» — Т.Т. Алиев;

- от ООО «Газпром трансгаз Томск» — А.И. Иваков.

ЭС НТИ "Техэксперт"

IV

СТО Газпром 2-2.3-407-2009

СТАНДАРТ ОТКРЫТОГО АКЦИОНЕРНОГО ОБЩЕСТВА «ГАЗПРОМ»

ИНСТРУКЦИЯ ПО ОТБРАКОВКЕ И РЕМОНТУ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ ГАЗА КОМПРЕССОРНЫХ СТАНЦИЙ

Дата введения — 2010-11-12

ЭС НТИ "Техэксперт"

1 Область применения

1.1 Настоящий стандарт распространяется на трубопроводы технологические основного назначения (далее — трубопроводы), в том числе трубопроводы (шлейфы), соединяющие узел подключения и площадку компрессорных и дожимных компрессорных станций ОАО «Газпром» диаметром до 1420 мм включительно с рабочим давлением среды от 1,2 МПа до 9,8 МПа и спроектированные в соответствии с требованиями СНиП 2.05.06-85* [1].

1.2 Настоящий стандарт устанавливает:

- критерии отбраковки дефектных труб;

- требования к технологиям ремонта дефектных труб;

- порядок и критерии выбора технологий ремонта трубопроводов компрессорных станций, в том числе:

а) контролируемой шлифовкой;

б) муфтами;

в) наплавкой;

г) заменой участка трубопровода (трубы, катушки).

1.3 Положения настоящего стандарта обязательны для применения структурными подразделениями, дочерними обществами и организациями ОАО «Газпром», сторонними организациями, выполняющими по соответствующим договорам диагностические и ремонтные работы, а также строительный контроль (технический надзор) за качеством работ при ремонте трубопроводов.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты: ГОСТ 27.002-89 Надежность в технике. Основные понятия. Термины и определения

Издание официальное

1

СТО Газпром 2-2.3-407-2009

ГОСТ 18322-78 Система технического обслуживания и ремонта техники. Термины и определения

ГОСТ 21014-88 Прокат черных металлов. Термины и определения дефектов поверхности

СТО Газпром 2-2.1-249-2008 Магистральные газопроводы

СТО Газпром 2-2.3-112-2007 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО «Газпром». Методические указания по оценке работоспособности участков магистральных газопроводов с коррозионными дефектами

СТО Газпром 2-2.3-137-2007 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО «Газпром». Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов. Часть II

СТО Газпром 2-2.3-173-2007 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО «Газпром». Инструкция по комплексному обследованию и диагностике магистральных газопроводов, подверженных коррозионному растрескиванию под напряжением

СТО Газпром 2-2.4-083-2006 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО «Газпром». Инструкция по неразрушающим методам контроля качества сварных соединений при строительстве и ремонте промысловых и магистральных газопроводов

СТО Газпром 2-3.5-046-2006 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО «Газпром». Порядок экспертизы технических условий на оборудование и материалы, аттестации технологий и оценки готовности организаций к выполнению работ по диагностике и ремонту объектов транспорта газа ОАО «Газпром»

СТО Газпром 2-3.5-051-2006 Документы нормативные для проектирования, строительства и эксплуатации объектов ОАО «Газпром». Нормы технологического проектирования магистральных газопроводов

П римечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующим указателям, составленным на 1 января текущего года, и информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

ЭС НТИ "Техэксперт"

2

СТО Газпром 2-2.3-407-2009

3 Термины и определения

3.1 В настоящем стандарте применены термины в соответствии с ГОСТ 27.002 и СТО Газпром 2-3.5-051, а также следующие термины с соответствующими определениями:

3.1.1 взаимодействующий дефект: Дефект, расположение которого относительно других дефектов предусматривает его влияние на соседние дефекты при оценке работоспособности участка газопровода.

[СТО Газпром 2-2.3-112-2007, пункт 3.3]

3.1.2 вмятина: Нарушение формы сечения трубы в виде местного плавного изменения формы поверхности, образующегося при действии на наружную поверхность трубопровода сосредоточенной или распределенной поперечной нагрузки.

[СТО Газпром 2-2.3-137-2007, пункт 3.1.1]

3.1.3 вырезка (замена катушки): Метод ремонта, заключающийся в вырезке из газопровода катушки с дефектом и замене бездефектной катушкой.

3.1.4 глубина дефекта: Наибольший размер дефекта в радиальном направлении.

3.1.5 гофр: Нарушение формы сечения трубы в результате потери местной устойчивости стенки трубы, когда при ее изгибе в сжатой зоне развиваются чрезмерные пластические деформации.

[СТО Газпром 2-2.3-137-2007, пункт 3.1.6]

3.1.6 дефект: Каждое отдельное несоответствие продукции (труб, сварных соединений) требованиям, установленным нормативной документацией.

[СТО Газпром 2-2.3-137-2007, пункт 3.1.7]

3.1.7 дефекты КРН: Дефекты металла трубы в виде трещин, развивающихся при одновременном воздействии коррозионной среды и внешних или внутренних растягивающих напряжений (коррозионное растрескивание под напряжением).

[СТО Газпром 2-2.3-137-2007, пункт 3.1.9]

3.1.8 длина дефекта: Наибольший размер дефекта в продольном направлении.

ЭС НТИ "Техэксперт"

СТО Газпром 2-2.3-407-2009

ЭС НТИ "Техэксперт"

3.1.9 забоина: Дефект поверхности в виде произвольно расположенных углублений различной формы, образовавшихся вследствие повреждения и ударов поверхности при транспортировке, правке, складировании и других операциях.

[ГОСТ 21014-88, пункт 62]

3.1.10 задир (продир): Дефект поверхности в виде широких продольных углублений, образующихся от резкого трения проката о детали прокатного и подъемно-транспортного оборудования, а также в результате осевых перемещений трубопровода относительно опор под воздействием эксплуатационных нагрузок.

3.1.11 закат: Дефект поверхности, представляющий собой прикатанный продольный выступ, образовавшийся в результате закатывания уса, подреза, грубых следов зачистки и глубоких рисок.

[ГОСТ 21014-88, пункт 22]

3.1.12 катушка: Часть трубы, ввариваемая в газопровод с помощью двух кольцевых стыков либо вырезаемая из газопровода.

3.1.13 контролируемая шлифовка: Технология ремонта трубы, заключающаяся в сошли-фовке дефектов с контролем их остаточной глубины в процессе ремонта, а также контролем результатов ремонта, включая подтверждение устранения дефектов и определение размеров образовавшихся сошлифованных зон.

3.1.14 коррозионный дефект: Дефект, вызванный коррозией металла, из которого изготовлен газопровод.

[СТО Газпром 2-2.3-112-2007, пункт 3.1]

3.1.15 муфта галтельная (галтельная муфта): Ремонтная конструкция, привариваемая к трубе для ремонта дефектных кольцевых сварных соединений.

3.1.16 муфта композитная (композитная муфта): Стальная оболочка, не приваренная к телу газопровода и заполненная композитным составом, устанавливаемая по специальной композитно-муфтовой технологии.

3.1.17 муфта необжимная приварная (необжимная приварная муфта): Ремонтная конструкция, имеющая полость длиной более 100 мм и привариваемая к трубе с зазором на технологических кольцах.

3.1.18 муфта обжимная приварная (обжимная приварная муфта): Ремонтная конструкция, при установке которой проводится обжатие дефектного участка газопровода с последующей ее приваркой к трубе.

4

СТО Газпром 2-2.3-407-2009

ЭС НТИ "Техэксперт"

3.1.19 муфта с коническими переходами: Необжимная приварная муфта, имеющая конические переходы от цилиндрической части муфты к поверхности трубы.

3.1.20 одиночный дефект: Дефект, не взаимодействующий с соседними дефектами и рассматриваемый при оценке работоспособности участка газопровода изолированно от других дефектов.

[СТО Газпром 2-2.3-112-2007, пункт 3.2]

3.1.21 отбраковка трубы: Процедура определения непригодности трубы для эксплуатации в составе трубопровода.

3.1.22 отнулевой цикл: Цикл изменения циклической нагрузки от нулевого значения до максимального и вновь до нулевого значения.

3.1.23 поверхностные дефекты: Дефекты, расположенные на поверхности трубы, вызывающие уменьшение плошали сечения стенки трубы или продольного сварного шва (коррозионные, стресс-коррозионные, металлургические и т.п.).

3.1.24 ремонт: Комплекс операций по восстановлению исправности или работоспособности изделий и восстановлению ресурсов изделий или их составных частей.

[ГОСТ 18322-78, пункт 2]

3.1.25 ремонтная конструкция: Конструкция, установленная на газопроводе для ремонта дефектных труб.

3.1.26 ремонтопригодность: Свойство объекта, заключающееся в приспособленности к поддержанию и восстановлению работоспособного состояния путем технического обслуживания и ремонта.

[ГОСТ 27.002-89, подпункт 1.4]

3.1.27 риска: Дефект поверхности в виде канавки без выступа кромок с закругленным или плоским дном, образовавшийся от царапания поверхности металла изношенной прокатной арматурой.

[ГОСТ 21014-88, пункт 24]

3.1.28 наплавка: Нанесение слоя металла на деталь методами газовой, дуговой, электро-шлаковой или другой сварки для образования более прочного поверхностного слоя, а также для восстановления формы поверхности.

3.1.29 сошлифованная зона: Участок трубы, на котором выполнена контролируемая шлифовка.

5

СТО Газпром 2-2.3-407-2009

ЭС НТИ "Техэксперт"

3.1.30 техническое диагностирование (диагностирование): Комплекс работ по определению технического состояния объекта, включающий обследование объекта и выдачу рекомендаций по оценке качества и ремонту труб, соединительных деталей трубопроводов и сварных соединений.

3.1.31 трещина: Дефект в виде разрыва в металле трубы или сварном соединении.

[СТО Газпром 2-2.3-137-2007, пункт 3.1.33]

3.1.32 трубопроводы технологические (основного назначения): Трубопроводы, предназначенные для транспортировки газа в пределах промплощадки объекта (компрессорная станция, станция охлаждения газа, газоизмерительная станция, газораспределительная станция) для выполнения основных технологических процессов (очистки, компримирования, охлаждения, измерения, редуцирования и т.д.).

|СТО Газпром 2-2.1-249-2008, пункт 3.42]

3.1.33 царапина: Дефект поверхности, представляющий собой углубление неправильной формы и произвольного направления, образующегося в результате механических повреждений, в том числе при складировании и транспортировании металла.

[ГОСТ 21014, пункт 63]

3.1.34 ширина дефекта: Наибольший размер дефекта в окружном направлении.

4 Основные положения

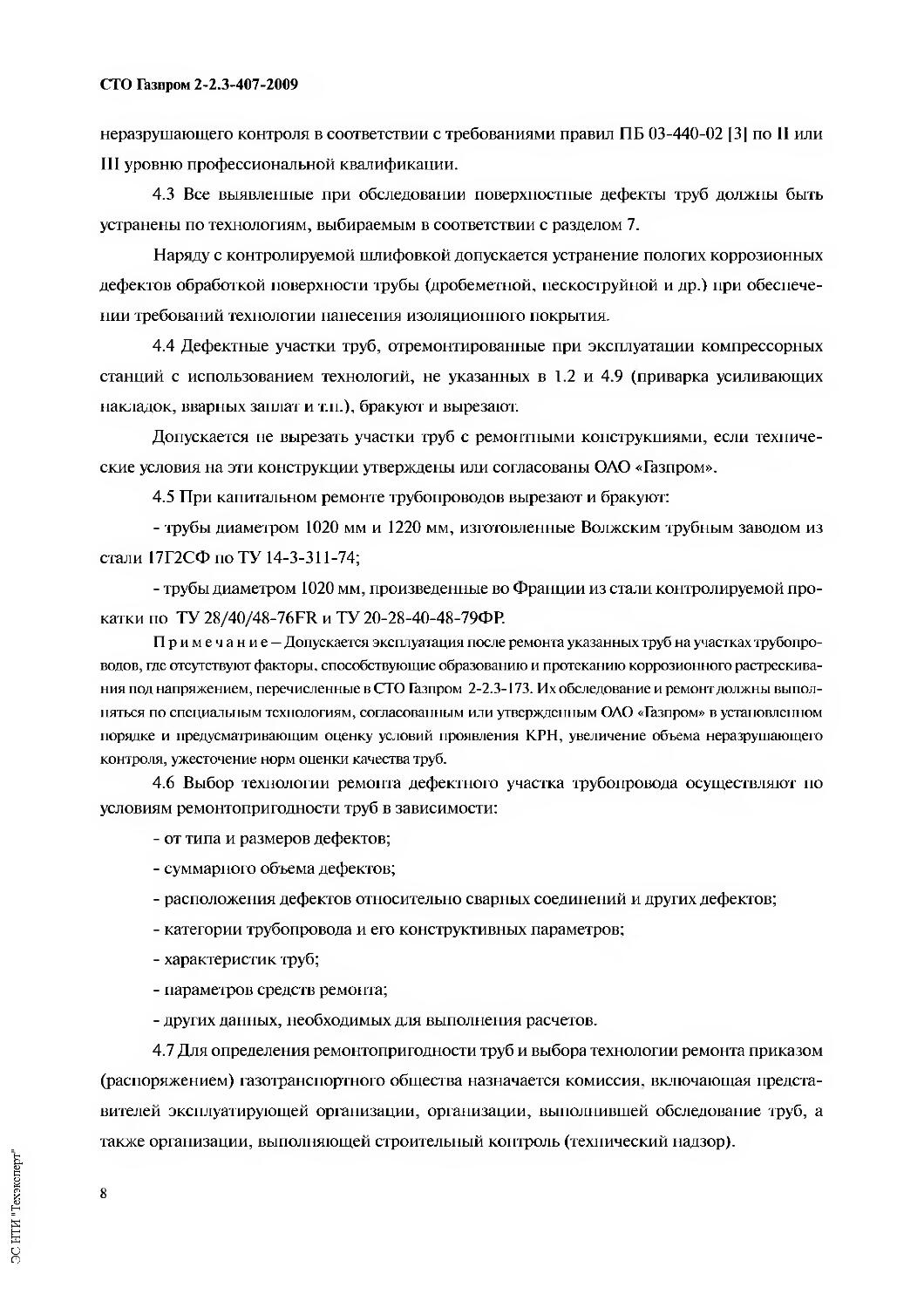

4.1 Результаты технического диагностирования трубопроводов, на основании которых проводят отбраковку дефектных труб и выбор технологии ремонта дефектного участка, должны содержать информацию о размерах дефектов (длина, ширина и глубина) с учетом погрешности измерений, их расположении на трубе и конфигурации (см. рисунок 1).

4.2 При обследовании трубопроводов применяют методы и приборы неразрушающего контроля, позволяющие выявлять поверхностные дефекты, дефекты геометрии основного металла и сварных швов, а также внутренние дефекты сварных швов и прилегающих к ним зон основного металла. Совокупность применяемых методов и приборов контроля должна обеспечивать выявление дефектов наружной поверхности глубиной 0,3 мм и более.

Обследование должна выполнять организация, имеющая лабораторию неразрушающего контроля, аттестованную в соответствии с требованиями правил ПБ 03-372-00 [2]. Специалисты, проводящие обследование, должны быть аттестованы по применяемым методам 6

СТО Газпром 2-2.3-407-2009

ЭС НТИ "Техэксперт"

а — коррозионные дефекты; б — дефекты КРН

du — измеренная глубина дефекта; £ — измеренная длина дефекта; IVU — измеренная ширина дефекта;

8 — измеренная толщина стенки трубы; 8О — остаточная толщина стенки трубы; с, е — расстояния от кольцевого и продольного сварных соединений; 5- — расстояние в продольном направлении между двумя соседними дефектами; — расстояние в окружном направлении между двумя соседними

дефектами; 1 — продольное сварное соединение; 2 — кольцевое сварное соединение

Рисунок 1 — Фрагменты труб с дефектами

7

СТО Газпром 2-2.3-407-2009

ЭС НТИ "Техэксперт"

неразрушающего контроля в соответствии с требованиями правил ПБ 03-440-02 [3] по II или III уровню профессиональной квалификации.

4.3 Все выявленные при обследовании поверхностные дефекты труб должны быть устранены по технологиям, выбираемым в соответствии с разделом 7.

Наряду с контролируемой шлифовкой допускается устранение пологих коррозионных дефектов обработкой поверхности трубы (дробеметной, пескоструйной и др.) при обеспечении требований технологии нанесения изоляционного покрытия.

4.4 Дефектные участки труб, отремонтированные при эксплуатации компрессорных станций с использованием технологий, не указанных в 1.2 и 4.9 (приварка усиливающих накладок, вварных заплат и т.п.), бракуют и вырезают.

Допускается не вырезать участки труб с ремонтными конструкциями, если технические условия на эти конструкции утверждены или согласованы ОАО «Газпром».

4.5 При капитальном ремонте трубопроводов вырезают и бракуют:

- трубы диаметром 1020 мм и 1220 мм, изготовленные Волжским трубным заводом из стали 17Г2СФ по ТУ 14-3-311-74;

- трубы диаметром 1020 мм, произведенные во Франции из стали контролируемой прокатки по ТУ 28/40/48-76FR и ТУ 20-28-40-48-79ФР.

Примечание — Допускается эксплуатация после ремонта указанных труб на участках трубопроводов, где отсутствуют факторы, способствующие образованию и протеканию коррозионного растрескивания под напряжением, перечисленные в СТО Газпром 2-2.3-173. Их обследование и ремонт должны выполняться по специальным технологиям, согласованным или утвержденным ОАО «Газпром» в установленном порядке и предусматривающим оценку условий проявления КРН, увеличение объема неразрушающего контроля, ужесточение норм опенки качества труб.

4.6 Выбор технологии ремонта дефектного участка трубопровода осуществляют по условиям ремонтопригодности труб в зависимости:

- от типа и размеров дефектов;

- суммарного объема дефектов;

- расположения дефектов относительно сварных соединений и других дефектов;

- категории трубопровода и его конструктивных параметров;

- характеристик труб;

- параметров средств ремонта;

- других данных, необходимых для выполнения расчетов.

4.7 Для определения ремонтопригодности труб и выбора технологии ремонта приказом (распоряжением) газотранспортного общества назначается комиссия, включающая представителей эксплуатирующей организации, организации, выполнившей обследование труб, а также организации, выполняющей строительный контроль (технический надзор).

8

СТО Газпром 2-2.3-407-2009

4.8 Выбор технологии ремонта дефектной трубы и проверку условий ремонтопригодности трубы для предусмотренных настоящим стандартом технологий ремонта осуществляют с помощью математического обеспечения, описание и пример применения которого приведены в приложении А.

4.9 Участки трубопровода со сквозными и несквозными дефектами допускается ремонтировать приваркой патрубков в соответствии с требованиями СТО Газпром 2-2.3-137.

4.10 Участок трубопровода с дефектами, находящийся в непроектном положении, ремонтируют только после восстановления его проектного положения.

4.11 Участки труб с гофрами ремонтируют заменой катушки.

4.12 Оценку работоспособности и отбраковку труб с вмятинами проводят в соответствии с Рекомендациями [4] или другими нормативными документами, утвержденными или согласованными ОАО «Газпром».

4.13 Участки труб с вмятинами в сочетании с поверхностными дефектами, а также вмятинами, расположенными на трубопроводах категории В, ремонтируют заменой катушки.

4.14 На трубопроводах категории I участок трубы с вмятиной не ремонтируют без проверки дополнительных условий, если глубина вмятины меньше или равна 0,833 от измеренной толщины стенки трубы.

4.15 Допускается на трубопроводах категории 1 правка плавных вмятин глубиной до 3,5 % диаметра трубы разжимными устройствами в соответствии с СНиП Ш-42-80 [5].

4.16 Оценку качества сварных соединений по результатам неразрушающего контроля осуществляют в соответствии с таблицей 2 СТО Газпром 2-2.4-083.

4.17 Каждый ремонт должен быть зафиксирован в паспорте на трубопровод. Ремонтные конструкции должны быть изготовлены по техническим условиям и конструкторской документации, разработанной в установленном порядке, и иметь паспорт. Для ремонтных конструкций в соответствии с СТО Газпром 2-3.5-046 должна быть проведена экспертиза технических условий на соответствие техническим требованиям ОАО «Газпром» при выполнении работ по диагностике и ремонту объектов транспорта газа (с указанием производителей).

5 Процедура выбора технологии ремонта технологических трубопроводов газа компрессорных станций

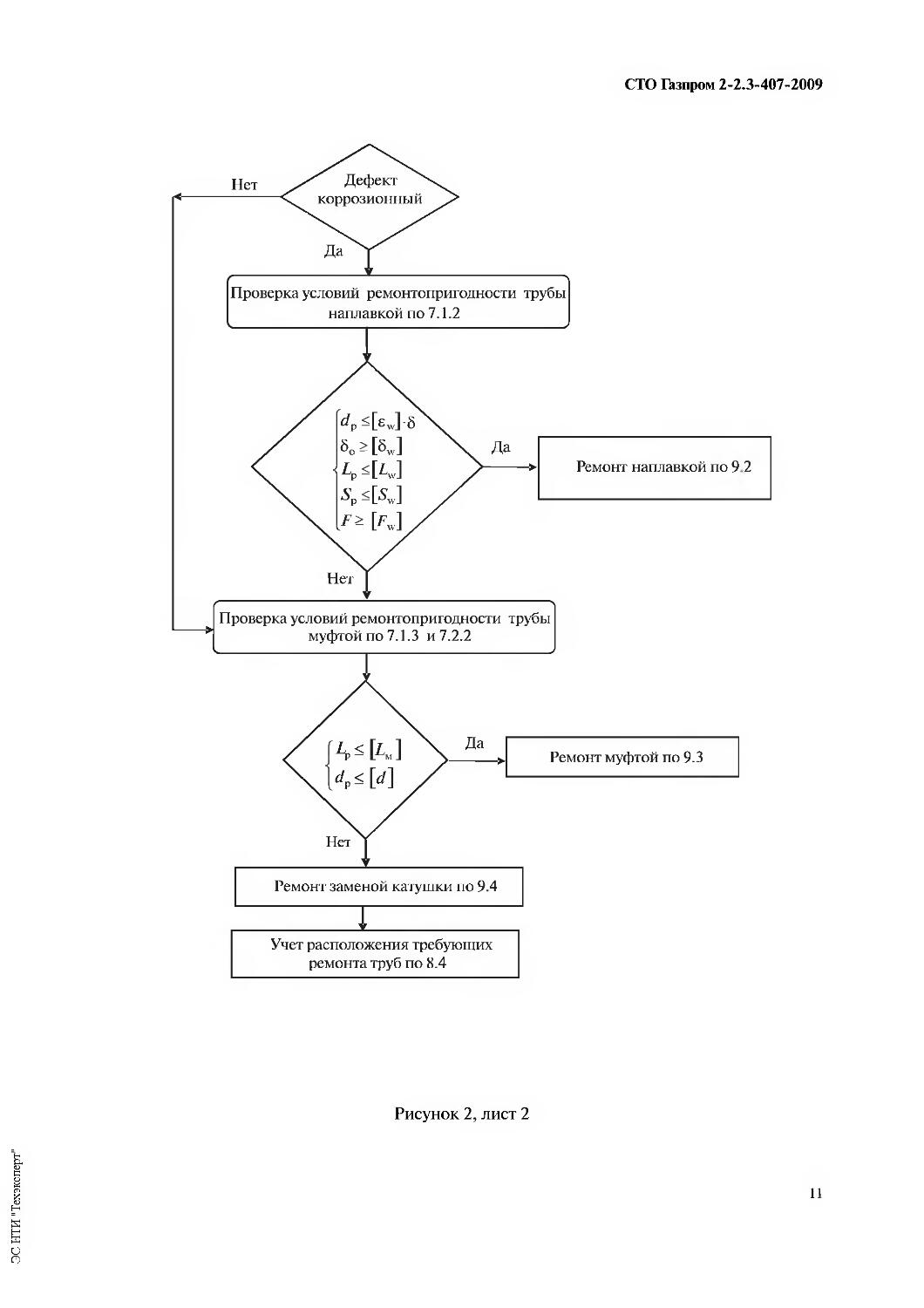

5.1 Выбор технологий ремонта дефектных труб проводят в соответствии со схемой, представленной на рисунке 2.

9

ЭС НТИ "Техэксперт"

СТО Газпром 2-2.3-407-2009

ЭС НТИ "Техэксперт"

Рисунок 2, лист 1 — Схема выбора технологии ремонта дефектных труб

10

СТО Газпром 2-2.3-407-2009

ЭС НТИ "Техэксперт"

Рисунок 2, лист 2

11

СТО Газпром 2-2.3-407-2009

5.2 В соответствии со схемой, представленной на рисунке 2, для рассматриваемых технологий ремонта проверяют условия ремонтопригодности трубы, в которых в качестве основных критериев рассматривают допустимые значения размеров дефекта. Условия ремонтопригодности удовлетворяются, если расчетные значения размеров дефекта не превышают допустимых размеров. За расчетные значения размеров дефекта принимают измеренные размеры, увеличенные на погрешность измерения, а при применении контролируемой шлифовки — увеличенные еще на изменения размеров дефекта при сошлифовке. Длина и ширина сошли-фованной зоны предполагается больше длины и ширины дефекта соответственно на 2 мм, а глубина — на 0,2 мм. После выполнения сошлифовки при ремонте трубы следует проверить условия ремонтопригодности по фактическим параметрам сошлифованной зоны.

5.3 В соответствии со схемой, представленной на рисунке 2, перед выбором технологии ремонта проверяют условие, по которому из-за трудоемкости шлифовальных работ допускается замена трубы. Если условие выполняется, то допускается замена трубы.

5.4 Выбор технологии ремонта начинают с проверки условий взаимодействия дефектов. По результатам проверки для каждой дефектной трубы формируют перечень одиночных дефектов и дефектов, трактуемых как одиночные, в соответствии с которым намечают ремонтные зоны с учетом расположения дефектов.

5.5 Для каждого одиночного дефекта и дефекта, трактуемого как одиночный, формируют исходные данные, используемые при выборе технологии ремонта дефектных труб: параметры выведенного в ремонт трубопровода (категория трубопровода, наружный диаметр и толщина стенки трубы), размеры дефекта с учетом погрешности измерений.

5.6 На основании сформированных данных рассчитывают численные значения параметров, используемых при проверке условий ремонтопригодности дефектных труб (относительная глубина дефекта, остаточная толшина стенки трубы, характерный размер и др.).

5.7 На следующем этапе процедуры выбора технологии ремонта для каждого одиночного дефекта и дефекта, трактуемого как одиночный, проверяют условие ремонтопригодности трубы для шлифовки. Если условие ремонтопригодности трубы для шлифовки выполняется, то назначают ремонт контролируемой шлифовкой. Для труб с коррозионными дефектами при невыполнении условия ремонтопригодности для шлифовки проверяют условия ремонтопригодности трубы для наплавки, при выполнении которых назначают ремонт наплавкой, а при невыполнении проверяют условия ремонтопригодности трубы для муфты. Для труб с трещинами условия ремонтопригодности для наплавки не проверяют, а рассматривают условия ремонтопригодности трубы для муфты. Если условия ремонтопригодности трубы для муфты выполняются, то назначают ремонт муфтой, при невыполнении условий назначают ремонт заменой катушки.

12

ЭС НТИ "Техэксперт"

СТО Газпром 2-2.3-407-2009

5.8 После выбора технологии ремонта для каждой дефектной трубы проверяют ограничение на количество последовательно расположенных труб, ремонт которых предполагается муфтой, заменой катушки или контролируемой шлифовкой при условии, что объем вышлифованного металла превышает величину, при которой труба может быть заменена.

6 Критерии оценки взаимодействия дефектов

6.1 Два соседних коррозионных дефекта на трубе в соответствии с СТО Газпром 2-2.3-112 считают взаимодействующими, если одновременно выполняются условия

^<27^8

(!)

5к -

где — расстояние в продольном направлении между двумя соседними дефектами, мм;

5к — расстояние в окружном направлении между двумя соседними дефектами, мм;

DH — наружный диаметр трубы, мм;

5 — измеренная толщина стенки трубы (вне зоны дефекта), мм;

л — константа, равная 3,14.

Если хотя бы одно из условий (1) не выполняется, то дефекты не являются взаимодействующими.

Проверку на взаимодействие механических дефектов (рисок, задиров, забоин, царапин, раковин) и трещин осуществляют по условиям (1). Условия (1) также используются при проверке взаимодействия двух дефектов разных типов.

6.2 Для составления перечня одиночных дефектов и дефектов, трактуемых как одиночные, проверяют условия взаимодействия (1) для всех дефектов, выявляют одиночные дефекты, а взаимодействующие дефекты объединяют и трактуют как одиночные дефекты с глубиной, равной максимальной глубине взаимодействующих дефектов, длиной, равной максимальному расстоянию между крайними точками дефектов вдоль оси трубы, и шириной, равной максимальному расстоянию между крайними точками в окружном направлении.

6.3 Если один из взаимодействующих дефектов является трещиной, то объединенный дефект трактуют как трещину.

6.4 Допускается расчетная проверка взаимодействия дефектов в соответствии с нормативными документами, утвержденными или согласованными ОАО «Газпром».

13

ЭС НТИ "Техэксперт"

СТО Газпром 2-2.3-407-2009

7 Критерии выбора технологии ремонта технологических трубопроводов газа компрессорных станций

7 Л Критерии выбора технологии ремонта технологических трубопроводов газа компрессорных станций с коррозионными и механическими дефектами с учетом категории трубопровода

7,1.1 Ремонт контролируемой шлифовкой

7.1.1.1 Для определения ремонтопригодности трубопроводов с коррозионными и механическими дефектами для технологии ремонта контролируемой шлифовкой в соответствии со схемой, представленной на рисунке 2, проверяют условие

t/p <8—8р+[еш]-8р,

(2)

где <7р — расчетная глубина сошлифованной зоны, мм;

8 — измеренная толщина стенки трубы (вне сошлифованной зоны), мм;

бр — расчетная толщина стенки трубы, мм, определяемая по СНиП 2.05.06-85* [11;

[еш] — допускаемая относительная глубина сошлифованной зоны.

7 .1.1.2 Допускаемую относительную глубину сошлифованной зоны [еш] вычисляют по формуле:

- для трубопроводов категории В

0,36 при L* < 1

[еш] = 0,48-0,12 L* при1<£»<3, 0,12 при Л >3

где £* — приведенная длина сошлифованной зоны;

- для трубопроводов категории 1

[еш] ='

0,42 при£*<1

0,57-0,15 L при1<£*<3.

0,12 при£* >3

ЭС НТИ "Техэксперт"

(3)

(4)

СТО Газпром 2-2.3-407-2009

Приведенную длину сошлифованной зоны Z* вычисляют по формуле

(5)

где Zp — расчетная длина сошлифованной зоны, мм;

DH — наружный диаметр трубы, мм;

5 — измеренная толщина стенки трубы (вне сошлифованной зоны), мм.

7.1.1.3 При соблюдении для дефектного участка трубы условия ремонтопригодности (2) выполняют ремонт контролируемой шлифовкой. Если условия ремонтопригодности не выполняются, то допускается определение ремонтопригодности контролируемой шлифовкой с учетом конфигурации дефектов и времени эксплуатации дефектных участков трубопроводов в соответствии с нормативными документами, утвержденными или согласованными ОАО «Газпром».

7.1.1.4 После проведения контролируемой шлифовки проводят проверку условия ремонтопригодности с использованием фактических размеров сошлифованной зоны.

7.1.2 Ремонт наплавкой

При определении ремонтопригодности трубопроводов с коррозионными и механическими дефектами для технологии ремонта наплавкой проверяют условия, представленные в таблице 1.

ЭС НТИ "Техэксперт"

Таблица 1 — Условия ремонтопригодности трубопроводов с коррозионными и механическими

дефектами для технологии ремонта наплавкой

Расчетная глубина дефекта, мм Остаточная толщина стенки трубы, мм Расчетная длина дефекта, мм Расчетная площадь дефекта, мм2 Расстояние между соседними дефектами, мм Расстояние от дефекта до места пересечения кольцевого и продольного сварных соединений, мм

-[£w]*$ SO^[8W] Л-[Av] 5>[5W] Л<[ЛИ]

Примечание — Здесь [ew] — допускаемая относительная глубина дефекта при ремонте трубы наплавкой; 6 — измеренная толщина стенки трубы (вне зоны дефекта), мм: [5W] — допускаемая остаточная толщина стенки трубы при ремонте наплавкой, равная 5 мм; [Zw] — допускаемая длина дефекта при ремонте трубы наплавкой, мм; |Ли] — допускаемая площадь дефекта при ремонте трубы наплавкой, мм2; [5W] — допускаемое расстояние между соседними дефектами при ремонте трубы наплавкой. мм: [Aw] — допускаемое расстояние от коррозионного или механического дефекта до места пересечения кольцевого и продольного сварных соединений при ремонте трубы наплавкой, мм, [Aw] = 300 мм.

15

СТО Газпром 2-2.3-407-2009

Допускаемые величины параметров для ремонта наплавкой приведены в таблице 2.

На двух погонных метрах трубы суммарная площадь дефектов для ремонта наплавкой не должна превышать величину допускаемой площади дефекта [/4WJ.

Таблица 2 — Допускаемые величины параметров для ремонта наплавкой

Категория трубопровода Допускаемая относительная глубина дефекта К] Допускаемая остаточная толщина стенки трубы [5J, мм Допускаемая длина дефекта |£к|, мм Допускаемая площадь дефекта [ЛД, мм2 Допускаемое расстояние между соседними дефектами [5 ], мм

В 0,60 5 38 А8 500

0,25 5 7^8 500

I 0,70 5 38 А8 300

0,30 5 300

7.1.3 Ремонт муфтой

7.1.3.1 Для определения ремонтопригодности трубопроводов с коррозионными и механическими дефектами для технологии ремонта муфтой проверяют условия

dp <8-5р +[£м]-5р

(6)

где dp — расчетная глубина сошлифованной зоны, мм;

5 — измеретптая толщина стенки трубы (вне сотттлифоватптой зоны), мм;

8р — расчетная толщина стенки трубы, мм, определяемая по СНиП 2.05.06-85* [1];

|вм1 допускаемая относительная глубина сошлифованной зоны при ремонте трубы муфтой;

£р — расчетная длина сошлифованной зоны, мм;

[£м] — допускаемая длина сошлифованной зоны при ремонте трубы муфтой, мм.

7.1.3.2 Допускаемую длину сошлифоватшой зотгы при ремонте трубы муфтой [£м] вычисляют по формуле

= Аг (7)

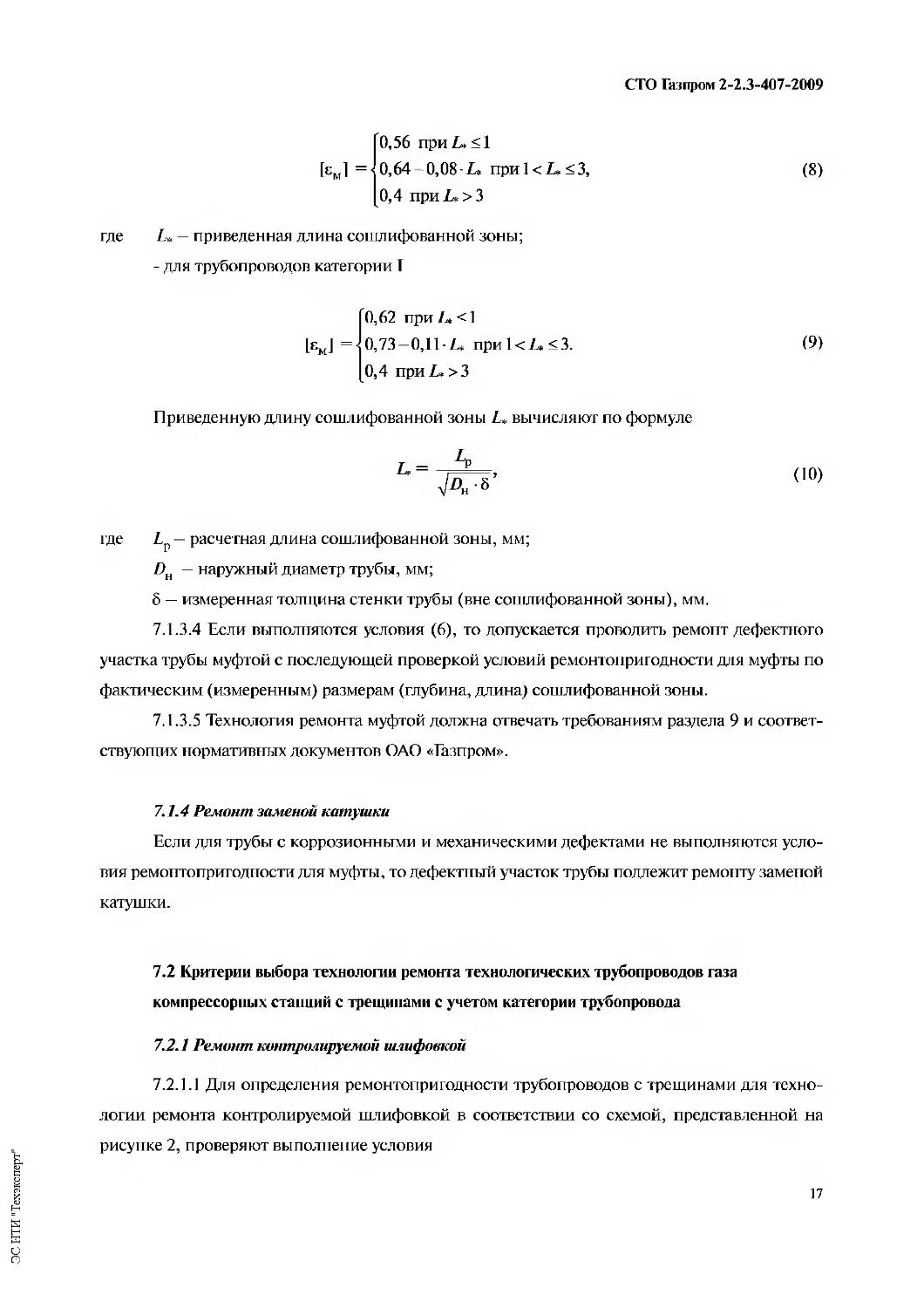

7.1.3.3 Допускаемую относительную глубину сошлифованной зоны [ем] вычисляют по формуле:

- для трубопроводов категории В

16

ЭС НТИ "Техэксперт"

СТО Газпром 2-2.3-407-2009

где

0,56 при£*<1

0,64 0,08-Z* при1<£*<3, 0,4 при£*>3

(8)

L* — приведенная длина сошлифованной зоны;

- для трубопроводов категории Т

[£MJ =•

0,62 при£*<1

0,73-0,11-1* при1<£*<3.

0,4 при£* >3

(9)

Приведенную длину сошлифованной зоны £* вычисляют по формуле

KJ =

(Ю)

ЭС НТИ "Техэксперт"

где £р — расчетная длина сошлифованной зоны, мм;

£>н — наружный диаметр трубы, мм;

6 — измеренная толщина стенки трубы (вне сошлифованной зоны), мм.

7.1.3.4 Если выполняются условия (6), то допускается проводить ремонт дефектного участка трубы муфтой с последующей проверкой условий ремонтопригодности для муфты по фактическим (измеренным) размерам (глубина, длина) сошлифованной зоны.

7.1.3.5 Технология ремонта муфтой должна отвечать требованиям раздела 9 и соответствующих нормативных документов ОАО «Газпром».

7.1.4 Ремонт заменой катушки

Если для трубы с коррозионными и механическими дефектами не выполняются условия ремонтопригодности для муфты, то дефектный участок трубы подлежит ремонту заменой катушки.

7.2 Критерии выбора технологии ремонта технологических трубопроводов газа компрессорных станций с трещинами с учетом категории трубопровода

7.2.1 Ремонт контролируемой шлифовкой

7.2.1.1 Для определения ремонтопригодности трубопроводов с трещинами для технологии ремонта контролируемой шлифовкой в соответствии со схемой, представленной на рисунке 2, проверяют выполнение условия

СТО Газпром 2-2.3-407-2009

<6-5р +[£ш]-5р,

(Н)

где dr — расчетная глубина сошлифованной зоны, мм;

S — измеренная толщина стенки трубы (вне сошлифованной зоны), мм;

6 — расчетная толщина стенки трубы, мм, определяемая по СНиП 2.05.06-85* [ 1 ];

[£ш] — допускаемая относительная глубина сошлифованной зоны.

7.2.1.2 Допускаемую относительную глубину сошлифованной зоны [еш] вычисляют по формуле:

- для трубопроводов категории В

0,2 при£* <1

[еш] =-40,24-0,04-£* при1<£*<3,

(12)

0,12 при£*>3

где L* — приведенная длина сошлифованной зоны;

- для трубопроводов категории 1

0,26 при L* <1

[еш] =-40,33-0,07 L* при1<£*<3.

(13)

0,12 при£*>3

Приведенную длину сошлифованной зоны £* вычисляют по формуле

(14)

где £р — расчетная длина сошлифованной зоны, мм;

DH — наружный диаметр трубы, мм;

5 — измеренная толщина стенки трубы (вне сошлифованной зоны), мм.

7.2.1.3 При соблюдении для дефектного участка трубы условия ремонтопригодности (11) выполняют ремонт контролируемой шлифовкой. Если условие ремонтопригодности не выполняется, то допускается определение ремонтопригодности контролируемой шлифовкой с учетом конфигурадии дефектов и времени эксплуатации дефектных участков трубопроводов в соответствии с другими нормативными документами, утвержденными или согласованными ОАО «Газпром».

ЭС НТИ "Техэксперт"

18

СТО Газпром 2-2.3-407-2009

7.2.2 Ремонт муфтой

7.2.2.1 В соответствии со схемой, представленной на рисунке 2, технологию ремонта муфтой рассматривают, в случае если для участка трубы с трещиной не выполняется условие ремонтопригодности для технологии ремонта контролируемой шлифовкой.

7.2.2.2 Для определения ремонтопригодности трубопроводов с трещиной для технологии ремонта муфтой проверяют условия

dp ^3-8р +[ем] 5р '.Ш]

(15)

где dp — расчетная глубина сошлифованной зоны, мм;

5 — измеренная толщина стенки трубы (вне сошлифованной зоны), мм;

6р — расчетная толщина стенки трубы, мм, определяемая по СНиП 2.05.06-85* [1];

[вм] — допускаемая относительная глубина сошлифованной зоны при ремонте трубы муфтой;

£р — расчетная длина сошлифованной зоны, мм;

|£MJ — допускаемая длина дефекта при ремонте трубы муфтой, мм.

7.2.2.3 Допускаемую длину дефекта при ремонте трубы муфтой f£M] вычисляют по формуле

UJ = (16)

где DH — наружный диаметр трубы, мм.

7.2.2.4 Допускаемую относительную глубину сошлифованной зоны [ем] вычисляют по формуле:

- для трубопроводов категории В

0,4 при Z* <1

[ем] =-{0,5—0,1-7^ при1<£*<3,

0,2 при£*>3

где £* — приведенная длина сошлифованной зоны; - для трубопроводов категории Т

0,4 при£*<1

[см] =<{0,47-0,07-Ь при!<£*<3.

(17)

(18)

0,26 при£* >3

ЭС НТИ "Техэксперт"

19

СТО Газпром 2-2.3-407-2009

Приведенную длину сошлифованной зоны L* вычисляют по формуле

4^’ (19)

где £р — расчетная длина сошлифованной зоны, мм;

DH — наружный диаметр трубы, мм;

8 — измеренная толщина стенки трубы (вне сошлифованной зоны), мм.

7.2.2.5 Если выполняются условия (15), то допускается проводить ремонт дефектного участка трубы муфтой с последующей проверкой условий ремонтопригодности для муфты по фактическим (измеренным) размерам сошлифованной зоны.

7.2.2.6 Технология ремонта муфтой должна отвечать требованиям раздела 9 и соответствующих нормативных документов ОЛО «Газпром».

7.2.3 Ремонт заменой катушки

Если для трубы с трещинами не выполняются условия ремонтопригодности для муфты, то дефектный участок трубы подлежит ремонту заменой катушки.

8 Отбраковка труб

8.1 Труба может быть отбракована, если выполняется условие

(20) где — объем вышлифованного металла с учетом типа дефекта, мм3;

Et — объем вышлифованного металла, при котором труба может быть заменена, мм3.

Объем вышлифованного металла с учетом типа дефекта Ed, мм3, вычис.тяют но формуле

(21)

где к — коэффициент, принимаемый по таблице 3 в зависимости от типа дефекта;

L и Ж— соответственно измеренная длина и ширина дефекта, мм, но не менее 20 мм; d — измеренная глубина дефекта, мм.

Таблица 3 — Величина коэффициента к в зависимости от типа дефекта

ЭС НТИ "Техэксперт"

Тип дефекта Величина коэффициента к

Трещина 2

Коррозионный дефект 0,3

Механический дефект 1

20

СТО Газпром 2-2.3-407-2009

Суммирование ведется по всем дефектам.

Объем вышлифованного металла, при котором труба может быть заменена, Ц, мм3, вычисляют по формуле

К = 0,002 £тр- DH б, (22)

где £тр — длина трубы, мм;

DH — наружный диаметр трубы, мм;

6 — измеренная толщина стенки трубы, мм.

8.2 Решение об отбраковке трубы при выполнении условия (20)* принимают в соответствии с нормативной и технической документацией с учетом экономических показателей, наличия запаса труб, рабочих необходимой квалификации, времени ремонта.

8.3 Труба подлежит отбраковке в случаях, если для ее ремонта требуется:

- установка более двух муфт;

- врезка более двух катушек;

- врезка катушки и установка более одной муфты:

- установка муфты и врезка более одной катушки.

8.4 С целью окончательного выбора технологии ремонта трубопровода в соответствии со схемой, представленной на рисунке 2, проводят проверку труб, примыкающих к требующей ремонта трубе.

Если для дефектной трубы выбрана технология ремонта муфтой, врезкой катушки или контролируемой шлифовкой при выполнении условия (20), то с одной из сторон от нее должно быть не менее двух труб, не требующих ремонта или требующих ремонта наплавкой либо контролируемой шлифовкой при невыполнении условия (20).

Не допускается расположение подряд более двух труб, для которых выбрана технология ремонта наплавкой, при суммарной площади дефектов более четырех величин допускаемой площади дефекта [_4W].

Трубы, для которых эти требования не могут быть обеспечены, подлежат замене.

При выполнении условия (20) объем вышлифованного металла с учетом типа дефекта превышает объем вышлифованного металла, при котором труба может быть заменена.

ЭС НТИ "Техэксперт"

21

СТО Газпром 2-2.3-407-2009

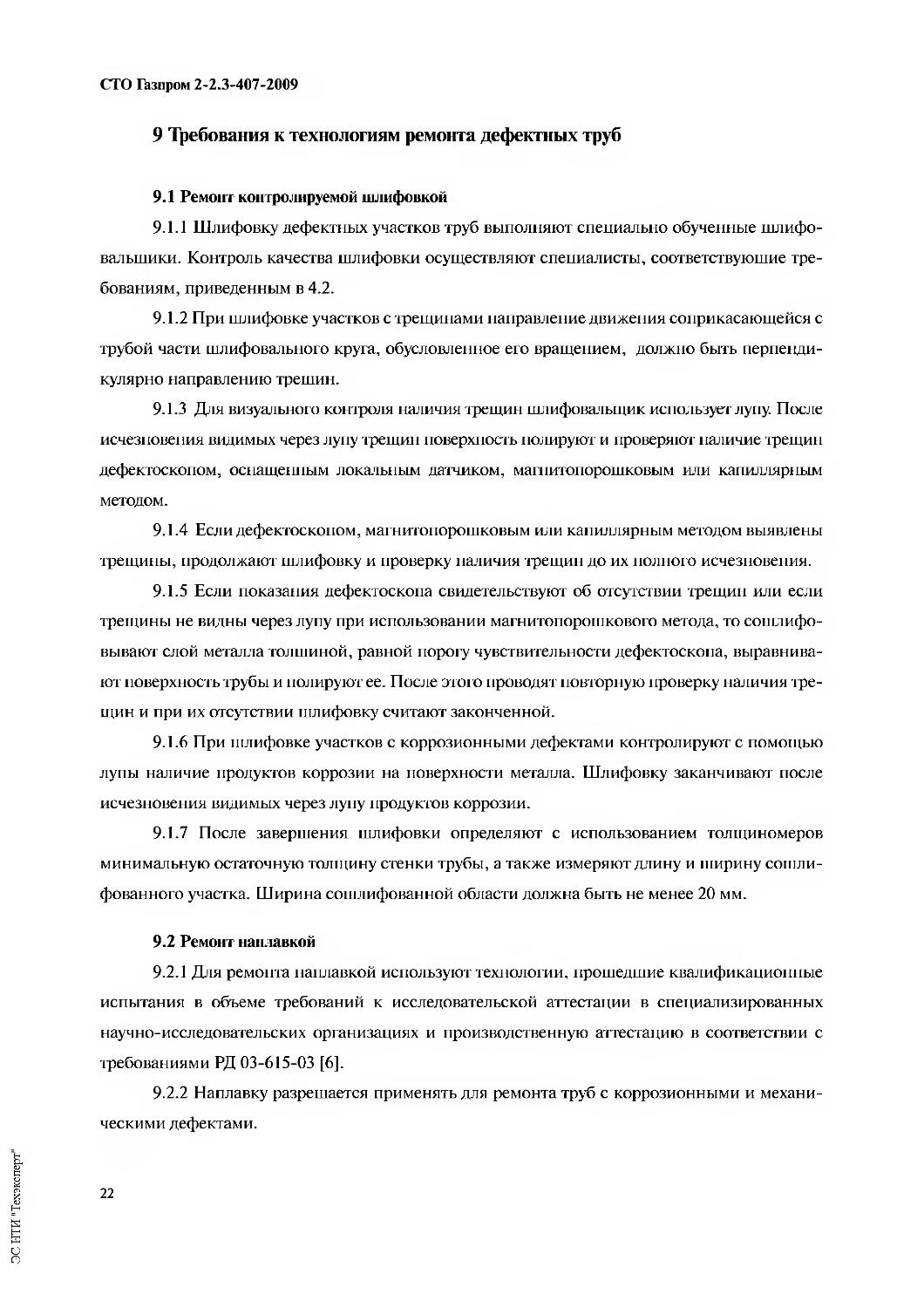

9 Требования к технологиям ремонта дефектных труб

9.1 Ремонт контролируемой шлифовкой

9.1.1 Шлифовку дефектных участков труб выполняют специально обученные шлифовальщики. Контроль качества шлифовки осуществляют специалисты, соответствующие требованиям, приведенным в 4.2.

9.1.2 При шлифовке участков с трещинами направление движения соприкасающейся с трубой части шлифовального круга, обусловленное его вращением, должно быть перпендикулярно направлению трешин.

9.1.3 Для визуального контроля наличия трещин шлифовальщик использует лупу. После исчезновения видимых через лупу трещин поверхность полируют и проверяют наличие трещин дефектоскопом, оснащенным локальным датчиком, магнитопорошковым или капиллярным методом.

9.1.4 Если дефектоскопом, магнитопорошковым или капиллярным методом выявлены трещины, продолжают шлифовку и проверку наличия трещин до их полного исчезновения.

9.1.5 Если показания дефектоскопа свидетельствуют об отсутствии трещин или если трещины не видны через лупу при использовании магнитопорошкового метода, то сошлифо-вывают слой металла толщиной, равной порогу чувствительности дефектоскопа, выравнивают поверхность трубы и полируют ее. После этого проводят повторную проверку наличия трещин и при их отсутствии шлифовку считают законченной.

9.1.6 При шлифовке участков с коррозионными дефектами контролируют с помощью лупы наличие продуктов коррозии на поверхности металла. Шлифовку заканчивают после исчезновения видимых через лупу продуктов коррозии.

9.1.7 После завершения шлифовки определяют с использованием толщиномеров минимальную остаточную толщину стенки трубы, а также измеряют длину и ширину сошли-фованного участка. Ширина сошлифованной области должна быть не менее 20 мм.

9.2 Ремонт наплавкой

9.2.1 Для ремонта наплавкой используют технологии, прошедшие квалификационные испытания в объеме требований к исследовательской аттестации в специализированных научно-исследовательских организациях и производственную аттестацию в соответствии с требованиями РД 03-615-03 [6].

9.2.2 Наплавку разрешается применять для ремонта труб с коррозионными и механическими дефектами.

22

ЭС НТИ "Техэксперт"

СТО Газпром 2-2.3-407-2009

ЭС НТИ "Техэксперт"

9.2.3 При проведении ремонта дефектной трубы с использованием наплавки предварительно выполняют контролируемую шлифовку. Остаточная тол ши на стенки трубы после сошлифовки дефекта должна быть не менее 5 мм.

9.2.4 Подготовка и выполнение работ по наплавке должны соответствовать требованиям, установленным в нормативных документах.

9.2.5 После выполнения ремонта трубы наплавкой должен осуществляться контроль качества наплавки визуальным, измерительным и физическими методами контроля. Методы, объемы неразрушающего контроля и нормы оценки качества наплавок должны соответствовать требованиям раздела 6 СТО Газпром 2-2.4-083. По результатам неразрушаюшего контроля оформляется заключение установленной формы.

9.3 Ремонт муфтой

9.3.1 Для ремонта трубопроводов компрессорных станций используют стальные и стеклопластиковые муфты, для которых в соответствии с СТО Газпром 2-3.5-046 проведена экспертиза технических условий. Технические условия должны соответствовать требованиям к муфтам, применяемым при выполнении работ по диагностике и ремонту объектов транспорта газа ОАО «Газпром» (с указанием производителей).

9.3.2 Муфты, применяемые для ремонта трубопроводов компрессорных станций, необходимо изготовлять в заводских условиях в соответствии с техническими условиями на их изготовление и применение, конструкторской документацией, технологической картой, и они должны иметь маркировку, паспорт и сертификаты на применяемые материалы.

Примечание — Допускается изготовление муфт в базовых условиях при соблюдении требований нормативных документов ОАО «Газпром».

9.3.3 Стальные муфты должны быть изготовлены из листового материала или из новых (не бывших в эксплуатации) прямошовных или бесшовных труб, предназначенных для сооружения магистральных газопроводов.

9.3.4 При проведении ремонта дефектной трубы с использованием муфты предварительно выполняют контролируемую шлифовку.

9.3.5 После сошлифовки дефектов остаточная толщина стенки трубы для применения технологии ремонта муфтой должна быть для трубопровода категории В не менее 44 % от проектной толщины стенки трубы, а для трубопровода категории I — не менее 38 %.

9.3.6 Толщина стенки муфты и ее элементов при одинаковой прочности металла трубы и муфты должна быть не меньше толщины стенки ремонтируемой трубы. При меньшей нормативной прочности металла муфты толщина ее стенки должна быть увеличена в соответствии с расчетом по СНиП 2.05.06-85* [1]. При этом толщина стенки муфты не должна пре

23

СТО Газпром 2-2.3-407-2009

вышать толщину стенки трубы более чем на 20 % (допускается превышение 20 % при округлении величины толщины стенки муфты до ближайшего стандартного значения толщины листа). Все элементы муфты должны быть одинаковой толщины.

9.3.7 Для ремонта труб с дефектами используют муфты, воспринимающие не менее 30 % нагрузки. Применение муфт, воспринимающих менее 30 % нагрузки, должно быть обосновано расчетом. Нагрузка, воспринимаемая муфтой, должна быть указана в технических условиях на муфту. Если в техничеких условиям указано контактное давление муфты на трубу, то нагрузку Др, %, воспринимаемую муфтой, вычисляют по формуле

Др = ——100, (23)

Р' ^мф

где рк — контактное давление муфты на трубу, МПа;

р — рабочее давление в трубопроводе, МПа;

£мф — коэффициент надежности работы муфты.

9.3.8 Дефекты в виде трещин, закатов, вмятин, задиров и рисок на поверхности муфт не допускаются. Установка муфт должна производиться в соответствии с нормативной документацией.

9.3.9 Минимальная длина муфты должна превышать длину сошлифованной зоны на 100 мм для стеклопластиковых муфт и на 200 мм для стальных муфт. Для разъемных (стяжных) муфт минимальная длина муфты должна быть увеличена на величину - Тб, где Лб — коэффициент, учитывающий ослабление натяга крайних болтов, = 0,3; — шаг установки болтов стяжки, мм.

9.3.10 Для выбора конструкции муфты необходимо использовать тип и фактические параметры дефекта, определенные по протоколу результатов технического диагностирования трубопровода. Согласно технологии установки муфты необходимо тщательно удалить изоляционное покрытие с дефектного участка трубы для последующей обработки поверхности.

9.3.11 При установке сварной муфты должен быть выполнен 100 % визуальный и радиографический контроль всех сварных соединений и околошовных зон поверхности основного металла.

9.3.12 Расстояние от торца муфты до края ближайшего дефекта и до кольцевого сварного соединения вне муфты должно быть не менее 5-6.

9.3.13 При установке двух муфт расстояние между торцами муфт должно быть не меньше наружного диаметра трубопровода.

24

ЭС НТИ "Техэксперт"

СТО Газпром 2-2.3-407-2009

9.3.14 На участках трубопроводов с восстановленным проектным положением, а также на участках, где возможна просадка грунта, применение муфт, не воспринимающих продольные нагрузки, недопустимо.

9.3.15 Муфты устанавливают на срок, определяемый количеством отнулевых циклов, воспроизведенных на стенде при испытании дефектной трубы, отремонтированной муфтой. Для установки муфты сроком на один год дефектная труба, отремонтированная муфтой, должна выдержать не менее 576 отнулевых циклов изменения внутреннего давления с максимальным значением, равным нормативному давлению.

9.3.16 Если на дефектном участке трубы в ремонтной зоне расположено несколько одиночных дефектов или дефектов, трактуемых как одиночные, то при проверке условий ремонтопригодности для муфты следует рассматривать самый опасный дефект.

9.4 Ремонт заменой катушки

9.4.1 Ремонт заменой катушки применяют, в случае если невозможно обеспечить при установке муфт требуемую степень восстановления несущей способности трубопровода. При этом способе ремонта участок трубы или труба с дефектом должны быть вырезаны из трубопровода и заменены бездефектной катушкой.

9.4.2 Технология ремонта методом замены катушки должна соответствовать действующим нормативным документам.

9.4.3 Длина вырезаемой дефектной катушки должна быть не меньше наружного диаметра трубопровода для трубопроводов наружным диаметром больше или равным 500 мм и не менее 250 мм для трубопроводов наружным диаметром до 500 мм.

9.4.4 При установке двух катушек расстояние между сварными соединениями катушек должно быть не меньше наружного диаметра трубопровода.

9.4.5 При врезке катушки и установке муфты расстояние от сварного соединения катушки до торца муфты должно быть не меньше наружного диаметра трубопровода.

ЭС НТИ "Техэксперт"

25

СТО Газпром 2-2.3-407-2009

ЭС НТИ "Техэксперт"

Приложение А (справочное)

Математическое обеспечение выбора технологии ремонта технологических трубопроводов газа компрессорных станций с коррозионными дефектами и трещинами и пример его применения

А. 1 Математическое обеспечение для выбора технологии ремонта трубопроводов компрессорных станций в соответствии с блок-схемой, приведенной на рисунке 2, предусматривает следующую последовательность действий.

А.2 Задают значения параметров рассматриваемой дефектной трубы (категория трубопровода В или I, проектное рабочее давление, наружный диаметр, толщина стенки трубы, длина трубы, временное сопротивление материала стенки трубы).

А.З Вводят информацию обо всех дефектах, расположенных на рассматриваемой трубе: порядковый номер дефекта на трубе, размеры дефекта (глубина, длина, ширина), расстояния от кольцевого и продольного сварных соединений, тип дефекта (коррозионный или трещина), признак — сошлифован дефект или нет.

А.4 Перед выбором технологии ремонта проверяют условие (20). Если условие выполняется, то допускается замена трубы. Решение о замене трубы в соответствии с 4.7 принимает комиссия, назначенная приказом газотранспортного общества.

А.5 Если решение о замене трубы не принято, то в соответствии с 5.2 для каждого дефекта проверяют условие его взаимодействия с другими дефектами на трубе по формуле (1). Взаимодействующие дефекты объединяют в один дефект, имеющий глубину, равную максимальной глубине взаимодействующих дефектов. Если один из взаимодействующих дефектов — трещина, то объединенный дефект считают трещиной.

А. 6 Для каждого невзаимодействующего (одиночного) и объединенного (трактуемого как одиночный) дефекта проверяют условие ремонтопригодности трубы для ремонта контролируемой шлифовкой по формуле (2) для коррозионных дефектов и по формуле (11) для трещин. При проверке условия вычисляют расчетные значения размеров дефектов. Расчетная глубина дефекта превышает измеренную на 0,2 мм. Расчетная длина дефекта превышает измеренное значение на 2 мм. Если расчетная длина, дефекта окажется меньше 20 мм, то ее полагают равной 20 мм. Используя значение расчетной длины, по формуле (5) вычисляют приведенную длину дефекта. Приведенную длину используют при вычислении допускаемой относительной глубины сошлифованной зоны по формулам (3), (4), (12) или (13) в зависимости от типа дефекта и категории трубопровода. Затем по формуле (12) СНиП 2.05.06-85* [1] вычисляют расчетную толщину стенки трубопровода.

26

СТО Газпром 2-2.3-407-2009

При выполнении условий (2) или (11) назначают ремонт дефектного участка трубы контролируемой шлифовкой.

А. 7 Для труб с коррозионными дефектами при невыполнении условия ремонтопригодности для шлифовки по формуле (2) проверяют условия ремонтопригодности трубы для наплавки (таблицы 1 и 2), при выполнении которых проводят ремонт наплавкой, а при невыполнении проверяют условия ремонтопригодности трубы для муфты по формуле (6). Для труб с трещинами условия ремонтопригодности для наплавки не проверяют, а рассматривают условия ремонтопригодности трубы для муфты по формуле (15). При проверке условий (3) и (15) вычисляют расчетную толщину стенки трубопровода по формуле (12) СНиП 2.05.06 -85* [1] и приведенную длину дефекта по формулам (10) или (19). Приведенную длину используют при вычислении допускаемой относительной глубины дефекта по формулам (8), (9), (17) или (18) в зависимости от типа дефекта и категории трубопровода. Если условия ремонтопригодности трубы для муфты (3) или (15) выполняются, то проводят ремонт муфтой, при невыполнении условий проводят ремонт заменой катушки.

А.8 Приведенный алгоритм и формулы реализованы в программе ЭВМ |7], которую можно использовать при выборе технологии ремонта трубопроводов технологических основного назначения компрессорных станций.

А.9 В качестве примера использования математического обеспечения рассмотрен единственный на трубе коррозионный дефект глубиной 6,0 мм, длиной 360 мм и шириной 100 мм, расположенный на расстоянии 300 мм от продольного сварного соединения и 550 мм от кольцевого сварного соединения. Категория трубопровода — В, наружный диаметр — 1420 мм, измеренная толщина стенки трубы — 23,2 мм. Относительная глубина дефекта d /5 = 6,2 / 23,2 = 0,27. Значение параметра JD 5 равно 181,5 мм. В соответствии со схемой, приведенной на рисунке 2, проверяют условия ремонтопригодности для контролируемой шлифовки. Расчетную глубину сошлифованной зоны полагают равной 6,2 мм. Длина сошлифованной зоны £р = 360,0 + 2,0 = 362,0 мм, а приведенная длина L* = 362,0 / 181,5 = 1,99. В соответствии с формулой (3) допускаемая относительная глубина сошлифованной зоны [Еш] = 0.48 — 0,12-1,99 = 0.24. следовательно, условие (2) не выполняется и ремонт контролируемой шлифовкой недопустим. Ремонт наплавкой недопустим, так как не выполняются условия, приведенные в таблице 2, ограничивающие глубину и длину дефекта. Для определения допустимости применения технологии ремонта муфтой проверяют выполнение условий (6). Допускаемая относительная глубина сошлифованной зоны для ремонта муфтой [вм] = 0,64 — 0,08- 1,99 = 0,48, следовательно, условия (6) выполняются и ремонт муфтой допустим.

27

ЭС НТИ "Техэксперт"

СТО Газпром 2-2.3-407-2009

А. 10 На рисунке А.1 представлены области применения технологий ремонта, перечисленных в пункте 1.2 настоящего стандарта, для трубопровода категории В наружным диаметром £>н = 1420 мм и измеренной толщиной стенки трубы S = 23,2 мм с коррозионными и механическими дефектами.

Приведенная длина дефекта (сошлифованной зоны)

Рисунок А.1 — Области применения технологий ремонта трубопровода категории В

с коррозионными дефектами

На рисунке А.2 представлены области применения технологий ремонта для этого же

трубопровода с трещинами.

Приведенная длина дефекта (сошлифованной зоны)

Рисунок А.2 — Области применения технологий ремонта трубопровода категории В

с трещинами

28

СТО Газпром 2-2.3-407-2009

На рисунке А З представлены области применения технологий ремонта, перечисленных в пункте 1.2 настоящего стандарта, для трубопровода категории I наружным диаметром 1420 мм и толщиной стенки трубы 15,7 мм с коррозионными и механическими дефектами.

Рисунок А. 3 — Области применения технологий ремонта трубопровода категории I

с коррозионными дефектами

На рисунке А.4 представлены области применения технологий ремонта для этого же

трубопровода с трещинами.

Рисунок А.4 — Области применения технологий ремонта трубопровода категории I

с трещинами

29

СТО Газпром 2-2.3-407-2009

Библиография

[1] Строительные нормы и правила Российской Федерации СНиП 2.05.06-85*

Магистральные трубопроводы

[2] Правила безопасности Госгортехнадзора России Правила аттестации и основные требования к лабораториям неразрушающего контроля

ПБ 03-372-00

[3] Правила безопасности Госгортехнадзора России ПБ 03-440-02

Правила аттестации персонала в области неразру-шаюшего контроля

[4] Рекомендации по оценке прочности и устойчивости эксплуатируемых МГ и трубо-

проводов КС (утверждены ОАО «Газпром» 24 ноября 2006 г.)

[5] Строительные нормы и правила Российской Федерации

Глава СНиП Ш-42-80

Магистральные трубопроводы

[6] Руководящий документ Госгортехнадзора России РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов (утвержден постановлением Госгортехнадзора России от 19 июня 2003 г. № 103)

[7] Компьютерная программа для выбора технологии ремонта технологических трубопроводов газа компрессорных станций с трещиноподобными и коррозионными дефектами. Описание программы (утверждена ОАО «Газпром» 28 октября 2009 г.)

ЭС НТИ "Техэксперт"

30

СТО Газпром 2-2.3-407-2009

ОКС 23.040.01

Ключевые слова: отбраковка, ремонт, газ, трубопровод технологический, компрессорная станция

ЭС НТИ "Техэксперт"

31

Корректура Ю.С. Пашковой

Компьютерная верстка С.Н. Демьяновой

Подписано в печать 24.08.2010 г.

Формат 60x84/8. Гарнитура «Ньютон». Тираж 144 экз.

Уч.-изд. л. 4,8. Заказ 1154.

ООО «Газпром экспо» 117630, Москва, ул. Обручева, д. 27, корп. 2.

Тел.: (495) 719-64-75, (499) 580-47-42.

Отпечатано в ООО «Полиграфия Дизайн»

ЭС НТИ "Техэксперт'