Автор: Балабанов А.Н.

Теги: общее машиностроение технология машиностроения машиностроение справочник справочник технолога

ISBN: 5-7050-0153-3

Год: 1992

Текст

Pjqb’.o-q^PiPoxaxqxibioxp'.p.tP.o'.GXp.iPb’.oxcKp.blbxiy

.b:oxixpi5*b’.ox<xpoIoxD‘«oi>l.oi<ixo'iPoioxoipd*.oXi>JO Д

i:<ixoX’o;axo^Oo‘.o:*Q,,O{pQ‘.<iy.ojp0‘<jxc'.O01o:<iXC>OQ«e

' po:-?xr>;' ? • .w «

tb/.OXC^OiOXQlP.go ^^RtP.O^OXpigoieXpSPty.QXlXpjpJ

КРАТКИЙ

СПРАВОЧНИК

ТЕХНОЛОГА

МАШИНОСТРОИТЕЛЯ

biOXpipoib^PiPoib’bXOtPblOXbjvo'.oXiXP.btbl^OiPo'.Ol

bto:ox'0po!ox«XQiyo:oxc>iP.o:oxp59.0!oxixOtPo‘oxpx>o'axo’.O0’Q:G>:qip0‘<)X<Xi

^'X‘bxo:o'.<|XGb,.o;0xqi9.’o:oxq;qb!b‘.<r>iqipb!Gxqi9.<9o'<iXpiP,6x’xq*lPQioxo‘,p(5r|

raP.b'.o'.oxpb'.’o'.oxqiqoioxqiqty.oxixGiP.o'.oxcxooloxixoo’OXixqiPb’oxixp'o’.oxy

з:ох>ХОд9'о:охО19/о;ОХ1ХО0*0К1ХО,<Рлэ;Ъх<хр.Ь!ох<хоя

ubP.ixo’.oxqipbioxqjP.b'.oxixqb'.oioxqiP.o.oxiXOolo’.oxq’fPowXCKqotoxixp.jp.oi

°. 19 ox>x pipb'.o x pjpjy. ox’-x PtPoib xqjp.bib xo'.p.bVoxix <

fc:oxoixb:oxt>i9.b'.ox>b&.i9b'.oxqipb*tox<xpb‘.o:<ixol0b,.<>x<xobx)xtxqipo:<i>;ox»i

K9j9"o,.oxixp,b,.o:oxqb<’o:axqiP.b,.Gxq;qb,.o‘.GXOblb,.<iXqx>ox>xo'jO’(9.o:<Jxqx»b‘bl

po:oxToOb:o:ab9ixo:GxqiP.o,.cxixqb!ox«xqK*o:0X<>i0b',<>X(XO0»oxo;Qt9.b‘0xqH

px>XGb:o:oX9b'o:oxqiv.b*<>X(<s9'(9ox»xoixo;<>xqiP0x>xo‘.9(5:o:<ixOtPo*.oxqiP.bi

S9Jo:o:oxpJiy/o:o*^9tf!bxqiGb,.oX’xq’t9o:axqiOb,.ax(xqblb:<ixp.i9.b:oxox>broxi

№<o:ob9ixox>xp)xo‘.ox(>icb‘.o:<ixp.b*.o‘.oxqipb‘.oxtxqbloxixoip0x>x<xp.b*oxq;0i

‘0b9ixo:ox<>ixox»i’<i9o*.o:oxpt9o:ax0ixox)xixp(9.ox«xqip.ox»x0ipblbx<>ip<9ol

^1>!Ь:ох<Ь9.6:охО1Р.Ь:эХ1ХОкР.о*,охр1р.Ь',охш$^9ох»хо’1уЬх>х<хр.Ь|Ъх<хр(5!Ъх1Х1

L*.ob9i9o:oxrb9o:ox’Xp.iP.o:axfb9.o:oxtxp0!c^xQi2o:oxQip.c9oxqx><$raxi>*.Oi9.i

Krb9.ox>X’b9b:ox«xpb:ox>b9i9.o:ox<xp(9oxiXQt9oidxc>ip,b!bxcKGbt.ox«xoiP.ox5j

F/o.ox’bPb:o,.oxp/0!o:oxpjP.o!oxqjG6!ox5b9.i9o:oxqlp.bXixixqb!oxiXQlp.o:<i>'.q]

F^’b^o’.oioxpixoiab^oioxtxp.oto.oxp.iy.o’.oxqiP.o.oxqiPb'.o'^Qt^oxixqipb!

Kp.b ox>xqiP.o:0X<^o:oxtxqip.oxixpjy.o:oxqiPo:oxcxq(£QxiXpi9.0‘GXOiP;d‘bxi

btox«xqb:o*.ob9ixo‘Ox^p.(9.ox’Xp.t<!o,.axqiP,o,,ox<xp.bio:<Qjpt9oxixo,tp.b!GX<xp.1

^b9jxo:oxfb9.o:oxqiP.o:oxixp/t9.o:oxGi2o:oxq;pi9.o:<q;p.i9.ox3xqiP.b‘oxqiO0]ql

fc>ixo,.axpj9.o:oxqj9.o'O’<iXpi9.o:0xqipQ:oxo;p.{9oxo;p.i9oX)XO,tp,b’oxqiqb!bXQd

E>'0x|bxb’ox*b9i>'o’^,b9b'.o‘0‘f'9i9.ox>xqipb!ox4xo’{9o‘oxoi$ibx>xc>ip.b!bx<xob1

l9bP.o:oxTXpb:ox>X0bto:oxqiPb:ox<xpb!oxcxoi9o;3Xo;p/6:axtt00foxo:o’{9.bxi

T<b!r'Xib9',b,.b:axQiyo.oxqipo:oxojp.0iox‘Xpi9o‘.<ixoiP.‘6:oxqiP.b!bxixO{9.b:o>'<>i

fc»xq1p.b;ox)b9bx>x»xqip.b:oxPi9.b,.oxixqi>‘o:GxqiP.b:oxqiP.b,.oxq;0(9bxb:p!9bJ

lb9b:o:ob9i9.o:oxc^o:ox«^o:o;ob9.i9o‘0bQi9o,.ox<xpbroxQ;oi9o:uxo,iP.bxi>1

b'.o:0xqipo:oxpi9.o:ax‘b9b:oxixpb'.o:oX9i9b,.<jxo;p.b',oxo;qb'.bxo:QX'.bxixqxH

PbQi9.o:ox&po:oxpjp.o:oxixp.(9o:axpi9.o:axcKp/0!oxixo/0‘oxo:o<9o‘bxo#.0x2

FjXo:0X9j9o:o;<^p.0:o:<ib9.i9o,.<ixqiP.o!Gxb;q6‘oxiXpt9.oxixqb?b!oxojpb‘bx<x

|>.oxQip.o:oxnip.(p,o:oxp.b<o:oxp4p.o:oxpivbrox<xp.^o:<o:p.i9,o!ox<X9.bibxqiP.b!

^№9b!o:<QiP.0:o:oxp/i9.o,.axpjp.o,.oxqip.6:oxixpi9.o,.axp.x»o:<ixo4p.bx»xqx>b!ox

OAMt«zTV0XlX*m:o^c>X>z»xDX»0hxG:0X*4,t,zn!OX>«4>/iMrx0Xt>»vA:dxtXvi\fOXiXvf%!<3i

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

|ро^Йо:ах^'р?о:ох^р;^/Ь^’р.0:о^х'!®/о%х'(Хр/Жх§р.^о^рь!*о^ед’0Й

Ky/o:ox'b9.o,.oxixp.b:o’.0Xp.So:oxqiQ0:oxtxp.0‘ox<>;p.i9o:<ixp.*p.oXixoi9.6!oxqj

I<>,o^p/o:o:<ix0(9oxjxpi9o:oxpip.o,.oxp;p.6:ox<xp(5‘o‘.<ixp.ip.oioxpip.<9oxqip.{9

txib9.b:c^p.(9ox»xp.ip.o:oxpi9.o:axpio(9oxixp.l9oxjxp.ip.o:<ixqi9.6!axqip.0raxj

|9.o:oxib9o:o:oxp.ly.o,.oxpjpo<.oxqip.o:oxixqly,o:<r2p.ip.o:oxo;p.b.oxqip0!ox<xq

|o:<n5piy.o:0X9jxo^blb9o:oxQjP.d*ox^9.{9o:oxp;ip.o:oxqip.o‘.axqiP.(9bxc>:0xrd

Ib9Jo:o:obP^o‘*<’SsUxo:ox(xp.b:ox!bP.t9o'<ISRi9.o:<>xp4P.o:ox<xp.’(9bxq;ob!ox^

lyo:QX^o;ox«xp,6*oxtxp.o!oxixq{2o:qxql9oioxqi9.6x>x<xpQ!bx<>;p.{9o:<i>:p.bi

»^OX0’ O rVn*<»>!OX’ a“> vn:ri xtx

А.Н.Балабанов

КРАТКИЙ

СПРАВОЧНИК

ТЕХНОЛОГА

МАШИНОСТРОИТЕЛЯ

МОСКВА

ИЗДАТЕЛЬСТВО СТАНДАРТОВ

1992

УДК 621.002(03)

Балабанов А. Н. Краткий справочник технолога-маши-

ностроителя.— М.: Издательство стандартов, 1992.—

464 с.

В справочнике приведены сведения об организации

и управлении технологической подготовкой производст-

ва, изложены порядок и правила разработки техноло-

гических процессов с учетом требований стандартов

ИСО серии 9000.

Для технологов машиностроительных предприятий,

а также может быть полезен студентам вузов.

Рецензент канд. техн, наук Ю. С. Костылев

2701000000—011

Б -----------------29—91

085(02)—92

ISBN 5-7050-0153-3

© А. Н. Балабанов, 1992

ПРЕДИСЛОВИЕ

Развитие науки, масштабы практического использования ее результатов в

настоящее время становятся важнейшими факторами повышения эффективности

промышленного производства. Вместе с тем, практическое использование новей-

ших достижений технологии часто затрудняется недостаточной осведомленно-

стью с ними широких кругов инженеров, занятых непосредственно трудом на

производственных предприятиях и не имеющих возможности для систематиче-

ского ознакомления с новейшими теоретическими рекомендациями в области

технологии производства.

Цель настоящего справочника — обеспечить специалистов кратким справоч-

ным пособием, содержащим наиболее важные положения в современной техно-

логической науке, имеющие непосредственное отношение к каждодневной прак-

тике технолога механосборочного производства.

При работе над справочником ставилась задача систематизации и группи-

ровки большого количества материалов, полученных на основе опыта работы

ведущих предприятий и организаций. Информация дана кратко в виде схем и

таблиц, что намного сократит расчеты, а следовательно, сроки и трудоемкость

разработки технологических процессов. Каждая глава достаточно независима,

что позволяет читателю получить интересующие его сведения, не обременяя

себя тщательным изучением книги в полном объеме.

Однако следует учесть, что настоящий справочник не может быть единст-

венным пособием при работе технолога. По конкретным вопросам, при их углуб-

ленном изучении, следует пользоваться дополительными литературными источ-

никами.

Автор надеется, что справочник, посвященный преимущественно технологи-

ческим вопросам, возникающим в период технологической подготовки произ-

водства, будет полезен и другим инженерно-техническим работникам.

1. ОРГАНИЗАЦИЯ И УПРАВЛЕНИЕ ПРОЦЕССОМ ТЕХНОЛОГИЧЕСКОЙ

ПОДГОТОВКИ ПРОИЗВОДСТВА

1.1. Система технологической подготовки производства

Подготовительная стадия производства — это период времени, необходи-

мый и достаточный для проектирования, создания и освоения новых изделий до

начала их серийного производства.

Подготовку производства необходимо рассматривать комплексно с улучше-

нием организации производства и технико-экономических показателей работы

машиностроительных предприятий (табл. 1.1).

Таблица 1.1. Классификация машиностроительных предприятий (производств)

Классификационный

признак предприятий

(производств)

Определение

Машиностроительное

предприятие (производ-

ство)

Цех

Производственный уча

сток

Рабочее место

Государственная, смешанная, совместная, иностран-

ная, кооперативная или другая производственная

единица (объединение нескольких единиц), созданная

с целью получения товарной продукции и действу-

ющая на территории страны

Совокупность производственных участков. Цех — это

основная производственная единица машинострои-

тельного предприятия, обособленная в администра-

тивном и территориальном отношении. Цехи специ-

ализируются на выработке какой-либо продукции

или выполнении определенных работ. По роли в про-

изводственном процессе различают основные, вспо-

могательные, обслуживающие и подсобные цехи.

Основные цехи изготовляют продукцию, для выпу-

ска которой предназначено предприятие (например,

литейные, кузнечные, механические, сборочные).

Вспомогательные цехи обслуживают основное про-

изводство (ремонтные, инструментальные, модельные

и др.). К обслуживающим относятся транспортные

и санитарно-технические службы, склады и т. п.

Подсобные цехи выпускают продукцию, используе-

мую основными цехами (например, тара для упаков-

ки основной продукции). В этих цехах, как правило,

реализуют отходы основного производства

Группа (совокупность) рабочих мест, организованная

по технологическому, предметному или предметно-

технологическому признакам

Элементарная структурная единица предприятия, где

размещены исполнители работы, обслуживаемое ими

технологическое оборудование, часть конвейера, ос-

настка и предметы труда.

Примечание. Определение рабочего места

приведено применительно к машиностроительному

производству (ГОСТ 14.004—83), в других отрас-

лях народного хозяйства установлено ГОСТ

19605—74.

Рабочие места классифицируют по определенным

признакам: по признаку разделения труда — индиви-

дуальные и коллективные (бригадные); по числу об-

4

Продолжение табл. 1.1

Классификационный

признак предприятий

(производств)

Определение

Рабочая зона

Специальные предпри-

ятия

Универсальные пред-

приятия

Частично механизиро-

ванные предприятия

Комплексно механизи-

рованные предприятия

Автоматизированные

предприятия

Основное производство

Вспомогательное про-

изводство

Опытное производст-

во

Установившееся про-

изводство

служиваемых машин одностаночные (одноагрегат-

ные) и многостаночные (многоагрегатные); по сте-

пени подвижности — стационарные (постоянные),

например, у токаря, фрезеровщика, и подвижные

(периодически меняющиеся, непостоянные), напри-

мер, у смазчика, слесаря-ремонтника, электрика; по

степени механизации выполняемых работ — ручные,

машинно-ручные, механизированные и аппаратурные;

в зависимости от типа производства и повторяемо-

сти выполняемых операций — с единичным, серийным

и массовым характером производства; по степени

специализации — специализированные и универсаль-

ные.

Площадь в трехмерном пространстве (в горизон-

тальной, вертикальной плоскостях и по глубине), в

пределах которой работник может нормально вы-

полнять трудовые действия.

По действующим нормам на каждого работающего

должно приходиться не менее 4,5 м2 (это минималь-

ные пределы) производственной площади при высо-

те 3,2 м

Выпускающие однотипные изделия (например, авто-

мобили, тракторы, подшипники)

Выпускающие продукцию многих наименований

Предприятия, на которых механизированы лишь от-

дельные процессы, а для выполнения остальных опе-

раций используется ручной труд

Предприятия, на которых все основные и вспомога-

тельные операции производственного процесса вы-

полняются с помощью машин при увязке их произ-

водительности на последующих операциях. Ручной

труд применяется только для управления машинами

Предприятия, на которых все основные и вспомога-

тельные операции производственного процесса вы-

полняются с помощью автоматических машин (стан-

ков-автоматов) при полной автоматизации управле-

ния производственным процессом

Производство изделий для поставки

Производство средств, необходимых для функциони-

рования основного производства. К вспомогательно-

му производству относятся изготовление и ремонт

средств технологического оснащения, производство

или подача сжатого воздуха, тепловой или электри-

ческой энергии и т. д.

Производство образцов, партий или серий изделий

для проведения исследовательских работ или разра-

ботки конструкторской и технологической докумен-

тации

Производство изделий по окончательно отработан-

ной конструкторской и технологической документа-

ции

5

П^одолжение табл. 1.1

Классификационный

признак предприятий

(производств)

Определение

Групповое производст-

во

Единичное производ-

ство

Серийное производ-

ство

Массовое производство

Характеризуется совместным изготовлением или ре-

монтом групп изделий с разными конструктивными,

но общими технологическими признаками

Характеризуется широкой номенклатурой изготов-

ляемых или ремонтируемых изделий и малым объ-

емом выпуска изделий, повторное изготовление и

ремонт которых, как правило, не повторяется или

повторяется не периодически. Применяемые станки,

приспособления, режущие и измерительные инстру-

менты должны быть универсальными (переналажи-

ваемыми), обеспечивающими изготовление деталей

широкой номенклатуры

Характеризуется ограниченной номенклатурой изде-

лий, изготавливаемых или ремонтируемых периоди-

чески повторяющимися партиями и сравнительно

большим объемом выпуска. В таком производстве

используют высокопроизводительное оборудование,

причем наряду с универсальным применяют специа-

лизированное и специальное оборудование. Широко

используют переналаживаемые быстродействующие

приспособления, универсальный и специальный режу-

щий и измерительный инструмент, увеличивающие

производительность.

В зависимости от числа изделий в партии или се-

рий различают крупносерийное, среднесерийное и

мелкосерийное производства.

Тип производства определяют также по коэффи-

циенту закрепления операций за одним рабочим ме-

стом:

Кз.0=0/Р,

где О — число различных операций; Р — численность

рабочих, выполняющих различные операции.

Значение Кз.о применяют для планового периода,

равного одному месяцу, в зависимости от вида про-

изводства: для крупносерийного—1 —10; среднесе-

рийного — 10—20; мелкосерийного — 20—40

Характеризуется узкой номенклатурой и большим

объемом выпуска изделий, непрерывно изготовляе-

мых или ремонтируемых в течение продолжительно-

го времени. При этом на большинстве рабочих мест

выполняется одна рабочая операция. Коэффициент

закрепления операций для массового производства

принимают равным единице. В массовом производст-

ве широко применяют гибкие производственные си-

стемы, специальные станки и автоматические линии,

специальные режущие и измерительные инструменты

и средства автоматизации. Себестоимость продукции

самая низкая

6

Рис. 1.1. Состав документации по методам и средствам ТПП

Система технологической подготовки производства предусматривает широкое

применение „прогрессивных типовых технологических процессов, стандартной тех-

нологической оснастки (приспособления, режущий, измерительный и вспомога-

тельный инструмент) и оборудования, средств механизации и автоматизации

процессов производства и комплекса инженерно-технических и управленческих

работ. Эта система обусловливает единый для всех предприятий и организаций

системный подход к выбору и применению методов и средств ТПП с учетом со-

временных достижений науки и техники, обеспечивающий как освоение, так и

выпуск изделий высокого качества при минимальных трудовых и материальных

затратах. Эта система создает условия для непрерывного совершенствования

производства и быстрой его переналадки на выпуск новых изделий, при этом

предусматривается рациональная организация механизированного и автоматизи-

рованного выполнения инженерно-технических и управленческих работ, взаимо-

связь ТПП с другими системами и подсистемами управления.

При ТПП наряду с государственными стандартами используются стандарты

предприятий, отражающие специфику предприятия, конкретизирующие и разви-

вающие отдельные правила и положения ТПП, а также используется соответ-

ствующая методическая документация.

В общем виде структурная схема состава документации, определяющая

объем разработки конкретных методов и средств ТПП, представлена на рис. 1.1.

Организационная структура ТПП наряду с рациональным распределением

функций между службами и совершенствованием документооборота должна обес-

печить гибкость структуры, т. е. возможность быстрой перестройки для решения

новых задач.

ТПП предусматривает централизованную и децентрализованную системы

распределения работ между общезаводскими и цеховыми службами.

При централизованной системе общезаводские подразделения выполняют

весь комплекс работ по технологической подготовке производства, а производ-

ственные цехи самостоятельных служб ТПП не имеют.

Централизация технологических служб у главного технолога, металлурга,

сварщика позволяет проводить единую техническую политику, более оперативно

внедрять передовой опыт, влиять на снижение расходов материалов, трудоем-

кость изделий, а также осуществлять мероприятия по повышению качества про-

дукции и развитию мощностей предприятия. Вследствие этих преимуществ бо-

лее предпочтительна централизация технологических служб.

Требования к организационной структуре служб ТПП устанавливаются

стандартами предприятий.

1.2. Управление службами ТПП

ТПП должна начинаться с получения исходных документов на производство

новых изделий и предусматривает организацию нового и совершенствование дей-

ствующего производства на основе применения современных методов организа-

ции и управления. Классификация изделий в зависимости от назначения, типа

производства, наличия и сложности составных частей приведена в табл. 1.2.

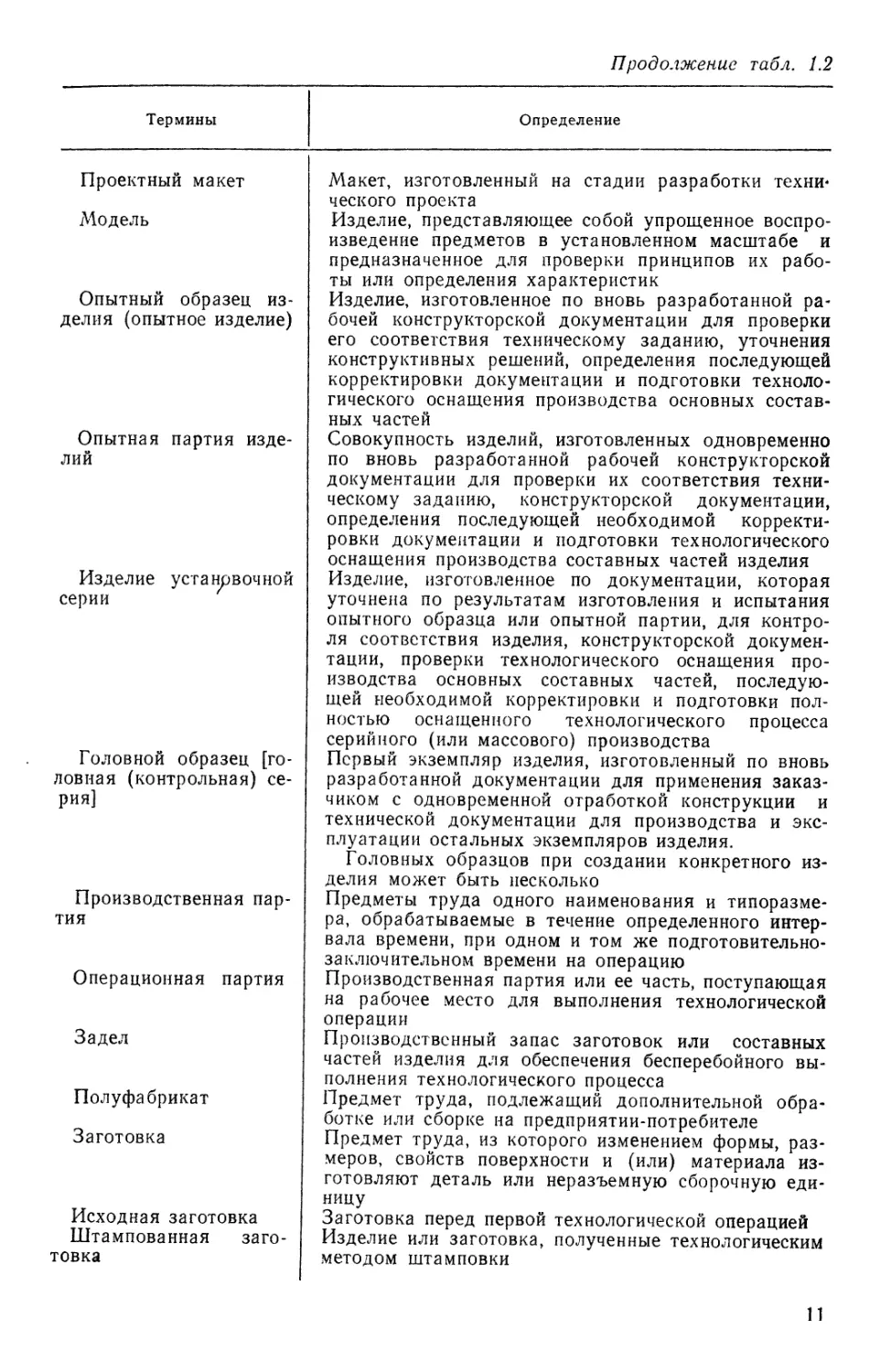

Таблица 1.2. Виды изделий

Термины Определение

Изделие Изделие основного производства Изделие вспомогатель- ного производства Предмет или совокупность предметов производства, подлежащих изготовлению на предприятии Изделие, предназначенное для поставки предприяти- ем-изготовителем заказчику (потребителю) Изделие, предназначенное только для собственных нужд предприятия-изготовителя. Изделия, предназна- ченные для поставки (реализации) и одновременно используемые для собственных нужд изготавливаю-

8

Продолжение табл. 1.2

Термины

Определение

Изделие единичного

производства

Изделие повторяюще-

гося единичного произ-

водства

Изделие разового из-

готовления

Изделие разового за-

каза

Изделие единичного

заказа

Изделие серийного про-

изводства

Изделие массового

производства

Неспецифицированное

изделие

Специфицированное из-

делие

Деталь

Сборочная единица

щего их предприятия, следует отнести к изделиям

основного производства

Изделие, изготовляемое в условиях единичного про-

изводства в одном или нескольких экземплярах (из-

делия единичного производства могут быть повто-

ряющегося единичного производства и разового из-

готовления)

Изделие, периодически изготовляемое отдельными

единицами при условии, что интервал времени меж-

ду выпуском предыдущей и последующей единицы

изделия больше его производственного цикла (под

единицей изделия понимают отдельный экземпляр

изделия, а под производственным циклом — интер-

вал времени от начала до окончания производствен-

ного процесса изготовления изделия)

Изделие единичного производства в виде отдельных

единиц или партий, изготовляемых единовременно и

не предусмотренных к повторному производству. Из-

делия разового изготовления в зависимости от их

назначения и порядка ценообразования подразделя-

ются на изделия разового и единичного заказа

Изделие (партии изделий), не предназначенное К

серийному производству, единовременно изготовля-

емое по индивидуальным чертежам (эскизам, об-

разцам) для одного заказчика, не повторяющееся в

производстве на протяжении двух лет и не имею-

щее в установленном порядке оптовых цен

Уникальные машины, специальное технологическое

оборудование, конструкции для строящихся и ре-

конструируемых предприятий, не предназначенные в

дальнейшем к серийному производству

Изделие, изготовляемое в условиях серийного про-

изводства периодически повторяющимися сериями

Изделие, изготовляемое в условиях массового про-

изводства

Изделие, не имеющее составных частей

Изделие, состоящее из нескольких составных частей

Изделие, изготовляемое из однородного по наимено-

ванию и марке материала без применения сборочных

операций (например, валик из одного куска метал-

ла; литой корпус; пластина из биметаллического ли-

ста). К деталям относятся также указанные выше

изделия с покрытием (защитным или декоративным)

независимо от его вида, толщины и назначения (на-

пример, хромированный винт), а также изделия, из-

готовленные с применением местной сварки, пайки,

склейки и т. д. (например, трубка, спаянная из одно-

го куска листового материала)

Изделие, составные части которого подлежат соеди-

нению между собой на предприятии-изготовителе

сборочными операциями — свинчиванием, клепкой,

сваркой, пайкой, опрессовкой, развальцовкой, склей-

Продолжение табл. 1.2

Термины

Определение

Комплекс изделий

Комплект изделий

Комплектующее изде-

лие

Покупное изделие

Кооперированное изде-

лие

Оригинальная деталь

(сборочная единица) *

Унифицированное из-

делие *

Стандартная деталь

(сборочная единица) *

Типовое изделие (из-

делие однотипного ис-

полнения)

Изделие основного

исполнения

Изделие неосновного

исполнения

Макет

ванием и пр. (например, автомобиль, станок, теле-

фонный аппарат, микромодуль, редуктор, сварной

корпус)

Два и более специфицированных изделия, не соеди-

ненных на предприятии-изготовителе сборочными

операциями, но предназначенных для выполнения

взаимосвязанных эксплуатационных функций. Каж-

дое из входящих в комплекс специфицированных

изделий предназначено для выполнения одной или

нескольких основных функций, установленных для

всего комплекса (например, автоматическая линия

станков; автоматическая телефонная станция; буриль-

ная установка; система, состоящая из метеорологи-

ческой ракеты, пусковой установки и средств управ-

ления)

Два или более изделия, не соединенных на предпри-

ятии-изготовителе сборочными операциями и пред-

ставляющих собой набор изделий, которые имеют

общее эксплуатационное значение вспомогательного

характера (например, комплекты запасных частей,

инструмента и принадлежностей, измерительной ап-

паратуры)

Изделие предприятия-поставщика (сборка или де-

таль), применяемое как составная часть изделия, вы-

пускаемого предприятием-изготовителем

Изделие (составная часть изделия), получаемое

предприятием в готовом виде и изготовленное по

конструкторской документации предприятия-постав-

щика

Изделие (составная часть изделия), получаемое пред-

приятием в готовом виде и изготовленное по его

конструкторской документации на другом предпри-

ятии

Впервые разработанная деталь, примененная в кон-

структорской документации одного изделия

Изделие, примененное в конструкторской документа-

ции нескольких (разных) изделий

Деталь, примененная по стандарту, полностью и од-

нозначно определяющему ее конструкцию, показате-

ли качества, методы контроля, правила приемки и

поставки

Изделие, принадлежащее к группе изделий идентич-

ных конструкций и обладающее наибольшим числом

конструктивных и технологических признаков этой

группы

Типовое изделие первого исполнения, условно при-

нятое за основное

Типовое изделие любого исполнения, за исключени-

ем основного

Изделие, воспроизводящее разрабатываемое изделие

или его основные части в масштабе и объеме, необ-

ходимых для проверки принципов их работы при

выполнении проектной или рабочей документации

* Определение понятий «оригинальная деталь», «унифицированное изделие» и «стан-

дартная деталь» даны применительно к конструкторской документации.

10

Продолжение табл. 1.2

Термины

Определение

Проектный макет

Модель

Опытный образец из-

делия (опытное изделие)

Опытная партия изде-

лий

Изделие устанрвочной

серии

Головной образец [го-

ловная (контрольная) се-

рия]

Производственная пар-

тия

Операционная партия

Задел

Полуфабрикат

Заготовка

Исходная заготовка

Штампованная заго-

товка

Макет, изготовленный на стадии разработки техни-

ческого проекта

Изделие, представляющее собой упрощенное воспро-

изведение предметов в установленном масштабе и

предназначенное для проверки принципов их рабо-

ты или определения характеристик

Изделие, изготовленное по вновь разработанной ра-

бочей конструкторской документации для проверки

его соответствия техническому заданию, уточнения

конструктивных решений, определения последующей

корректировки документации и подготовки техноло-

гического оснащения производства основных состав-

ных частей

Совокупность изделий, изготовленных одновременно

по вновь разработанной рабочей конструкторской

документации для проверки их соответствия техни-

ческому заданию, конструкторской документации,

определения последующей необходимой корректи-

ровки документации и подготовки технологического

оснащения производства составных частей изделия

Изделие, изготовленное по документации, которая

уточнена по результатам изготовления и испытания

опытного образца или опытной партии, для контро-

ля соответствия изделия, конструкторской докумен-

тации, проверки технологического оснащения про-

изводства основных составных частей, последую-

щей необходимой корректировки и подготовки пол-

ностью оснащенного технологического процесса

серийного (или массового) производства

Первый экземпляр изделия, изготовленный по вновь

разработанной документации для применения заказ-

чиком с одновременной отработкой конструкции и

технической документации для производства и экс-

плуатации остальных экземпляров изделия.

Головных образцов при создании конкретного из-

делия может быть несколько

Предметы труда одного наименования и типоразме-

ра, обрабатываемые в течение определенного интер-

вала времени, при одном и том же подготовительно-

заключительном времени на операцию

Производственная партия или ее часть, поступающая

на рабочее место для выполнения технологической

операции

Производственный запас заготовок или составных

частей изделия для обеспечения бесперебойного вы-

полнения технологического процесса

Предмет труда, подлежащий дополнительной обра-

ботке или сборке на предприятии-потребителе

Предмет труда, из которого изменением формы, раз-

меров, свойств поверхности и (или) материала из-

готовляют деталь или неразъемную сборочную еди-

ницу

Заготовка перед первой технологической операцией

Изделие или заготовка, полученные технологическим

методом штамповки

11

Продолжение табл. 1.2

Термины

Определение

Отливка Поковка Материал Изделие или заготовка, полученная технологическим методом литья Изделие или заготовка, полученные технологическим методом ковки Исходный предмет труда, потребляемый для изго- товления изделия

Основной материал Материал исходной заготовки (к основному материа- лу относятся также материал, масса которого до- бавляется к массе изделия при выполнении техно- логического процесса, например, материал свароч- ного электрода, припоя и т. п.)

Вспомогательный ма- Материал, расходуемый на выполнение технологи-

териал ческого процесса дополнительно к основному (вспо- могательными могут быть материалы, расходуемые при нанесении покрытия, пропитке, сварке, пайке, закалке и т. д.)

Для служб ТПП исходным документом является приказ руководителя пред-

приятия, в котором определяется поэтапное выполнение мероприятий по техно-

логической подготовке к выпуску изделия. На основании приказа планово-про-

изводственный отдел (ППО) предприятия составляет сетевой или комплексный

план-график (рис. 1.2), в котором устанавливает этапы освоения изделия, пе-

речень работ по ТПП и продолжительность их выполнения, состав подразделе-

ний-исполнителей и ответственных исполнителей по каждому подразделению.

При согласовании плана-графика соответствующими подразделениями и служ-

бами производится организационно-технический анализ производства, который

включает: конструктивно-технологический анализ изделия; анализ существую-

щих производственных мощностей и площадей; оснащенности производства тех-

нологическими процессами, оборудованием и оснасткой, а также анализ уровня

механизации и автоматизации производственных процессов. При этом учитыва-

ют программу, номенклатуру осваиваемого изделия и организационно-техниче-

скую структуру предприятия.

Выполнение работ по ТПП учитывает ППО с целью получения информации

о состоянии ТПП за любой календарный отрезок времени и использования ее

для контроля за выполнением работ.

Для проведения учета используют следующие данные: номенклатуру выпол-

ненных работ; фактическую продолжительность выполнения работ; последова-

тельность выполнения работ; движение трудовых и материальных ресурсов.

Периодичность и порядок ведения учета, выдачи, приема и хранения учет-

ной документации определяются конкретными условиями производства и уста-

навливаются предприятием, осуществляющим ТПП. Учетная информация дол-

жна формироваться в соответствии со специализацией служб ТПП и быть до-

статочной для анализа и принятия решения всеми специализированными служ-

бами.

При наличии отклонений от установленных критериев принимают оптималь-

ное решение по их устранению, а затем регулируют ход ТПП.

Предложения по уточнению планов работ с целью проведения регулирова-

ния процесса ТПП вносятся контролирующим органом — ППО. Изменения, вно-

симые в плановую документацию, утверждает руководство предприятия, осуще-

ствляющего ТПП. В процессе регулирования необходимо учитывать: затраты

ресурсов на реализацию принимаемых решений, влияние этих решений на работу

смежных подразделений и дальнейший ход ТПП.

Достижение единых технических требований к продукции (в т. ч. между-

народных) осуществляется за счет их гармонизации на основе сертификации

12

продукции и системы качества ее производства*. Сертификация в зависимости

от статуса может быть обязательной и факультативной. Обязательной серти-

фикации подлежит продукция, в НТД на которую имеются требования по бе-

зопасности и экологической совместимости. Сертификация продукции по экс-

плуатационным свойствам проводится по требованию потребителей или жела-

нию производителя, в коммерческих целях. При подготовке к сертификации в

коммерческих целях предприятие-изготовитель на основании маркетинговых ис-

следований и технико-экономического анализа производства уточняет эксплуа-

тационные свойства (показатели) продукции, при этом, как правило, их изме-

няют (повышают или в отдельных случаях понижают) исходя из запросов по-

требителей и декларируют в стандартах или технических условиях. Предприя-

тие, для обеспечения высокой конкурентоспособности, должно максимально

стремиться информировать потребителя о действительных различиях между

своей продукцией и продукцией конкурентов.

С учетом рыночной ситуации любое изделие, как бы проходит 'цикл из че-

тырех этапов: этап выведения на рынок; этап роста; этап зрелости; этап

упадка. Этап выведения на рынок характеризуется медленным ростом сбыта

и минимальными прибылями пока изделие проталкивают по каналам распре-

деления. В случае успеха изделие вступает в этап роста, для которого харак-

терны быстрый рост сбыта и увеличение прибылей. На этом этапе предприя-

тия стремятся усовершенствовать изделие, проникнуть в новые сегменты рынка

и каналы распределения, а также немного снизить цены. Затем следует этап

зрелости, в рамках которого рост сбыта замедляется, а прибыли стабилизиру-

ются. Для оживления сбыта предприятия изыскивают различные новаторские

приемы, предусматривающие в частности модификацию рынка, модификацию

изделия и модификацию комплексного маркетинга. И, наконец, изделие всту-

пает в стадию упадка, когда сбыт и прибыли сокращаются. Задача предприя-

тия на этом этапе состоит в выявлении «дряхлеющих изделий» и принятия в

отношении каждого из них решения либо о продолжении выпуска, либо о «по-

нижении плодов», либо об исключении его из номенклатуры. В последнем слу-

чае изделие могут продать другому предприятию или просто снять с производ-

ства,

* Сертификация продукции — это действие, удостоверяющее .посредством сертификата

или знака соответствия, что изделие отвечает требованиям определенных (указанных в

них) стандартов или технических условий.

Сертификация системы качества предприятия-изготовителя — это процедура установлен

ния ее соответствия требованиям международных стандартов ИСО серии 9000, а также под-

тверждения возможностей предприятия выпускать продукцию стабильного качества, в соот-

ветствии с установленными (определенными) показателями.

13

УТВЕРЖДАЮ

Главный инженер предприятия

(подпись) (расшифровка подписи)

„“199_______________г.

(дата)

График технологической подготовки производства

(наименование изделия) (наименование предприятия)

Основание к подго- товке Номер чертежа, на- именование сбороч- ной единицы, детали Маршрут Срок разработки технологии Срок выдачи техни- ческого задания на оснастку Наименование (обо- значение) инстру- мента, оснастки, оборудования, средств механиза- ции и автоматиза- ции Проектирование оснастки, обору- дования, средств механизации и автоматизации Изготовление осна- стки, оборудования, средств механизации и автоматизации Срок приобретения стандартной осна- стки, средств меха- низации и автомати- зации Срок обеспечения материалами Срок изготовления опытной партии Начало производ- ства

срок ис- полнения номер чертежа срок вы- дачи за- каза номер за- каза О н

Разработан

Начальник ППО

Согласовано:

Главный технолог

Главный конструктор

Главный сварщик

Главный металлург

Главный механик

Главный энергетик

Начальник ОИХ (БИХ)

Начальник центральной заводской лаборатории

Начальник инструментального цеха

Начальник ОМТС

Начальник отдела (бюро) техники безопасности

или ответственный за ее состояние

Рис. 1.2. Образец графика ТПП

2. ОБЩИЕ ПРАВИЛА ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

2.1. Виды и структура технологических процессов

Технологический процесс1 (ГОСТ 3.1109—82) представляет собой часть

производственного процесса, содержащую целенаправленные действия по изме-

нению состояния предмета труда 2.

Производственный процесс — совокупность всех действий людей и орудий,

необходимых на данном предприятии для изготовления или ремонта изделий.

По назначению различают основные, вспомогательные и обслуживающие произ-

водственные процессы.

Технологические процессы подразделяются: по степени унификации — еди-

ничные, типовые, групповые; по уровню достижений науки и техники — перспек-

тивные, рабочие; по стадии разработки, состоянию ТПП и стандартизации —

проектные, временные, стандартные; по содержанию операций перемещения —

комплексные; по детализации описания — с маршрутным, маршрутно-операцион-

ным и операционным описанием.

Единичный — технологический процесс изготовления или ремонта единично-

го изделия независимо от типа производства; типовой — процесс изготовления

группы изделий с общими конструктивными и технологическими признаками;

групповой — процесс изготовления группы изделий с разными конструктивными,

но общими технологическими признаками.

Перспективный — процесс, соответствующий современным достижениям на-

уки и техники, методы и средства осуществления которого полностью или ча-

стично предстоит освоить на предприятии; рабочий — процесс, выполняемый по

рабочей технологической и (или) конструкторской документации.

Проектный — процесс, выполняемый по предварительному проекту техноло-

гической документации для проверки способов изготовления изделий, подлежа-

щих постановке на производство в перспективе; временный — процесс, приме-

няемый на предприятии в течение ограниченного периода времени из-за отсут-

ствия надлежащего оборудования или в связи с аварией до замены на более

современный; стандартный — процесс, установленный стандартом.

Комплексный — процесс, содержащий комплекс операций по погрузочно-раз-

грузочным работам.

Маршрутное описание технологического процесса — сокращенное описание

всех технологических операций в маршрутной карте в последовательности их

выполнения без указания переходов и технологических режимов; маршрутно-

операционное— сокращенное описание технологических операций в маршрутной

карте в последовательности их выполнения с полным описанием отдельных опе-

раций в других технологических документах; операционное — полное описание

всех технологических операций в последовательности их выполнения с указанием

переходов и технологических режимов.

Части технологического процесса — формообразование, литье, формование,

спекание, гальванопластика, обработка давлением и термическая, электрофизи-

ческая, электрохимическая и слесарная обработки, нанесение покрытий, сборка,

сварка, пайка, клепка, склеивание, монтаж, ремонт, контроль качества изделий,

маркирование, консервация, упаковывание, расконсервация.

Под технологической операцией понимается законченная часть технологи-

ческого процесса, выполняемая на одном рабочем месте (ГОСТ 3.1109—82). За-

готовка может быть передвинута или переставлена, но до обработки следующей

все действия, связанные с обработкой этой заготовки, относятся к одной опера-

ции: например, втулку можно обработать за одну операцию, обтачивая поверх-

ность с одной стороны, переставляя в патроне и обтачивая поверхность с дру-

1 Технологический процесс может быть отнесен к изделию его составной части или

методам обработки, формообразования и сборки.

2 К предметам труда относятся заготовки и изделия.

15

гой стороны. Если все втулки данной партии обтачивают с одной стороны, а

затем — с другой, обработки ведут в две операции.

Технологическая операция — основной элемент производственного планиро-

вания и учета. Она охватывает все действия оборудования и рабочего. На опе-

рацию устанавливают норму времени. Технологические операции включают ус-

тановы, позиции, технологические и вспомогательные переходы, рабочий и вспо-

могательные ходы.

Устинов — часть технологической операции, выполняемая для закрепления

обрабатываемых заготовок или собираемой сборочной единицы.

Позиция — фиксированное положение, занимаемое неизменно закрепленной

обрабатываемой заготовкой (или собираемой сборочной единицей) совместно с

приспособлением относительно инструмента или неподвижной части оборудова-

ния для выполнения определенной части операции.

Закрепление — приложение сил и пар сил к предмету труда для обеспече-

ния постоянства его положения, достигнутого при базировании.

Базирование — см. рис. 3.1.

Технологический переход — законченная часть технологической операции,

выполняемая одними и теми же средствами технологического оснащения при по-

стоянных технологических режимах и установке.

Вспомогательный переход — законченная часть технологической операции,

состоящая из действий человека и (или) оборудования, которые не сопровож-

даются изменением свойств предметов труда, но необходимы для выполнения

технологического перехода. Например, установка заготовки, замена инструмен-

та и т. д.

Рабочий ход — часть технологического перехода, состоящая из однократного

перемещения инструмента относительно заготовки, сопровождаемого изменением

формы, размеров, качества поверхности и заготовки.

Вспомогательный ход — часть технологического перехода, состоящая из од-

нократного перемещения инструмента относительно заготовки, необходимого для

выполнения рабочего хода.

Прием — совокупность действий человека, применяемых при выполнении пе-

рехода или его части и объединенных одним целевым назначением.

Наладка — подготовка технологического оборудования и оснастки к выпол-

нению определенной технологической операции. К наладке относятся установка

приспособления, переключение скорости и подачи, настройка заданной темпе-

ратуры и т. д.

Подналадка — дополнительная регулировка технологического оборудования

и (или) оснастки в процессе работы для восстановления достигнутых при на-

ладке значений параметров.

Настройка станка на размер — придание лезвию инструмента требуемого

расположения относительно баз заготовки.

2.2. Исходная информация для разработки технологических процессов

Различают базовую, руководящую, справочную исходную информацию для

разработки технологических процессов.

Вазовая информация включает данные, содержащиеся в конструкторской

документации на изделие и программе выпуска этого изделия.

Руководящая информация включает данные, содержащиеся в государствен-

ных и в стандартах предприятий, устанавливающих требования к технологическим

процессам и методам управления ими, а также в стандартах на оборудование

и оснастку; документации на действующие единичные, типовые и групповые

технологические процессы; классификаторах технико-экономической информа-

ции; производственных инструкциях; материалах по выбору технологических

нормативов (режимов обработки, припусков, норм расхода материалов и др.);

документации по технике безопасности и промышленной санитарии.

Справочная информация включает данные, содержащиеся в технологической

документации опытного производства; описания прогрессивных методов из-

готовления и ремонта; каталогах, паспортах, справочниках, альбомах — компоно-

вок прогрессивных средств технологического оснащения; планировках производ-

ственных участков; методических 'материалах пр управлению технологическими

процессами.

16

2.3. Разработка, приемка и передача в производство новых

технологических процессов в соответствии с требованиями стандартов ИСО

серии 9000

Техническое задание, составляемое исполнителем на основе заявки заказ-

чика, — исходный документ для разработки технологического процесса.

Стороны (лица), принимающие участие в разработке и реализации техноло-

гической документации, могут выступать в роли заказчика, исполнителя (раз-

работчика) и потребителя.

Заказчиком является лицо, по договору с которым или по принятой от не-

го заявке разрабатывается технологический процесс. Заказчик предъявляет раз-

работчику исходные требования к разработке; согласовывает техническое зада-

ние на разработку; принимает технологические процессы и определяет сферы

их применения. Заказчик отвечает за технико-экономическую обоснованность

исходных данных для разработки, за их соответствие (норм, показателей, тре-

бований) современному уровню развития науки, техники и производства. Ис-

полнитель (разработчик) в соответствии с требованиями заказчика разрабаты-

вает техническое задание, согласовывает его с заказчиком и другими заинте-

ресованными предприятиями (организациями), разрабатывает необходимую до-

кументацию, отвечает за комплектность, качество и сроки передачи документа-

ции заказчику и осуществляет авторский надзор при ее использовании.

В основу разработки технологических процессов положены два принципа:

технический и экономический. В соответствии с техническим принципом проек-

тируемый технологический процесс должен полностью обеспечивать выполнение

всех требований рабочего чертежа и технических условий на изготовление за-

данного изделия. В соответствии с экономическим принципом изготовление из-

делия должно вестись с минимальными затратами труда и издержками произ-

водства. Технологический процесс изготовления изделий должен выполняться с

наиболее полным использованием технических возможностей средств производст-

ва при наименьших затратах времени и себестоимости изделий.

Постоянное прогрессирование технологических процессов является усло-

вием успешной конкурентной борьбы предприятий за рынки сбыта. Для целе-

направленных действий по их качеству руководствуются требованиями, изло-

женными в стандартах ИСО серии 9000, обеспечивающих использование опыта

зарубежных фирм, предусматривающего планирование производственных опе-

раций в управляемых условиях, определенным образом и в определенной по-

следовательности. Управляемые условия включают соответствующее управление

материалами, производственным оборудованием, процессами и процедурами,

программным обеспечениехМ ЭВМ, персоналом, поставками, оснащением и про-

изводственной средой. Производственные операции должны быть достаточно

подробно определены в технологической документации, технологическая доку-

ментация — ориентироваться на полное и точное описание технологических ме-

тодов (кроме фрагментов, устанавливающих, что сделать, приводят сведения,

как сделать). Формирование основных поверхностней деталей и сборочных еди-

ниц, определенных «Классификатором основных поверхностей деталей и сбо-

рочных единиц, влияющих на создание резервов технологической точности

(резервов качества) изделия» *, должно производиться стандартизованной

* Под резервом технологической точности (резервом качества) понимается положитель-

ная разность между величиной допуска и полем рассеивания каких-либо параметров дета-

лей (сборочных единиц, изделий), т. е. тот запас резерва качества (резерва на эксплуатацию)

с которым погрешности вписываются в пределы поля допуска. Таким образом, при одинако-

вых технических требованиях (стандартах), качество изделия будет выше там, где имеются

большие резервы технологической точности. Это можно проиллюстрировать следующим

примером. Известно, что отечественные допуски и допуски шведской фирмы СКФ на под-

шипники качения примерно одинаковы. Однако долговечность и надежность подшипников

фирмы СКФ в среднем выше, так как они выпускаются с большими резервами технологи-

ческой точности (у подшипников указанной фирмы детали имеют более точную форму и

лучшее качество поверхности, а их размеры — меньшее рассеивание). То же самое можно

сказать и о металлорежущих станках, нормы точности (резервы технологической точности)

которых примерно одинаковы, но ресурсы райЙгытотечественных станкрв1 истанйов лучших

зарубежных фирм значительно отличаются. Жак, прБМЫМОЗчУКжанков ревервы точ-

ности у лучших японских фирм составляют<60—7(Шл'|ж£.Луллзаын^й^Лирмы ^спользуют

при изготовлении станков только 25—40% пол! доплата"» DALBRUI О J

2-зз 17

или специальной технологической оснасткой и/или на специальных станках, а

также станках типа «обрабатывающий центр» (классификатор разрабатывается

конструкторским подразделением, дополнительно к комплекту «рабочая конст-

рукторская документация»). С целью создания условий управляемости техно-

логическим процессом, в технологической документации четко определяются

контрольные операции, выборки контроля, план и форма карт контроля, конт-

роль первой и последней операции, операции настройки технологических средств

и средств измерений, сменяемости оснастки и т. д.; рассмотрены методы и сред-

ства поддержания (в допустимых пределах) рабочих условий окружающей

среды (температуры, влажности, запыленности и т. д.). В случаях повышенной

зависимости качества изделия от свойств материалов и комплектующих изде-

лий, приводятся методы и средства их входного контроля. Особое внимание

уделяется операциям обеспечения безопасности изделия (электробезопасности,

шумовым характеристикам, опасности из-за отказов и т. д.), а также возмож-

ности прослеживаемости и документирования результатов обработки (сборки)

.и контроля.

Основным технологическим документом, в соответствии с международными

стандартами ИСО серии 9000, является рабочая инструкция (РИ). В РИ изла-

гают общие (имеющие постоянный характер) требования к выполнению техно-

логических операций на конкретном рабочем месте, в том числе действия ра-

бочих и технологических средств и требования техники безопасности.

При необходимости, в дополнение к РИ, разрабатывают технологические

инструкции (ТИ). В ТИ приводят переменные технологические параметры тех-

нологического процесса (операции) —режим обработки и методы достижения

запасов технологической точности (резервов качества) для конкретного ра-

бочего места.

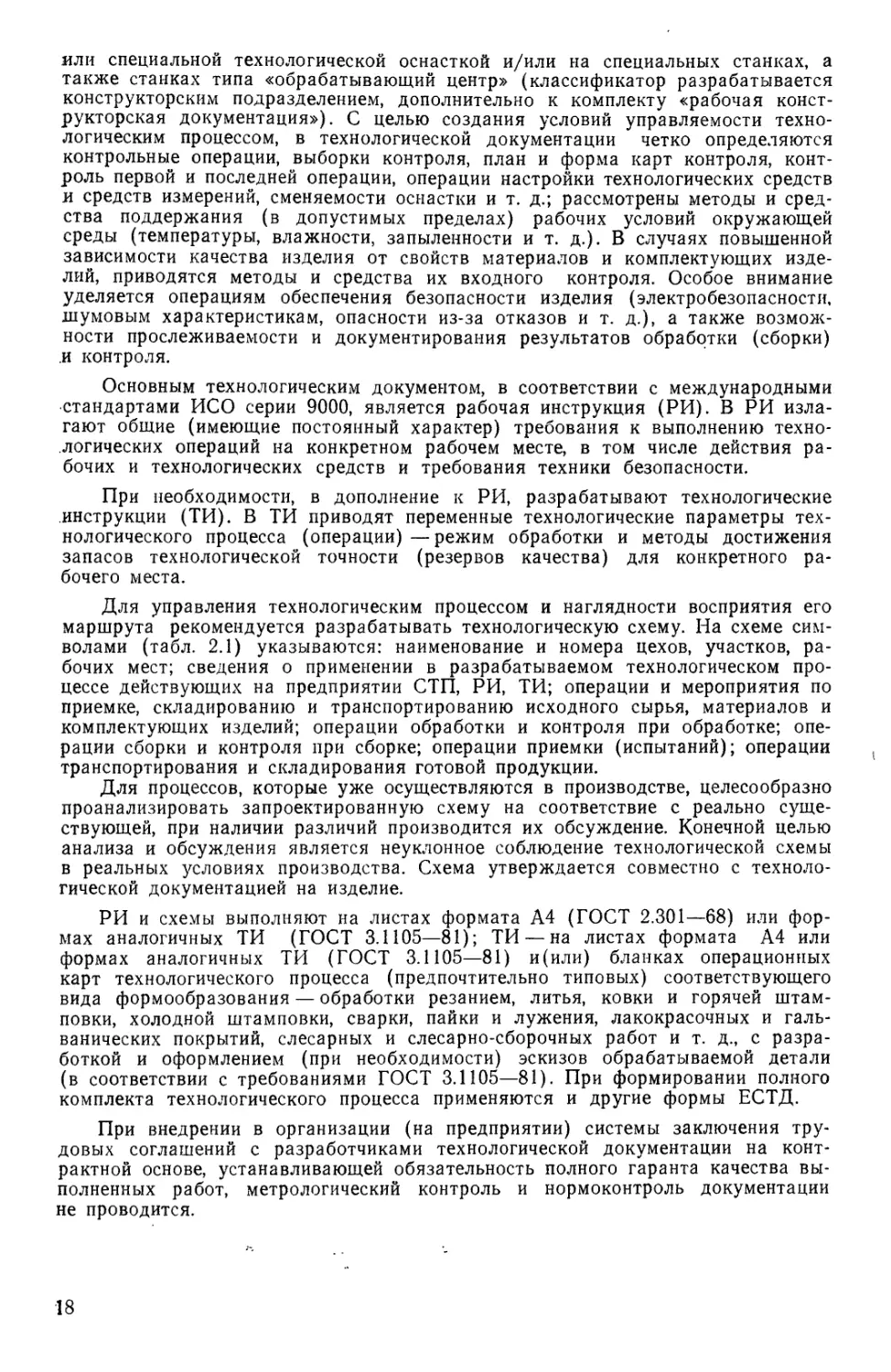

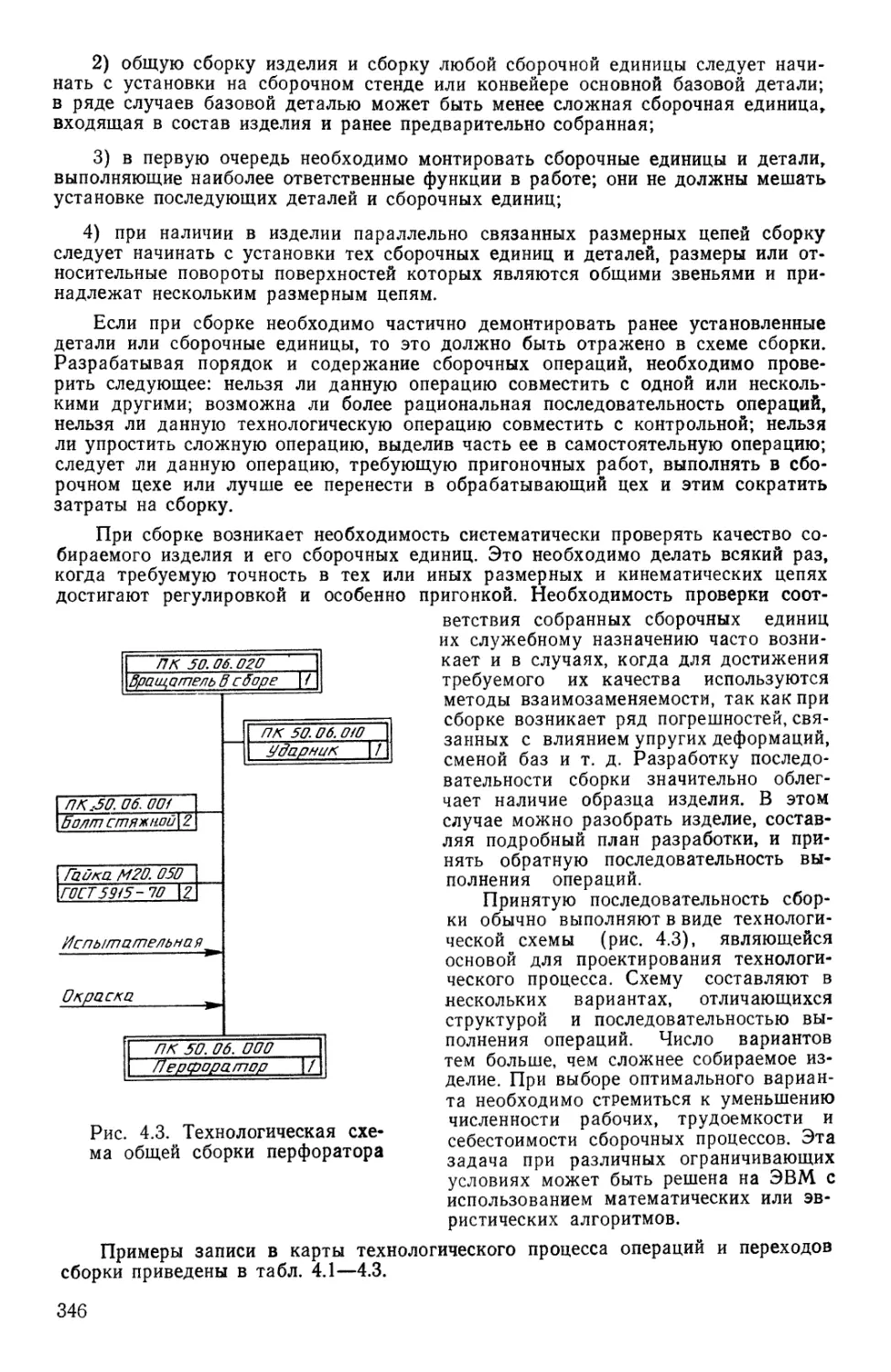

Для управления технологическим процессом и наглядности восприятия его

маршрута рекомендуется разрабатывать технологическую схему. На схеме сим-

волами (табл. 2.1) указываются: наименование и номера цехов, участков, ра-

бочих мест; сведения о применении в разрабатываемом технологическом про-

цессе действующих на предприятии СТП, РИ, ТИ; операции и мероприятия по

приемке, складированию и транспортированию исходного сырья, материалов и

комплектующих изделий; операции обработки и контроля при обработке; опе-

рации сборки и контроля при сборке; операции приемки (испытаний); операции

транспортирования и складирования готовой продукции.

Для процессов, которые уже осуществляются в производстве, целесообразно

проанализировать запроектированную схему на соответствие с реально суще-

ствующей, при наличии различий производится их обсуждение. Конечной целью

анализа и обсуждения является неуклонное соблюдение технологической схемы

в реальных условиях производства. Схема утверждается совместно с техноло-

гической документацией на изделие.

РИ и схемы выполняют на листах формата А4 (ГОСТ 2.301—68) или фор-

мах аналогичных ТИ (ГОСТ 3.1105—81); ТИ — на листах формата А4 или

формах аналогичных ТИ (ГОСТ 3.1105—81) и(или) бланках операционных

карт технологического процесса (предпочтительно типовых) соответствующего

вида формообразования — обработки резанием, литья, ковки и горячей штам-

повки, холодной штамповки, сварки, пайки и лужения, лакокрасочных и галь-

ванических покрытий, слесарных и слесарно-сборочных работ и т. д., с разра-

боткой и оформлением (при необходимости) эскизов обрабатываемой детали

(в соответствии с требованиями ГОСТ 3.1105—81). При формировании полного

комплекта технологического процесса применяются и другие формы ЕСТД.

При внедрении в организации (на предприятии) системы заключения тру-

довых соглашений с разработчиками технологической документации на конт-

рактной основе, устанавливающей обязательность полного гаранта качества вы-

полненных работ, метрологический контроль и нормоконтроль документации

не проводится.

18

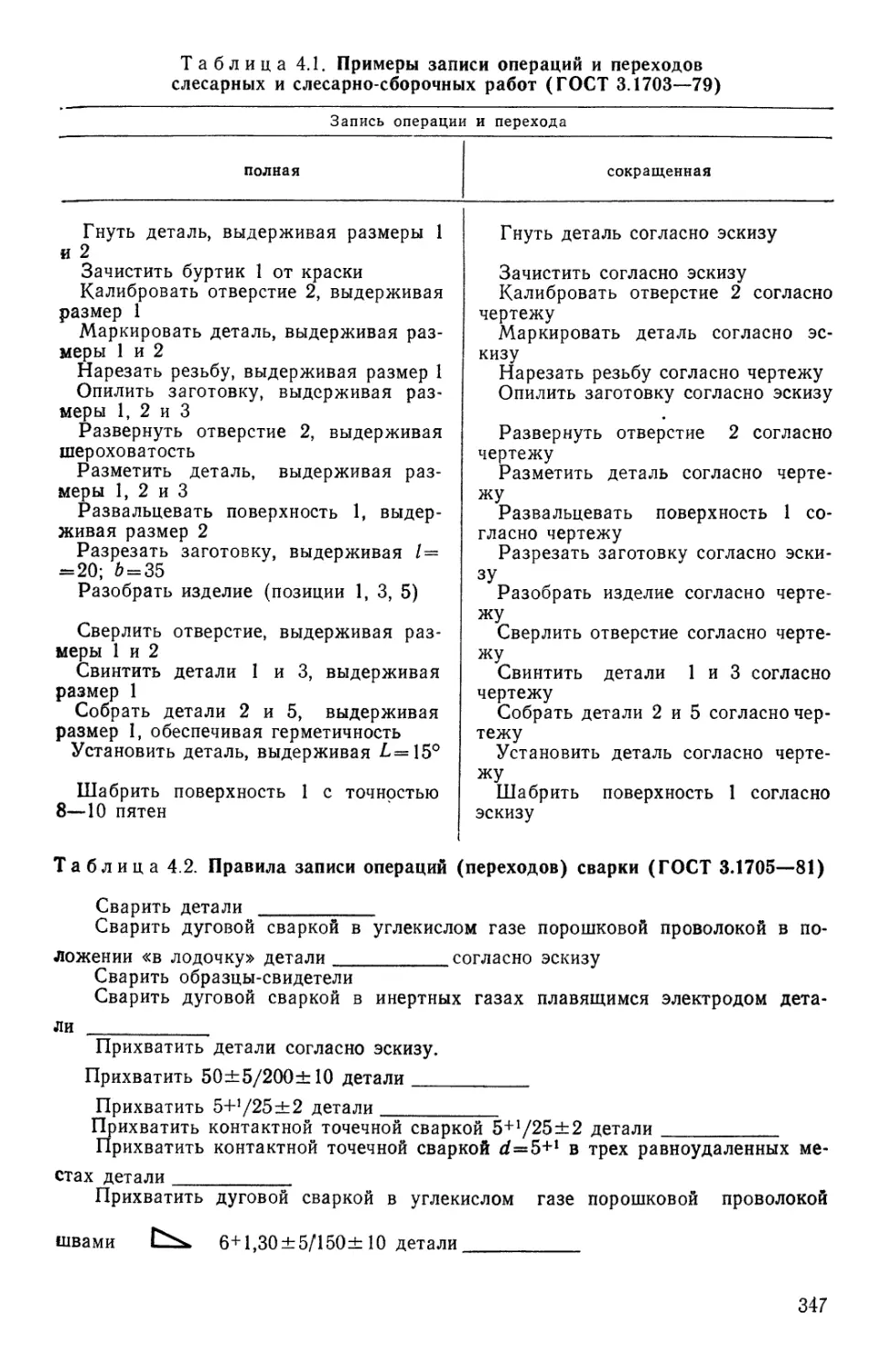

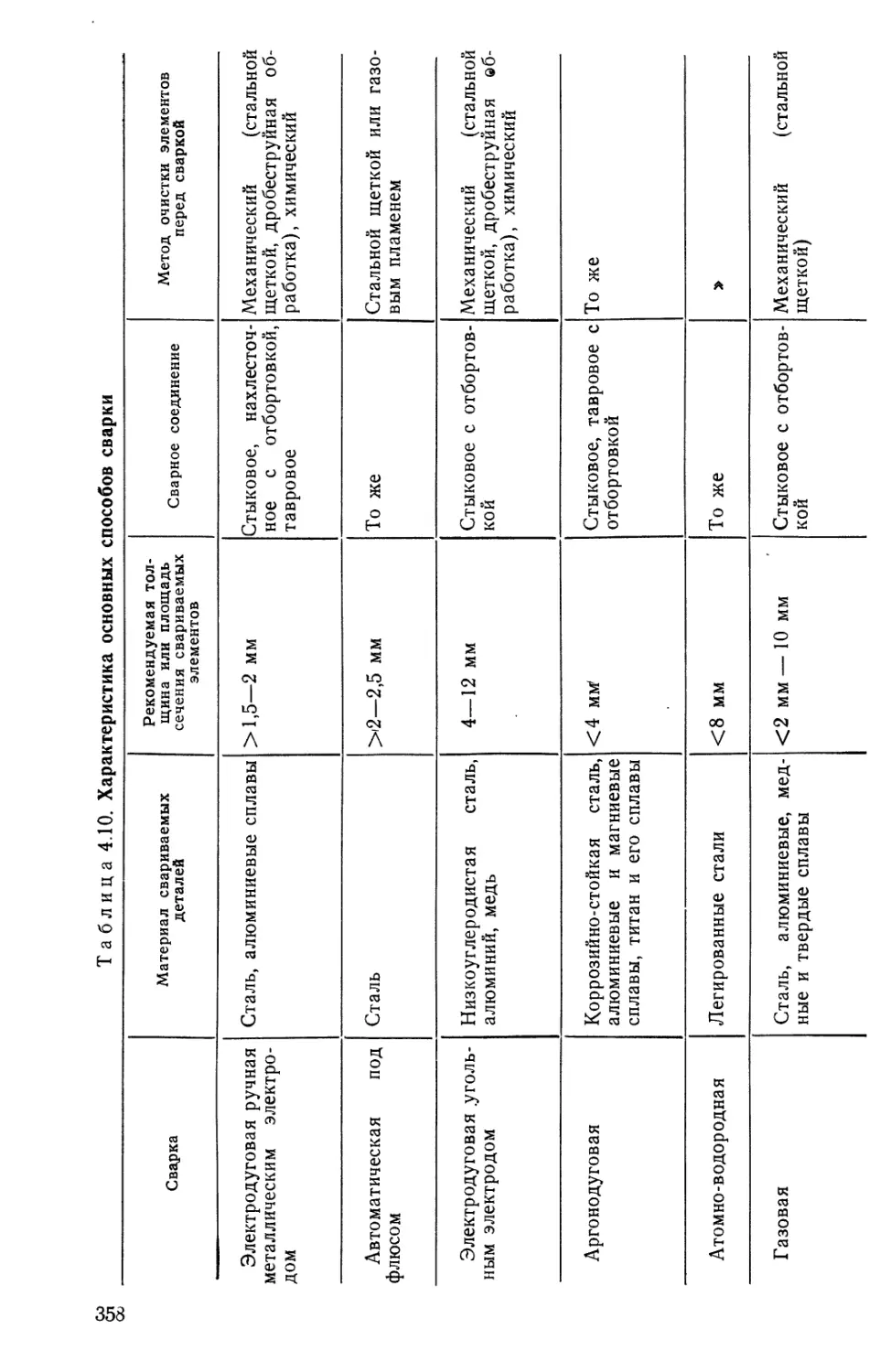

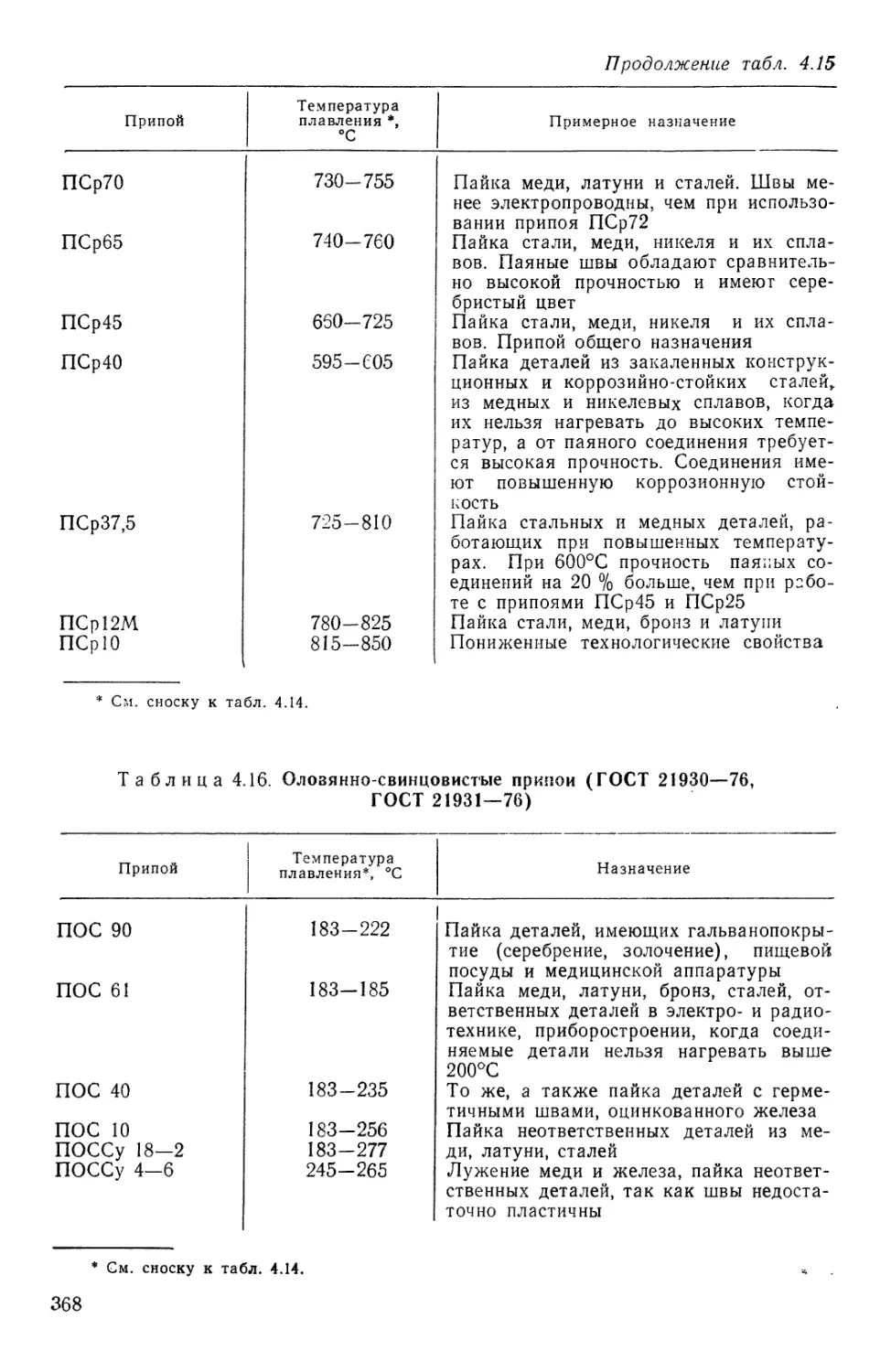

Таблица 2.1. Набор символов, применяемых при составлении схемы

управления технологическим процессом

Обозначение Наименование

технологическая операция

входной контроль контроль продукции, проводимый рабочим

f(s) 1 контроль продукции, проводимый рабочим по образцам контроль продукции, проводимый ОТК

контроль продукции, проводимый ОТК по образцам

испытания продукции

испытания продукции, проводимые лабораторией

калибровка средств контроля

настройка (наладка) средств технологического оснащения

(оборудования, оснастки, инструмента)

складирование (сырья, материалов, комплектующих изделий,

заготовок, готовой продукции)

транспортирование (сырья, материалов, комплектующих из-

делий, заготовок, готовой продукции)

3. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

МЕХАНИЧЕСКОЙ ОБРАБОТКИ

3.1. Выбор исходной заготовки

Одно из основных направлений современной технологии машинострое-

ния — совершенствование заготовительных процессов с целью снижения припус-

ков на механическую обработку, ограничения ее операциями окончательной от-

делки, а в ряде случаев полного исключения, т. е. обеспечения малоотходной

или безотходной технологии.

Метод получения заготовок в значительной мере определяется размерами

программного задания и техническими возможностями заготовительных цехов

предприятия или возможностями получения прогрессивных заготовок от специ-

ализированных предприятий (метизные заводы, центролиты и т. п.), материалом

детали, ее назначением и техническими требованиями на изготовление, формой

поверхности и размерами.

Выбор метода выполнения заготовки существенно зависит от времени под-

готовки технологической оснастки (изготовление штампов, моделей, пресс-форм

и пр.), наличия соответствующего технологического оборудования и желаемой

степени автоматизации процесса, однако дополнительные затраты на оснащение

заготовительных цехов окупаются только при достаточных размерах програм-

много задания. При наличии быстропереналаживаемого оборудования и оснастки

возможно внедрение высокопроизводительных методов в мелкосерийном произ-

водстве.

Следует иметь в виду, что себестоимость изготовления детали определяется

суммой затрат на заготовку и механическую обработку и в конечном счете важ-

но обеспечить снижение этой суммы, а не одной из ее составляющих (при малых

размерах программного задания снижение затрат при механической обработке

прогрессивных заготовок может сопровождаться увеличением затрат на их по-

лучение, что может привести к росту общих расходов).

Создание конструкций деталей, позволяющих механическую обработку ре-

занием заменить штамповкой или высадкой, всегда приводит к значительному

снижению трудоемкости и уменьшению расхода металла.

Заготовку из проката заменяют поковкой при необходимости улучшить

структуру заготовки и ее механические свойства — «уплотнить» материал.

Если деталь можно изготовить из литых и горячештампованных заготовок,

то следует учитывать, что трудоемкость обработки литых заготовок на 15—30 %

ниже обработки горячештампованных.

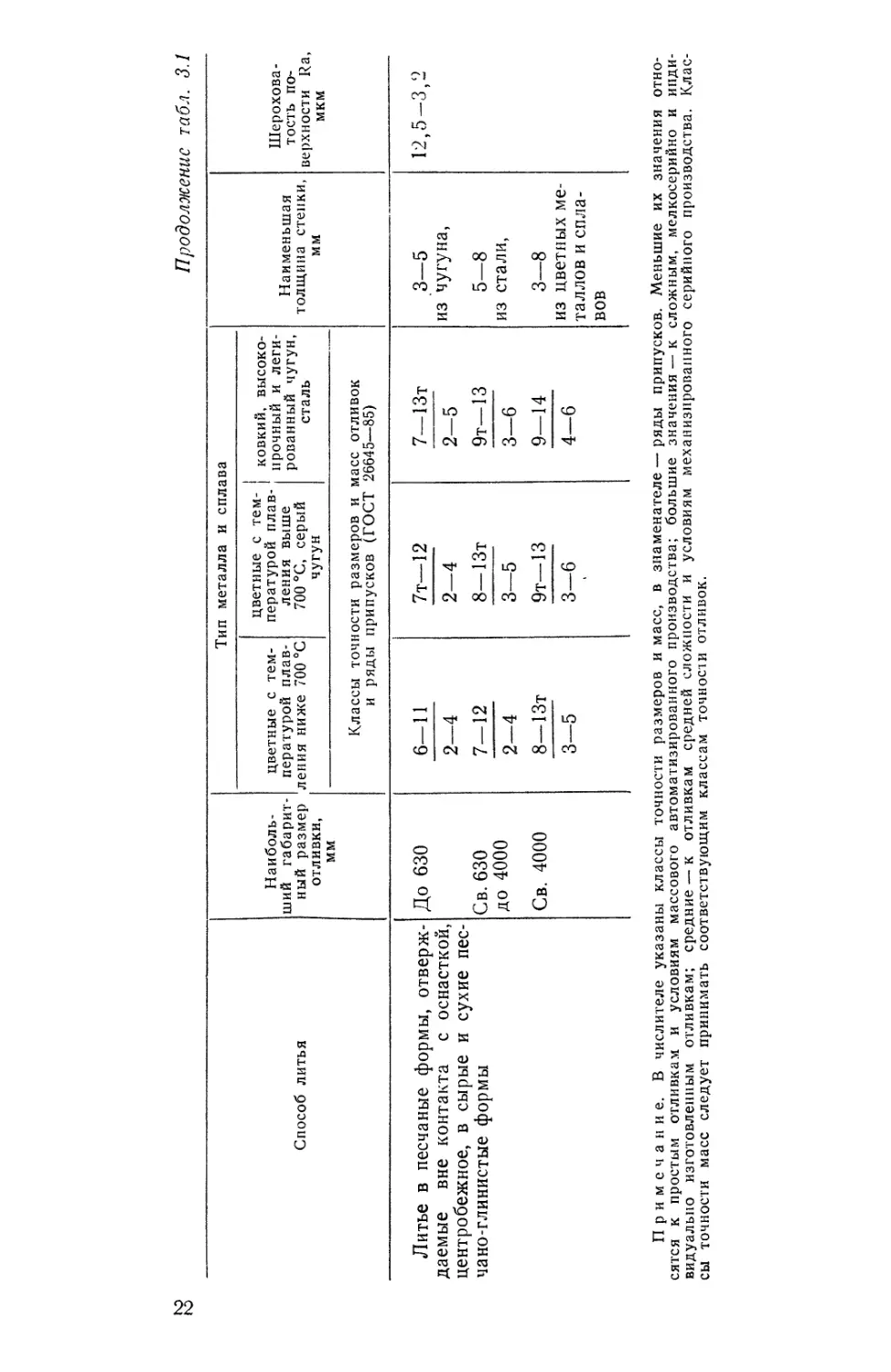

Литые заготовки. При выборе способа литья для изготовления той или иной

детали следует учитывать следующие факторы: годность данного способа для

обеспечения необходимого конструктивного формообразования отливки и для

получения отливки требуемых размеров; соответствие металла или сплава, из

которых возможно получение отливки данным способом литья, требованиям,

предъявляемым к материалу детали, условиям ее дальнейшей обработки и экс-

плуатации; технологические возможности данного способа для обеспечения тре-

бований, предъявляемых к точности размеров и шероховатости поверхностей от-

ливки, применимости способа в конкретных производственных условиях данного

предприятия; технико-экономическую целесообразность использования данного

способа с учетом числа отливаемых заготовок.

К прогрессивным методам литья относится прежде всего литье в оболоч-

ковые формы, в формы, изготовленные из быстротвердеющих смесей, по выплав-

ляемым моделям, под давлением, центробежное, литье в кокиль (табл. 3.1).

Заготовки, получаемые горячим пластическим деформированием. Обработка

металлов давлением является одной из важнейших областей технологических

операций. Около 90 % выплавленной стали обрабатывают давлением.

20

Таблица 34. Характеристика методов выполнения отливок

ю Способ литья Тип металла и сплава

Наиболь- ший габарит- ный размер отливки, мм цветные с тем- пературой плав- ления ниже 700 °C цветные с тем- пературой плав- ления выше 700 °C, серый чугун ковкий, высоко- прочный и леги- рованный чугун, сталь Наименьшая толщина стенки, мм Шерохова- тость по- верхности Ra, мкм

Классы точности размеров и масс отливок и ряды припусков (ГОСТ 26645—85)

Литье под давлением в металличе- ские формы До 100 Св. 100 Зт—5 1 3—6 1 3—6 1 4—7т 1 4—7т 1 5т—7 1 1,5 3,2—0,40

Литье в керамические формы и по выплавляемым и выжигаемым моде- лям До 100 Св. 100 3—6 1 4—7 1—2 4—7т 1—2 5т—7 1—2 5т—7 1—2 5—8 1—2 1,5 6,3-1,6

Литье в кокиль и под низким дав- лением в металлические формы без и с песчаными стержнями, литье в пес- чаные формы, отверждаемые в кон- такте с оснасткой До 100 Св. 100 до 630 Св. 630 4—9 1—2 5т—10 1—3 5—Нт 1—3 5т-10 1—3 5—11т 1—3 6-11 2-4 5—Нт 1—3 6—11 2—4 7т—12 2-5 3-5 из чугуна, 5—8 из стали, 3-8 из цветных ме- таллов и спла- вов 3,2-1,6

Продолжение табл. 3.1

Способ литья Наиболь- ший габарит- ный размер отливки, мм Тип металла и сплава Наименьшая толщина стенки, мм Шерохова- тость по- верхности Ra, мкм

цветные с тем- пературой плав- ления ниже 700 °C цветные с тем- пературой плав- ления выше 700 °C, серый чугун ковкий, высоко- прочный и леги- рованный чугун, сталь

Классы точ! и ряды юсти размеров и j припусков (ГОСТ ласс отливок 26645—85)

Литье в песчаные формы, отверж- ; До 630 6 11 7т—12 7—13т 3—5 12,5-3,2

даемые вне контакта с оснасткой, центробежное, в сырые и сухие пес- 2—4 2—4 2—5 из чугуна,

чано-глинистые формы Св. 630 7—12 8—13т 9т—13 5-8

до 4000 2—4 3—5 3—6 из стали,

Св. 4000 8—13т 9т—13 9—14 3—8

3—5 3—6 4-6 из цветных ме- таллов и спла- вов

Примечание. В числителе указаны классы точности размеров и масс, в знаменателе — ряды припусков. Меньшие их значения отно-

сятся к простым отливкам и условиям массового автоматизированного производства; большие значения — к сложным, мелкосерийно и инди-

видуально изготовленным отливкам; средние — к отливкам средней сложности и условиям механизированного серийного производства. Клас-

сы точности масс следует принимать соответствующим классам точности отливок.

Таблица 3.2. Характеристика методов обработки заготовок давлением

Номер метода Метод выполнения заготовок Размер (масса) заготовок Толщина стенок заготов- ки, мм Форма заго- товки Точность Шерохо- ватость Ra, мкм Материал Тип произ- водства

1 Ковка: на молотах и прессах До 250 т 3-5 Простая На молотах по ГОСТ 7829—70 и прессах 1—2 группы по ГОСТ 7062—79 До 12,5 Углеродистые и легированные ста- ли, специальные сплавы Единичное и мелкосерий- ное

2 на молотах в под- кладных кольцах и штам- пах До 10 кг 3-5 Средней сложно- сти По ГОСТ 7829—70 До 12,5 То же Мелкосерий- ное

3 на радиально-ковочных машинах Диаметр прутка (тру- бы) до 150 мм 3-5 Ступен- чатые те- ла вра- щения 0,04—0,4 мм (холодная) и 0,1—0,6 мм (горячая) До 0,40 (холодная) Углеродистые и легированные ста- ли, специальные сплавы Серийное

4 Штамповка: на молотах и прессах До 0,4 т 2,5 Ограни- чена возмож- ностью извлече- ния за- готовки из штам- па 1 и 2 классы по ГОСТ 7505—74 12,5—3,2 То же Серийное и массовое

Номер метода Метод выполнения заготовок Размер (масса) заготовок Толщина стенок заготов- ки, мм Форма заго- товки

5 с последующей калиб- ровкой Площадь калибруемой поверхности 2,5—-80 см2 То же

6 высадкой на горизон- тально-ковочных маши- нах До 0,015 т 2,5 Простая

7 безоблойная До 0,015 т — То же

8 выдавливанием Диаметр до 200 мм — Простые (преиму- ществен- но тела враще- ния)

9 на чеканочных и кри- вошипно-коленных прес- сах До 0,1 т 2,5 Средней сложно- сти

Продолжение табл. 3.2

Точность Шерохо- ватость Ra, мкм Материал Тип произ- водства

0,05—0,1 мм 12,5-1,6 Углеродистые и легированные ста- ли, специальные сплавы То же

1—2 классы по ГОСТ 7505-74 12,5—3,2 Стали и цветные сплавы Серийное и массовое

1—2 классы по ГОСТ 7505—74 12,5—3,2 То же То же

0,2—0,5 мм 12,5—3,2 Углеродистые и легированные ста- ли, специальные сплавы »

На 25—30% выше, чем на молотах 12,5-3,2 Углеродистые и легированные ста- ли, специальные сплавы Серийное и массовое

Продолжение табл, 3.2

Номер метода Метод выполнения заготовок Размер (масса) заготовок Толщина стенок заготов- ки, мм Форма заго- товки Точность Шерохо- ватость Ra, мкм Материал Тип произ- водства

10 Фасонное вальцевание на ковочных вальцах До 0,05 т 2,5 То же 1 и 2 классы по ГОСТ 7505-74 12,5—3,2 То же То же

11 Прокатка заготовок на поперечно-винтовых и специальных станах До 0,25 т Тела вра- щения 11 — 15 квали- тет 3,2—0,80 »

12 Волочение прутков че- рез специальные профи- ли для последующего из- готовления штучных за- готовок Диаметр 1—25 мм 2,5 Фасон- ный про- филь 0,05—0,1 мм 3,2—0,80 Углеродистые и легированные ста- ли, специальные сплавы Серийное и массовое

При мечания:

1. Наиболее полно автоматизированы методы 3, 6, 7, 10—12, в меньшей степени методы 1 и 2. Наиболее производительны методы 10 и 11

(до 300 шт./'мин). При штамповке небольших заготовок на молотах и прессах достигается производительность до 1000 шт./'ч. Наименее про-

изводительны методы 1 и 2. Наибольший коэффициент использования металла (0,9) и более обеспечивается при использовании методов 6—8

и 10 (отсутствие облоя и малые штамповочные уклоны) и особенно при использовании методов 11, 12 и 13. В последнем случае коэффициент

использования металла приближается к единице. Самый короткий цикл формообразующих операций (без очистки и термической обработки)

обеспечивают методы 6, 8, 10—12. Перспективен метод электровысадки, при котором предварительно обработанную на станке заготовку (или

прокат) подвергают местному нагреву с помощью тока низкого напряжения в течение 2—4 с. При температуре 900—1000 °C заготовка форми-

руется в штампе пресса. Заготовки получают без окалины по 8 и 9 квалитетам точности.

2. Примеры назначения припусков и допусков, производимых при разработке чертежей поковок, приведены в ГОСТ 7829—70 и ГОСТ

7062—79.

В зависимости от серийности выпуска деталей применяют различное обо-

рудование и методы обработки заготовок давлением (табл. 3.2). В единичном

и мелкосерийном производствах заготовки чаще всего изготавливаются свобод-

ной ковкой. Этим способом можно получить поковки только простой конфигу-

рации. В средне- и крупносерийном производствах применяют горячую штам-

повку на молотах, прессах и горизонтально-ковочных машинах. В массовом про-

изводстве, в отличие от универсального кузнечно-штамповочного оборудования

применяют специализированные кузнечные машины, имеющие узкое технологи-

ческое назначение. К машинам этого типа относят высокоскоростные штампо-

вочные молоты, ковочные вальцы, обжимные, раскатные, накатные, гибочные и

другие машины.

К малоотходным процессам формообразования деталей способами обработки

давлением, основываясь на принципе минимальных отходов металла, относят

процессы, обеспечивающие максимальное приближение формы и размеров заго-

товки к форме и размерам готовой детали с минимальными отходами металла,

например, точная штамповка, накатка зубьев зубчатых колес, шлиц и резьбы,

горячее и холодное выдавливание, радиальная и ротационная ковка и др. Од-

нако внедрение малоотходных процессов формообразования требует решения

ряда проблем, связанных с их спецификой. Это проблемы получения точной по

массе и объему исходной заготовки, предварительной подготовки заготовок, на-

несения защитно-смазочных покрытий, повышения стойкости инструмента, при-

менения безокислительного нагрева заготовок и др.

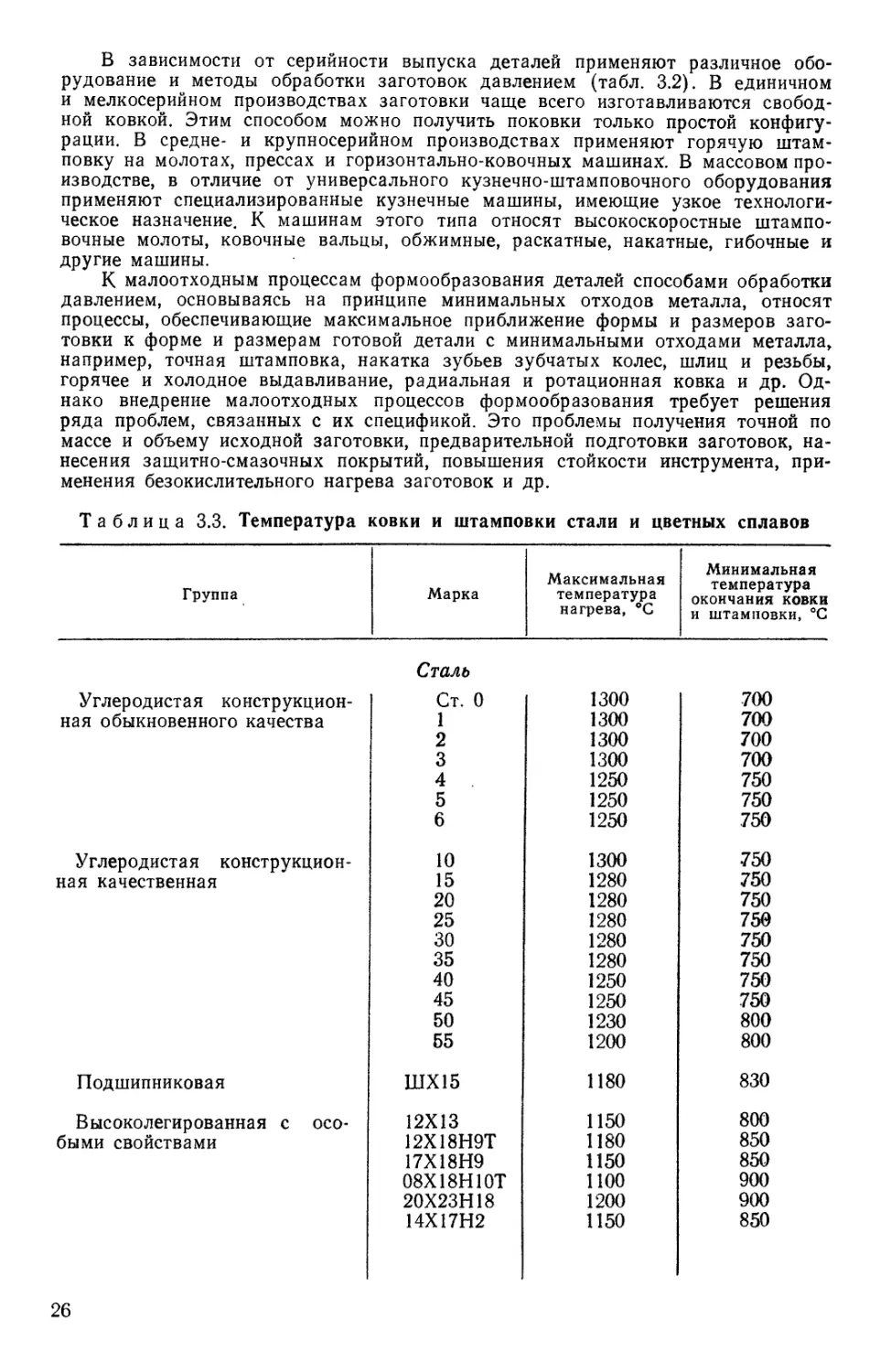

Таблица 3.3. Температура ковки и штамповки стали и цветных сплавов

Группа Марка Максимальная температура нагрева, °C Минимальная температура окончания ковки и штамповки, °C

Сталь

Углеродистая конструкцион- Ст. 0 1300 700

ная обыкновенного качества 1 1300 700

2 1300 700

3 1300 700

4 1250 750

5 1250 750

6 1250 750

Углеродистая конструкцион- 10 1300 750

ная качественная 15 1280 750

20 1280 750

25 1280 750

30 1280 750

35 1280 750

40 1250 750

45 1250 750

50 1230 800

55 1200 800

Подшипниковая ШХ15 1180 830

Высоколегированная с осо- 12X13 1150 800

быми свойствами 12Х18Н9Т 1180 850

17Х18Н9 1150 850

08Х18Н10Т 1100 900

20Х23Н18 1200 900

14Х17Н2 1150 850

26

Продолжение табл. 3.3

Группа Марка Максимальная температура нагрева, °C Минимальная температура окончания ковки и штамповки, °C

Легированная инструменталь- Х12М 1100 900

ная 7X3 1050 850

4ХС 1050 850

9ХС 1000 850

ХВГ 1050 850

6ХВГ 1150 850

6ХВ2С 1150 800

Углеродистая инструменталь- У7 1150 800

ная У8 1120 850

У9 1120 850

У10 1110 850

У12 1080 870

Легированная конструкци- 15Г 1250 750

онная 20 Г 1250 750

зог 1250 750

35Г2 1200 800

50Г 1200 800

15Х 1220 750

20Х 1220 750

ЗОХ 1220 750

12ХНЗА 1200 800

12ХН2 1200 800

20ХН 1200 800

40ХН 1200 800

45ХН 1180 800

50ХН 1180 800

15ХМА 1200 800

20ХМ 1200 850

ЗОХМ 1180 850

38ХГН 1180 800

ЗОХ ГС 1150 820

38Х2МЮА 1150 850

38Х2Ю 1150 850

18Х ГТ 1200 800

Быстрорежущая сталь Р9, Р18 1200 900

Цветные металлы и сплавы

Бронза БрАЖ9-4 900 ±20 750

БрАЖМц

10-3-1,5 900 ±20 750

Латунь АМцА

57-3-1 760 ±20 600

Л63 760 ±20 600

Л68 800 650

Медь Ml; М2 950 ±20 700

Алюминиевые сплавы АК-8 470 400

АК-4 480 380

Д1 450 390

27

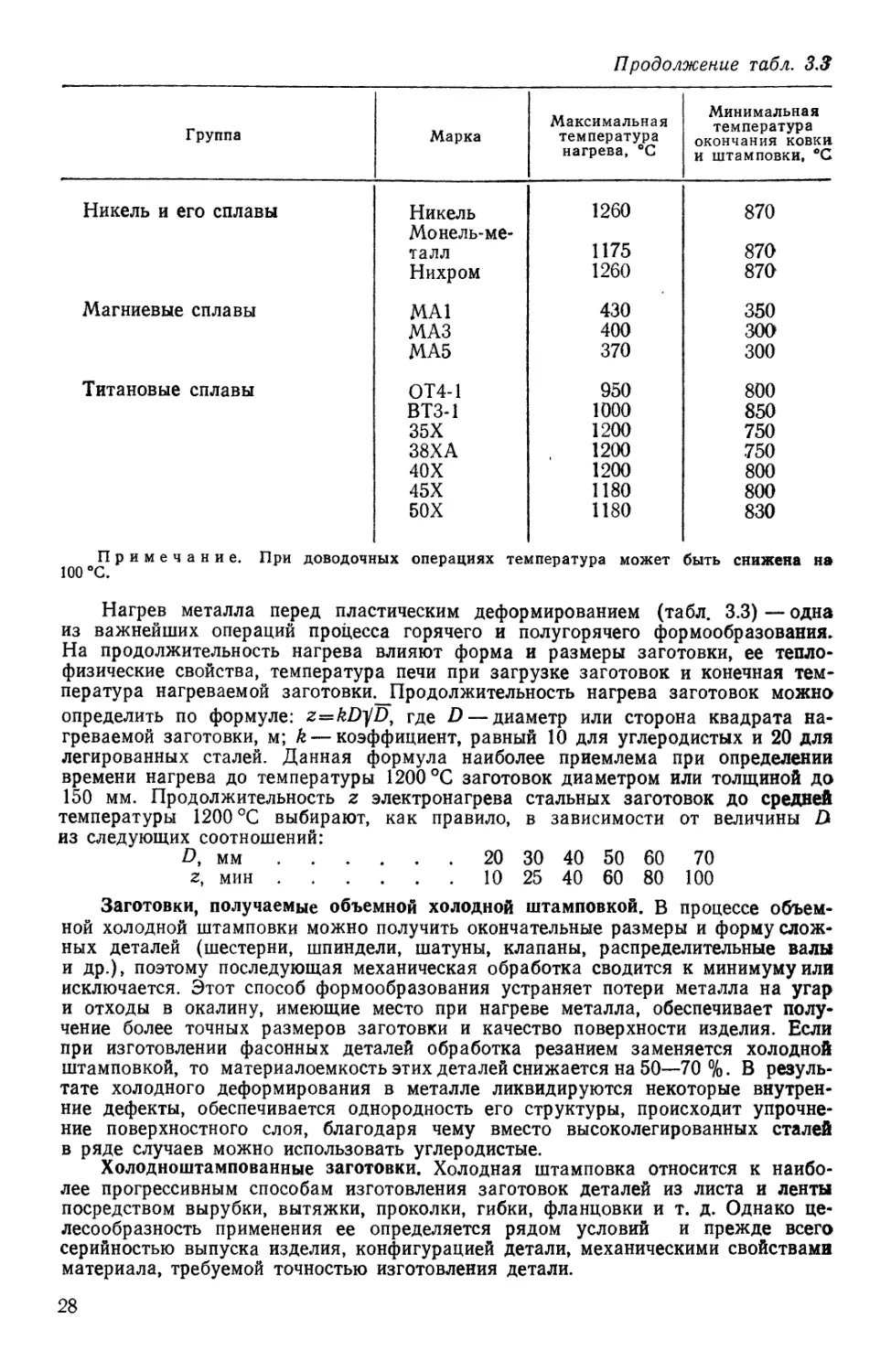

Продолжение табл. 3.3

Группа Марка Максимальная температура нагрева, °C Минимальная температура окончания ковки и штамповки, °C

Никель и его сплавы Никель Монель-ме- 1260 870

талл 1175 870

Нихром 1260 870

Магниевые сплавы МА1 430 350

МАЗ 400 300

МА5 370 300

Титановые сплавы ОТ4-1 950 800

ВТЗ-1 1000 850

35Х 1200 750

38ХА 1200 750

40Х 1200 800

45Х 1180 800

50Х 1180 830

100 °C Римечание* ^Ри ДовоДочных операциях температура может быть снижена на

Нагрев металла перед пластическим деформированием (табл. 3.3) — одна

из важнейших операций процесса горячего и полу горячего формообразования.

На продолжительность нагрева влияют форма и размеры заготовки, ее тепло-

физические свойства, температура печи при загрузке заготовок и конечная тем-

пература нагреваемой заготовки.__Продолжительность нагрева заготовок можно

определить по формуле: z—kD^Dt где D — диаметр или сторона квадрата на-

греваемой заготовки, м; k — коэффициент, равный 10 для углеродистых и 20 для

легированных сталей. Данная формула наиболее приемлема при определении

времени нагрева до температуры 1200 °C заготовок диаметром или толщиной до

150 мм. Продолжительность z электронагрева стальных заготовок до средней

температуры 1200 °C выбирают, как правило, в зависимости от величины D

из следующих соотношений:

Р, мм....................... 20 30 40 50 60 70

г, мин...................... 10 25 40 60 80 100

Заготовки, получаемые объемной холодной штамповкой. В процессе объем-

ной холодной штамповки можно получить окончательные размеры и форму слож-

ных деталей (шестерни, шпиндели, шатуны, клапаны, распределительные валы

и др.), поэтому последующая механическая обработка сводится к минимуму или

исключается. Этот способ формообразования устраняет потери металла на угар

и отходы в окалину, имеющие место при нагреве металла, обеспечивает полу-

чение более точных размеров заготовки и качество поверхности изделия. Если

при изготовлении фасонных деталей обработка резанием заменяется холодной

штамповкой, то материалоемкость этих деталей снижается на 50—70 %. В резуль-

тате холодного деформирования в металле ликвидируются некоторые внутрен-

ние дефекты, обеспечивается однородность его структуры, происходит упрочне-

ние поверхностного слоя, благодаря чему вместо высоколегированных сталей

в ряде случаев можно использовать углеродистые.

Холодноштампованные заготовки. Холодная штамповка относится к наибо-

лее прогрессивным способам изготовления заготовок деталей из листа и ленты

посредством вырубки, вытяжки, проколки, гибки, фланцовки и т. д. Однако це-

лесообразность применения ее определяется рядом условий и прежде всего

серийностью выпуска изделия, конфигурацией детали, механическими свойствами

материала, требуемой точностью изготовления детали.

28

Таблица 3.4. Допуски на высоту и длину детали при гибке (размеры в мм)

Размер С Толщина материала я \

Допускаемые отклонения (±) при А Допускаемые отклонения (±) при В

до 50 св. 50 до 100 св. 100 до 150 св. 150 до 250 св. 250 до 400 св. 400 до 700 ЛЯ 50 св. 50 до 100 св. 100 до 150 св. 150 до 250 св. 250 до 400 св. 400 до 700

До 100 До 1 Св. 1 до 3 » 3 » 6 » 6 » 10 0,3 0,5 0,6 0,8 0,4 0,6 0,8 1,0 0,5 0,8 1,0 1,2 0,6 0,8 1,0 1,4 0,8 1,0 1,2 1,7 1,о 1,2 1,5 2,0 0,5 0,8 1,0 1,0 0,8 1,0 1,5 1,5 1.0 1,5 1,5 2,0 1,5 1,5 2,0 2,0 1,5 2,0 2,0 2,5 2,0 2,2 2,5 з,о

Св. 100 до 200 До 1 Св. 1 до 3 » 3 » 6 » 6 » 10 0,4 0,5 0,6 0,8 0,5 0,6 0,8 1,0 0,6 0,8 1,0 1,0 0,7 1,0 1,0 1,2 0,8 1,2 1,2 1,5 1,2 1,5 1,5 1,8 0,8 1,0 1,0 1,0 1,0 1,5 1,5 1,5 1,5 1,5 2,0 2,0 1,5 2,0 2,0 2,0 2,0 2,0 2,5 2,5 2,2 2,5 з,о з,о

Св. 200 до 400 До 1 Св. 1 до 3 » 3 » 6 » 6 » 10 0,5 0,6 0,8 1,0 0,6 0,8 1,0 1,2 0,8 1,0 1,2 1,5 0,8 1,0 1,5 2,0 1,0 1,2 1,8 2,0 1,2 1,5 2,0 2,5 0,8 1,0 1,0 1,5 1,0 1,5 1,5 2,0 1,5 1,5 2,0 2,5 1,5 2,0 2,0 2,5 2,0 2,0 2,5 з,о 2,2 2,5 з,о 3,5

Св. 400 до 700 До 1 Св. 1 до 3 » 3 » 6 » 6 » 10 0,6 0,8 1,0 1,2 0,8 1,0 1,2 1,5 1,0 1,2 1,5 2,0 1,0 1,5 2,0 2,5 1,2 1,8 2,0 2,5 1.5 2.0 2.5 з.о 1,0 1,0 1,5 2,0 1,5 1,5 2,0 2,5 1,5 2,0 2,5 3,0 2,0 2,0 2,5 3,5 2,0 2,5 з,о 3,5 2,5 з,о 3,5 4,0

Применение холодной штамповки для получения заготовки из листового

материала выгодно в следующих случаях: если деталь имеет сложную форму,

размеры которой не требуется выдерживать особо точно; при наличии у детали

прорезей с острыми углами; при изготовлении деталей, заготовка которых имеет

вид целых шайб или шайб с центральным отверстием; для изготовления деталей

любой формы из листового материала, если будут оправданы расходы по из-

готовлению и эксплуатации штампа; при обработке деталей Г-образной, П-об-

разной или другой формы сложного очертания. В этом случае обработка из це-

лого куска может привести к нецелесообразным затратам времени и к большо-

му отходу материалов.

Точность размеров деталей, получаемых гибкой, зависит от качества и тол-

щины материала и размеров детали. Для определения величин отклонения раз-

меров деталей следует пользоваться табл. 3.4, 3.5.

Таблица 3.5. Допуски на угол изгиба

Материал детали г Отклонения (±) при

до 1 св. 1 до .2 св. 2 до 4

Сталь мягкая, латунь мягкая 6сР=

— 2,2 МПа, алюминий 15' 30' 1°

Сталь средней твердости 6сР=

= 4 МПа, латунь полутвердая бсР—

= 3,5 МПа 30' 1° 30' 3°

Сталь твердая 6ср = 6 МПа, бронза

Бр.ОФ — 3° 5°

При очень малых радиусах гибки в металле могут образовываться трещины.

В табл. 3.6—3.8 приведены наименьшие допустимые радиусы гибки материалов.

Наименьшие внутренние радиусы гибки, установленные по предельно допусти-

мым деформациям крайних волокон, применяют лишь при необходимости; обыч-

но принимают увеличенные радиусы. Если заготовки, полученные вырубкой или

резкой, не отжигались, радиусы гибки берут как для наклепанного металла.

Во избежание возникновения трещин заготовку следует устанавливать заусени-

цами внутрь угла изгиба.

Таблица 3.6. Допускаемые относительные радиусы сгиба при гибке на 90°

Материал r/s Материал r/s

Сталь конструкционная: 0,3/1,0 полунагартованная 3,0/6,0

08кп, Юкп нагартованная 4,0/8,0

15, 20 0,5/1,3 12Х17Г9АН4 0,45/1,0

25, 30 0,8/3,0 ХН67МВТЮ 1/3

40, 50 1,2/3,0 Титановые сплавы: 2,5;I,5*

ЗОХГСА 0,8/3,0 ВТ1-0

Сталь: ОТ4-0 3,5;2,0*

12Х18Н10Т 1,0/2,0 ОТ4-1 5,0;4,0*

09Х15Н8Ю ВТ5-1 5,0;4,0*

нормализованная 2,0/4,0 ВТ14 6,0

полунагартованная 3,0/7,0 Латуни: 0,8/2,0

нагартованная 4/10 ЛС59

08Х17Н5МЗ ЛС62 0,8/2,0

нормализованная 1,5/3,0 Л68 0,8/2,0

30

Продолжение табл. 3.6

— Материал r/s Материал r/s

Медь Алюминиевые сплавы." АД1 Д16 закаленный и состарен- ный отожженный 0,25/0,7 0,35/1,0 2,0/4,0 1,5/3,5 Магналии: АМгЗМ АМгбМ Магниевые сплавы: МА1 МА8 1,2/3,5 1,2/3,5 6,0 4,0

* Гибка с нагревом.

Примечание. В числителе приведены значения относительных радиусов при гиб

ке поперек волокон, в знаменателе — вдоль волокон.

Таблица 3.7. Минимальные радиусы гибки металлов круглого (#i)

и квадратного (Я2) сечений, мм

Диаметр круга d или сторона квад- рата а Марки металла

СтЗ; 20 Ст5; 45 Ст. 60Г; 60С2; М3; Л63

Rx ' R2 Rx R2 Ri R2

2 2,5 3 0,6 1,0 — — — — 0,6 0,6 1,0

4 1,0 — 2,0 — — 1,0

5 2 0 з,о — — 2,0

6 2,0 3,0 4,0 6,0 5,0 2,0

8 3 4 5 8 6 2 о

9 10 8 10 10 10 13 6

12 14 10 10 13 — 16 18 6 8

16 13 16 16 16 22 10

18 16 18 — 22 10

20 16 20 20 20 25 13

22 18 22 22 22 30 13

25 20 25 25 25 30 16

28 22 30 — 35 16

30 25 30 30 30 40 18

Примечание,

ласно сечениям А~А и

В случае конструктивной недопустимости искажения

Б—Б, радиусы гибки принимают и

профиля, сог-

31

Таблица 3.8. Минимальные радиусы гибки профильного материала

Наименование профиля Направление линии изгиба Минимальный радиус Эскиз профиля

Швеллер По осям: X — X у —У >2,56 |У

>4,56 с X- ч ।

Г-'

У ь

Уголок: равнобокий По осям: X — X у —У >5(6 — 0,955) 5 х- 11 V'" Л ч ч 4“^

У*1 b _

неравнобокий По осям: х — X у —У >(6 — 1,12S) >5(6—0,85)

__

Двутавровая балка По осям: X — X У— у >56 >2,56 ,У -х

с У

Y ь

Гибка полосы на ребро #>(24-3)6 1 ь "

Трубы гнут в холодном и горячем состоянии, с наполнителями и без них,

ручным и механизированным способом. При гибке с наполнителем трубу заглу-

шают пробками и в нее засыпают мелкий сухой песок или заливают канифоль.

Наполнитель не дает трубе сминаться или выпучиваться. При горячей гибке ме-

сто изгиба нагревают до температуры 850—1200 °C на длине до шести диамет-

ров. Во избежание появления трещин необходимо, чтобы радиусы изгиба труб

32

были не менее величин, приведенных в табл. 3.9, 3.10. При гибке шов сварных

труб должен быть сбоку или снаружи: иначе он может разойтись.

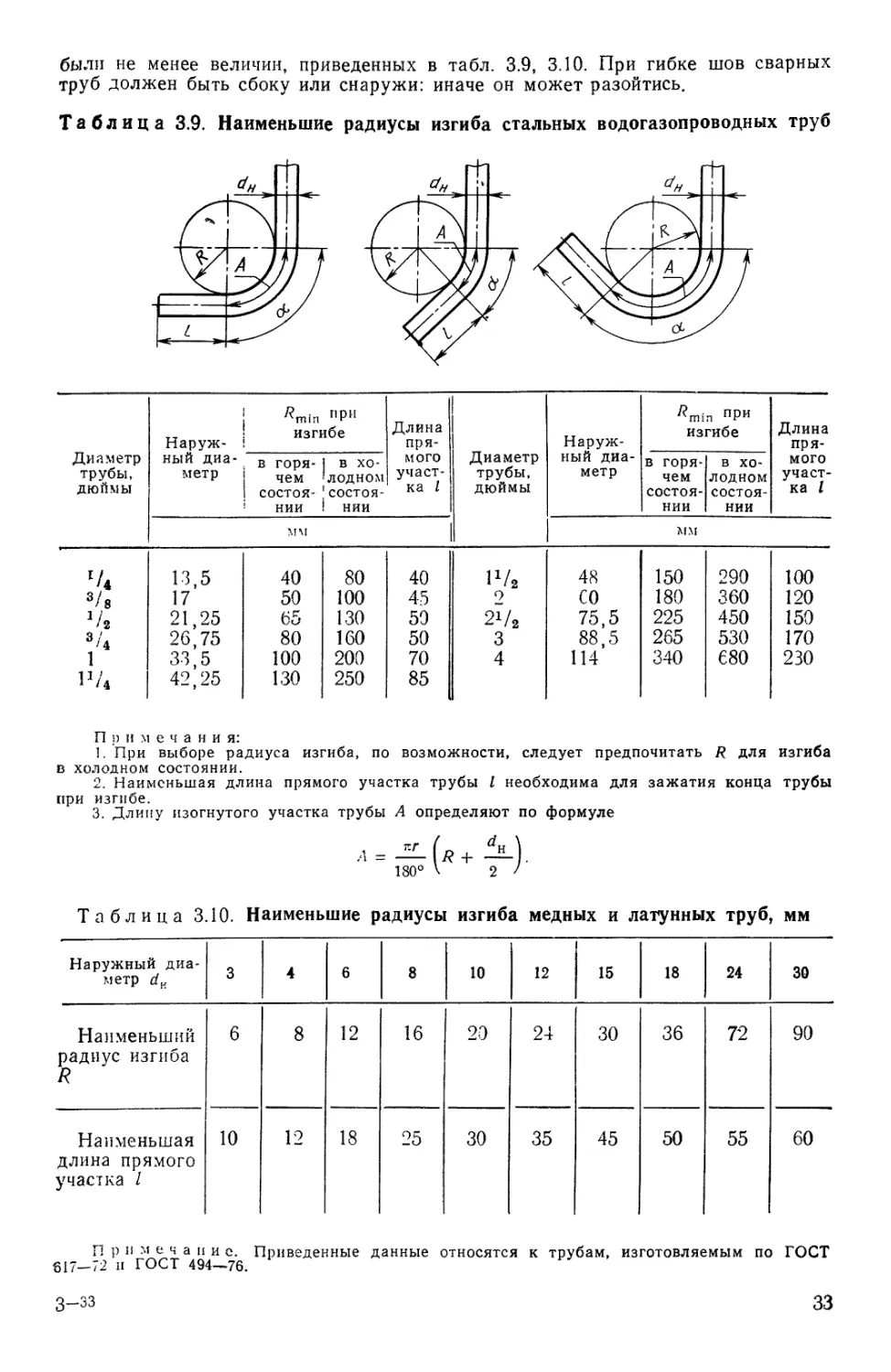

Таблица 3.9. Наименьшие радиусы изгиба стальных водогазопроводных труб

Диаметр трубы, Наруж- ный диа- метр ' «mln "PM • изгибе Длина пря- мого участ- Диаметр трубы, Наруж- ный диа- метр «min ПРИ изгибе Длина пря- мого участ-

, в горя- чем 1 в хо- 'лодном в горя- чем В ХО- ЛОДНОМ

дюймы 1 состоя- 'состоя- ка 1 дюймы состоя- состоя- ка 1

’ НИИ 1 НИИ нии нии

мм | мм

13,5 40 80 40 Р/2 48 150 290 100

3/8 17 50 100 45 9 СО 180 360 120

21,25 05 130 59 2V2 75,5 225 450 150

3/4 26,75 80 160 50 3 88,5 265 530 170

1 33,5 100 200 70 4 114 340 680 230

I’A 42,25 130 250 85

П р и м е ч а н и я:

1. При выборе радиуса изгиба, по возможности, следует предпочитать 7? для изгиба

в холодном состоянии.

2. Наименьшая длина прямого участка трубы / необходима для зажатия конца трубы

при изгибе.

3. Длину изогнутого участка трубы А определяют по формуле

Таблица 3.10. Наименьшие радиусы изгиба медных и латунных труб, мм

Наружный диа- метр dp 3 4 6 8 10 12 15 18 24 30

Наименьший радиус изгиба R 6 8 12 16 20 24 30 36 72 90

Наименьшая длина прямого участка 1 10 12 18 25 30 35 45 50 55 60

Примечание. Приведенные данные относятся к трубам, изготовляемым по ГОСТ

617—72 и ГОСТ 494—76.

З-зз

33

Заготовки из проката. Прокат (табл. 3.11) применяют в тех случаях, когда

конфигурация детали соответствует форме какого-либо сортового материала

(круглого, шестигранного, квадратного, прямоугольного). Широко используют

также горячекатаные бесшовные трубы различных толщины и диаметра, а также

профильный прокат (угловая сталь, швеллеры, двутавровые, балки и др.). При-

менение специального проката позволяет почти полностью исключить механиче-

скую обработку детали. Кроме того, используя гнутые, открытые, закрытые и

многослойные профили, можно снизить массу изделий.

Таблица 3.11. Виды и области применения сортового, специального

проката и профилей

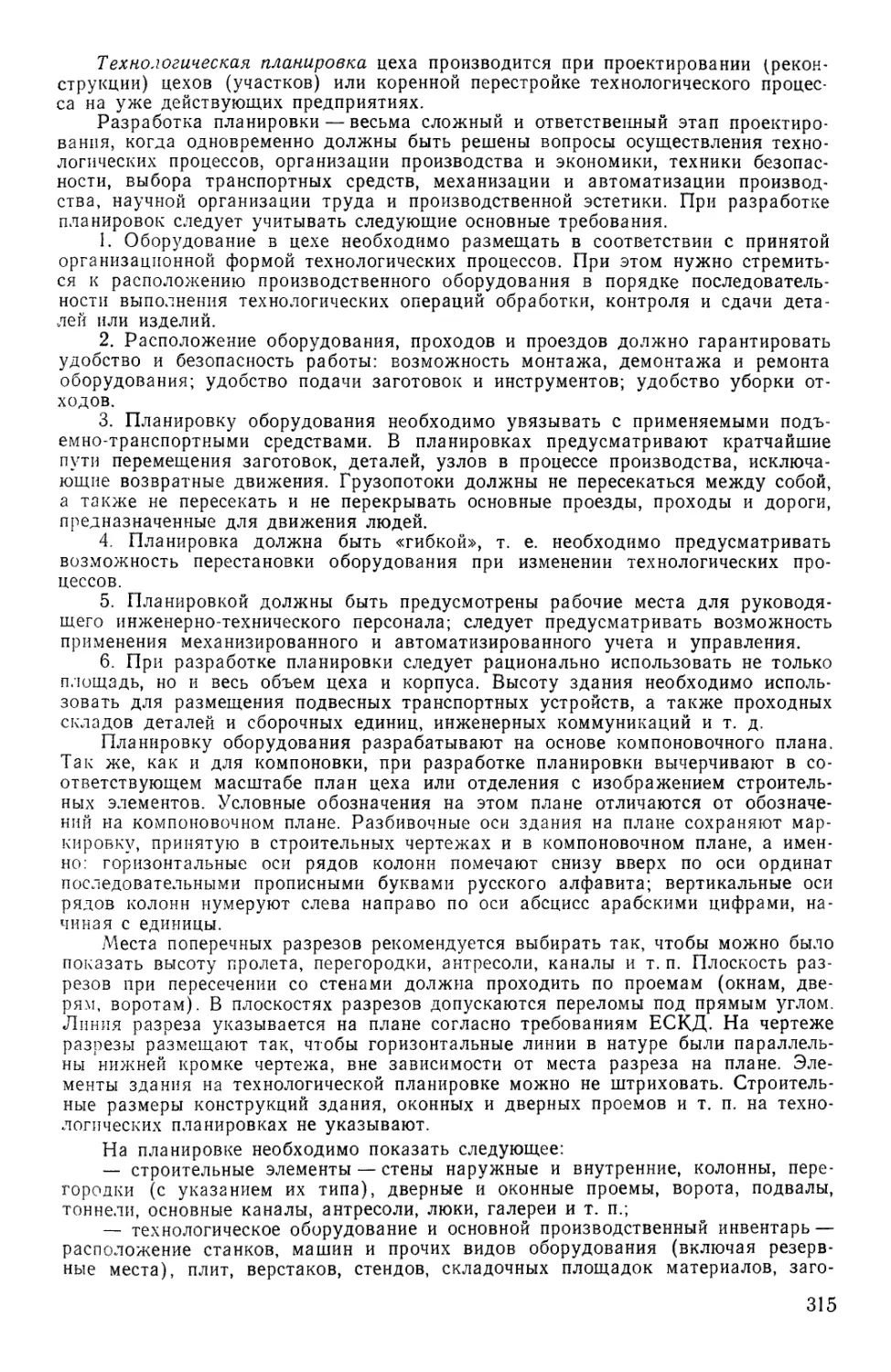

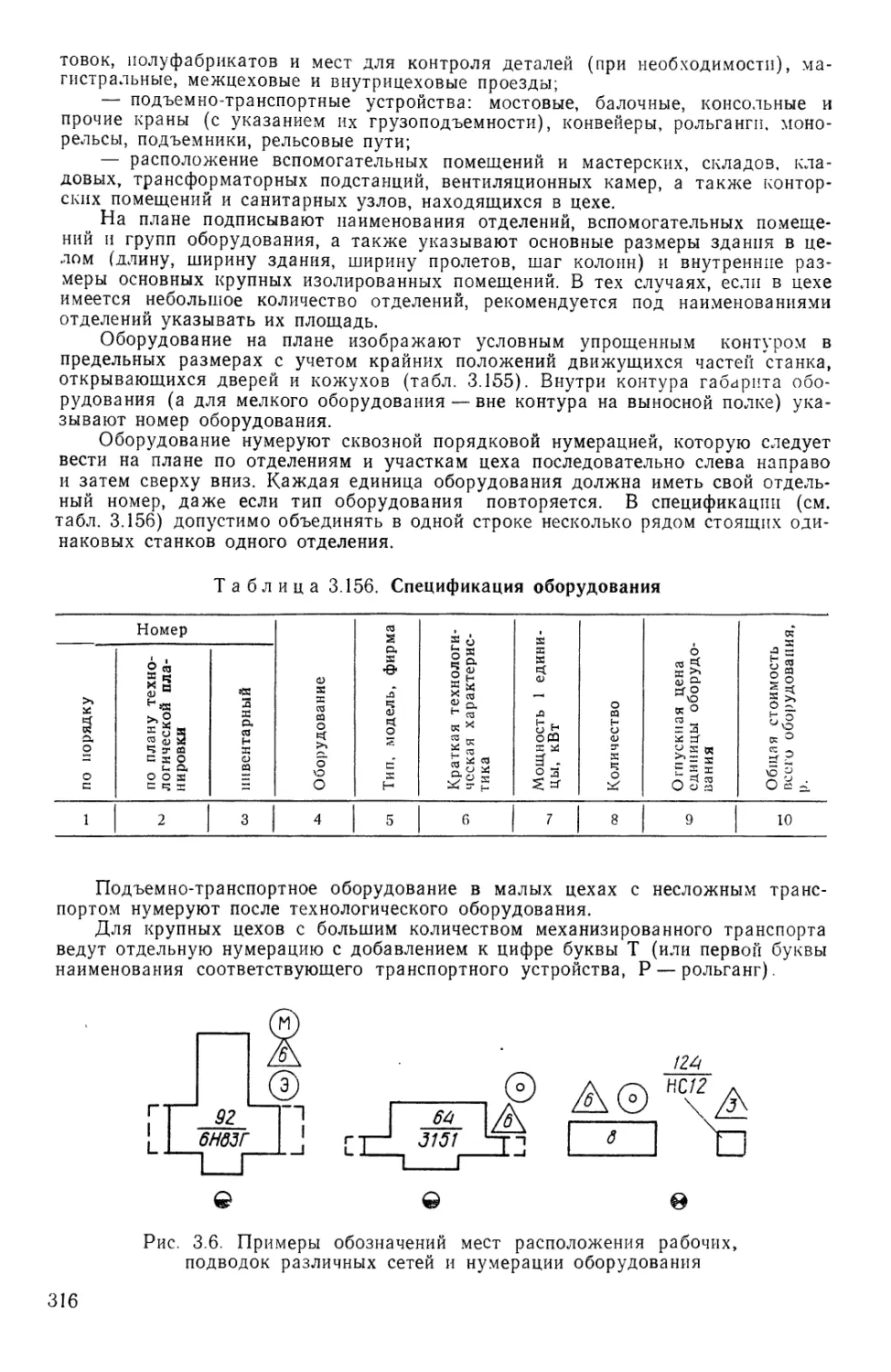

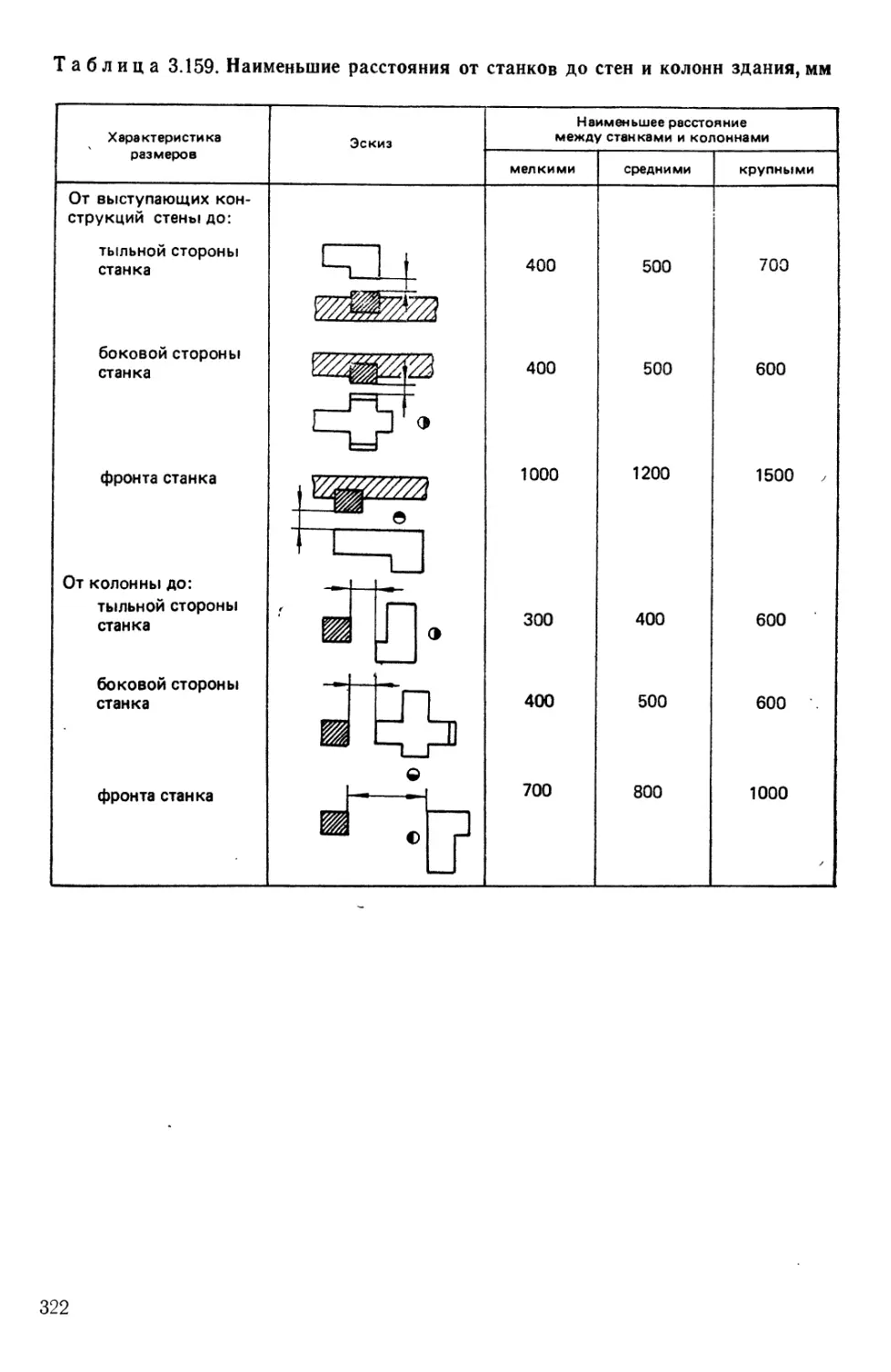

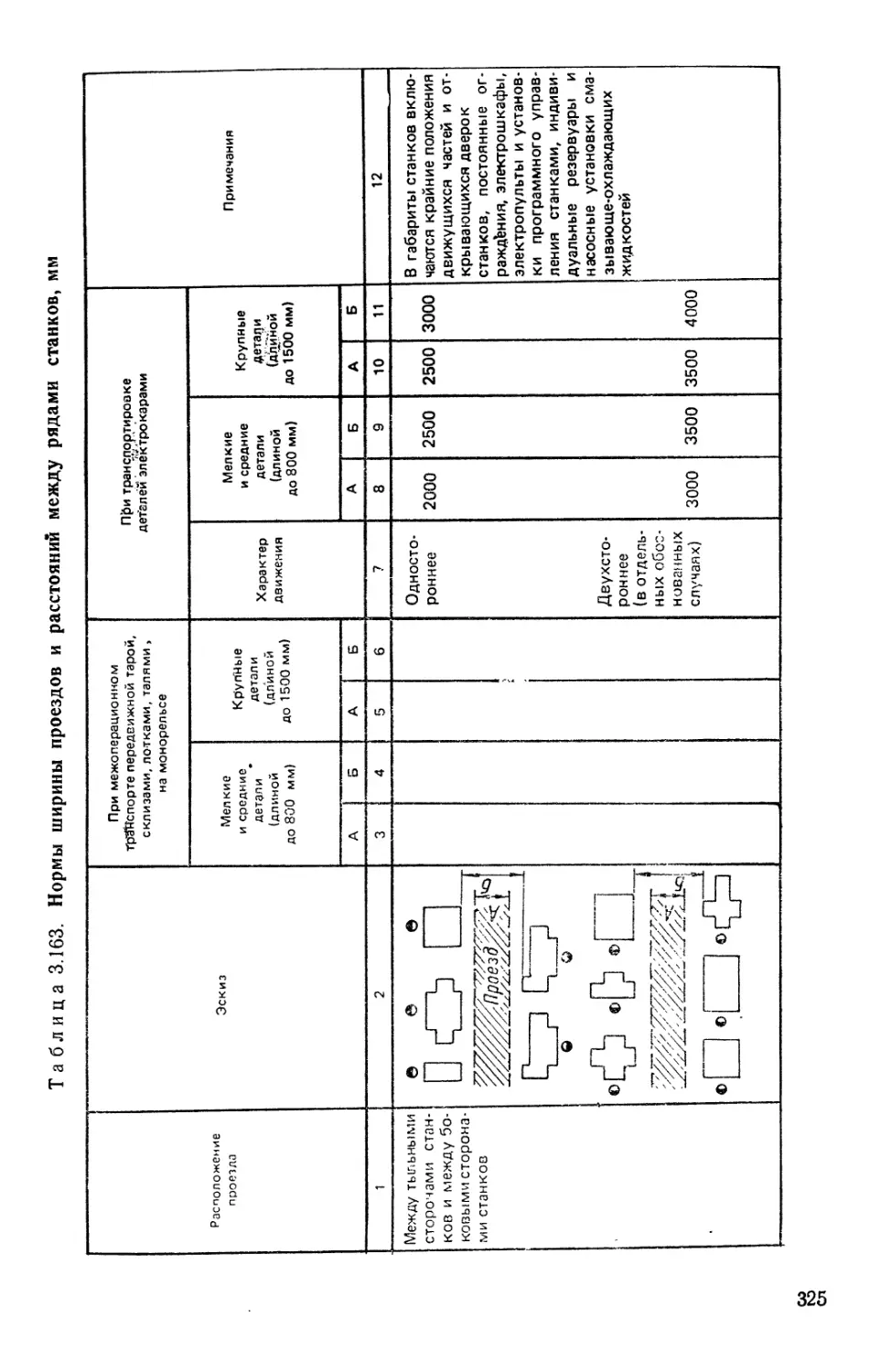

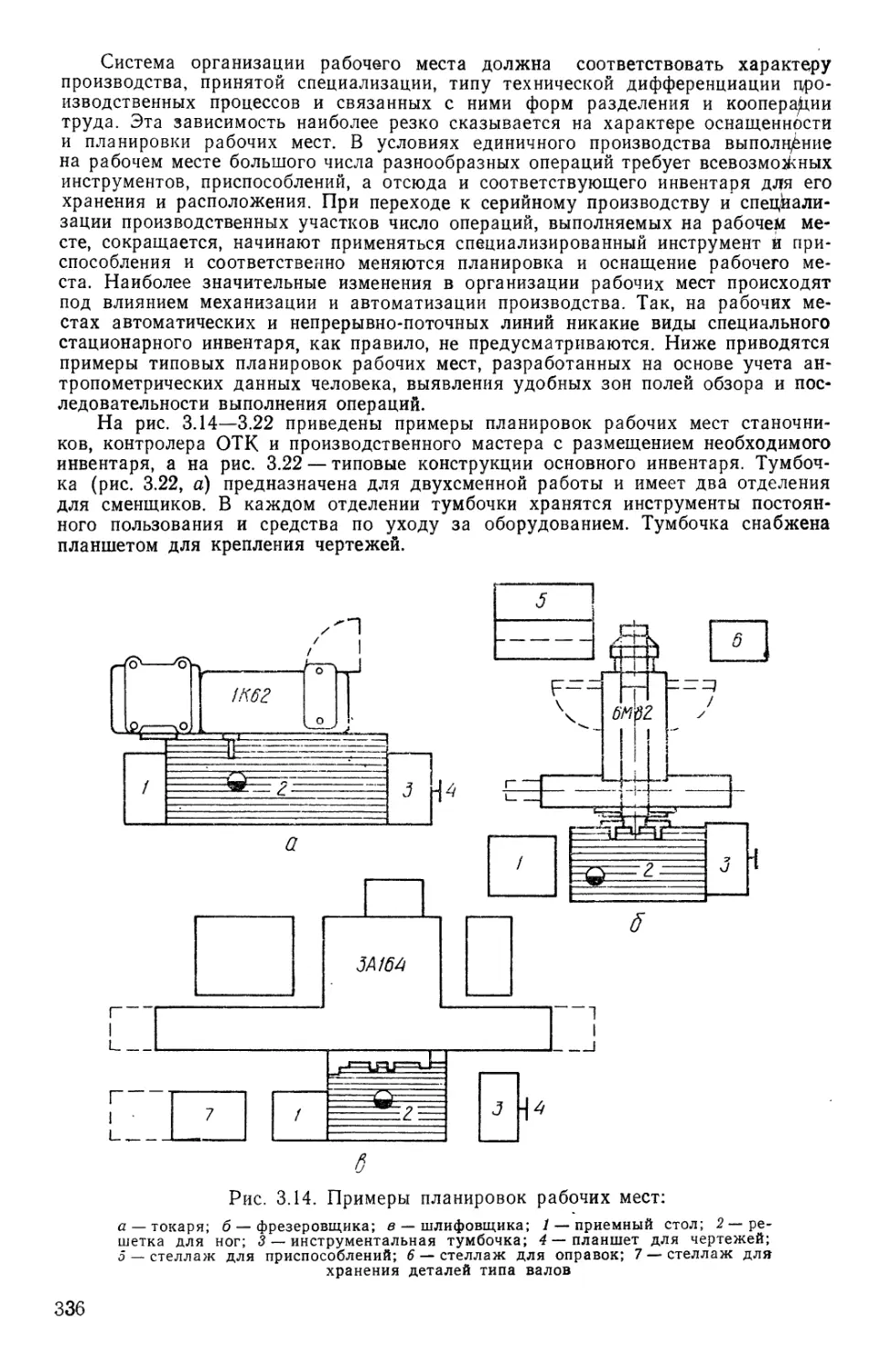

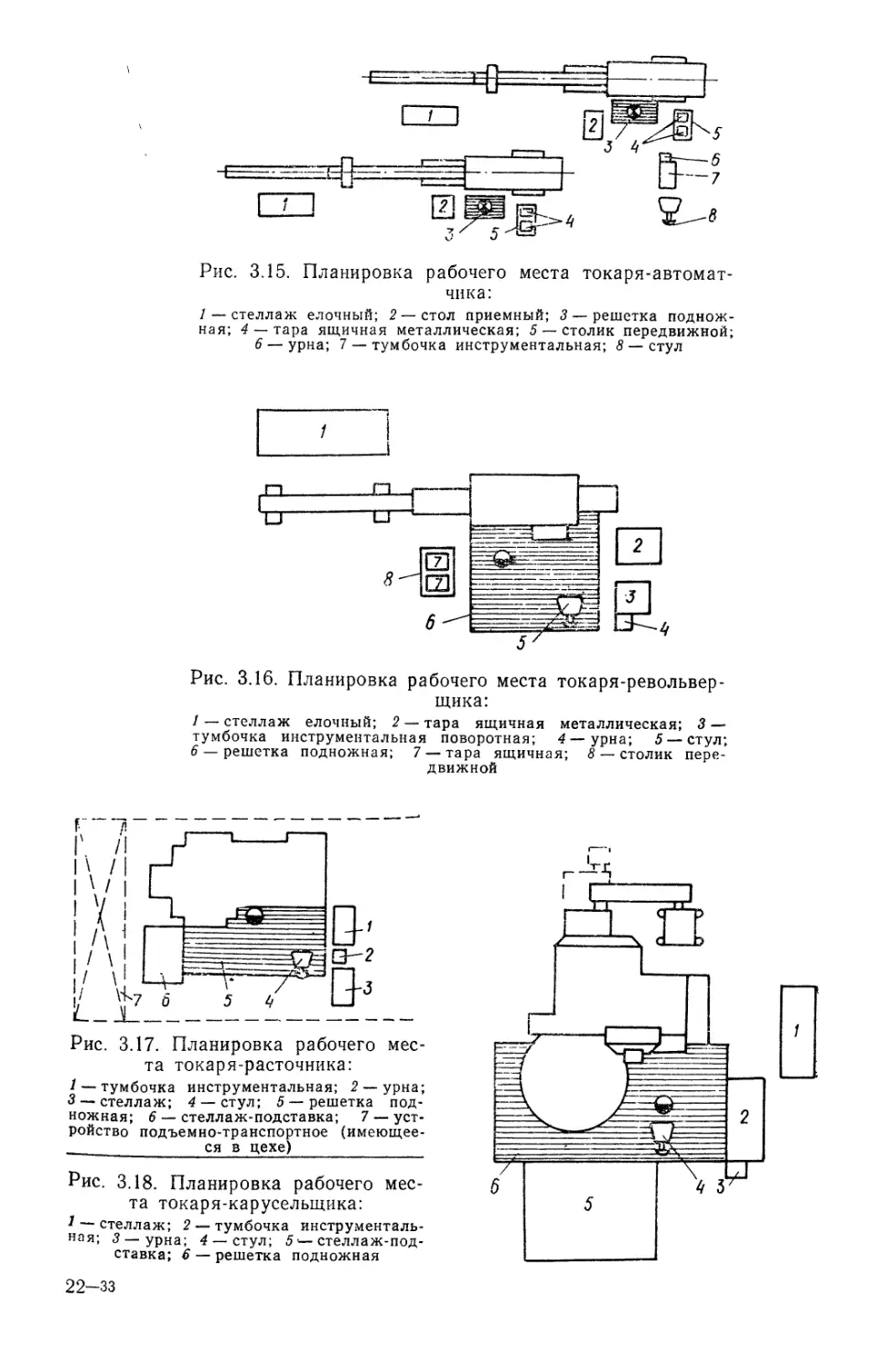

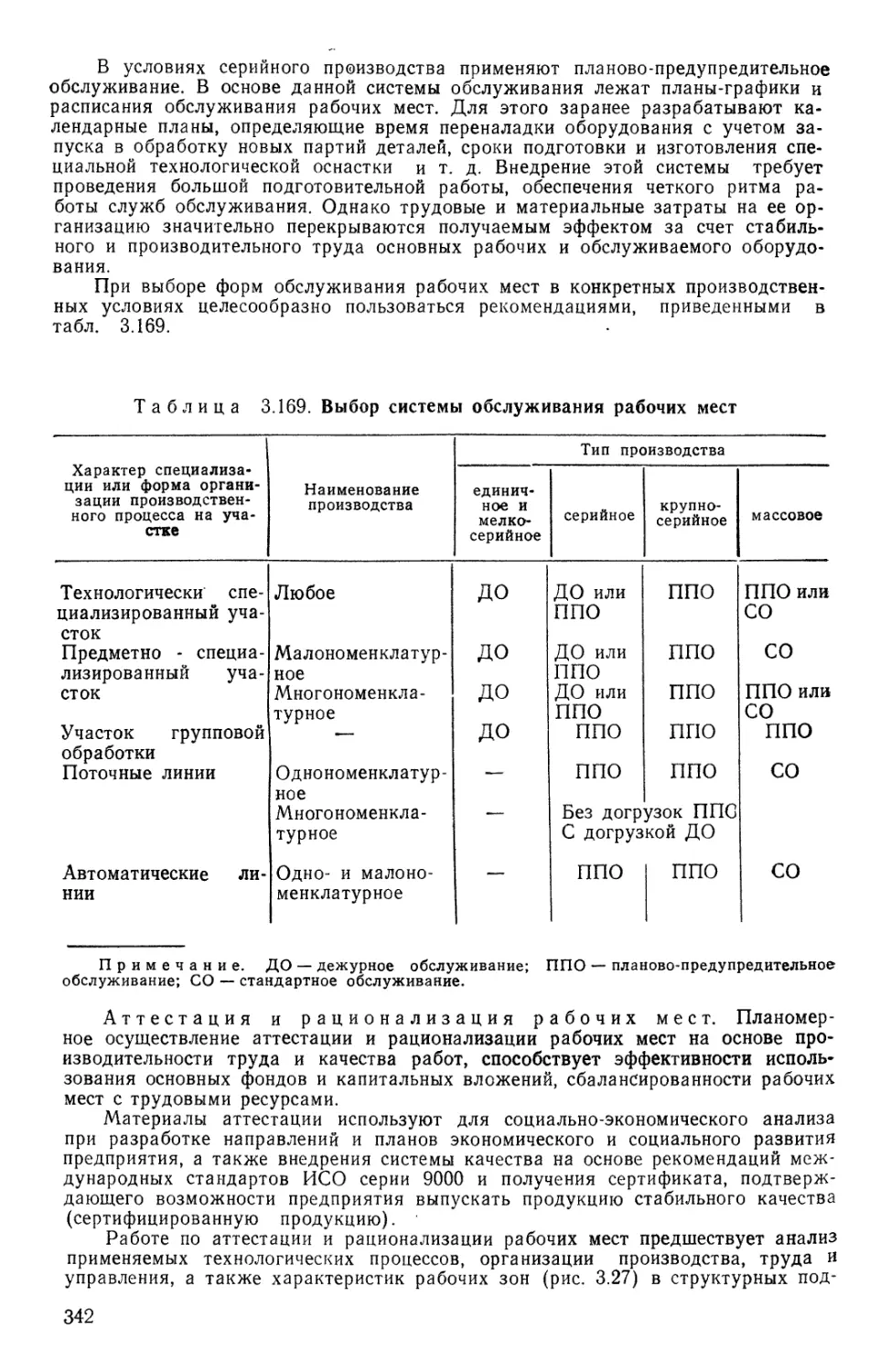

Вид проката или профиль ГОСТ Характе- ристика по- перечного сечения Область применения