Текст

ОРДЕНА ЗНАК ПОЧЕТА ВСЕСОЮЗНЫЙ НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ОХРАНЫ ТРУДА В ЛЕНИНГРАДЕ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ ГОСУДАРСТВЕННЫЙ СОЮЗНЫЙ ПРОЕКТНЫЙ ИНСТИТУТ

ВЕНТИЛЯЦИЯ и ОТОПЛЕНИЕ СУДОСТРОИТЕЛЬНЫХ ЦЕХОВ

ОСНОВНЫЕ ПОЛОЖЕНИЯ

103.040-78

ЛЕНИНГРАД 1981

УДК 629.12.006.3:697

Настоящие «Основные положения» разработаны Всесоюзным научно-исследовательским институтом охраны труда ВЦСПС (г. Ленинград) и Государственным союзным проектным институтом взамен «Основных положений» 74038—76—70.

При составлении «Основных положений» использованы материалы научно-исследовательских и проектно-конструкторских разработок указанных организаций, а также опыт других предприятий по проектированию и эксплуатации вентиляции и отопления судостроительных цехов.

«Основные положения» содержат общие принципы организации воздухообмена, исходные расчетные данные для проектирования вентиляции, рекомендации по применению воздухораспределительных устройств, местных отсосов и способов отопления судостроительных цехов.

«Основные положения» предназначены для инженерно-технических работников, занимающихся проектированием и эксплуатацией вентиляционных и отопительных установок на судостроительных заводах, служб охраны труда и техники безопасности предприятий, а также для технических и санитарных инспекторов.

«Основные положения» № 103.040—78 введены в действие на предприятиях отрасли с 1 июля 1979 г. письмом заместителя министра судостроительной промышленности СССР от 20.02.79 г. № 11-17/654.

Составители: М. И. Гримитлин, А. Н. Забавский, Г. М. Позин,

О. Н. Тимофеева, Е. М. Элътерман, Г. С. Векслер, А. М. Гримитлин, В. И. Найденов

© ВНИИ охраны труда ВЦСПС в Ленинграде, 1981

СОДЕРЖАНИЕ

Основные условные обозначения.........................................4

1. Область применения.................................................6

2. Требования к помещениям, технологическим процессам и оборудованию 6

3. Общие положения по вентиляции производственных помещений . . 7

4. Общие положения по отоплению производственных помещений ... 14

5. Вентиляция и отопление корпусозаготовительиых цехов .... 16

Плазовые участки...............................................16

Участки подготовки металла ................................... 16

Участки раскроя металла ...................................... 18

6. Вентиляция и отопление сборочно-сварочных цехов..................27

7. Вентиляция и отопление эллингов..................................45

Стапельные помещения...........................................45

Отделения окраски секций и судов ............................. 50

Участки приготовления красок ................................. 51

Участки подготовки изоляции .................................. 52

8. Вентиляция и отопление цехов пластмассового судостроения ... 55

Приложение 1. Предельно допустимые концентрации вредных веществ

в воздухе производственных помещений........................... .62

Приложение 2. Методика определения коэффициента воздухообмена . . 65

Приложение 3. Характеристики воздухораспределителей ... .68

Приложение 4. Методика расчета раздачи воздуха через воздухораспре-

делитель ВРВ под углом к горизонту в направлении рабочей зоны 74

Приложение 5. Методика расчета сосредоточенной раздачи воздуха . . 72

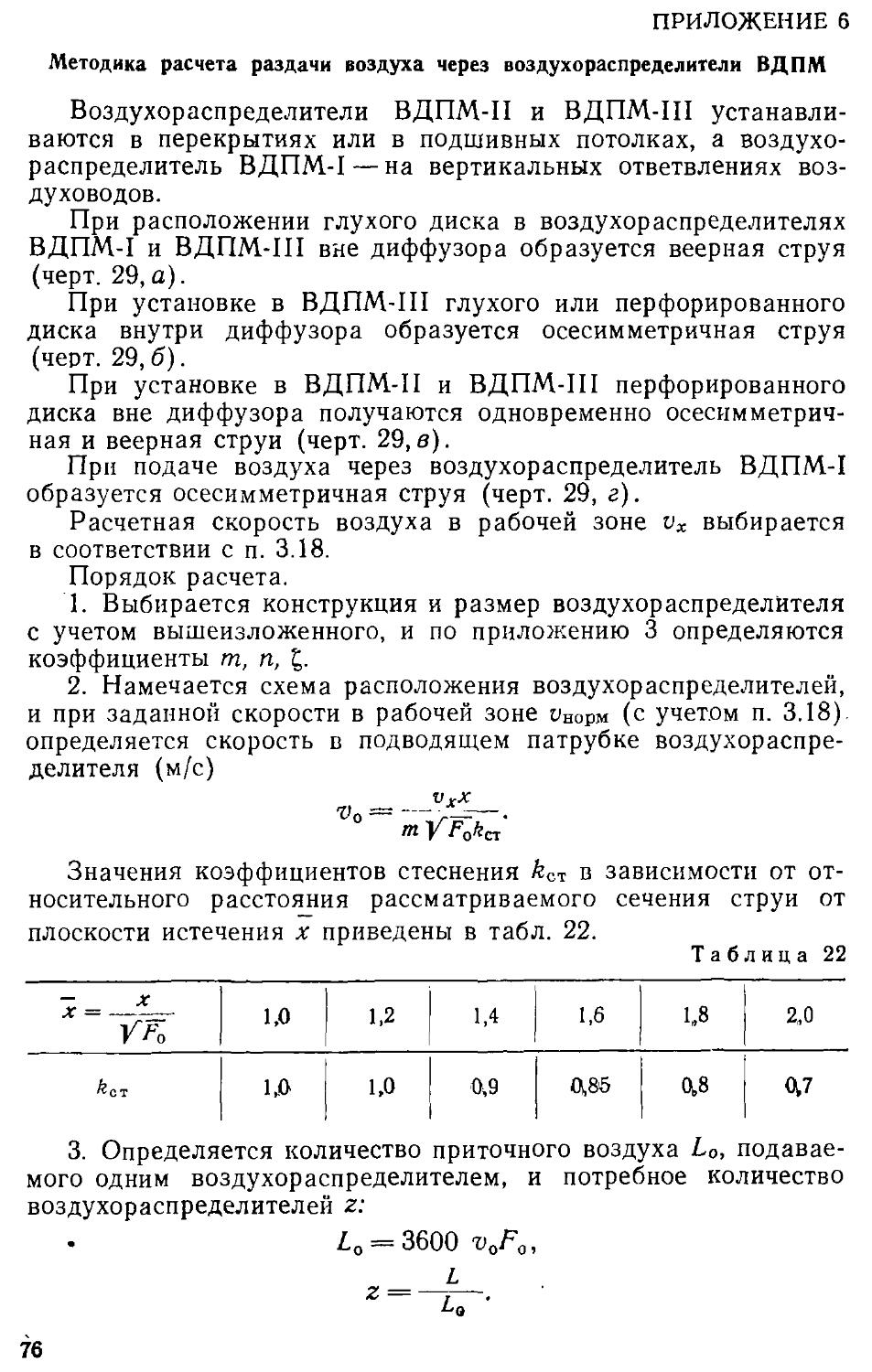

Приложение 6. Методика расчета раздачи воздуха через воздухораспределители ВДПМ.....................................................76

Приложение 7. Методика расчета раздачи воздуха через перфорированные потолки и панели..............................................79

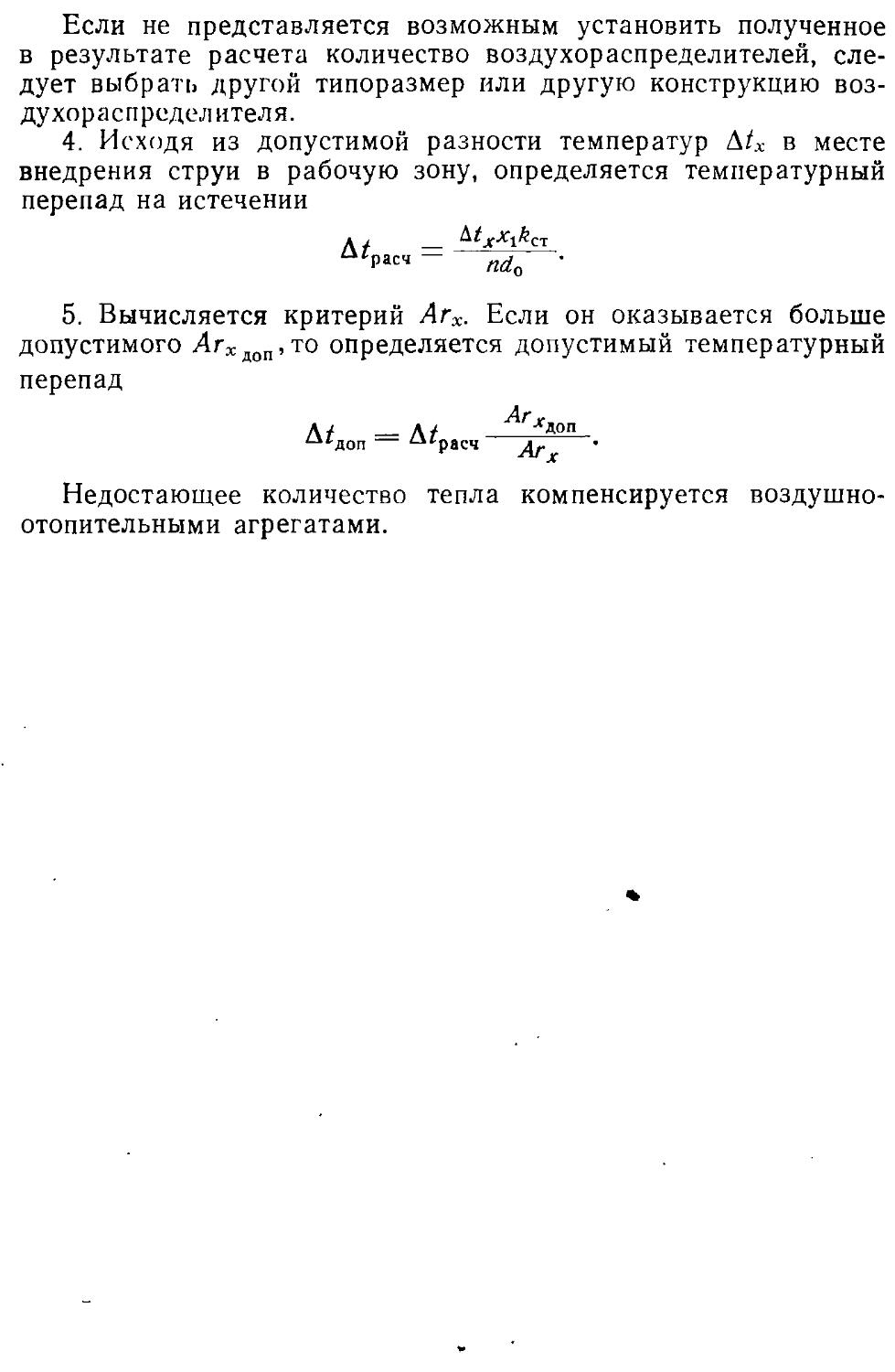

Приложение 8. Предельно допустимые концентрации вредных веществ в атмосферном воздухе населенных мест . . 84

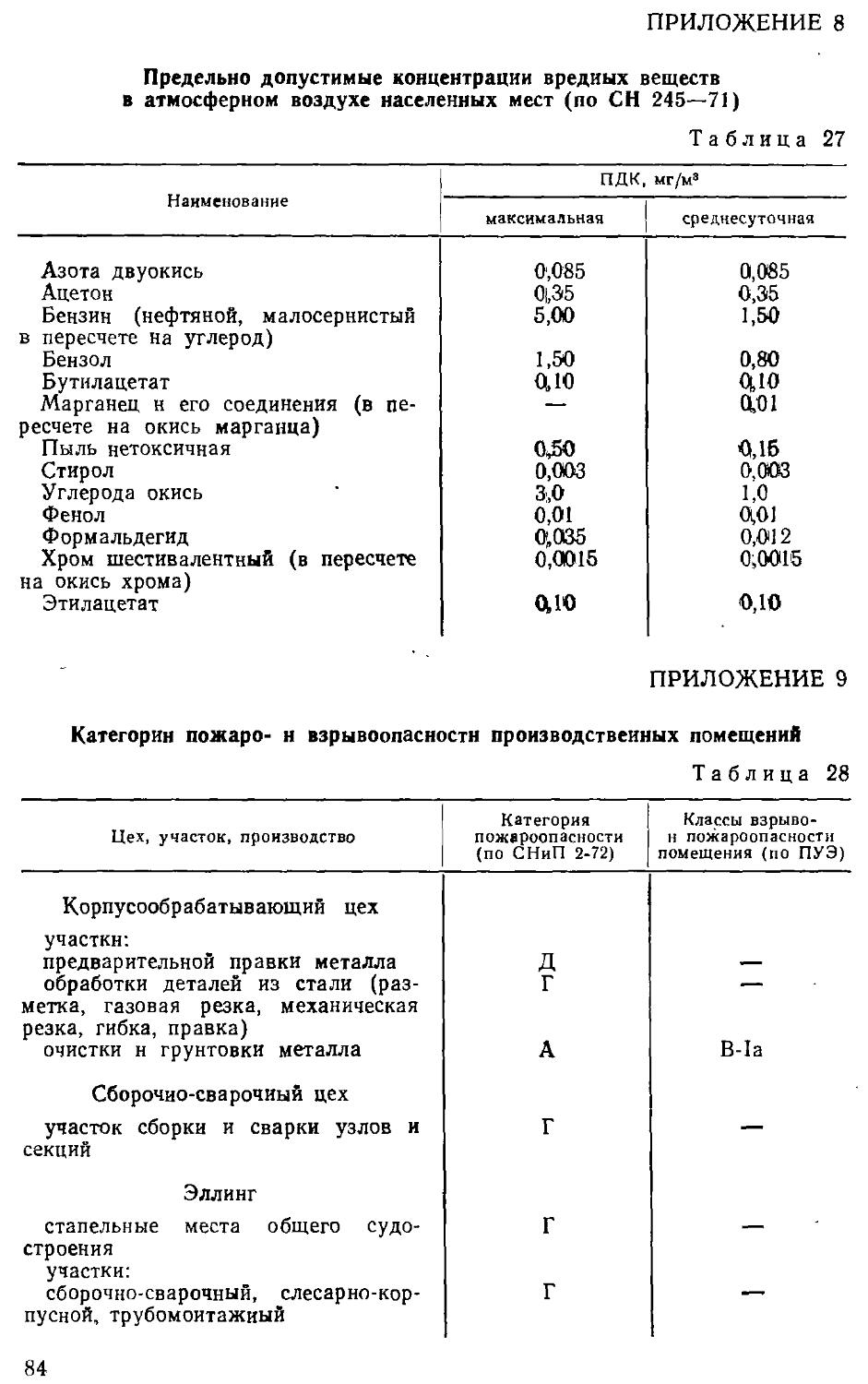

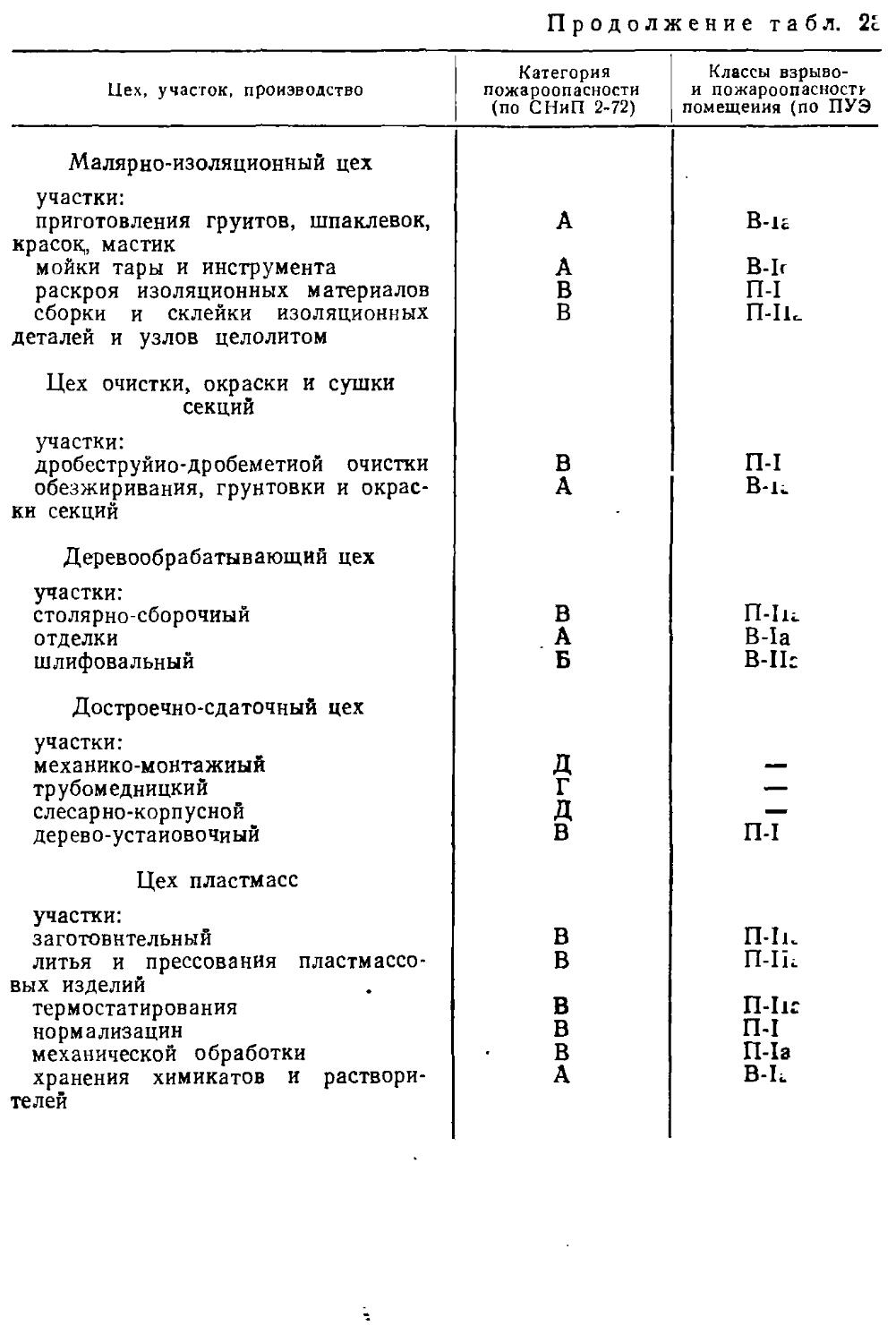

Приложение 9. Категории пожаро- и взрывоопасности производственных помещений.........................................................84

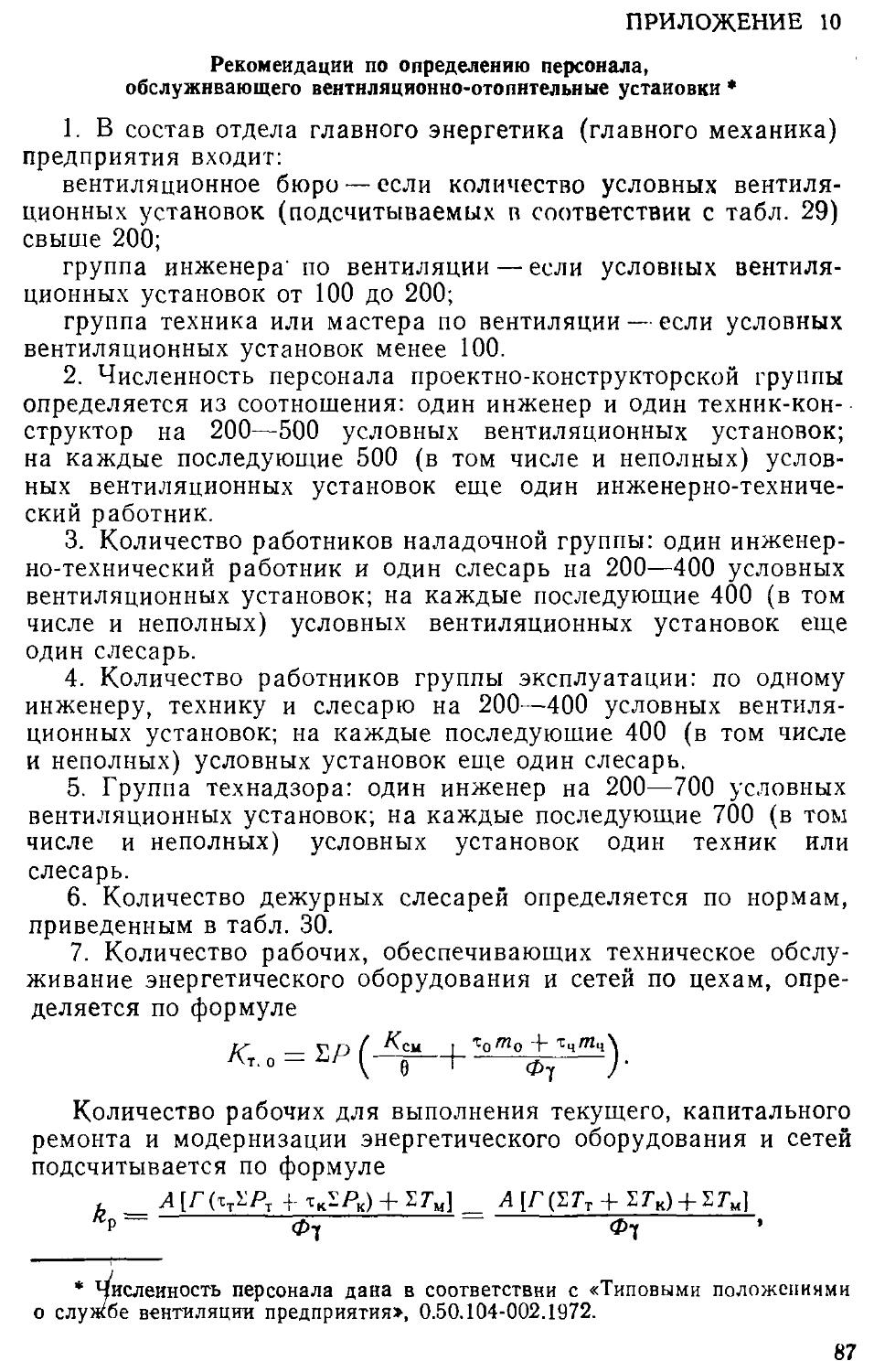

Приложение 10. Рекомендации по определению персонала, обслуживающего вентиляционно-отопительные установки.........................87

Приложение 11. Рекомендации по применению инфракрасного газового отопления.........................................................93

Приложение 12. Учет влияния метеорологических условий и продолжительности окраски на воздухообмен ............................... 95

Приложение 13. Методика расчета равномерной раздачи воздуха через воздуховод, проложенный у пола дока...............................98

Приложение 14. Методика расчета воздуховодов равномерного всасывания ...........................................................100

3

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

а — расстояние между ребрами раскроечной рамы, м;

Агх — текущий критерий Архимеда;

В — ширина помещения в расчете на одну струю, м;

b — ширина раскроечной рамы, обслуживаемой пылегазоприем-ником, м;

60 — ширина перфорированной панели или воздуховода, м;

, с— объемная теплоемкость воздуха, кДж/м’. °C;

doTB — диаметр отверстия, м;

do — диаметр подводящего патрубка воздухораспределителя, м;

F — площадь стола, обслуживаемая одной секцией местного отсоса, м2;

Ев — площадь поперечного сечения воздуховода, м2;

Fa — площадь поперечного сечения помещения, м2;

F„ — площадь пола помещения (части помещения), обслуживае-1 мая одной струей, м2;

Естр— площадь струи при входе ее в рабочую зону, м2;

Ео — площадь выпускного отверстия приточного насадка, м2;

G — количество вредных паров или пыли, поступающих в помещение, мг/ч;

GM — количество газовыделений, уносимых воздухом, удаляемым местными отсосами, мг/ч;

Gp. з — количество газовыделений, поступающих в рабочую зону, мг/ч;

Суд — удельное количество пыли, выделяющееся при плазменной резке металла, г/м реза;

Суд — удельное выделение пыли на 1 см3 выплавленного металла, ' г/см3;

G|, G2, ..., Gn — содержание летучих компонентов в краске, мг/кг;

gi, g2, ..., gn — предельно допустимые концентрации летучих компонентов в воздухе рабочей зоны, мг/м3;

g— ускорение свободного падения, g=9,81 м/с2;

И— высота помещения, м;

йпод — минимальная высота подвески воздухораспределителя, м;

Ер. з — высота рабочей зоны, м;

k.M. с — коэффициент живого сечения;

ka — коэффициент неизотермичности;

kat — коэффициент стеснения струи;

ki, kz— коэффициенты воздухообмена;

ki — число одновременно включенных секций, шт.;

k2— коэффициент, учитывающий подсосы воздуха через неплотности;

й20 — коэффициент, характеризующий выделение летучих в неподвижном воздухе при температуре помещения 20° С и относительной влажности 50%;

L — количество воздуха при общеобменной вентиляции, м3/ч;

Ьг — количество дымовых газов, м3/ч;

LM — количество воздуха, удаляемого местной вытяжной вентиляцией, м3/ч;

Ln— производительность побудителя, м3/ч;

Естр — расход воздуха в струе при входе ее в рабочую зону, м’/ч;

ЕуД — удельный воздухообмен, м3/кг краски;

Lo — объем воздуха, приходящийся иа один воздухораспределитель, м3/ч;

Е, — удельный объем воздуха, удаляемого с 1 м2 площади раскроечной рамы, м3/ч.м2;

т — скоростной коэффициент воздухораспределителя;

mi — число магистральных воздуховодов, шт.;

N — мощность, кВт;

п — динамическая характеристика воздухораспределителя;

Л| — число отключенных секций местного отсоса, присоединенных к вентиляционной сети, шт.;

«а— число одновременно вентилируемых каналов, шт.;

Др — давление, развиваемое побудителем, Па;

Д pi— сопротивление воздухораспределителя, Па;

Q — количество избыточного тепла, Вт;

/в — температура воздуха в помещении, °C;

/г — температура дымовых газов, °C;

if. з — средняя температура воздуха в рабочей зоне, °C;

/см — температура смеси дымовых газов и воздуха, °C;

/ух — температура удаляемого воздуха, °C;

&/доп— допустимый температурный перепад на истечении, °C;

Д/расч— расчетный температурный перепад, °C;

/0—температура воздуха, подаваемого в помещение, °C;

Д /о — температурный перепад на истечении, °C;

пр — скорость резки металла, м/ч;

vx — скорость на оси струи при внедрении ее в рабочую зону, м/с;

v0 — скорость истечения воздуха из воздухораспределителя, м/с;

w — объем выплавленного металла при резке одного погонного метра, см3/м реза;

х— характерный размер, м;

хКр — расстояние от воздухораспределителя до первого критического сечения, м;

х( — расстояние по оси струи от воздухораспределителя до места внедрения струи в рабочую зону, м;

z— количество воздухораспределителей, шт.;

z0— концентрация вредностей в воздухе, поступающем в помещение, мг/м3;

zp. з — средняя концентрация вредностей в рабочей зоне, мг/м3;

zyl — концентрация вредностей в удаляемом воздухе, мг/м3;

б— толщина листового металла, мм;

£— коэффициент местного сопротивления;

- рв — плотность воздуха, кг/м3;

рг — плотность дымовых газов, кг/м3.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. «Основные положения» распространяются на проектирование вентиляции и отопления для вновь строящихся и реконструируемых судостроительных цехов.

Они составлены в дополнение к действующим нормативным документам:

ГОСТ 12.1.005—76 «Воздух рабочей зоны. Общие санитарно-гигиенические требования». Введен в действие с 01.01.1977;

СНиП П-ЗЗ—75 «Отопление, вентиляция и кондиционирование воздуха. Нормы проектирования»;

СН 245—71. «Санитарные нормы проектирования промышленных предприятий».

1.2. Отопление и вентиляцию входящих в состав цехов бытовых и административно-конторских помещений следует проектировать по действующим нормативным документам СНиП II-92—76, ч. II «Вспомогательные здания и помещения промышленных предприятий. Нормы проектирования».

1.3. С введением настоящего документа отменяются «Основные положения» 74038-76—70*.

2. ТРЕБОВАНИЯ К ПОМЕЩЕНИЯМ, ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССАМ И ОБОРУДОВАНИЮ

2.1. Планировка производственных помещений должна отвечать требованиям СН 245-71, СНиП П-М.2-72 «Производственные здания промышленных предприятий. Нормы проектирования», СНиП II-A.5—70 «Противопожарные нормы проектирования зданий и сооружений».

2.2. Судостроительные цехи располагаются, как правило, в одноэтажных зданиях. Цехи и участки, различные по специфике производства и характеру выделяющихся вредностей, целесообразно располагать в отдельных помещениях.

Если в одном помещении находятся производства различных категорий, необходимо предусматривать противопожарные мероприятия в соответствии с п. II.2.14 СНиП П-М.2—72. Тамбур-

* Вентиляция и отопление судостроительных цехов. Основные положения, 74038-76—70. [Б. м.], 1972 (ЦНИИТС. ВНИИОТ ВЦСПС).

6

шлюзы в этом случае следует вентилировать согласно пп. 4.76, 4.77 СНиП 11-33—75.

2.3. Окраска секций и корпусов судов должна производиться в специальных помещениях. Когда по условиям технологического процесса окраска секций и корпусов судов производится в сборочно-сварочном цехе непосредственно на месте сборки, следует:

не производить в цехе окраску одновременно с другими работами, при которых выделяющиеся вредности оказывают однонаправленное действие на организм человека;

вентилировать окрасочные участки с учетом «Правил и норм техники безопасности, противопожарной безопасности и производственной санитарии для окрасочных цехов», М., «Машиностроение», 1977;

снабжать маляров средствами индивидуальной защиты органов дыхания.

2.4. Одновременное проведение сварочных работ допускается па расстоянии не ближе 15 м от окрашиваемых поверхностей; при этом места сварки следует ограждать защитными экранами (например, металлическими листами).

2.5. Технологические процессы и оборудование должны отвечать «Санитарным правилам организации технологических процессов и гигиеническим требованиям к производственному оборудованию» № 1042—73, М., 1974.

2.6. Следует: механизировать и автоматизировать технологические процессы, очищать и грунтовать металлические листы и профиль в камерах, максимально использовать автоматическую сварку, при сварке под флюсом убирать флюс с помощью передвижных флюсоотсасывающих аппаратов, пропитку стекло-i каин выполнять на пропиточной машине, окраску материала производить методом безвоздушного распыления или в электростатическом поле и т. п.

2.7. Необходимо стремиться к использованию материалов, содержащих минимальное количество вредных веществ и не требующих жестких метеорологических условий в помещении.

2.8. Оборудование, работа которого сопровождается выделением ныли, паров и газов, необходимо оснащать местными вытяжными устройствами для улавливания вредных веществ.

2.9. При внедрении новых материалов нужно учитывать санитарно-гигиенические характеристики, а также рекомендации по обеспечению безопасного их применения.

3. ОБЩИЕ ПОЛОЖЕНИЯ

ПО ВЕНТИЛЯЦИИ ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИИ

3.1. Метеорологические условия (температура, относительная влажность и скорость движения воздуха) в рабочей зоне помещений должны соответствовать требованиям ГОСТ 12.1.005—76.

7

Основные судостроительные цехи относятся к производственным помещениям, характеризуемым незначительными избыт-: ками тепла (менее 23 Вт/м2). Выполняемая в этих цехах работа относится к категории работ средней тяжести — Пб (ГОСТ 12.1.005—76).

3.2. Содержание в воздухе газов, паров и пыли в рабочей зоне помещений не должно превышать предельно допустимых концентраций (ПДК) по ГОСТ 12.1.005—76 (приложение 1кпа-стоящим Положениям).

Рабочей зоной считается пространство до 2 м над уровнем пола или площадки, на которых постоянно или временно находятся работающие.

3.3. Расчетные параметры наружного воздуха принимаются в соответствии с приложением 4 к СНиП П-33—75.

3.4. В судостроительных цехах следует предусматривать устройство вентиляции с механическим побуждением. В теплый период года допускается естественное поступление приточного воздуха согласно п. 4.8 СНиП П-ЗЗ—75 в количестве, непревышающем разность между расчетным воздухообменом в летний и зимний периоды.

3.5. Концентрации вредных веществ не ниже 4-го класса опасности в приточном воздухе не должны превышать 30% ПДК для рабочей зоны.

3.6. В производственных помещениях в первую очередь необходимо устройство местной вытяжной вентиляции для улавливания вредностей непосредственно у места их выделения. Типы рекомендуемых местных отсосов и их характеристики приведены в последующих разделах настоящих «Основных положений».

3.7. В дополнение к местной вытяжной вентиляции, а также в случае невозможности ее устройства при данном технологическом процессе следует предусматривать общеобменную вентиляцию.

3.8. Количество воздуха L м3/ч при общеобменной вентиляции определяется по формулам:

для разбавления вредных паров, газов и пыли

L = (1 - + А г °------г;

м \ / kz (гр.э. — -го)

для поглощения избыточного тепла

L = L„ (1 - 4- h .. ?—

\ ) 1 Ckt (tp. з — to)

Если все вытяжные отверстия располагаются в рабочей зоне, то воздухообмен в помещении находится из зависимостей:

для разбавления вредных паров, газов и пыли

гр. з — Zo’

8

для поглощения избыточного тепла

£ —_____2____

ъ ~ С (ip. 3-io) •

3.9. Коэффициент воздухообмена, характеризующий связь между параметрами воздуха рабочей зоны и параметрами удаляемого воздуха, равен:

при поглощении вредных паров и газов

kz =

z гр. з — z0

при поглощении избыточного тепла

Величины kt и k2 зависят от взаиморасположения приточных и вытяжных отверстий, размещения источников выделения вредностей и способа подачи приточного воздуха в помещение. Ментика определения kt и kz приведена в приложении 2.

3.10. В основных цехах (эллинги, сборочно-сварочные, кор-пусообрабатывающие) удаляемый объем воздуха необходимо компенсировать организованным притоком в полном объеме, не 1ависимо от кратности воздухообмена.

3.11. В цехах при кратности воздухообмена до пяти рекомендуется воздух подавать в рабочую зону под углом к горизонту.

Возможна сосредоточенная подача воздуха, которая предпочтительна в цехах с крупногабаритными изделиями, где рабочие площадки расположены на различных уровнях.

3.12. В производственных помещениях при кратности воздухообмена более пяти рекомендуется рассредоточенная подача воз-|\ ха в рабочую зону. Как подачу в рабочую зону допускается рассматривать подачу из воздухораспределителей, расположенных на уровне не более 6 м от пола, струями, направленными вертикально вниз, а также горизонтальными или наклонными струями на уровне не более 4 м (СНиП 11-33—75).

3.13. Основной задачей расчета систем воздухораспределе-пня, как правило, является определение при заданной нормируемой скорости воздуха в рабочей зоне помещения допускаемой скорости истечения и требуемого размера воздухораспределителя. Кроме того, определяется максимальная разность между температурой воздуха в струе при поступлении ее в рабочую юну и в помещении и сравнивается с допускаемой.

3.14. При расчете распределения приточного воздуха в помещениях для обеспечения нормируемых скорости движения воздуха Ннорм и температуры надлежит руководствоваться приложением 4 к «Рекомендациям по выбору и расчету систем

9

воздухораспределения», серия АЗ-669, М., 1979 (ГПИ Сантех-проект).

Примечание. Для воздухораспределителей, снабженных устройствами для регулирования направления струи, допускается принимать с’х=1 м/с.

3.15. В холодный и переходный периоды года в производственных помещениях, в которых производятся работы средней тяжести и тяжелые, а также при применении систем отопления и вентиляции с сосредоточенной подачей воздуха допускается скорость движения воздуха до 0,7 м/с на постоянных рабочих местах при одновременном повышении температуры воздуха на 2° С.

3.16. При расчете систем рассредоточенной подачи и подачи воздуха под углом в направлении рабочей зоны следует различать два случая:

постоянные рабочие места расположены в зоне прямого воздействия приточных струй;

места постоянного пребывания людей находятся вне пределов прямого воздействия приточных струй.

3.17. Зона прямого воздействия струи определяется поперечным сечением струи, в пределах которого скорость движения воздуха в струе может колебаться от максимальной vx до 0,5 vx. Углы расширения линии половинной скорости (0,5 vx) для различных конструкций воздухораспределителей приведены в приложении 3.

3.18. При подаче воздуха струями, внедряющимися в рабочую зону сверху вниз, для обеспечения большей равномерности распределения скоростей и температур система должна быть запроектирована таким образом, чтобы относительная площадь струи, поступающей в рабочую зону, находилась в следующих пределах:

при подаче охлажденного воздуха

-^£- = 0,2 -=-0,5;

. при подаче нагретого воздуха и в изотермических условиях -5^-= 0,2-=-1,0.

ГП[

3.19. При подаче воздуха в неизотермических условиях необходимо определять температуру приточного воздуха из расчета, чтобы величина текущего критерия Архимеда не превышала значений, приведенных в табл. 1:

Ar С— 8~^в) / * V

v02 ( 273 + <b) Ar/Q

10

Таблица 1

Способ подачи приточного воздуха в помещение Выпуск охлажденного воздуха Выпуск нагретого воздуха

Сосредоточенная, осесимметричными ненастилающимися < груями Дгх<0,2 х = Хкр = 0,22/n]/F"n

Сосредоточенная, осесимметричными настилающимися • труями Д<<0,3 х = хкр = 0,37/г]/г/:’п

Под углом к горизонту в направлении рабочей зоны с регулированием направления при-1ОЧИ0Й струи А х1 х ~ 2~ гх < 0,4 х — 0,7xt

Под углом к горизонту в направленны рабочей зоны без регулирования направления струи Дгх<0,2 X = xt

Вертикально вниз осесимме- 1р11ЧПЫМИ или плоскими груями схема циркуляции не зависит от Агх Агх <0,5 X = Я — Йр.з

В верхнюю зону веерными ‘груями Дгх<0,2 х = (0,4-4-0,5)22 Дгх<0,5 х = 4 + (Я-Ар.3)

Температурные и и скоростные т коэффициенты воздухораспределителей приведены в приложении 3.

3.20. Воздухораспределители вентиляционных систем следует предусматривать в комплекте с приспособлениями, позволяющими изменять направление приточных струй (СНиП П-ЗЗ—75).

Воздухораспределители с повышенным коэффициентом местного сопротивления и без приспособлений для регулирования направления приточного воздуха применяются, если это обосновано технико-экономическим расчетом.

3.21. Для сосредоточенной раздачи воздуха рекомендуются приточные насадки ВГК и ПРС; для подачи воздуха под углом в направлении рабочей зоны — воздухораспределители НРВ (Серия 1.494.37*) и ВРВ.

* Здесь и далее указана серия альбома чертежей «Типовые конструкции и детали зданий и сооружений». М., Центр, ин-т типовых проектов (ЦЙТП).

11

При рассредоточенной подаче воздуха в помещение с кратностью воздухообмена до 30 рекомендуются воздухораспределители ВДПМ (Серия 4.904-53) и перфорированные воздуховоды (Серия 4.904-24).

В помещениях высотой до 4 м при кратности воздухообмена более 30 и необходимости обеспечения’ в рабочей зоне малой подвижности воздуха целесообразно применение перфорированных потолков и панелей.

Методики расчета раздачи воздуха через воздухораспределители ВРВ, ВДПМ и перфорированные потолки и панели приведены в приложениях 4—7.

3.22. При общеобменной вентиляции с механическим побуждением удаление воздуха предусматривается из верхней зоны осевыми или крышными вентиляторами.

3.23. В цехах, где выделяются газы и пары, удельный вес которых при температуре поступления в помещение больше, чем удельный вес воздуха в рабочей зоне, и выделения явного тепла не создают устойчивых воздушно-тепловых потоков (цехи пластмассового судостроения, участки окраски), удаление воздуха осуществляется в соответствии с п. 4.97 СНиП П-33—75.

3.24. Рециркуляцию воздуха в системах вентиляции, кондиционирования воздуха и воздушного отопления следует предусматривать согласно пп. 4.69—4.72 СНиП П-ЗЗ—75.

3.25. При расположении рабочих мест в приямках и заглубленных доках (эллинги, сборочно-сварочные цехи) применяется приточная вентиляция с рассредоточенным выпуском воздуха, рассчитанная на разбавление выделяющихся в них вредностей до ПДК.

3.26. Рассеивание вредных веществ, содержащихся в вентиляционных и технологических выбросах предприятий, в приземном слое атмосферы до ПДК, регламентированных СН 245—71 (приложение 8 к настоящим Положениям), обосновывается расчетом в соответствии с СН 369—74 «Указания по расчету рассеивания в атмосфере вредных веществ, содержащихся в выбросах предприятий» и «Руководством по расчету загрязнения воздуха на промышленных площадках», утвержденным Главпромстрой-проектом Госстроя СССР 2 декабря 1975 г.

3.27. Автомобильные и железнодорожные ворота, а также проемы для пропуска листов металла нужно оборудовать воздушно-тепловыми завесами. При оборудовании автомобильных ворот тамбурами воздушно-тепловая завеса не предусматривается.

Расчет боковых завес производится по «Указаниям по расчету двусторонних воздушных завес у наружных ворот и технологических проемов производственных зданий», серия АЗ-374, М., 1969, нижних завес — по «Инструкции по расчету воз

12

душных и воздушно-тепловых завес», М., 1964 (Госстрой СССР).

3.28. Локализацию холодных потоков воздуха, поступающего через неплотности в притворах ворот, предназначенных для вывоза крупногабаритных секций и судов, следует производить с помощью воздушно-тепловой защиты. Расчет воздушно-тепловой защиты производят в соответствии с «Указаниями по проектированию воздушно-тепловой защиты для локализации холодных потоков воздуха, проникающих через неплотности в притворах ворот», Л., 1970 (ВНИИ охраны труда ВЦСПС в Ленинграде).

3.29. При проектировании вентиляции следует руководствоваться противопожарными требованиями, указанными в СНиП П-ЗЗ—75 с учетом настоящих Положений.

Подбор вентиляционного оборудования производится в соответствии с категорией пожароопасности производств и классом взрывоопасности помещений (приложение 9).

3.30. Типы электродвигателей, электроприводов и других устройств к отопительно-вентиляционному оборудованию и кондиционерам, размещаемым непосредственно в обслуживаемых помещениях, а также в помещениях для вентиляционного оборудования, определяются в санитарно-технической части проекта па основании технологических заданий.

3.31. При расчете вентиляционных систем следует учитывать требования СНиП П-12—77 «Защита от шума».

3.32. Для получения надлежащего санитарно-гигиенического эффекта от применения систем вентиляции и отопления необходимо организовать их правильную эксплуатацию.

Ответственность за эксплуатацию, техническое состояние, ремонт, использование и сохранность отопительно-вентиляционных установок несут начальники производственных цехов.

Техническое руководство и контроль за работой систем, а также за их своевременный и качественный ремонт осуществляет главный энергетик (главный механик) предприятия.

Ответственным за общее состояние отопительно-вентиляционных устройств на предприятии является главный инженер.

3.33. Служба эксплуатации отопительно-вентиляционного оборудования на судостроительном предприятии организуется в соответствии с «Типовым положением о службе вентиляции предприятия», № 050.104-002, 1972 г. Штаты устанавливаются по приложению 10 к настоящим Положениям.

13

4. ОБЩИЕ ПОЛОЖЕНИЯ

ПО ОТОПЛЕНИЮ ПРОИЗВОДСТВЕННЫХ ПОМЕЩЕНИИ

4.1. Проектирование систем отопления производится в соответствии со СНиП П-33—75.

4.2. Системы отопления рассчитываются на возмещение расходов тепла:

через ограждающие конструкции зданий и сооружений;

на нагревание воздуха, поступающего через открытые ворота, двери, и другие проемы, и неплотности в ограждающих конструкциях;

на нагревание поступающих извне материалов, оборудования и транспорта.

4.3. Расчет отопления выполняется с учетом поступлений тепла:

от технологического оборудования и коммуникаций;

от нагретых материалов и изделий;

от людей, искусственного освещения и других источников.

4.4. В судостроительных цехах предусматривается, как правило, воздушное отопление, совмещенное с приточной вентиляцией.

4.5. Теплопотери помещения Qi компенсируются в первую очередь приточным воздухом, нагретым до необходимой температуры:

Коэффициент воздухообмена при воздушном отоплении определяется по приложению 2.

4.6. Верхний предел температуры подаваемого воздуха ограничивается условиями, сформулированными в п. 3.19.

4.7. В случае, когда теплопотери помещения не могут быть компенсированы подачей тепла приточной системой, дополнительно устанавливают воздушно-отопительные агрегаты. Воздуховыпускные отверстия агрегатов следует снабжать поворотными лопатками для регулирования направления потока в зависимости от температуры нагретого воздуха.

4.8. В производственных помещениях высотой до 5 м (например, участки раскроя и пропитки стеклоткани, подготовки краски) наряду с воздушным отоплением можно применять системы с местными нагревательными приборами.

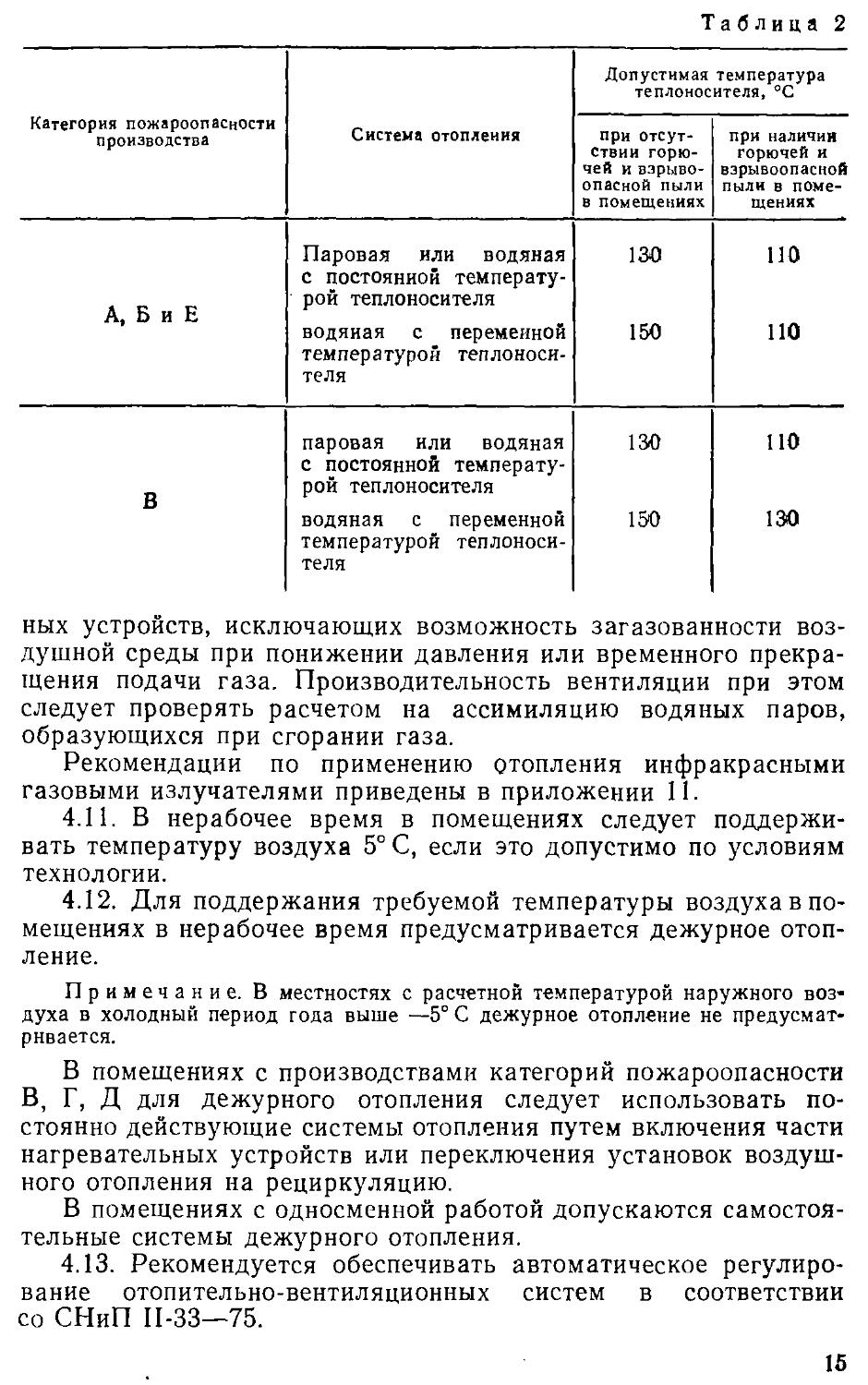

4.9. Температура теплоносителя систем отопления в зависимости от категории пожароопасности производства (см. приложение 9) должна быть не выше указанной в табл. 2.

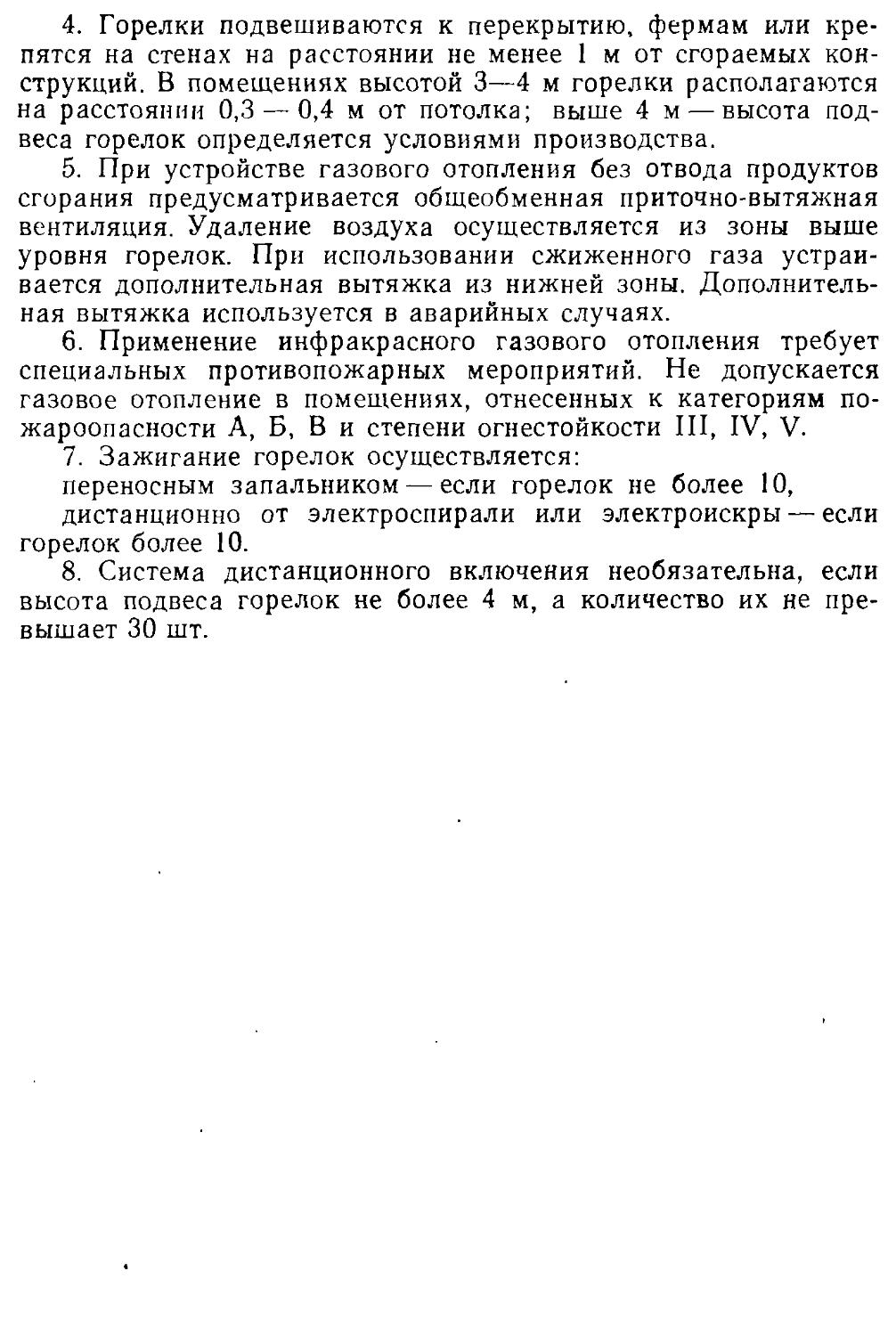

4.10. В помещениях с производствами категорий пожароопасности Г и Д, а также во временных постройках при сварочных и газорезательных работах допускается отопление инфракрасными газовыми излучателями при наличии блокировоч-

14

Таблица 2

Категория пожароопасности производства Система отопления Допустимая температура теплоносителя, °C

при отсутствии горючей и взрывоопасной пыли в помещениях при наличии горючей и взрывоопасной пыли в поме- щениях

А, Б и Е Паровая или водяная с постоянной температурой теплоносителя 130 по

водяная с переменной температурой теплоносителя 150 но

в паровая или водяная с постоянной температурой теплоносителя 130 по

водяная с переменной температурой теплоносителя 150 130

ных устройств, исключающих возможность загазованности воздушной среды при понижении давления или временного прекращения подачи газа. Производительность вентиляции при этом следует проверять расчетом на ассимиляцию водяных паров, образующихся при сгорании газа.

Рекомендации по применению отопления инфракрасными газовыми излучателями приведены в приложении 11.

4.11. В нерабочее время в помещениях следует поддерживать температуру воздуха 5° С, если это допустимо по условиям технологии.

4.12. Для поддержания требуемой температуры воздуха в помещениях в нерабочее время предусматривается дежурное отопление.

Примечание. В местностях с расчетной температурой наружного воздуха в холодный период года выше —5° С дежурное отопление не предусматривается.

В помещениях с производствами категорий пожароопасности В, Г, Д для дежурного отопления следует использовать постоянно действующие системы отопления путем включения части нагревательных устройств или переключения установок воздушного отопления на рециркуляцию.

В помещениях с односменной работой допускаются самостоятельные системы дежурного отопления.

4.13. Рекомендуется обеспечивать автоматическое регулирование отопительно-вентиляционных систем в соответствии со СНиП 11-33—75.

15

5. ВЕНТИЛЯЦИЯ И ОТОПЛЕНИЕ 1

КОРПУСОЗАГОТОВИТЕЛЬНЫХ ЦЕХОВ ]

Плазовые участки / '

I

5.1. В плазово-разметочных бюро, помещениях чертежных машин, а также в помещениях изготовления шаблонов и хранения масштабных разбивок и чертежей по технологическим требованиям необходимо поддерживать температуру 20±2°С. Относительная влажность воздуха должна быть 65±5%.

5.2. Расчетный воздухообмен для холодного периода года определяется по числу работающих в помещении людей, исходя из нормы наружного воздуха на одного человека 60 м3/ч, но не менее однократного обмена в час, для теплого периода года — по теплоизбыткам с учетом солнечной радиации.

5.3. Подачу приточного воздуха следует осуществлять через воздухораспределители, обеспечивающие подвижность воздуха в рабочей зоне не более 0,3 м/с.

Удалять воздух целесообразно из верхней зоны.

5.4. В помещениях плазовых участков требуемые температура и влажность воздуха рекомендуется поддерживать системами водяного отопления с установкой отопительных приборов у наружных стен под окнами и системами кондиционирования воздуха с автоматическим регулированием параметров.

5.5. В помещениях фотопроекционных камер следует устраивать механическую вентиляцию, рассчитанную на разбавление тепловыделений от аппаратуры, определяемых в зависимости от мощности ламп по формуле:

Q = 8807V.

Участки подготовки металла

5.6. Процессы подготовки листового и профильного металла осуществляются, как правило, на механизированных поточных линиях. При этом нагрев, дробеметная очистка, грунтовка и сушка металла сопровождаются выделением газов, пыли и паров.

5.7. Нагрев металла и удаление с его поверхности влаги и масла производят в камерах, оборудованных газовыми горелками.

Удаление выделяющихся продуктов сгорания и тепла осуществляется вытяжкой с естественным (через шахты с дефлекторами) или механическим побуждением. Приемник выполняют в виде зонта над газоотводящим каналом.

Количество удаляемого воздуха определяют исходя из принятой температуры смеси дымовых газов и воздуха:

z __ 7,грг (7f 7СМ)

М (^СМ--- ^в)Рв

16

Рекомендуемые значения ?см: при механической вытяжке — не выше 80°С (из соображений сохранности вентиляторов),при естественном побуждении — до 300° С.

При составлении теплового баланса помещения тепловыделения от камер подогрева можно не учитывать.

5.8. Дробеметные камеры очистки листов и профиля должны быть снабжены тамбурами, а проемы для прохода металла — завешены листовой резиной. Для предотвращения выбивания пыли необходимо поддерживать в камере разрежение 20—30 Па. Объем вытяжки из дробеметных камер — 3500 м3/ч на первый аппарат и по 2000 м3/ч на каждый последующий.

Отсос воздуха осуществляют из камеры. Во избежание попадания дроби в вентиляционную систему у всасывающего отверстия устанавливают отбойный щиток.

Помимо отсоса из камеры следует предусматривать вытяжку 1700 м3/ч от воздушного сепаратора; от укрытий головки элеватора объем вытяжки принимают равным утроенной ширине ковша (в миллиметрах).

5.9. Воздух, отсасываемый из дробеметных камер, перед выбросом в атмосферу нужно очищать. Рекомендуется двухступенчатая очистка удаляемого воздуха. Начальная концентрация пыли в удаляемом воздухе может достигать 7 г/м3.

5.10. В качестве 1-й ступени очистки целесообразно применять циклоны НИИОГАЗ ЦН-11. Скорость на входе в патрубок 14—18 м/с. Допускается использовать циклоны ЦН-15.

Примечание. Рабочие чертежи циклонов ЦН-11 (Серия 4.904—46) распространяются ЦИТП Госстроя СССР, ЦН-15 — институтом «Гипрогазо-очистка».

5.11. В качестве 2-й ступени очистки рекомендуются тканевые фильтры типа ФВК или РФГ. Удельная нагрузка по воздуху— не более 150 м3/ч.м2.

5.12. Допускается одноступенчатая очистка воздуха в тканевых фильтрах типа ФВК или РФГ. Удельная нагрузка по воздуху-— не более 70 м3/ч.м2.

5.13. Грунтовку листов и профиля следует производить в закрытых камерах, оборудованных местной вытяжной вентиляцией. Открытый рабочий проем должен быть минимальным исходя из технологии выполнения операции. Объем удаляемого воздуха определяют по скорости в рабочем проеме:

при пневматическом распылении— 1,0 м/с,

при безвоздушном распылении — 0,6 м/с,

при электростатическом распылении — 0,4—0,5 м/с.

Концентрация паров растворителей в удаляемом воздухе не должна превышать 20% нижнего предела взрываемости.

5.14. В распылительных камерах, грунтовки удаляемый воздух перед выбросом в атмосферу подвергают очистке в гидрофильтрах.

2 Зак. 578

17

Примечание. Расчет и конструирование гидрофильтров производится по «Альбому оборудования окрасочных цехов», М., «Химия», 1975.

5.15. В камерах сушки следует предусматривать вытяжку из верхней зоны. Объем удаляемого воздуха определяют из условия создания в открытом проеме скорости 0,5 м/с.

5.16. При отсутствии камеры сушки, когда загрунтованные листы из камер грунтовки поступают в накопители, расположенные непосредственно в цехе, в расчете общеобменной вентиляции учитывают поступление в воздух помещения паров растворителей (при грунтах ВЛ-02 или ВЛ-023—20% от расхода растворителя).

Участки раскроя металла

5.17. Тепловая резка сопровождается значительным выделением в окружающую среду высокодисперсной пыли, в которой 98% частиц по весу имеют размер менее 5 мкм; пыль содержит вредные элементы. Кроме того, выделяются токсичные газы: окислы азота, окись углерода, озон и другие. Данные о количестве выделяющейся пыли при резке основных видов сплавов, применяемых в судостроении, приведены в табл. 3—5.

5.18. Раскроечные столы должны быть оборудованы местными отсосами, удаляющими загрязненный воздух из-под разрезаемого листа. Для этого пространство под разрезаемым листом делят на ячейки, каждая из которых поочередно является рабочей и присоединяется к вытяжной системе.

Таблица 3

Процесс Выделяющиеся вредные вещества, г/м реза

пыль СО NO,

Электродуговая резка сплавов АМГ толщиной б, мм

8 2,5 0,6 2,5

20 4,0 0,9 4|,0

80 6,0 1.8 8,0

Стали 09Г2, б мм

14 6,0 2,0 10Ц0

20 1'0|,0 2,5 14Д)

Воздушно-дуговая строжка:

стали 45Г17ЮЗ 100,0* 250,0* 50,0*

(в том числе МпО2 25,0)

титанового сплава 500,0* 500:0* 130,0*

* Здесь единица измерения — г/кг угольных электродов.

18

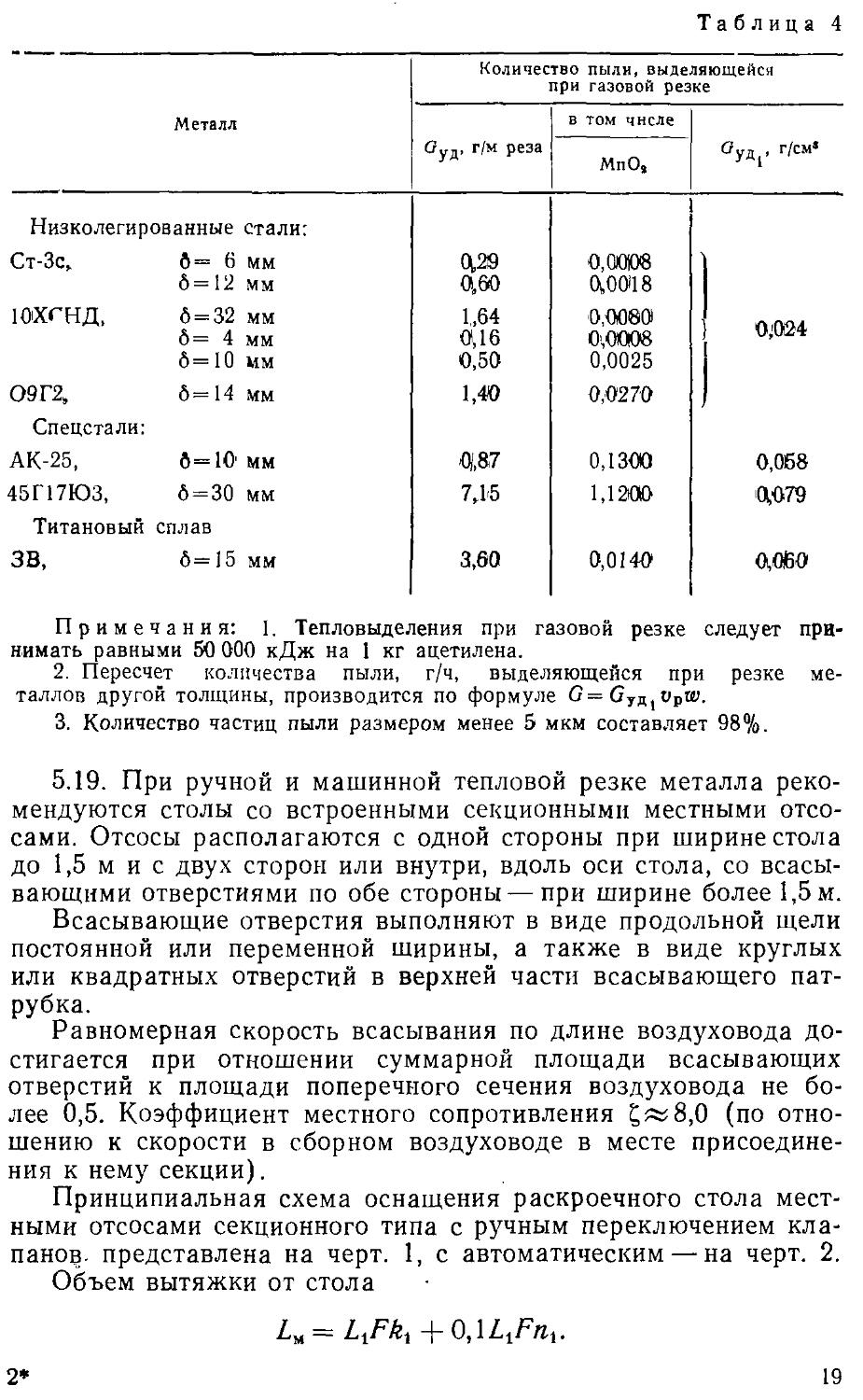

Таблица 4

Металл Количество пыли, выделяющейся при газовой резке

<7уд, г/м реза в том числе МпОа <7уД1, г/см»

Низколегированные стали: Ст-Зс, б= 6 мм 6=12 мм 10ХГНД, 6 = 32 мм д= 4 мм д= 10 мм О9Г2, 6=14 мм 01,29 0,60 1,64 0,16 0,50 1,40 0,0)0108 0,00)18 0,0080 0>,0008 0,0025 0,0270 0/024

Спецстали: АК-25, 6=10' мм 0,87 0,1300 0,058

45Г17ЮЗ, 6 = 30 мм 7,15 1,1200 0,079

Титановый ЗВ, сплав Ь— 15 мм 3,60 0,0140 0,060

Примечания: 1. Тепловыделения при газовой резке следует принимать равными 50 000 кДж на 1 кг ацетилена.

2. Пересчет количества пыли, г/ч, выделяющейся при резке металлов другой толщины, производится по формуле G= G7X)vpw.

3. Количество частиц пыли размером менее 5 мкм составляет 98%.

5.19. При ручной и машинной тепловой резке металла рекомендуются столы со встроенными секционными местными отсосами. Отсосы располагаются с одной стороны при ширине стола до 1,5 м и с двух сторон или внутри, вдоль оси стола, со всасывающими отверстиями по обе стороны — при ширине более 1,5 м.

Всасывающие отверстия выполняют в виде продольной щели постоянной или переменной ширины, а также в виде круглых или квадратных отверстий в верхней части всасывающего патрубка.

Равномерная скорость всасывания по длине воздуховода достигается при отношении суммарной площади всасывающих отверстий к площади поперечного сечения воздуховода не более 0,5. Коэффициент местного сопротивления £л/8,0 (по отношению к скорости в сборном воздуховоде в месте присоединения к нему секции).

Принципиальная схема оснащения раскроечного стола местными отсосами секционного типа с ручным переключением клапанов- представлена на черт. 1, с автоматическим — на черт. 2.

Объем вытяжки от стола

ZM = LiFkx + 0, \LiFrtx.

2* 19

Таблица 5

Металл Количество пыли, выделяющейся при плазменной резке металла

Оуд, г/м реза в том Сг,О, числе МпО. Оудг г/см>

Низколегированные стали

СТ-ЗС, 6 = 30 мм 13,3 0,25 0,06 0,09

09Г2, 0=16 мм 11.0 О.О2 0,9 0,13

10ХСНД, 0 = 8 мм 2,4 0,06 0,04 0108

Спецстали

1Х18Н9Т, 0=20 мм 35,0 7,00 1,60 0,40

АК-25, 0 = 25 мм 28,0 0,06 15,00 Д20

Алюминиевые сплавы

АМТ, 0=15 мм 16,4 0,00 0,08 0,23

АМГ, 0=12 мм 7,0 — 0,10 0,10

Медные сплавы

М-3, 0 = 30 мм 47,0 0,30

Л-62, 0=15 мм 78,0 —- 0,90

Титановый сплав

ЗВ, 0 = 32 мм 36,0 0,07 0.06 0,25

Примечания: 1. В качестве рабочего газа при плазменной резке использовался сжатый воздух.

2. Пересчет количеств пыли, г/ч, выделяющейся при резке металлов другой толщины, производят по зависимости G= Gsajvpw.

3. Количество частиц пыли размером до 5 мкм составляет 98%.

Удельный объем воздуха L}, удаляемого с 1 м2 площади раскроечной рамы, рекомендуется принимать:

при газовой резке — 2500 м3/ч.м2,

при плазменной резке — 4000 м3/ч.м2.

5.20. При машинной тепловой резке листового металла выбор конструкции местного вытяжного устройства производят в зависимости от типа и размеров раскроечной рамы.

Примечание. Наиболее распространенные типы раскроечных рам — без поддона н с поддоном.

Рамы без поддона состоят из съемных расположенных поперек рамы равноотстоящих друг от друга опор (ребер), образующих с основанием рамы н поверхностью разрезаемого листа металла каналы, открытые с продольных сторон рамы. В каналах накапливается выплавленный металл и вредные вс щества, выдуваемые режущей струей газа. Рамы предназначены для газореэа-телъных машин.

Рамы с поддоном отличаются от рам без поддона наличием секций, крайние опоры которых перекрывают расстояние от основания рамы до ра.трс заемого листа, а средние отстоят от основания рамы, образуя в шгжш Л части свободное пространство (поддон). Поддон позволяет накапЛппп п> больше выплавленного металла, что важно для высокоскоростных машин, но несколько ухудшает условия вентилирования секций раскроечной римы Поддон рекомендуется заполнять водой.

20

Черт. 1. Принципиальная схема оснащения стационарного раскроенного стола местными отсосами секционного типа с ручным переключением клапанов:

I стационарный раскроечный стол; 2 — секционный отсос; 3 — клапан; 4 — сборный воздуховод; 5 — устройство для ручного переключения клапанов

21

Черт. 2. Схема пневматического переключения секционного отсоса:

/ — воздухораспределитель; 2 —ниппеля; 3 — шланг; 4 — пневмоцилиндр; 5 — станин машины

22

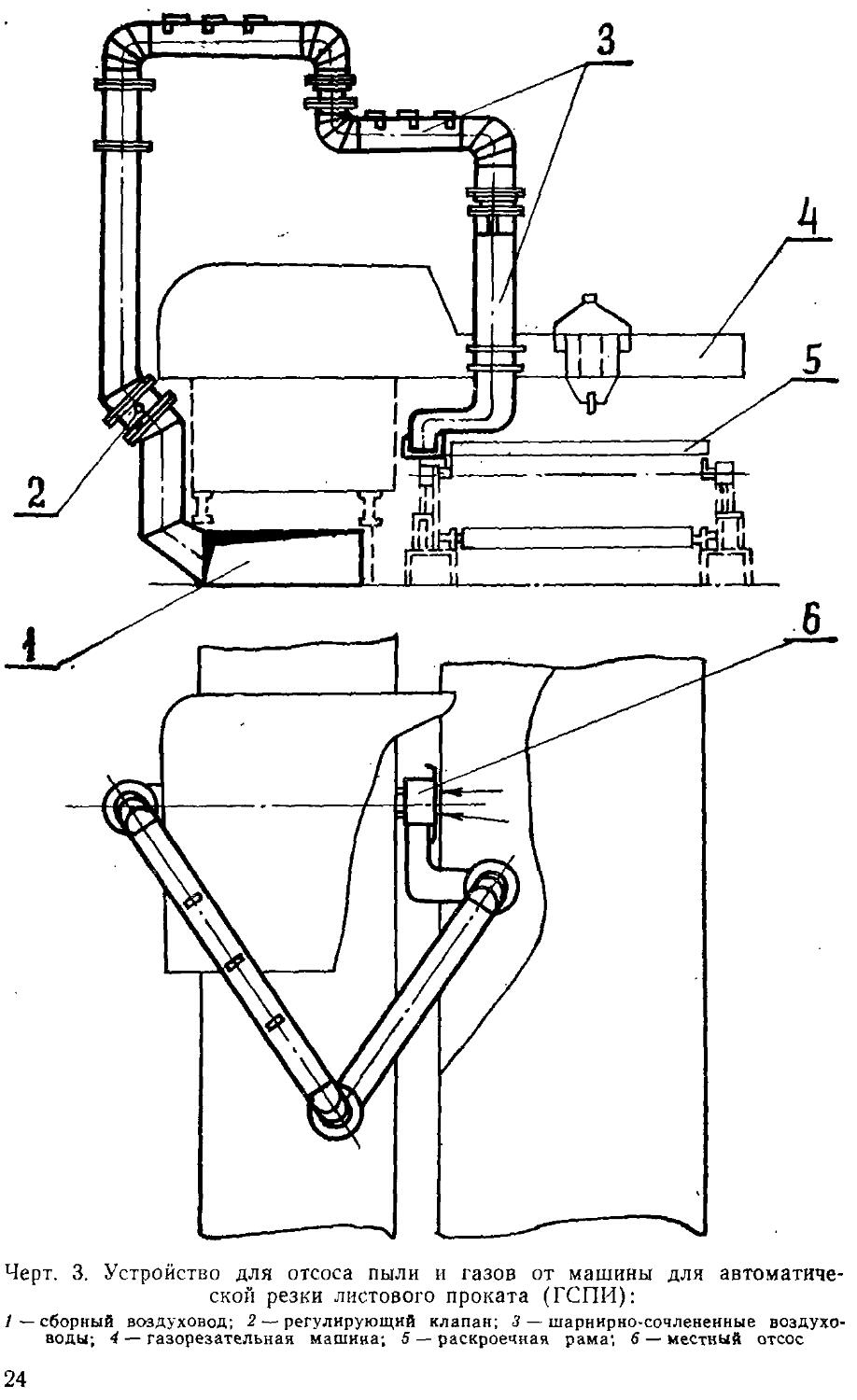

5.21. Местный отсос со всасывающим отверстием размером 160X160 мм (черт. 3) прикреплен на одной оси с резаком к порталу газорезательной машины и перемещается с ним с помощью шарнирно-сочлененных воздуховодов вдоль раскроечной рамы без поддона. Отсос пыли и газов осуществляется из двух смежных каналов с одной стороны рамы. Рекомендуемый объем удаляемого воздуха от одной машины— 1500 м3/ч.

5.22. Устройство для отсоса пыли и газов от плазменно-резательной машины (черт. 4) расположено по обе стороны раскроечной рамы с поддоном. Размер рамы 2,5X12 м. Вдоль рамы проложены магистральные воздуховоды со щелью в верхней части, закрытой прорезиненной лентой. При движении портала машины лента огибает ролики, вмонтированные в корпус пыле-приемника, обеспечивая отсос пыли и газов от места резки металла и из поддона рамы. Коэффициент местного сопротивления, отнесенный к скорости в сборном воздуховоде, следует принимать равным 7,5.

5.23. Другой вид устройства для отсоса пыли и газов от плазменно-резательной машины (черт. 5) выполнен в виде продольных воздуховодов, расположенных по обе стороны раскроечной рамы с поддоном; в верхней части воздуховодов имеются всасывающие отверстия и поворотные клапаны с противовесами и роликами. Клапаны открываются специальной штангой при движении портала машины.

Коэффициент местного сопротивления, отнесенный к скорости в сборном воздуховоде, в этом случае равен 1,5.

5.24. Ориентировочный объем воздуха, удаляемого местными вытяжными устройствами от раскроечных рам, составляет

Для местных отсосов передвижного типа и раскроечных рам без поддона «2=2; при наличии поддона «2=3.

Для местных отсосов стационарного типа и раскроечных рам с поддоном и без него «2 соответствует числу каналов, обслуживаемых включенными всасывающими отверстиями.

Коэффициент k2 для шарннрно-сочлененных и телескопических элементов систем равен 1,2; для воздуховодов, закрытых прорезиненной лентой, или всасывающих отверстий с клапанами fe2=l, 5ч-2,0.

При ширине раскроечной рамы до 2 м т^ — Х; при ширине от 2 до 4 м trii — 2. При ширине рамы более 4 м следует предусматривать дополнительные каналы.

5.25. Расчетные объемы удаляемого воздуха обеспечивают эффективный отсос вредностей при суммарной площади отверстий или щелей на поверхности разрезаемого листа (включая зазор между краем листа и продольным торцом рамы), равной не более 20% от площади раскроечной рамы.

23

Черт. 3. Устройство для отсоса пыли и газов от машины для автоматической резки листового проката (ГСПИ):

/ — сборный воздуховод; 2 — регулирующий клапан; 3 — шарнирно-сочлененные воздуховоды; 4 — газорезательная машина; 5 — раскроечная рама; 6 — местный отсос

24

Черт. 4. Устройство с гибкой лентой для отсоса пыли и газов от плазменно-резательной машины (ГСПИ):

_ / — плазменно-резательная машина; 2 — пылегаэоприемник; 3 — магистральный

Сл воздуховод; 4 — раскроечная рама; 5 — подлой; 6— прорезиненная лента;

7—ролики

Черт. 5. Устройство с откидными клапанами для отсоса пыли и газов от плазменно-резательной машины (ГСПИ):

1 — плазменно-резательная машина; 2 — штанга; 3 — клапан;

4 — магистральный воздуховод; 5— раскроечная рама; 6 — поддон; 7 — ролики; 8 — противовес

Расстояние между плоскостью всасывающего отверстия и торцом рамы не должно превышать 10 мм.

Высоту всасывающего отверстия рекомендуется принимать (0,6-е 1,0)/г, где h — высота канала в торце раскроечной рамы. Длина всасывающего отверстия для передвижного типа местных отсосов должна быть равна длине участка рамы, на которой расположено «2+1 каналов.

Ширину прорезиненной ленты следует принимать равной ширине продольной щели магистрального воздуховода плюс 40 мм.

5.26. При разработке конструкций местных отсосов и элементов вентиляционной сети необходимо предусматривать максимальное уплотнение системы, сводя до минимума бесполезные подсосы воздуха через неплотности.

5.27. При проектировании магистральных воздуховодов рекомендуется принимать:

размеры поперечного сечеиия воздуховодов исходя из скорости в них 8—10 м/с;

длину воздуховода, находящегося под вакуумом, ие более 10 м.

При длине раскроечной рамы более 10 м следует устанавливать клапаны-переключатели, позволяющие отключать части воздуховода, где в данный момент не производится резка деталей; при расположении магистральных воздуховодов по обе стороны раскроечной рамы устанавливают клапан-переключатель с автоматическим включением той магистрали, которая обслуживает рабочий участок раскроечной рамы.

5.28. Открывание поворотных клапанов и перемещение воз-духоприемника вдоль торца раскроечной рамы осуществляется движущимися частями машины нли индивидуальным приводом синхронно с работой машины.

5.29. Местные отсосы рассмотренных конструкций улавливают примерно 90% вредных веществ. Прорывающаяся в помещение цеха пыль должна учитываться в расчете воздухообмена при общеобменной вентиляции.

5.30. На участках нестационарных постов газовой резки, которые не могут быть оборудованы местными отсосами, предусматривается общеобменная вентиляция.

Примечание. Ввиду того, что общеобменная вентиляция обычно не снижает запыленности на рабочих местах газорезчиков до ПДК, для защиты органов дыхания газорезчики должны применять противопылевые респираторы [см. «Методические рекомендации по выбору и применению средств индивидуальной защиты органов дыхания». Л., 1976 (ВНИИ охраны труда ВЦСПС)].

5.31. Воздухообмен в цехе следует рассчитывать на разбавление пыли и токсичных аэрозолей в воздухе до ПДК-

S.32. Воздух из цеха удаляется местными отсосами и дополнительно из верхней зоны вытяжными вентиляторами. Вытяж

26

ные отверстия располагают над теми участками, где сосредоточен основной объем работ, при которых выделяется пыль.

5.33. Для компенсации местной и общеобменной вытяжки предусматривают подачу воздуха системами с механическим побуждением. Объем приточного воздуха принимают равным суммарному объему вытяжки.

5.34. Раздачу воздуха следует осуществлять сосредоточенно или под углом в направлении рабочей зоны. Максимальная скорость в рабочей зоне — 0,5 м/с.

5.35. Отопление участков подготовки и раскроя металла — воздушное, совмещенное с приточной вентиляцией.

Допускается применение инфракрасных газовых излучателей. Рекомендации по расчету инфракрасного газового отопления приведены в приложении И.

6. ВЕНТИЛЯЦИЯ И ОТОПЛЕНИЕ СБОРОЧНО-СВАРОЧНЫХ ЦЕХОВ

6.1. Сварка, применяемая при сборке отдельных элементов, плоскостных и объемных секций строящихся судов, сопровождается выделением вредных газов и пыли, содержащей токсические элементы.

Данные о валовых количествах вредных веществ при наиболее распространенных видах сварки и сварочных материалов приведены в табл. 6.

6.2. Расчет воздухообменов при отсутствии сведений о валовых количествах вредностей можно производить:

по суммарным пылевыделениям при содержании в электроде или сварочной проволоке марганца до 1% и хрома до6%, принимая, что при ручной сварке выделяется 14 г пыли на 1 кг израсходованных электродов, при сварке в среде углекислого газа в обычном режиме (/Св^200 А) —8 г пыли, а в повышенном (/св = 350-ъ400 А) — 14 г;

по аэрозолям окислов марганца и хрома при более высоком содержании этих веществ в сварочных материалах, принимая, что количество выделяющихся аэрозолей составляет 3% от содержания марганца и 0,4% от содержания хрома в электроде или сварочной проволоке.

ПДК сварочной пыли й отдельных ее компонентов приведены в приложении 1.

6.3. Для обеспечения надлежащей чистоты воздуха в зоне дыхания сварщика необходимо применять при следующих процессах местные отсосы:

ручной сварке штучными электродами с покрытием;

полуавтоматической и автоматической сварке в защитных газах плавящимися электродами, порошковой проволокой, под слоем флюса;

контактной стыковой сварке оплавлением;

27

Вид сварки Сварочные

материалы среднее количество МпО, СгО,

Ручная, штучными электродами УОНИ 13/45 УОНИ J3/55 УОНИ 13/65 АНО-1 АНО-3 АНО-4 ЭА 606/11 ЭА 395/9 ЭА 981/15 ЭА 48М/22 ЭА 400/ 10'У 16,0 18,0 7,5 10,3 7,0 7,0 13j0 20,0 9,5 13,0 5,7 0,60 1,09 1,41 0,43 0,85 0,70 0,80 1,30 0,68 0,80 0,43 0,35 0,42 0,72 0,60 , 0,25

В углекислом газе «м» СвОЗХЮНЗМД СвО8ХГН2МТ СвО8Г2С Св>08Г6Х16Н25М6 СвХ19Н9Ф2СЭ ЭП 704 ЭП 854 4,4 6.5 8,0 15,0 8,0 8,4 7,4 0,10 0,20 0,50 2,00 0,42 0,73 0,74 0,02 1,00 1,50 0,02

Плавящимся электродом в инертных газах сплавы алюминие-во-магниевые сплавы титана 20Ю 4,7

сплавы меди 18,0 0,3

Таблица 6

Пыль, г/кг Газы, г/кг

в том числе NO, СО О, HF

СгаОа фторидов N1 AI Me Си

5,5 1,50 2,70 13,3 13,3 0,5 2,8 1,14

0,23 0,70 1,96 1,5 1,00 0,74 0,7 0,5 0,9 0,8 0,54

0,01 0,03 0,36 0,60 0,05 0,07 0,03 2,00 0,04 0,11 0,08 0,06 0,80 0,06 0,20 0,23 1,7 10,6 14,0 5,0 14,0 2,0 2,0

15,0 3,0 2,5 0,1

0,7 11,0 0,4 0,1

одолжение табл. 6

Пыль, г/кг 1 азы Г/КГ

Сварочные материалы В том числе

Вид сварки среднее количество Мп 0.2 С г Оз Сг,Оа фторидов N1 А1 Mg Си NO, со О, HF

Ручная, вольфрамовыми электродами в инертных газах сплавы алюмииие-во-магииевые сплавы титана 5,0 3,6 2,0 0,8 0,8 0,08

Под флюсом ФЦ-11 ФЦ-6 ОСЦ-45 АН-26 АН-348А АН-42 АН-2'2 48-ОФ-6 48-ОФ-6М 0,03 0,12 0,11 0,06 0,04 0,04 0,12 0,08 0,06 0,005 0,070 0,030 0,004 0,030 0,008 0,009 0,002 0,009 0,07 0,02 0,03 0,20 0,03 0,03 0,02 0,02 0,07 0,03

Порошковой проволокой ЭПС 15/2 ПП-108 ПП-ДСК-1 ПП-ДСК-2 ПП-АН-3 ПСК-3 8,4 15,4 11,7 11,2 13,7 7,7 0,90 0,77 0,42 1,36 0,41 0,55 0,35 31,2 0,8 0,1 0,1 2,7 0,7

Примечания: 1. В количество расходуемых электродов входят огарки.

2. Конвективные тепловыделения при электродуговой сварке следует принимать в размере 15% энергии, подве-g денной к сварочной дуге.

контактной точечной, шовной и рельефной сварке гальвано-покрытых и цветных металлов.

Примечание. При сварке неплавящимися (вольфрамовыми) электродами в среде инертных газов требуемое санитарными нормами состояние воздушной среды иа рабочих местах может быть обеспечено общеобменной вентиляцией.

6.4. Конструктивно местные отсосы могут быть выполнены в следующих вариантах:

встроенные в сварочную аппаратуру;

встроенные в механическое сварочное оборудование;

встроенные в специальную технологическую оснастку поточных и конвейерных линий изготовления сварных изделий;

не связанные жестко со сварочным оборудованием и оснасткой.

Характеристики рекомендуемых местных отсосов для сварочных постов приведены в табл. 7.

6.5 При сварке мелких изделий следует применять столы со встроенными отсосами (черт. 6), выпускаемые промышленностью по ГОСТ 20741—75, и наклонные панели равномерного всасывания (черт. 7).

6.6. При сварке на стендах деталей длиной 1—2 м рекомендуются поворотные ЛИОТ-1 и поворотно-подъемные ЛИОТ-2 приемники (черт. 8, 9), а также аналогичные конструкции, разработанные Проектным институтом № 1 Госстроя СССР, позволяющие обслуживать сварку на расстоянии 4,5 м (см. «Типовые конструкции и детали зданий и сооружений». Серия 4.904.37. М., ЦИТП).

6.7. При ручной, автоматической и полуавтоматической сварке, выполняемой на нестационарных местах, а также в закрытых и полузакрытых отсеках, следует в соответствии с указаниями по проектированию [см. «Местные вытяжные устройства к оборудованию для сварки и резки металлов». Л., 1980 (ВНИИ охраны труда ВЦСПС в Ленинграде)] применять высоковакуумные установки (черт. 10) с малогабаритными местными отсосами.

Всасывающая сеть должна состоять из переносных облегченных шлангов, стационарного коллектора — стальной сварной трубы, проложенной вдоль всего возможного фронта работ, и циклона.

Примечание. Шланги диаметром 38, 50, 75, 100, 125 и 150 мм выпускаются Черкесским заводом РТИ по ТУ 38-105631—73, диаметром 32 мм — Батумским заводом бытового машиностроения по ТУ 27-04.

6.8. В качестве высоковакуумных побудителей следует применять пятиступенчатые центробежные машины завода «Узбек-химмаш». В небольших установках могут быть использованы водокольцевые вакуум-насосы. Характеристики оборудования указаны на черт. 11 и 12. Производительность дана по объему воздуха, приведенному к нормальным условиям.

30

Т аблица 7

ж* с. Местный отсос Размеры всасывающего отверстия, мм Объем удаляемого воздуха, м’/ч Коэффициент местного сопротивления Условия применения местного отсоса

1 2 Наклонная панель' равномерного всасывания (черт. 7) Неповоротный стол сварщика, ГОСТ 20741— 76, (черт. 6) типоразмер 1 2 3 4 600X645 7'50X646 900X 645 800X500 800X800 1250x63’01 1250X800) 12150 1600 1'900 не менее 1500 не менее 1800 1,0 потеря давления 500 Па Сварка изделий высотой до 0,5 м на столах сварка изделий высотой до 0,4 м сварка изделий высотой до 0,6 м

3 Двусторонний поворотный воздухоприемник ЛИОТ-1 (черт. 8) 900 X 450X2 4000 1.6 сварка на стендах изделий размером до 2(ДХ l,'0'Xft,8 м

4 Поворотно-подъемный воздухоприемник ЛИОТ-2 (черт. 9) 600X450 2000 1,6 сварка на стендах изделий различной высоты

5 Нижний отсос от контактных точечных машин МТИ-150-6 и МТП-75-il (черт. 19) 130X75 2Ю0 0,06 точечная сварка

00 6 Пылегазоприемник с пневматическим присосом (черт. 13) 0 90 150 потери давления в приемнике ЗЮШ Па ручная сварка в закрытых и полузакрытых объемах и на конструкциях

Продолжение табл. 7

№ п.п. Местный отсос Размеры всасывающего отверстия, мм Объем удаляемого воздуха, ма/ч Коэффициент местного сопротивления Условия применения местного отсоса

7 Пылегазоприемиик к полуавтоматам ПШ-54 н ПШ-5 (черт. 18) — 80 3,50 полуавтоматическая Сварка под слоем флюса

8 Щелевой пылегазопри-емник ВЦНИИОТ к автомату АДС-1000-2 (черт. 14) — 150 — автоматическая сварка под слоем флюса

9 Воронкообразный пы-легазоприемник к автомату АДС-ЮОО-2 (черт. 15) 0 100 150 0,3 автоматическая сварка под слоем флюса

10 Встроенный местный отсос к автомату АДС-И0001-2У (черт. 16) — 60 — сварка в углекислом газе швов стыковых соединений

П Встроенный местный отсос к автомату АСУ-6М (черт. 17) — 40 — сварка в углекислом газе швов тавровых соединений

Примечание. Коэффициент местного сопротивления отнесен к скорости воздуха в воздуховоде, присоединенном к местному отсосу.

5

Черт. 6. Стол сварщика неповоротный (ВИСП): нижняя всасывающая решетка; 2— поворотный козырек; 3 — наклонная панель равномерного всасывания; 4—патрубок; 5 — вентиляционный агрегат

Черт. 7. Наклонная панель равномерного всасывания:

/ — корпус; 2 — всасывающая решетка; 3 — козырек; / — патрубок; 5—шибер

Зак. 578 33

Черт. 8. Двусторонний поворотный воздухопрнемник ЛИОТ-1:

1 — воздухопрнемник; 2 — наклонные панели равномерного всасывания; 3 — козырек; 4 — шибер; 5 — воздуховод; 6 — подвижный кронштейн; 7 — неподвижный кронштейн;

8 — свариваемое изделие

Черт. 9, Поворотно-подъемный воздухопрнемник ЛИОТ-2:

/ — воздухопрнемная панель; 2 — всасывающая решетка; 3 — козырек; 4 — шибер; 5 — телескопический воздуховод; 6 — перемычка; 7 — трос. 8 — ролики; 9 — противовес; 10 — неподвижный кронштейн; 11 — направляющий стакан; 12 — поворотный кронштейн; 13 — свариваемое изделие.

34

Черт. 10. Схема высоковакуумной установки:

1 — воздухоприемник; 2 — гибкие шланги; 3 — штуцеры; 4 — коллектор; 5 — циклон; 6 — задвижка; 7 — центробежная машина;

8 — электродвигатель

8

Черт. 11. Характеристики центробежных машин завода «Узбекхиммаш»:

/ — машина ТВ-80-1,6; 2 — машина ТВ-175-1,6

Черт. 12. Характеристика

I — давление; 2 — мощность;

водокольцевого насоса ВЕН-12:

3 — коэффициент полезного действия

Черт. 13. Воздухопрнемник ЛИОТ с пневматическим присосом-держателем для ручной сварки:

/ — воронка; 2 — пылесосный шланг; 3 диффузорный пережим; 4 — резиновая полусфера; 5 ~~ полая втулка

36

₽ 6.9. В зависимости от вида сварки и сварочной аппаратуры н’Комендуются следующие конструкции пылегазоприемников:

при ручной сварке внутри закрытых и полузакрытых объе-мпц — приемники с пневматическими присосами-держателями (черт. 13);

при автоматической сварке трактором АДС-1000-2:

под флюсом — щелевой (черт. 14) или воронкообразной приемник (черт. 15);

в среде углекислого газа стыковых швов — кольцевой (черт. 16);

в среде углекислого газа тавровых соединений — боковой (черт. 17);

при полуавтоматической сварке под флюсом — полукольце-ной (черт. 18);

при контактной точечной сварке на машине МТП — нижний (черт. 19). Отсос от машины точечной сварки присоединяют к цеховой вытяжной системе низкого или среднего давления.

6.10. При расчете общеобменной вентиляции следует, в соответствии с технологическим заданием, учитывать процент охвата сварщиков местными отсосами и КПД местных отсосов.

КПД передвижных отсосов в среднем составляет 75%.

6.11. Вредные вещества, неуловленные местной вытяжной вентиляцией, нужно разбавлять до допустимой концентрации с помощью общеобменной вентиляции.

При полуавтоматической сварке плавящимся электродом в защитных газах впредь до выпуска сварочной аппаратуры со встроенными местными отсосами следует предусматривать общеобменную вентиляцию, рассчитанную на разбавление сварочного аэрозоля и содержащихся в нем токсичных компонентов до пдк.

Примечание. Ввиду того, что общеобменная вентиляция не может снизить запыленность воздуха на рабочих местах до допустимой, сварщики должны применять для защиты органов дыхания противопылевые респираторы [см. «Методические рекомендации по выбору и применению средств индивидуальной защиты органов дыхания». Л., 1976 (ВНИИ охраны труда ВЦСПС)].

6.12. Воздухообмен рассчитывают на разбавление до ПДК (приложение 1) сварочного аэрозоля и его основных токсичных компонентов по табл. 8, где принято, что концентрации сварочной пыли в рабочей зоне равны средним концентрациям ее по объему цеха, так как сварочная пыль мелкодисперсна (около 90% по весу пылинок имеют скорость витания меньше 0,08 м/с) и распространяется по цеху циркуляционными токами воздуха.

6.13. Расчет следует производить для каждого вида используемого в цехе сварочного материала по суммарному выделению аэрозоля, а также по содержащимся в нем основным токсичным компонентам. Полученные величины воздухообменов нужно просуммировать по каждому виду вредных выделений, и большую

37

Черт 14, Щелевой отсос от автомата для сварки под флюсом (ВЦНИИОТ):

/ — кольцо; 2 — хомутик; 3 — планка; •/—конфузор; 5—-патрубок; ь — воздухопрнемник со щелью равномерного всасывания

*S2.

Черт. 15. Воронкообразный пылегазоприем-ник к автомату для сварки под флюсом: / — патрубок; 2 — воздухопрнемник; 3 — кольцо;

4 *— хомутик; 5 — планка

Черт. 16. Встроенный местный отсос к автомату АДС-1000-2у для сварки в СО2: J — кольцевой всасывающий приемник; 2 — шланг

Черт. 17. Встроенным местным отсос к автомату типа ACV-бм для сварки в СОг' 1 — одияоаклЫдД амнемшпс 2 — шлаиг

& ЦО

Черт. 18. Пылегазоприемник к полуавтомату для сварки под слоем флюса: / — патрубок; 2 — приемник; 3 — лапка

41

42

Таблица 8

Удельные воздухообмены, рассчитанные на разбавление до ПДК, м8/кг

Вид сварки Сварочные материалы аэрозоля МпОа СгОз Сг2О3 фторидов NI Си А1 Mg NOa со оа HF

Ручная, покрытыми электродами УОНИ 13/45 УОНИ 13/55 УОНИ 13/65 АНО-1 АНО-3 АНО-4 ЭА 606/11 ЭА 395/9 ЭА 981/15 ЭА 48М/22 ЭА 400/10у 4000 4500 1900 2600 1800 1800 3300 5000 2400 3300 1400 12003 21800 гвгоо 8600 17000 14000 I I6OOD Рбооо 13600 I6000 8Б00 34(50'0 42500 72000 60000 25000 230 700 5500 2000 1500 300 500 200 150 700 700 40 30 1000 4600 2300 10 1800 1600 1100

В углекислом газе СвО8ХГН2МТ СвО8Г2С СвОЗХГСНЗМД СвО8Г6Х16Н25М6 СвХ19Н9Ф2СЗ ЭП-704 ЭП-854 1600 2000 1100 3800 2000 2100 1900 4000 (О ООО 2000 i/QOGO 8400 )Ч600 1)4800 2000 10ЮЮ0Ю 150000 20(00 30 10 360 600 I4OO 600 IOOO l/OOOO 8оо ггоа (6ОО 140 160 10 10 40 50 530 700 90 250 700 100 100

Ручная, вольфрамовыми электродами в инертных газах алюминиево-маг-ниевые сплавы титановые сплавы 1300 900 1000 800 800 800

6

Продолжение табл. 8

Удельные воздухообмены, рассчитанные на разбавление до ПДК, м’/кг

Вид сварки Сварочные материалы аэрозоля МпО, CrO, Cr,O, фторидов N1 Си А1 Mg NO, со о, HF

7500 3000 500 80 1000 1000

Плавящимся электродом в инертных газах алюмиииево-маг-ниевые сплавы титановые сплавы сплавы меди МНЖСКТ-5-1-02-02 5000 1200 4500 6000 1400© 11000

Под флюсом ФЦ-11 ФЦ-6 ОСЦ-45 АН-26 АН-348А АН-42 АН-22 48-ОФ-6 48-0 Ф-6М 10 30 30 10 10 10 30 20 20 100 1ЧОО 600 8о । 600 160 ISO .iiO j 180 70 40 70 400 50 60 50 40 140 90

Порошковой проволокой ЭПС-15/2 ПП-ДСК-1 ПП-ДСК-2 ПП-АН-3 ПП-Ю8 ПСК-3 2100 2900 2800 3400 3900 1900 I8OQO iSkoo 8^оо 27200 ! агоо 270 70 1600 1500 200 5400 1400

Примечание. ПДК сварочного аэрозоля принята 4 мг/м’, окиси марганца — 0,05 мг/м3. При изменении ПДК удельные воздухообмен»! соответственно изменяются.

из полученных величин принять в качестве расчетного воздухообмена.

Воздухообмен на разбавление аэрозоля, выделяющегося при газовой резке, воздушно-дуговой строжке и других подобных процессах, рассчитывается аналогично.

6.14. Удаление воздуха из цеха необходимо осуществлять из верхней зоны осевыми или крышными вентиляторами или естественным путем через вытяжные шахты и незадуваемые фонари.

6.15. Количество приточного воздуха принимают равным суммарному объему вытяжки. Раздача воздуха предусматривается сосредоточенная или под углом в направлении рабочей зоны. При сварке в инертных газах рекомендуется рассредоточенная подача в рабочую зону через перфорированные панели ВПП, пристенные, полочные и другие воздухораспределители.

6.16. Максимальные расчетные скорости в рабочей зоне принимают: при ручной сварке — 0,7 м/с, при сварке в углекислом газе — 0,5 м/с, при сварке в инертных газах — 0,3 м/с.

6.17. Отопление цеха — воздушное, путем подачи теплого воздуха приточной системой в соответствии с требованием п. 3.19. При техническом обосновании допускается применение отопительных агрегатов.

7. ВЕНТИЛЯЦИЯ И ОТОПЛЕНИЕ ЭЛЛИНГОВ

Стапельные помещения

7.1. Выполняемые в эллингах сборочно-сварочные, окрасочные и изоляционные работы сопровождаются выделением в воздух вредных веществ, для локализации которых необходимо устройство приточной и вытяжной вентиляции.

7.2. При окраске изделий летучие компоненты выделяются во времени неравномерно. В начальном периоде количество летучих, поступающих в воздух, постепенно увеличивается, а затем— в основном периоде — их масса равна массе растворителя в расходуемой краске. Продолжительность начального периода зависит от метеорологических условий, при которых происходит высыхание (приложение 12).

7.3. При изоляционных работах динамика выделения летучих из клеев подчиняется той же закономерности, что и выделение растворителей при окраске.

7.4. Для удаления воздуха при ручной электросварке покрытыми электродами и при автоматизированной сварке предусматриваются высоковакуумные установки с малогабаритными переносными местными отсосами и дополнительно — общеобменная вытяжная вентиляция из верхней зоны в соответствии с требованиями, изложенными в разделе 6, при окрасочных и изоляционных работах — общеобменная вентиляция.

45

7.5. Воздухообмен в помещении определяется расчетом отдельно на разбавление пыли и газов при сварке, резке и строжке (см. разделы 5 и 6) и паров растворителей при малярных и изоляционных работах. За расчетный воздухообмен принимается большая из полученных величин.

7.6. Удельные во.здухообмены при окраске кистью, обеспечивающие разбавление до ПДК паров растворителей в помещении, приведены в табл. 9, при изоляционных и облицовочных работах — в табл. 10. При нанесении красок пульверизатором воздухообмену должны быть увеличены в 1,5 раза, при безвоздушном распылении — в 1,3 раза.

7.7. Большинство лакокрасочных материалов содержат вещества, оказывающие однонаправленное действие на организм человека, поэтому согласно СН 245—71 в случае применения красок, отсутствующих в табл. 9, удельный воздухообмен определяют по формуле

f ___^11 I г п

УЛ~ gl^ g, gn-

Предельно допустимые концентрации летучих компонентов в воздухе рабочей зоны приведены в приложении I.

7.8. Если окраска производится при температуре воздуха в помещении ниже 10° С, а также менее 30 мин, потребный воздухообмен определяют расчетом по приложению 12.

7.9. На рабочих местах наблюдается превышение предельно допустимой концентрации: при окраске кистью — в 2—3 раза, пульверизатором —до 8 раз; поэтому маляры должны применять средства индивидуальной защиты органов дыхания [см. «Методические рекомендации по выбору и применению средств индивидуальной защиты органов дыхания». Л., 1976 (ВНИИ охраны труда ВЦСПС в Ленинграде)].

7.10. При проектировании вентиляции эллингов необходимо предусмотреть приточные и вытяжные шахты для подключения переносных вентиляционных установок, осуществляющих вентиляцию судовых помещений.

7.11. При невозможности, по конструктивным соображениям, вывода воздуха от переносных установок за пределы цеха следует при определении воздухообмена эллинга учитывать загрязнение воздуха этими выбросами.

7.12. Пространство между лесами должно проветриваться приточным воздухом, подаваемым вдоль лесов панельными воздухораспределителями (черт. 20) со скоростью, близкой к нормируемой для рабочей зоны. Разница между температурой подаваемого воздуха и температурой на рабочих местах не должна превышать 5° С. Зона, обслуживаемая одним воздухораспределителем,-—не более 30 м.

7.13. В эллингах, не имеющих заглубленных доков, при невозможности раздать весь приточный воздух в пространство

46

Таблица 9

Материал Удельный воздухообмен, м3/кг &20

Грунтовки

глифталевые

ГФ-020 1300 0,10

138 2500 0105

масляные

81 ЗОЮ

83 ЗОЮ — 1

поливинилацетатные

В Л 4)2 ' 19200 0,15

ВЛ -023 15500 0,15

ВЛ 4)8 30000 0,10

сополимерополивинилхлоридные

ХС-04 7200 0,06

ХС-О1О (б. ВХГМ) 9500 0>,25

ХС-041 4000 0,15

фенольные

ФЛ-ОЗк 3300 0Д4

ФЛ-ОЗж 4200 0,04

Лаки

битумные

БТ-783 (б. 411) 3000 0,10

глифталевые

4с 7000 0,05

пентафталевые

ПФ-170 4500 —

сополимероповинилхлоридные

ХС-76 11200 0,10

Эмали

глифталевые

С-3 700 0,07

ГФ-166 4500 0,01

масляные

охра 400 —

необрастающие

Кр-24 5100 — —

Кр-29 2500 0у04

Кч-528 1500 —

Кч-629 7800 ___

Кч-5111 2500 0,01

кремиеоргаиические

КО-42 300 0,02

КО-88 11600 _ !

пентафталевые

ПФ-115 5000 0,01

ПФ-167 1500 0,01

47

Прс/должение табл. 9

Материал 7 Удельный воздухообмен, м’/кг Азо

ПФ-218 / 1200 0,04

ПФ-220 750 0,04

ПФ-837 8400 0,06

ПФ-1146 1400 0,01

ПФ-5135 1400 0,01

перхлорвиниловые

ХВ-16 10000 0,10)

ХВ-53 6600 0,07

ХВ-74 133ф 0,04

ХВ-125 9000 0,16

ХВ-135Ч 14000 0,12

ХВ-142 14000 0,20

ХВ-5Й1 8100 0,01

ХВ-750к 8300 0,12

ХВ-5153 6100 0,01

сополимерополивинилхлоридиые

ХС-52 9500 0,20

ХС-54 110600 0,10

ХС-78 14000 0,19

ХС-79 75Q0 0,19

ХС-410 14800 0,04

ХС-416 5700 0,04

ХС-51О6 16000 0,12

ХС-510Ч 16700 0,12

> ХС-5ГЙП 18500 0,12

ХС-512 9900 002

ХС-519 12000 0,01

ХС-527 12000 0,20

ХС-534 10400 0,08

ХС-578 13300 0,02

ХС-717 12900 0,17

ХС-72Оа 14700 0,20

ХС-720к 16200 0,20

ХС-747 6400 —

ХС-748 15000 —

фенольные

ЭФ-065 8800 оде

ЭФ -094 6200 оде

ЭФ-753 5200 0,01

ЭФ-1144 8600 0,01

ЭФ-5144 8600) 0,01

эпоксидные

ЭП-72 3000 0,12

ЭП-755 9000 он

этинолевые

ЭКЖС-40 6500 0,08

ЭКА-15 9000 0,14

Шпаклевки

эпоксидные

ЭП-00-10 3000 0,10

48

Таблица 10

Клей Продолжительность нанесения клея, мин Удельный воздухообмен, м’/кг

ВИАМ бакелитовый 5 50000

ДФК-4С 15 1000

ДФК-4с 5 5001

ИДС 15 , 6000

К-17 5 2300

кип-д — 500

лкс-т 5 Г200

КС-609 5 200

Лейконаг 5 1800'

лкс 15 8ОО

ПЭД-Б, ПН-Э МП, ФЭП б 3800

Целлалит —. 50

Эпоксидный ЭП-1, ЭПК-518, б 2000

ЭПК-519, ЭПК-520, эпоксидный для

стеклоткани К-153, ЭПКТ

88-Н, 88-НП, 3-100, 3-300, 78БЦС, 5 1800

5-К-1

Черт. 20. Схема раздачи воздуха вдоль лесов:

/ — направляющая решетка; 2 — приточный воздуховод; 3 — контур судна; 4 — настил

4 Зак. 578

49

между лесами следует обеспечивать сосредоточенную подачу воздуха. /

7.14. В эллингах с заглубленными докаМи наряду с подачей воздуха в пространство между лесами предусматривают рассредоточенную раздачу у пола дока. В этом 'случае выпуск воздуха рекомендуется осуществлять через отверстия в стенах дока или через воздуховоды равномерной раздачи, проложенные вдоль строящегося судна (приложение 13). 7

Допустимая неравномерность раздачи по длине воздуховода— не более 50%.

7.15. Отопление эллингов — воздушное, совмещенное с приточными системами. При техническом обосновании допускается применение отопительных агрегатов.

Отделение окраски секций и судов

7.16. В помещениях окраски секций и судов предусматривается общеобменная вентиляция. Расчет воздухообменов следует производить в соответствии с пп. 7.7—7.9.

7.17. Удаление воздуха из отделений окраски осуществляется согласно п. 4.97 СНиП П-ЗЗ—75.

7.18. Подача воздуха рекомендуется рассредоточенная в рабочую зону.

Максимальная подвижность воздуха в рабочей зоне 0,5 м/с.

7.19. Если окраска производится в выгороженной части цеха и перегородка не доходит до перекрытия, приточный воздух следует подавать в часть цеха, смежную с отделением окраски секций.

7.20. Окраску секций вне камеры проводят на решетках с нижним отсосом воздуха.

При окраске крупногабаритных изделий допускается устройство общеобменной вентиляции согласно п. 4.97 СНиП П-ЗЗ—75.

Окраску небольших судов выполняют в камерах с нижним отсосом и верхним притоком воздуха.

7.21. Количество удаляемого воздуха в зависимости от методов окраски и наличия ароматических углеводородов в составе лакокрасочного материала определяется по табл. И.

При расчете количества удаляемого воздуха для камер с нижним отсосом учитывается суммарная площадь горизонтальной проекции изделия и площадь проходов вокруг изделия шириной 1,2 м, при окраске вне камеры — габаритная площадь решетки.

7.22. При окраске на решетках предусматривается на дне подпольных каналов слой воды высотой не менее 50 мм с автоматическим поддержанием постоянного уровня. Каналы должны иметь уклон не менее 1 мм/м и приямок. Периодическое выкачивание загрязненной воды из приямка производят переносным насосом.

50

Таблица 11

Метод окраски Лакокрасочные материалы Количество удаляемого воздуха, мэ/ч. м2 при окраске

в камере с нижним отсосом на решетке вне камеры

Пневматический Не содержащие ароматические углеводороды содержащие ароматические углеводороды 1800 2200 2200 2500

Безвоздушный не содержащие ароматические углеводороды содержащие ароматические углеводороды 1200 1500 1350 1700

7.23. Объем подаваемого в камеры воздуха принимают равным 90% вытяжки.

7.24. Приточный воздух, очищенный от пыли и подогретый до 20—22° С, подается равномерно по всей площади потолка камеры через ячейковые фильтры типа ФяУ с заполнением из стекловолокна или через перфорированные поверхности.

7.25. Если камера расположена в большом помещении, допускается поступление воздуха в камеру из помещения, для чего равномерно по площади потолка камеры предусматриваются отверстия; приточный воздух подается в помещение.

7.26. При окраске и сушке изделий при повышенной температуре в одной камере на период сушки допускается частичная рециркуляция воздуха. Содержание паров растворителей в рабочем пространстве камеры не должно превышать 50% от нижнего предела взрываемости (см. приложение 1).

7.27. Воздух, удаляемый от мест окраски пульверизатором, следует очищать в гидрофильтрах.

Участки приготовления красок

7.28. Работа мешалок, валковых и дисковых краскотерок, а также загрузка и выгрузка материалов сопровождаются выделением в воздух помещения паров растворителей и пыли. При изготовлении железного грунта выделяется мелкодисперсная пыль.

7.29. Для локализации вредных выделений рекомендуются пылегазоприемники и укрытия типа вытяжного шкафа. Скорость воздуха в рабочем проеме шкафа 0,7—1,0 м/с в зависимости от токсичности выделяющихся веществ.

7.29. Кроме местной вытяжки предусматривается общеобменная вентиляция согласно п. 4.97 СНиП П-ЗЗ—75.

4* 51

7.30. Кратность воздухообмена по вытяжке при работе систем местной и общеобменной вентиляции принимают не менее 10.

7.31. Приточный воздух в количестве 90% объема вытяжки подается в рабочую зону.

7.32. Отопление помещений — воздушное, совмещенное с приточной вентиляцией. Допускается водяное или паровое отопление приборами, снабженными экранами-щитами. Температура на поверхности нагревательных приборов и трубопроводов не должна превышать 110° С.

7.33. Рециркуляция воздуха не допускается.

Участки подготовки изоляции

7.34. При подготовке теплоизоляционных материалов в воздух помещения выделяется пыль (табл. 12).

Таблица 12

Изоляционный материал Состав материала Производственная операция Выделяющаяся пыль

ФС-7-2 Фенолоформальде-гидная смола с добавкой парофора, уротропина, вспученного перлита Обдирка бумаги с поверхности пластин, резка, фрезерование пазов Органическая

Экспаизит пробка дробление пробковая

ПСБС самозатухающий полистирол резка, фрезерование пазов органическая

Маты и плиты стеклянное, минеральное и базальтовое волокно резка, укладка в оболочку из пленки стеклянная, минеральная и базальтовая

Пенопласт фено лоформ альдегидная смола резка, фрезерование пазов органическая

Для локализации вредных веществ станки и рабочие столы оборудуются местными отсосами. Характеристики рекомендуемых местных отсосов приведены в табл. 13, эскизы станков с местными отсосами — на черт. 21. Методику расчета воздуховодов равномерного всасывания см. в приложении 14.

7.35. Удаление отходов от станков механической обработки изоляционных плит следует осуществлять пневмотранспортной установкой. Скорость в воздуховодах — не менее 15 м/с.

7.36. Очистка воздуха в системах пневмотранспорта должна быть двухступенчатая:

первая ступень-—осадительная камера с вертикальной отбойной стенкой. Скорость воздуха в сечении камеры — не более 0,1 скорости в подводящем воздуховоде;

52

Таблица 13

Оборудование Рекомендуемый местный отсос Скорость воздуха в открытом сечении отсоса, м/с Объем отсасываемого воздуха, м*/ч Коэффициент местного сопротивления*

Фуговальный станок СФС Щелевидный (по длине ножей) высотой 150 мм 3,5 1000 1,3

Ленточная пнла нижний от кожуха — 350 2,0

Л С-80-1 щелевидный у края станка под обрабатываемой пластиной 2,5 450 2,0

Циркульная пила нижний от кожуха 5,5 550 1,5

ЦР-2, диаметр диска 350 мм верхний от кожуха 4,5 450 1,5

Фрезерный станок ФГ воронка с вырезом по форме фрезы 2,0 800 L5

боковой щелевидный 5,0 600 2,0

Станок для резки пластин нагретой струной вытяжной зонт со свесами 0,3 700 1,0

Рабочие столы:

для набивки мешков стекловатой наклонные панелн или воздуховоды равномерного всасывания ** 0,3 (габаритная) 3000 1,0

для заклейки полиэти- вытяжной шкаф 0,7 — 1,0

леновых мешков

для шпаклевки и оклейки плит тканью, формования матрацев с накопителями из нювеля, со- наклонные панели или воздуховоды равномерного всасывания 0,3 (габаритная) 2000 1,0

велита, каолиновой ваты, минерального и стеклянного волокна

* Величина коэффициента отнесена к скорости в воздуховоде за приемником.

** Нижняя кромка панели находится иа поверхности рабочего стола.

вторая ступень — рукавный фильтр типа ФВК или РФГ. Воздушная нагрузка 70—80 м3/ч на 1 м2 ткани.

7.37. Количество приточного воздуха должно составлять 90% суммарной производительности вытяжных систем. Допускаемая подвижность воздуха в рабочей зоне — 0,3 м/с.

7.38. Выпуск воздуха рекомендуется в рабочую зону через воздуховоды равномерной раздачи.

5£

Черт. 21. Местные отсосы от станков для механической обработки изоляционных материалов:

а) фрезерный станок; 6) пропускной станок; в) циркульная пила; г) ленточная пила; L и 2 — воздухоприемннки

54

7.39. Отопление помещений водяное или паровое. Температура на поверхности нагревательных приборов и трубопроводов — не более 110° С.

8. ВЕНТИЛЯЦИЯ И ОТОПЛЕНИЕ ЦЕХОВ ПЛАСТМАССОВОГО СУДОСТРОЕНИЯ

8.1. Процесс изготовления судовых конструкций из стеклопластика на ненасыщенных полиэфирных смолах состоит из следующих операций: раскрой стеклоткани, приготовление связующего, пропитка стеклонаполнителя, формование, термическая и механическая обработка изделий, сборка конструкций. Эти операции сопровождаются выделением в воздух вредных паров и пыли.

8.2. Из ненасыщенных полиэфирных смол, допущенных Минздравом СССР и ЦК профсоюза для судостроения, изготавливают «стирольные» и «бесстирольные» связующие. Основными вредными веществами, выделяющимися в воздух при работе со стирольными связующими, являются стирол и толуол, с бессти-рольными — толуол и ацетилацетон. Количества этих веществ, выделяющихся с 1 м2 поверхности при непрерывном формовании и полимеризации стеклопластика на основе стеклоткани марки Т-11-ГВС-9, приведены в табл. 14.

Таблица 14

Вещества выделяющиеся из связующих, г/м2

Смола стирол толуол толуол + ксилол

Стирольные связующие

ПН-609-21М 15,0 6Д —

НПС-609-26 14,0 6,5 —

ПН-609-27 14,0 23,0

НПС-609-28 15j0 —' 23,0

НПС-609-29 16,0 6,5 —

Бесстирольные связующие

ПН-609-21М — 6,5 —

НПС-69-21РК — Д5 —

НПС-609-27Б — 23,0

Примечание. При работе со смолой НПС-609-27Б ацетилацетона выделяется 2,5 г/м2, Рекомендуемая ПДК ацетилацетона в воздухе рабочей зоны — 10 мг/м3.

При периодическом формовании количество выделяющихся вредных веществ составляет 0,75 от указанных в табл. 14.

8.3. При работе со стирольными связующими на участках контактного формования необходимо предусматривать вытяжную вентиляцию от стационарных рабочих мест и технологического оборудования (табл. 15) и общеобменную вытяжную и

55

приточную вентиляцию. Приточный воздух рекомендуется подавать в рабочую зону помещения.

8.4. Если при существующей технологии невозможно устройство местной вытяжной вентиляции, то следует предусмотреть общеобмепную с удалением 2/з необходимого количества воздуха из нижней зоны и ’/з — из верхней. Рабочие в этом случае должны применять средства индивидуальной защиты органов дыхания— респираторы РУ-бОм с патронами марки А.