Теги: руководство по эксплуатации электроника электротехника лесная промышленность

Год: 1949

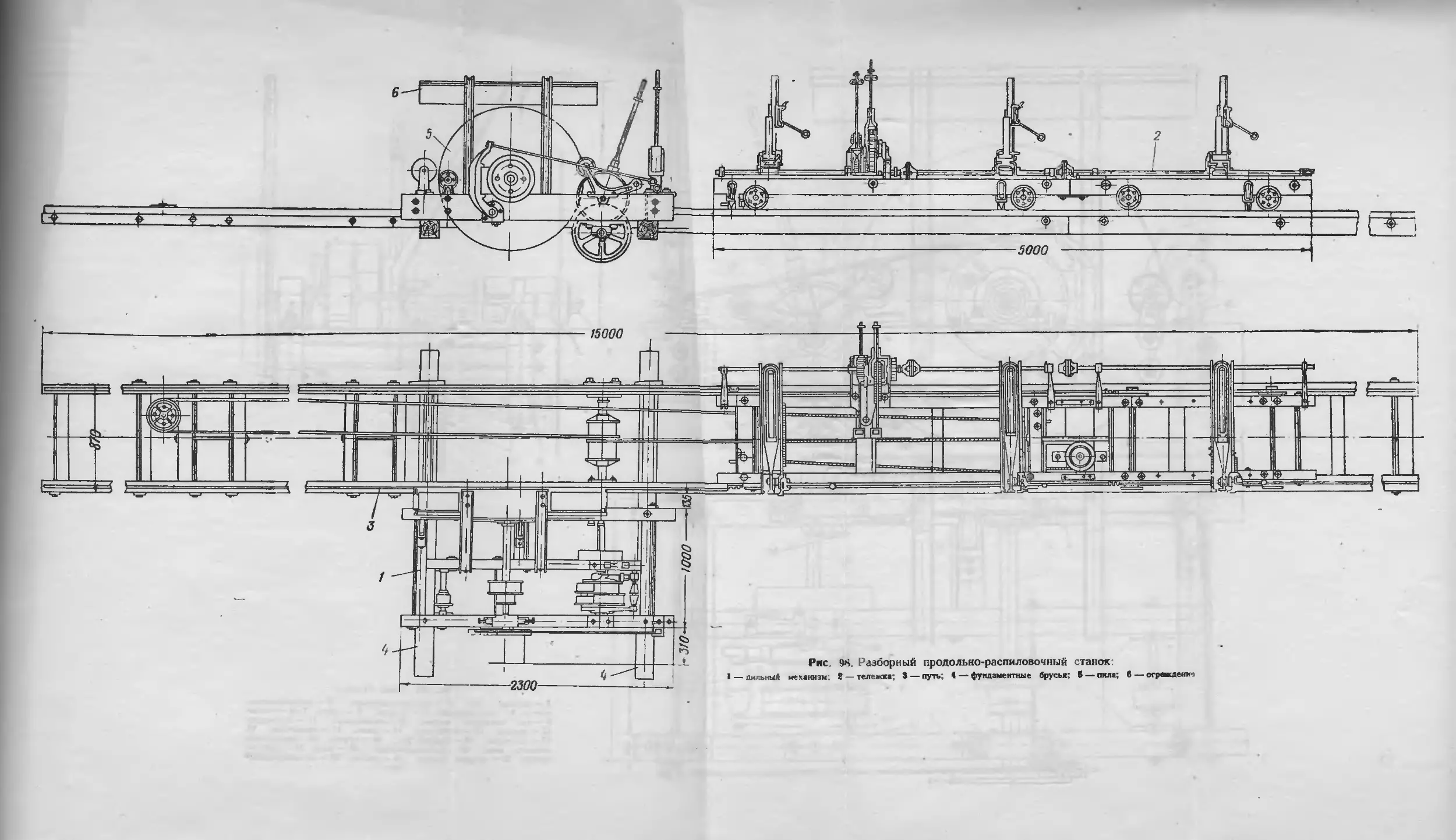

Текст

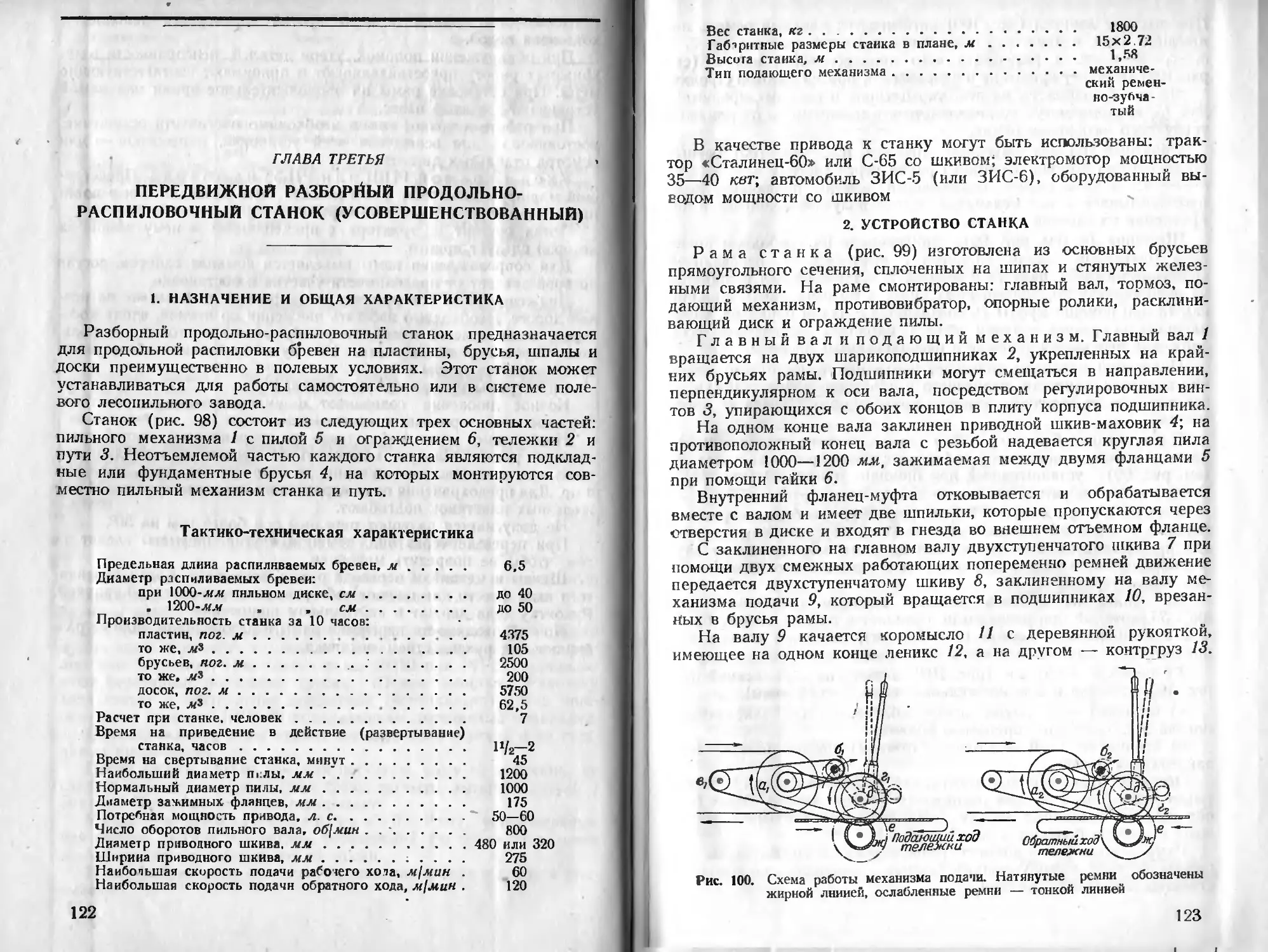

МИНИСТЕРСТВО ВООРУЖЕННЫХ СИЛ СОЮЗА ССР

жх

а.

ю

со

о

Suvorov AV 63-64@mail.ru для http://www.russianarms.ru

РУКОВОДСТВО

ПО МАТЕРИАЛЬНОЙ ЧАСТИ

СРЕДСТВ

ИНЖЕНЕРНОГО ВООРУЖЕНИЯ

ЛЕСОЗАГОТОВИТЕЛЬНЫЕ

СРЕДСТВА

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ВООРУЖЕННЫХ СИЛ СОЮЗА ССР

МОСКВА — 1949

Suvorov AV 63-64@mail.ru для http://www.russianarms.ru

ГЛ l В А ПЕРВАЯ

БЕНЗИНО-МОТОРНЫЕ ПЕРЕНОСНЫЕ ПИЛЫ

1. БЕНЗИНО-МОТОРНАЯ ПИЛА МП-180 «УРАЛ»

т

Назначение

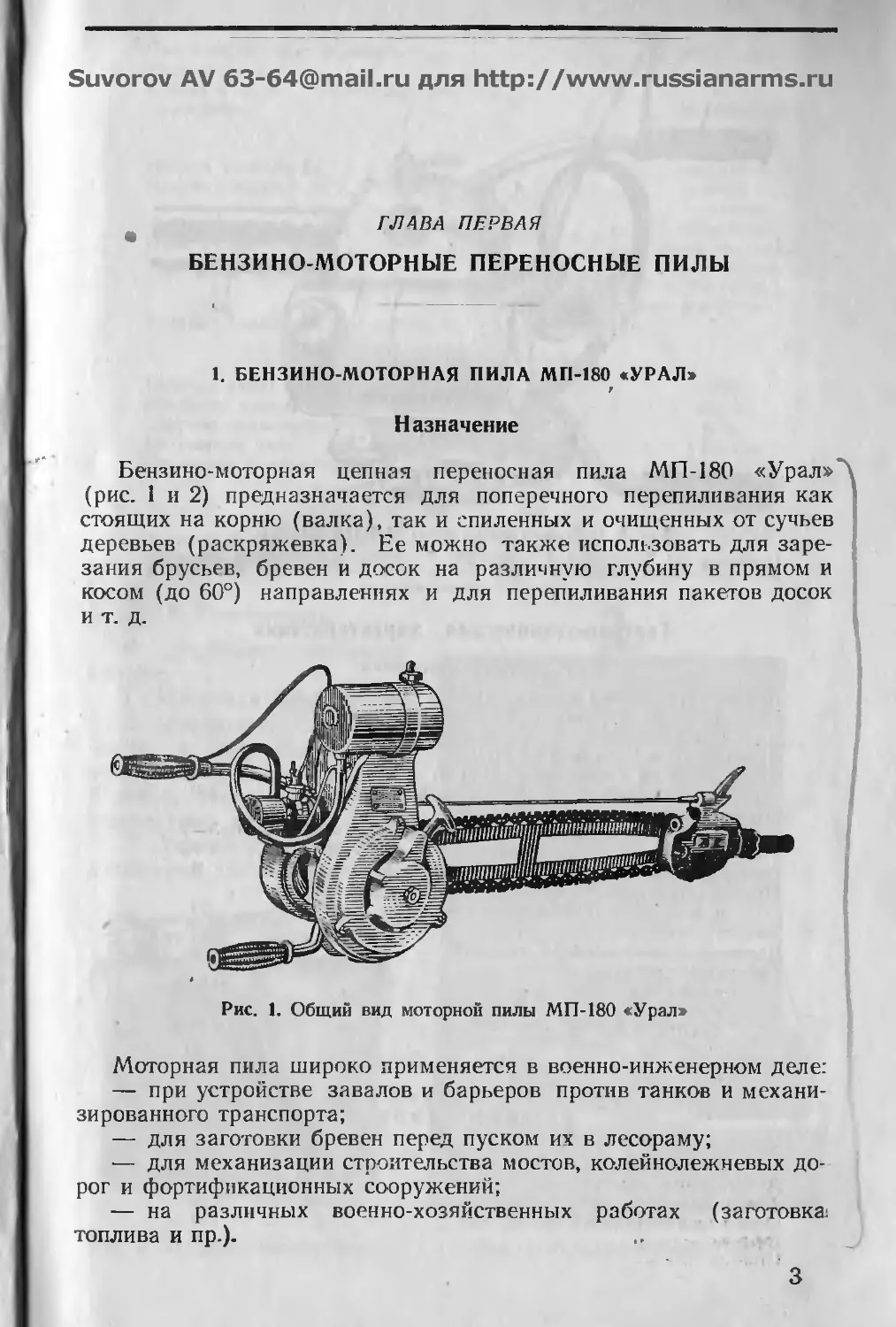

Бензино-моторная цепная переносная пила МП-180 «Урал»

(рис. 1 и 2) предназначается для поперечного перепиливания как

стоящих на корню (валка), так и спиленных и очищенных от сучьев

деревьев (раскряжевка). Ее можно также использовать для заре-

зания брусьев, бревен и досок на различную глубину в прямом и

косом (до 60°) направлениях и для перепиливания пакетов досок

и т. д.

Рис. 1. Общий вид моторной пилы МП-180 «Урал»

Моторная пила широко применяется в военно-инженерном деле:

— при устройстве завалов и барьеров против танков и механи-

зированного транспорта;

— для заготовки бревен перед пуском их в лесораму;

— для механизации строительства мостов, колейнолежневых до-

рог и фортификационных сооружений;

— на различных военно-хозяйственных работах (заготовка

топлива и пр.).

3

Рис. 2. Рабочие органы пилы МП-180 «Урал»:

1 — карбюратор; 2— стартер; 3 — сцепление; 4 — фильтр; Б — управление дросселем,

левая рукоятка; в—правая рукоятка; 7 — декомпрессионный краник; 8—запальная

свеча; 9 — пильный механизм

Т актико-техническая характеристика

А. Эксплоатнционная

Предельный диаметр перепиливаемых бревен или пре-

дельная ширина перепиливаемого лесомате-

риала, см .................................... 75

Производительность за 10 часов:

Валка деревьев в среднем </=0,3 м, шт.............. 220

Раскряжевка деревьев размером rf = 0,3 м, шт.... 250

Команда при мотопиле:

при валке, человек ........................... 5—7

при р’скряжевке, человек .................. 6—8

Время для приведения мотопилы в действие, мин. . . 5

Продолжительность непрерыной работы с имеющимся

в баке запасом г >рючего, мин.................. 50

Емкость бака для горючего, л....................... 1,6

Вес пилы в заправленном виде, кг................. '~34

Габаритные размеры:

длина, мм.................................... 1680

ширина, мм . 470

высота, мм.............................. . 495

Б. Техническая

1. Двигатель бензиновый двухтактный

бездефлекторный

Число цилиндров.................................. 1

Диаметр цилиндра, мм............................ 65

Ход поршня, мм .... 67

Объем цилиндра, смв . . ............... 226

Эффективный рабочий объем, см2................. 180

Степень сжатия................................... 5

4

Число оборотов в 1 минуту..................... 2800—3000

Мощность, л. с. .............................. __ 3,4

Карбюратор К-7, К-29-В или К-40...............

Зажигание................•....................от магнето

маховичного

типа

Подача топлива................................самотеком

Подача смазки................................ . вместе с

горючим

Охлаждение................. .... воздушное

Пуск в ход................................. . при помощи

/ полуавтома-

тического

стартера

Расход бензива на 1 Л. c.jnac, л .......... 0,5

2. Пильный механизм

Рабочая длина шины, мм ... •.................. 750

Скорость пильной цепи. М/сек.................. 10—12

Ширина разведенной пильной цепи, мм........... 8

Натяжение цепи ............................... упругое

Сцепление с двигателем........................муфта одно-

дисковая

сухаи или.

2-дисковая

Звеньев в пильной цепи........................’’ 56

Смазка пильной цепи...........................самотеком

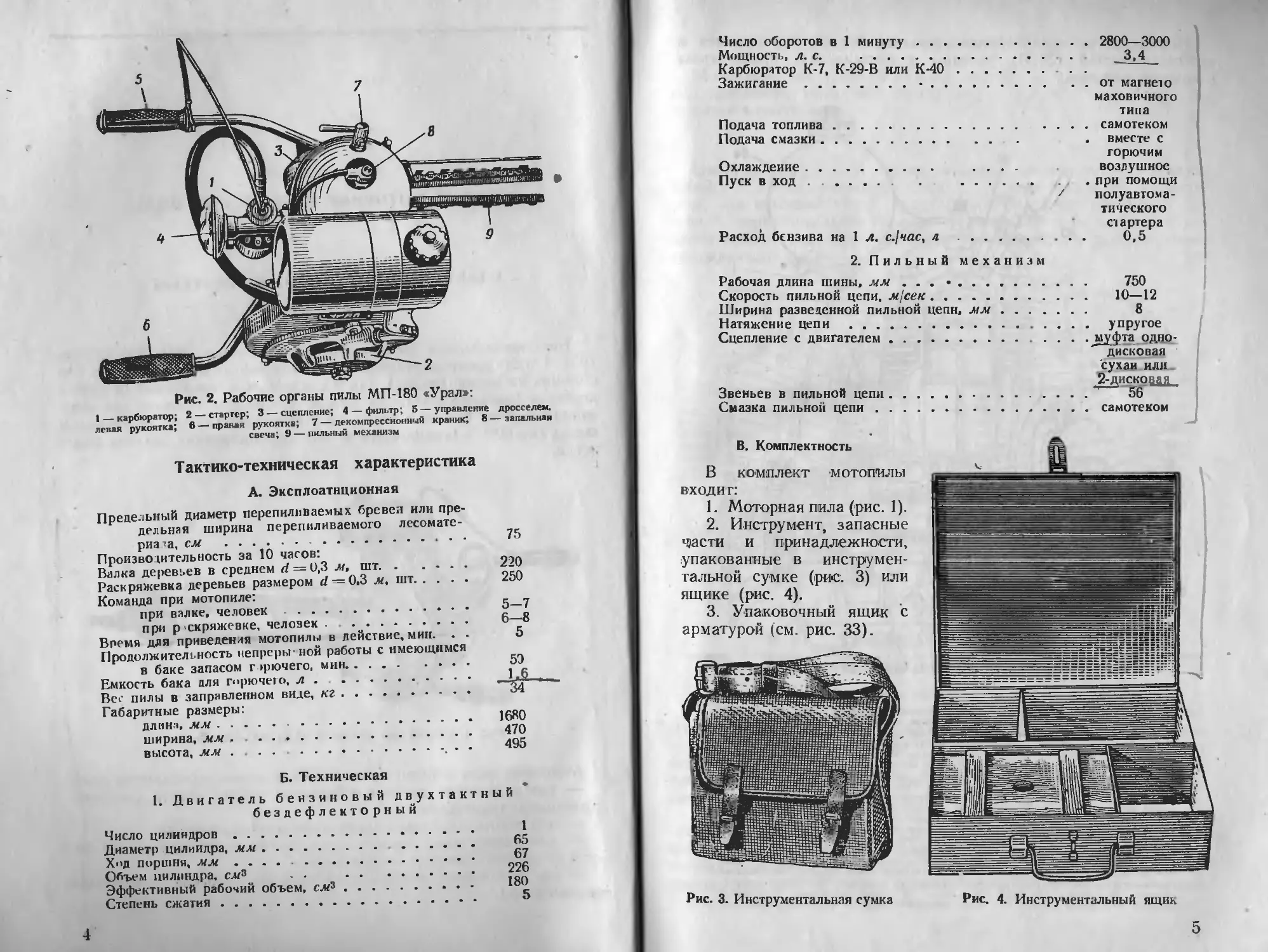

В. Комплектность

В комплект мотопилы

входи г:

1. Моторная пила (рис. 1).

2. Инструмент, запасные

части и принадлежности,

упакованные в инструмен-

тальной сумке (рис. 3) или

ящике (рис. 4).

3. Упаковочный ящик с

арматурой (см. рис. 33).

Рис. 3. Инструментальная сумка

Рис. 4. Инструментальный ящик

5

Номенклатура и количество запасных частей, инструмента и

принадлежностей (ЗИП) указаны в формулярах, прилагаемых

к каждой мотопиле.

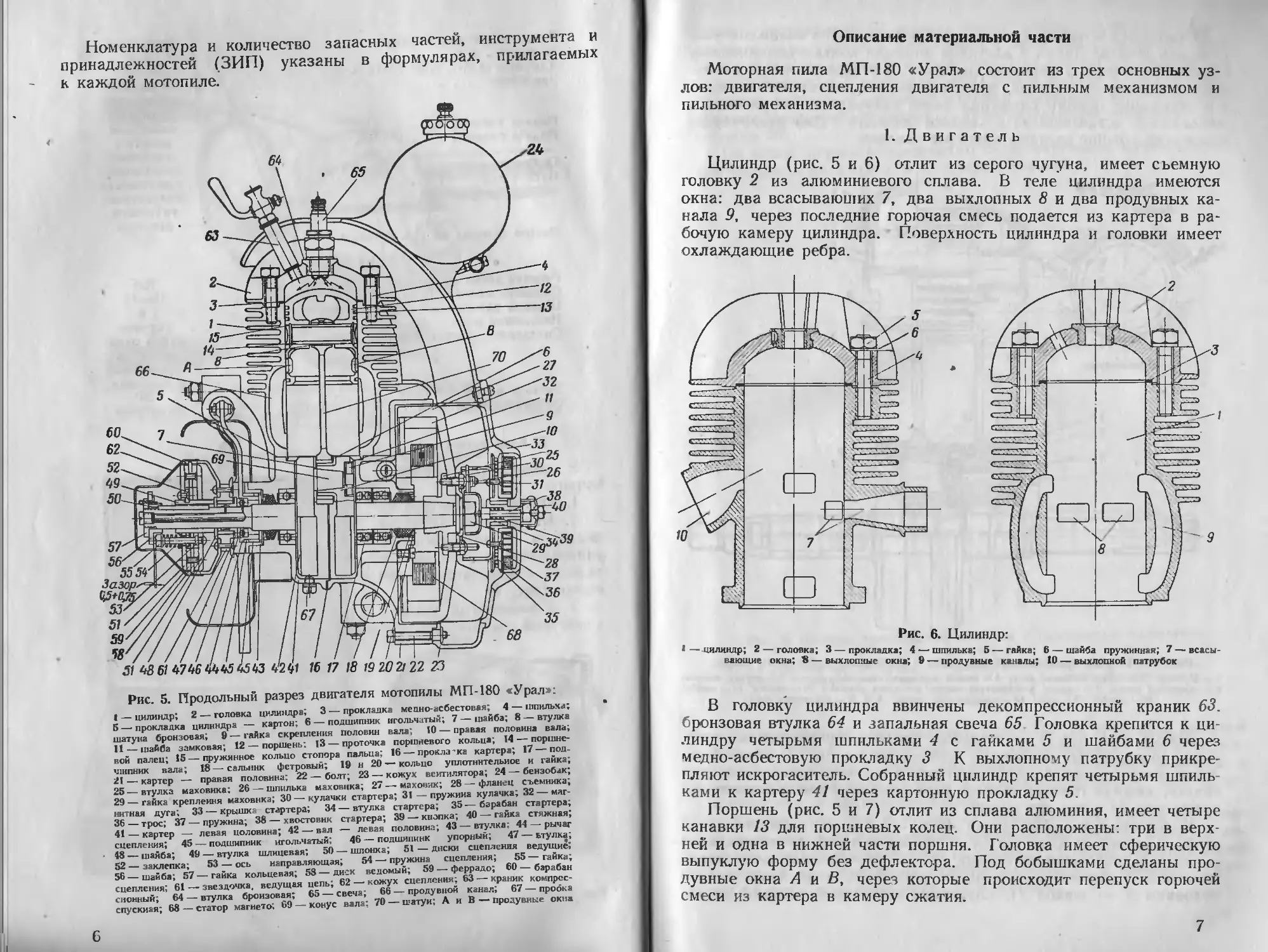

Рис. 5. Продольный разрез двигателя мотопилы МП-180 «Урал»:

1 — цилиндр; 2 — головка цилиндра; 3 — прокладка медно-асбестовая; 4 — шпилька;

Б — прокладка цилиндра — картон; 6 — подшипник игольчатый; 7 — шайба; 8 — втулка

шатуна бронзовая; 9 — гайка скрепления половин вала; 10 — правая половина вала;

11 — шайба замковая; 12 — поршень; 13 — проточка поршневого кольца; 14 — поршне-

вой палец; 15—пружинное кольцо стопора пальца: 16 — прокладка картера; 17—под-

шипник вала; 18—сальннк фетровый; 19 н 20 — кольцо уплотнительное и гайка;

21 — картер — правая половина; 22 — болт; 23 — кожух вентилятора; 24 — бензобак;

25—втулка маховика; 26 — шпилька маховика; 27—маховик; 28—фланец съемника;

29 — гайка крепления маховика; 30 — кулачки стартера; 31 — пружина кулачка; 32 — маг-

нитная дуга; 33 — крышка стартера; 34 — втулка стартера; 35 — барабан стартера;

36 — трос; 37 — пружина; 38 — хвостовик стартера; 39 — кнопка; 40 — гайка стяжная;

41 — картер — левая цоловина; 42 — вал — левая половина; 43 — втулка; 44 — рычаг

сцепления; 45 — подшипник игольчатый; 46 — подшипник упорный; 47 — втулка;

48 — шайба; 49 — втулка шлицевая; 50 — шпонка; 51 — диски сцепления ведущие;

52 — заклепка; 53 — ось направляющая; 54 — пружина сцепления; 55 — гайка;

56 — шайба; 57 — гайка кольцевая; 53 — диск ведомый; 59 —. феррадо; 60 — барабан

сцепления; 61 — звездочка, ведущая цепь; 62 — кожух сцепления; 63 — краник компрес-

сионный; 64 —• втулка бронзовая; 65 — свеча; 66 — продувной канал; 67 — пробка

спускная; 68 — статор магнето; 69 — конус вала: 70 — шатун; А и В — продувные окна

6

Описание материальной части

Моторная пила МП-180 «Урал» состоит из трех основных уз-

лов: двигателя, сцепления двигателя с пильным механизмом и

пильного механизма.

1. Двигатель

Цилиндр (рис. 5 и 6) отлит из серого чугуна, имеет съемную

головку 2 из алюминиевого сплава. В теле цилиндра имеются

окна: два всасывающих 7, два выхлопных 8 и два продувных ка-

нала 9, через последние горючая смесь подается из картера в ра-

бочую камеру цилиндра. Поверхность цилиндра и головки имеет

охлаждающие ребра.

Рис. 6. Цилиндр:

* — цилиндр; 2 — головка; 3—прокладка; 4 — шпилька; 5 — гайка; 6 — шайба пружинная; 7 — всасы-

вающие окна; В — выхлопные окна; 9 — продувные каналы; 10 — выхлопной патрубок

В головку цилиндра ввинчены декомпрессионный краник 63.

бронзовая втулка 64 и запальная свеча 65 Головка крепится к ци-

линдру четырьмя шпильками 4 с гайками 5 и шайбами 6 через

медно-асбестовую прокладку 3 К выхлопному патрубку прикре-

пляют искрогаситель. Собранный цилиндр крепят четырьмя шпиль-

ками к картеру 41 через картонную прокладку 5.

Поршень (рис. 5 и 7) отлит из сплава алюминия, имеет четыре

канавки 13 для поршневых колец. Они расположены: три в верх-

ней и одна в нижней части поршня. Головка имеет сферическую

выпуклую форму без дефлектора. Под бобышками сделаны про-

дувные окна А и В, через которые происходит перепуск горючей

смеси из картера в камеру сжатия.

7

Каждое из четырех чу!унных поршневых колец снабжено зам

ком; при помощи замка и латунной шпильки кольцо удерживается

от провертывания б канавках поршня. В отверстие поршня вста

влен стальной, пустотелый, цементированный поршневой палец 6

Lo избежание осевого смещения палец закрепляется пружинными

кольцами 7, вставленными в канавки бобышек. Для равномерной

смазки на поршне сделаны круговые канавки.

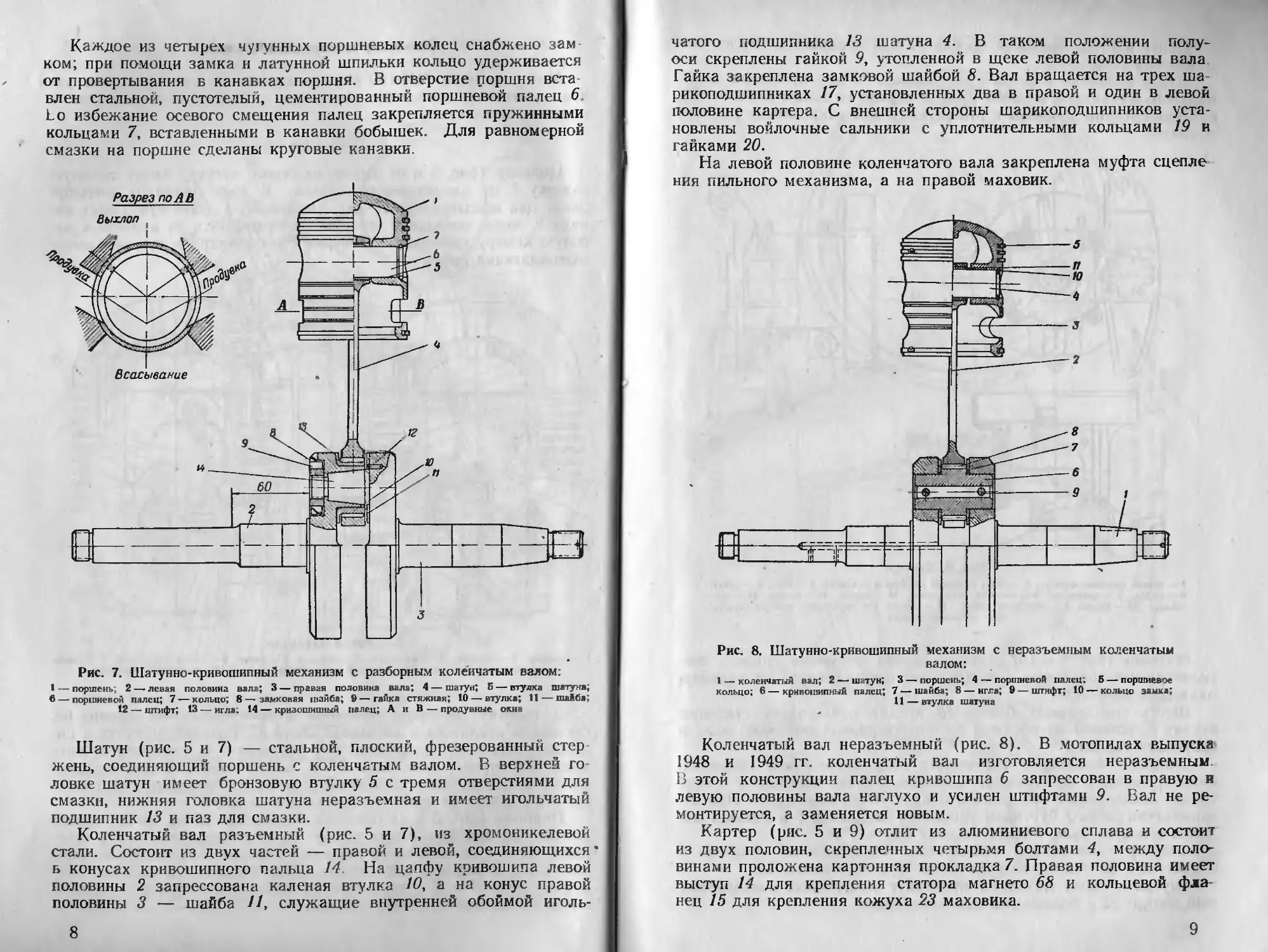

Рис. 7. Шатунно-кривошипный механизм с разборным коленчатым валом:

1 — поршень; 2 —• левая половина вала; 3 — правая половина вала; 4 — шатун; Б — втулка шгтуна;

6— поршневой палец; 7 — кольцо; 8—замковая шайба; 9—гайка стяжная; 10 — втулка; 11 — шайба

12 — штифт; 13 — игла; 14 — кризошипный палец; А и В — продувные окна

Шатун (рис. 5 и 7) — стальной, плоский, фрезерованный стер

жень, соединяющий поршень с коленчатым валом. В верхней го

ловке шатун имеет бронзовую втулку 5 с тремя отверстиями для

смазки, нижняя головка шатуна неразъемная и имеет игольчатый

подшипник 13 и паз для смазки.

Коленчатый вал разъемный (рис. 5 и 7), из хромоникелевой

стали. Состоит из двух частей — правой и левой, соединяющихся •

б конусах кривошипного пальца 14. На цапфу кривошипа левой

половины 2 запрессована каленая втулка 10, а на конус правой

половины 3 — шайба 11, служащие внутренней обоймой иголь-

8

чатого подшипника 13 шатуна 4. В таком положении полу-

оси скреплены гайкой 9, утопленной в щеке левой половины вала

Гайка закреплена замковой шайбой 8. Вал вращается на трех ша

рикоподшипниках 17, установленных два в правой и один в левой

половине картера. С внешней стороны шарикоподшипников уста-

новлены войлочные сальники с уплотнительными кольцами 19 и

гайками 20.

На левой половине коленчатого вала закреплена муфта сцепле

ния пильного механизма, а на правой маховик.

Рис. 8. Шатунно-кривошипный механизм с неразъемным коленчатым

валом:

1 — коленчатый вал; 2 — шатун; 3 — поршень; 4 — поршневой палец, Б — поршневое

кольцо; 6 — кривошипный палец; 7 — шайба; 8 — игла; 9 — штифт; 10 — кольцо замка;

11 — втулка шатуна

Коленчатый вал неразъемный (рис. 8). В мотопилах выпуска

1948 и 1949 гг. коленчатый вал изготовляется неразъемным.

В этой конструкции палец кривошипа 6 запрессован в правую и

левую половины вала наглухо и усилен штифтами 9. Вал не ре-

монтируется, а заменяется новым.

Картер (рис. 5 и 9) отлит из алюминиевого сплава и состоит

из двух половин, скрепленных четырьмя болтами 4, между поло-

винами проложена картонная прокладка 7. Правая половина имеет

выступ 14 для крепления статора магнето 68 и кольцевой фла-

нец 15 для крепления кожуха 23 маховика.

9

Внизу картера ввернута пробка 11 для продувки и спуска ско-

пившегося горючего.

Левая половина картера имеет прилив 13 для крепления шины

пильного механизма и упора пилы в дерево во время пиления. На

картере сделаны приливы с отверстиями для закрепления рабочих

рукояток.

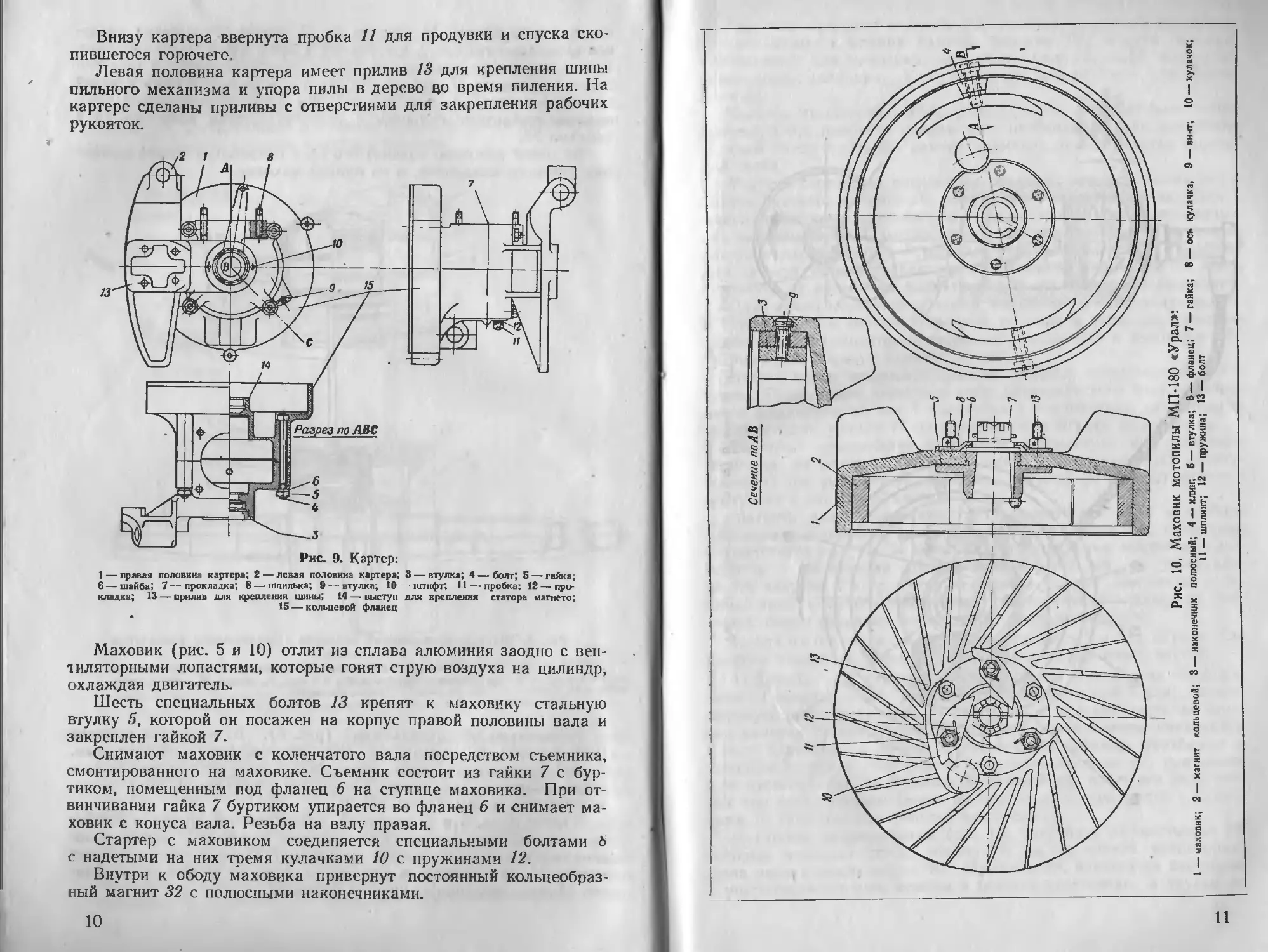

Рис. 9. Картер:

1 — правая половина картера; 2 — левая половина картера; 3 — втулка; 4 — болт; Б — гайка;

6 — шайба; 7 — прокладка; 8 — шпилька; 9 — втулка; 10 — штифт; 11 — пробка; 12 — про-

кладка; 13 — прилив для крепления шииы; 14 — выступ для крепления статора магнето;

15 — кольцевой фланец

Маховик (рис. 5 и 10) отлит из сплава алюминия заодно с вен-

тиляторными лопастями, которые гонят струю воздуха на цилиндр,

охлаждая двигатель.

Шесть специальных болтов 13 крепят к маховику стальную

втулку 5, которой он посажен на корпус правой половины вала и

закреплен гайкой 7.

Снимают маховик с коленчатого вала посредством съемника,

смонтированного на маховике. Съемник состоит из гайки 7 с бур-

тиком, помещенным под фланец 6 на ступице маховика. При от-

винчивании гайка 7 буртиком упирается во фланец 6 и снимает ма-

ховик с конуса вала. Резьба на валу правая.

Стартер с маховиком соединяется специальными болтами 6

с надетыми на них тремя кулачками 10 с пружинами 12.

Внутри к ободу маховика привернут постоянный кольцеобраз-

ный магнит 32 с полюсными наконечниками.

10

11

Маховик огражден кожухом 23, облитым из сплава алюминия,

прикрепляемым к фланцу картера болтами 22. Кожух образует

турбокамеру для маховика, направляя охлаждающий воздух на

поверхность цилиндра. Кожух служит кронштейном для бензо-

бака 24

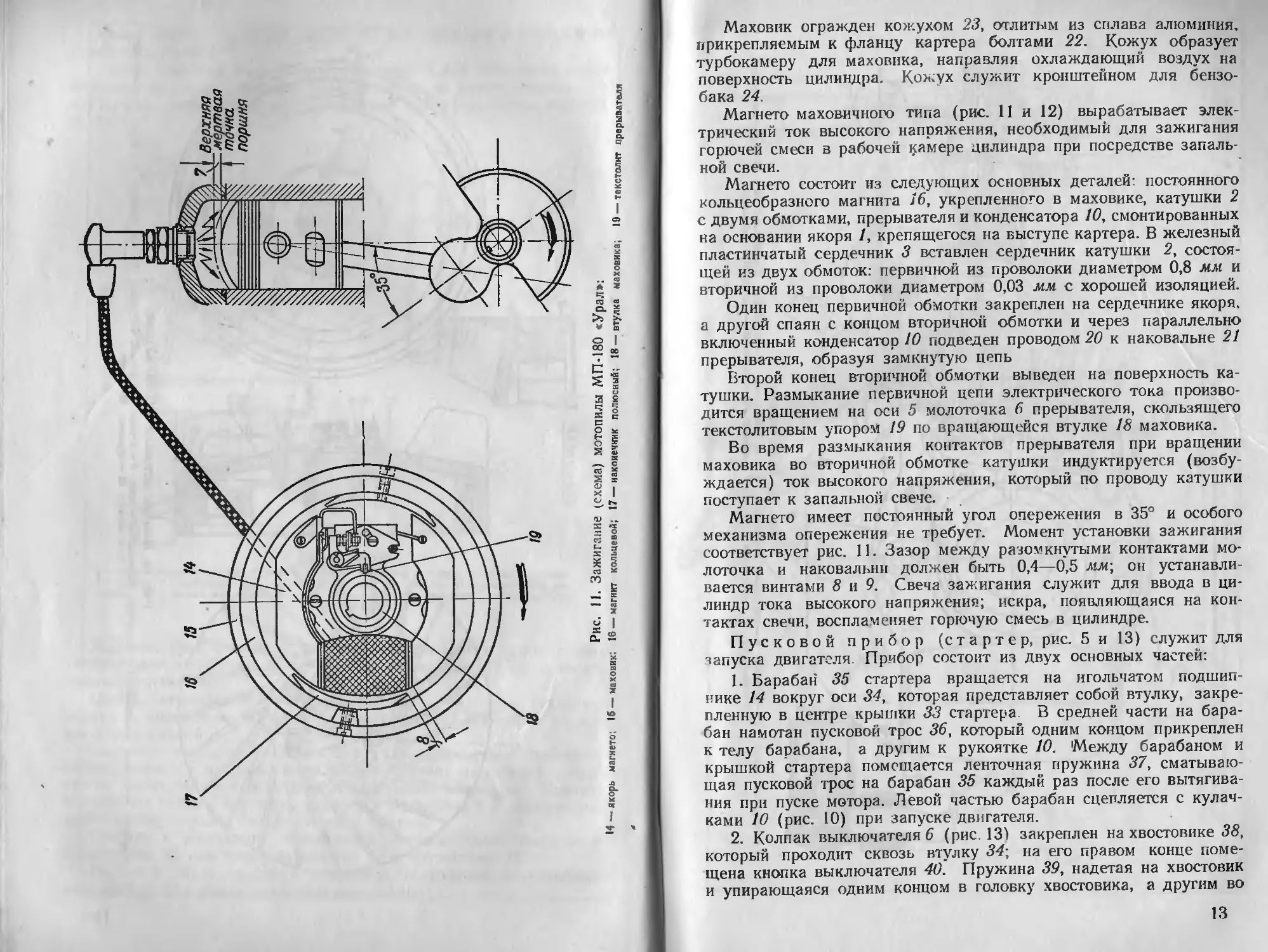

Магнето маховичного типа (рис. II и 12) вырабатывает элек-

трический ток высокого напряжения, необходимый для зажигания

горючей смеси в рабочей камере цилиндра при посредстве запаль-

ной свечи.

Магнето состоит из следующих основных деталей- постоянного

кольцеобразного магнита 16, укрепленного в маховике, катушки 2

с двумя обмотками, прерывателя и конденсатора 10, смонтированных

на основании якоря 1, крепящегося на выступе картера. В железный

пластинчатый сердечник 3 вставлен сердечник катушки 2, состоя-

щей из двух обмоток: первичной из проволоки диаметром 0,8 мм и

вторичной из проволоки диаметром 0,03 мм с хорошей изоляцией.

Один конец первичной обмотки закреплен на сердечнике якоря,

а другой спаян с концом вторичной обмотки и через параллельно

включенный конденсатор 10 подведен проводом 20 к наковальне 21

прерывателя, образуя замкнутую цепь

Второй конец вторичной обмотки выведен на поверхность ка-

тушки. Размыкание первичной цепи электрического тока произво-

дится вращением на оси 5 молоточка 6 прерывателя, скользящего

текстолитовым упором 19 по вращающейся втулке 18 маховика.

Во время размыкания контактов прерывателя при вращении

маховика во вторичной обмотке катушки индуктируется (возбу-

ждается) ток высокого напряжения, который по проводу катушки

поступает к запальной свече.

Магнето имеет постоянный угол опережения в 35° и особого

механизма опережения не требует. Момент установки зажигания

соответствует рис. 11. Зазор между разомкнутыми контактами мо-

лоточка и наковальни должен быть 0,4—0,5 мм; он устанавли-

вается винтами 8 и 9. Свеча зажигания служит для ввода в ци-

линдр тока высокого напряжения; искра, появляющаяся на кон-

тактах свечи, воспламеняет горючую смесь в цилиндре.

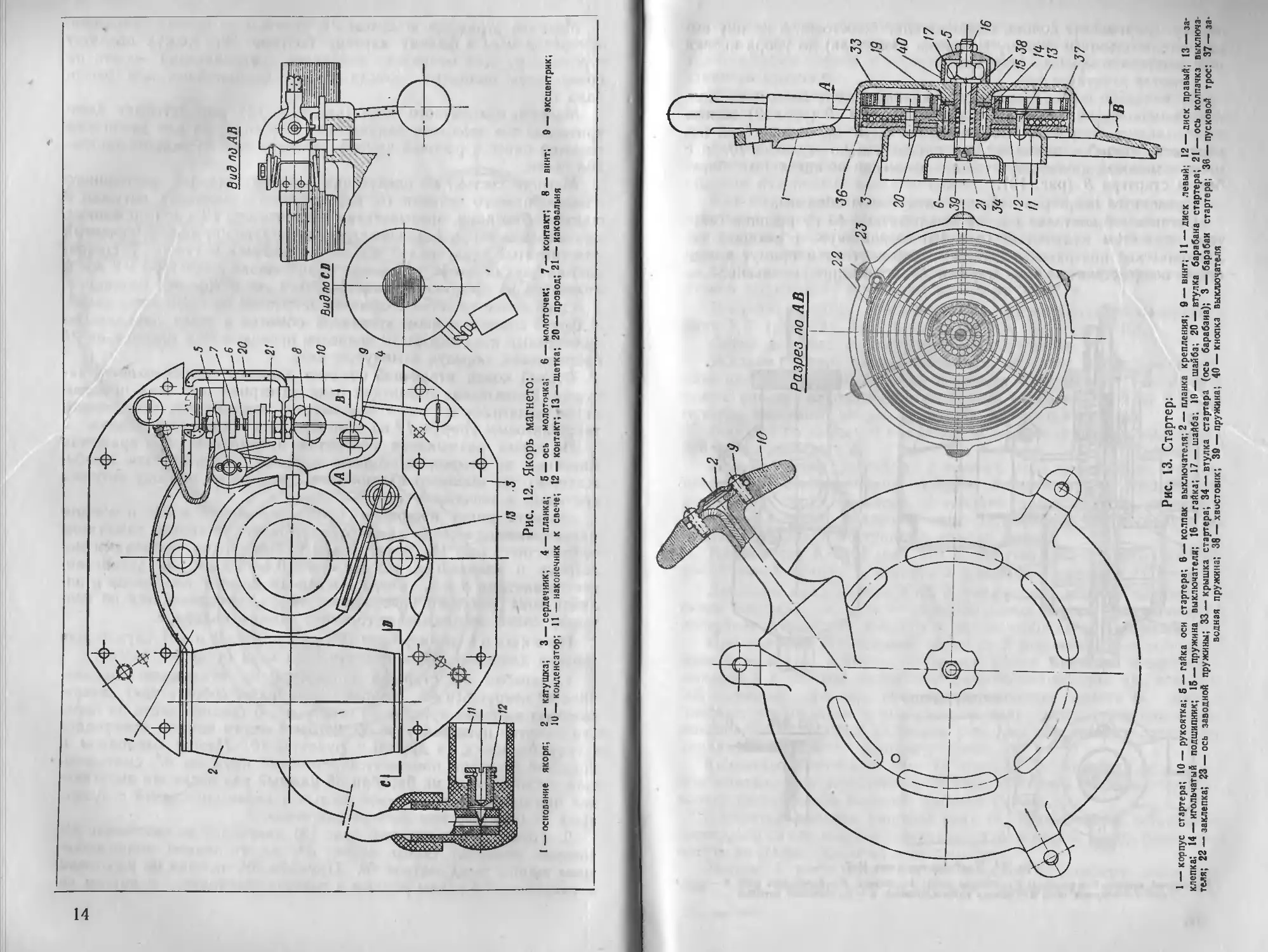

Пусковой прибор (стартер, рис. 5 и 13) служит для

запуска двигателя. Прибор состоит из двух основных частей:

1. Барабан 35 стартера вращается на игольчатом подшип-

нике 14 вокруг оси 34, которая представляет собой втулку, закре-

пленную в центре крышки 33 стартера. В средней части на бара-

бан намотан пусковой трос 36, который одним концом прикреплен

к телу барабана, а другим к рукоятке 10. Между барабаном и

крышкой стартера помещается ленточная пружина 37, сматываю-

щая пусковой трос на барабан 35 каждый раз после его вытягива-

ния при пуске мотора. Левой частью барабан сцепляется с кулач-

ками 10 (рис. 10) при запуске двигателя.

2. Колпак выключателя 6 (рис. 13) закреплен на хвостовике 38,

который проходит сквозь втулку 34; на его правом конце поме-

щена кнопка выключателя 40. Пружина 39, надетая на хвостовик

и упирающаяся одним концом в головку хвостовика, а другим во

13

Рис. 12. Якорь магнето:

I—основание якоря; 2 — катушка; 3 — сердечник; 4 — планка; 5 — ось молоточка; 6 — молоточек; 7—контакт; 8—винт; 9 — эксцентрик;

10 — конденсатор; И—наконечник к свече; 12 — контакт; 13 — щетка; 20 — провод; 21 — наковальня

Рис. 13. Стартер;

1 — корпус стартера; 10—рукоятка; 5 — гайка оси стартера; в—колпак выключателя; 2—планка крепления; 0 — вннт; И — диск левый; 12 — диск правый; 13 — за-

клепка; 14 — игольчатый подшипник; 15—пружина выключателя; 16 —гайка; 17 —шайба; 19 —шайба; 20 — втулка барабана стартера; 21 —ось колпачка выключа-

теля; 22 — заклепка; 23 —ось заводной пружины; 33—крышка стартера; 34—втулка стартера (ось барабана); 3 —барабан стартера; 38 — пусковой трос: 37—за-

водная пружина; 38 — хвостовик; 39 —пружина; 40 —кнопка выключателя

втулку, переместит колпак выключателя, хвостовик и кнопку вы-

ключателя влево (в сторону маховика двигателя) до упора кнопки

выключателя в крышку стартера.

Стартер действует так.

За исходное положение принято крайнее левое положение кол-

пака выключателя. В этом положении кулачки 10 (рис. 10) своими

хвостовиками опираются на внешнюю часть цилиндрической по-

верхности колпака выключателя, следовательно кулачки 10, а с

ними и маховик двигателя в таком положении не сцеплены с бара-

баном стартера 3 (рис. 13).

Приводится стартер в действие следующим образом.

Оттягивают доотказа кнопку выключателя 40 от крышки стар-

тера, при этом кулачки 10 (рис. 10) соскользнут с внешней ци-

линдрической поверхности колпака выключателя и примут вслед-

ствие воздействия на них пружин 12 положение, показанное на

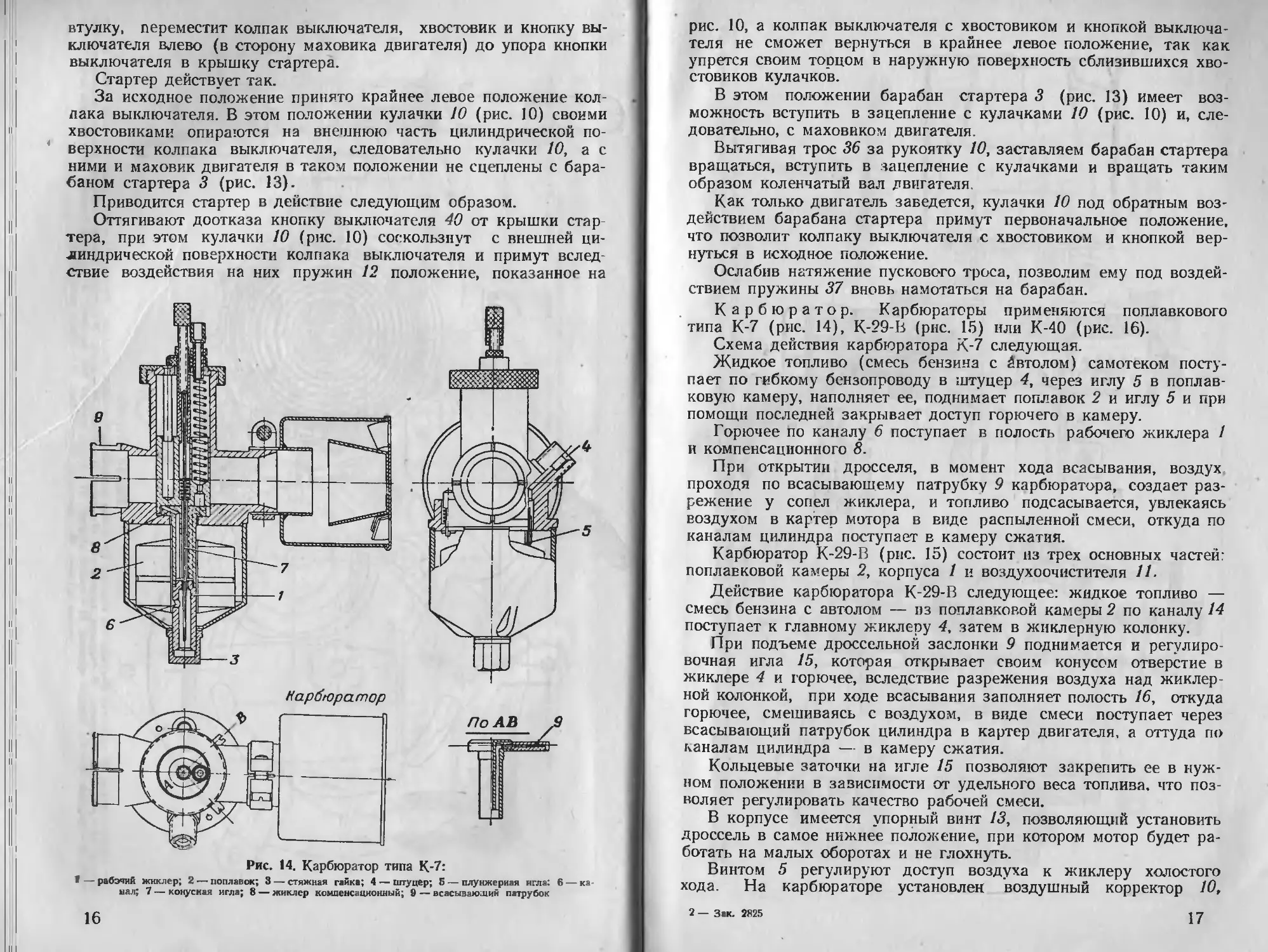

Рис. 14. Карбюратор типа К-7:

f — рабэтнй жиклер; 2 — поплавок; 3 — стяжная гайка; 4 — штуцер; Б — плунжерная игла: 6 — ка-

нал; 7 — конусная игла; 8 — жиклер компенсационный; 9 — всасывающий патрубок

16

рис. 10, а колпак выключателя с хвостовиком и кнопкой выключа-

теля не сможет вернуться в крайнее левое положение, так как

упрется своим торцом в наружную поверхность сблизившихся хво-

стовиков кулачков.

В этом положении барабан стартера 3 (рис. 13) имеет воз-

можность вступить в зацепление с кулачками 10 (рис. 10) и, сле-

довательно, с маховиком двигателя.

Вытягивая трос 36 за рукоятку 10, заставляем барабан стартера

вращаться, вступить в зацепление с кулачками и вращать таким

образом коленчатый вал двигателя.

Как только двигатель заведется, кулачки 10 под обратным воз-

действием барабана стартера примут первоначальное положение,

что позволит колпаку выключателя с хвостовиком и кнопкой вер-

нуться в исходное положение.

Ослабив натяжение пускового троса, позволим ему под воздей-

ствием пружины 37 вновь намотаться на барабан.

Карбюратор. Карбюраторы применяются поплавкового

типа К-7 (рис. 14), К-29-В (рис. 15) или К-40 (рис. 16).

Схема действия карбюратора К-7 следующая.

Жидкое топливо (смесь бензина с йвтолом) самотеком посту-

пает по гибкому бензопроводу в штуцер 4, через иглу 5 в поплав-

ковую камеру, наполняет ее, поднимает поплавок 2 и иглу 5 и при

помощи последней закрывает доступ горючего в камеру.

Горючее по каналу 6 поступает в полость рабочего жиклера 1

и компенсационного 8.

При открытии дросселя, в момент хода всасывания, воздух

проходя по всасывающему патрубку 9 карбюратора, создает раз-

режение у сопел жиклера, и топливо подсасывается, увлекаясь

воздухом в картер мотора в виде распыленной смеси, откуда по

каналам цилиндра поступает в камеру сжатия.

Карбюратор К-29-В (рис. 15) состоит из трех основных частей:

поплавковой камеры 2, корпуса 1 и воздухоочистителя 11.

Действие карбюратора К-29-13 следующее: жидкое топливо —

смесь бензина с автолом — из поплавковой камеры 2 по каналу 14

поступает к главному жиклеру 4, затем в жиклерную колонку.

При подъеме дроссельной заслонки 9 поднимается и регулиро-

вочная игла 15, которая открывает своим конусом отверстие в

жиклере 4 и горючее, вследствие разрежения воздуха над жиклер-

ной колонкой, при ходе всасывания заполняет полость 16, откуда

горючее, смешиваясь с воздухом, в виде смеси поступает через

всасывающий патрубок цилиндра в картер двигателя, а оттуда по

каналам цилиндра — в камеру сжатия.

Кольцевые заточки на игле 15 позволяют закрепить ее в нуж-

ном положении в зависимости от удельного веса топлива, что поз-

воляет регулировать качество рабочей смеси.

В корпусе имеется упорный винт 13, позволяющий установить

дроссель в самое нижнее положение, при котором мотор будет ра-

ботать на малых оборотах и не глохнуть.

Винтом 5 регулируют доступ воздуха к жиклеру холостого

хода. На карбюраторе установлен воздушный корректор 10,

1 — Зак. 2825

17

00

Рис. 16. Общий вид карбюратора К-40

который поворотом гайки опускается или поднимается и позволяет

делать смесь более богатой или бедной.

Для обогащения смеси при запуске двигателя нажимают

кнопку 8, которая с этой целью сделана в крышке поплавковой ка-

меры Горючее из бака поступает по бензопроводу в поплавковую

камеру самотеком.

Карбюратор укрепляется на всасывающем патрубке цилиндра

при помощи хомутика и может поворачиваться на 180°.

Открывают дроссель жесткой тягой, соединенной с левой ру-

кояткой мотора.

Карбюратор К-40 (рис. 16) отличается от карбюратора К-29-В

меньшим габаритом и небольшой разницей в конструктивном

оформлении. Схема работы обоих карбюраторов одинакова.

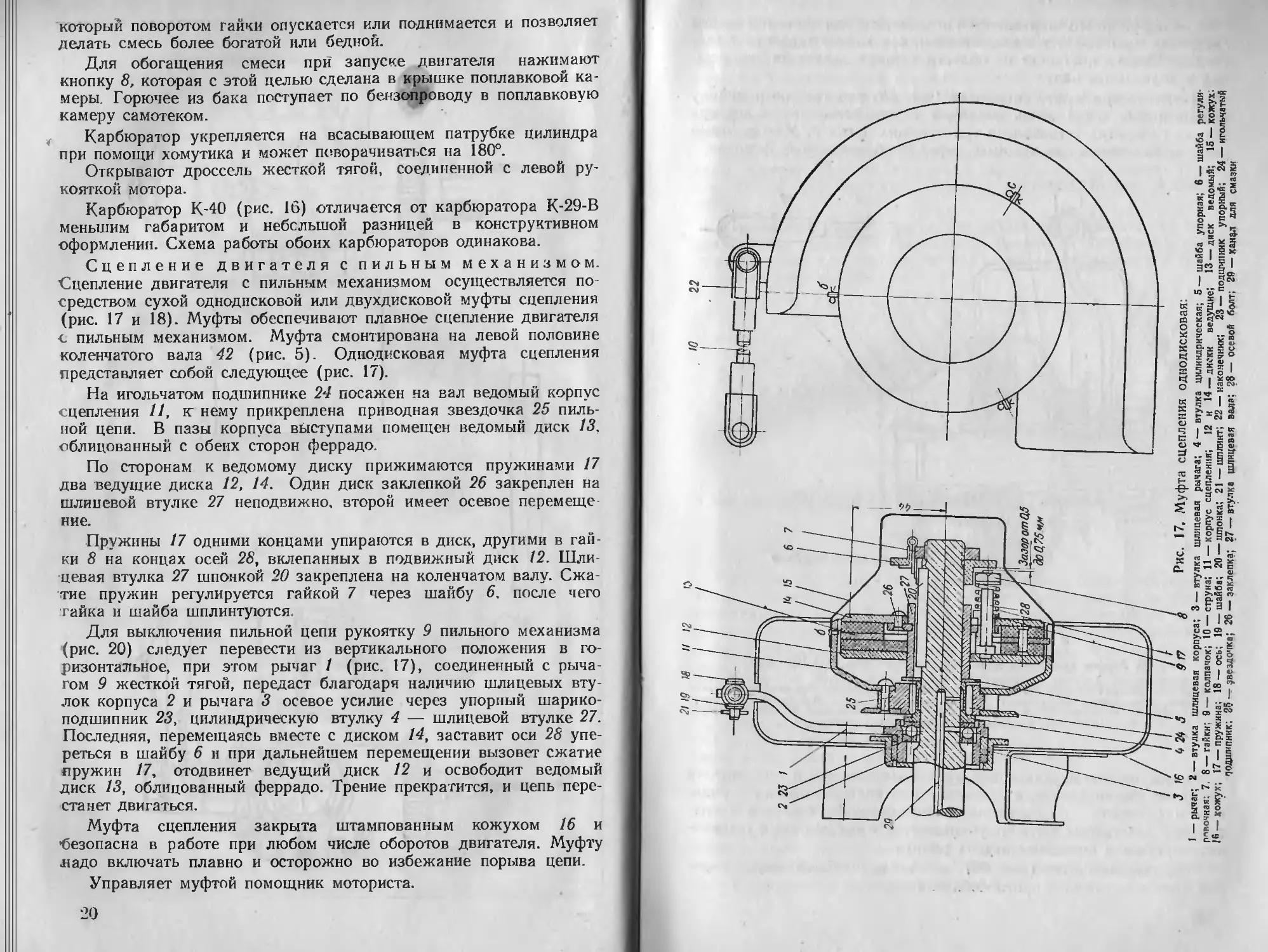

Сцепление двигателя с пильным механизмом.

Сцепление двигателя с пильным механизмом осуществляется по-

средством сухой однодпсковой или двухдисковой муфты сцепления

(рис. 17 и 18). Муфты обеспечивают плавное сцепление двигателя

с пильным механизмом. Муфта смонтирована на левой половине

коленчатого вала 42 (рис. 5). Однодисковая муфта сцепления

представляет собой следующее (рис. 17).

На игольчатом подшипнике 24 посажен на вал ведомый корпус

сцепления 11, ю нему прикреплена приводная звездочка 25 пиль-

ной цепи. В пазы корпуса выступами помещен ведомый диск 13,

облицованный с обеих сторон феррадо.

По сторонам к ведомому диску прижимаются пружинами 17

два ведущие диска 12, 14. Один диск заклепкой 26 закреплен на

шлипевой втулке 27 неподвижно, второй имеет осевое перемеще

ние.

Пружины 17 одними концами упираются в диск, другими в гай-

ки 8 на концах осей 28, вклепанных в подвижный диск 12. Шли

цевая втулка 27 шпонкой 20 закреплена на коленчатом валу. Сжа-

тие пружин регулируется гайкой 7 через шайбу 6. после чего

гайка и шайба шплинтуются

Для выключения пильной цепи рукоятку 9 пильного механизма

(рис. 20) следует перевести из вертикального положения в го-

ризонтальное, при этом рычаг / (рис. 17), соединенный с рыча-

гом 9 жесткой тягой, передаст благодаря наличию шлицевых вту-

лок корпуса 2 и рычага 3 осевое усилие через упорный шарико-

подшипник 23, цилиндрическую втулку 4 — шлицевой втулке 27.

Последняя, перемещаясь вместе с диском 14, заставит оси 28 упе-

реться в шайбу 6 и при дальнейшем перемещении вызовет сжатие

пружин 17, отодвинет ведущий диск 12 и освободит ведомый

диск 13, облицованный феррадо. Трение прекратится, и цепь пере-

станет двигаться.

Муфта сцепления закрыта штампованным кожухом 16 и

•безопасна в работе при любом числе оборотов двигателя. -Муфту

ладо включать плавно и осторожно во избежание порыва цепи.

Управляет муфтой помощник моториста.

20

?/ // л bi /г

J 16 Ь 5 917 8 Рис 17» Муфта сцепления однодисковая:

I — рычаг; 2 — втулка шлицевая корпуса; 3 — втулка шлицевая рычага; 4 — втулка цилиндрическая; 5 — шайба упорная; 6 — шайба регули-

ровочная: 7, 8 — гайки; 9—колпачок; 10 — струна; 11—корпус сцепления; 12 и 14 — диски ведущие; 13 — диск ведомый; 15 —кожух;

|6 —кожух; 17 —пружина; 18 — ось; 19 — шайба; 20 —шпонка; 21 —шплинт; 22 — наконечник; 23—подшипник упорный; 24 — игольчатый

подшипник; 26 — двеэдочка; 26 — заклепка; 27— втулка шлицевая вала; 28—осевой болт; 29 — кан$л для смазки

Смазка упорною шарикового и игольчатого подшипников муфты

сцепления производится автоматически, как только заработает дви-

гатель. Смазка поступает из полости картера двигателя через ка-

нал в коленчатом валу.

Двухдисковая муфта сцепления (рис. 18) работает по принципу

однодисковой, с той лишь разницей в устройстве, что в ней при

тех же габаритах установлено три ведущих диска 8. Между этими

дисками помещено два ведомых диска 9, облицованных феррадо.

23 22 21

Рис. 18. Муфта сцепления двухдисковая мотопилы МП-180 «Урал»:

I — шлицевые втулки; 2 — рычаг выключения; 3 — шарикоподшипник упорный; 4 — втулка; 5 — игла;

6 — корпус сцепления; 7 — шайба; 8 — ведущие диски; 9 — ведомые диски; 10—облицовка феррадо;

11—шайбы; 12 — пружина; 13 — гайка; 14 — упорная втулка; 15 — ганка; 16 — шпонка; 17 — кожух

корпуса сцепления: 18 — кожух ограждения; 19 — наконечник тяги включения; 20 — тяга включения;

21 — ось наконечника; 22 — шайба; 23—шплинт

Преимущество двухдисковой муфты заключается в том, что она

позволяет более плавно и эластично соединять двигатель с пиль-

ным механизмом. За счет увеличения поверхности трения и при-

менения эластичных пружин уменьшается износ упорных шарико-

подшипников и шлицевых втулок рычага.

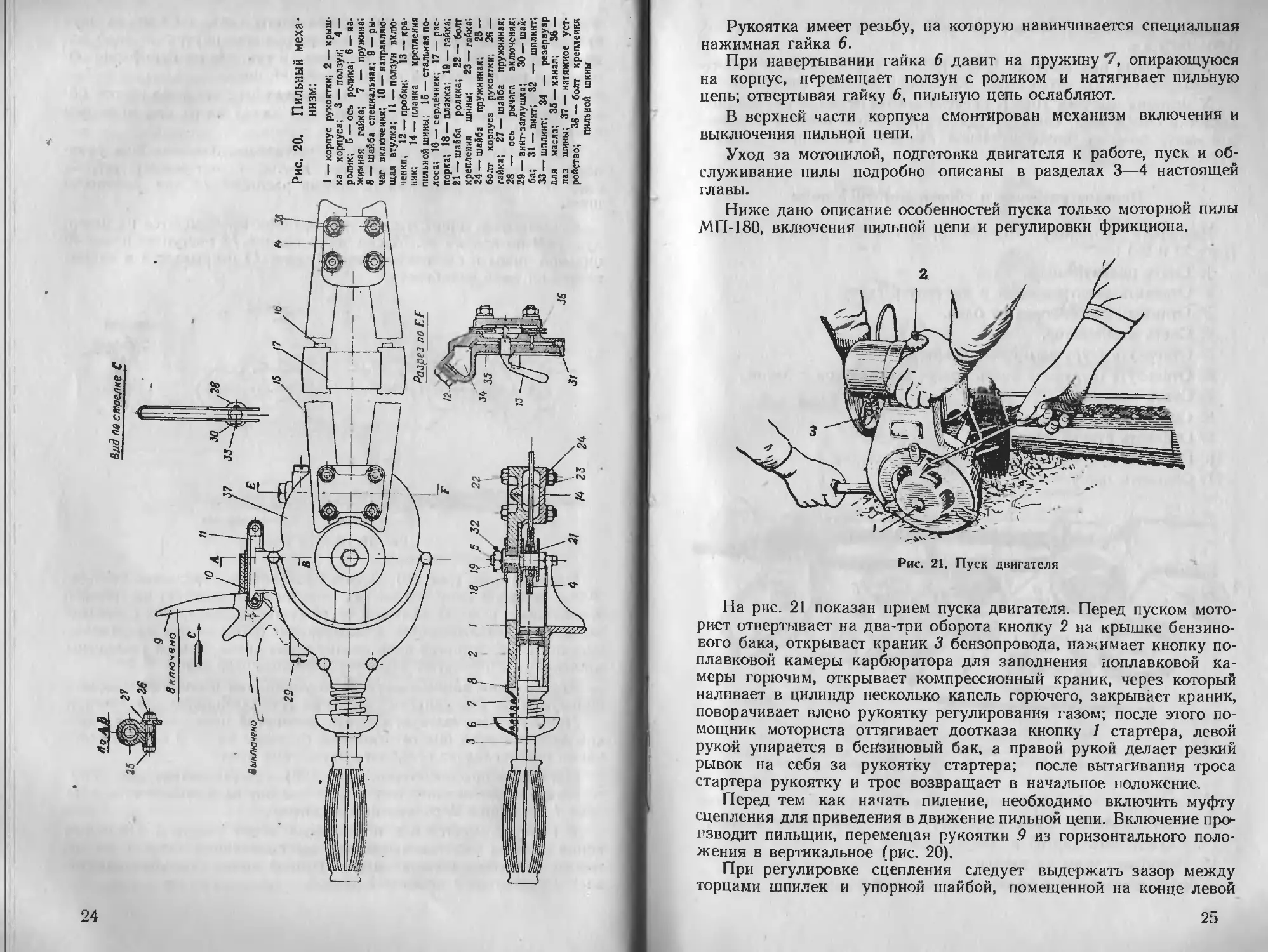

Пильный механизм (рис. 20) состоит из пильной шины, пиль-

ной цепи и натяжного приспособления.

22

Пильная шина (рис. 20) облегченного типа, состоит из двух

стальных полос 15 специальной конструкции, внутрь каждой по-

лосы запрессован каленый сердечник 16 так, чго на периферии об-

разуется направляющий паз для пильной цепи.

Есе четыре конца полос взаимозаменяемы; по мере износа по-

лосы переставляются сверху вниз или снизу вверх или меняются

концами.

Один конец полос прикреплен четырьмя болтами 38 к упор-

ному сектору картера двигателя, другой к натяжному устрой-

ству 37. Между полосами вставлена распорка 17 для жесткости

шины.

Смазка паза шины маслом или автолом производится из резер-

вуара 34 по каналу 35. Масло через краник 13 поступает в паз 36

пильной шины и смазывает цепь. Краник 13 открывается и закры-

вается по мере надобности.

Рис. 19. Пильная цепь

Пильная цепь (рис. 19) состоит из шарнирно связанных звеньев.

Зубья пильной цепи по своему назначению делятся на парные,

разведенные, с косой заточкой — режущие и одинарные, с прямой

заточкой — скалывающие. Скалывающие зубья имеют направляю-

щий отросток, которым цепь входит в паз шины. Звенья соединены

заклепками и образуют замкнутую бесконечную ленту.

Конструкция шины и натяжного устройства позволяет надевать

пильную цепь в замкнутом состоянии (без соединительного звена).

Пильную цепь следует считать натянутой правильно, если лег-

ким усилием руки она оттягивается от шины на 2—3 см. По окон-

чании работ следует ослаблять натяжение цепи

Натяжное приспособление (рис. 20) предназначено для упру-

гого натяжения пильной цепи. Оно состоит из алюминиевого кор-

пуса 1 и крышки 2, соединенных болтами.

В корпусе имеется паз, по которому ходит ползун 3. На одном

конце ползуна смонтирован на шарикоподшипнике ролик 4, по ко-

торому движется пильная цепь. Второй конец ползуна заканчи-

вается рукояткой с резиновой ручкой.

23

I

24

Рукоятка имеет резьбу, на которую навинчивается специальная

нажимная гайка 6.

При навертывании гайка 6 давит на пружину “7, опирающуюся

на корпус, перемещает ползун с роликом и натягивает пильную

цепь; отвертывая гайку б, пильную цепь ослабляют.

В верхней части корпуса смонтирован механизм включения и

выключения пильной непи.

Уход за мотопилой, подготовка двигателя к работе, пуск и об-

служивание пилы подробно описаны в разделах 3—4 настоящей

главы.

Ниже дано описание особенностей пуска только моторной пилы

МП-180, включения пильной цепи и регулировки фрикциона.

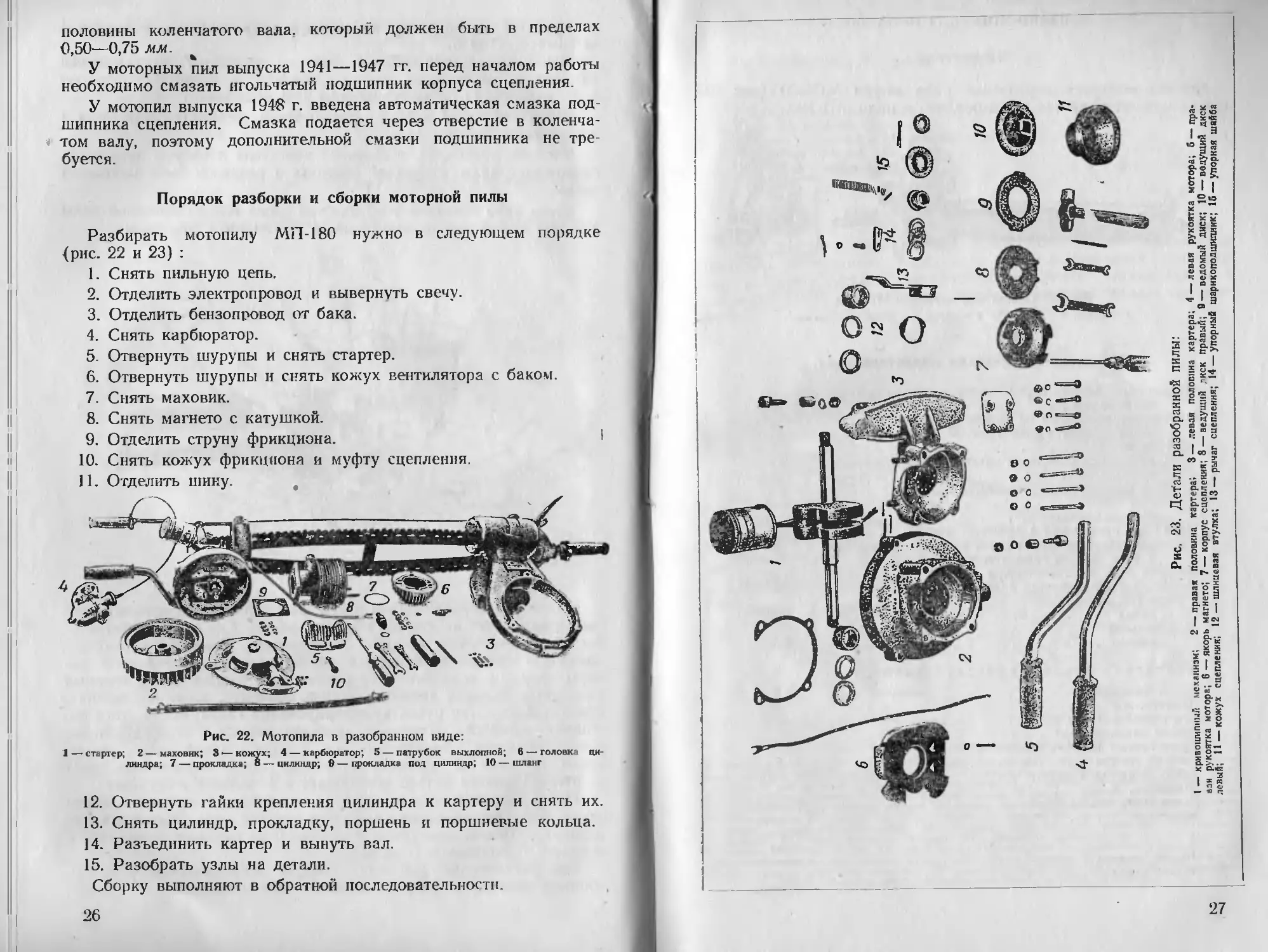

Рис. 21. Пуск двигателя

На рис. 21 показан прием пуска двигателя. Перед пуском мото-

рист отвертывает на два-три оборота кнопку 2 на крышке бензино-

вого бака, открывает краник 3 бензопровода, нажимает кнопку по-

плавковой камеры карбюратора для заполнения поплавковой ка-

меры горючим, открывает компрессионный краник, через который

наливает в цилиндр несколько капель горючего, закрывает краник,

поворачивает влево рукоятку регулирования газом; после этого по-

мощник моториста оттягивает доотказа кнопку 1 стартера, левой

рукой упирается в бензиновый бак, а правой рукой делает резкий

рывок на себя за рукоятку стартера; после вытягивания троса

стартера рукоятку и трос возвращает в начальное положение.

Перед тем как начать пиление, необходимо включить муфту

сцепления для приведения в движение пильной цепи. Включение про-

изводит пильщик, перемещая рукоятки 9 из горизонтального поло-

жения в вертикальное (рис. 20).

При регулировке сцепления следует выдержать зазор между

торцами шпилек и упорной шайбой, помещенной на конце левой

25

половины коленчатого вала, который должен быть в пределах

0,50—0,75 мм.

У моторных пил выпуска 1941—1947 гг. перед началом работы

необходимо смазать игольчатый подшипник корпуса сцепления.

У мотопил выпуска 194® г. введена автоматическая смазка под

шипника сцепления. Смазка подается через отверстие в коленча-

том валу, поэтому дополнительной смазки подшипника не тре-

буется.

Порядок разборки и сборки моторной пилы

Разбирать мотопилу МП-180 нужно в следующем порядке

(рис. 22 и 23) :

1. Снять пильную цепь.

2. Отделить электропровод и вывернуть свечу.

3. Отделить бензопровод от бака.

4. Снять карбюратор.

5. Отвернуть шурупы и снять стартер.

6. Отвернуть шурупы и снять кожух вентилятора с баком.

7. Снять маховик.

8. Снять магнето с катушкой.

9. Отделить струну фрикциона.

10. Снять кожух фрикциона и муфту сцепления.

11. Отделить шину.

Рис. 22. Мотопила в разобранном виде:

1 — стартер; 2 — маховик; 3 — кожух; 4 — карбюратор; 5 — патрубок выхлопной; 6 —- головка ци-

линдра; 7 — прокладка; о — цилиндр; 0 — прокладка под цилиндр; 10 — шланг

12. Отвернуть гайки крепления цилиндра к картеру и снять их.

13. Снять цилиндр, прокладку, поршень и поршневые кольца.

14. Разъединить картер и вынуть вал.

15. Разобрать узлы на детали.

Сборку выполняют в обратной последовательности.

26

Рис. 23. Детали разобранной пилы:

1 _ кривошипный механизм; 2 —правая половина картера; 3—левая половина картера; 4— левая рукоятка мотора; Б — пра-

вая рукоятка мотора; 6 — якорь магнето; 7 — корпус сцепления; 8 — ведущий диск правый; Я — ведомый диск; 10 — ведущий диск

левый; И —кожух сцепления; 12 —шлицевая втулка; 13 —рычаг сцепления; 14 — упорный шарикоподшипник; 1Б — упорная шайба

2. БЕНЗИНО-МОТОРНАЯ ПИЛА МП-220

Назначение

Бензино-моторная переносная пила марки МП-220 (рис. 24)

предназначается для тех же работ, что и пила МП-180.

Рис. 24. Общий вид мотопилы МП-220:

а — серьга; б — кронштейн; в — струна; г — ручка; д — собачка

Тактико-техническая характеристика

Предельный диаметр перепиливаемых бревен (лесома-

териала), см ............ ..... 75

Производительность за 10 часов:

валка деревьев диаметром 0,3 м, шт........... 200

то же, лЗ..................................... 165

раскряжевка деревьев размером 0,3x5 м, шт. . 250

то же, М3.................................... 75

Команда при мотопиле, человек:

при валке ..................................... . 5—7

при раскряжевке............................ 6—8

Время для приведения в действие, минут............... 5

Продолжительность непрерывной работы с имеющимся

в баке запасом горючего, минут................ 40

Емкость бака для горючего, л....................... 1,6

Вес пилы в заправленном виде, кг . . . . . . 32

Габаритные размеры, мм:

длина .................................... . . 1710

ширина ... .... . . . . 430

высота........................................ 560

Двигатель бензиновый двухтактный:

Число цилиндров..................................... 1

Диаметр, мм....................................... 65

Ход поршня, мм............................... ... 67

Объем цилиндра, см3 ......... . 220

Эффективный рабочий объем, см3 .... . . 187

Степень сжатия................. ............... 5

Число оборотов в минуту..................... . . 2600—3000

Мощность, л. с................................. . 3

Карбюратор поплавковый . .... .Фрамо*

Зажигание...................... ...............от магнето

маховичного

типа

Подача топлива.............................. . . самотеком

Подача смазки.................. ................в смеси

с горючим

28

Охлаждение.............................. . . воздушное

Пуск в ход............. ........................пусковым

ремнем

Расход бензина 2-го сорта на 1 л. с./час, л 0,5

Пильный механизм

Рабочая длина шины, мм.......................... 750

Скорость пильной цепи, м/сек . . •....... 10—12

Ширина разведенной пильной цепи, мм............. 8

Натяжение пильчой цепи.........................- упругое

Сцепление с двигателем..........................фрикцион-

ное

Описание материальной части

В комплект мотопилы входит агрегат (бензиновый двухтактный

двигатель внутреннего сгорания и пильный механизм); инстру-

мент, запасные части и принадлежности (ЗИП). Номенклатура и

количество ЗИП в комплектах мотопил выпуска разных лет раз-

личны.

Рис. 25. Двигатель моторной пилы МП-220:

1а — ролик; 3* — подвижной кожух; 1 — цилиндр; 2 — вставная стальная гильза; 3 — охлаждающие

ребра; 4 —- упор; 5 — всасывающий патрубок; 7 — выхлопные патрубки; 8 — перепускные каналы;

9 — отверстия для запальной свечи; 10 — запальная свеча; 11 — отверстие для компрессионного краника;

12 — компрессионный краник; 12а — отверстие для шпилек, на которые крепится кронштейн бензобака;

13 — картер; 14 — левая половина картера; 15 — правая половина картера; 16 — болты для скрепления

половинок картера; 17 — выступ для якоря магнето; 18 — фланец для крепления кожуха вентилятора;

19 — кожух вентилятора; 20 —• прилив для крепления шины пильного механизма; 21 — маховик;

22 — лопасти; 23 — гайка крепления маховика; 24 — шкивок с прорезями для запуска двигателя:

25 — поршень; 26 — канавки для поршневых колец; 27 — отверстие для поршневого пальца; 29 — окно

Перепускного отверстия для продувки и заполнения смесью пнлиндра; 30 — шатун; 33 — коленчатый

вал; 34 — левая половина коленчатого вала; 35 — правая половина коленчатого вала; 36 — кривошипный

палец; 37 — шариковые подшипники коленчатого вала; 38 — эксцентрик

29

Номенклатура и количество ЗИП ежегодно согласовываются

и регулируются с заводами-поставщиками, что находит свое отра-

жение в формулярах, прилагаемых к каждой мотопиле.

Двигатель МП-220

Цилиндр / (рис. 25) без съемной головки, с вставной стальной

1ильзой 2, отлит из специального алюминиевого сплава.

Цилиндр имеет: охлаждающие ребра 3, всасывающее отвер-

стие, к которому прикрепляется всасывающий патрубок 5, выхлоп-

ные отверстия с прикрепленными к ним выхлопными патрубками 7.

Внутри цилиндр имеет перепускные каналы 8, через которые

горючая смесь подается из картера в рабочую камеру цилиндра.

Нижним фланцем цилиндр присоединяется к картеру при по-

мощи четырех болтов.

В головке цилиндра имеются: .отверстие 9, куда ввинчена за-

пальная свеча 10, отверстие 11 с ввернутым в него компрессион-

ным краником 12 и отверстия 12а (два) для шпилек, на которых

крепится кронштейн бензинового бака.

Картер 13 литой, алюминиевый, состоит из левой поло

вины 14 и правой 15, соединяемых болтами 16.

С внешней стороны правая половина картера имеет выступ 17.

На ней насажен и привертывается винтом якорь магнето и фла-

нец 18, к которому прикреплен болтами кожух вентилятора 19.

Левая половина картера имеет прилив 20 для прикрепления

шины пильного механизма и упора пилы в дерево во время пиле-

ния.

Маховик 21 литой, алюминиевый, имеет на боковой поверх-

ности лопасти 22, которые при вращении маховика создают дутье

для охлаждения двигателя. Маховик насажен на шпонке на конец

коленчатого вала и затянут гайкой 23 с левой резьбой. Гайка за-

шплинтована.

Маховик имеет шкивок 24 с двумя прорезями, который служит

для запуска двигателя при помощи пускового ремня. С внутрен-

ней стороны к ободу маховика прикреплены магнитные дуги с

башмаками. Маховик огражден кожухом 19, направляющим струю

воздуха на цилиндр.

Съем маховика производят посредством съемника, для кото-

рого в ступице маховика имеется два нарезных отверстия. У мото-

пилы МП-220 последнего выпуска маховик снимают посредством

отвинчивания съемной гайки 23 (рис. 25), смонтированной на ма-

ховике.

Маховик имеет отверстие для регулировки прерывателя маг-

нето; отверстие закрывается подвижным кожухом За.

Поршень 25 (см. рис. 25) отлит из алюминиевого сплава; днище

его представляет собой дефлектор Н-образпой формы. Поршень

имеет канавки 26 для поршневых колец, латунные шпильки в ка-

навках, предотвращающие поршневые кольца от вращения, отвер-

стие для поршневого пальца 27 и окна 29, через которые происхо-

дит продувка цилиндра от отработанных газов.

30

Шатун 30 кованый, стальной. В верхней головке шатуна за-

прессована бронзовая втулочка. В нижнюю головку вставлены ро-

лики 1а (см. рис. 25), заменяющие собой роликовый подшипник.

Коленчатый вал 33 (см. рис. 25) состоит из двух половин: ле-

вой 34 и правой 35, соединенных кривошипным пальцем 36. Колен-

чатый вал вращается в четырех шарикоподшипниках 37, устано-

вленных в гнезда картера. На левой половине коленчатого вала

закреплен фрикцион, а на правой маховик.

Магнето маховичного типа (рис. 26) — прибор, вырабатываю-

щий электрический ток высокого напряжения, необходимый для

зажигания горючей смеси в рабочей камере цилиндра при по-

средстве запальной свечи.

Рис. 26. Магнето МП-220:

1 — основание якоря; 2 — сердечник якоря; 3 — катушка высокого напряжения; 4 — прерыватель;

5 - - пластина: 6 — наковальня; 7 — молоточек; 8 — текстолитовый наконечник; 9 — вольфрамовый кон-

такт: 10. 11—12—пружины; 13—эксцентрик; 14—-шуруп л

Магнето состоит из магнита, имеющего две дуги, закрепленные

на маховике, и якоря с двумя обмотками (первичной и вторичной).

Якорь магнето состоит из алюминиевого основания 1, сердеч-

ника 2, катушки высокого напряжения 3, прерывателя 4 и конден-

сатора, расположенного на обратной стороне якоря.

31

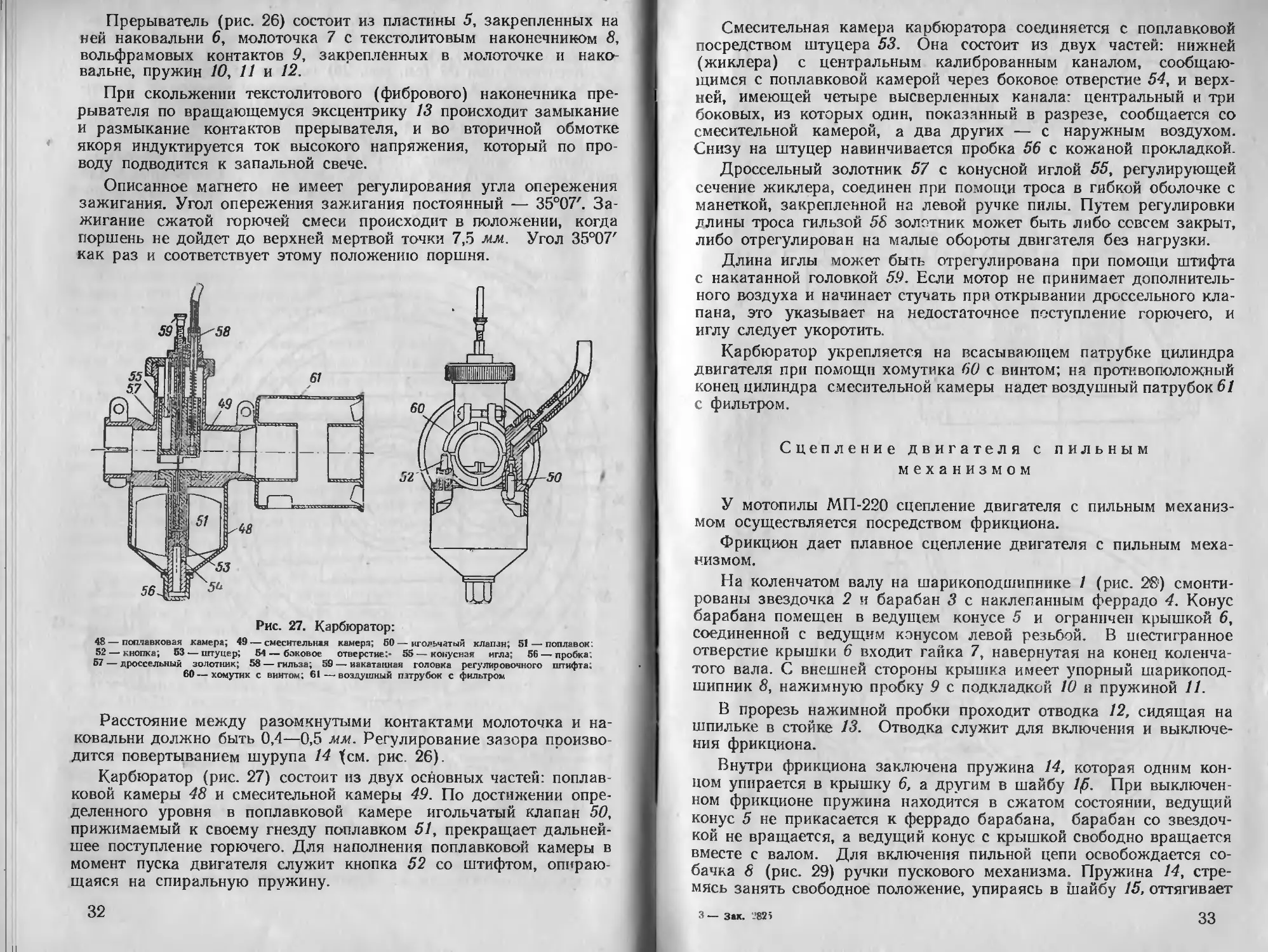

Прерыватель (рис. 26) состоит из пластины 5, закрепленных на

ней наковальни 6, молоточка 7 с текстолитовым наконечником 8,

вольфрамовых контактов 9, закрепленных в молоточке и нако-

вальне, пружин 10, 11 и 12.

При скольжении текстолитового (фибрового) наконечника пре-

рывателя по вращающемуся эксцентрику 13 происходит замыкание

и размыкание контактов прерывателя, и во вторичной обмотке

якоря индуктируется ток высокого напряжения, который по про-

воду подводится к запальной свече.

Описанное магнето не имеет регулирования угла опережения

зажигания. Угол опережения зажигания постоянный — 35°07'. За-

жигание сжатой горючей смеси происходит в положении, когда

поршень не дойдет до верхней мертвой точки 7,5 мм. Угол 35°07'

как раз и соответствует этому положению поршня.

Рис. 27. Карбюратор:

48 — поплавковая камера; 49 — смесительная камера; 60 — игольчатый клапан; 51—поплавок:

52 — кнопка; 53 — штуцер; 54 — боковое отверстие:* 55—конусная игла; 56 — пробка;

57 — дроссельный золотник; 58 — гильза; 59 — накатанная головка регулировочного штифта;

60 — хомутик с винтом; 61—воздушный патрубок с фильтром

Расстояние между разомкнутыми контактами молоточка и на-

ковальни должно быть 0,4—0,5 мм. Регулирование зазора произво-

дится повертыванием шурупа 14 у см. рис. 26).

Карбюратор (рис. 27) состоит из двух основных частей: поплав-

ковой камеры 48 и смесительной камеры 49. По достижении опре-

деленного уровня в поплавковой камере игольчатый клапан 50,

прижимаемый к своему гнезду поплавком 51, прекращает дальней-

шее поступление горючего. Для наполнения поплавковой камеры в

момент пуска двигателя служит кнопка 52 со штифтом, опираю-

щаяся на спиральную пружину.

32

Смесительная камера карбюратора соединяется с поплавковой

посредством штуцера 53. Она состоит из двух частей: нижней

(жиклера) с центральным калиброванным каналом, сообщаю-

щимся с поплавковой камерой через боковое отверстие 54, и верх-

ней, имеющей четыре высверленных канала: центральный и три

боковых, из которых один, показанный в разрезе, сообщается со

смесительной камерой, а два других — с наружным воздухом.

Снизу на штуцер навинчивается пробка 56 с кожаной прокладкой.

Дроссельный золотник 57 с конусной иглой 55, регулирующей

сечение жиклера, соединен при помощи троса в гибкой оболочке с

манеткой, закрепленной на левой ручке пилы. Путем регулировки

длины троса гильзой 58 золотник может быть либо совсем закрыт,

либо отрегулирован на малые обороты двигателя без нагрузки.

Длина иглы может быть отрегулирована при помощи штифта

с накатанной головкой 59. Если мотор не принимает дополнитель-

ного воздуха и начинает стучать при открывании дроссельного кла-

пана, это указывает на недостаточное поступление горючего, и

иглу следует укоротить.

Карбюратор укрепляется на всасывающем патрубке цилиндра

двигателя при помощи хомутика 60 с винтом; на противоположный

конец цилиндра смесительной камеры надет воздушный патрубок б/

с фильтром.

Сцепление двигателя с пильным

механизмом

У мотопилы МП-220 сцепление двигателя с пильным механиз-

мом осуществляется посредством фрикциона.

Фрикцион дает плавное сцепление двигателя с пильным меха-

низмом.

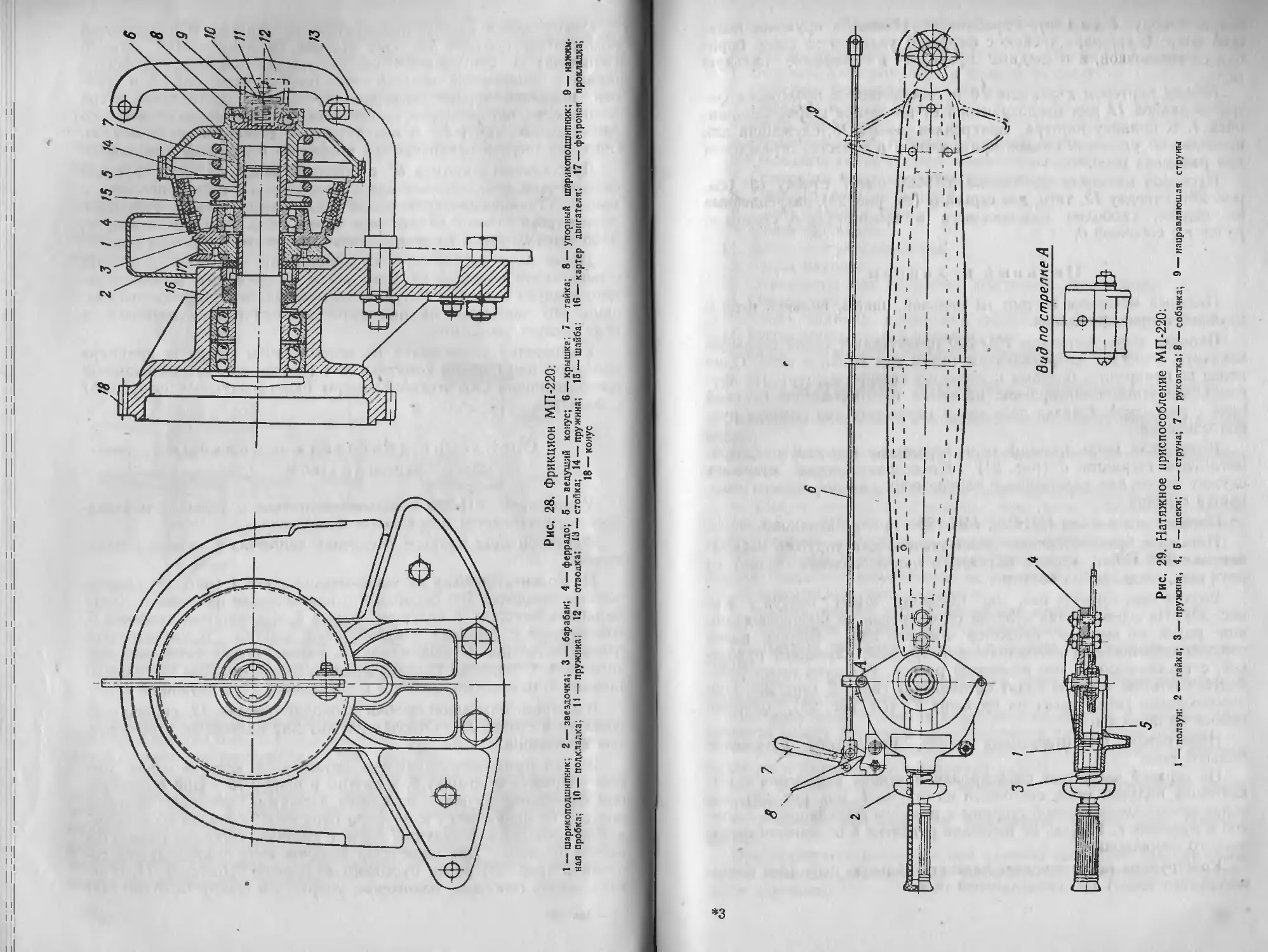

На коленчатом валу на шарикоподшипнике / (рис. 28) смонти-

рованы звездочка 2 и барабан 3 с наклепанным феррадо 4. Конус

барабана помещен в ведущем конусе 5 и ограничен крышкой 6,

соединенной с ведущим конусом левой резьбой. В шестигранное

отверстие крышки 6 входит гайка 7, навернутая на конец коленча-

того вала. С внешней стороны крышка имеет упорный шарикопод-

шипник 8, нажимную пробку 9 с подкладкой 10 и пружиной И.

В прорезь нажимной пробки проходит отводка 12, сидящая на

шпильке в стойке 13. Отводка служит для включения и выключе-

ния фрикциона.

Внутри фрикциона заключена пружина 14, которая одним кон-

цом упирается в крышку 6, а другим в шайбу 1/5. При выключен-

ном фрикционе пружина находится в сжатом состоянии, ведущий

конус 5 не прикасается к феррадо барабана, барабан со звездоч-

кой не вращается, а ведущий конус с крышкой свободно вращается

вместе с валом. Для включения пильной цепи освобождается со-

бачка 8 (рис. 29) ручки пускового механизма. Пружина 14, стре-

мясь занять свободное положение, упираясь в шайбу 15, оттягивает

3 — Зак. ‘.’825

33

«а о» о»

Рис. 28. Фрикцион МП-220:

1 — шарикоподшипник; 2— звездочка; 3—барабан; 4— феррадо; 5 — ведущий конус; 6 — крышка; 7— айка, 8 — упорный шарикоподшипник, 9 — нажим-

ная пробка; 10 — подкладка; II —пружина; 12 — отводка; 13 — стойка; 14 — пружина; 15 —шайба: 16 —картер двигателя; 17 —фе1роиая прокладка;

18 — конус

ведущий конус 5 на конус барабана 3. Нажимом пружины веду-

щий конус (благодаря трению с феррадо) увлекает за собой бара-

бан со звездочкой, а последняя приводит в движение пильную

цепь.

Между картером двигателя 16 и звездочкой 2 проложена фе-

тровая шайба 17 для предохранения от засорения шарикоподшип-

ника 1. К приливу картера прикреплен конус 18, служащий для

правильного удаления опилок при работе и в качестве ограждения

при разрывах цени.

Пусковой механизм с] рикциона МП-220 имеет стойку 13 (см.

рис. 28), отводку 12, тяги, две серьги а (см. рис. 24), закрепленные

на валике, свободно вращающиеся в кронштейне б, струны в,

ручки г с собачкой д.

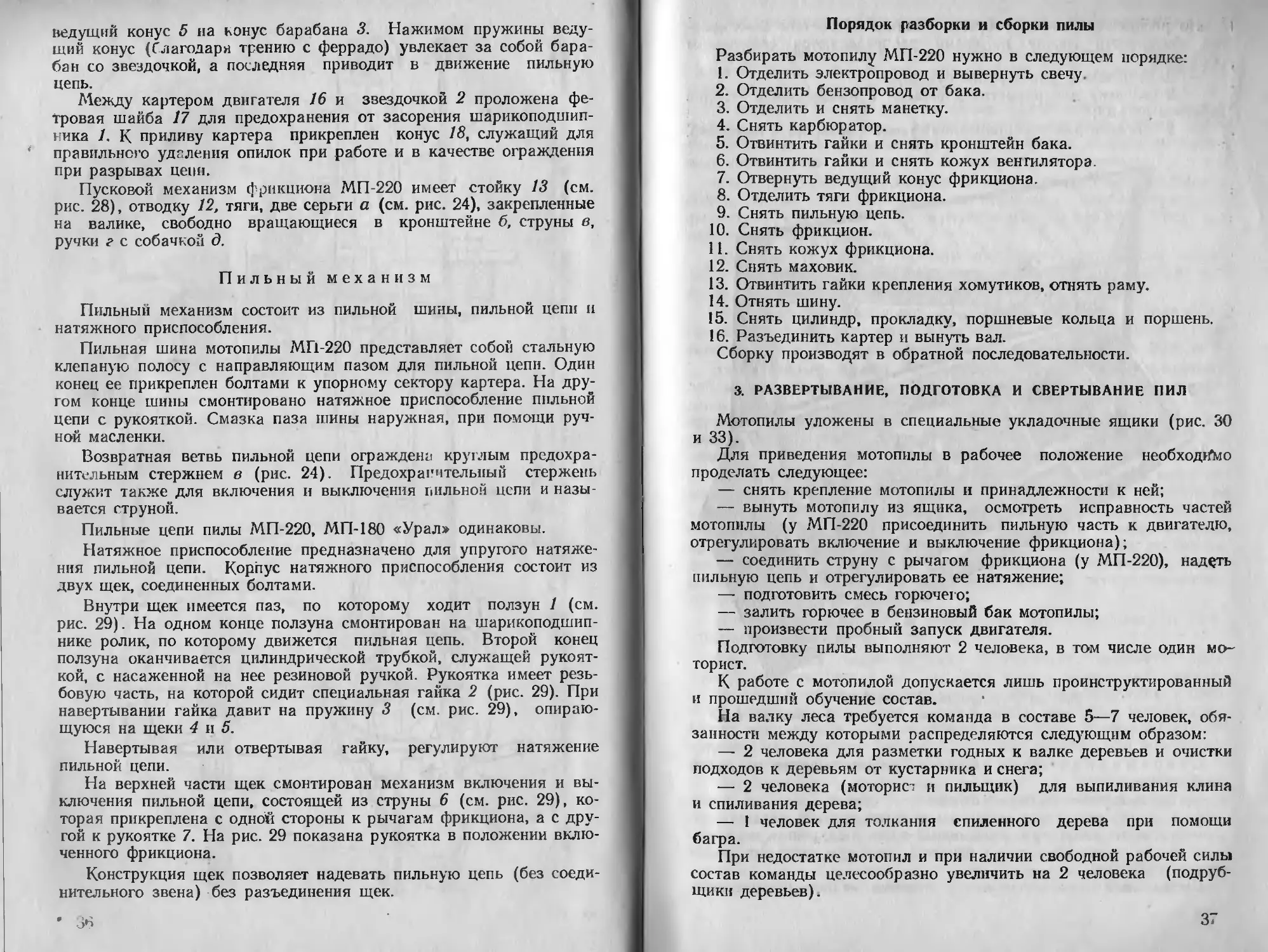

Пильный механизм

Пильный механизм состоит из пильной шины, пильной цепи и

натяжного приспособления.

Пильная шина мотопилы МП-220 представляет собой стальную

клепаную полосу с направляющим пазом для пильной цепи. Один

конец ее прикреплен болтами к упорному сектору картера. На дру-

гом конце шины смонтировано натяжное приспособление пильной

цепи с рукояткой. Смазка паза шины наружная, при помощи руч-

ной масленки.

Возвратная ветвь пильной цепи ограждена круглым предохра-

нительным стержнем в (рис. 24). Предохранительный стержень

служит также для включения и выключения пильной цепи и назы-

вается струной.

Пильные цепи пилы МП-220, МП-180 «Урал» одинаковы.

Натяжное приспособление предназначено для упругого натяже-

ния пильной цепи. Корпус натяжного приспособления состоит из

двух щек, соединенных болтами.

Внутри щек имеется паз, по которому ходит ползун 1 (см.

рис. 29). На ОДНО.М конце ползуна смонтирован на шарикоподшип-

нике ролик, по которому движется пильная цепь. Второй конец

ползуна оканчивается цилиндрической трубкой, служащей рукоят-

кой, с насаженной на нее резиновой ручкой. Рукоятка имеет резь-

бовую часть, на которой сидит специальная гайка 2 (рис. 29). При

навертывании гайка давит на пружину 3 (см. рис 29), опираю-

щуюся на щеки 4 и 5.

Навертывая или отвертывая гайку, регулируют натяжение

пильной цепи.

На верхней части щек смонтирован механизм включения и вы-

ключения пильной цепи, состоящей из струны 6 (см. рис. 29), ко-

торая прикреплена с одной стороны к рычагам фрикциона, а с дру-

гой к рукоятке 7. На рис. 29 показана рукоятка в положении вклю-

ченного фрикциона.

Конструкция щек позволяет надевать пильную цепь (без соеди-

нительного звена) без разъединения щек.

36

Порядок разборки и сборки пилы

Разбирать мотопилу МП-220 нужно в следующем порядке:

1. Отделить электропровод и вывернуть свечу

2. Отделить бензопровод от бака.

3. Отделить и снять манетку.

4. Снять карбюратор.

5. Отвинтить гайки и снять кронштейн бака.

6. Отвинтить гайки и снять кожух венгилятора.

7. Отвернуть ведущий конус фрикциона.

8. Отделить тяги фрикциона.

9. Снять пильную цепь.

10. Снять фрикцион.

11. Снять кожух фрикциона.

12. Снять маховик.

13. Отвинтить гайки крепления хомутиков, отнять раму.

14. Отнять шину.

15. Снять цилиндр, прокладку, поршневые кольца и поршень.

16. Разъединить картер и вынуть вал.

Сборку производят в обратной последовательности.

3. РАЗВЕРТЫВАНИЕ, ПОДГОТОВКА И СВЕРТЫВАНИЕ ПИЛ

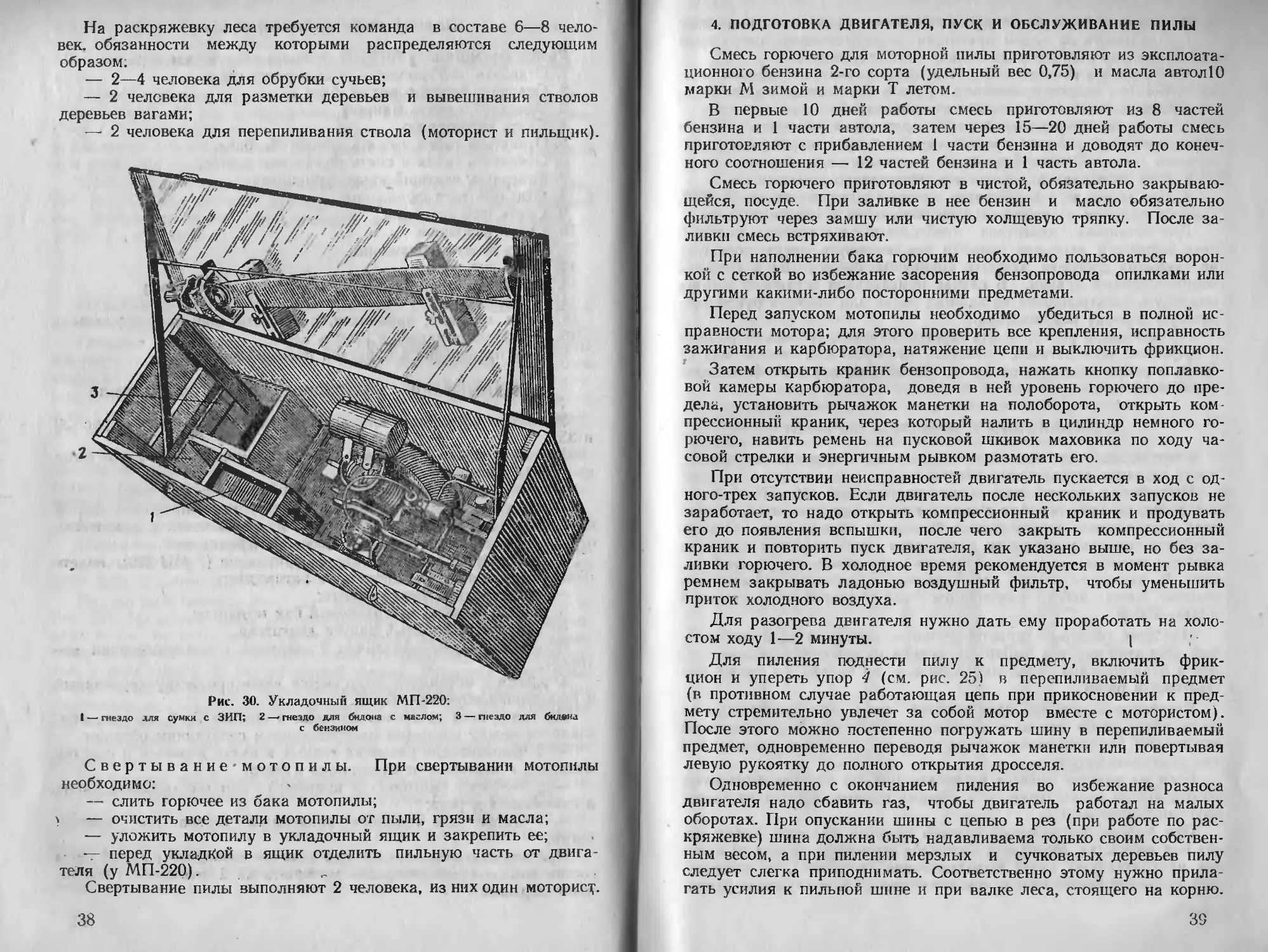

Мотопилы уложены в специальные укладочные ящики (рис. 30

и 33).

Для приведения мотопилы в рабочее положение необходимо

проделать следующее:

— снять крепление мотопилы и принадлежности к ней;

— вынуть мотопилу из ящика, осмотреть исправность частей

мотопилы (у МП-220 присоединить пильную часть к двигателю,

отрегулировать включение и выключение фрикциона);

— соединить струну с рычагом фрикциона (у МП-220), надеть

пильную цепь и отрегулировать ее натяжение;

— подготовить смесь горючего;

— залить горючее в бензиновый бак мотопилы;

— произвести пробный запуск двигателя.

Подготовку пилы выполняют 2 человека, в том числе один мо-

торист.

К работе с мотопилой допускается лишь проинструктированный

и прошедший обучение состав.

На валку леса требуется команда в составе 5—7 человек, обя-

занности между которыми распределяются следующим образом:

— 2 человека для разметки годных к валке деревьев и очистки

подходов к деревьям от кустарника и снега;

— 2 человека (моторист и пильщик) для выпиливания клина

и спиливания дерева;

— 1 человек для толкания спиленного дерева при помощи

багра.

При недостатке мотопил и при наличии свободной рабочей силы

состав команды целесообразно увеличить на 2 человека (подруб-

щики деревьев).

3"

На раскряжевку леса требуется команда в составе 6—8 чело-

век. обязанности между которыми распределяются следующим

образом;

— 2—4 человека для обрубки сучьев;

— 2 человека для разметки деревьев и вывешивания стволов

деревьев вагами;

— 2 человека для перепиливания ствола (моторист и пильщик).

Рис. 30. Укладочный ящик МП-220:

I — гнездо для сумки с ЗИП; 2 — гнездо для бидона с маслом; 3 — гнездо для бидона

с бензином

Свертывание'мотопилы. При свертывании мотопилы

необходимо:

— слить горючее из бака мотопилы;

> — очистить все детали мотопилы от пыли, грязи и масла;

— уложить мотопилу в укладочный ящик и закрепить ее;

— перед укладКой в ящик отделить пильную часть от двига-

теля (у МП-220).

Свертывание пилы выполняют 2 человека, из них один моторист.

38

4. ПОДГОТОВКА ДВИГАТЕЛЯ, ПУСК И ОБСЛУЖИВАНИЕ ПИЛЫ

Смесь горючего для моторной пилы приготовляют из эксплоата-

ционного бензина 2-го сорта (удельный вес 0,75) и масла автолЮ

марки М зимой и марки Т летом.

В первые 10 дней работы смесь приготовляют из 8 частей

бензина и 1 части автола, затем через 15—20 дней работы смесь

приготовляют с прибавление,м 1 части бензина и доводят до конеч-

ного соотношения — 12 частей бензина и 1 часть автола.

Смесь горючего приготовляют в чистой, обязательно закрываю-

щейся, посуде. При заливке в нее бензин и масло обязательно

фильтруют через замшу или чистую холщевую тряпку. После за-

ливки смесь встряхивают.

При наполнении бака горючим необходимо пользоваться ворон-

кой с сеткой во избежание засорения бензопровода опилками или

другими какими-либо посторонними предметами.

Перед запуском мотопилы необходимо убедиться в полной ис-

правности мотора; для этого проверить все крепления, исправность

зажигания и карбюратора, натяжение цепи и выключить фрикцион.

Затем открыть краник бензопровода, нажать кнопку поплавко-

вой камеры карбюратора, доведя в ней уровень горючего до пре-

дела, установить рычажок манетки на полоборота, открыть ком-

прессионный краник, через который налить в цилиндр немного го-

рючего, навить ремень на пусковой шкивок маховика по ходу ча-

совой стрелки и энергичным рывком размотать его.

При отсутствии неисправностей двигатель пускается в ход с од-

ного-трех запусков. Если двигатель после нескольких запусков не

заработает, то надо открыть компрессионный краник и продувать

его до появления вспышки, после чего закрыть компрессионный

краник и повторить пуск двигателя, как указано выше, но без за-

ливки горючего. В холодное время рекомендуется в момент рывка

ремнем закрывать ладонью воздушный фильтр, чтобы уменьшить

приток холодного воздуха.

Для разогрева двигателя нужно дать ему проработать на холо-

стом ходу 1—2 минуты. I

Для пиления поднести пилу к предмету, включить фрик-

цион и упереть упор 4 (см. рис. 25) в перепиливаемый предмет

(в противном случае работающая цепь при прикосновении к пред-

мету стремительно увлечет за собой мотор вместе с мотористом).

После этого можно постепенно погружать шину в перепиливаемый

предмет, одновременно переводя рычажок манетки или повертывая

левую рукоятку до полного открытия дросселя.

Одновременно с окончанием пиления во избежание разноса

двигателя надо сбавить газ, чтобы двигатель работал на малых

оборотах. При опускании шины с цепью в рез (при работе по рас-

кряжевке) шина должна быть надавливаема только своим собствен-

ным весом, а при пилении мерзлых и сучковатых деревьев пилу

следует слегка приподнимать. Соответственно этому нужно прила-

гать усилия к пильной шине и при валке леса, стоящего на корню.

3S

Во время работы мотопилой необходимо выполнять следующее:

1. Наблюдать за ходом двигателя и изменением нагрузки и

соответственно регулировать подачу горючей смеси.

Не допускать больших оборотов двигателя при холостом ходе

во избежание преждевременного износа роликового подшипника

от перегрева, особенно при работе новой пилой.

2. В случае неправильной работы двигателя выяснить причины

неисправности, проверив правильность действия карбюратора, за-

пальной свечи, магнето, фрикциона и пильного механизма.

3. При переходах пильную цепь обязательно выключать.

4. При валке леса карбюратор мотопил повертывать на 45—90°,

а мотор целиком из вертикального положения в горизонтальное.

Для остановки двигателя необходимо: выключить пильную

цепь, перевести рычажок манетки или повернуть левую рукоятку

до закрытия дросселя, закрыть краник бензинового бака, открыть

компрессионный краник. В случае немедленной остановки мотора

выдернуть электропровод из зажима свечи или закрыть рукой воз-

душную воронку карбюратора.

По окончании работы слить горючее из бака, проверить наличие

и крепление всех деталей, очистить и протереть все детали от

грязи, а ребра цилиндра от масла. Освободить пружину фрикциона

включением его.

5. ОРГАНИЗАЦИЯ И ПРОИЗВОДСТВО РАБОТ

Участок леса, где организуется заготовка круглого материала,

носит название лесовального участка.

Разработку (валку) леса можно вести узкой (40—50 м) поло-

сой с сохранением подобия существующих контуров лесного мас-

сива, выволакивая заготовленные бревна на опушку леса. Однако

наиболее типичным способом разработки леса является валка из

глубины массива по оси существующей или намеченной лесной до-

роги. В последнем случае для удобства подтаскивания материала

участок чаще всего разбивается как квадрат со стороной

в 200—250 м.

Наиболее типичный характер рубки — изреживающий, выбороч-

ный; при этом деревья выбирают, исходя из условий наиболее пол-

ной и рациональной разделки стволов на бревна, а также мер

скрытности работ.

Раскряжевка стволов производится либо непосредственно на

месте валки, либо стволы с обрубленными ветвями и отпиленными

вершинами подтаскиваются волоком на расчищенную площадку и

там перепиливаются.

Если на участке имеется несколько пил, то их специализируют

по отдельным видам работ, т. е. одними пилами производят валку,

другими раскряжевку.

При выборе лесовального участка главным является выбор ме-

ста под лесосклад. Место под лесосклад выбирают, исходя из нали-

чия наикратчайших путей выволакивания (трелевки), не содержа-

щих подъемов более 15% и спусков более 30% в грузовом напра-

40

влении и путей подхода автомобильного транспорта или трактор-

ных поездов под погрузку.

Для трелевки могут быть использованы гусеничные тракторы

с принадлежностями для трелевки, передвигающиеся по расчищен-

ным от препятствий тракторным трассам (трелям) и просекам,

а также механические лебедки со специальным оборудованием.

Чтобы обеспечить сохранность гусеничных движителей, на пу-

тях трасс бензино-моторной пилой производится повторное спили-

вание шеек пней, по возможности на уровне грунта.

Выбору участка предшествует инженерная разведка леса, кото-

рой выявляются:

— состав насаждения (порода);

— площадь насаждения;

— полнота насаждения;

— • средний диаметр деревьев;

— высота;

— категория;

— рельеф местности;

— почвенный покров и грунт;

— наличие дорог и троп;

— наличие полян и просек.

Результаты разведки слагаются из плана леса и отчетной кар-

точки, содержащей ответы на указанные выше вопросы.

Валка деревьев. Устанавливаются границы участка, по-

рядок и направление валки отдельных деревьев.

Выбранные для валки деревья затесываются, нумеруются и за-

тем намечается линия подруба.

Производится подруб деревьев в зависимости от толщины на

глубину в Vs—7з диаметра и расчистка места от кустарника и

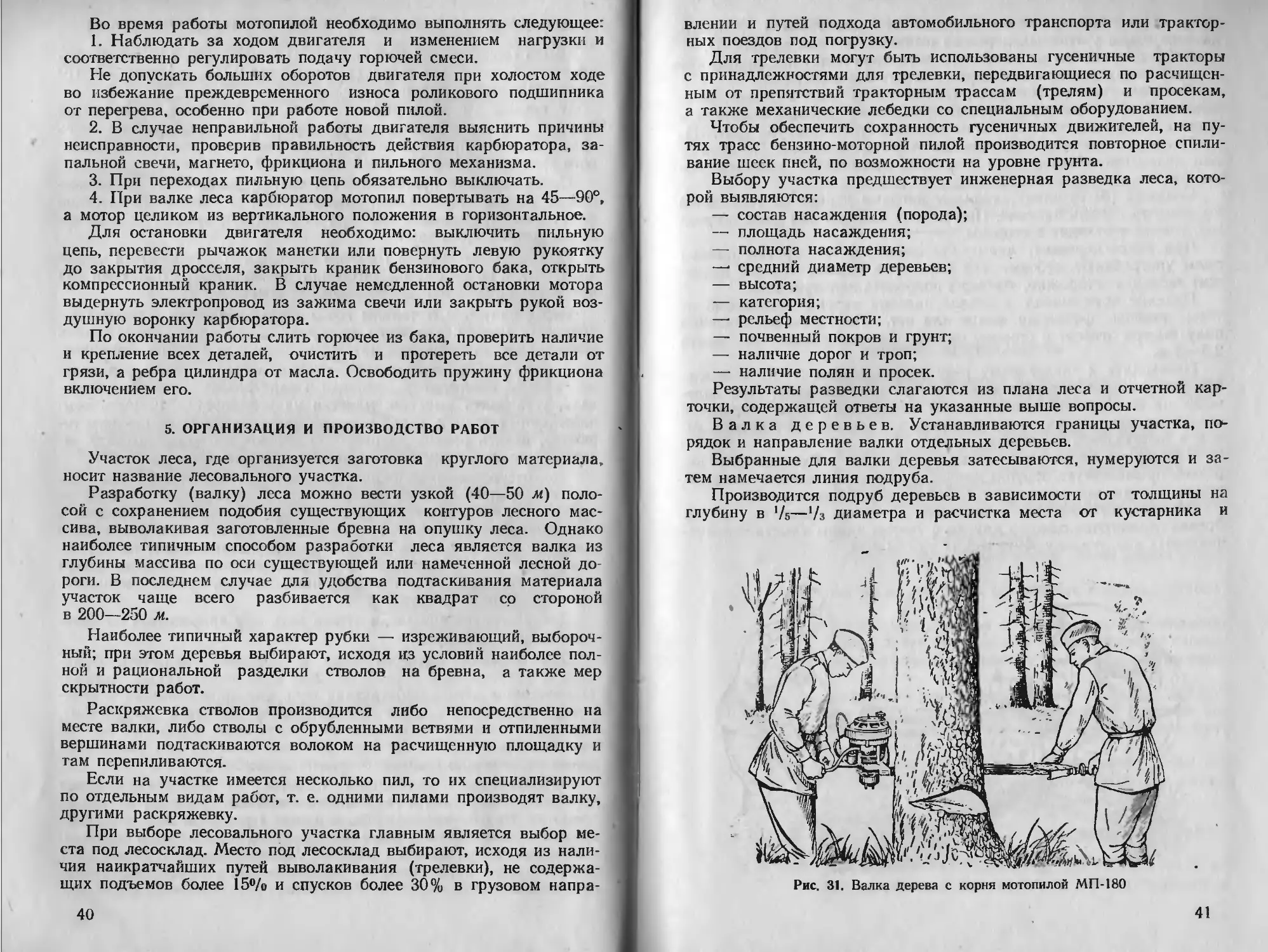

Рис. 31. Валка дерева с корня мотопилой МП-180

41

снега. Лри диаметре деревьев до 40 см целесообразно подрубать

их топором, а у толстых деревьев выпиливать клин мотопилой.

Пилу направляют по линии верхнего края подруба с противопо-

ложной подрубу стороны и держат строго горизонтально.

В начале пиления моторист, уперев сектор пилы в дерево, уста-

навливает пилу так, чтобы пилыцик, надвигая пильный механизм в

дерево, к концу пиления вышел на верхнюю грань подруба (рис. 31).

Пиление производят при полном открытии дросселя. По оконча-

нии пилки газ сбавляется, и двигатель продолжает работать вхо-

лостую.

Солдаты (багорщики) толкают баграми дерево со всей силой

до момента начала падения. При начале падения они дают послед-

ний толчок и отходят в стороны.

При валке деревьев диаметром свыше 40 см против зажима

пилы употребляют дубовые или березовые клинья. Клинья надле-

жит забивать осторожно, чтобы не повредить пильную цепь.

Пиление прекращают в начале падения дерева, независимо от

того, доведен пропил до конца или нет. По окончании пиления

пилу быстро относят в сторону от пня на расстояние не менее

2,5—3 м.

Переходить к следующему резу на расстояние 5—10 м можно

при работающем моторе и выключенной пильной цепи. При пере-

носке на большее расстояние мотор выключают. При переноске

пилы пильщик, держа ручку пильного механизма, идет вперед ли-

цом в направлении движения.

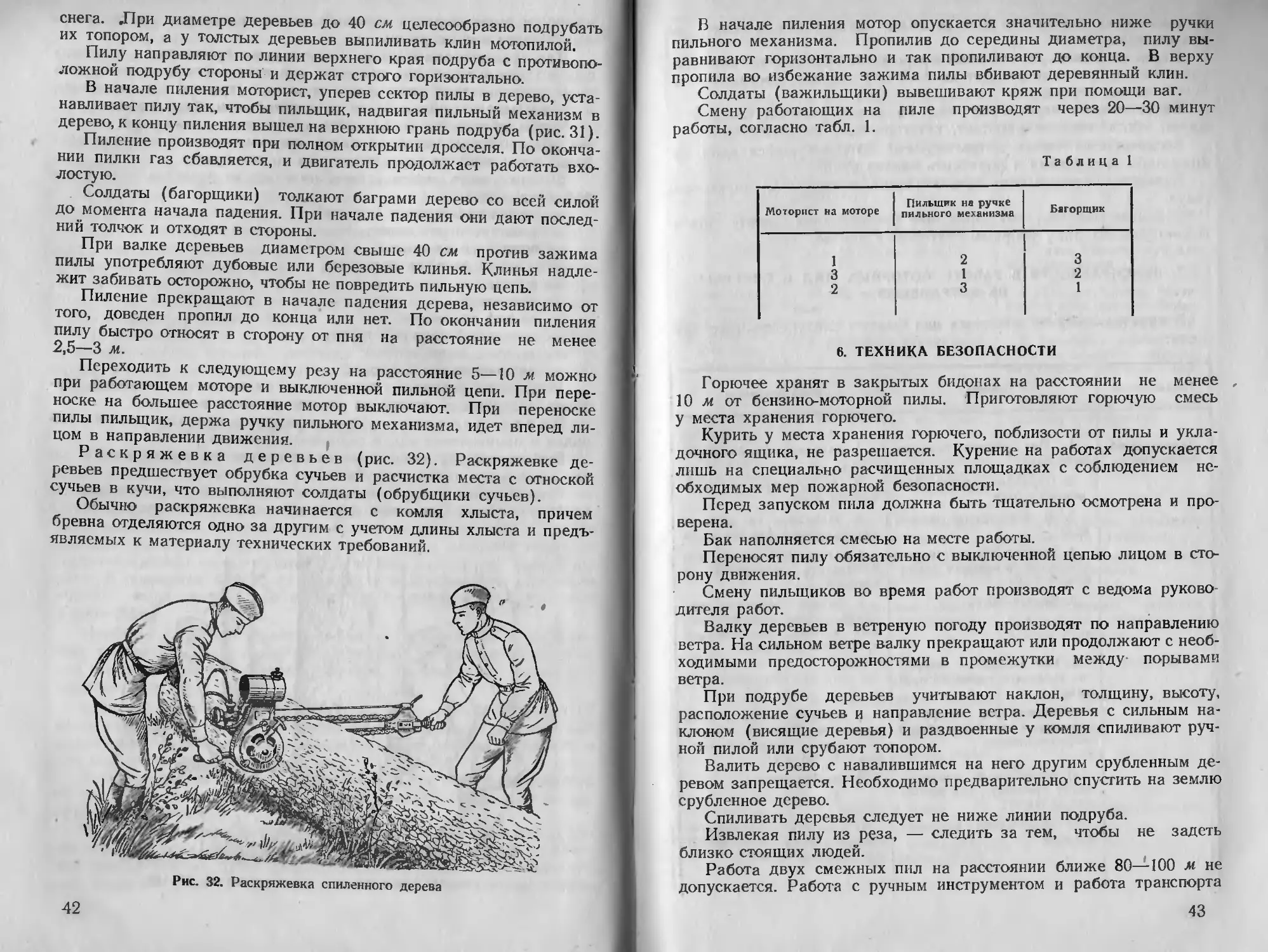

Раскряжевка деревьев (рис. 32). Раскряжевке де-

ревьев предшествует обрубка сучьев и расчистка места с отноской

сучьев в кучи, что выполняют солдаты (обрубщики сучьев).

Обычно раскряжевка начинается с комля хлыста, причем

бревна отделяются одно за другим с учетом длины хлыста и предъ-

являемых к материалу технических требований.

Рис. 32. Раскряжевка спиленного дерева

42

В начале пиления мотор опускается значительно ниже ручки

пильного механизма. Пропилив до середины диаметра, пилу вы-

равнивают горизонтально и так пропиливают до конца. В верху

пропила во избежание зажима пилы вбивают деревянный клин.

Солдаты (важилыцики) вывешивают кряж при помощи ваг.

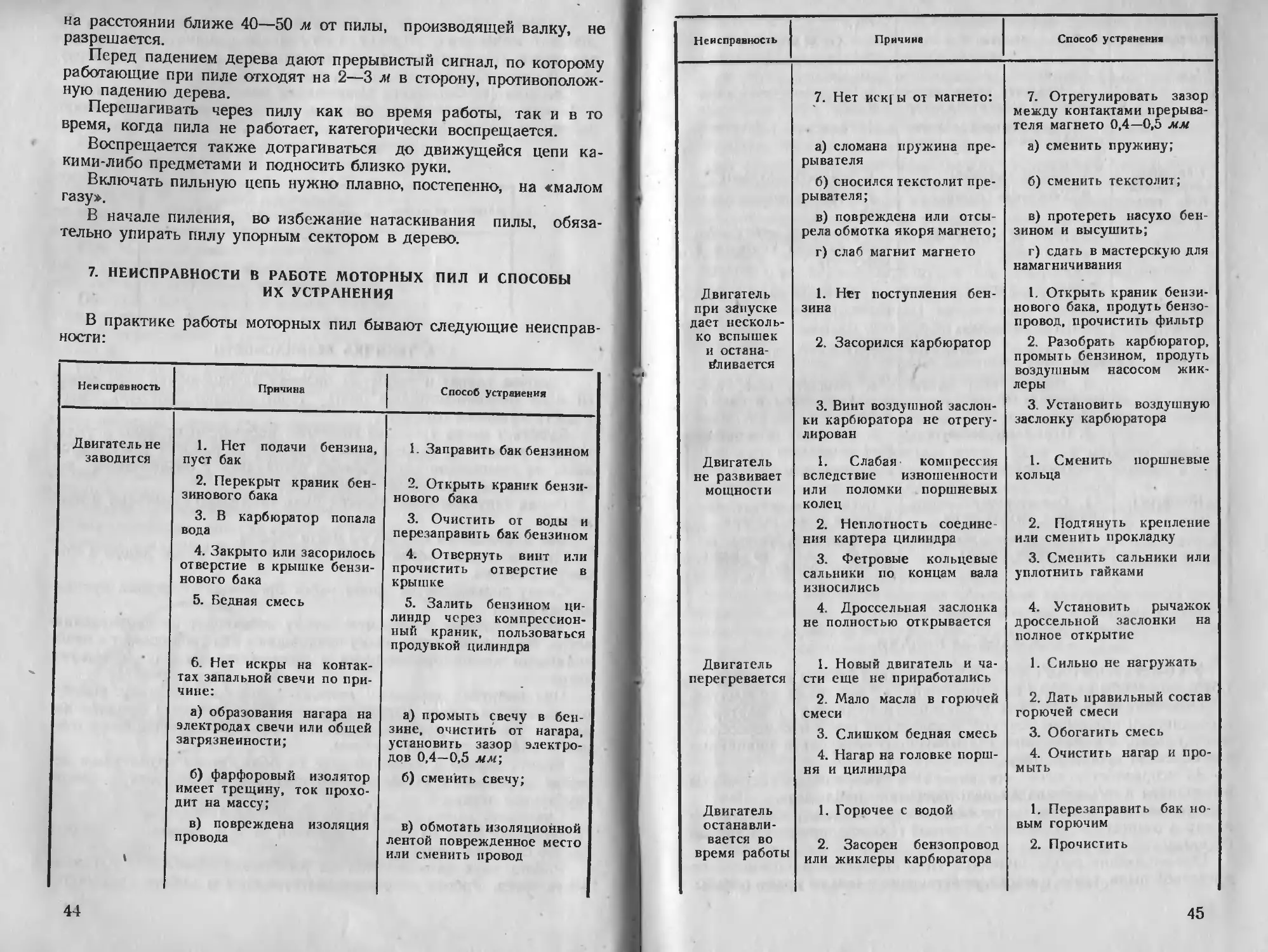

Смену работающих на пиле производят через 20—30 минут

работы, согласно табл. 1.

Таблица 1

Моторист на моторе Пильщик на ручке пильного механизма Багорщик

1 2 3

3 1 2

2 3 1

6. ТЕХНИКА БЕЗОПАСНОСТИ

Горючее хранят в закрытых бидонах на расстоянии не менее

10 м от бензино-моторной пилы. Приготовляют горючую смесь

у места хранения горючего.

Курить у места хранения горючего, поблизости от пилы и укла-

дочного ящика, не разрешается. Курение на работах допускается

лишь на специально расчищенных площадках с соблюдением не-

обходимых мер пожарной безопасности.

Перед запуском пила должна быть тщательно осмотрена и про-

верена.

Бак наполняется смесью на месте работы.

Переносят пилу обязательно с выключенной цепью лицом в сто-

рону движения.

Смену пильщиков во время работ производят с ведома руково-

дителя работ.

Валку деревьев в ветреную погоду производят по направлению

ветра. На сильном ветре валку прекращают или продолжают с необ-

ходимыми предосторожностями в промежутки между порывами

ветра.

При подрубе деревьев учитывают наклон, толщину, высоту,

расположение сучьев и направление ветра. Деревья с сильным на-

клоном (висящие деревья) и раздвоенные у комля спиливают руч-

ной пилой или срубают топором.

Валить дерево с навалившимся на него другим срубленным де-

ревом запрещается. Необходимо предварительно спустить на землю

срубленное дерево.

Спиливать деревья следует не ниже линии подруба.

Извлекая пилу из реза, — следить за тем, чтобы не задеть

близко стоящих людей.

Работа двух смежных пил на расстоянии ближе 80—100 м не

допускается. Работа с ручным инструментом и работа транспорта

43

на расстоянии ближе 40—50 м от пилы, производящей валку, не

разрешается.

Перед падением дерева дают прерывистый сигнал, по которому

работающие при пиле отходят на 2—3 м в сторону, противополож-

ную падению дерева.

Перешагивать через пилу как во время работы, так и в то

время, когда пила не работает, категорически воспрещается.

Воспрещается также дотрагиваться до движущейся цепи ка-

кими-либо предметами и подносить близко руки.

Включать пильную цепь нужно плавно, постепенно, на <малом

газу».

В начале пиления, во избежание натаскивания пилы, обяза-

тельно упирать пилу упорным сектором в. дерево.

7. НЕИСПРАВНОСТИ В РАБОТЕ МОТОРНЫХ ПИЛ И СПОСОБЫ

ИХ УСТРАНЕНИЯ

В практике работы моторных пил бывают следующие неисправ-

ности:

Неисправность Причина Способ устранения

Двигатель не заводится 1. Нет подачи бензина, пуст бак 1. Заправить бак бензином

2. Перекрыт краник бен- зинового бака 2. Открыть краник бензи- нового бака

3. В карбюратор попала вода 3. Очистить от воды и перезаправить бак бензином

4. Закрыто или засорилось отверстие в крышке бензи- нового бака 4. Отвернуть винт или прочистить отверстие в крышке

5. Бедная смесь 5. Залить бензином ци- линдр через компрессион- ный краник, пользоваться продувкой цилиндра

6. Нет искры на контак- тах запальной свечи по при- чине:

а) образования нагара на электродах свечи или общей загрязненности; а) промыть свечу в бен- зине, очистить от нагара, установить зазор электро- дов 0,4—0,5 мм\

б) фарфоровый изолятор имеет трещину, ток прохо- дит на массу; б) сменить свечу;

в) повреждена изоляция провода в) обмотать изоляционной лентой поврежденное место или сменить провод

44

Неисправность Причина Способ устрвнения

7. Нет искры от магнето: а) сломана пружина пре- рывателя б) сносился текстолит пре- рывателя; в) повреждена или отсы- рела обмотка якоря магнето; г) слаб магнит магнето 7. Отрегулировать зазор между контактами прерыва- теля магнето 0,4— 0,5 мм а) сменить пружину; б) сменить текстолит; в) протереть насухо бен- зином и высушить; г) сдагь в мастерскую для намагничивания

Двигатель при запуске дает несколь- ко вспышек и остана- вливается 1. Нет поступления бен- зина 2. Засорился карбюратор 3. Винт воздушной заслон- ки карбюратора не отрегу- лирован 1. Открыть краник бензи- нового бака, продуть бензо- провод, прочистить фильтр 2, Разобрать карбюратор, промыть бензином, продуть воздушным насосом жик- леры 3. Установить воздушную заслонку карбюратора

Двигатель не развивает мощности 1. Слабая компрессия вследствие изношенности или поломки поршневых колец 2. Неплотность сосдинс ния картера цилиндра 3. Фетровые кольцевые сальники по концам вала износились 4. Дроссельная заслонка не полностью открывается 1. Сменить поршневые кольца 2. Подтянуть крепление или сменить прокладку 3. Сменить сальники или уплотнить гайками 4. Установить рычажок дроссельной заслонки на полное открытие

Двигатель перегревается 1. Новый двигатель и ча- сти еще не приработались 2. Мало масла в горючей смеси 3. Слишком бедная смесь 4. Нагар на головке порш- ня и цилиндра 1. Сильно не нагружать 2. Дать правильный состав горючей смеси 3. Обогатить смесь 4. Очистить нагар и про- мыть

Двигатель останавли- вается во время работы 1. Горючее с водой 2. Засорен бензопровод или жиклеры карбюратора 1. Перезаправить бак но- вым горючим 2. Прочистить

45

Неисправность Причина Способ устранения

3. Запальная свеча замас- лилась, на электродах нагар 4. Разъединился контакт провода свечи 3. Свечу вывернуть и про- чистить 4. Проверить и закрепить

Сцепление нагревается или про- буксовывает 1. 2. 3. Слабые пружины Укорочена струна Замаслено феррадо 1. Заменить пружины 2. Отрегулировать длину тяги 3. Разобрать муфту, про- мыть феррадо бензином и просушить

Пильная цепь пилит тяжело и спадает 1. Затупились зубья цепи 2. Цепь не смазана 3. Сильное натяжение цепи 4. Пильная цепь забита опилками и смолой 5. Цепь слабо натянута 6. Погнута шина 1. Наточить звенья, про- верить развод 2. Смазать 3. Ослабить натяжение 4. Очистить цепь,, про- мыть керосином и смазать маслом 5. Подтянуть цепь натяж- ным механизмом 6. Выправить

Косой рез 1. Односторонняя нерав- номерная заточка цени 2. Отдельные зубья раз- ведены шире других 1. Наточить цепь с пра- вильным углом резания 2. Выправить развод ре- жущих зубьев на плите, негодные заменить

8. УХОД ЗА ПИЛАМИ

Уход задвигателем. Для исправной работы двигателя не-

обходимо, чтобы цилиндр был непроницаем для наружного воздуха.

Неплотности могут быть в соединении цилиндра с картером,

в соединении половинок картера, в запальной свече и компрессион-

ном кранике, в соединениях всасывающего патрубка с цилиндром

и в спускной пробке картера.

За исправностью всех соединений и исправным состоянием

имеющихся в них прокладок надо постоянно наблюдать.

При эксплоатации пилы необходимо раз в декаду снимать ци-

линдр и очищать металлической щеткой головку поршня и цилиндр

от нагара.

Охлаждающие ребра цилиндра следует ежедневно очищать от

древесной пыли, грязи и масла, пристающих к ним во время работы.

46

Уход за магнето. Исправная работа системы зажигания

зависит не только от самого магнето или свечи, но прежде всего от

умелого ухода и аккуратного обращения.

Для этого необходимо соблюдать все установленные правила.

Расстояние между контактами прерывателя не должно быть

более 0,4—0,5 мм. Слишком большой или малый зазор между кон-

тактами прерывателя вызывает слабое появление искры между

электродами или полное ее отсутствие.

Для регулировки расстояния между контактами прерывателя

нужно повернуть щиток маховика таким образом, чтобы прорезь

его находилась против окна маховика; затем, провертывая рукой

запускной шкивок маховика, поставить окно против прерывателя

магнето. Поворачивая отверткой шуруп 14 у МП-220 (см. рис. 26),

установить нужный зазор между контактами прерывателя.

У МП-180 (рис. 12) ослабить шуруп 8 и, поворачивая эксцентрик 9,

установить нужный зазор, затем закрепить шуруп 8.

Текстолитовый (фибровый) наконечник прерывателя должен

быть сухим, а поэтому его нужно протирать (при обнаружении

масла) чистой сухой тряпкой.

В случае износа его следует заменить (при невозможности от-

регулировать нужный зазор между контактами).

Магнето необходимо предохранять от попадания масла, грязи

и воды. Масло, попадая на обмотку катушек и конденсатор, может

повредить якорь, и он не будет работать.

От воды ржавеют магнитные дуги. Если на магцето попали

масло и грязь, то его следует промыть смоченной в бензине и хо-

рошо отжатой тряпкой, после чего дать ему высохнуть.

Провод должен быть целый и хорошо изолированный. Его

нужно протирать от бензина, который разрушает резину.

Уход за запальной свечой в основном сводится к правильной

регулировке зазора между электродами (зазор должен быть

0,4—0,5 мм) и содержанию ее в чистоте.

В процессе работы вследствие обгорания электродов зазор уве-

личивается, поэтому необходимо периодически производить регу-

лировку зазора между электродами, прочистку и промывку свечи от

нагара. Нагар со свечи удаляют, промывая ее бензином.

Уход за карбюратором. Карбюратор и воздушный

фильтр надлежит содержать в чистоте, так как засорение их дре-

весной пылью и грязью уменьшает приток воздуха и, следовательно,

отражается на качестве горючей смеси.

Если засорится жиклер, то двигатель работать не будет. Для

устранения этого следует вывернуть жиклер, продуть, прочистить

волоском и промыть бензином.

Чтобы предупредить попадание воды в горючее, при наливании

горючего в бак надо пропускать его через фильтр из холщевой

чистой тряпки или замши.

Необходимо вести надзор за хорошим креплением карбюратора

на всасывающем патрубке.

Бензопровод следует время от времени продувать.

47

Уход, за фрикционом. Для исправной работы фрикциона

необходимо, чтобы он был правильно отрегулирован при сборке, в

противном случае фрикцион будет сильно нагреваться (что недо-

пустимо) или не обеспечит необходимого включения, и цепь будет

буксовать.

При включенном фрикционе без нагрузки цепь работает, но при

погружении в дерево останавливается, «буксует». Это может быть

от того, что слаба пружина или тяга укорочена, а поэтому ведущий

конус неплотно прилегает к конусу барабана. В первом случае сле-

дует сменить пружину, а во втором отрегулировать длину тяги,

чтобы она дала возможность пружине оттянуть ведущий конус на

конус барабана.

Фрикцион может буксовать, если на феррадо попало масло, в ре-

зультате чего ведущий конус начинает скользить. Для устранения

буксования нужно очистить феррадо от масла.

Уход за пильным механизмом. Перед работой мо-

топилы необходимо смазывать пильную цепь и паз шины маслом.

По мере затупления цепь нужно точить. Точить цепи можно

личным напильником или на специальном станке.

Ежедневно после работы пильную цепь необходимо снимать и

осматривать, на ночь ее следует класть в керосин, особенно при

работе на хвойных породах.

Образующиеся в шарнирах направляющих отростков забоины

устранять пилой так, чтобы шарнирность не была нарушена.

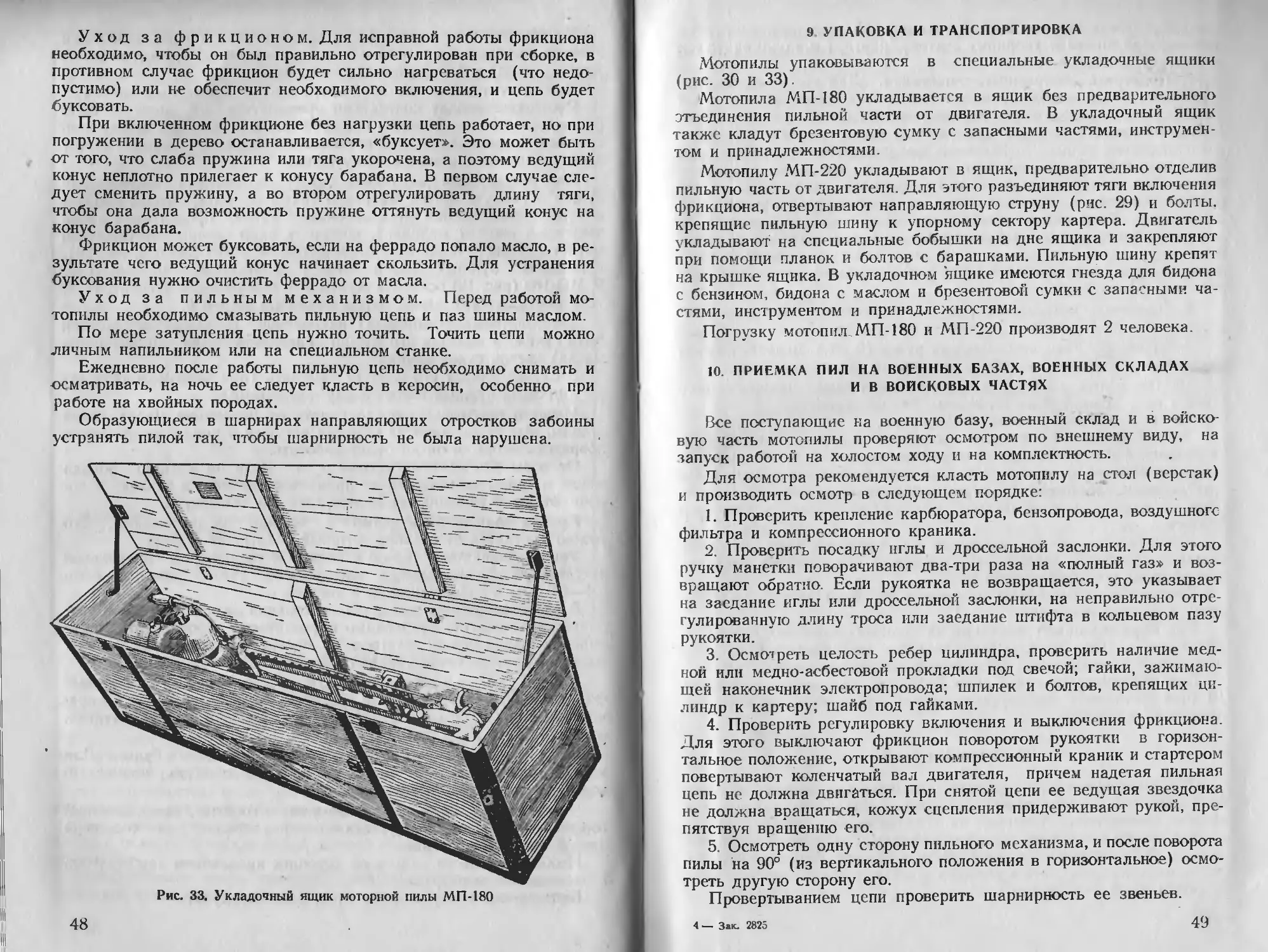

Рис. 33, Укладочный ящик моторной пилы МП-180

48

9 УПАКОВКА И ТРАНСПОРТИРОВКА

Мотопилы упаковываются в специальные укладочные ящики

(рис. 30 и 33).

Мотопила МП-180 укладывается в ящик без предварительного

отъединения пильной части от двигателя. В укладочный ящик

также кладут брезентовую сумку с запасными частями, инструмен-

том и принадлежностями.

Мотопилу МП-220 укладывают в ящик, предварительно отделив

пильную часть от двигателя. Для этого разъединяют тяги включения

фрикциона, отвертывают направляющую струну (рис. 29) и болты,

крепящие пильную шину к упорному сектору картера. Двигатель

укладывают на специальные бобышки на дне ящика и закрепляют

при помощи планок и болтов с барашками. Пильную шину крепят

на крышке ящика. В укладочном ящике имеются гнезда для бидона

с бензином, бидона с маслом и брезентовой сумки с запасными ча-

стями, инструментом и принадлежностями.

Погрузку мотопил МП-180 и Л'1П-220 производят 2 человека.

10. ПРИЕМКА ПИЛ НА ВОЕННЫХ БАЗАХ, ВОЕННЫХ СКЛАДАХ

И В ВОЙСКОВЫХ ЧАСТЯХ

Все поступающие на военную базу, военный склад и в войско-

вую часть мотопилы проверяют осмотром по внешнему виду, на

запуск работой на холостом ходу и на комплектность.

Для осмотра рекомендуется класть мотопилу на стол (верстак)

и производить осмотр в следующем порядке:

I. Проверить крепление карбюратора, бензопровода, воздушногс

фильтра и компрессионного краника.

2. Проверить посадку иглы и дроссельной заслонки. Для этого

ручку манетки поворачивают два-три раза на «полный газ» и воз-

вращают обратно. Если рукоятка не возвращается, это указывает

на заедание иглы или дроссельной заслонки, на неправильно отре-

гулированную длину троса или заедание штифта в кольцевом пазу

рукоятки.

3. Осмотреть целость ребер цилиндра, проверить наличие мед-

ной или медно-асбестовой прокладки под свечой; гайки, зажимаю-

щей наконечник электропровода; шпилек и болтов, крепящих ци-

линдр к картеру; шайб под гайками.

4. Проверить регулировку включения и выключения фрикциона.

Для этого выключают фрикцион поворотом рукоятки в горизон-

тальное положение, открывают компрессионный краник и стартером

повертывают коленчатый вал двигателя, причем надетая пильная

цепь не должна двигаться. При снятой цепи ее ведущая звездочка

не должна вращаться, кожух сцепления придерживают рукой, пре-

пятствуя вращению его.

5. Осмотреть одну сторону пильного механизма, и после поворота

пилы на 90° (из вертикального положения в горизонтальное) осмо-

треть другую сторону его.

Провертыванием цепи проверить шарнирность ее звеньев.

4 — Зак. 2825

49

6. Проверить наличие болтов, гаек и шайб, крепление ими поло-

вин картера, шины к упорному сектору картера и зажимов ручек

к картеру.

7. Проверить исправность зажигания. Для этого выключить

фрикцион, открыть компрессионный краник и, отсоединив контакт

провода свечи, держать его на расстоянии 0,3—0,4 мм от ребра

цилиндра двигателя, затем, поворачивая вал двигателя, наблюдать

за появлением искры. Появление искры свидетельствует об исправ-

ности магнето. Когда выяснено что магнето исправно, проверяют

свечу. Для этого вывинчивают ее из цилиндра, укрепляют на ней

контакт провода и, положив свечу на цилиндр, поворачивают вал

двигателя. Если между контактами свечи искра не появится, то

причиной этого могут быть: замасленность или нагар на электро-

дах свечи, малое или большое расстояние электродов свечи от сред-

него штифта, повреждение изоляции, окружающей штифт, или тре-

щины фарфора свечи.

8. Проверить исправность крышки бензинового бака и покачи-

ванием его обеими руками проверить крепление.

9. Проверить наличие резиновых ручек (3 шт.), целость кожуха

маховика и исправность работы механизма для смазки цепи.

10. Проверить действие натяжного механизма. Движение пол-

зуна в пазу должно быть свободным без заеданий.

На этом внешний осмотр заканчивают.

Запуск двигателя мотопилы производят в порядке, изложенном

в разделе 4. Ео избежание разноса двигателя работу на холостом

ходу производят на малом газе. При этом проверяют правильность

регулировки фрикциона, т. е. при выключенном положении пильная

цепь не должна провертываться, а при включенном должна вра-

щаться.

Длительность работы двигателя на холостом ходу не более

5 минут. Двигатель должен работать ровно, без перебоев, увеличи-

вая обороты при прибавлении газа.

Комплектность мотопилы проверяют по формуляру, прилагае-

мому к каждой мотопиле.

При этом обращают внимание на упаковку запасных частей и

инструмента. Они должны быть смазаны, упакованы в бумагу и

находиться в специальной брезентовой или металлической сумке.

При обнаружении каких-либо дефектов надлежит не позднее

10 дней предъявить рекламацию складу или заводу, от которого

поступили мотопилы.

И. ХРАНЕНИЕ ПИЛ

При кратковременном хранении мотопилы, как правило, должны

быть уложены в специальные укладочные ящики и храниться в

крытом помещении. Хранение на стеллажах без ящиков разре-

шается только в хорошем, сухом помещении. Перед этим мотопилы

должны быть очищены от грязи, пыли и опилок, горючее слито из

баков, пильная цепь снята и уложена в масло,, а все подвергающиеся

коррозии части — смазаны.

50

При долговременном хранении мотопил, помимо указанного,

цилиндр и поршень смазывают маслом, наливая его через свечное

отверстие. В картер через спускную пробку наливают до 150 г

масла, предварительно подогретого до 40—60°. Перед заливкой

масла поршень ставят в крайнее верхнее положение.

Осмотр пил производят не реже.двух раз в год.

Детали магнето, резиновые ручки и бензиновый шланг с мото-

пил в обычных условиях не снимаются.

Периодичность технических осмотров и испытаний мотопил та

же, что и для двигателей внутреннего сгорания, т. е. не менее двух

раз в год (см. Руководство по материальной части средств инже-

нерного вооружения — правила хранения инженерного имущества

и общие указания о порядке его приема, испытания, осмотра и ре-

монта ).

4'

ГЛАВА ВТОРАЯ

ПЕРЕДВИЖНЫЕ ЛЕСОПИЛЬНЫЕ РАМЫ

1. ЛЕСОПИЛЬНАЯ РАМА РПШ

Назначение

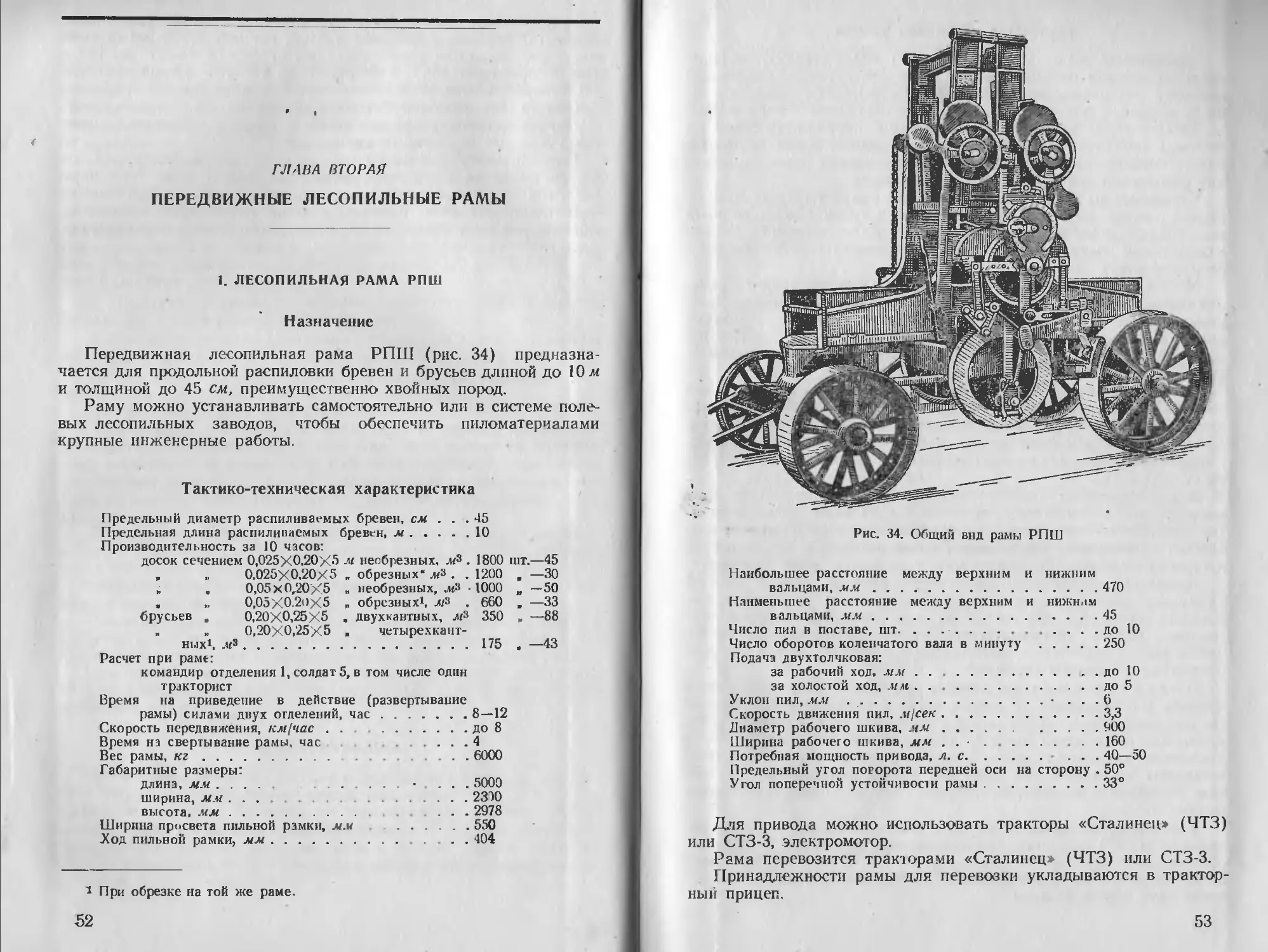

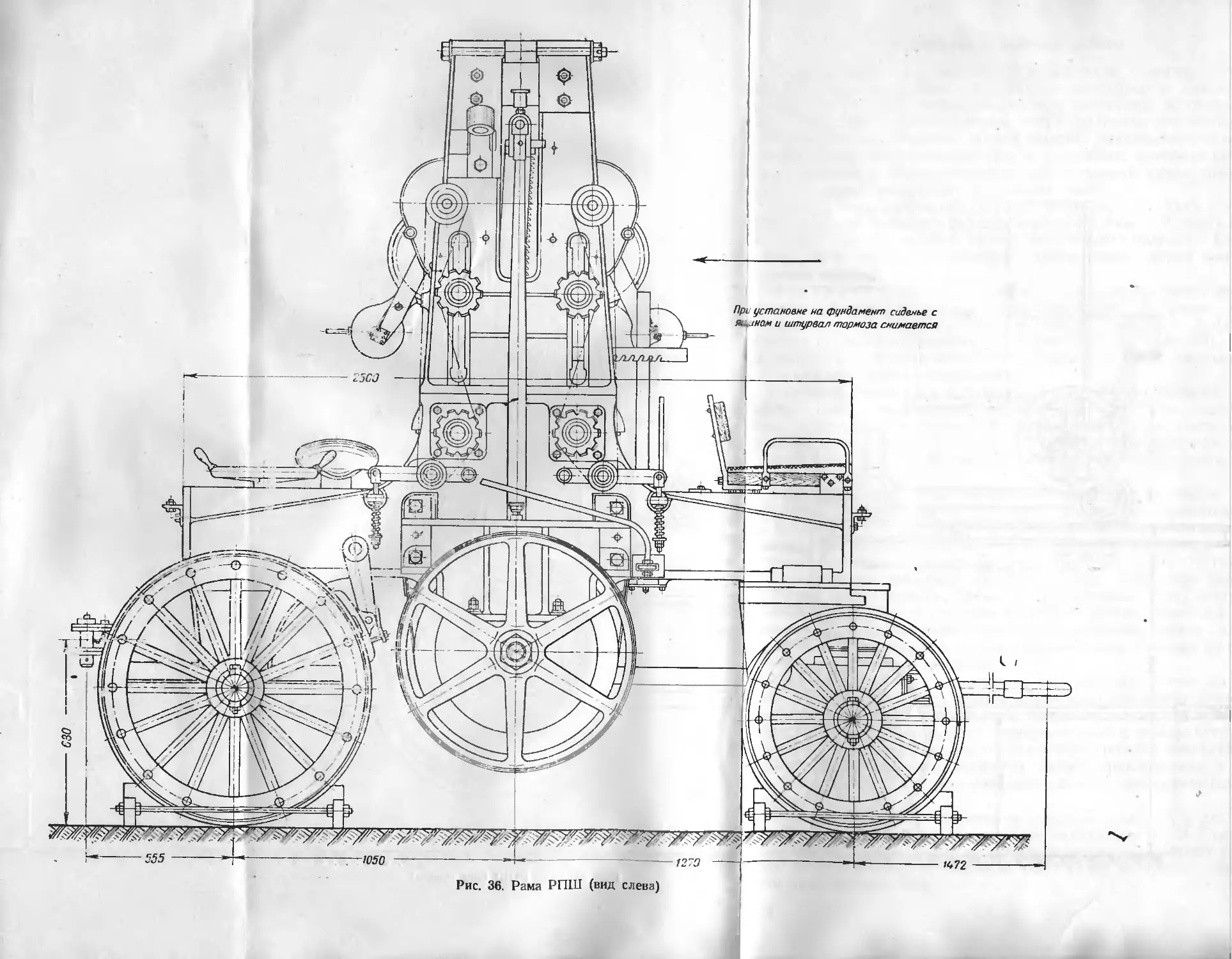

Передвижная лесопильная рама РПШ (рис. 34) предназна-

чается для продольной распиловки бревен и брусьев длиной до 10 тк

и толщиной до 45 см, преимущественно хвойных пород.

Раму можно устанавливать самостоятельно или в системе поле-

вых лесопильных заводов, чтобы обеспечить пиломатериалами

крупные инженерные работы.

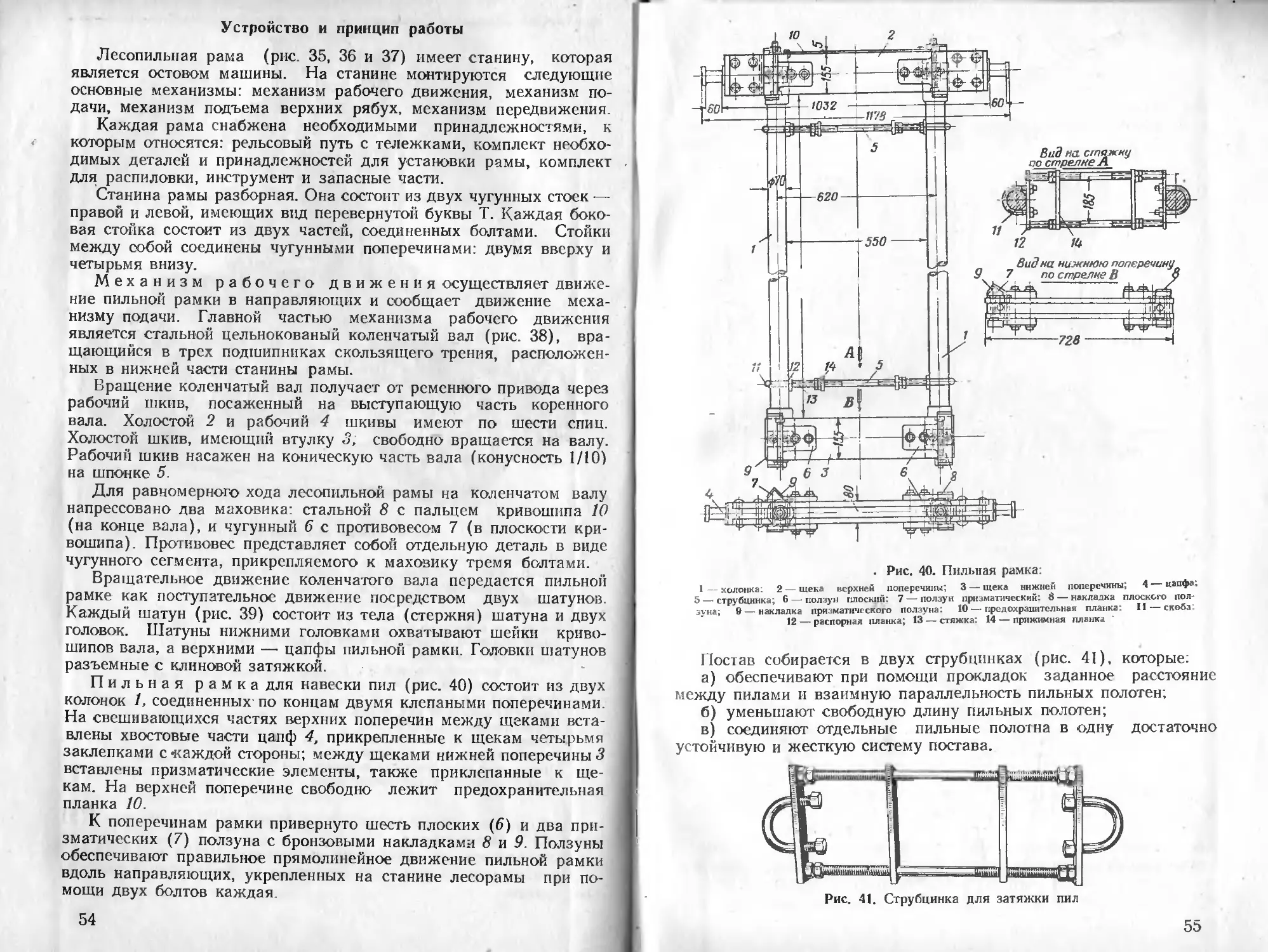

Тактико-техническая характеристика

Предельный диаметр распиливаемых бревен, см . . . 45

Предельная длина распиливаемых бревен, м.......10

Производительность за 10 часов:

досок сечением 0,025X0,20X5 м необрезных, .«3 . 1800 шт.—45

, „ 0,025X0,20X5 „ обрезных' м3 . , 1200 , —30

, 0,05x0,20X5 - необрезных, м3 1000 „ —50

, „ 0,05X0.20X5 „ обрезных1, л3 . 660 » —33

брусьев , 0,20X0,25X5 . двухкантных, м3 350 , —88

„ „ 0,20X0,25X5 . четырехбит-

ных1, .«з 175 , —43

Расчет при раме:

командир отделения 1, солдат 5, в том числе один

тракторист

Время на приведение в действие (развертывание

рамы) силами двух отделений, час..........8—12

Скорость передвижения, км [час . . ...........до 8

Время на свертывание рамы, час ... 4

Вес рамы, кг................................ . . 6000

Габаритные размеры:

длина, мм.............. . ...... 5000

ширина, мм ... .............2310

высота, мм............................ ... 2978

Ширина просвета пильной рамки, мм .............550

Ход пильной рамки, мм....................... . . 404

1 При обрезке на той же раме.

52

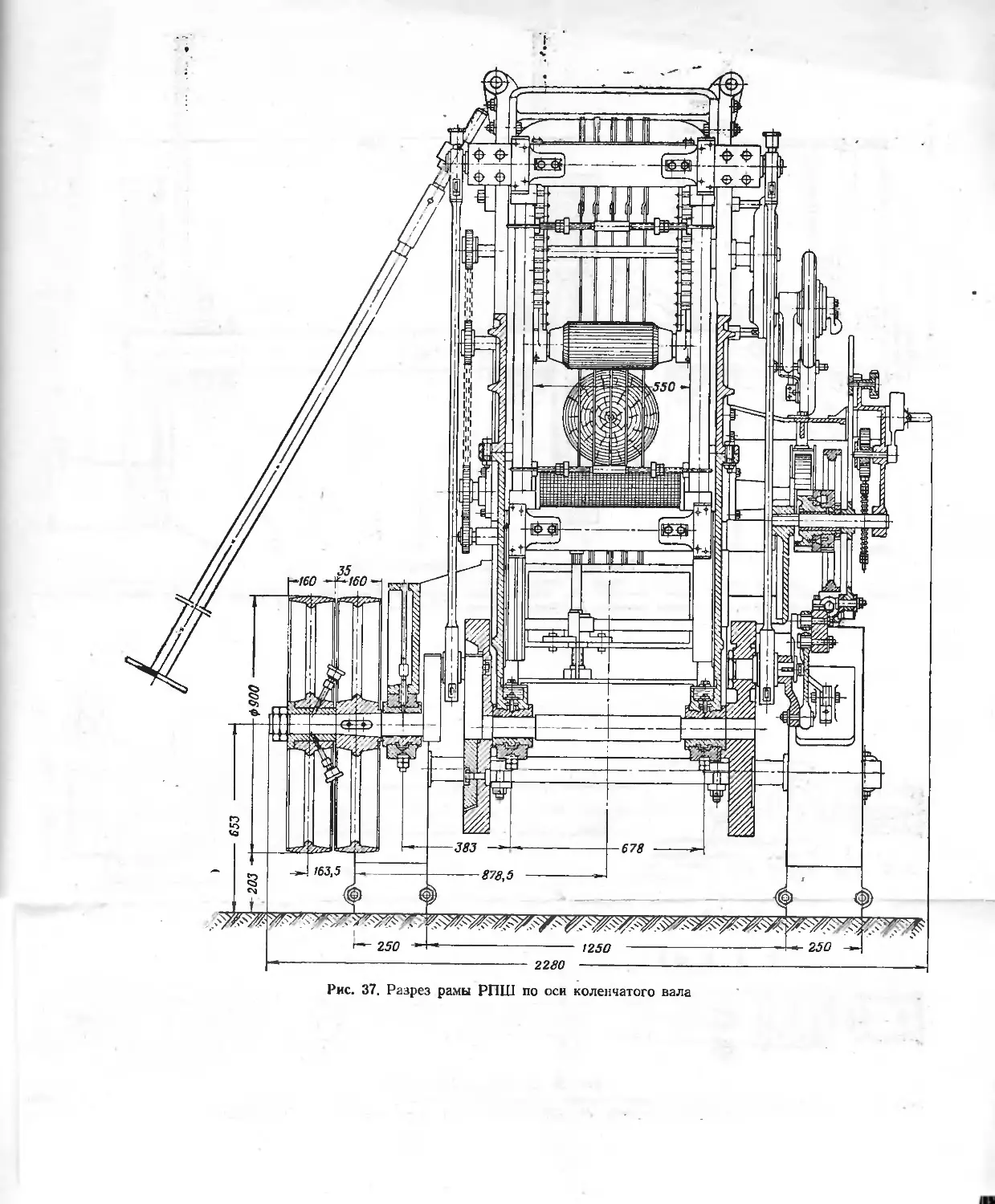

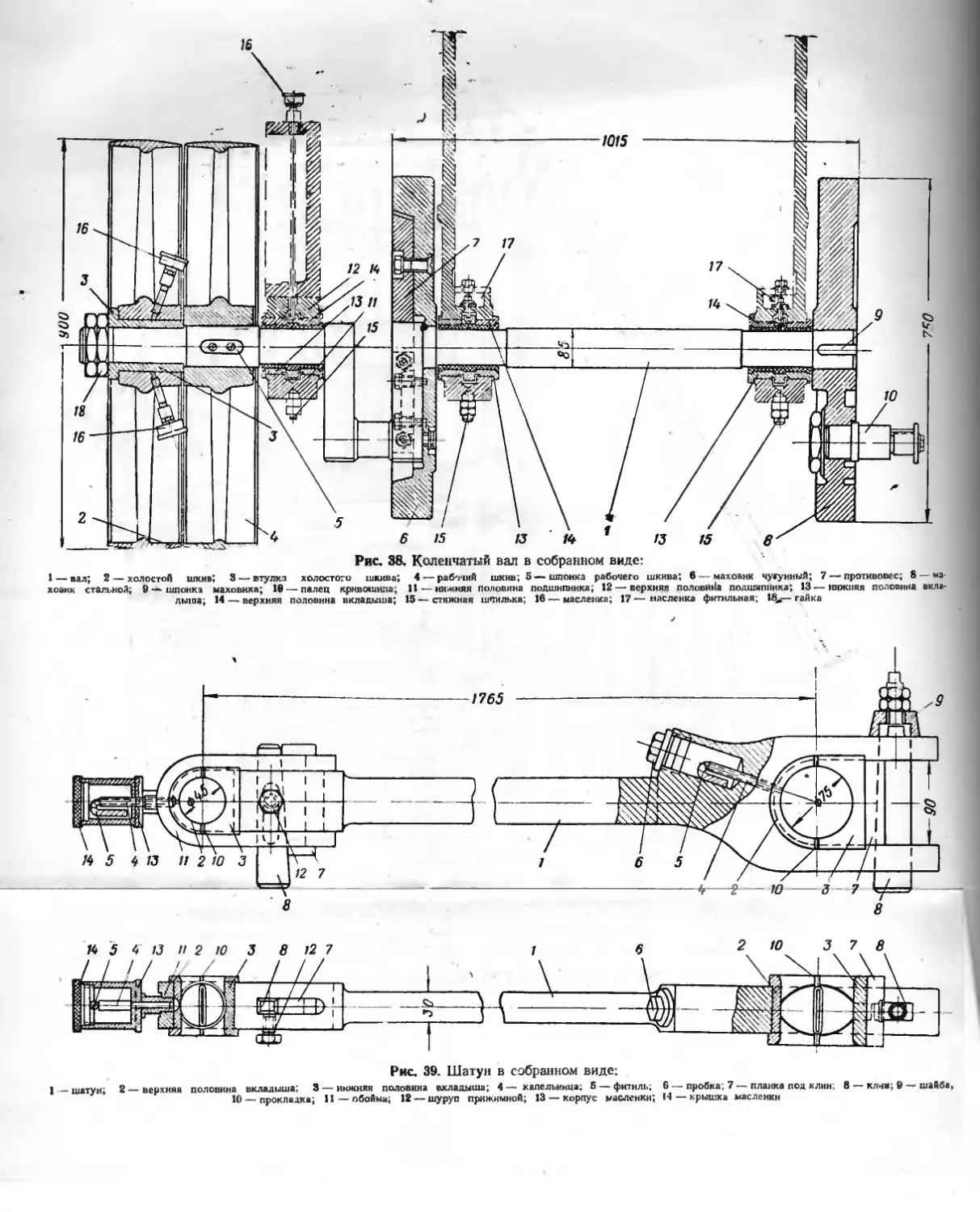

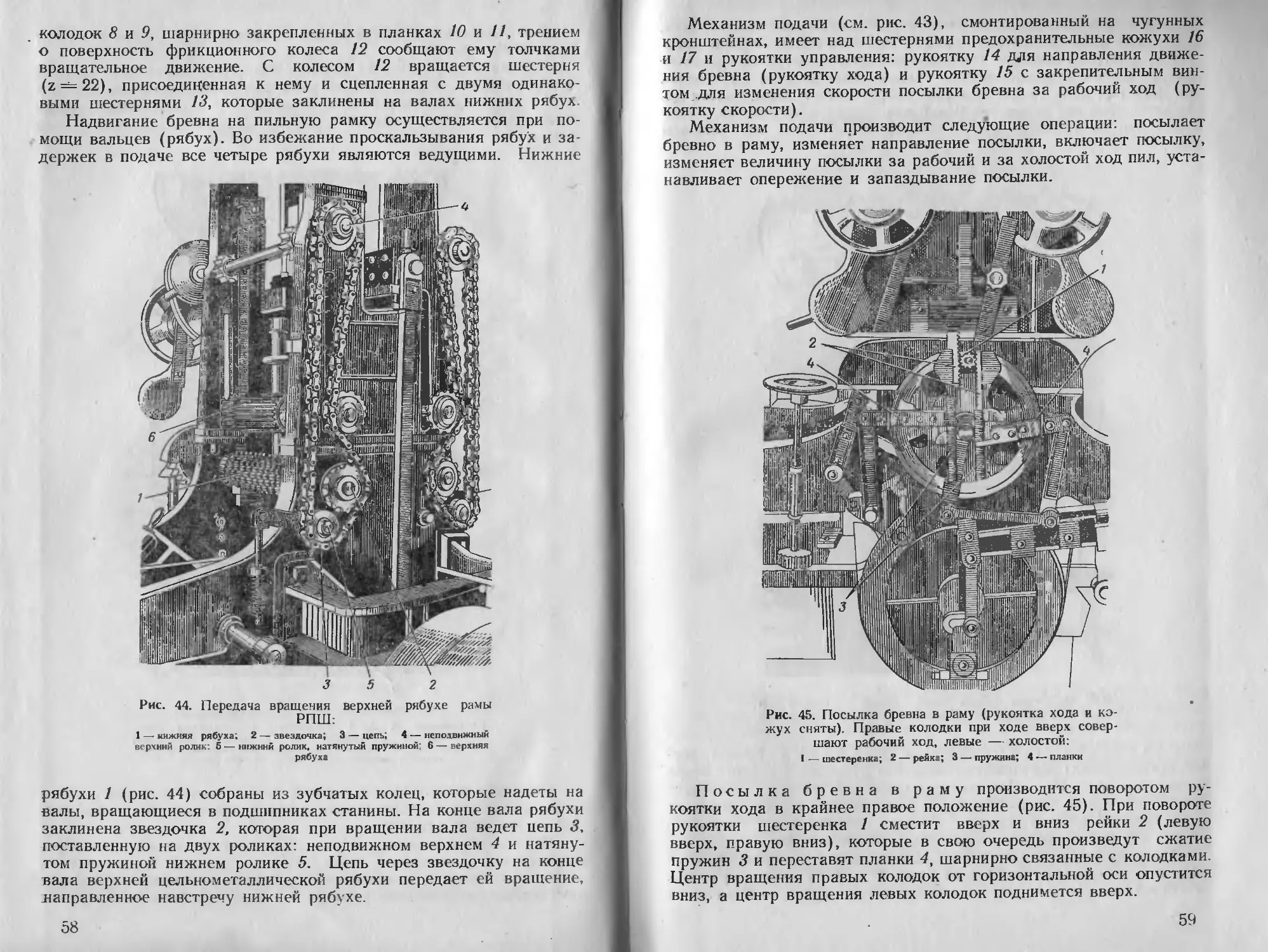

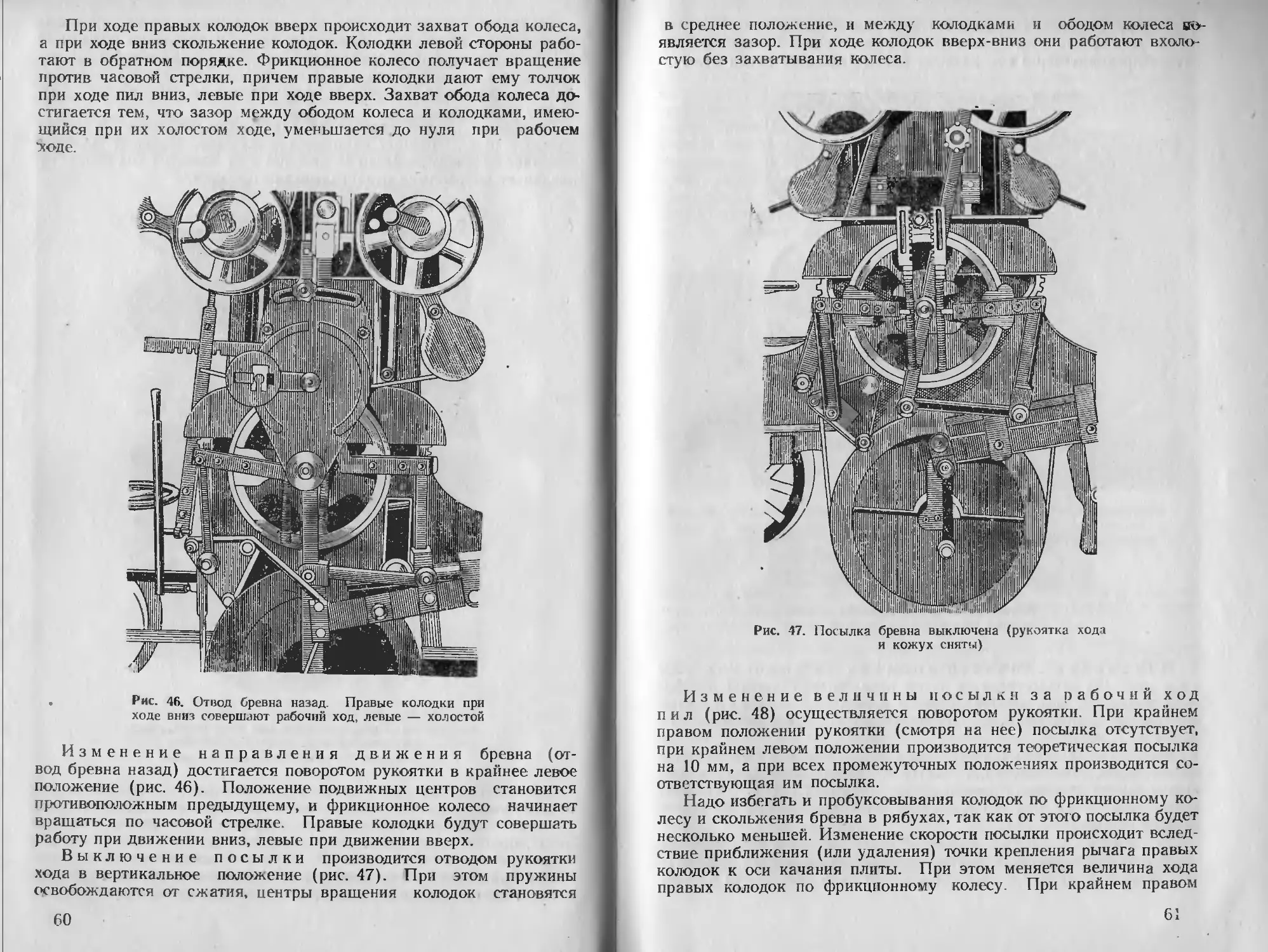

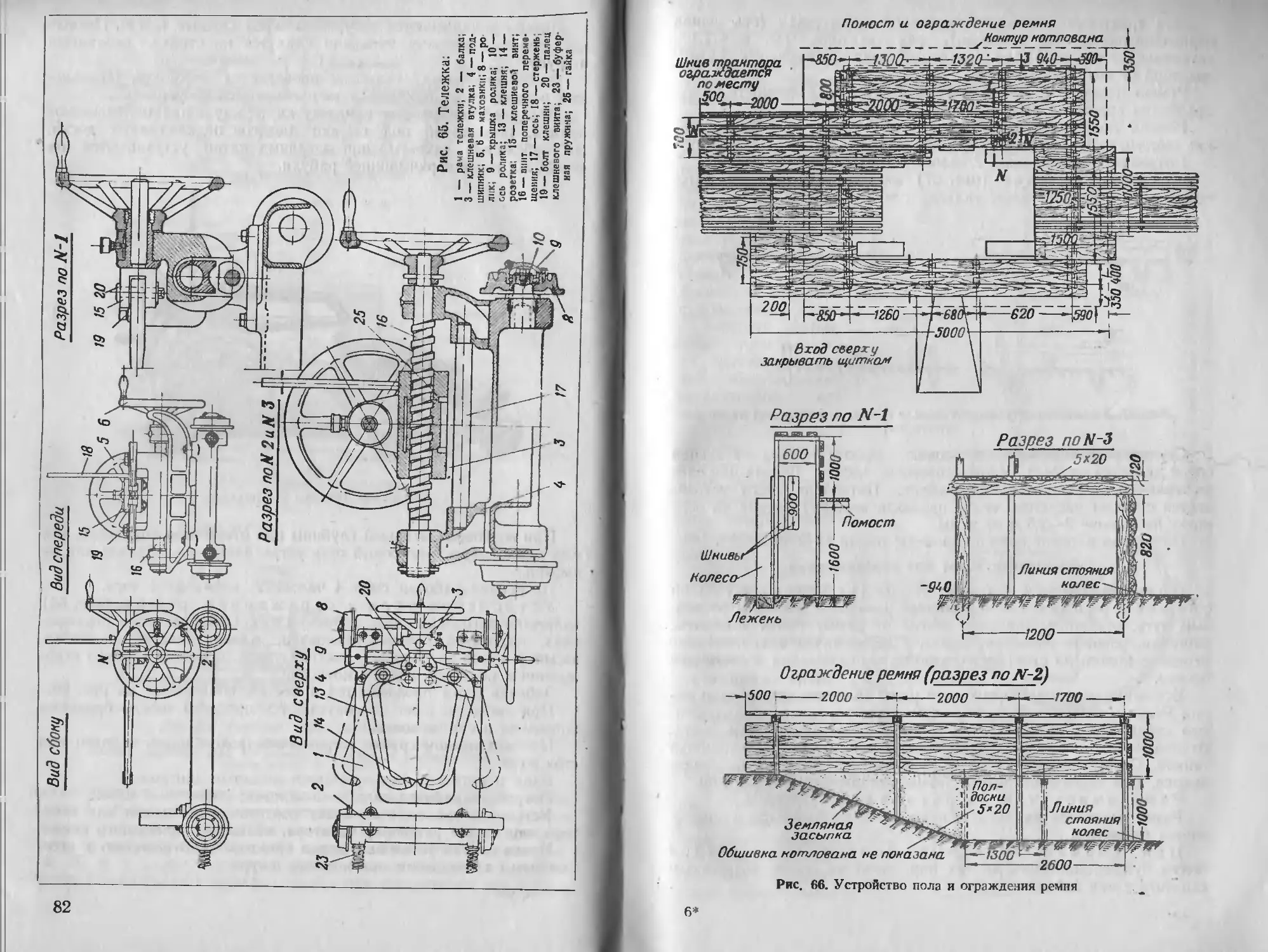

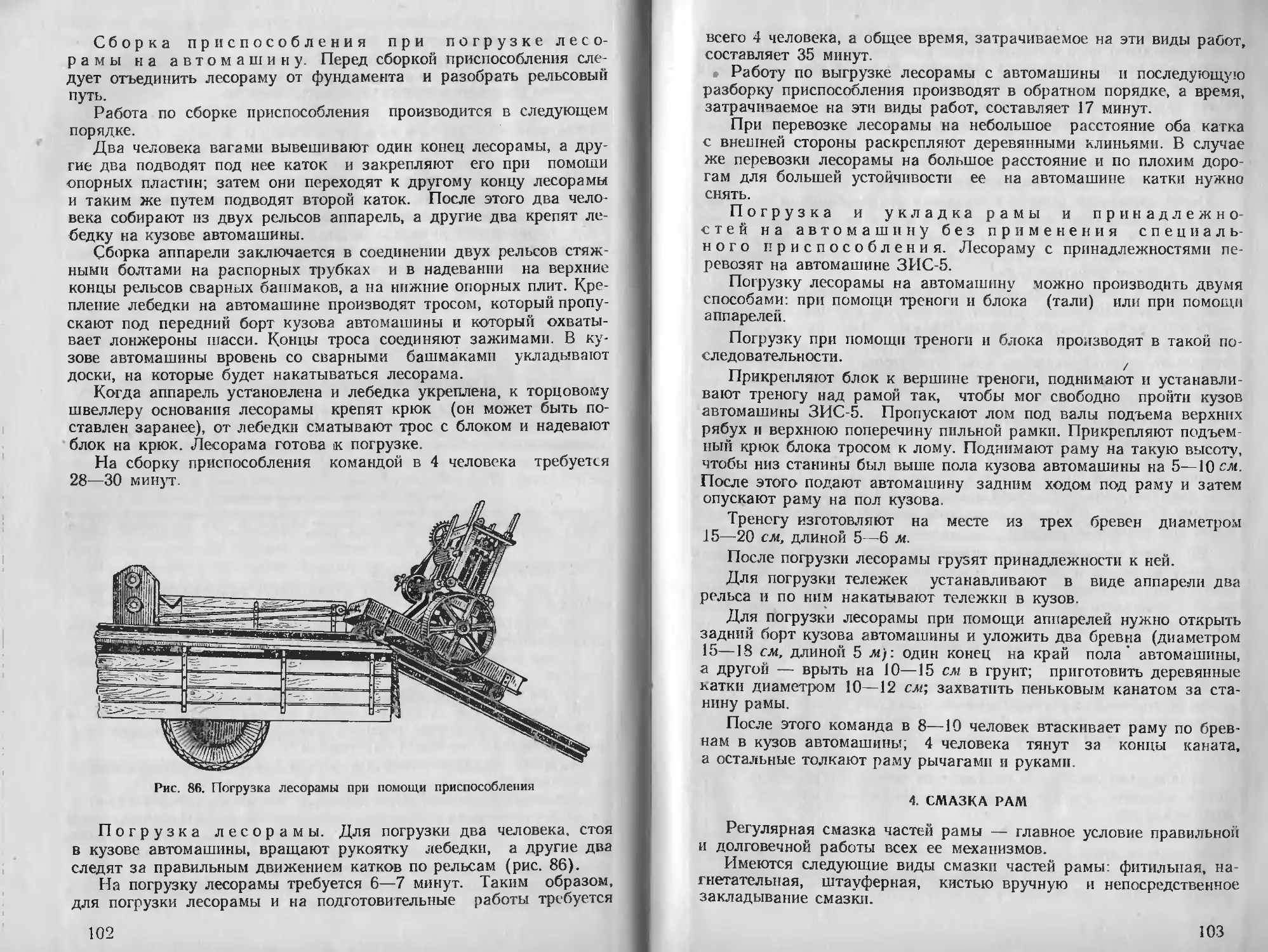

Рис. 34. Общий вид рамы РПШ

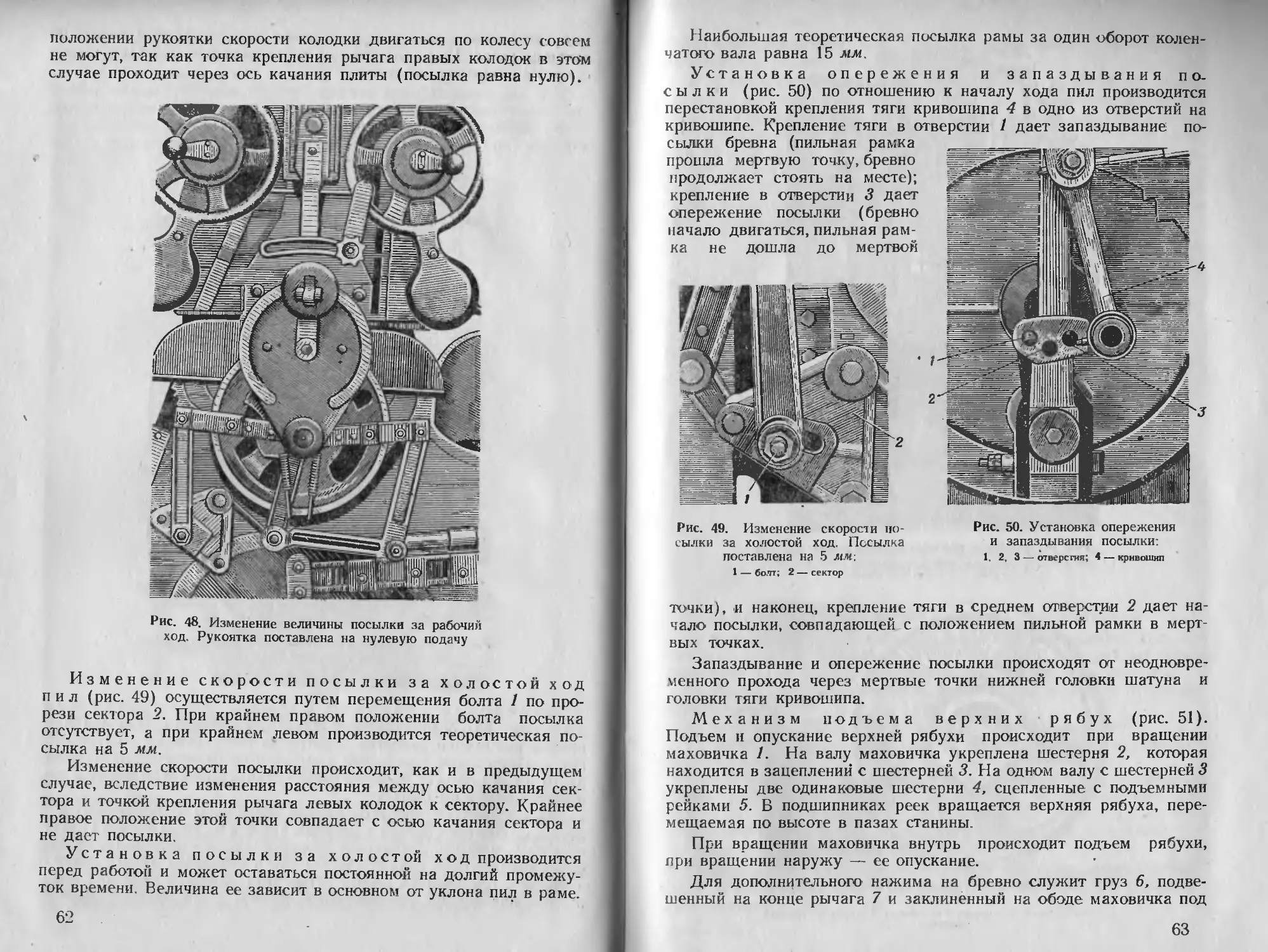

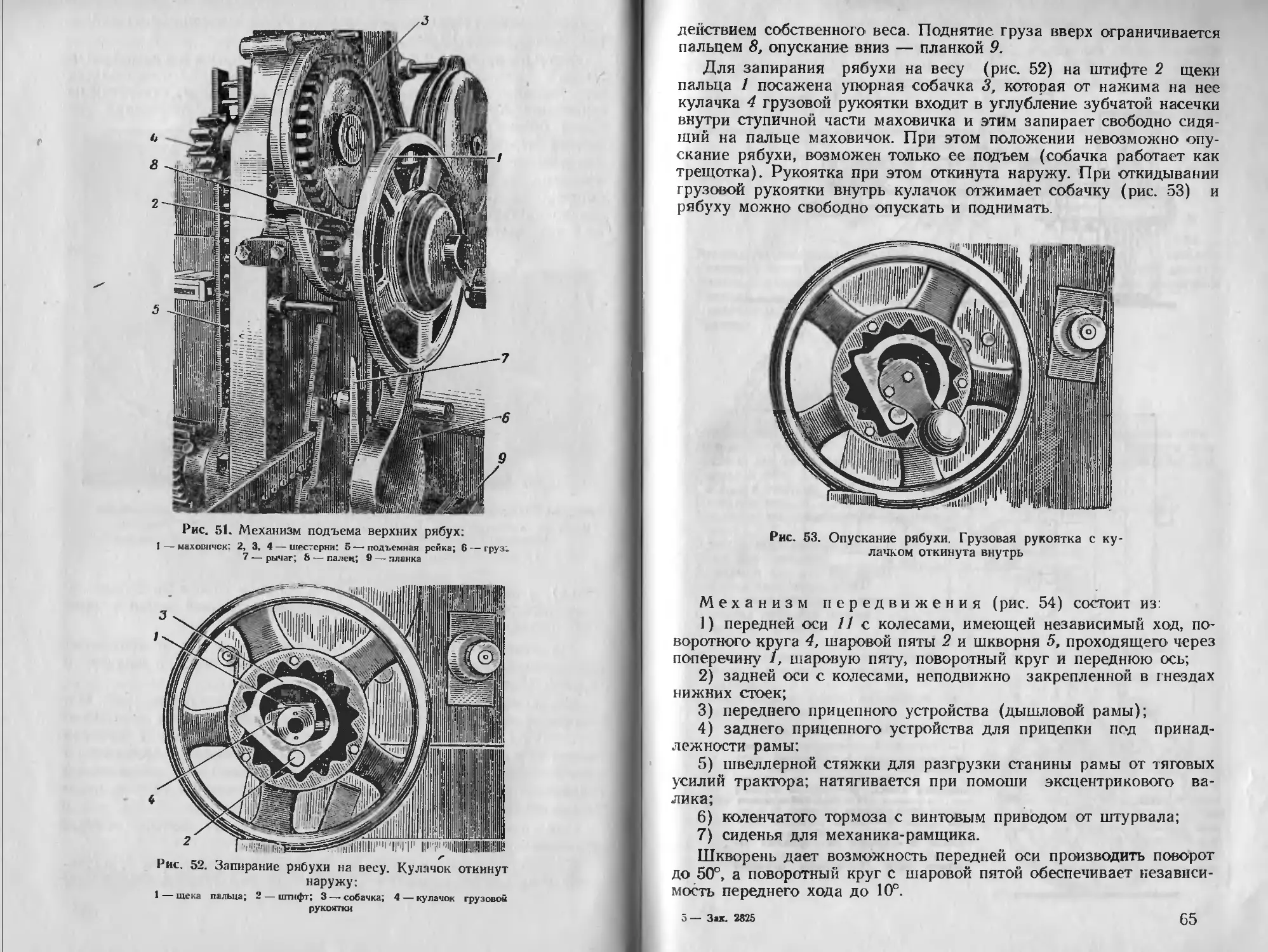

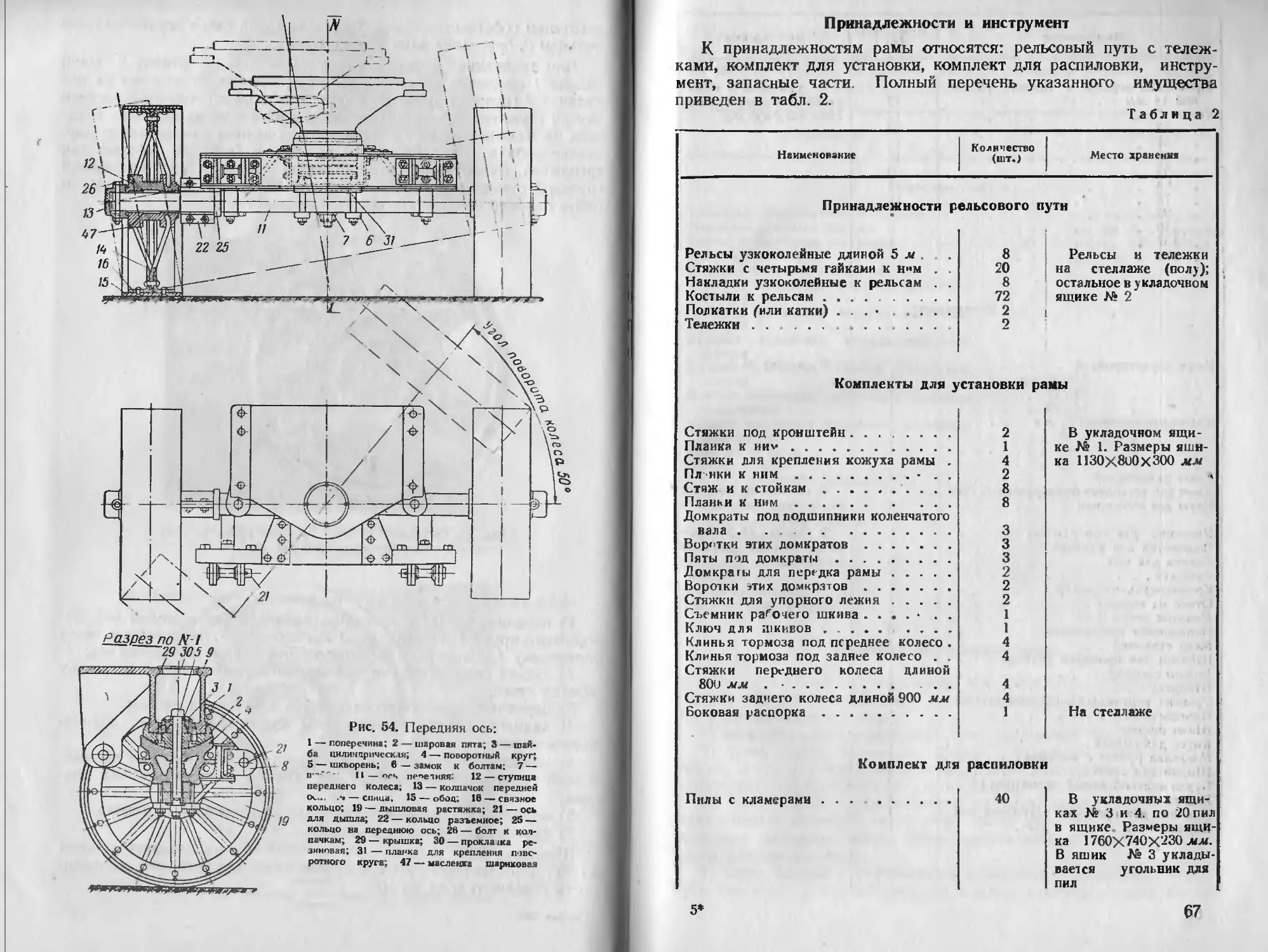

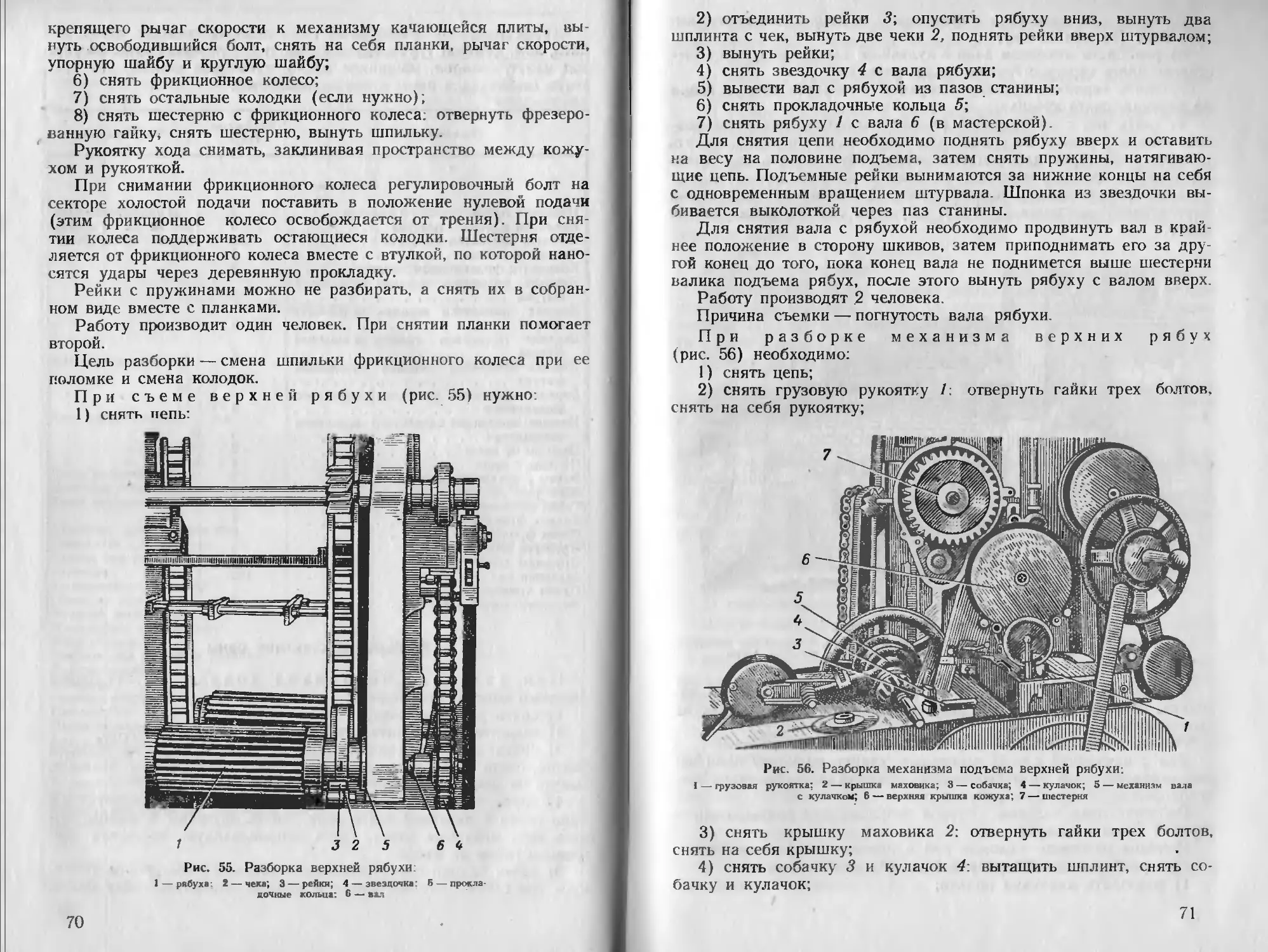

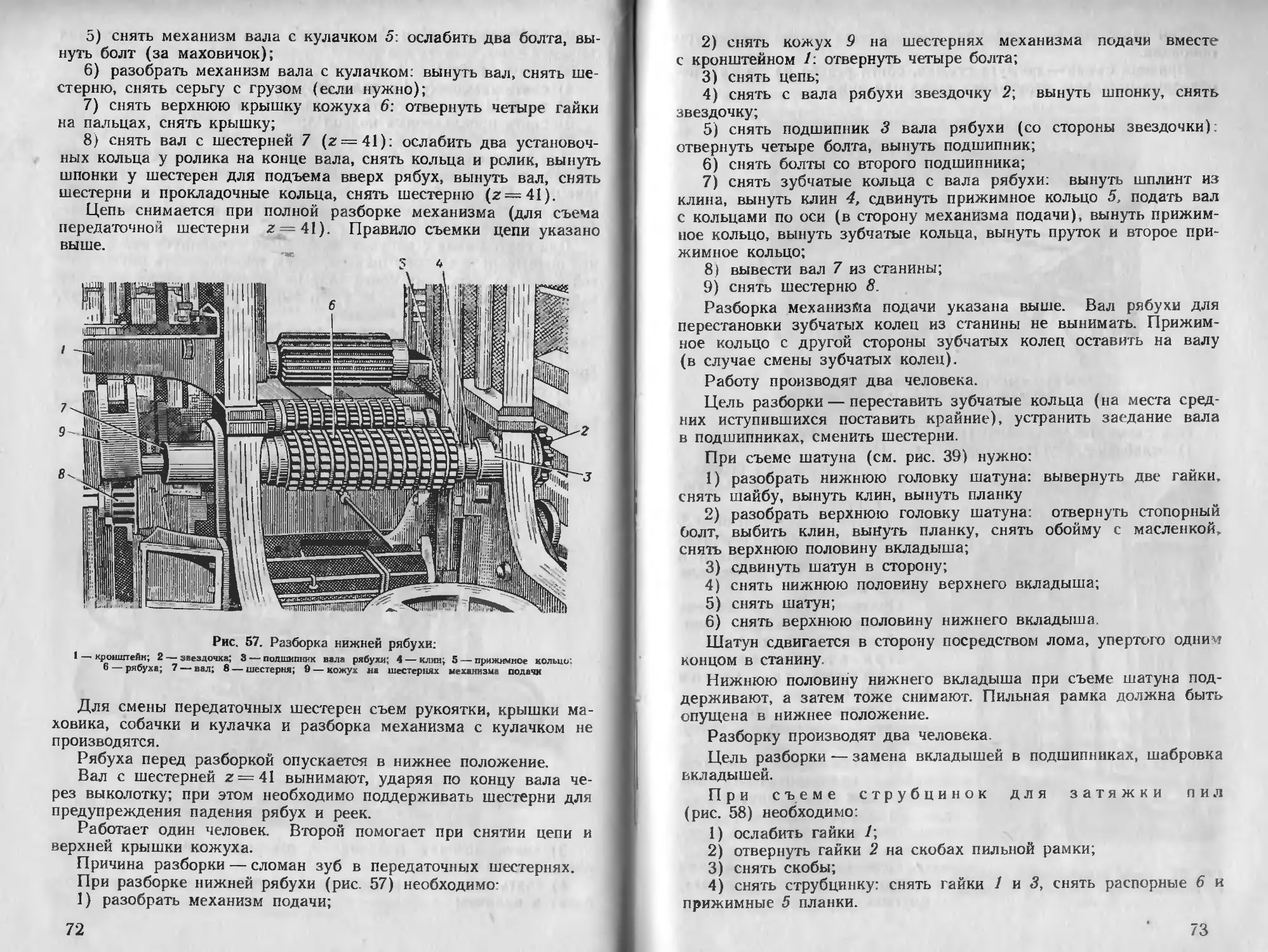

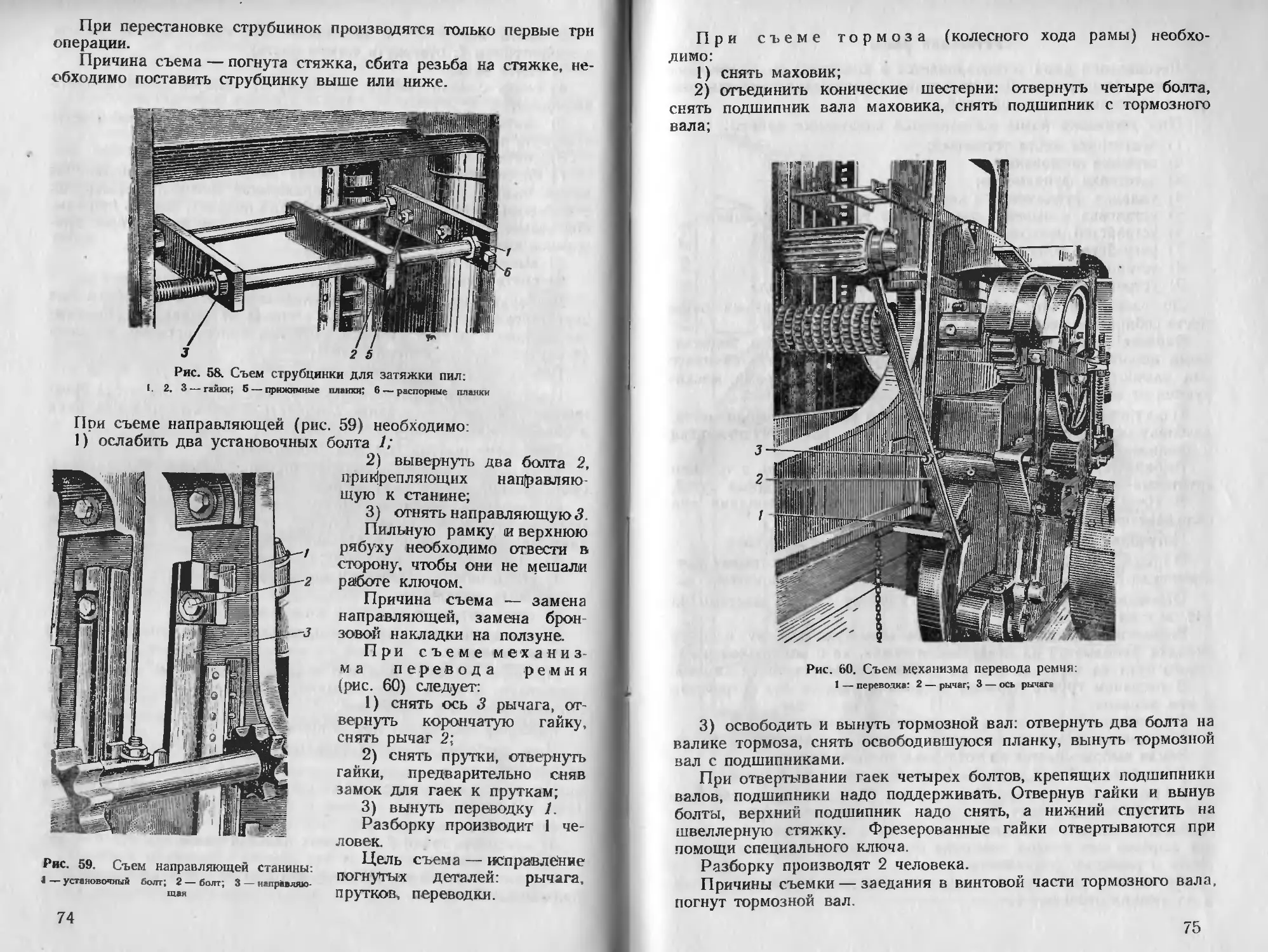

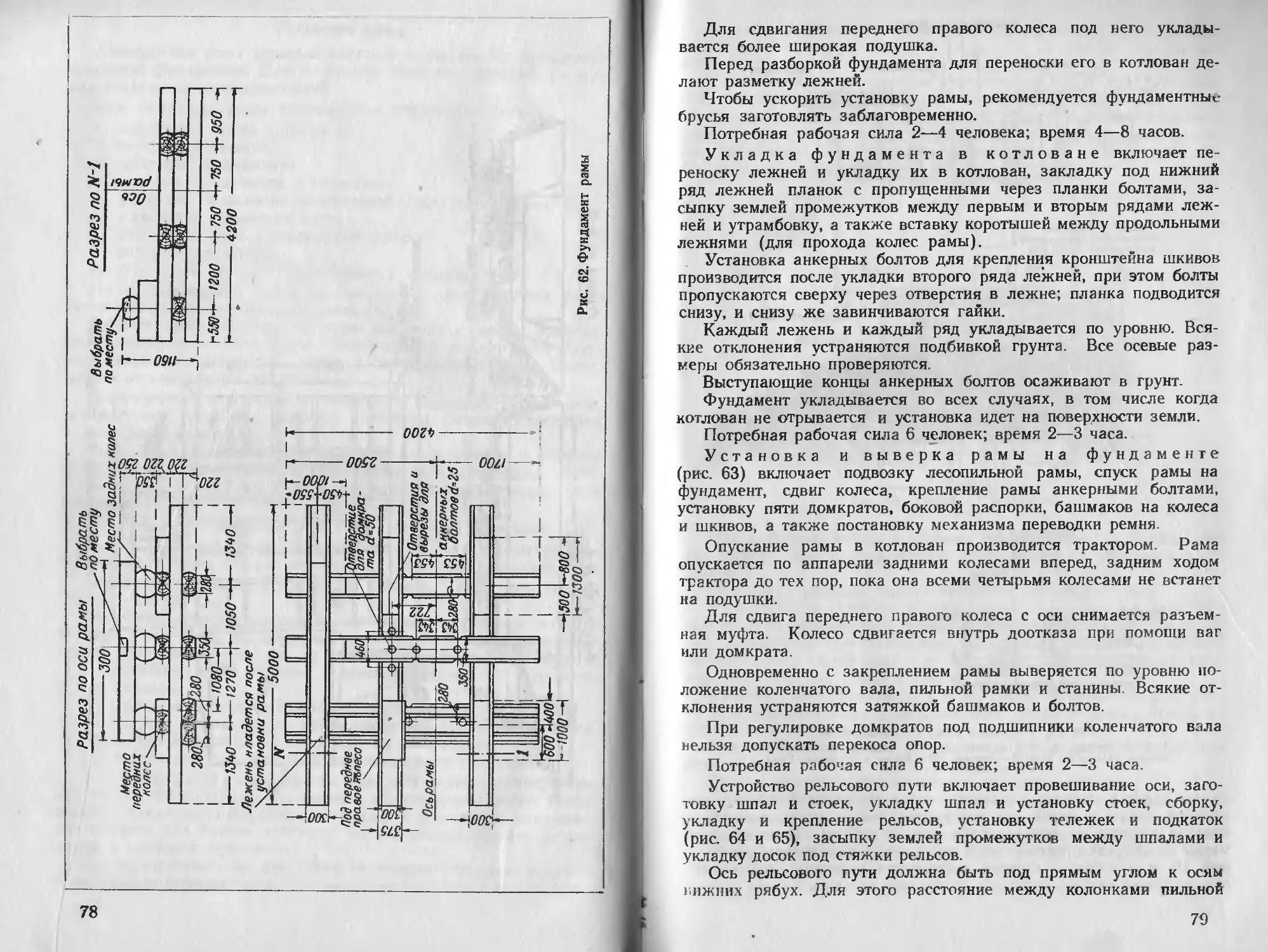

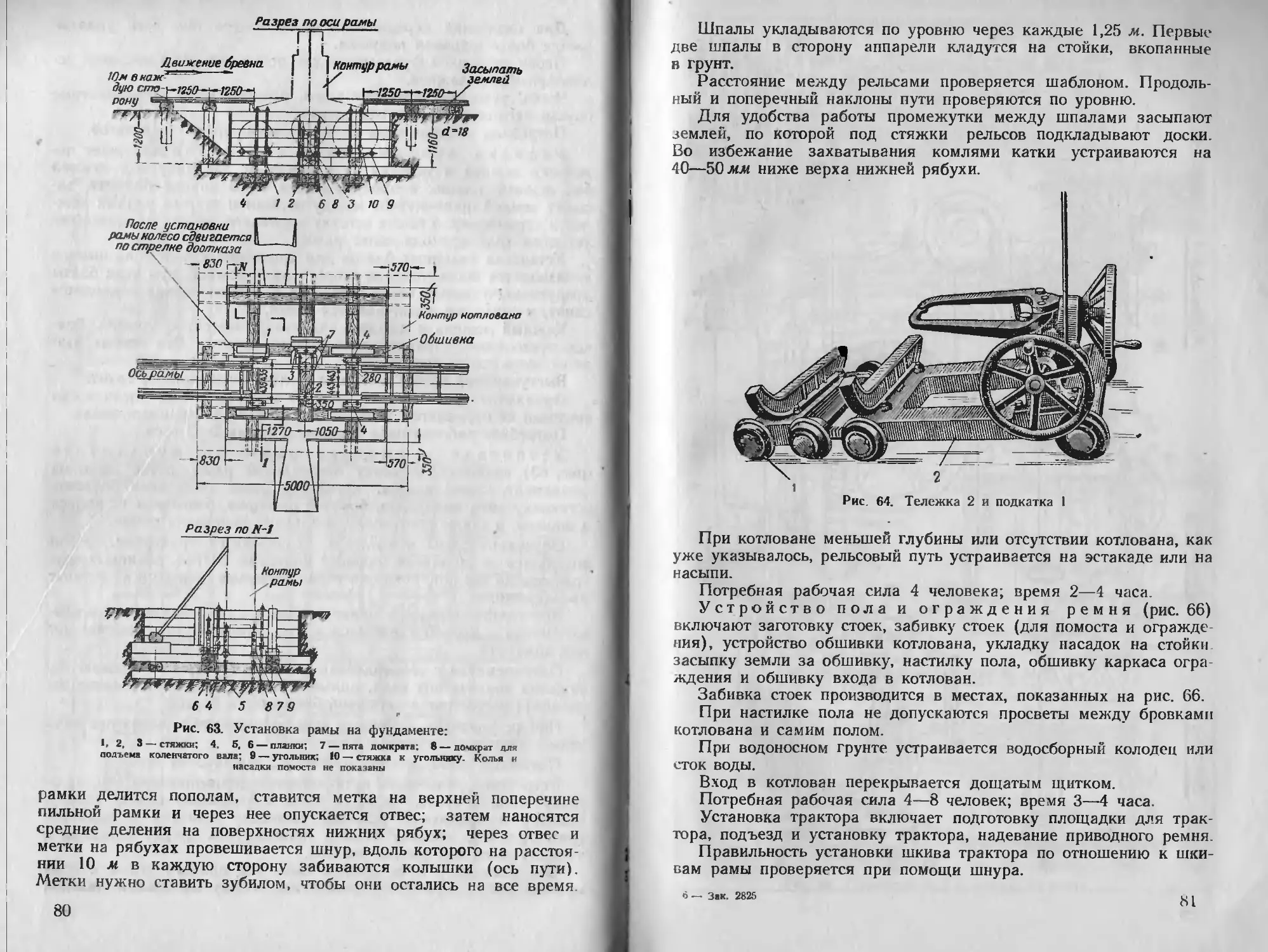

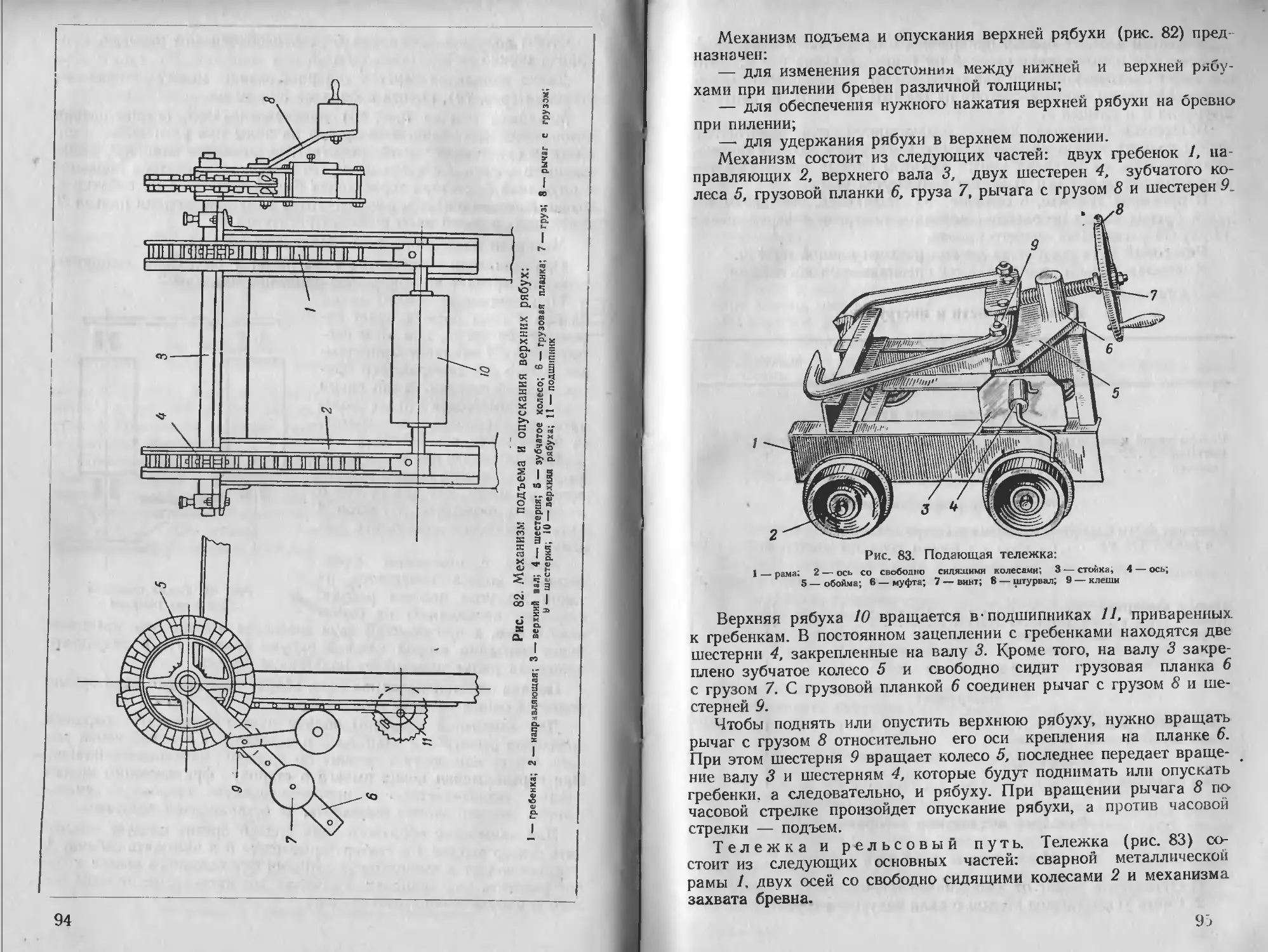

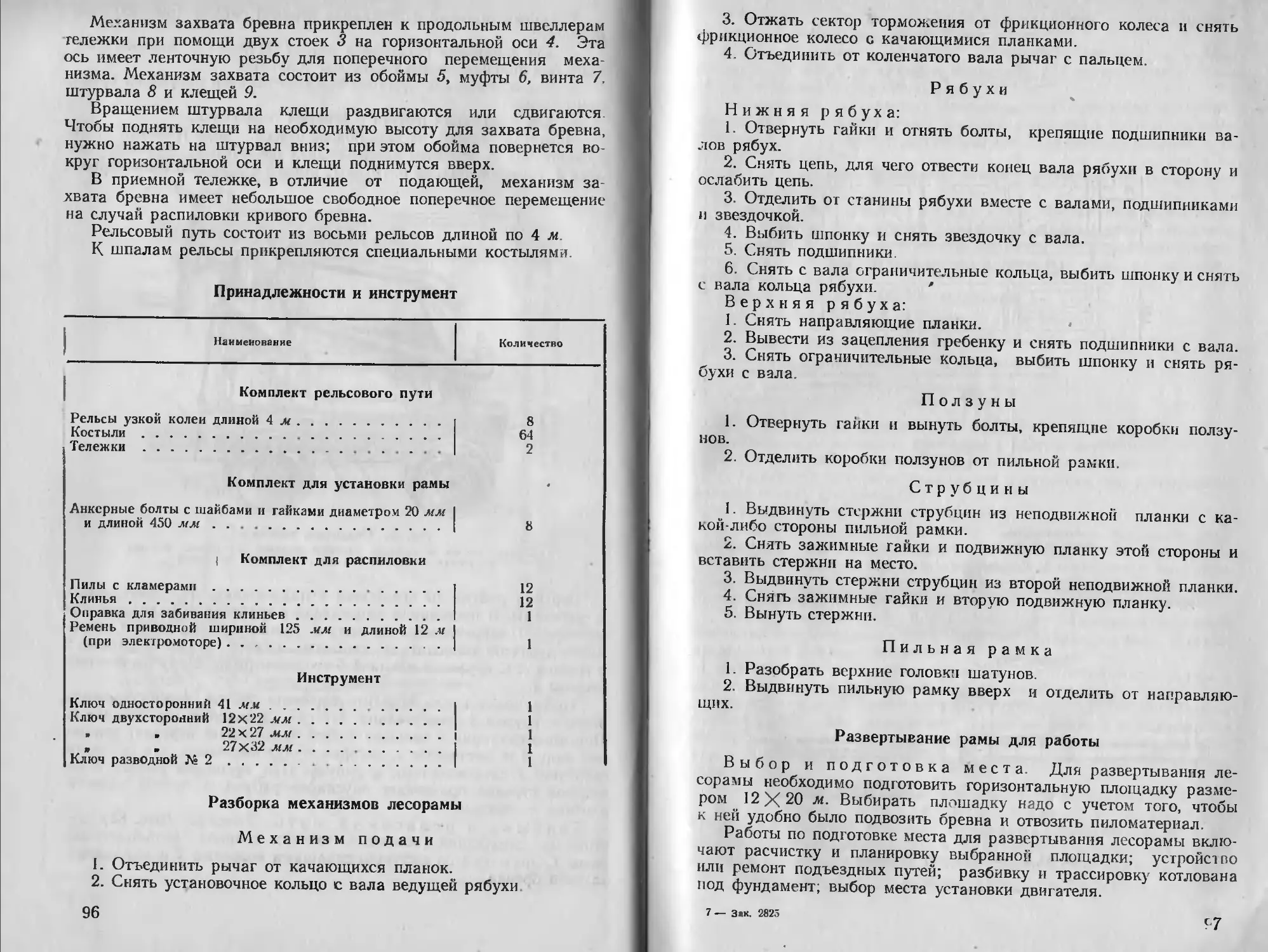

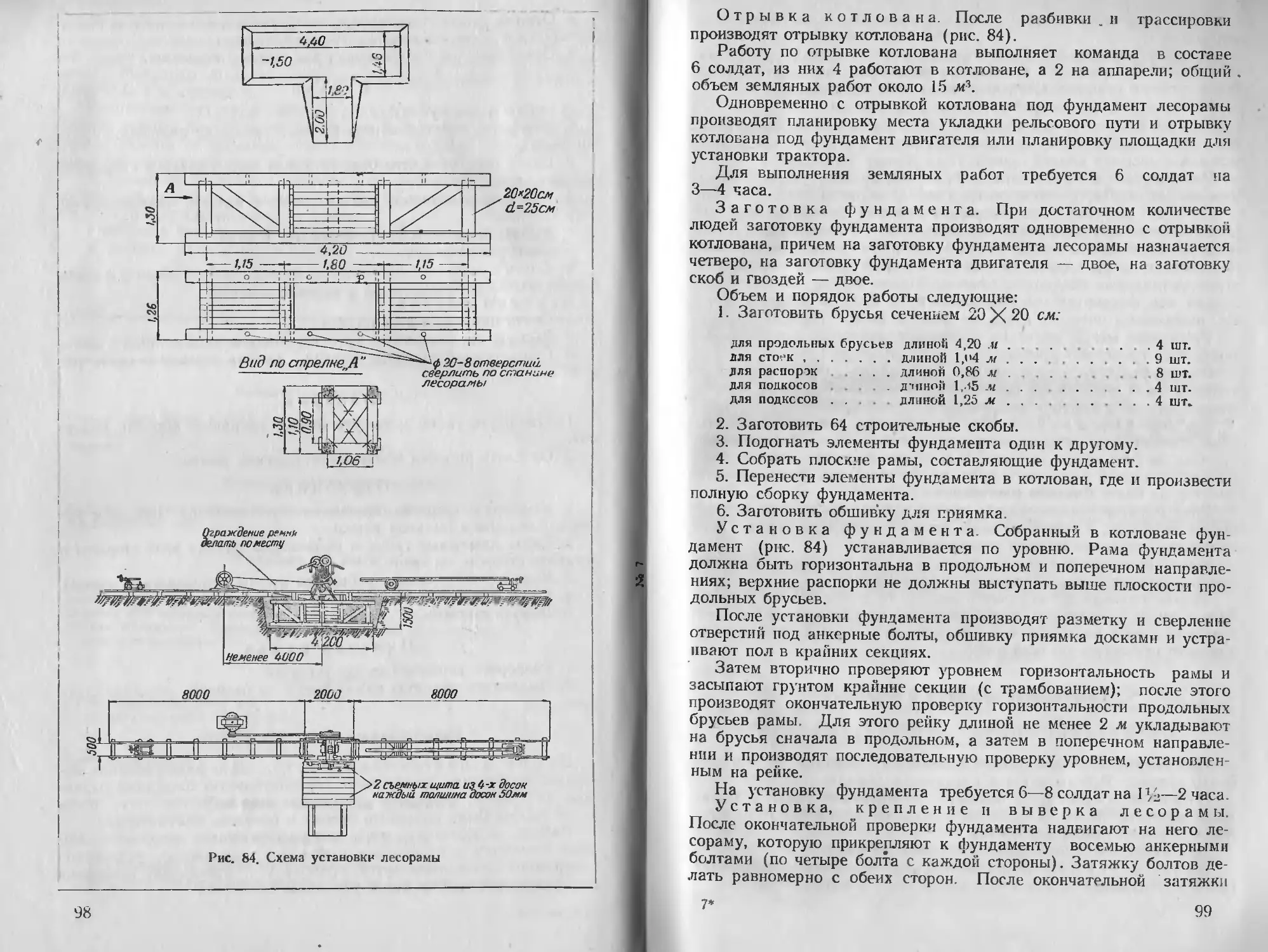

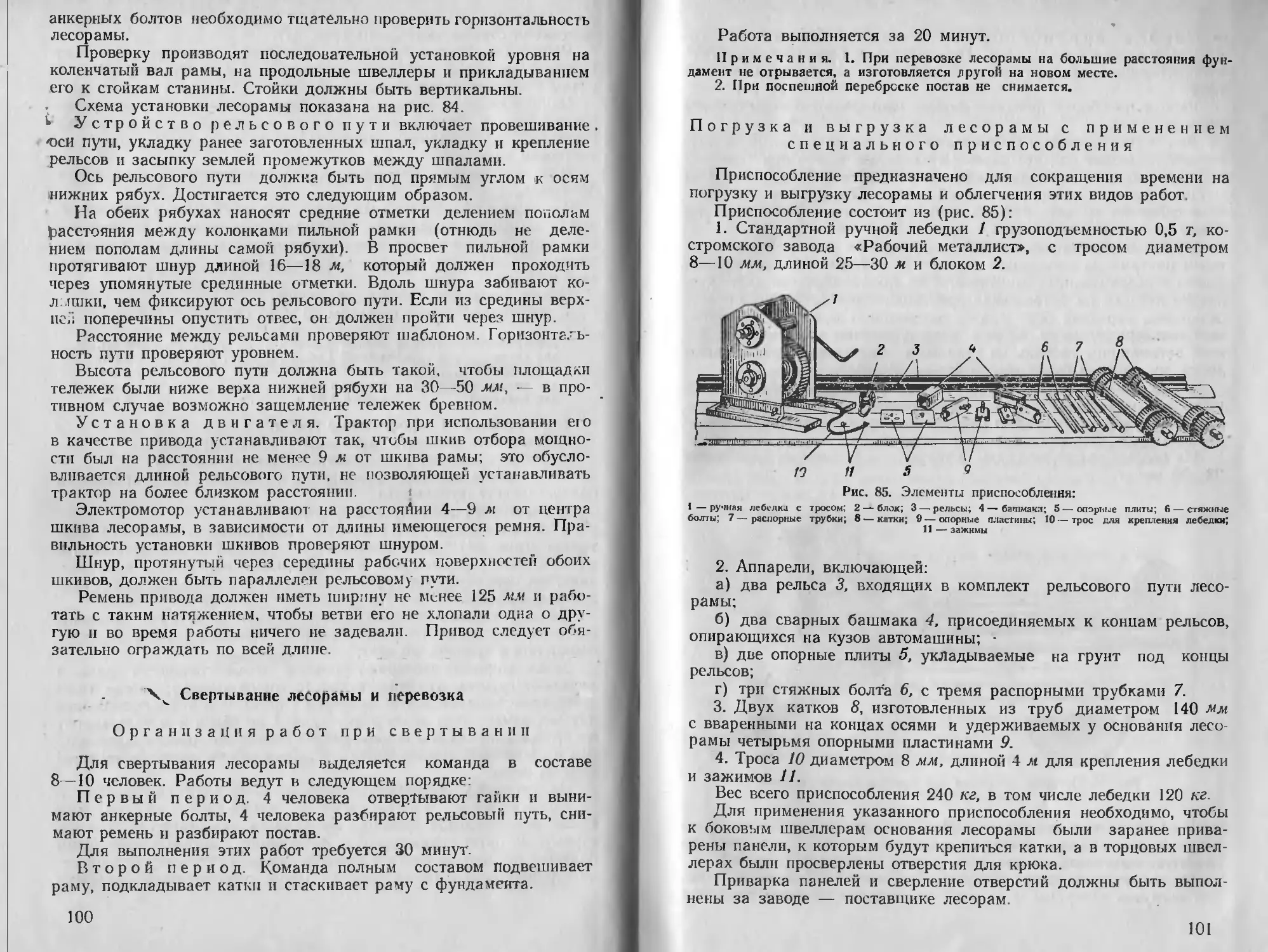

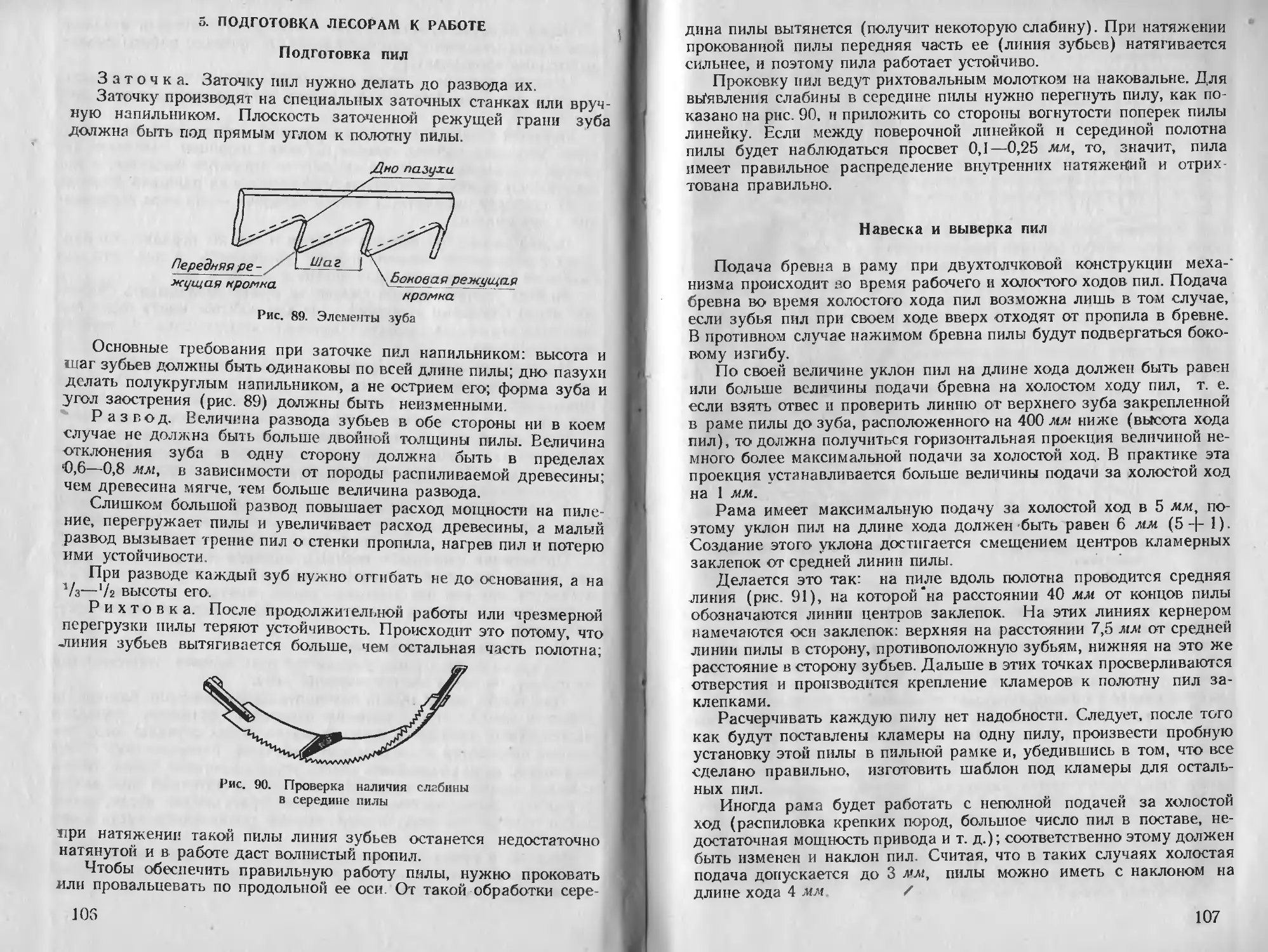

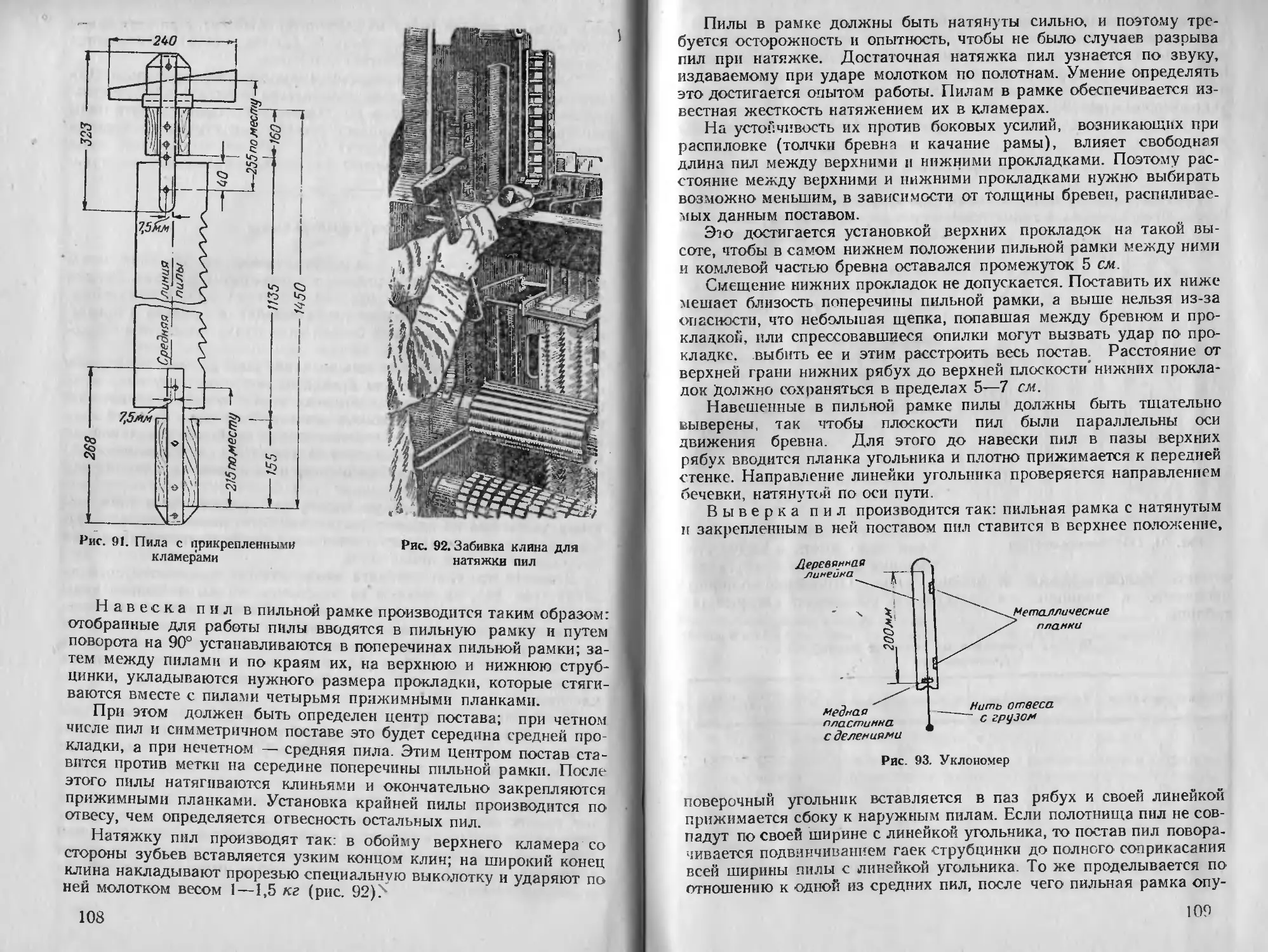

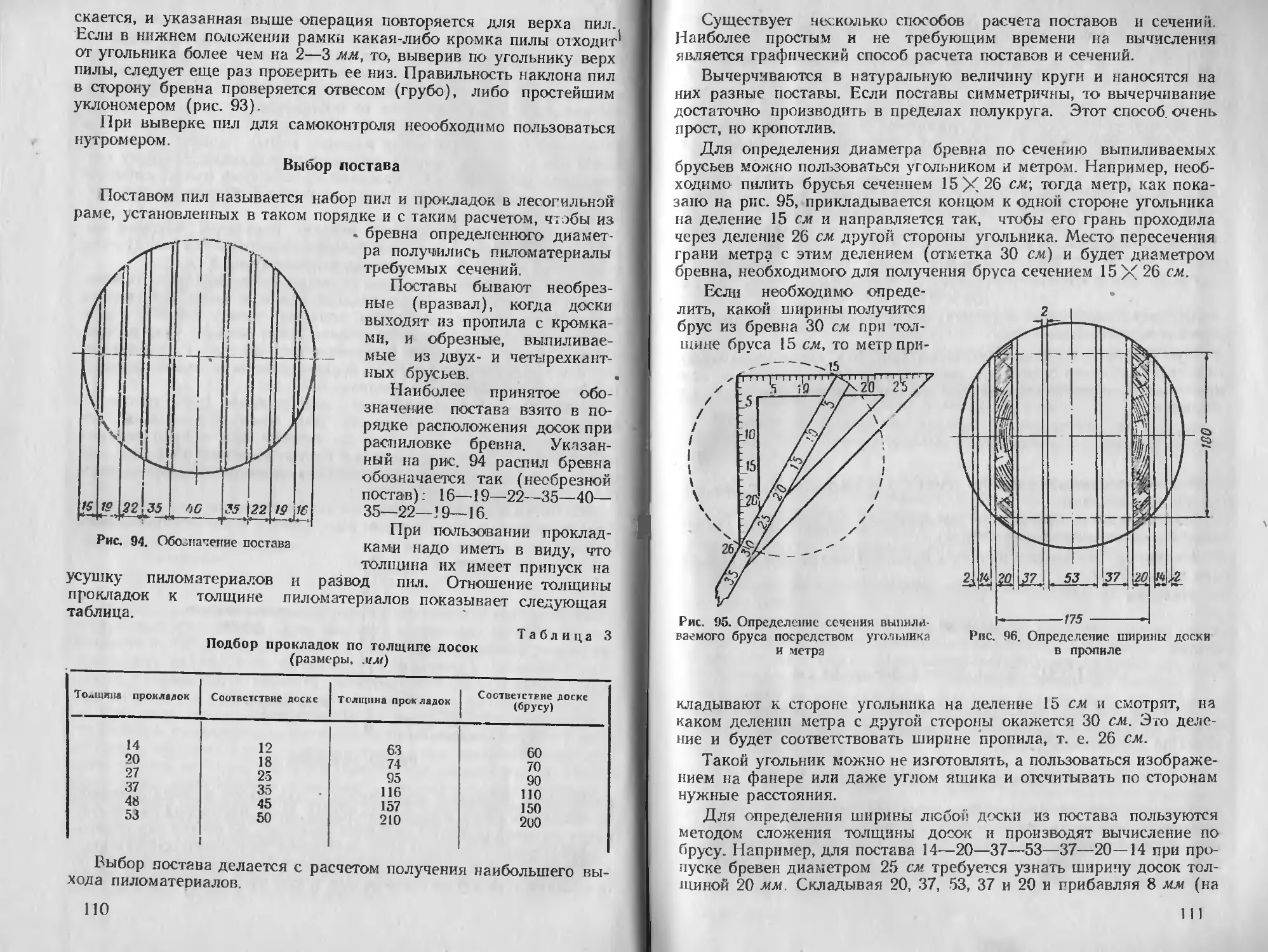

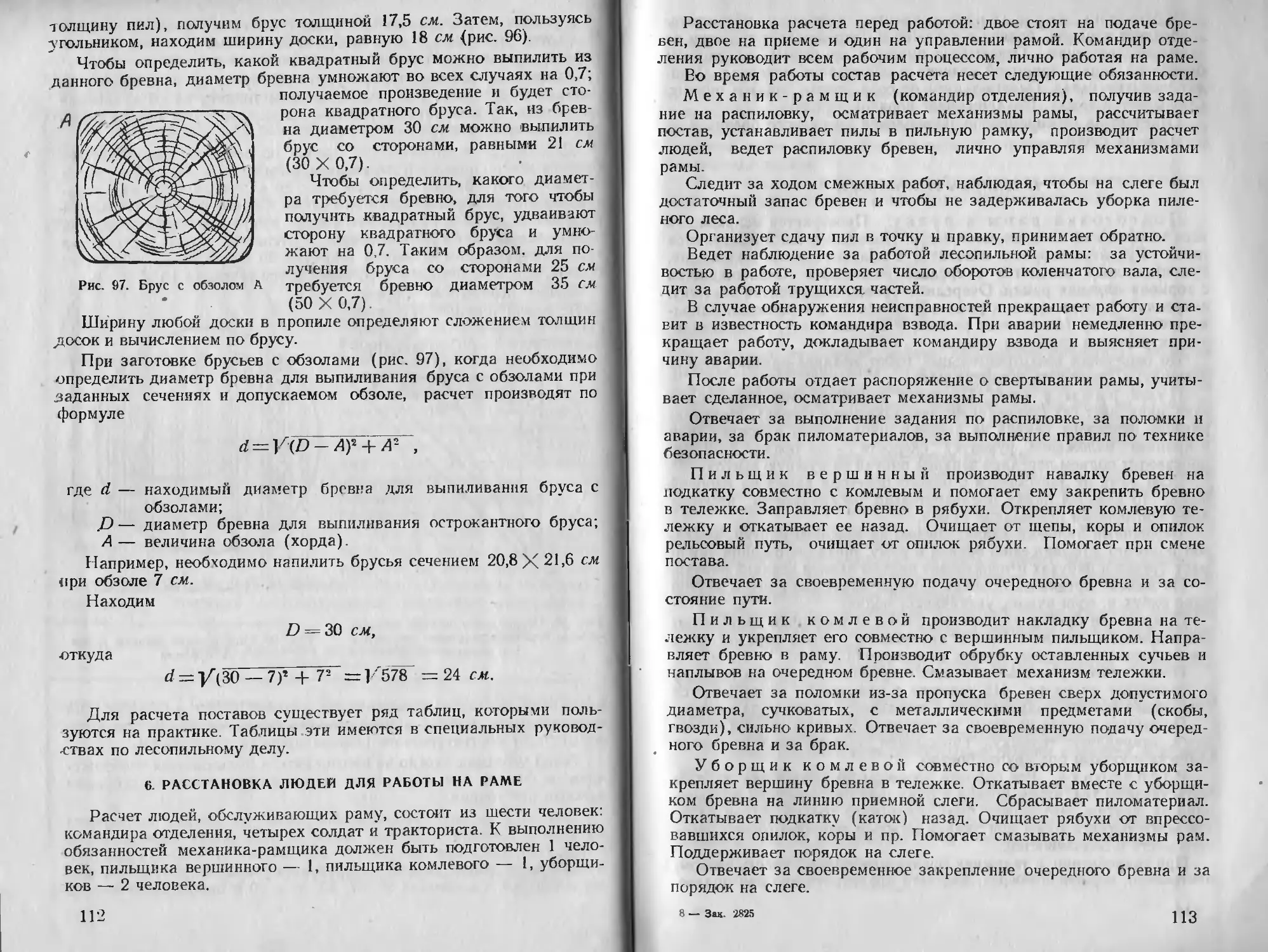

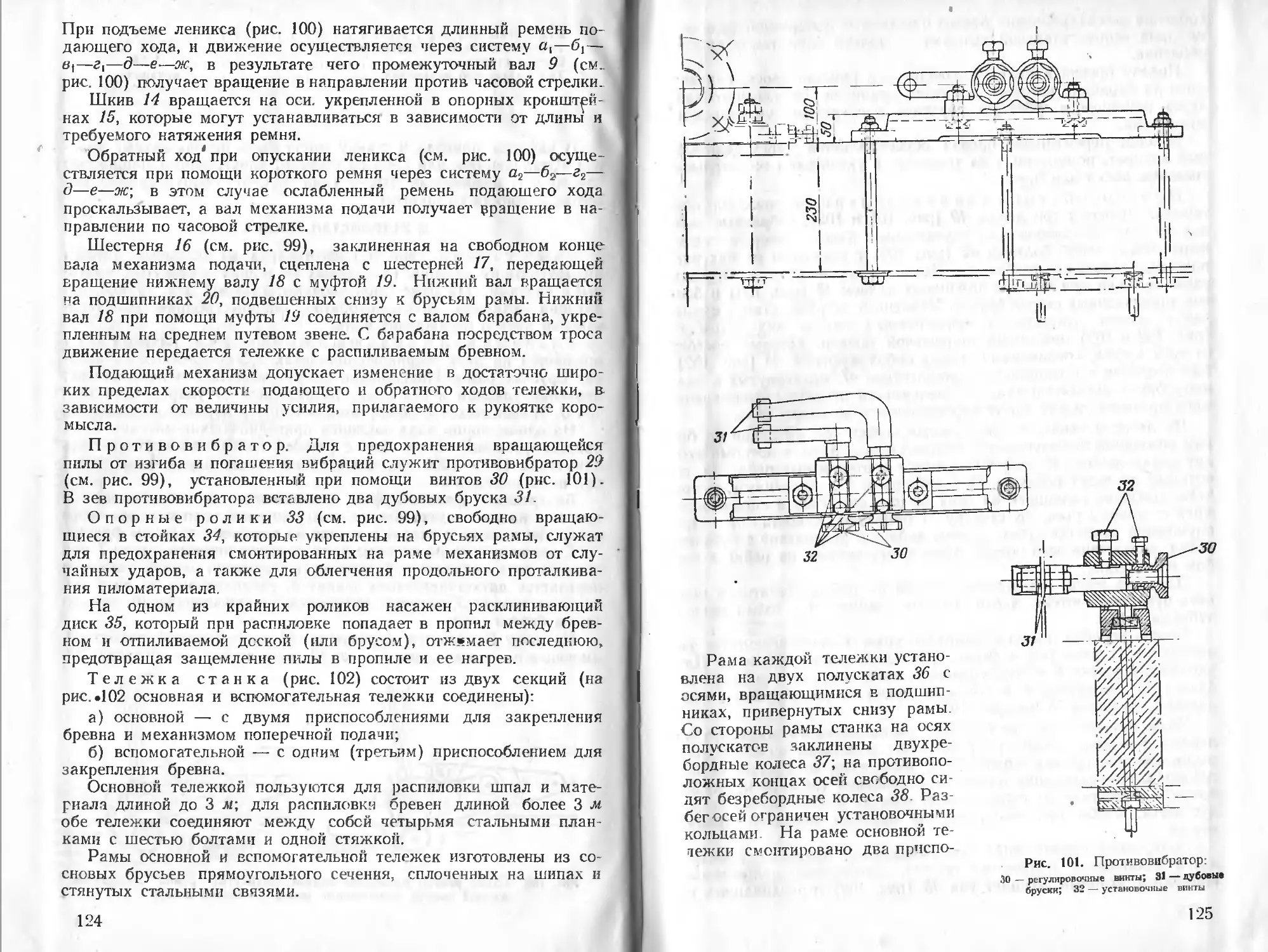

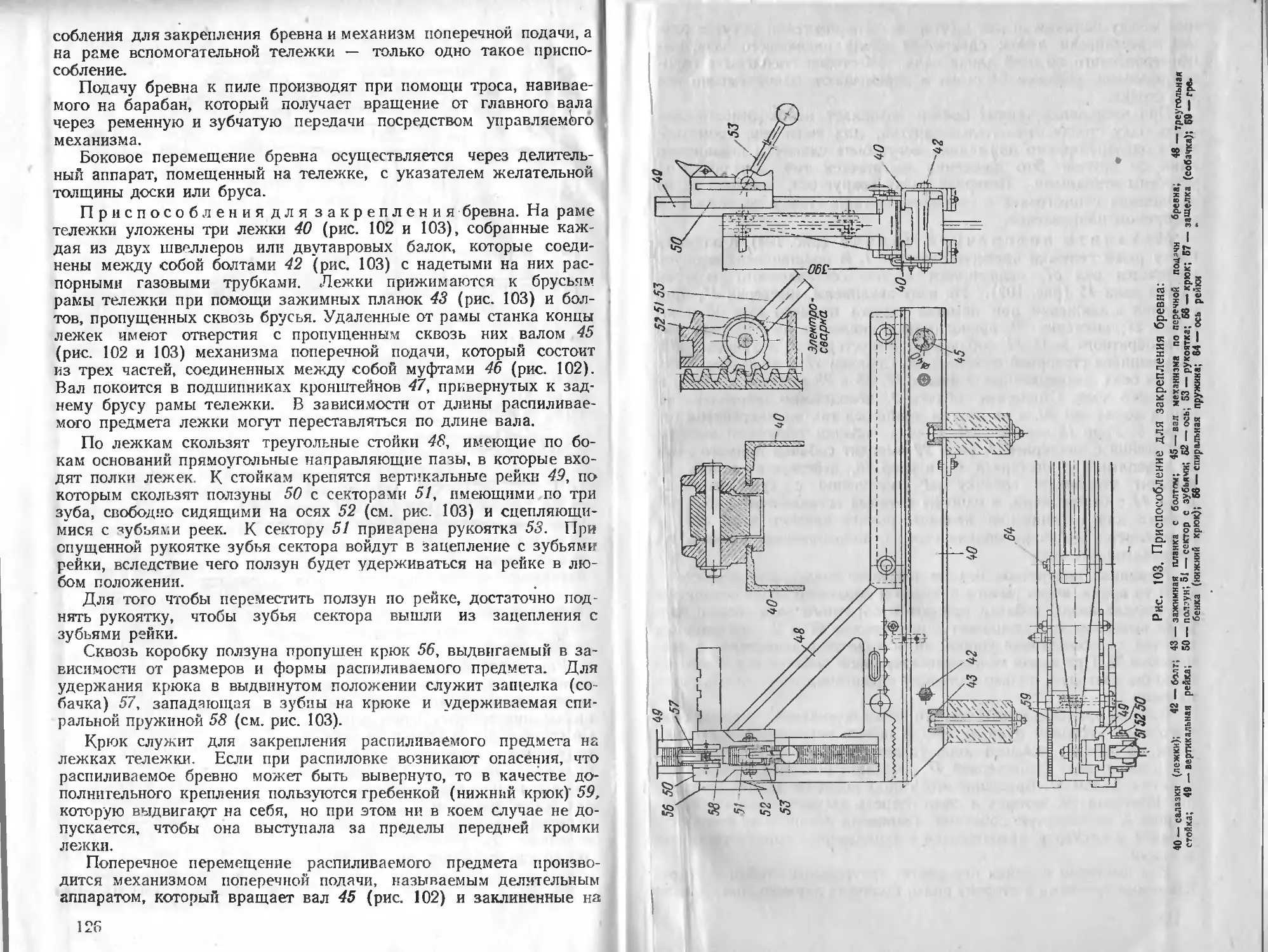

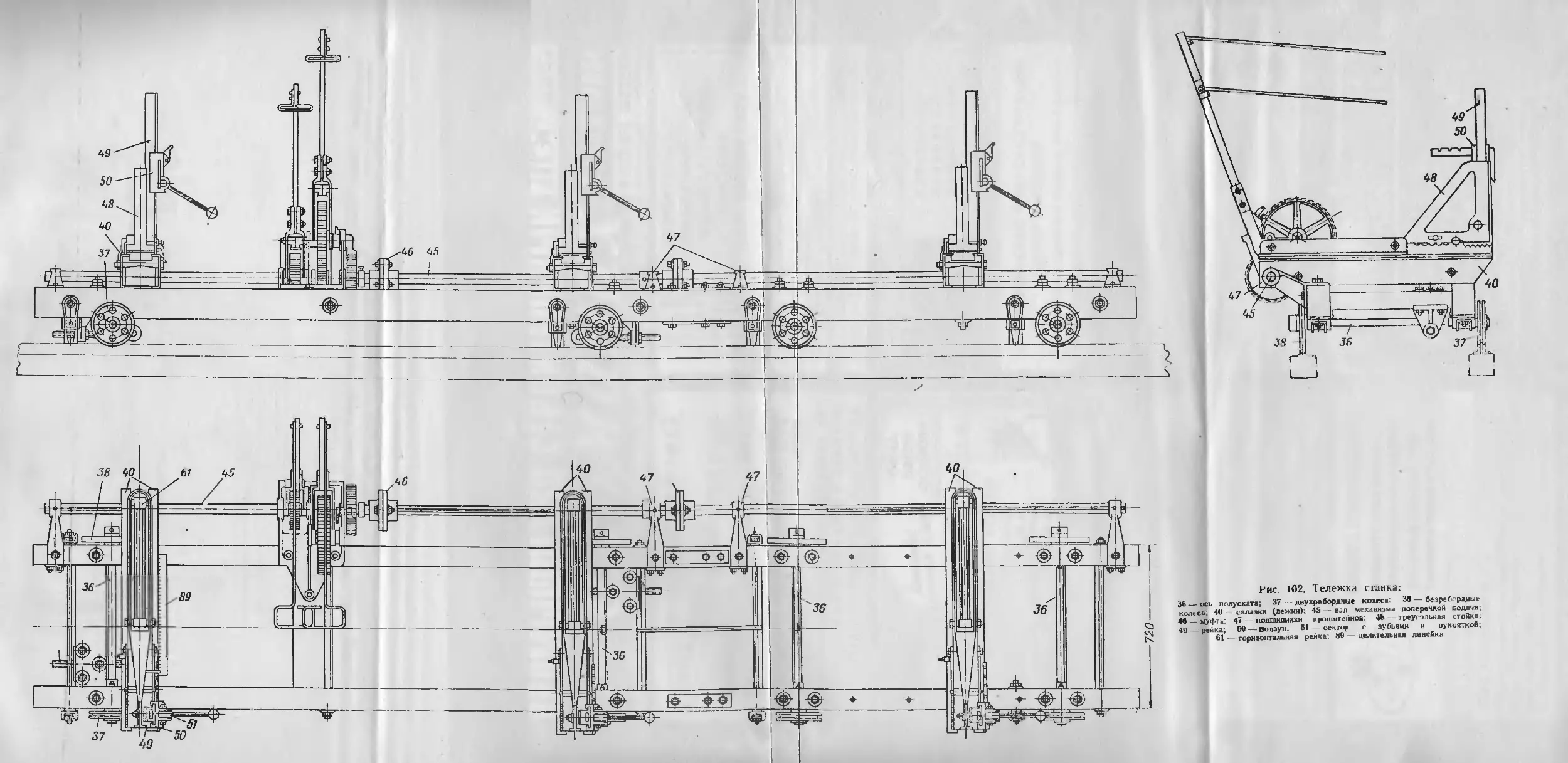

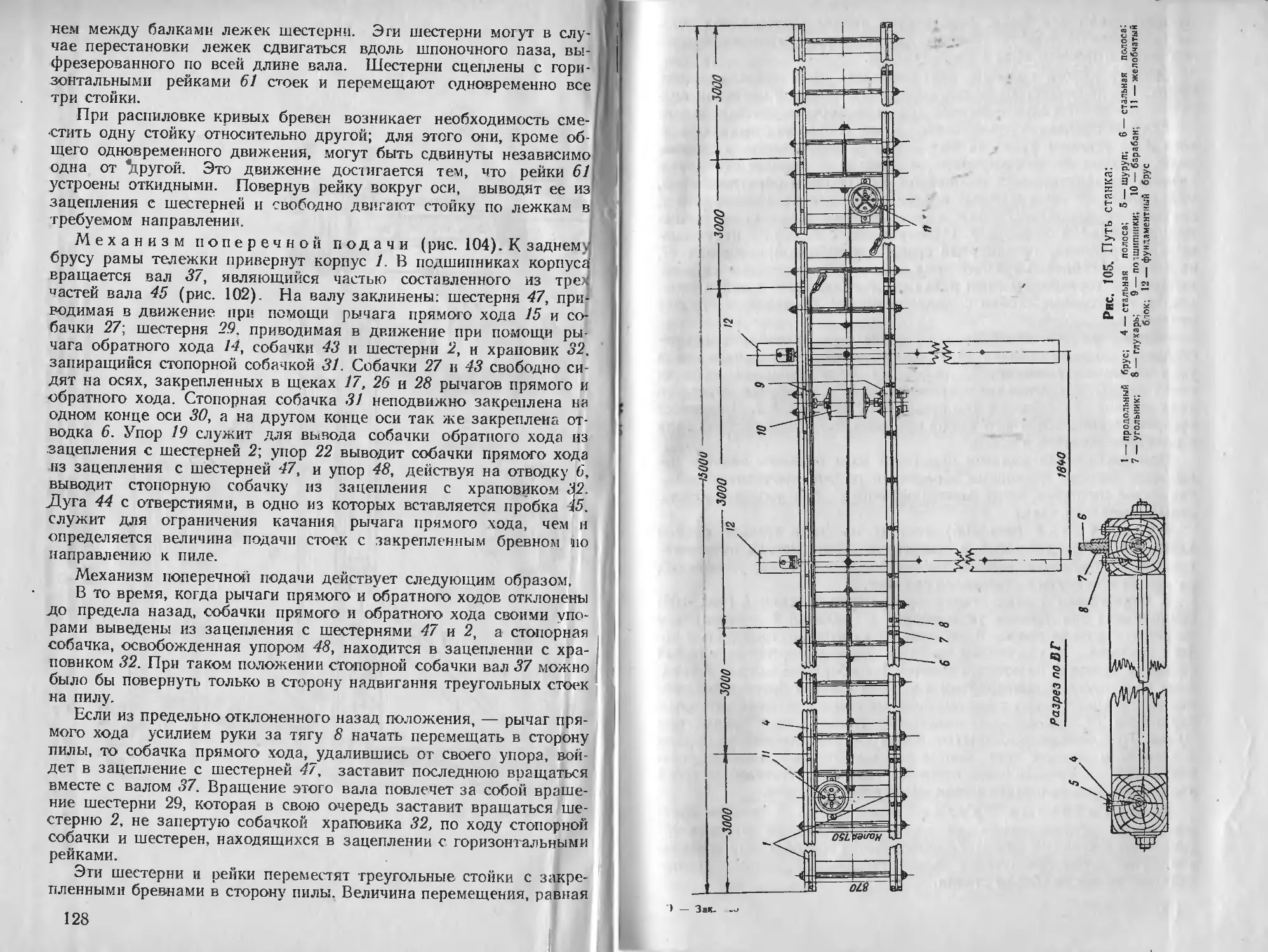

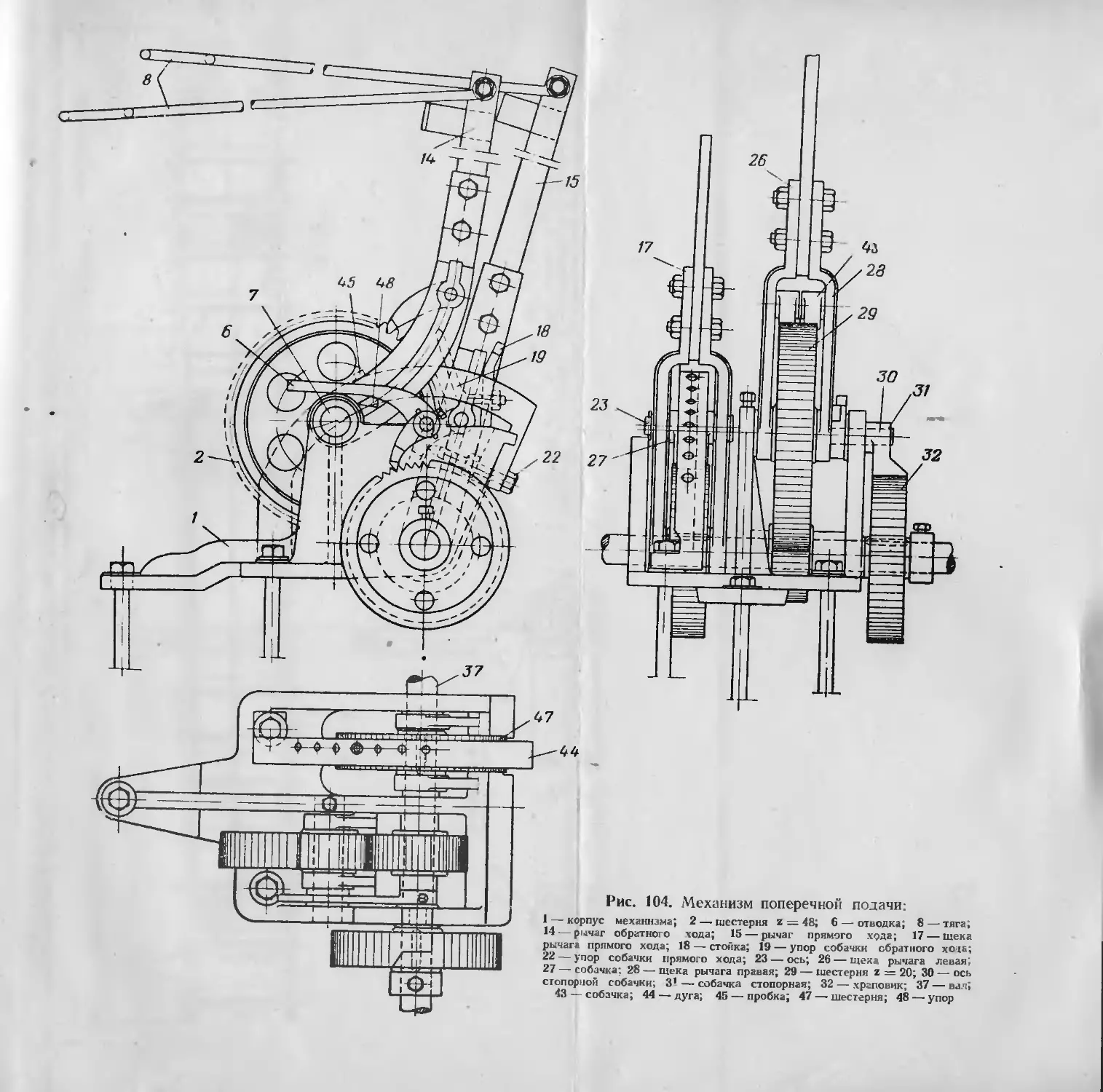

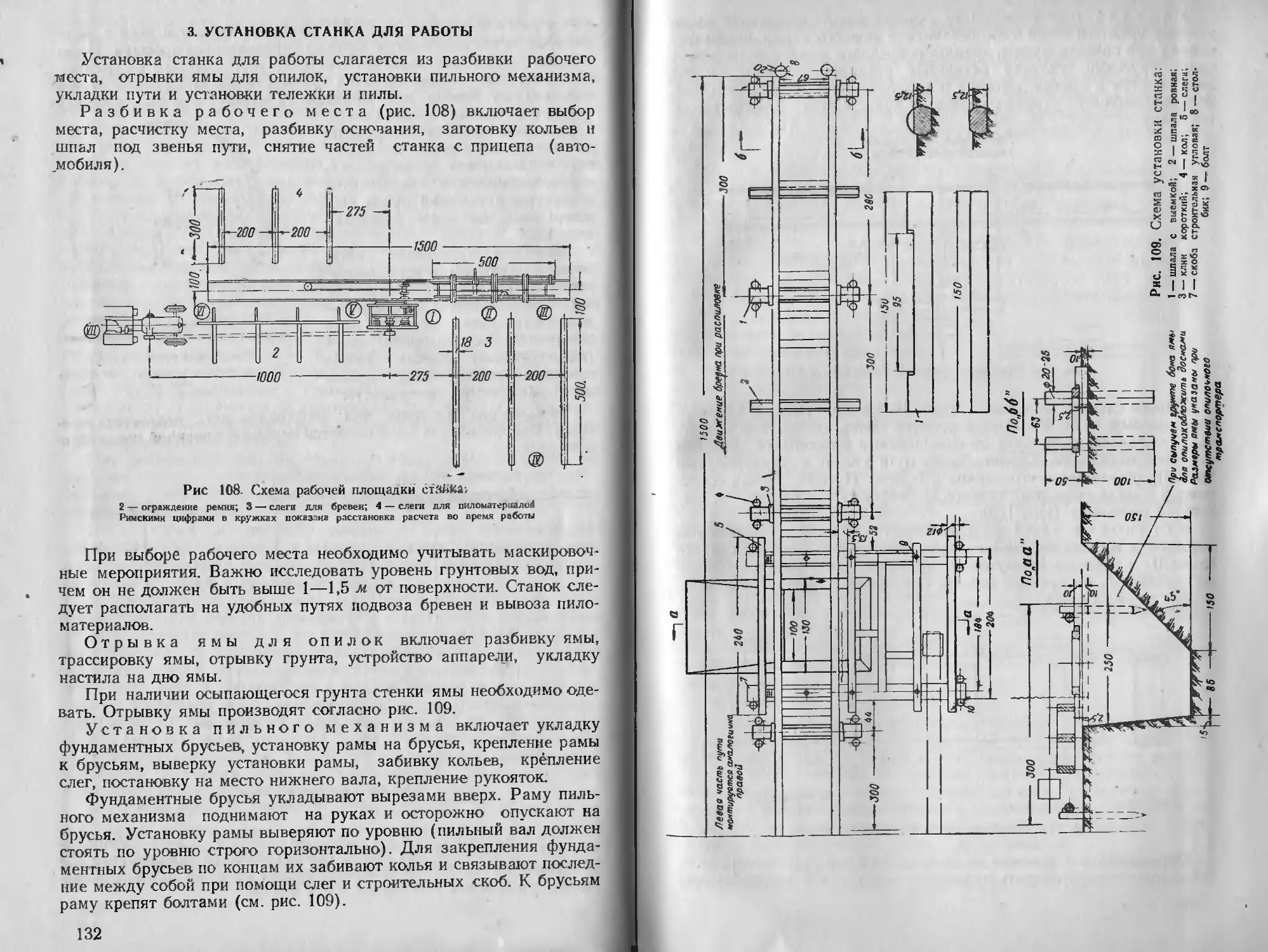

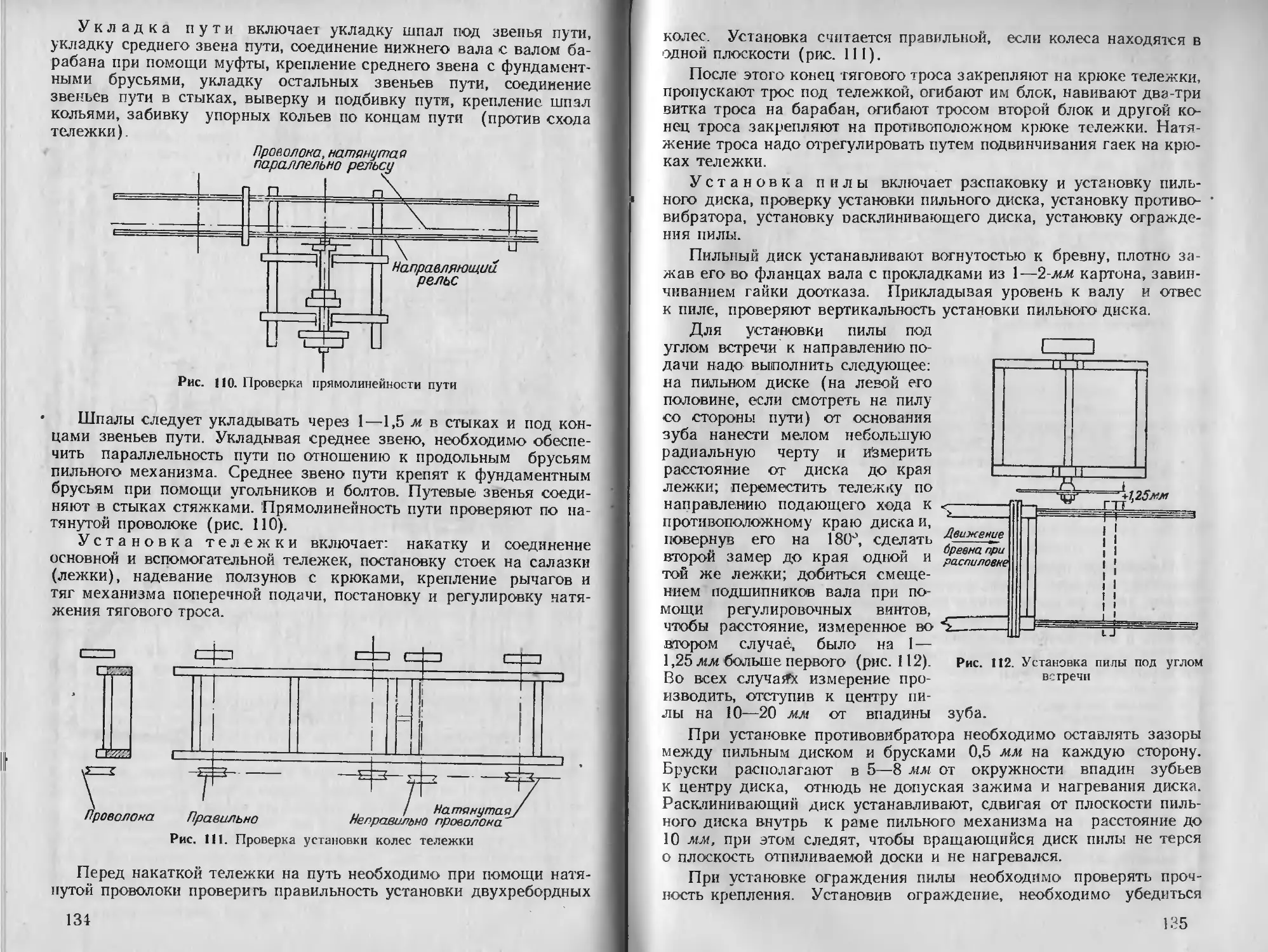

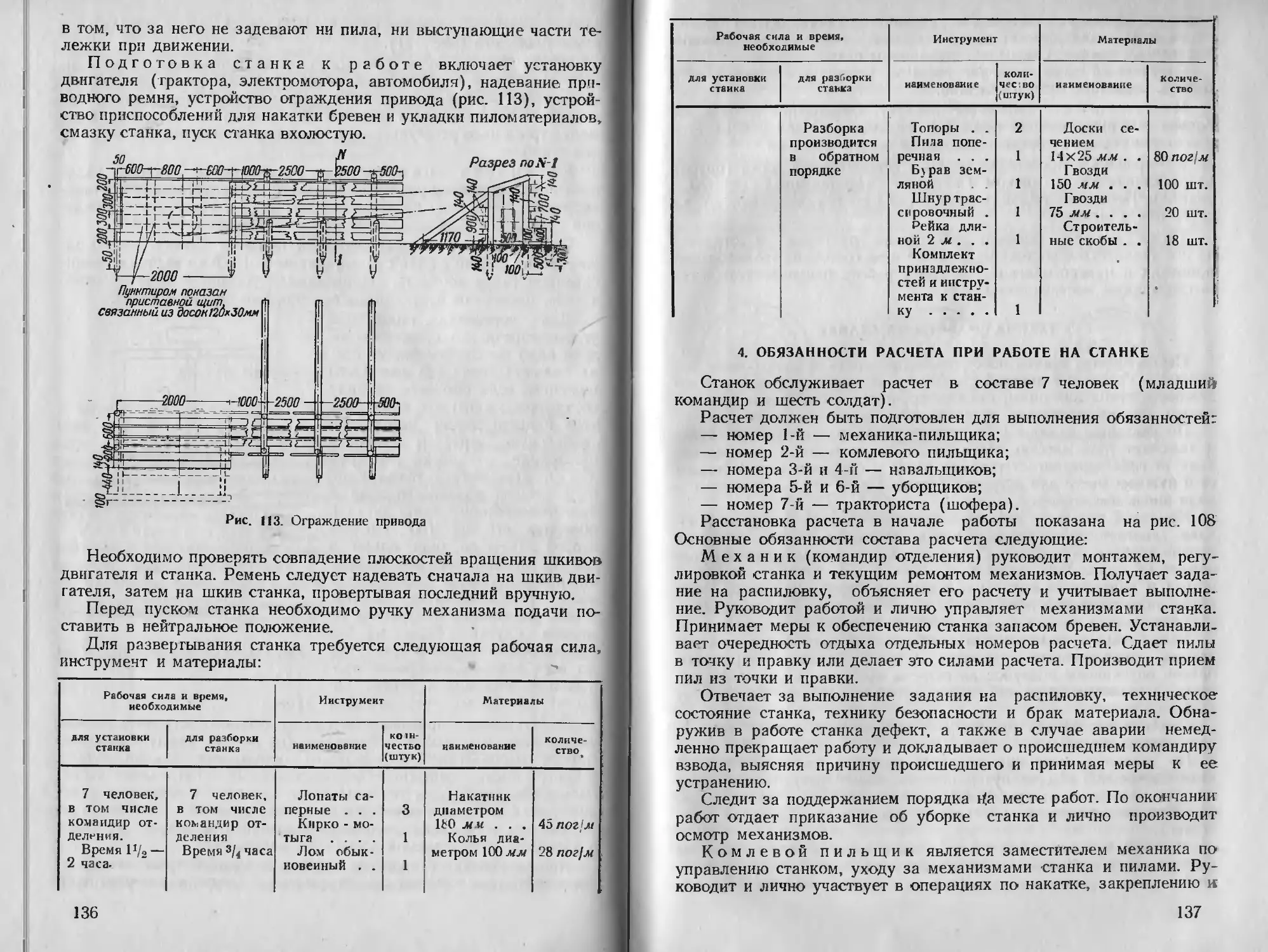

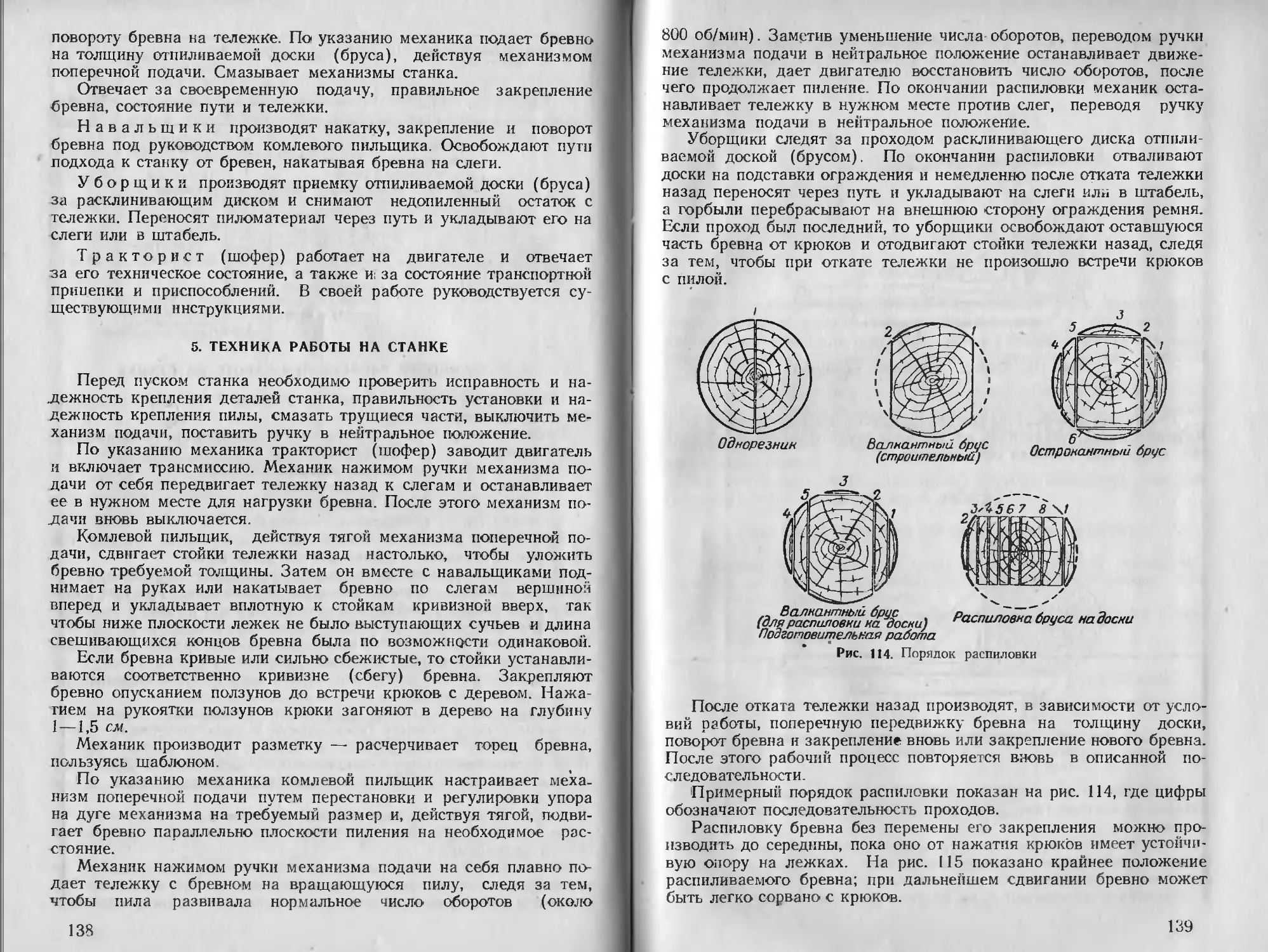

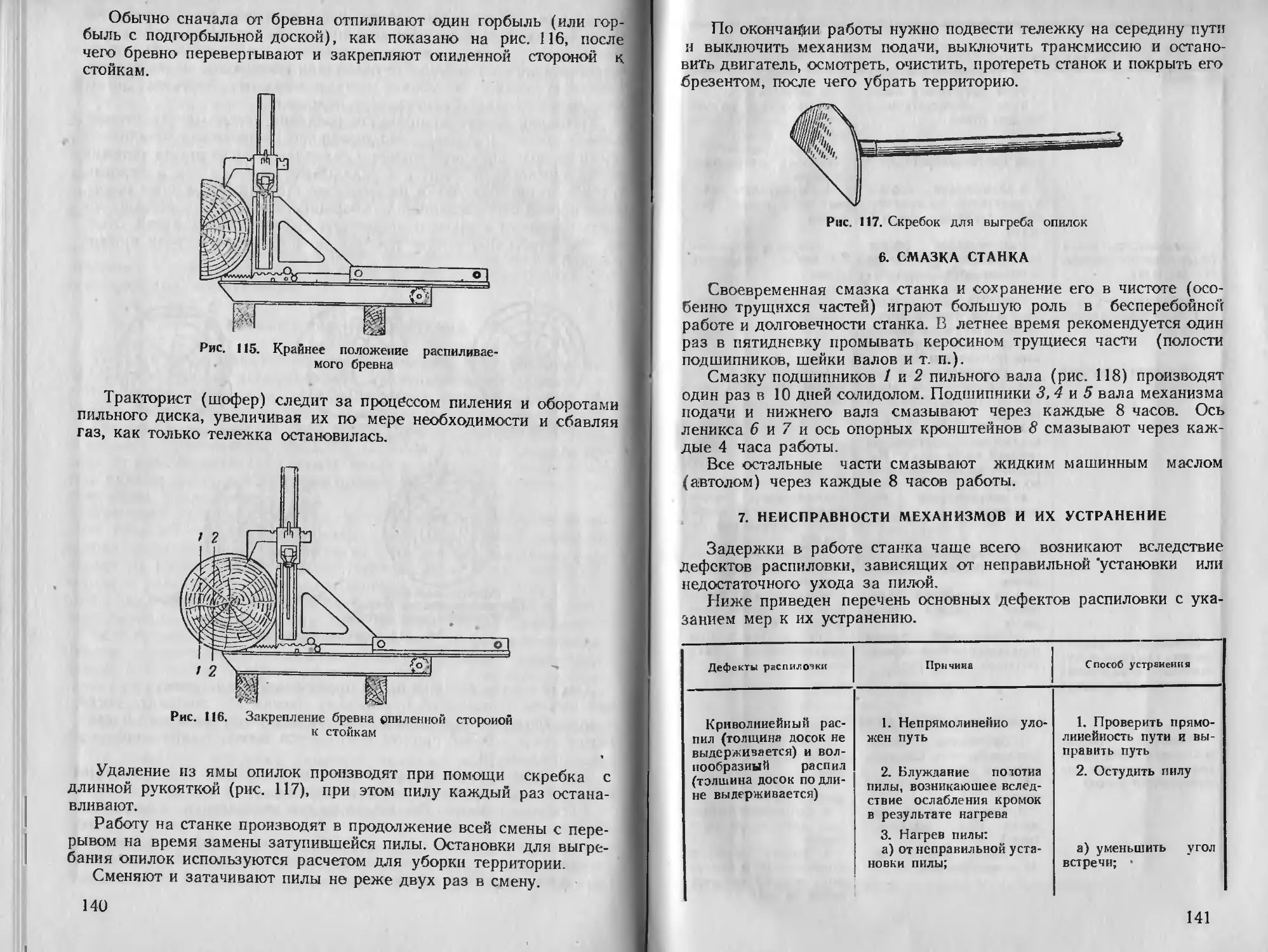

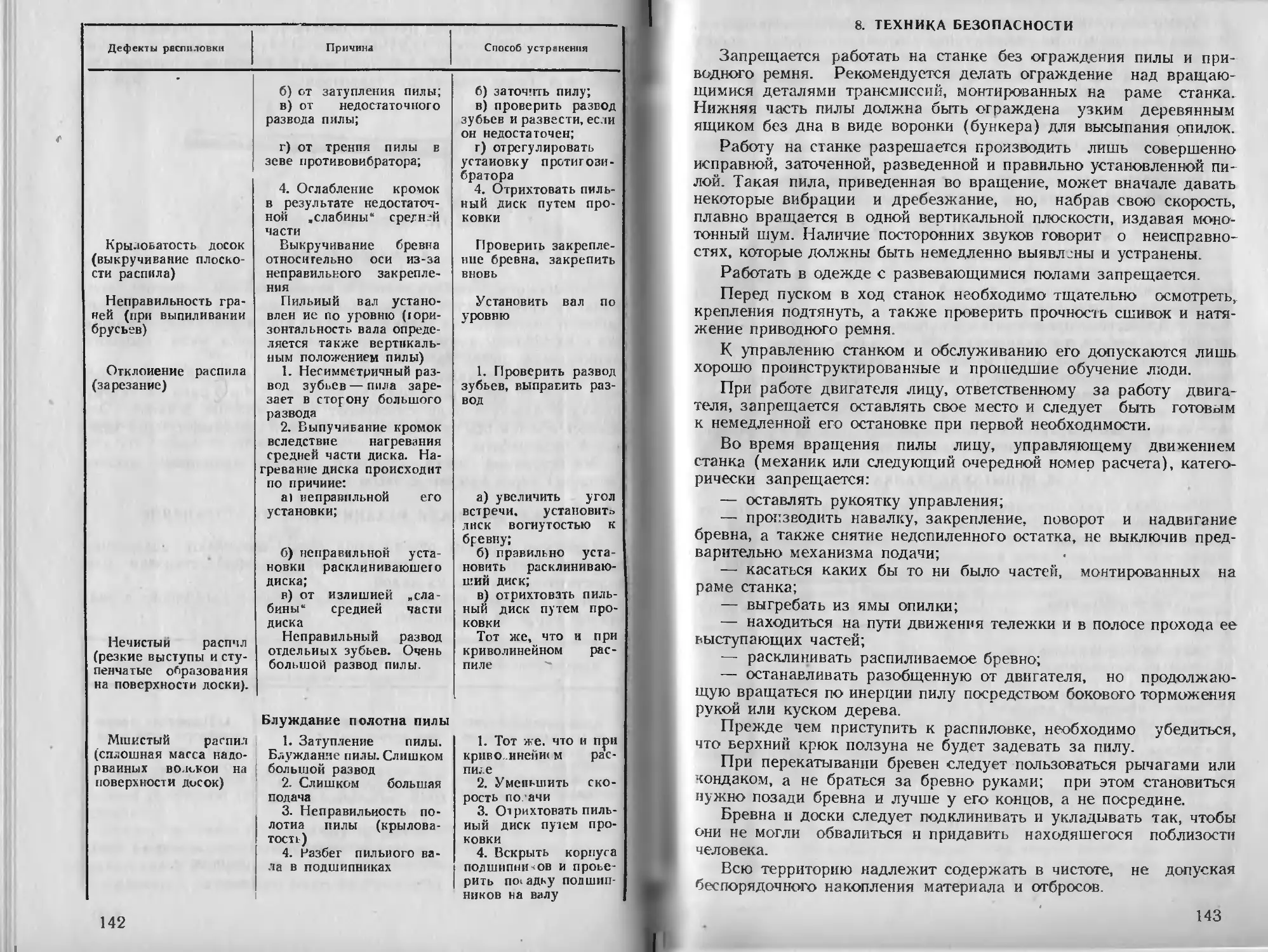

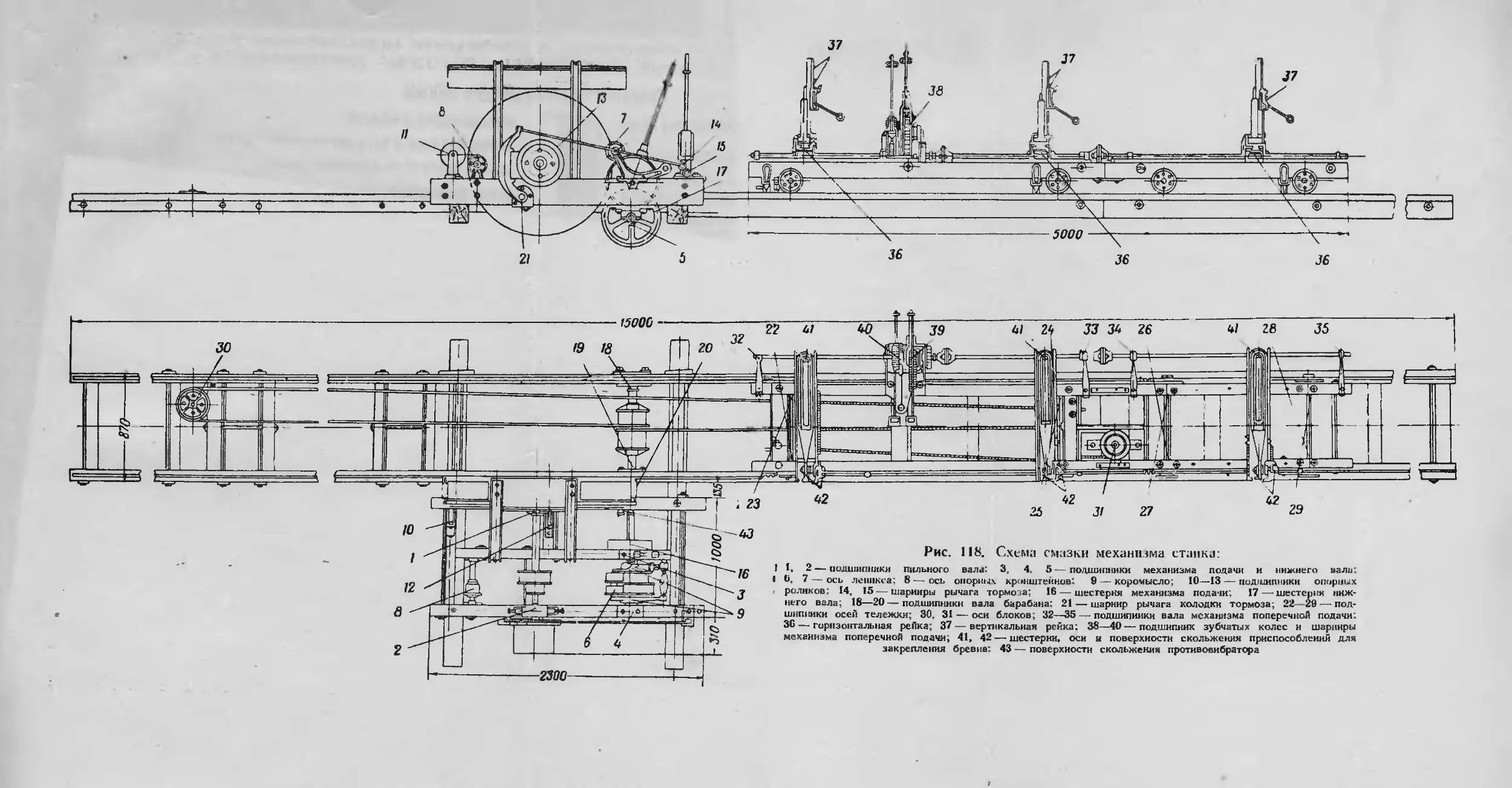

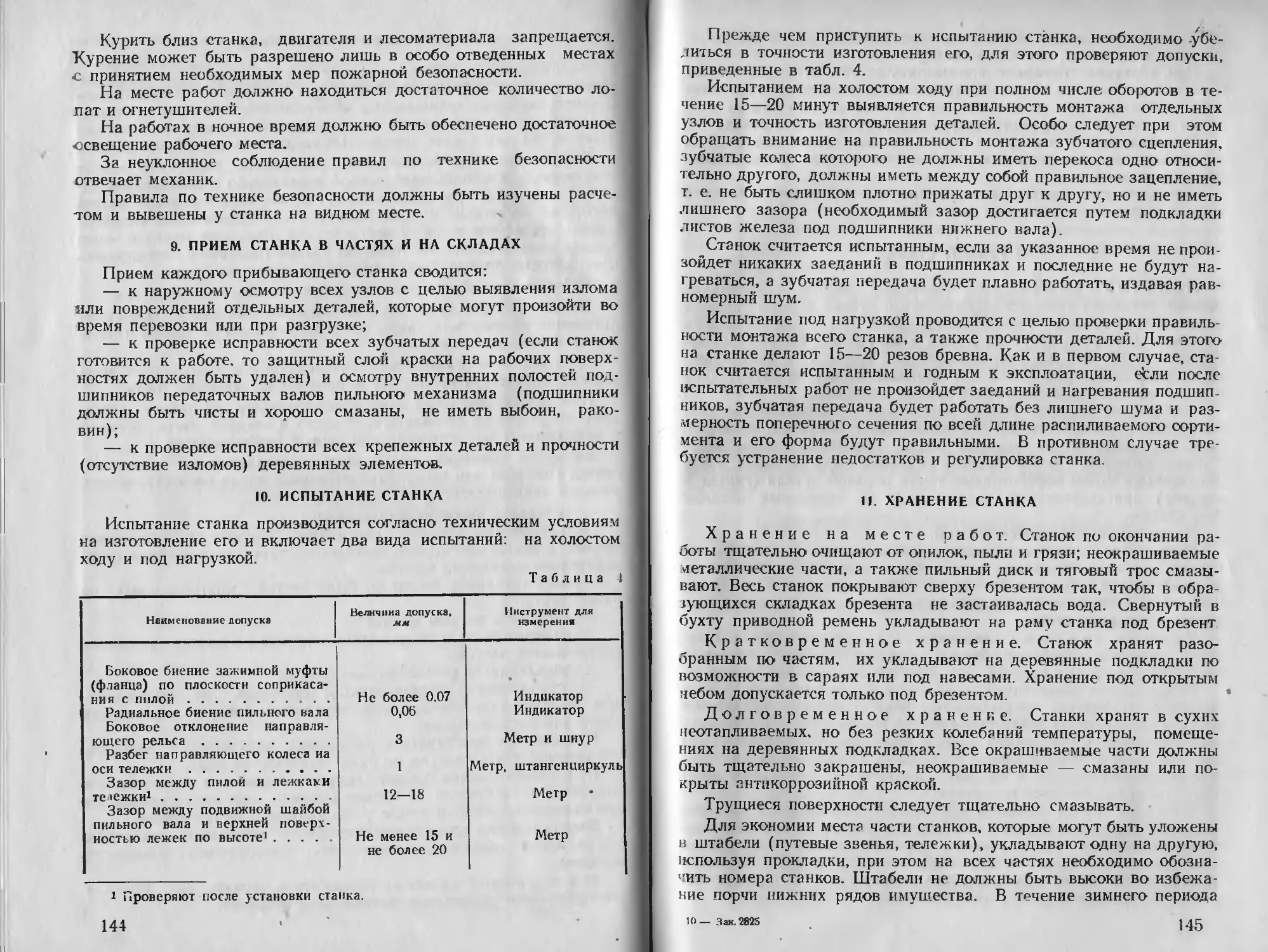

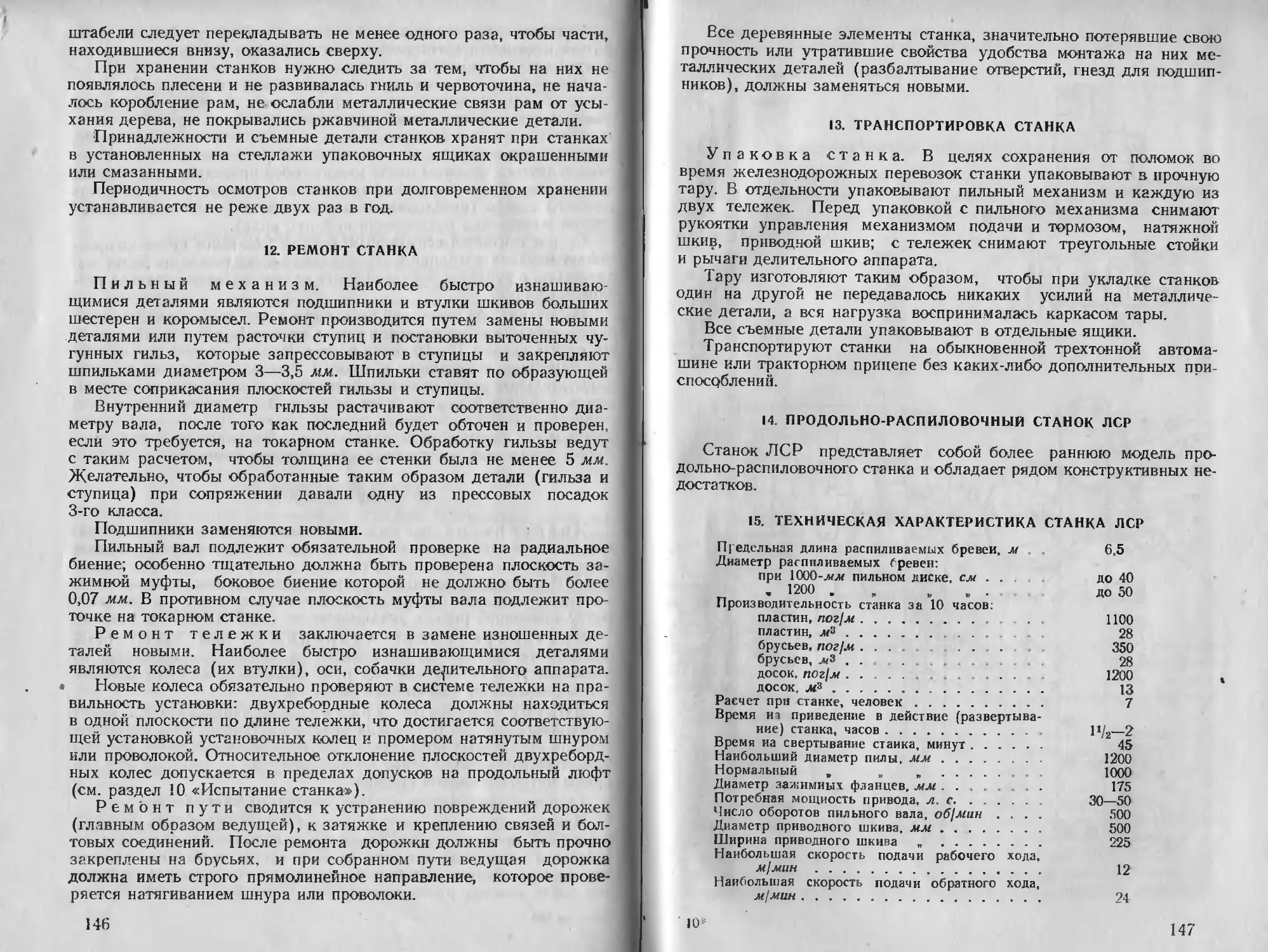

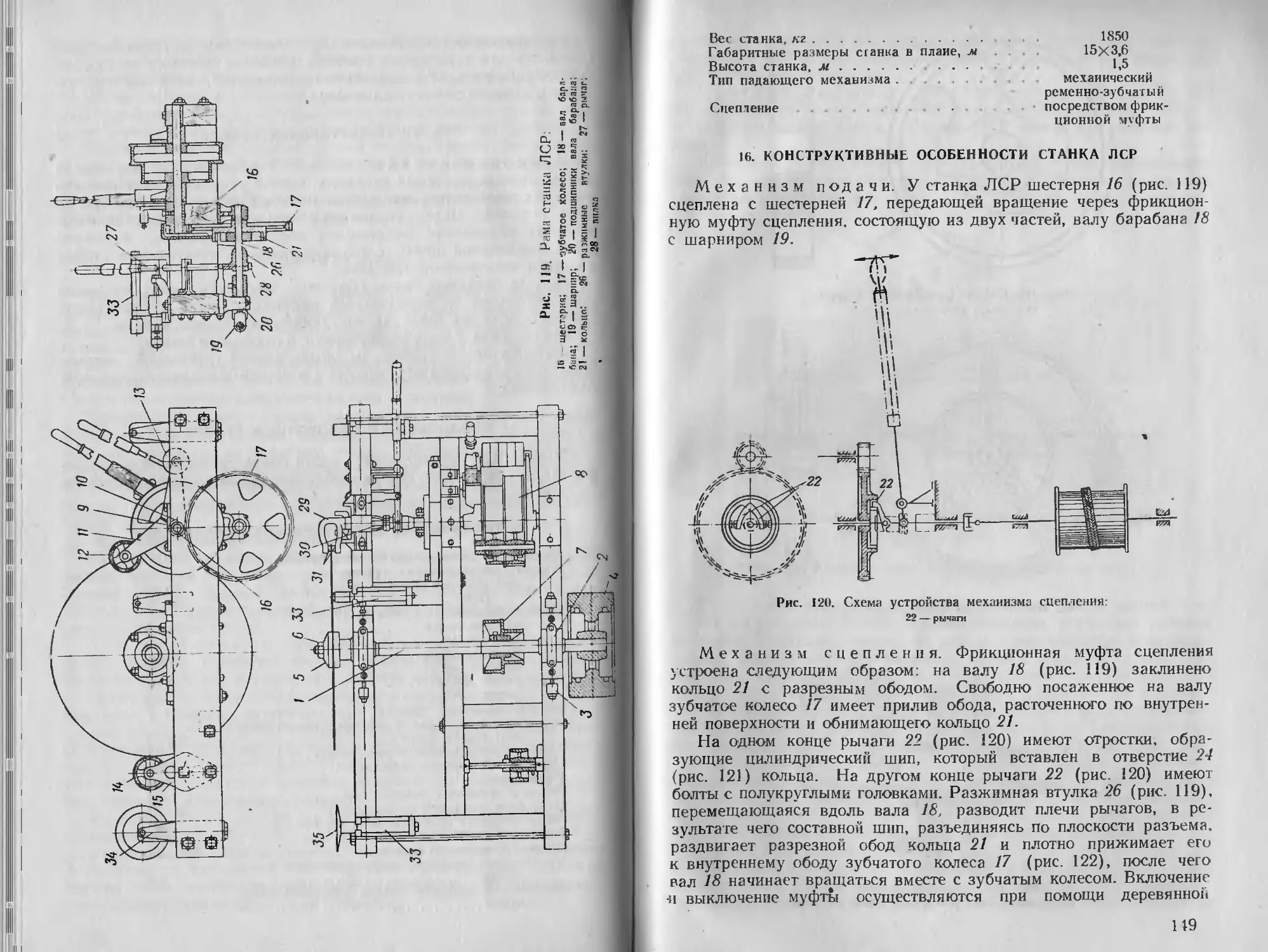

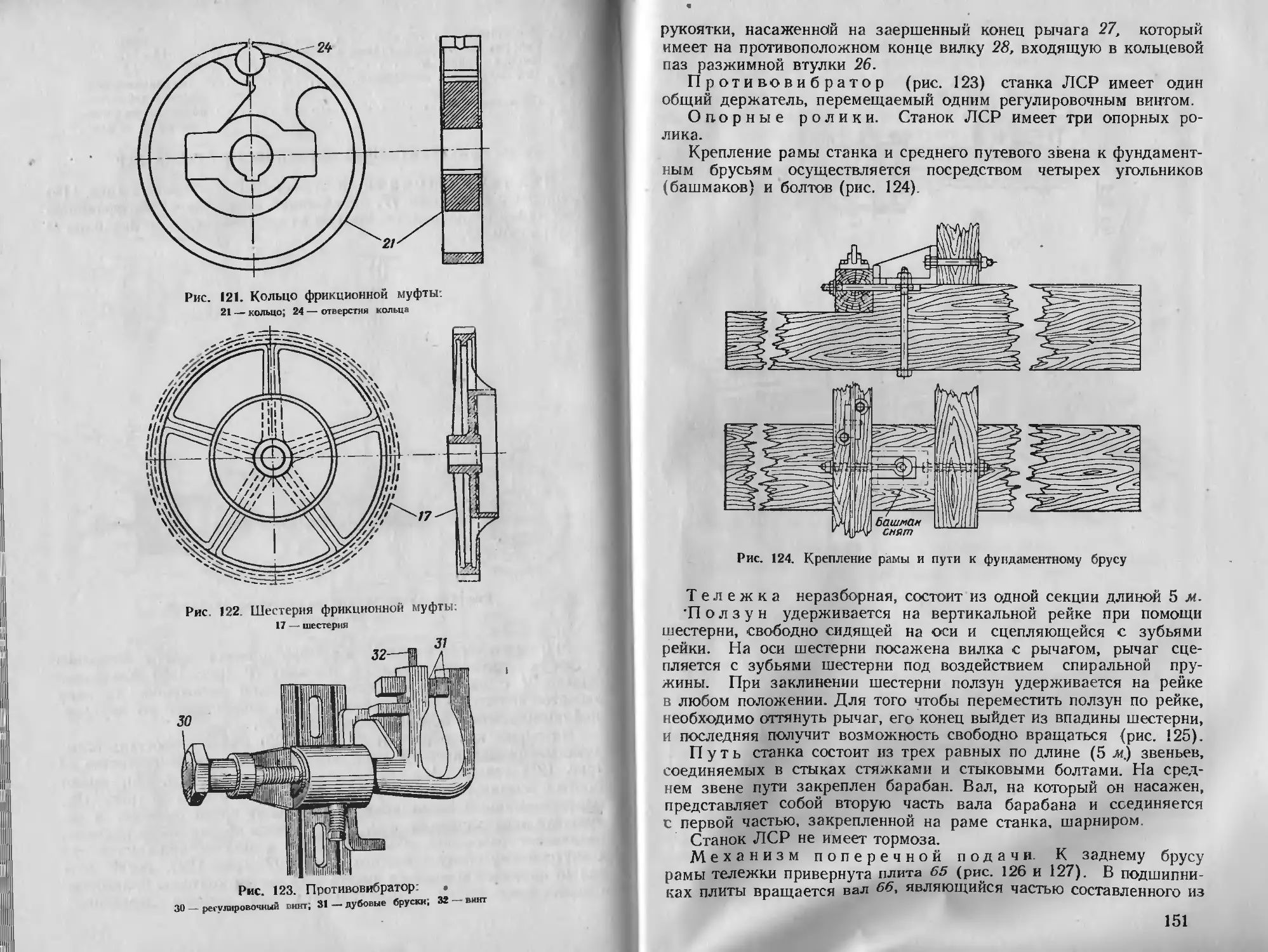

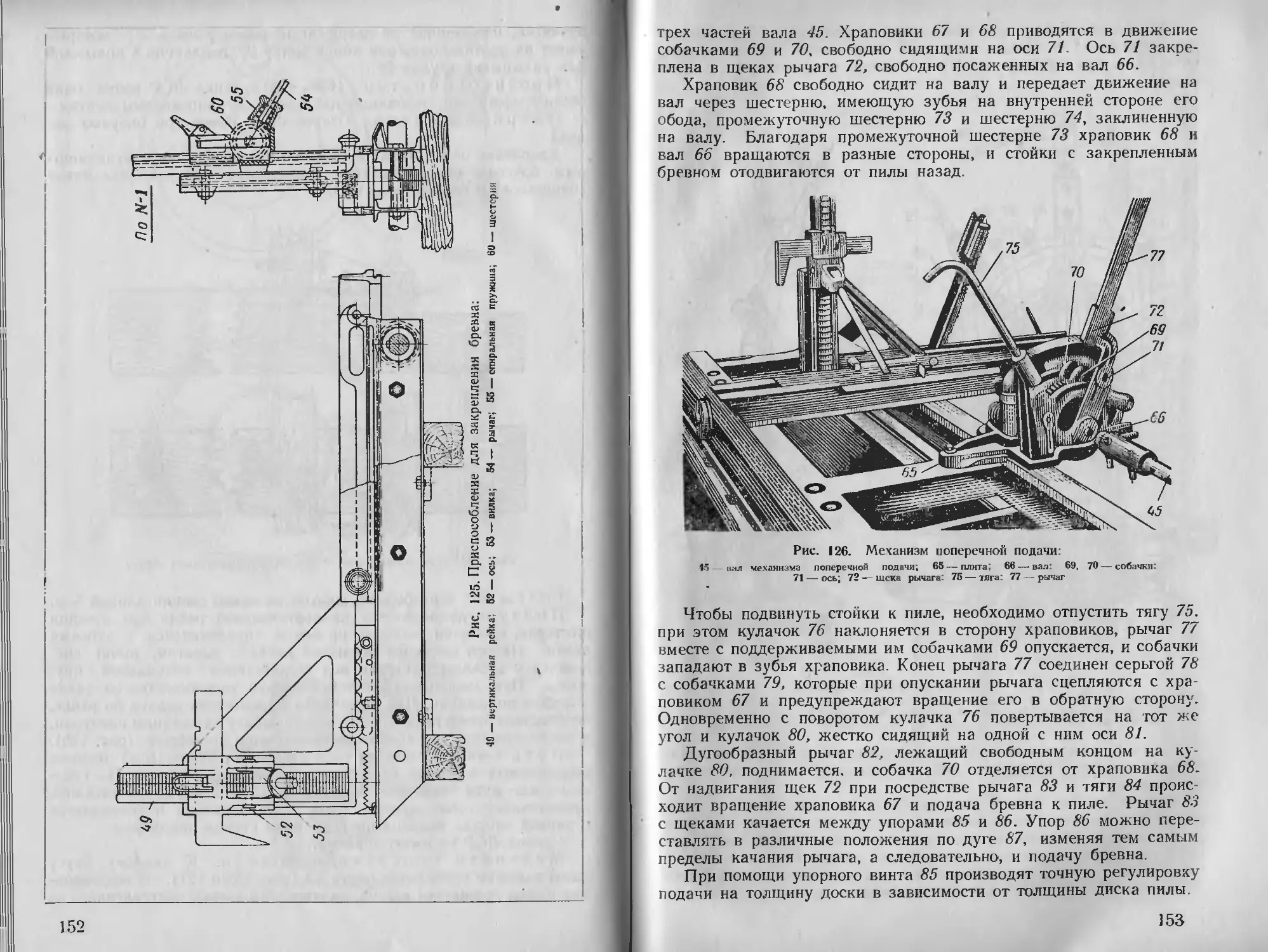

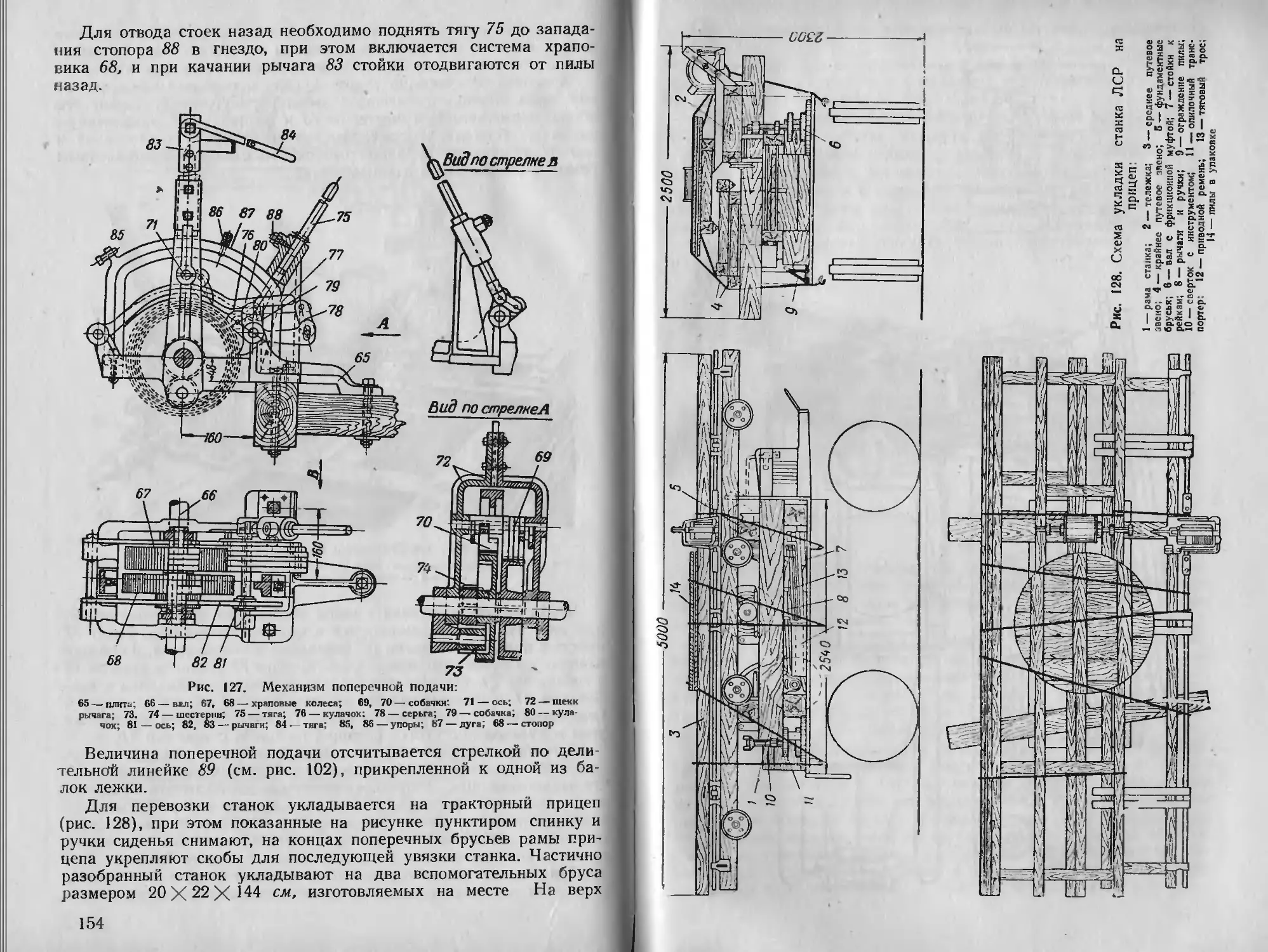

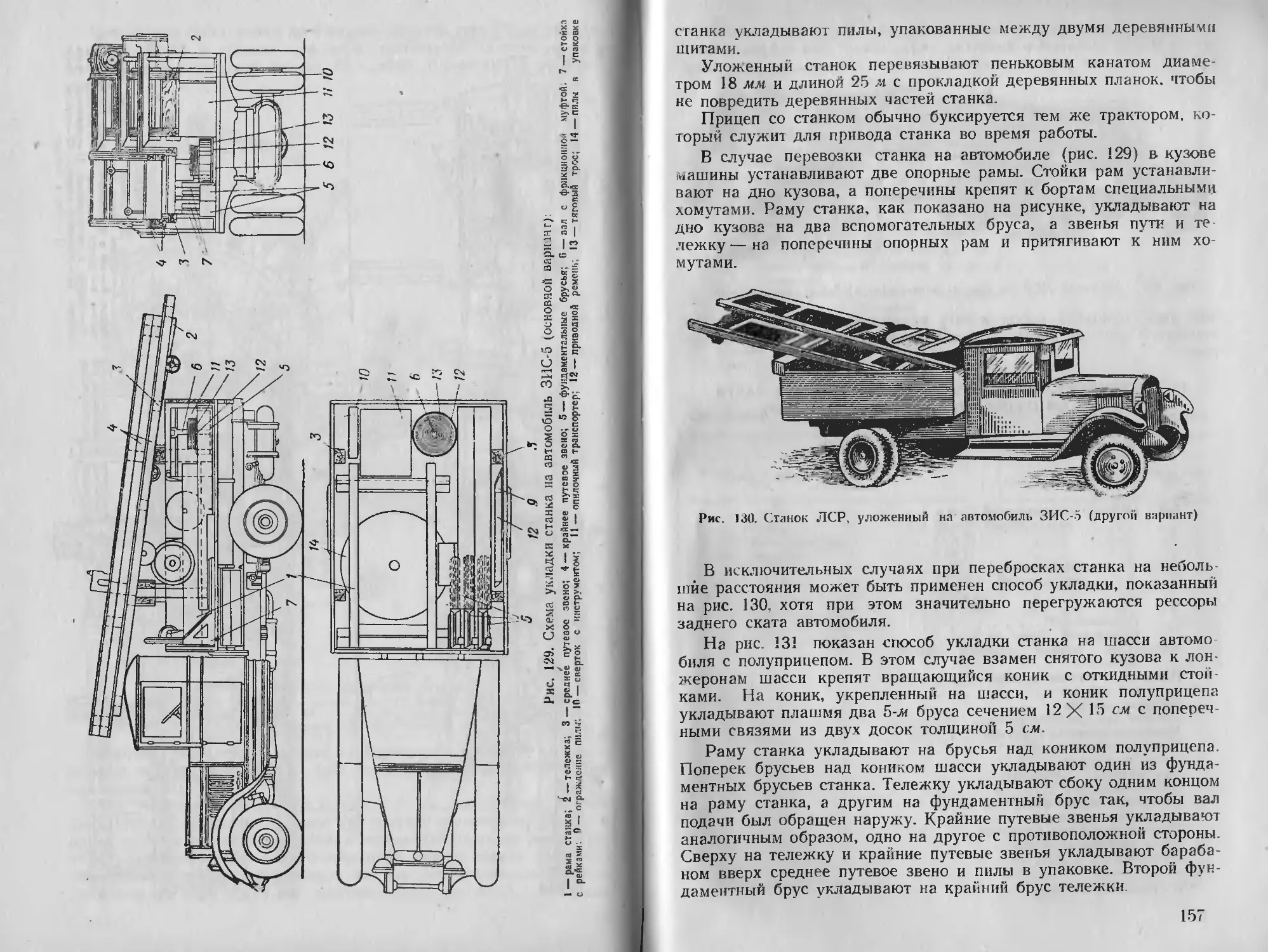

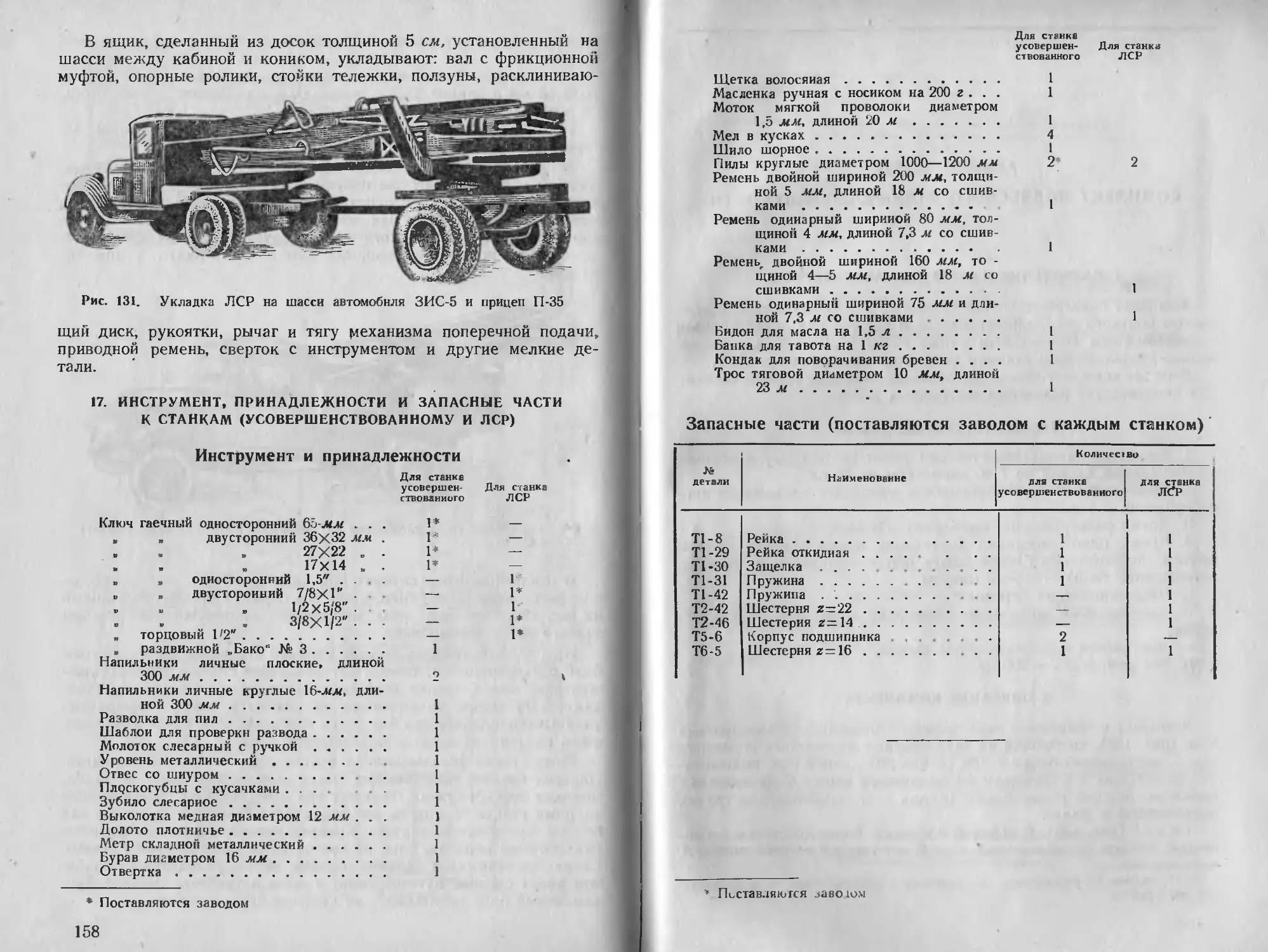

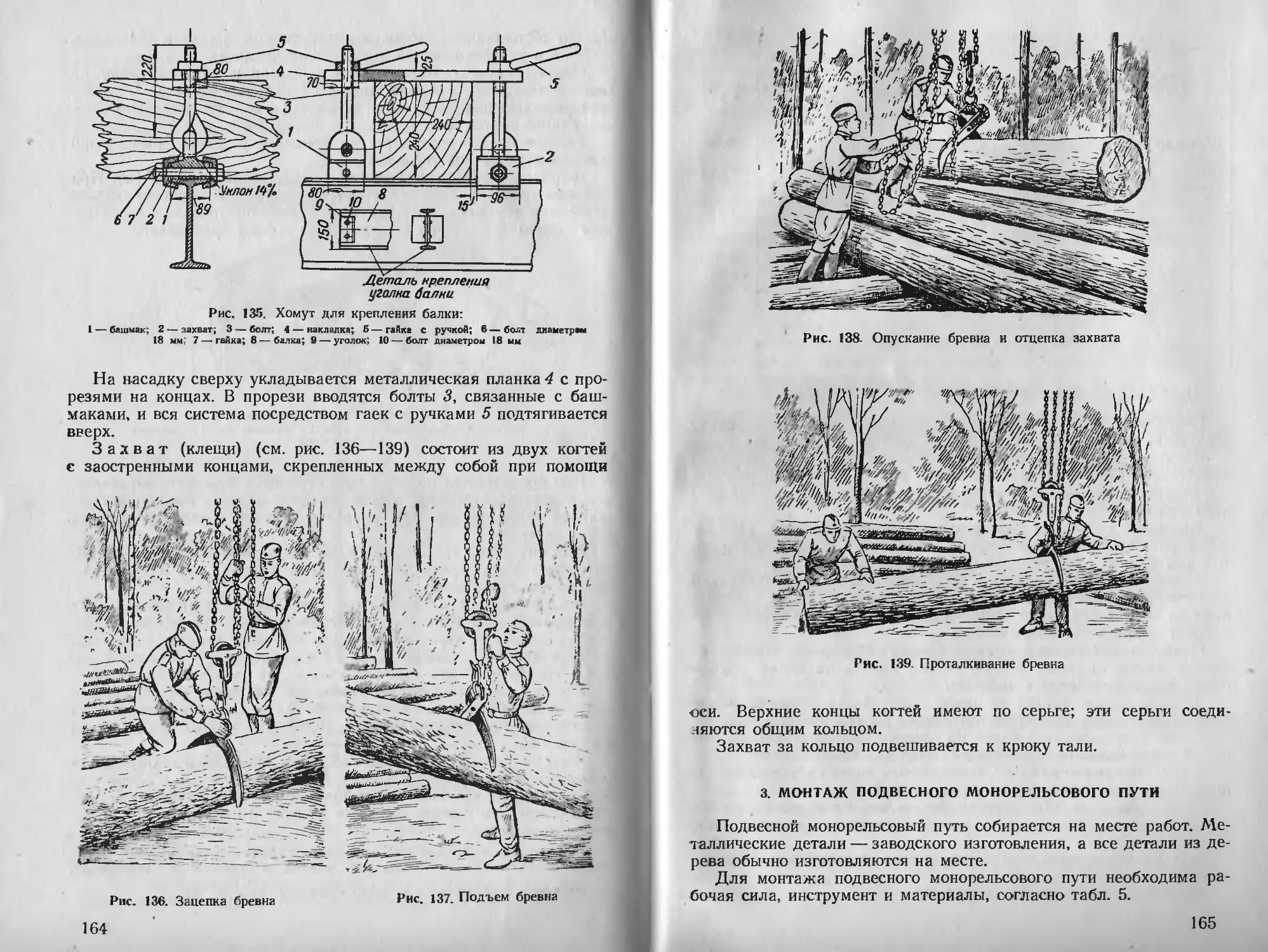

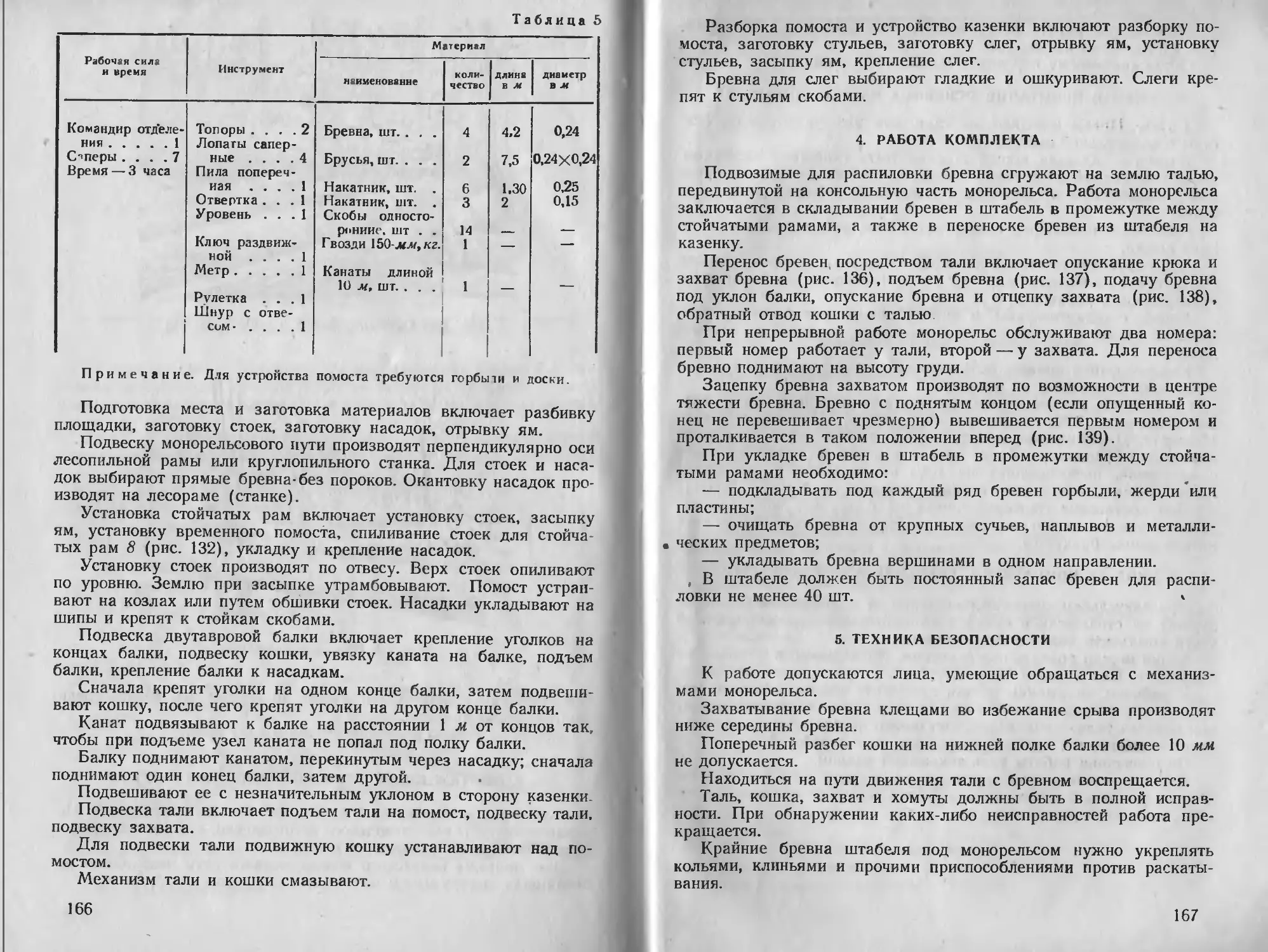

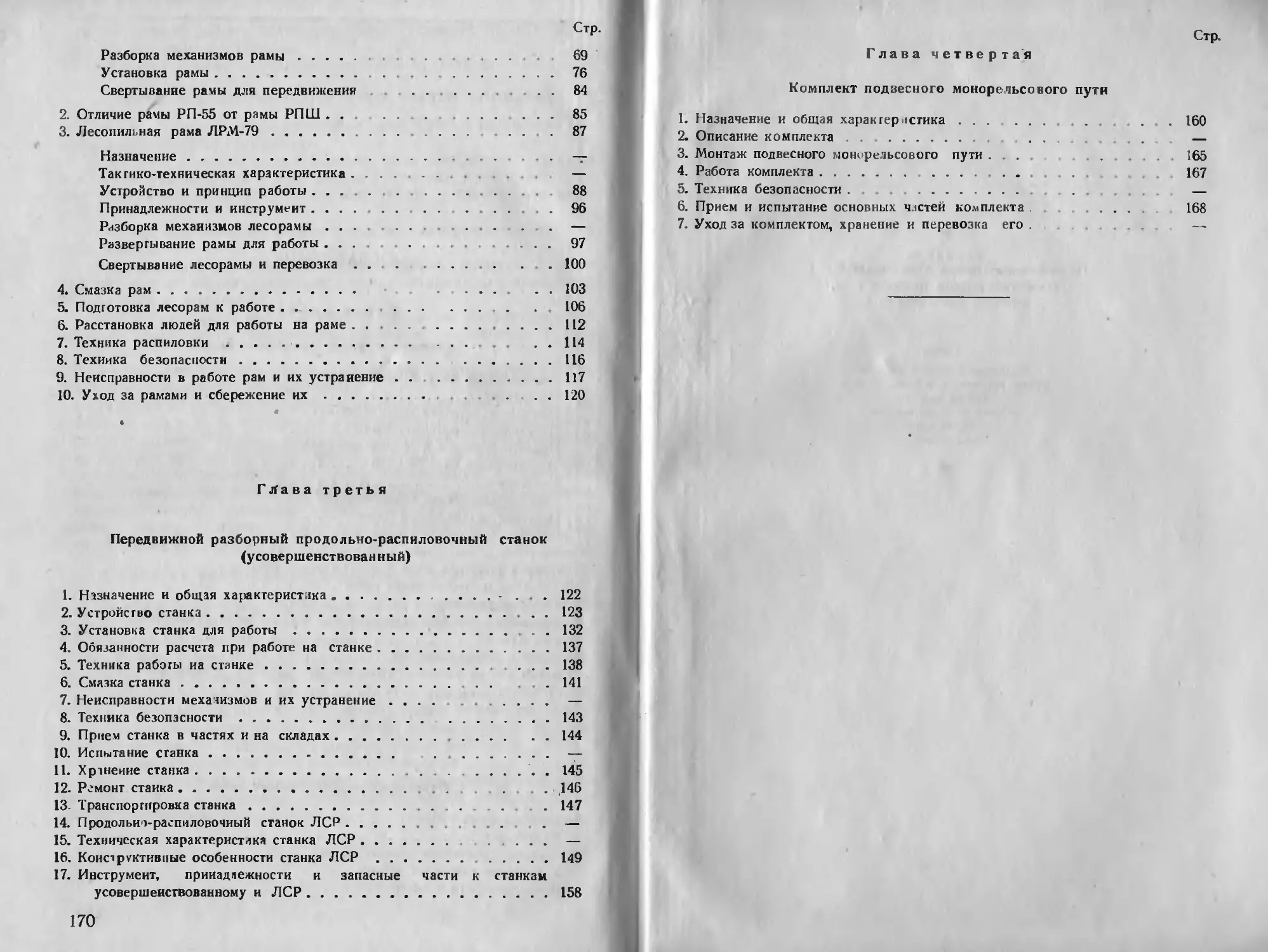

Наибольшее расстояние между верхним и нижним