Текст

1

Библиотека светотехника

С.М.Вугман, В.И.Волков

Галогенные

лампы ч

накаливания

БИБЛИОТЕКА

СВЕТОТЕХНИКА

Выпуск 5

С. М. ВУГМАН, В. И. ВОЛКОВ

ГАЛОГЕННЫЕ

ЛАМПЫ

НАКАЛИВАНИЯ

МОСКВА ЭНЕРГИЯ

1980

ББК 31.294

В 88

УДК 621.326

Вугман С. М., Волков В. И.

В 88 Галогенные лампы накаливания. М.: Энергия,

1980.— 136 с., ил.— (Б-ка светотехника; Вып. 5).

40 к.

В книге приводятся особенности конструкции и технологии изго-

товления электрических галогенных ламп накаливания. Излагаются

физические основы и принципы работы, рассматриваются свойства

применяемых материалов. Описаны основные технологические про-

цессы изготовления отдельных узлов и сборки ламп. Приведены пара-

метры ламп разных типов.

Книга рассчитана на инженерно-технических работников, зани-

мающихся разработкой, производством н эксплуатацией тепловых

источников излучения, в первую очередь галогенных ламп накали-

вания.

30310-295

В------—----- 152-80. 2302060000

051f01J-80

ББК 31.294

БП2.19

САМСОН МОИСЕЕВИЧ ВУГМАН

ВАЛЕРИЙ ИВАНОВИЧ ВОЛКОВ

ГАЛОГЕННЫЕ ЛАМПЫ НАКАЛИВАНИЯ

Редактор В. С. Литвинов

Редактор издательства В. И. Митрофанова

Технический редактор В. В. Хапаева

Корректор М. Г. Гулина

ИБ № 1494

Сдано в набор 31.01.80 Подписано в печать 19.08.80 Т-12471 Формат 84у1081/за

Бумага типографская № 1 Гари, шрифта литературная. Печать высокая

Усл. печ. л. 7,14 Уч-изд. л. 7,48 Тираж 9000 экз. Заказ 531 Цена 40 к.

Издательство «Энергия», 113114, Москва, М-114, Шлюзовая наб., 10

Московская типография № 10 Союзполиграфпрома при Государствен-

ном комитете СССР по делам издательств, полиграфии и книжной

торговли. 113114, Москва. М-114, Шлюзовая наб., 10

£) Издательстве «Эпеогия»( 1980 г.

ПРЕДИСЛОВИЕ

Лампы накаливания в стеклянных оболочках как

тепловые источники света существуют уже более 100 лет.

За этот период их световая отдача увеличилась в 5—

8 раз (для разных типов ламп), достигнуты большие

успехи в конструировании и методах производства, на-

коплен большой научный материал в области исследо-

ваний физических процессов, созданы методы расчета

элементов конструкции и параметров ламп.

Кажущаяся простота ламп накаливания и достигну-

тые результаты побудили многих к высказываниям

о том, что этот вид теплового источника света исчерпал

себя. Такие утверждения усилились с появлением более

экономичных газоразрядных источников света.

Однако жизнь опровергла такие суждения. Производ-

ство и потребление ламп накаливания не только не со-

кращаются, а постоянно увеличиваются. Новым доказа-

тельством жизненности этого вида источников света яв-

ляется появление в конце 50-х годов галогенных ламп

накаливания, что представляло собой дальнейшее раз-

витие и совершенствование тепловых источников света.

Благодаря ряду преимуществ галогенные лампы нака-

ливания нашли широкое применение во многих областях

науки, техники, быта. Их номенклатура и выпуск быст-

ро растут.

Если за последние годы об обычных лампах накали-

вания появился ряд книг и монографий, то о галогенных

лампах, насколько известно, нет цельного, систематизи-

рованного издания, хотя и имеется обстоятельный обзор

по развитию галогенных ламп [37]. Результаты много

численных исследований и у нас в стране и за рубежом

изложены лишь в отдельных статьях и патентах. Накоп-

ленный большой теоретический и экспериментальный

материал, касающийся различных сторон исследования,

разработки, технологии изготовления и эксплуатации

галогенных ламп, не обобщен и не собран воедино.

3

Предлагаемая книга предназначена в определенной

степени восполнить такой пробел. Авторы стремились

обобщить имеющийся литературный материал по этому

виду тепловых источников света, а также изложить мно-

голетний личный опыт, накопленный в процессе иссле-

дований и разработки галогенных ламп накаливания.

Авторы благодарят за помощь работников лаборато-

рий галогенных ламп ВНИИИС имени А Н. Лодыгина

и в первую очередь ведущих разработчиков И. О. Явно,

Н. А. Ивенина, В. И. Царькову, М. П. Горбачеву, плодо-

творный и творческий труд которых привел к появлению

и развитию галогенных ламп в нашей стране; рецензен-

та канд, техн, наук П. В. Пляскина и редактора канд.

техн, наук В. С. Литвинова за ценные замечания и пред-

ложения и за существенную помощь при подготовке кни-

ги к изданию.

Авторы

ВВЕДЕНИЕ

Краткий исторический обзор. По принципу работы

лампы накаливания относятся к класс)' тепловых ис-

точников света, в которых излучение света является ре-

зультатом нагрева тела накала до высоких температур

электрическим током. Датой рождения ламп накалива-

ния принято считать 1872 г., когда русский инженер

А. Н. Лодыгин сконструировал и получил привилегию

на «Способ и аппараты дешевого электрического осве-

щения». Лампа Лодыгина состояла из цилиндрической

стеклянной оболочки, из которой откачали воздух и

в которую герметично вмонтировали тонкий угольный

стержень. Такие лампы имели низкую световую отдачу,

не превышающую 2—3 лм/Вт.

В последующие десятилетия творческая мысль уче-

ных была направлена на изыскание новых материалов,

пригодных для использования в качестве тела накала.

Появились лампы с телом накала из тантала, иридия,

осмия, молибдена. В 1910 г. был разработан металлоке-

рамический метод изготовления тонких вольфрамовых

нитей. До сего времени вольфрам является незаменимым

материалом для тела накала, совершенствуются лишь

технология изготовления тела накала и его конструктив-

ное оформление. В 1913 г. для повышения световой отда-

чи ламп накаливания при неизменном сроке службы

тело накала стали выполнять в виде вольфрамовой мо-

носпирали, а в 30-х годах стали применять и биспираль.

Важно было также создать необходимые условия ра-

боты тела накала в лампе. Известно, что вольфрам быст-

ро окисляется в атмосфере воздуха. Поэтому с первых

шагов создания ла?лп накаливания встал вопрос о техни-

ке откачки воздуха и создании условий герметизации

стеклянной оболочки ламп. Анализ исторического пути

развития ламп накаливания показывает, что их прогресс

был неотъемлемо связан с прогрессом в области вакуум-

ной техники. Успехи, достигнутые в первые десятилетий

20-го столетия в области получения и применения ва-

куума, позволили значительно усовершенствовать конст-

рукцию ламп накаливания и методы их изготовления. t

Световая отдача вакуумных ламп с вольфрамовым те-

лом накала значительно возросла по сравнению с лам-

пами с угольным телом накала. Обеспечение хорошего

вакуума в лампах позволило увеличить продолжитель-

ность горения до 1000 ч. Вакуумные лампы накаливания

нашли широкое применение. И до сего времени, несмотря

на создание новых, более эффективных конструкций,

многие типы ламп изготовляются в вакуумном исполне-

нии и являются незаменимыми во многих случаях.

Тем не менее, существенным недостатком вакуумных

ламп является сравнительно низкая световая отдача

в связи с невозможностью эксплуатации тела накала

при температурах выше 2600—2800 К, при которых ис-

парение вольфрама сильно возрастает. В условиях ва-

куума вольфрам беспрепятственно испаряется и осажда-

ется на внутренние стенки колбы (оболочки), приводя

к резкому снижению светового потока.

Одним из путей противодействия испарению вольфра-

ма является наполнение ламп азотом и инертными газа-

ми — аргоном, криптоном и ксеноном. Появление газо-

наполненных ламп явилось следующим крупным шагом

в направлении дальнейшего совершенствования конст-

рукции ламп и повышения их эффективности.

Однако газовое наполнение в лампах накаливания

не устраняет вредного действия термического испарения

вольфрама, оно лишь значительно его уменьшает. Сле-

довательно, если термическое испарение вольфрама яв-

ляется неизбежным физическим процессом, необходимо

каким-то образом очищать стенки оболочек от оседаю-

щих частичек вольфрама.

И решение было найдено: стали применять так назы-

ваемый галогенный цикл. Благодаря введению внутрь

ламп определенных добавок к инертному газу создают-

ся возможности и условия для возникновения и проте- р

кания таких физико-химических реакций, которые при-

водят к полной очистке стенок оболочек от оседающего

вольфрама и переносу его обратно на тело накала.

В связи с интенсивным развитием работ в области *

космической техники в 50-х годах возникла необходи-

мость исследования поведения космических объектов

6

при вхождении в плотные слои атмосферы. Возможность

имитации таких тепловых ударов потребовала быстрого

интенсивного нагрева металлических поверхностей и

обеспечения больших облученностей нагреваемых объек-

тов. Для этого фирма «Дженерал Электрик» (США) со-

здает трубчатые кварцевые нагреватели. Кварцевые обо-

лочки были использованы ввиду высокой температуры

нагрева, а трубчатая форма в виде длинного цилиндра

сравнительно малых диаметров дала возможность созда-

ния путем набора большого количества таких ламп вы-

сокой поверхностной плотности облучения, достигающей

сотни киловатт на 1 м2. Однако неизбежное распыление

вольфрама на стенки кварцевых трубок сильно ограни-

чивало срок службы нагревателей; они быстро чернели

и оказывались практически непригодными, несмотря на

то что тело накала продолжало работать. И тут иссле-

дователи «вспомнили» о регенеративных галогенных цик-

лах, которые, как оказалось, давно известны в науке.

Использование галогенов и их соединений в электро-

вакуумных приборах, и в частности в лампах накалива-

ния, имеет давнюю историю. Такие работы были про-

ведены еще задолго до использования вольфрама в лам-

пах. В их основу были положены достаточно изученные

к тому 'времени явления диссоциации галогенных соеди-

нений. Необходимость улучшения световых параметров

ламп направила мысль исследователей на использова-

ние металлических нитей вместо угольных. Поскольку

изготовление тонких металлических нитей тоже пред-

ставляло трудную проблему, то в первую очередь были

поставлены работы по металлизации угольных нитей.

И тут пригодились галогенные соединения. Способы по-

крытия угольных нитей путем осаждения металлов из

их галогенных солей и окислов оказались удобными.

По сути дела эти же химические процессы соедине-

ния и диссоциации имеют место в галогенных лампах.

Еще в 1882 г. Скрибнер в США получил патент на не-

посредственное введение внутрь вакуумной лампы

с угольной нитью малого количества хлора. В последую-

щие годы был получен ряд патентов на введение в лам-

пы различных галогенов и их смесей, так как при этом

было обнаружено, что лампы не чернеют. В указанных

патентах это объяснялось тем, что галоген, соединяясь

с испаряющимся веществом (уголь, металл), образует

прозрачную пленку на стенке колбы Ныне эти явления

7

хорошо изучены и мы знаем, что объяснения, приведен-

ные в указанных патентах, ошибочны; тем не менее факт

использования галогенов в лампах накаливания для

уменьшения почернения стенок заслуживает внимания.

В 1923 г. был получен патент на введение в лампу

щелочного галогенного соединения, которое, как предпо-

лагалось, выполняет двоякую роль — реагирует с за-

грязнениями на стенках колб, образуя с ними прозрач-

ную пленку, и одновременно, соединяясь с вольфрамом,

возвращает его (в регенеративном цикле) обратно на

тело накала. В 1933 г. Ван Лимпт получает патент на

использование смесей хлора, брома, йода вместе с инерт-

ными газами для обеспечения протекания регенеративно-

го галогенного цикла. В 1949 г Нойнхоффер и Шульц по-

лучают в ФРГ патент на «самоочищающуюся» лампу

накаливания благодаря добавлению к газонаполнителю

добавок галогенов и их соединений с тугоплавкими ме-

таллами, например хлорида вольфрама, бромида и йоди-

да рения. Регенеративный цикл действовал в таких лам-

пах очень короткое время и прекращал свое действие

из-за связывания галогенов посторонними металлами,

имеющимися в лампах (никелевыми электродами, молиб-

деновыми поддержками), а также из-за неоптимального

конструктивного исполнения ламп. Такие же неудачи

постигли ряд исследователей фирмы «Дженерал Элек-

трик» в начале 50-х годов при изучении влияния доба-

вок йода в обычных лампах накаливания со стеклян-

ными оболочками. Даже замена никелевых электродов

молибденовыми не дала ожидаемых результатов (хотя

срок службы ламп несколько увеличился), так как экс-

перименты проводились на лампах «классической» кон-

струкции с шаровыми стеклянными баллонами. Только

в конце 50-х годов, когда в космической технике стали

применять кварцевые трубчатые нагреватели, появились

предложения использовать галогенный цикл в лампах

такой конструкции для устранения почернения стенок

оболочек.

В апреле 1959 г. Фридрих и У или получили патент

р США на конструкцию трубчатого кварцевого нагрева-

теля с добавкой йода. В патенте довольно подробно и

с учетом накопленного опыта описывалось действие гало-

генного цикла, указывался необходимый предел темпе-

ратуры стенок баллона (500—1500 К) и приводилась

нужная дозировка йода (0,01—1 мкмоль на I см3 объ-

8

ёма лампы). Однако и эти лампы быстро чернели, тай

как танталовые диски, служащие для поддержания тела

накала, быстро связывали йод и приводили к прекра-

щению его действия. Чистый и действенный йодный цикл

мог проходить только при отсутствии посторонних ме-

таллов и наличии внутри лампы только вольфрама. По-

следний шаг был сделав в конце 1959 г., когда сотруд-

ники фирмы «Джеперал Электрик» Цаблер и Мосби по-

лучили полноценную трубчатую кварцевую лампу нака-

ливания с добавками йода Поддержки спирали были

сделаны также из вольфрама. Были устранены все по-

мехи, мешающие нормальному функционированию йод-

ного цикла. Лампы с йодным циклом получили завер-

шенную форму и оказались пригодными для использова-

ния как для нагрева, так и в качестве высокоинтенсив-

ных источников света.

В 1960 г. появились первые галогенные лампы и

в СССР. Это были лампы-термоизлучатели типа

КИ220-1000 (220 В, 1000 Вт), разработанные во Всесо-

юзном научно-исследовательском институте света [38].

В 1963 г. Шурген в США предложил вместо чистого

йода использовать йодистый, бромистый или хлористый

водород. Эти соединения более технологичны для введе-

ния в лампу и подмешивания к наполняющим газам. Бро-

мистые соединения значительно уменьшают почернение

концевых участков ламп, что имело место при использо-

вании йода.

Во-второй половине 60-х годов и у нас в стране и за

рубежом начали применять углеводородные соединения

галогенов. Они неагрессивны, не реагируют с материа-

лами откачных постов. Появилась возможность тщатель-

но регулировать количество галогена в лампах, так как

различные типы ламп в зависимости от их назначения

и параметров требуют галогенных добавок разных со-

ставов

Особенности и характеристика галогенных ламп на-

каливания. Появление кварцевых галогенных ламп на-

каливания (ГЛН) явилось большим прогрессом в обла-

сти тепловых источников света. Они являются 'высокоин-

тенсивными источниками излучения (с малыми габарит-

ными размерами), благодаря чему нашли широкое при-

менение во многих областях науки, техники и быта.

Имеется много примеров того, как использование ГЛН

позволило найти принципиально новые технические ре-

9

Шения многих интересных задач, которые райеё либо вб-

все были невозможны, либо не давали должного эф-

фекта. f

На рис. 1 показан внешний вид двух типов линейных

ламп. В эту группу входят лампы, предназначенные для

общего и специального освещения, для нагрева, сушки,

использования в репродукционной технике и для других *

технологических целей. Общими признаками ламп этой

Рис. 1. Линейные галогенные лампы.

Рис. 2. Малогабаритные галогенные лампы.

группы являются линейная конструкция, оболочка в ви-

де длинной кварцевой трубки и двустороннее софитное

расположение токовых вводов.

В табл. 1 приведены основные параметры линейных

ГЛН различного назначения. При сходстве внешнего

оформления эти типы ламп имеют большое разнообразие

размеров и конструктивного исполнения оболочек, тела

10

67&)1—13

Параметры лине.шых галогенных ламп накаливания

Таблица 1

Лампа Световая отдача, ли/Вт Цветовая температу- ра тела накала, К Средняя продолжи- тельность горения, ч Диаметр оболочки, мм Длина лампы, мм Диаметр тела нака- ла, мм Длина тела нака- ла, мм Цоколь

Лампы для общего освецения

КИ220-1008*5 22 3000 2000 11 190 1,3 116 R7s

КИ240-1000 22 3030 2000 11 190 1,17 130

КИ240-1500 22 3000 2000 И 254 1,33 185

КИ220-2000-4 22 3000 2000 11 335 1,32 260

КИ240-2000 22 3000 2000 11 335 1,3 270

КГ220-5000-1 22 3000 2000 20 520 3,0 275 K27s/96

КГ220-10000-1 22 3000 2000 26 675 4,3 375

КГ220-20000-1 22 3000 2000 36 890 6,6 570

Лампы для студийного освещения

КГ220-500 27 3200 150 11 132 0,83 77 Плоский металли-

КГ220-500-1 27 3200 150 11 132 0,83 77 ческий R7s

КГ-220-1000-4 26 3200 420 11 180 1,16 ПО

КГ-220-2000-3 27 3200 450 11 236 1,6 160

КП 10-500 26 3200 400 11 132 1,06 64

КП10-10Э0-1 26 3200 500 11 180 1,26 110

КГ 110-2000 26 3200 600 14 262 1,88 105 KlOs/25

П родолжение табл. 1

Лампа Световая отдача, лм/Вт Цветовая температу- ра тела накала, К Средняя продолжи- тельность горения, ч Диаметр оболочки, мм Длина лампы, мм Диаметр тела нака- ла, мм Длина тела нака- ла, мм Цоколь

КГ22Э-5003 25 3203 1500 20 520 2,88 237 K27S/96

КП 10-5003 26 3200 1500 26 520 4,14 210

КГ220-100Э0 26 3203 1500 26 675 4,16 320

Лампы для термокопирэзальных и элзктрэграфл-оскчх аппзратэз

КИ220-1303 — 2800 3000 11 308 1,3 240 Плоский металли- ческий

КГ220-1300-1 — 2800 3000 11 305 1,3 240 K7S/12

КГ220-1800 — 2800 2000 11 407 1,3 350

КГ220-400 16 — 500 8 280 0,65 225 R7s

КГ220-360 21 — 250 8 180 0,7 128

КГ220-710 22 — 250 8 240 1,0 180

Лампы-термоизлучатели для лучистого нагрева

КГ 127-500 — 2600 5003 11 250 1,3 190 Плоский металли-

bT220-j003-1 — 2500 10 030 11 375 1,3 300 ческий

КГ220-2000 — 2600 5030 11 500 1,5 425

Продолжение табл. I

Лампа Световая отдача, лм/Вт Цветовая температу- ра тела накала, К Средняя продолжи- тельность горения, ч Диаметр оболочки, мм Длина тампы, мм Диаметр тела нака- ла, мм Длина тела нака- ла, мм Цоколь

КГО220-2509-3 — 2650 2909 11 440 1,6 435

КГ0220-2500-2 — 2650 2000 11 470 1,6 480

КГТД220-609 — 2200 2009 и 509 1,1 425

КГТД220-1000 — 2400 2000 11 500 1.3 425

КГТД220-1000-1 — 2690 200. и 375 1.4 300

КГТ220-1000 — 2609 2)00 11 500 1,1 430

КГТ220-690 — 2000 2000 и 500 1,1 430

КГТД220-400-1 — 2350 3000 9 280 1,1 245 R7s

Примечание. Условные ооозначения в типах ламп (табл. 1. 2, 3): К —кварцевая, И—йодная, Г—галогенная М— малогабапнтнач

МН —миниатюрная, СМ — самолетная, А —авт мооипьная, КГК — с концентрированным телом накала, О— с отогнутыми 'концами ММ—мяяч

ная, Д—дифференциальное тело накала (с чередующимися участками спирали и тире),Т-термоизлучатель. Первое числ- после букв’-аоминальноё

электрическое напряжение в вольтах; второе —номинальная электрическая мощность в ваттах, третье посла знака —номинальная'могпногтк

g второй спирали, цифра после второго дефиса — модификация лампы. .ня мощность

накала, цоколей, а также состава и свойств наполняю-

щих газов.

Так как длина тела накала и ламп определяется

в основном расчетным напряжением питания, то естест-

венно, что лампы на низкое напряжение имеют значи-

тельно меньшие габаритные размеры.

На рис. 2 показан общий вид малогабаритных ламп

на низкое напряжение. В табл. 2 приведены их основные

параметры.

Отличительной чертой этой группы ламп является на-

личие трубчатых оболочек сравнительно малой длины

при двустороннем или одностороннем (пальчиковое ис-

полнение) расположении вводов.

На рис. 3 показан внешний вид третьей группы гало-

генных ламп для проекционных и прожекторных устано-

вок и других световых приборов с оптическими система-

ми. В табл. 3 приведены их основные параметры. Об-

щим для этой группы ламп является одностороннее

расположение вводов и особая конструкция тела накала,

обеспечивающая высокую габаритную яркость. Эти лам-

пы часто снабжаются специальными цоколями и имеют

нормированное положение тела накала.

Приведенное выше разделение ламп на группы явля-

ется в большой степени условным. По мере углубления

исследований в области галогенных ламп и расширения

областей их применения создано и продолжает появлять-

ся большое количество типов ламп, и практически труд-

но провести какие-либо четкие грани между ними.

На рис. 4 показан внешний вид двух массовых типов

ламп—-для фарного автомобильного освещения и мало-

габаритных кинопроекционных приборов. Хотя эти лампы

являются малогабаритными, по конструкции они отлича-

ются от ламп в обычном исполнении. Автомобильные

лампы имеют цоколи особой конфигурации, сложную

внутреннюю арматуру, к ним предъявляются особые тре-

бования по светораспределению.

Кинопроекционная лампа КГИ-12-75 (рис. 4,а) выпол-

няет функции высокоинтенсивного источника света и оп-

тической системы. Благодаря нанесению на стеклянные

отражатели интерференционных пленок удается значи-

тельно снизить тепловой нагрев освещаемых объектов.

В частности, такие лампы являются наиболее пригодны-

ми в 8 и 16-миллиметровых кинопроекторах различных

14

Параметры малогабаритных галогенных ламп накаливания на низкое напряжение Таблица 2

Лямпа Световая отдача, ли/Вт Средняя продолжи- тельность горения, ч Диаметр оболочки, мм Длина лампы, мм Тело накала: Цоколь

Форма Диаметр1 (высота), мм Длина, мм

КГМН27-5 10 200

Г<1 М 1,3-15 14 200

КГМ9-70 20 200

КГМ12-100-1 22 300

К ГМ 12-200 28 150

КГМ27-200 24 30

КГМ27-42 ) 27 250

КГМ110-000 32 50

КГММ110-1000 22 500

Лампы различного назначения

4 25 Биспираль 0,4 3,5 Бесцокольная

6 30 Спираль 1,0 1,6

И 45 Плоская спираль 2,6 2,6

11 45 То же 2,7 5,5

18 105 Спираль 3,1 5,0 Штырьковый

20 100 Биспираль 1,7 11,2 1Ф-С34-1

25 85 5,7 9,5 Бесцокольная

15 96 4,5 17 R7s

30 102 » 13 13 Бесцокольная

АКГ12-55

АКГ12-Г5-1

АКГ12-60+55

АКГ24-70

АКГ24-70-1

АКГ24-75+70

27

24

21/14

25

23

22/15

150

300

200/100

150

300

200/200

Автомобильные лампы

9 62 Спираль 1,5 6,0 P14,5s

11 42 1,5 6,0 PK22S

15 80 1,5/1,3 4,5/5,5 P43t-38

9 62 Биспираль 1,5 6 Р14,5s

11 42 1,8 6,0 PK22s

15 80 1,6/2 5,3/5,3 P43t-38

КГСМ27-40 КГСМ27-85 КГСМ27-150 КГСМ27-200 22 22 22 22 500 500 500 100

КГМ6.6-45 КГМ6.6-65 КГМ0,6-100 17 17 20 1000 1000 1000 500

КГМ6,6-200 22

КГМ6,6-100-1 20 500

КГМ5,6-200-1 22

1 Высота стносится к плоской спирали

Лампы для самолетного освещения

9 40 Биспираль 1,4 4 Керамический

12 50 Спираль 2,1 5,8

12 50 - 2,5 8

18 100 Биспираль 2,8 7,1 1Ф-С31-1

Лампы для аэродромного освещения

8 60 Спираль 1,4 5,5 Плсский металлически?

11 60 1,5 7,0

И 60 1,4 10

14 60 Биспираль 2,9 11,5

И 64 Спириль 1,4 10 R7s

14 64 Биспираль 2,9 11,5 R7s

Параметры галогенных ламп накалипания для оптических систем

Таблица 3

Лампа Световая отдача, лм/Вт Цветовая тем- пература тела накала, К Средняя продолжи- тельность горения, ч Диаметр оболочки, мм Длина лампы, мм Тело накала

Форма Диаметр1 (высота), мм Длина, мм

КГМ12-100 29 Пре 3250 екционнь 85 е и оптич 12 еские’ ла 45 мпы Плоская спираль 2,3 4

КГМ24-150 31 3400 50 12 45 2,9 5,8

КГМ24-259 34 3450 50 12 55 3,5 7

КГМ127-500 24 3200 50 22 85 Моноплан 11,5 11,5

КГМ 220-500 24 3200 50 22 85 11,5 11,5

КГМ40-750 29 3300 100 25 115 Плоская спираль 8,9 13,5

КГМ127-750 25 3200 50 25 90 Моноплан 14,5 13

КГМ220-750 24 320Э 50 25 90 14 13

КГМ 48-1000 33 3500 50 25 145 Плоская спираль 9 13,5

КГМ 1'0-1800 32 3400 30 36 150 Биплан 13,5 13,5

кгк110-2000 Пр 28 эжекторные 3250 лампы с 200 концентр 46 чрэванны 220 и телом накала’ Моноплан 18 23

КГК200-2000 28 3250 170 46 220 19 2ч

КГК220-3000 28 3250 220 56 265 21 33

КГК110-5000 28 3250 300 65 280 29 34

КГК220-5000 28 3250 250 65 280 28 39

КГК1 ю-юооо 27 3250 400 80 400 41 48

КГК220-20000 28 3250 270 80 400 • 39 50

1 Высота относится к плоскому телу накапа.

2 Бесцоколъные.

3 Цоколь G-38.

конструкций. Аналогичные галогенные лампы, вмонтиро-

ванные в большие прессованные оболочки (фары) с пе-

редними рассеивающими специально обработанными

стеклами, позволяют значительно повысить цветовую

температуру излучения, что является обязательным при

киносъемке, особенно на цветную пленку.

Рис. 3. Оптические галоген-

ные лампы.

Рис. 4. Кинопроекционная лампа

КПП 2-75 (а) и автомобильная

лампа АКГ24-75+70 категории

Н4 (б).

Кроме указанных основных групп имеется еще ряд

типов ламп специфической конструкции. К ним относят-

ся лампы с отогнутыми концами, специальные лампы

вертикального горения с вспомогательным балластным

объемом, лампы в двойной оболочке и пр.

2—531 17

ГЛАВА ПЕРВАЯ

ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ВОЗНИКНОВЕНИЯ

И ПРОТЕКАНИЯ ВОЛЬФРАМО-ГАЛОГЕННЫХ ЦИКЛОВ

1.1. Характеристика галогенных циклов

Под вольфрамо-галогенными циклами понимают ком-

плекс химических реакций (процессов), в результате ко-

торых частицы вольфрама, испарившиеся с нагретой до

высокой температуры поверхности тела накала, переме-

щаются с помощью галогенов в обратном направле

нии — из области более низких в область более высоких

температур.

Назначение таких циклов — предотвращать почерне-

ние оболочки испарившимся с тела накала вольфрамом,

сохранять ее чистой, светлой, прозрачной на протяжении

всего срока службы ламп. Поскольку, как будет указа-

но ниже, наряду с вольфрамо-галогенным циклом вы-

нужденно создаются благоприятные условия для проте-

кания других посторонних циклов, основной задачей яв-

ляется создание таких конструкций ламп, в которых мак-

симально предотвращалось бы вредное воздействие по-

сторонних циклов.

Иногда вольфрамо-галогенный цикл называют реге-

неративным: возвращая испарившийся вольфрам назад

на тело накала, он как бы «регенерирует» его. Но в дей-

ствительности он нс является таковым, поскольку не спо-

собен и не может восстанавливать полностью тело нака-

ла в его первоначальном виде. Частицы вольфрама ис-

паряются с одних участков и оседают на другие. Особен-

но интенсивно испарение происходит с более горячих

участков тела накала, образующихся как в результате

неравномерного распределения температуры вдоль тела

накала из-за охлаждающего действия токовых вводов и

поддержек (крючков), так и вследствие отдельных ло-

кальных дефектов (например, дефекта диаметра) нити.

Галогенный цикл не в состоянии «залечивать» такие де-

фектные участки вольфрамовой проволоки.

Конечно, желательно иметь тела накала, у которых

по всей длине температура была бы одинаковой. В этом

случае и испарение и обратное оседание вольфрама бы-

ли бы практически одинаковыми по всей длине. Однако

это невозможно реализовать. «Горячие» точки на поверх-

ности тела накала так и остаются «горячими». Более

того, в процессе срока службы относительное превыше-

ние их температуры по срав-

нению с другими участками

тела накала может все более

и более усиливаться. Таким

образом, в процессе работы

ламп лишь утоньшается в од-

них местах и утолщается

в других; но благодаря га-

логенному циклу общая мас-

са вольфрамового тела на-

кала остается практически

постоянной. Если в обычных

лампах накаливания крити-

ческая потеря массы тел на-

кала может служить каким-1

Рис. 1 1. Упрощенная схема

прохождения галогенного цик-

ла.

1 — тело накала; 2 —кварцевая обо-

лочка.

критерием срока службы

источников света, то в галогенных лампах, как следует

из изложенного, этот «фактор» теряет смысл. На срок

службы влияет нс общее количество испаряющегося

вольфрама, или критическая потеря массы тела накала,

а температурное поле тела накала, испарение и воз-

врат вольфрама на отдельные участки спирали.

Вольфрамо-галогенные циклы возможны при исполь-

зовании в качестве транспортирующего средства (пере-

носчика) любого из четырех галогенов — йода, брома,

хлора, фтора — и проходят, в принципе, по одинаковой

схеме, которую в общем виде можно представить следу-

ющим образом:

при н.-.зкой температуре

w + «X ------- wx„,

при высокой температуре

где X—используемый галоген; п — количество атомов.

Схематично упрощенное представление об этих про-

цессах показано на рис. 1. 1 и объясняется так: при низ-

кой температуре на стенках оболочки испарившийся

2* 1Q

вольфрам и галоген образуют химическое вольфрамо-

галогенное соединение — галогенид. При определенной

температуре это газообразное соединение улетучивается

и из-за повышенной концентрации вблизи стенки диф-

фундирует в направлении к раскаленному телу накала.

Здесь галогениды диссоциируют на исходные составные

части — вольфрам, который оседает на тело накала, и га-

логен, который в свободном виде движется в обратном

*7001—1»

Рис. 1.2 Характеристика отдельных зон внутри галогенной лампы.

Тт н — температура тела накала; TQ — температура стенки; — ма-

ксимальная температура образования галогенидов; Т1Пгп,л..г— минимальная

температура термической диссоциации галогенидов.

направлении к стенке оболочки для соединения с новой

порцией вольфрама. В действительности картина проис-

ходящих в вольфрамо-галогенных лампах физических и

химических процессов чрезвычайно сложна.

Условно внутренний объем лампы можно подразде-

лить на четыре зоны (рис. 1.2).

Первая зона — область, непосредственно примыкаю-

щая к раскаленному телу накала. В -связи с очень высо-

кой температурой в этой области никакие химические

реакции невозможны. Имеющийся здесь вольфрам (ис-

парившийся с поверхности тела накала и продукт диссо-

циации галогенидов) находится в атомарном виде, пред-

ставляя собой некое парообразное состояние, вольфра-

мовое «облако», окутывающее тело накала (при темпе-

ратуре тела накала 3200 К давление вольфрамового па-

ра равно примерно 10-1 Па). В этой высокотемператур-

ной зоне молекулярный галоген, появляющийся в резуль-

20

тате разложения галогенида, также полностью распада-

ется на атомарный. Атомы вольфрама и галогена ведут

себя здесь, как частицы нейтральных инертных газов.

Так как в лампе давление и концентрация частиц напол-

няющего инертного газа несравненно больше давления

и концентрации частиц вольфрама и галогена, вероят-

ность столкновения и рекомбинации последних чрезвы-

чайно мала. Поэтому образование вольфрамо-галоген-

ных соединений происходит в результате реакций эле-

ментов только в атомарном виде.

При стационарном режиме в рассматриваемой зоне

1 устанавливается равновесие, при котором парциальное

давление диссоциированного атомарного вольфрама, по-

лучающегося в результате разложения галогенидов,

уравновешивается давлением сублимации вольфрама на

тело накала. Таким образом, образующийся атомарный

вольфрам высвобождается не непосредственно на самом

теле накала, а где-то в близлежащей зоне и только лишь

вследствие сублимации из парообразного состояния осе-

дает на более холодные участки тела накала и других

металлических деталей. Это явление можно наглядно на-

блюдать на возникновении и росте дендритов, усов и

утолщений.

К зоне / непосредственно примыкает область терми-

ческого равновесия продуктов диссоциации и соединения

(зона 2). В этой области возможны реакции как образо-

вания, так и разложения галогенидов.

Под диссоциацией обычно понимается процесс распа-

да более сложных химических соединений на более про-

стые вещества. Диссоциация оценивается степенью дис-

социации, т. е. отношением количества вещества, разло-

жившегося к моменту равновесия, ко всему количеству

данного вещества; степень диссоциации измеряется в до-

лях одного моля и зависит от многих условий.

За областью термического равновесия следует зона

3 стабильных галогенидов.

В зоне 4, которая примыкает непосредственно к стен-

кам оболочки, происходит образование галогенидов. При

этом температура стенки должна быть такой, чтобы обес-

печить безостановочное улетучивание вольфрамо-гало-

генного соединения При установившемся процессе в лам-

пе атомы вольфрама могут вообще не достигать стенок

оболочки, а соединяться с галогеном в непосредственной

близости от нее; тогда почернение оболочки исключается.

21

Но галогенид, разумеется, может образоваться и на са-

мой стенке оболочки. В этом можно легко убедиться,

если изготовить разборную лампу, откачать из нее воз-

дух и, подавая напряжение на тело накала, добиться

испарения определенного количества вольфпама и его

оседания на стенки оболочки [78]. Если в такую почер-

невшую лампу затем ввести галоген и лампу снова вклю-

чить, можно визуально обнаружить быструю очистку

оболочки. Протекание вольфрамо-галогенного цикла

усиливается по мере перехода от йода к брому и далее

к хлору и фтору (в таком же порядке повышается тем-

пература диссоциации соединений). Однако одновремен-

но растет опасность нежелательного разрушения более

холодных участков тела накала и поддержек. Циклы,

протекающие на базе использования йода, брома и хло-

ра в качестве транспортирующего газа, отличаются от

фторного цикла тем, что в первом случае разложение

галогенидов происходит при температурах ниже средней

температуры тела накала, т. е. они распадаются не на

самом теле накала, а в близлежащей области; при фтор-

ном цикле галогениды устойчивы до очень высоких тем-

ператур и распадаются в основном на самом теле на-

кала.

Но дело не только в выборе того или иного галогена,

но и в его оптимальной концентрации. Она должна быть

достаточной, чтобы не дать остановиться циклу, но и не

слишком большой, чтобы не привести к разрушению бо-

лее холодных участков металлических деталей ламп.

Необходимо подчеркнуть, что механизмы оседания

вольфрама на более холодные участки тела накала и

разъедания их различны и зависят от локальных темпе-

ратурных градиентов и ряда термодинамических факто-

ров, связанных с наличием различных соотношений при-

месей кислорода и водорода по сравнению с основным

галогеном

Для вольфрамо-йодного цикла «вопрос» оптималь-

ной концентрации иода не особенно критичен. Во-первых,

йод наименее агрессивен из всех галогенов и, во-вторых,

температура распада его галогенидов сравнительно низ-

ка. Поэтому за время срока службы ламп не успевают

сказаться явления разрушения более холодных участков

металлических деталей.

Сложнее обстоит дело при работе с бромом и хлором.

Их агрессивность выше, чем у йода, и температура рас-

22

Лада галогенидов настолько высока, что перенбс воль-

фрама происходит вплотную к телу накала. Чтобы избе-

жать разрушения более холодных участков тела накала

и поддержек в процессе эксплуатации лампы, нужно

с меньшим разбросом поддержать необходимую концен-

трацию галогенов п предпринимать меры к уменьшению

их активности.

При относительно низком содержании брома и хлора

лампы остаются определенное время прозрачными, но

потом внезапно цикл 'прекращается и оболочки сильно

чернеют. При относительно высоком содержании этих

элементов почернения не наступает, но срок службы

существенно сокращается в результате образования ден-

дритов на теле накала и сильного разъедания поддер-

жек.

Желаемый компромисс можно получить при опти-

мальных парциальных давлениях галогенов, примесных

элементов и уравновешивании их соотношений.

Что касается фтора, то указанные выше трудности

еще больше усугубляются ввиду высокотемпературной

устойчивости таки:; галогенидов и их разложения в са-

мых «горячих» точках тела накала. Казалось бы, что

такие способности фтора к «залечиванию» дефектных

участков вольфрамовой проволоки с более высокой ло-

кальной температурой должны с успехом использовать-

ся. Практически это не получается из-за больших техно-

логических трудностей, связанных с агрессивностью фто-

ра по отношению как к металлическим частям армату-

ры. так и к кварцевой оболочке лампы.

1.2. Влияние примесных элементов на протекание

галогенных циклов

В галогенных лампах практически трудно получить

вольфрамо-галогенпый цикл в «чистом» виде, т. е. толь-

ко путем взаимодействия вольфрама и галогена. Всегда

имеются посторонние элементы, случайно оказавшиеся

в лампах либо введенные специально.

Например, невозможно избежать наличия небольшо-

го количества воды. Она содержится в кварце, который

начинает выделять ее уже при температуре около 900 К.

Абсорбированную воду также вводят вместе с галогеном.

Наличие в лампах кислорода объясняется несовершен-

ными методами откачки и выделениями из различных

деталей арматуры и оболочки. Углерод й водород вводя!

вместе с галогеном в виде углеводородных соединений.

Не все посторонние элементы, однако, оказывают толь-

ко вредное воздействие. Одни элементы в определенных

условиях остаются нейтральными, другие оказываются

полезными и даже необходимыми для нормального функ-

ционирования цикла. Выявился удивительный факт: если

на первых порах считалось, что необходимо всячески из-

бегать попадания в лампу кислорода и водорода (ссы-

лались, в частности, на цикл Лэнгмюра), то проведенные

в последние годы тщательные анализы механизмов пере-

носа показали не только безвредность, но и необходи-

мость этих элементов. Если химические реакции перено-

са с бромом, хлором и фтором возможны в «чис.тсм»

виде, без участия дополнительных элементов, вольфра-

мо-иодный цикл может протекать только при наличии

кислорода и образования йодноокисных соединений воль-

фрама.

Общая картина происходящих вольфрамо-галогенных

явлений чрезвычайно сложна и представляет собой сис-

тему химических реакций равновесия с участием пяти

элементов — вольфрама, галогена, кислорода, водорода

и углерода. Эти элементы, участвующие как компоненгы

в химических реакциях, сами могут находиться в ато-

марном пли молекулярном состоянии и образовывать до

40 различных двойных и тройных соединений.

На рис. 1. 3 схематично изображены возможные сис-

темы химических реакций [77]. Круги символизируют

компоненты (элементы), участвующие в реакциях; пере-

сечение кругов показывает возможные образования сис-

тем. Как видно из рисунка, в первую очередь образу-

ются две системы реакций: вольфрам - кислород и

вольфрам- галотен (X — галоген). Далее могут образо-

вываться системы W — О - - X, в которые может проник-

нуть водород с образованием галогеноводородного сое-

динения и воды. Одновременно в реакцию может всту-

пить и углерод с образованием галогеноуглеводородных

соединений, окиси углерода и углеводородов.

Поведение и взаимодействие отдельных подсистем,

а также направления химических реакций переноса мо-

гут быть объяснены только на основе законов химиче-

ской термодинамики. Как показали многие авторы [91,

111], происходящие процессы настолько сложны, что пу-

тем теоретического анализа и термодинамических расче-

24

Рис. 1.3. Упрощенная схема возможных хи-

мических систем реакций, возникающих

в галогенных лампах.

тов образующихся систем и подси-

стем в настоящее время практически

невозможно представить обобщен-

ную картину, по крайней мере с ко-

личественной стороны

Постараемся изложить имею-

щиеся данные, характеризующие

качественную сторону этих вопро-

сов.

Галогенные циклы из-за высокой

температуры, имеющейся внутри

ламп, и высокой реактивности гало-

генов обладают чрезвычайной чув-

ствительностью к посторонним при-

месям. Возникающие различные пе-

реносные циклы имеют порой проти-

воположные действия. Направления переноса вольфрама

по температурному градиенту в сторону как увеличения,

так и уменьшения температуры зависят от рода и состава

газов, с которыми он реагирует.

Для упрощения рассматриваемой картины протека-

ния всего комплекса процессов — проанализируем в от-

дельности действия каждого из элементов — кислорода,

водорода и углерода.

Как показано рядом авторов, правильное представле-

ние о явлениях переноса можно получить только с по-

мощью рассмотрения окислительных процессов вольфра-

ма при высокой температуре, к которым применимы об-

щие принципы химических реакций переноса. По этой

теории небольшое количество кислорода обязательно для

нормального протекания галогенного цикла. Кислород

во всех системах путем образования оксигалогенидов

вольфрама оказывает активирующее влияние на воль-

фрамо-галогенный цикл. Он ускоряет протекание цик-

лов, чем способствует предотвращению потемнения обо-

лочки. Исследования активирующего действия кислорода

на вольфрамо-галогенные циклы привели к необходимос-

ти исследования соединений типов WO2I2. WO2Br2,

25

WOBr4, WOCI4, WO2CI2. Ранее их совсем не связывали

с механизмом протекания вольфрамо-галогенных циклов.

Химические реакции с участием кислорода проходят

[91, 111] по следующей схеме:

W + 4-O2^WO;

WO+4-°2-W°2’

wo24-x2^wo2x2-

Количество кислорода в лампе должно быть в опреде-

ленных пределах. Если кислород в избытке, то тело на-

кала быстро разрушается из-за интенсивного развития

водного цикла (при наличии водорода). Если кислорода

мало, зедный цикл подавляется галогенным и лампы ра-

ботают нормально. Как видно из рис. 1.4, вблизи тела

Испарение

•vJ-r^VJr,

II ’

Окисление

\н+г/гог-*--т

Диссоциация

W0^W+7/Z0z

Диссоциация

\иог^р1-г1/го

W0,

Окисление

шем/го^шо-.

I СоеОинение

I W02*ZX^WC2X2

Рис. 1.4. Раздельная диаграмма

прохождения галогенного цикла

с участием кислорода.

WT — вольфрам в твердом состоянии,

связанный с телом накала; Wn — воль-

фрам в парообразном состоянии.

Диссоциация

WGgXg ~*~lVGg +Х g

накала вольфрам реаги-

рует с кислородом, обра-

зуя сначала WO и затем

WO2. В зонах, близких к

стенке оболочки, и на са-

мой стенке эти окислы

взаимодействуют с гало-

геном, образуя сложные

вольфрамоокисные гало-

генные соединения, кото-

рые остаются в газооб-

разном виде и участвуют

в обратном перемещении

вольфрама от стенки к те-

лу накала. Здесь происхо-

дит диссоциация окиси

с выделением свободного

вольфрама.

Пространственная кар-

тина и температурная по-

следовательность отдель-

ных этапов химических

реакций вольфрамо-гало-

генного цикла с участием

кислорода показаны на

рис. 1.5 [91]. Здесь схе-

матично приведено попе-

речное сечеййе цилиндрической лампк и Наглядно Изо-

бражены передвижения отдельных частиц и соединений.

В обшем виде можно себе представить, что реакции

протекают параллельно в двух направлениях — вольфра-

мо-галогенный цикл и вольфрамо-оксигалотеппый цикл.

При использование йода имеет место только второе на-

правление. При галогенном цикле нельзя говорить в пря-

Рис. 1.5. Схематичное изображение пространственной картины про-

хождения вольфрамо-галогенного цикла с участием кислорода.

Т — тело накала; 2 — галоген; 3 — кислород; 4 — вольфрам; 5 — стенка обо-

лочки.

мом смысле об испарении отдельных атомов вольфра-

ма, передвижении их прямолинейно к оболочке и пере

мещении в обратном направлении на тело накала.

Правильней будет говорить о наличии «коллективной»

системы химических соединений, находящихся постоян-

но в состоянии химического и динамического равнове-

сия; при этом постоянно происходят реакции соедине-

ния, диссоциации и рекомбинации, конечным результатом

которых является воспрепятствование достижению обо-

лочки испаряющимися атомами вольфрама. Все химиче-

ские процессы происходят одновременно с взаимным про-

никновением продуктов реакции.

27

Такой механизм действия кислорода полностью со-

гласуется с экспериментальными данными и подтверж-

дается тем простым фактом, что в лампе, абсолютно сво-

бодной от кислорода, вольфрамо-галогенпый цикл не

протекает.

Иное влияние оказывает водород в лампе либо в сво-

бодном виде, либо в виде галогеноводородпых соедине-

ний. Водород во всех системах оказывает тормозящее

действие на протекание вольфрамо-галогенного цикла.

Он замедляет реакционноспособность галогенов, выпол-

няет роль буфера при протекании химических процессов

соединения и диссоциации. Если в лампе имеется опти-

мальное количество водорода, то вольфрамовые и молиб-

деновые детали медленнее подвергаются разрушитель-

ному действию галогена. К тому же водород способен

проникать через кварц, особенно если последний нахо-

дится в разогретом состоянии. Поэтому количество водо-

рода в лампах в процессе их срока службы непрерывно

уменьшается. Это очень важно учитывать, особенно для

ламп с большим сроком службы; для ламп с малым сро-

ком службы утечка водорода не успевает сказаться

в полной мере. Рассеивание и утечка водорода из объема

лампы могут привести на определенной стадии к избытку

чистого галогена и нарушению нормального хода гало-

генного цикла, почернению оболочек и коррозии воль-

фрамовых спиралей и поддержек. Одно из средств борь-

бы с этим явлением использование более высокомолеку-

лярных (по водороду) углеводородных соединений. Кро-

ме того, определенных результатов можно добиться регу-

лированием давления и состава наполняющего инертного

газа и парциальных давлений галогенных добавок. Та-

кие характеристики должны подбираться конкретно для

каждого типа ламп в зависимости от их конструкции,

параметров и назначения. Галогеноводородные соедине-

ния способствуют также сохранению в течение всего сро-

ка службы ламп постоянного парциального давления

галогенов. Действуя как химические Оуферы, они освобо-

ждают по мере необходимости такое количество свобод-

ного галогена, которое нужно для протекания и поддер-

жания цикла (в зависимости от изменяющихся темпе-

ратурных условий: при высокой температуре освобождая

галоген, а при низкой связывая его). Этим самым сохра-

няется необходимая концентрация элементов в области

критических температур распада.

28

Ьодород в свооодном виде оказывает действие, про-

тивоположное кислороду благодаря возникновению вод-

ного цикла — водород отбирает у химических систем кис-

лород или галоген, образуя галогеноводородпые системы

и воду. В результате снижается «растворимость» воль-

фрама в газообразной фазе, что приводит к его осажде-

нию в виде дендритов па более холодные концы тела на-

кала. При избыточном содержании водорода лампы бы-

стро чернеют.

Рис. 1.6. Диаграмма прохождения вольфрамо-галогенного цикла

с участием бромоводородных соединений.

Схематично протекание галогенного цикла с участи-

ем бромоводородных соединений показано на рис. 1.6.

Углерод также играет определенную роль в лампах.

В зоне высокой температуры он отбирает кислород из

системы вольфрам — кислород, образуя окиси СО и СОг-

Он действует как кислородный геттер. Этим самым

уменьшается содержание вольфрама в газообразной фа-

зе и снижается «оборот» материала в процессе переме-

щения. В зоне низких температур окись углерода дейст-

вует как кислородный донор с образованием оксигало-

генидов вольфрама, благодаря чему сохраняется гало

генный цикл и не чернеет оболочка. Таким образом, уг-

лерод действует двояко: с одной стороны, противодейст-

вует образованию карбидов вольфрама, вызывающих

хрупкость тела накала и его механическое разрушение,

с другой стороны, создает химический буфер для кисло-

рода. Как показали масс-спектрометрические исследова-

ния [111], в химические реакции вступает даже углерод,

растворенный в вольфраме, который выделяется из него.

29

с то приводит к понижению содержания углерода в воль-

фрамовой проволоке.

По мнению ряда исследователей [111], на благопри-

ятное протекание галогенного цикла действует специаль-

ное введение в лампу небольших количеств СО, которая

способствует «перемешиванию» кислорода. Если в лампе

имеется вода, то она благоприятствует переносу воль-

фрама в направлении от

тела накала к оболочке,

поддержкам и крючкам.

Вода противодействует

Тело накала.

Рис. 1.7. Схематичное изображе-

ние прохождения вольфрамо-гало-

генного цикла с участием углеро-

да и воды.

Количественная оценка всех

галогенному циклу и ней-

трализует регенеративное

действие галогена. Если

водный цикл по интенсив-

ности превалирует над га-

логенным и количество

галогена оказывается не-

достаточным для связы-

вания всего вольфрама,

осаждающегося на стен-

ки оболочки, лампа быст-

ро чернеет. Схематично

процессы с участием угле-

рода и воды показаны на

рис. 1.7.

Мы рассмотрели дей-

ствия отдельных компо-

нентов систем. Общая

картина, как следует из

сказанного, получается

чрезвычайно сложной,

одновременно происходя-

щих циклов в этой системе в настоящее время практиче-

ски невозможна. Качественная диаграмма в общем виде

приведена на рис. 1.8. В стационарном состоянии уста-

навливается какое-то равновесие всех этих систем и под-

систем, соответствующее определенным термодинамиче-

ским условиям (в зависимости от температуры, давления

и соотношения реагирующих элементов).

Отметим в заключение, что физико-химические про-

цессы, происходящие в галогенных лампах, очень слож-

ны, связаны с условиями термодинамического и термо-

химического равновесия и на сегодняшний день нет об-

30

Рис. 1.8. Общая картина прохождения вольфрамо-галогенного

цикла.

щепризнанного обобщающего изложения теории галоген-

ных циклов. Многие данные противоречивы, и обоснова-

ния различных авторов не согласуются между собой.

Добавим к сказанному, что картина внутри объема ламп

значительно усложняется многочисленными газовыми

выделениями из кварца, вольфрама и материала других

деталей ламп.

ГЛАВА ВТОРАЯ

КВАРЦЕВЫЕ ДЕТАЛИ ЛАМП

2.1. Физические свойства кварцевого стекла

и методы его обработки

Значительное уменьшение габаритных размеров

галогенных ламп и необходимость создания условий для

действия галогенного цикла потребовали наличия вы-

соких температур на стенках оболочки. Все это сделало

невозможным применять обычные электровакуумные

стекла. Потребовалось использование кварца.

3}

Кварцевое стекло кроме высокой температуры плав-

ления имеет большую прозрачность в ультрафиолето-

вой, видимой и инфракрасной областях спектра, малую

газопроницаемость, химически инертно к наполняющим

газам и галогенным соединениям, имеет низкий темпе-

ратурный коэффициент линейного расширения и мало-

чувствительно к термоудару, сравнительно хорошо

обрабатывается.

Кварц широко распространенный в природе мине

рал. Он является одной из кристаллических модифи-

каций кремнезема, химический состав которого пред-

ставляет двуокись кремния SiO2. В зависимости от со-

става, структуры, внешнего вида, светопрозрачности и

окраски различают виды кремнезема: горный хрусталь,

агат, дымчатый кварц и др. Чистый кремнезем встреча-

ется в природе очень редко. Как правило, кроме двуоки-

си кремния в зависимости от географического располо-

жения месторождений всегда имеется немало иных

сопутствующих минералов, примесей и загрязнений.

Лучший кварц входит в состав горного хрусталя. В чис-

том виде кварц совершенно бесцветен. Ничтожные

посторонние примеси вызывают структурные дефекты и

приводят к разнообразной окраске и ухудшению его

физических свойств. В этом смысле горный хрусталь

представляет собой чистый кварц и пригоден без ка-

ких-либо дополнительных очисток для варки стекла.

Остальные разновидности кварцевого сырья непригодны

для получения оптически чистых кварцевых стекол и

подвергаются сложному процессу обогащения. Сырье

сначала промывают, потом следуют процессы дробле-

ния, измельчения, рассеивания и отбора частиц, затем

идут кислотная обработка, промывка дистиллированной

водой, сушка и отбор инородных включений.

Кварцевое стекло выплавляется из мелких чистых

кристаллов кварца (кварцевого песка). Качество такого

стекла зависит от многих факторов, определяемых ис-

ходным сырьем, способом получения, а также техноло-

гией его переработки. Отметим, что одним из основных,

трудно устранимых недостатков кварцевого стекла явля-

ется наличие пузырьков газа, которые в дальнейшем

при выработке труб вытягиваются, образуя капилляры.

Кварцевое стекло, представляющее собой плавленый

кварц, можно получить различными методами. Харак-

терным является то, что многие физические свойстрр

32

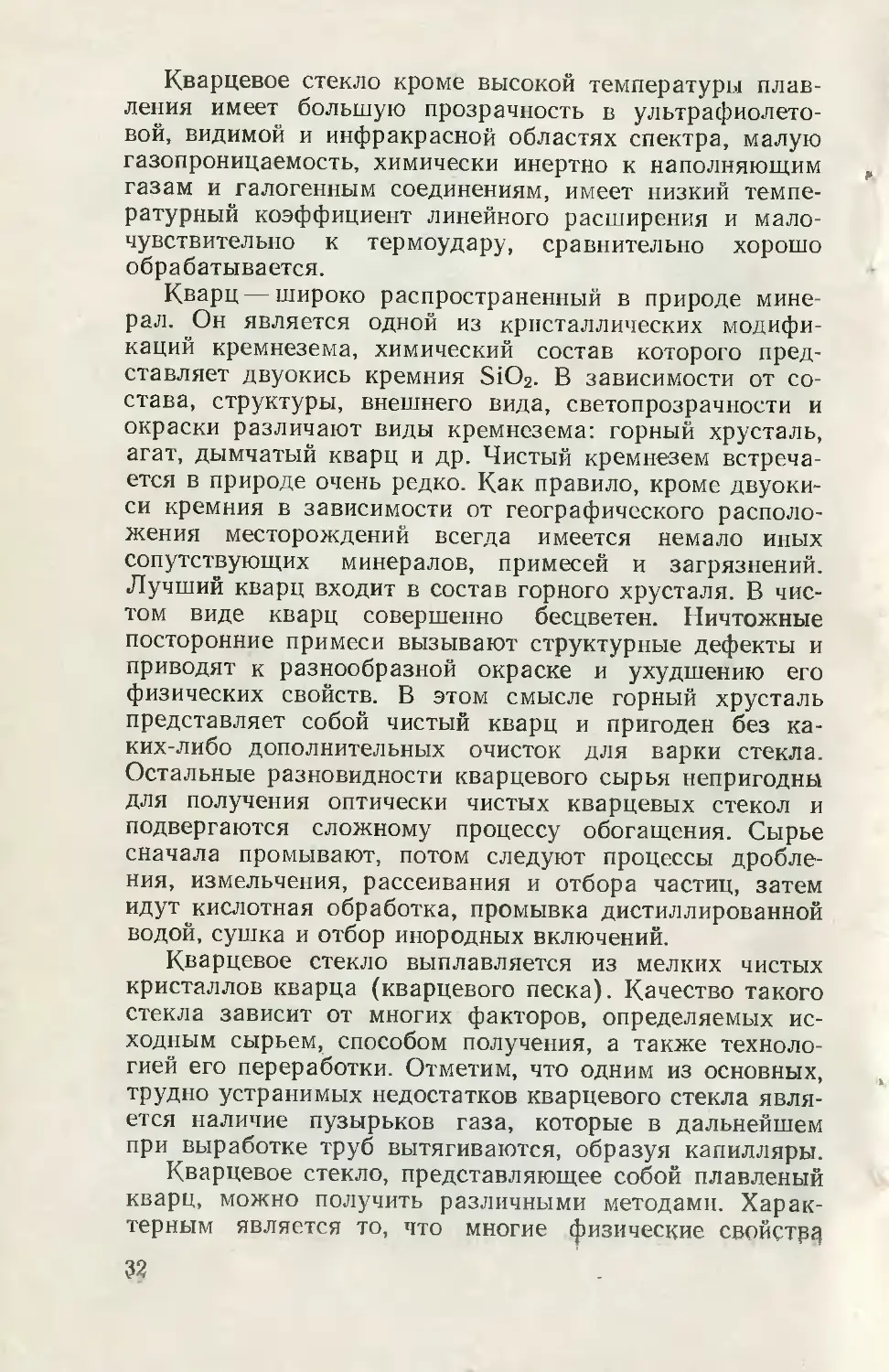

Таблица 2.1

Физические свойства кварцевого стекла

Показатель Оптическое кварцевое стекло особой чистоты Прозрачное электро- вакуумное кварцевое стекло

Температурный коэффициент линейного расширения, К-1 Плотность при 293 К, г/см3 Микротвердость при 293 К, Па (8-4-13)-10-» 2,21 (6,7-4-8). 10» Зависит от направ- ления осей кри- сталлов 2,203 (6,74-8)10»

Предел прочности при 293 К, Па, при: сжатии изгибе растяжении Вязкость, Па-с, при темпе- ратуре, К: 1473 2273 Теплопроводность, Вт/(м-К), при температуре, К: 273 1473 Удельная теплоемкость, Дж/(кг-К), при темпера- туре, К: 273 1273 1873 Температура начала размяг- чения, К Удельное электрическое со- противление, Ом-см, при температуре, К: 293 873 1473 Напряжение пробоя. кВ/мм, при температуре, К: 273 873 Нагревостойкость, К (7-4-18)-10» (1-4-1,2)-10» (64-6,5)-10’ 1.10“ 5-Ю3 1,16—1,39 2,15—2,38 (712-4-880). 103 (1089-4-1131) -103 1173-10» 1523 1-10” 6-10’ 5-10» 45 5 1070—1270 (6,5-4-19,8)-10» (1,14-1,2) 10» (4,94-6,0)-10’ 1-1012 5-Ю4 1,16—1,39 2,33—2,38 (7124-880). 10» (10894-1131)-10’ 1173-Ю3 1573 1-Ю’8 6,3-10» 3-104 45 5 1070—1270

3—531

33

разных видов кварцевого стекла различны (табл. 2.1),

несмотря на практически полную идентичность их хими-

ческого состава: 99,8—99,9% чистой окиси кремния.

За температуру плавления кварца принимают тем-

пературу плавления наиболее высокотемпературной мо-

дификации кремнезема, равную 1986 К-

Добавим, что кварц проницаем для водорода и гелия,

это объясняется сравнительно легкой миграцией атомов

этих газов в междоузлие кристаллической решетки

кварца.

Различают два вида кварцевого стекла — прозрачное

(оптическое и техническое) и непрозрачное. Непрозрач-

ность кварцу придает большое количество распределен-

ных в нем мелких газовых пузырей диаметром 0.03—

0,3 мкм, которые рассеивают свет.

Оптически прозрачное кварцевое стекло, изготовлен-

ное из горного хрусталя, не содержит видимых газовых

включений; поэтому оно совершенно однородно, обла-

дает наименьшим среди стекол показателем преломле-

ния (1,4584) и наибольшим светопропусканием, особен-

но в ультрафиолетовой области спектра.

Кварцевое стекло устойчиво к электронной бомбар-

дировке и радиоактивному облучению.

Для изготовления кварцевых элементов ламп исполь-

зуются кварцевые трубки для источников света, выпус-

каемые промышленностью. Государственный стандарт

регламентирует выпуск трубок длиной 250—1000 мм,

диаметрами 4—50 мм и соответственно толщиной стенки

0,8—4,5 мм.

В зависимости от предельных отклонений наружного

диаметра, толщины стенки, овальности, конусности, раз-

ностенности, стрелы прогиба, а также от показателей

внешнего вида трубки выпускаются различных испол-

нений, классов и категорий. Лучшими являются трубки,

для которых отклонения по наружному диаметру и по

толщине стенки являются минимальными. Естественно,

что для изготовления галогенных ламп они являются

наиболее подходящими, хотя и более трудоемкими при

выработке; поэтому в повседневной работе часто при-

ходится пользоваться кварцевыми трубками с худшими

характеристиками.

Очень важными показателями качества кварцевых

трубок являются характеристики внешнего вида — на-

34

пичие полос, посторонних включений, царапин, посечек,

трещин, вмятин, рисок и свилей.

Для галогенных ламп, предназначенных для исполь-

зования в проекционной и прожекторной технике, а так-

же ламп другого назначения, где внешний вид и качество

поверхности имеют первостепенное значение, использо-

вание кварцевых трубок с дефектами внешнего вида

для изготовления оболочек недопустимо.

Таблица 2.2

Коэффициенты спектрального пропускания

Длина ВОЛНЫ, нм Толшпна стенок трубки, мм

1.0 1,Б 2,0 2.5 3,0 4,5 „

210 50' 36 26 19 14 7

220 69 49 40 33 26 14

240 61 53 /5 37 31 18

2ГЗ,7 72 65 56 51 44 32

290 81 77 73 68 64 52

В зависимости от прозрачности и толщины стенок

стандарт предусматривает выпуск трубок из кварцевого

стекла с номинальными значениями коэффициентов

спектрального пропускания т, приведенными в табл. 2.2

(с исключением поправки на отражение).

На рис. 2.1 приведена кривая коэффициента спект-

рального пропускания для кварца в области спектра

0,21—4,3 мкм.

Основными технологическими процессами обработки

кварцевых трубок в процессе изготовления ламп явля-

ются обработка пламенем кварцедувных горелок и очи-

стка поверхности.

Кварцевое стекло обрабатывают кислородно-водо-

родным или кислородно-газовым пламенем горелок.

К видимым порокам заготовки из кварцевого стекла

относятся газовые пузыри и каналы, остатки графитовой

пыли, инородные включения (камни), разноцветные по-

лосы.

Для удаления пузырей и каналов кварцевые трубки

проплавляют в пламени горелок путем последователь-

ного разогрева всей длины заготовки до температуры,

близкой к размягчению (белого свечения). Проплавлен-

ные трубки становятся значительно прозрачнее, так как

крупные пузыри и каналы либо исчезают совсем, либо

3* 35

остаются мелкие пузырьки, от которых практически

невозможно избавиться и которые не оказывают суще-

ственного влияния на внешний вид заготовки.

Процесс проплавления особенно эффективен при ма-

лых диаметрах трубок — до 20—30 мм. Если трубки,

особенно больших диаметров, сильно загрязнены гра-

фитовой пылью, то их проплавлять нельзя, так как гра-

Рис. 2.1. Кривая коэффициента спектрального пропускания кварце-

вого стекла толщиной 1 мм.

фит вызывает кристаллизацию стекла. Такие трубки

необходимо предварительно тщательно очистить пла-

виковой кислотой. Температурная обработка кварцевых

трубок больших диаметров (более 50—60 мм) сильно

затруднена, поскольку температура пламени горелок

должна быть высокой.

При размягчении кварцевой трубки пламенем горел-

ки на соседних, менее горячих участках трубки как

с внутренней, так и с наружной стороны образуется

белый налет, состоящий из мельчайшего порошка квар-

цевой пыли и представляющий собой испарившуюся и

конденсирующуюся окись кремния. Этот налет легко

удаляется дополнительным сильным прогревом пламе-

нем горелки. Налет следует удалять по мере его появ-

36

ления путем периодического прогрева участков загото-

вок, где он образовался. Если его не удалять сразу, то

налет наращивается другими осаждающимися слоями,

утолщается и в дальнейшем избавиться от него очень

трудно, а часто и невозможно. Если прогреваемый уча-

сток трубки все время находится в состоянии, близком

к размягчению, то испаряющаяся окись кремния не смо-

жет конденсироваться и налета не образуется.

В процессе обработки кварцевой трубки нужно ста-

раться, чтобы пламя горелки как можно меньше попа-

дало внутрь заготовки. Это очень важно и потому, что

во время сгорания газа в пламени горелки в местах,

близких к соплу, образуется вода, которая вступает

в реакцию с распыляющейся окисью кремния и другими

загрязнениями, выделяющимися из стекла, образуя стой-

кие кремниевые соединения, избавиться от которых поч-

ти невозможно. Если по технологическим соображениям

нельзя очистить внутреннюю поверхность трубки от

белого налета прогреванием, то ее следует подвергнуть

химической очистке путем выдерживания в концентри-

рованной плавиковой кислоте в течение 10—15 мин.

При необходимости защитить какие-либо детали от

образования или оседания белого налета рекомендуется

использовать защитные экраны, которыми временно за-

крывают те места, где оседание налета нежелательно.

Случается, что после обработки детали она начинает

приобретать молочный цвет, который по мере остыва-

ния кварца распространяется «по площади». Это явля-

ется результатом кристаллизации стекла и начинается

в местах, загрязненных солями щелочных и щелочно-

земельных металлов. Кристаллизация может появиться

даже от следов солей, попавших на поверхность трубки

от потных рук. Наиболее вероятная температура начала

рекристаллизации кварца 1480 К, поэтому перед обра-

боткой пламенем горелок кварцевые заготовки должны

быть тщательно обезжирены, промыты и просушены. Это

требование полностью остается в силе и для готовых

ламп-—нельзя брать лампы голыми руками за кварце-

вую оболочку и перед включением их надо тщательно

протирать.

Рекристаллизованные участки кварцевых трубок

трудно поддаются восстановлению вторичным прогре-

вом пламенем горелок, даже до температуры размяг-

чения. Такие заготовки подлежат выбракованию. В свя-

37

зи с тем что в процессе разогрева кварц интенсивно

•светится, необходимо всегда пользоваться защитными

очками с синими стеклами.

Кварцедувные горелки бывают различными по кон-

струкции. При обработке трубок малых диаметров

с тонкими стенками обычно пользуются газо-кислород-

ными смесями. Трубки больших диаметров с толстыми

стенками (свыше 1 мм) требуют использования водо-

родно-кислородных смесей, которые позволяют довести

рабочую температуру до 2100 К-

При работе с кварцевыми стеклами необходимо

иметь в виду, что они наиболее «короткие» из всех из-

вестных стекол, т. е. их затвердевание после размягче-

ния происходит в доли минуты. Поэтому обрабатывать

такие стекла следует быстро.

Существует мнение, что в связи с высокой нагрево-

стойкостыо кварц совсем не боится резких охлаждений.

Это справедливо, только для трубок малых диаметров

с тонкими стенками. Если нагреть трубку диаметром

свыше 35 мм с толщиной стенок более 2 мм узким пла-

менем кварцедувной горелки по всей окружности и по-

лить это место водой, то по месту нагрева образуется

кольцевая трещина. Отсюда следует, что при обработке

кварца в пламени в нем возникают внутренние напря-

жения, хотя они значительно меньше чем в обычных

стеклах. Остаточные напряжения легко снимаются про-

греванием обрабатываемых участков кварца широким

пламенем горелки.

Очень важным процессом обработки кварцевых тру-

бок является очистка. Применяют два вида очистки

трубок-- простую промывку обычной водопроводной во-

дой и химическую обработку поверхности. Промывка

проводится для удаления с поверхности трубок различ-

ных загрязнений, налетов, а также кварцевой пыли,

образующейся при резке и оседающей на стенки заго-

товок.

Поступающие на производство кварцевые трубки

при упаковке и хранении часто загрязняются органиче-

скими соединениями. Кроме того, на стенках трубок

в результате различных дефектов изготовления имеются

механические загрязнения, в первую очередь частицы

графита, которые в дальнейшем могут привести к де-

фектам ламп. Такие частицы прочно удерживаются по-

верхностью и простой промывкой в воде не снимаются.

38

Поэтому трубки, особенно диаметром выше 8—10 мм,

сначала промывают в воде с одновременной протиркой

волосяными ершами, затем очищают плавиковой кисло-

той.

Плавиковая кислота относится к наиболее эффектив-

ным средствам очистки всех стекол, поскольку она

растворяет двуокись кремния. Реакция происходит сле-

дующим образом:

SiO2+4HF=SiF4+2H2O.

Плавиковая кислота проникает сквозь пористые

покрытия кварца, подтравливает тонкий наружный слой,

в результате чего он отслаивается и легко смывается

последующей промывкой в воде.

Растворяя поверхностный слой кварца, плавиковая

кислота способствует одновременно удалению адсорби-

рованных примесей и возможных рисок и посечек с по-

верхности.

Для химической обработки кварцевых трубок ис-

пользуют концентрированную плавиковую кислоту. За-

готовки, уложенные в специальные винипластовые

кассеты, помещают в ванночку с кислотой до полного

погружения и выдерживают в течение 10—15 мин. После

этого кассету с заготовками помещают в ванну для

нейтрализации остатков кислоты и тщательно промыва-

ют проточной водопроводной водой, затем дистиллиро-

ванной. Промытые заготовки помешают в низкотемпе-

ратурную печь и просушивают при температуре 400—

420 К в течение 10—15 мин.

Очищенные заготовки должны быть нематовыми,

прозрачными, без каких-либо следов загрязнений.

2.2. Кварцевые элементы консгрунции ламп

В состав конструкции галогенных ламп входят де-

тали, изготовляемые из кварцевого стекла: оболочка,

штенгель, мостик, ряд вспомогательных и технологиче-

ских элементов. Исходными материалами для всех

деталей являются в основном кварцевые трубки с раз-

личными диаметрами и толщинами стенок (в зависи-

мости от типа и конструкции ламп). Некоторые детали,

например, мостики, изготовляются из кварцевых штаби-

ков. Для ряда элементов конструкции трубки исполь-

зуются без каких-либо изменений геометрических раз-

меров и конфигурации. При изготовлении других дета-

39

лей, в зависимости от их назначения, трубки подверга-

ются некоторым видоизменениям и служат исходными

элементами для других деталей ламп, например чашек,

которые впоследствии входят в состав оболочки мощ-

ных ламп.

В технологию изготовления кварцевых деталей ламп

входит ряд первоначальных подготовительных процессов,

общих для всех деталей: калибровка, резка, промывка

трубок.

Калибровка предназначена для сортировки поступа-

ющих трубок по наружному и внутреннему диаметрам

и толщине стенок. Выпускаемые кварцевые трубки не

всегда удовлетворяют требованиям, предъявляемым

к лампам; поэтому из всего поступающего кварца при-

ходится отбирать такие трубки, которые в наибольшей

степени удовлетворяют требованиям конструкции ламп

и технологии их изготовления. Допускаемые стандартом

отклонения геометрических размеров трубок часто не

позволяют оперировать нужным набором деталей. Даже

калибровка и отбор не всегда полностью решают эти

задачи.

Обычно калибровочные операции проводятся вруч-

ную с помощью универсального мерительного инстру-

мента и набора калибров. На электроламповых заводах,

использующих трубочное стекло обычных марок в боль-

ших количествах, процессы калибровки частично меха-

низированы. Безусловно, имеющиеся станки могут быть

использованы и для калибровки кварцевых трубок.

Правильные геометрические размеры трубок имеют

большое значение как для качественного испол-

нения ламп, так и для оптимального построения всех

технологических процессов их обработки.

Откалиброванные трубки затем нарезаются на за-

готовки определенной длины в зависимости от типа

ламп, ее конструкции и технологического назначения

трубок. Резка производится вручную на станках с дис-

ковыми быстровращающимися алмазными или корун-

довыми кругами толщиной 1—2 мм и диаметром 100—

200 мм. Из-за большой твердости кварца при резке

всегда необходимо пользоваться водяным охлаждением

режущих дисков.

Большое значение имеет правильно подобранная ча-

стота вращения дисков, которая в зависимости от диа-

метров трубок должна быть 2500—3000 об/мин.

40

Станки для резки трубок должны быть оборудо-

ваны вытяжной вентиляцией. Следует строго соблюдать

правила техники безопасности.

Нарезанные заготовки должны иметь минимальный

разброс по длине, оговоренный техническими инструк-

циями, так как это существенно влияет на стабиль-

ность режимов дальнейших процессов и на качество их

выполнения. Особенно это важно в серийном производ-

стве, где имеются точно отработанные инструменты и

приспособления. Плоскость среза заготовок должна

быть ровной, кромки не должны иметь заусенцев, ско-

лов, трещин и выбоин.

Часто для ламп отдельных типов повторно калиб-

руют нарезанные заготовки для окончательного отбора

годных деталей, способных полностью удовлетворить

высокие требования к готовым лампам.

При определении качества трубок, предназначенных

для изготовления оболочек, следует обратить особое

внимание на толщину стенки и ее равномерность по

длине, овальность, конусность и другие нарушения гео-

метрических параметров. Наличие заготовок с откло-

нениями, превышающими установленные нормы, суще-

ственно влияет на выход годных ламп и снижает каче-

ство готовых изделий.

С учетом сравнительно малых линейных размеров

галогенных ламп допускается использовать исходные

кварцевые трубки различной длины. Это в конечном

счете влияет лишь на коэффициент их использования,

поскольку при нарезании заготовок определенная часть

трубок уходит в отходы. Однако более короткие исход-

ные трубки, как правило, стабильнее по геометрическим

размерам, что способствует повышению эффективности

их использования.

Немаловажным является должное хранение загото-

вок. Во избежание их механического повреждения и за-

грязнения, рекомендуется хранить и переносить заготовки

в специальных кассетах, уложенных в технологическую

тару, которая должна плотно закрываться крышкой; за-

готовки в них не должны касаться друг друга. При

необходимости более длительного хранения заготовок

рекомендуется пользоваться герметичными шкафами,

выпускаемыми промышленностью.

После резки и калибровки заготовки обычно повтор-

но очищают плавиковой кислотой. Готовые промытые

41

и просушенные заготовки подвергают контролю и тща-

тельному внешнему осмотру.

Как известно, основной кварцевой деталью лампы

является оболочка. Назначение оболочки галогенных

ламп - герметично изолировать тело накала от внешней

среды и обеспечить условия его нормальной работы.

Наряду с этим во многих типах ламп, особенно малога-

баритных, оболочка служит конструктивным остовом

лампы, определяющим положение тела накала, вводов

и других элементов конструкций.

Оболочка по качеству и назначению должна удовлет-

ворять следующим требованиям:

обеспечивать нормальную работу лампы при темпе-

ратурах, определенных условиями протекания галоген-

ного цикла;

обладать при рабочих температурах необходимой

механической прочностью, достаточной для того, чтобы

выдерживать значительные внутренние давления напол-

няющего газа;

быть прозрачной в нормальных и рабочих условиях

в заданных областях спектра;

не иметь дефектов стекла и других дефектов, сни-

жающих качество готовой лампы.

Оболочки галогенных ламп в процессе эксплуатации

подвержены воздействию больших тепловых нагрузок,

возникающих в результате повышенной поверхностной

плотности потока излучения, обусловленной малыми га-

баритами ламп.

Одним из основных требований нормального проте-

кания галогенного цикла в лампах является определен-

ный температурный режим оболочки. Например, для

успешного функционирования йодного цикла в лампе

необходимо, чтобы на любых участках оболочки внут-

ренняя температура была не ниже 520 К и не выше

1500 К; для бромного цикла минимальная температура

равна 440 К

Форма оболочек галогенных ламп любых типов

в основном цилиндрическая, трубчатая. Различное ис-

полнение определяется конструктивными и технологиче-

скими соображениями. Встречаются лампы с шаровид-

ной или U-образной оболочкой.

В настоящее время для изготовления галогенных

ламп применяется в основном прозрачная кварцевая

трубка. Однако для ламп ряда назначений перспективно

42

использование и матированного кварца. Благодаря на-

личию такой диффузно-рассеивающей поверхности зна-

чительно уменьшается яркость свечения тела накала и

улучшается внешний вид ламп. Имеются сведения об

использовании в изготовлении галогенных ламп цветных

кварцевых трубок, а также трубок с определенными

покрытиями.

Правильный выбор геометрических размеров оболо

чек — диаметра, длины, а также толщины стенки имеет

большое значение для обеспечения заданных парамет-

ров готовых ламп. Должные соотношения между диа-

метром и длиной оболочки очень важны для правильного

протекания галогенного цикла в лампах. Толщина стен-

ки существенно влияет на механическую прочность

готовой оболочки и на качественное оформление узла

вводов на дальнейших операциях. Нужно всегда пом-

нить, что в работающих галогенных лампах давление

наполняющих газов достигает 1 МПа и более и кон-

струкция ламп должна обеспечить длительную работу

в таком состоянии. Заниженные толщины стенок трубок,

используемые для изготовления оболочек, могут вызвать

разрушение последних, сопровождающееся взрывом

ламп и сильным разлетанисм осколков. Если добавить

к сказанному большие термические нагрузки оболочек,

то становится понятным, насколько важны вопросы пра-

вильного выбора геометрических размеров и конструкции

оболочек, а также ламп в целом.

Первым процессом изготовления оболочек является

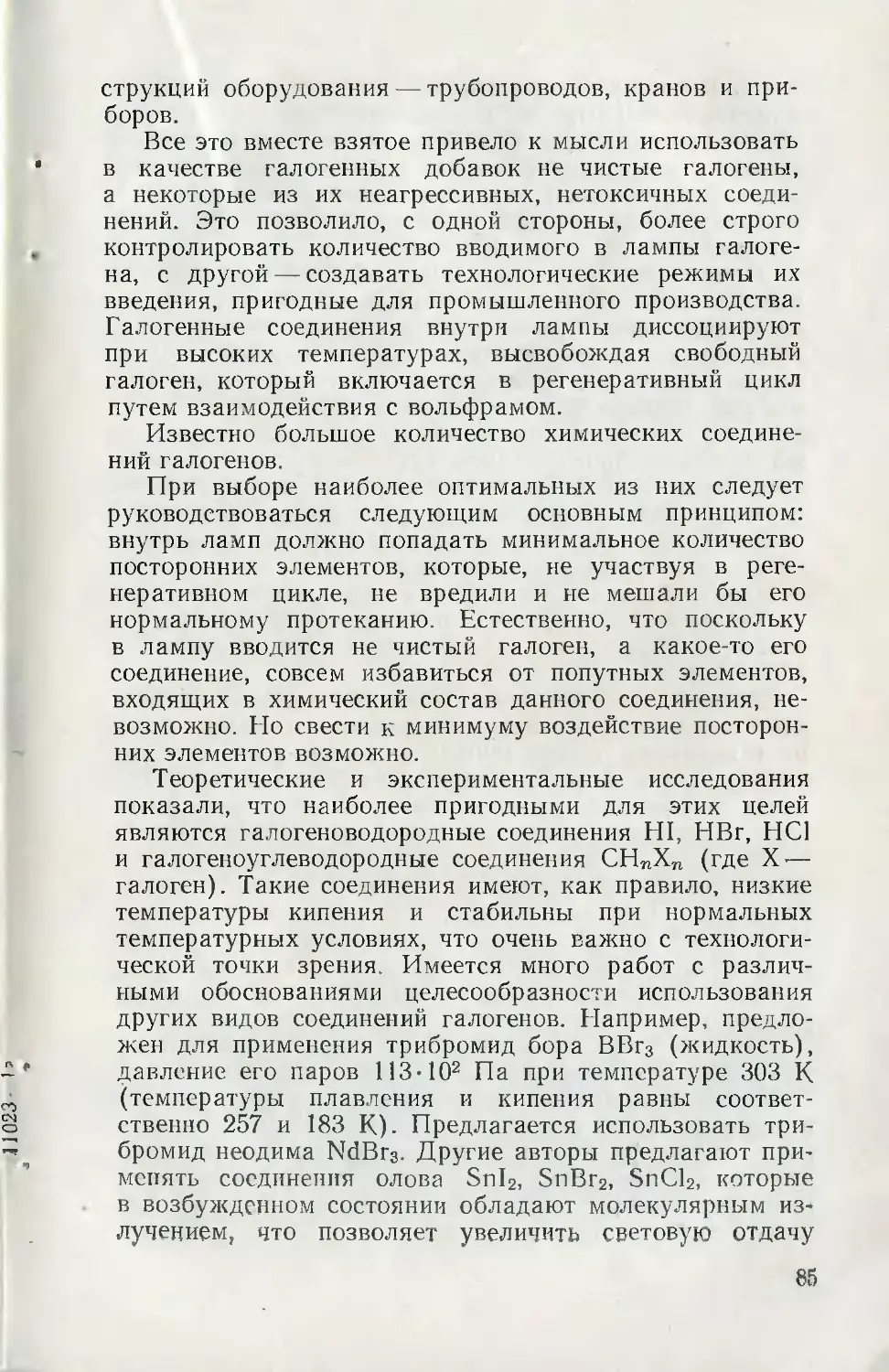

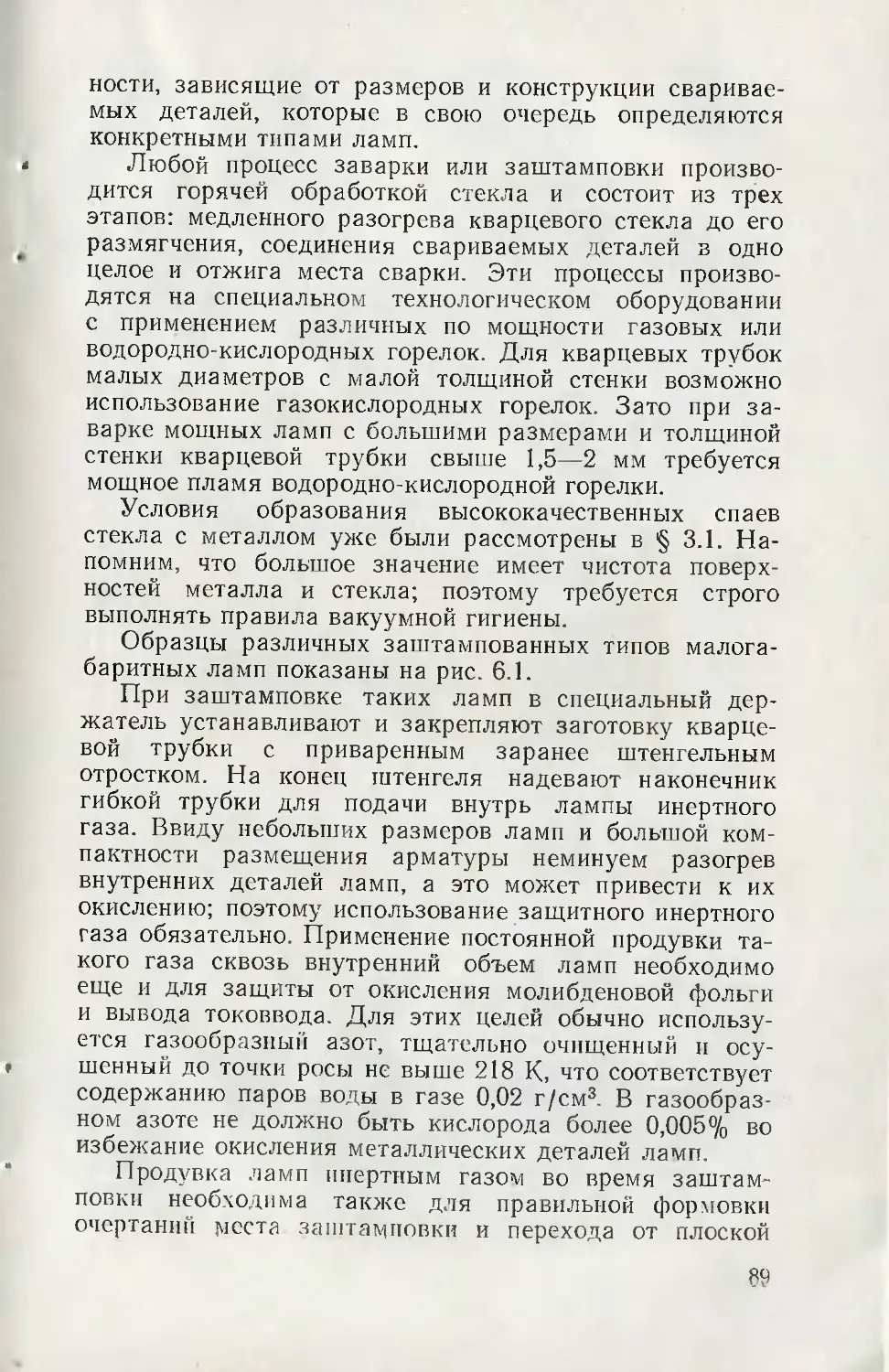

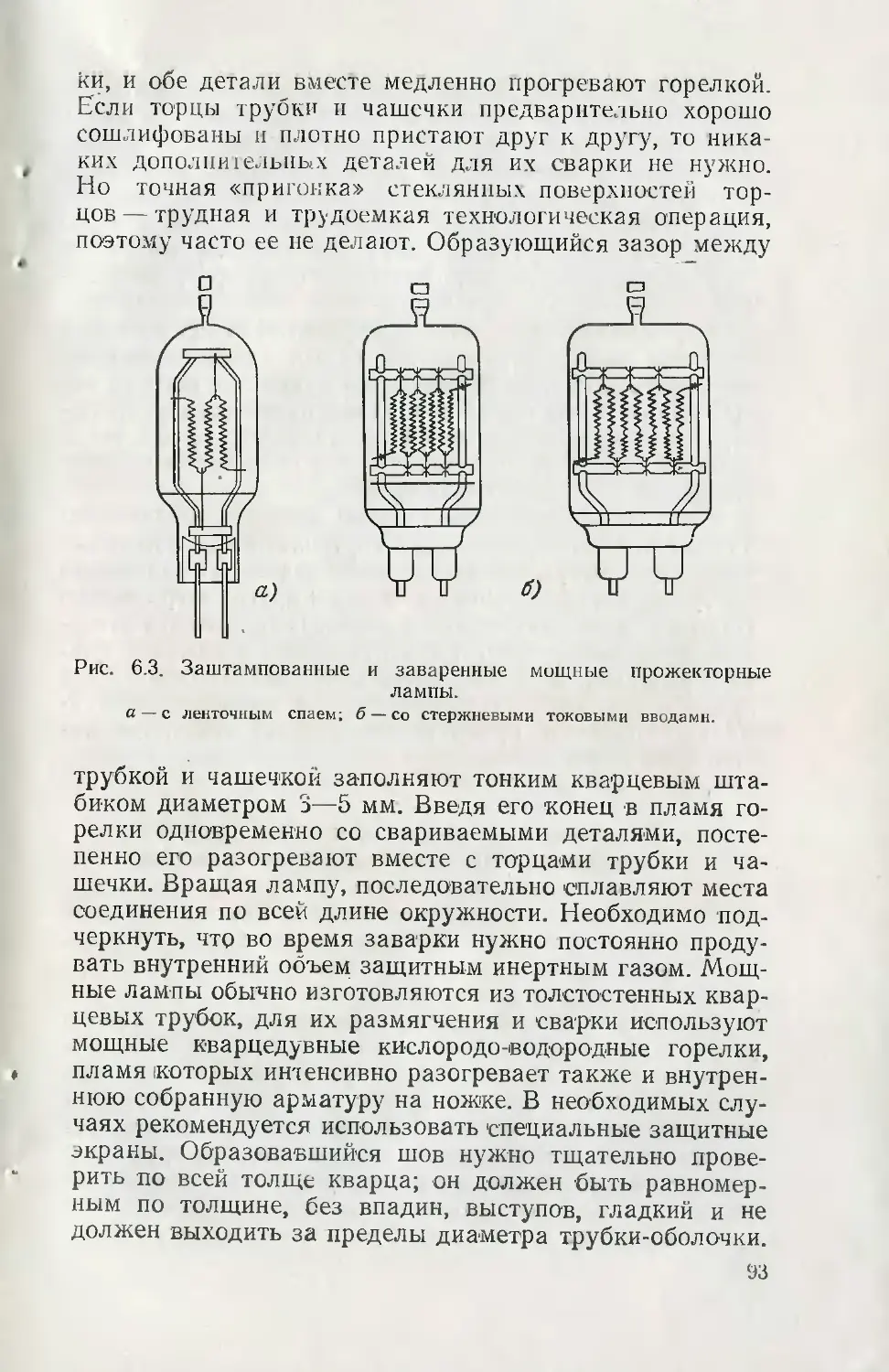

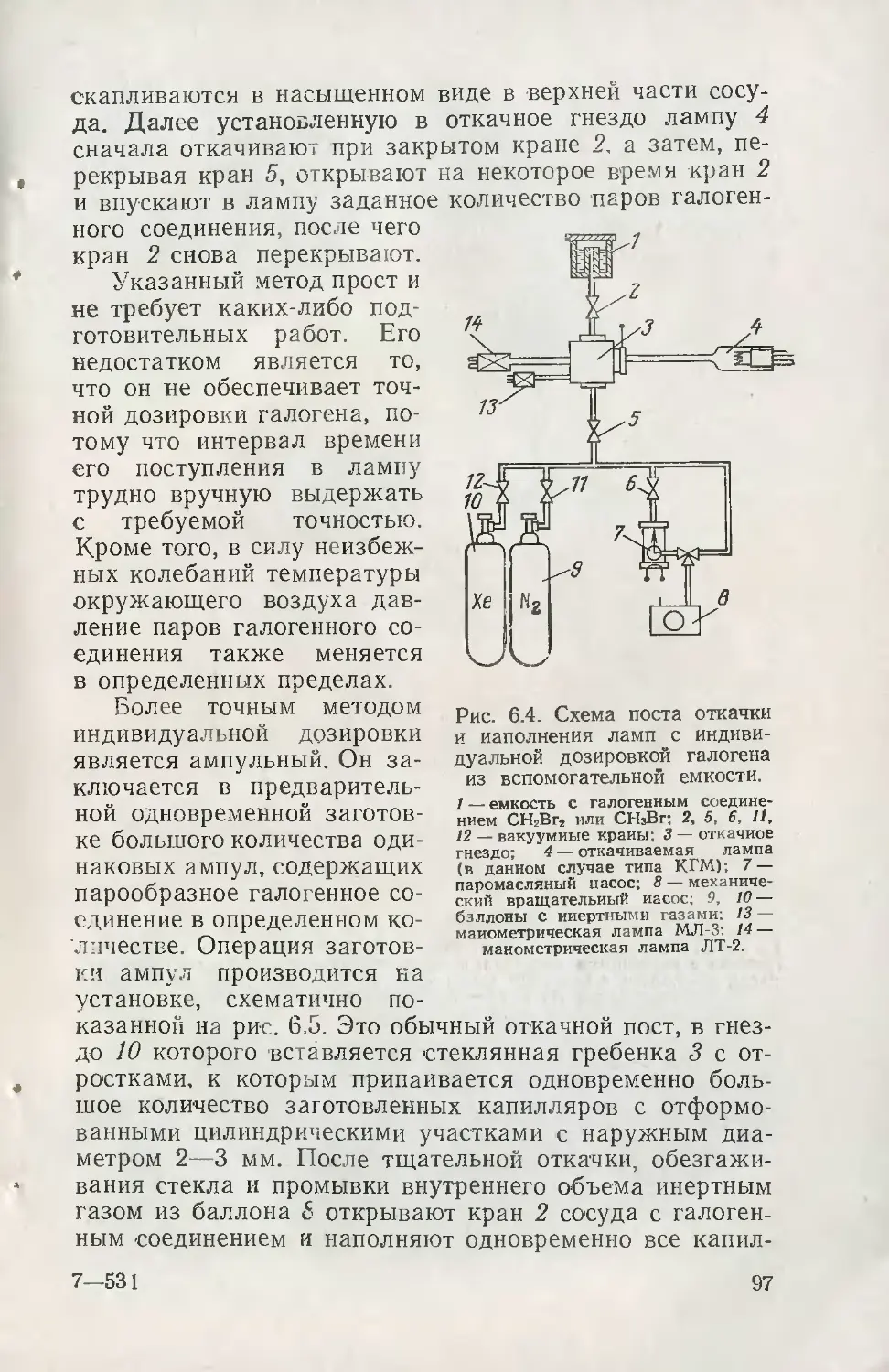

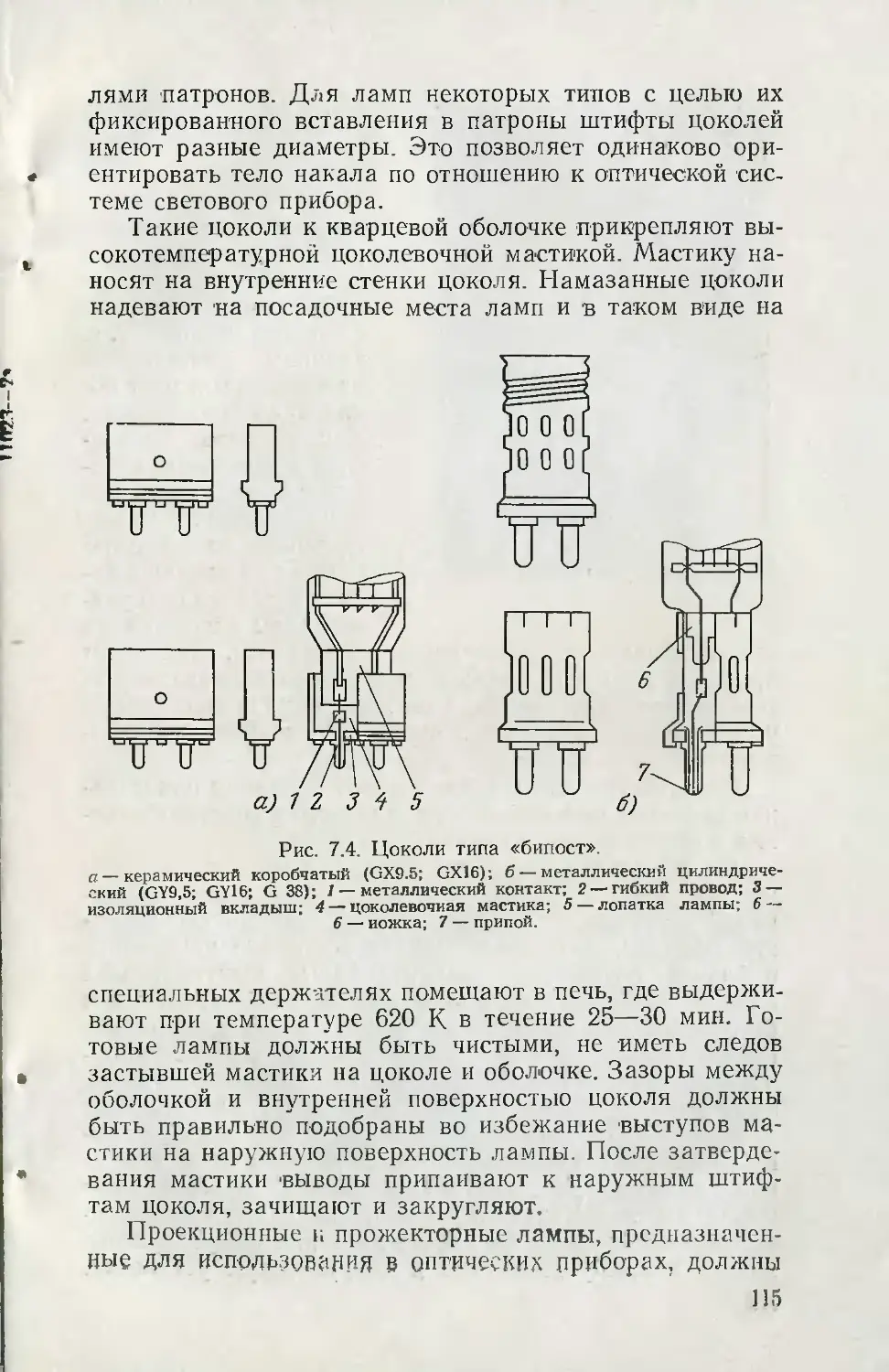

штенгелевание, т. е. приварка к основной трубке другой

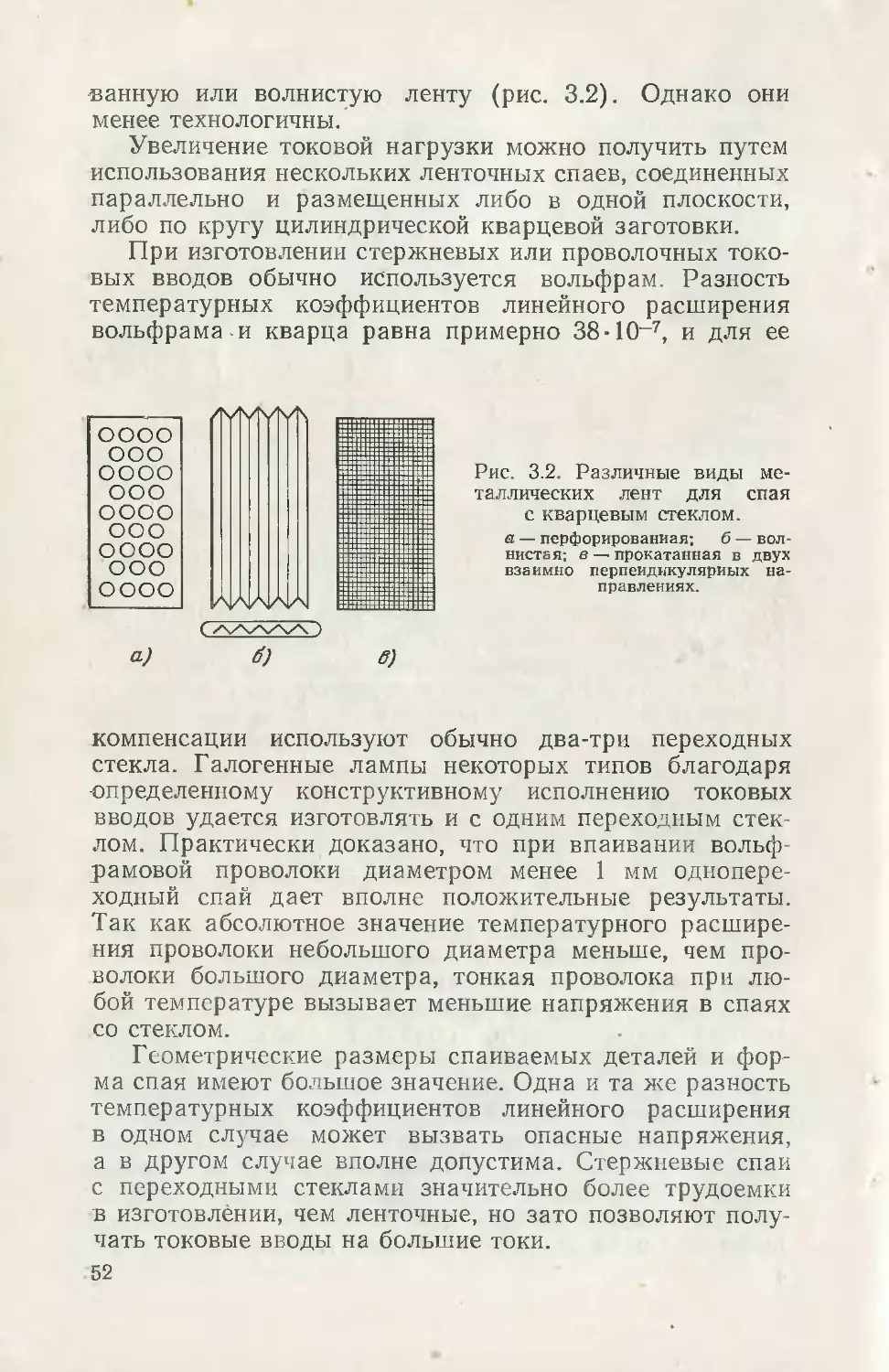

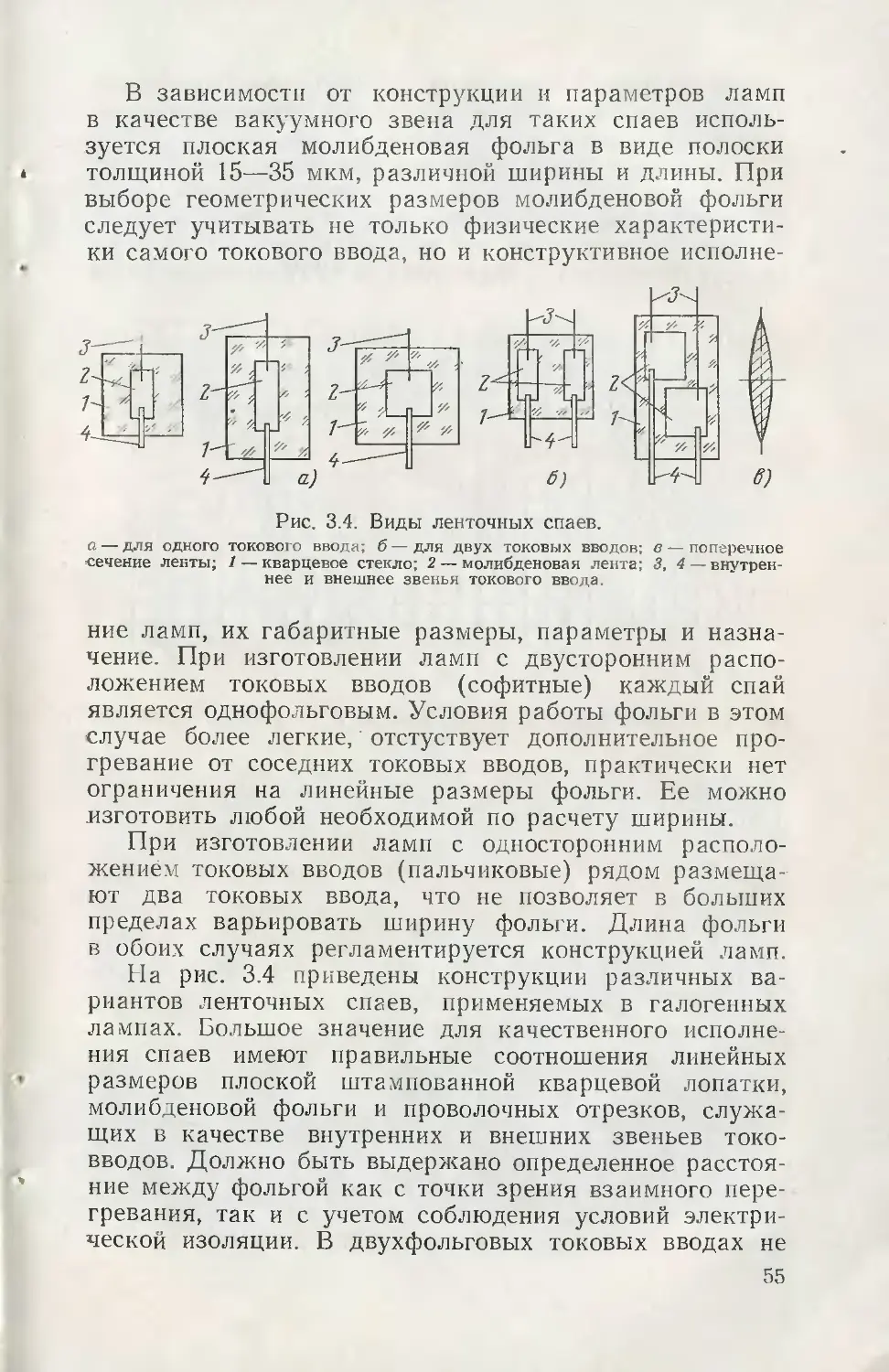

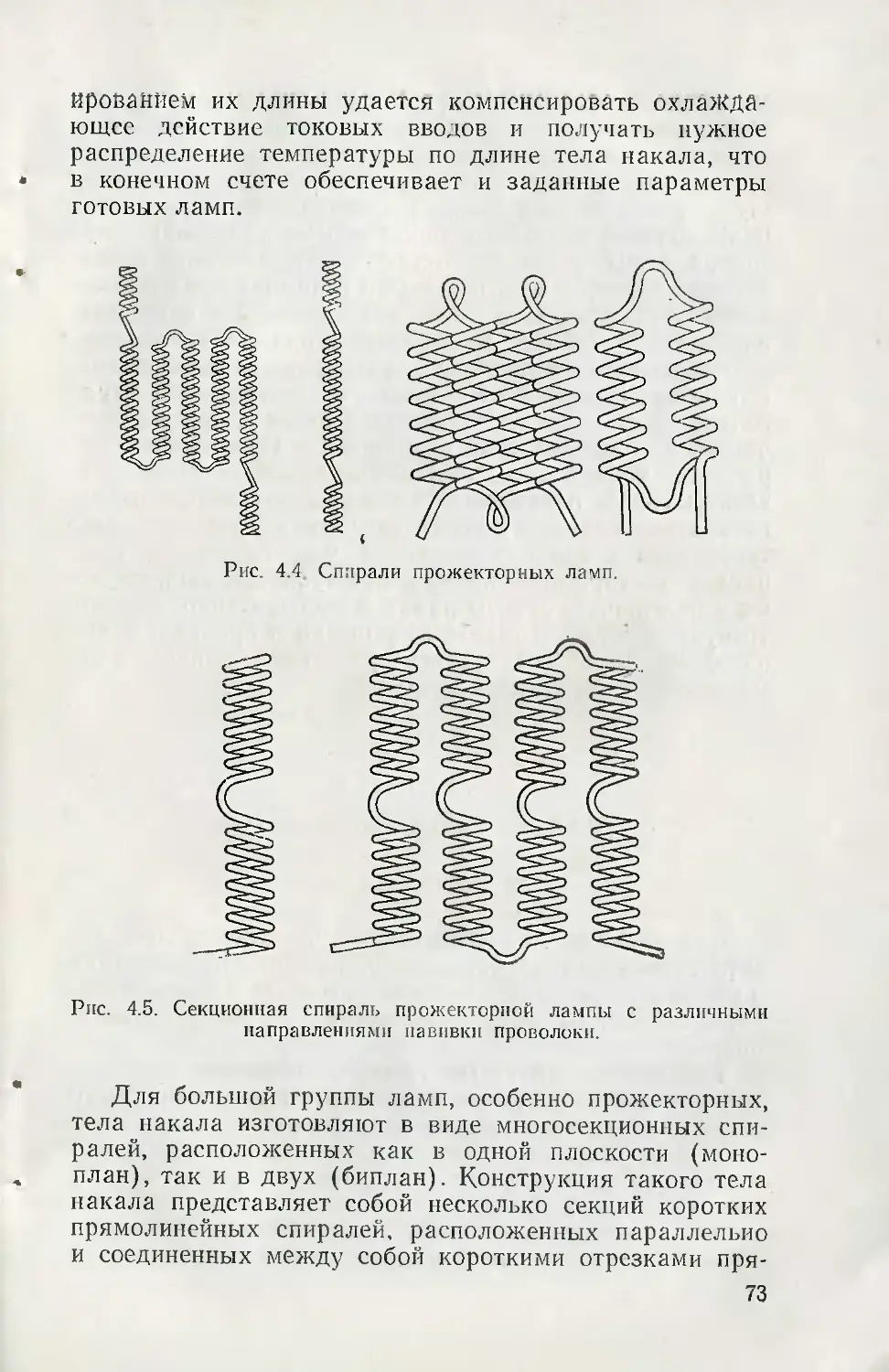

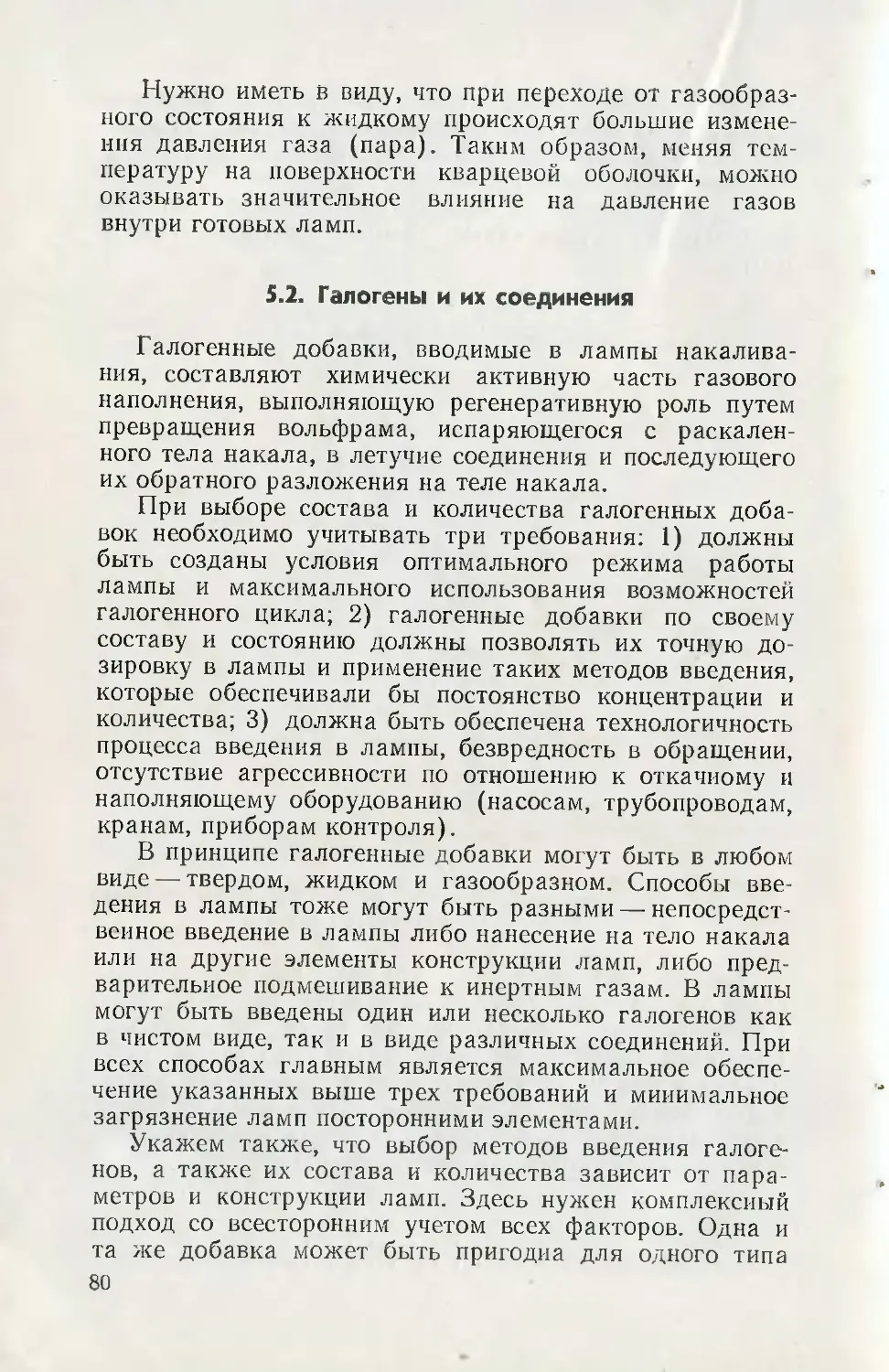

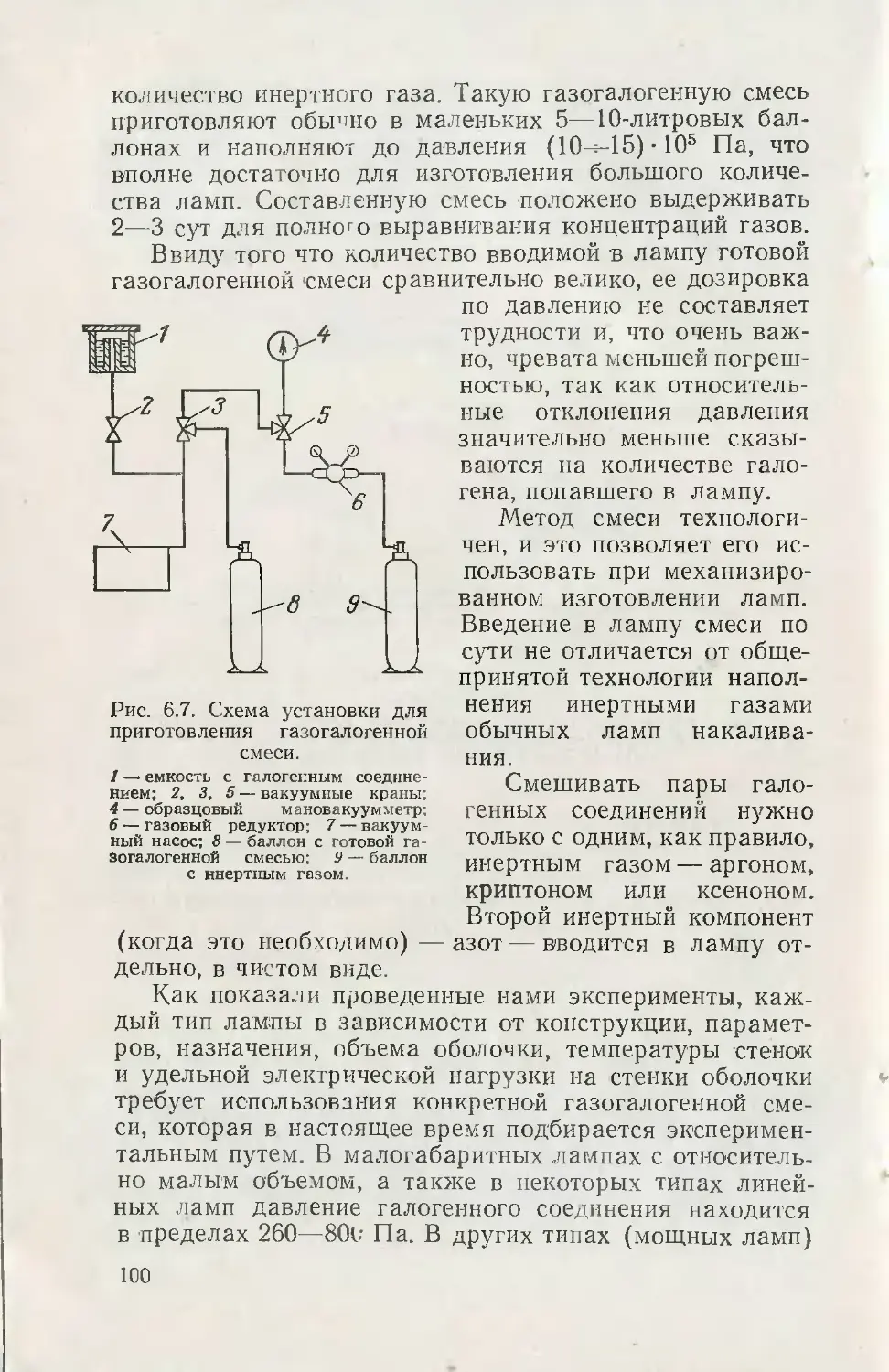

вспомогательной трубки (штенгеля), служащей для от-