Текст

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УО «ВИТЕБСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

ЛАБОРАТОРНЫЙ ПРАКТИКУМ

по дисциплине

«Технология производств легкой промышленности»

часть 2

Методическая разработка для студентов

специальности Т.05.05.01

Витебск, 2001

УДК 67.68

Лабораторный практикум по дисциплине «Технология производив легкой

промышленности», часть 2. Методическая разработка для студенток специальности

Т.05.05.01.

Министерство образования Республики Беларусь, Витебск, УО «ВГТУ», 2001 i.

Составители: ст. пр. Дрюков В.В

ст. пр. Радкевич А.В.

Во второй части лабораторного практикума приведены методические указания к

лабораторным работам, посвященным изучению технологического процесса сборки

заготовок верха обуви клеевого метода крепления, раскроя, разруба и обработки обувных

материалов и деталей верха и низа обуви, а также изучению конструктивных характеристик

современной обуви.

Методическая разработка предназначена для студентов специальности 1,05.05.01,

изучающих курс «Технология производств легкой промышленности».

Одобрено кафедрой «Машины и аппараты легкой промышленности» У О

«ВГТУ», протокол № 2 от 3 октября 2001 г.

Рецензент: доцент Буркин А.Н. .

Редактор: доцент Смирнова В. Ф.

Рекомендовано к опубликованию редакционно-издательским сонет ом УО «В1ТУ».

протокол № 6 от 27 ноября 2001 г.

Ответственный за выпуск: Белова Н.В.

У О «Витебский государственный технологический университет»

Подписано к печати 30.11.2001 формат 1/16 уч. изд. лист, 3,19

Ризографическая печать. Тираж 64 Заказ № 457 Цена 494 руб.

Отпечатано на ризографе Витебского государственного технологического универе и нча.

Лицензия ЛП № 89 от 26 января 2001 года.

210035, Витебск, Московский пр., 72

СОДЕРЖАНИЕ

Стр.

ВВЕДЕНИЕ 4

1. Лабораторная работа № 1 «Конструктивная характеристика современной

обуви» 5

2. Лабораторная работа № 2 «Изучение технологического процесса раскроя

и разруба обувных материалов на детали верха и низа обуви» 15

3. Лабораторная работа № 3 «Изучение технологического процесса

обработки деталей обуви резанием» 22

4. Лабораторная работа № 4 «Изучение технологического процесса сборки

заготовок обуви клеевого метода крепления» 29

5. Лабораторная работа № 5 «Изучение технологического процесса

формования деталей и заготовок верха обуви» 33

6. Лабораторная работа № 6 «Изучение технологического процесса

крепления низа обуви» 40

7. Лабораторная работа № 7 «Изучение технологического процесса

отделки верха и низа обуви» 47

8. Литература 51

-4 -

ВВЕДЕНИЕ

По дисциплине «Технология производств легкой промышленности»

предусмотрено всего 34 часа лабораторных занятий, из них IX часов - по

технологии обувного производства. Цель лабораторных pa6oi - обучение

студентов технологическим основам производства изделий из кожи.

Студенты должны приобрести знани,. по основам раскроя и разруба

материалов, по основам рационального их использования, по технологии

обработки деталей обуви и сборки их в узлы, по основам формования верха

обуви, по способам фиксации формы, по сущности химических и механических

способов крепления деталей обуви.

Данный курс тесно связан с курсом «Машины и аппараты легкой

промышленности», является основой по проектированию и модернизации

машин и агрегатов по производству обуви.

В настоящей методической разработке приведены методические указания

к лабораторным работам по технологии обувного производства, выполняемым

в шестом семестре.

- 5 -

1 ЛАБОРАТОРНАЯ РАБОТА № 1

«КОНСТРУКТИВНАЯ ХАРАКТЕРИСТИКА

СОВРЕМЕННОЙ ОБУВИ»

В настоящей лабораторной работе определяется конструкция обуви.

1.1. Определение вида и назначение обуви.

По назначению (условиям носки) обувь делят на бытовую и специальную.

Бытовую обувь подразделяют на повседневную, модельную, домашнюю, а

специальную - на производственную, спортивную и медицинскую.

В зависимости от времени года обувь подразделяют на зимнюю, летнюю,

осенне-весеннюю.

Повседневная обувь предназначена для носки на улице и на работе. Эта

обувь должна быть удобной, комфортной и прочной

Модельная обувь предназначена для носки в торжественных случаях и

должна соответствовать требованиям моды, быть изящной и красивой.

Домашняя обувь предназначена для носки в домашних условиях и

должна быть в первую очередь удобной, мягкой, легкой.

Специальная обувь предназначена для защиты ноги от определенных

опасных воздействий.

Производственная обувь предназначена для общих работ, пе требующих

защитных материалов и деталей.

Профилактическая обувь предназначена для предупреждения развития

патологических отклонений в стопе. Ортопедическая обувь применяется в

лечебных целях при патологических изменениях ног.

Спортивная обувь предназначена для занятий спортом. Она

подразделяется в зависимости от видов спорта на: футбольную, баскетбольную,

теннисную и т.д.

Существует пять основных видов обуви: сапоги, ботинки, полуботинки,

туфли, ремешково-сандальная обувь и их разновидности: сапожки,

полусапожки, пантолеты, сандалеты, сандалии (разновидность полуботинок и

туфель). Особые разновидности обуви мокасины и опанки.

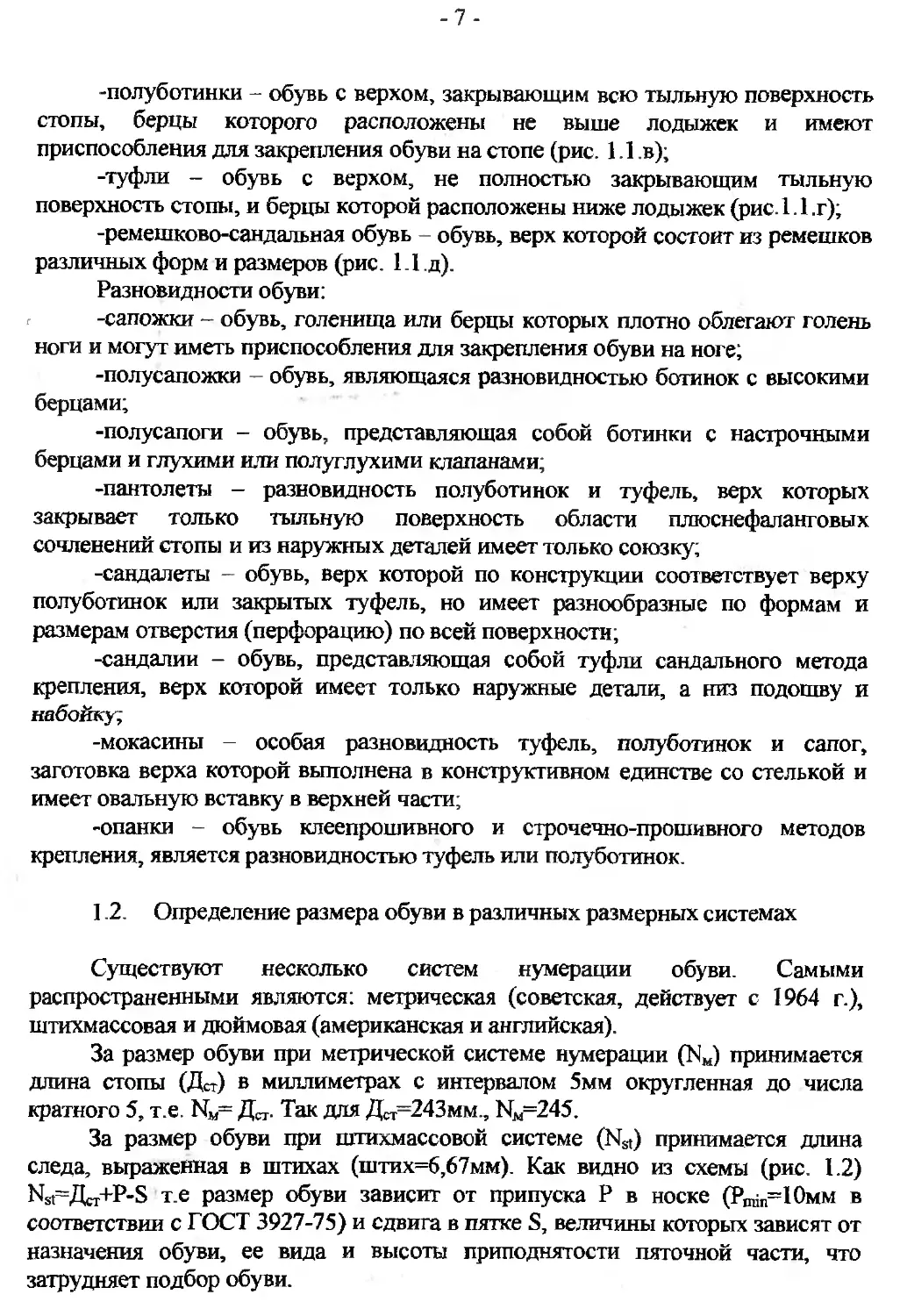

Основные виды обуви (рис 1.1):

-сапоги обувь с высокими целыми голенищами, закрывающими стопу,

голень или ее часть, а иногда и бедро (рис. 1.1.а);

-ботинки - обувь с верхом, закрывающим всю тыльную поверхность

стопы, берцами, закрывающими лодыжки, и с приспособлениями для

закрепления на стопе (блочки со шнурками, пряжки и др.) (рис. 1.1.6);

-6-

б).

в).

г).

Д)-

Рис. 1.1. Основные виды обуви.

а). Разновидности сапог.

б). Разновидности ботинок.

в). Разновидности полуботинок.

г). Разновидности туфель.

д). Разновидности ремешково-сандальной обуви

-7-

- полуботинки - обувь с верхом, закрывающим всю тыльную поверхность

стопы, берцы которого расположены не выше лодыжек и имеют

приспособления для закрепления обуви на стопе (рис. 1.1 .в);

- туфли - обувь с верхом, не полностью закрывающим тыльную

поверхность стопы, и берцы которой расположены ниже лодыжек (рис. 1.1.г);

- ремешково-сандальная обувь - обувь, верх которой состоит из ремешков

различных форм и размеров (рис. 1.1.д).

Разновидности обуви:

- сапожки - обувь, голенища или берцы которых плотно облегают голень

ноги и могут иметь приспособления для закрепления обуви на ноге;

- полусапожки - обувь, являющаяся разновидностью ботинок с высокими

берцами;

- полусапоги - обувь, представляющая собой ботинки с настрочными

берцами и глухими или полуглухими клапанами,

- пантолеты - разновидность полуботинок и туфель, верх которых

закрывает только тыльную поверхность области плюснефаланговых

сочленений стопы и из наружных деталей имеет только союзку;

- сандалеты - обувь, верх которой по конструкции соответствует верху

полуботинок или закрытых туфель, но имеет разнообразные по формам и

размерам отверстия (перфорацию) по всей поверхности;

- сандалии - обувь, представляющая собой туфли сандального метода

крепления, верх которой имеет только наружные детали, а низ подошву и

набойку;

- мокасины - особая разновидность туфель, полуботинок и сапог,

заготовка верха которой выполнена в конструктивном единстве со стелькой и

имеет овальную вставку в верхней части;

- опанки - обувь клеепрошивного и строчечно-прошивного методов

крепления, является разновидностью туфель или полуботинок.

1.2. Определение размера обуви в различных размерных системах

Существуют несколько систем нумерации обуви. Самыми

распространенными являются: метрическая (советская, действует с 1964 г.),

штихмассовая и дюймовая (американская и английская).

За размер обуви при метрической системе нумерации (NM) принимается

длина стопы (Дет) в миллиметрах с интервалом 5мм округленная до числа

кратного 5, т.е. Дст. Так для Дст=243мм., NM=245.

За размер обуви при штихмассовой системе (N^) принимается длина

следа, выраженная в штихах (штих=6,67мм). Как видно из схемы (рис. 1.2)

N^/L+P-S т.е размер обуви зависит от припуска Р в носке (РППТ1=40мм в

соответствии с ГОСТ 3927-75) и сдвига в пятке S, величины которых зависят от

назначения обуви, ее вида и высоты приподнятости пяточной части, что

затрудняет подбор обуви.

-8-

Рис. 1.2. Схема определения размера обуви.

За единицу измерения в английской (дюймовой) системе принимается 1/3

дюйма т.е. Na‘ 8,46мм.

Между размерами различных систем имеются следующие соотношения:

Для мужской и женской обуви Для остальных групп

Nst=l,27-(25+Na); Nst=l,27-(12+Na),

Na-0,79-Nsr25; Na=0,79-Nst-12;

NM=0,84-(25+Na); NM=0,84-(12+Na);

NM=0,66-Nst; NM=0,66-Nst,

Номер обуви определяется путем замера длины стельки Между

пггихмассовой системой нумерации и метрической существует соотношение

Nst=l,5<NM+P-S);

1.3. Опре деление конструкции деталей и заготовки верха обуви

Обувь состоит из соединенных в определенной последовательности

деталей. Детали верха, образуют заготовку верха обуви их подразделяют на

наружные внутренние и промежуточные.

Размеры и форма деталей зависят от назначения, вида обуви и

направления моды. Однако среди них можно выделить наиболее типичные

(базовые детали, которые определяют вид обуви).

Наружные: берец, союзка, задинка, перед, голенище, задний наружный

ремень, закрепка, носок, окантовочная деталь, прошва, язычок, обтяжка.

Промежуточные: боковинка, задник, межподблочник, межподкладка,

подносок.

Внутренние: задний внутренний ремень, карман, подблочник, ушки,

подкладка, поднаряд, подшивка, футор, штаферка.

-9-

Способ соединения основных наружных деталей заготовки верха

определяет ее конструкцию.

Сапоги по конструкции делят на вытяжные и покройные. В вытяжных

сапогах верх делается из одного куска, сапоги с покройными голенищами

бывают трех конструкций: с голенищем настрачиваемым на перед; с передом

настрачиваемым на голенище; с голенищем, соединенным с передом тугим

тачным швом. На рис. 1.3 показаны наружные и внутренние детали верха сапог.

Рис. 1.3. Детали верха сапог с голенищами из обувной кирзы:

1-голенище, 2-перед, 3-задинка, 4-задний наружный ремень, 5-футор.

Наиболее типичными конструкциями заготовок верха ботинок и

полуботинок являются конструкции с настрочными берцами и настрой ними

союзками рис. 1.4.

Рис. 1.4. Детали верха ботинок с настрочными союзками:

1-берец, 2-носок, 3-союзка, 4-задинка, 5-задний наружный ремень, 6-

язычок, 7-задний внутренний ремень, 8-штаферка, 9-подблочник, 10-

текстильная подкладка, 11-боковинка, 12-подкладка под язычок, 13-

межподблочник.

-10-

Детали полуботинка аналогичны вышеперечисленным, иногда

встречается деталь овальная вставка.

Заготовки верха туфель могут иметь самую разнообразную конструкцию:

наиболее часто встречаются туфли типа «лодочка» (рис. 1.5), туфли с

чересподъемным ремнем, туфли с круговой союзкой, туфли с открытой

переймой, туфли с открытой насочной частью, туфли с открытой насочной и

пяточной частью, туфли с открытой пяточной частью.

Рис. 1.5. Детали верха туфель лодочек с отрезной союзкой:

1-задинка наружная, задинка внутренняя, 3-союзка, 4-текстильная

подкладка, 5-кожаная подкладка, 6-межподкладка под союзку, 7-межподкладка

под задинку.

В ремешковых сандалиях заготовка верха состоит из ремешков разных по

форме и размерам.

К промежуточным деталям верха для всех видов обуви относятся жесткие

задники и подноски

-11 -

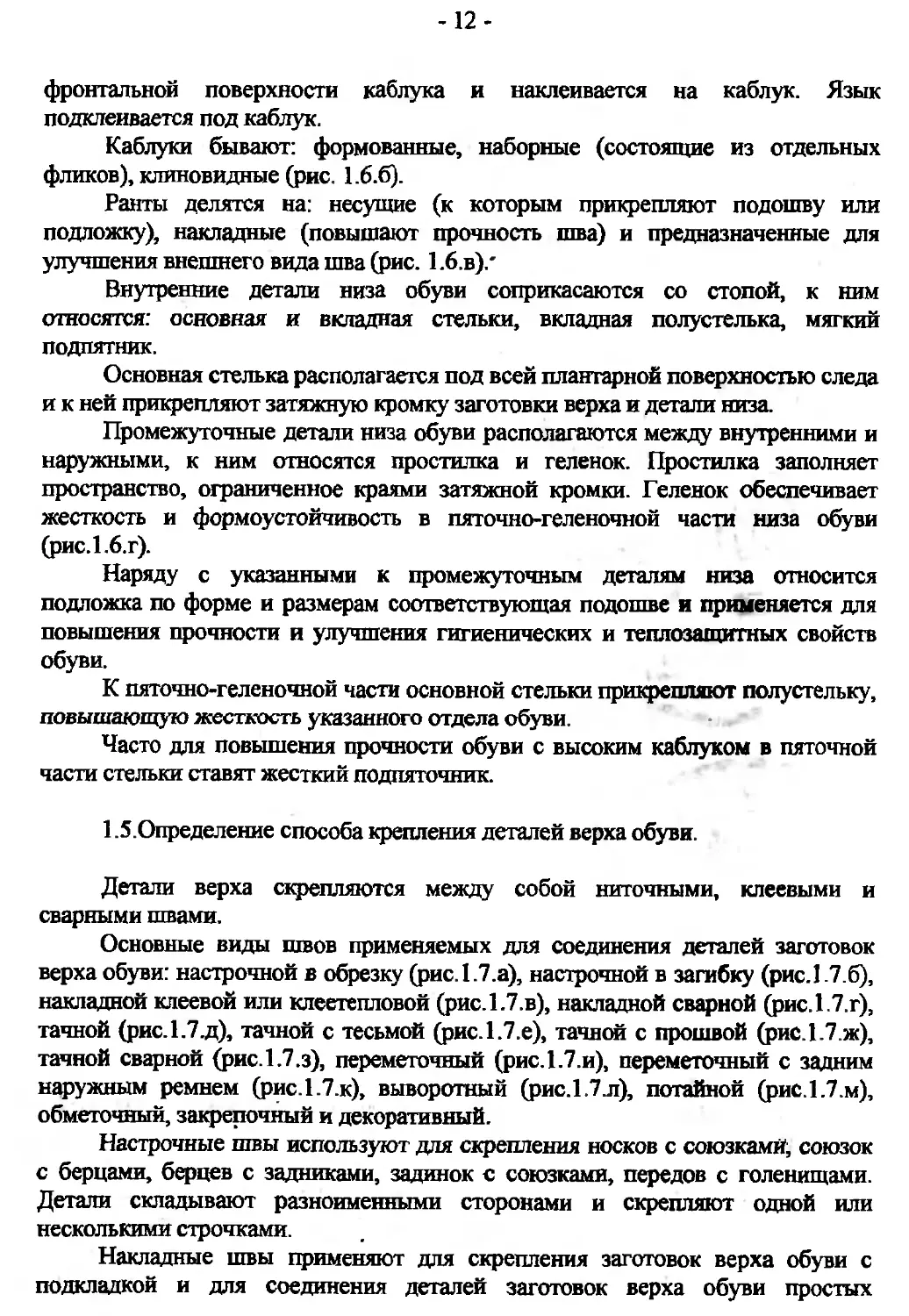

1.4.Опре деление конструкции деталей низа обуви

Детали низа обуви подразделяются на наружные, внутренние и

промежуточные (рис. 1.6).

Рис. 1.6. Детали низа обуви.

К наружным относятся:

- подошва - располагается под всей плантарной поверхностью стопы;

- подметка - по форме и размерам соответствует насочно пучковой части

подошвы;

- каблук - предназначен для подъема пяточной части стопы;

- набойка - прикрепляется к опорной поверхности каблука или пяточной

части подошвы;

- рант — полоска из натуральной кожи или искусственных материалов.

Подошвы могут быть целыми и составными, включая в себя элементы из

различных материалов: искусственных, синтетических, кожи (рис. 1.6.а).

По форме пяточной части подошвы подразделяются на подошвы с

языком (поз. 1, рис. 1.6.а) и крокулем (поз. 2, рис. 1.6.а). Крокуль имеет форму

-12-

фронтальной поверхности каблука и наклеивается на каблук. Язык

подклеивается под каблук.

Каблуки бывают: формованные, наборные (состоящие из отдельных

фликов), клиновидные (рис. 1.6.6).

Ранты делятся на: несущие (к которым прикрепляют подошву или

подложку), накладные (повышают прочность шва) и предназначенные для

улучшения внешнего вида шва (рис. 1.6.в).'

Внутренние детали низа обуви соприкасаются со стопой, к ним

относятся: основная и вкладная стельки, вкладная полустелька, мягкий

подпятник.

Основная стелька располагается под всей плантарной поверхностью следа

и к ней прикрепляют затяжную кромку заготовки верха и детали низа.

Промежуточные детали низа обуви располагаются между внутренними и

наружными, к ним относятся простилка и теленок. Простилка заполняет

пространство, ограниченное краями затяжной кромки. Геленок обеспечивает

жесткость и формоустойчивость в пяточно-геленочной части низа обуви

(рис.1.6.г).

Наряду с указанными к промежуточным деталям низа относится

подложка по форме и размерам соответствующая подошве и применяется для

повышения прочности и улучшения гигиенических и теплозащитных свойств

обуви.

К пяточно-геленочной части основной стельки прикрепляют полустельку,

повышающую жесткость указанного отдела обуви.

Часто для повышения прочности обуви с высоким каблуком в пяточной

части стельки ставят жесткий подпяточник.

1.5.Определение способа крепления деталей верха обуви.

Детали верха скрепляются между собой ниточными, клеевыми и

сварными швами.

Основные виды швов применяемых для соединения деталей заготовок

верха обуви: настрочной в обрезку (рис.1.7.а), настрочной в загибку (рис. 1.7.6),

накладной клеевой или клеетепловой (рис.1.7.в), накладной сварной (рис.1.7.г),

тачной (рис.1.7.д), тачной с тесьмой (рис.1.7.е), тачной с прошвой (рис.1.7.ж),

тачной сварной (рис.1.7.з), переметочный (рис.1.7.и), переметочный с задним

наружным ремнем (рис.1.7.к), выворотный (рис.1.7.л), потайной (рис.1.7.м),

обметочный, закрепочный и декоративный.

Настрочные швы используют для скрепления носков с союзками, союзок

с берцами, берцев с задниками, задинок с союзками, передов с голенищами.

Детали складывают разноименными сторонами и скрепляют одной или

несколькими строчками.

Накладные швы применяют для скрепления заготовок верха обуви с

подкладкой и для соединения деталей заготовок верха обуви простых

-13-

конструкций. Детали складывают разноименными сторонами и скрепляют

клеевым или клеетепловым способом или сваривают токами высокой частоты

или с помощью ультразвука.

Рис. 1.7. Виды швов.

Для скрепления деталей тачным швом их складывают одноименными

сторонами, скрепляют одной или несколькими строчками, разворачивают на

180° и разглаживают. Прошву помещают между скрепленными деталями.

Детали соединяют также сваркой.

Для соединения задних краев берцев и задинок, а также деталей

подкладки служит переметочный шов. Детали соединяют встык или

одноименными сторонами и затем разварачивают на 180°.

Выворотный шов используется для пристрачивания подшивок сапог из

юфти, для соединения опушки с берцами. Детали складывают бахтармяными

сторонами. Стежки располагают иод углом к поверхности деталей, строчка

проходит по краю внутренней детали.

Потайной шов применяют для скрепления заготовки верха с подкладкой

и пристрачивания штаферок. Детали складывают лицевыми сторонами и

скрепляют тачным швом, затем разворачивают на 360° и прострачивают по

краю.

Обметочный шов служит для обметывания деталей и петель.

Закрепочный - для закрепления концов швов.

Декоративный - д ля украшения.

- 14-

1.6,Выполнение лабораторной работы

Руководствуясь изложенным материалом в пунктах 1.1-1.5 для

полученных образцов обуви определяется:

- назначение и вид обуви;

- номер обуви в штихмассовой и метрической системах;

- конструкция заготовки и деталей верха обуви;

- конструкция деталей низа обуви;

- способ крепления деталей верха и низа обуви;

1.7. Содержание отчета по лабораторной работе

Отчет по лабораторной работе должен содержать:

- эскиз полученного образца обуви;

- определения образца обуви по назначению и виду;

- размерную схему для определения размеров обуви в штихмассовой и

метрических системах с расчетами;

- эскизы наружных, внутренних и промежуточных деталей верха обуви, их

названия и назначение;

- эскизы наружных внутренних и промежуточных деталей низа обуви, их

названия и назначение;

- эскизы швов крепления деталей заготовки верха, с указанием вида шва,

его назначения и характера скрепления;

- схему крепления деталей низа обуви с описанием способа крепления;

- структурные схемы разрезов пяточной, геленочной и носочной частей

образца обуви с указанием всех наружных, промежуточных и внутренних

деталей верха и низа обуви.

-15-

ЛАБОРАТОРНАЯ РАБОТА № 2

«ИЗУЧЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕСС А РАСКРОЯ И

, РАЗРУБА ОБУВНЫХ МАТЕРИАЛОВ

НА ДЕТАЛИ ВЕРХА И НИЗА ОБУВИ»

В работе изучаются операции раскроя материалов на детали верха и низа

обуви, применяемое оборудование и резаки, последовательность выполняемых

операции и технологические требования.

2.1. Теоретическая часть.

Для вырубания деталей из кожи, картона, искусственной кожи, резины,

ткани в обувном производстве применяют вырубочные прессы. По типу

привода вырубочные прессы разделяют на механические, гидравлические,

пневматические и комбинированные. гидромеханические и

пневмомеханические. Рабочие инструменты вырубочных прессов, которые

производят удар по резаку, могут быть в виде ударника консольного типа (для

вырубания деталей верха обуви) или в виде верхней ударной траверсы (для

вырубания деталей низа обуви).

Рабочими инструментами в прессах являются резаки - профилированные

ножи замкнутого контура высотой от 20 до 105 мм со специальной заточкой

лезвия.

Рассмотрим силы, действующие на резак при вырубании (рис.2.1),

Рис. 2.1. Схемы сил^действующих на резак, эпюры сил Р, Pi и Qp^.

где Qpe3 - сила резания;

Rcm - сопротивление материала смятию;

Рр', Pp-сопротивление материала раздвиганию;

F, F - силы трения о грани резака.

Резак с углом заострения а, внедряясь в материал на глубину Ah при

вырубании, преодолевает сопротивление материала смятию RcM лезвием резака,

сопротивление материала раздвиганию клином Рр', Рр и сопротивление сил

трения о грани резака F, F.

Силы сопротивления раздвиганию материала всегда перпендикулярны

плоскости резака. Силы Рр\ Рр - есть равнодействующие силы,

соответствующих распределенных сил давления Р и Pi, действующих на

единицу длины плоскостей по глубине погружения Ah.

Спроектировав все силы на направление движения резака, получаем силу

резания - Qpe3:

Qpe^RcM+PpSina+Ppfcosa+Pp'f,

где f-коэффициент трения (для стали по коже 0,4).

Нагрузка распределяется неравномерно между наклонными и

вертикальными гранями резака. Основная часть нагрузки передается на

наклонную грань резака, о чем свидетельствуют блестящие оттиски на стороне

материала, прилегающей к плите. Из-за неравномерного нагружения граней

резака направление результирующей силы резания не совпадает с плоскостью

резания.

Исследования показали, что интенсивный рост силы Qp^ происходит при

погружении резака на глубину, равную примерно 0,7h...0,8h толщины

материала -участок АС. На участке СВ интенсивность роста сил уменьшается.

В точке С сила достигает максимума, после чего она уменьшается.

Величина угла заострения резака сильно влияет на сопротивление

материала резанию.

Увеличение угла заострения с 10° до30° повышает сопротивление

резанию в 1,8 раза. На наклонной грани резака под действием силы Р

(рис.2.2) возникает сила трения F, вертикальная составляющая которой

препятст вует выталкиванию резака при освобождении вырубленной детали

Следовательно, для более легкого вытаскивания резака из материала

необходимо, чтобы:

Q2<Qi, где Q2=Pfcosa

т.е. tga>f, -а Qi=Psina

откуда а>21°-22°

Для получения вертикального среза детали рекомендуется применять

резаки с двухсторонней заточкой, что дает возможность уменьшить припуск на

обработку детали, т.е. экономить дорогостоящие материалы.

- 17-

Рис. 2.2. Схема сил действующих на резак при вытаскивании резака

из материала.

На силу резания значительно влияет степень затупления лезвия резака.

При изменении величины затупления резака от 0,1 до 0,5 мм сила резания

увеличивается в 3-3,5 раза.

Резаки для вырубания из кожи изготавливают из стали У7А или У8А

(ГОСТ 1435-74), 0,7%...0,8% С.

Угол заточки режущей кромки резаков составляет 30°-32°.

Резаки могут быть одинарными - для вырубания одной детали и

групповыми для вырубания комплекта деталей. Конструктивно различают

резаки для вырубания деталей верха и низа обуви. Высота резаков для

вырубания деталей верха обуви от 22 до 48 мм, а для деталей низа от 48 до 105

мм. Лезвие резака может быть с одинарной (внешняя или внутренняя), двойной

(внешняя и внутренняя) двусторонней заточкой для вырубания левой и правой

полупары комплекта деталей.

При вырубании на стальной или чугунной плите фаска притупления

режущей кромки резака составляет 0,2-0,3 мм, а на ударнике пресса

используется резинотканевый амортизатор.

Резаки 1 (рис.2.3) для вырубания деталей низа обуви имеют развал от

лезвия к обуху до 3°-5°, что облегчает процесс выемки деталей, а также

защитные козырьки 2, предупреждающие попадание пальцев рук между

ударником пресса и обухом резака.

В качестве материала для вырубочных подушек из древесины на прессах

используют (дуб, бук или граб), пластиков (этилцеллюлозы или из смеси на

основе виниловых смол), металла (чугуна СЧ-18-36 ГОСТ 1412-74 и алюминия).

Для уменьшения износа и повышения эластичности волокон рабочую

поверхность деревянных подушек смазывают минеральным маслом.

Алюминиевые плиты имеют электрозащитное покрытие.

-18-

Рис. 2.3. Эскиз поперечного сечения резака для вырубания деталей

низа.

Для приближенного определения усилия вырубания пользуются

выражением

PB=qLk]k2k3, где

q - удельная погонная нагрузка;

L - периметр резака;

ki — коэффициент, учитывающий степень затупление резака (kj=l 1...1 8

при а=10°_-30°);

к2 - коэффициент, учитывающий радиус закругления режущей кромки

(к2=1,0... 3,5 при b=0,1... 0,5 мм);

к3 - коэффициент, учитывающий скорость нарастания нагрузки k3l+fb,

где f-коэффициент трения f=0,1... 0,4,

о - скорость перемещения резака u=Q/F,

где Q-производительность насоса [м3/с),

F-рабочая площадь цилиндра [м2].

При скорости вырубания 0,1-0,3 м/с силы резания изменяются

незначительно и к3 можно принять равным 1.

2.2 Раскрой кож на детали верха.

Кожи раскраивают по всей площади. Детали верха и подкладки обуви в

зависимости от их назначения выкраивают из определенных зон

топографических участков кожи (рис. 2.4). Раскрой кож производят на прессах

ПВГ-8-2-0, ПКП-10 и др.

Кожи малой площади раскраивают от края, а кожи большой площади с

огузка.

Кожи с большим скученным пороком раскраивают от порока, сохраняя

выбранную систему размещения деталей.

-19-

&гузяк

Рис. 2.4. Схема топографических участков кожи.

Кожи средних и больших размеров раскраивают по принципу

параллелограммного совмещения деталей. Тип совмещения выбирают на

основе оптимальной укладки деталей при построении модельной шкалы. На

рисунке 2.5 приведен пример схемы раскроя полукожника на детали мужских

полуботинок.

Рис. 2.5. Схема раскроя полукожника на детали мужских полуботинок.

-20-

Кожи малой площади раскраивают, используя симметричную укладку

деталей по обе стороны от хребтовой линии. Детали плотно укладывают

относительно друг друга и следят за тем, чтобы направление наименьшей

тягучести деталей проходило параллельно следу обуви. Детали на чапраке

можно располагать в долевом и поперечном направлениях.

При раскрое должны учитываться требования к качеству деталей верха.

Перед сапог, союзки, носки, задние наружные и чересподъемные ремни

выкраивают из чепрака. Задинки, берцы, надблочники, прошву, обтяжки

каблука, задние внутренние ремни, кожаную подкладку, вкладные стельки и др.

выкраивают из других участков кожи.

2.3 Выполнение лабораторной работы

Изучить оборудование, оснастку и технологический процесс раскроя и

разруба обувных материалов на примере мужских полуботинок клеевого

метода крепления на УОЭП УО «ВГТУ».

Изучить технологический процесс раскроя деталей верха обуви.

Изучить технологический процесс раскроя деталей низа обуви.

Изучить эффективные способы раскроя обувных материалов

Изучить вырубочные подушки и плиты.

Изучить резаки, используемые для вырубания деталей верха и низа обуви,

их технические характеристики.

Для заданного периметра резака расчитать технологическую нагрузку (в

зависимости от свойств материала величину значения q принимают 100...300

Нем.).

Изученный материал должен быть оформлен в виде отчета.

2.4 Содержание отчета по лабораторной работе

Отчет по лабораторной работе должен содержать:

- описание структуры закройно-вырубочного цеха УОЭП УО «ВГТУ»;

-краткую характеристику оборудования, применяемого для раскроя

материалов на детали верха и низа обуви с указанием: названия и назначения

оборудования, технических характеристик, основных механизмов

оборудования, основных регулировок, технологических режимов,

- назначение гофр и наколов, эскиз резака для раскроя деталей верха

обуви;

- эскизы поперечного сечения резаков применяемых для раскроя деталей

верха и низа обуви;

- эскиз перфоратора и его назначение;

- схемы эффективных способов раскроя материалов на детали верха и низа

обуви;

- расчет усилия вырубания для детали верха или низа обуви по заданию

преподавателя,

- оформленную в виде таблицы последовательность операций

техНологического процесса раскроя и разруба обувных материалов на примере

мужских полуботинок клеевого метода крепления (см. табл. 2.1).

Таблица 2.1.

_________________Операции технологического процесса.________________

№ операции Наименование технологической операции Т ехнологические требования к операции Применяемое оборудование

1 2 3 4

-22-

ЛАБОРАТОРНАЯ РАБОТА №3

«ИЗУЧЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОБРАБОТКИ

ДЕТАЛЕЙ ОБУВИ РЕЗАНИЕМ»

В работе изучаются операции обработки деталей обуви, применяемое

оборудование, последовательность выполняемых операций и технологические

требования.

3.1. Вид и способы обработки деталей обуви резанием.

Операции резания, как вид обработки обувных материалов, применяются

во многих технологических процессах и занимают значительно место в

обувном производстве.

В зависимости от скорости воздействия режущего инструмента на

материал резание разделяют на статическое и динамическое.

По методу обработки резание можно осуществлять параллельным или

последовательным способом.

По способу деформирования материала все операции можно условно

разделить на три основные группы:

- способ ножа (рис. 3.1.а) - материал движется в направлении резания

(выравнивание толщины);

- способ пилы (рис. 3.1.6) - режущий инструмент совершает движение

вдоль линии резания при одновременном движении материала на лезвие ножа в

направлении резания (двоение, спускание краев деталей);

- способ ножниц (рис. 3.1.в) - разрезание совершается двумя режущими

инструментами, движущимися навстречу друг другу, один из инструментов

может быть закреплен неподвижно (срезание края деталей верха при

стачивании).

3.2. Двоение и спускание краев деталей.

Для двоения и выравнивания по толщине деталей низа и верха обуви, для

продольной распиловки листовой резины, для спускания краев деталей по

контуру используют машины, основными механизмами и устройствами

которых являются: узел установки неподвижного ножа или механизм ножа с

устройствами для его натяжения и направления движения; механизм подачи

полуфабриката . на нож с устройствами для регулирования толщины

получаемых слоев материала.

Ножи могут быть пластинчатыми неподвижными, движущимися

возвратно-поступательно, ленточными и чашеобразными вращающимися.

Механизмы подачи материала на нож классифицируют по конструкции и

принципу действия. Различают механизмы, осуществляющие подачу

полуфабриката транспортирующими валами на неподвижный нож и на

-23-

Рис. 3.1. Способы обработки деталей обуви резанием.

-24-

движущийся пластинчатый или ленточный нож, а также подачу

транспортирующими роликами на неподвижный пластинчатый или

вращающийся чашеобразный нож. Иногда применяют дополнительные рабочие

инструменты: шаблоны фасонного профиля для обработки по контуру;

направляющие линейки для тонкого и фасонного двоения деталей верха,

прижимные лапки для срезания края деталей верха и др.

Жесткие и плотные детали низа обуви разрезают при двоении

неподвижным ножом или совершающим возвратно-поступательное движение.

При двоении деталей из мягких материалов и при спускании краев деталей

используют подвижные ножи ленточные и чашеобразные.

Основными механизмами машин для срезания краев деталей являются:

механизм чашеобразного вращающегося ножа с устройством для его

перемещения к подающим роликам; механизм нижнего транспортирующего

ролика с устройствами для регулирования его угла наклона и перемещения

ролика вдоль его оси и по высоте; механизм верхнего транспортирующего

ролика с устройствами для изменения его положения по высоте и угла наклона;

заточное устройство и привод.

Рассмотрим особенности условий, при которых выполняются данные

технологические операции (рис. 3.2).

Рис. 3.2. Схема взаимодействия подающих валов с материалом.

Расстояние а между острием ножа и плоскостью, проходящей через оси

валов или роликов по линии ODD|Oj, должно быть таким, чтобы обеспечивался

-25-

надежный захват материала и свободное его перемещение после резания. При

больших значениях а происходит продольный изгиб материала и ухудшается

качество его обработки. При малых значениях а возникает дополнительное

сопротивление перемещению материала, что может привести к ухудшению

качества резания при неподвижном ноже или к заклиниванию движущегося

ножа Местом расположения лезвия ножа является граница зоны защемления

детали со стороны выхода ее из подвижных валов или роликов. Так как

АС==СВ, то при одинаковом диаметре подающих валов или роликов границей

зоны защемления детали будет сечение BBj. Если установить лезвие ножа в

этом сечении, то

а=ОС tga =(R-CD) tga, (3.1)

но CD=8(W2), (3.2)

тогда a=(R-eho/2) tga, (3.3)

где R-радиусы валов;

^-относительное сжатие материала;

ho-начальная толщина материала;

h-толщина максимально сжатого материала;

a ^ arccos(l-eh( /D)-yron контакта;

D-диаметры валов.

С увеличением D и hc расстояние а также увеличивается. При двоении

толстых деталей а должно быть больше, чем при обработке тонких.

Геометрия лезвия ножа обуславливается свойствами материала детали и

видом обработки. Применяют ножи с односторонним и двусторонним

заострением. Одностороннее заострение вызывает неравномерное

распределение нагрузки на плоскости ножа. В машинах для двоения жестких

деталей необходимо предусматривать регулировку угла наклона ножа. При

двустороннем заострении ножа ширина фасок и углы заточки могут быть

разными. Меньший угол заточки рi -необходимо ориентировать к более

толстому слою hi разрезаемого материала. В машинах для разрезания деталей

верха обуви угол заточки 13°-15°. Стойкость лезвия при заданной геометрии

обеспечивают правильным выбором материала ножа.

Прямолинейное поступательное движение детали достигается равенством

скоростей обеих ее сторон. Это возможно при подаче детали валами или

роликами одинакового диаметра. При транспортировании деталей валами или

роликами разного диаметра их угловые скорости должны быть обратно

пропорциональны диаметрам, так как Vi=V2, v1=(0iDi/2, и то

~ 26 -

3.3. Определение условий захвата и транспортирования деталей при

резании по способу ножа.

Рассмотрим варианты транспортирования изделия с учетом сил

сопротивления движению при транспортировании его двумя ведущими

валками(рис. 3.3). Пренебрегая углом а вследствие его малости, можно считать

Pi=2Fi=Qii +p2)Qi,

(3.4)

Рис. 3.3. Схема транспортирования изделия двумя ведущими роликами.

где Pi-усилие транспортирования;

Fi-сила трения между валками и материалом;

pi, ^-коэффициенты трения материала о нижний и верхний валок;

Qi-усилие прижатия транспортирующего валка к материалу.

Так как плечо силы нормального давления Ni мало, то можно принять

момент на оси транспортирующего валка М» FrRi.

С учетом трения оси ролика в подшипниках валков момент будет

М — FjRj + +Fj2r QiR+ +P-1Q1 г, где

(3-5)

-27-

f-коэффициент трения цапфы оси валка в подшипниках;

r-радиус подшипника.

Если транспортирование осуществляется одним валком, а второй

является нажимным, то усилие транспортирования будет

(3.6)

где Р2-усилие подачи одним валком;

Mip-момент трения в подшипнике оси ведомого валка.

Если сравнить этот случай с предыдущим, то очевидно должно быть

Р2>Р1 или +p2)Qi, (3.7)

Сч + ц2 )Q1 +

откуда Q2 >-------------(3.8)

Из неравенства видно, что это условие выполняется тем лучше, чем

больше для увеличения ц2 транспортирующий ролик обычно делают

рифленым.

После того как деталь втянута в зазор между валами или роликами, она

контактирует с ними по всей дуге захвата. Эпюра распределения давлений по

дуге захвата pf((?) показана на (рис.3.2). При гладком верхнем вале и

рифленом нижнем

P=(fi+f2)Q, (3.9)

где f] и ^-коэффициенты трения о гладкий и рифленый валы. Сила

сжатия детали зависит от сопротивления резанию. Для предотвращения

заклиниванию детали между валами необходимо, чтобы 2F>Tmax или (fi+f2)Q=k

Ттахэ откуда

кТ

(3.10)

Ч +t2

Tmax-наибольшее сопротивление резанию;

к-коэффициент запаса.

Сопротивление резанию зависит от угла заточки ножа, физико-

механических свойств материала и режимов резания (скорости перемещения

детали и ножа). Усилие резания при двоении и срезании краев деталей из

различных материалов определяется из выражения:

-28-

Г-р/, (3 11)

где p=f(<p)-yдельное усилие, приходящееся на 1 метр длины лезвия ножа;

/-ширина разрезаемой поверхности. Удельное усилие при разрезании

различных материалов составляет 16,8...32,3 кН/м.

3.4. Выполнение лабораторной работы

Изучить оборудование, оснастку и технологический процесс обработки

обувных материалов на примере мужских полуботинок клеевого метода

крепления на УОЭП УО «ВГТУ».

Изучить виды и способы обработки деталей обуви резанием.

Изучить теоретическую часть.

Изученный материал должен быть оформлен в виде отчета.

3.5. Содержание отчета по лабораторной работе

Отчет по лабораторной работе должен содержать:

- краткую характеристику оборудования, применяемого для обработки

деталей обуви резанием с указанием: названия и назначения оборудования,

технических характеристик, основных механизмов оборудования, основных

регулировок, технологических режимов;

- схемы различных способов резания, применяемых для обработки

обувных материалов;

- расчеты по сопротивления резанию, усилия сжатия материала и усилия

транспортированию при двоении резины по заданию преподавателя;

- на примере мужских полуботинок клеевого метода крепления

оформленную в виде таблицы последовательность операций технологического

процесса обработки деталей обуви резанием (см. табл. 2.1)

-29-

ЛАБОРАТОРНАЯ РАБОТА №4

«ИЗУЧЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА СБОРКИ

ЗАГОТОВОК ОБУВИ КЛЕЕВОГО МЕТОДА КРЕПЛЕНИЯ»

В работе изучается технологический процесс сборки заготовок обуви

клеевого метода крепления, применяемое оборудование, последовательность

выполняемых операций и технологические требования.

4.1. Способы соединения деталей верха обуви.

Детали верха и подкладки обуви могут соединятся ниточными и

клеевыми швами, а также высокочастотной (ультрозвуковой) сваркой.

Ультрозвуковой сваркой соединяют детали верха из искусственных кож.

Продолжительность сварки и охлаждения сварного шва, давление на электрод

зависят от структуры и химического состава покрытия искусственных кож,

площади сварного шва, мощности генератора.

Клеетепловым способом можно соединять детали верха из различных

материалов, в этом случае используют прокладки из наиритового клея или

специальные полимерные пленки в виде тесьмы. При клеетепловом соединении

технологические условия так же зависят от свойств материалов.

Широко используется соединение клеевым способом основных деталей

верха с подкладкой и межподкладкой.

Наибольший удельный вес в процессе сборки заготовок обуви занимают

ниточные соединения. На рисунке 4.1 показаны способы образования верхнего

края заготовки верха обуви, где расстояния от края детали до строчки указано в

мм.

4.2. Оборудование для сборки заготовок верха обуви ниточным способом

соединения.

В настоящее время на обувных предприятиях применяется более

тридцати типов швейных машин

По характеру выполняемого технологического процесса и образуемых

стежков и строчек швейные машины делятся на машины общего назначения и

специальные.

Машины общего назначения предназначены для соединения основных

деталей верха обуви и бывают одноигольные и двухигольные.

Специальными называют машины, образующие строчки специального

вида.* или стежки специальной формы, или выполняющие одновременно с

основными какие - либо дополнительные производственные операции.

Особое место среди специальных машин занимают машины

автоматического действия, в которых строчка заданного вида или рисунка

выполняется по программе.

-30-

Рис. 4.1 Способы образования верхнего края заготовки верха обуви:

а - потайным швом;

б - детали верха взагибку, кожаная подкладка в обрезку;

в - детали верха и кожаной подкладки в обрезку;

г - детали верха в окантовку (французский кант), кожаная подкладка в

обрезку;

д - детали верха и подкладки в окантовку;

е - детали верха и кожаной подкладки в загибку;

ж - с профилированной полоской;

з, и - взагибку;

к - вулканизацией;

л - под загибку из кож повышенной толщины;

1 - деталь верха;

2 - штаферка;

3 - кожаная подкладка;

4 - укрепляющая тесьма;

5 - оконтовочная тесьма;

6 - профилированная полоска;

7 - завулканизированная полоска.

-31 -

Все швейные машины по типу образуемых стежков делятся на две

группы: образующие стежки с челночным переплетением ниток и машины с

цепным переплетением ниток.

По конструкции платформы машины обувного производства могут иметь

плоскую платформу, вертикальную колонку, цилиндрический рукав или П-

образную платформу рукавного типа.

Основу швейного оборудования обувных предприятий составляют

одноигольные челночные швейные машины с плоской платформой,

предназначенные для скрепления деталей однорядным швом На сегодняшний

день используются машины следующих классов 330-8, 2862, 440 Pfaff, 483

Pfaff, 243 Pfaff, 543 Pfaff, 131-53+100 ОАО “Орша” и др.

Скрепление деталей двухрядным швом производится на двухигольных

швейных машинах с плоской платформой (430, 224, 83,34, 244 Pfaff и др.).

На колонковых швейных машинах (1224, 1324 и др.) и машинах с

цилиндрической платформой (550 кл) можно соединять детали однорядным

или двухрядным швом объемной формы. Кроме этого на колонковых швейных

машинах вшивают застежки молнии, а на машинах с цилиндрической

платформой обстрачивают края деталей.

Для соединения деталей переметочным (зигзагообразным) швом

применяют машины зигзагообразной строчки 26-А, 1026,1126,87 классов.

На машинах с П-образной платформой рукавного типа производят

скрепление деталей подкладки (меха) встык.

Оверлоки используют для скрепления деталей с одновременной обметкой

и обрезкой края материала.

4.3. Технологические требования к сборке заготовок верха обуви.

- детали собираются по гофрам или наколам;

- строчки должны быть параллельны краям деталей и не иметь пропусков

стежков;

- нитки должны быть хорошо утянуты и плотно заполнять проколы,

образованные иглой;

- прижимной ролик не должен оставлять следа на синтетических и

искусственных кожах;

- детали не должны быть стянуты по шву;

- на лицевой поверхности заготовки не должно быть видимых концов

ниток, концы ниток должны быть закреплены или приклеены с внутренней

стороны;

- в заготовках верха обуви с перфорацией деталей диаметром более 5 мм

должна предусматриваться подкладка;

- детали заготовок верха обуви должны скрепляться хлопчатобумажными

нитками в девять и двенадцать сложений всех номеров (ГОСТ 6309-87) или

-32-

нитками из синтетических и натуральных волокон, физико-механические

показатели которых не хуже показателей ниток хлопчатобумажных;

- застежки-молнии и обувная резинка должны быть пристрочены двумя

строчками;

- рельефные рисунки и иммитационные строчки при клеевой сборке

заготовок верха обуви должны быть четко выражены и не просекать материал;

- глубина теснения рисунка не должна превышать 0,5 толщины материала;

- заготовки верха не должны иметь пятен и загрязнений;

- детали заготовок верха из синтетических кож и кож хромового дубления

скрепляются иглами с овальной заточкой, а из искусственных кож и

текстильных материалов - круглой;

- тачные швы должны быть тщательно разглажены.

4.4. Выполнение лабораторной работы

Изучить оборудование, оснастку и технологический процесс сборки

заготовок обуви клеевого метода крепления на примере мужских полуботинок

клеевого метода крепления на УОЭП УО «ВГ ГУ».

Изучить способы соединения деталей верха обуви.

Изучить оборудование для сборки заготовок верха обуви ниточным

способом соединения.

Изучить технологические требования к сборке заготовок верха обуви.

Изученный материал должен быть оформлен в виде отчета.

4.5 Содержание отчета по лабораторной работе

Отчет по лабораторной работе должен содержать:

- описание структуры сборочного участка УОЭП УО «ВГТУ»;

- 1фаткую характеристику оборудования, применяемого для сборки

заготовок верха обуви с указанием: названия и назначения оборудования,

технических характеристик, основных механизмов оборудования, основных

регулировок;

- структурные схемы механизмов транспортирования обувных швейных

машин, анализ возможности выполнения закрепки и схемы швов, выполняемых

на данном оборудовании;

- схемы края деталей верха обуви мужских полуботинок;

- оформленную в виде таблицы последовательность операций

технологического процесса сборки заготовок верха обуви, на примере мужских

полуботинок клеевого метода крепления (см. табл. 2.1).

-33-

ЛАБОРАТОРНАЯ РАБОТА №5

«ИЗУЧЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ФОРМОВАНИЯ

ДЕТАЛЕЙ И ЗАГОТОВОК ВЕРХА ОБУВИ»

В работе изучается процесс формования деталей и заготовок верха обуви

клеевого метода крепления, применяемое оборудование, последовательность

выполняемых операций и технологические требования.

5.1. Сущность процесса формования.

Детали верха обуви получают вырубанием из плоских магериалов После

сборки деталей на швейных машинах получают заготовку верха обуви.

Технологический процесс изготовления обуви включает в себя формование

заготовок верха с целью придания ей объемной формы. Оз качественного

выполнения процесса формования зависит внешний вид обуви и ее

формоустойчивость. Придание пространственной формы обувной заготовке,

состоящей из плоских деталей, сопровождается различными видами

деформации материала, преобладающей из которых является растяжение. За

счет сетчатого строения обувной кожи, при растяжении ее в одном

направлении, происходит сокращение ее размеров в перпендикулярном

направлении, и плоская заготовка принимает форму той поверхности, на

которой в данный момент она находилась.

В зависимости от способа приложения нагрузки, необходимой для

растяжения заготовки и состояния ее затяжной кромки, которая может быть

закреплена в рабочих органах машины для формования с различной степенью

свободы, различают три способа формования:

- формование растяжением;

- формование вытяжкой;

- комбинированное формование.

При формовании растяжением, исполнительные инструменты машины

осуществляют одноосное растяжение заготовки в направлении,

перпендикулярном ее контуру. Материал подвергается растяжению в одном

направлении и усадке во взаимно перпендикулярном.

При формовании вытяжкой - осуществляется вдавливание в материал

заготовки, закрепленной по контуру жестко, пуансоном или обивкой колодки.

Облегание контура пуансона или колодки заготовкой верха происходит

благодаря значительному растяжению ее во взаимно-перпендикулярных

направлениях.

При комбинированном формовании сочетаются первых двух способа.

Затяжная кромка в зажимах закрепляется со степенью посадки меньшей, чем

это необходимо для поперечного сокращения материала заготовки при

одноосном растяжении. Следует заметить, что при деформировании

полимерных материалов соотношение между относительной деформацией е0 и

-34-

напряжением в материале при растяжении, не подчиняется пропорциональной

зависимости, как для металлов (рис.5.1) и определяется по формуле (5.2). Для

металлов по формуле (5.1).

Рис. 5.1. Графики относительной деформации е2> ез для трех различных

материалов при одинаковом напряжении о.

е

Е

(5-1)

где £0- относительная деформация растяжения;

сго - нормальное напряжение;

Е - модуль упругости,

а выражается степенной функцией

(5-2)

где а - коэффициент пропорциональности - 8-10л см/н;

ст - нормальное напряжение - 300 н/см2;

m -показатель степени -0,77 ... 0,9

При т<1 напряжение в материале нарастает быстрее, чем деформация.

При этом полная относительная деформация растяжения выражается как

(рис.5.2):

Ео 6у Бв + £пл>

(5-3)

-35-

Рис. 5.2. Процесс растяжения или сжатия при одноосном формовании.

где: еу - упругая составляющая деформации;

ев - высокоэластическая составляющая деформации;

Епл -остаточная или пластическая составляющая деформации.

Упругая составляющая деформации после снятия нагрузки, исчезает

практически мгновенно.

Высокоэластическая деформация характеризуется следующими

особенностями:

- требует сравнительно продолжительного времени для ее осуществления;

- развитие деформации протекает ограниченно (при постоянном

напряжении); дальнейшее возрастание деформации требует увеличения

напряжения;

- при устранении напряжения материал постоянно возвращается к

исходной геометрической форме.

Пластическая деформация представляет собой вязкое течение, связанное

с необратимым взаимным перемещением макромолекул. Деформация с

течением времени нарастает неограниченно (при наличии нагрузки; при

постоянном напряжении это нарастание происходит по линейной зависимости).

Соотношение между отдельными слагаемыми полной деформации

полимеров зависит от ее длительности.

За короткие промежутки времени успевает произойти лишь упругая

деформация, с увеличением времени действия нагрузки (начиная с некоторого

-36-

момента) доля пластической деформации начинает возрастать с постоянной

скоростью, а скорость высокоэластической деформации постепенно убывает.

Для формования деталей верха используют следующие рабочие

инструменты: клещи, пластины, матрицы, упоры, ролики. В зависимости от

комбинации рабочих инструментов формование заготовки можно выполнить

одним из трех способов, рассмотренных выше.

*

5.2. Операции формования заготовок верха обуви.

Процесс формования заготовок верха обуви состоит из подготовительных

операций, формования и фиксации формы.

Подготовительные операции.

Прикрепление стелек.

Стельки крепят гвоздями или скобами. Скобы располагают в носочной и

пучковой частях на расстоянии 10-15 мм от губы стельки, в середине

геленочной и пяточной части. Скобки должны выступать над поверхностью

стельки на 2-3 мм, что обеспечит их быстрое удаление перед приклеиванием

подошвы.

Увлажнение заготовок.

Заготовки увлажняют паровоздушной смесью в установках непрерывного

или периодического действия. Режимы увлажнения зависят от вида кожи,

структуры заготовки и последующих операций. Основными режимами

являются: температура влажного воздуха, относительная влажность воздуха и

время увлажнения, обеспечивающие необходимый привес влаги.

Вклеивание подносков и задников.

Кожаный подносок вклеивают лицевой стороной к подкладке так, чтобы

он не доходил до края затяжной кромки 3-4 мм.

Детали из нитроискожи-Т размягчают в растворителе в течение 10-20 с,

провяливают 0,5-2 минуты, после чего вставляют между верхом и подкладкой.

Подносок из мофорина размягчают в растворе хлорида аммония в

течение 10-20 с и провяливают 2-3 минуты.

Предварительное формование пяточной части заготовки верха обуви.

Пяточную часть заготовки верха со вставленным формованным или

полуформованным задником с предварительно нанесенной и высушенной

клеевой пленкой надевают на пуансон и формуют обжимной матрицей и

пластинами. *

Формование.

Формование состоит из следующих групп операций: надевание на

колодку заготовки верха и установка ее пяточной части; обтяжка; перетяжка

височной, пучковой и геленочной частей; затяжка.

Ширина затяжной кромки должна быть 12-19 мм, в зависимости от вида

кож.

-37-

Затяжка носочной и носочно-пучковой части заготовки верха.

Применяют затяжку клеями - растворами и клеями - расплавами.

Клеевую затяжку с применением клеев - растворов на основе наирита НТ

выполняют на машинах ЗНК при температуре пластин 110-120 °C и временем

выдержки 15-20 с. Клей, нанесенный на затяжную кромку и стельку,

предварительно активируют.

Клеевую затяжку с применением клеев - расплавов на основе полиэфиров

выполняют при температуре клеев расплавов 200-230 °C, температуре пластин

110-120 °C, давлении носочного упора 3-5 МПа, времени выдержки 6-10с.

Затяжка геленочной части заготовки верха может быть выполнена

клеями, скобами или гвоздями.

Затяжка пяточной части может быть выполнена с помощью клея и

гвоздей на машинах ЗПК-З-О и 02146/Р1.

Фиксация формы заготовок верха включает следующие операции:

горячее формование следа обуви, сушку и влажно-тепловую обработку обуви.

Горячее формование следа обуви производят на затяжных колодках в

пресс-форме, состоящей из носочного и пяточного пуансонов и обоймы.

Режимы формования:

- давление 0,34-0,4 МПа;

- время выдержки под давлением 20-30 с;

-температура пресс-форм (в зависимости от материалов) 60-100 °C.

Сушка обуви.

Содержание влаги в кожаных деталях после сушки должно быть не более

18%, в кожкартонных, в деталях из мофорина и обувной нитроискожи Т не

более 12% от их массы.

Обувь с формованными задниками, эластичными мофориновыми

подносками или деталями из термопластических материалов может

подвергаться тепловой обработке в радиационно-конвективных установках

типа ПРКС-О.

Допускается сушка обуви с кожкартонными задниками и мофориновыми

подносками (кроме модельной) инфракрасными лучами.

Обувь с различными внутренними деталями сушат в конвективных

сушилках в течение 2-10 часов в зависимости от применяемых материалов.

Обувь с формованными задниками, эластичными подносками или

деталями из термопластических материалов можно подвергать влажно-

тепловой обработке без сушки. Режимы влажно-тепловой обработки зависят от

характера лицевого покрытия кожи, внутренних деталей и термостойкости

клеев, применяемых для затяжки обуви. В специальных установках имеется три

зоны обработки обуви.

В первой зоне заготовка увлажняется и нагревается, что приводит к

снижению напряжений в коже.

Технологические режимы:

- температура воздуха в зоне 60-70 °C;

-38-

- относительная влажность 100%;

- время обработки 1,5-2 мин.

Во второй зоне на кожу воздействует сухой горячий воздух, кожа

интенсивно теряет влагу, что приводит к ее усадке и возникновению

значительных усадочных напряжений.

Технологические режимы:

- температура воздуха в зоне до 100 °C;

- заготовки из кож с естественной лицевой поверхностью, окрашенной

красителями, не меняющими оттенка при нагревании, можно обрабатывать при

температуре воздуха более 100 °C;

- время обработки 3-5 мин;

^скорость движения воздуха не менее 5 м/с.

В третьей зоне кожа охлаждается и сорбирует влагу из воздуха, что

несколько снижает напряжение в ней. Влага и тепло в деформированной коже

вызывают необратимые изменения, связанные с ослаблением или полным

разрывом нестойких к действию влаги связей в белковых цепях. За этими

разрывами следует образование новых связей с более высоким потенциальным

барьером, приводящим к фиксации структуры кожи в новом растянутом

состоянии. Влажно-тепловой метод обеспечивает стабильность формы до 80%

и разглаживание верха обуви.

Технологические режимы:

- температура воздуха в зоне 20 °C;

- время обработки 1-2 мин.

5.3. Выполнение лабораторной работы

Изучить оборудование, оснастку и технологический процесс формования

заготовок верха обуви на примере мужских полуботинок клеевого метода

крепления на УОЭП УО «ВГТУ».

Изучить теоретическую часть.

Изучить операции и способы формования заготовок верха обуви

Изученный материал должен быть оформлен в виде отчета.

5.4. Содержание отчета по лабораторной работе

Отчет по лабораторной работе должен содержать:

- краткую характеристику оборудования применяемого для формования

заготовок верха обуви, включающую: название и назначение оборудования,

технические характеристики, основные механизмы оборудования,

технологические режимы;

- классификацию оборудования по многопроцессному, двухпроцессному и

однопроцессному способу формования;

-39-

- классификацию оборудования по способу формования сжатием и

растяжением;

- классификацию оборудования по многоосному и одноосному способу

формования;

- последовательность формования носочно-пучковой части заготовки

верха обуви на машине ЗНК-З-О со схемой рабочих органов;

-оформленную в виде таблицы последовательность операций

технологического процесса формования заготовок верха обуви на примере

мужских полуботинок клеевого метода крепления (см. табл. 2.1).

-40-

ЛАБОРАТОРНАЯ РАБОТА № 6

«ИЗУЧЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА КРЕПЛЕНИЯ НИЗА

ОБУВИ»

В работе изучается технологический процесс крепления низа обуви,

применяемое оборудование, последовательность выполняемых операций и

технологические требования.

6.1. Клеевой метод крепления низа обуви.

Клеевой метод крепления низа обуви широко применяется на обувных

предприятиях и является важнейшей операцией сборки (рис. 6.1.м).

Крепиться может как формованный и отделанный низ, так и детали низа -

подошва и каблук. Наиболее перспективно первое направление.

Приклеивание низа обуви складывается из ряда последовательных

операций:

-механической обработки поверхностей деталей перед склеиванием,

- нанесения клея на склеиваемые поверхности и сушки;

- активации клеевых пленок перед склеиванием;

- приклеивание низа обуви на прессах;

- выстоя после приклеивания.

Клеевой метод обеспечивает высокую производительность труда,

возможность автоматизации и механизации процесса. Подошву прикрепляют к

затяжной кромке заготовки верха одним из водостойких клеев на прессах с

эластичными пот ушками Различают три основных вида пресс-подушек:

монолитную, баллонную, диафрагменную. Монолитные изготавливают из

слоев монолитной и пористой резины. Баллонные представляют собой камеры

защищенные чехлами, давление на след осуществляется наполнением камеры

жидкостью или воздухом. В диафрагменных пресс-подушках полость в

металлическом корпусе герметично покрывается упругой диафрагмой.

Диафрагменные подушки менее надежны из за происходящей

разгерметизации, поэтому более широкое применение получили

комбинированные баллонно - диафрагменные пресс-подушки.

Давление на подошву при приклеивании, Мпа

-кожаные 0,35-0,4

-резиновые 03-0,35

-полиуретановые 0,25-0,3

- из термоэластопластов 0,22-0,25

Перед склеиванием обувной юфти, содержащей до 31% жира, с

резиновыми подошвами после взъерошивания затяжной кромки

крупнозернистой шкуркой или металлическими щетками затяжную кромку

обрабатывают 20% раствором полиизоционата в ацетоне, после сушки в

течение 15 минут два раза промазывают след обуви полиуретановым клеем.

-41

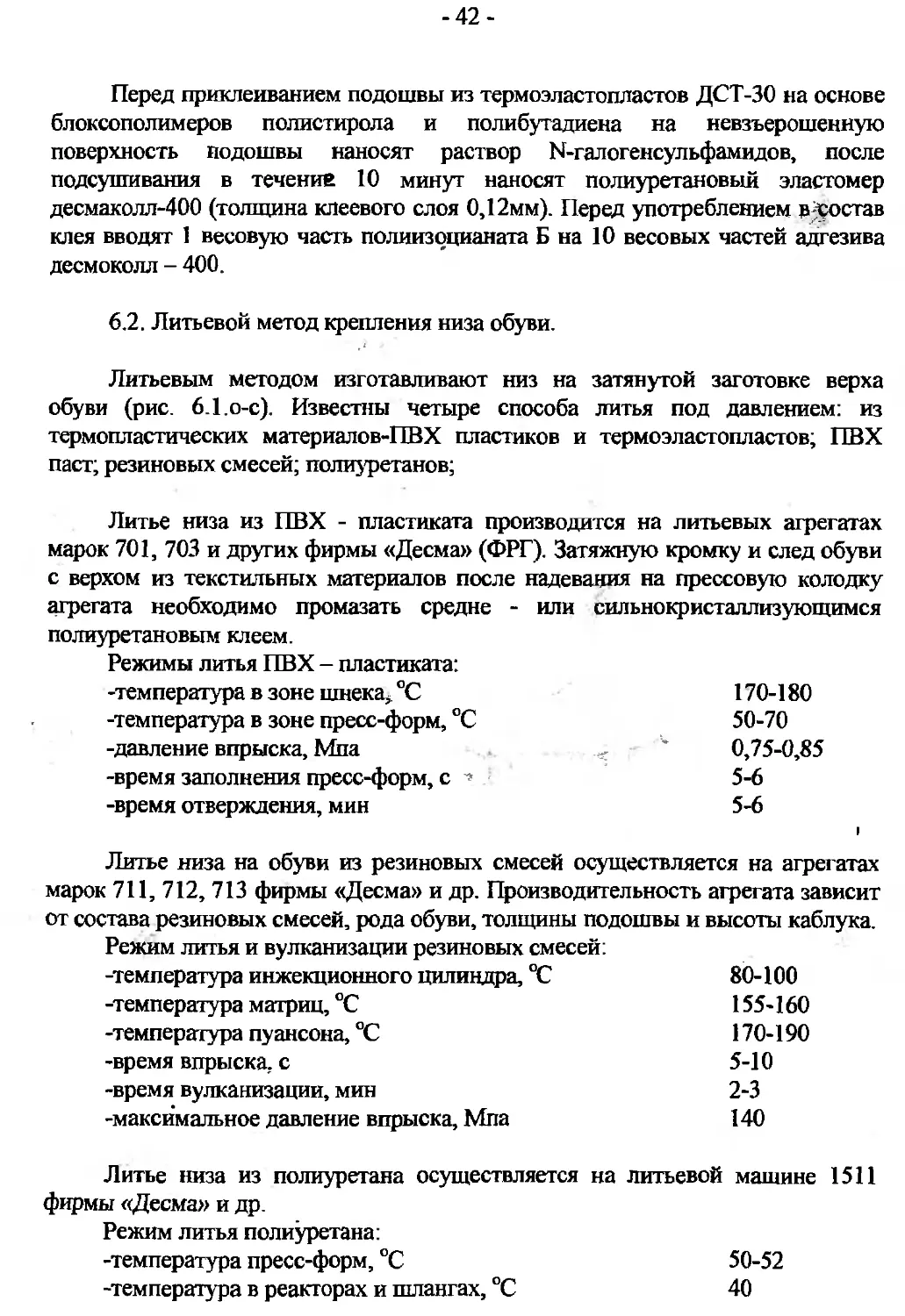

Рис. 6.1. Методы крепления низа обуви.

1 обводка; 2 - заготовка верха; 3 - стелька; 4 - простилка; 5 -

подошва; 6 - винт; 7 - гвоздь; 8 - однониточный шов; 9 - клеевой

шов; 10 - двухниточный шов; И - рант; 12 - подкладка; 13 -

подложка; 14 - обтяжка; 15 - втачная стелька

-42-

Перед приклеиванием подошвы из термоэластопдастов ДСТ-ЗО на основе

блоксополимеров полистирола и полибутадиена на невзъерошенную

поверхность иодошвы наносят раствор N-галогенсульфамидов, после

подсушивания в течение 10 минут наносят полиуретановый эластомер

десмаколл-400 (толщина клеевого слоя 0,12мм). Перед употреблением восстав

клея вводят 1 весовую часть полиизоцианата Б на 10 весовых частей адгезива

десмоколл - 400.

6.2. Литьевой метод крепления низа обуви.

Литьевым методом изготавливают низ на затянутой заготовке верха

обуви (рис. 6.1.0-с). Известны четыре способа литья под давлением: из

термопластических материалов-ПВХ пластиков и термоэластопдастов; ПВХ

паст; резиновых смесей; полиуретанов;

Литье низа из ПВХ - пластиката производится на литьевых агрегатах

марок 701, 703 и других фирмы «Десма» (ФРГ). Затяжную кромку и след обуви

с верхом из текстильных материалов после надевания на прессовую колодку

агрегата необходимо промазать средне - или сильнокристаллизующимся

полиуретановым клеем.

Режимы литья ПВХ - пластиката:

-температура в зоне шнека, °C 170-180

-температура в зоне пресс-форм, °C 50-70

-давление впрыска, Мпа '* 0,75-0,85

-время заполнения пресс-форм, с 5-6

-время отверждения, мин 5-6

Литье низа на обуви из резиновых смесей осуществляется на агрегатах

марок 711, 712, 713 фирмы «Десма» и др. Производительность агрегата зависит

от состава резиновых смесей, рода обуви, толщины подошвы и высоты каблука.

Режим литья и вулканизации резиновых смесей:

-температура инжекционного цилиндра, °C 80-100

-температура матриц, °C 155-160

-температура пуансона, °C 170-190

-время впрыска, с 5-10

-время вулканизации, мин 2-3

-максимальное давление впрыска, Мпа 140

Литье низа из полиуретана осуществляется на литьевой машине 1511

фирмы «Десма» и др.

Режим литья полиуретана:

-температура пресс-форм, °C

-температура в реакторах и шлангах, °C

50-52

40

-43-

-время отверждения, мин 3-4

6.3. Другие методы крепления низа обуви.

- винтовой метод - подошву прикрепляют винтами через затяжную

кромку (рис. 6.1.а);

- гвоздевой метод - острие гвоздя проходит через подошву, обводку,

затяжную кромку и стельку и загибается в стельку (рис. 6.1.6);

- выворотный метод характеризуется отсутствием в обуви стельки.

Подошву из мягкой кожи пристрачивают к заготовке верха на швейной

машине, после чего заготовку выворачивают так, что шов остается внутри

обуви, в другой разновидности этого метода кожаную подошву пристрачивают

к заготовке верха швом, стежки которого проходят сквозь заготовку и половину

толщины подошвы (рис. 6.1.в,г);

- прошивной метод - затяжная кромка зажимается между подошвой и

стелькой, подошву прикрепляют до пяточной части однониточным или

двухниточным швом (рис. 6.1 .д);

- сандальный метод - затяжную кромку отгибают в сторону уреза

подошвы, зажимают между кантом и подошвой, прикрепляют к ней

двухниточным швом; особенность-отсутствие стельки (рис. 6.1.е);

-доппельный метод - пяточную часть заготовки верха обуви вместе с

подкладкой загибают на стельку и прикрепляют к ней гвоздями; затяжную

кромку пасочной, пучковой и геленочной частей заготовки верха отгибают

наружу и временно прикрепляют к подошве клеем, а окончательно ниточным

швом (рис. 6.1.ж),

- доппельно-клеевой метод отличается от допельного тем, что подошва

заменена кожаной подложкой, к которой прикрепляют резиновую подошву;

- рантовый метод - подошву пристрачивают двухниточным швом к ранту,

который скреплен с губой стельки однониточным швом; пяточную часть

подошвы скрепляют со стелькой гвоздями (рис. 6.1.з);

- рантопрошивной метод - рант крепят однониточным швом к затяжной

кромке заготовки верха обуви и стельки после снятия затянутой заготовки с

колодки; подошву прикрепляют к ранту двухниточным швом (рис. 6.1.и),

- рантовый метод с применением формованных узлов - после формования

пяточной и насочно-пучковых частей и их затяжных кромок, которые приняли

форму губы, к ней пристрачивают рант;

- рантоклеевой метод - рант пристрачивают через затяжную кромку к губе

сгеяьки однониточным швом, подложку к ранту двухниточным швом, а

подошву прикрепляют к подложке (рис. 6.1.к);

- метод «парко-1» характеризуется отсутствием в обуви стельки и каблука;

к заготовке верха на швейной машине пристрачивают круговой рант, к

которому прикрепляют подошву двухниточным швом;

-44-

- методы «парко-2» и «парко-3» отличаются наличием стельки и каблука,

в «парко-2» рант доходит до пяточной части в «парко-3 »-круговой (рис. 6.1 .л);

- строчечно-клеевой метод - к заготовке верха на швейной машине

пристрачивают мягкую стельку и обтяжку, которую приклеивают затем к

платформе; подошву приклеивают к платформе и обтачке (рис. 6.1.н);

- метод горячей вулканизации - сущность метода заключается в том, что

затянутую заготовку верха обуви надевают на колодку пресс-формы, в которой

формуется, приклеивается и вулканизируется низ обуви из сырой резиновой

смеси; на рисунке (рис. 6.1 .о, п, р) показаны способы совмещения низа с верхом

обуви с обжимом по следу, боковым обжимом, полупровал;

- клеепрошивной метод - этим методом изготавливают обувь, в которой

формованную подошву с отогнутым и расположенным выше ребра следа краем

прикрепляют к плоской и полуплоской заготовке верха обуви клеем и нитками

или полоской из кожи (рис. 6.1.т);

- строчечно-клеепрошивной метод - предусматривает крепление подошвы

к объемной заготовке верха клеепрошивным методом (рис. 6.1.у);

- метод строчечно-горячей вулканизации - подошву прикрепляют к

объемной заготовке верха обуви методом горячей вулканизации;

- строчечно-литьевой метод - подошву прикрепляют к объемной

заготовке верха обуви литьевым методом;

- ниточно-клеепрошивной метод - для этого метода размеры стельки

увеличены на 4-5 мм по периметру в сравнении с размерами следа колодки;

затяжную кромку заготовки затягивают с помощью клея и пришивают к

стельке на машине СПР; подошву прикрепляют к следу затянутой обуви (рис.

бЛ.ф).

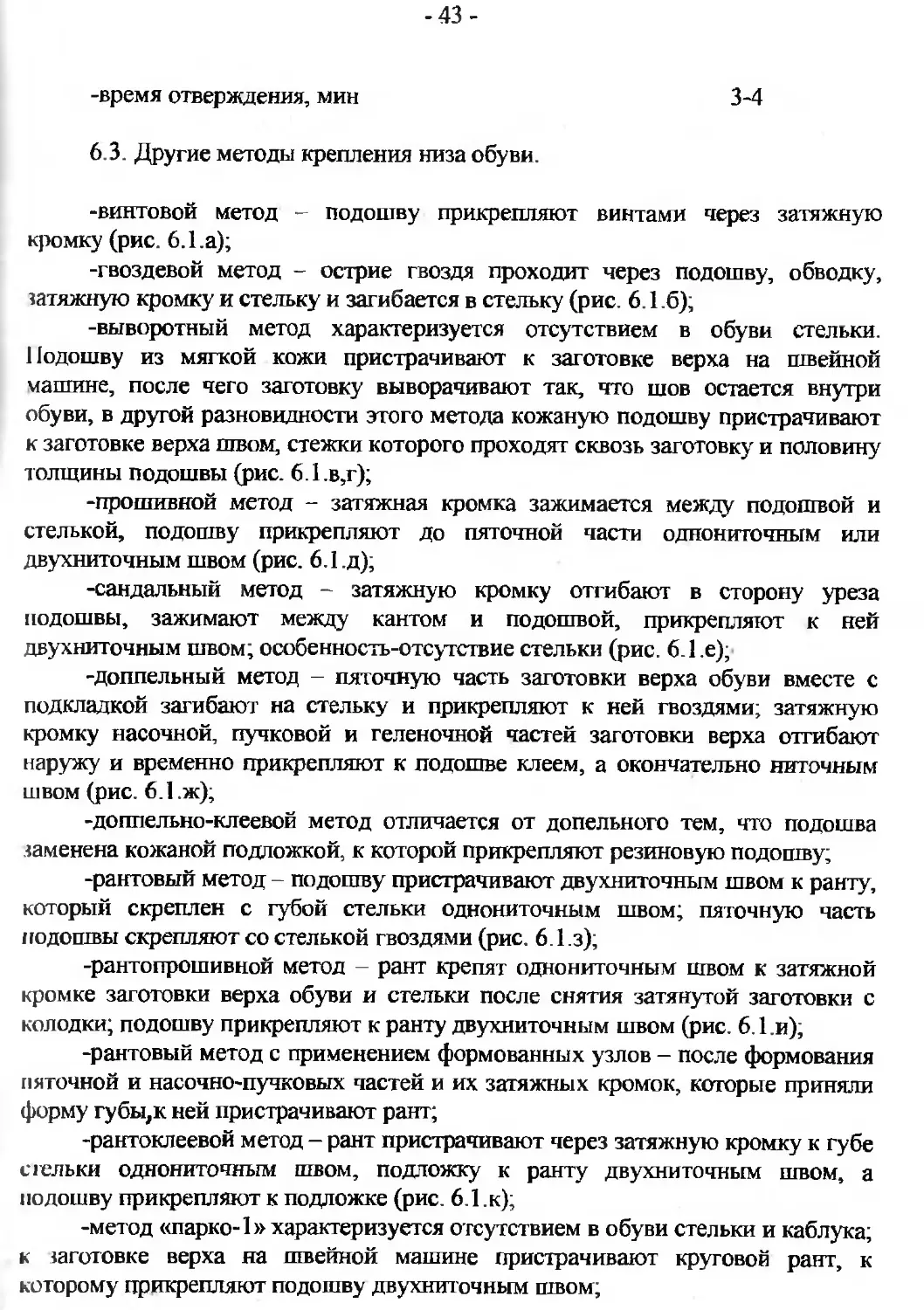

6.4. Крепление каблука и набойки.

Каблук можно крепить гвоздями, шурупами или клеем. Гвоздями каблук

крепят внутри (рис.6.2.а} в, г, д, е) или снаружи (рис.6.2.6). Высокие или

средние каблуки изнутри прикрепляют к обуви размеров 215-240 пятью

гвоздями, размеров 245-275 семью гвоздями. Гвозди забивают с наклоном

внутрь каблука на расстоянии 13 мм от края стельки и по оси пяточного

закругления на расстоянии 12-14 мм. Шурупами крепят каблуки изнутри

(рис.6_2.д).

При креплении к обуви низких каблуков внутри острия гвоздей не

должны доходить до ходовой поверхности каблука на 2-3 мм. Число гвоздей

для прикрепления каблуков в школьной и дошкольной обуви 5, мальчиковой,

девичьей, женской 7, мужской размеров 245-265-9, размеров 270-305-11.

При клеевом креплении резинового непористого каблука к кожаной

подошве можно дополнительно крепить его снаружи тремя гвоздями

(рис.6.2.б). Концы гвоздей должны загибаться на стельку на 2-3 мм. Расстояние

между центрами гвоздей и краем стельки 4-7 мм.

-45-

Средние каблуки обычно крепят клеем, гвоздями с наружи и гвоздями

внутри.

Высокие каблуки крепят втулкой и гвоздями с внутренней стороны

(рис.6.2.е).

Рис. 6.2. Схемы прикрепления каблуков.

Режим активации клеевой пленки и прессования каблука аналогичен

режиму приклеивания подошв.

Метод крепления набойки определяется материалом и конструкцией

последней. Набойки из резины или кожи предварительно промазывают клеем и

прибивают гвоздями на расстоянии 5-6 мм от края каблука. К высокому и

среднему каблуку набойку крепят 4-6 гвоздями, к низкому каблуку—7-8.

Пластмассовые формованные набойки крепят к каблуку, забивая штырь в

ошерстие каблука.

-46-

6.5. Выполнение лабораторной работы.

Изучить оборудование и технологический процесс прикрепления низа

обуви на примере мужских полуботинок клеевого метода крепления на УОЭП

УО «ВГТУ».

Изучить теоретическую часть.

Изучить операции,предшествующие прикреплению низа обуви.

Изучить операции прикрепления низа обуви.

Изученный материал должен быть оформлен в виде отчета.

6.5. Содержание отчета по лабораторной работе

Отчет по лабораторной работе должен содержать:

- описание структуры участка прикрепления низа обуви УОЭП УО ВГТУ;

- краткую характеристику оборудования, применяемого для механической

обработки поверхностей деталей перед склеиванием;

- краткую характеристику оборудования, применяемого для нанесения

клея па склеиваемые поверхности и сушки;

- краткую характеристику оборудования, применяемого для активации

клеевых пленок перед склеиванием;

- краткую характеристику оборудования, применяемого для крепления

подошвы и каблука;

- эскиз пресс-подушки с указанием типа и основных структурных

элементов;

- режимы литья для материала формованного низа обуви;

- краткую характеристику оборудования для других методов крепления

низа обуви;

- схему крепления низа обуви для изготавливаемой модели;

- оформленную в виде таблицы последовательность технологических

операций подготовки к креплению подошвы и каблука и прикрепления низа

обуви на примере мужских полуботинок клеевого метода крепления (см. табл.

2.1).

-47-

ЛАБОРАТОРНАЯ РАБОТА № 7

«ИЗУЧЕНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ОТДЕЛКИ ВЕРХА И

НИЗА ОБУВИ КЛЕЕВОГО МЕТОДА КРЕПЛЕНИЯ»

В работе изучается технологический процесс отделки верха и низа обуви

клеевого метода крепления, применяемое оборудование, последовательность

выполняемых операций и технологические требования.

7.1. Отделка обуви.

Цель отделки придать обуви красивый внешний вид. Технология отделки

зависит от вида обуви, методов крепления низа, материалов низа и верха.

Отделка изделии из кожи состоит из двух групп операций: механической

и физико-химической.

К первой группе относят формование поверхности изделий, фрезерование

и шлифование подошвы и каблука.

Ко второй группе - окрашивание и полирование поверхности изделий,

нанесение покрытий, придающих изделиям блеск, водостойкость и

устойчивость к загрязнению.

7.2. Фрезерование.

В зависимости от вида обрабатываемого материала и конструкции обуви

применяют фрезы с различным числом зубьев: для обработки каблука - фрезы с

2, 5, 7 зубьями, для обработки подошв -8, 12 и 16 зубьями. На чистоту

обработки фрезой большое влияние оказывает геометрия зубьев фрезы

(рис.7.1), которая характеризуется углами задней а и передней у заточки, углом

заострения р и углом резанья, определяемым как сумму углов а + Р

Рис. 7.L Геометрия зубьев фрезы.

-48-

в таблице 7.1.

Значения углов, град., у фрез из разных материалов приведены

Таблица 7.1

— у __ Р а

Стальных 15-20 О2-14_

С пластинками из твердых сплавоЬ при обработке деталей кожаных резиновых 25 28 20 17 45 45

Между заточками фрезой из стали можно обработать 15-20 пар кожаных

подошв или 30-40 пар подошв из резины, фрезой с зубьями из твердосплавных

материалов —700 пар резиновых подошв.

В зависимости от конструкции обуви и материала обрабатываемой детали

(подошвы, каблука, набойки или стельки) применяют фрезы с различными

профилями режущих кромок зубьев (рис.7.2). Формы полок зубьев прямой

(рис.7.2.а) и выпуклой (рис.7.2.б) применяют для обработки подошв, фигурной

(рис.7.2.в) для обработки уреза пористых подошв, для обработки набоек

(рис.7.2.г, д, е), для обработки каблуков (рис.7.2.ж, з), для подправки уреза на

участке перехода от геленочной части к каблучной и обработки подошвы с

утолщенной пяточной частью (рис.7.2.и), для обработки гр-,»,.™ -

, _ ~ х Л раиигки геленочнои части

(рис.7.2.к, л).

Рис. 7.2. Профили режущих кромок зубьев.

-49-

Профиль зуба фрезы может иметь два пера: малое перо подравнивает

край подошвы со стороны ранта, а большое перо выравнивает толщину реза.

Таблица 7.2

Фрезы, применяемые для обработки уреза подошвы и каблука

Метод крепления Угол наклона малого пера, град Высота пера фрезы, мм

Клеевой (кожаная подошва) 26 0,75

Ниточный 45 1,5

Гвоздевой 26 1,5-3,5

При фрезировании уреза ширина режущей кромки фрезы (полка) должна

быть меньше толщины подошвы на 0,5-0,75 мм, при фрезеровании каблука - на

2 мм меньше высоты каблука вместе с подошвой. При фрезировании набойки

ее верхний контур должен совпадать с краем набоечной части каблука, а

нижний должен выступать на 1-1,5 мм и иметь высоту 0,3 мм.

7.3. Шлифование и полирование.

Число обработок каждого вида зависит от чистоты поверхности детали.

Шлифование выполняют на машинах, используя шлифовальные шкурки, а

также волосяные щетки. Отфрезерованный урез кожаной подошвы закрепляют

идитоловым лаком.

Рабочим органом при фрезеровании является фумель, нагретый до

температуры 90 -100°С. Полка фумеля должна быть уже полки фрезы на 0,5 мм

и соответствовать ее профилю. Урез кожаной подошвы полируют дважды:

первый раз после нанесения краски и второй раз после нанесения отделочного

воска. Завершают отделку вощением и полированием подошвы

Лицевую поверхность подошв отделывают под натуральный цвет кожи

бесполировочными бесцветными красками (щелочно-казеиновыми) или

бесцветным отделочным воском.

Если необходимо осветлить и выровнять цвет подошвы, применяют

осветлитель.

7.4. Отделка верха обуви

К операциям отделки верха обуви относят чистку, ручную отделку,

утюжку, тонирование, аппретирование и др. При механической чистке удаляют

пыль, остатки клея и выпрессовки. Обувь с верхом из велюра и замши чистят

волосяными щетками или шлифовальной шкуркой. Верх обуви из нубука

чистят резинкой.

-50-

Кожи с водорастворимым казеиновым покрытием чистят бензином, кожи

с водостойкими нитроцеллюлозными и нитроакриловым покрытиями -

водными смывочными растворами. Искусственные кожи с пористым

полиуретановым, поливинилхлоридным и нитроцеллюлозным покрытием

промывают водными смывочными растворами и бензином. При чистке

искусственных кож с каучуковым покрытием бензин применять нельзя.

При заделке дефектов обуви с верхом из лицевых кож можно

использовать краску, снятую с кусочков этих же кож. Дефекты верха обуви из

ворсовых кож (замша, велюр) закрашивают анилиновыми красителями. Для

заделки дефектов текстильной обуви применяют порошки, пасты и мелки.

Трещинки на лаковой коже заделывают нитролаком или отделочным воском.

На отделочный воск наносят спиртовую щелочную бесцветную аппретуру.

Мелкие дефекты на верхе обуви из искусственных кож с пенополиуретановым

покрытием заделывают нитрокрасками.

Для придания готовой обуви блеска ее аппретируют. Аппретуру наносят

под давлением 0,3-0,4 МПа в камере типа АК-0 распылителем марки 0-37А. В

зависимост от характера покрытия кожи применяют аппретуры водные доя

отделки кож казеинового покрывного крашения, спиртовые и на органических

растворителях - для отделки кож с нитро - и эмульсионным покрытием.

7.5. Выполнение лабораторной работы.

Изучить оборудование, оснастку и технологический процесс отделки

верха и низа обуви на примере мужских полуботинок клеевого метода

крепления на УОЭП УО «ВГТУ».

Изучить теоретическую часть.

Изученный материал должен быть оформлен в виде отчета.

7.6. Содержание отчета по лабораторной работе

Отчет по лабораторной работе должен содержать:

- описание структуры участка отделки верха и низа обуви УОЭП УО

«ВГТУ»;

- краткую характеристику оборудования, применяемого для отделки верха

и низа обуви;

- эскиз рабочих органов машины для фрезерования уреза подошв ФУП-3;

- эскизы профилей фрез,применяемых для изготавливаемой модели;

- оформленную в виде таблицы последовательность технологических

операций отделки верха и низа обуви на примере мужских полуботинок

клеевого метода крепления (см. табл. 2.1).

- 51

ЛИП PA I УРА

1. Машины, машины - автоматы и авюма1нческие линии легкой

промышленности: Учебник для вузов /АЛ Лнас'асиев, 1111 Архипов, А.Н.

Жаров и др. - М.: Легкая и пищевая промышленное и.. 1981 352 с.

2. Проектирование и расчс! машин обувных н швейных производств:

Учебное пособие для вузов по специальное ж «Машины и аппараты легкой

промышленности» / А Н Комиссаров, В В Жуков, В М. Никифоров, В.В.

юрожев ; Под ред. А.И. Комиссарова. М Машинос гроение, 1978.-431 с.

3. Практикум по машинам, авюматам и ьитом.пичсским линиям легкой

промышленности 7 А.И Комиссаров, БА Рубцов. 1 II Сироткин, В.Н.

Г околов.; Под ред. А.И. Комиссарова. - М Легкая индустрия, 1980. - 256 с.

4. Практикум по технологии изделий и> кожи / ВЛ. Раяцкас, И.И.

Люкайтис, С.-А.С. Ратаускас и др.; Под ред В Л Раяцкаса - М.: Легкая и

пищевая промышленность, 1981 - 279 с.

5. Справочник обувщика (технолшия) / Т П Швецова, Е.Я. Михеева, Г.А.

Мореходов и др.- М.: Легкая промышленное ь и бы твое обслуживание., 1988.

427 с.

6. . Справочник обувщика (технология) / 1 Я Михеева, Т.П. Швецова,

Г.А. Мореходов и др,-М: Лс1нромбы1и»лат , 1489 413с

7. Стронгин Б.М, Морева В.Н Справочник мастера обувщика.-

М.. Легкомбытиздат, 1990 335 с.