Автор: Ильченко О.Т.

Теги: электротехника теплоэнергетика теплотехника теплофизика издательство высшая школа

ISBN: 5-11-002556-8

Год: 1992

Текст

ТЕПЛО О.Т.ИЛЬНЕНКО

МАССО

ОБМЕННЫЕ

АППАРАТЫ

Допущено Министерством

высшего образования

Украины в качестве

учебного пособия

для студентов, вузов,

обучающихся

по специальностям

«Тепловые электрические

ствнции» и «Атомные

электрические станции*

Киев

«Вища школа»

1992

ББК 31.36я73

И48

УДК 621.311.2(07)

Рецензенты: д-р техн, наук, проф. Н. И. Тимошенко, канд. техн,

наук, доц. Е. В. Панов (Московский энергетический институт), д-р техн,

иаук, проф. Р. 3. Аминов (Саратовский политехнический институт)

Редакции литературы по информатике и автоматике

Редактор Ж. Г. Давиденко

Ильченко О. Т.

И48 Тепло- и массообменные аппараты ТЭС и АЭС: Учеб,

пособие.'— К.: Вища шк., 1992.— 207 с.: ил.

ISBN 5-11-002556-8

Рассмотрены методы расчета теплообменных аппаратов различного на-

значения. Изложенные методики инженерных расчетов, алгоритмы и про-

граммы для ЭВМ иллюстрированы многочисленными примерами. Показаны

особенности конструктивных решений аппаратов и их элементов, освеще-

ны вопросы эксплуатации аппаратов при различных режимах работы обо-

рудовании.

Для студентов вузов, обучающихся по специальностям «Тепловые элек-

трические станции» и «Атомные электрические станции»

„ 2203020000—206

И М211(04)—92 93— W

ISBN 5-11-002556-8

ББК 31.3вя7*

© О. Т. Ильченко, 1992

ОГЛАВЛЕНИЕ

Предисловие в

Раздел первый. ТЕПЛООБМЕННЫЕ АППАРАТЫ И УСТАНОВКИ ПО-

ВЕРХНОСТНОГО ТИПА

Глава 1. Математические моделв модуля рекуперативного теплообменного

апиарата 8

1.1. Математическая модель нестационарного переноса тепла в модуль-

ном элементе теплообменного аппарата 9

1.2. Математическая модель стационарного переноса тепла в модульном

элементе теплообменного аппарата

1.3. Математическая модель течения в, теплообменном аппарате

Контрольные вопросы

Глава 2. Теплоотдача и гидравлические сопротивления в характерных кана-

лах поверхностных тевлообмениых аппаратов

2.1. Теплопередача при течении в трубах

2.2. Теплоотдача при поперечном н продольном обтекании труб и трубных

пучков

2.3. Теплоотдача при фазовых превращениях

2.4. Коэффициент сопротивления трении при течении в трубах и каналах

2.5. Коэффициенты местных сопротивлений

Глава 3. Поверхностные теплообмеиице аппараты системы регенеративно-

го подогрева питательной воды

3.1. Особенности конструктивных решений ПВД и ПНД

3.2. К выбору схемы аппарата системы регенеративного подогрева 1

3.3. Методика теплового, конструктивного гидравлического расчета по-

догревателей

3.3.1. Выбор скорости теплоносителя в канале

3.3.2. Определение геометрических характеристик трубной доскн ПНД

3.3.3. Тепловой расчет ПНД по зонам

3.3.4. Определение геометрических характеристик и конструкции трубной

системы

3.3.5. Определение геометрических характеристик и конструкции корпуса

и водяной камеры аппарата

3.3.6. Гидравлический расчет подогревателя

3.4. Определение геометрических размеров модули коллекторного подогре-

вателя ш

3.5. О некоторых особенностях эксплуатации и надежности поверхностных

подогревателей

Контрольные вопросы

Глава 4. Испарительные установки

4.1. Конструктивные решении испарителей

Н.2. Тепловой расчет греющей секции испарителя

1-

4.3. Определение скорости циркуляции в испарителе 72

4.4. Условия нормальной эксплуатации испарительной установки 76

Контрольные вопросы TI

Глава 5. Конденсационные устройства турбоустановок 77

5.1. Конструктивные особенности конденсаторов 78

5.1.1. Конструкция трубной системы 81

5.1.2. Водяные камеры конденсаторов 84

5.1.3. Конструкции корпуса конденсатора 85

5.1.4. Конденсатосборник 86

5.1.5. Опорные конструкции конденсаторов 87

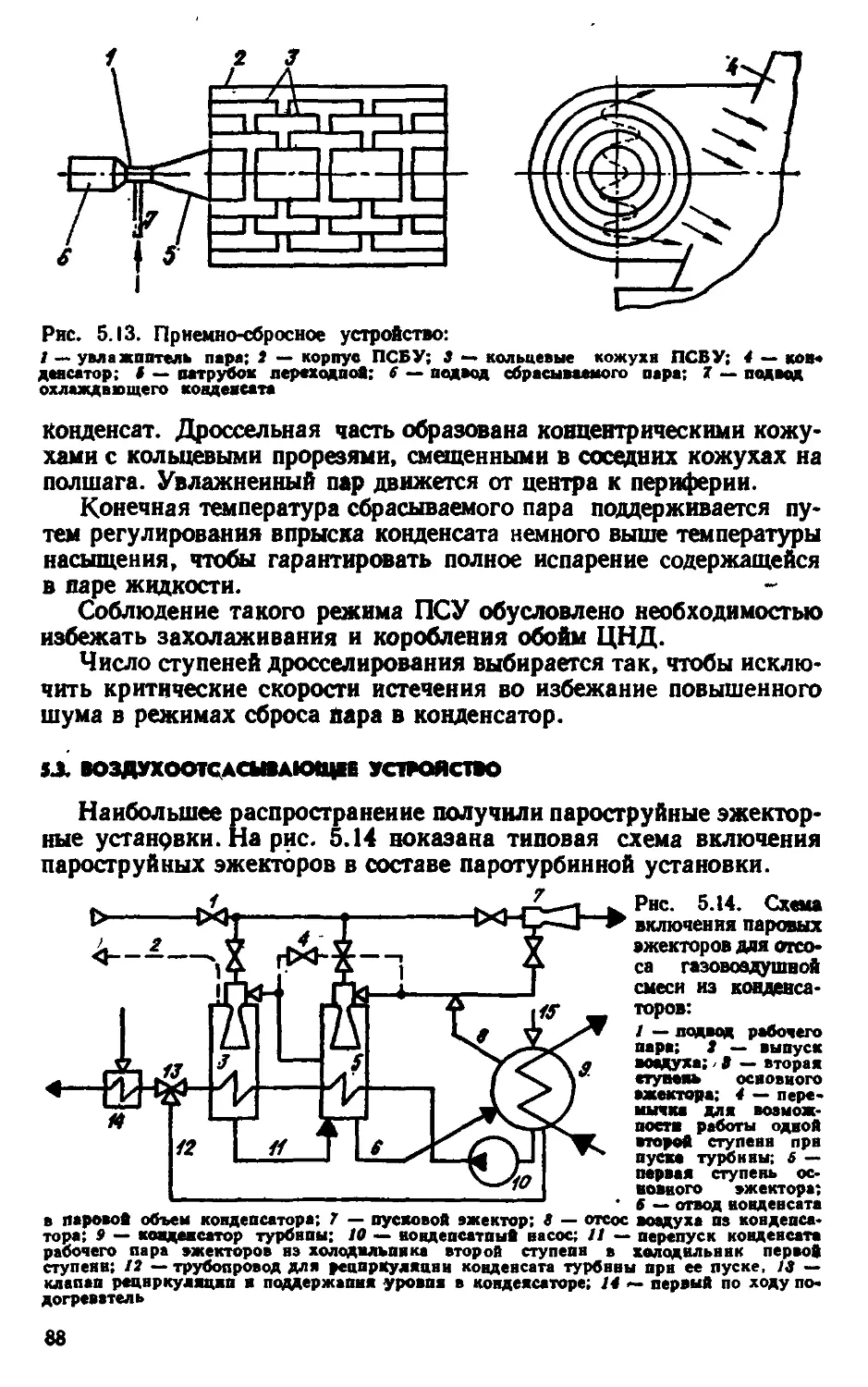

5.2. Приемно-сбросные устройства конденсаторов 87

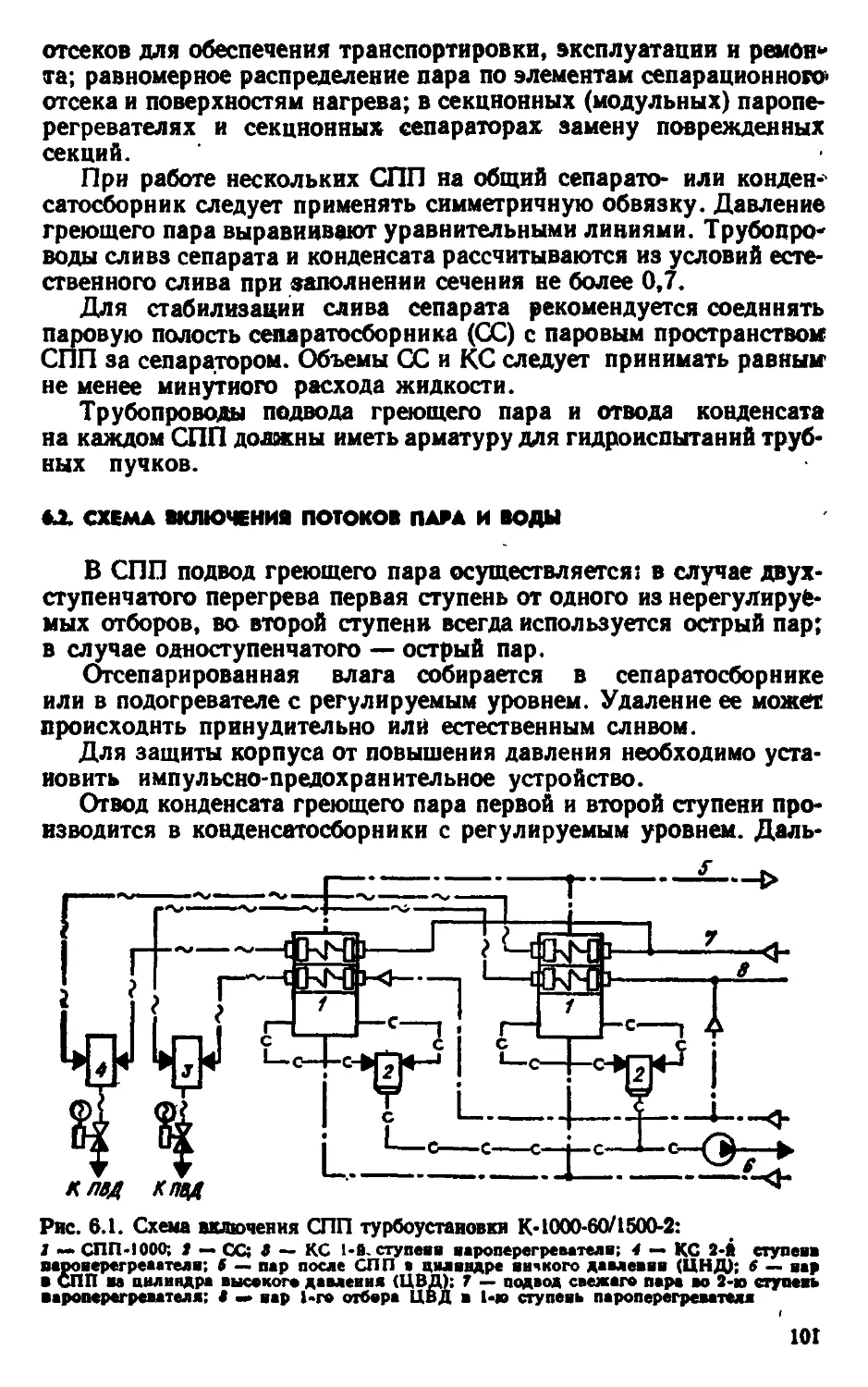

5.3. Воздухоотсасывающее устройство 88

5.4. Методика расчета конденсационного устройства 90

5.4.1. Метеорологические условия дли теплового расчета конденсатора 90

5.4.2. Определение коэффициента теплопередачи трубного пучка конден-

сатора 90

5.4.3. Предварительный тепловой расчет конденсатора 92

5.4.4. Выбор скорости воды в трубках конденсатора 93

5.4.5. Технико-экономическая оптимизация конденсатора 94

5,5. Выбор основных эжекторов 95

5.6. О некоторых особенностях работы конденсационных установок 1 96

Контрольные вопросы 99

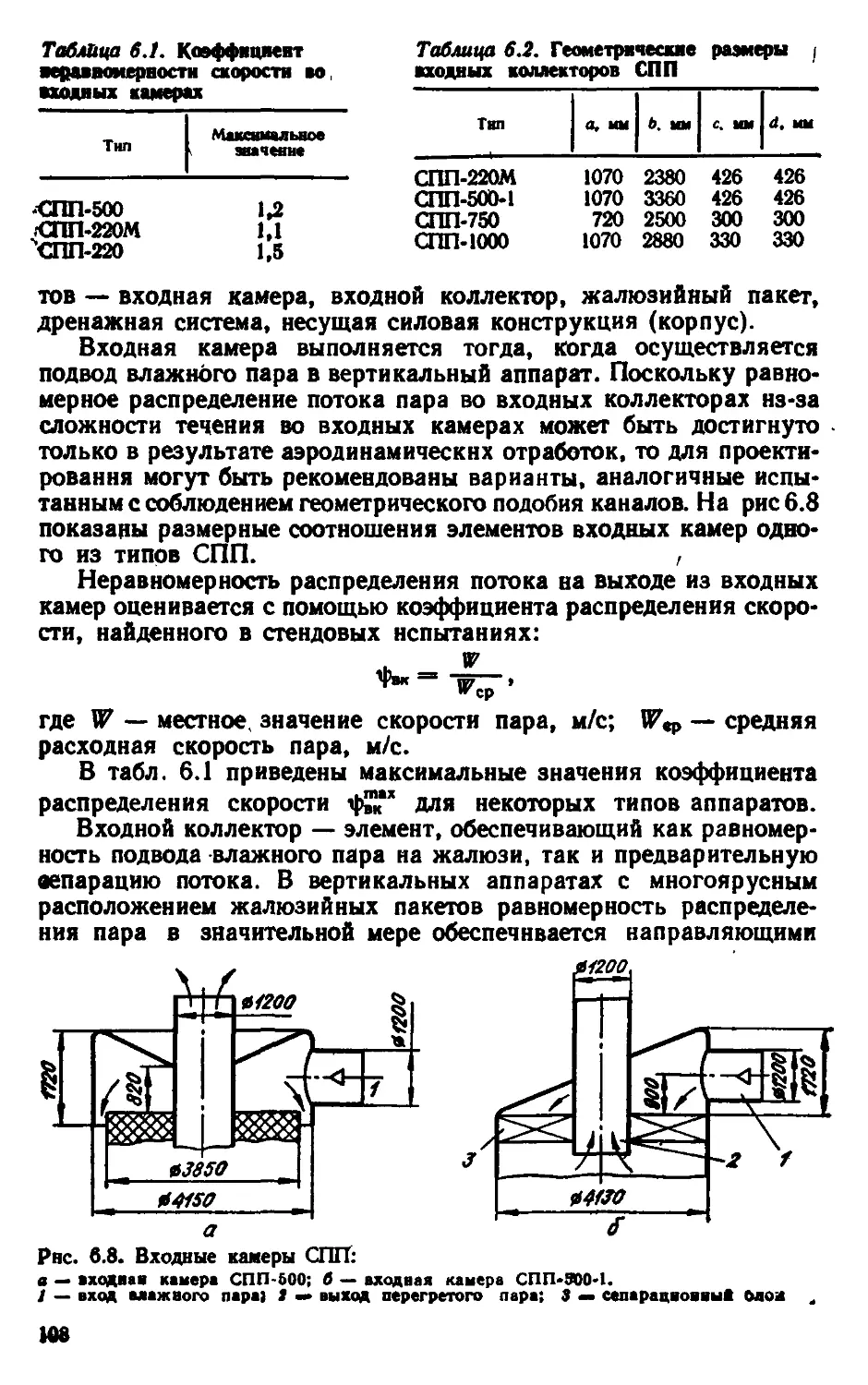

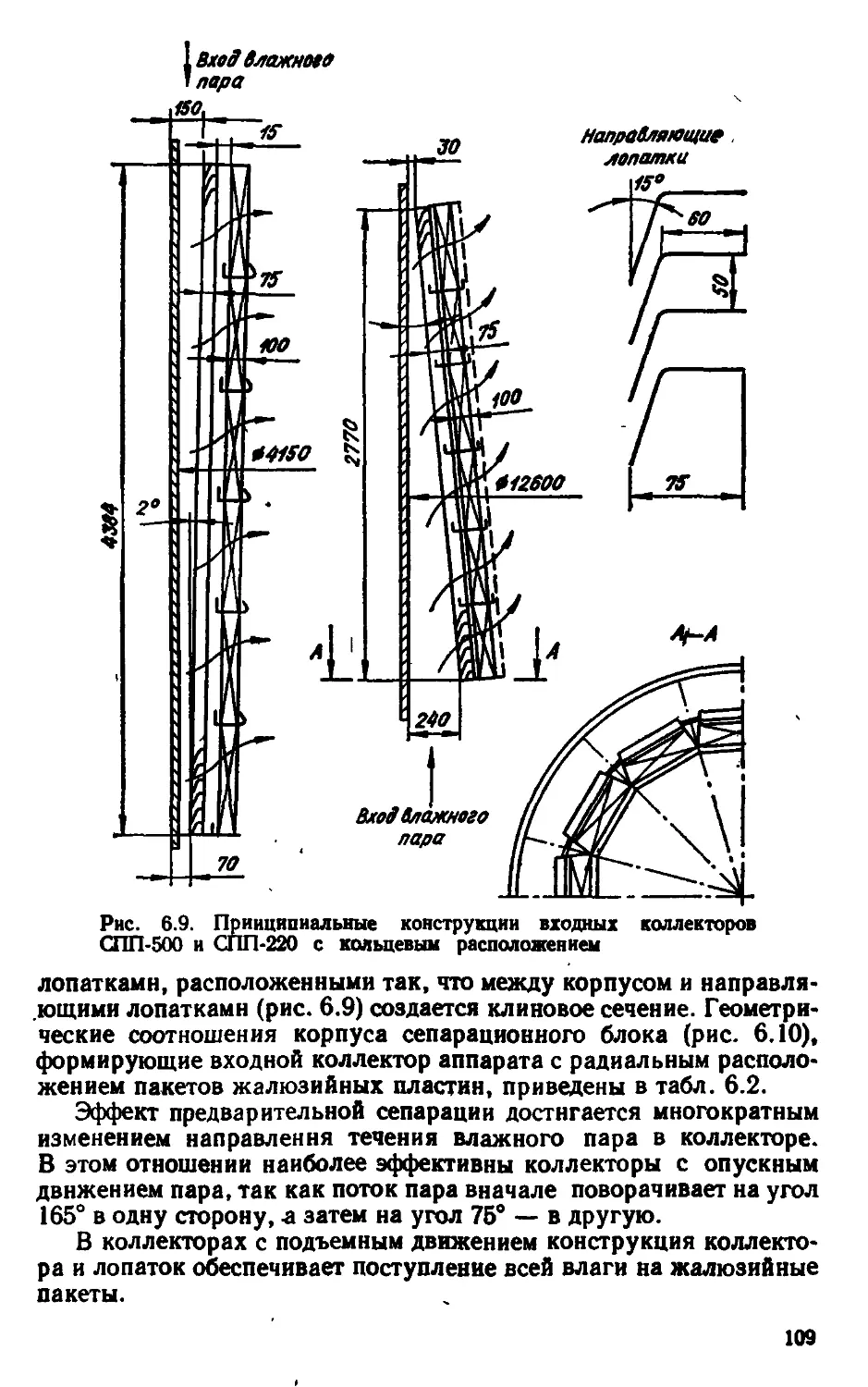

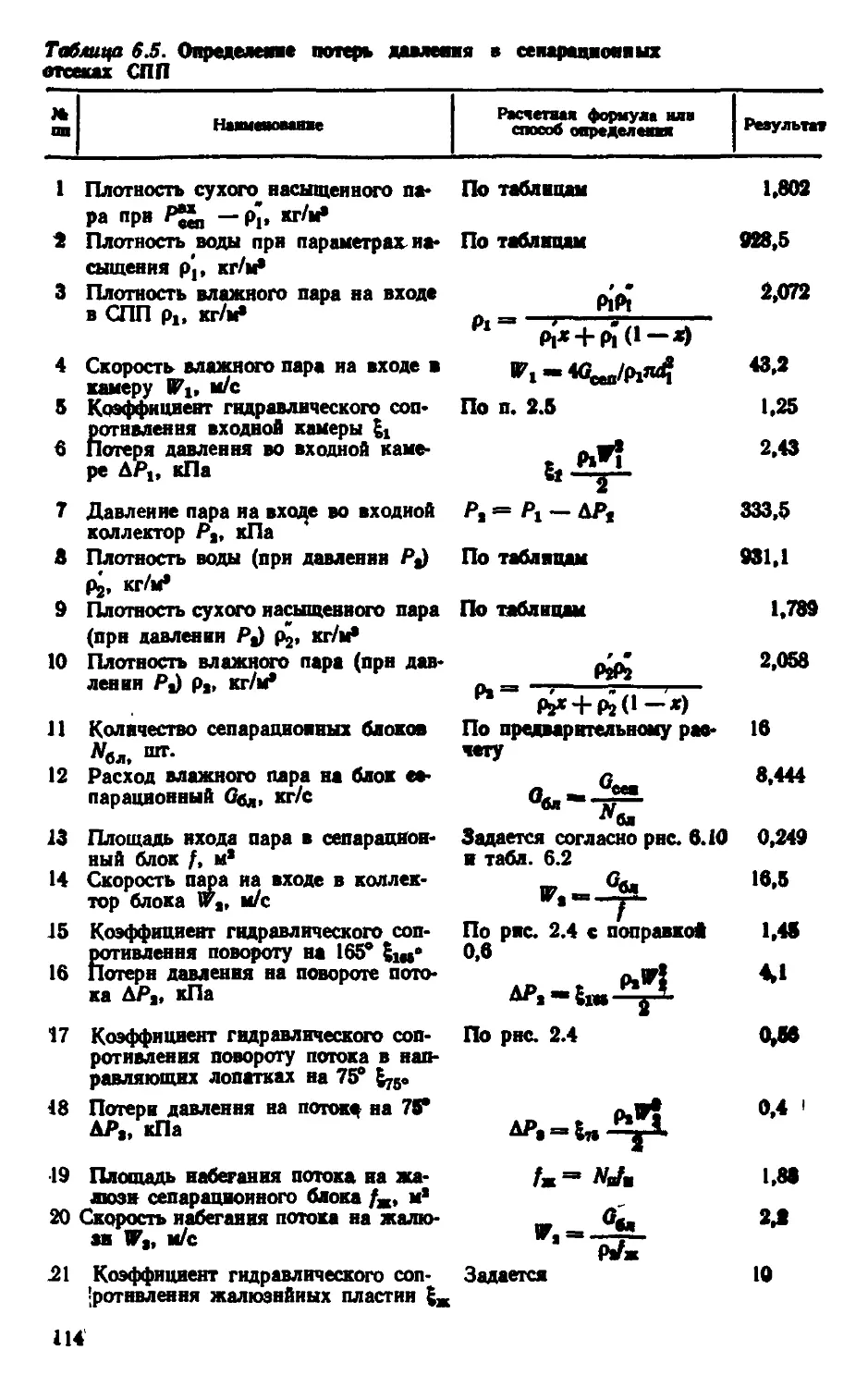

Глава 6. Сепараторы-иароперегреватели 6.1. Требования к сепараторам-пароперегревателям 6.2. Схема включения потоков пара и воды 6.3. Классификации сепараторов-пароперегревателей 6.4. Конструктивные особенности Cl ill 6.4.1. Горизонтальные сепараторы-пароперегреватели 6.4.2. Вертикальные сепараторы-пароперегреватели 6.5. Гидравлический расчет сепарационного отсека 6.6. Тепловой расчет пароперегревательного отсека 6.7. Расчет безнапорного течения в дренажных линиях 6.8. Расчет уравнительных линий на стороне входных коллекторов греюще- го пара 6.9. Совершенствование конструктивных решений СПП ' Контрольные вопросы Раздел второй. ТЕПЛО- И МАССООБМЕННЫЕ АППАРАТЫ И УСТА- 100 100 101 102 104 104 104 113 116 117 119 127 129

НОВКИ СМЕШИВАЮЩЕГО ТИПА Глава 7. Деаэрационные установки термического деаэрирования 7.1. Основы процесса деаэрирования воды 7.2. Классификация и особенности работы термических деаэраторов 7.3. Конструктивные особенности термических деаэраторов 7.3.1. ДеаэрациЬнные колонки с неупорядоченной насадкой 7.3.2. Струйно-барботажные деаэрационные колонки повышенного давле- нии 7.3.3. Конструктивные особенности барботажной ступени 7.3.4. Вакуумные струйно-барботажные деаэраторы 7.4. Методика расчета термического деаэратора 7.5. Схема включения потоков пара и воды 7.6. Особенности эксплуатации деаэраторов. Параллельиаи работа деаэра- торов 7.7. Типичные неполадки в деаэрационных установках Контрольные вопросы 130 131 133 137 137 139 142 144 145 156 157 158 162

4

Глава 8. Смешивающие теплообменные аппараты турбоустановов 163

8.1. Система регенеративного подогрева питательной воды со смешивающи-

ми подогревателями 164

8.2. Особенности конструктивных решений смешивающих подогревателей 167

8.3. Тепловой, гидравлический и десорбционный расчет смешивающего по-

догревателя 171

8.4. Эксплуатация смешивающих подогревателей 173

8.5. Устройство защиты и автоматики смешивающих подогревателей 174

Контрольные вопросы 174

Глава 9. Башенные градирни 174

9.1. Классификация градирен 175

9.2. Конструктивные особенности башенных градирен 176

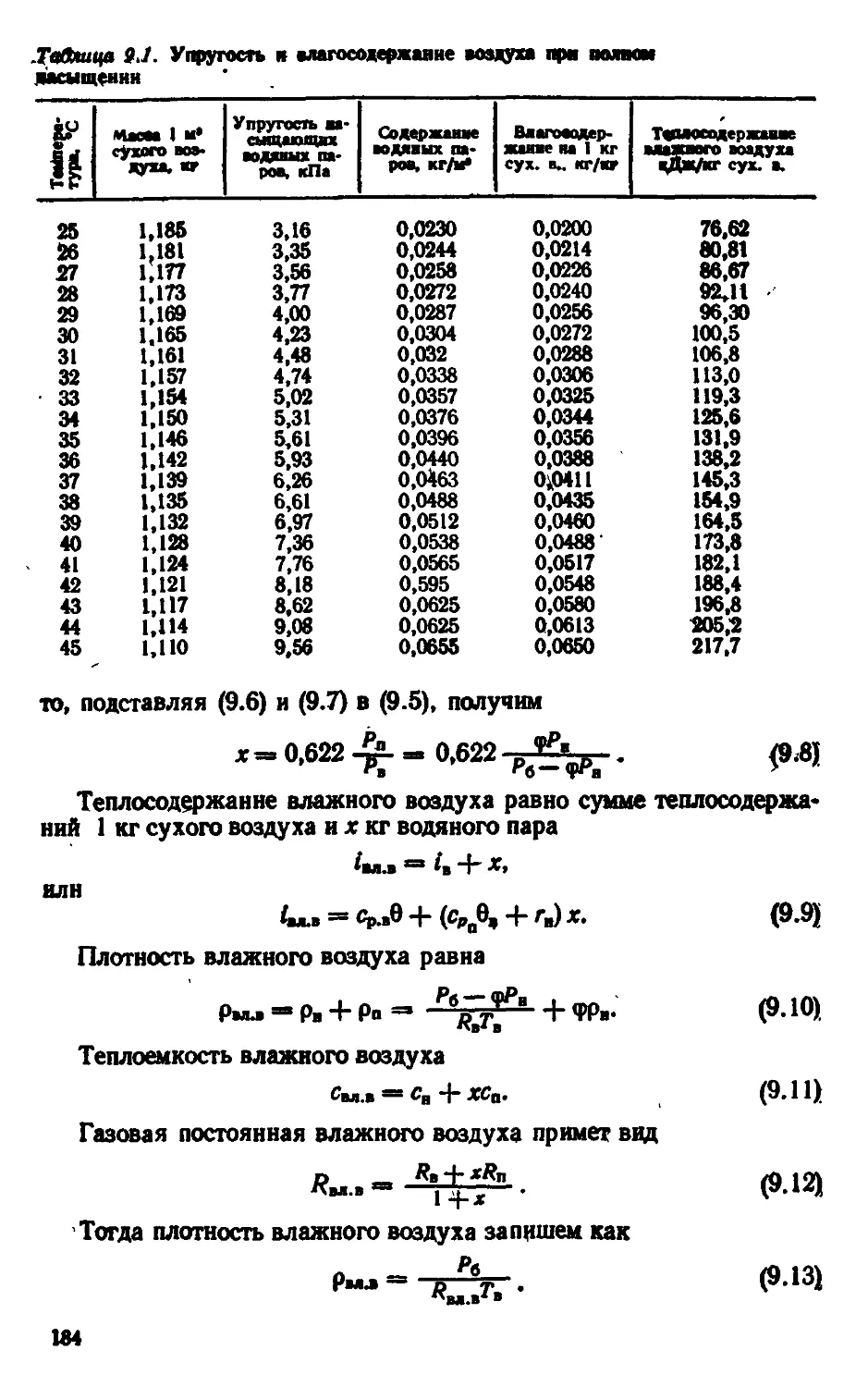

9.3. Свойства влажного воздуха 183

9.4. Математическая модель испарительного охлаждения на пленочном

оросителе 185

9.5. Методика расчета башенной градирни 191

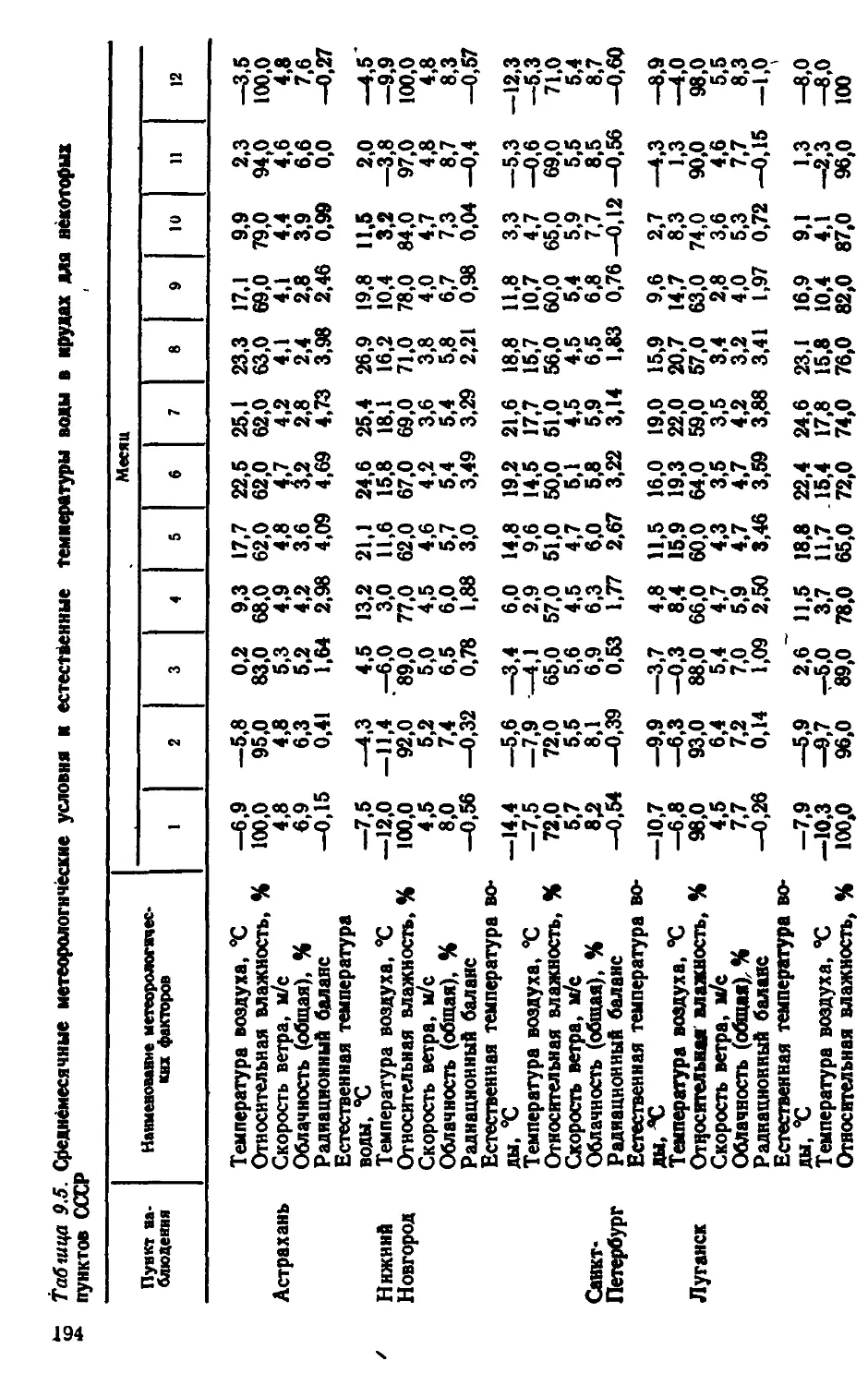

9.5.1. Метеорологические условии для теплового расчета охладителя 196

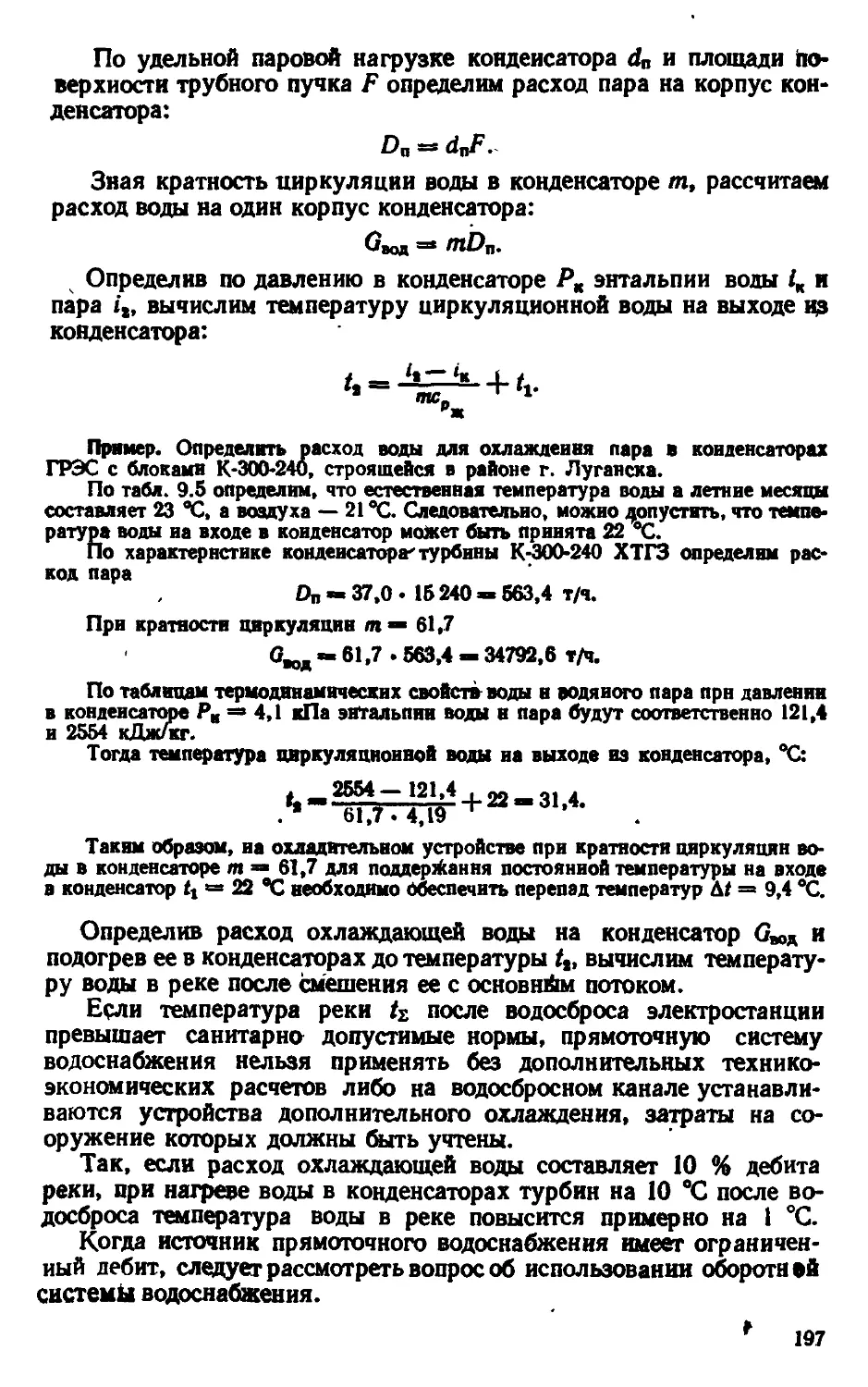

9.5.2. Определение расхода воды на охлаждение пара в конденсационной

установке турбины 196

9.5.3. Тепловой расчет оросителя 198

9.5.4. Определение высоты вытяжной башни 199

9.5.5. Расчет системы водораспределеиия 201

9.5.6. Потерн воды в охладителях. Подпиточная система 201

9.5.7. Обработка воды оборотных систем водоснабжения 202

Контрольные вопросы 204

Список рекомендуемой литературы 206

ПРЕДИСЛОВИЯ

Наращивание выработки тепловой и электрической энергии на

ТЭС и АЭС осуществляется в настоящее время за счет применения

блрков с возрастающей единичной мощностью. Поскольку КПД,

достигнутый на основном оборудовании энергоблоков, близок к пре-

дельному, то повышение экономичности возможно прежде всего на

пути совершенствования вспомогательного оборудования.

В то же время технологии производства электроэнергии таковы,

что при увеличении объема производства недопустимо возрастают

возмущения окружающей среды технологическими выбросами. В свя-

зи с этим разработка экологически чистых электростанций требует

как применения новых технологий ведения процессов, так и исполь-

зования дополнительно тепло- и массообменного оборудования для

переработки технологических выбросов.

Поэтому изучение современных методов расчета, принципов про-

ектирования и особенностей эксплуатации тепло- и массоббмеи ых

аппаратов с целью повышения экономической эффективности и эко-

логической чистоты ведения процессов на электростанциях весьма

актуально для специалистов по проектированию и эксплуатации

ТЭС и АЭС. Вот почему оборудование электростанций целесообраз-

но подразделять на подгруппы отдельных технологических систем,

каждая из которых влияет как на экономичность станции, так и на

экологическую чистоту.

В пособии рассмотрены только тепло- и массообмениые аппараты,

которые используются в основной системе паросиловой установки

по преобразованию тепловой энергии в электрическую.

Задача пособия — изложение методов расчета, принциповя1роек-

тирования, особенностей эксплуатации; разработки математических

моделей аппаратов как средства анализа и диагностики работы обо-

рудования в стационарных и переходных условиях; освоение мето-

дов машинного проектирования на базе пакетов прикладных прог-

рамм для приобретения навыков работы в САПР тепломеханическо-

го оборудования ТЭС и АЭС в целях решения задач оптимального

проектирования отдельных аппаратов и систем в целом.

В первом разделе рассмотрены аппараты рекуперативного типа,

показаны методы построения моделей в зависимости от целей и за-

дач — проектирование, поверочный расчет, исследование стационар-

ных и переходных процессов, особенности конструктивных решений.

6

Несколько особо в первом разделе выглядит вторая глава, посвя*

щенная изложению материалов по коэффициентам теплоотдачи,

коэффициентам сопротивления трению и местным сопротивлениям.

Следует подчеркнуть, что эта глава выполняет функцию некоторого

справочного пособия по теплообмену и гидравлическим сопротив-

лениям. Однако в ней приводятся только те соотношения, которые

нашли апробацию в отраслевых расчетно-технических материалах

и обязательны для проектировщиков.

Второй раздел посвящен рассмотрению тепло- и массообменных

аппаратов смешивающего типа; содержит изложение методов инже-

нерных расчетов, проектирования и эксплуатации деаэраторов,

смешивающих подогревателей, башенных градирен.

Подчеркнем еще одну особенность построения учебного пособия.

Все примеры табличного (ручного) счета построены по алгоритмам,

которые являются основой программ машинного счета. Поэтому

читатель в зависимости от имеющейся в его распоряжении вычисли-

тельной техники может составить программы для всех типов аппа-

ратов, рассмотренных в книге.

Каждая глава сопровождается контрольными вопросами для

проверки знаний.

Раздел первый

ТЕПЛООБМЕННЫЕ АППАРАТЫ И УСТАНОВКИ

ПОВЕРХНОСТНОГО ТИПА

Задача переноса тепла от одного теплоносителя к другому в за*

висимости от конкретных условий и требований технологии исклю-

чает использование однотипных конструктивных решений. В боль-

шой группе аппаратов перенос тепла осуществляется через твердое

тело. Смешение (контакт) теплоносителей различного энергетиче-

ского уровня в таких аппаратах недопустим, что обусловлено раз-

личной природой, химическим составом и агрегатным состоянием

теплоносителей. Технологически исключено загрязнение нагревае-

мого (охлаждаемого) теплоносителя другим веществом. Аппараты

переноса тепла от одного теплоносителя к другому при посредстве

твердого тела и через его поверхность называются поверхностными.

Эти аппараты подразделяются на две группы.

К первой группе относятся аппараты, реализующие перенос

тепла от одного теплоносителя к другому непрерывно через разделя-

ющее их твердое тело. Эго так называемые рекуперативные тепло-

обменники, разделяющая стенка которых выполняет лишь функцию

разделения двух потоков различного температурного уровня.

Ко второй группе относятся аппараты, у которых перенос энер-

гии происходит в результате периодического взаимодействия пото-

ков вещества различного энергетического уровня с твердым телом.

Твердое тело выполняет функцию накопителя (аккумулятора) теп-

ловой энергии. Такая группа аппаратов называется регенеративны-

ми теплообменными аппаратами.

Глава 1. МАТЕМАТИЧЕСКИЕ МОДЕЛИ МОДУЛЯ

РЕКУПЕРАТИВНОГО ТЕПЛООБМЕННОГО АППАРАТА

Рекуперативные теплообменные аппараты представляют собой

устройства, в которых перенос тепла от одной среды к другой осу-

ществляется непосредственно через разделяющие их стенки в усло-

виях непрерывного движения теплоносителей. Поэтому математи-

ческие модели, описывающие процессы переноса, должны включать

уравнения переноса тепла, количества движения и масСы для дви-

жущихся потоков, а также уравнения переноса тепла в разделяю-

щем потоки твердом теле с учетом начального распределения и гра-

ничных условий как в потоках, так и в твердом теле.

8

При совместном решении уравнений переноса количества движе-

ния, массы и тепла и уравнений состояния при заданных начальных

и граничных условиях эффективно разделение задачи течения и пере-

носа тепла. Это возможно благодаря введению понятия коэффициента

теплоотдачи, устанавливающего на основании экспериментальных

данных условия теплового взаимодействия потока теплоносителя и

твердого тела, для заданного закона распределения скоростей,

полученных в результате решения задачи течения в канале.

Учитывая, что в реальном конструктивном решении теплообмен-

ного аппарата поверхностного типа может происходить изменение

не только геометрии канала, схемы взаимного течения потоков, но

и их агрегатного состояния, при построении математической модели

аппарат разбивается на отдельные зоны, в пределах которых со-

храняются как геометрия канала, схема течения, так и агрегатное

состояние теплоносителей. Математическая модель такой зоны на-

зывается математической моделью модуля поверхностного теплооб-

менного аппарата.

Следовательно, математическая модель сложного теплообмен-

ного аппарата представляет собой систему математических моделей

отдельных модулей.

Поскольку характерной особенностью всех поверхностных тепло-

обменных аппаратов, используемых в энергетике, является' течение

в каналах достаточной протяженности в направлении основного

движения, то уравнения переноса в математических моделях рас-

сматриваются как уравнения одномерного течения.

1.1. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ

НЕСТАЦИОНАРНОГО ПЕРЕНОСА ТЕПЛА

В МОДУЛЬНОМ ЭЛЕМЕНТЕ ТЕПЛООБМЕННОГО АППАРАТА

При принятых ограничениях модель нестационарного переноса

тепла между двумя потоками через разделяющее их твердое тело

имеет вид >

йн (ж. т)-(,(х, т)];

(1.1)

+V, ((,(х. т));

(1.2)

30 (г, х, %) * Г 3*0 (г, х, 0 , 1 30 (г, х, %) . 3*0 (г, х, т) ]

*ЧРт Зт 3^ Г— Q-r I j ,

(1.3)

<де /j (х, т), (х, т) — температура потока теплоносителя, индексы

Й.И 2 означают греющий и нагреваемый потоки, °C; — скоро-

потоков теплоносителей в каналах соответственно греющего и

огреваемого, м/с; а, (х, т), а, (х, т) — коэффициенты теплоотдачи

в стороне греющего и нагреваемого теплоносителей, вт/м* • град;

L. ср,, Cpt — теплоемкости теплоносителей и твердого тела, их раз-

9

делающего, соответственно; р1( р„ рт — плотности теплоносителей

и твердого тела соответственно, кг/м*; г1( г, — периметры каналов

течения теплоносителей, м, St, St — живое сечение каналов, м*;

О (г, х, т) — температура разделяющего потоки твердого тела, °C.

Присоединим к системе уравнений (1 1) — (1.3) граничные'ус-

ловия, определяющие тепловое взаимодействие потоков с твердым

телом, а также начальное распределение температур в потоках и

твердом теле:

«1 (х, т) [0П, (х, т) — ti (х, т)] - —Л, т) ; (1.4)

. а, (х, т) [/, (х, т) - 0л, (х, т)1 - -Хт J (1-5)

tt (х, 0) = А (х), /, (х, 0) В (х), 0 (х, г, 0) = D (х, г),

G (0, т) - » (т), t, (0, т) = М (т). (1.6)

Такая модель переноса тепла применима для анализа работы

поверхностного теплообменного аппарата, в котором необходимо

учитывать временное запаздывание в изменении температуры нагре-

ваемого теплоносителя при варьировании температур греющего

теплоносителя на входе в аппарат с учетом тепловой емкости раз-

делительных стенок. Это особенно важно при изучении динамики

переходных процессов в аппаратах в разработке систем автомати-

ческого управления аппаратами.

Если пренебречь количеством тепла в разделительных стенках

и его изменениями в нестационарных процессах, то энергетическую

модель рекуперативного теплообменного аппарата можно получить,

введя коэффициент теплопередачи. Известно, что коэффициент

теплопередачи определяет условия равенства тепловых потоков

между двумя теплоносителями с учетом термического сопротивления

разделяющей ид стенки и коэффициентов теплоотдачи на поверх-

ностях твердого тела, взаимодействующего с потоками теплоноси-

телей.

При этом модель переноса тепла в рекуперативном теплообмен-

ном аппарате при одномерном течении теплоносителей описывается

системой:

+ И.(х, т)-/х(х, т)];

, ' (17)

т)1‘

(1.8)

К системе (1.7), (1.8) присоединим начальные и граничные ус-

ловия:

(X, 0) = А (х); (1.9)

(х, 0) = В (х); (110)

(х(0, t) = D(t); (1.11)

G(0, т) = £(т). (1.12)

10

'Решение системы (1.7), (1.8) можно получить при заданных

начальных и граничных условиях (1.9) — (1.12) как на ЭВМ, так

и на структурных АВМ.

Система уравнений (1.7), (1.8) с краевыми условиями (1.9) —

(1.12) позволяет решить задачу переноса тепла в теплообменном

аппарате. Для решения задачи на структурной АВМ уравнения

(1.7), (1.8) можнд аппроксимировать системой обыкновенных диф-

ференциальных уравнений.

В зависимости от принимаемых допущений оказывается возмож-

ным исследовать на структурных АВМ отдельные частные случаи

поставленной задачи.

Пример 1. Теплоноситель охлаждается в теплообменнике «труба в трубе». Ох*

лаждаемая жидкость и хладагент движутся параллельно (прямоток). Требуется

определить длину теплообменника, необходимую для сняжения температуры жид-

кости от (0) до Tj = А, если хладагент имеет начальную температуру?! (0).

Диаметр внутренней трубы D1( внешней —Dt. Теплофизическне характеристики

теплоносителя и хладагента известны. Коэффициент теплопередачи между среда-

ми Kj. Влиянием стенкн, разделяющей потоки, пренебрегаем. Режим работы аппа-

рата стационарный, тогда система уравнений переноса тепла запишется в виде

~dx~ “ PiCpVjSj (Т*“ Т»): (1 •13)

(Л-Т,). (1.14)

Структурная схема решения задачи на АВМ показана на рис. 1.1, гдеОг=*

- 0,01 м; D, = 0,03 m-.Fj = 3 м/с; Г, = 2 м/с; Д, - 1900 вТ/м’ . град; Ср. =

«« 3,35 кДж/кг • град; ср =» 4,67 кДж/кг • град; Pi ™ 900 кг/м»; р, =» 1000 шум»;

«! - яДр 7\ (0) - 170 *t; Т, (0) == 15 °C.

Подставив численные значения параметров в уравнения (1.13), (1.14) я обозна»

* - * “

Необходимо найти длину теплообменника

при которой Г] на выходе равно 70 °C.

Масштабные коэффициенты дли 7, н Tt

ыберем одинаковые: Мт= =

- 170/100, °С/В.

Рнс. 1.1. Структурная схема прямо-

точного теплообменника при моде-

лировании задачи на АВМ

Рнс. 1.2. Изменение тем-

ператур теплоносителей

по длине прямоточного

теплообменника

II

Рис. 1.3. Структурная схема

моделирования переходного

процесса в теплообменном ап-

парате на АВМ-МН-7

Длительность решения нельзя определить за-

ранее. Поэтому масштаб нременн необходим та-

кой, чтобы получить удобную для регистрации

скорость решении и коэффициенты передачи fe, и

kt в пределах 0,1— 1. Поскольку = ktMf, kt =

в й*Л1г, то, приняв Mf = L/x « 0,2 м/с, получим

kt = 0,488 и kt = 0,177.

Начальные условии UT (0) = 7'1 (0) Мт =

- 100 В: UTt (0) = Tt (0) Л4у = 8,8 В.

Результаты решения задачи показаны на

рис, 1.2.

Пример 2. Исследовать переходной режим в

теплообменнике, представляющем тонкостенную

трубу длиной L, помещенную в неограниченное

пространство с проточной средой постоянной тем-

пературы Та. Коэффициент теплопередачи охлаж-

даемой жидкости К,. Скорость движения тепло-

носителя flPj. Теплофнзнческие свойства охлаж-

даемой жидкости не зависят от температуры. Гео-

метрия трубы теплообменника известна. Началь-

ное распределение температуры Tt (0). Темпера-

тура на входа при пуске теплообменника меня-

ется скачком, принимая значение Тх (0, т).

При этом уравнение переноса тепла в потоке име-

ет вид

Эт г дх

^-Га-Ли.т)!. (1.15)

Перепишем уравнение (1.15) в вида

^(х,т) ЭТИх.т)

—аг

(1.16)

Для решении на АВМ уравнении (1-16) аппрокси-

мируем системой обыкновенных дифференциаль-

ных уравнений с независимой переменной

<время». Замена непрерывной функции 7\ (х, т)

сеточными в дискретных точках простран-

_ , ЭТ, (х, т)

ства Т/ (т) позволяет пространственную производную —— аппрокси-

мировать конечно-разностными соотношениями.

При моделировании задачи на МН-7, имеющей шесть интеграторов, уравне-

ние (1.16) можно аппроксимировать системой из шести обыкновенных дифферен-

циальных уравнений первого порядка:

= — OiT'i + О1Т0 — агТг + OtTa\

“ — OiT*a + Oi7\ + OtTa — OfTtl

j_* “ — OtTt -|- OfTt + OfTa — 017*1

dx

atTt + Oi.Tt -|- atTa — OaT<;

(1.17)

12

dT. .

ft e + а1Л + рТ'н — aj\}

dT. К

= - c^T, + a,Tt -Г4TB - aj\.

c

Здесь at = = (Ka)/(PiCP1Si); <h =1 где — шаг разбивки

длины трубы Теплообменника (принята pai штаговая сетка).

В случае неравношаговой сетки коэффнцнег- гы alt во всех уравнениях будут

различными.

Структурная схема дли моделирования си емы уравнений (1.17) на АВМ по-

казана на рис. 1.3. 91

При решении задачи на МН-7 используют h все интеграторы, шесть суммато-

ров, один инвертор и вспомогательный опергцнонный усилитель У-17.

Таким образом, задача рассматриваемого(.рбъема использует все решающие

возможности машины МН-7.

Важнейшим достоинством использс гания структурных АВМ при

решении нестационарных задач перевода тепла в поверхностных

теплообменных аппаратах являются визуализация протекания про-

цесса и возможность оперативного бездействия на определяющие

факторы. г>

Применение структурных АВМ це. ^сообразно в задачах анали-

за, когда важны прежде всего качественная оценка характера пере-

ходных процессов и влияние на них в< одных воздействий и возму-

щений. С этой же позиции применение структур ных АВМ эффективно

при решении задач переноса тепла щ противоточных теплообмен-

никах, так как все они решаются мел ядом последовательных при-

ближений. »

Однако необходимо подчеркнуть, Ч1,о, используя АВМ, мы Неиз-

бежно теряем в точности решения, о

Применение ЭВМ при решении зада ш нестационарного переноса

тепла в поверхностном теплообменном аппарате может быть ориенти-

ровано как на аппроксимацию уравнений переноса системой обык-

новенных дифференциальных уравне шй первого порядка, так и

системой алгебраических уравнений» когда осуществляется раз-

ностная аппроксимация не только пр< .транственных, но и времен-

ных производных. с

Программное обеспечение совремв шых ЭВМ позволяет легко

решать эти задачи на базе метода Рунпу— Кутта при аппроксимации

системой обыкновенных дифференциальных уравнений и методом

Гаусса или его вариациями при аппр «ксимации системой алгебра-

ических уравнений. с1

Пример S. Исследовать влияние возмущег^й на входа в теплообменный аппа-

рат поверхностного типа на процессы теплопе’ >носа в аппарате. Рассмотрим воз-

мущения, связанные с изменением температур н расхода нагреваемого теплоно-

сителя иа входа. Учитывая необходимость г» лучения решения с высокой точ-

ностью в качестве вычислительного 'средсг и, целесообразно использование

ЭВМ. Г

При пренебрежении изменением количестт I тепла, аккумулированного в стен-

ках трубного пучка, математическая модель пеЦноса тепла в поверхностных тепло-

13

ь

обменных аппаратах описывается системой (1.7) — (1.8) с краевыми условиями

(1.9) - (1.12).

Аппроксимируя пространственную и временную производные в уравнениях

(1.7), (1.8) разностными соотношениями по разностям вперед, используя разло-

жение функций в ряд Тейлора и неявную схему, получим

ТГ ‘-Н-ТГ'-'_________/й_|Гж.ж_т{+..<+1).

Ат Ах cD,Pisi

(1.18)

тГ'-'-т*' _ Кг ( .+м+1 _ ь

At * Л* cpfi»s»

(1.19)

Разрешай уравнения (1.18), (1.19) относительно неизвестных

7^+Ы-Н, найдем

+ /и. V [ ТЧ*‘ (’ —)+ тяг х

(,+ J I

х 177 - ^гДх_ У- *гАх~_................1 ~ ’ (120)

I d Лгд5 /

V + %Pi*iSf J

+т... "•2|>

\ /СгДх /

Здесь индекс / — дискретная координата временного шага Ат изменяется от О до

т. При этом Атт соответствует отрезку времени от начала процесса до т « т, 4-

4- Атт; индекс i — дискретная координата пространственного шага Ах изменя-

ется от 0 до п. При этом in соответствует полной длине канала. Замена непрерыв-

ной области изменении параметров х н т на сеточную позволяет получить сеточ-

ные функции Г] и Т„ приближающиеся к точному решению в зависимости отшагав

Ах и Ат. j

Решая последовательно уравнении (1.20) н (1.21) на временном слое (/4-1)

при изменении i от 0 до п, получим распределение температур 7'1 и Tt по длине

канала. Полученное распределение сеточных функций Г, и Tt является начальным

распределением для расчета иа следующем временном слое.

Задача о переносе тепла в противоточном теплообменнике может быть решена

только последовательными приближениями независимо от используемого вычис-

лительного средства, так как в этом случае в уравнениях (1.7), (1.8) начало коор-

динат, определяющее условие иа входе в канал, расположено на противополож-

ных границах.

Поэтому по одному из потоков нужно задать произвольное значение темпера-

туры на выходе и, рассчитывая изменение температуры в направлении, противо-

положном течению, прийти к условиям на входе. Поскольку расчетное значение,

безусловно, будет отличаться от условий на входе, то необходимо приближениями

определить температуру на выходе из канала.

14

1Д. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ

СТАЦИОНАРНОГО ПЕРЕНОСА ТЕПЛА В МОДУЛЬНОМ ЭЛЕМЕНТЕ

ТЕПЛООВМЕННОГО АППАРАТА

Уравнения переноса тепла (1.7), (1.8) для каналов постоянного

проходного сечения в условиях установившегося режима примут вид

(1.22)

= (1.23)

Учитывая, что Pi^iSt Gx, PjW'jS, = G„ dF = zxdx, запишем

уравнения (1.22), (1.23) в виде

= (1-24)

c^dt, = KdF (^ - tt). (t .25)

Средняя температурная разность. При определении тепловой произ-

водительности аппарата для ее интегральной оценки введем поня-

тие средней температурной разности

Q = KFKi. (1.26)

Таким образом, вся сложность расчетов теп лопрои зводятел ьности

переносится на вычисление средней температурной разности А/.

Рассмотрим простейшую схему течения двух теплоносителей-

прямоток (рис. 1.4, а, б). С учетом изменения температур и tt

перепишем уравнения (1.24) и (1.25) в форме-

dQ = cpfii (- dtj - Cp,G (dtt). (1.27)

Следовательно,

О-29»

Pl 9

Используя уравнения (1.28), (1.29), получаем

^.-«-«(-ггг+тУ- <L30>

X Pi 1 Pt а /

Учитывая, что dQ = KdF — (J, а также используя обозначения

'п = (-7^г + -£сг)’ =

запишем уравнение (1.30) в виде

-^~ = —KmdF. (1.31)

Интегрируя последнее вдоль поверхности теплообмена, находим

д/к р

=—Xmfj dF. (1 ,32)

А/в 0

15

Рис. 1.4. Схема изменении температур по длине теплообменника:

а. 6 — прамоток; в,» — противоток (о, в -c0,G, <

Отметим, что А/ изменяется при прямотоке от А/я = — *« до

At^ = *и — *м. а площадь — от 0 до А В результате интегриро-

вания получим

ln-^- = -KmF. (1.33)

Записав условие баланса количества теплоты первого и второго

теплоносителей

Q = Cpfii (tu — tlt) = cpfit (tn — /л), (1.34)

имеем

-ro--T!-Vn-‘^. <1.35)

Pl *

Тогда

/п = -q- (((ц — tu) + (tn —*«)] =» -q- — bi,^.

Подставив (1.35) в (1.33), найдем

Q= KF ♦ (1.36)

,п*д^“

Приравняв соотношение (1.36), (1.26), получаем

At = . (J.37)

Таким образом, уравнение (1.37) выражает изменение среднело-

гарифмического температурного напора при прямотоке для расчета

тепловой производительности аппарата по формуле (1.26). -

Рассмотрим схему течения двух теплоносителей-противоток

(рис. 1.4, в, г). Учитывая изменение функций tt и ^/записываем

16

уравнения (1.24), (1.25) в форме

' Л? . cP1Gx (— ЛО =. c„G, (— dij. (1.38)

Аналогично схеме с прямотоком

------------------------------Km*dF\ (1.39)

•десь

т* = (чА Т^г)’ =

Интегрируя уравнение (1.39) вдоль поверхности теплообмена,

найдем

Л1И р

^^W=_Km*\dF, (1.40)

а/в аг

где А/а — in —• i»‘> = tn — tn.' После интегрирования

In 4г--—Km*F. (1.41)

Из уравнения баланса тепла определим

т* = -5- l(*u - - «и -<»!» = -5- (Д/« - AQ.

тогда

Q=>KF ♦ (1.42)

,п-дЙ"

Приравнивая уравнения (1.42), (1.26). получим средний логариф*

мическнй температурный напор при противотоке

• (1.43>

1п-5Г

При других схемах течения средний логарифмический темпера-

турный напор найдем как

А? = ф , (1.44)

In —Чч

,П

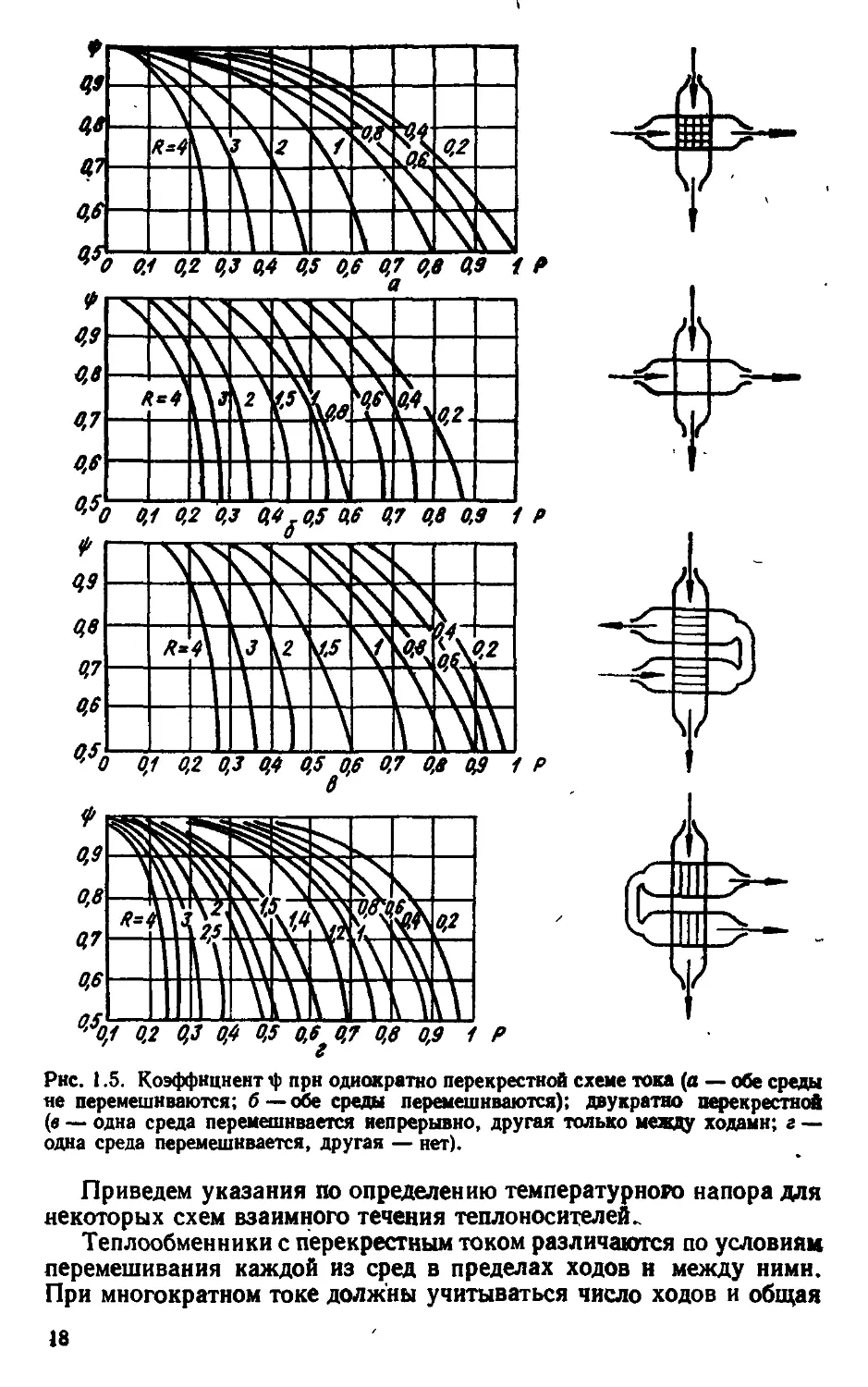

где коэффициент ф определяется как поправочная величина вспо-

могательных параметров '

Р = 1 (1.45}

ш ’и

/?«=41Г:7й'- о-46)

*м —

[ При перекрестном токе индексы 21, 22 в соотношениях для Р и

присваиваются среде с меньшей степенью перемешивания.

В случае параллельно смешанного тока эти индексы присваивают-

ся среде с меньшим перепадом температур.

1Т

Рнс. i .5. Коэффициент ф при однократно перекрестной схеме тока (а — обе среды

не перемешиваются; б — обе среды перемешиваются); двукратно перекрестной

(в — одна среда перемешивается непрерывно, другая только между ходами; г —

одна среда перемешивается, другая — нет).

Приведем указания по определению температурного напора для

некоторых схем взаимного течения теплоносителей.

Теплообменники с перекрестным током различаются по условиям

перемешивания каждой из сред в пределах ходов н между ними.

При многократном токе должны учитываться число ходов и общая

18

Рис. 1.6. Коэффициент ф при различных схемах параллельно-смешанного тока:

а — теплообменник 1—3; 6 — теллообмеиянн 3—3; t — теплообмен» 1—3 о одаам

прямоточным и двумя противоточными ходами; теплообменник 4—4 (N — любое чет-

ное (.ЧИСЛО).

схема взаимного движения — противоток или прямоток. Общий

противоток при многократном токе соответствует схеме, где грею-

щая среда встречает сначала последний ход обогреваемой среды, а в.

конце — первый, общий прямоток— наоборот. Уже при этих ходах

коэффициент Т для теплообменников с перекрестным током близок к

единице, а при числе ходов больше трех — поправка не учитывается.

На рис. 1.5 показаны графики Y (Р, R) для различных схем

перекрестного тока.

Теплообменники с параллельно смешанным током различаются

по числу ходов внешней межтрубной среды по числу ходов внутри-

трубной среды на один ход внешней и по направлению движения

одной среды относительно другой в пределах одного-хода внешней

среды. Поправочный коэффициент для теплообменников с одним хо-

дом внешней среды и с любым числом ходов внутренней принимается

таким же, как и для теплообменников А. На рис. 1.6 показаны гра-

фики ф (Р, R) для ряда схем параллельно смешанного тока.

Введение среднего логарифмического температурного напора

Достаточно эффективно прн проектных расчетах по выбору аппарата

'Мз стандартного ряда, а также при конструировании новых типов

Аппаратов.

19-

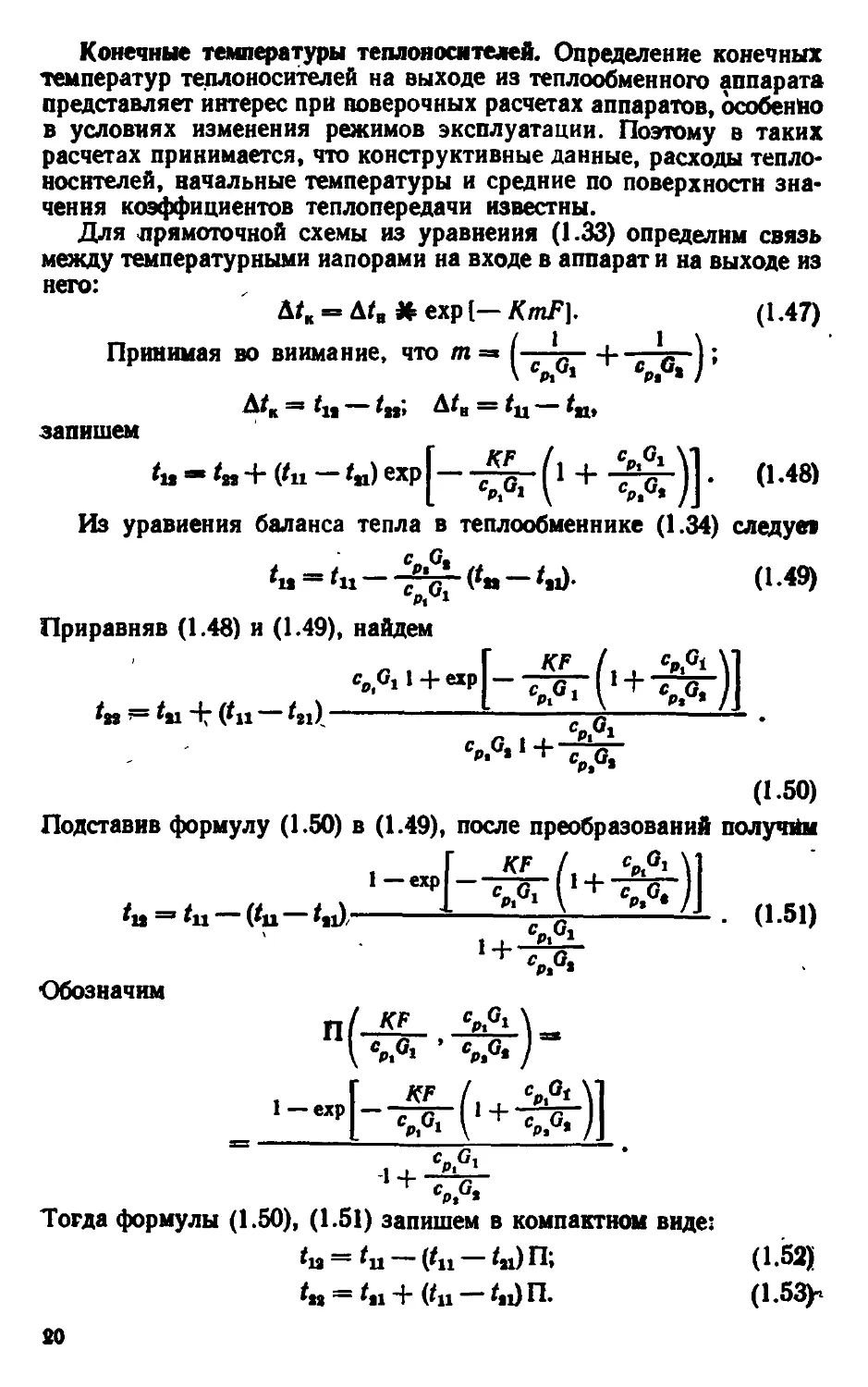

Конечные температуры теплоносителей. Определение конечных

температур теплоносителей на выходе из теплообменного аппарата

представляет интерес при поверочных расчетах аппаратов, особенно

в условиях изменения режимов эксплуатации. Поэтому в таких

расчетах принимается, что конструктивные данные, расходы тепло-

носителей, начальные температуры и средние по поверхности зна-

чения коэффициентов теплопередачи известны.

Для прямоточной схемы из уравнения (1.33) определим связь

между температурными напорами на входе в аппарат и на выходе из

него:

= Д/в * ехр [— KmF].

Принимая во внимание, что т =« (-7-7-

(1.47)

с„ <

01

Л^кe Gi — ^м» ^tB = ta — <и,

запишем

e tn 4* (fii tn) exp [ c q (1 4—cp,q .

L 0» i \ **0t * j

Из уравнения баланса тепла в теплообменнике (1.34)

с

— G1----g*Q tfn — ^«)-

Приравняв (1.48) и (1.49), найдем

(1.48)

следует

(1.49)

T— 4f (tu — ttl)

„ , , Г KF

0,1+ехр - То;

L Pt 1

с. G,

(1.50)

Подставив формулу (1.50) в (1.49), после преобразований получйм

. Г KF / с,рО, \1

1 еХР1 %G, (1+ coG« )

^ = <n-(<u-U------------1---(1-51)

01 1

Обозначим

। w Л , C₽-Gl

1 ехр| — С Gi I + с. G, )

_________Ц 01 1 \ 01 1 / J

= 1+-^- ‘

ср,О»

Тогда формулы (1.50), (1.51) запишем в компактном виде:

<и = /и-(<и-/и)П; (1.52)

= Gi + (^п — Gi)n. (1.53)->

so

KF c„Gi \

7-75-, -*протабулируем- и представим в

о, 1 ср, ’ /

Функцию П

табл. 1.1.

Отметим, что современное развитие вычислительной 1ехники

позволяет легко осуществить анализ влияния основных характерис-

тик теплообменного аппарата на выходные температуры сред и без

табулирования функции П.

Для противоточной схемы из уравнения (1.41) определим

= tA + (<u -екр[- А- (1 - . (1.54)

I Pi 1 \ 01 • j j

. сп Gf

0* 1

Аналогично прямоточной схеме получим

• I КР А

1~ехр

_________L р» 1 \

' frA Г KF I.

с₽,°» “₽1 с₽>°» (

e <ii — (<ц — <«) X

. Г W ср,°х

1 —ехР|— /с (1— с G )|

L Р1*\ Р* 1 /J

1 Cp'G1 nJ КР

с₽.°> р1 срА ( С₽А

Обозначив

у/ KF % fit

\ СрА ’ ср,°»

, Г KF

1-ир“7л

I 01 1

. срА Y|

0> * / J

" 1 С»А Г КР /. Ср А

св О, р ~ с G, Ц— ceG, )

формулы (1.55),' (1.56) запишем ц компактном виде!

я — (Л, — /»i) Z\

Pi 1 1

sA )\

срА

(1.55)

(1.56)

(157)

(1.58)

а ,/ KF с Gi \

Функцию ZI с Q J протабулируем и представим в

\ *01 * CPt* /

табл. 1.2.

Если один из теплоносителей при взаимодействии с поверхностью

изменяет свое агрегатное состояние, то конечную температуру

среды, не изменяющей своего агрегатного состояния, определим по

формуле

<м я <

с„ G*

(1.59)

21

/ КР ePfli \ Таблица 1.1. Значение функции П ' е? ф*)

ч°« КР/ер в,

Ср в» 0,033 0.10 0,33 0,50 1 2 3 00

0 0,033 0,10 0,28 0,39 0,63 0,86 0,96 1,00 0,01 0,033 0,10 0,28 0,39 0,63 0,86 0,96 0,99 0,05 0,033 0,10 0,28 0,39 0,62 0,84 0,91 0,95 0,10 0,033 0,10 0,28 0,38 0,61 0,81 0,89 0,91 0,20 0,033 0,10 0,27 0,38 0,58 0,76 0,81 0,83 0,50 0,033 0,10 0,26 0,35 0,52 0,63 0,66 0,67 1,00 0,033 0,09 0,25 0,32 0,43 0,49 0,50 0,50 5,00 0,032 0,08 0,14 0,16 0,17 0,17 0,17 0,17 10,00 0,028 0,06 0,09 0,09 0,09 0,09 0,09 0,09 20,00 0,024 0,04 0,05 0,05 0,05 0,05 0,05 0,05 50,00 0,016 0,02 0,02 0,02 0,02 0,02 0,02 0,02 100,00 0,090 0,01 0,01 0,01 0,01 0,01 0,01 0,01

’ КР ePfil

CpGi ер@*.

Таблица 1.2. Значение функция Z

Срв, KP/CpG,

ср,О, 0.033 0,10 ОДЗ 0,50 1 2 5 4

0 0,033 0,10 0,28 0,39 0,63 0,86 (495 1,00

0,01 0,033 0,10 0,28 0,39 0,63 0,86 0,95 1,00

0,05 0,033 0,10 0,28 0,39 0,63 0,86 0,94 1,00

0,10 0,033 0,10 0,28 0,39 0,61 0,85 0,94 1,00

0,20 0,033 0,10 0,28 0,38 0,60 0,83 0,93 1,00

0,50 0,033 0,10 0,26 0,36 0,57 0,78 0,89 1,00

1,00 •0,033 0,10 0,25 0,34 0,51 0,68 0,77 1,00

5,00 0,033 0,08 0,16 0,18 0,20 0,20 0,20 0,20

10,00 0,028 0,06 0,10 0,10 0,10 0,10 0,10 0,10

20,00 0,024 0,04 0,05 0,05 0,05 0,05 0,05 0,05

50,00 0,016 0,02 0,02 0,02 0,02 0,02 0,02 0,02

100,00 0,010 0,010 0,010 0,010 0,010 0,010 0,010 0,010

где ts — температура насыщения конденсирующего или кипящего

теплоносителя.

Обычно коэффициент теплопередачи неизвестен. Точно опреде*

лить К, не зиая конечных температур теплоносителей, нельзя. Им

следует задаться и определить с требуемой точностью только после-

довательными приближениями.

Используя формулы для расчета конечных температур, можно

рассчитать не только конечные, но и промежуточные температуры

для любой точки х, подставляя вместо F соответствующее Fx. Это

позволяет построить графики изменения температур теплоносите-

лей вдоль поверхности теплообмена.

22

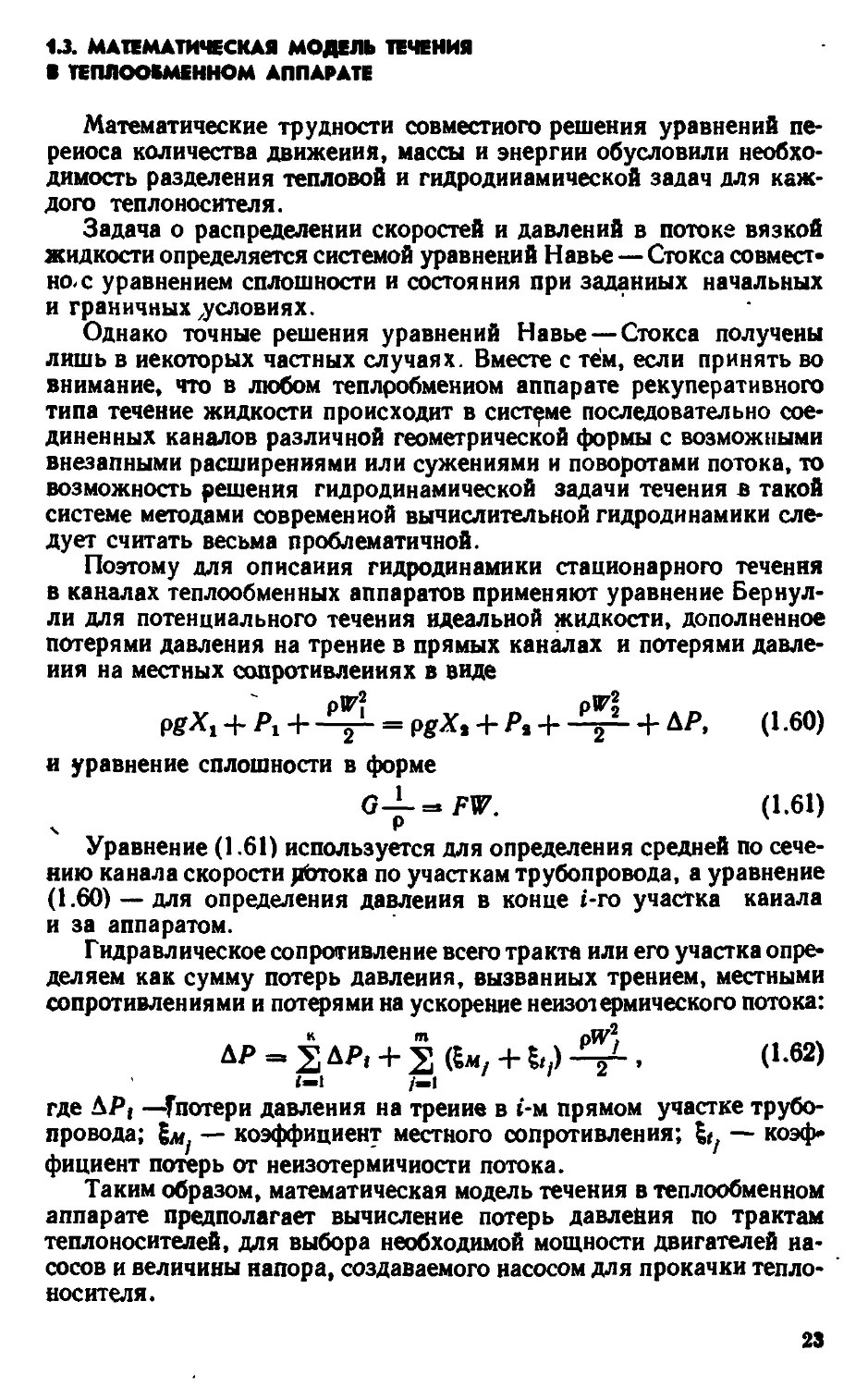

13. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ТЕЧЕНИЯ

В ТЕПЛООБМЕННОМ АППАРАТЕ

Математические трудности совместного решения уравнений пе-

реноса количества движения, массы и энергии обусловили необхо-

димость разделения тепловой и гидродинамической задач для каж-

дого теплоносителя.

Задача о распределении скоростей и давлений в потоке вязкой

жидкости определяется системой уравнений Навье — Стокса совмест-

но, с уравнением сплошности и состояния при заданных начальных

и граничных /условиях.

Однако точные решения уравнений Навье — Стокса получены

лишь в некоторых частных случаях. Вместе с тем, если принять во

внимание, что в любом теплробмениом аппарате рекуперативного

типа течение жидкости происходит в системе последовательно сое-

диненных каналов различной геометрической формы с возможными

внезапными расширениями или сужениями и поворотами потока, то

возможность решения гидродинамической задачи течения в такой

системе методами современной вычислительной гидродинамики сле-

дует считать весьма проблематичной.

Поэтому для описания гидродинамики стационарного течения

в каналах теплообменных аппаратов применяют уравнение Бернул-

ли для потенциального течения идеальной жидкости, дополненное

потерями давления на трение в прямых каналах и потерями давле-

ния на местных сопротивлениях в виде

otr2 otr2

+ Рг+ = Pff*» + P» + "M" + ДР« 0 -6°)

и уравнение сплошности в форме

G-L=>FV. (1.61)

Уравнение (1.61) используется для определения средней по сече-

нию канала скорости рЬтока по участкам трубопровода, а уравнение

(1.60) — для определения давления в конце i-ro участка канала

и за аппаратом.

Гидравлическое сопротивление всего тракта или его участка опре-

деляем как сумму потерь давления, вызванных трением, местными

сопротивлениями и потерями на ускорение неизотермического потока:

ДР - 2 bPt + 2 (6м + и , (1-62)

/-1 /-1

где ДР( —Гпотери давления на трение в t-м прямом участке трубо-

провода; — коэффициент местного сопротивления; Ztf — коэф-

фициент потерь от неизотермичиости потока.

Таким образом, математическая модель течения в теплообменном

аппарате предполагает вычисление потерь давления по трактам

теплоносителей, для выбора необходимой мощности двигателей на-

сосов и величины напора, создаваемого насосом для прокачки тепло-

носителя.

23

Контрольные вопросы

1. Какие уравнения переноса необходимо использовать для построения уни-

версальной математической модели теплообменного аппарата?

2. Что такое коэффициент теплоотдачи и каким образом использование его

позволяет построить математическую модель подогревателя?

3. Что такое математическая модель? Каковы ее особенности? Чем она отли-

чается от физического закона?

4. Что такое коэффициент теплопередачи? Каким образом использование по-

нятии коэффициент теплопередачи изменяет математическую модель переноса теп-

ла в поверхностном теплообменном аппарате? ,

5. Математическая модель подогревателя при стационарных условиях рабо-

ты аппарата. Его интегральное представление.

6. Почему строится математическая модель не аппарата в целом, а отдельно-

го его элемента (модуля)? Что представляет собой модель аппарата?

7. Понятие среднелогарифмического температурного напора.

8. Каким образом должна быть аппроксимирована математическая модель

нестационарного переноса тепла в теплообменник^ для решения задачи на АВМ?

9. Как аппроксимируются уравнения переноса тепла в теплообменных аппа-

ратах для решения нестационарных задач на ЭВМ?

10. Использование формул конечных температур теплоносителей в задачах

стационарного переноса теплоты.

11. Модель течения в каналах теплообменного аппарата в условиях устано-

вившегося гидродинамического режима.

12. Какими коэффициентами и'величинами необходимо располагать, чтобы

определить потерю давления по тракту течении теплоносителя в теплообменном ап-

парате?

Глава 2. ТЕПЛООТДАЧА И ГИДРАВЛИЧЕСКИЕ

СОПРОТИВЛЕНИЯ В ХАРАКТЕРНЫХ КАНАЛАХ

ПОВЕРХНОСТНЫХ ТЕПЛООБМЕННЫХ АППАРАТОВ

При проектировании теплообменных аппаратов необходима дос-

таточная достоверность информации о коэффициентах теплоотдачи

в каналах аппарата по сторонам одного и другого теплоносителя.

Важнейшей задачей при проектировании аппарата или при ана-

лизе эффективности его работы оказывается правильный выбор урав-

нений теплообмена, учитывающий форму канала, режимы течения

теплоносителей, физические свойства и фазовые превращения тепло-

носителей.

Поскольку рассматриваемые поверхностные теплообменные ап-

параты — трубчатые теплообменники гладкотрубиые и оребренные,

(то приведем уравнения теплообмена: для течения внутри трубы, при

поперечном и продольном обтекании труб и пучков жидкостью и

паром; при фазовых превращениях, при конденсации пара на повер-

хности и внутри трубы, развитом кипении на погруженных поверх-

ностях, кипении в трубах. х

Уравнения теплообмена позволяют при проектной проработке

четко выделить математические модели модулей, в которых сохра-

няются условия теплообмена и течения.

Инженерные методики расчетов теплообменных аппаратов осно-

ваны на раздельных моделях для переноса тепла и количества дви-

жения. Модель переноса количества движения и массы, несмотря

на успехи вычислительной гидродинамики, при проектировании

24

Теплообменных аппаратов сведена к системе последовательно соеди-

ненных каналов, для которых модель переноса количества движе-

ния представляется уравнением Бернулли для потенциального тече-

ния идеальной жидкости с учетом потерь трения в каналах и на

местных сопротивлениях.

Следовательно, достоверность решения гидродинамической за-

дачи при проектировании существенно зависит от информации о

коэффициентах сопротивления трения и местных сопротивлений.

Поскольку оценка энергетической эффективности аппарата оп-

ределяется отношением теплопроизводительности к работе, затра-

чиваемой на преодоление гидравлических сопротивлений, то требо-

вание к достоверности определения потерь давления на преодоление

гидравлических сопротивлений сопоставимо с требованием к точ-

ности определения тепловой производительности аппарата.

2.1. ТЕПЛОПЕРЕДАЧА ПРИ ТЕЧЕНИИ В ТРУБАХ

Для расчета местных коэффициентов теплоотдачи на начальных

участках труб рекомендуется уравнение

Nu»« = 0,33Re&»PrS& ((x/d)0,1. (2.1)

\ кгс(х) /

где х — расстояние от начала трубы до рассматриваемого сечения,

принятое за определяющий размер; d — внутренний диаметр трубы.

Если длина трубы больше длины начального теплового участка,

то средние коэффициенты при вязкостном течении определяются

уравнением

Nu = i (Ре, А)*'* (МН1)"8Т|. (2.2)

где рх — вязкость при температуре иа входе; р® — вязкость при

температуре стенки; d, — эквивалентный диаметр. При 0,08

Рш/Pi С 1 с = 1.55; п = —1/6; для 10 р#,/рх С 1500с — 1,4;

п = —1/8; в = 1 + 0,01 (Ped,//)2,34; <р = 1 при охлаждении; <р =

= (ры/Цх)0,86 при нагревании, для круглых трубц = 1. При Ып <

< 12 г) = 1 + 0,01 Ып, для Ып > 12 т) = 12. Справедливо 20 <

< Re < 2300; 60 < Ped,// < 6,2 • 10®.

При вязкостно-гравитационном режиме приближенные средние

значения получим как

Nu».d = 0, ISRe^Pr0*33 (ОгжлРГж)0’* М

где ez — поправочный коэффициент на входной участок в функции

Ud.

l/d 1 2 5 10 15 20 30 40 50

1,90 1,70 1,44 1,28 1,18 1,13 1,05 1,02 1,0

25

В случае турбулентного режима течения капельных жидкостей

при l/d > 50 используем формулу

Nu«.d = 0,021 Re&Pri® (4г'Г’28- (2-4)

Средний коэффициент теплоотдачи иа внутренней стенке для

турбулентного режима в кольцевых каналах рассчитываем как

Num.4 = 0,017Rei.tfPri4 (-^р5 (2.5)

При течении в изогнутых каналах (змеевиках) возникают центро-

бежные силы, создающие в поперечном сечении вторичную цирку-

ляцию. Экспериментально установлено, что вторичная циркуляций

возникает при числах Рейнольдса, больших некоторого Иекр.

Для винтовых змеевиков

НекР~ 16,4 Kd/R,

где d — внутренний диаметр трубы; R — радиус закругления.

Формула справедлива для d/R < 8 • 10“*.

В случае d/R 8 • 10-4

Рекр = 18500(d/2/?)°‘38.

Если Re^ < Re < ReKp. то расчет коэффициента теплоотдачи в

криволинейном канале определится по формуле (2.4). Когда Re >

необходимо ввести поправочный множитель

в«вги 1 4“ l,8d/R.

При течении в одно- и двухплоскостных трубах рекомендуется

уравнение

Nu = 0,023ReM Ргол (1 + 11,1 , (2.6)

\ \ <сл /

где л, — число витков в одно® плоскости; Лш — число плоскостей

спиральной трубы; Цп — длина спиральной части трубы.

Для расчета коэффициентов теплоотдачи в спиральных каналах

прямоугольной формы может быть рекомендовано уравнение

Nu = 0,0315Re°* Pr03 U*/|i«)017 — 6,65 • 10“7 (£/6)м, (2.7)

где L — длина спирали; 6 — толщина канала.

Значение коэффициента теплоотдачи, полученное из (2.7), хоро-

шо согласуется с уравнением

Nu = 0,023Rew Рг0*33 (1 -j- 3,54d/D.), (2.8)

где DB — диаметр спирали.

26

U. ТЕПЛООТДАЧА ПРИ ПОПЕРЕЧНОМ

И ПРОДОЛЬНОМ ОБТЕКАНИИ ТРУБ И ТРУБНЫХ ПУЧКОВ

Подробные исследования средней по окружности трубы теплоот-

дачи определены А. А. Жукаускасом и обобщены уравнениями:

при 5 < Re < 10»

NuM = O.SRe^r™8 (2.9)

при 10» < Re < 2 • 10»

Nu« = 0,25Re™Pr^ (2.10)

при Re = 3 • 10» -7- 2 • 10»

NuM = 0,023Re*,8Pr»^ (-^Г28. (2.11)

За определяющий размер принят внешний диаметр трубы.

Теплоотдача пучков зависит от расстояния между трубами. Это

расстояние принято выражать относительными продольными и по-

перечными шагами Ss/d; St/d. При смешанном течении Re = 10» ч-

4- 10»

NuM = cRe" Рг0133 (-Йг)0,28 (2-12)

где для шахматного пучка с = 0,41; п = 0,6; для коридорного пучка

с = 0,26; п = 0,65.

В случае глубинных рядов коридорного пучка поправочный

коэффициент е$ = для шахматного пучка при Si/St < 2

е$ = (Si/S,)*4; при Si/St > 2 е$ = 1,12.

Поправочный множитель е{ учитывает изменение теплоотдачи

в начальных рядах труб. При St/d 4 поправка е{ определяется

по диаграмме (рис. 2.1).

Если Re >2- 10», коэффициент,теплоотачи

глубинных рядов шахматного и коридорного

пучков труб можно рассчитать по формуле

NuM = 0,021 Re™ Рг™6 (2.13)

В случае поперечного обтекания трубного

пучка вязкой жидкостью

dp = 640 У (1 4- 0.006Q, (2.14)

где Ор — коэффициент теплоотдачи, Вт/м» • К;

dH — наружный диаметр трубок, мм; — сред-

няя температура вязкой жидкости, °C; t — шаг

трубного пучка, мм; П7И — скорость натекания

жидкости, м/с.

Рис. 2,1. Поправоч-

ный коэффициент,

учитывающий изме-

нение теплоотдачи в

При поперечном обтекании спиральиовитых

труб для Re > 10» рекомендуется уравнение

Nu = 0,027 Re0,84 Рг™. (2.15)

начальных рядах

труб:

1 — коридорный пу-

чок; г — шахматный

пучок.

27

При продольном обтекании пучков из труб с продплыпим ореб-

рением для Re = 2 • 10» -j- 2 • 10* пользуемся формулой

Nu = 0,0332Re°’75 Рг0’33/ (Лр/^;

Z(M) “°.2 + 6 [(/ip/V + 6J, ' ’ '

где bt = —6^ — ширина зазора между вершинами ребер;

пр _ число ребер; 6, — толщина ребер у вершины; Dp — диаметр

оребренной трубы по внешней образующей ребра; hp — высота ребра.

! л у чае продольного обтекания трубы с продольным перфорн*

роваиным оребрением используется уравнение

Nu = 0,045Re°’8 (а/Ь)~°л, (2.17)

при Re = 3 • 10* 4- 1,5 • 10*; /„/Лр = 0,85 4- 0,9; а = 5 4- 20 мм;

b = 1 4- 1,5 мм, где Лр— высота ребра, мм; /п — высота прорези,

мм; а — расстояние между прорезями, мм; b — ширина прорези, мм.

2J. ТЕПЛООТДАЧА ПРИ ФАЗОВЫХ ПРЕВРАЩЕНИЯХ '

На поверхности, температура которой ниже температуры насы-

щения, возможны два вида конденсации пара: капельная, если

конденсат не смачивает поверхность, и пленочная, если конденсат

смачивает поверхность.

При пленочной конденсации сухого насыщенного пара иа вер-

тикальных трубах и стейках без учета влияния скорости можно

пользоваться уравнением Нуссельта:

«- (2 .8)

Для более точных расчетов значения 1, р, р берут при темпера-

туре, пленки /пл= (4 + /а)/2; г — скрытая теплота преобразования

определяется по температуре стенки.

Можно использовать более точные формулы. Для этого необхо-

димо определить число Григуля

При Z < 2300 имеет место ламинарный режим течения. В этом

случае определяем коэффициент теплоотдачи

А78

а в 3,8 -4--------1---, (2.19)

где «

А = /Л.?'* Х • А = 4

Л1 ( v ) • л* •

Для Z > 2300 в случае пленочной'и смешанной конденсации

°-ТИТ' (2-201

где Re « (253 + 0,069 (Pr^Pr/-28 • Pr£5 (Z — 2300)4

28

При значениях W^p* > 1 необходимо учитывать влияние ско-

рости движения пара на теплопередачу. Для этого используем

а/а, =л 28,ЗПй°8 Nu7°’“, (2.21>

тде «и — коэффициент теплоотдачи, подсчитываемый для непод-

вижного пара по уравнению

а. — 0 724 (

где Впл = ta — tc; L„ — характерный размер (для горизонтальных

труб Lo = d, для вертикальных Lo = Я); коэффициент А = 1 для

горизонтальных труб; А = 1,57 — для вертикальных;

nD=-4^;Nu = -2^.

й*нРк *к

Формула (2.21) применима при давлении водяного пара 0,05 4- 10**

Па; температурном напоре до 20 °C; По 800 для области 500

Re 6 • 10s. Для области 46 < Re 804 и температуре

25 4- 80 °C предлагается выражение

а/а, = 1 + 9,5 • КГ* Rei, <VN“B . (2.22>

При конденсации перегретого пара и небольших температурах

перегрева коэффициент теплоотдачи вычисляют по этим же форму-

лам, но вместо г подставляют величину i = г 4- ср (tn — /н). Сред-

ний коэффициент теплоотдачи при пленочной конденсации чистого

медленно движущегося водяного пара на вертикальных трубах,

когда р' (IF')1 < 30 и Re < 100, определим по формуле

“-'•|ЗЛ(тй^гГ''. С2-23»

где

А = [збОО -----------—Г’ ;

I Ив J

в, — поправочный коэффициент на шероховатость, загрязнения

внешней поверхности труб; для чистых латунных и труб из нержа-

веющей стали вг = 1; для цельнотянутых труб ег ~ 0,85; для

сильно окисленных шероховатых поверхностей е, = 0,85. При

движении пара со скоростью р* (IF’)* > 30 и Re > 100 предлага-

ется формула

g д 0,16 (Ргж)0'33 ,

Re,— 100 + 63 (PrJ0-83

/ а \0>33

здесь В = 1,1 1 .

/ \ ** /

В случае пленочной конденсации неподвижного или медленно-

движущегося водяного пара на поверхности горизонтального пуч-

ка труб при р" (IF*)’ < 30 и Re, 50 коэффициент теплоотдачи-

«5Н-(2-24>

2»

для верхнего ряда

<2'25>

для пучка с числом рядов л а = a, (l/n)0*88. С учетом скорости

движущегося сверху вниз пара при 400 < р* (У*)* 6000

а1 = 30П?’08ГГ0’,26ав, (2.26)

где

п р'(ГТ . П ЗбООтф»

' П1 «5рГ”’ МйЛ-и ’

АГ — скорость пара в узком сечении первого ряда труб. При кон-

денсации пара внутри горизонтальных труб средний коэффициент

теплоотдачи определяется по формуле

Ый = cReg’Pr033-^ 1 + хх -------------1) +

+ 1/ • С2-27)

4G

где Re0 = л х, — массовые паросодержания потока

"пл

на входе и выходе из трубы, кг/кг; с — эмпирический коэффициент,

равный 0,024 для стальной трубы и 0,032 — для медных и латунных

труб.

Формула справедлива для 0,86 < Рг < 0,96; 5 * 10*< Re<

< 5 • 106 в области давлений от 1,2 до 9 МПа и тепловых потоках

от 1,4 • 104 до 1,35 • 10* Вт/ (м* * ч). При конденсации в изогнутых

трубах в формулу (2.27) необходимо ввести поправку:

внзг = 1 4-1,8 4 . (2.28)

В случае конденсации в вертикальной трубе коэффициент тепло-

отдачи определяется из уравнения

а = 0,1 - У 7А1’Г + 0,2А2,8 . (2.29)

W'o

где

А = ( РГрл • П7 =

(‘П’п/'* \ Рг" /’ ° ЗбООгО^Ь ’

Уравнение (2.29) справедливо при 0,6 < А < 4 • 10s, 10 < q <

<8-10*; 10 < d < 20; 1 < I < 7; 0,1 < P < 9.

Теплоотдача на погруженных поверхностях при развитом ки-

пении не зависит от ориентации поверхностей и описывается урав-

нением

NuM = cReiPr^, (2.30)

для Rem < 0,01 с = 0,0625, п = 0,5; для ReM 0,01 с = 0,125,

л = 0,65.

зо

Уравнение (2.30) справедливо при КГ5 <Re <104; 0,86 < Ргж<

< 7,6; V < 7 м/с.

Здесь

Re, =; Ргж -; Ыиж « ;

*ж «ж ж

I __ * в г . п 2оГ« . I _______ срЛфж . т Q

*ж 2 ’ в ~ФГ“’ Ж- rp,f •

Рассчитывая коэффициент теплоотдачи двухфазного потока в

трубах и каналах, .необходимо зону кипящего экономайзера раз-

делить на участки: неразвитого кипения Хц.к < х < х» к и развитого

Хрж< х< 1.

При этом в диапазоне изменения параметров 2,9<Р< 19,6 мПа;

1000 < pW < 5500 Kt/м1; 0,7 < q < 1,7 мВт/м*, найдем

Хнж в

где а* — коэффициент теплоотдачи при течении однофазной среды

со скоростью циркуляции.

Коэффициент теплоотдачи в зоне неразвитого кипения рассчи-

тывается как

(2.30)

Коэффициент теплоотдачи в зоне развитого кипения рассчиты-

вается по формуле

арж - |/аж 4- O,5oto [14-7- , (2.31)

где

а0 = 4,34 <?0'7 (Р01,4 4- 1,37 •10~2Р’)—коэффициент теплоотда-

чи при кипении в большом объеме:

IF» = -PJLll-Z-SL — скорость пароводяной смеси.

14. КОЭФФИЦИЕНТ СОПРОТИВЛЕНИЯ ТРЕНИЯ

ПРИ ТЕЧЕНИИ В ТРУБАХ И КАНАЛАХ

При ламинарном режиме течения вязкой жидкости в гладких

трубах коэффициент сопротивления

X - 64/Re. (2.31)

В области до Re = 10* универсальный закон Прандтля для

гладких труб хорошо согласуется с эмпирическим законом Блазиуса

X- 0,3164 Re"0,28. (2.32)

3k

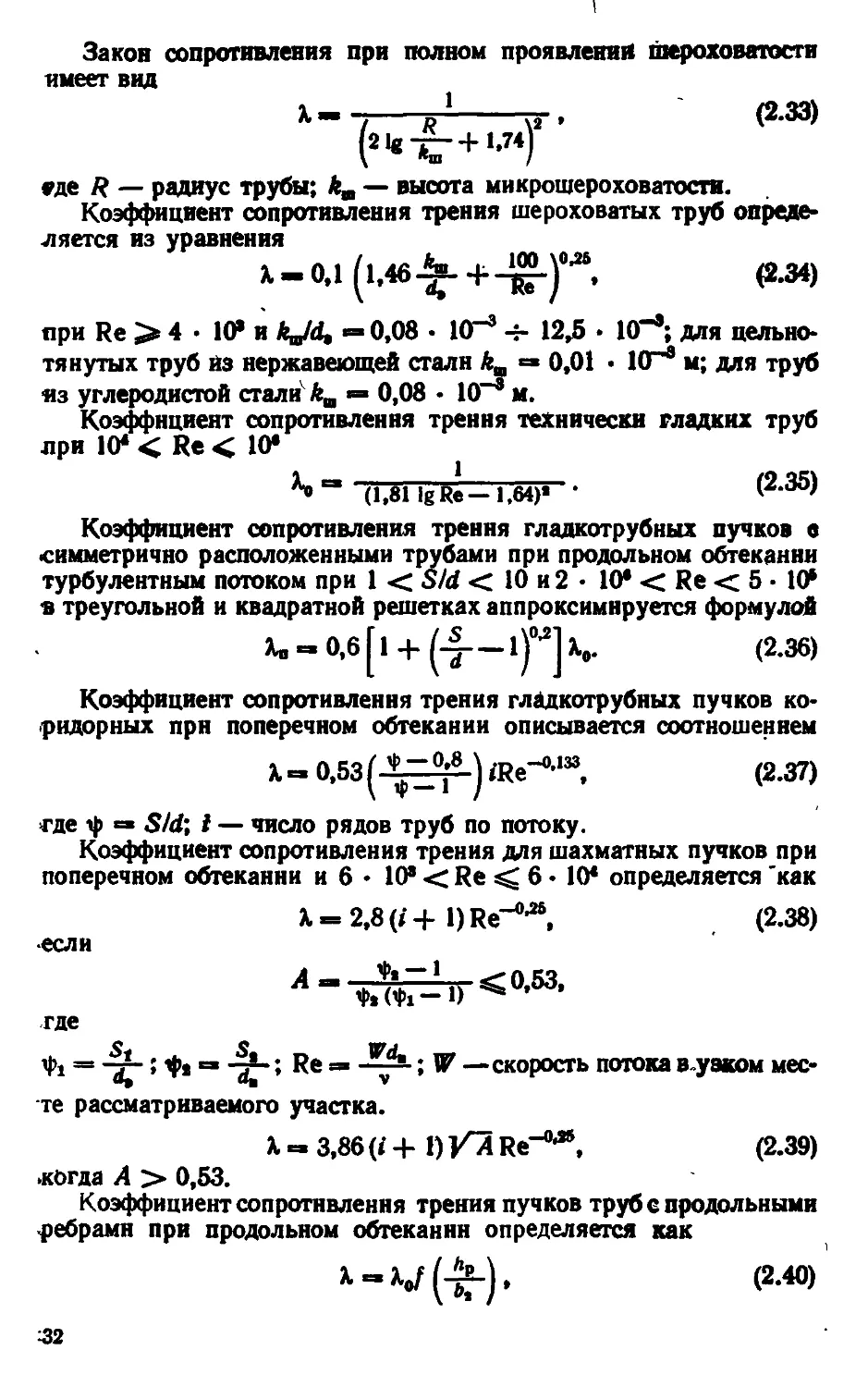

Заков сопротивления при полном проявлении шероховатости

имеет вид

-----!Г-------ЯГ* <*•«»

(гцх-+,.74)

еде /? — радиус трубы; km — высота микрошероховатости.

Коэффициент сопротивления трения шероховатых труб опреде-

ляется из уравнения

X - 0,1 (1,46 -%- + )0128, (2.34)

при Re > 4 • 10* и Лщ/d, •= 0,08 • Ю-3 -j- 12,5 • 10“*; для цельно-

тянутых труб из нержавеющей стали к- =« 0,01 > 10"3 м; для труб

из углеродистой стали •= 0,08 • 10“*м.

Коэффициент сопротивления трення технически гладких труб

лри 10* < Re < 10*

“ (1,811gRe—1,64)» •

Коэффициент сопротивления трення гладкотрубных пучков е

симметрично расположенными трубами при продольном обтекании

турбулентным потоком при 1 < S/d < 10 и 2 - 10е < Re < 5 • 10*

в треугольной и квадратной решетках аппроксимируется формулой

Х„ - 0,6 [ 1 + ---1)°'2] Хо. (2.36)

Коэффициент сопротивления трения гладкотрубных пучков ко-

ридорных при поперечном обтекании описывается соотношением

X» 0,53( ^~°i ~) ‘Re-0,133, (2.37)

где ф =« S/d’, i — число рядов труб по потоку.

Коэффициент сопротивления трения для шахматных пучков при

поперечном обтекании и 6 ♦ 10s < Re < 6 • 10* определяется 'как

к = 2,8 (/ + 1) Re-*128, (2.38)

•если

Л-*1"1.. <0,53,

Ф»(Ф»—1)

где

Ф1 = ; ф» =* ; Re =* ; W —скорость потока в уэком мес-

те рассматриваемого участка.

к » 3,86 (i + 1) V~A Re-0'28, (2.39)

.когда А > 0,53.

Коэффициент сопротивления трения пучков труб с продольными

ребрами при продольном обтеканнн определяется как

(2.40)

32

где Хф определяется по формуле (2.34);

/ = 0,15 4- 4- 9|; Лр — высота ребра; bt =• (яО^/п^ —

— в,), где Dp — диаметр вершин ребер; Пр — число ребер; б, —

толщина ребер у вершины.

Коэффициенты сопротивления трения при конденсации пара в

трубе определяются:

при Re < 7 • 10*

_ / 0>х \ 0,1 / . \0,15 2 (х — X )

(£) + W ; <2л1>

Ке=-^;

при Re > 7 • 10*

Х-СЛКе?-”(-^)й,,(-а;)+ (2 42)

если на входе xBX = 1, то = 0,0091 и с, = 0,45; если 0,86 > хвх >

> 0,26, то q — 0,0121 и ct = 0,60.

Потерн на трение при гомогенной модели двухфазного потока

определяются как

+«(£-')]• <243’

Рис. 2.2. Номограмма для определения

коэффициента ф при расчете потерь на

трение при движении двухфазного по-

тока в необогреваемой трубе

Рис. 2.3. Номограмма ддя определения

комплекса (фх) при давлении в канале

более 18 МПа

2 2-1153

33

где Хо — коэффициент сопротивления трения при течении однофаз-

ного потока в трубе; W„ — скорость циркуляции; р', р* — плотности

жидкой и паровой фазы; х — весовое паросодержание; I — длина

канала; d — диаметр канала.

Потери на трение при течении двухфазного потока определяют'

на основании гомогенной модели с поправкой на негомогенность

ДР - Ло -ЦЛ 4- [ 1+ фх (-gr -1)] . (2.44)

Здесь ф — коэффициент, учитывающий влияние структуры потока.

При постоянном паросодержании коэффициент ф определяется по

графику (рис. 2.2), в зависимости от х — по параметру pIFP.

В случае переменного по длине трубы паросодержания опреде-

ляется среднее значение (фх) как

Ahi) =

___

где (фх) и (фх) находим по графику (рис. 2.3) в зависимости от

х — по параметру pIFP.

Для расчета потерь на трение в формулу (2.44) вместо комплекса

фх подставляем комплекс (фх).

2.5. КОЭФФИЦИЕНТЫ МЕСТНЫХ СОПРОТИВЛЕНИЙ

Коэффициенты местных гидравлических сопротивлений зависят

исключительно от конструктивных особенностей теплообменного

аппарата и его фасонных частей.

Рассмотрим местные сопротивления, возникающие по пути дви-

жения потока жидкости в трубной системе и пара в межтрубном

пространстве и попытаемся разделить их

на отдельные группы.

Местные сопротивления в водяных ка-

мерах, возникающие при внезапном измене-

нии сечения (внезапном расширении — при

истечении основного конденсата из патруб-

ка в водяную камеру, внезапном сужении —

движении конденсата из камеры в отводя-

щий патрубок, рис. 2.4), определяются в

зависимости от отношения площадей про-

ходных сечений.

Поворот с ударом во входной или выход-

ной камерах оценивается как = 1,5.

Поворот на 180° при истечении из од-

ного ряда труб в другой через промежуточ-

ную камеру равен £м = 2,5.

Рис. 2.4. Коэффициент сопротивления при внезапном

изменении сечения:

1 — сопротивление выхода; 2 — сопротивление входа;

Fi — мепьшее сечение; F, — большее сечение

Рис. 2.5. Коэффициенты сопротивления гибов и колен £ =

а — гпбы; б — сварные колена; в — колено; в — поправка нв степень шероховатости

меньше принятой; 1 — дня колен; 2 — для крутоизогнутых гпбов H/d » 1,5; 3 — для

влавнна гибов; < —а ~ 180°; 5 — а и 120°; 6 — а = 90°; 7 — а и 60°; в — а —

*• 30°.

Рис. 2.6. Зависимость коэффициен-

та гидравлического сопротивления

от угла поворота

циента живого сечения дырчатого

листа при различных в/d.

2*

35

Pic. 2.8. Зависимость £ф от числа Re, для различных коэффи-

циентов живого сечения дырчатого листа

Вход пара в межтрубное пространство, под углом 90° к рабочему

потоку — = 1,5.

Поворот иа 180° в (/-образных трубах — = 0,5.

Поворот парового потока на 180° через перегородку в межтруб-

ном пространстве — £„ = 1,5.

Вход в канал с прямыми кромками заподлицо со стенкой — =

= 0,5.

Вход в канал через решетку или одно боковое отверстие с остры-

ми кромками — ^1,707 у— 1 j 2, где F — сечение основного

канала; Fx — сечение решетки или отверстия.

Выход нз канала через решетку нлн боковое отверстие —.

Кев

Рис. 2.9. Зависимость коэффициента

eyRe* от числа Re,

Рис. 2.10. Зависимость коэффициента тре-

ния £ от числа Re,

Коэффициент сопротивле-

ния выхода потока из труб в

коллектор

Ъ-М+ 0,9»’(-£-)*,

(2-45)

где п — количество, подводя-

щих труб; d, — внутренний

диаметр труб; «Атал — внутрен-

ний диаметр коллектора.

В собирающем коллекторе

с торцевым отводом сопротив-

ление выхода

Зв

(2.46)

Коэффициенты сопротивления гибов н колен в зависимости от

отношения радиуса гиба к диаметру трубы показаны на рис. 2.5.

Зависимость коэффициента гидравлического сопротивления от

угла поворота потока показана на рис. 2.6. Необходимо иметь в виду,

что с учетом поправочного коэффициента иа основании опытных

данных значение £1в6 следует принимать равным 0,6£а.

Коэффициент гидравлического сопротивления жалюзи для всех

СПП следует принимать £ж = 10.

Коэффициент гидравлического сопротивления дырчатого листа

определяется так:

прн Re 106

+ *•£-. (2.47)

где в функции от f по параметру 6/d0 находим по рис. 2.7;

прн Re < 106

- U + ^Re* So + (2. - 8)

зависимости g, = f (}, Re); eo"Re* =* f (Re0); $ = / (Re) показаны на

рнс. 2.8—2.10.

В случае, если при составлении цепочки расчета суммарного

гидравлического сопротивления канала не обнаружен необходимый

коэффициент местного сопротивления, можно обратиться к [81.

Глава 3. ПОВЕРХНОСТНЫЕ ТЕПЛООБМЕННЫЕ АППАРАТЫ

СИСТЕМЫ РЕГЕНЕРАТИВНОГО ПОДОГРЕВА

ПИТАТЕЛЬНОЙ ВОДЫ

Основной особенностью теплообменных аппаратов этой группы

является то, что в качестве греющей среды используется пар из

отборов турбины, конденсирующейся на трубных пучках подо-

гревателей. Пар, поступающий на трубный пучок подогревателя,

в зависимости от места отбора может быть перегретым, близким к

состоянию насыщения или влажным.

Поскольку процессы теплообмена в перегретом, насыщенном

или влажном паре и в воде описываются существенно различными

уравнениями, то для достоверного определения требуемой поверх-

ности нагрева необходимо обеспечить разделение зон, в которых

перенос тепла от греющего теплоносителя к трубному пучку описы-

вается однозначно. Это обстоятельство существенно сказывается

не конструктивном решении теплообменных аппаратов системы

регенеративного подогрева н обусловливает их выполнение как

сложных комбинированных аппаратов с выделением: зоны охлажде-

ния перегретого пара (ОП), зоны конденсации пара (КП) и зоны

охлаждения конденсата (ОК).

Включенные в последовательную цепочку подогрева питатель-

ной воды, эти аппараты по стороне греющего теплоносителя рабо-

тают в широком диапазоне изменения давлений и температур, что

делает неизбежным их выполнение с существенными конструктив-

ными и компоновочными различиями.

37

Одновременно по стороне нагреваемой среды из условий техно*

логин подготовки воды все аппараты но уровню давления в трубной

системе подразделяются на две группы — подогреватели высокого

давления (ПВД) и подогреватели низкого давления (ПНД).

Отраслевыми стандартами предусматривается максимальное ра-

бочее давление греющего пара в ПНД до 0,9 мПа, в ПВД — 6,6 мПа;

питательной воды в ПНД до 3,4 мПа, в ПВД — 38 мПа. Существенный

диапазон изменения давлений по водяной стороне в ПВД и ПНД так-

же наложил свой отпечаток на конструктивное решение аппаратов.

ПВД аппараты коллекторного типа вертикальные, с поверх-

ностью теплообмена из плоских спиралыювидных труб, присоеди-

ненных к вертикальным коллекторам, включающим зоны охлажде-

ния пара, конденсации пара и охлаждения конденсата.

ПНД аппараты камернрго типа вертикальные и горизонтальные,

с поверхностью теплообмена из гладких труб, предпочтительно

{/-образных, концы которых развальцованы в трубной доске.

3.1. ОСОБЕННОСТИ КОНСТРУКТИВНЫХ РЕШЕНИЯ ПВД И ПНД

Подогреватели низкого давления, работающие под вакуумом,

с целью снижения парового сопротивления в зоне КП рекомендует-

ся выполнять по схеме с прямоточным движением пара. При этом

Л-Л

Рис. 3.1. Схемы подогревателя низкого давления, работающего под вакуумом (а, б):

I — патрубок подвода пара,- 2 — патрубки питательной воды; 3 — крышка водя-

ной камеры; 4 — трубная доска; 3 — трубпый пуЧок; 6 — воздухоотсасывающая труба;

7 — промежуточная перегородка; 8 — пароотбойный щиток.

ЗН

воздухоотсасывающее устройство

размещается по всей высоте труб-

ного пучка и может быть как цент-

ральное, так и боковое (рис. 3.1).

Для организации равномерного рас-

пределения парового потока на

трубный пучок между корпусом и

трубной системой устанавливается

кожух с распределительными ок-

нами.

Прямоточная схема течения па-

ра позволяет сделать разделитель-

ные перегородки по всему сечению

трубного пучка на близком расстоя-

нии друг от друга, что существенно

повышает жесткость трубной си-

стемы.

Отвод конденсата греющего па-

ра с разделительных перегородок

осуществляется через отверстия *

трубах каркаса.

Подогреватели низкого давле-

ния, работающие на насыщенном

паре при давлении выше атмосфер-

ного, целесообразно выполнять с

опускным движением пара в эоне

КП (рис. 3.2) при продольно-попе-

речном омывании трубного пучка.

Воздухоотсасывающее устройство в

этом случае следует выполнять в ви-

де кольцевой перфорированной тру-

бы и размещать ее в нижней части

корпуса. В таких подогревателях

на уровне нижней разделительной

перегородки устанавливается- гид-

розатвор, чтобы исключить протеч-

ку пара к воздухоотсасывающему

устройству.

Уровень конденсата должен бы

трубы.

Рис. 3.2. Схема подогревателя низ-

кого давления, работающего пре

давлении выше атмосферного:

1 — патрубки входа питательной воды;

1 — патрубок подвода пара; 3 — раз-

делительные перегородки; 4 — воздухо-

отсасывающее устройство; 6 — каркас-

ная труба со сливными окнами; 4 —

подвод конденсата из предшествующе-

го аппарата; 7 — патрубок выхода пи-

тательной воды; 8 — перегородки во-

дяной камеры; 9 — крышка водяпой

камеры; 10 — гидрозатвор паровой эо-

ны.

ь ниже воздухоотсасывающей

Для повышения жесткости трубной системы аппарата и органи-

зации течения греющего пара на трубном пучке необходимо выпол-

нение каркаса и кожуха. На рис. 3.3 показан пример выполнения

каркаса и кожуха зоны КП аппарата с перекрестноточной схемой

течения и нижним расположением воздухоотсасывающей трубы.

Каркас образован разделительными перегородками /, приварен-

ными к каркасным трубам 2, которые являются продолжением ан-

керных связей в водяной камере. Каркас включает также и перифе-

рийные швеллерные стойки 3, предназначенные для-формирования

39

Рис. 3.3. Схема выполнения каркаса и кожуха трубной системы аппарата без зо*

ны ОП и ОК:'

1 — разделительная перегородка; 2 — труба каркасной системы; 3 — швеллерные стой-

ки каркаса и кожуха; 4 — дырчатый лист кожуха трубной системы; S — поддон кожу-

ха; 6— юбка кожуха (элемент гидрозатвора); 7 — дырчатый лист кожуха (подвод сбро-

са конденсата от вышестоящего аппарата)

кожуха. Прн перекрестноточной схеме течения греющего пара кожух

выполняется в форме дырчатого листа 4 только со стороны первого

хода. В остальной части кожух исключает утечку пара из трубного

пучка. Нижняя часть кожуха выполнена в форме поддона 5, пред-

назначенного для организации течения конденсата греющего пара.

При нижнем положении воздухоотсасывающего устройства

юбка кожуха 6 играет роль гидравлического затвора, чтобы исклю-

чить прямой доступ пара к воздухоотсасывающей трубе.

. В случае сброса в объем аппарата греющего пара из вышестоя-

щего аппарата в кожухе устанавливается еще один дырчатый лист 7

в зоне сброса конденсата, обеспечивающий его поступление на

нижнюю часть трубного пучка.

Аппараты, работающие при давлении выше атмосферного, могут

иметь встроенную в общий корпус зону ОП. Ее целесообразно про-

ектировать на полный пропуск всего расхода питательной воды,

так как это позволит сократить потребную поверхность зоны ОП

за счет повышения температурного напора. Наиболее конструктив-

ным решением ПНД с встроенной зоной ОП оказываются аппараты

с нижним подводом греющего пара (рис. 3.4), поскольку в этом случае

в зоне КП осуществляется опускное поперечноточное движение пара.

Зона ОП занимает центральную часть трубного пучка. Наличие

кожуха зоны ОП в центре делает достаточно жестким каркас труб-

ной системы, так что можно обойтись без каркасных труб. Жест-

кость каркаса повышается периферийными швеллерными стойками,

несущими кожух зоны ОП.

В целях улучшения натекания парового потока на трубный пу-

чок за паровпускным патрубком устанавливается направляющая

40

решетка. Кожух зоны двухстен*

ный: внешний — силовой, внут-

ренний — экранирующий.

Кожух в корпусе аппарата

фиксируется отжимными винта-

ми. Соединительный узел кожу-

ха и паропровода греющего пара

обеспечивает плотность соедине-

ния.

Выполнение встроенной зоны

ОК в подогревателях с (/-образ-

ными трубками затруднено, так

как в этом случае необходимо ги-

бы трубок, относящихся к зоне

ОК, размещать Ниже уровня

конденсата в аппарате, чтобы

обеспечить подъемное движение

конденсата греющего пара через

зону. Поэтому в аппаратах боль-

шой тепловой производитель-

ности предпочитают выполнять

выносную зону ОК в форме пря-

мотрубного теплообменника го-

ризонтального типа с передней

и задней водяными камерами.

Водяные камеры подогревате-

лей низкого давления в зависи-

мости от избыточного давления

питательной воды во внутренней

полости камеры ужесточаются

анкерными болтами, экраниро-

ванными от контакта с водой

вварными гильзами. Организа-

Рис. 3.4. Схема каркаса и кожуха зоны

ОП аппарата, работающего под давле-

нием выше атмосферного:

1 — трубвав доска; 2 — U-образвая тру-

ба трубной системы; 3 — силовой кожух

зоны ОП; 1 — разделительные перегород-

ки; 5 — экранирующий кожух зовы ОП;

6 — отжимное устройство фиксации н же-

сткости силового кожуха в корпусе; 7 —

пароподводящее устройство греющего па

ра; в — направляющий аппарат; 9 —па-

ровыпускное окно из зовы ОП.

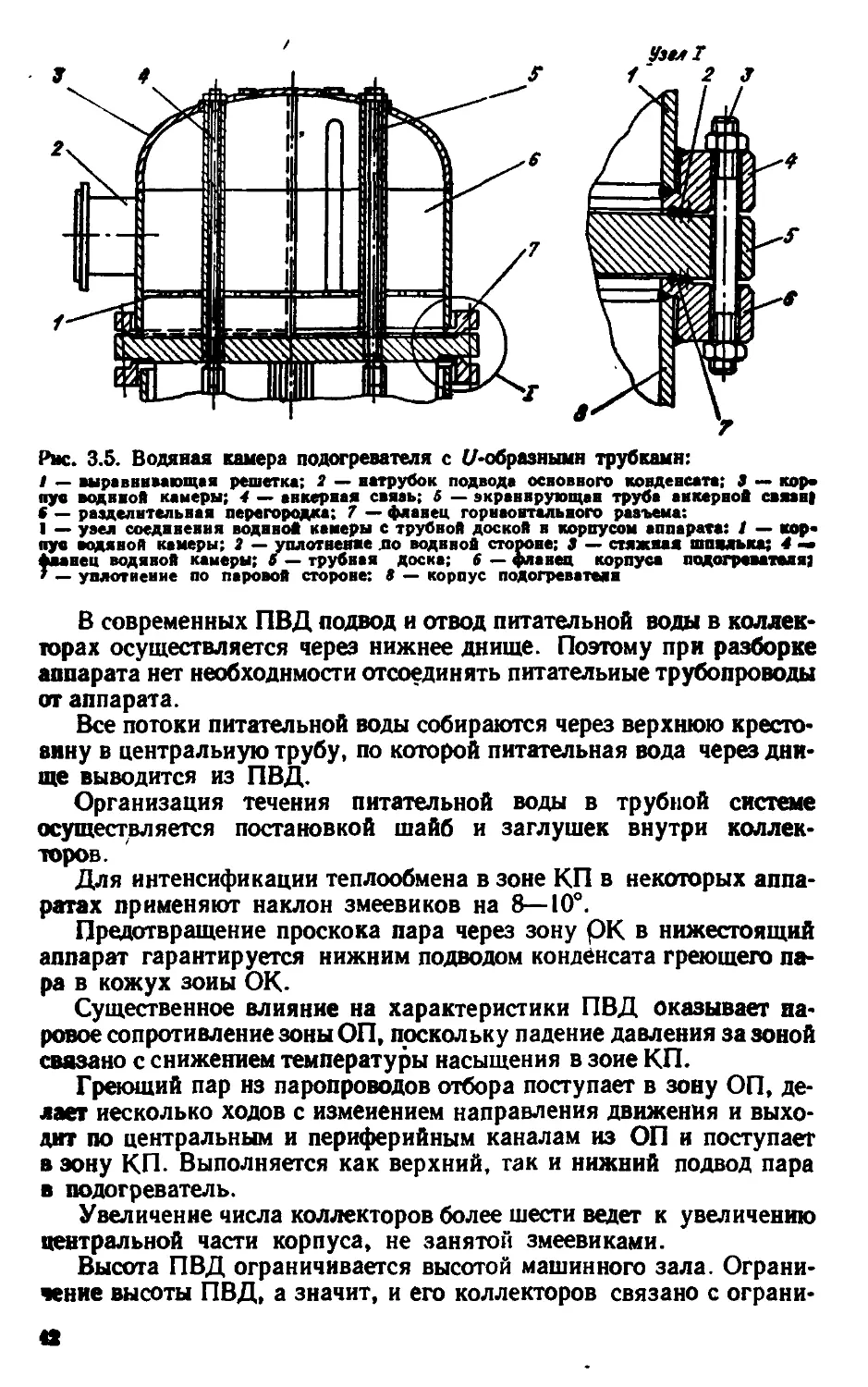

ция числа ходов белее двух при (/-образных трубках осуществляется

разделительными перегородками Для обеспечения равномерного рас-

пределения воды по трубкам на расстоянии примерно 100 4- 150 мм от

трубной доски устанавливается выравнивающая решетка (рис. 3.5).

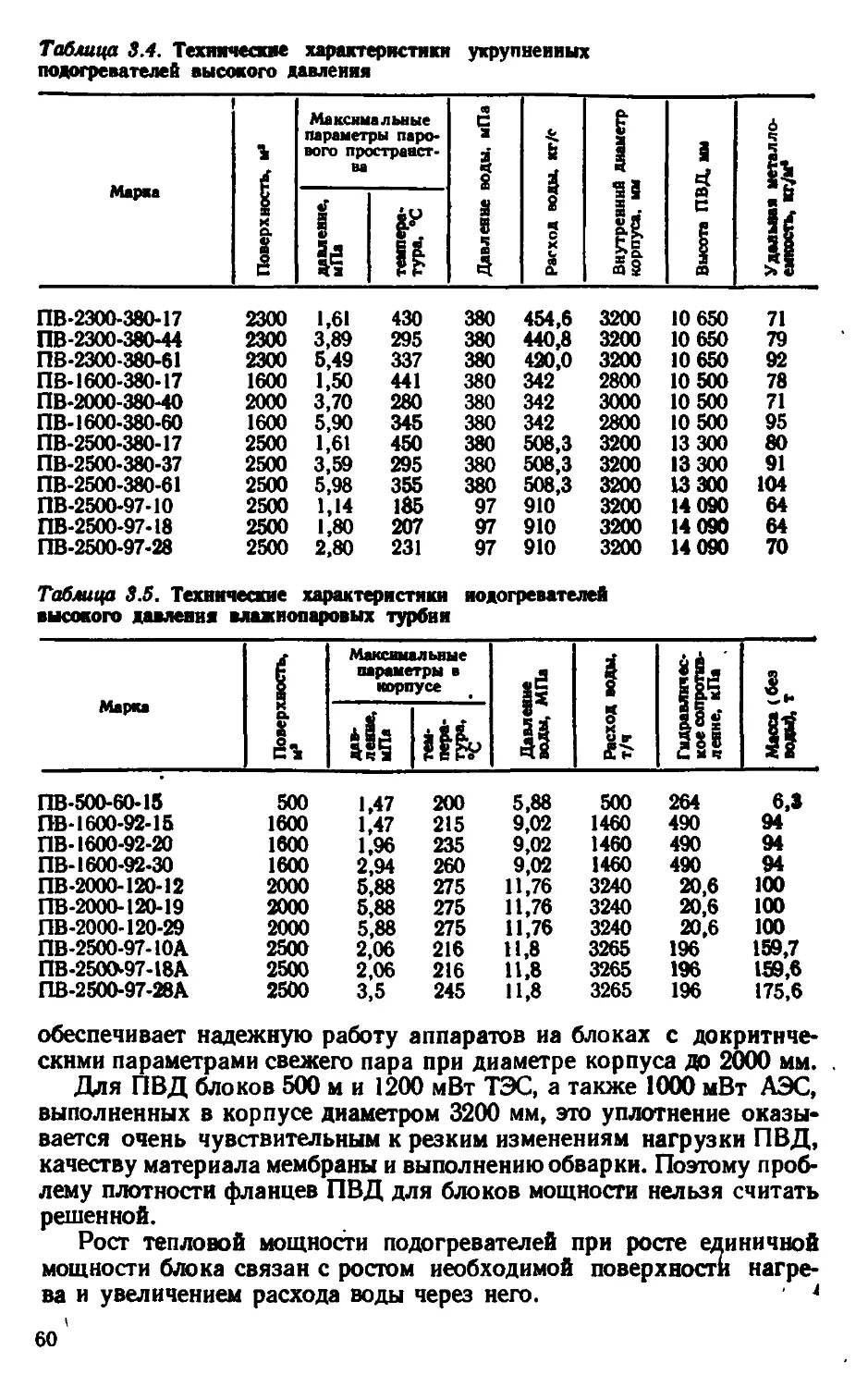

Практически все конструкции ПВД относятся к коллекторному

типу. Трубная система этих теплообменников представляет собой

пакеты змеевиков в форме одно- или двухплоскостных спирально-

витых «труб, присоединенных к раздающим и собирающим коллек-

торам. Каждый пакет змеевиков представляет собой отдельный

модульный элемент. Различают аппараты с четырьмя и шестью кол-

лекторами и пакетами спиральных труб.

ПВД выполняются с встроенными ОП и ОК. Для этого часть

спиралей в верхней и нижней зонах заключается в герметичные

кожухи для организации условий течения и теплообмена. В меж-

трубном пространстве зон организуется многоходовое движение

греющей среды (рис. 3.6).

41

Рис. 3.5. Водяная камера подогревателя с (/-образными трубками:

/ — выравнивающая решетка; 3 — патрубок подвода основного конденсата; 3 — кор»

пус водимой камеры; 4 — анкерная свяаь; 5 — экранирующая труба анкерной свяан)

f — разделительная перегородка; 7 — фланец гориаонтального разъема:

I — узел соединения водяной камеры с трубной доской в корпусом аппарата: 1 — кор»

пус водяной камеры; 3 — уплотнение по водяной стороне; 3 — стяжная шпялька; 4 ~

шанец водяной камеры; 3 — трубная доска; в — фланец корпуса подогревателя;

' — уплотнение по паровой стороне: 8 — корпус подогреватели

Узы!

/" 2 3

В современных ПВД подвод и отвод питательной воды в коллек-

торах осуществляется через нижнее днище. Поэтому при разборке

аппарата нет необходимости отсоединять питательные трубопроводы

от аппарата.

Все потоки питательной воды собираются через верхнюю кресто-

вину в центральную трубу, по которой питательная вода через дни-

ще выводится из ПВД.

Организация течения питательной воды в трубной системе

осуществляется постановкой шайб и заглушек внутри коллек-

торов.

Для интенсификации теплообмена в зоне КП в некоторых аппа-

ратах применяют наклон змеевиков на 8—10°.

Предотвращение проскока пара через зону рК в нижестоящий

аппарат гарантируется нижним подводом конденсата греющего па-

ра в кожух зоны ОК-

Существенное влияние на характеристики ПВД оказывает па-

ровое сопротивление зоны ОП, поскол ьку падение давления за зоной

свазано с снижением температуры насыщения в зоне КП.

Греющий пар нз паропроводов отбора поступает в зону ОП, де-

лает несколько ходов с изменением направления движения и выхо-

дит по центральным и периферийным каналам из ОП и поступает

в эону КП. Выполняется как верхний, так и нижний подвод пара

в подогреватель.

Увеличение числа коллекторов более шести ведет к увеличению

центральной части корпуса, не занятой змеевиками.

Высота ПВД ограничивается высотой машинного зала. Ограни-

чение высоты ПВД, а значит, и его коллекторов связано с ограни-

tt

1200

Рис. З.б. Подогреватель высокого давления типа ПВ-600-380-4Г.

1 — рым для съема корпуса; 2 — направляющий ролик; 3 — корпуса; 4 — трубная

система; 5 — нижнян крышка; S — опора; 7 — уровнемер; 8 — конденсатная емкость;

9 — фланец парового патрубка; 10 — поровитовая прокладка; 11 — подкладные

кольца; 12 — уплотнительная иабвава; 18 — пароводводнщая труба. А, Б — вход и ВЫ-

ХОД питательной воды; В — вход греющего пара; Г — выход конденсата греющего пара;

Д — выход конденсата греющего пара; Е — впуск конденсата нз вышестоящего

аппарата

чением числа змеевиков и тем самым проходного сечения и поверх-

ности нагрева.

При разборке ПВД с него снимается корпус и открывается

доступ к трубной системе. Плотность фланцев горизонтального

разъема ПВД повышается за счет установки мембранного сварного

уплотнения.

Для дренирования корпусов зон ОП и ОК предусматривается

выполнение 2—3 отверстий диаметром 15—20 мм.

43

Al. К ВЫБОРУ СХЕМЫ АППАРАТА СИСТЕМЫ

РЕГЕНЕРАТИВНОГО ПОДОГРЕВА

Определив по диаграмме состояние водяного пара, параметры

в месте отбора, получаем возможность рассматривать ту или иную

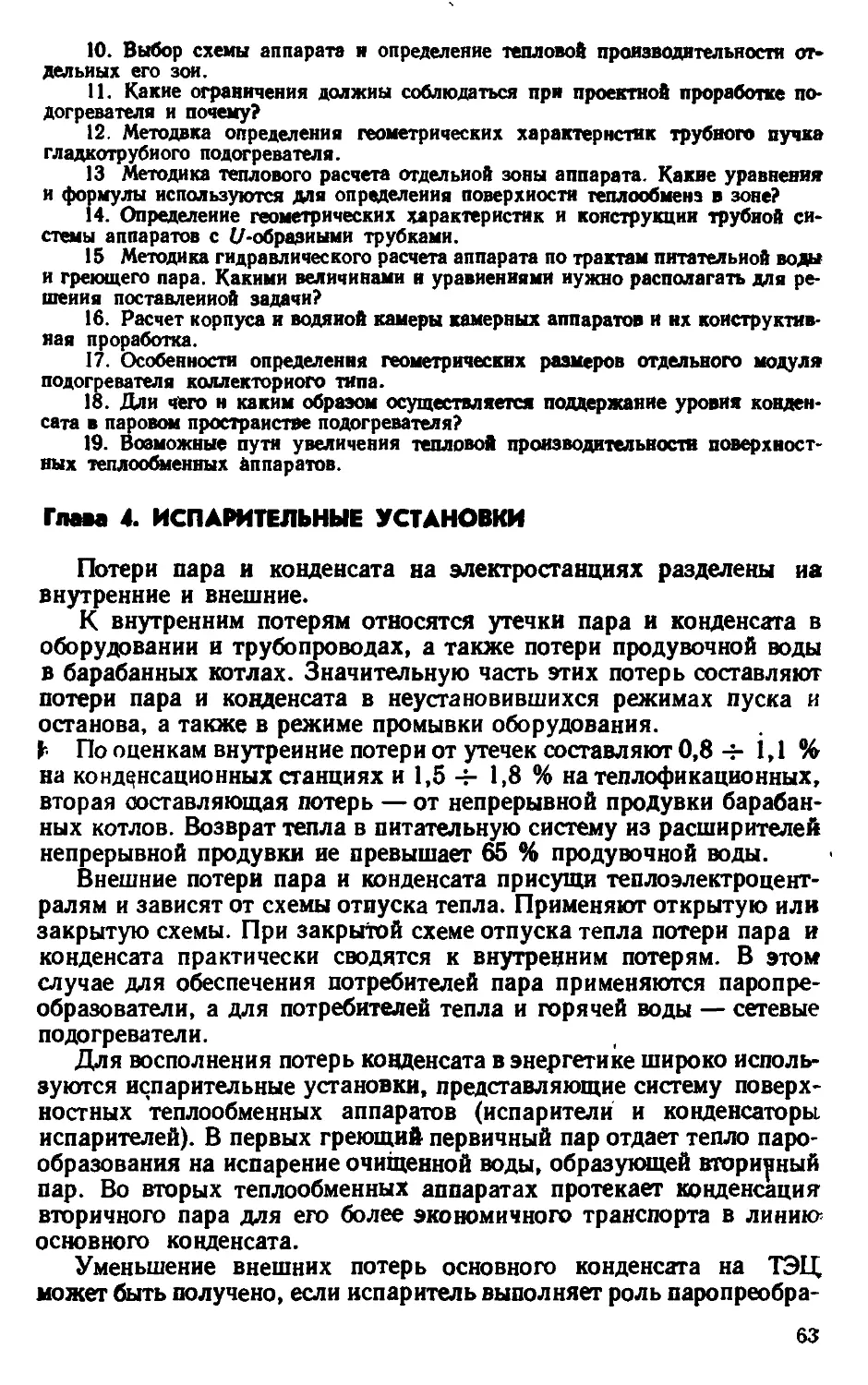

схему подогревателя системы регенерации. На рис. 3.7 показана

универсальная схема включения зон ОП, КП, и ОК.

Варьируя коэффициентами ф и ф в диапазоне от нуля до едини-

цы, можно получить схемы, исключающие существование зон ОП

и ОК.

Коэффициенты ф и ф соответствен ио означают долю основного

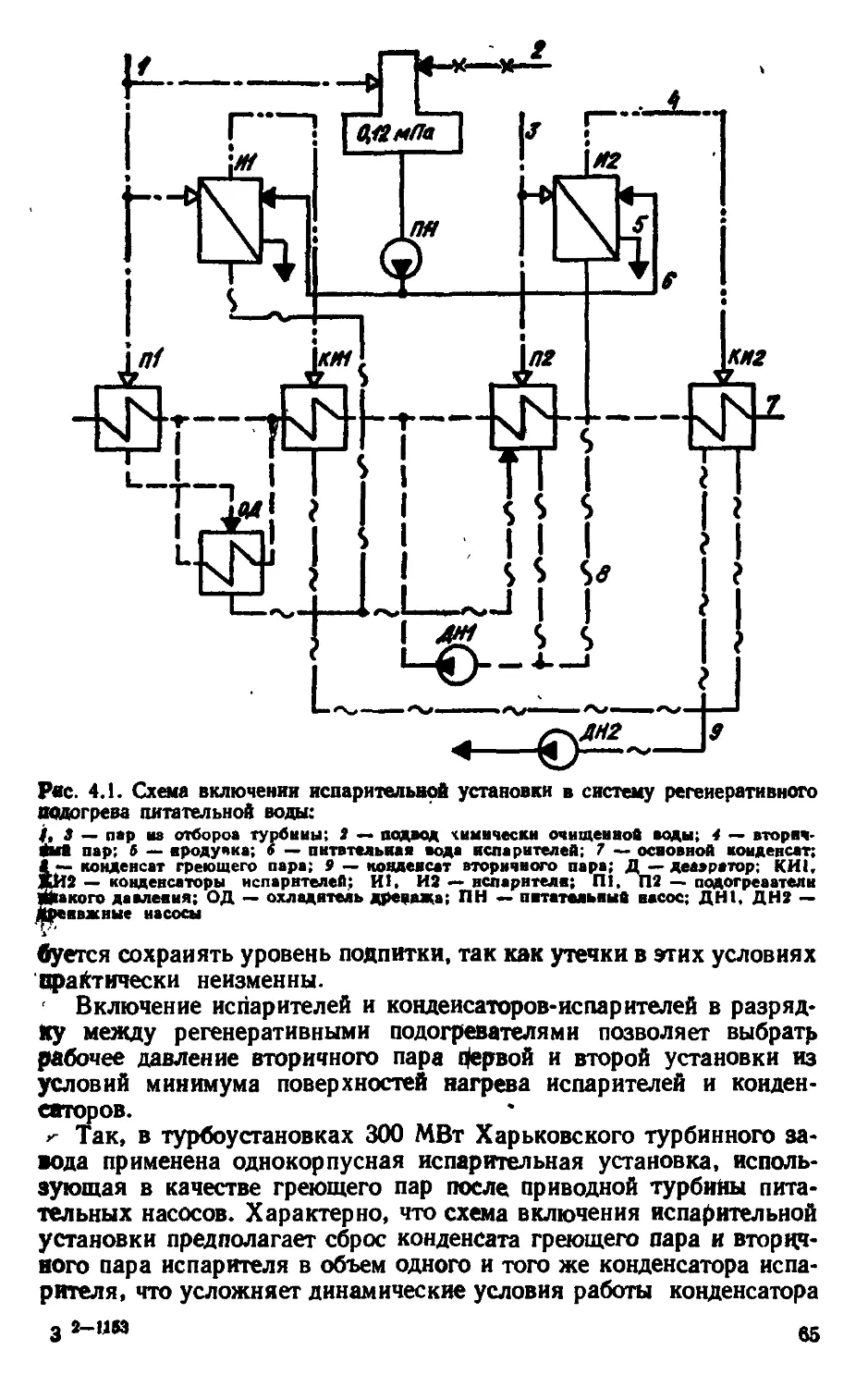

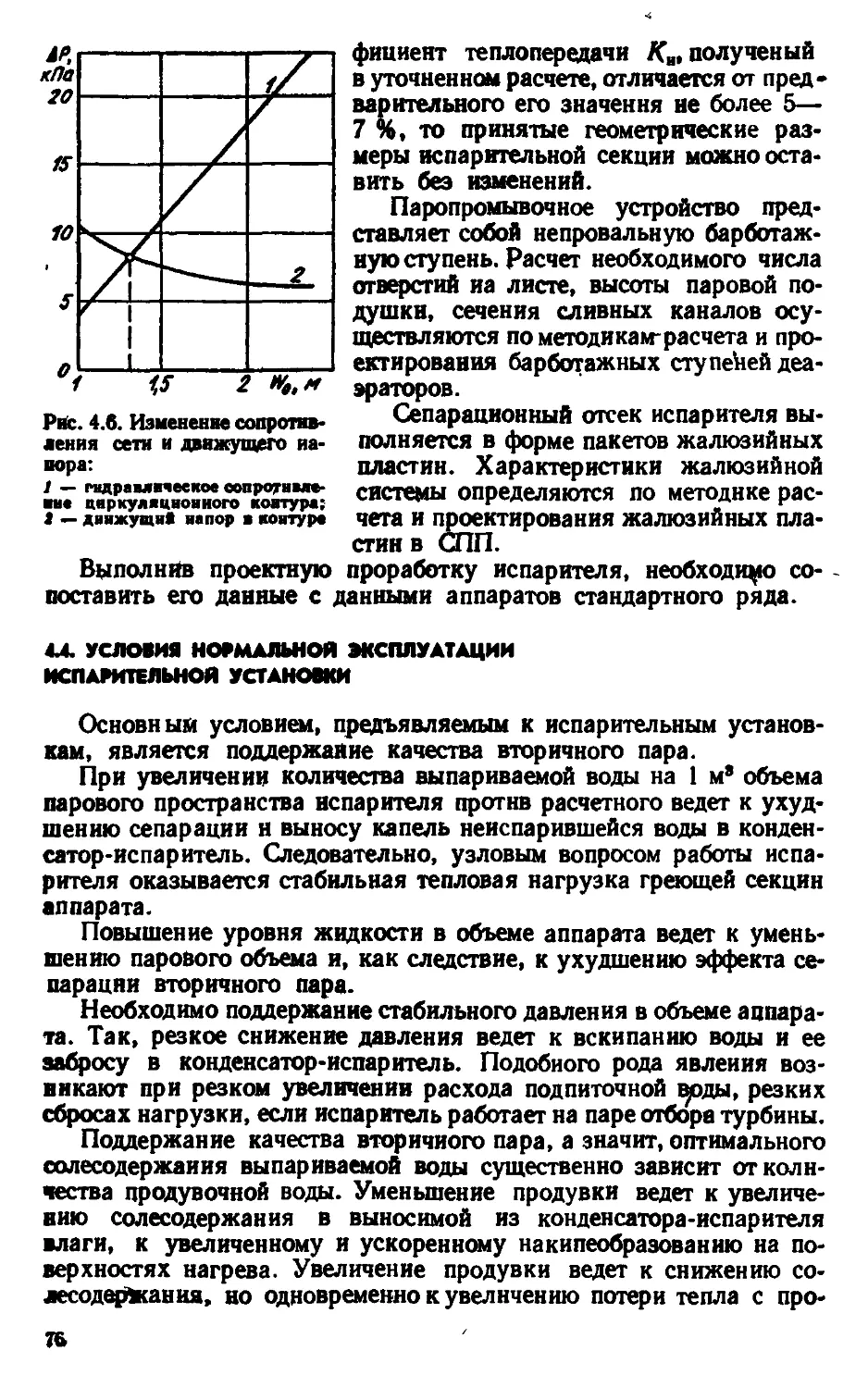

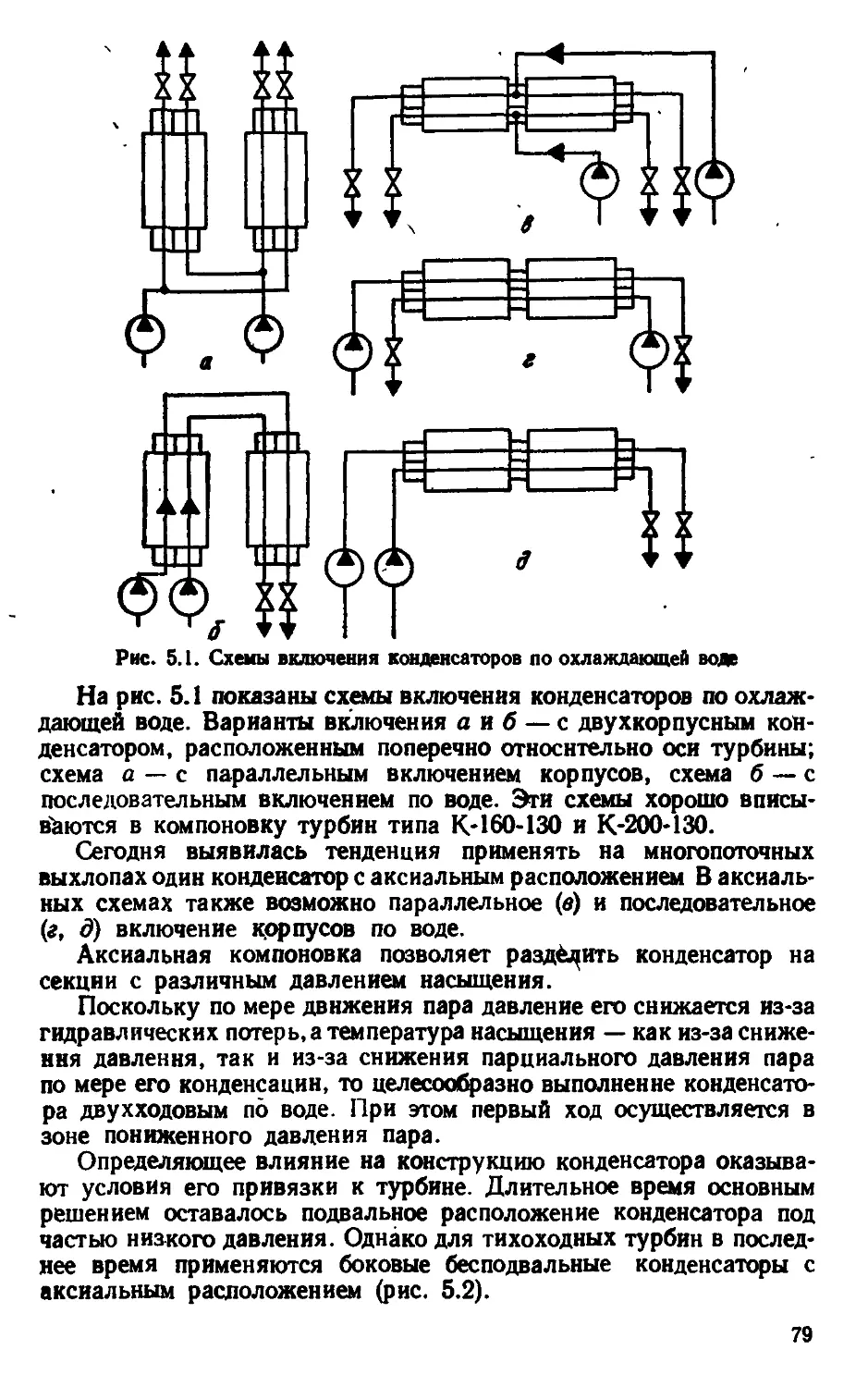

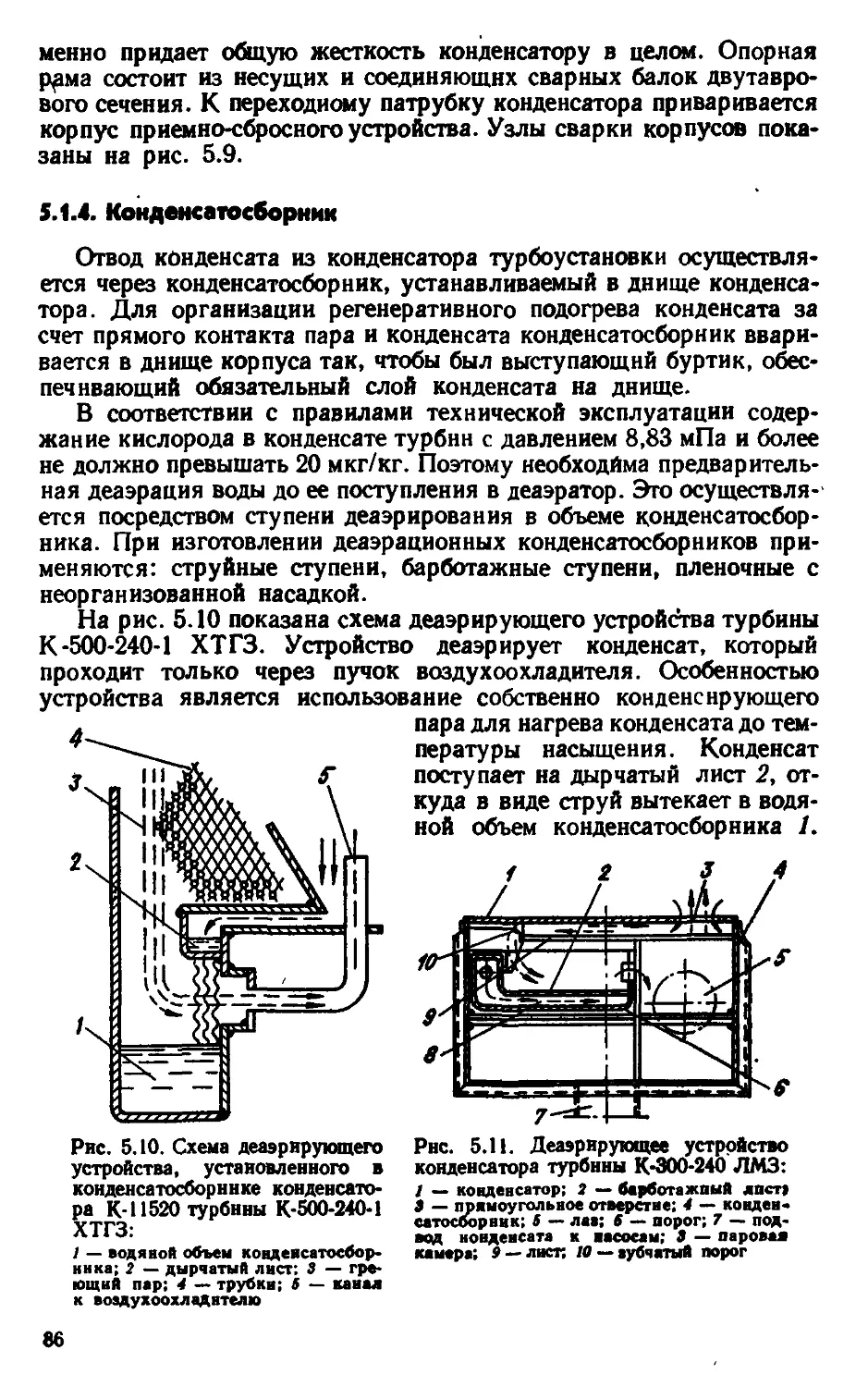

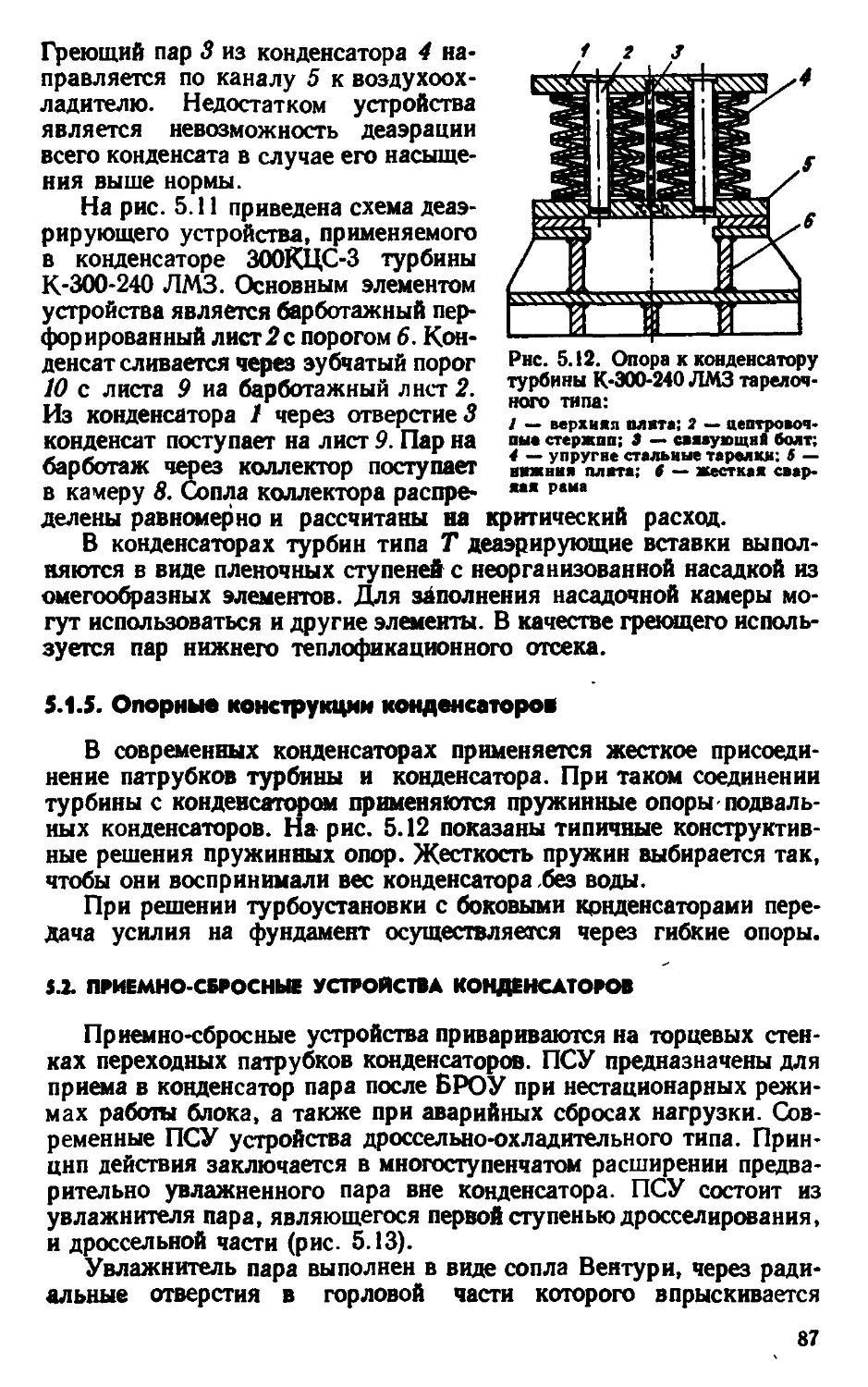

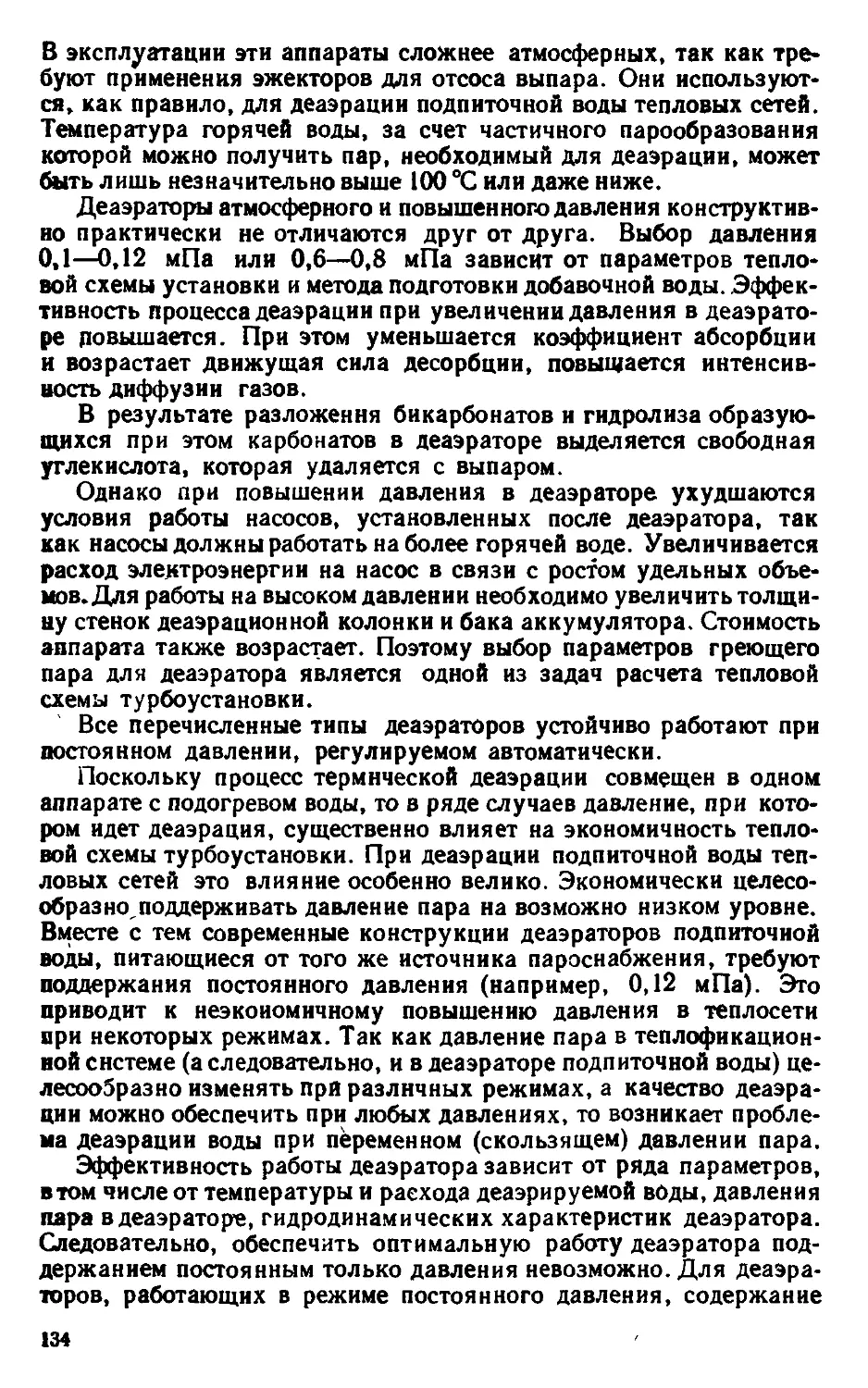

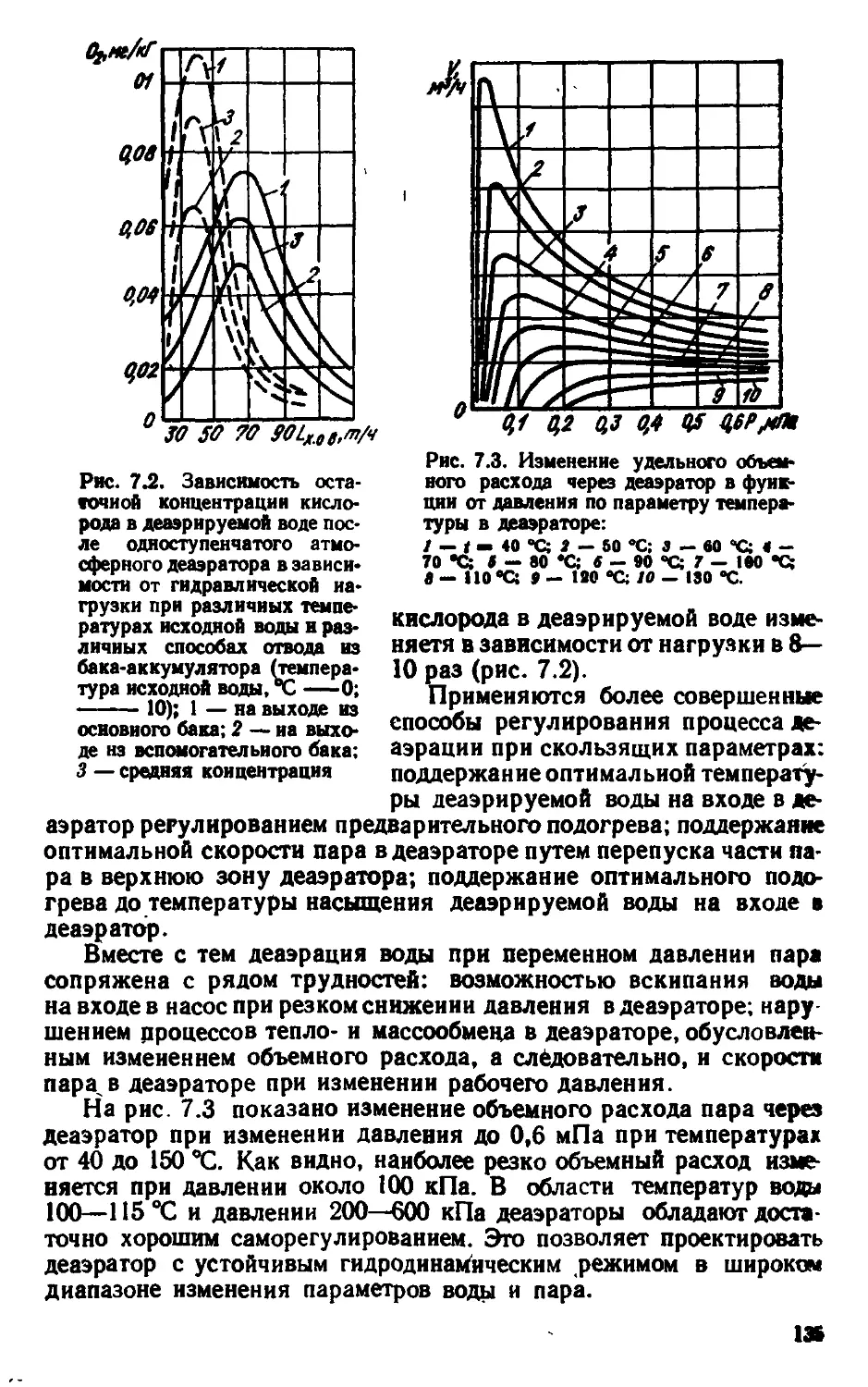

конденсата, движущегося через трубный пучок охладителя пара и