Текст

МОСКВА «ВЫСШАЯ ШКОЛА» 1978

М. Б. БЕККЕР

ЛИТЬЕ ПОД ДАВЛЕНИЕМ

ИЗДАНИЕ ТРЕТЬЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Одобрено

Ученым советом Государственного комитета

Совета Министров СССР

по профессионально-техническому образованию в качестве учебника

для подготовки рабочих на производстве

6П4.1

Б42

Отзывы и замечания направлять по адресу: 101430, Москва, К.- 51, Не-

глинная ул., д. 29/14, издательство «Высшая школа».

ВВЕДЕНИЕ

Развитие отечественного машиностроения и других отраслей

промышленности в значительной степени определяется темпами

развития и совершенствования литейного производства.

Литейное производство как одна из заготовительных баз ма-

шиностроения выпускает литые детали (отливки), идущие на из-

готовление машин, различных механизмов и приспособлений. Наи*

большее применение литые детали получили в металлообрабатии

вающих станках, двигателях внутреннего сгорания, компрессорах,

насосах, электродвигателях, автомобилях, сельскохозяйственных

машинах, электро- и тепловозах.

Методами литья изготовляется в среднем около 65% заготовок

деталей машин (по массе), а в некоторых отраслях машинострое-

ния, например в станкостроении, массовая доля литых деталей

доходит до 95%.

Основными задачами литейного производства в десятой пяти-

летке являются:

повышение производительности труда на основе создания и

внедрения нового высокопроизводительного оборудования, систем

машин, комплексной механизации и автоматизации производствен-

ных процессов и систем управления;

улучшение качества, надежности и точности отливок с опти-

мальным приближением их размеров к размерам готовых деталей

для сокращения объема механической обработки;

увеличение выпуска отливок, изготовленных из высококачест-

венных чугунов, легких и специальных легированных сплавов с

улучшенными физико-механическими свойствами (прочностью,

жаропрочностью, жаростойкостью, износостойкостью и др.);

дальнейшее совершенствование организационной структуры ли-

тейного производства и улучшение условий труда.

Для успешного решения этих задач потребуется тщательный

анализ всех резервов литейного производства, наиболее полная

и последовательная оценка нового в теории и передовом опыте про-

изводства отливок, совершенствование и более широкое примене-

ние специальных способов литья (под давлением, в кокиль, цент-

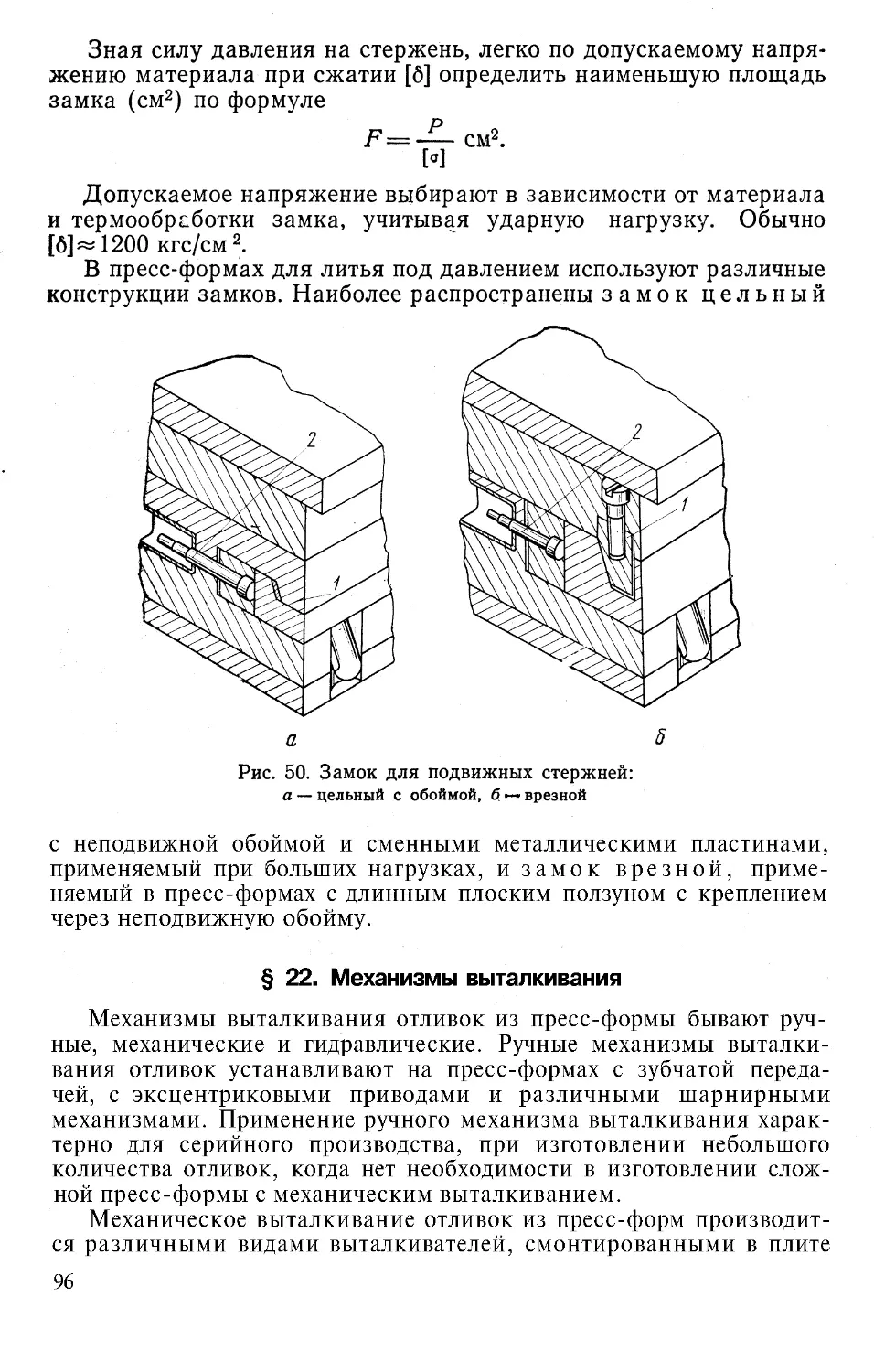

робежного, в оболочковые формы, по выплавляемым моделям

и др.).

Одним из наиболее экономичных и производительных способов

является литье под давлением. Сущность его заключается в том,

что в стальные пресс-формы под большим давлением поступает

сплав, находящийся в жидком или полужидком состоянии. В пресс-

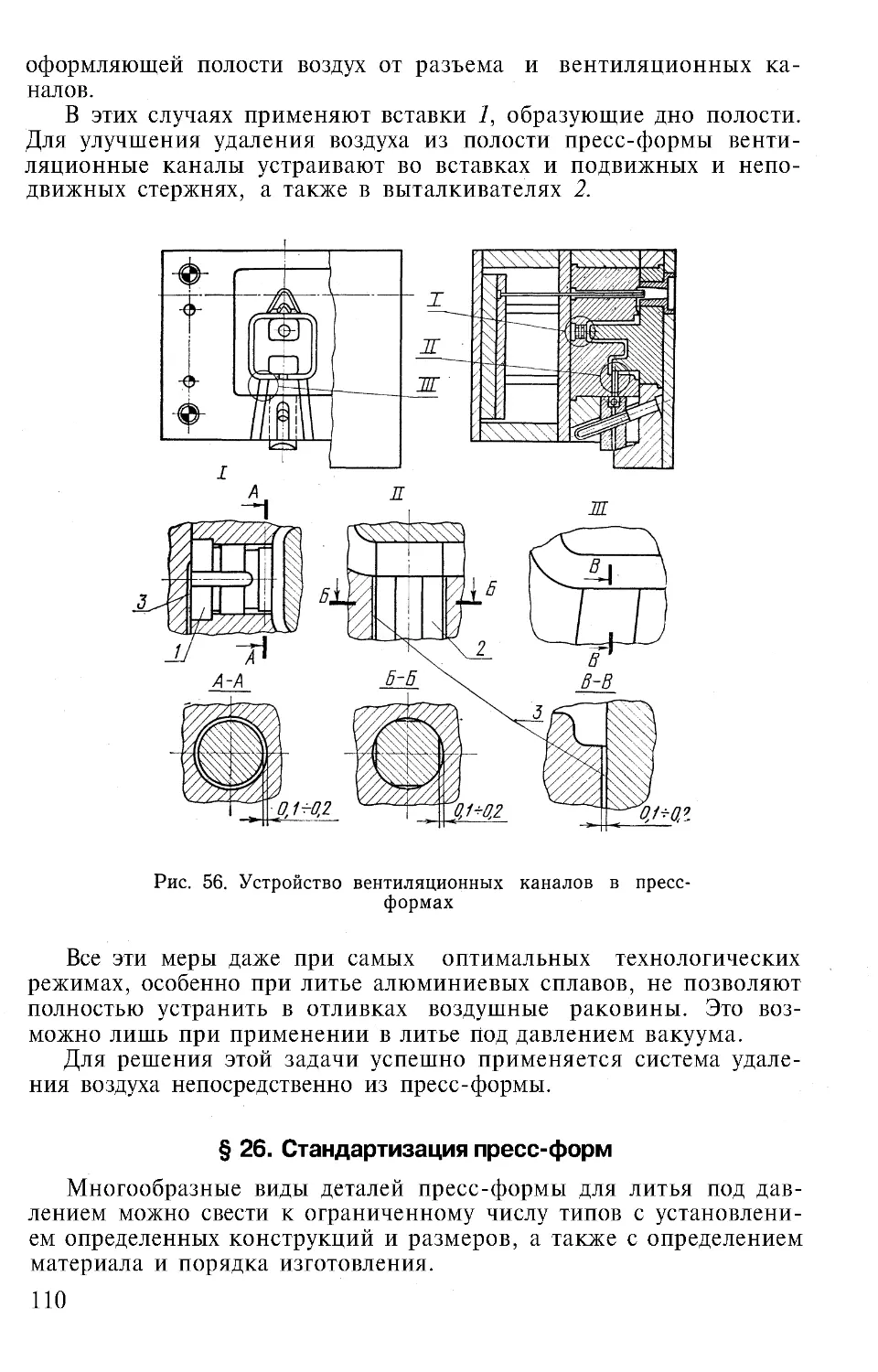

3

форме происходит быстрое охлаждение и кристаллизация, что

обеспечивает мелкозернистую структуру и высокие механические

свойства отливки. Весь цикл литья длится от долей секунды до

нескольких минут, например изготовление такой сложной отливки,

как блок цилиндров V-образного автомобильного двигателя из

алюминиевого сплава, — всего 8—10 мин.

Размеры отливок, полученных литьем под давлением, наиболее

близки к размерам готовых деталей, что позволяет уменьшить или

совсем исключить их механическую обработку и, следовательно,

сэкономить расход цветных металлов и сплавов.

Благодаря высокой производительности по сравнению с дру-

гими способами (штамповкой, резкой, ковкой) получения заготовок

литье под давлением получило широкое распространение при вы-

пуске изделий массового производства.

Глава I

ОСНОВНЫЕ СВЕДЕНИЯ О ЛИТЕЙНОМ ПРОИЗВОДСТВЕ

И ОРГАНИЗАЦИИ РАБОЧЕГО МЕСТА

§ 1. Основные и вспомогательные цехи

машиностроительного предприятия

Основной производственной единицей предприятия является

цех, в котором изготовляется продукция (или часть ее) или выпол-

няется определенная стадия производства. В машиностроении цехи,

как правило, подразделяют на основные, вспомогательные и по-

бочные.

Задачей основных цехов является изготовление основной

продукции, предназначенной для реализации. Основные цехи ма-

шиностроительных заводов делят на заготовительные (чугуноли-

тейный, сталелитейный, литья под давлением, кузнечный или куз-

нечно-прессовый, термический и др.), механические и сборочные.

Вспомогательные цехи непосредственного участия в вы-

пуске основной продукции не принимают, но производят изделия,

Необходимые для основного производства или обеспечивают необ-

ходимые условия для работы основных цехов. К вспомогательным

цехам, например, относят ремонтный, инструментальный, энергети-

ческий, цехи по производству тары для упаковки продукции и др.

Следующая группа цехов — побочные цехи — занята ути-

лизацией отходов. Это цехи ширпотреба и скраповая база с копра-

ми и прессами, служащими для разделки скрапа (отходов метал-

лургического производства) и превращения стружки в компактную

массу, удобную для использования в мартеновских печах.

§ 2. Типы литейного производства

Литейное производство разделяют на три основных типа: мас-

совое, серийное и единичное.

Массовое производство характеризуется непрерывным

выпуском отливок ограниченной номенклатуры большими партия-

ми. Примером могут служить литейные цехи автомобильных, трак-

торных и других подобных предприятий. Массовое производство

позволяет механизировать и автоматизировать технологический

процесс в целом и организовать его более экономично.

Серийное производство характеризуется определенной

периодичностью выпуска отливок ограниченной или широкой но-

менклатуры партиями (сериями). Примером является выпуск ли-

5

тых заготовок станкостроительными заводами. При серийном про-

изводстве можно выделить сходные группы отливок по габаритам

и массе, а также механизировать и автоматизировать отдельные

операции. Эти условия являются наиболее благоприятными для

внедрения передовой технологии при изготовлении определенной

группы отливок.

Единичное производство характеризуется выпуском

разнообразных отливок в небольших количествах, а иногда отдель-

ных сложных литых деталей для опытных образцов станков, при-

боров, машин. В единичном производстве значительный процент

технологических операций выполняется вручную, так как различная

номенклатура выпускаемых отливок не позволяет механизировать

их производство. Примером единичного производства может слу-

жить выпуск уникальных корпусов турбин, станин, деталей экска-

ваторов, мощных прессов и других машин.

§ 3. Организация работы цеха литья под давлением

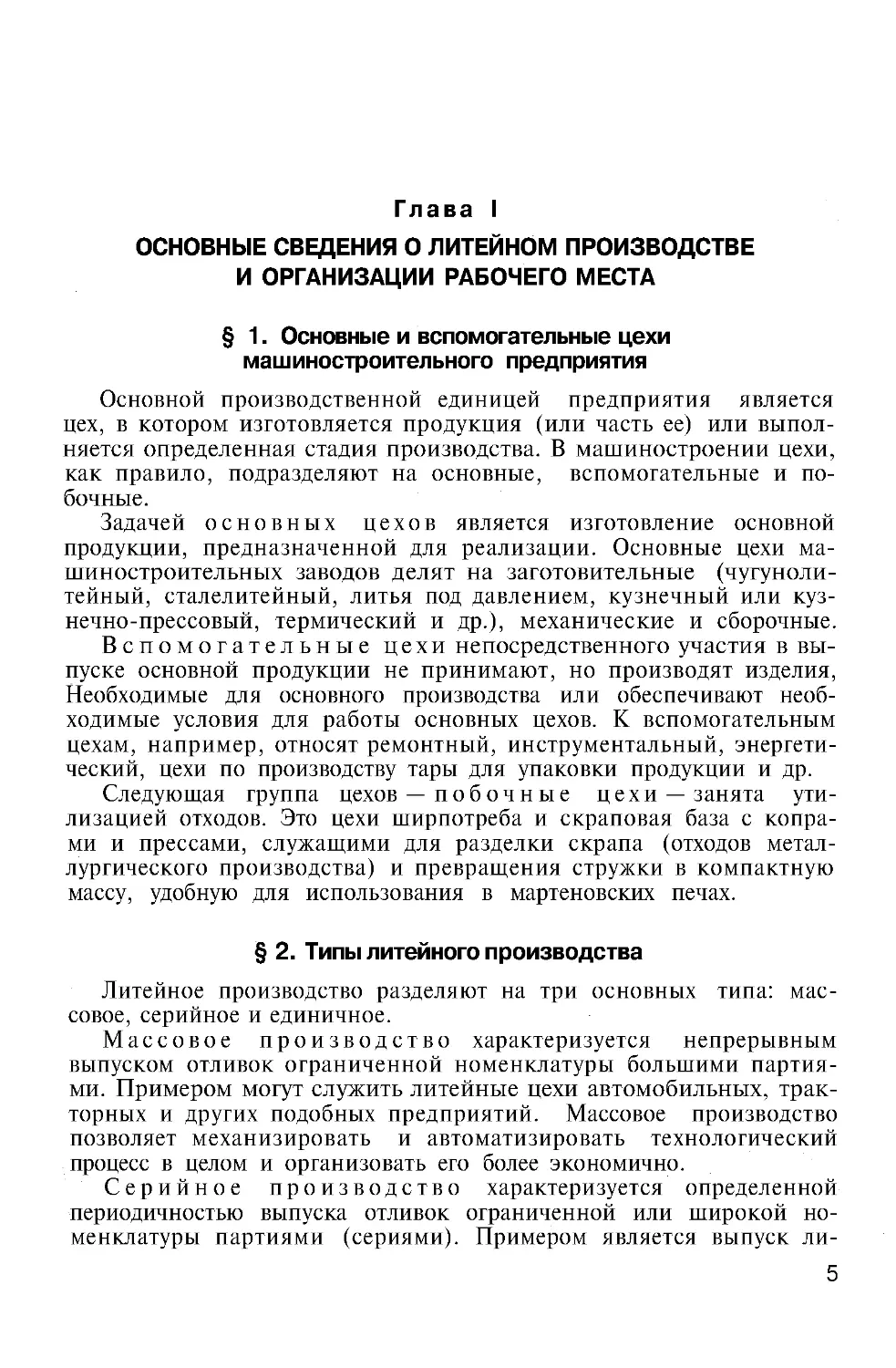

Цех литья под давлением состоит из следующих отделений:

шихтового, плавильного, литейного, очистного, участка контроля»

склада готовой продукции и пресс-форм, мастерской по ремонту

оборудования и пресс-форм (рис. 1).

В шихтовом отделении 1 находятся весы для развески

шихты, пила для резки чушек металла и бункера для хранения

шихтовых материалов с вместимостью, достаточной, чтобы обеспе-

чить работу цеха в течение суток.

Особенностью литья под давлением является большой расход

металла на литниковую систему (см. рис. 5), масса которой со-

ставляет 30—100% массы отливки. Это необходимо учитывать при

определении вместимости бункеров, предназначенных для хранения

отходов.

В шихтовом отделении должны быть предусмотрены машины

для транспортировки шихты в плавильное отделение.

6

Плавильное отделение 2 расположено между шихтовым

и литейным и оборудовано плавильными печами в соответствии с

применяемыми сплавами и производственной мощностью литейно-

го отделения. Для транспортировки расплава от плавильных печей

к раздаточным проложены монорельсовые пути. В плавильном от-

делении установлена мощная вытяжная вентиляция.

В литейных отделениях 4 и 5 расположены машины для

литья под давлением, раздаточно-подогревательные печи и подъ-

емно-транспортное оборудование (кран-балка, тельфер или моно-

рельс с тельферами).

Машины для литья под давлением должны быть размещены

так, чтобы можно было свободно подойти к любой из них и произ-

водить ремонт и демонтаж одной машины без остановки других.

Около машины устанавливают переносные экраны или стационар-

ные ограждения, предназначенные для защиты работающих от

брызг расплава при неплотном закрытии пресс-формы.

В литейном отделении устанавливают общую и местную (у

каждой машины) вентиляцию, пол устилают чугунными рифлены-

ми плитками, прокладывают канализационные каналы для отвода

масла и эмульсии.

Насосно-аккумуляторное отделение 3 располага-

ется рядом с литейным. Здесь устанавливают насосы с аккумуля-

торами, питающими литейные машины, не имеющие встроенных

насосов и аккумуляторов. Большинство современных машин (515М,

516М2, а также машины фирм «Бюлер» — Швейцария, «Идра»,

«Триульци», «Кастматик» — Италия и др.) выпускают со встроен-

ными насосами и аккумуляторами. Машины, не имеющие встроен-

ных насосов, обслуживаются центральной насосно-аккумуляторной

станцией. При этом затраты на ремонт насосов и расход электро-

энергии значительно меньше, а ремонт отдельных насосов и акку-

муляторов не вызывает простоев литейных машин. При большом

количестве машин необходимую их мощность обеспечивают не-

сколько насосно-аккумуляторных станций.

Отделение очистки 6, как правило, занимает большую

производственную площадь. В очистном отделении производят об-

работку литников и промывников, запиловку заусенцев и поверх-

ностей отливки.

Боковые литники и промывники небольшого сечения обламыва-

ют вручную, массивные литники обрезают дисковыми и ленточными

пилами. Центральные литники обрезают на токарных станках или

в специальных обрезных штампах на эксцентриковых (или пнев-

матических) прессах при массовом производстве. Отходы отли-

вок из очистного отделения удаляются ленточными конвейерами 10.

В массовом производстве зачистку и обрубку отливок выполня-

ют на поточных линиях. Отливки после зачистки хранят в специ-

альных ящиках и контейнерах с гнездами, чтобы предохранить их

от повреждений и облегчить учет.

На участок контроля 11 отливки поступают после зачи-

стки для окончательной проверки годности и соответствия их чер-

7

тежу. На участке контроля должны находиться контрольно-изме-

рительные приборы, необходимые для проверки размеров, а также

оборудование, на котором разрезают отливки для контроля их раз-

меров и равностенности. После проверки годные отливки клеймят.

Участок контроля должен примыкать к складу готовой продукции.

Склад готовой продукции 7 представляет собой поме-

щение со стеллажами, на которые ставят ящики с готовыми отлив-

ками. Каждая партия отливок снабжается маршрутной картой, где

указывают их количество, назначение и т. д. Склад должен иметь

подъемно-транспортное оборудование для перемещения ящиков с

отливками.

При кооперации заводов отливки из специализированных цехов

и заводов литья под давлением перевозят на заводы-потребители,

В связи с этим на складах готовой продукции организуют упаков-

ку готовых отливок в специальную тару или контейнеры для за-

щиты их от повреждений при транспортировке. Для этого приме-

няют картонные коробки, мягкие прокладки, перегородки и т. д.

Отделение ремонта 8 представляет собой инструменталь-

но-механическую ремонтную мастерскую. В крупных цехах отделе-

ние ремонта пресс-форм и ремонта машин разделены.

В ремонтном отделении производят ремонт пресс-форм, а также

доводку литников и вентиляционных каналов при опробовании но-

вых пресс-форм.

В ремонтном отделении установлено следующее оборудование:

токарно-винторезный, универсально-фрезерный, сверлильный, шли-

фовальный станки, винтовой пресс для запрессовки и распрессовки

втулок, колонок и вкладышей, кран-балка или монорельс с элект-

роподъемником.

Все пресс-формы после изготовления отливок поступают в ре-

монтную мастерскую, откуда их после осмотра, очистки передают

на склад форм 9. Кроме того, в отделении выполняют техническое

обслуживание и ремонт машин (см § 17) по установленному гра-

фику.

§ 4. Рациональная организация рабочего места

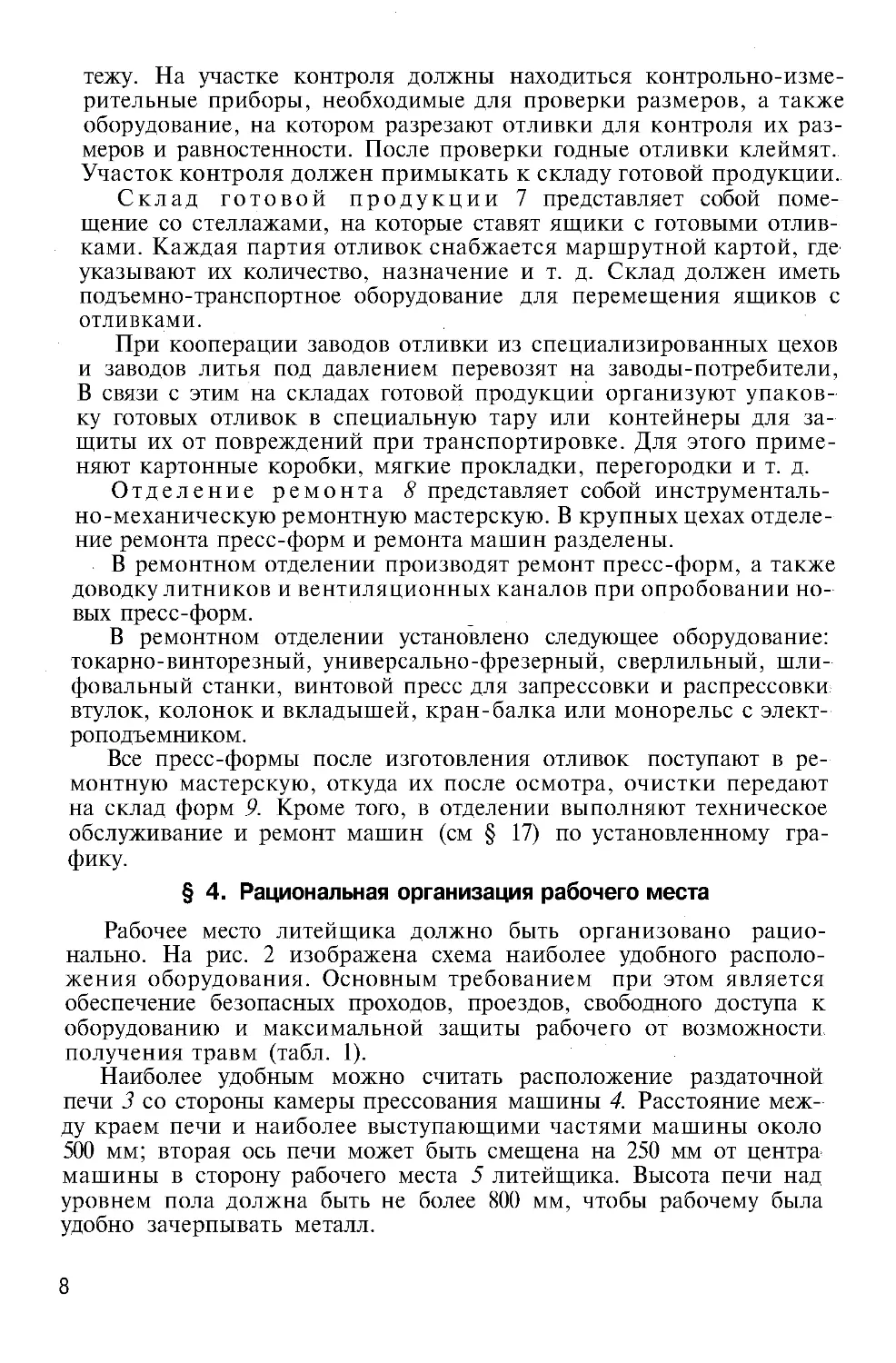

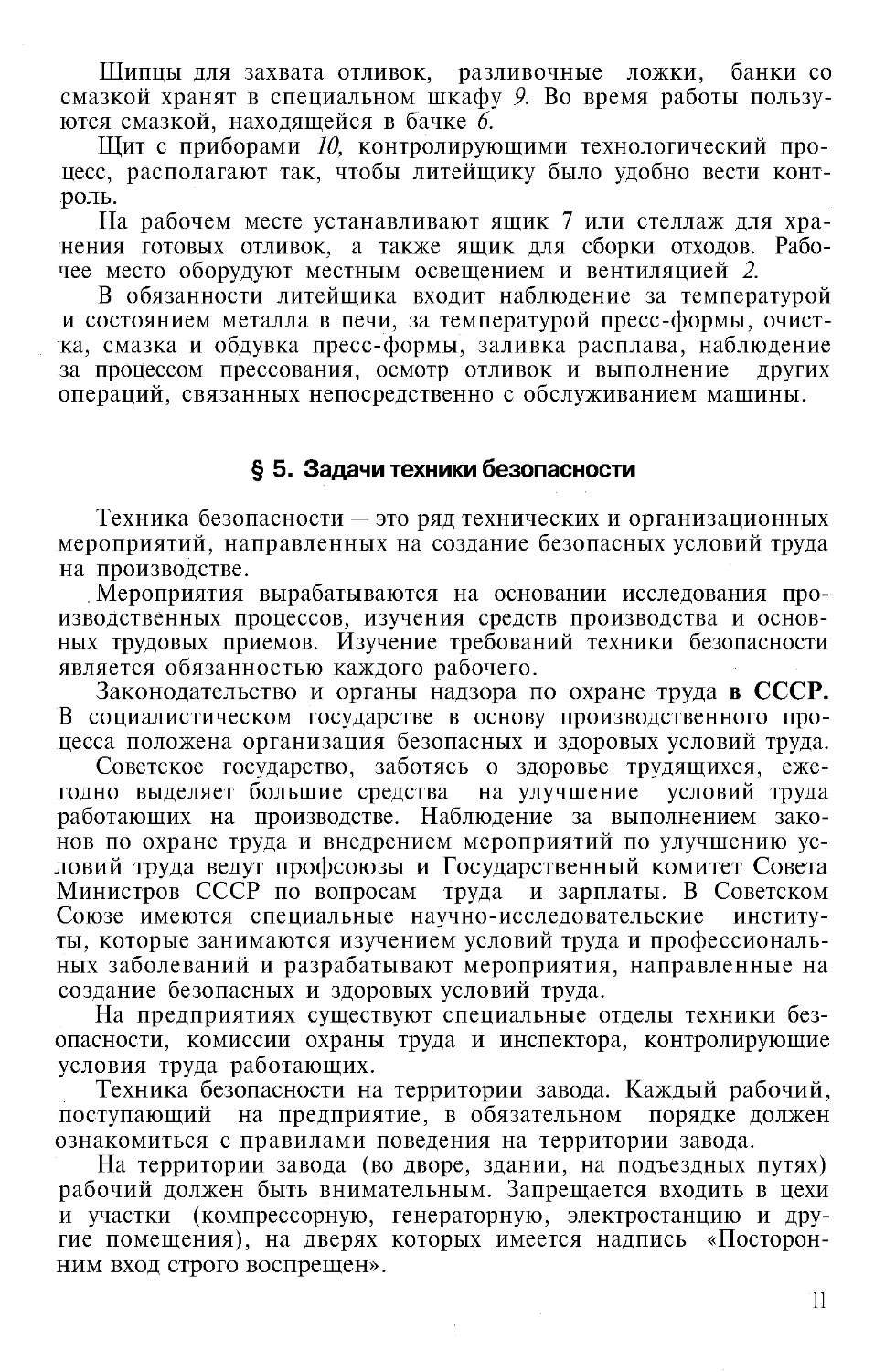

Рабочее место литейщика должно быть организовано рацио-

нально. На рис. 2 изображена схема наиболее удобного располо-

жения оборудования. Основным требованием при этом является

обеспечение безопасных проходов, проездов, свободного доступа к

оборудованию и максимальной защиты рабочего от возможности

получения травм (табл. 1).

Наиболее удобным можно считать расположение раздаточной

печи 3 со стороны камеры прессования машины 4. Расстояние меж-

ду краем печи и наиболее выступающими частями машины около

500 мм; вторая ось печи может быть смещена на 250 мм от центра

машины в сторону рабочего места 5 литейщика. Высота печи над

уровнем пола должна быть не более 800 мм, чтобы рабочему была

удобно зачерпывать металл.

8

К пусковой аппаратуре насоса 1 и запорному вентилю аккуму-

лятора 2 должен быть свободный подход. Для защиты литейщика

от внезапного выброса металла из формы служат щиты 6, которые

должны быть переносными и уста-

навливаться в наиболее опасных

местах.

Оборудование и рабочее место

надо содержать в чистоте. Литей-

щик должен аккуратно обращаться

с пресс-формой и машиной. От пра-

вильного обслуживания пресс-фор-

мы и машины зависит срок их служ-

бы и качество получаемых деталей.

С целью обеспечения максималь-

ной производительности труда и бо-

лее полного использования машин-

ного времени литейщики полностью

освобождены от всех вспомогатель-

ных операций.

Расплав из плавильного отделе-

ния в раздаточно-подогревательные

печи подают вспомогательные ра-

бочие-разливщики. Устанавливают пресс-форму на машину и нала-

живают ее слесари-ремонтники и наладчики, обслуживающие обо-

рудование цеха. Отливки в процессе литья через небольшие проме-

жутки времени проверяют контролеры.

чики полностью подготавливают оборудование и оснастку для ра-

боты в первой и второй сменах.

Нормальную работу оборудования обеспечивает правильная ор-

ганизация ремонта. На многих заводах внедрен узловой метод ре-

монта машин, при котором по установленному графику основные

узлы машины заменяют другими, предварительно укомплектован-

ными. Этот метод резко сокращает время проведения ремонта.

После ремонта литейную машину принимает мастер соответствую-

щего участка.

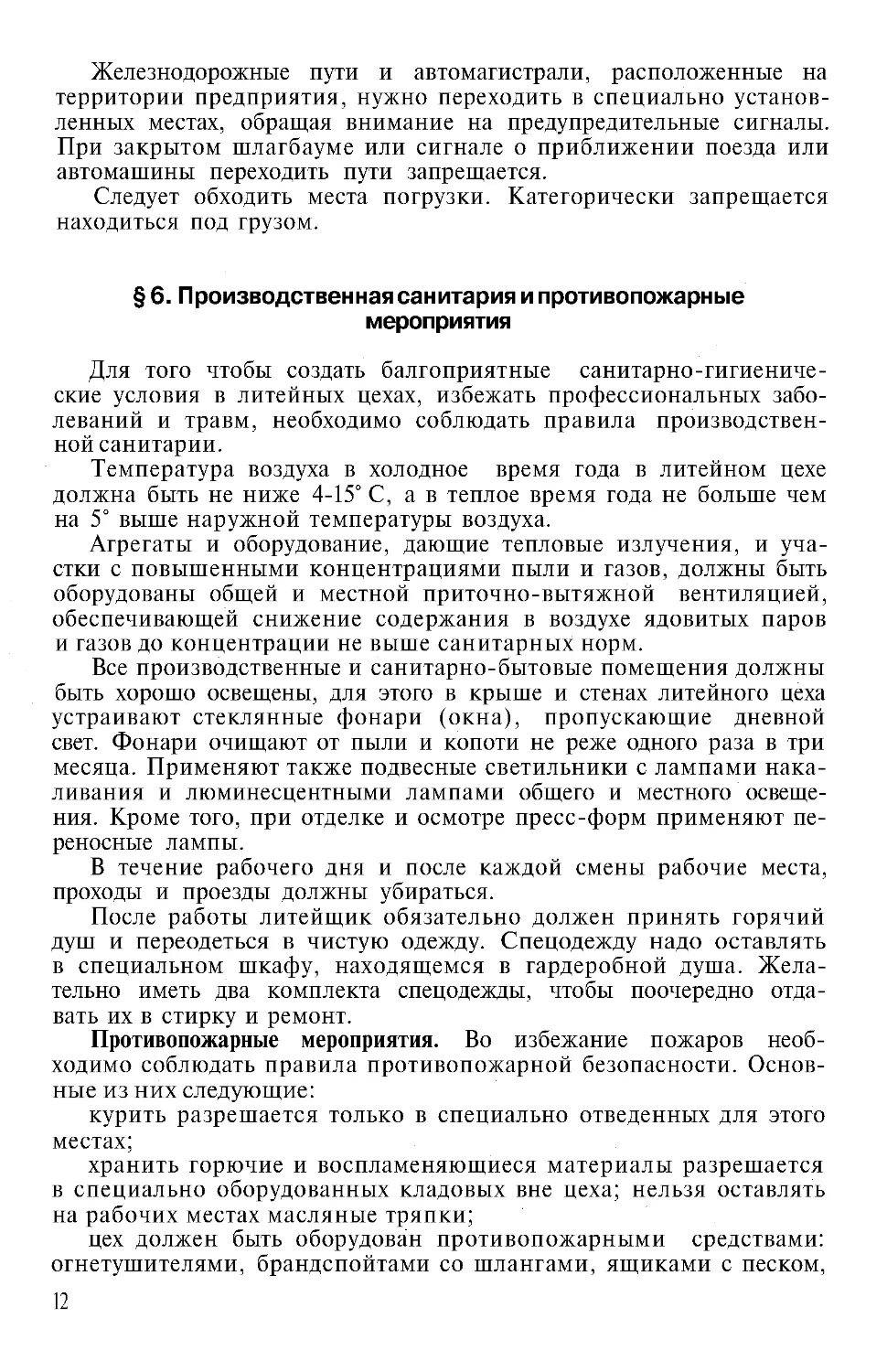

Рабочее место литейщика (рис.3) находится непосред-

ственно у машины 8, на которую устанавливают пресс-форму 4 для

получения отливки. С правой стороны от машины расположена раз-

даточно-подогревательная печь 5.

Пусковая аппаратура насоса 11 и аккумулятор 1 расположены

за машиной и не мешают свободному проходу рабочего. С обеих

сторон от машины установлены защитные экраны 3.

10

При таком разделении труда литейщик все рабочее время тра-

тит непосредственно на производство отливок.

При работе машины в три смены своевременное начало работы

обеспечивается заблаговременной (за час до смены) установкой

пресс-форм и опробованием машины наладчиком до начала смены.

При работе машин в две смены третья смена является подгото-

вительной. В течение третьей смены слесари-ремонтники и налад-

Щипцы для захвата отливок, разливочные ложки, банки со

смазкой хранят в специальном шкафу 9. Во время работы пользу-

ются смазкой, находящейся в бачке 6.

Щит с приборами 10, контролирующими технологический про-

цесс, располагают так, чтобы литейщику было удобно вести конт-

роль.

На рабочем месте устанавливают ящик 7 или стеллаж для хра-

нения готовых отливок, а также ящик для сборки отходов. Рабо-

чее место оборудуют местным освещением и вентиляцией 2.

В обязанности литейщика входит наблюдение за температурой

и состоянием металла в печи, за температурой пресс-формы, очист-

ка, смазка и обдувка пресс-формы, заливка расплава, наблюдение

за процессом прессования, осмотр отливок и выполнение других

операций, связанных непосредственно с обслуживанием машины.

§ 5. Задачи техники безопасности

Техника безопасности — это ряд технических и организационных

мероприятий, направленных на создание безопасных условий труда

на производстве.

Мероприятия вырабатываются на основании исследования про-

изводственных процессов, изучения средств производства и основ-

ных трудовых приемов. Изучение требований техники безопасности

является обязанностью каждого рабочего.

Законодательство и органы надзора по охране труда в СССР.

В социалистическом государстве в основу производственного про-

цесса положена организация безопасных и здоровых условий труда.

Советское государство, заботясь о здоровье трудящихся, еже-

годно выделяет большие средства на улучшение условий труда

работающих на производстве. Наблюдение за выполнением зако-

нов по охране труда и внедрением мероприятий по улучшению ус-

ловий труда ведут профсоюзы и Государственный комитет Совета

Министров СССР по вопросам труда и зарплаты. В Советском

Союзе имеются специальные научно-исследовательские институ-

ты, которые занимаются изучением условий труда и профессиональ-

ных заболеваний и разрабатывают мероприятия, направленные на

создание безопасных и здоровых условий труда.

На предприятиях существуют специальные отделы техники без-

опасности, комиссии охраны труда и инспектора, контролирующие

условия труда работающих.

Техника безопасности на территории завода. Каждый рабочий,

поступающий на предприятие, в обязательном порядке должен

ознакомиться с правилами поведения на территории завода.

На территории завода (во дворе, здании, на подъездных путях)

рабочий должен быть внимательным. Запрещается входить в цехи

и участки (компрессорную, генераторную, электростанцию и дру-

гие помещения), на дверях которых имеется надпись «Посторон-

ним вход строго воспрещен».

11

Железнодорожные пути и автомагистрали, расположенные на

территории предприятия, нужно переходить в специально установ-

ленных местах, обращая внимание на предупредительные сигналы.

При закрытом шлагбауме или сигнале о приближении поезда или

автомашины переходить пути запрещается.

Следует обходить места погрузки. Категорически запрещается

находиться под грузом.

§ 6. Производственная санитария и противопожарные

мероприятия

Для того чтобы создать балгоприятные санитарно-гигиениче -

ские условия в литейных цехах, избежать профессиональных забо-

леваний и травм, необходимо соблюдать правила производствен-

ной санитарии.

Температура воздуха в холодное время года в литейном цехе

должна быть не ниже 4-15° С, а в теплое время года не больше чем

на 5° выше наружной температуры воздуха.

Агрегаты и оборудование, дающие тепловые излучения, и уча-

стки с повышенными концентрациями пыли и газов, должны быть

оборудованы общей и местной приточно-вытяжной вентиляцией,

обеспечивающей снижение содержания в воздухе ядовитых паров

и газов до концентрации не выше санитарных норм.

Все производственные и санитарно-бытовые помещения должны

быть хорошо освещены, для этого в крыше и стенах литейного цеха

устраивают стеклянные фонари (окна), пропускающие дневной

свет. Фонари очищают от пыли и копоти не реже одного раза в три

месяца. Применяют также подвесные светильники с лампами нака-

ливания и люминесцентными лампами общего и местного освеще-

ния. Кроме того, при отделке и осмотре пресс-форм применяют пе-

реносные лампы.

В течение рабочего дня и после каждой смены рабочие места,

проходы и проезды должны убираться.

После работы литейщик обязательно должен принять горячий

душ и переодеться в чистую одежду. Спецодежду надо оставлять

в специальном шкафу, находящемся в гардеробной душа. Жела-

тельно иметь два комплекта спецодежды, чтобы поочередно отда-

вать их в стирку и ремонт.

Противопожарные мероприятия. Во избежание пожаров необ-

ходимо соблюдать правила противопожарной безопасности. Основ-

ные из них следующие:

курить разрешается только в специально отведенных для этого

местах;

хранить горючие и воспламеняющиеся материалы разрешается

в специально оборудованных кладовых вне цеха; нельзя оставлять

на рабочих местах масляные тряпки;

цех должен быть оборудован противопожарными средствами:

огнетушителями, брандспойтами со шлангами, ящиками с песком,

12

лопатами и баграми, кнопочной электросигнализацией для вызова

пожарной команды, а также дежурным освещением;

в цехах должны быть предусмотрены пожарные проезды, необ-

ходимо следить за тем, чтобы проезды и проходы цеха не загро-

мождались, чтобы был обеспечен свободный доступ к противопо-

жарным средствам и сигнализации.

Для того чтобы гасить обычные горючие материалы (древесину

и т. д.), следует пользоваться брандспойтом, а легко воспламеняю-

щиеся и горючие жидкости (бензин, керосин, масло) — огнетуши-

телями; горящий магний надо засыпать флюсом и песком. Катего-

рически запрещается гасить горящий магний водой, так как при

этом может произойти взрыв.

Контрольные вопросы

1. Расскажите об организации производства в цехе литья под давлением.

2. Какие работы должен выполнять литейщик на машине литья под давле-

нием?

3. Кто обслуживает и подготавливает к работе машины, пресс-формы,

сплав?

4. Как должно быть организовано рабочее место литейщика?

5. Перечислите правила безопасности на территории завода.

6. Как обеспечить безопасную работу на литейной машине?

7. Расскажите о задаче промышленной санитарии.

8. Какое противопожарное оборудование должно быть в цехе?

Глава II

КЛАССИФИКАЦИЯ ЛИТЕЙНЫХ ФОРМ И СПОСОБЫ ПОЛУЧЕНИЯ

ОТЛИВОК

§ 7. Виды литейных форм и их назначение

Фасонные отливки из металлических сплавов получают путем

заполнения полости специально изготовленных форм расплавлен-

ным металлом (расплавом), который, затвердевая, образует от-

ливку. В зависимости от многократности использования литейные

формы разделяют на разовые и многократные

Разовые формы служат для одной заливки в них жидкого

металла, т. е. для получения только одной отливки или нескольких,

если форму используют для одновременного получения нескольких

отливок. После затвердевания отливок такие формы разрушают.

Разовые формы могут быть сухими, сырыми, подсушенными и хи-

мически твердеющими в зависимости от метода упрочнения форм

(сушка, химическое твердение).

По толщине стенок разовые формы делят на толстостенные с

толщиной стенок до 300 мм и более и оболочковые (см. рис. 11) с

толщиной стенок от 5 до 15 мм. К разовым литейным формам от-

13

носятся также неразъемные формы, изготовляемые по выплавляе-

мым моделям, с толщиной стенок 2,5—5 мм (см. рис. 12).

Для изготовления разовых форм используют исходные формо-

вочные материалы: кварцевые, кварцево-полевошпатовые и глини-

стые пески, различные связующие (глину, жидкое стекло, органиче-

ские и неорганические крепители), противопригарные (тальк, гра-

фит, каменный уголь), высокоогнеупорные (магнезит, шамот,

асбест), некоторые специальные (чугунную дробь, каустическую

соду) и вспомогательные (модельные пудры, разделительные жид-

кости), клей и др. Из исходных формовочных материалов смеши-

ванием их в определенных количествах и последовательности полу-

чают формовочные и стержневые смеси.

Формовочные смеси делят на облицовочные, наполнительные и

единые. Смеси содержат неорганические материалы: кварцевый

песок, огнеупорная глина. Из органических материалов добавляют:

опилки, каменноугольную пыль, которые снижают пригар формо-

вочной смеси к поверхности отливки.

Для форм мелких (до 100 кг) и средних (101—1000 кг) отливок

используют единую смесь, которая полностью перерабатывается

после каждого употребления.

Для форм крупных отливок (1001—5000 кг) применяют облицо-

вочную и наполнительную смеси. Облицовочными называют такие

смеси, которые непосредственно прилегают к поверхности отливки.

Смесь приготовляют с применением свежих материалов, образую-

щих в форме слой толщиной 20—50 мм. При заливке формы обли-

цовочная смесь непосредственно соприкасается с расплавом и,

следовательно, находится в тяжелых условиях. Поэтому она долж-

на обладать высокой прочностью и огнеупорностью.

Наполнительные смеси применяют для изготовления остальной

части формы. Эти смеси в основном состоят из смеси, поступившей

после регенерации (переработка использованной формовочной

смеси). Наполнительные смеси должны обладать достаточной газо-

проницаемостью — способностью в уплотненном состоянии пропу-

скать сквозь себя газы.

Многократные формы изготовляют из высокоогнеупор-

ных материалов (шамота, графита, асбеста и др.). В них получают

крупные стальные и чугунные отливки. Охлажденную отливку

извлекают из формы, стараясь при этом как можно меньше ее по-

вредить. После небольшого ремонта форму вновь используют.

Такие формы выдерживают несколько десятков заливок. При не-

обходимости после каждой заливки производят исправления.

Многократные формы изготовляют также из стали и чугуна, а

в отдельных случаях из алюминия. Металлические формы приме-

няют в массовом и крупносерийном производстве для получения

отливок центробежным или кокильным способом, методом ваку-

умного всасывания, выжимания и др. При литье под давлением

используют стальные пресс-формы. В зависимости от температуры

заливаемого расплава такие многократные формы выдерживают

от нескольких десятков до десятков тысяч заливок.

14

§ 8. Литье в песчаные формы

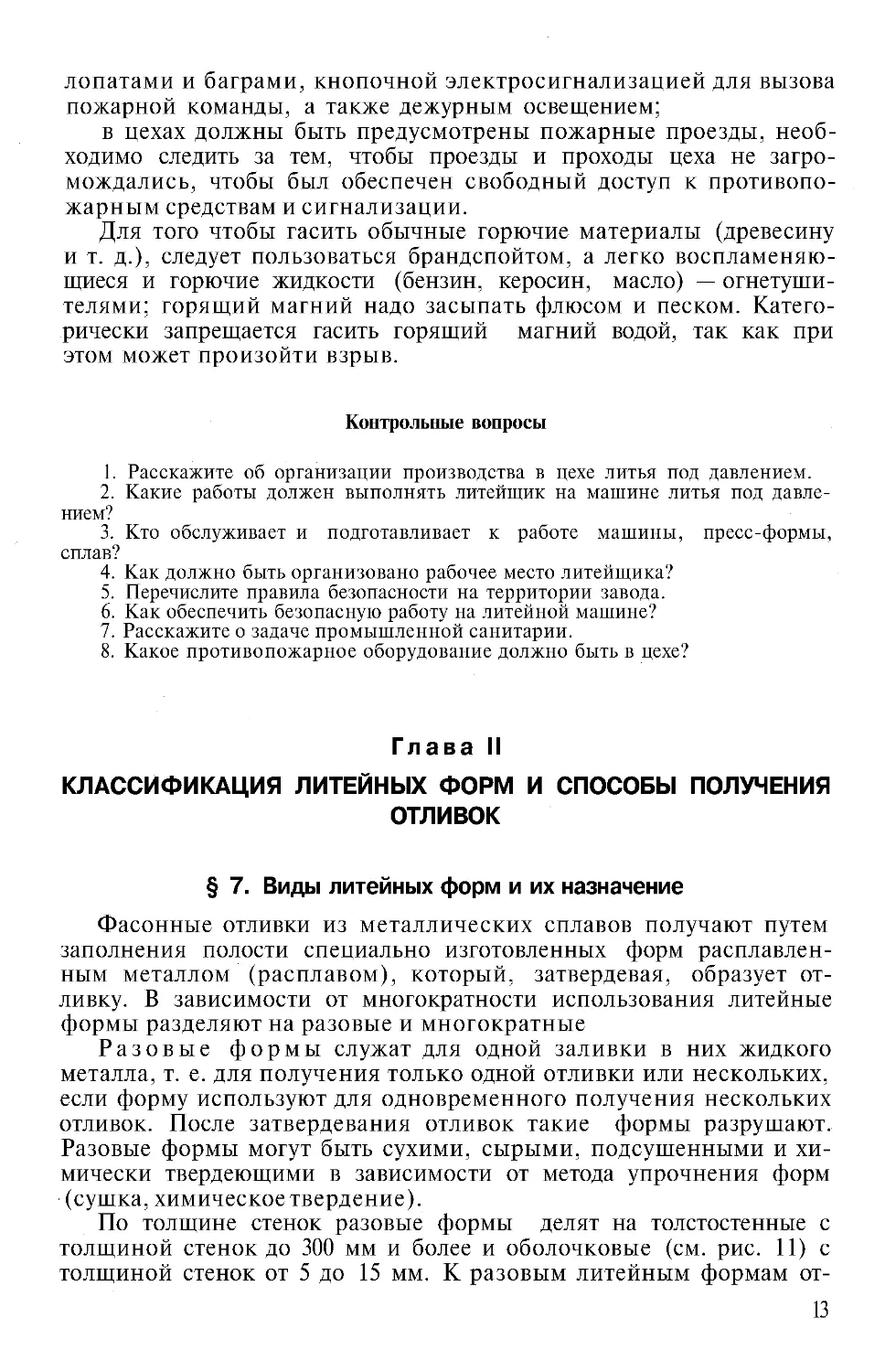

Наиболее известным с давних пор способом получения отливки

является литье в песчаные формы (рис. 4). Литейная форма чаще

всего состоит из двух полуформ: верхней 8 и нижней 11, изготов-

ленных из песчано-глинистой смеси (см. § 6) в металлических

рамках 2 и 13 (опоках). В нижней полуформе с помощью модели

10 образована полость 4, предназначенная для получения отливки

цилиндра. Внутреннее отверстие в отлив-

ке образует песчаный стержень 7, кото-

рый прочно закреплен с помощью стерж-

невых знаков 6 и 12. Выступы 9 на моде-

ли служат для получения отпечатков

стержневых знаков в форме.

Перед заливкой расплава в литейную

полость формы через литниковую чашуЗ

полуформы скрепляют штырями 1 или на

верхнюю полуформу устанавливают груз.

Для удаления газов, выделяющихся из

песчано-глинистой смеси и расплава при

заливке, служат вентиляционные каналы

5 в форме и стержнях.

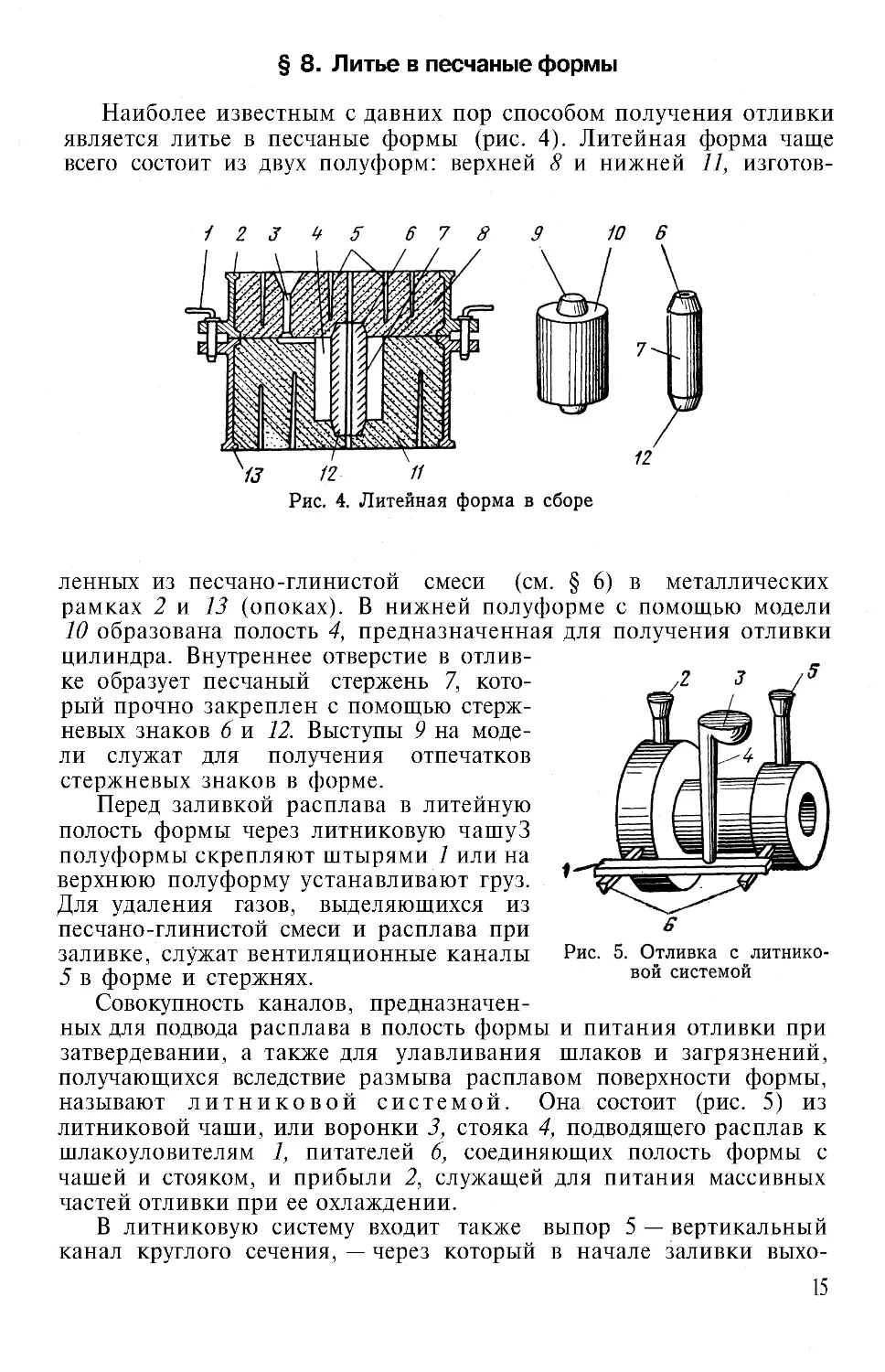

Совокупность каналов, предназначен-

ных для подвода расплава в полость формы и питания отливки при

затвердевании, а также для улавливания шлаков и загрязнений,

получающихся вследствие размыва расплавом поверхности формы,

называют литниковой системой. Она состоит (рис. 5) из

литниковой чаши, или воронки 3, стояка 4, подводящего расплав к

шлакоуловителям 1, питателей 6, соединяющих полость формы с

чашей и стояком, и прибыли 2, служащей для питания массивных

частей отливки при ее охлаждении.

В литниковую систему входит также выпор 5 — вертикальный

канал круглого сечения, — через который в начале заливки выхо-

15

дят газы. Выпор позволяет определить момент окончания заливки

и питает отливку при остывании.

Изготовление форм и стержней. Процесс изготовле-

ния разовых песчано-глинистых форм называют (рис. 6) фор-

мовкой. Существует несколько способов формовки: ручная в

почве или опоках, по модели или по шаблону и машинная в опоках

по модели. Моделью называют приспособление, повторяющее

очертания будущей отливки и служащее для получения в форме

литейной полости.

Шаблоны — это профилированные доски, с помощью которых

получают необходимую полость формы (см. рис. 7, а).

Изготовление литейной формы в земляном полу литейного це-

ха называют формовкой в почве. Для формовки в почве при-

готовляют основание — постель, которая должна иметь горизон-

тальную поверхность, хорошо отводит газы при заливке. Формовка

в почве допустима для простых неответственных отливок, а в ос-

новном этим способом получают тяжелые (свыше 5000 кг) корпус-

16

ные отливки (станины станков и т. д.). Очень крупные отливки

формуют в кессонах (яма в формовочном плацу цеха со стенками

и дном из железобетона и реже из кирпича). Когда нужно быстро

отлить одну или несколько отливок больших размеров и сократить

время и средства на изготовление моделей, формовку в почве про-

изводят по шаблонам (рис. 7, а).

Наиболее распространенным способом изготовления форм яв-

ляется формовка в опоках. В зависимости от конфигурации,

сложности и размеров отливки существует несколько способов

формовки в опоках: формовка в двух (см. рис. 4) и более опоках;

по целой или разъемной модели, по модели с отъемными частями.

Формы для отливок небольших размеров изготовляют в опоках

2 (рис. 7, в), снимаемых после формовки. Перед заливкой на фор-

му 1, находящуюся на подмодельной плите 4, чтобы она не разру-

шалась, надевают жакет 3.

В современных литейных цехах ручная формовка полностью

заменена машинной формовкой, производимой в опоках по

модельному комплекту, который устанавливают на столах формо-

вочных машин. На формовочных машинах механизировано уплот-

нение смеси в опоке и извлечение модели из формы.

17

По способу уплотнения смеси формовочные машины делят на

прессовые — с верхним прессованием (рис. 8, а), с нижним прес-

сованием (рис. 8, б) и встряхивающие, пескометы (рис. 8, в). При

изготовлении форм применяют также машины с комбинированны-

ми методами уплотнения (прессование под высоким давлением в

сочетании с пескодувным или встряхивающим с амортизацией

удара, вибропрессование) и автоматические формовочные линии.

Стержни, представляющие собой отдельно изготовленную

часть литейной формы, предназначе-

ны для образования внутренних по-

лостей. Во время заливки металла они

находятся в более тяжелых условиях,

чем литейная форма, так как в боль-

шинстве случаев почти вся их поверх-

ность омывается расплавленным ме-

таллом. Стержни должны обладать

высокой прочностью, газопроницаемо-

стью, податливостью, а также проти-

вопригарной стойкостью. Эти свойства

обеспечиваются правильной сушкой

стержней, их армированием, устрой-

ством каналов для вентиляции, ок-

раской.

Способ изготовления стержней зависит от типа производства.

В мелкосерийном и единичном производстве сложные и большие

стержни изготовляют вручную в деревянных стержневых ящиках,

а в серийном и массовом производстве — на специальных машинах

в металлических стержневых ящиках.

Стержневой ящик (рис. 9) представляет собой коробку 2, от-

крытую с одной стороны. Внутренние поверхности боковых стенок

ящика имеют уклон. К ним прилегают вставки 5, образующие под-

нутрения на боковой поверхности стержня 1. После набивки ящика

стержневой смесью на него устанавливают сушильную плиту 4,

затем ее вместе с ящиком поворачивают на 180°, ящик снимают,

оставляя на плите стержень со вставками, а вставки отводят от

стержня в стороны и вновь закладывают их в ящик.

18

Стержни формуют на пескодувных и пескострельных машинах.

Наряду с пескодувными и пескострельными машинами использу-

ют пескометы и встряхивающие машины, а также машины для из-

готовления стержней, твердеющих в холодной и горячей оснастке.

Технологический процесс изготовления стержней в горячей ос-

настке позволяет резко поднять производительность труда, полно-

стью заменить формовку стержней с печной сушкой, отказаться

от драйеров (сушильных плит) и каркасов.

Стержни в основном изготавливают пустотелыми с толщиной

стенки 8—10 мм. Они легки, обладают высокой податливостью, что

уменьшает образование горячих трещин в отливках.

Размерная точность стержней порядка 5-го, 7-го классов

(ОСТ 1010 и ОСТ 1015).

Изготовление стержней по горячей оснастке производится на

машинах с вертикальным или горизонтальным разъемами автома-

тически. Формовочным материалом служит песчано-смоляная

смесь на основе карбамидно-фурановой смолы марки КФ-90 и

КФ-40 в комплекте с катализатором ЛЕФ-А и ЛЕФ-Б . Время

отвердевания стержней в нагреваемой оснастке 15—45 с при тем-

пературе 220—300° С.

Обогрев стержневой оснастки производят газовыми горелками,

а в случае применения в оснастке больших деталей (болванок),

оформляющих внутреннюю полость, используют комбинирован-

ный нагрев — газовый и электрический.

Сборка, заливка форм и выбивка отливок. Сборка форм —

одна из ответственных завершающих операций, особенно при изго-

товлении сложных и крупных отливок. Она состоит из установки и

крепления стержней; проверки точности установки стержней; про-

верки размеров полостей формы, определяющих толщину стенок

отливки; удаления из формы сора, пыли; наложения верхней полу-

формы на нижнюю и скрепления их между собой; установки лит-

никовых и выпорных чаш.

В зависимости от типа производства, размеров отливки, сборку

форм осуществляют на конвейерах, сборочных стендах или плацу

(специально отведенная площадка в литейном цехе). Перемещение

и установка тяжелых стержней и наложение тяжелых полуформ

механизированы.

Заливка форм (см. рис. 7, б) производится различными

ручными (рис. 10, а) и крановыми ковшами (рис. 10, б, в, г). За-

литые литейные формы определенное время выдерживаются для

затвердевания расплава и охлаждения отливки.

Продолжительность охлаждения отливок устанавливается тех-

ническими условиями и зависит от массы, толщины стенок, конфи-

гурации отливок, свойства металлов и других факторов.

Выбивка отливок — это извлечение готовых отливок, сопровож-

дающееся разрушением форм на специальном оборудовании; мел-

кие и средние отливки извлекают на выбивных решетках, крупные

отливки на инерционно-ударных решетках.

19

После выбивки пустые опоки поступают обратно в формовоч-

ное отделение. Выбитая из форм горелая формовочная смесь ох-

лаждается, просеивается и идет на приготовление формовочных

смесей, а отливки транспортируются к месту обрубки и очистки.

20

Очистку мелких отливок производят в галтовочных и

дробеметных барабанах, очистку крупных отливок — в гидравли-

ческих и дробементных камерах. После очистки отливок от приго-

ревшей и приставшей смеси обрубают остатки литниковых систем,

заливы металла, заусенцы. Для этого применяют пневматические

инструменты, молотки, кувалды. Окончательную зачистку поверх-

ностей отливок осуществляют шлифовальными кругами. После

очистки, обрубки и зачистки отливки подвергаются термообработ-

ке, грунтовке и окраске. Готовые отливки контролируют и затем

сдают на склад готовой продукции.

§ 9. Специальные способы литья

В литейном производстве получили широкое применение новые

способы изготовления отливок. Использование этих способов дает

ряд преимуществ по сравнению с литьем в песчаные формы: воз-

можность максимально механизировать и автоматизировать про-

изводственный процесс, улучшение условий труда, увеличение

производительности, значительное снижение расходов формовоч-

ных материалов (а иногда полное исключение их из процесса

литья) и получение заготовки с минимальными припусками на ме-

ханическую обработку.

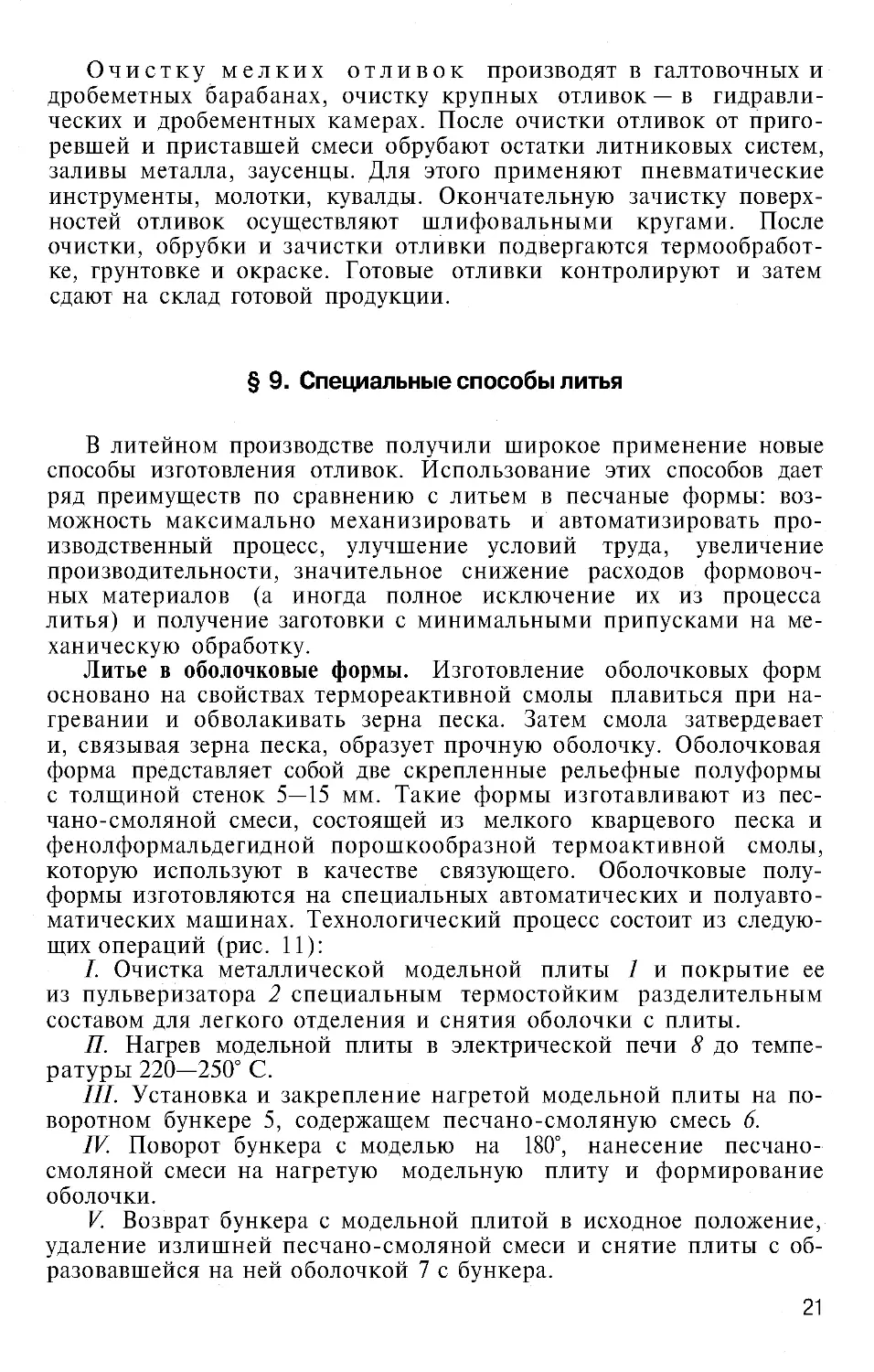

Литье в оболочковые формы. Изготовление оболочковых форм

основано на свойствах термореактивной смолы плавиться при на-

гревании и обволакивать зерна песка. Затем смола затвердевает

и, связывая зерна песка, образует прочную оболочку. Оболочковая

форма представляет собой две скрепленные рельефные полуформы

с толщиной стенок 5—15 мм. Такие формы изготавливают из пес-

чано-смоляной смеси, состоящей из мелкого кварцевого песка и

фенолформальдегидной порошкообразной термоактивной смолы,

которую используют в качестве связующего. Оболочковые полу-

формы изготовляются на специальных автоматических и полуавто-

матических машинах. Технологический процесс состоит из следую-

щих операций (рис. 11):

I. Очистка металлической модельной плиты 1 и покрытие ее

из пульверизатора 2 специальным термостойким разделительным

составом для легкого отделения и снятия оболочки с плиты.

П. Нагрев модельной плиты в электрической печи 8 до темпе-

ратуры 220—250° С.

III. Установка и закрепление нагретой модельной плиты на по-

воротном бункере 5, содержащем песчано-смоляную смесь 6.

IV. Поворот бункера с моделью на 180°, нанесение

песчано-

смоляной смеси на нагретую модельную плиту и формирование

оболочки.

V. Возврат бункера с модельной плитой в исходное положение,

удаление излишней песчано-смоляной смеси и снятие плиты с об-

разовавшейся на ней оболочкой 7 с бункера.

21

VI. Поворот модельной плиты на 180° и установка ее в электри-

ческую печь для окончательного отверждения оболочки (при тем-

пературе 300—350° С в течение 90—180 с).

VII. Съем оболочки с модельной плиты с помощью толкателей

3иплиты4.

Аналогичным путем изготовляют вторую (парную) полуформу.

В полученные оболочковые полуформы устанавливают стержни.

Спаривание полуформ производят по фиксаторам, с помощью скоб,

струбцин или склеиванием. При заливке форм для крупных отли-

вок составляющие оболочки успевают выгорать до застывания от-

ливки. Создается опасность разрушения перегоревших оболочко-

вых форм. В таких случаях нижние полуформы перед заливкой

обкладывают металлической дробью или песком, а верхние — на -

гружают, чтобы предупредить размыкание.

Способом литья в оболочковые формы получают отливки из

стали, чугуна и цветных сплавов. Точность отливок достигает 5-го,

7-го классов ОСТ 1010 и ОСТ 1015, а шероховатость поверхности

4—6-го классов ГОСТ 2789—73 .

Литье в оболочковые формы имеют преимущества: получение

точных отливок с чистыми (гладкими) поверхностями, уменьшение

расхода формовочных материалов, сокращение производственных

площадей, высокая производительность труда при изготовлении

форм, возможность длительного хранения оболочковых форм и

стержней, экономия металла из-за уменьшения литниковой систе-

мы и прибылей, сокращение процессов обрубки и очистки.

К недостаткам литья в оболочковые формы относятся высокая

стоимость смолы, оснастки, оборудования, длительность доводки

процесса. Все это позволяет применять способ литья в оболочковые

формы только в условиях крупносерийного и массового производ-

ства.

Литье по выплавляемым моделям. Особенностью литья по вы-

плавляемым моделям является получение неразъемных литейных

форм выплавлением, растворением или выжиганием из них модель-

ного материала, состоящего обычно из легкоплавких компонентов:

парафина, церезина, стеарина, буроугольного и торфяного восков

и других веществ, которые плавятся при температуре 50—90° С.

Для изготовления модели расплавленный. или пастообразный со-

став запрессовывают в металлическую разъемную пресс-форму,

изготовляемую обычно из стали или алюминиевых сплавов, реже

из гипса или пластмасс и имеющую полость, которая по конфигу-

рации и размерам точно соответствует модели. После затвердева-

ния модельного состава форму раскрывают и извлекают модель.

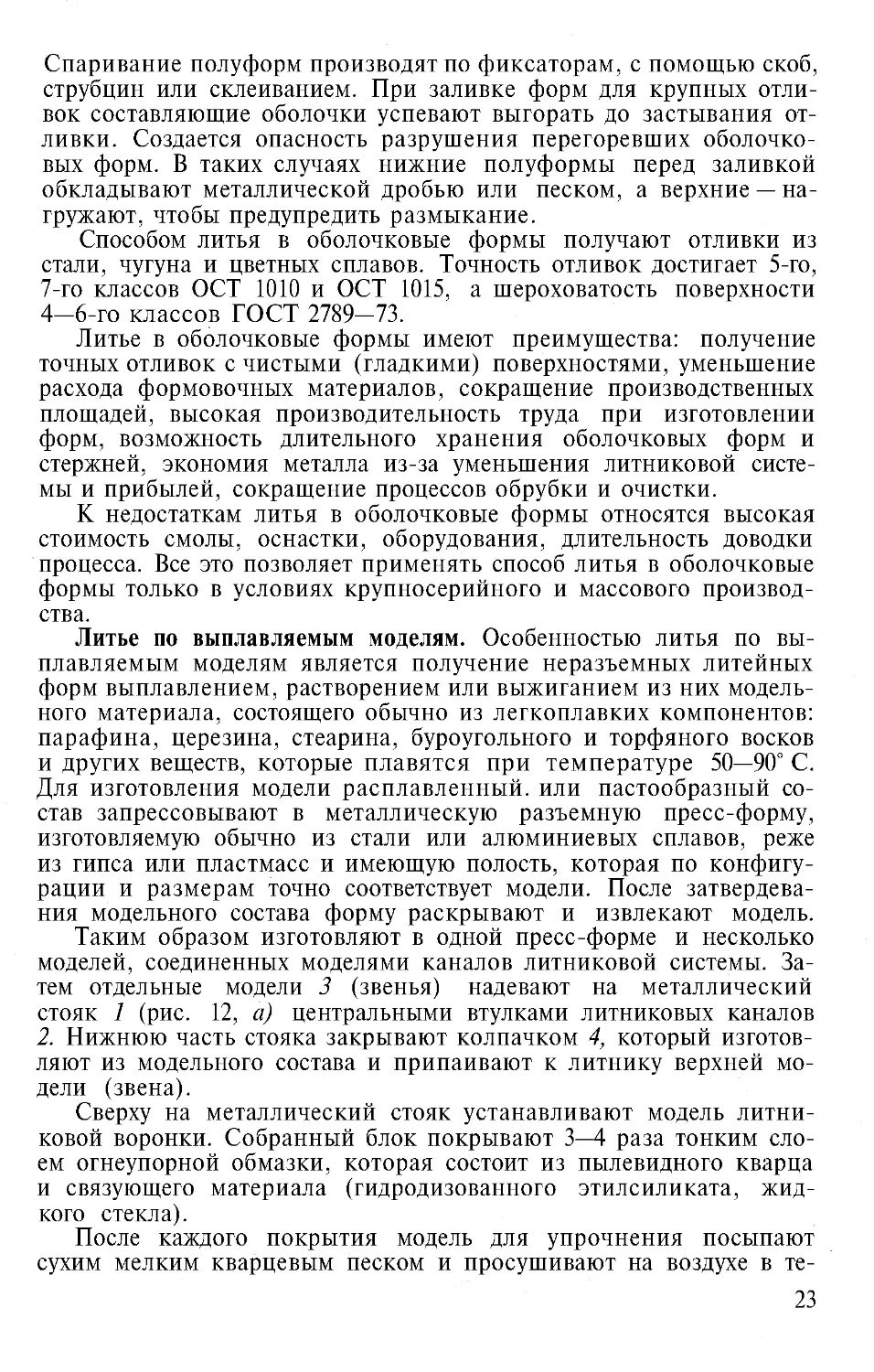

Таким образом изготовляют в одной пресс-форме и несколько

моделей, соединенных моделями каналов литниковой системы. За-

тем отдельные модели 3 (звенья) надевают на металлический

стояк 1 (рис. 12, а) центральными втулками литниковых каналов

2. Нижнюю часть стояка закрывают колпачком 4, который изготов-

ляют из модельного состава и припаивают к литнику верхней мо-

дели (звена).

Сверху на металлический стояк устанавливают модель литни-

ковой воронки. Собранный блок покрывают 3—4 раза тонким сло-

ем огнеупорной обмазки, которая состоит из пылевидного кварца

и связующего материала (гидродизованного этилсиликата, жид-

кого стекла).

После каждого покрытия модель для упрочнения посыпают

сухим мелким кварцевым песком и просушивают на воздухе в те-

23

чение 2—6 ч. Полученная таким образом оболочка имеет толщину

3—5 мм. После сушки из моделей извлекают металлический стояк,

а легкоплавкие модели вытапливают из оболочковых форм. Для

этого пользуются горячей водой, имеющей температуру около

90° С, или производят выплавление в расплаве модельного состава

паром, горячим воздухом. В ряде случаев модели выжигают или

растворяют.

Неразъемную форму 5 (рис. 12, б) устанавливают в опоку 6,

засыпают песком 7 и помещают в электропечь для прокаливания

при температуре 850—900° С. В печах выжигаются остатки модель-

ной смеси, а форма после прокаливания еще немного упрочняется

и приобретает необходимую прочность. Затем нагретую форму по-

дают на заливку. После охлаждения отливки форму выбивают.

От отливки отделяют литниковую систему, которая поступает на

переплавку. Отливку очищают, зачищают, подвергают нормализо-

ванному отжигу и направляют на склад или в механические цехи.

Литье по выплавляемым моделям применяют для получения

отливок, конфигурация которых при изготовлении их из сортового

металла или поковок потребовала бы большой и сложной механи-

ческой обработки. Этим способом изготовляют отливки с толщи-

ной стенок от 0,5 до 10 мм, массой от 20 г до 100 кг.

Точность литья достигает 5-го и 7-го классов ОСТ 1010 и

ОСТ 1015, а шероховатость поверхности. 5—6-го классов ГОСТ

2789—73 .

24

Наиболее экономично применение литья по выплавляемым мо-

делям в серийном и массовом производстве мелких стальных от-

ливок.

Центробежное литье. Центробежное литье осуществляется на

специальных машинах. Расплав, заливаемый во вращающуюся

форму, центробежными силами плотно прижимается к внутренним

стенкам формы и воспринимает ее конфигурацию. Формы могут

вращаться вокруг горизонтальной, вертикальной и наклонной осей.

Наиболее распространены машины с горизонтальной осью враще-

ния. Методом центробежного литья, как правило, получают

отливки, представляющие собой тела вращения (втулки, трубы,

диски).

Центробежные силы не только распределяют жидкий металл к

форме, но и способствуют перемещению на внутреннюю поверх-

ность отливки более легких, чем сплав, шлаковых и газовых вклю-

чений. Отливка получается более чистой и плотной.

Для получения втулок применяют машины с горизонтальной и

вертикальной осями вращения (рис. 13). Определенная доза рас-

плава из ковша 4 заливается во вращающуюся форму 1 через

металлоприемник 3. Под действием центробежных сил металл 2

отбрасывается к стенкам формы. Форма вращается до тех пор,

пока расплав не затвердеет, затем отливку 5 извлекают из формы.

Перед каждой заливкой внутреннюю полость формы покрывают

противопригарной краской или присыпкой.

Центробежным способом можно получать биметаллические

отливки, поочередно заливая в форму разнородные расплавы.

Преимуществом центробежного литья является получение от-

ливок без литниковых систем. Отливки имеют плотную; мелкозер-

нистую структуру и повышенные механические свойства по срав-

нению с отливками, изготовленными литьем в песчаные формы.

Этим способом получают отливки 5-го класса точности с хорошим

качеством поверхности. Недостатком способа центробежного

литья является необходимость больших припусков на механиче-

скую обработку наружных поверхностей 1,5—2,5 мм, внутренних

25

поверхностей 2,5—3,5 мм. Центробежное литье применяют в мас-

совом, крупносерийном и мелкосерийном производствах.

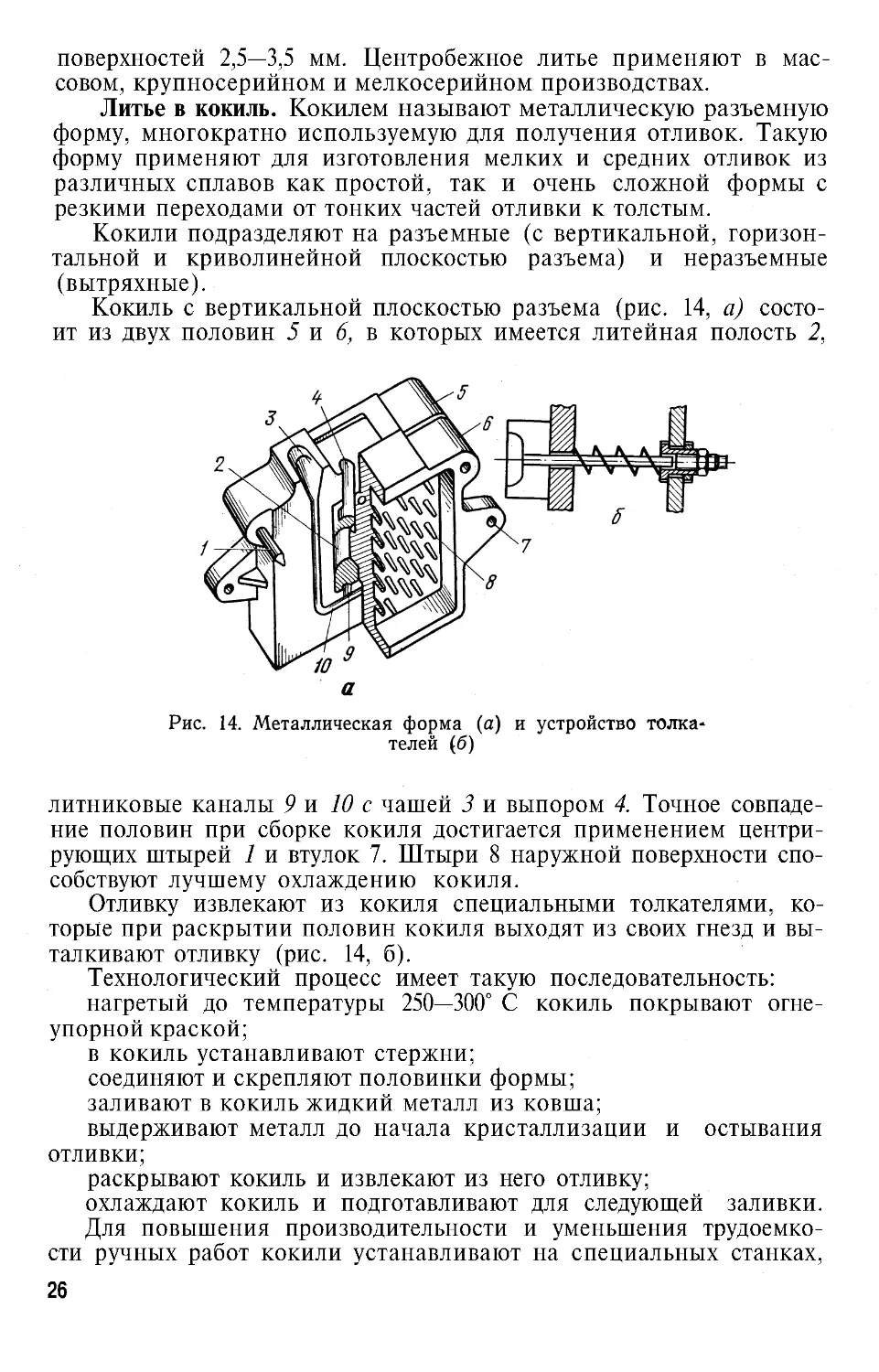

Литье в кокиль. Кокилем называют металлическую разъемную

форму, многократно используемую для получения отливок. Такую

форму применяют для изготовления мелких и средних отливок из

различных сплавов как простой, так и очень сложной формы с

резкими переходами от тонких частей отливки к толстым.

Кокили подразделяют на разъемные (с вертикальной, горизон-

тальной и криволинейной плоскостью разъема) и неразъемные

(вытряхные).

Кокиль с вертикальной плоскостью разъема (рис. 14, а) состо-

ит из двух половин 5 и 6, в которых имеется литейная полость 2,

литниковые каналы 9 и 10 с чашей 3 и выпором 4. Точное совпаде-

ние половин при сборке кокиля достигается применением центри-

рующих штырей 1 и втулок 7. Штыри 8 наружной поверхности спо-

собствуют лучшему охлаждению кокиля.

Отливку извлекают из кокиля специальными толкателями, ко-

торые при раскрытии половин кокиля выходят из своих гнезд и вы-

талкивают отливку (рис. 14, б).

Технологический процесс имеет такую последовательность:

нагретый до температуры 250—300° С кокиль покрывают огне-

упорной краской;

в кокиль устанавливают стержни;

соединяют и скрепляют половинки формы;

заливают в кокиль жидкий металл из ковша;

выдерживают металл до начала кристаллизации и остывания

отливки;

раскрывают кокиль и извлекают из него отливку;

охлаждают кокиль и подготавливают для следующей заливки.

Для повышения производительности и уменьшения трудоемко-

сти ручных работ кокили устанавливают на специальных станках,

26

на которых все операции сборки кокиля, кроме установки стерж-

ней, механизированы.

Стойкость кокилей зависит от температуры заливаемого метал-

ла и от массы получаемых отливок. Точность отливки при литье в

кокиль соответствует 5—9 -му классам, а шероховатость поверхно-

сти 4—6-му классам. Припуск на механическую обработку колеб-

лется в пределах 0,5—2 мм.

Преимуществами кокильного литья являются возможность мно-

гократно использовать форму, высокая механическая прочность

отливок, незначительные припуски на механическую обработку,,

экономия металла. К недостаткам следует отнести высокую стои-

мость кокилей, сложность получения тонкостенных отливок, поэто-

му литье в кокиль целесообразно применять в условиях массового

и крупносерийного производств.

Литье под давлением. Сущность этого способа заключается в*

том, что расплав металла подается в стальную разъемную пресс-

форму под давлением. Рабочее давление на расплав осуществля-

ется непосредственно сжатым воздухом (газом) или поршнем, ко-

торый перемещается под действием сжатого воздуха (газа), эмуль-

сии или масла. Давление может достигать нескольких сот

атмосфер, что обеспечивает хорошую заполняемость пресс-формы

и получение отливок 3—5-го классов точности и с шероховатостью

поверхности, соответствующей 5—8 -му классам. При этом обеспе-

чивается большая производительность.

Литье под давлением ведут на компрессорных и прошневых ма-

шинах. Поршневые машины выполнены с вертикальной и горизон-

тальной камерами прессования. Камеры могут быть холодными в

горячими.

Схема литья под давлением на машине с вертикальной камерой

(рис. 15, а) следующая. Расплав 2 заливают мерной ложкой в ка-

меру прессования 3. Верхний поршень 1, опускаясь, оказывает

большое давление на порцию расплава, который передает давле-

ние на нижний поршень 8. Поршень, передвигаясь, открывает лит-

никовый канал 11, через который расплав заполняет полость пресс-

формы.

Пресс-форма состоит из двух полуформ 4 и 5. После затверде-

вания расплава полуформа 4 отходит в сторону, а отливка 7 вмес-

сте с литником 10 выталкивается толкателями 6. Излишек метал-

ла 9, который не вошел в полость пресс-формы, выталкивается из

камеры поршнем 8 и поступает на переплавку.

Литье под давлением на машине с горизонтальной камерой

(рис. 15, б) протекает в той же последовательности.

Основные преимущества литья под давлением заключаются в

следующем. Литье под давлением позволяет решить одну из важ-

нейших задач литейного производства: максимально приблизить

размеры отливки к размерам готовой детали. Отливки, полученные

в металлических пресс-формах, имеют чистую и гладкую поверх-

ность, что значительно сокращает поверхностную отделку деталей

(шлифование, полирование и т. д.). Этим способом отливают от-

27

ветственные детали с тонкими стенками, сложной конфигурации.

Кроме того, литье под давлением применяют для соединения не-

скольких деталей или получения отливок с арматурой из других

металлов. Отливки, полученные литьем под давлением, имеют

мелкозернистую структуру и высокие механические свойства.

Экономически выгодным также является то, что в одной пресс-

форме можно изготовить в короткий срок большое количество

отливок. Высокая производительность этого способа литья и мини-

мальные припуски снижают себестоимость производства как в ли-

тейном, так и в механических цехах.

Кроме того, литье под давлением исключает применение фор-

мовочных смесей, поэтому санитарно-производственные условия

лучше, чем в обычных литейных цехах.

Таким образом, литье под давлением — один из наиболее про-

грессивных способов изготовления отливок.

С другой стороны, литье под давлением — сложный технологи-

ческий процесс, который требует знаний металлургии сплава, тех-

нологии литья, специальных знаний инструментального производ-

ства при изготовлении пресс-форм и, наконец, механики при экс-

плуатации машин для литья под давлением.

28

Литье под давлением имеет некоторые недостатки, например

появление в отливках мелких воздушных раковин (пористости).

Находящийся в полости пресс-формы воздух не успевает полностью

выходить наружу и частично смешивается с расплавом. Не успева-

ют выйти из отливки и газы, растворенные в металле, из-за пори-

стости отливки нельзя подвергать термообработке, так как при

нагреве появляются вздутия. Трудно, а иногда и невозможно, от-

лить этим способом деталь с поднутрением и внутренними поло-

стями.

Существующие в современном производстве машины и пресс-

формы пригодны лишь для изготовления отливок из сплавов с

температурой плавления ниже 1000° С. Для литья стали изготов-

лены специальные опытные литейные машины и пресс-формы (см.

гл. VI).

Литьем под давлением можно получать отливки не из всех спла-

вов. Наиболее пригодные — цинковые сплавы, некоторые алюми-

ниевые, латуни. Труднее получать этим способом детали из стали

и чугуна. Не отливают под давлением детали из бронз.

Высокая стоимость оборудования и пресс-форм делает не всег-

да выгодным производство небольших партий отливок способом

литья под давлением, поэтому способ литья под давлением широ-

ко распространен в серийном и массовом производствах.

Контрольные вопросы

1. Из каких операций состоит технологический процесс получения отливок?

2. Как устроена песчаная литейная форма?

3. Какие машины применяют для изготовления форм и стержней?

4. Из каких элементов состоит литниковая система?

5. Назовите специальные методы получения отливок, их преимущества и не-

достатки.

6. В чем сущность литья под давлением?

7. Укажите преимущества и недостатки литья под давлением.

Глава III

МАШИНЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

§ 10. Общие сведения и классификация

Почти все известные машины для литья под давлением имеют

гидравлический привод, т. е. их механизмы приводятся в движение

жидкостью под давлением. Такой привод имеет ряд преимуществ:

механизмы машин работают спокойно, без толчков, поршни машин

передают большие усилия.

Работа гидравлического привода основана на физическом зако-

не, согласно которому давление, производимое на жидкость в зам-

кнутом сосуде, передается по всем направлениям с одинаковой

силой. Следовательно, если жидкость находится под давлением

в одном или нескольких сообщающихся сосудах, то давление, при-

29

ходящееся на 1 см

2

площади стенок, дна и крышек сосудов, будет

одинаковым.

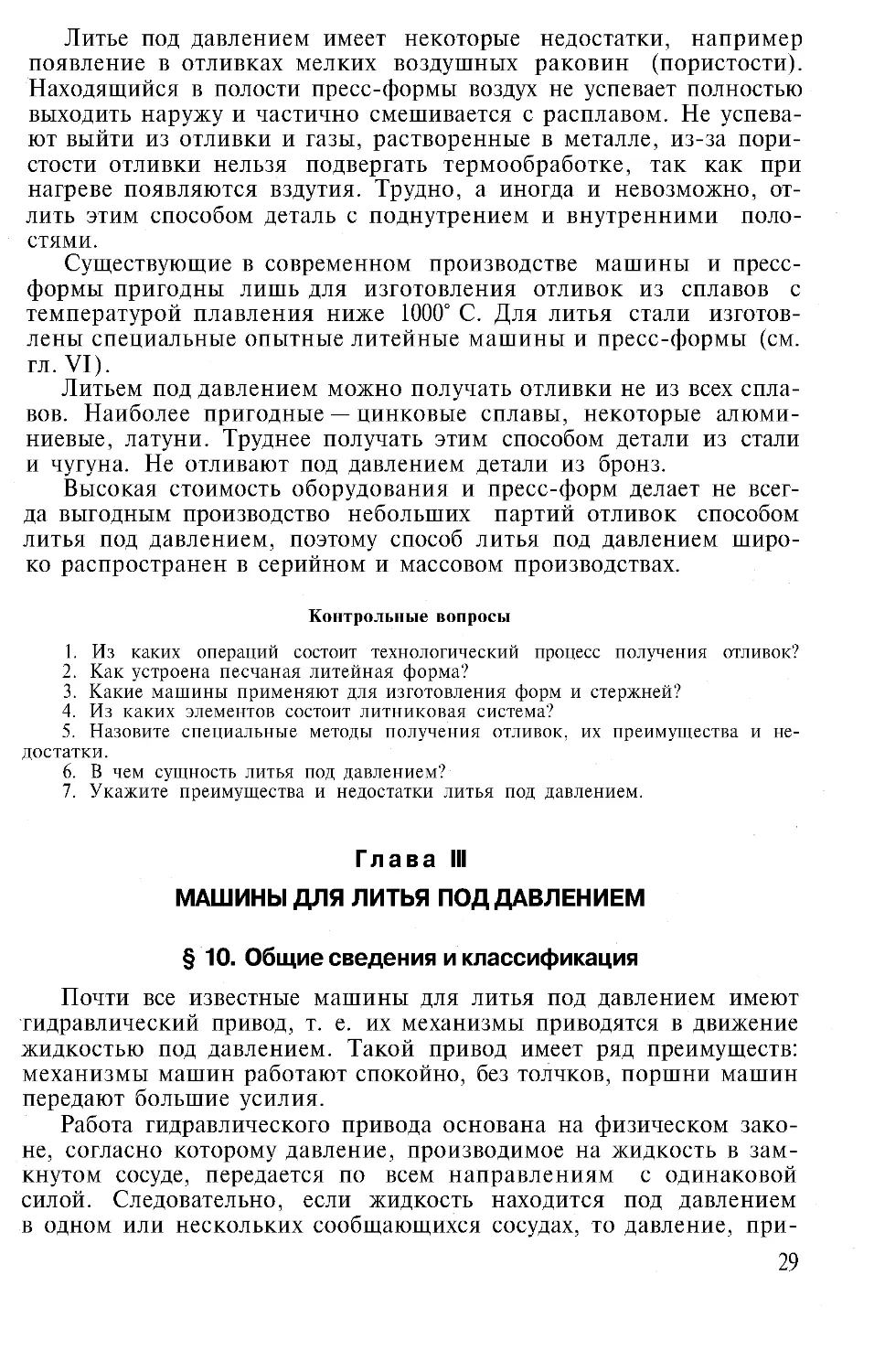

Передача давления жидкости к механизмам машин осущест-

вляется плунжерным нагнетательным насосом (рис. 16). Пор-

шень 1 плотно прилегает к стенкам цилиндра 2. В нижней части

цилиндра и в трубе 5, отводящей жидкость из насоса, установлены

клапаны 4 и 5, которые могут открываться только вверх. При дви-

жении поршня вверх в цилиндре под поршнем создается разреже-

ние. Под действием атмосферного давления жидкость поднимается

и открывает клапан 5. При опускании поршня жидкость, находя-

щаяся под поршнем, давит на клапан 5 и закрывает его. Жидкость

перетекает в трубу 5, открывая клапан 4.

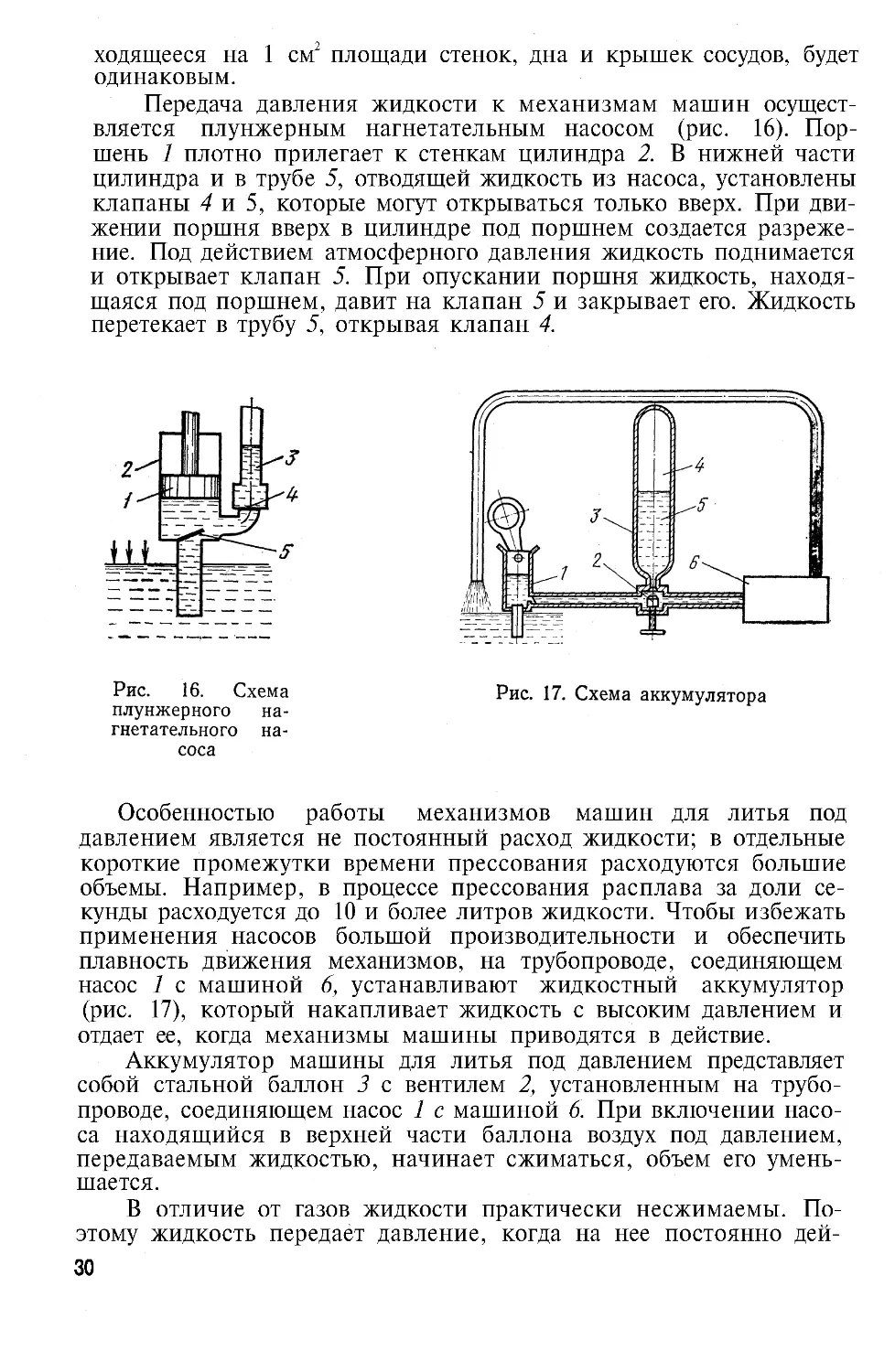

Особенностью работы механизмов машин для литья под

давлением является не постоянный расход жидкости; в отдельные

короткие промежутки времени прессования расходуются большие

объемы. Например, в процессе прессования расплава за доли се-

кунды расходуется до 10 и более литров жидкости. Чтобы избежать

применения насосов большой производительности и обеспечить

плавность движения механизмов, на трубопроводе, соединяющем

насос 1 с машиной 6, устанавливают жидкостный аккумулятор

(рис. 17), который накапливает жидкость с высоким давлением и

отдает ее, когда механизмы машины приводятся в действие.

Аккумулятор машины для литья под давлением представляет

собой стальной баллон 3 с вентилем 2, установленным на трубо-

проводе, соединяющем насос 1 с машиной 6. При включении насо-

са находящийся в верхней части баллона воздух под давлением,

передаваемым жидкостью, начинает сжиматься, объем его умень-

шается.

В отличие от газов жидкости практически несжимаемы. По-

этому жидкость передает давление, когда на нее постоянно дей-

30

етвует какая-нибудь сила. Например, если перекрыть баллон вен-

тилем и отключить насос при давлении до 120 ат, жидкость оста-

нется под давлением, так как в баллоне находится сжатый воздух.

Воздух будет давить на жидкость с такой силой, с какой жидкость

ранее сжала его, т. е . давление в баллоне будет 120 ат.

Если открыть вентиль баллона и слить 10 л жидкости, то объем

воздуха в баллоне увеличится на 10 л, давление в баллоне резко

снизится. Опытным путем можно установить, что в баллоне ем-

костью 250 л при отборе 10 л давление снизится со 120 приблизи-

тельно до 90 ат.

Чтобы при отборе жидкости давление в баллоне снижалось

меньше, перед заполнением баллона жидкостью в него нагнетают

больше воздуха, т. е . создают в нем давление воздуха выше атмо-

сферного. Если баллон емкостью 250 л предварительно заполнить

воздухом с давлением 65 ат и накачать жидкостью с давлением

120 ат, то при отборе 10 л жидкости давление в баллоне упадет

не на 30, как раньше, а только на 10 ат.

В рабочем состоянии аккумулятор заполнен газом 4 и жид-

костью 5. Плунжерный насос не может постоянно давить на жид-

кость, и поэтому, создав нужное давление в аккумуляторе, автома-

тически отключается. В это время аккумулятор сохраняет давление

жидкости в трубопроводах, а при включении того или иного меха-

низма сжатый воздух выталкивает из баллона жидкость и направ-

ляет ее в цилиндры машины. Давление в баллоне падает незначи-

тельно. При определенном снижении давления насос автоматически

включается. Рабочей жидкостью является эмульсия (механическая

смесь масла и воды) или масло веретенное (тогда вместо воздуха

применяют азот). В машинах последних конструкций в качестве

рабочей жидкости применяют специальные негорючие жидкости,

улучшающие противопожарное состояние цеха.

Машины для литья под давлением делятся на два типа: ком-

прессорные и поршневые гидравлические. Компрессорные машины,

в которых расплав подается в пресс-форму под действием на него

непосредственно сжатого воздуха (газа), применяют редко.

Различают поршневые гидравлические машины с горячей и хо-

лодной камерами прессования.

Машины с горячей камерой прессования используют главным

образом для литья сплавов с низкой температурой заливки на осно-

ве цинка, олова, свинца.

Машины с холодной вертикальной (или горизонтальной) каме-

рой прессования применяют для литья всех сплавов.

§ 11. Машины с холодной вертикальной камерой прессования

В отличие от машин с горячей камерой прессования на машинах

с холодной камерой прессования печь с расплавом отделена от ма-

шины. Расплав рабочий берет из раздаточно-подогревательной печи

мерной ложкой, заливает его в камеру через специальное окно,

31

после чего включает механизм запрессовки, и поршень подает

жидкий металл в полость пресс-формы.

В промышленности наиболее распространены отечественные

машины 511, 71808, а также чехословацкие машины «Полак» и

CLPO.

Машина 511 (рис. 18) состоит из четырех основных узлов: насо-

са, аккумулятора, механизмов прессования и запирания. В качестве

рабочей жидкости используют масло типа «Веретенное-2» или

эмульсию.

Рабочая жидкость от аккумулятора к машине подводится через

вентиль 44 по трубе 56. При открытом вентиле 63 жидкость, имею-

щая постоянное давление 120 ат, поступает в трубы 61, 12 и 66. Из

трубы 61 жидкость попадает под поршень 24, удерживая его в верх-

нем положении вместе с тягами 25 и траверсой 23, упирающейся в

поршень 22, к которому привернут пуансон (поршень) 21. Из тру-

бы 12 жидкость через канал штока 11, закрепленного в цилиндре,

переливается в полость 9, удерживая поршень 16 в крайнем левом

положении (пресс-форма раскрыта).

Из трубы 66 жидкость попадает в распределительный аппарат

и дальше по трубе 5, через телескопическую трубу и ручной клапан,

под поршень 17 стержневытаскивателя. При установке стержня

в пресс-форму поворачивают ручной клапан и жидкость по трубе 18

подается под поршень 17, опуская его вниз. При обратном повороте

клапана жидкость через телескопическую трубу по трубе 20 пере-

текает в сливную трубу 19.

Из трубы 66 по каналу 2

через отжатый пружиной /

клапан 76 (клапан 71 при

этом закрыт) жидкость по

трубе 58 поступает в золотни-

ковый распределитель и давит

на поршень 57, который удер-

живает поршень золотника 64

нижнем положении, закры-

вая доступ жидкости из поло-

сти 62. В таком положении

машина готова к работе.

Первая

операция — за -

крытие

пресс-формы.

Рабочий нажимает на педаль

67 (педаль имеет защелку), от-

крывая клапан 71 и закрывая

клапан 69. Жидкость припод-

нимает клапан 72, проходит по

каналу 70 и по трубе 77 в ав-

томатический вентиль, дальше

по трубе 8 в полость 15 и да-

вит на поршень 16, передвигая

его вправо. Давление в поло-

сти 9 преодолевается вследствие разности площадей. Полость 10

заполняется жидкостью из баллона через обратный клапан 13.

В конце хода поршня 16 штангой с кулачком 6 открывается кла-

пан 3, через который жидкость по трубе 4 поступает в полость 10,

закрывает клапан 13 и дополнительно зажимает пресс-форму.

Вторая операция — прессование. При нажатии на пе-

даль 78 открывается клапан 74 и закрывается клапан 76. Жидкость

по трубе 58 и по каналам 75, 73 сливается в трубу 14\ золотник 64

передвигает вверх, жидкость по трубе 65 попадает в мультиплика-

тор, поршень 7 которого создает дополнительное давление в поло-

сти 10. Жидкость по трубе 52 поступает в полость прессового

цилиндра и опускает пуансон 21, который, войдя в стакан 53, давит

на нижний поршень 54 и через литниковую втулку (мундштук) 55

впрессовывает расплав в пресс-форму. Скорость опускания и подъ-

ема поршня регулируется игольчатыми клапанами 59 и 60.

Заливку порции расплава в стакан производят вручную, мер-

ной ложкой. При прессовании педаль удерживают в нижнем поло-

жении 2—3 с, для того чтобы произошла окончательная допрессов-

ка отливки.

При снятии ноги с педали 78 пружина 1 открывает клапан 76,

а клапан 74 закрывается. Жидкость по трубе 58 снова поступает

в золотниковый распределитель 64, который соединяет полость

прессового поршня со сливной трубой 14. Поршень 24, находящий-

ся под постоянным давлением, поднимает при помощи тяги 25 пу-

ансон 21 и поршень 54. Труба 65 также соединяется со сливной

трубой, освобождая поршень мультипликатора от давления.

Третья операция — раскрытие пресс-формы. Защелка

снимается с педали 67, которая пружиной 68 поднимается вверх,

открывая клапан 69 и закрывая клапан 71. Таким образом, полость

15 через трубы 77 и 8 соединяется со сливной трубой, и поршень 16

под действием постоянного давления перемещается влево, раскры-

вая пресс-форму и вытесняя жидкость из полости 10 в трубу 4 через

клапан 3 в трубу 77 и дальше в сливную трубу. Машина снова го-

това к работе.

Гидропривод машины 511 включает насос I и однобал-

лонный аккумулятор III.

Шатуны 26 насоса сообщают усилие нагнетательным поршням

42, при перемещении которых жидкость засасывается из бака по

трубе 50 через клапан 51. Жидкость сжимается до 120 ат и через

нагнетательный клапан 41 по трубе 28 поступает в автоматический

переключатель 29, имеющий обратный клапан 30 и выпускной кла-

пан 31. Жидкость поднимает клапан 30 и по трубе 27 перетекает

в корпус 46 вентиля 44 аккумулятора и дальше в трубу 56. Когда

отвернут вентиль 44 и открыт клапан 45, жидкость поднимает кла-

пан 48 и переливается в баллон 39 аккумулятора, сжимая газовую

подушку до 120 ат (давление в аккумуляторе показывает мано-

метр 40). В это время клапан 31 удерживается давлением жидко-

сти, поступающей по каналу 34 через фильтр 37. При повышении

давления толкатель 38, преодолевая силу пружины 43, повернет

34

рычаг переключателя по часовой стрелке, клапан 36 закроется, а

клапан 35 откроется и выпустит из верхней полости клапана 31

жидкость, которая по каналам 34 и 33 пойдет к сливному отвер-

стию 32. Клапан 31 поднимается, и насос начнет работать, подавая

жидкость обратно в бак. Когда давление упадет ниже заданного,

рычаг возвратится в прежнее положение и насос будет подавать

жидкость в систему.

Аккумулятор III нужен для обеспечения достаточного количест-

ва жидкости 47 при прессовании и запирании пресс-формы. Энер-

гия, накопленная аккумулятором, расходуется частично на выем

подвижных деталей пресс-формы и выталкивание отливок. Груз 49

служит для закрытия аккумулятора при снижении давления до

70—80 ат.

Перед включением насоса (рис. 19, а) необходимо проверить

уровень рабочей жидкости в баке 1, а также наличие смазки в кар-

тере 2 насоса, крепление шатунов и подшипников, легкость движе-

ния всех трущихся частей при ручном проворачивании шкива 3,

сальниковые уплотнения плунжеров; все крепления и, если болты

или гайки ослаблены, подтянуть их.

Если насос не забирает жидкость из бака, то следует остановить

двигатель, вывинтить пробки всасывающих клапанов 4, залить по-

лости клапанов жидкостью, провернуть шкив, завернуть пробки

и снова

пустить двигатель.

Перед зарядкой аккумулятора

35

(рис. 19,6) из него выпускают рабочую жидкость в бак 1 и пере-

крывают вентиль 8.

Порядок зарядки аккумулятора 5 следующий. Баллон с газом

(азотом) подсоединяют к штуцеру 7, открывают вентиль 6 акку-

мулятора и вентиль на баллоне с газом. Газ заполняет аккумуля-

тор. После выравнивания давления в аккумуляторе и баллоне с

газом баллон отключают и заменяют новым, чтобы поднять дав-

ление газа в аккумуляторе до 50—55 ат.

В качестве газа используют сжатый азот (рабочая жидкость —

масло) или сжатый воздух (гидропривод работает на эмульсии).

Зарядив аккумулятор, включают насос и осторожно открывают

вентиль 6. Когда давление достигает 120 ат, производят регулиров-

ку переключателя на насосе. Аккумулятор перезаряжается один

раз в 5—6 месяцев.

§ 12. Машины с холодной горизонтальной камерой прессования

Горизонтальное расположение камеры прессования более удоб-

но и позволяет упростить конструкцию литейных машин. Наиболее

распространены в промышленности машины с горизонтальной ка-

мерой 515М, 512Г, 5А14, 516М2, 71107, 71108, чехословацкие ма-

шины CLOO, машины итальянских фирм «Триульци», «Идра», ма-

шины швейцарской фирмы «Бюлер» и западногерманских фирм

«Вайнгартен» и «Вотан».

Устройство и работа узлов машины 515М. Машина (рис. 20)

состоит из двух горизонтальных гидравлических блоков: левого,

закрывающего пресс-форму, и правого, запрессовывающего рас-

плав в пресс-форму и удаляющего из камеры прессования остаток

сплава.

Оба блока смонтированы на сварной станине 18, внутри которой

установлен бак 22 с рабочей жидкостью. Насос 26 и аккумулято-

ры 29 также установлены на станине 18. Жидкость подается в ци-

линдр 7, поршень которого передает движение через систему ры-

чагов 5 на подвижную плиту 7, перемещающуюся по четырем на-

правляющим штангам 21. Таким образом происходит запирание

пресс-формы, причем система рычагов занимает «мертвое» поло-

жение, и при заливке расплава пресс-форма не раскроется. Отлив-

ка выталкивается плитой 6.

Камера прессования 9 (заливочный стакан) закреплена в не-

подвижной плите 8. Прессующий плунжер 20 соединен со штоком

13 поршня 15 через стержень 10, который имеет штуцер 11 для по-

дачи и отвода воды, охлаждающей плунжер. Весь прессовый меха-

низм, закрепленный на неподвижной плите 12, может перемещать-

ся по вертикали с помощью винтового подъемника 17 (домкрата).

Преимуществом машины является двухступенчатая скорость

движения прессующего плунжера, Сначала поршень движется

медленно, но с поступлением расплава в пресс-форму автоматиче-

ски включается дополнительный приток жидкости, вследствие чего

давление на поршень и скорость его движения возрастают. В ре-

36

зультате подобного распределения скоростей уменьшается захват

воздуха улучшается качество отливок.

Насос 26 состоит из двух сидящих на одном валу лопастных

насосов а и б с подачей соответственно 150 и 25 л/мин и давлением

17 и 65 ат. Жидкость (масло) в цилиндры 1 и 14 распределяется

при помощи двух золотников 36 и 37, поршни которых перемеща-

ются от четырехходового золотника 39 с электромагнитным управ-

лением поворотом крана 33.

Насос подает масло в систему через панель 44, которая служит

для разделения потока масла, подаваемого лопастными насосами,

и для предохранения их от перегрузки. При давлении масла в сети,

превышающем настройку пружины клапана низкого давления 43

(17 ат), поток масла автоматически разделяется. Если давление

в сети превышает 17 ат, то насос с большей подачей 150 л/мин раз-

гружается. При давлении, превышающем 17 ат, жидкость, подава-

емая обоими насосами, попадает в гидросистему. Этого давления

достаточно для перемещения подвижной плиты в обе стороны и

для возврата прессующего поршня в исходное положение. Макси-

мальное давление в системе 65 ат поддерживается работой насоса

с подачей 25 л/мин.

Аккумулятор 29 представляет собой стальной баллон, объем ко-

того на 1/3 заполнен инертным газом — азотом, а остальной объ-

ем занят маслом, находящимся под давлением 65 ат. Масло, посту-

пающее из аккумулятора, перемещает поршень цилиндра при прес-

совании вперед со скоростью 0,9—1,0 м/с и давит на поршень до

раскрытия пресс-формы.

При повышении в системе давления поток масла разделяется.

При этом труба 41 соединена с баком 22 и давление в сети акку-

мулятора не ниже давления настройки регулятора 48. При пониже-

нии давления поршень золотника 45 разделительной панели 44 пе-

реместится в крайнее верхнее положение и соединит лопастной

насос с подачей 25 л/мин с аккумулятором 29. Труба 41 в этом

случае окажется под давлением, поршень золотника 42, разгру-

жающий насос с подачей 150 л/мин, займет крайнее нижнее поло-

жение и поток масла от двух лопастных насосов пойдет на зарядку

аккумулятора. Работа обоих насосов под давлением 65 ат требует

мощности 25 кВт. На машине установлен электродвигатель 14 кВт.

Допустима почти двойная перегрузка, так как зарядка аккумуля-

тора длится всего 1,5 с.

Зарядку аккумулятора производят следующим образом: откры-

вают вентили 52 и 51 для спуска масла в бак 22. Оставшийся азот

заполняет свободное пространство. Баллоны с азотом при давлении

150 ат соединяют с помощью трубопроводов с одним из вентилей 53,

затем открывают вентиль баллона и азот, находящийся под давлени-

ем 150 ат, из баллона поступает в аккумулятор, давление в котором

показывает манометр 30, включаемый вентилем 31. При показании

манометра 32—35 ат первый этап зарядки аккумулятора заканчи-

вают, т. е. отсоединяют трубопроводы, предварительно закрыв вен-

тиль азотного баллона. Затем запускают электродвигатель 27 мас-

37

ляного насоса для повышения давления в аккумуляторе (второй

этап зарядки) до 65—70 ат, после чего электродвигатель масляного

насоса останавливают и закрывают вентили 51 и 52. Зарядка ак-

кумулятора считается законченной.

Включение масляного насоса осуществляют следующим обра-

зом: открывают запорный вентиль 28, регулирующий скорость

сближения половин пресс-формы, затем включают электродвига-

тель нажатием кнопки «Пуск» на коробке управления. Включение

насоса производят в обратном порядке: нажимают на кнопку

«Стоп» и закрывают вентиль 28. Во избежание разноса включать

электродвигатель, не открыв запорный вентиль 28, категорически

запрещается.

Перед включением машины нужно открыть вентиль 52, регули-

рующий скорость перемещения плунжера прессующего механизма,

а также запорный вентиль 28, затем включить электродвигатель,

нажав кнопку «Пуск» на коробке управления 23. Для полуавтома-

тической работы необходимо установить переключатель режима

работы в положение «полуавтоматический режим». Цикл начина-

ется с перемещения подвижной плиты после нажатия на две кноп-

ки «Закрытие пресс-формы» пульта управления. При этом проис-

ходит возбуждение электромагнитов 32 и 34, результатом чего яв-

ляется поворот крана управления 33. Масло от насоса поступает

в левую полость золотника 36, перемещая его плунжер вправо.

После того как плунжер золотника 36 займет крайнее правое по-

ложение, левая полость цилиндра 1 сближения пресс-форм ока-

жется под давлением, а правая будет соединена с баком 22. Дав-

ление в сети 17 ат. В конце закрытия формы давление в сети воз-

растает до 65 ат.

При закрытии пресс-формы срабатывает конечный включатель

43, подготавливая электрическую цепь включения операции «Прес-

сование». Это обеспечивает безопасность работы: пока обе поло-

вины пресс-формы не закроются, прессование не происходит. После

заливки расплава в камеру прессования 9 (заливочный стакан)

мерной ложкой нажимают кнопку «Прессование» или ножную пе-

даль.

Рабочий цикл машины длится от 20 до 150 с в зависимости от

массы и размера отливки. Этот цикл включает следующие опера-

ции: сближение половин пресс-формы (3 с), заливку расплава (5—

12 с), прессование (2 с), выдержку для охлаждения отливки (3—

120 с), раскрытие пресс-формы и выталкивание отливки (2 с) воз-

врат плунжера в исходное положение (2 с), подготовку пресс-фор-

мы (3—10 с). Из семи операций только две — заливка расплава и

подготовка пресс-формы — ручные.

Пресс-форму на машину подают с помощью электротельфера

или крана-балки. Устанавливают пресс-форму между направляю-

щими штангами 21 на выступающий буртик камеры прессования 9

специальным отверстием в плите пресс-формы, затем выравнивают

(или центрируют) относительно неподвижной плиты 8 и дожимают

вручную подвижной плитой 7, рейкой 25 и валиком 24. Затем пресс-

40

форму крепят к плитам машины с помощью специальных при-

хватов.

Подвижная половина пресс-формы перемещается цилиндром

сближения 1, управляемым реверсивным золотником 36. Прессую-

щий плунжер 20 перемещается поршнем 15 цилиндра прессования

14, управляемым золотниками 37 и 39. При этом расплав запрессо-

вывается в отличие от других операций от аккумулятора 29, назна-

чение которого — перемещение поршня 15 с большой скоростью

при высоком давлении и создание усилия в течение всего процесса

заливки и затвердевания расплава вплоть до раскрытия пресс-

форм.

Пресс-остаток выталкивается прессующим плунжером 20 в мо-

мент, когда прессующий цилиндр занимает крайнее левое поло-

жение.

В комплект машины входят три камеры прессования с диамет-

рами 40, 50 и 65 мм. Выбор одного из них зависит от размеров

отливки и вместимости пресс-форм. Установку и съем камер прес-

сования осуществляют следующим образом. В гнездо, имеющееся

в неподвижной плите 8 со стороны пресс-формы, вводят камеру

прессования 9. С противоположной стороны неподвижной плиты 8

в отверстие камеры вставляют прессующий плунжер 20, камеру

прессования подают до упора заплечиками о плиту 8 и закрепля-

ют прессующий плунжер 20 с помощью натяжной самоцентрирую-

щейся муфты 19 со штоком 13 прессующего поршня 15.

Регулировка узлов машины. После закрепления пресс-формы

следует несколько раз открыть и закрыть ее, перемещая плиту 7

с минимальной скоростью, управляя запорным вентилем 28. Закрыв

пресс-форму, нужно включить электродвигатель и проверить плот-

ность прилегания ее полуформ по всем четырем углам. Если плот-

ность прилегания недостаточна, то с помощью гаек 2 и 4, фикси-

рующих плиту 3 в осевом направлении, следует пригнать подвиж-

ную и неподвижную полуформы и тем самым обеспечить

параллельность и соосность их установки.

Конструкция машины 515М предусматривает возможность раз-

личной установки выталкивателей, для чего плита 7 имеет 30 от-

верстий. Выталкиватели, устанавливаемые в эти отверстия, должны

упираться в выталкивающую плиту пресс-формы раньше оконча-

тельной остановки плиты, обеспечивая при этом достаточное усилие

для выталкивания отливки.

Прессующий цилиндр 14 может опускаться по горизонтальной

оси машины на 100 мм. Горизонтальная ось должна быть располо-

жена ниже уровня литника пресс-формы во избежание самопро-

извольного затекания расплавленного металла в полость пресс-

формы.

Необходима регулировка и гидравлических механизмов: разде-

лительной панели 44, регулятора давления 48 дросселей в крышках

золотника 36 и 37, вентиля 52.

Разделительная панель 44 осуществляет разгрузку насоса боль-

шой производительности при давлении в системе около 17 ат, слив

41

производится без сопротивления. Кроме того, панель регулирует

слив масла в бак из насоса малой производительности, что обеспе-

чивает поддержание в системе максимального давления. Слив мас-

ла из малого насоса происходит с сопротивлением. Регулирование

разделительной панели производят при помощи двух винтов 46 и

43, расположенных на ней. Меняя положение винта для поджима

пружины предохранительного клапана, можно изменять макси-

мальное давление в системе (от 65 ат и ниже); следить за давле-

нием можно по манометру 47.

Регулятор давления 48 служит для поддержания установленно-

го давления в сети аккумулятора с целью обеспечить нормальную

работу плунжера. Вращением маховичка 49 поджимают пружину

регулятора 48, т. е . устанавливают необходимое давление.

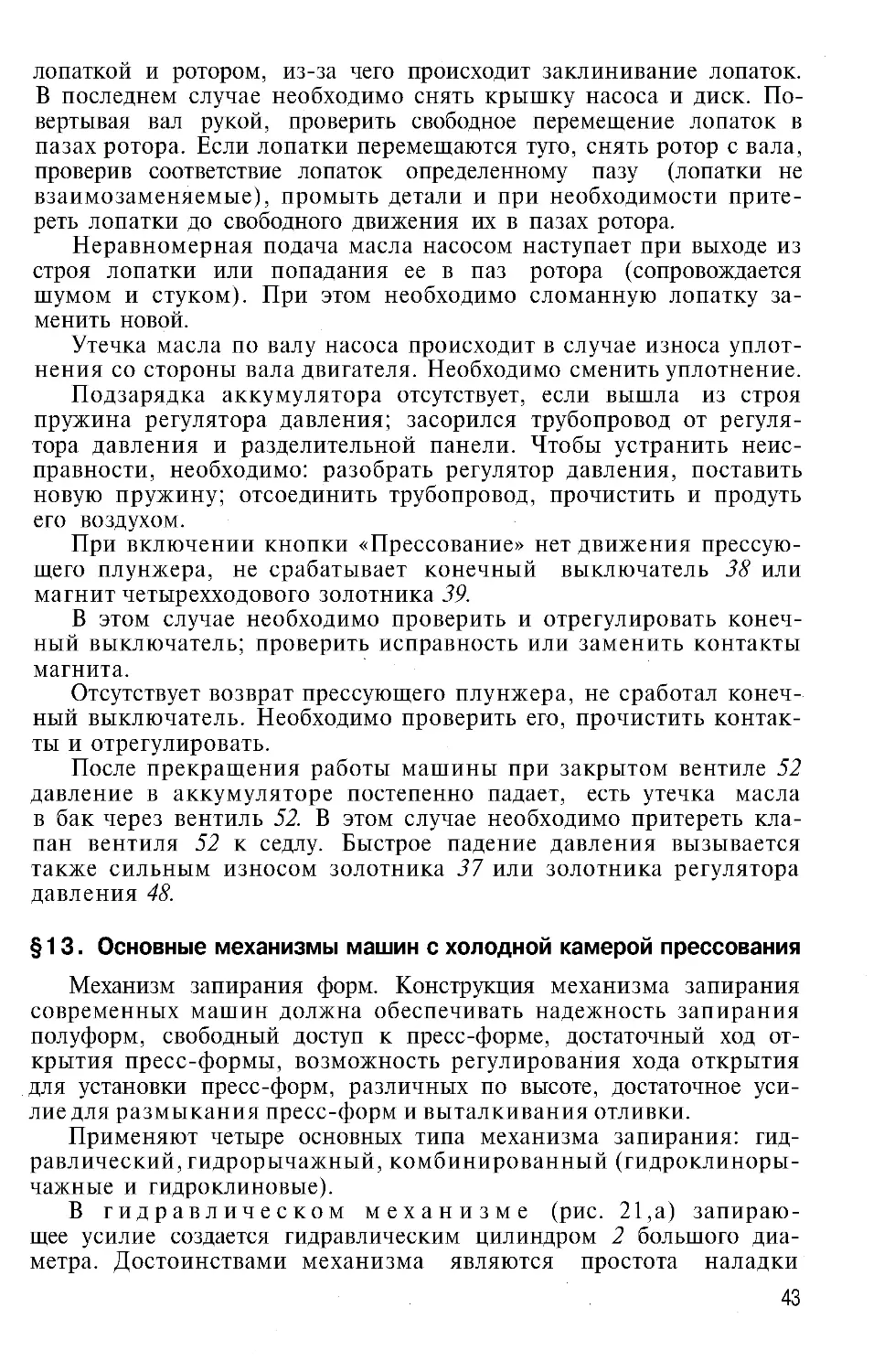

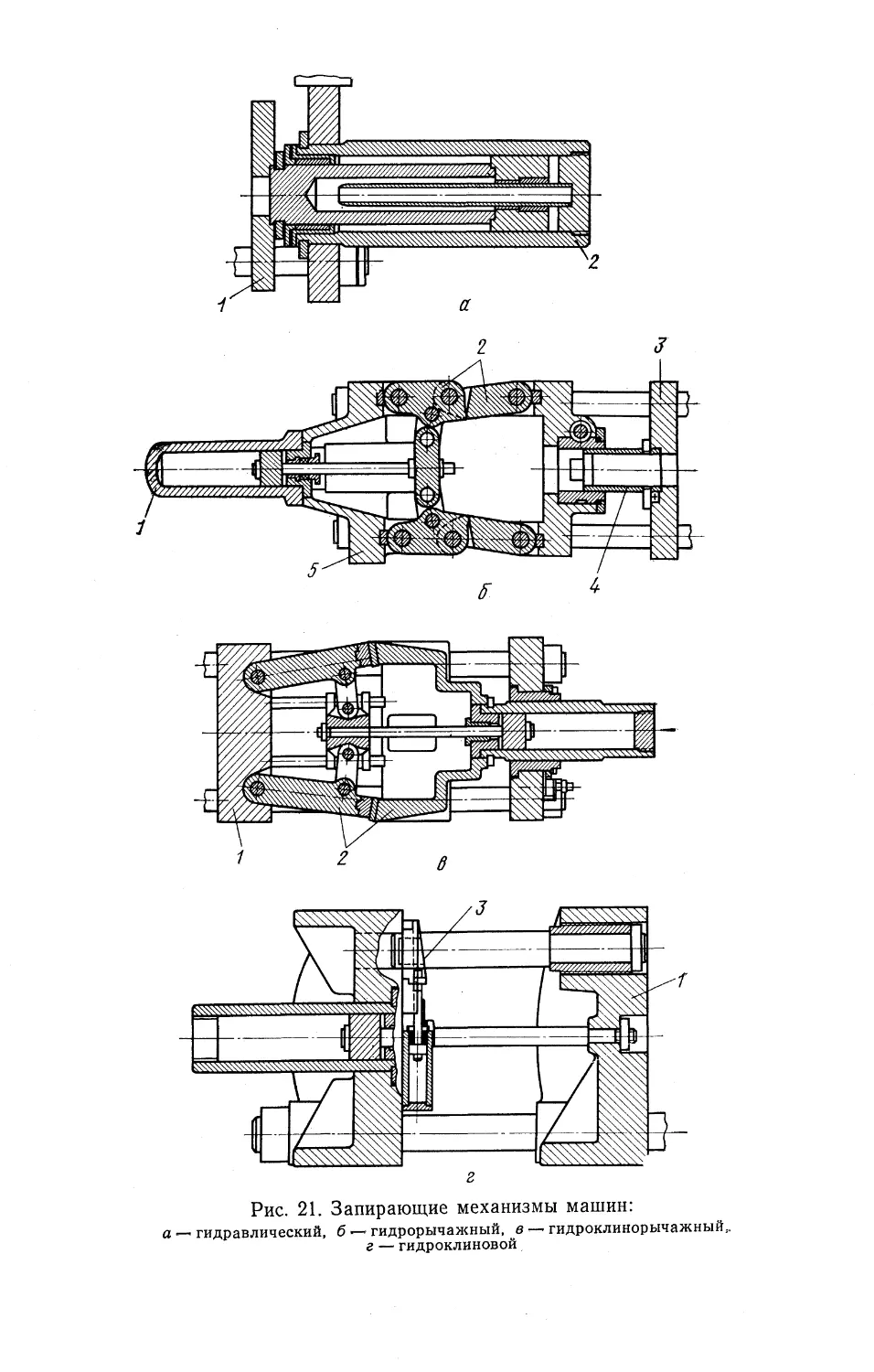

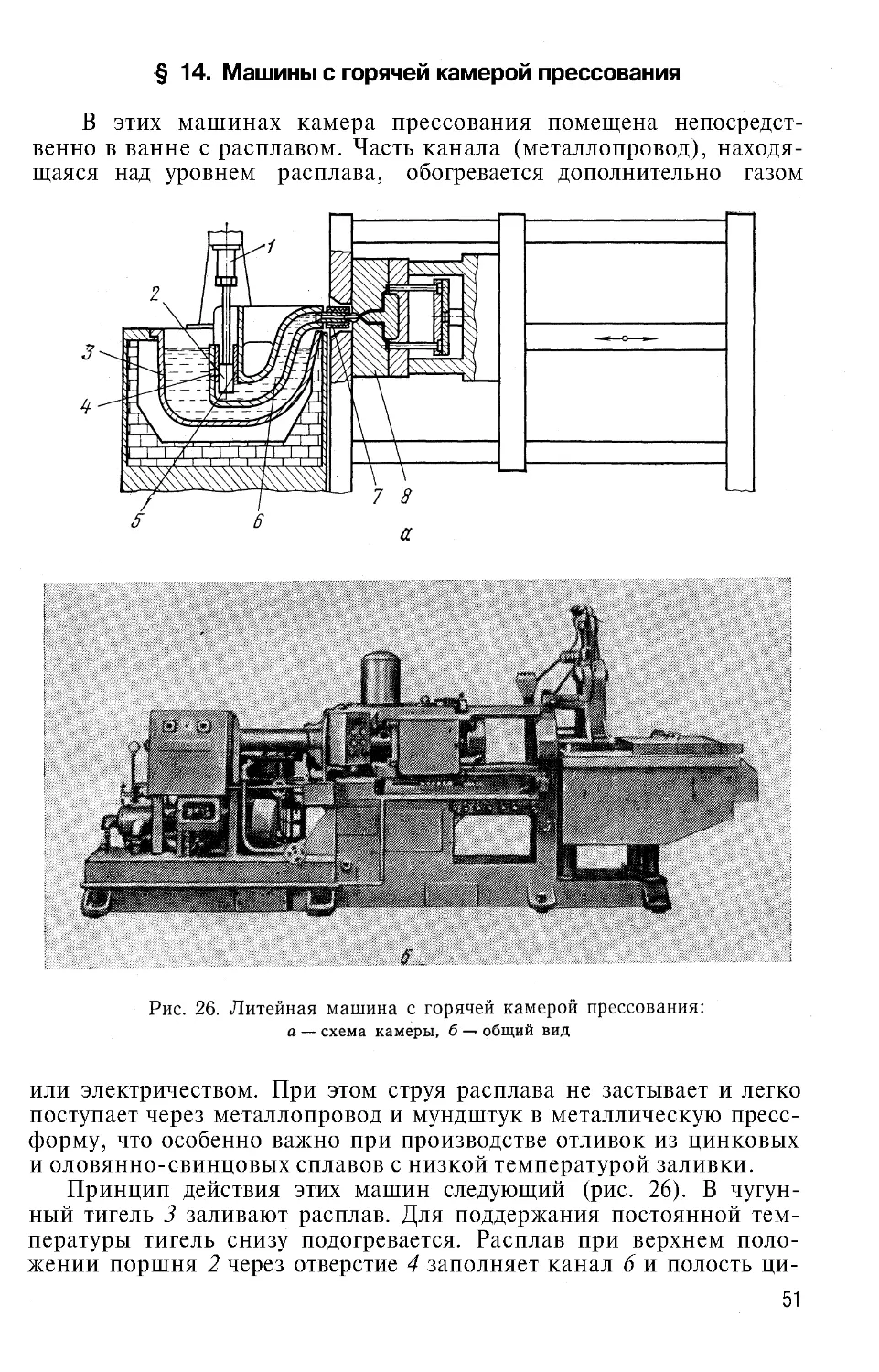

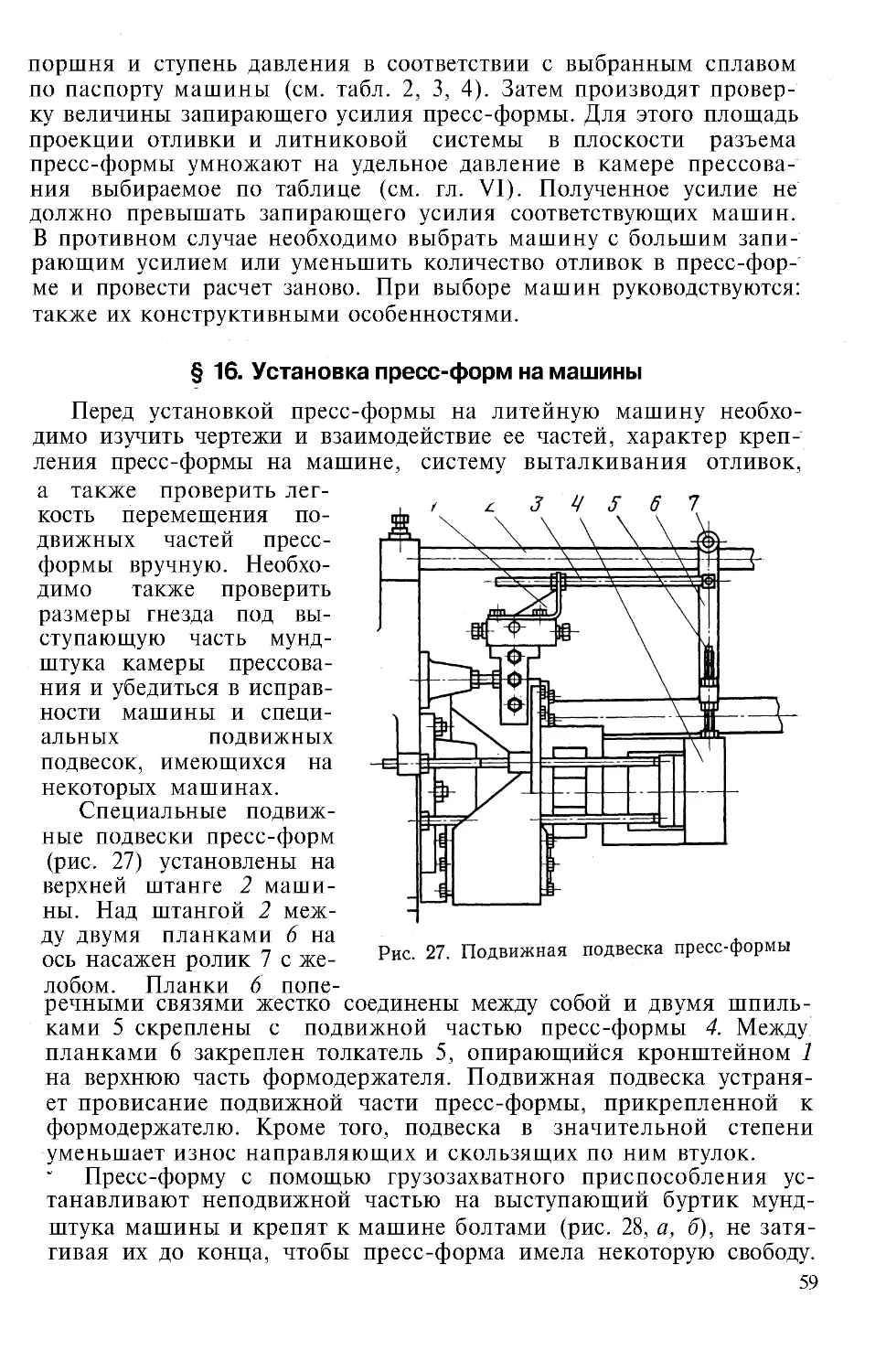

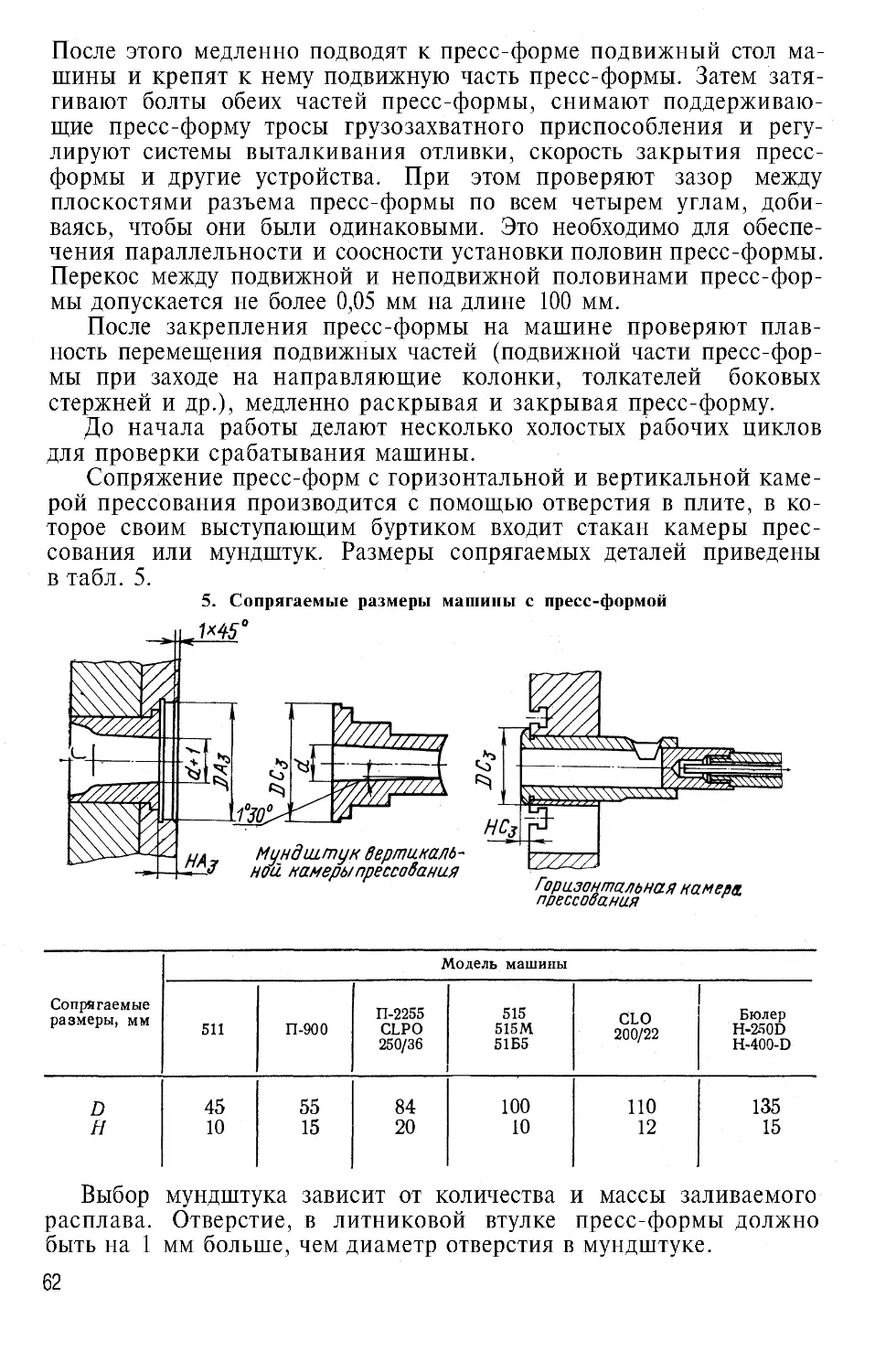

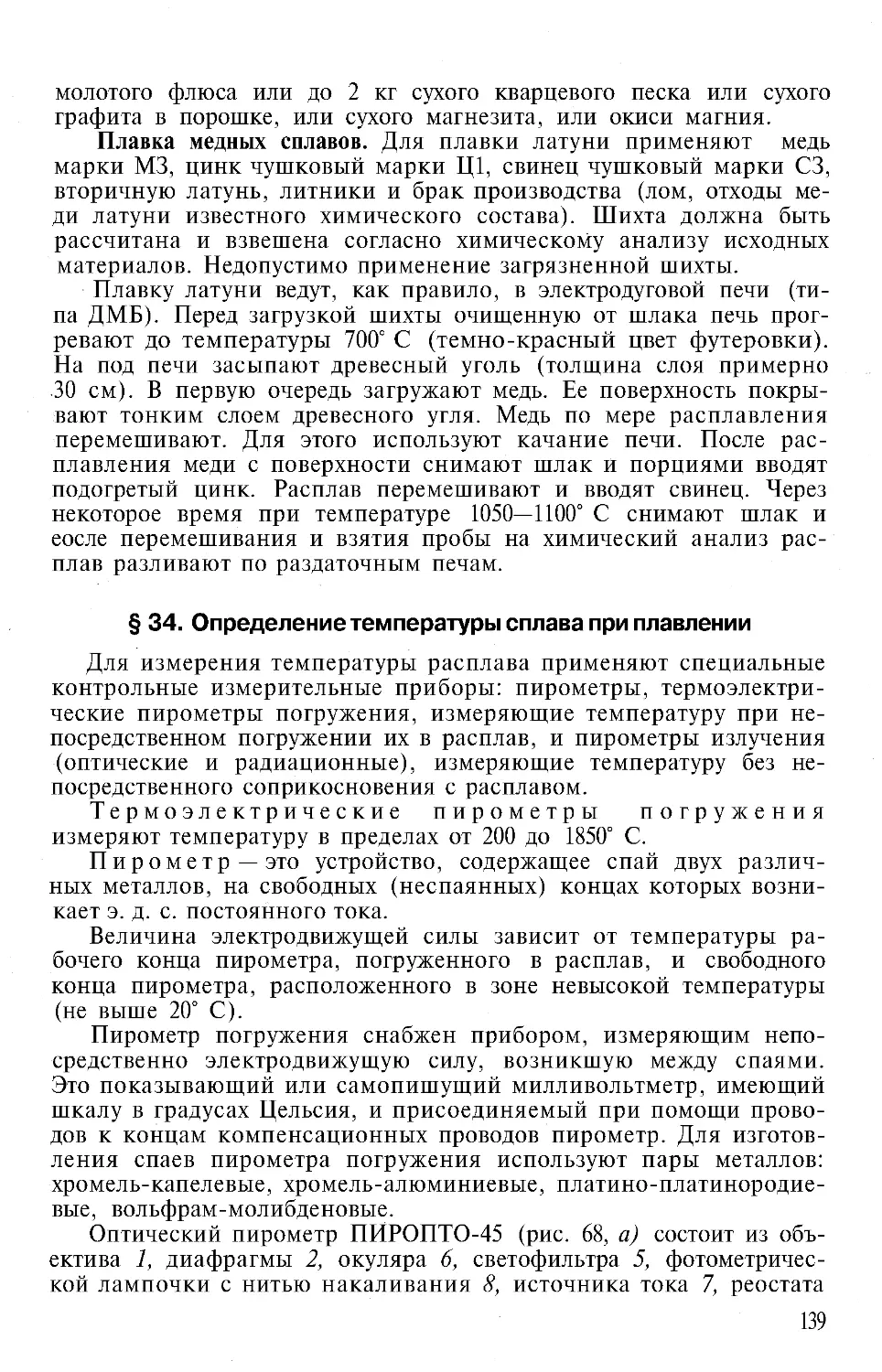

Дроссели золотников 36 и 37 могут переключаться мгновенно,