Текст

УЧЕБНИК

СЕРЖАНТА-

ДОРОЖНИКА

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

Москва — 19ББ

МИНИСТЕРСТВО ОБОРОНЫ СОЮЗА ССР

УЧЕБНИК

СЕРЖАНТА-

ДОРОЖНИКА

КНИГА ВТОРАЯ

СПЕЦИАЛЬНАЯ

ПОДГОТОВКА

Одобрен Штабом тыла Министерства Обороны Союза ССР

в качестве учебника для сержантов дорожных частей

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СОЮЗА ССР

МОСКВА—1950

Учебник предназначается для сержантов дорожных частей (по спе-

циальностям дорожной, мостовой,- механизации работ и регулирования

Движения) и имеет целью:

— обеспечить закрепление знаний сержантов, полученных в объеме

программы боевой подготовки учебных подразделений дорожных ча-

стей;

— оказать учебно-методическую помощь сержантам в обучении и

воспитании солдат и в повседневной практической работе в подразде-

лениях.

Учебником могут пользоваться также и солдаты учебных подраз-

делений дорожных частей.

Учебник составлен в соответствии с программой боевой подготовки

учебных подразделений дорожных частей и на основе действующих

в Советской Армии уставов, наставлений и руководств.

При подготовке к проведению занятий с солдатами сержант обязан

в первую очередь систематически изучать уставы и наставления;

усвоив их требования, он должен обращаться к помощи учебника, ко-

торый показывает, как лучше применить' эти требования при обучении

и воспитании солдат.

Учебник состоит из четырёх книг:

Книга первая — общевойсковая подготовка.

Книга вторая — специальная подготовка (земляные, лесозаго-

товительные, плотничные, каменные, бетонные, железобетонные, метал-

лические и подрывные работы).

Книга третья — специальная подготовка (постройка, восста-

новление, ремонт и содержание дорог и мостов; регулирование движе-

ния на военно-автомобильной дороге).

Книга четвёртая — специальная подготовка (устройство, экс-

плуатация И ремонт дорожных и строительных машин).

Учебник (по специальной подготовке), книга вторая составлен:

Амелиным А. П., Артюховым С. П., Бабаевским В. Т., Борисовым А. К-,

Головлёвым Д. И., Румянцевым К. В., Симоновым Б. И., под общей

редакцией Полковника Фомичева П. А.

ГЛАВА ПЕРВАЯ

ДОРОЖНАЯ СЛУЖБА В СОВЕТСКОЙ АРМИИ

§ 1. Значение дорожной службы. Большая насыщенность

Советской Армии быстроходной боевой техникой и автомо-

билями, быстрота современных боевых действий вызывают

необходимость иметь хорошо подготовленные дороги.

Хорошо устроенная сеть дорог облегчает войскам выпол-

нение боевых задач, отсутствие же дорог или непроезжее

состояние их, наоборот, затрудняет боевую деятельность

войск.

В Советской Армии в период Великой Отечественной

войны дорожные части обеспечивали подготовку и содержа-

ние военно-автомобильных дорог, необходимых для пере-

движения войск, подвоза войскам всего необходимого и вы-

воза в тыл ненужного и поврежденного имущества, а также

осуществляли регулирование движения на дорогах и техни-

ческое обслуживание проходящего по дорогам транспорта

(текущий ремонт, заправка горючим, буксировка машин

в труднопроходимых местах) и предоставляли питание и

ночлег военнослужащим, следующим по военно-автомобиль-

ной дороге.

В современных условиях боевых действий автомобиль-

ные дороги наряду с другими видами путей сообщения

играют важную роль. Значение автомобильных дорог осо-

бенно возрастает в условиях, когда наступающие войска

действуют на большом расстоянии от железных дорог и

основная тяжесть подвоза от конечных железнодорожных

станций к войскам ложится на автомобильный транспорт.

Автомобильный транспорт менее уязвим с воздуха, так

как имеет большую маневренность, чем железнодорожный

и водный транспорт, и менее связан с дорогами.

Строительство и усовершенствование автомобильных до-

рог в нашей стране наибольшее развитие получили

1* 3

в годы Советской власти. Коммунистическая партия и Со-

ветское правительство проявляют постоянную заботу об

оснащении народного хозяйства высококачественной и вы-

сокопроизводительной техникой и транспортом, уделяют

большое внимание строительству и содержанию автомо-

бильных дорог.

На дорожные организации возложена ответственная и

почётная задача — дать стране больше хороших автомо-

бильных дорог и привести дорожную сеть в соответствие

с растущими требованиями народного хозяйства.

Учитывая опыт постройки автомобильных дорог, а также

послевоенное развитие транспортных средств, можно сде-

лать вывод, что роль и значение автомобильных дорог про-

должают неуклонно повышаться.

§ 2. Дорожная служба в Великую Отечественную войну.

Роль и значение дорожной службы в обеспечении боевой

деятельности войск возрастали с каждым годом Великой

Отечественной войны.

В связи с массовым оснащением Советской Армии тех-

никой и маневренным характером действий войск движение

на автомобильных дорогах было весьма интенсивным. Чтобы

обеспечить интенсивное движение, требовались дороги с вы-

сокой пропускной способностью и прочными покрытиями.

Пытаясь задержать наступление Советской Армии, про-

тивник устраивал на дорогах различные заграждения, раз-

рушал мосты и трудновосстанавливаемые участки дорог.

Для успешного движения наших войск вперед надлежало

обеспечить быстрый темп восстановления дорог и мостов и

организовать на них необходимое обслуживание движения.

Велико было значение военно-автомобильных дорог

в ходе героической обороны Сталинграда. Несмотря на

крайне неблагоприятные условия времени года и на систе-

матический вывод из строя авиацией противника дорог и

переправ через Волгу и Ахтубу, подвоз всего необходимого

защитникам Сталинграда не прекращался благодаря само-

отверженному труду советских воинов, восстанавливавших

дороги и строивших взамен разрушенных переправ новые

мосты и подходы к ним.

Большую роль в обеспечении доставки всего необходи-

мого для обороны Ленинграда сыграла автомобильная

трасса, построенная по льду Ладожского озера и названная

«дорогой жизни».

Во время Великой Отечественной войны было немало

примеров отличной работы по восстановлению и содержа-

4

нию военно-автомобильных дорог и организации на них

чёткого движения и обслуживания. Многие дорожники за

образцовое выполнение своих обязанностей были награ-

ждены орденами и медалями Советского Союза. Хорошо

организованная дорожная служба во время Великой Оте-

чественной войны способствовала успешным действиям

войск Советской Армии, завершившимся разгромом против-

ника и его полной безоговорочной капитуляцией.

§ 3. Задачи дорожных подразделений. Перед дорожни-

ками стоят серьёзные задачи по строительству, восстанов-

лению и ремонту дорог и мостов, по содержанию их в про-

езжем состоянии, по организации на них бесперебойного

интенсивного движения и по его обслуживанию.

Быстрое восстановление и развёртывание военно-авто-

мобильных дорог и их нормальная работа невозможны без

чёткого планирования дорожно-мостовых работ и организа-

ции обслуживания.

При планировании проведения на военно-автомобильной

дороге дорожно-мостовых работ и организации на ней дви-

жения особое значение придаётся разведке дорог.

Дорожно-мостовые работы в целях ускорения темпов

строительства и экономии затрат труда требуют массового

применения передовой дорожной техники и умелой орга-

низации механизированных работ. Это обязывает всех со-

ветских дорожников глубже изучать вопросы механизации

работ, научиться лучшим методам использования дорожных

машин и оборудования на строительстве, восстановлении,

ремонте и содержании дорог и мостов. Успешно применять

скоростные методы дорожно-мостовых работ, умело и полно

использовать при этом разнообразные средства механизации

в совместной их работе — такова важнейшая задача дорож-

ных подразделений.

В современных условиях при механизированных спосо-

бах дорожно-мостовых работ должны найти широкое при-

менение мощные автогрейдеры, бульдозеры, автомобили-

самосвалы, автомобильные краны и другие машины, способ-

ные быстро передвигаться и обеспечивать высокую произво-

дительность при скоростном строительстве и восстановле-

нии дорог и мостов.

В связи с этим большое значение приобретает изучение

и освоение методов быстрого ремонта и восстановления до-

рожных машин. Чтобы обеспечить срочный проезд на доро-

гах, необходимо широко использовать местные и подручные

дорожностроительные материалы для строительства и вос-

5

становления дорог и мостов. Поэтому хорошее знание тех-

нических требований и способов восстановления, ремонта и

содержания грунтовых улучшенных, гравийных, деревянных

и других типов дорог и деревянных мостов является одной

из задач дорожных подразделений.

Советским дорожникам необходимо всю свою практиче-

скую деятельность строить на основе опыта Великой Отече-

ственной войны, современных достижений советской науки

и техники, находя наиболее рациональные методы и способы

скоростного восстановления и содержания дорог и мостов

и организации на них безопасного движения.

§ 4. Общие сведения об организации военно-автомобиль-

ных дорог. Военно-автомобильная дорога организуется для

передвижения войск, обеспечения подвоза им всего необхо-

димого для боя и жизни, а также для эвакуации в тыл

больных и раненых и вывоза военного имущества, пришед-

шего в негодность.

В качестве военно-автомобильной дороги используются

как существующие, так и вновь строящиеся дороги. Для

обеспечения нормальной работы военно-автомобильной до-

роги создаются специальные подразделения, которые обес-

печивают возможность движения транспорта по дороге. Эти

подразделения ремонтируют дороги и мосты, восстанавли-

вают разрушенные мосты и участки дороги, устраивают

объезды разрушенных участков дороги, создают отдельные

пути для движения гусеничных машин, производят рас-

чистку дороги от снега и т. д.

Подразделения регулирования обеспечивают необходи-

мый порядок в движении транспорта по военно-автомобиль-

ной дороге, для чего на ней выставляются контрольно-про-

пускные пункты, посты регулирования и высылаются регу-

лировочные патрули, а также устанавливаются дорожные

сигнальные и дорожные путевые знаки.

Для обслуживания небольших команд и одиночно сле-

дующих военнослужащих на военно-автомобильной дороге

организуются продовольственные пункты, пункты отдыха и

обогрева, медицинские пункты, а для обслуживания одиноч-

ных машин — заправочные пункты и пункты технической

помощи.

ГЛАВА ВТОРАЯ

ОБЩИЕ СВЕДЕНИЯ О ДОРОГАХ, МОСТАХ

И ПОДГОТОВКЕ ВОЕННО-АВТОМОБИЛЬНЫХ

ДОРОГ

I. ДОРОГИ И КОЛОННЫЕ ПУТИ

§ 1. Основные технические показатели автомобильных

дорог. Все автомобильные дороги Советского Союза по

своему значению в народном хозяйстве делятся на пять

групп:

1. Дороги общесоюзного значения.

2. Дороги республиканского значения.

3. Дороги областного (краевого) значения.

4. Дороги местного значения: районные и внутрихозяй-

ственные.

5. Городские улицы.

По признакам технического устройства автомобильные

дороги подразделяются на пять технических категорий. Ка-

тегория дороги определяется в зависимости от интенсивно-

сти движения по ней (количества проходящих автомобилей

в день) и от характера рельефа местности, по которой про-

ходит дорога (равнинная, пересечённая, горная).

Основным техническим показателем, от которого зави-

сят все важнейшие элементы дороги, является расчётная

скорость движения для легковых одиночных автомобилей.

Показатели по техническим категориям автомобильных

дорог приведены в табл. 1.

Отдельные участки одной и той же дороги могут в зави-

симости от условий эксплуатации (интенсивности движения)

и рельефа местности относиться к различным техническим

категориям.

7

Таблица 1

Технические категории автомобильных дорог

Показатели Технические категории

1 п ш IV V

Расчётная ско- рость движения для легковых одиночных ма- шин в км/час 120 100 80 60 40

Число полос дви- жения 4 2 2 2 2

Ширина полосы движения в м 3,5 3,5 3,5 3 3

Ширина земля- ного полотна в м Не менее 23 12 11 10 10

Тип покрытия . . Усовер- шенство- ванный капи- тальный Усовер- шенство- ванный капиталь- ный или облегчён- ный Усовер- шенство- ванный капиталь- ный или облегчён- ный, пере- ходный Усовер- шенство- ванный облегчён- ный, пере- ходный, низший Переход- ный, низ- ший

Продольный уклон (наибольший) в % 4 5 6 7 9

Перспективная годовая средне- суточная интен- сивность дви- жения автомо- билей в обоих направлениях Свыше 5000 От 5000 до 3000 От 3000 до 1000 От 1000 до 200 Менее 200

8

Для дорог V технической категории допускается устрой-

ство одной полосы движения не менее 3 м при ширине зем-

ляного полотна не менее 4,5 м и при условии устройства

разъездов.

К усовершенствованным капитальным типам покрытий

относятся цементобетонные, асфальтобетонные и мостовые

брусчатые и мозаиковые, а к усовершенствованным облег-

чённым покрытиям — чёрные щебёночные, чёриые гравий-

ные и клинкерные мостовые.

К переходным типам покрытий относятся чёрные грун-

товые, гравийные, щебёночные, шлаковые и мостовые бу-

лыжные и покрытия из колотого камня.

К низшим типам покрытий относятся грунтовые, укреп-

лённые добавками (песком, гравием), деревянные и другие

виды дорог низкой стоимости.

Военные дороги разделяются:

1. По назначению для различных видов транспорта — на

автомобильные дороги и дороги для гусе-

ничных машин.

2. По направлению — на фронтальные и ро-

кадные.

Дороги фронтального направления проходят по направ-

лению к фронту, рокадные идут вдоль линии фронта.

3. По значению различают дороги основные и

вспомогательные.

Основные дороги — это наиболее подготовленные дороги,

по ним происходит большая часть движения.

Вспомогательными дорогами являются подъездные пути,

запасные и дублирующие дороги, объезды и колонные пути.

Кроме этого, военные дороги различаются:

— по ширине проезда — дороги, допускающие односто-

ронний проезд и двусторонний проезд;

— по обеспечению проезжаемости — дороги, допускаю-

щие постоянный проезд, временный проезд и первоочеред-

ной проезд.

§ 2. Основные элементы дорог. Автомобильная дорога

устраивается на так называемой полосе отвода и включает

земляное полотно с дорожным покрытием и искусственные

сооружения.

Полоса отвода. На полосе отвода, кроме дороги,

располагаются служебные и линейные здания, снегозащит-

ные устройства, зелёные насаждения и т. п. Ширина до-

рожной полосы отвода устанавливается в зависимости от

категории дороги и показана в табл. 2. .

9

Таблица 2

Ширина дорожной полосы для различных технических категорий

Технические категории дорог . , I II

Ширина полосы отвода вл.. 80 65

Ш IV V

60 50 20—30

Земляное полотно является основанием дорож-

ного покрытия, сооружаемого на ширину проезжей части

дороги.

Так как поверхность земли неровная, на ней имеются

впадины, возвышенности, косогорные участки различной

крутизны и направлений, то земляное полотно устраивают

с учётом рельефа местности.

В пониженных местах земляное полотно устраивается

в насыпи, здесь дорога приподнята над местностью. Пересе-

кая холмы и возвышенности, дорога прорезает их и прохо-

дит в выемках. На косогоре дорога проходит полуна-

сыпью— полувыемкой (рис. 1).

Насыпь

Рис, 1. Характерные поперечные разрезы дорог:

а — в насыпи; б — в выемке; в — на косогоре

10

Земляное полотно дороги (рис. 2) содержит следующие

части: проезжую часть, обочины, откосы полотна и кюветьг.

По проезжей части, в пределах которой устраи-

вается дорожное покрытие, происходит движение транс-

порта.

Обочины обеспечивают устойчивость дорожного по-

крытия и, кроме того, могут служить местом вынужденных

Полоса отвода

Рис. 2, Основные элементы дороги

и кратковременных стоянок машин. Обочины, являясь до-

полнительными полосами между проезжей частью и отко-

сами земляного полотна, увеличивают безопасность движе-

ния. В исключительных случаях на обочинах можно скла-

дывать дорожно-ремонтные материалы.

На обочинах большей частью устанавливаются дорож-

ные знаки и ограждения.

Обочины по возможности укрепляются гравием, щебнем,

иногда вяжущими материалами.

У грунтовых дорог нет ясно выраженных границ между

проезжей частью и обочинами.

Ширина обочин зависит от технической категории дороги

и бывает обычно 2,0; 2,5 и 3,0 м.

Обрезами называются полосы местности, непосред,

ственно примыкающие к земляному полотну, на которых

можно располагать склады дорожностроительных материа-

лов, запасные грунтовые пути, здания эксплуатационной

службы, снегозащитные устройствал

11

На обрезах закладываются резервы для получения

грунта при устройстве насыпи, а также укладывается

в форме насыпи грунт, оставшийся от разработки выемки;

такая отсыпка из грунта называется кавальером.

Как видно из рис. 2, земляному полотну дороги при-

даётся поперечный уклон, который делается для того, чтобы

с неё могла стекать вода.

Задержка воды на поверхности дороги крайне нежела-

тельна, так как, просачиваясь через дорожнсе покрытие и

обочины, вода может вызвать чрезмерное увлажнение

грунта и ослабить дорогу.

Ширина земляного полотна зависит от ширины проез-

жей части и ширины обочин и составляет нормально 10—

23 м (см. табл. 1).

Ширина земляного полотна дороги I технической кате-

гории устанавливается из расчёта устройства двух проезжих

частей по 7,0 м каждая, с разделительной полосой между

ними шириной не менее 3,0 м.

Допускается устройство отдельного земляного полотна

с проезжей частью для каждого направления движения.

Ширина земляного полотна может быть уменьшена

в населённых пунктах или в горной местности (за счёт

уменьшения ширины обочин) для дорог I технической кате-

гории не более чем на 4,0 м, II технической категории не

более чем на 3,0 м и III—V технических категорий не более

чем на 2,0 м.

Земляное полотно не может ограничиваться отвесными

стенками. В таком положении грунты (кроме скальных) бу-

дут сдвигаться и осыпаться. Ввиду этого боковые поверхно-

сти земляного полотна устраиваются наклонными и назы-

ваются откосами.

Откосы устраиваются различной крутизны в зависимости

от свойств грунта.

При наличии придорожных канав откос земляного по-

лотна одновременно является внутренним откосом канавы.

Дождевая и снеговая вода, стекая с поверхности дороги по

откосам, должна отводиться в пониженные места в сторону

от дороги.

Придорожные канавы (кюветы) служат для

отвода дождевой и снеговой воды. Кюветы устраиваются

также для понижения уровня грунтовых вод с целью осу-

шения земляного полотна. Если земляное полотно доста-

точно поднято над. местностью, например свыше 1 м (на-

сыпь), кюветы не устраиваются,.

12

Придорожные канавы бывают трапецеидального и тре-

угольного очертания или в виде лотков (в песчаных грун-

тах) (рис. 3). Канавы треугольного очертания с пологими

откосами и лотки более удобны для съезда с дороги в сто-

рону.

Рис. 3. Придорожные канавы (кюветы):

а—трапецеидальное и треугольное сечения; б — лотковое сечение

Если земляное полотно проходит в насыпи или выемке

по косогорной местности, то вода от дождя или от таяния

снега с нагорной стороны стекает по уклону к насыпи или

в выемку и размывает земляное полотно.

Рис. 4. Расположение нагорных канав:

а — при устройстве насыпи; б — при устройстве выемки

Чтобы перехватить эту воду, с нагорной стороны делают

нагорные канавы (рис. 4). Нагорная канава, так же

как и кюветы, выводится в пониженные места; отвод воды

из нагорной канавы в кюветы не допускается. Глубина и

ширина канав устанавливаются в зависимости от местных

условий и количества собираемой воды.

13

Грунтовые воды обычно находятся на различной глу-

бине. Чем выше горизонт грунтовых вод, тем большее воз-

действие они оказывают на земляное полотно и тем больше

ухудшают его состояние.

Мерами, обеспечивающими понижение горизонта грунто-

вой воды, являются углубление кюветов и устройство дре-

нажа.

Дренаж представляет

собой устройство, которое

принимает и отводит грун-

товую воду.

Наиболее распростра-

нённым является тип

подкюветного дренажа

(рис. 5). Устройство под-

кюветного дренажа пони-

жает горизонт грунтовых

вод и осушает полотно.

§ 3. Проезжая часть.

Автомобили, движущиеся

по проезжей части в од-

ном направлении, зани-

Рис. 5. Подкюветный дренаж

мают одну полосу движения. Обычно движение по дороге

происходит в прямом и обратном направлениях, поэтому на

большинстве дорог проезжая часть состоит из двух полос

движения. При интенсивном движении дорогу можно

устраивать в несколько полос.

Ширина проезжей части определяется количеством по-

лос движения, шириной автомобилей и необходимым уши-

рением на безопасность движения при встречах автомоби-

лей. Проезжая часть обычной двухпутной автомобильной

дороги, как правило, устраивается шириной 6 м, а для до-

рог, рассчитанных на повышенные скорости движения, —

7 м. Для дорог V технической категории допускается устрой-

ство одной полосы движения шириной не менее 3 м, при

условии обеспечения разъезда встречных автомобилей, пу-

тём устройства обочин достаточной ширины.

Поперечные уклоны проезжей ч'Всти дорог уста-

навливаются в зависимости от типа покрытия. Для дорог

с гладким покрытием (чёрное шоссе, асфальтобетон и др.)

уклоны даются минимальные, 1,5—2%, для других дорог

с твёрдым покрытием — 2—3%, для грунтовых — до 5%,

а для обочин — до 6%. Характеристика уклонов, выражен-

ных в процентах, показывает, что на каждые 100 см ши-

14

рины проезжей части её поверхность понижается от сере-

дины дороги к краям на 1,5; 2 и более сантиметров.

Проезжая часть автомобильных дорог имеет дорожное

покрытие различных типов. Дорожное покрытие состоит из

верхнего слоя, непосредственно воспринимающего

действие нагрузок; несущего слоя, передающего вер-

тикальные нагрузки от движущегося транспорта на основа-

ние, и основания, распределяющего давление на грунт

и обеспечивающего (в некоторых покрытиях) отвод воды

из-под проезжей части.

Чтобы уменьшить объёмы земляных работ при устрой-

стве земляного полотна, дороге придают продольный

уклон соответственно уклону местности. При этом про-

дольный уклон должен назначаться таким, чтобы обеспечи-

валась безопасность движения автомобилей. Продольный

уклон дороги не остаётся постоянным, а меняется в зависи-

мости от изменения рельефа местности. Участки дороги,

идущие по местности на возвышенность, называются

подъёмами, спускающиеся с возвышенностей — спу-

ска мп. Очевидно, что при движении по дороге в обратном

направлении участки, являвшиеся подъёмами, становятся

спусками, а спуски — подъёмами. Общей характеристикой

их является крутизна (уклон).

В дорожном деле величина уклона обозначается в со-

тых частях (например, 0,03) или, что то же самое, в про-

центах (например, 3%). В данном случае величина 0,03, или

3%, означает, что дорога от начала уклона на каждые 100 м

поднимается или спускается на 3 м.

Продольные уклоны дорог должны находиться в опреде-

лённых пределах, выше которых движение по дороге за-

трудняется. Согласно техническим категориям автомобиль-

ных дорог (см. табл. 1) максимально допустимые продоль-

ные уклоны установлены в зависимости от категории до-

роги от 4 до 9%. Чем совершеннее дорога, тем меньше до-

пускаемые на ней продольные уклоны. В горной местности,

в пределах особо трудных участков, допускается увеличение

продольных уклонов, приведённых в табл. 1, но не более

чем на 2%.

Сооружая дорогу между двумя заданными пунктами,

казалось бы самым выгодным проложить её по прямой ли-

нии, как по самому кратчайшему расстоянию.

В практике такие случаи почти не встречаются. Раз-

личные препятствия — реки, озёра, населённые пункты,

а. в яренных условиях и требования маскировки заставляют

15

отклонять дорогу от прямого направления и выбирать для

неё более удобные места.

В силу этого дорога состоит из отдельных прямых участ-

ков, соединённых между собой закруглениями (рис. 6).

Известно, что на крутых поворотах быстро идущему ав-

томобилю угрожает опасность опрокидывания или сноса

с дороги во внешнюю сторону закругления. Во избежание

аварий водитель автомобиля вынужден перед такими по-

воротами значительно снижать скорость. Крутые повороты

Рис. 6. Кривые и прямые участки дороги в плане

ухудшают условия проезда, уменьшают видимость дороги

впереди водителя и являются серьёзным недостатком до-

роги; поэтому для удобства и безопасности движения по

автомобильным дорогам требуется устройство на поворотах

пологих кривых.

По техническим условиям наименьший радиус поворота

автомобильных дорог установлен в зависимости от катего-

рии дороги в соответствии с данными табл. 3.

Таблица 3

Наименьшие радиусы поворота автомобильных дорог

Технические категории дорог 1 II III IV V

Расчётная скорость по ГОСТ 3572—47 120 100 80 60 40

Наименьший радиус при одно- скатных профилях в м . . 600 400 250 125 60

Наименьший радиус при дву- скатных профилях ВЛ.. 2000 1500 1000 500 250

Как видно из данных этой таблицы, радиусы кривых за-

висят от расчётных скоростей движения по дороге.

Кривые малых радиусов ограничивают скорость движе-

ния, увеличивают износ шин, усложняют вождение автомо-

16

биля и увеличивают износ покрытия, но, с другой стороны,

кривые больших радиусов усложняют работы, поэтому це-

лесообразно придерживаться радиусов, близких к наимень-

шим радиусам для двускатных профилей, приведённых

в табл. 3, которые называются рекомендуемыми.

В целях безопасности движения па крутых поворотах

дороги изменяют поперечный профиль земляного полотна и

покрытия: вместо обычного двускатного профиля устраи-

вают односкатный, так называемый вираж (рис. 7).

Отгон виража

Рис. 7. Вираж (односкатный поперечный

профиль па кривой)

Устройство виража на поворотах позволяет автомобилю

двигаться с большой расчётной скоростью даже на относи-

тельно крутых закруглениях.

Кроме того, для увеличения безопасности движения на

кривых с малыми радиусами (меньше 700 м) устраивается

уширение проезжей части в зависимости от радиуса кривых

согласно нормам, приведенным в табл. 4.

Таблица 4

Величина уширения проезжей части на кривых малых радиусов

Радиусы кри- вых в м . . 700-550 '450' ‘400—250 200—150 125-90 80—70 50

Величина уши-

рения в м Д40 0,50 0,Ш { ; r-w 1,25 г40

! J 17

2—2543

Проезжую часть уширяют за счёт обочин с внутренней

стороны кривой с тем, однако, чтобы ширина обочин была

не менее I м, а в горной местности не менее 0,5 м.

§ 4. Типы дорог. Для движения войск и транспорта ис-

пользуются как грунтовые дороги, так и дороги с твёрдым

покрытием.

Грунтовые дороги разделяются на грунтовые

естественные и грунтовые улучшенные.

К грунтовым естественным относятся дороги, устрой-

ство которых ограничивается подготовкой на местности по-

лосы для проезда автомобилей непосредственно по грунту.

Ширина грунтовых естественных дорог различна и бывает

от 3 до 12 м.

Грунтовыми улучшенными называются дороги, проезжая

часть которых улучшена материалами, повышающими её

устойчивость (гравий, щебень, шлак, песок и др.), и кото-

рым для обеспечения надлежащего отвода воды придано

правильное очертание (профиль).

По грунтовым естественным и улучшенным дорогам нор-

мальный проезд автомобилей возможен только в сухое

время, в распутицу же проезд сильно затрудняется и не-

редко делается совершенно невозможным.

Дорогами с твёрдым покрытием называются

дороги, проезжая часть которых устроена из гравия, щебня,

камня, асфальтобетона и других материалов.

Эти дороги, имея достаточную толщину покрытия и на-

ходясь в исправном состоянии, при соответствующем уходе

за ними и содержании их в процессе эксплуатации обеспе-

чивают нормальный проезд войск и транспорта в любое

время года.

В зависимости от вида дорожностроительных материа-

лов, применяемых для устройства проезжей части, разли-

чают следующие основные типы дорог с твёрдым покры-

тием :

1. Гравийные дороги имеют проезжую часть из.

гравия, взятого из карьеров или речных отложений (рис. 8).

2. Булыжные мостовые — так называют дороги,

имеющие проезжую часть, устроенную из булыжного камня,

собранного на полях, или камня, взятого из карьеров и

грубо околотого в шашки нужных размеров (рис. 9).

3. Брусчатые мостовые имеют покрытие из ка-

менной тёсаной шашки правильной прямоугольной формы.

К этому же типу дорог относится мозаиковая мосто-

вая, устраиваемая из каменной шашки небольшого раз-

18

Рис. 8, Гравийная дорога

Рис. 9. Булыжная мостовая

2’

19

мера кубической формы; характерной особенностью мозаи-

ковой мостовой является фигурная укладка шашки, обычно

по дуговым кривым.

4. Щебёночное (белое) шоссе (рис. 10) имеет

покрытие из щебня.

Щебёночное шоссе вследствие недостаточной прочности

его для автомобильного движения в настоящее время

строится редко.

Рис. 10, Щебёночное (белое) шоссе

5. Ч ё р н ы е шоссе или дороги с чёрным по-

крытием являются усовершенствованным типом щебёноч-

ного шоссе. Устраиваются из щебня или гравия, обработан-

ных чёрными вяжущими материалами (битум, каменно-

угольный дёготь). При этом вяжущие материалы прочно

связывают отдельные частицы каменных материалов, вслед-

ствие чего покрытие приобретает большую устойчивость и

хорошо сохраняет ровную, гладкую поверхность, допускаю-

щую движение с большими скоростями.

Старые дорожные покрытия (щебёночные, гравийные)

также улучшаются путём обработки проезжей части биту-

мом с добавлением мелкого щебня, гравия, каменных вы-

севок.

6. Асфальтобетонные дороги имеют покрытие

из специально приготовленной смеси (асфальтобетона),

20

Рис. 11. Бревенчатый поперечный настил (лежневка)

Рис. 12, Колейные покрытия:

(t — однопутное; Q — двухпутное

21-

состоящей из щебня, песка, мелкой каменной пыли (запол-

нителя) и битума. Дороги с асфальтобетонным покрытием

по прочности и удобству движения относятся к высшим ти-

пам дорог.

7. Цементобетонные дороги имеют проезжую

часть из цементобетона — уплотнённой смеси щебня, песка,

цемента и воды, образующих после затвердевания прочную

плиту. Этот тип покрытия относится к высшему, наиболее

капитальному типу дорожных покрытий. Дороги с цементо-

бетонным покрытием имеют характерный цвет (серых оттен-

ков), гладкую поверхность и легко узнаются по устроенным

температурным швам, разделяющим плиты покрытия.

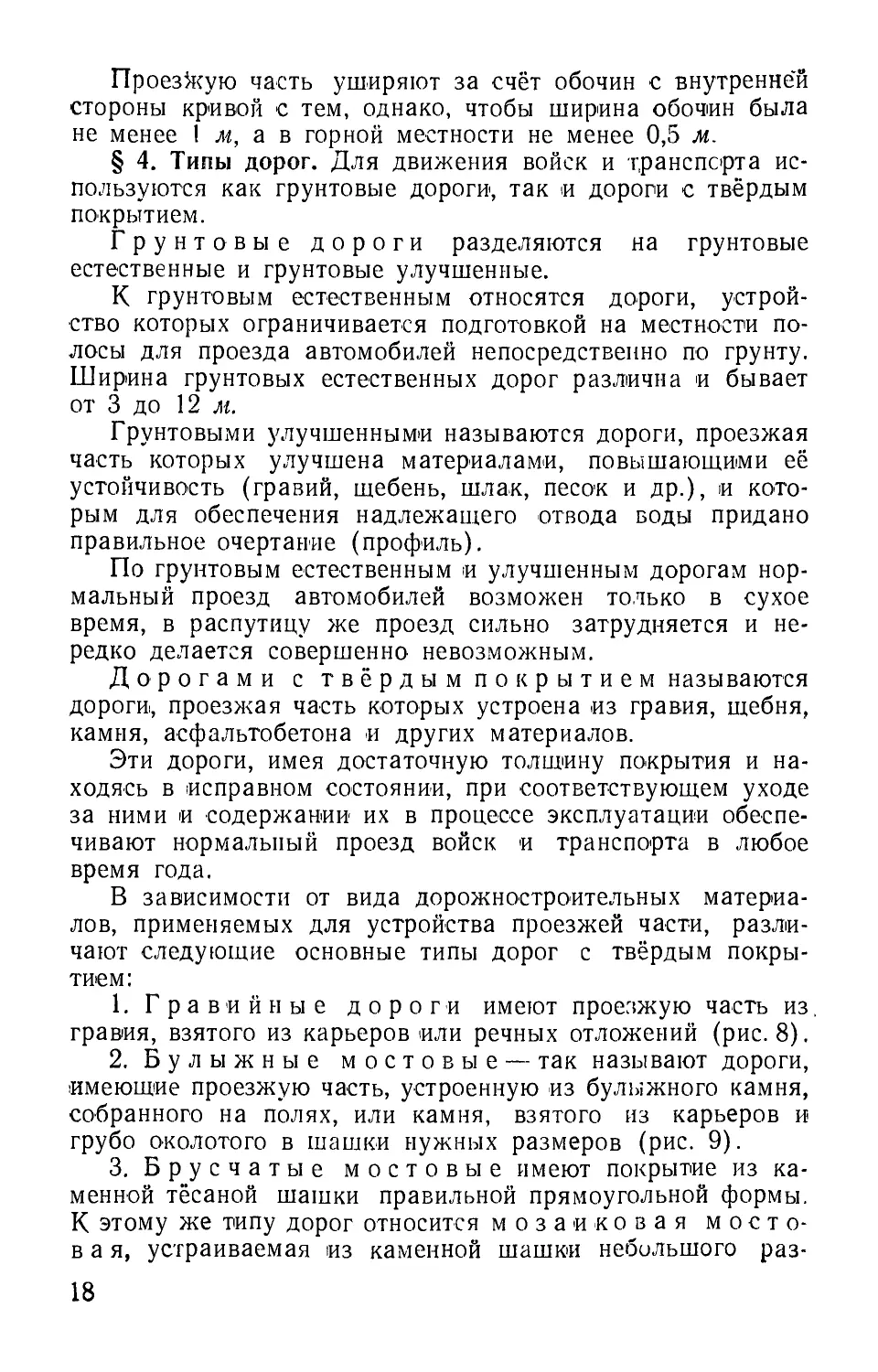

8. Дороги с деревянными покрытиями

устраиваются главным образом в лесисто-болотистой мест-

ности. В годы Великой Отечественной войны на ряде фрон-

тов деревянные покрытия нашли широкое применение, не-

редко являясь единственно возможным средством для обес-

печения движения автомобилей и боевой техники.

Конструкции деревянных покрытий можно разделить на

две основные группы: сплошные покрытия с укладкой ма-

териала по всей ширине проезда (лежнёвки, гати) (рис. 11)

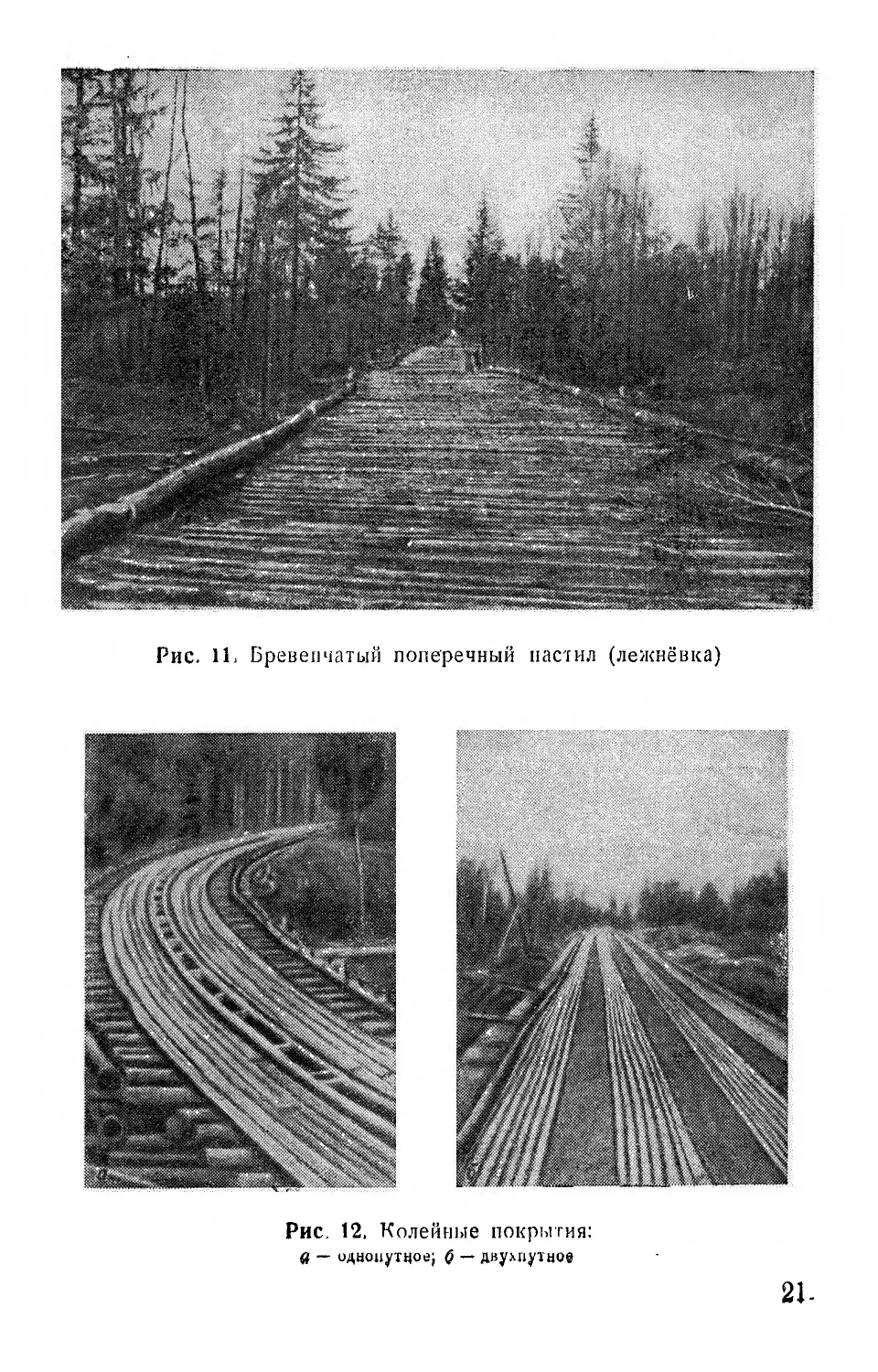

и колейные покрытия с укладкой деревянных колей из

брусьев, досок или отёсанных брёвен по поперечинам или

шпалам (рис. 12).

Рис. 13. Строящаяся торцовая мостовая

22

Колейные покрытия более совершенны и удобны

для движения, чем покрытия со сплошными настилами,

уложенными поперёк оси и отличающиеся большой тряско-

стью.

К числу сплошных деревянных покрытий

также относится деревянная торцовая мостовая (рис. 13),

устраиваемая из отрезков брёвен (шашек) высотой 18—

20 см на песчаном или каком-либо другом основании. Этот

вид покрытия в настоящее время .применяется редко.

§ 5. Зимние дороги. Зимой замёрзший грунт, озёра и

реки, покрытые льдом, позволяют с небольшими затратами

сил и средств организовать движение вне постоянных дорог,

по новым, более коротким или лучше замаскированным на-

правлениям. Такие временные, устраиваемые только на пе-

риод зимы, дороги называются зимниками.

Основной работой при! устройстве зимних дорог яв-

ляется расчистка полосы дороги от различных встречаю-

щихся препятствий, а также от излишнего снега, с остав-

лением выравнивающего слоя его толщиной не более 5 см.

Улучшаются также съезды на лёд пересекаемых рек, если

толщина льда допускает по нему движение. При пересече-

нии зимником реки со слабым льдом последний усиливается

намораживанием или же строятся временные деревянные

мосты; на мелких реках движение осуществляется вброд.

Зимняя дорога обозначается вехами с пучками соломы и

при необходимости оборудуется дорожными сигнальными

и указательными знаками; на снегозаносимых участках

устраиваются снегозащитные ограждения.

§ 6. Дороги для гусеничных машин. Гусеничные машины

сильно разрушают автомобильные дороги; кроме того, при

совместном движении автомобилей и гусеничных машин,

имеющих различные скорости и габариты, значительно со-

кращается пропускная способность дороги и тормозится

движение в целом. Поэтому для движения гусеничных ма-

шин, как правило, должны отводиться отдельные пути из

числа имеющихся дорог, проходящих параллельно автомо-

бильной дороге.

Если обеспечить проезд гусеничных машин вне автомо-

бильных дорог невозможно, то танки и тракторы пропу-

скаются по ним с особого разрешения командования.

В этих случаях принимаются все меры для соблюдения

чёткого порядка движения и сохранности дороги: проезд

автомобилей и гусеничных машин назначается на различ-

23

ные часы, подготовляются ремонтные средства для заделки

повреждений дороги от прохода гусеничных машин, запре-

щается производить развороты на месте, резкие торможе-

ния и пр.

Если по 1автомобильным дорогам пропуск гусеничных

машин невозможен, а параллельных путей нет, то движение

осуществляется по специально устраиваемым колонным

путям.

§ 7. Колонные пути. Колонным путём называется

выбранное и обозначенное на местности направление

(преимущественно по целине), которое выполнением про-

стейших дорожно-мостовых работ подготавливается для

единовременного движения войск.

Колонные пути устраиваются как в зимнее, так и в лет-

нее время по кратчайшим направлениям к назначенным

пунктам с использованием маскирующих свойств местности.

Существенное значение при выборе на местности направ-

ления колонных путей имеют такие факторы, как мини-

мальное время на прокладывание их с наименьшей затра-

той сил и средств.

Ширина колонного пути должна быть не меньше:

— для пропуска всех видов и типов артиллерии и авто-

транспорта 3,5 м',

— для танков 4,0—4,5 м.

II. МОСТЫ

§ 8. Общие сведения о мостах. Мостом называется со-,

оружение на дороге, предназначенное для обеспечения про-

езда через естественные (реки, овраги, горные ущелья) и

искусственные ('каналы, рвы, дороги и т. п.) препятствия.

Название мост принято относить обычно к сооруже-

ниям, построенным над реками, каналами и другими вод-

ными препятствиями. Мосты через овраги, ущелья и т. д.,

которые строятся, чтобы избежать возведения высоких на-

сыпей, называют виадуками.

Мост, построенный над дорогой (железной или автомо-

бильной), называется путепроводом.

Многопролётные мосты с одинаковыми пролётами, соо-

ружаемые вместо насыпи, называют эстакадами.

Мосты делятся:

1. По сроку службы — на постоянные, временные ц

краткосрочные,

24

Временные и краткосрочные мосты разделяются на низ-

ководные и высоководные.

2. По материалу пролётного строения — на металличе-

ские, каменные, бетонные, железобетонные и деревянные.

3. По системе пролётных строений и опор — на балоч-

ные, арочные, рамные, висячие, комбинированные.

Мосты могут иметь опоры постоянные и пловучие. Мо-

сты с пловучими опорами называют наплавными.

4. По ширине проезда (число полос) — однопутные,

двухпутные и т. Д.

5. По числу пролётов — однопролётные, двухпролёт-

ные и т. д.

6. По расположению езды — с ездой поверху и с ездой

понизу.

7. По роду дороги, на которой устраиваются мосты, и

по их назначению — на автодорожные, железнодорожные,

совмещённые, городские и пешеходные мосты.

Существуют мосты, обеспечивающие одновременно же-

лезнодорожное и автодорожное движение (в одной плоско-

сти или в двух ярусах); их называют совмещёнными.

Имеются также мосты сборно-разборные, которые со-

стоят из заранее заготовленных элементов. Из таких эле-

ментов могут собираться и опоры и пролётные строения

различных размеров.

Иногда устраиваются мосты подводные, в которых опоры

и пролётное строение располагаются ниже горизонта воды,

а также затопляемые мосты, построенные в низком уровне,

так, чтобы высокие воды и лёд проходили над мостом.

Советские дорожники в Великой Отечественной войне

достигли выдающихся успехов при проведении восстанови-

тельных работ и выполнили не только весьма значитель-

ные объёмы мостостроительных работ, но и обеспечили их

качественное выполнение, показав образцы скоростного

строительства.

§ 9. Основные определения, принятые в мостовом деле.

В каждом мосту различают две главные части — пролёт-

ное строение и опоры (рис. 14).

Пролётное строение в свою очередь состоит из про-

езжей и несущей частей.

Проезжая часть создаёт удобную для езды поверхность,

принимает непосредственно на себя давление передвигаю-

щегося по мосту транспорта и передаёт его на несущую

часть. Несущая часть поддерживает проезжую часть над

препятствием и передаёт давление на опоры,

25

Назначение опор — поддерживать на определённой вы-

соте пролётное строение и передавать давление его на грунт.

Если препятствие перекрывается одним пролётным

строением на двух опорах, мост называют однопролёт-

н ы м. при наличии же двух и большего числа пролётных

строений — многопролётным.

Рис. 14. Мост и его основные части

Береговые опоры постоянных мостов называют устоями,

а промежуточные — быками.

Различают пролёт в свету, представляющий со-

бой расстояние между боковыми поверхностями смежных

опор, и расчётный пролёт главных ферм, равный расстоя-

нию между центральными точками опирания их на опоры.

Сумма пролётов в свету составляет отверстие

моста.

Длина моста — расстояние между задними стенками

устоев. Существенным показателем каждого моста является

его ширина, от которой зависит удобство проезда по мосту.

Шириной или габаритом проезжей части называется рас-

стояние между колесоотбойными брусьями.

Габариты бывают для одностороннего и двустороннего

проезда.

Габариты мостов назначаются в 4,5; 6; 7 м и обозна-

чаются Г-4,5; Г-6 или Г-7.

Для движения по мосту пешеходов устраиваются тро-

туары шириной 0,75 м или 1,50 м.

Высотой моста считается расстояние от поверхности

проезжей части до горизонта меженных вод реки или до

поверхности земли, если мост расположен на суходоле.

Ж

Самым важным показателем моста является его грузо-

подъёмность, т. е. способность моста выдержать и пропу-

стить требуемые нагрузки в виде наиболее тяжёлых машин,

проходящих по мосту.

Реки и другие водные препятствия, через которые при-

ходится строить мосты, не имеют постоянного уровня воды:

летом они становятся мельче, весной и во время дождей

Главное русло 1 Правая пойма

12,50

6,50

Левая

пойма

Мергель

Суглинок

плотный

Глина

го,о Горизонт высоких вод(ГВВ) 1890г.

~ гьррасчётный горизонт водыТгРВ^Г^

13,0 горизонт метенных вод

-----------{ГМ 8)----

12,о Горизонт низких вод(гн^г~

11,00

5,00

Отметки

Расстояния

20,00

13,00 10,00 9,00

28,00

Рис. 15, Продольный профиль мостового перехода с характерными

горизонтами воды

разливаются, причём степень этого разлива в разные годы

бывает неодинаковой.

На рис. 15 показан продольный профиль мостового пере-

хода с указанием характерных для данной реки горизонтов

воды.

Горизонт высоких вод (ГВВ)—наивысший

уровень воды, наблюдавшийся на данной реке за не-

сколько лет.

Горизонт низких вод (ГНВ)—наинизший уро-

вень воды, наблюдавшийся изданной реке за несколько лет.

Горизонт меженных вод (ГМВ) — наиболее

устойчивый летний и зимний уровень, характерный для дан-

ной реки, соответствующий средненизкому стоянию её.

Горизонт расчётных вод (ГРВ) — наивысший

уровень воды, который можно ожидать в период службы дан-

ного моста; для краткосрочных мостов наивысший уровень

воды принимается в зависимости от сезона их эксплуатации.

§ 10. Виды мостов. На военно-автомобильных дорогах

мосты, как правило, строятся из дерева. Преимуществом

деревянных мостов является; возможность использования

при их постройке местных лесных материалов, лёгкость их

обработки >и простота применяемых конструкций, обеспечи-

вающая постройку в короткие сроки, — качества, особо цен-

ные в военной обстановке.

На рис. 16 показаны элементы простого деревянного

балочного моста, встречающегося на многих дорогах.

Они позволяют перекрывать препятствия пролетами до

6—6,5 м.

Рис. 16, Элементы деревянного балочного моста

Опорами балочного моста служат коренные сваи, заби-

тые в землю. Для предохранения от расшатывания сваи со-

единены (схвачены) сбоку горизонтальными и диагональ-

ными схватками, а наиболее высокие опоры, кроме того,

подпёрты боковыми подкосами — укосинами. Нижним кон-

цом укосины упираются в специально забитые более корот-

кие сваи, называемые откосными,

2$

Для поддержания пролётного строения на сваи сверху

насажены отёсанные брёвна — насадки.

В качестве несущей части моста применены обычные про-

гоны из брёвен, уложенные по насадкам опор вдоль моста.

Для устройства проезжей части поверх прогонов поло-

жены на некотором расстоянии одно от другого тонкие по-

перечные брёвна — поперечины. По ним уложен продоль-

ный настил из досок (нижний и верхний). С боков настил

Штыри# 14-16мм

р- Насадка

Лежень

юо Уоо X iod

Рис. 17. Рамная опора на лежнях

Диагональная

схватка

-Штырь 012мм

ограничен колесоотбойными брусьями, расстояние между

которыми определяет ширину проезжей части моста (га-

барит) .

Для удобства движения пешеходов устроены тротуары,

ограждённые перилами.

Опоры деревянных мостов могут быть не только свай-

ные, но и ряжевые, т. е. срубленные в виде бревенчатых

ящиков. Ряжевые опоры применяются в руслах рек, имею-

щих скалистое или каменистое дно, где забивка свай невоз-

можна.

Кроме того, применяются рамные опоры на лежнях

(рис. 17).

Прогоны бывают простые из одиночных брёвен, слож-

ные из двух или трёх брёвен (одно над другим) —двухъ-

ярусные, трехъярусные, а также составные из нескольких

брёвен, соединённых шпонками.

Кроме деревянных балочных мостов, нередко устраи-

ваются подкосные мосты. Они имеют такие же про-

гоны, как и в балочных мостах, но прогоны дополнительно

поддерживаются вершинами подкосов, что позволяет увели-

чить пролёт до 10—14 м.

29

Рис, 18, Подкосные мосты: /

а — балочно-подкосные; б — одноподкосные; в — ригельно-подкосные

30

Среди подкосных мостов чаше других встречаются: ба-

лочно-подкосные (рис. 18, а), одноподкосные (рис. 18,6) и

ригельно-подкосные (рис. 18, в).

Постройка подкосных мостов сложнее, чем балочных;

для их устройства требуется тщательная работа квалифи-

цированных плотников и повышенный расход металла на

болты и другие скрепления. Вследствие этого подкосные

мосты в военных условиях не строятся.

При необходимости перекрытия больших пролётов при-

меняются различного типа фермы. В зависимости от распо-

ложения на них проезжей части различают фермы

с ездой поверху и понизу.

На рис. 19 показана ферма Гау-Журавского с ездой по-

верху, применяемая для перекрытия пролётов длиной

20—60 м.

На рис. 20 показан мост с фермами Гау-Журавского

с ездой понизу.

Рис. 19. Мост с фермами Гау-Журавского с ездой поверху

31

Рис 20» Мост с фермами Гау-Журавского с ездой понизу

Рис. 21. Мост с дощато-гвоздевыми фермами

32

Рис. 22. Высоководные мосты:

а — железобетонный арочный; 6 — с деревянными фермами.

3-25-13

33

Другой распространённый тип деревянных ферм показан

на рис. 21. Такие фермы называются дощато-гвозде-

выми. При помощи этих ферм перекрывают пролёты мо-

ста от 12 до 50 м. Они просты в изготовлении и для их

устройства требуются в основном лишь доски и гвозди.

В военных условиях ценным преимуществом в отноше-

нии быстроты постройки обладают сборно-разбор-

ные мосты, которые собираются из заранее заготовленных

заводским способом и легко транспортируемых металличе-

ских мостовых деталей. Сборку и скрепление их на месте

производят при помощи болтов. Звенья этих мостов могут

быть использованы для перекрытия пролётов различной ве-

личины.

Как уже выше указывалось, мосты разделяются на вы-

соководные, низководные и наплавные.

Высоководные мосты отличаются более высо-

кими опорами и сложной конструкцией (рис. 22, а, б). Вы-

соководные мосты обеспечивают движение по ним в любое

время года.

Н и з к о водны е мосты устраиваются ниже гори-

зонта высоких вод и рассчитываются только на пропуск воз-

можных в период их эксплуатации летних ил)и осенних па-

водков.

Во время ледохода и подъёма воды в реках весной дви-

жение по низководному мосту прекращается. Обычно перед

началом ледохода низководный мост во избежание его сноса

разбирают.

На рис. 23 показаны выссководный и низководный мосты.

Наплавные мосты через реки устраиваются при

наличии пловучих средств (понтоны, баржи). Основное пре-

имущество наплавных мостов — быстрота их наведения по

сравнению с низководными и высоководными мостами. Срок

Рис. 23. Высоководный и низководный мосты

: 34

Рис. 24. Наплавной мост

устройства наплавного моста значительно сокращается при

использовании табельных средств, которые состоят из пол-

ного комплекта принадлежностей для наведения переправы.

На рис. 24 показан один из видов наплавного моста.

III. ПОДГОТОВКА ВОЕННО-АВТОМОБИЛЬНЫХ ДОРОГ

§ 11. Особенности выполнения работ при подготовке

военно-автомобильных дорог. Подготовка военно-автомо-

бильных дорог состоит из ряда дорожных и мостовых работ

и мероприятий, выполнение которых должно создать необ-

ходимые условия для интенсивного движения по дороге

автомобильного транспорта.

К таким работам и мероприятиям относятся:

— ремонт и восстановление существующих и постройка

новых дорог и мостов;

— расстановка на дороге дорожных путевых и сигналь-

ных знаков и указателей;

— регулирование движения и организация связи на до-

роге, а также принятие необходимых мер по охране и обо-

роне важных объектов на дороге.

Особенность выполнения указанных работ заключается

в том, что на их выполнение отводятся, как правило, очень

малые сроки, что вызывает необходимость использовать при

этом в основном местные строительные материалы и приме-

нять простейшие конструкции.

3*

35

Вторая весьма существенная особенность состоит в том,

что все работы приходится выполнять в условиях возмож-

ного воздействия авиации противника и его диверсионных

групп; это вызывает необходимость проводить маскировку

и оборону объектов работ.

Своеобразие природных условий, в которых проходит

подготавливаемая военно-автомобильная дорога (горы,

лесисто-болотистая местность, степь, песчаная пустыня

и т. п.), также вызывает ряд особенностей, с которыми прихо-

дится считаться при подготовке военно-автомобильных

дорог.

ГЛАВА ТРЕТЬЯ

ЗЕМЛЯНЫЕ РАБОТЫ

1. КЛАССИФИКАЦИЯ ГРУНТОВ

§ 1. Дорожная классификация грунтов. При строи-

тельстве земляного полотна автомобильных дорог очень

важное значение имеют грунты, из которых возводится зем-

ляное полотно.

Грунтами называются продукты разложения горных

пород, составляющие верхнюю часть земной коры.

Грунты состоят И13 частиц различной крупности. Физиче-

ские и дорожные свойства грунта определяются соотноше-

нием в нём частиц различной крупности.

Количество частиц отдельных групп (фракций), раз-

личных по крупности, выраженное в процентном отношении

к общему весу грунта, называется зерновым составом

грунта.

В соответствии с зерновым составом грунты класси-

фицируются в зависимости от процентного содержания

следующих фракций:

1) глинистых частиц размером меньше 0,005 мм;

2) пылеватых частиц размером 0,005—0,05 мм;

3) песчаных частиц размером 0,05—2,00 мм.

В зависимости от процентного содержания глинистых

частиц грунты разделяются на следующие виды (табл. 5).

Если грунт содержит пылеватых частиц больше, чем'

песчаных, то к его названию в соответствии с данными

таблицы добавляется слово пылеватый, например, песчаный

пылеватый грунт, суглинистый пылеватый и т. д.

Песок называется пылеватым, если в нём содержится

пылеватых частиц от 15 до 50%.

В зависимости от степени связанности частиц между со-

бой грунты делятся на связные и несвязные.

37

Таблица 3

Виды грунтов в зависимости от содержания глинистых

частиц

Наименование грунтов Процентное содержание 1ЛИНИСТЫХ частиц

Песчаный Супесчаный Суглинистый Тяжёлый суглинистый .... Глинистый До 3 От 3 до 12 От 12 до 18 От 18 до 25 Больше 25 Таблица 6

Определение грунтов в полевых условиях

Грунты Вид в лупу Состояние

в сухом виде во влаж- ном виде при сдавлива- нии в сыром виде при скатыва- нии в сыром виде

Глини- Песчинок Очень твёр- Вязкий, Шар, еда- Даёт длин-

стый не видно дый в ку- сках пластич- ный, очень мягкий вленный в лепёшку, не трескается по краям ные тонкие шнуры диа- метром до 0,5 мм

Сугли- Ясно видно Комья и ку- Пластич- Шар, еда- Шпур —

нистый присутствие песчинок на фоне тон- кого грунта ски менее твёрдые, при ударе молотком рассыпа- ются в ме- лочь пость и вязкость слабые вленный в лепёшку, трескается по краям более тол- стый и ко- роткий, чем у глинисто- го грунта

Супесча- Песчаные Комья легко Не ила- Шар при Шнур почти

ный частицы преобла- дают над глинистыми и пылева- тыми рассыпа- ются и кро- шатся от Удара стичен сдавливании рассыпается не удаётся скатать

Песча- ный Видны толь- ко песчаные частицы Связность отсутствует Не пла- стичен и не липок — Шнур не скатывается

' В связных грунтах в сухом их состоянии отдельные

частицы плотно связаны и представляют собой плотную

массу в виде сплошных глыб или отдельных комьев (напри-

мер, глина).

38

' В несвязных грунтах частицы грунта не связаны 'или

мало связаны. В сухом состоянии они представляют собой

сыпучую массу. ,К таким грунтам относятся пески, супеси и

отчасти пылеватые грунты.

Грунты в полевых условиях можно определять, поль-

зуясь данными табл. 6.

§ 2. Классификация грунтов по трудности разработки.

От твёрдости или плотности грунта зависит трудность.его

разработки, выбор необходимых механизмов для производ-

ства земляных работ и их производительность; по трудности

разработки грунты подразделяют на шесть категорий.

К I категории относятся грунты, разработка которых

возможна при помощи лопат, например: песок, супесок,

растительный грунт, торф.

Ко II категории относятся грунты, которые для разра-

ботки требуют, помимо работы лопатой, незначительного

киркования, например: лёгкий суглинок, рыхлый гравий,

плотный растительный грунт с корнями от травы, раститель-

ный грунт и супесь, смешанные со щебнем, галькой или

строительным мусором.

К Ш категории относятся грунты, требующие для раз-

работки применения штыковых лопат, ломов и сплошного

киркования, например: жирная мягкая глина, тяжёлый сугли-

нок, крупный гравий, галька и щебень, растительный грунт

или торф с корнями более 30 мм в диаметре, суглинок, сме-

шанный со щебнем, галькой или строительным мусором.

К IV категории относятся грунты, для разработки кото-

рых требуется применение кирок, ломов и частично клиньев

и молотов, например: тяжёлая ломовая глина, жирная глина

и тяжёлый суглинок с примесью щебня, гальки или строи-

тельного мусора, сланцевая глина, крупная галька разме-

ром до 90 мм.

К V категории относятся грунты, разрабатываемые

частично вручную ломами, кирками и частично с примене-

нием взрывных работ: плотный отвердевший лёсс, сцемен-

тированный строительный мусор, металлургические шлаки,

дресва, мягкий мергель и твёрдая карбонная глина.

iK грунтам V и VI категорий относятся скальные породы,,

разрабатываемые взрывным способом.

II. ПРОИЗВОДСТВО ЗЕМЛЯНЫХ РАБОТ

§ 3. Подготовительные работы. К подготовительным ра-

ботам относятся: восстановление трассы, расчистка полосы-

отвода, устройство временных дорог и подъездных путей.

39

В восстановление трассы включаются работы по раз-

бивке и закреплению знаками оси дороги на местности

с обозначением углов поворота и разбивкой кривых и с вос-

становлением пикетажа.

Расчистка полосы отвода заключается в вырубке леса,

кустарника и зарослей и корчёвке пней.

Для расчистки полосы отвода от кустарника применяется

кусторез Д-174А на базе трактора С-80 (рис. 25).

Рис. 25, Кусторез Д-174А:

J — двухотвальный плуг; 2 — нож; 3 — толкающая рама; 4— трое;

5 — ограждение; 6 — щит

Для валки деревьев и корчёвки пней применяется

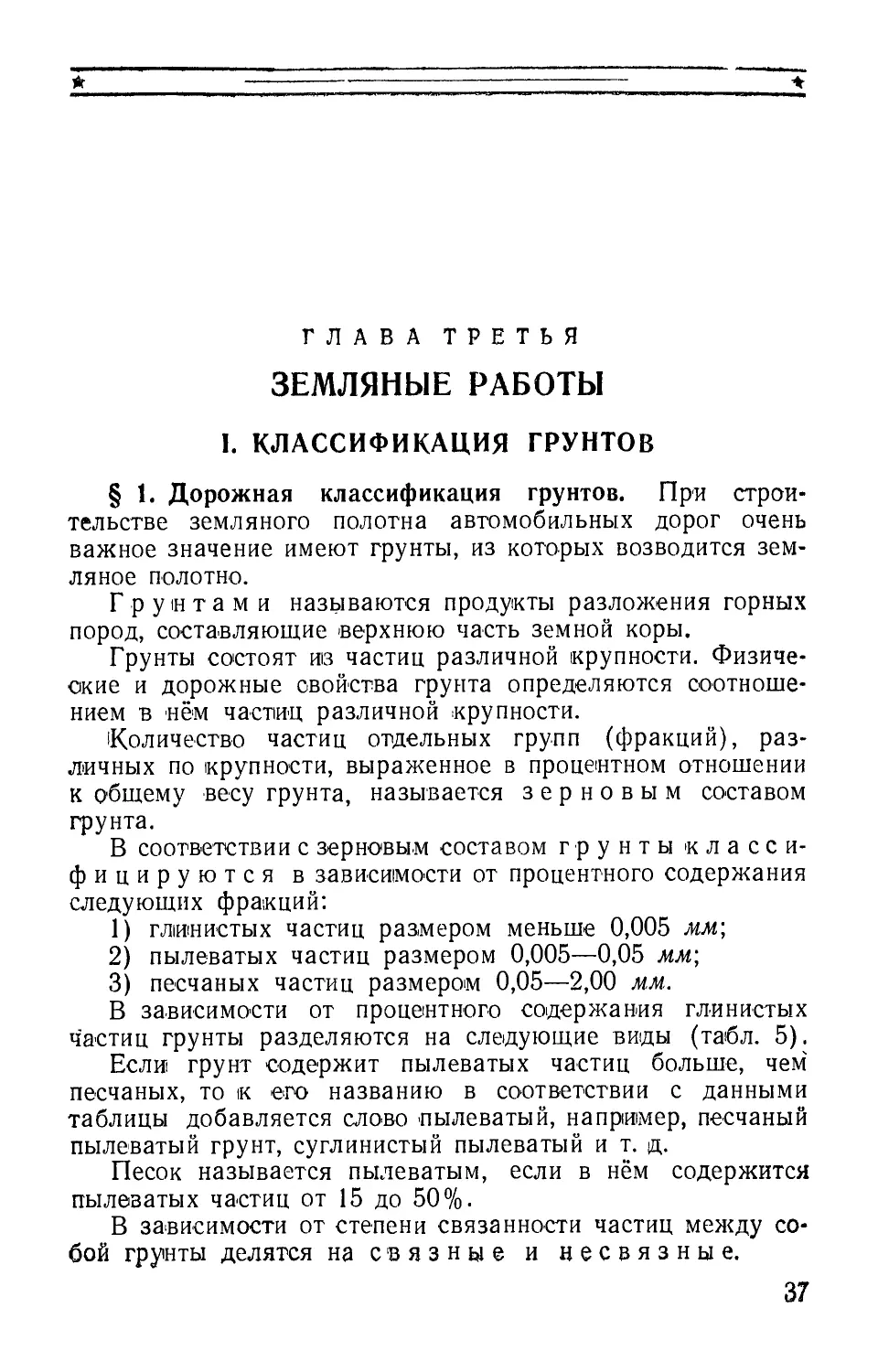

бульдозер Д-157 или Д-271 (рис. 26).

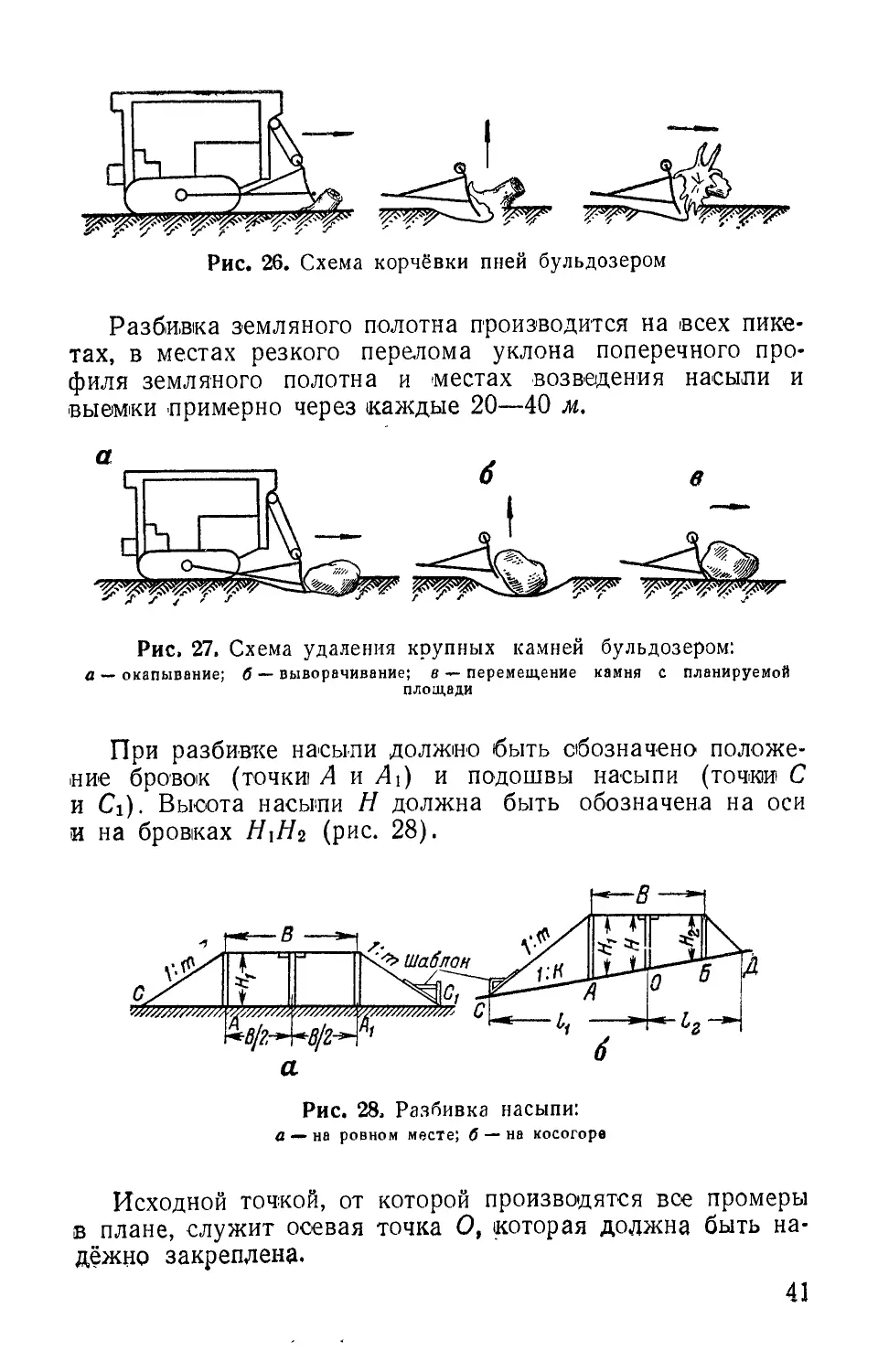

Расчистка полосы отвода от камней-валунов также про-

изводится при помощи бульдозеров (рис. 27).

При возведении невысоких насыпей производится сня-

тие дёрна. Дёрн снимается бульдозерами или грейдерами.

При разбивке земляного полотна на местности закреп-

ляются все основные точки поперечного профиля: ось и

бровки земляного полотна, дно кюветов, подошвы откосов

насыпей, границы выемок, резервов и т. а,

40

Рис. 26. Схема корчёвки пней бульдозером

Разбивка земляного полотна производится на всех пике-

тах, в местах резкого перелома уклона поперечного про-

филя земляного полотна и «местах возведения насыпи и

выемки примерно через каждые 20—40 м.

Рис, 27, Схема удаления крупных камней бульдозером:

а — окапывание; б — выворачивание; в — перемещение камня с планируемой

площади

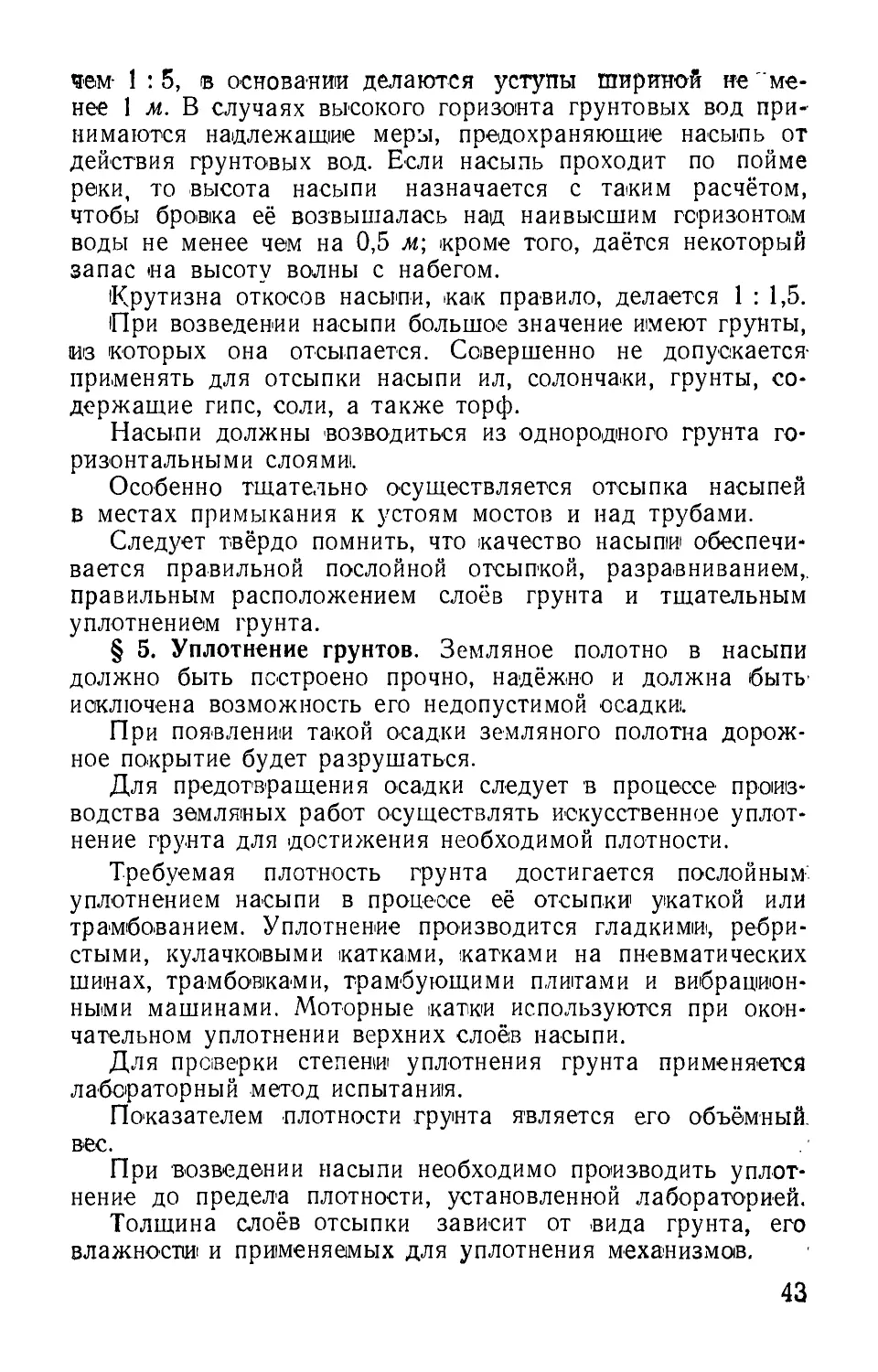

При разбивке насыпи должно быть обозначено положе-

ние бровок (точки 4 и 41) и подошвы насыпи (точки С

и Ci). Высота насыпи Н должна быть обозначена на оси

и на бровках Н\Нъ (рис. 28).

Рис. 28, Разбивка насыпи:

а — на ровном месте; б — на косогоре

Исходной точкой, от которой производятся все промеры

в плане, служит осевая точка О, которая должна быть на-

дёжно закреплена.

41

Высоты насыпи устанавливаются нивелировкой, исход-

ными точками при этом служат реперы.

Для облегчения производства земляных работ и избежа-

ния пересыпки грунта устанавливаются откосные лекала

(рис. 29). Лекала устанавливаются у бровки выемки, если

делается выемка, или у подошвы насыпи, если возводится

насыпь.

Для проверки откосов изготовляется шаблон-лекало.

При проверке откоса шаблон длинной стороной прикла-

дывается к откосу (см. рис. 29,6), а поперечная полка его

приводится в горизонтальное положение при помощи уровня.’

Рис. 29. Установка откосного лекала и шаблоны:

а — откосное лекало; б — шаблон для откоса; в — шаблон для канавы

При правильном заложении откоса длинная сторона

шаблона будет совпадать с плоскостью откоса.

Для обозначения заданного профиля канав и кюветов,

а также для проверки их применяется шаблон (см. рис. 29, в).

В грубо обозначенном профиле канавы или кювета по ша-

блону прокапывают борозды, по которым и производят

съёмку грунта.

Для проверки готовых откосов и дна кюветов шаблон

прикладывают к откосам. При правильно устроенных отко-

сах не должно быть зазоров между откосами и шаблоном.

§ 4. Возведение насыпей. Необходимыми условиями

прочности и устойчивости насыпи являются:

1 ) надёжное и прочное грунтовое основание под на-

сыпью;

2 ) защищённость от действия воды;

3 ) тщательное уплотнение грунта в насыпи;

4 ) прочное укрепление откосов.

Основание насыпи должно состоять из грунтов, которые

могут выдерживать давление насыпи; илистые, торфяные,

болотные грунты этому требованию не удовлетворяют, и при

таких грунтах прибегают к устройству искусственных осно-

ваний.

Для надёжного сопряжения подошвы насыпи с основа-

нием, если насыпь проходит по косогору с крутизной больше

42

чем- 1:5,® основании делаются уступы шириной не "ме-

нее 1 м. В случаях высокого горизонта грунтовых вод при-

нимаются надлежащие меры, предохраняющие насыпь от

действия грунтовых вод. Если насыпь проходит по пойме

реки, то высота насыпи назначается с таким расчётом,

чтобы бровка её возвышалась над наивысшим горизонтом

воды не менее чем на 0,5 м; кроме того, даётся некоторый

запас на высоту волны с набегом.

Крутизна откосов насыпи, как правило, делается 1 : 1,5.

При возведении насыпи большое значение имеют грунты,

из которых она отсыпается. Совершенно не допускается-

применять для отсыпки насыпи ил, солончаки, грунты, со-

держащие гипс, соли, а также торф.

Насыпи должны возводиться из однородного грунта го-

ризонтальными СЛОЯМИ!.

Особенно тщательно осуществляется отсыпка насыпей

в местах примыкания к устоям мостов и над трубами.

Следует твёрдо помнить, что качество насыпи обеспечи-

вается правильной послойной отсыпкой, разравниванием,,

правильным расположением слоёв грунта и тщательным

уплотнением грунта.

§ 5. Уплотнение грунтов. Земляное полотно в насыпи

должно быть построено прочно, надёжно и должна быть-

исключена возможность его недопустимой осадки.

При появлении такой осадки земляного полотна дорож-

ное покрытие будет разрушаться.

Для предотвращения осадки следует в процессе произ-

водства земляных работ осуществлять искусственное уплот-

нение грунта для достижения необходимой плотности.

Требуемая плотность грунта достигается послойным

уплотнением насыпи в процессе её отсыпки укаткой или

трамбованием. Уплотнение производится гладкими, ребри-

стыми, кулачковыми катками, катками на пневматических

шинах, трамбовками, трамбующими плитами и вибрацион-

ными машинами. Моторные катки используются при окон-

чательном уплотнении верхних слоёв насыпи.

Для проверки степени уплотнения грунта применяется

лабораторный метод испытания.

Показателем плотности грунта является его объёмный,

вес.

При возведении насыпи необходимо производить уплот-

нение до предела плотности, установленной лабораторией.

Толщина слоёв отсыпки зависит от вида грунта, его

влажности! и применяемых для уплотнения механизмов.

43

Толщина слоёв при применении катков назначается

в пределах 10—30 см, а при трамбовках и трамбующих пли-

тах 30—90 см. Применение катков целесообразно при длине

участка не менее 100 м.

Среднее количество проходов катка по одному месту

назначается от 4 до 12.

Лучшие результаты получаются при применении кулач-

кового катка, так как его кулачки, вдавливаясь в грунт,

производят уплотнение по всей глубине слоя.

§ 6. Планировка земляного полотна. После того, как

насыпь отсыпана на проектную высоту и произведено

уплотнение, планируют поверхность насыпи. Для этого по

бровкам и оси через 20 м забивают колья и на них отме-

чают проектную высоту насыпи. По этим отметкам произ-

водится планировка грейдерами.

При возведении земляного полотна в обычных грунтах

отсыпку следует делать с некоторым запасом (порядка 5 см),

а откосы выемок не добирать на 5—10 см, для того чтобы

при планировке приходилось делать срезки, а не присыпки.

Присыпка откосов и дна канав не допускается. Если

всё же требуется присыпка откоса насыпи, то на поверх-

ности его делают уступы, а подсыпаемый грунт уклады-

вается слоями и тщательно уплотняется.

§ 7. Укрепление откосов насыпей и выемок. Откосы на-

сыпей и выемок из малопрочных грунтов от действия воды

и ветра могут подвергаться разрушениям, поэтому укрепле-

ние их обязательно.

Тип укрепления выбирается в зависимости от того, из

какого грунта отсыпана насыпь, в каких условиях располо-

жена насыпь и в зависимости от наличия местных мате-

риалов.

Способы укрепления применяются следующие: засев от-

косов травами, сплошная одерновка и одерновка в клетку,

замощение камнем, устройство плетневых клеток с запол-

нением их камнем, покрытие хворостом и фашинами и др.

Наиболее дешёвым и простым способом укрепления яв-

ляется засев быстро прорастающими травами.

§ 8. Разработка грунтов вручную. Земляные работы

вручную производятся: при небольших объёмах работ, когда

использование механизмов нецелесообразно; при выполне-

нии работ по приведению земляного сооружения к проект-

ному профилю путём срезки, зачистки и планировки поверх-

ностей, которые обычно имеют неправильную форму после

разработки грунта механизмами или взрывным способом.

44

Основным инструментом при ручной разработке грунтов

является лопата. При разработке слабых и средних грунтов

никакого другого инструмента не требуется. При разработке

твёрдых грунтов лопата используется только для подборки

и выброса разрыхлённого грунта и зачистки откосов.

Разрыхление же грунта производится при помощи ло-

мов, кирко-мотыг и металлических клиньев.

При небольших объёмах земляных работ и перемещении

грунта на короткие расстояния могут найти применение та-

кие транспортные средства, как тачки и носилки.

Однако в каждом отдельном случае следует изыскивать

возможности замены этих весьма малопроизводительных

средств перемещения, требующих значительной затраты руч-

ного труда и времени, средствами механизации.

III. СРЕДСТВА МЕХАНИЗАЦИИ ЗЕМЛЯНЫХ

РАБОТ

§ 9. Краткие сведения о технологии производства меха-

низированных земляных работ. В современных условиях до-

рожного строительства все трудоёмкие работы механизиро-

ваны.

Механизация работ значительно сокращает потребность

в рабочей силе, облегчает труд работающих, значительно

сокращает сроки строительства и удешевляет его стоимость.

Технология производства механизированных земляных

работ состоит из следующих операций: 1) рыхление грунта,

2) разработка разрыхлённого грунта или погрузка его на

транспортные средства, 3) перемещение грунта и выгрузка,

4) разравнивание грунта, 5) планировка и уплотнение

грунта.

Для рыхления плотных грунтов с целью облегчения раз-

работки их такими механизмами, как грейдеры и скреперы,

применяются специальные механизмы — рыхлители или

обыкновенные плуги (рис. 30).

Для разработки и транспортировки грунта применяются

грейдеры прицепные, автогрейдеры, скреперы, бульдозеры,

экскаваторы.

Для уплотнения грунта применяются гладкие прицепные

катки, кулачковые прицепные катки, моторные катки и раз-

личной конструкции механические трамбовки.

Выбор комплекта землеройных механизмов для произ-

водства работ на заданном участке зависит от объёма ра-

бот, местных условий и наличия механизмов.

45

§ 10. Скреперы. Скреперы являются землеройно-транс-

портными машинами для послойной срезки грунта, его

транспортировки и разгрузки с последующим разравнива-

нием и уплотнением.

Скрепер является одной из наиболее эффективных земле-

ройных машин, имеющих возможность производить все

перечисленные операции.

Рис. 39. Рыхлитель Д-162А

По ёмкости ковша скреперы делятся на малоёмкие и

большегрузные (ёмкостью более 5 л/3).

По виду управления механизмами скреперы делятся на

скреперы с канатно-блочным и гидравлическим управле-

нием. Скреперы применяются как для возведения насыпей,

так и для разработки выемок.

Наиболее распространёнными скреперами на строитель-

стве автомобильных дорог являются скреперы Д-222 и

Д-183Б.

Скрепер Д-222 (рис. 31) ёмкостью 6—8 м3 работает

в сцепе с трактором С-80. Имеет канатное управление, ле-

бёдка для управления расположена сзади трактора. Ковш

прикреплён к тяговой раме дугообразной формы, шарнирно

опирающейся на переднюю ось. Ковш имеет открываю-

щуюся передвижную заслонку и заднюю стенку, составляю-

щую одно целое с днищем.

Производительность скрепера при перемещении грунта

из выемки или резерва в насыпь на расстояние до 100 м

в среднем составляет 40—50 м^час.

46

Рис. 31, Скрепер Д-222

Скрепер Д-183Б (рис. 32) ёмкостью 2,25 м3 работает

в сцепе с трактором ДТ-54. Ковш 1 имеет переднюю за-

слонку 2 и разгружается от грунта опрокидыванием вперёд.

Рис, 32. Скрепер Д-1836.

/ — ковш; 2 — передняя заслонка; 3 —- бак iидравлическоЙ системы

управления

Ходовая часть — двухосная. Управление скрепером гидравли-

ческое; насос, бак 3 и распределитель установлены на

тракторе.

Производительность скрепера при перемещении грунта

из выемки или резерва в насыпь на расстояние 100 м равна

20—25 м31час.

47-

Лебёдка управления скрепером Д-222 устанавливается

на тракторе и приводится во вращение от вала отбора мощ-

ности трактора.

§ 11. Бульдозеры. Бульдозер — навесное оборудование,

монтируемое на передней части гусеничных тракторов. Буль-

дозером производятся такие работы: разравнивание валов

грунта, перемещение ранее разработанного грунта и сыпу-

чих материалов на расстояние до 100 м, возведение невысо-

ких насыпей путём разработки грунта в резерве и переме-

щения его в насыпь, устройство выемок, засыпка рвов, ям,

Рис. 33, Бульдозер Д-271

котлованов, траншей. 'Кроме того, бульдозеры используются

для валки леса и корчёвки пней.

В зависимости! от вида управления механизмами разли-

чают бульдозеры с гидравлическим и канатно-блочным

управлением.

На строительстве автомобильных дорог наиболее часто

применяются бульдозер Д-271 и универсальный бульдо-

зер Д-259.

Бульдозер Д-271 (рис. 33) является усовершенство-

ванной конструкцией бульдозера Д-157. Он также монти-

руется на тракторе С-80. В нём устранена верхняя балка

с вертикальными стойками, усилен отвал и для привода

применена новая однобарабанная лебёдка Д-269. Лебёдка

бульдозера приводится во вращение от вала отбора мощно-

сти трактора.

48

Производительность бульдозера Д-271 при разработке

грунта в выемке с перемещением его к месту отсыпки на

расстояние 25 м в грунтах I—III категорий составляет около

50 м^час, при перемещении на большие расстояния (до

100 м) с устройством промежуточных валов—до 14 м31час.

Бульдозер Д-259 (рис. 34) в отличие от бульдо-

зера Д-271 имеет поворачивающийся отвал увеличенного

размера. Отвал можно устанавливать в плане под углом

к продольной оси машины с правой или левой стороны.

Рис. 34. Универсальный бульдозер Д-259

'Кроме того, отвал может быть установлен под углом в вер-

тикальной плоскости, а также может менять угол резания.

Подъём и опускание отвала производятся с места водителя

при помощи канатного привода от задней однобарабанной

приводной лебёдки Д-269.

Универсальное использование отвала бульдозера Д-259

расширяет область применения машины и увеличивает её

производительность за счёт устранения холостых прохо-

дов — движения бульдозера задним ходом.

§ 12. Прицепные грейдеры и автогрейдеры. Прицепные

грейдеры и автогрейдеры предназначаются для профилиро-

вания в равнинной местности грунтовых дорог с устрой-

ством кюветов треугольного или трапецеидального сечения.

Рабочим органом грейдеров является отвал, при помощи

которого производится зарезание грунта, перемещение и

разравнивание его.

4—2543 49

Кроме того, грейдеры и автогрейдеры используются для

разравнивания валов и куч грунта (планировка), устрой-

ства корыта в насыпи, разравнивания щебня и гравия, сме-

шения гравийных материалов с вяжущими и грунтов с до-

бавками и т. д.

Прицепные грейдеры в зависимости от длины отвала де-

лятся на три типа. Тяжёлые — с отвалом длиной 360 см и

более, средние — с отвалом длиной 240—310 см и лёг-

кие—с отвалом длиной 180—210 см.

Рис. 35. Грейдер Д-20А:

1 — рама; 2 — колесо с металлическим ободом; 3 — дышло; 4— механизмы управления;

5— отвал; 6 — поворотный круг; 7 — тяювая рама

Грейдер Д-20А. Наиболее распространённым при-

цепным грейдером на дорожном строительстве является

тяжёлый грейдер Д-20А (рис. 35), работающий в сцепе

с трактором С-80.

Основными частями грейдера являются: рама /; рабочее

оборудование (отвал 5 с ножом; поворотный круг 6\ тяго-

вая рама 7); ходовое оборудование с колёсами 2; дышло 5;

механизмы управления 4.

Грейдер имеет съёмное оборудование — удлинитель от-

вала и откосник.

Грейдер Д-20Б. Прицепной грейдер Д-20Б отли-

чается от грейдера Д-20 А тем, что он имеет взаимозаменяе-

мые металлические и пневматические колёса.

50

При работах на террасах (возведение земляного полотна

на косогорах) передняя ось с дышлом может быть отсоеди-

нена от грейдера, при этом рама передней своей частью

опирается непосредственно на прицепное устройство трак-

тора (рис. 36).

Автогрейдеры. Автогрейдеры имеют большое преимуще-

ство перед прицепными грейдерами своей манёвренностью,

наличием пневматических шин, лёгкостью управления и:

большей производительностью.

Рис. 36 Грейдер Д-20Б

Автогрейдеры делятся на тяжёлые и лёгкие. Они имеют

такое же основное рабочее оборудование, как и прицепные

грейдеры.

Тяжёлый автогрейдер Д-144. Ходовое оборудо-

вание автогрейдера (рис. 37) состоит из двух передних 3 и

четырёх задних 2 колёс с пневматическими шинами. Задние

колёса являются ведущими.

Привод ведущих колёс осуществляется от двигателя

(дизеля) КДМ-46 мощностью 80 л. с. (такой же, как у трак-

тора С-80).

Управление рабочими органами имеет механический при-

вод и сосредоточено в коробке управления.

Кроме основного рабочего оборудования, имеется смен-

ное оборудование: кирковщик 7 и двухотвальный плужный

снегоочиститель.

Обслуживает автогрейдер один грейдерист.

4’

51

Легкий автогрейдер Д-196 отличается от тя-

жёлого меньшими размерами и весом, меньшей мощностью

двигателя. Ходовая часть автогрейдера Д-196 состоит из

двух передних и двух задних колёс, последние являются

ведущими. Автогрейдер имеет двигатель КД-35 мощ-

ностью 35 л. с.

Рис. 37. Автогрейдер Д-144:

1 — двигатель (дизель) КДМ-46; 2 — задние ведущие колёса; 3 — передние колёса;

4 — отвал с ножом; 5 — поворотный круг; б — тяговая рама; 7—кирковщик

§ 13. Экскаваторы. Экскаваторы предназначены для вы-

полнения земляных работ, а также для разработки карье-

ров и могут осуществлять следующие основные операции:

копание грунта, перемещение его от места набора к месту

выгрузки в пределах радиуса действия рабочего органа

экскаватора, выгрузку грунта в транспортные средства или

отвал.

Ходовым оборудованием современных экскаваторов

обычно является гусеничный или колёсный ход.

В зависимости от вида рабочего оборудования разли-

чают одноковшовые экскаваторы, рабочим органом которых

является один ковш, и многоковшовые экскаваторы, имею-

щие рабочий орган в виде ряда ковшей, укреплённых на

бесконечной цепи или колесе.

Одноковшовые экскаваторы с ковшами ёмкостью до 2 ма

носят название строительных экскаваторов или экскавато-

ров-кранов.

52

В целях наиболее эффективного использования одноков-

шовых экскаваторов на различных работах они снабжаются

различными видами сменного рабочего оборудования, пред-

назначенного как для земляных, так и для других работ.

Основные виды сменного рабочего оборудования и их

назначение следующее.

Прямая лопата (рис. 38, а) предназначена для раз-

работки выемок, каналов, котлованов, разработки карьеров

рыхлых пород, погрузки сыпучих каменных материалов

и камня.

Рис. 38. Схема работы универсального экскаватора, оборудованного:

а — прямой лопатой; б — обратной лопатой; в — канатно-ковшовым оборудованием;

г — грейфером

Забой при этом рабочем оборудовании располагается

обычно выше уровня стоянки экскаватора. Ковш, укреплён-

ный на стреле посредством рукояти, при заполнении дви-

жется от экскаватора и снизу вверх. Стрела при работе

сохраняет постоянный угол наклона.

Обратная лопата (рис. 38, б) предназначена для

прорытия траншей и канав, рытья небольших котлованов

и пр. При работе обратной лопатой забой располагается

ниже уровня стоянки экскаватора. Стрела при работе ме-

няет угол наклона, опускаясь вниз при наборе грунта

53

и подымаясь вверх при его переноске и выгрузке. При за-

полнении ковш двигается к экскаватору.

Драглайн-экскаватор с канатно-ковшовым обо-

рудованием (рис. 38, в) предназначен для разработки кана-

лов, котлованов, очистки и углубления русел небольших рек,

добычи гравия и песка из-под воды, для выбора торфа при

очистке участков, на которых возводятся насыпи, и прочих

работ, при которых разрабатываемый забой находится

ниже уровня стоянки экскаватора.

Рис. 39, Экскаватор Э-505, оборудованный обратной лопатой

Грейфер (рис. 38, г) предназначен в основном для

перегрузки сыпучих материалов. Может также производить

работы, выполняемые драглайном, как добыча гравия, песка

и грунта из-под воды.

Крановое оборудование экскаватора предназначается

для использования его в качестве крана на погрузочно-раз-

грузочных работах, монтаже металлических и железобетон-

ных конструкций и т. д.

Наиболее распространёнными на дорожном строитель-

стве являются экскаваторы Э-505 и Э-255.

Экскаватор Э-505 (рис. 39) на гусеничном ходу,

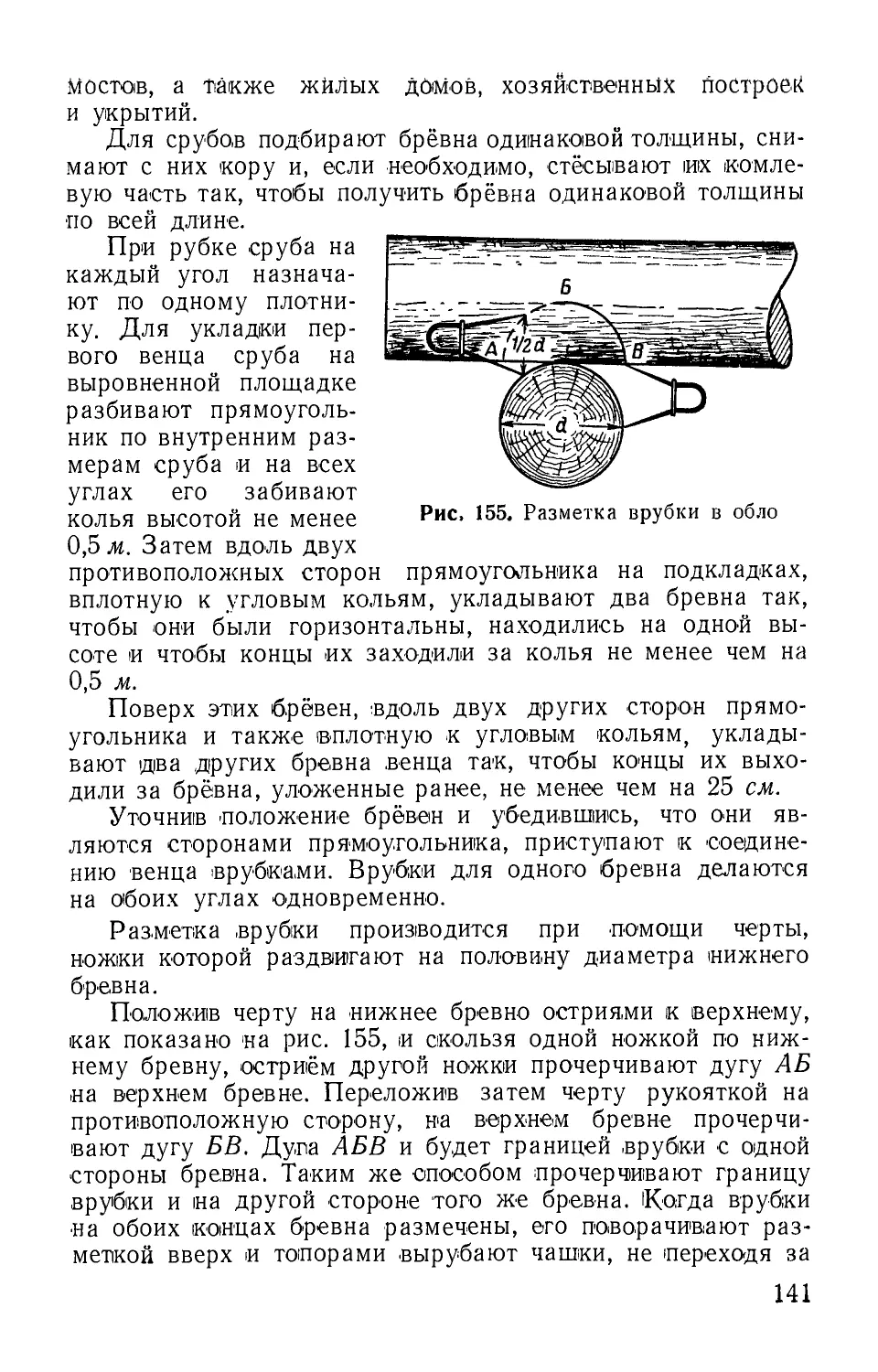

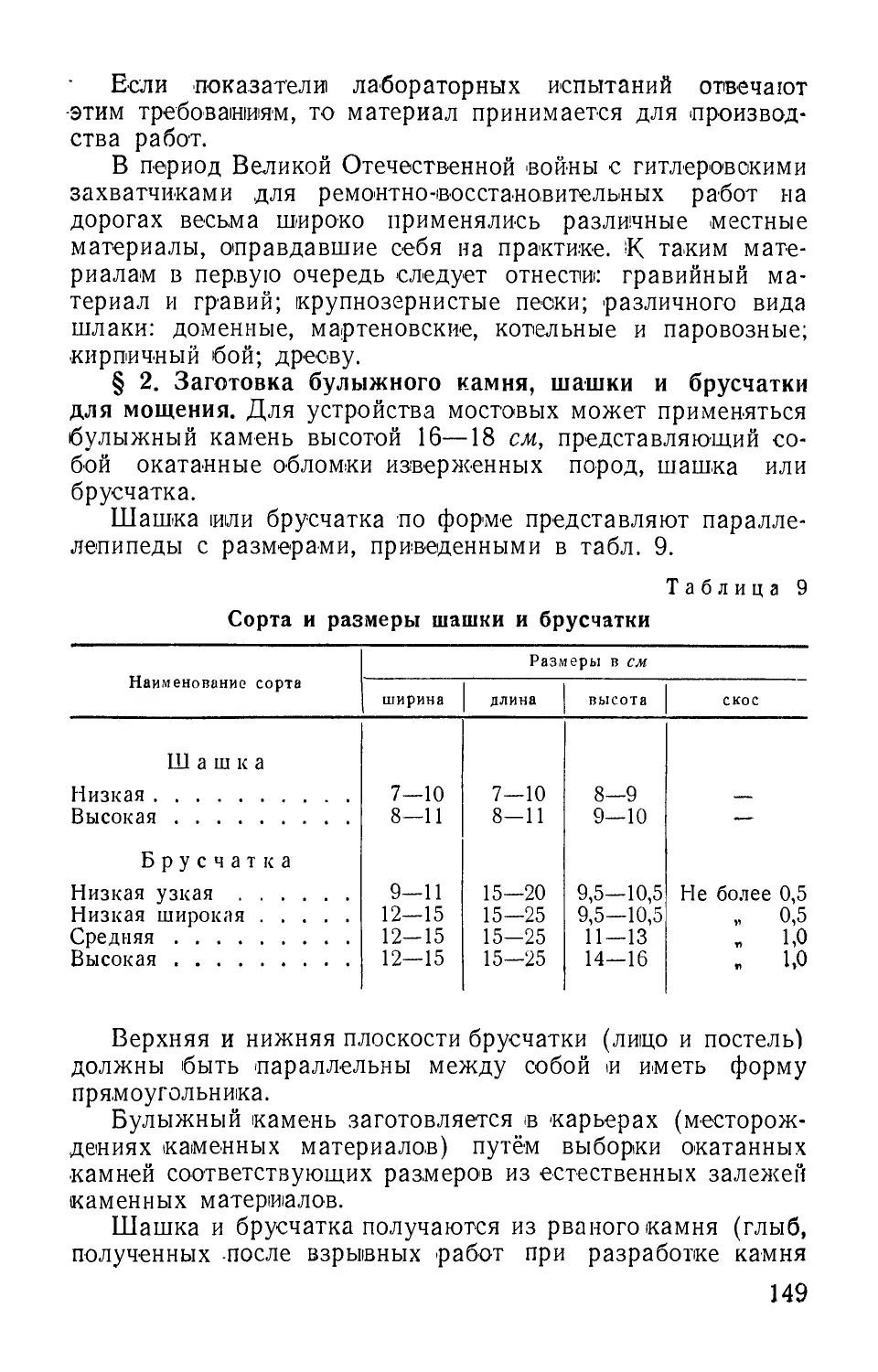

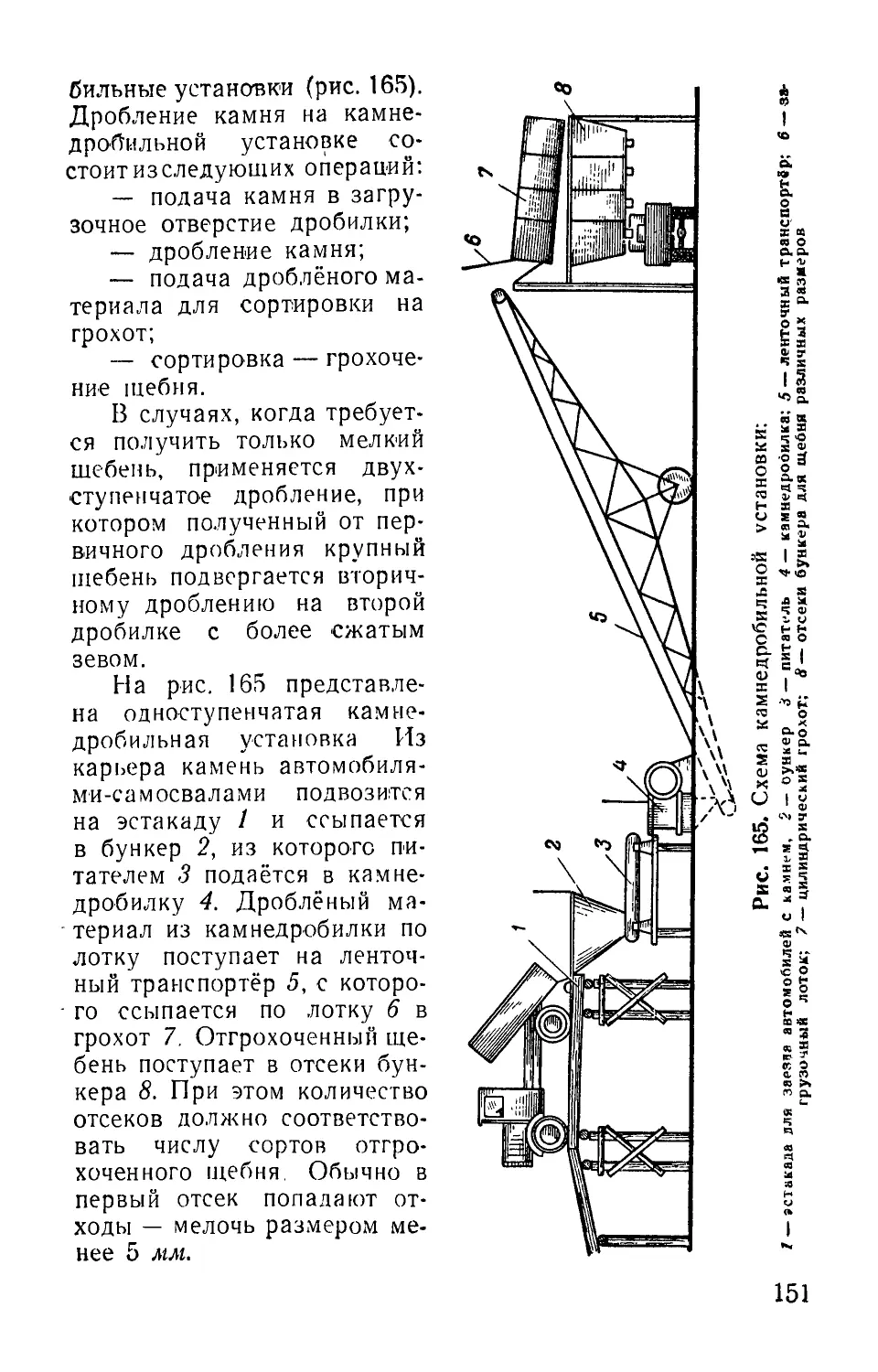

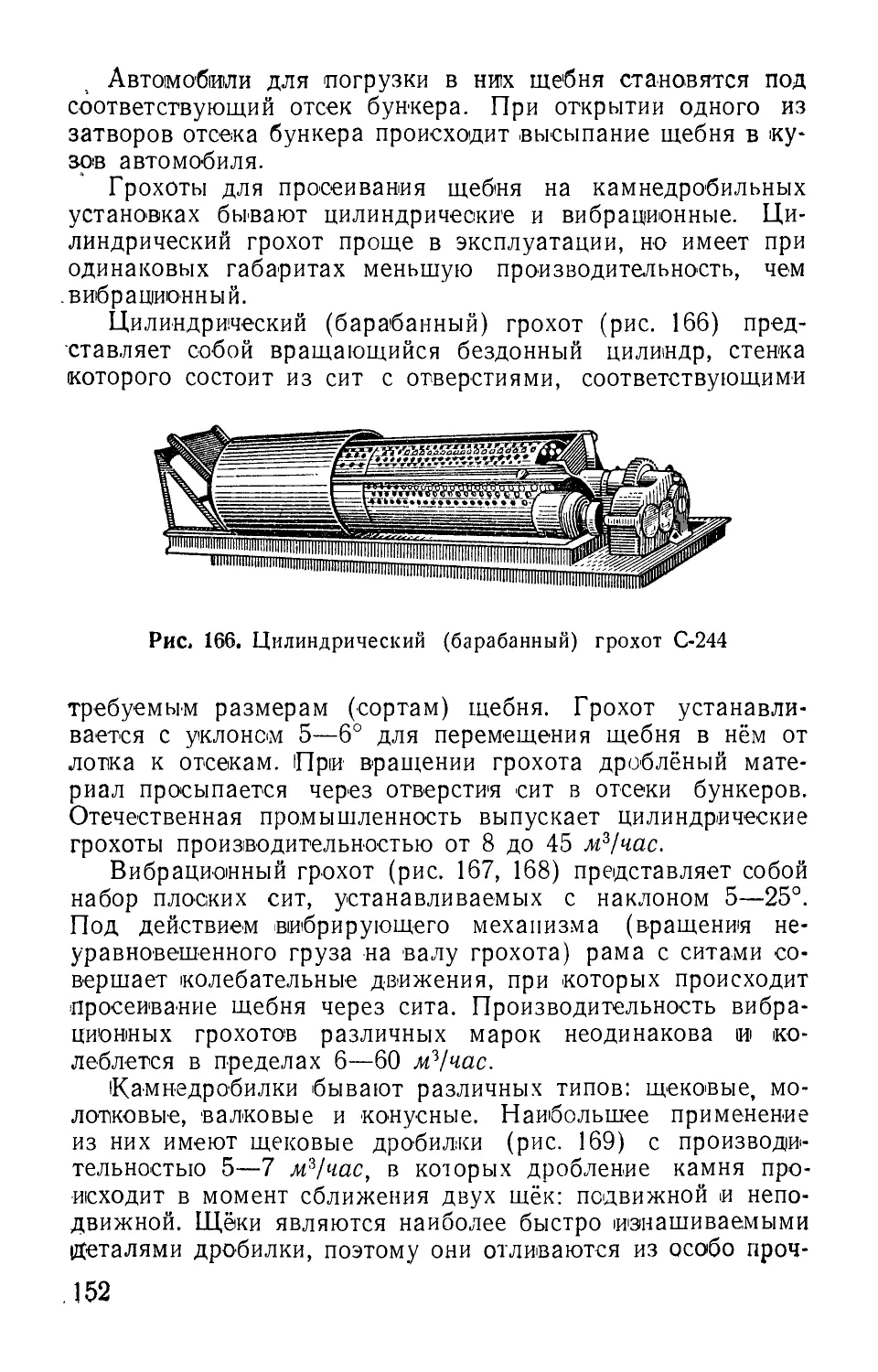

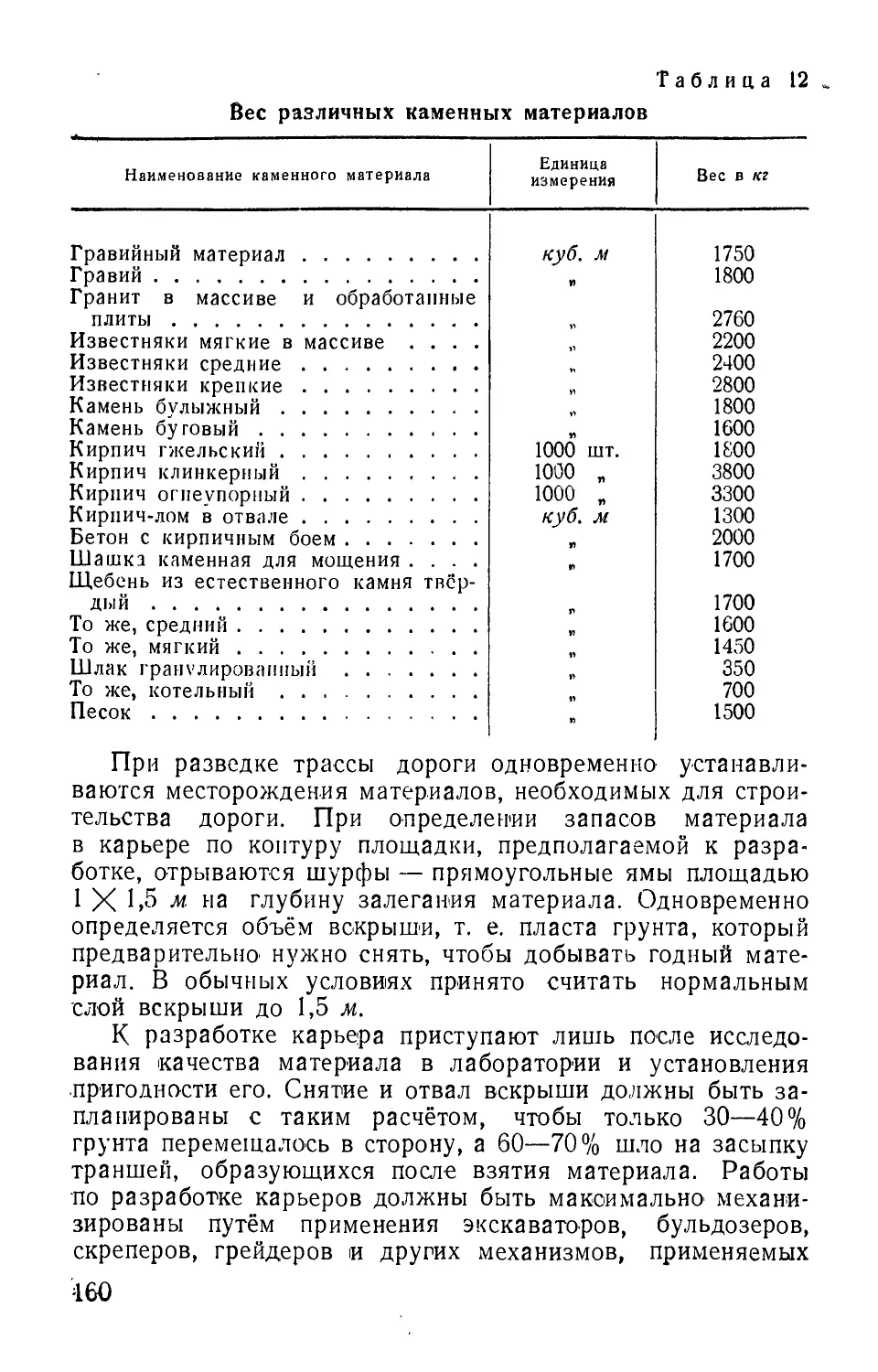

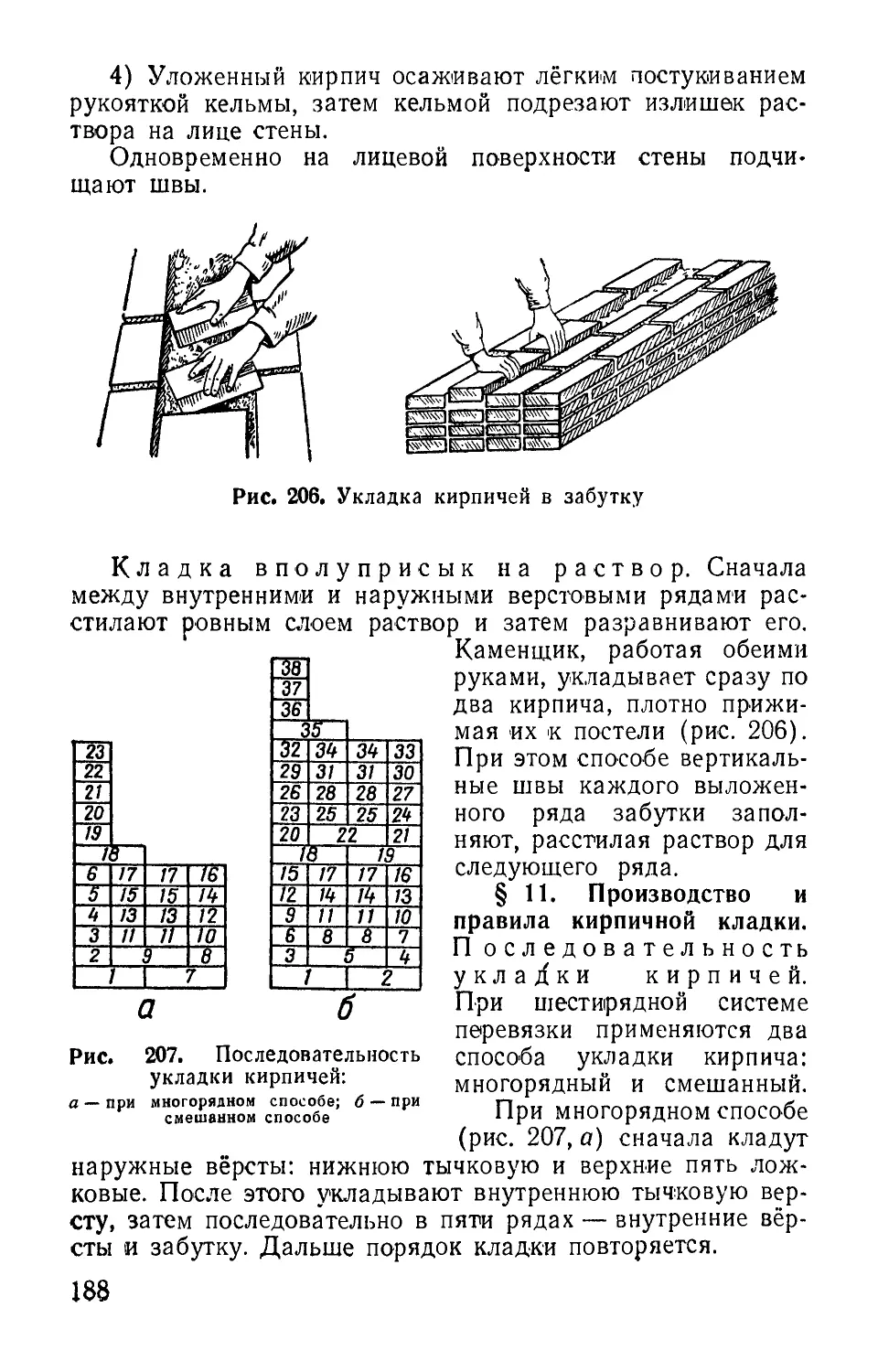

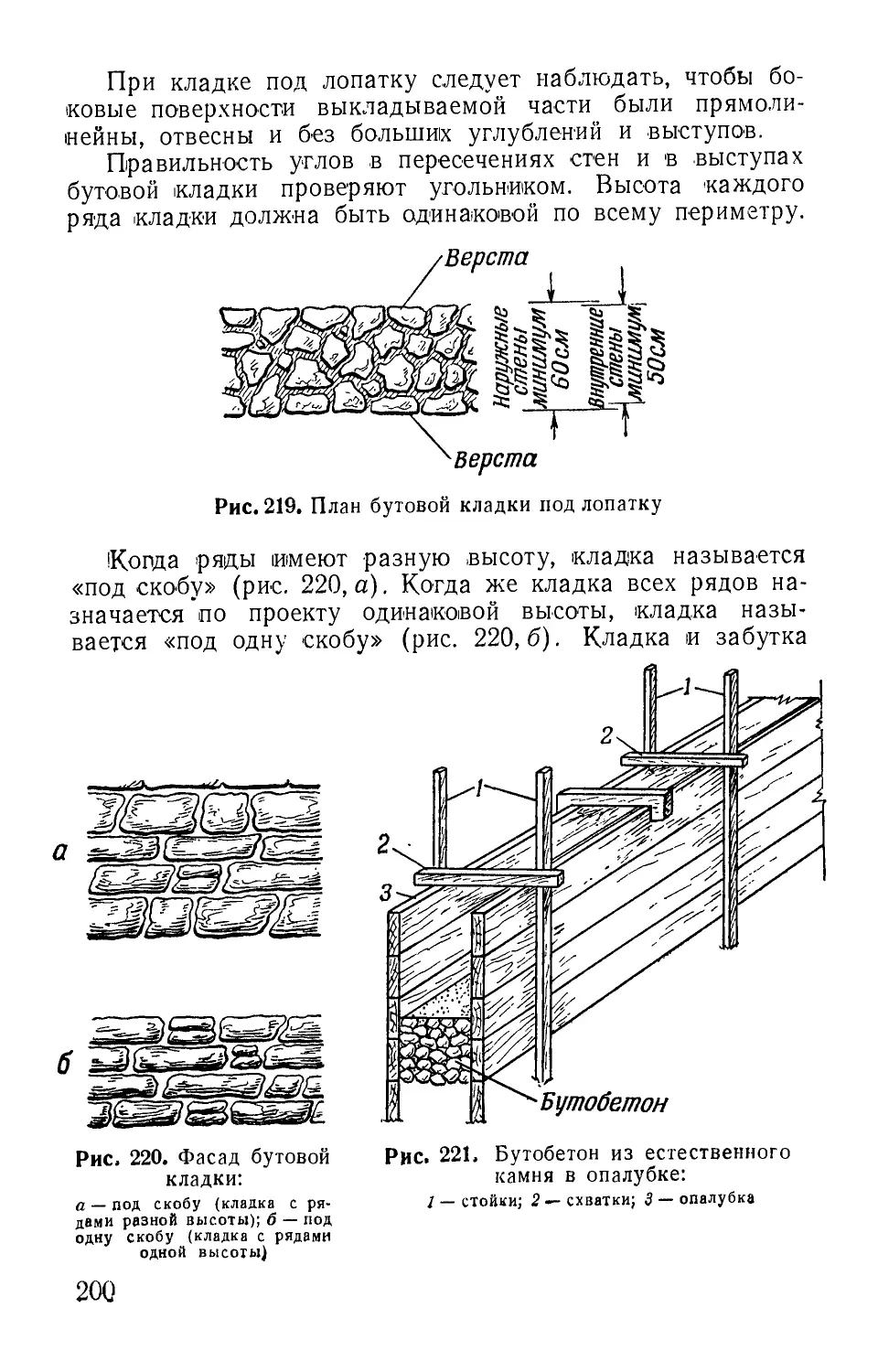

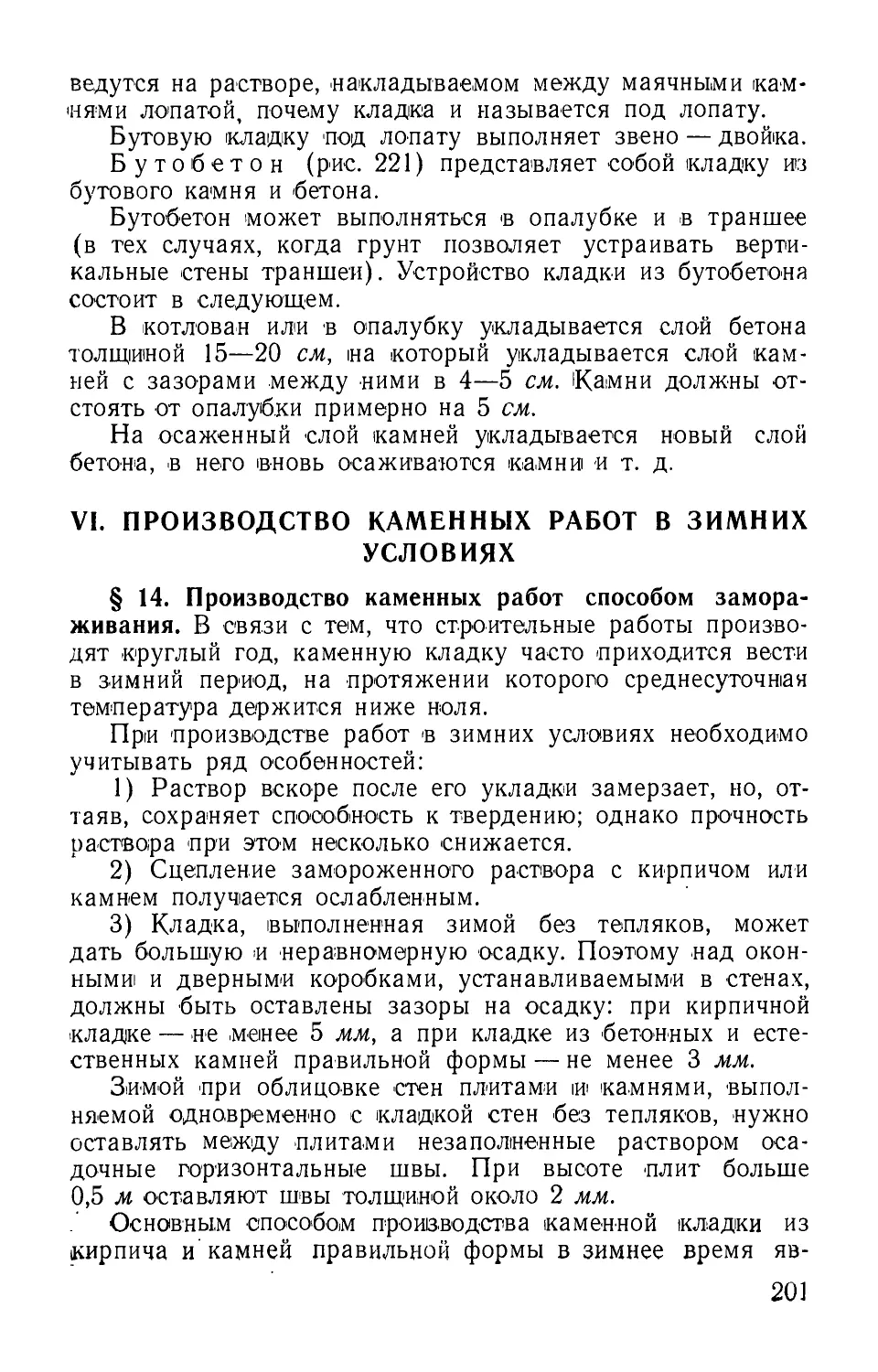

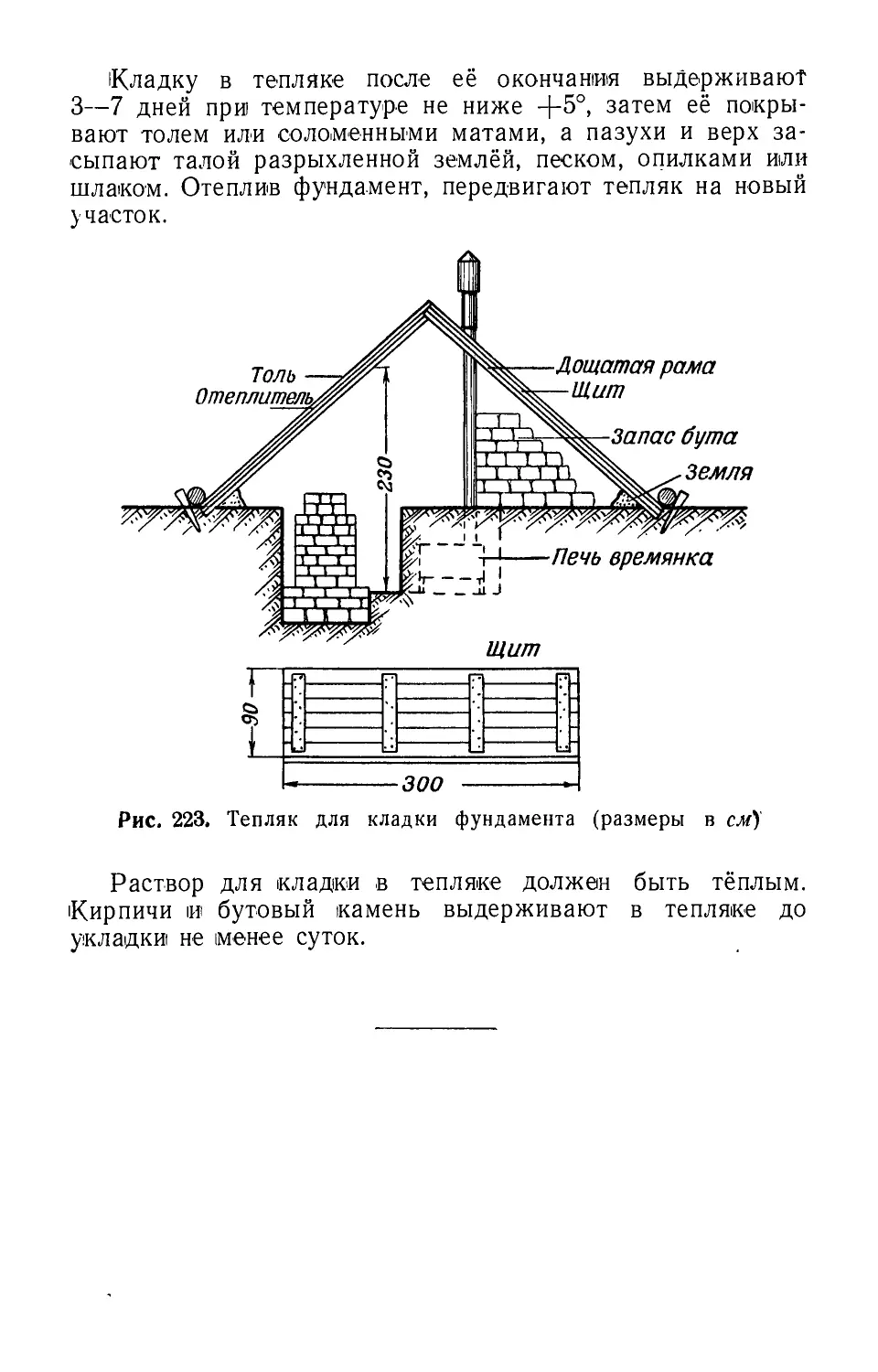

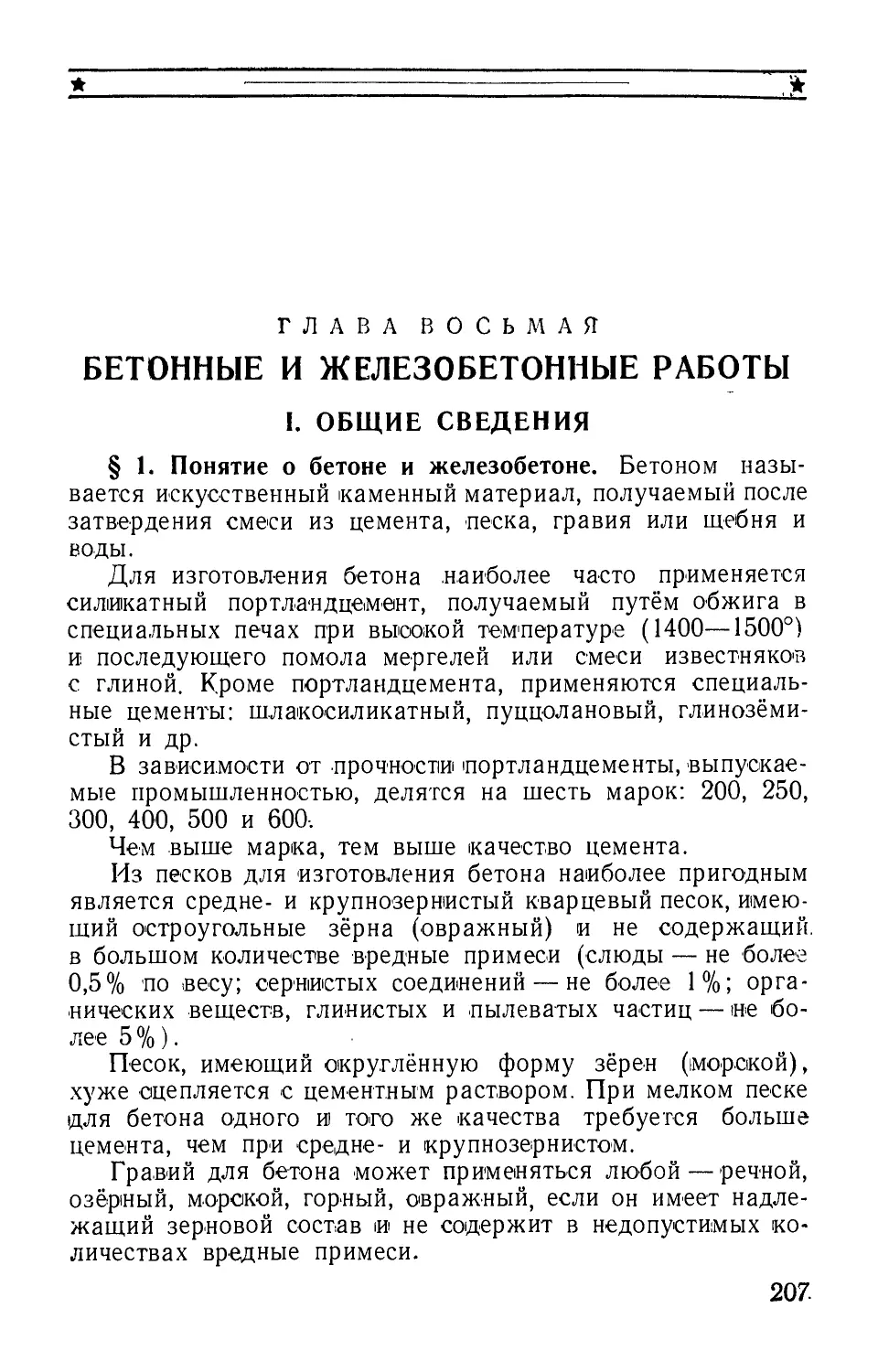

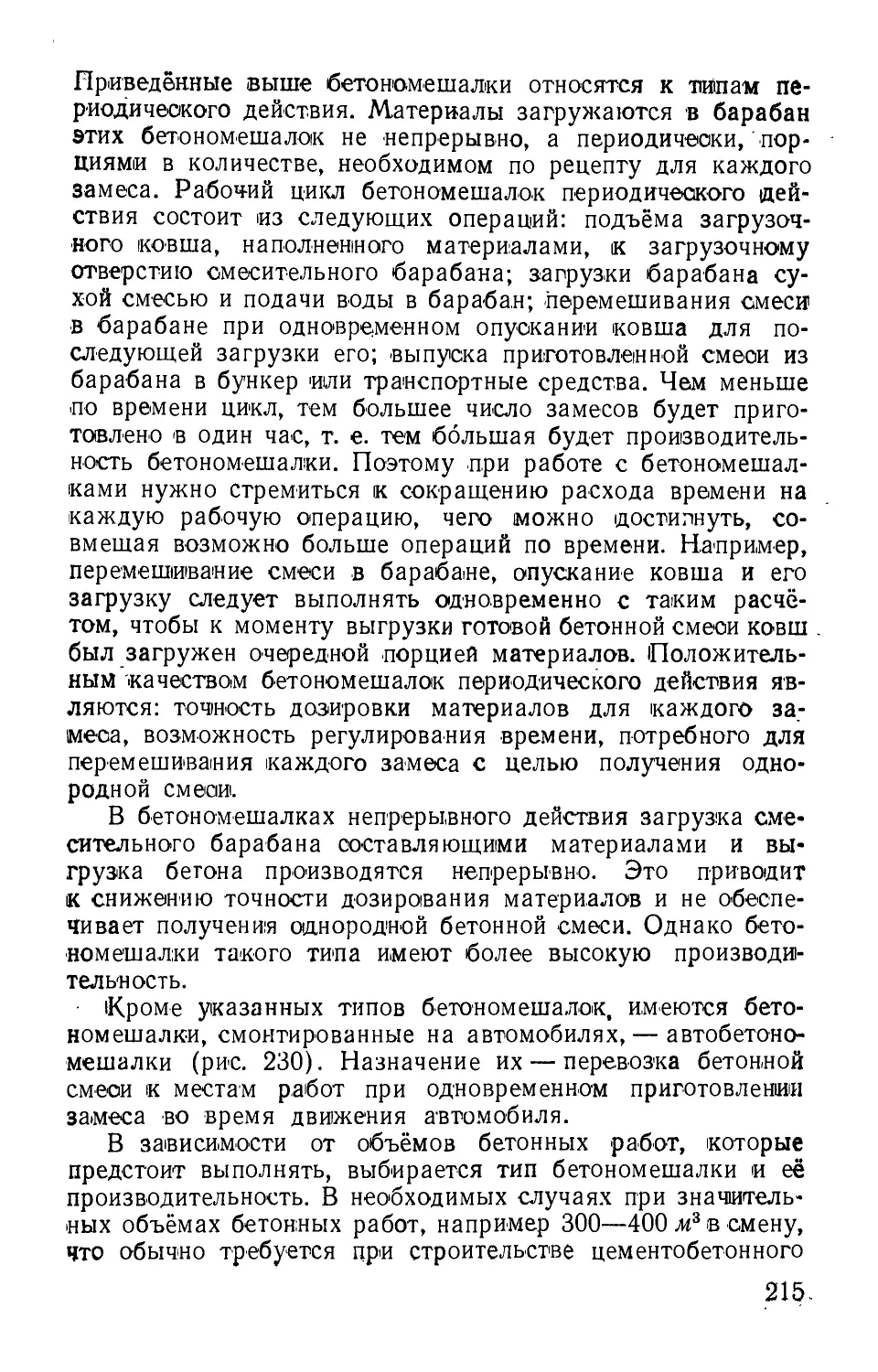

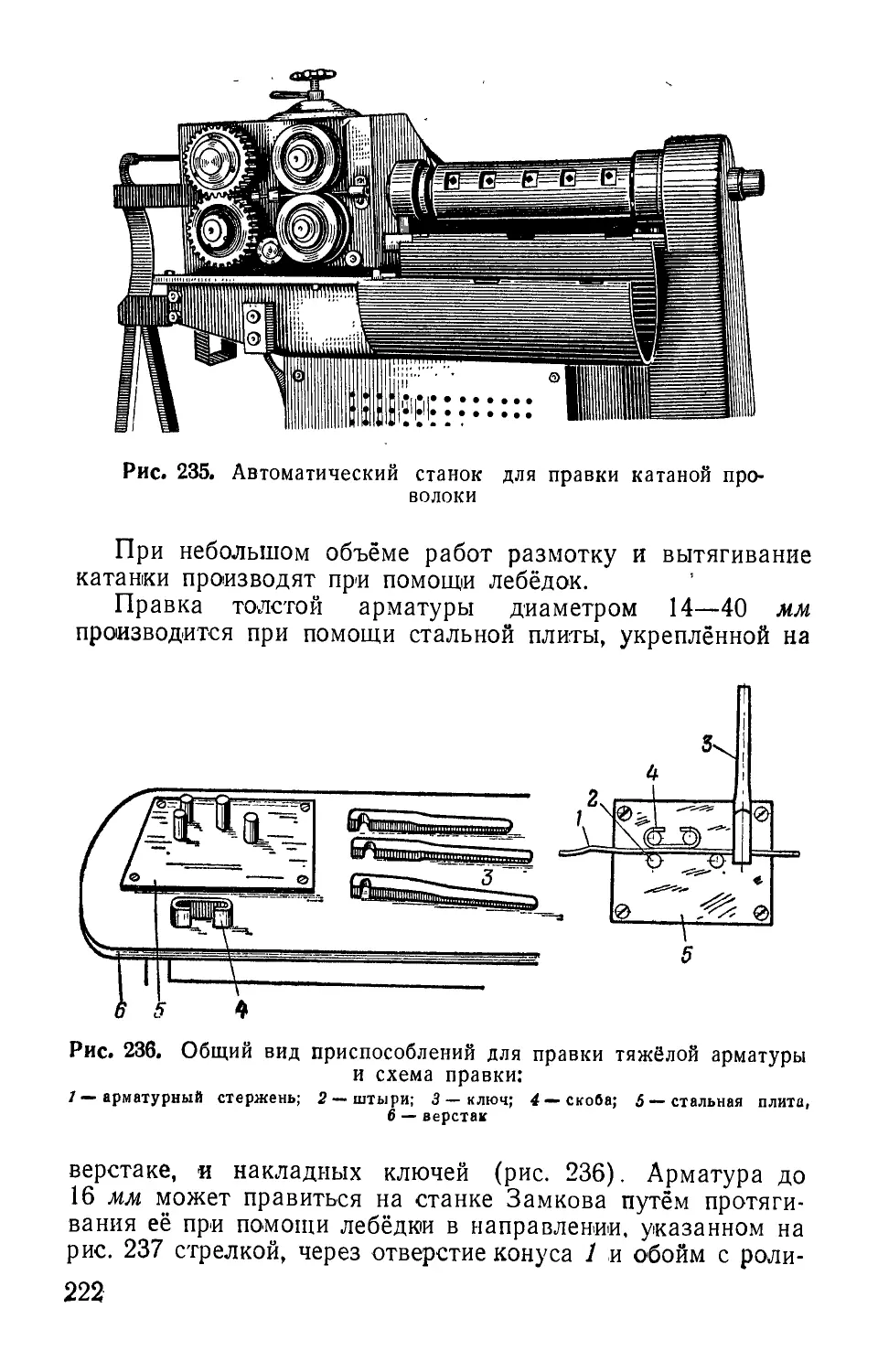

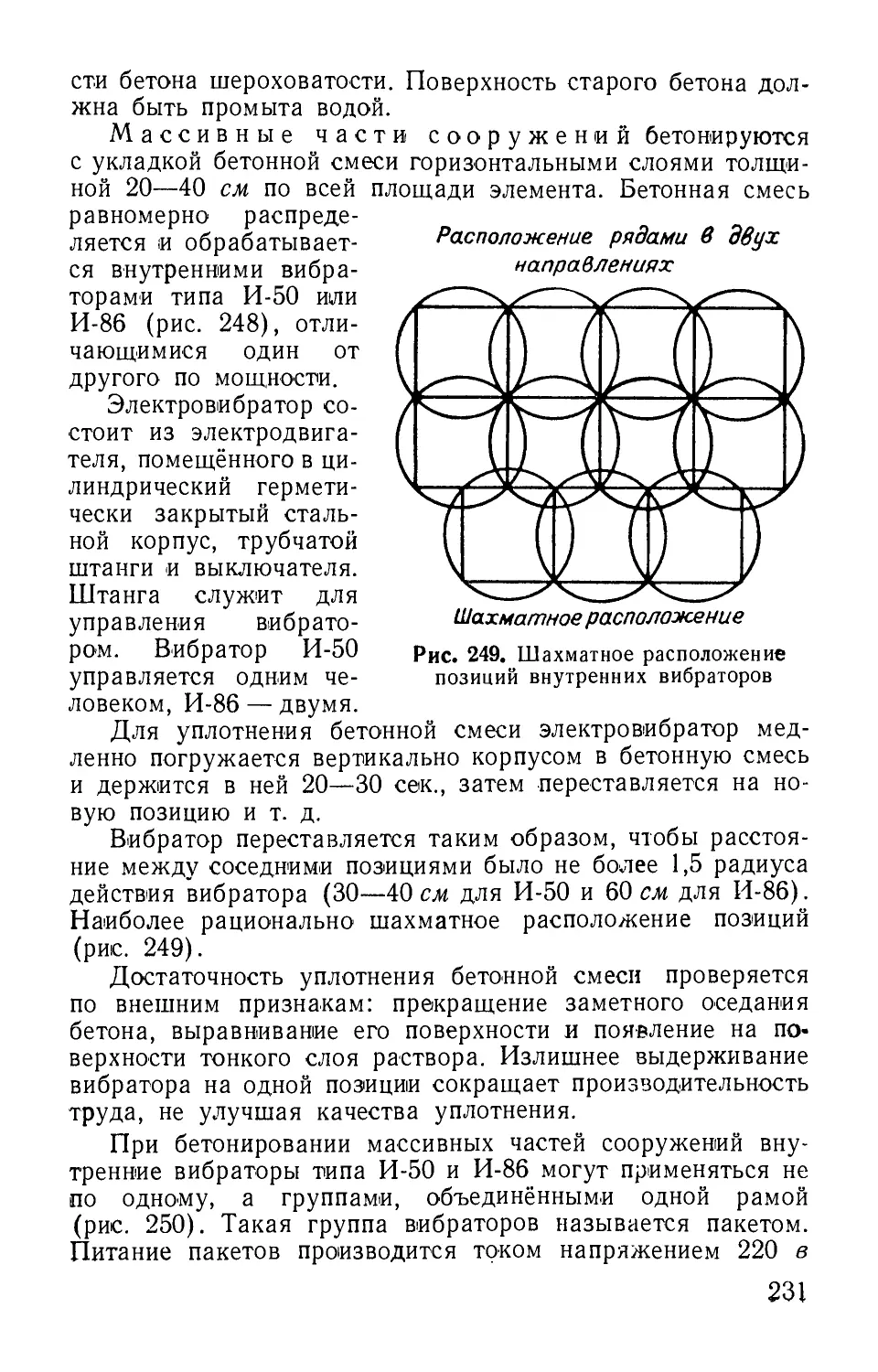

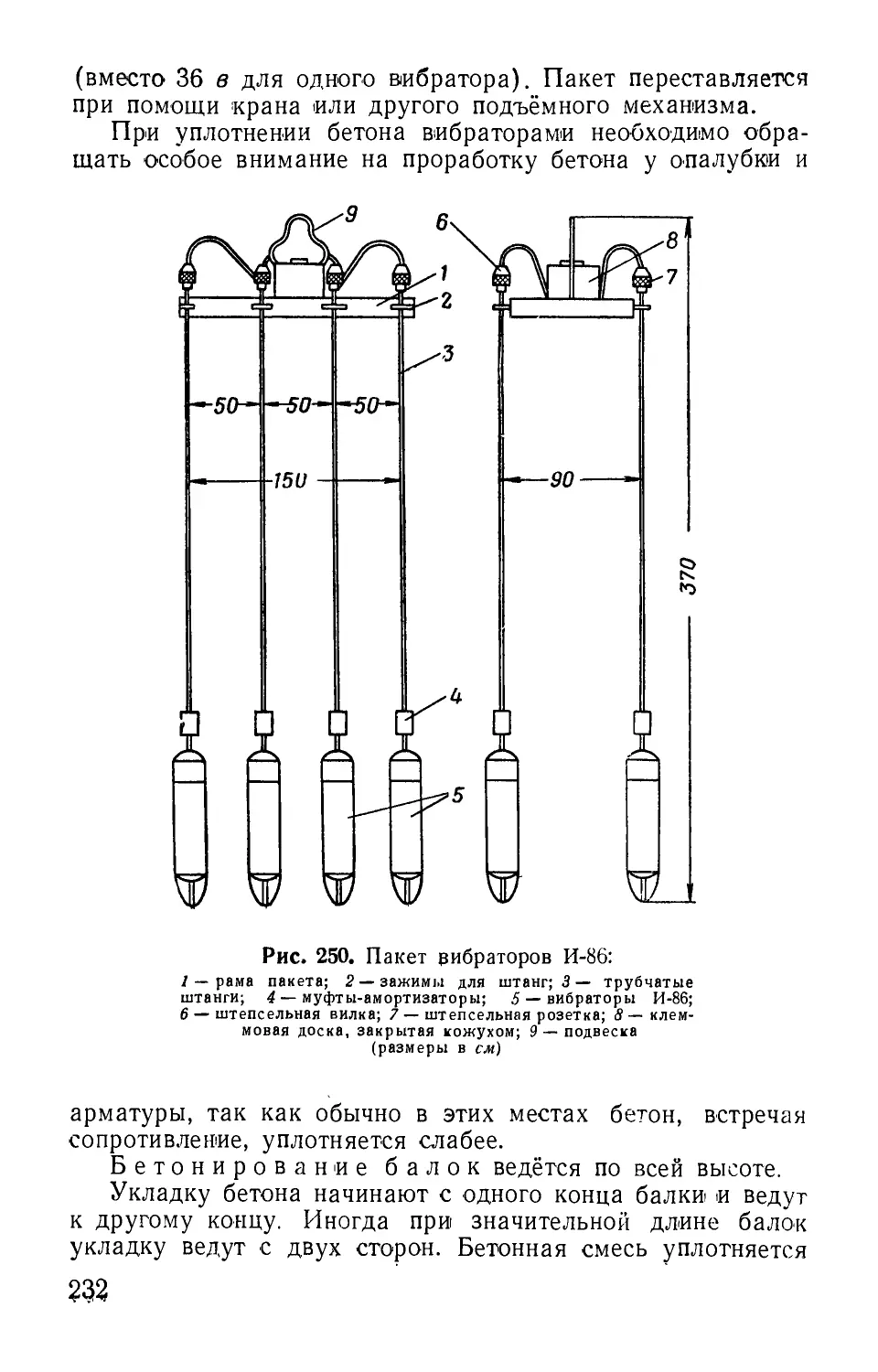

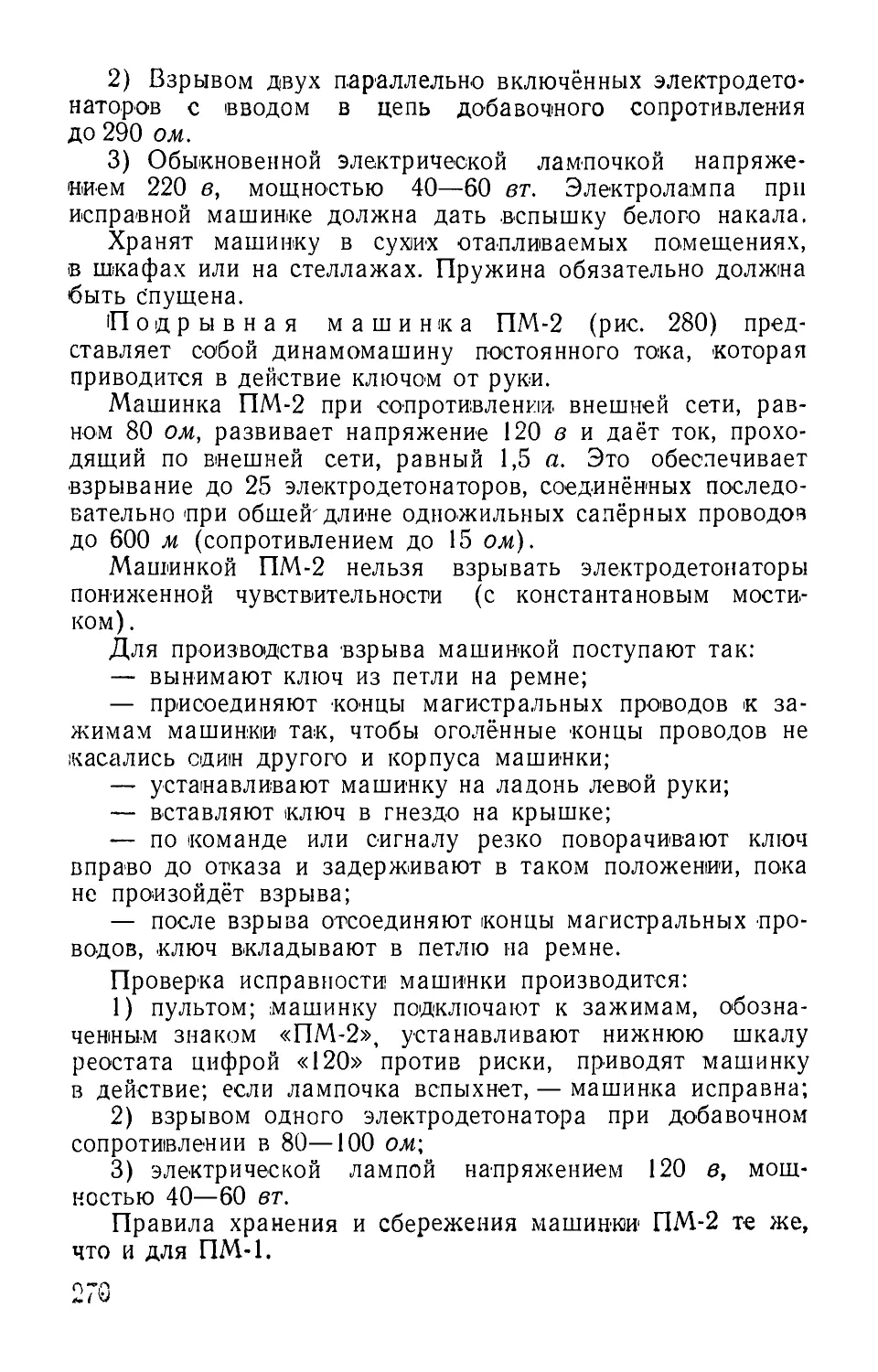

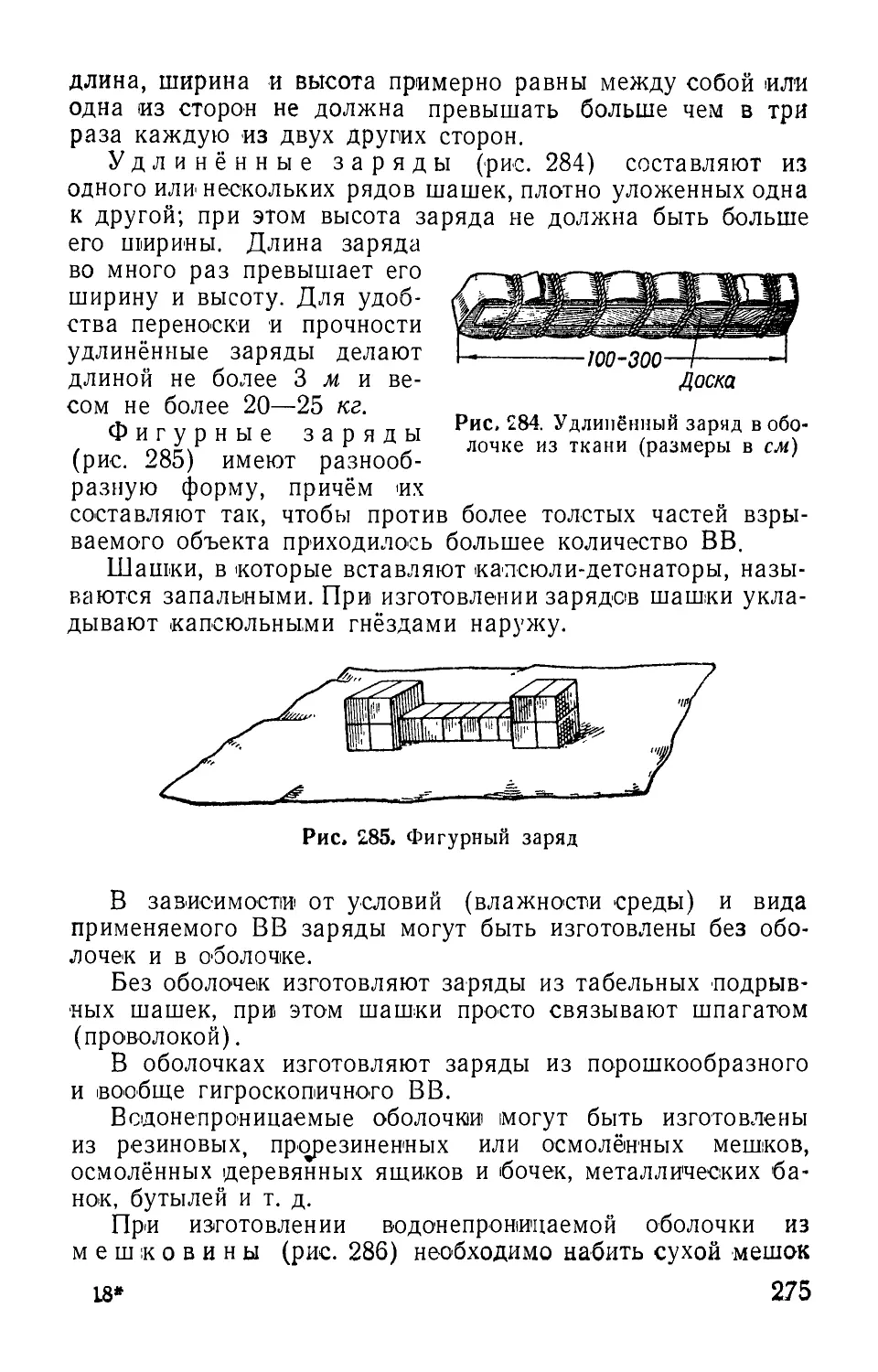

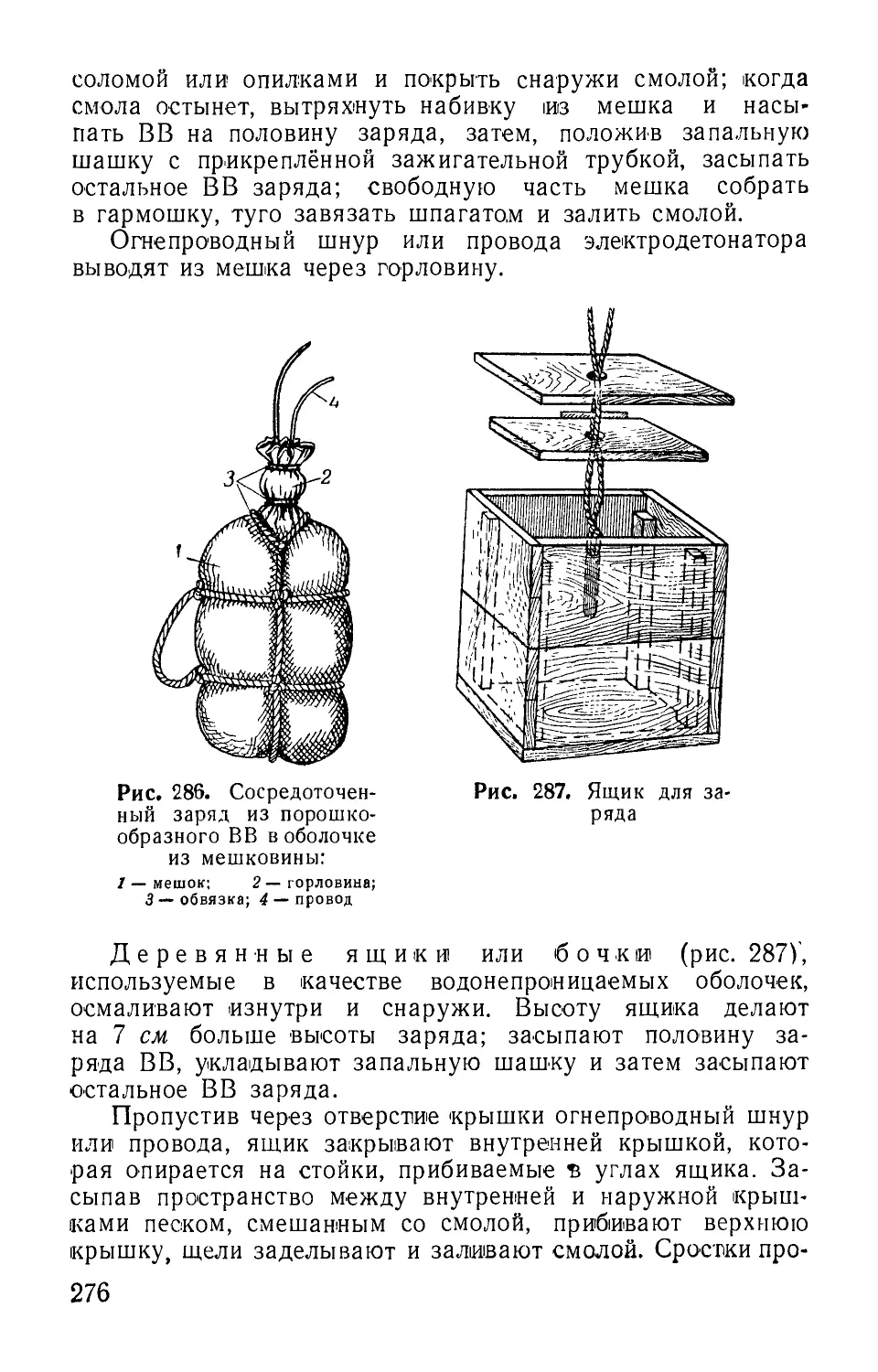

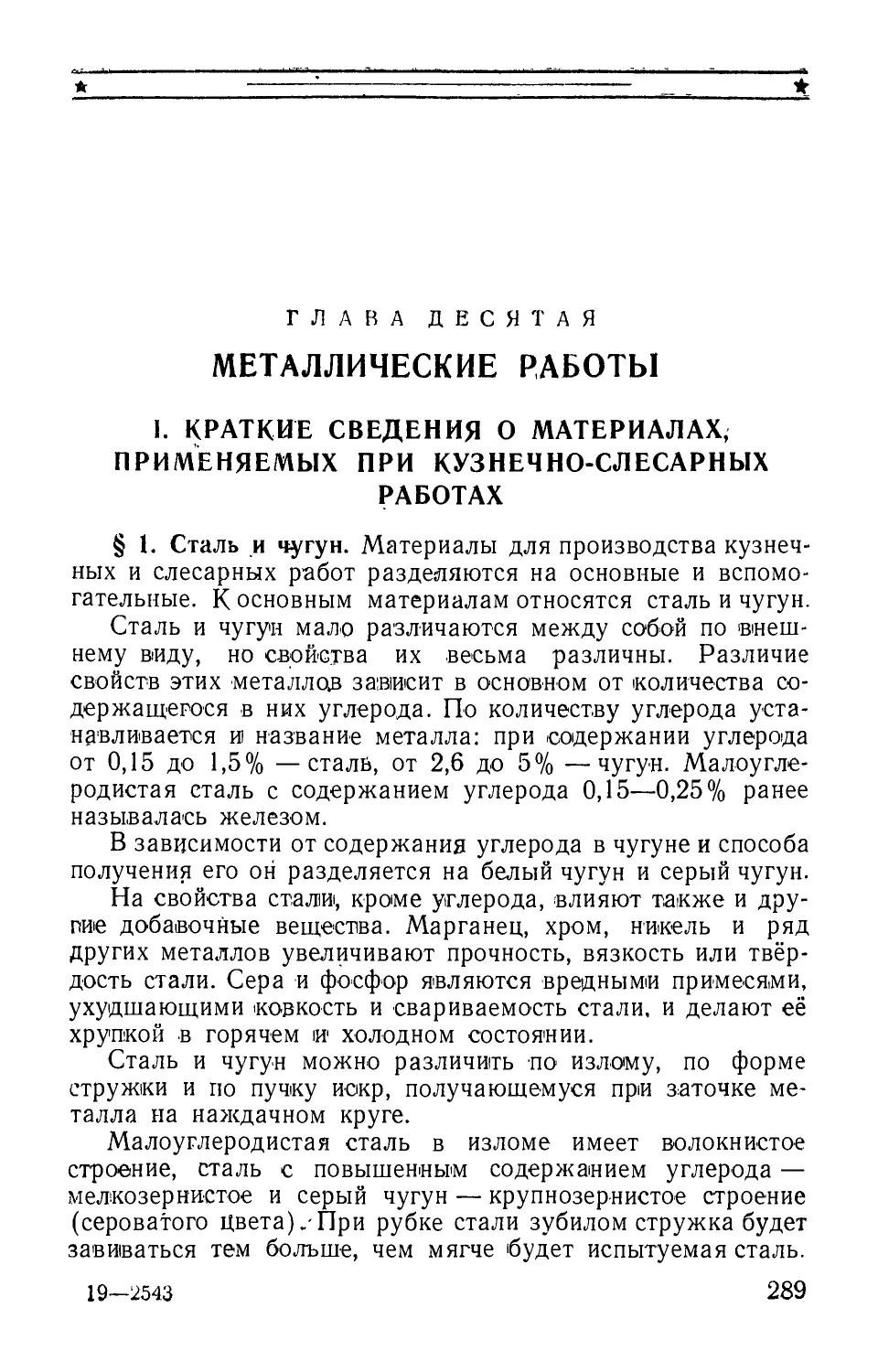

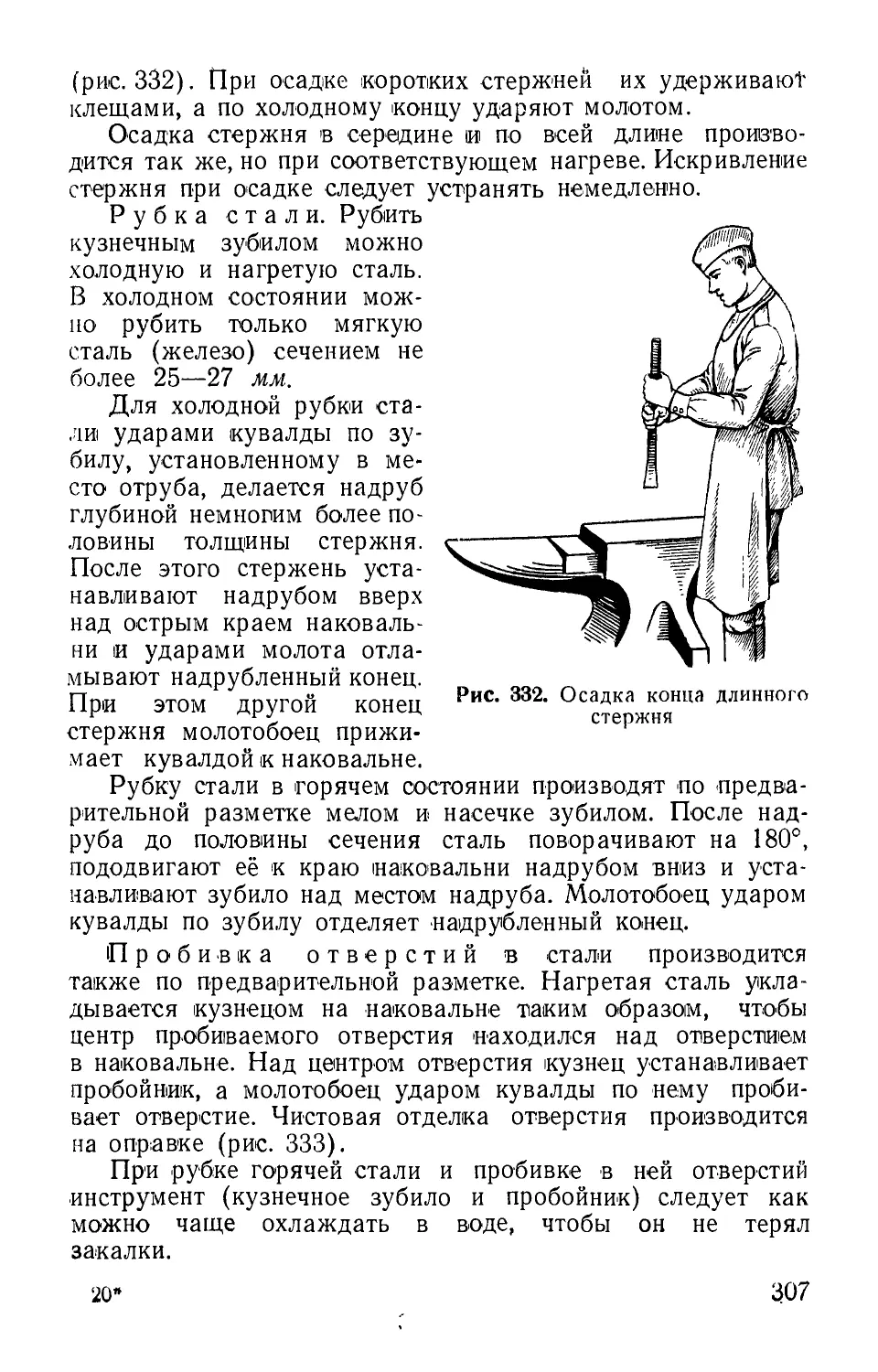

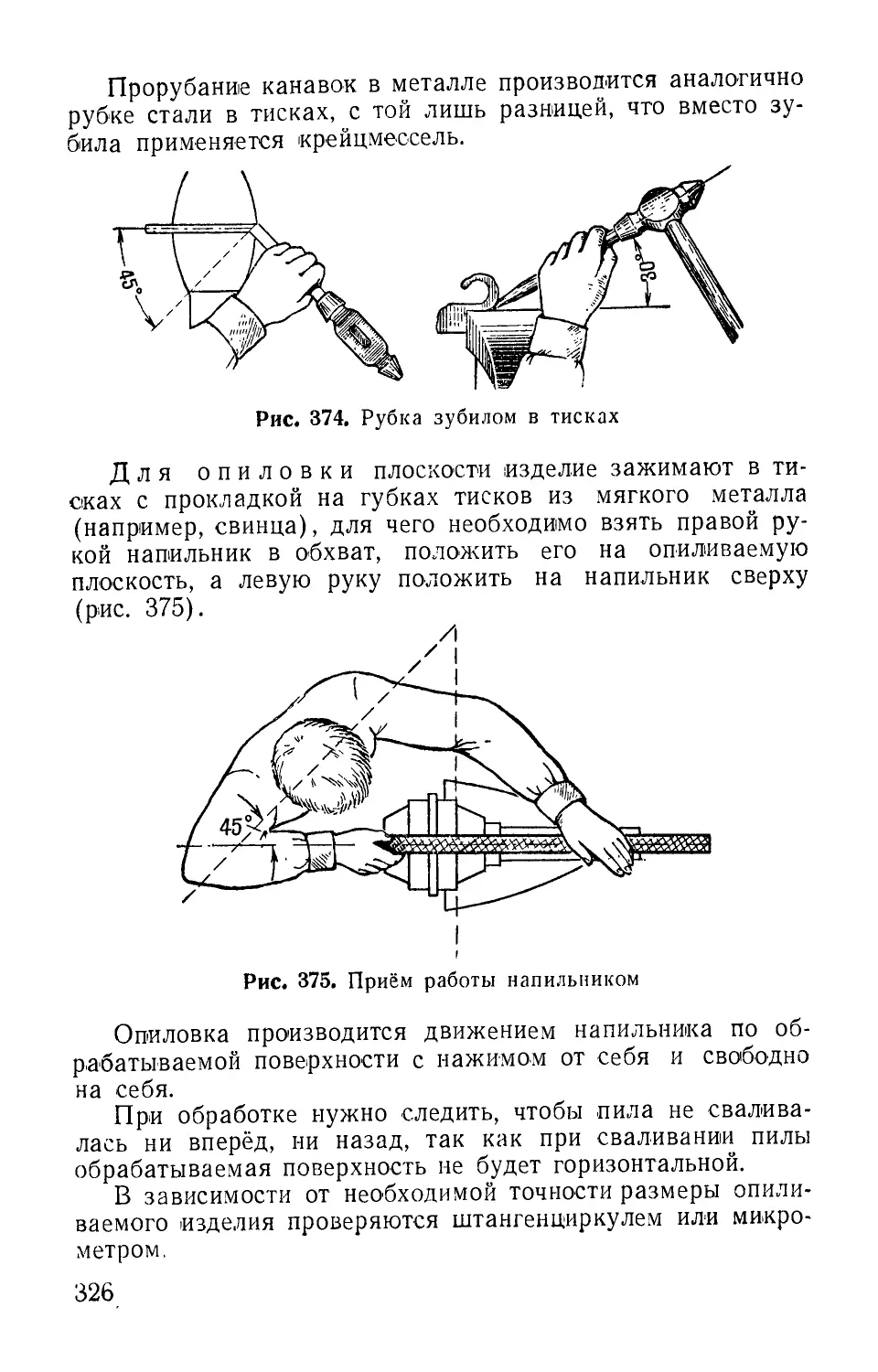

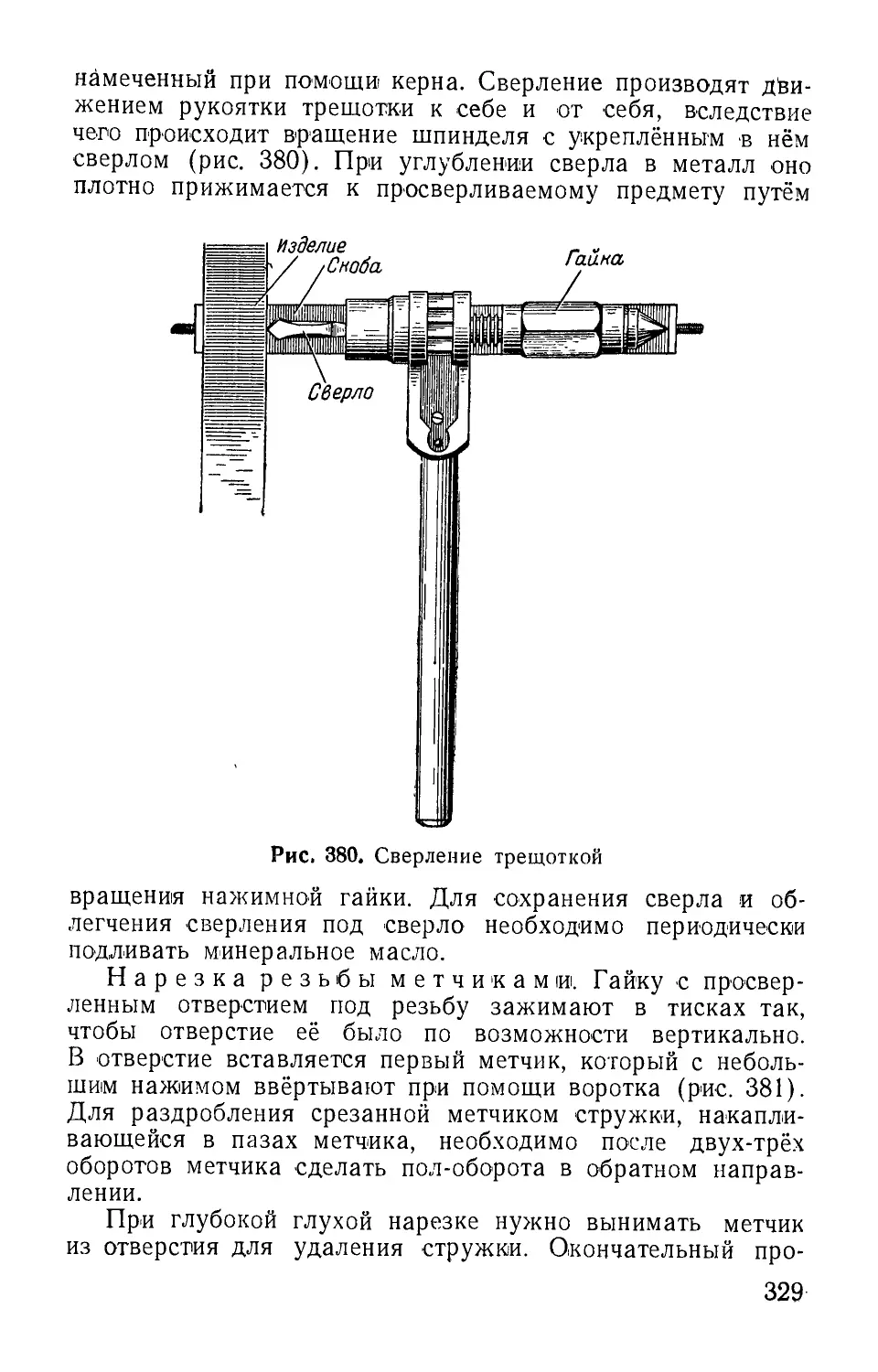

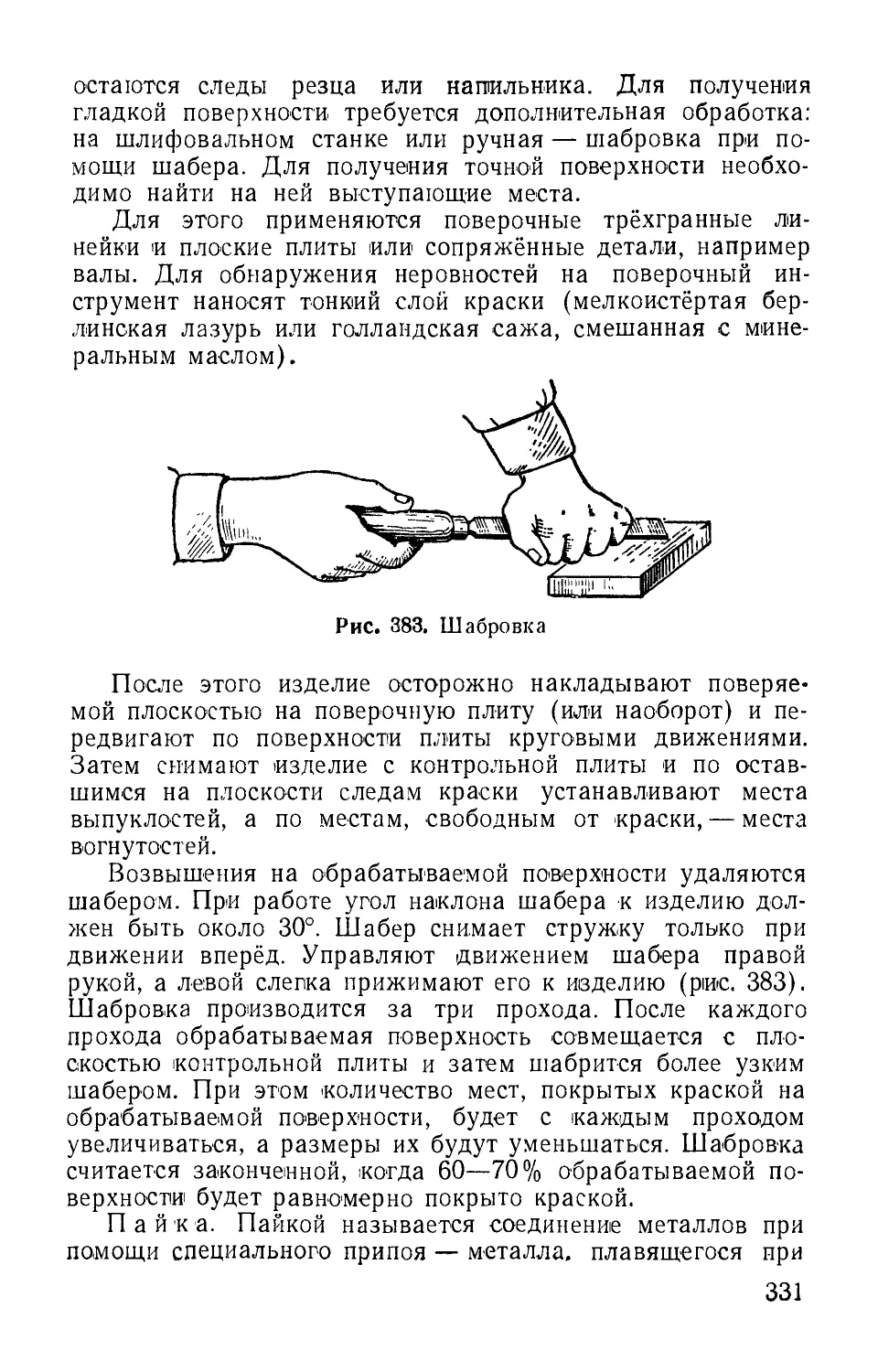

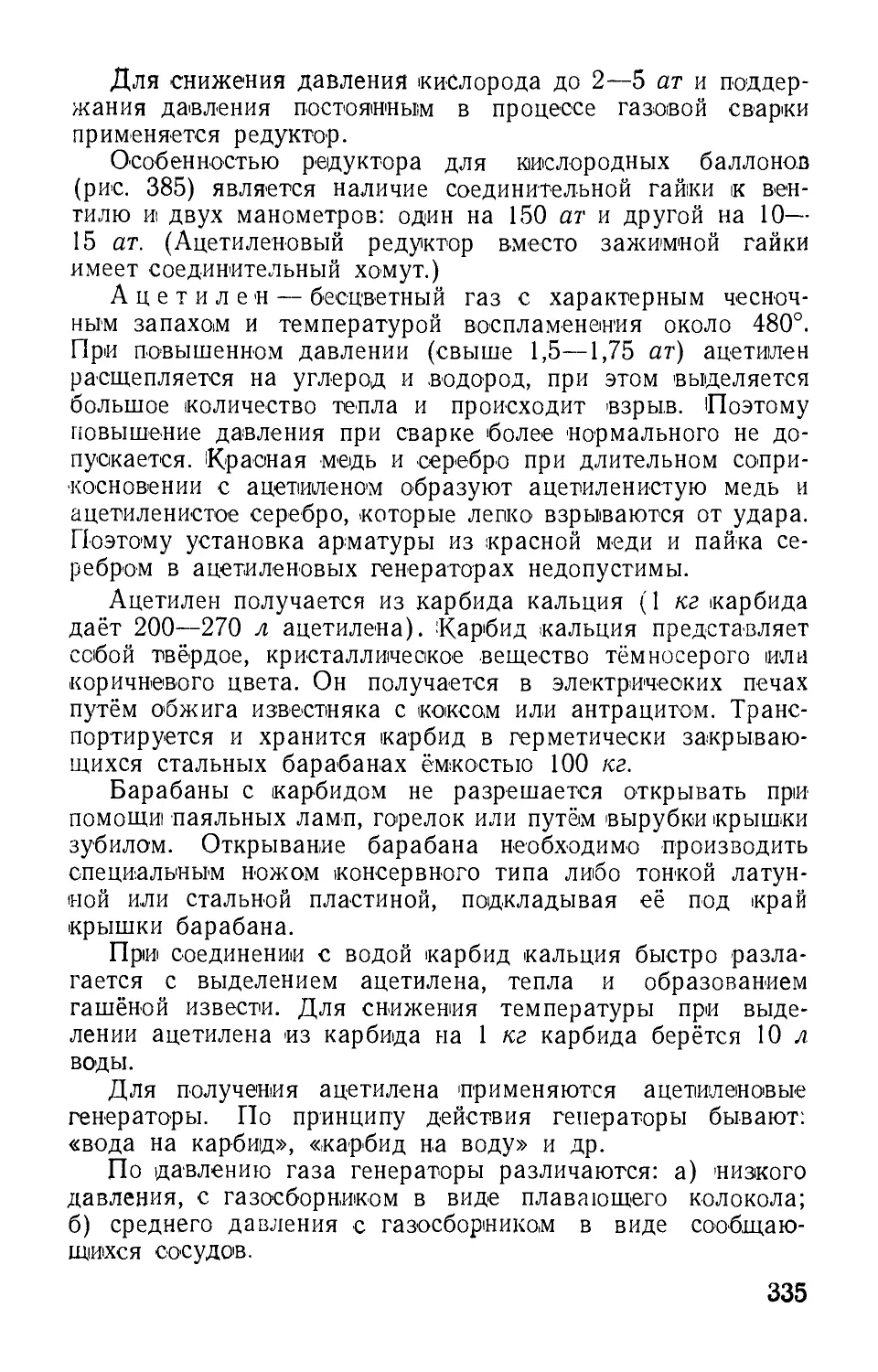

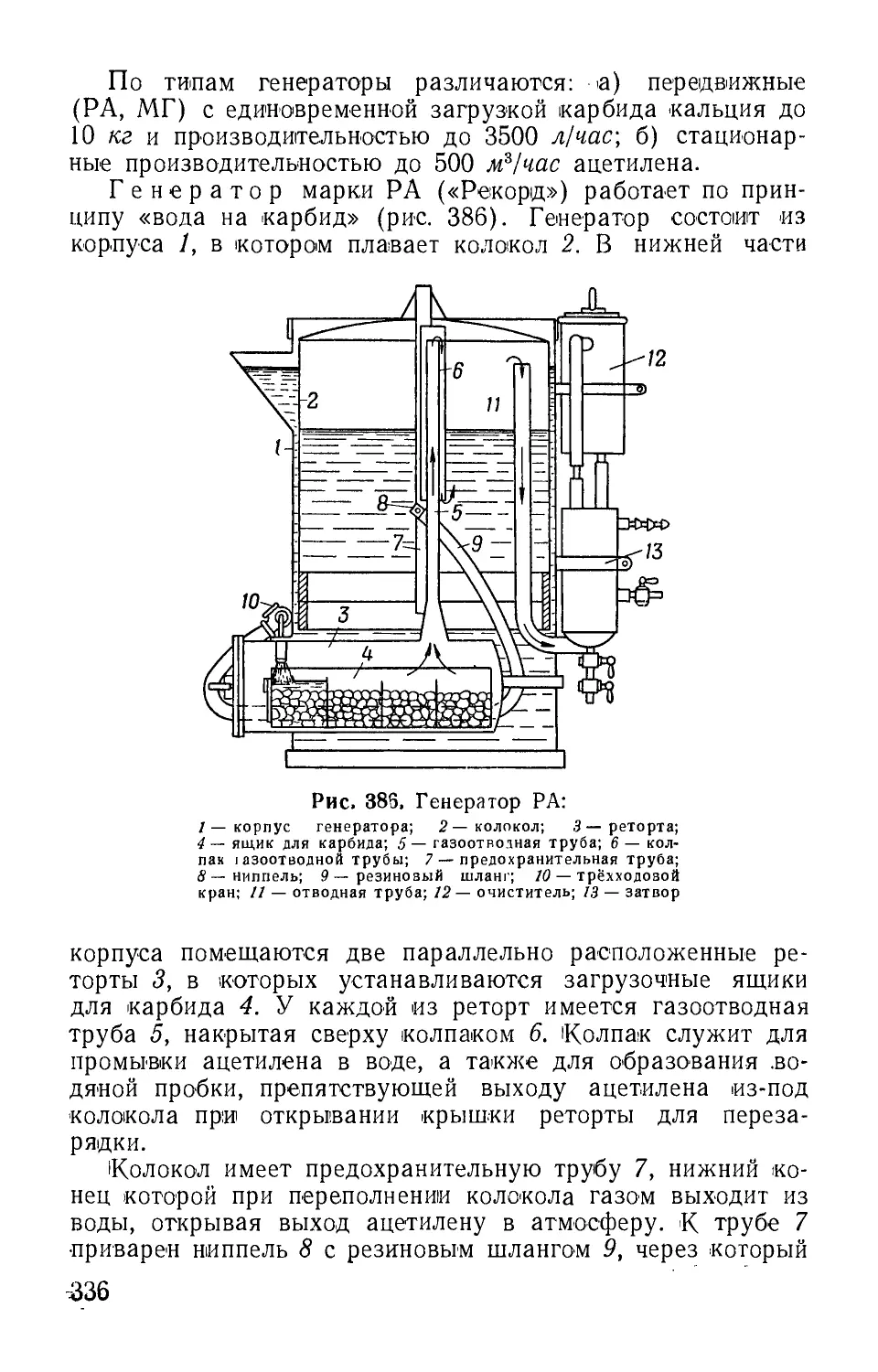

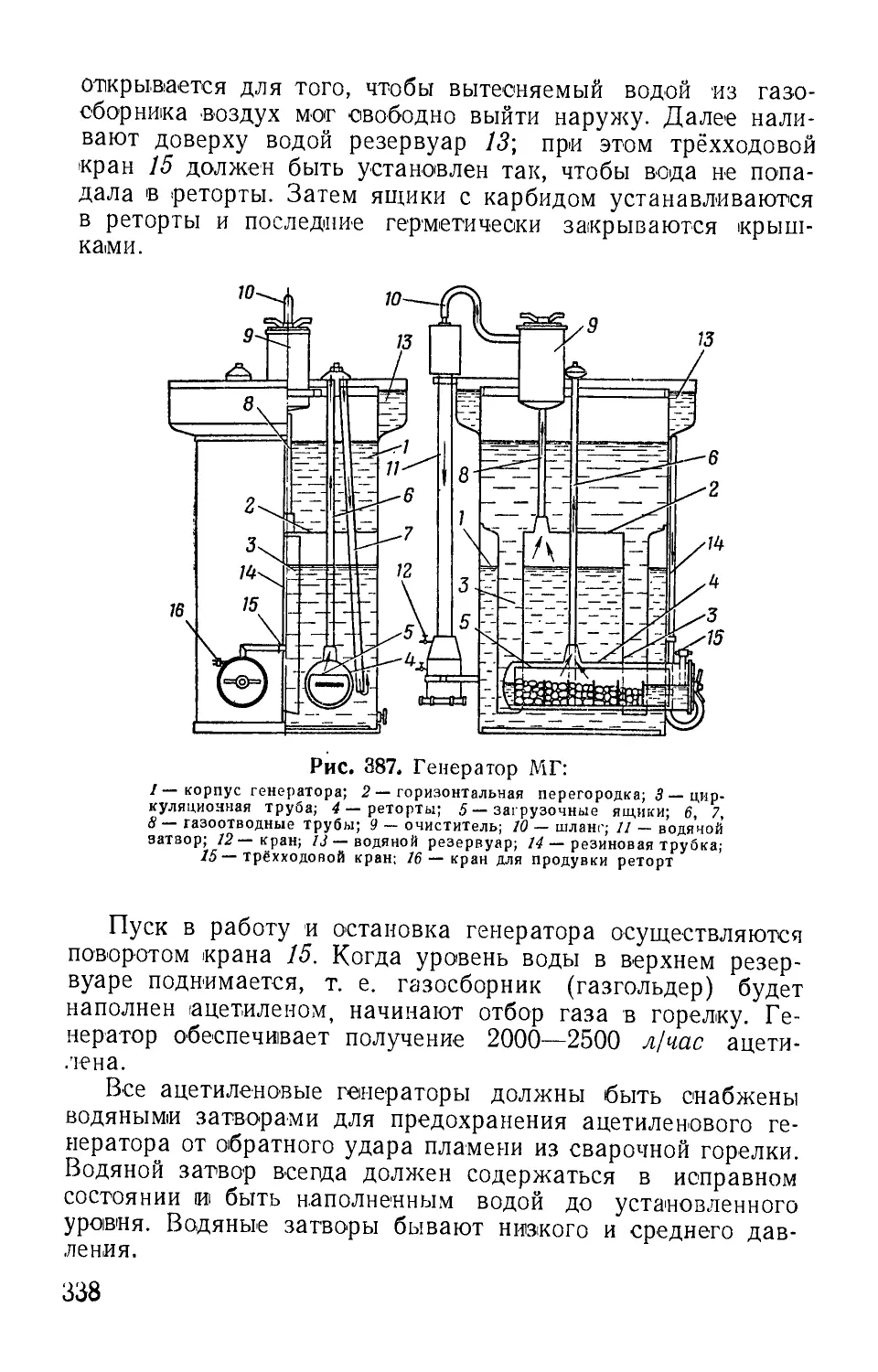

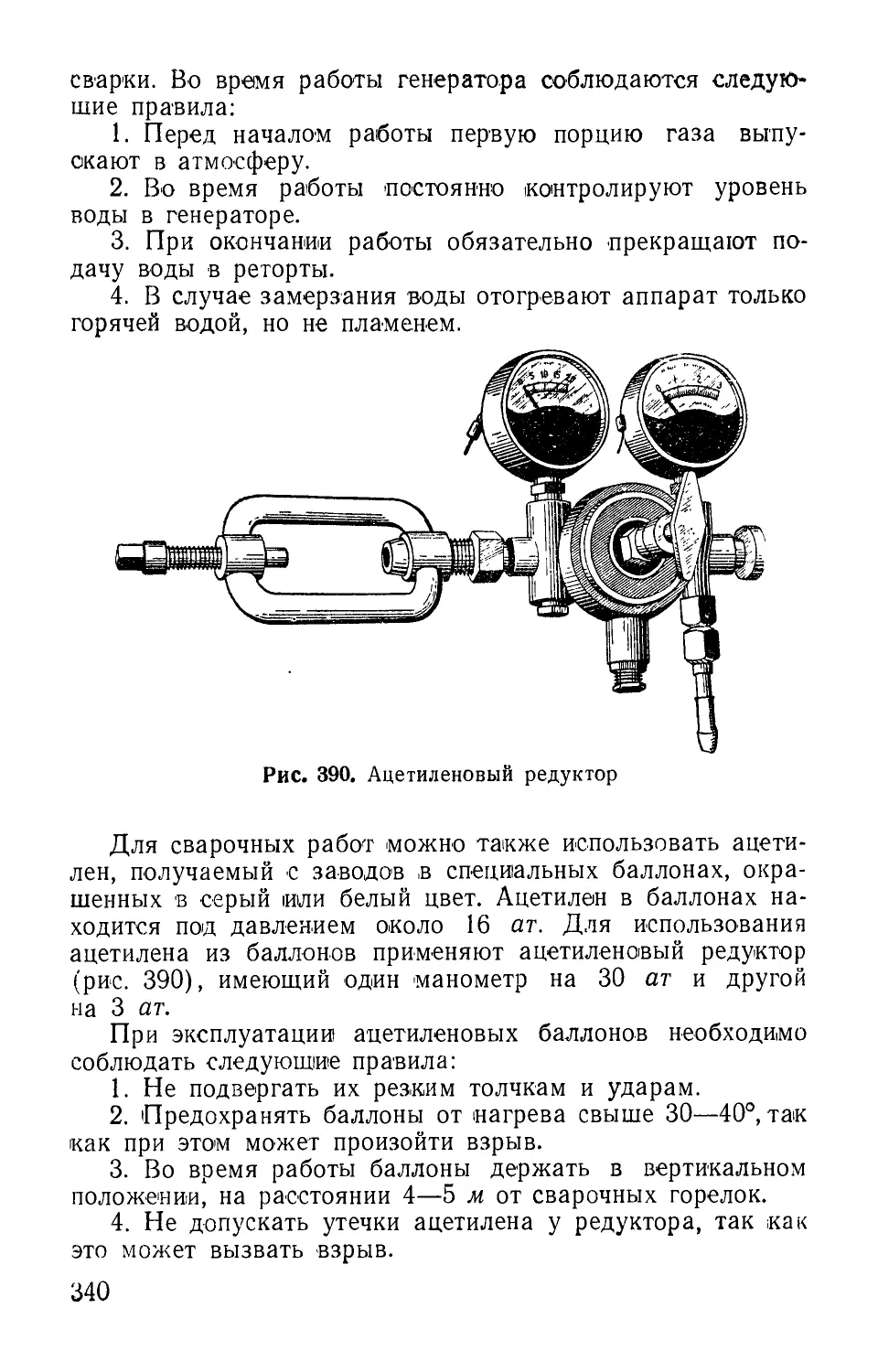

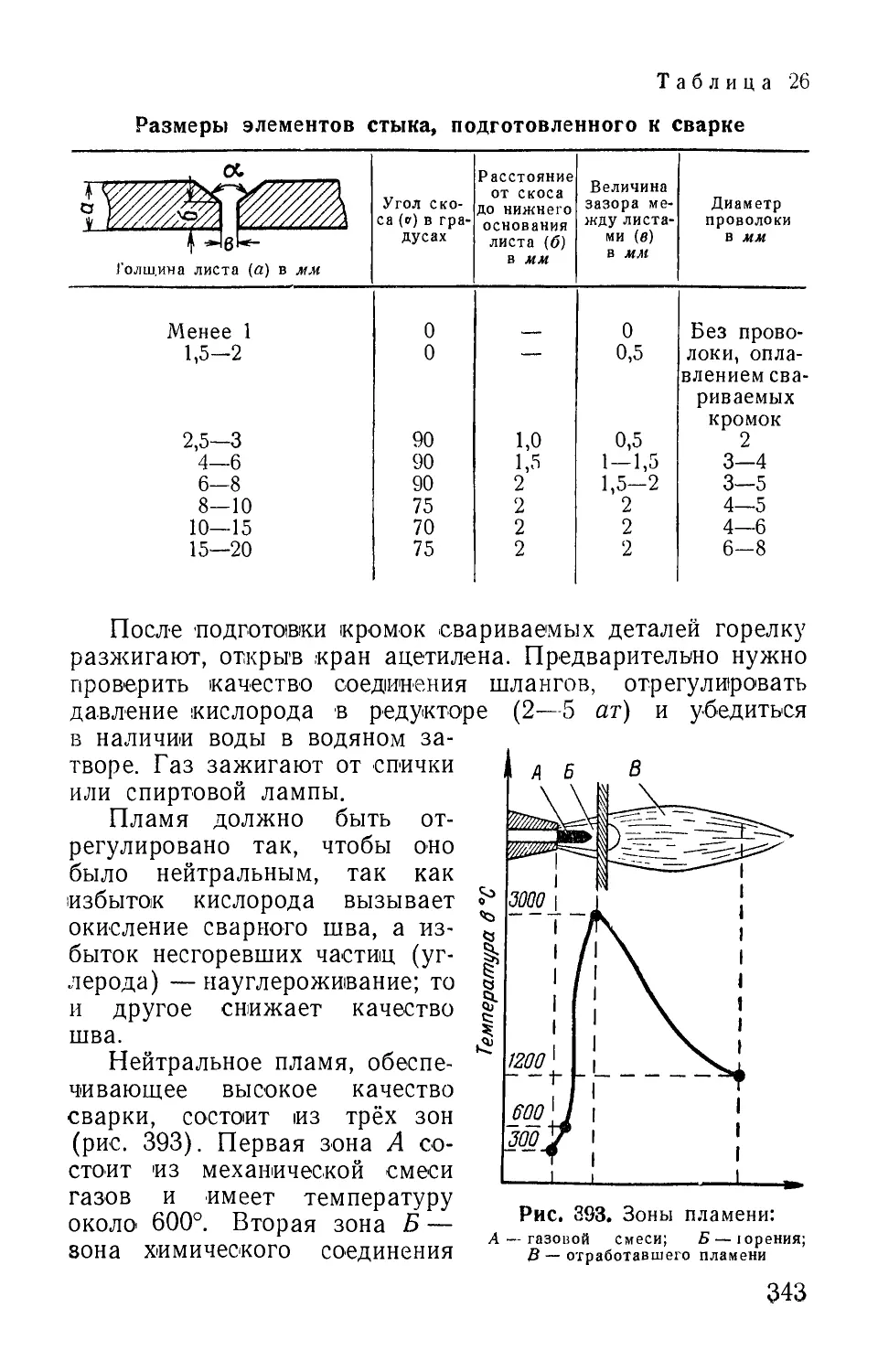

полноповоротный, с ковшом ёмкостью 0,5 м3. На нём уста-