Автор: Багров Б.М. Козлов А.М.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы машиностроение металлорежущие станки учебное пособие для студентов многоцелевые станки

ISBN: 5-88247-183-4

Год: 2004

Федеральное агентство по образованию

Государственное образовательное учреждение

высшего профессионального образования

«Липецкий государственный технический университет»

Б.М. Багров А.М. Козлов

МНОГОЦЕЛЕВЫЕ СТАНКИ

Учебное пособие

Допущено Учебно-методическим объединением вузов по образованию в

области автоматизированного машиностроения (УМО AM)

в качестве учебного пособия для студентов высших учебных заведений,

обучающихся по направлению подготовки дипломированных специалистов

«Конструкторско-технологическое обеспечение

машиностроительных производств»

Липецк 2004

УДК 621.90(07)

Б147

Багров, Б.М. Многоцелевые станки [Текст]: учебное пособие

/Б.М. Багров, А.М. Козлов.- Липецк: ЛГТУ, 2004.-193 с.

ISBN 5-88247-183-4

Даны общие сведения о многоцелевых станках.

Приведены технические характеристики и рассмотрены технологические

возможности, компоновки, особенности конструкции и кинематики наиболее

применяемых моделей.

Представлены данные о конструктивных исполнениях и параметрах

столов-спутников, столов дополнительной комплектации и хвостовиков

вспомогательного инструмента.

Учебное пособие предназначено для студентов высших учебных

заведений специальности 120100 «Технология машиностроения».

Табл. 10. Ил. 192. Библиогр.: 5 назв.

Рецензенты: кафедра технологии машиностроения Тульского государственного

технического университета, зав. кафедрой д.т.н., профессор

А.С. Ямников;

д.т.н., профессор кафедры технологии машиностроения

Муромского института (филиала) Владимирского

государственного технического университета В.В. Орлов

ISBN 5-88247-183-4

© Государственное образовательное

учреждение высшего профессионального

образования «Липецкий государственный

технический университет», 2004

© Багров Б.М., Козлов А.М., 2004

1. ОБЩИЕ СВЕДЕНИЯ О МНОГОЦЕЛЕВЫХ СТАНКАХ

Многоцелевой станок (МС) или обрабатывающий центр (ОЦ) - это ме-

таллорежущий станок, предназначенный для комплексной обработки сложных

деталей путем последовательного выполнения различных видов механической

обработки, имеющий систему числового программного управления (ЧПУ) и

оснащенный системой автоматической смены инструментов (АСИ).

Многоцелевые станки являются универсальным оборудованием [1] и по

виду обрабатываемых заготовок и характеру преобладающих выполняемых пе-

реходов их можно разделить на три группы [2]:

- сверлильно-фрезерно-расточные с главным движением - вращением ин-

струмента и компоновкой, аналогичной фрезерным, расточным, сверлильным

станкам, предназначенные для обработки призматических деталей;

- токарно-сверлильно-фрезерно-расточные с главным движением - вра-

щением детали или инструмента и компоновкой, аналогичной компоновке

станков токарной группы, предназначенные для обработки в основном деталей

типа тел вращения;

- с выполнением разнородных переходов и оригинальной компоновкой.

Данные станки отличаются особо высокой концентрацией обработки. На

них производят черновую, получистовую и чистовую обработку сложных заго-

товок, содержащих различные обрабатываемые поверхности, выполняют самые

разнообразные технологические переходы. Во многих случаях МС обеспечи-

вают высокоэффективную полную обработку деталей без переустановки и пе-

ребазирования. С этой целью в современных конструкциях МС предусматрива-

ется наличие поворотных узлов. В станках для обработки призматических дета-

лей применяют поворотные конструкции шпиндельной головки и стола с пе-

риодическим или непрерывным движением по одной или двум (стол глобусно-

го типа) координатам. При необходимости возможно дополнительно комплек-

товать станки поворотно-подвижными столами различных типов (см. приложе-

ние 1). Столы обеспечивают перемещение заготовки во время ее обработки с

высокой точностью и большим диапазоном подач в позиционном и непрерыв-

ном режимах. Управление работой стола осуществляется от системы ЧПУ

станка или от собственной автономной системы ЧПУ.

В станках для обработки деталей типа тел вращения предусматривается

движение точного позиционирования шпинделя с заготовкой.

Для последовательного выполнения по программе большого числа разно-

образных переходов МС обязательно имеют быстродействующую систему ав-

томатической смены инструмента (АСИ) манипуляторного или безманипуля-

торного типов. Необходимый запас инструментов создается в револьверных го-

ловках или инструментальных магазинах барабанного или цепного исполнений.

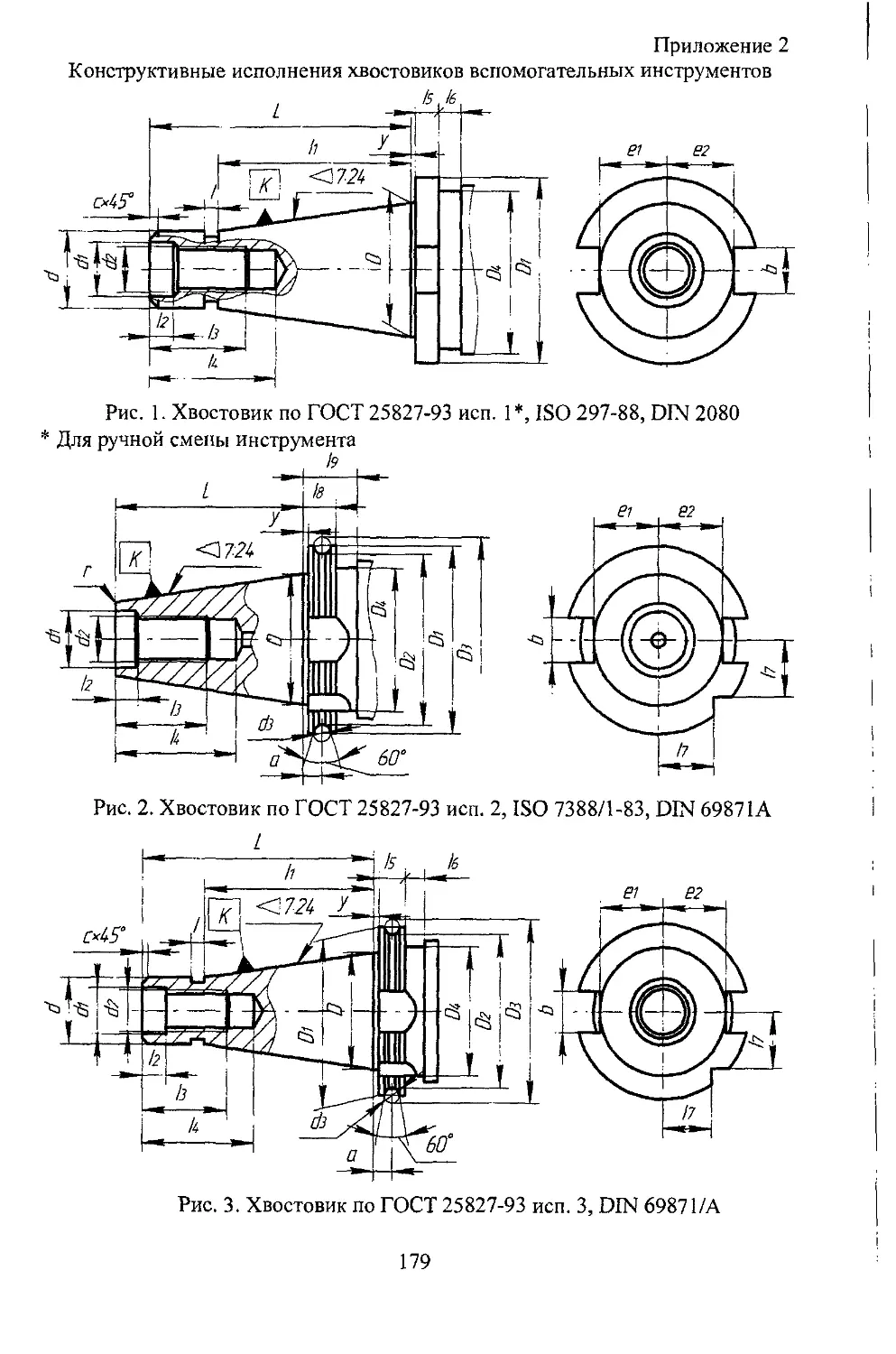

Для обеспечения автоматической смены режущего инструмента при использо-

вании инструментальных магазинов в системе АСИ применяют вспомогатель-

ный инструмент со стандартными конструкциями хвостовиков различных ти-

пов и исполнений (см. приложение 2) [3]. В настоящее время в современных

высокоскоростных МС отечественного и зарубежного производства для ста-

бильного обеспечения требуемого качества обрабатываемых поверхностей

применяют новый вид конструкции хвостовика (тип HSK) вспомогательного

3

инструмента (см. приложение 2) и его зажима в шпинделе. Такая конструкция

обеспечивает высокую жесткость соединения за счет не только конусно-

цанговой части, но и за счет прижима оправки к торцу шпинделя.

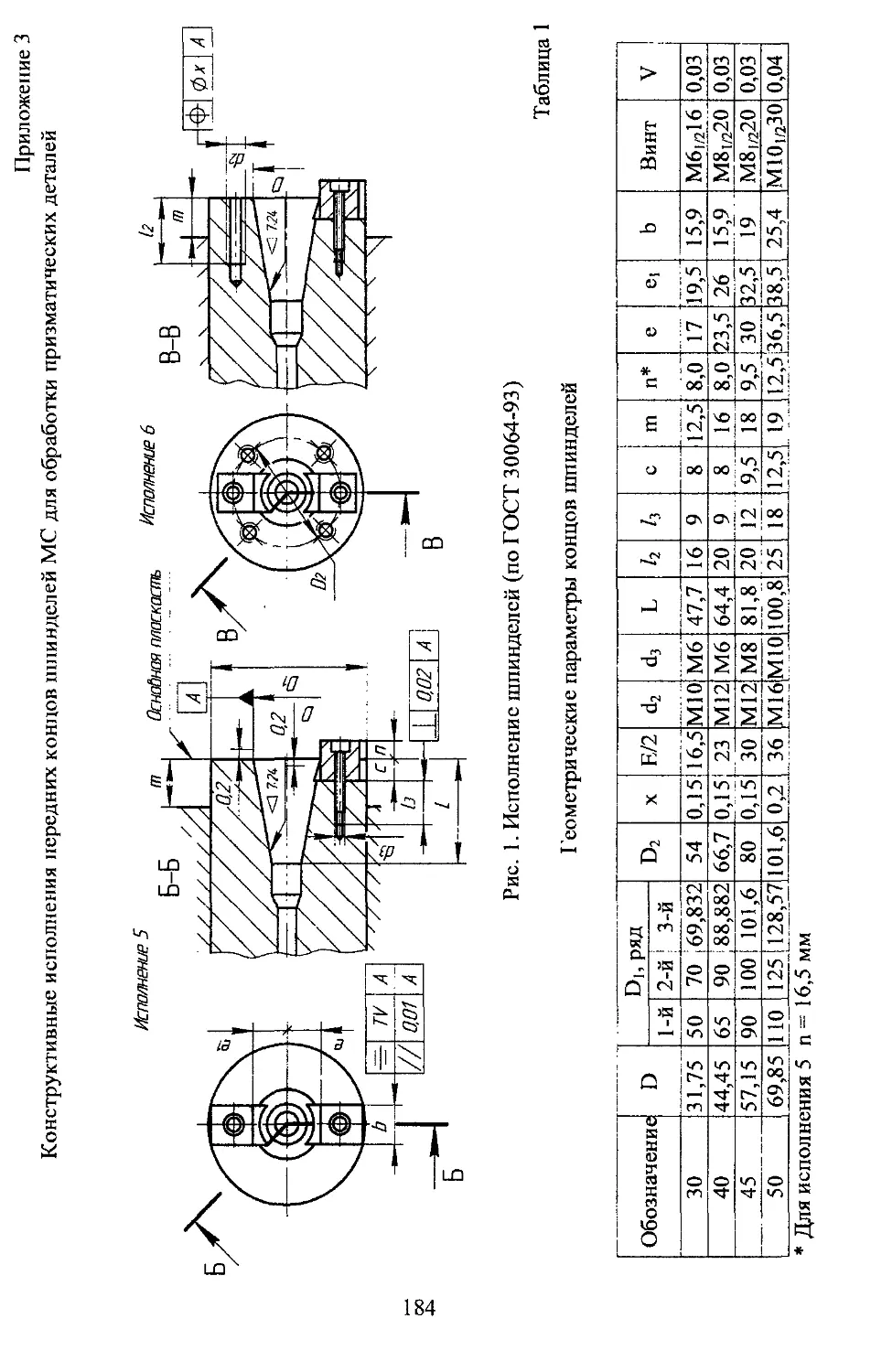

С целью возможности применения стандартизированного вспомогатель-

ного инструмента конструкции передних концов шпинделей МС унифицирова-

♦X

б)

Рис. 1.1. Правая прямоугольная

система координат МС:

а - станка вертикальной

компоновки;

б - станка горизонтальной

компоновки

ны и стандартизированы (см. приложение 3).

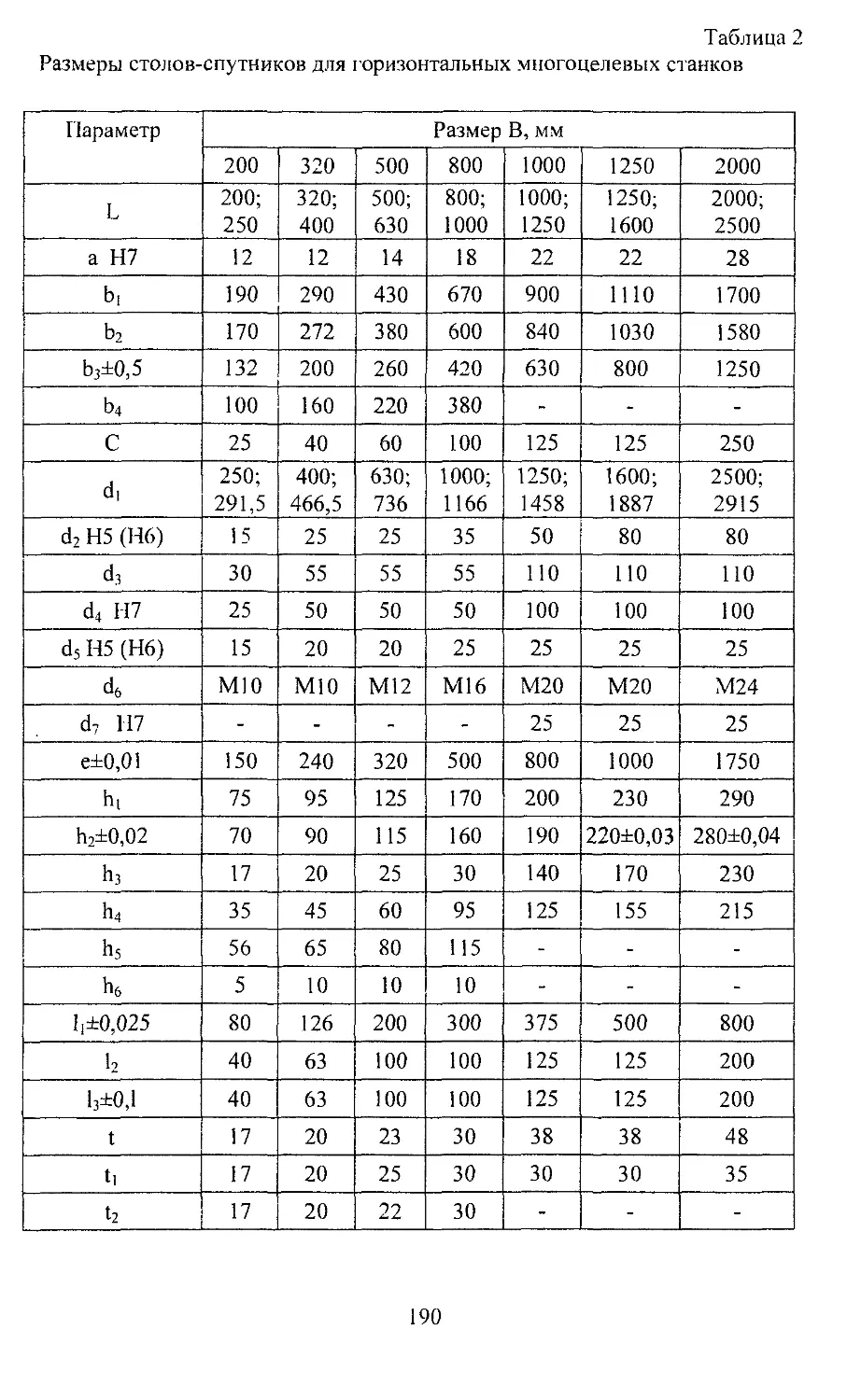

Большинство моделей современных МС для

обработки призматических деталей оснащаются

системами автоматизированной смены заготовок

(АСЗ). При этом заготовка устанавливается на

сменном столе-спутнике (палете) и вместе с ним

она попадает на основной стол станка. Установку

заготовки на стол-спутник и снятие обработанной

детали производят во время работы станка. С целью

обеспечения возможности применения нормализо-

ванной технологической оснастки конструкции сто-

лов-спутников в МС также унифицированы и нор-

мализованы (см. приложение 4) [4].

Многоцелевые станки выпускаются как с тра-

диционной компоновкой станков соответствующих

групп, так и с оригинальной. Компоновка МС в

первую очередь определяется его технологиче-

скими возможностями, но если проанализировать

новые виды современных обрабатывающих цен-

тров, у всех есть единая концепция - очень жест-

кая, неподвижная («рамная») базовая конструкция

и «легкие» перемещаемые узлы.

Для всех станков с ЧПУ, в том числе и для

МС, принята единая система обозначения координат, рекомендованная между-

народной организацией по стандартизации (ISO). Все перемещения рассматри-

вают в прямоугольной системе основных осей координат X, Y, Z (рис. 1.1). По-

ложение осей координат и положительные направления перемещений относи-

тельно них принимают в соответствии с правилом правой руки (рис. 1.2). Ось Z

совпадает или параллельна оси главного шпинделя. Положительное направле-

ние оси (+Z) соответствует направлению удаления инструмента от заготовки.

Кроме перемещений относительно основных осей координат, возможны

перемещения относительно вторичных (U, V, W), параллельных основным и

третичным (Р, Q, R), осям.

Эффективность современных МС в сравнении с одноцелевыми станками

достигается не только за счет сокращения времени транспортирования деталей

и уменьшения подготовительно-заключительного времени, но и за счет

возможности обеспечения высокоскоростной обработки заготовок как из

черных, так и из цветных металлов.

4

б)

Рис. 1.2. Правила правой

руки:

а - правило определения

положения и направлений

осей;

б - правило определения

положительного направле-

ния вращения вокруг осей

Приводы главного движения МС обеспечивают очень широкий диапазон

регулирования (пгаах до 24000...30000 мин'1) с бесступенчатым изменением час-

тоты вращения шпинделя.

В большинстве случаев в приводах главного

движения более ранних моделей МС применяются ре-

гулируемые электродвигатели в сочетании с шесте-

ренными коробками диапазонов на две или три ступе-

ни. Все новейшие модели ОЦ оснащаются высокоско-

ростными мотор-шпинделями. В приводах подач при-

меняются в основном высокомоментные электродвига-

тели и шариковые винтовые передачи. Однако в на-

стоящее время многие станкостроительные фирмы

предлагают МС с принципиально новыми приводами

подач, оснащенными линейными двигателями, обеспе-

чивающими перемещения подвижных узлов с макси-

мальными скоростями до 120...200 м/мин.

Многоцелевые станки имеют чаще всего контурную

или комбинированную микропроцессорную систему ЧПУ,

обеспечивающую автоматическое управление с высокой

степенью точности и гибкости при многокоординатной

обработке разнообразных деталей.

Шести - и более координатные МС, называе-

мые «гексаподами», в основном применяются в об-

ласти авиакосмических технологий при обработке

сложных профилей у деталей из труднообрабатывае-

мых материалов. Наибольшее распространение полу-

чили МС общего назначения, как правило, трех-

пятикоординатные станки, используемые на произ-

водствах самого широкого профиля.

Современные МС отличаются высокой точностью перемещений узлов,

жесткостью конструкции и наличием надежных многофункциональных систем

ЧПУ. Благодаря этому имеется возможность контроля обрабатываемых загото-

вок и деталей непосредственно на станке при помощи измерительных головок

без передачи изделия на координатно-измерительные машины.

Для МС любой модели технологические возможности определяются по-

мимо обычных параметров технической характеристики рядом специфических

показателей. К ним в первую очередь относятся: емкость инструментального

магазина, характеристика инструментального блока, время смены инструмента,

размеры рабочего пространства, количество столов-спутников, их размеры,

время смены столов-спутников, тип системы управления, число одновременно

управляемых координат, дискретность и точность перемещений по координа-

там и др. Наличие информации о технических характеристиках и конструктив-

ных особенностях современных МС позволит правильно выбирать и эффектив-

но применять их в условиях переналаживаемых производств как в виде само-

стоятельных единиц оборудования, так и в составе гибких производственных

систем (ГПС).

а)

♦Айда *К *27 |

*Alu/iu +В. +С)

5

2. МНОГОЦЕЛЕВЫЕ ГОРИЗОНТАЛЬНЫЕ СТАНКИ ДЛЯ

ОБРАБОТКИ ПРИЗМАТИЧЕСКИХ ДЕТАЛЕЙ

Рис. 2.1. Положение

осей координат гори-

зонтальных МС

Горизонтальные МС в основном предназначены для обработки корпус-

ам деталей кубообразной или близкой к “кубу” формы, обладающих доста-

точной жесткостью. Среди призматических деталей они составляют большин-

ство. Поэтому среди МС для обработки призматических деталей преобладают

станки с горизонтальным расположением шпинделя. Именно на таких МС, ос-

тащенных поворотным столом, а иногда и поворотной шпиндельной головкой,

юзможна обработка за одну установку деталей особо сложной конструкции с

тескольких сторон. На них производят фрезерование плоскостей, пазов и кри-

юлинейных поверхностей торцовыми и концевыми фрезами; обработку отвер-

стий мерными и регулируемыми на размер инструментами; нарезание резьбы

летчиками и резцами. На некоторых современных моделях МС возможно вы-

толнять операции плоского и внутреннего шлифования.

МС с горизонтальным расположением шпинделя имеют компоновки как с

неподвижной, так и с подвижной стойкой. У станков меньших размеров стойка

наполняется неподвижной, а стол может совершать перемещения по координа-

там Z и X. Такой стол часто называют крестовым. В горизонтальных МС ось X

гак же, как и ось Z, горизонтальная. Положительное ее направление (+Х) всегда

зправо, если смотреть от шпинделя на стол станка (рис. 2.1).

Для обработки средних и крупногабаритных дета-

1ей применяют горизонтальные МС с продольно-

подвижной стойкой и поперечно-подвижным поворот-

зым столом. Отдельные станки имеют выдвижной

ппиндель. Такая компоновка для станков с шириной

:тола более 400 мм имеет преимущество по жесткости и

прочности перед компоновкой с неподвижной стойкой и

фестовым столом. У наиболее крупных горизонтальных

V1C, предназначенных для тяжелого машиностроения,

заготовку закрепляют на дополнительном столе или на

неподвижной плите, установленной на полу цеха. В

этих станках крестовая стойка осуществляет перемеще-

ние по двум осям Z и X.

Большинство моделей МС, предназначенных для мелко- и среднесерий-

ного производств, имеют компоновку, предусматривающую одноинструмен-

гальную обработку. Для повышения производительности и расширения области

применения используются сменные многошпиндельные коробки, обработка ко-

торыми совмещается с обработкой инструментом, установленным в шпинделе.

При создании конструкции МС широко применяется агрегатно-

иодульный принцип проектирования, позволяющий на базе унифицированных

нодулей получать рациональные компоновки оборудования.

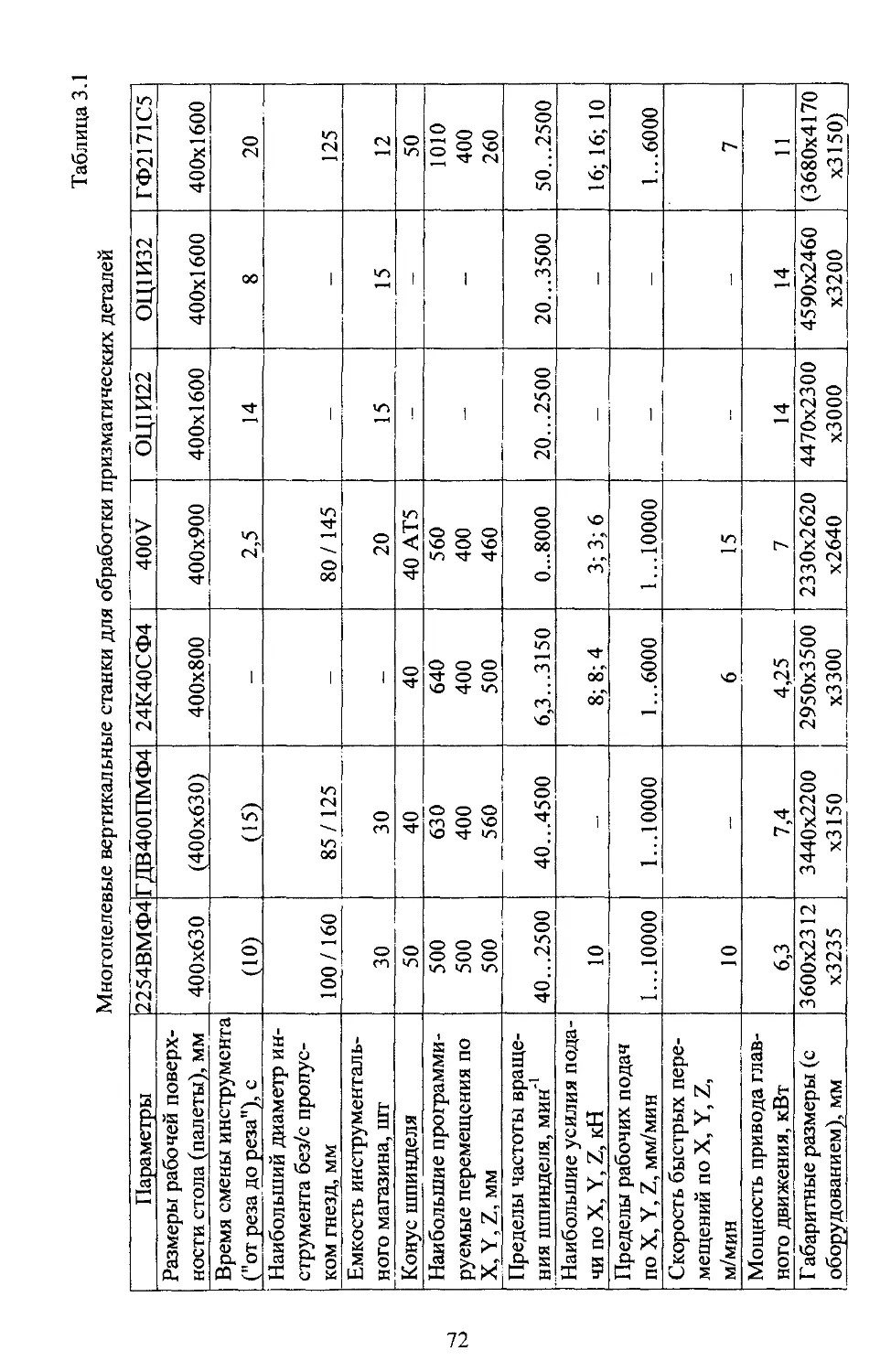

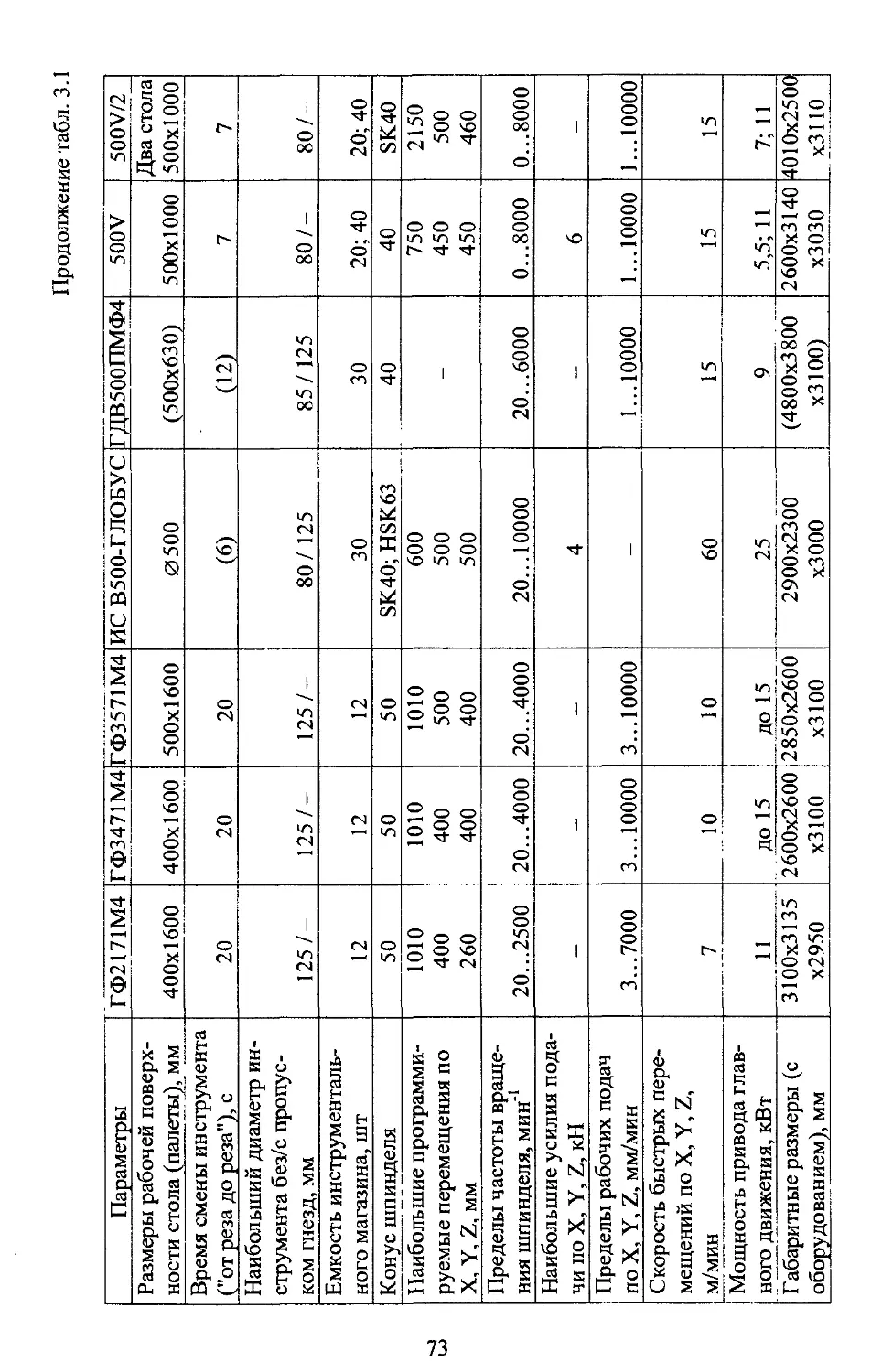

Основные показатели технических характеристик ряда наиболее приме-

няемых моделей горизонтальных МС для обработки призматических деталей

приведены в таблице 2.1, а полная техническая характеристика представлена

далее в описании технологических возможностей, особенностей конструкции и

кинематики этих станков.

6

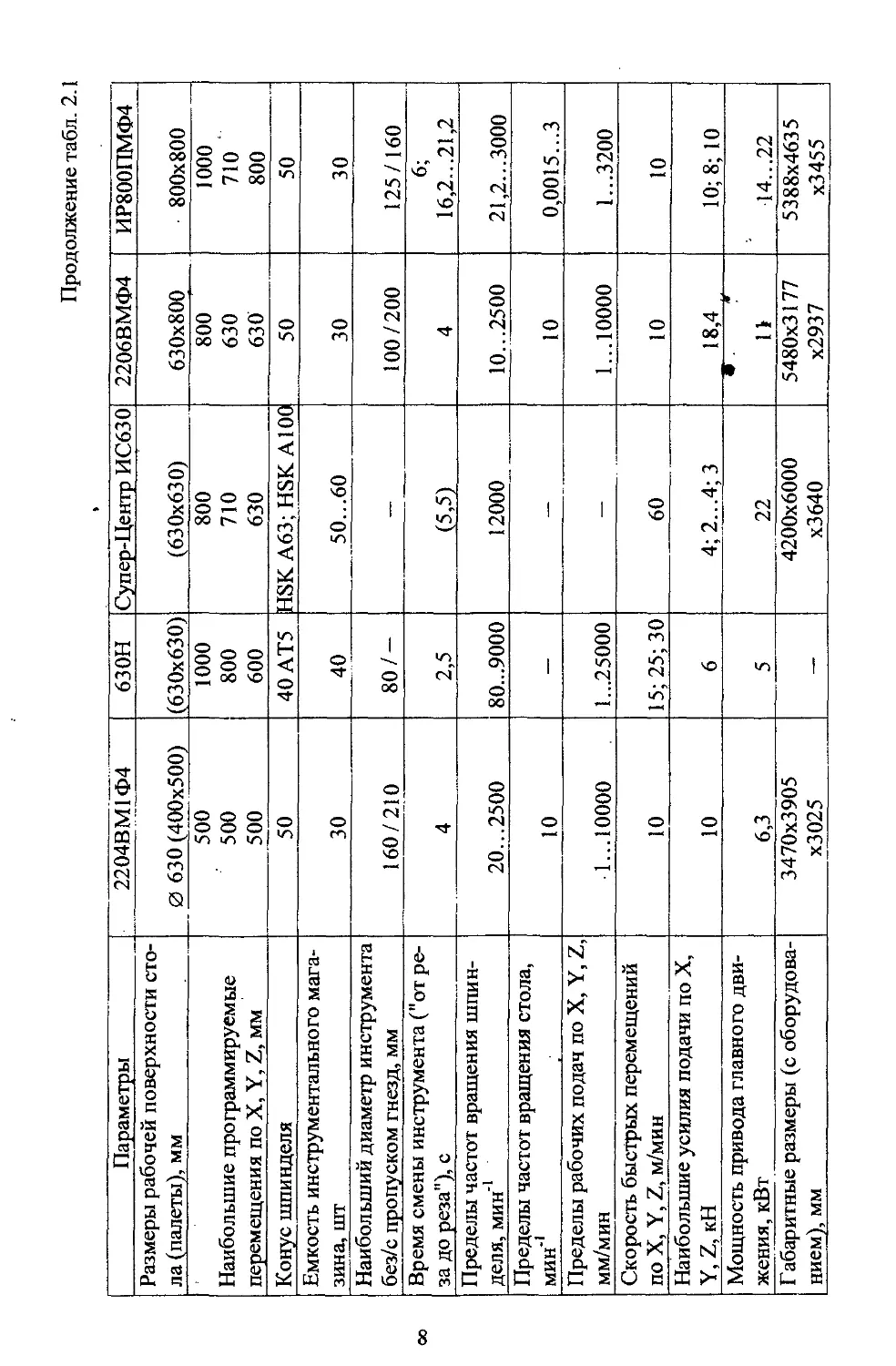

Многоцелевые горизонтальные станки для обработки призматических деталей

Таблица 2.1

Параметры ИР200ПМФ4 ИР320ПМФ4 ИС320/ИСЗ 20-ГЛОБУС ИР500ПМФ4 ИС500ПМФ4

Размеры рабочей поверхности стола (палеты), мм (200x200) (320x320) (320x320) 500x500 (500x500)

360 400 360 * г *800 1000

Наибольшие программируемые 240 360 250 500 630

перемещения по X, Y, Z, мм 320 400 320 500 800

Конус шпинделя 30 АТ5 40 SK30 50 50 АТ5

Емкость инструментального ма- газина, шт 24 36 24 30 64

Наибольший диаметр инстру- мента без/с пропуском гнезд, мм 80/- 125/150 80/- 125/160 125/315

Время смены инструмента ("от реза до реза"), с 14; 18 12,5 10 6 (16,2. ..21,2) 20

Пределы частот вращения шпинделя, мин’1 60... 8000 13...5000 50...7100 21,2...3000 8...4500

Пределы частот вращения стола, мин’1 0,002... 14 0,05... 200

Пределы рабочих подач по X, Y, Z, мм/мин 1...7100 1...6000 — 1...3600 1...6000

Скорость быстрых перемещений по X, Y, Z, м/мин 12 — 12 8 15

Наибольшие усилия подачи по X, Y, Z, кН 4,6 — 4 8; 4; 8 12,5; 10; 15

'Мощность привода главного движения, кВт 5,5...7,5 н' 5,5

Габаритные размеры (с обору- 3840x3020 3840x2300 3990x2560x7300/ 4450x4635 (5813x4750

дованием), мм х2560 х2507 3990x3560x8800 х3205 х3560)

Продолжение табл. 2.1

Параметры 2204ВМ1Ф4 630Н Супер-Центр ИС630 2206ВМФ4 ИР800ПМФ4

Размеры рабочей поверхности сто- ла (палеты), мм 0 630(400x500) (630x630) (630x630) 630x800 800x800

500 1000 800 800 1000

Наибольшие программируемые 500 800 710 630 710 ‘

перемещения по X, Y, Z, мм 500 600 630 630 800

Конус шпинделя 50 40 АТ5 HSK А63; HSKA100 50 50

Емкость инструментального мага- зина, шт 30 40 50...60 30 30

Наибольший диаметр инструмента без/с пропуском гнезд, мм 160/210 80/- — 100/200 125/160

Время смены инструмента ("от ре- за до реза"), с 4 2,5 (5,5) 4 6; 16,2...21,2

Пределы частот вращения шпин- деля, мин1 20... 2500 80...9000 12000 10...2500 21,2...3000

Пределы частот вращения стола, мин"1 10 — — 10 0,0015...3

Пределы рабочих подач по X, Y, Z, мм/мин 1...10000 1...25000 — 1... 10000 1...3200

Скорость быстрых перемещений по X, Y, Z, м/мин 10 15; 25; 30 60 10 10

Наибольшие усилия подачи по X, Y, Z, кН 10 6 4; 2...4;3 18,4 10; 8; 10

Мощность привода главного дви- жения, кВт 6,3 5 22 • • * 11 14...22

Габаритные размеры (с оборудова- 3470x3905 4200x6000 5480x3177 5388x4635

нием), мм х3025 — х3640 х2937 х3455

Продолжение табл. 2.1

Параметры ИС800ПМФ4 Супер-Центр ИС800 Супер-Центр ИС800 - Глобус САМ5- 850А4 2А459АМФ4 22912Н7Ф4

Размеры рабочей поверхности стола (палеты), мм (800x800) (800x800) 800x800 800x800 1000x1000 (800x800) (1250x1250)

1000 1200 1200 1000 1250 1600

Наибольшие программируемые пере- 1000 1000 1100 520 1000 1250

мещения по X, Y, Z, мм 800 1200 1200 950 800 1000

Конус шпинделя 50 АТ5 50; HSK А100 HSK 63, HSK 100 50 50 50АТ5

Емкость инструментального магазина, шт 64 50 50 39 40 50

Наибольший диаметр инструмента без/с пропуском гнезд, мм 125/315 — — 170 / 320 — —

Время смены инструмента ("от реза до реза"), с 20 (7) — — (7)

Пределы частот вращения шпинделя, мин'1 8...4500 8000 12000 8...3000 20...2500 12,5...3150

Пределы частот вращения стола, мин’1 — — 20 — — —

Пределы рабочих подач по X, Y, Z, мм/мин 1...6000 — — 1...3000 2...2500 1...3200

Скорость быстрых перемещений по X, Y, Z, м/мин 15 40; 30; 40 60 10 8 10

Наибольшие усилия подачи по X, Y, Z, кН 12,5; 10; 15 8 — — — 19,6; 15,7; 15,7

Мощность привода главного движе- ния, кВт 22 22 — 23,5 14 25

Габаритные размеры (с оборудован и- 6150x4750 4740x7220 5025x6530 6030x4800 4040x3970 6000x7450

ем), мм х4000 х4330 х4310 х4500 х3570 х5000

Параметры 26912Н7Ф4 2В622Ф4

Размеры рабочей поверхности стола (палеты), мм (1250x1250) 1250x1250

Наибольшие программируемые пере- мещения по X, Y, Z, мм 1600 1250 1000 1250 1000 1000

Конус шпинделя 50 ЛТ5 ISO 50

Диаметр выдвижного шпинделя, мм 125 —

Емкость инструментального магазина, шт 50

Наибольший диаметр инструмента без/с пропуском гнезд, мм —

Время смены инструмента ("от реза до реза"), с

Пределы частот вращения шпинделя, мин'1 6,3... 1600 6,3... 2000

Пределы частот вращения стола, мин'1 — —

Пределы рабочих подач по X, Y, Z, мм/мин 1...3200 1...9000

Скорость быстрых перемещений по X, Y, Z, м/мин 10 9

Наибольшие усилия подачи по X, Y, Z, W, кН 19,6; 15,7; 15,7; 10,8 12

Мощность привода главного движе- ния, кВт 25 20

Габаритные размеры (с оборудовани- ем), мм 6000x7450 х5000 7600x3750 х3250

Продолжение табл. 2.1

2627ПМФ4М 1250x1250 ИР1250ПМФ4 1250x1400 ИС 1250 1250х 1400 ЛР543МФ4 ИС2000

1250x1600 1600x1800

2000 1600 1600 2000 2500

1600 1220 1220 1600 2000

1000 500 500 710 710

50АТ5 ISO 50 HSK 100 50 АТ5 HSK 100

125; 110 110 110; 130 125 130

60 100 50; 60 40 50; 60

125/250 125/315

15±3 8 _Q8) (18)

6...2500 8...2250 2500 6...2500 2500

- — — —

1...6000 1...6000 - 1...7000 __

10 6 8 9 8

12 12,5; 10; 10; 15

28,8 30 39

7000x7650 х4900 5670x5030 х4280 — 5450x9250 х4500 —.

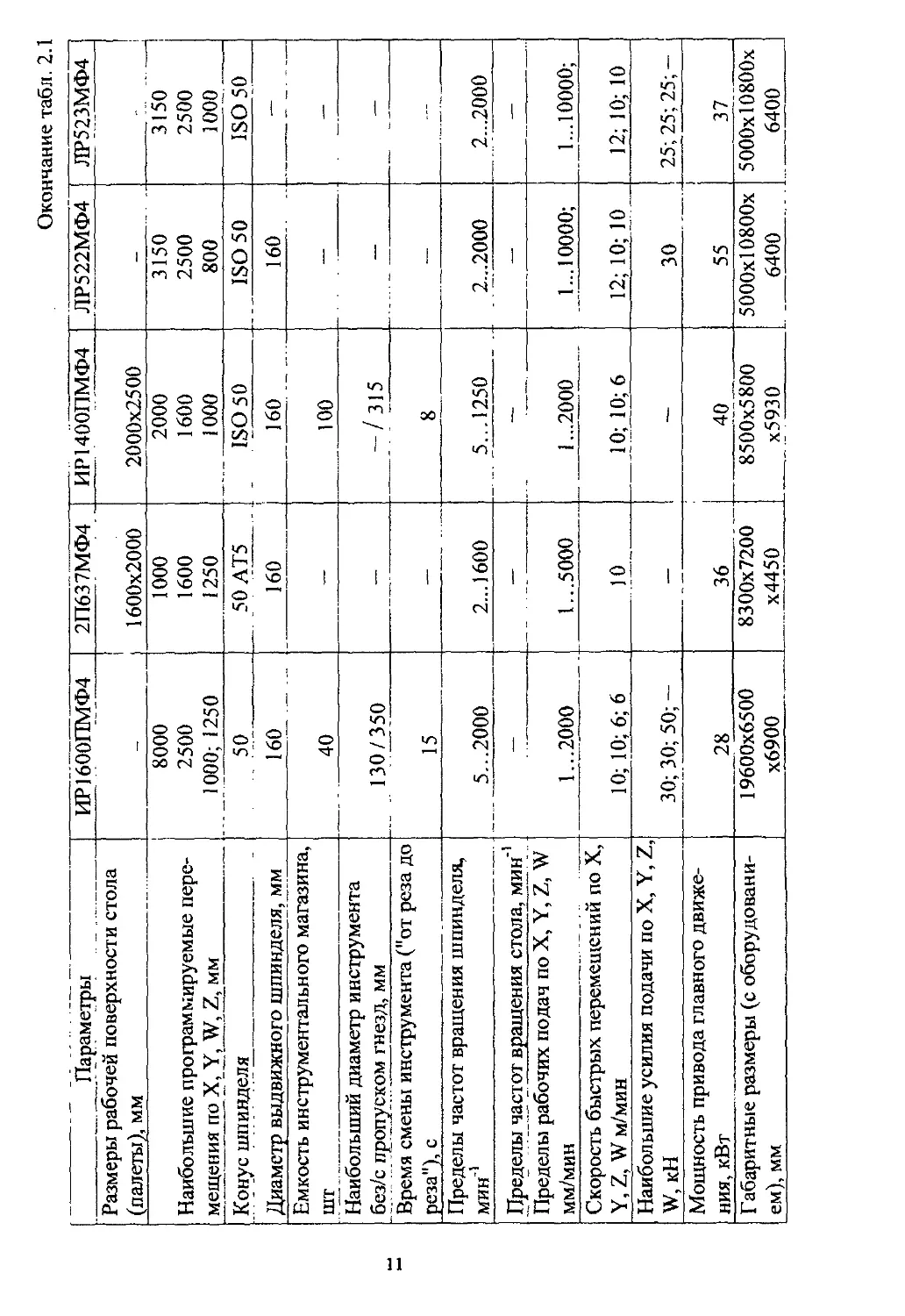

Окончание табл. 2.1

Параметры ИР1600ПМФ4 2П637МФ4 ИР1400ПМФ4 ЛР522МФ4 ЛР523МФ4

Размеры рабочей поверхности стола (палеты), мм 1600x2000 2000x2500

8000 1000 2000 3150 3150

Наибольшие программируемые пере- 2500 1600 1600 2500 2500

мещения по X, Y, W, Z, мм 1000; 1250 1250 1000 800 1000

Конус шпинделя 50 50 АТ5 ISO 50 ISO 50 ISO 50

Диаметр выдвижного шпинделя, мм 160 160 160 160 —

Емкость инструментального магазина, шт 40 — 100 — —

Наибольший диаметр инструмента без/с пропуском гнезд, мм 130/350 — -/315 — —

Время смены инструмента ("от реза до реза"), с 15 — 8 — —

Пределы частот вращения шпинделя, мин'1 5...2000 2... 1600 5...1250 2...2000 2...2000

Пределы частот вращения стола, мин-' — — — — —

Пределы рабочих подач по X, Y, Z, W мм/мин 1...2000 1...5000 1 ...2000 1... 10000; 1... 10000;

Скорость быстрых перемещений по X, Y, Z, W м/мин 10; 10; 6; 6 10 10; 10; 6 12; 10; 10 12; 10; 10

Наибольшие усилия подачи по X, Y, Z, W, кН 30; 30; 50; - — — 30 25; 25; 25;-

Мощность привода главного движе- ния, кВт 28 36 40 55 37

Габаритные размеры (с оборудована- 19600x6500 8300x7200 8500x5800 5000x10800х 5000хЮ800х

ем), мм х6900 х4450 х5930 6400 6400

ГИБКИЙ ПРОИЗВОДСТВЕННЫЙ МОДУЛЬ ИР200ПМФ4

Гибкий производственный мо-

дуль с комбинированной системой

числового программного управления

(ЧПУ), с автоматической сменой ин-

струмента и обрабатываемых изделий

предназначен для работы в составе

ГПС по комплексной обработке про-

странственно-сложных корпусных

деталей в условиях многономенкла-

турного и мелкосерийного производ-

ства.

На ГПМ можно производить

Рис. 2.2. Общий вид станка

сверление, зенкерование, развертыва-

ние, растачивание точных отверстий,

Рис. 2.3. Компоновка станка

связанных координатами, фрезерование и

шлифование по контуру с линейной и круго-

вой интерполяцией и нарезание резьб метчи-

ками.

На жесткой станине размещены пово-

ротный стол (ось В) с горизонтальным распо-

ложением рабочей поверхности, инструмен-

тальный магазин (ось Т) и продольно-

подвижные (ось Z) сани, по которым попереч-

но (ось X) перемещается портальная стойка,

несущая вертикально-подвижную (ось Y)

шпиндельную бабку (рис. 2.3).

Модуль оснащен системами автоматизированной смены заготовок, сис-

темой диагностики, контроля и по уровню автоматизации может использовать-

ся в условиях малолюдной технологии в составе ГПС.

При обработке особо сложных деталей массой до 15 кг станок может

комплектоваться глобусным столом размером 160 х 160 мм.

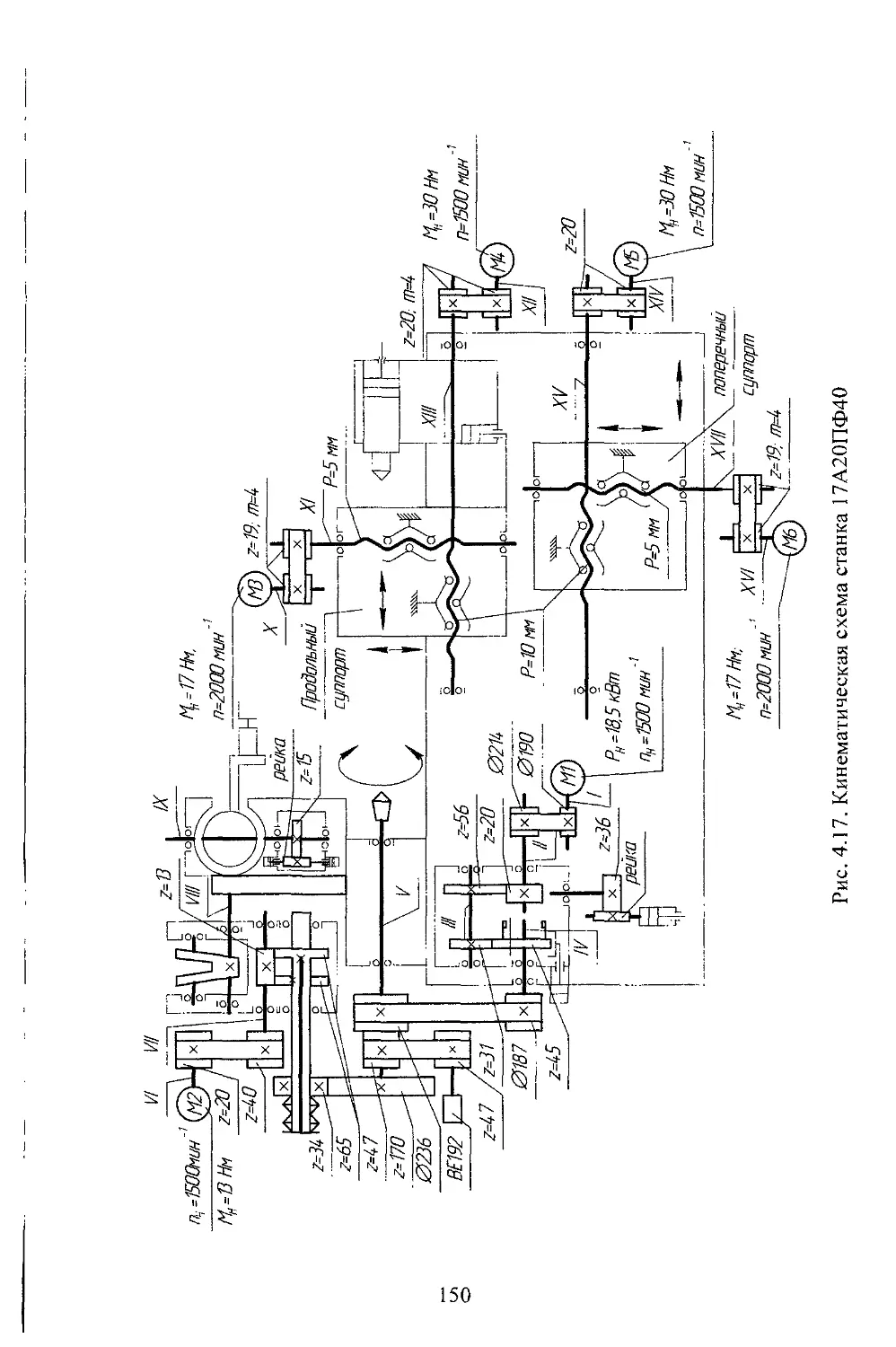

Привод главного движения осуществляется от электродвигателя постоян-

ного тока Ml через коробку диапазонов, что позволяет получать широкий диа-

пазон частот вращения шпинделя (рис. 2.4). Широкий диапазон частот враще-

ния шпинделя и скоростей подач позволяет производительно обрабатывать об-

ширную номенклатуру конструктивных материалов от легких сплавов до высо-

копрочных легированных и вязких жаропрочных сталей.

Движения подач и поворот стола осуществляются от высокомоментных

электродвигателей постоянного тока М2, М3, М4, М5.

Поворот стола на любой угол и непрерывное вращение с заданной часто-

той значительно расширяют технологические возможности ГПМ, в том числе

позволяют вести обработку соосных отверстий коротким консольным инстру-

ментом с поворотом стола на 180°, а также вести обработку криволинейных по-

верхностей на торцах и цилиндрических поверхностях тел вращения.

12

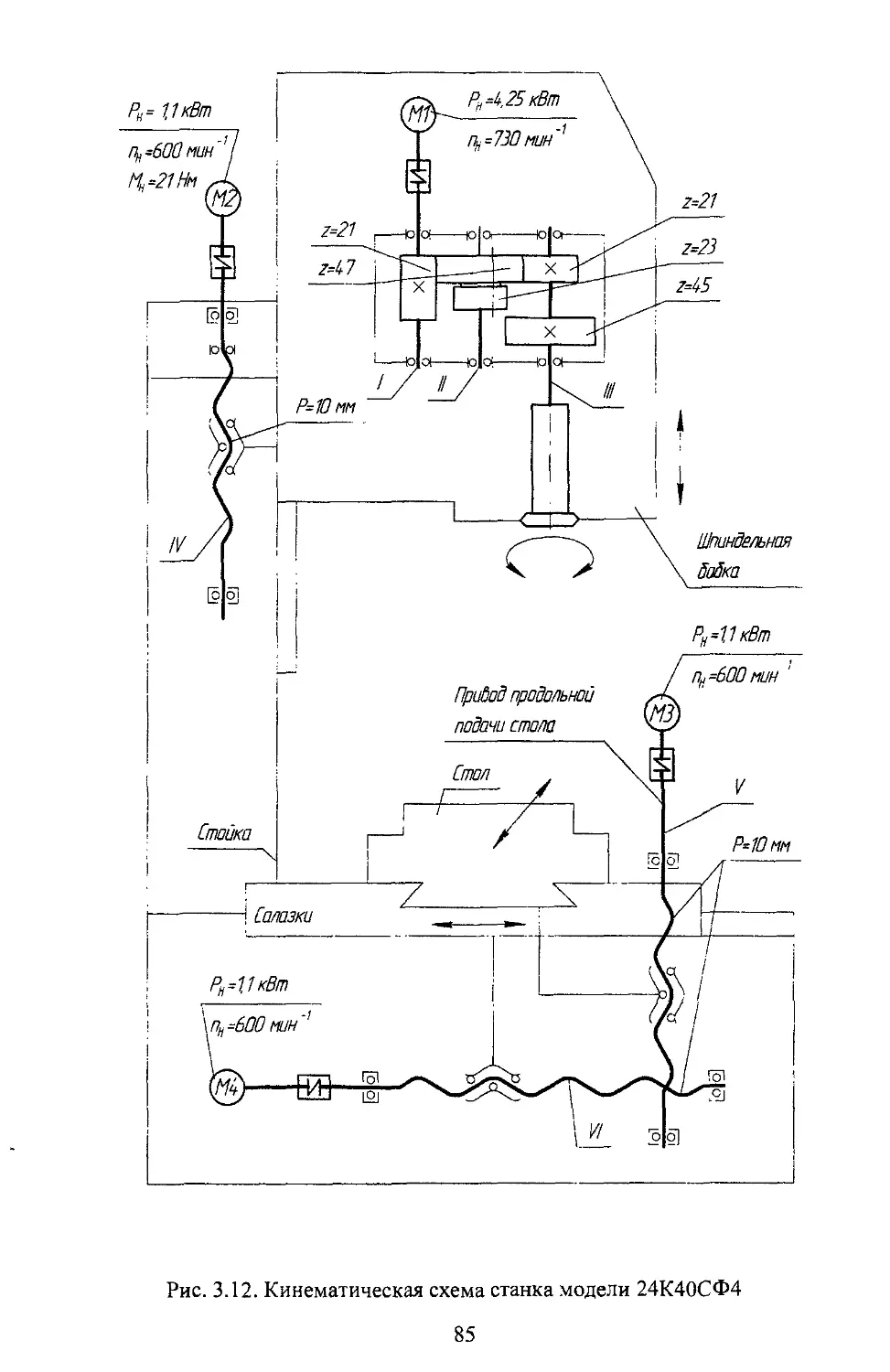

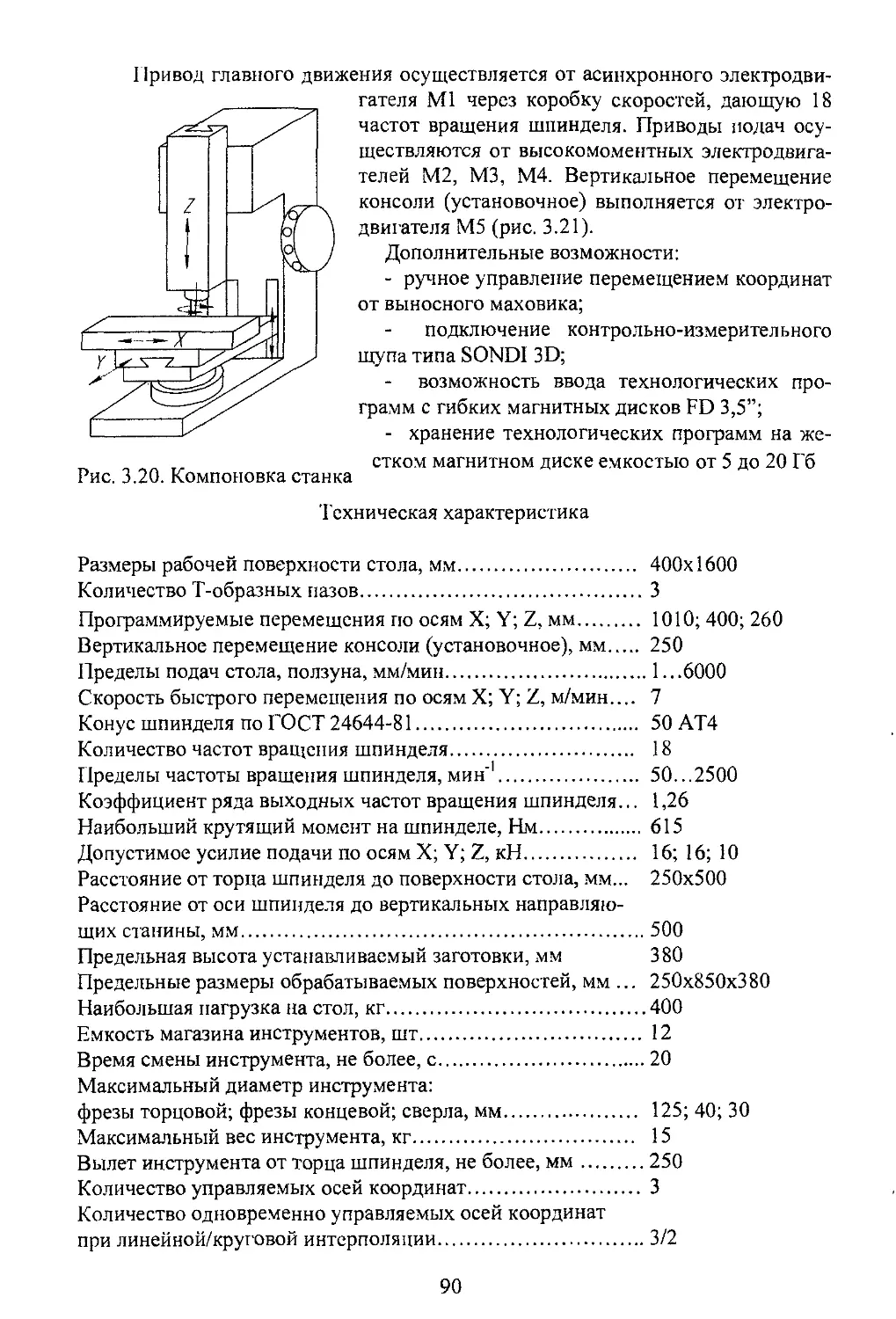

Рис. 2.4. Кинематическая схема станка модели ИР200ПМФ4

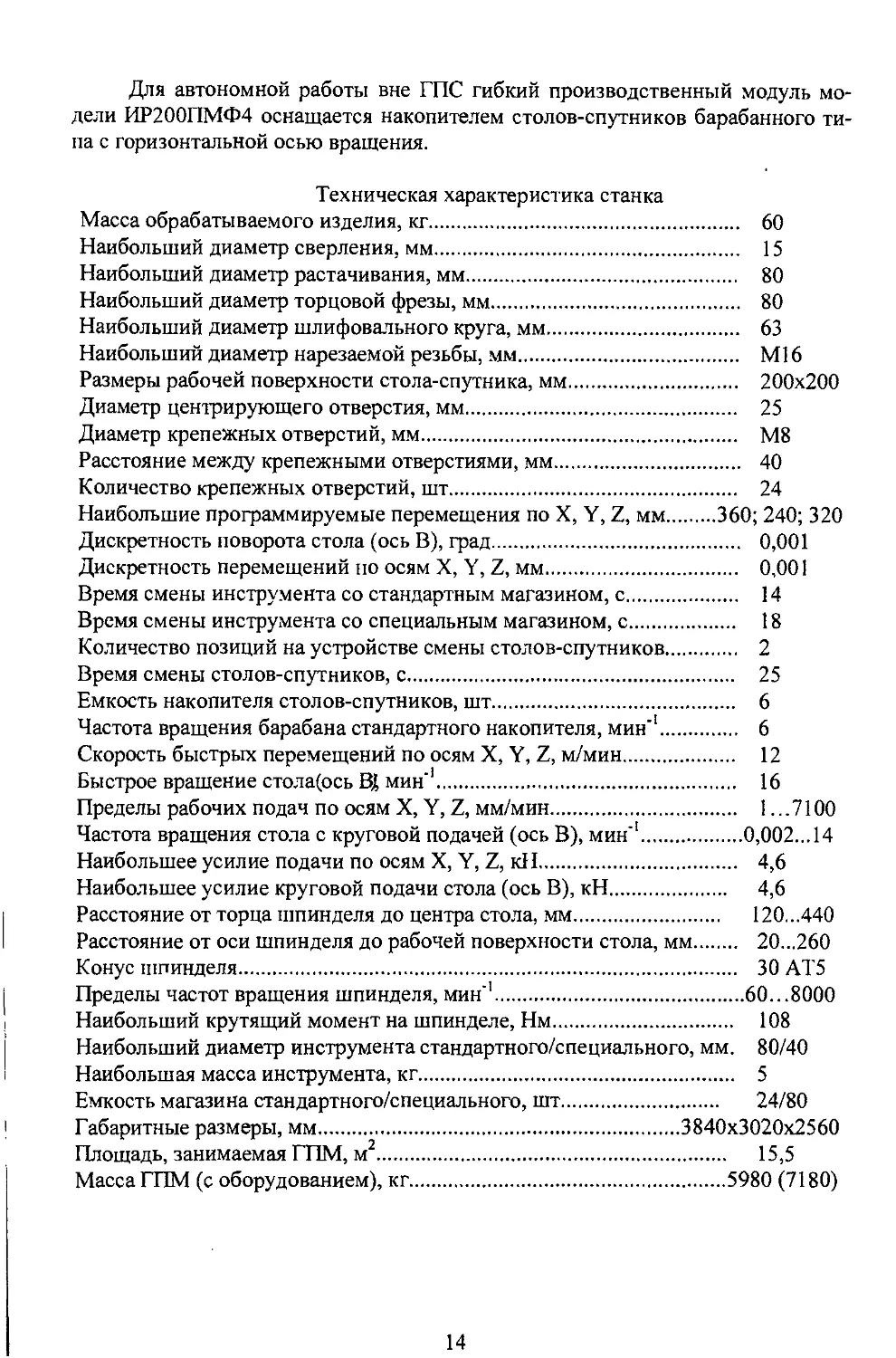

Для автономной работы вне ГПС гибкий производственный модуль мо-

дели ИР200ПМФ4 оснащается накопителем столов-спутников барабанного ти-

па с горизонтальной осью вращения.

Техническая характеристика станка

Масса обрабатываемого изделия, кг............................ 60

Наибольший диаметр сверления, мм............................ 15

Наибольший диаметр растачивания, мм......................... 80

Наибольший диаметр торцовой фрезы, мм....................... 80

Наибольший диаметр шлифовального круга, мм.................. 63

Наибольший диаметр нарезаемой резьбы, мм.................... Ml 6

Размеры рабочей поверхности стола-спутника, мм.............. 200x200

Диаметр центрирующего отверстия, мм......................... 25

Диаметр крепежных отверстий, мм.............................. М8

Расстояние между крепежными отверстиями, мм................. 40

Количество крепежных отверстий, шт.......................... 24

Наибольшие программируемые перемещения по X, Y, Z, мм.......360; 240; 320

Дискретность поворота стола (ось В), град................... 0,001

Дискретность перемещений но осям X, Y, Z, мм................ 0,001

Время смены инструмента со стандартным магазином, с......... 14

Время смены инструмента со специальным магазином, с......... 18

Количество позиций на устройстве смены столов-спутников..... 2

Время смены столов-спутников, с............................. 25

Емкость накопителя столов-спутников, шт..................... 6

Частота вращения барабана стандартного накопителя, мин’1.... 6

Скорость быстрых перемещений по осям X, Y, Z, м/мин......... 12

Быстрое вращение стола(ось BJ, мин’1........................ 16

Пределы рабочих подач по осям X, Y, Z, мм/мин............... 1...7100

Частота вращения стола с круговой подачей (ось В), мин’1....0,002...14

Наибольшее усилие подачи по осям X, Y, Z, кН................ 4,6

Наибольшее усилие круговой подачи стола (ось В), кН......... 4,6

Расстояние от торца шпинделя до центра стола, мм............ 120...440

Расстояние от оси шпинделя до рабочей поверхности стола, мм. 20...260

Конус шпинделя.............................................. 30 АТ5

Пределы частот вращения шпинделя, мин’1.....................60...8000

Наибольший крутящий момент на шпинделе, Нм.................. 108

Наибольший диаметр инструмента стандартного/специального, мм. 80/40

Наибольшая масса инструмента, кг............................ 5

Емкость магазина стандартного/специального, шт............ 24/80

Габаритные размеры, мм.................................3840x3020x2560

Площадь, занимаемая ГПМ, м2................................. 15,5

Масса ГПМ (с оборудованием), кг.............................5980 (7180)

14

МНОГОЦЕЛЕВОЙ СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНЫЙ

СТАНОК МОДЕЛИ ИР320ПМФ4

Многоцелевой сверлильно-

фрезерно-расточный станок предна-

значен для комплексной обработки

сложных малогабаритных корпусных

деталей из конструкционных мате-

риалов в условиях многономенкла-

турного производства в автономном

режиме или в составе гибких произ-

водственных систем.

Помимо традиционных опера-

ций, выполняемых на обрабатываю-

щих центрах, широкий диапазон кру-

Рис. 2.5. Общий вид станка

говых подач рабочего стола станка

позволяет производить токарную

обработку, а также круговое фрезерование и обработку криволинейных профи-

лей на цилиндрической поверхности.

Станок с комбинированной системой числового программного управле-

ния, с автоматической сменой обрабатываемых деталей имеет вертикально-

продольно-подвижный шпиндель и поперечно-подвижный поворотный стол с

вертикальным расположением рабочей поверхности (рис. 2.6).

Все узлы станка смонтированы на жесткой Г-образной станине, являю-

щейся общим основанием. Конструкция базовых деталей обеспечивает необхо-

димую жесткость и виброустойчивость при всех видах обработки и длительное

сохранение первоначальной точности станка.

Вращение шпинделя осуществляется от регулируемого электродвигателя

Ml через двухступенчатую коробку диапазонов (рис. 2.7).

Шпиндель станка смонтирован в прецизионных радиально-упорных шарико-

подшипниках. Поверхность шпинделя термообработана до твердости 62 НИСэ.

Вертикально-подвижная шпиндельная бабка с

продольно-подвижным ползуном расположена в

портальной стойке, где вертикальное перемещение

обеспечивает электродвигатель М2, а продольное -

электродвигатель М4. Перемещения рабочих орга-

нов осуществляются серводвигателями через пре-

цизионные шарико-винтовые пары.

Отличительной особенностью конструкции

станка является рабочий стол с непрерывным деле-

нием на любой угол с высокой степенью точности и

Рис. 2.6. Компоновка

станка

высокоскоростным вращением, позволяющим про-

изводить операции точения. Привод вращения стола

осуществляется от регулируемого электродвигателя

М5 через коробку скоростей.

15

Рис. 2.7. Кинематическая схема станка модели ИР320ПМФ4

Поперечное перемещение стола-спутника производится от электродвигателя

Мб. Поворотный рабочий стол станка расположен вертикально, что позволяет с

наибольшей эффективностью осуществлять уборку стружки и очистку деталей.

Автоматическое устройство смены столов-спутников с четырехместным

накопителем устанавливается перед станком. Устройство приводится в движе-

ние от электродвигателя М7. Четырехместный или 12-местный накопитель па-

лет и устройство смены обеспечивают длительную автономную работу станка,

в том числе в составе ГПС.

Смена инструмента на станке безманипуляторная и выполняется непо-

средственно шпинделем из инструментального магазина барабанного типа,

расположенного на верхнем торце стойки. Наличие безманипуляторной систе-

мы автоматической смены инструмента непосредственно из шпинделя в мага-

зин и обратно значительно упрощает конструкцию и повышает ее надежность.

Поворот инструментального магазина осуществляется от электродвигателя М3.

Перед установкой инструмента конус шпинделя обдувается сжатым воздухом.

Зона обработки детали герметично закрыта, что позволяет использовать

обильное охлаждение как самой детали (до 140 л/мин), так и инструмента, а

также производить смыв продуктов обработки в свободное пространство под

вертикально расположенной рабочей поверхностью стола, где смонтированы

механизмы отвода стружки из зоны обработки. СОЖ подается на инструмент и

в зону резания через восемь отверстий в корпусе шпинделя.

Рабочая зона станка и все его узлы имеют ограждения, обеспечивающие

безопасные и комфортные условия эксплуатации.

Рис. 2.8. Габариты рабочего пространства станка

Техническая характеристика

Класс точности....................................... П

Размеры рабочей поверхности стола-спутника, мм....... 320x320

Наибольшая масса обрабатываемого изделия, кг......... 150

Наибольшие габариты обрабатываемой детали, мм........ 300x250x250

(250x300x300)*

Конус шпинделя....................................... 40 АТ4

17

Величина рабочих перемещений подвижных узлов, мм:

- поперечно-подвижного стола (ось X)................. 400

- вертикально-подвижной шпиндельной бабки (ось Y)... 360

- продольно-подвижного ползуна (ось Z).............. 400

- индексируемый поворот стола (ось А)............... ЗбООООх 0,001°

Точность позиционирования:

- линейного, мм.................................... 0,020

- углового, угл. с.................................. 25

Наибольшие параметры обработки, мм:

- диаметр растачиваемого отверстия................... 125

- диаметр сверления в стали средней твердости....... 20

- диаметр торцовой фрезы............................ 125

Количество столов-спутников в накопителе, шт......... 4

Максимальная неуравновешенность столов-спутников, кг.... 100

Частота вращения, мин'1:

- шпинделя инструмента............................... 13...5000

-стола............................................... 0,05...200

Наибольший крутящий момент, Нм:

- на шпинделе........................................ 200

- на столе.......................................... 340

Пределы рабочих подач по X, Y, Z, мм/мин............. 1.. .6000

Число инструментов, устанавливаемых в магазине, шт... 36

Наибольшие размеры устанавливаемых инструментов, мм:

- диаметр рядом стоящих инструментов................. 125

- диаметр инструмента с пропуском гнезд............. 150

- наибольшая длина инструмента от торца шпинделя.... 220

Наибольшая масса инструмента с оправкой, кг.......... 10

Время смены инструментов (“от реза до реза”), с...... 12,5

Время автоматической смены столов-спутников, с....... 35

Производительность, см3/мин.......................... 320

Электродвигатель привода главного движения:

- мощность, кВт...................................... 7... 11

- номинальная частота вращения, мин'1.............. 1000

Электродвигатели приводов подач:

- номинальный момент, Нм.............................. 24

- мощность, кВт..................................... 2,8

- номинальная частота вращения, мин'1............... 1000

Электродвигатель привода подач поворота стола:

- номинальный момент, Нм.............................. 24

- мощность, кВт..................................... 1,05

- номинальная частота вращения, мин'1............... 1000

Вес станка, кг....................................... 10000

Габаритные размеры станка, мм........................ 3840x2300x2507

* В зависимости от исполнения и комплектации станка

18

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ МОДУЛИ ИС32О, ИС320-ГЛОБУС

Станки предназначены для

прецизионной комплексной обра-

ботки сложных корпусных деталей

из легких сплавов, чугуна, конст-

рукционных и высокопрочных ста-

лей. Станок может выполнять опе-

рации сверления, зенкерования,

развертывания, растачивания по

точным координатам, фрезерования

плоскостей и пазов, фрезерования с

линейной и круговой интерполяци-

ей, нарезания резьб метчиками.

Массивная станина коробча-

той формы, обладающая высокой

жесткостью и демпфирующими

Рис. 2.9. Общий вид станка

свойствами, на которой смонтированы все подвижные узлы станка, обеспечи-

вает прецизионность и стабильность обработки.

Особая жесткость станины не требует специального фундамента и обес-

печивает установку на три винтовые опоры или виброопоры без закрепления.

Привод главного движения осуществляется от электродвигателя постоян-

ного тока, что позволяет получать широкий диапазон частот вращения шпинде-

ля. Скоростная обработка легких сплавов и тяжелая обработка чугуна и легиро-

ванных сталей с большим крутящим моментом выполняется при использовании

двухступенчатой коробки скоростей. Производительность и точность обработ-

ки обеспечивается рабочим шпинделем не только за счет рациональной схемы

расположения прецизионных радиально-упорных подшипников, но и за счет

очистки конического отверстия сжатым воздухом. Постоянство геометрических

соотношений станка обеспечивается циркуляционной системой отвода тепла от

подшипниковых опор шпинделя. Консистентная смазка шпиндельных подшип-

Рис. 2.10. Компоновка

станка

ников, произведенная на заводе-изготовителе,

обеспечивает работу шпинделя в течение всего

срока службы станка.

Движения подач и поворот стола осуществ-

ляются от высокомоментных электродвигателей

постоянного тока. Направляющие качения и ша-

риковые винтовые пары обеспечивают жесткость,

долговечность приводов и точность рабочих пе-

ремещений подвижных узлов.

Обработка точных соосных отверстий жест-

ким консольным инструментом с поворотом на

180° обеспечивается поворотным столом на пре-

цизионном подшипнике. Обдув базовых платиков

стола во время смены обеспечивает высокую ста-

бильность установки столов-спутников. Высокая

точность углового положения стола обеспечива-

19

ется прецизионным оптикоэлектронным датчиком.

Высоконадежная безманипуляторная смена инструмента из барабанного

магазина обеспечивается координатными перемещениями шпинделя.

Надежность и долговечность работы направляющих качения, шариковых

винтовых пар, коробки скоростей и других механизмов обеспечивается центра-

лизованной системой смазки. Охлаждение инструмента и обрабатываемой де-

тали, а также отвод стружки обеспечиваются системой подачи СОЖ и шнеко-

вым транспортером.

Ограждение зоны резания защищает оператора, узлы и механизмы станка

от неблагоприятных воздействий СОЖ и продуктов обработки.

ИС320 комплектуется поворотным столом вокруг оси В и имеет четыре

одновременно управляемые координаты. ИС320-Глобус комплектуется глобус-

ным столом с поворотом по координатам А, В и имеет пять одновременно

управляемых координат.

Станки также могут изготавливаться с размером рабочей поверхности

стола 200x200 и шестипозиционным накопителем столов-спутников; с конусом

для закрепления инструмента SK40 или HSK А-63; с частотой вращения шпин-

деля для обработки легких сплавов и сталей до 9000 мин'1, для обработки, в ос-

новном, легких сплавов со встроенным мотор-шпинделем - 12000...18000мин'';

с подачей СОЖ через инструмент давлением до 50 атм и расходом до 10 л/мин;

со скоростью установочных перемещений до 30 м/мин; с 80- местным магази-

ном для инструмента SK30 и манипуляторной сменой "от реза до реза" за 7 с; с

60- местным магазином для инструмента SK40 или HSK А-63 и манипулятор-

ной сменой "от реза до реза" за 7 с; с комплектом электрооборудования отече-

ственного с СЧПУ "NC110" и импортного с СЧПУ фирм "Siemens", "Bosch",

"Heidenhain"; классов точности "А" и "С" по ГОСТ 300027-93.

Технические характеристики станков

ИС320 ИС320-Глобус

Наибольшая масса обрабатываемой заготовки, кг 100 60

Конус инструмента SK30; (SK40; HSK А-63)’

Емкость инструментального магазина, шт 24; (60; 80)* 24; (60; 80)*

Наибольшая длина инструмента, мм 200 200

Наибольший диаметр инструмента, мм 80 80

Наибольшая масса инструмента с оправкой, кг.. 5 5

Время смены инструмента "от реза до реза", с.„. 10 10

Размер рабочей поверхности стола-спутника, мм 320x320 (200x200)*

Время смены столов-спутников, с 8 8

Количество палет, шт 2; 6* 2...4; 6*

Наибольшие программируемые перемещения по: - X, Y, Z, мм 360, 250, 320 360, 250, 320

- В, град Неппепывное

- А, град — 90

20

Дискретность поворота стола по оси В и А, град. 0,001 0,001

Скорость быстрых перемещений по осям X, Y, Z, м/мин 12 (30)* 12 (30)*

Наибольшее усилие подачи по всем осям, кН...... 4 4

Наибольший крутящий момент на шпинделе, Нм. 108 108

Пределы частот вращения шпинделя, мин'1.... 50...7100 50. ..7100

Мощность привода главного движения, кВт...... 5,5

Габаритные размеры с приставным оборудова- 3990x2560

нием, мм..................................... х7300

5,5

3990x3560

х8800

* В зависимости от исполнения и комплектации станка

СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНЫЙ СТАНОК ИР500ПМФ4

Станок с комбинированной

системой числового программного

управления, с автоматической сме-

ной инструмента и обрабатываемых

деталей, с продольно-подвижной

стойкой и поперечно-подвижным по-

воротным столом (рис. 2.11, 2.12)

предназначен для обработки корпус-

ных заготовок средних размеров из

черных и цветных металлов в усло-

виях серийного производства.

Контроль перемещений

шпиндельной бабки, стола и стой-

ки обеспечивается датчиками об-

Рис. 2.11. Общий вид станка

ратной связи - индуктосинами или (на некоторых модификациях станка) ре-

зольверами.

Позиционно-контурная система ЧПУ позволяет выполнять разнообраз-

ную обработку плоских, фасонных поверхностей и отверстий, включая контур-

ное фрезерование с линейной и круговой интерполяцией.

Шпиндельная бабка с мощным шпинделем размещена не сбоку, как у го-

ризонтально-расточного станка, а в проеме стойки. Бабка перемещается верти-

кально по направляющим, охватывающим ее с двух боковых сторон. Такая

компоновка, сочетающаяся с массивной, усиленной ребрами жесткости стойкой

портального типа, обеспечивает высокую жесткость шпиндельного узла и точ-

ность его линейных перемещений. Вращение шпинделя осуществляется от

электродвигателя Ml постоянного тока (рис. 2.13). Изменение частоты враще-

ния шпинделя обеспечивается регулированием двигателя и двухступенчатой

коробкой скоростей. Для переключения механических диапазонов служит под-

вижный блок зубчатых колес z=23 и z=56, который может входить в зацепление

с шестернями z=36 или z=66, закрепленными на общей ступице и связанными

со шпинделем зубчатой муфтой, размещенной в отверстии ступицы. Подвиж-

ный блок может занимать два положения, соответствующие первому и второму

21

диапазонам. Блок перемещается гидроцилиндром. При включении первого ме-

ханического диапазона возможно получение частоты вращения шпинделя в

пределах 21,2...1000 мин'1 при большом постоянном крутящем моменте 700 Нм.

Второй диапазон обеспечивает частоту вращения шпинделя 1000...3150 мин'1

при постоянной мощности 14 кВт. Изменение направления вращения достига-

ется реверсированием электродвигателя.

Движения подач и поворот стола осуществляются от высокомоментных

электродвигателей постоянного тока М2, М3, М4, М5, Мб.

На поворотный стол станка можно устанавливать заготовку массой семь

тонн. Поворачивая стол, можно изменять угловое положение заготовки по от-

ношению к шпинделю и производить обработку с четырех сторон при одном

установе. Для сокращения вспомогательного времени на установку и сня гие за-

готовок имеется двухпозиционный поворотный стол. Обработка заготовок ве-

дется с закреплением их в приспособлениях-

спутниках. Один из спутников находится на

основном поворотном столе станка вместе с

обрабатываемой заготовкой. На другом

спутнике в это время устанавливают сле-

дующую заготовку. После окончания обра-

ботки первой заготовки она автоматически

передвигается вместе со спутником вправо,

на двухпозиционный стол. После этого стол

поворачивается на 180°, и спутник со "сво-

ей" заготовкой поступает на стол в рабочую

зону станка, где начинается обработка заго-

товки. Обработанная деталь снимается со

Рис. 2.12. Компоновка станка спутника, и вместо нее устанавливают и за-

крепляют следующую заготовку.

Режущие инструменты, закрепленные вне станка в унифицированных ин-

струментальных оправках, размещаются при наладке в гнездах инструменталь-

ного магазина, расположенного сверху на стойке станка. Над каждым гнездом

имеется номер (в станке принята система кодирования гнезд магазина). Для пе-

редачи инструментов из магазина в шпиндель и обратно служит двухзахватный

автооператор.

Техническая характеристика

Класс точности............................................... П

Размеры рабочей поверхности стола, мм...................... 500x500

Количество резьбовых отверстий на поверхности стола, шт.... 25

Расстояние между резьбовыми отверстиями, мм................. 100

Резьбовые отверстия........................................ М20

Наибольшая масса обрабатываемого изделия, кг............... 700

Конус шпинделя (конусность 7:24)........................... 50 АТ5

Величина перемещений подвижных узлов по X, Y, Z, мм......800; 500; 500

Индексируемый поворотный стол..............72 позиции через 5 град

22

UJ

M=20,4 Нм; Пн-1500 мин'

Рис. 2.13. Кинематическая схема станка модели ИР500ПМФ4

Наибольшие параметры обработки, мм:

- диаметр растачиваемого отверстия......................... 160

- диаметр сверления в стали средней твердости............. 40

- диаметр торцовой фрезы.................................. 160

- диаметр растачиваемого отверстия специальной оправкой... 180

- наибольший диаметр нарезаемой резьбы метчиком........... М20

Диапазон частот вращения шпинделя, мин'1...................21,2. ..3000

Ступени частот вращения шпинделя........................Через 1 оборот

Скорость быстрых установочных перемещений, м/мин........... 8(10)*

Мощность электродвигателя главного движения, кВт........... 14

Номинальная частота вращения двигателя, мин'1.............. 1000

Пределы подач стола, шпиндельной бабки, стойки, мм/мин..... 1.. .3600

Наибольший крутящий момент на шпинделе, Нм................. 630

Наибольшее усилие подачи по X, Y, Z, кН....................8; 4; 8

Наибольшее тангенциальное усилие резания, кН............... 3

Количество инструментов, устанавливаемых в магазине, шт.... 30

Наибольшие размеры инструментов, мм:

- диаметр рядом стоящих инструментов в магазине............ 125

- диаметр инструмента при свободных соседних гнездах магазина.. 160

- длина инструмента от торца шпинделя...................... 300

Масса инструментальной оправки с инструментом, кг.......... 20

Время смены инструмента “отреза до реза”, с............(16,2...21,2)*

Устройство автоматической смены палет..............Поворотное на 180

Время смены столов спутников, с............................ 45

Габаритные размеры станка*, мм.........................4450x4635x3205

Масса станка (с оборудованием), кг.......................9350 (12785)

* В зависимости от исполнения и комплектации станка

ОБРАБАТЫВАЮЩИЕ ЦЕНТРЫ ИС500ПМФ4, ИС800ПМФ4

Станки ИС500ПМФ4,

ИС800ПМФ4 предназначены для

обработки сложных корпусных де-

талей из черных и цветных метал-

лов в условиях многономенклатур-

ного производства в автономном

режиме или в составе гибких про-

изводственных систем.

Эти станки обладают высокой

степенью автоматизации, надежны

в работе, обеспечивают высокую

производительность, точность и

экономичность обработки.

Степень унификации между

станками ИС500ПМФ4 и

Рис. 2.14. Общий вид станков

24

ИС800ПМФ4 лежит в пределах 60...80 % в

зависимости от модели.

Станина станка - единая Т-образная

отливка с направляющими стола и стойки.

Продольно-подвижная литая стойка пор-

тального типа смонтирована на жесткой

станине коробчатой формы. Конструкция

базовых деталей обеспечивает длительное

Рис. 2.16. Продольно-подвижная

литая стойка портального типа

станков

Рис. 2.15. Компоновка станков

сохранение первоначальной точности

станка.

В конструкции направляющих уз-

лов, совершающих движения подач, ис-

пользуются прецизионные роликовые

опоры качения с закаленными сталь-

ными направляющими прямоугольного

сечения твердостью 58 HRCa. Такие

направляющие обеспечивают низкий

коэффициент трения и способствуют

поглощению вибраций во время реза-

Бесконсольная, термосиммет-

ния. Это улучшает качество обрабаты-

ваемых поверхностей.

Станки оснащены оптическими

измерительными линейками.

ричная вертикально-подвижная шпин-

дельная бабка гидроуравновешена.

Шпиндельное устройство выполнено в

шпиндельной бабке в виде автономно-

го узла. Шпиндель смонтирован в пре-

цизионных радиально-упорных под-

шипниках, конус и торец шпинделя

термообработаны до твердости 58...61

НИСэ. Производится обдув конуса

шпинделя при смене инструмента. Ав-

томатическая циркуляционная смазка

узлов шпиндельной бабки происхо-

дит от отдельного агрегата. Рис. 2.17. Станина станков

Главный привод с регулируе-

мым двигателем Ml и двухступенчатой коробкой диапазонов с электрогидрав-

лическим переключением ступеней позволяет получать широкий диапазон час-

тот вращения шпинделя (рис. 2.18).

25

z=T7, т=8

Мотор-редуктор1МПв2-315-28-5310

№95

z=n №5i

Z=11; M25.i

{мт

то от

ю а

z=137: т=8

Двухместный накопитель

с*

z=H t=25A

Р-0,37 кВт,

п=920 мин'

Устройство для

смены столов-спутников

Мотор-редуктор 1МПв2-315-28-5310

Привод подачи шпиндельной р.796кВт ^000 мин 1

Р=10

Гидроцилиндр

z=16: т=2.5

Z=11; )=29.5

Р=22/30) кВт,

п=Ь500 мин''

Мотор-редуктор 1ММ0

Р-0.37кВт, п=920мин~'

Р=7,96 кВт;

п=2000 мин

Спал

дискретный

Вавки /ось у)

Шеек уворки

стружки

М3

z=i8; т=3

Z--52, т=2.5

Mi

М7

Мотор-редуктор 1МПз2-315-28-6310. Р=О,37кВт, п=920мин

-1

в а

К 3

Рис. 2.18. Кинематическая схема станка ИС800ПМФ4

Устройство для

смены столов-спутников

Привод подочи

стола /ось х)

V

Z=27;

РМО т--4

z=5i: m=i

Главныи привод

Мн=38 Нм

п=1Ь00 мин'1

R00i28

z=2i; лмЗ

z^2~m^25

Р=796 кВт;

п=2000 мин

Движения подач и поворот стола осуществляются от высокомоментных

электродвигателей постоянного тока М2, М3, М4, М5. Перемещения рабочих

органов осуществляются через прецизионные шарико-винтовые пары.

В станках имеется стальная телескопическая защита направляющих и

шарико-винтовых пар. Закаленные накладные направляющие симметрично

распределяют нагрузку резания, обеспечивают необходимую жесткость и виб-

роустойчивость при всех видах обработки.

Поворотный стол может быть выполнен с круговой рабочей подачей с

дискретностью поворота 0,001°х360000 и с дискретным позиционированием

(120 позиций через 3°). Точность кругового позиционирования стола обеспечи-

вается выборкой зазора при помощи червяка с переменной толщиной зуба.

Палеты изготовлены по стандарту DIN55201 и имеют сетку крепежных

отверстий и два базовых отверстия.

Станки комплектуются инструментальным магазином на 40, 64 или 100

инструментов. АСИ выполняется под стандарты ГОСТ25827, DIN69871,

VDI2814, MAS403 с соответствующими адаптерами для оправок инструмента.

Станки комплектуются двумя шнековыми транспортерами уборки струж-

ки, пластинчатым транспортёром доставки стружки в контейнер, герметичным

ограждением и электроосвещением зоны резания.

У станков имеется система подачи СОЖ с замкнутым циклом работы.

Также имеется автоматическая централизованная система дозированной смазки

механизмов.

Технические характеристики станков

ИС500 ИС800

Наибольшая масса обрабатываемой детали, кг 800; 450* 1600

Наибольший диаметр торцовой фрезы, мм 315 315

Пределы диаметров сверления, мм 3...45 3...45

Наибольший диаметр растачивания, мм 315 315

Наименьший диаметр резьбы, мм Мб Мб

Производительность съема стружки, см3/мин: 450 50

- для главного привода с мощностью 22 кВт 560 560

- для главного привода с мощность 22 кВт (ПВ 40 %)... 630 630

- для главного привода с мощностью 30 кВт 340 340

- для главного привода с мощностью 17 кВт

Размеры рабочей поверхности стола-спутника, мм 500x500 800x800

Диаметр центрирующего отверстия, мм 50Н6 50Н6

Диаметр поверочного отверстия, мм 20Н7 25Н7

Расстояние между центрирующими отверстиями, мм... 200 300

Диаметр крепежных отверстий, мм М12 М16

Количество крепежных отверстий, шт 75 47

Расстояние между крепежными отверстиями, мм 50 100

Программируемые перемещения по осям X, Y, Z, мм... 1000; 630; 1000;

800 1000; 800

Расстояние от торца шпинделя до оси стола, мм 200... 1000 200... 1000

Расстояние от оси шпинделя до поверхности стола, мм 65...695 20... 1020

27

Дискретность поворота стола (ось В):

- с дискретным позиционированием................ 120x3° 120x3°

- с непрерывной подачей......................... 0,001° 0,001 °

Конус шпинделя по ГОСТ 24644-81................. 50 АТ5 50 АТ5

Пределы частот вращения шпинделя, мин'1......... 8...4500 8...4500

Наибольший крутящий момент па шпинделе, Нм...... 980 980

Крутящий момент на шпинделе при ПВ 40%, Нм...... 1060 1060

Пределы рабочих подач по осям:

- X, Y, Z, мм/мин............................... 1...6000 1...6000

- В (для стола с непрерывной подачей), град/мин. 1... 1080 1... 1080

Скорость быстрого перемещения по осям:

- X, Y, Z, м/мин................................ 15 15

- В, град/мин................................... 3600 3600

Наибольшее усилие подачи по осям X, Y, Z, кН.... 12,5; 10; 12,5; 10;

15 15

Наибольший крутящий момент стола, Нм................ 1280 1200

Емкость инструментального магазина, шт............ 64(100)* 64(100)*

Диаметр инструмента (с пропуском гнезд), мм..... 125 (315) 125 (315)

Наибольшая длина инструмента, мм.................... 400 400

Наибольшая масса инструмента с оправкой, кг..... 25 25

Время смены инструмента "от реза до реза", с.... 20 20

Емкость накопителя столов спутников, шт......... 2 (8; 6)* 2 (8; 6)*

Время смены столов спутников, с................. 40 (50)* 40 (50)*

Габаритные размеры ГПМ с приставным оборудова- 581 Зх 6150х

нием, мм........................................ 4750x3560 750x4000

Масса станка, кг................................ 8750 10360

* В зависимости от исполнения и комплектации станка

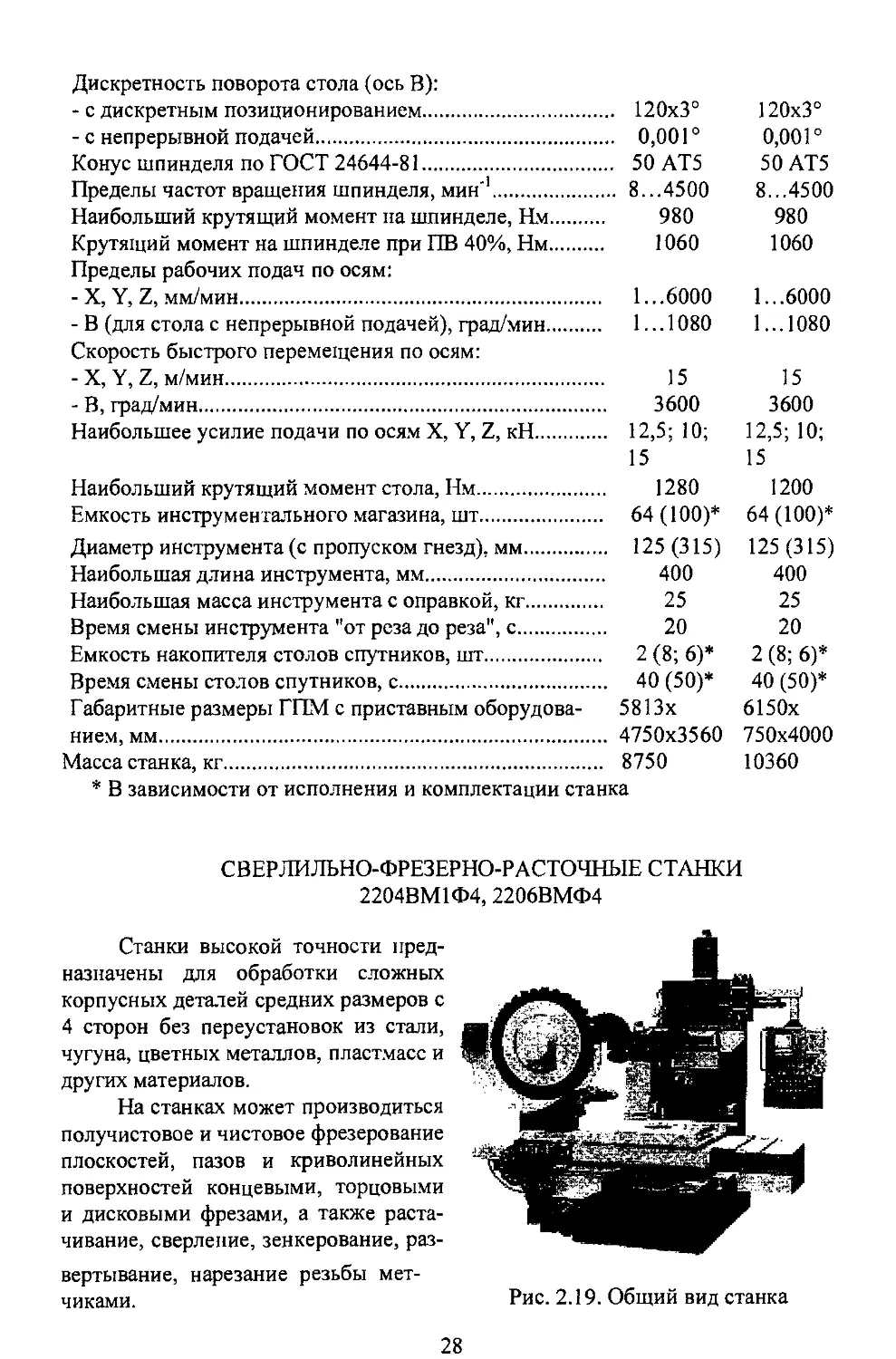

СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНЫЕ СТАНКИ

2204ВМ1Ф4, 2206ВМФ4

Станки высокой точности пред-

назначены для обработки сложных

корпусных деталей средних размеров с

4 сторон без переустановок из стали,

чугуна, цветных металлов, пластмасс и

других материалов.

На станках может производиться

получистовое и чистовое фрезерование

плоскостей, пазов и криволинейных

поверхностей концевыми, торцовыми

и дисковыми фрезами, а также раста-

чивание, сверление, зенкерование, раз-

вертывание, нарезание резьбы мет-

чиками.

Рис. 2.19. Общий вид станка

28

онные показатели и упрощает

Рис. 2.20. Компоновка станка

Станки имеют крестовый стол с поворотной частью и вертикально-

подвижную шпиндельную бабку и комплектуются автономным инструмен-

тальным магазином модульной конструкции (рис. 2.19, 2.20). Станок

2204ВМ1Ф4 имеет двухпозиционное устройство автоматической смены столов-

спутников.

Станки могут работать как автономно функционирующие единицы с воз-

можностью повторения многократных циклов, а также имеют возможность

встраиваться в систему более высокого уровня.

На станках обеспечивается программирование координат стола, салазок и

шпиндельной головки; автоматический зажим их при остановке; программиро-

вание режимов обработки; автоматический выбор и смена инструмента по про-

грамме.

Применение замкнутых роликовых направляющих качения типа "танке-

ток" и беззазорных шариковинтовых пар обеспечивает долговечность станков,

плавность перемещения рабочих органов.

Привод главного движения осуществляется от электродвигателя постоян-

ного тока Ml через коробку диапазонов, что позволяет получать широкий диа-

пазон частот вращения шпинделя (рис. 2.21). Применение электродвигателя по-

стоянного тока в качестве привода главного движения улучшает эксплуатаци-

кинематику станка. Лобовое расположение

шпиндельной головки на колонне повышает

жесткость и точность станка. Имеется уст-

ройство для контроля угла поворота шпин-

деля, предназначенное для обработки вин-

товых поверхностей и выполнения перехо-

дов, требующих отвода (или подвода) резца

от обрабатываемой поверхности при опре-

деленном угловом положении оправки.

Движения подач и поворот стола осу-

ществляются от высокомоментных электро-

двигателей постоянного тока М2, М3, М4,

М5, Мб. Вращение ходовых винтов непо-

средственно от высокомоментных электро-

двигателей постоянного тока исключает длинные кинематические цепи, обес-

печивая таким образом высокую точность перемещений и гибкость в управле-

нии подачей, что необходимо для контурной обработки деталей.

Точность станков позволяет обрабатывать соосные отверстия последова-

тельно, поворачивая заготовку на 180°, короткими консольно закрепленными

инструментами. Возможна обработка с линейной и круговой интерполяцией.

Инструментальный магазин установлен отдельно от станка на индивиду-

альной опоре. Благодаря этому колебания, возникающие при работе его меха-

низмов, не передаются станку.

29

Технические характеристики станков

2204ВМ1Ф4 2206ВМФ4

Размеры рабочей поверхности стола, мм Количество пазов 0630 630x800 7

Расстояние между пазами по ГОСТ 6569 - 75, мм. — 80

Ширина центрального паза по ГОСТ 1574 - 75, мм - 18Н7

Конус шпинделя по ГОСТ 15945 - 82 50 50

Продольный и поперечный ход стола, мм 500±5% 800

Вертикальный ход шпиндельной головки, мм 500±5% 630

Расстояние от торца шпинделя до центра стола, мм 200±5% 195

Расстояние от оси шпинделя до поверхности стола, мм - 95

Пределы частот вращения шпинделя, мин'1 20...2500 10...2500

Регулирование скоростей шпинделя Бесступенчатое

Регулирование подач по осям X, Y, Z Бесступенчатое

Пределы подач по осям X, Y, Z, мм/мин 1...10000 1...10000

Скорость быстрых ходов по осям X, Y, Z, м/мин... 10 10

Наибольшая частота вращения стола, мин4 10 10

Максимальная нагрузка на стол, кг 600 800

Максимальное усилие подачи, кН 10 18,38

Наибольший крутящий момент на шпинделе, Нм.. 320 700

Емкость инструментального магазина, шт Наибольший диаметр инструментов, мм: 30 30

- рядом стоящих 160 160

- с пропуском гнезд 200 200

Максимальная длина инструмента, мм 350 —

Максимальная масса инструмента, кг 16 —

Время смены инструмента, с 4 4

Размеры рабочей поверхности спутника, мм 400x500 —

Ширина центрального паза спутника, мм 18Н7 —

Количество пазов стола-спутника 5 —

Расстояние между пазами спутника, мм 80 —

Высота спутника с приемником, мм 175 —

Расстояние от оси шпинделя до палеты, мм 80±10% —

Время смены заготовок, с 30 —

Количество управляемых осей координат, шт 6 —

Одновременно управляемые координаты, шт Дискретность задания геометрических размеров: 4 —

- по линейным координатам, мм 0,001 —

- по круговым координатам, град 0,001 —

Мощность привода главного движения, кВт 6,3 11

Суммарная мощность всех двигателей, кВт 16,82 —

Габаритные размеры станка, не более, мм 3470х3905х 5480x3177х

3025 2937

Площадь, занимаемая станком, м2 18,5 —

Масса станка (с оборудованием), кг 5500 (6500) 8500(12000)

30

Р-1.1 кВт п=2'000мин ’ Привод перемещения головки

Рис. 2.21. Кинематическая схема станков моделей 2204ВМФ4

Ю о/ .z=69 vm ' !V юч z-~2? \ \—\ z=3i \ , 1npa6 pA\' Гтвный привод БС-155А

_z-75 XIV хр \\ 1 прав. ш _£±L JEZ\\\ К г=100 Р-1.1 кВт z-ЗЗ \ г-25 А\ и —-4 "J \ \ vi/ \гХао —LСтол пн=75и мин \\ XII kgH L-.-rr- i Птах-2000 мин ’' “4rfr Т ВВ АГ z=47J XVJ 1прав. р=1ЛкВт , > n=2000мин' X! \ x Салазки P=1,1 кВт 1 gjg 9ППП -'i lx / —A* ^P06 > inpuood продольного перемещения i A-I] -TTWSJ г-92 a LL zjlgg Ajl л \ Шпиндельная цТхР головка k и '— 022O__ 7МГ-30 у/ 0 m T / ю q / ,2~ Г?71 063 ег-^г^’ ~^г' У P-6.3 кВт 0160 fi ДЮ} пн-1000 мин Птах-3000 мин

МНОГОЦЕЛЕВЫЕ СТАНКИ

СУПЕР-ЦЕНТР ИС630 и СУПЕР-ЦЕНТР ИС800

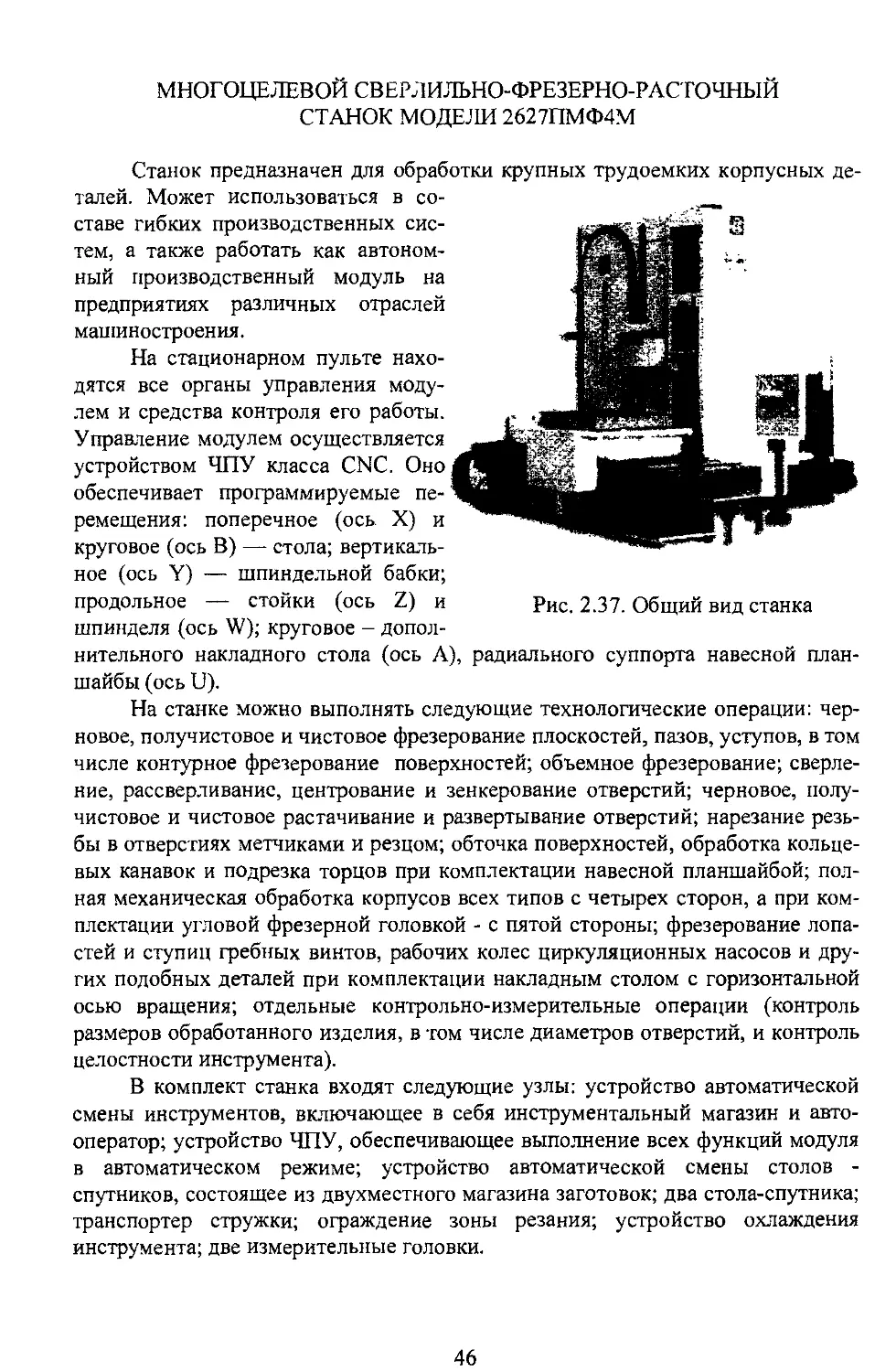

Скоростные прецизионные

обрабатывающие центры с че-

тырьмя одновременно управляе-

мыми осями предназначены для

обработки сложных корпусных и

базовых деталей из черных, цвет-

ных металлов и сплавов.

Высокие скорости резания,

скорости позиционирования узлов,

смены инструмента и палет позво-

ляют максимально увеличить про-

изводительность обработки.

Станки спроектированы для

предприятий общего машино-

строения, автомобильной, моторо-

строительной, энергетической и

Рис. 2.22. Общий вид станка

других отраслей промышленности. Обеспечивают гибкое, быстропереналажи-

ваемое на выпуск новых образцов производство на современном технологиче-

ском уровне.

Станки имеют поворотный продольно-подвижный стол и поперечно-

подвижную стойку с размещенной в ней вертикально-подвижной шпиндельной

бабкой (рис. 2.23). Станки оснащаются системой ЧПУ Sinumeric 840D и элек-

троприводами Siemens, измерительными системами Handenhein и другими

Рис. 2.23. Компоновка станка

комплектующими ведущих мировых произ-

водителей. Выпускается также модификация

станков с современной российской системой

ЧПУ NC100 и основной комплектацией рос-

сийского производства.

В качестве направляющих используют-

ся рельсовые роликовые направляющие ка-

чения, обладающие высокой жесткостью и

точностью. Применение автоматической до-

зированной смазки шариково-винтовых пар

и роликов опор качения гарантирует срок

службы не менее 10 лет.

Супер-Центр ИС800 дополнительно оснащается двумя платформами для

установки длинных инструментальных оправок и угловых многошпиндельных

головок. При комплексной обработке даже самых крупных деталей на станке

Супер-Центр ИС800 возможен отказ от разворота этих деталей на 180 градусов

с обеспечением высокой точности и производительности обработки.

Станки оснащены встроенным в шпиндельную бабку мотор-шпинделем,

имеющим высокие скорости вращения и обеспечивающим высокую точность

обработки за счет применения прецизионных подшипников с керамическими

телами качения. Для исключения тепловых деформаций и получения стабиль-

32

ных размеров обработки применяется контроль нагрева подшипников шпинде-

ля и жидкостное внутреннее охлаждение подшипников шпинделя и двигателя.

Консистентная смазка подшипников рассчитана на длительный срок службы.

Мотор-шпиндель оснащен устройством подачи СОЖ через инструмент с рас-

ходом 20 л/мин при давлении 50 атм. При специальном исполнении шпиндель-

ной бабки возможна установка и многошпиндельных головок. Применение тя-

желых и длинных инструментов стало возможным с внедрением в конструкцию

шпинделя современного прогрессивного способа крепления инструмента на

конус HSK по стандарту DIN69893-1. Существующие исполнения станков

имеют как традиционные шпиндели с конусами 40 или 50, так и шпиндели, вы-

полненные по стандарту HSK.

Движения подач и поворот стола осуществляются от высокомоментных

электродвигателей постоянного тока. Перемещение подвижных узлов осущест-

вляется с применением двухзаходных шарико-винтовых пар.

Четыре позиционных устройства (с конической поверхностью) отжима-

зажима столов-спутников на поворотном столе осуществляют высокую точ-

ность, повторяемость базирования и фиксацию при зажиме с помощью встро-

енных гидроцилиндров. Устройство смены палет "Супер-Центра ИС800" имеет

две дополнительные платформы, позволяющие устанавливать и автоматически

менять в шпинделе инструмент увеличенной до 800 мм длины и массы до 50 кг,

а также тяжелые торцовые фрезы массой до 70 кг.

Применение инструмента увеличенной длины и массы позволяет, в част-

ности, вести комплексную высокопроизводительную обработку деталей авто-

мобильных, тракторных и других двигателей. При работе обычным инструмен-

том их обработка ведется с поворотом стола на 180°, что приводит к дополни-

тельным затратам времени и снижает точность при растачивании соосных от-

верстий.

Технические характеристики

Наибольшие программируемые перемещения: ИС630 ИС800

- сани шпиндельной бабки по оси X, мм 800(1000)* 1200(1450)*

- шпиндельная бабка по оси Y, мм 710 1000

- рабочий стол по оси Z, мм 630 1200

- рабочий стол по оси В, град 360° 360°

Предельные размеры обрабатываемых поверхностей, мм 800x710 1000x1000

Расстояние от оси шпинделя до стола, мм 60...770 60...1060

Расстояние от торца шпинделя до оси вращения стола, мм 250...880 400...1600

Рабочая поверхность палеты, мм 630x630 800x800

Грузоподъемность палеты, кг 600 1000

Количество палет, шт 2 2(4)*

Время смены палет, не более, с 12 12

Наибольшая скорость вращения шпинделя, мин'1 12000; 8000;

8000* 12000*

Мощность главного привода при ПВ100%, кВт 22(30,40)* 22 (30, 40)*

Крутящий момент на шпинделе (ПВ 100%), Нм 90 280

33

Емкость инструментального магазина, шт:

- станков с конусами инструмента 2-40 АТЗ, HSK А-63.. 60

- с конусами 2-50 АТЗ, HSK А-100...............

Время смены инструмента "от реза до реза", с...

Наибольшие скорости перемещений рабочих органов:

- по X, Y, Z, м/мин............................

- ось В, мин’1.................................

Ускорение, м/с2................................

Наибольшее усилие подачи по X, Y, Z, кН........

Дискретность задания линейных перемещений, мм..

Дискретность задания поворота стола, град.

Класс точности станка по ГОСТ30027.

Питающий ток..................

Габариты станка BxLxll, мм....

...50 • 5,5 (5,8)* 50 7

. 60 (30; 40)* 40

. 30 30

5(3)* 5(3)*

.4; 4...2; 3 (6,0)* 8,0

. 0,0001° 0,0001 °

(0,001)* (0,001)*

0,0001° 0,0001°

(0,001°)* (0,001°)*

. П П

. 380В, 50Гц 380В, 50Гц

. 4200х6000х 4740х7220х

3640 4330

. 16000 22000

Общая масса станка, кг.

* В зависимости от исполнения и комплектации станка

СТАНОК СВЕРЛИЛЬНО-ФРЕЗЕРНО-РАСТОЧНЫЙ ИР800ПМФ4

Станок с автоматической сменой столов-спутников предназначен для

комплексной обработки корпусных деталей из черных и цветных металлов, вы-

полняет следующие операции:

сверление, зенкерование, развёрты-

вание, растачивание отверстий по ;

координатам, обработку деталей с

поворотом стола, фрезерование

плоскостей и пазов сложной конфи-

1*урации.

Широкие диапазоны частоты

вращения шпинделя и скоростей

подач, наличие поворотного стола,

высокая степень автоматизации

вспомогательных работ расширяют

технологические возможности

Рис. 2.24. Общий вид станка

станка и позволяют использовать

его в составе гибких производствен-

ных систем.

Станок имеет поворотный поперечно-подвижный стол, продольно-

подвижную стойку и вертикально-подвижную шпиндельную бабку (рис. 2.25).

Основание станка литое с закалёнными стальными направляющими.

34

Рис. 2.25. Компоновка станка

Привод главного движения осуществля-

ется от электродвигателя постоянного тока М1

через коробку диапазонов, что позволяет по-

лучать широкий диапазон частот вращения

шпинделя (рис. 2.26).

Движения подач и поворот стола осуще-

ствляются от высокомоментных электродвига-

телей постоянного тока М2, М3, М4, М5, Мб.

Станок имеет круговой стол с дискретным по-

зиционированием и круговой подачей. Точная

фиксация осуществляется посредством муфты

с торцовыми зубьями. Зажим стола спутника

гидравлический.

Система автоматической смены инструмента выполнена в виде барабан-

ного инструментального магазина, расположенного на верхнем торце стойки, и

двухзахватного манипулятора.

Наличие поворотного стола с установкой на углы, кратные 3°, с точно-

стью ±5 угловых секунд расширяет возможности станка и позволяет обрабаты-

вать соосные отверстия консольным инструментом с поворотом стола.

Ограждение зоны резания герметичное, со смотровыми окнами. Подача

смазочно-охлаждающей жидкости к инструменту осуществляется через сопла

над шпинделем. Стружка удаляется шнековым транспортёром из зоны резания

и транспортируется в контейнер скребковым транспортером.

В станке используется система числового программного управления

NC-110, позволяющая использовать привычные для технологического про-

граммирования G-функции и трёхбуквенные коды. Предусмотрены три вариан-

та ввода информации: вручную с клавиатуры, через последовательный канал и

посредством магнитного носителя HDD 3,5".

Графическая поддержка позволяет просматривать реальное движение ин-

струмента, проверять элементы траектории, проводить точную настройку при-

водов в режиме осциллокопирования на дисплее.

Техническая характеристика

Размеры рабочей поверхности стола, мм.................... 800x800

Количество резьбовых отверстий на поверхности стола, шт.. 45

Расстояние между резьбовыми отверстиями, мм.............. 125

Резьбовые отверстия, мм.................................. М20

Время смены столов-спутников, с.......................... 50...70

Пределы частот вращения стола, мин'1..................... 0,0015... 3

Скорость быстрого вращения стола, мин'1.................. 5

Окружное усилие подач на радиус 320 мм, кН............... 4

Диапазон частот вращения шпинделя, мин'1.................21,2...3000

Количество ступеней частот вращения шпинделя, шт......... 89

Наибольший крутящий момент на шпинделе, Нм............... 630

35

Рис. 2.26. Кинематическая схема станка модели ИР800ПМФ4

Пределы подач по X, Y, Z, мм/мин........................ 1.. .3200

Скорость быстрых установочных ходов по X, Y, Z, м/мин... до 10

Наибольшее усилие подачи по X, Y, Z, кН................. 10; 8; 10

Наибольшее тангенциальное усилие резания, кН............ 4

Количество инструментов, устанавливаемых в магазине, шт. 30

Диаметр рядом стоящих инструментов в магазине, мм....... 125

Диаметр инструмента в магазине с пропуском гнезд, мм.... 160

Длина инструмента от торца шпинделя, мм................. 300

Масса инструментальной оправки с инструментом, кг....... 20

Время смены инструмента (чистое), с..................... 6

Время смены инструмента “от реза до реза”, с..... 16,2...21,2

Конус для крепления инструмента в шпинделе.............. 50

Перемещения подвижных узлов по X, Y, Z, мм.............. 1000; 710;

800

Индексируемый поворот стола................... 120 позиций через 3°

Наибольшая масса обрабатываемого изделия, кг............ 1500

Диаметр растачиваемого отверстия, мм.................... 160

Диаметр сверления в стали средней твердости, мм......... 40

Диаметр торцовой фрезы, мм.............................. 160

Диаметр растачиваемого отверстия специальной оправкой, мм 180

Мощность привода вращения шпинделя, кВт................. 14... 22

Двигатели приводов подачи по X, Y, Z и поворота магазина:

- номинальный момент, Нм.............................. 25

- максимальная частота вращения, мин'1.................. 2000

- мощность, кВт......................................... 2,8

Электродвигатель привода подачи стойки:

- номинальный момент, Нм.............................. 38

- номинальная частота вращения, мин'1................... 1200

- мощность, кВт......................................... 3,9

Габаритные размеры станка, мм......................... 5388x4635

х3455

Масса станка, кг........................................ 10050

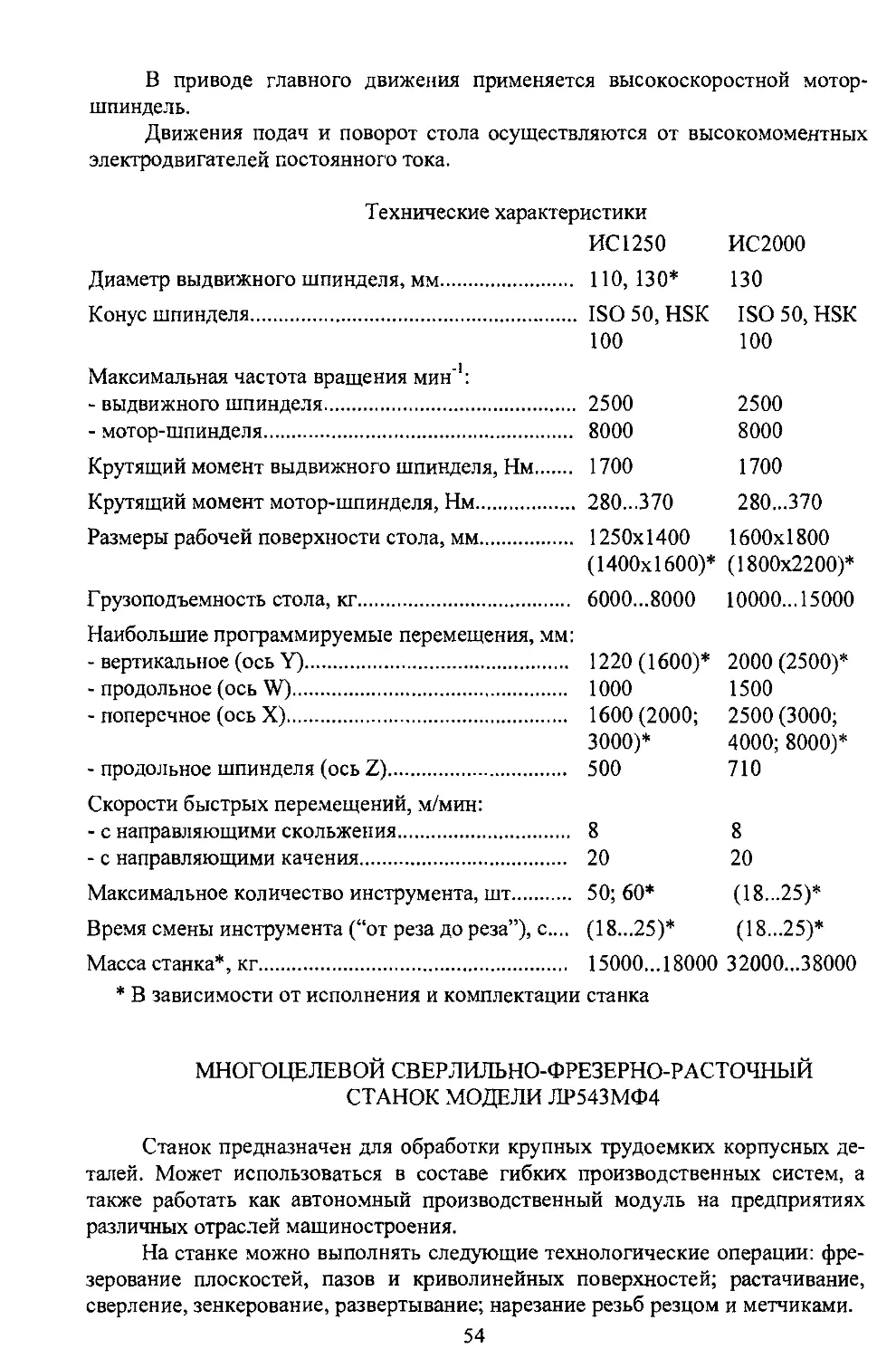

СУПЕР-ЦЕНТР ИС800 - ГЛОБУС

Обрабатывающий центр предназначен для обработки сверхсложных дета-

лей типа турбинных лопаток, крыльчаток, пресс-форм и т. п. Выполняются опе-

рации: сверления, зенкерования, развёртывания, растачивания точных отвер-

стий по точным координатам; фрезерования плоскостей и пазов, нарезания

резьб метчиками и резцом; обработки фасонных поверхностей с одновремен-

ным управлением пятью координатами.

Автоматическая смена инструментов, готовых деталей и заготовок, авто-

матический контроль параметров обработки, коррекция иофешностей, кон-

троль режимов резания, уборка стружки и другие технологические возможно-

37

сти позволяют объединять такие

обрабатывающие центры в гибкие

производственные системы (ГПС) с

управлением от ЭВМ верхнего

уровня.

Станок оснащен встроенным

в шпиндельную бабку мотор-

шпинделем с высокой скоростью

вращения, обеспечивающей высо-

кую точность обработки за счёт

применения прецизионных под-

шипников с керамическими телами

Рис. 2.27. Общий вид станка

качения и принципиально нового

вспомогательного инструмента.

Движения подач и поворот

Рис. 2.28. Компоновка станка

стола осуществляются от высокомомент-

ных электродвигателей постоянного тока.

Станок оснащен высокоскоростными под-

вижными рабочими органами. Перемеще-

ние подвижных рабочих узлов осуществля-

ется с применением двухзаходных шарико-

вых винтовых пар. В качестве направляю-

щих используются рельсовые роликовые

направляющие качения. Применение авто-

матической дозированной смазки шарико-

вых винтовых пар и роликов опор качения

гарантирует их длительный срок службы.

Одно из главных преимуществ данного обрабатывающего центра - нали-

чие управляемого по программе наклонно-поворотного стола глобусного типа.

Для достижения его высокой жесткости предусмотрен вал с оригинальной кон-

струкцией направляющих стола. При резании наклон стола осуществляется на

комбинированном прецизионном роликовом подшипнике. Эта конструкция

обеспечивает высокую жесткость при кручении, чем обеспечивается высокая

точность и чрезвычайно высокая надежность при тяжелых режимах резания.

Круговой оптический датчик на приводной стороне наклонного стола способст-

вует точному высокоскоростному позиционированию стола. Гидроцилиндр

уравновешивания компенсирует различие нагрузочных моментов, возникаю-

щих из-за угла наклона стола, для получения высокой точности позициониро-

вания и контурной обработки.

Техническая характеристика

Размеры кругового делительного стола (ось В), мм........ 800x800

Возможность поворота стола по оси В, град............... 360

Скорость поворота стола, мин ’’......................... 20

Максимальный вес обрабатываемой детали, кг.............. 600

Габариты обрабатываемой детали, мм...................... 1000x650

Точность деления стола, с............................... ±3

38

Наклон стола, град..................................... +130...-20

Точность делительного механизма, с....................... ±12

Перемещения узлов станка X, Y, Z, мм.................1200; 1100; 1200

Скорость быстрых перемещений по осям X, Y, Z, W, м/мин. 60

Максимальная частота вращения шпинделя, мин ’’........... 12000

Число инструментов в АСИ, шт............................. 50

Конус инструмента.................................HSK А-63; HSK А-100

Производительность подачи СОЖ в зону резания, л/мин......200

Подача СОЖ через шпиндель при Р=50 атм, л/мин..........20

Габаритные размеры станка с оборудованием (BxLxH), мм..5025x6530x4310

Вес станка, кг...........................................20000

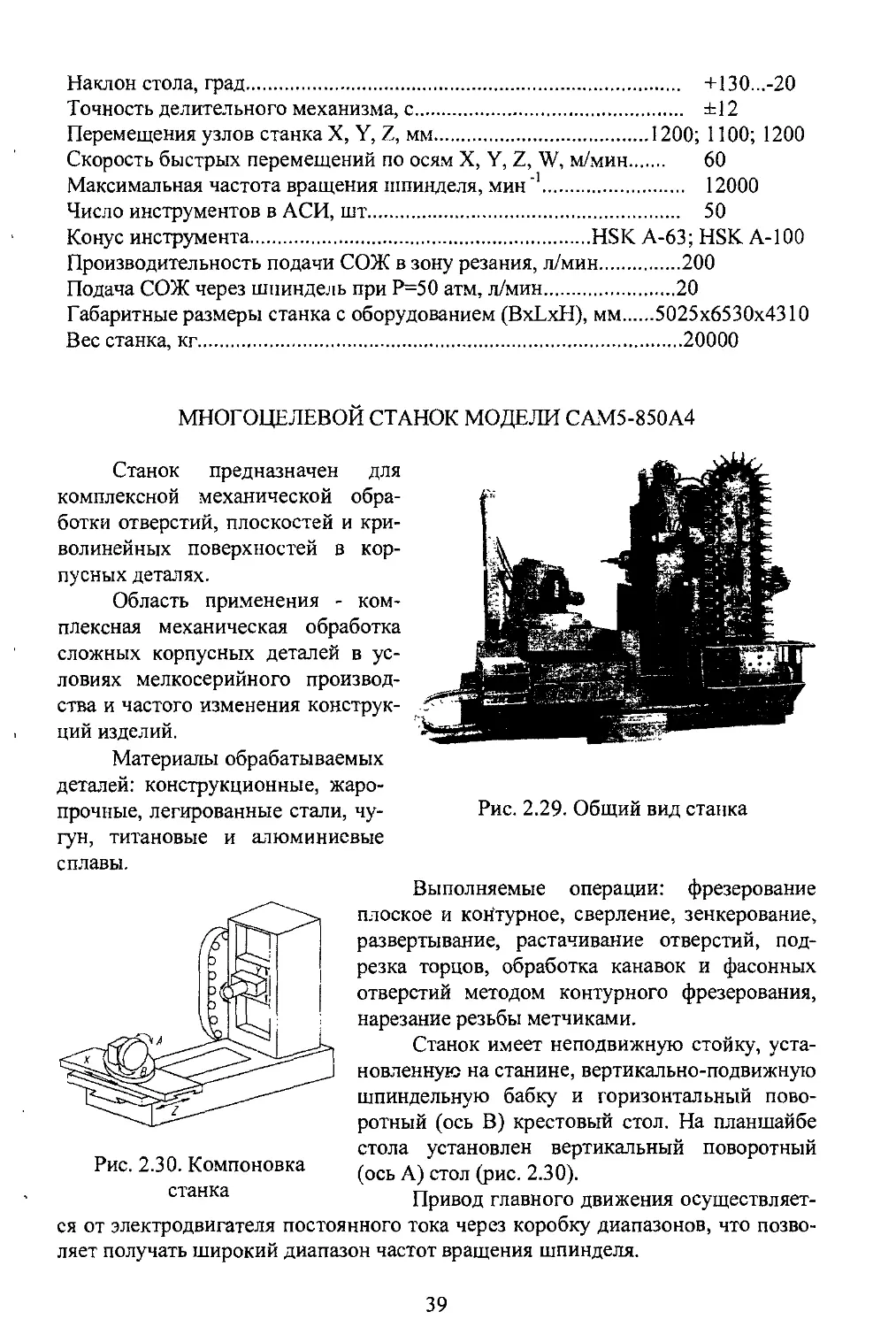

МНОГОЦЕЛЕВОЙ СТАНОК МОДЕЛИ САМ5-850А4

Станок предназначен для

комплексной механической обра-

ботки отверстий, плоскостей и кри-

волинейных поверхностей в кор-

пусных деталях.

Область применения - ком-

плексная механическая обработка

сложных корпусных деталей в ус-

ловиях мелкосерийного производ-

ства и частого изменения конструк-

ций изделий.

Материалы обрабатываемых

деталей: конструкционные, жаро-

прочные, легированные стали, чу-

гун, титановые и алюминиевые

Рис. 2.29. Общий вид станка

сплавы.

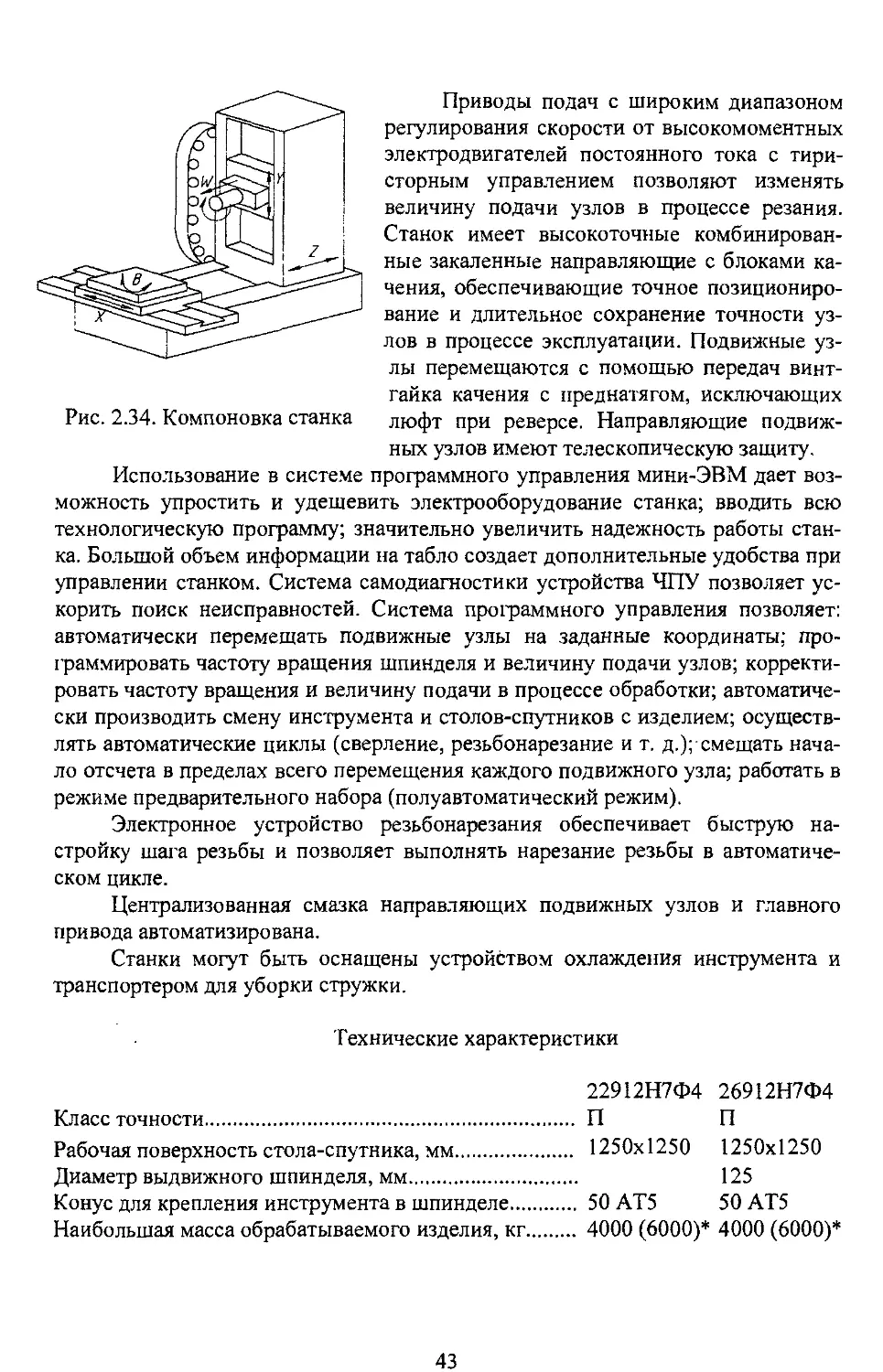

Рис. 2.30. Компоновка

станка

Выполняемые операции: фрезерование

плоское и контурное, сверление, зенкерование,

развертывание, растачивание отверстий, под-

резка торцов, обработка канавок и фасонных

отверстий методом контурного фрезерования,

нарезание резьбы метчиками.

Станок имеет неподвижную стойку, уста-

новленную на станине, вертикально-подвижную

шпиндельную бабку и горизонтальный пово-

ротный (ось В) крестовый стол. На планшайбе

стола установлен вертикальный поворотный

(ось А) стол (рис. 2.30).

Привод главного движения осуществляет-

ся от электродвигателя постоянного тока через коробку диапазонов, что позво-

ляет получать широкий диапазон частот вращения шпинделя.

39

Движения подач и поворот стола осуществляются от высокомоментных

электродвигателей постоянного тока.

Система ЧПУ NCT 99М.

Техническая характеристика станка

Размеры заготовки, устанавливаемой на столе, мм:

- вертикальном..................................... 500x500x400

- горизонтальном................................... 800x800x900

Наибольшие размеры инструмента 0 xL, мм:

- в каждом гнезде........................... 170x400

- через гнездо....................................... 320x400

Количество инструментов в магазине, шт....... 39

Конус шпинделя............................... 50 АТ4

Наибольшие перемещения по X, Y, Z, мм............. 1000; 520; 950

Поворот вертикального стола, град............ 360

Поворот горизонтального стола, град.......... 90

Дискретность задания перемещения:

- по линейным координатам, мм............... 0,001

- по поворотным координатам, град........... 0,001

Точность позиционирования:

- по линейным координатам, мм............... 0,025

- по поворотным координатам, град........... 0,006

Количество управляемых координат (одновременно), шт.....5 (5)

Пределы частот вращения шпинделя, мин’1...... 8...3000

Пределы рабочих подач:

- по линейным координатам, мм/мин........... 1 ...3000

- по поворотным координатам, град/мин....... 1 ...240

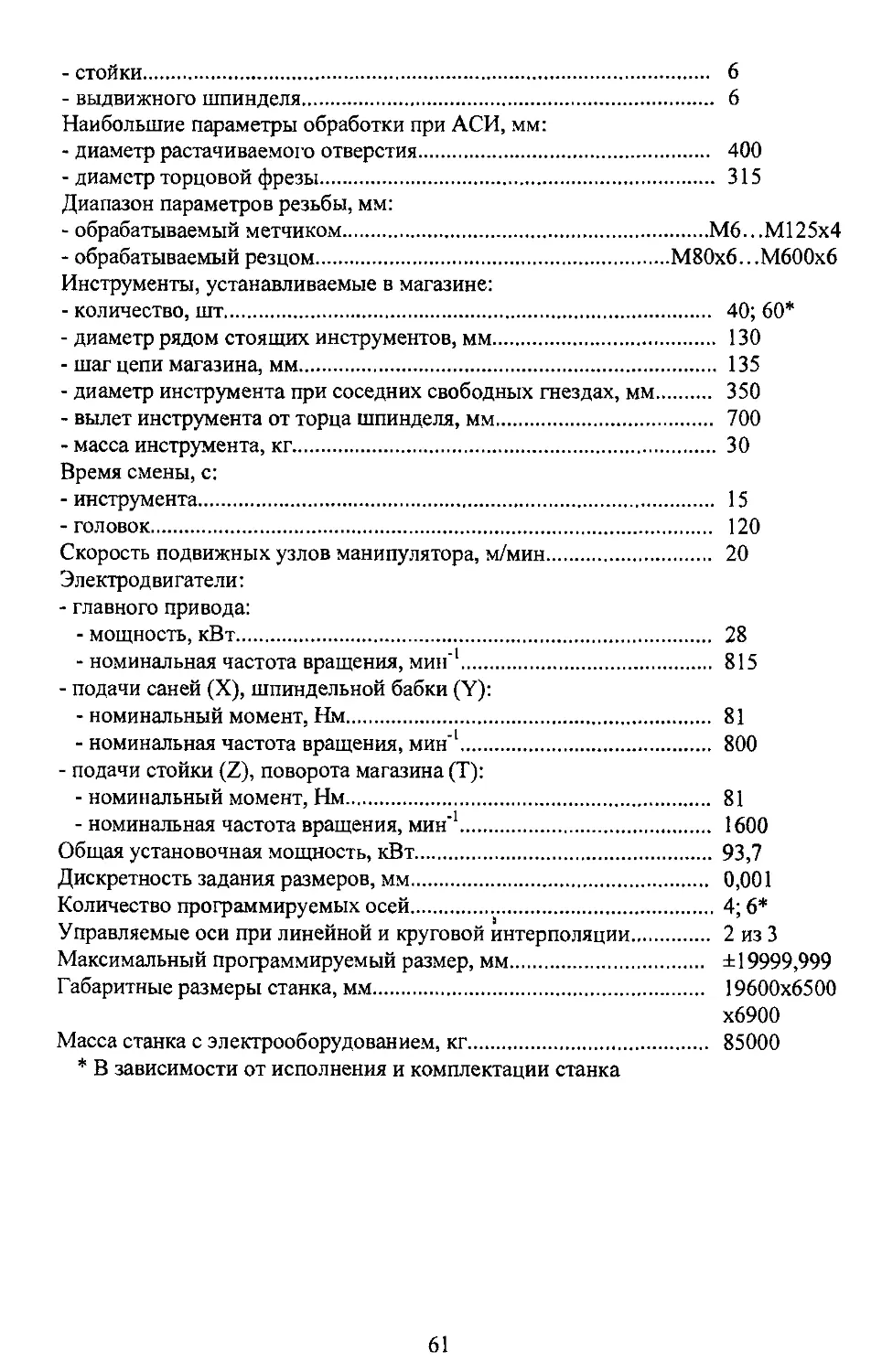

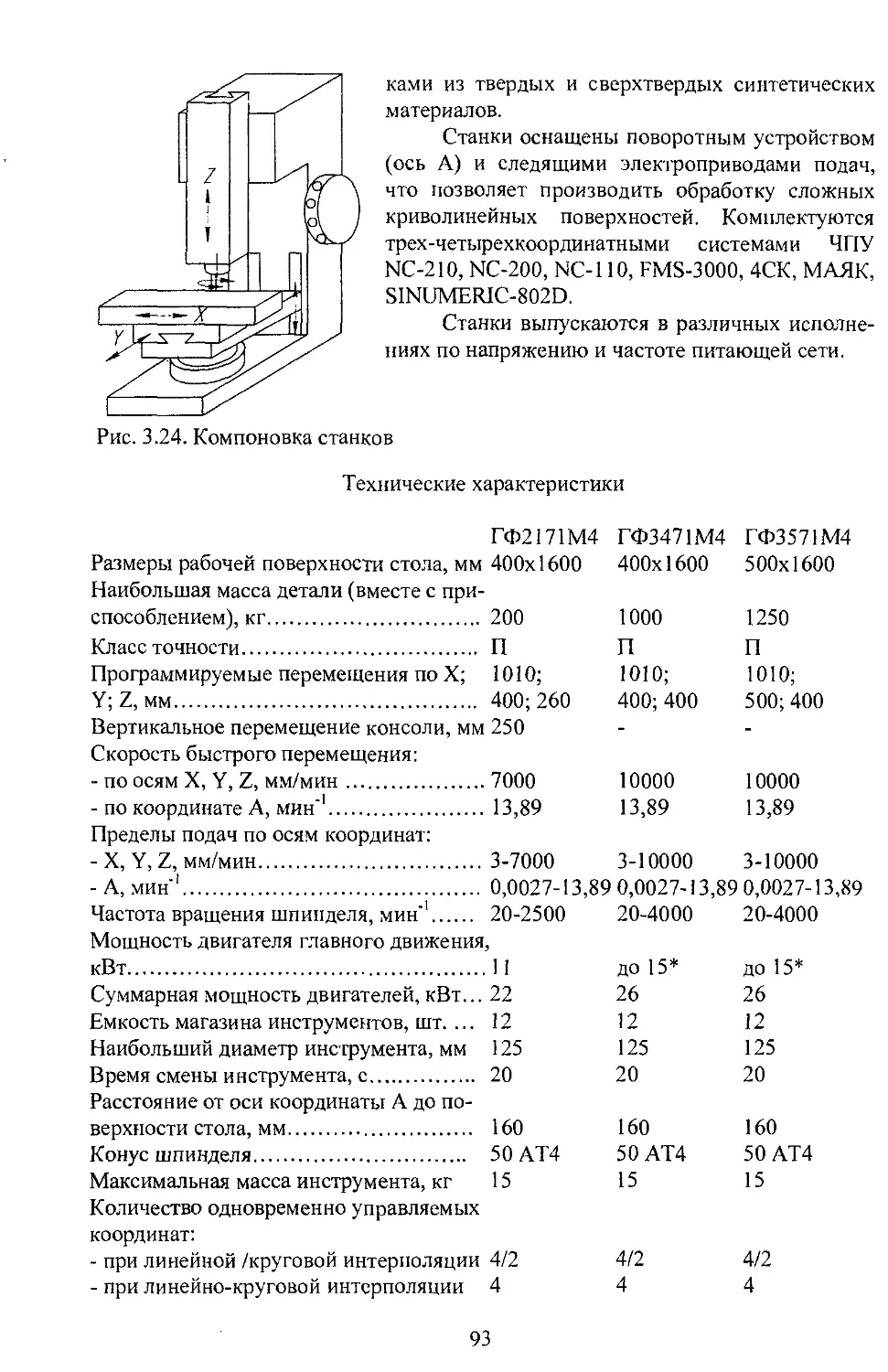

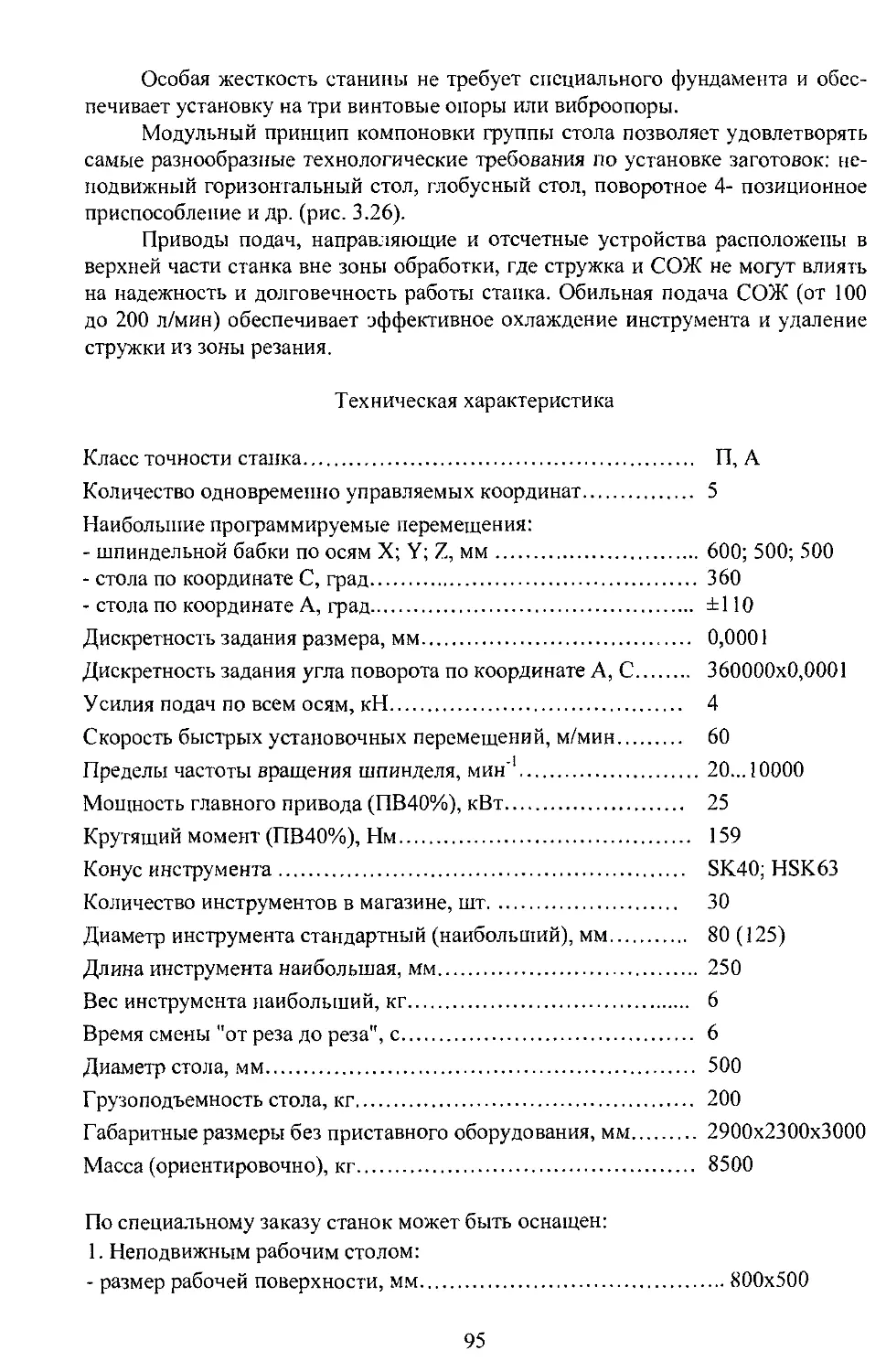

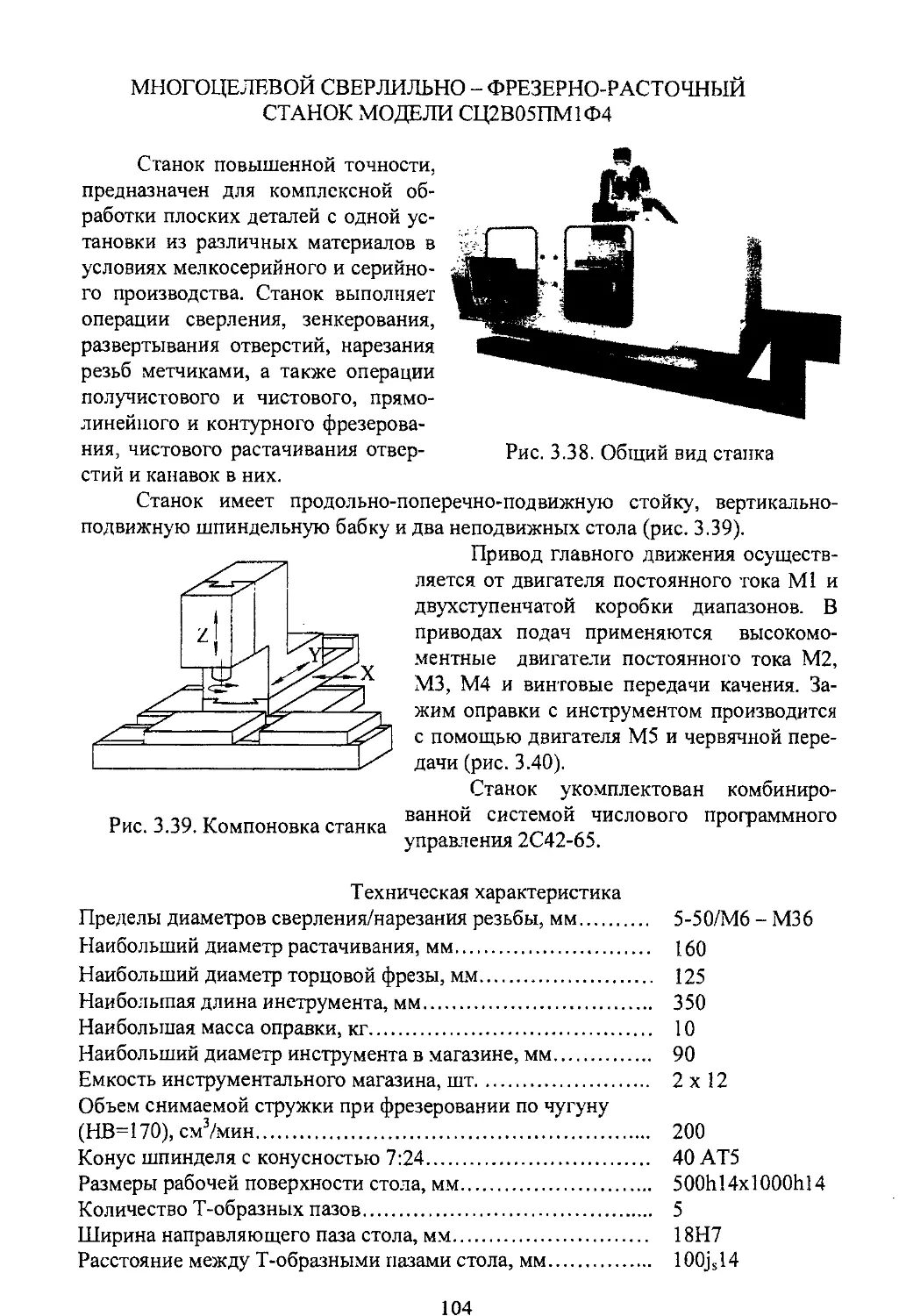

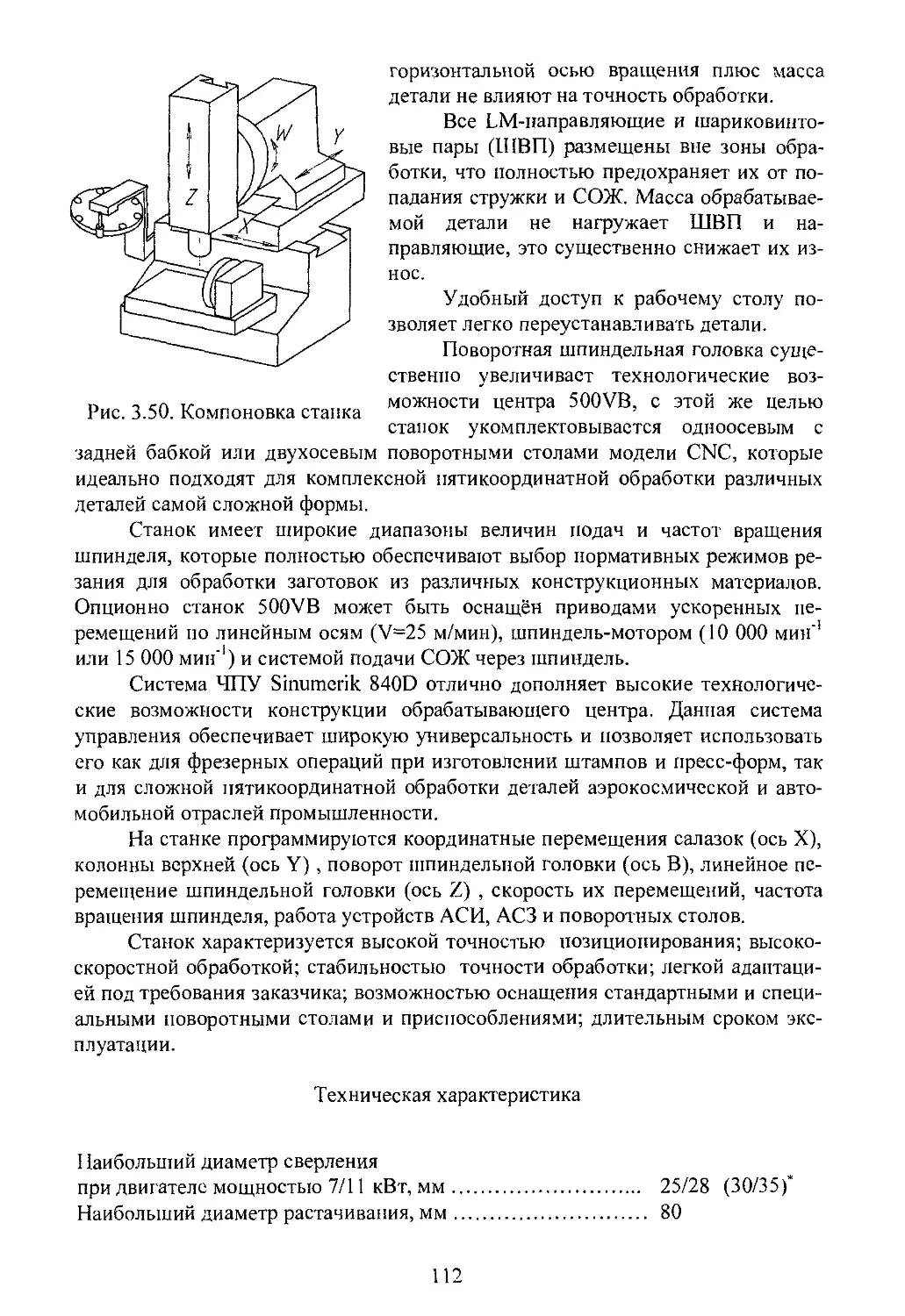

Скорости быстрых перемещений: