Автор: Васильев В.А.

Теги: компьютерные технологии отдельные машиностроительные и металлообрабатывающие процессы и производства резьба по дереву обработка дерева

ISBN: 5-7088-0378-9

Год: 1990

Текст

35 коп.

В. А. Васильев

в помощ ь

ГРАВЕРУ

Л ЕГОРОМ БЫТИЗ ДАТ

D.A. Васильев

В ПОМОЩЬ

ГРАВЕРУ

Москва

Легпромбытиздат

1990

ББК 34.673

В 19

УДК 681.94

Рецензент — канд. экон, наук Б. Е. Фишман

Васильев В.А.

В 19 В помощь граверу. - М.: Легпромбытиздат, 1990. -

96 с. - ISBN 5-7088-0378-9.

Брошюра написана мастером-гравером, лауреатом смотра самодеятельного

искусства, посвященного 100-летию со дня рождения В.И. Ленина, и является

результатом его практической работы.

Автор преследует цель приобщения молодых специалистов к познанию тайн

граверного дела. Достаточно полно им описаны процессы плоскорельефного и

обронного гравирования, выполнения монограмм и тиснения басмы, а также

гравирования в сочетании с фотографией и литьем.

Для начинающих специалистов-граверов широкого профиля.

3008000000—083

В ~---------------83-90

044(01)—90

ISBN 5-7088-0378-9

ББК 34.673

© Васильев В.А., 1990

ПРЕДИСЛОВИЕ

Декоративно-прикладное искусство в нашей стране издавна имело широкое распро-

странение, значительную роль в нем играет гравирование.

Гравер — понятие широкое. Поэтому, если мы говорим о гравере в обобщенной

форме, подразумевая, что он выполняет разнообразнейшие виды граверных работ, то

мы, несомненно, ошибаемся.

Как правило, граверы подразделяются следующим образом:

мастера по эстампам, куда входит обработка граверным инструментом Матриц из

линолеума, дерева и т.п.;

граверы прикладного искусства, занимающиеся декоративным художественным

гравированием в основном на благородных металлах и их сплавах. Сюда входит выпол-

нение различных орнаментов, оформление замысловатыми узорами подстаканников,

перстней и т.д.;

граверы-оформители, в совершенстве владеющие техникой письма по плоскости

штихелем и бормашиной и обладающие красивым почерком;

граверы-промышленники, осуществляющие гравирование в промышленных целях на

металле и других материалах.

Граверы-промышленники в свою очередь подразделяются на четыре основные кате-

гории:

граверы — мастера ручного и механического гравирования высшей квалификации.

Основная специфика выполняемых работ — изготовление всевозможны^ клейм, пуансо-

нов, пресс-форм и штампов как ручным, так и механическим способом; изготовление

копиров, применяемых при гравировании лицевых панелей приборов и других изделий;

гравировщики, выполняющие операции гравирования непосредственно на гравер-

ных станках по копирам и наборным шрифтам;

градуировщики — граверы средней квалификации, выполняющие в основном опе-

рации нанесения рисок на шкалы измерительных приборов на делительных машинах и

по копирам-шаблонам;

операторы — граверы средней квалификации, прошедшие курс обучения работы на

станках с программным управлением, обслуживающие граверные станки-автоматы и

полуавтоматы.

К профессии гравера в наши дни предъявляются повышенные требования. От гра-

вера требуется не только высокая техника гравирования, мастерское владение инстру-

ментом, но и скорость выполнения задания с должным качеством.

Гравер широкого профиля должен владеть знаниями различных дисциплин: мате-

матики, химии, физики, слесарного дела и др. Так, геометрия помогает развитию про-

странственного мышления и облегчает процесс построения изображения на плоскости.

Без знания основ геометрии гравер не сможет правильно составить эскиз монограммы

или орнамента.

Знание математики необходимо, чтобы рассчитать высоту шрифта, расстояние между

буквами и отдельными словами в будущей строке, а также уменьшить шрифт в тре-

буемом масштабе.

Знание физики необходимо для определения свойств металлов. Без знания химии

нельзя провести травление и др.

Профессия гравера отражает в себе ряд профессий, знание основ которых должно быть

отработано на высоком уровне. Гравер широкого профиля Борис Алексеевич Добротин,

например, говорил, что нельзя считать себя гравером в полном смысле этого слова, если

ты не владеешь в совершенстве профессией слесаря. Того же мнения придерживается и

известный гравер Валентин Антонович Слясский, более сорока лет занимающийся

граверным делом, который считает, что никакого проку от работника не будет, если он

3

не умеет пользоваться слесарными инструментами первой необходимости, а при отработ-

ке эскизов орнамента или любого другого изображения не в состоянии правильно вы-

полнять графический рисунок.

Гравер широкого профиля должен в совершенстве уметь работать на граверных

станках основных широко используемых марок отечественной промышленности и

зарубежного производства, а также уметь выполнять любые регулировочные операции

настройки плеч пантографа и своевременно производить технический уход за оборудова-

нием. Он обязан искусно владеть штихелем. Для достижения правильной координации

движений рук во время ручных работ по металлу у гравера должен быть четко отработан

глазомер. Это достигается постоянными тренировками на точность попадания острием

штихеля в нарисованную карандашом точку на каком-либо материале. При выполнении

граверных работ очень важно, чтобы не дрожали руки, иначе неизбежно появится

брак.

Кроме профессиональных знаний и умений граверу необходима хорошая физическая

подготовка. Ведь если человек здоров, сноровист и сведущь в своем деле, то у него

и работа будет спориться, все будет получаться легко, непринужденно. Тут нужна не

только усидчивость, острое зрение, но и сила всего организма. Спорт здесь — первый

помощник. В силу специфики своей работы граверу приходится подолгу сидеть в одной

и той же позе, не разгибаясь, что вредно отражается на всем организме. Для предупреж-

дения нежелательных последствий следует как можно больше двигаться вне работы.

Как видим, к профессии гравера предъявляются требования, в основу которых

заложены пути повышения индивидуального мастерства. Но чтобы стать подлинным

мастером, гравер должен любить свое дело, уметь чувствовать обрабатываемый материал

и знать его возможности. Все это, безусловно, сказывается на качестве выполнения

граверных работ.

Автор выражает глубокую признательность лауреату Государственной премии

О.О. Улановскому и А.И. Федотову, авторам учебника "Граверное дело”, а также

рецензенту Б.Е. Фишману за ценные советы и замечания при подготовке рукописи к

изданию.

ПЛОСКОРЕЛЬЕФНОЕ

ГРАВИРОВАНИЕ

Плоскорельефное гравирование - это способ, при котором обра-

батывается только поверхностный слой, что отражает характер

гравирования как под глянец, так и под чернение. Глубина выборки

металла незначительная, так как гравирование в основном произво-

дится на изделиях из драгоценных и цветных сплавов металлов.

1. ИНСТРУМЕНТЫ

И ПРИСПОСОБЛЕНИЯ

Инструменты и всевозможные приспособления, которыми гравер

пользуется во время работы, должны отражать направленность его

специализации. Если, например, гравер занимается ручными опера'

циями, то в оснащенности его рабочего места основное значение

имеют слесарные принадлежности.

На рабочем месте гравера широкого профиля должны находиться

следующие инструменты и приспособления: большое количество

штихелей различной конфигурации, зубильца, сечки, чеканы, мати-

ки, зеки, пуансоны, молоток, надфили и рифлевки всевозможных

профилей, ножовка, ножницы по металлу, слесарный прибор ”Гном'’

или бормашина с набором зубных боров, резцы для граверного

станка с пантографом, копировальные планки и накопители шрифта,

оселки для заточки штихелей, слесарный угольник, пространствен-

ный угольник-притир, разметочная плита и наковальня, лекальные

тиски, шаровые тиски, струбцины, штангенциркуль, колумбус, уни-

версальный штангенциркуль (штангенрейсмас), микрометр, линейка,

чертилка, приспособления для ручного гравирования рисок, прибор

БЛ-2 (специальные защитные очки с увеличительными стеклами),

часовая лупа и лупа с измерительной шкалой, а также густотертая

белая краска и водный раствор медного купороса.

Кроме того, одним из основных приспособлений, относящихся к

оснащенности рабочего места гравера и используемых при ручном

гравировании, является кожаный чурбачок, служащий как для

гашения звуков от ударов молотка по инструменту, так и для удоб-

ства. Он представляет собой массивную круглую подушку, после

вымачивания в кипятке плотно набитую песком.

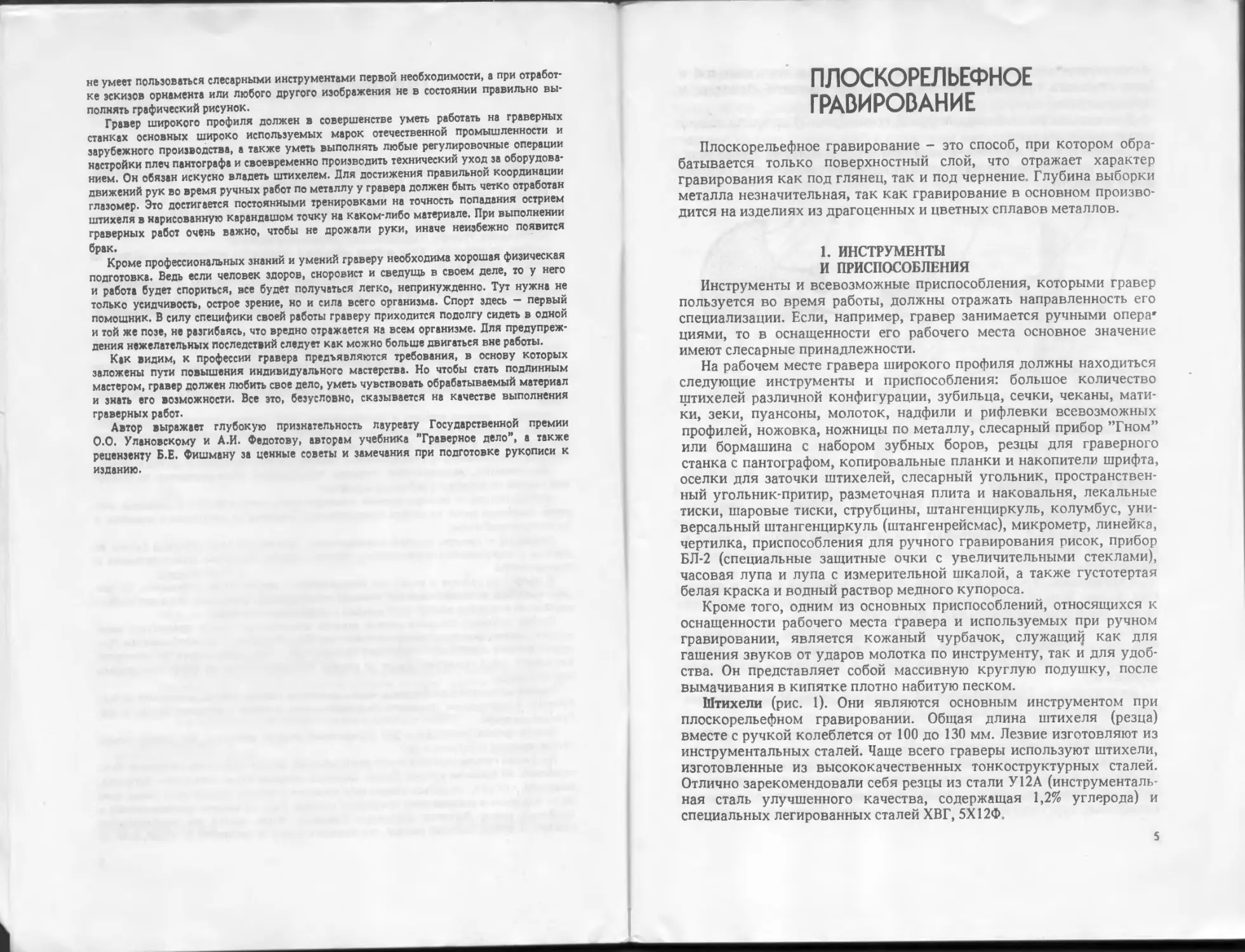

Штихели (рис. 1). Они являются основным инструментом при

плоскорельефном гравировании. Общая длина штихеля (резца)

вместе с ручкой колеблется от 100 до 130 мм. Лезвие изготовляют из

инструментальных сталей. Чаще всего граверы используют штихели,

изготовленные из высококачественных тонкоструктурных сталей.

Отлично зарекомендовали себя резцы из стали У12А (инструменталь-

ная сталь улучшенного качества, содержащая 1,2% углерода) и

специальных легированных сталей ХВГ, 5X12Ф.

5

Заготовки для штихелей должны поступать на производство в

виде стальных прутков, имеющих верхнюю, нижнюю, боковые и

лобовую грани.

В зависимости от формы лобовой грани (рис. 2) штихели имеют

специальные названия:

шпицштихель 1 - наиболее употребительный. Служит для оконту-

ривания рисунка, подрезки углов в шрифтовых работах, для подпра-

вок и подчисток;

Рис. 1. Штихель:

1 — лобовая грань; 2 — аншлиф; 3 — верх-

няя грань; 4 — кольцо; 5 — ручка; 6 —

хвостовик (язык); 7 — боковая грань

(шека); 8 — нижняя грань

мессерштихелъ 2 - ножевой резец. Им можно достичь волосяных

линий большой глубины;

фасетштихель 3 - им можно проводить относительно широкие

линии незначительной глубины;

юстирштихелъ 4 - применяют для облегчения вставки камня в

ювелирное изделие, а также для подправок и подчисток в шрифто-

вых работах;

флахштихелъ 5 - плоский резец. Ширина режущей кромки дости-

гает 5 мм. Используется как для нанесения широких и плоских

линий, так и для выравнивания плоскостей;

болыитихель 6 - полукруглый резец. Применяется для выполне-

ния строгих шрифтов различной ширины, при гравировании углубле-

ний, при круглой и полукруглой выборке металла, а также для

подчисток;

фаденштихелъ 7 (шатирштихель) - нитяной резец. Незаменим для

оживления рисунка с целью заштриховки.

Для гравирования рисок применяется штихель со специально

заточенной режущей кромкой (рис. 3).

Основные приспособления. Для удобства гравирования листовую

пластинку, а также мелкое изделие предварительно прикрепляют к

доске, по размерам превосходящей изделие. Для этого пользуются

канифолью, сургучом или любой другой смолой. Делается это так.

6

В одной руке держат над доской кусок смолы, другой рукой

подносят зажженную спичку. Расплавленная смола, капая, заливает

поверхность доски. Затем, положив металлическую пластинку

лицевой стороной на электроплитку, накрывают ее просмоленной

стороной доски. Соприкасаясь с горячим металлом, смола плавится,

и пластинка вдавливается в нее. После этого доску с пластинкой

быстрым движением снимают с электроплитки и охлаждают, прижав

к какой-либо металлической поверхности.

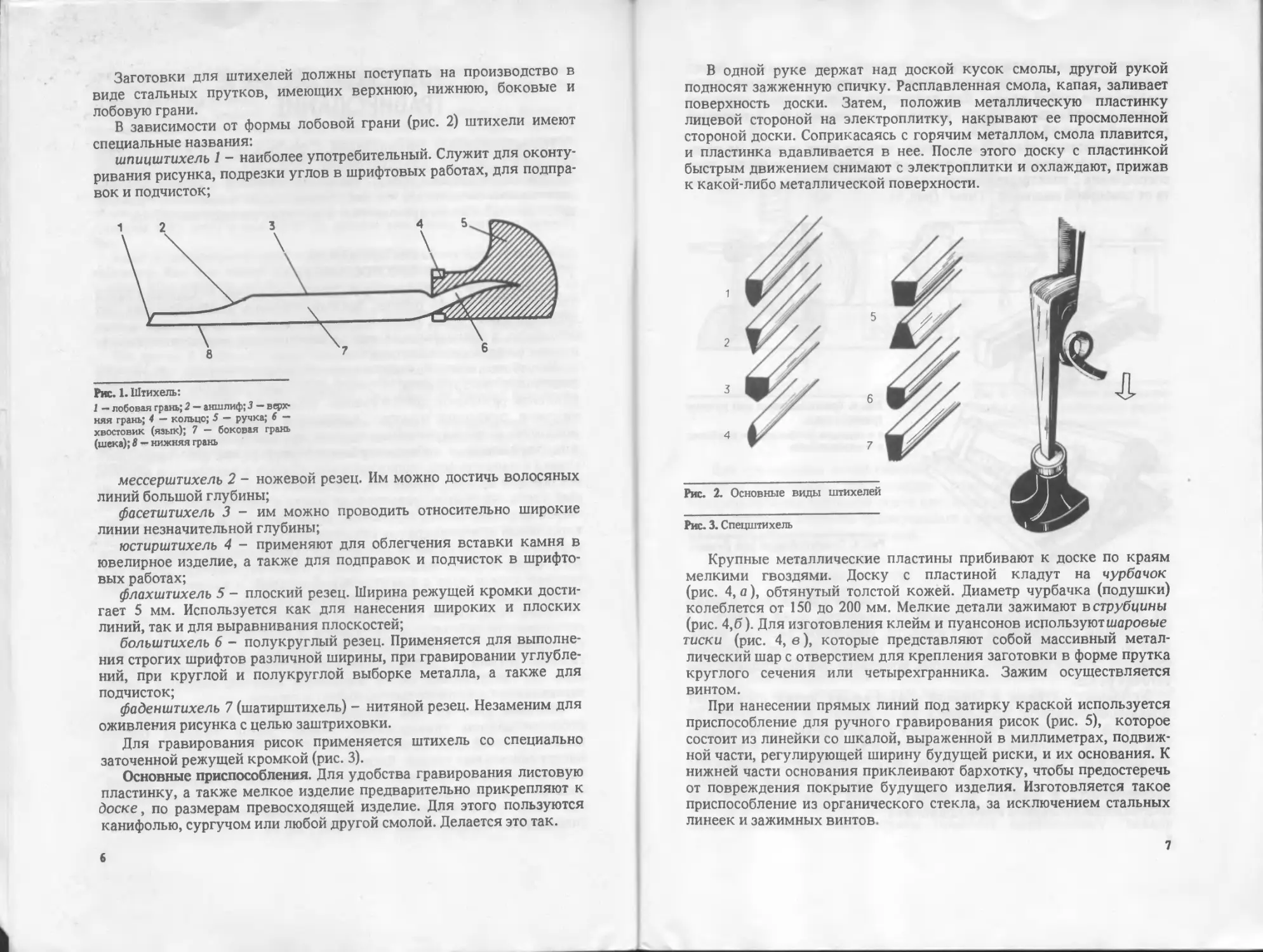

Рис. 2. Основные виды штихелей

Рис. 3. Спецштихель

Крупные металлические пластины прибивают к доске по краям

мелкими гвоздями. Доску с пластиной кладут на чурбачок

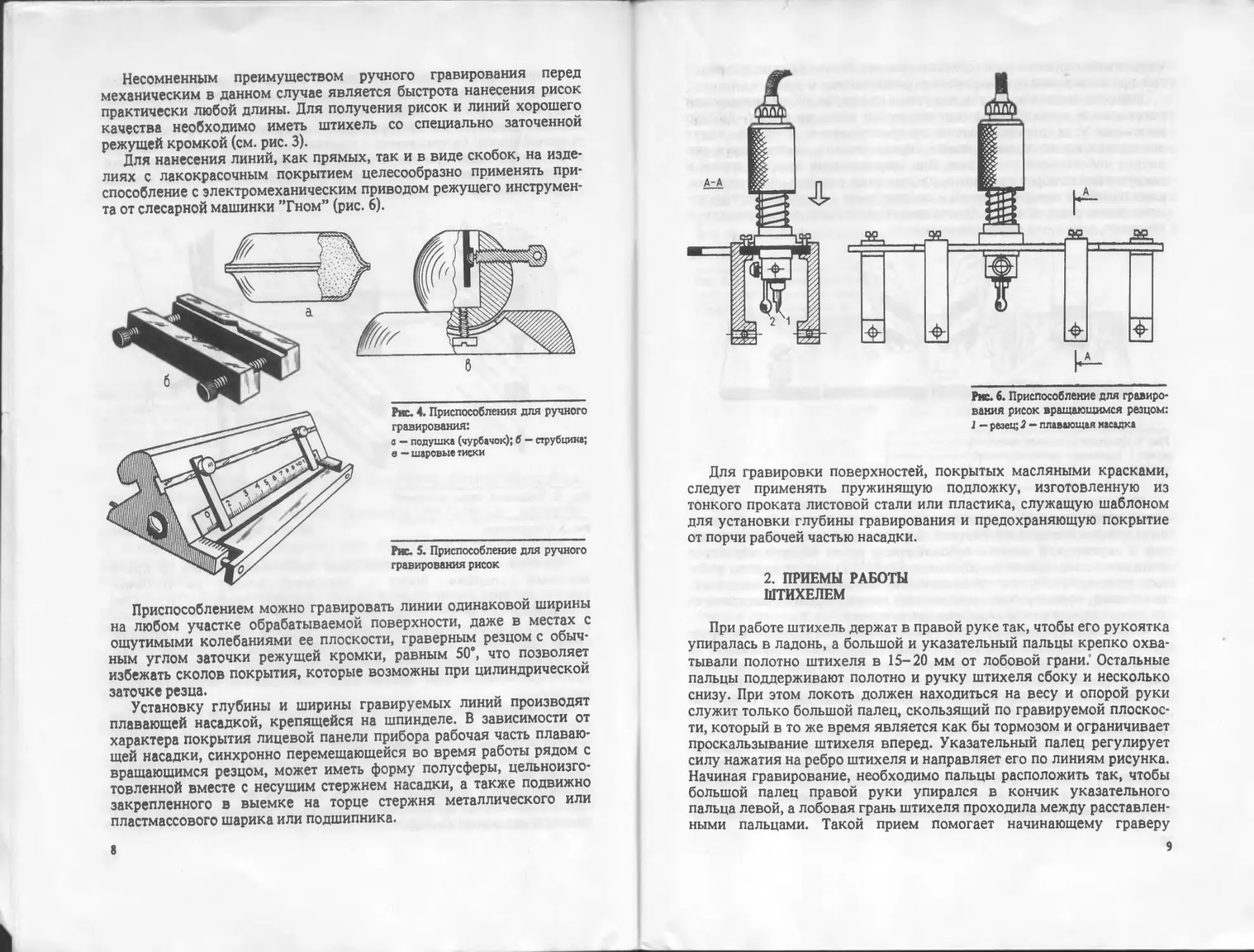

(рис. 4, а), обтянутый толстой кожей. Диаметр чурбачка (подушки)

колеблется от 150 до 200 мм. Мелкие детали зажимают в струбцины

(рис. 4,6). Для изготовления клейм и пуансонов используют шаровые

тиски (рис. 4, в), которые представляют собой массивный метал-

лический шар с отверстием для крепления заготовки в форме прутка

круглого сечения или четырехгранника. Зажим осуществляется

винтом.

При нанесении прямых линий под затирку краской используется

приспособление для ручного гравирования рисок (рис. 5), которое

состоит из линейки со шкалой, выраженной в миллиметрах, подвиж-

ной части, регулирующей ширину будущей риски, и их основания. К

нижней части основания приклеивают бархотку, чтобы предостеречь

от повреждения покрытие будущего изделия. Изготовляется такое

приспособление из органического стекла, за исключением стальных

линеек и зажимных винтов.

7

Несомненным преимуществом ручного гравирования перед

механическим в данном случае является быстрота нанесения рисок

практически любой длины. Для получения рисок и линий хорошего

качества необходимо иметь штихель со специально заточенной

режущей кромкой (см. рис. 3).

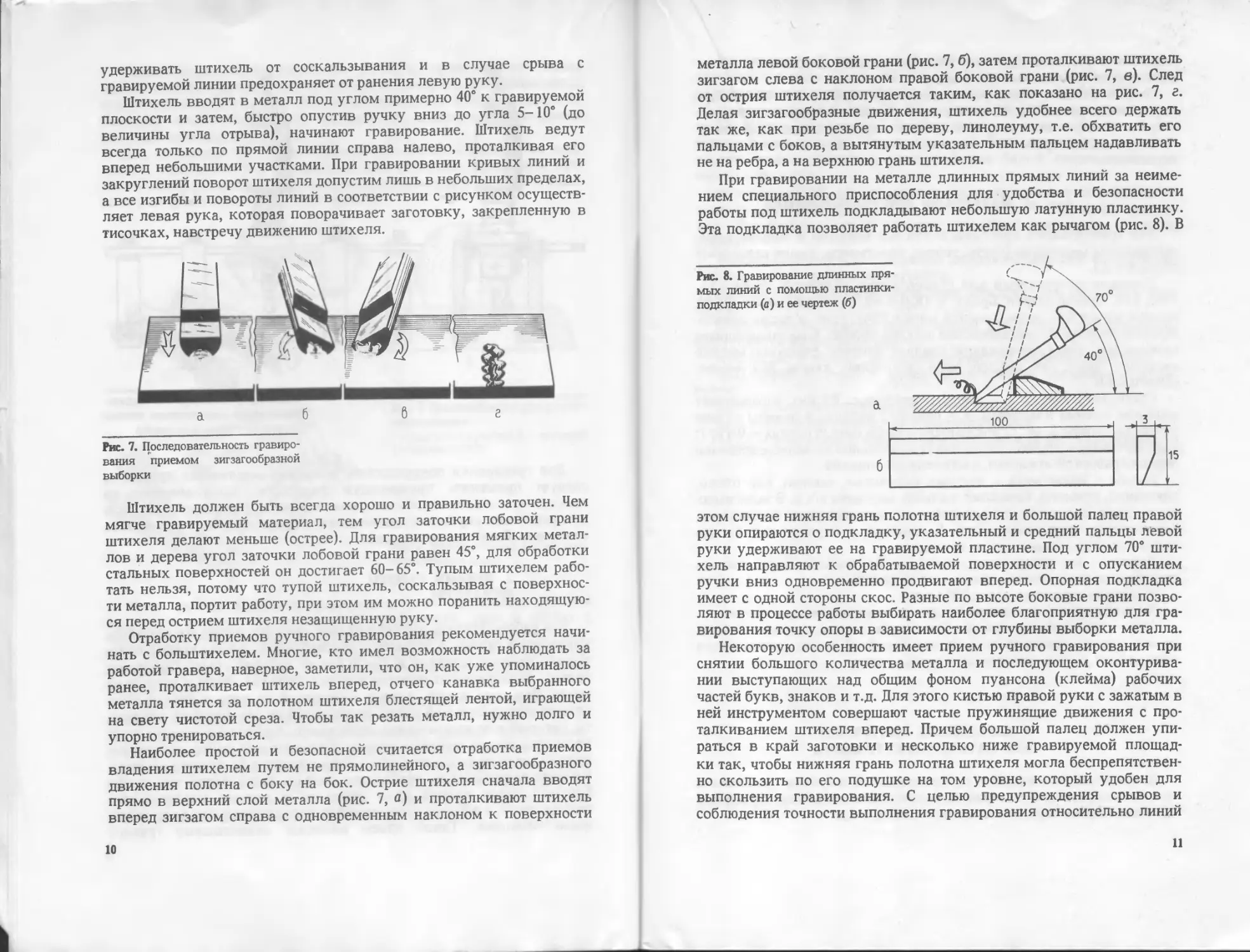

Для нанесения линий, как прямых, так и в виде скобок, на изде-

лиях с лакокрасочным покрытием целесообразно применять при-

способление с электромеханическим приводом режущего инструмен-

та от слесарной машинки ’Тном” (рис. 6).

Рис. 4. Приспособления для ручного

гравирования:

а — подушка (чурбачок); б — струбцина;

е — шаровые тиски

Рис. 5. Приспособление для ручного

гравирования рисок

Приспособлением можно гравировать линии одинаковой ширины

на любом участке обрабатываемой поверхности, даже в местах с

ощутимыми колебаниями ее плоскости, граверным резцом с обыч-

ным углом заточки режущей кромки, равным 50°, что позволяет

избежать сколов покрытия, которые возможны при цилиндрической

заточке резца.

Установку глубины и ширины гравируемых линий производят

плавающей насадкой, крепящейся на шпинделе. В зависимости от

характера покрытия лицевой панели прибора рабочая часть плаваю-

щей насадки, синхронно перемещающейся во время работы рядом с

вращающимся резцом, может иметь форму полусферы, цельноизго-

товленной вместе с несущим стержнем насадки, а также подвижно

закрепленного в выемке на торце стержня металлического или

пластмассового шарика или подшипника.

Рис. 6. Приспособление для гравиро-

вания рисок вращающимся резцом:

1 — резец; 2 — плавающая насадка

Для гравировки поверхностей, покрытых масляными красками,

следует применять пружинящую подложку, изготовленную из

тонкого проката листовой стали или пластика, служащую шаблоном

для установки глубины гравирования и предохраняющую покрытие

от порчи рабочей частью насадки.

2. ПРИЕМЫ РАБОТЫ

ШТИХЕЛЕМ

При работе штихель держат в правой руке так, чтобы его рукоятка

упиралась в ладонь, а большой и указательный пальцы крепко охва-

тывали полотно штихеля в 15-20 мм от лобовой грани? Остальные

пальцы поддерживают полотно и ручку штихеля сбоку и несколько

снизу. При этом локоть должен находиться на весу и опорой руки

служит только большой палец, скользящий по гравируемой плоскос-

ти, который в то же время является как бы тормозом и ограничивает

проскальзывание штихеля вперед. Указательный палец регулирует

силу нажатия на ребро штихеля и направляет его по линиям рисунка.

Начиная гравирование, необходимо пальцы расположить так, чтобы

большой палец правой руки упирался в кончик указательного

пальца левой, а лобовая грань штихеля проходила между расставлен-

ными пальцами. Такой прием помогает начинающему граверу

9

удерживать штихель от соскальзывания и в случае срыва с

гравируемой линии предохраняет от ранения левую руку.

Штихель вводят в металл под углом примерно 40° к гравируемой

плоскости и затем, быстро опустив ручку вниз до угла 5-10° (до

величины угла отрыва), начинают гравирование. Штихель ведут

всегда только по прямой линии справа налево, проталкивая его

вперед небольшими участками. При гравировании кривых линий и

закруглений поворот штихеля допустим лишь в небольших пределах,

а все изгибы и повороты линий в соответствии с рисунком осуществ-

ляет левая рука, которая поворачивает заготовку, закрепленную в

тисочках, навстречу движению штихеля.

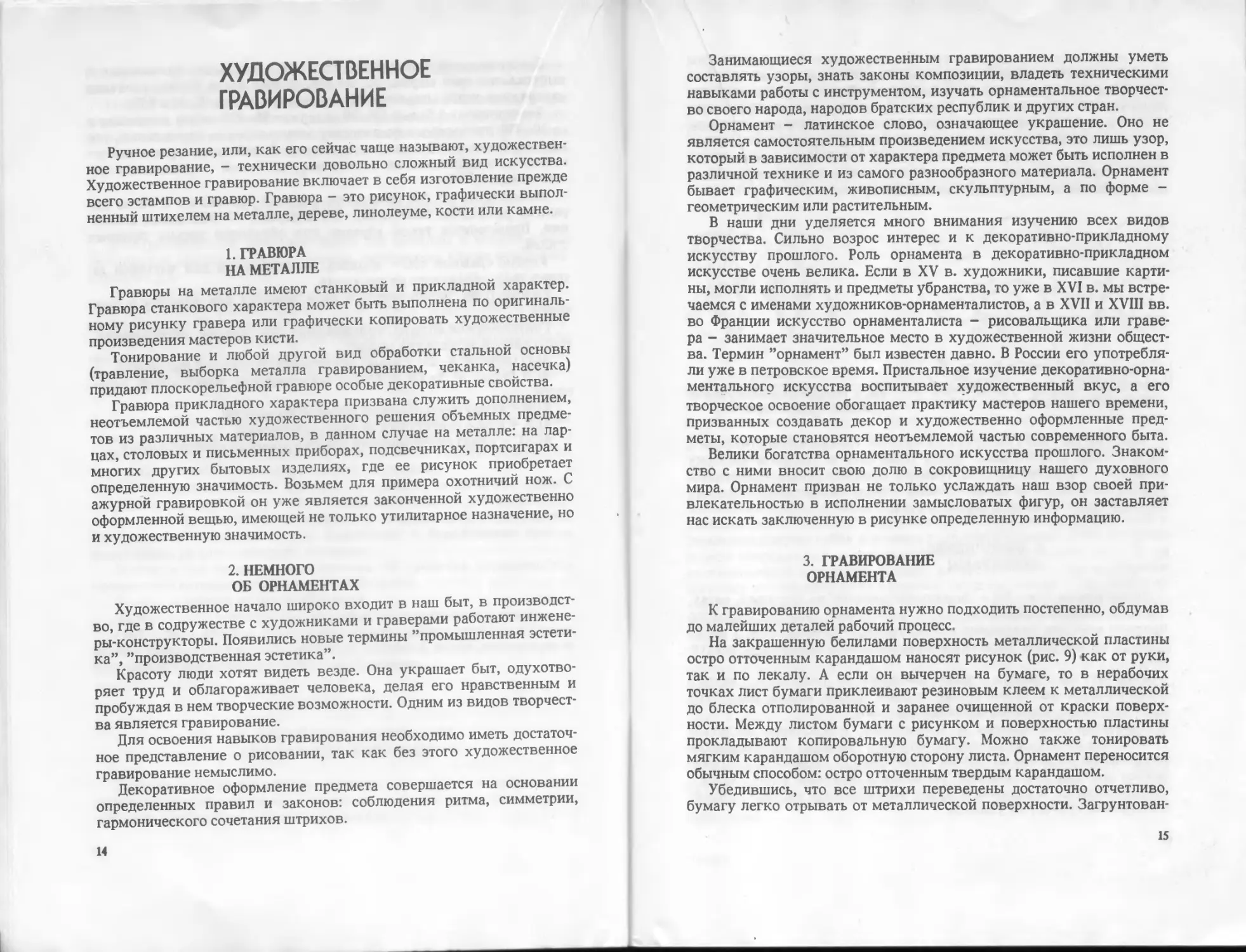

Рис. 7. Последовательность гравиро-

вания приемом зигзагообразной

выборки

Штихель должен быть всегда хорошо и правильно заточен. Чем

мягче гравируемый материал, тем угол заточки лобовой грани

штихеля делают меньше (острее). Для гравирования мягких метал-

лов и дерева угол заточки лобовой грани равен 45°, для обработки

стальных поверхностей он достигает 60-65°. Тупым штихелем рабо-

тать нельзя, потому что тупой штихель, соскальзывая с поверхнос-

ти металла, портит работу, при этом им можно поранить находящую-

ся перед острием штихеля незащищенную руку.

Отработку приемов ручного гравирования рекомендуется начи-

нать с больштихелем. Многие, кто имел возможность наблюдать за

работой гравера, наверное, заметили, что он, как уже упоминалось

ранее, проталкивает штихель вперед, отчего канавка выбранного

металла тянется за полотном штихеля блестящей лентой, играющей

на свету чистотой среза. Чтобы так резать металл, нужно долго и

упорно тренироваться.

Наиболее простой и безопасной считается отработка приемов

владения штихелем путем не прямолинейного, а зигзагообразного

движения полотна с боку на бок. Острие штихеля сначала вводят

прямо в верхний слой металла (рис. 7, °) и проталкивают штихель

вперед зигзагом справа с одновременным наклоном к поверхности

ю

металла левой боковой грани (рис. 7, б), затем проталкивают штихель

зигзагом слева с наклоном правой боковой грани (рис. 7, в). След

от острия штихеля получается таким, как показано на рис. 7, г.

Делая зигзагообразные движения, штихель удобнее всего держать

так же, как при резьбе по дереву, линолеуму, т.е. обхватить его

пальцами с боков, а вытянутым указательным пальцем надавливать

не на ребра, а на верхнюю грань штихеля.

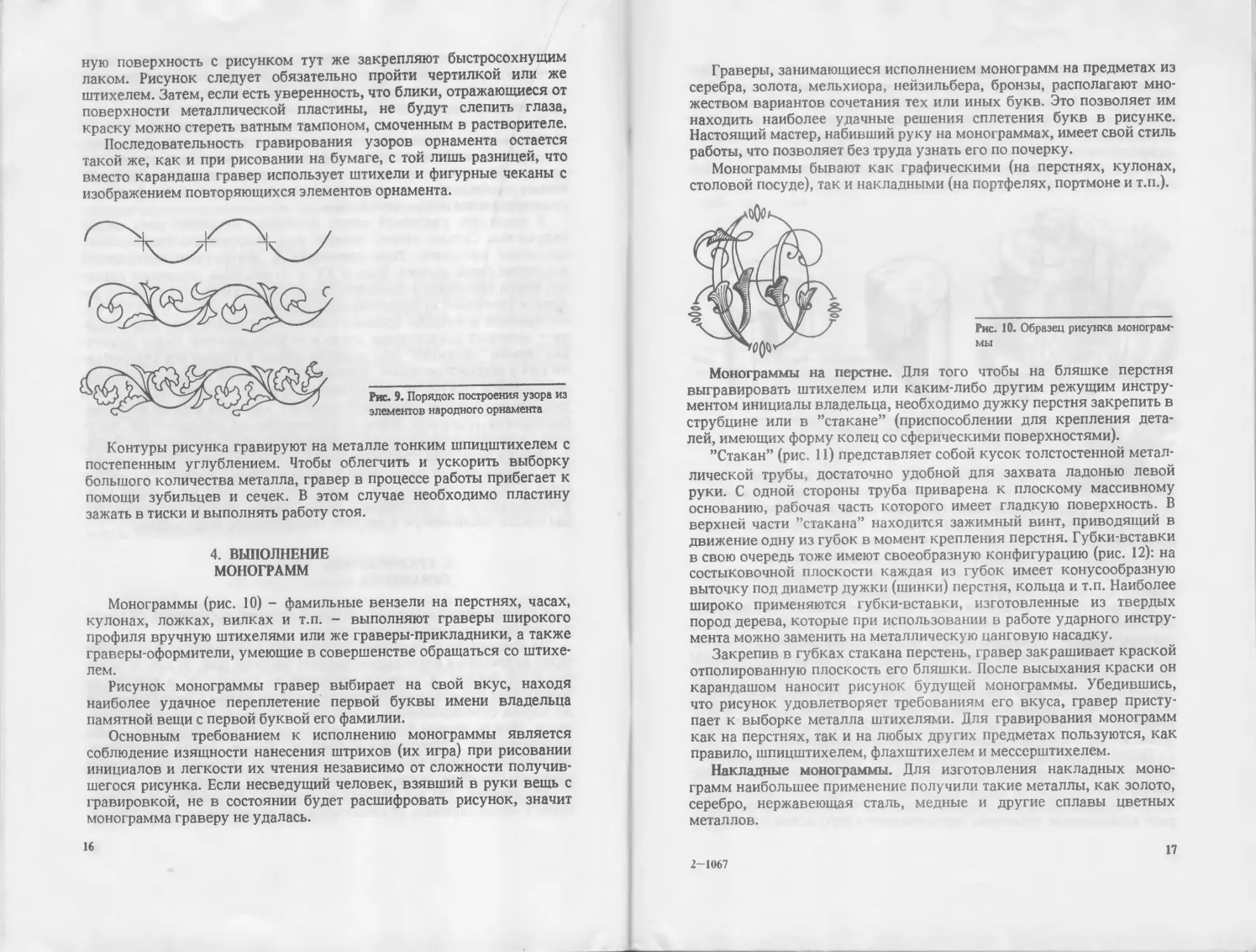

При гравировании на металле длинных прямых линий за неиме-

нием специального приспособления для удобства и безопасности

работы под штихель подкладывают небольшую латунную пластинку.

Эта подкладка позволяет работать штихелем как рычагом (рис. 8). В

Рис. 8. Гравирование длинных пря-

мых линий с помощью пластинки-

подкладки (а) и ее чертеж (б)

этом случае нижняя грань полотна штихеля и большой палец правой

руки опираются о подкладку, указательный и средний пальцы левой

руки удерживают ее на гравируемой пластине. Под углом 70° шти-

хель направляют к обрабатываемой поверхности и с опусканием

ручки вниз одновременно продвигают вперед. Опорная подкладка

имеет с одной стороны скос. Разные по высоте боковые грани позво-

ляют в процессе работы выбирать наиболее благоприятную для гра-

вирования точку опоры в зависимости от глубины выборки металла.

Некоторую особенность имеет прием ручного гравирования при

снятии большого количества металла и последующем оконтурива-

нии выступающих над общим фоном пуансона (клейма) рабочих

частей букв, знаков и т.д. Для этого кистью правой руки с зажатым в

ней инструментом совершают частые пружинящие движения с про-

талкиванием штихеля вперед. Причем большой палец должен упи-

раться в край заготовки и несколько ниже гравируемой площад-

ки так, чтобы нижняя грань полотна штихеля могла беспрепятствен-

но скользить по его подушке на том уровне, который удобен для

выполнения гравирования. С целью предупреждения срывов и

соблюдения точности выполнения гравирования относительно линий

11

разметки в процессе удаления лишнего металла штихель проталки-

вают вперед небольшими участками.

Острый штихель легко режет металл на глубину 0,1-0,2 мм при

нормальном режиме работы. Во время работы следует постоянно

следить за состоянием режущей кромки острия штихеля. При довод-

ке затупившихся рабочих поверхностей штихеля оселок смачивают

керосином.

3. МАТЕРИАЛЫ ДЛЯ ГРАВИРОВАНИЯ

Для гравирования пригодны почти все металлы и многие неме-

таллические материалы (кость, дерево, пластмассы, камни некоторых

пород и т.д.).

Лучшими материалами для гравирования являются: стали У8А,

У10, У12, бронза марки Бр2БТ и ОСЦ-4-4-2,5, латунь марки ЛС59,

томпак марки Л90, дюралюминий марки Д16Т, гарт, а также всевоз-

можные пластмассы (органическое стекло), эбонит. К малопригодным

материалам для гравирования следует отнести слишком мягкие

металлы, такие, как красная медь, алюминий, латунь Л62, олово,

свинец и т.п.

Стали У8А, У10, У12 - инструментальные. Из них изготовляют

штихели, клейма и матрицы. У - означает наличие в данном сплаве

углерода; цифры 8, 10, 12 показывают содержание углерода - 0,8%; 1;

1,2%. При использовании стали для гравирования ее непосредственно

перед обработкой отжигают, а штихели закаливают.

Бронза - сплав меди с другими металлами, такими, как олово,

алюминий, кремний, бериллий, кадмий, марганец и т.д. В зависимос-

ти от этого бронза будет оловянистая, алюминиевая, кремнистая,

бериллиевая, кадмиевая и т.д. Кадмиевая и бериллиевая бронза

имеет высокую механическую прочность.

Латунь - это сплав меди с цинком. Ее свойства определяются

процентным содержанием цинка - от 10 до 42%.

Томпак содержит не менее 90% меди.

Дюралюминий - это сплав алюминия, меди, марганца и магния.

Гарт - типографские сплавы. Это сплавы свинца, сурьмы и олова.

На них хорошо гравировать (вырезать шрифты), и они долгое время

не искажают выполненное резцом изображение.

4. АБРАЗИВНЫЕ МАТЕРИАЛЫ

ДЛЯ ЗАТОЧКИ ИНСТРУМЕНТА

Для заточки инструмента на производстве широкое применение

получили абразивные материалы, такие, как электрокорунд, карбид

кремния, карбид бора, синтетический алмаз и т.д.

12

Электрокорунд нормальный получил наибольшее применение и

выпускается трех марок: Э2, Э4, Э5. Цифры после буквы означают

содержание окиси алюминия А12 03 соответственно 92,94 и 95%.

Электрокорунд белый Э8, Э9 содержит 98-99% окиси алюминия и

на 30- 40% превосходит по качеству электрокорунд нормальный, так

как включает в себя меньше примесей. В последнее время выпус-

кается промышленностью электрокорунд белый повышенного ка-

чества марки Э9А.

Монокорунд М7, М8 отличается высокой прочностью и более вы-

сокими режущими свойствами. Он содержит 97-98% окиси алюми-

ния. Применяется такой абразив для обработки весьма прочных

сталей.

Карбид кремния 63С- абразив, используемый для чистовой за-

точки твердосплавного инструмента.

Карбид бора используется в виде порошка для доводки и при-

тирки.

Синтетические алмазы, применяемые для заточки инструментов,

выпускаются нескольких марок:

АСО (зерно № 4-25) - алмаз синтетический обычной прочности;

АСП (зерно № 5-32) - алмаз синтетический повышенной проч-

ности;

АСВ - алмаз синтетический высокой прочности;

АСК - алмаз синтетический кристаллический;

АСКС - алмаз синтетический кристаллический сортированный.

ХУДОЖЕСТВЕННОЕ

ГРАВИРОВАНИЕ

Ручное резание, или, как его сейчас чаще называют, художествен-

ное гравирование, - технически довольно сложный вид искусства.

Художественное гравирование включает в себя изготовление прежде

всего эстампов и гравюр. Гравюра - это рисунок, графически выпол-

ненный штихелем на металле, дереве, линолеуме, кости или камне.

1. ГРАВЮРА

НА МЕТАЛЛЕ

Гравюры на металле имеют станковый и прикладной характер.

Гравюра станкового характера может быть выполнена по оригиналь-

ному рисунку гравера или графически копировать художественные

произведения мастеров кисти.

Тонирование и любой другой вид обработки стальной основы

(травление, выборка металла гравированием, чеканка, насечка)

придают плоскорельефной гравюре особые декоративные свойства.

Гравюра прикладного характера призвана служить дополнением,

неотъемлемой частью художественного решения объемных предме-

тов из различных материалов, в данном случае на металле: на лар-

цах, столовых и письменных приборах, подсвечниках, портсигарах и

многих других бытовых изделиях, где ее рисунок приобретает

определенную значимость. Возьмем для примера охотничий нож. С

ажурной гравировкой он уже является законченной художественно

оформленной вещью, имеющей не только утилитарное назначение, но

и художественную значимость.

2. НЕМНОГО

ОБ ОРНАМЕНТАХ

Художественное начало широко входит в наш быт, в производст-

во, где в содружестве с художниками и граверами работают инжене-

ры-конструкторы. Появились новые термины ’’промышленная эстети-

ка”, ’’производственная эстетика”.

Красоту люди хотят видеть везде. Она украшает быт, одухотво-

ряет труд и облагораживает человека, делая его нравственным и

пробуждая в нем творческие возможности. Одним из видов творчест-

ва является гравирование.

Для освоения навыков гравирования необходимо иметь достаточ-

ное представление о рисовании, так как без этого художественное

гравирование немыслимо.

Декоративное оформление предмета совершается на основании

определенных правил и законов: соблюдения ритма, симметрии,

гармонического сочетания штрихов.

Занимающиеся художественным гравированием должны уметь

составлять узоры, знать законы композиции, владеть техническими

навыками работы с инструментом, изучать орнаментальное творчест-

во своего народа, народов братских республик и других стран.

Орнамент - латинское слово, означающее украшение. Оно не

является самостоятельным произведением искусства, это лишь узор,

который в зависимости от характера предмета может быть исполнен в

различной технике и из самого разнообразного материала. Орнамент

бывает графическим, живописным, скульптурным, а по форме -

геометрическим или растительным.

В наши дни уделяется много внимания изучению всех видов

творчества. Сильно возрос интерес и к декоративно-прикладному

искусству прошлого. Роль орнамента в декоративно-прикладном

искусстве очень велика. Если в XV в. художники, писавшие карти-

ны, могли исполнять и предметы убранства, то уже в XVI в. мы встре-

чаемся с именами художников-орнаменталистов, а в XVII и XVIII вв.

во Франции искусство орнаменталиста - рисовальщика или граве-

ра - занимает значительное место в художественной жизни общест-

ва. Термин ’’орнамент” был известен давно. В России его употребля-

ли уже в петровское время. Пристальное изучение декоративно-орна-

ментального искусства воспитывает художественный вкус, а его

творческое освоение обогащает практику мастеров нашего времени,

призванных создавать декор и художественно оформленные пред-

меты, которые становятся неотъемлемой частью современного быта.

Велики богатства орнаментального искусства прошлого. Знаком-

ство с ними вносит свою долю в сокровищницу нашего духовного

мира. Орнамент призван не только услаждать наш взор своей при-

влекательностью в исполнении замысловатых фигур, он заставляет

нас искать заключенную в рисунке определенную информацию.

3. ГРАВИРОВАНИЕ

ОРНАМЕНТА

К гравированию орнамента нужно подходить постепенно, обдумав

до малейших деталей рабочий процесс.

На закрашенную белилами поверхность металлической пластины

остро отточенным карандашом наносят рисунок (рис. 9) как от руки,

так и по лекалу. А если он вычерчен на бумаге, то в нерабочих

точках лист бумаги приклеивают резиновым клеем к металлической

до блеска отполированной и заранее очищенной от краски поверх-

ности. Между листом бумаги с рисунком и поверхностью пластины

прокладывают копировальную бумагу. Можно также тонировать

мягким карандашом оборотную сторону листа. Орнамент переносится

обычным способом: остро отточенным твердым карандашом.

Убедившись, что все штрихи переведены достаточно отчетливо,

бумагу легко отрывать от металлической поверхности. Загрунтован-

15

ную поверхность с рисунком тут же закрепляют быстросохнущим

лаком. Рисунок следует обязательно пройти чертилкой или же

штихелем. Затем, если есть уверенность, что блики, отражающиеся от

поверхности металлической пластины, не будут слепить глаза,

краску можно стереть ватным тампоном, смоченным в растворителе.

Последовательность гравирования узоров орнамента остается

такой же, как и при рисовании на бумаге, с той лишь разницей, что

вместо карандаша гравер использует штихели и фигурные чеканы с

изображением повторяющихся элементов орнамента.

Рис. 9. Порядок построения узора из

элементов народного орнамента

Контуры рисунка гравируют на металле тонким шпицштихелем с

постепенным углублением. Чтобы облегчить и ускорить выборку

большого количества металла, гравер в процессе работы прибегает к

помощи зубильцев и сечек. В этом случае необходимо пластину

зажать в тиски и выполнять работу стоя.

4. ВЫПОЛНЕНИЕ

МОНОГРАММ

Монограммы (рис. 10) - фамильные вензели на перстнях, часах,

кулонах, ложках, вилках и т.п. - выполняют граверы широкого

профиля вручную штихелями или же граверы-прикладники, а также

граверы-оформители, умеющие в совершенстве обращаться со штихе-

лем.

Рисунок монограммы гравер выбирает на свой вкус, находя

наиболее удачное переплетение первой буквы имени владельца

памятной вещи с первой буквой его фамилии.

Основным требованием к исполнению монограммы является

соблюдение изящности нанесения штрихов (их игра) при рисовании

инициалов и легкости их чтения независимо от сложности получив-

шегося рисунка. Если несведущий человек, взявший в руки вещь с

гравировкой, не в состоянии будет расшифровать рисунок, значит

монограмма граверу не удалась.

16

Граверы, занимающиеся исполнением монограмм на предметах из

серебра, золота, мельхиора, нейзильбера, бронзы, располагают мно-

жеством вариантов сочетания тех или иных букв. Это позволяет им

находить наиболее удачные решения сплетения букв в рисунке.

Настоящий мастер, набивший руку на монограммах, имеет свой стиль

работы, что позволяет без труда узнать его по почерку.

Монограммы бывают как графическими (на перстнях, кулонах,

столовой посуде), так и накладными (на портфелях, портмоне и т.п.).

Рис. 10. Образец рисунка монограм-

мы

Монограммы на перстне. Для того чтобы на бляшке перстня

выгравировать штихелем или каким-либо другим режущим инстру-

ментом инициалы владельца, необходимо дужку перстня закрепить в

струбцине или в ’’стакане” (приспособлении для крепления дета-

лей, имеющих форму колец со сферическими поверхностями).

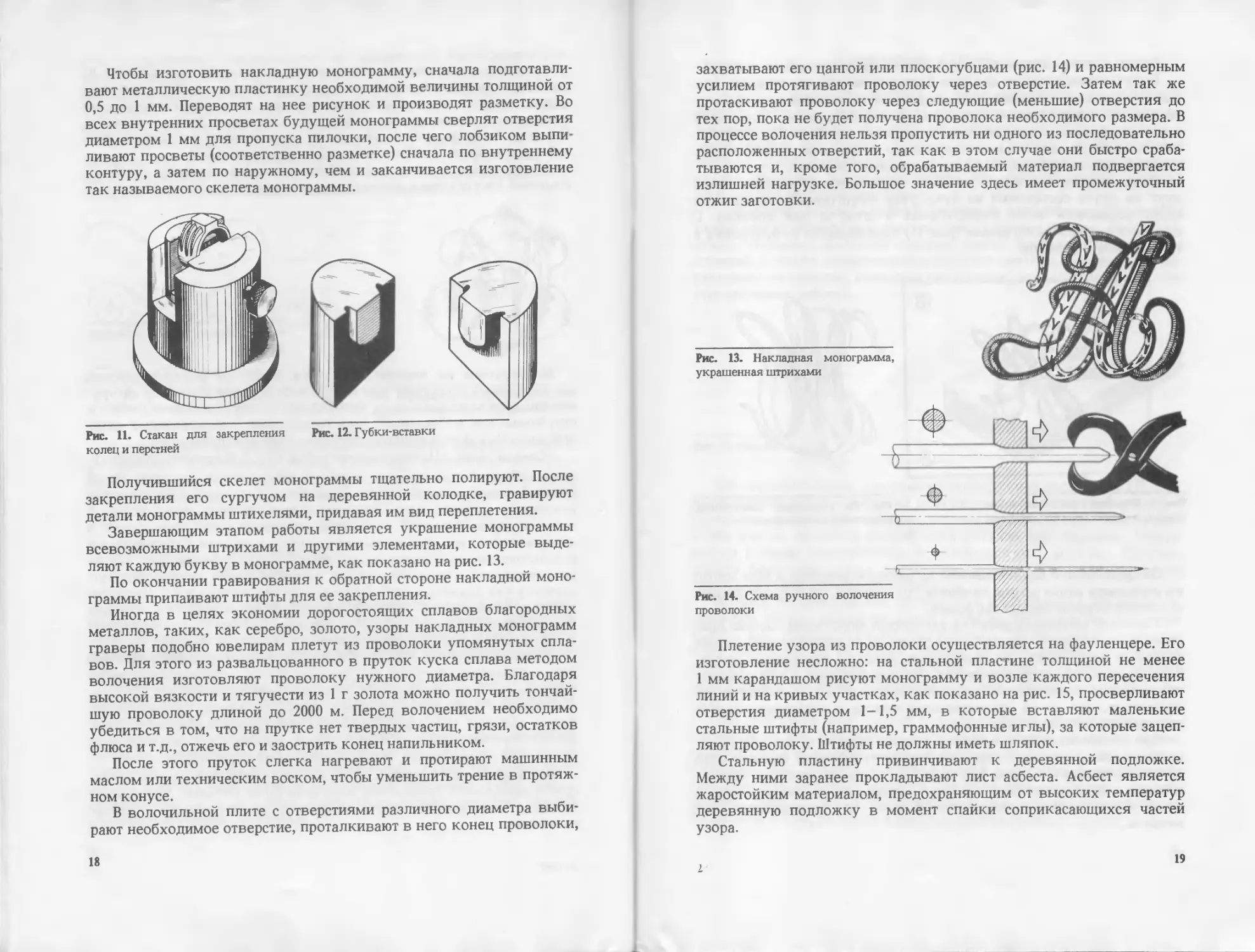

’’Стакан” (рис. 11) представляет собой кусок толстостенной метал-

лической трубы, достаточно удобной для захвата ладонью левой

руки. С одной стороны труба приварена к плоскому массивному

основанию, рабочая часть которого имеет гладкую поверхность. В

верхней части ’’стакана” находится зажимный винт, приводящий в

движение одну из губок в момент крепления перстня. Губки-вставки

в свою очередь тоже имеют своеобразную конфигурацию (рис. 12): на

состыковочной плоскости каждая из губок имеет конусообразную

выточку под диаметр дужки (шинки) перстня, кольца и т.п. Наиболее

широко применяются губки-вставки, изготовленные из твердых

пород дерева, которые при использовании в работе ударного инстру-

мента можно заменить на металлическую цанговую насадку.

Закрепив в губках стакана перстень, гравер закрашивает краской

отполированную плоскость его бляшки. После высыхания краски он

карандашом наносит рисунок будущей монограммы. Убедившись,

что рисунок удовлетворяет требованиям его вкуса, гравер присту-

пает к выборке металла штихелями. Для гравирования монограмм

как на перстнях, так и на любых других предметах пользуются, как

правило, шпицштихелем, флахштихелем и мессерштихелем.

Накла;

н: i:

ie монограммы. Для изготовления накладных моно-

грамм наибольшее применение получили такие металлы, как золото,

серебро, нержавеющая сталь, медные и другие сплавы цветных

металлов.

17

2-1067

Чтобы изготовить накладную монограмму, сначала подготавли-

вают металлическую пластинку необходимой величины толщиной от

0,5 до 1 мм. Переводят на нее рисунок и производят разметку. Во

всех внутренних просветах будущей монограммы сверлят отверстия

диаметром 1 мм для пропуска пилочки, после чего лобзиком выпи-

ливают просветы (соответственно разметке) сначала по внутреннему

контуру, а затем по наружному, чем и заканчивается изготовление

так называемого скелета монограммы.

Рис. 11. Стакан для закрепления

колец и перстней

Рис. 12. Губки-вставки

Получившийся скелет монограммы тщательно полируют. После

закрепления его сургучом на деревянной колодке, гравируют

детали монограммы штихелями, придавая им вид переплетения.

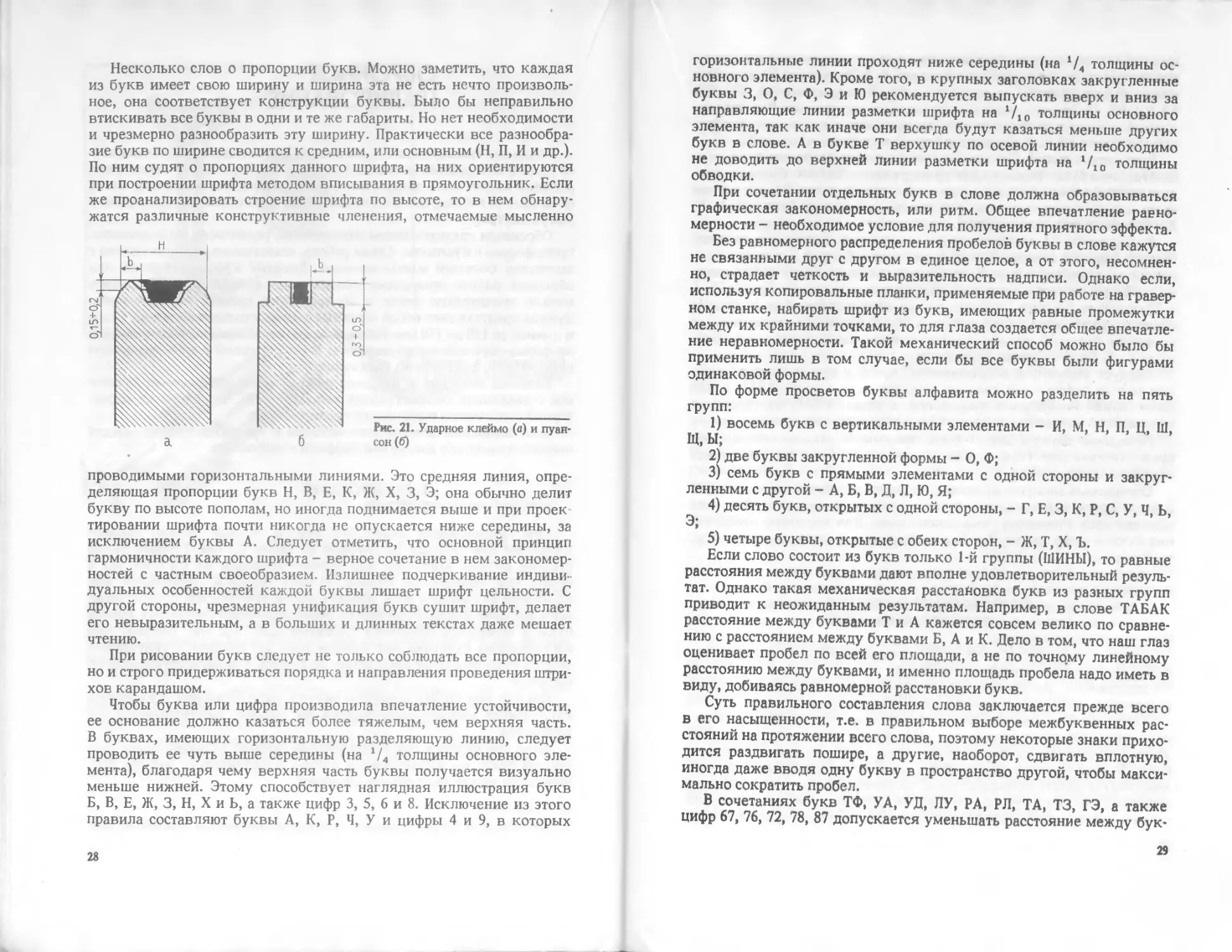

Завершающим этапом работы является украшение монограммы

всевозможными штрихами и другими элементами, которые выде-

ляют каждую букву в монограмме, как показано на рис. 13.

По окончании гравирования к обратной стороне накладной моно-

граммы припаивают штифты для ее закрепления.

Иногда в целях экономии дорогостоящих сплавов благородных

металлов, таких, как серебро, золото, узоры накладных монограмм

граверы подобно ювелирам плетут из проволоки упомянутых спла-

вов. Для этого из развальцованного в пруток куска сплава методом

волочения изготовляют проволоку нужного диаметра. Благодаря

высокой вязкости и тягучести из 1 г золота можно получить тончай-

шую проволоку длиной до 2000 м. Перед волочением необходимо

убедиться в том, что на прутке нет твердых частиц, грязи, остатков

флюса и т.д., отжечь его и заострить конец напильником.

После этого пруток слегка нагревают и протирают машинным

маслом или техническим воском, чтобы уменьшить трение в протяж-

ном конусе.

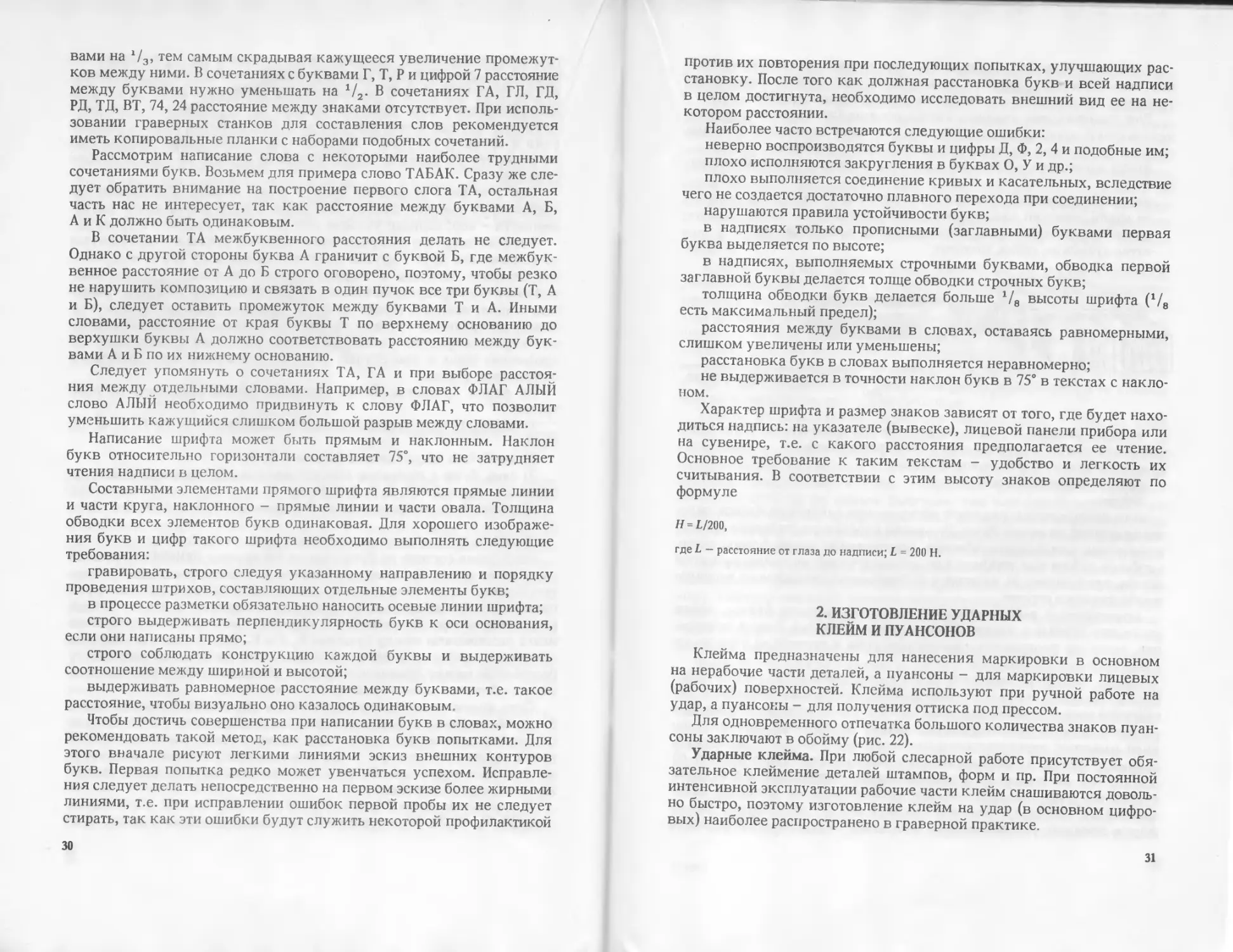

В волочильной плите с отверстиями различного диаметра выби-

рают необходимое отверстие, проталкивают в него конец проволоки,

18

захватывают его цангой или плоскогубцами (рис. 14) и равномерным

усилием протягивают проволоку через отверстие. Затем так же

протаскивают проволоку через следующие (меньшие) отверстия до

тех пор, пока не будет получена проволока необходимого размера. В

процессе волочения нельзя пропустить ни одного из последовательно

расположенных отверстий, так как в этом случае они быстро сраба-

тываются и, кроме того, обрабатываемый материал подвергается

излишней нагрузке. Большое значение здесь имеет промежуточный

отжиг заготовки.

Рис. 13. Накладная монограмма,

украшенная штрихами

Плетение узора из проволоки осуществляется на фауленцере. Его

изготовление несложно: на стальной пластине толщиной не менее

1 мм карандашом рисуют монограмму и возле каждого пересечения

линий и на кривых участках, как показано на рис. 15, просверливают

отверстия диаметром 1-1,5 мм, в которые вставляют маленькие

стальные штифты (например, граммофонные иглы), за которые зацеп-

ляют проволоку. Штифты не должны иметь шляпок.

Стальную пластину привинчивают к деревянной подложке.

Между ними заранее прокладывают лист асбеста. Асбест является

жаростойким материалом, предохраняющим от высоких температур

деревянную подложку в момент спайки соприкасающихся частей

узора.

19

2

Буквы плетут каждую по отдельности с последующей их спайкой.

Получившиеся тонкие скелеты букв накладной монограммы (см.

рис. 15) снимают с фауленцера и переносят по отдельности на нако-

вальню. Используя плоские пуансоны, гравер сплющивает проволоку

в нужных местах, придавая буквам красивые силуэты. Для достиже-

ния большей выразительности переходов от широких до тончайших

частей буквы используют надфили различных профилей.

Затем сначала в руках, а после на фауленцере путем наложения

друг на друга составляют из букв узор монограммы, припаивают

соприкасающиеся части переплетения и штифты для крепежа. С

целью оживления монограммы (рис. 16) производится ее полировка и

гравирование штрихов.

Рис. 16. Накладная монограмма,

сплетенная из проволоки

Рис. 15. Пластина с рисунком моно-

граммы и отверстиями под штифты

По сравнению с выпиливанием из цельной пластинки этот метод

изготовления монограммы наиболее трудоемкий, но с точки зрения

экономии металла весьма выгодный.

Учитывая сложность рисунка некоторых монограмм, можно при-

бегнуть и к наиболее совершенным способам их изготовления, где не

требуется ни сверлить, ни выпиливать контуры затейливого узора.

Узор монограммы можно нарастить непосредственно в гальваничес-

ких ваннах с применением формы или матрицы как на основе фото-

полимеров, так и из органического стекла с выгравированным

узором в зеркальном изображении.

При использовании в качестве основы оргстекла его обезжири-

вают этиловым спиртом, затем на стенки углублений наносят слой

полиизобутилена (толщина 0,02 мм). В полученную клейкую пленку

втирают мелкодисперсный графит, промывают дистиллированной

водой и помещают в гальваническую ванну для наращивания слоя

металла.

20

5. ТИСНЕНИЕ БАСМЫ

Давно известно, что басма как самостоятельный вид обработки

металла является своеобразным развитием и усовершенствованием

чеканки. Отказавшись от затрат сил на многократные удары чеканом,

необходимые для лепки сложных форм, граверы в большинстве

случаев стали пользоваться чеканами-пуансонами. Одного удара

такого пуансона достаточно, чтобы его рабочий конец сообщил

металлу соответствующую форму.

Басменные доски (матрицы) являются дальнейшим логическим

развитием идеи тиснения, так как они заменяют чеканы. Преимуще-

ством тиснения является прежде всего быстрота производства

изделий, а также значительная экономия металла. Тиснение осуще-

ствляется на металле, имеющем значительно меньшую толщину, чем

при чеканных работах.

Рис. 17. Басменная доска

Для тиснения басмы изготовляется басменная доска (рис. 17). Она

представляет собой невысокий монолитный металлический рельеф с

плавными формами без острых углов, краев и резких выступов,

чтобы они не прорвали тонкий слой металла при тиснении. Общая

высота рельефа незначительна и колеблется от 1 до 2 мм. Изготов-

ляются басменные доски из медных сплавов или из стали путем

литья или обронного гравирования.

Процесс тиснения басмы заключается в следующем. На матрицу,

лежащую кверху рельефом, кладут тонкий лист металла толщиной

0,2- 0,3 мм, предварительно отожженного. Затем сверху наклады-

вают прокладку из листового свинца. По этой свинцовой подушке

наносят удары киянкой (деревянный молоток) или осуществляют

необходимое давление посредством ручных прессов мощностью 5-

10 Н.

Под действием силы свинец благодаря своей пластичности вдав-

ливается во все углубления и обтекает выступы на доске, точно

повторяя весь ее рельеф. Такие же деформации претерпевает и метал-

лический лист, зажатый между матрицей и свинцовой прокладкой.

После тиснения свинец удаляют и с матрицы снимают басму - тонкий

рельеф, очень точно воспроизводящий все детали рабочей части

басменной доски, включая и фактуру (выпуклость).

21

В настоящее время в качестве основы для матриц, используемых

при декоративной механической обработке фольги толщиной до

0,2 мм, широкое распространение получили легкообрабатываемые

граверным инструментом материалы на основе органического стекла

и всевозможные пластмассы, способные выдерживать незначитель-

ные нагрузки на сжатие.

В связи с незначительной толщиной фольги фактура гравировки

должна измеряться десятыми долями миллиметра.

При тиснении на неметаллической поверхности для получения

четкого изображения оттиска между фольгой и верхней плитой

пресса прокладывают плотную резину или картон.

Если основой басменной доски является толстое органическое

стекло, в процессе гравирования можно проверять правильность

исполнения тех или иных линий, штрихов, уклонов, завитков и

розеток на просвет благодаря прозрачности обрабатываемого мате-

риала. В этом случае, если изображение орнамента на матрице ре-

жется внутрь, что в основном и практикуется, проверка отпечатка на

пластилин (как это принято при гравировании стальных матриц)

полностью или частично отпадает.

В Древней Руси басмы изготовлялись для оковки иконостасов,

переплетов книг и т.д. В качестве материала для тиснения басмы

широкое применение нашли красная медь и ее сплавы (латунь,

томпак), а также никелевые сплавы (мельхиор и нейзильбер).

Для большей нарядности и во избежание потускнения полученные

изделия из латуни могут быть окрашены в золотисто-красный цвет

путем натирания смесью из 4 ч. промытого порошка мела и 1 ч. су-

сального золота. Смесь смачивается водой до консистенции кашицы.

Сусальное золото есть не что иное, как двусернистое олово; оно

похоже цветом на настоящее золото и также не изменяется от атмос-

ферных воздействий.

При необходимости можно прибегнуть к простейшим методам

чернения. Например, для чернения латунных изделий пользуются

раствором из 1000 см3 воды, 50 г едкого натра и 75 г персульфата

калия. Чернение производится в горячей ванне при температуре 60° С.

Длительность процесса составляет не более 15 мин. Начало выделе-

ния газов на поверхности раствора указывает на окончание процесса

чернения.

В граверной практике часто используется упрощенный метод

ускоренного изготовления разовых форм из листового металла под

заливку как жидкими каучуковыми самоотверждающимися масса-

ми, так и для вулканизации сырой резиной, а также легкоплавкими

пластмассами и формопластами техникой металлопластики.

Металлопластика - один из древних видов художественной

обработки металлов. Художественные произведения, выполненные в

технике металлопластики, по своему виду напоминают чеканку из

листа, но они значительно различаются толщиной листового материа-

ла. Для чеканки идут листы толщиной от 0,5 мм и более, а для метал-

22

лопластики - фольга или тонкие листы до 0,5 мм, в основном толщи-

ной 0,2 0,4 мм. Более тонкие листы легко прорываются, а более

толстые затрудняют работу, так как требуют значительных усилий

для деформации. Поэтому толстые листы применяются только для

выполнения крупных декоративных произведений, не требующих

детальной проработки формы.

Однако главное отличие металлопластики от листовой чеканки

заключается в самом технологическом процессе и в наборе инстру-

ментов. В чеканке форма образуется за счет удара молотком по чека-

ну, а в металлопластике - путем плавных деформаций, осуществляе-

мых специальными инструментами, напоминающими собой стеки.

Минимальный набор инструментов, необходимых для выполнения

металлопластики, следующий:

линейник, или контурная стека (рис. 18, а), для выдавливания

контура рисунка. Для проведения тонких линий применяется линей-

ник с диаметром рабочего конца 1 мм, для более широких - диаме-

тром 2-3 мм. Конец должен быть закруглен и хорошо отполирован;

плоская узкая стека (рис. 18, б) для выдавливания узких линий;

плоская широкая стека (рис. 18, в) для выравнивания фона;

выдавка конусная (рис. 18, г) для выдавливания узких канавок,

а также углублений различной формы для вставки камней;

выдавка шарообразная (рис. 18, д) для проведения кривых, спира-

лей и выдавливания круглых углублений (шарики на рабочих кон-

цах бывают различных диаметров);

пуансоны различной формы (рис. 18, е) для обработки фона, нанесе-

ния фактуры;

вспомогательные инструменты - ножницы, молоточек, надфили

(различных профилей), а также острый и тупоконечный пробойники

(рис. 18 м), кольцевой просечник (различных диаметров для просе-

кания отверстий для вставки камней).

Кроме того, требуется толстое стекло размером 200 х 300 мм (для

мелких и средних работ), кусок линолеума такого же размера, мягкие

подкладки из войлока, драпа, фетра или сукна, резины, деревянная

доска (для просекания на ней отверстий пробойником или кольце-

вым просечником) и наждачная бумага.

Начинать следует с небольших по размерам и несложных по рисун-

ку изделий. Рельеф также на первых работах не должен быть высо-

ким. Кроме того, прежде чем браться за какое-либо произведение,

полезно выполнить тренировочные упражнения и на них отработать

навыки в проведении прямых и кривых линий, чтобы рука приобрела

твердость и уверенность.

Инструмент держат в кулаке правой руки, слегка наклонив к

себе (приблизительно на 30°) и ведут его по направлению к себе.

Чтобы инструмент, например линейник, не вилял, т.е. не уклонялся

вправо или влево, его направляют указательным пальцем левой

руки, при необходимости усиливая давление. Важно, чтобы движе-

ние обеих рук приобрело необходимое согласование, что приходит

по мере приобретения соответствующих навыков.

Работа начинается с отжига металлической заготовки. Отжиг

производится до слабо-бурого каления, затем ему дают возможность

медленно охладиться. Медь, латунь, жесть, а иногда (при сложно-

профильных работах) и алюминий приходится отжигать в процессе

работы два, а то и три раза, не говоря уже об углеродистой стали,

используемой для изготовления разовых форм.

Рисунок предварительно выполняют на бумаге в натуральную

величину в контурной манере, затем снимают на кальку и в пере-

вернутом (зеркальном) изображении переводят через копирку на

металл. Появившийся на металле после отжига налет окиси хорошо

воспринимает рисунок.

Сам процесс металлопластики обычно начинается с обводки

рисунка линейником (контурной стекой). Для этого кусок обыкно-

венного гладкого линолеума прикрепляют к столу кнопками или

мелкими гвоздями и, положив на него пластинку с нанесенным рисун-

ком, обводят рисунок по всем линиям линейником, выдавливая ка-

навку на необходимую глубину. Затем пластинку переворачивают

лицевой стороной кверху, кладут на линолеум и той же стекой по

краю контура проводят вторую линию (дубль-контур). Затем пластин-

ку переносят на стекло и, положив лицевой стороной кверху, широ-

кой стекой (гладилкой) выравнивают фон вокруг выпуклых линий

узора. После этой операции рельеф увеличивается и узор ясно высту-

пает над фоном.

24

При выполнении более сложных по рельефу композиций выдав-

ливание ведут последовательно, начиная с тех элементов рельефа,

которые должны иметь наибольшую высоту, и после каждого выда-

вливания (подъема) рельефа на линолеуме производят выглажива-

ние фона на стекле. Важно, чтобы рабочие части инструментов были

идеально отполированы и не резали металл, а только давили его.

Выдавливать можно не только на линолеуме, но и на войлоке,

фетре, резине или сукне. При этом следует иметь в виду, что чем

тверже подложка, тем линия тоньше, резче и менее высокая по рель-

ефу. Например, линия, выдавленная на войлоке, рельефнее и шире

линии, выдавленной на линолеумной подложке, а линия, выдавлен-

ная на стекле, тоньше и ниже рельефом линии, выдавленной на лино-

леуме.

Чаще всего процесс складывается из следующих последователь-

ных операций: выдавливание на линолеуме, углубление отдельных

мест на войлоке и обжимка на стекле с выравниванием фона.

Фон может быть гладким или узорным, полученным обработкой

пуансоном.

Для нанесения узора на фон заготовку кладут на тот же линолеум

и прикрепляют по краям кнопками, чтобы она не двигалась. Затем,

взяв в левую руку пуансон, держат его вертикально на расстоянии

0,5 мм от поверхности пластинки и легкими ударами ладони правой

руки наносят рисунок, постепенно придавая всему фону желаемую

фактуру.

Применение металлопластики весьма разнообразно. Ею можно

декорировать всевозможные предметы для интерьера. Особенно

хорошо металлические рельефы сочетаются с деревом. Тонируя

металл, можно добиться гармоничного сочетания с цветом и факту-

рой дерева, например для украшения деревянной мебели и т.п.

Способом металлопластики можно изготовлять ковши, блюда,

рамки и многое другое.

Металлопластика в настоящее время стоит на первом месте как

по качеству воспроизведения замысла художника, так и по безопас-

ности условий труда, особенно граверов, так как не требует примене-

ния травильных препаратов.

6. ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ

ПЕРСТНЯ

Как известно, при штамповке благородных металлов получаются

наиболее четкие, чем при литье, отпечатки узоров, выгравированных

на стальной матрице, и весьма незначительная потеря материала.

Использование прессового оборудования позволяет намного ус-

корить процесс изготовления желаемого (опытного) образца, так как

штамп изготовить куда проще и быстрее, чем форму под заливку

металлом. Технология изготовления перстня методом штамповки

довольно проста.

25

Рис. 19. Матрица с изображением

бляшки 1 и шинки 2 перстня, грави-

рованных внутрь

Рис. 20. Гибочное приспособление

Для начала из проката благородного металла или прутка выруба-

ют заготовки двух основных частей перстня - бляшки и шинки.

Заготовка, предназначенная для получения шинки перстня, по дли-

не должна соответствовать ее развернутому профилю на матрице

штампа с выгравированным внутрь (углубленным) узором (рис. 19).

Причем исполнение завитков и розеток орнамента должно быть

в обратном изображении. Бляшку перстня гравируют тут же, на мат-

рице, если позволяет место.

После штамповки и последующей опиловки облоя металла (на-

плывов) заготовку шинки перстня сгибают в кольцо. Для этого при-

меняют различные инструменты, в том числе и несложное в изготов-

лении специальное гибочное приспособление (рис. 20).

Полученную таким образом шинку спаивают с бляшкой перстня

в местах стыков. Места пайки тщательно опиливают надфилем, кра-

цуют и полируют.

ОБРОННОЕ

ГРАВИРОВАНИЕ

Обронное гравирование - это способ, при котором резцом создает-

ся рельеф или даже объемная скульптура из металла. Обронное грави-

рование может быть выпуклым (позитивным), когда рельеф выше

фона (фон углублен, снят) и углубленным (негативным), когда рельеф

режут внутрь.

Обронным гравированием изготовляют различного рода штампы,

пресс-формы и пуансоны. Такая работа, естественно, требует снятия с

заготовки большой массы металла. Поэтому кроме штихелей при

обронной работе применяют специальные зубила, так как рубить

металл значительно легче и быстрее, чем срезать его штихелем.

Зубила представляют собой стальные стержни толщиной от 6 до 10 мм

и длиной от 120 до 150 мм. Рабочий конец их отковывают и опиливают

по форме того или иного штихеля. В соответствии с этим различают

шпицзубило, флахзубило, бользубило.

Большое значение в процессе работы имеет применение пуансо-

нов с различной конфигурацией рабочей части, что является харак-

терной особенностью обронного гравирования.

Для подчистки поверхности металла в труднодоступных местах

широко применяют изогнутые надфили - рифлевки.

1. ГРАВИРОВАНИЕ

ТЕКСТОВ

При гравировании выпуклого текста лишний металл срезают

штихелем или зубилом на глубину не менее 0,3 мм. Готовая буква

(цифра) должна выступать над торцом пуансона на 0,3 0,5 мм и

более. При нормальном режиме ручной набивки пуансонами или

клеймами различного рода обозначений в поверхность обрабатывае-

мого металла внедряются только лишь верхушки выпуклых граней

букв и оставляют отпечатки глубиной 0,15-*-0,2 мм. Поэтому при

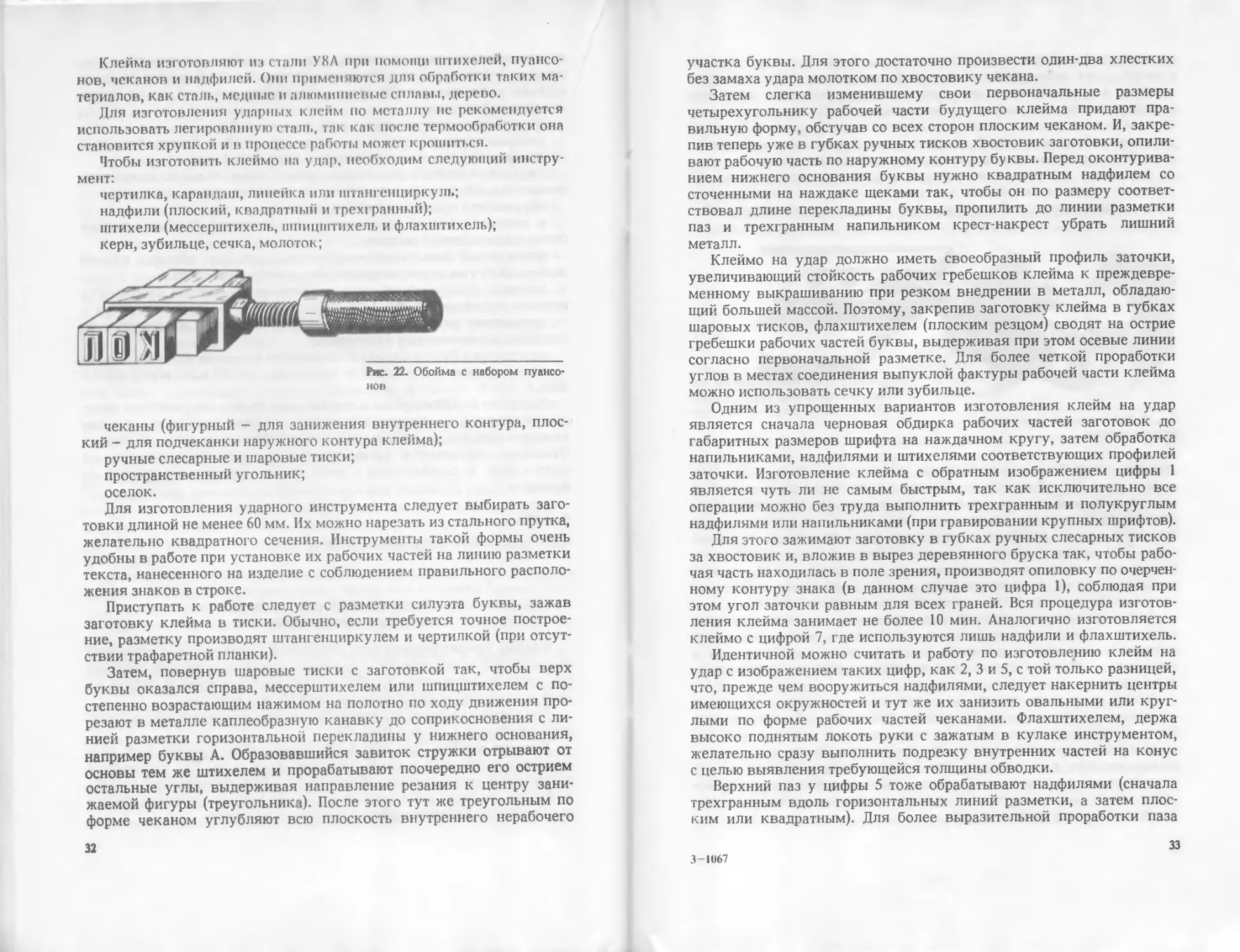

изготовлении пуансона или клейма (рис. 21) площадки углублений

внутри букв можно не полировать до блеска, а лишь загрунтовать их

матиком.

Прежде чем выбирать резцом металл, надо разметить и набросать

карандашом необходимую надпись на заранее загрунтованной по-

верхности.

Качество надписи при гравировании зависит от правильных про-

порций букв, их расстановки в словах и правильного выбора про-

межутков между отдельными словами*.

* См.: Спиров Н.А. Проектирование и производство типографских шрифтов. M., 1959.

27

Несколько слов о пропорции букв. Можно заметить, что каждая

из букв имеет свою ширину и ширина эта не есть нечто произволь-

ное, она соответствует конструкции буквы. Было бы неправильно

втискивать все буквы в одни и те же габариты. Но нет необходимости

и чрезмерно разнообразить эту ширину. Практически все разнообра-

зие букв по ширине сводится к средним, или основным (Н, П, И и др.).

По ним судят о пропорциях данного шрифта, на них ориентируются

при построении шрифта методом вписывания в прямоугольник. Если

же проанализировать строение шрифта по высоте, то в нем обнару-

жатся различные конструктивные членения, отмечаемые мысленно

проводимыми горизонтальными линиями. Это средняя линия, опре-

деляющая пропорции букв Н, В, Е, К, Ж, X, 3, Э; она обычно делит

букву по высоте пополам, но иногда поднимается выше и при проек-

тировании шрифта почти никогда не опускается ниже середины, за

исключением буквы А. Следует отметить, что основной принцип

гармоничности каждого шрифта - верное сочетание в нем закономер-

ностей с частным своеобразием. Излишнее подчеркивание индиви-

дуальных особенностей каждой буквы лишает шрифт цельности. С

другой стороны, чрезмерная унификация букв сушит шрифт, делает

его невыразительным, а в больших и длинных текстах даже мешает

чтению.

При рисовании букв следует не только соблюдать все пропорции,

но и строго придерживаться порядка и направления проведения штри-

хов карандашом.

Чтобы буква или цифра производила впечатление устойчивости,

ее основание должно казаться более тяжелым, чем верхняя часть.

В буквах, имеющих горизонтальную разделяющую линию, следует

проводить ее чуть выше середины (на х/4 толщины основного эле-

мента), благодаря чему верхняя часть буквы получается визуально

меньше нижней. Этому способствует наглядная иллюстрация букв

Б, В, Е, Ж, 3, Н, X и Ь, а также цифр 3, 5, 6 и 8. Исключение из этого

правила составляют буквы А, К, Р, Ч, У и цифры 4 и 9, в которых

23

горизонтальные линии проходят ниже середины (на */4 толщины ос-

новного элемента). Кроме того, в крупных заголовках закругленные

буквы 3, О, С, Ф, Э и Ю рекомендуется выпускать вверх и вниз за

направляющие линии разметки шрифта на */10 толщины основного

элемента, так как иначе они всегда будут казаться меньше других

букв в слове. А в букве Т верхушку по осевой линии необходимо

не доводить до верхней линии разметки шрифта на 1/10 толщины

обводки.

При сочетании отдельных букв в слове должна образовываться

графическая закономерность, или ритм. Общее впечатление равно-

мерности - необходимое условие для получения приятного эффекта.

Без равномерного распределения пробелов буквы в слове кажутся

не связанными друг с другом в единое целое, а от этого, несомнен-

но, страдает четкость и выразительность надписи. Однако если,

используя копировальные планки, применяемые при работе на гравер-

ном станке, набирать шрифт из букв, имеющих равные промежутки

между их крайними точками, то для глаза создается общее впечатле-

ние неравномерности. Такой механический способ можно было бы

применить лишь в том случае, если бы все буквы были фигурами

одинаковой формы.

По форме просветов буквы алфавита можно разделить на пять

групп:

1) восемь букв с вертикальными элементами - И, М, Н, П, Ц, Ш,

Щ,Ы;

2) две буквы закругленной формы - О, Ф;

3) семь букв с прямыми элементами с одной стороны и закруг-

ленными с другой - А, Б, В, Д, Л, Ю, Я;

4) десять букв, открытых с одной стороны, - Г, Е, 3, К, Р, С, У, Ч, Ь,

Э;

5) четыре буквы, открытые с обеих сторон, - Ж, Т, X, Ъ.

Если слово состоит из букв только 1-й группы (ШИНЫ), то равные

расстояния между буквами дают вполне удовлетворительный резуль-

тат. Однако такая механическая расстановка букв из разных групп

приводит к неожиданным результатам. Например, в слове ТАБАК

расстояние между буквами Т и А кажется совсем велико по сравне-

нию с расстоянием между буквами Б, А и К. Дело в том, что наш глаз

оценивает пробел по всей его площади, а не по точному линейному

расстоянию между буквами, и именно площадь пробела надо иметь в

виду, добиваясь равномерной расстановки букв.

Суть правильного составления слова заключается прежде всего

в его насыщенности, т.е. в правильном выборе межбуквенных рас-

стояний на протяжении всего слова, поэтому некоторые знаки прихо-

дится раздвигать пошире, а другие, наоборот, сдвигать вплотную,

иногда даже вводя одну букву в пространство другой, чтобы макси-

мально сократить пробел.

В сочетаниях букв ТФ, УА, УД, ЛУ, РА, РЛ, ТА, ТЗ, ГЭ, а также

цифр 67, 76, 72, 78, 87 допускается уменьшать расстояние между бук-

29

вами на 1/3, тем самым скрадывая кажущееся увеличение промежут-

ков между ними. В сочетаниях с буквами Г, Т, Р и цифрой 7 расстояние

между буквами нужно уменьшать на 1/2. В сочетаниях ГА, ГЛ, ГД,

РД, ТД, ВТ, 74, 24 расстояние между знаками отсутствует. При исполь-

зовании граверных станков для составления слов рекомендуется

иметь копировальные планки с наборами подобных сочетаний.

Рассмотрим написание слова с некоторыми наиболее трудными

сочетаниями букв. Возьмем для примера слово ТАБАК. Сразу же сле-

дует обратить внимание на построение первого слога ТА, остальная

часть нас не интересует, так как расстояние между буквами А, Б,

А и К должно быть одинаковым.

В сочетании ТА межбуквенного расстояния делать не следует.

Однако с другой стороны буква А граничит с буквой Б, где межбук-

венное расстояние от А до Б строго оговорено, поэтому, чтобы резко

не нарушить композицию и связать в один пучок все три буквы (Т, А

и Б), следует оставить промежуток между буквами Т и А. Иными

словами, расстояние от края буквы Т по верхнему основанию до

верхушки буквы А должно соответствовать расстоянию между бук-

вами А и Б по их нижнему основанию.

Следует упомянуть о сочетаниях ТА, ГА и при выборе расстоя-

ния между отдельными словами. Например, в словах ФЛАГ АЛЫЙ

слово АЛЫЙ необходимо придвинуть к слову ФЛАГ, что позволит

уменьшить кажущийся слишком большой разрыв между словами.

Написание шрифта может быть прямым и наклонным. Наклон

букв относительно горизонтали составляет 75°, что не затрудняет

чтения надписи в целом.

Составными элементами прямого шрифта являются прямые линии

и части круга, наклонного - прямые линии и части овала. Толщина

обводки всех элементов букв одинаковая. Для хорошего изображе-

ния букв и цифр такого шрифта необходимо выполнять следующие

требования:

гравировать, строго следуя указанному направлению и порядку

проведения штрихов, составляющих отдельные элементы букв;

в процессе разметки обязательно наносить осевые линии шрифта;

строго выдерживать перпендикулярность букв к оси основания,

если они написаны прямо;

строго соблюдать конструкцию каждой буквы и выдерживать

соотношение между шириной и высотой;

выдерживать равномерное расстояние между буквами, т.е. такое

расстояние, чтобы визуально оно казалось одинаковым.

Чтобы достичь совершенства при написании букв в словах, можно

рекомендовать такой метод, как расстановка букв попытками. Для

этого вначале рисуют легкими линиями эскиз внешних контуров

букв. Первая попытка редко может увенчаться успехом. Исправле-

ния следует делать непосредственно на первом эскизе более жирными

линиями, т.е. при исправлении ошибок первой пробы их не следует

стирать, так как эти ошибки будут служить некоторой профилактикой

30

против их повторения при последующих попытках, улучшающих рас-

становку. После того как должная расстановка букв и всей надписи

в целом достигнута, необходимо исследовать внешний вид ее на не-

котором расстоянии.

Наиболее часто встречаются следующие ошибки:

неверно воспроизводятся буквы и цифры Д, Ф, 2, 4 и подобные им;

плохо исполняются закругления в буквах О, У и др.;

плохо выполняется соединение кривых и касательных, вследствие

чего не создается достаточно плавного перехода при соединении;

нарушаются правила устойчивости букв;

в надписях только прописными (заглавными) буквами первая

буква выделяется по высоте;

в надписях, выполняемых строчными буквами, обводка первой

заглавной буквы делается толще обводки строчных букв;

толщина обводки букв делается больше V8 высоты шрифта (х/8

есть максимальный предел);

расстояния между буквами в словах, оставаясь равномерными,

слишком увеличены или уменьшены;

расстановка букв в словах выполняется неравномерно;

не выдерживается в точности наклон букв в 75° в текстах с накло-

ном.

Характер шрифта и размер знаков зависят от того, где будет нахо-

диться надпись: на указателе (вывеске), лицевой панели прибора или

на сувенире, т.е. с какого расстояния предполагается ее чтение.

Основное требование к таким текстам - удобство и легкость их

считывания. В соответствии с этим высоту знаков определяют по

формуле

Н = 1/200,

где L — расстояние от глаза до надписи; L = 200 H.

2. ИЗГОТОВЛЕНИЕ УДАРНЫХ

КЛЕЙМ И ПУАНСОНОВ

Клейма предназначены для нанесения маркировки в основном

на нерабочие части деталей, а пуансоны - для маркировки лицевых

(рабочих) поверхностей. Клейма используют при ручной работе на

удар, а пуансоны - для получения оттиска под прессом.

Для одновременного отпечатка большого количества знаков пуан-

соны заключают в обойму (рис. 22).

Ударные клейма. При любой слесарной работе присутствует обя-

зательное клеймение деталей штампов, форм и пр. При постоянной

интенсивной эксплуатации рабочие части клейм снашиваются доволь-

но быстро, поэтому изготовление клейм на удар (в основном цифро-

вых) наиболее распространено в граверной практике.

31

Клейма изготовляют из стали У8Л при помощи штихелей, пуансо-

нов, чеканов и надфилей. Они применяются для обработки таких ма-

териалов, как сталь, медные и алюминиевые сплавы, дерево.

Для изготовления ударных клейм по металлу не рекомендуется

использовать легированную сталь, так как после термообработки она

становится хрупкой и в процессе работы может крошиться.

Чтобы изготовить клеймо па удар, необходим следующий инстру-

мент:

чертилка, карандаш, линейка или штангенциркуль;

надфили (плоский, квадратный и трехгранный);

штихели (мессерштихель, шпицштихель и флахштихель);

керн, зубильце, сечка, молоток;

Рис. 22. Обойма с набором пуансо-

нов

чеканы (фигурный ~ для занижения внутреннего контура, плос-

кий - для подчеканки наружного контура клейма);

ручные слесарные и шаровые тиски;

пространственный угольник;

оселок.

Для изготовления ударного инструмента следует выбирать заго-

товки длиной не менее 60 мм. Их можно нарезать из стального прутка,

желательно квадратного сечения. Инструменты такой формы очень

удобны в работе при установке их рабочих частей на линию разметки

текста, нанесенного на изделие с соблюдением правильного располо-

жения знаков в строке.

Приступать к работе следует с разметки силуэта буквы, зажав

заготовку клейма в тиски. Обычно, если требуется точное построе-

ние, разметку производят штангенциркулем и чертилкой (при отсут-

ствии трафаретной планки).

Затем, повернув шаровые тиски с заготовкой так, чтобы верх

буквы оказался справа, мессерштихелем или шпицштихелем с по-

степенно возрастающим нажимом на полотно по ходу движения про-

резают в металле каплеобразную канавку до соприкосновения с ли-

нией разметки горизонтальной перекладины у нижнего основания,

например буквы А. Образовавшийся завиток стружки отрывают от

основы тем же штихелем и прорабатывают поочередно его острием

остальные углы, выдерживая направление резания к центру зани-

жаемой фигуры (треугольника). После этого тут же треугольным по

форме чеканом углубляют всю плоскость внутреннего нерабочего

32

участка буквы. Для этого достаточно произвести один-два хлестких

без замаха удара молотком по хвостовику чекана.

Затем слегка изменившему свои первоначальные размеры

четырехугольнику рабочей части будущего клейма придают пра-

вильную форму, обстучав со всех сторон плоским чеканом. И, закре-

пив теперь уже в губках ручных тисков хвостовик заготовки, опили-

вают рабочую часть по наружному контуру буквы. Перед оконтурива-

нием нижнего основания буквы нужно квадратным надфилем со

сточенными на наждаке щеками так, чтобы он по размеру соответ-

ствовал длине перекладины буквы, пропилить до линии разметки

паз и трехгранным напильником крест-накрест убрать лишний

металл.

Клеймо на удар должно иметь своеобразный профиль заточки,

увеличивающий стойкость рабочих гребешков клейма к преждевре-

менному выкрашиванию при резком внедрении в металл, обладаю-

щий большей массой. Поэтому, закрепив заготовку клейма в губках

шаровых тисков, флахштихелем (плоским резцом) сводят на острие

гребешки рабочих частей буквы, выдерживая при этом осевые линии

согласно первоначальной разметке. Для более четкой проработки

углов в местах соединения выпуклой фактуры рабочей части клейма

можно использовать сечку или зубильце.

Одним из упрощенных вариантов изготовления клейм на удар

является сначала черновая обдирка рабочих частей заготовок до

габаритных размеров шрифта на наждачном кругу, затем обработка

напильниками, надфилями и штихелями соответствующих профилей

заточки. Изготовление клейма с обратным изображением цифры 1

является чуть ли не самым быстрым, так как исключительно все

операции можно без труда выполнить трехгранным и полукруглым

надфилями или напильниками (при гравировании крупных шрифтов).

Для этого зажимают заготовку в губках ручных слесарных тисков

за хвостовик и, вложив в вырез деревянного бруска так, чтобы рабо-

чая часть находилась в поле зрения, производят опиловку по очерчен-

ному контуру знака (в данном случае это цифра 1), соблюдая при

этом угол заточки равным для всех граней. Вся процедура изготов-

ления клейма занимает не более 10 мин. Аналогично изготовляется

клеймо с цифрой 7, где используются лишь надфили и флахштихель.

Идентичной можно считать и работу по изготовлению клейм на

удар с изображением таких цифр, как 2, 3 и 5, с той только разницей,

что, прежде чем вооружиться надфилями, следует накернить центры

имеющихся окружностей и тут же их занизить овальными или круг-

лыми по форме рабочих частей чеканами. Флахштихелем, держа

высоко поднятым локоть руки с зажатым в кулаке инструментом,

желательно сразу выполнить подрезку внутренних частей на конус

с целью выявления требующейся толщины обводки.

Верхний паз у цифры 5 тоже обрабатывают надфилями (сначала

трехгранным вдоль горизонтальных линий разметки, а затем плос-

ким или квадратным). Для более выразительной проработки паза

33

3—1067

применяют флахштихель с узким лезвием. В связи с этим уместно

отметить, что выравнивание торцевой перемычки паза штихелем

удобнее всего выполнять изнутри, используя рычажное движение

с направлением лобовой грани лезвия вверх, обеспечивающее сво-

бодный выход лезвию к линии разметки на торце заготовки. Пропилы

окружностей как у цифры 5, так и у цифры 3 вскрывают зубильцем,

сечкой или трехгранным надфилем, а у цифры 2 - круглым.

Пуансоны. Пуансон, как и ударное клеймо, предназначен для

набивки текста на какой-либо материал, но имеет не остроугольную

форму выступающих рабочих частей, а плоскую с отшлифованной и

Рис. 23. Использование деревянного

бруска с вырезом

доведенной до блеска поверхностью гребешков силуэта знака. При

этом у пуансона обязательно должно выделяться поле с идеально

ровной и гладкой поверхностью, на котором как бы крепится буква.

Необходимой чистоты поверхности поля внутри и вокруг буквы

пуансона можно добиться растиранием разведенной на керосине

пасты ГОИ палочкой из твердой породы дерева. Клейма такого поля,

как правило, не имеют и изготовлять их значительно легче, так как

опиловку наружных контуров букв и цифр в основном производят

напильниками, надфилями, а затем подравнивают штихелями.

Чтобы выполнять верховые рельефные работы, или, как чаще

называют, обронное гравирование, необходимо иметь несколько

штихелей и чеканов с рабочими поверхностями, выполненными в

виде овала, эллипса, треугольника, как правильного, так и неправиль-

ного, квадрата, прямоугольника и т.д.

Чтобы изготовить чекан, на торце его заготовки необходимо

чертилкой или карандашом нарисовать букву так, как она читалась

бы на бумаге, наметить для себя часть, которая будет нужна при

занижении внутреннего контура буквы, которая будет гравировать-

ся на пуансоне, а также часть, где будет срезаться лишний металл

наждаком или напильником. Опиловку получившейся фигуры произ-

водят вдоль заготовки со всех сторон с незначительным уклоном,

почти перпендикулярно ее торцу.

34

Для удобства выравнивания скосов напильниками и надфилями

затыловочную часть заготовки чекана закрепляют в губках ручных

слесарных тисков, а рабочую часть прислоняют к вырезу в деревян-

ном бруске, прикрепленном шурупами или гвоздями к столешнице

рабочего стола (рис. 23).

Рабочая часть чекана, как и любого другого ударного инструмента,

должна быть обязательно закалена и иметь высокую твердость для

предупреждения деформации острых углов фигуры во время работы

на удар.

Чтобы выполнить работу с наименьшими затратами времени, необ-

ходимый инструмент должен быть подготовлен заранее. Подготовив

Рис. 24. Вид рабочей части чеканов,

служащих для занижения внутрен-

него контура букв А (о) и В (б)

инструмент, зажимают в переносные тиски заготовку пуансона квер-

ху его рабочей торцевой стороной. Тиски с деталью следует устано-

вить на подушке так, чтобы обрабатываемая поверхность находилась

на уровне глаза. Близость гравируемого изображения в этом случае

позволяет сконцентрировать внимание непосредственно на месте гра-

вирования. Затем чертилкой рисуют на торце заготовки букву,

соблюдая при этом основные размеры ее внутреннего контура, пред-

назначенного под занижение чеканом. А чтобы рисунок отчетливо

был виден, металлическую поверхность перед разметкой можно

слегка протереть тряпкой, смоченной в водном растворе медного

купороса.

Для занижения внутреннего контура, к примеру у буквы А, ра-

бочий конец чекана должен иметь на своем торце фигуру, показан-

ную на рис. 24, а, а для занижения внутреннего контура у буквы В -

фигуру, показанную на рис. 24, б.

Для достижения высокой точности разметки буквы на торце чека-

на и этой же буквы на торце пуансона, но уже в зеркальном (пере-

вернутом) изображении с точным повторением размеров как внут-

реннего, так и наружного контуров используют трафарет (рис. 25),

который изготовляют так. На полоске тонкого органического стекла

правильно вычерчивают нужную букву (желательно весь алфавит)

и, просверлив технологическое отверстие, по линиям разметки

выпиливают лобзиком или на граверном станке сквозной контур

буквы. Полученный трафарет можно использовать как для разметки

35

3*

буквы на торце чекана, который предназначается для обработки

рабочей поверхности пуансона, так и непосредственно на самом пуан-

соне с той лишь разницей, что трафарет требуется прикладывать к

металлической поверхности обратной стороной.

Для облегчения и ускорения процесса занижения металла по

всему внутреннему контуру нарисованной буквы, перед тем как

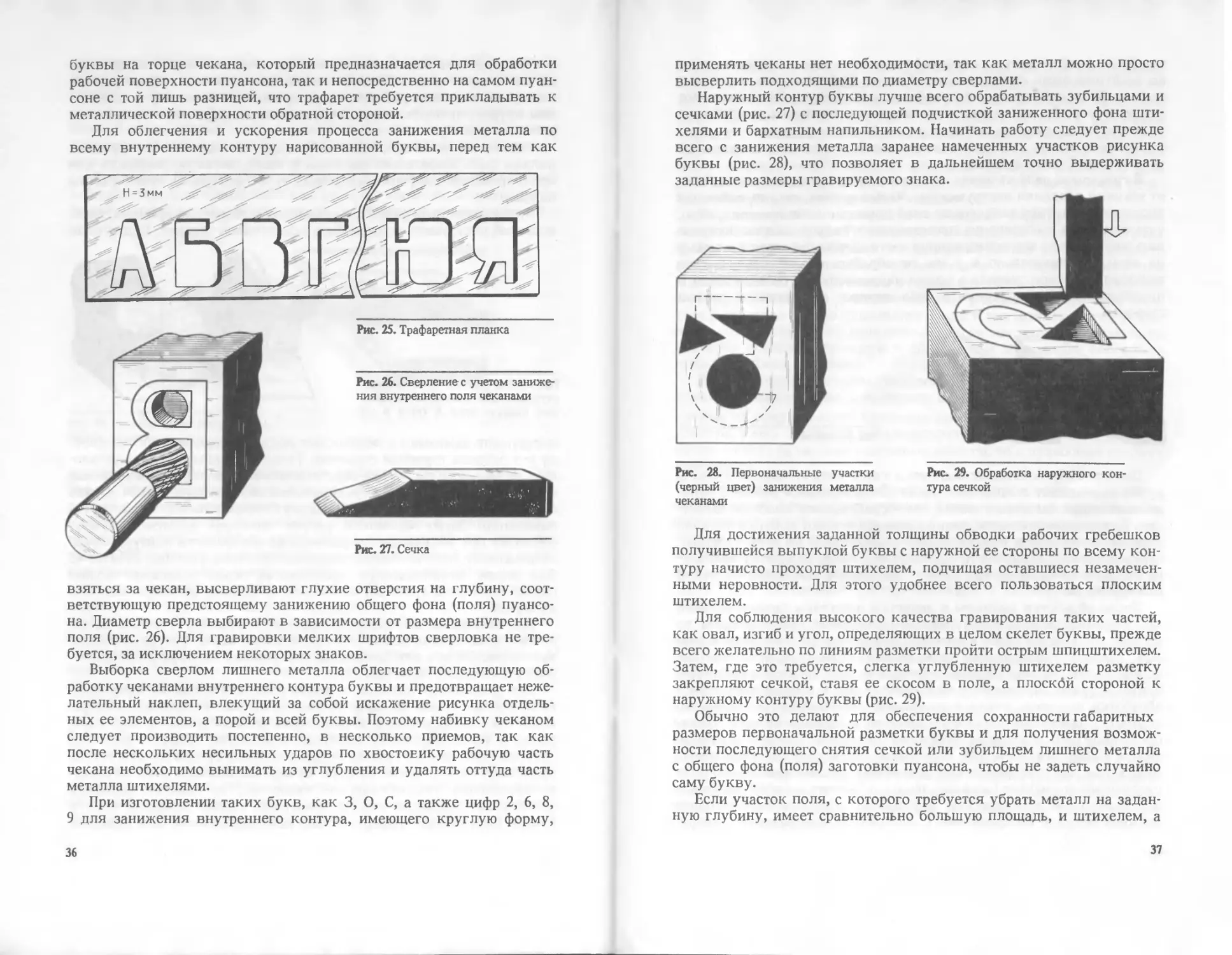

Рис. 25. Трафаретная планка

Рис. 26. Сверление с учетом заниже-

ния внутреннего поля чеканами

Рис. 27. Сечка

взяться за чекан, высверливают глухие отверстия на глубину, соот-

ветствующую предстоящему занижению общего фона (поля) пуансо-

на. Диаметр сверла выбирают в зависимости от размера внутреннего

поля (рис. 26). Для гравировки мелких шрифтов сверловка не тре-

буется, за исключением некоторых знаков.

Выборка сверлом лишнего металла облегчает последующую об-

работку чеканами внутреннего контура буквы и предотвращает неже-

лательный наклеп, влекущий за собой искажение рисунка отдель-

ных ее элементов, а порой и всей буквы. Поэтому набивку чеканом

следует производить постепенно, в несколько приемов, так как

после нескольких несильных ударов по хвостовику рабочую часть

чекана необходимо вынимать из углубления и удалять оттуда часть

металла штихелями.

При изготовлении таких букв, как 3, О, С, а также цифр 2, 6, 8,

9 для занижения внутреннего контура, имеющего круглую форму,

36

применять чеканы нет необходимости, так как металл можно просто

высверлить подходящими по диаметру сверлами.

Наружный контур буквы лучше всего обрабатывать зубильцами и

сечками (рис. 27) с последующей подчисткой заниженного фона шти-

хелями и бархатным напильником. Начинать работу следует прежде

всего с занижения металла заранее намеченных участков рисунка

буквы (рис. 28), что позволяет в дальнейшем точно выдерживать

заданные размеры гравируемого знака.

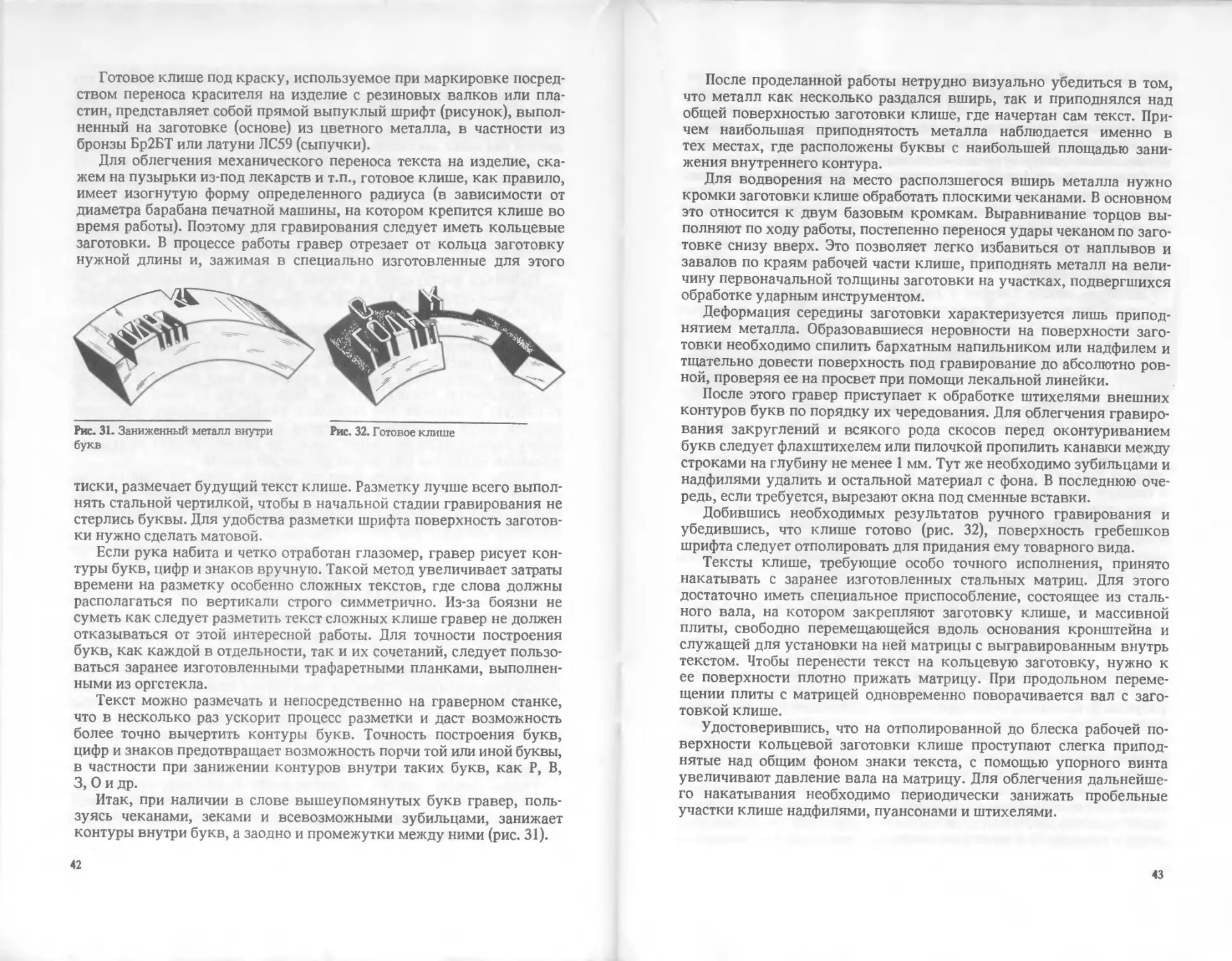

Рис. 28. Первоначальные участки

(черный цвет) занижения металла

чеканами

Рис. 29. Обработка наружного кон-

тура сечкой

Для достижения заданной толщины обводки рабочих гребешков

получившейся выпуклой буквы с наружной ее стороны по всему кон-

туру начисто проходят штихелем, подчищая оставшиеся незамечен-

ными неровности. Для этого удобнее всего пользоваться плоским

штихелем.

Для соблюдения высокого качества гравирования таких частей,

как овал, изгиб и угол, определяющих в целом скелет буквы, прежде

всего желательно по линиям разметки пройти острым шпицштихелем.

Затем, где это требуется, слегка углубленную штихелем разметку

закрепляют сечкой, ставя ее скосом в поле, а плоскдй стороной к

наружному контуру буквы (рис. 29).

Обычно это делают для обеспечения сохранности габаритных

размеров первоначальной разметки буквы и для получения возмож-

ности последующего снятия сечкой или зубильцем лишнего металла

с общего фона (поля) заготовки пуансона, чтобы не задеть случайно

саму букву.

Если участок поля, с которого требуется убрать металл на задан-

ную глубину, имеет сравнительно большую площадь, и штихелем, а

37

тем более надфилем этого сделать невозможно или достаточно труд-

но, то лучше всего использовать зубильце. Зубильце, как и чеканы,

должно быть небольшим, но удобным для работы. Применять его

нужно умело. Во избежание нежелательных наплывов и глубоких

подрезов, влекущих за собой в дальнейшем затруднения по обра-

ботке металла, не следует наносить сильных ударов молотком по

затыловочной части зубильца.

В граверном деле качество обработки металла во многом зависит

от техники владения инструментом. Чтобы срезать металл, соблюдая

постоянную глубину выборки по всей площади поля пуансона, надо,

чуть наклоняя и постепенно переставляя зубильце, слегка постуки-

вать молотком по его затыловочной части. Держа зубильце пальцами

на весу приблизительно в 1 мм от обрабатываемой поверхности,

выполняют проход сначала в одном направлении (к себе), а затем в

противоположном, повернув к себе тисочки с заготовкой другой

стороной.

Рис. 30. Матики

Для предупреждения попадания в глаза металлической крошки

рубку производят в защитных очках. Получившийся немного зани-

женный и как бы взрыхленный фон обрабатывают плоским штихе-

лем. Для устранения последствий предварительной выборки металла

зубильцем, не всегда получающейся равномерной по всей площади,

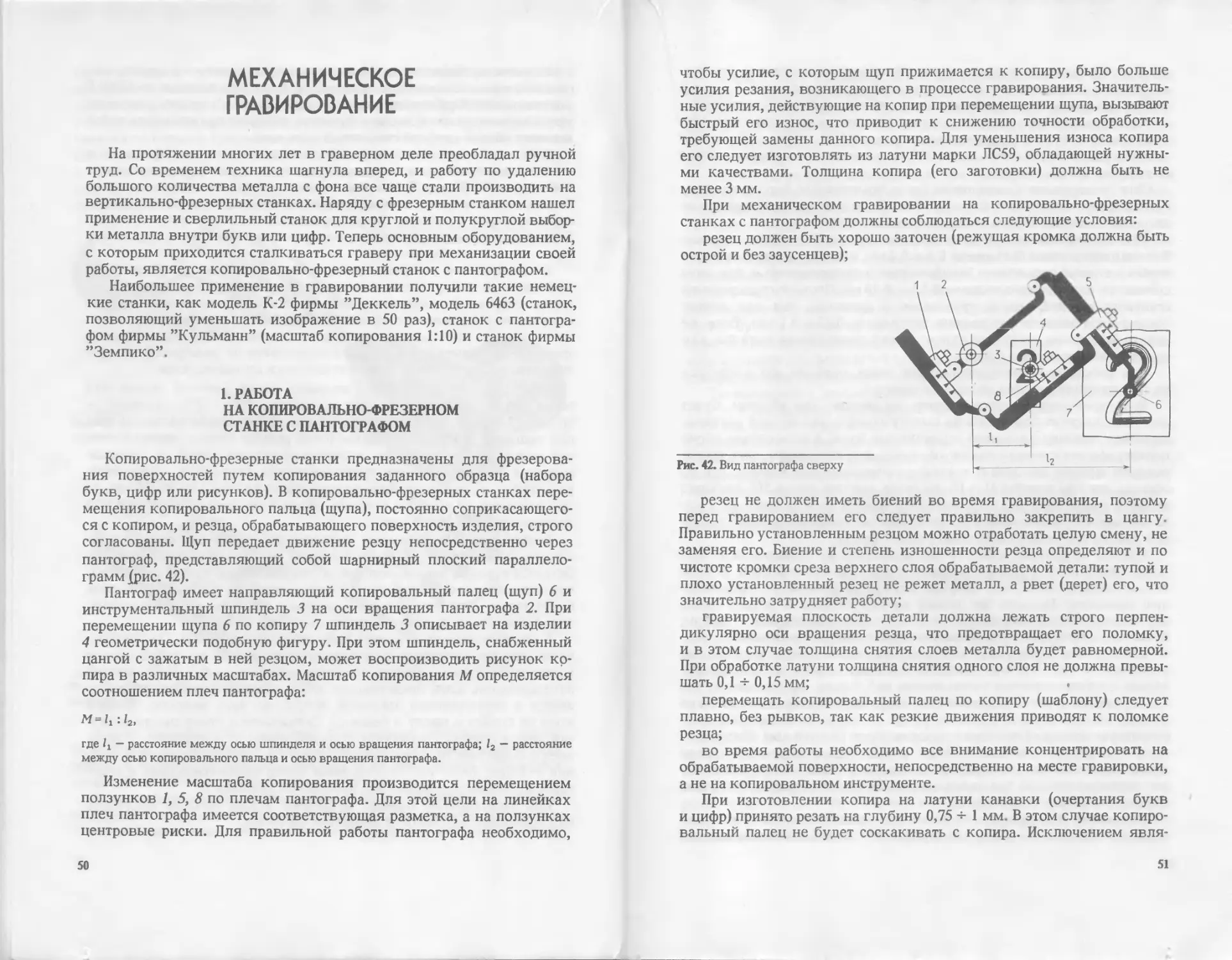

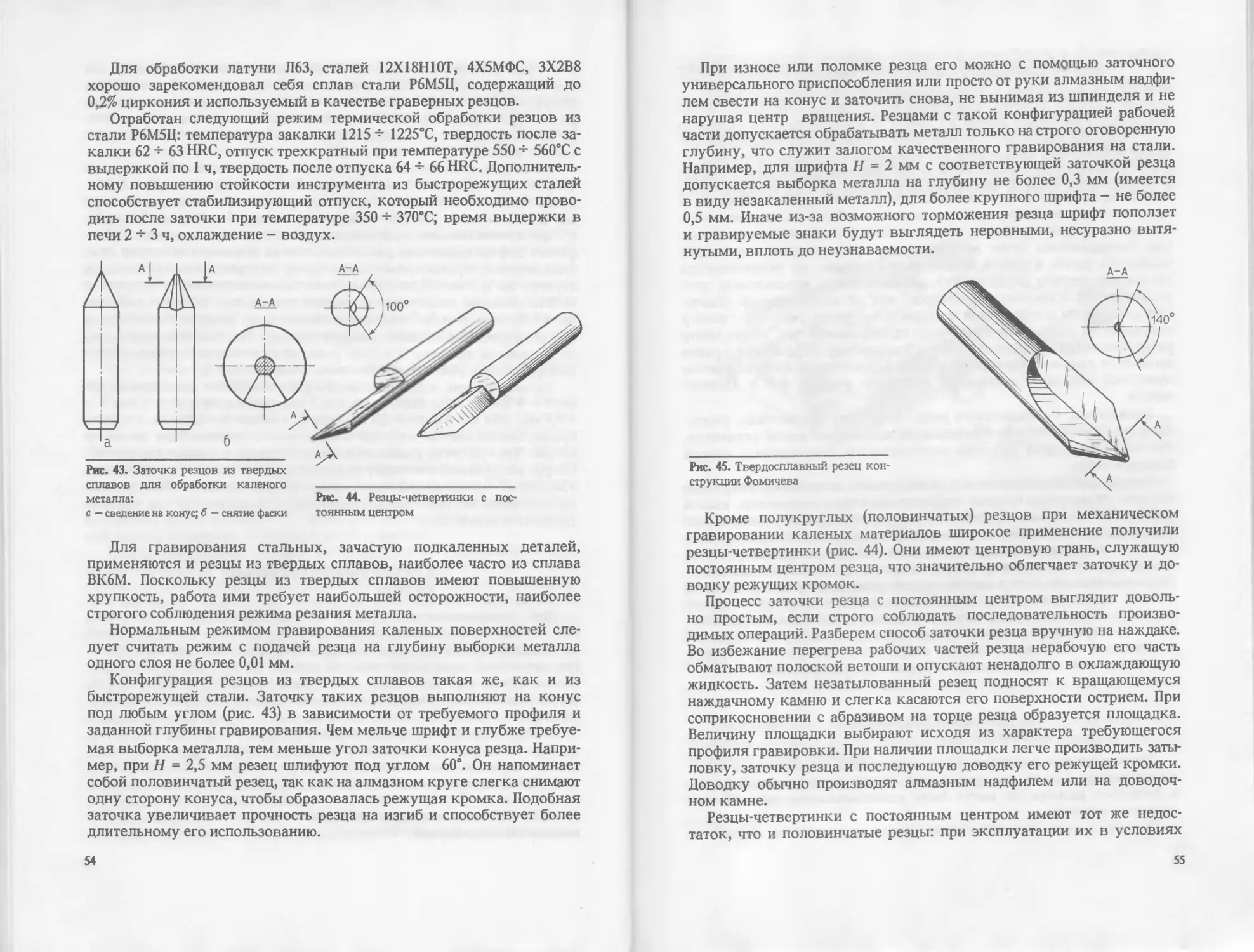

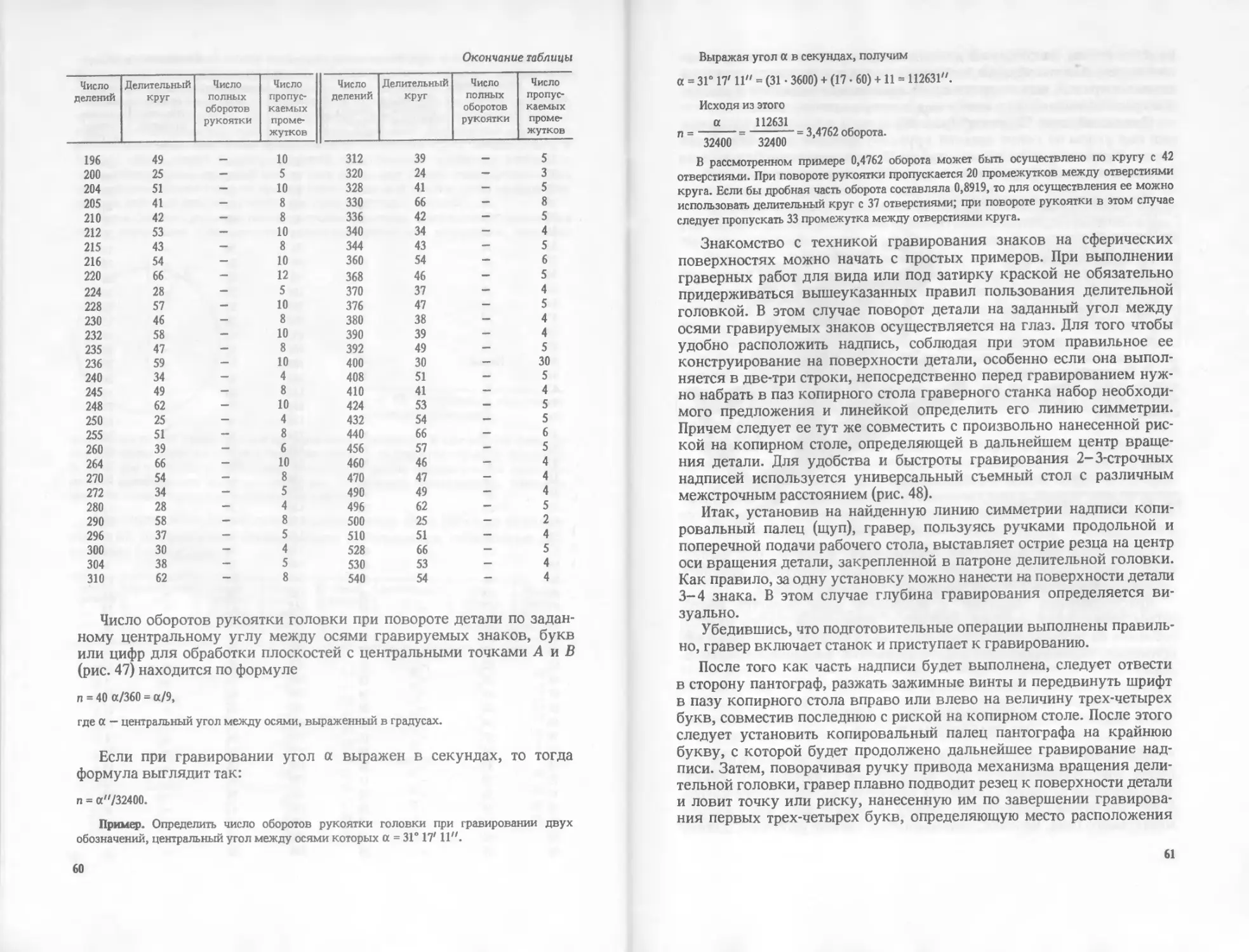

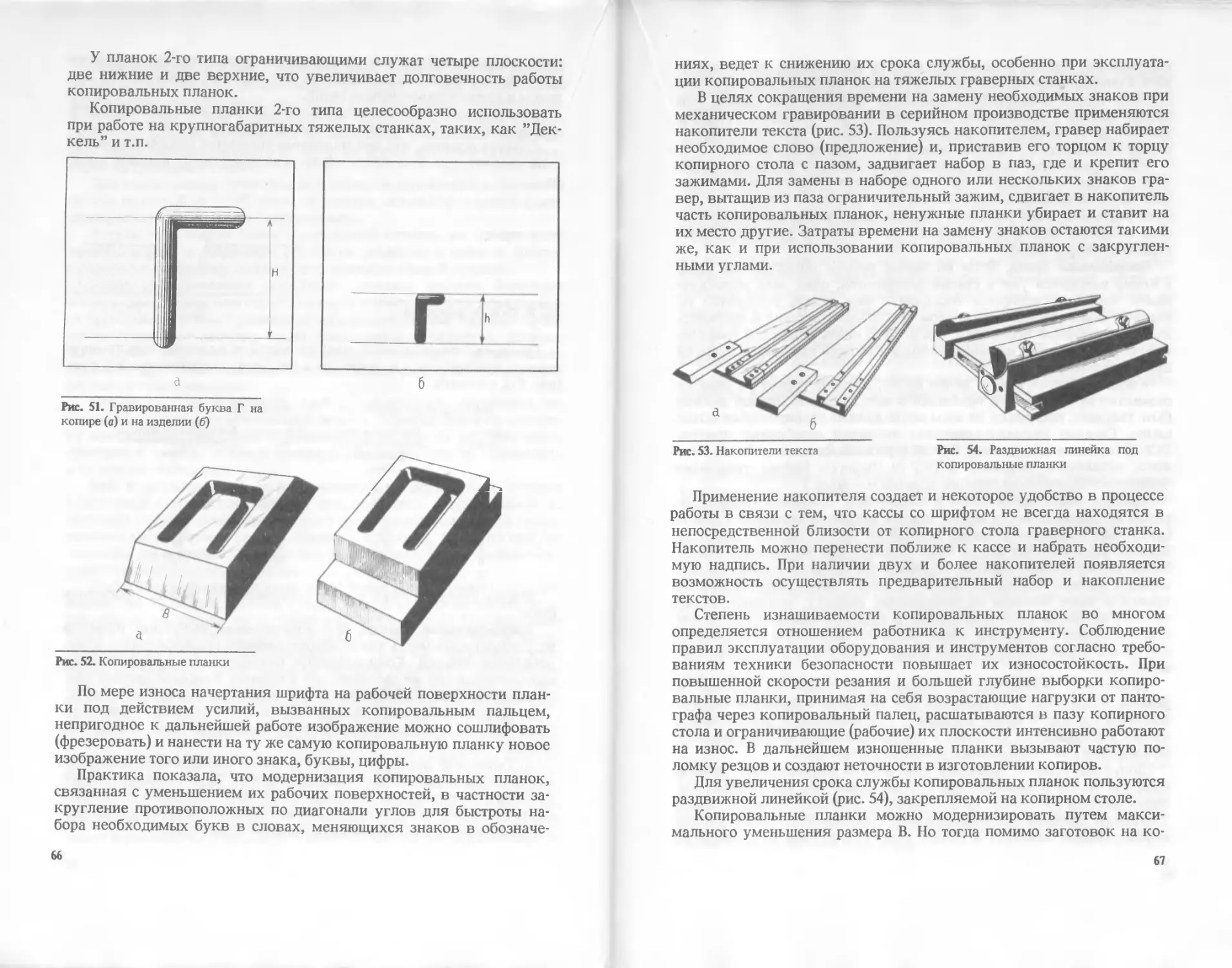

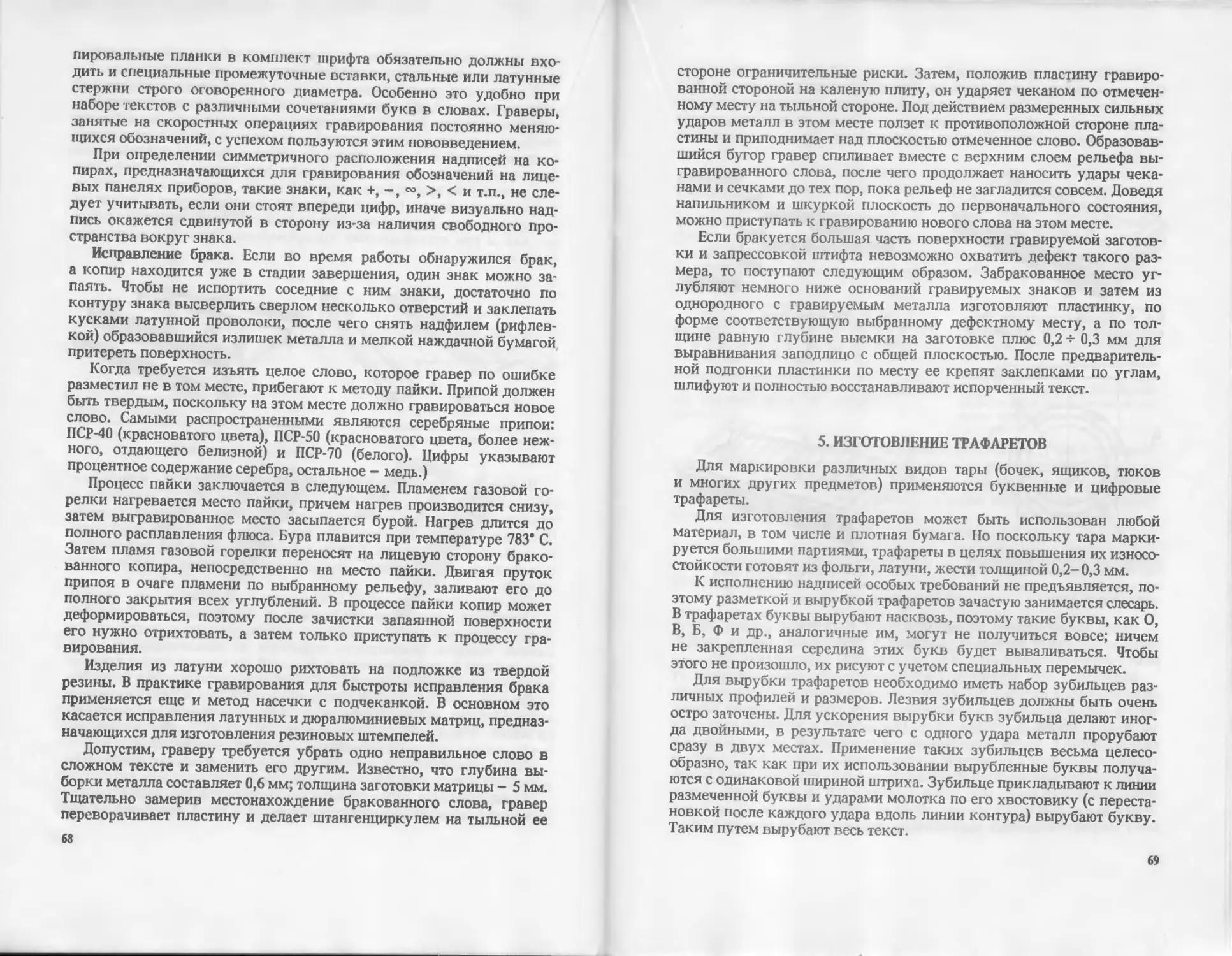

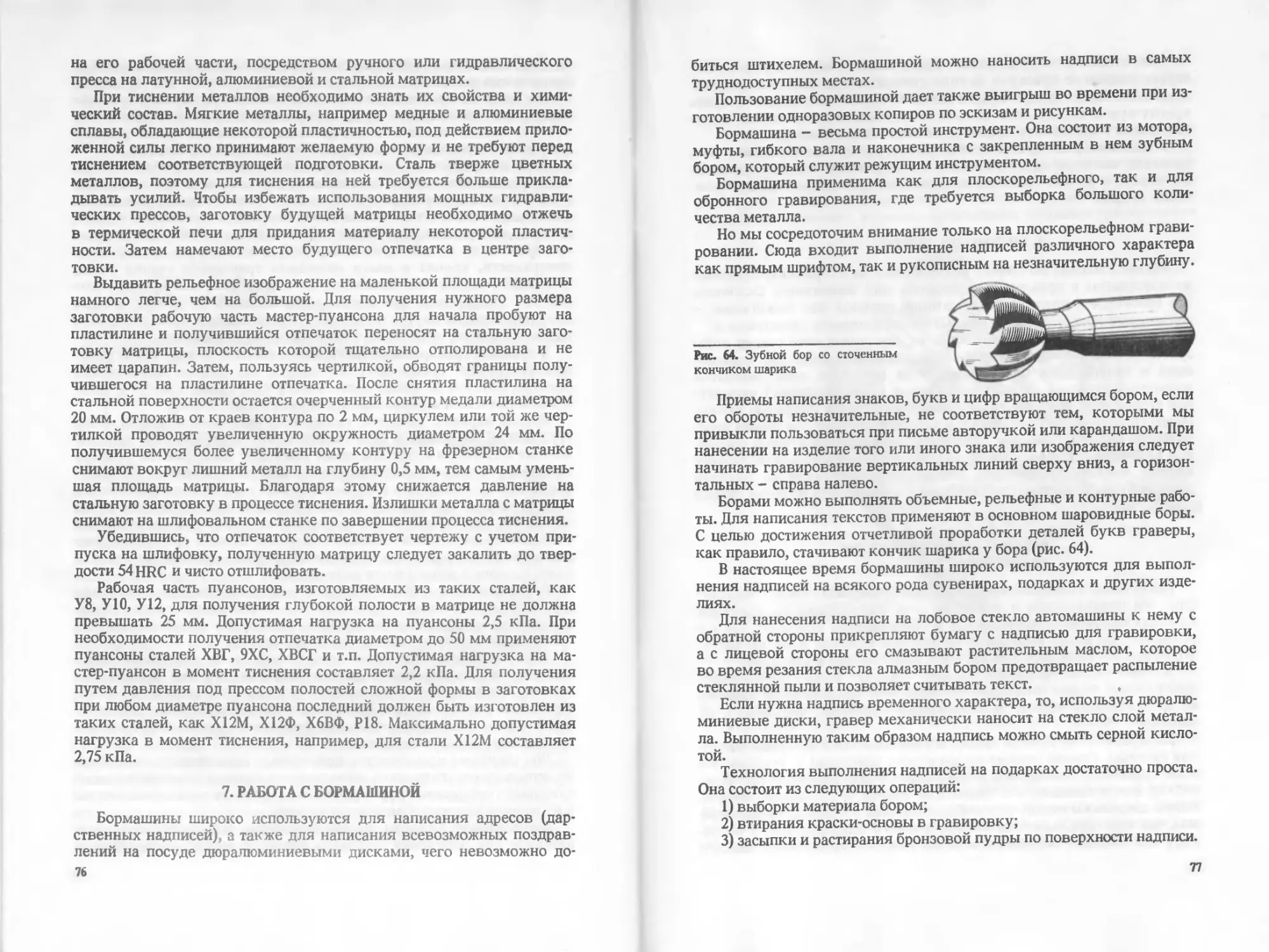

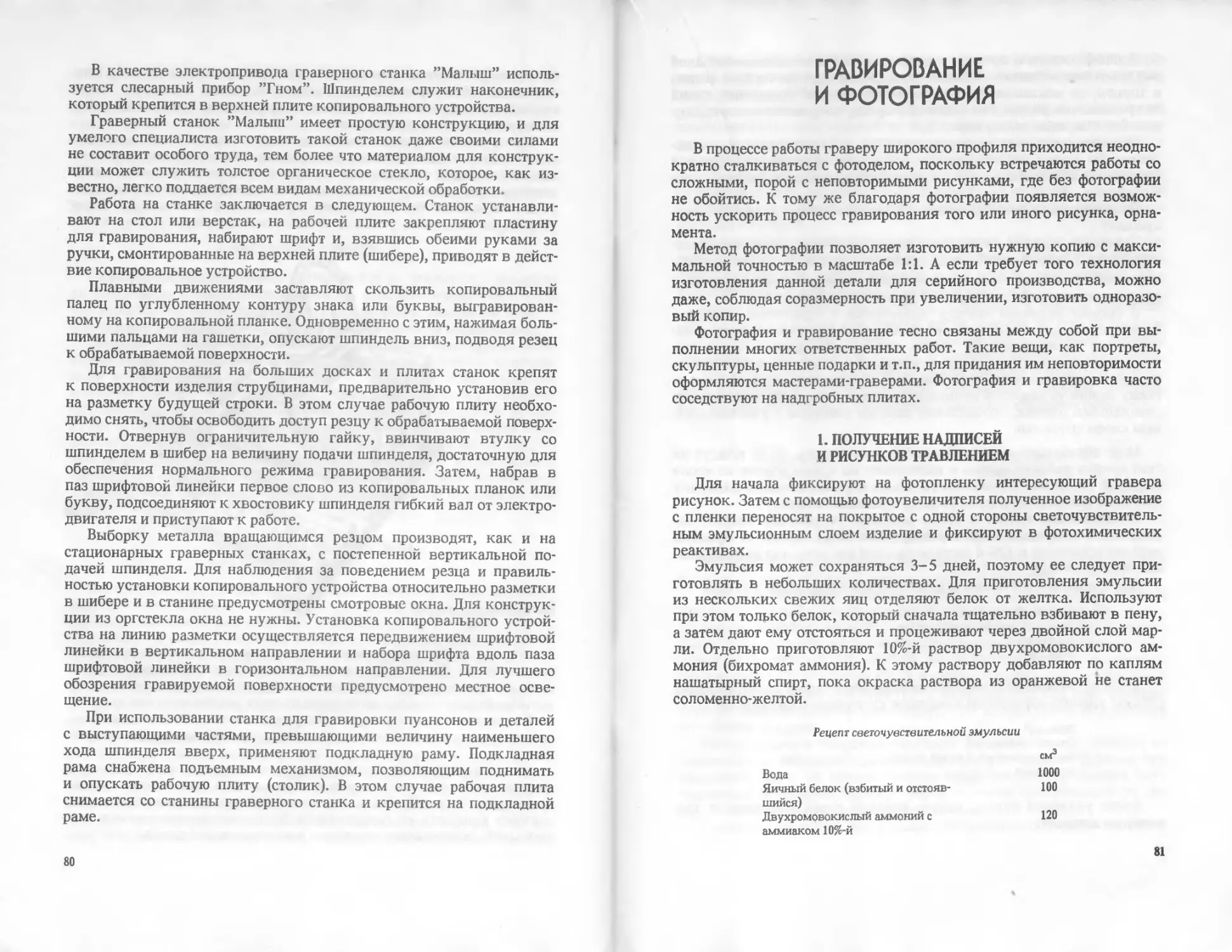

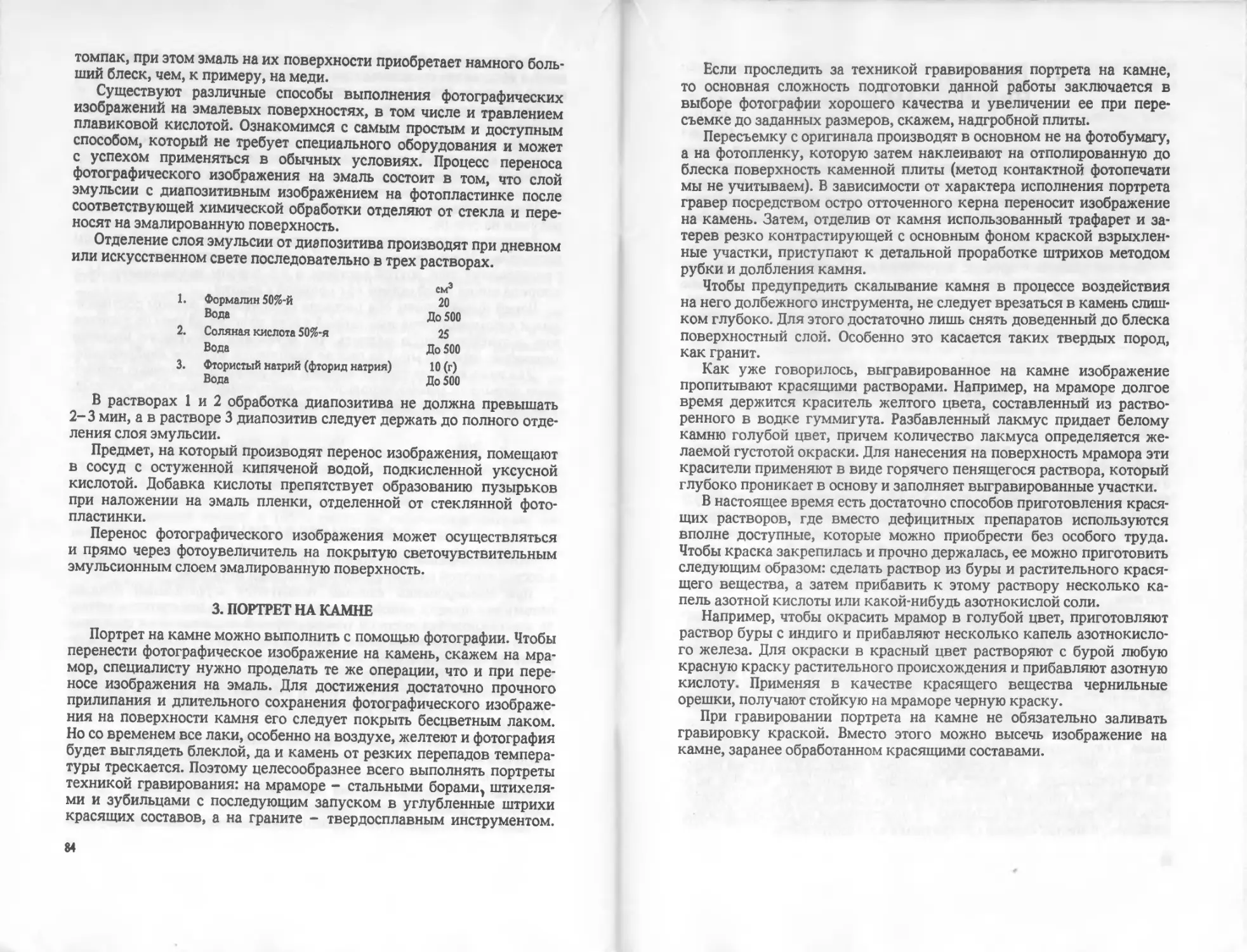

перед зачисткой штихелем производят частичную обработку занижен-