Автор: Головенков С.Н.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства машиностроение автоматика

Год: 1980

chipmaker.ru

С.Н.ГОАОВЕНКОВ

С. В. СИРОТКИН

АВТО

ОСНОВЫ

АТИКИ

УПРАВЛЕНИЕМ

И АВТОМАТИЧЕСКОГО

РЕГУЛИРОВАНИЯ

СТАНКОВ

С ПРОГРАММНЫМ

Chiimaker.ru

chipmaker.ru

С. Н. ГОЛОВЕНКОВ, С. В. СИРОТКИН

Chipmaker.ru

ОСНОВЫ АВТОМАТИКИ

И АВТОМАТИЧЕСКОГО

РЕГУЛИРОВАНИЯ СТАНКОВ

С ПРОГРАММНЫМ УПРАВЛЕНИЕМ

Допущено Министерством станкостроительной

и инструментальной промышленности в качестве

учебного пособия для машиностроительных техникумов

МОСКВА «МАШИНОСТРОЕНИЕ» 1980

chipmaker.ru

ББК 34.63-5

Г61

УДК 621.9.06-529.075)

Редактор канд. техн, наук В. И. Телешевский.

Рецензенты ннж. Ю. Ф. Булаев, канд техн, наук Ю. В. Н ай дин

Головенков С. Н., Сироткин С. В.

Г61 Основы автоматики и автоматического регулирова-

ния станков с программным управлением:Учебн. пособие

для машиностроительных техникумов. — М.: Машино-

строение, 1980. — 142 с., ил.

30 к.

„ 31304-149

С 038(01).80 149-80. 2703000000

ББК 34.63-5

6П4.6.08

© Издательство «Машиносторение», 4980 г.

Chipmaker.ru

Введение

Идея создания машин, которые работали бы без участия человека,

возникла еще в глубокой древности. Однако практического значения

первые автоматические устройства наших предков не имели. Автома-

тические устройства использовали исключительно для развлекатель-

ных целей. В языке древней Греции появилось специальное слово

аутоматос (самодействующий), которое принято ныне за основу наи-

менования области науки и техники об автоматических (самодейству-

ющих) устройствах.

История развития автоматических устройств промышленного на-

значения начинается с XVII—XVIII вв. Первые промышленные авто-

матические устройства появились в связи с изобретением и развитием

техники паровых машин и турбин. Чтобы широко использовать па-

ровые машины в промышленности необходимо было оснастить их та-

кими автоматическими устройствами, как автоматический парораспре-

делительный механизм, регулятор уровня воды в котле, регулятор

частоты вращения вала машины и т. д.

В 1765 г. наш соотечественник И. И. Ползунов сконструировал

и изготовил первый в мире автоматический регулятор для поддержа-

ния уровня воды в паровом котле. Через 20 лет Джеймс Уатт создает

автоматический регулятор частоты вращения вала паровой машины.

Использование электроэнергии в промышленности, начиная со

второй половины XIX в., чрезвычайно расширило возможности по-

строения и применения сложных автоматических устройств. Электри-

ческие автоматические устройства начинают проникать в различные об-

ласти техники. Одним из первых электрических автоматических уст-

ройств был электромагнитный регулятор частоты вращения вала па-

ровой машины, разработанный в 1854 г. русским механиком и элек-

триком К. И. Константиновым.

Однако проектирование первых автоматических устройств велось

при отсутствии научной теории. Основы научного подхода к проекти-

рованию автоматических регуляторов были заложены профессором

Петербургского технологического института И. А. Вышнеградским,

научная работа которого «Об общей теории регуляторов», изданная

3

chipmaker.ru

в 1876 г., положила начало теории автоматического управления и ре-

гулирования. В этот же период словацкий профессор А. Стодола ис-

следовал устойчивость регулирования гидравлических и паровых тур-

бин, а немецкий математик А. Гурвиц решил общую задачу о критерии

устойчивости линейных систем автоматического регулирования.

Однако четкое понимание того обстоятельства, что работа любых

автоматических устройств, независимо от их физической природы, ос-

нована на общих принципах, а следовательно может быть рассмотрена

с единых позиций, пришло значительно позже — в 40-е годы XX в.

К этому же времени относится и окончательное формирование автома-

тики в самостоятельную научную дисциплину.

Значительный вклад в развитие автоматики как науки внесли рус-

ские ученые И. Л- Чебышев, А. М. Ляпунов, Н. Е. Жуковский. В раз-

витии автоматики особенно велики заслуги советских ученых А. А. Ан-

дронова, И. Н. Вознесенского, А. Н. Колмогорова, Б. Б. Булгакова,

Н. М. Крылова, Н. Н. Боголюбова, А. В. Михайлова. Большой вклад

в развитие автоматического регулирования внесли крупные советские

ученые В. С. Кулебякин, В. А. Трапезников, Б. Н. Петров, В. В. Со-

лодовников, Я. 3. Цыпкин, А. М. Летов и многие другие.

За последние десятилетия в автоматическом управлении широко

применяют средства вычислительной техники. Числовое программное

управление позволяет нести большой объем информации о программе

действия объекта управления, сделать программу более гибкой, обра-

батывать ее как в математическом, так и в логическом плане. Создание

систем адаптивного управления (самоприспосабляющихся систем

управления) позволило совместить функции автоматического управле-

ния и автоматического регулирования.

Автоматическое управление — совокупность действий, направлен-

ных на поддержание и улучшение функционирования управляемого

объекта, без непосредственного участия человека в соответствии с за-

данной целью управления.

Автоматика — отрасль науки и техники, охватывающая теорию

и принципы построения систем автоматического управления. Прин-

цип построения систем управления не зависит от физической природы

устройств, входящих в системы.

Автоматизация есть процесс внедрения средств автоматики в си-

стемы управления. Таким образом, под автоматизацией технологиче-

ских процессов следует понимать придание станку или другому техно-

логическому оборудованию посредством систем управления свойств

автоматического выполнения тех или иных операций или всего про-

цесса в целом.

Степень автоматизации станков и технологического оборудования

определяет, в какой мере управление технологическим объектом осу-

ществляется без участия оператора и обслуживающего персонала.

Автоматическое отключение двигателя при перегрузке с помощью теп-

лового защитного реле — пример частичной автоматизации. Копиро-

вал ьно-следяща я система, осуществляющая автоматическое управление

движением режущего инструмента, в которой вспомогательными дви-

жениями управляет человек, :— пример комплексной автоматизации.

4

Экономическую эффективность автоматизации технологических про-

цессов обусловливают следующие факторы: возможность^одновремен-

ного управления группой станков и вследствие этого освобождение ра-

бочего от функции управления; обеспечение больших скоростей управ-

ления, что повышает производительность и качество; возможность

обеспечения большего количества управляющих команд и возможность

дистанционного управления, что позволяет управлять сложными

объектами и комплексом оборудования; использование в управлении

быстродействующих электронных вычислительных машин (ЭВМ).

Например, система с числовым программным управлением (СЧПУ)

представляет собой систему автоматического управления, в которой

используется вычислительная машина технологического назначения,

являющаяся звеном этой системы.

В машиностроении механизация и автоматизация развиваются в

следующих направлениях.

1. Создание универсальных систем управления с применением ми-

ни-ЭВМ, ЭВМ на микропроцессорах и быстропереналаживаемого тех-

нологического оборудования, чем обеспечивается технологическая

мобильность производства, т. е. способность технологического обору-

дования и систем управления быстро переналаживаться на изготов-

ление новых изделий, что особенно важно для машиностроения.

2. Создание и более широкое внедрение автоматизированных само-

приспосабливающихся (адаптивных) систем, обеспечивающих опти-

мизацию управления технологическими процессами.

3. Создание различных систем с числовым программным управле-

нием не только отдельными станками, но и группой станков (автома-

тическая линия, участок) с применением современных средств электро-

ники и вычислительной техники.

4. Создание и широкое внедрение автоматизированных приводов

с большим диапазоном бесступенчатого регулирования частоты враще-

ния двигателей с обеспечением необходимой жесткости механических

характеристик и применением в приводах более современных преобра-

зователей тока и двигателей.

Для создания предпосылок успешного внедрения автоматизации

технологических процессов в ^машиностроении развитие средств об-

работки, подготовки и организации производства, конструкций тех-

нологического оборудования должно сопровождаться:

1) более высокой концентрацией технологических операций, т. е.

созданием большего числа агрегатных и многооперационных металло-

режущих станков и т. д.;

2) специализацией и концентрацией производства, унификацией из-

делий, позволяющих привести мелкосерийное и серийное производство

к массовому, что облегчает решение вопросов, связанных с внедрением

механизации и автоматизации;

3) внедрение на станках и другом технологическом оборудовании

быстропереналаживаемых приспособлений, всевозможных автомати-

зированных устройств, осуществляющих быструю смену режущего

инструмента, его настройку на размер, смену позиции заготовки и т. д.;

5

chipmaker.ru

4) широким внедрением всевозможных устройств, осуществляю-

щих автоматизацию загрузки, выгрузки деталей, их складирование

и транспортировку, контроль изделий;

5) более полной автоматизацией технологической подготовки про-

изводства на основе стандартизации и режущего инструмента, оснаст-

ки, технологической документации и ее обработки на основе единой

системы технологической подготовки производства (ЕСТПП); внедре-

нием автоматизированных систем проектирования с широким исполь-

зованием ЭВМ;

6) обеспечением автоматизированного управления производством

путем создания и широкого внедрения автоматизированных систем

управления предприятием (АСУП), которые позволяют получать боль-

шее количество сведений об управляемом производстве, быстро их

обрабатывать, дают возможность человеку, управляющему производст-

вом и имеющему большое количество сведений и проработанных ва-

риантов, принять более правильное и оптимальное решение, связанное

с управлением производством.

Машиностроительная промышленность является основой для ус-

пешного развития всех отраслей народного хозяйства, поэтому разви-

тию машиностроения партия и правительство уделяют большое вни-

мание.

Основным направлением развития техники является широкое внед-

рение во все отрасли машиностроения механизации и автоматизации

технологических процессов и в особенности комплексной механизации

и автоматизации, наиболее успешно решающей задачу повышения

эффективности производства и улучшения качества изделий.

Механизация — это замена ручных средств труда машинами и ме-

ханизмами с применением для их действия различных видов энергии.

Экономическая эффективность применения механизации заключается

в том, что в рабочих и вспомогательных движениях развиваются боль-

шие мощности и тем самым большие силы и скорости. Вследствие это-

го возможно значительное сокращение времени на производство опе-

раций и вспомогательных движений.

Содержание учебного пособия соответствует утвержденной програм-

ме курса «Основы автоматики и автоматического регулирования» по

специальности 05116 «Эксплуатация и наладка станков с числовым

программным управлением».

Первый раздел написан С. В. Сироткиным, второй и третий —

С. Н. Головенковым.

РАЗДЕЛ 1

Основы автоматики

Глава 1

Основные понятия о системах автоматизации

производственных процессов

§ 1. Автоматизированные системы

Автоматизированная система управления — человеко-машинная

система, обеспечивающая автоматизированный сбор и обработку ин-

формации, необходимой для оптимизации управления в различных

сферах человеческой деятельности. При автоматическом управлении

различными объектами необходимо получать от управляемого объекта

сведения, чтобы на основании их осуществлять управляющие воздей-

ствия; поддерживать какой-то параметр в заданных пределах или из-

менять его по заданному закону; обеспечивать необходимые управляю-

щие воздействия на объект в определенной последовательности (по

заданной программе) и т. д. По виду решаемых задач, связанных с уп-

равлением объектами, системы управления подразделяют на системы

автоматического контроля, автоматического регулирования, следящие

системы, системы автоматической защиты, автоматического управле-

ния," адаптивного управления, системы обработки данных, системы ав-

томатического управления предприятием (АСУП), и т. д., причем функ-

циональное назначение системы может быть совместным. Например,

система автоматического регулирования представляет собой совокуп-

ность систем автоматического контроля и управления. Кроме того,

автоматизированные системы могут быть комбинированными, т. е. пред-

ставлять собой совокупность" нескольких вышеперечисленных систем.

Системы могут также отличаться видами применяемых в них устройств,

параметрами, конструктивными решениями и т. д. Рассмотрим на-

значение, структуру систем, основные устройства, узлы и элементы,

которые входят систему, и их функциональное назначение.

§ 2. Система автоматического контроля

Система~автоматического контроля (САК) обеспечивает измерение

различных физических величин (параметров), сведения о которых

необходимо’при управлении” объектом. Всякая система состоит из

элементов, узлов и устройств, выполняющих ту или иную функцию;

Следовательно, систему автоматического контроля можно предоставить

7

chipmaker.ru

Рис. 1. Блок-схемы систем:

а — автоматического контроля; б — автоматического регулирования; У О — управляемый

объект; Д — датчик; ПУ — преобразующее устройство; У—усилитель; У У—указывающее

устройство; СУ—сигнализирующее устройство; РУ — регистрирующее устройство; ОУ—

отключающее устройство; ИО — исполнительный орган; 3 — задающее устройство; СУ —

сравнивающее устройство; ДОС — Датчик обратной связи; В В — возмущающее воздействие

в виде блок-схемы (рис. I, а). Управляемым объектом может быть ста-

нок, машина, установка. Датчик обеспечивает измерение физической

величины и получение от этой величины сигнала. Преобразующее

устройство служит для преобразования сигнала к виду, удобному для

использования в системе. Усилитель обеспечивает усиление сигнала

до необходимой величины (уровня). Исполнительный орган (испол-

нительное устройство) предназначен для исполнения команд управ-

ления.

В системе автоматического контроля в качестве исполнительных

органов, как правило, применяют указывающие устройства. Это все-

возможные приборы, с помощью которых получают индикацию изме-

ряемой величины; сигнализирующие устройства, обеспечивающие вы-

дачу сигнала от какого-то предельного или заданного значения вели-

чины; регистрирующие устройства, осуществляющие регистрацию изме-

ряемой величины, как правило, в функции времени. Кроме того, в ка-

честве исполнительных органов можно применять отключающие уст-

ройства (защитные исполнительные органы), которые защищают управ-

ляемый объект от аварийных режимов работы.

§ 3. Система автоматического регулирования

Система автоматического регулирования (САР) обеспечивает под-

держание регулируемой величины (параметра) в заданных пределах

или по заданному закону (рис. 1, б). Задающее устройство обеспечи-

вает воспроизведение задающего воздействия, определяющего закон из-

менения регулируемой величины. Как правило, эта величина задается

в условном виде. Например, температура задается величиной напряже-

ния;’давление—'натягом пружины”и т. п. Сравнивающее устройство

служит”для’сравнения задающего воздействия с действительным'зна-

чением* регулируемой’величины в’объекте. Оно'может’быть выполнено

по мостовой’или дифференциальной схеме, при этом в’процессе срав-

ненияТзаданной ’величины х3 с действительным’значением величины хд

вычисляют’через их разность. Следовательно, сигнал со сравнивающего

устройства есть функция от разности сравниваемых величин, т, е.

Ах = f (х3 — хд).

8

Исполнительный орган обеспечивает воздействие на объект таким

образом, чтобы восстановить отклонившуюся величину от заданного

значения. Датчик обратной связи служит для измерения действитель-

ного значения величины хд и для подачи от этой величины сигнала на

сравнивающее устройство.

§ 4. Следящая система

Следящая система — автоматическая система, в которой выходная

величина воспроизводит с определенной точностью входную величину,

характер изменения которой заранее неизвестен.

Входящие в блок-схему следящей системы (рис. 2, а) узлы и устрой-

ства выполняют следующие функции.

Задающий рабочий орган является ведущим, он задает закон изме-

нения регулируемой величины. Задающий датчик измеряет положение

задающего рабочего органа и связан с ним механически. Приемный

датчик измеряет положение исполнительного органа и имеет с ним ме-

ханическую связь. Исполнительный рабочий орган является ведомым,

т. е. действия этого органа согласуются с действиями задающего ра-

бочего органа. В некоторых датчиках сравнивающее устройство явля-

ется их составной частью.

§ 5. Система автоматического управления

Система автоматического управления обеспечивает автоматиче-

ское управление объектом. В зависимости от способа решаемых задач

связанных с управлением объектами, способа задания программы уп-

равления ит. д., могут быть следующие системы управления:'кулач-

Рис. 2. Блок-схемы следящей системы (а), разомкнутой (б) и замкнутой (в)

систем автоматического управления:

ЗРО — задающий рабочий орган; ЗД — задающий датчик; ПД — принимающий датчик;

ПРО — исполнительный рабочий орган; СУ — сравнивающее устройство; СУл — система уп-

равления исполнительным органом; ЗУ — задающее устройство; ПУ — преобразующее уст-

ройство; У — усилитель; ИО — исполнительный орган; УО — управляемый объект; СУ —

сравнивающее устройство; ДЗ — датчик защиты; ДОС — Датчик обратной связи

е

chipmaker.ru

новая, командная (циклическая), путевая, с числовым программным

управлением и адаптивная. Системы могут быть замкнутыми или ра-

зомкнутыми.

Входящие в блок-схемы систем автоматического ^управления

(рис. 2, б, в) узлы и устройства выполняют следующие функции.

Задающее устройство служит для хранения и выдачи команд управле-

ния объектом. В зависимости от способа задания программы управле-

ния система автоматического управления может быть, например, ко-

мандной (циклической), где задающее устройство представляет собой

штекерную панель или кулачковый командоаппарат, которые обеспе-

чивают выдачу команд на управляемый объект в определенной последо-

вательности и по определенному алгоритму (порядку). Преобразующее

устройство служит для преобразования сигналов управления к виду,

удобному для использования в системе. Например, в системах с ЧПУ

при считывании программы с перфоленты осуществляется преобразо-

вание светового сигнала в электрический.

Датчик защиты является элементом системы автоматической защи-

ты. Он обеспечивает измерение параметров в управляемом объекте,

отклонение которых или достижение определенного значения вызы-

вают аварийную обстановку. Как правило, сигнал датчика формирует

команду на останов управляемого объекта.

В замкнутых системах автоматического управления датчик обрат-

ной связи контролирует правильность исполнения команд, задавае.-

мых задающим устройством, и обеспечивает выдачу сигналов на срав-

нивающее устройство. Сравнивающее устройство вырабатывает сиг-

нал ошибки (рассогласование) на основании сравнения значения регу-

лируемой величины с ее заданным значением.

§ 6. Самоприспосабливающаяся (адаптивная) система

автоматического управления

Самоприспосабливающаяся т (адаптивная)! система — система ав-

томатического управления, у которой автоматически изменяется способ

функционирования (алгоритм) управляющей части для осуществле-

ния в каком-либо смысле наилучшего управления. В зависимости от

поставленной задачи и методов ее решения возможны различные законы

управления, поэтому системы адаптивного управления разделяют на

следующие виды.

1. Адаптивные системы функционального регулирования (рис. 3, а)-

где управляющее воздействие является функцией какого-либо парамет»

ра. Например, подача естьтфункция от одной из составляющих силы

резания, т. е. sn = f (Pz), скорость резания есть функция мощности,

т. е. Dp = f (NJ, и т. д.

2. Адаптивные системы предельного (экстремального) регулиро-

вания, которые обеспечивают поддержание предельного значения одно-

го или нескольких параметров в объекте.

3. Адаптивные системы оптимального регулирования (рис. 3, б),

в которых учитывается совокупность многих факторов с помощью ком-

плексного критерия оптимальности. В соответствии с этим критерием

10

а) fi)

Рис. 3. Блок-схемы адаптивной системы функционального (л) и экстремального

и оптимального (6) регулирования:

СЛУ —система автоматического управления; ИО — исполнительный орган; ДП — датчик

измеряемых параметров; ВПУ — вычислительио-преобразующее устройство- ПСУ — преоб-

разующее сравнивающее устройство; ЗУ —задающее устройство; БВК— блок ввода коэф-

фициентов; УОЭ — устройство определения экстремума; УО — управляющий объект- УОЭ —

устройство определения экстремума; ДП1 и ДП2 — датчики измерения параметров

осуществляется изменение регулируемых параметров и величин. На-

пример, поддержание в станке режима обработки, обеспечивающего

гаксимальную производительность и наименьшую себестоимость обра-

ботки, определяется заданием оптимальных значений параметров (ско-

ростей сил резания, температуры и т. д.), от которых зависят произво-

дительность и себестоимость процесса обработки.

В системы могут входить следующие элементы, узлы и устройст-

ва. Вычислительно-преобразующее устройство, входящее в блок схему,

предназначено для вычисления и преобразования сигналов от измеряе-

мых параметров. Преобразующе-сравнивающее устройство служит для

сравнения действительного значения регулируемой величины (или

величин), функционально от нее зависящей. Задающее устройство уста-

новлено для задания предельных значений параметров в экстремаль-

ных системах или величин, от них зависящих. Например, максималь-

ное значение производительности может быть задано значением темпе-

ратуры режущего инструмента. В оптимальных адаптивных системах

задающее устройство предназначено для задания функционально

зависящих величин от регулируемых параметров. В оптимальных

системах • заданные параметры составляют комплексный критерий

оптимальности.

Блок ввода коэффициентов служит для введения и изменения по-

стоянных величин как исходных (начальных) данных и поправочных

коэффициентов. Устройство"определения экстремума необходимо для

измерения регулируемого параметра по экстремуму и для определения

и формирования знака сигнала регулирования.

chipmaker.ru

Глава 2

Элементы и устройства систем автоматизации

производственных процессов

§ 1. Измерительные преобразователи (датчики)

Автоматизация производственных процессов может успешно осу-

ществляться только при наличии современных технических средств,

создание которых должно базироваться на новейших достижениях на-

уки и техники. К этим средствам автоматики можно отнести датчики,

преобразователи, усилители, задающие устройства, исполнительные

органы и т. д. Все эти устройства в системах автоматики выполняют

ту или иную функцию, связанную с управлением объектом. В зависи-

мости от характера управления, способа решения задач, связанных с

управлением, требований, предъявляемых к устройствам, и т. д. они мо-

гут различаться по исполнению и принципу действия.

Рассмотрим некоторые разновидности более распространенных

5 стройств.

Метрологические характеристики датчиков определяют следующие

основные параметры.

1. Статическая характеристика датчика представляет собой зави-

симость изменения выходной величины от изменения входной величины,

т. е. ых = f (хБХ).

2. Чувствительность датчика есть отношение приращения выход-

ной величины к приращению входной величины, т. е. S = dxBlAXfdxBX.

Следовательно, чувствительность датчика есть не что иное, как ко-

эффициент передачи датчика.

3. Порог чувствительности датчика — наименьшее значение вход-

ной величины, которое вызывает появление сигнала на выходе. Этот

параметр связывают с зоной нечувствительности, т. е. с зоной, в пре-

делах которой при наличии входного сигнала на выходе датчика сиг-

нал отсутствует.

4. Инерционность датчика — это время, в течение которого вы-

ходная величина принимает значение, соответствующее входной вели-

чине.

Датчики по характеру получения сигнала от измеряемой величины

разделяют на параметрические, в которых изменение измеряемой ве-

личины вызывает изменение какого-либо параметра, например изме-

нение сопротивления, давления, индуктивности и т. д.; и генератор-

ные, у которых изменение измеряемой величины вызывает генерацию

сигнала (появление термо-ЭДС, фототока и т. д.). Генераторные дат-

чики не требуют постороннего источника энергии.

По характеру зависимости выходного сигнала от входного дат-

чика могут быть пропорциональные, у которых сигнал на выходе про-

порционален измеряемой величине; нелинейные, у которых сигнал на

выходе нелинейно зависит от сигнала на входе; релейные, в которых

сигнал на выходе изменяется скачкообразно; циклические, у которых

сигнал на выходе пропорционален измеряемой величине или нелиней-

но зависит и повторяется циклически; импульсные, у которых измене-

ние входной величины вызывает появление сигналов (импульсов),

число которых пропорционально измеряемой величине. Схемы вклю-

чения измерительных и преобразовательных элементов датчика могут

быть дифференциальные, компенсационные, мостовые и т. д.

По виду преобразования сигналов датчики делят на электроконтакт-

ные, где механическое усилие преобразуется в электрический сигнал;

индуктивные, у которых изменение магнитной проницаемости вызывает

изменение индуктивности; фотоэлектрические, в которых световой сиг-

нал преобразуется в электрический; тензометрические, в которых ме-

ханическое усилие вызывает изменение сопротивления; гидравличе-

ские, в которых механические усилия преобразуются в гидравлический

сигнал, и т. д.

По назначению в системах автоматического управления датчики

можно разбить на датчики пути и положения, скорости, силовые, уг-

ловые положения или угла рассогласования и т. д. Так как датчики

можно рассматривать как составные элементы систем управления, удоб-

нее их классифицировать по назначению.

§ 2. Датчики пути и положения

Датчики пути и положения обеспечивают создание управляющих

сигналов в зависимости от пройденного пути или положения рабочих

органов управляемого объекта.

Электроконтактные датчики пути и положения представляют собой

конечные, путевые включатели, микропереключатели (рис. 4, а—в).

У датчиков имеются штоки "или рычаги 2, которые воздействуют через

механизм передачи на контакты 1. Принцип действия датчиков

(рис. 5, а—в) основан на том, что датчики 1 устанавливаются на непод-

вижных частях рабочих органов в определенном положении, а движущие-

ся рабочие органы 3, на которых укреплены кулачки 2, достигнув

заданного положения, воздействуют на датчики, вызывая их срабаты-

вание.

Имеются также электроконтактные размерные датчики (предельные

или амплитудные),’которые, как и путевые, являются датчиками пе-

ремещений. Применяют одно- и многопредельные датчики. Двух-

предельный датчик рычажного типа (рис. 4, а) состоит из корпуса 2,

в котооом расположен измерительный’шток 1 в цилиндрических втул-

ках. На штоке установлен наконечник"'/,? для контактирования с из-

меряемой деталью. Сверху в корпусе имеется отверстие, в которое уста-

навливают отсчетную головку 9. Положение стрелки отсчетной голов-

ки регулируют регулировочной гайкой 12 с микропередачей. На штоке

установлен хомутик 10 с пружиной 11, создающей силу измерения. На

колодке 5 с помощью крестообразной пружины 4 укреплен рычаг 6

с подвижными^контактами 8. Настроечные контакты, запрессованные

12

13

-Hl

Рис. 4. Электр оконтактные датчики:

а — путевой выключатель; б — конечный

г — размерный преобразователь

выключатель; в — микропереключатель;

в концы микрометрических’винтов 3„.^регулируют с помощью7'бараба-

нов 7 с нанесенными на них делениями. Предел измерения датчиков

составляет 1 мм, предельная погрешность ± 1 мкм.

Известны электроконтактные размерные датчики для измерения

больших перемещений с высокой точностью. Электроконтактный раз-

мерный датчик КП-3 (кодовый преобразователь, см. рис. 5, г) состоит

из шести контактных пластин, по которым перемещаются контактные

щетки, выполненные в виде стальных шариков, свободно вращающихся

в стальных втулках с прижимными пружинами. Щетки смонтированы

на валах, соединенных между собой зубчатой передачей с передаточ-

ным отношением 1 : 10. Для предотвращения износа щеток и контакт-

ных пластин имеется электромагнит, который отводит щетки при боль-

14

г)

Рис. 5. Электроконтактные датчики:

а, б, в — схемы, поясняющие принцип действия датчиков; г — размерный датчик КП-3

шой частоте вращения входного вала (во время перемещения на боль-

шие расстояния).

Для младшего разряда (рис. 5, г, справа) применено 10 щеток,

соединенных друг с другом и расположенных по нониусной шкале,

что позволяет делить окружность при наличии 10 щеток и контактных

пластин на 100 делений (разрешающая способность младшего разря-

да). Подвод тока к щеткам младшего разряда производится через сег-

мент TH, имеющий длину, которая обеспечивает постоянный контакт

щетки с сегментом. Следовательно, первый и второй разряд имеют за-

мыкание цепей на доли оборота, третий — на целые обороты, а четвер-

тый—шестой — соответственно на десятки, сотни и тысячи оборотов.

Погрешность датчика составляет 0,05 мм.

Индуктивные датчики. Принцип действия основан на изменении

индуктивности катушки с подвижным якорем за счет изменения маг-

нитной проницаемости. Индуктивные датчики, как и электроконтакт-

ные, можно использовать как датчики пути или положения и как раз-

мерные (рис. 6, а). Если перемещать якорь 1 датчика, воздушный зазор

б будет изменяться, что вызовет изменение индуктивности обмотки wn.

Ток в цепи обмотки датчика

Z = ^n/Z=f/nZ/^+Xl,

где Ua — напряжение питания датчика; Z — полное сопротивление

цепи; R — активное сопротивление цепи; Xz = 2nfL — индуктивное

сопротивление обмотки.

Если Un, Rt f постоянны, то ток / в катушке, а следовательно,

и напряжение U будут пропорциональны воздушному зазору б,

15

cliipmaker.ru

т. e. U s= I гз k8. Датчики работают при частотах питающей сети от

50 до 5900 Гц.

Индуктивный дифференциальный размерный датчик (рис. 6, б)

состоит из двух катушек 2, 4, на которых расположены обмотки, под-

ключаемые по дифференциальной схеме или в плечи измерительного

моста. В катушках расположен сердечник 3, соединенный с измери-

тельным штоком 1, который контактирует с измеряемой поверхностью.

При среднем положении сердечника, т. е. при бх = 62, параметры ка-

тушек одинаковы, тогда Д = /2. Так как_обмотки соединены по диф-

ференциальной схеме, сигнал на выходе датчика равен нулю, т. е.

U = Ul — U2 = 0. При изменении положения сердечника, когда

6х=#б2, происходит изменение индуктивности обмоток, тогда 2 X

Х(Д>/2 или /х</2). Величина сигнала будет пропорциональна ве-

личине перемещения сердечника, а знак будет определять направление

перемещения.

В индуктивных дифференциальных датчиках трансформаторного

типа при изменении положения сердечника (плунжера) меняется ве-

личина взаимоиндукции между первичной и вторичной обмотками, что

вызывает во вторичных обмотках изменение величины индуктируемой

ЭДС.

Бесконтактный щелевой индуктивный датчик типа БВК (рис. 6, в,

г) является датчиком пути или положения. Он имеет два ферритовых

сердечника с расположенными на них обмотками. Сердечники и все

16

элементы схемы датчика, кроме реле Р, размещены й капронойом кор*

пусе. На одном сердечнике расположены контурная обмотка шк и

обмотка положительной обратной связи иуп.с» на другом сердечнике —

обмотка отрицательной обратной связи ьуо.с. Такой магнитопровод ис-

ключает влияние посторонних магнитных полей. Обмотки обратной

связи включены последовательно и навстречу друг другу. Значение

коэффициента связи такова, что колебания в контуре wK — СЗ не

возникают.

При введении в зазор алюминиевого экрана, который несет на себе

движущийся рабочий орган, связь между обмотками шк и ау0-с осла-

бевает, и возникает генерация. В контуре юк — СЗ появляется пере-

менный ток, который индуктирует ЭДС в катушке вуп.с. В цепи базы

транзистора Т происходит детектирование переменной составляющей

тока базы. Транзистор открывается, вызывая срабатывание реле Р.

Для стабилизации работы транзистора при колебаниях температуры

и напряжения применен нелинейный делитель напряжения, состоя-

щий из линейного элемента резистора R1, полупроводникового термо-

резистора R2 и диода D2. Погрешность срабатывания составляет 1—

1,3 мм. В промышленности применяют также другие бесконтактные

переключатели, которые отличаются конструктивным решением или

схемой преобразования сигнала.

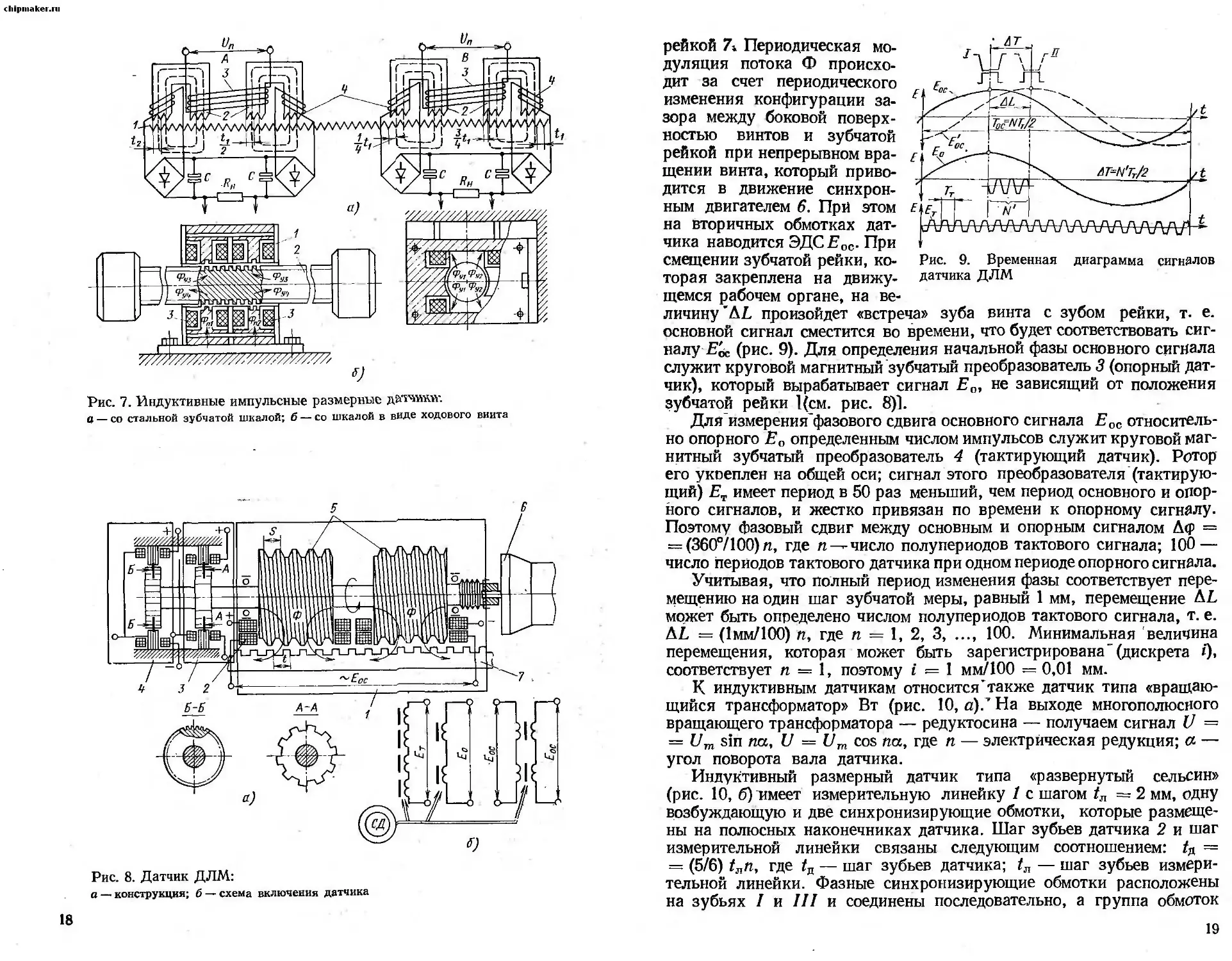

Индуктивные импульсные размерные датчики (рис. 7) получили до-

вольно широкое распространение для измерения линейных перемеще-

ний. Датчик (рис. 7, а) состоит из стальной зубчатой шкалы 1 с шагом

рубцов 4 и двух съемников А и В, каждый из которых состоит из двух

П-образных сердечников с зубцами на торцах (шаг t2). Зубцы одного

сердечника каждого съемника смещены по отношению к зубцам дру-

гого сердечника на половину шага 4- В каждом .съемнике имеется об-

щая первичная обмотка 3 и две разделенные вторичные обмотки 4,

которые включены так, что постоянные составляющие токов вычитают-

ся друг из друга. Для того чтобы получить электрический сигнал мень-

ший и кратный шагу 4» зубцы на съемниках нанесены с шагом /2, ко-

торый меньше шага 4 и кратен ему. Для определения направления

движения зубцы съемника В смещены по отношению к зубцам съем-

ника А на четверть исходного шага 4- Благодаря такому смещению

удается также получить цену импульса, равную четверти шага 4-

Датчик питается током с частотой 20—25 кГц, что обеспечивает нор-

мальную работу на любых скоростях. Датчики изготовляют с ценой им-

пульса 0,05 и 0,02 мм. Имеются также индуктивные датчики такого

типа, где вместо зубчатой шкалы применен стальной винт 2 (рис. 7, б),

а сердечники съемников выполнены в виде полугаек 1. При поступа-

тельном движении полугаек относительно винта или при вращении вин-

та периодически меняется магнитное сопротивление зазора, что при-

водит к изменению ЭДС в обмотках 3 датчика.

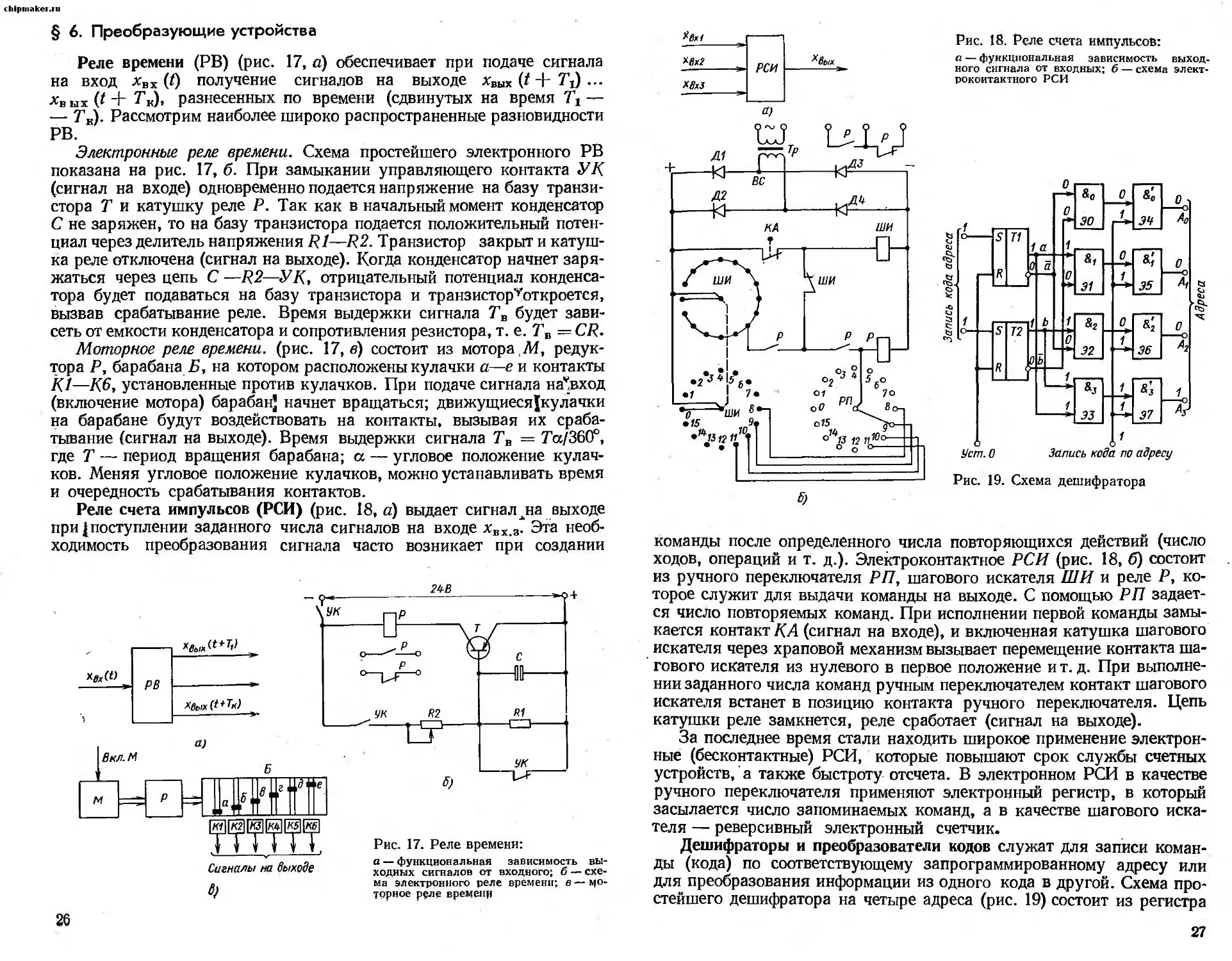

Фазо-импульсный индуктивный размерный датчик типа ДЛМ

(рис. 8, а) состоит из основного /, опорного 3 и тактирующего 4 дат-

чиков. Основной сигнал £ос датчика вырабатывается за счет периоди-

ческой модуляции магнитного тока Ф, созддайёмрго намагничивающими

катушками 2 в магнитной системе, о^й^Аннбй^я^тами 5 и зубчатой

17

chipmaker.ru

Рис. 7. Индуктивные импульсные размерные дйтэджй-.

а — со стальной зубчатой шкалой; б — со шкалой в виде ходового впита

Рис. 8. Датчик ДЛМ:

а — конструкция; б — схема включения датчика

18

Рис. 9. Временная диаграмма сигналов

датчика ДЛМ

рейкой 74 Периодическая мо-

дуляция потока Ф происхо-

дит за счет периодического

изменения конфигурации за-

зора между боковой поверх-

ностью винтов и зубчатой

рейкой при непрерывном вра-

щении винта, который приво-

дится в движение синхрон-

ным двигателем 6. При этом

на вторичных обмотках дат-

чика наводится ЭДСЕос- При

смещении зубчатой рейки, ко-

торая закреплена на движу-

щемся рабочем органе, на ве-

личину'AL произойдет «встреча» зуба винта с зубом рейки, т. е.

основной сигнал сместится во времени, что будет соответствовать сиг-

налу Ебс (рис. 9). Для определения начальной фазы основного сигнала

служит круговой магнитный зубчатый преобразователь 5 (опорный дат-

чик), который вырабатывает сигнал Ео, не зависящий от положения

зубчатой рейки 1(см. рис. 8)1.

Для измерения’фазового сдвига основного сигнала Еос относитель-

но опорного Ео определенным числом импульсов служит круговой маг-

нитный зубчатый преобразователь 4 (тактирующий датчик). Ротор

его укоеплен на общей оси; сигнал этого преобразователя (тактирую-

щий) Ет имеет период в 50 раз меньший, чем период основного и опор-

ного сигналов, и жестко привязан по времени к опорному сигналу.

Поэтому фазовый сдвиг между основным и опорным сигналом А<р =

= (3607100) п, где п— число полупериодов тактового сигнала; 100 —

число периодов тактового датчика при одном периоде опорного сигнала.

Учитывая, что полный период изменения фазы соответствует пере-

мещению на один шаг зубчатой меры, равный 1 мм, перемещение AL

может быть определено числом полупериодов тактового сигнала, т. е.

AL = (1мм/100) п, где п = 1, 2, 3, ..., 100. Минимальная величина

перемещения, которая может быть зарегистрирована "(дискрета *)•

соответствует п = 1, поэтому i — 1 мм/100 = 0,01 мм.

К индуктивным датчикам относится’также датчик типа «вращаю-

щийся трансформатор» Вт (рис. 10, с).' На выходе многополюспого

вращающего трансформатора — редуктосина — получаем сигнал U =

= Um sin па, U = Um cos па, где п — электрическая редукция; а —

угол поворота вала датчика.

Индуктивный размерный датчик типа «развернутый сельсин»

(рис. 10, б) имеет измерительную линейку 1 с шагом /л ~ 2 мм, одну

возбуждающую и две синхронизирующие обмотки, которые размеще-

ны на полюсных наконечниках датчика. Шаг зубьев датчика 2 и шаг

измерительной линейки связаны следующим соотношением: /д =

= (5/6) /лп, где /д — шаг зубьев датчика; /л — шаг зубьев измери-

тельной линейки. Фазные синхронизирующие обмотки расположены

на зубьях I и III и соединены последовательно, а группа обмоток

19

chipmaker.ru

А, В, С — в звезду. Обмотки возбуждения расположены на зубьях II

и включены таким образом, чтобы направления магнитных потоков

в зубьях датчиков чередовались (N, S, N, S, N).

Индуктивный датчик — линейный индуктосин (рис. 10, в) — со-

стоит из набора измерительных шкал 2 и ползуна 1, монтируемых на

рабочих органах. Измерительная шкала индуктосина укреплена на не-

подвижной части и представляет собой стальную линейку, на которой

на соответствующую^изолирующую подложку печатным способом на-

несена'зигзагообразная обмотка с шагом 2 мм. Ползун 1, укрепленный

по подвижной части, является якорем и состоит из^двух таких же, но

более коротких’обмоток,’'сдвинутых на 1/4 шага относительно друг

друга. На выходе обмоток якоря индуктируется циклический сигнал.

Число циклов определяется числом пройденных шагов. В^промышлен-

ности применяют также круговые индуктосины.

5)

Рис. 11. Фотоэлектрические датчики:

а — пути и положения; б — размерный

20

Фотоэлектрические датчики. Фотоэлектрические датчики пути и

положения (рис. 11, а) представляют собой обычное фотореле, установ-

ленное на рабочих органах в определенном положении. Движущийся

рабочий орган ДРО, переместившись в установленное положение, эк-

раном 1 прерывает поток света Ф, вызывая срабатывание фотореле ФР.

В промышленности применяют также размерные фотоэлектрические

датчики. Размерный датчик (рис. 11,6) состоит из диска 1, который со-

единен с движущимся рабочим органом ДРО. На диске нанесены штри-

хи или прорези с определенным шагом t. При движении рабочего ор-

гана штрихи на диске будут прерывать световой поток Ф, вызывая

срабатывание фотореле. Величина измеренного перемещения AL=

= nt, где п — число срабатывания фотореле, t — цена деления шага.

Имеются датчики, у которых в качестве измерительных шкал при-

меняют линейки с нанесенными штрихами.

Гидравлические датчики. Гидравлические датчики пути и положе-

ния представляют собой обычный управляющий гидрораспределитель

поршневого или кранового типа (рис. 12, а). Принцип действия основан

на том, что движущиеся рабочие органы, на которых размещены ку-

лачки или упоры 1, достигнув этого положения, где установлен датчик,

воздействует на него, вызывая срабатывание. Управляющий гидро-

распределитель обеспечивает сигнал исполнительному органу (гидро-

двигателю).

Пневматические датчики. Пневматические датчики пути или по-

ложения аналогично гидравлическим выполнены в виде пневмораспре-

делителей кранового типа (рис. 12, 6), дросселей или клапанов. Ши-

рокое распространение получили размерные пневматические дифферен-

циальные, датчики мембранного и сильфонного типа с электроконтакт-

ным выходом.

§ 3. Силовые датчики

Силовые датчики обеспечивают создание управляющих сигналов

в зависимости от сил, создаваемых в рабочих органах.

Электромеханические датчики. Один из видов электромеханиче-

ского силового датчика (рис. 13, а) представляет собой кулачковую муф-

21

cliipmaker.ru :-- - ------

ту 2 со скошенными зубьями, замыкающуюся под действием пружины

3. Одна из полумуфт сидит на валу со скользящей шпонкой. Полумуф-

та через рычаг 4 воздействует на микропереключатель /. При возник-

новении на валу заданных сил сдвинутая полумуфта, воздействуя че-

рез рычаг на микровыключатель, вызывает его срабатывание.

Силовой датчик (токовое реле) (рис. 13, б) состоит из токовой ка-

тушки /, рычага 2 и контактов KI, К2. Токовая катушка включена

в цепь электродвигателя, приводящего в движение рабочий орган, ко-

торый измеряет силу. Принцип действия токового реле состоит в сле-

дующем. При увеличении силы Fp-0 в рабочем органе увеличивается

сила тока двигателя, который приводит в движение рабочий орган, это

в свою очередь вызывает увеличение силы тока в токовой катушке реле,

и электромагнитная сила FBM токовой катушки станет больше, чем

усилие пружины 3 /7пр(усилие пружины устанавливают с помощью ре-

гулировочного винта). Произойдет опрокидывание рычага, который,

воздействуя на контакты, вызовет их срабатывание. Принцип действия

токового реле можно описать следующим динамическим уравнением:

Fp.o t ^дв t ^дв t ^ам t =* ^пр

=> срабатывание контактов XI, К2, где f — величина растет; | —

величина уменьшается; ->-------величина не изменяется; => — отсюда

следует.

Силовой тензометрический датчик. Чувствительным элементом дат-

чика является тонкая проволока (из никеля, копеля, константана) диа-

метром 0,015 ... 0,05 мм (рис. 13,в), которая’жестко закреплена’или на-

клеена на изолирующей подложке на^рабочий орган,*где измеряется

Рис. 13. Силовые датчики:

a электромеханический; б — токовое реле; в — чувствительный элемент датчи-

ка; г — схема включения тензометрического датчика

22

Рис. .4. Реле давления

сила. Чувствительный элемент включается в цепь датчика по мостовой

(рис. 13, г) или потенциометрической схеме. Принцип действия датчи-

ка основан на использовании тензометрического эффекта, который за-

ключается в следующем явлении: при деформации металлов происходит

деформация кристаллической решетки, что вызывает изменение их

электрического сопротивления. Таким образом, принцип действия тен-

зометрического силового датчика можно описать динамическим урав-

нением

^р.о t => д t => f •

Реле давления (рис. 14, а). Изменение нагрузки в рабочих органах

вызывает изменение давления в гидросистеме ГС, а следовательно, из-

менение давления в полости А датчика, которая подсоединена к гидро-

системе. Происходит прогибание мембраны /; при этом рычаг 2, сжимая

пружину 3, поворачивается и воздействует на микропереключатель 5,

зызывая его срабатывание. Регулировка силы срабатывания реле осу-

ществляется с помощью регулировочного винта 4. Применяют также за-

щитные реле давления в виде сливного клапана (рис. 14, б).

§ 4. Датчики скорости

Датчики скорости создают управляющие сигналы в зависимости

от скорости. Более широкое распространение в машиностроении

получили следующие разновидности.

Тахогенератор служит для измерения частоты вращения. По роду

тока их делят на тахогенераторы постоянного и переменного тока.

Тахогенераторы постоянного тока разделяют по способу возбуждения

на тахогенераторы с возбуждением от постоянных магнитов (рис. 15, а)

23

chipmaker.ru

Рис. 15. Датчики скорости:

а — тахогенератор с возбуждением от постоянных магнитов; б — асинхронный тахоге-

нератор; в — реле контроля скорости

и с электромагнитным возбуждением. И те и другие представляют собой

малогабаритную машину постоянного тока. Напряжение на зажимах

якоря пропорционально частоте вращения вала якоря, т. е. Е =

= ия = ЛеФсо, где Е — ЭДС, индуктируемая в обмотке якоря; ke —

конструктивный^коэффициент машины; Ф — поток возбуждения. Учи-

тывая, что поток возбуждения постоянный, можно записать £/я —

= /гтгсо, где /гтг = /геФ.

Тахогенераторы переменного тока по принципу действия делят на

синхронные и асинхронные. Более широкое распространение получили

асинхронные тахогенераторы. .Конструкция асинхронного тахогенера-

тора подобна конструкции - двухфазного асинхронного двигателя

(рис. 15, б). Тахогенератор имеет две обмотки: обмотку возбуждения

ОВ и выходную обмотку. При вращении ротора в выходной обмотке

наводится ЭДС, пропорциональная частоте вращения, т. е. £ = Л£/Всо,

где kw — конструктивный коэффициент тахогенератора; UB — на-

пряжение обмотки возбуждения; со — частота вращения ротора.

Реле контроля скорости РКС (рис. 15, в) состоит из постоянного

магнита 3, который находится на валу (сигнал на входе), кольца

4, в котором расположена обмотка типа «беличье колесо». 'На другой

валу, соединенным с кольцом, расположен толкатель 1, который воз

действует на группу контактов £7, К2, которые возвращаются в ис-

ходное положение под действием пружин 2 и 5. При вращении вала РКС

вращающийся магнит наводит в обмотке, расположенной в кольце,

ЭДС. Ток, проходящий по обмотке, взаимодействуя с магнитным пото-

ком вращающегося магнита, создает вращающий момент, который, по

ворачивая кольцо с толкателем, воздействует на контакты и вызывае?

их срабатывание.

§ 5. Датчики угла рассогласования

Датчики угла рассогласования обеспечивают создание управляю-

щего сигнала в зависимости от углового положения или угла рассогла-

сования между рабочими органами.

24

Потенциометрический датчик углового положения (рис. 16, а) со-

стоит из потенциометров П1 и П2, которые подключены параллельно

к общему источнику питания’[7П.Подвижные контакты потенциометров

KI, К2 соответственно соединены механически с задающим (ЗРО) и

исполнительным (ПРО) рабочими‘органами. Напряжение, снимаемое

с подвижных контактов потенциометров, является напряжением сиг-

нала Uc. При согласованном положении*рабочих органов (подвижные

контакты находятся в’одинаковом положении), когда а — 0/ напря-

жение сигнала'равно нулю. При рассогласованном положении, когда

а Р, сигнал на выходе датчика будет не равен нулю,’т. е. а Ф р =>

=>J7C #= О- Причем величина сигнала будет пропорциональна углу рас-

согласования,’т. е.’ Uc == а — р, а’знак сигнала определяет направле-

ние рассогласования (Uc =f= 0 можно рассматривать как [7С > 0,

Uc < 0, т. е. как сигнал положительный или отрицательный).

Датчики угла рассогласования типа «сельсинная пара» (рис. 16, б)

состоят из двух датчиков, которые представляют собой индукционную

электрическую'машину переменного тока. В зависимости от способа

подключения обмоток возбуждения они могут работать в индикатор-

ном и трансформаторном режимах. Сельсинная пара, работающая в

трансформаторном режиме, где выходным сигналом является напряже-

ние на обмотке С77,*нашла более широкое применение.* Трехфазные

обмотки сельсина-датчика СД и сельсина-приемника СП соединены

между собой последовательно. На обмотку возбуждения ОВСп подает-

ся питающее напряжение, а с обмотки возбуждения ОВСП снимается сиг-

нал.’ Валы СД и СП соединены с рабочими органами, угловое положе-

ние или угол рассогласования’между "которыми можно’измерить, т. е.

СД соединен с ЗРО или с неподвижным рабочим”органом,*’а СП со-

единен с ПРО,Гкоторый является согласуемым рабочим органом или

положение которого можно измерить. При согласованном положении

рабочих’органов, когда угол а = 0,'сигнал на обмотке СП равен нулю.

При рассогласованном положении рабочих органов, когда а Ф 0, на-

пряжение сигнала не равно нулю и будет определять знак (направле-

ние) рассогласования, так как напряжение, снимаемое с обмотки СП,

изменяется по закону

UС = Umax sin (а—0) = t/max sin 6.

Рис. 16. Датчики углового положения или угла рассогласования:

а — потенциометрический; б — сельсинная пара

25

chipmaker.ru

§ 6. Преобразующие устройства

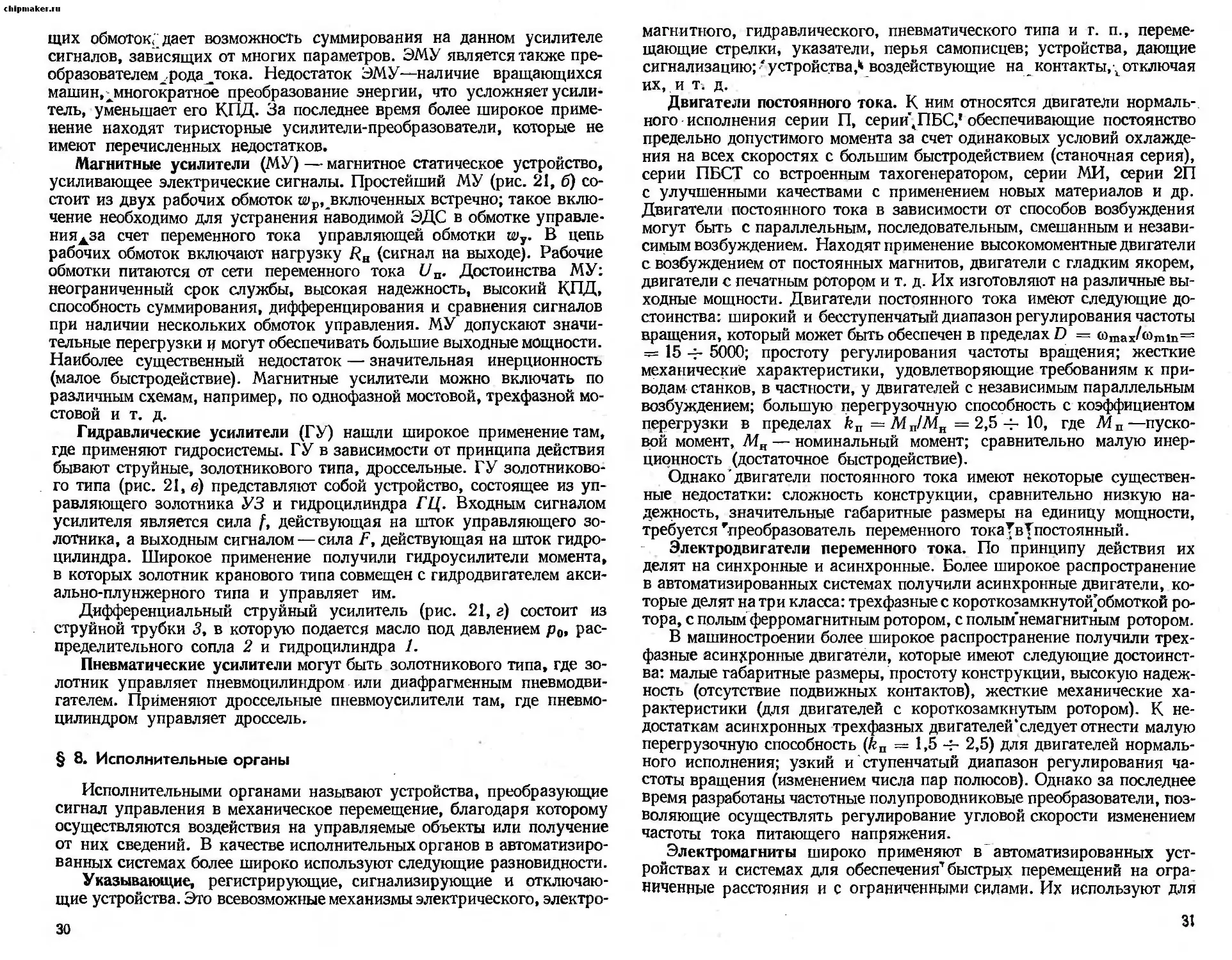

Реле времени (РВ) (рис. 17, а) обеспечивает при подаче сигнала

на вход хВх (О получение сигналов на выходе хвых (f + Tt) ...

хВЫх(^ + Тк), разнесенных по времени (сдвинутых на время Tj—

— Тк). Рассмотрим наиболее широко распространенные разновидности

FB.

Электронные реле времени. Схема простейшего электронного РВ

показана на рис. 17, б. При замыкании управляющего контакта УК

(сигнал на входе) одновременно подается напряжение на базу транзи-

стора Т и катушку реле Р. Так как в начальный момент конденсатор

С не заряжен, то на базу транзистора подается положительный потен-

циал через делитель напряжения R1—R2. Транзистор закрыт и катуш-

ка реле отключена (сигнал на выходе). Когда конденсатор начнет заря-

жаться через цепь С —R2—УК, отрицательный потенциал конденса-

тора будет подаваться на базу транзистора и транзистор¥откроется,

вызвав срабатывание реле. Время выдержки сигнала Тв будет зави-

сеть от емкости конденсатора и сопротивления резистора, т. е. Тв = CR.

Моторное реле времени, (рис. 17, в) состоит из мотора Л4, редук-

тора Р, барабана Б, на котором расположены кулачки а—е и контакты

К1—Кб, установленные против кулачков. При подаче сигнала на*вход

(включение мотора) барабан’ начнет вращаться; движущиеся|кулачки

на барабане будут воздействовать на контакты, вызывая их сраба-

тывание (сигнал на выходе). Время выдержки сигнала Тв = Та/360°,

где Т — период вращения барабана; а — угловое положение кулач-

ков. Меняя угловое положение кулачков, можно устанавливать время

и очередность срабатывания контактов.

Реле счета импульсов (РСИ) (рис. 18, а) выдает сигналена выходе

при |поступлении заданного числа сигналов на входе хвх.3. Эта необ-

ходимость преобразования сигнала часто возникает при создании

[м]га|ю|га[ю][ад]

Ji II I I,

Сигналь! на выходе

Рис. 17. Реле времени:

а — функциональная зависимость вы-

ходных сигналов от входного; б — схе-

ма электронного реле времени; в — мо-

торное реле временц

6)

26

Рис. 18. Реле счета импульсов:

а — функциональная зависимость выход-

ного сигнала от входных; б — схема элект-

рокоитактного РСИ

команды после определенного числа повторяющихся действий (число

ходов, операций и т. д.). Электроконтактное РСИ (рис. 18, б) состоит

из ручного переключателя РП, шагового искателя ШИ и реле Р, ко-

торое служит для выдачи команды на выходе. С помощью РП задает-

ся число повторяемых команд. При исполнении первой команды замы-

кается контакт КА (сигнал на входе), и включенная катушка шагового

искателя через храповой механизм вызывает перемещение контакта ша-

гового искателя из нулевого в первое положение и т. д. При выполне-

нии заданного числа команд ручным переключателем контакт шагового

искателя встанет в позицию контакта ручного переключателя. Цепь

катушки реле замкнется, реле сработает (сигнал на выходе).

За последнее время стали находить широкое применение электрон-

ные (бесконтактные) РСИ, которые повышают срок службы счетных

устройств, а также быстроту отсчета. В электронном РСИ в качестве

ручного переключателя применяют электронный регистр, в который

засылается число запоминаемых команд, а в качестве шагового иска-

теля — реверсивный электронный счетчик.

Дешифраторы и преобразователи кодов служат для записи коман-

ды (кода) по соответствующему запрограммированному адресу или

для преобразования информации из одного кода в другой. Схема про-

стейшего дешифратора на четыре адреса (рис. 19) состоит из регистра

27

chipmaker.ru

«3

7

Рис. 20. Схема преобразователя кодов

адреса, который имеет тригге-

ры первого (Т1) ювторого^ТР)

разрядов; диодные матрицы,

состоящие из логических эле-

ментов И (ЭО) — И ^ЭЗ) и И'

(Э4)—И' (Э7),(а — единичный

выход Tl, fl — нулевой выход

Tl, b — единичный выход Т2,

b — нулевой выход Т2, А 0 —

Аз — адреса команд (кодов).

Запись или выдача команд

произойдет по адресу, запи-

санному в регистре. Напри-

мер, если в регистре записан

адрес А—3(10) или А = 11 (2),

где 10,2 — десятичная и дво-

ичная системы счисления, раз-

решен выход И (Э7), т. е. за-

пись команды (кода) идет по

третьему адресу.

Преобразователь 'двоично-

го кода в десятичный (рис. 20)

состоит из логических элемен-

тов И (Э1)—И(Э7), выходы

которых подключены к реги-

стру, где хранится двоичный

код (abed — единичные выходы триггеров регистра; abed — нуле-

вые выходы), логических элементов И (ЭО)—И (Э9), выходы кото-

рых выдают десятичный код. Например, если из регистра на вход

подается 1112, будет разрешен элемент И (Э7), т. е. код преобра-

зован в число 7.

Преобразователи типа «геркон» (магнитоуправляемые контакты)

представляют собой взаимодействующую с внешним магнитным полем

контактную систему. Магнитоуправляемые контакты заключены в ва-

куумный или газонаполненный стеклянный баллон, внутри которого

находятся упругие ферромагнитные пластины (контакты). Для того

чтобы повысить надежность контактирования, место соприкосновения

пластин обрабатывают, т. е. покрывают серебром, золотом или родием.

Замыкание контактов производится внешним магнитным полем. Пре-

имущества герконов — длительность срока службы, высокое быстро-

действие, стабильность контактного сопротивления.

Оптоэлектронный прибор (преобразователь) — оптрон — представ-

ляет собой пару из светодиода и кремниевого фотоприемника — фото-

диода.

Оптрон предназначен для гальванической развязки интеграль-

ных схем. Им заменяют импульсные трансформаторы, повышая со-

противление развязки электрических цепей, он увеличивает помехо-

устойчивость от внешних магнитных полей.

§ 7. Усилители

В промышленности широко применяют электронные, электрома-

шинные, магнитные, гидравлические и пневматические усилители.

Электронными усилителями являются устройства, в которых уси-

ление электрических сигналов осуществляется с помощью ламп или

полупроводниковых приборов, поэтому по типу применяемых прибо-

ров усилители делят на электронные и полупроводниковые (транзистор-

ные, тиристорные и т. д.). В зависимости от рода сигнала и режима ра-

боты усилительных элементов усилители могут быть пропорциональ-

ными, импульсными, фазочувствительными. По назначению усилители

подразделяют на три группы: усилители напряжения, мощности и тока,

решающие усилители. Транзисторные и электронные усилители имеют

малые выходные мощности и в машиностроении их чаще используют как

промежуточные усилители. На больших выходных мощностях приме-

няют тиристорные усилители, которые одновременно служат и преобра-

зователями рода тока, так как они имеют более высокий КПД.

Электромашинные усилители ЭМУ получили широкое распростра-

нение в системах автоматизированного электропривода. Их можно

изготовлять на большие выходные мощности. ЭМУ в зависимости от

способа возбуждения бывают с продольным и поперечным полем. Бо-

лее широкое распространение получили ЭМУ с поперечным полем

(рис. 21, а), которые представляют собой обычную машину постоян-

ного тока, у которой кроме основных щеток 1—1 имеется дополнитель-

ная пара щеток 2—2, замкнутых накоротко. Имеется одна или не-

сколько управляющих обмоток ОУ. Наличие нескольких управляю-

28

29

chipmaker.ru

щих обмоток, дает возможность суммирования на данном усилителе

сигналов, зависящих от многих параметров. ЭМУ является также пре-

образователем .рода_тока. Недостаток ЭМУ—наличие вращающихся

машин, ^многократное преобразование энергии, что усложняет усили-

тель, уменьшает его КПД. За последнее время более широкое приме-

нение находят тиристорные усилители-преобразователи, которые не

имеют перечисленных недостатков.

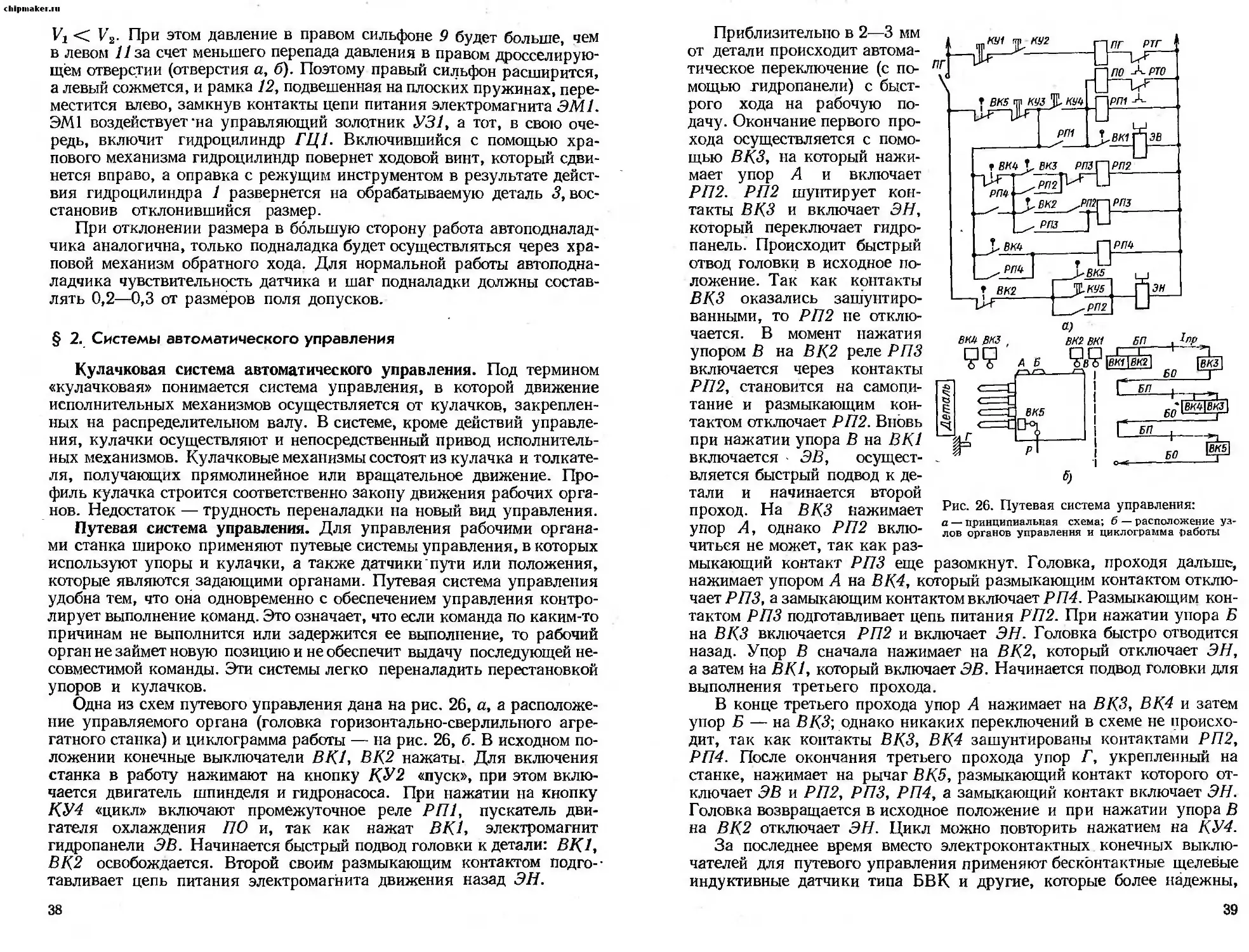

Магнитные усилители (МУ) — магнитное статическое устройство,

усиливающее электрические сигналы. Простейший МУ (рис. 21, б) со-

стоит из двух рабочих обмоток wp, включенных встречно; такое вклю-

чение необходимо для устранения наводимой ЭДС в обмотке управле-

нияАза счет переменного тока управляющей обмотки w7. В цепь

рабочих обмоток включают нагрузку Ru (сигнал на выходе). Рабочие

обмотки питаются от сети переменного тока UB. Достоинства МУ:

неограниченный срок службы, высокая надежность, высокий КПД,

способность суммирования, дифференцирования и сравнения сигналов

при наличии нескольких обмоток управления. МУ допускают значи-

тельные перегрузки и могут обеспечивать большие выходные мощности.

Наиболее существенный недостаток — значительная инерционность

(малое быстродействие). Магнитные усилители можно включать по

различным схемам, например, по однофазной мостовой, трехфазной мо-

стовой и т. д.

Гидравлические усилители (ГУ) нашли широкое применение там,

где применяют гидросистемы. ГУ в зависимости от принципа действия

бывают струйные, золотникового типа, дроссельные. ГУ золотниково-

го типа (рис. 21, в) представляют собой устройство, состоящее из уп-

равляющего золотника УЗ и гидроцилиндра ГЦ. Входным сигналом

усилителя является сила f, действующая на шток управляющего зо-

лотника, а выходным сигналом — сила F, действующая на шток гидро-

цилиндра. Широкое применение получили гидроусилители момента,

в которых золотник кранового типа совмещен с гидродвигателем акси-

ально-плунжерного типа и управляет им.

Дифференциальный струйный усилитель (рис. 21, г) состоит из

струйной трубки 3, в которую подается масло под давлением р0, рас-

пределительного сопла 2 и гидроцилиндра 1.

Пневматические усилители могут быть золотникового типа, где зо-

лотник управляет пневмоцилиндром или диафрагменным пневмодви-

гателем. Применяют дроссельные пневмоусилители там, где пневмо-

цилиндром управляет дроссель.

§ 8. Исполнительные органы

Исполнительными органами называют устройства, преобразующие

сигнал управления в механическое перемещение, благодаря которому

осуществляются воздействия на управляемые объекты или получение

от них сведений. В качестве исполнительных органов в автоматизиро-

ванных системах более широко используют следующие разновидности.

Указывающие, регистрирующие, сигнализирующие и отключаю-

щие устройства. Это всевозможные механизмы электрического, электро-

магнитного, гидравлического, пневматического типа и г. п., переме-

щающие стрелки, указатели, перья самописцев; устройства, дающие

сигнализацию; ' устройства Л воздействующие на контакты, t отключая

их, и т. д.

Двигатели постоянного тока. К ним относятся двигатели нормаль-

ного исполнения серии П, серии4ПБС,’ обеспечивающие постоянство

предельно допустимого момента за счет одинаковых условий охлажде-

ния на всех скоростях с большим быстродействием (станочная серия),

серии ПЬСТ со встроенным тахогенератором, серии МИ, серии 2П

с улучшенными качествами с применением новых материалов и др.

Двигатели постоянного тока в зависимости от способов возбуждения

могут быть с параллельным, последовательным, смешанным и незави-

симым возбуждением. Находят применение высокомоментные двигатели

с ьозоуждением от постоянных магнитов, двигатели с гладким якорем,

двигатели с печатным ротором и т. д. Их изготовляют на различные вы-

ходные мощности. Двигатели постоянного тока имеют следующие до-

стоинства: широкий и бесступенчатый диапазон регулирования частоты

вращения, который может быть обеспечен в пределах D = coraax/®min=

= 15 4- 5000; простоту регулирования частоты вращения; жесткие

механические характеристики, удовлетворяющие требованиям к при-

водам станков, в частности, у двигателей с независимым параллельным

возбуждением; большую перегрузочную способность с коэффициентом

перегрузки в пределах kB = Ми1Мп = 2,5 4- 10, где 7ИП—пуско-

вой момент, 7ИН — номинальный момент; сравнительно малую инер-

ционность (достаточное быстродействие).

Однако двигатели постоянного тока имеют некоторые существен-

ные недостатки: сложность конструкции, сравнительно низкую на-

дежность, значительные габаритные размеры на единицу мощности,

требуется’преобразователь переменного токаТвТпостоянный.

Электродвигатели переменного тока. По принципу действия их

делят на синхронные и асинхронные. Более широкое распространение

в автоматизированных системах получили асинхронные двигатели, ко-

торые делят на три класса: трехфазные с короткозамкнутой’обмоткой ро-

тора, с полым ферромагнитным ротором, с полым'немагнитным ротором.

Б машиностроении более широкое распространение получили трех-

фазные асинхронные двигатели, которые имеют следующие достоинст-

ва: малые габаритные размеры, простоту конструкции, высокую надеж-

ность (отсутствие подвижных контактов), жесткие механические ха-

рактеристики (для двигателей с короткозамкнутым ротором). К не-

достаткам асинхронных трехфазных двигателей'следует отнести малую

перегрузочную способность (kB — 1,5 4- 2,5) для двигателей нормаль-

ного исполнения; узкий и ступенчатый диапазон регулирования ча-

стоты вращения (изменением числа пар полюсов). Однако за последнее

время разработаны частотные полупроводниковые преобразователи, поз-

воляющие осуществлять регулирование угловой скорости изменением

частоты тока питающего напряжения.

Электромагниты широко применяют в автоматизированных уст-

ройствах и системах для обеспечения1 быстрых перемещений на огра-

ниченные расстояния и с ограниченными силами. Их используют для

31

30

chipmaker.ru

управления гидравлическими и пневматическими вентилями, пневмо-

распределителями, включения и выключения кулачковых и функцион-

ных муфт,' перемещения тормозных колодок и т. д. Достоинством элек-

тромагнитных'муфт является простота конструкции (отсутствие меха-

низмов преобразования движений).

[ Электромагнитные муфты (ЭМ) нашли широкое применение в ав-

томатизированных системах и устройствах для переключения кинема-

тических цепей без прерывания движения,'плавного пуска и торможе-

ния механизмов, регулирования скорости'и как ограничительные (за-

щитные) муфты. В зависимости от конструктивного исполнения ЭМ

бывают дисковые типа ЭТМ; бесконтактные дисковые типа МЭС,

МЭТ; порошковые; муфты скольжения. Существуют также фрикцион-

ные дисковые гидравлические муфты.’Достоинства электромагнитных

муфтг’возможность получения плавного пуска’и’торможения, переклю-

чения кинематических цепей на ходу и т. д. Недостатки: малое бы-

стродействие и механический износ.

|Г, Шаговые двигатели. Для обеспечения малых дискретных переме-

щений широко применяют электрические шаговые двигатели различ-

ных конструкций. В приводах станков с ЧПУ применяют синхронные

реактивные шаговые двигатели (рис. 22, а) типа ШД-5 и др. Статор 2

двигателя~имеет три пары полюсов: А, В, С, на которых расположены

управляющие обмотки А, В, С. Зубцы одних полюсных наконечников

сдвинуты относительно зубцов других полюсных наконечников на 1/3

полюсного шага. Шаг зубцов ротора 1 равен шагу зубцов полюсных

наконечников'статора. При подаче на обмотку А тока (рис. 22, б) по-

люсные зубцы ротора совмещаются с полюсными”зубцами'’секции А

(такт Л). Если затем подать ток на обмотку В, то полюсные зубцы

ротора совмещаются с полюсными зубцами секции В (такт В), т. е.

при последовательной подаче тока в управляющие обмотки в очеред-

ности А—В—С—А—В—С ит. д., ротор шагового двигателя будет пе-

а)

Рис. 22. Шаговый двигатель:

a — схема; б — диаграмма работы

Такт А Такт В Такт С Такт А Такт В

6)

32

ремещаться (поворачиваться) на величину 1/3 полюсного шага. Не-

трудно заметить, что если очередность включения обмоток осущест-

влять в последовательности А—С—В—А—С—В и т. д., ротор шагово-

го двигателя будет двигаться в противоположную сторону. Для ШД-4

максимальная частота отработки с места составляет 800 Гц и при плав-

ном разгоне до 4000 Гц; для ШД-5 — соответственно 2000 и 8000 Гц.

Момент на валу двигателя Ми = 0,85 Н-м. Угол поворота шагового

двигателя ср = 3607тг, где т — число тактов управления; z — число

зубцов ротора.

Гидравлические двигатели (ГД) в зависимости от видов движения

делят на двигатели поступательного и вращательного движения.

Двигатели поступательного движения в зависимости от конструкции

делят на поршневые, диафрагменные (мембранные) одностороннего

и двустороннего действия; двигатели вращательного движения —

шестеренчатые, лопастные, аксиально-плунжерные и радиально-плун-

жерные.

Достоинства гидродвигателей: простота конструкции, присущая

поршневым лопастным и шестеренчатым двигателям, возможность

получения больших сил и мощностей, плавных движений; жесткие

механические характеристики; возможность получения прямолиней-

ных и вращательных движений; широкий диапазон регулирования ско-

рости. Применяют два способа регулирования: объемное (изменение

производительности насоса) и дроссельное (регулирование изменением

давления). Однако гидравлические двигатели имеют существенные не-

достатки: утечки масла, необходимость применения автономной гидро-

системы, зависимость характеристик гидросистемы и i идродвигателя

от температуры и вязкости масла и т. д.

Пневматические двигатели. По принципу действия пневмодвига-

тели можно разделить на поршневые и диафрагменные (мембранные)

одностороннего и двустороннего действия. Регулирование скорости

осуществляется аналогично гидродвигателям. Достоинства пневмодви-

гателей: простота конструкции, возможность использования централи-

зованного сжатого воздуха. Недостатки: малые развиваемые силы,

необходимость очистки воздуха, недостаточная жесткость механиче-

ских характеристик.

Глава 3

Системы, обеспечивающие автоматизацию

технологических процессов на металлорежущих станках

и другом технологическом оборудовании

§ 1. Системы автоматического контроля

Для ^обеспечения требуемого качества деталей и изделий (точно-

сти, геометрической формы, чистоты поверхности и т. д.) применяют

комплексный контроль, включающий в себя контроль готовых деталей,

изделий, заготовок; контроль вспомогательных средств производства

33

chipmaker.ru

(режущего инструмента, измерительного инструмента иприспособле-

ний); контроль основных средств производства (технологического обо-

рудования). В зависимости от вида деталей, их стоимости и требований,

предъявляемых к точности, применяют полный и выборочный контроль.

По принципу действия, назначению средства автоматизированного конт-

роля (САК) можно подразделить на средства пассивного и активного

контроля. Выбор средств и вида контроля зависит от степени автома-

тизации технологического оборудования, условий производства, фор-

мы и стоимости деталей, эксплуатационных требований к ним, видов

применяемого оборудования для обработки и т. д.

Автоматизированные средства пассивного контроля в машинострое-

нии представляют собой САК, которые включают в себя датчик разме-

ров, преобразователь, усилитель, атакже исполнительные органы. Типы

применяемых датчиков (электроконтактные, индуктивные и т. д.),

наличие и разновидности усилителей и преобразователей будут зави-

сеть от требований к точности измерений, видов измеряемых поверх-

ностей и многих других факторов.

В качестве исполнительных органов можно применять указываю-

щие, сигнализирующие, регистрирующие или отключающие устройства.

САК могут отличаться также способами отсчета измеряемой величины,

т. е. их можно использовать для измерения размеров или величины

отклонения от заданных размеров. Кроме того, различают САК с пря-

мым измерением, когда дат-

чик размеров непосредственно

контактирует с измеряемой

• поверхностью, и с косвенным

измерением, когда датчик кон-

тактирует с рабочими органа-

ми, положение которых опре-

деляет размер. Измеритель-

ные механизмы датчиков мо-

гут быть одноконтактные и

многоконтактные, измерение

осуществляется в отдельной

измеряемой позиции или в

позиции обработки.

Система пассивного конт-

роля (рис. 23) состоит из диф-

ференциального индуктивно-

го размерного датчика /; элек-

тронного блока ЭБ, имеюще-

го электронный усилитель,

сигнализирующее и отключа-

ющее устройства; указываю-

щего прибора УП (гальвано-

метра). Датчик имеет два

Ш-образных сердечника, за-

крепленных с помощью плос-

ких пружин на корпусе дат-

Рис. 23. Система пассивного контроля

34

чика. На сердечниках 5, 7 расположены обмотки w3\ кото-

рые с обмотками трансформатора w2, представляют собой урав-

новешенный измерительный мост; в диагональ моста подается питающее

напряжение от сети переменного тока U„. Измерительный шток 2

датчика подвешен с помощью плоских пружин 3 к корпусу. На штоке

закреплен якорь 6 сердечников. На корпусе датчика устанавливают

сменную скобу 9 с боковым и нижним наконечниками, которые контак-

тируют с измеряемой поверхностью, что дает возможность при смене

скобы измерять другие виды деталей.

При настройке датчика на размер скобу устанавливают на эталон-

ную деталь или калибр. Вращением микрометрического винта S Ш-об-

разные сердечники перемещаются относительно якоря до тех пор, пока

не наступит баланс моста (сопротивление плеч равны г± = z2 = zs =

— z4), и стрелка гальванометра установится в нулевое положение.

Если размеры детали до обработки за пределами измерения датчика,

то ограничительная гайка 4, установленная на штоке с помощью уголь-

ника 10, отодвинет сердечники от микрометрического винта.

По мере съема припуска, когда размеры детали войдут в установ-

ленные пределы измерения датчика, шток, отпустившись, даст возмож-

ность сердечнику коснуться микрометрического винта, что зафикси-

рует их относительно подвижного якоря. Принцип действия устройст-

ва состоит в следующем. При контактировании измерительного штока

с измеряемой поверхностью происходит отклонение якоря сердечников

от среднего положения и наступает разбаланс моста вследствие нера-

венства зазоров между якорем и сердечниками. Напряжение разба:

ланса, приложенное через электронный усилитель к гальванометру,

вызовет поворот стрелки, которая будет показывать отклонение раз-

меров от заданного значения.

При достижении заданного размера во время обработки положение

якоря будет таково, что измерительный мост будет сбалансирован,

сигнал на выходе датчика будет равен нулю и стрелка гальванометра

установится в нулевое положение. Кроме того, при балансе моста элек-

тронное устройство сформирует сигнал на окончание обработки. Та-

кие системы применяют также в активных средствах контроля, где сиг-

нал разбаланса используют для подналадки станка.

В массовом производстве в качестве пассивных средств контроля

применяют автосортировщики. Автоматический сортировщик (рис. 24)

состоит из бункера-накопителя /, механизма для подачи деталей в из-

меряемую позицию 10, электроконтактного двухпозиционного размер-

ного датчика 2, сигнализирующего устройства в виде ламп 5, испол-

нительных механизмов-электромагнитов 8, 9, приводящих в действие

распределительные заслонки 6, 7.

Принцип действия автосортировщиков состоит в следующем. Де-

тали из бункера-накопителя с помощью механизма для подачи деталей

устанавливаются в измеряемую позицию, одновременно происходит

включение цепи питания датчика и исполнительного органа. Отклю-

чение датчика и исполнительного органа производится для исключе-

ния ложных срабатываний датчика, когда измерительный шток 11 не

контактирует с измеряемой поверхностью детали. При наличии разме-

35

chipmaker.ru

Рис. 24. Автосортировщик

ров детали в пределах зоны нечувствительности (деталь без отклонения

размеров в заданных пределах) контакты датчика разомкнуты (см. прин-

цип действия электроконтактного датчика, схема которого приведена

на рис. 4) и деталь при закрытых заслонках направляется в позицию

В. Если отклонение размера положительное, замыкается контакт 4,

включающий цепь электромагнита 8. Электромагнит действует на за-

слонку 7, которая закрывает позицию В и открывает позицию А.

При отрицательном отклонении детали от размеров замыкается кон-

такт 3, который включает электромагнит 9. Электромагнит, воздейст-

вуя на заслонку, закрывает позицию В и открывает позицию В (откло-

нение размеров с минусом). Применяют автосортировщики с индуктив-

ными, пневмоконтактными и другими датчиками. Измерение и сорти-

ровку можно осуществлять по многим параметра и по большому числу

позиций.

Средства активного контроля осуществляют контроль замеров

деталей в процессе их изготовления. При отклонении размеров дета-

ли происходит автоматическая подналадка станка: изменение положе-

ния режущего инструмента относительно заготовки или изменение по-

ложения заготовки относительно режущего инструмента. Следова-

тельно, устройства активного контроля представляют собой системы

авторегулирования, где регулируемой величиной являются размеры

детали или параметры, от которых зависят размеры. Такие системы

получили название автоподналадчиков. Разновидности устройств,

входящих в автоподналадчик, а именно типы датчиков, преобразова-

телей, усилителей и исполнительных органов будут зависеть от тре-

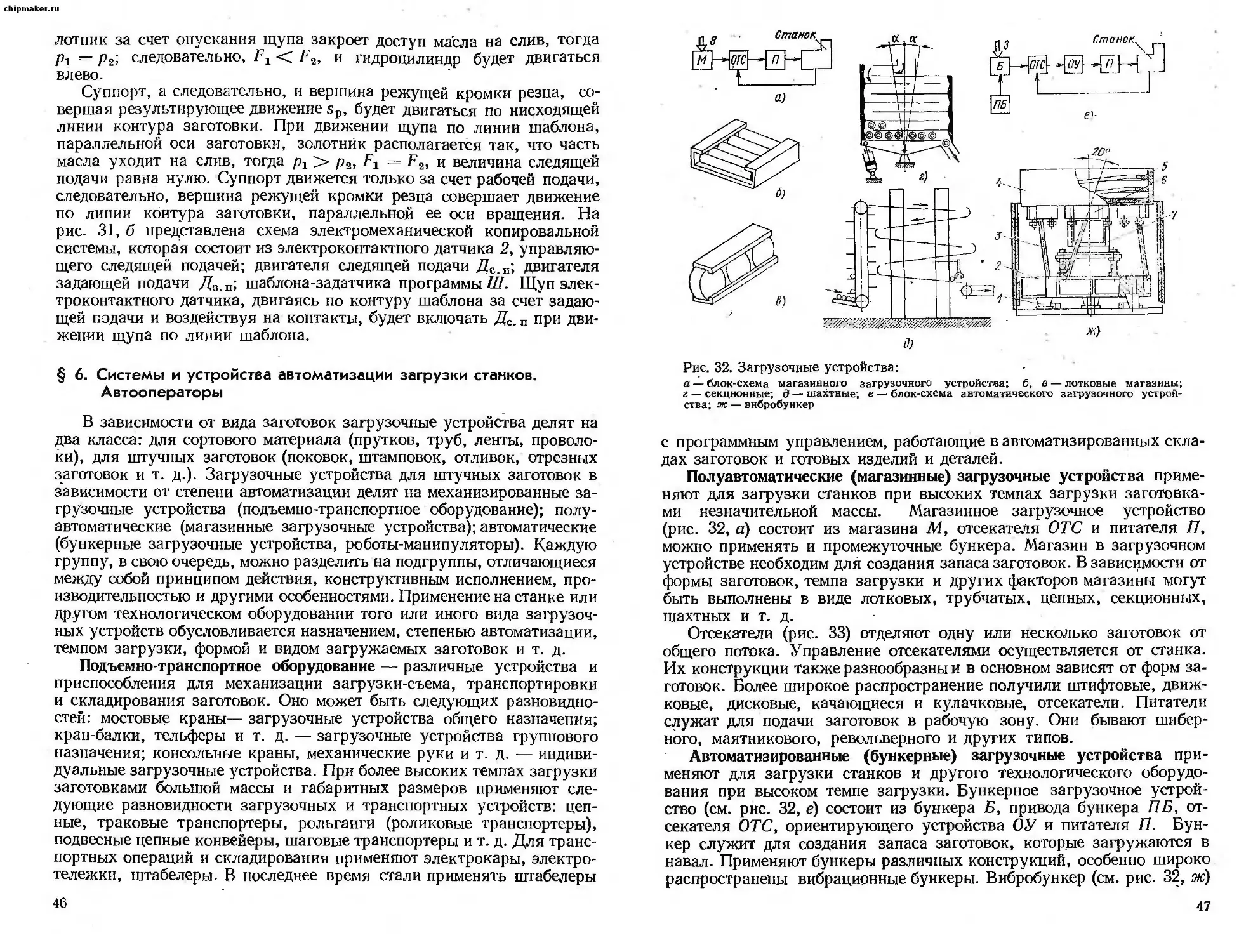

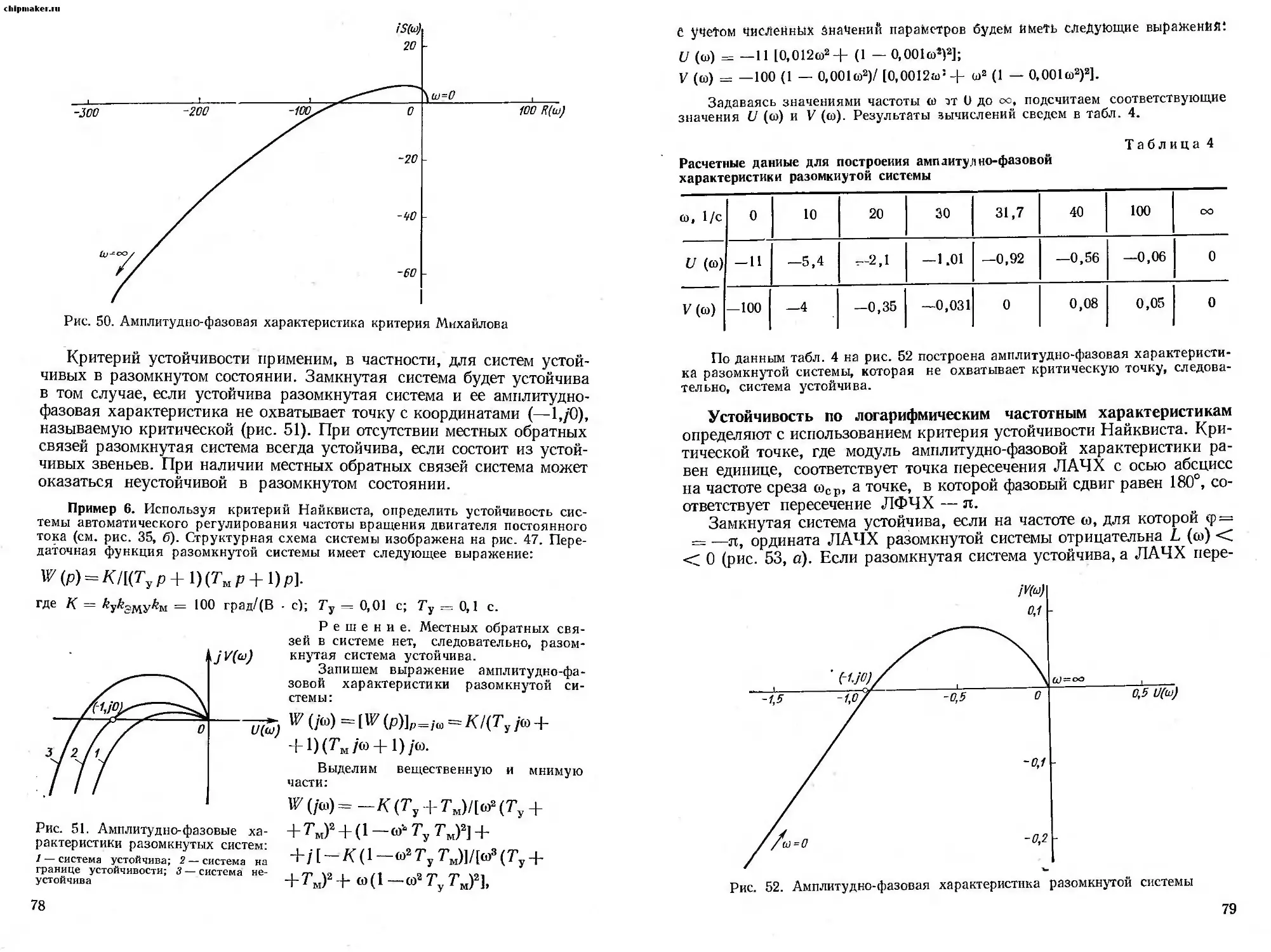

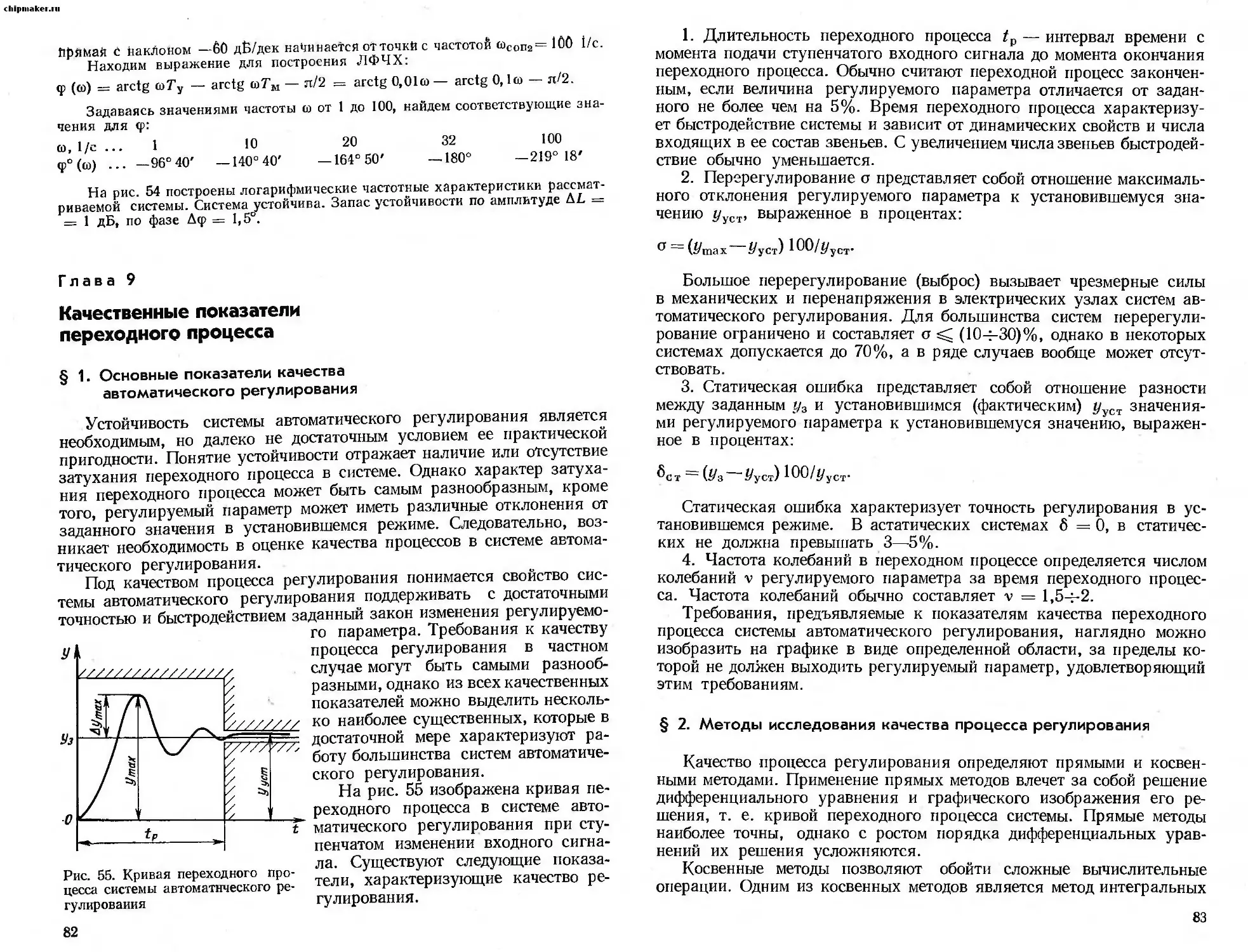

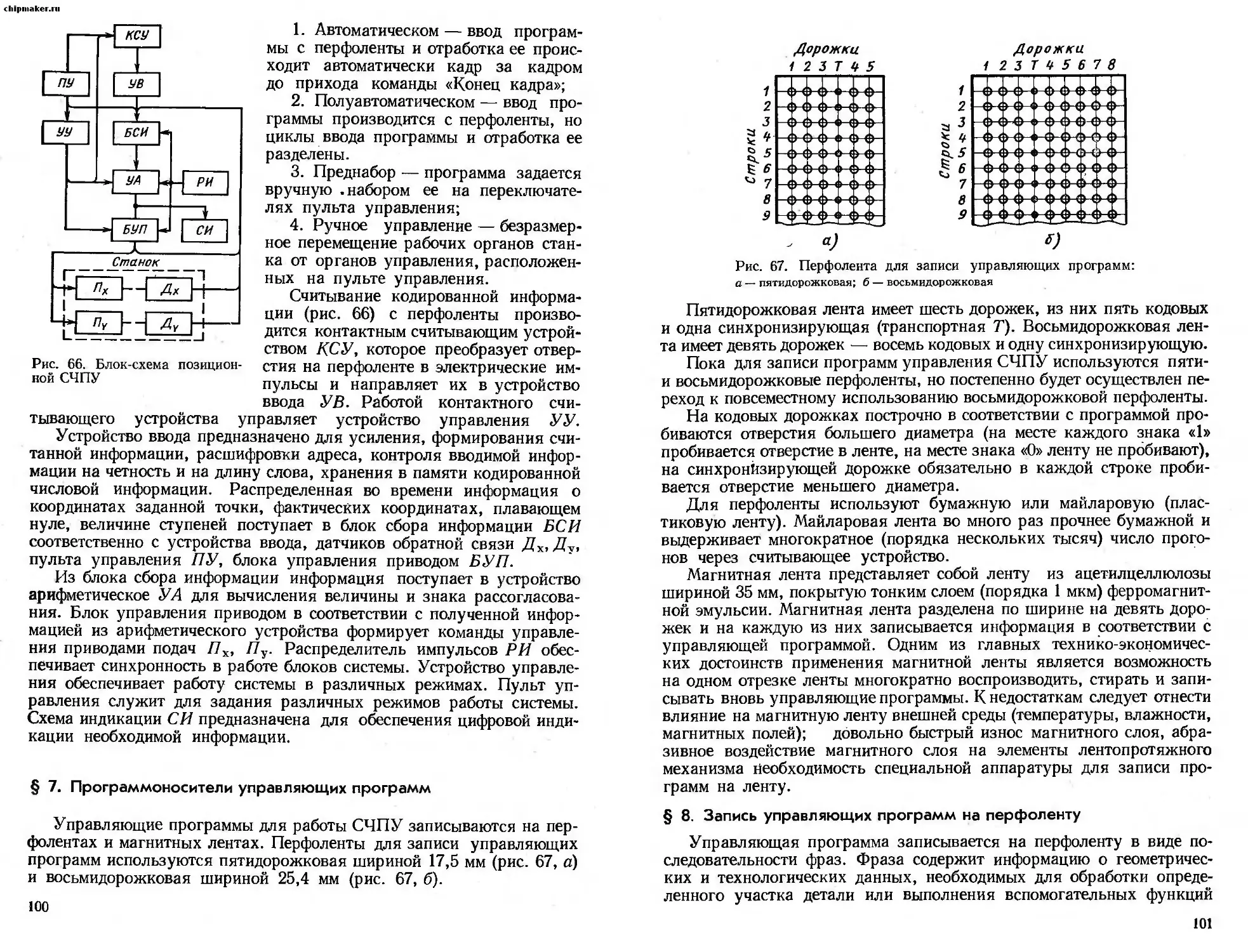

бований к точности, вида оборудования и обработки и т. д.