Автор: Воронкова Т.Ю.

Теги: швейная промышленность производство одежды индустрия красоты швейное производство

ISBN: 5-8199-0257-2

Год: 2006

Текст

Т. Ю.Воронкова

ПРОЕКТИРОВАНИЕ

ШВЕЙНЫХ ПРЕДПРИЯТИЙ

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

ПОШИВА ОДЕЖДЫ НА ПРЕДПРИЯТИЯХ СЕРВИСА

Рекомендовано Учебно-методическим объединением учебных

заведений Российской Федерации по образованию в области сервиса

Минобрнауки России в качестве учебного пособия для студентов

высших учебных заведений, обучающихся

по специальности 100101 Сервис

Библиотека

легкой промышленности

www.t-stile.info

Москва

ФОРУМ - ИНФРА-М

2006

УДК 687

ББК 37.24

' В7У"

Рецензенты:

зав. кафедрой «Конструирование и технология швейных изделий»

МГУ Сервиса, профессор //. М. Конопальцева\

кандидат техн. наук, доцент кафедры «Технология шпейного

производства» РОСЗИТЛП Т. С. Ржехшш

Воронкова Т. Ю.

В75 Проектирование швейных предприятий. Технологические

процессы пошива одежды на предприятиях сервиса: Учеб.

пособие. - М.: ФОРУМ: ИНФРА-М. 2006. - 128 С: ил. -¦ (Высшее

образование).

ISBN 5-8199-0257-2 (ФОРУМ)

ISBN 5-16-002603-7 (ИНФРЛ-М)

Изложены современные методы проектирования технологических

процессов швейных иехов на предприятиях сервиса. Дана характеристика

основных особенностей производства одежды по индивидуальным заказам,

определяющим подход к проектированию швейных предприятий сервиса

и технологических процессов. Рассмотрены основные принципы сапер

шенствования технологических процессов, критерии и показатели

прогрессивности процессов.

Для студентов вузов и инженерно конических рпСхппиков швейных

предприятий сервиса. Можсч истин.юпам.си учащимися к-мшкумон и

колледжей.

УДК (.N7

1 >I>К 32.2

ISBN 5-8199-0257-2 (ФОРУМ) 'ЛТ^ДНЦиI1Коиа, 2006

ISBN 5-16-002603-7 (ИНФРЛ-М) &<ИД,$О|^», 2006

Введение

В настоящее время развитие швейных предприятий как

легкой промышленности, так и сферы сервиса осуществляется в

условиях рыночной экономики, поиска наиболее гибких

производственных и организационных структур, установления

партнерства и конкурентоспособности предприятий.

В данной экономической ситуации нет другой альтернативы,

кроме насыщения рынка качественными товарами й услугами,

чему должна во многом способствовать деятельность

предприятий сервиса.

Швейные предприятия сферы сервиса изготавливают одежду

на индивидуального потребителя (по индивидуальным заказам).

Работа этих предприятий создает необходимые условия для

наиболее полного учета требований каждого конкретного

потребителя (заказчика) в отношении фасона и размера одежды. В учете

и удовлетворении индивидуатьных потребностей населения и

заключается социальное значение производства одежды по

индивидуальным заказам.

Главными задачами швейных предприятий сферы сервиса

являются наиболее полное удовлетворение спроса потребителей

в индивидуальной одежде высоких потребительских свойств и

эстетического уровня, разнообразного ассортимента,

соответствующей современным требованиям моды; повсеместная

доступность и полное удовлетворение спроса на всевозможные виды

услуг.

Повышение удовлетворенности потребителей услугами по

пошиву и ремонту одежды, а также эффективности работы

предприятий должно определяться не столько прямым увеличением

объемов услуг, сколько позитивными изменениями в их

качестве, структуре и большем соответствии спросу.

Производство одежды по индивидуальным заказам по

назначению продукции принципиально не отличается от мромышлен-

Введение

ного швейного производства, так как комплекс требований,

предъявляемых к одежде потребителем, в целом не зависит от

условий ее изготовления. Однако по условиям изготовления

одежды современное производство одежды по индивидуальным

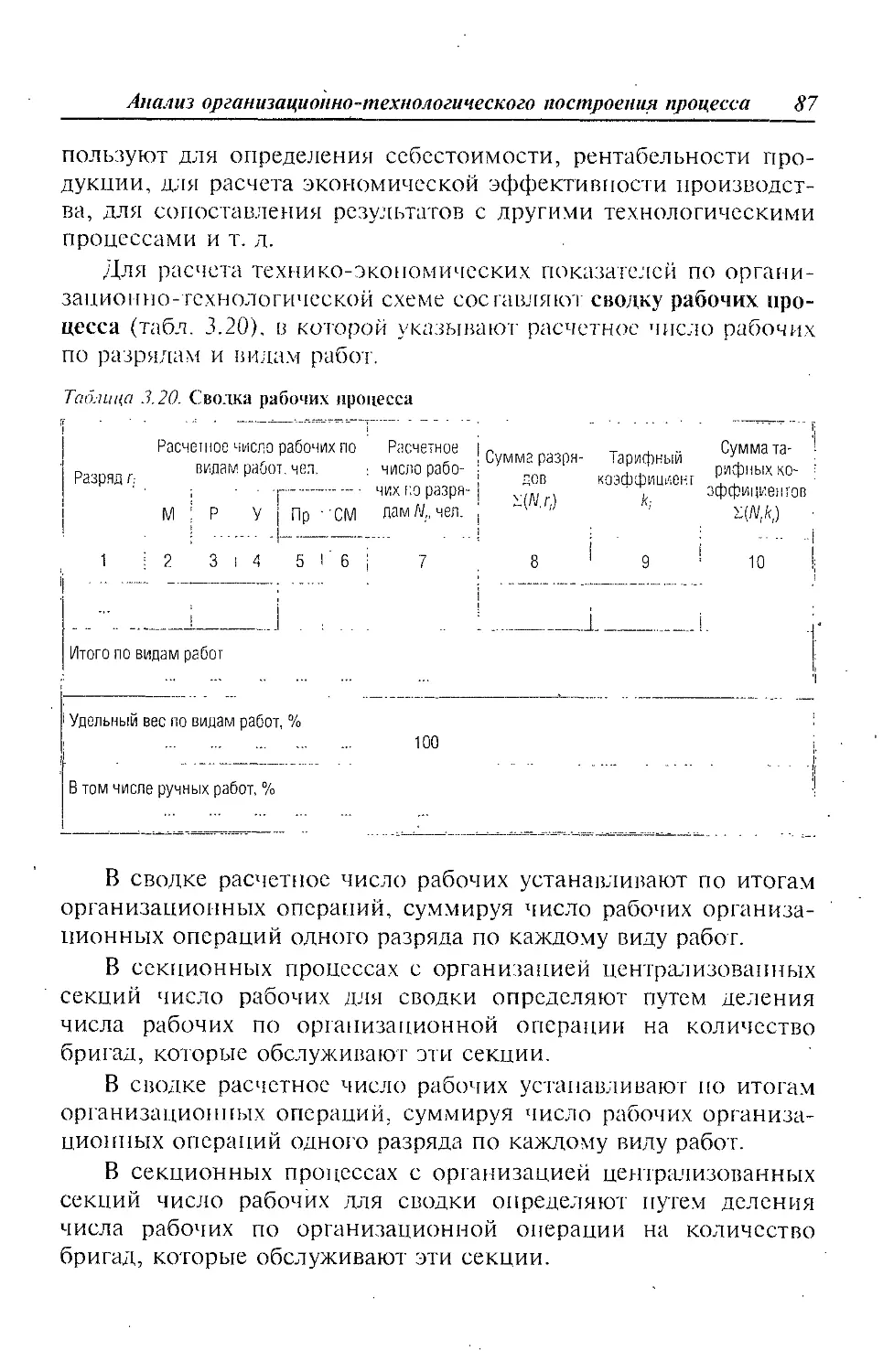

заказам характеризуется низкой технико-экономической

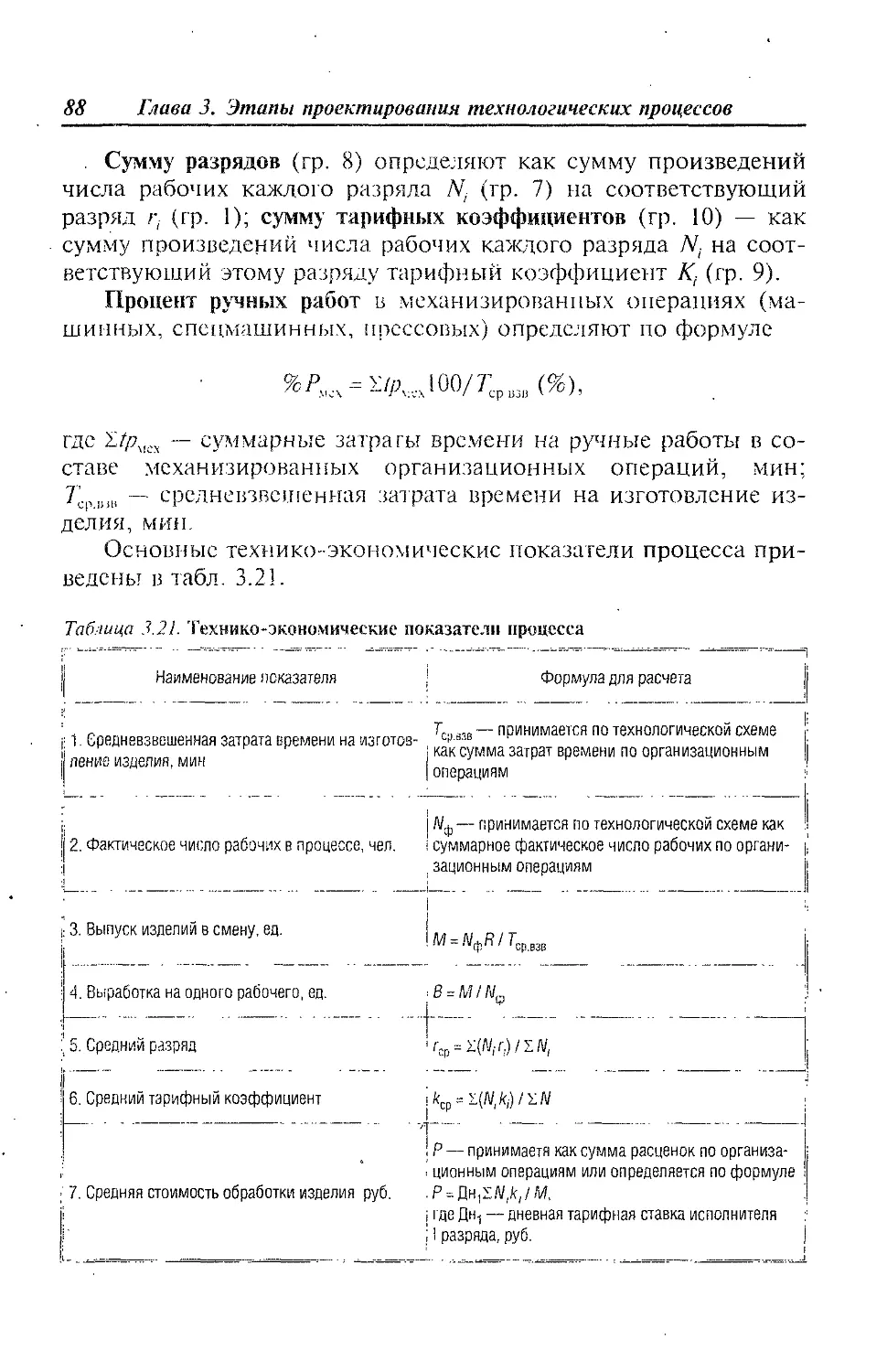

эффективностью и значительно уступает промышленному швейному

производству по всем важнейшим технико-экономическим

показателям. Кроме этого, следует отметить и недостаточно

высокое качество обработки изделий.

Причины перечисленных недостатков вызваны низким

уровнем техники, технологии и организации производства одежды

по индивидуальным заказам. t

Эффективное функционирование швейных предприятий

сервиса в первую очередь определяется эффективностью

технологических процессов швейных цехов, на долю которых

приходится 85—90 % обшей трудоемкости изготовления одежды.

Кроме того, процессы пошива отличаются многообразием,

сложностью и подвижностью, вызванных индивидуальным характером

изготавливаемых изделий.

Достижения научно-технического прогресса на швейных

предприятиях сервиса находят отражение прежде всего в

технологических процессах пошива одежды.

Существенное повышение эффективности технологических

процессов пошива одежды требует комплексного подхода,

максимального использования достижений науки и техники,

богатейшего опыта промышленного швейного производства с

обязательным учетом основных особенностей производства одежды

по индивидуальным заказам.

В учебном пособии рассмотрены важнейшие вопросы

проектирования, экономической оценки и практического

совершенствования технологических процессов пошива одежды. Особое

внимание уделено принципам построения поточного

производства одежды по индивидуальным заказам.

Глава 1

ОСОБЕННОСТИ ФУНКЦИОНИРОВАНИЯ

И ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ОДЕЖДЫ

НА ПРЕДПРИЯТИЯХ СЕРВИСА

Изготовление одежды по индивидуальным заказам по

назначению продукции принципиально не отличается от

промышленного швейного производства, так как комплекс требований,

предъявляемых к одежде потребителем, в целом не зависит от

условий, в которых она изготовлена. В то же время производство

одежды по индивидуальным заказам характеризуется рядом

особенностей, которые, с одной стороны, решающим образом

определяют уровень денежных, материальных и трудовых затрат, т. е.

юхнико-экономическую эффективность производства, а с дру-

i ой — направления совершенствования этого производства.

Особенности функционирования и научные принципы

построения технологических процессов являются следствием

общих организационно-экономических особенностей производст-

иа одежды по индивидуальным заказам.

1.1. Организационно-экономические особенности

производства одежды по индивидуальным заказам

Изготовление и реализация одежды по заказам конкретных

потребителей предполагает совместное функционирование двух

разных, но взаимосвязанных процессов:

1) процесса оказания услуг (обслуживания населения);

2) процесса производства, т. е. изготовления (ремонта,

обновления), одежды.

6 Глава 1. Особенности функционирования и проектирования...

Процесс обслуживания характерен для всех предприятий

сервиса и отражает специфику их деятельности.

Процесс производства одежды по индивидуальным заказам по

характеру-и последовательности основных переходов

принципиально не отличается от аналогичного процесса в промышленном

швейном производстве, и, следовательно, ему присущи обшие

закономерности развития промышленности.

Сочетание процессов обслуживания и производства

определяет важнейшую социально-экономическую особенность сферы

сервиса. При этом социальное значение сферы сервиса связано с

процессом обслуживания населения и определяется увеличением

свободного времени потребителя услуг, созданием

дополнительных удобств, освобождением от малопроизводительного

домашнего труда. Экономическая роль сферы сервиса связана с

процессом производства и определяется созданием новых

потребительных стоимостей (изготовление изделий) или восстановлением

потребительных стоимостей, находящихся у населения (ремонт

и обновление одежды).

Развитие производства одежды по индивидуальным заказам

должно быть подчинено двум принципам — территориальному и

отраслевому.

Территориальный принцип развития предполагает учет вне-

производственных факторов, определяющих процесс

обслуживания населения (оказания услуги). Обязательным условием

осуществления процесса обслуживания является контакт

потребителя услуг (заказчика) с предприятием, производящим услуги.

Отсюда — локальный (территориальный) характер деятельности

предприятий, изготавливающих одежду по индивидуальным

заказам.

Отраслевой принцип развития предполагает учет

внутрипроизводственных факторов, которые связаны с постоянно

растущим уровнем техники, технологии и организации производства.

Преобладание любого из двух принципов приведет к

снижению эффективности производства услуг.

Если размеры швейных предприятий сервиса будут

определяться только инепрои нюдственными факторами, это резко

ограничит использование достижений научно-технического

прогресса и обусловит шикую технико-экономическую

эффективность производства. Очсиилно также, что учет только

внутрипроизводственных фпморои приведет к ухудшению процесса об-

Организационно-экономические особенности 7

служивания и возросшая мощность предприятия окажется

недоиспользованной вследствие отказа потребителя от его услуг.

Отсюда следует, что экономической особенностью швейных

предприятий сервиса является их небольшая (по сравнению с

промышленными швейными предприятиями) мощность.

Оптимизация мощности швейных предприятий сервиса —

сложная научная проблема. Ее решение требует учета в равной

степени как внепроизводственных. так и

внутрипроизводственных факторов. Внутрипроизводственные факторы,

определяемые состоянием научно-технического прогресса в области

техники, технологии и организации швейного производства,

одинаковы для всех швейных предприятий. Внепроизводственные

факторы характеризуются огромным многообразием и различны

для каждого предприятия в конкретных районных условиях его

функционирования. К ним относятся численность, плотность

размещения, половозрастной и социальный состав населения,

его покупательная способность, обеспеченность населения

соразмерной готовой одеждой промышленного производства,

состояние дорог и развитие сети общественного транспорта,

географические и климатические особенности района и т. д.

Конкретный потребитель одежды предъявляет к услуге

совокупность требований или создает определенную «ситуацию»

спроса, зависящую от его индивидуальных особенностей, таких

как вкус, представление о моде, особенности телосложения,

темперамент, уровень образования, материальные возможности

и т. д. «Ситуация спроса» индивидуального потребителя является

уникальной. Следовательно, каждое изделие одежды,

изготовленное в соответствии с «ситуацией спроса» конкретного

потребителя, будет иметь те или иные отличительные особенности в

части фасона, покроя, отделки, материалов, размерных

характеристик и т. п.

Из сказанного обязательно следует, что, как правило,

единичный тип производства — характерная особенность

изготовления одежды по индивидуальным заказам.

Наконец, отличительные особенности каждого изделия

заранее неизвестны. Только при поступлении заказа на одежду

появляется возможность составить исчерпывающую

конструктивно-технологическую характеристику изделия. Поступление

индивидуальных заказов на одежду зависит от множества таких

факторов, которые невозможно заранее однозначно предусмот-

8 Глава 1. Особенности функционирования и проектирования...

реть или учесть, и носит вероятностный, стохастический

характер. При этом объемы и структура выпуска одежды,

изготавливаемой по индивидуальным заказам, переменны во времени. Эту

особенность работы предприятий неточно называют

«сезонностью», в то время как сезонные колебания являются лишь одним

(и не самым важным) ее проявлением. Гораздо важнее, что

случайный характер поступления заказов проявляется постоянно —

в течение сезона, месяца, недели и даже дня. Это -- важная

особенность производства одежды по индивидуальным заказам,

которая определяет специфику проектирования, расчета и

функционирования технологических процессов.

Таким образом, сформулируем важнейшие особенности

производства одежды по индивидуальным заказам:

1) наличие двух разных, но взаимосвязанных процессов —

процесса обслуживания и производственного процесса;

2) невысокая (по сравнению с промышленными швейными

предприятиями) мощность швейных предприятий сервиса,

которая определяется внепроизводственными (территориальными) и

внутрипроизводственными (отраслевыми) факторами;

3) единичный тип производства, обусловленный

особенностями каждого изделия, изготовленного в соответствии с

индивидуальными требованиями потребителя;

4) стохастический (вероятностный) характер поступления

заказов и функционирования технологических процессов.

1.2. Особенности технологических процессов

изготовления одежды по индивидуальным заказам

Организационно-экономические особенности производства

одежды по индивидуальным заказам находят свое отражение в

методах проектирования и условиях функционирования

технологических процессов.

Чтобы проследить влияние этих особенностей, обратимся к

таким характеристикам технологических процессов, как

мощность, трудоемкость, уровень механизации, степень

ритмичности и непрерывности.

Мощность технологических процессов изготовления одежды

по индивидуальным заказам значительно ниже (в 5—15 раз),

Особенности технологических процессов

чем в промышленном швейном производстве. Это объясняется

небольшой мощностью и низким уровнем предметной

специализации швейных предприятий сервиса. Кроме этого,

повышение мощности процессов ограничивает и единичный тип произ-

иодства.

Так, в Центральном и Центрально-Черноземном регионах

России фактическая средняя мощность процессов составляет 6

человек, и в них, как правило, изготавливается одежда малыми

сериями. Изготовление одежды по индивидуальным заказам в

большинстве случаев выполняют индивидуально. Степень охвата

рабочих бригадной формой организации труда не превышает

Ю %. Совершенно очевидно, что в этих условиях невозможно

достичь рационального разделения труда и необходимой специа-

шзации рабочих C0—50 технологических операций нескольких

специальностей в руках одного исполнителя).

Трудоемкость одежды, изготавливаемой по индивидуальным

ижазам, в 6—8 раз превышает трудоемкость аналогичных изде-

чий, изготовленных в промышленном швейном производстве.

Одной из причин такого увеличения трудоемкости является

процесс обслуживания заказчиков, вызывающий выполнение

таких специфических операций, как выбор фасона, измерение

фигуры, примерка и сдача готового изделия заказчику.

Недостаточная точность существующих методов измерения фигуры

заказчика во многом определяет необходимость проведения примерки,

которая, в свою очередь, предусматривает выполнение

дополнительных операций по временной сборке изделия и последующей

корректировке его конструкции. По данным проведенных нами

специальных обследований, более половины всех изделий до сих

пор изготавливается с двумя примерками. Каждая примерка уве-

шчивает трудоемкость в среднем на 5—7 %.

Другая причина, как уже отмечалось выше, заключается в

низком уровне специализации рабочих.

Большое влияние на трудоемкость одежды, изготавливаемой

по индивидуальным заказам, оказывают особенности оснащения

технологических процессов оборудованием и средствами оргтех-

оснастки. О неудовлетворительном уровне технического

оснащения процессов свидетельствует низкий уровень механизации ра-

иот, который в среднем составляет 20 96. Номенклатурный состав

применяемого оборудования составляет 10—15 % по сравнению с

парком оборудования на промышленных швейных предприятиях

10 Глава I. Особенности функционирования и проектирования...

и ограничен, как правило, универсальными и простейшими

специализированными машинами с ручным управлением. На

многих предприятиях в технологических процессах установлены

бытовые швейные машины.

Причины низкого уровня технического оснащения швейных

предприятий сервиса можно объединить в две группы:

экономические и организационно-технические.

Экономические причины обусловлены невысокой

мощностью предприятий и технологических процессов и находят свое

отражение в весьма низком коэффициенте использования

оборудования. Средний коэффициент внутрисменного

использования оборудования на швейных предприятиях сервиса не

превышает 0.23, или в 3—4 раза меньше, чем в промышленном

швейном производстве.

Организационно-технические причины связаны с

единичным типом производства одежды по индивидуальным заказам.

Постоянная изменчивость изготавливаемых изделий по

размерам, конструкциям, фасонным особенностям, применяемым

материалам и, следовательно, методам обработки ограничивает

возможность использования производительного оборудования —

специальных машин полуавтоматического и автоматического

действия. Диапазон регулирования параметров обработки в этих

машинах ограничен, а сами регулировки весьма сложны и

трудоемки. Кроме того, на многих предприятиях отсутствуют

механики, которые могли бы обеспечить функционирование сложных

видов специального оборудования.

Рассмотренные выше особенности производства одежды по

индивидуальным заказам приводят к важному выводу:

применяемое технологическое оборудование в целом не отвечает

экономическим и организационно-техническим условиям

производства. Для количественной оценки этого несоответствия

может быть использован коэффициент гибкости оборудования,

показывающий долю времени на наладку и регулировку

оборудования в общих затратах механизированного труда. Средние

значения коэффициентов гибкости Кт5, определенные автором

[5] для единичного, мелкосерийного и крупносерийного

производств, соответственно составляют 0,17; 0,092; 0,006, что

убедительно характеризует ч.пшеимость этого показателя от

организационных условий проичиодства.

Ж

Особенности технологических процессов 11

Действительно, швейные предприятия сервиса оснащены

оборудованием, спроектированным и изготовленным для

промышленных швейных предприятий.,.

Совершенствование парка оборудования должно

осуществиться в рамках более широкой проблемы: необходимо ком-

шексное совершенствование технологических основ произвол-

¦ та одежды по индивидуальным заказам, которое, во-первых,

обеспечит максимально эффективное использование наличного

марка оборудования и, во-вторых, определит экономически и

конически целесообразные границы и методы создания нового

оборудования.

Совершенно очевидно, что уровень механизации труда в

технологических процессах изготовления одежды

по'индивидуальным заказам (а следовательно, и уровень технологии)

оказывается столь Же низким ввиду теснейшей корреляции с уровнем

технической оснащенности.

Особенностью технологических процессов в производстве

'Нежды по индивидуальным заказам является их низкая

ритмичность, вызванная единичным типом производства и случайным

характером поступления изделий в процесс обработки. Она на-

\одит свое выражение в значительных колебаниях трудоемкости

каждой организационной операции процесса (трудоемкость из-

1слия — случайная величина). Следовательно, такт процесса

изменяется от изделия к изделию в широких пределах. В связи с

ним технологическая схема носит общий характер и не отража-

i г действительного функционирования процесса в каждый

конкретный момент времени. По этой же причине фактические за-

i раты времени на каждой организационной операции процесса

отличаются от расчетных величин и колеблются от изделия к

изделию.

Экспериментальные исследования, проведенные автором по

специальной методике, установили, что фактические затраты

нремени на организационные операции при обработке

конкретных изделий (в пределах одной сутко-партии в бригаде по изго-

ювлению женской одежды пальтово-костюмного ассортимента)

шачительно отличаются от средневзвешенной расчетной

трудоемкости этих операций по схеме разделения труда и составляют:

(,„„ = 0,70 - 1,35тсрвз„ при расчетных допускаемых отклонениях:

12 Глава 1. Особенности функционирования и проектирования...

Совершенно очевидно, что судить о ритмичности процесса

по средневзвешенным показателям такта и затратам времени на

организационные операции нельзя.

Помимо низкой ритмичности, технологические процессы

изготовления одежды по индивидуальным заказам

характеризуются и крайне высокой прерывностью.

Степень непрерывности процессов определяется

соотношением длительностей технологического (время непосредственной

обработки изделия) и производственного (срок выполнения

заказа) циклов.

Главной задачей сокращения производственного цикла

является ускорение движения предметов труда в производственных

процессах, сокращение времени превращения их в готовые

изделия. На швейных предприятиях сервиса эта скорость в 12—15 раз

меньше, чем в промышленном швейном производстве.

Анализ структуры производственного цикла показывает, что

причиной высокой прерывности технологических процессов

является непроизводительные пролежки предметов труда, которые

составляют 63—65 % длительности цикла. Причем большая их

доля приходится на участок запуска и швейные цеха и вызвана:

1) отсутствием организованного запуска изделий в процесс;

2) функционированием сменных процессов; 3) наличием

примерки при изготовлении изделий.

Технологические процессы швейных цехов в производстве

одежды по индивидуальным заказам характеризуются

отсутствием устойчивого организованного запуска изделий с учетом их

конструктивно-технологической однородности. В настоящее

время изделия поступают на обработку в составе сутко-партии,

которая формируется с учетом даты приема заказа. Конечно, при

изготовлении одежды по индивидуальным заказам нельзя

обеспечить запуск изделий в процесс по типу регулярно

повторяющегося запуска в промышленном швейном производстве ввиду

отсутствия серий одинаковых моделей. Однако имеются

неиспользованные возможности по совершенствованию способа запуска

изделий в процесс. Это прежде всего связано с наличием

участков и переходов с дли тельным пролеживанием материалов, кроя,

полуфабрикатов, на которых возможно осуществлять

комплектование изделий по их конструктивно-технологической

однородности, трудоемкости, цвету и волокнистому составу материалов.

Особенности технологических процессов 13

Существующие организационные условия и особенности

производства одежды по индивидуальным заказам являются

пажной причиной применения сменных процессов.

Конструктивно-технологические особенности каждого конкретного изде-

П1Я вызывают необходимость непосредственной связи1 закрой-

тиков с рабочими процесса, в котором это изделие

изготавливается. В настоящее время закройщик является, по существу,

единственным носителем информации об особенностях каждого

изготавливаемого изделия. Необходимо разработать такие носи-

юли необходимой информации, которые позволят без участия

:акройшика изготавливать изделия в процессах, разделенных не

юлько сменами, но и территориально.

Анализ технологических особенностей производства одежды

но индивидуальным1 заказам показывает, что все они, хотя и

обусловлены его важнейшими организационно-экономическими

особенностями, тем не менее не являются неустранимыми.

Кроме того, многие особенности технологии, технического

оснащения швейных предприятий сервиса и построения техно-

югических процессов правильнее квалифицировать как

недостатки, устранение которых возможно путем комплексного со-

иершенствования производства одежды по индивидуатьным

заказам.

Контрольные вопросы

1. Каковы преимущества производства одежды по индивидуальным

заказам?

2. В чем заключается социально-экономическое значение швейных

предприятий сервиса?

3. Что относится к основным особенностям производства одежды по

индивидуальным заказам?

4. Что такое единичный тип производства одежды?

5. Какие типы производства одежды характерны для швейных

предприятий сервиса?

6. Каковы основные особенности функционирования технологических

процессов изготовления одежды на индивидуального потребителя?

Глава 2

ТИПЫ И ОРГАНИЗАЦИОННЫЕ ФОРМЫ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ШВЕЙНЫХ ЦЕХОВ

2.1. Факторы, характеризующие типы процессов

Технологический процесс, как часть производственного

процесса, представляет собой производственную систему,

объединяющую исполнителей, рабочие места (расположенные в

пространстве в соответствии с принятой организационной формой

и оснащенные оборудованием) и предметы труда, подвергаемые

обработке и перемещаемые с одного рабочего места на другое

[20J.

Тип процесса — это комплексная его характеристика,

определяемая такими факторами, как мощность, уровень

специализации, структура, степень ритмичности и непрерывности, способ

запуска изделий, преемственность работы процесса по сменам,

характер движения предметов труда и применяемые

транспортные средства.

Фактор, имеющий одно из возможных конкретных

значений, становится признаком процесса. Сочетание определенных

признаков образует тот или иной тип процесса.

Обоснованный выбор типа процесса невозможен без знания

определяющих его факторов.

Рассмотрим содержание основных факторов.

1. Мощность процесса измеряется двумя показателями —

выпуском изделий в смену (М) и количеством рабочих в процессе

(/V). Оба эти показателя используются в промышленном

швейном производстве. В производстве одежды по индивидуальным

Факторы, характеризующие типы процессов 15

шказам вследствие единичного типа производства трудоемкость

м, следовательно, сменный выпуск изготавливаемых изделий

варьируются в широких пределах. По этой причине мощность

процесса целесообразно измерять количеством рабочих.

Условно процессы по мощности делятся на три группы: ма-

ivio, среднюю и большую. Содержание этих показателей

различно в промышленном швейном производстве и в производстве

одежды по индивидуальным заказам (табл. 2.1). .

1'ао.иша 2.1. Показатели мощности технологических процессов на предприятиях

пшенной промышленности и сферы сервиса

MOlUHOCIb _

процесса

Малая !

Средняя !

большая

Одежда пальтово-костюмного

ассортимента

Сфера сервиса, i

чел.

До 12 j

12—20 i

Более 20 '

Легкая

промышленность, чел. '

До 50

i

51—100

Более 100

Одежда платьево-блузочного

ассортимента

Сфера сервиса,

чел.

До 8

8—14

Более 14

Легкая

промышленность,

По 30

31—70

Более 100

|

—I

чел.

С увеличением мощности процесса растет его

эффективность за счет специализации рабочих мест, лучшего

использования оборудования и повышения уровня механизации. Однако в

производстве одежды по индивидуальным заказам увеличение

мощности технологических процессов ограничено такими его

особенностями, как невысокие мощность и уровень предметной

специализации предприятий и стохастический характер поступ-

юния заказов. В этих условиях с ростом мощности процесса

чрезвычайно обостряется проблема загрузки его заказами в це-

¦1ом и в отдельные месяцы.

С этой точки зрения актуальным является решение задачи по

оптимизации мощности технологических процессов пошива

одежды по индивидуальным заказам.

2. Уровень специализации процессов является очень важной

характеристикой, без которой нельзя точно оценить мощность

процесса.

Различают три вида специализации — предметную,

подетальную и технологическую (стадийную).

Глава 2

ТИПЫ И ОРГАНИЗАЦИОННЫЕ ФОРМЫ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ШВЕЙНЫХ ЦЕХОВ

2.1. Факторы, характеризующие типы процессов

Технологический процесс, как часть производственного

процесса, представляет собой производственную систему,

объединяющую исполнителей, рабочие места (расположенные в

пространстве в соответствии с принятой организационной формой

и оснащенные оборудованием) и предметы труда, подвергаемые

обработке и перемещаемые с одного рабочего места на другое

[20].

Тип процесса — это комплексная его характеристика,

определяемая такими факторами, как мощность, уровень

специализации, структура, степень ритмичности и непрерывности, способ

запуска изделий, преемственность работы процесса по сменам,

характер движения предметов труда и применяемые

транспортные средства.

Фактор, имеющий одно из возможных копкрпных шаче-

ний, становится признаком процесса. Сочетание опргдпи-ппих

признаков образует тот или иной тип процесса.

Обоснованный выбор типа процесса невозможен 1>п шлппя

определяющих его факторов.

Рассмотрим содержание основных факторов.

1. Мощность процесса измеряется двумя показателями пы-

пуском изделий в смену (М) и количеством рабочих п процессе

(N). Оба эти показателя используются в промышленном шией-

ном производстве. В производстве одежды по индмиилуаш. м

Факторы, характеризующие типы процессов 15

заказам вследствие единичного типа производства трудоемкость

и, следовательно, сменный выпуск изготавливаемых изделий

варьируются в широких пределах. По этой причине мощность

процесса целесообразно измерять количеством рабочих.

Условно процессы по мощности делятся на три группы:

малую, среднюю и большую. Содержание этих показателей

различно в промышленном швейном производстве и в производстве

одежды по индивидуальным заказам (табл. 2.1). ¦

Таблица 2.1. Показатели мощности технологических процессов на предприятиях

швейной промышленности и сферы сервиса

: Опежда пальтово-костюмного ¦ Одежда платьево-блузочного j.

i i ассортимента ассортимента

1 Мощность ¦ __ ; _.

•. процесса •' ' „, j _ ~~\

I I Сфера сервиса, Легкая i Сфера сервиса, Легкая

,' : чел. ¦ промышленность, чел. ' чел. i промышленность, чел. 1

! ! _ i _^_ |.

Шалая , До 12 До 50 | До 8 ' До 30 '',

) Средняя , 12—20 51—100 ' 8—14 ' 31—70

! Большая ! Более 20 ' Более 100 I Более 14 Более 100

С увеличением мощности процесса растет его

эффективность за счет специализации рабочих мест, лучшего

использования оборудования и повышения уровня механизации. Однако в

производстве одежды по индивидуальным заказам увеличение

мощности технологических процессов ограничено такими его

особенностями, как невысокие мощность и уровень предметной

специализации предприятий и стохастический характер

поступления заказов. В этих условиях с ростом мощности процесса

чрезвычайно обостряется проблема загрузки его заказами в

целом и в отдельные месяцы.

С этой точки зрения актуальным является решение задачи по

оптимизации мощности технологических процессов пошива

одежды по индивидуальным заказам.

2. Уровень специализации процессов является очень важной

характеристикой, без которой нельзя точно оценить мощность

процесса.

Различают три вида специализации — предметную,

подетальную и технологическую (стадийную).

16 Глава 2. Типы и организационные формы...

По уровню предметной специализации процессы делятся на:

1) узкоспециализированные; 2) специализированные и 3) разно-

ассортиментные.

В узкоспециализированных процессах изготавливают изделия

одного вида одежды или одной модели. Принципом подбора

изделий в такие процессы является однородность технологической

обработки и свойств материалов.

В промышленном швейном производстве применяются как

одномодельные, так и многомодельные процессы. При

изготовлении одежды по индивидуальным заказам вследствие

единичного типа производства проектируют многомодельные

процессы. При этом количество моделей, одновременно

изготавливаемых в процессе, соответствует его суточному выпуску.

Узкоспециализированные процессы целесообразно

применять на крупных швейных предприятиях сервиса (Дома моды.,

ателье, швейные производства Домов бытовых услуг и т. п.).

В специализированных процессах изготавливают два-три вида

одежды, близких по технологической обработке и свойствам

материалов. Такими на швейных предприятиях сервиса являются

процессы по изготовлению женской одежды пальтово-костюм-

ного ассортимента (пальто зимнее, демисезонное, жакет),

мужской одежды пальтово-костюмного ассортимента (пальто,

пиджак) и т. п.

Специализированные процессы целесообразно применять

как на крупных предприятиях сервиса, так и в городских ателье

средней и малой мощности.

В разноассортиментных процессах изготавливают несколько

различных видов одежды. Различают постоянные разноассорти-

ментные процессы и переключающиеся.

Постоянные разноассортиментные процессы характеризуются

стабильным, заранее установленным ассортиментом изделий. Их

проектируют в сельских ателье, которые характеризуются малой

численностью рабочих G—15 человек). В этих условиях

организация специализированных бригад не представляется возможной

даже при постоянном поступлении заказов.

Переключающиеся разноассортиментные процессы

предполагают переключение с одного ассортимента на другой по заранее

разработанному графику или плану (планово-переключающиеся)

или без него в случайном порядке, диктуемом изменениями

спроса (непланово-переключающиеся). Их необходимо проскти-

Факторы, характеризующие типы процессов 17

ровать в городских ателье наряду с узкоспециализированными и

специализированными процессами для обеспечения стабильной

работы предприятий в условиях изменяющегося по объему и

структуре спроса.

Подетальная специализация предполагает проектирование

процессов по изготовлению отдельных деталей и узлов одежды.

Примером такой специализации являются процессы по

изготовлению утепляющей прокладки, плечевых накладок, подкладки,

отделочных деталей и т. п.

Технологическая (стадийная) специализация предусматривает

выполнение той или иной части технологического процесса

изготовления изделия. Так, например, отдельные процессы могут

быть специализированы на выполнении операций по подготовке

кроя к пошиву, окончательной отделке и влажно-тепловой

обработке изделий, внутрипроцессной художественной отделке и др.

Технологическая специализация содержит огромные

возможности повышения мощности процессов и специализации

рабочих мест. К сожалению, в силу ряда причин она не находит

должного применения на швейных предприятиях сервиса.

3. Структура процессов характеризует наличие и количество

специализированных секций, участков или групп. По структуре

процессы делятся на несекционные и секционные.

Несекционные процессы целесообразно применять при

стабильности фасонного ассортимента изготавливаемых изделий.

Простота структуры и управления такими процессами сочетается

с их низкой гибкостью: изменение моды требует полной

перестройки процесса.

Деление процессов на секции обеспечивает повышение их

гибкости и мобильности.

Необходимым условием деления процесса на секции

является его мощность. Однако следует отметить, что такая

возможность появляется и при наличии на предприятии нескольких

процессов даже малой мощности, по изготовлению однородных

или близких видов изделий. При этом преследуют главную

цель — выделить технологически общие стадии (секции)

процесса или группы операций с последующей их централизацией

(укрупнением). Наличие примерки, прерывающей процесс пошива

одежды, также учитывают при членении процесса на секции.

Технологически наиболее общими для всех процессов

являются группы операций по подготовке кроя к пошиву й оконча-

2-5713

18

Глава 2. Типы и организационные формы...

тельной отделке и влажно-тепловой обработке. Поэтому

выделение секции подготовки кроя к пошиву, включающей операции

по проверке комплектности кроя, фронтальному дублированию

деталей, прокладыванию копировальных строчек, заполнению и

пришивке талонов и т. п., а также секции окончательной

влажно-тепловой обработки (ВТО) и отделки изделий выполняют с

целью их централизации в масштабах всего швейного цеха и

даже нескольких таких цехов. Секция подготовки к примерке

может быть централизована для процессов пошива одинаковых

или технологически однородных изделий. В ряде случаев

целесообразно централизовать группы операций, выполняемых на

специализированных и специальных машинах, с целью

специализации рабочих-портных и лучшей загрузки оборудования.

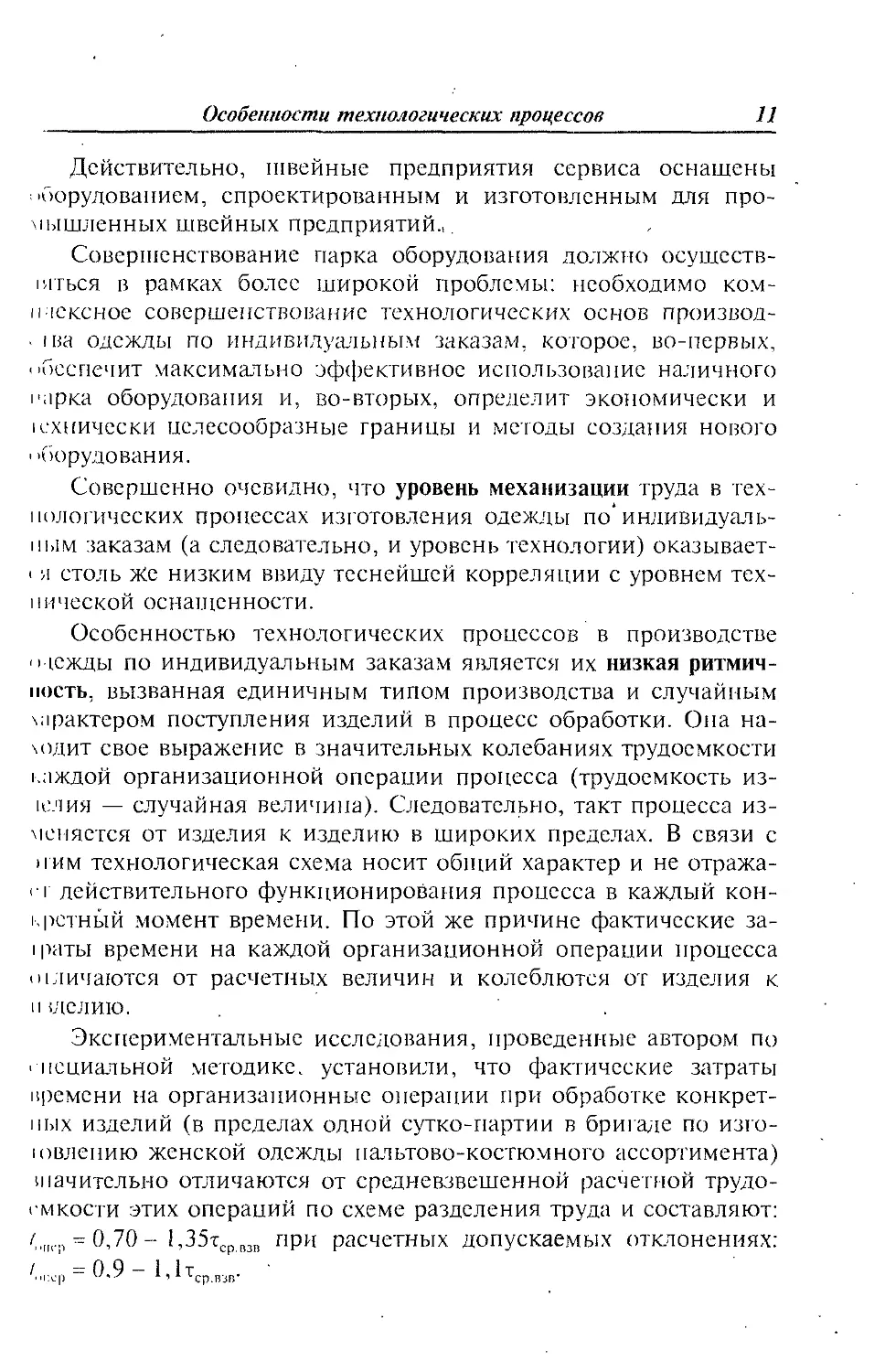

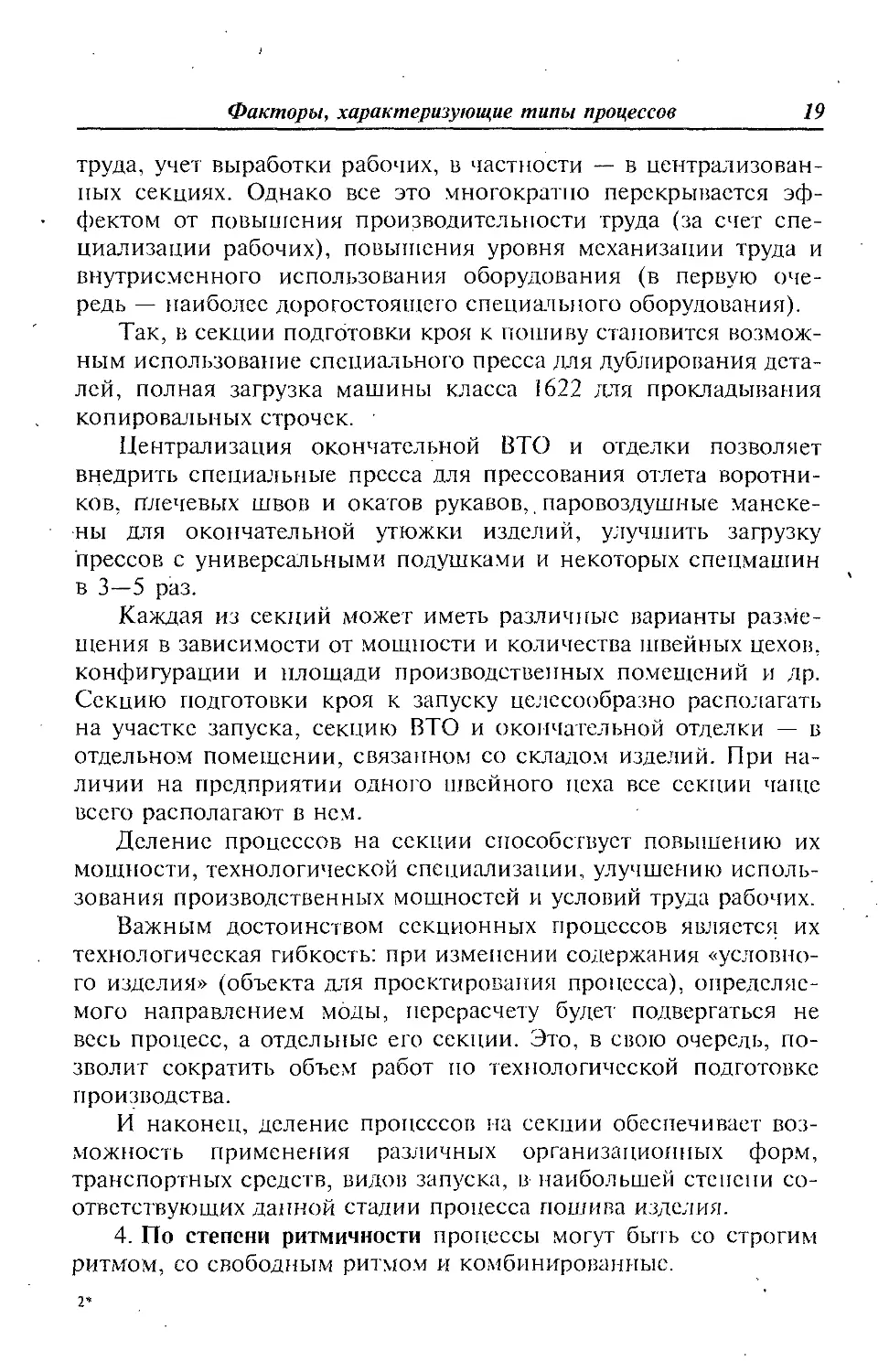

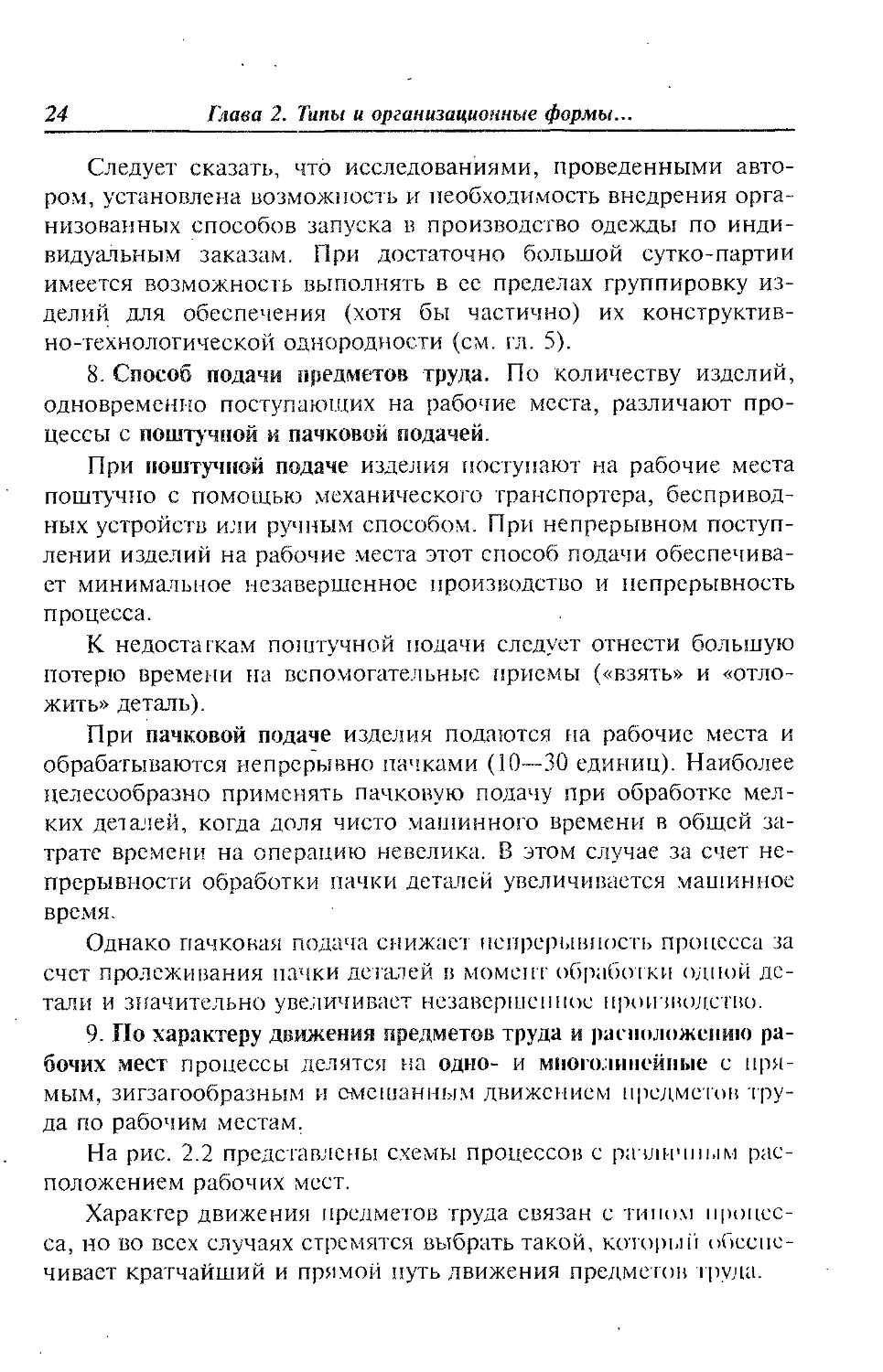

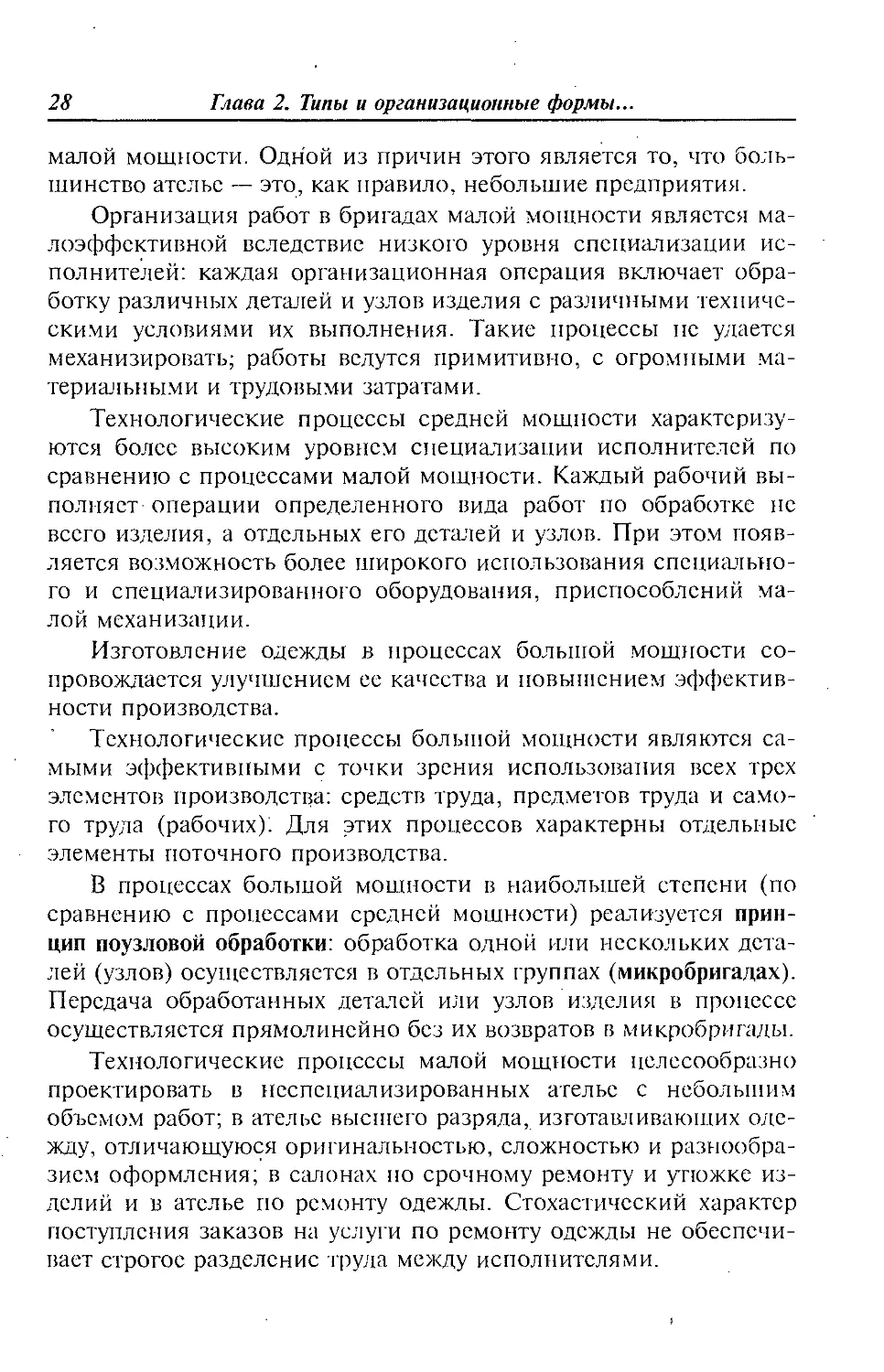

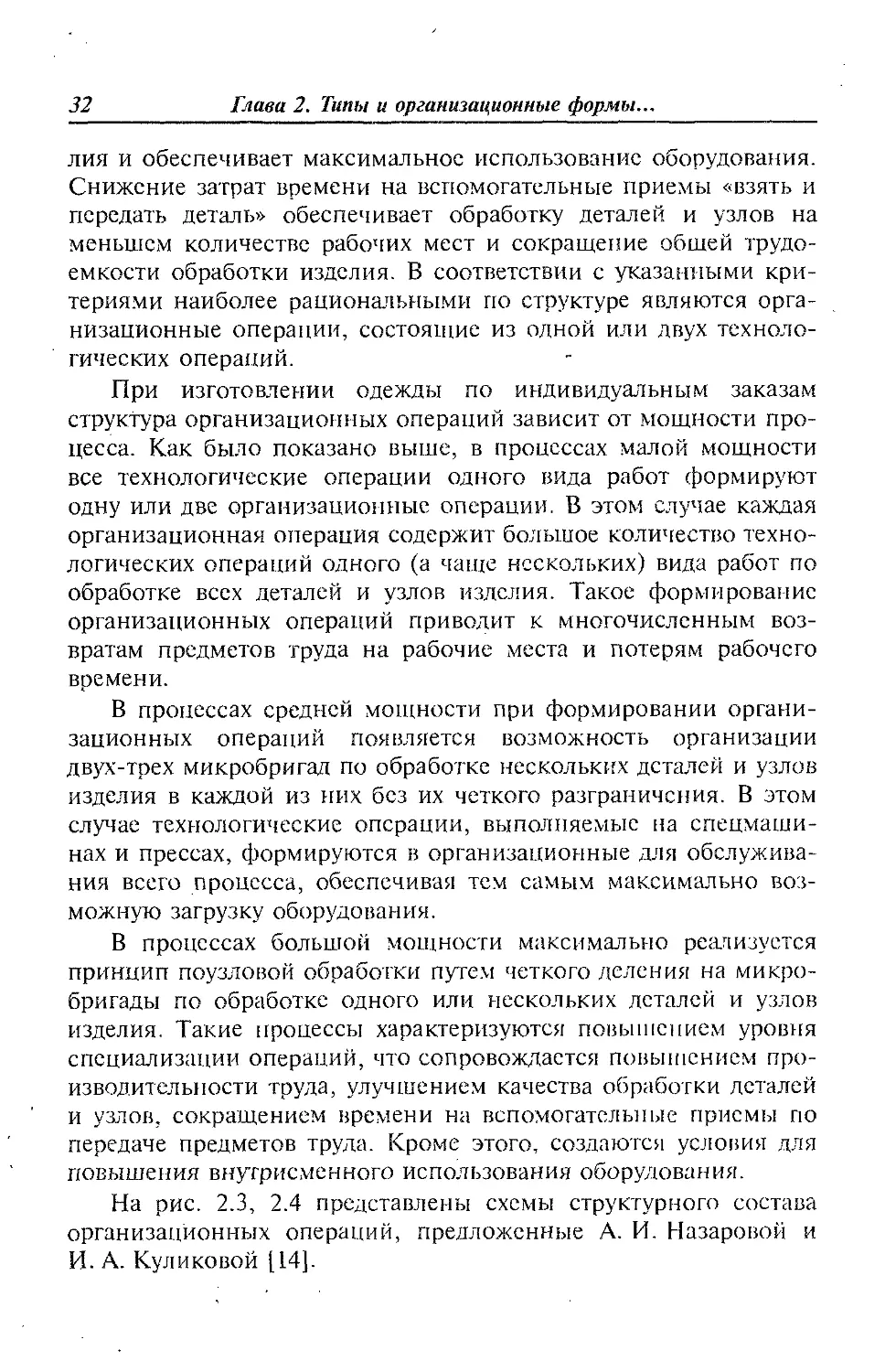

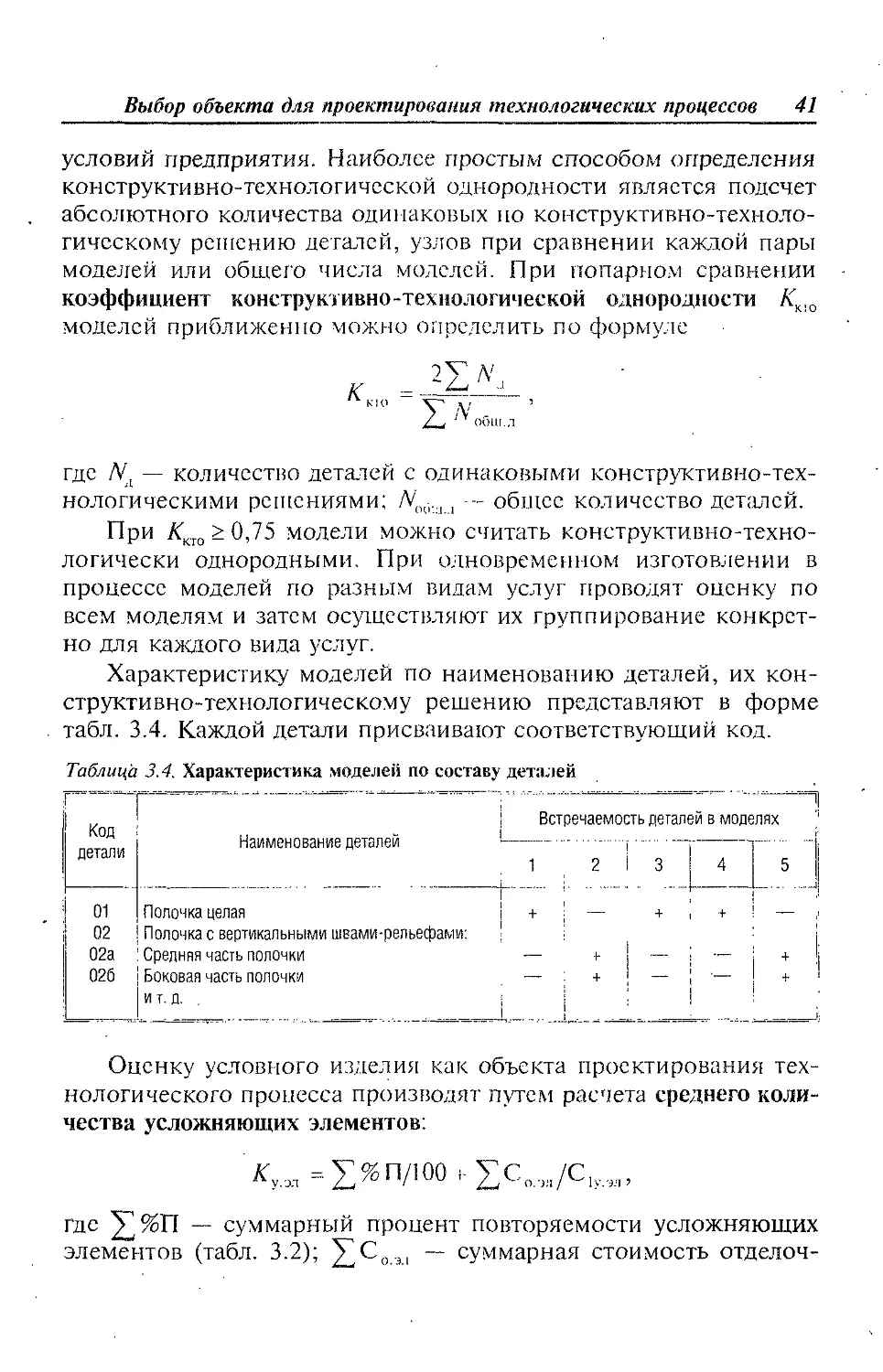

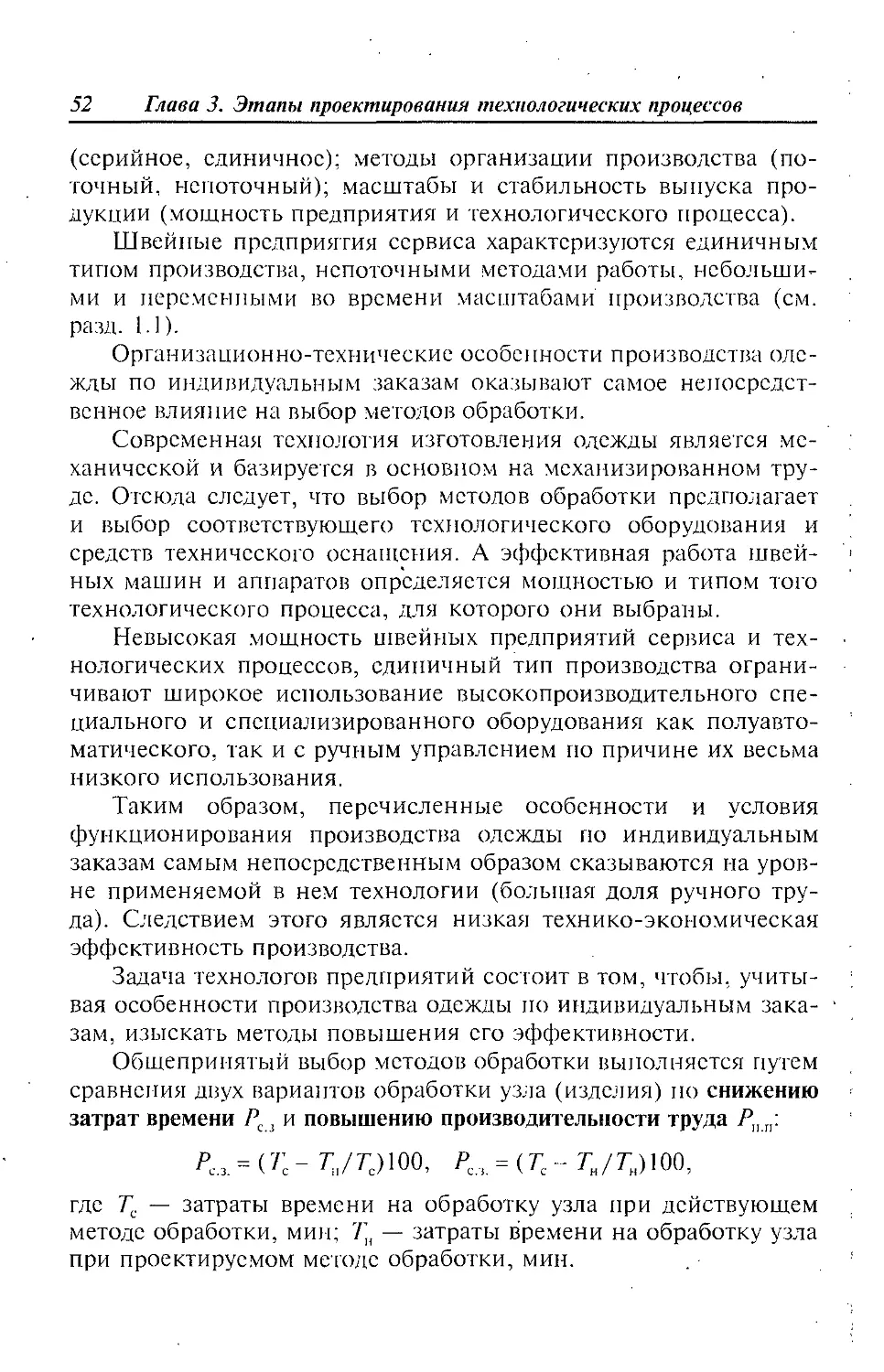

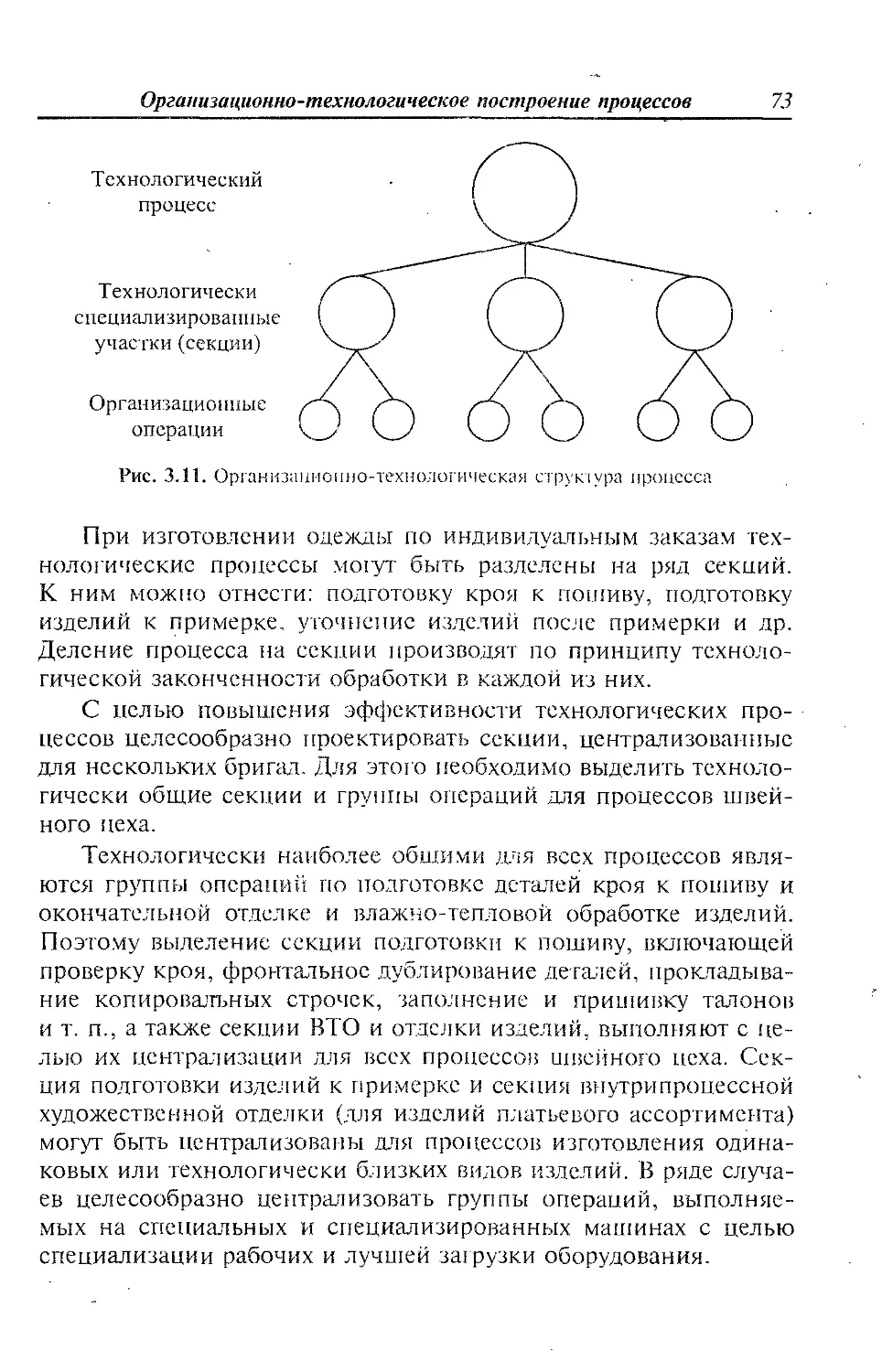

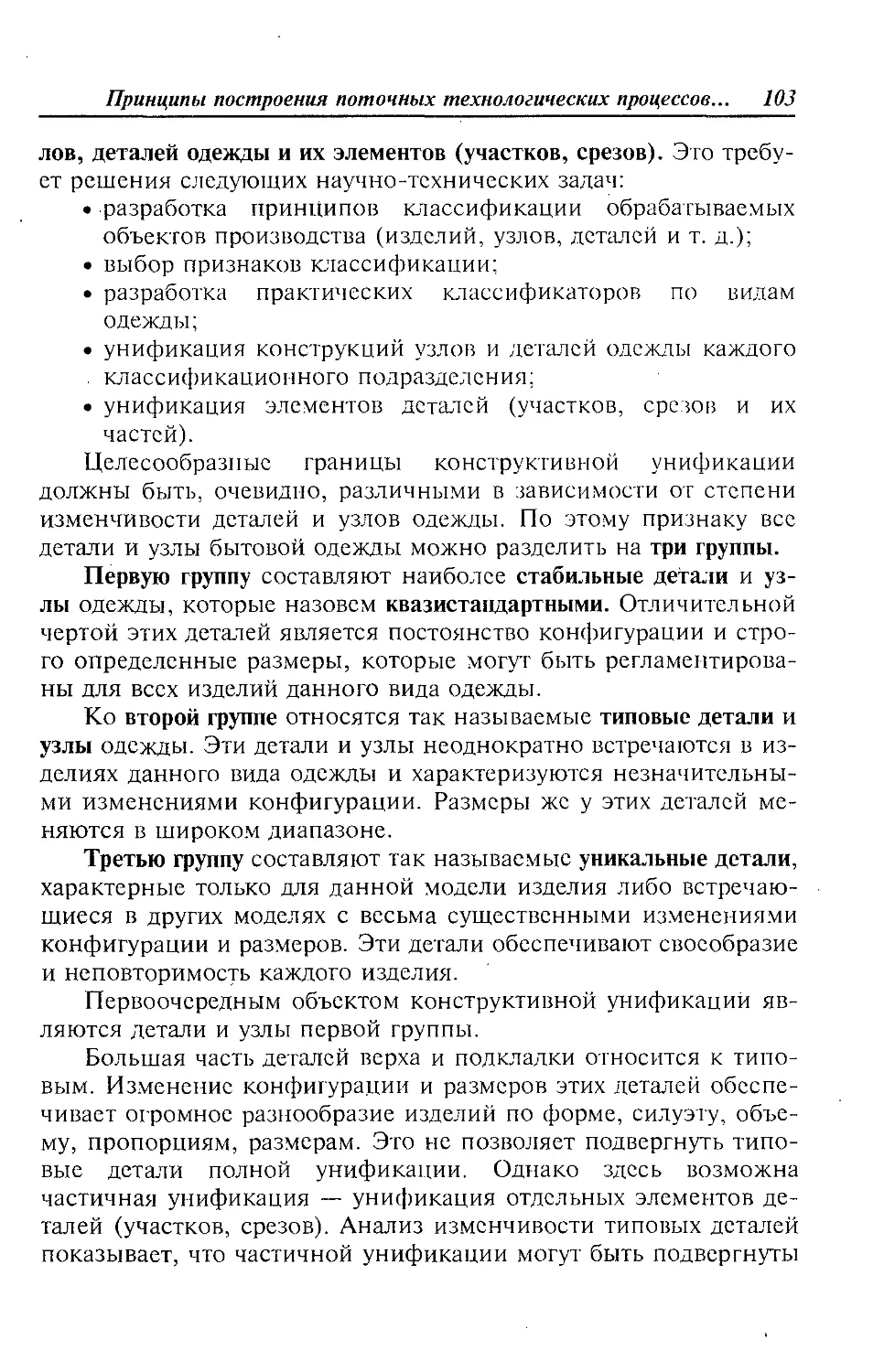

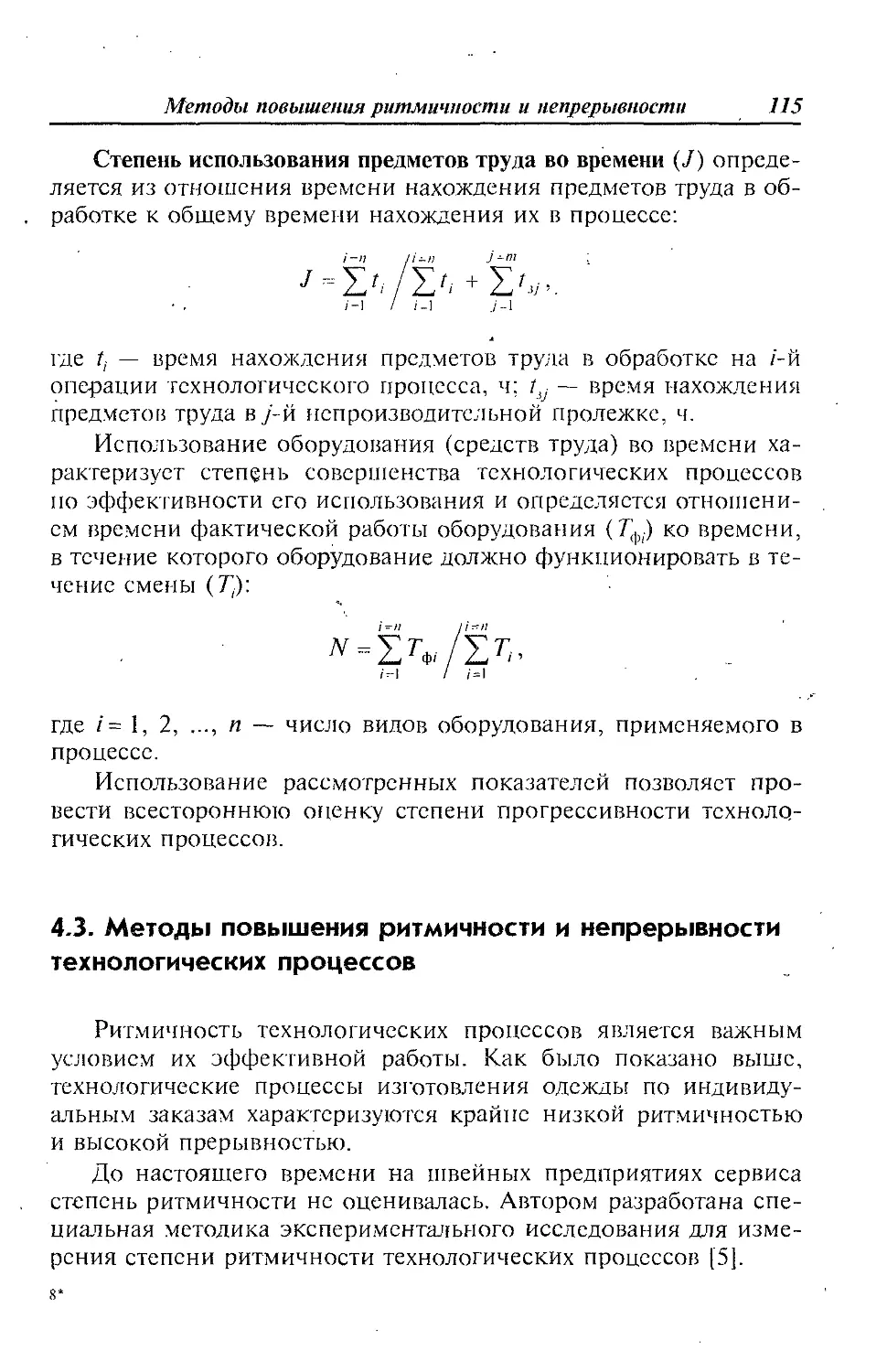

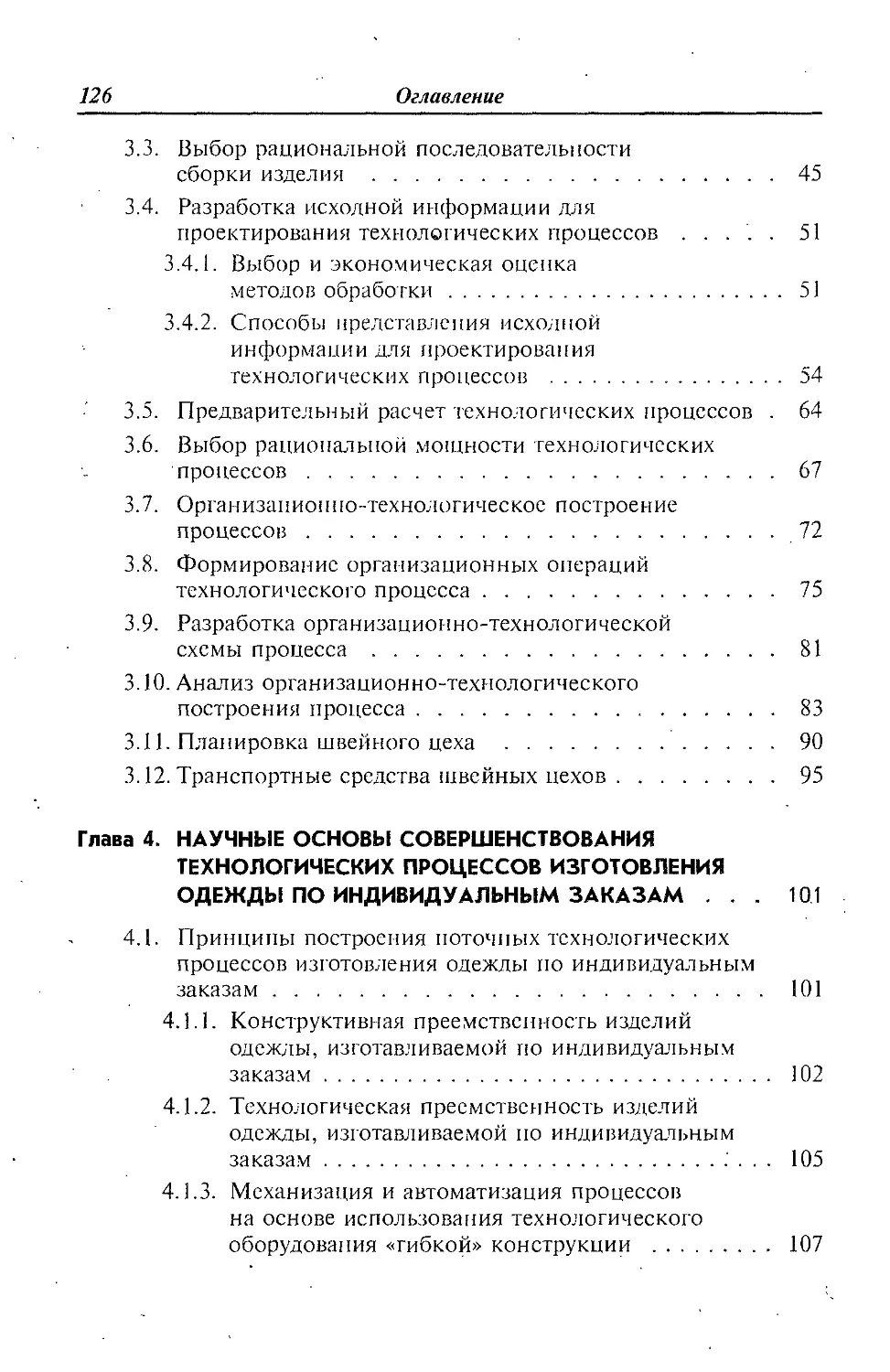

Типовая структура таких секционных процессов с

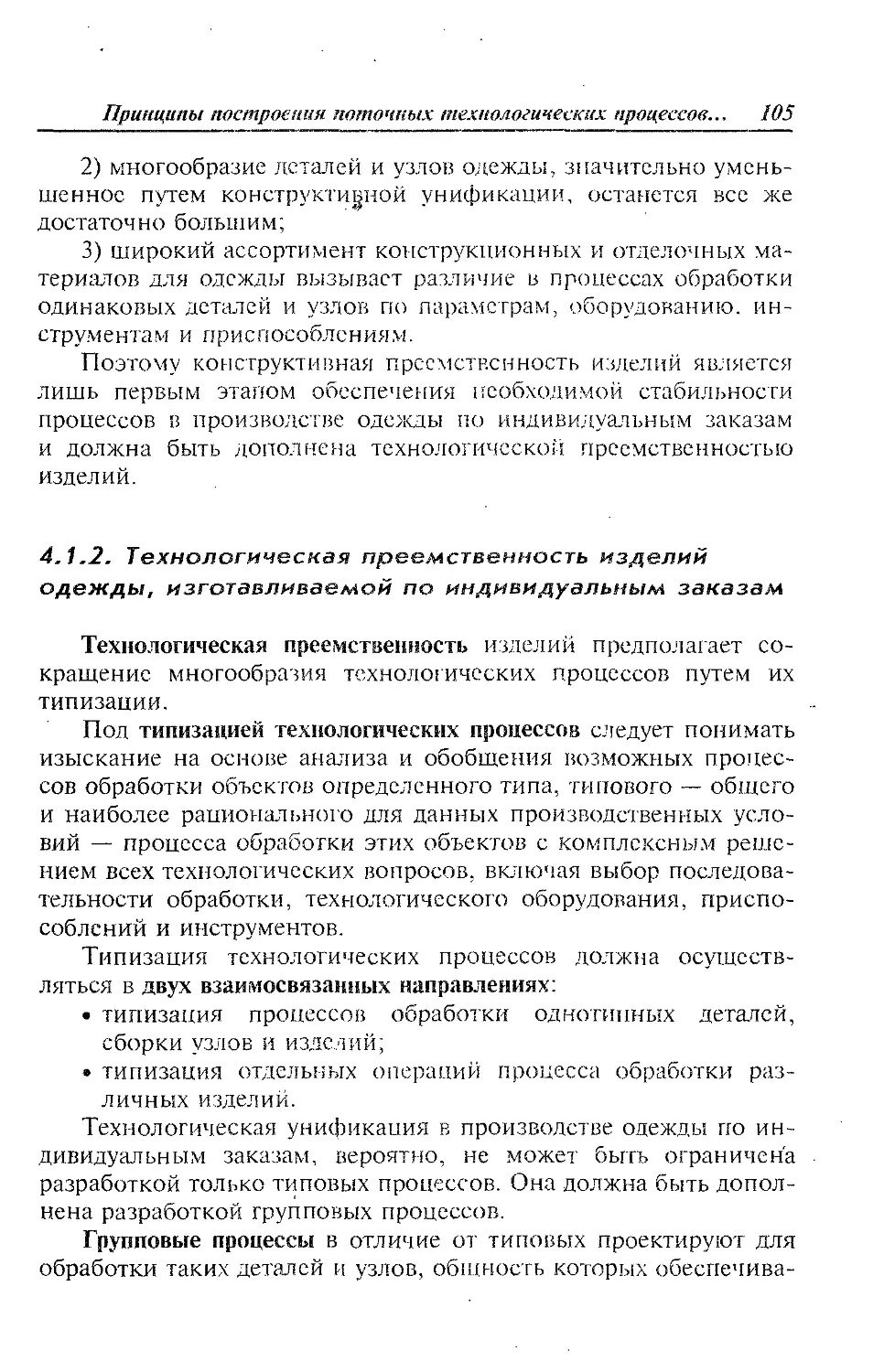

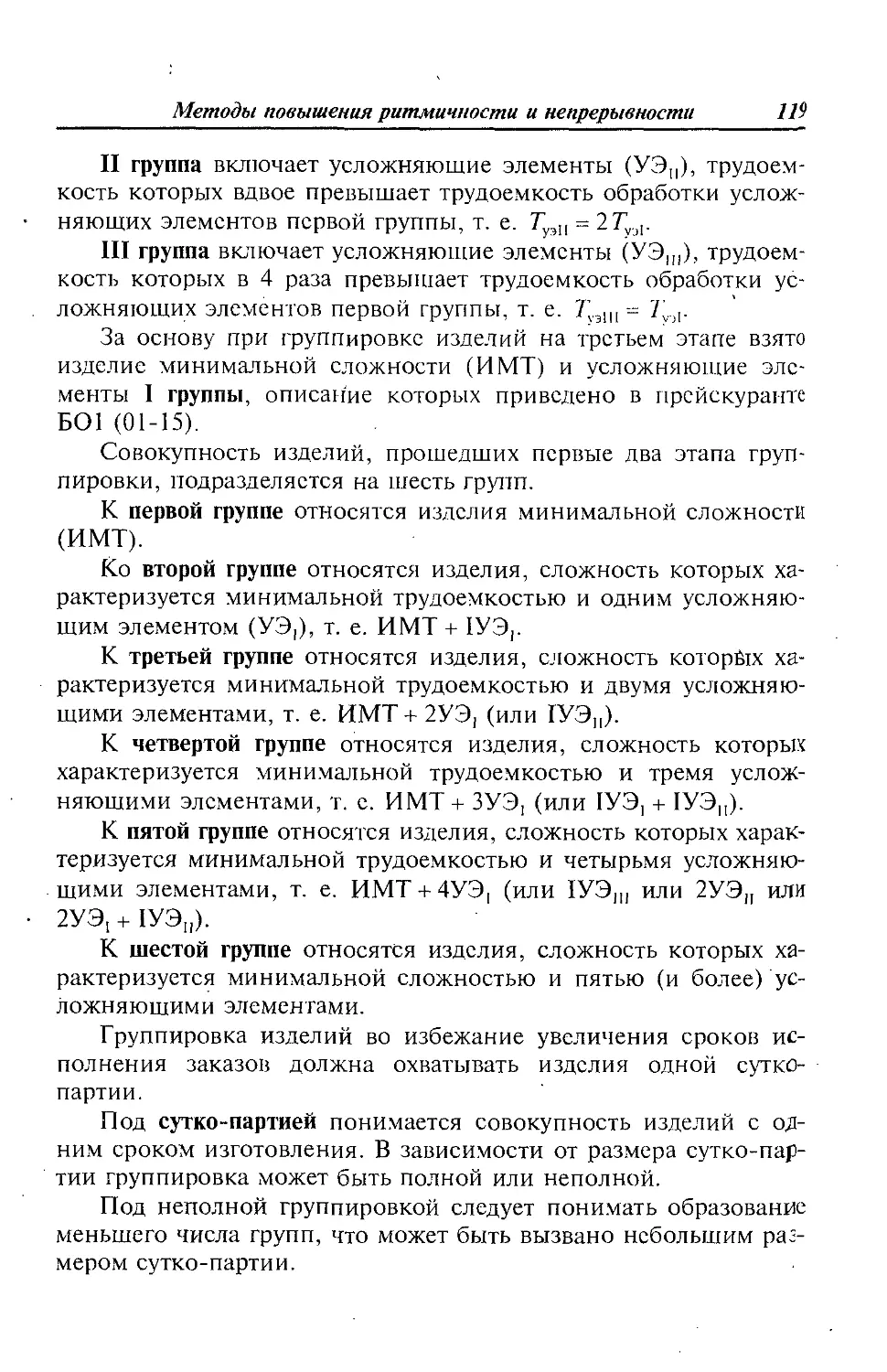

централизованными секциями представлена на рис. 2.1. На схеме

показаны 5-секционные процессы пошива пальто (платья) и 4-секци-

онный процесс пошива брюк. При возможности может быть

выделена и секция уточнения изделий после примерки.

Секционные процессы такого типа значительно усложняют

организацию производства и труда, транспортировку предметов

/

/

\

ПЛАТЬЕ

2

ПАЛЬТО

2

БРЮКИ

2'

\

—1

/

*

/у

/

¦*

А

-

ПЛАТЬЕ

4

ПЛАТЫ-:

ПАЛЬТО

4

\

. /

/

1

Рис. 2.1. Структура секционного технологического процесса: / — секция

подготовки кроя к пошиву; 2 — секция подготовки изделий к примерке; 2'

секция пошива брюк без примерки; 3 — секция специального оборудовании; •/ ¦-

секция пошива изделий после примерки; 5 — секция ВТО и окончательной

отделки изделий

Факторы, характеризующие типы процессов 19

труда, учет выработки рабочих, в частности — в

централизованных секциях. Однако все это многократно перекрывается

эффектом от повышения производительности труда (за счет

специализации рабочих), повышения уровня механизации труда и

внутрисменного использования оборудования (в первую

очередь — наиболее дорогостояшего специального оборудования).

Так, в секции подготовки кроя к пошиву становится

возможным использование специального пресса для дублирования

деталей, полная загрузка машины класса 1622 для прокладывания

копировальных строчек.

Централизация окончательной ВТО и отделки позволяет

внедрить специальные пресса для прессования отлета

воротников, плечевых швов и окатов рукавов,, паровоздушные

манекены для окончательной утюжки изделий, улучшить загрузку

прессов с универсальными подушками и некоторых спецмашин

в 3—5 раз.

Каждая из секций может иметь различные варианты

размещения в зависимости от мощности и количества швейных цехов,

конфигурации и площади производственных помещений и др.

Секцию подготовки кроя к запуску целесообразно располагать

на участке запуска, секцию ВТО и окончательной отделки — в

отдельном помещении, связанном со складом изделий. При

наличии на предприятии одного швейного цеха все секции чаще

всего располагают в нем.

Деление процессов на секции способствует повышению их

мощности, технологической специализации, улучшению

использования производственных мощностей и условий труда рабочих.

Важным достоинством секционных процессов является их

технологическая гибкость: при изменении содержания

«условного изделия» (объекта для проектирования процесса),

определяемого направлением моды, перерасчету будет подвергаться не

весь процесс, а отдельные его секции. Это, в свою очередь,

позволит сократить объем работ по технологической подготовке

производства.

И наконец, деление процессов на секции обеспечивает

возможность применения различных организационных форм,

транспортных средств, видов запуска, в наибольшей степени

соответствующих данной стадии процесса пошива изделия.

4. По степени ритмичности процессы могут быть со строгим

ритмом, со свободным ритмом и комбинированные.

20 Глава 2. Типы и организационные формы...

В процессах со строгим ритмом время организационных

операций жестко регламентировано с тактом процесса. Такая

строгая синхронизация может быть обеспечена только

принудительными средствами, к которым относится конвейер. Конвейер —

это транспортер, скорость которого строго согласована с тактом

процесса. В связи с этим конвейер сочетает в себе как

организационные, так и транспортные функции.

Процессы со строгим ритмом или конвейерные процессы

обеспечивают высокую производительность труда, так как

наиболее полно реализуют поточный метод работы. Следовательно,

область применения конвейерных процессов ограничена такими

условиями: высокая и стабильная мощность, узкая предметная

специализация, конструктивно-технологическая однородность

изготавливаемых изделий. Эти условия в настоящее время могут

иметь место при изготовлении специальной, ведомственной и

военной одежды, технических изделий. В промышленном

швейном производстве бытовой одежды (чаще всего мужской) их

удается иногда обеспечить в монтажных и отделочных секциях.

В производстве одежды по индивидуальным заказам

конвейерные процессы в принципе можно применять в процессах

большой мощности с подетальной специализацией. Например, в

процессах по изготовлению бортовых, утепляющих прокладок,

плечевых накладок и других стандартных узлов бытовой одежды.

В процессах со свободным ритмом отсутствуют технические

средства синхронизации времени организационных операций.

Предметы труда подаются на рабочие места и перемещаются

между ними вручную или механизированным способом. Различные

средства механизации в этом случае выполняют только транс-

портно-переместительные операции, и называть их конвейерами

ни в коем случае нельзя.

Отклонения времени операций от такта в процессах со

свободным ритмом определяются колебаниями индивидуальной

производительности рабочих и составляют в сумме не менее 20 %.

Процессы со свободным ритмом обладают более высокой

гибкостью по сравнению с конвейерными процессами, которая

проявляется в полном использовании индивидуальном

производительности труда рабочих, в возможности более широкою

выбора рациональной организационно-технологической структуры

процесса, в лучшем использовании оборудования мри

относительно небольшой мощности процесса и др.

Факторы, характеризующие типы процессов 21

К недостаткам этих процессов можно отнести большую

величину незавершенного производства, а также более низкий

уровень механизации и усложнение транспортно-переместитель-

ных операций.

В производстве одежды по индивидуальным заказам

применяют только процессы со свободным ритмом. Причем здесь

степень ритмичности будет при прочих равных условиях ниже, так

как фактические отклонения времени операций от такта

процесса значительно больше, чем расчетные средневзвешенные.

Комбинированные по степени ритмичности процессы (могут

иметь место в промышленном швейном производстве)

позволяют использовать достоинства свободного и строгого ритма

работы.

5. Степень непрерывности процессов определяется

соотношением длительностей технологического и производственного

циклов. В идеальном процессе значения циклов совпадают. В реаль-

( ных условиях технологический цикл (Цт) всегда меньше

производственного (Цп). Степень непрерывности процесса может быть

измерена также величиной незавершенного производства.

Степень непрерывности технологического процесса зависит

от ритмичности и структуры процесса, вида запуска.

Технологические процессы в производстве одежды по

индивидуальным заказам характеризуются, как отмечалось ранее,

крайне высокой прерывностью.

6. Важной характеристикой непрерывности процессов

является преемственность работы процесса но сменам. По этому

признаку их подразделяют на сменные и сквозные.

В сменных процессах рабочие одной смены выполняют

обработку и сборку «своих» изделий от начала и до конца. По

окончании смены предметы труда с различной степенью готовности

снимают с процесса и хранят в специально отведенных местах

до начала следующего рабочего дня.

В сменных процессах упрощаются контроль за работой

процесса и учет выработки, а также увеличиваются возможности

расширения ассортимента одежды.

Однако сменным процессам присущи следующие существен-'

ные недостатки:

• потери времени на съем и разборку предметов труда

B—3 % времени рабочей смены);

• значительное возрастание производственного цикла;

22 Глава 2. Типы и организационные формы...

• необходимость в дополнительных площадях для хранения

предметов труда;

• ухудшение санитарных условий и пожарной безопасности;

• загрязнение изделий и др.

Сквозные процессы в целом значительно прогрессивнее

сменных, и потому последние в швейной промышленности

практически не используются.

На швейных предприятиях сервиса до сих пор применяют

сменные процессы (за весьма редким исключением). В связи с

этим важной задачей является изыскание путей и методов

перехода к сквозным процессам.

7. Характеристика процессов по виду запуска моделей.

Запуском называется заранее определенный порядок поступления

моделей в процесс обработки и сборки, обеспечивающий

технологическую однородность и стабильность (повторяемость)

операций по содержанию и трудоемкости. Во всех случаях запуск

должен обеспечить повышение конструктивно-технологической

преемственности предметов труда. Это, в свою очередь,

позволит снизить потери времени, вызванные переналадкой

оборудования (смена ниток, изменение параметров строчек, режимов

ВТО, съем и установка приспособлений и т. п.), а также

возможным простоем рабочих из-за рассогласования времени операций.

В узкоспециализированных одномодельных процессах

проблема выбора способа запуска как таковая отсутствует.

В многомодельных и многоассортиментных процессах

применяют три способа запуска — последовательный, цикличный и

комбинированный (последовательно-цикличный).

Последовательный запуск представляет собой поочередное

(партиями) поступление моделей одежды в процесс: Л Л--Л— ...,

Б—Б—Б—..., В—В—В—...и т. д.

Количество единиц в партии и последовательность запуска

моделей могут быть различными в зависимости от заданного их

соотношения.

Замена одной модели другой не вызовет отрицательных

последствий в том случае, когда эти модели технологически

однородны, т. е. базируются на одинаковых или весьма близких

методах обработки, а трудоемкость их различается не более чем на

10—15 % (т. е. в пределах колебаний индивидуальной

производительности рабочих).

Факторы,' характеризующие типы процессов 23

Цикличный запуск применяется тогда, когда в процессе

одновременно изготавливаются модели, имеющие существенные

различия в методах обработки и трудоемкости (свыше 10 %). В этом

случае согласование времени операций не может быть

достигнуто по каждой модели. Так, например, при одновременном

изготовлении трех разных моделей изделия запускают циклами: А —

Б — В, А — Б — В и т. д. Структура цикла может меняться в

зависимости от заданного количественного соотношения изделий

по моделям (соотношение между моделями А, Б и В — 2 : 1 : 1

обеспечивается циклом А — А — Б — В).

При цикличном запуске изменение соотношения моделей

ограниченно, тогда как при последовательном запуске оно может

быть любым.

Выравнивание затрат времени на организационных

операциях происходит не по такту изделия, а по цикловому такту.

Это обстоятельство несколько снижает степень ритмичности

процесса. Однако цикличный запуск обладает существенным

достоинством — обеспечивает расширение фасонного

ассортимента одежды.

Если количество моделей велико (9—15) и различия между

ними существенны, применять цикличный запуск нельзя:

большая величина цикла приведет к значительному рассогласованию

операций на рабочих местах.

В этом случае применяют комбинированный запуск. Все

множество моделей разбивают на группы по 2—4 в каждой. Каждая

из групп образует цикл из различных по трудоемкости моделей.

Циклы сменяют друг друга последовательно. Для этого

необходимо, чтобы суммарная трудоемкость моделей каждого цикла

изменялась в пределах 10 % (как модели при последовательном

запуске). Время работы по каждому циклу различно и зависит от

заданного соотношения выпуска по моделям.

В производстве одежды по индивидуальным заказам ни один

из указанных видов запуска как средства обеспечения

конструктивно-технологической преемственности моделей не

применяется: при единичном тине производства отсутствует повторяемость

предметов труда. В связи с этим изделия поступают в процесс в

порядке поступления заказов в составе сутко-партии (т. е. с

одинаковым сроком выполнения). Такое движение изделий по уча1

сткам и процессам вплоть до склада готовой продукции

обеспечивает соблюдение установленных сроков выполнения заказов.

24 Глава 2. Типы и организационные формы...

Следует сказать, что исследованиями, проведенными

автором, установлена возможность и необходимость внедрения

организованных способов запуска в производство одежды по инди-

виду&1ьным заказам. При достаточно большой сутко-партии

имеется возможность выполнять в ее пределах группировку

изделий для обеспечения (хотя бы частично) их

конструктивно-технологической однородности (см. гл. 5).

8. Способ подачи предметов труда. По количеству изделий,

одновременно поступающих на рабочие места, различают

процессы с поштучной и пачковой подачей.

При поштучной подаче изделия поступают на рабочие места

поштучно с помощью механического транспортера,

бесприводных устройств или ручным способом. При непрерывном

поступлении изделий на рабочие места этот способ подачи

обеспечивает минимальное незавершенное производство и непрерывность

процесса.

К недостаткам поштучной подачи следует отнести большую

потерю времени на вспомогательные приемы («взять» и

«отложить» деталь).

При пачковой подаче изделия подаются на рабочие места и

обрабатываются непрерывно пачками A0—30 единиц). Наиболее

целесообразно применять пачковую подачу при обработке

мелких деталей, когда доля чисто машинного времени в общей

затрате времени на операцию невелика. В этом случае за счет

непрерывности обработки пачки деталей увеличивается машинное

время.

Однако пачковая подача снижает непрерывность процесса за

счет пролеживания пачки деталей в момент обработки одной

детали и значительно увеличивает незавершенное производство.

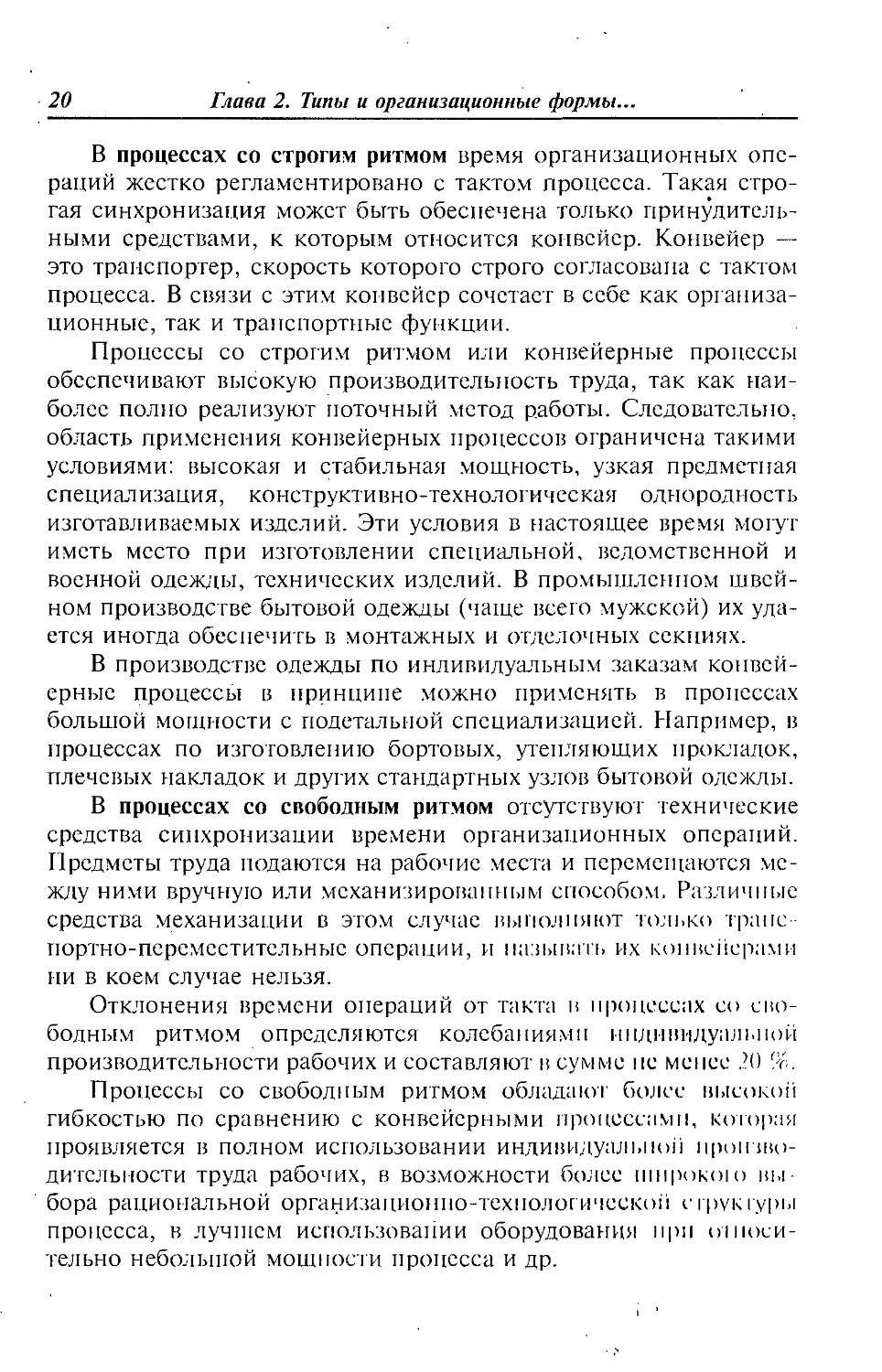

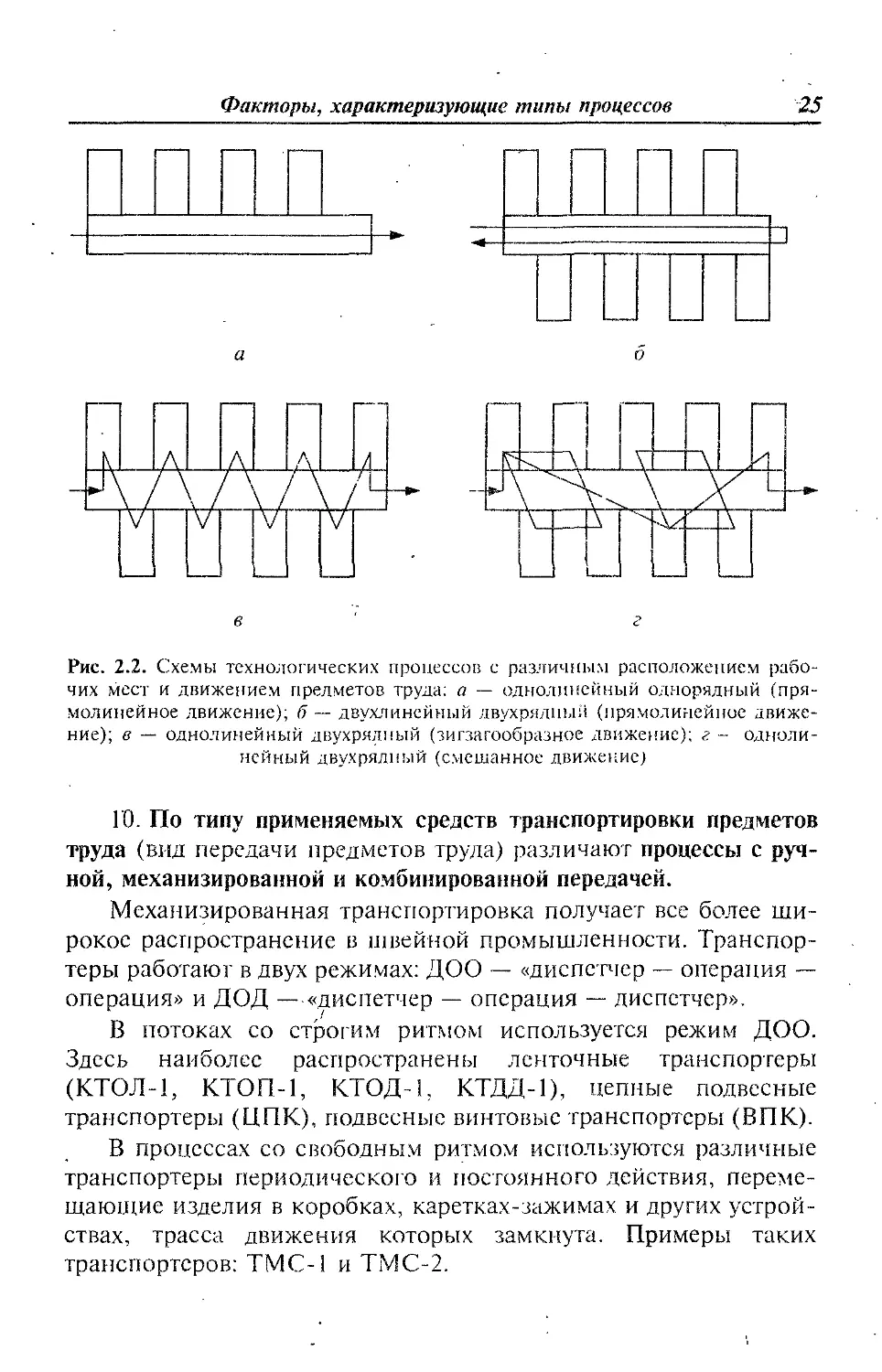

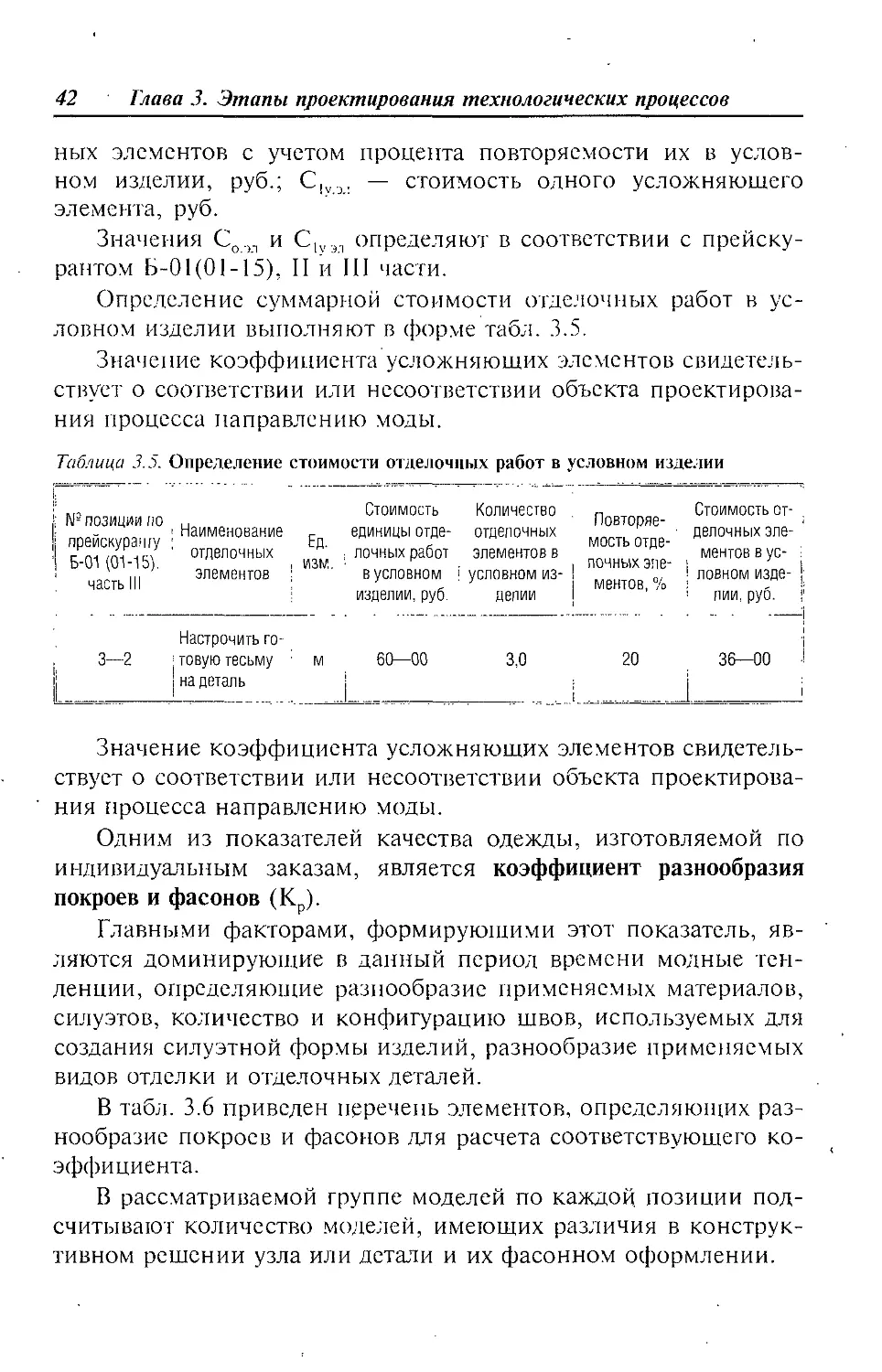

9. По характеру движения предметов труда и расположению

рабочих мест процессы делятся на одно- и миоголинейнме с

прямым, зигзагообразным и смешанным движением предметов

труда по рабочим местам.

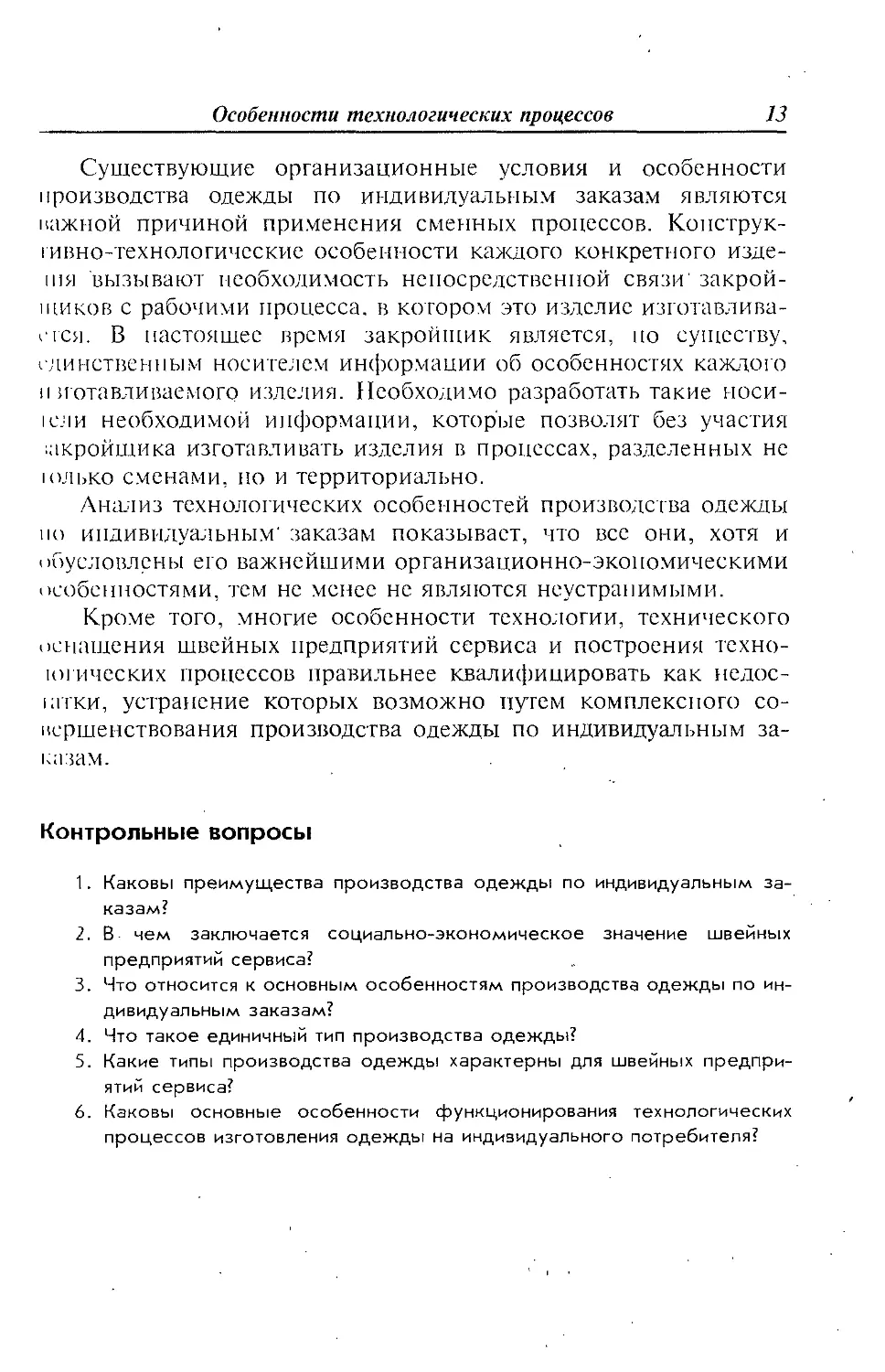

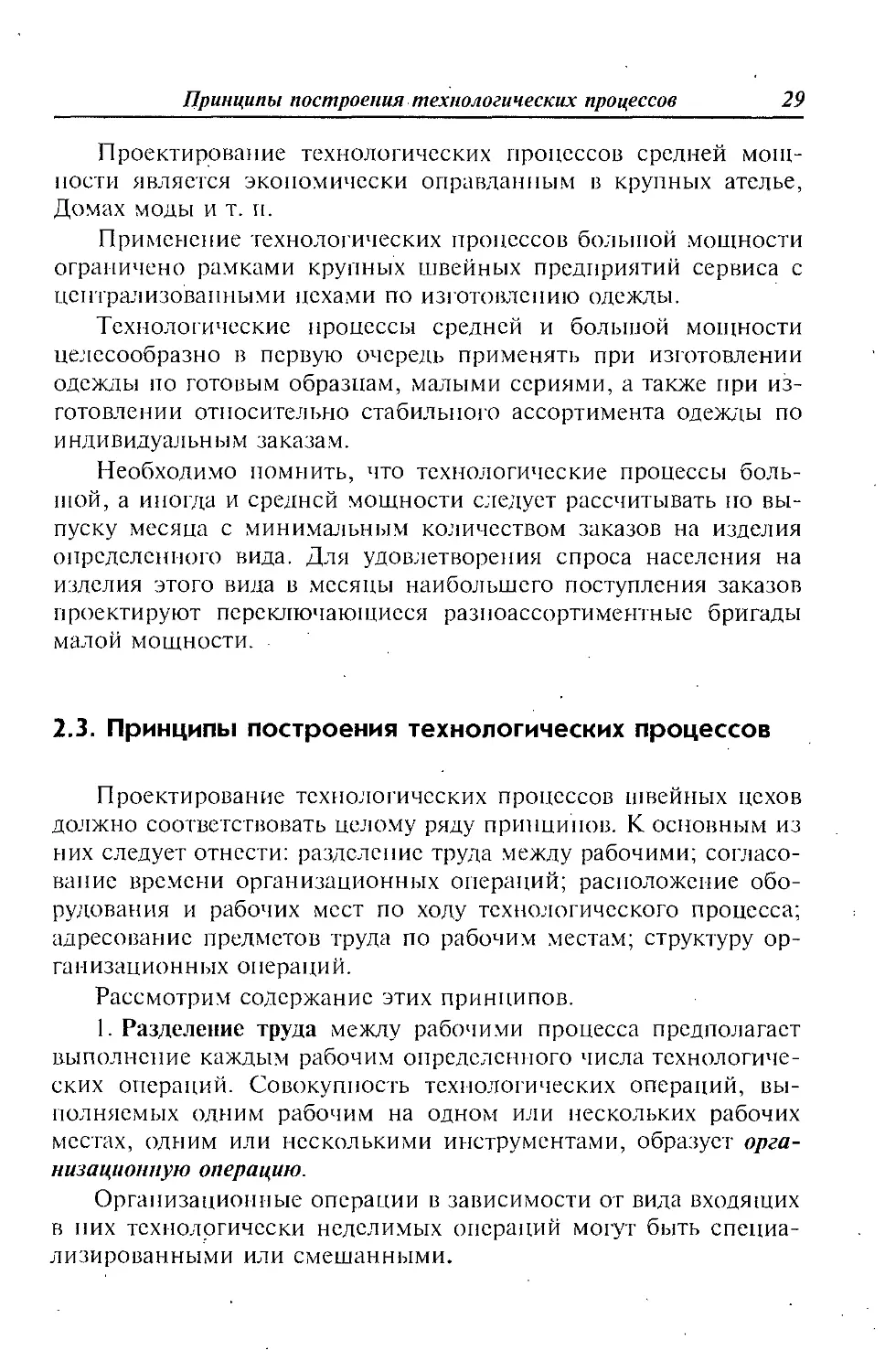

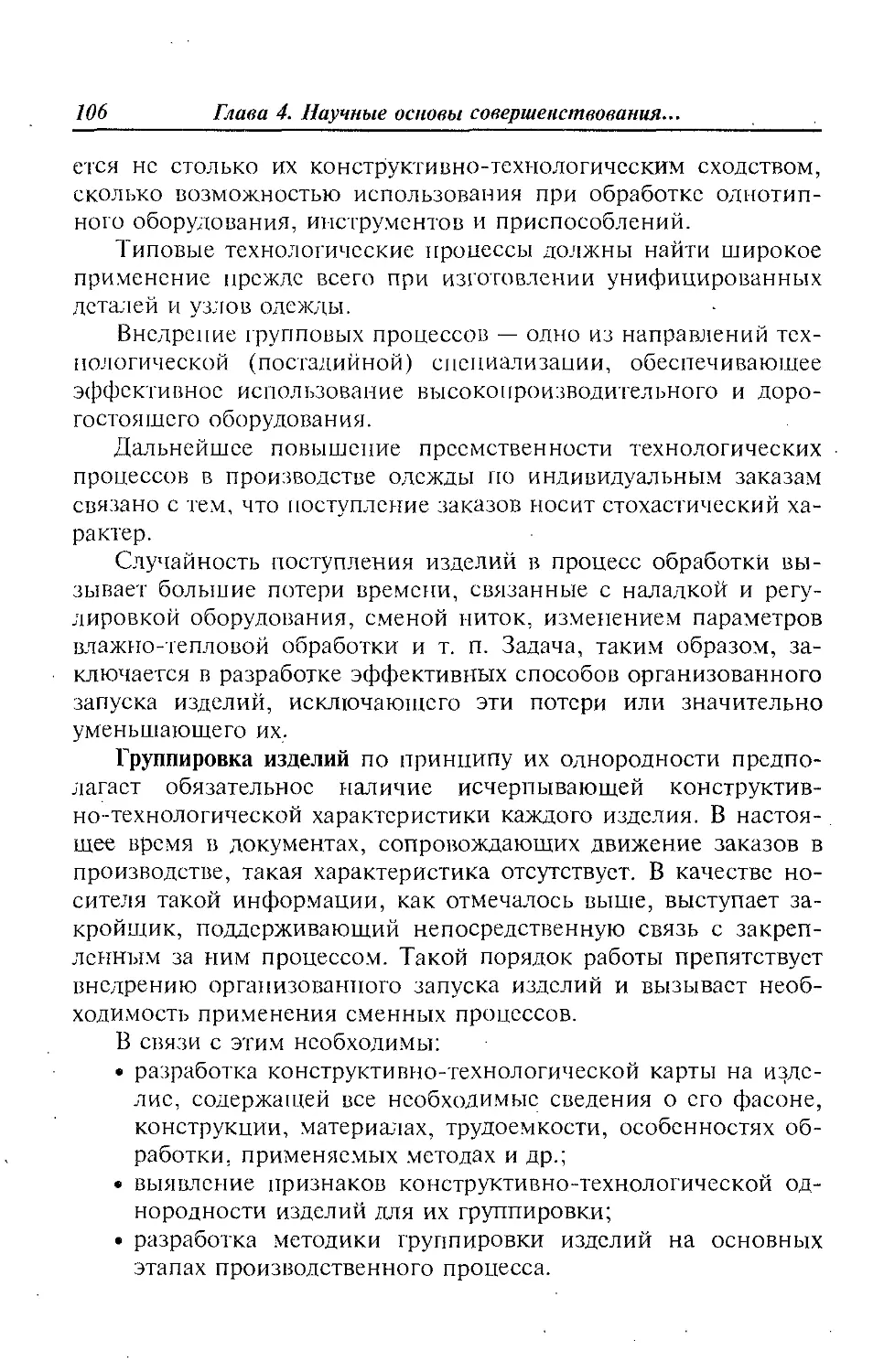

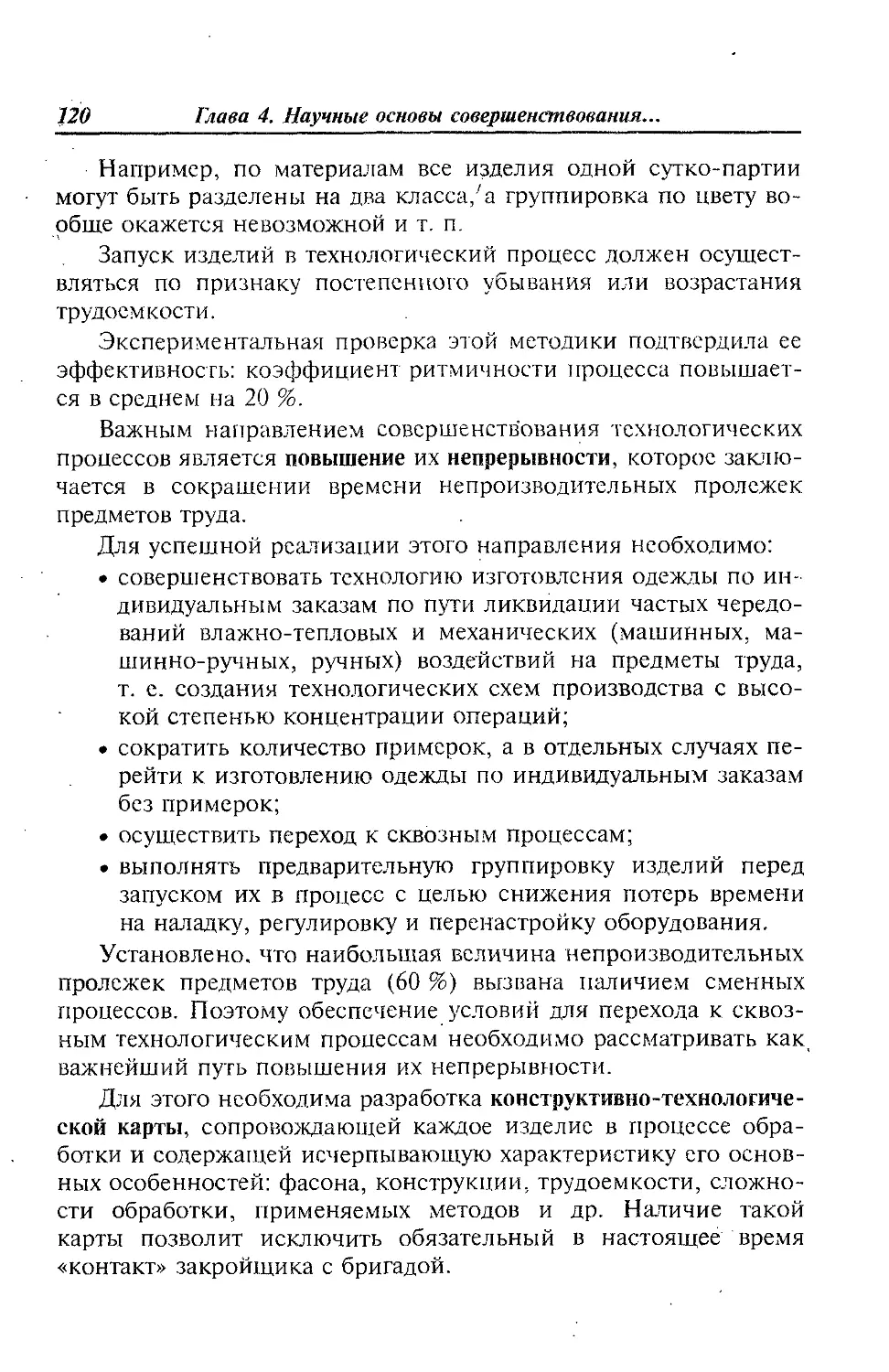

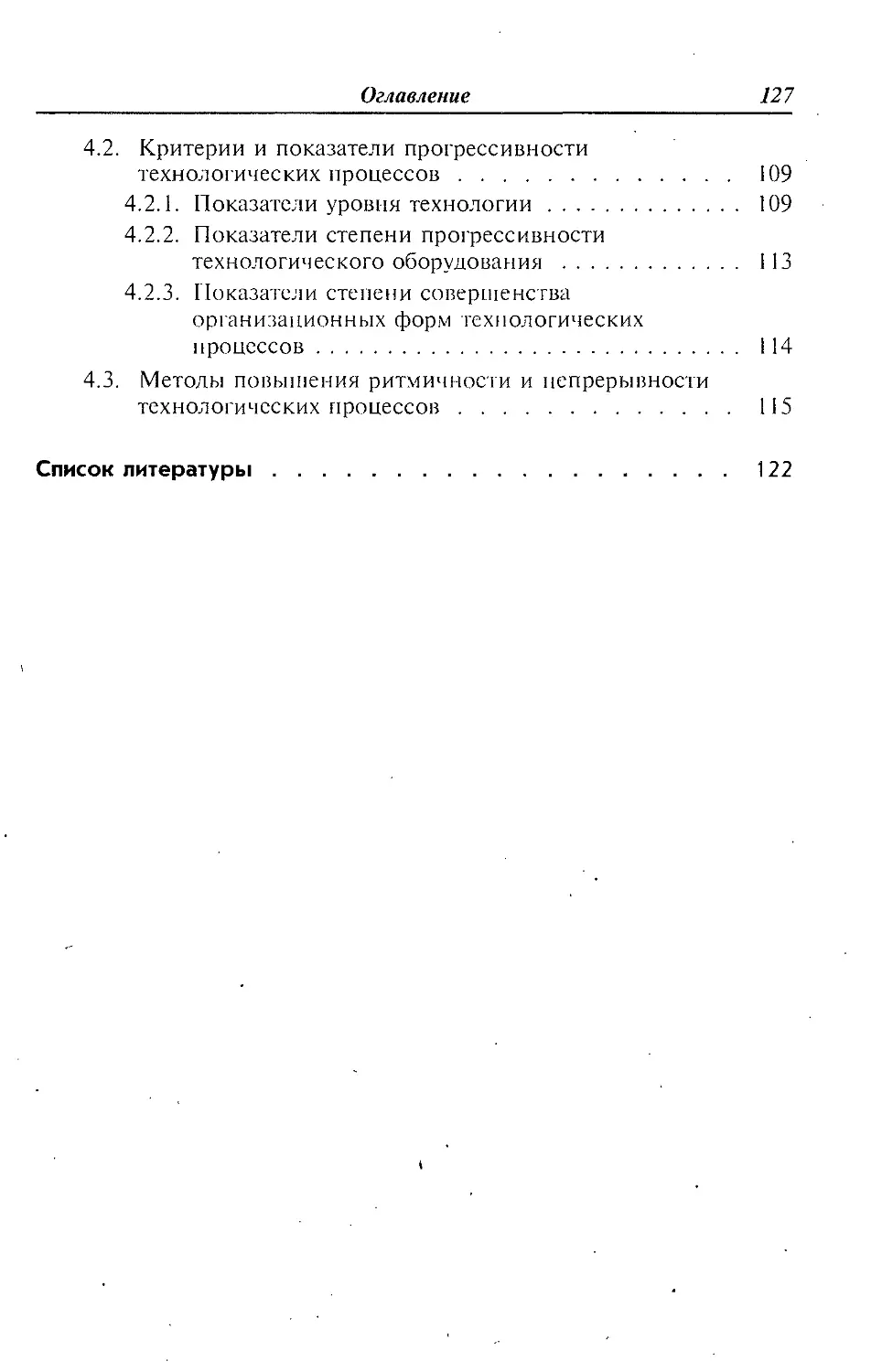

На рис. 2.2 представлены схемы процессов с различным

расположением рабочих мест.

Характер движения предметов труда связан с типом

процесса, но во всех случаях стремятся выбрать такой, который

обеспечивает кратчайший и прямой путь движения предметов труда.

Факторы, характеризующие типы процессов

¦25

J

Л

Л

,. .Л I 1Л

\ / \ / \

V

\

г*

л

-1

_\

Рис. 2.2. Схемы технологических процессов с различным расположением

рабочих мест и движением предметов труда: а — однолинейный однорядный

(прямолинейное движение), б — двухлинейный двухрядны:! (прямолинейное

движение); в — однолинейный двухрядный (зигзагообразное движение); г -

однолинейный двухрядный (смешанное движение)

10. По типу применяемых средств транспортировки предметов

труда (вид передачи предметов труда) различают процессы с

ручной, механизированной и комбинированной передачей.

Механизированная транспортировка получает все более

широкое распространение в швейной промышленности.

Транспортеры работают в двух режимах: ДОО — «диспетчер — операция —

операция» и ДОД — «диспетчер — операция — диспетчер».

В потоках со строгим ритмом используется режим ДОО.

Здесь наиболее распространены ленточные транспортеры

(КТОЛ-1, КТОП-1, КТОД-1, КТДД-1), цепные подвесные

транспортеры (ЦПК), подвесные винтовые транспортеры (ВПК).

В процессах со свободным ритмом используются различные

транспортеры периодического и постоянного действия,

перемещающие изделия в коробках, каретках-зажимах и других

устройствах, трасса движения которых замкнута. Примеры таких

транспортеров: ТМС-1 и ТМС-2.

26 Глава 2. Типы и организационные формы...

Широко используются транспортеры с автоматическим

адресованием. К таким относится транспортер периодического

действия, работающий в режиме ДОД и позволяющий распределять

работу между исполнителями в агрегатно-групповых потоках.

Выбор транспортных средств зависит от вида и состояния

предметов труда, типа процесса, его мощности.

Существующие транспортные средства в большинстве

случаев не могут быть использованы в производстве одежды по

индивидуальным заказам. Исключение составляют некоторые типы

бесприводных средств (тележки, передвижные кронштейны).

В централизованных секциях ВТО и окончательной отделки

изделий могут быть использованы подвесные цепные, винтовые и

подобные транспортеры для перемещения одежды в

подвешенном состоянии.

2.2. Характеристика типов процессов

Различные сочетания рассмотренных выше факторов

определяют наличие множества организационных форм и типов

процессов. Их выбирают с учетом условий функционирования

процессов: типа производства (единичное, серийное, массовое),

вида изделий, мощности и уровня специализации предприятия.

В настоящее время эти условия на швейных предприятиях

сервиса могут быть настолько неблагоприятны, что их учет

приведет к построению несовершенных процессов.

Проектирование наиболее совершенных организационных

форм и типов процессов должно быть подчинено одному

критерию — внедрению поточного метода работы.

Поточной называют такую форму организации

производственного процесса или его части, при которой операции

выполняются в определенной, заранее установленной

последовательности (что требует соответствующего расположения

оборудования), имеют равновеликие задания по выпуску определенных

предметов труда за один и тот же относительно малый период и

выполняются одновременно.

При поточном методе работы создаются необходимые

условия для непрерывности производственного процесс;!, которая

достигается благодаря ритмичной работе всех исполнителей и

Характеристика типов процессов 27

поступлению предметов труда с одной операции на другую без

задержек на рабочих местах или с небольшими перерывами.

Ритмичность работы выражается в повторении всех

операций технологического процесса через определенный, заранее

установленный интервал времени.

Технологические процессы изготовления одежды по

индивидуальным заказам основаны на непоточном методе работы и как

следствие этого характеризуются низкой ритмичностью и

высокой прерывностью.

В настоящее время на швейных предприятиях сервиса

применяют две формы организации труда — индивидуальную и

бригадную.

Наиболее простой организацией работы является

изготовление изделия одним рабочим-портным высокой квалификации

(индивидуалистом). Применение индивидуальной формы

организации труда оправдано при пошиве изделий, отличающихся

оригинальностью и сложностью конструкции; изделий

авангардной моды; изделий на фигуры со значительными отклонениями

от типовой.

Ее используют и при срочном ремонте одежды ввиду

отсутствия необходимого объема работ для организации бригад.

Индивидуальная форма организации труда характеризуется

большой долей ручных работ за счет применения в основном

универсального оборудования и как следствие этого — низкой

производительностью труда.

Наиболее прогрессивной является бригадная форма

организации труда, которая характеризуется распределением операций

между рабочими по виду работ (машинные, ручные,

утюжильные и т. п.). При этом появляется возможность использовать

рабочих различной квалификации.

Применение бригадной формы организации труда

обеспечивает сокращение затрат времени в среднем на 10—12 % по

сравнению с индивидуальным изготовлением одежды.

Многообразие технологических процессов на швейных

предприятиях сервиса характеризуется в настоящее время тремя

факторами: мощностью, предметной специализацией и

организационно-технологической структурой.

Изготовление одежды различных видов услуг на

предприятиях сервиса возможно в процессах малой, средней и большой

мощности. Однако наибольшее распространение получили бригады

28 Глава 2. Типы и организационные формы...

малой мощности. Одной из причин этого является то, что

большинство ателье — это, как правило, небольшие предприятия.

Организация работ в бригадах малой мощности является

малоэффективной вследствие низкого уровня специализации

исполнителей: каждая организационная операция включает

обработку различных деталей и узлов изделия с различными

техническими условиями их выполнения. Такие процессы не удается

механизировать; работы ведутся примитивно, с огромными

материальными и трудовыми затратами.

Технологические процессы средней мощности

характеризуются более высоким уровнем специализации исполнителей по

сравнению с процессами малой мощности. Каждый рабочий

выполняет операции определенного вида работ по обработке не

всего изделия, а отдельных его деталей и узлов. При этом

появляется возможность более широкого использования

специального и специализированного оборудования, приспособлений

малой механизации.

Изготовление одежды в процессах большой мощности

сопровождается улучшением ее качества и повышением

эффективности производства.

Технологические процессы большой мощности являются

самыми эффективными с точки зрения использования всех трех

элементов производства: средств труда, предметов труда и

самого труда (рабочих): Для этих процессов характерны отдельные

элементы поточного производства.

В процессах большой мощности в наибольшей степени (по

сравнению с процессами средней мощности) реализуется

принцип поузловой обработки: обработка одной или нескольких

деталей (узлов) осуществляется в отдельных группах (микробригадах).

Передача обработанных деталей или узлов изделия в процессе

осуществляется прямолинейно без их возвратов в микробригады.

Технологические процессы малой мощности целесообразно

проектировать в неспециализированных ателье с небольшим

объемом работ; в ателье высшего разряда, изготавливающих

одежду, отличающуюся оригинальностью, сложностью и

разнообразием оформления; в салонах по срочному ремонту и утюжке

изделий и в ателье по ремонту одежды. Стохастический характер

поступления заказов на услуги по ремонту одежды не

обеспечивает строгое разделение груда между исполнителями.

Принципы построения технологических процессов 29

Проектирование технологических процессов средней

мощности является экономически оправданным в крупных ателье,

Домах моды и т. п.

Применение технологических процессов большой мощности

ограничено рамками крупных швейных предприятий сервиса с

централизованными цехами по изготовлению одежды.

Технологические процессы средней и большой мощности

целесообразно в первую очередь применять при изготовлении

одежды по готовым образцам, малыми сериями, а также при

изготовлении относительно стабильного ассортимента одежды по

индивидуальным заказам.

Необходимо помнить, что технологические процессы

большой, а иногда и средней мощности следует рассчитывать но

выпуску месяца с минимальным количеством заказов на изделия

определенного вида. Для удовлетворения спроса населения на

изделия этого вида в месяцы наибольшего поступления заказов

проектируют переключающиеся разноассортиментные бригады

малой мощности. ¦

2.3. Принципы построения технологических процессов

Проектирование технологических процессов швейных цехов

должно соответствовать целому ряду принципов. К основным из

них следует отнести: разделение труда между рабочими;

согласование времени организационных операций; расположение

оборудования и рабочих мест по ходу технологического процесса;

адресование предметов труда по рабочим местам; структуру

организационных операций.

Рассмотрим содержание этих принципов.

1. Разделение труда между рабочими процесса предполагает

выполнение каждым рабочим определенного числа

технологических операций. Совокупность технологических операций,

выполняемых одним рабочим на одном или нескольких рабочих

местах, одним или несколькими инструментами, образует

организационную операцию.

Организационные операции в зависимости от вида входящих

в них технологически неделимых операций могут быть

специализированными или смешанными.

30 Глава 2. Типы и организационные формы...

Специализированные операции состоят из технологических

операций одного вида работ (М, СМ, Пр, У, Р) и выполняются

на одном рабочем месте. Они характеризуются максимальным

использованием технологического оборудования.

Смешанные операции состоят из технологических операций

разных видов работ (М+Р, Пр+У, СМ+Р) и выполняются на

одном или нескольких рабочих местах. Проектирование

смешанных операций значительно снижает степень использования

оборудования. Однако следует отметить, что соединение операций

разных видов работ в организационную может быть вызвано

следующими причинами:

• недостатком времени технологических операций одного

вида работ для полной загрузки организационной

операции;

• технологической целесообразностью объединения разных

операций для обеспечения качества обработки

выполняемого узла одежды.

2. Согласование времени организационных операций. С целью

обеспечения ритмичной работы процесса затрата времени на

каждую организационную операцию должна быть согласована с

тактом процесса.

Такт процесса т — среднее время выполнения

организационных операций каждым рабочим: ^

т = T/N,

где Т — средневзвешенная затрата времени на изготовление

изделия, мин; N — число рабочих в процессе, чел.

Согласно этому принципу построения процессов ирсмя

каждой организационной операции должно ui.ni. раппо или кратно

такту процесса:

где К — количество исполнителей, выполняющих одну

организационную операцию.

В зависимости от числа исполнителей орпшичациоинме

операции делятся на равные такту, т. е. выполняемые одним

исполнителем, и кратные такту — выполняемые несколькими

исполнителями.

Принципы построения технологических процессов 31

Кратные операции возникают в тех случаях, когда время

одной технологической операции превышает такт процесса.

3. Размещение оборудования и рабочих мест по ходу

технологического процесса. Совокупность рабочих мест, объединенных ме-

ждустольем и расположенных в определенной

последовательности, образует агрегат. При изготовлении одежды по

индивидуальным заказам передача предметов труда в процессе, о чем

было сказано ранее, характеризуется многократными

возвратами. В связи с этим размещение оборудования и рабочих мест в

агрегатах выполняют с учетом минимального пути перемещения

предметов труда.

4. Адресование предметов труда по рабочим местам процесса.

В зависимости от типа процесса различают ручное,

механизированное и комбинированное адресования, что определяется

видом применяемой передачи предметов труда. В процессах

малой мощности применяют ручную передачу предметов труда,

поэтому рабочие места, взаимосвязанные между собой их

последовательной обработкой, располагают в зоне охвата руки

рабочих. В процессах средней и большой мощности с поузло-

вой обработкой адресование предметов труда внутри каждой

микробригады осуществляют вручную. Передача предметов

труда между микробригадами и от начала запуска в процесс

может производиться как вручную, так и с помощью

транспортера. При использовании транспортера периодического

действия адресование предметов труда к началу их обработки в

микробригадах производят путем автоматического останова короба

около заданного рабочего места. При использовании

транспортера непрерывного действия, работающего с постоянной

скоростью, адресование предметов труда производят нумерацией

коробок, соответствующей номеру организационной операции,

с которой начинается обработка конкретной детали в

определенной микробригаде.

5. Структура организационных операций технологического

процесса. Состав организационных операций во многом определяет

качество обработки изделия и эффективность технологического

процесса. Основными критериями оценки качества структуры

организационных операций являются специализация операций

по виду работ и минимальные затраты времени на

вспомогательные приемы «взять и передать деталь». Специализация

организационных операций повышает качество обработки изде-

32 Глава 2. Типы и организационные формы...

лия и обеспечивает максимальное использование оборудования.

Снижение затрат времени на вспомогательные приемы «взять и

передать деталь» обеспечивает обработку деталей и узлов на

меньшем количестве рабочих мест и сокращение обшей

трудоемкости обработки изделия. В соответствии с указанными

критериями наиболее рациональными по структуре являются

организационные операции, состоящие из одной или двух

технологических операций.

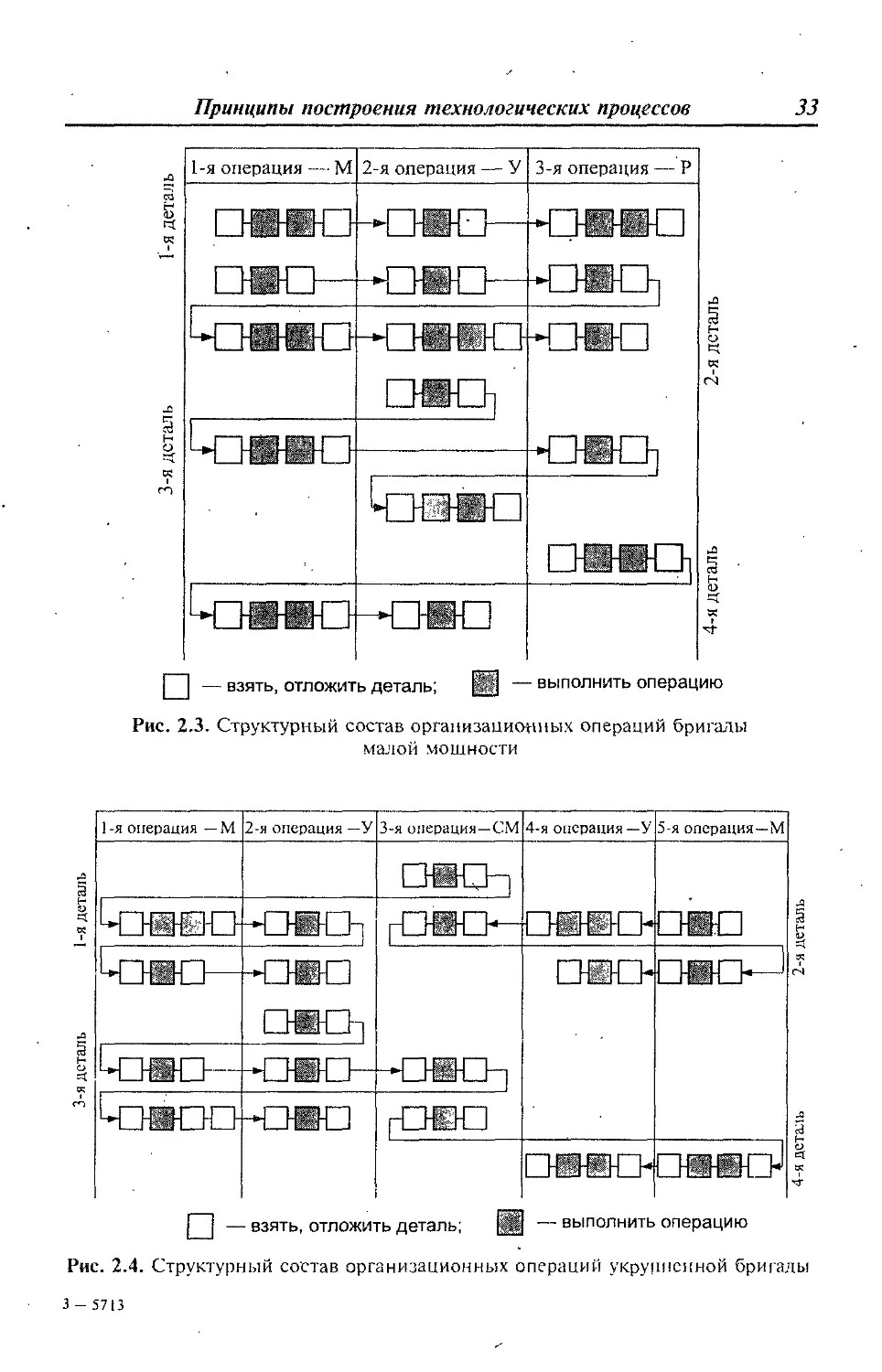

При изготовлении одежды по индивидуальным заказам

структура организационных операций зависит от мощности

процесса. Как было показано выше, в процессах малой мощности

все технологические операции одного вида работ формируют

одну или две организационные операции. В этом случае каждая

организационная операция содержит большое количество

технологических операций одного (а чаще нескольких) вида работ по

обработке всех деталей и узлов изделия. Такое формирование

организационных операций приводит к многочисленным

возвратам предметов труда на рабочие места и потерям рабочего

времени.

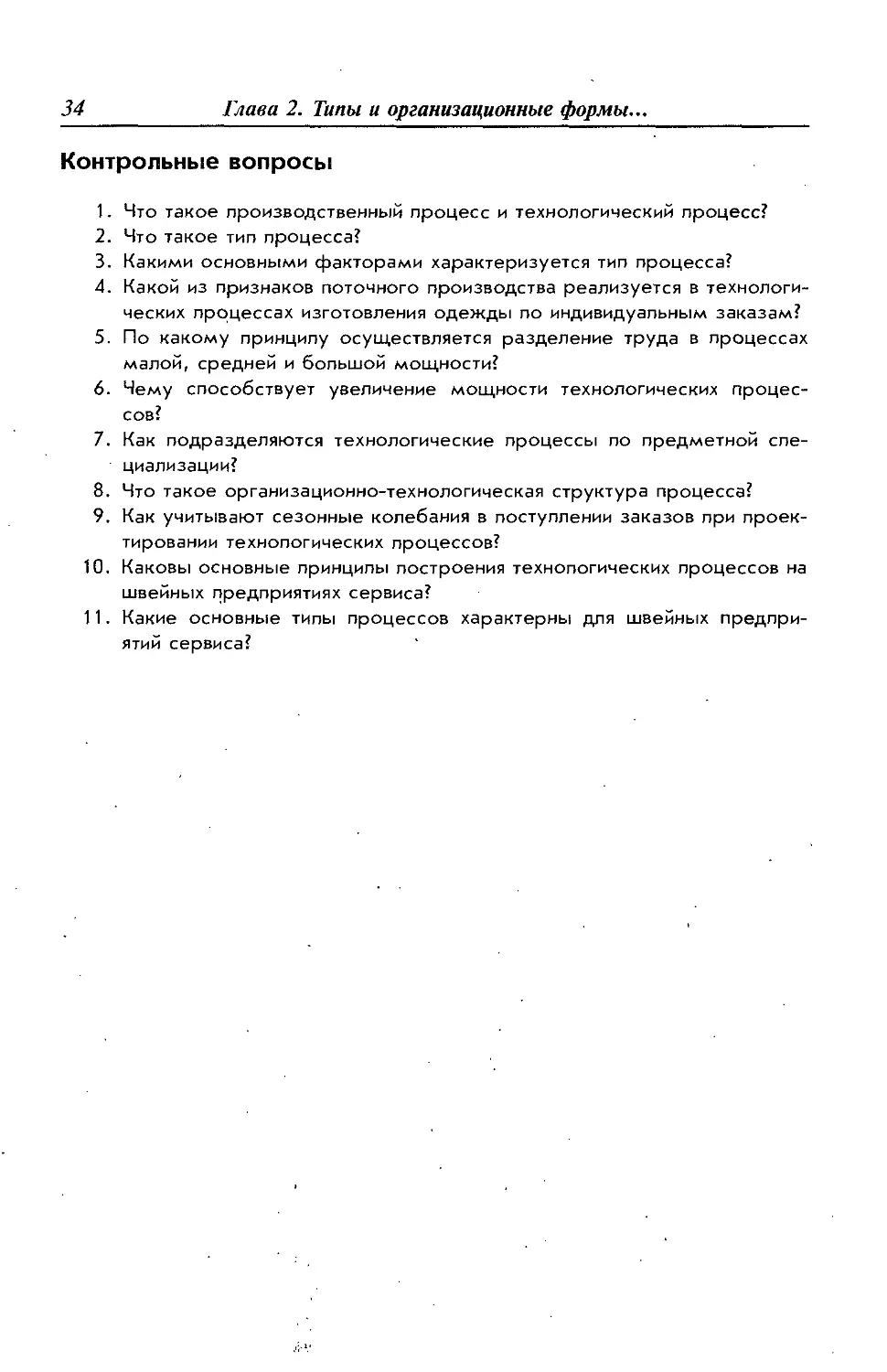

В процессах средней мощности при формировании

организационных операций появляется возможность организации

двух-трех микробригад по обработке нескольких деталей и узлов

изделия в каждой из них без их четкого разграничения. В этом

случае технологические операции, выполняемые на

спецмашинах и прессах, формируются в организационные для

обслуживания всего процесса, обеспечивая тем самым максимально

возможную загрузку оборудования.

В процессах большой мощности максимально реализуется

принцип поузловой обработки путем четкого деления на

микробригады по обработке одного или нескольких деталей и узлов

изделия. Такие процессы характеризуются повышением уровня

специализации операций, что сопровождается повышением

производительности труда, улучшением качества обработки деталей

и узлов, сокращением времени на вспомогательные приемы по

передаче предметов труда. Кроме этого, создаются условия для

повышения внугрисменного использования оборудования.

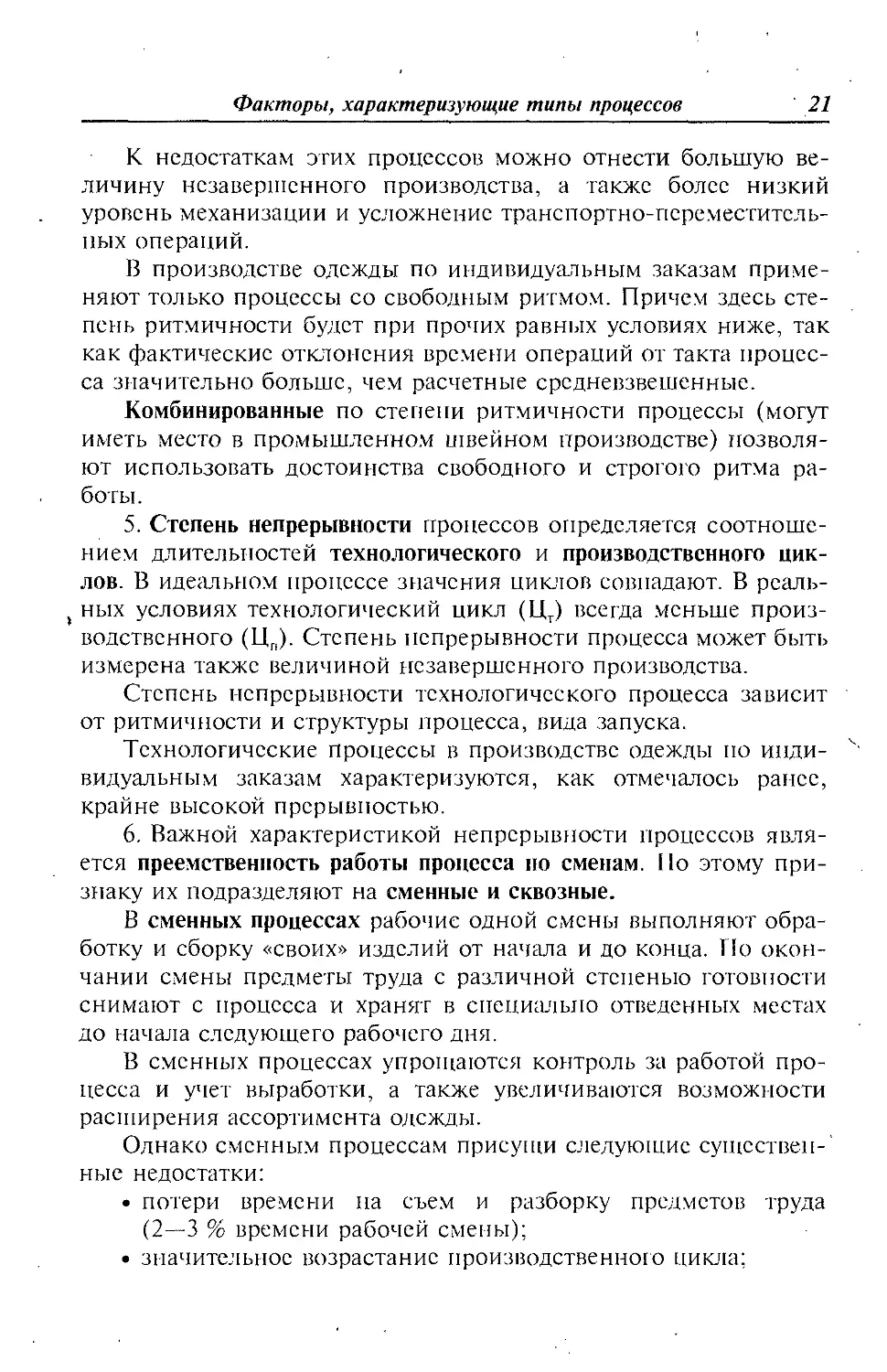

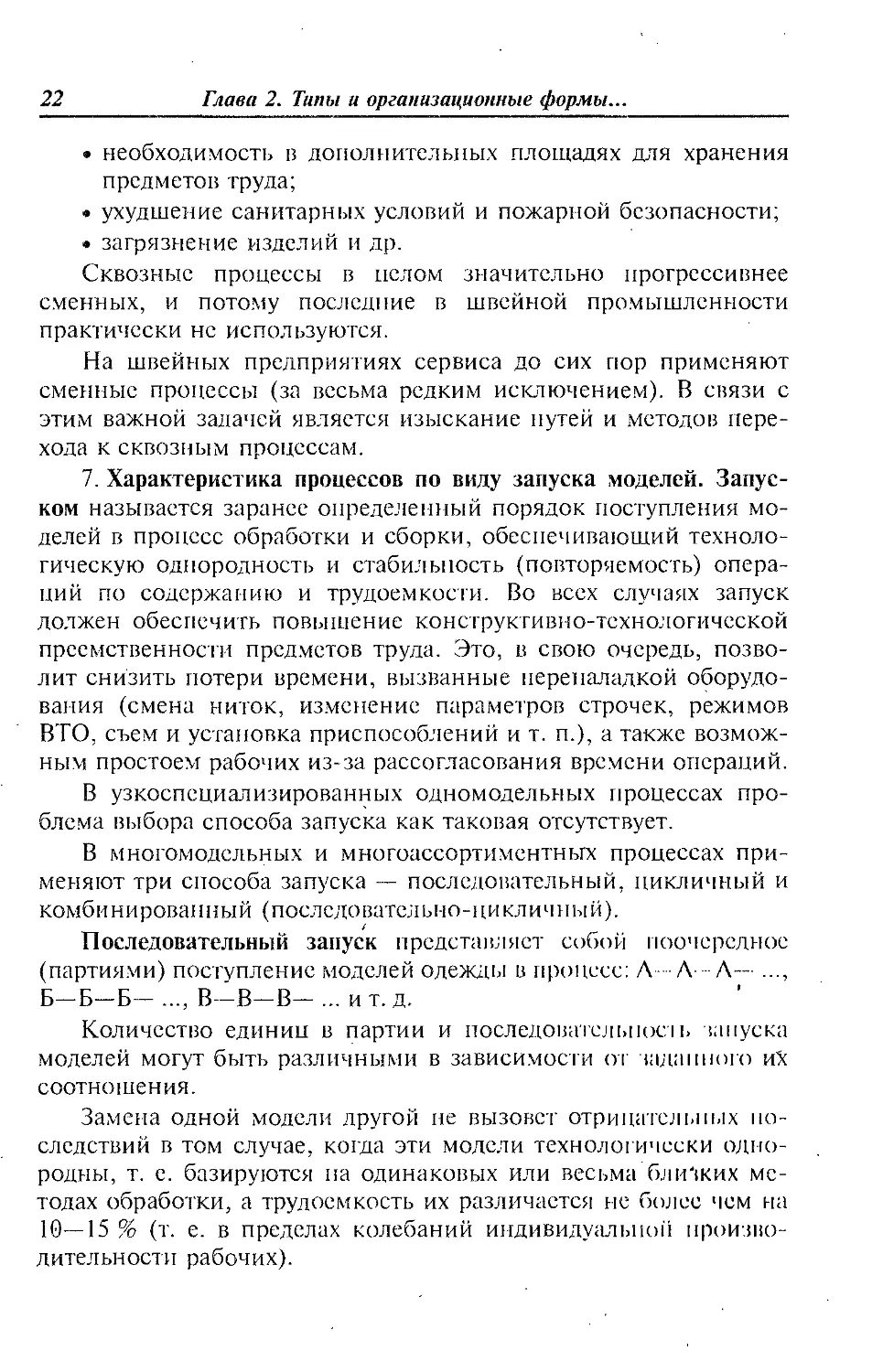

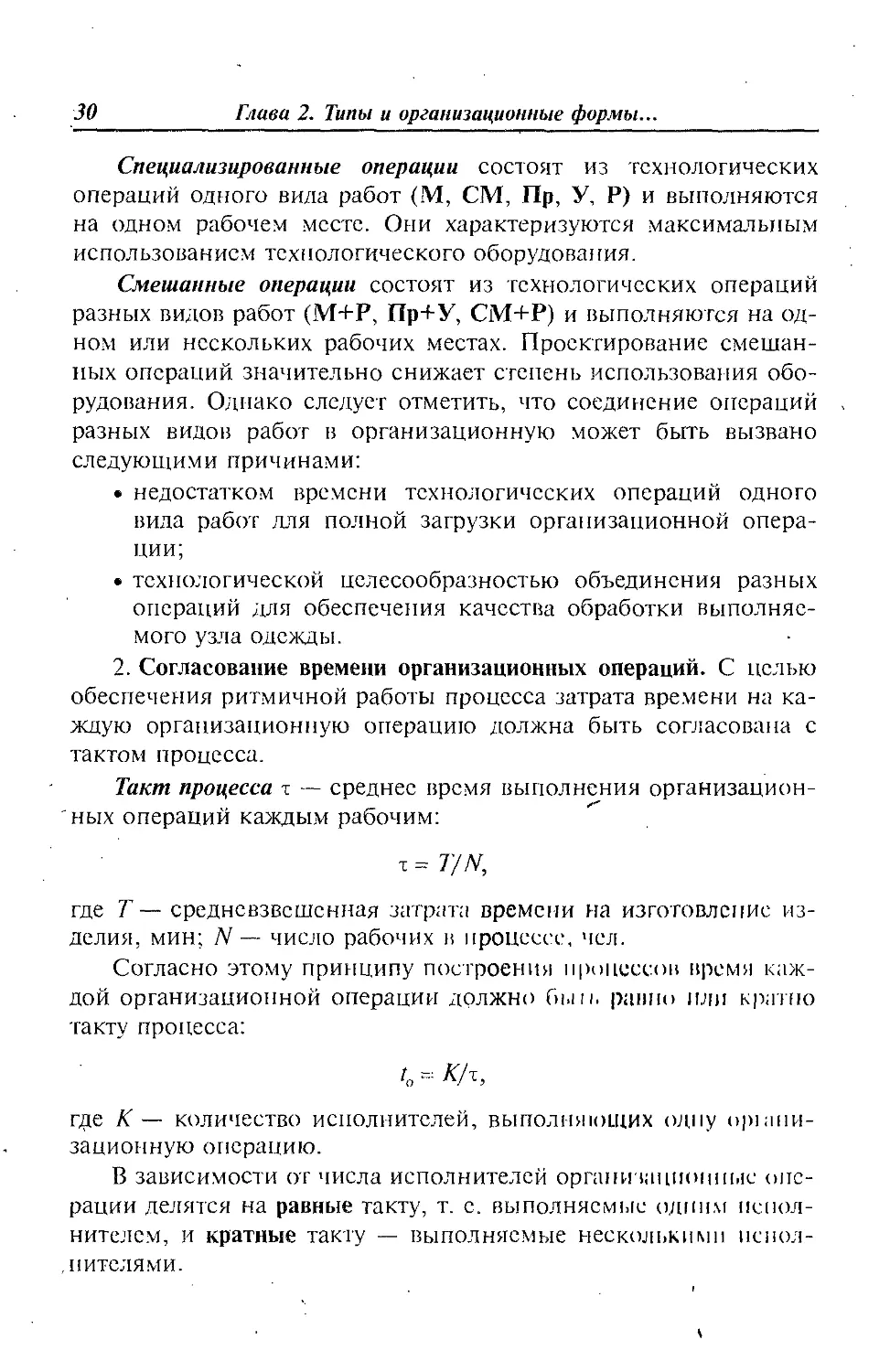

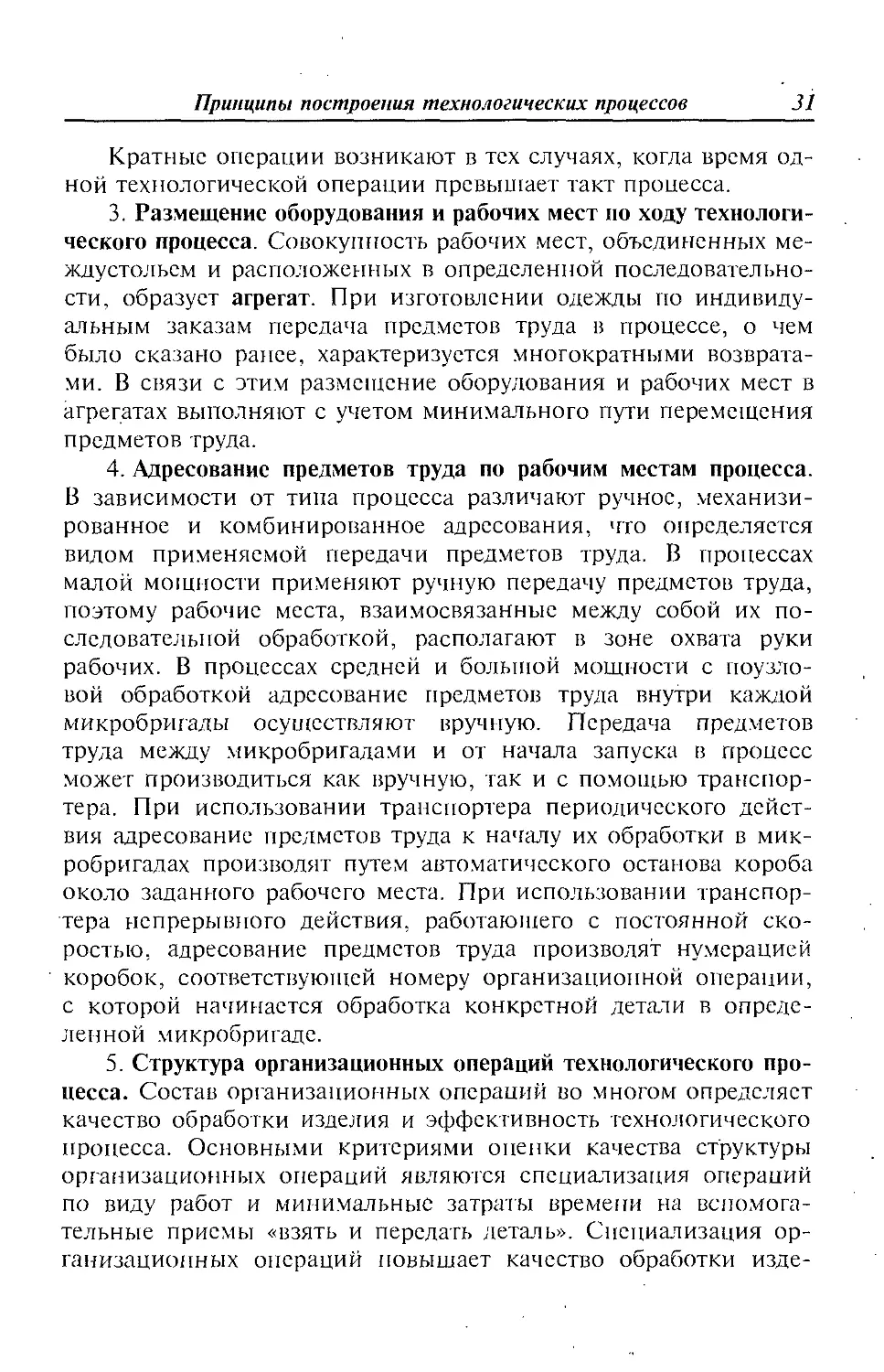

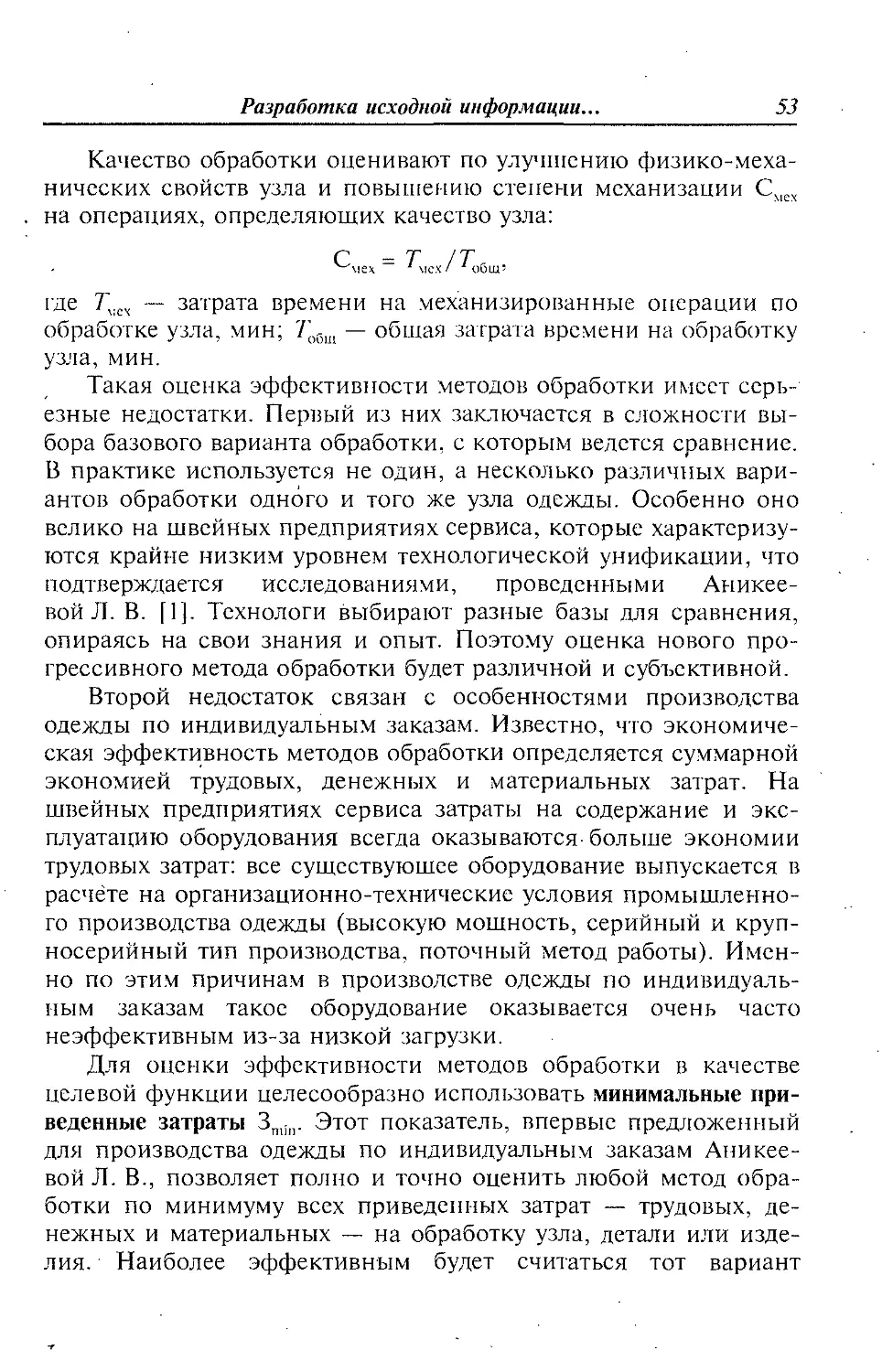

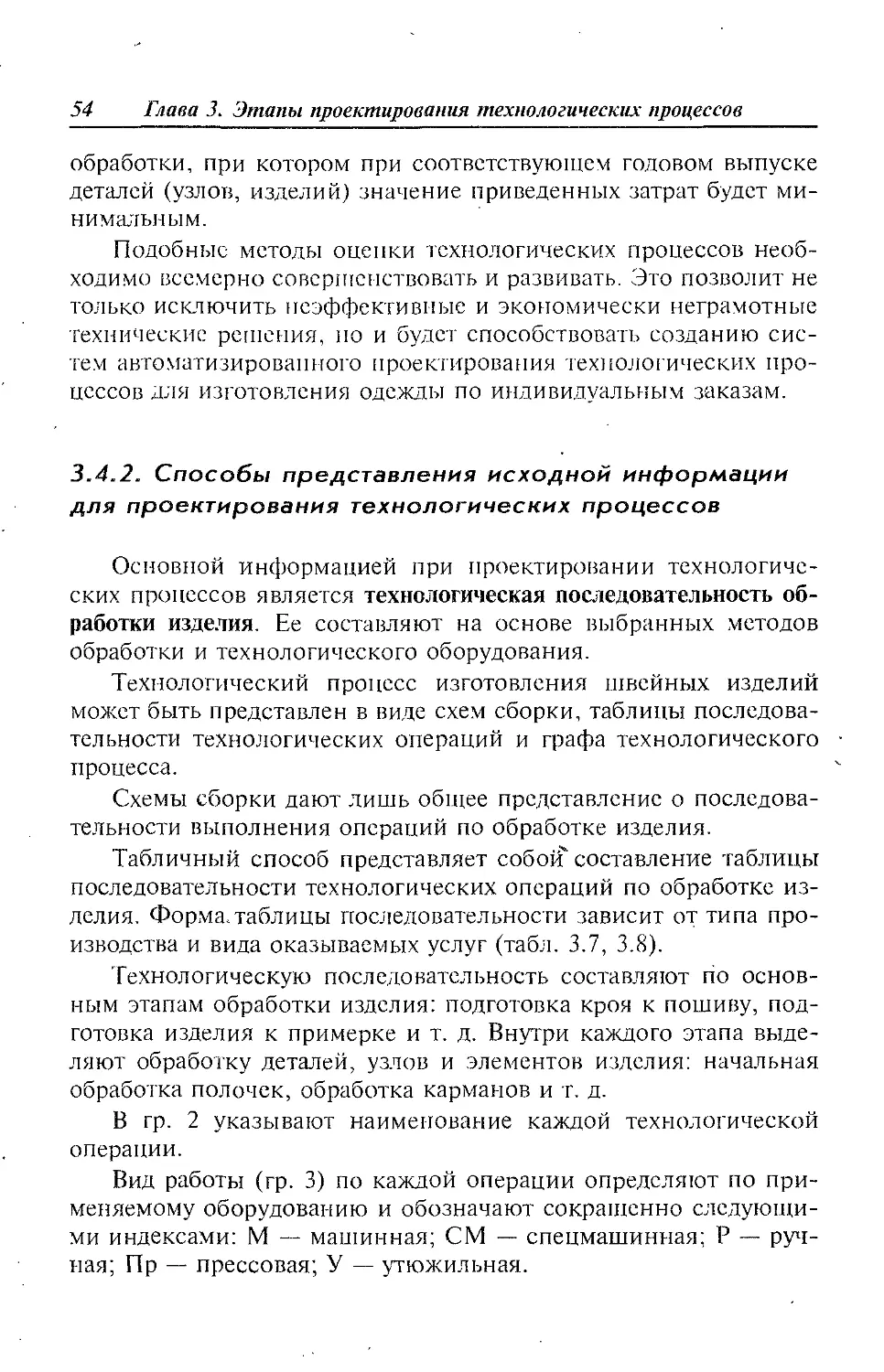

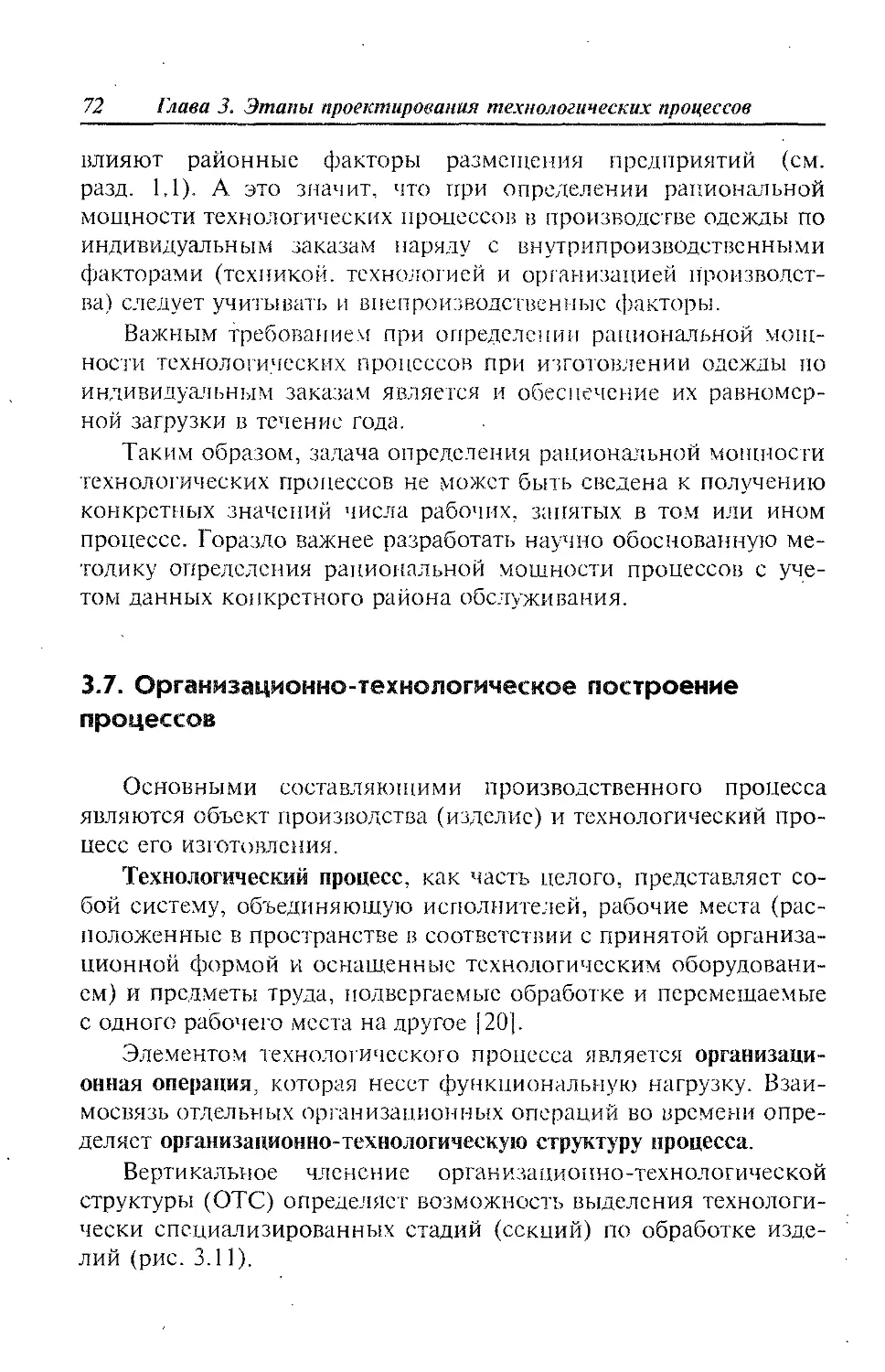

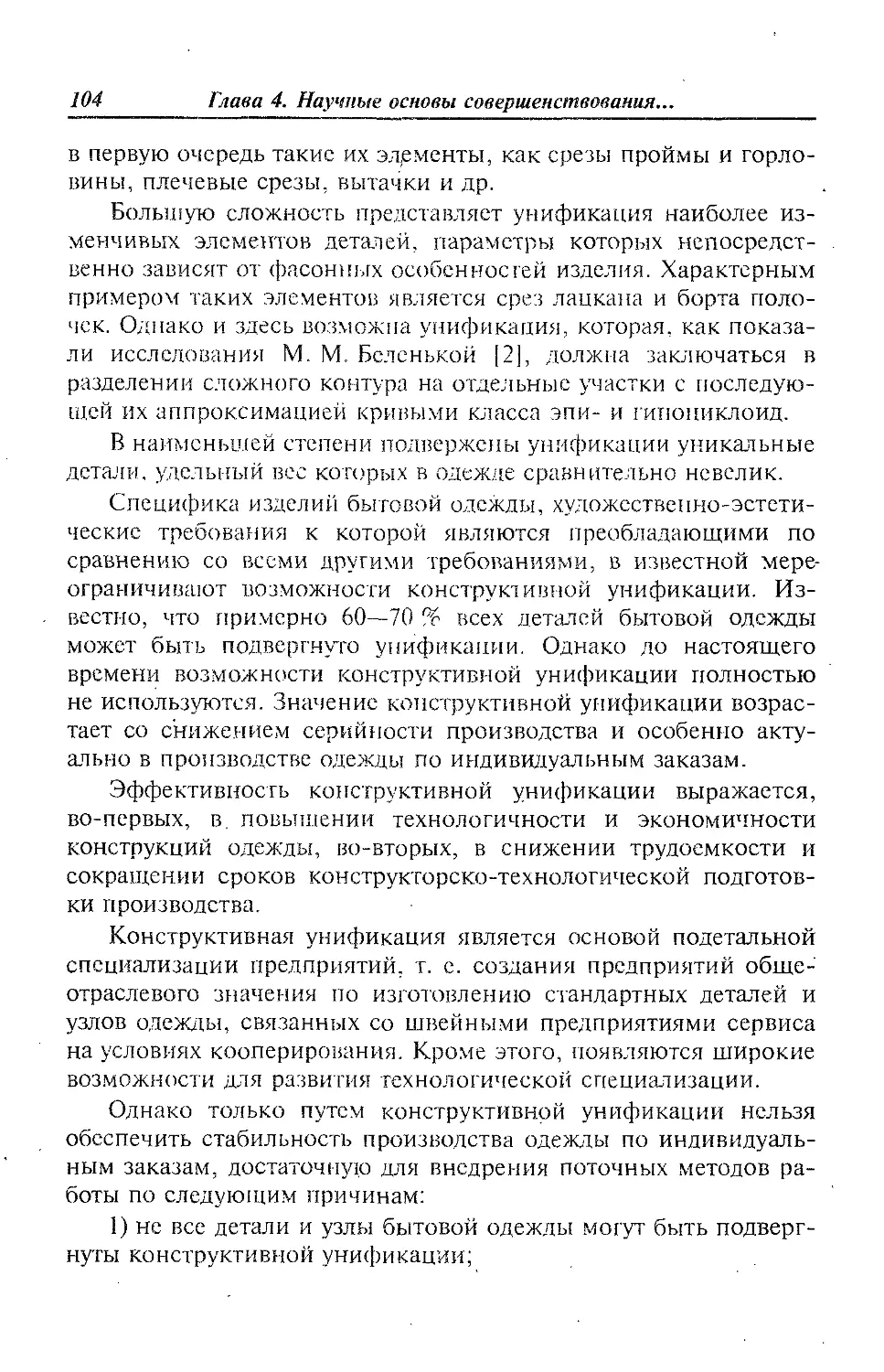

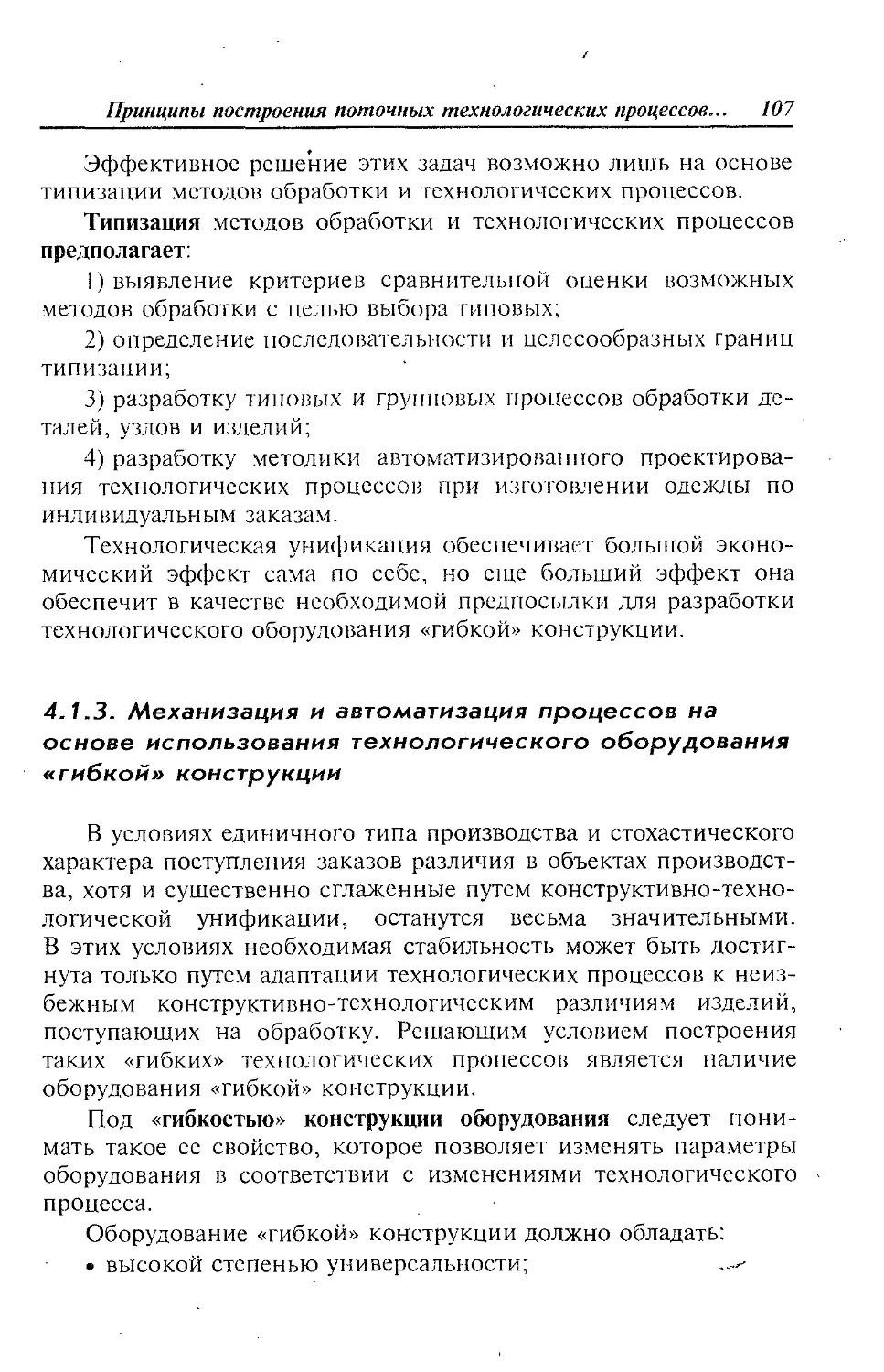

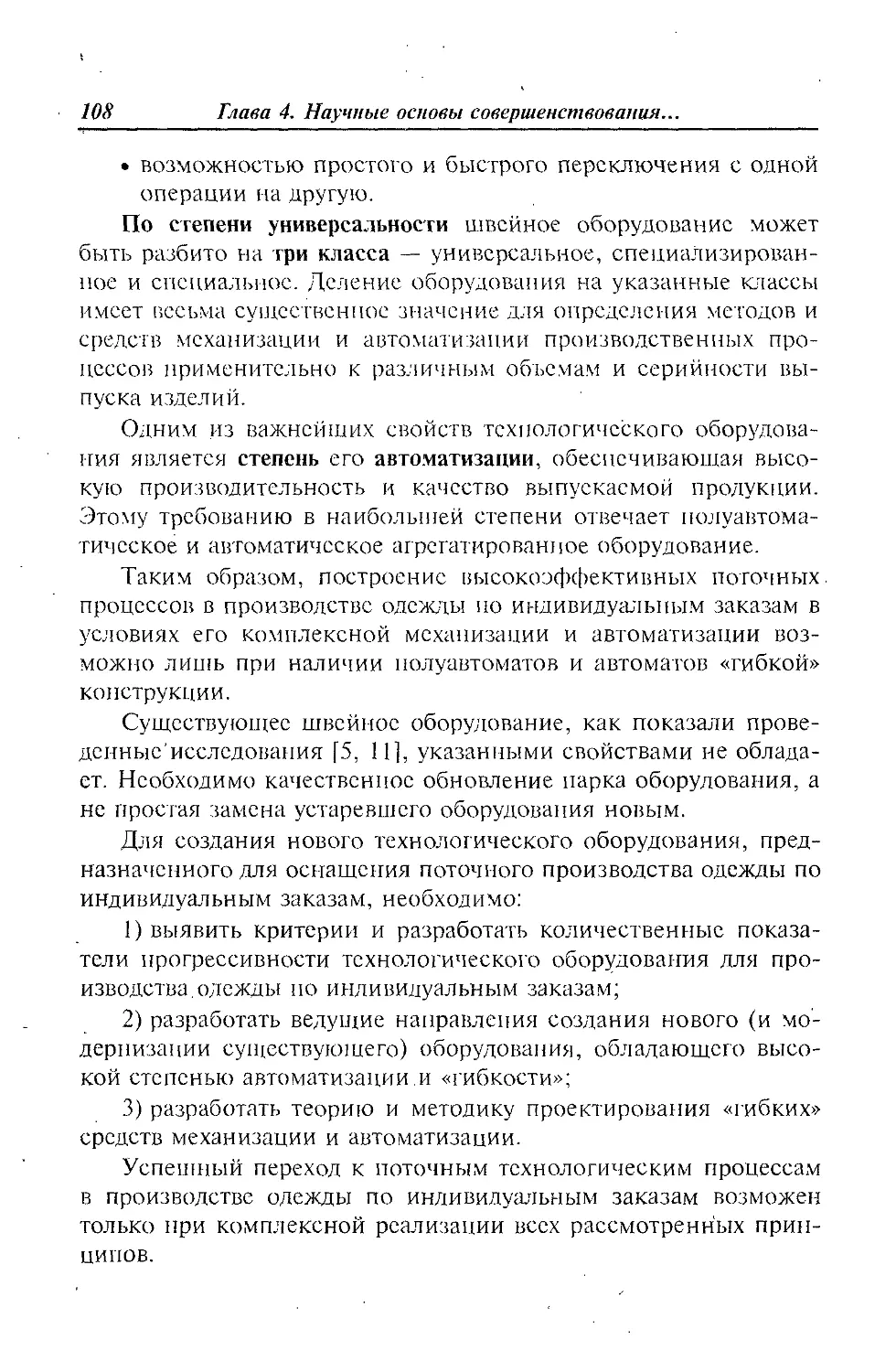

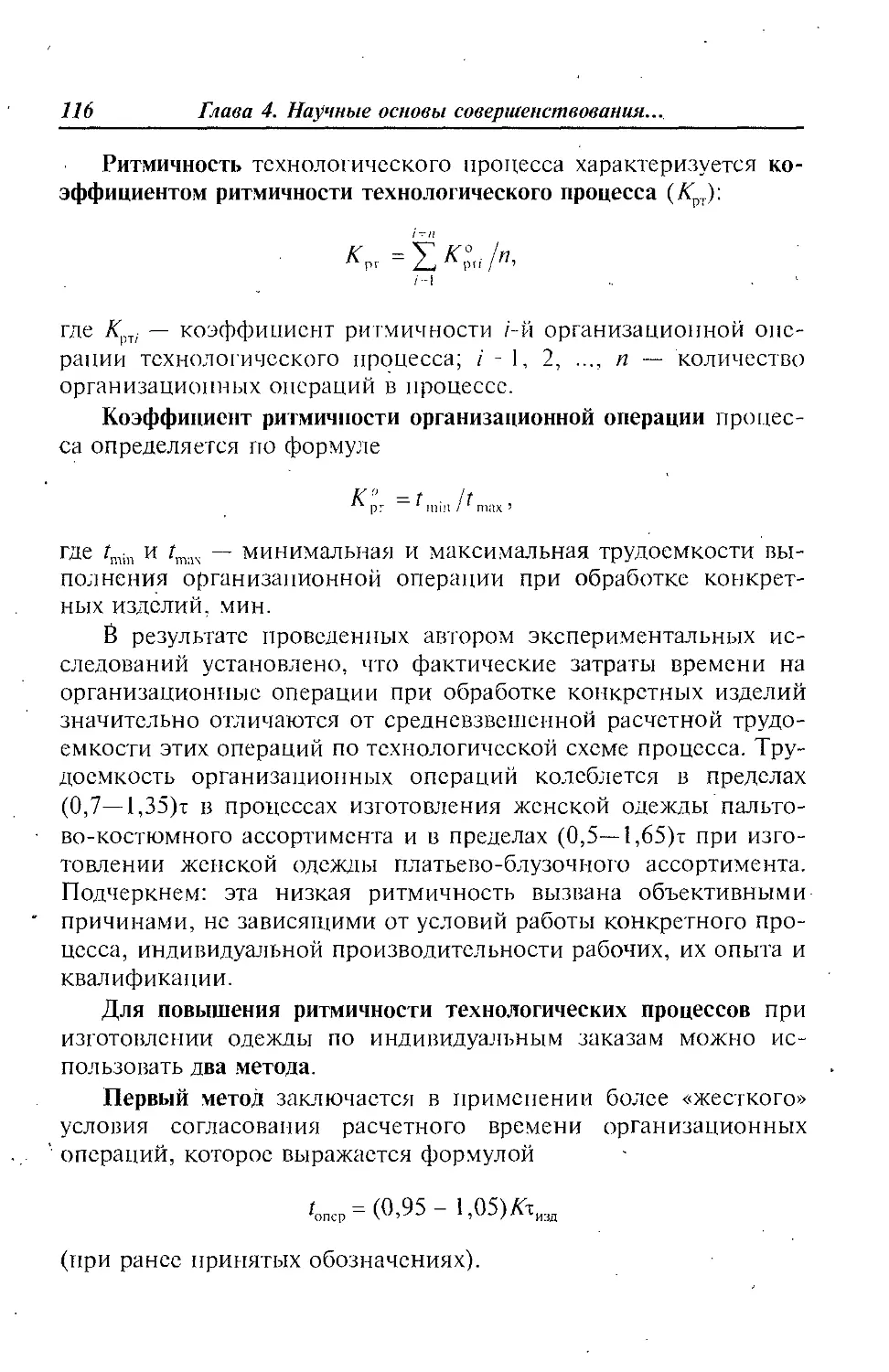

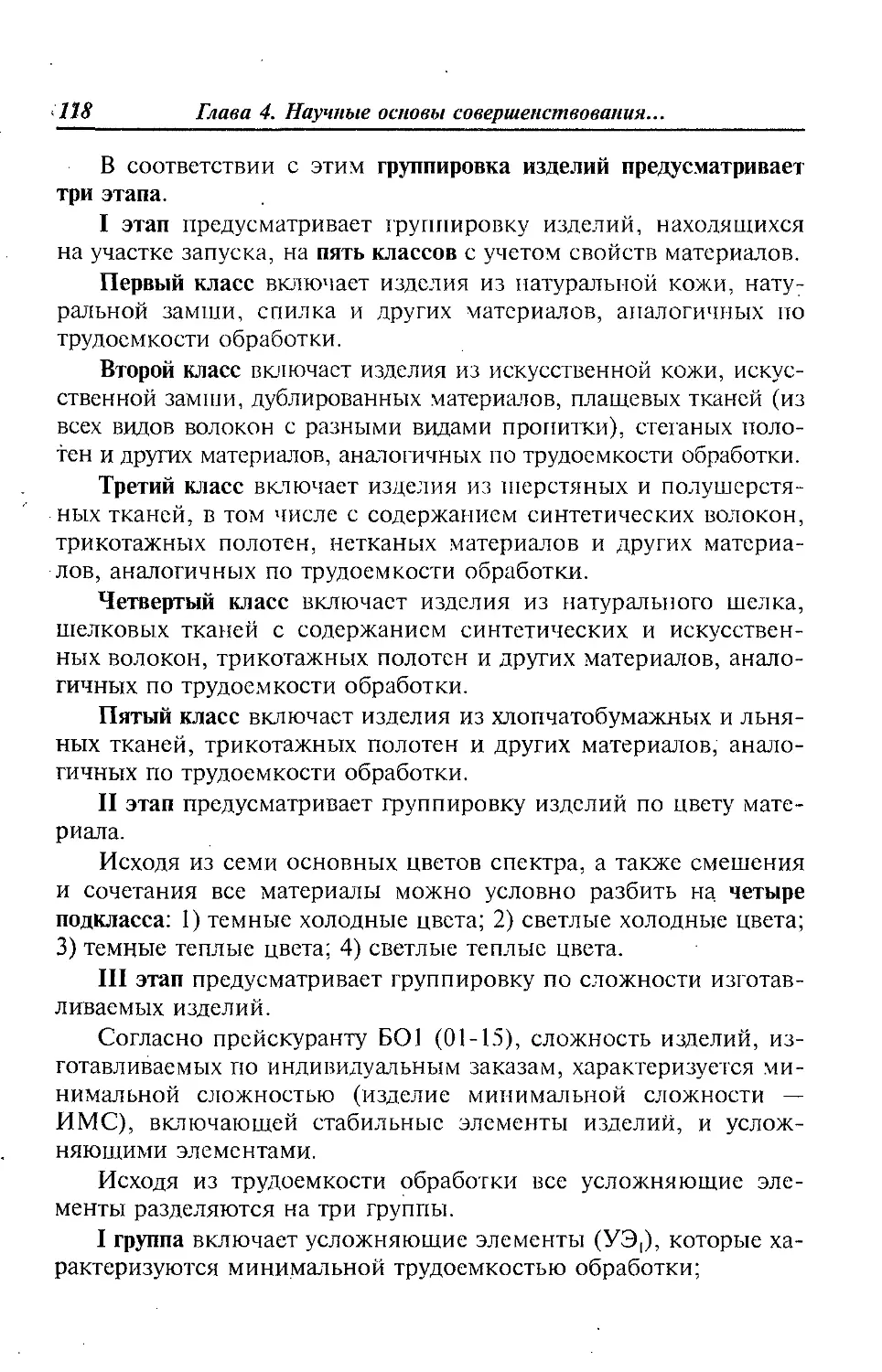

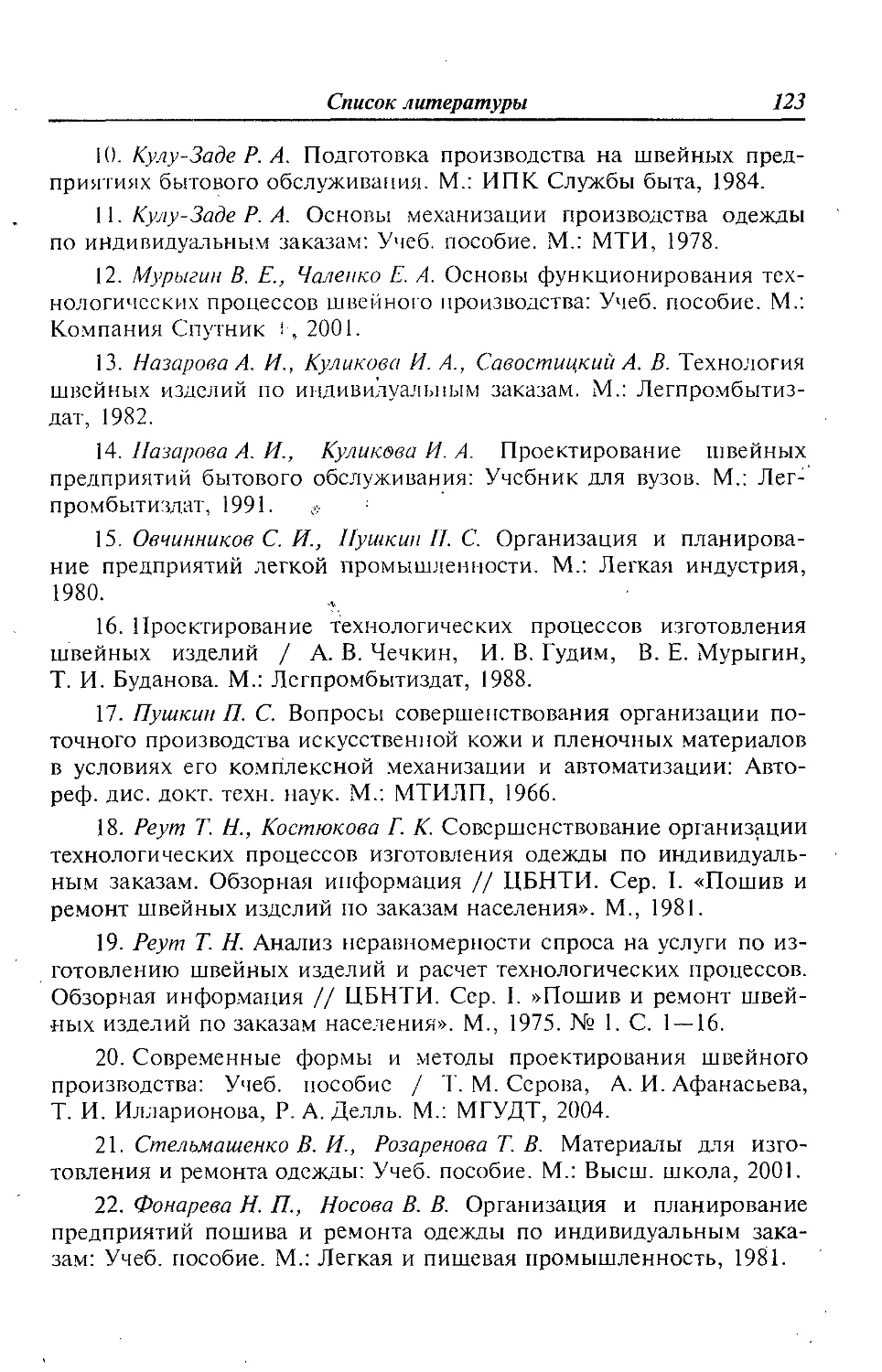

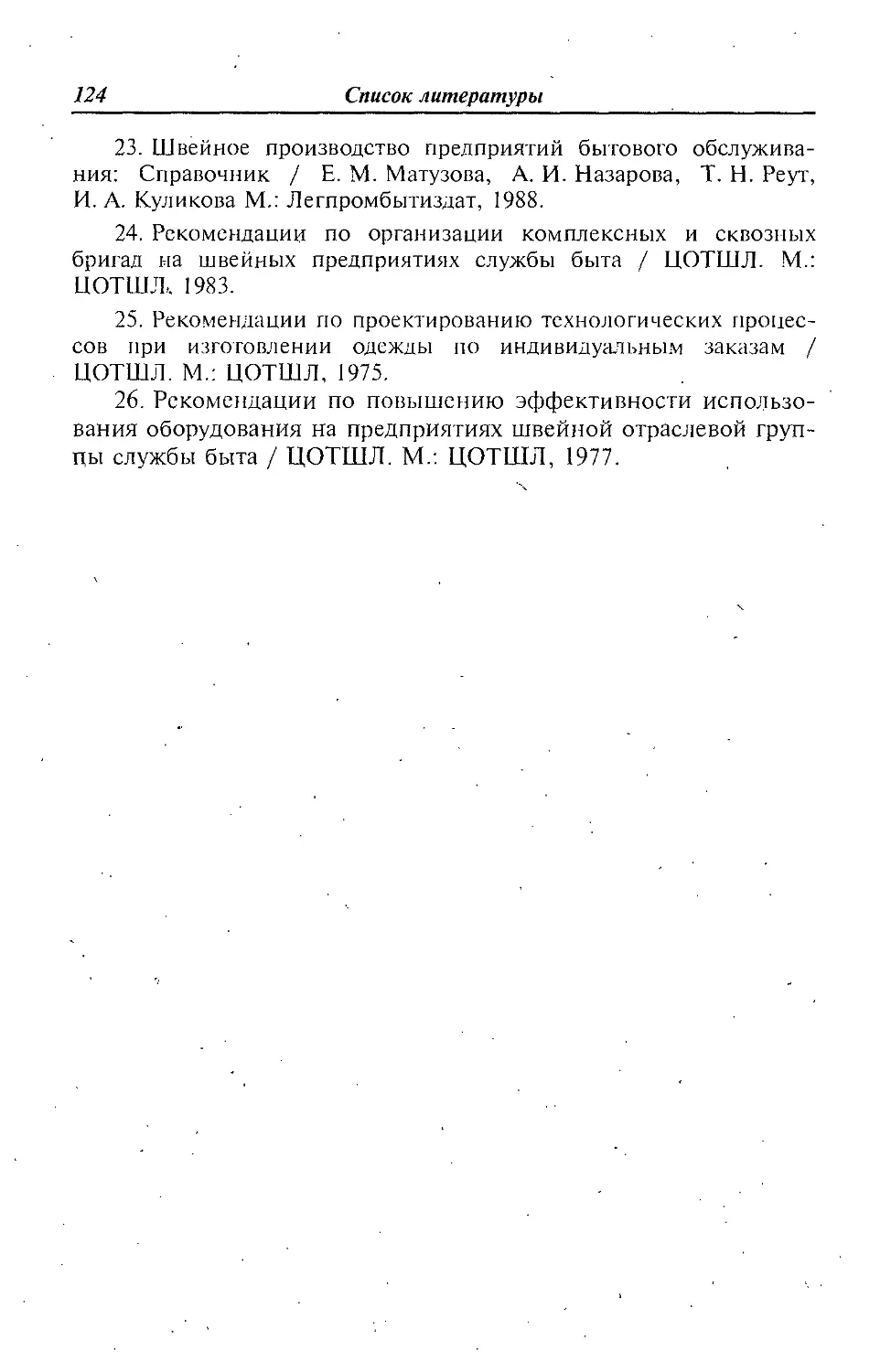

На рис. 2.3, 2.4 представлены схемы структурного состава

организационных операций, предложенные А. И. Назаровой и

И. А. Куликовой [14].

Принципы построения технологических процессов

33

— взять, отложить деталь;

— выполнить операцию

Рис. 2.3. Структурный состав организационных операций бригады

малой мощности

4-я операция—У 5-я операция—М

— взять, отложить деталь; |Ц ~~ вь|полнить операцию

Рис. 2.4. Структурный состав организационных операций укрупненной бригады

3-5713

34 Глава 2. Типы и организационные формы...

Контрольные вопросы

1. Что такое производственный процесс и технологический процесс?

2. Что такое тип процесса?

3. Какими основными факторами характеризуется тип процесса?

4. Какой из признаков поточного производства реализуется в

технологических процессах изготовления одежды по индивидуальным заказам?

5. По какому принципу осуществляется разделение труда в процессах

малой, средней и большой мощности?

6. Чему способствует увеличение мощности технологических

процессов?

7. Как подразделяются технологические процессы по предметной

специализации?

8. Что такое организационно-технологическая структура процесса?

9. Как учитывают сезонные колебания в поступлении заказов при

проектировании технологических процессов?

10. Каковы основные принципы построения технологических процессов на

швейных предприятиях сервиса?

11. Какие основные типы процессов характерны для швейных

предприятий сервиса?

Глава 3

ЭТАПЫ ПРОЕКТИРОВАНИЯ

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Особенности функционирования технологических процессов

на швейных предприятиях сервиса предопределяют и специфику

их проектирования.

Рассмотрим этапы проектирования технологических

процессов.

3.1. Выбор объекта для проектирования

технологических процессов

На швейных предприятиях сервиса одежда изготавливается в

условиях мелкосерийного (малые серии) и единичного

производства. В зависимости от типа производства меняется объект

для проектирования технологических процессов. Тип

производства определяет и совокупность требований, предъявляемых к

объекту. Эту совокупность требований можно условно разделить

на две группы:

1) требования, зависящие от типа производства;

2) требования, учитываемые при проектировании

технологических процессов (табл. 3.1). Две группы требований,

предъявляемых к объекту, обусловливают и два этапа выбора объекта.

Особенностью производства одежды малыми сериями

является изготовление изделий на типовую фигуру по заранее

отработанной конструкторско-технологической- документации. В этом

случае объектом для проектирования технологических

процессов являются конкретные модели из числа утвержденных на худо-

3*

36 Глава 3. Этапы проектирования технологических процессов

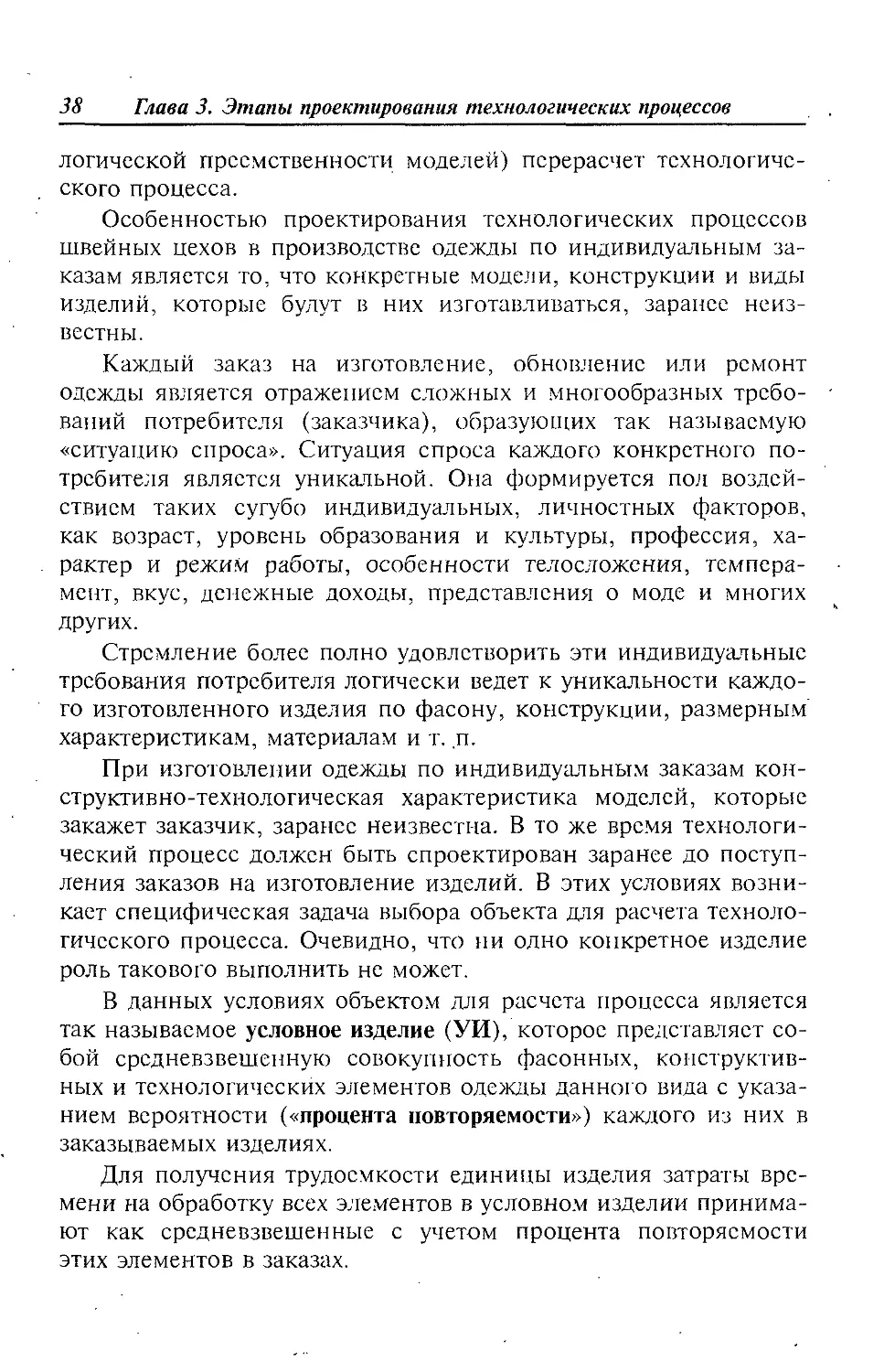

Таблица 3.1.. Требования к объекту проектирования процесса

Тип производства и группа

требований

Требования

Что обеспечивают требования

i 1.Требования,зависящие от типа ;

' производства: I

: мелкосерийное производство И .1. Соответствие моделей на1

'правлению молы

: 1.2. Технологичность моделей

; 1.3. Экономичность моделей

; единичное производство

; 2. Требования для расчета

¦ процесса:

, мелкосерийное производство

1 единичное производство .

1.1. Соответствие объекта

направлению моды

2.1. Однородность конструктив-

12.2. Разнообразие фасонных

особенностей

2.3. Однородность материалов

¦ 2.4. Однородность методов обра-

:ботки

! 2.1. Разнообразие конструктив-

\ ных основ

2.2. Разнообразие фасонных

особенностей

2.3. Разнообразие материалов ¦ То же

Удовлетворение спроса

потребителей '

' Оптимизация затрат на

изготовление моделей

1 Минимальная материалоемкость

i моделей

| Удовлетворение спроса потреби-

'телей

'¦• Одинаковая последовательность

сборки

Удовлетворение спроса

потребителей

Однородность параметров и ре-

: жимов обработки

. Однородность применяемого

' оборудования

Единичный тип производства

j 2.4. Разнообразие методов обра-

Iботки

Разнообразие материалов и

фасонных особенностей

жествснном совете предприятия. Таким образом, эти модели

известны заранее до начала проектирования технологического

процесса.

Выбор объекта для проектирования технологических процессов 37

Соответствие моделей направлению моды является общим

требованием, не зависящим от типа производства, и отражает

потребительские требования.

На первом этапе отбора моделей на художественном совете

учитывают соответствие моделей направлению моды, их

технологичность и экономичность. Технологичность и экономичность

моделей отражают технико-экономическую эффективность

процесса изготовления швейных изделий.

Технологичность модели • совокупность свойств ее

конструкции и материалов, характеризующих возможность

оптимизации затрат труда на всех стадиях производства. Повышение

технологичности конструкции одежды позволяет сократить

трудоемкость ее изготовления за счет:

• сокращения количества операций, переходов и стадий

обработки и сборки изделий при обеспечении заданных

потребительских свойств (матооперанионная технология);

• максимально возможной механизации и автоматизации

процессов подготовки производства, обработки, сборки и

( отделки изделий.

Технологичная конструкция одежды должна отвечать

следующим общим требованиям:

1) изделия должны состоять из минимального количества

деталей, узлов и соединений;

2) максимальное число узлов изделия должно состоять из

унифицированных деталей, максимальное число деталей должно

быть унифицировано в целом или по отдельным элементам;

3) виды и конструкция соединений должны обеспечивать

применение механизированной и автоматизированной сборки

параллельными методами;

4) высокая точность конструкции должна исключать

подгонку и уточнение при сборке деталей и изделия в целом.

Экономичность модели — это такая совокупность свойств ее

конструкции и материалов, которые обеспечивают его

оптимальную материалоемкость.

Из общего числа моделей, утвержденных на художественном

совете, технологи подбирают модели для их одновременного

изготовления в процессе с учетом второй группы требований (см.

табл. 3.1).Соблюдение этих требований обеспечивает стабильную

работу процесса. При смене изготавливаемых моделей следует

полный или частичный (в зависимости от конструктивно-техно-

38 Глава 3. Этапы проектирования технологических процессов

логической преемственности моделей) перерасчет

технологического процесса.

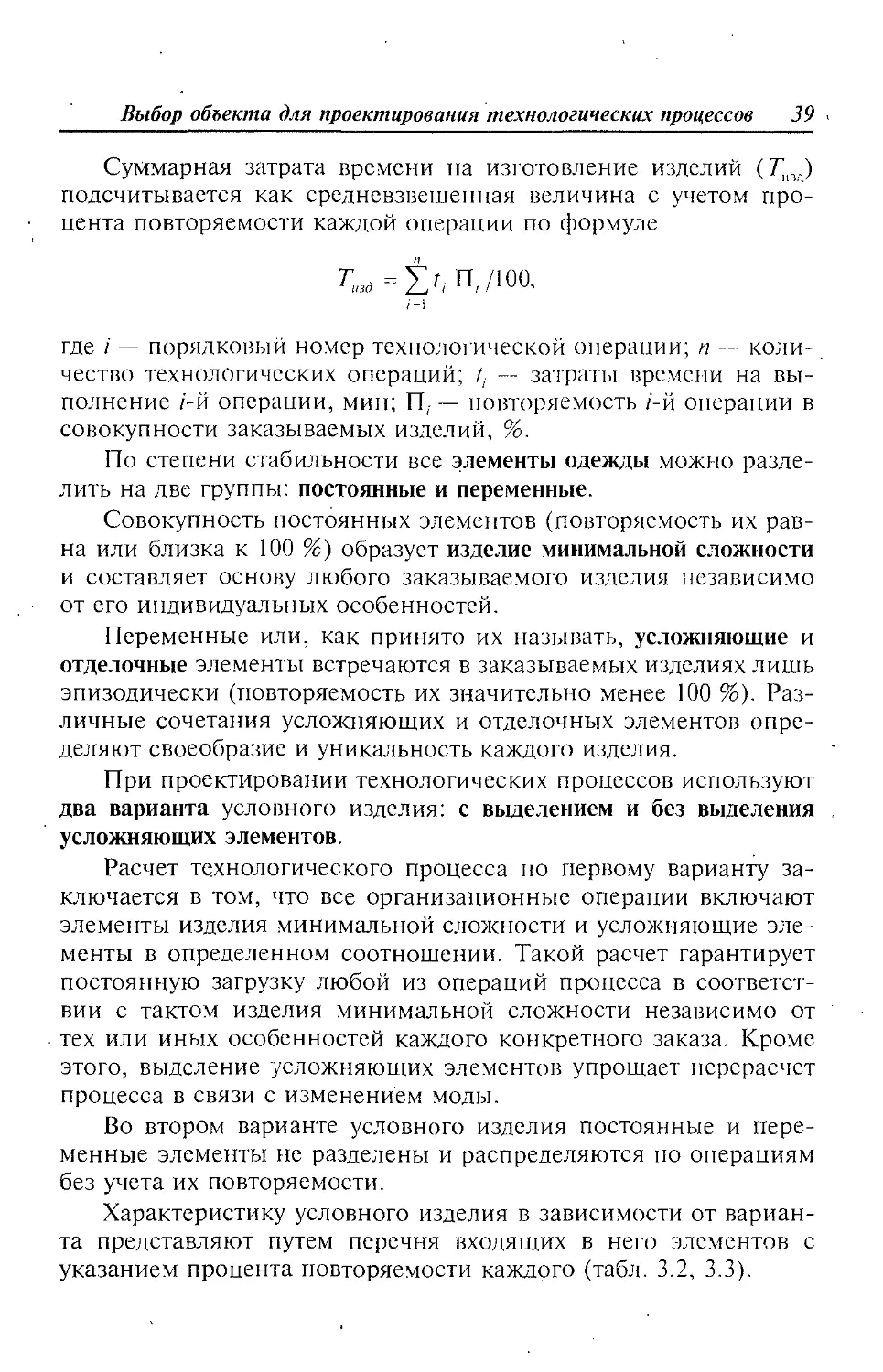

Особенностью проектирования технологических процессов

швейных цехов в производстве одежды по индивидуальным

заказам является то, что конкретные модели, конструкции и виды

изделий, которые будут в них изготавливаться, заранее

неизвестны.

Каждый заказ на изготовление, обновление или ремонт

одежды является отражением сложных и многообразных

требований потребителя (заказчика), образующих так называемую

«ситуацию спроса». Ситуация спроса каждого конкретного

потребителя является уникальной. Она формируется под

воздействием таких сугубо индивидуальных, личностных факторов,

как возраст, уровень образования и культуры, профессия,

характер и режим работы, особенности телосложения,

темперамент, вкус, денежные дохох1Ы, представления о моде и многих

других.

Стремление более полно удовлетворить эти индивидуальные

требования потребителя логически ведет к уникальности

каждого изготовленного изделия по фасону, конструкции, размерным

характеристикам, материалам и т. .п.

При изготовлении одежды по индивидуальным заказам

конструктивно-технологическая характеристика моделей, которые

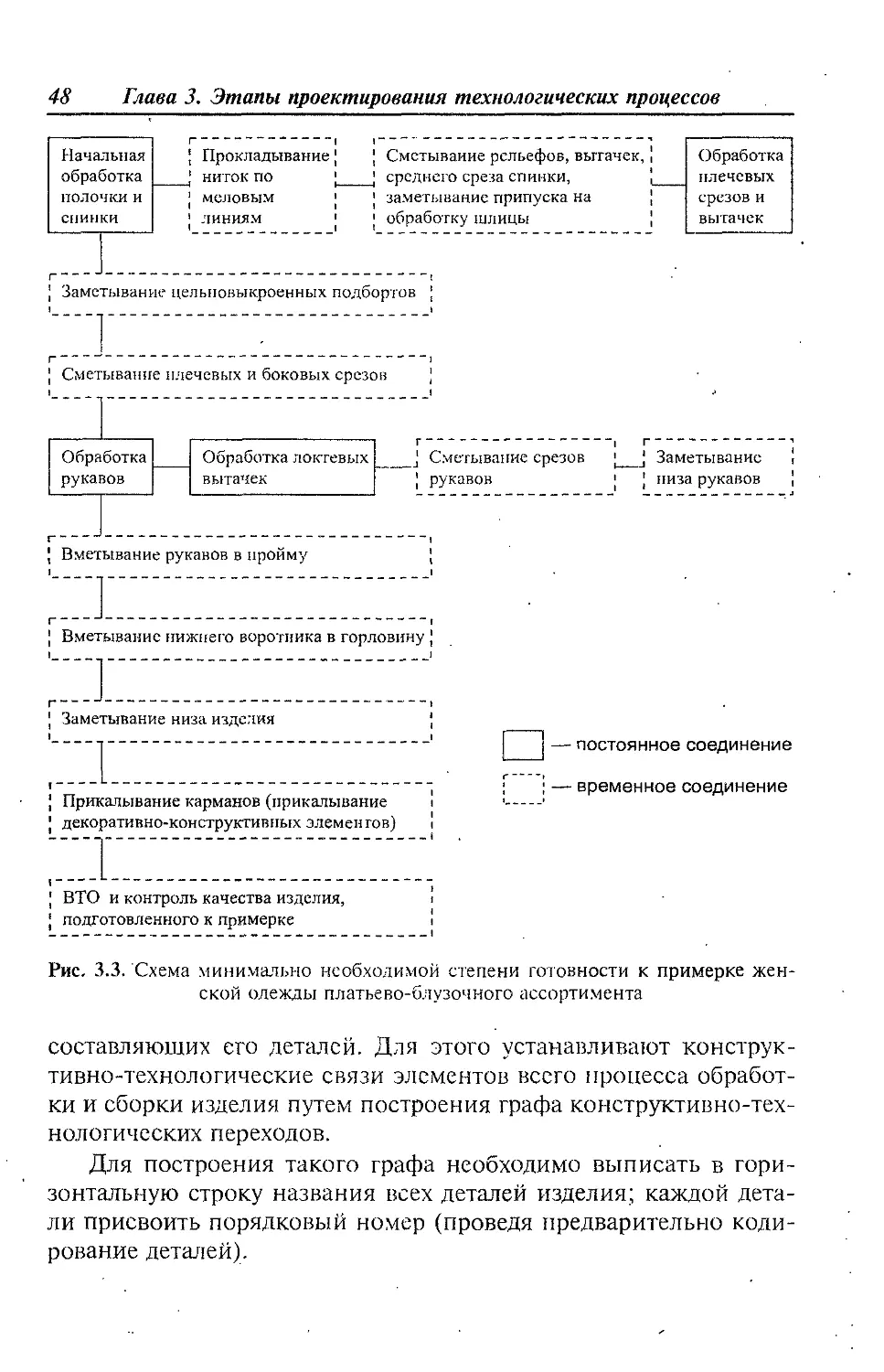

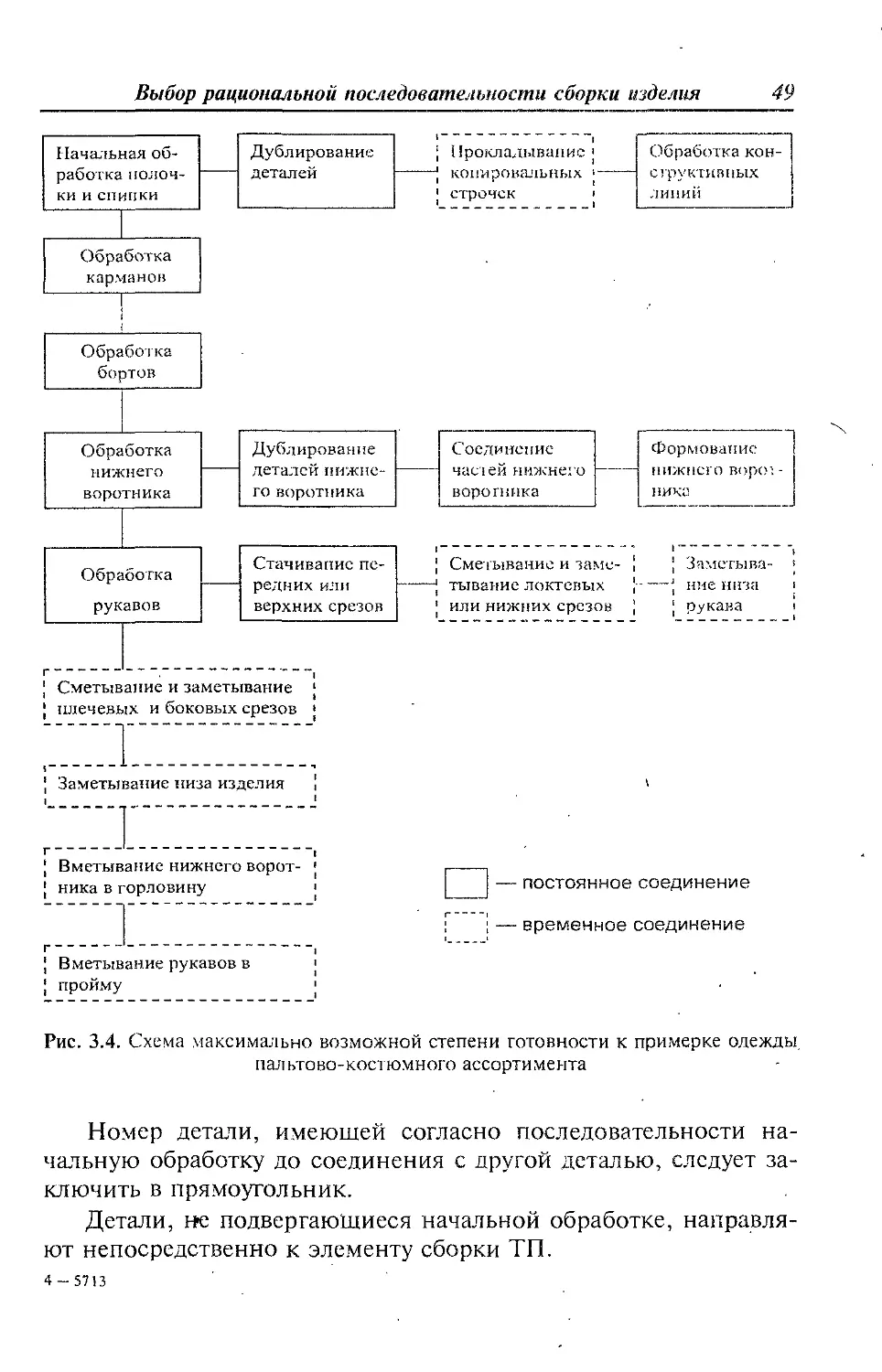

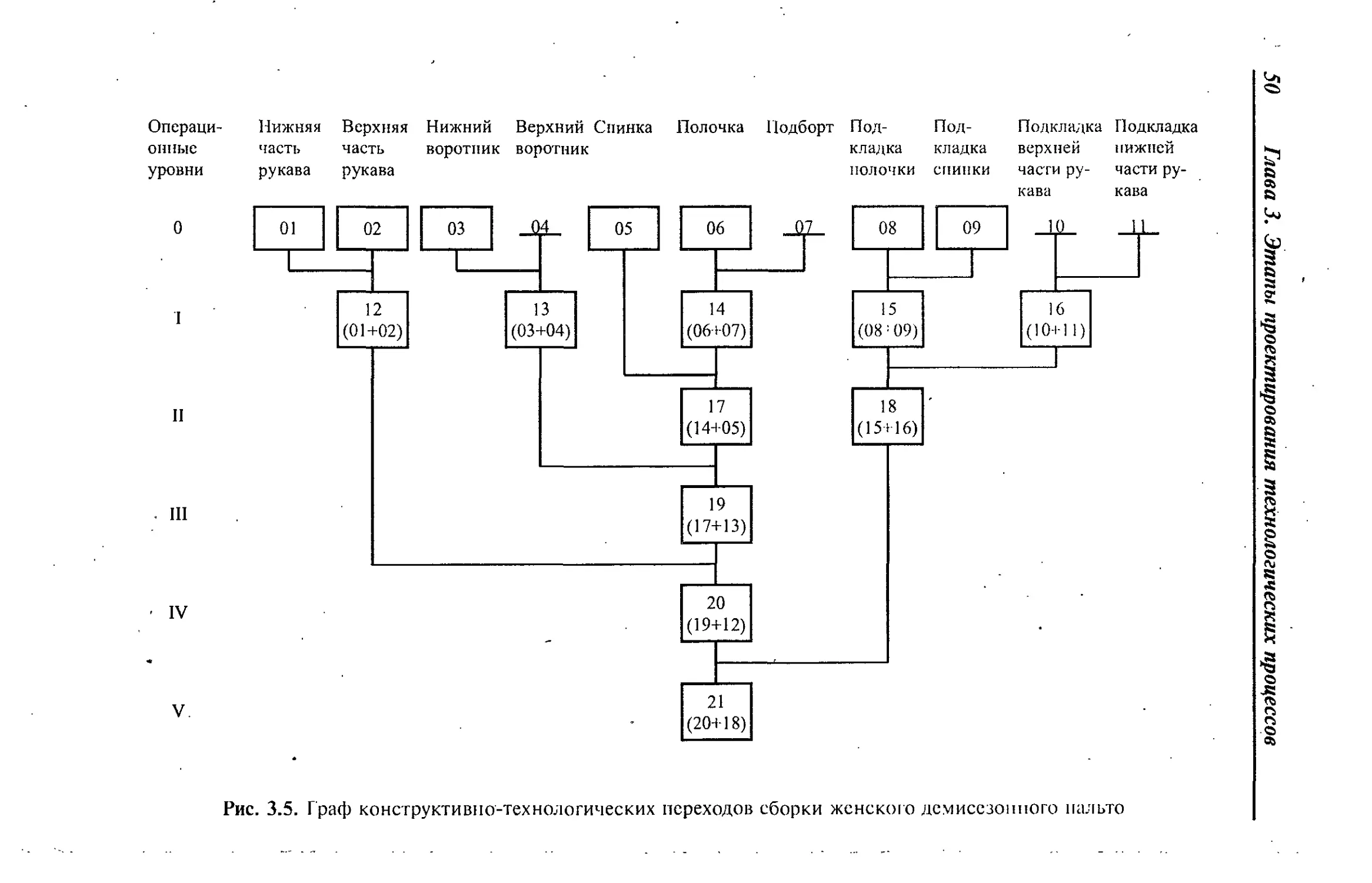

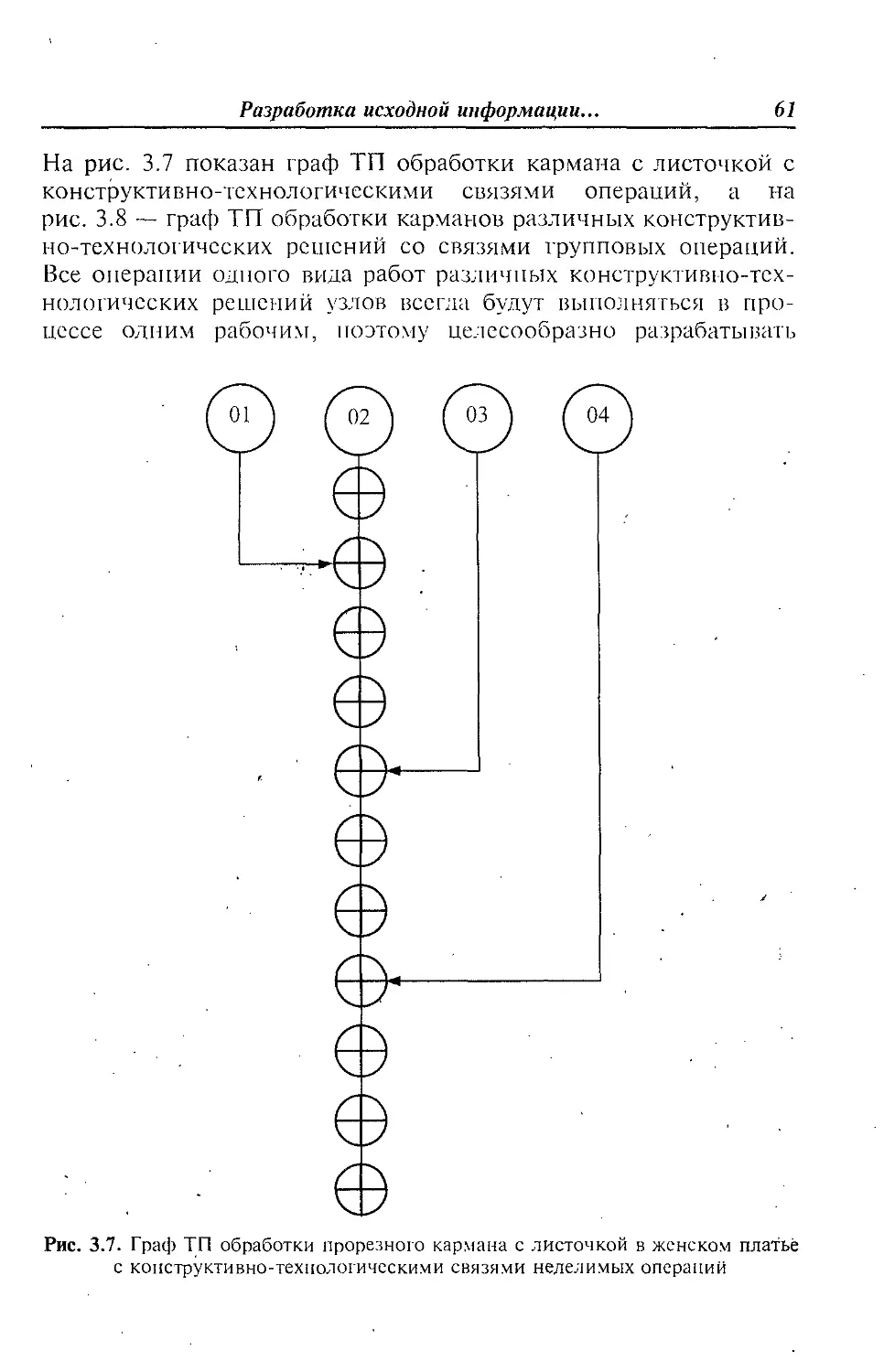

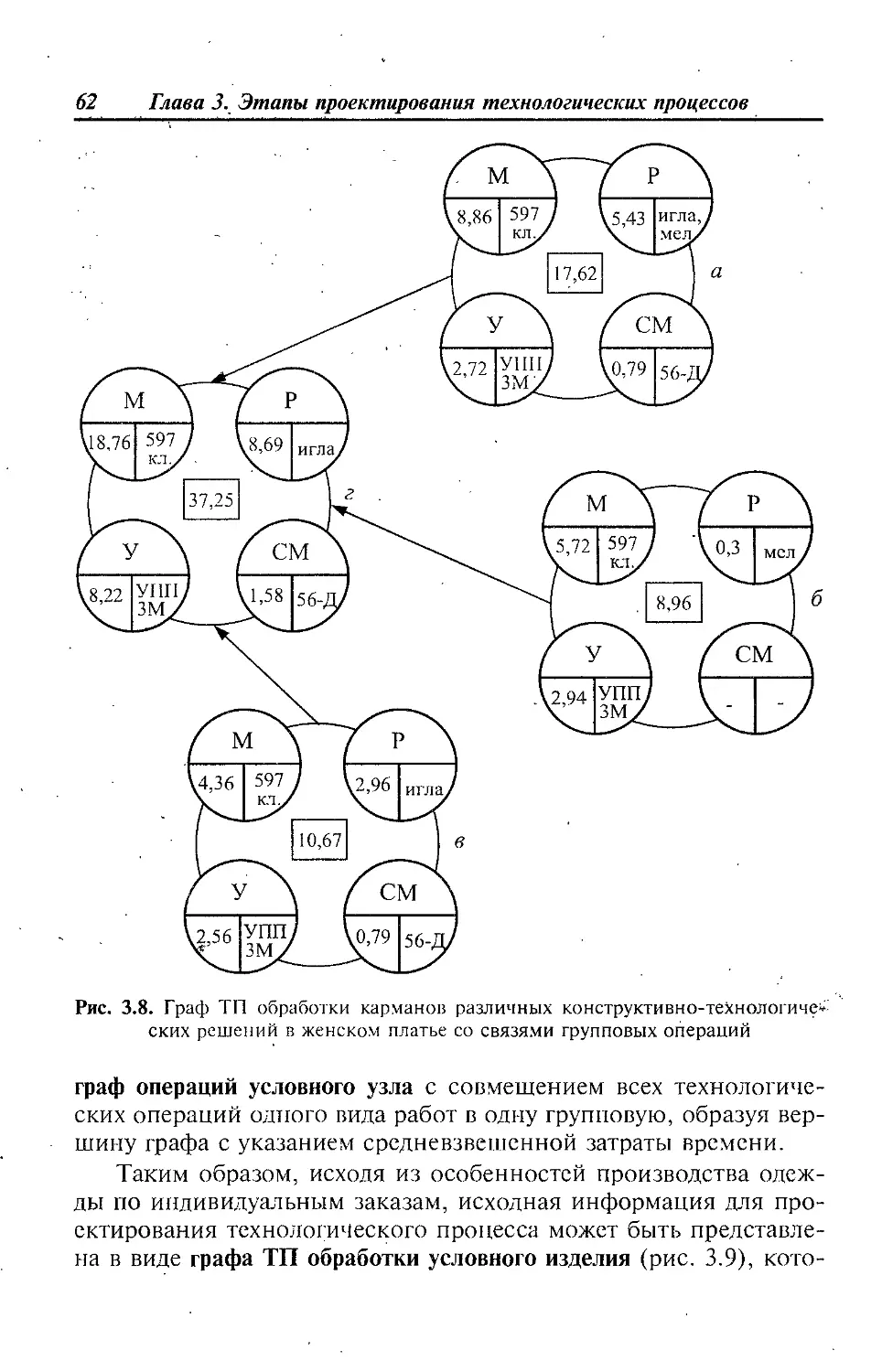

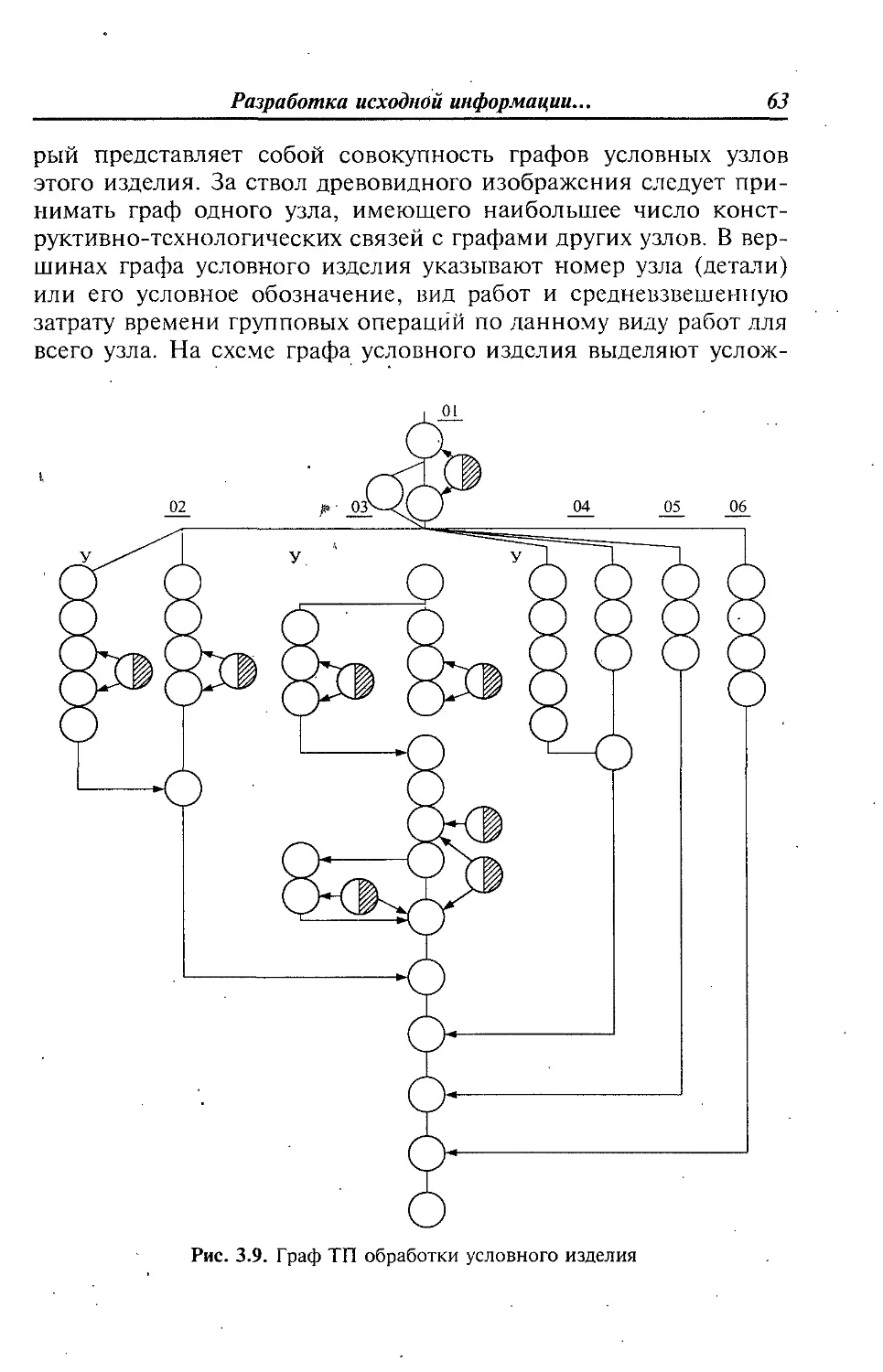

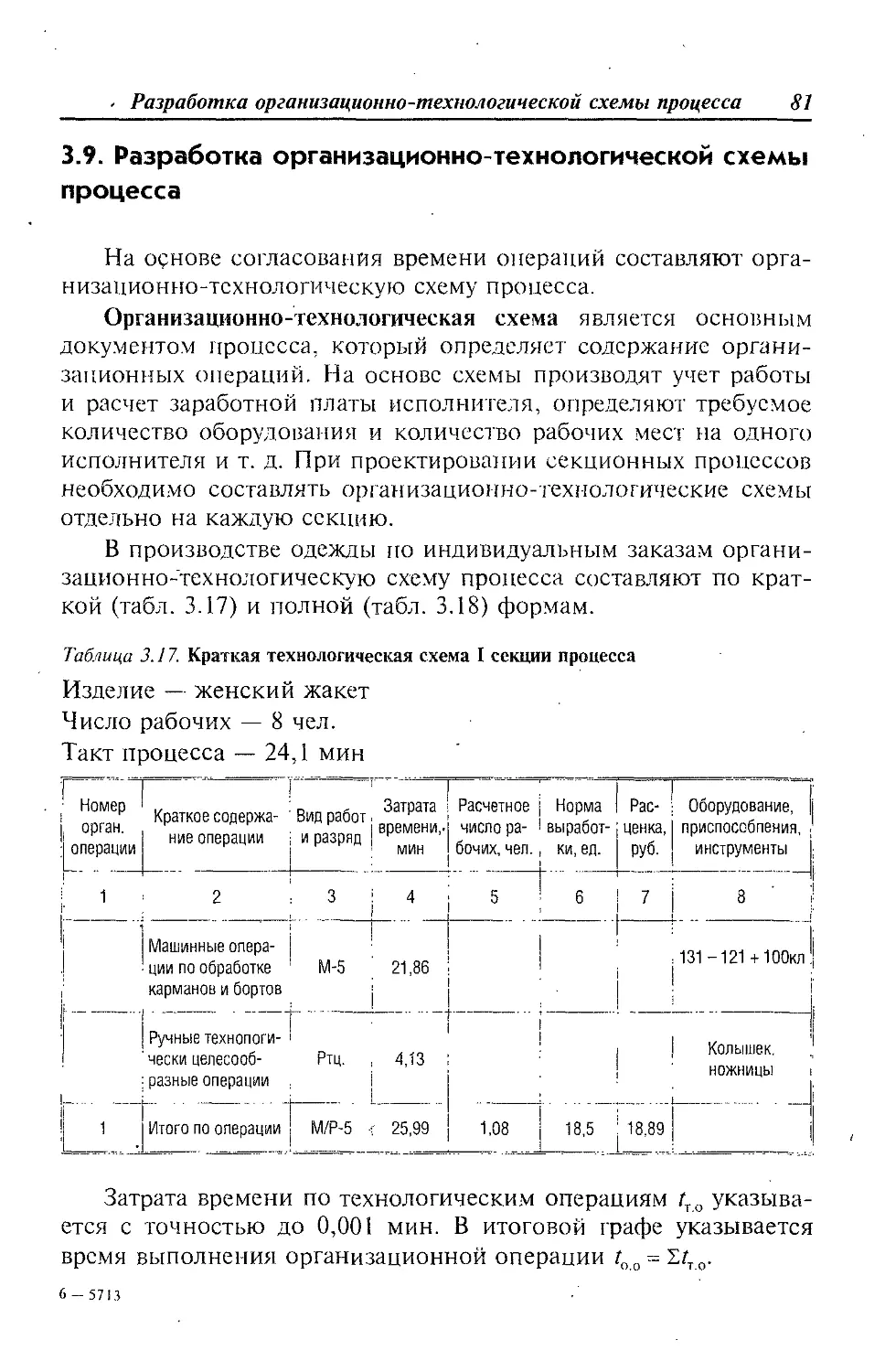

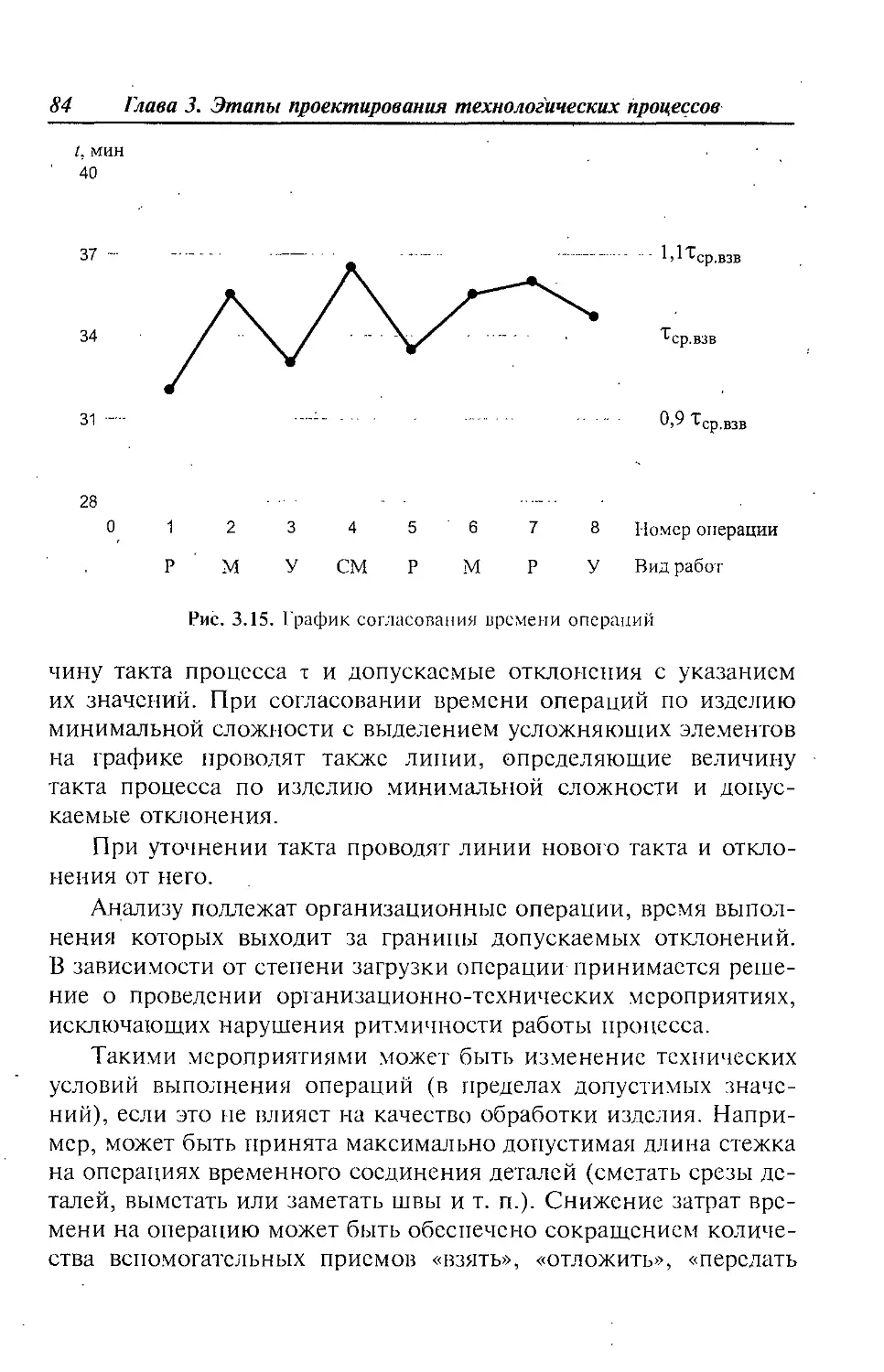

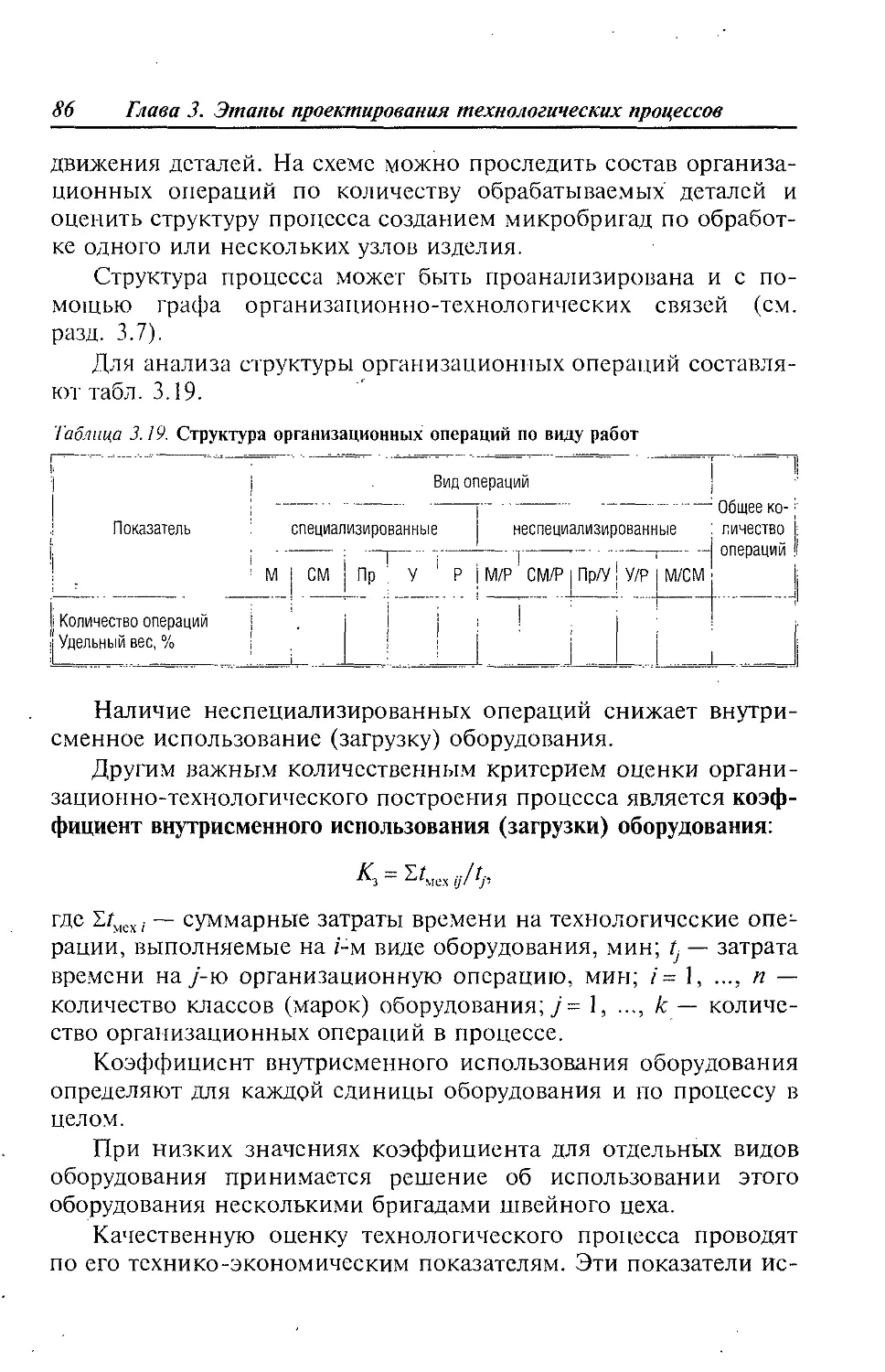

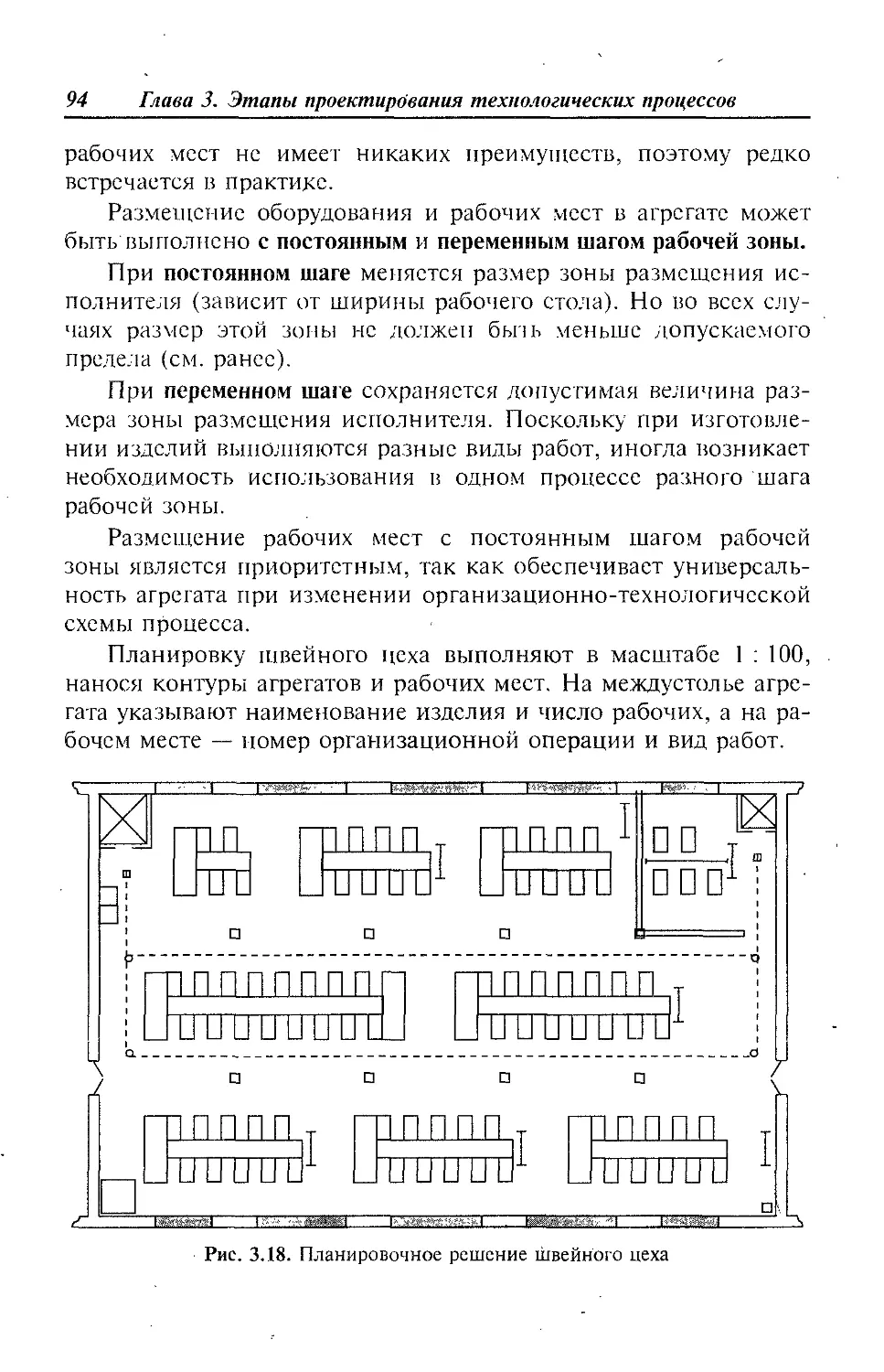

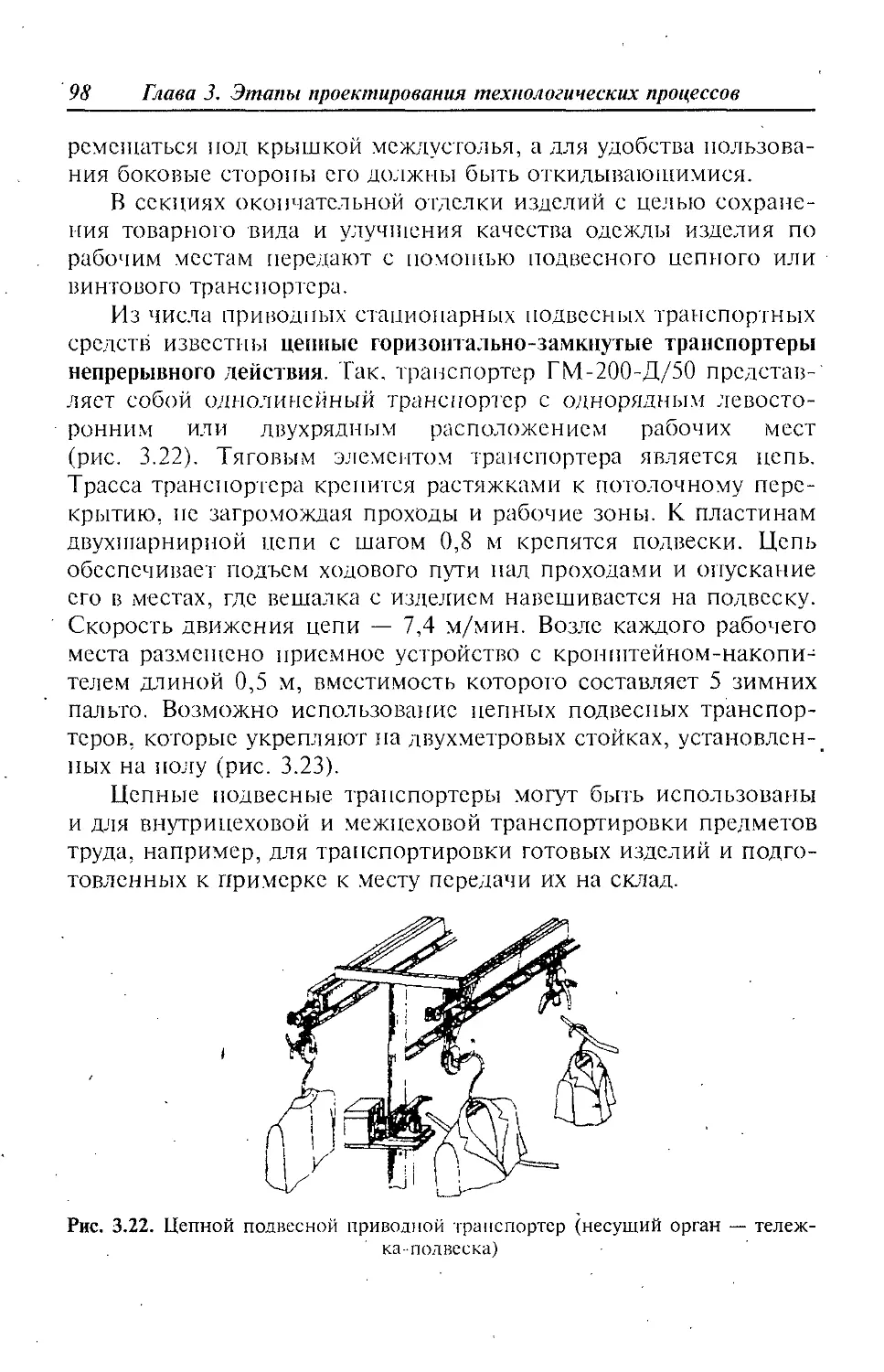

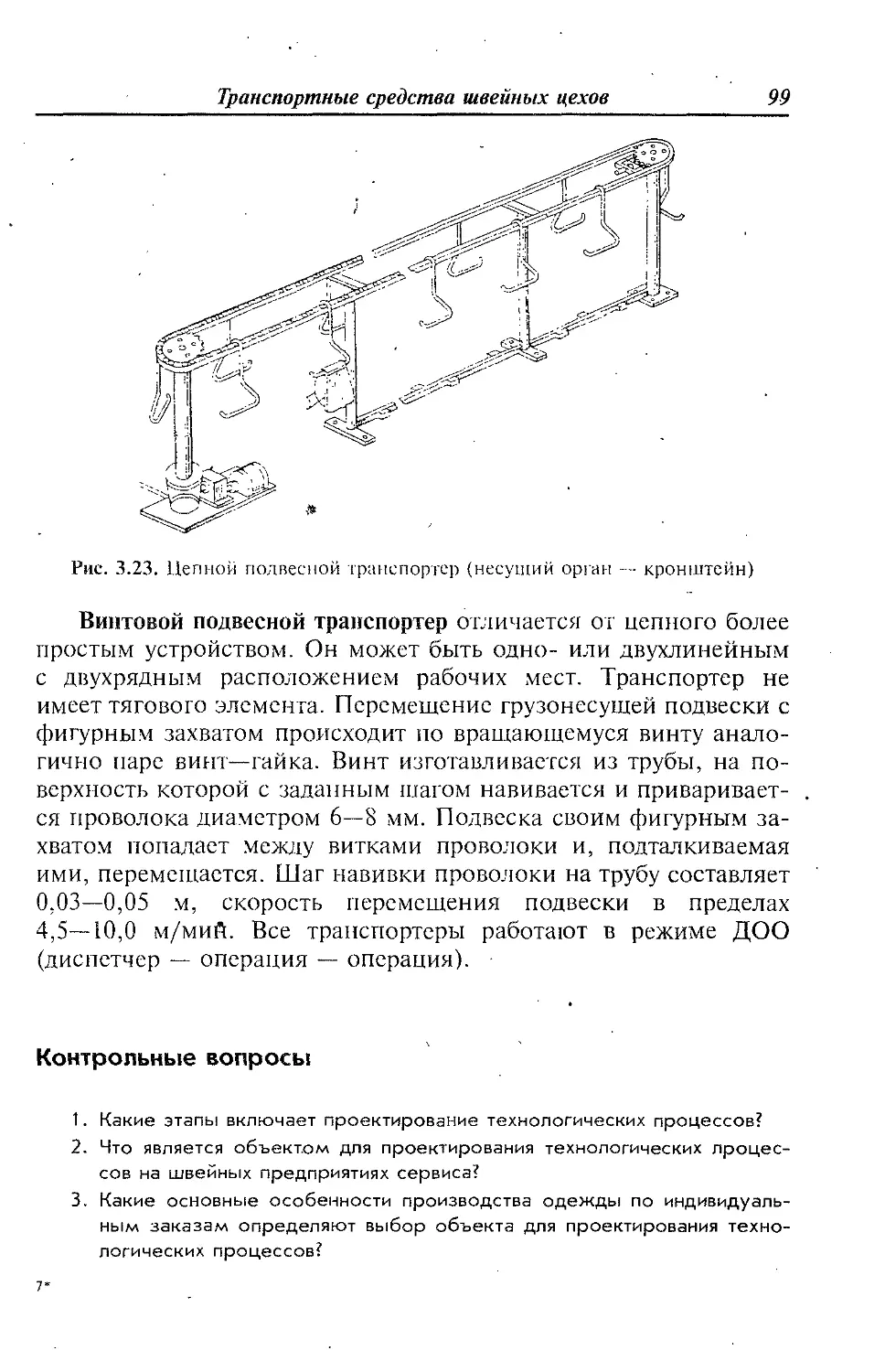

закажет заказчик, заранее неизвестна. В то же время