Текст

В. К. Тихомиров

ПЕНЫ.

ТЕОРИЯ

И ПРАКТИКА

ИХ ПОЛУЧЕНИЯ

И РАЗРУШЕНИЯ

В. К. Тихомиров

ПЕНЫ

ТЕОРИЯ

И ПРАКТИКА

ИХ ПОЛУЧЕНИЯ

И РАЗРУШЕНИЯ

МОСКВА

ИЗДАТЕЛЬСТВО «ХИМИЯ» 1975

УДК 541.182.45

Т 46

Тихомиров В. К.

Пены. Теория и практика их получения и разрушения.

М., «Химия», 1975.

Книга посвящена теории и практике получения пен,

их полезному применению, а также борьбе с ценообразова-

нием. Рассмотрены теоретические основы строения, возник-

новения и самопроизвольного распада пен, методы изучения

свойств пен и процессов, протекающих в них. Широко

освещено практическое использование пен в различных

областях техники и народного хозяйства, а именно: для се-

парации и флотации, улавливания веществ и пылеподавле-

ния, для очистки веществ и тушения пожаров, для получе-

ния пористых материалов и т. д.

Монография предназначена для научных работников

и инженеров, связанных в своей исследовательской и про-

изводственной работе с получением, использованием и раз-

рушением пен. Она может также служить пособием для

аспирантов и студентов, специализирующихся по физиче-

ской химии.

264 с.; 37 табл.; 131 рис.; список литературы

663 ссылки.

20503-016

1 050(01)-75

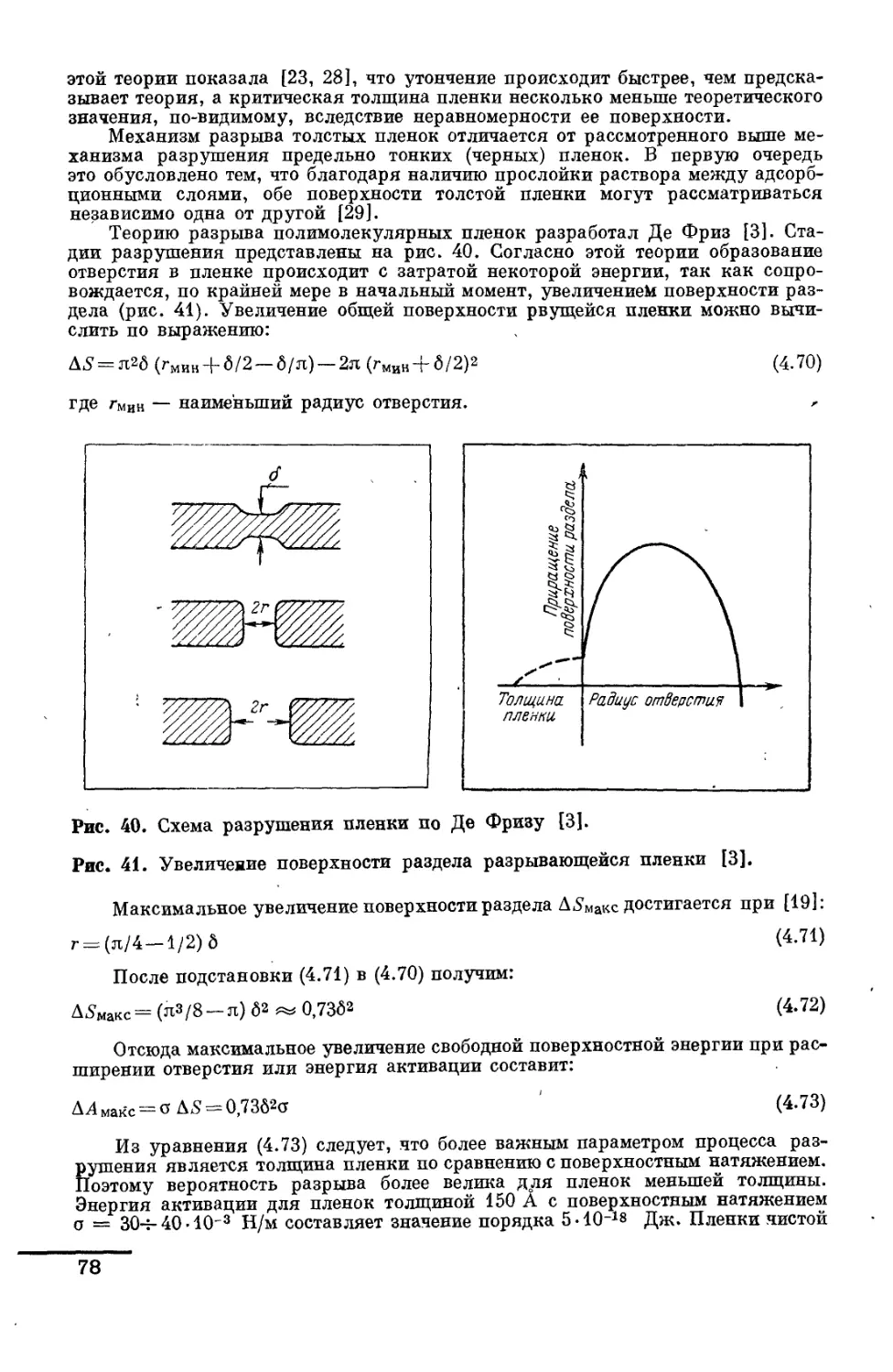

16-75

©Издательство «Химия», 1975

СОДЕРЖАНИЕ

Предисловие 6

ЧАСТЬ I. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ЦЕНООБРАЗОВАНИЯ

ГЛАВА 1. ОСНОВНЫЕ ПРЕДСТАВЛЕНИЯ О ПЕНАХ И СПО-

СОБАХ ИХ ПОЛУЧЕНИЯ--------------------------------- 7

1.1. Строение молекул ПАВ и основные свойства растворов

этих веществ -------------------------------------- 7

1.2. Строение пен---------------------------------- 11

1.3. Способы получения пен------------------------- 13

Литература 15

ГЛАВА 2. СВОЙСТВА ПЕН -------------------------- 17

2.1. Пенообразующая способность растворов--------- 17

2.2. Стабильность пен----------------------------- 26

2.3. Плотность и дисперсность пен----------------- 30

2.4. Структурно-механические свойства пен--------- 35

2.5. Теплопроводность пен------------------------- 36

2.6. Электропроводность пен----------------------- 37

2.7. Оптические свойства жидких пленок и пен ----- 40

Литература 44

ГЛАВА 3. ТЕОРИИ СТАБИЛЬНОСТИ ПЕН ----------------- 48

3.1. Кинетический фактор устойчивости пен--------- 48

3.2. Структурно-механическая устойчивость пен ---- 53

3.3. Термодинамический фактор устойчивости пен--- 57

Литература 58

ГЛАВА 4. ПРОЦЕССЫ САМОПРОИЗВОЛЬНОГО РАЗРУШЕНИЯ

ПЕН----------------------------------------------- 60

4.1. Истечение жидкости из пены------------------- 61

4.2. Диффузионный перенос газа в пене ------------ 70

4.3. Разрушение пленок--------------------------- 76

Литература 82

ЧАСТЬ II. МЕТОДЫ ИССЛЕДОВАНИЯ ПЕН

ГЛАВА 5. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПЕНООБРАЗУЮЩЕЙ

СПОСОБНОСТИ______:_______________________________ 84

5.1. Метод встряхивания -------------------------- 85

5.2. Метод взбивания-------------------------------85

5.3. Метод продувания воздуха -------------------- 85

5.4. Метод перемешивания-------------------------- 86

1*

3

5.5. Метод выливания ------------------------------- 86

5.6. Метод трения-------------------------------------88

5.7. О критериях пенообразующей способности --------- 89

Литература 91

ГЛАВА 6. МЕТОДЫ ИЗМЕРЕНИЯ ДИСПЕРСНОСТИ ПЕН,

ИХ УСТОЙЧИВОСТИ И КРАТНОСТИ ------------------------ 93

6.1. Определение дисперсности пен ------------------- 93

6.2. Методы определения стабильности пен ------------ 99

6.3. Методы определения кратности пен ------------- 102

Литература 103

ГЛАВА 7. МЕТОДЫ ИЗУЧЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ

И СПЕЦИФИЧЕСКИХ СВОЙСТВ ПЕН, ПРЕДСТАВЛЯЮЩИХ

ПРАКТИЧЕСКИЙ ИНТЕРЕС-------------------------------- 105

7.1. Изучение структурно-механических свойств пен — 105

7.2. Приборы для определения электропроводности пен- 106

7.3. Методы изучения некоторых специфических свойств пен 107

Литература 112

ЧАСТЬ III. ПРАКТИЧЕСКОЕ ИСПОЛЬЗОВАНИЕ ПЕН

ГЛАВА 8. ПРИМЕНЕНИЕ ПЕН В СЕПАРИРОВАНИИ

И ФЛОТАЦИИ ------------------------------------------ ИЗ

8.1. Механизм действия флотационных реагентов-------- ИЗ

8.2. Флотационные пены ----------------------------- 116

8.3. Механизм минерализации пузырьков при флотации

и оценка эффективности флотации -------------------- 118

8.4. Флотация ионов и молекул --------------------- 120

Литература 124

ГЛАВА 9. АППАРАТЫ С «ПЕННЫМ» СЛОЕМ ------------------|27

Литература 131

Г Л А В А'10. ПРИМЕНЕНИЕ ПЕН ДЛЯ ТУШЕНИЯ ПОЖАРОВ 132

10.1. Химическая пена------------------------------ 132

10.2. Воздушно-механическая пена--------------------133

10.3. Аппаратура для получения противопожарных пен— 134

Литература 140

ГЛАВА 11. ПРИМЕНЕНИЕ ПЕН В ПРОЦЕССАХ ОЧИСТКИ

ПОВЕРХНОСТЕЙ ОТ ТВЕРДЫХ И ЖИДКИХ ЗАГРЯЗНЕНИЙ 142

11.1. Процессы, протекающие при удалении загрязнений

с очищаемых поверхностей 143

11.2. Основные представления о механизме моющего дей-

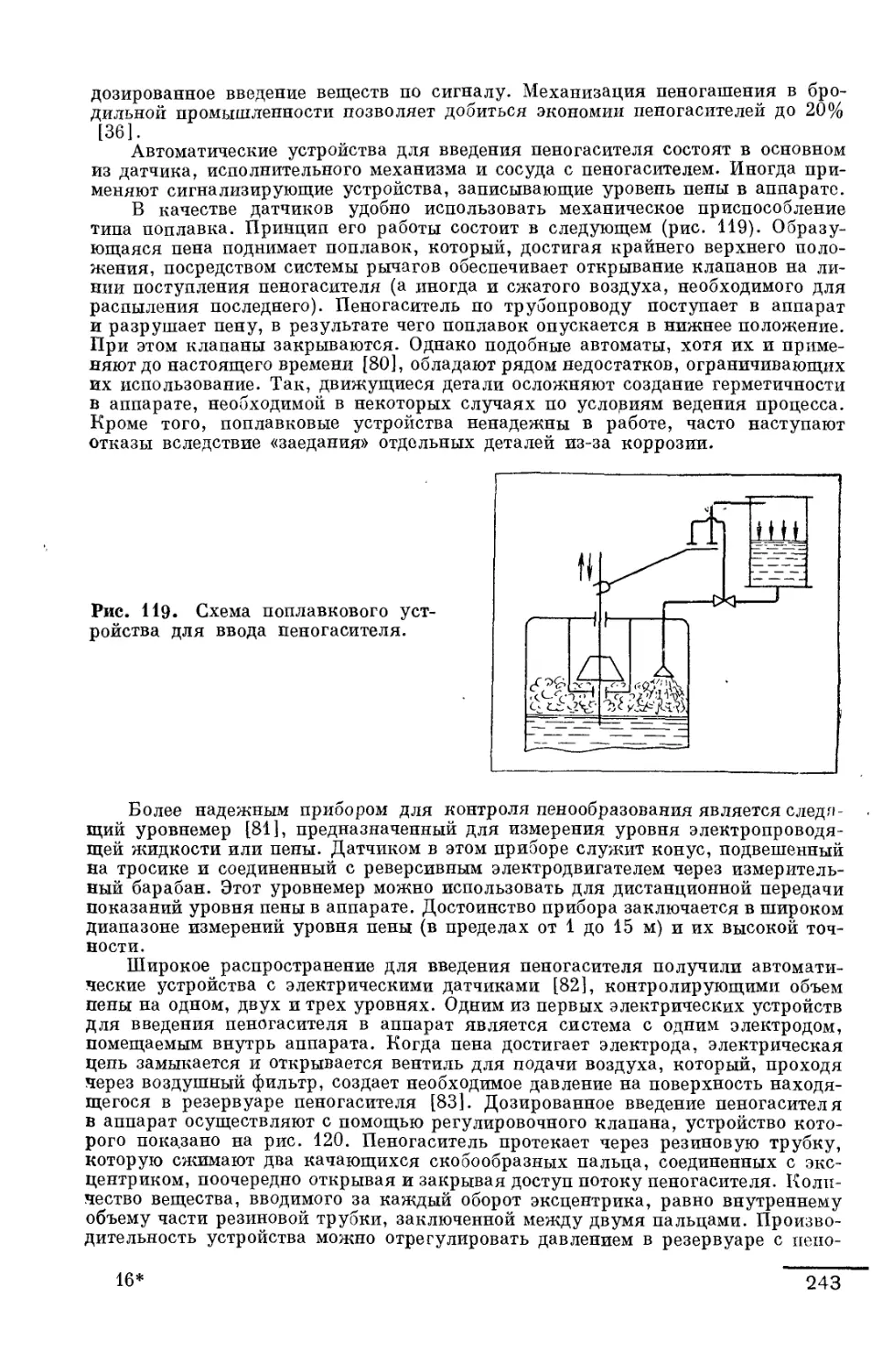

ств ия -------------------------------------------- 152

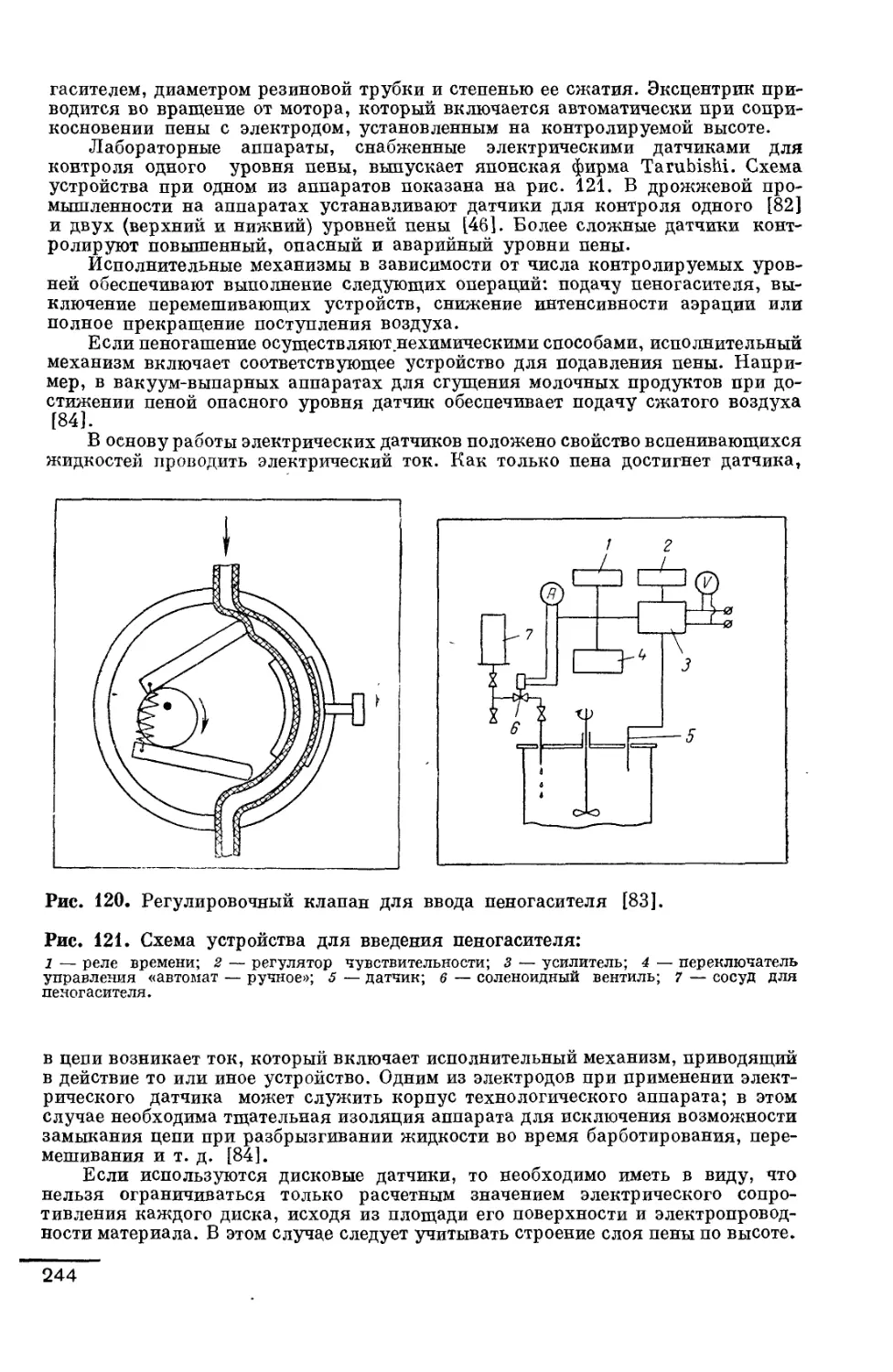

11.3. Очистка пенами различных объектов____________ 156

11.4. Механизм взаимодействия пен с загрязнениями — 159

11.5. Эффективность очистки поверхностей пенами 170

11.6. Оптимальные условия очистки пеной 174

11.7. Роль пен в стирке 175

Литература 176

4

ГЛАВА 12. ДРУГИЕ ОБЛАСТИ ПРАКТИЧЕСКОГО ИСПОЛЬЗО-

ВАНИЯ ПЕН------------------------------------------- 178

12.1. Вспененные пластмассы------------------------- 178

12.2. Пенобетон ------------------------------------ 181

12.3. Пеностекло -----:----------------------------- 182

12.4. Пены в пищевой промышленности ---------------- 182

12.5. Аэрозольные упаковки, содержащие пены------- 184

12.6. Применение пен в нефтегазовой промышленности - 186

12.7. Пены в гигиене и санитарии-------------------- 187

12.8. Пены в некоторых технологических процессах---- 188

Литература 188

ЧАСТЬ IV. ПЕНООБРАЗОВАНИЕ И ПЕНОГАШЕНИЕ В НЕКО-

ТОРЫХ ОТРАСЛЯХ ПРОМЫШЛЕННОСТИ \

ГЛАВА 13. ПЕНООБРАЗОВАНИЕ В ПРОИЗВОДСТВЕННЫХ

РАСТВОРАХ------------------------------------------- 192

13.1. Основные представления о барботировании газов

и сопровождающих его явлениях ---------------------- 192

13.2. Причины вспенивания производственных растворов

и сточных вод--------------------------------------- 197

13.3. Ограничение ценообразования в производственных рас-

творах —-------------------------------------------- 202

Литература • 206

ГЛАВА 14. ПЕНОГАШЕНИЕ С ПОМОЩЬЮ ХИМИЧЕСКИХ

продуктов 208

14.1. Вещества, применяемые в качестве пеногасителей 208

14.2. Физико-химические свойства пеногасителей ----- 211

14.3. Механизм пеногашения------------------------- 224

14.4. Эффективность пеногасителей и методы ее оценки 237

14.5. Способы введения пеногасителей в аппараты----- 242

Литература 246

ГЛАВА 15. НЕХИМИЧЕСКИЕ СПОСОБЫ ПОДАВЛЕНИЯ

ПЕНООБРАЗОВАНИЯ ------------------------------------ 249

15.1. Механические способы пеногашения --------- 249

15.2. Физические способы пеногашения---------------- 255

Литература 262

ПРЕДИСЛОВИЕ

Особенность строения пен обусловливает их специфические свой-

ства, которые представляют несомненный теоретический и практи-

ческий интерес и обеспечивают широкое применение пен в раз-

личных отраслях народного хозяйства. Пенам посвящены моногра-

фии Бикермана и Манегольда (1953 г.), а также книга Де Фриза

(1957 г.), в которой рассмотрены лишь теоретические аспекты

стабильности пен. К сожалению, ни одна из этих монографий

не была переведена на русский язык, что, безусловно, ограничило

возможность их использования.

За последние годы в различных отечественных и иностранных

научных, а также прикладных журналах было опубликовано

много оригинальных и обзорных статей по вопросам теории и прак-

тического применения пен. Это свидетельствует о том, что данная

проблема достаточно актуальна. Поэтому обобщение разрозненного

литературного материала, посвященного пенам, в виде монографии

необходимо.

В данной книге наряду с теоретическими вопросами строения,

стабильности и разрушения пен изложены также методы лаборатор-

ного изучения свойств пен и явлений, протекающих в пенах.

В ней собран довольно обширный материал по практическому

использованию пен в различных отраслях техники. Читатель,

интересующийся теорией и практикой разрушения пен при про-

ведении некоторых технологических процессов, также может

найти здесь полезные сведения.

Книга предназначена для широкого круга физико-химиков,

научных работников, инженеров, преподавателей, аспирантов

и студентов.

Автор выражает глубокую признательность доктору техни-

ческих наук Балакиреву А. А. за продолжительное сотрудниче-

ство, постоянно проявляемый интерес к теме и ряд ценных заме-

чаний, высказанных при просмотре рукописи, а также доктору

химических наук Фуксу Н. А., взявшему на себя труд по рецензи-

рованию работы, за полезные указания, которые были учтены

при подготовке рукописи к печати.

Все пожелания и замечания читателей будут приняты с благо-

дарностью.

В. К. ТИХОМИРОВ

Часть I

ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

ПЕНООБРАЗОВАНИЯ

Глава 1

ОСНОВНЫЕ ПРЕДСТАВЛЕНИЯ О ПЕНАХ

И СПОСОБАХ ИХ ПОЛУЧЕНИЯ

Способность растворов образовывать пену определяется особыми свойствами

молекул растворенного вещества. Поскольку наиболее важные в практическом

отношении пенообразователи относятся к классу поверхностно-активных веществ

(ПАВ), рассмотрим специфические свойства растворов этих веществ. Особенности

поведения в растворах веществ иных классов будут обсуждены в других разделах.

1.1. СТРОЕНИЕ МОЛЕКУЛ ПАВ И ОСНОВНЫЕ

СВОЙСТВА РАСТВОРОВ ЭТИХ ВЕЩЕСТВ

Молекула ПАВ состоит из гидрофобной части и способного гидратироваться

остатка — гидрофильной группы. Гидрофобную часть молекулы ПАВ обычно

составляют нормальная или разветвленная парафиновая цепь либо бензольные

или нафталиновые кольца с алкильными радикалами. Гидрофильными группами

в молекуле ПАВ могут быть карбоксильная, сульфатная, гидроксильная, суль-

фонатная, полиэфирные, многократно повторяющиеся группы, содержащие

азот, и др.

Вследствие такого строения молекулы ПАВ при растворении или дисперги-

ровании в жидкости сорбируются на поверхности раздела фаз, проявляя при этом

ряд практически важнейших свойств: способность понижать поверхностное

натяжение на границе раздела жидкость — газ и жидкость — жидкость, обра-

зовывать агрегаты молекул (мицеллы) при определенной концентрации вещества,

солюбилизировать нерастворимые в воде соединения и т. д.

Поверхностно-активные вещества делят на следующие группы.

А нионо активные. Поверхностная активность этих веществ в растворах об-

условлена анионами. К числу анионоактивных ПАВ относятся щелочные соли

жирных кислот (мыла), алкилсульфаты, алкилсульфонаты и алкиларилсульфо-

наты щелочных металлов и др.

К атионо активные. Поверхностная активность этих веществ определяется

катионами. Этот класс соединений включает соли аминов, четвертичные аммо-

ниевые соли, алкилпиридиновые соли и др.

Неионогенные. В водных растворах эти вещества не диссоциируют на ионы.

Их растворимость зависит от сродства к воде функциональных групп, а поверх-

ностная активность обусловлена дифильным строением молекулы. К таким

веществам относятся оксиэтилированные жирные спирты и кислоты, оксиэтили-

рованные фенолы, а также оксиэтилированные амины, амиды и др.

Амфотерные, или амфолитные. Эти вещества в зависимости от pH раствора

могут проявлять анионоактивные свойства (щелочная среда) или катионоактив-

ные (кислая среда). Подобными свойствами обладают алкиламинокислоты,

сульфитобетаины, некоторые полидиметилсилоксаны и другие вещества.

Рассмотрим кратко основные свойства растворов ПАВ.

7

1.1.1. Адсорбция

При введении в жидкость растворимых веществ, молекулы которых отличаются

от молекул растворителя силами взаимного притяжения, происходит обогащение

поверхностных слоев одним из компонентов раствора. Это явление, называемое

адсорбцией, имеет место, когда молекулы (ионы) обладают дифильным строением,

причем одна или несколько групп имеют сродство к той фазе, в которой они ра-

створены или диспергированы, а другие группы отталкиваются от молекул

растворяющей среды.

Адсорбция особенно характерна для ПАВ. Молекулы ПАВ, адсорбируясь

на поверхности раздела жидкости или твердого тела с воздухом, образуют

своеобразный поверхностный слой, в котором они располагаются определенным

образом. Ориентация происходит так, что гидрофильная часть молекулы нахо-

дится в водной фазе, а гидрофобная часть направлена в сторону органической

фазы (эмульсии), газовой среды или твердой поверхности, если последняя гидро-

фобна. Лишь при небольшой концентрации ПАВ в растворе молекулы могут

располагаться относительно произвольно. Однако в практически применяемых

растворах содержание ПАВ обычно такое, что его молекулы образуют на по-

верхнести раздела плотно упакованный слой. Считают, что в этом случае адсор-

бированные молекулы ориентированы перпендикулярно поверхностному слою.

Рис. 1. Строение поверхностного

слоя раствора ПАВ:

а — неионогенное вещество; б*— катионо-

активное вещество [б,, (б2 и ба) — соот-

ветственно слой поверхностно-активных

ионов и слои противоионов].

Количественное соотношение между величиной адсорбции и изменением

поверхностного натяжения do было выведено Гиббсом, исходя из термодинами-

ческих представлений:

Г =

с dor

~RT*~dc'

(1.1)

где Г — величина адсорбции; с — объемная концентрация растворенного *fee-

щества; — do/de— поверхностная активность, которая характеризует способность

вещества понижать свободную поверхностную энергию (необходимую для обра-

зования единицы новой поверхности) в результате положительной адсорбции

на данной поверхности раздела фаз.

8

Уравнение показывает, что величина адсорбции Г увеличивается с ростом

поверхностной активности растворенного вещества.

Рассматривая адсорбционный слой как однородную поверхностную фазу

толщиной б, для адсорбирующегося из раствора на поверхности раздела компо-

нента можно записать:

Г = (садс — Со)

(1-2)

где Саде И с0 — концентрация компонента в адсорбционном слое и растворе

соответственно.

Из выражений (1.1) и (1.2) получаем:

Садс _ л__ 1 da

с0 6RT ‘ dc0

(1-3)

Используя (1.3), легко найти, что для веществ, обладающих высокой по-

верхностной активностью, отношение садс/со может достигать значений 1СИ-4-105

и более. Это значит, что концентрация ПАВ в поверхностном слое даже для сильно

разбавленных растворов в десятки тысяч раз превышает их концентрацию

в объеме раствора.

Толщина адсорбционное слоя неионогенных ПАВ определяется размерами

гидрофильной части молекулы и для большинства неионогенных ПАВ составляет

примерно 10~7 ч- 10~8 см. Ионогенные ПАВ образуют адсорбционный слой,

состоящий из поверхностно-активных ионов (толщина этого слоя бх) и двойного

электрического слоя противоионов (б2 4- б3). Таким образом, б = бг 4- б2 + б3

п лежит в пределах 10~5-н1(к7 см (рис. 1).

1.1.2. Поверхностное натяжение

Поверхностное натяжение жидкостей представляет собой работу, необходимую

для образования единицы новой поверхности.

Вода обладает довольно высоким поверхностным натяжением. При раство-

рении в ней ПАВ происходит уменьшение поверхностного натяжения, обусло-

вленное адсорбцией. Поверхностное натяжение воды резко уменьшается уже

при очень небольших концентрациях ПАВ (сотые доли граммов вещества в литре

раствора). При дальнейшем увеличении концентрации ПАВ поверхностное

натяжение раствора уменьшается незначительно, достигая минимального зна-

чения, которое затем остается практически постоянным. Значения поверхност-

ного натяжения водных растворов ПАВ обычно лежат в пределах (28—36) X

Х10'3Н/м. Часто на кривых а — с обнаруживается минимум, возникновение

которого объясняют пересыщением раствора молекулами ПАВ при образовании

мицелл [1].

Для растворов ПАВ важно различать статическое и динамическое поверх-

ностное натяжение. Известно, что скорость насыщения поверхностного слоя

молекулами ПАВ при адсорбции завиепт от природы растворенного вещества

и равновесие адсорбции или равновесное значение поверхностного натяжения

наступает лишь через некоторый промежуток времени, определяемый диффу-

зионной подвижностью молекул ПАВ. Поверхностное натяжение при устано-

вившемся адсорбционном равновесии на границе раздела фаз представляет

собой статическое поверхностное натяжение. Оно всегда меньше поверхностного

натяжения, измеренного до установления равновесия (динамическое поверхност-

ное натяжение). Чем быстрее протекает и заканчивается процесс формирования

адсорбционного слоя, тем быстрее достигается предельное значение поверх-

ностного натяжения. Для установления адсорбционного равновесия в некоторых

случаях, особенно в растворах белков и других высокомолекулярных соединений,

требуется весьма продолжительное время, измеряемое многими часами и даже

сутками.

9

1.1.3. Мицеллообразование

При изучении электропроводности растворов моющих веществ был сделан вывод

о том, что в водных растворах подобных веществ наряду с ионами и молекулами

находятся большие заряженные агрегаты — мицеллы. Явление мицеллообразо-

вания присуще всем группам ПАВ.

Изменение структуры растворов, связанное с образованием мицелл, проис-

ходит при достижении определенной концентрации вещества, характерной для

каждого вида ПАВ и называемой критической концентрацией мицеллообразова-

ния (ККМ). В области ККМ происходит резкое изменение свойств растворов ПАВ:

поверхностного натяжения, электропроводности, плотности, моющего действия

и др. (рис. 2).

Предполагают, что в разбавленных растворах образуются сферические

мицеллы, имеющие небольшие размеры, а в более концентрированных — пла-

стинчатые 12]. Последние построены из слоев ориентированных молекул, причем

гидрофильные группы граничных слоев направлены в сторону раствора. Со-

гласно представлениям Хартли [3], мицеллы имеют сферическую форму и содер-

жат до 50 дифильных ионов. Гидрофобные цепи обращены внутрь мицеллы,

а гидрофильные группы — наружу. Вокруг такой сферической мицеллы распо-

лагаются противоионы.

Рис. 2. Зависимость свойств моющих

растворов от концентрации ПАВ

[11]:

1 — моющее действие; 2 — плотность;

3 — удельная электропроводность; 4 —

поверхностное натяжение; 5 — осмотиче-

ское давление; 6 — эквивалентная элек-

тропроводность; 7 — межфазное натяже-

ние.

Сведения о числе молекул, составляющих мицеллу, противоречивы. Это

объясняется, по-видимому, зависимостью мицеллообразования от условий экс-

перимента. В среднем можно считать, что мицеллы содержат от нескольких

десятков до сотен молекул (в зависимости от вида моющего вещества). С увели-

чением общей концентрации ПАВ происходит не столько увеличение числа

мицелл, сколько изменение их размеров и формы вследствие роста числа молекул

в мицелле.

Работами П. А. Ребиндера п сотр. [4] установлено существование второй

критической концентрации мицеллообразования (ККМ2), при которой наблю-

дается(пзменение свойств растворов некоторых моющих веществ, обусловленное,

10

вероятно, изменением степени ассоциации молекул, выражающееся в изменении

формы и размера мицелл.

Значение ККМ зависит от многих факторов и в первую очередь от длины

цепи углеводородного радикала молекулы ПАВ: с увеличением длины цепи

ККМ уменьшается, т. е. процесс образования агрегатов в растворах ПАВ с длин-

ной цепью начинается при более низких концентрациях. С повышением темпера-

туры ККМ изменяется очень незначительно. Это было подтверждено данными

работы [4], относящимися к растворам натриевых мыл. Некоторое увеличение

ККМ наблюдается у алкилсульфатов [5]. Повышение температуры заметно

влияет на степень ассоциации. Значение ККМ понижается в присутствии солей.

При этом степень понижения зависит от концентрации электролита и заряда его

иона, противоположного по знаку заряду мицеллы.

1.2. СТРОЕНИЕ ПЕН

/

Пена представляет собой дисперсную систему, состоящую из ячеек — пузырьков

газа (пара), разделенных пленками жидкости (или твердого вещества). Обычно

газ (пар) рассматривается как дисперсная фаза, а жидкость (или твердое веще-

ство) — как непрерывная дисперсионная среда. Пены, в которых дисперсионной

средой является твердое вещество, образуются при отверждении растворов

пли расплавов/ насыщенных каким-либо газом. Разделяющие пузырьки газа

жидкие пли твердые пленки образуют в совокупности пленочный каркас, явля-

ющийся основой пены.

Далее будем рассматривать в основном пены с жидкой дисперсионной средой,

поскольку они представляют наибольший интерес для описания протекающих

в них процессов и более широко используются на практике. Исследование отвер-

жденных пен началось лишь относительно недавно в связи с развитием химии

и технологии пластических масс. Особенности их свойств и области практического

использования будут рассмотрены в соответствующих разделах.

Структура пен определяется соотношением объемов газовой и жидкой фаз

и в зависимости от этого соотношения ячейки пены могут иметь сферическую

или многогранную (полиэдрическую) форму [6]. Переходная форма ячеек

от сферической к многогранной названа Манегольдом ячеистой благодаря сход-

ству со строением пчелиных сот. Ячейки пены принимают сферическую форму

в том случае, если объем газовой фазы превышает объем жидкости не более

чем в 10—20 раз. В таких пенах пленки пузырьков имеют относительно большую

толщину. Чем меньше отношение объемов газовой и жидкой фаз, тем толщина

пленки больше. Ячейки пен, у которых это отношение составляет несколько

десятков и даже сотен, разделены очень тонкими жидкими пленками; их ячейки

представляют собой многогранники. В процессе старения шарообразная форма

пузырьков пены превращается в многогранную вследствие утончения пленок.

Изменение формы пузырьков пены от шарообразной к многогранной легко на-

блюдать в бюретке, содержащей вспененную жидкость.

Состояние пены с многогранными ячейками близко к равновесному, поэтому

такие пены обладают большей устойчивостью, чем пены с шарообразными

ячейками.

По данным Плато многогранная структура пен описывается двумя геоме-

трическими правилами.

1. В каждом ребре многогранника сходятся три пленки, углы между кото-

рыми равны и составляют 120°. Места стыков пленок (ребра многогранников)

характеризуются утолщениями, образующими в поперечном сечении треуголь-

ник (рис. 3). Эти утолщения названы каналами Плато пли Гиббса. Они предста-

вляют собой взаимосвязанную систему и пронизывают всю структуру пены.

Аналогичной является система каналов, образуемых плоскими (или искривлен-

ными) пленками, площадь сечения которых меньше, чем каналов Плато. Эти

каналы состоят из двух адсорбционных слоев молекул ПАВ и прослойки раствора

между ними.

2. В одной точке сходятся четыре канала Плато, образуя одинаковые углы

в 109°28'.

11

Используя геометрические правила Плато, можно теоретически найти наи-

более вероятную форму пленки пузырька. Известно, что для выпуклого много-

гранника справедливо соотношение

a + p = Z4-2 (1.4)

где а, р и I — число вершин, граней и ребер многогранника.

Для системы из п таких фигур получим

4a + 2p = 3Z+2n (1.5)

поскольку каждый элемент многогранника принадлежит нескольким пузырькам

(каждая вершина — четырем, грань — двум, а ребро — трем пузырькам).

Учитывая, что для системы многогранников число ребер соответствует удвоенному

числу вершин (Z = 2а) п в каждой вершине сходятся шесть граней (пленок)

р/а = 6/N (N — среднее число вершин многоугольника), после подстановки

в (1.5) получим

а/м = У/(6-У) (1.6)

Анализ уравнения (1.6) показывает, что при ТУ = 6 число вершин много-

гранника а стремится к бесконечности. Принимая во внимание правила Плато,

находим значение ТУ <5,14 [7].

Рис. 3. Поперечное сечение канала

Плато.

Многогранную структуру пузырьков пены изучали путем получения оди-

ночных пузырьков при вдувании в раствор ПАВ определенного объема воздуха

[8]. Число граней в пузырьке изменялось от 8 до 18 и в среднем составляло 13,7;

большинство многогранников имело от 12 до 15 граней. Форма граней в основном

была пятиугольной, хотя встречались квадратные, шести- и семиугольные грани.

При выдувании одновременно нескольких пузырьков разных размеров полу-

чены примерно те же данные [9], однако среднее число граней в пузырьке было

несколько меньше, чем 13,7.

Качественное изучение перегруппировки многогранных пузырьков в пене [7]

показало, что в процессе разрушения пены вследствие газовой диффузии пузырьки

последовательно принимают форму параллелепипеда, треугольной призмы

и тетраэдра независимо от первоначального строения. В последней стадии (тетра-

эдр) происходит превращение объемной фигуры в «узел» (место стыков каналов

Плато).

Поверхность граней ячеек пены может быть плоской только в случае пяти-

угольных многогранников. Для других форм многогранников грани не имеют

кривизны лишь при условии равенства давлений в отдельных пузырьках [7].

12

В полидисперсных пенах с шарообразной формой пузырьков кривизна

отдельных участков пленки пены неодинакова; жидкость в пленке и каналах

Плато находится под различным давлением, определяемым уравнением Лапласа:

р = 2о/г (1.7)

где г — радиус кривизны участка пленки.

Под действием разности давлений в пленках пены происходят капиллярные

явления: всасывание междупленочной жидкости, а также диффузия газа между

пузырьками. Процесс всасывания представляет собой течение жидкости по ка-

налам Плато в сторону утолщенных участков, которые находятся под меньшим

давлением. Определить избыточное давление в i-том пузырьке радиуса п можно

по уравнению:

— (1.8)

где ратм — атмосферное давление; коэффициент 4 вводится для учета внутрен-

ней и наружной сфер пузырька.

По уравнению (1.7) можно рассчитать некоторые геометрические параметры

пузырьков.

Если два пузырька с радиусами соответственно rt и r2 (ri^> г2) соединяются,

то между ними образуется общая пленка. После установления равновесия

кривизна ее (г12) определяется значениями давлений внутри пузырьков. Выпу-

клость пленки направлена в сторону большего пузырька, поскольку давление

в нем меньше, чем в малом пузырьке

2о/г2 —2€>/г1 = 2о/г12 или 1/г2 — = (1-9)

При известных радиусах составляющих пузырьков можно определить

радиус разделяющей их пленки г12:

^2 = ^2/^ — г2)

Если размеры пузырьков одинаковы (гг = г2), то г12 оо, т. е пленка

представляет собой плоскость. При гх = 2г2 получим r12 = 2г2 г2/г2 = 2г2 = гг.

При слиянии трех пузырьков эти соотношения с учетом приведенных выше

двух положений Плато всегда справедливы. В случае слияния четырех пузырь-

ков, имеющих общее ребро, система нестабильна. При наличии самой незначи-

тельной разности давлений между смежными пузырьками происходит перегруп-

пировка пузырьков с образованием структуры, в которой в одном ребре встре-

чаются три грани.

1.3. СПОСОБЫ ПОЛУЧЕНИЯ ПЕН

Получить пены, как и другие дисперсные системы, можно двумя способами:

диспергационным и конденсационным.

При диспергационном способе получения пена образуется в результате

интенсивного совместного диспергирования пенообразующего раствора и воз-

духа. Диспергирование технологически осуществляется следующими методами.

а) При прохождении струй газа через слой жидкости (в барботажных или

аэрационных установках, в аппаратах с «пенным слоем», применяемых для очи-

стки отходящих газов, в пеногенераторах некоторых типов, имеющих сетку,

орошаемую пенообразующим раствором.

б) При действии движущихся устройств на жидкость в атмосфере газа или

при действии движущейся жидкости на преграду (в технологических аппаратах

при перемешивании мешалками, встряхивании, взбивании, переливании рас-

творов).

в) При эжектировании воздуха движущейся струей раствора (в некоторых

типах пеногенераторов, предназначенных для тушения пожаров).

13

Конденсационный способ образования пен основан на изменении параме-

тров физического состояния системы, приводящем к пересыщению раствора

(рабочей среды) газом. К этому же способу относится образование пен в резуль-

тате химических реакций и микробиологических процессов, сопровождающихся

выделением газообразных продуктов.

Пересыщение раствора газом и, соответственно, вспенивание происходит

при создании пониженного давления в аппарате с раствором, при повышении

температуры раствора (при выпаривании растворов, дистилляции и т. д.), при

введенпп в раствор веществ, уменьшающих растворимость газов.

Для получения пен конденсационным способом практическое значение

имеют следующие химические реакции:

NaHCO3 + HCl----> КаС1 + Н2ОЧ-СО2

2KMnO4H-H2O2+3H2SO4 —> 2MnSO4 + K2SO4 + 4H2O + 3O2

N=N=CH—C00CoH5 + H20 > HOCH2COOC2H54-N2

CH3COOH4-OCNC2H5 —> C2H5NHCOCH3-|-CO2

(NH4)2CO3.--> 2NH3 + CO2 + H2O

Указанные реакции используются при получении пены в огнетушителях,

для приготовления вспененных пластмасс, а также при производстве хлеба,

кондитерских изделий ^п др.

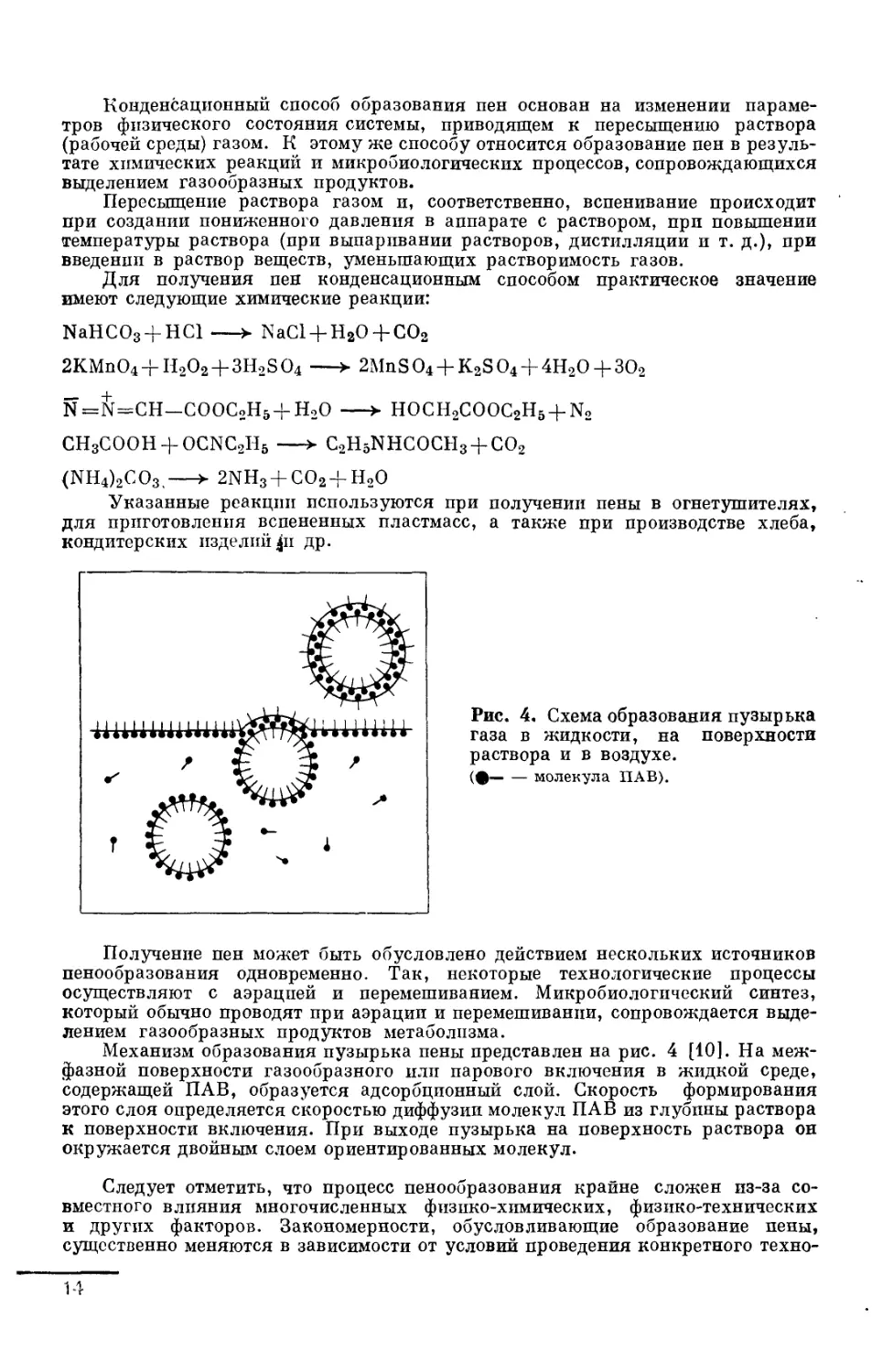

Рис. 4. Схема образования пузырька

газа в жидкости, на поверхности

раствора и в воздухе.

(•----молекула ПАВ).

Получение пен может быть обусловлено действием нескольких источников

ценообразования одновременно. Так, некоторые технологические процессы

осуществляют с аэрацией и перемешиванием. Микробиологический синтез,

который обычно проводят при аэрации и перемешивании, сопровождается выде-

лением газообразных продуктов метаболизма.

Механизм образования пузырька пены представлен на рис. 4 [10]. На меж-

фазной поверхности газообразного или парового включения в жидкой среде,

содержащей ПАВ, образуется адсорбционный слой. Скорость формирования

этого слоя определяется скоростью диффузии молекул ПАВ из глубины раствора

к поверхности включения. При выходе пузырька на поверхность раствора он

окружается двойным слоем ориентированных молекул.

Следует отметить, что процесс ценообразования крайне сложен из-за со-

вместного влияния многочисленных физико-химических, физико-технических

и других факторов. Закономерности, обусловливающие образование пены,

существенно меняются в зависимости от условий проведения конкретного техно-

14

логического процесса или эксперимента. Множество переменных параметров

(см. схему), влияние которых не всегда поддается учету, практически исключает

возможность математического выражения протекающих процессов обычными

методами математического анализа.

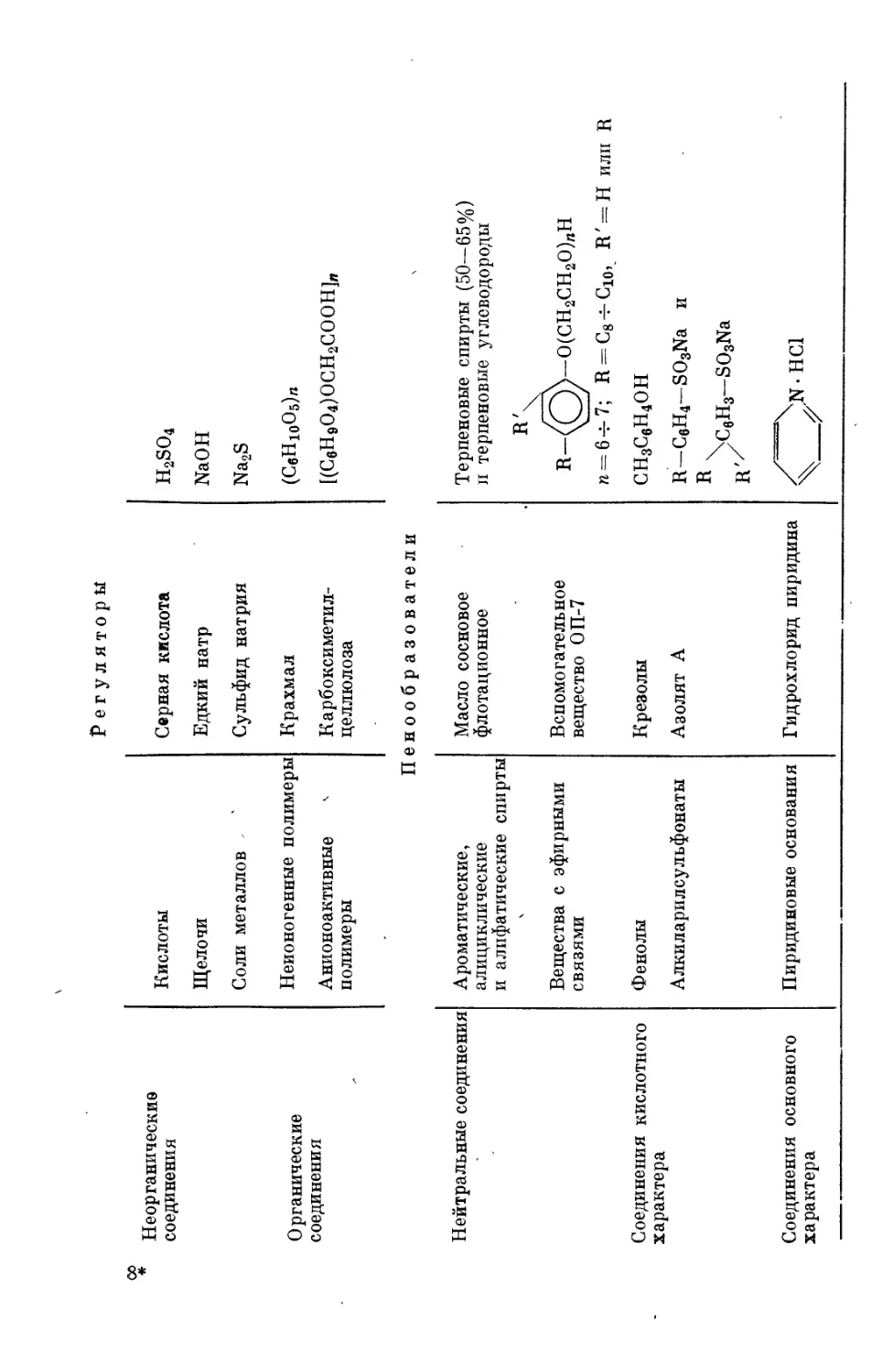

СХЕМА. УСЛОВИЯ ПОЛУЧЕНИЯ ПЕНЫ, ВЛИЯЮЩИЕ НА ЕЕ СВОЙСТВА

И РАЗРУШЕНИЕ

Эта схема свидетельствует также о практической невозможности сравнения име-

ющихся литературных данных с целью анализа теоретических зависимостей,

характеризующих свойства образующихся пен и процессы их разрушения.

Поэтому практика экспериментальных исследований в области ценообразования

находится фактически на эмпирическом, в лучшем случае — полуэмпирическом

пути, а теоретические исследования в этой области ограничены рассмотрением

лишь отдельных вопросов.

Одним из возможных способов обобщения экспериментальных данных

является использование теории подобия [И]. Использование этой теории по-

зволило найти уравнение подобия, описывающее процесс ценообразования в бар-

ботажных аппаратах.

ЛИТЕРАТУРА

1. Brosowski G., Rohr М., Lehmann G. Fette, Seifen, Anstrichm.

1973, Bd. 75, № 5, S. 335—336.

|2. McBain J., Laurent F. J. Am. Oil Chem. Soc., 1948, v. 25,

№ 3, p. 77—82.

3. Hartley G. J. Am. Chem. Soc., 1935, v. 58, № 12, p.2347—2351.

15

k. Маркина 3. H. и др. Коллоидн. ж., 1964, т. 26, № 1, с. 76—81.

5. Schick М., Manning D. J. Am. Oil Chem. Soc., 1966, v. 43,

№ 3, p. 133—136.

6. Manegold E. Schaum. Heidelberg, 1953. S. 512.

7. Schwarz H. Rec. trav. chim., 1965, v. 84, № 5, p. 771—781.

8. Matzke E. Am. J. Botany, 1946, v. 33, № 1, p. 58—80.

9. Matzke E., Nestler J. Am. J. Botany, 1946, v. 33, № 2, p. 130—

144.

10. Штюпелъ Г. Синтетические моющие и очищающие средства.

Пер. с нем., под ред. А. И. Гершеновича. М., ГосхимиЗдат,

1960. 672 с.

11. Дьяконов Г. К. Вопросы теории подобия в области физико-

химических процессов. М., Изд-во АН СССР, 1956. 206 с.

Глава 2

СВОЙСТВА ПЕН

Для оценки пенообразующих растворов и приготовленных из них пен исследова-

тели пользуются самыми разнообразными критериями: объемом или высотой

столба пены, полученными в определенных условиях проведения эксперимента,

отношением объема или высоты столба пены к исходному объему жидкости, от-

ношением высоты столба пены к времени ее полного разрушения, изменением

объема (высоты столба) пены во времени, представленным в виде графиков,

и т. д. До настоящего времени нет и, по-видимому, не может быть единого

универсального критерия пенообразования, который бы объективно оценивал

все пенящиеся системы в любых условиях.

Однако можно выделить следующие основные свойства, которые всесторонне

характеризуют пенную систему.

1. Пенообразующая способность раствора (вспениваемость); это количество

пены, выражаемое объемом пены (в мл) или высотой ее столба (в мм), которое

образуется из постоянного объема раствора при соблюдении определенных

условий в течение данного времени.

2. Кратность пены р; она представляет собой отношение объема пены Уп

к объему раствора Уж, пошедшего на ее образование:

₽ = Гп/Гж = (Рг + Гж)/7ж (2.1)

где Уг — объем газа в пене.

3. Стабильность (устойчивость) пены, т. е. время существования («жизни»)

элемента пены (отдельного пузырька, пленки) или определенного ее объема.

4. Дисперсность пены, которая может быть задана средним размером пу-

зырька, распределением- пузырьков по размерам или поверхностью раздела

раствор — газ в единице объема пены.

В ряде специальных случаев весьма важны такие свойства, как консистен-

ция пены, ее теплопроводность, электропроводность, оптические свойства и т. д.

Методы исследования основных свойств пен изложены в гл. 5—7.

2.1. ПЕНООБРАЗУЮЩАЯ СПОСОБНОСТЬ РАСТВОРОВ

Давно известно, что «чистые» жидкости не способны образовывать устойчивую

пену. Это положение подтверждается термодинамически. Изменение энергии

Гиббса для однокомпонентной системы с достаточно большой поверхностью

определяется уравнением:

dG = Vdp — SdT — <JdA (2.2)

где V — объем системы; р — давление; Т — температура; S — энтропия; о —

поверхностное натяжение; А — удельная поверхность системы.

При постоянных давлении и температуре имеем:

<т = — (dG/dA)p, т или AG = —оДА ' (2.3)

Уменьшение энергии Гиббса Д(? может сопровождаться только снижением

величины ДА, что соответствует разрушению пузырьков пены. Следовательно,

пена из «чистой» жидкости термодинамически неустойчива. Для проявления

пенообразования раствор должен содержать по меньшей мере один компонент,

обладающий поверхностно-активными свойствами.

2 Заказ 339

17

2.1.1. Зависимость пенообразующей способности

от строения молекул ПАВ

Выяснению влияния строения молекул различных ПАВ на пенообразующую

способность растворов посвящено значительное число работ [например, 1—6].

У растворов натриевых солей жирных кислот нормального строения пено-

образующая способность повышается с увеличением длины цепи углеводород-

ного радикала. По данным работы [6] наибольшей пенообразующей способ-

ностью в ряду солей насыщенных жирных кислот обладают водные растворы

солей миристиновой кислоты с концентрацией 0,5 г/л (дистиллированная вода,

25—30 °C). Растворы натриевой соли каприновой кислоты не пенятся при кон-

центрации до 1,7 г/л, а растворы солей лауриновой кислоты при этой концентра-

ции дают еще относительно небольшой объем пены. Растворы стеарата натрия

пенятся еще хуже. Наибольшую пенообразующую способность в ряду солей

ненасыщенных кислот имеют растворы олеата. Пенообразующая способность

линолеата значительно меньше, а растворы лицинолеата вспениваются очень

слабо.

Разветвленность строения молекул солей жирных кислот положительно

влияет на пенообразующую способность их растворов. Так, натриевая соль 1,3-ди-

метилтетрадекановой кислоты обладает лучшей вспениваемостью, чем раствор

пальмитата натрия [7].

Рис. 5. Зависимость пенообразу-

ющей способности алкилбензолсуль-

фонатов натрия от числа атомов-

углерода п в алкильной цепи.

Метод _Росса — Майлса; t = 60 °C; с =

= 5-10 3 моль/л.

Пенообразующая способность растворов первичных алкилсульфатов (ди-

стиллированная вода, 20 °C) возрастает с увеличением длины углеводородного-

радикала, достигая максимального значения для додецилсульфата. У более вы-

сокомолекулярных гомологов пенообразующая способность при комнатной

температуре падает из-за уменьшения их растворимости в воде. Вторичные ал-

килсульфаты в этом отношении ведут себя подобно первичным [8—10].

Растворы алкилсульфонатов, начиная с СХ1 — С12, обладают высокой пено-

образующей способностью при концентрациях около 0,5 г/л. Максимальная,

пенообразующая способность достигается для гомолога С15, а у более высоко-

молекулярных алкилсульфонатов она падает. Замечено, что это свойство зависит

от расположения гидрофильной группы: чем ближе она расположена к середине

молекулы, тем пенообразующая способность растворов выше. Присутствие ди-

сульфонатов, образующихся при производстве алкилсульфонатов, вызывает

уменьшение пенообразующей способности.

Пенообразующая способность растворов алкилбензолсульфонатов с алкиль-

ной цепью нормального строения повышается от членов С4 до С14, а затем умень-

шается [11] (рис. 5, где h — высота столба пены в мм).

18

Возрастание пенообразующей способности рассмотренных соединений с уве-

личением длины цепи у углеводородного радикала обусловлено поверхностной

активностью, которая в свою очередь увеличивается с удлинением алкильной

цепи вследствие роста сил притяжения между гидрофобными частями молекул.

Однако удлинение цепи свыше 14 атомов углерода вызывает преобладающее

агрегирование молекул внутри раствора, препятствуя выходу их на поверх-

ность раздела, что способствует увеличению поверхностного натяжения и умень-

шению пенообразующей способности [12].

Наличие разветвления в углеродной цепи приводит к повышению пено-

образующей способности, но чрезмерная разветвленность ухудшает вспенива-

омость растворов. В работе [13] показано, что наилучшую пенообразующую

способность имеют растворы алкилбензолсульфонатов С41—С12 при умеренной

разветвленности цепи.

Связь межу пенообразующей способностью и структурой анионоактивных

детергентов изучалась также в работе [14]. Мерой оценки этого свойства слу-

жило число тарелок, которое можно полностью отмыть от стандартного загряз-

нения до момента, когда половина пены на поверхности моющего раствора раз-

рушается. По мнению автора, данный способ оценки обладает достаточной точ-

ностью, особенно при высокой пенообразующей способности раствора (когда

число вымытых тарелок достигает нескольких сотен). Всего было испытано

25 различных алкил-, алкиларилсульфонатов и алкилсульфатов натрия, содер-

жащих в углеродной цепи от 8 до 19 атомов углерода. Основные выводы из этой

работы сводятся к следующему. Вещества, содержащие в алкильной цепи 8—

10 атомов углерода, как правило, обладают либо низкой пенообразующей спо-

собностью, либо не обладают ею вообще. Это же относится к веществам с С1б—С19.

Максимальную вспениваемость имеют вещества с 12—15 атомами углерода;

различий между пенообразующей способностью сульфатов и сульфонатов нет.

•Эти данные вполне согласуются с работой [15].

Пенообразующая способность ПАВ в определенной степени зависит также

от вида катиона.

Ниже показана пенообразующая способность (высота столба пены в мм)

.натриевых и калиевых мыл с различными анионами [12]:

Натриевое мыло Калиевое мыло

Лаурат 169 232

Миристат 489 494

Пальмитат 54 204

Стеарат 16 73

Олеат 154 212

Линолеат 11 62

Отмечается также более низкая пенообразующая способность аммонийных

•солей сульфонафтеновых кислот по сравнению с натриевыми солями этих же

кислот. Возможно, это связано в определенной степени с сольватацией катиона.

Пенообразующая способность растворов неионогенных ПАВ зависит как

от длины гидрофобной цепи, так и от числа оксиэтиленовых групп.

В ряду оксиэтилированных жирных спиртов пенообразующая способность

увеличивается от спирта С4 до С10—С12, а затем уменьшается (рис. 6). При этом

•спиртам нормального строения присуща большая пенообразующая способность:

максимум ее сдвинут в сторону высших спиртов с разветвленной цепью [16].

Подобная зависимость отмечается также и для оксиэтилированных алкилфено-

лов [17].

Влияние оксиэтиленовых групп на пенообразующую способность неионо-

генных ПАВ, как показано в работе [18], таково, что с увеличением числа этих

групп увеличивается также и пенообразующая способность, однако только до

некоторого значения, после чего она остается практически постоянной (рис. 7).

Оптимальное (для достижения максимума пенообразующей способности) число

2*

19

оксиэтиленовых групп составляет примерно 10—12 [19]. Это число, которому

соответствует максимальная пенообразующая способность при конкретной

гидрофобной цепи, названо [20] критическим гидрофильно-гидрофобным балан-

сом. По-видимому, молекулы веществ, обладающие критическим гидрофильно-

гидрофобным балансом, образуют пленки, у которых сопротивление разрыву

в данных условиях максимально, т. е. силы сцепления молекул в адсорбционной

пленке максимальны.

Пенообразующая способность катионоактивных и особенно амфотерных

ПАВ [21, 22] изучена в меньшей степени в связи с тем, что их меньше применяют

по сравнению с остальными классами ПАВ. По данным Штахе [23], доля катионо-

активных детергентов в общем балансе потребления составляет всего лишь 5%,

а амфотерных и того меньше. Некоторые данные, характеризующие зависимость

вспениваемости от строения ПАВ, приведены в табл. 1.

Рис. 6. Зависимость пенообразующей способности неионогенных ПАВ от числа

атомов углерода п в алкильной цепи [18]:

1 — нонилфенол прямолинейного строения; 2 — нормальный жирный спирт; 3 — нонилфенол

с разветвленной цепью. Метод Росса — Майлса; с = 0,05%.

Рис. 7. Зависимость пенообразующей способности оксиэтилированного нонил-

фенола от числа оксиэтиленовых групп п [18].

Пенообразующую способность ПАВ различных классов сравнить очень

трудно. Это объясняется разными условиями испытаний и особенно использо-

ванием разных методов определения этой характеристики. Поэтому анализ

имеющихся литературных данных может быть лишь ориентировочным. Все же

можно отметить некоторые закономерности. Так, анионоактивпые ПАВ обла-

дают большей пенообразующей способностью по сравнению с неионогенными.

Это может быть связано со скоростью образования адсорбционного слоя, которая

в случае анионоактивных ПАВ больше, т. е. для наступления адсорбционного

равновесия требуется меньшее время. Хотя неионогенные ПАВ обладают лишь

средней пенообразующей способностью, они пригодны для использования в

качестве веществ, усиливающих вспениваемость. Некоторые из неионогенных

веществ применяют для предупреждения пенообразования. Смеси анионоактив-

ных и неионогенных ПАВ в некоторых случаях могут хорошо пениться, тогда

как комбинации неионогенных веществ с другими веществами имеют незначи-

тельную пенообразующую способность. Такую особенность пенообразующих

свойств неионогенных ПАВ объясняют изменчивостью гидрофобных групп их

молекул, влияющей на гидрофильно-гидрофобный баланс, а также большими

размерами гидрофильной части молекулы [24].

20

ТАБЛИЦА 1. ПЕНООБРАЗУЮЩАЯ СПОСОБНОСТЬ ПАВ

(по россу—Майлсу, см. разд. 5.5)

Общая формула R спав. % t, °C Пенообразую- щая способ- ность, высо- та столба пены тотчас после образо- вания в мм Литера- тура

R-CH2-(^2^-SO3Na c7H15 c9h19 СцН23 0,15 60 134 186 201 [15]

R-CH-(^^-SO3Na сн3 c9H19 СцН23 c13H27 C15H31 0,15 60 162 210 174 129 [15]

R-N(CH3)2CH2-OSO2 1O Г* GM CO CM 00 OU 0,2 45 1030 130 [22]

R—SO3Na С12Й25 Ci4H29 C15H31 Ci6H33 C18H37 0,25 60 210 220 245 230 230 [25]

zCOOR С7Н15-СН( \SO3Na c2h5 C5Hn C7H15 C9H19 CioH2i C12H25 0,25 60 4 8z 210 230 240 210 [26]

R—COONa CioH2i C12H25 Ci4H29 C16H33 C18H37 0,3 25 175 212 255 70 0 [27]

c9H19-/Q/-o-(c2H4o)rtH n — 8 9 10 12 0,25 49 22 104 123 143 [28]

C10H21-O-(C2H4O)nH n = 3 9 19 0,2 18-20 48 163 140 [16]

C14H29—0—(C2H4O)rtH n = 9 14 26 0,2 18—20 22 129 110 [161,

21

2.1.2. Зависимость пенообразующей способности

растворов от концентрации ПАВ

<3 увеличением концентрации ПАВ вспениваемость растворов сначала обычно

увеличивается до максимального значения, затем остается практически постоян-

ной вплоть до предела растворимости данного ПАВ [29] или понижается [30].

Подобная зависимость характерна для всех веществ, применяемых в моющих

композициях. Низкомолекулярные вспениватели (фенол, крезолы, низшие

спирты и др.), широко используемые для флотации при определенной концент-

рации в растворе, обладают максимальной пенообразующей способностью,

которая падает при дальнейшем увеличении концентрации [31]. С увеличением

длины молекулы пенообразователя такого типа концентрация, которой соответ-

ствует максимальное ценообразование, уменьшается.

Обычно изменение пенообразующей способности с ростом концентрации

связывают с мицеллообразованием, поскольку при достижении ККМ наблю-

дается максимальный’объем пены. Известно, что в области ККМ происходит за-

вершение формирования адсорбционного слоя, который приобретает максималь-

ную механическую прочность [32]. При дальнейшем увеличении концентрации

ПАВ в растворе (выше значения ККМ) скорость диффузии молекул в поверхност-

ный слой уменьшается, чем и объясняется, по-видимому, некоторое снижение

пенообразующей способности с ростом концентрации.

2.1.3. Влияние температуры

на пенообразующую способность

В области положительных температур вспениваемость анионоактивных ПАВ

с повышением температуры обычно увеличивается, а затем, пройдя через мак-

симум, начинает снижаться. Для ряда веществ подобная закономерность не

•соблюдается и даже при температуре близкой к 100 °C, объем образующейся

пены имеет высокое значение [12, 33]. Так, мыла лауриновой и миристиновой

кислот лучше пенятся при температуре до 40 °C, а пенообразующая способность

пальмитинового и стеаринового мыл достигает максимума при 70—80 °C. Ниже

показана пенообразующая способность щелочных солей жирных кислот (объем

пены в мл) при 18 и 50 °C [34]:

с

натриевое мыло калиевое мыло натриевое мыло калиевое мыло

Пальмитат 21,0 31,0 33,4 45,0

Стеарат 30,0 36,0 4ч,0 48,0

Олеат 6,0 0,8 5,6 10,0

Данные показывают, что в ряду щелочных солей жирных кислот ценообра-

зование при повышении температуры растет. Такая закономерность соблюдается

и для растворов анионоактивных веществ типа алкилбензолсульфонатов, алкил-

сульфатов, причем даже при температуре 90 °C пенообразующая способность

не всегда достигает максимального значения [12].

Пенообразующую способность (высота столба пены в мм) анионоактивного

и неионогенного ПАВ, а также их смеси при разных температурах иллюстрируют

следующие данные [34]:

15 °C 20 °C 25 °C 30 °C

Алкилоксиэтиловый (1 г/л) эфир 0 1 3 10

Алкилбензолсульфонат (1 г/л) 18 24 27 31

Смесь равных количеств этих 40 веществ (2 г/л) 58 70 75

22

Как следует из приведенных данных, температура положительно влияет

на вспениваемость исследованных веществ.

В условиях различных температур на пенообразующую способность раство-

ров влияет большое число различных факторов, учет которых затруднителен.

Именно этим объясняется различное поведение пен с изменением температуры.

Увеличение объема пены с ростом температуры от 20 до 40—50 °C связано с по-

вышением давления внутри пузырьков, увеличением растворимости ПАВ, про-

цессом мицеллообразования, уменьшением поверхностного натяжения и т. д.

Падение пенообразующей способности при высоких температурах обусловлено

уменьшением прочности пленок пены.

Характерной особенностью неионогенных ПАВ является так называемая

точка помутнения, соответствующая определенной температуре. Как показано

в работе [35], пенообразующая способность растворов неионогенных ПАВ при

достижении точки помутнения резко падает до определенного значения, которое

остается постоянным при дальнейшем повышении температуры. Температура

помутнения зависит от химического строения ПАВ, а само явление обусловлено

понижением растворимости соединения с увеличением температуры.

Изучению пенообразующей способности при отрицательных температурах

посвящено сравнительно небольшое число работ. В основном исследования про-

водили для изучения возможности использования пен в зимнее время для туше-

Рис. 8. Зависимость кратности пены

от температуры при различном со-

держании аммиака в растворе:

1 — 0; 2 — 6; 3 — 12; 4 — 24%.

ния пожаров [36, 37] и применения для очистки поверхностей [38]. Пенообра-

зующая способность растворов, используемых при тушении пожаров, заметно

понижается при низкой температуре. При —3 4- —8 °C вторичные алкилсуль-

фаты и неионогенное вещество ОП-Ю обладают еще достаточно хорошей пено-

образующей способностью в воде, содержащей минеральные соли.

В работе [39] для снижения температуры замерзания растворов сульфоно ла

НП-1 и получаемых из них пен вводили различные количества водного аммиака.

Данные, представленные на рис. 8, показывают, что при снижении температуры

уменьшается кратность пен, приготовленных из всех растворов. Введение в пено-

образующий раствор аммиака приводит к увеличению кратности пены. Послед-

нее обусловлено, по-видимому, увеличением парциального давления аммиака,

которое не является большим (так как в водных растворах аммиак вступает

с водой в химическую связь), однако увеличивается с ростом его концентрации

в растворе. На рис. 9 приведены сравнительные экспериментальные данные

изменения кратности пен в зависимости от концентрации аммиака в растворе

и соответствующие значения его весовой доли в парах (при постоянной темпера-

туре). Эквидистантный характер кривых подтверждает высказанное выше мнение

о том, что увеличение кратности аммиачных пен с концентрацией аммиака в пено-

образующем растворе обусловлено ростом его весовой доли в газовой фазе пу-

зырьков пены.

Повышение кратности пены могло происходить лишь в результате увеличе-

ния объема газовой фазы за счет роста давления паров аммиака, так как в усло-

виях проведения эксперимента объем пенообразующего раствора, а также и про-

дуваемого воздуха был постоянным. Предположение об увеличении кратности

23

пены с ростом концентрации аммиака как результате увеличения среднего диа-

метра пузырьков подтверждают данные по измерению среднего диаметра пузырь-

ков пены в зависимости от концентрации аммиака (рис. 10). При этом наблюда-

Рис. 10. Изменение среднего диаметра пузырьков пены в зависимости от кон-

центрации аммиака в растворе.

Кратность пены — 30; время, прошедшее после образования пены, — 30 с.

Рис. 9. Влияние содержания аммиака в растворе на кратность пены (1) и долю

аммиака в парах (2) при 0 °C.

ется удовлетворительная сходимость зависимости изменения кратности и сред-

него диаметра пузырька от концентрации аммиака. Так, пена, полученная из

24%-ного раствора аммиака, имеет кратность на 40% больше, а средний диаметр

пузырьков — на 37% по сравнению с пеной, содержащей только сульфонол.

2.1.4. Влияние pH на пенообразующую

способность

Жирные кислоты и их щелочные соли в кислой среде практически пену не обра-

зуют [40]. Максимальное пенообразование жирных кислот обычно наблюдается

при pH = 8 4-9 [41],'а пенообразование олеата натрия наступает фактически

Рис. И. Пенообразующая способ-

ность растворов олеата натрия в за-

висимости от pH при концентрации

ПАВ:

1 — 6,6» 10~*; 2 — 2,0-10“4 моль/л.

только прирН—9 и даже при pH—12 еще не достигает максимального зн ачения [42

(рис. И). Декановая кислота при рН=8 не образует пену, максимум пенообра-

зующей способности растворов этой кислоты приходится на рН==9. В этой области

24

молекулы жирной кислоты имеют наибольшую площадь, приходящуюся на одну

молекулу в монослое [40] и по-видимому, в пленке пены. При этом уменьшается

поверхностная вязкость ’ пленок и увеличивается объем пены. С увеличением

длины гидрофобной цепи в ряду натриевых солей насыщенных жирных кислот

максимум пенообразующей способности сдвигается в щелочную область: если

для лаурата натрия оптимальное значение составляет рН= 7, то для пальмитата

натрия — pH = 10 [5].

Алкилбензолсульфонаты не изменяют пенообразующей способности в кислой,

нейтральной и щелочной средах и только при значениях pH > 12 вспениваемость

падает, особенно для соединений с длинной углеводородной цепью [12]. Растворы

алкилсульфатов хуже пенятся в кислой среде, чем в нейтральной и шелочной.

Растворам других ПАВ присуще иное поведение. Например, пенообразующая

способность неионогенных ПАВ не зависит от pH в области значений от 3 до 9.

Белковые растворы проявляют максимальную пенообразующую способность,

как правило, в изоэлектрической точке [43]. Растворы желатина и лактальбу-

мина имеют максимальную вспениваемость при рН=4,5. При pH около 2 их пено-

образующая способность также несколько повышается [44]. Рост этого пока-

зателя для растворов желатины наблюдается и в щелочной среде [43]. При до-

бавлении электролитов происходит сдвиг изоэлектрической точки, одновременно

с этим смещается и максимум пенообразования.

2.1.5. Зависимость пенообразующей способности

от поверхностного натяжения растворов

Убедительно показано, что с уменьшением поверхностного натяжения раствора

его пенообразующая способность увеличивается [3, 45, 46], так как с уменьше-

нием о затрачивается меньшая работа для получения одинакового объема пены

[см. уравнение (2.3)]. Это подтверждают также данные работы [33], в которой

пенообразующая способность растворов солей жирных кислот определяли по

методу Штипеля [1], а величины о измеряли с помощью сталагмометра:

Среднее значение <у« 103, Н/м

Область изменения пенооб-

разующей способности (объ-

ем пены в мл)

Число измерений

51 38 28 24

<20 20—25 26—35 >35

2 7 6 3

Аналогичные данные получены при анализе результатов работы [47], вы-

полненной с использованием растворов сульфатов и сульфонатов калия и натрия

Рис. 12. Влияние поверхностного

натяжения растворов анионоактив-

ных ПАВ на кратность пены.

(метод определения пенообразующей способности — Росса — Майлса):

Среднее значение а • 103, Н/м 48

Область изменения пенообразующей <150

способности (объем пены в мм)

Число измерений 3

43 36,4

150—200 >200

11 7

25

Данные Казакова [45] также подтвердили увеличение пенообразующей

способности растворов при снижении о независимо от строения вещества (рпс. 12).

2.1.6. Вещества, влияющие на пенообразующую

способность

Соли жесткости, как правило, подавляют пенообразование [2, 12, 48]. Так,

растворы алкилбензолсульфонатов в жесткой воде имеют значительно меньшую

пенообразующую способность, чем в обессоленной [19]. Влияние солей жест-

кости особенно заметно для соединений, содержащих в алкильной цепи 12 и бо-

лее атомов углерода. Растворы веществ с десятью атомами углерода в молекуле

менее подвержены действию солей жесткости.

Первичные и вторичные алкилсульфаты и алкилсульфонаты также обладают

значительно пониженной вспениваемостью в жесткой воде. В то же время соли

жесткости не снижают пенообразующую способность растворов неионогенных ПАВ,

а в некоторых случаях выступают даже слабыми усилителями пенообразования.

Для улучшения пенообразующей способности моющих веществ в различных

условиях применения (в том числе и в жесткой воде) в состав композиций вводят

специальные добавки. В качестве таких добавок чаще всего используют фосфаты,

которые вызывают увеличение объема пены и ее стабильности. Однако количество

введенных фосфатов не должно быть чрезмерно большим, так как при определен-

ной их концентрации наступает максимум пенообразующей способности и даль-

нейшее введение фосфатов понижает вспениваемость раствора. Подобным же

образом действует сода, однако она снижает также и устойчивость образующейся

пены.

Карбоксиметилцеллюлоза также увеличивает пенообразующую способность

синтетических моющих средств особенно при повышенной температуре [2].

Введение лишнего количества карбоксиметилцеллюлозы тормозит образование

пены и увеличивает ее стабильность вследствие увеличения вязкости раствора.

Оптимальное действие этого вещества достигается при концентрациях 0,2—

0,75% в зависимости от вида синтетического моющего вещества, наличия и кон-

центрации других добавок и условий применения [49].

Для повышения пенообразующей способности в моющие средства добавляют

также моно- и диэтаноламиды жирных кислот [48], растворимые в воде поли-

этаноламиды, а также некоторые жирные спирты и эфиры глицерина [50].

2.2. СТАБИЛЬНОСТЬ ПЕН

Стабильность или устойчивость пены характеризуется временем существования

всего объема пены или определенной его доли (например, половины обьема).

Для количественной оценки устойчивости пен часто используют метод измерения

продолжительности «жизни» отдельного пузырька или пленки.

Первым опытом изучения стабильности пены можно считать работу Харди

в 1925 г. по исследованию устойчивости отдельных пузырьков. Несколько позже

появилась работа советских исследователей, в которой показано, что стабильность

пен определяется химической природой пенообразующего вещества. Кроме того,

было найдено, что низкомолекулярные соединения дают пены, устойчивость

которых достигает максимального значения при некоторой концентрации, после

чего падает практически до нуля. Пенообразователи типа мыл и сапонинов такого

максимума не давали, стабильность их пен с увеличением концентрации не-

уклонно повышалась. При этом зависимость устойчивости элементарной пены

(пузырька) была подобна зависимости устойчивости пены, полученной методом

наблюдения за разрушением объема пены. По стабильности пен П. А. Ребин-

дер классифицировал все пенообразователи на несколько типов (см. гл. 3).

В гомологическом ряду натриевых солей насыщенных жирных кислот

стабильность пены повышается до максимального значения, соответствующего

миристиновой кислоте (20 °C). При 50 °C максимальной устойчивостью обладают

пены из растворов натриевой соли пальмитиновой кислоты. При этой температуре

26

стеарат натрия также дает достаточно устойчивые пены. При дальнейшем росте

молекулярного веса мыл устойчивость пен падает.

Устойчивость пены из растворов алкилбензолсульфонатов увеличивается

от гомолога с шестью атомами углерода до максимального значения для вещества

с двенадцатью атомами углерода в алкильной цепи. Далее устойчивость пен падает,

достигая практически нуля для растворов гомолога С18 [11]. В растворах

алкилсульфатов стабильность пен непрерывно увеличивается, становится мак-

симальной при наличии в цепи двенадцати атомов углерода. Значительно менее

устойчивую пену образуют алкилсульфонаты. Так, если раствор алкилсульфата

с шестнадцатью атомами углерода образует пену с периодом полураспада столба

более 20 мин, то алкилсульфонат с той же длиной цепи — только 40 с.

Устойчивость пен из растворов неионогенных ПАВ практически всегда ниже,

чем из растворов анионоактивных ПАВ. Устойчивость пены увеличивается для

оксиэтилированных соединений с ростом длины углеводородной цепи и числом

оксиэтиленовых групп, однако до определенной степени. Если после достижения

некоторой длины алкильной цепи молекулы ПАВ устойчивость пен в дальней-

’ шем уменьшается (что объясняется худшей растворимостью подобных соеди-

нений), то с увеличением числа оксиэтиленовых групп устойчивость пен может

оставаться неизменной или уменьшаться и затем при достижении некоторого

числа групп окиси этилена оставаться постоянной. Необходимо иметь в виду, что

Рис. 13. Зависимость устойчивости

пены отечественных ПАВ от концен-

трации при 20 °C:

1 — сульфонат; 2 — смачиватель СВ-102;

3 — смачиватель ДБ; 4 — вспомогатель-

ное вещество ОП-10; 5 — сульфонол НП-1.

неионогенные ПАВ с малым числом оксиэтиленовых групп являются пеногаси-

телями. Поэтому считают [48], что оптимальное содержание оксиэтиленовых

групп составляет 7—9 как для повышения стабильности пен, так и пенообразу-

ющей способности. Полагают, что в растворах неионогенных ПАВ максимум

пенообразующей способности соответствует критическому гидрофильно-гидро-

фобному балансу его молекулы (см. разд. 14.1).

При увеличении концентрации ПАВ в растворе стабильность пен, как пра-

вило, увеличивается, достигая максимального значения при критической кон-

центрации мицеллообразования [2], далее стабильность падает с большей или

меньшей скоростью. Это можно видеть из рис. 13, на котором приведены резуль-

таты определения устойчивости пены (по времени x,y2 разрушения половины

столба пены), полученной путем встряхивания в градуированных цилиндрах

растворов некоторых ПАВ.

Рост устойчивости пен с увеличением концентрации ПАВ до определенного

предела соответствует насыщению адсорбционного слоя и может далее прекра-

щаться [51]. В гомологических рядах алкилсульфатов, алкилсульфонатов и на-

триевых мыл максимум стабильности пен сдвигается в сторону меньших кон-

центраций с увеличением длины углеводородного радикала молекулы ПАВ

и становится более размытым.

Влияние температуры на устойчивость пен довольно сложно и связано

с протеканием многих конкурирующих процессов [52]. Так, при повышении тем-

пературы увеличивается испарение растворителя и пенообразующего вещества

и в зависимости от концентрации пенообразователя и его строения может проис-

ходить увеличение или снижение устойчивости пен. Одновременно при увели-

чении температуры улучшается растворимость пенообразователя, что может

27

способствовать увеличению устойчивости пены, и уменьшается адсорбция ПАВ.

При повышении температуры усиливаются тепловые колебания адсорбированных

молекул, вследствие чего механическая прочность поверхностного слоя, образо-

ванного молекулами пенообразователя, при нагревании ослабляется. Кроме

того, при этом вязкость пенообразующего раствора снижается и, соответственно,

увеличивается скорость истечения жидкости из пены, а также изменяются усло-

вия гидратации полярных групп пенообразователя. При увеличении температуры

устойчивость гидратных слоев снижается, что вызывает уменьшение устойчи-

вости пены. Зависимость устойчивости пен от температуры характеризуется кри-

выми, изображенными на рис. 14.

В кислой среде устойчивость пен из растворов анионоактивных синтетических

ПАВ заметно увеличивается, а в щелочной среде уменьшается. Соединения с ко-

роткой углеводородной цепью способствуют уменьшению стабильности пен в ки-

слой среде и некоторому увеличению в щелочной среде. Этот эффект связан, по-

видимому, с влиянием ионов водорода и гидроксила на взаимодействие гидро-

фильных и гидрофобных частей молекул, сдвигающим равновесие между ад-

сорбцией ПАВ и мицеллообразованием в ту или иную сторону.

Особенно велико влияние pH на стабильность пены, образующейся в белко-

щелока и барды минимальное значение устойчивости пены имеет место прирН=5,

с повышением pH устойчивость этой пены сильно возрастает [53]. Обработка

смеси активным углем резко уменьшает пенообразовдние питательной среды.

Минимальная устойчивость пены растворов индивидуальных белковых веществ

наблюдается в изоэлектрической точке, которой примерно соответствуют также

максимальная поверхностная вязкость и жесткость адсорбционных пленок.

Прямыми экспериментами по изучению влияния вязкости раствора на

устойчивость пены (загуститель — полистирол) показано [54], что максимальная

стабильность пены не всегда соответствует максимальной вязкости раствора.

В некоторых случаях после достижения определенного значения вязкости раствор

вообще не образует пены. В других же случаях максимальной стабильности

пены соответствует определенное значение вязкости раствора. Полученные

результаты дали основание авторам работы [54] сделать вывод о том, что в мало-

вязких системах ПАВ стабилизирует поверхностные слои пленок и их объемную

часть, тогда как в высоковязких системах ПАВ стабилизирует лишь поверхност-

ные слои пленок.

Для повышения стабильности пен в раствор вводят различные вещества —

стабилизаторы. Они могут быть растворимыми и нерастворимыми. Эффективными

стабилизаторами пен являются карбоксиметилцеллюлоза, полиакриламид,

28

поливиниловый спирт и другие. Эти вещества, увеличивая вязкость раствора,

•способствуют замедлению процесса истечения жидкости из пен. Скорость исте-

чения падает с ростом концентрации стабилизатора. Пены йз растворов алкил-

сульфатов натрия стабилизируются жирными спиртами и некоторыми эфирами,

в присутствии которых резко снижается проницаемость пленок для воздуха [55]

и увеличивается вязкость поверхностного слоя. Это явление имеет место в очень

узкой области концентраций подобных стабилизаторов.

Вещества, сильно стабилизирующие пену, вызывают значительное снижение

ККМ раствора. Наиболее эффективны те стабилизаторы, в молекуле которых

имеется неразветвленная цепь и полярные группы, способные образовывать

водородные связи с молекулами воды (—ОН, —NH2, =NH и др.). Эффект ста-

билизации подобными веществами обусловлен внедрением молекул стабилиза-

тора в «частокол» молекул пенообразователя при возникновении мицелл и пленок

пены. При образовании смешанных мицелл, состоящих из молекул неионогенных

анионоактивных ПАВ, происходит изменение ККМ. Введение в растворы анио-

ноактивных ПАВ небольших количеств жирного спирта уменьшает ККМ за счет

увеличения растворимости ПАВ.

Разрушение пены из растворов алкилсульфатов натрия жирными кислотами

или их солями происходит в условиях, благоприятных для формирования жест-

кой пленки. Пены из растворов других алкилсульфатов не «повреждаются»

мылами, по-видимому, вследствие того, что образующаяся гетерогенная адсорб-

ционная пленка достаточно эластична и состоит в основном из молекул алкил-

сульфата с включением лишь отдельных участков, содержащих молекулы каль-

циевого мыла. Данная гипотеза была подтверждена опытами по изучению про-

никания молекул синтетических детергентов (алкиларилсульфонатов и алкплсуль-

фатов натрия) в пленку кальциевого мыла.

Изучение смеси растворов жирной кислоты и жирного спирта показало [41],

что от количественного соотношения этих веществ зависит стабильность пены

при различных pH. Например,прирН=9 и мольном отношении кислоты и спирта

1 : 1 (декановая кислота и деканол) стабильность пены минимальна. Так как

в этих условиях площадь, приходящаяся на одну молекулу, больше, чем при pH,

равном 8 и 10, авторы считают, что стабильность пены уменьшается из-за сни-

жения вязкости поверхностного слоя, состоящего из разных молекул, а возможно,

и мицелл [42].

Изучалось влияние некоторых электролитов на стабильность пен, приго-

товленных из 0,1%-ного раствора лаурата натрия(рН=10).Наиболее сильными

пеностабилизующими свойствами обладают фосфаты по сравнению с другими

анионами (Cl~, SiO^- и др.). Из катионов, влияние которых вообще существенно

меньше, , чем анионов, более активно стабилизируют пену ионы цезия, тогда

как ионы калия, натрия и особенно лития проявляют меньший стабилизующий

эффект [56]. Стабилизующее влияние электролитов обусловлено электриче-

скими явлениями в поверхностном слое. В электролитных пенах фактором устой-

чивости является степень гидратации ионов.

Электролиты способны также стабилизировать пену золей гидратов окисей

некоторых металлов [57]. Из анионов особенно резко увеличивают стабильность,

пен ацетат, бензоат и салицилат в сочетании с катионами тяжелых металлов.

Очевидно, стабилизация объясняется комплексообразующей способностью элек-

тролитов.

В практических условиях пены часто взаимодействуют с различными твер-

дыми тонкодисперсными веществами. Это имеет место при флотации, очистке

отходящих газов, пылеподавлении и т. д. Так, флотационные пены содержат

более 30% твердой фазы [31]. Большое количество твердых веществ обычно

включается в пены, возникающие при производстве бумаги, целлюлозы, а также

в бродильной и микробиологической промышленности. Устойчивость таких

трехфазных пен значительно выше по сравнению с двухфазными. В некоторых

случаях они образуют жесткий каркас, способный сохраняться длительное время

(агрегатная пена). Однако другие тонкодисперсные твердые вещества способ-

ствуют разрушению пены. Например, гидраты окисей металлов (при определен-

ных концентрациях) являются стабилизаторами пен, а сульфиды уменьшают их

29

стабильность [58], хотя и в незначительной степени. При изучении влияния

некоторых сульфатов, карбонатов и гидратов окисей на устойчивость пены соло-

дового экстракта обнаружено [59], что небольшие количества неорганических

мелкодисперсных веществ стабилизуют пену, причем на кривых зависимости

устойчивости пены от концентрации стабилизаторов имеются максимумы.

Наибольшей стабилизующей способностью обладает карбонат магния. Бен-

тонит и мел, наоборот, понижают устойчивость пены солодового экстракта.

Пены из растворов желатины также могут быть стабилизованы гидратами окисей

металлов (железа, алюминия, хрома) [58] с проявлением «пиковой» устойчи-

вости. По-видимому, происходит образование адсорбционного комплекса ПАВ

и тонко диспергированных веществ, что способствует упрочнению поверхностной

пленки.

Стабилизацию трехфазных пен связывают с механическим упрочнением

пленок пены в результате их «бронирования» частицами твердой фазы. Это может

происходить даже в том случае, когда мелкодисперсных частиц недостаточно

для полного покрытия пузырьков. Полагают также [31], что твердые частицы

закупоривают треугольные каналы Плато, уменьшая тем самым скорость исте-

чения жидкости.

Установлено [60], что влияние твердой фазы на устойчивость пен зависит

от концентрации пенообразователя. При небольшом содержании последнего

(около 0,1%) введение твердой фазы вызывает резкое увеличение устойчивости пен

с одновременным ускорением процесса истечения жидкости. При высоких кон-

центрациях (1%) влияние твердой фазы менее заметно: увеличение стабильности,

а также некоторое замедление скорости стекания жидкости незначительно.

Это различие объясняют тем, что при малых концентрациях ПАВ большая его

часть адсорбируется на поверхности частиц твердой фазы, вследствие чего умень-

шается концентрация ПАВ в растворе и, соответственно, увеличивается поверх-

ностное натяжение последнего, что вызывает ускорение процесса истечения жид-

кости. При концентрациях значительно больших ККМ доля вещества, адсорбиро-

ванного твердой фазой, незначительна по сравнению с общим содержанием ПАВ

в растворе. Поэтому увеличение устойчивости трехфазной пены и снижение ско-

рости истечения раствора обусловлено сужением и закупоркой треугольных

каналов Плато.

Исследование устойчивости пен неводных растворов показало принципиаль-

ное влияние взаимной растворимости жидкостей на процесс ценообразования [61 ].

При неограниченной растворимости жидкостей существует только одна область

концентраций ПАВ, в которой имеет место пенообразование и изменение устой-

чивости пен от концентрации ПАВ аналогично зависимости, присущей водным

растворам. Для растворов органических жидкостей с ограниченной взаимной

растворимостью характерно наличие двух областей с максимальной стабиль-

ностью пены: области истинной (молекулярной) растворимости при малых кон-

центрациях ПАВ и области расслаивания жидкостей при содержании ПАВ

свыше 50%. Подобное поведение неводных растворов объясняется [61] глубокими

изменениями структуры поверхностного слоя, заключающимися в образовании

«подслоя», по составу, напоминающему состав дисперсной фазы. В области истин-

ной растворимости этот «подслой» состоит из ПАВ, а при концентрации более 50%

в нем преобладает поверхностно-неактивное вещество.

Устойчивость пленок, а следовательно, и пен, полученных из неводных

растворов, линейно зависит от обратной величины капиллярного давления [61].

Имеются три области устойчивости пленок в зависимости от капиллярных да-

влений: отсутствие устойчивости, область кинетической неустойчивости и мета-

стабильное состояние, при котором стабильность пены неограниченно возрастает.

Области кинетической неустойчивости соответствует значение продолжитель-

ности «жизни» пленки, определяемое капиллярным давлением.

2.3. ПЛОТНОСТЬ И ДИСПЕРСНОСТЬ ПЕН

Из всех механических свойств пены наиболее важна ее относительная плотность.

Этот параметр зависит от соотношения жидкой и газовой фаз и может колебаться

в пределах от 0,5р! (р! — плотность жидкой фазы) до значений, близких к нулю.

30

Так, плотность пен, применяемых при тушении пожаров или для вытеснения

дыма из помещений, может составлять 1—0,5 кг/м3 и даже меньше.

Плотность пен является переменной величиной. Она уменьшается при раз-

рушении пен, если преобладает процесс истечения междупленочной жидкости.

Если же скорость разрушения пленок значительно превышает скорость истече-

ния, то плотность пен может даже несколько повыситься. Однако это справедливо

только для крайне неустойчивых систем.

Плотность пены можно математически связать с другим свойством — удель-

ной поверхностью S раздела раствор — газ. Объем газа Fr в единице объема

пены с плотностью р составляет:

7Г=1-р/Р1 (2.4)

Из уравнения (2.4) получим:

dVr — — dp/px (2.5)

Подставим выражение (2.5) в уравнение состояния пены (4.34), в котором

вместо внешнего давления ратм с учетом среднего гидростатического давления

столба пены должно быть записано:

^ = Р + Р^/2 < (2,6>

где р — давление внутри пузырька (без учета гидростатического давления

столба пены); g — ускорение свободного падения; h — высота столба пены.

Гидростатическое давление по сравнению с атмосферным мало, поэтому

с удовлетворительным приближением можно принять ратМ = р. Тогда имеем:

Зр dp/px — 2о dS = 0 ' (2.7)

Из уравнения (2.7) получим:

(Ро-Р) = ^-(5о-5) (2.8)

где ро и 50 — соответственно начальные значения плотности пены и поверх-

ности раздела.

Выражение (2.8) показывает, что в процессе разрушения пены уменьшение

поверхности раздела сопровождается одновременным уменьшением плотности.

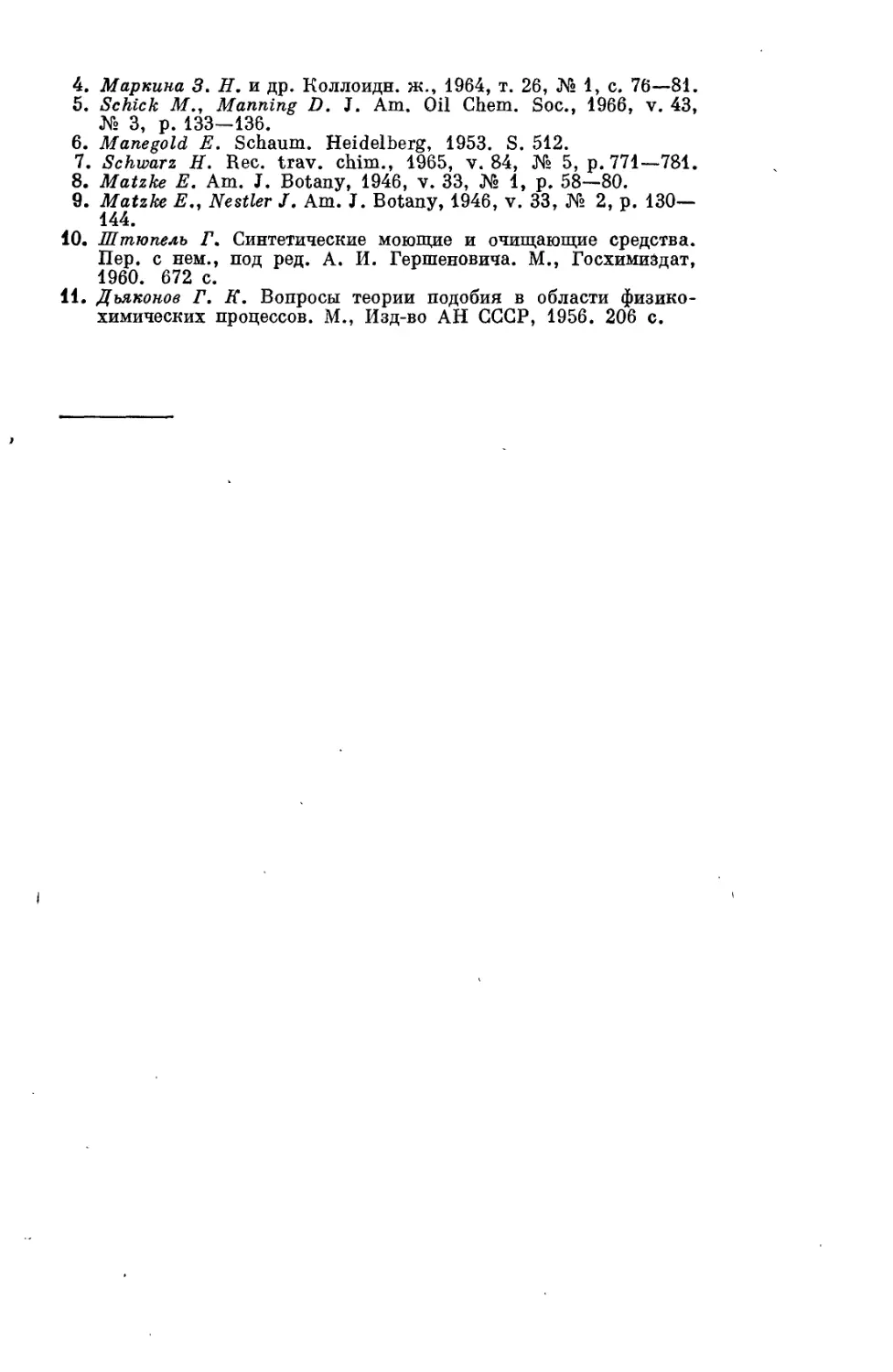

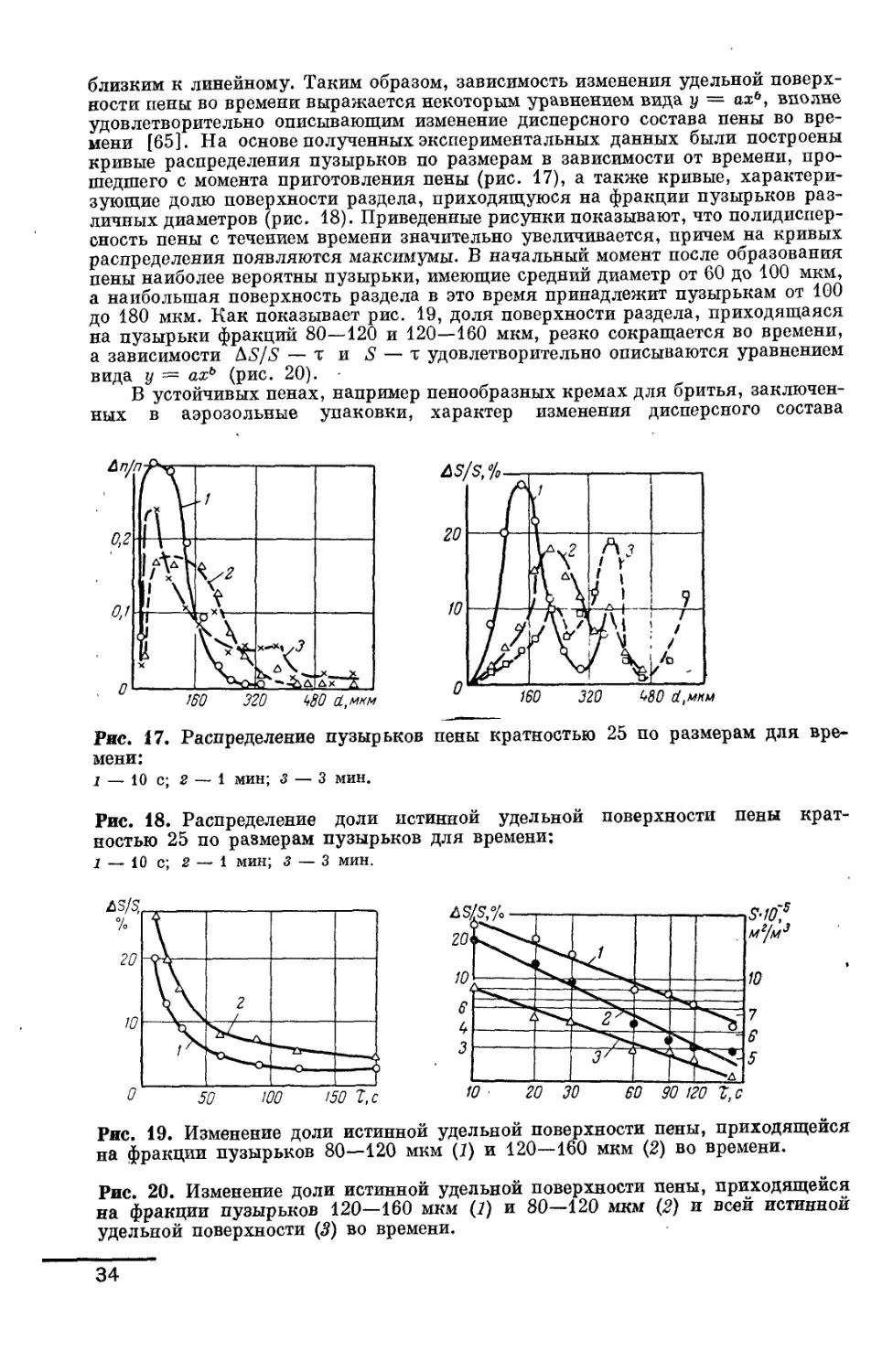

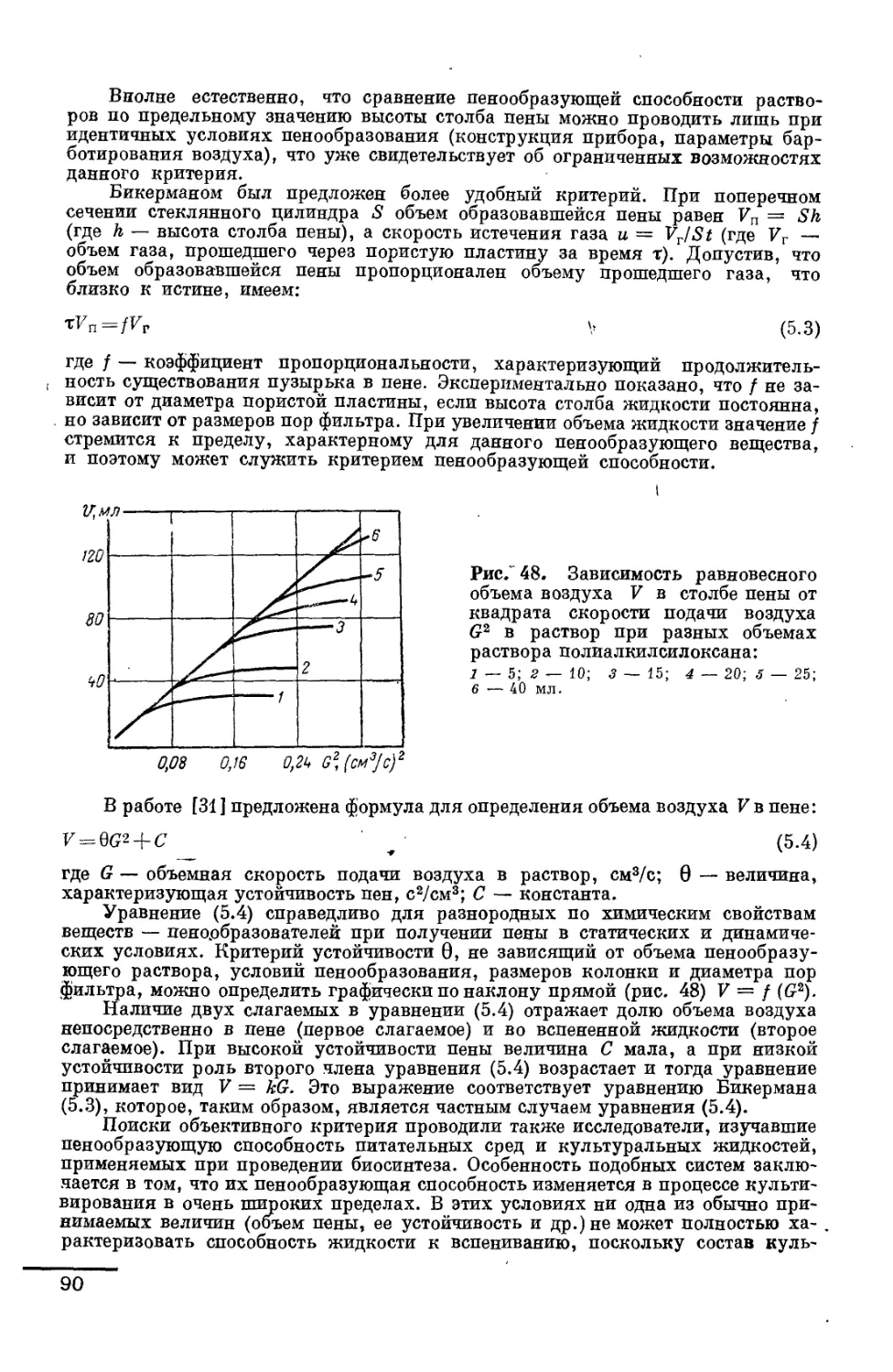

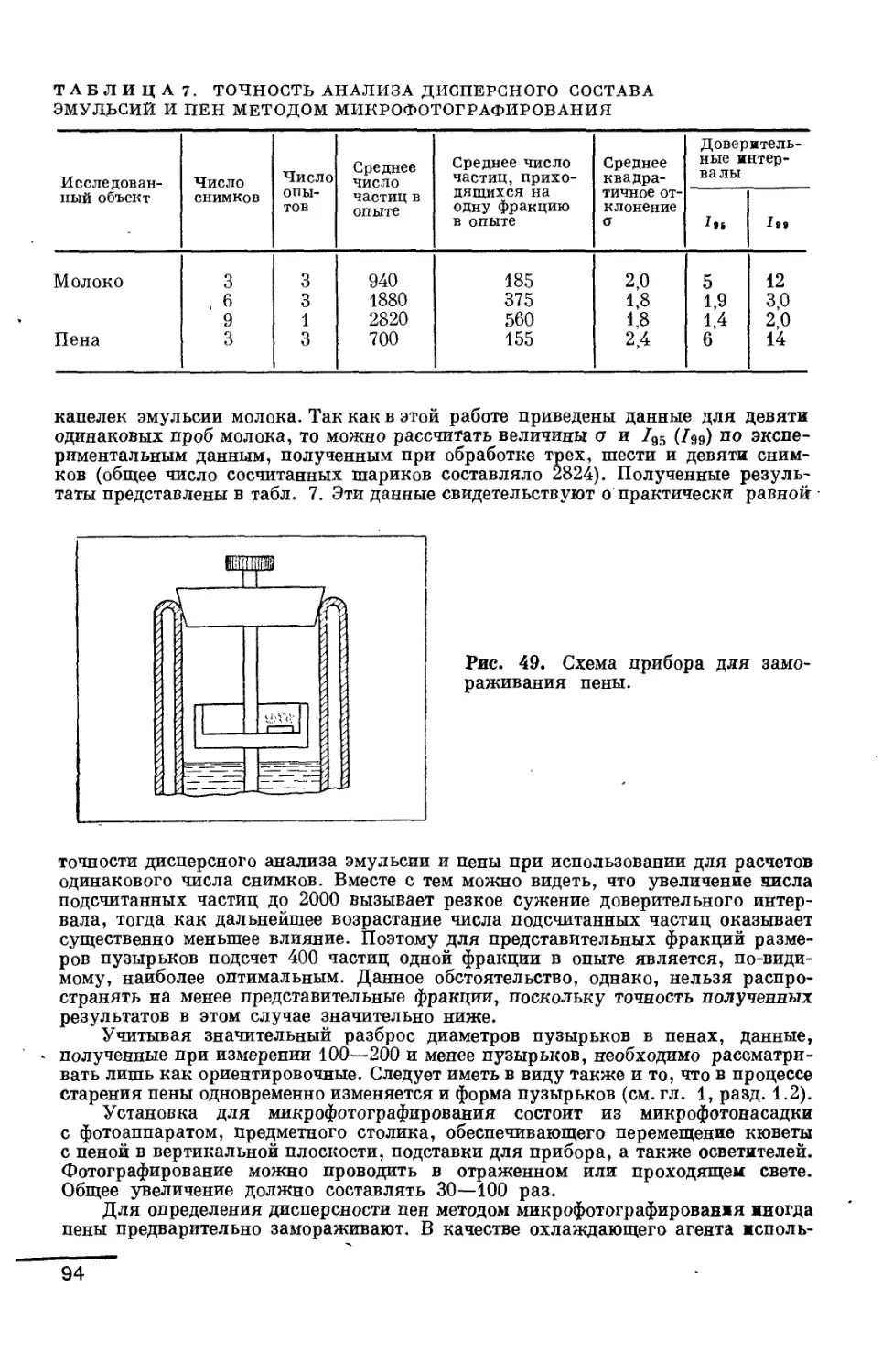

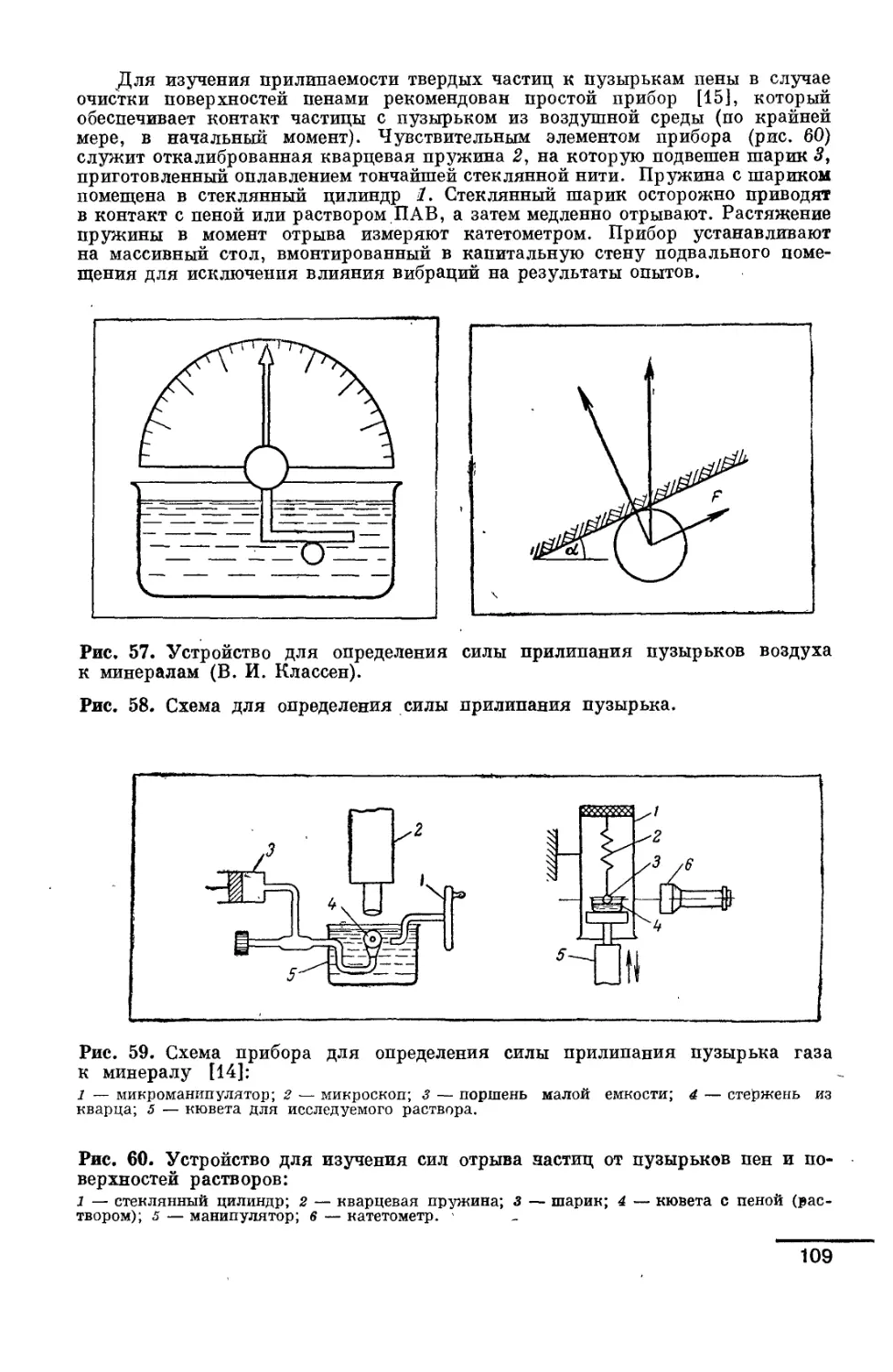

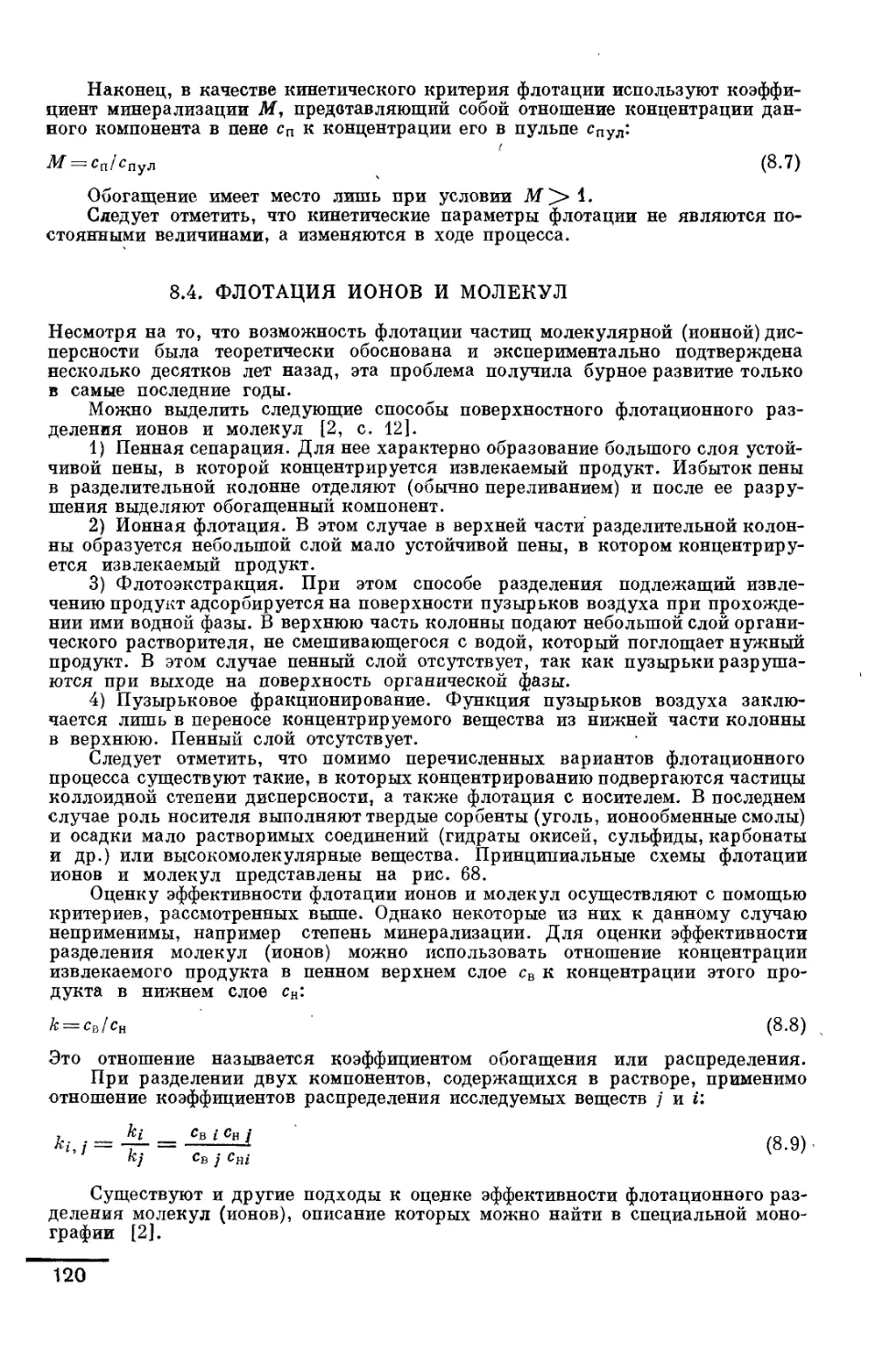

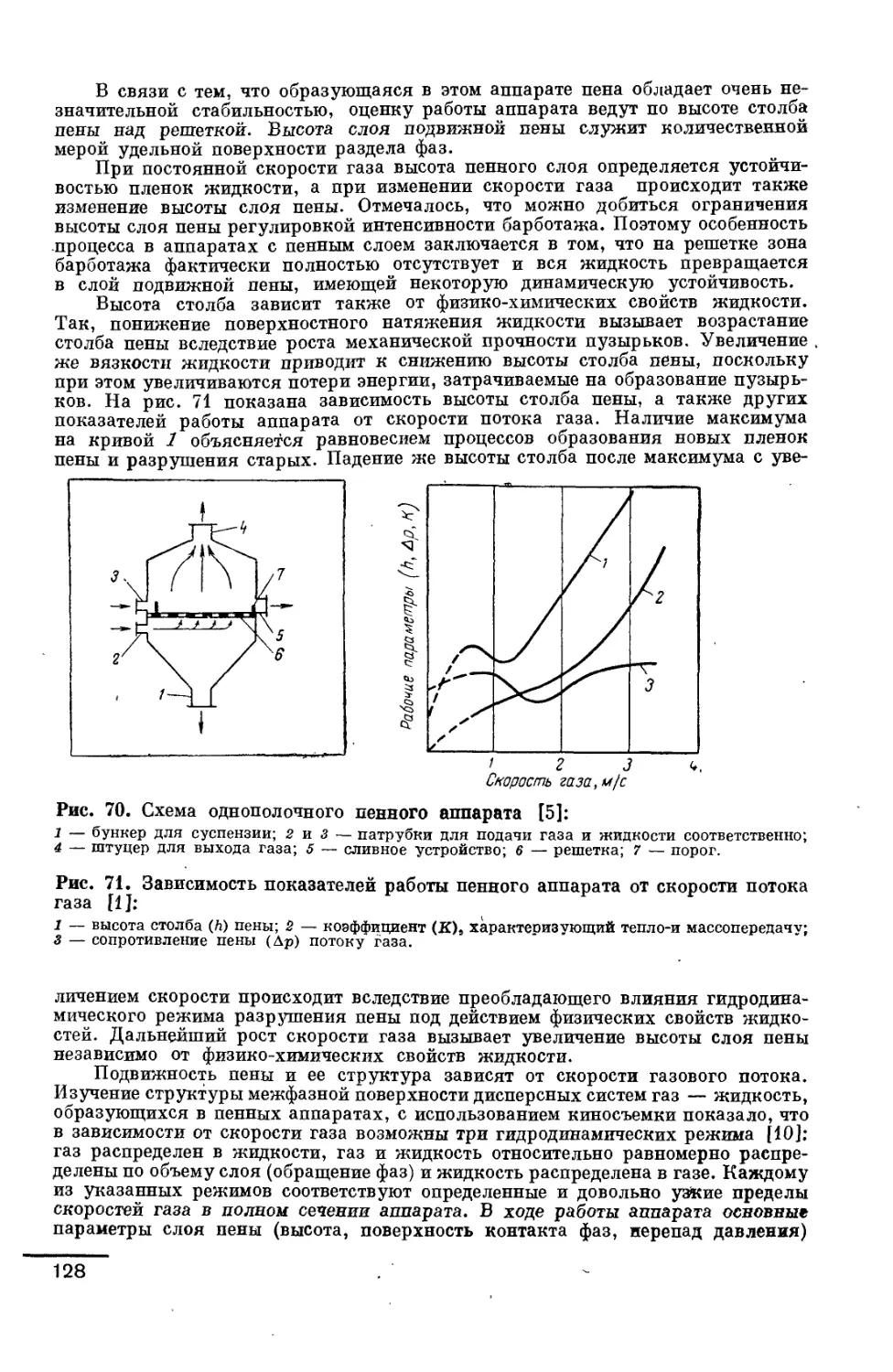

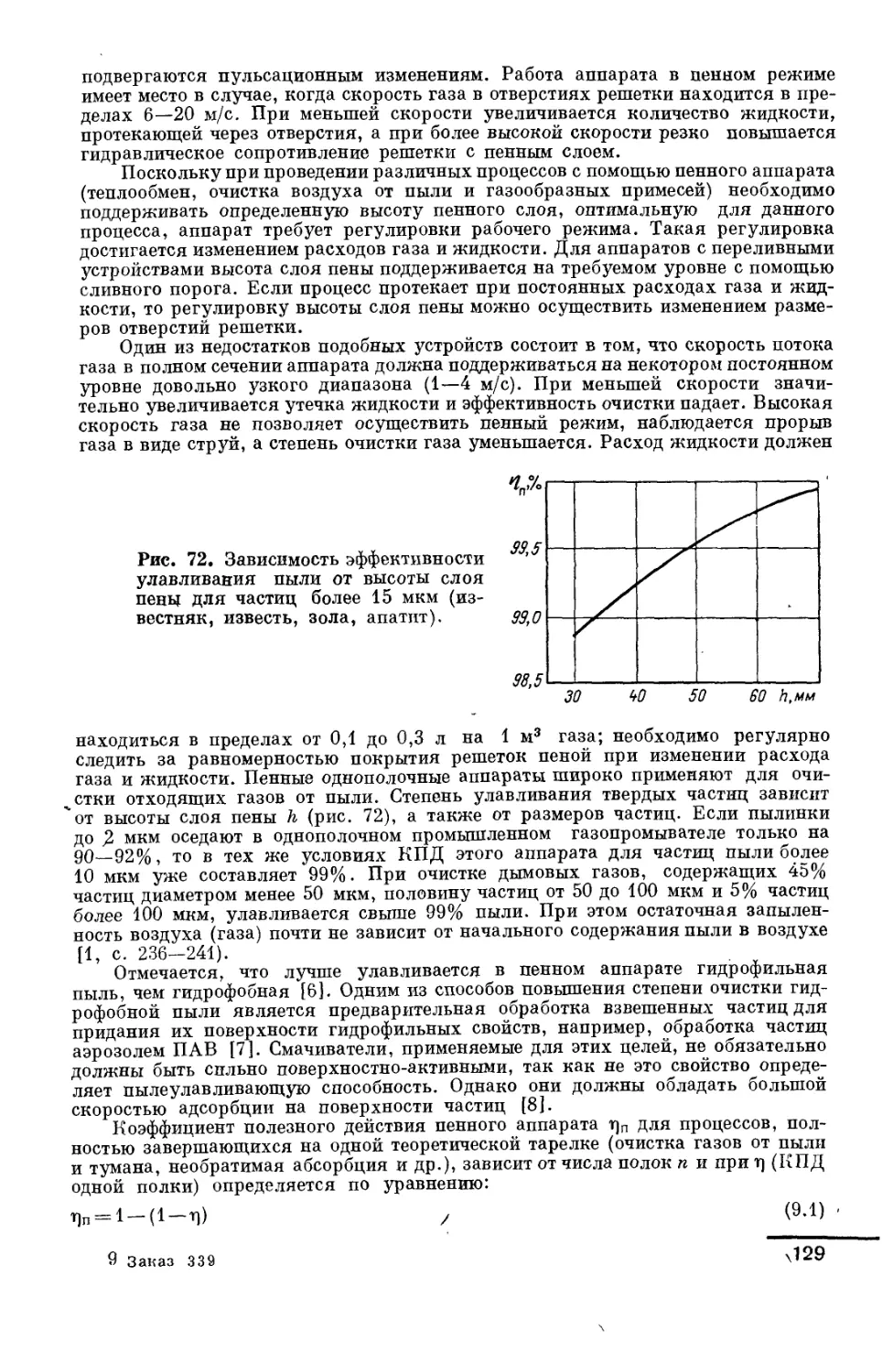

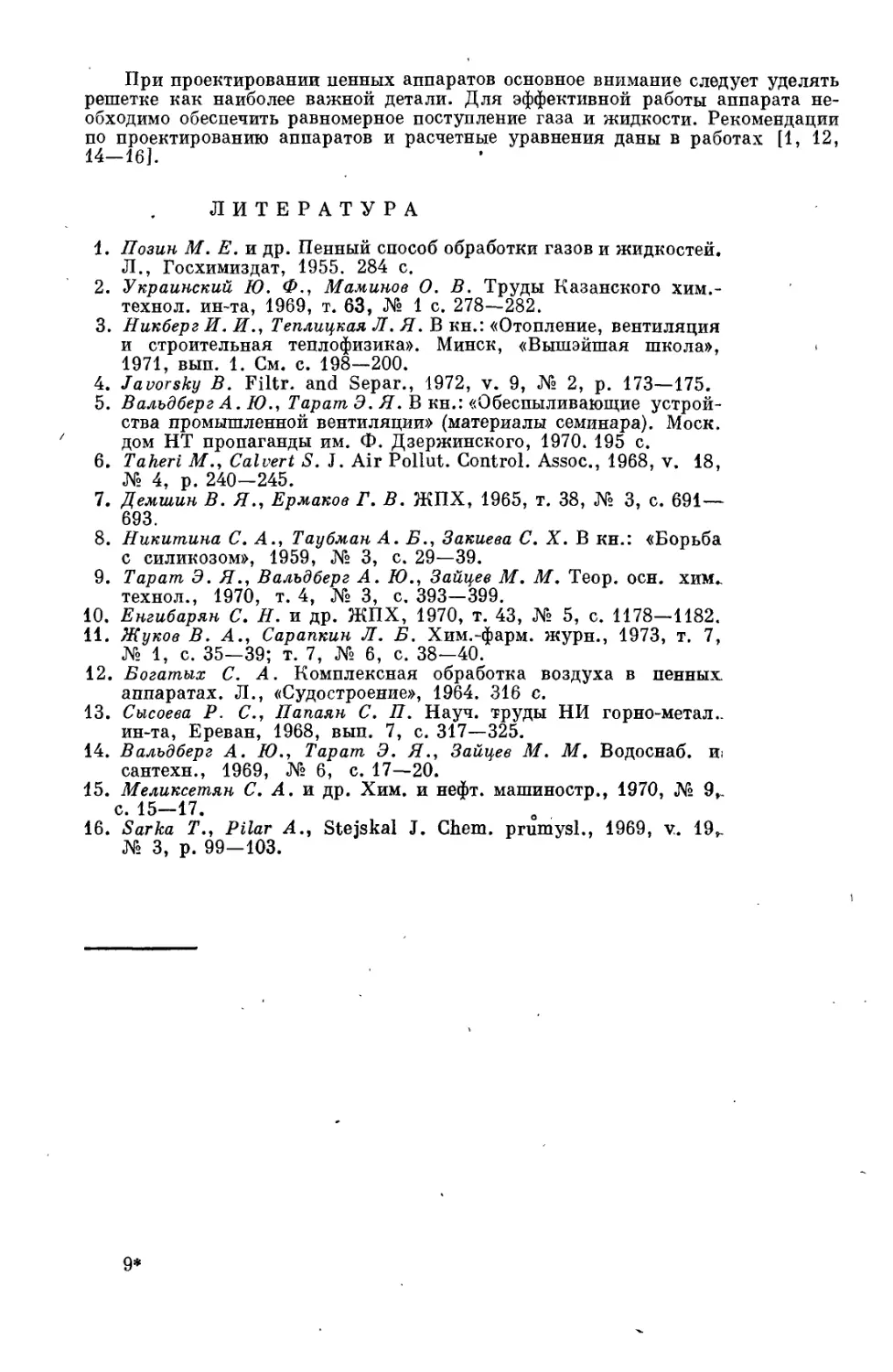

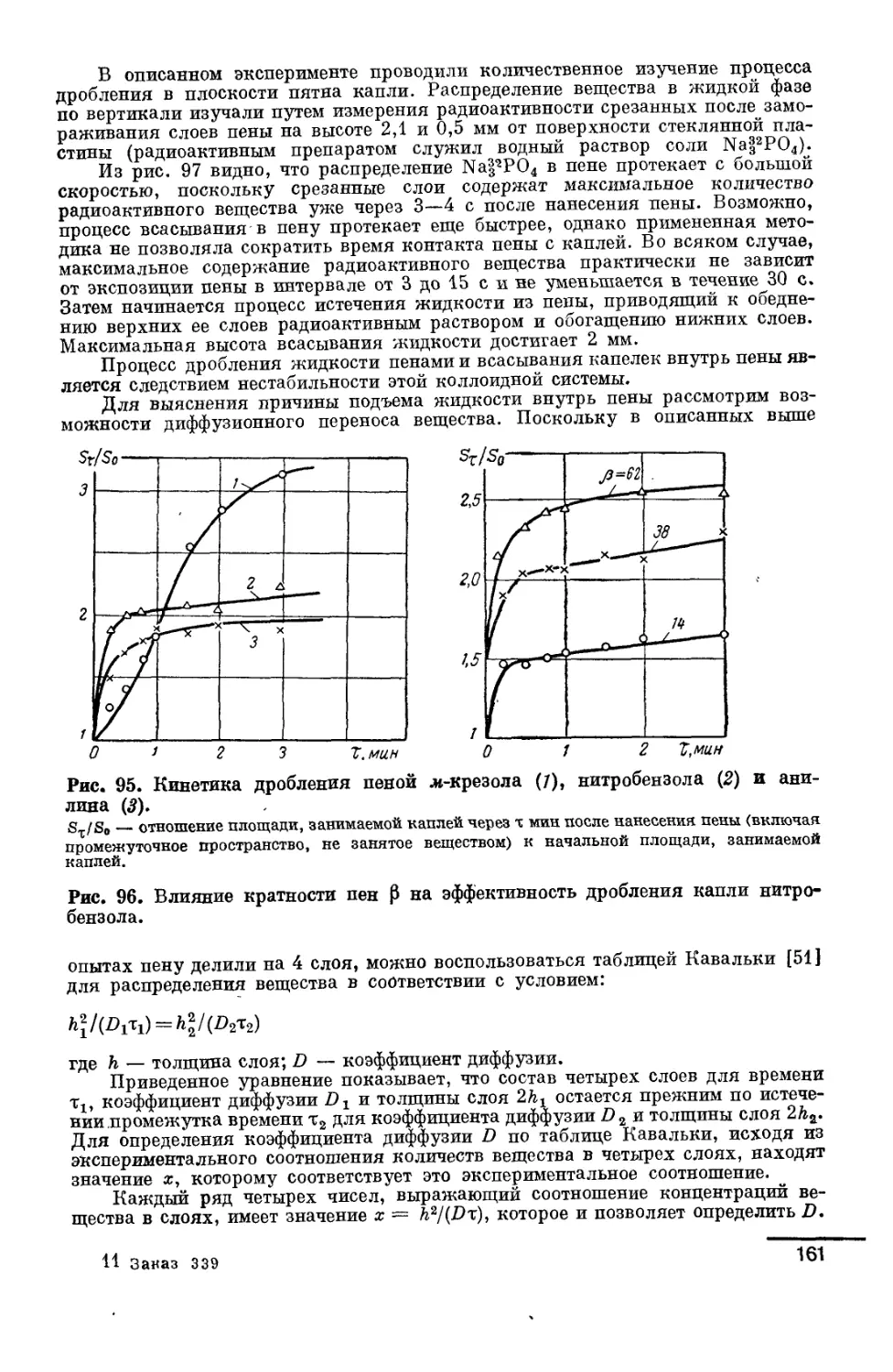

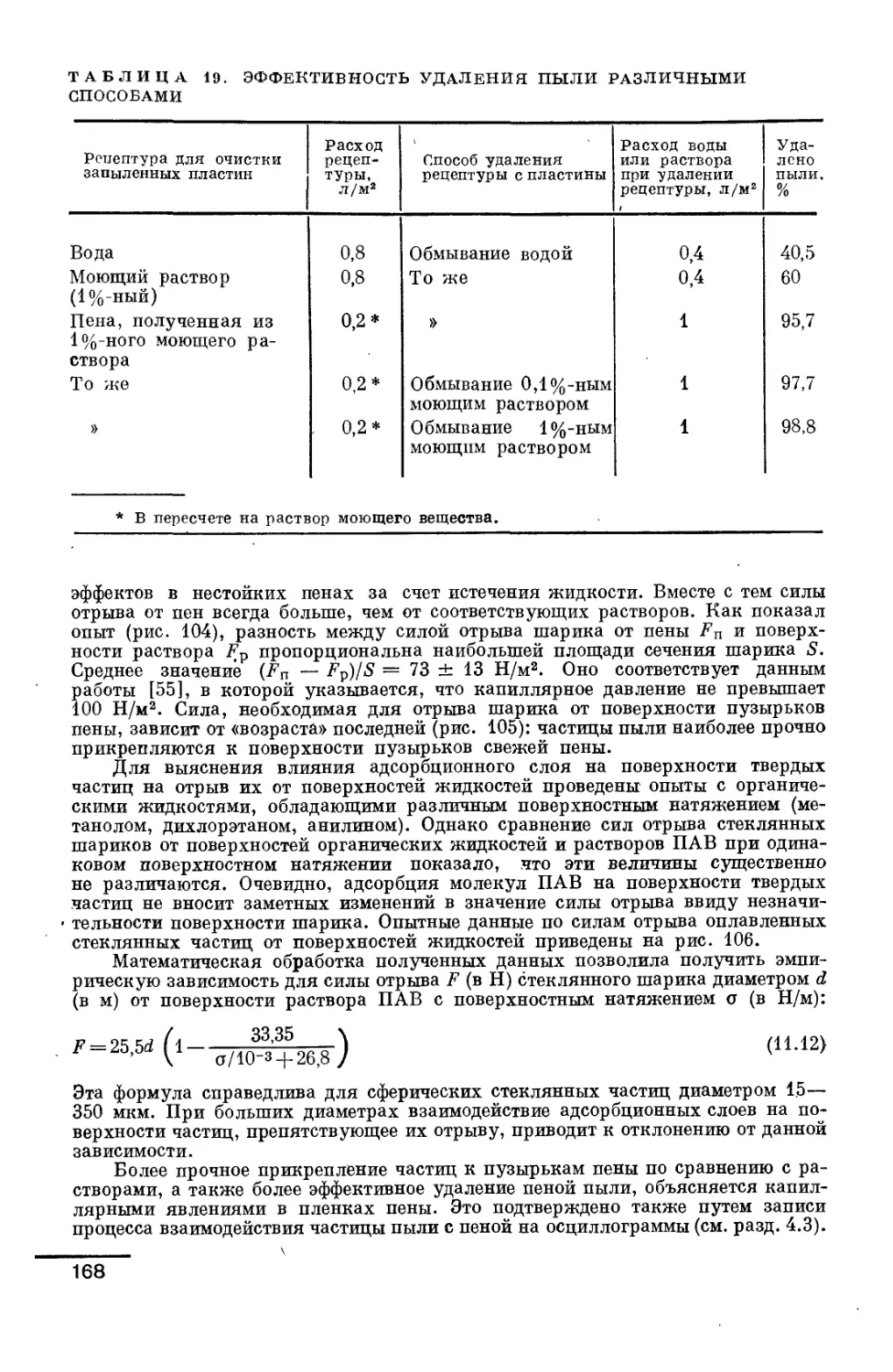

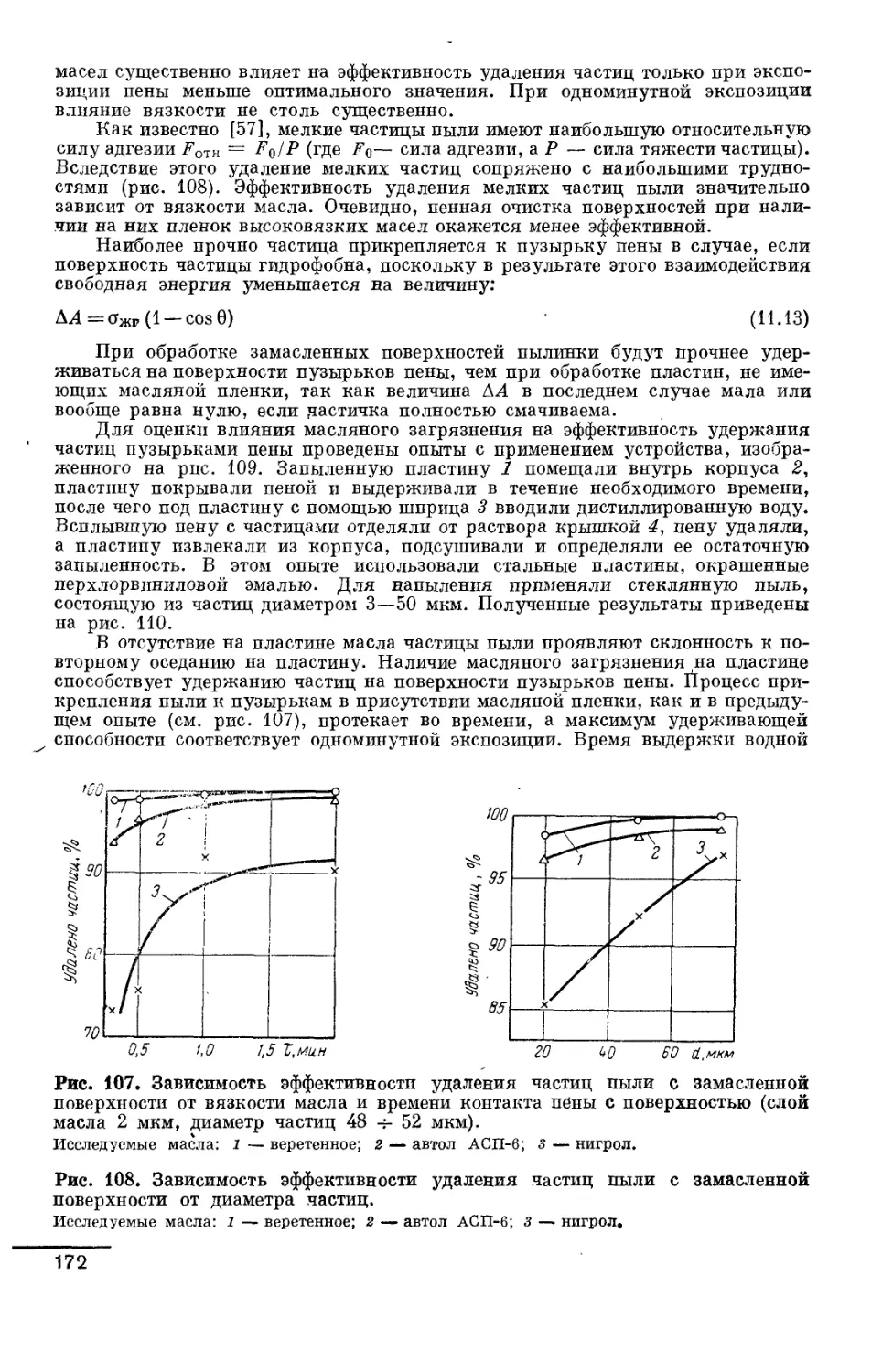

Другим важным механическим свойством пен является их дисперсный