Текст

Н. Г Чумак

МАТЕРИАЛЫ

И ТЕХНОЛОГИЯ

МАШИНОСТРОЕНИЯ

Н. Г. Чумак

МАТЕРИАЛЫ И ТЕХНОЛОГИЯ

машиностроения

Одобрено Ученым советом Государственного комитета СССР

по профессионально-техническому образованию

в качестве учебника для средних

профессионально-технических училищ

Второе издание

переработанное и дополненное

МОСКВА • «МАШИНОСТРОЕНИЕ» • 1979

ББК 34.5

490

УДК 621.002.3 + 621.9.002(075)

Рецензенты:

лауреат Государственной премии СССР проф. Г. Б. Лурье, инж. В. К. Степанов

Чумак Н. Г.

490 Материалы и технология машиностроения: Учебник для

профессионально-технических училищ. — 2-е изд., перераб. и

доп. М.: Машиностроение. 1979. — 158 с., ил.

25 к.

„ 31201.31203-064 ББК 34 5

4 —038(61 )-79---- 64’79- 2704010000 Б впм

© Издательство «Машиностроение», 1979 г.

ВВЕДЕНИЕ

Технология машиностроения изучает способы и процессы изготов-

ления машин заданного качества и в установленном производственной

программой количестве при наименьшей себестоимости. Создателями

технологии машиностроения как науки являются советские ученые:

А. П. Соколовский, А И. Каширин, М. Е. Егоров, Б. С. Балакшин,

Н. П. Бородачев, В. М. Кован, Э. А. Сатель, Д. Н. Решетов, А. Б. Яхин

и др. Ими разработаны теоретические основы технологии машино-

строения, научно обоснованы вопросы точности обработки деталей,

расчетов размерных цепей, жесткости системы станок — приспособле-

ние — инструмент — деталь (СПИД), вибрации при обработке на ме-

таллорежущих станках, типизации технологических процессов и др.

С давних пор русские умельцы вносили творческий вклад в разви-

тие промышленности. Многие технические открытия впервые были сде-

ланы в России значительно раньше, чем в других странах. Так, в России

были созданы непревзойденные шедевры литья. Еще в 1554 г. были

отлиты пушки калибром 650 мм. Мастер Андрей Чохов в 1586 г. отлил

знаменитую, сохранившуюся до наших дней «Царь-пушку» массой

39 т, а в 1734 г. мастер Иван Моторин отлил «Царь-колокол» мас-

сой 200 т. В эпоху Петра I русский умелец А. К. Нартов впервые в

истории машиностроения построил токарный станок, имеющий меха-

нический суппорт. Среди русских умельцев этого периода известно имя

талантливого токаря и создателя токарных станков Степана Яковлева.

В России работали такие ученые, как Иван Иванович Ползунов,

создавший в 1764 г. первую паровую машину, великий русский ученый

Михаил Васильевич Ломоносов, автор многих открытий и изобретений

в различных отраслях техники, геологии, химии, физики, горнорудно-

го производства, металлургии и т. д. Им созданы оригинальные стан-

ки для шлифования оптических линз.

Известны имена: Ефима Алексеевича и Мирона Ефимовича Чере-

пановых, построивших впервые паровоз; Игнатия Сафонова, по-

строившего в 1837 г. первую водяную турбину; Павла Петровича

Аносова, который внес большой вклад в изучение металлов и сплавов;

Амоса Черепанова, построившего автомобиль; Дмитрия Константи-

новича Чернова, которого считают отцом металлографии, и продолжа-

телей его идей в области науки о металлах — академиков Н. С. Кур-

з

какова, А. А. Байкова, А. Т. Гудцова, проф. А. М. Бочвара и др.

В области теории и технологии термической обработки стали известны

имена А. А. Бочвара, В. П. Вологдина, Н. Т. Гудцова и др.

Наряду с крупными учеными свой вклад в технологию машиностро-

ения вносят рабочие и мастера; своими изобретениями, рационализа-

цией они значительно улучшают процессы производства и повышают

производительность труда. Известны имена токарей-новаторов Г. С.

Борткевича, В. К. Семинского, П. Б. Быкова, В. А. Колесова и многих

других, которые своим изобретательским трудом совершенствуют ма-

шины, приспособления, инструменты и технологию машиностроения.

Введение в эксплуатацию первой в мире атомной электростанции и

строительство мощного атомного ледокола, запуск первых в мире ис-

кусственных спутников, создание самого мощного ускорителя в мире,

сооружение гидроэнергетических гигантов на реках Сибири, создание

воздушного лайнера «Антей» стали возможны благодаря передовой

машиностроительной промышленности.

О роли машиностроения в создании материально-технической базы

коммунизма в Программе КПСС сказано, что первостепенное значение

для технического перевооружения народного хозяйства имеет развитие

машиностроения, всемерное форсирование производства автоматичес-

ких линий и машин, средств автоматизации, телемеханики и электро-

ники, точных приборов.

В «Основных направлениях развития народного хозяйства СССР

на 1976—1980 гг.» поставлена важная задача, направленная на подъем

материального и культурного уровня жизни народа на основе динамич-

ного и пропорционального развития общественного производства и

повышения его эффективности, ускорения научно-технического про-

гресса, роста производительности труда, всемерного улучшения каче-

ства работы во всех звеньях народного хозяйства.

Технический прогресс коснулся всех отраслей народного хозяйст-

ва. Машиностроители, выполняя задачи, поставленные XXV съез-

дом КПСС, создают новые эффективные машины, изготовленные из

материалов высокой прочности, позволяющие снизить металлоемкость

и сократить расходы на изготовление запасных частей. Все это предъ-

являет высокие требования к квалификации современных рабочих, на

подготовку которых рассчитан данный учебник.

РАЗДЕЛ А

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

Глава I. СТРОЕНИЕ, СВОЙСТВА МЕТАЛЛОВ И МЕТОДЫ

ИХ ИСПЫТАНИЯ

В технике применяют различные металлы и сплавы. Чтобы судить о

пригодности данного металла или сплава для изготовления из него

определенной детали, необходимо знать его свойства. Металлы харак-

теризуются физическими, химическими, механическими, технологи-

ческими и другими свойствами.

§ 1. Кристаллическое строение металлов

Металлы и их сплавы в твердом состоянии являются кристалличес-

кими телами. Их свойства определяются структурой. Под структурой

понимают внутреннее строение металлов и сплавов, которое характе-

ризуется определенным закономерным расположением атомов и моле-

кул, образующих кристаллическую решетку.

Пространственное размещение атомов в кристалле может быть раз-

личным. Следовательно, и у металлов кристаллические решетки могут

быть различными. Наиболее распространенными считаются кристал-

лические решетки: кубическая объемно-центрированная (рис. 1,а),

кубическая гранецентрированная (рис. 1, б), гексогональная (рис. 1,

в). Кубическую объемно-центртрэванную решетку имеют а-железо,

хром, ванадий, молибден, вольфрам и др.; кубическую гранецентри-

рованную — у-железо, алюминий, медь; никель, свинец и др.; гексого-

нальную — цинк, магний, бериллий, кадмий и др.

Кристаллизация происходит при охлаждении металла до опреде-

ленной температуры, когда в нем образуются центры кристаллизации

или мельчайшие кристаллические зародыши. Дальнейшее охлажде-

ние способствует группированию вокруг центров атомов и появлению

новых зародышей. Пока кристаллы окружены жидкостью, процесс

происходит свободно, они имеют правильную геометрическую форму;

но наступает период, когда кристаллы сталкиваются друг с другом и со

стенками изложницы и форма их нарушается. Таким образом, форма

зерен зависит от условий прохождения процесса кристаллизации, ха-

рактера и количества примесей в жидком металле. Образовавшиеся

кристаллы приобретают древовидные, игольчатые, пластинчатые и

другие подобные формы.

5

Рис. 1. Кристаллические решетки

Рис. 2. Структура металла под микро-

скопом

Различают макро-и микроструктуру металлов и металлических

сплавов. Макроструктура — строение металла, которое можно вы-

явить невооруженным глазом при небольшом увеличении с помощью

лупы. Для изучения макроструктуры и выявления дефектов, имеющих-

ся в металле и сплаве, применяют макроанализ. Микроструктура —

кристаллическое строение металлов и сплавов, которое можно выявить

металлографическим анализом металла и сплава при значительном

увеличении с помощью металлографического микроскопа (увеличение

от 10 до 2500 раз) или электронного микроскопа (увеличение до 25 000

раз).

Структура металлов и сплавов зависит от химического состава, спо-

соба обработки и выплавки. Для определения структуры изготовляют

микрошлиф, поверхность которого рассматривают под микроскопом.

Форма и размеры зерен позволяют определить структуру (рис. 2).

Такой метод исследования внутреннего строения называют металло-

графическим анализом металлов и сплавов. К способам контроля и ис-

следования металлов и сплавов относят макро- и микроанализ, рентге-

носкопию и другие виды анализов.

§ 2. Механические свойства металлов

и методы их определения

Для сравнения качественных характеристик металлы испытывают

на прочность, твердость, ударную вязкость и другие механические

свойства.

Прочность — способность материалов сопротивляться действию

внешних сил, выдерживать их, не разрушаясь. Упругость — способ-

6

ность материалов возвращаться в первоначальное состояние по пре-

кращении действия силы, вызывавшей изменение положения, формы

и объема. Пластичность — способность материалов деформироваться

(изменять форму и объем) под действием внешних сил, не разрушаясь,

изменять свою форму и размеры после снятия сил, т. е. получать не-

обратимую деформацию. Твердость — способность материалов сопро-

тивляться проникновению в него другого более твердого материала.

Ударная вязкость — способность материалов сопротивляться динами-

ческим нагрузкам — ударам. Выносливость — способность материа-

ла выдерживать повторные или знакопеременные нагрузки. Ползу-

честь— способность металла медленно и непрерывно удлиняться («пол-

зти») от постоянных, приложенных к нему сил, особенно при условии

работы с повышенным и высоким температурными режимами, при

напряжениях ниже предела упругости для данного металла.

Для определения прочности проводят испытания на растяжение

специально приготовленных образцов из материала, подлежащего ис-

пытанию. Образцы изготовляют круглого или прямоугольного сечения

установленных стандартом размеров. Приготовленные образцы зажи-

мают в захваты разрывной машины и постепенно растягивают со все

возрастающей силой Р. По полученным значениям нагрузки Р и уд-

линениям образца А/ строят диаграмму растяжения (рис. 3), которая

показывает зависимость между растягивающей нагрузкой Р и вызыва-

емой этой силой деформацией. Диаграмма растяжения справедлива

только для пластичных материалов. Хрупкие материалы испытывают

на сжатие и строят диаграмму их сжатия.

Под деформацией понимают изменение образца по форме и длине.

Деформацию называют упругой, если по прекращении действия внеш-

них сил восстанавливается форма и длина, и пластической (остаточной),

если после снятия нагрузки не происходит восстановления формы и

длины. Может также произойти разрушение.

Силу Р [Н (кгс)|, которую может выдержать металл, называют

разрывной, а прочность при этой силе будет предельной; ее называют

пределом прочности ов [Н/м2 (кгс/мм2)1 и определяют по формуле

Р

°в^ —

(1)

где F — начальная площадь сечения образца, м2 (мм2).

Полученный предел прочно-

сти на разрыв считается тем ус-

ловным напряжением, которое

может выдержать металл.

На диаграме показаны точ-

ки, которые, кроме предела

прочности, соответствуют пре-

Рис. 3. Диаграмма деформации ме-

талла при растяжении

7

делу пропорциональности сгПр, пределу упругости оу и пределу те-

кучести от.

Пределом пропорциональности опр при растяжении называется

такое напряжение, при котором появляются первые признаки откло-

нения от линейной (ОА) пропорциональной зависимости, т. е. это такое

напряжение, при котором нарушается пропорциональность между си-

лой и удлинением.

Предел упругости — это такое напряжение (точка В), при котором

появляется необратимая деформация, не исчезающая при снятии на-

грузки; обычно условно остаточное удлинение достигает 0,05% перво-

начальной расчетной длины образца. Первоначальной расчетной дли-

ной образца называют длину образца до испытания согласно ГОСТ

1497—73. Практически для металлов величины пределов пропорцио-

нальности и упругости почти совпадают и их принимают одинаковыми.

Предел текучести — это наименьшее напряжение, при котором об-

разец получает остаточное удлинение без заметного увеличения нагруз-

ки. Обычно в справочной литературе дается условный предел текуче-

сти, который представляет собой напряжение, вызывающее остаточ-

ную деформацию, равную 0,2% начальной расчетной длины образца.

Пластичность металлов выражают изменением длины образца по от-

ношению к первоначальной:

6= 100 %, (2)

/о

где 6 — относительное удлинение образца, %; /к — длина образца

после разрыва, м (мм); Zo — первоначальная расчетная длина образца,

м (мм).

Испытания на твердость производят путем вдавливания в поверх-

ность испытуемого металла стального шарика (метод Бринеля), алмаз-

ного конуса (метод Роквелла) или алмазной пирамидки (метод Вик-

керса).

Различиные методы определения твердости применяют потому, что

металлы имеют неодинаковую твердость, металлические изделия —

разную толщину, а приборы — разную производительность. О величи-

не твердости судят по величине отпечатка на металле. Если, например,

нагрузку обозначить Р, а площадь сферической поверхности лунки

Р, то твердость по Бринелю [Н/м2 (кгс/мм2)]

НВ = — = ....................- (3)

F nD(D — VD2—d2 ) '

где d — диаметр отпечатка, м(мм); D — диаметр шарика, м (мм).

При определении твердости используют шарики диаметром 10,5

и ^5 мм под нагрузкой 3000; 1000; 750; 250; 187,5; 62,5 и 15,6 кгс.

Выбор диаметра шарика, нагрузки и выдержки под нагрузкой зависят

от испытуемого изделия.

Между твердостью и прочностью существует некоторая зависи-

мость, которую приближенно можно записать в таком виде:

ов - kHB, (4)

8

где k — коэффициент пропорциональности; для стали твердостью

НВ 175 k = 0,34; для стали твердостью выше НВ 175 k — 0,35; для

отожженной меди, бронзы и латуни k = 0,55; для алюминиевых спла-

вов £ = 0,36 4- 0,38.

Ударная вязкость Q [Дж/м2 (кгс- м/см2)] характеризует прочность

металла при воздействии на него ударной (мгновенной) нагрузки. По

величине она равна работе, затраченной на разрушение образца, от-

несенной к единице площади сечения:

Q-^г И

где А — работа, необходимая для разрушения образца, Дж (кгс-м);

F — площадь поперечного сечения образца, м2 (см2).

Испытание проводят на маятниковом копре, рабочим органом кото-

рого является массивный маятник, имеющий значительное плечо. Ис-

пытание на усталость проводят на специальных машинах, позволяю-

щих вращать круглые образцы и прикладывать знакопеременную на-

грузку. Испытание на ползучесть проводят на установках, в которых

можно автоматически поддерживать необходимую температуру нагре-

ва и растяжение, кручение, изгиб и т. д. при заданном нагреве. Чаще

всего ползучесть определяют при растяжении.

§ 3. Технологические свойства металлов и методы

их определения

Технологическое качество материалов определяют испытанием их

на пригодность для обработки тем или иным способом. Например, ис-

пытанием на удлинение определяют пригодность тонких листов для

холодной штамповки, вытяжки и т. д. Металл считается пригодным,

если после его продавливания в углублении, образовавшемся в плас-

тинчатом образце, отсутствуют трещины и надрывы.

Другим способом определения пригодности металла к пластичес-

кой деформации является проба его на изгиб. Этим способом испыты-

ваются листы, прутки, профильный материал, сварные соединения и

т. д. Пластические свойства металла определяют по углу изгиба, при

котором в металле появляются первые трещины. Наилучшим считает-

ся результат, когда в металле отсутствуют трещины после его изгиба

на 180°. Пластичность проволоки определяют пробой на закручивание,

для чего образец в холодном состоянии закручивают, а потом раскру-

чивают. Пригодность проволоки определяют по наличию после испы-

тания трещин, расслоения и т. д.

Для определения способности металлов закаливаться производят

пробу на закаливаемость загибом. Пластинчатый образец перед про-

бой на загиб нагревают до температуры 700° С и быстро опускают в

воду при комнатной температуре. После полного охлаждения обра-

зец испытывают на изгиб.

Применяются различные способы определения литейных качеств и

обрабатываемости металла. Для определения жидкотекучести жидкий

металл заливают в специальную форму, и по ее заполнению судят о

качестве металла.

9

Относительную обрабатываемость определяют интенсивностью ре-

жима резания, применяемого при обработке пробного образца, в

сравнении с эталонным.

§ 4. Общие сведения о коррозии металлов

Коррозией называется процесс разрушения металла под влиянием

химического или электрохимического воздействия внешней среды.

В зависимости от характера процесса различают коррозию химичес-

кую и электрическую.

Химическая коррозия заключается в разрушении металла в среде

сухих газов или жидкостей — диэлектриков, не проводящих электри-

ческого тока, например масла, бензин, керосин, нефть и т. д. Такой

коррозией является окисление металла в термических печах, разруше-

ние металла в керосине и т.д.

Электрохимической коррозией называется разрушение металла в

электролите с возникновением электрического тока. Металл поража-

ется такой коррозией в растворах солей, а также в воде и влажной

среде. Для защиты металла от коррозии существует много различных

способов, которые можно разделить на две группы.

К первой группе относятся способы защиты, основанные на изоля-

ции поверхности металла от внешней среды. Так, например, на предо-

храняемую поверхность наносят слой антикоррозионного металла,

краски, лака, эмали, пластмассы, смазки, окисной пленки и т. д., чем

достигается изоляция поверхности металла и защита его от коррозии.

В качестве антикоррозионного металла используют цинк, хром, никель,

свинец, олово, алюминий, серебро, золото и др.

Ко второй группе относятся способы защиты, которые основаны на

искусственном повышении коррозионной стойкости металла путем

затормаживания или устранения процессов коррозии. Для этой цели

используют легирование, диффузионную металлизацию, электрохими-

ческую защиту и ингибиторы.

Глава II. ОСНОВНЫЕ СВЕДЕНИЯ ИЗ ТЕОРИИ СПЛАВОВ

В технике преимущественно используют сплавы — сложные по

составу вещества, получаемые сплавлением нескольких металлов

вследствие их диффузии, т. е. взаимного проникновения частиц. До-

стоинством сплавов является возможность придания им разнообраз-

ных свойств, которыми не обладают чистые металлы.

§ 1. Понятие о металлических сплавах

Каждую составляющую сплава называют компонентом. Число со-

ставляющих может быть равно двум, трем, четырем и более, а поэтому

и сплавы бывают двух-, трех компонентные и т. д.

Главным условием образования сплава является возможность по-

лучения однородного жидкого раствора при сплавлении компонентов.

10

При этом в сплаве образуются новые однородные тела, которые назы-

ваются фазами. В процессе образования сплава при сплавлении компо-

нентов можно получить их механическую смесь, химическое соедине-

ние, твердые растворы или электронные соединения.

Сплав — механическая смесь образуется в случае, когда компонен-

ты не смешиваются и не способны образовать химическое соединение.В

жидком состоянии они могут расслаиваться в зависимости от плотности.

Сплав — химическое соединение получается вследствие химической

реакции, образуя решетки, непохожие на решетки входящих компонен-

тов. Такой сплав имеет определенную химическую формулу.

Сплав — твердый раствор образуется в случае, когда компоненты

хорошо смешиваются, взаимно растворяются в жидком состоянии,

превращаясь в однородную смесь, сохраняя однородность и в твердом

состоянии.

Сплав — электронное соединение является промежуточным между

сплавами, химическим соединением и твердым раствором. Его можно

получить при сплавлении Си, Ag, Au, Fe, Со, Ni, Pd, Pb и Be, Zn, Cd,

Al, Sn, Si с образованием таких сплавов, как, например, Си — Zn,

Си—Sn, Си —Al и т. д. Некоторые сплавы представляют собой смеси

из твердых растворов и химических соединений. Например, для

рассматриваемых ниже железоуглеродистых сплавов такими смесями

являются перлит и ледебурит.

§ 2. Аллотропические формы железа

Известно, что железо в зависимости от внешних условий может на-

ходиться в различных кристаллических формах. Это свойство носит

название аллотропии.

Важной физической характеристикой металлов являются темпера-

туры плавления и затвердевания его при охлаждении. Эти температу-

ры называют критическими или критическими точками. Принято

обозначать критические точки буквами Аг при охлаждении железа и

Ас при нагревании. На рис. 4 показаны кривые охлаждения и нагрева-

ния чистого железа (для различия модификаций введены цифровые

индексы). На диаграмме отображены превращения, происходящие в

чистом железе при охлаждении и нагревании его, критические точки

аллотропических превращений

и модификаций.

Наибольший интерес пред-

ставляют две модификации же-

леза а и у, имеющие кристалли-

ческие решетки соответственно в

виде объемно- и гранецентриро- §

ванного куба. Важное практи-

ческое значение имеет превра-

Рис. 4. Кривые охлаждения и нагре-

вания чистого железа

11

щение у-железа в модификацию а, происходящее в процессе охлаж-

дения металла при температуре 911° С. В результате такой перекри-

сталлизации удается получить весьма мелкозернистое строение ме-

талла.

§ 3. Диаграмма состояния железо-углерод.

Структурные составляющие и структуры

железо-углеродистых сплавов

На диаграмме состояния железо — углерод показано все разнооб-

разие превращений, происходящих в сплавах от чистого железа до це-

ментита, содержащего 6,67% углерода, при температурах от комнат-

ной до температуры плавления железа и цементита. Цементит РезС —

химическое соединение железа с углеродом, которое образуется при

кристаллизации сплава, содержащего 93,33% Fe и 6,67% С. Диаграм-

ма имеет большое практическое применение при термической обработке

и обработке металлов давлением.

На упрощенной диаграмме (рис. 5) по оси ординат отложены тем-

пературы, а по оси абсцисс — процентное содержание углерода в спла-

ве железо — углерод. Диаграмма ограничена левой и правой ор-

динатами, на которых имеются следующие критические точки: А —

соответствует температуре 1539° С, 6 — 911° С (левая ордината соот-

ветствует 100%-ному содержанию железа), D — 1600° С, F— 1147°С,

К — 727° С (правая ордината соответствует 100%-ному содержанию

РезС). Содержание углерода в сплаве 6,67% принимается предельным

по таким соображениям: сплавы с большим содержанием углерода в

промышленности применения не имеют, а указанное содержание уг-

лерода в сплаве соответствует образованию цементита.

°C

1539

Жидкая фаза

1Ч00\-

1Z00

1000

ООО

600 -

Z00-

Аустенит *

ледебурит (f*Fe3C)*

Fe3C

Цементит (Fe3C)*

ледебурит (перлит*

Fe3C)

Перлит (<x*Fe3O*

ледебурит (перлит-*

Fe3C)*Fe3Ci

Жидкая

фаза *

аустенит

Е

Аустенит

Аустенит*

-феррит(а)

Аусте-

нит*

Fe3 Ct

0,8

z,n

жидкал фаза*

С

Цемент um(Fe3C) *

ледебурит ty* Fe3C)

9,3

6,677.

К

0

D

Содержание углерода

Рис. 5. Упрощенная диаграмма состояния железо—углерод

12

Критические точки на диаграмме: Р — отвечает температуре 727°С

с содержанием углерода 0,0025%, S — 727° С с содержанием углерода

0,8%; Е — 1147° С с содержанием углерода 2,14%; С— 1147°С с со-

держанием углерода 4,3%: К—727° С с содержанием углерода 6,67% и

F — 1147° С с содержанием углерода 6,67%. Область диаграммы влево

от вертикальной линии, отвечающей содержанию углерода, равному

2,14%, характеризует стали, а вправо — чугун.

В верхней части диаграммы имеется линия ACD, соответствующая

температурам, выше которых сплавы с любым содержанием углерода

(от 0 до 6,67%) находятся в жидком состоянии. Эта же линия соответ-

ствует температурам начала затвердевания жидких сплавов. Линия

ACD является линией ликвидус, а линия AECF — солидус. Линин

GSE и PSK диаграммы — области затвердевающего сплава — объяс-

няют происходящие изменения структуры в системе сплава в твердом

состоянии. В процессе охлаждения в сплавах происходят внутренние

преобразования, при которых изменяется структура сплава.

Структурные составляющие железоуглеродистых сплавов в метал-

лографии имеют особые названия и обладают характерными свойства-

ми. К их числу относятся феррит, графит, цементит, аустенит, перлит и

ледебурит.

Феррит (чистое железо) обладает небольшой прочностью, невысо-

кой твердостью (НВ 80—100), сравнительно небольшой вязкостью и до

температуры 768° С магнитными свойствами.

Графит — одно из видоизменений углерода. Углерод в виде тон-

чайших пластинок графита выделяется при медленном охлаждении

чугуна (так называемый серый чугун).

Цементит представляет собой химическое соединение железа с угле-

родом РезС и иначе называется карбидом железа. Цементит обладает

весьма высокой твердостью (около НВ 800), очень хрупкий и содержит

по массе 6,67% углерода. Таким образом, предельное содержание угле-

рода, принятое при построении диаграммы, соответствует цементиту.

Аустенит представляет собой твердый раствор углерода в железе,

образующийся при содержании углерода в сплаве до 2,14%. В стали

аустенит существует только при высокой температуре (свыше 727° С).

При медленном охлаждении сплава аустенит распадается на феррит и

цементит. При быстром охлаждении аустенит не успевает распасться.

Частичный распад аустенита дает промежуточные структуры сплава —

мартенсит, троостит и сорбит. Эти промежуточные структуры представ-

ляют наибольший интерес при рассмотрении термической обработки.

Перлит образуется при распадении аустенита, содержащего 0,8%

углерода. Структура перлита имеет вид перемешанных очень мелких

светлых и темных частичек в виде пластинок или зерен; в соответствии

с этим первый называется пластинчатым, а второй — зернистым.

Темные частички являются ферритом, а светлые — цементитом. Пер-

лит обладает достаточно высокой вязкостью и невысокой твердостью

(около НВ 200).

Ледебурит представляет собой механическую смесь аустенита и це-

ментита при содержании углерода в сплаве 4,3%. Такую смесь пазы-

13

вают эвтектикой. Ледебурит обладает высокой твердостью и хрупко-

стью (так называемый белый чугун).

Температура плавления сплава по мере увеличения содержания

углерода понижается (линия ЛС), достигая наименьшего значения в

точке С, соответствующей 1147° С; для сплава с содержанием углерода

4,3% при дальнейшем увеличении содержания углерода повышается

(линия С£>), достигая 1600° С при содержании углерода 6,67% (см.

рис. 5).

Линия AECF соответствует температурам конца затвердевания жид-

кого сплава. Если сплав содержит углерода меньше 4,3%, затвердева-

ние его происходит в интервале температур между линиями АС и ЛЕС,

при этом из сплава выделяются кристаллы твердого раствора аустени-

та. Если в сплаве содержание углерода больше 4,3%, то он затверде-

вает между линиями CD и С/7, при этом выделяются кристаллы цемен-

тита. Ниже линии AECF все сплавы находятся в твердом состоянии в

виде стали или чугуна. При дальнейшем охлаждении стали аустенит

начинает распадаться, выделяя феррит или цементит, в зависимости от

содержания углерода. Начало распада аустенита происходит в зави-

симости от содержания углерода при температурах, соответствующих

линии GSE, и заканчивается при одной и той же температуре (727° С)

для всех сплавов независимо от содержания углерода, что показано на

диаграмме прямой РК. Линия PSK называется эвтектоидной, ниже

ее превращения в сплавах не происходят. При содержании в стали уг-

лерода 0,8% аустенит в точке S преобразуется в перлит. В соответст-

вии с этим сталь такого класса называется перлитной или эвтектоид-

ной, а точка называется эвтектоидной. При содержании углерода

менее 0,8% в области между линиями GS «и PS из аустенита будет вы-

деляться феррит до тех пор, пока концентрация углерода не достигнет

0,8%, после чего оставшийся аустенит перейдет в перлит при темпера-

туре 727° С.

Таким образом? структура стали, содержащей углерода менее 0,8%,

будет состоять из механической смеси феррита с перлитом.Если содер-

жание углерода в аустените больше 0,8%, то в области между линиями

SE и S/< из аустенита будет выделяться цементит, в связи с чем про-

центное содержание углерода в аустените будет уменьшаться, и когда

оно достигнет 0,8%, аустенит при температуре 727° С перейдет в пер-

лит. Структура такой стали будет состоять из цементита и перлита.

Сталь при достаточно медленном охлаждении может иметь одну из трех

структур, зависящих от содержания в ней углерода: при содержании

углерода до 0,8% структура стали представляет собой механическую

смесь феррита и перлита; при содержании углерода 0,8% структура

стали — перлит; при содержании углерода более 0,8% структура ста-

ли представляет смесь цементита с перлитом.

Однако такие структуры сталь преобретает лишь в случае мед-

ленного охлаждения. Если же сталь, нагретую выше линии GSE,

охладить с достаточно большой скоростью, то распад аустенита не ус-

певает произойти и в зависимости от скорости охлаждения сталь при-

обретает промежуточную структуру, не соответствующую диаграмме.

Это свойство стали используют при термической обработке.

14

Глава III. ЧУГУН

В настоящее время для литья различных деталей на машинострои-

тельных заводах наиболее употребительным материалом является чу-

гун. Например, из него отливают станины станков, суппорты, зубчатые

колеса, цилиндры, корпуса электродвигателей, плиты; детали швей-

ных, печатных, счетных, сельскохозяйственных, текстильных и дру-

гих машин.

§ 1. Характеристика и классификация чугуна

Чугуном называется сплав железа, углерода, кремния, марганца и

других веществ, содержащих 2,14—4,5% углерода. Чугун классифи-

цируется в зависимости от химического состава, назначения, структу-

ры и технологии получения.

Углерод, входящий в состав чугуна, может находиться в свобод-

ном состоянии в виде отдельных частиц графита, вкрапленных между

зернами железа, и в химически связанном состоянии — в виде карбида

железа РезС (цементита). В зависимости от того, в какой форме присут-

ствует углерод в чугуне, различают серый, белый, высокопрочный

и ковкий чугун.

Если чугун заливают в песчаные формы, то его структура приобре-

тает вид серого чугуна, а при быстром охлаждении (литье в металличес-

кие формы), при уменьшенном содержании кремния или повышенном

содержании марганца получается структура белого чугуна.

Белый чугун специальной обработкой можно превратить в ковкий.

Разновидностью белого чугуна является отбеленный чугун, который

образуется при быстром охлаждении отливки. Отливки из такого чу

гуна (валки прокатных станов, вагонные колеса) имеют весьма твер-

дый поверхностный слой с мягкой основной массой, т. е. структура бе-

лого чугуна постепенно переходит в серый.

Чугуны, содержащие легирующие примеси (никель, молибден,

хром, ванадий, алюминий, титан и др.) или обычные примеси (кремний,

марганец), но с повышенным их процентным содержанием, называются

легированными.

Легирующие составляющие вводят в состав чугуна для получения

отливок со специальными свойствами, например повышенной прочно-

стью, ударной вязкостью, электросопротивлением, кислотостойкостью

и т. д.

§ 2. Маркировка и влияние структуры

на механические свойства чугуна

Отливки из серого чугуна маркируют буквами СЧ и двумя двузнач-

ными числами, соединенными между собой дефисом; буквы обозначают

серый чугун; первое число — предел прочности при растяжении в

Н/м2 (кгс/мм2), а второе —предел прочности при изгибе в Н/м2 (кгс/мм2).

Так, например, марка СЧ28-48 расшифровывается: серый чугун

с прочностью при растяжении не менее 280 МН/м2 (28 кгс/мм2)

15

и пределом прочности при изгибе не менее 480 МН/м2 (48 кс/гмм2).

По ГОСТ 1412—70 установлены следующие марки серого чугуна:

СЧОО, СЧ12-28, СЧ15-32, СЧ18-36, СЧ21—40, СЧ24-44, СЧ28-48,

СЧ32-52, СЧ36-56, СЧ40-60, СЧ44-64. Применение необходимой марки

определяется механическими свойствами. Механические свойства от-

ливок из серого чугуна приведены в табл. 1.

Таблица 1. Механические свойства отливок из серого чугуна (ГОСТ 1412—70)

Марка чугуна Предел прочности, МН/м2 (кгс/мм2) Твердость по Бринелю НВ

при растяжении при изгибе

СЧОО*

СЧ12-28 120(12) 280 (28) 143—229

СЧ 15-32 150(15) 320 (32) 163—229

СЧ 18-36 180(18) 360 (36) 170—229

СЧ21 40 210(21) 400 (40) 170—241

СЧ24-44 240 (24) 440 (44) 170—241

СЧ28-48 280 (28) 480 (48) 170—241

СЧ32 52 320 (32) 520 (52) 187-255

СЧ36-55 360 (36) 560 (56) 197-269

СЧ40 60 400 (40) 600 (60) 207—269

СЧ44-64 440 (44) 640 (64) 229—289

* Не испытывается.

По механическим свойствам серые чугуны делят на три основные

группы: малой прочности (СЧОО — СЧ 18 36), повышенной прочно-

сти (СЧ21-40— СЧ44-64), высокой прочности (чугуны, прошедшие

специальную обработку магнием, имеющие высокую прочность и плас-

тичность — ВЧ38-12, ВЧ42-12, ВЧ45-5, ВЧ50-2, ВЧ60-2, ВЧ70-3,

ВЧ80-3, ВЧ100-4, ВЧ120-4 (ГОСТ 7293—70). Буквы ВЧ обозначают

высокопрочный чугун, первое число — предел прочности на разрыв в

Н/м2 (кгс/мм2), а второе — относительное удлинение в процентах.

§ 3. Высокопрочный чугун и способы повышения

прочности чугуна

Высокопрочный чугун получают введением в жидкий серый чугун

чистого магния или сплава его с никелем, медью, алюминием или крем-

нием. Количество вводимого магния равно 0,3—1% массы расплав-

ленного металла. Если кроме магния в чугун вводят также и ферроси-

лиций (0,6—2,2% массы металла), то его качество еще более улучшает-

ся. Применением термической обработки можно улучшить механичес-

кие свойства чугунов.

Модифицированием чугуна можно регулировать размеры и форму

графитовых включений, изменяя физико-механические и технологи-

ческие свойства чугуна. В качестве модификатора вводят присадки

16

ферросилиция, силикокальция, церия и другие в дозах до 0,8%.

Модифицированный чугун можно применять вместо ковкого чугуна,

стали и цветных металлов.

Существует много способов повышения прочности чугуна: легирова-

ние специальными примесями (никелем, хромом, молибденом и т. д.),

термическая обработка отливок и др.

§ 4. Ковкий чугун и его свойства

Ковкий чугун напоминает серый и отличается высокой вязкостью и

структурой; он имеет ферритную или перлитную механическую осно-

ву и графитные включения округленной или розетковой формы. Тех

нология изготовления отливок из ковкого чугуна заключается в от-

жиге белого чугуна с содержанием кремния 0,5—1,2%, марганца не

более 0,5—0,6% и углерода 2,1—3,1%

Обязательными характеристиками ковких чугунов является предел

прочности и относительное удлинение, по которым маркируют ковкие

чугуны. Так, например, марка КЧ37-12 расшифровывается следую-

щим образом: ковкий чугун, предел прочности при растяжении ов =

~ 370 МН/м2 (37кгс/мм2), относительное удлинение 6 = 12%.

По ГОСТ 1215—59 ковкие чугуны делятся на две группы: перлит-

ные и ферритные. Перлитный ковкий чугун марок КЧ45-6, КЧ50-4,

КЧ56-4, КЧ60-3, КЧ63-2 получают длительным отжигом. В результа-

те этого уменьшается содержание углерода в поверхностных слоях,

так как в процессе отжига цементит в поверхностных слоях распадается

на феррит и графит и имеет почти чистый феррит, который переходит в

ферритно-перлитную и частично перлитную структуры.

Структура металлической основы — перлит и 0—20% феррита,

поэтому такой чугун получил название перлитного. Детали, получен-

ные из таких чугунов, имеют повышенную прочность, твердость и из-

носостойкость. Если структура металлической основы ковкого чугуна

феррит и 3—10% перлита, го его называют ферритным. Этот чугун из-

готовляют марок КЧЗО-6, КЧЗЗ-8, КЧ35-10, КЧ37-12. Он отличается

умеренной прочностью и большей вязкостью по сравнению с перлит-

ным чугуном. Отливки, изготовленные из этого чугуна, можно пра-

вить, поэтому их применяют как заменители стали при изготовлении

деталей сельскохозяйственных машин, частей вагонов и т. д.

Ковкий чугун имеет различную структуру по сечению, поэтому

толщина изготовляемых из него деталей не превышает 10—12 мм. Пер-

литные чугуны обрабатываются хуже, чем ферритные, поверхность

деталей получается шероховатой. Ковкий чугун имеет поверхность с

повышенной износостойкостью, поэтому на деталях из таких чугунов

можно получить качественную поверхность резьбы.

Возможность нарезания на чугунных деталях резьбы позволяет ис-

пользовать чугун для изготовления фитингов трубных соединений,

тонкостенных деталей текстильных машин и т. д. Ковкий чугун, про-

шедший нормализацию, применяют как заменитель антифрикцион-

ных материалов.

17

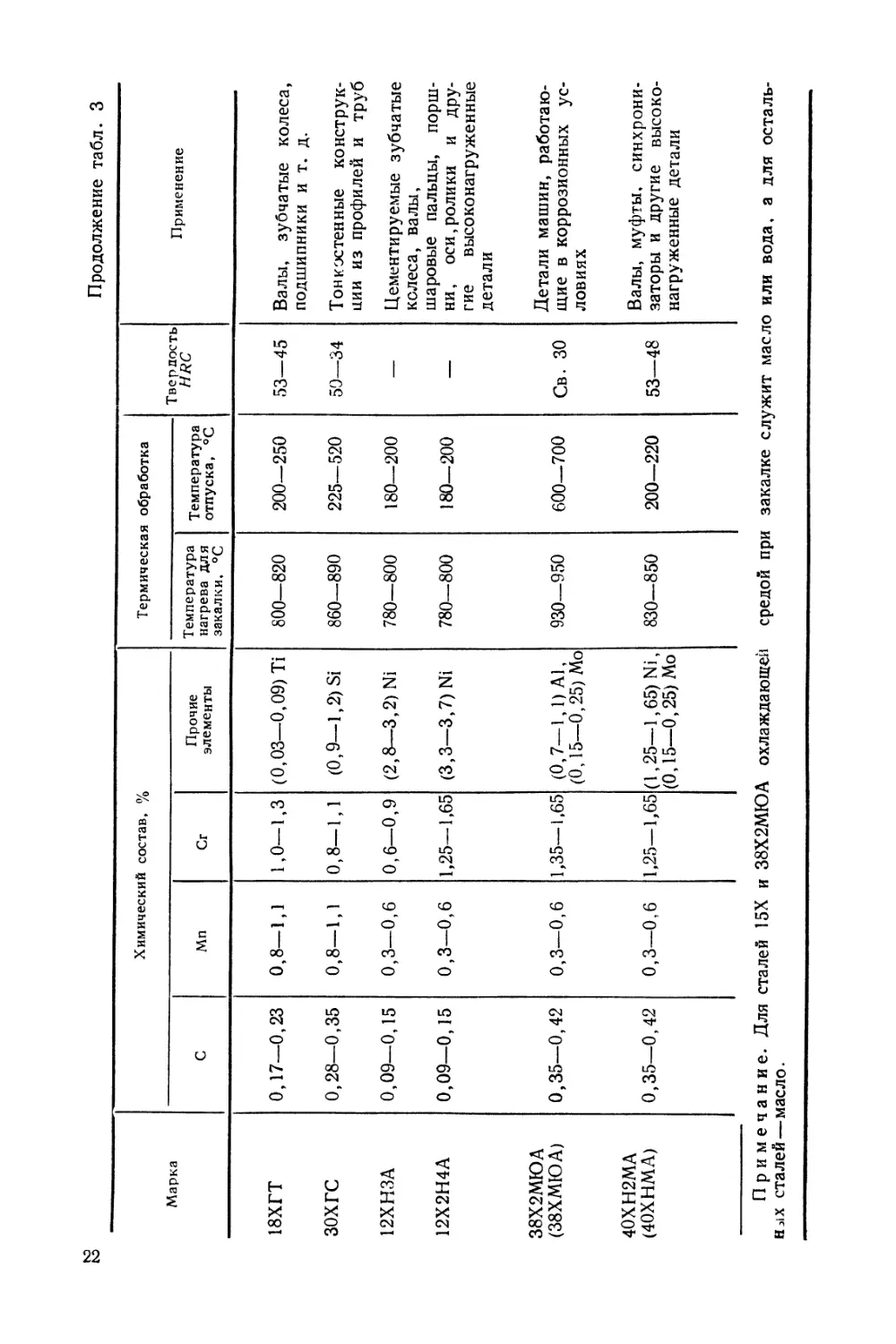

Глава IV. УГЛЕРОДИСТЫЕ И ЛЕГИРОВАННЫЕ СТАЛИ

Сталь, так же как и чугун, — сложный сплав с углеродом, но с мень’

шим содержанием углерода (до 2,14%) и примесей: кремния (до 0,4%),

марганца (до 1,1 %), фосфора (до 0,06%) и серы (до 0,07%). Сталь, как

и чугун, относится к черным металлам.

§ 1. Характеристика и классификация стали

Сталь можно ковать, прокатывать и отливать. Она имеет высокие

механические характеристики, ее можно обрабатывать резанием, за-

каливать и т. д. В сравнении с чугуном сталь менее жидкотекучий и

легкоплавкий металл, но вследствие высоких конструкционных ка-

честв, благоприятного сочетания механических и технологических

свойств широко применяется как основной конструкционный металл в

машино- и приборостроении.

Сталь выплавляют из жидкого чугуна в конверторах (бессемеров-

ский, томасовский и кислородно-конверторный способы) или переплав-

ляют в пламенных (мартеновский способ) и электрических печах. Бес-

семеровский способ основан на продувке жидкого чугуна, находяще-

гося в конверторе (реторте) с динасовой (кислой) кладкой, холодным

воздухом. Из чугуна при продувке через днище конвертора выгорает

углерод, кремний, марганец, сера и фосфор, вследствие чего чугун

превращается в сталь. Если конвертор имеет кладку (футеровку) из

доломита (основную) и для плавки добавляют известь, способ назы-

вают томасовским. Кислородно-конверторный способ заключается в

продувке чугуна технически чистым кислородом. Мартеновский спо-

соб—это процесс получения стали из чугуна и .железного лома пере-

плавкой их на поду мартеновской печи. Переплавка металлов в пе-

чах, нагреваемых электрическим током, называется электрической

плавкой.

Основными классификационными признаками стали являются

способ производства, химический состав, назначение, качество, форма

и размеры заготовок.

§ 2. Влияние элементов, входящих в сталь,

на ее свойства

Углерод оказывает влияние на механические свойства отливок.

Большинство сталей имеет содержание углерода не более 0,5%.

Углерод благоприятно влияет на жидкотекучесть стали. Повыше-

ние содержания углерода снижает образование трещин, газовых рако-

вин и неметаллических включений, уменьшает пригар, снижает обра-

зование литейных напряжений и зональной ликвации.

Марганец при определенном соотношении ликвидирует вредное

действие серы, увеличивает усадку, что может повлечь за собой об-

18

разование горячих усадочных трещин, увеличивает жидкотекучесть

и износостойкость.

Кремний при содержании более 0,5% легирует сталь, уменьшает

теплопроводность, что приводит к увеличению объема усадочных рако-

вин, термических повреждений, трещин, газовых раковин и неметал-

лических включений. В низкоуглеродистых сталях кремний повыша-

ет пластичность и вязкость, а высокоуглеродистая кремнистая сталь

имеет повышенные прочностные свойства и пониженную пластичность.

Отливки из этих сталей хорошо сопротивляются пластическим дефор-

мациям и износу; их применяют для бегунов кранов, деталей, работаю-

щих в абразивных средах и в условиях коррозионного действия кислот

(за исключением соляной и фтористоводородной).

Фосфор снижает пластичность, вызывает хладноломкость, способ-

ствует ликвации в отливках с толщиной стенок более 100 мм.

Сера —вредня примесь, которая вызывает красноломкость, горячие

трещины и значительно ухудшает другие свойства отливок. Однако не-

большое количество серы (до 0,3%) улучшает обрабытываемость реза-

нием, например, автоматной стали марок А12, А20 и т. д.

Никель легирует металл, увеличивает его прокатываемость, повы-

шает предел текучести и предел прочности (второй больше первого),

уменьшает чувствительность к перегреву, повышает коррозионную

стойкость, влияет на магнитные свойства (что зависит от процентного

содержания), ухудшает литейные свойства, ускоряет затвердевание от-

ливок, уменьшает теплопроводность, что ведет к образованию боль-

ших усадочных раковин и увеличению термических напряжений.

Хром легирует сталь, увеличивает прокаливаемость, способствует

получению равномерной твердости по всему сечению, повышает сопро-

тивление пластическим деформациям и понижает пластичность, повы-

шает износостойкость, делает сталь коррозионно-стойкой, а при боль-

шом содержании — жаропрочной. Главным недостатком хромистой

стали при использовании ее для отливок является высокая вязкость,

склонность к крупнокристальному строению, перегреву, что ведет

к появлению усадочных раковин и трещин.

Молибден повышает отношение предела текучести к пределу проч-

ности при растяжении, повышает прокаливаемость, понижает отпуск-

ную хрупкость и повышает сопротивление ползучести, несколько по-

нижает жаропрочность. Ванадий способствует образованию мелкозер-

нистой структуры, повышает прочность и вязкость, а при температуре

ниже 0° С — ударную вязкость. Вольфрам повышает свойства инстру-

ментов, но дает усадочные раковины.

§ 3. Конструкционные стали

Конструкционная сталь бывает углеродистой и легированной. Она

служит для изготовления различных сооружений и инженерных кон-

струкций, деталей машин, станков, крепежных и других изделий. Их

делят на стали обыкновенного качества (ГОСТ 380—71) и стали качест-

венные машиностроительные (ГОСТ 1050—74).

19

В табл. 2 приведены марки углеродистых конструкционных сталей,

Сталь группы А поставляют по механическим свойствам и маркируют

буквами Ст с рядом стоящими цифрами от 0 до 6. Чем больше цифра,

тем больший процент углерода в стали, тем она тверже и прочнее с

соответствующим снижением пластичности. Например, сталь марки

Стб содержит около 0,56% углерода с пределом прочности на растяже-

ние 600 МН/м2 (60 кгс/мм2)»и более. Обозначение «кп» свидетельствует

о том, что во время разливки сталь была кипящей. Сталь группы Б

поставляют по химическому составу, а группы В — по механическим

свойствам и химическому составу. Буквы, стоящие перед маркой, обо-

значают группу стали.

Таблица 2. Классификация конструкционных углеродистых сталей

Сталь Группа Марка стали

Обыкновенного качества А Б В СтО, Ст1кп, Ст1пс, Ст1сп, Ст2кп, Ст2пс, Ст2сп, СтЗкп, СтЗпс, СтЗсп, СтЗГпс, Ст4кп, Ст4пс,Ст4сп, Ст5пс, С15сп, СтбГпс, Стбпс, Стбсп БСгО, БСт1кп, БСт1пс, БС1сп, БСт2кп, БСт2пс, БСт2сп, БСтЗкп, БСгЗпс, БСтЗсп, БСтЗГпс, БСт4кп, БСт4пс, БСт4сп, БСтбпс, БСт5сп, БСтбГпс, БСтбпс, БСтбсп ВСт1, ВСт2, ВСтЗ, ВСт4, ВСт5, ВСтЗпс, ВСтЗсп, ВСтЗГпс, ВСт4пс, ВСт4сп

Качественная — 05кп, 08кп, 08, Юкп, 10, 15кп, 15, 20кп, 20, 25, 30, 35, 40, 45, 50, 55, 60, 65, 70, 75, 80, 85, 60Г, 65Г, 70Г.

Стали обыкновенного качества идут для изготовления сортового и

листового проката, гвоздей, заклепок, болтов, труб, неответственных

конструкций и т. д. Сталь качественная (ОД ржит не более 0,8% мар-

ганца. Двузначное число обозначает количество углерода в сотых до-

лях процента, следовательно, сталь может содержать от 0,05 до 0,9% С.

Сталь может содержать повышенное количество марганца. Содер-

жание марганца в марке обозначается буквой Г, что означает содержа-

ние марганца около 1 %, а если после буквы Г следует цифра 2, то со-

держание марганца около 2%.

Углеродистые качественные стали идут на изготовление балок, осей,

рельсов, деталей машин, механизмов и т. д.

§ 4. Основные свойства легированных сталей и сталей

со специальными свойствами

Легированные стали обладают особыми свойствами. Так, например,

если к стали добавить легирующие примеси, то ее называют легирован-

ной и она приобретает новые ценные качества: повышается прочность,

твердость, вязкость и др. К легированным сталям со специальными

20

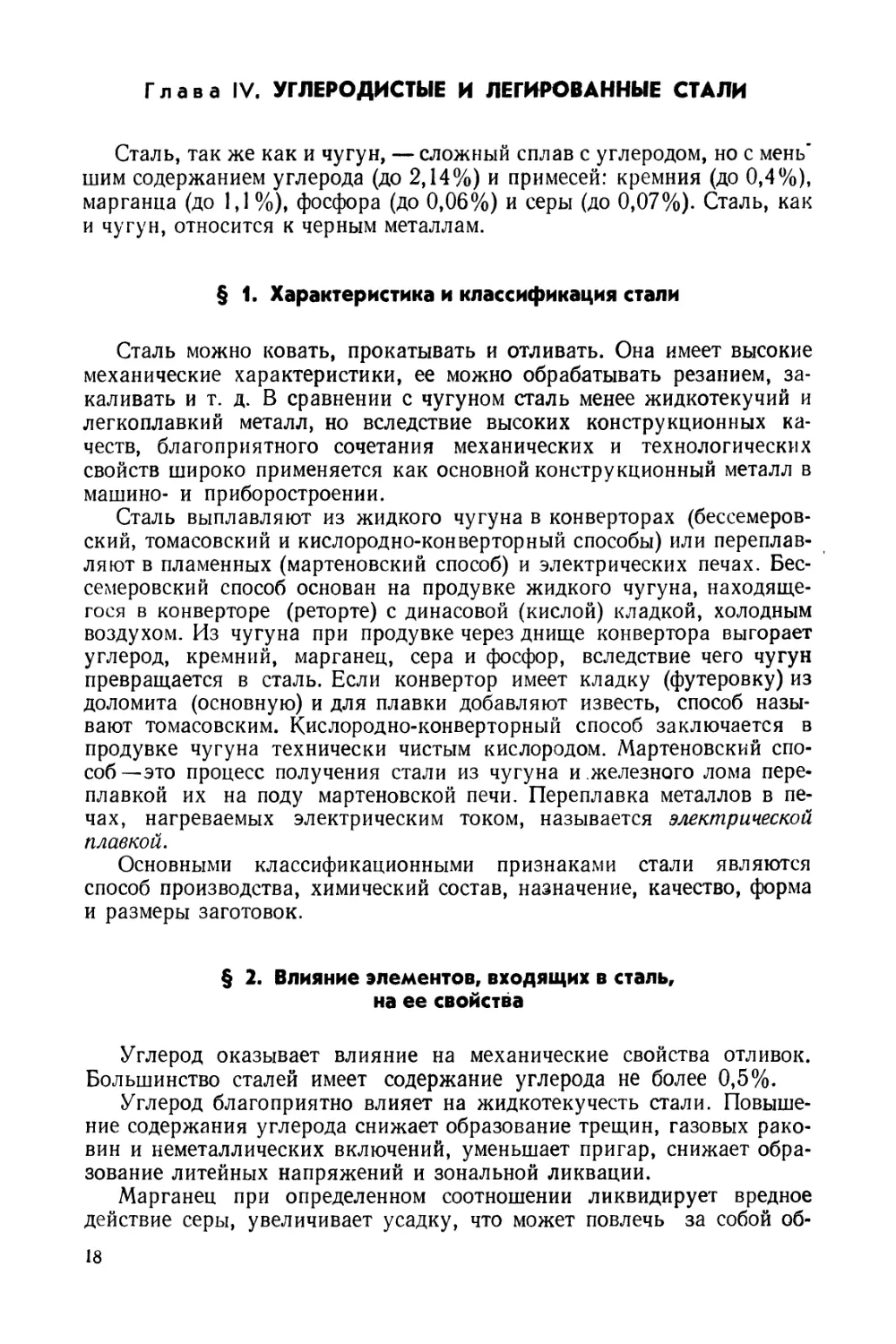

Таблица 3. Характеристика легированных сталей

- Марка Химический состав, % Термическая обработка Твердость HRC Применение

С Мп Or Прочие элементы Температура нагрева для закалки, °C Температура отпуска. °C

15Х зох 0,12—0,18 0,27—0,35 0,4-0,7 0,5—0,8 0,7—1,0 0,8-1,0 — 780—820 840—870 200 540—580 НВ 207— —229 Оси, валы, зубчатые ко- леса, кулачковые муфты, втулки, червяки и т. д.

38ХА 40Х 0,35—0,42 0,36—0,44 0,5—0,8 0,5—0,8 0,8—1,0 0,8—1,1 — 830—860 825—860 180—200 200—300 400—500 52—45 54—52 45—36 Валы, червяки, втулки, муфты, поворотные ку- лачки, полуоси и т. д.

40ХФА 0,37—0,44 0,5—0,8 0,8—1,1 (0,1— 0,2) V 840—880 450—500 35—42 Коленчатые валы, втул- ки, болты, травесы и т. д.

40Г2 0,36—0,44 1,4—1,8 — (0,17—0,37) Si 800—840 300—400 49—43 Зубчатые колеса, оси, болты и другие быстрой з- нашивающиеся детали

40ХС 0,36—0,44 0,3—0,6 1.3—1,6 (1,2—1,6) Si 900—920 240—260 55—52 Зубчатые колеса, детали с высокой прочностью

ЗЗХС 0,29—0,37 0,3—0,6 1,3—1,6 (1—1,4) Si 900—930 250—278 46—42 Валы, оси, трубы с вы- сокой прочностью

Продолжение табл. 3

Марка Химический состав, % Термическая обработка Твердость HRC Применение

С Мп Сг Прочие элементы Температура нагрева для закалки, °C Температура отпуска, °C

18ХГТ 0,17—0,23 0,8—1,1 1,0—1,3 (0,03—0,09) Ti 800—820 200—250 53—45 Валы, зубчатые колеса, подшипники и т. д.

ЗОХГС 0,28—0,35 0,8—1,1 0,8—1,1 (0,9—1,2) Si 860—890 225—520 59—34 Тонкостенные конструк- ции из профилей и труб

12ХНЗА 12Х2Н4А 0,09—0,15 0,09—0,15 0,3—0,6 0,3—0,6 0,6—0,9 1,25—1,65 (2,8—3,2) Ni (3,3—3,7) Ni 780—800 780—800 180—200 180—200 — Цементируемые зубчатые колеса, валы, шаровые пальцы, порш- ни, оси,ролики и дру- гие высоконагруженные детали

38Х2МЮА (38ХМЮА) 0,35—0,42 0,3—0,6 1,35—1,65 (0,7—1,1) Al, (0,15—0,25) Mo 930—950 600—700 Св. 30 Детали машин, работаю- щие в коррозионных ус- ловиях

40ХН2МА (40ХНМА) 0,35—0,42 0,3—0,6 1,25—1,65 (1,25—1,65) Ni, (0,15—0,25) Mo 830—850 200—220 53—48 Валы, муфты, синхрони- заторы и другие высоко- нагруженные детали

Примечание. Для сталей 15Х и 38Х2МЮА охлаждающей средой при закалке служит масло или вода, а для осталь-

ных сталей—масло.

свойствами относятся магнитная, коррозионно-стойкая, кислотостой-

кая, жаропрочная, окалиностойкая, износостойкая, с особым тепловым

расширением и электросопротивлением и т. д.

Химический состав легированных сталей является основой для их

маркировки буквенно-цифровой системой. Буквами обозначают' ле-

гирующие элементы. Если их более 1%, то после буквы ставят число,

которое обозначает процентное содержание его в стали. ГОСТ 4543-71

приняты следующие буквенные обозначения: X — хром, Н — никель,

Г — марганец, С — кремний, Т — титан, В — вольфрам, М — молиб-

ден, Ф — ванадий, Ю—алюминий, Д — медь, К — кобальт, Р — бор.

Если в конце названия марки стоит буква А, то это означает, что сталь

высококачественная, содержащая наименьшее количество вредных

примесей. Кроме того, высоколегированные стали обозначают буква-

ми, которые ставят впереди, например: Ш — шарокоподшипниковая

сталь, Е — магнитная, Э — электротехническая, Р — быстрорежу-

щая.

В табл. 3 дана основная характеристика легированных конструк-

ционных сталей. Число, стоящее впереди марки конструкционной ста-

ли, обозначает среднее содержание углерода в сотых долях процента.

За цифрами стоят буквы условных наименований легирующих элемен-

тов и числа, обозначающие процентное содержание их в стали.

§ 5. Инструментальные стали

Инструментальная сталь предназначена для изготовления разно-

образного инструмента: режущего, измерительного, штампового и спе-

циального.

По химическому составу инструментальную сталь делят на углеро-

дистую и легированную. Инструментальной углеродистой сталью обыч-

но называют сталь, содержащую 0,65—1,35% углерода. Углеродистую

сталь с большим содержанием углерода не применяют, так как она

чрезмерно хрупка.

Углеродистую инструментальную сталь выплавляют в мартенов-

ских и электрических печах. Эти стали делят на две группы (ГОСТ

1435—74): качественные и высококачественные.

Таблица 4. Стали глубокой прокаливаемое™ (ГОСТ 5950—73)

Химический состав, %

Марка | <$ Si Мп Сг W V

X 0,95-1,10 0,15-0.35 0,15—0,40 1,30—1,05 — —

9ХС 0,85-0,95 1,20-1,60 0,30—0,60 0,95—1,25 —- —

9ХВГ 0,85-0,95 0,15-0,35 0,90—1,20 0,50—0,80 0,50—0,80 —

ХВ4 1,25-1,45 0,15—0,35 0.15—0,40 0,40—0,70 3,50—4,30 0,15-0,30

ХВГ 0,80-1,05 0,15-0,35 0,80-1,10 0,90—1,20 1,20-1,60 —

Х12Ф1 1,25-1,45 0,15—0,35 0,15—0,40 11,0—12,5 — 0,7—0,9

В2Ф 1.15-1,22 0.15-0.35 0.20—0.50 0,20—0,40 1,60—2,00 0,20—0,28

23

Таблица 5. Быстрорежущие инструментальные стали (ГОСТ 19265—73]

Химический состав, %

Марка е Сг W V Со Мо S р

не бо. лее

Р18 0,7—0,8 3,8—4,4 17,0—18,5 1,0—1,4 Не более 1,0 0,03 0,03

Р12 0,8—0,9 3,1—3,6 12,0—13,0 1,5—1,9 — То же 1,0 0,03 0,03

Р9 0,85—0,95 3,8—4,4 8,5—10,0 2,0—2,6 — » 1,0 0,03 0,03

Р6МЗ 0,85—0,95 3,0—3,5 5,5—6,5 2,0—2,5 — 3,0—3,6 0,03 0,03

Р6М5 0,80—0,88 3,8—4,4 5,5—6,5 1,7—2,1 — 5,0—5,5 0,025 0,035

Р18Ф2 0,85—0,95 3,8—4,4 17,0—18,0 1,8—2,4 — Не более 1,0 0,03 0,03

Р14Ф4 1,2—1,3 4,0—4,6 13,0—14,5 3,4—4,1 — То же 1,0 0,03 0,035

Р9Ф5 1,4—1,5 3,8—4,4 9,0—10,5 4,3—5,1 — » 1,0 0,03 0,035

Р18К5Ф2 0,85—0,95 3,8—4,4 17,0—18,5 1,8—2,4 5,0—6,0 » 1,0 0,03 0,03

РЮК5Ф2 1,45—1,55 4,0—4,6 10,0—11,5 4,3—5,1 5,0—6,0 » 1,0 0,03 0,035

Р9К5 0,9—1,0 3,8—4,4 9,0—10,5 2,0—2.6 5,0—6,0 » 1,0 0,03 0,03

Р6М5К5 0,80—0,88 3,8—4,3 6,0—7,0 1,7—2,2 4,8—5,3 4,8—5,8 0,03 0,035

Р9КЮ 0,9—1,0 3,8—4,4 9,0—10,5 2,0—2,6 9—10,5 Не более 1,0 0,03 0,03

Р9М4К8 1,0—1,1 3,0—3,6 8,5—9,6 2,1-2,5 7,5—8,5 3,8—4,3 0,03 0,035

Примечание. Содержание в указанных сталях Мп—0,4%, Si—0,5%, Ni—0,4%.

Качественную сталь маркируют буквой У с последующей цифрой

от 7 до 13. Буква свидетельствует, что сталь углеродистая инструмен-

тальная, а цифра определяет примерное содержание в ней углерода в

десятых долях процента. Например, марка У9 — углеродистая инст-

рументальная сталь с примерным содержанием углерода 0,9%. Если

в марке стали в конце стоит буква А, то это высококачественная инст-

рументальная сталь второй группы, например У7А. Высококачествен-

ная сталь по сравнению с качественной содержит меньше марганца и

вредных примесей (серы до 0,02%, фосфора до 0,03%). Буква Г в наз-

вании марки (У8Г, У8ГА и т. д.) свидетельствует о повышенном содер-

жании марганца в стали.

Недостатком углеродистых инструментальных сталей является

то, что они обладают высоким коэффициентом теплового расширения,

низкой коррозионной стойкостью в агрессивных средах и при высоких

температурах, пониженными прочностными свойствами при повышен-

ных температурах и чувствительностью к перегреву. Поэтому инстру-

менты из этих сталей применяют при резании с небольшими скоростя-

ми. Особенно плохо такие инструменты работают при высокой темпера-

туре, когда понижается стойкость и твердость его материала.

Легированные стали (табл. 4) имеют повышенные механические

свойства и стойко работают в сложных условиях.

Цифры в марке стали обозначают примерный состав (в процентах)

входящих компонентов. Первая цифра слева от буквы определяет со-

держание углерода в десятых долях процента, если содержание угле-

рода менее 1 %. Цифры справа от буквы указывают среднее содержание

легирующего элемента в процентах.

К высококачественным инструментальным материалам относятся

быстророрежущие стали (табл. 5). Эти стали используют для изготов-

ления фасонных, резьбовых и отрезных резцов, фрез, зуборезного ин-

струмента, протяжек и других инструментов.

По режущим свойствам быстрорежущие стали делят на стали нор-

мальной и повышенной производительности. К первым относятся воль-

фрамовые (Р18, Р12, Р9, Р9Ф5) и вольфрамомолибденовые (Р6МЗ,

Р6М5), сохраняющие твердость не ниже HRC58 до температуры 620° С.

К сталям повышенной производительности относятся Р18Ф2, Р14Ф4,

Р6М5К5, Р9М4К8, Р9К5, Р9К10, Р10К5Ф5, Р18К5Ф2, содержащие

кобальт или повышенное количество ванадия и сохраняющие твердость

HRC 64 до температуры 630—640° С.

Глава V. ТЕРМИЧЕСКАЯ И ХИМИКО-ТЕРМИЧЕСКАЯ

ОБРАБОТКА СТАЛИ

Термической обработкой стали называется процесс преобразования

металла для изменения его структуры, механических и физических

свойств. Различают термическую (закалка, нормализация, отжиг, от-

пуск) и химико-термическую (цементация, азотирование, цианирова-

ние и др.) обработку Свойства стали определяются структурой, кото-

рая зависит от температуры нагрева и охлаждения.

25

§ 1. Основы термической обработки стали

Основным назначением термической обработки является повышение

механических свойств деталей машин и инструментов в отношении

прочности, твердости, износостойкости и обрабатываемости.

Технологический процесс термической обработки характеризуется

температурой нагрева стали, выдержкой при этой температуре и ско-

ростью охлаждения до комнатной температуры.

Температуру нагрева стали определяют по диаграмме состояния же-

лезо — углерод. Известно, что при нагреве доэвтектоидной стали до

точки Аа происходит фазовая перекристаллизация и переход перли-

та в мелкозернистый аустенит. При дальнейшем нагреве от точки Аа

до Ас3 происходит растворение избыточного феррита в аустените. При

нагреве заэвтектоидной стали выше критической точки Аа перлит

переходит в аустенит, а дальнейший нагрев способствует растворению

избыточного цементита в аустените. Нагрев стали до температуры вы-

ше точки Ас3 превращает сплав в аустенит. Выдержка при достиже-

нии температуры превращения или некоторое ее повышение способст-

вует выравниванию аустенита вследствие диффузии и получению од-

нородного состава аустенита.

Таким образом, температура для термической обработки стали

должна быть на 30—50° С выше критических точек Ас. или Ас,

с определенной выдержкой при этой температуре. При таком нагреве

и выдержке сталь подготовлена к охлаждению, так как в сплаве про-

изошли структурные преобразования, и теперь в зависимости от ско-

рости охлаждения можно осуществлять тот или иной вид термической

обработки.

При медленном охлаждении детали вместе с печью или в горячей

золе происходит отжиг, т. е. деталь становится мягкой, пластичной,

но невысокой прочности (ее легко можно обрабатывать резанием), и

приобретаются другие качества, присущие обработке отжигом. Отжиг

производят для устранения внутренних напряжений, возникающих

при обработке прокатыванием, ковкой и литьем, внутренней структур-

ной неоднородности, ликвации литых деталей; для уменьшения твер-

дости и повышения вязкости стали; улучшения обрабатываемости ста-

ли; изменения каких-либо других свойств, например магнитных у

трансформаторной стали. Полный отжиг — это продолжительный

процесс (3—6 суток) и поэтому дорогостоящий. С экономической точ-

ки зрения следует применять неполный отжиг.

Более выгодным видом обработки является нормализация, которую

применяют с той же целью, что и отжиг. Технологический процесс

нормализации отличается от отжига тем, что охлаждение после нагре-

ва производят на воздухе в закрытом помещении, вследствие чего уве-

личивается коэффициент использования печей и повышается эконо-

мичность.

Увеличивая скорость охлаждения нагретой стальной заготовки, до-

биваются закалки. В практике термической обработки стали приме-

няют закалку в одном охладителе, прерывистую, ступенчатую, с са-

моотпуском и др.

26

Для закалки простых по форме деталей чаще всего применяют за-

калку в одном охладителе. Процесс осуществляется погружением на-

гретой детали из среднеуглеродистой стали в воду, а из высокоуглеро-

дистых и специальных сталей в масло, до полного ее охлаждения.

При прерывистой закалке деталь охлаждают в двух охладителях

последовательно: сначала в воде, что обеспечивает более высокую ско-

рость охлаждения, а затем в менее интенсивном охладителе — масле

или на воздухе. Закалку этим способом применяют при изготовлении

инструментов из высокоуглеродистых и специальных сталей.

Для закалки тонких деталей из углеродистых сталей применяют

ступенчатую закалку, так как при этом способе обеспечиваются на-

именьшие внутренние напряжения. Для этого сначала деталь быстро

охлаждают в соляной ванне, имеющей температуру выше точки мар-

тенситного превращения (240—250° С), затем выдерживают до момента

выравнивания температуры по всему сечению детали с дальнейшим ох-

лаждением до комнатной температуры в масле или на воздухе в закры-

том помещении.

Закалку с самоотпуском применяют при термической обработке ин-

струментов. Сущность процесса состоит в том, что деталь охлаждают до

температуры, достаточной для осуществления отпуска. Посредством

отпуска устраняется чрезмерная хрупкость закаленной стали; струк-

тура получается наиболее устойчивая при обычной температуре с бо-

лее высокими механическими свойствами. Сущность отпуска заключа-

ется в том, что закаленные стальные детали нагревают до температуры

ниже границы структурных превращений (727° С), выдерживают неко-

торое время и затем охлаждают с произвольной скоростью. В зависи-

мости от температуры и образовавшейся структуры металла различа-

ют низкий, средний и высокий отпуск.

Низкий отпуск осуществляют нагревом детали до 120—250° С и

охлаждением с любой скоростью. Этот вид отпуска применяют при из-

готовлении режущего и измерительного инструмента. Средний отпуск

осуществляют нагревом до 350—450° С, когда мартенсит превращается

в троостит. Средний отпуск применяют, например, при изготовлении

пружин, рессор, пил, кос и т. д. Высокий отпуск осуществляют нагре-

вом детали до 500—650° С, когда мартенсит превращается в сорбит от-

пуска, при этом получаем однородную структуру. Для некоторых ста-

лей охлаждение следует производить быстро в воде или в масле. Высо-

кий отпуск применяют при изготовлении деталей из конструкционных

сталей, чтобы они обладали хорошими механическими свойствами:

прочностью, пластичностью, ударной вязкостью и т. д.

При закалке могут быть дефекты: недостаточная твердость, пере-

грев, пережог, обезуглероживание стали, коробление, трещины, боч-

кообразность, изменение объема и др. Иногда для достижения требуе-

мой скорости охлаждения деталей закалочную жидкость охлаждают.

Для закалки таких деталей, как зубчатые колеса, диски и плиты, при-

меняют закалочные прессы, что предупреждает появление .дефектов.

Процесс охлаждения стальных деталей является наиболее ответ-

ственной операцией закалки. Скорость охлаждения должна обеспечить

27

образование нужной структуры в соответствии с техническими требо-

ваниями.

При закалке наружная поверхность детали охлаждается быстрее

сердцевины, поэтому в деталях большой толщины сердцевина может

оказаться незакаленной. В связи с этим для характеристики глубины

закаленного слоя вводится понятие прокаливаемости стали. Прокали-

ваемоспгью стали называют глубину закаленной зоны. Глубину закал-

ки измеряют от поверхности детали до слоя с полумартенситной струк-

турой (50% мартенсита и 50% троостита).

Характеристика прокаливаемое!и стали является важным показа-

телем при выборе стали. Качественным показателем прокаливаемости

стали является критический диаметр — диаметр образца, когда он

закаливается полностью. Обычно для стали 40 критический диаметр

при охлаждении в воде равен 10 мм, а при охлаждении в масле 8 мм.

На величину прокаливаемости оказывает влияние скорость охлажде-

ния и химический состав стали. Легированные стали характеризуются

более повышенной прокаливаемостью, чем углеродистые.

Особый интерес представляют быстрорежущие стали, которые за-

каливаются при охлаждении на воздухе. Инструменты из быстрорежу-

щей стали подвергают термической обработке для придания им изно-

состойкости. Для получения качественного инструмента из быстроре-

жущих сталей их закаливают с применением многократного отпуска.

§ 2. Особенности термической обработки

быстрорежущих сталей

Быстрорежущие стали обладают специфическими особенностями

вследствие наличия в их структуре большого количества карбидов, вы-

зывающих хрупкость, твердость и пониженную теплопроводность.

Обычно это высоколегированные стали, подвергающиеся при закалке

нагреву до высоких температур, близких к эвтектическим, для раство-

рения в аустените всех вторичных карбидов. Нагрев производят сту-

пенчато до температуры 800—850° С медленно, а до температуры 1240—

—1300° С — быстро. Охлаждение производят в масляной подогретой

ванне или на воздухе. Закаленную сталь подвергают многократному

отпуску (2—3 раза) при температуре 560° С с выдержкой по 1 ч. Если

быстрорежущую сталь обрабатывают холодом, то делают один отпуск.

Иногда инструменты из быстрорежущей стали обрабатывают холодом

н подвергают низкотемпературному цианированию или обработке в ат-

мосфере водяного пара.

§ 3. Химико-термическая обработка стали

Химико-термическую обработку стали применяют в тех случаях,

когда необходимо получить более твердую, износостойкую или красно-

стойкую деталь с улучшенными механическими свойствами поверх-

ностного слоя.

Упрочнение поверхностного слоя детали достигается в процессе

химико-термической обработки в результате изменения химического

28

состава — насыщения поверхности нагретой стальной детали углеро-

дом, азотом, алюминием, хромом и другими элементами. В зависимости

от диффундирующих в поверхностный слой стали элементов различают

такие виды химико-термической обработки, как цементация, азотиро-

вание (нитрирование), цианирование и диффузионная металлизация

(алитирование, сульфидирование и др.).

Цементация — процесс насыщения поверхностного слоя малоугле-

родистой стали, нагретой до температуры выше критической точки Ас,

углеродом, в результате чего происходит упрочнение. Цементации под-

вергают детали, содержащие 0,1—0,3% углерода, количество которого

доводится обычно до 0,8%, а в некоторых случаях и до 1,2%. Обычно

цементируют детали, работающие на истирание в условиях ударных на-

грузок, например валы, зубчатые колеса, шейки коленчатых валов,

поршневые пальцы и т. д.

Применяемый при цементации карбюризатор (вещество, богатое

углеродом) определяет вид цементации. Если карбюризатором служит

древесный уголь (75%) и углекислые соли ВаСОз, СаСОз и др. (25%),

то такой вид называется цементацией твердым карбюризатором. Если

карбюризатором являются естественные и искусственные газы и их

смеси (метан, пропан, окись углерода, этилен, светильный газ), полу-

ченные при пиролизе — крекинге керосина, солярового масла, бензи-

на, пиробензола и т. п., то цементация называется газовой. Если кар-

бюризатором служат расплавленные соли Na2COs (80%), NaCI (10%),

SIC (10%), то цементация называется жидкостной.

Цементация твердым карбюризатором заключается в нагреве дета-

лей до температуры 900—950° С, упакованных вместе с карбюризато-

ром в ящики из огнеупорного материала, с выдержкой 2—10 ч.

Газовую цементацию осуществляют нагревом деталей в среде газов-

карбюризаторов в специальных герметических печах при температуре

900—950° С. При газовой цементации производственный процесс коро-

че в 2—2,5 раза, чем при цементации твердым карбюризатором, т. е.

более производительный.

Жидкую цементацию производят погружением деталей в жидкий

карбюризатор с температурой 840—860° С на 0,3—2,5 ч. Детали быстро

науглероживаются на глубину 0,3—0,7 мм при равномерном нагреве в

ванне, поэтому отсутствует окалина и деформация.

Азотирование — процесс насыщения поверхности детали азотом.

В качестве нитрирующей среды используют аммиак NHs, в атмосфере

которого сталь выдерживают при температуре 480—760° С в течение

20—90 ч. Азотирование сильно повышает твердость, не уменьшающую-

ся даже при нагрева до 600—650° С, износостойкость, предел усталости

и коррозионную стойкость к действию воздуха, воды, пара и т. д. Азо-

тируют, как правило, углеродистые стали, легированные алюминием,

хромом, молибденом, ванадием и другими элементами, а также чугун

Цианирование — процесс одновременного насыщения поверхнос-

тей детали углеродом и азотом. Так же как и при цементации, разли-

чают цианирование в твердых, жидких и газовых средах.

Цианирование производят при температурах 500—600° С или 800—

950° С. Процесс цианирования при температуре 500—600° С носит наз-

29

вание низкотемпературного} его применяют для упрочнения инстру-

ментов из быстрорежущих сталей на глубину 0,02—0,4 мм. Цианирова-

ние при температуре 800—950° С носит название высокотемпературного}

его применяют для упрочнения деталей из углеродистых и специаль-

ных сталей с содержанием углерода до 0,4% на глубину до 1,5 мм. Глу-

бина цианирования зависит от выдержки. Детали после цианирования

необходимо закалить и обработать холодом.

Диффузионная металлизация. Кроме описанных способов упроч-

нения деталей, в промышленности применяют также (правда, в мень-

ших масштабах) процессы диффузионной металлизации, заключающие-

ся в насыщении поверхности стальных деталей алюминием (алитиро-

вание), хромом (хромирование), кремнием (силицирование), бором

(борирование) и другими элементами.

§ 4. Термическая обработка холодом

Холодом (— 60° С и ниже) обрабатывают стали, содержащие свыше

0,5% углерода, и специальные стали. После воздействия на сталь-

ные детали холодом повышается твердость, износостойкость, особенно

цементированных деталей, а также усиливаются магнитные свойства

и при этом не изменяются размеры закаленных деталей.

Учитывая особенности обработки холодом, ее применяют для повы-

шения твердости и износостойкости шарикоподшипников, для восста-

новления размеров калибров и других инструментов, для стабилиза-

ции магнитных свойств магнитов, для повышения твердости и стойко-

сти инструментов и различных деталей, особенно после цементации.

Технологический процесс обработки деталей холодом заключается

в том, что деталь сразу после закалки помещают в специальные ох-

лаждающие устройства с охлаждающей средой не ниже — 60° С.

Детали охлаждают в жидкой среде с отрицательными температурами;

например, смесь сухого льда со спиртом или ацетоном дает — 75° С,

жидкий кислород — 183° С, жидкий азот — 195° С.

Сталь, обработанную холодом, отпускают, при этом нет необходи-

мости производить многократный отпуск.

§ S. Поверхностная закалка

Детали в процессе работы подвергаются значительному трению и

одновременно ударным нагрузкам. При этих условиях работы необхо-

димо, чтобы поверхностный слой у детали был высокой твердости и из-

носостойкости, сердцевина мягкой и вязкой, обеспечивающей сопро-

тивление удару. Такое переменное значение механических свойств по

сечению можно получить путем поверхностного упрочнения деталей и

поверхностной закалкой детали на глубину 0,1—2 мм.

Сущность поверхностной закалки заключается в нагреве верхних

слоев детали до температуры закалки с последующим быстрым охлаж-

дением. Вследствие такой обработки получают твердую поверхность

детали с вязкой сердцевиной. Поверхность детали под закалку нагре-

вают в газовом пламени, в электролите, токами высокой частоты (ин-

30

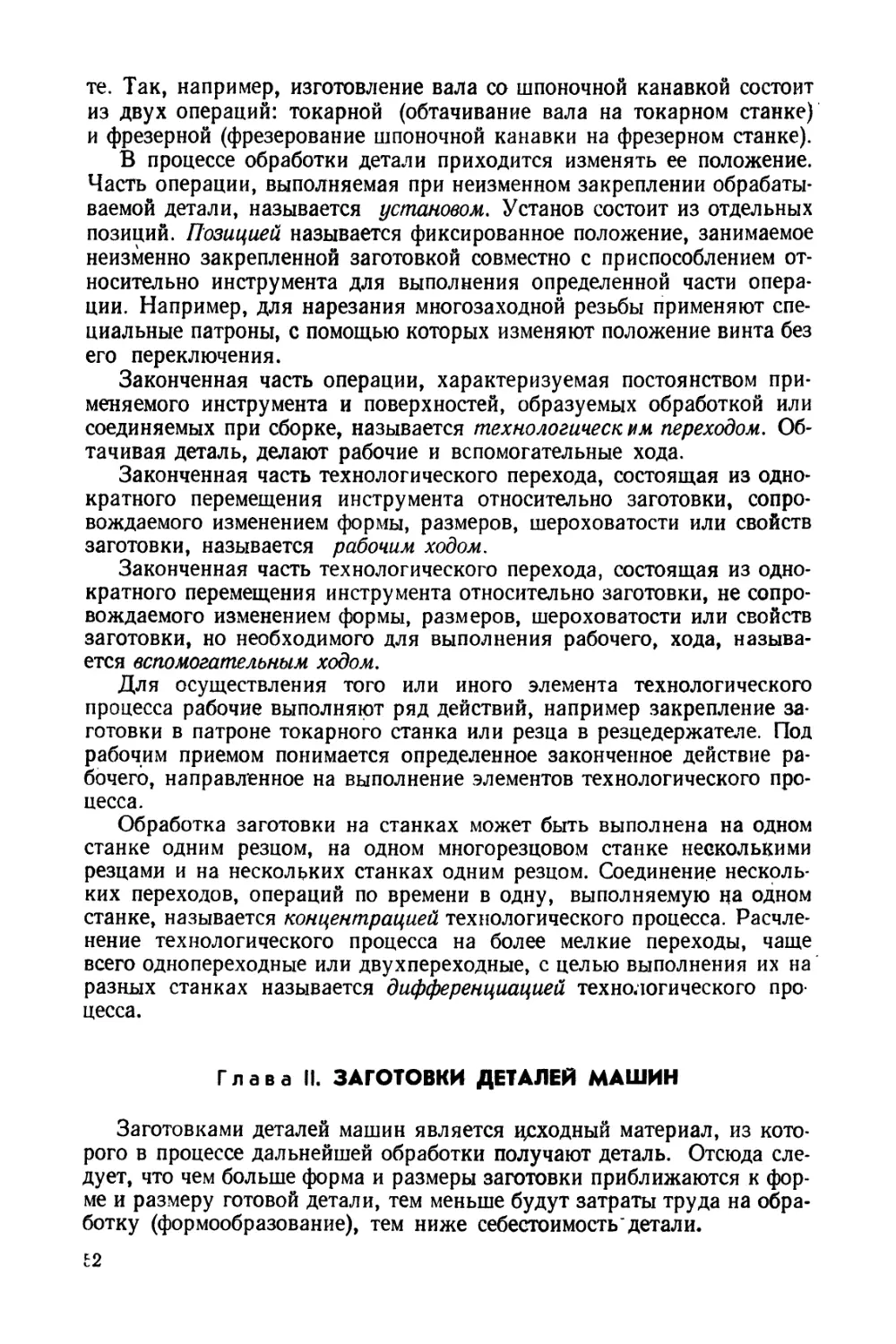

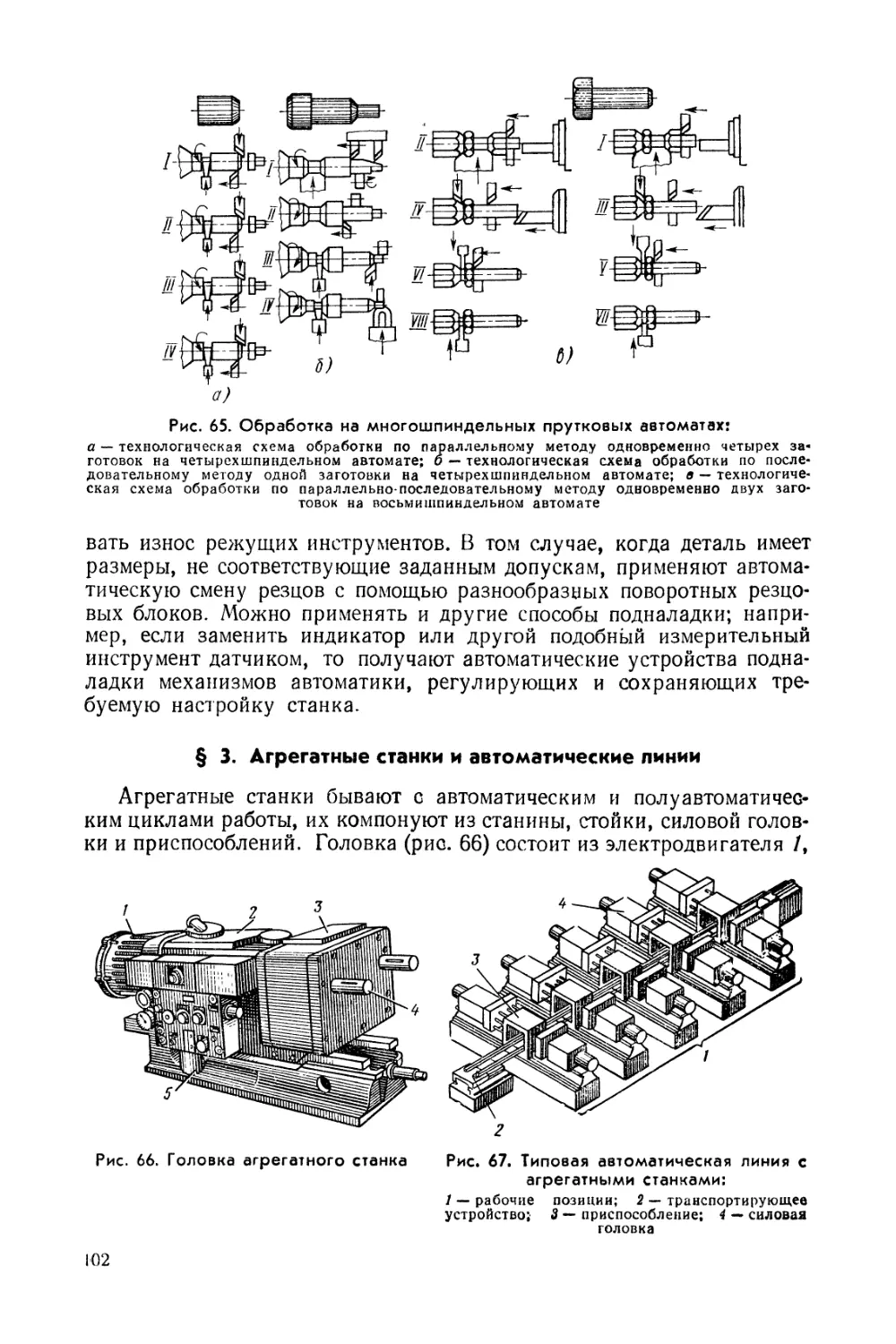

Рис. 6. Схема нагрева деталей в электролите

Аукционный нагрев) и электроконтакт-

ным методом.

При газопламенном нагреве приме»

няют горелки, с помощью которых на-

гревают поверхностные слои детали пла-

менем от сжигания ацетилена, паров ке-

росина или другого горючего газа в кис-

лороде.

Нагрев в электролите осуществляет-

ся в ванне путем пропускания тока на-

пряжением 250—350 В. Электролитом

служит 5—10%-ный раствор Ыа2СОз,

анодом — ванна, а катодом — нагреваемая деталь (рис. 6). Вокруг

катода образуется слой водорода с высоким электрическим сопротив-

лением, и поэтому происходит быстрый нагрев слоя детали до темпера-

туры 1800—2000° С. Поверхность детали, обволакиваемая высокотем-

пературной оболочкой, за несколько секунд нагревается до темпера-

туры закалки. Затем деталь охлаждают в электролите или закалоч-

ной ванне.

Нагрев токами высокой частоты (индукционная закалка) заключа-

ется в том, что ток высокой частоты (500—10 000 000 Гц) поступает в

индуктор, охватывающий деталь. На поверхности детали индуктируют-

ся вихревые токи (токи Фуко), вследствие чего деталь нагревается.

Нагретую поверхность детали охлаждают жидкостью, вызывая этим

закалку.

Глава VI. ТВЕРДЫЕ СПЛАВЫ

К спеченным твердым сплавам относятся материалы, состоящие из

высокотвердых и тугоплавких карбидов вольфрама, титана, тантала,

сцементованных металлической связкой методом порошковой метал-

лургии. В последнее время они приобрели широкое применение для

изготовления режущих инструментов и деталей специальных машин,

так как выдерживают высокие температуры нагрева, что объединяет их

в общую группу красностойких материалов. Инструменты, изготов-

ленные из металлокерамических сплавов, при нагреве до 1200° С, а ми-

нералокерамические до 1500° С не теряют твердости и режущих свойств.

Спеченные твердые сплавы получают методом порошковой метал-

лургии, который заключается в прессовании порошковой смеси и спе-

кании ее при температуре, не превышающей температуры плавления со-

ставляющих тугоплавких элементов или с частичным плавлением на-

именее тугоплавкого компонента смеси. Технология получения дета-

лей из порошков включает следующие процессы: приготовление по-

рошков и смеси элементов, входящих в будущие детали, подготовка и

заполнение пресс-форм смесью, прессование и спекание смеси, калиб-

ровка или чеканка в отделочных пресс-формах, термическая обработка

и обработка резанием.

31

Различают пористые, электротехнические, конструкционные, ин-

струментальные и жаростойкие материалы (керметы). Пористые мате-

риалы — это так называемые антифрикционные и фрикционные мате-

риалы, фильтры для химической промышленности и фильтры специ-

ального назначения. Антифрикционные металлокерамические материа-

лы применяют для деталей трения, где требуется стабильный коэф-

фициент трения с минимальным значением. Это железографит и брон-

зографит, полученные прессованием и спеканием порошков железа или

бронзы (2—5%) и графита таким образом, чтобы образовалась порис-

тость в пределах 15—30%, которую заполняют машинным маслом, и де-

таль становится самосмазывающейся. Фрикционные материалы приме-

няют для деталей с высоким коэффициентом трения, которые исполь-

зуют в тормозных устройствах, и они обычно бывают на медной и же-

лезной основах. В состав таких материалов входят свинец, никель, ас-

бест, графит и т. д. Фрикционные материалы используют в виде биме-

таллических изделий. Фрикционный слой крепят механически или на-

пекают на стальную основу. Спеченные фильтры применяют в химичес-

кой промышленности.

Электротехнические материалы — это композиции из порошков

вольфрама, молибдена с серебром или медью, графита с порошками ме-

ди или бронзы. Спеканием получают щетки, электроды, разрывные и

скользящие контакты, магниты рекордной мощности и ферриты.

Конструкционные спеченные материалы применяют для изготов-

ления деталей приборостроения, ЭВМ, деталей массой до 4 кг в авто-

мобильной промышленности. Спеченные детали в единичном и мелко-

серийном производствах применять невыгодно.

Среди большого многообразия металлокерамических материалов

особое место занимают твердые сплавы, которые отличаются высокой

твердостью, прочностью, износостойкостью и т. д.

§ 1. Спеченные твердые сплавы

Металлокерамические материалы называются спеченными тверды-

ми сплавами потому, что их изготовляют из мелких порошков карби-

дов металлов вольфрама, титана и других по технологии, напоминаю-

щей изготовление деталей из керамики. Из них изготовляют пластин-

ки для резцов, фрез, сверл и разверток.

Различают три группы твердых сплавов (ГОСТ 3882—74); вольф-

рамовые (В КЗ, ВКЗ-М, ВК4, ВК4-8, В Кб, ВК6-М, ВК6-ОМ, ВК6-В,

ВК8, ВК8-В, ВК8-ВК. ВКЮ, ВКЮ-М, ВКЮ-ОМ, вкю-кс, вкп-в,

ВКП-ВК, |ВК15, ВК20, ВК20-КС, ВК20-К, ВК25; титано-вольфрамо-

вые (Т30К4, Т15К6, Т14К8, Т5КЮ, Т5К12) и титано-тантало-вольфра-

мовые (ТТ7К12, ТТ10К8-Б, ТТ8К6, ТТ20К9). Твердые сплавы содер-

жат вольфрам, титан, тантал и кобальт примерно в таком процентном

количестве, как значится в числе, рядом стоящем с буквенным обозна-

чением. Так, например, сплав ВК8 содержит 92% карбида вольфрама

и 8% кобальта; сплав Т15К6 содержит 15% карбида титана и 6% ко-

бальта, а остальные 79% составляет карбид вольфрама. Твердосплав-

ные пластинки, напаянные на режущую часть инструментов, по твер-

32

дости приближаются к алмазу и применяются для обработки деталей из

закаленных стальных, отбеленных чугунных и других материалов.

В связи с дефицитом вольфрама производят безвольфрамовые твер-

дые сплавы — керметы, которые обладают одновременно жаропроч-

ностью, окалиностойкостью, коррозионной стойкостью и твердостью.

Керметы — это порошковые сплавы металлов и неметаллических

материалов (карбидов, окислов, нитридов, боридов силицидов и т. д.).

Обычно в качестве связующего материала используют порошки нике-

ля, кобальта, хрома и др Кермет на алюминиевой основе САП (80%

AI и 20% А180з) не теряет работоспособности при температуре 630° С

Твердые еплавы применяют для обработки материалов резанием,

оснащения горного бурового инструмента и бесстружковой обработки

металлов давлением. Обозначение марок твердых сплавов, их класси

фикация для обработки материалов резанием в соответствии с реко

мендациями ИСО Р513—66 и СЭВ PC 2453—70 приведена в табл. 6

(ГОСТ 3882—74).