Текст

м.с. гликин декоративные

РАБОТЫ

ПО ДЕРЕВУ ii

на

станке

«УНИВЕРСАЛ»

М С гликин ДЕКОРАТИВНЫЕ

РАБОТЫ

ПО ДЕРЕВУ

на станке

«УНИВЕРСАЛ»

МОСКВА

ЛЕСНАЯ ПРОМЫШЛЕННОСТЬ

1987

ББК 85.12

Г54

УДК 684.64:674.023

Рецензент инж. Р. Л. Зеликман (Экспериментальный научно-исследователь-

ский институт металлорежущих станков)

Гликин М. С.

Г54 Декоративные работы по дереву на станке «Универсал».—М.:

Лесн. пром-сть, 1987.—208 с., ил., 4 л. ил.

Даны практические советы любителям художественной резьбы по дереву. По-

казаны различные примеры выполнения токарных работ на станке, декоративное

фрезерование, резьба и т. д. Описаны дополнительные устройства и приспособле-

ния к станку для изготовления деревянных изделий. Приведены сведения о мате-

риалах. используемых в работе. Представлены иллюстрации готовых изделий, а также

чертежи и технологические схемы.

Для любителей художественной обработки дерева в домашних условиях.

3002000000—108

Г ------------- 27—86

037(01J—87

ББК 85.12

С Издательство «Лесная промышленность», 1987 г.

От автора

В этой книге обобщен опыт работы на

। жарных станках, накопленный в многолетней профессиональ-

ной и любительском практике. Работа на «Универсале» всех трех

модификаций показала, что даже на таком малогабаритном обо-

рудовании возможно изготовление самых разнообразных дере-

нмнных изделий. Учитывая то, что читатели имеют неодинаковую

< н'пень подготовленности к работе на станках, в книгу включены

и простые и сложные виды обработки древесины. Материал

и мюжен в порядке возрастающей сложности, чтобы мастер-

любитель, имея на руках только данную книгу, получил доста-

। >чную информацию для овладения простыми приемами работы.

Вместе с тем для освоения сложных видов обработки требуется

широкая подготовка, основанная, в частности, на изучении тех-

нической и другой литературы. В целом книга содержит полный

комплекс сведений (в некоторых случаях кратких) как по изго-

I 'нлению отдельных деталей, так и по их отделке и сборке в

готовое изделие.

Наряду с известной технологией в книге описаны и разработан-

ные автором самодельные приспособления, специальный режу-

щий и обрабатывающий инструмент, методика наладочных работ,

применение оптики для переноса плоскостных изображений на

деревянную заготовку и построения объемных форм.

В ряде случаев пришлось отойти от традиционных принципов

н шожения материала. Так, при описании декоративных токарных

р.|бот основной упор сделан на применение простых и фасонных

р- щов. Ручному режущему инструменту отводится второстепен-

ная, вспомогательная роль. Это вызвано желанием показать,

чго точение закрепленным на суппорте режущим инструментом

н< юлько не сужает разнообразия выполняемых работ, но и

»к» нюляет осуществлять операции, в которых применение ста-

месок совершенно неприемлемо. В то же время работа резцом

более безопасна, чем работа стамесками. Это обстоятельство

приобретает особую значимость на начальном этапе освоения

нн ирного дела.

М.периал книги базируется на эксплуатации станков типа

। Упинерсал». Однако изложенные в ней технологические про-

н< < ( ы и приемы работы в полной мере применимы для любых

5

токарных и фрезерных станков, поэтому книга может быть по-

лезной не только для владельцев «Универсалов», но и для люби-

телей, имеющих самодельные станки, а также для учащихся

средних школ и профтехучилищ, приобретающих производствен-

ный опыт в механических мастерских.

Книга адресована тем, кто любит мастерить полезные вещи,

и поможет освоить станочное ремесло, доставляющее радость

труда, приносящего в дом красоту.

Пользуясь случаем, выражаю большую благодарность рецен-

зенту — ведущему конструктору Р. Л. Зеликману (ЭНИМС) и

научному редактору — кандидату технических наук, доценту

Т. А. Матвеевой, много сделавшим для улучшения данной книги.

ВВЕДЕНИЕ

Декоративная обработка древесины —

одно из древнейших ремесел, освоенных человеком. Развива-

юсь на протяжении многих веков, передаваясь от поколения к по-

колению, искусство декоративных работ по дереву обогащалось

опытом и национальными традициями.

Обработка древесины как материала также совершенствова-

лись. С появлением железа расширилось разнообразие орудий

’РУда, связанных с заготовкой и обработкой древесины. Плотни-

ки получили инструмент высокого качества — достаточно проч-

ный и стойкий против затупления.

Токарный станок был первой машиной для механической

обработки древесины. Он вошел в обиход на 500 лет раньше

двуручной пилы и на 1000 лет раньше рубанка. На протяжении

почти трех тысячелетий токарный станок был единственным

у< фойством, обеспечивающим полную обработку древесины —

о» грубо обрубленной заготовки до готового изделия или его

детали. При этом становилось доступным (с применением про-

( н'иших измерительных инструментов и шаблонов) изготовление

одинаковых деталей. Простота и законченность токарной техно-

логии позволили производить массу самых разнообразных изде-

лии, деталей архитектуры и мебели, предметов быта, украшений

и даже механизмов деревянных часов.

В начале 18-го века русский ученый, механик и скульптор

Андрей Константинович Нартов разработал и построил первый

и мире токарно-винторезный станок,с механизированным суп-

портом и набором сменных зубчатых колес, а также создал

нисколько механизированных копировальных станков для выре-

|.|ния барельефов.

Постоянное совершенствование токарных станков, зуборез-

Hoi о и фрезерного оборудования, появление делительных и дру-

1их приспособлений для обработки металлов создали базу для

машинного изготовления деревянных изделий очень сложного

П| »офиля.

В последние полтора десятилетия Московским ордена Ленина

чинным заводом «Станкоконструкция» освоен выпуск настоль-

ных станков «Универсал». В процессе совершенствования кон-

7

струкции станков было создано три модели и в настоящее время

потребителям поступает «Универсал-3».

В основу книги положена работа на станке «Универсал-3» с

учетом опыта эксплуатации станков «Универсал-1» и «Универ-

сал-2» *.

«Универсал-3» построен по традиционной схеме токарного

станка. Оснащенный дополнительными приспособлениями, он

позволяет производить пиление, фугование, фрезерование и

многие другие виды обработки дерева. Часть оснастки поставля-

ется в комплекте со станком, некоторые приспособления мастер-

любитель может сделать самостоятельно непосредственно на

«Универсале».

Для изготовления дополнительных приспособлений и спе-

циального режущего и измерительно-разметочного инструмента

требуется знание токарной и фрезерной обработки металлов,

слесарного дела. Умение работать с металлами поможет гра-

мотно подойти к обработке дерева, особенно твердых пород.

Именно на опыте широкой эксплуатации станка основаны реко-

мендации по модернизации его узлов, приведенные в главе 1.

При описании приспособлений дается их принципиальное

устройство и пояснительные иллюстрации. Подробные чертежи

приводятся лишь там, где точность воспроизведения узлов не-

обходима для нормальной работы приспособлений. В остальных

случаях приспособления могут быть выполнены по-разному,

исходя из конкретных условий работы и имеющихся материалов.

В центральных главах книги изложена технология токарных,

фрезерных и резных работ по дереву. Чтобы полнее раскрыть

технологический процесс, его описание дается в неразрывной

последовательности: сначала показывается изготовление приспо-

собления, затем специальный для данного вида обработки де-

рева режущий инструмент и после этого — сам процесс обра-

ботки детали с применением изготовленного приспособления.

Однако в книге есть и общий раздел «Режущий инструмент»,

в котором объединены сведения, касающиеся инструмента в

целом, материалов для его изготовления, геометрии резцов,

приспособлений для заточки. Аналогичным образом описан абра-

зивный инструмент: в главе 2 дан общий обзор, в последующих

главах рассмотрены специальные инструменты и способы их

применения.

Объемная резьба на станке относится к наиболее сложным

видам обработки, требующим не просто умения, но в большой

степени пространственного видения и художественного чутья.

Подробное описание способов перевода лепной модели в дере-

вянную скульптуру дается для того, чтобы показать мастеру-лю-

Станок «Универсал-2» имеет конструкцию и компоновку узлов сходные с

«Универсалом-1», поэтому далее указывается только одна модель «Универсал-2».

8

Ьителю не простой, но доступный путь освоения объемной

резьбы. Автор счел возможным предложить любителям резьбы

пользоваться проекционно-оптическим методом переноса изо-

бражений на заготовку. На первый взгляд, этот метод может

показаться сложным, однако точная передача изображения и

быстрая настройка на заданный размер делают его эффектив-

ным. Проекционный метод прогрессивен и может иметь самое

разнообразное применение, а в ряде случаев (например, при

реставрационных работах) он незаменим.

Показанные в книге готовые изделия — лишь малая часть

юго, что можно сделать на станках «Универсал». Ограничен-

ный показ образцов не должен удивлять читателя, поскольку

। лавная цель книги — рассказать не о том, что делать, а о том,

как делать. В связи с этим следует подчеркнуть, что и начинающе-

му мастеру и опытному необходимо постоянно изучать литера-

।уру по технике и искусству и не только близкую к теме данной

книги, но и охватывающую другие области, так как в ней можно

найти и новые идеи и нетрадиционные решения технических

и творческих задач.

Изучая опыт и образцы труда прошлых поколений, мастер

всегда должен помнить о том, что современные станки, даже

небольших размеров, несравненно превосходят старые, в основ-

ном деревянные станки с ножным приводом и ручной подачей

режущего инструмента. Однако мастерство и терпение позволя-

ли ремесленникам минувших времен создавать великолепные

и щелия, отличающиеся как сложной технологией, так и высо-

ким художественным уровнем. Теперь, опираясь на значительно

по 1росшие технологические возможности современного обору-

дования, мастер должен стремиться создавать вещи не менее

< ложные, чем те, которые делались в прошлом.

Декоративное искусство, как и другие виды искусств, не

« юит на месте, оно развивается, меняя свою стилистику. За

последнее столетие наблюдается постепенное упрощение про-

филя точеных деталей. Создание новых форм ведется через

поиск изящных и легких силуэтов, исключающих дробные эле-

менты и сохраняющих природную красоту материала.

В наше время мастеру-любителю предоставлены широчай-

шие возможности, используя современную технику, пробовать

< пои силы в художественном творчестве. Изготавливая декора-

1инные изделия, мастер сам выбирает стилистику и создает

оЬлик предмета, разрабатывает технологию его выполнения,

объединяя профессии токаря и художника.

ГЛАВА 1

ОСНОВНЫЕ СВЕДЕНИЯ

О СТАНКЕ

«УНИВЕРСАЛ»

1. Назначение

и устройство станка

Станок «Универсал-3» сконструирован

как законченный комплекс, на котором можно производить

многочисленные операции по обработке металлов, дерева и

других материалов. Принадлежности и приспособления, входя-

щие в комплект станка, делают его широкоуниверсальным.

На станке можно выполнять токарные, фрезерные, плоскошли-

фовальные, сверлильные, заточные операции, а также фугование,

распиловку и вырезку по контуру. С помощью специальных при-

способлений и инструментов, изготовленных на станке самим

любителем, можно производить и другие работы, в том числе

резьбу.

Станок поставляется в токарном исполнении и в этом виде

состоит из следующих основных узлов: привода, станины, перед-

ней (шпиндельной) бабки, суппорта, задней бабки, блока электро-

оборудования (рис. 1.1).

Станина — чугунное основание, на котором смонтированы

основные узлы станка. В верхней части станины имеются труб-

чатая и плоская направляющие, по которым передвигается суп-

порт и задняя бабка. На станине закрепляются приспособления

к станку.

Передняя бабка — чугунный корпус, внутри которого

расположен шпиндель с опорными подшипниками. Шпиндель

представляет собой полый вал, имеющий на правом конце

резьбу для крепления зажимных и других приспособлений.

Через привод, закрытый кожухом, шпиндель получает вращение

от электродвигателя, расположенного за передней бабкой.

Привод включает шкивы клиноременной передачи, а также

шестерни передачи вращения от шпинделя на ходовой винт

(закрыт кожухом) продольного перемещения суппорта. Набор

шкивов служит для изменения частот вращения шпинделя. Из-

менением соотношения чисел зубьев шестерен регулируют про-

дольное смещение суппорта на один оборот шпинделя.

10

РИСУНОК

Станок «Универсал-3»

на модернизированной

подставке.

Схема движения узлов станка

подвижный резцедержатель

электрооборудования

вертикальный

Фрезерный суппорт

обратное

вращение

шпиндель

прямое вращение

продольная

подача

поперечная подача

горизонтальный

токарный суппорт

вертикальная подача

2

Суппорт (горизонтальный) — устройство для перемеще-

ния в продольном или поперечном направлениях резцов или

приспособлении. Суппорт состоит из каретки, перемещающейся

по направляющим станины, и поперечных салазок, перемещаю-

щихся перпендикулярно направлению движения каретки.

Задняя бабка предназначена для поддержания длинных

заготовок и оправок, поджатия заготовок в процессе обработки,

а также для закрепления инструментов (сверл, зенковок), по-

даваемых по оси вращения заготовки.

Фрезерный суппорт (вертикальный) входит в комп-

лект оснастки станка и представляет собой приспособление,

устанавливаемое на салазках горизонтального суппорта. По вер-

тикальным направляющим фрезерного суппорта перемещается

стол, предназначенный для закрепления заготовок.

Для обработки конических поверхностей применяют под-

вижный резцедержатель, который может быть развер-

нут на заданный угол с помощью градусной сетки или шаблонов.

Органами управления (кнопками, рукоятками, ма-

ховичками) производится пуск и останов станка, смена направ-

ления движения шпинделя, включение правой и левой меха-

нической продольной подачи, ручное перемещение суппорта

и т. д. Направления движения шпинделя и обоих суппортов по-

казаны на рис. 1.2.

2. Дополнительные

устройства и

приспособления

Станок «Универсал» поступает к потре-

бителю, укомплектованный набором различных приспособлений

и готовый к непосредственной эксплуатации. Однако для расши-

рения технологических возможностей станка и рационального

применения вновь создаваемых приспособлений рекомендуется

изготовить специальную подставку под станок и перенести в нее

блок электрооборудования (рис. 1.1).

На переднюю панель подставки выносят рукоятку управ-

ления главным движением, кнопки «Пуск» и «Стоп». Блок пи-

тания монтируют на узкой плите, легко выдвигаемом для про-

ведения профилактического и текущего ремонта электрообору-

дования. Блок питания может быть перенесен с сохранением

заводской компоновки узлов или с частичным ее изменением,

позволяющим сделать подставку более низкой.

В правой части подставки располагают выдвижной ящик,

разделенный перегородками на ячейки для хранения инстру-

мента, шестерен, мелких деталей оснастки.

12

Деревянные детали подставки выполняют на станке «Универ-

сал» в его первоначальной компоновке с применением диско-

вой пилы и фуговального устройства. Для того чтобы мелкая

стружка не проникала внутрь подставки, верхняя доска ее по

всему периметру должна выступать вперед от плоскости стенок

на 3—4 мм. Далее вытачивают детали крепления рукоятки управ-

ления главным движением. Когда все подготовительные работы

завершены, станок отделяют от электроблока и опор и закреп-

ляют на новой подставке.

перенос электрооборудования на новое место связан с рас-

пайкой проводов, идущих от сети, двигателя, кнопок «Пуск»

и «Стоп». Для восстановления монтажа рекомендуется пред-

варительно вычертить схему токоподводов, пронумеровав кон-

акты и обозначив их цветом в соответствии с цветом изоляции.

Для того чтобы работа на станке была более удобной и про-

и водительной, рекомендуется ввести небольшие изменения в

конструкцию его отдельных узлов.

Верхний и нижнии винты натяжения ремней привода следует

снабдить маховичками (рис. 2.1).

Для установки более мощных и длинных резцов один из па-

юв резцедержателя нужно расфрезеровать по высоте до 20 мм,

его крепление к салазкам суппорта перевести на болт с резьбой

М10, а ключ с квадратным фланцем соединить с гаечным клю-

чом на размер 17 (рис. 2.2). С целью быстрого снятия и установки

задней бабки болты ее крепления следует поставить головками

« верх, чтобы сделать их легкодоступными. Фиксацию задней

бабки лучше осуществлять болтом М8 с головкой, снабженной

передвижным рычагом (рис. 2.3).

Для проведения профилактического ремонта ходового винта,

। также для легкого доступа к нижним винтам задней бабки

крепление кожуха, закрывающего винт, нужно перевести на

открытые болты (рис. 2,4).

Для того чтобы было удобнее пользоваться смазочно-охлаж-

дающей жидкостью, ее нужно поместить в небольшой алюминие-

вый сосуд, закрепленный на поворотном кронштейне (рис. 2.5).

Во время точения сосуд устанавливают над деталью и, поль-

зуясь жесткой кистью, подают жидкость в зону обработки.

Особая роль в обеспечении надежной работы станка и под-

д< ржании надлежащей точности изготавливаемых деталей отво-

дится трехкулачковому зажимному патрону. Применяя его,

< облюдают строгий порядок соответствия цифровых меток на

кулачках и пазах в корпусе патрона. Меняя кулачки, ключ вво-

цят в гнездо с отметкой 0. Кольцо гнезда красят красной

нитрокраской и соответствующий сектор торца патрона помечают

красной радиальной полосой (рис. 2.6А). При эксплуатации

патрона все оправки и детали с чистовой обработкой поверх-

ности зажимаются в кулачки действием ключа только через

помеченное гнездо. На готовых оправках и деталях также ставят

13

2

РИСУНОК

Модернизация

отдельных узлов и оснастки

станков «Универсал»

красную отметку, соответствующую патронном. Таким образом,

при повторной установке оправок и деталей их соосность со

шпинделем сохраняется. Черновой зажим заготовок производят

через немаркированные гнезда. Подобный режим способствует

равномерному износу механизма сведения кулачков. Ввиду того,

что зажим детали на пределе разведения кулачков может при-

вести к разрушению спирали, на третьем прямом и обратном

кулачках делают тонкие красные отметки, соответствующие

максимально возможному их разведению при полной надежно-

сти удержания кулачков в патроне (рис. 2.6Б). Ключ для патрона

следует держать в специальной петле, закрепленной на передней

бабке станка (рис. 2.7).

Мобильность узлов станка «Универсал-2» (в частности, отделе-

ние передней бабки от станины) позволяет значительно увели-

чить диаметр обрабатываемых деталей.

На рис. 2.8 показан вариант установки передней бабки на

выносном бруске из твердой древесины. Передний край бруска

скрепляют на станине, задний через опору привинчивают к

подставке станка. Под станок «Универсал-2» делают подставку по

образцу подставки для станка «Универсал-3». Поперечные са-

лазки суппорта наращивают, закрепляя на них фрезерный столик.

Для придания столику большей жесткости под него подклады-

вают металлический или деревянный брусок, также закрепляе-

мый на верхней плоскости подставки. В результате перестройки

ось шпинделя оказывается на достаточном удалении от станины

и подставки станка. Подобная компоновка позволяет обраба-

тывать плоские круглые детали диаметром до 300 мм. Точение

можно производить как механической подачей резцов, так и

ручным режущим инструментом.

Другой вариант перестройки предназначен главным образом

для фрезерных работ. Переднюю бабку устанавливают так, что-

бы ось шпинделя была перпендикулярна продольным направля-

• >щим станины (рис. 2.9).

3. Рабочее место станочника

Условия эксплуатации станка «Универ-

сал» крайне разнообразны, поэтому в данном разделе изложе-

ны лишь общие рекомендации по организации рабочего места

• ганочника.

Станок устанавливают на тумбу, высоту которой подбирают

। н<, чтобы маховичок поперечной подачи суппорта находился

н<| уровне согнутой левой руки. Если на станке работают несколь-

ко человек, разницу их роста компенсируют невысоко^ решет-

чатой подставкой под ноги.

Габарит тумбы и компоновка рабочего места должны обес-

печивать устойчивость станка при установке его поперек тумбы

15

(поворот на 90 ) для обработки длинномерного материала.

В верхней части тумбы размещают неглубокие выдвижные

ящики для резцов и другого мелкого инструмента, в нижней

части, закрываемой дверцами, хранят приспособления и материа-

лы. Тумбу устанавливают вдоль стены, на которую вешают шкаф-

чик для измерительного и ручного режущего инструмента, не-

больших приспособлений. По стене на уровне глаз делают узкую

полку, на которой держат вставленные в деревянные пирамидки

центры, конусы, сверлильные патроны и другую наиболее упот-

ребляемую оснастку и инструменты. На стену подвешивают не-

большие съемные коробки для масленки, карандашей, флако-

ны с маркировочной краской, а также устанавливают зажимы для

чертежей.

Часть поверхности тумбы должна оставаться свободной (мож-

но сделать выдвижные или откидные доски). На свободных

площадях держат заготовки и обработанные детали, расклады-

вают необходимый для ближайших операций режущий и из-

мерительный инструмент. Весь инструмент группируют по часто-

те применения и наиболее употребляемый кладут ближе к рабо-

чей зоне. Инструмент располагают в один ряд и после исполь-

зования возвращают на свое место.

На отдельной небольшой тумбе устанавливают два точила для

грубой и тонкой заточки режущего инструмента. Точила можно

расположить в два яруса, одно под другим. В тумбе содержат

абразивные круги и шкурку, а также смазочные масла, связую-

щие и отделочные материалы.

Рабочее место должно включать элементы слесарной мастер-

ской: верстак, настольные тиски, напильники и другой инстру-

мент. В мастерской должны быть также обычный столярный

верстак, пресс и другое оборудование. Все рабочие точки мастер-

ской должны быть оборудованы электросветильниками с метал-

лическими колпаками и подвижной арматурой.

4. Правила эксплуатации

станка «Универсал»

и уход за ним

Меры безопасности

при работе на станке

Для обеспечения длительной нормаль-

но i эксплуатации станка необходимо соблюдать следующие

основные правила:

1. Вести обработку материалов без превышения возможных

режимов резания. Не допускать перегрева электродвигателя

и подшипников шпинделя.

16

2. Контролировать ход каретки суппорта и поперечных сала-

зок, своевременно регулировать зазоры в скользящих соедине-

ниях.

3. Оберегать станок и оснастку от ударов. В частности, не

применять молотки или другие ударные инструменты при закреп-

лении заготовок на шпинделе. Выставление заготовок на фрезер-

ном столе производить только латунными или деревянными

молотками.

4. Правильно и своевременно смазывать станок. При обра-

ботке древесины наружные трущиеся поверхности смазывать

чаще, так как масло легко впитывается и уносится стружкой.

5. Во время работы постоянно удалять накапливающиеся

отходы. После окончания работы тщательно убирать станок и

смазывать трущиеся поверхности.

6. После применения вращающегося абразивного инструмен-

та чистку станка производить с минимальным смещением суп-

порта.

7. Если обработка стали велась с применением охлаждающей

жидкости, влажную стружку следует удалить немедленно после

окончания операции, направляющие протереть и смазать.

Непременное условие нормальной творческой работы на стан-

ке «Универсал» — безопасность труда. Каждый работающий на

станке обязан знать правила техники безопасности и соблюдать

их '.

1. При подготовке к работе необходимо привести в порядок

рабочую одежду, которая должна быть достаточно свободной,

не стесняющей движении, иметь плотно застегивающиеся рука-

ва. Небрежно надетая одежда дезорганизует труд и может

стать причиной травм.

2. Перед началом работы следует проверить:

надежность закрепления кожухов, прикрывающих привод

станка и ходовой винт;

целостность заземляющего провода;

исправность системы управления станком.

3. При работе с металлами следует пользоваться защитными

очками; для удаления металлическом стружки применять спе-

циальный крючок.

4. Рабочее место необходимо содержать в порядке и чистоте.

Уборку станка производить только при остановленном шпинделе.

5. Во время работы на станке необходимо:

пользоваться исправным и хорошо заточенным инструмен-

том;

перед включением двигателя убедиться в надежном закреп-

лении заготовки, режущего инструмента, подручника;

Особые правила техники безопасности, связанные с применением приспособ’

пений, даны в Руководстве по эксплуатации станка «Универсал».

17

применяя приспособление, закрепленное на шпинделе, перед

пуском двигателя прокрутить шпиндель вручную и убедиться в

правильности и надежности установки приспособления и обраба-

тывающего инструмента;

при фрезерных работах пользоваться механическом подачей

заготовки, ручную подачу материала производить на приспо-

соблениях, полностью гарантирующих безопасность труда.

В результате освоения приемов работы на станке появляется

некоторый автоматизм в движениях при управлении станком.

Выработка правильных действий и движений — положительный

фактор. Однако следует остерегаться появления вредных при-

вычек, которые в иных случаях могут привести к тяжелым трав-

мам. К таким нежелательным привычкам относятся:

ручная остановка патрона (шпинделя);

сверление крупными сверлами деревянных заготовок, удер-

живаемых руками;

ручное шлифование деталей в непосредственной близости от

кулачков патрона.

Следует также помнить, что переход от работы резцом,

закрепленным на суппорте, к ручному режущему инструменту

требует определенной адаптации; поэтому в начальной стадии

обработки действовать ручным инструментом нужно осторожно.

Особые меры безопасности необходимо принимать, когда на

станке работают подростки. Работа начинающего молодого

мастера должна проходить под наблюдением опытного настав-

ника.

Правильная эксплуатация станка, воспитание положительных

навыков в труде, соблюдение правил техники безопасности га-

рантируют долговременное поддержание станка в рабочем со-

стоянии. Надежная работа станка обеспечивает спокойный и

безопасный труд и способствует реализации творческих планов

мастера.

ГЛАВА 2

ОБРАБАТЫВАЮЩИЙ

И ИЗМЕРИТЕЛЬНЫЙ

ИНСТРУМЕНТ

1 .Материалы

для изготовления

режущего инструмента

В связи с большими скоростями, при

которых ведется обработка древесины, к качеству материалов

для режущего инструмента предъявляются высокие требования.

Токарные резцы, фрезы, пилы изготавливаются из специальных

сортов стали: инструментальном углеродистой УВА, У9А, У10А,

быстрорежущей Р9 и Р18. Стамески и другой ручной режущий

инструмент выполняются из углеродистых сталей У7, У8.

В любительской практике материалом для изготовления ре-

жущего инструмента часто становятся куски рессорных полос,

отожженные полотна стертых напильников, обломки толстых

лил, фрез и сверл большого диаметра. Самостоятельное из-

готовление инструмента — непременное условие творческой ра-

боты. Однако приступая к работе, мастер должен уяснить: одно-

разового или многократного применения будет изготавливаемый

инструмент. От этого зависит выбор материала. Для резца много-

кратного применения лучше взять твердую сталь и обработать

ее с соблюдением строгих режимов заточки. Такие резцы, как

правило, имеют несложный профиль и применяются в сочета-

нии с другими резцами при точении большого числа разнообраз-

ных деталей. Если же в соответствии с творческим замыслом

требуется выточить всего несколько изделий одинаковых по

профилю, стойкость инструмента отходит на второй план. На

первый выдвигается задача — выполнить резец с точным воспро-

изведением запроектированного контура и грамотно его зато-

чить. Эту задачу легче решить, использовав более мягкие сорта

углеродистой стали. Таком подход приобретает особое значе-

ние при выборе материала для изготовления фасонных фрез.

Действительно, выполнить фрезу сложного профиля намного

легче из углеродистой конструкционно^ стали, чем из инструмен-

।альной. Такая фреза будет быстрее притупляться, но и одна

19

ее заточка выдержит нарезание нескольких десятков метров

багета. Опыт показал, что в некоторых случаях можно пользо-

ваться режущим инструментом, изготовленным из цветных ме-

таллов. Заострения зубцов, насеченных на торце латунной трубы

(полое сверло), выдерживают несколько сверлений на малых

оборотах даже в твердой древесине.

Желательно, чтобы мастер-любитель был осведомлен о при-

емах термической обработки металлов. Методы отпуска и зака-

ливания различных марок стали подробно изложены в соответ-

ствующей литературе, и владение ими облегчит процесс изго-

товления инструмента.

2. Геометрия режущего

инструмента

Режущий элемент любого резца мож-

но рассматривать как клин, который под действием опреде-

ленных сил внедряется в древесину и срезает какую-то ее часть,

отделяющуюся в виде стружки или опилок.

На рис. 3.1 изображены грани режущего клина и обозначе-

ны кромки, образованные пересечением граней. В зависимости

от типа и назначения инструмента режущими кромками могут

быть: передняя АБ, боковые АГ и БВ, которые используются

в любом сочетании.

Режущий клин имеет определенный угол, и под определен-

ным углом он входит в древесину. Положение режущих плоско-

стей резца образует три угла (рис. 3.2):

угоЛсЬ—задний угол — между задней гранью резца и

плоскостью резания;

угол — угол заострения (заточки) — между перед-

ней и задней гранями резца;

угол У'—передний угол — между передней гранью

резца и перпендикуляром к плоскости резания.

Сумма углов Л и составляет угол резания.

Величина угла заострения — наиболее важный из всех пара-

метров режущего инструмента. При малом угле заострения

резание происходит с меньшими усилиями, но прочность резца

снижается. Лезвие выкрашивается, затупляется, и его приходится

чаще затачивать. При большом угле заострения прочность резца

возрастает, но увеличивается угол резания, а с ним и усилия.

Угол резания можно уменьшить за счет заднего угла, но при

этом возрастет трение между резцом и обрабатываемой по-

верхностью, резец излишне нагревается и отпускается. Таким

образом, значения всех углов взаимосвязаны и оптимальные

их величины таковы: угол заострения = 254-35 , задний угол

cl=10-4-15 , угол резания JL 4^^354 45 . Резцы и фрезы

имеют сложный профиль, содержащий не одну, а две и более

20

РИСУНОК

Устройство резца

и построение

основных его углов

режущие кромки. Наличие у резца нескольких режущих кро-

мок позволяет при неизменной его установке снимать стружку

в разных направлениях. Поэтому значения углов должны

соблюдаться для всех режущих граней (и передних и боковых).

Угловые параметры резцов в плане определяются типом и

назначением инструмента. В качестве примера рассмотрим два

основных вида резцов: подрезной и чистовой (лопаточный).

Продольная и поперечная подачи суппорта взаимно перпенди-

кулярны. Резец, поочередно перемещаемый по этим направле-

ниям, формирует цилиндрическую и торцевую поверхности де-

тали, которые в плане образуют прямой угол. Обе эти поверхно-

сти образуются съемом стружки передней или боковой режу-

щей кромкой, но формирование прямого угла осуществляется

смещением вершины резца по линии резания. Поэтому режу-

щие кромки подрезных резцов должны иметь в плане угол

меньше 90 (рис. 3.3). Чистовой резец с передней режущей кром-

кой, установленной параллельно оси точения, углубляется в де-

таль и образует две торцевые поверхности своими вершинами.

Углы между передней и обеими боковыми режущими кром-

ками также меньше 90 (рис. 3.4).

Для ручного инструмента важен только один параметр —

угол заострения, равный 25—35 . Все остальные углы при рабо-

те ручным инструментом широко варьируются.

Ширина лезвия резца (для сложного резца — периметр всех

режущих кромок) обусловливает меньшую или большую силу

резания.

Этот показатель следует принимать во внимание при выборе

коэффициента передач от двигателя на шпиндель.

Резание древесины может осуществляться в трех направ-

лениях: в торец, вдоль волокон и поперек волокон (рис. 3.5).

При станочной обработке древесины резание ведется в любом

из этих направлений, но чаще всего носит смешанный характер.

Например, вращающийся инструмент за один оборот срезает

волокна вдоль и в торец. Резание древесины в разных направле-

ниях требует разных усилий, что особенно ощутимо при работе

ручным инструментом.

В зависимости от положения резца или стамески относитель-

но оси вращения заготовки различают радиальное и тангенциаль-

ное точение (рис. 3.6). Механическая обработка ведется в ради-

альном направлении (подача резца по радиусу), ручная — в тан-

генциальном (подача стамески по касательной к годичным коль-

цам).

В последнем случае обеспечивается меньшее усилие и луч-

шее качество поверхности.

Типы, устройство и некоторые методы изготовления резцов,

стамесок, фрез, пил и другого режущего инструмента примени-

тельно к определенным видам обработки дерева подробно рас-

смотрены в соответствующих разделах книги.

22

3. Формирование профиля

и заточка режущего

инструмента

В большинстве случаев формирование

геометрически простых профилей резцов выполняется на точиле

абразивными кругами диаметром до 200 мм. Сначала на грубо-

зернистом камне производят обдирку заготовки, а затем на

мелкозернистом ее доводят до нужного профиля.

В практике декоративного точения количество резцов и ста-

месок простого профиля значительно меньше, чем фасонных.

Но и фасонный инструмент тоже бывает разной сложности.

Более простой профиль удается сформировать на крупных кру-

гах. Для вытачивания сложных фасонных резцов целесообразно

иметь второе точило для установки кругов меньшего диаметра.

Оба точила должны иметь поворотные подручники (рис. 4.1),

позволяющие устанавливать резец под определенным углом к

камню и гарантирующие постоянство этого угла при частом от-

воде резца для охлаждения.

На обоих концах меньшего точила закрепляются постоянные

цанговые патроны с отверстиями диаметром 6 мм. В патроны

устанавливают сменные абразивные круги, надетые на оправки с

хвостовиками диаметром 6 мм (рис. 4.2). Таких кругов нужно

иметь несколько, с различными профилями периферии, кото-

рые формируются алмазом на квадратной державке, извлечен-

ной из стеклореза (рис. 4.3).

Для того чтобы при пользовании кругами сохранялось их

первоначальное сбалансированное положение, оправки марки-

руют красной нитрокраской общими с патронами отметками

(с левой стороны одной точкой, с правой — двумя).

Повторная установка кругов производится по этим отметкам.

Если круг обточен в левом патроне, то при установке справа

его ось при слабом зажатии проворачивают, добиваясь наимень-

шего биения, и это положение фиксируют на оправке двумя

красными отметками. Таким образом, число точек определяет

как сторону установки круга, так и его сбалансированное по-

ложение.

Пользуясь набором профилированных абразивных кругов,

можно выточить резец со сложным контуром режущей кромки

(рис. 4. 4). По мере сглаживания профиля камня его восстанав-

ливают.

Изготовление режущего инструмента сложного профиля,

особенно фасонных фрез, невозможно без проведения затыло-

вочных операций, при которых подтачивается задняя грань зуба.

При этом режущая кромка должна остаться в неприкосновен-

ности в виде ровной ленточки, идущем по всему контуру лез-

вия. Затыловку производят тонкими коническими и тарельчаты-

23

4

РИСУНОК

Электроточила

и абразивный инструмент

для формирования и

заточки резцов

фасонная

правка

сверление

насадка

А обдирка U

г f к 1 V

алмазная

шкурка

ми кругами, а также мелкими абразивными головками цилинд-

рической, конической и других форм. На рис. 4.5 показана по-

следовательность изготовления абразивных головок. Обломок

мелкозернистого абразивного круга средней твердости просвер-

ливают тонким (диаметром 3—5 мм) твердосплавным или алмаз-

ным сверлом на глубину 8—10 мм и с эпоксидным клеем наса-

живают на оправку диаметром 6 мм. Насадка должна быть плот-

ной при сохранении целостности камня. После склеивания гру-

бые очертания камня снимают на крупнозернистом твердом

круге. Окончательный профиль абразивной головки формируют

алмазом. (Маркировка оправки обязательна.)

После того, как контур резца сформирован, приступают к его

заточке. Заточка производится мелкозернистыми абразивными

кругами и брусками, а доводочные операции выполняются с

применением алмазного инструмента. Некоторые виды такого

инструмента, например доводочный диск (рис. 4.6), можно сде-

лать, использовав алмазную шкурку на металлической основе.

Алмазная шкурка поступает в продажу в комплекте из трех

сортов по величине кристаллов. Рекомендуется сделать подоб-

ные диски из всех образцов. Диски изготавливают из плоского

бруска твердой древесины, закрепленного на оправке. На токар-

ном станке брусок обтачивают по периферии на конус и вырав-

нивают торцевую поверхность. На торец эпоксидным клеем при-

клеивают лист алмазной шкурки. После затвердевания клея

оправку устанавливают в патроне точила и, вращая его ось,

наносят острым карандашом кольцевую линию, по которой край

шкурки обрезается начисто. (Маркировка оправки обязательна.)

Для особенно тонких шлифовок диаметр шкурки лучше сделать

на 6—8 мм больше диаметра деревянной основы.

Заточку и доводку инструмента сопровождают интенсивным

охлаждением водой или глицерином. В процессе заточки на

режущей кромке образуется заусенец. Его не следует обла-

мывать. По мере завершения заточных операций заусенец дол-

жен отойти сам собой.

Если сложная конфигурация лезвия не позволяет восполь-

юваться вращающимся инструментом, следует перейти на руч-

ную заточку, работая мелкими плоскими и круглыми брусочка-

ми, алмазными лентами и надфилями. Чем меньше шерохо-

ватость поверхности затачиваемых граней, тем лучше заостре-

ние режущей кромки. Поэтому у резцов и стамесок, применяе-

мых для конечных (профилирующих) операций обработки дере-

ва, плоскости, образующие режущую кромку, должны иметь

зеркальную поверхность.

На меньшем точиле рекомендуется установить на подвиж-

ном кронштейне 2—3-кратную лупу, глядя через которую, легче

контролировать процесс формирования и заточки инструмента.

Его ручная доводка также более эффективна с применением

оптического контроля.

25

4. Абразивный инструмент

для обработки древесины

Основной абразивный инструмент,

применяемый для обработки древесины,— шлифовальная

шкурка на бумажной или тканевой основе с режущими зер-

нами из электрокорунда, карбида кремния и других материалов.

Крупнозернистые шкурки применяются для грубой обработки

деталей, после которой поверхность изделия получается шеро-

ховатой. Постепенно снижая зернистость абразивного материала,

получают гладкую поверхность обрабатываемого изделия. В про-

цессе эксплуатации шкурка снашивается и забивается частица-

ми древесины. При отделочных операциях применение такой

затертой шкурки часто бывает более эффективным, чем исполь-

зование новой мелкозернистой шкурки.

Взаимодействие абразивного материала с древесиной проис-

ходит по-разному. Шлифование вдоль волокон проходит при

меньшем съеме материала, чем при поперечном направлении,

но ворсистость во втором случае получается большей. Это сле-

дует учитывать при отделочных операциях. При шлифовании

торца съем древесины еще меньше, и это обстоятельство вы-

нуждает применять специальные приемы шлифования узлов,

в которых на поверхность выходят торцевые и продольные сто-

роны древесины. Шлифование может выполняться вручную, но

может быть и механизировано с помощью специально изготов-

ленных приспособлений и инструментов.

На рис. 5.1 показан шлифовальный диск к токарному

станку. Диск вырезают из фанеры толщиной 15—20 мм (можно

склеить в 2—3 слоя более тонкие листы). Ножовкой заготовке

придают форму, близкую к кругу, и устанавливают ее на посто-

янную ось. Наибольший диаметр заготовки не должен превы-

шать 145 мм для станка «Универсал-3» и 115 мм для станка «Уни-

версал-2». После закрепления в трехкулачковом патроне диск

торцуют, обтачивают по периферии на конус и маркируют поло-

жение оси в кулачках. К торцевой поверхности диска приклеива-

ют абразивную шкурку нужной зернистости. Для этого лучше

применять резиновый клей, так как он позволяет легко снять

с диска затертую шкурку и приклеить новую.

В дополнение к диску на поперечные салазки суппорта уста-

навливают деревянную плиту, верхняя плоскость которой должна

быть на 10—15 мм ниже оси шпинделя. Ее поперечный размер

может быть равен двум диаметрам диска. С помощью диска

выполняют разнообразные шлифовальные операции и обрабаты-

вают как крупные, так и мелкие изделия.

Для тонких работ полезно иметь мелкие диски, склеенные

абразивной шкуркой по периферии или по торцу (рис. 5.2).

К малым дискам также изготавливаются небольшие опорные

26

РИСУНОК м

5

Шлифовальный инструмент,

изготовленный с применением

абразивных шкурок

доски-столики. В досках делаются прорези, которые с небольшим

зазором охватывают абразивное кольцо круга (рис. 5.3).

Абразивные головки (рис. 5.4) изготавливаются из

насаженной на заостренный стержень диаметром 6 мм буковой

или березовой заготовки. После установки в патроне и марки-

ровки заготовку обтачивают под цилиндр или конус и оклеива-

ют по спирали ленточной абразивной шкуркой. Для оклейки

мелких дисков и головок пользуются столярным клеем. После

высыхания клея лишнюю шкурку срезают, оставляя по краям

припуск в 1—2 мм.

Для шлифования резных и профилированных поверхностей

применяют абразивный инструмент лепестко-

вого типа, в котором используется шкурка на тканевой осно-

ве (рис. 5.5). Один круг имеет деревянный цилиндрический

корпус с прорезями, в которые вкладывают полоски абразивной

ленты и туго «прошнуровывают» медной проволокой диаметром

1,5—2 мм. Другой круг набран из дисков абразивной шкурки с

вырезанными узкими клиньями.

Кроме механического инструмента, целесообразно изгото-

вить абразивный ручной инструмент. На рис. 5.6 показаны трех-

грани ые буковые бруски, оклеенные с трех сторон

полосами шкурки разной зернистости, бруски прямоугольного

сечения со шкуркой по двум противоположным граням, надфиль-

ные тонкие линейки с ленточной абразивной полоской, цилиндри-

ческие и конические палочки, оклеенные по спирали лентами

абразивной шкурки разных сортов.

Применение всех видов абразивного инструмента подробно

описано в последующих главах книги.

5. Измерительный

и разметочный инструмент

Разнообразие процессов обработки де-

рева требует и разнообразия измерительного инструмента.

По мере расширения технологии пополняется и арсенал конт-

рольно-измерительного и разметочного инструмента, часть кото-

рого можно изготовить самостоятельно.

Основной измерительный инструмент — штангенцирку-

ли (рис. 6.1). Их лучше иметь двух типов: ШЦ-1 с пределами

измерений 0—125 мм (точность измерения по нониусу 0,1 мм)

и ШЦ-2 с пределами измерений 0—200 мм, 0—320 мм (точ-

ность измерения 0,05 мм). Оба инструмента широкоуниверсаль-

ны и применяются для измерения наружных и внутренних раз-

меров деталей. Кроме того, штангенциркуль ШЦ-1 может рабо-

тать как глубиномер, а ШЦ-2 может быть использован для размет-

ки.

28

РИСУНОК

6

Измерительный

инструмент

и способы его применения

Для разного рода измерений применяют простые, пружинные

и винтовые кронциркули (рис. 6.2). Необходимо иметь

также металлические масштабные линейки длиной 0—150 мм,

0—300 мм, 0—500 мм, 0—1000 мм с началом отсчета шкалы

по левому обрезу линейки. Для выверки углов и угловых измере-

ний применяют угольник (90 ), е р у н к и (на 45е и другие

постоянные углы), транспортирную малку с изменяе-

мым наклоном линейки (рис. 6.3).

Универсальность некоторых измерительных инструментов

позволяет использовать их для разметки. Но есть инструменты,

предназначенные только для разметочных операций. К ним в

первую очередь относится рейсмус, с помощью которого про-

черчиваются риски параллельно краю детали. На рис. 6.4 показана

наиболее рациональная конструкция рейсмуса. С его помощью

можно прочертить риски, упираясь не только в прямой край де-

тали, но и в криволинейный.

На рис. 6.5 изображен угловой центроискатель.

Его осевая линейка направлена по биссектрисе угла охвата.

Проведя вдоль нее две пересекающиеся линии по плоскости

торца заготовки, находят центр.

Для проверки и переноса размеров на заготовку или деталь

применяют разметочный пружинный циркуль (рис. 6.6), а для

разметки по образующей цилиндра — линейку с угло-

вым подпором — седелку (рис. 6.7).

В зависимости от диаметра сверла точки сверления наме-

чают шилом или керном. Все указанные инструменты не-

заменимы при подготовке различных технологических опера-

ций. Однако некоторые такие операции могут проводиться без

разметки в специальных кондукторах и приспособлениях, на-

строенных на обработку деталей определенного размера и про-

филя. Иногда, например при большом количестве сверлений,

деталь не размечают, а накернивают по точному чертежу, вре-

менно приклеенному к плоскости детали.

Непосредственно сам станок «Универсал» в определенной

степени может рассматриваться как измерительная машина, так

как величины смещения режущего инструмента или детали по

трем координатам (суппорт плюс фрезерный стол) контролиру-

ются по показаниям лимбов. На станке с высокой точностью

можно выполнять и разметку деталей как простого, так и сложно-

го профиля.

Приемы и некоторые специальные способы измерений и

разметки, применяемые конкретно в той или иной техноло-

гической схеме изготовления деталей, рассмотрены в дальней-

ших главах.

30

ГЛАВА 3

ДРЕВЕСНЫЕ

МАТЕРИАЛЫ

1. Строение и свойства

древесины

Их влияние

на технологию обработки

Знание строения и свойств древесины

помогает мастеру в поисках и точном подборе пород, пра-

вильном применении технологии изготовления декоративных

изделий.

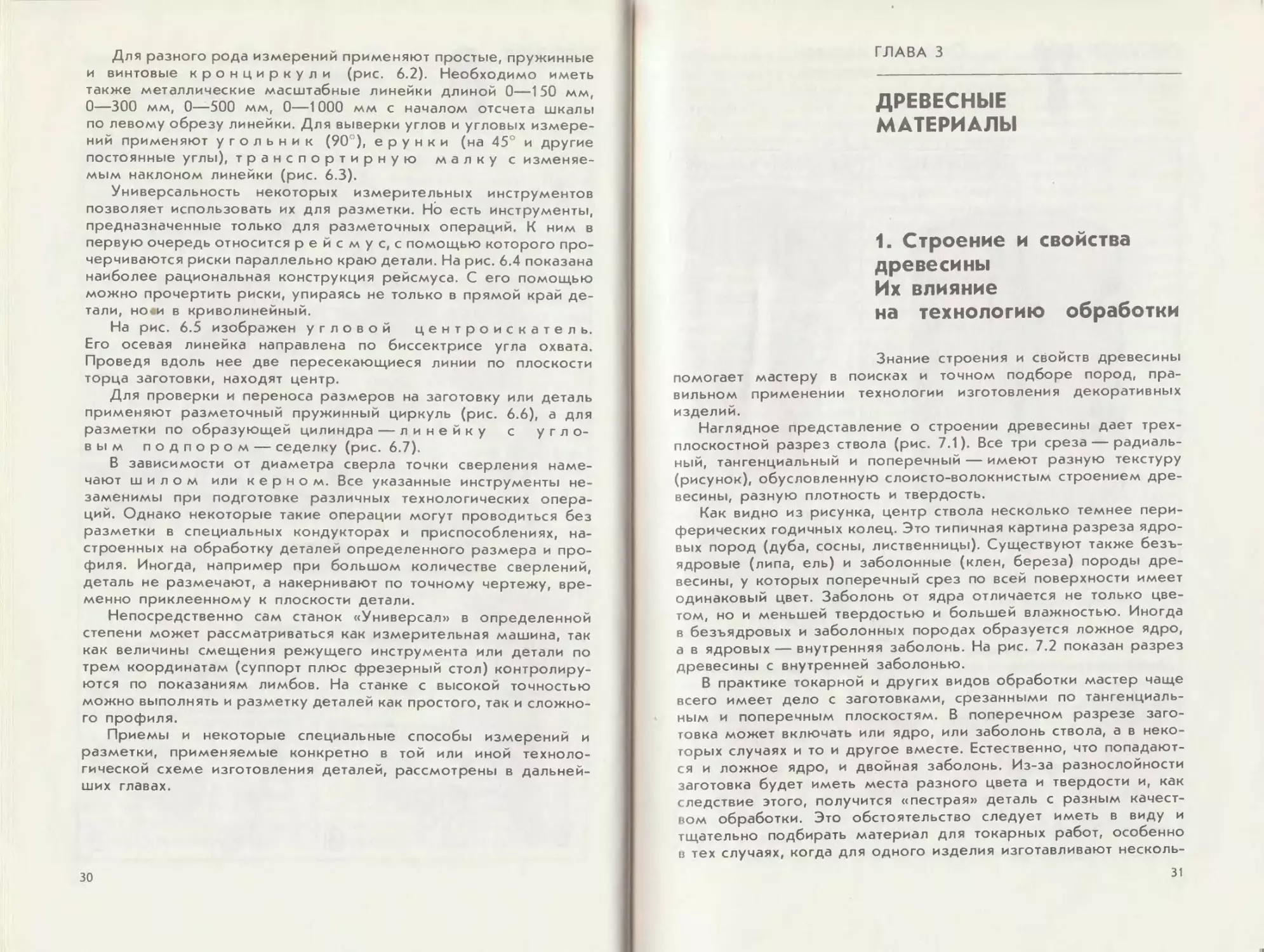

Наглядное представление о строении древесины дает трех-

плоскостной разрез ствола (рис. 7.1). Все три среза — радиаль-

ный, тангенциальный и поперечный — имеют разную текстуру

(рисунок), обусловленную слоисто-волокнистым строением дре-

весины, разную плотность и твердость.

Как видно из рисунка, центр ствола несколько темнее пери-

ферических годичных колец. Это типичная картина разреза ядро-

вых пород (дуба, сосны, лиственницы). Существуют также безъ-

ядровые (липа, ель) и заболонные (клен, береза) породы дре-

весины, у которых поперечный срез по всей поверхности имеет

одинаковый цвет. Заболонь от ядра отличается не только цве-

том, но и меньшей твердостью и большей влажностью. Иногда

в безъядровых и заболонных породах образуется ложное ядро,

а в ядровых — внутренняя заболонь. На рис. 7.2 показан разрез

древесины с внутренней заболонью.

В практике токарной и других видов обработки мастер чаще

всего имеет дело с заготовками, срезанными по тангенциаль-

ным и поперечным плоскостям. В поперечном разрезе заго-

товка может включать или ядро, или заболонь ствола, а в неко-

торых случаях и то и другое вместе. Естественно, что попадают-

ся и ложное ядро, и двойная заболонь. Из-за разнослойности

заготовка будет иметь места разного цвета и твердости и, как

следствие этого, получится «пестрая» деталь с разным качест-

вом обработки. Это обстоятельство следует иметь в виду и

тщательно подбирать материал для токарных работ, особенно

в тех случаях, когда для одного изделия изготавливают несколь-

31

РИСУНОК

Основные разрезы

ствола древесины

ко одинаковых деталей. Однако самые хорошие результаты

дает токарная обработка безъядровых и заболонных пород дре-

весины (липы, березы, клена), имеющих однородную плотность

и твердость по всей плоскости поперечного разреза.

Почти все виды древесины имеют так называемый косослой.

Разделку косослойной древесины лучше производить распилов-

кой, при которой можно подкорректировать раскрой, пустив

волокно вдоль заготовки. На рис. 7.3 показана косослойная

древесина. Пунктиром обозначена ориентация заготовки.

Влажность — физическое свойство древесины, характе-

ризующееся количеством содержащейся в ней влаги. Способ-

ность древесины поглощать или отдавать влагу называется

гигроскопичностью. Именно это свойство вызывает в

древесине два взаимно противоположных явления — усушку и

разбухание. Вследствие слоистого строения древесины ее усуш-

ка и разбухание приводят к неравномерным изменениям разме-

ров в разных направлениях: в радиальном до 3—5%, в танген-

циальном до 6—10%, вдоль волокон 0,1—0,3%.

Неравномерность усушки или набухания древесины ведет к

ее растрескиванию, искривлению, деформации деталей. В целях

предотвращения процессов коробления некоторые детали (на-

пример, багет) делают из наборной заготовки, склеивая парал-

лельно несколько реек. Для того чтобы изделие не «повело»,

существует целый ряд специальных приемов (в частности, про-

питка древесины маслами, расплавленным воском и т. д.).

Микроструктура древесины волокон такова, что наиболее

благоприятный путь проникновения влаги в древесину проходит

через торец, особенно у плотных пород. Поэтому при расчетах

и изготовлении всякого рода деревянных шарнирных соедине-

ний и винтов необходимо оставлять рабочие зазоры, компен-

сирующие расширение деталей.

Набухание древесины под действием влаги может быть ис-

пользовано положительно. Например, при точении на деревян-

ной оправке ее поверхность дает легкую усадку и деталь на-

чинает свободно проворачиваться. В этом случае плотность уста-

новки детали восстанавливается увлажнением оправки.

Среди механических свойств наиважнейший показатель ка-

чества древесины — прочность. Древесина одной и той же

породы лучше выдерживает действие сил вдоль волокон; при

действии сил поперек волокон прочность ее резко снижается.

Способность древесины к расщеплению даже при небольших

нагрузках приходится учитывать на всех этапах обработки, начи-

ная с заготовки, которую надо хорошо проверить на отсутст-

вие трещин, и кончая сборкой, когда одна деталь может рас-

колоться при чрезмерно плотном ее соединении с другой.

Разные показатели прочности древесины предопределяют и

разные режимы ее обработки.

Твердость древесины также не одинакова: в нижней

33

части ствола она больше, чем в верхней. Отдельные участки

древесины включают пояса — кольцевые образования, темные

по цвету, очень твердые и прочные (рис. 7.4). Отличаясь осо-

бым строением, они крайне трудны для обработки ручным

способом. Кроме поясов, древесина имеет более твердую струк-

туру в корневище, сучьях, наростах (капах). Ручная обработка

твердых участков древесины очень тяжела, но механическая

проста и эффективна. Декоративные изделия из твердых дре-

весных структур очень прочны, выдерживают тонкую деталиров-

ку, отлично шлифуются и полируются.

Торцевая твердость любой древесины намного выше боко-

вой. Это обстоятельство влияет на выбор способа закрепления

деталей и режимов их обработки, ориентацию материала в

изделиях и деревянной оснастке.

Годичные кольца в разных своих слоях также имеют разную

твердость. При точении круглых деталей на поверхность может

выйти твердая часть годичного кольца. Образуются «твердая»

и «мягкая» дуги, которые из-под резца еще будут иметь очер-

тания окружности, но после шлифования округлость детали

может быть сильно нарушена. В таких случаях шлифование

ведут очень осторожно, ограничиваясь удалением ворса

(рис. 7.5).

Древесина различных текстур определяет специфику обра-

ботки, особенно отделочных операций. Для токарных и других

декоративных работ лучше применять древесину с неярко выра-

женной мелкой текстурой. Именно отсутствие цветового конт-

раста между слоями древесины способствует целостному вос-

приятию формы выточенного изделия. Текстура древесины

для мебельных карнизов может быть контрастной и крупной, но

для багета она должна иметь очень умеренный и однородный

тон. В декоративных изделиях часто соединяются детали из раз-

ных древесных пород, разной текстуры и разного цвета, что при-

дает всему изделию своеобразный и неповторимый вид.

2. Породы древесины,

применяемые

для декоративных работ

Самшит. Древесина светло-желтого цвета,

мелкослойная, очень плотная, твердая и прочная. Точится легко. Из самшита

можно выполнять детали с тонким контуром и острыми кантиками. Древе-

сина самшита хорошо держит винтовую нарезку, прекрасно шлифуется и

полируется. Применяется для изготовления небольших декоративных изделий,

шкатулок, вазочек, табакерок, курительных трубок, шахматных фигур.

Груша и яблоня. Древесина этих пород сходна по внутреннему строе-

нию и механическим свойствам. Древесина мелкослойная, твердая и прочная,

однородная по плотности. Не коробится. Превосходно обрабатывается и поли-

34

руется. Хорошо воспринимает крашение и имитирует черное дерево. Свилева-

тость обеих пород широко используется для токарных работ.

Клен. Древесина мелкослойная бело-желтая, иногда красноватая, тяжелая,

твердая, очень упругая. Легко полируется. Широко используется для токар-

ных работ. Применяется для многих изделий как декоративных, так и обычных

(в частности, ручек для инструментов). Разновидности клена:

явор — фигурный и струйчатый; применяется как поделочный

материал;

сахарный клен; очень ценен для токарных работ; имеет очень краси-

вый волокнистый рисунок, так называемый «птичий глаз».

Платан. Древесина легкая, но плотная и твердая, с красивой текстурой.

Применяется для токарных работ.

Береза. Древесина достаточно твердая, упругая, однородная по строе-

нию. Легко точится, тонкие детали хорошо держат форму. Особенно хороша

для токарных работ надкорневая свилеватая часть. Особую ценность имеет

древесина карельской березы и березовых капов и наплывов. Она обладает

красивой текстурой, высокой твердостью и стойкостью к деформации и рас-

трескиванию и является великолепным материалом для токарных и других де-

коративных работ.

Граб. Древесина очень твердая, белого цвета. Точится легко. Широко

применяется в декоративных работах в сочетании с породами темных тонов

и для изготовления деталей столярных инструментов (в том числе крупных

струбцинных винтов). Ручки из граба быстро лоснятся и не оставляют мозо-

лей. Отрицательное свойство древесины граба — высокая гигроскопичность.

Красный бук. Древесина мелкопятнистая, тяжелая, плотная, твердая.

К воде менее чувствительна, чем древесина граба, и при нормальной влажно-

сти очень прочна. Широко используется для изготовления декоративных и дру-

гих изделии, а также деталей различных инструментов и приспособлений.

Прекрасно окрашивается в разные тона и хорошо шлифуется. Великолепные

результаты дает механическая полировка с применением паст.

Дуб. В зависимости от возраста древесина желтая, светло-коричневая

или серо-пепельная, очень твердая и прочная. Применяется для токарных

изделий несложного профиля, без тонких деталей. Хорошо травится, кра-

сится и лакируется. Вследствие сильной пористости поверхности дубовые

изделия лучше всего отделывать восковой мастикой.

Липа. Древесина плотная, но легкая и очень мягкая, белого и бледно-

желтого цвета (на воздухе темнеет) со слабо заметными годичными кольца-

ми. Очень острым инструментом точится легко и чисто. Легко шлифуется:

лакируется и полируется удовлетворительно.

Ольха. Древесина в просушенном виде матового коричневатого цвета,

очень мягкая и легкая. Для токарных работ малопригодна вследствие хрупко-

сти, но прекрасно держит профиль при сложном продольном фрезеровании.

При отделке ольхи применяются как прозрачные, так и непрозрачные покрытия.

Сосна. Текстура древесины имеет ярко выраженный линейный характер.

Точится легко, но возможны частые сколы из-за слоистого строения. При боль-

ших оборотах детали и малой подаче очень острого режущего инструмента

получается очень чистая поверхность. Из сосны можно точить детали и изделия

простых форм. Не защищенная отделочным покрытием древесина сосны со

временем темнеет и приобретает серый оттенок. Прекрасный вид имеют изде-

лия из сосны, пропитанные горячим воском или парафином; при этом стано-

вится ярче цвет древесины и активно проявляется ее текстура.

Перечисленные древесные породы расположены по степени

их пригодности в токарном деле. Однако при выборе древе-

сины для других видов обработки этот порядок будет неверен.

В каждом конкретном случае материал следует подбирать в

соответствии с типом резания, назначением изделий, их кон-

струкцией, частотой пользования.

35

3. Заготовка древесины

Заготовка древесины для декоратив-

ных работ — очень ответственное дело. Это и непосредствен-

ный поиск нужных пород на вырубках и корчевках, и вторич-

ное использование древесины из разобранных деревянных по-

строек или пришедшей в негодность мебели. В первом случае

мастер сталкивается с более длительным процессом сушки, во

время которого желательно соблюдать такие правила:

кору свежесрубленного дерева следует обдирать и, если

диаметр ствола более 180—200 мм, чурбак разрубать в ради-

альном направлении на 4 полена;

чтобы свести к минимуму растрескивание древесины, торцы

поленьев нужно покрывать масляной краской;

после предварительной выдержки (3—6 месяцев в закрытом

помещении) крупные поленья следует разделять на меньшие

куски, пригодные для точения деталей разных форм; эти куски

нужно обдирать до приблизительно круглого, квадратного или

прямоугольного сечения; в таком виде дальнейшая сушка более

целесообразна;

материал, предназначенный для ближайших работ, рекомен-

дуется хранить в верхней части мастерской, под потолком;

небольшие куски древесины лучше ускоренно просушить в

горячем песке, но употреблять их можно только через несколько

дней, после восстановления нормальной и равномерной влаги во

всем объеме.

При вторичном использовании древесины мастер получает вы-

держанный временем сухой материал, но его следует тщательно

проверять на отсутствие гнили, грибковых образований и т. п.

Древесина — материал, который заготавливают задолго до

его использования, поэтому следует иметь определенный за-

пас различных пород и постоянно его пополнять.

До сих пор речь шла о древесине как о материале, при-

меняемом в его прямом природном виде. Однако в декора-

тивных изделиях, приспособлениях и инструментах используют-

ся всевозможные сорта фанеры, причем во многих случаях она

более надежна, чем обычная древесина. Фанера изготавливается

из разных древесных пород, разной толщины и имеет разные

механические свойства. Фанеру, как и другую древесину, следует

заготавливать впрок и хранить, оберегая от коробления и механи-

ческих повреждений. Кроме необработанной древесины и фа-

неры, необходимо иметь:

пиломатериалы разных пород — доски, бруски, рейки; они

нужны не только для изготовления деталей декоративных изде-

лий, но и для многочисленных вспомогательных операций;

шпон ценных пород древесины для фанерования плоских

поверхностей декоративных изделий.

36

ГЛАВА 4

ДЕКОРАТИВНЫЕ

ТОКАРНЫЕ РАБОТЫ

НА СТАНКЕ «УНИВЕРСАЛ»

1. Разметка деревянной

заготовки

Изготовление любой детали декора-

тивного изделия начинают с подбора материала. Отобранный

материал нарезают по размерам, определяемым величиной де-

тали и технологией обработки. Размеры заготовки всегда пре-

вышают размеры готовой детали на некоторую величину, на-

зываемую припуском. Величина и форма припуска зависят

от формы детали, технологии ее выполнения и, в частности,

от способов закрепления заготовки.

На рис. 8.1 показана заготовка, выступ которой зажат в пря-

мых кулачках патрона. В ходе дальнейшей обработки этот выступ

срезают. Однако когда размеры заготовки ценной древесины

невелики, стремление максимально использовать имеющийся

материал предопределяет иной способ ее установки в патроне.

На рис. 8.2 показана заготовка, зажатая в обратные кулачки пат-

рона. Ее объем использован полностью.

Из рис. 8.3 хорошо видно, как способ закрепления влияет

на длину заготовки. При нарезании заготовок под небольшие

круглые изделия возникает необходимость выбрать в материале

места, имеющие наиболее красивую текстуру. Это легко сделать

с помощью бумажной маски с круглым отверстием (рис. 8.4).

Найденное место очерчивают и вырезают с припуском на обра-

ботку. Центр заготовки определяют по засечкам, проставленным

на маске. Если в поперечном сечении материал имеет неопре-

деленную форму, то максимальный размер будущей точеной

детали определяют, прикладывая к торцу заготовки бумажные

шаблоны, и, найдя оптимальный вариант, отмечают центр или

очерчивают контур (рис. 8.5). Точению в центрах предшествует

несложная, но ответственная операция центрования заготовки.

Центр заготовки прямоугольного или квадратного сечений опре-

деляют пересечением диагоналей, центр круглой заготовки на-

ходят с помощью центроискателя.

Заготовку из мягкой древесины в точке центра (со стороны

задней бабки) накалывают шилом. Твердую древесину накерни-

37

РИСУНОК

Расчет

и разметка заготовок

вают, а иногда и неглубоко засверливают, чтобы конус вращаю-

щегося центра вошел в заготовку поглубже. Накернивание шпин-

дельного конца заготовки лучше производить трезубым керном,

специально изготовленным, и ни в коем случае не применять

для этого поводковый центр, вставляемый в шпиндель. Трезу-

бый керн за один удар дает все три точки входа поводкового

центра (рис. 8.6). Накернивание гарантирует точную и прочную

установку заготовки и исключает появление напряжений, кото-

рые испытывают узлы станка при усиленном вдавливании ко-

нусов в древесину. «Наколачивание» заготовки на трезубец по-

водкового центра, установленного на шпинделе, недопустимо.

В практике точения в качестве заготовок под круглые детали

часто используют бруски квадратного (прямоугольного) сечения.

Разметка позволяет определить лишний материал, который сни-

мают, придавая заготовке форму близкую к цилиндру. Такая

предварительная обработка заготовки дает возможность более

точно выполнять последующие токарные операции. Вместе с тем

уменьшаются ударные нагрузки на узлы станка и исключается

расшатывание заготовки в центрах.

На рис. 8.7 показан пример поэтапной разметки и предвари-

тельной опиловки заготовки перед токарной обработкой.

2. Закрепление заготовки

Способы установки и закрепления за-

готовок на станке разнообразны и зависят от типа изготовляе-

мых деталей, сложности их профиля и технологии обработки.

На рис. 9 показаны основные способы закрепления загото-

вок на станке:

рис. 9.1 — с применением поводкового центра и в патроне-

втулке с поджатием задним центром;

рис. 9.2 — в трехкулачковом патроне с поджатием задним

центром;

рис. 9.3 — в патроне-втулке и трехкулачковом патроне с

прямыми и обратными кулачками (для коротких заготовок);

рис. 9.4 — с применением надставных элементов из металла

или твердого дерева;

рис. 9.5 — с применением промежуточной поджимной встав-

ки из металла или твердого дерева.

Закрепление заготовки между поводковым и поджимным

центрами — наиболее простой и распространенный способ. На-

керненную заготовку устанавливают на трезубец поводка. Зад-

нюю бабку смещают к правому торцу заготовки, фиксируют на

станине и небольшим ходом пиноли с вращающимся центром

поджимают заготовку. Поджатие не должно быть сильным и,

если в процессе работы зажим ослабеет, его восстанавливают

39

РИСУНОК

9

Способы закрепления

деревянных заготовок

подачей поджимного центра. После доведения конуса центра до

надлежащего упора пиноль задней бабки фиксируют зажимом.

Для закрепления в патроне-втулке хвостовую часть заготов-

ки опиливают на конус. Затем, поставив патрон на деревянный

брусок, киянкой заколачивают в него заготовку.

Зажим заготовки в трехкулачковом патроне более универса-

лен. Заготовки большого диаметра устанавливают в обратные

кулачки или срезают часть торца (три сегмента), формируя в

центре заготовки трехгранный выступ, который зажимают в пря-

мые кулачки.

Методы закрепления заготовок зависят от твердости древе-

сины. Заготовка из твердой древесины, получая небольшую

деформацию, прекрасно удерживается в трехкулачковом патро-

не. Низкие прочностные показатели мягкой древесины вынужда-

ют усложнять приемы и оснастку для закрепления обрабаты-

ваемых заготовок.

На рис. 9.6 показан один из способов упрочнения заготовки.

Из стальных труб разного диаметра нарезают кольца шириной

20 мм. Заготовку, зажатую между вершинами раздвинутых пря-

мых кулачков патрона и задним центром, срезают до диаметра,

равного внутреннему диаметру соответствующего кольца (с не-

большим припуском на плотную посадку). Кольцо наколачивают

на выточенный выступ заготовки и устанавливают в прямых

(или обратных) кулачках патрона. Когда деталь обработана,

выступ вместе с кольцом срезают. Оставшуюся в кольце дре-

весину высверливают по центру и удаляют по частям, после чего

она снова готова к употреблению.

При поджатии заготовок небольшого диаметра вращающим-

ся центром его конус может слишком глубоко в нее внедриться

и расколоть древесину. Чтобы этого не произошло, пользуются

центровочной металлической вставкой (рис. 9.7).

Все перечисленные способы закрепления заготовок пригодны

как для частичной, так и для полной обработки деталей.

3. Закрепление детали

по чистовой базе

Все точеные детали можно разделить

на две группы:

детали, полностью изготавливаемые за один установ заго-

товки;

детали, частично обрабатываемые за один установ заготовки

и повторно закрепляемые чистовой поверхностью для после-

дующей обработки.

При повторном установе детали необходимо соблюсти два

основных условия:

41

РИСУНОК Чистовое закрепление деталей

на оправках

РИСУНОК

11

Чистовое закрепление деталей

на зажимных

приспособлениях

ось обработанной части детали должна совпадать с осью

шпинделя (кроме тех случаев, когда эксцентриситет задан) и

не иметь торцевого биения;

деталь должна быть закреплена таким образом, чтобы на ее

«истовой поверхности не оставалось следов зажима.

Для выполнения этих условии имеются разнообразные тех-

нологические приемы, конкретное применение которых зависит

от формы деталей и порядка их последующей сборки. Так,

если деталь из твердой древесины имеет посадочный выступ,

который будет скрыт после сборки изделия, то в кулачки патро-

на зажимают этот выступ (рис. 10.1). Деталь, имеющую поса-

дочное отверстие и прочные стенки, устанавливают на раздви-

нутых враспор прямых кулачках патрона (рис. 10.2).

Из дешевой и легкообрабатываемоч древесины (например,

березы) вытачивают оправки и втулки самых разных форм,

в которые устанавливают обрабатываемые детали чистовыми

поверхностями (рис. 10.3). При этом обязателен поджим детали

задним центром во время резания. Некоторою короткие детали

удерживаются на оправках или во втулках очень плотно, что

позволяет отводить поджимной центр для обработки середины

детали. Однако прижим обеспечивает более надежную фикса-

цию детали, даже при подвижном ее соединении с приспособ-

лением.

На рис. 11.1 показаны разжимные оправки, которые могут

быть разной длины и иметь два варианта действия:

с помощью ввода в крестообразное отверстие конуса вра-

щающегося центра, являющегося дополнительной опорой;

с помощью конического стержня (без дополнительной

опоры).

Конический стержень удобен в тех случаях, когда нужно

иметь свободный подход к торцу детали или когда точение обрат-

ное. Плотное введение стержня в оправку осуществляется пи-

нолью задней бабки. Для извлечения стержня в его головке

делают отверстие или протачивают шейку.

Полезно изготовить зажимной лепестковый патрон (рис. 11.2).

При насадке деревянного или металлического кольца на кони-

ческую поверхность патрона лепестки сводятся и зажимают

деталь. Внутренняя поверхность патрона имеет цилиндрическую

форму. В патрон можно устанавливать детали только опреде-

ленного диаметра. Простота устройства подобных патронов по-

зволяет изготавливать их, как и оправки, по требованиям техно-

логии.

На рис. 11.3 показана стальная оправка с гайкой, предназ-

наченная для обработки плоских деталей. Если отверстие детали

больше, чем диаметр болта, то предварительно на оправке выта-

чивают муфту и на нее надевают деталь.

Кольцевая оправка (рис. 11.4) имеет три выреза под обрат-

ные кулачки патрона Внутри кольца растачивают отверстие с

44

уступом, в который упирается вставляемая деталь. Под неболь-

шим нажимом кулачков древесина деформируется, кольцо сжи-

мается и плотно охватывает деталь. Поскольку древесина дефор-

мируется под кулачками, все оправки и втулки маркируют,

чтобы при повторном использовании приспособлений устанавли-

вать их точно на прежнее место.

4. Обработка цилиндриче-

ских и конических

поверхностей

Инструменты

Для токарных работ по дереву (рис.

12.1 А) применяются резцы: подрезные левым и правый; расточ-

ные левый и правый; чистовые широкие (лопаточные) — шири-

ной 4—10 мм; отрезные — шириной 2,3,4 мм; угловые на 60 и

90° и круглые с радиусом за точки 2—6 мал. Все резцы должны

иметь канавку вдоль основания режущей кромки (рис. 12.1 Б)

и быть остро заточены. Желательно, чтобы резцы одного типа

были в двух вариантах: с короткой и длинной державками.

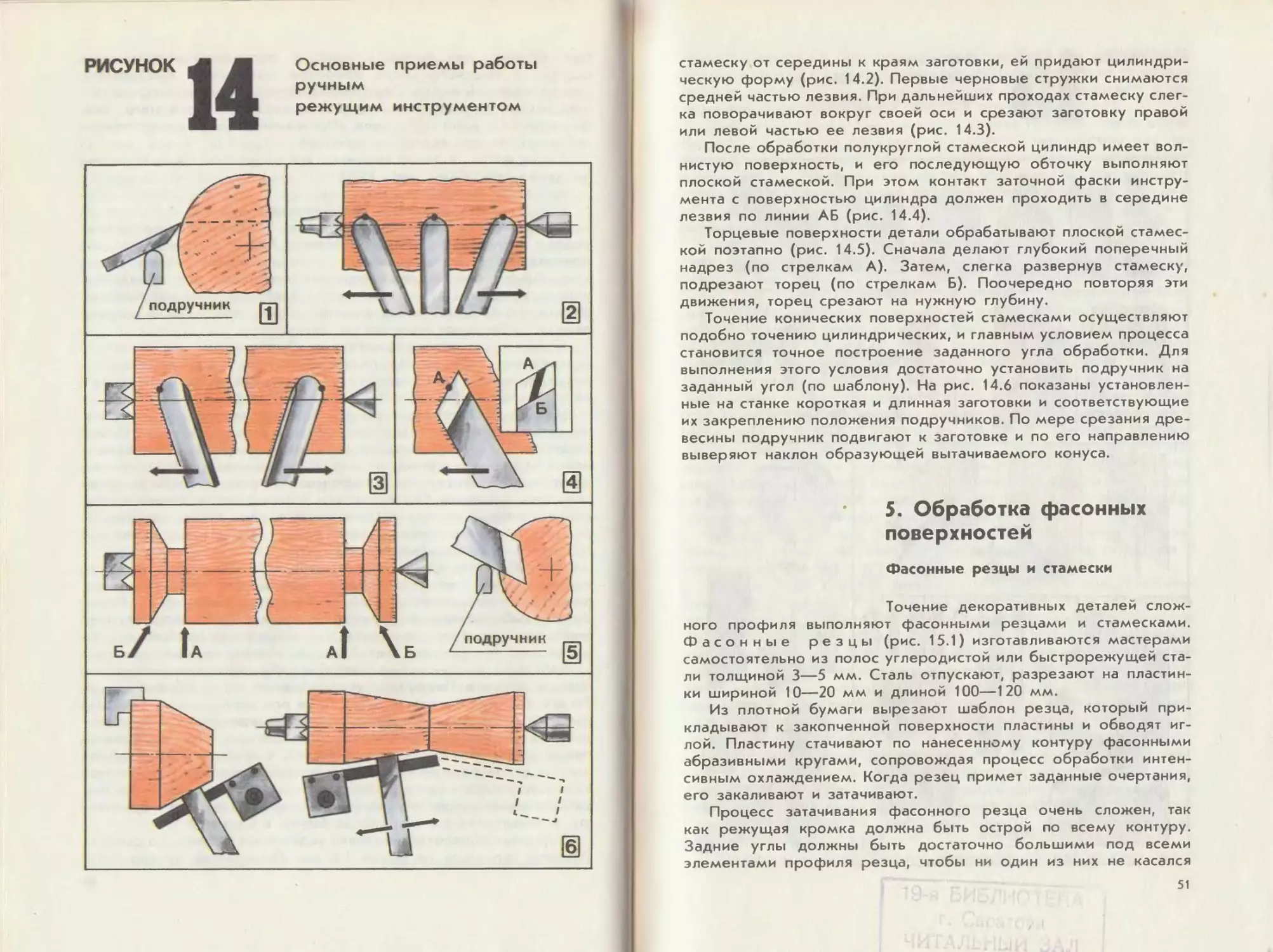

Основной ручной режущий инструмент — полукруглая и

плоская стамески (рис. 12.2). Кроме них, для вытачивания не-

сложных деталей применяют плоские прямоугольные и скру-

гленные стамески, а также стамески-крючки (рис. 12.3). Все

стамески должны иметь прочные рукоятки-черенки, длина кото-

рых приблизительно равна половине длины всего инструмента.

Черенки вытачивают из клена, березы или бука, подгоняя диа-

метр и кривизну поверхности по размеру руки.

Работа стамесками производится только с опорой на подруч-

ник, в качестве которого можно применить толстый металли-

ческим стержень квадратного или прямоугольного сечения,

зажатый одним концом в резцедержатель (рис. 1 2.4). Он имеет

достаточную жесткость и мобильность: его легко поворачивать

и передвигать вслед за стачиваемом поверхностью детали. Можно

сделать стержень изогнутой формы для большего его сближе-

ния с криволинеинои поверхностью детали.

Приемы обработки цилиндрических

и конических поверхностей

Заготовку устанавливают на станок

одним из указанных выше способов. Резец зажимают в резце-

держателе так, чтобы его режущая кромка была на уровне оси

шпинделя. После проверки прочности закрепления заготовки и

резца включают двигатель. (Частота вращения шпинделя должна

45

РИСУНОК

12

Инструмент для обработки

цилиндрических и конических

поверхностей

РИСУНОК

Приемы обработки

цилиндрических и конических

поверхностей

резцами

составлять 1200 о6/мр*н *. В дальнейших работах она будет ос-

новной.)

Резец постепенно подают вперед до касания с вращающейся

заготовкой и в этом положении отводят его направо. По лимбу

подают резец вперед на 2—3 мм и делают первый рабочий

проход вдоль заготовки. Проходы с небольшими подачами

повторяют до тех пор, пока заготовка не примет гладкой ци-

линдрической формы (рис. 13.1). Большой съем материала за

один проход заготовки недопустим, так как могут образовать-

ся сколы или ослабнет закрепление заготовки.

Замеряя диаметр обточенной поверхности штангенциркулем

и смещая резец по показателям лимба поперечной подачи

суппорта, находят нужный размер и обтачивают небольшой проб-

ный участок. Если замер показал, что резец установлен на задан-

ный размер, поверхность обрабатывают напроход справа налево

(рис. 13.2). Замеры выполняют только при полностью остановлен-

ном шпинделе. После обтачивания резец отводят назад и возвра-

щают его в исходное положение. Этим же резцом подрезают

торцы и уступы. Подрезание торца ведется до сближения резца

с вращающимся центром или до центра детали, если она уста-

новлена в патроне (рис. 13.3).

Для протачивания прямоугольных канавок и уступов при-

меняют чистовой (лопаточный) резец (рис. 13.4). Перемещая его

в поперечном направлении и продольно передвигая суппорт,

можно выточить цилиндрическую поверхность с разными диа-

метрами. При точении цилиндрических поверхностей чистовым

резцом только с поперечной подачи необходимо его режущую

кромку установить строго параллельно оси шпинделя. Этим же

резцом производится зачистка поверхностей.

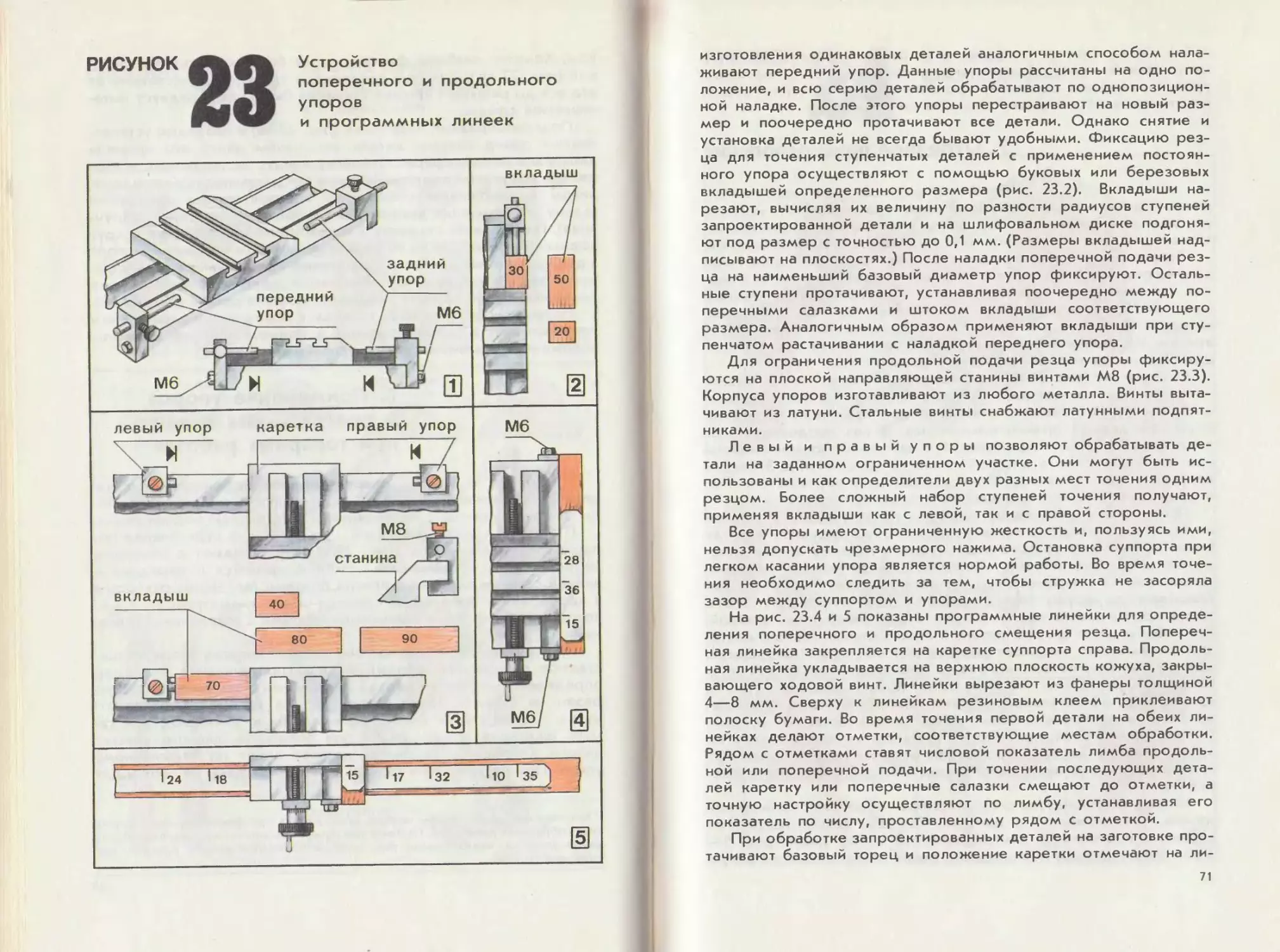

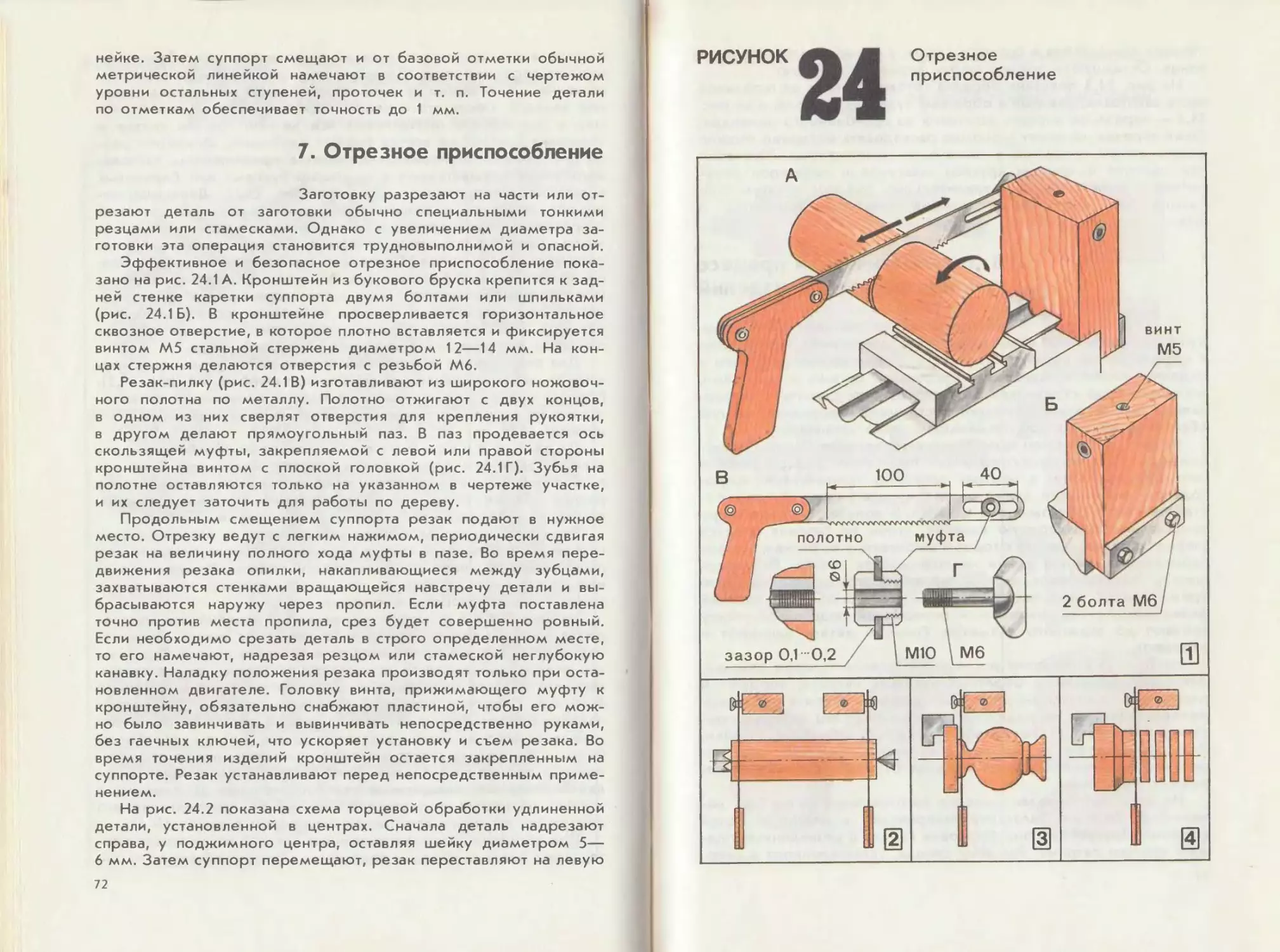

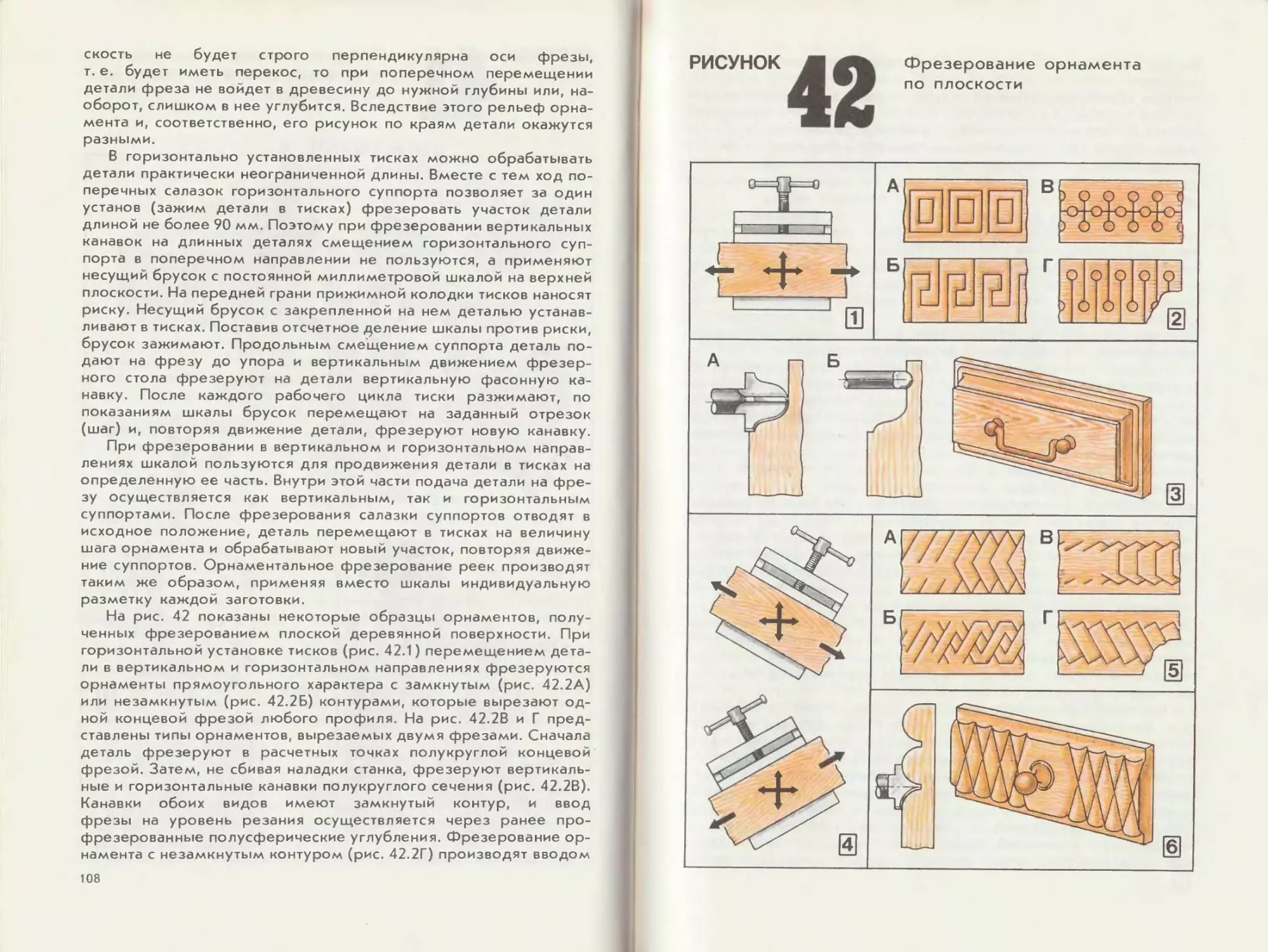

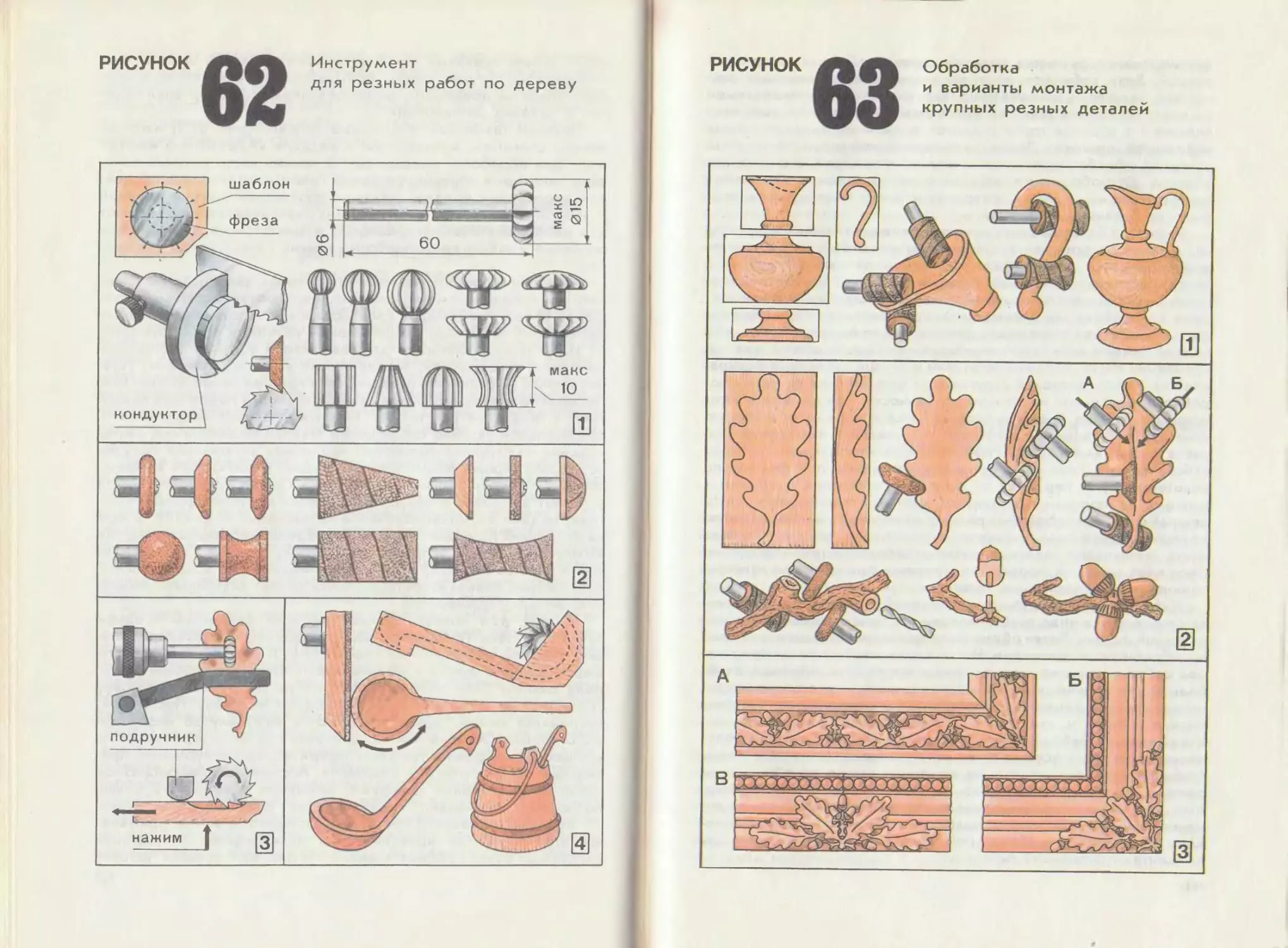

Растачивание — очень важная операция в токарном