Текст

/

Ji. ,

Hrjffj

К.А.Кочергин

гтяаЛглл

¦-мл ¦¦ п «¦! .Hi ч !*лу*гт

I«r.i,ii4i—.ц.т.

а он а

гнием

К. А. Кочергин

Сварна

давлением

Допущено Министерством высшего и среднего

специального образования РСФСР

в качестве учебного пособия для сварочных специальностей

высших технических учебных заведений

ИЗДАТЕЛЬСТВО „МАШИНОСТРОЕНИЕ'

ЛЕНИНГРАД 1972

Ко55

УДК 621.7ЭК»@75.8) ^

Сварка давлением. Кочсргин К- А. Л.,

«Машиностроение», 1972 г. 216 стр. Табл. 10. Илл. 106. Библ. 27 назв.

В книге изложены основные вопросы теории и элементы

технологии современных процессов сварки давлением: взрывом,

холодной, ультразвуковой, диффузионной, трением и

контактной. Для этих способов сварки рассмотрены металл офнзические,

деформационные и электротепловые явления и процессы в

металлических свариваемых контактах. Исследованы и показаны

в применении критерии подобия для расчета электрических

сопротивлений свариваемых контактов и для расчета режимов

некоторых способов сварки давлением.

Книга является учебным пособием "для студентов сварочных

специальностей по курсам технологии сварки давлением и

технологии контактной сварки. Она может быть использована

инженерно-техническими работниками сварочного производства.

3—12—6

68-72

ЩС*>

Рецензенты: кафедра сварных судовых конструкций

Ленинградского кораблестроительного института и

д-р техн. наук проф. Д. И. Навроцкий

Редактор д-р техн. наук проф. В. Я. Демянцееич

ПРЕДИСЛОВИЕ

Существующие в настоящее время способы сварки можно

разделить по технологическим признакам на две группы: сварка

плавлением и сварка давлением.

К первой группе относят способы сварки, в которых

формирование непрерывной кристаллической структуры происходит

в результате кристаллизации расплавленного металла в зоне шва

без воздействия на сварное соединение каких-либо статических

ударных или вибрационных давлений.

Ко второй группе относят способы сварки, при которых

металл непосредственно в зоне шва может иметь температуру ниже

или выше точки плавления, но сваривание происходит при

действии на свариваемое соединение статического, ударного или

даже высокочастотного вибрационного давления.

Такая простейшая условная, но пока что рациональная

классификация, принята в Ленинградском ордена Ленина

политехническом институте им. М. И. Калинина, как и во многих

других организациях.

В учебном плане сварочной специальности

физико-металлургического факультета существует поэтому дисциплина

«Технология сварки давлением». Настоящая книга создана согласно

программе этого курса.

Распределение материала в книге по отношению ко всем

процессам сварки давлением неравномерно. Явное преимущество

имеет контактная сварка. В настоящее время это справедливо:

по количеству эксплуатируемого в СССР оборудования для

сварки давлением на долю контактной сварки приходится не

менее 97%.

Нельзя однако утверждать, что такое соотношение будет

стабильным многие годы. Стремительное развитие могут получить

тюка что малопопулярные или новые процессы сварки

давлением. Например, перспективные в недалеком будущем сплавы,

прошедшие специальную электромагнитную или

термомеханическую обработку, не допускают высоких нагревов в зоне шва.

Сварка пластмасс с металлами потребует уже не электротепло-

1юго, а резко концентрированного атомно-энергетического

тепловыделения. Развитие вакуумной техники позволит расширить

объем применения процессов сварки с использованием только

одной механической энергии.

1*

3

В настоящее время наука о сварке развивается высокими

темпами. Отсюда следует, что учебное пособие может быть

современным в течение пяти-шести лет только при условии, если в

наибольшей степени теоретизировано и содержит минимум

описательного технологического материала. Именно так и стремился автор

написать это руководство.

Поскольку книга является учебным пособием, то в список

литературы включено ограниченное количество книг, полезных

для глубокой проработки отдельных тем или разделов. Работ

автора в этом списке нет, так как почти все они использованы

в книге.

Учебное пособие представляет собой расширенный конспект

лекций по курсу, который читается студентам сварочной

специальности ЛПИ им. М. И. Калинина. Автор использовал

теоретический и экспериментальный опыт ведущих сварочных

организаций: Института электросварки им. Е. О. Патона, Института

металлургии им. А. А. Байкова АН СССР, Московского высшего

технического училища им. Н. Э. Баумана, Всесоюзного научно-

исследовательского института электросварочного оборудования.

Однако книга создана в значительной мере на основе теоретических

разработок кафедры сварочного производства ЛПИ им. М. И.

Калинина. Это главным образом относится к теории электрических

свариваемых контактов, к вопросам выбора и расчета сварочных

режимов.

ВВЕДЕНИЕ

В контактах двух металлических поверхностей действие

межатомных сил притяжения начинается на расстояниях D -г5) 10"8 см.

При обработке с наивысшей точностью создаются микрошерохо-

натости размером 0,3—! мкм, т. е. @,3-т-1) 10"* см. Следовательно,

соприкосновение под малым давлением, без заметных

пластических деформаций, дает возможность атомного взаимодействия

лишь п отдельных микровыетупах. В зазорах устанавливаются

только адгезионные связи между металлом и газовыми или

жидкостными молекулами адсорбционных наслоений.

Для осуществления развитого схватывания, а в дальнейшем

и сваривания необходимо либо действие высокого давления, при

котором металл в некотором объеме вокруг плоскости контакта

должен быть доведен до пластических деформаций, либо такого

нагрева, который приводит к увеличению активности и

подвижности частиц кристаллической решетки при одновременном

действии и некоторого давления.

Оба процесса — и пластического деформирования, и нагрева—

иногда в равной, иногда в различной мере создают такую общую

концентрацию энергии в зоне свариваемого контакта, которая

обеспечивает, но формулировке акад. П. Л. Ребиндера,

«перестройку поверхностных слоев контактирующих твердых тел,

а также более медленные вторичные процессы взаимной

диффузии, рекристаллизации и другие процессы, которые протекают

уже самопроизвольно и во зсяком случае требуют значительно

меньшей энергии, чем работа деформирования для образования

площадок непосредственного контакта твердых тел».

При сварке давлением может одновременно проходить целый

ряд сложных мсталлофизических процессов: диффузия,

рекристаллизация, ползучесть, образование и движение дислокаций,

образование и движение вакансий и междуузельных атомов.

Каждый из перечисленных процессов с различной степенью

точности может быть рассчитан по известным математическим

формулам вида:

Л, - В/ * ; (I)

А, = В2 + С2е±_^. (И)

5

В формулах Еу и Ег — энергии активации для возбуждения

каждого рассматриваемого процесса (диффузии,

рекристаллизации, образования и движения дислокаций и т. д.); kQ — тепловая

энергия, сообщаемая исследуемому объему металла при данном

опыте. Отношение этих энергий входит во все формулы как

степенной показатель и является всегда безразмерной величиной,

которая может служить критерием подобия для каждого

исследуемого процесса.

Для характеристики процессов сварки давлением не могут

бить использованы только те тепловые показатели, которые

характерны для отдельно рассматриваемых металлофизических

процессов. Для нее должны учитываться два одновременно

действующих показателя — энергии механической и энергии

тепловой. При этом существенно отметить, что оба вида энергии друг

от друга неотделимы, так как действуют одновременно и в одном

и том же направлении—изменения исходной структуры.

Раздельные объемы металла в начале процесса превращаются в

непрерывную структуру сварного соединения вокруг плоскости

контакта. Если представить показатель механической энергии

деформирования некоторого объема V через давление а, то

отношение сообщаемой энергии к предельной при постоянстве объема

выразится через предел текучести ат, т. е.

Соответственно отношение тепловой энергии для того же объема

металла выразится через отношение температур (8 —

существующей в данном опыте и Ъ„л — температуры плавления)

BycV =N, (IV)

%А&

где -у и с — плотность и теплоемкость металла.

Допустим,.что оба эти энергетические показателя могут быть

суммированы. Тогда из равенств (III) и (IV) получим уравнение

прямой в отрезках:

°_ и ° = 1 лл

Такая связь между действующим давлением а и температурой

нагрева 0 для процессов сварки давлением не соответствует

действительности. На рис. 1 представлена реально существующая

зависимость а ¦--- f (В), единая для всех процессов стыковой

сварки давлением. Эта зависимость относится к условиям

приблизительно равной прочности соединений, сваренных при

различных температурах нагрева и давлениях, при различных

способах нагрева и при различном времени действия давления и

существования температуры. Характер таких кривых — гипербо-

6

лический, особенно в ветви, относящейся к малым нагревам я

большим давлениям.

Зависимость типа уравнений (V), показанная на рис. 1

штриховой линией, как видно, не отвечает действительности.

Если же рассматривать показатели механической и тепловой

энергии как единые и неразрывно связанные не только в их

действии, но и в математической формуле, то тогда они должны быть

представлены в виде произведения, т. е.

MN =

(VI)

Отсюда и получается гиперболическая связь между сив:

oG - ММтД,, - const. (VII)

На основе равенства (VII) можно провести некоторый

технологический обзор основных современных процессов и способов сварки

давлением и убедиться в неразрывности и единстве действия

в свариваемом контакте энергии механической и тепловой. Начиная

обзор от начала координат слева направо по гиперболе рис. 1,

в первую очередь следует рассмотреть

схему процесса сварки взрывом, для

которого характерна концентрация

в свариваемом контакте наибольших

практически возможных давлений.

Сварка взрывом (рис. 2, а)

осуществляется ударным давлением

взрывной золны, которая движется от

детонатора Д слева направо со

скоростью детонации взрывчатого вещества

ВВ. Для осуществления эффекта

кумуляции верхняя, привариваемая

пластина располагается от нижней на

некотором расстоянии h и под малым

углом а.

Ударное давление взрыва

составляет 10ltt Па (сотни тысяч атмосфер).

Однако, это давление ввиду кратко-

нре-мецности его действия A0~-10~'с)

распространяется на очень малую глубину от плоскости

контакта. Ударная звуковая волна действует подобно

электромагнитной. Для электромагнитной волны глубинные слои

оказывают при кругом ее фронте (высокая частота) бесконечно

большое сопротивление и она затухает в тонком поверхностном

слое. Точно так же и пластические деформации ударной

звуковой волны взрыва гаснут в тонком слое контактной поверхности,

особенно, если нижняя плита (рис. 2, а) большой толщины и

опирается на массивный фундамент.

Рис. 1. Зависимость между

сварочным давлением и

температурой нагреоа при

стыковой сварке

7

Следовательно, можно считать, что сопротивление

деформации, которое оказывают при сварке взрывом поверхностные слои

коптактируемых деталей, равно ударному давлению взрыва.

В дальнейшем будет показано, что такие сверхвысокие давления,

Р«*с- 2. Технологические схемы процессов: « пшркн в.фивоч; Л - холодней

стыковой; « - у-"ьт|)атуковой: г трением; <) - диффу'iiuni'oi'' в вакууме

какие имеют место при сварке взрывом, создают в поверхностных

слоях контакта мгновенные нагревы до температур, даже

превышающих точки плавления. Этот факт и подтверждает единство

действия а плоскости контакта механической и тепловой энергии.

Как видно, сварку взрывом можно считать холодной только

относительно макроскопических масштабов свариваемых деталей,

8

no ке в масштабах микроскопических объемов металла по пло<

скости контакта.

Холодная сварка (рис. 2, б) — процесс относи-

юлыю медленный, сопровождается весьма большими объемными

деформациями. В результате вся длина стержней или полос 1,

зажатая в губках 2, выдавливается в виде грата 3. Сваривание

обеспечивается глубинными слоями металла действительно юве-

нильной чистоты. Длительность всего процесса макрообъемной

деформации составляет обычно 1-г2 с. Средняя температура

в свариваемом контакте, которую можно зафиксировать

термопапой, незначительно превышает комнатную, поэтому для холодной

снарки предел текучести ат может быть отнесен к комнатной

температуре. Давления о, которые приходится прикладывать

(особенно для сварки внахлестку), достигают 4—5-кратиых

значений предела текучести.

Ультразвуковая сварка (рис. 2, в) по своей

технологической сущности резко отличается от холодной сварки.

Ультразвуковой вибратор / (рис. 2, в) посредством

концентратора 3 передает в свариваемый контакт деталей 6 с частотой 15—

20 кГц попеременно волны сжатия и разрежения. Однако

знакопеременная деформация осуществляется уже только в масштабах

микрообъемов размерами порядка нескольких микрометров

(микронов). Картина получается похожей на одновременное действие

•1ЫСНЧ микромолоточков, осуществляющих каждый мккродефор-

мацни в зоне своего удара. Такая вибрационная

микродеформация, разумеется, суммирует тепловой эффект, распространяя его

Hit некоторый уже макроскопический объем. Давления, которые

необходимо прикладывать к контакту, в среднем раины пределу

икучести при температурах пластического состояния

свариваемого металла.

Средние значения температуры в плоскости свариваемого

контакта ниже точки плавления.

Сварка трением (рис. 2, г) осуществляется при

температурах ниже точки плавления и относительно небольших

давлениях порядка B-г-5I07 Па, или 2—5 кГ/мм2. Подъем

температуры в контакте и нагрев некоторого слоя металла вокруг-

пего достигаются за счет трения вращающейся детали (правой),

относительно неподвижно закрепленной левой.

Диффузионная сварка в вакууме (рис, 2, д)

заключается в следующем. Свариваемые детали (верхняя —

керамическая и нижняя — стальная) под давлением @,2-2) 107 Па

нагреваются нысокочастотным индуктором / в вакуумирован-

пом пространстве под колпаком 2. Вакуум обеспечивает

возможность возгонки поверхностных окислов, облегчает выход

растворенных и адсорбированных газов и способствует более

активной поверхностной диффузии в плоскости контакта. Может

осуществляться сварка не только разнородных сплавов, но

металлов и керамических изделий.

9

Более распространенными процессами сварки давлением,

естественно, оказываются те, при которых контакт получает

концентрацию не механической, а тепловой энергии. Здесь

технологические возможности неограниченно разнообразны. Однако пока

что современная техника главным образом ориентируется на

электротепло в различных его модификациях.

На рис. 3 представлено несколько характерных

технологических схем с использованием электротепла.

Контактная стыковая сварка методом

сопротивления (рис. 3, а) происходит при температурах,

как правило, несколько ниже точки плавления. Однако

давления используют большие, чем предел текучести металла при

температуре в зоне контакта. Этот факт и определяет

бочкообразную форму сварного соединения, Скорость деформации при

приложении давления относительно невелика (порядка нескольких

миллиметров в секунду) и может считаться, особенно для больших

сечений, почти статической.

При стыковой сварке методом оплавления (рис. 3, б)

скорости деформации -при приложении давления значительно

большие и измеряются десятками миллиметров в секунду.

Температура поверхностных слоев металла в искровом промежутке

близка к точке кипения. Благодаря скоростному сдавливанию

вытесняется вся прослойка жидкого металла, и в формировании

свар:юго соединения участвуют кристаллы, нагретые до

температуры, меньшей точки плавления. Таким температурам

соответствуют и давления, равные или несколько более высокие, чем

предел текучести.

При ударной стыковой сварке (рис. 3, й),

контактной точечной сварке (рис. 3, г), рельефной

(рис. 3, д), высокочастотной (рис. 3, с) и сварке

вращающейся дугой (рис. 4) электрическая энергия,

вводимая в контакт, обеспечивает нагрев выше точки плавления.

При точечной и рельефной сварке даже и формирование

сварного соединения происходит при температурах выше

плавления.

На рис. 3, е показана одна из схем высокочастотного нагрева

тонкостенных труб. Здесь высокочастотный ток от генератора Г

подводится к индуктору, представляющему собой петлю из

прямого и обратного проводов /. На эти провода, сделанные из

трубок и охлаждаемые изнутри водой, надеваются слоистые

железные сердечники для концентрации магнитного потока. Индукторы

с магнитными сердечниками, играют роль своеобразного

трансформатора, у которого первичным витком является провод /,

а магнитной системой — сердечник 2, замыкающийся

нагреваемыми кромками. Роль вторичного витка играют опять-таки

свариваемые кромки, которые нагреваются благодаря магнитному

гистерезису (пока материал магнитен) и вихревыми токами Фуко

в течение всего времени сварки.

10

Pise. 3. Технологические схемы: а — стыковой контактной сварки методом

сопротивления; б — стыковой контактной сварки методом оплавления; в — ударной

стыковой сварки разрядом конденсатора; г ¦ - нормальной точечной контактной

сырки; д — рельефной контактной сварки; е и ж — сварка давлением с

высокочастотным нагревом

11

На рис. 3, ж дана другая возможная схема токоподпода —

посредством одного индуктора. Обратными проводами здесь

служат свариваемые кромки.

На рис. 4 показан так называемый способ сварки

вращающейся (или подвижной) дугой, пригодный для стыковой сварки

труб. На концах труб / размещают катушки 2, создающие в

зазоре между трубами магнитный поток, силовые линии которого

направлены все время радиалыш (рис. 4, а). От генератора

постоянного тока зажигается

электрическая дуга Л, которая в

данном случае может

рассматриваться как идеально подвижный

_проводник длиной / (рис. 4, б).

По закону электромагнитной

индукции

Е Hlv,

где Е — электродвижущая сила

в проводнике длиной /,

находящемся в магнитном поле

напряженностью Н (в воздушном зазоре

между трубами); v — скорость,

с которой будет перемещаться

проводник в сторону, показанную

на рис. 4, б.

Скорость перемещения дуги

по кромкам труб настолько

велика, что получается внешнее

впечатление сплошного кругового

огня. Бегающая дуга постепенно

нагревает торцы труб; по

достижении того же распределения температур металла, как и при

стыковой контактной сварке, трубы свариваются под действием

давления, направленного по оси труб. Существуют и другие

варианты подвода сварочного тока и возбуждения магнитного

потока. Однако практическое значение для успеха этого метода

сварки будет иметь создание в зазоре между трубами

газозащитной атмосферы, которая позволит получить высококачественные

сварные соединения.

Приведенный выше краткий обзор процессов и способов сварки

давлением показывает широкие возможности введения в

свариваемый контакт необходимой энергии. Как видно, наиболее

предпочтительными способами сварки являются те, при которых

преимущественно преобладает тепловая энергия.

Рис. 4. Технологическая схема

сварки давлением с нагревом

кромок электрической дугой

Глава I

СВАРИВАЕМЫЙ КОНТАКТ

ПОД ДЕЙСТВИЕМ ДАВЛЕНИЯ

§ 1. СТРУКТУРА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ

Идеально чистая (ювснильная) металлическая поверхность,

свободная от оксидных пленок и адсорбированных слоев

жидкостных и газовых молекул, может быть создана только в глубоком

накууме. Над металлической поверхностью в данном случае

существует облако непрерывно движущихся свободных электронов,

покидающих металл и снова возвращающихся в него. Благодаря

этому процессу поверхность металла покрывается двойным

электрическим слоем: минус — облако электронов и плюс—дырки

верхних слоев металла (за счет покинувших металл свободных

электронов). Плотность электрического заряда двойного

электрического слоя непостоянна по всей поверхности и зависит от ее

микрогеометрии. Наибольший потенциал концентрируется на

остриях микровыступов.

Идеально чистая металлическая поверхность может

создаваться не только в вакууме. Она существует короткие моменты

времени (малые доли секунды) в изломе металла или в первые

мгновения после его механической обработки. На воздухе все

микровыступы и впадины металлической поверхности мгновенно

покрываются оксидными пленками, а также слоями

адсорбированных молекул воды, газов и жировых веществ. Толщина и

последовательность расположения наслоений может быть

различной в зависимости от состава внешней среды. Однако первым

слоем на чистом металле обычно является оксидная пленка

(рис. 5, слой а).

Оксидный слой, непосредственно прилегающий к металлу,

представляет собой весьма рыхлое покрытие, структурно только

еще подстраивающееся под кристаллическую решетку металла.

По мере роста оксидного слоя упорядочивается его

кристаллическое строение и уменьшается скорость его образования, поскольку

сам оксидный слой служит преградой для движения

металлических катионов и кислородных молекул навстречу друг другу.

Оксидный слой сохраняет на границе с металлом

отрицательный потенциал против положительного потенциала самого

металла. Наружный слой оксидного покрытия становится

электроположительным; он адсорбирует на себя электроотрицательный

слой кислорода, который уже не находит химических связей ввиду

отсутствия свободных катионов металла. Таким образом,

окисленный металл (рис. 5) покрывается двумя двойными элект-

13

рическими слоями; такова его типовая электрическая структура.

Кроме оксидных плецок, металлические поверхности всегда

покрыты жировыми, газовыми молекулами и парами воды (рис. 5,

слой б). Толщина таких покрытий

различна. Например, пленка паров

воды составляет 50—100 молекул.

Жировые слои получаются еще

большей толщины. После промывки

замасленного металла бензином слой

органических молекул составляет

1—5 мкм и только при особо

тщательной обработке растворителями

сохраняется жировая пленка толщиной

10—100 молекул. Полностью удалить

масляные покрытия с металла

практически невозможно никакими

растворителями, поскольку

адсорбционная связь жировых молекул и

металла представляет собой связь

чисто электрическую. В этом случае

полярные жировые молекулы

образуют с металлом двойной

электрический слой, что и обеспечивает

весьма прочную связь металла и

пленки одномолекулярной толщины.

Жировые молекулы обладают еще

одним важнейшим свойством

глубоко проникать во все

микротрещины на поверхности металла. При

этом одномолекулярные жировые

слои внутри щелей оказывают

сильнейшее расклинивающее давление.

Например, в вершинах щелей

шириной порядка Ю-8 мм распорное

давление жировых молекул может

достигать величин, близких к

пределу текучести. М

После механической зачистки металлической поверхности

(шлифование камнем, шкуркой, токарная, фрезерная и т. п.

виды обработки) в атмосфере сухого воздуха на металле

образуется оксидная пленка (через определенный промежуток

времени) приблизительно следующей толщины:

Металл

Медь . . .

Алюминий

Железо

Молибден

Германий

Рис. 5. Поверхность металла на

воздухе: А -- глубинный слой

металла, не затронутый

пластическими деформациями; Б —

поверхностный слой полностью

раэориентированных

кристаллитов с прослойками окислов;

б — оксидный слой,

характерная полярность внутренних и

лишних границ, а. также

полярность верхних слоев металла

показаны знаками + и —;

Г — адсорбированный слой

кислородных анионов и

нейтральных молекул воздуха; Д —

слой водяных молекул; Е —

слой жировых молекул; Ж—

ионизированные пылевые частицы

Толщина

пленки в см

3-10 '

12-10е

2-Ю

B>3> 10

B-3) 10-'

Промежуток

времени в с

30

15

40

40

80

14

В дальнейшем оксидные наслоения рамут весьма медленно

только при условиях или непрерываемых механических

повреждений пленки, или нагрева металла, или какой-либо другой

активизации окружающей среды и самой поверхности металла.

Толщину оксидных пленок визуально определять невозможно. Однако

установлено, что толщина невидимых, т. е. вполне прозрачных,

оксидных пленок на механически обработанных поверхностях не

превышает 3-Ю"всм. Цвета побежалости на стальных деталях

составляют слой толщиной D-*-50) 10~8 см, а вполне заметная

окалина измеряется толщиной уже более 5*10* см.

§ 2. ГЕОМЕТРИЯ ИДЕАЛЬНО ЧИСТОЙ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ

В технологии машиностроения принято состояние

металлической поверхности определять ее волнистостью и шероховатостью.

Волнистость характеризует геометрию поверхности в

макроскопическом, а шероховатость — в микроскопическом масштабе.

Разделяя условно макро- и мнкропрофили идеально чистого металла

на две. профилограммы, можно представить геометрию

поверхности в виде двух кривых: кривой волны (рис. 6, о) и частотной

кривой шероховатости (рис. 6, б), которая накладывается на

волну. Шероховатость может быть весьма разнообразной по

форме, высоте микровыступов и расстояниям между их

вершинами. Волнистость и шероховатость принято моделировать в виде

пирамид, конусов или сферических (шаровых и эллипсоидальных)

гщетупов. Степень шероховатости в зависимости от способа

обработки металлической поверхности можно характеризовать

следующими приблизительными размерами (в мкм) средней

высоты микровыступов:

Обдирка наждачными кругами 40—120

Точение, строгание 20—40

Полирование 0,3—1

Измерительные плитки Иогансона 0,02

На рис. 7 показана схема микроструктуры поверхностного

слоя металла. Самые верхние слои отличаются не только тем, что

они шероховаты, но и тем, что элементарные кристаллы, из

которых построены все микровыступы, весьма активны, так как

все они подверглись сильнейшим пластическим деформациям,

в результате чего в них остается запасенной значительная

избыточная энергия, носителями которой являются дислокации,

вакансии, междуузельные атомы и другие микродефекты.

Шероховатость металлических поверхностей исследуют

посредством нрофнлограмм. Профнлограммы / (рис. 8) показывают

шероховатость алюминиевой (а) и стальной (б) точеных деталей

непосредственно после их обработки. Профнлограммы II—IV

показывают постепенное деформирование микровыступов

плитками Иогансона при различных давлениях. Сравнивая толщину

15

Рис. 6. Профилограмма

волнистой и шероховатой

поверхностей: а — профиль

волны; б — профиль микро-

шероховатости

$} лл^/^/W\л^ллллл/W^лллллл'v\

Рис. 7. Схема микроструктуры механически

обработанной идеально чистой металлической поверхности

"шшчт

¦ .-. у. ; '//.{¦ у /¦///<.. ¦¦¦¦

Рис. 8. Профилотрау.мы алюминиевой (а) и стальной |б) деталей, зачищенных

наждачной бумагой: а — // о" 20 Н мм2, /// -- 100 Ц<мм», IV - 200 Н/мм2;

0—П— 100 Н мм2, /// — 200 Н/мм3. IV — 350 Н/мм2 FJ

16

прозрачных оксидных пленок (не более 3-Ю'3 см) с высотой

микрошероховатостей, можно убедиться, что толщина

контурных линий на профилограммах (рис. 8) оказывается значительно

(в сотни раз) больше, чем толщина оксидной пленки на свежеза-

чнщенной поверхности. Для электрической контактной сварки

такие оптически прозрачные поверхности оказываются вполне

электропроводными. Это и даст основание в дальнейшем для

электрических контактов такого рода относительно чистые

поверхности считать идеально чистыми.

При сближении поверхностей деформируются как

микрошероховатости, так и волнистости. R зависимости от количества

оксидных I! адсорбционных наслоений в процессе сближения

уже могут создаваться непосредственные металлические связи

в масштабе немногих микроскопических островков. Однако в

целом сколько-нибудь заметная прочная связь не появляется.

§ 3. МЕХАНИЧЕСКИЙ КОНТАКТ

ЧИСТЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ

Чистые металлические поверхности, приведенные а

соприкосновение давлением, образуют контакт. В отдельных

микровыступах, благодаря локализованным в них давлениям, превышающим

предел текучести, поверхностные кристаллы сближаются на

расстояния порядка размеров кристаллической решетки. Таким

образом, осуществляется контакт, который принято называть

физическим. Особенностью состояния металлических кристаллов

в физическом контакте является возможность мгновенного их

схватывания и образования тем самым непрерывной

кристаллической структуры вокруг границы физического контакта. Понятие

физического контакта довольно широкое, поскольку сближение

поверхностных кристаллов на расстояния порядка размеров

кристаллической решетки не обязательно формирует

неразъемную и непрерывную кристаллическую структуру, то и приходится

считать, что физический контакт может быть и разъемным, и

монолитным. В отличие от физического контакта механический

контакт представляет собой только разъемное соединение с

толщиной граничных слоев от долей микрометра до долей

миллиметра.

Электрический контакт — это любой механический, через

который пропускается электрический ток.

Свариваемый контакт — это любой механический,

[разъемный, превращенный в процессе сварки в неразъемный

физический.

Для механических контактов приняты следующие термины

и обозначения (рис. 9). j~~-—-—^.

Л/1,.— площадь элемецтарного^диничного) рикрокхщаЩят

(Обусловливается размераш^$^йрв1к^^алемента|)И>!Х эяикровъ?-

ступов (гребешков) вол^ф^^^^^т^тс. §', Д), - ,..

К-"• К0ЧС?П,Н ^Ж^^^) bv. ,'^fJf

Ar — фактическая площадь касания определяется

суммированием всех п-элемонтарных микроконтактов, т. е,

А, ^ пАА,. A)

Ас — контурная площадь контакта, в границах которой

размещаются все отдельные элементарные микроконтакты.

Контурная площадь по размерам макроскопична и обусловливается

действующим давлением и волнистостью поверхности (рис. \0,а--г).

Аа -- номинальная площадь,

определяемая размерами соприкасающихся деталей

(например, для стыкующихся стержней —

это площадь их поперечного сечения).

В отдельных (редких) случаях

контактирующие поверхности настолько

хороню пришлифовываются друг к другу,

что контакт осуществляется ровными,

не волнистыми, а только шероховатыми

поверхностями. В таком частном случае

может быть (рис. 10, а)

Ас - Аа. B)

Хорошо проверенные опытные данные

Н. Б. Демкина и И. В. Крагельского

показывают, что в холодном состоянии

при шероховатых поверхностях по мере

увеличения сдавливающей силы

значительно быстрее растет количество микроконтактов, но не

средние размеры площадок каждого из них.

Таблица 1. Показатели микрошероховатости поверхности

Рпс. 9

контакт

.Механический

металлических

деталей

Метод обработки

JOBCpiillOCTH

Обдирка наждачными

кругами (в зависимости

от зернистости круга)

Чистое точение и

сфотзние

Шлифование:

грубое

средяее

чистое

Зачистка наждачной

бумагой

Полирование

Коэффн

*

1 2

I -4

4-6

4-6

5 Ю

циеиты

V

1,5-2

2

3

.4

' 3

liwcoTa

мнкро-

гребеш-

ков Л

в мкм

40-120

20-40

8 14

Ч- 7

1,5—3

1,5-2

0,15-1

Размер

микропи-

римид я

в мкм

400-1200

120 400

40-220

30 - 200

[

12 100

Класс

чистоты

поверхности

ло ГОСТу

27*9.58

2-4

4

5 6

7

8

8 -9

10

18

Для условий свариваемого контакта, очевидно, необходимо

учитывать не только силу сдавливания, но и среднюю

температуру в плоскости контакта. Условимся в дальнейшем моделировать

микрошероховатость в виде пирамид с квадратным основанием.

Тогда согласно обозначениям на рис. 11, относительное сближение

микрошероховатых поверхностей

Рис. 10. Практически возможные схе- Рис. 11. Моделирование микрошеро-

мы контактировгния волнистых и ше- ховатостей в виде пирамид с ква-

роховатых металлических поверхностей дратным основанием

В работах Н. Б. Демкина, И. В. Крагельского и других

установлено, что для пластического холодною контактирования

сближение е можно вычислять по формуле

где Р — сила, действующая на контакт; ат — предел текучести

металла; с — опытный коэффициент, в среднем рекомендуемый

для практических расчетов равным 3; Ас — контурная площадь

контакта (для случая по рис. 10, а — номинальная); b, v —

опытные коэффициенты (табл. I).

2* 19

Формулу D) можно переписать так:

где о — давление, отнесенное к контурной площади контакта

нли к номинальной, если конструкция контакта такая, как на

рис. 10, а.

§ 4. РАСЧЕТ ПЛОЩАДЕЙ КОНТАКТИРОВАНИЯ

Обозначим мгновенный размер площади контакта через _Л

и предельное ее значение А„ррд.

Поскольку изменение А определяется одновременно действием

давления о и нагревом до температуры 0, то должна

существовать функция

гх - /(о, о),

определяющая изменение площадей контакта. Вполне уместно

предположить, что в общем случае

d^- = a(AnPef->-A). F)

Как видно из этой записи, скорость изменения площади по мере

изменения функции Z1 пропорциональна разности между

предельным ее значением и мгновенным при данном ?,. Поэтому

при весьма малом Z, скорость изменения площади контакта

относительно велика, и, наоборот, при больших значениях

функции Zx эта скорость стремится к нулю. Эти условия полностью

соответствуют реальному положению вещей.

Заметим, что равенство F) представляет собой линейное

дифференциальное уравнение с постоянными коэффициентами. Вве-'

дем коэффициент а под знак Zlt т. е. примем o.Zx Z. Тогда,

решая уравнение F), получим для контакта следующую

закономерность изменения его площади в зависимости от функции Z:

А - Лптд A - е z). G)

Предельным значением контурной площади Ас будет

номинальная площадь Аа. Таким образом, вычисление размера

контурной площади надо производить по формуле

Ас~- АЛ\ -е-2). (8)

В свою очередь, контурная площадь Ас оказывается предельной

по отношению к фактической площади контакта Аг. Для расчета

фактической площади следует в формулу G) ввести другую

переменную X, с.ходиную с Z по природе, но отличающуюся от нее

численно, так как переменная А' должна учитывать температуру

и деформационные свойства металла уже в масштабах

микроскопических. Тогда формула G) перепишется следующим образом:

Аг-=АеA-е-х). (9)

20

Раскроем содержание функции Z. Прежде всего этот

показатель должен быть безразмерным. Поскольку сама функция Z

состоит из переменных величин (давления, действующего на

ьонтакт а, и температуры контакта 0, то она может содержать

их только в виде произведения. Это объясняется тем, что

давление и температура действуют на изменение площади одинаково,

причем опыт показывает (см. рис. 1), что их произведение ближе

всего описывается равносторонней гиперболой.

Следовательно, входят они н функцию Z в первых степенях.

Но для того, чтобы их произведение оказалось безразмерным,

они сами должны входить d функцию Z в относительной, т. е.

безразмерной форме. Поэтому температуру надо вводить н

функцию 7. в качестве так называемой гомологической, а давление—

п относительных единицах. Таким образом, функция Z может

быть записана в виде

Z = *W <10>

где п - — так называемая гомологическая температура, равная

отношению температуры в плоскости контакта к абсолютной

температуре плавления данного металла; а — удельная нагрузка

на контакт, определяемая как отношение силы Р, осуществляющей

контакт, к контурной площади Лс; acg - сопротивление,

деформации металла в масштабе волнистости.

В. Н. Марочкин проделал основательные теоретические

расчеты по определению сопротивлений деформации различных

конических и шаровых моделей, опирающихся на плоскость.

Результаты его подсчетов показывают, что в зависимости от

геометрии моделей, сопротивление деформации следует принимать

в следующих пределах:

1) для деформации пластического конуса на жесткой плите

при углах у вершины конуса от прямого угла до близкого к ц •-¦-

18СГ (см. рис. 10, в)

°св - A +3,3) о>;

2) для внедрения жесткого конуса в пластичную плиту

псд . C,3 ч-5) о>;

3) для деформации сферы о жесткую плиту (угол между

касательными 65—82°)

ot9 - B,4 ч-З.З) о-г;

4) для внедрения жесткой сферы в мягкую плиту (см. рис. 10, б)

(угол между касательными 102—127")

агд - C,4 +3,7) о>.

21

Приведенные цифры показывают, что принятые в

машиностроении для механических контактов любой волнистости средние

соотношения „ /11Ч

*сд = 30> A1)

имеют основания сохраниться и для многих конструкций

свариваемых контактов. Тогда

Z-«^k' <12>

Остается определить в нем значение коэффициента <х.

По физическому смыслу формулы (8), в момент полного

смятия контакта контурная площадь Лс становится равной

номинальной Аа. Это происходит при показателе экспоненциальной

функции Z f=* 4. В момент равенства Ае — Аа действующее

давление равно сопротивлению деформации, т. е. а ~ осд — Зсгг.

Такое соотношение действительно и для холодной сварки, т. е.

для температуры свариваемого контакта, равной QXOjt — 288 К-

Тогда из равенства A2)

<* = -«--. A3)

Для различных металлов численный коэффициент а имеет

значения: 28 — для титана; 24 — для углеродистой стали; 19 —

для меди; 16 —дли латуни ЛП2; 13 — для дюралюмина.

Структура критерия X оказывается более сложной. В нем

коэффициент р зависит от размеров микрошероховатостей, т. е.

при грубом приближении — от способа механической обработки

металлической поверхности.

По аналогии с критерием 7, можно написать

:pV^

б/М<7

гЭД

Од

Здесь так же, как и в формуле A0), -к гомологическая

температура. Индекс Д у символа температуры указывает на то,

что иногда надо учитывать уже температуру микровыступов

в плоскости контакта, если в данном процессе сваривания в

какие-то моменты времени нельзя считать нагрев микровыступов

эквивалентным нагреву металла вокруг плоскости контакта.

Значение численного коэффициента E будет определено в § 11.

Величины действующего давления ад и сопротивления

деформации микровыступов аГ1}д должны быть отнесены к фактической

площади контакта.

Однако определение этой площади весьма затруднительно.

Наиболее достоверные опытные данные этих площадей для

свинцовых, кадмиевых, магниевых, алюминиевых, медных и

стальных образцов были получены Н. Б. Демкиным в Институте

машиноведения АН СССР.

Сопоставляя данные Н. Б. Демкина с расчетной формулой (9),

можно убедиться, что сходимость измеренных и расчетных ре-

22

зультатов получается полной, если в критерии X давление <?д

относить к контурной площади контакта и обозначать просто

знаком а, а вместо сопротивлгния деформации arfA учитывать

предел текучести металла. Тогда критерий X получает

окончательный вид

§ 5. МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛА

В СВАРИВАЕМОМ КОНТАКТЕ

В практике прочностных инженерных расчетов наиболее

часто используется величина предела текучести металла.

Предел текучести (физический), согласно стандартным

определениям, представляет собой напряжение, соответствующее

наименьшей нагрузке площадки текучести, когда деформация образца

происходит без увеличения нагрузки.

Если испытываются материалы, у которых площадка текучести

на диаграмме растяжения не фиксируется, то определяют

условный предел текучести, соответствующий той нагрузке, при

которой образец дает остаточную деформацию, равную 0,2%.

Однако все эти показатели относятся к деформациям

растяжения стандартных образцов, в то время как практические

задачи сводятся к расчету деформации моделей, деталей и

конструкций, значительно отличающихся от стандартных образцов и по

видам нагрузки, и по своей геометрии, и по масштабам, и по

размерам. Тем не менее обойтись без понятий и величин предела

текучести металла невозможно. Поэтому следует всякий раз

помнить, какие поправки на численные значения предела

текучести ладо использовать при деформациях расчетных моделей,

различающихся геометрией, масштабом, скоростями приложения

нагрузки и т. д.

В Институте машиноведения АН СССР проводились точные

измерения фактических площадей контакта различных металлов

при разных давлениях и разных степенях обработки поверхности.

По профилограммам легко подсчитывают я давления,

относящиеся к контурной площади контакта и к фактической.

Оказалось, что'при давлениях на контурную площадь пластин из стали

10, равных 2-Ю8 Па, давления, отнесенные к фактической

площади контакта, получаются порядка 10'° Па, Такая цифра

заставляет искать объяснений - действительно ли в масштабах

мнкровыступов металл способен выдерживать такие

перенапряжения. Разумеется, при пластической деформации каждого микро-

выступа в нем появляются во множестве, дополнительно к

имевшимся, дислокации и точечные дефекты (вакансии, междуузель-

ные атомы). Эти микродефекты значительно увеличивают

сопротивление деформации каждого микровыступа.

Однако, как показано в следующем параграфе, следует

учитывать, что все впадины между микроииступами заполнены оскол-

23

нами оксидных пленок и целым роем адсорбированных газовых

„и жидкостных молекул. Счедовательно, фактическая площадь,

фиксируемая ирофилограммой, не определяет площадь той

действительной подушки, на которую опирается приложенная сила.

Но и в вакууме не происходит полное смятие всех микровыступов,

несмотря на давления, даже превышающие предел текучести.

Надо иметь в виду, что микрогребешки не только опираются

один Па другой, но и внедряются в промежутки между собой,

переходя во множестве от сдвиговых пластических деформаций

к всестороннему сжатию. При такого рода напряжениях металл

может выдерживать и давления значительно более 1010 Па, хотя

свойства его при этом могут существенно измениться.

Энергия кристалла складывается из кинетической и

потенциальной. Кинетическая энергия — это колебательное движение

частиц кристаллической решетки. Потенциальная энергия -

это энергия связи каждого атома со своими соседями. При

сообщении какому-то мнкрооОъему металла всестороннего высокого

давления потенциальная энергия кристаллов растет и в связи

с этим развиваются силы отталкивания между атомами. Эти

силы преодолеваются тем большими давлениями, чем ближе

оказываются атомы расположенными друг к другу. Сближение

атомов, если оно произведено при давлениях порядка 101П Па,

уже коренным образом может менять не только

механические, но и химические свойства вещества, поскольку

можно добиться того, что внешние, валентные электронные

оболочки атомов будут вдавлены во внутренние. Вполне допустимо

предполагать, что при взрывных давлениях порядка I010 Па

такого рода процессы в некоторых микрообъемах могут

наблюдаться. Еще более вероятны два совершенно противоположных

процесса: залечивание всех микродефектов и создание идеальной

кристаллической структуры; создание и закрепление

сверхнормального количества дислокаций. Оба эти процесса, хотя и в

разной мере, но сильнейшим образом увеличивают сопротивление

металла любым нагрузкам.

Весьма существенно, что при всех практически возможных

ударных нагрузках способность поверхностных слоев оказывать

сопротивление деформации нарастает в процессе восприятия

удара и опережает скорость распространения ударного давления.

§ в. КАРТИНА ПЛАСТИЧЕСКИХ ДЕФОРМАЦИЙ

СВАРИВАЕМЫХ ДЕТАЛЕЙ

Рассмотрим несколько типовых конструкций свариваемых

контактов.

Для практических расчетов принимают, что под абсолютно

жестким пуансоном (рис. 12, а) абсолютно жесткая плита

равномерно нагружается силой Р, т. е. полагают, что

24

В действительности распределение давления происходит по

закону

Л = " "S3-" /~^-5-- A5>

Формула A5) дает теоретически бесконечно большие значения

давления по образующей цилиндрическою пуансона.

Практически идеально жесткого пуансона не бывает, так же как не

Рис. 12. Различные схемы механических контактов и картина их

пластических деформаций

бывает пуансона хотя бы без самых малых закруглений но

опорному кругу /—/. При наличии таких закруглений кривая

распределения давлений превращается тоже в закругленную по типу

кривой 2 (рис. 12, б).

Ксли плита оказывается к тому же не абсолютно жесткой,

а обладающей пластичностью, то кривая давлении резко меняет

снос очертание, превращала, н кривую 3. Кривые /, 2 и .?

нарисованы с соблюдением некоторого масштаба. По ним, в согласии '

с формулой A5), нидно, что в центре, но осевой линии пуансона,

но всех случаях действует давление, равное

Р,-г4г Об)

или только несколько меньшее этой величины. На рис. 12, в

дана картина внедрения пуансона в металл (прошивка металла).

25

Стрелки показывают течение слоев металла радиалыо от осевой

линии пуансона.

Для определения действительных напряжений в металле о

при деформировании по схеме рис. 12, в существует известная

формула Е. П. Унксова

*-*[¦ +1пв^г-1пт]- <17>

Как видно по формуле A7), для прошивки металлической

болванки толщиной б и диаметром D, необходимо приложить

напряжения сдавливания, превышающие предел текучести на

некоторый коэффициент, зависящий от размеров заготовки и

глубины проникновения пуансона. Первые два члена этого

коэффициента Г1 j- -qjszIk) i показывают, каковы должны быть

приложены давления, чтобы деформировать цилиндрическую

заготовку abed (рис. 12, в) без окружающей ее массы металла.

Вторая часть коэффициента In ^- определяет увеличение доли

тех напряжений, которые действуют радиально, влияя на распор

металла.

Рассмотрим некоторые схемы пластической деформации

стыковых контактов.

Если сдавливается целый стержень из жесткого, непластичного

металла, то никаких пластических деформаций нет и эпюра

действующих напряжений сжатия представляется в виде

равномерно распределенной нагрузки (рис. 12, г).

Если стержень из такого материала (или два идеально

подогнанные друг к другу по плоскости контакта) образуют круговое

неприкосновение (рис. 12, д), то у краев этих вырезов

концентрируются пиковые напряжения.

Если целый стержень из пластического металла деформируется

между двумя плитами, в которых он жестко закреплен

(абсолютное трение), то распределение напряжений сдавливания

представляется эпюрой, изображенной на рис. 12, е. Уразнение этой

кривой определяется формулой

P'—YlSrV'^- A8)

При стыковой сварке двух стержней (рис. 12, ж) эпюра

действующих давлений практически оказывается более сложной,

чем для целого стержня (рис. 12, е). При значительных

деформациях с небольшими скоростями но краям сваренного контакта

появляются напряжения рг обратного знака, разрывающие

металл (рис. 12, ж).

На рис. 12, з—л показаны наглядные картины действия

сдавливающих усилий на образцы из металлов с различными

пластическими свойствами. Рис. 12, з и к показывают начальное

положение образцов и рис. 12, и и л — конечные результаты,

26

Рассмотренные модели позволяют сделать заключение о том,

что в свариваемых контактах только в редких случаях

получается равномерное распределение сдавливающих напряжений.

Неравномерность сдавливающих напряжений определяется и

размерами деталей и механическими свойствами металла при

температурах сваривания.

Все рекомендуемые в литературе нормы сдавливающих

напряжений исходят из условий не только равномерного распределения

напряжений, но и равенства приложенных напряжений пределу

текучести металла.

Теория пластических деформаций показывает, что средние

действующие напряжения сдавливания, при которых металл

течет, определяются равенством

<^°г(,+44-)- («в)

где S — сечение сдавливаемой детали; и - периметр сечения;

h — высота заготовки (расстояние между зажимными губками).

Для круглых заготовок формула A9) принимает вид

0 = 0,A f-?). B0)

О зависимости такого рода уже говорилось при рассмотрении

модели рис. 12, в. Полезно сравнить в связи с этим формулы B0)

и A7).

§ 7. МЕХАНИЧЕСКИЕ ЭФФЕКТЫ 8 ПЛОСКОСТИ КОНТАКТА

ПРИ ЕГО ДЕФОРМАЦИЯХ

Рассмотрим, какова распорная роль адсорбированных

жидкостных или газовых молекул, сконцентрированных во впадинах

между микрогребешками.

Отметим прежде всего, что давление газа на плоские участки

твердо'й или жидкой поверхности р всегда меньше давления на

криволинейную поверхность р° (рис. 13, а). Нас будет

интересовать условие взаимодействия внутреннего ptH и внешнего рвш

давлений, которые действуют при прессовании

микрошероховатых поверхностей А и Б (рис. 13, б). Если обозначить мгновенные

значения приращения давления через dp, а действующее в данный

момент полное давление через р, то изменение давления в

пределах между действующим внешним рвш и внутренним ряы равно

( dp

J р '

В результате взаимодействия внутреннего и внешнего давлений

поверхность 5 и объем V микропоры (рис. 13, б) изменяются.

27

Очевидно, это изменение будет пропорционально поверхностному

натяжению и скорости изменения поверхности 5 по объему V, т. е.

1

dp_ _ dS

р — а" dV m

B1)

а;

dS

где -?]- — скорость изменения поверхности сжатого

пространства относительно его объема; а„ — коэффициент поверхностного

натяжения; т — некоторый коэффициент, согласовывающий

размерности правой я левой частей

равенства B1).

Если пора шаровая ради\са г,

dS 1

то j.T

dV r

При более сложной кривизне,

определяемой двумя главными

радиусами R и г,

dS J_ j_ J_

dV ~ R r '

Как видно из равенства B1), для

того чтобы его правая часть была

также безразмерной, как и левая,

коэффициент т должен иметь

размерность давления

/ a„dS \ 1 /_М_ Ма \ М2

I, dV } т " \ М ' М» ) Н •

Рис. 13. Моделирование .\:ихро-

пор в контакте шероховатостей

Одновременно этот коэффициент

должен учитывать изменение

состояния газа, сжатого в поре,

где к постоянная Больцмана; 0 — абсолютная температура

внутри замкнутой поры и окружающей ее металлической

оболочки; V0 мольный объем идеального газа при О" С и

атмосферном давлении.

Равенство B1) переписываем

Г «Е-а (-¦ i-.-U0-

После интегрирования

Р««е

kli

i

B2)

28

Для практических условий прессования микрошероховатостей,

\оделируемых пирамидальными выступами (рис, 13, в),

величина г может быть заменена через/. Радиус R всегда несоизмеримо

велик по сравнению с радиусом г. Поэтому, принимая внутреннее

давление в начальный период (при / — со) равным атмосферному

v. ориентируясь на форму поры но схеме рис. 13, г, можно

написать формулу для определения внешнего давления р6ш,

уравновешивающего внутреннее давление воздуха в единичной норе,

Рш^Ра*****. . B3)

Внешнее давление, способное уравновесить (или преодолеть)

распорное действие всех микропор, расположенных по контакту,

определится следующим образом. Если Р — сила, создающая

контакт, то учитывая понятия, терминологию и обозначения,

принятые для площадей контактирования (§ 3), можно написать

л» - А"-'*, = i;—(Г=7*1" •*?** -' оЛ B4)

Как видно, для преодоления распорного действия воздуха, заклю-

чгнного в микропорах, надо сдавливать контактируемые детали

давлением о

R этом неравенстве коэффициент поверхностного натяжения для

твердого металла должен быть заменен другой величиной: М.

Полним дал рекомендацию считать для твердого металла

<х„ = ^, B5)

гле "„их — максимальная (теоретическая) прочность на разрыв

бездефектного монокристалла; d — расстояние между атомными

плоскостями. Для некоторых металлов приведем величины aIIId4

и d при комнатной температуре:

Материал "тл\ ь '''1 ^ п см

Алюминий . -11 -10Н 2,803-Ш*

Медь 84-10" 2,556' 10""

Железо 12,7-107 2,482 -Ю"9

Учитывая равенство B5), записываем окончательную

расчетную формулу для оценки распорного эффекта сжатого воздуха

в микропорах, расположенных в контакте,

ОршпЛ ¦"*«' е-х- B6)

29

В этой формуле

где о — напряжения сжатия, отнесенные к контурной площади

контакта; 0 — абсолютная средняя температура всех

микровыступов, т. е. средняя температура металла в плоскости контакта;

Ьпл — абсолютная температура плавления металла; |J —

численный коэффициент, характеризующий класс обработки

поверхности. Практически для трубой механической зачистки

(наждачные круги) коэффициент f$ оказывается равным 2—3 единицам.

Для других поверхностей коэффициент р может быть равным

единице.

Определяя порядок величины а в формуле B6), для

коэффициента р в критерии X примем значение $ — ]. Для других

констант при сдавливании алюминия положим; <w - 41 X

х 108Н/м2; d --- 2,863-Ю-12 мкм - 10"» м; о> -¦ 108 Н/м2; -п- «=

0,31. Для воздуха в замкнутой поре V0 —- 22,4 м*.'кмоль.

Постоянная Больцмана ft--8,3-Ю3 ДжДкельвин-кмоль). При

комнатной температуре &0«*50*105 Дж/кмоль.

Имея в виду все эти постоянные, по формуле B6) пол\чнм,

что при / — 5 мкм для уравновешивания распорного

противодавления воздуха, замкнутого в микропоре, необходимо приложить

внешнее давление порядка двух пределов текучести алюминия;

при уменьшении / до 3—4 мкм это внешнее давление возрастает

до восьми пределов текучести алюминия.

Подсчеты показывают, что даже сжатый воздух в микропорах,

не говоря уже о жировых молекулах, оказывает такой распорный

эффект, что скорее металл начинает течь в боковые стороны, чем

осуществится непосредственный металлический контакт

посредством раздавливания поры. Разумеется, высокие давления,

развивающиеся в объеме микроноры, нагревают весь этот

микрообъем так, что воздух окисляет металл, а жировые молекулы

разлагаются на свои составляющие.

§ 8. ТЕПЛОВЫЕ ЭФФЕКТЫ В ПЛОСКОСТИ КОНТАКТА

ПРИ ЕГО ДЕФОРМАЦИЯХ

В процессе быстрых и глубоких пластических деформаций вся

механическая энергия сил внутреннего трения Nmp превращпется

в тепло. .Можно считать

А^^р-тй-, B8)

где п — коэффициент динамической вязкости; V

деформируете

мый объем; е — относительная деформация; ~ — скорость

деформации.

30

Если обозначить через у — плотность металла, с— его

среднюю теплоемкость и Т — температуру нагрева металла за счет

его быстрой пластической деформации, то можно записать

равенство

dr.

r\Ve. -r- = ycVT.

B9)

Типовой характер изменения

коэффициента динамической вязкости

металлов в зависимости от температуры

представлен на рис. 14. Для

приближенных расчетов (см. штриховую

линию) можно считать

Т

Из равенства

C0) получаем

Т =

B9)

¦)•

C0)

с учетом формулы

1

2ус

«Jn

Рис. 14. Качественная

картина изменения

динамической вязкости металла в

зависимости от температуры

при различной скорости де-

Проделаем численный пример. Для алюминия и меди

динамическую вязкость в масштабе единичных зерен можно оценивать

величиной порядка

щ= ю7^-= 107 Па-с (или 108нуаз).

Для алюминия ,

у 2,7-10» кГ/м3 - 2,7-10* Н/м»;

с 1 Дж/(кг-град).

Полная деформация микропирамиды происходит до

превращения ее в параллелепипед с высотой Д/3 (рис. 11). Наиболее

вероятные случаи контактирования показаны на рис. И, б и в.

Относительная деформация

fc Л Л

C2)

Как видно, независимо от схемы контактирования для пира-

2

мидалыюго моделирования f -=-; е2 0,5.

Для принятых условий, по формуле C1), полагая к1 Тпя -

- • 1000" С, получим

Т г*

2-2,7.104-0,245-4,2]0!' 1

1

10-Ю7 0,5

' 1000

31

Примем значение / времени скольженнг одного зерна по другому

равным 1/1000 с. При среднем размере зерна 1 мкм A/104см)

скорость деформации будет всего только

МО8 1 .

"io«T _ То"СМ:С = * мм;с'

т. е. но выше скоростей деформации при холодной сварке.

Следовательно, возможная вспышка температуры в контакте двух

зерен может быть порядка

Т = -r-j—! ,- - ъ 500' С.

16бо т Тооо

Таким образом, вполне реальны предположения об

импульсных температурах, близких к точке плавления, внутри

деформируемого металла на поверхностях единичных зерен,

скользящих друг по другу.

§ S. ЭЛЕКТРИЧЕСКИЕ ЯВЛЕНИЯ В ПЛОСКОСТИ КОНТАКТА

ПРИ ЕГО ДЕФОРМАЦИЯХ

Пластическая деформация микровыступов в плоскости кон

такта создает исключительно большое количество различных

микродефектов: дислокаций, вакансий, междуузельных атомов,

микротрещин и упруго деформированных металлических блоков.

Поэтому металлические поверхности н контакте правильно

считать полностью структурно и энергетически неуравновешенной

фазой по сравнению с глубинными слоями металла. Появление

любого микродефекта в металле за счет чисто механических сил

(пластическая деформация) создает вокруг этого дефекта силовое

электрическое иоле, так иди иначе нарушая электрически

равновесную систему металла идеальной бездефектной

кристаллической структуры.

Выше уже было показано, что процессы деформации микро-

выступов даже идеально чистых металлических поверхностей

никогда не протекают в масштабах микрообъемов в холодном

состоянии. Вполне рационально для микромасштабов

механические деформационные картины иногда рассматривать не только

как тепловые, но и электрические. Это становится особенно оче

видным, если исходить из реальных условии наличия на металле

оксидных пленок, по природе своей чаще всего

полупроводниковых.

Рассмотрим в первую очередь, как могуг проявляться чисто

электрические процессы при неравномерной деформации соседних

групп металлических кристаллов. Это явление мы можем

моделировать на образцах, показанных на ркс. 15. Если взять

проволоку мягкой стали, полностью отожженную, и половину ее

длины прокатать до различных степеней обжатия, то окажется,

32

150

^у@

что граница зоны деформированной и исходной будет

представлять собой довольно чувствительный генератор терыоэлектро-

движущей силы. Величина термо-э. д. с, как видно из рис. 15,

прямо пропорциональна степени деформации. На рис. 15 самая

нижняя кривая показывает для сравнения значения термо-э. д. с.

между отожженной частью проволоки и всесторонне сжатой

давлением 12-Ю8 Па. Термопара из отожженных и пластически

деформированных кристаллитов

оказывается несоизмеримо более мощной.

Кривые рис. 15 и знаки полярности

на клеммах микровольтметра

показывают, что область, пластически

деформированная давлением, приобретает

преимущественно положительный по- ^.

тенциал.

Характерно, что сжатая и

растянутые области одного и того же

изогнутого стержня тоже создают

положительный потенциал на сжатой и

отрицательный на растянутой стороне

стержня. Такое распределение

потенциала в первом приближении можно

объяснить тем, что в сжатых областях

создаются в относительно большем

количестве междуузельные атомы, в

растянутых зонах оказывается

относительно большая концентрация

вакансий. Избыток первых микродефектов

создает преобладание положительно

наряженных частиц, избыток вторых,

наоборот, лишает этот район

равновесного положительного потенциала. Естественной разрядкой

между областными в металле с разными электрическими

потенциалами будет циркуляции круговых микротоков. Их роль

лшжет быть весьма существенной в изменении удельного

сопротивления и вообще сопротивления поверхностных слоев

металла. Вполне уместно допускать, что микрогоки, циркули-

рующие в микрообъеме, в переводе на макроскопические масштабы,

будут измеряться плотностями токов в десятки тысяч ампер

па квадратный сантиметр.

т ас

Рис. 15. Опытные графики

термоэлектродвкжущей силы

контакта пластически

деформированной и отожженной

стальной проволоки

3 К. Л. Коцер| нн

Глава II

СВАРИВАЕМЫЙ КОНТАКТ

ПОД ДЕЙСТВИЕМ ЭЛЕКТРИЧЕСКОГО ТОКА

§ 10. ЭЛЕКТРИЧЕСКОЕ СОПРОТИВЛЕНИЕ

МИКРОШЕРОХОВАТЫХ ПОВЕРХНОСТЕЙ В ПЛОСКОСТИ КОНТАКТА

Профилограммы, представленные на рис. 8, показывают

микрогеометрию идеально чистой металлической поверхности.

Индикаторы, ощупывая профиль, не фиксируют в должной мере

оксидные пленки и тем более адсорбированные наслоения. Процесс

деформирования микрошероховатостей по рис. 8 также

демонстрирует идеализированную схему. Если полностью ориентироваться

только на такой идеализированный процесс деформации, который

дается рис. 8, то можно при расчетах электрического

сопротивления контакта микрошероховатостей их удельное сопротивление

учитывать как чисто металлическое. Разумеется, в среднем оно

должно отличаться от удельного сопротивления металла в

макроскопических масштабах, поскольку микровыступы пересыщены

всеми видами микродефектов. Но не только это обстоятельство

следует иметь в виду в первую очередь. На рис. 16 схематически

показано, что проводимость даже каждой микропирамиды не

однородна. Ее опорные и средние слои, относительно менее

деформированные, еще обладают металлической проводимостью.

Полностью раздробленные вершинные участки, перемешанные

с оксидными осколками и адсорбированными молекулами, в

самом лучшем случае имеют полупроводниковую природу, а в

худших даже оказываются изолирующими прослойками. По этим

причинам вопрос удельного сопротивления микрошероховатостей

должен быть исследован подробнее.

Рассмотрим пока что идеализированный процесс деформации

микровыступа, моделируемого в виде пирамиды (см. рис. 11, а).

Будем считать, что несмотря на постепенное смятие пирамиды,

ее проводимость главным образом осуществляется ее срединной

частью (рис. 16), сохраняющей некоторую металлическую

монолитность. Это допущение дает основание в первом приближении

рассматривать микропирамиду как элементарный проводник.

При таких условиях электрическое сопротивление единичной

пирамиды (см. рис. 11, а) будет равно

Ы-]*?-. C3)

О

34

где рд — удельное сопротивление металла деформируемой

микропирамиды.

Из условия геометрического подобия находим

У = -

Д — х

Подставляя это условие в выражение C3), в результате

интегрирования получим

C4)

Рис. 16. Моделирование смятия единичного микрокоптакта

Действующие напряжения сжатия от силы Р:

на фактическую площадь контакта

_Р_Р

°Л -z Ar — пу2 '

где п — количество пирамид в пределах контурной площади Ас\

на контурную площадь контакта

Из двух последних равенств

Аг ¦

Соответственно

V~P

отсюда (l — х)

V Р V Аг

х - А ( 1 - ^=\ = А | 1

а у п

Vn ]/~а VAca '

V"Ar

VAc

3*

C5)

35

Подставив это в формулу C4), получим

Поскольку электрическое сопротивление всех п пирамид

представляет собой п параллельных единичных ветвей, то общее

сопротивление, обусловленное микрогеометрией поверхностной

шероховатости, оказывается равным

Если учесть равенство (9), получим окончательно

Следует отметить, что формула C6) далеко не отображает всей

сложной картины контактирования двух деталей в масштабе

поверхностных микрошероховатостей, т. е. как бы внутри самого

контакта. Будем и называть поэтому внутренним

сопротивлением контакта то электрическое сопротивление,

которое создается системой микровыступов, непосредственно

образующих металлический контакт, а также соприкосновения

через промежуточную среду, которая может быть твердой, жидкой

или газообразной и обладать свойствами полупроводника или

даже изолятора.

Представим себе, что между двумя элементарными

микровыступами в какой-то момент времени существует самое

минимальное напряжение которое вообще возможно при контактной

сварке, т. е. порядка 0,1 В. Если расстояние между этими

микровыступами оказалось приблизительно равным параметру

кристаллической решетки (в среднем 3,3-10~8 см), то градиент

потенциала получится

bi^i= Ю00 000 В/см.

Такой градиент как раз и характерен для возникновения так

называемого фриттинг-эффекта (от английского глагола to

fritter — крошить). Сущность этого эффекта сводится к тому, что

в момент достижения такого градиента потенциала происходит

мгновенный пробой изолирующей прослойки независимо от того,

разделяет ли микровыступы газовая среда, жидкая, или твердая

оксидная пленка. При этом пробой вначале возникает как

искровой, а заканчивается втягиванием в разрядный

высокотемпературный канал мостика жидкого металла, который, замыкая

микроконтакт и прекращая искровой разряд, застывает и образует уже

металлическую перемычку.

36

Уместно отметить, что высокий градиент потенциала создаётся

между микровыступами не только благодаря весьма малому

расстоянию между ними. На каждой вершине микровыступа

в зависимости от радиуса ее закругления получается различная

поверхностная плотность электрического заряда. Так, например,

для микровыступов поверхности, обработанной шлифованием

(наждачная бумага), радиусы закруглений составляют 1—15 мкм

для фрезерованных поверхностей — 30—60 мкм, для

полированных — 200—100 мкм. Имея в виду, что поверхностная плотность

заряда определяется как

Е

Д? =

4я/-а

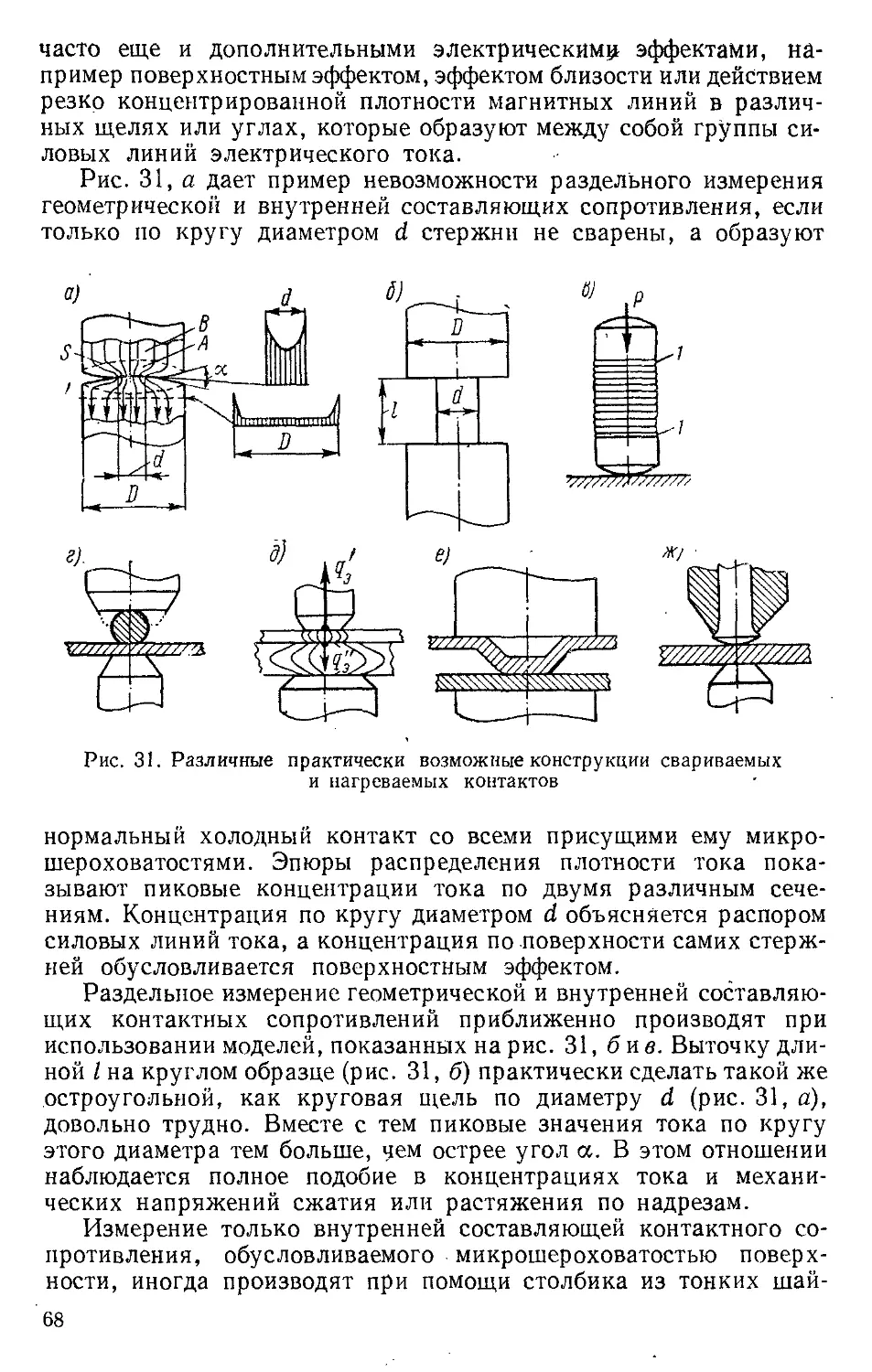

Рис. 17. Распределение плотности тока по

микрошероховатостям

можно сделать заключение о том, что поверхностная плотность

заряда на вершинах микровыступов шлифованных поверхностей

может в тысячи раз пре- .

вышать ту же величину у у л

для полированных поверх- г** *1 *

ностей. Это дает основание

понять причину

относительно высоких значений

сопротивления холодных

контактов между

полированными поверхностями

сравнительно с теми же

неличинами (при прочих равных условиях) для контактов между

шлифованными поверхностями.

Как видно, более острые выступы значительно скорее и легче

осуществляют пробой промежутка и вслед за этим металлический

контакт, чем сильно закругленные, тупые полированные

микровыступы. Но отсюда следует и еще один вывод о неопределенности

электрических сопротивлений холодных контактов, если их

измерение производится при различной разности потенциалов, или,

что тоже самое, при различных силах тока, пропускаемых через

контакт. Это имеет место при измерении падения напряжения на

контакте и определения средней величины полного сопротивления

контакта.

Рассмотрим в связи с этим влияние силы тока на внутреннее

сопротивление контакта.

Для каждой пары микровыступов процесс образования

металлического контакта через фриттинг-эффект весьма кратковреме-

пен. Поэтому можно считать (рис. 17), что все количество тепла,

которое выделяется в плоскости микроконтакта, затрачивается

на увеличение теплосодержания этого микрообъема, т. е.

В этом равенстве индексы А для всех величин относятся только

к металлу в масштабе микровыступов и совершенно не соответ-

37

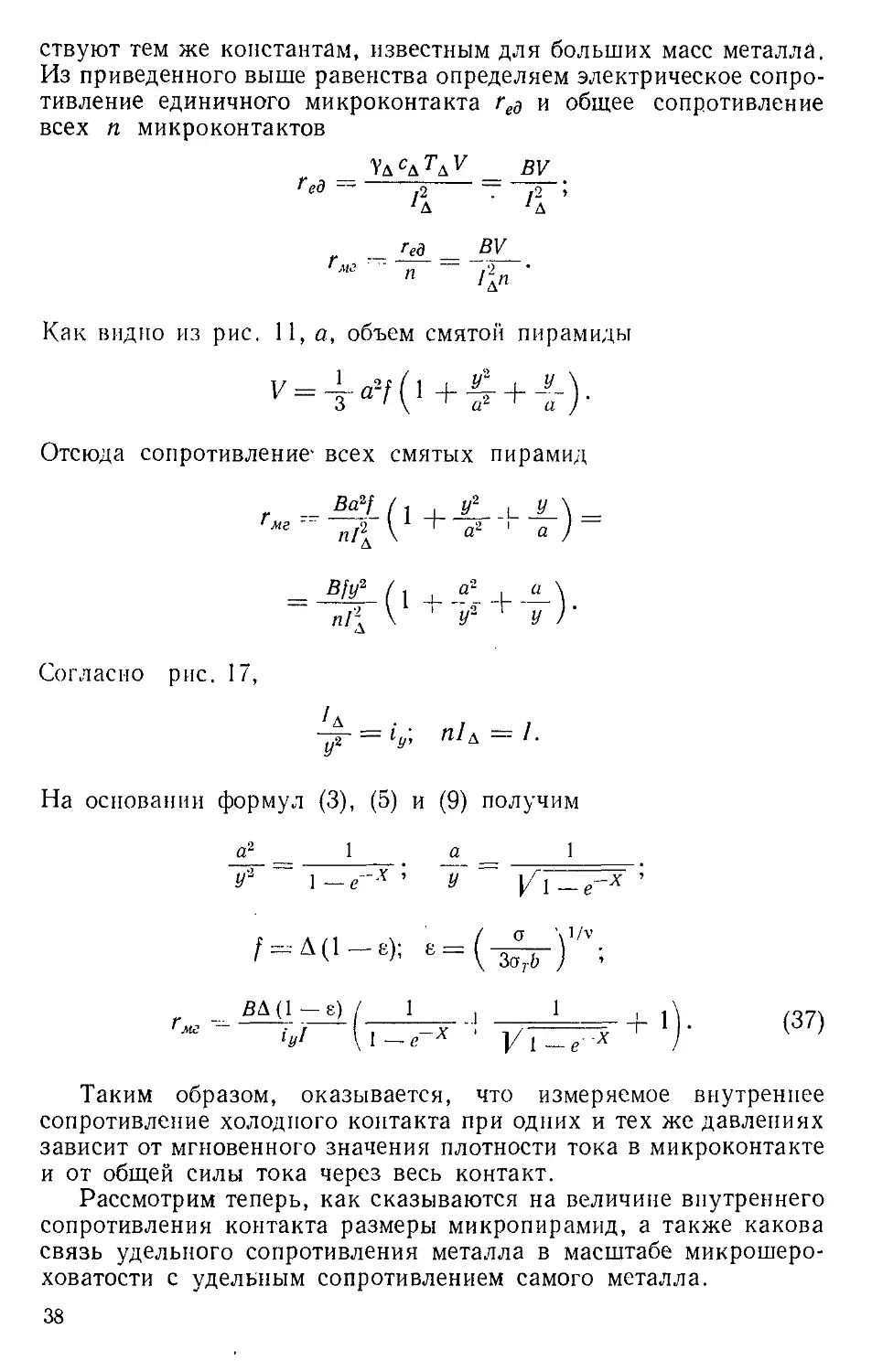

ствуют тем же константам, известным для больших масс металла.

Из приведенного выше равенства определяем электрическое

сопротивление единичного микроконтакта гед и общее сопротивление

всех п микроконтактов

Ч^C^T\V BV

Гед =

,2 . ,2

Как видно из рис. 11, а, объем смятой пирамиды

V = ± a-f ( 1 + 4 + J

Отсюда сопротивление- всех смятых пирамид

''_ 1 +Лг-г--^- =

п/{ \ а- а I

ni{ V У у )

Согласно рис. 17,

U

~г = iy, п!а — 1-

На основании формул C), E) и (9) получим

а2 1 а 1

у1 1 _е-* ' у \f\—e~x'

5ДA — е)

iyl \\-е-х • У 1-е*

C7)

Таким образом, оказывается, что измеряемое внутреннее

сопротивление холодного контакта при одних и тех же давлениях

зависит от мгновенного значения плотности тока в микроконтакте

и от общей силы тока через весь контакт.

Рассмотрим теперь, как сказываются на величине внутреннего

сопротивления контакта размеры микропирамид, а также какова

связь удельного сопротивления металла в масштабе

микрошероховатости с удельным сопротивлением самого металла.

38

§ 11. КРИТЕРИЙ ПОДОБИЯ

ДЛЯ ХОЛОДНЫХ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ

Используя обозначения рис. 11, а, определяем электрическое

сопротивление единичной деформированной пирамиды

'—-^- . <38>

Лдесь рд — удельное сопротивление металла в масштабе микро-

иирамиды. Если контакт осуществляется через п пирамид на

всей контурной площади, то

па2 — Ас.

Из условия равенства объемов пирамиды и параллелепипеда,

и который пирамида превращается после ее полного смятия,

находим

У

= -f(>/T~3-1)- C9)

Из определения C) получим

f = A A-е).

Подставим это выражение в формулу C9)

У

= т(Ут4г-3-1)- D0)

Учитывая формулы C8) и D0), находим внутреннее

сопротивление контакта

РлАС-Ч D])

*-НУ

Сравнивая эту формулу с ранее полученной формулой C6),

устанавливаем эквивалентность функций:

1-е 1 j

4(Ут

.3-11 Vl-e-x

<^гласно эквивалентности этих функций строится кривая е ••-••

f (X) (рис. 18), используя которую, можно определять

величину критерия X для холодного контакта различным образом

пГфаботаниых поверхностей.

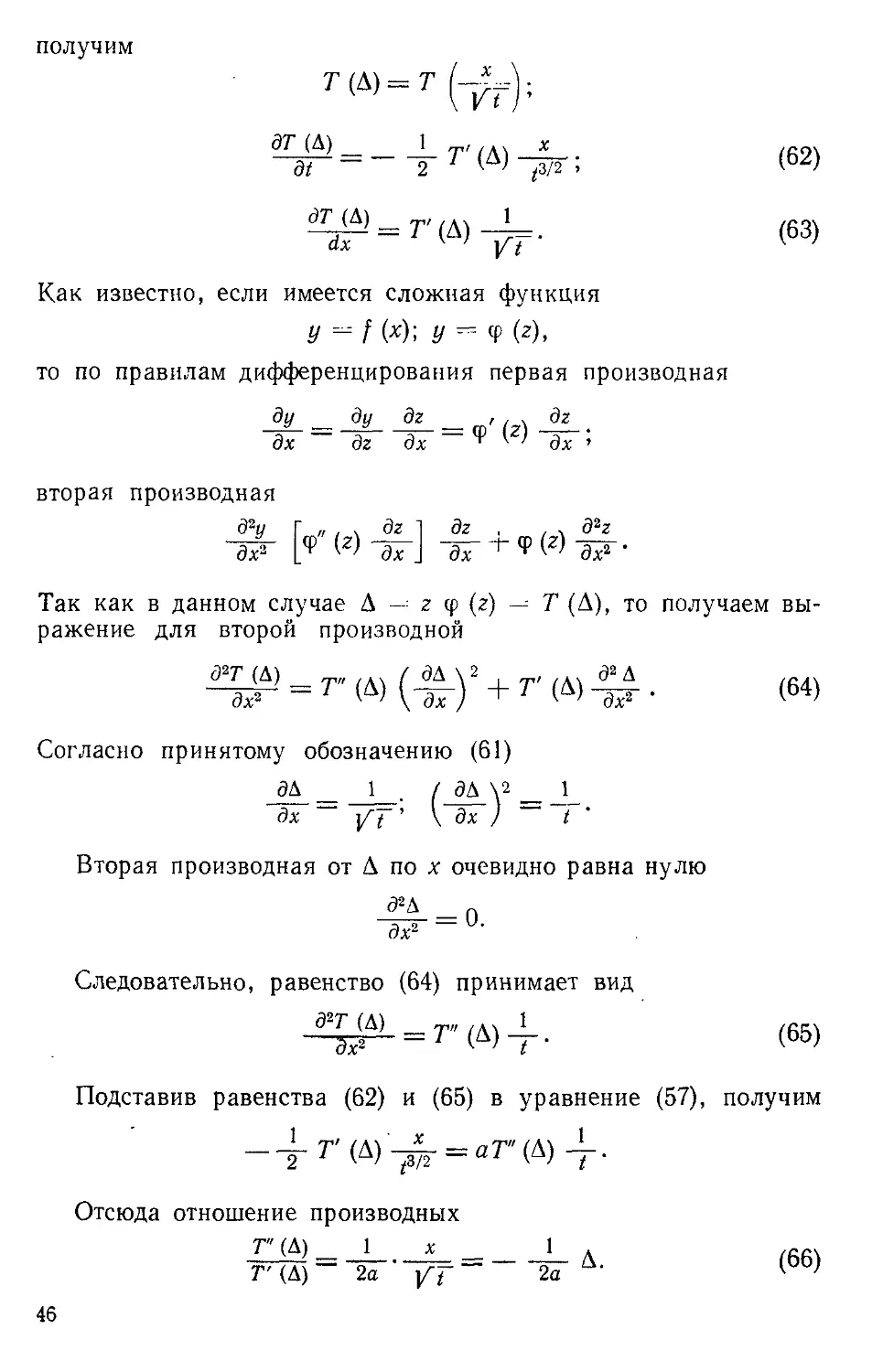

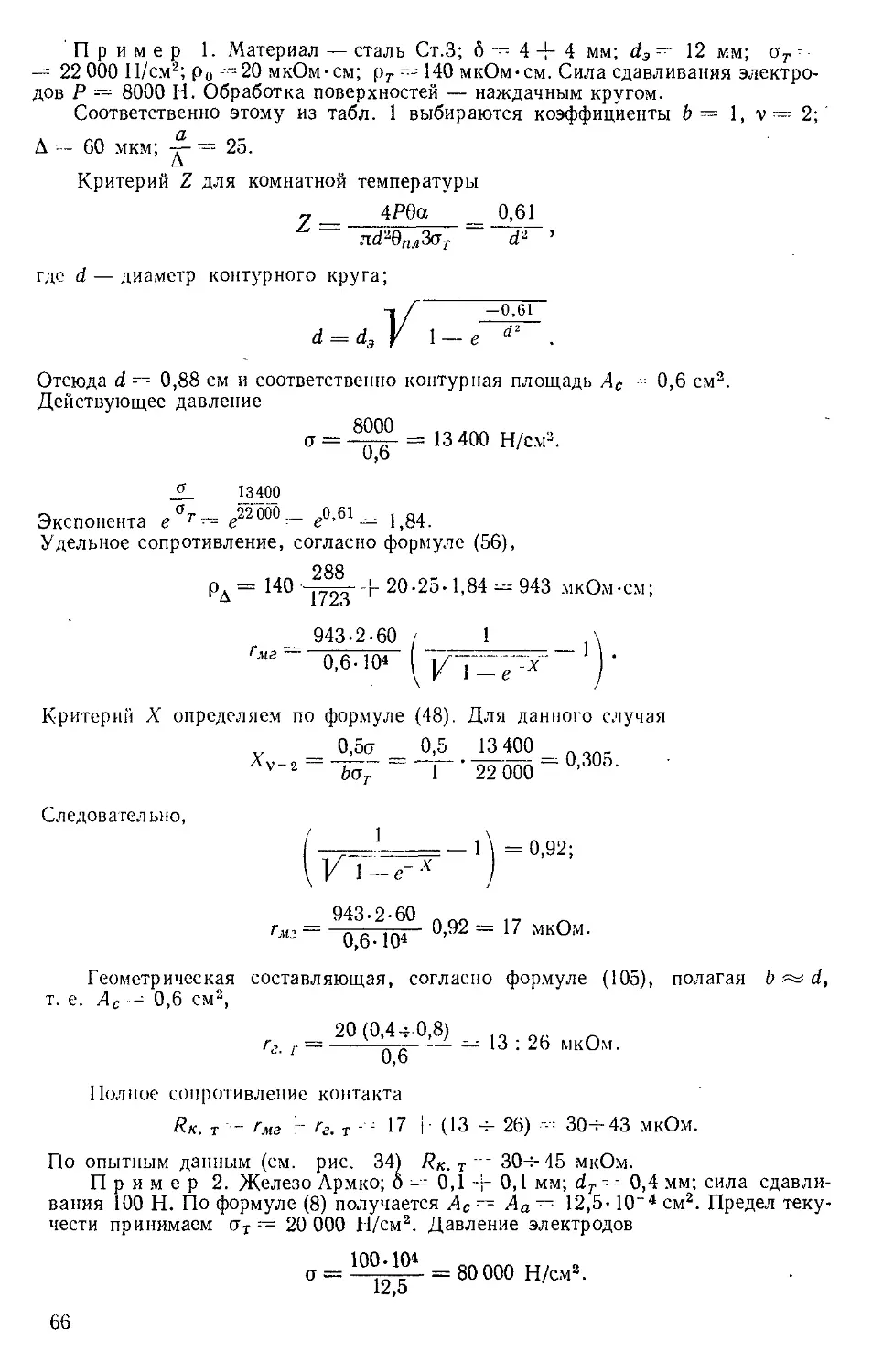

Расчетный прием нахождения критерия X через сближение е

основан на том, что характеристики поверхности металла при

помощи коэффициентов b и v (см. табл. 1) в технологии

машиностроения весьма основательно отработаны и общеприняты. Для

39

свариваемых холодных контактов эти характеристики также

весьма полезны. Очевидно они могут получать в дальнейшем

уточнения по способам механической или химической обработки

металлических

поверхностей, принятых для

контактной сварки. Как

легко видеть из

приведенной выше таблицы,

опытный коэффициент Ъ

пока что устанавливается

не очень определенно.

Имея это

обстоятельство в виду, вполне

рационально искать связь

между сближением е и

критерием X не по точной

кривой, приведенной на

рис. 18, а по ее

приближенным (пунктирным и

штриховым) графикам.

Один из них представляет

собой кривую

0,7

0,5

0J-

0,1

-lUjfifrr-i*

?=

& -f

'a'

s

/

V

\/f

J?

X=3sJ

///

1

1 1

i

11

i

¦У/\ч5е>

0,1

0,3

0,5

Рис. 18. Расчетные кривые, связывающие

критерий X и сближение е

второй

X = 1,5е2

— кривую

X = Зе3.

D2)

D3)

Согласно этим приближениям можно написать для

относительно грубой обработки поверхностей, когда v — 2,

ГУ а \1/2121 K^R ° д>

'хол

ПА

и соответственно для чисто обработанных при v = 3

\ Зстг6 )

Из этих равенств находим значения коэффициента р в критерии X.

Он равен для грубообработанных поверхйостей (v — 2)

™- Ь Qxo,

D4)

для чистообработанных

' "пл

чист— b q

D5)

40

Н этих равенствах Ьхол — абсолютная комнатная температура,

которую удобно принимать равной 300К. Тогда, согласно ра-

иепствам D4) и D5), критерий X получает вид:

для грубой обработки (v = 2)

v 0,5 9д а

для чистой (v = 3)

'"'ХОЛ^Т

9да

И этих формулах 0Д — температура микровыступов в данный

момент исследования.

Для холодного контакта, естественно, можно считать 9Д =

0ХОЛ. Следовательно, для вычисления внутреннего

сопротивления холодных контактов критерий X получает весьма простой

ипд:

для грубой обработки (v -- 2)

*v = -t-tt; <48>

для чистой обработки (v = 3)

а

**=з = Т5-- D9)

Рассмотрим теперь вопрос об удельном сопротивлении

металла в масштабе микрошероховатости.

§ 12. УДЕЛЬНОЕ ЭЛЕКТРИЧЕСКОЕ СОПРОТИВЛЕНИЕ

ПОВЕРХНОСТНЫХ СЛОЕВ КОНТАКТИРУЮЩИХ ДЕТАЛЕЙ

В формулу C6), определяющую внутреннее сопротивление

контакта идеально чистых металлических поверхностей, входит

величина удельного сопротивления рд. Простой подсчет

показывает, что значения рд может в сотни и даже в тысячи раз

превосходить величины удельных сопротивлений металлов для его

макроскопических масштабов. Рассмотрим это подробнее. Прежде

всего отметим, что по закону Матиссена, удельное сопротивление

пси кого вещества сложной неоднородной структуры определяется

равенством

Рд =¦¦ Ре + Рмд- E0)

11срвый член суммы ре характеризует отражение волн

проводимости за счет теплового колебания частиц кристаллической

решетки. Второй член рма обусловливает отражение волн

проводимости всеми микродефектами (дислокации, вакансии,

41

междуузельные и примесные атомы и др.). Для

полупроводниковых материалов установлено, что

Е

Р*в = Ров м ¦ E1)

Здесь р„ — удельное сопротивление металла при комнатной

температуре; Е — энергия, необходимая для перевода свободных

электронов с основного уровня на уровень проводимости. Численно

эта величина в модели потенциального ящика отображает ширину

запрещенных зон.

Имеются основания полагать, что металлическая поверхность

в контакте при его деформациях структурно значительно ближе

подходит к полупроводниковому веществу, чем к металлу в его

глубинных слоях. Поверхность металла не только в самой

крайней степени насыщается различными микродефектами, но и

перемешивается с раздробленными частицами оксидных пленок и

продуктами распада адсорбционных наслоений. Для

полупроводников, в формуле E1), энергия Е пропорциональна количеству

микродефектов, в частности количеству посторонних примесных

атомов. При холодной деформации поверхностного слоя контак-

тируемых деталей вполне уместно предположить, что вместо