Текст

В. В. Павловский, В.И. Васильев. Т.Н. Гутман

ПРОЕКТИРОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

ИЗГОТОВЛЕНИЯ

РЭА

В. В. Павловский, В. И. Васильев, Т. Н. Гутман

ПРОЕКТИРОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

ИЗГОТОВЛЕНИЯ

РЭА

Пособие по курсовому проектированию

Под ред. В. В. Павловского

Допущено Министерством

высшего и среднего специального образования СССР

в качестве учебного пособия для студентов вузов,

обучающихся по специальности

(Конструирование и производство радиоаппаратуры*

МОСКВА «РАДИО И СВЯЗЬ» 1982

ББК 32.844

П12

УДК 621.396.6.075.83

Павловский В. В., Васильев В. И., Гутман Т. Н.

П12 Проектирование технологических процессов из-

готовления РЭА. Пособие по курсовому проектиро-

ванию: Учеб, пособие для вузов. — М.: Радио и

связь, 1982. — 160 с., ил.

30 к.

Книга является учебным пособием по курсовому проектированию

по дисциплине «Технология РЭА, оборудование и автоматизация»

Большое внимание уделяется разъяснению основных положений стан-

дартов ЕСТПП и ЕСТД и правилам их использования при проекта;

роваинн технологических процессов изготовления радиоэлектронной

аппаратуры и технологической подготовке ее производства. Приведены

справочные материалы и примеры оформления документации.

Для студентов вузов специальности «Конструирование и производ-

ство радиоаппаратуры».

2401000000-212 ББК 32.844

П 046(01)-82 74-82 БФ2.1

РЕЦЕНЗЕНТЫ: КАФЕДРА ЛЕНИНГРАДСКОГО

ЭЛЕКТРОТЕХНИЧЕСКОГО ИНСТИТУТА СВЯЗИ

нм. проф. М. А. БОНЧ-БРУЕВИЧА;

ГЛАВНЫЙ ТЕХНОЛОГ КБ МОСКОВСКОГО РАДИОЗАВОДА

О. Г. ГОЛУБЕВ.

Редакция литературы по конструированию и технологии

производства радиоэлектронной аппаратуры

Валдис Валдович Павловский. Виталий Иванович Васильев,

Татьяна Николаевна Гутман

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ИЗГОТОВЛЕНИЯ РЭА

Редактор Н. К- Калинина

Художник И. Д. Журов

Художественный редактор Г. К. Кованое

Технический редактор 3. Н. Ратникова

Корректор Т. Л. Кускова

ИБ № 126

Сдано в цабор 22.06.82 Подписано в печать 03.11.82 Т-20331

Формат 84 X 108»/за Бумага кн,-журн. Гарнитура литературная Печать высокая

Усл. печ. л. 8,4 Усл. кр.-отт. 8,715 Уч.-изд. л. 8,69 Тираж 18 000 эка.

Изд. № 19673 Зак. № 181 Цена 30 к.

Издательство «Радио и связь». 101000, Москва, Главпочтамт, а/я 693

Ордена Октябрьской Революции и ордена Трудового Красного Знамени

Первая Оразцовая типография имени А. А. Жданова «Союзполиграфпрома»

при Государственном комитете СССР по делам издательств, полиграфии и

книжной торговли. Москва, М-54, Валовая, 28

© Издательство «Радио и связь», 1982

Предисловие

Эффективность обучения студентов возрастает, если

выполняемые ими курсовые проекты соответствуют ин-

женерным разработкам на производстве с учетом требо-

ваний государственных (ГОСТ) и отраслевых стандар-

тов. Работа с документацией часто создает для студен-

тов большие трудности. Основная цель книги — научить

студентов пользоваться стандартами и в первую очередь

стандартами Единой системы технологической под-

готовки производства (ЕСТПП) и Единой системы

технологической документации (ЕСТД), необходимыми

при курсовом проектировании технологических процес-

сов изготовления радиоаппаратуры. При этом рассма-

триваются стандарты и методики их применения, дейст-

вующие на начало 1981 г. Поскольку они постоянно раз-

виваются и дополняются, то все изменения необходимо

учитывать при пользовании данной книгой и при курсо-

вом проектировании.

Последовательность изложения материала в книге

соответствует последовательности работ, выполняемых

при проектировании технологических процессов. В от-

дельных главах приводятся необходимые, на взгляд

авторов, методические указания.

Глава 1 знакомит читателя с основами проектирова-

ния технологических процессов с учетом основных поло-

жений систем стандартов ЕСТПП и ЕСТД, приведены

номера и названия основных стандартов этих систем,

которые могут потребоваться для решения задач курсо-

вого проектирования. В гл. 2 даны рекомендации по со-

ставу, содержанию и оформлению курсового проекта.

Глава 3 посвящена отработке конструкции изделий на

технологичность — очень важному вопросу, связанному

с повышением эффективности производства и эксплуата-

ции. Изложение этого материала основано на отрасле-

вых стандартах, учитывающих особенности радиоэлек-

тронной аппаратуры (РЭА). Глава 4 знакомит с проекти-

рованием технологических процессов изготовления дета-

лей. При производстве РЭА часто приходится конструи-

ровать сборочные приспособления и особенно техноло-

гическую тару. Этим вопросам посвящены § 4.6 и 4.7.

В гл. 5 рассмотрены особенности построения технологи-

ческих процессов сборки узлов и блоков РЭА, а в гл. 6—

построение технологических процессов регулировки РЭА,

виды и правила разработки операций контроля. Глава 7

посвящена вопросам разработки технологических плани-

ровок цехов сборки и настройки РЭА.

Книга рассчитана на студентов вузов, обучающихся

специальности «Конструирование и производство радио-

аппаратуры». В ней авторы обобщили некоторый опыт

курсового проектирования в Рижском и Новгородском

политехнических институтах.

Параграфы 1.3—1.7, 2.1, 2.2, 4.3—4.10 написаны

В. И. Васильевым, § 1.8, 4.2, 5.1—5.3, 5.5—5.8, 6.1—

Т. Н. Гутман, § 1.1, 1.2, гл. 3, § 4.1, 4.11, 5.4 6.2 и гл 7—•

В. В. Павловским.

Авторы выражают искреннюю благодарность инж;

Э. Вилксу, предоставившему материал для написания

гл. 7, проф. В. Б. Пестрякову, высказавшему ряд цен-

ных идей, и рецензентам книги О. И. Голубеву и кол-

лективу кафедры Ленинградского электротехнического

института связи им. проф. М. А. Бонч-Бруевича под

руководством к. т. н. доц. Н. П. Меткина, сделавшим

ряд замечаний, способствовавших улучшению содержа-

ния книги, а также инж. И. А. Страутмане и ст. технику

Г. В. Вилкс, оказавшим помощь в оформлении рукописи.

Авторы

ОСНОВЫ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

1.1. Технологическая подготовка производства

Технологическая подготовка производства (ТПП)

включает решение задач, группируемых по следующим

основным направлениям:

а ) обеспечение технологичности конструкции изде-

лия;

б ) проектирование технологических процессов;

в ) проектирование и изготовление средств технологи-

ческого оснащения;

г ) организация и управление процессом ТПП.

Таким образом охватывается весь необходимый ком-

плекс работ по ТПП, в том числе конструктивно-техно-

логический анализ изделий, организационно-технологи-

ческий анализ производства, расчет производственных

мощностей, составление производственно-технологиче-

ских планировок, определение материальных и трудо-

вых нормативов, отладку технологических процессов и

средств технологического оснащения (оборудование,

оснастка и т. п.).

Проектируются технологические процессы согласно

ГОСТ 14.301—73 для изготовления изделий, конструк-

ции которых отработаны на технологичность. Для этой

цели ГОСТ 2.121—73 ЕСКД и ГОСТ 14.201—73

ЕСТПП предусматривают технологический контроль

конструкторской документации на всех стадиях ее раз-

работки: техническое задание, техническое предложение,

эскизный проект, технический проект, рабочая докумен-

тация.

Обязательным этапом, предшествующим проектиро-

ванию технологических процессов, согласно ГОСТ

14.301—73 является группирование изделий по конструк-

тивным и технологическим признакам с учетом органи-

зации производства.

Проектирование технологических процессов в общем

случае включает комплекс взаимосвязанных работ (со-

5

став и последовательность работ зависят от сложности

изделия и типа производства):

— выбор заготовок;

— выбор технологических баз;

— подбор типового технологического процесса;

— определение последовательности и содержания

технологических операций;

— определение, выбор и заказ новых средств тех-

нологического оснащения (в том числе средств контро-

ля и испытания);

— назначение и расчет режимов обработки;

— нормирование процесса;

— определение профессий и квалификации исполни-

телей;

— организация производственных участков;

— выбор средств автоматизации и механизации эле-

ментов технологических процессов и внутрицеховых

средств транспортирования;

— составление планировок производственных участ-

ков и разработка операций перемещения изделия и от-

ходов;

— оформление рабочей документации на технологи-

ческие процессы.

В технологии производства РЭА используются про-

цессы, свойственные машинно- и приборостроению:

литье, холодная штамповка, механическая обработка,

гальванические и лакокрасочные покрытия и др. Поэто-

му неудивительно, что технологию РЭА разрабатывают

инженеры-технологи разных специальностей.

Важной задачей технологов является обеспечение

в производстве заданной точности линейных размеров

изделий. Для технологии РЭА этого еще недостаточно.

Наряду с линейными размерами должны быть обеспе-

чены многие технические (механические, тепловые, маг-

нитные, радиотехнические и др.) параметры аппарату-

ры, работающей на различных частотах (звуковых, уль-

тразвуковых, радиочастотах и др.). Нетрудно показать,

насколько усложняется технология с повышением ча-

стоты, на которой работает аппаратура.

При сборке и наладке РЭА выявляются ошибки и на-

рушения, допущенные при изготовлении деталей или

входном контроле электрорадиоэлементов (ЭРЭ). По-

этому инженер-технолог РЭА должен хорошо разбирать-

ся во всех вопросах, которые прямо или косвенно влияют

на качество как деталей, так и аппаратуры в целом.

6

1.2. Характеристика РЭА как объекта производства

Объектом производства является конструкция РЭА.

Конструкция есть совокупность деталей с разными фи-

зическими свойствами и формами, находящихся в опре-

деленной электрической (в соответствии с электрической

принципиальной схемой), пространственной, механиче-

ской, тепловой, магнитной и энергетической взаимосвя-

зи, обеспечивающая выполнение заданных функций с не-

обходимой точностью и надежностью в условиях внеш-

них воздействий и предусматривающая возможность ее

повторения в условиях производства [1]. Конструкции

РЭА свойственна сложная композиция большого числа

соединенных между собой электронных элементов, та-

ких как интегральные микросхемы различной степени

интеграции, микросборки (состоящие из элементов, ком-

понентов и (или) интегральных микросхем и других

ЭРЭ), микропроцессоры. Электрорадиоэлементы и ми-

кросхемы должны быть подвергнуты входному контролю

и предварительно подготовлены для сборки и пайки.

В конструкции РЭА широко используют печатные пла-

ты, выполняющие функции несущей конструкции и элек-

трического соединения элементов. Когда доминирующую

роль играют малые габариты и допустимо некоторое

увеличение трудоемкости и себестоимости электрическо-

го монтажа, применяют многослойные печатные платы.

В последнее время возросла потребность в РЭА, рас-

ширилась ее номенклатура, повысилась сложность. Из-

менилось и распределение труда между предприятиями,

изготовляющими электронные элементы и радиоаппара-

туру. Ранее каскады устройств собирались из навесных

элементов, теперь же некоторые поставляются электрон-

ной промышленностью в виде готовых к использованию

микросхем.

Усложнение конструкции РЭА, с одной стороны, и

рост объемов выпуска продукции, с другой, значительно

повышают требования к технологической подготовке

производства и качеству технологической документации.

Поэтому использование прогрессивных методов и

средств механизации и автоматизации инженерно-тех-

нических работ имеет чрезвычайно важное значение.

Затраты времени и средств на подготовку производ-

ства будут минимальны, если при конструировании РЭА

применяются только те детали и узлы, которые обеспе-

чивают более высокий технико-экономический и эксплу-

7

атационный эффект, а все остальные элементы заимст-

вуются из освоенных или стандартизованных конструк-

ций. В технологической практике для определения этих

затрат используется величина, называемая количеством

оригинальных деталей Пор:

Пор=По—Пз,

где По — общее количество деталей и узлов; П3 —коли-

чество заимствованных деталей и узлов.

Производство РЭА сопровождается большим количе-

ством контрольных операций: входной контроль мате-

риалов и комплектующих электрорадиоэлементов, кон-

троль всех этапов производства, выходной контроль го-

товой продукции. Предусмотрение минимального и в то

же время достаточного количества контрольных опера-

ций по ходу технологического процесса и разработка

соответствующей технической документации являются

компетенцией технолога — разработчика процесса. Для

настройки, регулировки, контроля и испытания РЭА тре-

буется многочисленная стандартная и нестандартная

измерительная аппаратура.

При конструировании РЭА широко применяется метод

функциональных блоков (узлов), часто позволяющий

производить регулировку и контроль параметров блоков

по нормам, обеспечивающим соответствующее зачение

выходного параметра РЭА в целом без дополнительной

регулировки, а в отдельных случаях лишь с небольшой

подстройкой.

Проектирование технологического процесса, выбор

средств оснащения, контроля, испытаний и т. д. зависят

от типа производства.

1.3. Влияние типа производства на объем и

содержание проектирования технологических процессов

Согласно ГОСТ 3.1108—74 ЕСТД тип производства

характеризуется коэффициентом закрепления операций:

*ю=0/Р,

где О — количество различных операций; Р — количест-

во рабочих мест для выполнения различных операций.

Значение коэффициента закрепления операций при-

нимается для планового периода, равного одному меся-

цу, следующих типов производств:

массового *зо=1;

8

крупносерийного КК3о<10;

среднесерийного 10^Кзо<20,

мелкосерийного 20^/С3о<40;

единичного Л'зо не регламентируется.

На ранних стадиях проектирования технологических

процессов и при использовании изделий-аналогов можно

рекомендовать следующую методику расчета коэффици-

ента закрепления операций (коэффициента серийности)

за рабочим местом (станком), приводящую к тем же

результатам (типу производства):

А3О:=7'в/ ср,

где Ги —такт выпуска; /Шт ср — среднее штучное время

для выполнения операции обработки, сборки и т. п. еди-

ницы продукции.

Такт выпуска рассчитывается по формуле

TB=60FR/N [мин/шт.],

где FR— действительный годовой фонд времени работы

станка или рабочего места, ч; N — годовая программа

выпуска изделия (детали или сборочной единицы, шт.).

Для определения действительного годового фонда

времени работы рабочего места (станка) можно принять

следующие исходные данные;

Количество рабочих дней в году.....................253

Количество дней, сокращенных иа один час............ 6

Количество рабочих дней с полной продолжительностью

смены ..............................................247

Продолжительность рабочей недели, ч.................41

Продолжительность смены, ч..........................8,2

Если изделие (деталь, сборочная единица) входит

в состав более крупного изделия и годовая программа

выпуска задана на последнее, то производственную про-

грамму детали (сборочной единицы) вычисляют по фор-

муле

N=Nim(l + 0/100) [шт.],

где Ni — годовая программа выпуска изделий, в состав

которых входит деталь (сборочная единица), шт.; т—

количество деталей (сборочных единиц) данного наиме-

нования на изделие (применяемость); 0 — количество де-

талей (сборочных единиц), которое необходимо изгото-

вить дополнительно (запасные части), заданное в про-

центах от годовой программы.

9

Среднее штучное время ?Штср считают как среднее

арифметическое ^шт по всем операциям процесса:

п

2 ^шт

t ____

ШТ Ср »

п

где п — число операций.

Для нахождения ^Шт по операциям используют дан-

ные аналогичного процесса или производят укрупненное

нормирование нового процесса.

После определения типа производства решают другие

вопросы, для которых тип производства является исход-

ным фактором.

В серийном производстве для проектирования техно-

логического процесса важно рассчитать размер партии

одновременно запускаемых в производство изделий

rin—Na/F [шт.],

где N— годовая программа выпуска деталей, шт.; а —

количество дней, на которое необходимо иметь запас

деталей или узлов (периодичность запуска); F — коли-

чество рабочих дней в году.

Во многих конструкциях РЭА детали и узлы повто-

ряются в разных количествах, поэтому тип производства

следует определять индивидуально для каждой детали

или узла. Например, производство трансформаторов мо-

жет быть серийным, а изготовление пластин магнитопро-

вода для них — массовым.

На радиозаводе по выпуску бытовой радиоэлектрон-

ной аппаратуры можно встретить все типы производст-

ва: например, инструментальный цех относится к инди-

видуальному типу производства, цех литья термопласт-

масс соответствует среднесерийному, а сборочные цехи—

массовому.

1.4. Экономическое обоснование варианта

технологического процесса по себестоимости

и трудоемкости

При выборе оптимального варианта технологическо-

го процесса в большинстве случаев экономические тре-

бования являются решающими. Для экономической

оценки используют в основном две характеристики: се-

бестоимость и трудоемкость.

10

Себестоимость выражается в денежных затратах на

изготовление изделия (детали, узла, блока, аппарату-

ры). С учетом затрат на амортизацию оборудования,

специальной технологической оснастки и инструмента

ее можно подсчитать по формуле

р m

с=£м+2Го+п+и+(1+а^)з],

1 1

где М — стоимость материалов, расходуемых на едини-

цу продукции, за вычетом стоимости реализуемых отхо-

дов, руб.; О — расходы на амортизацию и содержание

оборудования, приходящиеся на единицу продукции,

руб.; П, И — расходы на содержание соответственно при-

способлений и инструмента, приходящиеся на единицу

продукции, руб.; at — процент начислений по заработной

плате на социальные расходы (обычно 13,5%); аг — про-

цент накладных расходов, начисляемых на расходы по

заработной плате; р — количество различных марок ма-

териалов, расходуемых на единицу изготовляемой про-

дукции; m — количество операций, необходимых для из-

готовления единицы продукции; 3 — заработная плата.

Стоимость материалов, затрачиваемых на изготовле-

ние единицы продукции, подсчитывается по формуле

р р

M = ?lgtq,-'£>giqi,

1 1

где gi — масса материала каждой марки, расходуемого

на единицу продукции, кг; qi— стоимость 1 кг расхо-

дуемого материала, руб.; gz и qz— соответственно масса

и стоимость 1 кг реализуемых отходов.

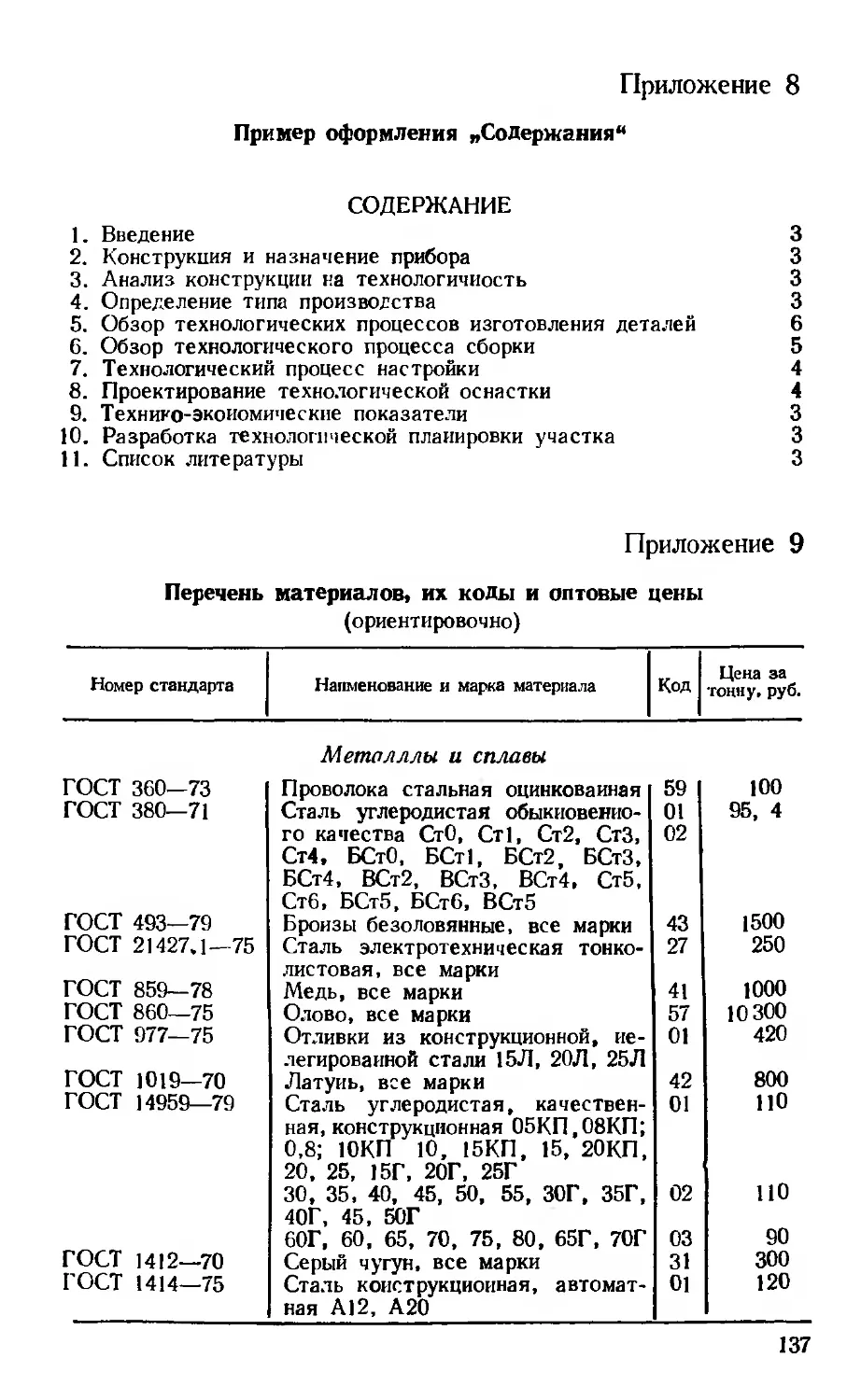

Оптовые цены на металлы приведены в приложении

9, вопрос выбора заготовок освещен в § 4.3.

Заработная плата, приходящаяся на единицу про-

дукции, рассчитывается по формуле

m

1

где S — часовая ставка рабочего первого разряда;

Zi — разрядный коэффициент работы, определяемый по

квалификационному справочнику; fi — количество стан-

ков или оборудования данного вида, или рабочих мест,

обслуживаемых одним рабочим; Zz — разрядный коэф-

11

фициент работы; выполняемой наладчиком; f2 — коли-

чество станков или оборудования данного вида, обслу-

живаемых одним наладчиком; t — трудоемкость, т. е.

время затрачиваемое на операцию, мин.

Трудоемкость t входит в себестоимость и устанавли-

вается для каждой операции. Трудоемкость процесса

составляет сумму трудоемкостей по всем операциям.

Для исследования или выбора более экономичного

варианта процесса чаще всего используют трудоемкость,

так как она непосредственно связана с производитель-

ностью, потребной зарплатой, количеством необходимого

оборудования и т. д.

Трудоемкость операции t складывается из подготови-

тельно-заключительного времени Тпа, приходящегося на

единицу продукции, и штучного времени Тшт, затрачи-

ваемого на выполнение данной операции:

t—Tn3] п+Тщт,

где Тпа — подготовительное заключительное время, необ-

ходимое на ознакомление с чертежом, технологическим

процессом, консультацию с мастером, технологом, а так-

же для наладки станка и т. д. Это время рассчиты-

вается на всю партию изделий п.

Штучное время выражается формулой

Тцл ^^/от-Н/вЧ^/об-|~/д»

где t0T — основное технологическое время; tB — вспомо-

гательное время; /об— время обслуживания рабочего

места; /д— время перерывов на отдых и личные надоб-

ности рабочего.

Сумму основного технологического и вспомогатель-

ного времени называют оперативным временем ton'.

ton-/от Ч" tB.

Если обозначить + 100 через К, то

/оп

ТШТ^^ОП (1+К/100),

где К берется в процентах от оперативного времени.

Трудоемкость / для данной операции получила на-

звание технической нормы времени. Величина, обратная

технической норме времени, называется нормой выра-

ботки Q:

Q==l// [шт. в единицу времени].

12

Производительность технологического процесса Q1

определяется количеством деталей или узлов, изготов-

ляемых за единицу времени (час, смену):

где Ф — фонд рабочего времени; 2/— сумма трудоем-

костей по всем операциям процесса.

В курсовых проектах, как правило, нормируются все

операции процессов.

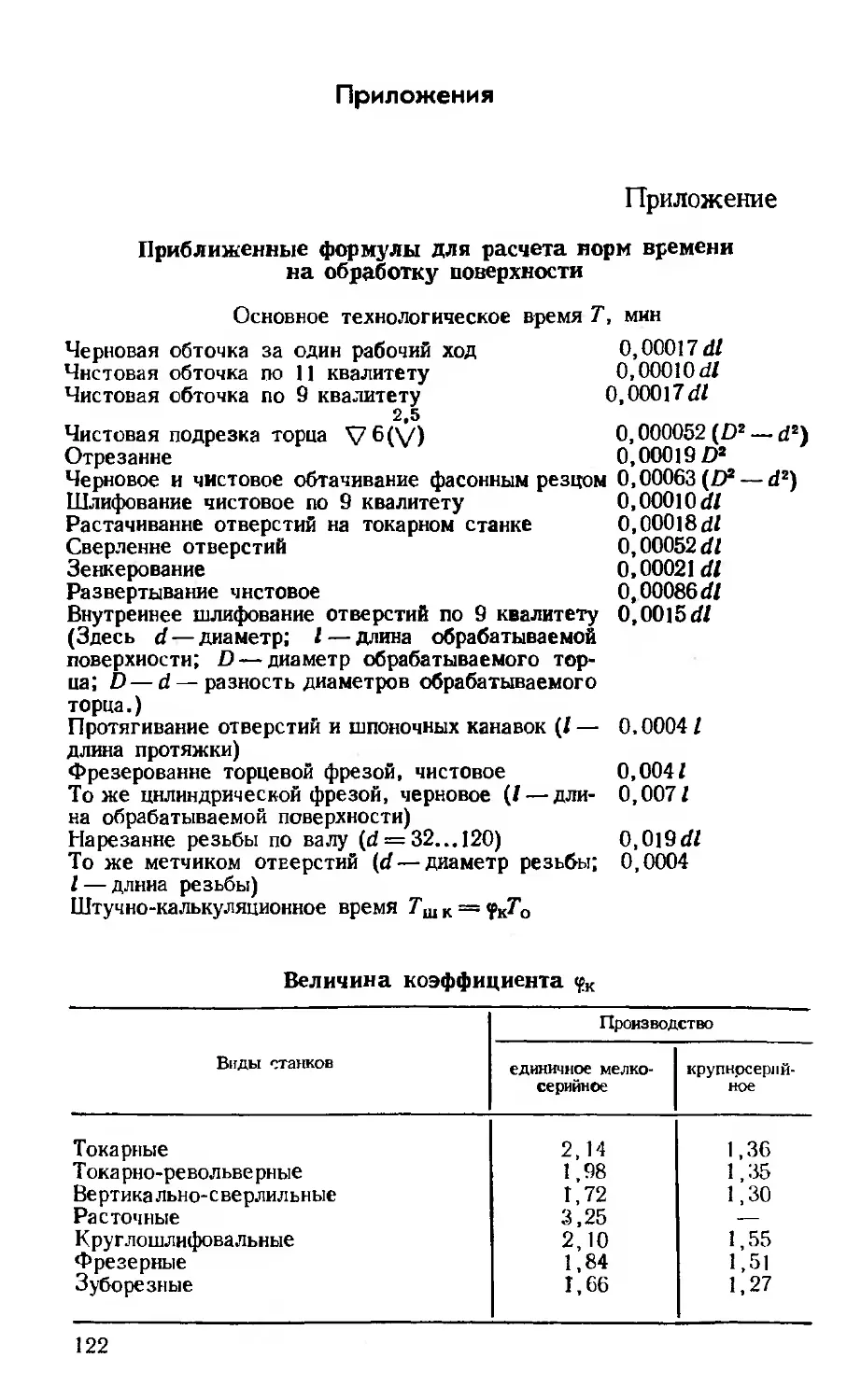

При нормировании операций изготовления или об-

работки деталей на станках величина основого техно-

логического времени t0T, затрачиваемого на изменение

размеров, формы, состояния поверхности и т. д. с по-

мощью оборудования без участия человека, называется

машинным временем Тм&ш-.

TMavi=tLi/nS [мин].

Здесь L=/i+/+/2 — длина перемещения инструмента

в направлении рабочей подачи, мм, причем /1—длина

врезания инструмента; I — длина обрабатываемой по-

верхности; I2 — длина перебега инструмента; i — количе-

ство необходимых рабочих ходов (при сверлении 1=.

=1); п — число оборотов или двойных ходов детали или

инструмента, мин (при точении n=(1000o) jnd, где v—

скорость резания, м/мин; d — диаметр заготовки, мм);

S — рабочая подача инструмента или детали, мм на

один оборот шпинделя или двойной ход ползуна пресса.

Для механической обработки величины входящие

в формулу определения Тшт берутся из таблиц справоч-

ника по нормированию станочных работ, а для сбо-

рочно-монтажных и регулировочных работ — из таблиц

примерных норм времени. В отдельных случаях измере-

ние затрат времени на ручные приемы производится

с помощью хронометража, и после обработки данных

устанавливают среднее время.

Следует заметить, что нормирование технологических

процессов должно быть выполнено с достаточной точ-

ностью, так как величина трудоемкости служит основой

для определения других технико-экономических показа-

телей производства.

Задание по курсовому проектированию, связанное

с выбором оптимального варианта процесса, может быть

выполнено при наличии соответствующего справочного

материала на кафедре или во время летней практики на

базовом предприятии.

13

U. Технологическая точность РЭА

Любой технологический процесс должен гарантиро-

вать точность размеров и параметров, заданную техни-

ческими условиями и (или) чертежом. Обеспечить точ-

ность— значит изготовить изделие (аппаратуру, функ-

циональный блок, узел, сборочную единицу, деталь)

в пределах заданных допусков. Согласно стандарту Со-

вета экономической взаимопомощи СТ СЭВ 145—75

допуск — это разность между наибольшим и наимень-

шим предельными размерами или абсолютная величина

алгебраической разности между верхним и нижним от-

клонениями.

Различают функциональную и технологическую точ-

ность [2].

Функциональная точность — это требуемая точность

выходных параметров аппаратуры, обеспечивающая ее

нормальное функционирование согласно техническим

условиям. Она задается допуском.

Технологическая точность выходных параметров —

это реально существующая точность выходных парамет-

ров изделий в процессе их изготовления при выбранном

варианте технологии, характеризующаяся вариацией па-

раметров, благодаря чему оиа поддается управлению.

Математически это можно сформулировать так: не-

обходимо обеспечить такую точность функциональных

блоков и узлов, чтобы обеспечивалась заданная в техни-

ческих условиях (ТУ) точность выходного параметра

РЭА, т. е. выполнялось неравенство

8лгТУ < f(s,> 8.8;.8m),

где 8лгТУ — половинд поля допуска на выходной параметр

аппаратуры по ТУ; б,-— половина поля допуска на вы-

ходной параметр i-ro функционального блока (узла).

Величина 8Л-ту задана, а 8,. 8т неизвестны, и су-

ществует в принципе бесчисленное множество вариантов

решения. Однако рациональный путь заключается в вы-

боре такого оптимального варианта значения 6i5 ко-

торый максимально отвечал бы требованиям производ-

ства — был экономически приемлем.

С другой стороны,

8/Уту=8лгпр + 8W/O 4-... + 8лст.

14

Здесь

fl (8цф1 821ф.....8/пр1..., ^дапр).

&Nt° ^2Г.---> Ьи°,-— ^mt°)

8лгст ^fn (8id' 8од«”«» S^ej,..., SmCT),

где Sjv , 8шр1..„ б^р — половины полей производственных

допусков (для нормальных условий) на выходные пара-

метры аппаратуры и ее функциональных блоков (узлов);

8^., 6lt«. 8mt-—половины полей температурных допус-

ков • на выходные параметры аппаратуры и ее функциональ-

ных блоков (узлов); блст, 81С1.. 8^ —половины полей

допусков на выходные параметры аппаратуры и ее

функциональных блоков (узлов), учитывающие старе-

ние элементов.

Вариации параметров в процессе производства зави-

ся! от производственных погрешностей. Под производ-

ственными погрешностями понимают отступления от не-

минимальных размеров или параметров, указанных в

чертежах, стандартах, ТУ и в другой технической доку-

ментации. Вариацию параметров изделия как случайных

величин можно оценить их кривой распределения. .Она

является объективной характеристикой точности произ-

водства, а ее количественные показатели, такие как по-

ле отклонений— размах Их и относительное среднее

квадратическое отклонение, носящее название коэффи-

циента вариаций us==os/x,— мерой технологической

точности.

В большинстве практических случаев строгое матема-

тическое описание эмпирических распределений вызы-

вает трудности, поэтому чаще всего пользуются аппрок-

симацией реальных распределений тем или иным видом

канонического распределения (законами Гаусса, Релея,

Максвелла, Симпсона и т. п.).

Таким образом, анализ технологической точности

РЭА сводится к выявлению реальных законов распреде-

ления выходных параметров, аппроксимации их канони-

ческими выражениями и определению основных количе-

ственных показателей.

15

Из основных методов анализа производственных по-

грешностей необходимо отметить статистический и рас-

четно-аналитический, а также некоторые нх сочетания—

расчетно-статистический, корреляционный; их подробное

описание, а также проектный точностной технологиче-

ский расчет приводятся в [2]. К сожалению, многие при-

меры, показанные в [2], уже потеряли актуальность, так

как ламповая техника уже не является доминирующей.

Однако теория, изложенная там, может быть успешно

использована в курсовых проектах для изучения, напри-

мер, влияния погрешности выходных параметров инте-

гральных микросхем на точность параметров функцио-

нальных блоков (узлов).

Кроме обеспечения точности выходных параметров

РЭА, перед технологом стоит задача обеспечения точ-

ности линейных размеров и геометрических форм дета-

лей. Следует иметь в виду, что величина допуска на

размер б должна быть всегда больше или равна сумме

погрешностей, возникающих при обработке:

8 3s8£-|-7j£ + y£,

где е£ — поле рассеивания действительного размера в

партии деталей; — постоянная погрешность для всех

деталей, например неточность настройки станка или его

износ; — погрешность по данному размеру, порождае-

мая погрешностями взаимного расположения элементов

детали и погрешностями формы.

Аналогично допуск на форму или взаимное располо-

жение поверхностей детали бф должен быть больше или

равен максимально возможной погрешности на эти па-

раметры:

бф^Хфmax-

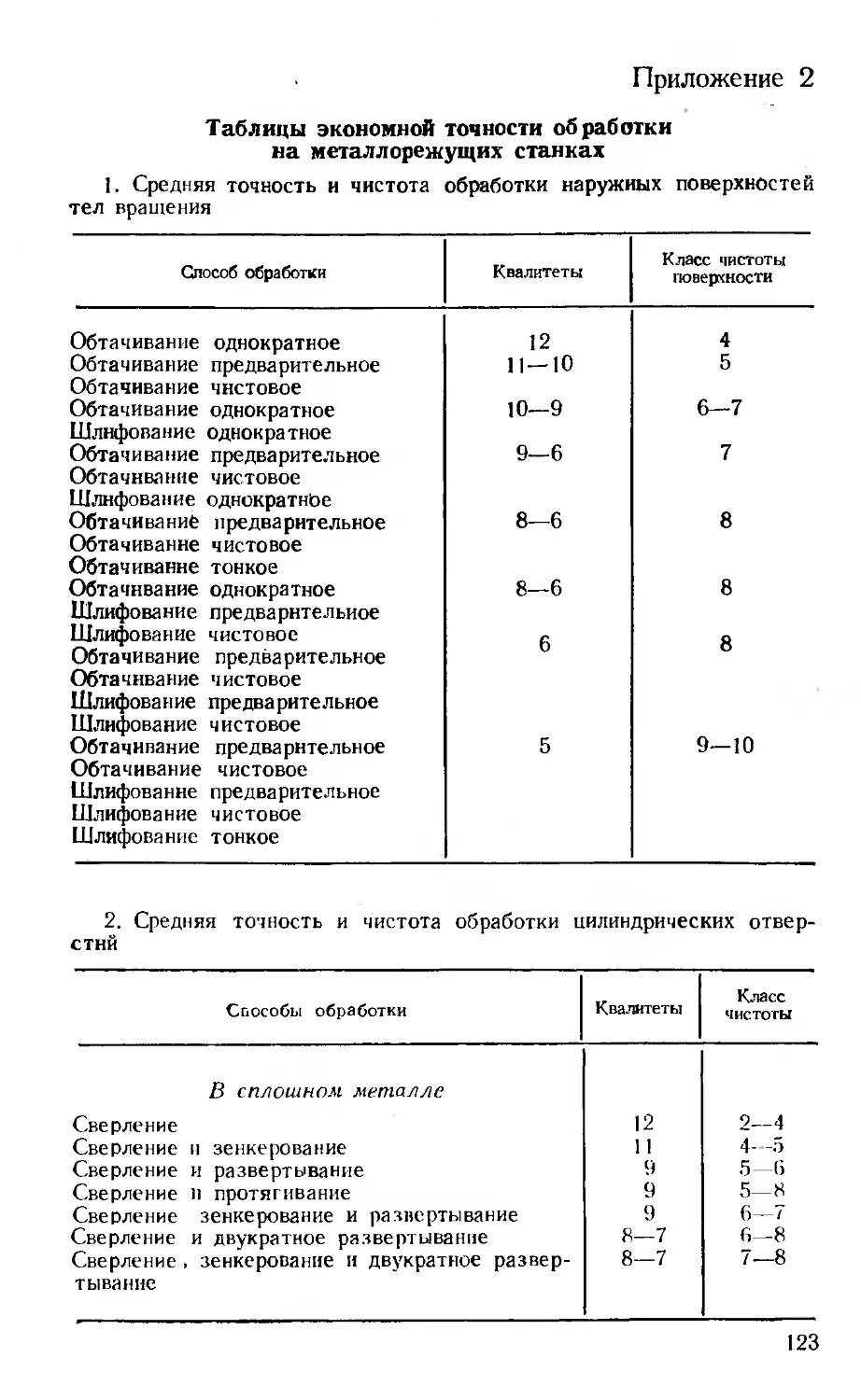

Точность обработки оценивается расчетно-аналитиче-

ским и статистическими методами. В основе методов

лежит исследование партии деталей или узлов для уста-

новления зависимости или построения кривых распреде-

ления погрешностей, с помощью которых можно срав-

нить и выбрать оптимальный вариант процесса. Если

при выполнении курсового проекта нет возможности

провести исследование партии деталей, то следует вос-

пользоваться таблицами средней экономической точно-

сти обработки (см. приложение 2).

16

Важным моментом при решении вопроса точности

размеров является учет погрешностей, возникающих прн

установке деталей относительно обрабатываемого ин-

струмента. Расчет таких погрешностей чаще произво-

дится при механической обработке деталей, когда изде-

лие устанавливается на столе станка, в центрах, цанге,

на призме или в приспособлении. Они называются по-

грешностями установки и непосредственно зависят от

принятых баз, на которых производится обработка. По-

грешность установки еу складывается из погрешностей

базирования ее, закрепления ё3 и погрешности приспо-

собления ещ>:

Еу=Еб + Ез + Епр.

Погрешность базирования ее возникает тогда, когда

опорная установочная база детали не совмещена с из-

мерительной или технологическая база не совпадает

с конструкторской.

При установке деталей на оправку погрешность бази-

рования равна величине максимального зазора между

оправкой и отверстием детали. При установке деталей

на плоскость следует рассчитать допуск одного из раз-

меров, который непосредственно влияет на точность об-

рабатываемого размера. При установке деталей на приз-

му преимущественно тел вращения погрешности бази-

рования определяются геометрическим расчетом. Уста-

новочные пальцы при базировании плоских и корпусных

деталей на два отверстия также рассчитываются геоме-

трически с целью получения минимальной погрешности

и возможности установки на оба пальца.

Порядок расчета погрешностей базирования при раз-

личных способах установки приводится в [3, 4]. По-

грешность закрепления е3 возникает в результате

приложения зажимающих сил и появления деформаций

в общей цепи зажим — деталь — база. Величину этой

погрешности определяют опытным путем, одиако для

жестких приспособлений величиной е3 пренебрегают.

Погрешность приспособления епр возникает вследст-

вие износа посадочных мест. Износ устанавливается нор-

малями и техническими условиями.

2—181

17

1.6. Краткая характеристика единой системы

технологической подготовки производства

В связи с быстрым освоением новых изделий в инте-

ресах развития народного хозяйства страны Государст-

венный комитет стандартов Совета Министров СССР

Постановлением от 15 марта 1973 г. № 590 утвердил

комплекс стандартов — «Единая система технологиче-

ской подготовки производства (ЕСТПП)».

ЕСТПП (ГОСТ 14.001—73) есть установленная госу-

дарственными стадартами система организации и управ-

ления процессом технологической подготовки производ-

ства (ТПП), предусматривающая широкое применение

прогрессивных типовых технологических процессов,

стандартной технологической оснастки и оборудования,

средств механизации и автоматизации производственных

процессов, инженерно-технических и управленческих ра-

бот. Основное назначение — обеспечить:

единый для всех предприятий и организаций систем-

ный подход к выбору и применению методов и средств

ТПП;

освоение производства и выпуска изделий высшей

категории качества, в минимальные сроки при мини-

мальных трудовых и материальных затратах на ТПП;

организацию производства высокой степени гибкости,

допускающую возможность непрерывного его совершен-

ствования и быструю переналадку на выпуск новых из-

делий.

Комплекс стандартов ЕСТПП (класс 14) включает

следующие группы стандартов:

0 — общие положения;

1 — правила организации и управления процессом

технологической подготовки производства;

2 — правила обеспечения технологичности конструк-

ции изделий;

3 — правила разработки и применения технологиче-

ских процессов и средств технологического оснащения;

4 — правила применения технических средств меха-

низации и автоматизации инженерно-технических работ;

5 — прочие стандарты.

В конце данного параграфа дается перечень стан-

дартов ЕСТПП, выпущенных на момент подготовки руко-

писи для использования в курсовом проектировании.

Остановимся на некоторых вопросах, подлежащих

учету при курсовом проектировании. ГОСТ 14.201—73

18

предусматривает общие правила отработки конструкции

изделия на технологичность. Конструкции оценивают ко-

личественно системой показателей, которая вкчючает

базовые (исходные) показатели и показатели уровня

технологичности (отношение показателей к базовым).

В зависимости от стадии разработки конструкторской

документации таких показателей 22 (подробней см.

гл. 3).

Разработка и оформление технологических докумен-

тов— довольно трудоемкая часть общего комплекса ра-

бот по ТПП. Это объясняется наличием в производстве

РЭА очень большой номенклатуры деталей и узлов и,

слёдовательно, громадного количества обращающейся

в производстве документации. Единые правила выпол-

нения, оформления, комплектации и обращения техноло-

гической документации устанавливаются системой

ЕСТД (Единая система технологической документации),

которая обеспечивает преемственность с ЕСКД (Единая

система конструкторской документации), возможность

обработки информации на ЭВМ, возможность взаимо-

обмена технологических документов между предприя-

тиями без переоформления (подробное см. § 1.7).

ГОСТ 14.302—73 и ГОСТ 14.303—73 обращают осо-

бое внимание на применение типовых технологических

процессов и широкое использование ЭВМ. Правила раз-

работки рабочих технологических процессов изложены

в ГОСТ 14.311—75, а групповых — в ГОСТ 14.316—75.

Выбор технологического оборудования производится

в соответствии с ГОСТ 14.301—73 и ГОСТ 14.304—73.

В условиях мелкосерийного производства значительный

эффект можно ожидать при использовании универсаль-

ного оборудования. Применение различных приспособ-

лений, приставок и дополнительных механизмов расши-

ряет возможности станков и позволяет быстро перестро-

иться на выпуск другого вида продукции.

Правила выбора технологической оснастки в ЕСТПП

предусмотрены ГОСТ 14.305—73. В этом стандарте ука-

зан общий порядок выбора; внимание акцентируется на

применении универсальной и сборно-разборной оснастки.

В приложении к этому ГОСТу дается определение зон

рентабельности применения различных систем станочных

приспособлений. Применение универсальных видов тех-

нологической оснастки является одним из эффективных

путей, сокращающих цикл ТПП (подробнее см. в § 4.6).

Большое значение имеет обеспечение производства

2* 19

покупным инструментом. В ЕСТПП правила организа-

ции инструментального хозяйства предусмотрены ГОСТ

14.105—74, где указывается, что основными задачами

инструментального хозяйства являются: определение по-

требности в инструменте, планирование, организация

эксплуатации, технический надзор, обеспечение рабочих

мест, а также учет и хранение.'

Одной из важных работ в ТПП является составление

ведомости норм расхода материалов. Основная труд-

ность определения норм расхода материалов состоит

в расчете подетальных норм. Сводные нормы составля-

ют сумму подетальных по маркам, сортаменту и типо-

размерам. При производстве РЭА часто стоимость мате-

риала значительно выше стоимости труда, затраченного

на его переработку. Например,- стоимость материала

штампуемых деталей составляет 60—70% от их общей

стоимости изготовления, тогда как зарплата составляет

5—15%. Правила расчета норм расхода материалов

с помощью средств вычислительной техники приведены

в ГОСТ 14.106—74. При автоматизированном решении

задач по расчету норм расхода материалов используют

информационные массивы и алгоритмы решения задач

расчета норм в соответствии с формулами, приведенны-

ми в этом же стандарте.

Планирование ТПП ведется с учетом координации

работы многих служб завода. При определении сроков

выполнения работ за основу берутся конечные дирек-

тивные сроки выпуска новых изделий, затем рассчиты-

ваются объемы работ по этапам в зависимости от тру-

доемкости, количества исполнителей, оригинальных де-

талей и т. д., после чего составляется сетевой график

выполнения работ. Общая картина деятельности всех

подразделений, занятых подготовкой производства, отра-

жается схемой событий и работ. При построении сете-

вого графика используются вероятностные методы, при

этом для каждого события определяется минимальное,

вероятное и максимальное время выполнения, а для

каждой работы — математическое ожидание и его дис-

персия.

Для построения схем документооборота и сетевых

моделей управления система ЕСТПП предусматривает

использование информационных моделей ТПП, в част-

ности ГОСТ 14.104—74 содержит правила разработки

информационной модели ТПП.

20

Графическая информационная модель системы ТПП

представляет собой схематическое описание системы

ТПП и отражает номенклатуру функций и задач, ре-

шаемых в системе, информационные связи, виды носите-

лей информации и т. д. Модели системы ТПП представ-

ляются комплектом блок-схем, которые в зависимости

от степени детализации разделяются на блок-схемы

функций, блок-схемы задач и блок-схемы процедур. Ука-

занный выше ГОСТ устанавливает порядок, требования

и правила выполнения блок-схем.

Перечень выпущенных ГОСТов по ЕСТПП:

1. ГОСТ 14.001—73. Общие положения.

2. ГОСТ 14.002—73. Основные требования к технологической

подготовке производства.

3. ГОСТ 14.003—74. Порядок организации научно-технических

разработок в области технологической подготовки производства,

приемки и передачи их в производство.

4. ГОСТ 14.004—74. Требования к терминологии. Термины и

определения основных понятий.

5. ГОСТ 14.005—75. Методы расчета экономической эффектив-

ности.

6. ГОСТ 14.101—73. Основные правила организации и управле-

ния процессом технологической подготовки производства.

7. ГОСТ 14.102—73. Стадии разработки документации по орга-

низации и совершенствованию технологической подготовки произ-

водства.

8. ГОСТ 14.103—73. Правила разработки технического задания

иа совершенствование системы технологической подготовки произ-

водства на предприятии.

9. ГОСТ 14.104—74. Правила разработки графической информа-

ционной модели системы технологической подготовки производства.

10. ГОСТ 14.105—74. Правила организации инструментального

хозяйства.

11. ГОСТ 14.106—74. Правила расчета норм расхода материа-

лов с помощью вычислительной техники.

12. ГОСТ 14.201—73. Общие правила отработки конструкций

изделий на технологичность.

13. ГОСТ 14.202—73. Правила выбора показателей технологич-

ности конструкций изделий.

14. ГОСТ 14.203—73. Правила обеспечения технологичности кон-

струкций сборочных единиц.

15. ГОСТ 14.204—74. Правила обеспечения технологичности

конструкций деталей.

16. ГОСТ 14.301—73. Общие правила разработки технологиче-

ских процессов н выбора средств технологического оснащения.

17. ГОСТ 14.302—73. Виды технологических процессов.

18. ГОСТ 14.303—73. Правила разработки н применения типо-

вых технологических процессов.

19. ГОСТ 14.304—73. Правила выбора технологического обору-

дования.

20. ГОСТ 14.305—73. Правила выбора технологической оснастки.

21. ГОСТ 14.306—73. Правила выбора средств технологического

оснащения процессов технического контроля.

21

22. ГОСТ 14.307—73. Правила выбора средств технологического

оснащения процессов испытания.

23. ГОСТ 14.308—74. Правила выбора средств механизации н

автоматизации процессов перемещения тарно-штучных грузов.

24. ГОСТ 14.309—74. Правила применения средств механизации

и автоматизации технологических процессов.

25. ГОСТ 14.310—73. Правила организации разработки средств

технологического оснащения.

26. ГОСТ 14.311—75. Правила разработки рабочих технологиче-

ских процессов.

27. ГОСТ 14.312—74. Основные формы организации технологи-

ческих процессов.

28. ГОСТ 14.313—74. Этапы, содержание и последовательность

работ при автоматизированном проектировании технологических

процессов.

29. ГОСТ 14.314—74. Требования к организации автоматизиро-

ванного решения задач обеспечения производства оборудоваинем.

30. ГОСТ 14.315—74. Требования к организации автоматизиро-

ванного решения задач обеспечения производства оснасткой.

31. ГОСТ 14.316—75. Правила разработки групповых техноло-

гических процессов.

32. ГОСТ 14.317—75. Правила разработки процессов контроля.

33. ГОСТ 14.318—77. Виды процессов контроля.

34. ГОСТ 14.401—73. Правила организации работ по механиза-

ции и автоматизации решений инженерно-технических задач и задач

управления технологической подготовкой производства.

35. ГОСТ 14.403—73. Правила выбора объекта автоматизации.

36. ГОСТ 14.404—73. Правила определения уровня автоматиза-

ции при решении задач технологической подготовки производства.

37. ГОСТ 14.405—73. Правила определения очередности автома-

тизации решения задач технологической подготовки производства.

38. ГОСТ 14.406—74. Постановка задач для автоматизирован-

ного решения.

39. ГОСТ 14.408—74. Формирование информационных массивов

при автоматизированном решении задач технологической подготовки

производства. Общие положения.

40. ГОСТ 14.410—74. Правила выбора технических средств сбо-

ра, обработки и передачи информации.

1.7. Стандарты ЕСТД

Комплекс стандартов Единой системы технологиче-

ской документации (ЕСТД) устанавливает единые пра-

вила выполнения, оформления, комплектации и обраще-

ния технологической документации и состоит из 9 групп:

0 —основные положения;

1 —основополагающие стандарты;

2 — классификация деталей и обозначение технологи-

ческих документов;

3 — правила учета применяемости деталей, изделий,

технологической оснастки;

4 —правила оформления технологических докумен-

тов, специализированных по видам работ;

22

5 — правила оформления технологических докумен-

тов на испытания;

6 — вспомогательное производство;

7 , 8 — для последующих стандартов;

9 — нормативное хозяйство.

Технологические документы при выполнении курсо-

вого проекта должны быть оформлены в соответствии

с ЕСТД. Ниже приводятся наиболее употребительные

группы стандартов, необходимые для выполнения про-

екта.

Основополагающие стандарты регламентируют ста-

дии проектирования, виды документов, общие требова-

ния к ним, правила оформления документов общего

незначения, комплектность и т. д.

ГОСТ 3.1102—74 устанавливает стадии разработки,

виды и комплектность технологических документов.

Установлено пять стадий проектирования технологии:

техническое задание, техническое предложение, эскиз-

ный проект, технический проект и разработка рабочей

документации.

Разработка документов в курсовом проекте соответ-

ствует стадии технического проекта, однако такие доку-

менты, как чертеж сборочной единицы или сборочный

чертеж приспособления, выполняются как части рабочей

документации и поэтому для них должна быть составле-

на спецификация.

Применяются следующие виды документов:

маршрутная карта (МК);

операционная карта (ОК);

карта эскизов (КЭ);

ведомость технологических документов (ВТД);

технологическая инструкция (ТИ);

ведомость материалов (ВМ);

ведомость технологической оспастки (ВО);

комплектовочная карта (КК);

ведомость расцеховки (ВР);

карта технологического процесса (КТП);

карта типового технологического процесса (КТТП).

Все документы, кроме операционной карты и карты

технологического процесса, относятся к документации

общего назначения.

ГОСТ 3.1 ГОЗ—74 устанавливает основные надписи

на картах, .разбитых на графы, и на текстовых докумен-

тах, например технологических инструкциях. Формы ос-

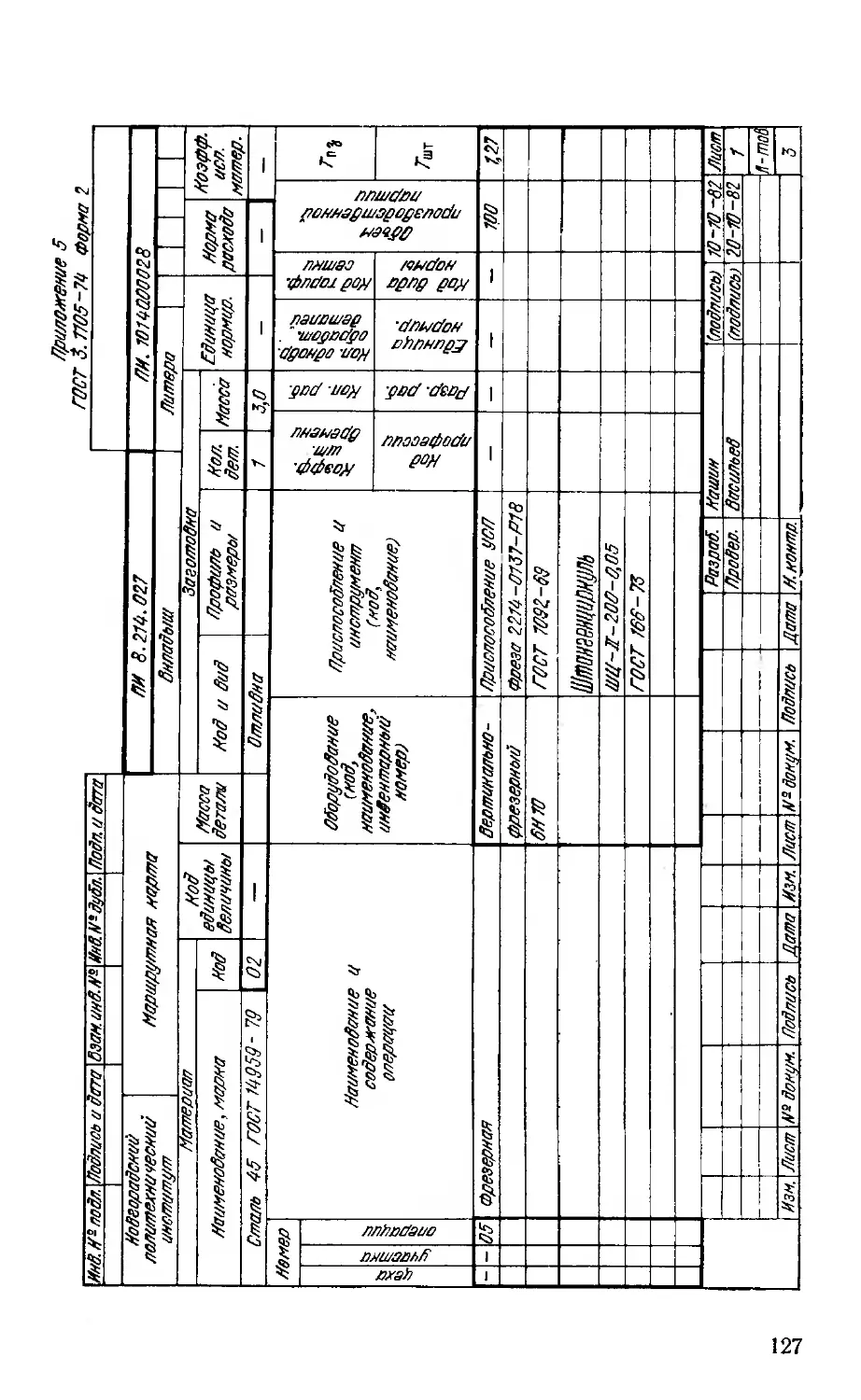

новных надписей см. в приложении 5.

23

В ГОСТ 3.1104—74 приведены общие требования

к технологическим документам.

В курсовом проекте технологические документы допу-

скается выполнять от руки (высота букв и цифр не ме-

нее 2,5 мм). Необходимо писать четко, черной тушью.

Содержание операции (перехода) включает наименова-

ние метода обработки, выраженного глаголом в повели-

тельной форме (точить, сверлить и т. д.), наименование

обрабатываемой поверхности материала или детали (то-

рец, галтель, отверстие), номер обрабатываемой поверх-

ности, заключенный в скобки, размеры и предельные от-

клонения обрабатываемой поверхности. Например: «Раз-

вернуть отверстие (1) 034.96». Если к операционной

карте разрабатывается эскиз и в нем указаны оконча-

тельные размеры, по которым производится обработка,

то размеры в описании операции не указываются. На-

пример: «Фрезеровать плоскость (1) в размер Н».

В описании операции указывается количество одно-

временно обрабатываемых поверхностей («Сверлить 5

отв. (3)»). Если обрабатывается несколько поверхно-

стей, то в тексте перечисляют все поверхности. Операции

и переходы нумеруются арабскими цифрами в последо-

вательности, соответствующей технологическому про-

цессу. Между операциями и переходами оставляют 1—

2 строки (для внесения изменений).

Содержание операций (переходов) должно быть

сформулировано кратко, но с предельной ясностью и без

возможности других толкований текста. Построение фра-

зы при формулировании перехода должно обращать вни-

мание исполнителя в первую очередь на главный пред-

мет и действие, а затем указываются предметы и дейст-

вия, посредством которых достигается основная цель.

Например, один из переходов процесса сборки форму-

лируется так: «Установить транзистор поз. 5 на плату

поз. 2 и закрепить тремя винтами поз. 8 с шайбами

поз. 9».

Наименование и обозначение изделия и его состав-

ных частей в технологических документах должны запи-

сываться в полном соответствии с наименованием и обо-

значением его в конструкторском документе. Записи де-

лают в каждой строке в один ряд. Графы для ЭВМ

обводят линией толщиной 2s.

В технологических документах при необходимости

можно ссылаться на другие технологические и конструк-

торские документы, указывая обозначение документа без

24

его наименования. Если необходима ссылка на отдель-

ные пункты документа, то приводят весь текст этого

пункта.

ГОСТ 3.1105—74 содержит правила оформления тех-

нологических документов общего назначения.

Маршрутные карты составляют пр формам 1 и 1а

или 2 и 2а. Пример заполнения маршрутной карты при-

веден в приложении 5. В графе «оборудование» запи-

сывают для каждой операции наименование станков

и Их обозначение. В графе «приспособление и инстру-

мент» записывают краткое наименование и обозначение

по ГОСТу или стандартам предприятия.

Отметим, что при курсовом проектировании нет не-

обходимости заполнять некоторые графы документов,

которые используются в производственных условиях.

Так, во всех технологических и конструкторских доку-

ментах не заполняются дополнительные графы для

архивного учета по ГОСТ 2.104—68, а также некоторые

графы основной надписи технологических документов:

«внесение изменении», «обозначение» по заготовке, про-

фессия, тарифная сетка, виды нормы, единицы нормиро-

вания, т. е. такие показатели, по которым предусматри-

вается разработка обозначений в виде шифров.

ГОСТ 3.1105—74 включает правила оформления и

других документов. В частности, КЭ составляют по фор-

мам 5 и 5а, ТИ — по формам 6 и 6а, ВМ — по формам

10 и 10а, ВО — по формам 9 и 9а, причем запись в ВО

производят отдельно по разделам сборочные единицы

и детали. Внутри каждого раздела сначала указывают

специальную оснастку, затем стандартную.

Примеры заполнения указанных документов см.

в приложении 5. <

Операционная карта технологического процесса за-

полняется также в соответствии с общими требованиями

к текстовым документам, разбитым на графы. В виде

приложения к операционным картам оформляются кар-

ты эскизов и схем (КЭ). Эскизы для операций, перехо-

дов или контроля должны содержать все необходимые

данные. Обрабатываемая деталь на эскизе показывает-

ся в рабочем положении и в том состоянии, которое она

приобретает в результате выполнения данной операции.

На эскизе указывают размеры, предельные отклонения,

шероховатость поверхности, технологические базы, ТУ и

другие данные согласно ЕСКД. Обрабатываемые по-

верхности обводят основной линией в 2—3 риза толще

25

сплошной линии и нумеруют арабскими цифрами. Но-

мер обрабатываемой поверхности проставляют в «круж-

ке» диаметром 6—8 мм и соединяют выносной линией

с изображением этой поверхности.

Пример оформления операционной карты и эскиза

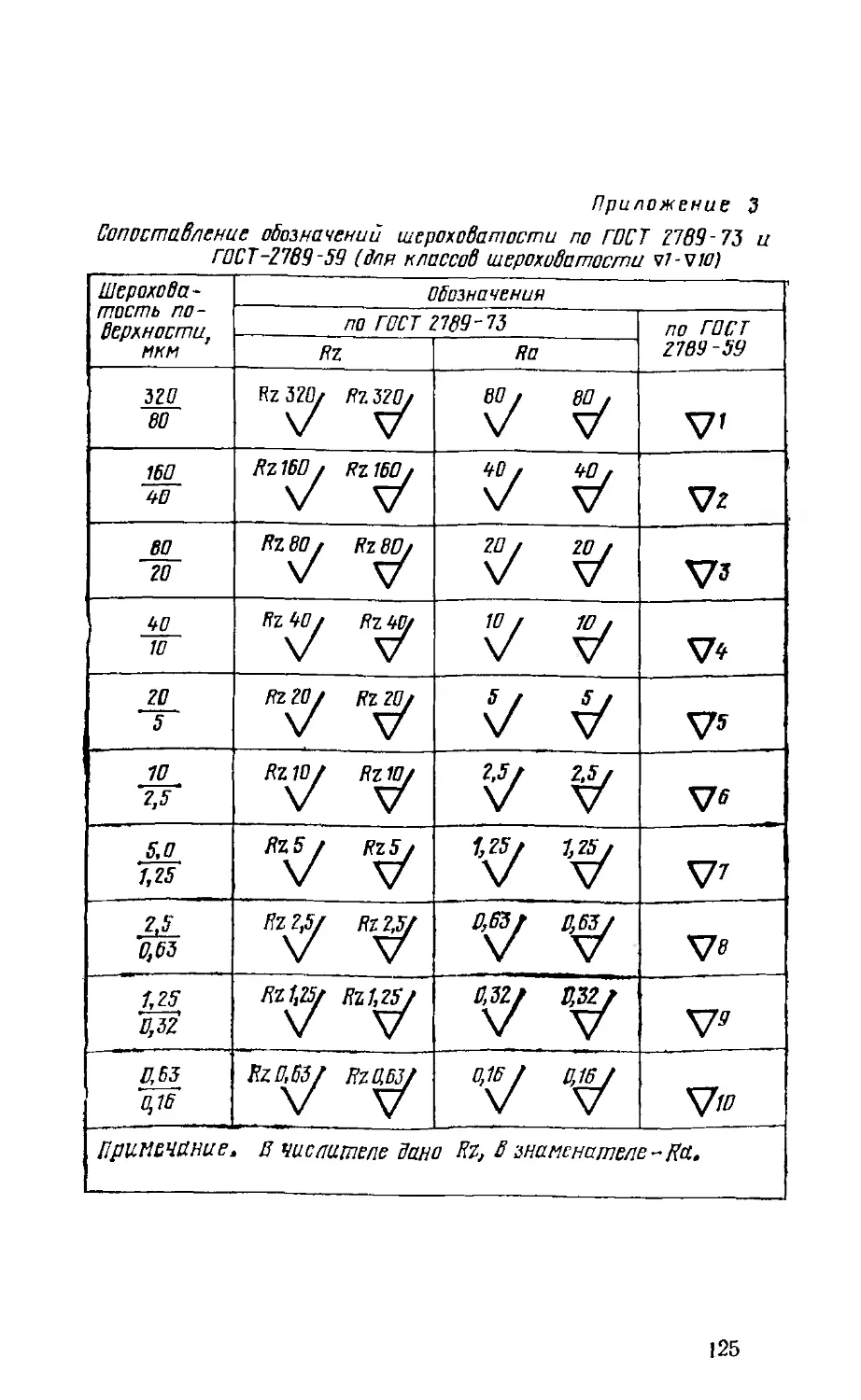

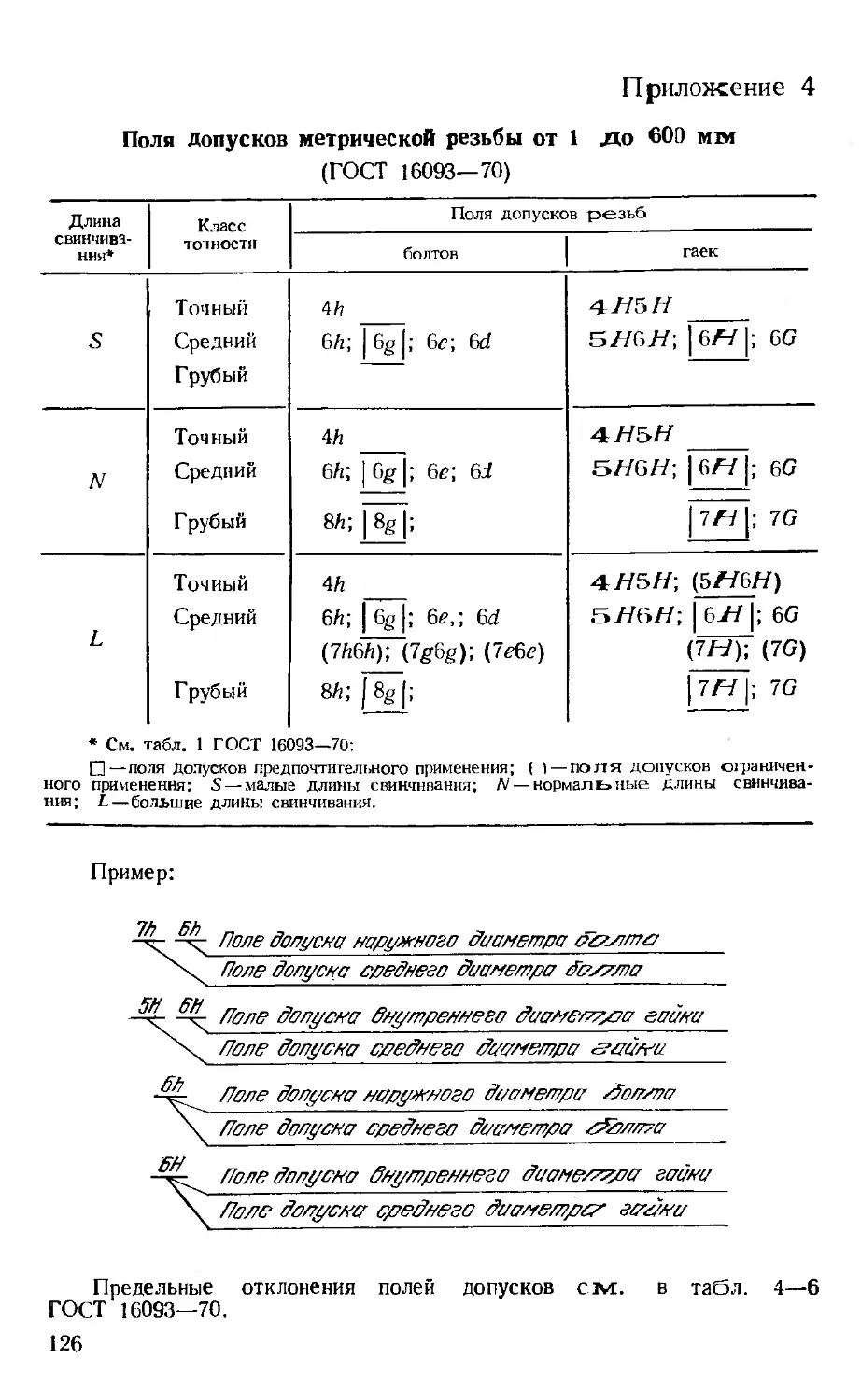

приведен в приложении 5. Для заполнения указанных

документов в приложении 3 даны обозначения шерохо-

ватости поверхности по параметрам \RZ и по ГОСТ

2789—73, а в приложении 4 — поля допусков метриче-

ской резьбы по ГОСТ 16093—70 (см. пример технологи-

ческого процесса в приложении 5).

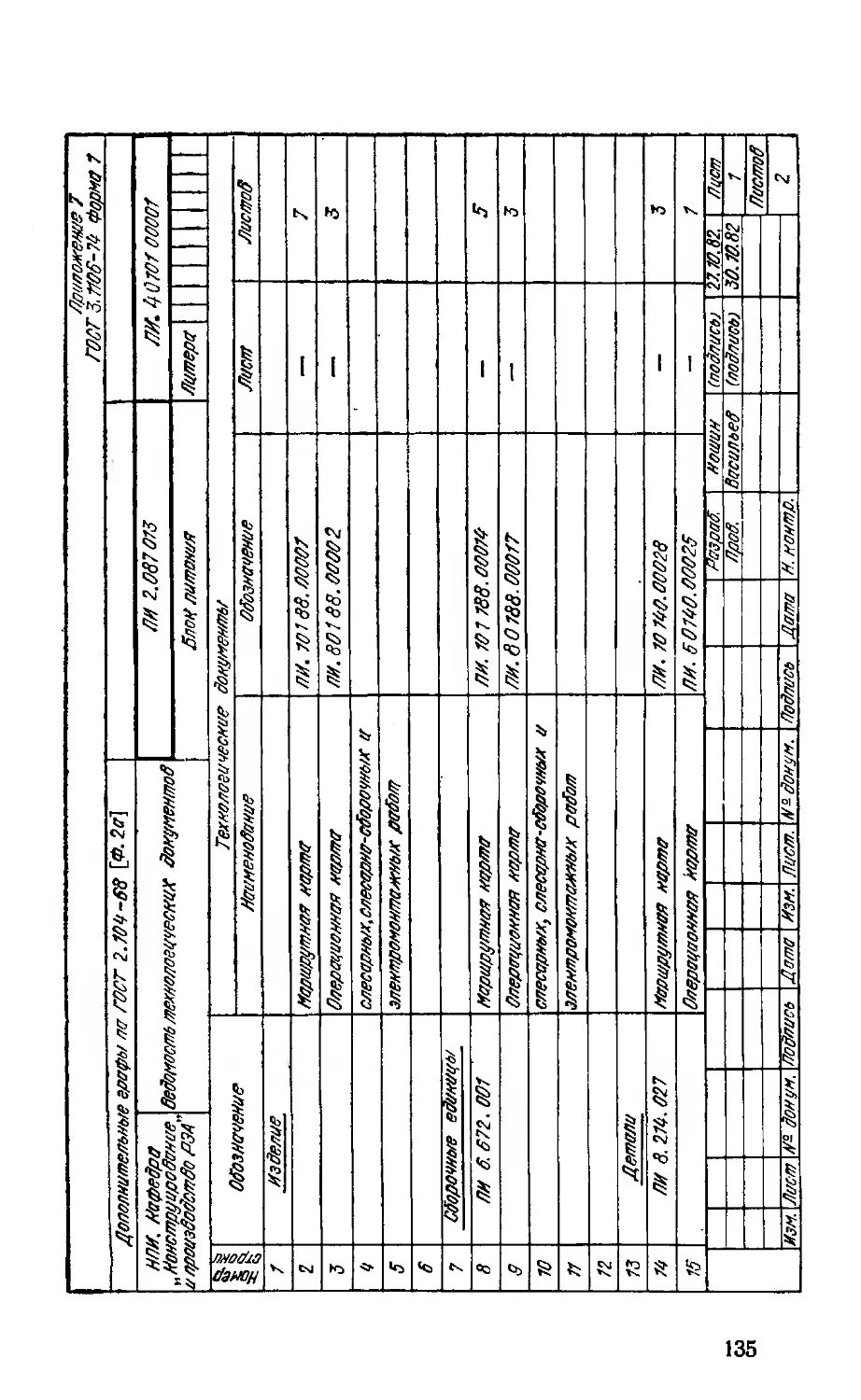

ГОСТ 3.1106—74 устанавливает форму и порядок за-

полнения ведомости технологических документов на из-

делие. Ведомость является обязательным документом

при передаче комплекта документов на микрофильмиро-

вание или с одного предприятия на другое.

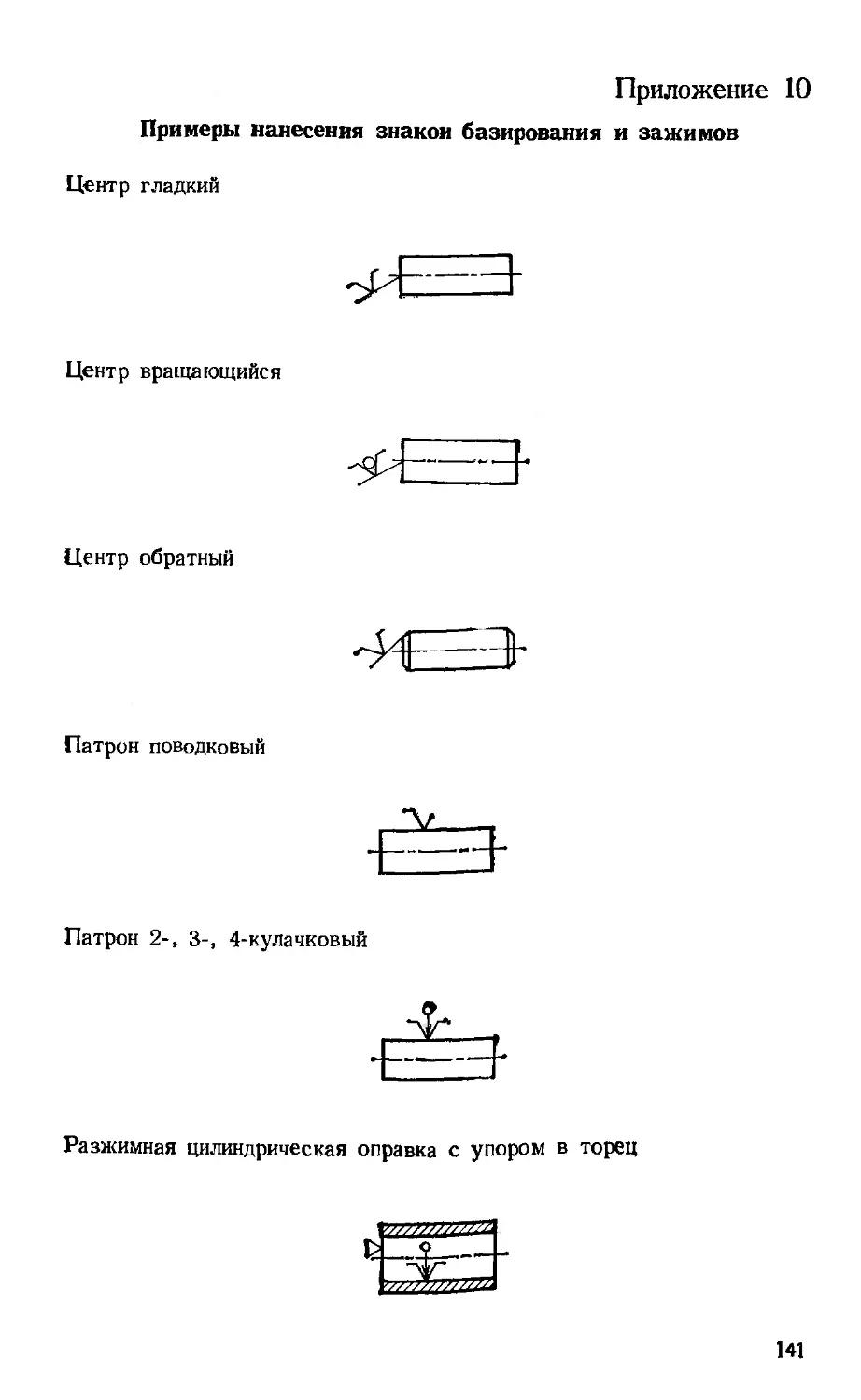

Для обозначения баз, опор и зажимов пользуются

условными графическими знаками. Условные обозначе-

ния для опор и зажимов различных видов регламенти-

руются ГОСТ 3.1107—73 (см. приложение 10).

ГОСТ 3.1108—74 устанавливает комплектность техно-

логических документов в зависимости от типа (см.

§ 1.3) и характера производства. Характер производст-

ва выражен группами сложности и уровнем конструк-

тивно-технологической унификации изделий. В таблицах

этого ГОСТа приведены номера форм документов, опре-

деляющих комплектность документации в зависимости

от типа производства и типа технологического процесса

по его организации и описанию. В курсовом проекте вид

технологического процесса по его' организации может

быть единичным или типовым, а по степени детализации

содержания — маршрутно-операционным.

При разработке единичных технологических процес-

сов маршрутно-операционного описания любого типа

производства заполняются документы следующих номе-

ров форм:

общего назначения: 2 или 3, 5, 6, 7, 9 по ГОСТ

3.1105—74, I по ГОСТ 3.1106—74;

на раскрой и отрезку заготовок: 1, 2 по ГОСТ

3.1402—74, 4 по ГОСТ 3.1403—74, I или 2, 3 по ГОСТ

3.1404—74;

на ковку и штамповку: 1, 4, 5 по ГОСТ 3.1403—74;

на механическую обработку: 1 или 2, 3, 4 или 5, 6, 7,

или 8. 9, 10 по ГОСТ 3.1404—74;

26

на слесарно-сборочйыё и электромонтажные работы:

1 или 2 по ГОСТ 3.1407—74;

на изготовление деталей из пластмасс: 1, 2 по ГОСТ

3.1409—74;

на обмоточио-изолировочные и пропиточно-сушиль-

йые работы: 1 или 2 по ГОСТ 3.1411—74;

на технический контроль: 1 или 2, 3 по ГОСТ

3.1502—74.

При разработке типовых технологических процессов

любого типа производства заполняются документы сле-

дующих номеров форм:

общего назначения: 4, 5, 6, 7, 9, 12 по ГОСТ

3.1105—74, 1 по ГОСТ 3.1106—74 (для средне- и крупно-

серийного производства дополнительно выполняется

форма 8 по ГОСТ 3.1105—74);

на раскрой и отрезку заготовок: 5 по ГОСТ

3.1403—74, 4 или 5 по ГОСТ 3.1404—74;

на ковку и штамповку: 2, 3, 5, 6 по ГОСТ 3.1403—74;

на механическую обработку: 4 или 5, 11 по ГОСТ

3.1404—74;

на слесарно-сборочные и электромонтажные работы:

1 по ГОСТ 3.1407—74;

на технический контроль: I или 2, 3 по ГОСТ

3.1502—74.

Оформление документов других видов работ см.

в ГОСТ 3.1108—74.

ГОСТ 3.1109—73 охватывает все термины и определе-

ния основных понятий из области технологических про-

цессов производства изделий. Технологический процесс

определяется как часть производственного процесса, со-

держащая. действия по изменению и последующему

определению состояния предмета производства. .

Из ЕСТД 2-й группы следует остановиться на ГОСТ

3.1201—74, который устанавливает систему обозначения

технологических документов. Каждому разработанному

и .выпускаемому документу должно быть присвоено са-

мостоятельное обозначение. Если документ на несколь-

ких листах, то все листы должны иметь одинаковое обо-

значение. У заимствованных документов сохраняется

присвоенное им обозначение.

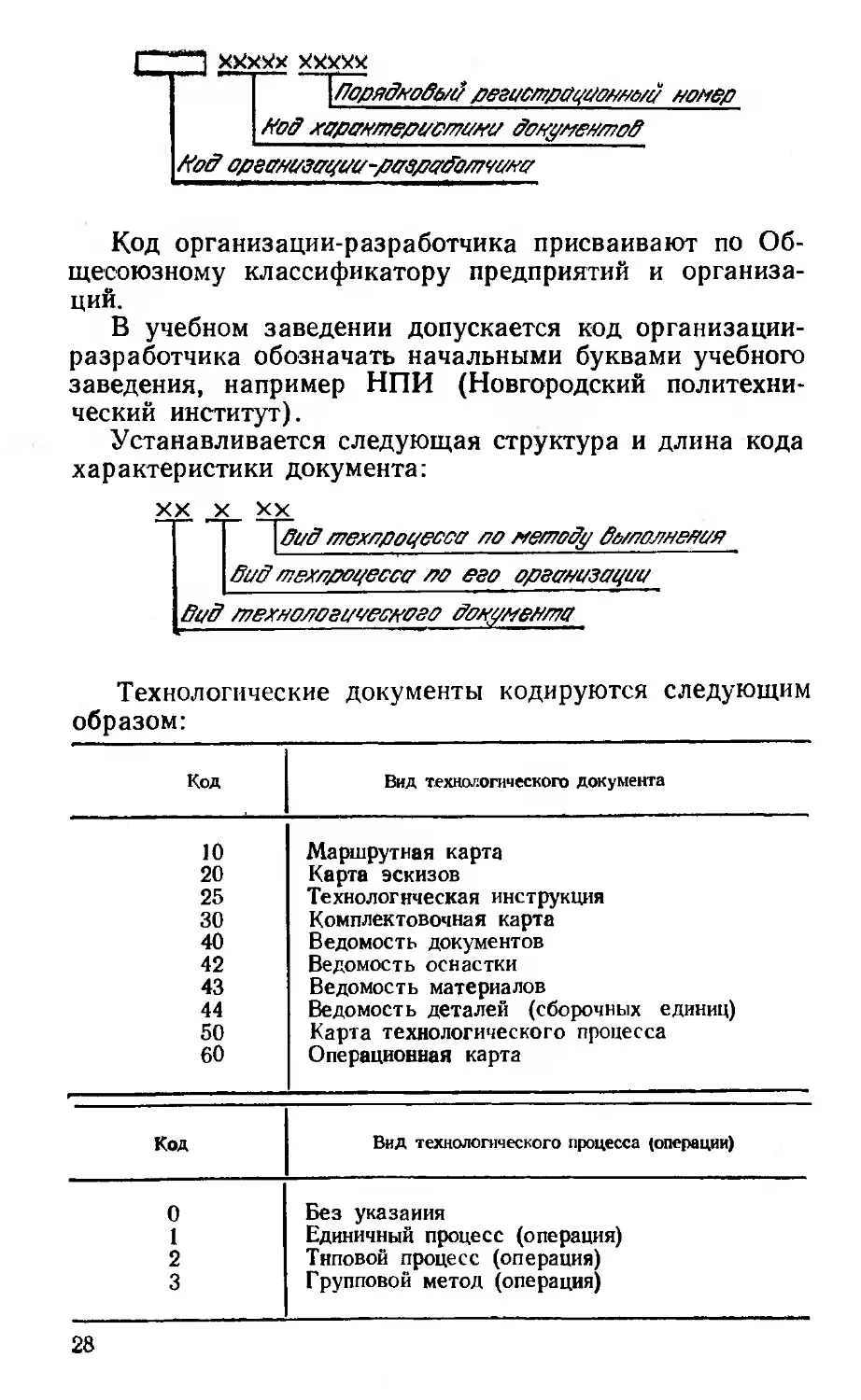

Устанавливается многоаспектная классификационная

система обозначения документов по следующей струк-

туре:

27

xxxwx xxxxx

\ворядновб/и регистрационной/ номер

Нод харантеристини дондментов

Нод организации-раврадот/ина

Код организации-разработчика присваивают по Об-

щесоюзному классификатору предприятий и организа-

ций.

В учебном заведении допускается код организации-

разработчика обозначать начальными буквами учебного

заведения, например НПИ (Новгородский политехни-

ческий институт).

Устанавливается следующая структура и длина кода

характеристики документа:

хх х хх

~\вид техпроцесса по методу ве/полненая

вид техпроцесса по его организации

вид технопогиаесноео донумента

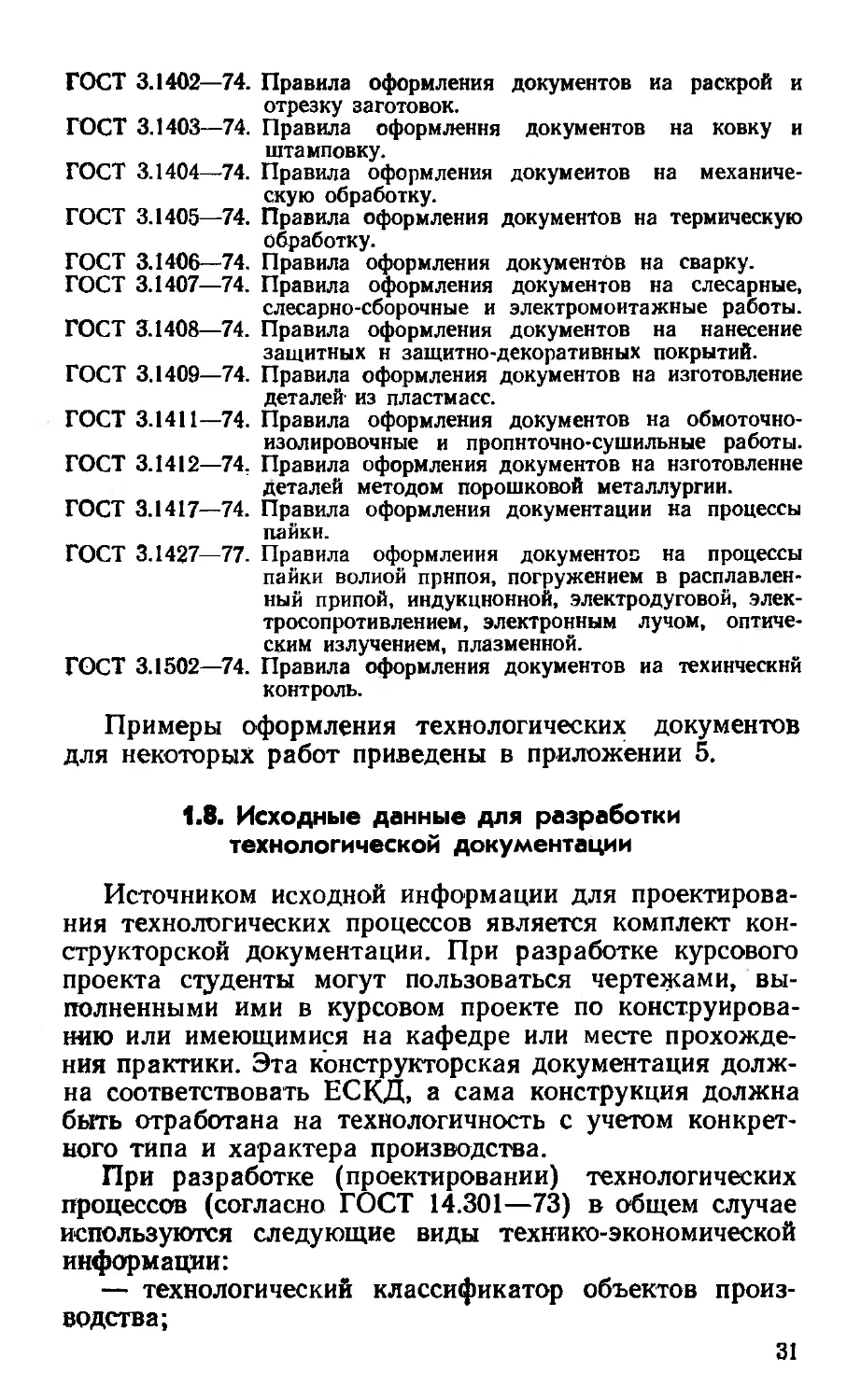

Технологические документы кодируются следующим

образом:

Код Вид технологического документа

10 Маршрутная карта

20 Карта эскизов

25 Технологическая инструкция

30 Комплектовочная карта

40 Ведомость документов

42 Ведомость оснастки

43 Ведомость материалов

44 Ведомость деталей (сборочных единиц)

50 Карта технологического процесса

60 Операционная карта

Код Вид технологического процесса (операции)

0 Без указания

1 Единичный процесс (операция)

2 Типовой процесс (операция)

3 Групповой метод (операция)

28

Код Вид техпроцесса по методу выполнения

01 Технологический процесс изготовления изделия

02 Ремонт

03 Технический контроль

04 Перемещение

05 Складирование

06 Раскрой и отрезка заготовок

10 Литье

И Литье в песчанные формы

12 Литье в металлические формы

13 Литье в оболочковые формы

14 Литье по выплавляемым моделям

30 Холодная штамповка

40 Механическая обработка

46 Обработка на станках с числовым программным уп-

равлением (ЧПУ)

50 Термическая обработка

60 Изготовление деталей из пластмасс

65 Изготовление деталей порошковой металлургией

70 Нанесение защитного и защитно-декоративного пок-

рытия

75 Электрофизический обработка

80 Пайка

88 Слесарные, слесарно-сборочные и электромонтажные

работы

89 Обмоточные и пропиточные работы

90 Сварка

При меча ц и е. Более полные данные приведены в ГОСТ. 3.1201—74.

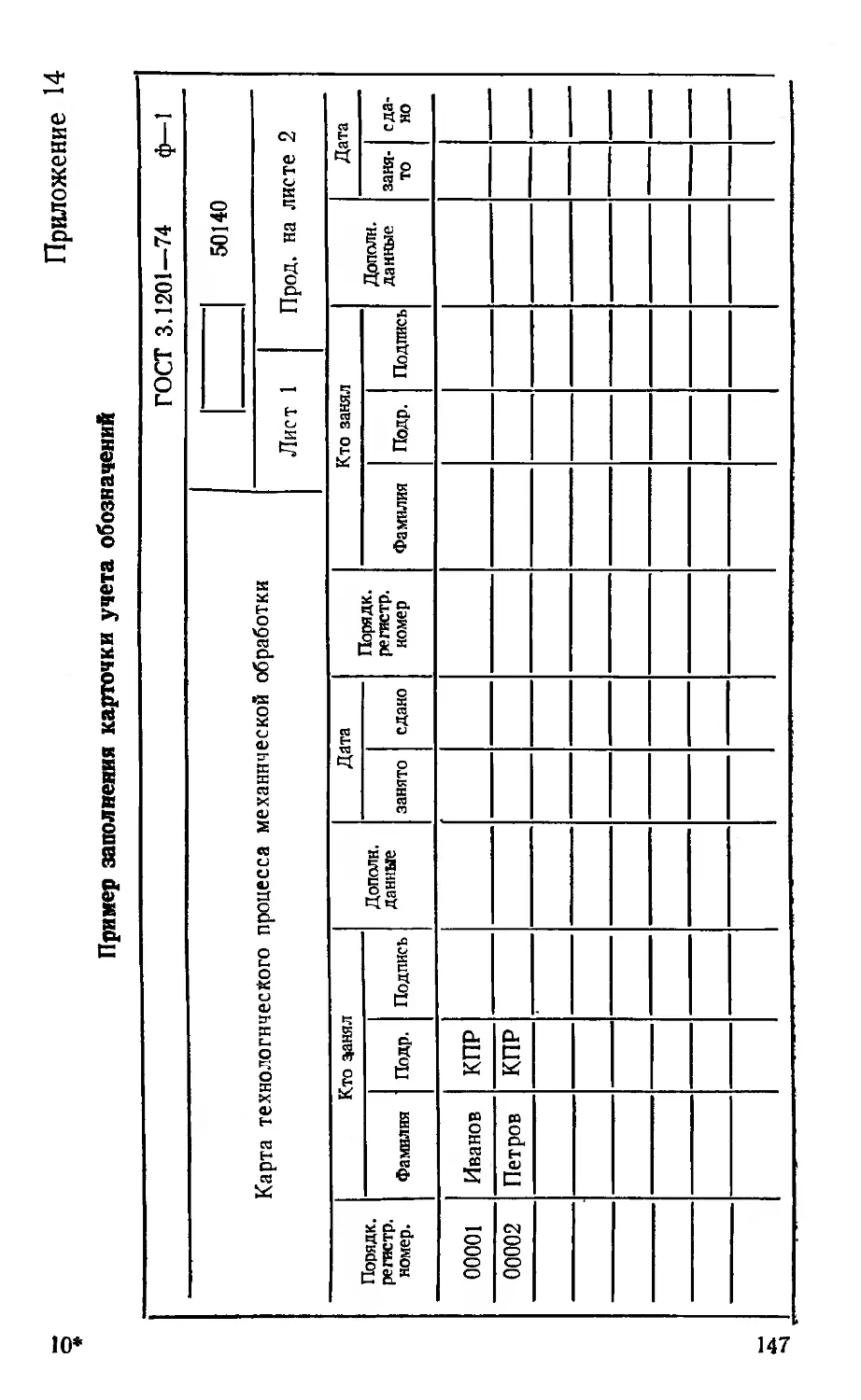

Порядковые регистрационные номера техническим

документам присваивает служба организации-разработ-

чика, ответственная за ведение картотеки учета обозна-

чений. На. каждый вид документа составляют отдельную

карточку учёта обозначений, пример оформления кото-

рой приводится в приложении 14. Порядковые номера

начинаются с номера 00001 и заканчиваются 99999. Все

листы карточки на один вид документа должны хранить-

ся вместе. В учебном заведении картотеку рекомендует-

ся организовать на кафедре, выдающей задание на кур-

совое проектирование.

Пример обозначения маршрутной карты технологического про-

цесса электромонтажных работ:

НПИ. 10088.00025:

НПИ — организация-разработчик (Новгородский политехнический

нн-т);

10 —код технологического документа (маршрутная карта);

0 — код процесса по его организации (без указания);

29

88 —код Процесса по его выполнению (электромонтажные ра-

боты) ;

00025 — условный порядковый номер.

Важное место в курсовом проекте занимают вопро-

сы технологической оснастки. Учет применяемости тех-

нологической оснастки предусмотрен ГОСТ 3.1302—74.

При разработке технологических процессов очень

важно иметь широкую информацию о применяемой ос-

настке, ранее спроектированной и изготовленной. При

этом пользуются:

— картотеками применяемости технологической ос-

настки;

— каталогами технологической оснастки.

Картотеки применяемости могут состоять из карто-

чек с краевой перфорацией, и тогда можно использо-

вать поисковые системы информации. Каталоги включа-

ют имеющуюся на предприятии технологическую оснаст-

ку и для удобства подбора содержат необходимые гра-

фические изображения.

Использование имеющейся оснастки значительно со-

кращает сроки освоения новых изделий.

Стандарты ЕСТД 4-й группы устанавливают правила

оформления технологических документов, специализиро-

ванных по видам работ.

Основным технологическим документом является

маршрутная карта, однако если необходимо подробно

изложить содержание операции, то используют опера-

ционные карты и карты техпроцесса.

Технологический процесс в зависимости от степени

детализации содержания можно изложить тремя спосо-

бами:

маршрутным;

маршрутно-операционным, когда операционные кар-

ты разрабатываются лишь на некоторые операции,

а в маршрутных картах делается ссылка на операцион-.

ный технологический процесс';

операционным, когда на все операции технологиче-

ского процесса разрабатываются операционные карты

и (или) карты технологического процесса.

Для курсового проекта рекомендуется маршрутно-

операционное изложение технологического процесса.

Правила оформления операционных карт и карт техпроцесса

в зависимости от вида работ приведены в следующих ГОСТах.

ГОСТ 3.1401—74. Правила оформления документов на литье.

30

ГОСТ 3.1402—74. Правила оформления документов иа раскрой и

отрезку заготовок.

ГОСТ 3.1403—74. Правила оформления документов на ковку и

штамповку.

ГОСТ 3.1404—74. Правила оформления документов на механиче-

скую обработку.

ГОСТ 3.1405—74. Правила оформления документов на термическую

обработку.

ГОСТ 3.1406—74. Правила оформления документов на сварку.

ГОСТ 3.1407—74. Правила оформления документов на слесарные,

слесарно-сборочные и электромонтажные работы.

ГОСТ 3.1408—74. Правила оформления документов на нанесение

защитных н защитно-декоративных покрытий.

ГОСТ 3.1409—74. Правила оформления документов на изготовление

деталей- из пластмасс.

ГОСТ 3.1411—74. Правила оформления документов на обмоточно-

изолировочные и пропнточно-сушильные работы.

ГОСТ 3.1412—74, Правила оформления документов на нзготовленне

деталей методом порошковой металлургии.

ГОСТ 3.1417—74. Правила оформления документации на процессы

пайки.

ГОСТ 3.1427—77. Правила оформления документов на процессы

пайки волной припоя, погружением в расплавлен-

ный припой, индукционной, электродуговой, элек-

тросопротивлением, электронным лучом, оптиче-

ским излучением, плазменной.

ГОСТ 3.1502—74. Правила оформления документов иа технический

контроль.

Примеры оформления технологических документов

для некоторых работ приведены в приложении 5.

1.8. Исходные данные для разработки

технологической документации

Источником исходной информации для проектирова-

ния технологических процессов является комплект кон-

структорской документации. При разработке курсового

проекта студенты могут пользоваться чертежами, вы-

полненными ими в курсовом проекте по конструирова-

нию или имеющимися на кафедре или месте прохожде-

ния практики. Эта конструкторская документация долж-

на соответствовать ЕСКД, а сама конструкция должна

быть отработана на технологичность с учетом конкрет-

ного типа и характера производства.

При разработке (проектировании) технологических

процессов (согласно ГОСТ 14.301—73) в общем случае

используются следующие виды технико-экономической

информации:

— технологический классификатор объектов произ-

водства;

31

— классификатор технологических операций;

— система обозначения технологических документов;

— стандарты ЕСТД;

— типовые технологические процессы и операции;

— стандарты и каталоги на средства технологическо'

го оснащения;

— нормативы технологических режимов;

— материальные и трудовые нормативы.

Проектирование технологических процессов, как бы-

ло отмечено в § 1.1, включает определение, выбор и за-

каз средств технологического оснащения. Выбор средств

технологического оснащения (ГОСТ 14.301—73) произ-

водится с учетом:

— типа производства и его организационной струк-

туры;

— вида изделия и программы его выпуска;

— характера намеченной технологии;

— возможности группирования изделий;

— максимального применения имеющихся стандарт-

ной оснастки и оборудования;

— равномерной загрузки имеющегося оборудования.

При групповом методе обработки изделий выбор

средств технологического оснащения определяется:

— общностью производимого вида обработки (сбор-

ки) по группам операций;

— составом операций группы, их суммарной трудо-

емкостью и повторяемостью;

— конструктивными и технологическими признаками

обрабатываемых изделий или их элементов (размеры,

марки материалов, форма, элементы базирования и пр.).

СОСТАВ И СОДЕРЖАНИЕ ПРОЕКТА

2.1. Состав курсового проекта

Состав и объем курсового проекта обычно определя-

ются кафедрой, поэтому здесь приводится рекоменда-

тельный материал.

Курсовой проект включает следующие документы;

32

1. Ведомость технологических документов курсового

проекта (ВКП).

2. Задание на проектирование (ПЗ), составленное и

утвержденное согласно принятому порядку.

3. Пояснительная записка.

4. Технологические процессы изготовления деталей,

оформленные на картах.

5. Технологические процессы сборки аппарата, блока

и отдельных узлов, оформленные на картах.

6. Графическая часть: чертеж детали, узла или при-

бора, сборочный чертеж технологической оснастки, тех-

нологическая планировка и т. д. согласно ПЗ.

Объем графических работ, технологических разрабо-

ток и выполнение расчетов определяются инструкциями

кафедр и предусматриваются преподавателем в ПЗ.

В процессе выполнения проекта объем работ может

быть скорректирован, тогда изменение ПЗ или других

документов должно быть оформлено в соответствии

с правилами изменения конструкторской или технологи-

ческой документации.

Темой курсового проекта может быть часть работы,

выполняемая студентом по научно-исследовательской

деятельности технологической направленности, и тогда

в ПЗ возможны отступления по п. 4—6 рекомендуемого

состава проекта.

Проект выполняется в следующей последовательно-

сти:

1. Краткое описание конструкции и назначения узла

или прибора.

2. Технологический анализ конструкции и технологи-

ческий контроль чертежей. Определение показателей

технологичности.

3. Определение типа производства на основании ис-

ходных данных задания и определение размера партии

для серийного производства.

4. Выбор метода изготовления одной или двух дета-

лей (по указанию преподавателя).

5. Выбор профиля и определение размеров заготовок

деталей, для которых предусмотрена разработка техно-

логических процессов. Выбор базовых поверхностей для

обработки.

6. Оформление маршрутных и операционных карт,

а также карт эскизов и схем для процессов изготовле-

ния деталей.

3—181 33

7. Выбор оборудования и технологической оснастки,

в том числе покупного инструмента.

8. Определение по нормативам (таблицам) режимов

обработки.

9. Нормирование операций технологических процес-

сов. Определение норм времени и их составляющих.

10. Выбор метода контроля готовых деталей.

11. Оформление маршрутных и операционных карт

для процессов сборки, а также технологических инструк-

ций для процессов настройки, регулировки или испыта-

ний.

12. Выбор оборудования, технологической оснастки,

покупного инструмента и средств контроля для процес-

сов сборки, настройки и испытания.

13. Нормирование процессов сборки.

14. Проектирование технологической оснастки для

процессов изготовления деталей или сборки узлов (по

указанию преподавателя).

15. Оформление пояснительной записки и рабочих

чертежей.

16. Проведение кодирования документов и выполне-

ние работ по типизации процессов.

17. Расчеты по технологической точности функцио-

нальных блоков (узлов).

18. Расчеты и выполнение технологических планиро-

вок.

2.2. Содержание пояснительной записки и

графический материал

Результаты выполнения указанных выше работ, кро-

ме рабочих чертежей увеличенного формата, оформля-

ются в пояснительной записке. Технологические процес-

сы (карты) помещаются в конце записки в виде прило-

жений.

Описание конструкции и назначения узла или прибо-

ра должно быть кратко изложено с указанием условий

работы данного устройства в общей системе. Следует

обратить внимание на особенности изделия и обосновать

повышенные требования к отдельным параметрам или

размерам, если таковые есть. Целесообразно проанали-

зировать выбранные материалы, комплектующие изде-

лия, допуски на параметры и размеры. Если назначение

узла конкретно неизвестно, то следует описать его по

34

своему соображению, о чем сделать соответствующую

оговорку.

Указания по выполнению других пунктов проекта

рассматриваются в соответствующих разделах настоя-

щего пособия.

Пояснительная записка к курсовому проекту оформ-

ляется в соответствии с общими требованиями к тексто-

вым документам по ГОСТ 2.105—68; состоит из расче-

тов с необходимыми обоснованиями и пояснениями по

принятым решениям. Не допускаются пространственные

рассуждения, общие определения и формулировки, взя-

тые из учебников. Графический материал размещается

по ходу пояснительной записки и состоит из схем, гра-

фиков, рисунков и таблиц. Можно использовать также

фотографии. Общее требование: записка должна быть

краткой и в основном отражать сущность рассматривае-

мых вопросов.

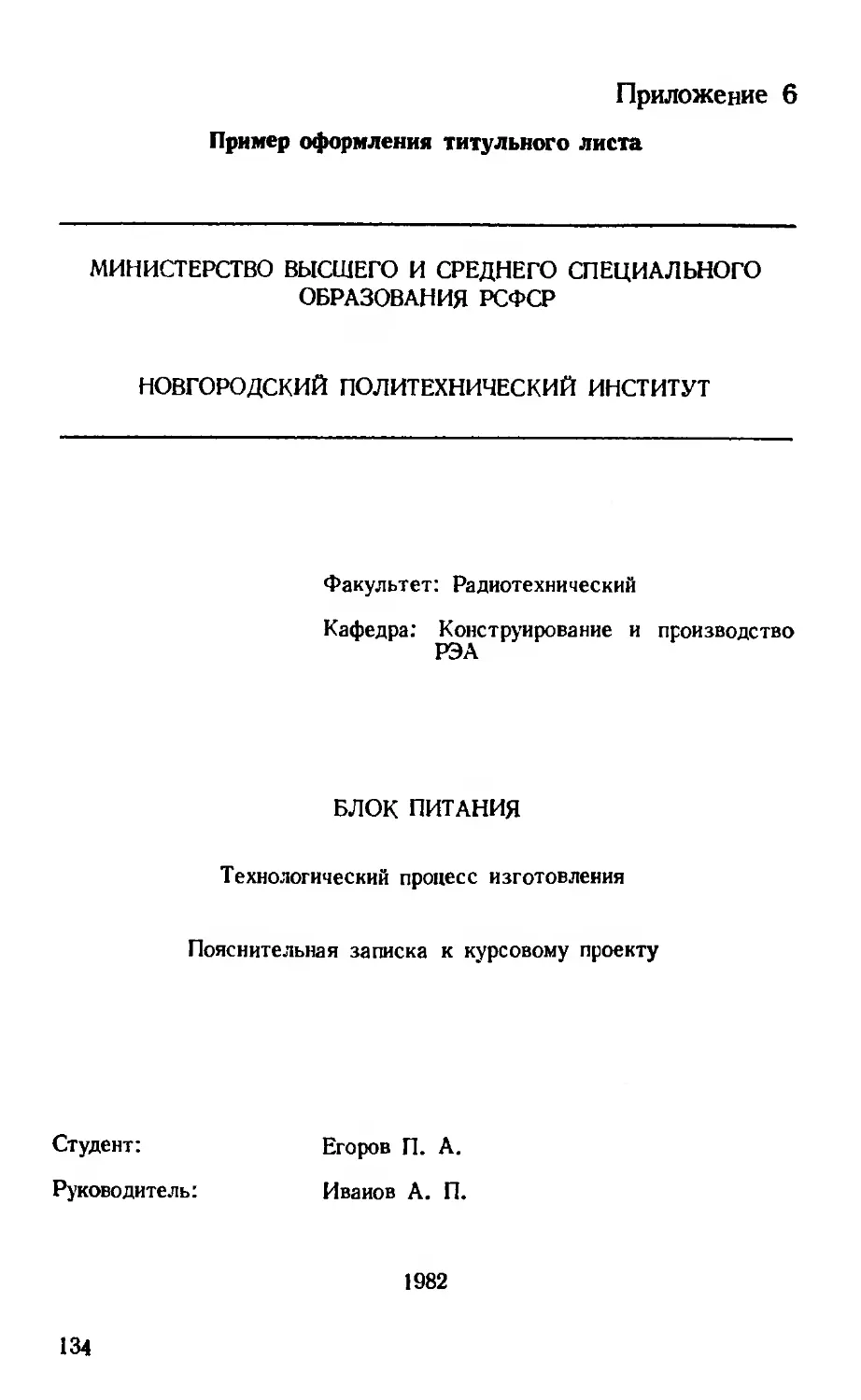

Пояснительная записка начинается с титульного ли-

ста (см. приложение 6). Далее следуют ведомость тех-

нологических документов, выполняемая по ЕСКД (см.

йриложение 7), задание на курсовое проектирование и

содержание (в приложении 8 ориентировочно указано

количество страниц по всем разделам записки).

Во введении описывается назначение узла или при-

бора, особенности задачи, поставленной перед проектан-

том, состояние конструкции и технологии изготовления

данного узла в промышленности.

При определении типа производства следует обосно-

вать выбор метода изготовления деталей, определить

размеры заготовки, а также объем выпуска партии для

серийного производства.

Обзор технологических процессов изготовления де-

талей предполагает разбор прогрессивных операций про-

цессов, которые ведут к снижению трудоемкости и уве-

личению производительности. Здесь же приводятся обо-

снования по выбору режимов, оборудования, технологи-

ческой оснастки, средств контроля, определяются нормы

времени. Для одной операции следует дать подробный

расчет Гшт и его составляющих, а в заключение приве-

сти технико-экономические показатели процесса изго-

товления деталей и порядок определения затрат по

статьям себестоимости.

В обзоре технологического процесса сборки и монта-

жа узлов или прибора надо указать технологические

мероприятия, которые предложены самим проектантом

3* 35

в целях снижения трудоемкости этих работ, а также

мероприятия по технологической подготовке производ-

ства.

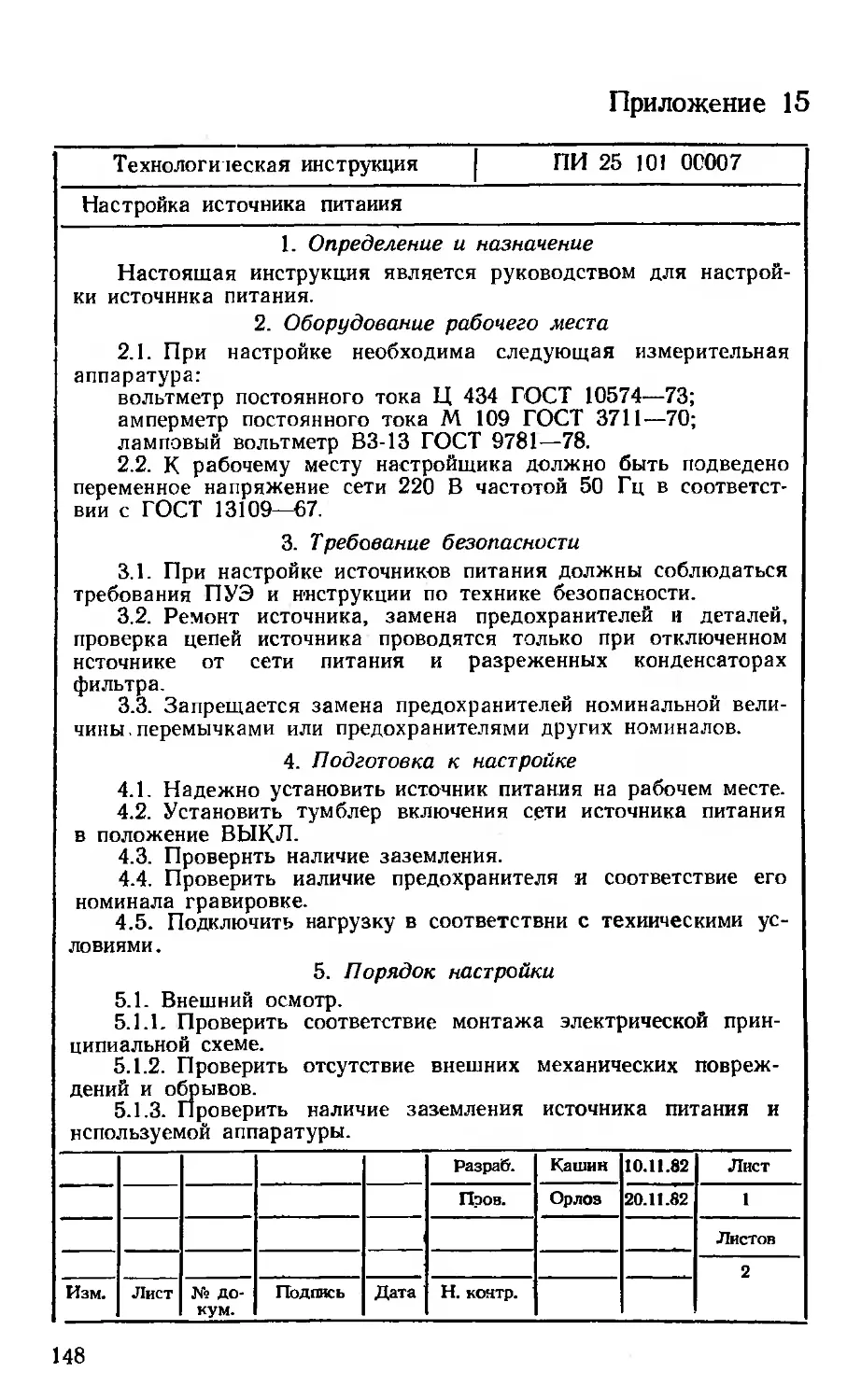

Технологические процессы настройки, регулировки и

испытаний выбираются в зависимости от особенностей

данного узла или прибора. Необходимо обосновать вы-

бор контрольно-измерительной аппаратуры, порядок сда-

чи и упаковки готовой продукции, учет и регистрацию

выхода готовой продукции, технико-экономические по-

казатели. Технологическая инструкция по настройке, ре-

гулировке или испытаниям размещается в приложениях

к пояснительной записке.

В разделе по проектированию технологической ос-

настки приводится краткое описание конструкции и обо-

снование ее выбора. Если невозможно применить уни-

версальный вид оснастки или сборно-разборную конст-

рукцию, то следует это обосновать. Необходимо приве-

сти краткий расчет экономической целесообразности

применения оснастки.

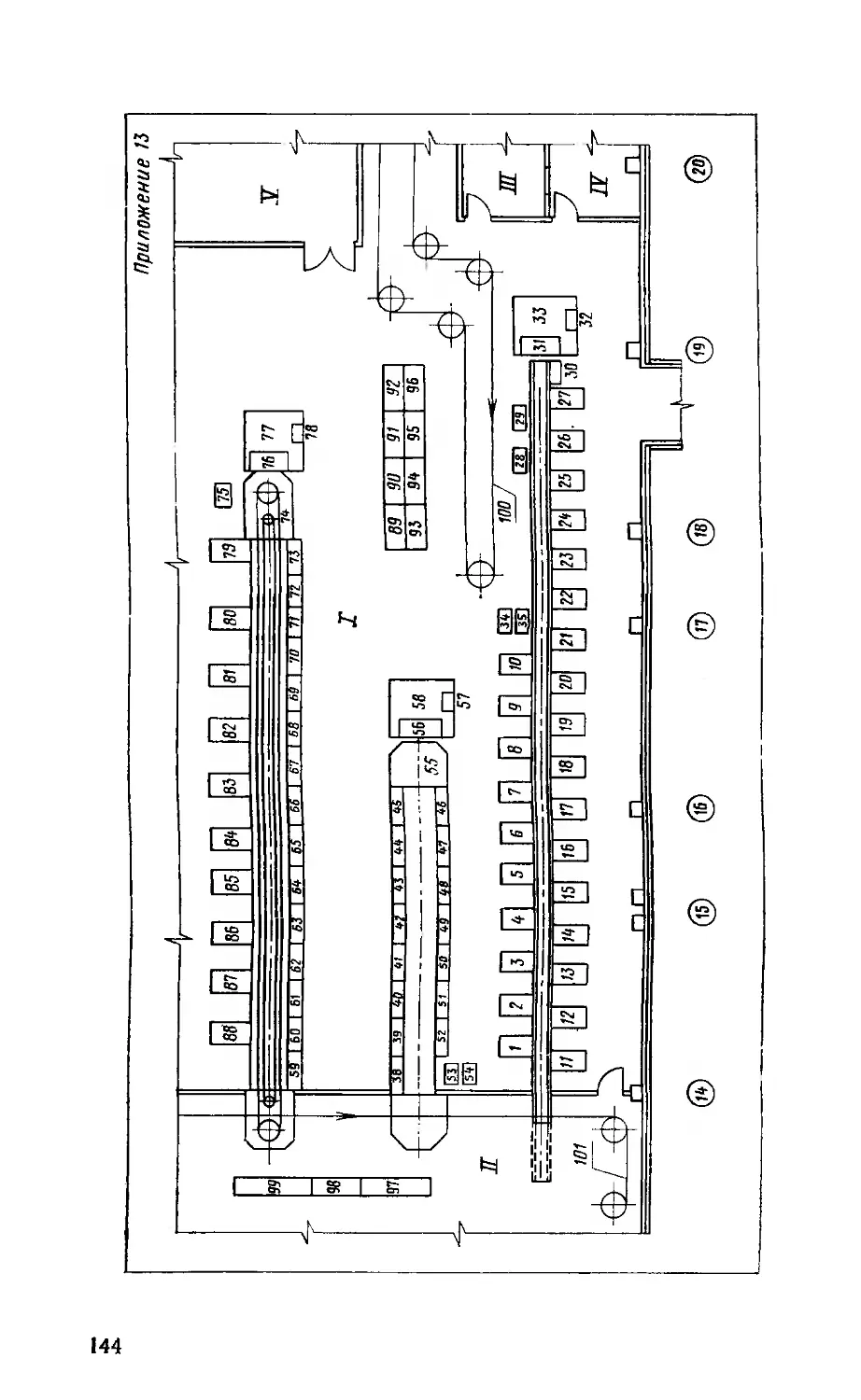

Разработка технологических планировок выполняется

для проведения процессов сборки-монтажа, настройки-

регулировки, испытаний (с учетом комплектовочных

складов и других необходимых помещений).

В конце записки проводится обобщенный расчет эко-

номических показателей по всем процессам изготовления

узла или прибора и делаются сравнительные выводы.

Список использованной литературы может быть со-

ставлен в порядке ссылок в тексте пояснительной за-

писки или по алфавитному принципу. После порядкового

номера указывается автор, его инициалы, наименова-

ние источника, том, город, в котором издана книга,

издательство и год издания (см. список литературы к на-

стоящей книге). Название городов Москва и Ленинград

дается сокращенно начальной буквой (М. и Л.), осталь-

ные города указываются полностью. Номера ссылок

на литературу в тексте пояснительной записки заключа-

ют в квадратные скобки.

Пояснительная записка заканчивается приложения-

ми, на которые даются ссылки в соответствующем ме-

сте текста записки.

Все листы пояснительной записки нумеруются,

а в содержании проставляются номера страниц разде-

лов.

Графический материал, который не цходит в состав

пояснительной записки, оформляется на отдельных ли-

36

стах В соответствий с общими требованиями ЕСКД. Это

может быть сборочный чертеж технологической оснаст-

ки, чертеж детали, сборочной единицы или заготовки,

электромонтажная схема, а также технологическая пла-

нировка. Оформление технологических планировок не

предусмотрено в ЕСКД, поэтому планировку можно

оформить по рекомендациям гл. 7, в которой также даны

справочные материалы для расстановки оборудования

на производственных площадях, определения площади

вспомогательных, складских помещений и т. д.

Демонстрационный материал — схемы, рисунки, гра-

фики кривых — проектант может выполнять по своему

усмотрению, так как это нормативами не ограничива-

ется.

При организации и проведении курсового проекта

часто возникают затруднения с обеспечением студентов

конструкторскими чертежами и бланками технологиче-

ской документации. Одни вузы предпочитают использо-

вать преемственность проектирования по разным учеб-

ным дисциплинам, другие предпочитают выдавать зада-

ние на курсовой проект перед прохождением студентами

практики в восьмом семестре. Таким образом изыскива-

ются пути решения указанных выше проблем.

ОТРАБОТКА КОНСТРУКЦИЙ НА ТЕХНОЛОГИЧНОСТЬ

3.1. Общие положения

ИМ-®

Под технологичностью конструкции изделия (ГОСТ

<+8&ЗТ='7&)—понимают совокупность свойств конструкции

изделия, проявляемых в возможности оптимальных за-

трат труда, средств, материалов и времени при техниче-

ской подготовке производства, изготовлении, эксплуата-

ции и ремонте по сравнению с соответствующими пока-

зателями однотипных конструкций изделий того же

назначения при обеспечении установленных значений по-

казателей качества и принятых условиях изготовления,

эксплуатации и ремонта. К условиям изготовления иди

ремонта изделия относятся тип, специализация и орга-

37

низация производства, годовая программа и повторяе-

мость выпуска, а также применяемые технологические

процессы.

В зависимости от вида технологичности конструкции

различают производственную, эксплуатационную, ре-

монтную технологичность и технологичность при техни-

ческом обслуживании, технологичность конструкции де-

тали и сборочной единицы, а также технологичность

конструкции по процессу изготовления, форме поверхно-

сти, размерам и материалам.

К качественным характеристикам технологичности

конструкции относят взаимозаменяемость, регулируе-

мость, контролепригодность и инструментальную доступ-

ность конструкции.

Стандарты ЕСТПП предусматривают обязательную

отработку конструкций на технологичность на всех ста-

диях их создания. Отработка конструкции изделия на

технологичность (ГОСТ 14.201—73) направлена на по-

вышение производительности труда, снижение затрат и

сокращение времени на проектирование, технологическую

подготовку производства, изготовление, техническое об-

служивание и ремонт изделия при обеспечении необхо-

димого качества изделия.

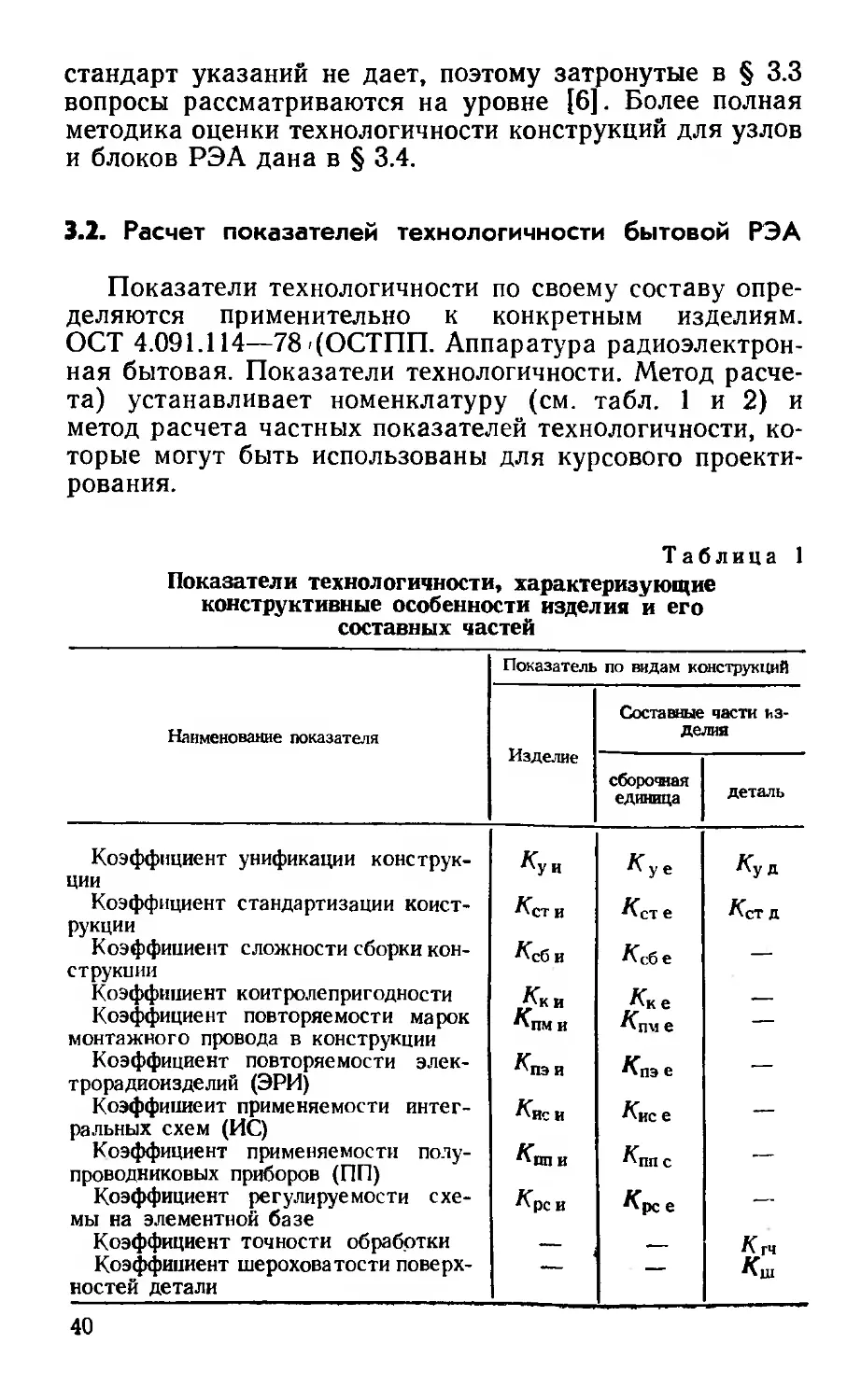

Количественная оценка технологичности конструкции

основана на системе показателей, которые согласно

ГОСТ 14.201—73 делятся на три вида:

базовые показатели технологичности. Их оптималь-

ные значения и предельные отклонения регламентирова-

ны для однотипных изделий отраслевыми стандартами и

указываются в техническом задании на разработку

изделия;

показатели технологичности конструкции. Достигнуты

при разработке изделия;

показатели уровня технологичности конструкции раз-

рабатываемого изделия. Значения вносятся в стандарты

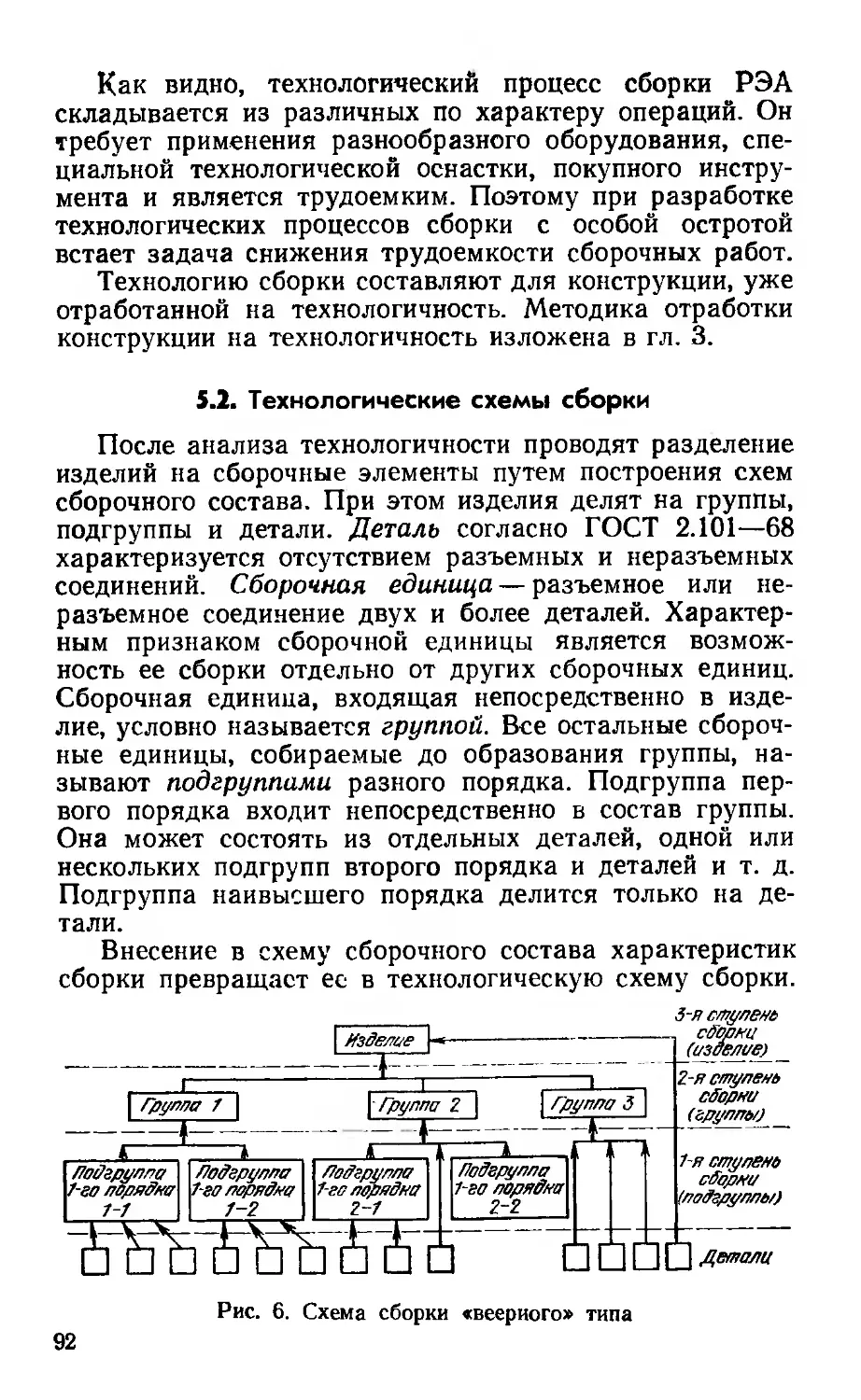

или ТУ на конкретное изделие.