Похожие

Текст

ПРОИЗВОДСТВЕННАЯ ИНСТРУКЦИЯ

ПИ 1.2.178—81

(Взамен инструкции № 982 70)

СКЛЕИВАНИЕ МЕТАЛЛОВ

И КОНСТРУКЦИОННЫХ НЕМЕТАЛЛИЧЕСКИХ

МАТЕРИАЛОВ

Срок введения

с 1 февраля 1982 г.

УТВЕРЖДАЮ

Начальник ВИАМ

Р. ШАЛ ИН

30 июля 1981 г.

ПРОИЗВОДСТВЕННАЯ ИНСТРУКЦИЯ

ПИ1.2.178—81

(Взамен инструкции № 982—70)

СКЛЕИВАНИЕ МЕТАЛЛОВ И КОНСТРУКЦИОННЫХ

НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ

1. Общие указания

1.1. В инструкции изложены технологические режимы и уело

вия склеивания алюминиевых и титановых * сплавав, сталей кон-

струкционных и коррозионностойких, стеклотекстолита., текстолита

и дельта-древесины между собой и в сочетании друг с другом

клеями БФ-2, БФ-4, ПУ-2, ВК 5, ВС-ЮТ, ВС-350, КЛН-1, ВК 1,

ВК-1М, В 1^9, K^Wjl, Л-4.

1.2. Все склеиваемые материалы, а также клеи, поступающие

на завод в готовом виде, должны отвечать требованиям соответ-

ствующих стандартов.

Клеи ПУ-2, ВК-5, КЛН-1, Л-4, ВК-1, ВК-1М, ВК-9, К-153 при-

готовлять из отдельных компонентов, руководствуясь инструк-

циями ВИАМ.

1.3. При склеивании необходимо соблюдать следующие усло-

вия:

— склеивание проводить в чистом сухом и светлом помещении;,

при склеивании клеями ПУ-2, ВК-5, КЛН-1, К-153, Л-4 без подо-

грева температура воздуха должна быть не ниже 20рС, для осталь-

ных клеев температура воздуха в помещении должна- быть не ни-

же Г5°СГ

— относительная влажность воздуха при склеивании всеми

клеями, за исключением ПУ-2, должна быть не выше 75%, а при

склеивании клеем ПУ-2 — в пределах 40—75%. Для контроля за

температурой и влажностью воздуха непосредственно у мест склеи-

вания установить самопишущие приборы (термографы или тер-

мометры и психрометры); наблюдение за температурой воздуха и

влажностью вести круглосуточно;

* Контакт незащищенных титановых сплавов с алюминиевыми не рекомен-

дуется.

1

— • тщательно пригонять склеиваемые поверхности друг к другу;

— не допускать на поверхности склеиваемых заготовок масля-

ных или лакокрасочных пятен и загрязнений; склеиваемые поверх-

ности металлов тщательно обезжиривать;

— жидкие клеи равномерно наносить на склеиваемые поверх-

ности в установленном количестве и точно соблюдать температуру

и время открытой выдержки клеевого слоя перед сборкой склеи-

ваемых заготовок;

— обеспечивать равномерную передачу давления при запрес-

совке и строго соблюдать сроки выдержки склеиваемых изделий

под давлением и заданную температуру в клеевом соединении;

— металлические клееные детали и торцы клеевых соединений

должны быть защищены лакокрасочными покрытиями в соответ-

ствии с действующими инструкциями. При этом необходимо учи-

тывать, что детали, склеенные клеями Л-4, В1\-5, К,-153, КЛН-1,

БФ-2 и БФ-4, нельзя повторно 'Нагревать выше 70°С, а склеенные

клеем ПУ-2 — выше 100°С;

— строго соблюдать мероприятия по технике безопасности при

работе с клеями;

— • контроль за соблюдением правил настоящей инструкции на

всем протяжении технологического процесса должен осуществлять

технологический отдел и ОТК-

2. Подготовка поверхности заготовок и

деталей к склеиванию

2.1. Поверхности склеиваемых заготовок тщательно пригонять

друг к другу.

Не допускать зазоры между склеиваемыми поверхностями бо-

лее 0,05 мм.

При наличии больших зазоров получаются утолщенные клее-

вые прослойки с пониженной прочностью или непроклеи.

2.2. Заготовки и детали из алюминиевых сплавов, подлежащих

склеиванию, должны быть анодированы;

— в хромовой кислоте по инструкции № 265—72, раздел 4, п. 1;

— в серной кислоте по инструкции № 265—72, раздел 3 (при

температуре 10—15°С с толщиной анодной пленки 5—-8 мкм, с

наполнением анодной пленки в хромпике 'или в горячей воде).

2.3. Операции протирки анодированных деталей исключить.

Окончательную промывку деталей после анодирования проводить

обессоленной или дистиллированной водой с последующей суш-

кой. Детали тщательно очистить от масла, воды и пыли сжатым

воздухом при температуре 70—80°С. Анодирование проводить не-

посредственно перед склеиванием после подгонки всех склеивае-

мых заготовок и проверки качества их прилегания.

Примечание. Неплакированные алюминиевые сплавы, подлежащие склеи-

ванию эпоксидными клеями К-153, ВК-9, ВК-11, ВК-1М, КЛН-1, Л-4, анодировать

в хромовой кислоте.

2

2.4. Время Между анодированием и склеиванием не должно

превышать 3 сут. Не допускать загрязнения деталей при хранении.

Анодированные детали хранить в полиэтиленовых чехлах с силика-

гелем-осушителем или тщательно упакованными в подпергамент-

ную бумагу. Количество силикагеля брать из расчета 200 г/м2 по

верхности. Силикагель-осушитель хранить в бязевых мешочках,

сшитых вместе с микалентной бумагой, исключающей проникнове-

ние пыли.

2.5. Поверхность заготовок и деталей из конструкционных ста-

лей перед склеиванием обязательно подвергать цинкованию или

кадмированию с последующим пассивированием, если температу-

ра клеевых соединений при эксплуатации не будет превышать

200сС.

Конструкционные стали типа ЗОХГСНА склеивать не разреша-

ется из-за склонности к коррозионному растрескиванию.

В случае невозможности цинкования или кадмирования той

или иной стали детали и заготовки подвергать обработке металли

ческими опилками (00,3 мм), или шлифовальной шкуркой на бу-

мажной или на тканевой основе № 16—25 до равномерной шеро-

ховатости.

Время между операциями обработки заготовок и склеиванием

не должно превышать 6 ч при условии отсутствия коррозии стали.

После обдувки металлическим песком или обработки наждач-

ной бумагой поверхности стальных деталей, не подлежащие склеи-

ванию, должны быть окрашены в соответствии с действующими

инструкциями.

2.6. Заготовки и детали из коррозионностойкой стали перед

склеиванием подвергать гидропескоструйной обработке с после-

дующим пассивированием или травлению в одном из следующих

растворов:

а) Соляная кислота (плотность 1,19).........50% (объемн.)

Азотная кислота (плотность 1,4)............5% (объемн.)

FeC3-6H2O................................ 90—150 г/л

Н2О.......................................45% (объемн.)

Режим: температура раствора 20°С, время 5—10 мин.

б) Соляная кислота (плотность 1,19)..........5% (объемн.)

Азотная кислота (плотность 1,4)..........2,5% (объемн.)

FeCl3.6Н2О...................................90—150 г/л

Н2О.....................................92,5% (объемн.)

Режим: температура раствора 45—60°С, время 3—5 мин.

Допускается склеивание деталей из коррозионностойкой ста-

ли без специальной подготовки поверхности при условии, что проч-

ность клеевых соединений соответствует требованиям чертежа

(конструкции).

Примечания: 1. Контакт незащищенных поверхностей деталей из кон-

струкционных сталей с клеями БФ-2 и БФ-4 недопустим.

2. Поверхности деталей из конструкционных сталей при склеивании клеями

БФ-2 и БФ-4 должны быть оцинкованы или кадмированы.

3

2.7. Поверхность заготовок и деталей из стеклотекстолита об-

работать шлифовальной шкуркой на бумажной или тканевой ос-

нове № 16—25 до равномерной шероховатости или обдуть метал-

лическим песком.

Перед обработкой с листов стеклотекстолита удалить целлофан.

П р и меча и и е. Перед зашкуриванием с поверхностей деталей из стекло-

текстолита и пластмассы удалить имеющиеся на них масляные пятна п другие

загрязнения бензином или ацетоном и просушить, как указано в п. 2.2. После

зашкуривания детали обезжиривать не следует.

2.8. Поверхность заготовок и деталей из титановых сплавов

подвергать гидропескоструйной обработке вди обдувать корундо-

вым песком с величиной зерна № 20 по режиму: давление не бо-

лее (3,9—4,9) • 105Па(4—5 атм); расстояние при обдувке не бо-

лее 25 см.

Тонкие листы подвергать травлению в соответствии с инструк-

цией ПИ1.2.132—79.

2.9. Детали, на склеиваемых поверхностях которых имеются

масляные или лакокрасочные пятна и другие загрязнения, склеи-

вать не разрешается.

Подготовленные к склеиванию заготовки и детали запрещает-

ся брать за склеиваемые поверхности руками без перчаток.

2.10. Поверхности заготовок и деталей из сталей и титановых

сплавов и, в исключительных случаях, собранных узлов из аноди-

рованных алюминиевых сплавов обезжирить одним из следующих

способов:

а) в специальных установках перхлорэтиленом;

б) путем протирки не менее двух, раз тампонами из чистой

ваты, смоченной бензином БР-1, после чего детали выдержать на

воздухе не менее 15 мин, затем не менее двух раз промыть ацето-

ном и выдержать перед нанесением клея не менее 5 мин.

Примечания: 1. Обезжиривание анодированных алюминиевых сплавов

путем протирки приводит к нестабильности показателей прочности.

2. С целью снижения накопления электростатического электричества в бен-

зин вводить в соответствии с инструкцией ПИ 1.2.093—-78 0,001—0,002% (по мас-

се) антистатической присадки Сигбол.

2.11. Обезжиривание и очистку поверхности проводить под не-

посредственным наблюдением контролера ОТК, который прини-

мает заготовки и детали перед склеиванием. Чистоту поверхности

металлов (титана, коррозионностойких сталей и алюминиевых

сплавов) проверять по растеканию капли воды.

3. Качество клея и получение его для работы

3.1. Заказ в клееприготовительную мастерскую на приготовле-

ние клеев ПУ-2, ВК-1, ВК.-1М, КЛН-1, К-153, Л-4, ВК-9 подавать

не позднее чем за 2 ч и клея ВК-5 — за 4 ч до употребления, с

указанием срока использования и необходимого количества.

Клеи получать из “клееприготовительной мастерской в таких

количествах, которые могут быть израсходованы в течение их ра-

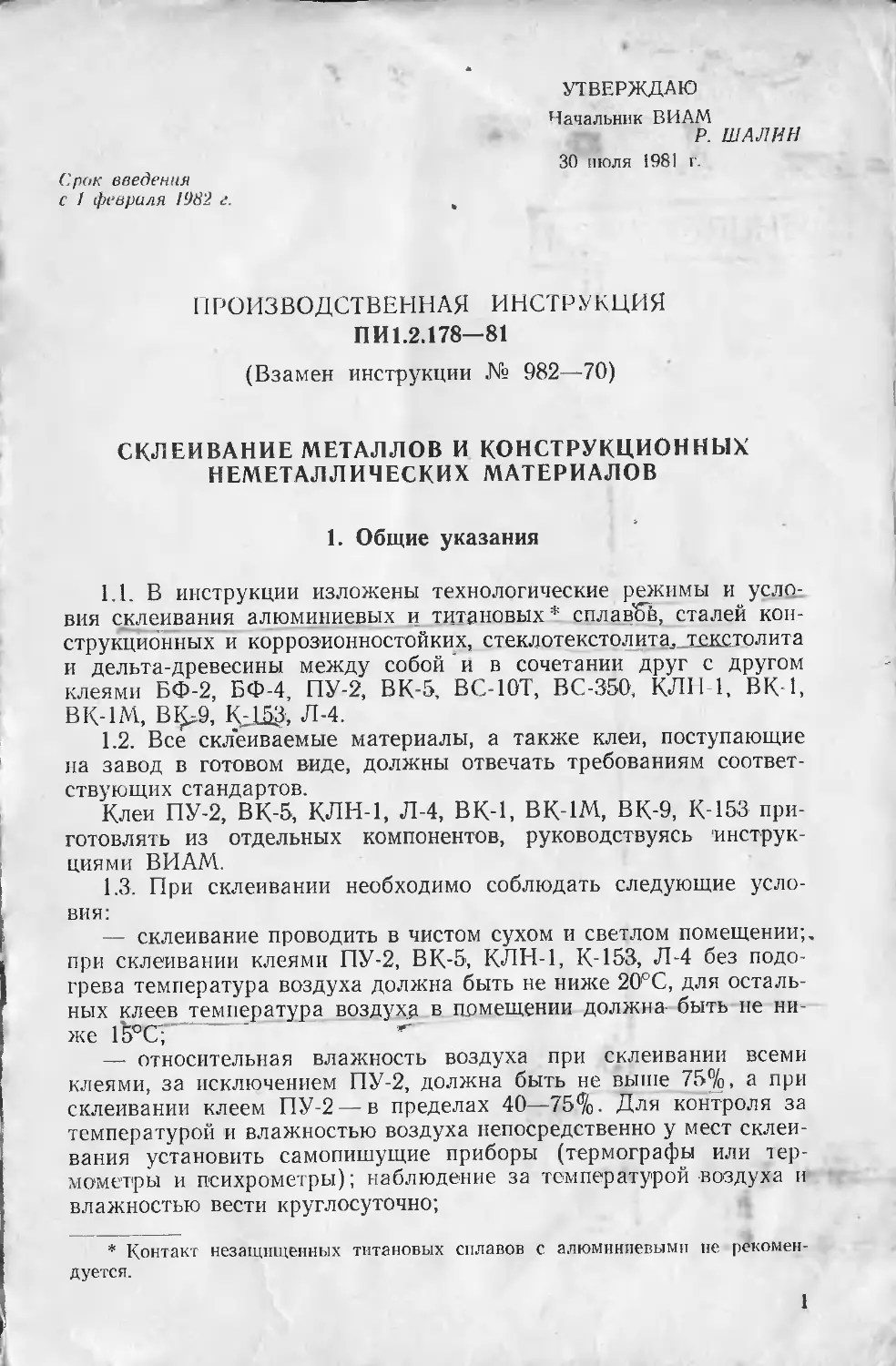

бочей жизнеспособности (табл. 1).

4

Таблица 1

Марка клея Жизнеспособность клея, ч, при температуре °C

20—25 30

КЛН-1 2 1,5

К-153 40—50 мин —

ВК-5 6 4

ВК-1 — 24

ВК-1М 2,5 —

Л-4 45—65 мин 65—90 мин

Жизнеспособность клея ВК-9 при температуре от 0 до 5°С —

30 ч; от 15 до 20°С— не более 2,5 ч; от 21 до 25°С— 2 ч; от 26

до 27°С — 2 ч-1,5 ч; от 28 до 35°С — 1 ч.

Жизнеспособность клея ПУ-2 при 18—22°С—3 ч; при 23—30°С—

2,0ч-1,5 ч (соответственно температурам).

Однокомпонентные жидкие клеи БФ-2, БФ-4, ВС-ЮТ, ВС-350

получать на срок использования в течение одной смены.

3.2. Все клеи получать для работы только с паспортом, под-

писанным контролером ОТК.

3.3. Жидкие клеи для работы получать в чистых клеянках с

крышками. Клеянки для клеев ПУ-2, К-153, ВК-9, КЛН-1, ВК-1,

ВК-1М должны быть с двойными стенкамп, между которыми на-

ливается холодная вода Лля поддержания угемператур.ы_ клеев

ПУ-2, К-153, КЛН-1 в пределах 18—20°С.

Температура смеси при приготовлении клея ВК-9 должна быть

15—21°С. --------

Клеянки можно изготовлять из коррозионностойкой стали,

сплава АМЦ, фарфора и полиэтилена. Допускается одноразовое

использование бумажных стаканчиков (непарафинированных).

3.4. Вязкость однокомпонентных клеев при нанесении должна

быть в следующих пределах (определение по вискозиметру ВЗ-1,

сопло 5, 4): БФ-2, БФ-4 — от 30 до 60 с; ВС-ЮТ и ВС-350 — от 50

до 80 с.

Вязкость остальных клеев, приготовляемых из компонентов, не

контролируется.

3.5. Загустевшие клеи для склеивания не пригодны, разбав-

лять их свежеприготовленными клеями или растворителями на

рабочих местах не допускается.

5

3.6. По окончании использования клея клеянки и приспособ-

ления сдавать для очистки и мытья в клееприготовительную ма-

стерскую до затвердения клея.

3.7. При контроле качества клея следует наблюдать за сро-

ками использования клеев, приготовленных перед употреблением

из отдельных компонентов (ПУ-2, ВК-5, КЛН-1, К-153, ВК-9,

ВК-1, ВК-1М, Л-4), и за вязкостью однокомпонентных жидких

клеев (БФ-2, БФ-4, ВС-350, ВС-ЮТ). При выдаче и в процессе

работы периодически проверять температуру клеев ПУ-2, ВК-5,

К-153, ВК-9, КЛН-1, Л-4.

4. Нанесение клея

4.1. В зависимости от конфигурации поверхности, вязкости

клея, удобства и быстроты нанесения могут применяться различ-

ные способы нанесения: кистью, шпателем, роликом, специальны-

ми клеенаносящими устройствами, в электростатическом поле и

пульверизацией.

Последний способ пригоден только для клеев с увеличенным

содержанием растворителей при условии применения специаль-

ных пульверизаторов.

4.2. При нанесении клея кисть, шпатель или ролик необходи-

мо двигать в одну сторону во избежание вспенивания. Для нане-

сения клея можно применять щетинные или лубяные кисти. Дли-

на рабочего ворса кисти в зависимости от вязкости клея должна

быть 2—3 см. Шпатели изготовлять из алюминиевых сплавов,

коррозионностойкой стали, дельта-древесины или упругой листо-

вой резины.

4.3. Жидкие клеи наносить равномерным слоем на обе (клеи-

ваемые поверхности; при склеивании сотового заполнителя из

фольги можно применять одностороннее и двухстороннее нане-

сение.

4.4. Клеи БФ-2, БФ-4, ВС-ЮТ, ВС-350 и ВК-5 наносить в

2 слоя последовательно.

Расход клея на каждый слой должен быть для клеев БФ-2,

БФ-4, ВС-ЮТ, ВС-350, ВК-5, ВК-9—150-200 г/м2.

Клеи ПУ-2, КЛН-1, К-153, ВК-1, ВК-1АО"-4 наносить в один

слой с расходом 200—30&~Т:7хт2. Для соблюдения норм расхода

клея каждому рабочему выдавать определенное количество клея

в соответствии с необходимой потребностью.

Примечание. При нанесении жидких легколетучнх клеев БФ-2, БФ-4 и

ВК-5 на вертикальные и наклонные поверхности можно уменьшить расход клея

до 100—130 г/м2, но увеличить количество слоев до трех.

4.5. После нанесения клея для удаления растворителей приме-

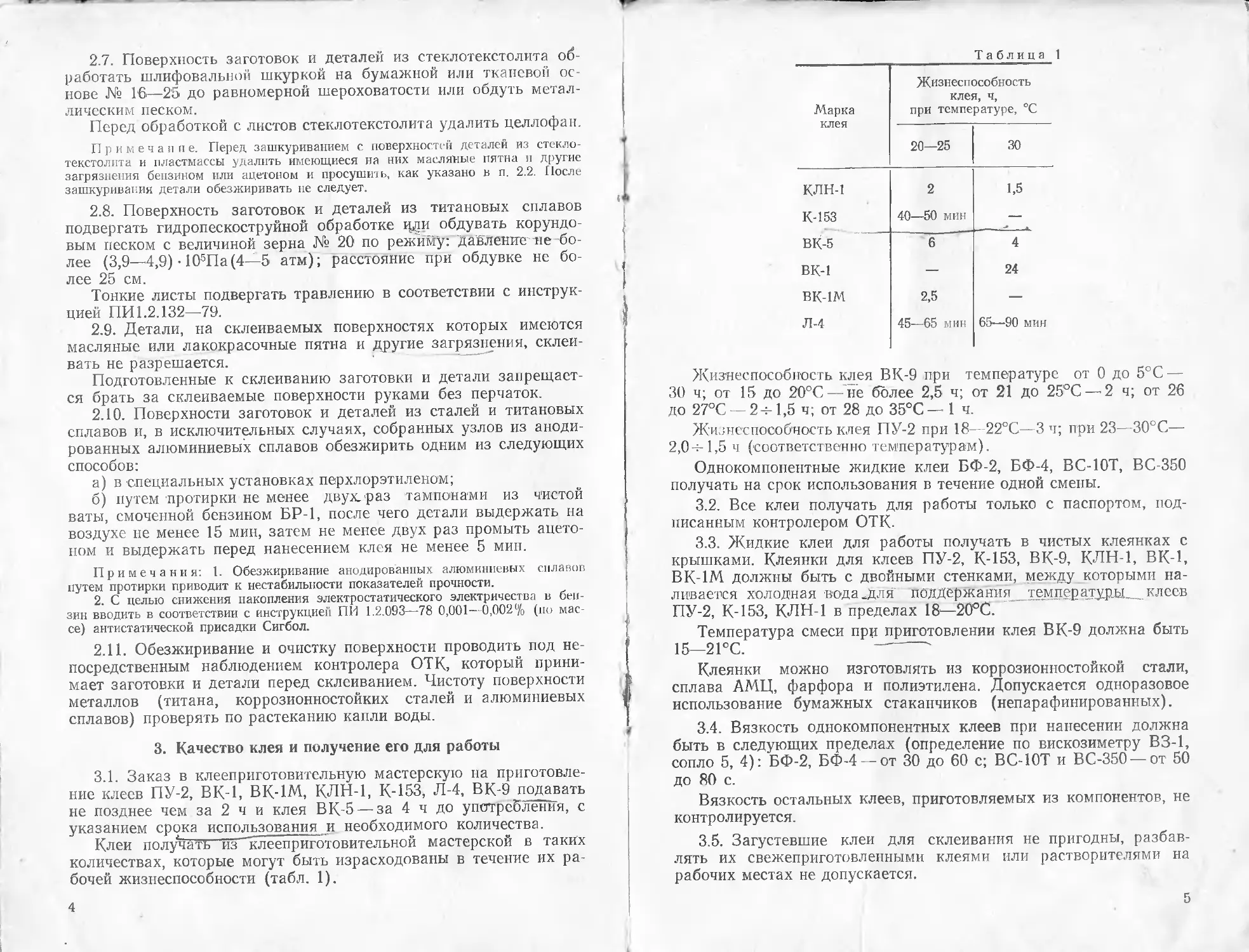

нять открытую выдержку по режимам, приведенным в табл. 2.

6

Т а б лиц а 2

Открытая выдержка, мин, п осле нанесения клея при температуре

Марка 1-й слой 2-й слой

клея 15—30°С 50—60сС 75—85°С 15—30°С 50—60°С 60—65СС 85—90°С

БФ-2 30 15—20 — 30 15—20 — 15—20

БФ-4 30 15—20 — 30 15—20 — 15—20

ВС-350 60 — — 60 — — —

ВС-ЮТ 60 •— — 60 — — —

ПУ-2 10—20 — — — — — —

ВК-5 20—40 — — 20—40 — — —

К-153 Без выдержки — — —

КЛН-1 » » . — — — —

ВК 1 60 — — — —

BK-IM Без выдержки — — — — —

ВК-9 7 * » » — — — — —

Л-4 » — — —- —

Примечания: 1. При применении в процессе открытой выдержки при

повышенной температуре инфракрасных ламп сроки выдержки могут быть со-

кращены на 30—40%.

2. При склеивании клеями ПУ-2 и ВК-5, если температура воздуха в цехе

до 20°С, придерживаться выдержки, близкой к верхнему пределу, а при темпе-

ратуре воздуха 30°С — близкой к нижнему пределу.

3. При двухслойном нанесении клеев после открытой выдержки первого

слоя при повышенной температуре второй слой наносить только после охлаж-

дения заготовок и деталей до температуры воздуха в цехе.

4. Время закрытой выдержки (с начала сборки до дачи полного давления

при запрессовке) для клеев ПУ-2, К-153, КЛН-1 и ВК-9 не более 20.мин, клея

ВК-5 не более 50 мин, для остальных клеев время с момента приготовления

клея до дачи давления не должно превышать жизнеспособности клея.

4.6. При склеивании пленочными клеями БФ-2, БФ-4, ВС-ЮТ

и ВС-350 в комбинации с жидким клеем подслой жидкого клея

наносить из расчета 100—150 г/м2 (см. п. 4.4); открытую выдерж-

ку подслоя проводить по режиму для второго слоя (см. табл. 2).

После выдержки уложить пленочный клей и прикатать роликом.

4.7. Контроль за качеством нанесения клея (за равномер-

ностью и толщиной слоя) и режимами сушки осуществлять повсе-

дневно в процессе работы контролерами ОТК.

5. Запрессовка и выдержка склеиваемых деталей

5.1. Запрессовку склеиваемых деталей проводить в пневмати-

ческих, гидравлических и винтовых прессах или автоклавах, а

также с помощью вакуумных приспособлений.

/““/Н Н 7

Мелкие детали склеивать в переносных зажимных приспособ-

лениях, эксцентриковых, винтовых и т. п.

При склеивании клеями, требующими для отверждения подо-

грева, прессы оборудуются электрическим или паровым подогре-

вателем, обеспечивающим также быстрое охлаждение с помощью

воды, пропускаемой по трубам, вмонтированным в обогреваемые

плиты или цулаги.

Переносные зажимные приспособления для подогрева склеива-

емых деталей помещать в обогреваемые камеры или снабжать их

обогревающими устройствами.

В серийном производстве рекомендуется автоматизировать про-

цесс склеивания (включение и выключение давления и регулиро-

вание температуры и давления в соответствии с заданными ре-

жимами) .

5.2. Для устранения прилипания клея к оборудованию необхо-

димо прокладывать целлофан между склеиваемыми деталями и

цулагами.

5.3. При запрессовке обеспечивать равномерность давления по

всей склеиваемой площади и не допускать перекоса склеиваемых

деталей и заготовок.

Перед сборкой склеиваемых деталей проверять исправность и

чистоту цулаг, прессов и зажимных приспособлений.

5.4. При склеивании деталей давать удельное давление, руко-

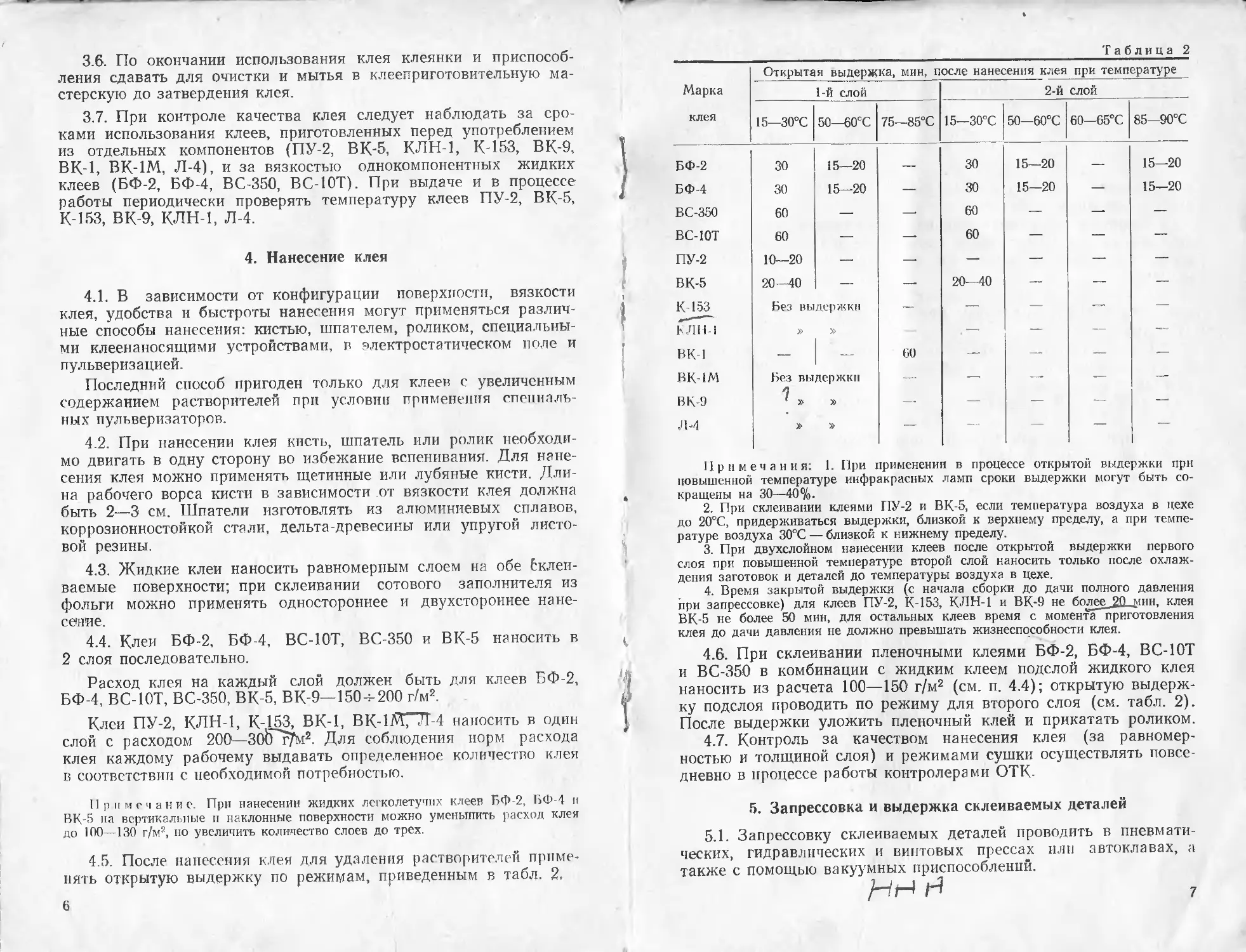

водствуясь данными табл. 3.

Примечание. При склеивании деталей сложной конфигурации с боль-

шой шириной склеиваемой площади придерживаться верхних пределов давления.

Таблица 3

Марка клея Удельное давление, Па (кгс/см2)

БФ-2 (7.8—19,6) • 10s (8—20)

БФ-4 (7,8—19,6) 10s (8-20)

ПУ-2 (0,98—4,9) 105 (1—5)

ВК-5 (0,98—4,9) -105 (1—5)

ВС-ЮТ (0,49—4,9) • 10» (0,5—5)

ВС-350 (0,49—4,9) 105 (0,5—5)

КЛН-1 (0,19—1,96) -106 (0.2—2)

К-153 (1,47—2,49) 10s (1,5—3)

ВК-9 10,098- -1,96) • 10s (0,1—2)

ВК-1 (0,19—1,96)-106 (0,2—2)

ВК-1М (0,19—1,96) 105 (0,2—2)

Л-4 (0,098—0,98) IIP (0,1—1,0)

8

5.5. Величину удельного давления в пневмо- и гидропрессах

рассчитывать по показаниям манометра, а при прессовании с по-

мощью вакуумприспособлений—по вакуумметру с учетом разме-

ров поверхностей, передающих давление, и площади склеивания.

Манометры соединять непосредственно с пресс-камерой или ци-

линдрами прессов.

При запрессовке винтами, прессами или струбцинами величину

давления проверять с помощью пружинных динамометров, уста-

навливаемых между цулагой и прокладкой; при склеивании с по-

догревом проверять в процессе нагрева удельное давление, пере-

даваемое винтами через тарированные пружины и при необходи-

мости проводить их подтяжку.

5.6. Склеиваемые детали выдержать под давлением с подогре-

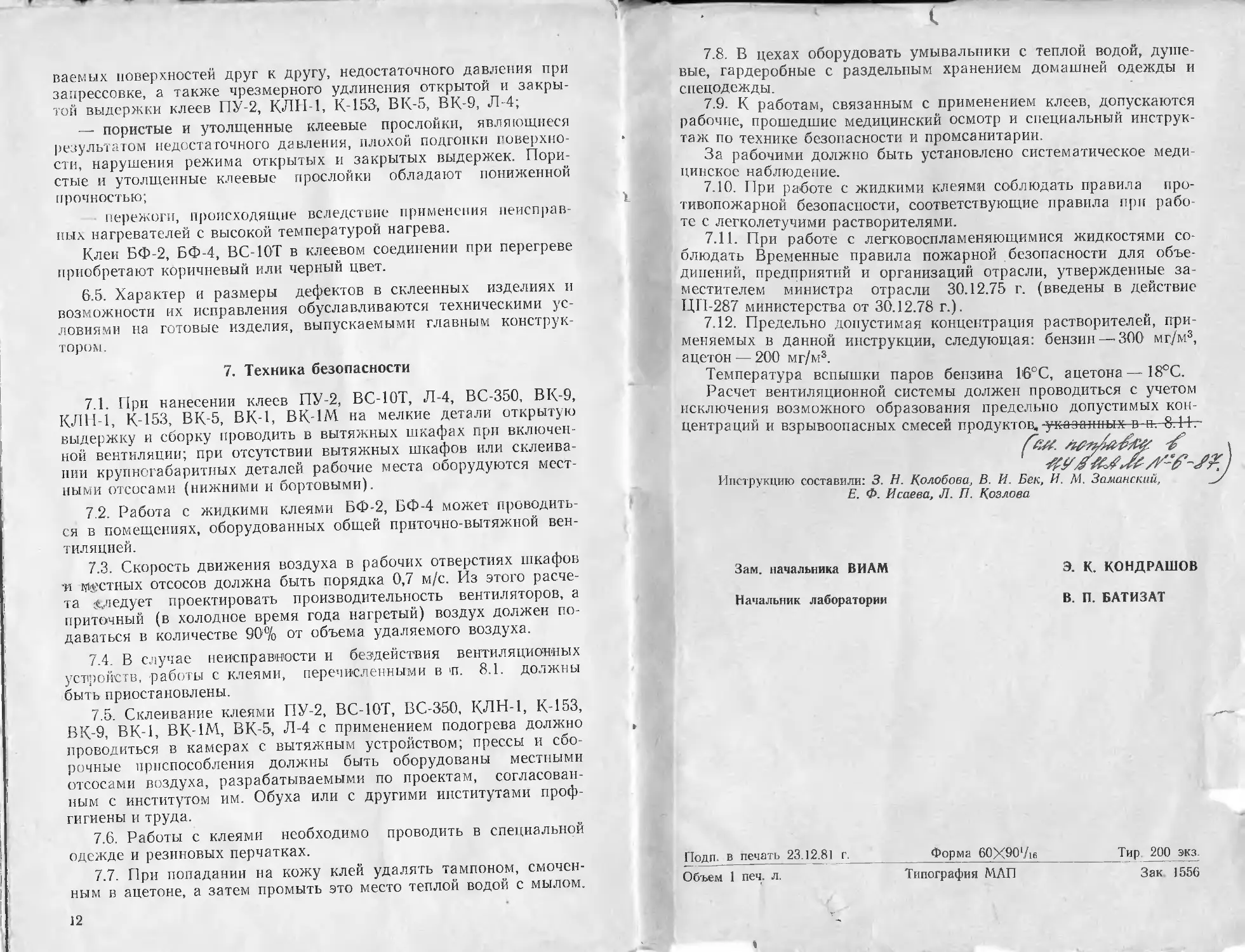

вом по режимам, приведенным в табл. 4.

Таблица 4

Марка клея Температура склеивания, °C Выдержка под давлением (при заданной темпе- ратуре), ч

БФ-2 БФ-4 150±5 1

ВС-ЮТ ВС-350 175+5 200+5 1 1

ПУ-2 110+10 80+5 60+5 26—30 20—25 4 8 16 24 30

В К-5 100+10 60±5 26—30 20—25 3 12 24 30

Л-4 18—25 4 сут

К-153 Не ниже 20 затем 100 или Не ниже 20 затем 80 или Не ниже 20 18 4 18 6 72—80 (из них 18 под давлением)

9

Продолжение табл, 4

Марка клея Температура склеивания, СС Выдержка под давлением (при заданной темпе- ратуре), ч

КЛН-1 ' 26—30 18

100+5 4

-|*5 +17 72

18—23' 24

ВК-9 24—35_ 18

36—50 5

( 60—70 1 1

155+5 1

ВК-1 125+5 3

105 ±5 10

ВК-1М 100'+5 5

Примечания: 1. При склеивании клеем ПУ-2 криволинейных деталей

при температуре 30°С и ниже выдержку под давлением увеличивать на 50%-

2. Допускается склеивание клеем К-153 без подогрева только для деталей

несилового назначения.

3. При приклеивании нагревательных элементов антиобледенительных си-

стем клеем К-153 допускается склеивание без предварительной выдержки при

комнатной температуре по режиму: подъем температуры от 20 до 80рС в тече-

ние 1,5—2 ч; выдержка при 80°С — 6 ч.

4. Время выдержки под давлением считать с момента достижения задан-

ной температуры в клеевом шве. Время нагрева до заданной температуры не

должно превышать 60 мин.

5. Температуру в клеевом соединении или в склеиваемом изделии вблизи

клеевого соединения контролировать с помощью термопар и контрольных

приборов.

5.7. После отключения нагрева детали, склеиваемые клеями

ВС-ЮТ, ВС-350, ВК-1, ВК-1М, охладить под давлением до 70°С

и ниже, а склеиваемые клеями БФ-2, БФ-4, ПУ-2, К-153. КЛН-1,

ВК-5 — до 50°С и ниже.

5.8. Детали, склеенные с подогревом, после выемки из пресса

охладить в свободном состоянии до температуры воздуха в цехе.

Детали, склеенные клеями ПУ-2, К-153, КЛН-1, Л-4 и ВК-5

без подогрева выдержать после выемки из пресса в свободном со-

стоянии при температуре не ниже 20°С не менее 36 ч до механи-

ческой обработки и не менее 10 сут—до пуска в эксплуатацию.

Механическую обработку, нагружение и испытание изделий,

склеенных клеем ВК-9, разрешается проводить по истечении 6 ч

с момента распрессовки.

ю

5.9. В процессе запрессовки и выдержки необходимо контроли-

ровать равномерность распределения давления по всему склеи-

ваемому изделию (равномерность вытекания избытка клея), от-

сутствие перекоса и сдвига склеиваемых элементов, соблюдение

норм удельного давления, соблюдение температурного режима

склеивания, соблюдение времени выдержки склеиваемых изделий

под прессом (время начала запрессовки и выемки изделий из

пресса), соблюдение времени выдержки склеенных изделий перед

обработкой (время выемки изделий из пресса и время пуска их в

обработку).

6. Контроль склеенных деталей и дефекты склеивания

6.1. После каждой операции склеивания необходимо контро-

лировать качество склеивания следующим образом:

— осмотром фуг по внешнему виду невооруженным глазом

или через лупу;

— • акустическим импедансным методом по инструкции

Г1И1.2.171—81;

— простукиванием (только в случае склеивания тонких эле-

ментов) ;

— испытанием образцов, изготовленных из припусков деталей

(там, где это возможно), при этом конструкцию образцов согла-

совывать с главным конструктором изделия.

6.2. Качество склеивания готовых деталей и изделий прове-

рять статическим или иным испытанием определенного процента

готовых деталей или изделий от серии, при этом вид испытания

устанавливается главным конструктором изделия.

Примечав и е. Количество деталей и изделий, подлежащих испытаниям,

устанавливается ОТК, утверждается директором завода и согласовывается с

представителем заказчика.

6.3. При строгом соблюдении настоящей инструкции и приме-

нении качественного клея обеспечивается высокое качество скле-

ивания.

6.4. При несоблюдении правил склеивания, изложенных в на-

стоящей инструкции, или при применении некачественного клея в

склеенных изделиях могут иметь место дефекты. К наиболее воз-

можным дефектам склеивания и причинам их образования отно-

сятся:

— сла,бое сцепление (пониженная прочность клеевого соеди-

нения), имеющее мёГто в результате склеивания замасленных

лакированных и загрязненных поверхностей, неплотной подгонки

склеиваемых поверхностей, несоблюдения температуры прогрева

и времени выдержки под давлением, применения некачественного

клея. Слабое сцепление является скрытым дефектом, не обнару-

живаемым без разрушения по клеевому соединению и поэтому

наиболее опасным;

— местные непроклеи (местное несоединение склеиваемых по-

верхностей), являющиеся результатом неплотной подгонки склеп-

11

ваемых поверхностей друг к другу, недостаточного давлении при

запрессовке, а также чрезмерного удлинения открытой и закры-

той выдержки клеев ПУ-2, КЛН-1, К-153, ВК-5, ВК-9, Л-4;

— пористые и утолщенные клеевые прослойки, являющиеся

результатом недостаточного давления, плохой подгонки поверхно-

сти, нарушения режима открытых и закрытых выдержек. Пори-

стые и утолщенные клеевые прослойки обладают пониженной

прочностью;

пережоги, происходящие вследствие применения неисправ-

ных нагревателей с высокой температурой нагрева.

Клеи БФ-2, БФ-4, ВС-ЮТ в клеевом соединении при перегреве

приобретают коричневый или черный цвет.

6.5. Характер и размеры дефектов в склеенных изделиях и

возможности их исправления обуславливаются техническими ус-

ловиями на готовые изделия, выпускаемыми главным конструк-

тором.

7. Техника безопасности

7.1. При нанесении клеев ПУ-2, ВС-ЮТ, Л-4, ВС-350, ВК-9,

КЛН-1, К-153, ВК-5, ВК-1, ВК-1М на мелкие детали открытую

выдержку и сборку проводить в вытяжных шкафах при включен-

ной вентиляции; при отсутствии вытяжных шкафов или склеива-

нии крупногабаритных деталей рабочие места оборудуются мест-

ными отсосами (нижними и бортовыми).

7.2. Работа с жидкими клеями БФ-2, БФ-4 может проводить-

ся в помещениях, оборудованных общей приточно-вытяжной вен-

тиляцией.

7.3. Скорость движения воздуха в рабочих отверстиях шкафов

•и местных отсосов должна быть порядка 0,7 м/с. Из этого расче-

та следует проектировать производительность вентиляторов, а

приточный (в холодное время года нагретый) воздух должен по-

даваться в количестве 90% от объема удаляемого воздуха.

7.4. В случае неисправности и бездействия вентиляционных

устройств, работы с клеями, перечисленными в п. 8.1. должны

быть приостановлены.

7.5. Склеивание клеями ПУ-2, ВС-ЮТ, ВС-350, КЛН-1, К-153,

ВК-9, ВК-1, ВК-1М, ВК-5, Л-4 с применением подогрева должно

проводиться в камерах с вытяжным устройством; прессы и сбо-

рочные приспособления должны быть оборудованы местными

отсосами воздуха, разрабатываемыми по проектам, согласован-

ным с институтом им. Обуха или с другими институтами проф-

гигиены и труда.

7.6. Работы с клеями необходимо проводить в специальной

одежде и резиновых перчатках.

7.7. При попадании на кожу клей удалять тампоном, смочен-

ным в ацетоне, а затем промыть это место теплой водой с мылом.

12

7.8. В цехах оборудовать умывальники с теплой водой, душе-

вые, гардеробные с раздельным хранением домашней одежды и

спецодежды.

7.9. К работам, связанным с применением клеев, допускаются

рабочие, прошедшие медицинский осмотр и специальный инструк-

таж по технике безопасности и промсанитарии.

За рабочими должно быть установлено систематическое меди-

цинское наблюдение.

7.10. При работе с жидкими клеями соблюдать правила про-

тивопожарной безопасности, соответствующие правила при рабо-

те с легколетучими растворителями.

7.11. При работе с легковоспламеняющимися жидкостями со-

блюдать Временные правила пожарной безопасности для объе-

динений, предприятий и организаций отрасли, утвержденные за-

местителем министра отрасли 30.12.75 г. (введены в действие

ЦП-287 министерства от 30.12.78 г.).

7.12. Предельно допустимая концентрация растворителей, при-

меняемых в данной инструкции, следующая: бензин — 300' мг/м3,

ацетон —200 мг/м3.

Температура вспышки паров бензина 16СС, ацетона — 18°С.

Расчет вентиляционной системы должен проводиться с учетом

исключения возможного образования предельно допустимых кон-

центраций и взрывоопасных смесей продуктов, указанных в п.-8тНт

Инструкцию составили: 3. И. Колобова, В. И. Бек, И. М. Заманский,

Е. Ф. Исаева, Л. П. Козлова

Зам. начальника ВИАМ

Начальник лаборатории

Э. К. КОНДРАШОВ

В. П. БАТИЗАТ

Поди, в печать 23.12.81 г.Форма бОХЭО'Лв Тир 200 экз.

Объем 1 печ. л. Типография МАП Зак 1556