Текст

I-н-b-к i-x г

UirJjJy

2M62

ЭКИПАЖНАЯ ЧАСТЬ,

ЭЛЕКТРИЧЕСКОЕ И ВСПОМОГАТЕЛЬНОЕ

ОБОРУДОВАНИЕ

ИЗДАТЕЛЬСТВО -ТРАНСПОРТ-

( ana)

ЭКИПАЖНАЯ ЧАСТЬ,

ЭЛЕКТРИЧЕСКОЕ И ВСПОМОГАТЕЛЬНОЕ

ОБОРУДОВАНИЕ

МОСКВА "ТРАНСПОРТ"1987

УДК 629.424.12 004

Тепловоз 2М62 экипажная часть, электрическое и вспомогательное

оборудование/С П. Филонов, А Е. Зиборов. В. В. Разумейчик и др.—

М.: Транспорт, 1987.—184 с.

Приведены основные технические данные тепловоза, рассмотре-

но его устройство и особенности, вытекающие из двухсекционного

исполнения. Подробно описана работа электрической схемы, освещены

основы регулирования тяговой электропередачи.

Предназначена для локомотивных бригад и других работников,

связанных с эксплуатацией этих тепловозов.

Ил. 137, табл. 18.

Книгу написали С. П Филонов, А. Е. Зиборов. В. В. Разумейчик,

В М. Степаненко, Ю. С. Камеписв. А. Д. Бабак, Г. С. Миленин.

Я. Г Соболев. И А. Черноусов, В. С. ЛАарченко, Н. Н Наумов

В. В Усенко

Заведующий редакцией В К. Терехов

Редактор Е. М. Зубкович

scanned by SSS

3602030000 326

т ---------------- 139-87

4Ё Издательство «Транспорт», 1987

049(01 )-87

Глава 1

ОБЩЕЕ УСТРОЙСТВО ТЕПЛОВОЗА, ЕГО ТЕХНИЧЕСКАЯ

И ТЯГОВАЯ ХАРАКТЕРИСТИКИ

1.1. Устройство тепловоза

Тепловозы типа М62, являющиеся одними из самых надеж-

ных тепловозов, выпускаемых у нас в стране, имеют несколько моди-

фикаций, одинаковых по своим основным технико-экономическим

параметрам, но отличающихся друг от друга конструктивным ис-

полнением некоторых агрегатов и систем, в связи с различными тре-

бованиями заказчиков. Отличия эти заключаются в основном в ши-

рине колеи (1435 или 1520 мм), профиле бандажа колесных нар, си-

стемах автотормоза, контроля бдительности машинистов, ударно-

тяговых устройств, расположении подсоединительных мест для эки-

пировки, средствах связи и внешнем оформлении тепловоза.

Тепловозы типа М62 поставляются на экспорт с 1965 г.

и в зависимости от модификации имеют следующие индексы

(обозначения): М62—для ВНР; ST44—для ПНР; V200(120) —

для ГДР; Т679.1 (колея 1435 мм) и Т679.5 (колея 1520 мм)—для

ЧССР; К62—для КНДР; М62К—для Республики Куба. С 1980 г.

начата поставка двухсекционных тепловозов 2М62М для МНР. На

железные дороги СССР с 1970 по 1975 г. поступали односекционные

тепловозы М62 (с № 1003), а с 1976 г. поставляются двухсекционные

2М62, устройство, работа и конструктивные особенности которых опи-

саны в настоящей книге.

Двухсекционный тепловоз 2М62 (рис. 1 и 2) с одной кабиной в

каждой секции создан на базе односекциопного двухкабинного

тепловоза М62 и предназначен для магистральной грузовой работы.

Каждая секция тепловоза в случае необходимости, может работать

как самостоятельный локомотив. Задние кабины обеих секций пере-

деланы в переходный тамбур, а их оборудование ликвидировано.

При создании тепловоза 2М62 преследовалась цель увеличить еди-

ничную мощность локомотива при одновременном обеспечении

максимальной степени его унификации с тепловозом М62. Общий

показатель уровня унификации для тепловоза 2М62 состав тяет 92%.

Рис I Общий вил тепловоза

3

Рис. 2. Расположение оборудования на тепловозе:

/ отопи тел ьно-вс нт н л яннони мн a pviaT 2 камера электрооборудования 3—компрессор, 7 про! иноплжариий резервуар: 5 вентилятор охлаждения

тшовиго । снсрат1>]ш. й — ди уч машин ник агрегат, 7 — гиговый генератор; Л’ — синхронный иодвочбтдитедь; 9 - глушитель: 10 дизель: // — вентилятор лизгяыкпо

помещения 12 бак для виды, 13 кеш иля гор холодильной камеры. /7 подпятник вентилятора: 15 гидронрииоя йен тиля юра. Ю холодиль гая квмера

/7 тележка. /Я гяюзын мекгроднигатедъ. № шкворневой узел; 20 здании распределительный редуктор. 21 вентилятор охлаждения тянздых Электро

двиптолей задней тележки. 22 гяювый редуктор; 23 бак для госы и на. 27 пульт управления 25 кран машиниста, 2b контроллер, 27 прикол ручного

тормоза, 28 вентилятор охлаждения гмювых >лектр«> iuiiiДтслей передней тележки; 29 леррлний распределительный редуктор. 30 гегыообмеиннк. 31 - масло

прокачивающий агрегат; 32—секция радиатора холодильной камеры 33 — автоматический привод гидромуфты 34 — воздухоочиститель; 35—толпивоподогреватель;

36 - топливоподкачивающий агоегат 37 — полнопоточный сЬилыо тонкой очистки масла

Тепловоз 2М62 рассчитан на работу при температурах наружного

воздуха от —50 до +40 °C.

Обе секции тепловоза 2М62 идентичны, поэтому ниже дается

описание конструкции одной секции и в большинстве случаев под

термином «тепловоз» подразумевается одна из секций тепловоза,

В качестве силовой установки на тепловозе используется дизель

генератор 14ДГУ2, состоящий из дизеля 14Д40У2 и тягового гене-

ратора постоянного тока ГП-312У2, соединенных между собой дис-

ковой муфтой и смонтированных на общей поддизельной раме. Под-

дизельная рама установлена на 22 резинометаллических амортиза-

торах, уменьшающих передачу колебаний и сил от неуравновешенных

масс дизеля на раму тепловоза и смягчающих воздействие на дизель-

генератор вибрационных импульсов от этой рамы. Амортизатор

состоит из двух стальных плит и резинового упругого элемента, сое-

диненного с плитами способом вулканизации. Прочность вулканиза-

ции (усилие отрыва упругого элемента от плиты) должна быть не

менее 60 кН (6000 кге), а статический прогиб (сжатие) под нагрузкой

13 кН (1300 кге) должен находиться в пределах 0,3—0,7 мм. При

установке дизель-генератора комплект амортизаторов подбирают

так, чтобы разность их статических прогибов не превышала 0,1 мм

Более жесткие амортизаторы устанавливают по концам поддизельной

рамы равномерно с левой и правой стороны. Опорные поверхности

верхней и нижней плит амортизатора должны плотно прилегать к

соответствующим опорным поверхностям поддизельпой и главной рам.

Амортизаторы крепят к обеим рамам болтами.

Кроме своего основного назначения, амортизаторы служат

также для восприятия поперечных сил, возникающих при работе

дизеля и движении тепловоза

Главная рама тепловоза несущая, основой ее является хребтовая

балка, состоящая из двух продольных двутавровых балок, скреплен-

ных между собой поперечными перегородками. Спереди и сзади

рамы к хребтовой балке приварены литые стяжные ящики, в которых

размещены фрикционные аппараты автосцепок СА З. По контуру

рама ограничена несущими швеллерами, соединенными с хребтовой

балкой поперечными кронштейнами.

Рама выдерживает сжимающие и растягивающие усилия по оси

автосцепки, равные 2450 кН (250 тс). В средней части рамы подвешен

съемный топливный бак, имеющий с левой и правой сторон отсеки-

ниши для размещения аккумуляторной батареи.

На раму тепловоза установлен кузов вагонного (не несущего)

типа. Кузов состоит из отдельных частей скрепляемых между собой

в процессе сборки и жестко привариваемых к раме. Составными ча-

стями кузова являются кабина машиниста, кузов над камерой элект

рооборудования (проставка), кузов над дизель генератором, холо-

дильная камера, переходный тамбур.

Каждая секция тепловоза имеет три наружные двери: две распо-

ложены по бокам тепловоза, третья помещается в торце переходного

тамбура и служит для прохода в сочлененную секцию. Кроме наруж

пых, в тепловозе имеются три внутренние двери: две находятся

в тамбуре проставки и соединяют тамбур с кабиной машиниста и

дизельным помещением, третья соединяет холодильную камеру с

переходным тамбуром.

Внутренняя обшивка различных частей кузова имеет разное кон

структивное исполнение в зависимости от требований к шумотермо

изоляции этих частей. Окна кузова из безопасного закаленного стек-

5

ла, укрепленного в проемах резиновой окантовкой, обеспечивают ос-

вещение внутреннего пространства кузова в светлое время суток.

На боковых стенках кузова над дизелем имеются проемы с нерегули-

руемыми жалюзи, через которые осуществляется забор наружного

воздуха для работы дизеля, а также для охлаждения тягового гене

ратора и тяговых электродвигателей,

В крыще кузова предусмотрены люки для выемки вспомога-

тельного оборудования при ремонте, а также люки-лазы, позволяю

щие выходить при ремонте на крышу тепловоза. Один люк-лаз выпол-

нен в крышке люка над тормозным компрессором, другой — в крышке

люка над турбокомпрессорами дизеля, третий — в крыше переходно

го тамбура. Под люками-лазами находятся предохранительные ре-

шетки. без снятия которых выход на крышу невозможен. Тифоны

можно обслуживать, не снимая решетки.

Для выемки дизель-генератора крыша кузова над ним сделана

съемной. При этом вертикальные разъемы выполнены без болтового

крепления по стыку арочных балок, а горизонтальный разъем—

с применением самоцентрирующих призматических элементов, стя-

гиваемых болтами. Для вентиляции дизельного помещения на зад

нем люке крыши установлен вертикальный вытяжной вентилятор

с диффузором, приводимый от индивидуального электродвигателя

Для этой же цели могут использоваться люки-лазы. На крыше ди

зельного помещения установлен глушитель шума выхлопа дизеля.

В кабине машиниста с правой стороны расположен пульт управ

ления, с левой — столик помощника машиниста. Пульт управления

(рис. 3) оборудован приборами и устройствами, позволяющими уп-

равлять тепловозом и контролировать работу силовой установки,

вспомогательного оборудования и систем тепловоза. Справа от пуль-

та управления установлены кран машиниста и крап вспомогательного

тормоза. В кабине имеются два мягких переносных сиденья со спин

кой, регулируемых по высоте, а также откидное сиденье, укрепленное

на задней стенке кабины. В столике помощника машиниста раз-

мешен отопительно-вентиляционный агрегат с электроприводом,

подключенный к водяной системе дизеля и имеющий устройство для

забора воздуха как снаружи, так и изнутри кабины Для есте

ственной вентиляции в крыше кабины имеются два лючка

Лобовые окна кабины машиниста выполнены из безопас-

ного закаленного стекла толщиной 5—6 мм, укрепленного резиновой

окантовкой и металлическими скобками. С наружной стороны окна

оборудованы стеклоочистителями с пневматическим приводом, а с

внутренней для предохранения от обледенения могут обдуваться

теплым воздухом, подаваемым отопительно вентиляционным агре

гатом. У каждого лобового окна изнутри кабины укреплен регу-

лируемый теневой щиток. Боковые окна кабины выполнены раздвиж-

ными. Их передняя часть может поворачиваться относительно

вертикальной оси наружу, что позволяет уменьшить скорость потока

воздуха, врывающегося в кабину при движении тепловоза. Лобовые

и боковые окна а также зеркала, установленные снаружи кабин у бо-

ковых окон, обеспечивают свободное наблюдение за участками пути

и состоянием поезда.

На задней стенке кабины расположены радиостанция с пуль-

том управления и штурвал привода ручного тормоза. Сам привод

смонтирован с противоположной стороны задней стенки в камере

электрооборудования Над лобовыми окнами, слева и справа от лю

чка доступа к прожектору, выполнены ниши с дверками, предназна-

6

Рис. 3. Пульт управления.

/ — зле к грома но метр «Масло II секции»: 2— элсктроманомстр «Число I секции»; 3 мсктротсрмомстр

«Вода И секции»; -/ — элсктротермочетр «Масло дизеля»: .5 элсктротермочетр «Вода дизеля»; б ско

ростомер: 7— сигнальная лампа «Обрып тормотной ч«п нстрали»; б — сигнальная лампа «Пожар»

9 __ тумблер «Пожар I. II»; 10 тумблер «Левый иерея »п< буферный фонарь»; // тумблер «Ливий зад

ним буферный фонарь»: 12 тумблер «II шн й перечини буфе >ный фонарь»; 13 - тумблер «Пряный задний

буферный фонарь»; /I тумблер «АЛИИ. С фильтром Бе* фильтра»: /5 умблер «Зеленый свет»;

Гб тумблер «Освещение приборов»; /7 умблер «A.’ICIl Белый огонь» 16—тумблер «Жалюзи

верхние»: 19 — тумблер «Освещение кабины» 20 сигнальная лампа «Реле заземления*. 21 манометр

«Тормозные цилиндры»: 22 — манометр двухст резочный «Питательная и тормозная магистрали»; 23

манометр «Уравнительный резервуар»: 21 сигнальная лампа «Дизель Н секции». 25 сигнальная

лампа «Сброс нагрузки I секции»; 26 кнопка «Пуск дизеля I» 27 кнопка «Пуск дизели II». 28

кнопка «Бдительноеть». 29 сигнальная лямы «Бдительность»; 30 си пыльная лампа «Сброс нагрузки

II секции»: 3/ — тумблер «Прожектор передний, задний»; 32 - тумблер «Прожектор — ярко» 33 тумблер

«Прожектор тускло»: 34 тумблер «Вентилятор холодильника»; 35 штурвал контроллера; 36

тумблер «Жалюзи поды»; 37 тумблер «Жалюзи маеж»*: 38 -тумблер «Автоматика управления»;

39 вал реверсора (рукоятка снята). 40 — кнопка «Контрольный пункт». 41 амперметр «Ннтрузка

генератора»; 42— вольтметр «Напряжение генератора»; 43 — амперметр «Заряд батарей»

(

ченные для хранения мелких предметов технического и бытового наз

начения.

В проставке, кроме камеры электрооборудования, располо-

жен откидной умывальник с автономным бачком для воды, кото-

рая может быть подогрета от змеевика, подключенного к водяной

системе дизеля. Рядом установлен бачок аварийного питания дизеля

топливом На дверце камеры электрооборудования имеется встроен-

ный шкаф для одежды. Для естественной вентиляции камеры элект-

рооборудования на крыше проставки установлены вентиляционные

патрубки. В нижней части правой стенки проставки размешен люк

доступа к розеткам для реостатных испытаний, подключения внешне-

го источника питания и источника низкого напряжения для пере-

мещений тепловоза в депо.

В боковых стенках холодильной камеры имеются проемы с регу-

лируемыми жалюзи, через которые наружный воздух, всасываемый

7

вентилятором, поступает к радиаторным секциям. Выброс охлаж-

дающего воздуха осуществляется через диффузор в крыше холодиль-

ной камеры, оборудованный регулируемыми жалюзи. Для уменьше-

ния фронта забора воздуха при низких его температурах на боковых

стенках холодильной камеры установлены щиты зачехления жалюзи,

приводимые вручную снаружи тепловоза. По бокам крыши холодиль-

ной камеры расположены проемы с нерегулируемыми жалюзи, что

позволяет уменьшить разрежение внутри кузова при заборе

из него воздуха для работы дизеля и охлаждения тягового генера-

тора и тяговых электродвигателей. В нижней части боковых

стенок проставки и холодильной камеры имеются люки пе-

сочниц.

На передней стенке переходного тамбура размещены приводы

боковых и верхних жалюзи холодильной камеры. В тамбуре нахо-

дятся углекислотный огнетушитель и переносная лестница. Для

прохода в сочлененную секцию тепловоза служит переходная пло-

щадка, защищенная металлическим коробом с гибким фартуком

и оборудованная горизонтальным рессорным устройством.

Спереди и сзади каждой секции тепловоза к стяжным

ящикам главной рамы прикреплены путеочистители. Начиная с

1982 г. тепловозы оборудуются путеочистителями, регулируемыми по

высоте. К путеочистителям приварены подножки, на кабине и пере-

ходном тамбуре имеются поручни для составительских бригад.

Надтележечное строение тепловоза опирается на две трехосные

тележки челюстного типа с одноступенчатым двухточечным рессор-

ным подвешиванием и опорно-осевой подвеской тяговых двигателей.

Для восприятия вертикальных нагрузок на каждой тележке

установлены четыре роликовые опоры, обеспечивающие поворот те-

лежки вокруг шкворня на 3°19' относительно продольной оси кузова

и возвращающие тележку в исходное положение Вертикальные

нагрузки передаются от опор на раму тележки и затем через систему

рессорного подвешивания, состоящую из листовых рессор, цилинд-

рических пружин и спаренных балансиров, на буксы колесных

пар. Для поглощения колебаний высокой частоты передача верти-

кальных нагрузок от рамы тележки к рессорному подвеши-

ванию осуществляется через резиновые амортизаторы Горизон-

тальные (продольные, и поперечные) силы от рам тележек

передаются на главную раму кузова через вертикальные шкворни,

приваренные к главной раме и входящие в гнездо шкворневой балки

тележек.

Тележка оборудована рычажной передачей тормоза с односторон-

ним нажатием тормозных колодок на колесную пару. Колодки при-

водятся в действие двумя тормозными цилиндрами, расположенными

по одному с левой и правой сторон тележки. Нажатие одной тор-

мозной колодки на каждой из двух осей передней тележки может

осуществляться от привода ручного тормоза, размещенного в ка-

бине машиниста

Каждая тележка имеет три колесно моторных блока, состоящих

из тягового электродвигателя, колесной пары, двух букс и тягового

редуктора. Тяговый электродвигатель двумя моторно-осевыми

подшипниками опирается на ось колесной пары, а с противоположной

стороны выступом корпуса на пружинную подвеску, укрепленную

на кронштейне рамы тележки. Такое подвешивание обеспечивает

постоянство расстояния между осью колесной пары и осью якоря

8

тягового электродвигателя и позволяет часть веса тягового двига-

теля передать на подрессоренную раму тележки.

Крутящий момент, создаваемый тяговым электродвигателем,

передается колесной паре через ведущую шестерню, насажен

ную на конусный конец вала якоря, и ведомое зубчатое колесо,

насаженное на ось колесной пары Ведущая шестерня н ведомое зуб-

чатое колесо закрыты разъемным кожухом, прикрепленным болта-

ми к корпусу тягового электродвигателя. Кроме защиты зубчатой

пары от загрязнений абразивными частицами, кожух выполняет

функцию масляного резервуара.

Буксы роликового типа с осевым упором скольжения. Два под-

шипника с цилиндрическими роликами обеспечивают передачу высо-

ких радиальных нагрузок и достаточно большое осевое перемещение

колесной пары Буксы крайних колесных пар оборудованы упругим,

а средних — жестким осевым упором. Для смазки роликовых под-

шипников применяется консистентная смазка, для смазки осевых

упоров — жидкая. К буксам и челюстям рамы тележки приварены

лобовые и боковые наличники из износостойкой стали. Буксовые на-

правляющие в челюстях рамы тележки соединены снизу подбук

совыми струнками, заставляющими нести тяговую нагрузку обе

направляющие.

Тележки тепловоза взаимозаменяемы, но при переподкатке перед

ней тележки на место задней и наоборот необходимо соответственно

переставить съемные лестницы, а также переоборудовать места уста-

новки привода скоростемера на осях колесных пар.

Дизель 14Д40У2 двухтактный, 12-цилиндровый с V образным рас

положением цилиндров прямоточной клапанно-щелевой продувкой и

комбинированной двухступенчатой системой наддува. Воздух для

наддува, забираемый снаружи или непосредственно из кузова тепло

воза, пройдя маслопленочные воздухоочистители, расположенные

на левой и правой стенках кузова, сжимается в двух паралелльно

работающих турбокомпрессорах (первая ступень). Турбокомпрессо

ры, использующие энергию отработавших газов дизеля, отличаются

друг от друга только направлением вращения ротора. Из турбо

компрессоров воздух поступает в объемный нагнетатель (вторая

ступень), который подает его через ресиверы в цилиндры.

Продувка и зарядка цилиндров воздухом осуществляются через

продувочные окна во втулке цилиндра, а выпуск отработанных га-

зов— через клапаны, расположенные в крышке цилиндра. Распре-

делительный кулачковый вал, управляющий работой клапанов, рас-

положен в развале блока цилиндров и приводится от коленчатого ва-

ла дизеля через шестеренчатый привод который является одновре-

менно приводом топливного насоса, объединенного всережимного

регулятора и переднего распределительного редуктора тепловоза.

Топливная система тепловоза состоит из двух взаимосвязанных

систем низкого давления — топливоподкачивающей и высокого

давления — топливовпрыскивающей.

Топливная система низкого давления обеспечивает размещение

запасов топлива, его фильтрацию, подогрев в холодное время года,

подачу к топливному насосу высокого давления Подача топлива

осуществляется топливоподкачивающим насосом шестеренчатого

типа с приводом от индивидуального электродвигателя На случай

выхода из строя топливоподкачивающего агрегата топливная систе

ма оборудована устройством аварийной подачи топлива с автоном-

9

ным бачком, объем которого обеспечивает тяговую работу тепловоза

с 1-й по 5-ю позицию контроллера включительно в течение

30—35 мин. Топливная система высокого давления состоит из блочно-

го 12-плунжерного насоса золотникового типа и 12 форсунок закрыто-

го типа, соединенных трубками с нагнетательными штуцерами

насоса.

Система охлаждения дизеля водяная, двухконтурная, принуди-

тельная, открытого типа. Вода первого контура прокачивается через

дизель водяным насосом, приводимым от дизеля, и поступает на ох-

лаждение в 15 водовоздушных секций радиатора, расположенных

на левой стороне холодильной камеры тепловоза. Вода второго кон-

тура прокачивается через водомасляный теплообменник вторым во-

дяным насосом, также приводимым от дизеля, отбирает от масла

тепло и поступает на охлаждение в другие 15 водовоздуш-

ных секций радиатора, расположенных на правой стороне холодиль

ной камеры. Оба контура водяной системы подключены к расшири-

тельному баку, предназначенному для компенсации утечек воды и

удаления водяного пара и воздуха из системы. Имеется насос для

ручной дозаправки системы.

Система смазки дизеля циркуляционная, принудительная. Масло

подается шестеренчатым насосом, приводимым от дизеля. Кроме

смазки трущихся поверхностей дизеля, система обеспечивает смаз-

ку заднего распределительного редуктора и гидропривода венти-

лятора холодильной камеры а также питание гидромуфты вентиля

тора и системы автоматического регулирования температуры воды и

масла. Для прокачивания масла в системе перед пуском и после ос-

тановки дизеля служит маслопрокачиваюший насос с электроприво-

дом.

Открытие и закрытие боковых и верхних жалюзи холодильной

камеры осуществляются как автоматически, так и неавтоматически

(нажатием тумблеров па пульте управления кабины машиниста)

Кроме того, все жалюзи имеют ручной привод непосредственно из

холодильной камеры, позволяющий фиксировать их в открытом

положении.

Осевой восьмилопастный вентилятор холодильной камеры соз-

дает поток воздуха, охлаждающего воду в секциях радиатора, уста-

новленных вертикально в один ряд в шахтах холодильной камеры.

Вентилятор получает вращение от заднего распределительного

редуктора, соединенного карданным валом с валом отбора мощности

дизеля. Мощность от заднего распределительного редуктора через

полужесткую пластинчатую муфту передается гидроприводу с гид-

ромуфтой переменного наполнения и далее через угловой шестерен-

чатый редуктор гидропривода, вертикальный карданный вал и вал

подпятника к колесу вентилятора холодильной камеры. Гидромуфта

в зависимости от температуры воды и масла в системах с помощью

автоматического привода обеспечивает бесступенчатое изменение

частоты вращения вентилятора холодильной камеры, что совместно

с открытием и закрытием жалюзи позволяет плавно изменять темпе

ратуру воды и масла, поддерживая ее в требуемых пределах.

От заднего распределительного редуктора через пластинчатую

муфту приводится также вентилятор охлаждения тяговых электро-

двигателей задней тележки.

Передний распределительный редуктор, соединенный полужест-

кой пластинчатой муфтой с валом отбора мощности дизеля, служит

10

для привода вспомогательных механизмов, установленных на тяго-

вом генераторе: двухмашинного агрегата (через полужесткую пла-

стинчатую муфту), вентиляторов охлаждения тягового генератора

и тяговых электродвигателей передней тележки (через карданные

валы), подвозбудителя (через клиноременную передачу).

Компрессор полужесткой пластинчатой муфтой непосредственно

связан с валом тягового генератора.

Для передачи мощности от дизеля к осям колесных нар на теп-

ловозе применена электрическая передача постоянного тока. Тяго-

вый генератор, представляющий собой некомпенсированную элект-

рическую машину постоянного тока с независимым возбуждением,

питает током шесть параллельно соединенных тяговых электро-

двигателей. Якорь генератора со стороны коллектора опирается на

сферический самоустанавливающийся двухрядный роликовый под-

шипник. С противоположной коллектору стороны опорой якоря слу-

жит коренной подшипник коленчатого вала дизеля, соединенного с

якорем генератора через фтанец и пластинчатую муфту. Охлаждение

генератора воздушное, принудитетьное. от индивидуального венти-

лятора, продувающего воздух со стороны коллектора через якорь

и магнитную систему генератора. Охлаждающий воздух очищается в

сетчатых фильтрах; забор его возможен как снаружи, так и изнутри

кузова. Генератор используется также для запуска дизеля. В этот

период он работает в режиме электродвигателя с питанием от акку-

муляторной батареи.

Тяговые электродвигатели представляют собой электрические

машины постоянного тока с последовательным возбуждением и при

нудительной воздушной вентиляцией. Остов тягового двигателя

имеет с одной стороны расточки под моторно-осевые подшипники

скольжения для опирания на ось колесной пары, а с другой — выступ

(приливы) для опирания через пружинные подвески на раму тележки.

Двухмашинный агрегат, установленный на станине тягового

генератора, состоит из вспомогательного генератора и возбуди-

теля, якоря которых смонтированы на одном общем валу. На

этом же валу закреплено колесо вентилятора охлаждения агрегата.

Станины вспомогательного генератора и возбудителя, соединенные

болтами, образуют единый корпус. Вспомогательный генератор слу-

жит для питания цепей собственных нужд тепловоза, цепей управле-

ния и подзаряда аккумуляторной батареи. На удлиненной втулке

коллектора вспомогательного генератора размещены два контактных

кольца, позволяющих осуществлять съем переменного тока для

питания приборов термодизельного комплекта Возбудитель питает

независимую обмотку тягового генератора

Обмотки возбуждения возбудителя получают напряжение от син-

хронного подвозбудителя через магнитный усилитель. Подвозбуди-

тель, установленный на станине тягового генератора, представляет

собой однофазную синхронную четырехполюсную электрическую

машину. Катушки возбуждения подвозбудителя соединены после-

довательно и питаются от цепи управления.

Система автоматического регулирования возбуждения тяго-

вого генератора совместно со всережимным регулятором непря-

мого действия дизеля обеспечивает полное использование свободной

мощности дизеля на 15-й позиции контроллера машиниста независи-

мо от температур обмоток электрических машин, нагрузок вспомога

тельных механизмов, скоростей движения тепловоза, параметров

окружающей среды. Предусмотрены две ступени ослабления

возбуждения тяговых электродвигателей.

11

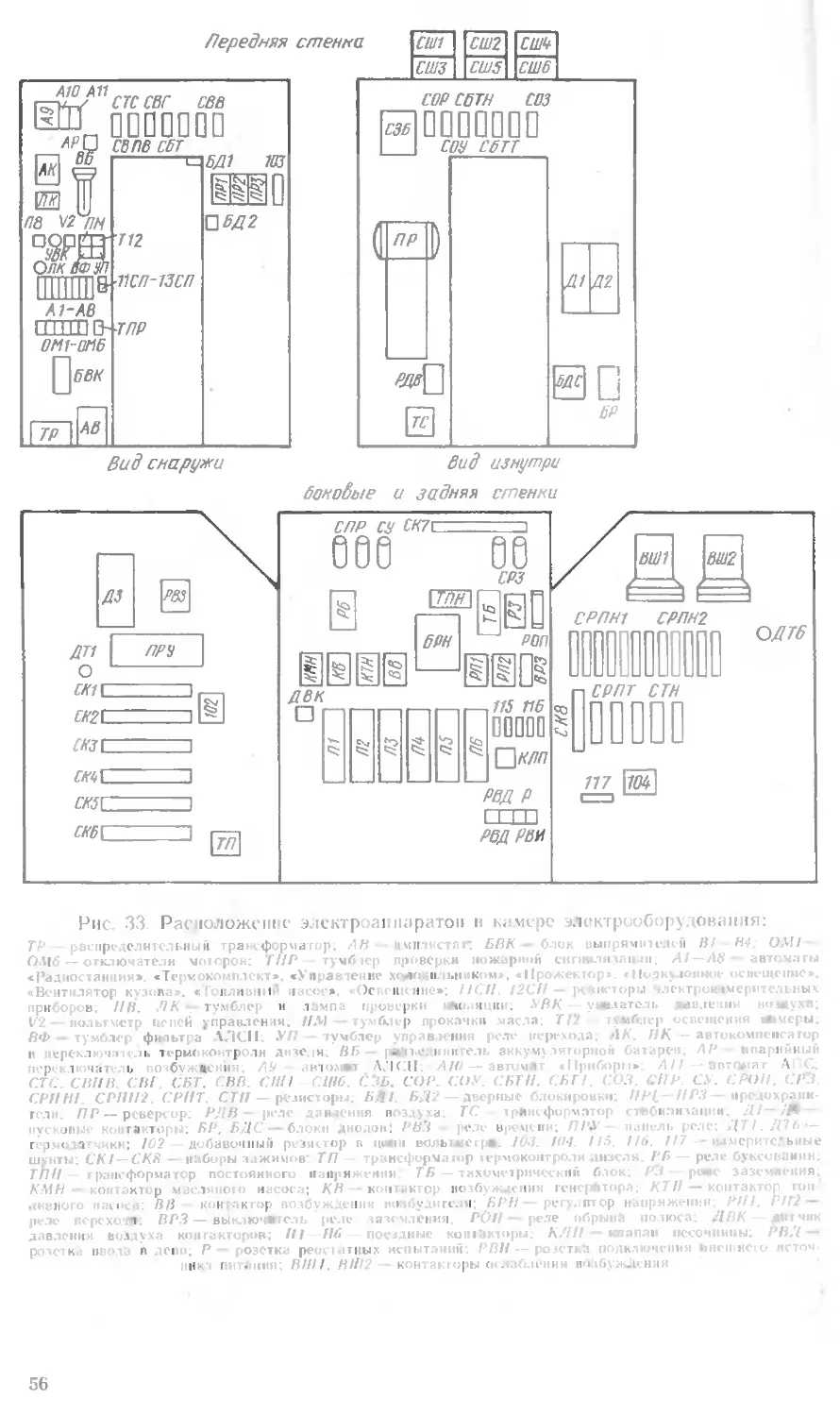

Основные электрические аппараты высоковольтной и низковольт-

ных цепей расположены в одной камере электрооборудования, двери

которой снабжены блокировочным устройством, разрывающим при

их открывании цепь возбуждения тягового генератора, исключая тем

самым возможность доступа в камеру при наличии в ней высокого

напряжения.

Вспомогательное электрооборудование и цепи управления тепло-

воза при работающем дизеле питаются от вспомогательного генера-

тора постоянным током напряжением (75-}-1)В. При неработающем

дизеле питание осуществляется от акумуляторной батареи. Разъеди-

нитель аккумуляторной батареи позволяет отключать от нее всю

электрическую схему тепловоза, за исключением цепей освещения и

розеток внешнего источника питания. При пуске дизеля любой сек-

ции аккумуляторные батареи обеих секций тепловоза соединяются

параллельно. Цепи аккумуляторной батареи, вспомогательного ге-

нератора и электродвигателя маслопрокачивающего насоса защище-

ны от перегрузок плавкими предохранителями, все остальные цепи

управления — автоматическими выключателями.

Управление тепловозом дистанционное, электрическое, с пульта

управления ведущей секции. Электрическая схема позволяет управ-

лять ведомой секцией при остановленном (неработающем) дизеле

ведущей секции и наоборот. В кабине машиниста имеется кнопка

маневровой работы, используемая при подъезде к составу.

Частота вращения коленчатого вала дизеля изменяется с по-

мощью контроллера, установленного на пульте управления. Конт-

роллер имеет одну позицию холостого хода (нулевую) и 15 рабочих.

Заданная для каждой позиции контроллера частота вращения ко-

ленчатого вала поддерживается регулятором дизеля

Схема цепей управления собрана таким образом, что вклю-

чение нагрузки возможно, только начиная с 1-й позиции

контроллера. Для изменения направления движения тепловоза

в контроллере смонтирован вал со съемной реверсивной рукоят-

кой, имеющей три положения: среднее (нейтральное) и два крайних

рабочих («Вперед», «Назад»). Штурвал контроллера и рукоятка

взаимно сблокированы. Поворот штурвала возможен только при

крайних положениях реверсивной рукоятки, которая в свою очередь

может сниматься только при нулевой позиции контроллера.

Для питания сжатым воздухом тормозной системы и пневма-

тической системы приборов управления служит двухступенчатый

трехцилиндровый поршневой компрессор с воздушным охлаждением

При достижении давления воздуха в главных воздушных резервуа-

рах 0,9 МПа (9,0 кгс/см2) регулятор давления переводит компрес-

сор в режим холостого хода и вновь включает в рабочий

режим при падении давления до 0,75 МПа (7,5 кгс/см2).

Тепловоз оборудован пневматическим автоматическим прямо-

действующим тормозом для торможения состава и локо-

мотива. Для торможения только одного локомотива служит пневма-

тический вспомогательный тормоз, а также ручной винтовой тормоз,

позволяющий удерживать одиночный тепловоз на уклоне 25%о.

Схема пневматического тормоза обеспечивает синхронизацию ра-

боты компрессоров и управления автотормозами соединенных поез-

дов, автоматическое отключение тягового режима при экстренном

торможении поезда и включение песочной системы с выключением ее

при падении скорости движения тепловоза ниже 10 км/ч. В 1985 г.

на тепловозе внедрена тормозная система, обеспечивающая торможе

12

ние обеих секции при их саморасцепе или разъединены рукавов

системы.

Из питательной магистрали автотормоза через клапан максималь

ного давления сжатый воздух поступает в трубопровод приборов

управления для питания электропневматических аппаратов: поезд-

ных контакторов, реверсора, ускорителя пуска, электропневматичес-

ких вентилей песочной системы передней тележки. Из этой же маги-

страли, минуя клапан максимального давления, воздух поступает к

стеклоочистителям, тифонам, свистку, цилиндрам привода жалюзи и

гидромуфты вентилятора холодильной камеры, электропневматичес-

ким вентилям песочной системы задней тележки.

Песочная система обеспечивает подачу песка под первую и чет-

вертую колесные пары при движении секции вперед и под шестую и

третью — при движении назад. Песок подается при нажатии маши-

нистом на педали — правую (общая подача песка) или левую (по-

дача только под первую колесную пару ведущей секции), а также ав-

томатически при экстренном торможении и срабатывании автостопа.

Тепловоз оборудован автоматической локомотивной сигнализа-

цией непрерывного действия с автостопом, контролем скорости и

контролем бдительности машиниста. О необходимости нажатия на

кнопку проверки бдительности, предотвращающего срабатывание ав-

тостопа, сигнализируют загорающаяся на пульте управления лампа,

а затем свисток электропневматического клапана.

На тепловозе установлена радиостанция, работающая на фикси-

рованных частотных каналах в установленном диапазоне. Питание

радиостанции осуществляется от вспомогательного генератора при

работающем дизеле и от аккумуляторной батареи при неработающем.

Для тушения пожара как на самом тепловозе, так и

вне его в дизельном помещении имеется стационарная противопожар-

ная устанорка с двумя перенос-

ными генераторами высокократ-

ной пены. Кроме того, имеются пе-

реносные огнетушители: два — в

кабине машиниста, один — в пере-

ходном тамбуре. Тепловоз обору-

дован системой пожарной сигна-

лизации, подающей в кабину ма-

шиниста световой и звуковой сиг-

налы, если температура воздуха в

дизельном помещении или камере

электрооборудования превысит

допускаемую.

1.2. Техническая

и тяговая характеристики

тепловоза

Расчетная тяговая характери-

стика одной секции тепловоза

с тяговыми электродвигателями

ЭД118А, передаточным числом

тягового редуктора ц = 4,41, моду-

лем зубчатых колес т = 10 приве-

дена на рис. 4

Рис 4. Расчетная тяговая характе-

ристика одной секции тепловоза

13

Техническая характеристика тепловоза

Мощность по дизелю. кВт (л. с.) 2X1470(2X2000)

Род службы ... грузовой

Осевая формула Конструкционная скорость при диаметре колеса 2Х(Зо-30)

по кругу катания 1050 мм, км/ч 100

Масса полностью экипированной секции, т . . 120±3%

Нагрузка от колесной пары на рельсы, кН (тс) Расчетная сила тяги в длительном режиме 200±3%(20±3%)

иа ободе колес, кН (тс) 195(19,5)

Скорость длительного режима, км/ч 20,9

Тяговая передача электрическая, постоянно- го тока

Число ведущих осей одной секции .... Диаметр колес по кругу катания в состоянии 6

поставки тепловоза, мм . . . 1050

Габарит 02ВМ ГОСТ 9238—83

Ширина колеи, мм Наименьший радиус проходимых кривых при 1520

скорости 5 км/ч, м Запасы для одной секции: 75

топлива, л 3900

песка, кг 600

воды, кг, около 950

масла, кг, около . . Максимальная высота {по диффузору венти- 950

лятора), мм 4615

Высота кузова (по каркасу), мм 4340

Ширина » » » , мм . . . Длина одной секции по осям автосцепок. 2950

мм ; . . . 17 400

Колесная база тележки, мм . 4200

Шкворневая база секции, мм Высота оси автосцепки СА-3 над уровнем го- 8600

ловок рельсов, мм . . . ..... 1055

Глава 2

СИСТЕМЫ, ОБЕСПЕЧИВАЮЩИЕ РАБОТУ ТЕПЛОВОЗА

2.1. Топливная система (низкого давления)

Топливная система (рис. 5) тепловоза обеспечивает:

размещение запасов топлива, его фильтрацию и подогрев в хо-

лодное время года;

подвод топлива к насосу высокого давления, установленному на

дизеле;

аварийное питание дизеля при отказе топливоподкачивающего

агрегата;

отвод избыточного топлива от насоса высокого давления, про-

сочившегося топлива из форсунок, грязного с полок блока цилинд

ров дизеля и с плиты топливоподкачивающего агрегата.

Топливоподкачивающий агрегат 14 забирает топливо из бака 19

через заборное устройство 18, всасывающий трубопровод, фильтр

грубой очистки 12 и по нагнетательному трубопроводу через фильтр

тонкой очистки 10, установленный на дизеле, подает его к топливному

насосу высокого давления. Насос высокого давления через форсунки

впрыскивает топливо в цилиндры дизеля. Избыточное топливо через

подпорный клапан 11 направляется к топливоподогревателю 16',

а затем сливается в топливный бак Подпорный клапан обеспечивает

давление в коллекторе топливного насоса высокого давления 0,1 —

0,13 МПа (1,0—1,3 кгс/см2)

14

При давлении топлива в нагнетательном трубопроводе до фильтра

тонкой очистки более 0,25 МПа (2,5 кгс/см2) предохранительный

клапан 13 перепускает часть топлива сразу в топливоподогреватель,

откуда оно сливается в топливный бак. Топливо, просочившееся из

форсунок дизеля, сливается по трубе 23 в топливный бак.

В дизельном помещении установлен щит 8, на котором располо-

жены манометры 7 и 5, показывающие давление топлива соответст-

венно до и после фильтра тонкой очистки. Демпферы 6 служат для

гашения пульсаций топлива, подводимого к манометрам. Температу-

ру топлива замеряют переносным ртутным термометром, который

устанавливается в карман 29 при реостатных испытаниях тепловоза.

Для удаления воздуха из топливной системы включают топливопод-

качивающий агрегат 14, открывают вентиль 26, иглы 9. Через 1—2 м

вентиль 26 закрывают и ослабляют затяжку полного болта на трубе

положение оентилеи.краноо ипрооок:

9-открытое; О-закрытое

Условия работы № вентилей кранов, пробок

27 28 А б

Заправка бака топливом эавэи О О • •

Прокачка топлива после заправки бака □□□на О О О о

Работа дизеля gisigiiagi О О О о

Аварийное питание дизеля топливом О О о о

полный слив топлива в бак □□□на О О о о

Слив отстоя топлива • • о о

тепловозный трубопровод

|— । дизельный трубопровод

Рис. 5. Схема топливной системы:

) —топливный резервуар для аварийного питания: 2. 26 — вентили: 3— обратный клапан. 4 ниппель

с калиброванным отверстием: 5 манометр давления топлива после фильтра: 6 демпфер: 7 манометр

давления топлива до фильтра. 8 — шит приборов: .9 иглы Для выпуска воздуха из фильтра тонкой

метки; Ю — фильтр тонкой очистки; // - подпорный клапан; 12 — фильтр грубой очистки; 13 -

предохранительный клапан. 14 гонлнвоподкачиваюшин агрегат; 15— труба слива избыточного топли-

ва; 16—топливоподогреватель. 17- пробка для выпуска воздуха: 18—заборное устройство. 19— топ-

ливный бак: 20. 28 — пробки для слива отстоя топлива. 21 труба слива топлива, просочившегося из

топливоподкачиваюшего агрегата; 22 туп для замера топлива. 23 труба слива топлива, просо-

чившегося из форсунок; 24 — труба нентиляниоиния: 25— тонливомериое стекло, 27 клапан слива

топлива из отстойника бака 29- карман для ртутного термометра. 30 — труба атмосферная топливного

резервуара; А, Ь — горловины заправочные

15

15, отводящей топливо от насоса высокого давления. При появле-

нии сплошной струи топлива из-под полого болта болт завин-

чивают и закрывают иглы 9. Если стрелки манометров 5 и 7 не ко-

леблются, воздуха в топливной системе нет. Если стрелки продол-

жают колебаться, все операции по выпуску воздуха следует повто-

рить, но с более длительной прокачкой топлива топливоподкачиваю-

щим агрегатом.

Питание дизеля топливом при отказе топливоподкачивающего

агрегата. Для питания дизеля топливом в случае выхода из строя топ-

ливоподкачивающего агрегата служит резервуар 1, установленный в

верхней части тамбура у кабины машиниста. При вводе тепловоза

в эксплуатацию необходимо заполнить резервуар дизельным топли-

вом, для чего достаточно включить топливоподкачивающий агрегат

и открыть вентиль 2. После заполнения резервуара топливом (приб-

лизительно через 4—5 мин работы топливоподкачивающего агрега-

та) вентиль 2 необходимо закрыть. При работе дизеля поступление

топлива в резервуар 1 происходит через ниппель с калиброванным

отверстием 4 и обратный клапан 3, а слив избыточного топлива — че-

рез трубу 30 в топливный бак.

Для аварийного питания дизеля топливом при выходе из строя

топливоподкачивающего агрегата необходимо выключить автомат

топливного насоса, расположенный в камере электрооборудования

соответствующей секции (при этом автомат управления этим насо-

сом, расположенный на пульте управления ведущей секции, должен

быть включенным) и открыть вентиль 2 секции, на которой отказал

топливоподкачивающий агрегат. При запуске и дальнейшей работе

дизеля топливо из резервуара 1 через фильтр тонкой очистки 10 будет

поступать к топливному насосу высокого давления. Работа дизеля

при аварийной подаче топлива допускается на позициях контроллера

с 1-й по 5-ю включительно. Продолжительность работы под нагрузкой

на указанных позициях составляет 30—35 мин.

Топливоподкачивающий агрегат. Топливоподкачивающий

агрегат (рис. 6) состоит из насоса 5 и электродвигателя 2, установ-

ленных на плите 1 и соединенных между собой кулачковой муфтой

с крестообразной резиновой проставкой 4. В крышку 18 насоса впрес-

сована ось 6, на которой свободно вращается ведомая звездочка 7.

Звездочка находится в зацеплении с ведущей втулкой 9, на вал кото-

рой для предохранения его от износа напрессована втулка 14 Уплот-

нительное устройство вала состоит из сильфона 13, уплот-

нительных втулок И, 19, к которым припаяны концы сильфона и

пружины 12. Накидная гайка 21 прижимает конический буртик втул-

ки 11 к пояску корпуса 20. Пружина 12 прижимает торец втулки 19

к торцу втулки 14, не позволяя топливу, просочившемуся между втул

кой 14 и корпусом 20, попасть внутрь сильфона. Топливо из всасываю-

щего трубопровода через штуцер 16 поступает в полость В насоса,

заполняет впадины между зубьями и при вращении звездочки 7 и

ведущей втулки 9 переносится в полость Г и далее под давлением

поступает в нагнетательную магистраль. Невозможность перетекания

топлива из нагнетательной полости насоса во всасывающую обеспе-

чивается чистотой и точностью подгонки звездочки и ведущей втулки

к корпусу 20, крышке 18 и ее серповидному выступу 8.

Подогреватель топлива. Подогреватель топлива (рис. 7)

трубчатого типа предназначен для подогрева топлива в холодное

время года с целью предотвращения выделения из топлива парафи-

нистых веществ, засоряющих трубопровод и фильтры. К корпусу 7

16

Рис. 6 Тонливонодкачивающий агрегат:

— плита: 2 - элсктр<»вигатсль: Л иолучуфтл; 4 — проставка; 5 — топливоподкачиваюшнй насос:

6 ось звездочки; 7 - звездочка: 8 - серповидный выступ крышки: 9—ведущая втулка; /0 — уплот-

нительное кольцо II тплотннтельная втчыка: 12 пружина сильфон i. 13— сильфон: 14. 19 втулки;

Z.5 прокладка. 16 штуцер; 17 — крышка-пластинка; 18 - крышка. 20 корпус насоса. 21 — гайка

нлки.тпаы. /3 полость всасывания. Г—полость нагнетания

подогревателя приварены трубные доски 2, в которые вварены трубки

4 с охлаждающими пластинами 5. Горячая вода из контура охлажде-

ния дизеля поступает в верхнюю полость крышки 12, по трубкам

4 проходит в полость крышки 8, откуда по трубкам возвращается в

нижнюю полость крышки 12 и далее в систему охлаждения

Рис. 7. Подогреватель топлива:

штуцер для отвода паровоздушной смеси. 2 трубная доска. 3—пробка для выпуска BO3ivxa:

трубка. 5 • охлаждающая пластина: 6, II перегородки; 7 — корпус. 8 12 крышки; 9 штуцер

для слива воды; 10 — уплотнение

17

дизеля. Топливо, проходя в полости между трубными досками, раз-

деленной перегородками 6, омывает горячие трубки 4, подогревается

и отводится в топливный бак к заборному устройству. В летнее время

топливоподогреватель отключают закрытием вентиля на трубе под-

вода горячей воды.

2.2. Масляная система

Масляная система тепловоза (рис. 8) циркуляционная, под дав-

лением. Она обеспечивает непрерывную подачу масла к трущимся

поверхностям дизеля, охлаждение поршней, смазку заднего распре-

делительного редуктора 4 и углового редуктора гидропривода 1

вентилятора холодильной камеры, питание его гидромуфты, а также

наполнение гидроцилиндра автоматического привода гидромуфты.

Автономный маслопрокачивающий агрегат 42 служит для про-

качки масла перед пуском и после остановки дизеля. Это предотвра-

щает чрезмерный износ деталей, их задиры и заклинивание. Пуск

дизеля без смазки невозможен благодаря электроблокировке исклю-

чающей пуск до тех пор, пока маслопрокачивающий агрегат не про-

качает масло в системе в течение 40—60 с.

Для очистки масла установлены фильтр грубой очистки

13 с сетчатыми фильтрующими элементами, центробежный фильтр

20 и полнопоточный фильтр тонкой очистки 28. Через фильтры гру-

бой и тонкой очистки проходит полный поток масла, а через центро-

бежный фильтр — только часть потока. Полнопоточные фильтры

очищают масло от всех примесей, в том числе от смолистых и асфаль-

товых образований, получающихся в результате окисления масла и

воздействия на него высоких температур. Центробежный фильтр

очищает масло в основном от механических примесей, имеющих

достаточно большую удельную массу.

Масло охлаждается в водомасляном теплообменнике 32, где

охлаждающей средой является вода второго контура циркуляции.

Заправку масляной системы производят при остановленном дизе-

ле. Через горловину А с сетчатым фильтром, расположенную на блоке

цилиндров, масло заливают в поддон дизеля, образующий масляную

ванну. Во избежание засорения свежего масла примесями сливаемого

масла заправка системы через выведенную из поддона сливную трубу

с соединительной головкой Б не допускается. Уровень масла в под-

доне дизеля контролируют масломерным щупом, имеющим две риски,

соответствующие максимальному и минимальному уровням. Провер-

ку уровня производят при остановленном дизеле и работающем мас-

лопрокачивающем агрегате.

Масляную систему условно можно разделить на три взаимо

связанных контура: главный контур (контур смазки дизеля),

контур смазки вспомогательных механизмов, контур маслопро-

качивающего агрегата.

Главный контур. Масляный насос // через сетчатый заборник за-

сасывает масло из масляной ванны и через полнопоточный фильтр

тонкой очистки 28, теплообменник 32 и фильтр грубой очистки 13

нагнетает его в масляную систему дизеля. Смазав трущиеся поверх-

ности дизеля, масло сливается в поддон дизеля.

От нагнетательной полости масляного насоса отведена отдель-

ная труба, по которой часть масла через клапан 19 подводится к

центробежному фильтру 20. Очищенное масло стекает в поддон дизе

ля. Клапан 19 отключает центробежный фильтр при давлении масла

18

Условия работы

Заправка через горловину А

Работа дизеля

Спид масла из системы

Взятие масла из системы на пробу

Отключение САРТ

Выпуск воздуха_______________

№ Вентилей, коанов, пробок

3 /0 И 16 18 27 29 30 ИЕЕВЗЕа

• • э о О О О о ИВЕИ

• • э о О О о о ЭБЕН

• • □ • • О • • □ППП

О о н Q Q О Q. Q мяям

О • н О О О О о ЭНЕИ

• • □ О О О О о □авэ

I гидропривод вентилятора холодильной камеры; 2 автоматический провод гидро

муфты: 3. К). 16, 18. 29, 35 вентили; 4 задний распределительный редуктор;

5 манометр давления масла в гидромуфте; 6 манометр давл-нпя масла, поступаю

шею в задний распре делительный редуктор и редуктор гидропривода. 7 манометр

давления .масла нос с иол ионоточно то фильтра тонкой очистки 8 манометр тавле-

иия масла до нолноноточного фильтра тонкой очистки. .9 шит приборов; // масля-

ный насох дизеля. Г2 вентиль штуцерный; 13 фильтр грубой очистки; 14. 17

патрубки для ртутного термометра; 15 штуцер для переносного манометра; 19

клапан автоматическое отключения тент робежного фнлыра 20 центробежный

фильтр. 21 электро!ермометр температуры масла на входе в дизель. 22 пульт

управления 23— ч тектроманомегр давления масла на входе в дизель. 24 реле

температурное; 25 компрессор; 26. 27, 30. 33 краны, 28 пол потто г очный филь р

тонкой очистки. 31 заглушка для выпуска воздуха; 32 теплообменник: 34

дизель генератор % пробка слива масла из ф льгра грубой очистки; 37

предохраните 1ьиыв к анаи. 38 датчик реле температуры; 39 преобразователь i 'м

нературы 40 редукционный клапан. 41 невозвратный клапан; 42 маслопрокачн

ваютцин агрегат; 43 пробка е ива масла из редуктора. А юрловина заправочная

4> толовка соединительная

в системе ниже 0,25 МПа (2,5 кгс/см2) Для предохранения агрегатов

нагнетательной магистрали от повышенного давления масла на выхо-

де из масляного насоса дизеля установлен клапан, отрегулированный

на давление (1,0 + 0,03) МПа [ (10 + 0,3) кгс/см2]. При превышении

этого давления клапан срабатывает и сообщает нагнетательную ма-

гистраль системы с поддоном дизеля. Чтобы поддержать заданное

рабочее давление масла, поступающего на смазку узлов дизеля, на

магистрали перед входом в дизель установлен перепускной клапан,

отрегулированный на давление (0,62 + 0,03) МПа [(6,2 +

+ 0,3) кгс/см2]. При превышении давления клапан срабатывает и пе-

репускает масло из трубы, подводящей его к дизелю, в нижнюю по-

лость корпуса редуктора дизеля, которая соединена с поддоном. На

масляном трубопроводе перед объемным нагнетателем и рычагами

крышек цилиндров установлены редукционные клапаны, отрегули

рованные на давление соответственно (0,05 + 0,005) МПа

[(0,5 + 0,05) кгс/см2] и (0,3 + 0,01) МПа [(3 + 0,1) кгс/см2].

Воздух из масляной полости теплообменника удаляют открытием

заглушки 31. Выпуск воздуха из фильтра грубой очистки масла про

изводят открытием штуцерного вентиля 12.

Для слива масла из дизеля служит вентиль 16. Из теплообменника

масло сливают через вентиль 35, а из системы—через кран 33.

Остатки масла из фильтра грубой очистки сливают открытием

пробки 36, из полнопоточных фильтров тонкой очистки — че-

рез кран 30. Масло, попадающее в наддувочные коллекторы дизе-

ля, сливается постоянно в емкости поддизельной рамы, из которых

удаляется через вентили 18 и 29. Пробы масла для анализа отбира-

ются при работающем дизеле через кран 27.

Работу главного контура масляной системы контролируют по при-

борам, указатели которых расположены на пульте управления маши-

ниста 22 и на щите 9, в дизельном помещении. Давление масла на вхо-

де в дизель, контроллируемое по манометрам 7 и 23, дотжно быть не

менее 0,5 МПа (5,0 кгс/см2) на 15-й и не менее 0,3 МПа (3,0 кгс/см2)

на нулевой или 1-й позициях контроллера (при температуре масла

60 °C). Перепад давления в фильтре грубой очистки, определяемый

по электроманометру 23 и переносному манометру, присоединяемому

к штуцеру 15, допускается не более 0,15 МПа (1,5 кгс/см2). Раз-

ность показаний манометров 7 и 8 допускается не более 0,27 МПа

(2,7 кгс/см2) что из-за дополнительного сопротивления трубопрово

дов соответствует фактическому перепаду на полпопоточном фильтре

тонкой очистки 28 не более 0,18 МПа (1,8 кгс/см2).

Температура масла на входе в дизель, фиксируемая электротер

мометром 21, должна быть в пределах 60 70 °C. На пульте каждой

секции тепловоза установлено по одному указателю электроманомет

ров для контропя давления масла в системе ведомой секции. Для бо

лее точного замера температуры масла на трубах и до и после тепло-

обменника имеются патрубки 14 и 17 для установки ртутных тер-

мометров.

Датчик-реле температуры 38, управляющий открытием пра-

вых боковых жалюзи холодильной камеры, и пневматический преоб

разователь температуры 39, задающий необходимую частоту враще

ния вентилятора холодильной камеры, поддерживают температуру

масла в системе в заданных пределах.

Температурное реле 24, датчик которого установлен на трубе под-

вода масла к фильтру грубой очистки, защищает дизель от перегрева

20

масла. При повышении температуры масла на входе в дизель сверх

70 °C происходит автоматический сброс нагрузки дизеля.

Три реле давления, установленные на дизеле, защищают ди-

зель от недостаточного давления масла. При падении давления масла

в напорной магистрали ниже (0,22 + 0,025) МПа [(2,2 +

±0,25) кгс/см2] на 12-й и больших позициях контроллера происхо-

дит автоматический сброс нагрузки дизеля. При падении давления

масла в напорной магистрали ниже (0,12—0,025) МПа [(1,2—

0,25) кгс/см2| происходит автоматическая остановка дизеля. Если

при пуске дизеля маслопрокачивающий агрегат создает давление

масла в напорной магистрали ниже (0,025 + 0.005) МПа [(0,25±

+ 0,05) кгс/см2] пуск дизеля не происходит.

Контур смазки вспомогательных механизмов. После фильтра гру-

бой очистки 13 масло через предохранительный клапан 37, вентиль

10, датчик реле температуры 38 и преобразователь температуры 39

поступает на питание гидромуфты гидропривода вентилятора хо-

лодильной камеры. Часть масла после вентиля 10 через редукционный

клапан 40 направляется на смазку и охлаждение подшипников

и шестерен углового редуктора гидропривода / и заднего распреде-

лительного редуктора 4. К автоматическому приводу 2 гидромуфты

вентилятора масло поступает по трубопроводу, подключенному перед

предохранительным клапаном 37. Масло из гидропривода вентилято-

ра и заднего распределительного редуктора откачивается установлен-

ными на них насосами в общую трубу, по которой сливается

в поддон дизеля В эту же трубу сливается масло из автоматического

привода гидромуфты вентилятора.

Предохранительный клапан 37 включен в систему для предупреж-

дения возможного переполнения гидропривода и заднего распредели-

тельного редуктора во время остановки дизеля при работе маслопро-

качивающего агрегата 42. Клапан отрегулирован на давление

0,07—0,12 МПа (0,7—1,2 кгс/см2); которое несколько выше, чем

давление, создаваемое маслопрокачивающим агрегатом. Редукцион-

ный клапан 40 обеспечивает давление масла на выходе из него

0,3—0,07 МПа (0.3—0 7 кгс/см ) на 15-й и не ниже 0,01 МПа

(0,1 кгс/см2) на нулевой или 1-й позициях контроллера.

Работу контура смазки вспомогательных механизмов контроли-

руют по манометрам 5 и 6, установленным на щите приборов

в дизельном помещении. Манометр 5 показывает давление масла,

идущего на питание гидромуфты, манометр 6 — давление масла,

поступающего на смазку шестерен углового редуктора гидропривода

вентилятора и в задний распределительный редуктор.

Контур маслопрокачивающего агрегата. Маслопрокачивающий

агрегат состоит из насоса и электродвигателя, который получает

питание от аккумуляторной батареи. Насос агрегата забирает мас-

ло из масляной ванны дизеля и через невозвратный ктапан 41

подает его в нагнетательную трубу главного контура масляной сис-

темы. Далее масло проходит по главному контуру так же, как

и при работе масляного насоса дизеля.

Невозвратный (обратный) клапан 41 при работе дизеля не

допускает перетока масла из напорной магистрали главного контура

во всасывающий трубопровод маслопрокачивающего агрегата.

Полнопоточный фильтр тонкой очистки. В масляную систему теп-

ловоза включено два блока секций фильтра тонкой очистки (рис. 9),

по четыре секции в каждом блоке Блок состоит из основания 1

и присоединенных к нему шпильками четырех корпусов 9. Каждая

21

Рис. 9. Полнопоточный фильтр тонкой очистки масла

/ основание блока; 2—стакан 3. 22 пробки *? 5. 20 прокладки. 6 фильтрующий элемент;

7 опора; 8. Н— кольца; 9 корпус; Ю перепускной клапан: II. 16—шайбы. 12— пружина;

13 стопорное кольцо; /5 — полый 6олт;/7 ниппель: 18 трубопровод; 19— шпилька; 21 — флянец;

А вы хеш очищенного числа; /э вход загрязненного масла

секция содержит по два фильтрующих элемента 6 типа «Нарва-6»,

между которыми установлены опоры 7. Нижние фильтрующие эле-

менты опираются на стаканы 2. Перепускные клапаны 10 тарель-

чатого типа, отрегулированные на давление 0,18 МПа (1,7 кгс/см2),

предохраняют фильтрующие элементы от разрушения при увеличе-

нии перепада давления.

Основанием фильтрующего элемента является центральная сталь-

ная перфорированная труба, служащая опорой для фильтрующей

шторы и обеспечивающая отвод очищенного масла из фильтрующего

элемента. Фильтрующая штора, имеющая форму цилиндра, изготов-

лена из листовых пористых материалов с расположением складок

в двух направлениях: поперек и вдоль образующей, что увеличивает

фильтрующую поверхность. От механических повреждений штору

защищает наружная картонная обечайка с отверстиями по всей

поверхности. Торцовые стальные крышки скрепляют детали филь-

трующего элемента между собой. Засорившиеся фильтрующие эле-

менты заменяются новыми и промывке не подлежат.

Воздух из фильтра при заполнении его маслом в процессе

работы выпускают через полый болт 15 с дросселирующими отверс-

тиями и трубопровод 18, соединенный через ниппель 17 с картером

дизеля.

Грязное масло из дизеля через отверстие Б основания блока /

поступает к наружным поверхностям фильтрующих элементов 6,

проходит их фильтрующие шторы и через центральную перфори-

рованную трубу и стакан 2 попадает в нижнюю полость

основания блока, откуда через отверстие А поступает в трубо-

провод главного контура масляной системы.

22

2.3. Водяная система

Водяная система (рис. 10) открытого типа, принудительная,

имеющая два контура циркуляции: контур охлаждения деталей дизе-

ля и контур охлаждения масла дизеля Каждый контур обслуживает-

ся своим приводимым от дизеля центробежным насосом соответст-

венно 35 и 37. Оба контура питаются от одного расширительного

водяного бака 6, сообщающего их с атмосферой.

Вода системы охлаждается в водовоздушных секциях радиато-

ров холодильной камеры, обдуваемых потоком воздуха, подаваемого

вентилятором. Паровоздушная смесь, образовывающаяся при работе

дизеля, из самых высоких мест трубопровода отводится по трубкам

в расширительный водяной бак 6.

Систему допускается заправлять только водой, прошедшей специ

альную обработку и содержащей антикоррозионные присадки. Не-

соблюдение этого правила приводит к появлению течей воды через

уплотнение в верхнем поясе цилиндровой втулки, к коррозии ох

лаждаемых поверхностей узлов дизеля (блока, втулок, крышек ци-

линдров, корпусов турбокомпрессоров), к снижению эффективности

процесса охлаждения из-за ухудшения теплопередающих свойств

загрязненных и подвергшихся коррозии деталей. Течи воды увели

чивают количество внеплановых ремонтов дизеля, а коррозия зна-

чительно снижает прочность блока и вызывает образование в нем

трещин. -

Вода в систему заливается через заправочные (они же и слив-

ные) трубы любого контура циркуляции при открытом вентиле 2

или 41 Кроме того, на экипировочных пунктах, имеющих железно

дорожные пути без контактных проводов, систему можно заправ-

лять через горловину В водяного бака. Дозаправку системы про-

изводят ручным насосом 42, установленным в холодильной камере.

Появление воды из атмосферной (вестовой) трубы 5 свидетельствует

о том, что система заполнена.

В холодное время года воду перед заправкой предварительно

подогревают до температуры 40—60 °C, что предохраняет систему

от замораживания и улучшает условия пуска дизеля.

Контур охлаждения дизеля — первый контур циркуляции. Основ

ное назначение контура — охлаждение деталей дизеля. Кроме того,

вода этого контура в холодное время года используется в топливо

подогревателе 14, а также для подогрева воды в бачке умывальника

и воздуха в отопительно-вентиляционном агрегате кабины маши-

ниста.

Циркуляцию воды в контуре создает центробежный насос 37,

который засасывает охлажденную воду из левого ряда секций

холодильной камеры и нагнетает ее в водяные коллекторы дизеля,

откуда она поступает на охлаждение втулок и крышек цилиндров

дизеля, корпуса, проставки и газовой улитки турбокомпрессоров.

Нагревшаяся вода возвращается в левый ряд радиаторных секций,

где охлаждается потоком воздуха. Для пополнения контура водой

он соединен подпиточной трубой с водяным баком 6.

Часть горячей воды после дизеля при открытом вентиле 10

отводится к топливоподогревателю 14, из которого направляется во

всасывающую трубу водяного насоса 37. Для отвода пара и воздуха

из водяной полости топливоподогревателя установлена трубка,

соединяющая эту полость с трубой подвода горячей воды к топ-

ливоподогревателю. Из водяных коллекторов дизеля часть горя-

23

В 7

1^24

23

25

28

29

36

37

10. Схема водяной системы

Положение Вентилей и нраноб:

>- открытое, О - закрытое

33 32

38

43 42

Услобия работы № вентилей и нраноб

2 7 15 □О 23 25 26 29 33 39 41

Запрабка системы через соединителен, головку А • • U О О оо О О О • о о о

Через соединителен, головку б О • □ □□ О О О • о о •

через горлобину В О • □ О □О О О О О о о о

Дозаправка системы ручным насосом О • □ О О О □О О О О О о • о

Работа дизеля б летний период о • а НЕ О О О о о о о

Работа дизеля б зимний период о • □ I9KSI О О О о о о о

Опрессобка системы о • □ о>р □D о О О о о о о

Слиб боды из системы • • о □□ • • • • • о •

Выпуск паровоздушной смеси о • о □□ • О О о о о о

Рис.

/ — секция радиатора холодильной камеры; 2, 7, If). 18. 19. 22, 25, 26 27, 29, 39. 7/ —

вентили, 3 — дат шк-реле температуры; 4 преобразователь температуры 5

атмосферная ipyoa: 6 водяной бак; 8 — водомерное стекло; 9. 15 21. 23. 33 40 —

краны; II. 12 — датчики тротермометров; 13. 34—патрчбки для ртутных

термометров- !4— топливочо :•» : еватель; 16— температурное реле- /7—ди-

зель-генератор; 20 — бачок умыт альника; 21 — отонительро-вентнляционнын агре-

rai; 28 резервуар противопожарной установки; 30 штуцерный вентиль.

31— пробка; 32 — теплообменник; 35. 37 — водяные насосы дизеля;

36. 38 пробки слива воды из насосов, 42 - ручной насос для дозаправки

системы; 43 — пробка слива волы из корпуса насоса; А. П. Г. Д

соединит тьные; В горловина.

П р н меча и н е. Вентиль 22 открывать при заправке и сливе воды

умывальника Вентиль 27 открывать при сливе огнегасяшей жидкости

вуара противопожарной установки Кран 9 открывать при стивс воды

се уровня в баке. Вентиль 30 открывать при выпуске воздуха из системы. Кран

40 открывать при сливе воды из трубопровода дозаправки Пробку 43 открывать

для слива воды из корпуса ручного насоса

головки

из бачка

из рсзср-

и замере

чей воды при открытом вентиле 18 поступает в нагревательную

секцию отопительно-вентиляционного агрегата 24, а при открытом

вентиле 19 в змеевик, вмонтированный в бачок 20 умывальника.

Пройдя нагревательную секцию, вода через вентиль 29 попадает

во всасывающую трубу водяного насоса. Для выпуска воздуха

из нагревательной секции служит кран 23.

На трубе выхода горячей воды из дизеля установлены датчик-

реле температуры 3 и преобразователь температуры 4 системы авто-

матического регулирования температуры воды и масла (САРТ). Дат-

чик-реле управляет работой верхних и левых боковых жалюзи

холодильной камеры. Преобразователь трансформирует изменения

температуры воды в пропорциональные пневматические сигналы и

через автоматический привод управляет гидроприводом вентилятора

холодильной камеры.

Для контроля за работой контура на трубе выхода горячей

воды из дизеля установлены датчики электрических термометров

//, 12, указатели которых расположены на пультах управления

обеих секций. Для бо чее точного замера температуры воды во время

испытаний и регулировок, а также для контроля показаний элект-

рических термометров к трубе выхода горячей воды из дизеля

приварен патрубок 13 под ртутный термометр. Температура воды

на выходе из дизеля должна поддерживаться в пределах

75—85 °C, максимально допустимая 90 °C. Температурное реле 16,

датчик которого установлен на трубе выхода горячей воды из дизеля,

защищает дизель от перегрева воды, снимая возбуждение тягового

генератора при повышении температуры воды выше допустимой.

Контур охлаждения масла дизеля — второй контур циркуляции.

Назначение контура охлаждение масла дизеля в теплообменнике.

Циркуляцию воды в контуре создает центробежный насос 35, кото-

рый засасывает воду из правого ряда секций 1 холодильной камеры

и подает ее в теплообменник 32. Вода в теплообменнике, проходя

по трубкам, охлаждает циркулирующее вокруг них горячее мае ю.

а затем возвращается в правый ряд секций холодильной камеры,

охлаждается в них и вновь поступает во всасывающую полость

насоса 35. От верхней части трубы выхода горячей воды из теп-

лообменника отведена пароотводная трубка в водяной бак. Для выпу-

ска воздуха из водяной полости теплообменника на его крышке

установлен штуцерный (игольчатый) вентиль 30. Для слива воды

из теплообменника служит кран 33. Пополнение контура водой

происходит из водяного бака 6, соединенного трубой со всасывающей

магистралью контура.

Температуру воды в контуре регулируют изменением частоты

вращения вентилятора холодильной камеры, а также открытием

или закрытием правых жалюзи холодильной камеры. Температура

воды до и после теплообменника может быть замерена ртутными

термометрами, для установки которых на соответствующих трубах

имеются два патрубка (кармана) 34.

Ручной насос для заправки системы водой (рис. II). Корпус 19

насоса с клапанной коробкой представляет собой чугунную отливку.

В клапанной коробке, закрываемой крышкой-5, имеются четыре от-

верстия с запрессованными в них седлами 2 двух нагнетательных 4

и двух всасывающих (на рисунке не показаны) клапанов. Клапаны и

седла выполнены из бронзы. Всасывающий патрубок насоса, всасы-

вающий и нагнетательный каналы и цилиндр отлиты в корпусе. Для

крепления насоса в корпусе имеются два диагонально расположен-

25

Рис. II. Ручном насос для дозаправки водяной системы:

/- рукоятка; 2 седло; J. 7 прокдлдкн 4 hsi катательные клапаны; 5 9.17 — крышки; бпоршневое

кольцо: 8 поршень; 10—палец: II—тя1а. 12 шпильке; 13 гайка; !/ пробка; 15 уплотнитель

ное кольцо; 16 рычаг; 18 — вал; 19 — корпус; А. Б. В полости

пых отверстия под шпильки. Рукоятка I надевается на квадратный

конец вала 18. К другому концу вала крепится рычаг 16, шарнирно

соединенный с тягой 11. Палец 10 соединяет тягу с поршнем 8. Пор

шень уплотнен в цилиндре поршневыми кольцами 6. При качании

рукоятки 1 поршень совершает в корпусе возвратно-поступательное

движение.

В начальный момент при движении поршня в сторону крышки 9

в полости А создается разрежение, левый нагнетательный клапан 4

закрывается, а связанный с полостью А всасывающий клапан откры-

вается, и в полость поступает вода. В полости Б при этом создается

повышенное давление воздуха, сжимаемого поршнем, связанный с

ней всасывающий клапан закрывается, а правый нагнетательный

клапан 4 открывается. Воздух из полости Б выходит в полость В и

затем по трубопроводу в водяной бак. При движении поршня в сто-

рону крышки 17 вода через соответствующий всасывающий клапан

проходит в полость Б, а из полости А через левый нагнетательный

клапан 4 вытесняется поршнем в полость В и далее в водяной бак.

Перед использованием насоса необходимо снять верхнюю крышку

5, проверить исправность клапанов и залить в насос воду. Для слива

воды из насоса служит пробка 14.

Глава 3

ОХЛАЖДАЮЩЕЕ УСТРОЙСТВО

Охлаждающее устройство, включает холодильную камеру, блоки

радиаторных секции, боковые и верхние жалюзи с приводами, тепло-

обменник, вентилятор с гидроприводом от дизеля, систему автомати

26

ческого регулирования температуры воды и масла (cajhi ) ихлаж-

дающее устройство обеспечивает нормальные температурные условия

работы дизеля в диапазоне температур наружного воздуха от —50

до +40 °C.

3.1. Холодильная камера

Холодильная камера (рис. 12), являющаяся составной частью ку-

зова, расположена между дизельным помещением и переходным там-

буром. В проемах боковых стенок камеры установлены регулируемые

жалюзи 2 створчатого типа. К передней и задней стенкам холодиль-

ной камеры и к аркам ее наклонных стенок 20 приварена горизонталь-

ная балка 18, служащая опорой для подпятника 16 вентиляторного

колеса 12. Подпятник закрыт обтекателем 17. В крышу холодильной

камеры вварен диффузор 15 с рамкой для крепления верхних жалюзи

14. На цилиндрической части диффузора имеются четыре рецирку-

ляционных лючка 13 с крышками, крепящимися к диффузору на

болтах. Крышки лючков в зимнее время снимают, благодаря чему

часть подогретого радиаторными секциями воздуха вновь поступает

к секциям, предотвращая их переохлаждение. На наклонной части

крыши выполнены четыре проема (по два с каждой стороны камеры)

с нерегулируемыми жалюзи 6, под которыми расположены кассеты

сетчатых фильтров. Через эти жалюзи и фильтры наружный воздух

поступает в кузов тепловоза, что позволяет избежать разрежения

в дизельном помещении во время забора из него воздуха для работы

дизеля и охлаждения тяговых электрических машин.

Боковые, наклонные, передняя и задняя стенки холодильной ка-

меры, а также крыша, обтекатель и диффузор образуют шахту холо-

Рис 12 Холодильная камера:

/ дверь в тамбур: 2 боковые жалюзи; 3— радиаторная секция 4 ручной привох боковых жалюзи;

5 пневматический привод боковых жалюзи 6 нерегулируемые жалюзи; 7 -опора 8. 9 тяги.

/0—ручной привод верхних жалюзи; // пневматический привод верхних жалюзи- /2 — вентиляторное

колесо, /-?- рециркуляционный лючок; // — верхние жалюзи 15— яиффузор; 16 подпятник вентилято-

ра. 17 — обтекатель: 18 — балка: 19 верхний водяной коллектор 20 наклонная стенмн ?/ «пышка

люкл, 22 нижний водяной коллектор; 23— амортизатор

27

Рис. 13. Установка коллекторов и секций радиаторов:

/ амортизатор; 2 нижний водяной коллектор: 3 секция радиатора. 4 верхний водяной коллектор;

5 —упругая пластина

дильника. В шахте против проемов боковых стенок установлены бло-

ки радиаторных секций, состоящие из верхнего 19, нижнего 22 водя-

ных коллекторов и 15 радиаторных секций 3 (в правой части камеры

для охлаждения воды дизеля, в левой — для охлаждения воды, пос-

тупающей из теплообменника). Радиаторные секции расположены

вертикально в один ряд, что обеспечивает эффективный теплоотвод,

а также удобство при сборке и ремонте холодильной камеры. Для

доступа к радиаторным секциям из холодильной камеры на каждой

наклонной стенке 20 имеется по три люка, закрываемых крышками

21. Крышки прижимаются к наклонным стенкам планками на болтах

через уплотнение из резинового трубчатого профиля. Каждая секция

крепится шпильками к верхнему и нижнему коллекторам. Между

привалочными поверхностями секций и коллекторов установлены

паронитовые прокладки.

Верхние коллекторы 4 (рис. 13) прикреплены к каркасу холодиль-

ной камеры при помощи стальных упругих пластин 5, нижние коллек-

торы 2 установлены на резиновых амортизаторах /. Благодаря такой

установке коллекторов температурные изменения длины секций не

приводят к возникновению в них чрезмерных механических напряже-

ний. Горячая вода после дизеля и теплообменника поступает в верх-

ние коллекторы холодильной камеры, из которых попадает в радиа-

торные секции. Протекая по оребренным трубкам радиаторных сек-

ций в нижние коллекторы, вода охлаждается воздухом, засасывае-

мым вентиляторным колесом снаружи тепловоза через открытые

створки боковых жалюзи.

Прошедший через радиаторные секции и нагревшийся воздух

выбрасывается через верхние жалюзи.

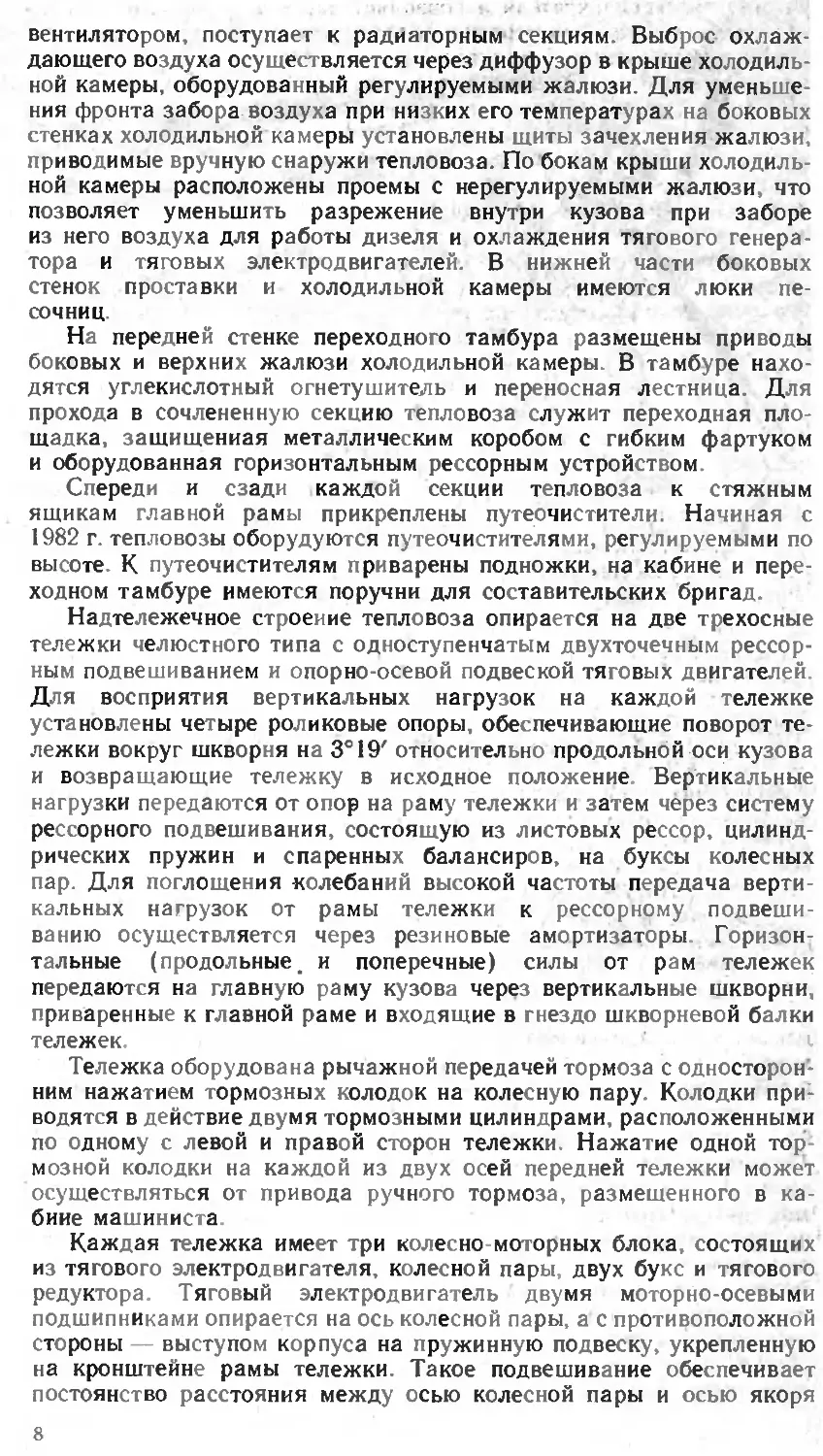

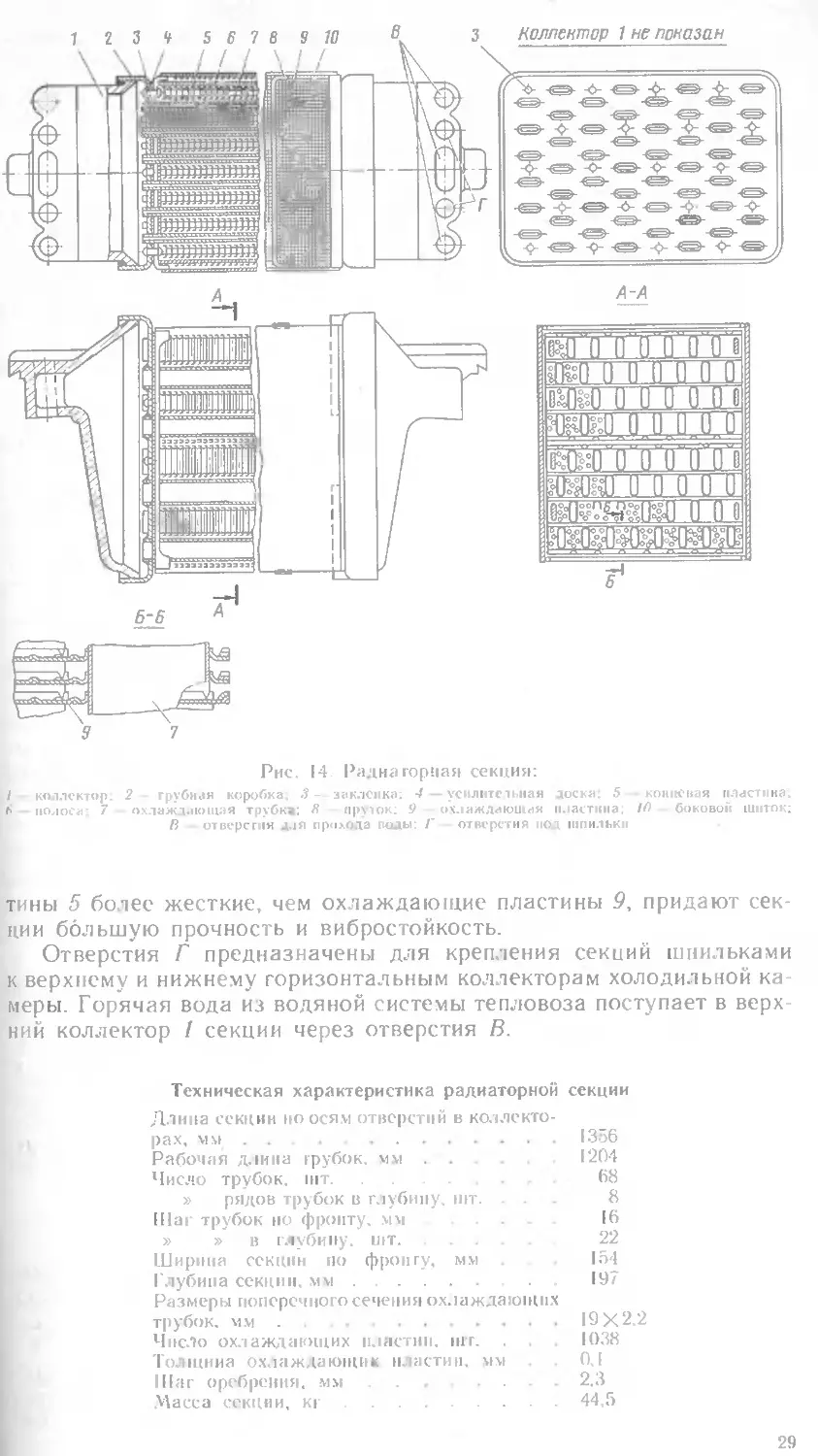

Радиаторная секция. Радиаторная секция (рис. 14) представляет

собой набор плоских медных трубок 7 с медными охлаждающими

пластинами 9, установленных в шахматном порядке на определен-

ном расстоянии друг от друга. Концы трубок припаяны к верхней и

нижней трубным коробкам 2, усиленным приклепанными к ним дос-

ками 4. К бортам трубных коробок приварены коллекторы /. Щитки

10, соединенные между собой прутками 8, полосы 6 и концевые нлас-

28

Рис. 14 Радия горная секция:

/ коллектор. 2 трубная коробка. 3- заклспка; 4 —усилитеи>ная доска: 5 концевая пластина.

К — полоса: 7 охлаждающая трубку; 8 пруюк: 9 охлаждающая пластина; 14) боковой щиток;

В отверстия для прохода воды: Г отверстия под шпильки

тины 5 более жесткие, чем охлаждающие пластины 9, придают сек-

ции большую прочность и вибростойкость.

Отверстия Г предназначены для крепления секций шпильками

к верхнему и нижнему горизонтальным коллекторам холодильной ка-

меры. Горячая вода из водяной системы тепловоза поступает в верх

ний коллектор / секции через отверстия В.

Техническая характеристика радиаторной секции

Длина сек щи но осям отверстий в коллекто-

рах, мм . . ...................13 6

Рабочая длина трубок, мм . . 1204

Число трубок, hi 08

» рядов трубок в глубину, шт. 8

Шаг трубок но фронту, мм 16

» » в 1 дубину, шт. 22

Ширина секции по фронту, мм 154

Глубина секции, мм............ 197

Размеры поперечного сечения охлаждающих

трубок, мм ................19X2.2

Число охлаждающих пластин, шт. 1038

Толщина охлаждающим пластин, мм 0,1

Шаг оребрения, мм 2.3

Масса секции, Ki .... 44,5

29

Боковые и верхние жалюзи холодильной камеры, устройство

зачехления жалюзи (рис. 15). Каркас 3 блока боковых жалюзи, изго-

товленный из сваренных между собой уголков, имеет форму рамки, к

средней части которой приварена вертикальная балка 25 с 10 отвер-

стиями. Створки 1, 15 жалюзи, имеющие волнообразный профиль,

изготовлены из листовой стали. Поворотные оси створок вставляются

в металлокерамические втулки, запрессованные с одной стороны в

отверстия вертикальных уголков каркаса <?, а с другой — в отверстия

балки 25. Поводки створок соединены с подвижными планками 5, 16.

Раздельное управление створками правых и левых боковых жалю-

зи автоматическое. По сигналу системы автоматического регулиро-

вания температуры воды и масла (САРТ) воздух из питательной

магистрали пневматического тормоза поступает через электропнев-

матический вентиль в цилиндр 7 (11), вызывая перемещение его

поршня. Усилие поршня через тягу 12 и вилку 13 передается рыча-

гу 14. Рычаг поворачивает вал привода 2. который через подвиж-

ную планку 5(16) поворачивает поводок створки на 90°. Створки

1(15) устанавливаются в горизонтальное положение, давая возмож-

ность воздуху свободно поступать к радиаторным секциям холодиль-

ной камеры. Для закрытия створок электропневматический вентиль

выпускает воздух из цилиндра, пружина которого возвращает пор-

шень в первоначальное положение.

На тепловозе предусмотрено дистанционное неавтоматическое и

ручное управление жалюзи. Дистанционное осуществляется из каби-

ны машиниста включением и выключением соответствующих тумбле-

ров на пульте управления. При этом тумблер автоматического

управления жалюзи на пульте управления должен быть выключен.

Вручную створки жалюзи открывают с помощью рычага 6, соединен-

ного с вилкой штока поршня пневматического цилиндра. Рычаг имеет

защелку для фиксации створок жалюзи в открытом положении.

Устройство зачехления жалюзи состоит из рамки 22, неподвижно-

го 32, подвижного 34 фанерных щитов, обшитых с внешней стороны

тонким стальным листом, и цепного привода. Неподвижный щит сое-

динен с нижней частью рамки болтами. С внутренней стороны к щиту

прикреплена направляющая планка 31, которая входит в паз ролика

27. В нижней и верхней частях рамки с правой и левой сторон имеют-

ся отверстия. В нижних отверстиях закреплены обоймы 36 со звездоч-

ками 35. В верхние отверстия вставлен вал 20, состоящий из двух

валиков, соединенных между собой трубой 26. На правый и левый

концы вала насажены звездочки 23. При вращении вала с помощью

рукоятки, вставтяемой в отверстие 21 роликовые цепи, надетые на

нижние 35 и верхние 23 звездочки, перемещают подвижной щит,

который связан с цепями ушками 28 Поднимаясь вертикально, щит

закрывает верхнюю часть радиаторных секций, прекращая доступ к

ним охлаждающего воздуха. При вращении вала в обратном направ

лении подвижной щит 34 заходит за неподвижный щит 32.

3.2. Теплообменник

Водомасляный теплообменник (рис. 16) установлен в дизельном

помещении и прикреплен хомутами к настилу главной рамы теплово-

за. Он предназначен для охлаждения масла, циркулирующего в мас-

ляной системе.

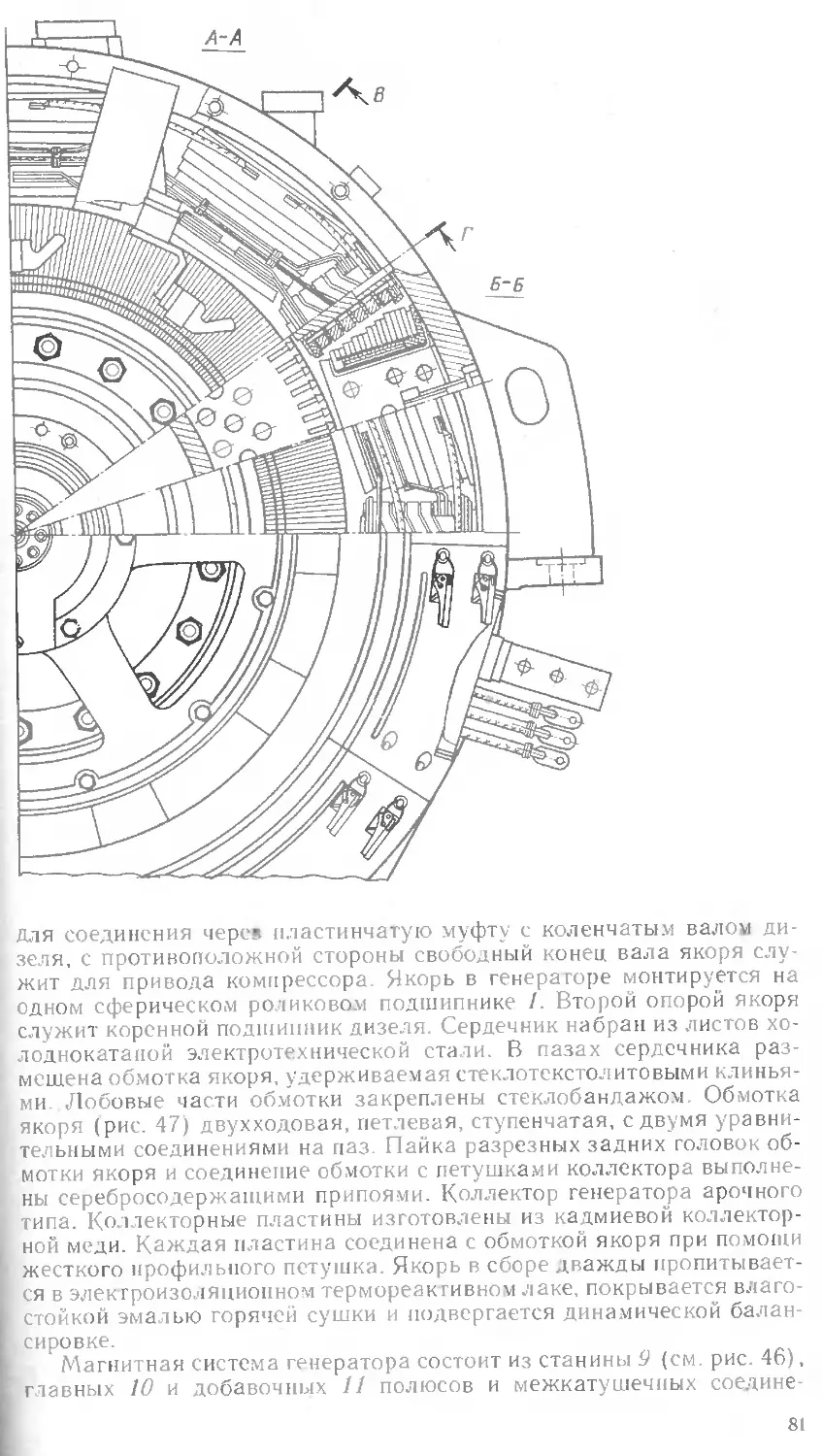

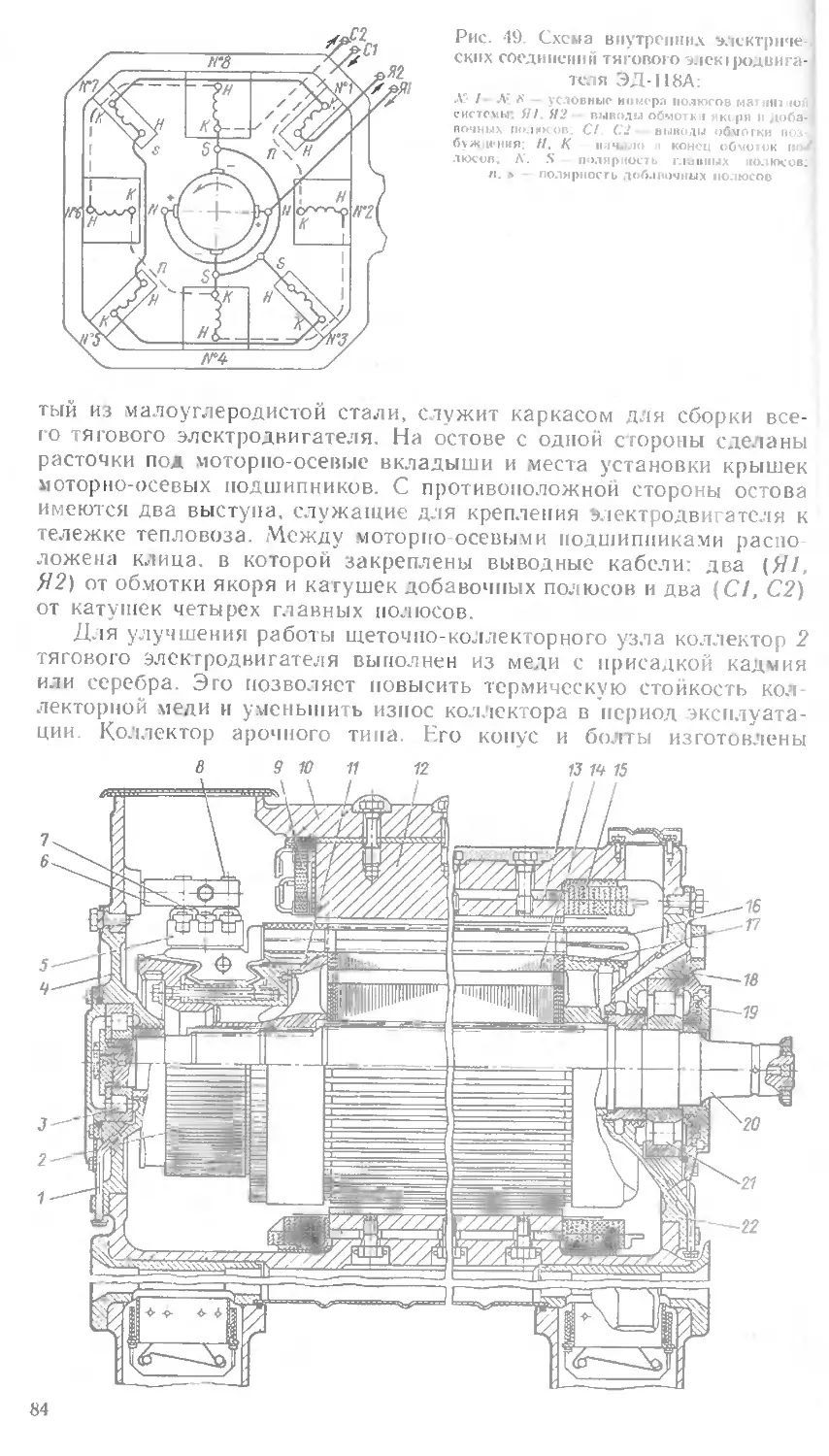

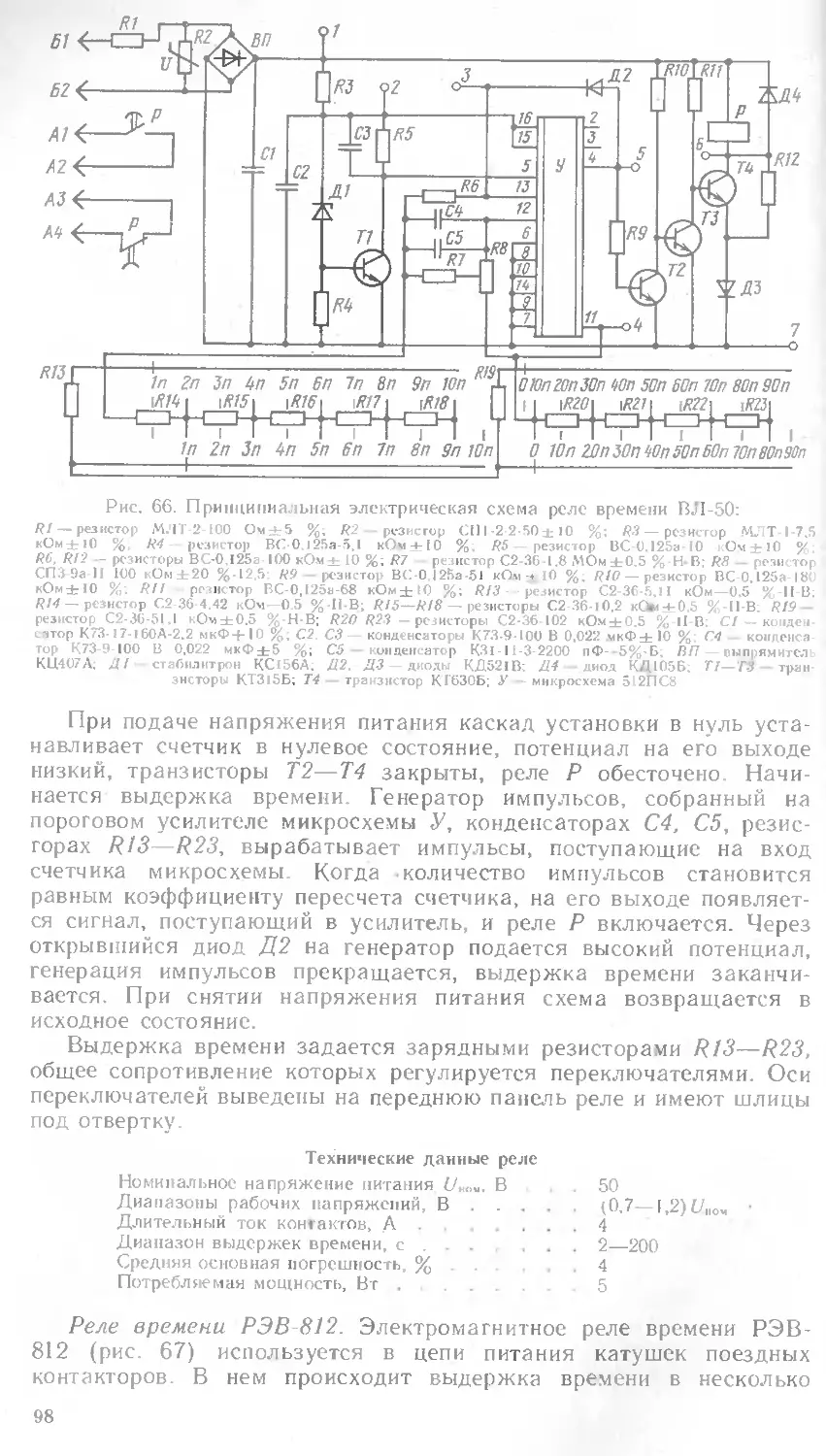

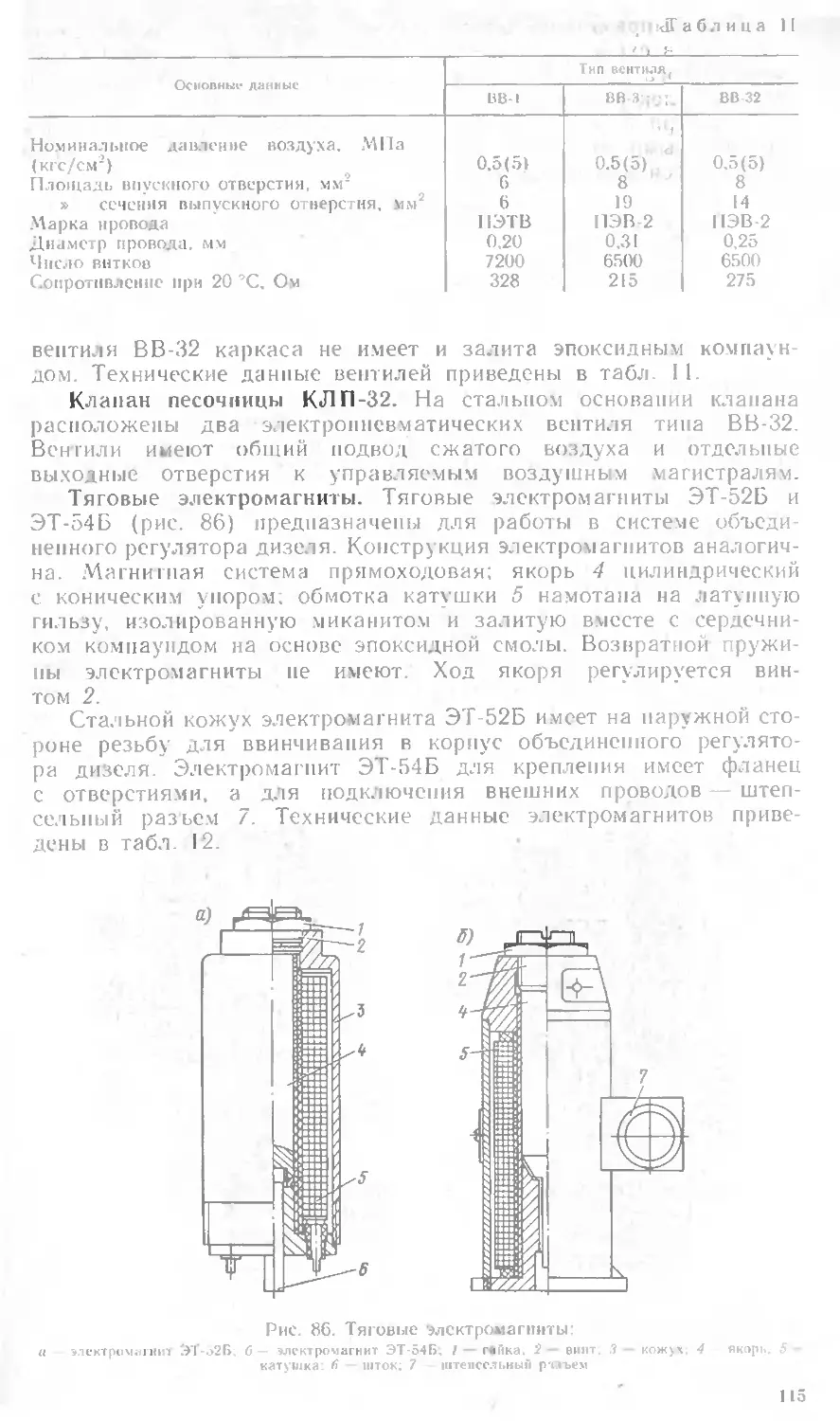

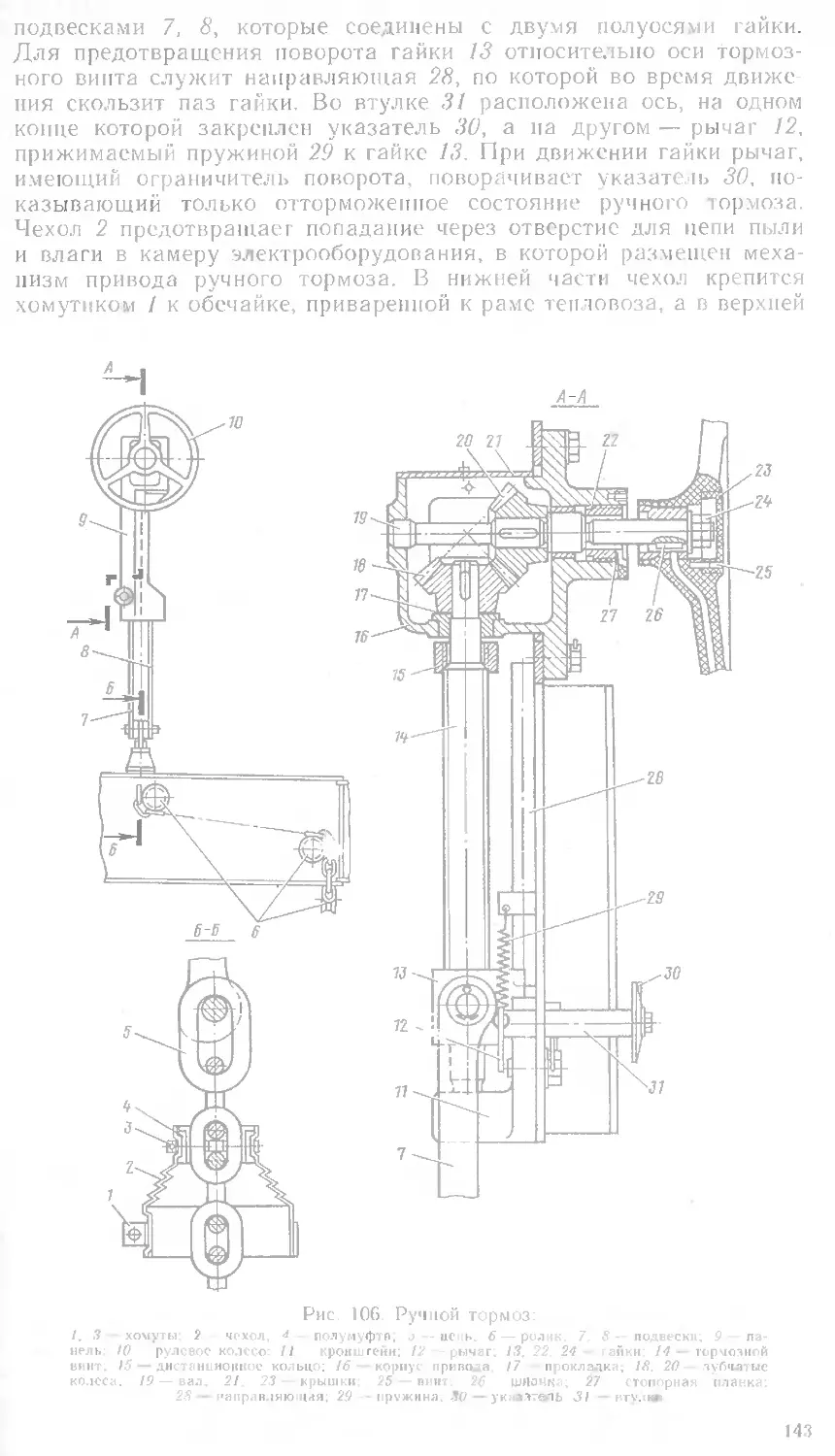

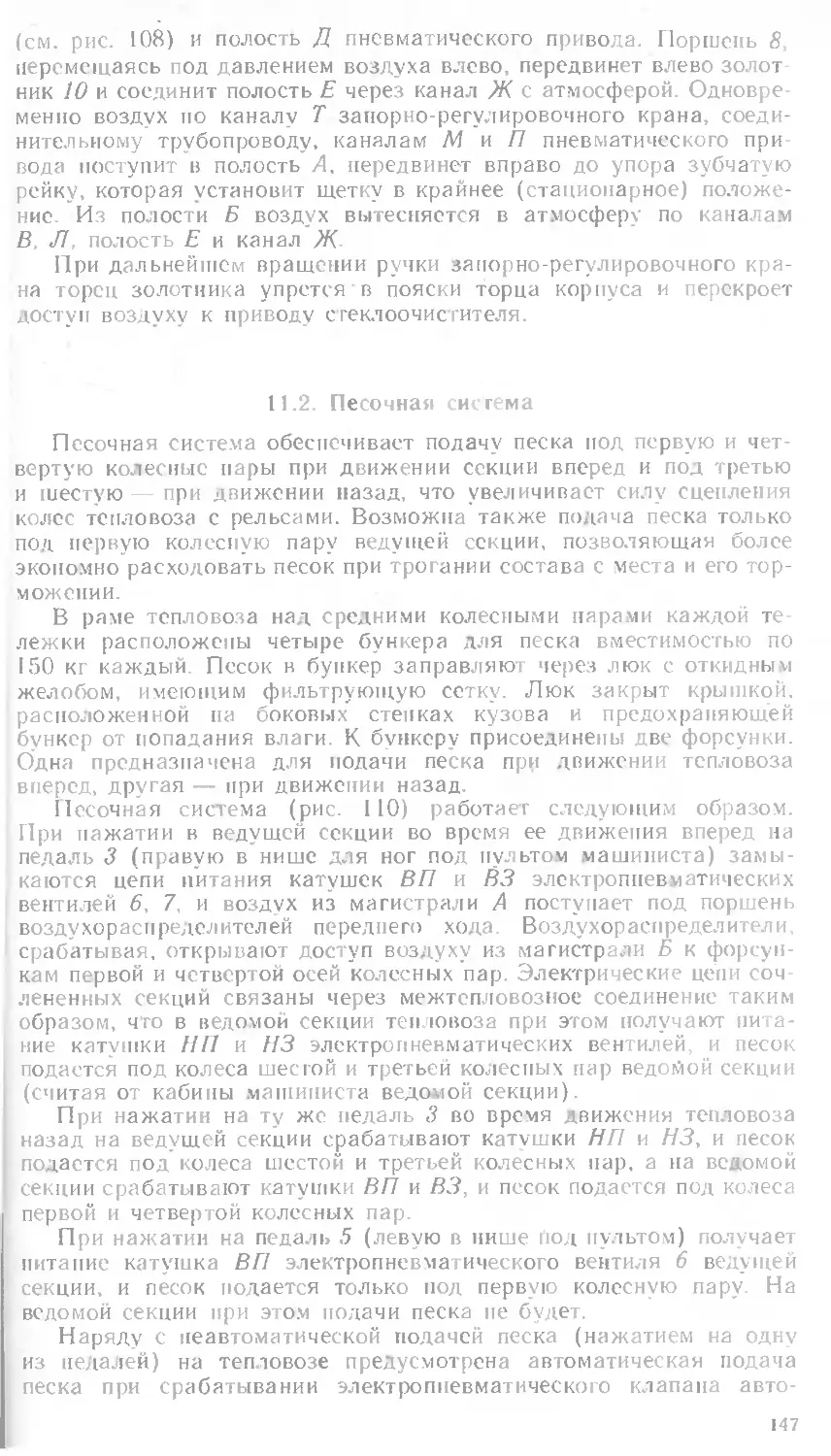

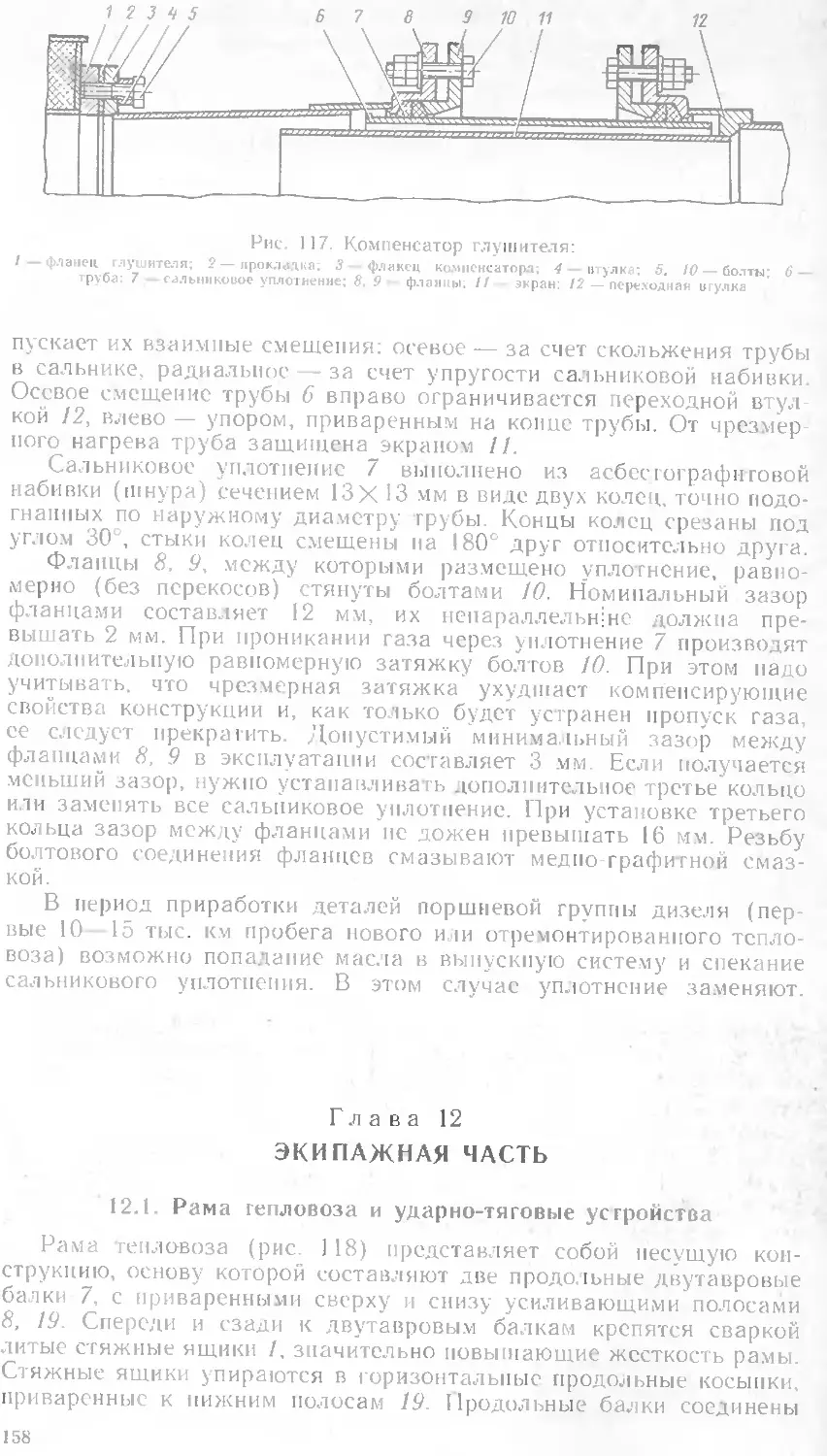

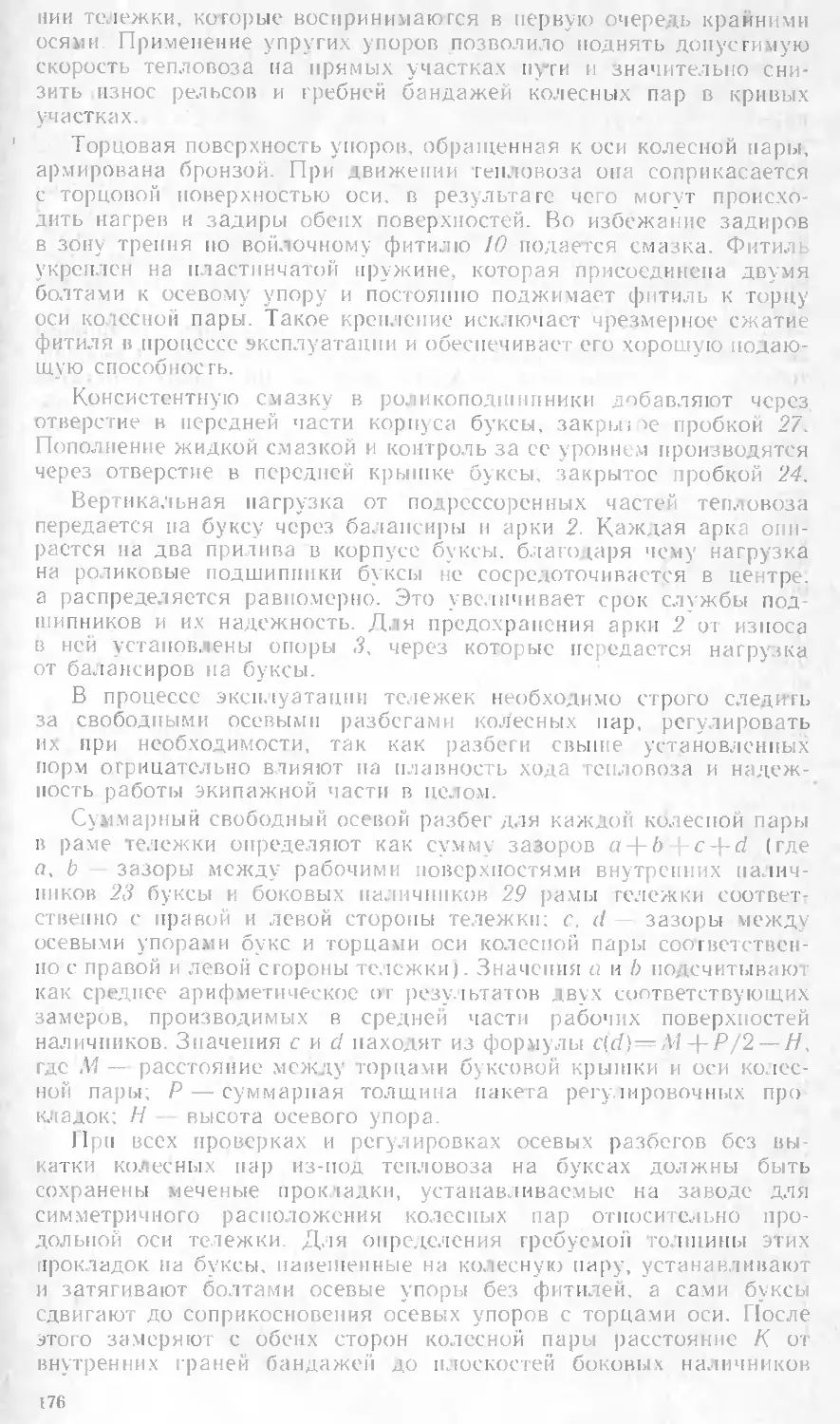

Корпус 6 теплообменника изготовлен из стального листа. К кор-