Текст

и. и. СОКОЛОВ

ГАЗОВАЯ СВАРКА

И

РЕЗКА МЕТАЛЛОВ

ОДОБРЕНО УЧЕНЫМ СОВЕТОМ

ГОСУДАРСТВЕННОГО КОМИТЕТА СОВЕТА МИНИСТРОВ СССР

ПО ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКОМУ ОБРАЗОВАНИЮ

В КАЧЕСТВЕ УЧЕБНИКА

ДЛЯ ПРОФЕССИОНАЛЬНО-ТЕХНИЧЕСКИХ

УЧЕБНЫХ ЗАВЕДЕНИЙ

ВВЕДЕНИЕ

В Основных направлениях развития народного хо-

зяйства СССР на 1976—1980 годы сказано, что «глав-

ная задача пятилетки состоит в последовательном осу-

ществлении курса Коммунистической партии на подъем

материального и культурного уровня жизни народа на

основе динамичного и пропорционального развития

общественного производства и повышения его эффектив-

ности, ускорения научно-технического прогресса, роста

производительности труда, всемерного улучшения каче-

ства работы во всех звеньях народного хозяйства».

Первостепенная роль в повышении технического

уровня и улучшении качественных показателей всех от-

раслей материального производства принадлежит ма-

шиностроению.

Перед машиностроительной промышленностью стоит

задача — увеличить за пятилетие выпуск продукции в

1,5—1,6 раза, значительно улучшить качество выпуска-

емых машин, оборудования и приборов, повысить их

технический уровень, производительность и надежность,

повысить эффективность использования металла за счет

применения более экономичных профилей проката чер-

ных металлов и других конструкционных материалов,

совершенствовать методы обработки металлов. Произво-

дительность труда за пятилетие в машиностроении пред-

полагается повысить примерно в 1,5 раза.

Значение сварочного производства в машиностроении

очень велико — сейчас трудно назвать отрасль народно-

го хозяйства, где бы не применялся тот или иной способ

сварки. С применением сварки стало возможным созда-

ние таких конструкций машин и аппаратов, которые

практически нельзя было изготовить другими способами.

Сварка внесла коренные изменения в конструкцию и

технологию производства многих изделий, позволила

создать принципиально новые конструкции.

1*

3

В десятой пятилетке предусмотрено увеличить темпы

производства автоматизированных сварочных машин,

оборудования для изготовления заготовок с использова-

нием новых методов, в том числе штамповки-сварки,

значительно повысить производительность и условия

труда в сварочном производстве.

Сварка металлов является одним из выдающихся

изобретений русских ученых и инженеров и впервые бы-

ла освоена в нашей стране. Наследие В. В. Петрова,

Н. Н. Бенардоса и Н. Г. Славянова получило новое раз-

витие в трудах советских ученых, инженеров, рабочих.

Способ газовой сварки стал применяться в конце

прошлого столетия, когда началось промышленное про-

изводство ацетилена и кислорода. Сравнительная про-

стота и портативность оборудования для газовой сварки,

большая универсальность способа делают газовую свар-

ку незаменимой для соединения небольших деталей из

различных металлов и для всевозможных ремонтных

работ в строительстве и сельском хозяйстве. Она нахо-

дит широкое применение при сварке сталей малой тол-

щины, чугуна, цветных металлов и сплавов.

Широкое применение во многих отраслях народного

хозяйства получила газотермическая резка металлов.

Для резки высоколегированных сталей широко исполь-

зуют кислородно-флюсовую резку, для резки цветных

металлов и сплавов — способы газодуговой резки: воз-

душно-дуговую, плазменную, плазменно-дуговую. Плаз-

менно-дуговая резка позволяет производить ‘чистовую

вырезку деталей, что резко повышает производитель-

ность заготовительно-сборочных работ.

Непрерывно повышающиеся требования к качеству

продукции, совершенствование технологических процес-

сов производства и методов труда, внедрение в народ-

ное хозяйство новейших достижений науки и техники —

все это повышает требования к уровню подготовки ра-

бочих на производстве.

В нашей стране квалифицированных рабочих под-

готавливают в профессионально-технических училищах

(ПТУ) или на предприятиях бригадным или индивиду-

альным методами обучения. Знания, полученные в ПТУ,

дают возможность рабочим быстрее осваивать новую

технику, вносить предложения по улучшению конструк-

ций машин и совершенствованию технологических про-

цессов.

4

ГЛАВА I. КРАТКИЕ СВЕДЕНИЯ О СВАРКЕ

И РЕЗКЕ МЕТАЛЛОВ

§ 1. Сущность и преимущества процесса сварки

ся $

Рис 1 Сравнение клепаною и

сварного соединения:

а — клепаное, б - сварное

Сваркой называется технологический процесс полу-

чения неразъемных соединений по свойствам, близким

свариваемому материалу, посредством установления

межатомных связей - между свариваемыми частями при

их местном (или общем) нагреве или пластическом де-

формировании, или совместным действием того и дру-

гого.

Все существующие сварочные процессы можно раз-

делить на две основные группы — сварку давлением

и сварку плавлением.

По виду энергии, необходимой для образования свар-

ного соединения, и условиям введения ее в металл свар-

ка подразделяется на дуговую, газовую, термитную,

электрошлаковую, электронно-лучевую, контактную, тре-

нием, ультразвуковую и дру-

гие виды.

По степени автоматиза-

ции сварка подразделяется

на ручную, полуавтомати-

ческую и автоматическую.

Для получения неразъем-

ных соединений раньше

преимущественно использо-

валась клепка (рис. 1,а).

Процесс клепки связан с

большими затратами ме-

талла. Сварка позволяет

экономить от 10 до 20% металла по сравнению с клеп-

кой, до 30% по сравнению со стальным литьем и до 50%

по сравнению с чугунным литьем.

Сварное изделие (рис. 1,6) проще в изготовлении и

и дешевле, чем клепаное. Сварные швы, по сравнению

с клепаными, имеют более высокую плотность, прочность

и надежность. При использовании сварки уменьшают-

5

ся затраты труда на изготовление металлоконструкций,

улучшаются условия труда в металлообрабатывающих

цехах.

Применение сварки позволяет использовать самые

разнообразные профили металла. Для сжатых стержней

в клепаных изделиях часто применяют уголки (рис. 2, а).

Рис. 2. Уголки (а) и профиль (б), полученный

сваркой

Сваркой можно получить расположение уголков, даю-

щие трубчатообразный профиль (рис. 2, б).

Благодаря своим преимуществам сварка металлов

нашла широкое применение во всех отраслях народного

хозяйства.

§ 2. Основные виды сварки металлов

Сварка плавлением

Ручная дуговая сварка металлическим электродом.

При сварке металлическим электродом тепло, необходи-

мое для расплавления основного металла и электродно-

го стержня, образуется при горении между ними элект-

рической дуги. Электрическая дуга обладает высокой

температурой — до 4000—6000° С. Расплавленные ос-

новной и электродный металл перемешиваются в сва-

рочной ванне, образуя при затвердевании сварной шов.

На металлический электрод наносят специальное покры-

тие, которое, расплавляясь, создает газовую и шлаковую

защиту сварочной ванны от вредного влияния кислорода

и азота воздуха.

Сварка производится на постоянном и переменном

токе. При сварке на постоянном токе источниками пита-

ния служат сварочные преобразователи и выпрямители,

а на переменном — сварочные трансформаторы.

6

Ручная дуговая сварка плавящимся электродом яв-

ляется наиболее распространенной; она применяется для

сварки и наплавки углеродистых и легированных сталей,

чугуна и цветных металлов.

Ручная дуговая сварка угольным электродом. При

сварке угольным электродом свариваемый металл пла-

вится при горении электрической дуги между ним и

-угольным (графитовым) электродом. Для образования

шва в зону дуги вводят присадочную металлическую про-

волоку. Соединения из тонкого металла с отбортовкой

кромок свариваются без присадочной проволоки. Этот

вид сварки применяется редко, так как требует использо-

вание только постоянного тока; при этом наплавленный

металл получается низкого качества.

Дуговая сварка под флюсом. При этом способе свар-

ки электрическая дуга горит под флюсом между свари-

ваемым металлом и электродной проволокой. Флюс, ча-

стично расплавляющийся при сварке, образует на по-

верхности шва слой шлака, который защищает расплав-

ленный металл от вредного влияния кислорода и азота

воздуха.

При полуавтоматической сварке под флюсом

электродная проволока подается механизмом в держа-

тель по гибкому шлангу. Ток к проволоке подводится

через контактные губки держателя от сварочного транс-

форматора. Держатель с бункером для флюса и дугу

перемещают вдоль шва вручную.

Полуавтоматическая сварка тонкой проволокой под

флюсом (диаметром 1,2—2,0 мм) нашла широкое при-

менение при сварке коротких швов в труднодоступных

местах при толщине свариваемого металла 3—6 мм.

При автоматической сварке под флюсом пода-

ча электродной проволоки в зону сварки и перемещение

дуги вдоль шва производятся автоматически специ-

альным устройством — сварочной головкой или свароч-

ным трактором. Токоподвод к проволоке осуществля-

ется через скользящий контакт при прохождении про-

волоки через мундштук, изготовляемый из меди. Флюс

поступает в зону сварки сверху из бункера.

При этом способе сварки достигается высокая про-

изводительность труда и хорошее качество шва. Спо-

соб нашел широкое применение при изготовлении резер-

вуаров, котлов, сосудов, мостов, строительных конст-

рукций и других ответственных изделий.

7

Дуговая сварка в защитных газах. При этом способе

сварки в зону дуги подается защитный газ, струя кото-

рого, обтекая электрическую дугу и сварочную ванну,

предохраняет расплавленный металл от воздействия кис-

лорода и азота воздуха. В качестве защитного газа при-

меняют аргон, гелий, азот, углекислый 1аз.

Сварку в защитных газах осуществляют вручную, по-

луавтоматически и автоматически плавящимся и непла-

вящимся электродами.

При сварке неплавящимся электродом (рис. 3)

защитный газ (аргон или гелий) подается в зону сварки

через газовое сопло, а электрическая дуга горит между

вольфрамовым электродом и свариваемым металлом.

Рис 3. Сварка в среде защитных

газов неплавящимся электродом:

J — электрическая дуга, 2 — газовое

сопло, 3 — вольфрамовый электрод,

4 — присадочный пруток, 5 — шов

Рис. 4. Сварка в среде защит-

ных газов плавящимся элект-

родом.

1 — электрическая дуга, 2 — сопло,

3 — ролики подающие, 4 —элект-

родная проволока, 5—токоподво-

дящий мундштук, 6 — защитный газ

Дугу возбуждают кратковременным замыканием дуго-

вого промежутка. Для заполнения шва в зону сварки

вводят присадочную проволоку; тонкий металл (с отбор-

товкой) сваривается без присадочной проволоки. Свар-

ка производится на постоянном или переменном токе.

Сварочный ток, диаметр присадочной проволоки, ско-

рость сварки выбираются в зависимости от рода свари-

ваемого металла и его толщины. Этот способ широко

применяют при сварке различных конструкций из вы-

соколегированных сталей, титана, алюминия и других

цветных металлов и их сплавов.

При сварке плавящимся электродом (рис. 4)

подачу газа в зону дуги осущеставляют так же, как и

8

при дуговой сварке неплавящимся электродом. Дуга под-

держивается между электродной проволокой и сварива-

емым металлом. В качестве защитных газов применяют-

ся инертные (аргон и гелий) и активный (углекислый

газ) газы. Инертные газы используют при сварке высо-

колегированных сталей и цветных металлов, углекислый

газ — при сварке углеродистых и легированных сталей.

Сварка производится автоматическим и полуавтомати-

ческим способами.

Сварка с применением давления

Газопрессовая сварка. Свариваемые детали (рис. 5)

в месте их соединения нагревают специальной много-

пламенной газокислородной горелкой до пластического

состояния или до оплавления кромок, а затем сдавли-

Рис. 5. Газопрессовая сварка:

/, 2 — концы свариваемых труб, 3 —

многопламенная горелка

вают внешним усили-

ем. Данным способом

сваривают рельсы,

трубы, стержни и дру-

гие профильные дета-

ли, получая швы высо-

кого качества. Этот

вид сварки обеспечи-

вает большую произво-

дительность.

Контактная сварка.

При контактной сты-

ковой сварке (рис.

6, а) свариваемые де-

тали закрепляют в за-

жимах стыковой сва-

рочной машины и про-

пускают через них электрический ток. В месте соприкосно-

вения (контакта) торцы деталей разогреваются до пла-

стического состояния или до плавления и свари-

ваются при сдавливании. Данный способ сварки

применяют при соединении проволоки, стержней, труб,

полос.

При точечной сварке (рис. 6, б) свариваемые де-

тали собирают внахлестку. Собранные и размеченные

под сварку листы помещают между двумя вертикально

расположенными медными электродами, к которым под-

водится сварочный ток. Металл под электродами разо-

9

гревается и при сдавливании сваривается в отдельных точ-

ках. Этим способом сваривают тонкий металл при изго-

товлении автомобилей, пассажирских вагонов, самоле-

тов и производстве бытовых приборов.

При шовной сварке (рис. 6, в) свариваемые дета-

ли сжаты вращающимися электродами (роликами), че-

рез которые пропускают сварочный ток от трансформа-

тора для нагрева и расплавления металла. Ток может

Рис. 6. Контактная сварка:

а — стыковая, б — точечная, в —шовная: 1, 2 — свариваемые детали, 3 — мед-

ные электроды, 4 — сварной шов, 5 — сварочный трансформатор

проходить кратковременными импульсами или непрерыв-

но. В результате каждого импульса образуется сварная

точка, причем для получения плотного шва каждая пре-

дыдущая точка перекрывается последующей. Этот вид

сварки применяется при изготовлении тонкостенных бал-

лонов, бидонов, бензобаков, огнетушителей и других из-

делий.

10

§ 3. Газовая сварка и пайка металлов

Газовая сварка относится к сварке плавлением. Ис-

точником нагрева при газовой сварке служит пламя

сварочной горелки, получаемое сжиганием горючего га-

за в смеси с технически чистым кислородом. Газовая

сварка осуществляется как с применением присадочной

проволоки, так и без нее, если формирование шва воз-

можно за счет расплавления кромок основного металла

(сварка в торец, с отбортовкой).

Этим способом можно сваривать почти все металлы,

применяемые в технике. Такие металлы, как чугун, медь,

свинец, латунь, легче поддаются газовой сварке, чем ду-

говой. Широкое применение в настоящее время получи-

ли многопламенные горелки, которые позволяют нагре-

вать сразу значительную поверхность металла и исполь-

зуются при газопрессовой сварке. К преимуществам

газовой сварки можно отнести и то, что она не требует

сложного, дорогого оборудования и источника электро-

энергии.

Недостатками газовой сварки являются понижение

производительности с увеличением толщины сваривае-

мого металла и большая зона нагрева. Однако при пра-

вильном выборе мощности и вида сварочного пламени,

марки присадочной проволоки газовая сварка обеспечи-

вает получение качественных сварных соединений.

Рабочее место сварщика, оборудованное всем необ-

ходимым для выполнения сварочных работ, называется

сварочным постом.

Для организации газосварочного поста необходимы:

кислородный баллон с редуктором;

ацетиленовый генератор для получения ацетилена из

карбида кальция или ацетиленовый баллон с редукто-

ром;

резиновые рукава для подачи кислорода и ацетилена

в горелку или резак;

сварочные горелки с набором наконечников, для рез-

ки — резаки с комплектом мундштуков и приспособле-

ниями для резки;

присадочная проволока для сварки и наплавки;

принадлежности для сварки и резки; очки с темными

стеклами для защиты глаз от сварочного пламени, на-

бор ключей, молоток, зубило, стальные щетки и др.;

флюсы, если они требуются для сварки данного ме-

талла;

11

Сварочный стол и приспособления для сборки.

Сварочный пост газосварщика показан на рис. 7.

Пайка металлов. Пайкой называется процесс полу-

чения неразъемного соединения металлических деталей,

находящихся в твердом состоянии, при помощи расплав-

Рис. 7. Рабочее место газосвар-

щика:

1 — ящик для воды, 2 — стол, 3 — ящик

для присадочного материала, 4 — кис-

лородный редуктор, 5 — крышка стола,

6 — предохранительный затвор, 7 —

горелка

ленного присадочного ме-

талла или сплава (при-

поя). При пайке в отли-

чие от сварки расплав-

ляется только припой, а

основной металл нагре-

вается до температуры,

несколько выше темпера-

туры припоя. Процесс

пайки выгодно отличает-

ся от большинства видов

сварки тем, что не требу-

ет высокого нагрева сва-

риваемых деталей, бла-

годаря чему сохраняются

структура и свойства ос-

новного металла- Осуще-

ствляется пайка мягкими

(оловянно-свинцо в ы м и)

припоями с температурой

плавления до 400° С или

твердыми (медно-цинко-

выми, медно-серебряны-

ми) припоями с темпера-

турой плавления 550° С и

выше. Пайка широко применяется в различных отрас-

лях народного хозяйства при изготовлении изделий из

чугуна и цветных металлов.

§ 4. Сущность процесса резки металлов

Процесс кислородной резки металлов основан на спо-

собности металла сгорать в струе технически чистого

кислорода и удалении этой струей образующихся про-

дуктов горения.

Резка начинается с нагрева металла в начале реза

подогревающим пламенем резака до температуры вос-

пламенения металла в струе кислорода. Металл сгорает

с выделением тепла, которое передается через образо-

12

вавшийся шлак нижележащим слоям; происходит сгора-

ние металла по всей толщине разрезаемого листа с об-

разованием узкой щели (реза). Образующиеся в про-

цессе резки окислы и шлаки удаляются из реза струей

кислорода, а также под действием силы собственного

веса.

Различают поверхностную (срезается поверхностный

слой металла), разделительную (металл разрезается на

части) и копьевую (в металле прожигается глубокое от-

верстие) кислородную резку.

По характеру применяемого подогрева резка подраз-

деляется на кислородную, кислородно-флюсовую, кисло-

родно-дуговую, плазменно-кислородную и другие виды.

Разделительная кислородная резка нашла широкое

применение при раскрое листов и резке профильного ма-

териала. В настоящее время получила значительное

распространение машинная разделительная кислород-

ная резка, которая производится на стационарных и пе-

реносных машинах. Основное применение поверхностной

кислородной резки — исправление брака на литье и про-

катке. Копьевая резка находит широкое применение при

обработке неметаллических материалов, например, бе-

тона.

Контрольные вопросы

1. Какое значение имеет сварка металлов в народном хозяйстве

и каковы ее преимущества перед клепкой?

2. Что называется сваркой?

3. Какие виды сварки вы знаете’

4 В чем сущность процессов сварки плавлением и давлением?

5. В чем сущность процесса резки металлов?

ГЛАВА II. СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

§ 5. Виды сварных соединений

Сварным соединением называется неразъемное соеди-

нение нескольких деталей, полученное сваркой.

В зависимости от взаимного расположения сваривае-

мых элементов в пространстве различают следующие

основные виды сварных соединений: стыковые, угловые,

тавровые, нахлесточные и торцовые (рис. 8).

При газовой сварке основное применение нашли

стыковые соединения (рис. 8, а). В стыковом соеди-

13

Рис 8. Типы сварных соединений:

а — стыковое, б — нахлесточное, в —

тавровое, г — угловое, д — торцовое

нении составляющие его элементы расположены в одной

плоскости или на одной поверхности.

Металл толщиной до 2 мм соединяют встык без раз-

делки кромок и без зазора или с отбортовкой кромок без

применения присадочного материала. При толщине ме-

талла от 2 до 5 мм

стыковые соединения

выполняют без раз-

делки кромок с зазо-

ром между сваривае-

мыми кромками,

больше 5 мм —с раз-

делкой кромок.

При толщине ме-

талла от 5 до 15 мм

применяют V-образ-

ную разделку кромок,

свыше 15 мм — Х-об-

разную разделку кро-

мок.

Нахлесточным

называется такое

сварное соединение (рис. 8,6), в котором свариваемые

элементы расположены параллельно и частично пере-

крывают друг друга. При газовой сварке металла тол-

щиной свыше 3 мм нахлесточное соединение применять

нежелательно, так как в результате больших собствен-

ных напряжений возникают значительные деформации,

которые при жестком закреплении свариваемых деталей

могут привести к образованию трещин.

Тавровые соединения (рис. 8, в) применяют при свар-

ке деталей толщиной до 3 мм. Тавровым называется

сварное соединение, в котором торец одной детали сое-

диняется с боковой поверхностью другой. Тавровое сое-

динение используют при приварке ребер жесткости, ко-

сынок, трубопроводных муфт и др.

Угловым называется соединение (рис. 8, г), в ко-

тором свариваемые детали расположены под прямым

углом и соединяются по кромкам.

Большое распространение при газовой сварке метал-

ла малой толщины получили торцовые соединения

(рис. 8,6), в которых соединяемые детали соприкасают-

ся своими боковыми поверхностями и свариваются по

смежным торцам.

14

Для обеспечения полного провара по всей толщине

свариваемого металла и получения прочного сварного

соединения необходимо правильно подготавливать сва-

риваемые кромки. Общий угол разделки свариваемых

кромок составляет 70—90°. При малых толщинах сва-

риваемого металла сварные соединения свариваются без

скоса кромок. При толщине металла свыше 5 мм дела-

ется разделка кромок. Перед сваркой свариваемые

кромки, а также прилегающие к шву участки основного

металла, тщательно очищают пламенем газовой горел-

ки от масла, ржавчины, окалины, влаги и других загряз-

нений.

§ 6. Виды сварных швов

Сварным швом называется участок сварного соеди-

образовавшийся в результате кристаллизации

нения,

металла сварочной ванны.

Сварочное пламя

горелки расплавляет

одновременно с основ-

ным металлом приса-

дочный пруток. Металл

присадочного прутка,

смешиваясь с расплав-

ленной частью основ-

ного металла, образует

металл шва.

Сварные швы по ха-

рактеру выполнения

бывают односто-

ронние и двусто-

ронние.

Рис. 9. Классификация сварных швов

по отношению к действующее уси-

лию:

По отношению к

направлению действу-

ющих усилий (рис. 9)

сварные швы разделя-

ются на фланговые,

лобовые, комбиниро-

ванные и косые. В фланговом шве действующее

усилие параллельно оси шва, в лобовом — ось шва

а — фланговый, б — лобовой, в — комбини-

рованный, г — косой

перпендикулярна к направлению действующего усилия.

Комбинированный шов — это комбинация лобо-

вого и флангового, в косом шве ось шва располагается

под углом к направлению действующего усилия.

16

1. Подготовка кромок при газовой сварке стыковых соединений

Название шва Поперечное сечение шва Размеры мм

толщина металла s зазор Ъ притуп- ление с

С отбортовкой кромок без приса- дочного металла 0,5— 2 — 1-2

Без скоса кро- мок односторон- ний «О 1—4 0,5— 2,0 —

дв\сюрон- нии 4—8 1—2 —

<о О

V образный ъ 1 1 S, 5—16 2—4 1,5-3

V образный при листах разной тол- щины «о 10-90° 5—20 2—4 1,5— 3,0

X образный Со Ю-9оа 10— 25 2—4 2—4

Х-образиыи при листах разной толщины «о , ^-90° 12— 30 3-4 2-4

16

В зависимости от положения в пространстве разли-

чают нижние, вертикальные, горизонтальные и потолоч-

ные сварные швы (рис. 10).

По внешней форме сварные швы бывают нормаль-

ные, усиленные и ослабленные.

Поперечное сечение сварного шва показано на рис.

11. Сварной шов характеризуется следующими геометри-

ческими размерами: е — ширина, мм, q — высота уси-

ления, мм (у нормальных швов q не превышает 2,5—

3 мм), с — величина притупления, мм, b — величина за-

зора, aim, $ — толщина свариваемого металла, мм.

Рис 10. Классификация сварных

'пвов по положению в простран-

стве:

а — нижний, б — горизонтальный, в —

вертикальный, г — потолочный

Рис. 11. Поперечное сечение свар-

ного шва

При газовой сварке за

один проход сваривают

металл толщиной до 4—

5 мм. Для обеспечения

провара по всему сече-

нию металла толщиной 6

мм и более применяют

специальную разделку

кромок, и сварка осуществляется за несколько проходов.

В табл. 1 даны виды подготовки кромок стыковых со-

единений при газовой сварке углеродистых сталей.

§ 7. Обозначение сварных швов на чертежах

и расчет сварных соединений

Сварные швы изображают на чертежах условно в

соответствии с ГОСТ 2.312—72.

Видимые швы изображают сплошными основными

линиями, а невидимые — штриховыми линиями. При

условном методе обозначения сварные швы обознача-

2—231

17

готся ломаной линией, состоящей из наклонного участка

и полки. Наклонный участок заканчивается односторон-

ней стрелкой, указывающей место расположения шва.

Обозначение сварных швов проставляют над полкой,

если шов расположен на лицевой стороне, или под пол-

кой, если шов расположен на обратной стороне.

Условные обозначения сварного шва включают:

вспомогательные знаки шва по замкнутой линии и

монтажного шва;

обозначение стандарта на типы и конструктивные

элементы швов сварных соединений;

буквенно-цифровое обозначение шва по стандарту;

условное обозначение способа сварки по стандарту.

Для обозначения сварных швов приняты вспомога-

тельные знаки, которые приведены в табл. 2.

2. Вспомогательные знаки для обозначения сварных швов

Условный Значение знака Расположение знака иа обозначении

знак с лицевой стороны с обратной стороны

Прерывистый шов с цепным располо- жением участков / /“7 ’

г Прерывистый шов с шахматным распо- ложением участков / -Z / z

Шов по незамкну- тому контуру / / 3

п Монтажный шов

Шов со снятым уси- лением .Q /"'л

О Шов по замкнуто- му контуру О ——-

18

П родолжение

Условный Значение знака Расположение знака на обозначении

знак с лицевой стороны с обратной стороны

ЛХ Наплывы и неров- ности обработать с плавным переходом к основному металлу /

Знак монтажного шва и знак шва, выполняемого по

замкнутому контуру, располагается на изломе линии

наклонного участка и полки.

Для обозначения видов и методов сварки используют

следующие буквенные обозначения: Г — газовая, Э —

дуговая, Ш — электрошлаковая, И — в инертных газах;

Дф — диффузионное, Вз — взрывом, Пз — плазменная,

К — контактная, У — в углекислом газе, Тр — трением,

X — холодная.

Буквенное обозначение дуговой сварки в связи с ее

широким применением на чертежах не проставляется.

Способы сварки обозначаются следующими буквами:

Р — ручная, П — полуавтоматическая, А — автомати-

ческая.

Если шов по своей форме не предусмотрен ГОСТом,

то перед его обозначением ставится буква О (особый).

Виды соединений обозначаются либо соответствую-

щим знаком, либо буквами: С — стыковой, У — угло-

вой, Т — тавровое, Н — нахлесточное. Цифры возле

букв указывают на условный порядковый номер, вид

соединения и формы разделки кромок.

Условное обозначение сварных швов на чертежах:

— односторонний шов на остающейся

подкладке со скосом двух кромок, вы-

полненный газовой сваркой (толщина

шва 8 мм, длина шва 1000 мм).

Г5 L —односторонний шов без скоса кромок

У с катетом 5 мм, выполненный по за-

мкнутому контуру газовой сваркой.

2*

19

Г5 к500

Г5^50 z150

—двусторонний шов без скоса кромок с

катетами 5 мм, выполненный газовой

сваркой при длине шва 500 мм.

— шр%; без скоса кромок с расчетным

катетом 5 мм с шахматным располо-

жением участков, выполненный газо-

вой сваркой.

Расчет сварных соединений на прочность. Проекти-

рование сварных конструкций осуществляется на осно-

вании расчетов, которые сводятся в основном к опреде-

лению напряжений в различных элементах свариваемых

конструкций. Существуют два метода расчета на проч-

ность: по допускаемым напряжениям и по предельному

состоянию.

При расчете конструкций по допускаемым напряже-

ниям расчетное напряжение сравнивается с допускае-

мым и условие прочности имеет вид

о' [ст],

где о — напряжение в опасном сечении; [о] — допуска-

емое значение напряжения.

Допускаемое напряжение устанавливается в зависи-

мости от свойств материала, характера нагрузки и дру-

гих факторов. Допускаемые напряжения на растяжение

для машиностроительных конструкций, работающих при

статических нагрузках, определяют по формуле

где От — предел текучести металла; п — коэффициент

запаса прочности.

Прочность сварного соединения характеризуется ве-

личиной фактических напряжений, которые возникают

в конструкции от воздействия действующих усилий при

ее эксплуатации.

Фактические напряжения зависят от действия при-

лагаемого усилия и вида сварного соединения и должны

быть меньше допускаемых.

Контрольные вопросы

1 . Что называется сварным соединением п канне виды сварных

соединений вы знаете?

2 Что называется сварным швом?

3 Как классифицируются сварные швы по отношению к действу-

ющим усилиям, по внешней форме и по положению в пространстве?

4 Как изображают швы на чертежах?

20

ГЛАВА III. МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ

ПРИ ГАЗОВОЙ СВАРКЕ И РЕЗКЕ МЕТАЛЛОВ

§ 8. Свойства кислородами способы

его получения’

При газовой сварке и резке нагрев металла осуще-

ствляется высокотемпературным газовым пламенем, по-

лучаемым при сжигании горючего газа или паров жид-

кости в технически чистом кислороде.

Кислород является распространенным элементом

на земле, встречающимся в виде химических соединений

с различными веществами: в земле — до 50% по массе,

в соединении с водородом в воде — около 86% по массе

и в воздухе — до 21% по объему и 23% по массе.

Кислород при нормальных условиях (температура

20° С, давление 760 мм рт. ст.) — это бесцветный, него-

рючий газ, немного тяжелее воздуха, не имеющий запа-

ха, но активно поддерживающий горение.

При нормальном атмосферном давлении и темпера-

туре 0° С масса 1 м3 кислорода равна 1,43 кг, а при тем-

пературе 20° С и нормальном атмосферном давлении —

1,33 кг.

Кислород имеет высокую химическую активность, об-

разуя соединения со всеми химическими элементами,

кроме инертных газов (аргона, гелия, ксенона, криптона

и неона). Реакции соединения с кислородом протекают

с выделением большого количества тепла, т. е. носят

экзотермический характер.

При соприкосновении сжатого газообразного кисло-

рода с маслами, жирами или твердыми горючими веще-

ствами, находящимися в распыленном состоянии, про-

исходит их самовоспламенение, что служит причиной

взрыва или пожара. Для предупреждения несчастных

случаев кислородную аппаратуру необходимо тщатель-

но обезжиривать. Кислород способен образовывать в ши-

роких пределах взрывчатые смеси с горючими газами

или парами жидкостей в определенных соотноше-

ниях кислорода при наличии открытого огня или

искры.

Технический чистый кислород получают разделением

воздуха методом глубокого охлаждения или разложени-

ем воды при пропускании через нее электрического тока

(электролиз).

21

Атмосферный воздух представляет собой смесь, со-

держащую по объему: азота — 78,08%, кислорода —

20,95%, инертные газы — 0,94%, остальное — углекис-

лый газ, водород и другие газы. При получении кисло-

рода из воздуха происходит разделение воздуха на кис-

лород, азот и аргон'. Аргон и азот так же, как и кисло-

род, применяют при сварке в качестве защитного газа.

Сущность способа получения кислорода из атмосферно-

го воздуха заключается в охлаждении его с переходом

в жидкое состояние, что достигается при нормальном

атмосферном давлении и температуре —182,9° С.

Кислород получают из воздуха в специальных уста-

новках, где воздух, проходя через фильтр, очищается от

вредных примесей, пыли, углекислоты, а также осуша-

ется от влаги. Перерабатываемый воздух сжимается

компрессором до давления 200 кгс/см2, после чего ох-

лаждается в теплообменниках до сжижения.

Разделение жидкого воздуха на кислород и азот ос-

новано на разнице температур их кипения: температура

кипения жидкого азота —196° С, а жидкого кислорода

— 182,9° С при нормальном атмосферном давлении. При

испарении в газообразную фазу сначала будет перехо-

дить азот, как имеющий более низкую температуру ки-

пения, а по мере его выделения жидкость будет обога-

щаться кислородом.

Кислород направляется в газгольдер, откуда и на-

полняется в кислородные баллоны под давлением 150—

165 кгс/см2. К месту сварки кислород доставляется в

кислородных баллонах, а в жидком виде — в специаль-

ных сосудах с хорошей теплоизоляцией. Для превраще-

ния жидкого кислорода в газ используются газификато-

ры или насосы с испарителями для жидкого кислорода.

При нормальном атмосферном давлении и температуре

20° С 1 дм3 жидкого кислорода при испарении дает

860 дм3 газообразного. Поэтому доставлять кислород к

месту сварки целесообразно в жидком состоянии, так

как при этом в 10 раз уменьшается масса тары, что поз-

воляет экономить металл на изготовление баллонов,

уменьшать расходы на транспортировку и хранение бал-

лонов.

Для сварки и резки по ГОСТ 5583—68 технический

кислород выпускается трех сортов — 1-й чистотой не

менее 99,7%, 2-й — не менее 99,5%, 3-й — не менее

99,2% по объему. Чистота кислорода имеет большое зна-

22

чение для кислородной резки. Чем меньше содержится

в нем газовых примесей, тем выше скорость реза, чище

кромки и меньше расход кислорода.

§ 9. Карбид кальция

Карбид кальция является основным сырьем для по-

лучения ацетилена.

Карбид кальция — химическое соединение кальция

с углеродом (СаСг). Карбид кальция представляет со-

бой твердое вещество темно-серого или коричневого цве-

та. Удельный вес карбида кальция 2,22 кгс/см3. Карбид

кальция имеет резкий чесночный запах и жадно погло-

щает воду. Его получают в электрических дуговых пе-

чах при температуре 1900—2300° С сплавлением кокса

с негашеной известью по реакции:

СаО + ЗС = СаС3 + СО

Расплавленный карбид кальция сливают из печи в

специальные изложницы, в которых он остывает и за-

твердевает. Затвердевший карбид кальция дробят и сор-

тируют на куски размером от 2 до 80 мм. По ГОСТ

1460—76 установлены следующие размеры (грануляция)

кусков карбида кальция: 2x8; 8 X 15; 15 X 25; 25 X

X 80 мм.

Технический карбид кальция содержит 75% химиче-

ски чистого карбида кальция, остальное — примеси

(негашеная известь, окислы железа, магния, алюминия

и др.).

Карбид кальция активно взаимодействует с водой и

интенсивно поглощает влагу из воздуха, выделяя при

этом ацетилен. Так как карбид кальция поглощает ат-

мосферную влагу, его упаковывают в специальные ба-

рабаны из кровельной стали вместимостью 100 и 130 кг.

На складах и рабочих местах его хранят в специальных

бидонах, снабженных герметической крышкой. Вскры-

вать барабаны с карбидом кальция необходимо специ-

альным латунным ножом или латунным зубилом и мо-

лотком с соблюдением мер безопасности, исключающих

возможность образования искры. При раскупорке бара-

бана за счет влаги воздуха может образоваться взрыво-

опасная ацетилено-воздушная смесь, что при наличии

искры может привести к взрыву.

23

Карбид кальция, взаимодействуя с водой, быстро

разлагается с образованием газообразного ацетилена и

гашеной извести:

СаС2 + 2Н3О = С2Н3 + Са (ОН)3

Реакция взаимодействия карбида кальция с водой про-

текает бурно с выделением большого количества теп-

ла. Теоретически для разложения 1 кг карбида кальция

требуется 0,562 кг воды, но так как реакция взаимодей-

ствия карбида кальция с водой идет с большим выделе-

нием тепла, практически берут от 5 до 20 кг воды. Ско-

рость разложения карбида кальция зависит от темпера-

туры и чистоты воды, грануляции и чистоты карбида

кальция. Чем выше чистота и температура воды, тем бы-

стрее разлагается карбид кальция. Чем мельче куски '

карбида кальция, тем больше скорость его разложения.

Например, карбид кальция размером 8X15 мм раз- -

лагается в течение 6,5 мин, а размером 50 X 80 мм —

за 13 мин.

Карбидная пыль (частицы меньше 2 мм) при взаи-

модействии с водой разлагается почти мгновенно, поэто-

му ее нельзя применять в обычных ацетиленовых генера-

торах, рассчитанных для работы на кусковом карбиде

кальция, так как это может привести к взрыву. Для раз-

ложения карбидной пыли применяют ацетиленовые ге-

нераторы специальной конструкции. Из 1 кг карбида

кальция в зависимости от его чистоты и грануляции моле-

но получить от 235 до 285 дм3 ацетилена.

ГОСТ 1460—76 устанавливает следующие нормы вы-

хода ацетилена в зависимости от размеров кусков кар-

бида кальция.

Размеры кусков Выход ацетилена, дм’/кг

I сорт П сорт

2 X 8 .......................... 255 235

8X15 ........................... 265 245

15 X 25 ........................ 275 255

25X80 ...................• 285 265

смешанные размеры................ 275 265

§ 10. Ацетилен и другие горючие газы

Ацетилен является основным горючим газом для

газовой сварки и резки металлов, температура его пла-

мени при сгорании в технически чистом кислороде до-

стигает 3150° С.

24

Ацетилен (С2Н2) является химическим соединением

углерода и водорода. Технический ацетилен при нор-

мальных давлении и температуре представляет собой

бесцветный газ с резким специфическим чесночным за-

пахом, обусловленным содержащимися в нем примеся-

ми сероводорода, аммиака, фосфористого водорода и др.

Длительное вдыхание его вызывает тошноту, голово-

кружение и даже отравление.

Ацетилен легче воздуха — 1 м3 ацетилена при нор-

мальном атмосферном давлении и температуре 20° С

имеет массу 1,09 кг. При нормальном давлении и тем-

пературе от — 82,4° С до — 84,0° С ацетилен переходит

в жидкое состояние, а при температуре — 85° С затвер-

девает. Температура самовоспламенения ацетилена ко-

леблется в пределах 500—600° С при давлении 2 кгс/см2,

а при давлении 22 кгс/см2 температура самовоспламене-

ния ацетилена равна 350° С. В жидком и твердом состоя-

нии ацетилен взрывается от трения и удара. При тем-

пературе 400° С молекулы ацетилена соединяются

между собой, образуя новые более сложные вещест-

ва— бензол (С6Нб), стирол (CsHs), нафталин (СюНщ)

и др.

При взрыве ацетилена происходит резкое повышение

давления и температуры, что может вызвать большие

разрушения и тяжелые несчастные случаи. Ацетилен с

воздухом образует взрывоопасные смеси в пределах от

2,2 до 81% ацетилена по объему при нормальном атмо-

сферном давлении, а с технически чистым кислородом в

пределах от 2,3 до 93% ацетилена. Наиболее взрывоопас-

ны смеси, содержащие 7—13% ацетилена. Взрыв аце-

тилено-кислородной и ацетилено-воздушной смеси в

указанных пределах может произойти от сильного на-

грева и искры.

Присутствие окиси меди снижает температуру само-

воспламенения ацетилена до 240° С. При определенных

условиях ацетилен реагирует с медью, образуя взрыво-

опасные соединения, вот почему категорически запреща-

ется при изготовлении ацетиленового оборудования

применение сплавов, содержащих более 70% меди.

Взрываемость ацетилена понижается при растворе-

нии его в жидкостях. Особенно хорошо он растворяется

в ацетоне. В одном объеме технического ацетона при

20° С и нормальном атмосферном давлении можно раст-

ворить до 20 объемов ацетилена. Растворимость ацети-

25

лена в ацетоне увеличивается с увеличением давления и

понижением температуры.

Технический ацетилен получают двумя способами: из

карбида кальция и из природного газа, нефти, угля.

Ацетилен, полученный из природного газа, называет-

ся пиролизным. Пиролизный ацетилен выпускается

по МРТУ-03-165-64. Получение ацетилена из природно-

го газа на 30—40% дешевле, чем из карбида кальция.

К месту сварки ацетилен доставляется в специальных

стальных баллонах, заполненных пористой пропитанной

ацетоном массой, под давлением 19 кгс/см2.

Кроме ацетилена при сварке и резке металлов при-

меняют и другие более дешевые и менее дефицитные го-

рючие газы и пары горючих жидкостей. Основная об-

ласть применения газов-заменителей — кислородная рез-

ка, однако в последние годы они находят широкое при-

менение и при других видах газопламенной обработки

металлов — пайке, наплавке, газопламенной закалке,

металлизации, газопрессовой сварке, сварке цветных ме-

таллов и сплавов. Правильное использование газов-за-

менителей не ухудшает качество сварки и резки метал-

лов. Применение газов-заменителей дает более высокую

чистоту реза при резке металла малых толщин.

При сварке температура пламени должна примерно

в два раза превышать температуру плавления металлов,

поэтому газы-заменители, температура пламени которых

ниже, чем у ацетилена, необходимо использовать при

сварке металлов с более низкой температурой плавления,

чем у сталей. При кислородной резке используются го-

рючие газы, которые при сгорании в смеси с кислородом

дают пламя с температурой не ниже 2000° С. Выбор го-

рючего газа зависит также от его теплотворной способ-

ности. Теплотворной способностью газа называется ко-

личество тепла в килокалориях, получаемое при полном

сгорании 1 м3 газа. Чем выше теплотворная способность

газа, тем меньше его расход при сварке, и резке метал-

лов. Для полного сгорания одинакового объема различ-

ных горючих газов требуется различное количество кис-

лорода, от этого зависит эффективная мощность пла-

мени.

Эффективной мощностью пламени называется коли-

чество тепла, вводимое в нагреваемый металл в единицу

времени. Для расчетов замены ацетилена другим газом-

заменителем пользуются коэффициентом замены ацети-

26

лена. Коэффициентом замены ацетилена (ф) называется

отношение расхода газа-заменителя (Г3) к расходу аце-

тилена (Va) при одинаковой эффективной тепловой

мощности:

В табл. 3 приведены основные свойства горючих га-

зов и жидкостей и области их применения.

Водород (Н2). В нормальных условиях он пред-

ставляет собой горючий газ без цвета и запаха. Это один

из самых легких газов, он в 14,5 раз легче воздуха. Во-

дород способен образовывать в определенных пропор-

циях взрывоопасные смеси с воздухом и кислородом. По-

этому при сварочных работах необходимо строго соблю-

дать правила техники безопасности. Получают водород

разложением воды электрическим током. К месту свар-

ки водород доставляют в стальных баллонах в газооб-

разном состоянии под давлением 150 кгс/см2. Баллоны

для водорода окрашивают в зеленый цвет. Водород, при-

меняемый для сварочных работ, должен удовлетворять

требованиям ГОСТ 3022—70 «Водород технический».

Водородно-кислородное пламя имеет синюю окраску и

не имеет четких очертаний зон пламени, что затрудняет

его регулировку.

Коксовый газ—бесцветный газ с запахом серо-

водорода. Коксовый газ получают при выработке кокса

из каменного угля и состоит из смеси газообразных горю-

чих продуктов водорода, метана и других непредельных

углеводородов. Он применяется в основном для рез-

ки сталей, сварки и пайки легкоплавких цветных метал-

лов. Для сварки и резки применяют коксовый газ, очи-

щенный от сернистых соединений и смолистых веществ.

Для полного сгорания 1 м3 газа необходимо 0,9 м3 кисло-

рода. К месту сварки и резки коксовый газ по-

дают по трубопроводам под давлением 130—150 мм

вод. ст.

Городской газ — смесь различных углеводородов.

Состав городского газа непостоянен. Городской газ име-

ет следующий состав (в % по объему): метана — 70—

95, водорода — до 25, тяжелых углеводородов — до 1,

азота — до 3, окиси углерода—до 3, двуокиси углеро-

да—до 1. К месту сварки городской газ доставляется

в стальных баллонах под давлением 150 кгс/см2 и по

27

3. Основные свойства горючих газов и жид

Наимеко* ние газа Плот- ность при 20 °C и 760 мм рт ст , кг/м* Низшая тепло- творная спо- собность при 20 °C и дав- лении 7Ь0 мм рт ст , ккал/м Температура пламени в смеси с кис- лородом, °C Коэффи- циент замены ацетилена Количе- ство кис- лорода на I м3 газа

Ацетилен 1,09 12 600 3100—3200 1 1,0-1,3

Водород 0,084 2400 2400—2600 5,2 0,3—0,4

Коксовый газ 0,4—0,55 3500—4400 2100—2300 ~3,2 0,6-0,8 -

Городской газ 0,84— 1,05 4100—5000 2000—2300 ~3,0 1,5—1,6

Нефтяной газ 0,87—1,37 8700—14 800 2000—2400 ~1,2 1,5—1,6

Меган 0,67 8000 2400—2700 1,6 1,5—1,8

Пропан 1,88 20800 2600—2750 0,6 3,4—3,8

Бутан 2,54 27800 2400—2500 0,45 3,2—3,4

Пропан-бутан 1,867 22200 2500—2700 0,6 3,5

Бензин 0,7— 0,76 10500 1,2 2,6 м3/кг

Керосин 3,82—0,84 10000—10200 2400 1,3 |2,55 м3/кг|

28

костей для сварки и резки металлов

Пределы взрываемости смеси, % Область применения Способ транспортировки и хранения

с воздухом с кислородом

2,2—81,0 2,3-93,0 Все виды газо- пламенной обра- ботки Растворенный в аце- тоне в баллонах под давлением до 19 кгс/сма

3,3—81,5 2,6—95,0 Для сварки ста- лей толщиной до 2 мм, чугуна, алю- миния, латуни Г азообразный в баллонах под давле- нием до 150 кгс/см2

— •— Сварка легко- плавких металлов, пайка, кислород- ная резка По газопроводу

3,8—24,0 10,0—73,6 То же По газопроводу под давлением до 3 кгс/см2 и в балло- нах под давлением 150 кгс/см3

i - 1 - 1 » | По газопроводу

4,8—16,7 5,0—59,2 Газообразный в баллонах под давле- нием 150 кгс/см2 или по трубопроводу

2,0—9,5 2,0—48 Кислородная резка, сварка и пайка цветных ме- таллов, сварка стали толщиной до 6 мм, металли- зация, правка, гибка, огневая за- чистка В жидком виде в баллонах под давле- нием 16,0 кгс/см1

1,5—8,5 2—45,0 То же В жидком виде в баллонах под давле- нием 16,0 кгс/см2

— То же

0,7—6,0 2,1—28,4 Кислородная резка стали, свар- ка и пайка легко- плавких металлов В жидком виде в цистернах или бочках

1,4—5,5 2,0—28 То же То же

29

трубопроводам под давлением до 3 кгс/см2. Как замени-

тель ацетилена он используется для резки сталей,

а также сварки и пайки легкоплавких цветных ме-

таллов.

П р о п а н-б утановые смеси — это смеси, состоя-

щие в основном из пропана (С3Н8) и бутана (С4Ню)

и представляющие собой при нормальных условиях бес-

цветный газ, не имеющий запаха. Для безопасного

пользования в состав смеси добавляют сильно пахнущие

вещества (до 0,005% по массе). При понижении темпе-

ратуры и повышении давления газообразная смесь пре-

вращается в жидкость.

Пропан-бутановые смеси обладают большим коэффи-

циентом объемного расширения. Так у пропана он в

16 раз, а бутана в 11 раз больше, чем у воды. Это свой-

ство делает очень опасным наполнение баллонов свыше

85% по объему. Пропан-бутановые смеси обладают са-

мой большой теплотворной способностью. Соотношение

между пропаном и бутаном в смеси меняется в зависи-

мости от времени года —в холодное время преобладает

пропан, в теплое — бутан.

Пробан-бутановые смеси широко применяют при рез-

ке сталей, сварке и пайке легкоплавких цветных метал-

лов, закалке, газовой сварке пластмасс. К месту сварки

смесь поставляют в стальных баллонах под давлением

16 кгс/см2 или по газопроводам через перепускную рампу.

При испарении 1 кг пропана образуется 500 дм3

газа.

Бензин является продуктом переработки нефти. Он

представляет собой легко испаряющуюся прозрачную

жидкость с резким характерным запахом. Пары бензина

при сгорании в кислороде дают температуру пламени

2400—2500° С. Для очистки бензина его фильтруют че-

рез войлок. Бензин используется для кислородной

резки, а также для сварки и пайки легкоплавких

металлов.

К е р о с и н также является продуктом переработки

нефти и представляет собой бесцветную желтоватую лег-

ко испаряющуюся жидкость. Керосин, применяемый для

сварки и резки металлов, должен удовлетворять требо-

ваниям ГОСТ 4753—68. Керосин пцименяют также

для сварки и пайки легкоплавких цветных метал-

лов.

Зв

§ 11. Флюсы

В процессе сварки все металлы и их сплавы, соеди-

няясь с кислородом окружающего воздуха и кислородом

сварочного пламени, образуют окислы, которые имеют

более высокую температуру плавления, чем сам металл.

Для защиты расплавленного металла от окисления и

удаления образовавшихся при сварке окислов применя-

ются сварочные порошки или пасты, называемые флю-

сами. Следовательно, флюсы — это вещества, которые

вводятся в сварочную ванну для раскисления расплав-

ленного металла и удаления из него образовавшихся

окислов и неметаллических включений. При газовой

сварке флюсы вводятся в сварочную ванну и в виде

легко испаряющейся жидкости.

Флюс наносят заранее на кромки свариваемого ме-

талла и на присадочные прутки, либо вносят в ванну

в процессе сварки периодическим погружением приса-

дочного прутка в сосуд с флюсом.

В случае применения флюса в виде паров (например,

флюса БМ-1 при сварке меди, медных и никелевых спла-

вов) он подается в пламя горелки автоматически в стро-

го дозированном количестве специальным прибором.

В процессе сварки флюсы, вводимые в сварочную

ванну, расплавляются и образуют с окислами легкоплав-

кие шлаки, всплывающие на поверхность сварочной ван-

ны. При этом пленка покрывает расплавленный металл

шва, предохраняя его от дальнейшего воздействия ат-

мосферного воздуха. Необходимость применения флю-

сов при сварке цветных металлов и сплавов, высоколе-

гированных сталей и чугуна вызывается тем, что при

нагревании металлов до высокой температуры на их по-

верхности образуется окисная пленка, которая при рас-

плавлении переходит в сварочную ванну, препятствуя

при этом надежному сплавлению основного и присадоч-

ного металла. При сварке углеродистых сталей флюсы,

как правило, не применяют.

К сварочным флюсам, применяемым при сварке и

пайке, предъявляются следующие требования:

флюс должен быть более легкоплавким, чем основной

и присадочный металлы;

расплавленный флюс должен хорошо растекаться по

нагретой поверхности металла, т. е. обладать достаточ-

ной жидкотекучестью;

31

расплавленный флюс не должен выделять ядовиты?

газов в процессе сварки и вызывать коррозию сварной:

соединения;

флюс должен обладать высокой реакционной способ

ностыо, активно раскислять окислы, переводить их в бо

лее легкоплавкие химические соединения или удалять

их, растворяя так, чтобы процесс растворения заканчи-

вался до затвердевания сварочной ванны;

образовавшийся в процессе сварки шлак должен хо-

рошо защищать металл от окисления кислородом и азо-

том воздуха;

шлаки должны хорошо отделяться от шва после

сварки;

плотность флюса должна быть меньше плотности

основного и присадочного металла, чтобы в процессе

сварки образуемый флюсом шлак всплывал на поверх-

ность сварочной ванны, а не оставался в металле шва,

флюс должен сохранять свои свойства на протяже-

нии всего процесса сварки;

флюс должен быть дешевым и недефицитным.

В зависимости от вида свариваемого металла в сва-

рочной ванне образуются основные и кислые окислы.

Если образуются основные окислы, то применяется кис-

лый флюс, если кислые — основной флюс. В обоих слу-

чаях реакция протекает по следующей схеме: кислот-

ный окисел + основной окисел = соль.

В качестве флюсов используется бура, борная кисло-

та, окислы и соли бария, калия, лития, натрия, фтора

и др. Состав флюса выбирают в зависимости от свойств

свариваемого металла. При сварке чугуна в сварочной

ванне образуется кислый окисел SiC>2, для растворения

его вводят сильные основные окислы — К2О, Na2O. В ка-

честве основных флюсов применяются углекислый нат-

рий (Na2CO3), углекислый калий (К2СО3) и бура

(Na2B4O7).

При газовой сварке меди, латуни образуются основ-

ные окислы (Cu2O, ZnO, FeO и др.), поэтому для раство

рения их вводят кислые флюсы. Они обычно представля-

ют собой соединения бора.

При кислородной резке нержавеющих сталей, чугу-

на и цветных металлов флюс вводится в струю режущего

кислорода. Основой флюса для кислородной резки слу-

жит железный порошок. Составы флюсов и способы их

применения рассмотрены ниже, при описании технологии

сварки и резки соответствующих металлов.

32

§ 12. Сварочная проволока

Для заполнения зазора между кромками свариваемо-

го металла и образования валика шва в сварочную ван-

ну вводят присадочный металл в виде проволоки, прут-

ков или полосок, нарезаемых из металла того же

или близкого состава, что и свариваемый металл.

Нельзя сваривать металл проволокой неизвестной

марки.

Для улучшения свойств металла шва в присадочный

металл добавляют легирующие элементы.

Сварочная проволока перед сваркой должна быть

тщательно очищена от краски, масла, ржавчины и дру-

гих загрязнений.

Сварочная проволока поставляется в мотках массой

не более 80 кг. На каждый моток проволоки крепят бир-

ку, где указывается завод-изготовитель, условное обозна-

чение проволоки,номер партии.

Марки сварочной проволоки применяют по ГОСТ

2246—70, который включает в себя 6 марок низкоуглеро-

дистой, 30 — легированной, 41—высоколегированной не-

омедненной и омедненной проволоки. Для сварки изго-

товляют стальную холоднотянутую проволоку диамет-

ром 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0;

8,0; 10,0; 12,0 мм.

Обозначение сварочной проволоки состоит из букв Св

(сварочная) и буквенно-цифрового обозначения ее со-

става. Легирующие элементы, содержащиеся в металле

проволок, обозначаются: Б — ниобий, В — вольфрам,

Г — марганец, Д — медь, М — молибден, Н — никель,

С — кремний, Ф — ванадий, X — хром, Ц — цирконий,

Ю— алюминий. Цифры после букв Св указывают на со-

держание в проволоке углерода в сотых долях процента,

а цифры после буквенного обозначения легирующего

элемента указывают на содержание данного элемента

в составе проволоки в процентах. Отсутствие цифр после

буквы означает, что данного легирующего элемента в

проволоке меньше одного процента. Буква А в конце

условного обозначения марок низкоуглеродистой и леги-

рованной проволоки указывает на повышенную чистоту

металла по содержанию серы и фосфора. Сдвоенная

буква А указывает на пониженное содержание серы и

фосфора по сравнению с проволокой, в обозначении ко-

торой одна буква А.

3-231

33

оэ

4. Проволока стальная сварочная (ГОСТ 2246—70)

Химический состав, %

Марка проволоки углерод, не более кремний, ие более марганец хром, не более никель, не более алюминий, ие более сера, не более фосфор, не более

Низкоуглероднстая проволока

Св-08 0,10 0,03 0,35—0,60 0,15 0,30 0,01 0,040 0,040

Св-08А 0,10 0,03 0,35—0,60 0,12 0,25 0,01 0,030 0,030

Св-08АА 0,10 0,03 0,35—0,60 0,10 0,25 0,01 0,020 0,020

Св-08ГА 0,10 0,03 0,80—1,10 0,10 0,25 0,025 0,030

Св-ЮГА 0,12 0,03 1,10—1,40 0,20 0,30 0,025 0,030

Св-10Г2 0,12 0,03 1,50—1,90 0,20 0,30 — 0,030 0,030

Легированная проволока

Св-08ГС Не более 0,10 0,60—0,85 1,40—1,70 0,20 0,25 0,025 0,030

Св-12ГС Не более 0,14 0,60—0,90 0,80—1,10 0,20 0,30 0,025 0,030

Св-08Г2С 0,05—0,11 0,70—0,95 1,80—2,10 0,20 0,25 — 0,025 0,030

Высоколегированная проволока

Св-06Х19Н9Т Не более 0,08 0,40—1,00 1,00—2,00 18—20 8—10 Ниобий 0,015 0,030

СВ-07Х19Н10Б 0,05—0,09 Не более 0,70 1,50—2,00 18,5—20,5 9—10,5 1,2—1,5 0,018 0,025

Св-07Х25Н13 Не более0,09 0,50-1,00 1,00—2,00 24,0—26,5 12—14 —11^ 0,018 0,020

СВ-13Х25Н18 Не более 0,15 Не более 0,50 1,00—2,00 24,0—26,5 17—20 — 0,015 0,025

Например, проволока сварочная диаметром 4 мм,

марки Св-08А, с омедненной поверхностью обозначается

4Св-08А-О ГОСТ 2246—70. Проволока сварочная диа-

метром 3 мм, марки Св-08Г2С, с неомедненной поверх-

ностью _ ЗСв-08Г2С ГОСТ 2246—70.

Химический состав некоторых марок сварочной про-

волоки, применяемой для газовой сварки углеродистых

и легированных сталей, а также чугуна, приведен в

табл. 4 и 5.

5. Марки и химический состав чугунных прутков для газовой

сварки чугуна (ГОСТ 2671—70)

Марка прутка Химический состав, %

углерод кремний марганец сера, не более фосфор

А 3-3,5 3—3,4 0,5—0,8 0,08 0,2—0,4

Б 3,5—4 0,3—0,5

НЧ-1 3—3,5 3—3,4 0,5—0,8 0,05 0,2—0,4

НЧ-2 3,5—4

БЧ 2,5—3 1—1,5 0,2—0,6 0,05 Не более 0,1

ХЧ 1,2—1,5 0,5—0,8

Продолжение

Марка прутка Химический состав, % Примеси, не более

титан хром никель хром никель

А Б — — 0,05 о,3

НЧ-1 НЧ-2 0,03—0,06 — 0,4—0,6 0,05 —

БЧ

ХЧ — 1,2—2 — — —

Присадочный металл при газовой сварке должен от-

вечать следующим требованиям:

температура плавления присадочного металла долж-

на быть не выше температуры плавления основного ме-

талла;

3*

35

поверхность проволоки и стержней должна быть ров-

ной и чистой — без окалины, ржавчины, масла, краски

и других загрязнений;

присадочный металл должен плавиться спокойно, без

разбрызгивания, способствуя получению наплавленного

металла, по свойствам близкого к основному;

присадочный металл должен содержать минимальное

количество вредных примесей.

Диаметр присадочной проволоки и прутков выбирают

в зависимости от толщины и вида свариваемого металла.

Контрольные вопросы

1. Каковы свойства кислорода и его назначение при газовой

сварке и резке металлов?

2. Каковы свойства ацетилена и его назначение прн газовой свар-

ке и резке металлов?

3. Какие горючие газы применяются в качестве газов-заменителей

ацетилена?

4. Каким образом получают ацетилен для сварочных работ?

5. Каковы свойства карбида кальция и способы его получения?

6. Для какой цели служат флюсы при газовой сварке?

7. Какие требования предъявляются к флюсам, применяемым при

газовой сварке?

8. Как классифицируется сварочная проволока и какие требова-

ния предъявляются к ией при газовой сварке?

ГЛАВА IV. ОБОРУДОВАНИЕ И АППАРАТУРА

ДЛЯ ГАЗОВОЙ СВАРКИ

§ 13. Ацетиленовые генераторы

Ацетиленовым генератором называется аппарат, слу-

жащий для получения ацетилена разложения карбида

кальция водой. Ацетиленовые генераторы, применяемые

для сварки и резки металлов согласно ГОСТ 5190—67,

классифицируются по следующим признакам:

по производительности — 0,5; 0,75; 1,25; 2,5;

3; 5; 10; 20; 40; 80; 160 м3/ч;

по способу применения — передвижные с про-

изводительностью 0,5—3 м3/ч, стационарные с произво-

дительностью 5—160 м3/ч;

по давлению вырабатываемого ацети-

лена — низкого давления до 0,1 кгс/см2, среднего дав-

ления от 0,1 до 0,7 кгс/см2 и от 0,7 до 1,5 кгс/см2;

36

по способу взаимодействия карбида

кальция с водой — генераторы системы КВ («кар-

бид в воду»), в которых разложение карбида кальция

осуществляется при подаче определенного количества

карбида кальция в воду, находящуюся в реакционном

пространстве; генераторы системы ВК («вода на кар-

бид»), в которых разложение карбида кальция происхо-

дит при подаче определенного количества воды в реак-

ционное пространство, где находится карбид каль-

ция; генераторы системы ВВ («вытеснение воды»),

в которых разложение карбида кальция осуществляется

при соприкосновении его с водой в зависимости

от изменения уровня воды, находящейся в реак-

ционном пространстве и вытесняемой образующимся

газом.

Все ацетиленовые генераторы, независимо от их си-

стемы, имеют следующие основные части: газообразова-

тель, газосборник, предохранительный затвор, автома-

тическую регулировку вырабатываемого ацетилена в

зависимости от его потребления.

На корпусе генератора прикрепляется табличка со

следующими данными:

марка, заводской номер и год выпуска генератора;

производительность, м3/ч; рабочее давление, кгс/см2;

единовременная загрузка карбида, кг; пределы тем-

ператур, в которых может работать ацетиленовый ге-

нератор.

Ацетиленовые генераторы системы КВ обладают вы-

соким коэффициентом использования карбида кальция,

обеспечивают наилучшие условия его разложения, хоро-

шее охлаждение и промывку газа. Недостатками генера-

торов системы КВ являются значительный расход воды,

что обусловливает увеличенные габариты генераторов

и большое количество отходов. Данная система нашла

применение для стационарных генераторов большой про-

изводительности.

Ацетиленовые генераторы системы ВК проще по кон-

струкции, требуют небольшого количества воды, способ-

ны работать на карбиде с различной грануляцией. Дан-

ная система применяется преимущественно для пере-

движных аппаратов с производительностью ацетилена

до 3 м3/ч. Недостатки генераторов этой системы — воз-

можность перегрева ацетилена в зоне реакции и непол-

ное разложение карбида кальция.

37

Ацетиленовые генераторы системы ВВ надежны в

эксплуатации и удобны в обращении. Эта система нашла

применение в передвижных аппаратах низкого и сред-

него давления производительностью не выше 10 м3/ч.

Недостатком генераторов этой системы является воз-

можность его перегрева при прекращении отбора газа.

Основные требования к ацетиленовым

генераторам:

1. Температура окружающей среды, при которой до-

пускается работа ацетиленовых стационарных генера-

торов— от +5° С до +35° С, передвижных — от —25° С

до +40° С.

2. Производительность генератора должна соответст-

вовать расходу ацетилена.

3. Разложение карбида кальция в генераторе должно

регулироваться автоматически в зависимости от расхода

газа.

4. В генераторе не должно быть деталей и арматуры

из сплавов, содержащих более 70% меди, а также устрой-

ств, способных вызвать при работе образование искр.

5. Коэффициент использования карбида кальция

(КПП) должен быть не меньше 0,85.

6. Генератор должен быть рассчитан на работу с опре-

деленной грануляцией карбида кальция.

7. Генератор должен быть герметичным и иметь газо-

сборник достаточной емкости, чтобы при прекращении

отбора газа не происходил выброс ацетилена в помеще-

ние.

8. В генераторах должна быть предусмотрена про-

дувка всех объемов до заполнения их ацетиленом для

удаления остатков воздуха.

9. Конструкция генератора должна обеспечивать хо-

рошее охлаждение в зоне реакции, чтобы температура

воды и гашеной извести в зоне реакции не превышала

80° С, а ацетилена — 115° С.

10. Габариты и масса передвижных генераторов дол-

жны быть минимальными.

Наибольшее распространение получили передвижные

ацетиленовые генераторы низкого и среднего давления.

Ацетиленовый генератор АНВ-1, 25-68. Этот перенос-

ной генератор низкого давления (рис. 12) работает по

системе ВВ в сочетании с системой ВК. Генератор явля-

ется одноретортным, однопостовым генератором преры-

вистого действия, может быть использован на монтаж-

38

Рис 12 Ацетиленовый генератор АНВ-1,25-68

39

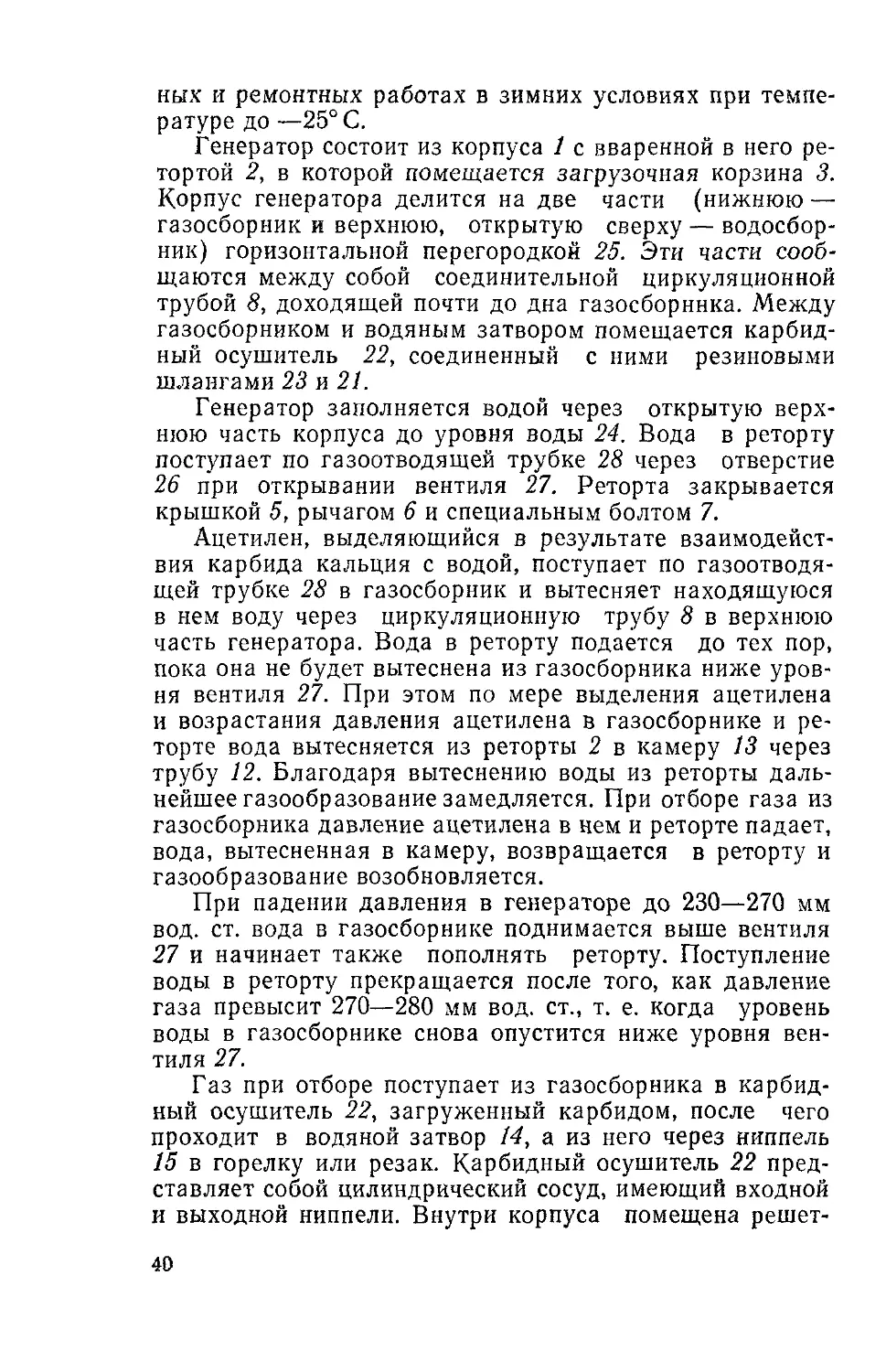

ных и ремонтных работах в зимних условиях при темпе-

ратуре до —25° С.

Генератор состоит из корпуса 1 с вваренной в него ре-

тортой 2, в которой помещается загрузочная корзина 3.

Корпус генератора делится на две части (нижнюю —-

газосборник и верхнюю, открытую сверху — водосбор-

ник) горизонтальной перегородкой 25. Эти части сооб-

щаются между собой соединительной циркуляционной

трубой 8, доходящей почти до дна газосборннка. Между

газосборником и водяным затвором помещается карбид-

ный осушитель 22, соединенный с ними резиновыми

шлангами 23 и 21.

Генератор заполняется водой через открытую верх-

нюю часть корпуса до уровня воды 24. Вода в реторту

поступает по газоотводящей трубке 28 через отверстие

26 при открывании вентиля 27. Реторта закрывается

крышкой 5, рычагом 6 и специальным болтом 7.

Ацетилен, выделяющийся в результате взаимодейст-

вия карбида кальция с водой, поступает по газоотводя-

щей трубке 28 в газосборник и вытесняет находящуюся

в нем воду через циркуляционную трубу 8 в верхнюю

часть генератора. Вода в реторту подается до тех пор,

пока она не будет вытеснена из газосборннка ниже уров-

ня вентиля 27. При этом по мере выделения ацетилена

и возрастания давления ацетилена в газосборнике и ре-

торте вода вытесняется из реторты 2 в камеру 13 через

трубу 12. Благодаря вытеснению воды из реторты даль-

нейшее газообразование замедляется. При отборе газа из

газосборннка давление ацетилена в нем и реторте падает,

вода, вытесненная в камеру, возвращается в реторту и

газообразование возобновляется.

При падении давления в генераторе до 230—270 мм

вод. ст. вода в газосборнике поднимается выше вентиля

27 и начинает также пополнять реторту. Поступление

воды в реторту прекращается после того, как давление

газа превысит 270—280 мм вод. ст., т. е. когда уровень

воды в газосборнике снова опустится ниже уровня вен-

тиля 27.

Газ при отборе поступает из газосборннка в карбид-

ный осушитель 22, загруженный карбидом, после чего

проходит в водяной затвор 14, а из него через ниппель

15 в горелку или резак. Карбидный осушитель 22 пред-

ставляет собой цилиндрический сосуд, имеющий входной

и выходной ниппели. Внутри корпуса помещена решет-

40

ка, на которую загружают карбид кальция. Водяной зат-

вор 14 служит для предохранения генератора от проник-

новения в него взрывной волны при обратном ударе пла-

мени. Водяной затвор при низких температурах устанав-

ливают в соединительную трубу 8, чтобы предохранить

его от замерзания; в теплое время года затвор устанав-

ливают снаружи генератора. Ацетилен поступает в водя-

ной затвор по резиновому шлангу 20. Плотность в месте

соединения нижнего донышка с корпусом затвора созда-

ется резиновой прокладкой (кольцом) 10. Нижний конец

трубки имеет шесть отверстий, через которые ацетилен

проходит в корпус затвора. Над отверстиями трубки

расположена шайба 9, служащая рассекателем.

Ацетилен, пройдя через воду, залитую до уровня кон-

трольного крана И, вытесняет часть воды в зазор меж-

ду предохранительной и газоподводящей трубками. Газ

выходит из затвора через ниппель 15. При обратном

ударе взрывчатая смесь вытесняет воду в предохрани-

тельную и газоподводящую трубки до тех пор, пока не

выйдет из воды нижнее отверстие предохранительной

трубки. Через предохранительную трубу взрывчатая

смесь выходит в атмосферу, унося с собой воду. При

проходе через отверстие в трубе часть воды задержива-

ется в обечайке 17 и стекает обратно в затвор. Газоотво-

дящая труба закрывается пробкой 16.

Пе р ед п ус ко м генератор необходимо осмотреть,

обратив особое внимание на отсутствие ила в реторте 2

и шлангах 21 и 23. При подготовке генератора к пуску

необходимо зарядить карбидный осушитель 22 карбидом

кальция в количестве 1 кг; закрыть крышку, положив

под нее резиновую прокладку; заполнить генератор во-

дой до уровня 24, при этом вентиль 19 водяного затво-

ра, который присоединяется гайкой 18 к предохрани-

тельной трубке, должен быть открыт, а вентиль 27

закрыт; заполнить водой затвор 14 через открытую верх-

нюю обечайку 17 до уровня контрольного крана 11, после

чего закрыть вентиль 19.

При температуре ниже 0° С затвор заливают антифри-

зом *. При применении в качестве антифризов растворов

хлористого калия н кальция после окончания работы за-

*Антифризы — водные растворы спиртов, гликолей, глицерина и

некоторых неорганических солей, не замерзающие при низких темпе-

ратурах.

41

твор необходимо промыть водой для предотвращения

коррозии.

Открыв вентиль 27, надо убедиться в том, что вода

поступает в реторту, после чего закрыть вентиль и конт-

рольный кран 4. Вставив корзину 3 (в корзину можно за-

грузить до 4 кг карбида кальция) в реторту 2, плотно

закрыть реторту крышкой 5 специальным болтом 7 и ры-

чагом 6. Открыв вентиль 27, пустить воду в реторту с вы-

делившимся ацетиленом, продуть реторту через конт-

рольный кран 4, после чего контрольный кран закрыть.

Во время продувки вентиль 27 должен быть закрыт.

Рис. 13. Ацетиленовый генератор АСМ-1,25-3

Для того, чтобы перезарядить реторту, необходимо

открыть крышку, вынуть корзину, очистить реторту от

ила и высушить ее. Затем снова загрузить корзину кар-

бидом кальция, вставить в реторту и закрыть ее, после

чего снова открыть вентиль 27.

Ацетиленовый генератор АСМ-1,25-3. Этот генератор

(рис. 13) работает по системе ВВ. Он является однопо-

42

стовым генератором прерывистого действия и использу-

ется при ремонтных и монтажных работах.

Генератор представляет собой вертикальный цилинд-

рический аппарат, состыкованный из промывателя 1 и

газообразователя 2. К верхней части газообразователя

приварено верхнее эллиптическое днище 3 с горловиной,

через горловину в корпус вставляется корзина 4, укреп-

ленная на крышке 5. Крышка уплотняется винтом 6.

Корпус газообразователя 2 и промывателя 1 сообщается

между собой трубкой 8. Пространство между корпусом

газообразователя 2 и шахтой 9 образует газовую подуш-

ку. Верхний конец трубки 8 расположен в газовом прост-

ранстве газообразователя, нижний—в воде промывателя.

Сверху на трубку 8 ставится стакан 10, препятствую-

щий проникновению пены в промыватель. Воду в газооб-

разователь заливают через горловину. В промыватель

вода переливается через трубку 8 до уровня контроль-

ного крана 11. Ил из газообразователя и воду из промы-

вателя сливают через штуцера, закрываемые пробками

12 и 13. Загрузочная корзина изготовляется из стальных

прутков. В шахте устанавливается тарелка 14 с отвер-

стиями диаметром 8 мм для разложения кусков карбида

мельче 20 мм. Загруженную карбидом кальция корзину

опускают в шахту и уплотняют винтом 6 и рычагом 7.

Образующийся ацетилен по трубке 8 поступает в

промыватель, проходя через слой воды, охлаждается и

промывается. Из промывателя ацетилен, пройдя через

штуцер 22 и предохранительный клапан 15, по шлангу 16

попадает в водяной затвор 17, из которого поступает в

горелку или резак. Предохранительный клапан установ-

лен на штуцере 22 и уплотнен прокладкой 31 с помощью

контргайки 32.

На корпусе генератора устанавливается манометр 18,

который ввертывается в бобышку горловины генератора

и уплотняется двумя резиновыми прокладками 29 и

фибровой прокладкой 28. Между прокладками устанав-

ливается сетка 30, предохраняющая манометр от заили-

вания.

Для предотвращения повышения давления свыше до-

пустимого служит разрывная мембрана 27, устанавли-

ваемая в бобышке между прокладками 26. Усилие для

уплотнения создается накидной гайкой 23 через нажим-

ное кольцо 25. Мембрана предохраняется от поврежде-

ний сеткой 24, ,

43

Для переноса генератора служат ручки 19.

При подготовке генер атор а к работе не-

обходимо залить воду в водяной предохранительный за-

твор до уровня контрольного крана 20. В газообразова-

тель и промыватель вода заливается через горловину

верхнего эллиптического днища 3 до уровня контрольно-

го крана. Опустив загруженную карбидом кальция кор-

зину 4 в шахту, необходимо быстро уплотнить крышку

винтом 6. После чего плавно открыть вентиль 21 клапана

15 и продуть ацетиленом шланги и сварочную горелку

или резак в течение минуты. При переносе генератора

и длительных перерывах в работе необходимо закрывать

вентиль клапана 15.

После полного разложения загруженного карбида

кальция необходимо произвести перезарядку генерато-

ра. После окончания работы — тщательно промыть кор-

зину, газообразователь и промыватель от ила.

На генераторе установлен водяной предохранитель-

ный затвор ЗСГ-1,25-3.

Ацетиленовый генератор ГВР-1.25М. Этот перенос-

ной генератор производительностью 1,25 м3/ч, рабочим

давлением 0,08—0,15 кгс/см2 работает по системе ВК в

сочетании с системой ВВ.

Генератор (рис. 14) состоит из корпуса 1, в который

вмонтирована реторта 2, имеющая два отсека I и II.

В верхней части корпуса помещен открытый бачок для

воды 3, соединенный трубкой 7 с регулятором 8 для

подачи воды в реторту 2. На генераторе смонтирован

водяной предохранительный затвор 11.

Корпус генератора и бачок 3 заполняют водой через

горловину 4 до уровня контрольного крана. После за-

грузки корзины 9 карбидом кальция, ее вставляют в ре-

торту 2, которая закрывается крышкой с резиновой про-

кладкой, плотно прижимаемой к реторте винтом 10. Вра-

щая по часовой стрелке винт регулятора 8, открывают

его клапан и вода из бачка 3 поступает в реторту.

В результате реакции между карбидом кальция и во-

дой в реторте выделяется ацетилен, который поступает

в газосборник и далее через водяной затвор по шлангу

в сварочную горелку. При установившемся режиме

давление ацетилена сохраняется почти постоян-

ным.

Если в корпусе генератора давление ацетилена не-

большое, то клапан и мембрана отжаты пружиной влево

44

и вода поступает в реторту. Когда давление в корпусе

и реторте возрастает, пружина сжимается и закрывает

клапан, прекратив поступление воды в реторту. Регуля-

тор отрегулирован таким образом, что подача воды в ре-

торту начинается при давлении 0,16—0,18 кгс/см2 и пре-

кращается при давлении свыше 0,18 кгс/см2. По мере

выделения газа давление в генераторе и реторте возра-

стает и вода вытесняется из первого отделения во второе

через отверстие, имеющееся в перегородке. Благодаря

Рис. 14. Ацетиленовый генератор ГВР-1.25М