Текст

Московский государственный технический университет

им. Н.Э. Баумана

В.П. ЛЕОНОВ

ИЗГОТОВЛЕНИЕ РАБОЧИХ КОЛЕС

ТУРБОМАШИН МЕТОДОМ ФРЕЗЕРОВАНИЯ

Методические указания по курсу

«Турбомашины низкотемпературной техники»

Москва

Издательство УНЦ МГТУ им. Н.Э. Баумана

«Криоконсул»

2003

УДК 621.5

ББК 31.363

Л 47

Рецензент В. В. Шишов

Л 47 Леонов ВЛ. Изготовление рабочих колес турбомашин методом

фрезерования.: Методические указания по курсу «Турбомашины

низкотемпературной техники». - М.: Изд-во УНЦ МГТУ им. Н.Э. Баумана

«Криоконсул», 2003. - 56 с., ил.

Описана технология изготовления рабочих колес турбомашин

фрезерованием. Рассмотрен порядок профилирования лопаток колеса и

представлен графо-аналитический метод расчета копиров для фрезерного

приспособления. Дано описание фрезерного приспособления и порядок

работы на нем.

Для студентов, изучающих курс «Турбомашины низкотемпературной

техники».

Ил. 25.

УДК 621.5

ББК 31.363

Виктор Павлович Леонов

ИЗГОТОВЛЕНИЕ РАБОЧИХ КОЛЕС

ТУРБОМАШИН МЕТОДОМ ФРЕЗЕРОВАНИЯ

Подписано в печать 12.10.03. Формат 60x84/16. Бумага офсетная.

Печ. л. 3,50. Усл печ. 3,32. Уч.-изд. л. 3,08. Тираж 50 экз. Заказ

Издательство УНЦ МГТУ им. Н.Э. Баумана «Криоконсул»,

типография МГТУ им. Н.Э. Баумана.

107005, Москва, 2-я Бауманская, 5.

© МГТУ им. Н.Э. Баумана, 2003

1. ВВЕДЕНИЕ

Фрезерование является одним из наиболее целесообразных способов

обработки лопаток радиально-осевых колее при изготовлении из с целью

исследования, в опытном производстве, а также в мелкосерийном

производстве.

Для обеспечения возможности фрезерования таких колес на обычных

универсальных фрезерных станках было спроектировано и освоено

приспособление, при помощи которого можно обрабатывать концевыми

цилиндрическими фрезами колесо типа, приведенного на рис. 1.1, у которого

дно межлопаточных каналов (ДМК) образуется торовой поверхностью

(рис. 1.1.а), а образующие прямые линейчатой скелетной поверхности

лопатки перпендикулярны к поверхности ДМК или составляют с нею углы

близкие к 90°.

а) колесо с торовой поверхностью дна межлопаточного канала;

б) колесо с торовой поверхностью дна межлопаточного канала,

переходящем в плоскую поверхность в радиальной части колеса

аЪ - внутренний контур меридианального сечения;

cd - периферийный контур меридианального сечения;

ef- средняя линия меридианального сечения.

Рис. 1.1

3

На приспособлении могут обрабатываться также радиально-осевые

колеса, у которых торовая поверхность ДМК переходит в радиальной части

колеса в плоскую или коническую поверхность (рис. 1.1.6), а участки

лопаток, лежащие на плоской или конической поверхности ДМК радиально

направлены и имеют прямоугольное сечение с параллельными боковыми

поверхностями (прямые радиальные лопатки).

Была разработана также методика профилирования копиров для их

изготовления.

С течением времени конструкция приспособления

совершенствовалась и претерпела ряд существенных изменений. Был

разработан вариант с вертикальной осью, при этом серьезное внимание было

уделено повышению жесткости конструкции. Настоящее руководство

относится к модернизированному варианту приспособления с

гидравлическим приводом. Приспособление установлено на универсально-

заточном станке ЗА64М. Шпиндель станка имеет 4 скорости вращения (2000,

4020, 2900 и 5820 об/мин), что позволяет вести фрезерование концевыми

фрезами сравнительно малых диаметров (2-5 мм). Для обеспечения

возможности фрезерования фрезами еще меньших диаметров в лаборатории

изготовлена приставка к станку со скоростью вращения шпинделя

48000 об/мин. приставка включает в себя электрон шин дель Э-48/0.6 и

трехфазный генератор 32ГИМ-1 с частотой генерируемого тока 800 Гц.

Приспособление вместе со станком, насосной станцией, высокооборотной

приставкой и генератором представляет собой агрегат, которому присвоен

индекс ФЛОК-2 (агрегат для фрезерования лопаток объемной кривизны с

движением по двум координатам). На агрегате можно фрезеровать

радиально-осевые колеса диаметром от 8 до 160 мм.

Определенные изменения внесены и в методику профилирования

копиров. Отражение всех этих изменений и усовершенствований и являются

основной задачей данного руководства. Для удобства пользования

руководством в него включены и те разделы методики расчета копиров, в

которые не внесены существенные изменения.

2. ОБОСНОВАНИЕ ПРИМЕНЕНИЯ ДВУХКООРДИНАТНОГО

ПРИСПОСОБЛЕНИЯ ДЛЯ ОБРАБОТКИ ЛОПАТОК РАДИАЛЬНО-

ОСЕВЫХ КОЛЕС.

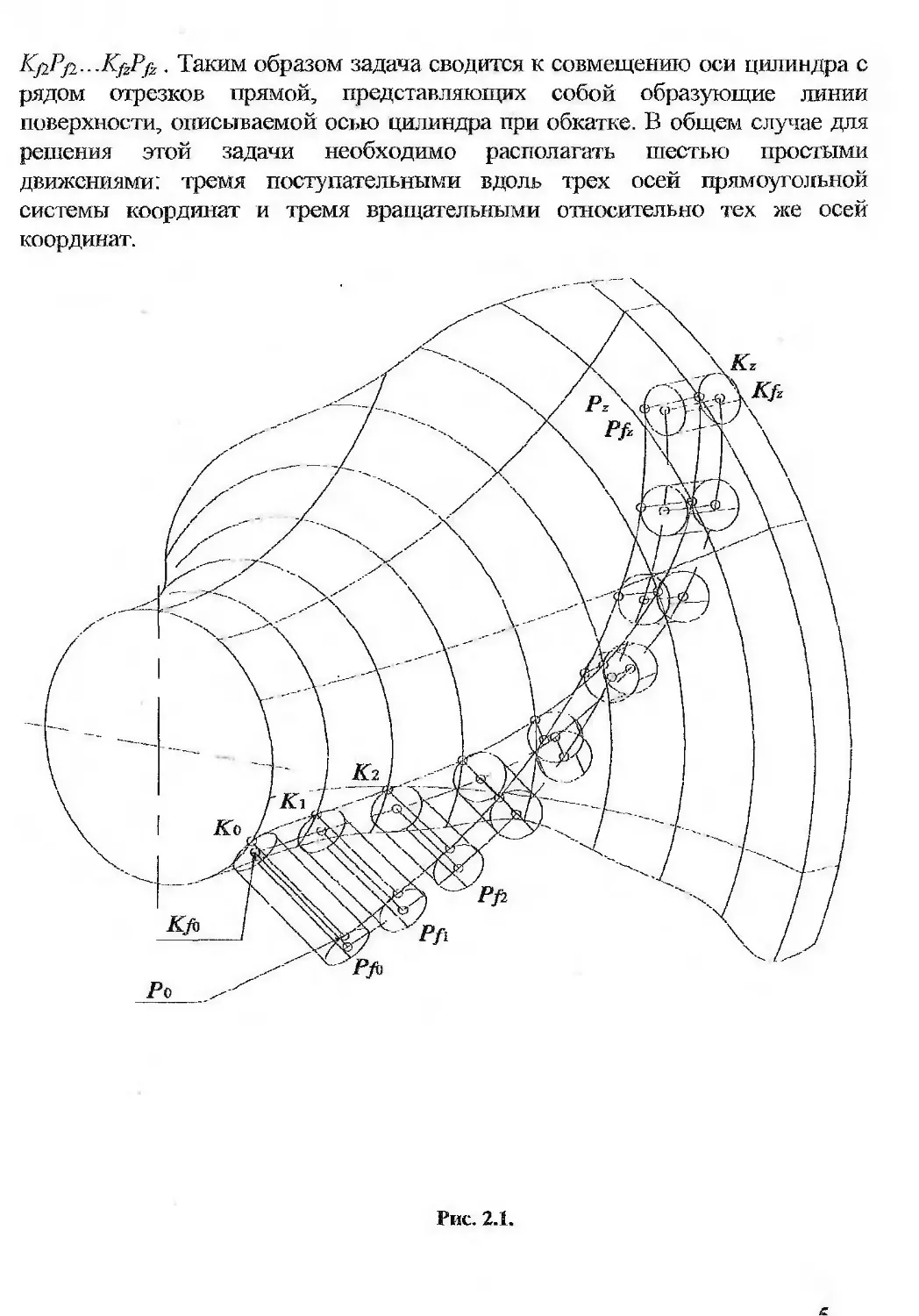

Наибольшую трудность при изготовлении радиально-осевых

лопаточных колес представляет собой обработка боковых поверхностей

лопаток, при штучном изготовлении колес наиболее целесообразным

способом является фрезерование. С геометрической точки зрения

фрезерование лопаток концевой цилиндрической фрезой можно представит),

как обкатку боковой поверхности лопатки КоРоР]Р2..,PZKZ...КуК}К(: (рис. 2.1.)

круговым цилиндром диаметром df. В процессе обкатки ось цилиндра

должна занимать ряд последовательных положений /уо/уо ; KflPfl

KflPfi...KfzPfz. Таким образом задача сводится к совмещению оси цилиндра с

рядом отрезков прямой, представляющих собой образующие линии

поверхности, описываемой осью цилиндра при обкатке. В общем случае для

решения этой задачи необходимо располагать шестью простыми

движениями: тремя поступательными вдоль трех осей прямоугольной

системы координат и тремя вращательными относительно тех же осей

координат.

Рис. 2.1.

Если одна из плоскостей проекций параллельна одной из двух

совмещаемых прямых, то для совмещения с нею другой, произвольно

расположенной прямой, достаточно пяти движений: трех поступательных и

двух вращательных. Этот принцип пяти движений зало, например, в

универсальных пятикоординатных фрезерных станках. Управление такими

станками чрезвычайно сложно, и, естественно, возникает стремление

уменьшить число управляемых координат т.е. число простых

поступательных и вращательных движений, на которые разлагается в станке

сложное пространственное движение фрезы относительно обрабатываемой

детали. Но уменьшение числа таких движений неизбежно налагает

определенные ограничения на форму лопатки, обрабатываемой таким

способом с уменьшенным числом простых движений, так, если принять

поверхность ДМК в виде тора, то можно уменьшить число поступательных

движений до двух.

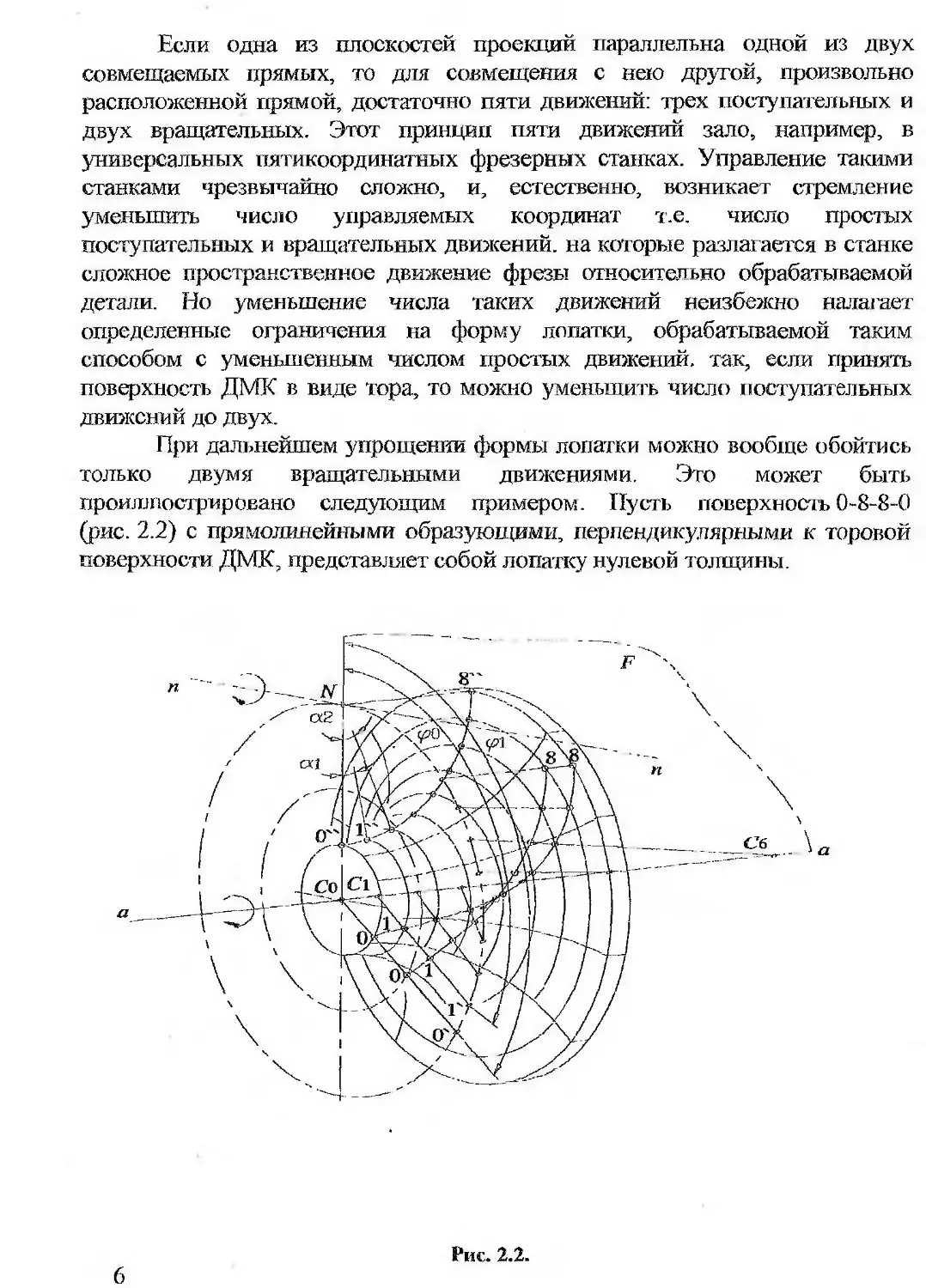

При дальнейшем упрощении формы лопатки можно вообще обойтись

только двумя вращательными движениями. Это может быть

проиллюстрировано следующим примером. Пусть поверхность 0-8-8-0

(рис. 2.2) с прямолинейными образующими, перпендикулярными к торовой

поверхности ДМК, представляет собой лопатку нулевой толщины.

Рис. 2.2.

6

На поверхности показан ряд таких образующих: 0-0; 1-1; 2-2 и т.д.

Прямые, отрезками которых являются эти образующие. пересекают ось

колеса а-а в точках Со, Ст , Сг и т.д. и центровую окружность торовой

поверхности радиуса R„ в точках О’, Г, 2' и т.д. Пусть "NO" - фреза нулевого

диаметра, которой нужно "обработать" боковую поверхность лопатки

пулевой толщины. Чтобы выполнить такую "обработку" нужно фрезу

последовательно совместить со всеми образующими поверхности лопатки, в

том числе и с образующими 0-0, 1-1, 2-2 и т.д.

Для совмещения фрезы с образующей 0-0 заготовку из начального

положения нужно повернуть вокруг оси а-а против часовой стрелки на

угол <ро до совмещения с плоскостью F, проходящей через ось фрезы и ось

колеса. Чтобы затем совместить фрезу с образующей 1-1, нужно повернуть

заготовку в противоположном направлении на угол Д<р = (;>(,- (р, также до

совмещения с плоскостью F и ещё повернуть её по часовой стрелке вокруг

оси /?-« на угол щ . Для совмещения с образующей 2-2 довернуть вокруг

оси а-а на угол Д(р2 = (pi - фа и вокруг оси п-п на угол Да2 = а2 - щ и т.д.

Таким образом, выполняя два вращательных движения, можно фрезой

нулевого диаметра описать поверхность 0-8-8-0, а фрезой диаметром df

можно обработать поверхность, эквидистантную поверхности 0-8-8-0,

отстоящую от нее на расстоянии df /2 ,

Такая поверхность вполне приемлема в качестве боковой поверхности

лопатки радиально-осевого колеса.

Применение такого "двухкоордитатного" способа обработки налагает

ряд ограничений на форму лопаток, о чем подробно сказано ниже, однако,

как показывает опыт, колеса с такими лопатками обладают вполне

приемлемыми газодинамическими характеристиками.

3. ОСОБЕННОСТИ ПРОФИЛИРОВАНИЯ РАДИАЛЬНО-ОСЕВЫХ

КОЛЕС, ПОДЛЕЖАЩИХ ОБРАБОТКЕ НА ДВУХКООРДИНАТНОМ

ПРИСПОСОБЛЕНИИ.

Общие вопросы профилирования радиально-осевых колес в данной

работе не затрагиваются. Профилирование здесь освещается лишь с точки

зрения выполнения тез требований, которые предъявляют к форме лопаток,

исходя из принятого способа обработки.

3.1 Требования, ограничивающие форму лопаток, подлежащих

обработке на двухкоординатном приспособлении

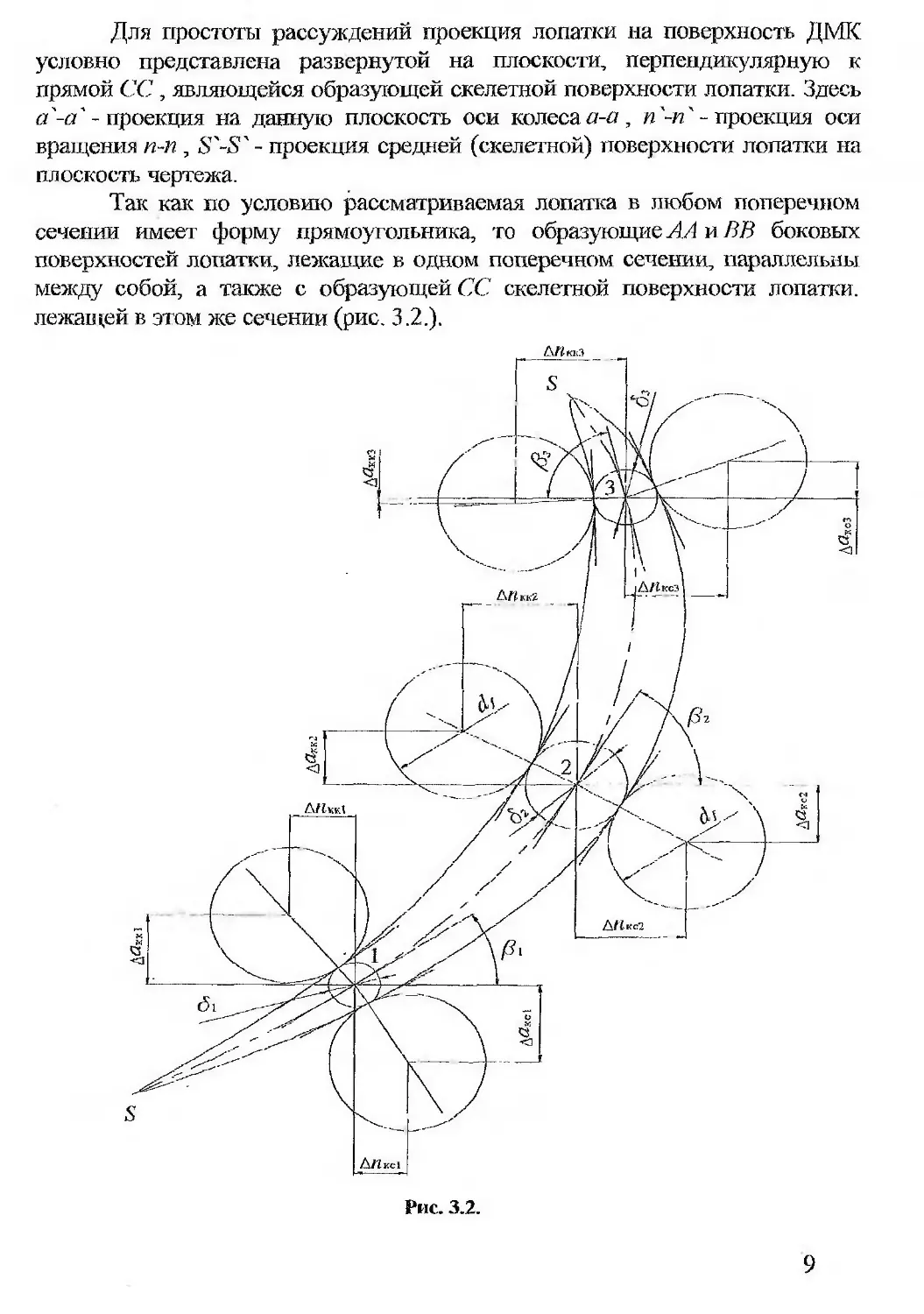

3.1.1. Внутренний контур меридионального сечения колеса должен

описываться окружностью радиуса р (линия ой на рис. 1.1.а) или

окружностью радиуса р, переходящей в радиальной части колеса в прямую

линию (линия ab на рис. 1.16). Периферийный профиль меридионального

сечения (линия cd на рис. 1.1а и 1.16) и средняя линия меридионального

7

сечения (линия ef на рис. 1 la и 1.16) могут иметь форму, отличную от

окружности.

3.1.2. Линейчатые образующие скелетной поверхности лопатки

должны быть перпендикулярны к поверхности ДМК. Могут допускаться

лишь небольшие отклонения от этого условия преимущественно в осевой

части лопатки, т.е. в той части, где лопатка прилегает ко втулке колеса.

Поскольку такой наклон не диктуется практической необходимостью, то его

обычно не применяют.

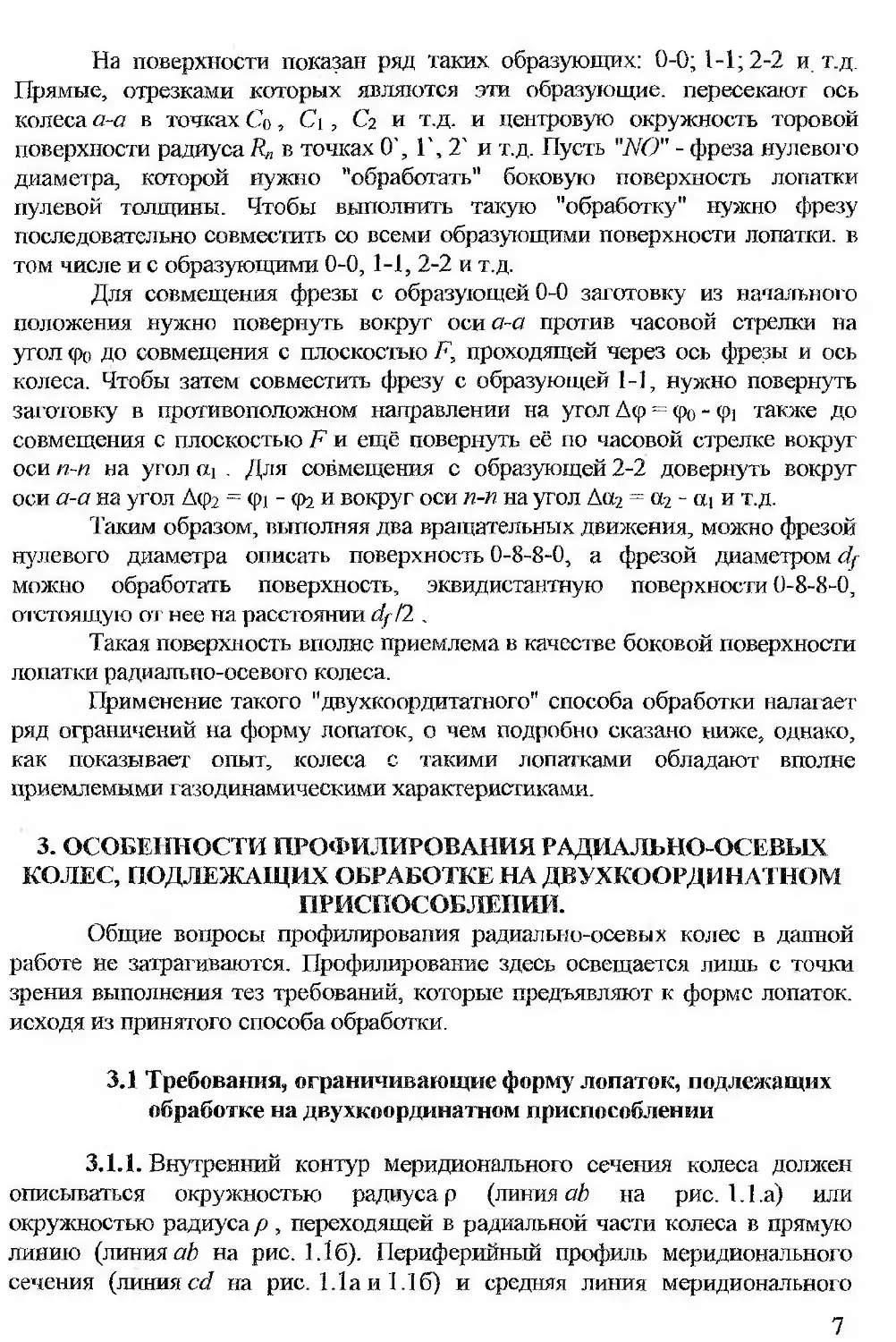

3.1.3. Поперечные сечения лопатки могут быть только

трапециевидными, с постепенным переходом к прямоугольной форме на

конце радиальной части лопатки. Это видно из рассмотрения следующего

примера. Пусть мы имеем лопатку, у которой все поперечные сечения имеют

прямоугольную форму. При обкатке такой лопатки ось фрезы должна

проходить на каком-то расстоянии как от оси колеса, так и от горизонтальной

оси вращения. Это видно из рассмотрения рис. 3.1, па котором приведен

участок лопатки.

Рис. 3.1.

8

Для простоты рассуждений проекция лопатки на поверхность ДМК

условно представлена развернутой на плоскости, перпендикулярную к

прямой СС, являющейся образующей скелетной поверхности лопатки. Здесь

а'-а' - проекция на данную плоскость оси колеса а-а, и'-ипроекция оси

вращения п-п , S'-S'- проекция средней (скелетной) поверхности лопатки на

плоскость чертежа.

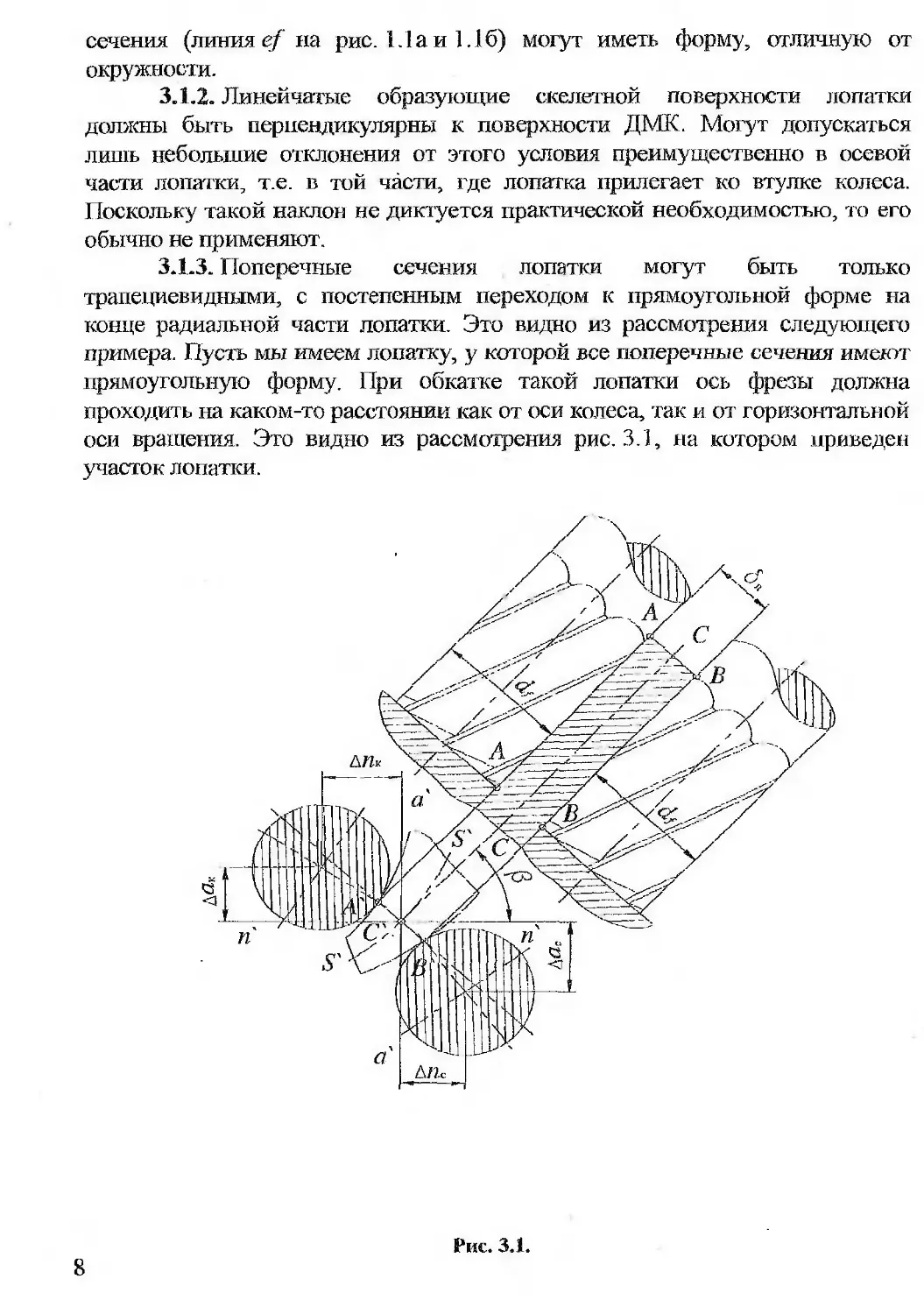

Так как по условию рассматриваемая лопатка в любом поперечном

сечении имеет форму прямоугольника, то образующие АА и ВВ боковых

поверхностей лопатки, лежащие в одном поперечном сечении, параллельны

между собой, а также с образующей СС скелетной поверхности лопатки,

лежащей в этом же сечении (рис. 3.2.).

Рис. 3.2.

9

При фрезеровании спинки фреза диаметра df должна касаться

поверхности спинки по прямой ВВ . Как видно из чертежа, ось фрезы в этом

случае не проходим через оси п-п и а-а , а отстоит от них соответственно на

расстояниях Аас и Дис. Аналогично при фрезеровании корытца эти

расстояния равны Д«к и Аик • Назовем из соответственно корректирующим

поперечным смещением - Ди и корректирующим продольным смещением -

Ла. Величины этих смещений зависят от толщины лопатки 8Л, диаметра

фрезы df и угла лопатки ₽.

Как видно из рассмотрения рис. 3.2, на котором условно представлена

развертка па плоскость проекции всей лопатки на поверхность ДМК, угол 0,

а также толщина лопатки 8Л изменяются от сечения к сечению, приводя к

изменению величины продольного и поперечного корректирующих

смещений,

В двухкоординатном приспособлении не предусмотрена возможность

изменения корректирующих смещений. Можно лишь назначить какие-то

постоянные значения Ди и Да, величины которых в процессе обработки не

изменяются. Вследствие этого на большей части длины лопатки ее

поперечные сечения могут иметь только трапециевидную форму, которая

зависит как от разности между требуемыми и назначенными смещениями,

так и от места сечения.

3.1.4. Произвольно может быть задан профиль только одного

продольного (вдоль линии тока) сечения лопатки (будем называть его

расчетным сечением). Остальные сечения определяются характером

движения фрезы относительно колеса при обкатке ею данного расчетного

сечения, а также исходным положением фрезы относительно осей п-п и а-а,

т.е. выбранными величинами смещений До и Ди

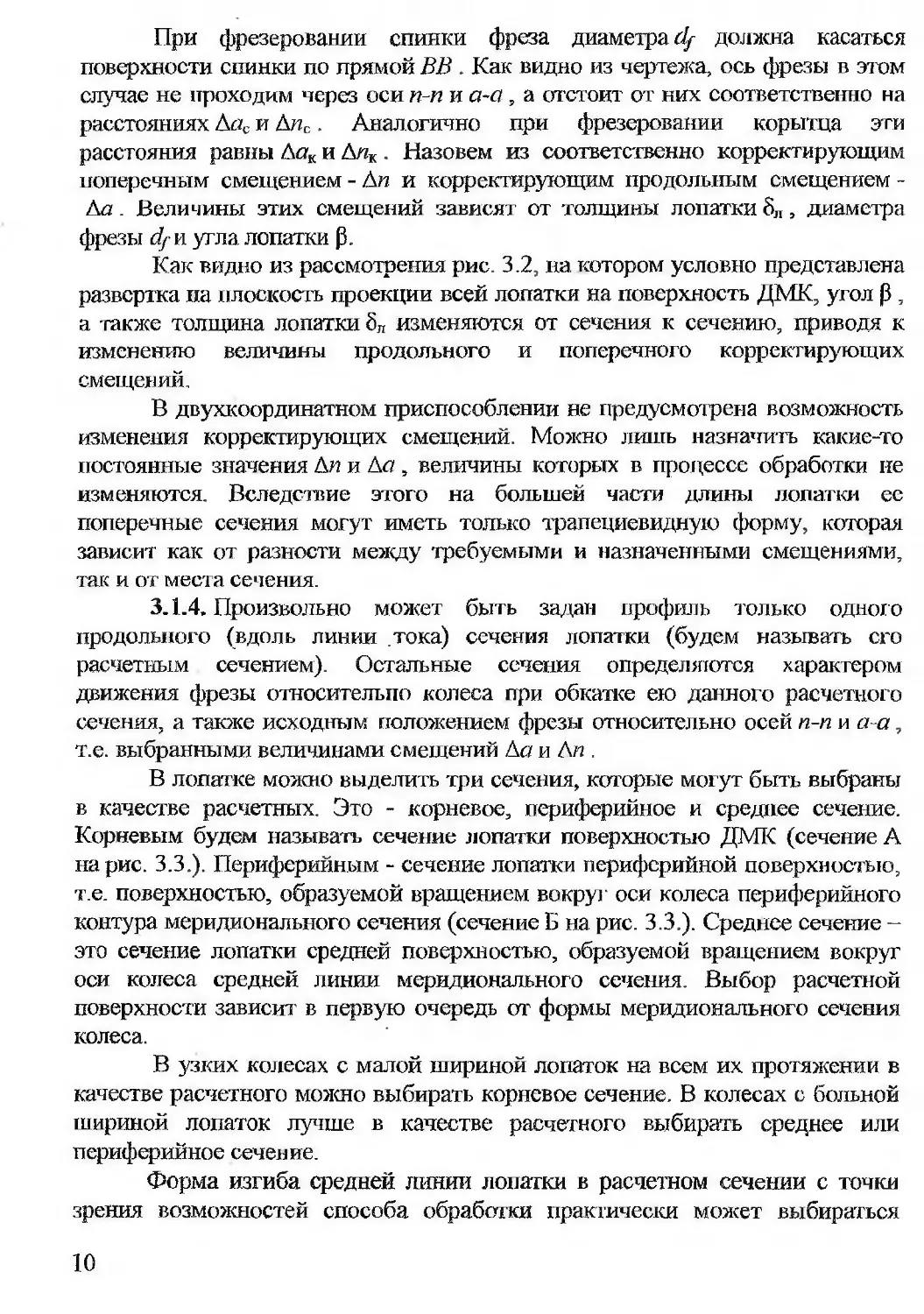

В лопатке можно выделить три сечения, которые могут быть выбраны

в качестве расчетных. Это - корневое, периферийное и среднее сечение.

Корневым будем называть сечение лопатки поверхностью ДМК (сечение А

на рис. 3.3.). Периферийным - сечение лопатки периферийной поверхностью,

т.е. поверхностью, образуемой вращением вокруг оси колеса периферийного

контура меридионального сечения (сечение Б на рис. 3.3.). Среднее сечение -

это сечение лопатки средней поверхностью, образуемой вращением вокруг

оси колеса средней линии меридионального сечения. Выбор расчетной

поверхности зависит’ в первую очередь от формы меридионального сечения

колеса.

В узких колесах с малой шириной лопаток на всем их протяжении в

качестве расчетного можно выбирать корневое сечение. В колесах с больной

шириной лопаток лучше в качестве расчетного выбирать среднее или

периферийное сечение.

Форма изгиба средней линии лопатки в расчетном сечении с точки

зрения возможностей способа обработки практически может выбираться

10

любой. Изменение толщины лопатки в этом сечении также может быть

задано по любому целесообразному закону.

Рис. 3.3.

3.2 . Порядок профилирования лопаток.

Профилирование лопаток применительно к принятому способу

обработки рекомендуется выполнять в следующей последовательности:

11

3.2.1 Определение формы меридионального сечения колеса.

3.2.2 Выбор расчетного сечения лопатки.

3.2.3 Определения профиля расчетного сечения лопатки.

3.2.4 Выбор диметра концевой цилиндрической фрезы dj, с помощью

которой будут обрабатываться боковые поверхности лопаток.

3.2.5 Профилирование контрольных продольных сечений лопатки

путем подбора величин смещений Д« и Л/г для обеих боковых поверхностей

лопатки. Если в качестве расчетного сечения лопатки выбирается корневое

сечение, то в качестве контрольного сечения следует принимать

периферийное сечение. И наоборот, - если расчетное сечение -

периферийное, то контрольным в этом случае должно быть корневое, ибо два

эти сечения лопатки и характер движения фрезы при обкатке боковых

поверхностей однозначно определяют форму боковых поверхностей лопатки.

Если в качестве расчетного выбрано среднее сечение лопатки, то должны

быть спрофилированы два контрольных сечения: корневое и периферийное.

3.2.6 Проверка полученных межлопаточных каналов на отрыв потока

или определение закона изменения средней относительной скорости вдоль

межлопаточного канала (желательный закон изменения относительной

скорости W вдоль межлопаточного канала может в частности быть получен

за счет изменения текущих значений толщины лопаток).

ПРИМЕЧАНИЕ: В настоящей работе освещаются лишь этапы

профилирования по п.п. 3.2/1 и 3.2.5. Этапы профилирования, приведенные в

п.п. 3.2.1, 3.2.2, 3.2.3 и 3.2.6 могут выполняться любыми способами с учетом

изложенных выше требований, ограничивающих форму лопаток,

подлежащих обработке на двухкоординатном приспособлении.

3.3 Форма задания профилей лопаток.

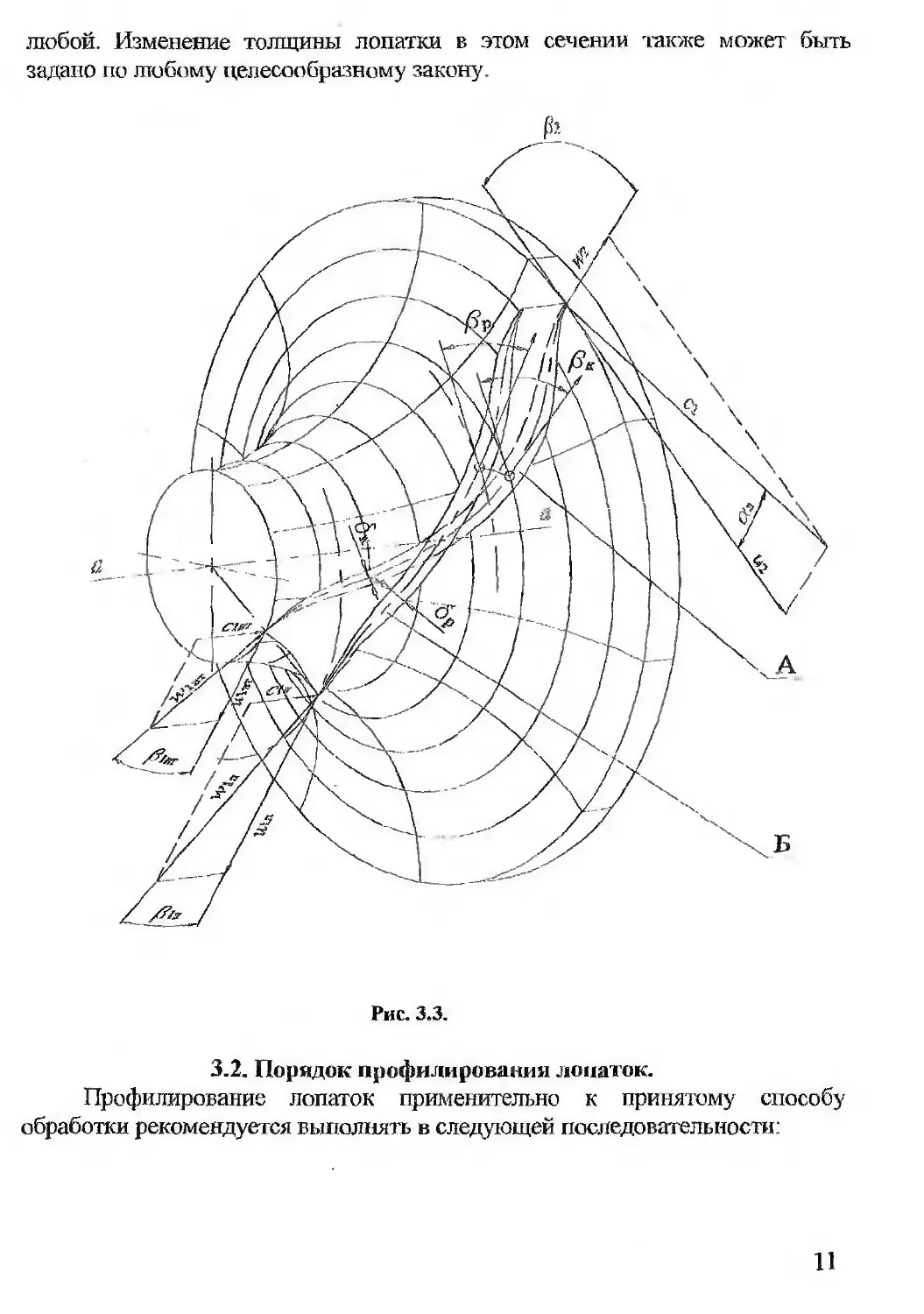

Для упрощения расчета профилей копиров необходимо профили

лопаток в расчетном сечении задавать в координатах, в которых отражается

угловое положение заготовки колеса в процессе фрезерования, как

относительно оси колеса а-а, так и относительно оси п-п (рис. 2.2),

касательной к окружности радиуса R„. Такими координатами являются

угол а, отсчитываемый от плоскости, проходящей через центровую

окружность торовой поверхности ДМК и угол <р, отсчитываемый от

произвольно выбранной плоскости F, проходящей через ось колеса. В

координатах а-(р задается средняя линия сечения. Переменная толщина

лопатки задается дискретно в виде диаметров 5,, вписанных в профиль

окружностей, центры которых лежат на пересечениях средней линии

профиля с координатными линиями а, = сот/. Пример задания расчетного

профиля лопатки приведен на рис. 3.4.

12

Рис. 3.4.

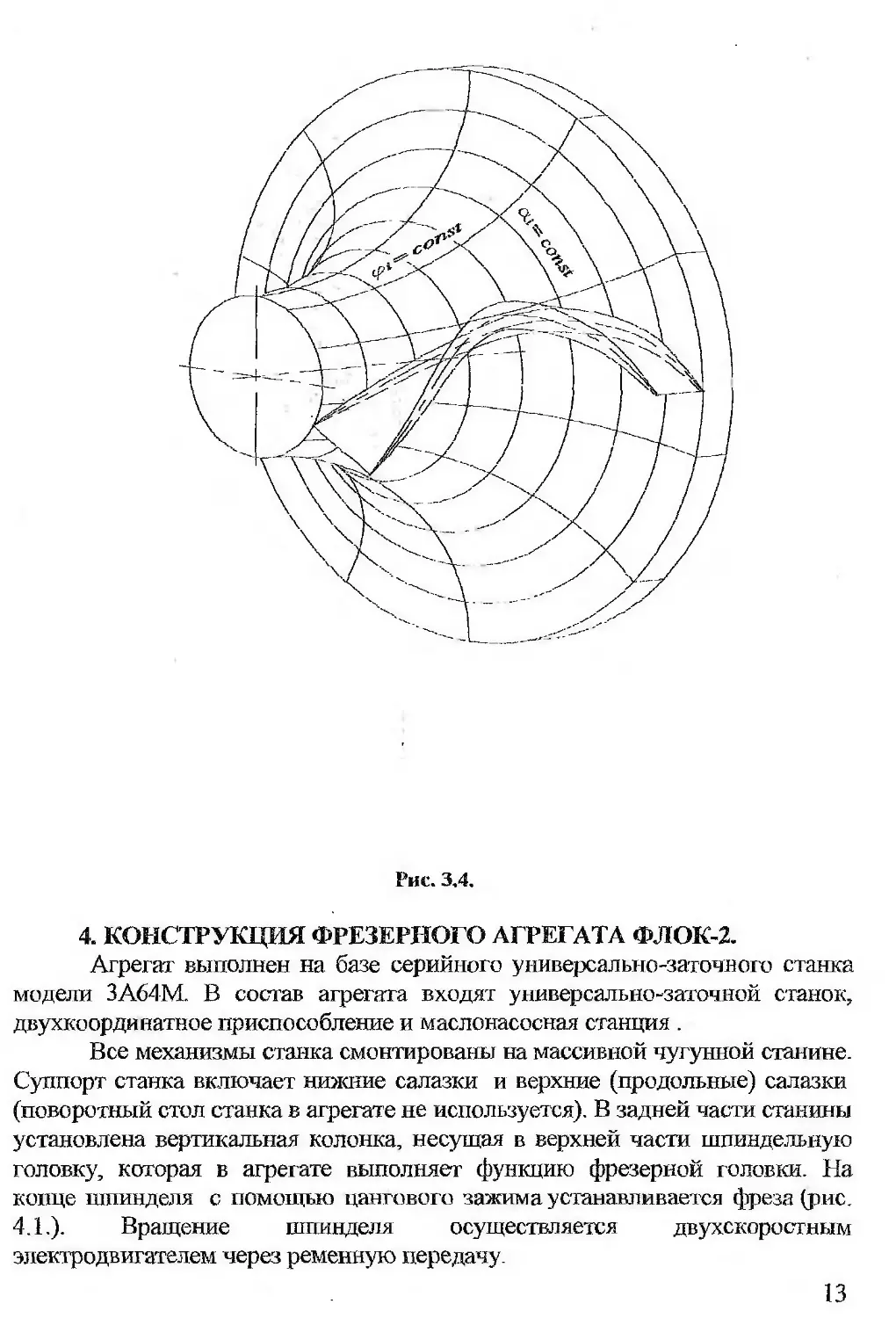

4. КОНСТРУКЦИЯ ФРЕЗЕРНОГО АГРЕГАТА ФЛОК-2.

Агрегат выполнен на базе серийного универсалвно-заточного станка

модели ЗА64М. В состав агрегата входят универсально-заточной станок,

двухкоординатное приспособление и маслонасосная станция .

Все механизмы станка смонтированы на массивной чугунной станине.

Суппорт станка включает нижние салазки и верхние (продольные) салазки

(поворотный стол станка в агрегате не используется). В задней части станины

установлена вертикальная колонка, несущая в верхней части шпиндельную

головку, которая в агрегате выполняет функцию фрезерной головки. На

конце шпинделя с помощью цангового зажима устанавливается фреза (рис.

4.1.). Вращение шпинделя осуществляется двухскоростным

электродвигателем через ременную передачу.

13

Рис, 4.1.

Шпиндель имеет 4 скорости вращения (2000, 4020,

2900 и 5820 об/мин), что позволяет пользоваться при обработке лопаток

концевыми фрезами сравнительно малых диаметров (2-4 мм). Для

обеспечения необходимого подъема шпиндельной головки высота колонки

увеличена за счет установки проставочной втулки длиной 130 мм между

торцом колонки и головкой.

На верхних салазках станка установлено двухкоординатное

приспособление, сообщающее заготовке колеса два вращательных движения.

Для питания гидропривода приспособления в агрегате предусмотрена

маслонасосная станция.

4.1 Конструкция двухкоординатного приспособления

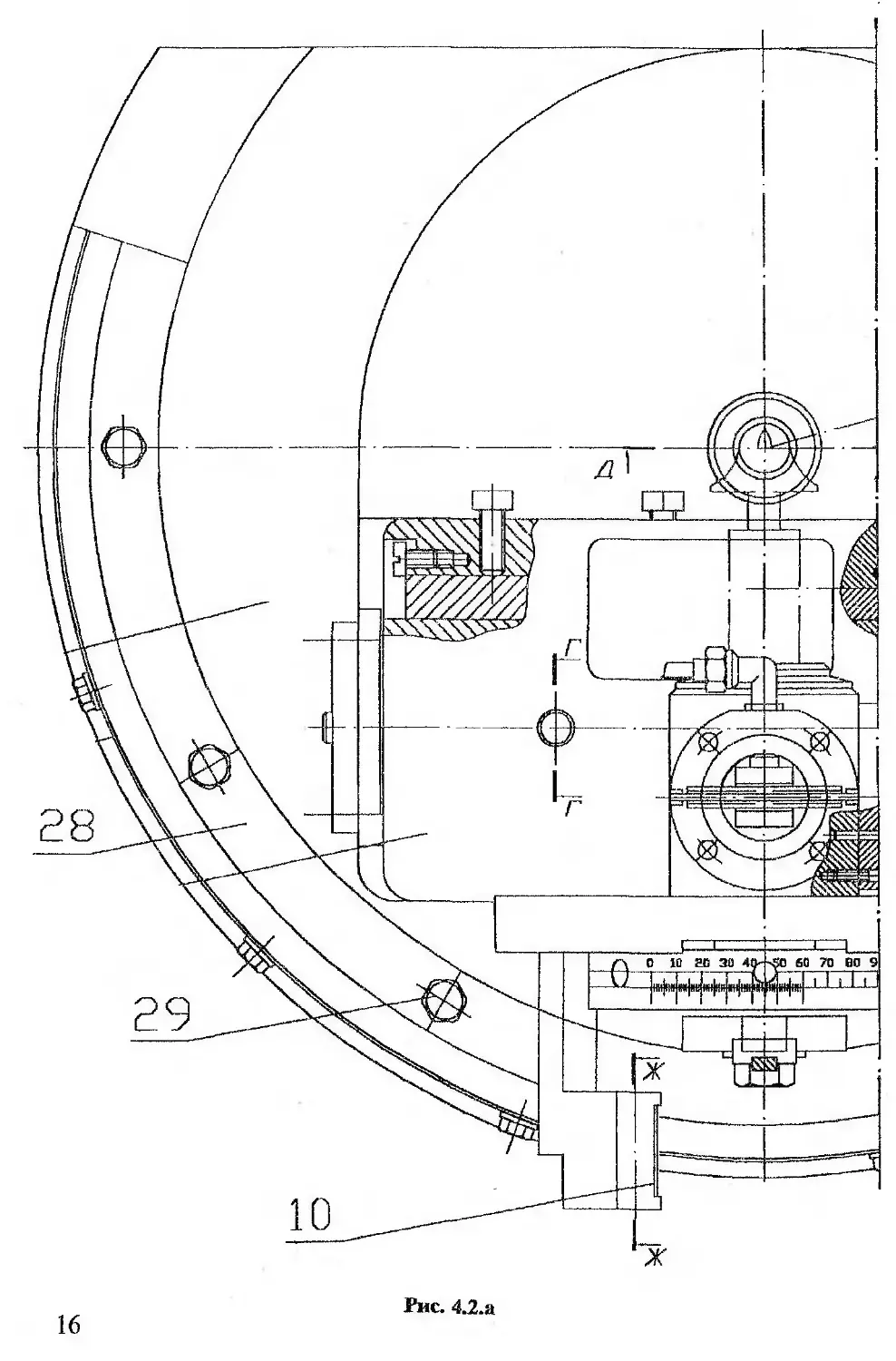

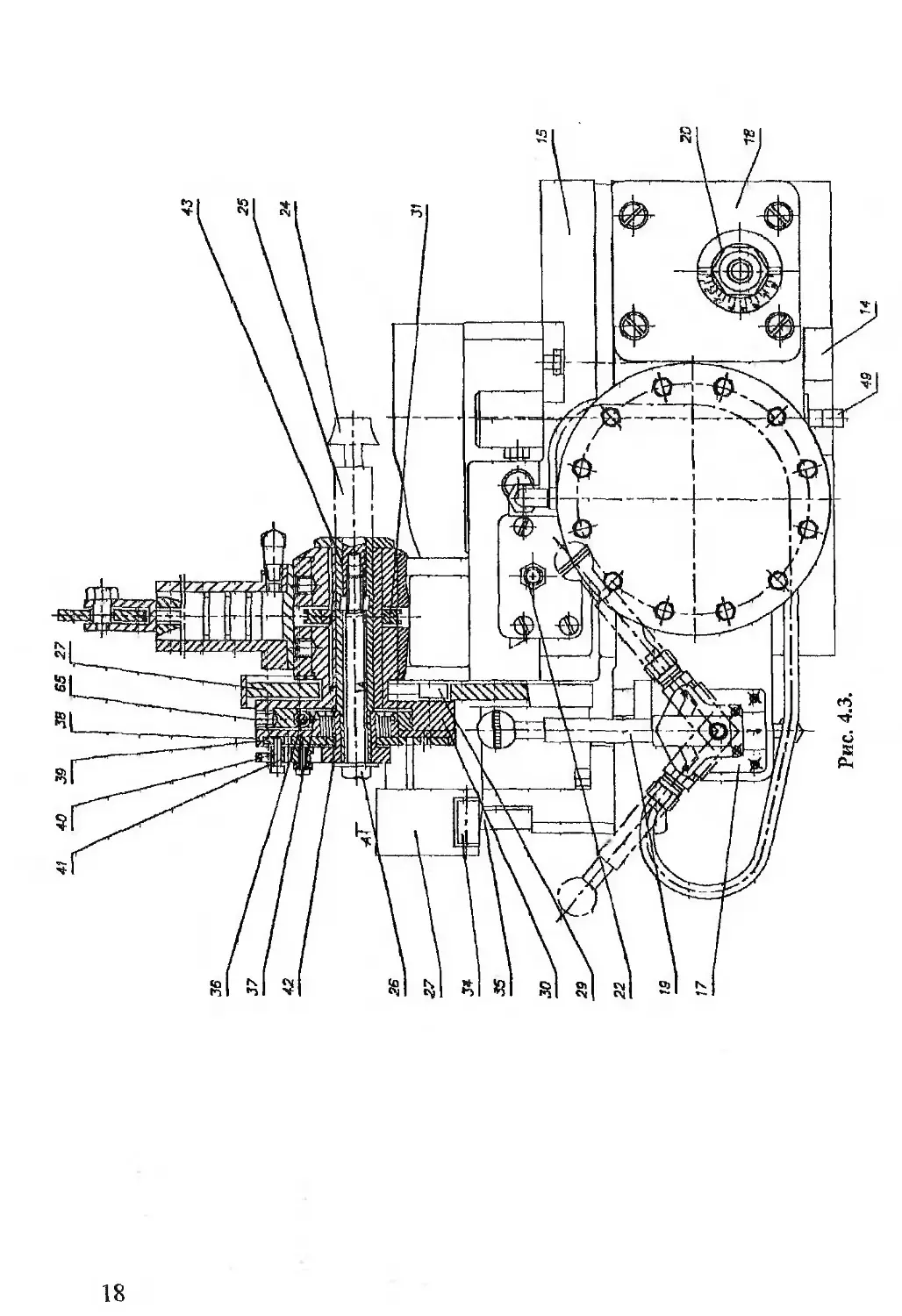

Приспособление смонтировано на чугунном корпусе 18. На корпусе с

помощью оси 47 (рис. 4.2., 4.3. и 4.4.) укреплен поворотный стол 15, который

может вращаться вокруг вертикальной оси вместе с заготовкой колеса 24,

благодаря чему конец пальцевой фрезы в процессе фрезерования описывает

торовую поверхность ДМК колеса. На поворотном столе расположены

салазки 5 со стойкой в средней части. В стойке расточено горизонтальное

отверстие. В отверстии закреплены две бронзовые втулки. В эти втулки

посажена ось 25 с фланцем, на котором смонтировано устройство для

вращения заготовки колеса вокруг его оси, которое осуществляется

следующим образом. При вращении поворотного стола вокруг вертикальной

оси по установленному на столе цилиндрическому копиру 9 катиться

ролик 34, укрепленный на консоли рычага 27, вращение которого приводит к

вращению оси 25. Для перехода обработки от одной лопатки к другой

предусмотрен делительный диск с несколькими рядами отверстий с разным

числом в ряду. Для надежного прижатия ролика к копиру на всем его пути

предусмотрен вспомогательный прижимающий гидроцилиндр,

установленный вверху на стойке. Установленный в гидроцилиндре

поршень выталкивается силой давления масла вверх, натягивая трос, один

конец которого прикреплен к стойке салазок, а второй - к шкиву,

насаженному на ось 25. При повороте "от копира" масло из гидроцилиндра

сбрасывается в масляный бак через регулятор давления, установленный на

маслостанции.

При переходе от обработки одной стороны всех лопаток колеса к

обработке другой стороны производится настройка на заданную толщину

лопатки поворотом заготовки колеса на некоторый угол. Такой поворот

выполняется путем вращения червяка 36 с помощью отвертки через

отверстия во фланце 40. Отсчет угла поворота выполняется по угловой шкале

на фланце.

Настройка углового положения копира относительно заготовки колеса

выполняется поворотом дуги 28, к которой непосредственно крепится копир.

Выступ дуги входит в круговой паз станины, по которому дугу можно

15

Рис. 4.2.а

16

перемещать, меняя ее угловое положение. В нужном угловом положении

дуга фиксируется затяжкой винтов 29. При обработке ось заготовки колеса

должна находится на определенном расстоянии от оси вращения поворотного

стола, равном радиусу центровой окружности торовой поверхности дна

межлопаточных каналов колеса. Настройка на это расстояние выполняется

перемещен ем салазок по направляющим поворотного стола в направлении,

перпендикулярном оси заготовки колеса. Перемещение выполняется

вращением ходового винта 30.

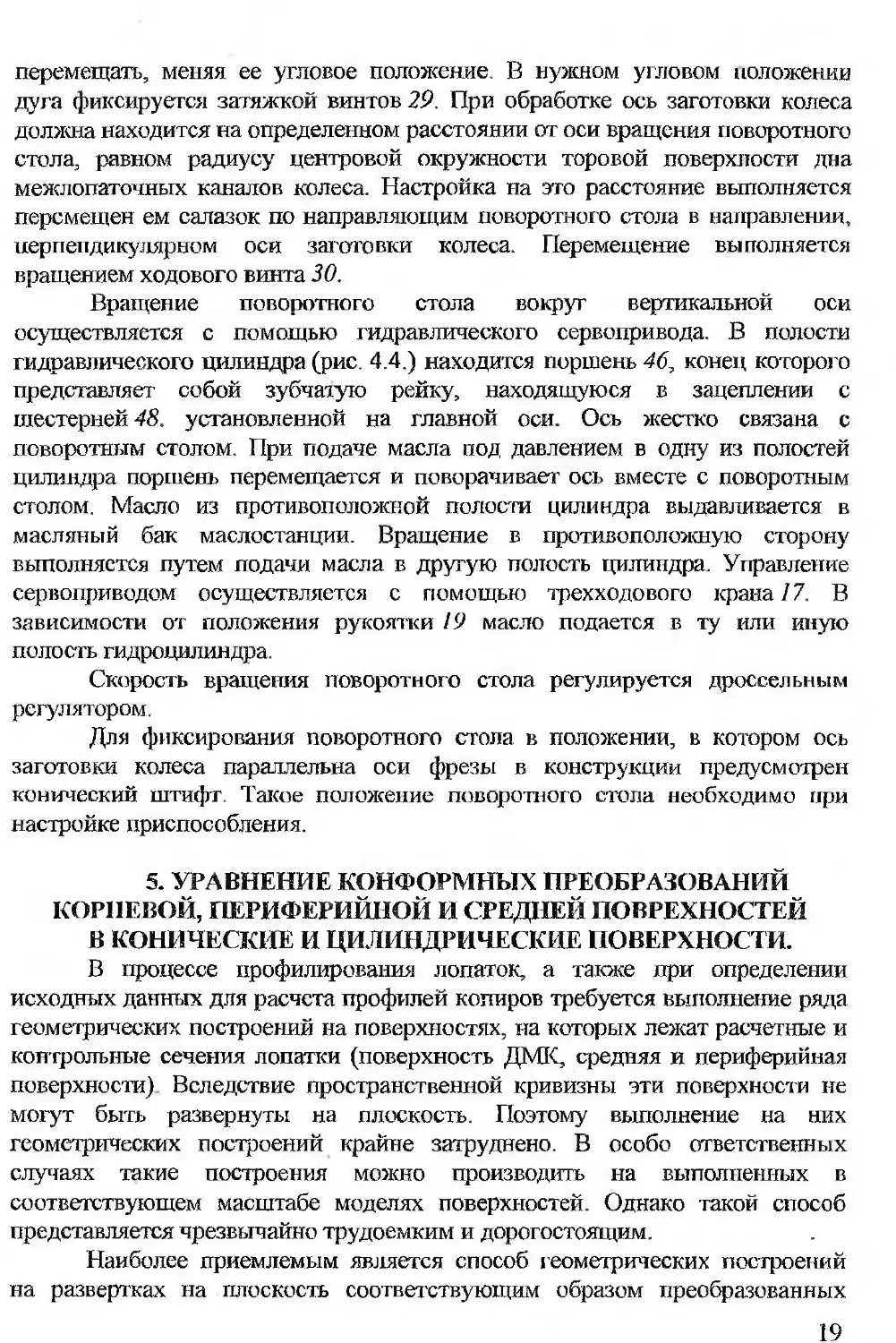

Вращение поворотного стола вокруг вертикальной оси

осуществляется с помощью гидравлического сервопривода. В полости

гидравлического цилиндра (рис. 4.4.) находится поршень 46, конец которого

представляет собой зубчатую рейку, находящуюся в зацеплении с

шестерней 48. установленной на главной оси. Ось жестко связана с

поворотным столом. При подаче масла под давлением в одну из полостей

цилиндра поршень перемещается и поворачивает ось вместе с поворотным

столом. Масло из противоположной полости цилиндра выдавливается в

масляный бак маслостанции. Вращение в противоположную сторону

выполняется путем подачи масла в другую полость цилиндра. Управление

сервоприводом осуществляется с помощью трехходового крана 17. В

зависимости от положения рукоятки 19 масло подается в ту или иную

полость гидроцилиндра.

Скорость вращения поворотного стола регулируется дроссельным

регулятором.

Для фиксирования поворотного стола в положении, в котором ось

заготовки колеса параллельна оси фрезы в конструкции предусмотрен

конический штифт. Такое положение поворотного стола необходимо при

настройке приспособления.

5. УРАВНЕНИЕ КОНФОРМНЫХ ПРЕОБРАЗОВАНИЙ

КОРНЕВОЙ, ПЕРИФЕРИЙНОЙ И СРЕДНЕЙ ПОВРЕХНОСТЕЙ

В КОНИЧЕСКИЕ И ЦИЛИНДРИЧЕСКИЕ ПОВЕРХНОСТИ.

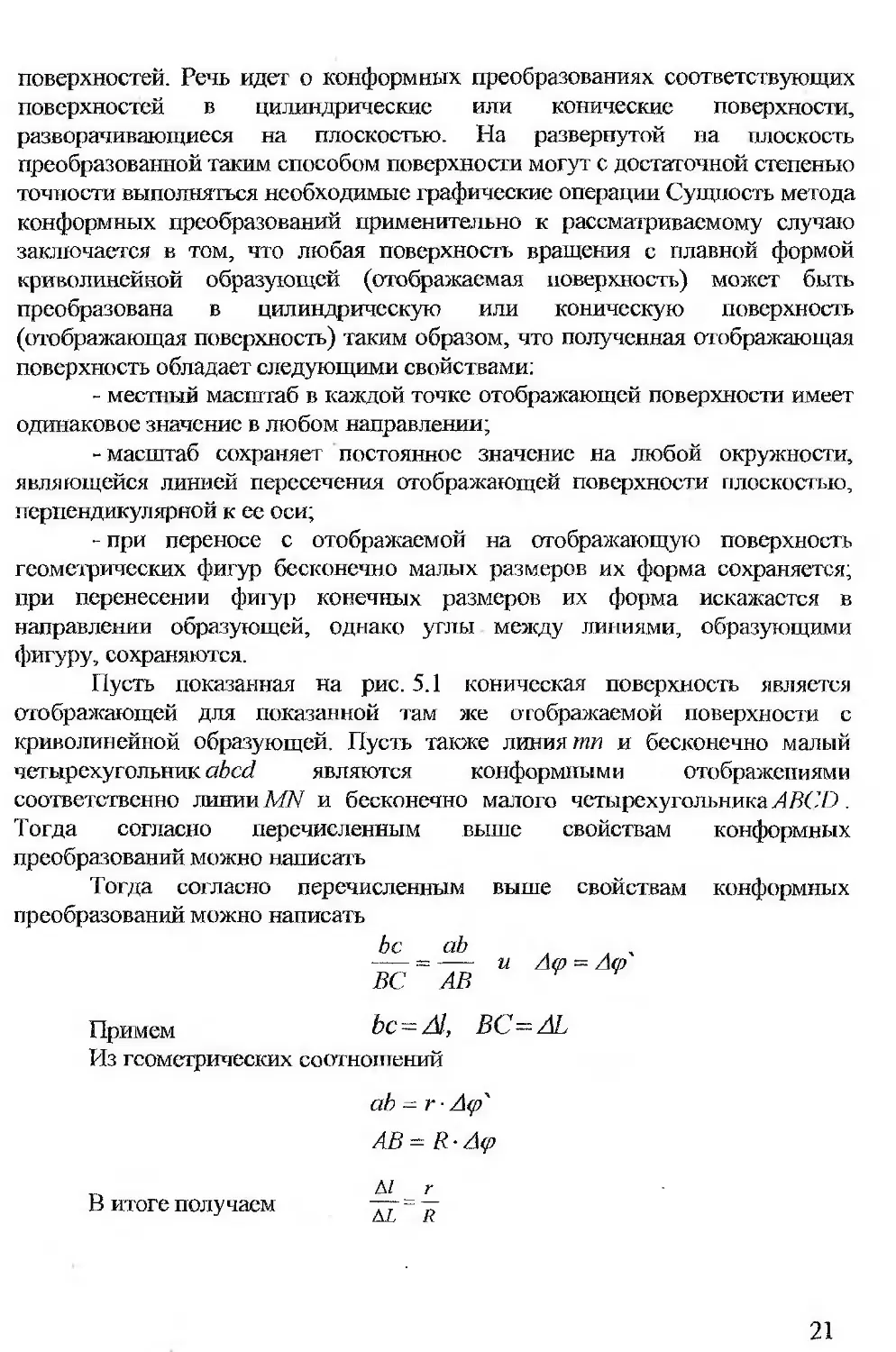

В процессе профилирования лопаток, а также при определении

исходных данных для расчета профилей копиров требуется выполнение ряда

геометрических построений на поверхностях, на которых лежат расчетные и

контрольные сечения лопатки (поверхность ДМК, средняя и периферийная

поверхности) Вследствие пространственной кривизны эти поверхности не

могут быть развернуты на плоскость. Поэтому выполнение на них

геометрических построений крайне затруднено. В особо ответственных

случаях такие построения можно производить на выполненных в

соответствующем масштабе моделях поверхностей. Однако такой способ

представляется чрезвычайно трудоемким и дорогостоящим.

Наиболее приемлемым является способ геомегрических построений

на развертках на плоскость соответствующим образом преобразованных

19

Рис. 4.4.

поверхностей. Речь идет о конформных преобразованиях соответствующих

поверхностей в цилиндрические или конические поверхности,

разворачивающиеся на плоскостью. На развернутой на плоскость

преобразованной таким способом поверхности могут с достаточной степенью

точности выполняться необходимые графические операции Сущность метода

конформных преобразований применительно к рассматриваемому случаю

заключается в том, что любая поверхность вращения с плавной формой

криволинейной образующей (отображаемая поверхность) может быть

преобразована в цилиндрическую или коническую поверхность

(отображающая поверхность) таким образом, что полученная отображающая

поверхность обладает следующими свойствами:

- местный масштаб в каждой точке отображающей поверхности имеет

одинаковое значение в любом направлении;

- масштаб сохраняет постоянное значение на любой окружности,

являющейся линией пересечения отображающей поверхности плоскостью,

перпендикулярной к ее оси;

- при переносе с отображаемой на отображающую поверхность

геометрических фигур бесконечно малых размеров их форма сохраняется;

при перенесении фигур конечных размеров их форма искажается в

направлении образующей, однако углы между линиями, образующими

фигуру, сохраняются.

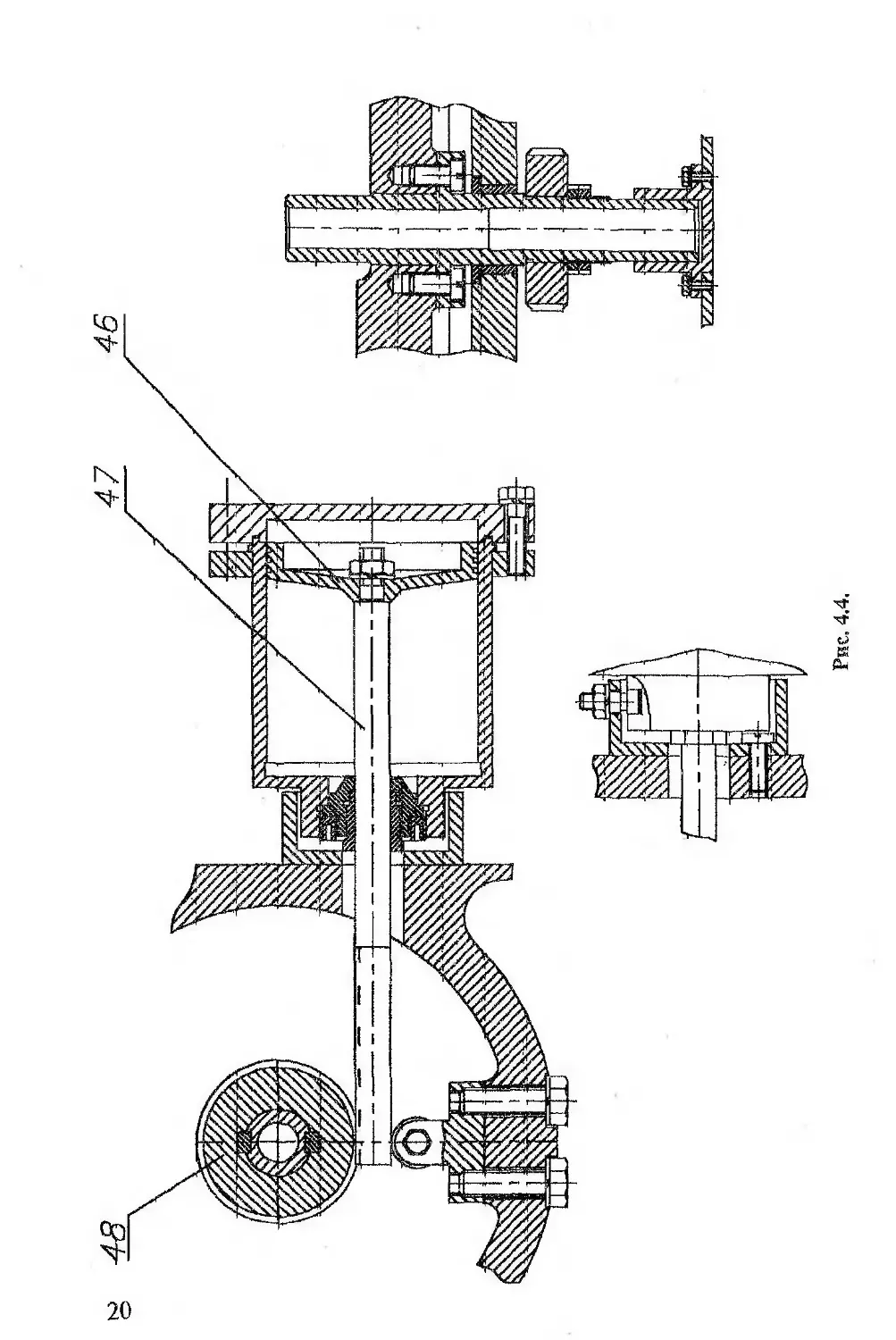

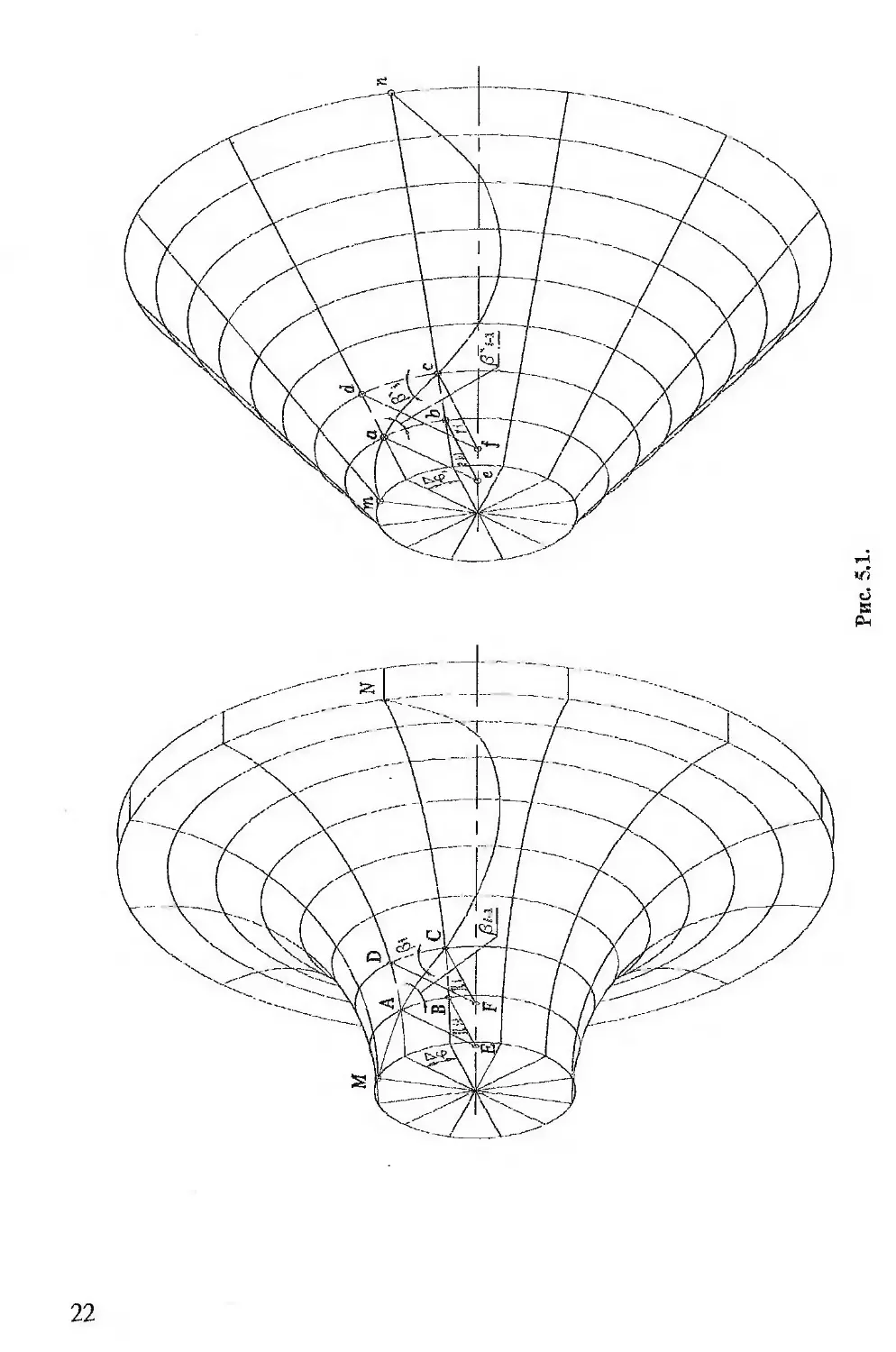

Пусть показанная на рис. 5.1 коническая поверхность является

отображающей для показанной там же отображаемой поверхности с

криволинейной образующей. Пусть также линия тп и бесконечно малый

четырехугольник abed являются конформными отображениями

соответственно линии AW и бесконечно малого четырехугольника A BCD .

Тогда согласно перечисленным выше свойствам конформных

преобразований можно написать

Тогда согласно перечисленным выше свойствам конформных

преобразований можно написать

be ab

---=---- и Л<р - Ат

ВС АВ

Примем bc = Al, ВС= AL

Из геометрических соотношений

cih - r Л<р'

AB=R-A<p

„ &l г

В итоге получаем — = —

21

Рис. 5.1.

или в дифференциальной форме

а/ г

5Г=Л (5-1)

Равенство (5-1) является формулой конформного преобразования

одной поверхности вращения в другую.

В нашем случае корневая поверхность представляет собой часть

торовой поверхности. Периферийная же и средняя поверхности

представляют собой, как правило, поверхность вращения, образующие

которых не имеют простого аналитического выражения. Поэтому

рассмотрим способы преобразования в коническую и цилиндрическую

поверхности как торовой поверхностью, так и любой произвольной

поверхности вращения. Решая уравнение (5-1) для различных сочетаний

поверхностей получим следующие результаты.

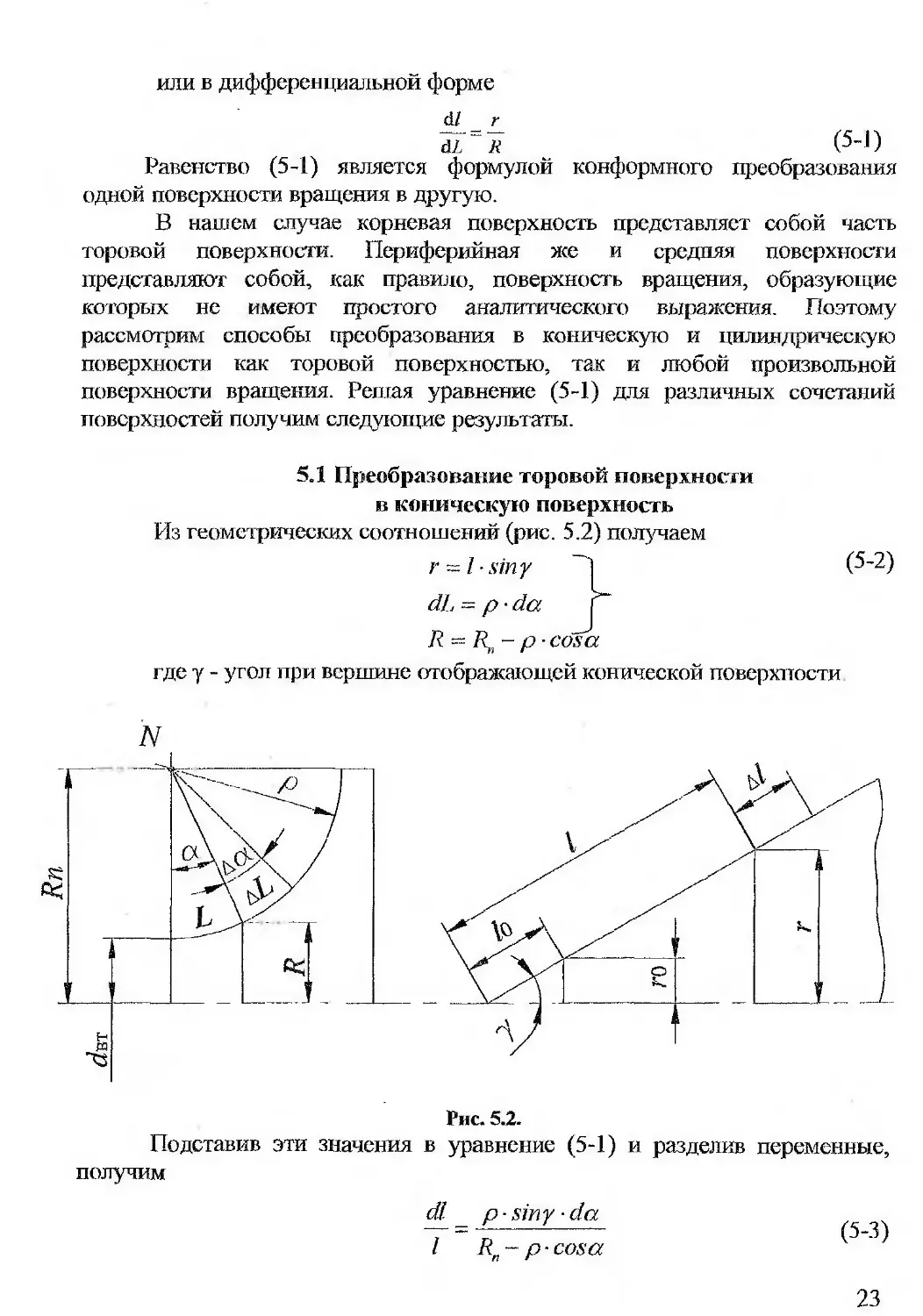

5.1 Преобразование торовой поверхности

в коническую поверхность

Из геометрических соотношений (рис. 5.2) получаем

r-1-siny ~"1 (5-2)

dL = р • da |

R~Rn-p- cos а

где у - угол при вершине отображающей конической поверхности

Рис. 5.2.

Подставив эти значения в уравнение (5-1) и разделив переменные,

получим

dl _ p-siny-da

I R„~ Р' cosa

(5-3)

23

Проинтегрируем выражение (5-3) для трех случаев: 7?„>р; Rn<p',

R„=P-

5.1.1. Rn > р

Интервал интегрирования: от /(, до I,

где 7о - длина образующей конической поверхности от вершины конуса до

верхнего основания, равная 1д = —

sin у

dl н da

Воспользовавшись подстановкой tg— = z , при которой

cosa =

1-z5 . 2-dz

----da =--------

1+z 1+z

,получим

a

r -y tg —

, l 2- p sin V ° э

In — =----------j=-_= = • arctg .—

\R„+p \R„+p

Введем следующие обозначения

2 • p sin у

Bk = -----------

R„ + P

~ P

+ P

В результате получим: .

(5-4)

(5-5)

(5-6)

(5-7)

4 7

Такая форма определения координат отображающей поверхности

очень удобна, т.к. дает для любой точки, взятой на отображаемой

поверхности, радиус, на котором она лежит на развертке отображающей

поверхности.

Масштаб изображения в каждой точке равен

I-sin у

R„- р- cos а

(5-8)

5.1.2. R„ < р

При Rn < р имеется необходимость в преобразовании лишь участка

торовой поверхности, который лежит по одну сторону от оси. В этом случае

в качестве нижнего предела интегрирования правой части уравнения (5-3)

24

принимается угловая координата иет, относящаяся к точке окружности

d

радиуса р , лежащей на расстоянии от оси.

Этой точке на отображающей поверхности соответствует

координата/0 dc/

-- = р . sm у . ---------

Л» I За“R^-p-cosa

В результа те интегрирования с п + к. 1 2 1P-RJ од а становкои tg— < 2 \ "Z получ p + Rn ' p-Rn> аем: А

f . а |/ + '« 2 У ]р + R„_ ' р R„ , 1 - /g “ 1 2 \ р- R„)

(5-9)

л psmy r

(В степень А —-_м , , - . возводится абсолютное значение

выражения в квадратных скобках).

Масштаб изображения в каждой точке выражается уравнением (5-8), в

которое значение I подставляется из уравнения (5-9).

5.1.3. R„ - р

В этом случае

R-R>,~p- cos а = р\1- cos а) -2- р- sin2 - (5-10)

Подставив в уравнение (5-1) значение входящих в него величин и

разделив переменные, имеем

dl sin у -da

I 2а

2 - sin —

2

Пределы интегрирования: от пЕТ до п

<•/ dl _ sin/ го da

J'» I 2 • 2 ct

sin —

2

В результате интегрирования получается:

, , . ( а.т а

I ~l0 • ex] вшу I ctg-^—ctg-

Значение масштаба определяется из выражения

I sin/

p(jcosa)

(5-И)

(5-12)

(5-13)

25

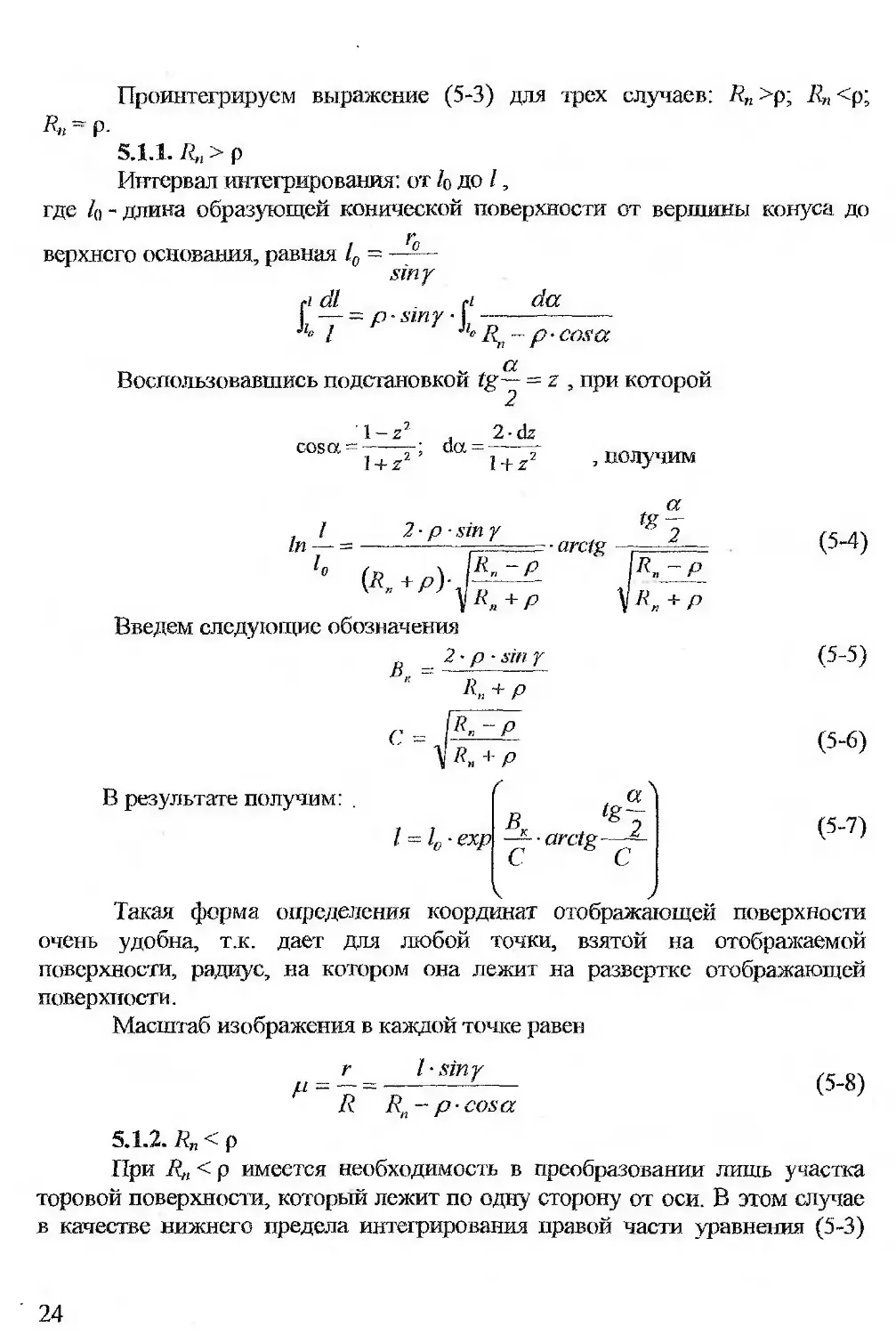

5.2 Преобразование торовой поверхности

в цилиндрическую радиуса г

Аналогично коническую имеем: случаю преобразования торовой поверхности в г = const „ , У (5-14) dL = р • da [ v R = Rn- р- cos а

Подставляя эти значения в уравнение (5-1), получим

r-p-da (5-15) <7/ = - R„- р- cos а

Проинтегрируем уравнение (5-15) для трех случаев: R„ >р; R,, <р;

Я„ = р.

5.2.1. R„> р

Интегрируем на участке от 0 до / (от 0 до а) для случая R„ > р.

Воспользовавшись также подстановкой получим:

а

• arctg - (5-16)

/’ Р':- ~ Р

+ Р v<„ + p

Введем обозначение

__ 2-т-р

4 К + Р

В результате, с учетом (5-6) и (5-16) выражение (5-17) запишется в

виде

(5-17)

/ = —arctg-

Масштаб изображения в каждой точке равен

(5-18)

р = — =--------

R Rn~p-cosa

(5-19)

5.2.2. R„ < р

Аналогично случаю преобразования в коническую поверхность

имеем:

•In

2 )|р R,

(5-20)

“ I1’1 -

а.

Р~К„

Масштаб определяется по уравнению (5-19)

26

5.2.3. R„ = p

В рассматриваемом случая

г=const

dL=p-da

(5-21)

jR=2-p-sirf-

2

Подставив в (5-1) значения величин из (5-21), имеем

,, r-da

dl =-------

О • г а

2-sin —

2

Проинтегрировав это выражение в пределах от <хвт до а (от 0 до /),

получим

(5-22)

. I 4. '"иг 4

l=r-I

Уравнение для подсчета масштаба:

г

p(l-cosoc)

(5-23)

(5-24)

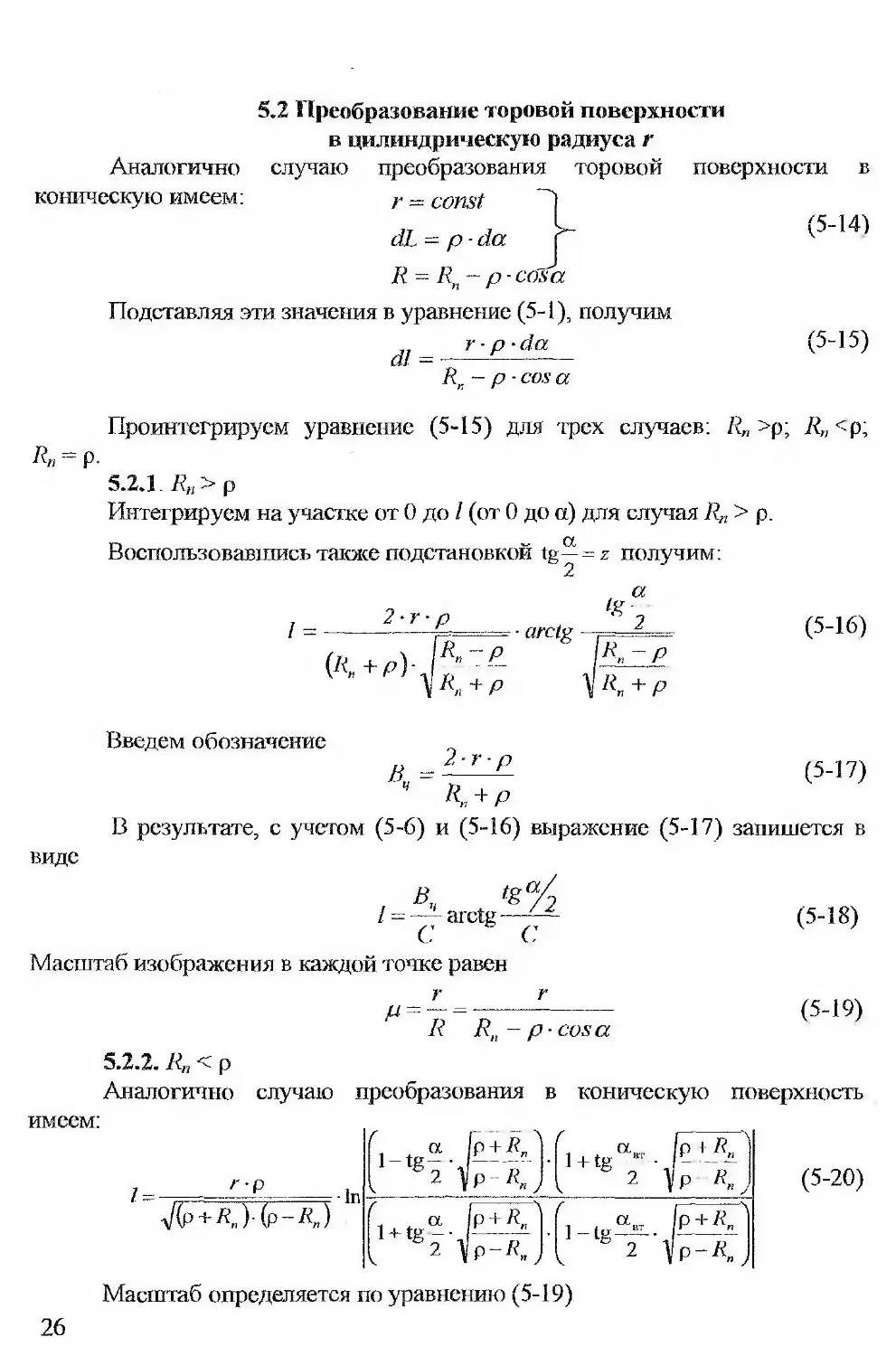

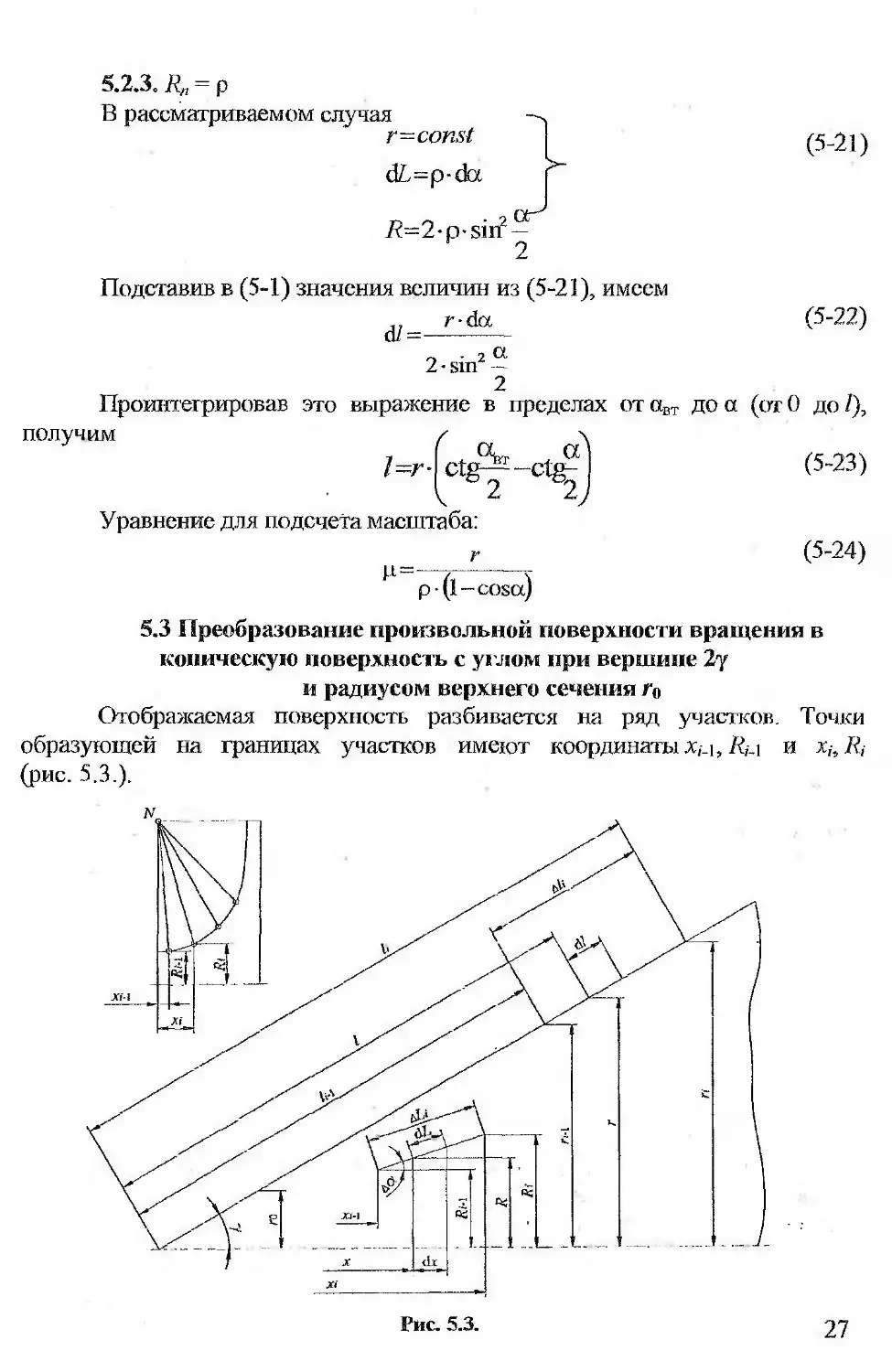

5.3 Преобразование произвольной поверхности вращения в

коническую поверхность с углом при вершине 2у

и радиусом верхнего сечения Го

Отображаемая поверхность разбивается на ряд участков. Точки

образующей на границах участков имеют координаты х,м, 7?,.i и х,-, Д

(рис. 5.3.).

Рис. 5.3.

27

Криволинейная образующая заменяется отрезками прямой,

стягивающими границы участков, т.е. каждый участок заменяется

коническими. Преобразование ведется по участкам. Возьмем z-тый участок.

Из простых геометрических соотношений рисунка 5.3 получаем для каждого

z-того участка: dv

<5L---

СОШ),. I (5 25)

r-1-siv;/ г"

Подставив значения уравнений (5-25) в основное соотношение (5-J) и,

разделив переменные, получим:

d/ siny сЪс (5-26)

I COSB,. j^4+(x-XH)-tgB,

Проинтегрируем выражение (5-26) на участке от /,.| до Z, (от л'м до х,).

В результате получим

/,• siny R

In—=----In——

L smq Д,,

откуда «ну

/ =./ f(5-27)

Здесь определение длины образующей для каждого участка возможно

только после определения длины образующей для каждого предыдущего

участка. Поэтому расчет нужно начинать с первого участка

Здесь 10 = —

cosy

Масштаб изображения в каждой точке равен

г J-siny (5-28)

В R

В случае преобразования цилиндрического участка, когда R, = и

гл, = 0 уравнение (5-27), превращается в неопределенность. Для этого случая

должно применяться другое уравнение которое выводится так же, как и

уравнение (5-27), но с другими исходными данными:

28

at—

COSCO,

r=/siny

+(x-xM)-tgo,

Подставляя эти значения в уравнение (5-1) и решая полученное

(5-29)

уравнение, найдем, что при R, = R,_i

lt -хн)

L

(5-30)

5.4 Преобразование произвольной поверхности вращения

в цилиндрическую радиуса г

Аналогично случаю преобразования произвольной поверхности

вращения в коническую с учетом того, что г = const, имеем:

dx

(5-31)

dZ=

COSffit. jf(4 +(X“X,._J-tgO,

Проинтегрируем это выражение на участке от /,_] до /, (от x,_j до х,). В

результате получим:

здесь:

sin»,. 7^ч

4 -/н = Л/,; since, = ~—- '

После подстановки и преобразования:

А, =ЛЛ,---------1п-5-

(5-32)

Входящую в выражение (5-32) длину криволинейного отрезка А/,,-

можно определить, заменив его хордой, что при малой длине отрезка

приводит лишь к незначительной погрешности

(

cot arctg-------

При Rt = RiA

M.=AL —

%

Масштаб изображения в любой точке:

(5-32а)

(5-33)

29

5.5. Выбор отображающей поверхности

Критерием для выбора отображающей поверхности (цилиндр или

конус) может служить скорость изменения масштаба направленного вдоль

лопатки. Градиент изменения масштаба направлен вдоль образующей конуса

или цилиндра, поэтому оценивать качество преобразования нужно по

скорости изменения масштаба вдоль образующей. Тогда критерием оценки

будет производная —

dl

Поскольку dl = р dL , то dp 1 dp

dZ'p'dL (5-34)

Произведем сравнение между преобразованиями торовой поверхности

с радиусом центровой окружности R,, и радиусом образующей окружности р

в коническую и цилиндрическую поверхности. Рассмотрим только случай

R,, < р . Поскольку d.J, = р-da,

dp_1 dp

d/ p p-da

Так как для данной торовой поверхности р = const, то критерием для

г 1 (il‘

сравнения может служить абсолютная величина выражения----.

р da

В случае преобразования в коническую поверхность

l+te2“ . (5“35)

1 dpK __ ° 2 p-sina

рк da 2 р2+)^« P-p-cosa

В случае преобразования торовой поверхности в цилиндрическую

1 dpu p-sina (5-36)

Рц da 7^-p-cosa

На участке от a = 0 до а ~ 2Г

1 dpK > 1 ,d|LS_

рк da рц da

Следовательно для этого участка торовой поверхности качество

преобразования в цилиндрическую поверхность лучше, чем в коническую.

На остальном участке от a -= 21° до a = 90°

1 dpK 1 dp,t

рк da рц da

30

Поэтому здесь, бесспорно, качество преобразования в коническую

поверхность значительно лучше, чем в цилиндрическую.

Отсюда следует такой вывод: если условно торовую поверхность

ДМК радиально-осевого колеса разбить на три части: осевую, прилегающую

ко втулке колеса, радиальную, прилегающую непосредственно к диску, и

диагональную, заключенную между первыми двумя, то можно сказать, что

более точный результат дает преобразование осевого участка в

цилиндрическую поверхность, а диагонального и радиального участков - в

коническую с углом у = 45°. Однако из этого факта еще не следует, что во

всех случаях нужно вести преобразование осевого участка в цилиндрическую

поверхность, а двух остальных - в коническую. Выбор отражающей

поверхпости в каждом конкретном случае должен производится с учетом

формы продольного сечения лопатки, формы отображаемой поверхности, а

также требований к точности обработки. Так, например, для рассмотренного

колеса погрешность при преобразовании только в коническую поверхность с

у = 45° весьма не велика. Она выражается в смещении профиля лопатки на

осевом участке всего на несколько сотых миллиметра от номинального

положения, почти не отражаясь при этом на толщине лопатки. Поэтому при

профилировании лопаток этого колеса использовалось преобразование

торовой корневой поверхности в коническую.

Существенное влияние на качество преобразования оказывает выбор

величины угла у . При у < 45” кривая функции ——на участке от

J4k de/ J '

а = 0 до а = 90” лежит ниже кривой, соответствующей у = 45”, пересекая ось

абсцисс в точке а = у. Следовательно, при выборе значения у ниже 45°

качество преобразования осевого участка улучшается при одновременном

ухудшении качества преобразования радиального и частично диагонального

участков. Для любой преобразуемой поверхности может быть выбрано такое

значение у, при котором максимальные абсолютные значения

величины

V

В случае преобразования торовой поверхности такое значение у может быть

получено расчетным путем, в случае произвольной формы преобразуемой

поверхности - путем подбора.

Практически для корневой поверхности в качестве отображающей

поверхности лучше выбирать коническую поверхность с у - 45°, а

периферийной поверхность - цилиндрическую.

/ г- г- ~

----лежащие ниже и выше оси а , будут равны между собой.

31

6. ПОСТРОЕНИЕ ПРОФИЛЕЙ КОНТРОЛЬНЫХ СЕЧЕНИЙ

ЛОПАТКИ ПРИ ЗАДАННОМ ПРОФИЛЕ РАСЧЕТНОГО СЕЧЕНИЯ

Исходными данными для построения профилей контрольных сечений

лопаток являются меридиональное сечение колеса и профиль расчетного

сечения лопатки, заданный параметрами а, ф, 8 .

С учетом этих данных выбирают диаметр фрезы, величины

смещений Ап и Ап для обеих боковых поверхностей лопатки, а также

определяют закон движения фрезы относительно заготовки колеса при

обработке боковых поверхностей лопатки.

Методика профилирования контрольных сечений практически мало

зависит от того, какое сечение принято в качестве расчетного. Поэтому в

качестве основного рассмотрим построение контрольного сечения на

периферийной поверхности при заданном расчетном профиле корневого

сечения. Все приемы, которые при этом применяются могут в том или ином

виде использоваться при построении контрольных сечений на корневой

поверхности при расчетном периферийном сечении, а также на корневой и

периферийной поверхностях при расчетном среднем сечении.

6.1 Построение периферийного сечения лопатки при заданном

корневом сечении

Построению периферийного сечения лопатки предшествует ряд

подготовительных геометрических операций на развертке поверхности,

отображающей корневую поверхность колеса. В связи с этим рассмотрим

сначала последовательности операций, целью которых является изображение

на чертеже развертки этой поверхности и выполнение на ней геометрических

построений для получения исходных данных, необходимых при построении

контрольного сечения. Эти же данные используются при профилировании

копиров, а также при настройке приспособления.

6.1.1. В увеличенном масштабе вычерчивается меридиональное

сечение колеса.

6.1.2. В случае, если передний срез колеса сделан таким образом, что

дуга окружности, описывающей в меридиональном сечении дно

межлопаточного канала, не доходит до перпендикуляра, опущенного из

центра этой окружности на ось колеса, то дуга продолжается до пересечения

с этим перпендикуляром.

6.1.3. Дуга окружности делится на z частей и определяется угловая

координата а,- каждой точки, лежащей на границе участков. Удобнее дугу,

составляющую четверть окружности, делить на равные участки, что

облегчает определение углов -«,. Рекомендуется брать Ащ = а, - а,.1 = 3-5°.

6.1.4. Производится расчет координат развертки отображающей

поверхности. В качестве таковой при преобразовании корневой поверхности

32

рекомендуется выбирать коническую поверхность, что обеспечивает более

высокую точность необходимых геометрических построений.

Назначается угол у при вершине отображающей конической

поверхности. Рекомендуется выбирать у = 30-45°.

Выбирается величина радиуса верхнего сечения отображающей

конической поверхности г0. Величина эта назначается такой, чтобы

развертка участка полученной в результате расчета конической поверхности,

умещалась на чертеже. Сам участок поверхности берется таким, чтобы на

нем помещалось не мене трех лопаток.

В зависимости от соотношения между параметрами р и R,,

меридионального сечения по одному из уравнений (5-7), (5-9) или (5-12)

определяются длины /, образующих отображающей конической поверхности,

соответствующие угловым координатам о, отображаемой корневой

поверхности.

По уравнению (5-8) или (5-13), в зависимости от соотношения

между р и ./?„ определяются значения масштаба щ дня каждого сечения

конической поверхности, соответствующего длине образующей /,.

6.1.5. Выбирается величина центрального углаАф между

радиальными плоскостями, рассекающими отображающую и отображаемую

поверхности на ряд одинаковых площадок (рис. 5.1). Величина Аф должна

быть такой, чтобы угол целое число раз укладывался в 360°. Рекомендуется

принимать Аф = 3-5°.

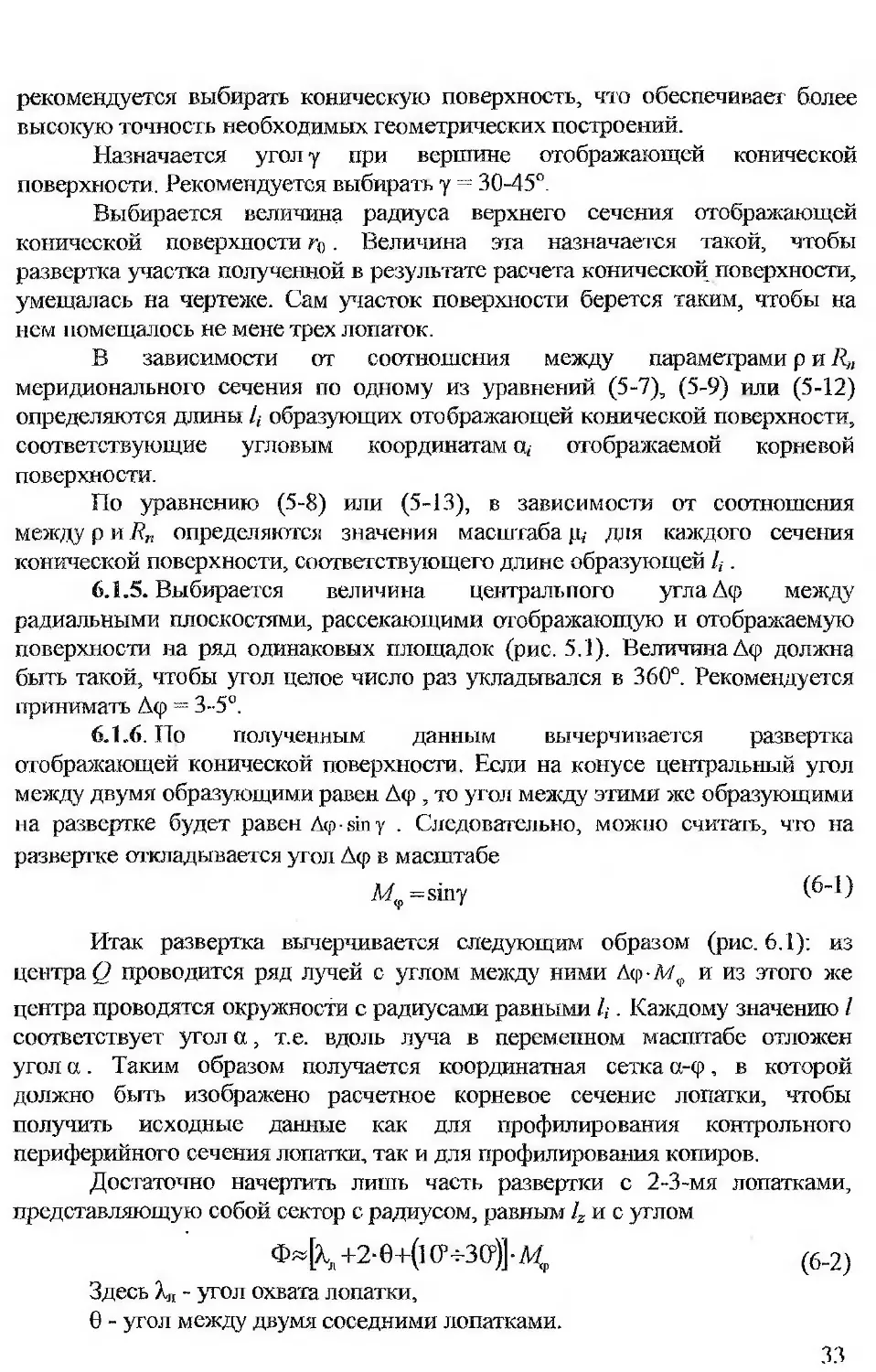

6.1.6. По полученным данным вычерчивается развертка

отображающей конической поверхности. Если на конусе центральный угол

между двумя образующими равен Аф , то угол между этими же образующими

на развертке будет равен А<р- sin у . Следовательно, можно считать, что на

развергке откладывается угол Аф в масштабе

A/<p=smy (6-1)

Итак развертка вычерчивается следующим образом (рис. 6.1); из

центра Q проводится ряд лучей с углом между' ними Лср-Л-/,. и из этого же

центра проводятся окружности с радиусами равными 4. Каждому значению I

соответствует угол а, т.е. вдоль луча в переменном масштабе отложен

угол а. Таким образом получается координатная сетка а-ф, в которой

должно быть изображено расчетное корневое сечение лопатки, чтобы

получить исходные данные как для профилирования контрольного

периферийного сечения лопатки, так и для профилирования копиров.

Достаточно начертить лишь часть развертки с 2-3-мя лопатками,

представляющую собой сектор с радиусом, равным 4 и с углом

Ф«к+2-е+(1О’^30’)]-мР (6.2)

Здесь Д, - угол охвата лопатки,

6 - угол между двумя соседними лопатками.

33

Рис. 6.1.

Для повышения точности вычерчивания координатной сетки

рекомендуется выбирать угол Ф таким, чтобы удовлетворялось равенство

Ф^и-Лр-siiy ^-3)

де и - целое число.

Тогда для откладывания в масштабе углов Дер нужно разделить

измерителем на "и" равных частей дугу, стягивающую угол Ф .

6.1.7. Вычерчивается развертки корневых сечений двух-трех лопаток.

Три лопатки вычерчиваются в случае ступенчатого облопачивания, при

котором половина лопаток делается укороченной. При этом вначале по

координатам а-(р на развертке наносятся средние линии корневых сечений

лопаток. На пересечениях средних линий сечений с окружностями а, = const

получаются точки К,.

„ „ <5,

Затем из каждой точки К,, как из центра радиусом г1а = — /л,

вычерчивается окружность (здесь 8, - текущее значение толщины лопатки в

корневом сечении). Проведением линии, огибающей нанесенные таким

образом окружности, вычерчиваются контуры спинки и корытца лопатки.

Таким образом вычерчиваются развертки 2-Зх лопаток.

ПРИМЕЧАНИЕ: Если изменение толщины лопаток заранее не задано,

то его следует назначать таким образом, чтобы действительное расстояние

между лопатками "о", определяемое радиусом вписанной окружности,

плавно уменьшалось от входа в выходу по закону, обеспечивающему

заданное изменение средней относительной скорости газа вдоль лопатки.

6.1.8. Выбирается диаметр концевой фрезы df, который не должен

быть больше наименьшего расстояния между лопатками, которое находится

на дне межлопаточного канала у выходных концов лопаток. Оно может быть

определено измерением (с учетом масштаба) размера ami„ на развертке

отображающего конуса. Диаметр фрезы должен быть не больше amin

(df< а,Мп).

Если половина лопаток делаются укороченными, то а„,и может

находится у выходного конца укороченной лопатки.

6.1.9. Наносится след фрезы при обкатке ею контура лопатки (на

рис. 6.1 след фрезы заштрихован). Делается это следующим образом: вначале

, , df

по формуле rf =----д подсчитывается радиус фрезы в масштабе,

соответствующем каждой нанесенной на развертке линии а = const.

Затем центром, находящимся па каждой линии а = const,

вычерчивается окружность радиуса г/ , касательная к контуру сечения

лопатки. При этом отмечаются положения центров окружностей, так как они

понадобятся при определении углов поворота заготовки колеса при

фрезеровании (точки Ско, , С1сг на рис. 6.2). Наносятся

также точки касания окружностей с контуром сечения (£к0, £Ki . -£ю и т.д.).

35

ПРИМЕЧАНИЕ: Все обозначения на рис 6.1, относящиеся к спинке1,

имеют индекс "с". К корытцу - индекс "к". Например, Сю;, обозначает i - тую

(i) точку С в корневом (к) сечении, относящуюся к спинке (с). -

аналогичная точка, относящаяся к корытцу. В описании индексы

"с" (спинка) и "к" (корытце ) опущены, т.к. все операции, как относящиеся к

спинке, так и относящиеся к корытцу, выполняются одинаково.

6.1.10. Определяются величины смещений Дак; и Длю-.

Производится это следующим образом:

- из каждого центраСК1 проводится прямая через точку Е» ДО

пересечения со средней линией сечения лопатки в точке ;

- через точку Sia- проводится луч QSm (можно проводить лишь отрезок

луча SKiTKi);

- измеряются длины отрезков СкДа ~ р, Дий и Л’ю-7'ю ~ щ • Дак/.

Результаты заносятся в таблицу.

Если Л«к,- лежит правее точки 7К,-, то имеет положительный знак, если

левее точки 7К,- - отрицательный.

За начало отсчета Да,- принимается точка Л’». Если угловая

координата а точки Т.,:, больше угловой координаты точки SKf, то смещение

имеет положительный знак. И наборов, если агк, < щ-к,-, то Да,- < 0 . Строго

говоря, смещение Дак1 равно проекции расстояния между точками Л’ю- и 7’1О- ,

лежащими на криволинейной поверхности ДМК, на касательную к

поверхности ДМК в точке , проходящую через ось колеса, а Ли,с; равно

проекции расстояния между точками 7'к, и Ск, на ось п-п . Но, поскольку эти

расстояния значительно меньше радиусов р и К,,, то можно с достаточной

для практических цепей точностью считать Си7’к,=т ц, • Лий и = р, • Ла,.,

(принимаем масштаб на отрезке S^Tti постоянным, равным р,-).

Подсчитываются величины смещений Даи- и Дик;

6.1.11. На развертке отображающей поверхности наносится линия

начала отсчета угла поворота заготовки колеса вокруг ее оси в процессе

фрезерования боковой поверхности колеса, (см. рис. 6.1. линии для

спинки и ОдикОл™ Для корытца). Эта линия является линией пересечения с

поверхностью ДМК оси фрезы, установленной с соответствующим

смещением Ди , при вращении заготовки колеса вместе с поворотным столом,

когда на приспособлении установлен копир постоянной высоты, вследствие

чего заготовка не вращается вокруг собственной оси. Иными словами, линия

начала отсчета угла поворота представляет собой линию пересечения между

поверхность ДМК и плоскостью, перпендикулярной оси вращения

поворотного стола и проходящей через ось фрезы. Если фреза установлена с

нулевым смещением (Ди = 0), то линия ее пересечения с поверхность ДМК

совпадает с меридиональной линией, Меридиональная линия изображается

1 Лопатки компрессорных колес часто не имеют выраженной стороны спинки или корытца

(например, S - образные лопатки). В таких случаях поверхности лопаток рекомендуется называть

"передней" и "задней" по ходу вращения колеса.

36

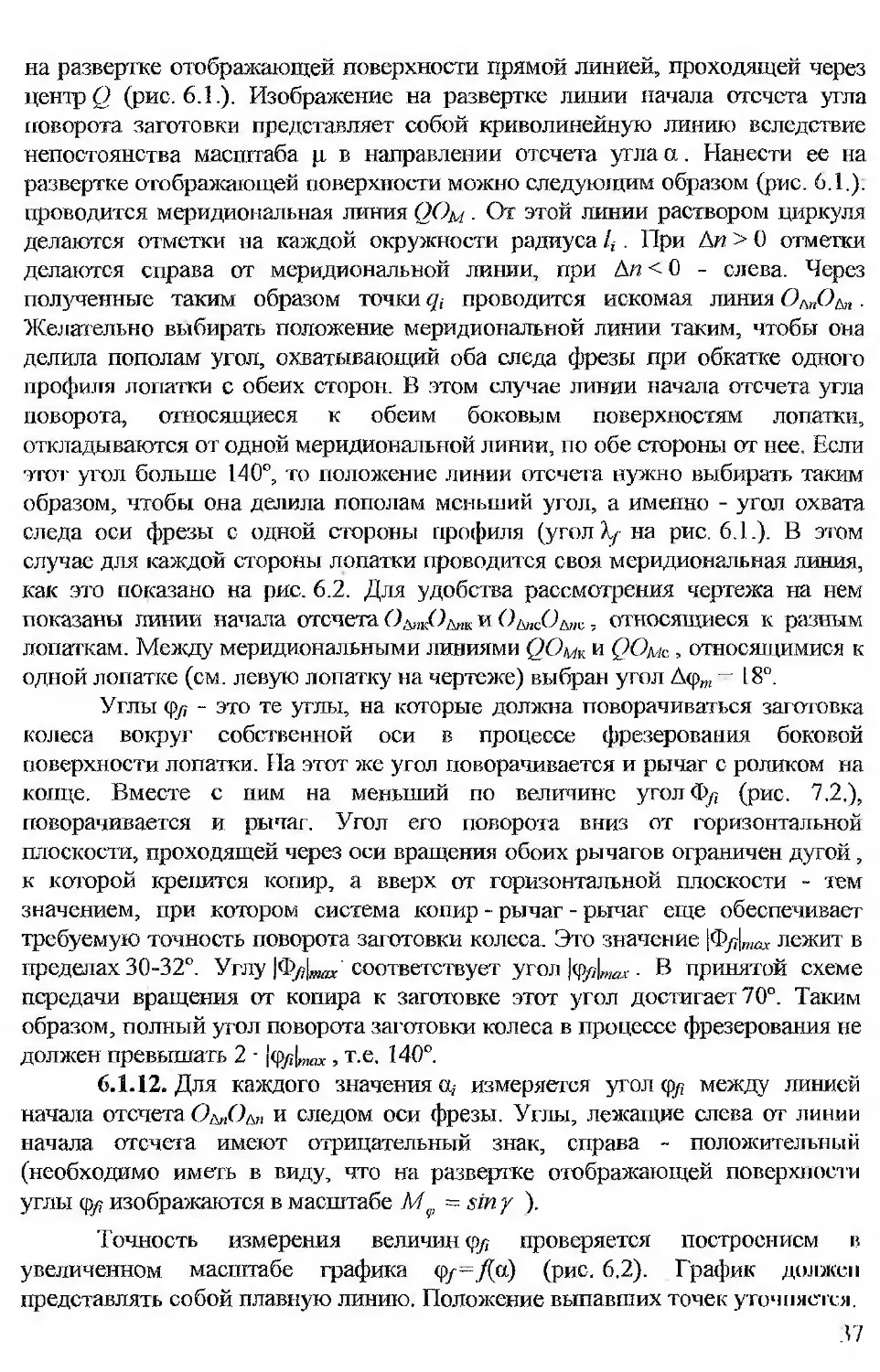

на развертке отображающей поверхности прямой линией, проходящей через

центр <9 (рис. 6.1.). Изображение на развертке линии начала отсчета угла

поворота заготовки представляет собой криволинейную линию вследствие

непостоянства масштаба ц в направлении отсчета угла а. Нанести ее на

развертке отображающей поверхности можно следующим образом (рис. 6.1.).

проводится меридиональная линия OO/.j. От этой линии раствором циркуля

делаются отметки на каждой окружности радиуса /, . При Ди > 0 отметки

делаются справа от меридиональной линии, при Ли < О - слева. Через

полученные таким образом точки q, проводится искомая линия .

Желательно выбирать положение меридиональной линии таким, чтобы она

делила пополам угол, охватывающий оба следа фрезы при обкатке одного

профиля лопатки с обеих сторон. В этом случае линии начала отсчета угла

поворота, относящиеся к обеим боковым поверхностям лопатки,

откладываются от одной меридиональной линии, по обе стороны от нее. Если

э тот угол больше 140°, то положение линии отсчета нужно выбирать таким

образом, чтобы она делила пополам меньший угол, а именно - угол охвата

следа оси фрезы с одной стороны профиля (угол \ на рис. 6.1.). В этом

случае для каждой стороны лопатки проводится своя меридиональная линия,

как это показано на рис. 6.2. Для удобства рассмотрения чертежа на нем

показаны линии начала отсчета и ()/ж()г,„,-, относящиеся к разным

лопаткам. Между меридиональными линиями QOmk и QOmc , относящимися к

одной лопатке (см. левую лопатку на чертеже) выбран угол А<р„г 18°.

Углы еру; - это те углы, на которые должна поворачиваться заготовка

колеса вокруг собственной оси в процессе фрезерования боковой

поверхности лопатки. Па этот же угол поворачивается и рычаг с роликом на

конце. Вместе с пим на меньший по величине угол Ф/, (рис. 7.2.),

поворачивается и рычаг. Угол его поворота вниз от горизонтальной

плоскости, проходящей через оси вращения обоих рычагов ограничен дутой,

к которой крепится копир, а вверх от горизонтальной плоскости - тем

значением, при котором система копир - рычаг - рычаг еще обеспечивает

требуемую точность поворота заготовки колеса. Это значение |Фу-,|„;аг лежит в

пределах 30-32°. Углу |Ф/?|ЖД1'соответствует угол |<py,|„M.v. В принятой схеме

передачи вращения от копира к заготовке этот угол достигает 70°. Таким

образом, полный угол поворота заготовки колеса в процессе фрезерования не

должен превышать 2 - |<рд|,жи, т.е. 140°.

6.1.12. Для каждого значения а,- измеряется угол между линией

начала отсчета и следом оси фрезы. Углы, лежащие слева от линии

начала отсчета имеют отрицательный знак, справа - положительный

(необходимо иметь в виду, что на развертке отображающей поверхности

углы (;у; изображаются в масштабе М = sin у ).

Точность измерения величин фу проверяется построением в

увеличенном масштабе графика <Р/=Ла) (рис. 6.2). График должен

представлять собой плавную линию. Положение выпавших точек уточняется.

37

Рис. 6.2.

График зависимости qy= /(а) для стороны лопатки, яиляющсйся на

осевом участке изображенного профиля лопатки верхней (на рисунке 6,1. -

корытце2), нужно продолжить до а = 100-105° (причина продолжения будет

ясна из последующего описания). На участке а > 90° график вычерчивается в

форме произвольной плавной линии перехода от Ф/=./(«) к = const (здесь

имеется в виду, что лопатка заканчивается при а < 90°; если лопатка

продолжается до а > 100-105°, то удлинять график, естественно, не нужно).

На участке графика 90°<а< 100-105° фиксируются точки

соответствующие а = 90° + Да, а — 90° + 2 Да , а 90° + 3 Да и т.д. Из

графика для них определяются значения углов фд, и все последующие

расчеты выполнятся также и для этих точек.

6.1.13. После определения (и уточнения!) углов фд для спинки и для

корытца мы имеем практически все данные, определяющие профиль

периферийного сечения лопатки. Остается только построить его развертку и

определить, приемлемо оно или нет.

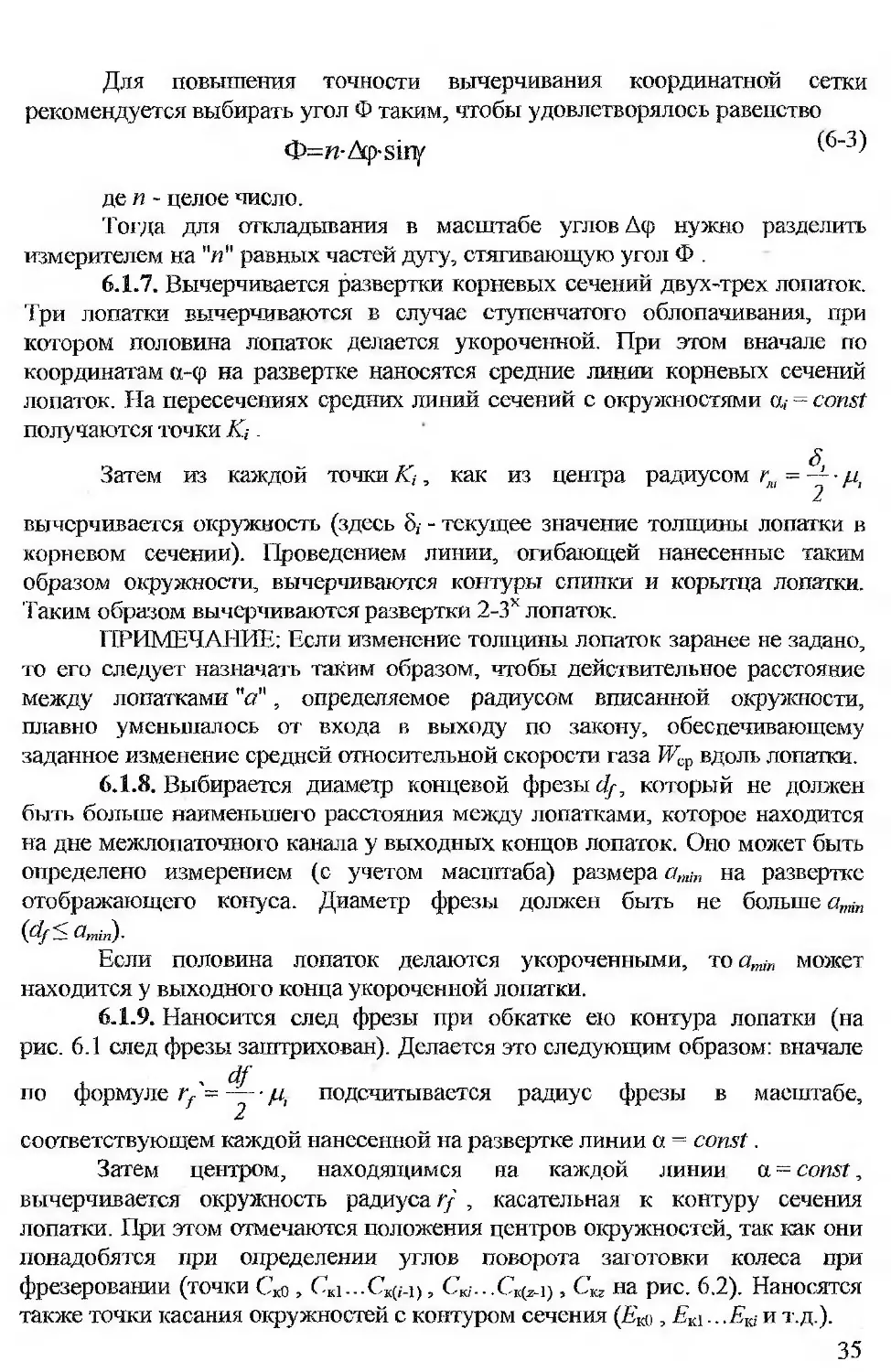

Для вычерчивания развертки профиля периферийного сечения

лопатки нужно периферийную поверхность преобразовать в коническую или

цилиндрическую поверхность.

Поскольку наибольшая точность требуется при построении осевого

участка периферийного сечения лопатки, т.к. врезание лопаток при

фрезеровании, как правило, имеет место именно на этом участке, то в

качестве отображающей поверхности выберем цилиндрическую, дающую

меньшее изменение масштаба на осевом участке. В большинстве случаев

периферийная поверхность не является торовой, т.е. ее образующая не есть

окружность, поэтому для ее преобразования в цилиндрическую используем

2 Для некоторых видов лопаток осерадиальных компрессорных лопаток таких, например, как S -

образные лопатки, понятие "спинка" и "корытце’’ неприменимо. В таком случае рекомендуется

боковые поверхности называть "передняя” и ’’задняя” по направлению вращения колеса при работе в

составе компрессорной ступени.

38

метод, описанный в разделе 5.4. Работа выполняется в следующей

последовательности:

- на вычерченном в увеличенном масштабе меридиональном сечении

колеса находятся координаты xpi и Rpl каждой точки Р,, имеющей ту же

координату а,- на периферийной поверхности, что и точки К, на поверхности

ДМК. В рассматриваемом случае координата "х" отсчитывается от переднего

среза колеса;

- криволинейные отрезки образующей, заключенные между

соседними точками Pt, заменяются прямолинейными, длины которых

определяются по уравнению

хй ~хП1Ч)

arctg---

xpt — хР(/,

(6-15)

cos

(Расчет удобно вести в табличной форме);

- выбирается величина радиуса отображающего цилиндра г из расчета,

чтобы развертка части цилиндра с изображением 2-3 лопаток помещалась на

чертеже;

- по уравнению (5-32) определяются длины участков Л/г- на

цилиндрической поверхности;

- для повышения точности нанесения координатной сетки

определяется расстояние Ц от начала ртсчета до конца каждого участка;

i,

- определяется масштаб для каждого участка;

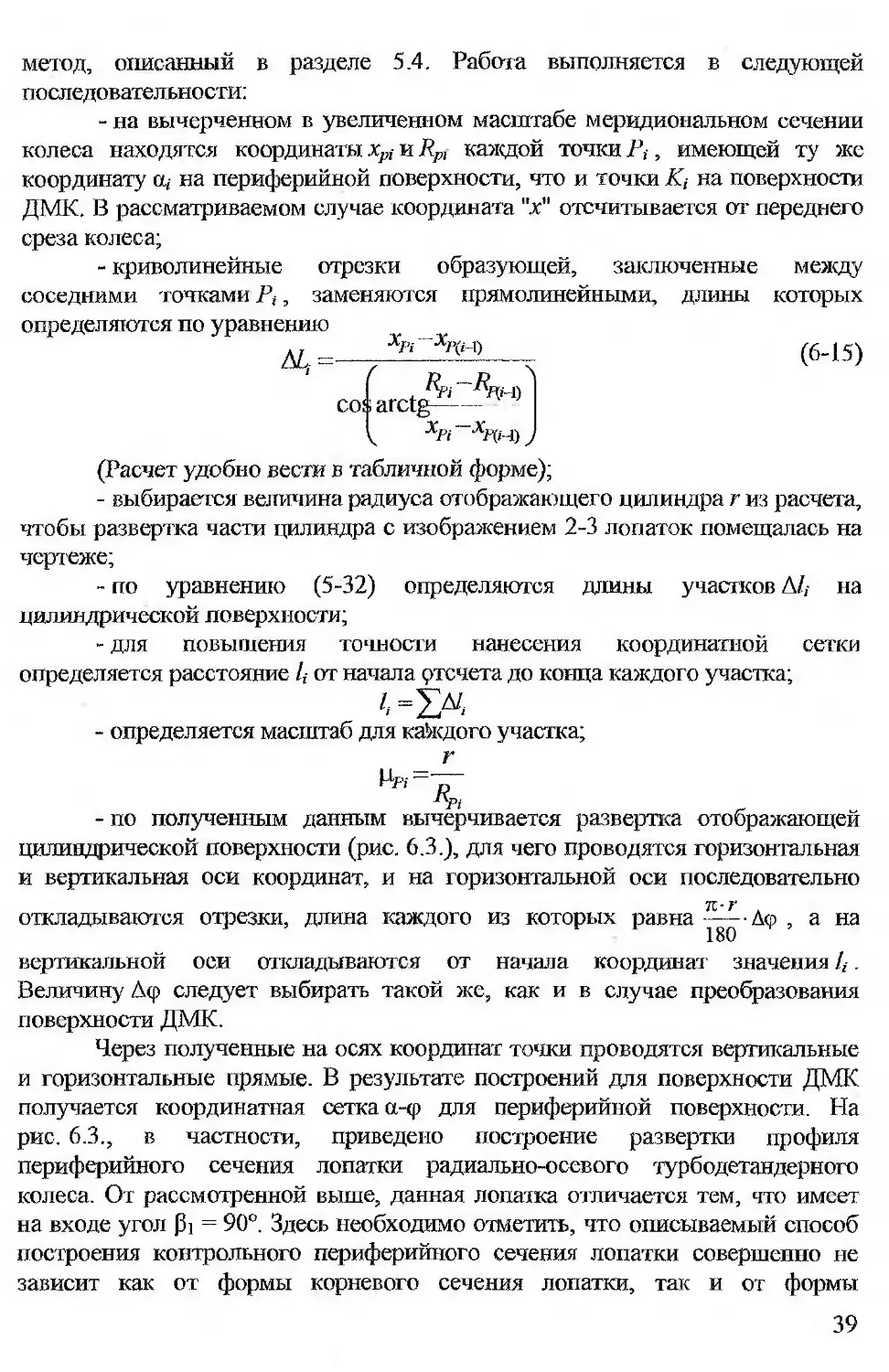

- по полученным данным вычерчивается развертка отображающей

цилиндрической поверхности (рис. 6.3.), для чего проводятся горизонтальная

и вертикальная оси координат, и на горизонтальной оси последовательно

откладываются отрезки, длина каждого из которых равна ~~Д<р , а на

вертикальной оси откладываются от начала координат значения 4.

Величину А<р следует выбирать такой же, как и в случае преобразования

поверхности ДМК.

Через полученные на осях координат точки проводятся вертикальные

и горизонтальные прямые. В результате построений для поверхности ДМК

получается координатная сетка а-<р для периферийной поверхности. На

рис. 6.3., в частности, приведено построение развертки профиля

периферийного сечения лопатки радиально-осевого турбодетандерного

колеса. От рассмотренной выше, данная лопатка отличается тем, что имеет

на входе угол Pi = 90°. Здесь необходимо отметить, что описываемый способ

построения контрольного периферийного сечения лопатки совершенно не

зависит как от формы корневого сечения лопатки, так и от формы

39

используемой при этом отображающей поверхности, так как при построении

контрольного сечения используются лишь значения углов и выбранных

смещений Да и Ал независимо от способа их определения;

Рис. 6.3.

- на развертке отображающей цилиндрической поверхности

проводятся вертикальные линии ОмА/с и ОмА/к, аналогичные

линиям QOMe и QOMk па развертке поверхности ДМК. Расстояние между

линиями

7Г-Г

/л = Л<р„-----

". 18СР

(6-16)

где Д<р„, - угол между лучами QOMc и QOMk, относящимися к одной и той же

лопатке, значение которого определяется измерением (не забывать об

угловом масштабе!);

40

- на каждой прямой а, = const (рис. 6.3.) от прямой Ом<Рмс Для спинки

и от прямой Олй/Тмк для корытца откладываются отрезки длиной.

(6-17)

' 11 18(7

В результате чего получаются точки Wpi. При этом необходимо

учитывать знак Ля ифд. Положительные значения /, откладываются вправо

от соответствующей линии, отрицательные - влево. Член рг,- Ли учитывает

смещение Ля , т.е. определяет на периферийной поверхности линию начала

я- г -q>.

отсчета углов ф/,, которая для простоты на чертеже не наносится, a '

учитывает угол поворота заготовки в процессе фрезерования;

- на меридиональном сечении из точки N радиусом Л«с (в масштабе

изображения) проводится окружность и из точек К, проводятся касательные к

этой окружности таким образом, чтобы точки касания лежали на участке

окружности, обращенном к оси колеса. Перенесение каждой такой

касательной с периферийным контуром меридионального сечения дает

точку Сра, которая с достаточной степенью точности определяет

координату а точки пересечения оси фрезы с периферийной поверхностью

при обработке спинки, когда ось фрезы проходит через точку на поверхности

ДМК, будучи смещенной от оси п-п на величину Днс. При этом построении

вводится допущение, что проекция точки Ске,- (см. рис. 6.1) на

меридиональную плоскость, проходящую через точку А) совпадает с

точкой Kt. Аналогично для периферийной поверхности допускается, что

проекция на ту же плоскость точки пересечения оси фрезы с периферийной

поверхностью Сра лежит на контуре меридионального сечения;

~ из точки N радиусам Л«к, проводится окружность. Из точек К

проводятся касательные к этой окружности таким образом, чтобы точки

касания лежали на участке окружности, обращенном в сторону

"от оси колеса". Пересечение каждой точкой касательной с периферийным

контуром меридионального сечения дает точку Ср„;

- измеряются длины отрезков Р,('Ра = &.SPci и Р,СЛ(1 = Л5ди (с учетом

масштаба чертежа!). Результаты измерений записываются со своим знаком.

Если координата а точки CPi больше координаты а точки Р, (например,

«сии > upi), то знак отрезка положительный, и наоборот, если Оста <

(например осра < aPi), то знак отрезка отрицательный;

- определяются длины найденных отрезков в масштабах рк, т.е

произведения рд- • &SPci и рр, - Д5ри-;

- от точек WPa и WPsd вверх (при Л5д > 0) или вниз по вертикали

(при ASPi < 0) откладываются соответственно отрезки р/>,- • ЛЛ'/.С,- и рл, • ASpa .

Таким образом получаются точки Сра для спинки и Ср,.; для корытца;

- подсчитываются значения радиуса фрезы в масштабах рд-;

41

- из каждой точки CPci и Срм как из центра проводится окружность

d.

радиуса рР,

- проведением линий, огибающих с соответствующих сторон

df

нанесенные окружности радиусов , получают контуры

периферийного сечения лопатки, соответствующие выбранным значениям

смещений Да и Ли при заданном профиле корневого сечения.

Если периферийное сечение лопатки получается неприемлемым, то

назначаются новые величины смещений Да и Ли и снова определяется

получающееся при этих значениях периферийное сечение. Так повторяется

до тех пор, пока получится периферийное сечение, удовлетворяющее

поставленным условиям.

Если лопатка не удовлетворяет поставленным условиям вследствие

того, что толщина ес на периферии диагонального участка больше толщины

у корня, что иногда может иметь место, то этот недостаток может быть

исправлен дополнительной обработкой диагонального участка, в результате

которой и здесь толщина лопатки на периферии будет меньше, чем у корня.

Эта обработка также может быть выполнена па агрегате ФЛОК-2, но с

другими копирами. Способ профилирования дополнительных копиров, а

также способ дополнительной обработки в данной работе не

рассматриваются.

6.1.14. Угол pi на входной кромке радиально-осевого компрессорного

колеса, также, как и угол р2 на выходной кромке турбинного колеса, имеет

переменное значение. В инженерных расчетах закон изменения этого угла

обычно принимают из предположения, что скорость на входе в

компрессорное колеса (или на выходе из турбинного колеса) имеет

постоянное значение и осевое направление по всему сечению. При таком

условии значение тангенса угла |3 на данном радиусе обратно

пропорционально величине радиуса, т.е. tgP • R = const. Отсюда для

турбинного колеса должно быть:

Ж =tgfV

В то время как из уравнения (6-13) для колеса, плоскость переднего

среза которого не проходит через точку N при условии, что р2вг = Рки,

величина угла Р/>0 отличается от требуемой величины р2л - Действительно,

при а - О

(6-18)

’ет

a. -сц. =0,

Rpi —Rbi?

^-р-сою^Т^.

42

Подставляя эти значения в (6-13), получим

Р Дл

Сравнивая (6-19) и (6-18), находим, что

tg₽H><tg₽2«, тх £а<1

р

Следовательно,

Угол [}/ возрастает вдоль периферийного сечения в направлении от

осевой части лопатки к радиальной, поэтому на периферийном сечении

существует место, в котором Р/> = р2л. Это место находится в точке касания

прямой, лежащей под углом р2л к горизонтали, со средней линией

периферийного сечения (точка V на рис. 6.3). Координата этой точки ар

определяется по чертежу. По координате ар определяется положение точки V

на меридиональном сечении колеса. Для этого через точку У проводится луч

под углом ар к линии NKo . Точка пересечения этого луча с периферийным

контуром и представляет собой точку V.

Далее через точку К и Кс,. проводится прямая, которая представляет

собой образующую конического переднего среза лопаток колеса. Такой срез

позволяет получить расчетные значения углов р2т - в корневом сечении

лопатки и ргл - в периферийном сечении. При этом в промежуточных

продольных сечениях угол будет иметь промежуточные значения, т.е.

Соединяя точки У и Ко не прямой, а кривой линией можно, при

желании, получить тот или иной целесообразный закон изменения угла р2

вдоль выходной кромки лопатки.

Все сказанное выше относится и ко входной кромке компрессорного

колеса.

7. ПРОФИЛИРОВАНИЕ КОПИРОВ.

Для фрезерования боковых поверхностей лопаток колеса требуется два

цилиндрических копира. При профилировании копиров вычерчиваются их

развертки на плоскость в масштабе 1:1. Для удобства дальнейшей работы с

копирами желательно, чтобы на чертеже изображался их вид с внутренней

стороны, т.е. со стороны дуги, к которой они поочередно крепятся.

7.1 Расчет координат копиров Lt-H,

Профиль копира строил ся по координатам ЬГН,, определяющим

собой точки пересечения оси ролика со средней расчетной поверхностью

копира, соответствующие углам а, (рис. 7.1). Координаты Ц и Н, получаются

расчетным путем.

43

Установочные риски

Рис. 7.1.

Для этого должны быть известны следующие величины и

зависимости:

Зависимость угла ф/-, от утла а,-

Ф^ДЦ)

она дается в табличной форме.

Геометрические параметры агрегата ФЛОК-2:

(7-1)

7?кои - расчетный радиус копира, который равен

^0^+“

(Здесь -радиус дуги, к которой крепится копир, 5-толщина

копира).

Rp - радиус основного рычага (см. рис. 7.2);

- радиус промежуточного рычага;

ар - расстояние между осями основного и промежуточного рычагов;

В - расстояние от нижней плоскости цилиндрического копира до

плоскости вращения оси колеса;

dp - диметр ролика, установленного на конце основного рычага.

Кроме того должно быть известно расстояние от осин-п до оси

колеса - R„, равное расстоянию от центра окружности, описывающей

внутренний контур меридионального сечения до оси колеса.

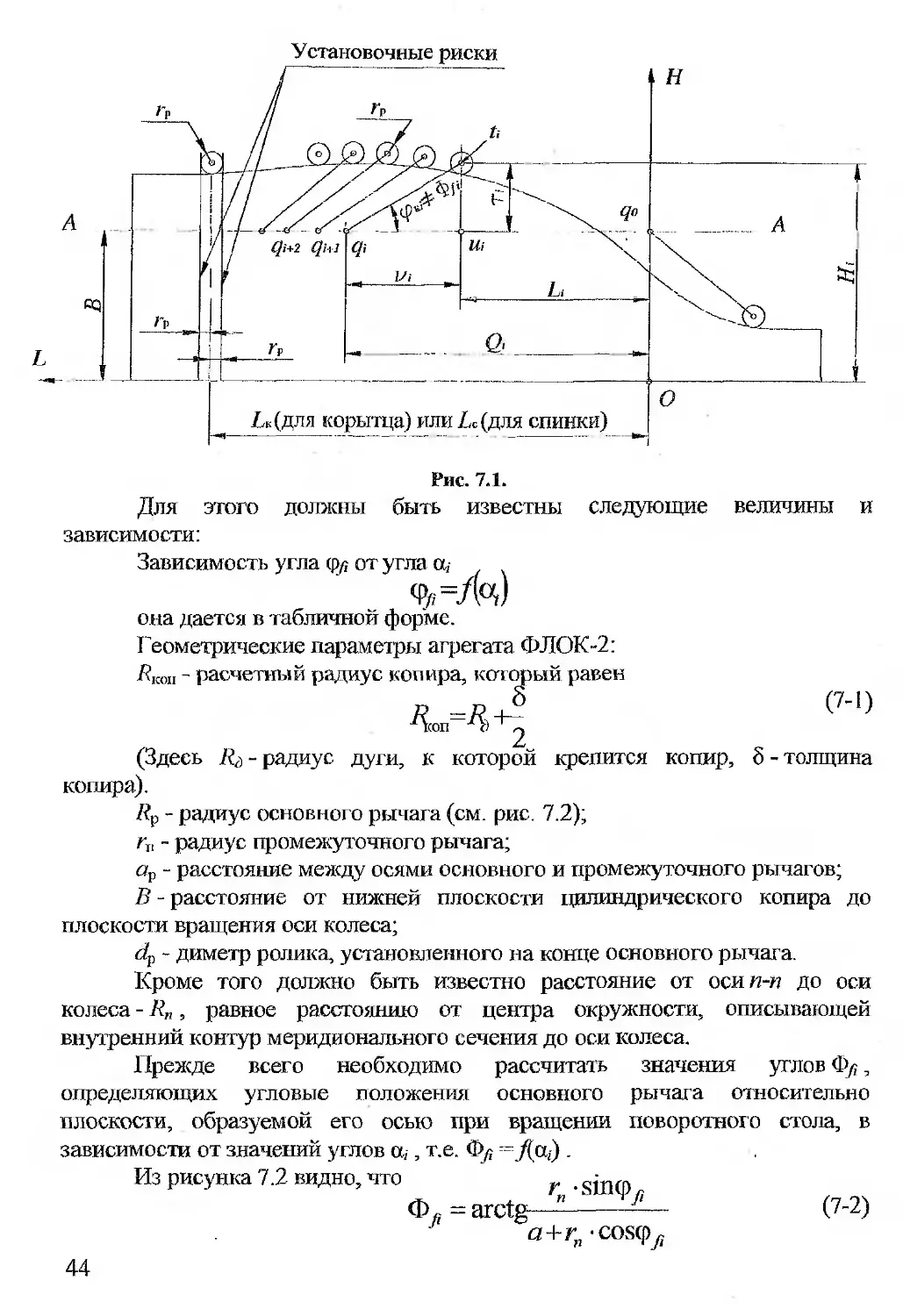

Прежде всего необходимо рассчитать значения углов Ф/,,

определяющих угловые положения основного рычага относительно

плоскости, образуемой его осью при вращении поворотного стола, в

зависимости от значений углов а,, т.е. Фд =У(а«) .

Из рисунка 7.2 видно, что r

Фй = arctg—(7-2)

а+г„ •совсрд

44

Рис. 7.2.

Координаты Lt и Ht получаются расчетным путем.

Выражения для расчета Д- и Ht можно найти следующим образом. При

вращении вокруг оси п-п ось основного рычага пересекает цилиндрическую

поверхность копира по окружности, которая на развертке копира

превращается в прямую линию (прямая/!-/ на рис. 7.1). Каждому углу а, на

прямой А-А соответствует точка qt. Положение точки пересечения оси

ролика, установленного на конце основного рычага, с поверхностью копира 7,-

относительно точки qt зависит от угла Фд, а также от величины R„ (рис. 7.3.).

При развертке копира кратчайшее расстояние между точками qt и 7,

изменяется, т.к. длина дуги больше длины стягивающей ее хорды. Это

обстоятельство должно учитываться при профилировании копиров,

поскольку копиры изготавливаются в плоском виде, а потом изгибаются по

дуге.

Согласно рис. 7.1

ii=Q-vi (7-3)

45

46

Рис. 7.3.

В свою очередь

О. = а- (7-4)

180°

Здесь щ в градусах.

Величина v, находится из рис. 7.3:

V 3= (7-5)

'' 180°

тае е . Д,+а . «р-со8Фуг-(^+а)

t, =arcsm-2—H-arcsm-2----------------- (7-6)

R R v ’

KOH KOH

также определяется в градусах).

На рис. 7.1 и 7.3 находим выражение для определения координаты Д :

йг=В+ту (7-7)

где

т,- =RV •81пФу; (7-8)

7.2 Вычерчивание профилей копиров.

Профилирование копиров по известным координатам выполняется

следующим образом (рис. 7.1).

7.2.1. На чертеже проводятся под углом 90° осиЕиЯ. Начало

координат (точка О) лежит в правой половине чертежа. Положительное

направление на оси L принято влево от точки О. Положительное

направление на оси Н - вверх от точки О .

7.2.2. По координатам L~Hi на чертеже наносятся точки (, (ТочкиZ, на

копире для корытец наносятся и па участке а > 90° до а = 100-105°).

7.2.3. Из точек 6 как из центров проводятся окружности, диаметр

которых равен диаметру ролика приспособления dp .

7.2.4. Проводится кривая, огибающая снизу нанесенные окружности.

Данная кривая и представляет собой профиль копира, а его основание

совпадает с осью L . Длина копира делается несколько большей его рабочего

участка. Справа и слева к рабочему участку прибавляется по 40-50 мм. На

этих участках профиль копира желательно очерчивать прямыми линиями,

параллельными основанию (с плавным переходом к ним от профиля копира).

7.3 Расчет и нанесение на копирах установочных меток.

На чертеже копира наносятся метки, с помощью которых при наладке

приспособления можно согласовывать его угловое положение с угловым

положением заготовки.

Как видно из описания приспособления, в его конструкции

предусмотрена возможность при помощи конического штифта фиксировать

ось заготовки колеса в положении, в котором она параллельна оси фрезы.

Если определить, какое угловое положение копира соответствует такому

положению оси заготовки, и поместить копир в это положение, то задача

47

согласования взаимного положения копира и заготовки будет решена.

Определение такого положения копира производится на основании

следующих соображений.

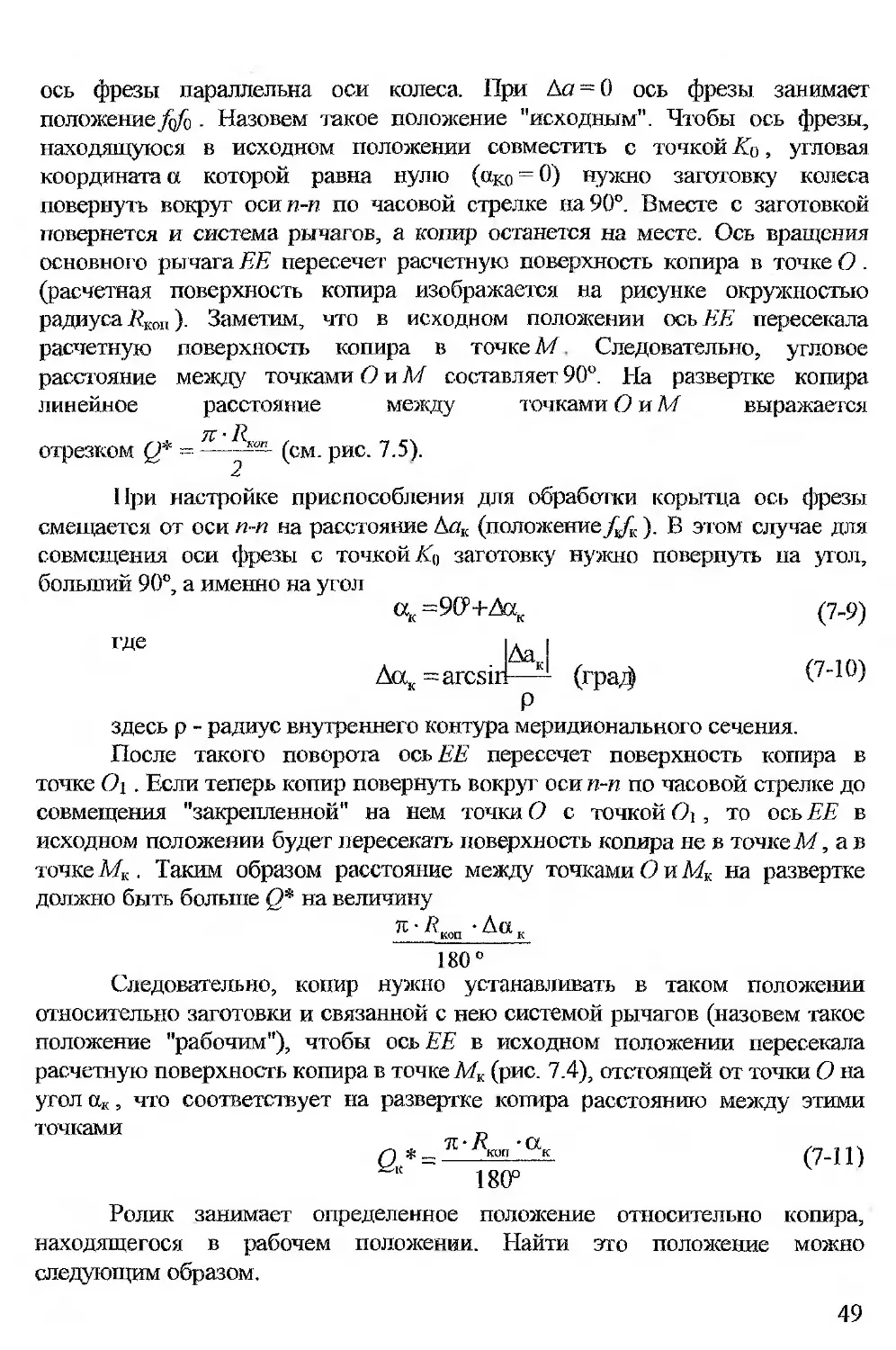

Рис. 7.4.

На рис. 7.4 показаны три взаимных положения оси фрезы ( Д/о, f,fc,

) и заготовки. При этом заготовка установлена на приспособлении в таком

положении, что вертикальная ось вращения п-п поворотного стола (на

чертеже эта ось проходит перпендикулярно плоскости чертежа через

точкуЛг), касается окружности радиуса R„, являющейся центровой

окружностью торовой поверхности ДМК, и лежит с нею в одной плоскости, а

48

ось фрезы параллельна оси колеса. При Да = О ось фрезы занимает

положениеТУо . Назовем такое положение "исходным". Чтобы ось фрезы,

находящуюся в исходном положении совместить с точкой Ко, угловая

координата а которой равна нулю (аКо= 0) нужно заготовку колеса

повернуть вокруг оси п-п по часовой стрелке на 90°. Вместе с заготовкой

повернется и система рычагов, а копир останется на месте. Ось вращения

основного рычага ЕЕ пересечет расчетную поверхность копира в точке О .

(расчетная поверхность копира изображается на рисунке окружностью

радиуса RKan). Заметим, что в исходном положении ось ЕЕ пересекала

расчетную поверхность копира в точке М. Следовательно, угловое

расстояние между точками О и М составляет 90°. На развертке копира

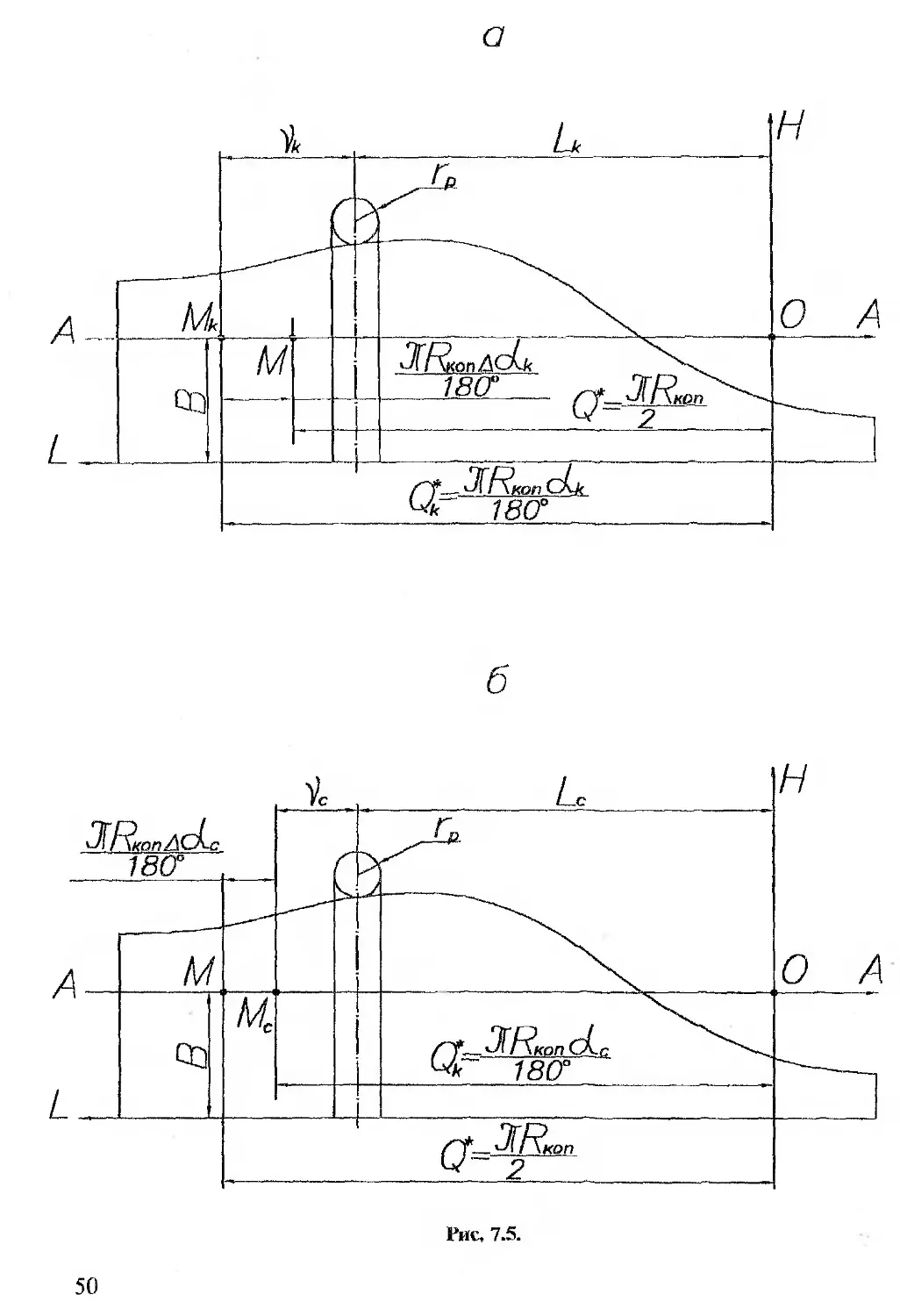

линейное расстояние между точками О и М выражается

тс' R

отрезком Q* = —(см- Рис- 7-5).

При настройке приспособления для обработки корытца ось фрезы

смещается от оси п-п на расстояние Дак (положение/^ )• В этом случае для

совмещения оси фрезы с точкой заготовку нужно повернуть па угол,

больший 90°, а именно на угол

ак =9(У+Лак (7.9)

где 1Ла ।

Лак =arcsin-—- (rpayi> (7-10)

Р

здесь р - радиус внутреннего контура меридионального сечения.

После такого поворота ось ЕЕ пересечет поверхность копира в

точке 01. Если теперь копир повернуть вокруг оси п-п по часовой стрелке до

совмещения "закрепленной" на нем точки О с точкой Ot, то ось ЕЕ в

исходном положении будет пересекать поверхность копира не в точкеМ, а в

точке Мк. Таким образом расстояние между точками О и Мк на развертке

должно быть больше Q* на величину

- Ди к

180°

Следовательно, копир нужно устанавливать в таком положении

относительно заготовки и связанной с нею системой рычагов (назовем такое

положение "рабочим"), чтобы ось ЕЕ в исходном положении пересекала

расчетную поверхность копира в точке Мг (рис. 7.4), отстоящей от точки О на

угол ак, что соответствует на развертке копира расстоянию между этими

точками _

Q (7-П)

180°

Ролик занимает определенное положение относительно копира,

находящегося в рабочем положении. Найти это положение можно

следующим образом.

49

a

50

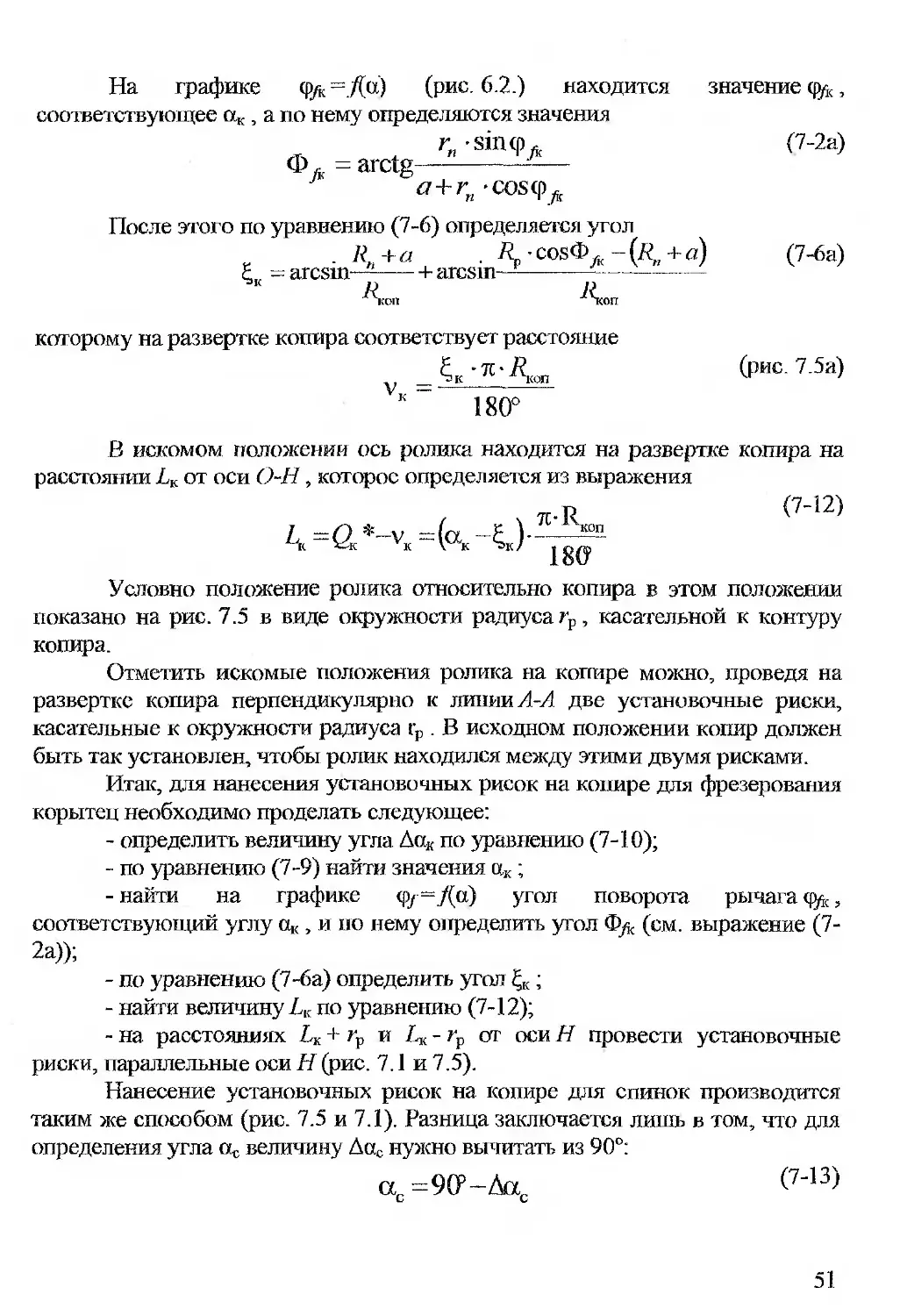

На графике фд =./(«) (рис. 6.2.) находится

соответствующее ак, а по нему определяются значения

ги-8т<рЛ

значение ф^{,

Ф у. = arctg

a+rn -cosq^

После этого по уравнению (7-6) определяется угол

. /<+« . -cos®/K -(/?„+«)

Е -arcsm— ------г arcsin------------

Icon

(7-2а)

(7-6а)

которому на развертке копира соответствует расстояние

v (рис. 7.5а)

к 180°

В искомом положении ось ролика находится на развертке копира на

расстоянии LK от оси О-Н, которое определяется из выражения

4=Qc*-vK=(aK4K)---------

«ИК К \ К ак / | g 0)

Условно положение ролика относительно копира в этом положении

показано на рис. 7.5 в виде окружности радиуса гр, касательной к контуру

копира.

Отметить искомые положения ролика на копире можно, проведя на

развертке копира перпендикулярно к линии А-А две установочные риски,

касательные к окружности радиуса гр . В исходном положении копир должен

быть так установлен, чтобы ролик находился между этими двумя рисками.

Итак, для нанесения установочных рисок на копире для фрезерования

корытец необходимо проделать следующее:

- определить величину угла Дак по уравнению (7-10);

- по уравнению (7-9) найти значения ак;

- найти на графике фу= /(а) угол поворота рычага <р/к,

соответствующий углу ак, и по нему определить угол Фд (см. выражение (7-

2а));

- по уравнению (7-6а) определить угол ;

- найти величину LK по уравнению (7-12);

- на расстояниях £к + гр и - гр от оси Н провести установочные

риски, параллельные оси Н(рис. 7.1 и 7.5).

Нанесение установочных рисок на копире для спинок производится

таким же способом (рис. 7.5 и 7.1). Разница заключается лишь в том, что для

определения угла величину Лас нужно вычитать из 90°:

ас=9СР-Лас С7'13)

51

где ImI

Дас= arcsill—- (гра^ (7-14)

Р

Далее по графику tyfC=fla) определяется угол поворота рычага<р/с,

соответствующий углу ас, а по нему угол Ф/с.

Затем определяется угол

, ./?„+« . Др-сокФ^-^.+а) (7-66)

= arcsm-----h arcsin-1'-----------

и по уравнению „

L =gc *-vc =—^-(ac -4c) (7-15)

находится положение ролика относительно копира (окружность

радиуса гр на рис. 7.5). Перпендикулярно к линии А-А проводятся

касательные к окружности радиуса гр, которые и являются установочными

рисками для данного копира (рис. 7.5 и 7.1).

8. НАЛАДКА ПРИСПОСОБЛЕНИЯ ДЛЯ ФРЕЗЕРОВАНИЯ.

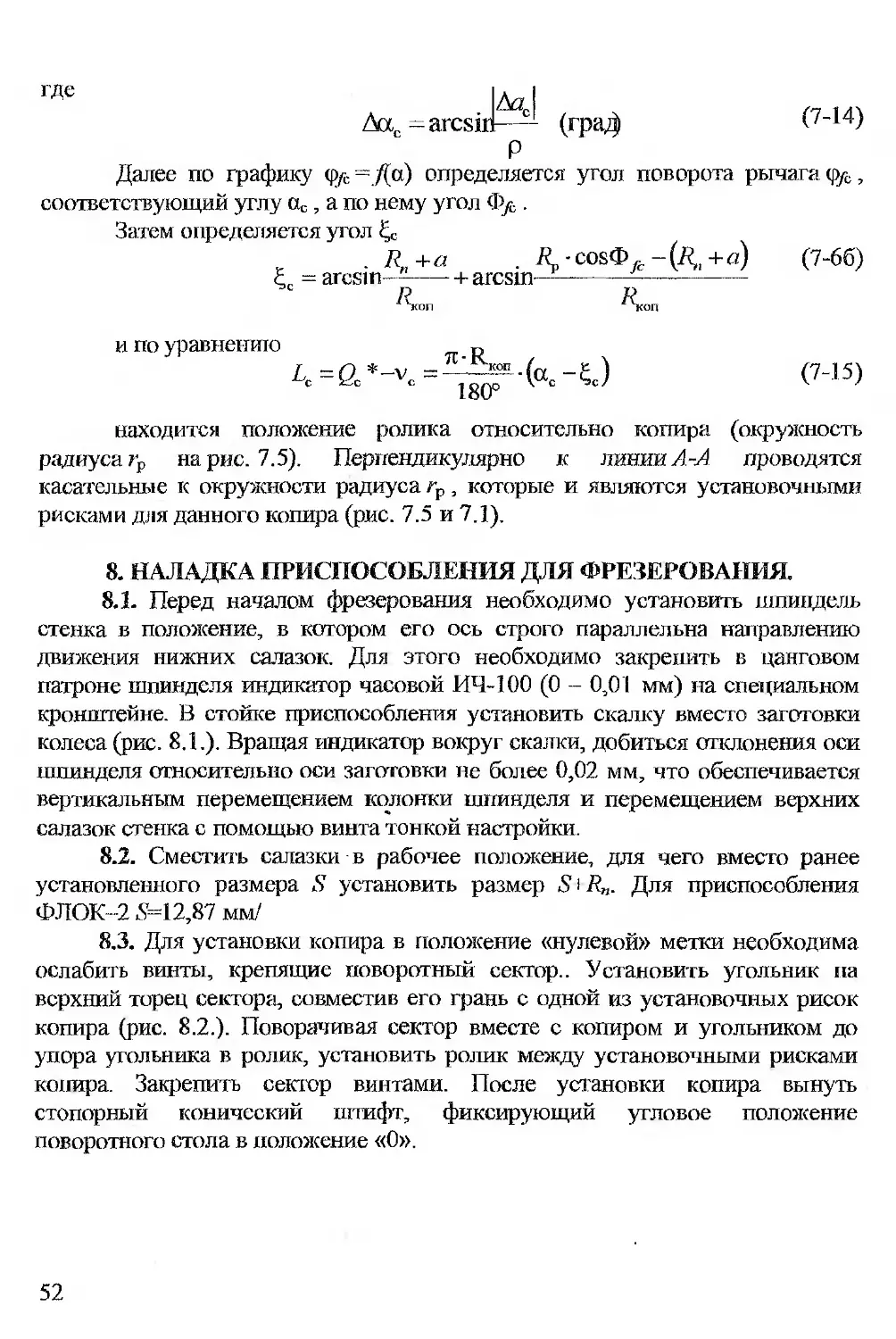

8.1. Перед началом фрезерования необходимо установить шпиндель

стенка в положение, в котором его ось строго параллельна направлению

движения нижних салазок. Для этого необходимо закрепить в цанговом

патроне шпинделя индикатор часовой ИЧ-100 (0 - 0,01 мм) на специальном

кронштейне. В стойке приспособления установить скалку вместо заготовки

колеса (рис. 8.1.). Вращая индикатор вокруг скалки, добиться отклонения оси

шпинделя относительно оси заготовки не более 0,02 мм, что обеспечивается

вертикальным перемещением колонки шпинделя и перемещением верхних

салазок стенка с помощью винта тонкой настройки.

8.2. Сместить салазки в рабочее положение, для чего вместо ранее

установленного размера Л’ установить размер S । Rn. Для приспособления

ФЛОК 2 5=12,87 мм/

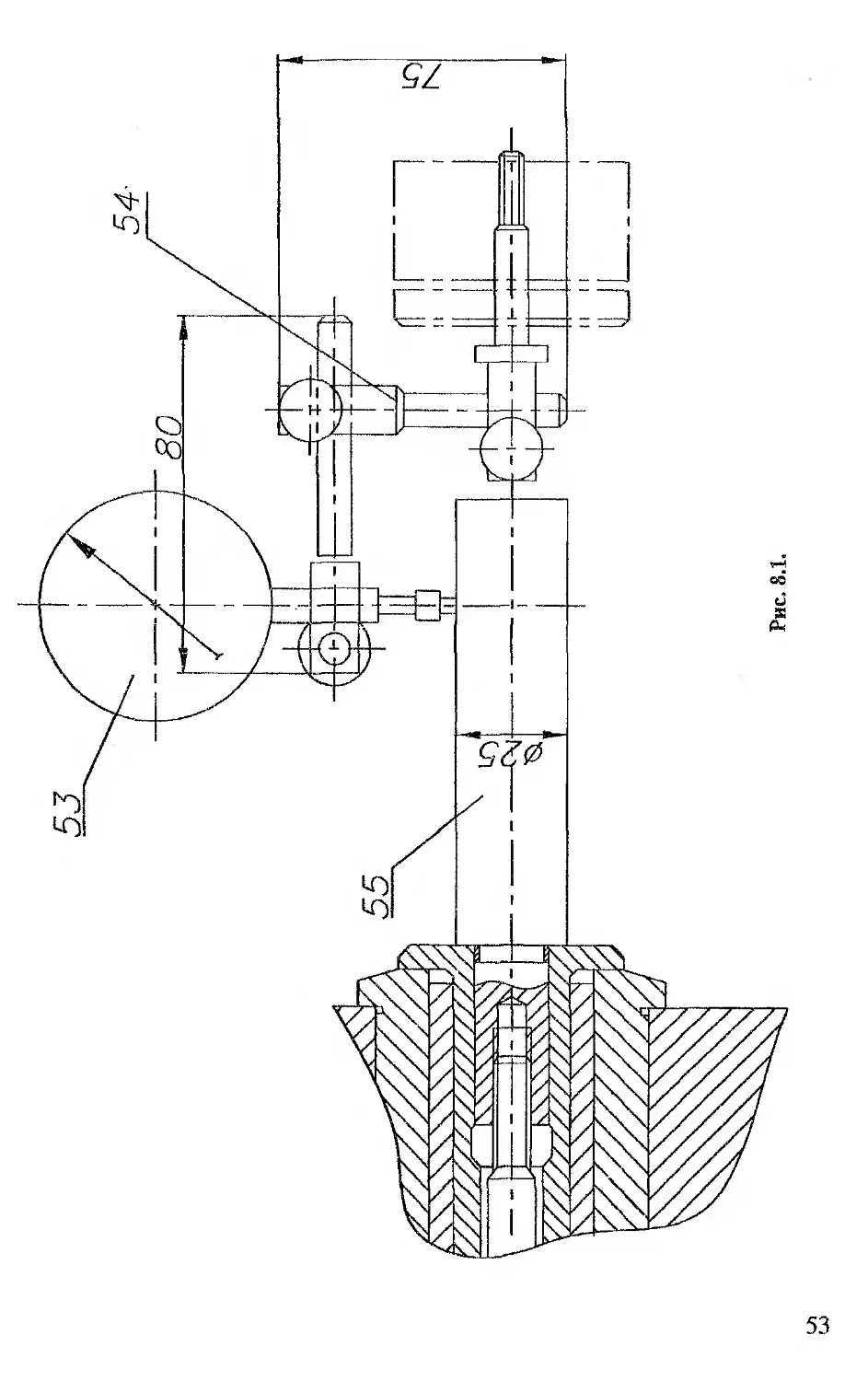

8.3. Для установки копира в положение «нулевой» метки необходима

ослабить винты, крепящие поворотный сектор.. Установить угольник па

верхний торец сектора, совместив его грань с одной из установочных рисок

копира (рис. 8.2.). Поворачивая сектор вместе с копиром и угольником до

упора угольника в ролик, установить ролик между установочными рисками

копира. Закрепить сектор винтами. После установки копира вынуть

стопорный конический штифт, фиксирующий угловое положение

поворотного стола в положение «0».

52

53

Рис. 8.1.

Угольник

Рис. 8.2.

54

9. ТЕХНОЛОГИЯ ОБРАБОТКИ ЛОПАТОК ОБЪЕМНОЙ

КРИВИЗНЫ РАДИАЛЬНО-ОСЕВЫХ КОЛЕС ТУРБОМАШИН.

На кафедре Э-4 МГТУ им. Н.Э. Баумана разработана технология

механической обработки радиально-осевых колес и соответствующая этой

технологии универсальная форма лопаток объемной кривизны.

Применение таких "объемно-веерных" лопаток позволяет

профилировать рабочие колеса с оптимальным распределением скоростей

потока, обеспечивающим максимальную эффективность колес.

На кафедре Э-4 разработаны, изготовлены и введены в эксплуатацию

в лаборатории кафедры 3 станка типа ФЛОК (фрезерование лопаток

объемной кривизны). Два двухкоордиватных приспособления: ФЛОК-2 - для

фрезерования алюминиевых колес диаметром от 30 до 150 мм фрезами 01.5-

6 мм и ФЛОК-2А - для фрезерования колес 06-30 мм фрезами 00.1-1.5 мм и

оснащенное высокооборотным шпинделем со скоростью вращения до

96000 об/мин. Этот тип приспособлений позволяет получать лопатки,

задаваемые координатами только на одной поверхности меридионального

профиля: корневой, периферийной или средней. Во избежание подрезки

лопаток на нерасчетной поверхности предусмотрены расчетные смещения

заготовки относительно фрезы.

Объемно-веерные лопатки и приспособление ФЛОК-2 внедрено в

НПО "Гелиймаш" (г. Москва) и НПО "Кислородмаш" (г. Одесса) и

используется при профилировании и изготовлении лопаточных колес как

опытных, так и серийных турбо детандеров. Так, в НПО "Кислородмаш" за

счет внедрения данной технологии при изготовлении только рабочего колеса

удалось повысить эффективность турбодетандера с 50% до 78% с резким

увеличением ресурса машины.

На четырехкоординатном станке ФЛОК-4 можно обрабатывать

лопатки, задаваемые уже координатами двух поверхностей: корневой и

периферийной, с любым углом наклона лопатки к оси колеса. Корневая

поверхность межлопаточного канала может быть задана так же, как и

периферийная, любым законом. На станках этого типа колеса могут

обрабатываться цилиндрическими и коническими концевыми фрезами. На

станке ФЛОК-4 обрабатываются алюминиевые колеса диаметром до 300 мм

и титановые колеса 0 до 150 мм; на станке ФЛОК-4А - колеса 0 до 400 мм из

любого сплава. Колеса могут иметь любое количество лопаток при одно-

и двух-трехярусных решетках, т.е. длинные лопатки могут чередоваться с

короткими.

На станках ФЛОК возможно также получение "мастер-модели", т.е.

литейной металлической формы для тиражирования колес литьем.

Отработана технология литья колес из жаропрочных сталей и из титана.

Эффективность колес, изготовленных на станках типа ФЛОК-4,

приближается для компрессорных колес к 90%, для турбинных колес к 85%,

что является предельной расчетной величиной.

55

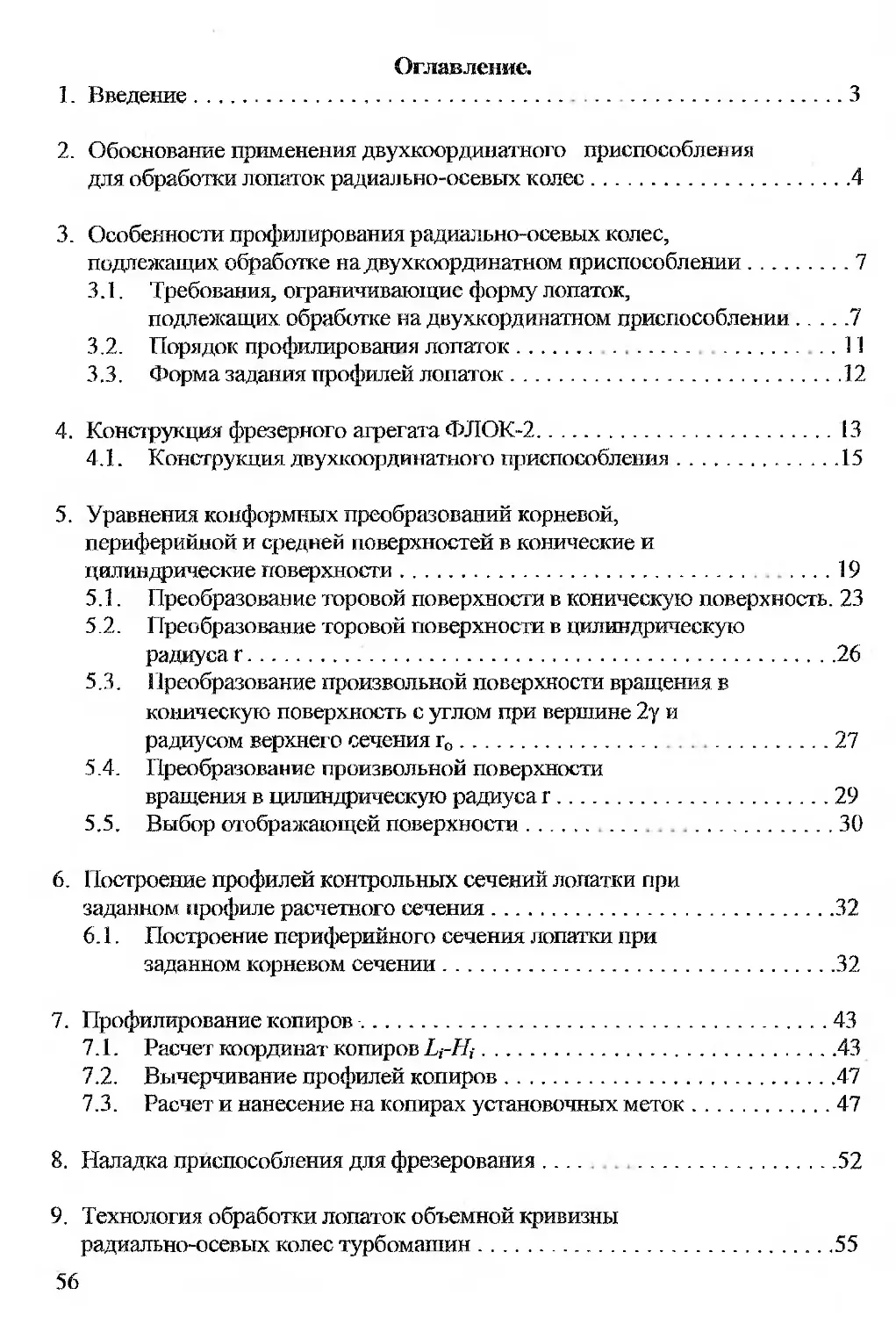

Оглавление.

1. Введение.....................................................3

2. Обоснование применения двухкоординатного приспособления

для обработки лопаток радиально-осевых колес....................4

3. Особенности профилирования радиально-осевых колес,

подлежащих обработке на двухкоординатном приспособлении.........7

3.1. Требования, ограничивающие форму лопаток,

подлежащих обработке на двухкординатном приспособлении.......7

3.2. Порядок профилирования лопаток...................... 11