Автор: Сохан О.Н.

Теги: машиностроение авиация авиационное оборудование учебное пособие издательство москва

Год: 1981

Текст

МИНИСТЕРСТВО

ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО

ОБРАЗОВАНИЯ СССР

МОСКОВСКИЙ ОРДЕНА ЛЕНИНА

И ОРДЕНА ОКТЯБРЬСКОЙ РЕВОЛЮЦИИ

АВИАЦИОННЫЙ ИНСТИТУТ

имени СЕРГО ОРДЖОНИКИДЗЕ

О.Н. СОХАНЬ

КОНСТРУИ РОВАНИЕ

ВТУЛОК

Ж СУЩИХ ВИНТОВ ВЕРТОЛЕТОВ

Учебное пособие

Утверждено

на заседании редсовета

30 сентября 1980 г.

МОСКВА 1981

УДК: 629.735.45.035.62-229(075.8)

Учебное пособие* посвящено вопросам конструирования вту-

лок несущих винтов вертолетов.

Приведена методика определения нагрузок на элементы

конструкции втулок, выбора материалов и определения допускае-

мых напряжений.

Изложены методы расчета игольчатых, металлофтороплао-

товых и эластомерных подшипников, а также торсионов.

Рассмотрены примеры конструирования подшипниковых уз-

лов, торсионов, гид роде мпфе ров.

Пособие предназначено для, студентов специальности

*Вертолетостроениег, изучающих курс ^Конструирование агре-

гатов вертолетов*.

С) Московский авиационный институт, 1981 г.

А184(О75)

С686

ВВЕДЕНИЕ

Несущий винт вертолета представляет собой сложный агре-

гат, состоящий из лопастёй и втулки. В зависимости от спо—

соба сочленения лопастей со втулкой различают следующие ти-

пы несущих винтов:

несущий винт с шарнирным креплением лопастей;

*

несущий винт на кардане;

несущий

винт с жестким или. полужеСтким креплением ло-

пастей.

Несущий винт с шарнирным креплением лопастей применя-

ется на вертолетах всех весовых категорий. Такая конструк-

ция винта создает наиболее благоприятные условия нагруже-

ния лопастей.

Лопасти несущего винта на кардане Жестко крепятся к

корпусу, который, в свою очередь» закрепляется на ступице по-

средством универсального Шарнира (кардана). Эта конструк-

ция винта менее благрприятна для нагружения лопастей, по-

этому несущий винт на кардане применяется на легких верто-

летах.

На легких вертолетах применяется также несущий винт с

жестким (или полужестким) креплением лопастей ко втулке.

Такое крепление лопастей позволяет уменьшить их маховое

движение в вертикальной плоскости и отодвинуть начало сры-

ва потока на лопастях на большие скорости полета. Условия

нагружения лопастей жесткого несущего винта самые неблаго-

приятные.

Несмотря на сравнительную сложность конструкции, на

большинстве современных вертолетов применяется винт с шар-

нирным креплением лопастей. Исходя из условия нагружения

лопастей, можно предполагать, что для тяжелых и сверхтяже-

лых вертолетов винт с шарнирным креплением лопастей явля-

ется единственно приемлемым.

В некоторых конструкциях втулок несущих винтов, разра-

батываемых в последнее время, стали применяться эластомер-

ные подшипники. Применение эластомерных подшипников поз-

волило уменьшить количество деталей втулок, снизить стои-

мость их производства и эксплуатации»

Нагружение элементов конструкции втулки несущего вин-

та переменными нагрузками значительно усложняет задачу

конструктора по созданию надежной конструкции, имеющей

большой ресурс. Однако в этой области на сегодняшний день

накоплен определенный опыт: если первые конструкции втулок

имели межремонтные сроки 300.„500 ч, то в настоящее

время они составляют 1000... 1500 ч.

1. СХЕМЫ ВТУЛОК НЕСУЩИХ винтов

Втулка несущего винта (головка ротора) предназначена

для крепления лопастей, передачи крутящего момента на не-

сущий винт, восприятия аэродинамических сил и моментов,

возникающих на лопастях, и передачи этих сил и моментов на

фюзеляж через вал и корпус главного редуктора.

Конструктивная схема втулки определяется типом несуще-

го винта. При этом

втулки несущих

тей;

втулки несущих

различают:

винтов с шарнирным креплением лопас

винтов на кардане;

винтов с жестким или полужестким креп

нг

пением лопастей

ртулки несущих винтов

ным креплением лопастей

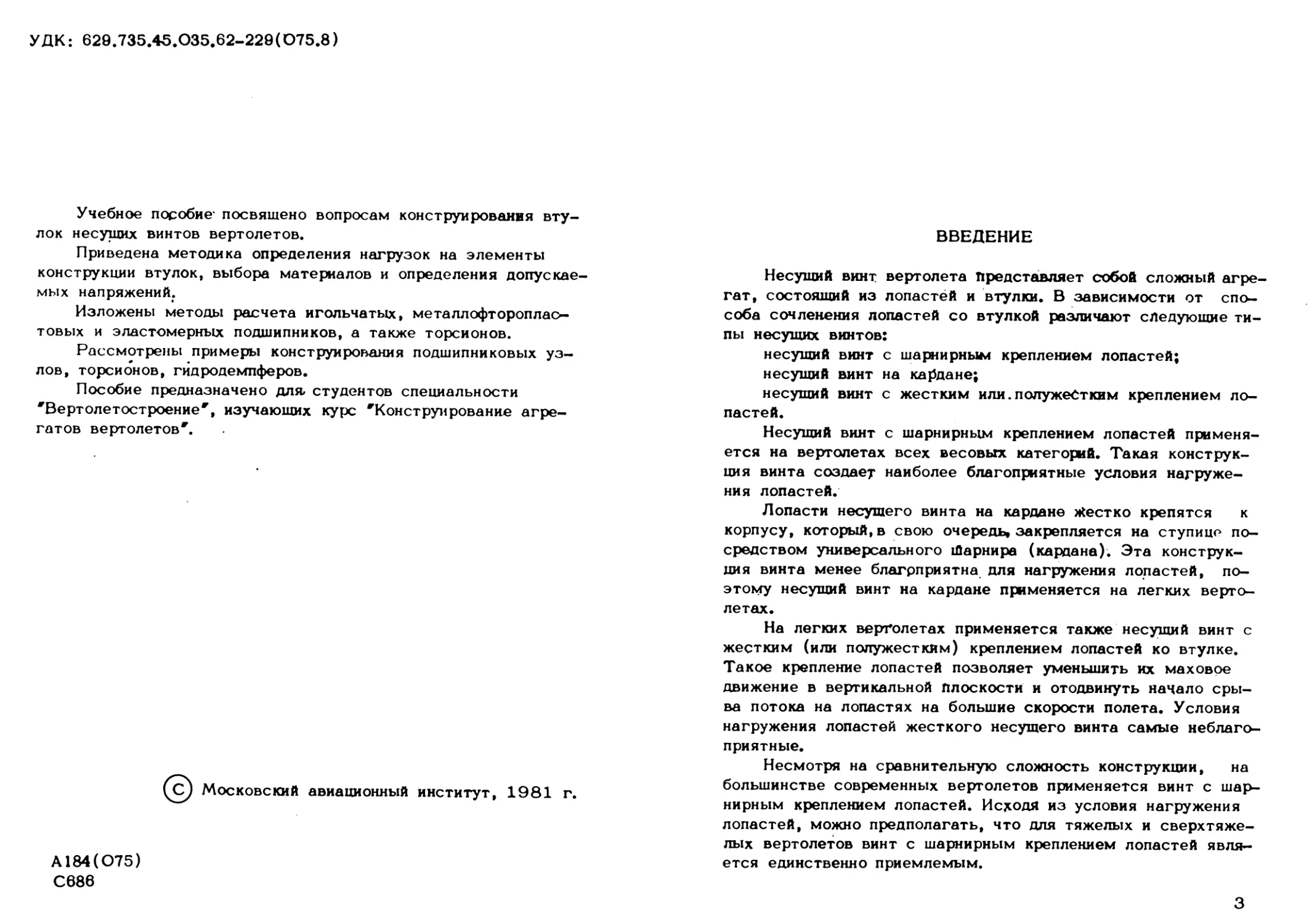

Различают следующие конструктивные схемы шарнирных

втулок:

с разнесенными горизонтальными и вертикальными шар-

нирами (рис. 1);

с совмещенными горизонтальными и вертикальными шар-

нирами (рис. 2);

с общим горизонтальным шарниром (для двухлопастных

несущих винтов, рис. 3).

Втулка несущего винта с разнесенными горизонтальны-

ми и вертикальными шарнирами состоит из следующих основ-

ных деталей и узлов (см.рис. 1): корпуса 1, промежуточных

звеньев 2, гидравлических демпферов 3, осевых шарниров

(ОШ) 4, поводков лопастей (рычагов изменения хш—4 R

горизонтальных шарниров (ГШ) 6 и вертикальных шарни

ров (ВШ) 7.

Рис. 1. Схема втулки с раз-

несенными горизонтальными

и вертикальными шарнирами:

1 — корпус; 2 — промежуточное

звено; 3 - гидродемпфер;

4 — осевой шарнир; 5—поводок

лопасти; 6 — горизонтальный

шарнир; 7— вертикальный шар-

нир

1 2 J

Некоторые конструкции

втулок имеют узлы центро-

бежных ограничителей свеса

лопастей, запирающие лопа-

сти в горизонтальном поло-

жении при работе несущего

винта на земле с малыми

оборотами. На одновинтовых

вертолетах это исключает

возможность удара медлен-

но вращающихся лопастей о

хвостовую балку, а на соос-

ных — схлестывание лопастей

Рис. 2. Схема втулки с сов-

мещенными горизонтальными

и вертикальными шарнирами:

1 — гидродемпфер; 2— верти-

кальный шарнир; 3 — осевой

шарнир; 4 — поводок лопасти;

5—нижняя плита; 6—ступица;

7 —верхняя плита; 8 — горизон-

тальный шарнир

нижнего и верхнего винтов.

На других конструкциях

втулок вместо центробеж-

ных ограничителей свеса

Рис. 3, Схема втулки с общим

горизонтальным шарниромх

1 — корпус; 2 — осевой шарнир;

3— горизонтальный шарнир; 4 —

поводок лопасти; 5 — коромысло

предусмотрены упоры, ограничивающие отклонение лопастей

вниз относительно ГШ.

Положение упоров, ограничивающих отклонение лопастей

вниз, определяется максимально возможным отрицательным у]

лом взмаха лопастей при воздействии на них асимметричного

потока, автомата перекоса или резкого маневра вертолета»

Обычно эти углы составляют 2»»»3,5 .

В конструкциях втулок предусматриваются также упоры,

ограничивающие отклонение лопастей в плоскости вращения от-

носительно ВШ. Положение этих упоров определяется макси-

мально возможным углом отклонения лопастей вперед (по на-

правлению вращения) и назад на всех режимах работы несуще-

го винта» Лопасти должны иметь возможность отклоняться

- z>° С О°

вперед на 5 ... 6 и назад на 6 8 •

Корпус втулки 1 сочленяется с валом главного редукто-

ра эвольвентными шлицами, передающими на несущий винт

крутящий момент»

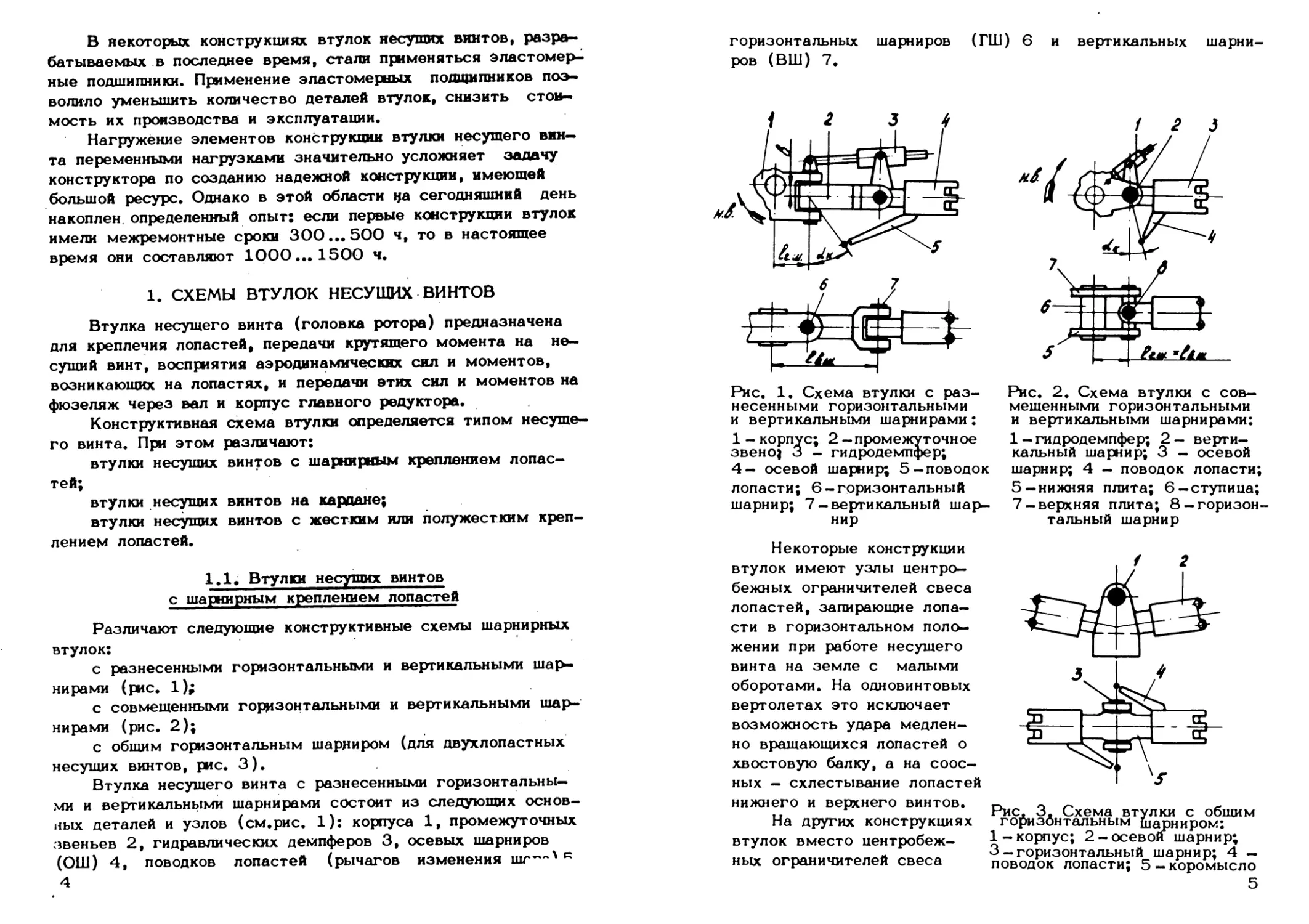

Рис. 4. Горизонтальный

шарнир:

1 — промежуточное зве-

но; 2,8,14 — уплотни-

тельные кольца; 3 -коль-

цо пружинное; 4 — ман-

жета; 5 — корпус втул-

ки; 6,11 - кольца;

7,18 - стаканы; 9 —

крышка; 10 — упорная

шайба; 12 — палец;

13 — болт; 15 — гай-

ка; 16 — шайба; 17 —

ролик игольчатый

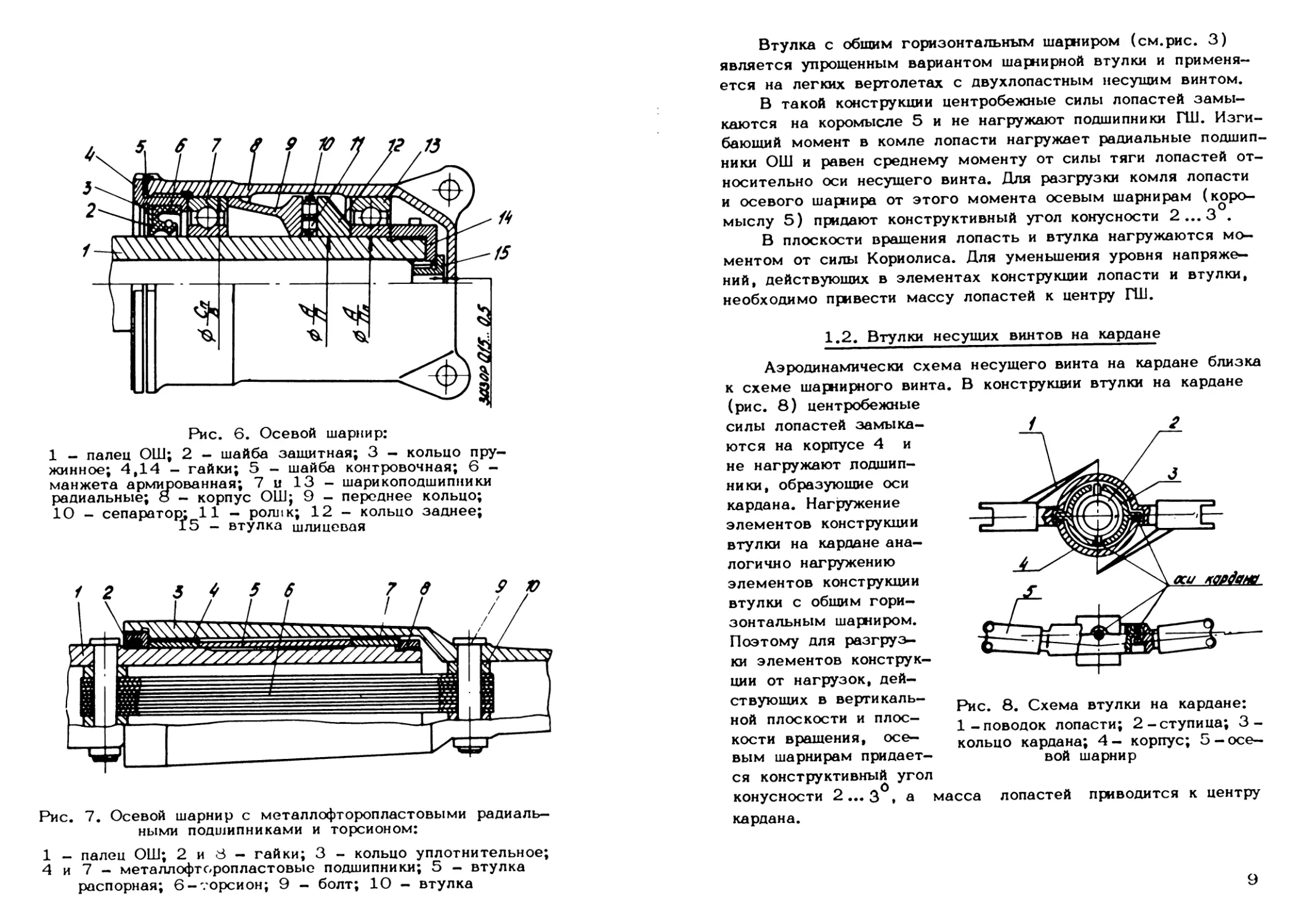

Возможный вариант конструкции узла ГШ показан на

рис. 4, узла ВШ - на рис. 5 и узла ОШ - на рис. 6.

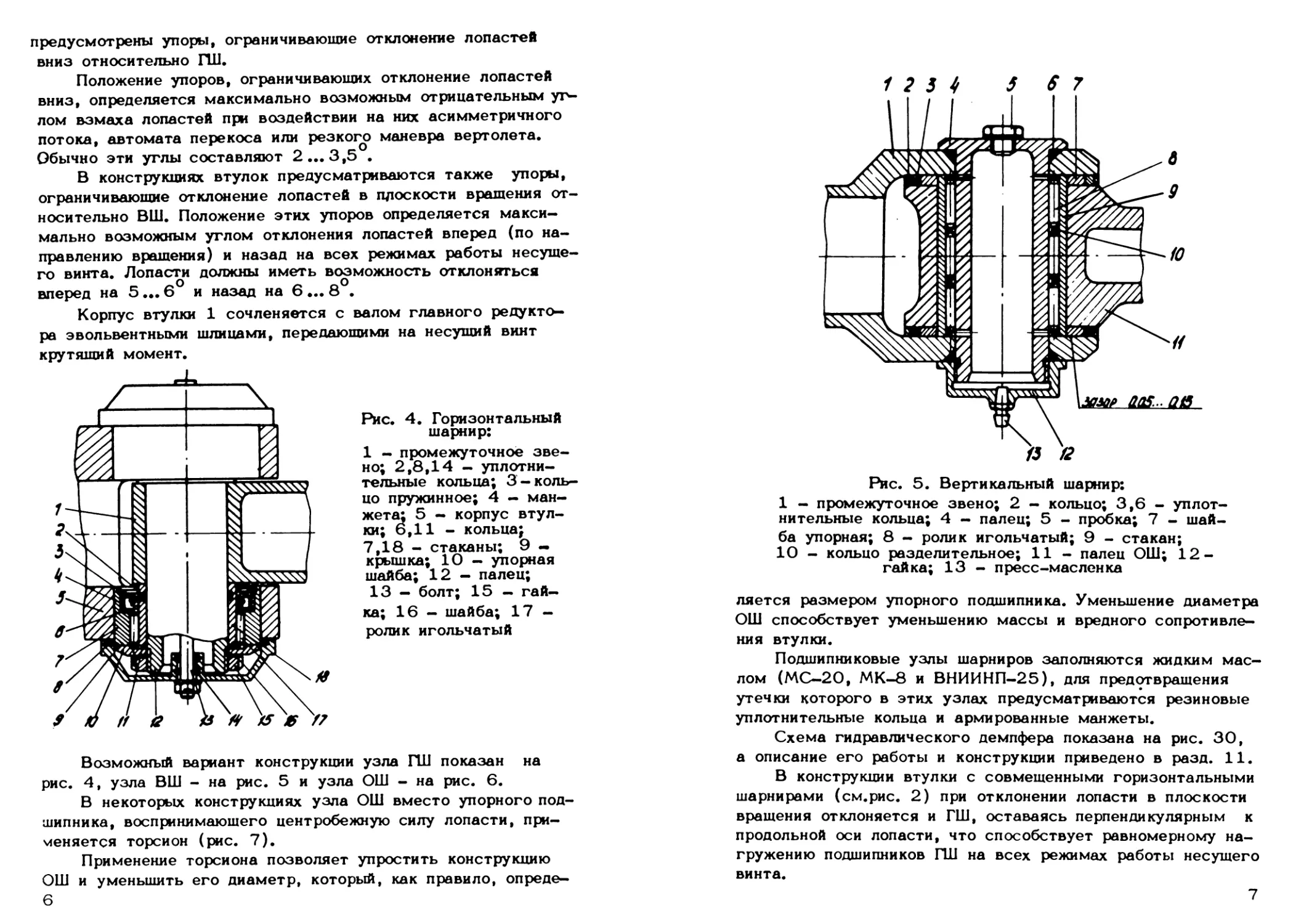

В некоторых конструкциях узла ОШ вместо упорного под-

шипника, воспринимающего центробежную силу лопасти, при-

меняется торсион (рис. 7).

Применение торсиона позволяет упростить конструкцию

ОШ и уменьшить его диаметр, который, как правило, опреде-

Рис. 5. Вертикальный шарнир:

1 — промежуточное звено; 2 — кольцо; 3,6 - уплот-

нительные кольца; 4 — палец; 5 - пробка; 7 - шай-

ба упорная; 8 — ролик игольчатый; 9 - стакан;

10 - кольцо разделительное; 11 - палец ОШ; 12-

гайка; 13 - пресс-масленка

ляется размером упорного подшипника. Уменьшение диаметра

ОШ способствует уменьшению массы и вредного сопротивле-

ния втулки.

Подшипниковые узлы шарниров заполняются жидким мас-

лом (МС—20, МК—8 и ВНИИНП—25), для предотвращения

утечки которого в этих узлах предусматриваются резиновые

уплотнительные кольца и армированные манжеты.

Схема гидравлического демпфера показана на рис. 30,

а описание его работы и конструкции приведено в разд. 11.

В конструкции втулки с совмещенными горизонтальными

шарнирами (см.рис. 2) при отклонении лопасти в плоскости

вращения отклоняется и ГШ, оставаясь перпендикулярным к

продольной оси лопасти, что способствует равномерному на-

гружению подшипников ГШ на всех режимах работы несущего

винта.

Рис. 6. Осевой шарнир:

1 — палец ОШ; 2 — шайба защитная; 3 — кольцо пру-

жинное; 4,14 — гайки; 5 — шайба контровочная; 6 —

манжета армированная; 7 и 13 - шарикоподшипники

радиальные; 8 — корпус ОШ; 9 — переднее кольцо;

10 — сепаратор; 11 — ролик; 12 — кольцо заднее;

15 — втулка шлицевая

Рис. 7. Осевой шарнир с металлофторопластовыми радиаль-

ными подшипниками и торсионом:

1 — палец ОШ; 2 и 8 — гайки; 3 - кольцо уплотнительное;

4 и 7 — металлофтсропластовые подшипники; 5 — втулка

распорная; 6 —торсион; 9 — болт; 10 — втулка

Втулка с общим горизонтальным шарниром (см.рис. 3)

является упрощенным вариантом шарнирной втулки и применя-

ется на легких вертолетах с двухлопастным несущим винтом.

В такой конструкции центробежные силы лопастей замы-

каются на коромысле 5 и не нагружают подшипники ГШ. Изги-

бающий момент в комле лопасти нагружает радиальные подшип-

ники ОШ и равен среднему моменту от силы тяги лопастей от-

носительно оси несущего винта. Для разгрузки комля лопасти

и осевого шарнира от этого момента осевым шарнирам (коро-

мыслу 5) придают конструктивный угол конусности 2 ... 3 .

В плоскости вращения лопасть и втулка нагружаются мо-

ментом от силы Кориолиса. Для уменьшения уровня напряже-

ний, действующих в элементах конструкции лопасти и втулки,

необходимо привести массу лопастей к центру ГШ.

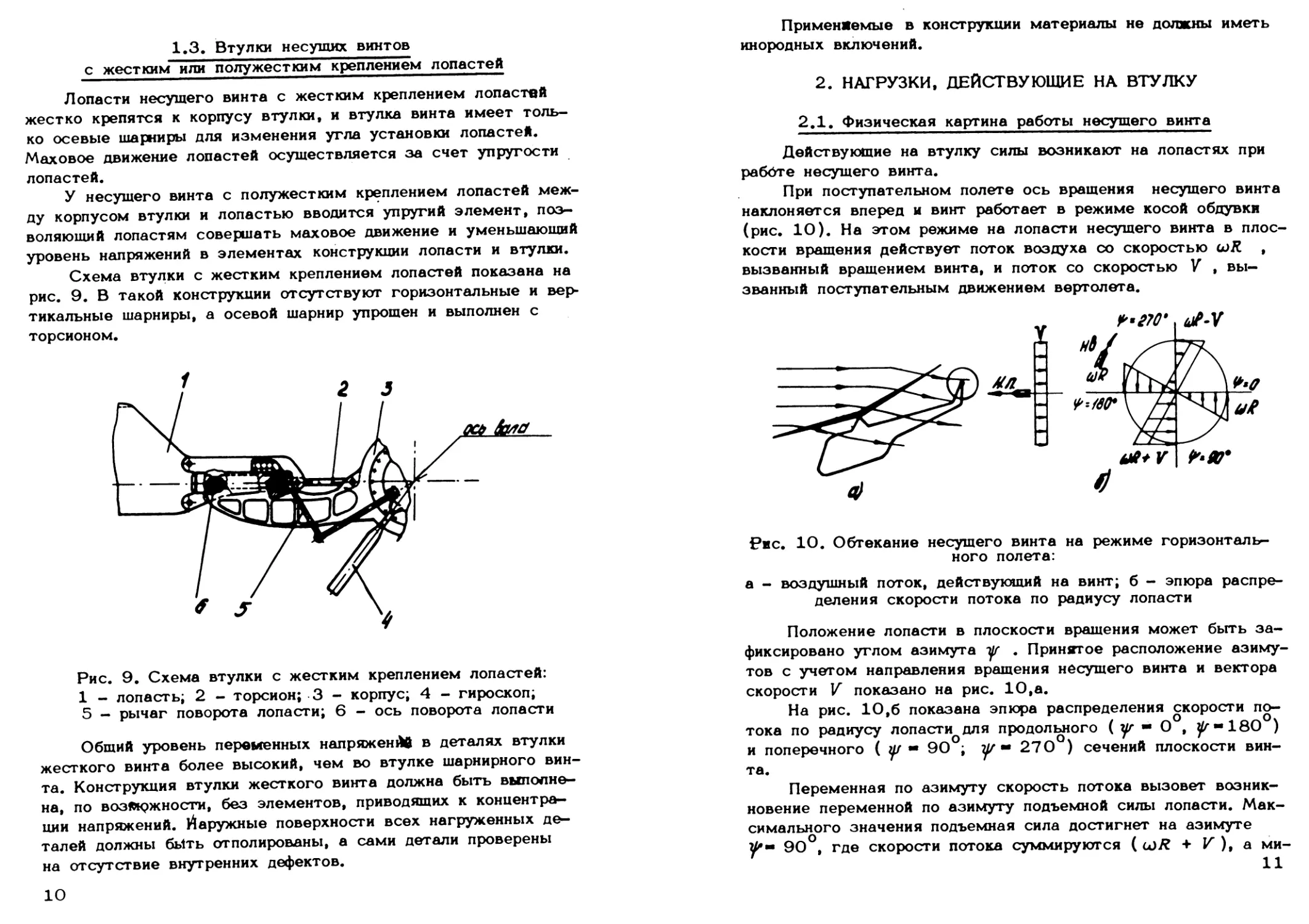

1.2. Втулки несущих винтов на кардане

Рис. 8. Схема втулки на кардане:

1-поводок лопасти; 2-ступица; 3

кольцо кардана; 4 — корпус; 5 — осс

вой шарнир

Аэродинамически схема несущего винта на кардане близка

к схеме шарнирного винта. В конструкции втулки на кардане

(рис. 8) центробежные

силы лопастей замыка-

ются на корпусе 4 и

не нагружают подшип-

ники, образующие оси

кардана. Нагружение

элементов конструкции

втулки на кардане ана-

логично нагружению

элементов конструкции

втулки с общим гори-

зонтальным шарниром.

Поэтому для разгруз-

ки элементов конструк-

ции от нагрузок, дей-

ствующих в вертикаль-

ной плоскости и плос-

кости вращения, осе-

вым шарнирам придает-

ся конструктивный угол

конусности 2... 3 , а

кардана.

масса лопастей приводится к центру

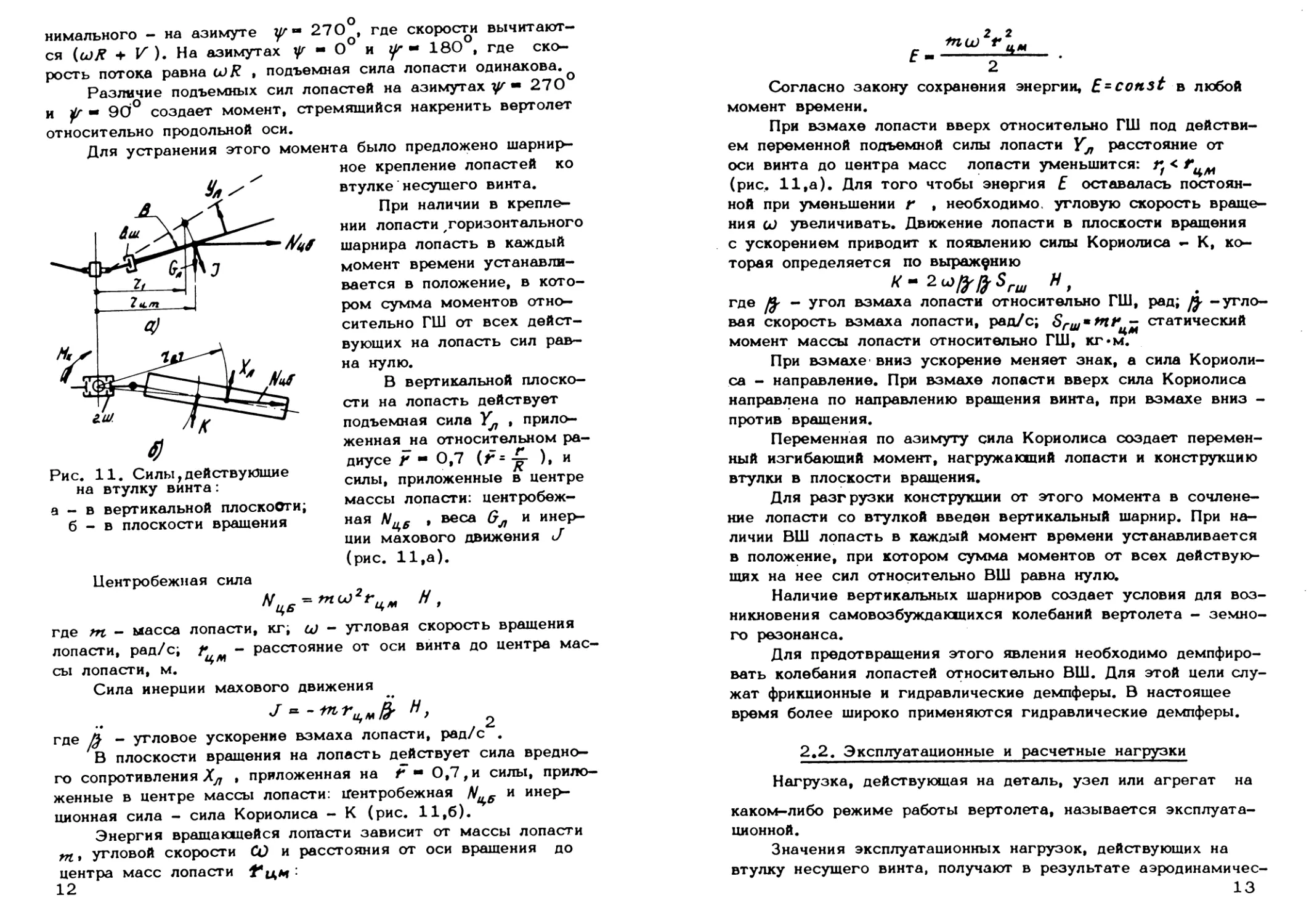

1.3. Втулки несущих винтов

с жестким или полужестким креплением лопастей

Лопасти несущего винта с жестким креплением лопастей

жестко крепятся к корпусу втулки, и втулка винта имеет толь-

ко осевые шарниры для изменения угла установки лопастей.

Маховое движение лопастей осуществляется за счет упругости

лопастей.

У несущего винта с полужестким креплением лопастей меж-

ду корпусом втулки и лопастью вводится упругий элемент, поз-

воляющий лопастям совершать маховое движение и уменьшающий

уровень напряжений в элементах конструкции лопасти и втулки.

Схема втулки с жестким креплением лопастей показана на

рис. 9. В такой конструкции отсутствуют горизонтальные и вер-

тикальные шарниры, а осевой шарнир упрощен и выполнен с

торсионом.

Рис. 9. Схема втулки с жестким креплением лопастей:

1 - лопасть; 2 - торсион; 3 - корпус; 4 - гироскоп;

5 — рычаг поворота лопасти; 6 - ось поворота лопасти

Общий уровень переменных напряжений в деталях втулки

жесткого винта более высокий, чем во втулке шарнирного вин-

та. Конструкция втулки жесткого винта должна быть выполне-

на, по возможности, без элементов, приводящих к концентра-

ции напряжений. Йаружные поверхности всех нагруженных де-

талей должны бь1ть отполированы, а сами детали проверены

на отсутствие внутренних дефектов.

Применяемые в конструкции материалы не должны иметь

инородных включений.

2. НАГРУЗКИ, ДЕЙСТВУЮЩИЕ НА ВТУЛКУ

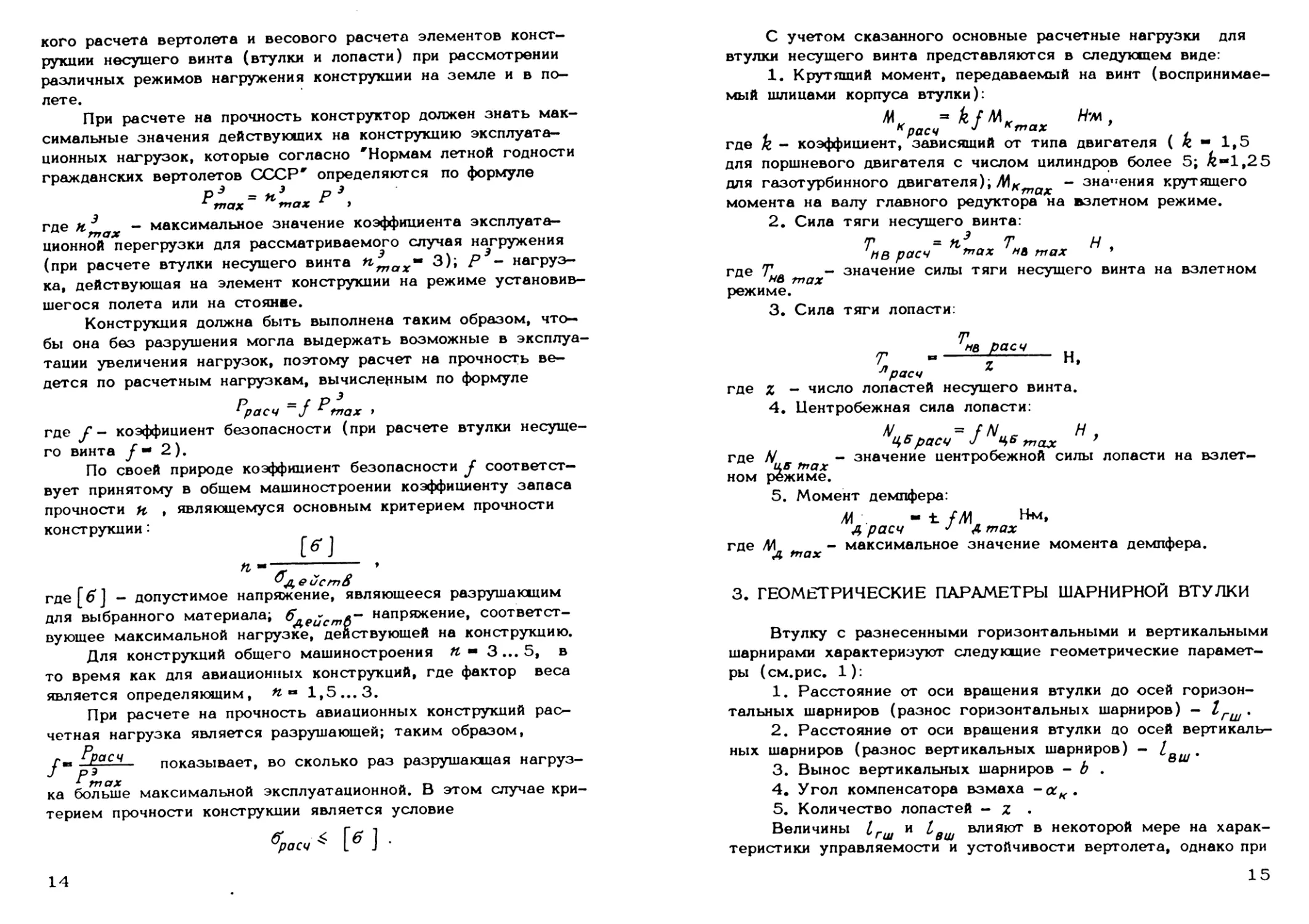

Физическая картина работы несущего винта

Действующие на втулку силы возникают на лопастях при

рабдте несущего винта.

При поступательном полете ось вращения несущего винта

наклоняется вперед и винт работает в режиме косой обдувки

(рис. 10). На этом режиме на лопасти несущего винта в плос-

кости вращения действует поток воздуха со скоростью u)R

вызванный вращением винта, и поток со скоростью V , вь

званный поступательным движением вертолета.

Рис. 10. Обтекание несущего винта на режиме горизонталь-

ного полета:

а - воздушный поток, действующий на винт; б - эпюра распре-

деления скорости потока по радиусу лопасти

Положение лопасти в плоскости вращения может быть за-

фиксировано углом азимута у . Принятое расположение азиму-

тов с учетом направления вращения несущего винта и вектора

скорости V показано на рис. 10,а.

На рис. 10,6 показана эпюра распределения скорости по-

тока по радиусу лопасти для продольного ( yr w О , ул* 180 )

и поперечного ( у/ 90 ; у/ “ 27 О ) сечений плоскости вин-

та.

Переменная по азимуту скорость потока вызовет возник-

новение переменной по азимуту подъемной силы лопасти. Мак-

симального значения подъемная сила достигнет на азимуте

90 , где скорости потока суммируются ( со Я + V ), а ми-

Рис.

на

11. Силы, действующие

втулку винта:

вертикальной плоскоОти;

в плоскости вращения

нимального - на азимуте 270 , где скорости вычитают-

ся (u)R ♦ Z ). На азимутах Цг О и iff * 180 , где ско-

рость потока равна u)R , подъемная сила лопасти одинакова.

Различие подъемных сил лопастей на азимутах iff 270

и & * 90° создает момент, стремящийся накренить вертолет

относительно продольной оси.

Для устранения этого момента было предложено шарнир-

ное крепление лопастей ко

втулке несущего винта.

При наличии в крепле-

нии лопасти 'Горизонтального

шарнира лопасть в каждый

момент времени устанавли-

вается в положение, в кото-

ром сумма моментов отно-

сительно ГШ от всех дейст-

вующих на лопасть сил рав-

на нулю.

В вертикальной плоско-

сти на лопасть действует

подъемная сила Y„ » прило-

женная на относительном ра-

диусе 0,7 (/•- £ ), и

силы, приложенные в центре

массы лопасти: центробеж-

ная N 6 , веса и инер-

ции махового движения J

Центробежная сила

, кг, и) - угловая скорость вращения

расстояние от оси винта до центра мае

гае т — масса лопасти

лопасти, рад/с; f -

сы лопасти, м.

Сила инерции махового движения

где Д - угловое ускорение взмаха лопасти, рад/с .

В плоскости вращения на лопасть действует сила вредно-

го сопротивления , приложенная на Г 0,7,и силы, прило

женные в центре массы лопасти: центробежная N и инер-

ционная сила - сила Кориолиса - К (рис. 11,6).

Энергия вращающейся лопасти зависит от массы лопасти

т, угловой скорости СО и расстояния от оси вращения до

центра масс лопасти Iй им

Согласно закону сохранения энергии, £=const в любой

момент времени.

При взмахе лопасти вверх относительно ГШ под действи-

ем переменной подъемной силы лопасти расстояние от

оси винта до центра масс лопасти уменьшится:

(рис. 11,а). Для того чтобы энергия Е оставалась постоян-

ной при уменьшении г , необходимо, угловую скорость враще-

ния и) увеличивать. Движение лопасти в плоскости вращения

с ускорением приводит к появлению силы Кориолиса - К, ко-

торая определяется по выражению

* - 2 “ fr & S ГШ ",

угол взмаха лопасти относительно ГШ, рад; М, —угло-

статический

где & -

вая скорость взмаха лопасти, рад/с; -

момент массы лопасти относительно ГШ, кг*м.

При взмахе- вниз ускорение меняет знак, а

са - направление. При взмахе лопасти вверх сила Кориолиса

сила Кориоли

направлена по направлению вращения винта, при взмахе вниз -

против вращения.

Переменная по азимуту сила Кориолиса создает перемен-

ный изгибающий момент, нагружающий лопасти и конструкцию

втулки в плоскости вращения.

Для разгрузки конструкции от этого момента в сочлене-

ние лопасти со втулкой введен вертикальный шарнир. При на-

личии ВШ лопасть в каждый момент времени устанавливается

в положение, при котором сумма моментов от всех действую-

щих на нее сил относительно ВШ равна нулю.

Наличие вертикальных шарниров создает условия для воз-

никновения самовоэбуждающихся колебаний вертолета — земно-

го резонанса.

Для предотвращения этого явления необходимо демпфиро-

вать колебания лопастей относительно ВШ. Для этой цели слу-

жат фрикционные и гидравлические демпферы. В настоящее

время более широко применяются гидравлические демпферы.

2.2. Эксплуатационные и расчетные нагрузки

Нагрузка, действующая на деталь, узел или агрегат на

каком-либо режиме работы вертолета, называется эксплуата-

ционной.

Значения эксплуатационных нагрузок, действующих на

втулку несущего винта, получают в результате аэродинамичес-

13

кого расчета вертолета и весового расчета элементов конст-

рукции несущего винта (втулки и лопасти) при рассмотрении

различных режимов нагружения конструкции на земле и в по-

лете.

При расчете на прочность конструктор должен знать мак-

симальные значения действующих на конструкцию эксплуата-

ционных нагрузок, которые согласно 'Нормам летной годности

гражданских вертолетов СССР' определяются по формуле

max max • >

где — максимальное значение коэффициента эксплуата-

ционной перегрузки для рассматриваемого случая нагружения

(при расчете втулки несущего винта

ка, действующая на элемент конструкции

шегося полета или на стояние.

Конструкция должна быть выполнена

бы она без разрушения могла выдержать

тации увеличения нагрузок, поэтому расчет на прочность ве-

дется по расчетным нагрузкам, вычисленным по формуле

оП Г - нагруз-

ив режиме установив-

таким образом, что-*

возможные в эксплуа

расч j max >

где f — коэффициент безопасности (при расчете втулки несуще

По своей природе коэффициент безопасности f соответст-

вует принятому в общем машиностроении коэффициенту запаса

прочности н , являющемуся основным критерием прочности

конструкции -

[*]

где Г б] — допустимое напряжение, являющееся разрушающим

для выбранного материала; напряжение, соответст-

вующее максимальной нагрузке, действующей на конструкцию.

Для конструкций общего машиностроения п ** 3...5, в

то время как для авиационных конструкций, где фактор веса

является определяющим, # в 1,5... 3.

При расчете на прочность авиационных конструкций рас-

четная нагрузка является разрушающей; таким образом,

/и .Р^сч^.. показывает, во сколько раз разрушающая нагруз-

* max _

ка больше максимальной эксплуатационной. В этом случае кри-

терием прочности конструкции является условие

расч

14

С учетом сказанного основные расчетные нагрузки для

втулки несущего винта представляются в следующем виде:

на винт (воспринимав-

1. Крутящий момент, передаваемый

мый шлицами корпуса втулки):

= h Г ЛА

АА ~kfMK Н'М

к расч J ктах

где k - коэффициент, зависящий от типа двигателя ( k 1,5

для поршневого двигателя с числом цилиндров более 5; Я«1,25

для газотурбинного двигателя); — значения крутящего

момента на валу главного редуктора на взлетном режиме.

тяги несущего винта:

2.. Сила

нв max

режиме.

3. Сила

/уВ расч max нв гпах ♦

значение силы тяги несущего винта на взлетном

тяги лопасти:

нв расч

где

расч

Z — число лопастей несущего винта.

4. Центробежная сила лопасти:

где

ном

где

ЦБ расч J Ч6* max ’

1 tT1Q “ значение центробежной силы лопасти на взлет

южиме.

5. Момент демпфера:

/И . - t fM >+м,

4 расч J Д шах

максимальное значение момента демпфера.

Л1

3. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ШАРНИРНОЙ ВТУЛКИ

Втулку с разнесенными горизонтальными и вертикальными

шарнирами характеризуют следующие геометрические парамет-

ры (см. рис. 1):

1. Расстояние от оси вращения втулки до осей горизон-

тальных шарниров (разнос горизонтальных шарниров) — I .

2. Расстояние от оси вращения втулки до осей вертикаль-

ных шарниров (разнос вертикальных шарниров) —

3. Вынос вертикальных шарниров - b •

4. Угол компенсатора взмаха -а

5. Количество лопастей — z .

Величины 1Гш и Z влияют в некоторой мере на харак-

теристики управляемости и устойчивости вертолета, однако при

проектировании втулки они выбираются из условия получения

минимальных габаритов и, следовательно, веса втулки.

Вынос вертикального шарнира Ъ образуется смешением

оси рукава втулки относительно оси вращения вперед, по на-

правлению вращения.

Вынос Ь выбирается из условия равномерного нагружения

подшипников горизонтального шарнира, заключающегося в том

что эти подшипники не должны

нагружаться моментом (рис. 12)

Рис. 12. К определению выноса вертикального шарнира

Из рис. 12 видно, что необходимо выбрать такое значе-

ние выноса о , при котором центробежная сила лопасти бу-

дет направлена по отношению к продольной оси рукава втулки

под утлом ос , в результате чего ее момент относительно точ-

ки 0. (середины ГШ) уравновесит момент от силы вредного со-

противления лопасти Xjj .

Перенесем силы N ' и Хл в точку вертикального шарни-

ра:

Так как

Определим Xл

ходящегося на одну

откуда

откуда

выражения крутящего момента «при

из

лопасть:

16

откуда

Таким образом,

Крутящий момент, приходящийся на одну лопасть:

Н-м

где Л1 к — крутящий момент на валу винта на крейсерском ре-

жиме.

При определенном таким образом выносе вертикального

шарнира Ь

равнодействующая R

центробежной

лы вредного сопротивления лопасти X будет

«г/

СИЛЫ и си—

направлена по

оси рукава втулки. Очевидно, это будет справедливо для одно-

го режима работы винта, и таким режимом должен быть режим

максимальной продолжительности работы винта — крейсерский

режим.

Для выравнивания махового движения лопастей по азиму-

ту предусматривается кинематическая связь между углами

установки лопастей и их отклонением относительно горизон-

тальных шарниров, обеспечивающая автоматическое уменьшение

углов установки лопастей при взмахе их вверх и увеличение —

при взмахе вниз. Такая кинематическая связь называется ком-

пенсатором взмаха и характеризуется углом компенсатора ос*

или коэффициентом компенсатора k “ tb 0Ск (см. рис. 1).

Изменение угла установки лопасти при ее маховом движе-

нии при наличии компенсатора взмаха

=- kAfr,

где J Д — изменение угла взмаха лопасти.

4. ИСХОДНЫЕ ДАННЫЕ ДЛЯ КОНСТРУИРОВАНИЯ

Конструирование втулки начинается с изучения техничес-

ких требований, которые разрабатываются в процессе создания

эскизного проекта вертолета. Технические требования соде$>-

жат перечень требований к разрабатываемой конструкции, а

также исходные данные, необходимые для ее разработки.

17

Основные требования к

конструкции

1. Требование надежности и ресурса:

а) безотказная работа втулки в течение всего срока

боты;

б) межремонтные сроки должны быть 1ООО... 1500 ч.

2» Производственные требования:

а) технологичность конструкции, возможность применения

прогрессивных способов получения деталей: штамповка, литье;

б) взаимозаменяемость всех элементов конструкции»

3* Эксплуатационные требования:

а) простота регулировки;

б) минимальное количество точек смазки»

4. Специальные требования:

а) ограничения по применению материалов;

б) климатические условия работы»

Для разработки конструкции втулки конструктор должен

знать:

количество лопастей винта;

мощность, потребляемую винтом;

частоту вращения винта;

максимальную тягу винта;

предполагаемый вес лопасти;

предполагаемый вес втулки»

На основании анализа исходных данных необходимо полу-

чить дополнительные данные :

1) разнос шарниров - 1ГШ и I ;

2) вынос ВШ — b ;

3) угол компенсатора взмаха — # ;

4) диапазон изменения шага лопасти - .

Исходные данные получают в результате аэродинамичес-

кого и весового расчета вертолета, а также изучения ранее

созданных конструкций втулок (прототипов), близких по своим

параметрам к разрабатываемой»

4«1» Основные этапы конструирования

После анализа технических требований и изучения конст-

рукции прототипов переходят к непосредственной разработке

конструкции втулки» При этом рекомендуется такая последова-

тельность работы:

1. Определить предполагаемые эксплуатационные нагруз-

ки и установить условия нагружения деталей втулки.

2» На основании данных об условиях нагружения конст-

рукции и ее геометрических параметрах разработать предвари-

18

тельную конструкцию основных узлов втулки - горизонтальных,

вертикальных и осевых шарниров.

3. Йа основании данных об условиях нагружения, весовых

требований, предъявляемых к конструкции, данных, полученных

в результате предварительной разработки конструкции деталей,

установить, какой материал и после какой обработки должен

быть использован для той или иной детали.

4. Учитывая условия нагружения, конфигурацию деталей и

выбранный материал установить величины допускаемых напря-

жений:

а) предел текучести Л

+ бп при растяжении.

QX О?

нагруженных переменными на-

при кручении

ли предел прочности б\ при

растяжении, сжатии и изгибе для деталей, нагруженных стати

чески;

б) или при кручен

тически;

в) предел выносливости

сжатии и изгибе для деталей,

грузками;

г) предел выносливости

для деталей унагруженных переменными нагрузками.

5. Определить величины расчетных напряжений

^расу в наиболее опасных сечениях

торых выбрана предварительно, и cj

пускаемых напряжений [б*] или [г

выдержано условие

&расч 4 ] ИЛИ

Если при выбранных размерах

вия не выдерживаются, то размеры

образом, чтобы это условие было выдержано. При этом вы-

бранные размеры округляются и уточняются в соответствии с

конструктивными соображениями, стандартами и нормалями.

или

расч

деталей, конфигурация ко—

При этом должно быть

расч L J •

сечений деталей эти уело—

сечений уточняются таким

5* ВЫБОР МАТЕРИАЛА

В конструкции втулки несущего винта широко применяют

ся следующие материалы:

а) легированные стали;

б) сплавы титана;

в) алюминиевые сплавы;

г) специальные материалы для деталей трения.

Правильный выбор материала втулки является важной и

сложной задачей. Выбранный материал должен обладать:

а) необходимой усталостной прочностью;

19

б) независимостью механических качества от времени

и действия окружающей среды;

в) достаточной стойкостью против коррозии;

г) свойствами, позволяющими применять прогрессивные

процессы при обработке: ковку, штамповку, литье.

Высоконагруженные детали втулок (промежуточное звено,

пальцы ГШ, ВШ, ОШ, корпус ОШ, поводок лопасти), наиболее

подверженные воздействию переменных нагрузок, следует изго-

тавливать из легированных сталей, обладающих повышенной

стойкостью к воздействию этих нагрузок.

Показателями такой стойкости (при отсутствии данных об

испытании образцов материала на усталость) является коэффи-

циент ударной вязкости материала а, и степень содержания в

материале вредных примесей, особенно серы, повышающей

хрупкость материала.

Для деталей, подверженных воздействию переменных на-

грузок, рекомендуется применять стали с наибольшим значени-

ем коэффициента ударной вязкости Следует помнить, что

с повышением предела прочности стали при ее термической

обработке коэффициент ударной вязкости а уменьшается, при

этом стойкость конструкции к воздействию переменных нагру-

зок (количество циклов нагружений, которое выдерживает кон-

струкция до разрушения) снижается.

Поэтому детали, испытывающие воздействие переменных

нагрузок, рекомендуется термообрабатывать до значений б* “

« 110*10^ ... 120*10^ Н/м , при которых значения коэффи-

циента ударной вязкости а,н находятся в пределах (8...12) х

х 105 Н/м.

Минимальное количество вредных примесей содержат ста-

ли электро шлакового переплава.

Материалы, рекомендуемые для различных деталей втулки,

приведены в таблице.

Материалы, применяемые в конструкциях втулок

Примеча

ние

Материал

Корпус втулки

Поковка

Вид

заготовки

Наименование

детали

Промежуточное

звено

ЗОХГСА

18ХНВА

40ХНМА

18ХНВА

40ХНМА

Поковка или

штам . ка

Продолжение

3 Корпус ОШ

Пальцы ГШ, ВШ

Палец ОШ

Кольца подшипни-

ков ГШ,ВШ и ОШ

Поковка

Пруток

18ХНВА

40ХНМА

18ХНВА

40ХНМА

^^ХНВАЬ I Поковка

40ХНМА

12ХНЗА

12Х2Н4А

Пруток

Поверхно-

сти контак

та цемен-

тируются

Пруток

БрАЖМц

7 | Сепаратор упор-

ного подшипника

ОШ

Пруток

8 Корпус гидро-

демпфера

ЗОХГСА

18ХНВА

40ХНМА

12Х2Н4А

Поковка

Внутренняя

поверхность

подвергается

твердому

анодирова-

нию

9 [Поводок (рычаг)

18ХНВА

40ХНМА

Поковка

или

штамповка

Несиловые детали:

пробки, крышки,

шайбы и пр.

ЗОХГСА

пруток

У плотнительные

кол ьца

Резина

9831

Продолжение

Защитные чехлы

Резиновая

смесь 4004

Армированные

манжеты

Резина

НО-6 8-1

Материал для Дисульфит

зашиты поверхно-] молибдена

стей от контакт-

ной коррозии и

изготовления м

теллофторопласт

вых подшипников

6. ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ

6.1» Допускаемые напряжения при статических нагрузках

Если деталь изготовлена из пластических материалов

(высокоотпущенные стали), то расчет ведется в пределах упру-

гости. При этом допускаемые значения напряжений берутся

равными пределу текучести материала:

[б ] ш 6^ — при растяжении, сжатии и изгибе;

рт] ш — при кручении и срезе.

Напряженное состояние для деталей, изготовленных из

малопластичных и склонных к хрупкому разрушению материа-

лов, обычно остается в пределах упругости. Поэтому допускае-

мые значения напряжений материала в этом случае равны пре-

делу прочности материала:

[б * 1 ° 6 g — при растяжении, сжатии и изгибе;

[г ] * — при кручении и срезе.

При определении допускаемых напряжений для хрупких ма-

териалов необходимо учитывать влияние абсолютных размеров

детали и концентрации напряжения на условиях разрушения:

'де Д' - коэффициент концентр, нь.и напряжения, зависящий от

геометрических размеров концентратора; — коэффициент

уменьшения предела прочности, зависящий

чения.

размера се

бе2. Допускаемые напряжения при переменных нагрузках

На элементы конструкции несущей системы действуют

переменные нагрузки (силы и моменты), представленные в ви

де

/И - /М

где — среднее значе-

ние силы; Р„ - амплиту-

да изменения силы;

среднее значение момен-

та; — амплитуда из-

менения момента.

Действие переменной

нагрузки может привести

к усталостному разруше-

нию конструкции.

Переменная нагрузка

и соответствующее ей на-

пряжение может изменять-

ся во времени по симме-

тричному, асимметрично-

му или пульсирующему

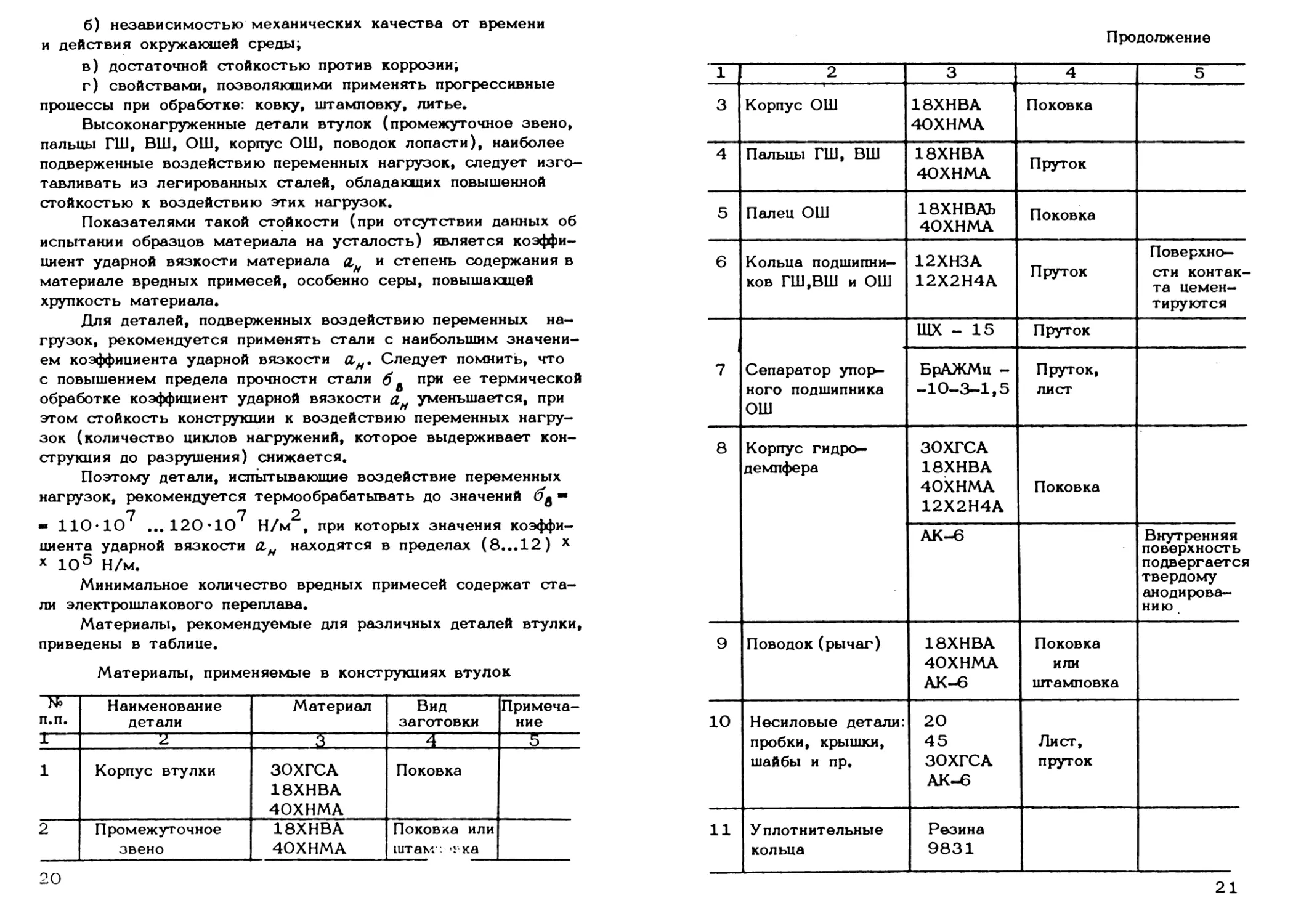

циклу (рис. 13).

При этом различают-

ся:

Рис. 13. Типы циклов нагруже-

ний:

а —асимметричный; б-пульсирую-

щий; в - симметричный

~ максимальное на-

пряжение цикла; -

минимальное напряжение цикла; б - среднее напряжение цик-

ла; б0 — амплитуда циклического напряжения.

Степень асимметрии цикла характеризуется коэффициентом

асимметрии цикла:

При симметричном цикле Г -1, при пульсирующем Г “О

При расчете конструкции на переменные нагрузки в каче-

стве допускаемого напряжения принимается предел выносливо-

сти материала.

Пределом выносливости при заданном коэффициенте асим-

метрии цикла г называется наибольшая величина макси мал ь-

кого напряжения цикла

рушения при произвольном увеличении

б , не вызывающая раз-

ни ела циклов нагружения.

При коэффициенте асимметрии цикла Г предел выносливо-

сти обозначается бг •

При симметричном цикле, когда 6frja w “ и ”

предел выносливости обозначается o~f • •

При пульсирующем цикле, когда б , •• О и t*w О, предел

выносливости обозначается б0 •

При конструировании авиационных конструкций, где огром-

ное значение имеет фактор веса, часто приходится иметь дело

со случаями, когда конструкция выдерживает не бесконечное,

а определенное число циклов нагружения. При этом ресурс кон-

струкции определяется по результатам динамических испытаний

деталей и узлов, которые проводятся на базе 10' и 2 • 10

циклов нагружений.

Величина амплитуды переменных напряжений б„ , при ко-

торой конструкция выдерживает заданное число циклов нагру-

жения до разрушения, зависит также от величины среднего на-

пряжения цикла . Чем больше среднее напряжение б^, тем

меньше амплитуда напряжений б^ 9 при которой конструкция

выдерживает заданное число циклов. Эта зависимость характе-

ризуется обычно диаграммой Хея.

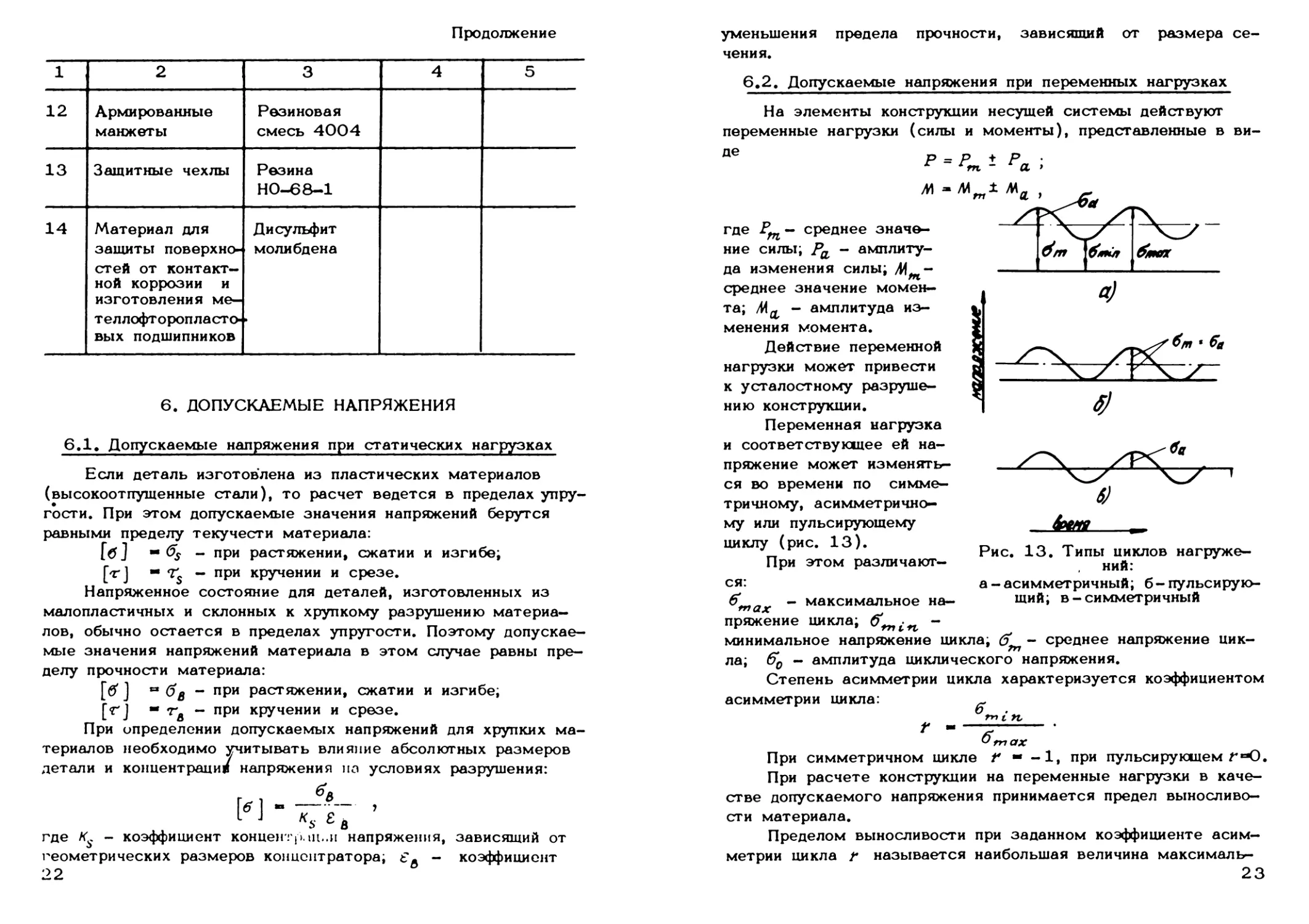

Рис. 14. Диаграмма Хея (материал — сталь

18ХНВА, 40ХНМА)

На рис. 14 приведена диаграмма Хея для образцов лон-

жерона лопасти (материал сталь типа ЗОХГСА и 40ХНМА).

Этой диаграммой можно пользоваться и при выборе предель-

ных значений напряжений и б для деталей втулок несу-

щих винтов.

24

Пример, Определить напряжение в сечении А-А промежу

точного звена (рис, 15), нагруженного центробежной силой

/V г ш 93 ОСО Н и изгибающим моментом в плоскости враш<

ния втулки несущего винта, равным моменту демпфера

Рис. 15. К определению напряжений в промежуточном звене

Последовательность работы такая:

1. Определить расчетные нагрузки:

и>в расч

2*93000 - 186 000 Н;

расч

расч

2. Напряжение в крайних волокнах сечения А-А будет из

меняться по пульсирующему циклу:

^4-Л ~ браст “ изг

Максимальное значение напряжения, равное пределу вы-

носливости материала промежуточного звена 40ХНМА, будет

равно

что аналогично

& пт ах л ~ раст f нзг 9

А-А

ранее приведенному выражению

^max ш & а. *

3. Известно, что в существующих конструкциях втулок

6L__ “ 32-IO? ... 38-10^ Н/м^ при этом 20-10^.

Х по 7 7 2

... 25-10 Н/м , а - 12-10 ... 13-10 Н/м .

4» Размеры сечения А—А должны быть выбраны таким

образом, чтобы были выдержаны условия: 9 с

pact. расч.А_л

5. С учетом сказанного в п. 3 примем

[^J - 25:1О7 Н/м2.

По диаграмме Хея (см.рис. 12 ) определим значение на-

пряжения 6% , соответствующее выбранному значению [6^ I —

ш 25 -107 Н/м2, и примем это значение напряжения за допус-

тимое:

6» Определим напряжения в сечении А—А и сравним их с

допускаемыми:

186000

Н/м :

раст расч

б> °изг расу А.А

64000

8,78-Ю”5

изг расу А.А ' l a. j •

Таким образом, максимальное значение напряжения в

чении А—А будет равно

^tnaxA.A~ враст расу А.А

изграсу а-а

“ 24,3-107 + 7,3’107 ~ 31,6-107 Н/м2.

Это меньше определенного нами предела выносливости

- 25-107+ 15-107- 40-107 Н/м2.

А.А

Следует отметить, что диаграмма Хея строится на осно-

вании истинных напряжений, действующих в конструкции (с уче-

том чистоты поверхности, концентраторов напряжений и пр.), и

наилучший результат при пользовании этой диаграммой можно

получить, если вновь создаваемая конструкция детали близка

к прототипу, на основании испытаний которого строилась диа-

грамма.

Изготовленная втулка несущего винта

(или ее основные

детали.) подвергаются динамическим испытаниям. Если детали

не выдерживают необходимое количество циклов нагружений,

их размеры изменяются таким образом, чтобы напряжения в

опасных сечениях были уменьшены.

7. ПОДШИПНИКИ КАЧЕНИЯ ГОРИЗОНТАЛЬНЫХ,

ВЕРТИКАЛЬНЫХ И ОСЕВЫХ ШАРНИРОВ

Подшипники горизонтальных и вертикальных шарниров, а

также упорные подшипники осевых шарниров воспринимают

центробежную силу лопасти, достигающую больших значений.

Поэтому в большинстве конструкций втулок в узлах горизон-

тальных и вертикальных шарниров применяются игольчатые

подшипники, а в качестве упорных подшипников осевых шарни-

ров - роликовые подшипники, имеющие по сравнению с други-

ми типами подшипников качения наименьшие размеры при од-

ной и той же грузоподъемности.

Подшипники ГШ, ВШ и ОШ, как правило, не являются

стандартными, они разрабатываются конструктором при созда-

нии втулки несущего винта.

*

7.1. Конструкция подшипниковых узлов ГШ и ВШ

Конструкция подшипниковых узлов ГШ и ВШ показана на

рис. 4 и. 5.

Кольца подшипников 7 и 18 (см.рир. 4) и стакан 9 (см.

рис. 5) изготавливаются из подшипниковых сталей ШХ—15,

Х-18 или малоуглеродистых легированных сталей 12ХНЗА или

12Х2Н4А.

Если кольца подшипников изготавливаются из сталей

*

12ХНЗА или 12Х2Н4А, то поверхности качения колец цемен-

тируются на глубину 1,2 ... 1,5 мм. Твердость цементиро-

ванного слоя должна быть HRC Ъ 61, нецементированного -

HRC = 31 ... 41.

Поверхности качения должны быть обработаны по 9—му

или 10-му классу.

Для восприятия осевых сил в узлах ГШ и ВШ должны

быть предусмотрены упорные подшипники качения или упорные

металлофторопластовые кольца 10 (см.рис. 4) и бронзовые

шайбы 7 (см.рис. 5)*

Для нормальной работы подшипниковых узлов необходимо

обеспечить осевой зазор (люфт) в пакете подшипников 0,05...

... 0,10 мм.

27

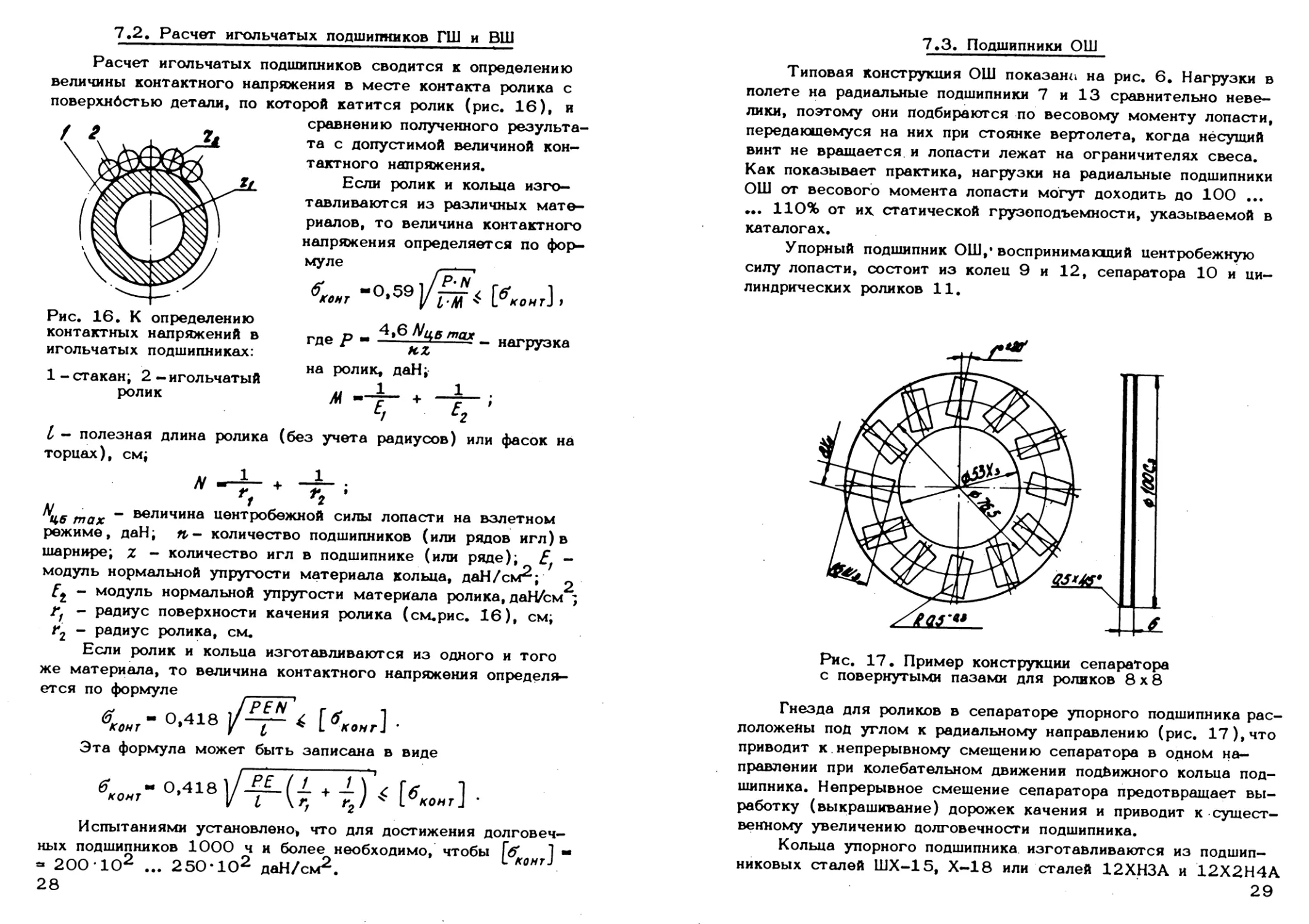

2. Расчет игольчатых подшипников ГШ и Bill

Расчет игольчатых подшипников сводится к определению

величины контактного напряжения в месте контакта ролика

поверхнбстью детали, по которой катится ролик (рис. 16),

Рис. 16. К определению

контактных напряжений в

игольчатых подшипниках:

сравнению полученного результа-

та с допустимой величиной кон-

тактного напряжения.

Если ролик и кольца изго-

тавливаются из различных мате-

риалов, то величина контактного

напряжения определяется по фор-

муле .

5 max

нагрузка

1 - стакан; 2 — игольчатый

ролик

/ — полезная длина ролика (без учета радиусов) или фасок на

торцах), см;

N fnax - величина центробежной силы лопасти на взлетном

режиме, даН; я,- количество подшипников (или рядов игл) в

шарнире; z — количество игл в подшипнике (или ряде); Е —

модуль нормальной упругости материала кольца, даН/см2; ~

Е* - модуль нормальной упругости материала ролика, даН/см ;

Л - радиус поверхности качения ролика (см.рис. 16), см;

К - радиус ролика, см.

Если ролик и кольца изготавливаются из одного и того

же материала, то величина контактного напряжения определя-

ется по формуле

. JРЕ" , г * л

Cwr “ 0,418 у 4 [ конг J •

Эта формула может быть записана в виде

N

Испытаниями установлено, что для достижения долговеч-

ных подшипников 1000 ч и более необходимо, чтобы Г# ]

* 200 *102 ... 250-102 даН/см2. *°НТ

3. Подшипники ОШ

Типовая конструкция ОШ показана на рис. 6. Нагрузки в

полете на радиальные подшипники 7 и 13 сравнительно неве-

лики, поэтому они подбираются по весовому моменту лопасти,

передающемуся на них при стоянке вертолета, когда несущий

винт не вращается и лопасти лежат на ограничителях свеса.

Как показывает практика, нагрузки на радиальные подшипники

ОШ от весового момента лопасти могут доходить до 100 ...

... 110% от их статической грузоподъемности, указываемой в

каталогах.

Упорный подшипник ОШ,’ воспринимающий центробежную

силу лопасти, состоит из колец 9 и 12, сепаратора 10 и ци-

линдрических роликов 11.

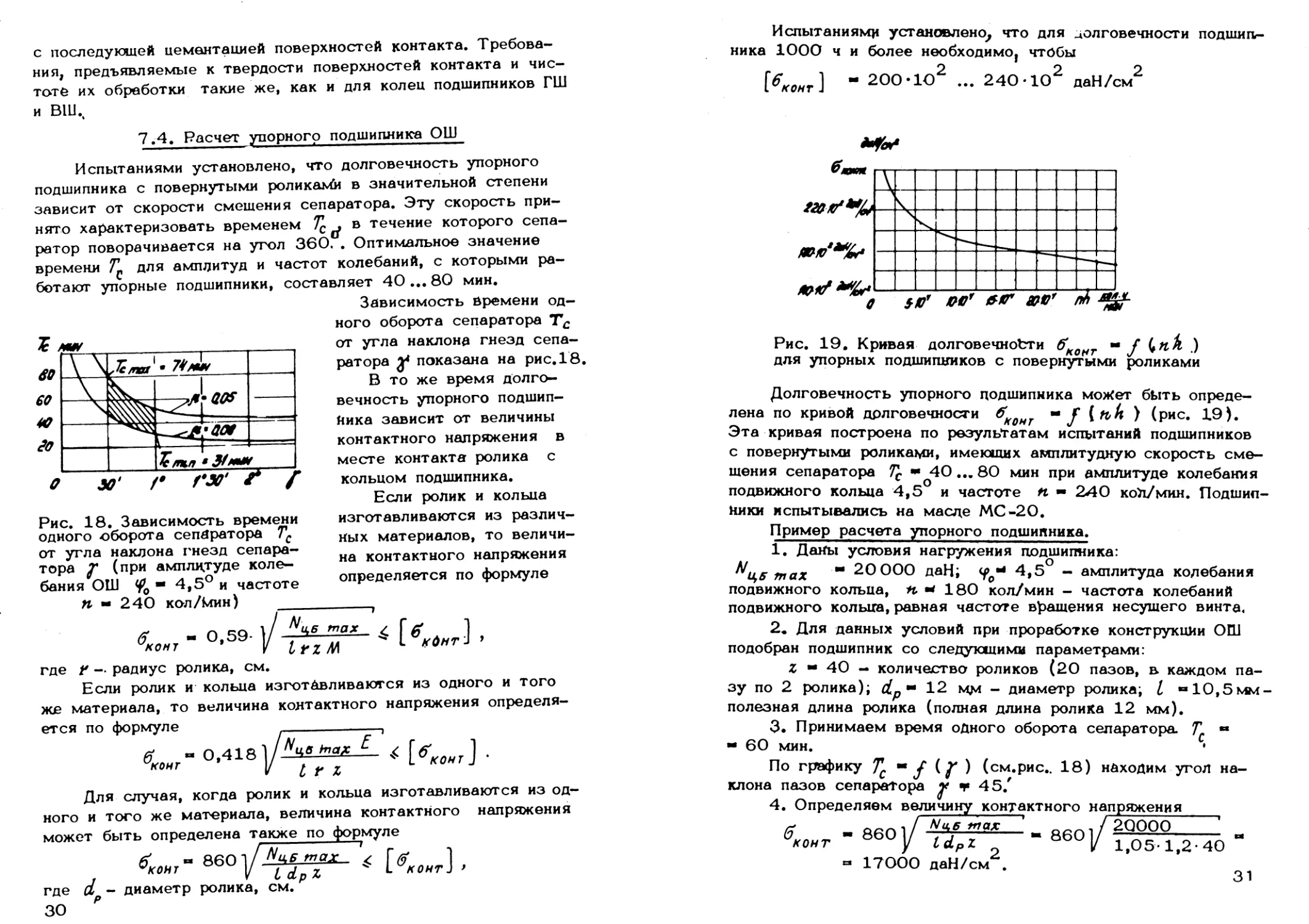

Рис. 17. Пример конструкции сепаратора

с повернутыми пазами для роликов 8x8

Гнезда для роликов в сепараторе упорного подшипника рас-

положены под углом к радиальному направлению (рис. 17), что

приводит к. непрерывному смешению сепаратора в одном на-

правлении при колебательном движении подвижного кольца под-

шипника. Непрерывное смещение сепаратора предотвращает вы-

работку (выкрашивание) дорожек качения и приводит к сущест-

венному увеличению долговечности подшипника.

Кольца упорного подшипника изготавливаются из подшип-

никовых сталей ШХ-15, X—18 или сталей 12ХНЗА и 12Х2Н4А

29

с последующей цементацией поверхностей контакта. Требова-

ния, предъявляемые к твердости поверхностей контакта и чис-

тоте их обработки такие же, как и для колеи подшипников ГШ

и ВШ.

I

a#

го

во

60

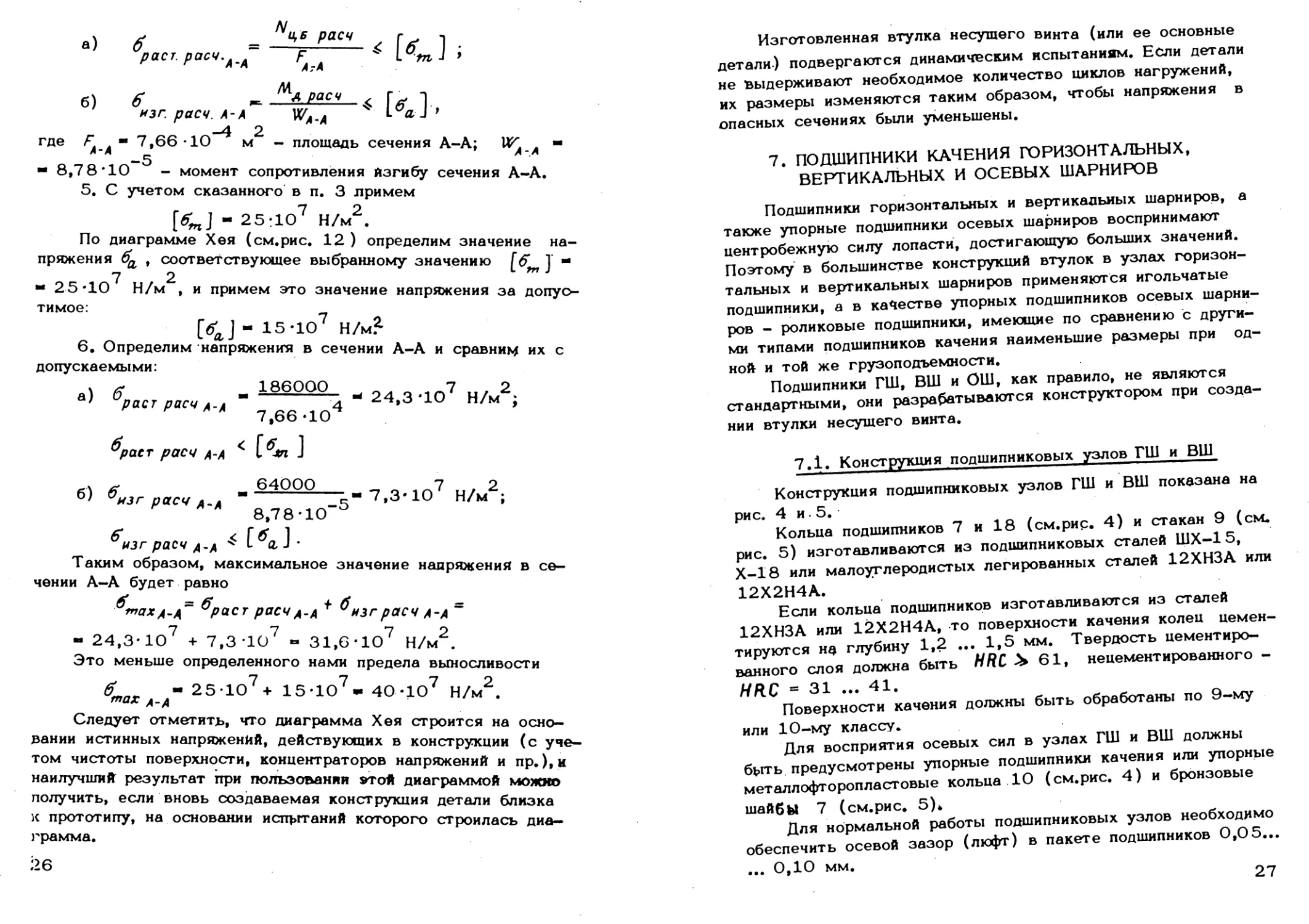

Рис. 18. Зависимость времени

одного оборота сепаратора Тс

от утла наклона гнезд сепара-

тора Т (при амплитуде коле-

бания ОШ 4,5° и частоте

к 240 кол/Мин)

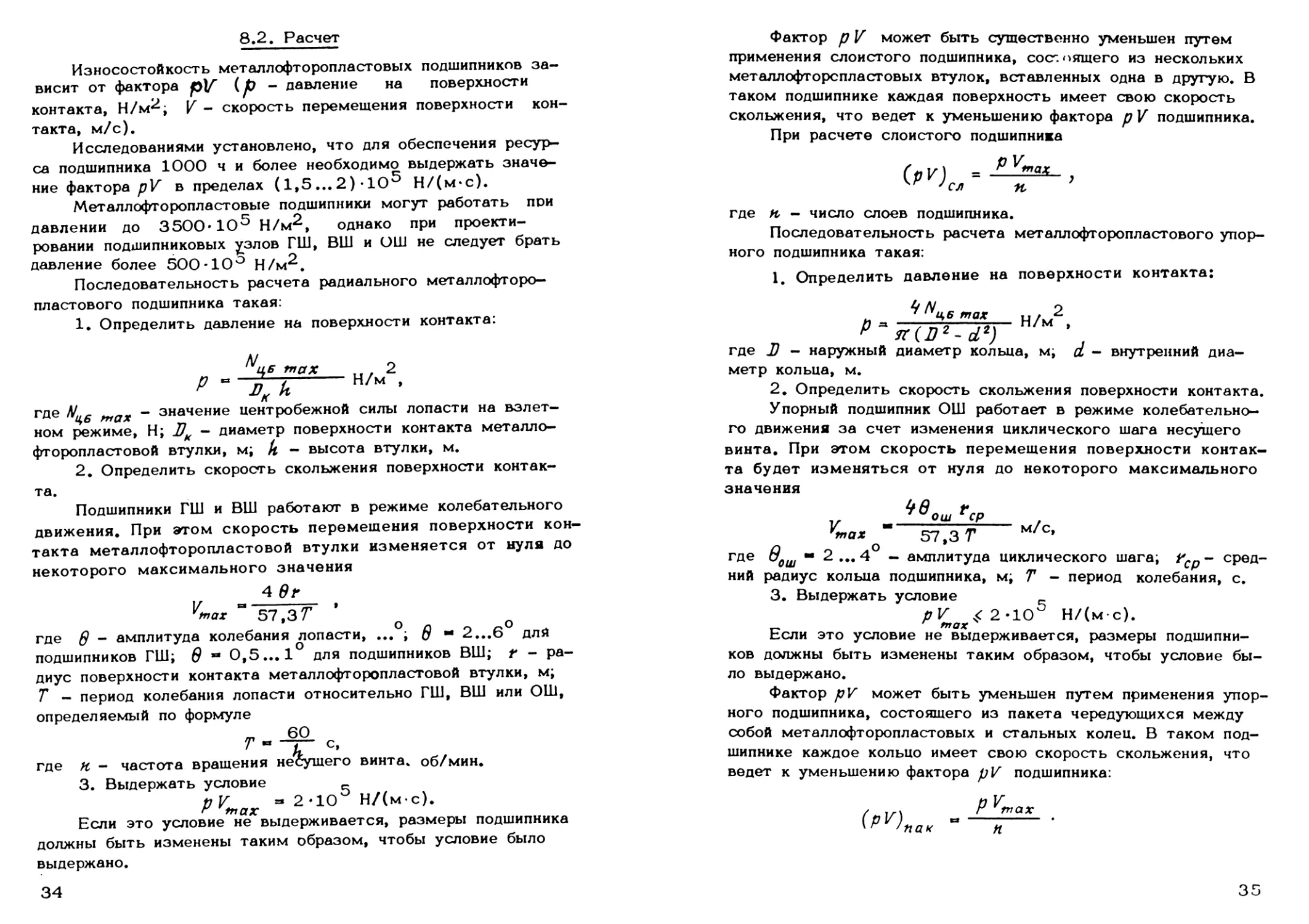

7.4. Расчет упорного подшипника ОШ

Испытаниями установлено, что долговечность упорного

подшипника с повернутыми роликаМи в значительной степени

зависит от скорости смешения сепаратора. Эту скорость при-

нято характеризовать временем Тс • в течение которого сепа-

ратор поворачивается на угол 360. . Оптимальное значение

времени 7L для амплитуд и частот колебаний, с которыми ра-

ботают упорные подшипники, составляет 40 ... 80 мин.

Зависимость времени од-

ного оборота сепаратора Тс

от угла наклона гнезд сепа-

ратора У* показана на рис. 18.

В то же время долго-

вечность упорного подшип-

ника зависит от величины

контактного напряжения в

месте контакта ролика с

кольцом подшипника.

Если ролик и кольца

изготавливаются из различ-

ных материалов, то величи-

на контактного напряжения

определяется по формуле

N.

где г — радиус ролика, см.

Если ролик и кольца изготавливаются из одного и того

же материала, то величина контактного напряжения определи

ется по формуле

/патл

КОНТ

Для случая, когда ролик и кольца изготавливаются из од

кого и того же материала, величина контактного напряжения

может быть определена также по формуле

860 1

конт у LdpZ L конт] >

где d - диаметр ролика, см.

Испытаниями установлено, что для долговечности подшить-

ника 1ООО ч и более необходимо, чтобы

f^wr] - 200-io2 ... 240-ю2 даН/см2

Рис. 19. Кривая долговечноЬти &K0HT * f {п,п .)

для упорных подшипников с повернутыми роликами

Долговечность упорного подшипника может быть опреде-

лена по кривой долговечности ^Нонт ш J {tth } (рис. 19).

Эта кривая построена по результатам испытаний подшипников

с повернутыми роликами, имеющих амплитудную скорость сме-

шения сепаратора Тс * 40... 80 мин при амплитуде колебания

подвижного кольца 4,5 и частоте п 240 кой/мин. Подшип-

ники испытывались на масде МС-20.

Пример расчета упорного подшипника.

1. ДаИы условия нагружения подшипника:

Nцк щах - 20 000 даН; 4,5 — амплитуда колебания

подвижного кольца, и 180 кол/мин - частота колебаний

подвижного кольца, равная частоте вращения несущего винта.

2. Для данных условий при проработке конструкции ОШ

подобран подшипник со следующими параметрами:

Z « 40 — количество роликов (20 пазов, в каждом па-

зу по 2 ролика); i « 12 мм - диаметр ролика; I «10,5мм

полезная длина ролика (полная длина ролика 12 мм).

3» Принимаем время одного оборота сепаратора. Т «

- 60 мин. с‘

По графику Тс (см.рис.. 18) находим ji

клона пазов cenapJrtopa v т 45/

4. Определяем величину контактного напряжения

'20000

860

конт " 860 у IdpZ

- 17000 даН/см2.

5. Согласно рис. 19 значению ^конт — 17000 даН/см

соответствует ft к 27 • 10 . Следовательно, срок службы под

шилника

1500

8. МЕТАЛЛОФТОРОПЛАСТОВЫЕ ПОДШИПНИКИ

СКОЛЬЖЕНИЯ

В последнее время в шарнирных соединениях втулок несу-

щих винтов стали применяться металлофторопластовые подшип-

ники скольжения. Применение таких подшипников позволяет

упростить конструкцию втулки, уменьшить ее вес и повысить

надежность.

Для восприятия радиальных нагрузок применяются поды па-

ники, выполненные в виде стальных втулок с бронзофтороплас-

товым слоем на поверхности скольжения (рис. 20).

Рис. 20. Варианты конструк-

ции втулок с металлофторо—

пластовым покрытием:

а-покрытие на наружной по-

верхности; б - покрытие на

внутренней поверхности; в -

покрытие на наружной и

внутренней поверхности

Рис. 21. Конструкции металло-

фторопластовых подшипников:

а-подшипник с одной поверх-

ностью слольжения: 1 — кольцо

с бронзофторопластовым слоем;

2-упорное кольцо;

б-подшипник с двумя поверхно-

стями скольжения: 1 и 3 упор-

ные кольца; 2 — кольцо с бронзо-

фторопластовым слоем;

в-подшипник с четырьмя поверх-

ностями скольжения: 1 и 4 -

упорные кольца; 2 - кольцо с

бронзофторопластовым слоем;

3 - стальное кольцо

Для восприятия осевых нагрузок применяются упорные под-

шипники, различные варианты которых показаны на рис. 21.

32

Строение бронзофторопластового слоя показано на рис. 22.

Рис. 22. Структура бронзофто-

ропластового слоя:

1 - стальная заготовка; 2 — слой

спеченного бронзового порошка,

пропитанный полимерной пастой

3 — приработочный слой из поли-

мерной пасты

На стальную заготовку, представляющую собой втулку или

плоскую шайбу, напекается слой из порошка высокооловянистой

бронзы (89% меди, 11%

олова). Толщина слоя

0,3 ...0,4 мм, диаметр час-

тиц бронзы 0,08 ... 0,12 мм.

Поры в напеченном

слое заполнятся полимерной

пастой, приготовленной из

суспензии фторопласта 4ДВ

(75...90%) и дисульфита

молибдена Л4оS2 (10..,25%),

после чего заготовка под-

вергается термообработке

нагреванием ее до темпера-

туры 360 ... 380 °C с по-

следующей выдержкой в те-

чение 30 мин.

Необходимая точность

изготовления подшипников

достигается применением специальных приспособлений при на—

пекании бронзового слоя и калибровкой готовых подшипников

путем протягивания втулок через фильеру и обжатия плоских

шайб между плоскопараллельными плитами при давлении

2000-105 2500-105 Н/м2.

Поверхности деталей,

сопрягаемые с поверхностя-

ми скольжения металлофто-

ропластовых втулок и плос-

ких колец, должны иметь

чистоту по 8—му ... 10—му

классу и твердость HRC —

- 50 ... 60.

Для нормальной рабо-

ты узла с металлофторо-

пластовым подшипником

(радиальным) в сочленении

необходимо обеспечить за-

зор в пределах 0,005 ...

... 0,010 мм (рис. 23).

Рис. 23. Узел с металлофторо-

пластовым подшипником:

1 и 2 — звенья; 3 —палец; 4-

втулка с бронзофторопластовым

слоем

33

8.2. Расчет

Износостойкость металлофторопластовых подшипников за-

висит от фактора рк ip - давление на поверхности

контакта, Н/м4^; И - скорость перемещения поверхности кон-

такта, м/с).

Исследованиями установлено, что для обеспечения ресур-

са подшипника 1000 ч и более необходимо выдержать значе-

ние фактора pV в пределах (1,5...2)-10° Н/(м*с).

Металлофторопластовые подшипники могут работать при

давлении до 3500*10° Н/м^, однако при проекти-

ровании подшипниковых узлов ГШ, ВШ и ОШ не следует брать

давление более 500-10° Н/м^.

Последовательность расчета радиального металлофторо—

пластового подшипника такая:

1. Определить давление на поверхности контакта:

Н/м

где niax - значение центробежной силы лопасти на взлет-

ном режиме, Н; 27* — диаметр поверхности контакта металло-

фторопластовой втулки, м; ft — высота втулки, м.

2. Определить скорость скольжения поверхности контак-

Подшипники ГШ и ВШ работают в режиме колебательного

движения. При этом скорость перемещения поверхности кон-

такта металлофторопластовой втулки изменяется от нуля до

некоторого максимального значения

И

где 0 — амплитуда колебания лопасти, ... ; о * 2...

подшипников ГШ; 9 * 0,5...! для подшипников ВШ;

диус поверхности контакта металлофторопластовой втулки, м;

Т — период колебания лопасти относительно ГШ, ВШ или ОШ,

определяемый по формуле

ДЛЯ

- ра

где н - частота вращения несущего винта, об/мин

3. Выдержать условие с

Если это условие не выдерживается, размеры подшипника

должны быть изменены таким образом, чтобы условие было

выдержано.

Фактор р И может быть существенно уменьшен путем

применения слоистого подшипника, состоящего из нескольких

металлофторспластовых втулок, вставленных одна в другую. В

таком подшипнике каждая поверхность имеет свою скорость

скольжения, что ведет к уменьшению фактора р V подшипника.

При расчете слоистого подшипнижа

W',-

где к — число слоев подшипника.

Последовательность расчета металлофторопластового упор-

ного подшипника такая:

Определить

давление

на поверхности

контакта:

Н/м

наружный диаметр кольца, м;

а — внутренний диа-

метр кольца, м.

2. Определить скорость скольжения поверхности контакта.

Упорный подшипник ОШ работает в режиме колебательно-

го движения за счет изменения циклического шага несущего

винта. При этом скорость перемещения поверхности контак-

та будет изменяться от нуля до некоторого максимального

значения

ош ?ср

---™ ~ /т,-------- м/с

где

НИЙ

ков

'max

60ш “ 2 ... 4 — амплитуда циклического шага; - сред-

радиус кольца подшипника, м; Т - период колебания, с.

3. Выдержать условие _

pV ч<2-10 Н/(м с).

_ r max

Если это условие не выдерживается, размеры подшипни-

должны быть изменены таким образом, чтобы условие бы

ло выдержано.

Фактор рV может быть уменьшен путем применения упор

ного подшипника, состоящего из пакета чередующихся между

собой металлофторопластовых и стальных колеи. В таком под-

шипнике каждое кольцо имеет свою скорость скольжения, что

ведет к уменьшению фактора рУ подшипника:

(Р У)

пак

И

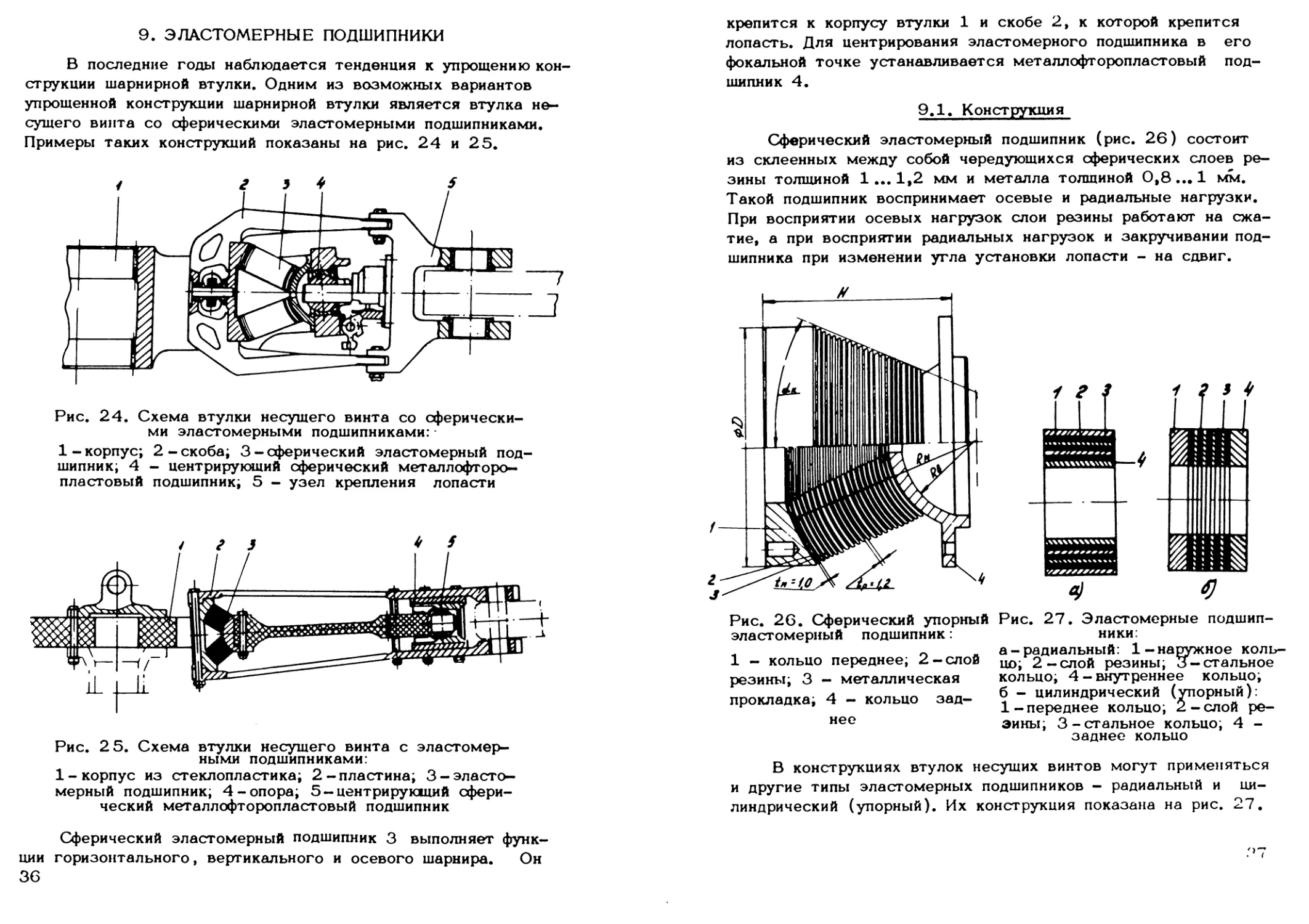

9. ЭЛАСТОМЕРНЫЕ ПОДШИПНИКИ

В последние годы наблюдается тенденция к упрощению кон

струкции шарнирной втулки» Одним из возможных вариантов

упрощенной конструкции шарнирной втулки является втулка не-

сущего винта со сферическими эластомерными подшипниками»

Примеры таких конструкций показаны на рис. 24 и 25.

Рис. 24. Схема втулки несущего винта со сферически-

ми эластомерными подшипниками:

1 — корпус; 2 — скоба; 3 — сферический эластомерный под-

шипник; 4 — центрирующий сферический металлофторо—

пластовый подшипник; 5 — узел крепления лопасти

Рис. 2 5. Схема втулки несущего винта с эластомер-

ными подшипниками:

1-корпус из стеклопластика; 2-пластина; 3 —эласто-

мерный подшипник; 4-опора; 5 —центрирующий сфери-

ческий металлофторопластовый подшипник

Сферический эластомерный подшипник 3 выполняет функ-

ции горизонтального, вертикального и осевого шарнира. Он

36

крепится к корпусу втулки 1 и скобе 2, к которой крепится

лопасть. Для центрирования эластомерного подшипника в его

фокальной точке устанавливается металлофторопластовый под-

шипник 4.

9,1. Конструкция

Сферический эластомерный подшипник (рис. 26) состоит

из склеенных между собой чередующихся сферических слоев ре-

зины толщиной 1... 1,2 мм и металла толщиной 0,8... 1 мм.

Такой подшипник воспринимает осевые и радиальные нагрузки.

При восприятии осевых нагрузок слои резины работают на сжа-

тие, а при восприятии радиальных нагрузок и закручивании под-

шипника при изменении угла установки лопасти - на сдвиг.

Рис. 27. Эластомерные подшип-

ники:

Рис. 26. Сферический упорный

эластомерный подшипник:

кольцо переднее; 2 —ело:

резины; 3 — металлическая

прокладка; 4 — кольцо зад-

нее

а - радиальный: 1 — наружное коль-

цо; 2—слой резины; 3 — стальное

кольцо; 4 - внутреннее кольцо;

б — цилиндрический (упорный):

1—переднее кольцо; z —слой ре-

зины, 3-стальное кольцо; 4 -

заднее кольцо

В конструкциях втулок несущих винтов могут применяться

и другие типы эластомерных подшипников — радиальный и ци-

линдрический (упорный). Их конструкция показана на рис. 27.

9*2* Расчет

Применение слоистой структуры подшипника, в которой

слои резины чередуются со слоями металла, позволяет полу-

чить высокую жесткость подшипника на сжатие, в сотни раз

превышающую жесткость на сдвиг, чего нельзя добиться, ес-

ли резина находится в свободном состоянии. Это объясняется

тем, что тонкий слой резины, заключенный между двумя

слоями металла, подвергается всестороннему сжатию.

Увеличить жесткость сжатия при сохранении практически

неизменной жесткости сдвига можно за счет увеличения отно-

шения плрщади, на которую воздействуют нагрузки, к площади^

свободной от нагрузки. Это отношение называется фактором

формообразования:

ь

где гн — площадь, воспринимающая нагрузку, м ; гс —площадь

свободная от нагрузки (боковая поверхность одного слоя рези-

При значениях фактора Ф “ 50 ... 100 допускаемое напряг

жение сжатия слоя резины [£] Составляет 3,5 *10 ...

... 4*10*7 н/м^ (для резины на основе натурального каучука

или резиновой смеси ИРП—1346 НТА). Исходя из этого, опре-

деляется

площадь, воспринимающая центробежную силу

N...___________________

значение центробежной силы лопасти на взлетном

где п.

режиме,

При

щадь боковой поверхности слоя резины

значении фактора Ф “ 50... 100 определяется пло-

н

по величине которой определяется толщина слоя резины tр .

Для обеспечения устойчивости подшипника при сдвиге его

в плоскости действия подъемной силы лопасти в условиях на-

гружения центробежной силой N подшипнику придается кону-

сообразный вид. При этом угол (см.рис. 26) должен быть

на 8... 12 больше максимального значения взмаха лопасти.

Высота подшипника Н зависит от количества слоев рези-

ны. Для обеспечения закручивания подшипника на угол + 32

(изменение общего и циклического шага) количество слоев ре-

зины должно быть не менее 20.

Размеры подшипника D , Rg 9 R (см.рис» 26) выбирают

из конструктивных соображений с учетом выдерживания необ-

ходимого значения площади Fc .

Приведенный расчет эластомерного подшипника является

приближенным и выполняется на этапе эскизной разработки

конструкции втулки.

10. ТОРСИОНЫ

10.1. Конструкция

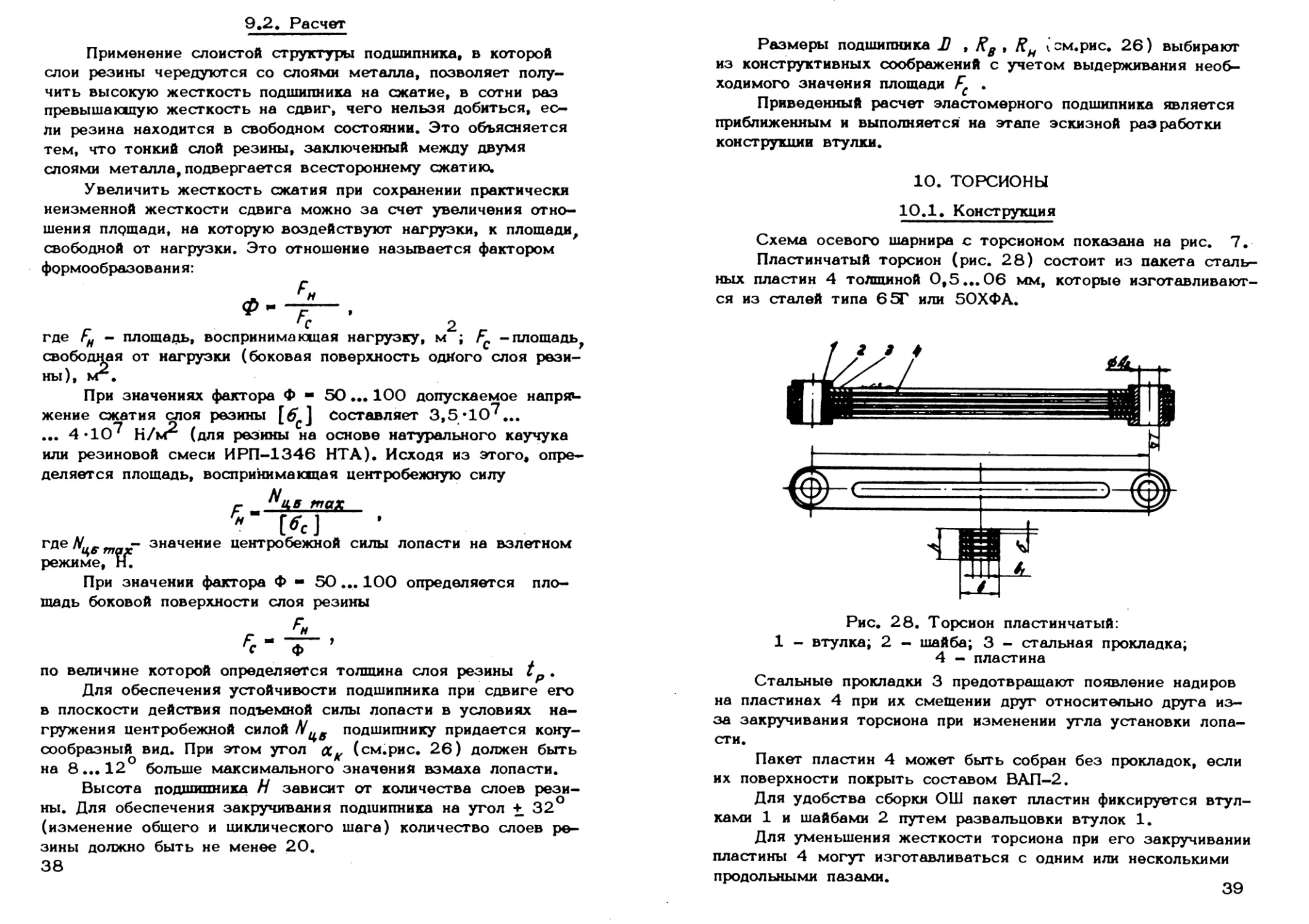

Схема осевого шарнира с торсионом показана на рис. 7.

Пластинчатый торсион (рис. 28) состоит из пакета сталь-

ных пластин 4 толщиной 0,5... 06 мм, которые изготавливают

ся из сталей типа 6 Я4 или 50ХФА.

Рис. 28. Торсион пластинчатый:

1 - втулка; 2 — шайба; 3 - стальная прокладка;

4 — пластина

Стальные прокладки 3 предотвращают появление надиров

на пластинах 4 при их смещении друг относительно друга из-

за закручивания торсиона при изменении угла установки лопа-

сти.

Пакет пластин 4 может быть собран без прокладок, если

их поверхности покрыть составом ВАЛ—2.

Для удобства сборки ОШ пакет пластин фиксируется втул-

ками 1 и шайбами 2 путем развальцовки втулок 1.

Для уменьшения жесткости торсиона при его закручивании

пластины 4 могут изготавливаться с одним или несколькими

продольными пазами.

39

10.2. Расчет

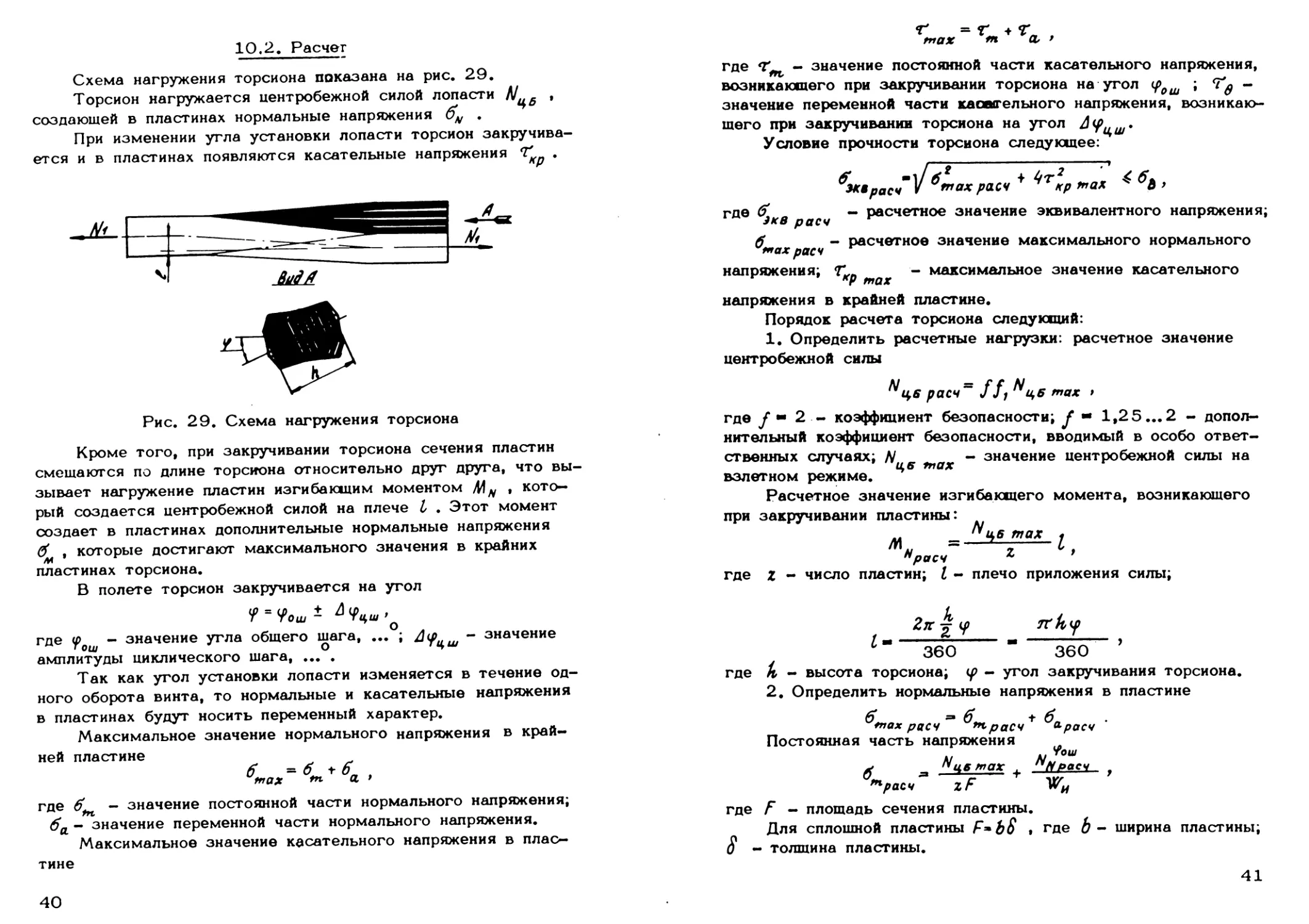

Схема нагружения торсиона показана на рис. 29.

Торсион нагружается центробежной силой лопасти Л/ ,

создающей в пластинах нормальные напряжения бы .

При изменении утла установки лопасти торсион закручива

ется и в пластинах появляются касательные напряжения .

кр

Рис. 29. Схема нагружения торсиона

Кроме того, при закручивании торсиона сечения пластин

смешаются по длине торсиона относительно друг друга, что вы

зывает нагружение пластин изгибающим моментом , кото-

рый создается центробежной силой на плече L . Этот момент

создает в пластинах дополнительные нормальные напряжения

б , которые достигают максимального значения в крайних

пластинах торсиона.

В полете торсион закручивается на угол

; J(f - значение

где у — значение угла общего шага

амплитуды циклического шага, ... .

Так как угол установки лопасти изменяется в течение од-

ного оборота винта, то нормальные и касательные напряжения

в пластинах будут носить переменный характер.

Максимальное значение нормального напряжения в край-

ней пластине

fftax

где б^ — значение постоянной части нормального напряжения;

6Л - значение переменной части нормального напряжения.

Максимальное значение касательного напряжения в плас-

тине

40

max

где — значение постоянной части касательного напряжения,

возникающего при закручивании торсиона на угол <рош ; 7^ -

значение переменной части касательного напряжения, возникаю-

щего при закручивании торсиона на угол

Условие прочности торсиона следующее:

ЭХВрасч V так расч кр max '

расч * расчетное значение эквивалентного напряжения;

max расч

напряжения;

расчетное значение максимального нормального

ЛР max

крайней

расчета

максимальное значение касательного

пластине.

торсиона следующий:

напряжения в

Порядок

1. Определить расчетные нагрузки: расчетное значение

центробежной силы

Д/ = ff N

и,б расч J J1 u,6 max >

где у ш 2 - коэффициент безопасности; f ш 1,25...2 - допол-

нительный коэффициент безопасности, вводимый в особо ответ-

ственных случаях; fj max * значение центробежной силы на

взлетном режиме. ™ *

Расчетное значение изгибающего момента, возникающего

закручивании пластины:

при

где

где

где

/И = — £

расч *

число пластин; I — плечо приложения силы;

360 360

4 - высота торсиона; у — угол закручивания торсиона

2. Определить нормальные напряжения в пластине

max расч Шрасч ^рс

Постоянная часть напряжения

^расч zr

F — площадь сечения пластины

Для сплошной пластины F»bo » где ширина пластины;

толщина пластины.

41

Для пластины с пазом

р = ( о - о » где Oj - ширина паза.

Расчетное значение постоянной части изгибающего момен

та, возникающего при закручивании торсиона на угол ip0 :

м Уош Мцб / ?асч ггЬуОш

/И = —~ • ---------- •

Nрасч % 360

Момент сопротивления изгибу сплошной пластины

и

Для пластины с пазом

где /И..4

расчетное значение

Переменная часть нормального напряжения

а расч с

Мцб расч . и.ш

Х> ' 360

переменной части изгибающего момента.

Максимальное значение нормального напряжения в пласти

не не должно превышать предела выносливости при асиммет-

ричном цикле нагружения:

max расч т расч> <храсч и гп“* и

Для стали 50ХФА [б^*] - 35 -107 ... 40-107 Н/м2.

3. Определить касательные напряжения в пластине.

Угол закручивания пластины

где к ~ момент, который необходимо приложить к пластине,

чтобы закрутить ее на уголд?-£ - длина пластины (торсиона);

& — модуль сдвига; Jp — полярный момент инерции пластины.

Из выражения для у определим

где

Д4 ш г

К 57,3 L

Касательное напряжение в пластине

/И А-

Wk — момент сопротивления кручению пластины.

Полярный момент инерции пластины

j = о.обз).

где

И « Ь/&.

При Н > 10 можно принять

Момент сопротивления кручению пластины

ТУТ" - 4 ^J( « - 0,063).

При

10 можно принять

Для пластины с пазом

Подставив выражения для Jn и WC в формулы для /VI., и

, получаем а ,л

*Р L 57,3

Постоянная часть касательного напряжения при закручи

вании торсиона на угол <f>0UJ •

Переменная часть касательного напряжения при закручи

вании торсиона на угол :

Максимальное значение касательного напряжения не долж

но превышать предела выносливости на кручение при асиммет-

ричном цикле нагружения:

кр tn а [ кр tn ах, J *

Для стали 50ХФА можно принять

ш 25’10 ... 28-10 Н/м ..

4. Определить эквивалентное напряжение б и вы

экв расч

держать условие

ЭК в расч о

выдерживается, то число пластин

изменяются таким образом, чтобы

Если это условие не

торсиона или их размеры

условие было выдержано.

5. Определить момент, который необходимо приложить к

торсиону, чтобы закрутить его на угол у .

43

Момент, который необходимо приложить для закручивания

торсиона следующий:

f Л1

где /Икг — момент, создаваемый силами упругости пластин;

- момент, создаваемый центробежной силой при смешении

пластин торсиона.

Определим „ .

Определим

KN

где / — плечо приложения

силы.

Считая, что сила

продольной оси торсиона', получаем

приложена на расстоянии

360

2-360

Таким образом,

ж

л/V

, flit ч>

Цб 2-360

и

/И

•Ьв 2'360

4>ош ± при необходи

мости можно выделить постоянную и переменную составляю-

щие момента .

11. ГИДРАВЛИЧЕСКИЙ демпфер

11.1. Принцип работы

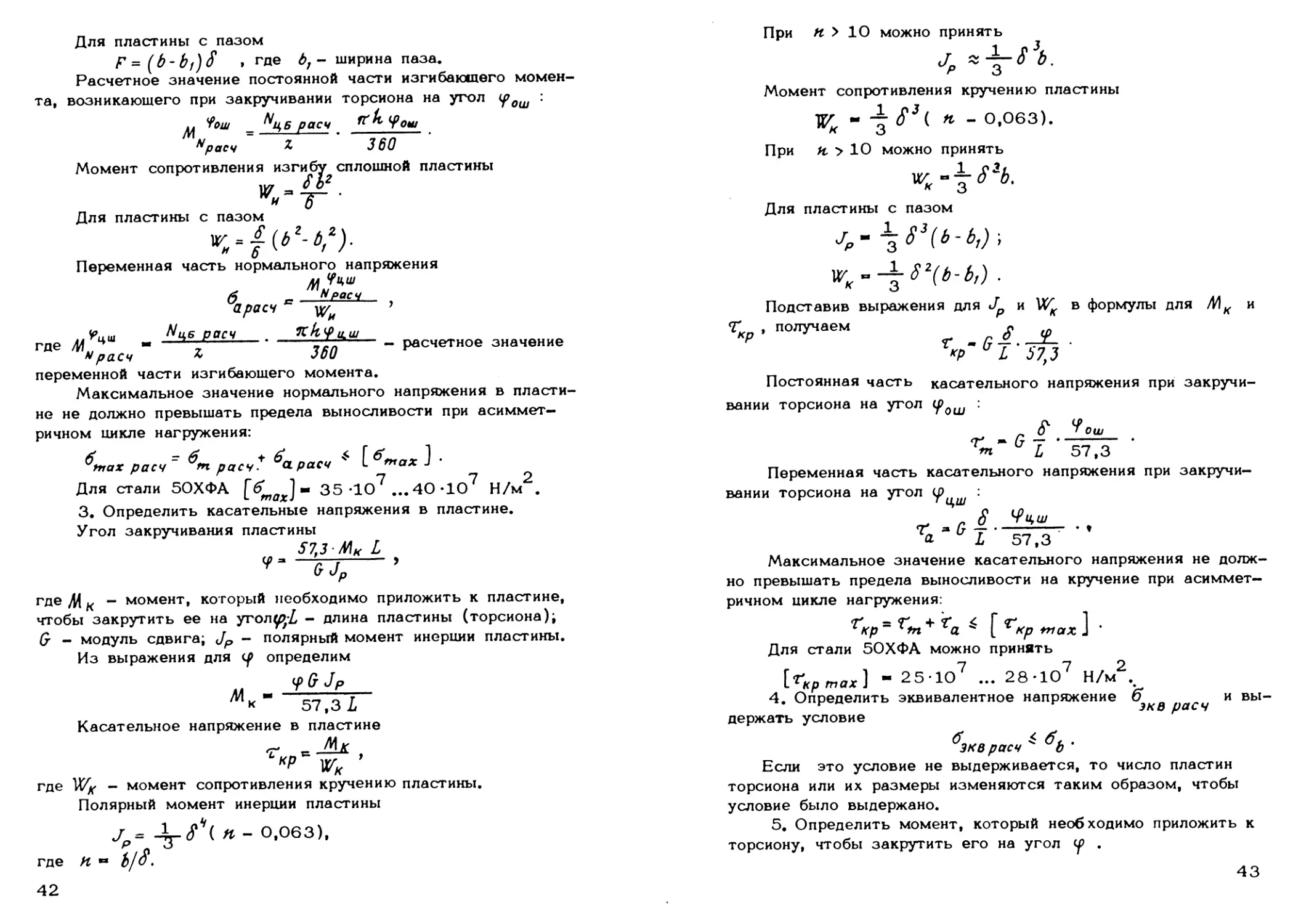

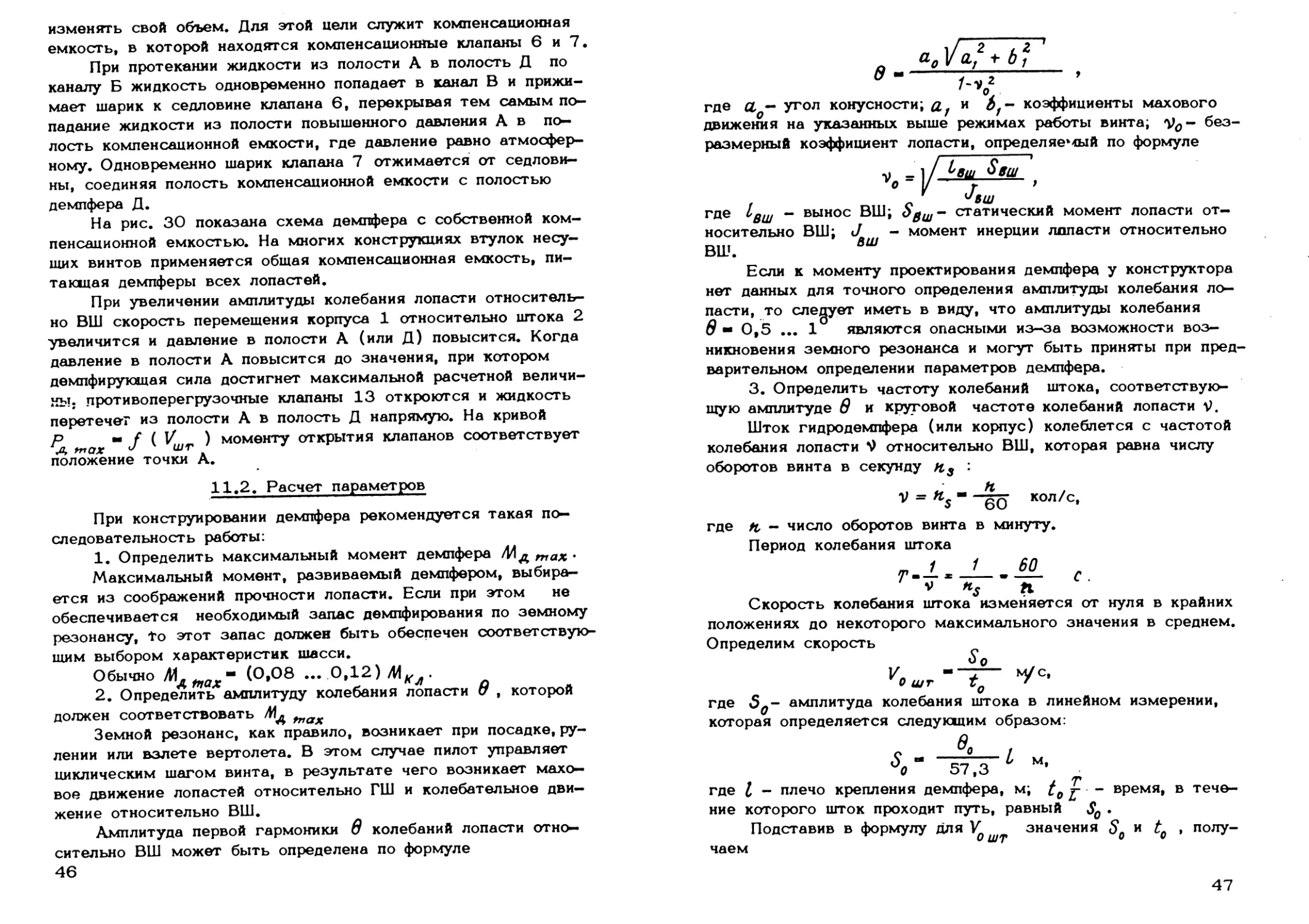

Схема гидравлического демпфера показана на рис. 30.

При колебании лопасти относительно ВШ корпус демпфера

1 перемещается относительно штока 2, на котором закреплен

поршень 11, вытесняя жидкость (спирто->глицериновая смесь

АМГ—10) из полости А по каналу Б в полость Д (или наобо-

рот).

За счет сопротивления жидкости при протекании ее через

отверстие малой площади, регулируемое иглой 8, в полости А

повышается давление, в результате чего возникает демпфирую-

щая сила

44

где р — давление в полости А; оп - площадь поршня;

площадь штока.

Рис. 30. Схема гидро демпфера:

1 - корпус; 2 — шток; 3 - пробка для стравлива-

ния воздуха; 4 - компенсационная емкость; 5-

дренажная пробка; 6 и 7 — компенсационный кла-

пан; 8 — регулирующая игла; 9-уплотнение што-

ка; 10-сливная пробка; 11-поршень; 12 —

уплотнение поршня; 13-противоперегрузочный

клапан

Эта сила на плече

крепления демпфера к паль-

цу ОШ создает демпфирую-

щий момент

где I - плечо крепления

демпфера.

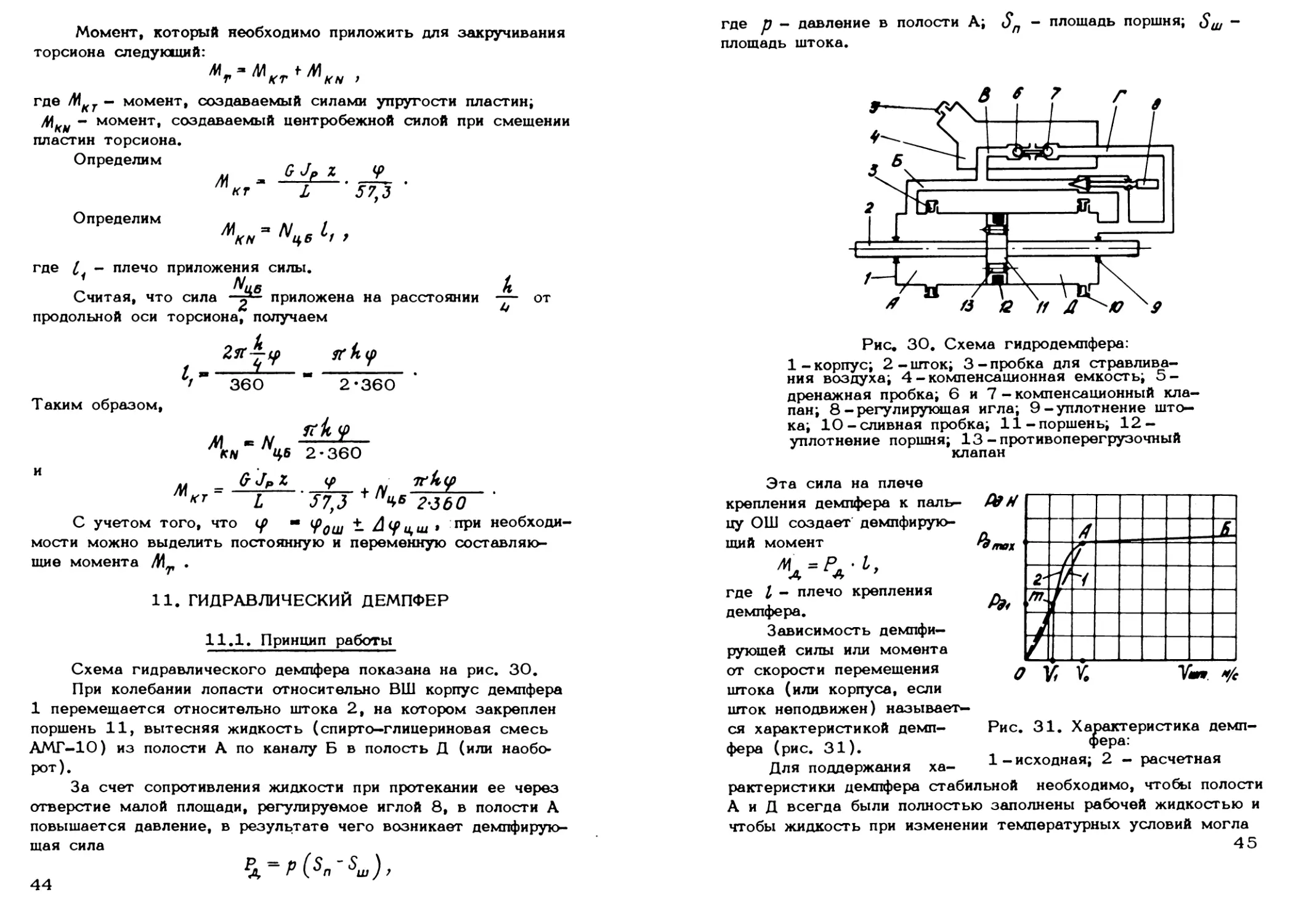

Зависимость демпфи-

рующей силы или момента

от скорости перемещения

штока (или корпуса, если

шток неподвижен) называет-

ся характеристикой демп-

фера (рис. 31).

Для поддержания ха-

Рис. 31. Характеристика демп-

фера:

1 — исходная; 2 — расчетная

ра кт ери стики демпфера стабильной необходимо, чтобы полости

А и Д всегда были полностью заполнены рабочей жидкостью и

чтобы жидкость при изменении температурных условий могла

изменять свой объем. Для этой цели служит компенсационная

емкость, в которой находятся компенсационные клапаны 6 и 7.

При протекании жидкости из полости А в полость Д по

каналу Б жидкость одновременно попадает в канал В и прижи-

мает шарик к седловине клапана 6, перекрывая тем самым по-

падание жидкости из полости повышенного давления А в по-

лость компенсационной емкости, где давление равно атмосфер-

ному. Одновременно шарик клапана 7 отжимается от седлови-

ны, соединяя полость компенсационной емкости с полостью

демпфера Д.

На рис, 30 показана схема демпфера с собственной ком-

пенсационной емкостью. На многих конструкциях втулок несу-

щих винтов применяется общая компенсационная емкость, пи-

тающая демпферы всех лопастей.

При увеличении амплитуды колебания лопасти относитель-

но ВШ скорость перемещения корпуса 1 относительно штока 2

увеличится и давление в полости А (или Д) повысится. Когда

давление в полости А повысится до значения, при котором

демпфирующая сила достигнет максимальной расчетной величи-

ны. .противоперегрузочные клапаны 13 откроются и жидкость

перетечет из полости А в полость Д напрямую. На кривой

Р w </ ( Инг ) моменту открытия клапанов соответствует

положение точки А.

11,2, Расчет параметров

При конструировании демпфера рекомендуется такая по-

следовательность работы:

1, Определить максимальный момент демпфера 44 д max *

Максимальный момент, развиваемый демпфером, выбира-

ется из соображений прочности лопасти. Если при этом не

обеспечивается необходимый запас демпфирования по земному

резонансу, to этот запас должен быть обеспечен соответствую-

щим выбором характеристик шасси.

Обычно Ма (0,08 ... 0,12) 44 г .

_ Л Д rfluX . п Л л

2. Определить амплитуду колебания лопасти cz , которой

должен соответствовать 4L

Земной резонанс, как правило, возникает при посадке,ру-

лении или взлете вертолета. В этом случае пилот управляет

циклическим шагом винта, в результате чего возникает махо-

вое движение лопастей относительно ГШ и колебательное дви-

жение относительно ВШ.

Амплитуда первой гармоники 6 колебаний лопасти отно-

сительно ВШ может быть определена по формуле

46

где U — угол конусности; и — коэффициенты махового

движения на указанных выше режимах работы винта; б(

размерный коэффициент лопасти, определяем <ый по формуле

где — вынос ВШ;

носительно ВШ; J

ВШ. вш

Если к моменту проектирования демпфера у конструктора

нет данных для точного определения амплитуды колебания ло-

пасти, то еле

статический момент лопасти от-

момент инерции лопасти относительно

ет иметь в виду, что амплитуды колебания

являются опасными из-за возможности воз-

никновения земного резонанса и могут быть приняты при пред

верительном определении параметров демпфера.

3. Определить частоту колебаний штока, соответствую-

щую амплитуде 3 и круговой частоте колебаний лопасти V.

Шток гидродемпфера (или корпус) колеблется с частотой

колебания лопасти V относительно ВШ, которая равна числу

оборотов винта в секунду :

v = ns" “60 кол/с.

где — число оборотов винта в минуту.

Период колебания штока

60

Скорость колебания штока изменяется от нуля в крайних

положениях до некоторого максимального значения в среднем.

Определим скорость

где 5^- амплитуда колебания штока в линейном измерении,

которая определяется следующим образом:

время, в тече-

где I — плечо крепления демпфера, м; /

ние которого шток проходит путь, равный

Подставив в формулу для V значения 30 и , полу-

чаем

47

4. Построить исходную характеристику демпфера.

На рис. 31 исходная характеристика демпфера

указана пунктирной линией.

Максимальное усилие, которое должен развить демпфер,

следующее:

Мп max

5. Определить размеры демпфера.

Для проведения гидравлического расчета демпфера необхо-

димо знать следующее: В — диаметр поршня; d — диаметр

штока; и - плечо крепления демпфера.

Эти размеры, как правило, выбираются при компоновке

втулки несущего винта из конструктивных соображений и уточ-

няются при проведении гидравлического расчета и расчета на

прочность демпфера.

6. Определить максимальное давление жидкости в демпфе-

Р - ----7----- Н/м ,

где F — площадь, вытесняющая жидкость:

F - S - S м2

где Sn — площадь поршня;: Зш — площадь штока.

7. Построить расчетную характеристику демпфера.

Сила гидравлического сопротивления Q , равная усилию,

развиваемому на штоке демпфера Рп , определяется так:

д г Zj шт 9

где кг - коэффициент гидравлического сопротивления, завися-

щий от формы отверстий, через которое протекает жидкость;

1, 3 ... 1,5 - для отверстий с закругленными краями;

К « 2 ... 2,5 - для отверстий с острыми краями; р — плот—

“ вытесняющая

- площадь про-

(см.рис. 30).

режимах ско-

. Примем, что

ность жидкости, кг/м ; р - площадь поршня,

жидкость, м2; Ушг - скорость штока, м/с; J

ходного отверстия, регулируемого иглой 8, м4

При работе несущего винта на различных

рость штока меняется в пределах от О до JC

на крейсерском режиме полета вертолета скорость колебания

штока w И ш и демпфирующая сила Ря = Рл .

Используя формулу для Р , определяем площадь проход

ного сечения, которая соответствует скорости V и дг мпфи-

руюшей силе Ря . :

Задавшись рядом значений скоростей штока в интервале

от О до 9 п« формуле для Р определим соответствующие

этим скоростям значения демпфирующей силы и построим кри-

вую Ря •* ( ). При этом очевидно, что точка т будет

общей для исходной и расчетной характеристик демпфера.

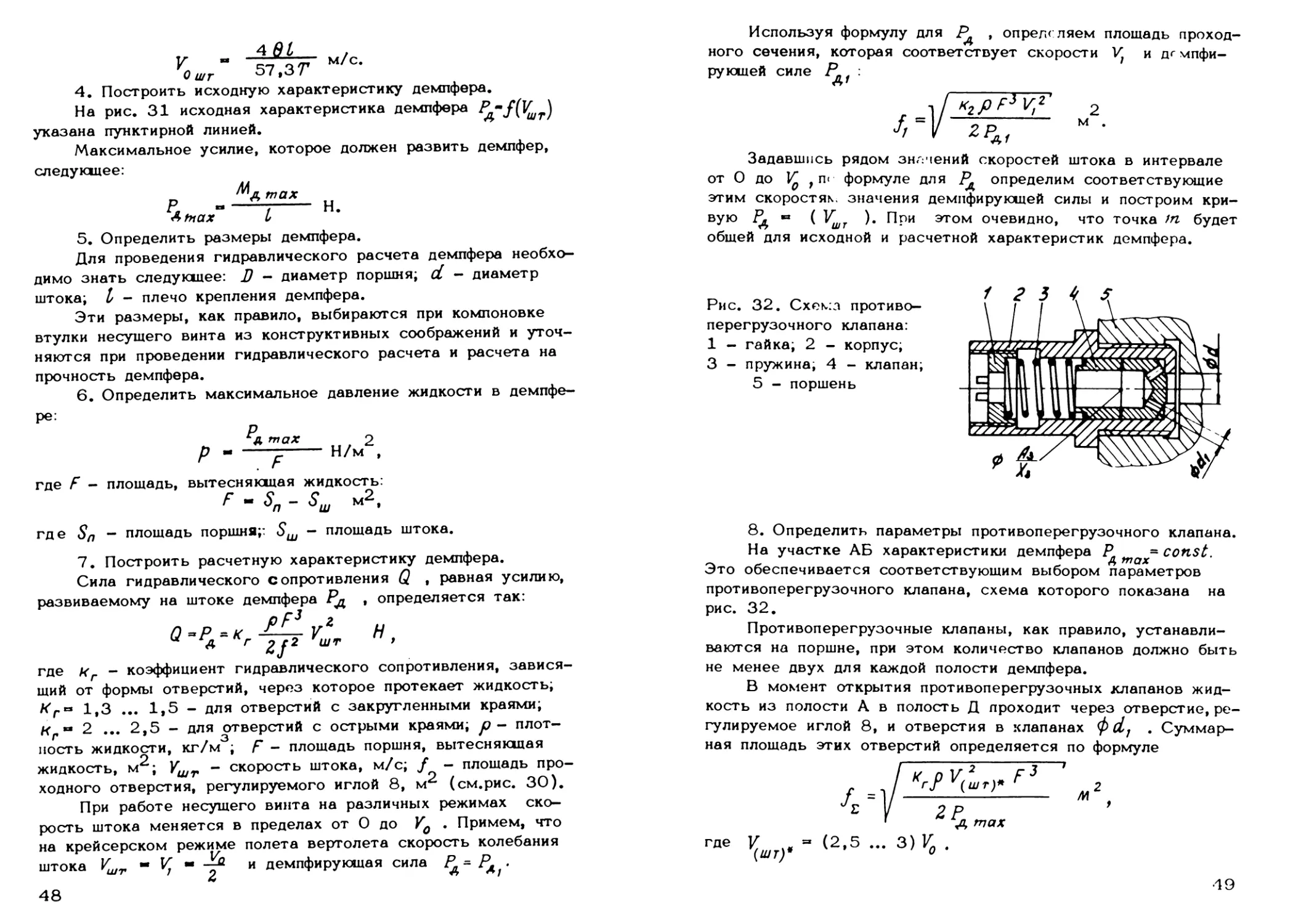

Рис. 32. Схема противо-

перегрузочного клапана:

1 — гайка; 2 - корпус;

3 - пружина; 4 - клапан;

5 - поршень

8. Определить параметры противоперегрузочного клапана.

На участке АБ характеристики демпфера Р const.

Это обеспечивается соответствующим выбором параметров

противоперегрузочного клапана, схема которого показана на

рис. 32.

Противоперегрузочные клапаны, как правило, устанавли-

ваются на поршне, при этом количество клапанов должно быть

не менее двух для каждой полости демпфера.

В момент открытия противоперегрузочных клапанов жид-

кость из полости А в полость Д проходит через отверстие,ре«

гулируемое иглой 8, и отверстия в клапанах 0 (L1 . Суммар-

ная площадь этих отверстий определяется по формуле

49

Площадь проходных отверстий в клапанах, открывающихся

в одну сторону»

где

Площадь одного отверстия в клапане f

число отверстий во всех клапанах, открывающихся в од

ну сторону.

Таким образом*

Сила, действующая на клапан в момент его открытия,

давление

в

отверстия в корпусе 2,

(см.рис. 32).

полости демпфера, Н/м; d — диаметр

которое перекрывается клапаном 4

Сила Рк является усилием затяжки пружины 3, осущест-

вляемой при помощи гайки 1 в специальном приспособлении,

позволяющем контролировать эту операцию.

Пружина 3 подбирается по существующим нормам (или

конструируется) с учетом возможности регулировки ее затяж-

ки в пределах Р + 0,25 Р„ .

12. РАСЧЕТ ОТДЕЛЬНЫХ ЭЛЕМЕНТОВ

КОНСТРУКЦИИ ВТУЛКИ

12.1. Определение момента затяжки резьбового соединения,

нагруженного осевой силой

В конструкциях осевых шарниров (см.рис. 6) имеются

резьбовые соединения, нагруженные осевой силой, равной цен-

тробежной силе лопасти. Сборка такого соединения (гайка 4 —

корпус 8 или гайка 14 - палец 1) должна производиться с

предварительно* затяжкой, величина которой выбирается из

условия нераскрытия стыка.

Предварительной затяжкой называют осевое усилие Q ,

создаваемое в резьбовом соединении при затяжке гайки.

При сборке осевого шарнира в резьбовых соединениях не-

обходимо создать такое осевое усилие а * при котором после

приложения к соединению силы

в соединении не

произошли бы

резьбе:

Для создания

момент затяжки

перемещения на величину зазора

4$ max

усилия Q к гайке необходимо приложить

гл Р т >

на ключе (момент затяжки); М

момент трения на

где Л|мл — момент

в резьбе; М

момент

опорной поверхности гайки»

резьбы; Л — угол подъема резьбы,

йср— средний диаметр

который определяется так:

о , СР

где о — шаг резьбы; р - приведенный угол трения, равный

arc to yz> где у7 — приведенный коэффициент трения резьбы,

который определяется следующим образом:

где J — коэффициент трения резьбы ( f • 0,15 для стальной

пары); ос — угол профиля резьбы ( ос 60 для метричес-

кой резьбы)» / /7)5 j3\

где f - коэффициент трения на опорной поверхности гайки и

детали ( J “ 0,12 для стальных деталей); ]] - наружный

диаметр опорной поверхности гайки, принимаемый равным раз*

меру под ключ; d — внутренний диаметр опорной поверхности

гайки, равный диаметру сверления под резьбу»

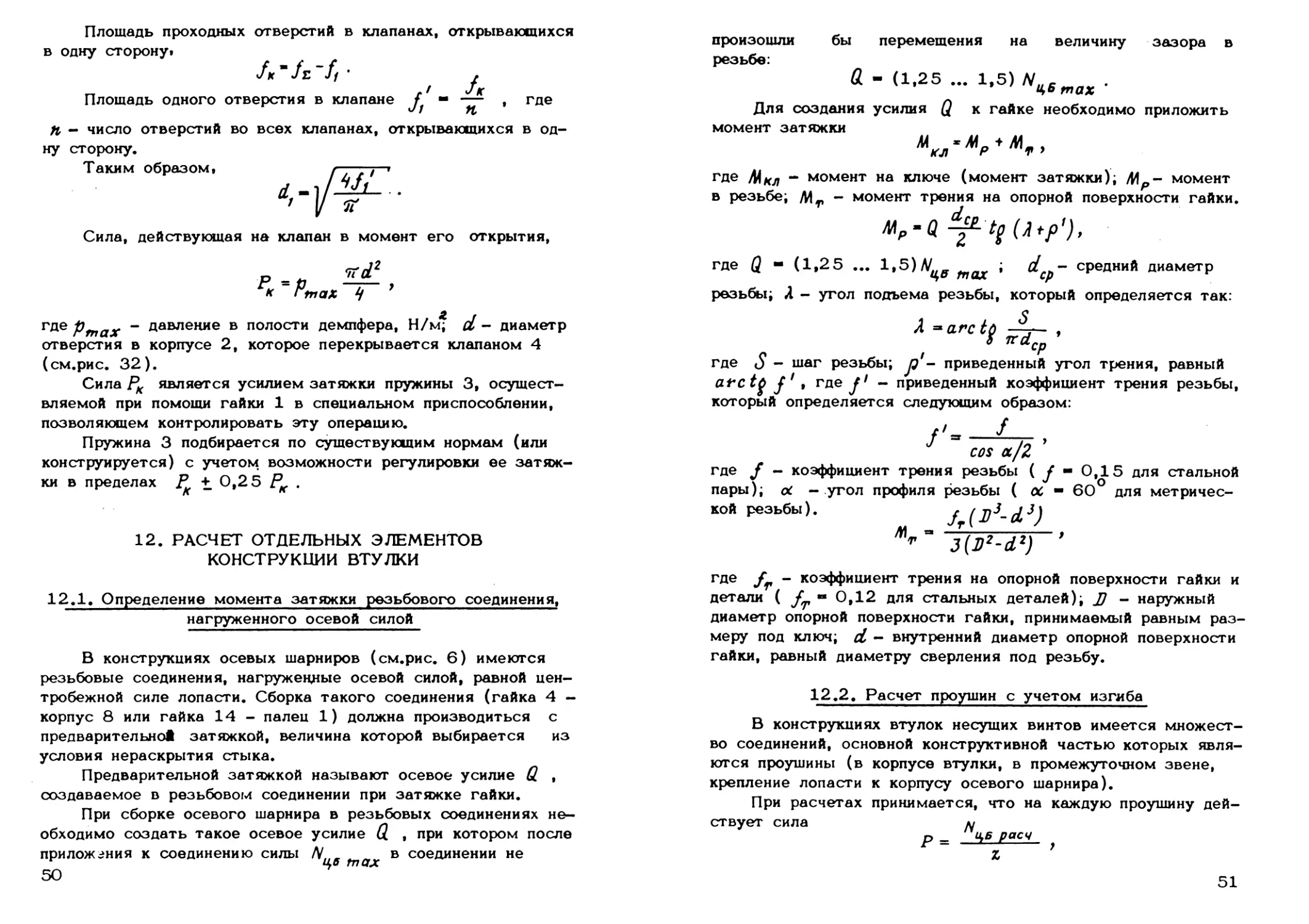

12»2« Расчет проушин с учетом изгиба

В конструкциях втулок несущих винтов имеется множест-

во соединений, основной конструктивной частью которых явля-

ются проушины (в корпусе втулки, в промежуточном звене,

крепление лопасти к корпусу осевого шарнира)»

При расчетах принимается, что на каждую проушину дей-

ствует сила fj

р = расч

X

51

где N асч ~ расчетное значение центробежной силы; Z —чис-

ло проушин детали 1^Б расч - / • f1 , где / - 2 -

коэффициент безопасности; ff * 2 — дополнительный коэффи-

циент безопасности; N^6 tnax — значение центробежной силы

лопасти на взлетном режиме.

4)

6)

Рис. 33. К расчету проушины:

а —схема нагружения; б—эпюра распределения дав-

ления; в-эпюра изгибающего момента; г-схема

сил в расчетном сечении

Введение дополнительного коэффициента безопасности обу-

словлено возможностью появления в сочленении контактной кор-

розии, ослабляющей соединение.

Схема нагружения проушины показана на рис. 33.

Максимальное напряжение в проушине будет в сечении

а—а, где действует изгибающий момент Д|

и растягивающая сила Р (рис. 33,г):

М “ 0,054 Pfrn \

нзг а-а ср '

Р’-Рсозгг'ЗО' =0,924 Р

(рис. 33,в)

52

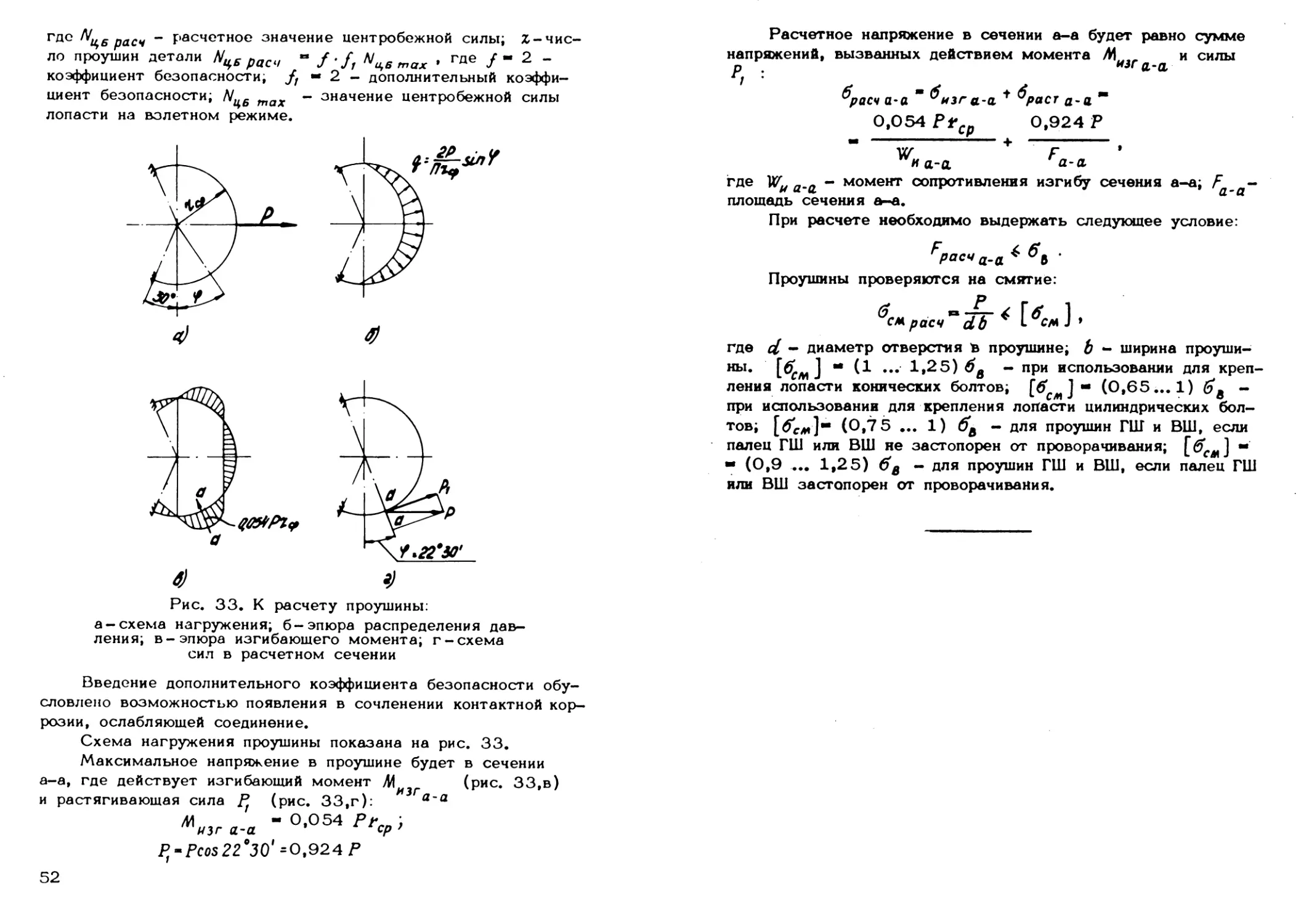

Расчетное напряжение в сечении а—а будет равно сумме

напряжений» вызванных действием момента /И и силы

расч а-а

ср

к

ь

где - момент сопротивления изгибу сечения а-а; г

площадь сечения а-а.

При расчете необходимо выдержать следующее условие:

Проушины проверяются на смятие:

сж расч db I см J ’

где d — диаметр отверстия ь проушине; Ъ ** ширина проуши-

кы. Г* 1 “ (1 ... 1,25) б л — при использовании для креп

при использовании для крепления лоДасти цилиндрических бол-

тов; (0/7 5 ... 1) — для проушин ГШ и ВШ, если

палец ГШ или ВШ не застопорен от проворачивания; [б* ] “

(0,9 ... 1,25) б & — для проушин ГШ и ВШ, если палец ГШ

или ВШ застопорен от проворачивания.

ЛИТЕРАТУРА

*

1* Братухин ИЛ. Проектирование и конструкции верто-

летов. — М.: Оборонгиз, 1955.

2. Байзельман

Р.Д., Цыпкин Б’.В. Подшипники каче

ния. - М.: Машиностроение, 1967.

3. Далин В.Н. Проектирование элементов конструкций

самолетов и вертолетов. — М.: МАИ, 1962.

4. Далин В.Н. Конструкция вертолетов. — М.: Машино-

строение, 1971.

5. Миль М.Л. и др. Вертолеты. Т. 2. — М.: Машино-