Автор: Шнайдман Л.О.

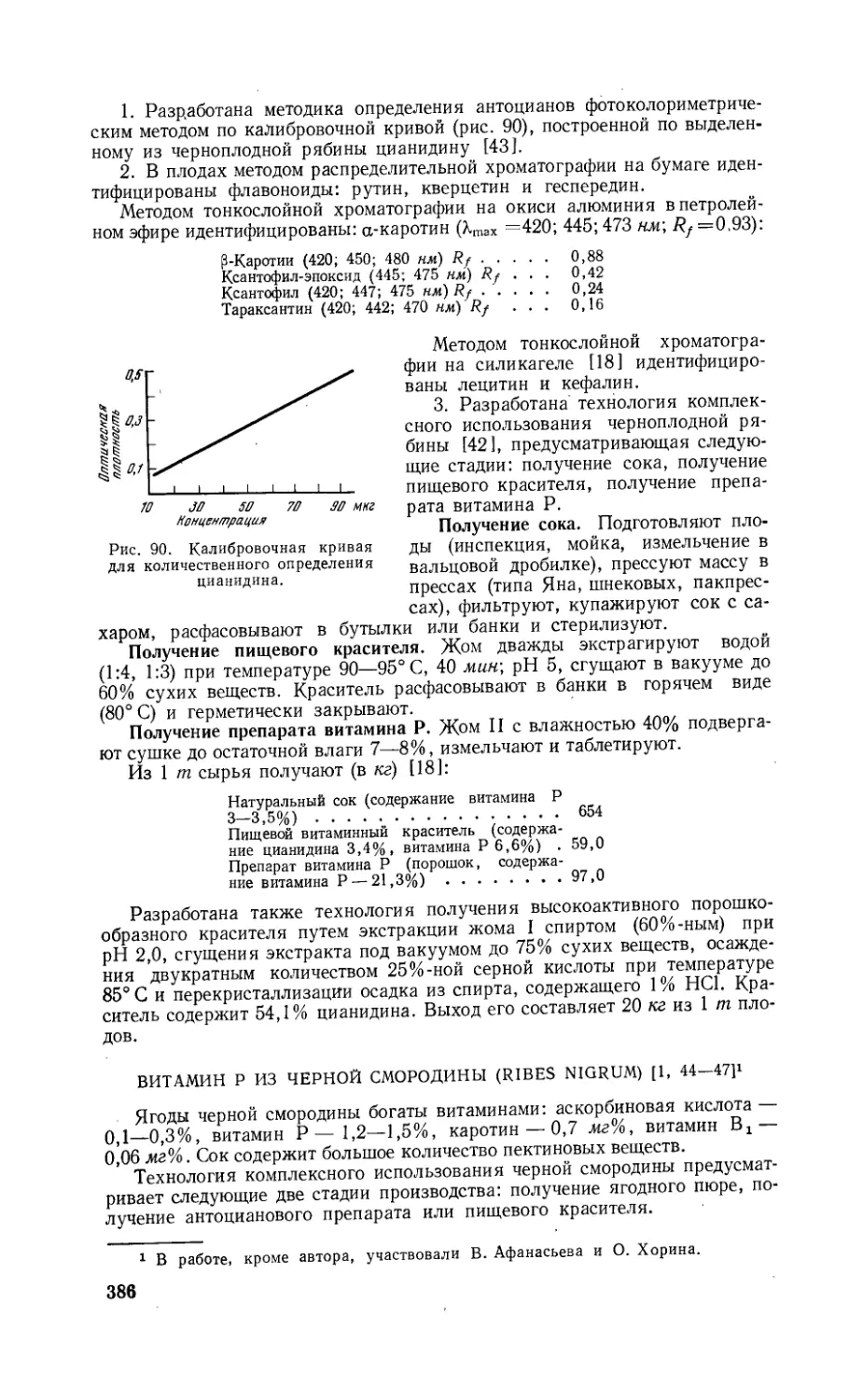

Теги: материальные основы жизни биохимия молекулярная биология биофизика биология фармакология витамины

Год: 1973

Текст

Л. О. Шна-йама/н,

произвол гео

ВИТАМИНОВ

Л.О.Шний^ман

Доктор технических наук

лауреат Государственной премии СССР

ПРОИЗВОДСТВО

ВИТАМИНОВ

ИЗДАНИЕ ВТОРОЕ, ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Москва «Пищевая промышленность» 19 73

УДК 577. 16. 002. 2

Производство витаминов. Шнайдман Л. О., 1973.

В книге изложены основные принципы правильного построения техноло-

гии производства. Рассмотрены по опубликованным литературным данным ме-

тоды синтеза витаминов: А, Вх, В2, В3, В6, Вх5, РР, фолиевой и ли-

поевой кислот, С, D2, D3 и К.

Материал, относящийся к синтезу витаминов, изложен в следующем по-

рядке: значение и применение, физико-химические свойства, методы синтеза

и выбор рационального метода для производства, технологическая схема в ап-

паратурном оформлении, технологические показатели. Описаны основные ап-

параты преимущественно непрерывного действия, рекомендуемые для приме-

нения в витаминной промышленности.

Описана технология производства витаминных препаратов: из плодов ши-

повника; из плодов облепихи; Р-витаминного сырья (чайного листа, черно-

плодной рябины, черной смородины, гречихи, бадана, отходов цитрусовых

и столовой свеклы); из моркови и тыквы; из печени рыб (витамин А) и из дрож-

жей (эргостерин и D2).

Приведен состав биологически активных веществ, содержащихся как в при-

родном сырье, так и в витаминных препаратах. Эти вещества экспериментально

изучены при помощи современных химических, физических и физико-химиче-

ских методов — хроматографии, спектроскопии и др.

Кратко рассмотрены природные пищевые биологически активные краси-

тели.

Таблиц 47, иллюстраций 101, список литературы — 1411 названий.

Рецензент проф. доктор техн, наук Б. Г. Савинов.

Издательство «Пищевая промышленность», 1973 г.

3177—042

42—73

044(01)—73

ПРЕДИСЛОВИЕ

В Директивах XXIV съезда КПСС по пятилетнему

плану развития народного хозяйства СССР на 1971 —

1975 гг. предусмотрено повысить качество, расширить

ассортимент и улучшить питательную ценность и вку-

совые достоинства продуктов питания; значительно

увеличить выпуск витаминов и антибиотиков; шире

использовать отходы пищевой промышленности для

кормовых целей.

Рост производства витаминов происходит и будет

происходить в основном в результате расширения вы-

пуска синтетических витаминов. Однако будущие от-

крытия биологически активных вешеств всецело зависят

от химических и биологических исследований в области

природного сырья.

Пищевые продукты — основной источник витаминов

для населения. Поэтому исследование биологически

активных веществ сельскохозяйственного сырья — основ-

ного сырья пищевой промышленности — представляет

важную для народного хозяйства задачу, направленную

на повышение питательной ценности продуктов питания.

Комплексное (химическое, биологическое и техноло-

гическое) изучение природного сырья и пищевых про-

дуктов должно привести к обогащению их биологически

активными веществами. Таким образом, будет создана

еще одна возможность для дальнейшего повышения

качества пищевых продуктов.

Важно также обогащение витаминами рационов сель-

скохозяйственных животных.

Интерес представляют следующие данные: свекольной

ботвы в стране получают примерно 30—40 млн. т в год'.

В ней содержится приблизительно 8 тыс. т аскорбино-

вой кислоты, 900 т витаминов группы В и 2 тыс. т

каротина, т. е. почти столько же, сколько этих синте-

тических препаратов производится во всем мире. Отсюда

видно, какое большое значение имеет использование

отходов пищевой промышленности в животноводстве.

Наука о витаминах и техника производства их интен-

сивно развиваются. За период, прошедший со времени

первого издания книги «Производство витаминов», осу-

ществлен в промышленных масштабах синтез витаминов:

В3, В15, D3, Е, РР, липоевой кислоты. Разработан

синтез аналогов, гомологов и коферментов: тиаминпро-

3

пилдисульфида, пиридоксаля, тиорибофлавина, амида

никотиновой кислоты, аскорбината натрия и др.

В последние годы в науке и технике производства

витаминов из природного сырья.развилось новое научное

направление, известное под названием «Идентификация

биологически активных веществ природного сырья с це-

лью их комплексного промышленного использования».

При комплексном использовании предусматривается по-

лучение ряда витаминных препаратов из одного вида

сырья. Разработана технология получения витаминных

препаратов из новых видов природного сырья: черно-

плодной рябины, столовой свеклы, бадана и др.

Учитывая большой удельный вес синтетических ви-

таминов в промышленности, в первой части книги изла-

гается технология синтеза витаминов, во второй —

производство витаминных препаратов из природного

сырья.

Рассмотрены основные требования к технологичес-

кой аппаратуре для производства витаминов, описаны

конструкции аппаратов, в основном непрерывно дейст-

вующих.

Второе издание книги отличается от первого увели-

чением числа глав по синтезу витаминов и технологии

производства витаминов из природного сырья, а также

обновлением материала в переиздаваемых главах.

Большая помощь при подготовке рукописи была ока-

зана рецензентом проф. Б. Г. Савиновым, которому

автор выражает искреннюю благодарность.

Часть I. ПРОИЗВОДСТВО СИНТЕТИЧЕСКИХ ВИТАМИНОВ

Глава 1. ОСНОВНЫЕ ПРИНЦИПЫ ПРАВИЛЬНОГО ПОСТРОЕНИЯ

ТЕХНОЛОГИИ ПРОИЗВОДСТВА

Основными показателями эффективности производства являются: высо-

кое качество целевого продукта, низкая себестоимость его и высокая про-

изводительность труда.

Высокое качество целевого продукта достигается, при соблюдении сле-

дующих правил.

1. Технический продукт, поступающий на рафинирование (перекристал-

лизация или ректификация) должен обладать высокой чистотой, так как

превратить загрязненный и интенсивно окрашенный технический продукт

в рафинированный при однократной кристаллизации или одной перегонке

невозможно. Это обусловлено тем, что при кристаллизации на поверхности

граней растущего кристалла адсорбируются посторонние вещества, содер-

жащиеся в неочищенном растворе; при перегонке вещества пары уносят

с собой частицы перегоняемого вещества. Кроме того, с загрязняющими

веществами могут образовываться азеотропные смеси, следовательно, чем

ниже качество технического продукта, тем больше посторонних веществ

поступит в готовый продукт.

2. Качество технического продукта зависит от качества предшествующих

полупродуктов. Отсюда следует, что полупродукты, поступающие на после-

дующие стадии производства, должны удовлетворять предъявляемым к

ним требованиям по чистоте и цветности. Как правило, чем выше качество

компонентов, участвующих в реакциях, тем полнее и эффективнее проте-

кают реакции, тем больше выход продуктов и тем выше их качество, С этой

точки зрения, наиболее оптимальными являются полупродукты, выделяе-

мые в твердсм виде и подвергнутые перекристаллизации.

3. Для достижения высокого эффекта очистки необходимо при рафини-

ровании применять два процесса — адсорбционный (осуществляемый при

помощи активированного угля, а в' отдельных случаях ионообменным спо-

собом) и кристаллизационный. Пределы рационального сочетания адсорбци-

онного и кристаллизационного процессов определяются исходя из следую-

щего положения [1 ]: в тех случаях, когда задачей очистительного процесса

является глубокое разделение веществ в низкокачественных продуктах,

основная роль очистки принадлежит перекристаллизационному процессу.

Очистка же растворов высокого качества и низкой цветности может быть

произведена одним только адсорбционным процессом. Например, для

превращения технической аскорбиновой кислоты с чистотой 97,6—98%

и цветностью — 20—40 ед. в продукт фармакопейного качества необходимы

оба очистительных процесса (адсорбция и кристаллизация). Если качество

аскорбиновой кислоты 11 высокое (чистота 98,0—98,5 % и цветность 5—7 ед.),

то для получения фармакопейного продукта из аскорбиновой кислоты II

можно применять лишь один адсорбционный процесс.

Из указанного положения следует, что адсорбционный процесс может

также дать существенный эффект при сочетании его с ректификацией мно-

гокомпонентных смесей. Такое сочетание, т. е. очистка последних перед

ректификацией активированным углем, в практике, обычно, не применяется.

По мнению автора, такое сочетание было бы весьма эффективным.

4. Цветность (оптическая плотность) продукта является одним из самых

чувствительных индикаторов качества протекания процессов во всех слу-

чаях, когда классическими химическими или физико-химическими метода-

5

ми невозможно определить отклонение содержания вещества (в %) от

нормы.

Растворы, из которых кристаллизуются витаминные препараты фарма-

копейного качества, должны быть практически бесцветными. Автором раз-

работана методика определения цветности растворов [2]: цветность (цв)

определяется по формуле ( в ед. ВНИВИ):

где Pi — оптическая плотность испытуемого раствора (светофильтр 400 нм);

Р2 — оптическая плотность эталонного раствора № 5 по Госфармакопее [3];

D — навеска вещества, а;

V — общая масса (навеска + растворитель), а.

Примечание. Для получения эталонного раствора приготовляют два раст-

вора: Раствор А —0,1 а растертого бихромата калия, высушенного при 100—105° С

до постоянной массы, помещают в мерную колбу вместимостью 500 мл и доводят во-

дой до метки.

Раствор Б— 2,975 а растертого хлорида кобальта (СоСБ-бНгО) помещают в

мерную колбу вместимостью 500 мл, прибавляют 1,5 мл соляной кислоты и до-

водят содержимое колбы водой до метки.

Для определения цветности применяют основной раствор, получаемый

смешением растворов А и Б в соотношении 70:30. Для получения эталона

цветности № 5, принятого за единицу ВНИВИ, основной раствор разбав-

ляют водой в соотношении 1:4 (на 1 мл основного раствора 4 мл воды).

Для неокрашенных препаратов фармакопейного качества допускается

цветность не более 2—3 ед.

5. На стадии кристаллизации, как и на протяжении всего технологичес-

кого процесса, необходимо направлять на совместную переработку лишь

те продукты, которые обладают одинаковой чистотой и цветностью. На ста-

дии кристаллизации, как правило, все полупродукты получают следующее

направление — твердые — на одну ступень выше, а жидкие — на одну

ступень ниже'. Например, кристаллы тиамина II поступают для переработ-

ки на первую кристаллизацию ( на одну ступень выше), а маточный раст-

вор I, получаемый на первой кристаллизации, направляют на вторую

кристаллизацию (на одну ступень ниже). Многолетняя практика показала,

что нарушение этого правила (например, направление на первую кристалли-

зацию аскорбиновой кислоты III вместо переработки ее по правилу на

второй кристаллизации) приводит к понижению качества целевого продук-

та и к повышению потерь.

В связи с этим применяемые довольно широко в химической технологии

так называемые рециклы, т. е. возврат в реакционный аппарат истощенной

реакционной массы (за счет частичного извлечения из нее целевого продук-

та реакции), нельзя признать рациональными. Например: при окислении

2-метил-5-этилпиридина азотной кислотой под давлением [4 ] в непрерывном

процессе по методу Б. Уставщикова и других из окисленной реакционной

массы частично выделяют изоцинхомероновую кислоту, а маточный раствор

обедненного состава возвращают (рецикл) в реактор-окислитель. Этим

непрерывно ухудшают качество реакционной массы, а следовательно, и

выделяющейся изоцинхомероновой кислоты. С точки зрения сформулиро-

ванного автором положения, маточный раствор, содержащий изоцинхомеро-

новую и частично никотиновую кислоты, должен быть сгущен под вакуумом

и подвергнут кристаллизации с выделением указанных кислот и перера-

боткой полученного маточного раствора II путем выделения целевого про-

дукта через медные соли.

.6. Важное значение имеет процесс промывки кристаллов в центрифуге.

Этот процесс позволяет очистить поверхность кристаллов от маточных

загрязнений и ускорить процесс сушки кристаллов. В связи с этим оконча-

тельно промывать кристаллы следует спиртом в центрифуге. Если первая

промывка осуществляется водой, как, например, для аскорбиновой кислоты,

6

то спирт повышает эффективность процесса, так как он обладает более

универсальной растворяющей способностью. Кроме того, спиртовая обо-

лочка кристаллов способствует ускорению процесса и смягчению режима

сушки, что снижает потери вещества в этом процессе.

7. Сохранение качества витаминных препаратов при длительном хране-

нии имеет первостепенное значение. Для предотвращения разрушения

витаминных препаратов фармакопейного качества в процессе длительного

хранения необходимо обеспечить низкую влажность продукта и герметич-

ность тары. В качестве поглотителя влаги внутри тары следует применять

силикагель. Для упаковки порошкообразных препаратов целесообразно

применять: а) двойной полиэтиленовый мешочек, б) жестяную тару, про-

паянную по шву корпуса, с крышками, уплотненными каучуковыми про-

кладками, и в) силикагелевый поглотитель влаги, содержащейся в воздухе,

заключенном в таре. В этих условиях можно гарантировать сохранность

препарата в течение 2—3 лет. Для сохранения качества жидких препаратов

важное значение имеет: дезаэрация продукта инертным газом, заполнение

тары до пробки с минимальным зазором (недолив 0,0007) и полная герме-

тизация тары [5].

Совершенно отдельно стоит вопрос о применении стабилизаторов — ан-

тиокислителей в виде токоферолов, гидрохинона, эфиров галловой кислоты,

сантохина и др. К сожалению, эти вопросы недостаточно изучены.

Уровень и степень совершенства технологии производства имеет решаю-

щее влияние на себестоимость витаминов. В калькуляции себестоимости син-

тетических витаминов затраты на сырье и материалы составляют 50—60%.

Следовательно, низкая себестоимость витаминов может быть достигнута

при небольших затратах на сырье. Это в свою очередь зависит от ряда фак-

торов:

выбора рационального метода синтеза;

использования дешевого недефицитного сырья;

получения высоких выходов полупродуктов и целевого продукта;

полной регенерации летучих органических растворителей;

комплексного использования сырья и отходов производства.

Можно привести ряд примеров, обосновывающих влияние указанных

факторов на себестоимость витаминов.

1. Например, из анализа двух методов синтеза никотиновой кислоты

видно, что при синтезе ее из ₽-пиколина с окислением его перманганатом

калия затраты на сырье в 3 раза выше, чем при синтезе из хинолина или

из 2-метил-5-этилпиридина с применением в качестве окислителя азотной

кислоты. Использование в качестве растворителя хлороформа вместо ди-

хлорэтана в производстве тиамина или применение в качестве окислителя

перманганата калия вместо гипохлорита натрия в производстве аскорбино-

вой кислоты резко повышают затраты на сырье.

2. Можно привести пример, показывающий влияние локального хими-

ческого метода на перспективу синтеза в целом. Прогрессивный синтез

амида никотиновой кислоты парофазным окислительным аммонолизом |3-пи-

колина сделался неэффективным из-за применения перекиси водорода в

щелочной среде для гидратации нитрила. При этом расход перекиси водо-

рода составил 10,5 и этилацетата 16,8 кг на 1 кг амида. При этих усло-

виях метод неперспективен из-за высокой стоимости химикалиев. Однако

проведение метода гидратации нитрила с применением ионитов в ОН-форме

сделало окислительный аммонолиз весьма эффективным [6,7].

3. Выход полупродуктов и целевого продукта влияет в прямой про-

порции на расход химикалиев. Пример можно привести из синтеза фолие-

вой кислоты. При замене в реакции трехкомпонентной конденсации 2,3-ди-

бромпропионового альдегида трихлорацетоном удалось более чем вдвое

повысить выход фолиевой кислоты и соответственно снизить затраты на

сырье.

7

4. Регенерация летучих органических растворителей способствует су-

щественному снижению затрат на сырье. В виде примера можно привести

расход ацетона в синтезе аскорбиновой кислоты. В производство вводят

20 кг ацетона на 1 кг аскорбиновой кислоты, а расход ацетона вследствие

эффективной регенерации его составляет 2 кг, т. е. 90% вводимого ацетона

регенерируется.

При высокой летучести органических растворителей необходимо обеспе-

чить надлежащую герметичность аппаратов и трубопроводов и соответ-

ствующие улавливающие и конденсирующие устройства.

5. Комплексное использование сырья является одним из показателей

степени совершенства технологии производства. Это подтверждается сле-

дующими примерами. Ранее из 1 т плодов шиповника получали 2920 кг

сиропа с витамином С. Жом, получаемый в качестве отхода, не использовал-

ся. При организации комплексной переработки плодов заводы стали полу-

чать дополнительно: концентрат витамина Р — 63,5 кг, масляный препарат

каротолин — 30 кг, масло семян шиповника — 22,8 кг. Наиболее полное

использование сырья способствовало значительному повышению эффектив-

ности производства.

Весьма существенным является также использование отходов. Так, в

производстве аскорбиновой кислоты на стадии ацетонирования в качестве

отходов образуется осадок десятиводного сульфата натрия (Na2SO4- 10Н2О)

в количестве 2,5 т на 1 т аскорбиновой кислоты. Разработан метод обез-

воживания гидрата. Выход безводного сульфата натрия составляет 95%

от теоретического [8] и по своему качеству соответствует требованиям

ГОСТа на безводный сульфат натрия. Разработан также метод использова-

ния калийного отхода в этом же производстве на стадии окисления диаце-

тонсорбозы с получением концентрата с содержанием 33% К2О [8]. Ис-

пользование отходов производства не только снижает затраты на сырье,

но и облегчает задачу очистки сточных вод.

6. В связи с большой лабильностью витаминных препаратов и их полу-

продуктов важное значение для повышения эффективности технологических

процессов имеют следующие факторы: скорость процессов термической

обработки, дезаэрация лабильных реакционных масс, величина объема

верстата в цехе, предотвращение побочных реакций.

Скорость процессов термической обработки продуктов реакций при

наиболее низкой допустимой температуре имеет важное значение для пре-

дотвращения процессов разрушения лабильных веществ. Выпаривание

растворов следует производить в пленочных аппаратах, высушивание раст-

воров — в распылительных или вакуум-вальцовых сушилках, а высушива-

ние осадков — в вихревых или с ожиженным слоем. Следует учитывать

что скорость тепловых процессов имеет решающее значение для сохранения

качества веществ. Поэтому при решении вопроса, какому из двух факто-

ров — скорости процесса или уровню температуры — отдать предпочтение,

необходимо положительно ответить в пользу первого. В этой области боль-

шую роль играет теплоноситель и размер поверхности нагрева. Оптималь-

ным теплоносителем является водяной пар, обладающий высоким теплосо-

держанием (640 кал! кг). Однако он может быть использован в сравнительно

узком диапазоне температур —до 150—180° С, что соответствует давлению

5—10 кгс!см~.

При необходимости подогрева реакционных масс до более высокой

температуры (200—250° С) целесообразно применять паровые нагреватель-

ные установки высококипящих органических жидкостей, как, например,

дифенильных смесей, дитолилметана, нефтяных масел и др. Непосредствен-

ный электрический обогрев поверхности реактора неприемлем из-за воз-

можных местных перегревов реакционной массы. Применение горячей воды

в качестве теплоносителя при температуре кипения раствора 50—70° С

в большинстве случаев неприемлемо, так как это приводит к значительному

удлинению процесса выпаривания с вытекающими отсюда последствиями

8

разрушения лабильных веществ. Мнение некоторых химиков о необходи-

мости применения в качестве теплоносителя горячей воды для сгущения

растворов лабильных веществ, как правило, не является обоснованным.

В этом вопросе главную роль играет скорость процесса. Конечно, темпера-

турный фактор также имеет первостепенное значение. Поэтому оптималь-

ными условиями для процессов с тепловой обработкой реакционных масс

является большая скорость при низкой температуре. Последняя достигает-

ся при применении сравнительно глубокого вакуума при выпаривании и

сушке. При выпаривании растворов или при их сушке на вальцовых

сушилках остаточное давление в аппаратах не должно превышать

70—80 мм рт. ст. Однако в практике часто эти тепловые процессы осуще-

ствляют при остаточном давлении 150—250 мм рт. ст., что приводит к

снижению скорости процесса и ухудшению качества реакционной массы.

, Скорость протекания реакции зависит также от эффективности хладаген-

та и поверхности охлаждения. При экзотермических реакциях с высоким

тепловым эффектом скорость реакций будет зависеть от интенсивности

охлаждающих устройств.

В связи с изложенным выше при проектировании витаминных заводов

следует особое внимание уделять вопросам обеспечения процессов достаточ-

ной глубиной вакуума и холодом.

Дезаэрация лабильных реакционных масс в ряде случаев предотвра-

щает окислительные процессы и способствует повышению эффективности

технологических процессов. Дезаэрацию осуществляют орошением реакци-

онной массы углекислотой или азотом. Этот процесс особенно полезен на

последней стадии синтеза лабильных витаминов А, В, С, D, и D3, Е и каро-

тина. Известно, что основным фактором, влияющим на распад витамина А,

каротина, аскорбиновой кислоты, тиамина, витамина Е является кислород

воздуха. Он неблагоприятно влияет также на процесс облучения в ультра-

фиолетовом свете раствора эргостерина и 7-дегидрохолестерина. В связи

с этим применение инертных газов на процессах выпаривания, облучения,

а также при расфасовке витаминов в тару, в особенности в ампулы, являет-

ся целесообразным.

Величина верстата цеха, т. е. сумма объемов аппаратов, сборников,

мерников, в которых осуществляют реакции или хранят химикалии и

промежуточные продукты, влияет на технологические результаты произ-

водства. Чем меньше верстат цеха, тем меньше потери от разложения проме-

жуточных продуктов. Поэтому необходимо лимитировать объем верстата

каждого цеха. При необходимости хранения лабильных полупродуктов,

как, например, маточных растворов на стадии кристаллизации аскорбино-

вой кислоты, необходимо сборники хранения обеспечить охлаждающими

рубашками для поддержания нулевой температуры. Как правило, следует

считать что чем меньше объем верстата материалов и полупродуктов, тем

эффективнее технология производства.

Немаловажную роль в технологии производства играют вопросы кор-

розии. Известно, что металлы в ряде процессов служат катализаторами

различных реакций. Поэтому содержание их в реакционной массе может

способствовать течению побочных реакций, увеличивать цветность ее и

снижать качество целевого полупродукта. Содержание металлов в готовой

продукции может обусловить нестабильность ее при хранении. Поэтому

для процессов, осуществляемых при участии агрессивных реагентов (кислот,

щелочей, галогенов) необходимо обосновывать род конструктивных мате-

риалов аппаратуры. Для большинства процессов, применяемых в производ-

стве витаминов, пригодны аппараты, изготовленные либо из эмалированной

стали, либо из нержавеющей стали марки IXI8H9T. Однако наряду с этим

в синтезе витаминов имеются процессы, для которых указанные материалы

непригодны, например, процессы окисления хинолина или 2-метил-5-этил-

пиридина азотной кислотой под давлением при температуре выше 170° С.

Для этих условий реакции необходимы реакторы из тантала. При сниже-

9

нии степени агрессивности среды реакций можно применять реакторы,

изготовленные из титана. Процессам коррозии в производстве витаминов

следует уделить серьезное внимание при конкретном изучении их для

каждой данной реакции.

Производительность труда также зависит от уровня и степени совершен-

ства технологии производства. Наилучшие условия могут быть обеспечены

при непрерывном осуществлении процессов и их автоматизации.

Исследования в области непрерывных процессов в производстве аскор-

биновой кислоты [8,9] показали, что все периодические процессы, действую-

щие в производстве, могут быть заменены непрерывными процессами.

Это позволит резко сократить количество аппаратов, уменьшить площадь

цеха и примерно в 5 раз повысить производительность труда.

список использованной литературы

1. Шнайдман Л. О. Производство сахара-рафинада. М., Снабтехиздат, 1935, т. I,

с. 27.

2. Шнайдман Л. О. О снижении потерь и повышении качества аскорбиновой

кислоты. — «Труды ВНИВИ», 1953, № 4, с. 54—62.

3. Государственная фармакопея СССР, IX, 1946, с. 606.

4. Уставщиков Б. Ф., Титова Т. С., Дегтярев Е. В., Фарбе-

ров М. И. Технический синтез никотиновой кислоты окислением 2-метил-5-этил-

пиридина разбавленной азотной кислотой. «ЖПХ», 1966, т. 39, с. 1388—1393, с ил.

5. Ш н а й д м а н Л. О., Дульчина Б. М., Павлова А. М. Влияние

различных физико-химических факторов на устойчивость каротина в растворах.

«Труды ВНИВИ», 1954, № 5, с. 51—64, с ил.

6. Жданович Е. С., Чекмарева И. Б., Преображенский Н. А.

Получение нитрила и амида никотиновой кислоты. ЖОХ, 1961, 31, 10, с. 3272—3274

с ил.

7. Чекмарева И. Б., Жданович Е. С., Сазонова Т., Преобра-

женский Н. А. Авт. свидет. № 164601, 1963; Бюлл. изобрет. 1964, № 16, с. 11.

8. Ш н а й Д м а н Л. О. Исследования в области химии и технологии производства

витаминов, доклад до кт. дисс., М., 1967, с. 18.

9. Ш н а й д м а н Л. О. Перспективы усовершенствования синтеза аскорбиновой кис-

лоты. — Сб. «Витамины». М., ГОСИНТИ, 1959, №5, с. 5—22. Перспективы усовер-

шенствования производства витаминов на Уфимском витаминном заводе.—Сб. «Вита-

мины», Уфа, Башизд., 1959, с. 41—54.

Глава 2. ПРОИЗВОДСТВО СИНТЕТИЧЕСКОГО ВИТАМИНА А

(РЕТИНОЛА) [1, 2, 3, 4, 5, 6]

Витамин А (ретинол) носит название антиксерофтальмического, антиин-

фекционного витамина, фактора роста, витамина, предохраняющего эпите-

лий, второго витамина размножения. При недостатке витамина А эпителий

слизистых оболочек превращается в роговидный эпителий. Это вызывает

поражение глаз, известное под названием ксерофтальмии (греч. xeros —

сухой, ophthalmos— глаз). Поэтому витамин А назван антиксерофталь-

мическим. При этом снижается способность глаза приспосабливаться к

слабому освещению (I стадия — гемералопия — куриная слепота; II ста-

дия — ксерофтальмия; III стадия — кератомаляция и полная потеря зре-

ния; греч. keros — рог, malacia — размягчение).

Ороговение эпителия кожи приводит к его повреждению, что облегчает

внедрение инфекции [4]. Снижение барьерной функции кожи к инфекции

ведет к возникновению дерматитов, а сухость слизистых дыхательных путей

способствует заболеванию бронхитом, катаром дыхательных путей. По при-

чине ороговения слизистых оболочек могут возникать и другие заболевания

(стоматит, воспаление почечных лоханок и мочевого пузыря, гастрит, ко-

лит).

Лечебное применение витамина А вытекает из указанных функций его.

Суточная потребность человека в витамине А равна 1,5—2 мг [5].

10

ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА [7, 8, 9, 10]

Витамин Аг Структурная формула витамина А была установлена в

1931—1933 гг. [И, 12] в следующем виде:

сЦз ^СН3 СН3 сн3

Н2С< 6^.C,-J3H=сн-с = сн- сн= сн—с=сн-сн,он

I ’.II ¥ 2 3 4 5 в 7 8 9 2

H2.c<3.2q-CH3

'₽Н2

¥ * .

битаитн А,

Эмпирическая формула витамина At — С20Н30О. Спиртовая функция

витамина А4 установлена путем окисления его в альдегид (ретиналь). При

каталитическом гидрировании витамин At образует пергидровитамин А4

с эмпирической формулой С20Н40О, что указывает на наличие пяти двойных

связей. При окислении озоном из одной молекулы витамина А4 получают

одну молекулу героновой кислоты, что обусловлено содержанием в молеку-

ле одного кольца (3-ионона.

При окислении витамина Ai хромовой кислотой образуются три моле-

кулы уксусной кислоты, что свидетельствует о наличии в молекуле трех

групп СН3—С=; при окислении перманганатом калия в щелочной среде

образуются две молекулы уксусной кислоты, что указывает на то, что одна

метильная группа (в кольце) отличается своим положением от других двух

(в боровой цепи).

Наконец, был синтезирован пергидровитамин [11] и показано, что

он идентичен соединению, получаемому при каталитическом гидрировании

витамина АР

} Стереоизомеры витамина Ар Витамин Ai может сущест-

вовать в следующих стереоизомерных формах [7]:

сн3 Н,С у у Су3

>< >4 >4 >4 /Сн,он

L 1 .1 I I ’I

н н н

2,3,4,5-Тетра-иранс-витамин Ai, или витамин A, k„fH5°H = 325 нм; Е\%м = 1830,

температура плавления 64° С.

2,4,5-Три-транс-З-цис-витамин А

^.паГ,0Н =323 нм, гщс-пик=260 нм,

(25% биологической активности витамина А),

температура плавления 81,5—82,5° С.

„ г Н- сн3 н СН3Н

I I II

сн,он

(ill

Н Н • Н

сн3

1:1

2,3,4-Три-траис-5-чис-витамин А или неовитамин А (75% биологической актив-

ности), Z^2a^5°H=328 «л; Е}%м =1690, температура плавления 58—59° С.

2,4-Ди-транс-3,5-ди-({ис-витамин А (25% биологической активности), ^тах°Н =

=324 нм, г{ис-пик=260 нм, температура плавления 81,5—82,5° С.

СН3 Н,С Н СНз н н н

УХ ХСН2ОН

кЛсНз” Н СН3

2,3,5-Три-транс-4-чис-витамин А (3% биологической активности), ~

= 312 нм, температура плавления эфира р-фенилазобензоата — 99—100° С [12].

гн н г Н СН3 Н Н Н

•Ч^З гьу III | |

Х/С=С\ X /А

у у у у >у хн2он

н /Н сн3

3,4,5-Три-отранс-2-^ис-витамин А (25% биологической активности), л^2^4<)н=

= 322 нм [12].

Природный витамин А (ретинол), полученный из жира печени морских

рыб, содержит полный игрпнс-изомер в количестве 65 и 35% неовитамина

А, [13].

На рис. 1 изображена кривая поглощения ультрафиолетового света [7]

раствором витамина Aj в

Рис. 1. Спектр поглощения

витаминов At и А2 в УФ-свете.

этаноле, XmS6°H=325 нм, Е}°^=1830. Вита-

мин А дает с раствором треххлористой

сурьмы в хлороформе интенсивное синее

окрашивание с максимумом поглощения

620 нм. Окраска быстро меняется, и через

несколько минут максимум снижается до

580 нм. Неорганические галоидные соеди-

нения (AsCl3, SnCl4H др.), а также кислые

земли дают интенсивную окраску с вита-

мином А.

Витамин А хорошо адсорбируется ней-

тральными или щелочными адсорбентами

(окись алюминия, окись магния и др.), что

позволяет выделить его из смеси при помо-

щи хроматографирования. Кислые адсор-

бенты его разрушают. В ультрафиолетовом

свете витамин А флуоресцирует [11]. Как

первичный спирт витамин А образует про-

стые и сложные эфиры. Из простых эфи-

ров следует отметить метиловый с температурой плавления 34—35° С

и фенильный с температурой плавления 90—92° С. Оба эфира являются

твердыми веществами.

12

Витамин А быстро разрушается под действием кислорода воздуха, окис-

лительных агентов и ультрафиолетового света. Кислород воздуха при тем-

пературе 120° С полностью разрушает витамин А в течение 4 ч. В отсутст-

вии кислорода витамин А термоустойчив и не разрушается при температуре

120° С. Озон, перекись водорода так же, как и перекиси, образующиеся

в маслах при прогоркании, разрушают этот витамин.

Исследования показали, что основным фактором, влияющим на стой-

кость витамина А в концентратах рыбьего жира, является кислород возду-

ха. Кислотность концентрата по своему разрушающему действию занимает

второе место. Щелочи и олово не оказывают какого-либо влияния на про-

цесс распада витамина А [13а].

К’ Для повышения устойчивости витамина А в его масляных растворах

рационально добавить специальные вещества, поглощающие кислород воз-

духа. К этим веществам, названным антиоксидантами, относятся: гидро-

хинон, лецитин, токоферол, масла, богатые токоферолом (соевое масло),

сантоквин (1,2-дегидро-6-этокси-2,2,4-триметилхинолин), сложные эфиры

галловой кислоты (пропилгаллат, додецилгаллат и др.). Минеральные

кислоты инактивируют витамин А.

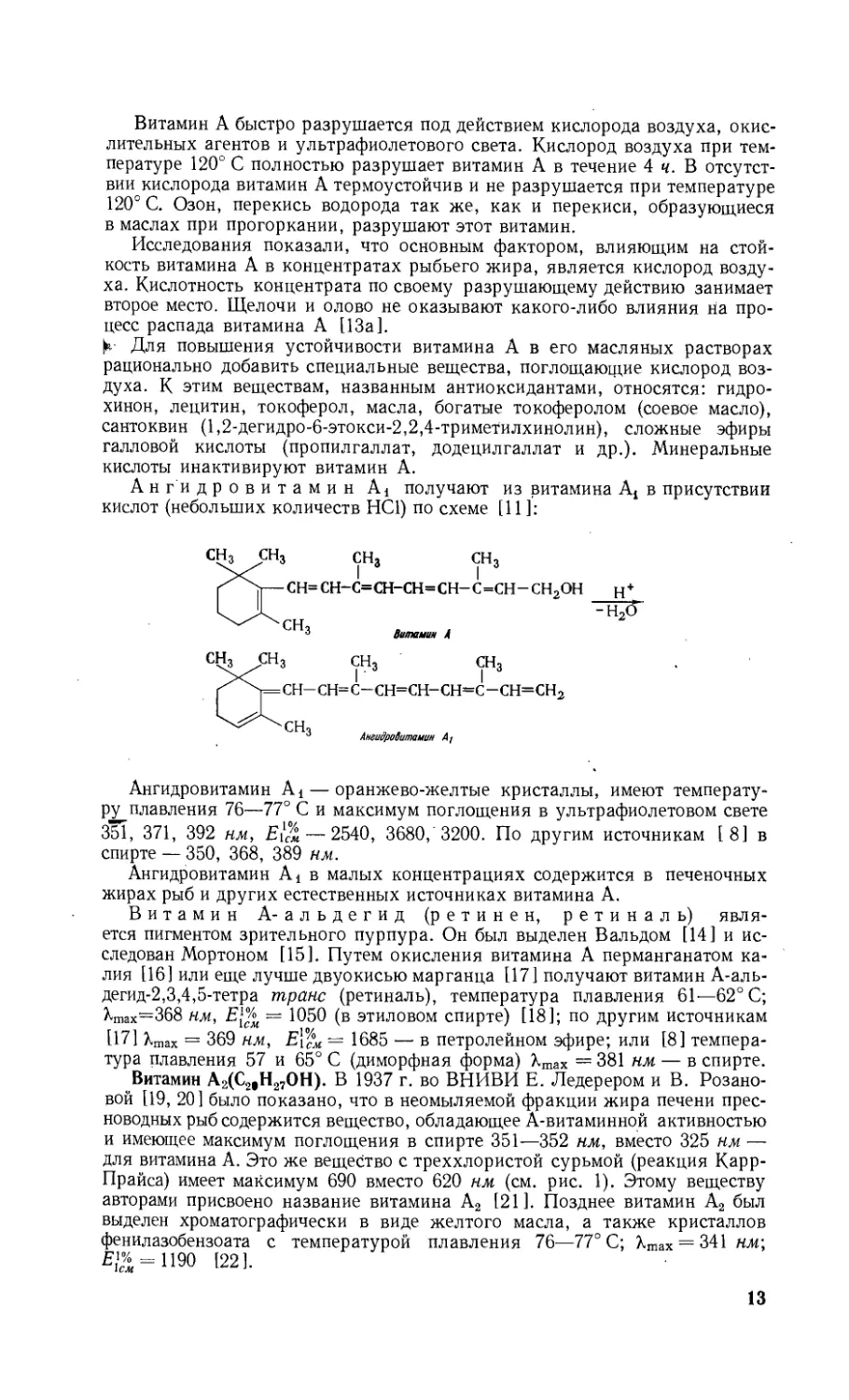

Ангидровитамин At получают из витамина At в присутствии

кислот (небольших количеств НС1) по схеме [11]:

СНз СН3 СН3 СН3

<4—СН=СН-С=СН-СН=СН-С=СН-СН2ОН н+

I Л” WT

6 Витамин Л

СЖ СН3 сн3 сн3

г><Ч=сн-сн=с-сн=сн-сн=с-сн=сн2

3 ЛнгидроВшпамин Л,

Ангидровитамин Aj— оранжево-желтые кристаллы, имеют температу-

ру плавления 76—77° С и максимум поглощения в ультрафиолетовом свете

351, 371, 392 нм, Ei°m — 2540, 3680, 3200. По другим источникам [8] в

спирте — 350, 368, 389 нм.

Ангидровитамин Aj в малых концентрациях содержится в печеночных

жирах рыб и других естественных источниках витамина А.

Витамин А-альдегид (ретинен, ретиналь) явля-

ется пигментом зрительного пурпура. Он был выделен Вальдом [14] и ис-

следован Мортоном [15]. Путем окисления витамина А перманганатом ка-

лия [16] или еще лучше двуокисью марганца [17] получают витамин А-аль-

дегид-2,3,4,5-тетра транс (ретиналь), температура плавления 61-—62° С;

7тах=368 нм, Е\%я = 1050 (в этиловом спирте) [18]; по другим источникам

[17] Кщах = 369 нм, E\°jM = 1685 — в петролейном эфире; или [8] темпера-

тура плавления 57 и 65° С (диморфная форма) Хтах = 381 нм — в спирте.

Витамин А2(С2,Н27ОН). В 1937 г. во ВНИВИ Е. Ледерером и В. Розано-

вой [19, 20] было показано, что в неомыляемой фракции жира печени прес-

новодных рыб содержится вещество, обладающее А-витаминной активностью

и имеющее максимум поглощения в спирте 351—352 нм, вместо 325 нм —

для витамина А. Это же вещество с треххлористой сурьмой (реакция Карр-

Прайса) имеет максимум 690 вместо 620 нм (см. рис. 1). Этому веществу

авторами присвоено название витамина А2 [21]. Позднее витамин А2 был

выделен хроматографически в виде желтого масла, а также кристаллов

фенилазобензоата с температурой плавления 76—77° С; Хтах = 341нл;

№ = 1190 [22].

13

Рядом исследователей [23, 24, 25] была установлена структурная фор-

мула витамина Л2 (дегидроретинол)

СНз СН3 СН3 сн3

— сн=сн-с=сн-сн=сн-с=сн-сн2он

^^СНз

Витамин Аг (дегидроретинол)

На рис. 1 изображена кривая поглощения витамина А2 в ультрафиоле-

товом свете. Максимум поглощения для витамина Л2 установлен в 351 —

352 нм, ЕЦм = 1460. Биологическая активность витамина Л2 составляет

40% от биологической активности витамина Аь Витамин А2 в кристалли-

ческом виде не получен.

Дегидроретиналь. При окислении витамина А2 образуется

дегидроретиналь (С20Н26О). Температура плавления дегидроретиналя 77—

78° С; Хтах5°н = 400 нм, £1^= 1380 [26]. Биологическая активность де-

гидроретиналя около 40% от биологической активности витамина At.

Ангидровитамин А2 — температура плавления 89,5° С, Хтах—

—352; 370 нм\ £1^=2040; 2980 — спирт [22].

Витамин А3 (С40Н66). В 1966 г. Л. Шнайдман, М. Ушакова, А. Ефимов и

И. Кущинская показали, что каротиноид, выделенный из мякоти плодов

шиповника и томатов, предупреждает развитие А-авитаминоза и излечива-

ет А-авитаминоз у лабораторных животных, содержащихся на А-авитами-

нозной диете. Биологическую активность ликопина указанные исследовате-

ли проверяли в двух направлениях.

1. Опыты предупреждения А-авитаминоза ликопином [27] проводились

на белых крысах-самцах массой 40—44 г. Животных содержали на А-ави-

таминозной диете. Препараты вводили внутрь в двух дозах (6 и 12 мкг).

Контролем служили животные, получавшие только А-авитаминозную диету

(отрицательный контроль), а также группы животных, получавшие витамин

А-ацетат и синтетический |3-каротин. Тестом, характеризующим активность

препаратов, служил привес животных. Опыт йродолжался 12 недель. При-

вес животных, содержащихся на А-авитаминозной диете, приведен в табл. 1.

Таблица 1

Препарат

Доза,

мкг

Привес

животных

% к

г контро-

лю

Препарат

Доза,

мкг

Привес

животных

% К

г контро-

лю

Ликопин, выделенный из

шиповника.............

То же.................

₽-Каротин.............

6

12

6

23,8

26,9

24,5

145,1

164,0

149,4

р-каротин............

Витамин А-ацетат . .

То же . .'...........

Контроль отрицатель-

ный .................

12

6

12

28,1

24,7

27,8

171,3

150,6

170,0

16,4 100,0

Статистически достоверные результаты опыта показали, что каротиноид

ликопин предохраняет от А-авитаминоза животных, содержащихся на ави-

таминозной диете.

2. Опыты излечения А-авитаминозных животных ликопином [27]. Ли-

копин был выделен из томатной пасты в кристаллическом виде. Идентич-

ность установлена хроматографически и спектром поглощения в видимой

области света Хтах—445; 470; 502 нм (в петролейном эфире). Кристаллы ли-

копина растворяли в подсолнечном масле. Опыт проводили на белых кры-

14

сах-самцах массой 55—65 г в течение 15 недель. В первом периоде опыта

животные содержались 6 недель на А-авитаминозной диете. Во втором

периоде животные (по 6 в каждой группе) подвергались лечению в течение

9 недель. Животные были разделены на четыре группы: первая группа

получила витамин А-ацетат в дозе 50 мкг-, вторая — |3-каротин — 185 мкг-,

третья — ликопин — 185 мкг в сутки (все препараты были растворены в

подсолнечном масле). Четвертая группа получила подсолнечное масло без

препаратов (препараты давали внутрь через зонд). Результаты лечения

А-авитаминозных животных различными препаратами [27] приведены в

табл. 2. •

Таблица 2

Препарат Масса жи- вотного до лечения, г Результаты наблюде- ний через 7 недель Состояние животных после лечения

привес, г погибло из 6 животных

А-ацетат ....... 101,7 72,5 0 Состояние хорошее без

Р-каротин 99,8 86,0 1 признаков А-авитаминоза То же

Ликопин 95,4 51,4 1 »

Контроль отрицатель- ный 90,6 3,8 6 Все погибли

Результаты данного опыта, полученные аналогично при двукратном

повторении, свидетельствуют об успешном лечении ликопином А-авитами-

нозных заболеваний животных. Во всех случаях в печени излеченных жи-

вотных найден ликопин, а витамин А не обнаружен.

Рис. 3. ИК-спектр поглощения ликопина.

Рис. 2. Спектр по-

глощения витами-

на А3 (ликопина)

в видимой области

света.

Таким образом, экспериментально установлено, что ликопин обладает

А-витаминным действием. Автор полагает, что ликопин может быть отнесен

к витаминам группы А в качестве витамина А3.

Существовавшие до настоящего времени мнения, что ликопин, как каро-

тиноид, в структуре которого отсутствует |3-ионон, не обладает А-витамин-

ной активностью, не подтвердилось [27а].

Витамин А3 (ликопин) имеет максимумы поглощения в видимой области

спектра в петролейном эфире Хтах—443; 471; 503 [28]; 446; 470; 500 нм

[29]. Rf при тонкослойной хроматографии (на окиси алюминия и подвиж-

ном растворителе — петролейный эфир: бензол: метанол 60:10:1)—0,21.

На рис. 2 изображен спектр поглощения ликопина в видимой области

света, на рис. 3 — спектр поглощения в инфракрасной области света; тем-

15

пература плавления ликопина 174—175° С [30]. Ликопин легко растворим

в бензоле и в сероуглероде, плохо — в кипящем спирте.

Структурная форма ликопина (С40Нв6)

сн3 сн

сн3 сн3

I сн3 сн3 сн3 сн3

сн=сн-с=сн-сн=сн-с=сн-сн=сн-сн=с-сн=сн-сн=с-сн=сн

3

СН3

Витамин

Н3с

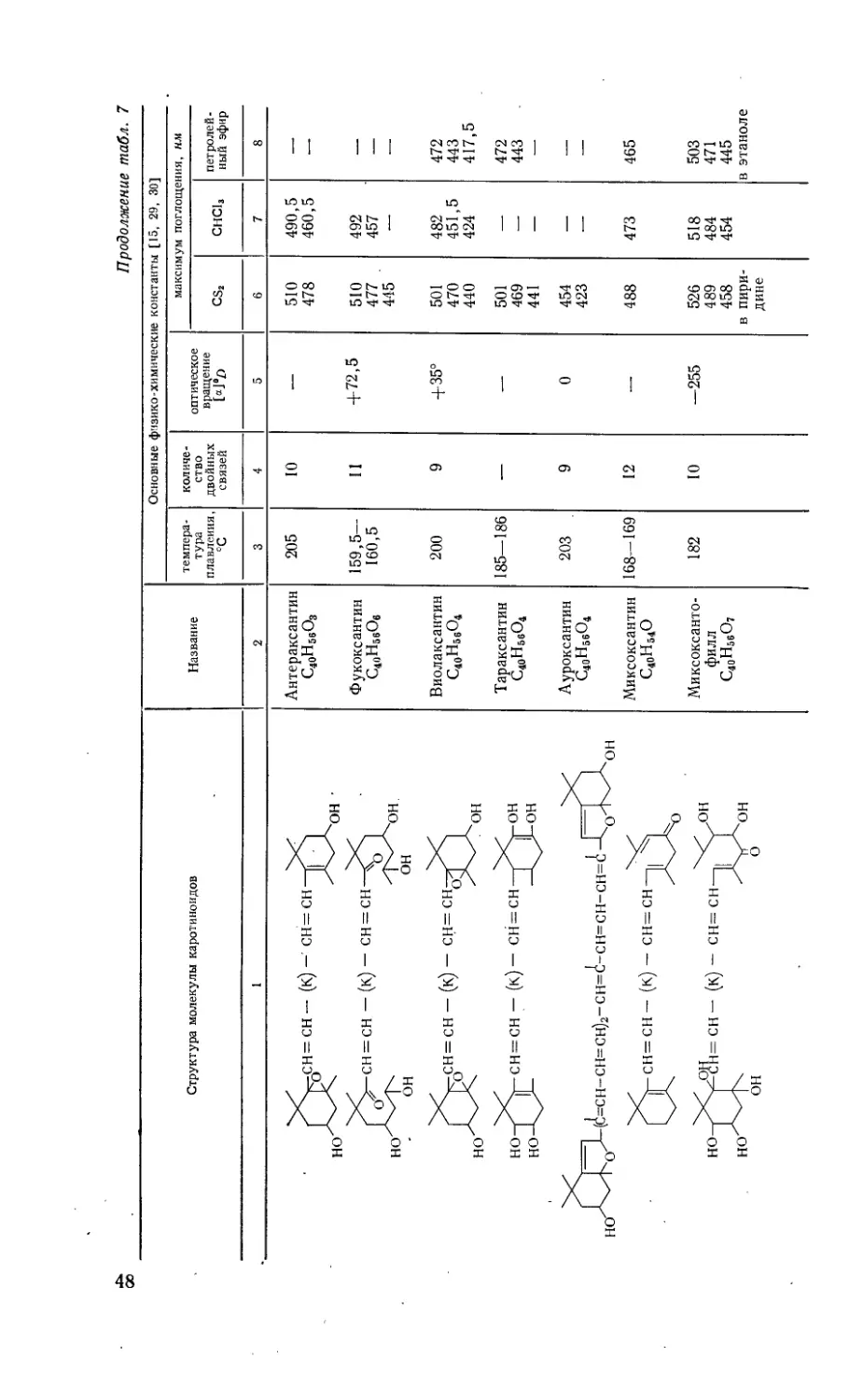

Физико-химические константы витаминов группы А и некоторых их

производных приведены в табл. 3 [7, 9].

Таблица 3

Витамины группы А и некото- рые их производные [7, 9] Молеку- лярная масса Температура плавления °C, или Абсорбционный максимум в этиловом спирте, нм pi% ^1см Биологическая активность 1 мг, и. е.

Витамин А (алкоголь) . . Сложные эфиры: 286,4 64° 325 1830 3330

ацетат* 328,5 57—58° 326 1550 2910

бутират 256,5 1,5986 325—328 1345 2200

бензоат 390,5 1,6305 325-328 1240 1800

пальмитат 524,8 28-29° 325—328 975 1600

стеарат Простые эфиры: 552,9 1,5548 325-328 940 1500

метиловый 300,5 34-35° 326** 1660 3500

фениловый . . . . . Витамин А-альдегид (ре- 362,5' 90—92° 327 1460 100

тиналь) 284,4 61—62° 368-369,5 (петролей- ный эфир) 1050-1685 3000

Витамин Ai-кислота . . Витамин А2 (дегидрорети- 272,4 179—181,5 347-353 1460-1600 1320

нол) Витамин Аа-альдегид (де- 284,4 351-352; 287—288 1460-1454; 820—771 1320

гидроретиналь) 282,4 77—78 400 1380-1350 1320

Витамин А3-(ликопин) . 536,9 174-175 443; 471; 503 — —

* Витамин А-ацетат витамина А в и. е. * * В изопропиловом с служит эталоном для пирте. установления биологической активности

МЕТОДЫ СИНТЕЗА ВИТАМИНА Ах И ВЫБОР 4

РАЦИОНАЛЬНОГО МЕТОДА ДЛЯ ПРОИЗВОДСТВА [7, 31, 32]

В течение короткого периода (1947—1950 гг.) было опубликовано боль-

шое число весьма важных работ по синтезу витамина А [33—42]. Одновре-

менно в различных странах был осуществлен синтез витамина А: в Швей-

царии [43], в США [44], в Голландии [45], в ФРГ [39].

Разработаны следующие три основные схемы синтеза витамина А: 1) из

Р-ионона через кетон С18 с использованием реакции Реформатского; 2) из

2,6,6-триметилциклогексанона; 3) из |3-ионона через альдегид С14 с приме-

нением реакции Дарзана.

СИНТЕЗ ВИТАМИНА А ИЗ ₽-ИОНОНА ЧЕРЕЗ КЕТОН С18

Первые попытки синтезировать витамин А из Р-ионона с применением

реакции Реформатского были сделаны Куном и Моррисом в 1937 г. [46].

Однако недостаточная очистка промежуточных продуктов от различных 16

16

Примесей и изомерных соединений обусловили получение препарата с весь-

ма низким содержанием витамина А (7,5%). В связи с этим другие исследо-

ватели не воспроизводили этот синтез [35, 47].

Более поздние исследователи [42] объясняли неудачу синтеза Куна

загрязнением этилового эфира |3-ионолиденацетата |3- и ^-изомерами (см.

стр. 18).

Большое значение для этого синтеза имело открытие свойств алюмогид-

рида лития, который избирательно восстанавливает карбоксильную группу

в спиртовую, не затрагивая двойные углерод-углеродные связи [35, 48].

Кетон С18 был впервые синтезирован из |3-ионона с эфирами рбром-

кротоновой кислоты в присутствии цинка (реакция Реформатского) с полу-

чением транс-|3-ионолиденкротоновой кислоты. При воздействии на по-

следнюю метиллития [45] получили кетон С18 по следующей схеме:

сн3

СН=СН-С=О+ВгСН2СН=СНСООС2Н5

Zn + бензол

а _ ионон Зтилобый эфир -у - бром крота -

“ нобой кислоты

сн3

сн=сн-с=сн-сн=сн-соон

сн3

СН=СН-С=СН-СН=СНСООС2Нз

Зтилобый эсрир-^З-ионолиденкротонабой л и ело ты

кон

CH3Li

Трине -J3 - ионолиденкротоноёая кислоте

сн3 сн3л,

I 3 I JOLi

сн=сн-с=сн-сн=сн-с^

OLi

Н2О

сн3 СН3

сн=сн-с=сн-сн=сн-с=о

Кетон С}8

Повторение с кетоном С18 реакции Реформатского, т. е. конденсация его

с эфиром бромуксусной кислоты, дает витамин А-кислоту. С другой стороны,

конденсация кетона С18 с броммагнийэтоксиацетиленом, частичное гидри-

рование и омыление получающегося винилового эфира приводит к получе-

нию витамина А-альдегида, который при восстановлении с алюмогидридом

лития дает витамин А.

сн3 сн3

СН=СН-С=СН~СН=СН-С=О + MgBrOC-OC2H5

Кетон Ctg

сн3 сн3

СН=СН-С=СН-СН=СН-С-С=С-ОС2Н5 H/Pd

он ’

сн3 сн3

СН=СН-С=СН-СН=СН-С-СН=СН-ОС2Н5

он

сн3 сн3 н

сн=сн-с=сн-сн=сн-с=сн-с-о

Витамин Л ~ альдегид

LiA1H4

сн3 сн3

сн=сн-с=сн-сн=сн-с=сн-сн2он

Витамин А

17

Однако при этом синтезе получили вещество, загрязненное различными

изомерами, о чем свидетельствовал абсорбционный спектр в ультрафиоле-

товом свете (максимум при 315—320 вместо 325 нм для витамина А), причем

выход вещества был крайне низок (около 5% на |3-ионон).

Для повышения выхода были исследованы другие варианты этого син-

теза [49—55], в частности для удлинения углеродной цепи (3-ионона в реак-

ции Реформатского вместо эфиров рбромкротоновой кислоты использовали

этиловый эфир бромуксусной кислоты (ВгСН2СООС2НБ) или броммагний-

этоксиацетилена (BrMgC = СОС2НБ). Однако и эти варианты синтеза ке-

тона С18 не дали заметного повышения выхода витамина А.

Впоследствии причина низкого выхода витамина А при синтезе его из

Р-ионона и эфира бромуксусной кислоты в присутствии цинка (реакция

Реформатского) или броммагнийэтоксиацетилена была выяснена в 1952 г.

голландскими исследователями [56]. Аналогичные работы в 1953—1955 гг.

проводились в СССР [54, 55, 57, 58]. Было показано, что дегидратация

промежуточного оксиэфира сопровождаётся следующей аллильной пере-

группировкой в циклогексеновое кольцо:

сн3

сн=сн-с-сн2-соос2н5_Ш

он

сн3

=сн-сн=с-сн2-соос2н5

сн3

= CII-CH=C-CH2-COOC2HS

он

Полученное соединение проявляет способность к другим перегруппиров-

кам [59], которые в дальнейшем синтезе обусловливают образование изо-

мерных веществ, не обладающих биологической активностью. Таким обра-

зом, метод синтеза витамина А из |3-ионона через кетон С18 не получил прак-

тического применения, вследствие низкого выхода витамина.

СИНТЕЗ ВИТАМИНА А ЧЕРЕЗ 2,6-6-ТРИМЕТИЛЦИКЛОГЕКСАНОН

Дефицитность цитраля, из которого синтезируют |3-ионон, побудила ис-

следователей искать новые пути синтеза витамина А без применения (3-ионо-

на. Такой метод был разработан, исходя из триметилциклогексанона, кото-

рый при действии ацетилида натрия в жидком аммиаке дает 2,6,6-триметил-

1-этинилциклогексанол-1 с хорошим выходом [60—62]. Последний конден-

сируют по реакции Гриньяра с кетоном С9 в гликоль С20, который в кислой

среде претерпевает аллильную перегруппировку. При восстановлении гли-

коля посредством алюмогидрида лития [63] и ацетилировании получают

моноацетат, дегидратация которого при помощи р-толуолсульфокислоты

дает продукт, содержащий 50% витамина А-ацетата, ангидровитамин А и

другие вещества. Синтез осуществлен по следующей схеме:

Триметилциклогексанон

NaC=CH

сн3 сн3

о=с-сн=сн-сн=с-сн=сн2

2C2H5MgBr

2,6,6-?риметил-1-этинил- Лотон Cs

циклогексанол -1

18

СН3 СН3 СИ3 СН3

></С=С-С-СН=СН-СН=С-СН=СН2 ...

г г\ । Н

-------Н J?OH он -------

СН3

° Гликоль Ого

СН3 СН3 СН3 СН3

><,СеС-С=СН-СН=СН~С=СН-СН2ОН

Аллильная \ уС LlAlHj.

и > ОН г

перегруппировка Селективное

С Н з Л- Г'' Г ацетилирование

СН3 СНз ^Из VH3

'Х\хСН=СН-С=СН-СН=СН-С=СН-СН2-ОСОСНз

..... Г Р-Толуол-

*[ 1 ОН Китами^

слота

Моноацетат

Витамин А может быть получен в чистом виде-после соответствующей

хроматографической очистки.

Этот метод синтеза представляет лишь теоретический интерес, так как

получение кетона С9 и триметилциклогексанона требует нескольких стадий

синтеза с низкими выходами полупродуктов, и в связи с этим получается

очень низкий выход витамина А.

СИНТЕЗ ВИТАМИНА А ИЗ ₽-ИОНОНА ЧЕРЕЗ АЛЬДЕГИД С14

Как было указано, удлинение цепи Р-ионона сопровождается образова-

нием значительного количества изомерных веществ, что влечет за собой

снижение выхода биологически активного вещества. Впоследствии была

установлена возможность удлинения боковой цепи Р-ионона без образова-

ния побочных соединений путем глицидного синтеза Р-ионона с эфирами

хлоруксусной кислоты в альдегид С14. Впервые альдегид С14 был получен

в 1937 г. [641 из Р-ионона с применением реакции Дарзана.

Синтез витамина А через альдегид С14 был разработан рядом исследова-

телей [65,66,43]. Большое число исследований посвящено изучению альде-

гида С14 [67—71].

Синтез состоит из следующих основных стадий: 1) синтез Р-ионона;

2) синтез альдегида С14; 3) синтез ацетиленового карбинола; 4) синтез

витамина А или его ацетата.

Синтезр-ионона. Исходным сырьем для синтеза витамина А через альде-

гид С14 является цитраль, получаемый из лемонграссового или кориандро-

вого масла или синтетическим путем [71а].

При конденсации цитраля и ацетона в присутствии щелочи получается

псевдоионон. Последний под влиянием минеральных кислот (концентри-

рованная H2SO4) циклизуется с изомеризацией в р-ионон по следующей

схеме:

Цитраль

СН3СОСН3

NaOH

Псебдоионон

Синтез альдегида С14. р-Ионон конденсируется с хлоруксусным эфиром

под влиянием метилата натрия или изобутилата калия по реакции Дарзана

19

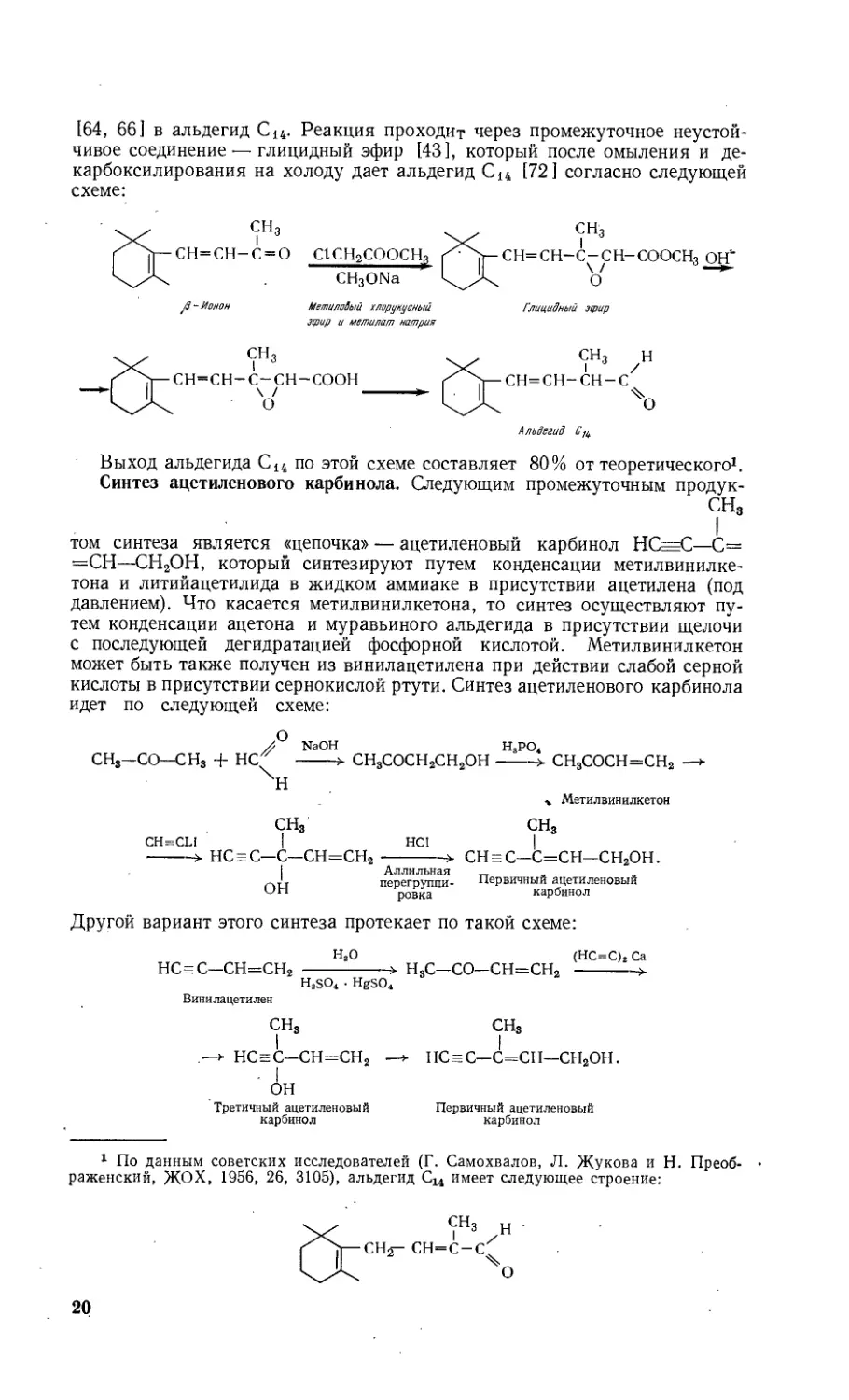

[64, 66] в альдегид С14. Реакция проходит через промежуточное неустой-

чивое соединение — глицидный эфир [43], который после омыления и де-

карбоксилирования на холоду дает альдегид С14 [72] согласно следующей

схеме:

С1СН2СООСНз >

CH3ONa LJ-

сн3

СН=СН-С-СН-СООСН3 ОН'

о

Метилобый хлорукусный Глицидный эфир

зцзир и метилат натрия

fl - Ионон

Альдегид

Выход альдегида С14 по этой схеме составляет 80% от теоретического1.

Синтез ацетиленового карбинола. Следующим промежуточным продук-

СН3

I

том синтеза является «цепочка» — ацетиленовый карбинол НС=С—С=

=СН—СН2ОН, который синтезируют путем конденсации метилвинилке-

тона и литийацетилида в жидком аммиаке в присутствии ацетилена (под

давлением). Что касается метилвинилкетона, то синтез осуществляют пу-

тем конденсации ацетона и муравьиного альдегида в присутствии щелочи

с последующей дегидратацией фосфорной кислотой. Метилвинилкетон

может быть также получен из винилацетилена при действии слабой серной

кислоты в присутствии сернокислой ртути. Синтез ацетиленового карбинола

идет по следующей схеме:

fl* NaOH HSPO4

СН3—СО—СН3 + НС ------------> СН3СОСН2СН2ОН------> СН3СОСН=СН2 —

хн

V Метилвинилкетон

сн3 сн3

сн=сы | HCI |

------> НСнС—С—СН=СН2------------> СНг С—С=СН—СН2ОН.

i Аллильная _

' перегруппи- Первичный ацетиленовый

ОН ровка карбинол

Другой вариант этого синтеза протекает по такой схеме:

Н2О (НС = С)2 Са

HC.-.C—СН=СН2-----------> Н3С—СО—СН=СН2------------>

H.SO. • HgS04

Винилацетилен

сн3

НСееС-СН=СН2 —►

' ОН

Третичный ацетиленовый

карбинол

сн3

НС = С—С=СН—СН2ОН.

Первичный ацетиленовый

карбинол

1 По данным советских исследователей (Г. Самохвалов, Л. Жукова и Н. Преоб- •

раженский, ЖОХ, 1956, 26, 3105), альдегид С14 имеет следующее строение:

СН3 н .

СНз- сн=с-с

%

20

Синтез витамина А-ацетата. Имеются три варианта получения витамина

А-ацетата из альдегида С14 путем конденсации его: 1) с третичным ацети-

леновым карбинолом [73]

СН3

HCsC—СН=СН2;

I

ОН

си3

2) с первичным ацетиленовым карбинолом HCz^C—С=СН—СН2ОН

[74—76] и 3) с литийацетилидом, а затем с 4-ацетоксибутанон-2

(СН 3СОСН2СН2ОСОСН 3)‘.

Из указанных трех вариантов наилучшие результаты [7 ] получены при

использовании второго варианта конденсации альдегида С14 с первичным

ацетиленовым карбинолом по реакции Гриньяра. При этом образуется аце-

тиленовый гликоль С20 (температура плавления 59° С) с высоким выходом.

Его подвергают в присутствии -частично дезактивированного палладиевого

катализатора [77] селективной гидрогенезации (с количественным выхо-

дом). При этом ацетиленовая связь гликоля С20 гидрогенизуется до этиле-

новой, другие непредельные связи в молекуле не затрагиваются. Гликоль

далее частично ацилируют в присутствии пиридина при 0° С и получают

гликоль-моноацетат (температура плавления 74° С). Затем последний под-

вергают дегидратации. Для дегидратации применяют различные ме-

тоды: 1) йод в петролейном эфире [751; 2) хлорокись фосфора в присутст-

вии пиридина [75]; 3) пиридингидробромид в ледяной уксусной кислоте

[73]. Наилучшие результаты (выход 45%) дает хлорокись фосфора в при-

сутствии пиридина.

Синтез витамина А-ацетата из альдегида С14 протекает по следующей

схеме:

сн3 н

сн=сн-сн-с=о

Альдегид

сн3

+ нс=с=сн-сн2он

Первичный ацетиленовый

карбинол

2C2HsMgBr

СНо СН3 сн3 сн3

С|Г-СН=СН-СН-СН-С=С-С=СН-СН2ОН

<АСНз ОН

Ацетиленовый гликоль Сго

И

Pd

СНо СН3 сн3 сн3

pV-CH=CH-CH-CH-CH=CH-CH=CH-CH2OH

кАСНз он

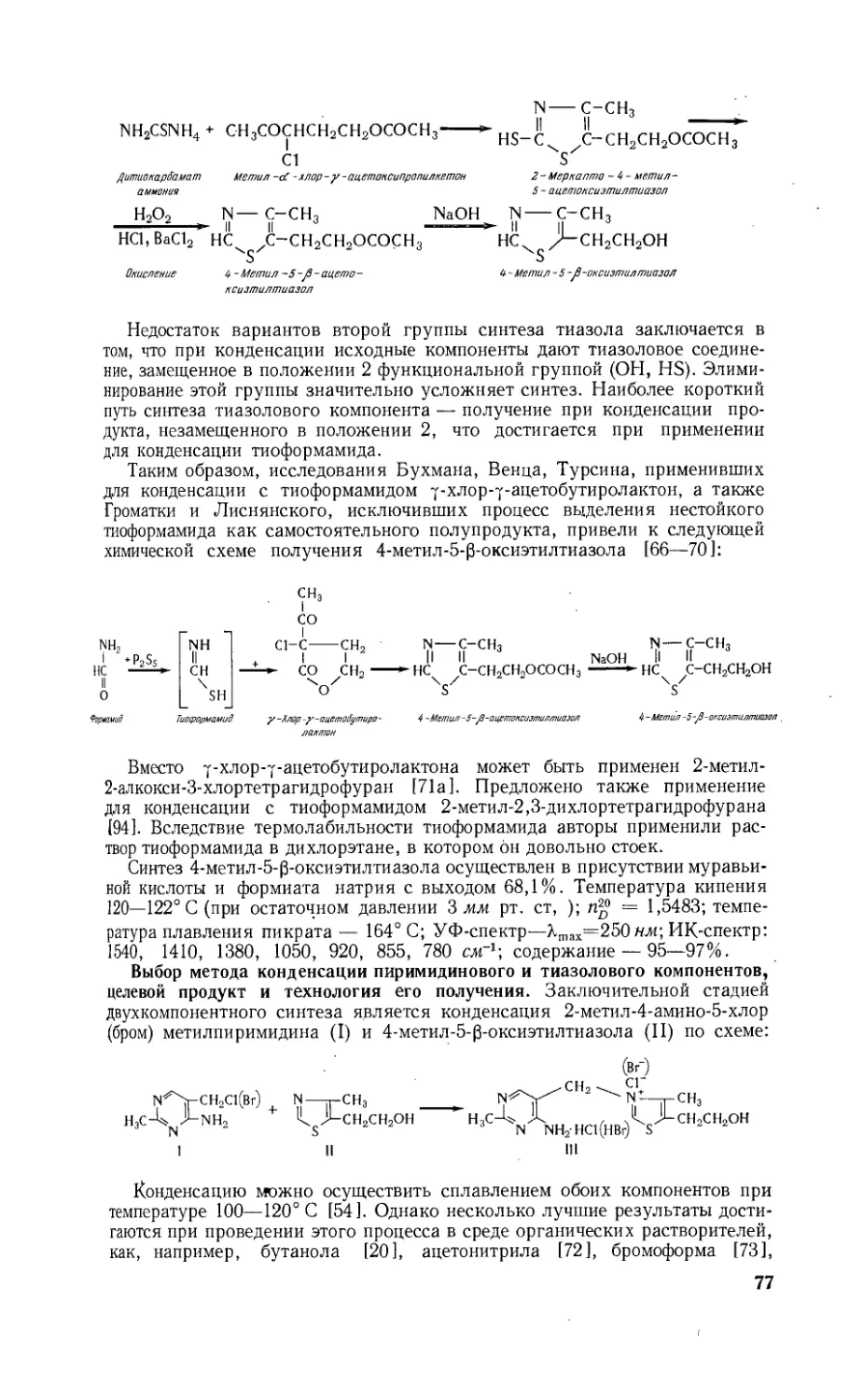

Гликоль С 20

СН3СОС1

Пиридин

СН, СН3 СН3 сн3

C>Sr-CH=CH-C-CH-CH=CH-C=CH-CH2OCOCH3 Дегидратация

н ОН Пири3ин + РОС13’

Гликоль-моноацетат

СНо СН3 СН3 сн3

. Plj—сн=сн—С= СН-СН=СН-С=СН-СН2ОСОСН3

kx"zK'CH3

Витамин А-ацетат

21

Общий выход витамина А по этой схеме, считая на р-ионон, составляет

25—45 % [7], т. е. наиболее высокий из рассматриваемых трех схем синте-

за. Поэтому схема синтеза витамина А через альдегид С14 из р-ионона нашла

широкое практическое применение и должна быть выбрана как наиболее

эффективная.

Для осуществления синтеза витамина А из альдегида С14 необходим

р-ионон, который до последнего времени получают из природного альде-

гида-цитраля. Последний выделяют из лемонграссового или кориандрового

масла путем окисления содержащегося в них линалоола. Однако ресурсы

природного цитраля ограничены и для промышленного производства ви-

тамина А необходим синтетический цитраль [78]. Одним из перспективных

методов синтеза цитраля является получение его из изопрена через гера-

нилхлорид [79, 80]. Для этвго на изопрен действуют хлористым водородом

и полученную смесь а, а, и 7, 7-диметилаллилгалогенидов совместно с изо-

преном подвергают теломеризации в присутствии SnCl4 в геранилхлорид

(совместно с терпенилхлоридом). Последний выделяют в виде уротропино-

вой соли четвертичного основания и нагреванием с формальдегидом превра-

щают в цитраль.

Изопрен Геранилхлорид

Цитраль

Цитраль может быть синтезирован и другим методом, в котором исход-

ным сырьем является ацетон и ацетилен. Ацетон конденсируют с ацетиле-

нидом натрия в диметилэтинилкарбинол с выходом в 80%, который гид-

рируют в присутствии частично отравленного палладиевого катализатора

на углекислом кальции в диметилвинилкарбинол по схеме [81]:

Ацетон

NaC = CH

Ацетиленид

наФрия

сн

Диметилзтинил- Диметилбинил-

карбцнол карбинол

Диметилвинилкарбинол далее превращают в 2-метилгептен-2-он-6 (ме-

тилгептенон). Это может быть осуществлено различными методами:

1) на диметилвинилкарбинол действуют бромистым водородом и, не вы-

деляя получаемого а.а-диметилаллилбромида, конденсируют с натрийаце-

тоуксусным эфиром; после омыления получают 2-метилгептен-2-он-6 с

выходом 75% по схеме [82]:

НВг

СН2Вг

COOR

I

NaCHCOCH3

Диметилбинил- cC,ct - Диметилал-

карбинал лилбромид

Натрийацетоуксусный метилгептенин

Эфир

2) метилгептенон может быть также получен, с выходом 60—70% из

диметилвинилкарбинола этерификацией ацетоуксусным эфиром с последую-

22

щим пиролизом при температуре 160— 165° С под давлением по схеме

182]:

СШСН3

|| он

сн2

COOR

I

СН2СОСН3

Диметилбинил-

карбинол

или

2. О=С5 ,ДС=СН2

^CfT2

ГЛ-1 I

сн3 сЩУ I

. f !_о____jCH2

сн2 .

сн3

С^

1. Ацетоуксусный Эфир Ацетоацетат

2. Дикетен диметилбинилкарбинола

Пиролиз

160-165 °C

Метилгелтенон

Промежуточным продуктом, который не выделяется, но может быть

выделен [82], является ацетоацетат (ацетоуксусный эфир диметилвинил-

карбинола). Это же соединение может быть получено методом этерификации

диметилвинилкарбинола дикетеном [83, 84] в присутствии металлического

натрия с выходом 60% или в присутствии пиридина с выходом 92% [82].

Превращение метилгептенона в псевдоионом может быть осуществлено

через 3-7-диметилоктаен-6-ин-ол-3 (дегидролиноол). Последний получают

конденсацией метилгептенона по методу Назарова [84] с ацетиленом в

среде эфира под влиянием едкого кали при температуре 0—20° С при давле-

нии 5—10 кгс/см2 с выходом 92% [85] по схеме:

Метилгелтенон

нс^сн

кон

Дегидролиналоол

Дегидролиналоол можно превратить в псевдоионон следующими мето-

дами:

1) ацетоацилируют дикетеном [83, 86] и полученный ацетоацетат подвер-

гают пиролизу. При этом в результате внутримолекулярной перегруппиров-

ки (с отщеплением СО2) образуется псевдоионон с выходом 50—55 %. Вмес-

то дикетена для ацилирования может быть применен ацетоуксусный эфир

[87] с тем же выходом по схеме:

/О.

1. О = сД ДС=СН2

хсн2

Ацвтоацетат

Дегидролиналоол

COOR

СН2СОСН3

/. Дикетен

2. Ацетоуксусный зсрир

СНз,СН3 СН3

no-iao’o^ р||—СН=СН—СО

СН3

Псевдоионон

2) дегидролиналоол лучше превратить в псевдоионон по методу Излера

[88] без применения дикетена или ацетоуксусного эфира, а ацетилировани-

23

ем дегидролиналоола, изомеризацией полученного ацетата, присоединени-

ем уксусной кислоты с последующим гидролизом в присутствии ацетона

в псевдоионон с выходом 80%.

Дегидролиналоол

сн3 сн3 сн3 сн3 . СЩ СПз сн3

(СН3)2СО ^снососнз (сн3)2со Ж'|-сн=сн-со

ДгСН3 сн3

ососн3 сн3

Псебдоионон

. Из анализа приведенных различных методов синтеза псевдоионона

следует, что наиболее перспективным является метод получения его из изо-

прена через геранилхлорид (метод Лээтса). Этот синтез состоит из неболь-

шого числа стадий и не требует дефицитного сырья. Однако этот метод

технологически еще не отработан. По-видимому, наиболее отработанным

для промышленного применения является синтез псевдоионона из ацетона

и ацетилена через диметилэтинилкарбинол, диметилвинилкарбинол, метил-

гептенон и дегидролиналоол.

технологическая схема производства синтетического витамина а

Технологическая схема, разработанная в основном Н. Преображенским,

Г. Самохваловым и их учениками [89], состоит из изложенных ниже стадий

синтеза, включающих получение псевдоионона, ₽-ионона, альдегида С14

и витамина А (ацетата и пальмитата).

СИНТЕЗ ПСЕВДОИОНОНА

Синтез псевдоионона (рис. 4) осуществляют по следующей химической

схеме [81, 82, 85, 88]:

сн3

сн3-с=о

Ацетон

НС = СН I н, ।

——^-с-осн —Са^ сн3-с-сн=сн2

он он

А цетилен Диметилэтинилкарбинол Диметилвинилкарбинол

Диметилэтинилкарбинол [81]. Синтез его осуществляют по следующей

химической реакции:

О СН3

II КОН |

СН3—С—СН3 + HCsCH ---------> СН3—С— С~СН.

о!н

Ацетон 58,08 Ацетилен Диметилэтинилкарбинол

26,04 84,11

24

Рис. 4. Технологическая схема

производства синтетического псевдоионона.

В реактор 1 из нержавеющей стали, снабженный мешалкой и обратным

холодильником, загружают из мерника 2 дибутилформаль, а затем едкий

калий (технический 85—88%), нагревают до 130—135° С и при интенсивном

перемешивании суспендируют расплавленный едкий калий в течение 30 —

40 мин. Затем охлаждают до ПО—115° Сив течение 2 ч из баллона 3 насы-

щают ацетиленом, после чего охлаждают до минус 8—10° С в реакторе 4

и вводят ацетон из мерника 5 в течение 3 ч, перемешивают 3—4 ч при не-

большом токе ацетилена. После добавления ледяной воды из мерника 6

(четырехкратное к массе ацетона) и перемешивания 15—20 мин разделяют

слои в делительной воронке 7. Водный слой экстрагируют эфиром, сливае-

мым в экстрактор 9 из мерника 8. Экстракт объединяют в реакторе 10 с ди-

бутилформальным раствором, нейтрализуют углекислотой из баллона 11

и сушат сульфатом натрия. Разгонку ведут в перегонном аппарате с

колонкой 12: первая фракция (36—50° С) — эфир используют для экст-

ракции; вторая фракция (50-—100° С); третья фракция 103—105° С содер-

жит диметилэтинилкарбинол 97%. Выход 75—76%. Ее собирают в прием-

нике 13.

Диметилэтинилкарбинол представляет собой бесцветную жидкость,

температура кипения 101—102° С при давлении 760 . мм рт. ст.-,

С6Н8О, молекулярная масса 84,11; п® = 1,4208. Хорошо растворим в орга-

нических растворителях, смешивается с водой.

Диметилвинилкарбинол. Это соединение получают из диметилэтинил-

карбинола селективным гидрированием тройной связи до двойной в присут-

ствии палладиевого катализатора по следующей химической схеме [81]:

СНз СН3

I [HJ I

сн3—с—с=сн----------> сн3—с—сн=сн2.

I Pd/CaCO3 I

ОН ОН

Диметилэтинилкарбинол Диметилвинилкарбинол

84,И 86.13

Гидрирование ведут в автоклаве 14, снабженном мешалкой и рубашкой,

обогреваемой водой, куда через мерник 15 загружают диметилэтинил-

карбинол; катализатор (палладированный СаСО3) добавляют в количестве

1 % к массе карбинола. Температура гидрирования 23—25° С, давление во-

дорода 3—3,5 кгс/см2. Автоклав предварительно продувают азотом, подавае-

мым из сети, либо из баллона 16. Водород подается из баллона 17. Контроль

ведут на наличие тройной связи аммиачным раствором азотнокислого се-

ребра. По окончании гидрирования фильтруют реакционную массу на нутч-

фильтре 18 и фильтрат собирают в приемнике 19. Выход около 95%, содер-

жание вещества 83—85%. !

Катализатор — палладированный мел получают следующим образом.

В смесителе 20 приготовляют водный раствор хлористого кальция, а в сме-

сителе 21 — водный раствор углекислого натрия. Оба раствора сливают в

реактор 22. Осадок мела отфильтровывают на нутч-фильтре 23 и промы-

вают водой. Осадок мела смешивают с водой в реакторе 24. В реактор 25

из мерника 26 сливают разбавленную соляную кислоту (8%-ную) и в ней

растворяют хлористый палладий. Раствор сливают в реактор 24 и при тем-

пературе 80-—90° С перемешивают, фильтруют на нутч-фильтре 26. Осадок

после промывки (до отсутствия ионов хлора) высушивают в вакуум-сушилке

27 и хранят в сборнике 28.

Диметилвинилкарбинол — бесцветная жидкость, температура кипения

95—96° С при давлении 760 мм рт. ст.; С5Н10О, молекулярная масса 86,13;

По - 1,4140; <*4° = 0,8618.

26

Метилгелтенон (6-метилгептен-5-он-2). Получают его конденсацией ди-

метилвинилкарбинола и ацетоуксусного эфира при температуре 160—165° С

по следующей химической схеме [821:

СН3 COOC2IIS

СН3-С-СН=СН2 + СН2СОСН3

160 -165 °C

Диметилдинилкарбанол

86,13

Ацетоуксусный

эсрир

130, 74

сн3

сн3-с-сн=сн2

ОСОСН2СОСН3

Ацетоицетат диметилдинил -

ларбинола

170,20

Метилеептенон

126,13

В реактор 29 из нержавеющей стали, снабженный колонкой с дефлегма-

тором и конденсатором, из мерника загружают вазелиновое масло (высо-

кокипящий разбавитель) и при температуре 210° С (в масле) загружают

диметилвинилкарбинол и ацетоуксусный эфир так, чтобы температура ре-

акционной массы была не ниже 160—165° С. Затем нагревание продолжают

при температуре 160—180° С 3 ч до прекращения выделения газа (СО2).

В сборник после конденсатора собирают отгон (спирт с примесью ацетона).

Кубовый остаток разгоняют при остаточном давлении 5—6 мм рт. ст. в

вакуум-перегонном аппарате 30. Готовый продукт поступает в приемник.

Выход 60% [82].

Метилгелтенон — бесцветная жидкость, температура кипения 52—53° С

при остаточном давлении 5 мм pm. cm. CgH14O, молекулярная масса 126,19;

По = 1,4404; dВ * * * * * * * * * * * 20=0,8616, хорошо перегоняется с водяным паром; Хтах =

= 243 нм (в спирте), Igs =2,54.

Дегидролиналоол (3,7-диметилоктаен-6-ин-Гол-3). Дегидролиналоол

синтезируют по следующей химической реакции [85]:

НС^СН

Ацетилен

26,09

СНя сн3

КОН с=сн

СН3

Дегидролиналоол

152,23

В реактор из эмалированной стали 31, снабженный мешалкой, барботе-

ром для подвода ацетилена загружают толуол из мерника 32 и порошко-

образное едкое кали, нагревают до 80° С и из баллона 33 пропускают аце-

тилен при перемешивании в течение 2 ч. После прекращения нагревания

уменьшают ток ацетилена, охлаждают рассолом до —12—10° С и постепен-

но в течение 3 ч приливают метилгелтенон из мерника 34. Затем добавляют

воды и после перемешивания разделяют слои в делительной воронке 35.

Толуольный раствор переводят в реактор 36, в котором нейтрализуют угле-

кислотой. В перегонном аппарате 37 отгоняют толуол, а затем при остаточ-

ном давлении 12—14 мм рт. ст. собирают фракцию, кипящую при темпера-

туре 89—91 ° С. Выход 76—80 %.

Дегидроналоол — бесцветная жидкость, температура кипения 78—80°С

при остаточном давлении 8 мм рт. ст.-, С10Н1вО, молекулярная масса

152,23; «0 = 1,4632. Хорошо растворим в органических растворителях,

плохо — в воде.

Псевдоионон. Псевдоионон получают из дегидролиналоола путем аци-

лирования его, изомеризации ацетата, омыленйя его и конденсации с аце-

27

тоном в присутствии едкого натра. Синтез протекает по следующей схеме

[881:

Дееидролиналоол

+ (сн3со)2о

Ацетат дегидролиналоола

199,26

+ СН3СООН

Ацетат дегидролиналоола

Уксусный ангидрид

102, 09

Уксусная кислота

60, 05

В реактор из нержавеющей стали 38 загружают из мерника 39 дегидро-

линалоол, из мерника 40уксусный ангидрид и из мерника 41 каталитическое

количество фосфорной кислоты, перемешивают (температура не выше 50° С)

и выдерживают 14—15 ч при температуре 18° С. Затем вводят в реактор из

баллона 42 азот, нагревают реакционную массу до 90° С и добавляют

каталитическое количество карбоната серебра, продолжая перемешивание

1,5 ч при температуре 90° С. Далее реакционную массу охлаж-

дают до 20° С и передают под давлением в реактор 43, в который

из мерника 44 загружают 20%-ный водный раствор хлористого натрия.

После перемешивания разделяют слои в делительной воронке 45. В ней

же промывают верхний слой раствором хлористого натрия до нейтральной

реакции. Затем верхний слой переводят в реактор 46 и вводят в него из

мерника 47 ацетон и из мерника 48 8%-ный водный раствор едкого натра,

нагревают до 40° С и перемешивают 2,5—3 ч. Реакционную массу при темпе-

ратуре 20° С нейтрализуют уксусной кислотой из мерника 49. В делитель-

ной воронке 50 разделяют слои: нижний слой поступает в сборник 51,

откуда далее направляют на регенерацию. Верхний слой промывают в ко-

лонке 52 раствором хлористого натрия. Промытый слой (технический псев-

доионон) передают в сборник 53 и далее в вакуум-перегонный аппарат 54,

снабженный колонкой, дефлегматором и конденсатором. Перегонку ведут

при остаточном давлении 6—7 мм рт. ст., отбирают фракцию, кипящую

при 131—135° С в сборник 55. Выход 54—55%.

Псевдоионон — желтоватая маслянистая жидкость, хорошо растворима

в органических растворителях, плохо — в воде, температура кипения при

остаточном давлении 5 мм рт. ст.— 120° С; С13Н£0О, молекулярная мас-

са 192,29; Hd = 1,5300, df = 0,8954; Xmax = 291 нм, E\°jM = 1205; содержание

не ниже 95%.

СИНТЕЗ р-ИОНОНА

Р-Ионон [90, 91] получают процессом циклизации псевдоионона под

влиянием смеси концентрированной серной кислоты и ледяной уксусной

кислоты в среде толуола по химической схеме:

СН1 сн3 сн3

кгсн-сн=сн-со

г г

\^СН3

. Исебдоионин

192,29

H2SO4

сн3 сн3 сн3

сн=сн-со

\ЧЧСНз

- Ионон

192,29

28

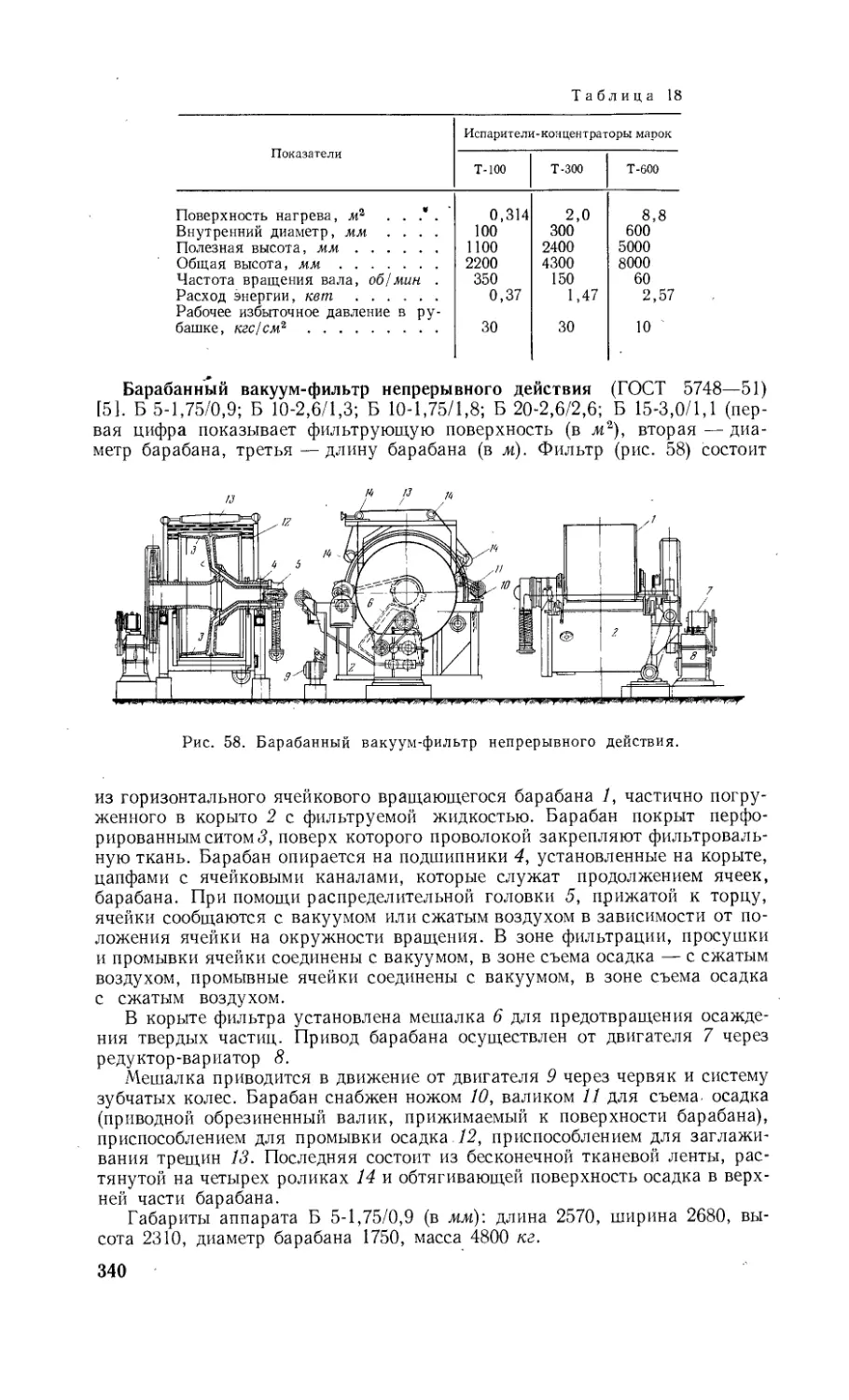

Рис. 5. Технологическая схема производства синтетического витамина А.

В реактор (рис. 5) 1 из сборника 2 загружают псевдоионон и из сборника

3 толуол и перемешиванием получают толуольный раствор псевдоионона

(плотность 890—900 кг/м3), подаваемый насосом 4 в мерник 5. В реактор

из эмалированной стали 6 сливают концентрированную серную кислоту

из мерника 7, которую в реакторе 6 охлаждают до 0°, а затем медленно за-

гружают из мерника 8 ледяную уксусную так, чтобы температура не подни-

малась выше 15° С. Смесь кислот насосом 8 подают в мерник 9. В аппарат

для циклизации 10 из нержавеющей стали, снабженный мешалкой и рубаш-

кой, подают из мерника 9 смесь кислот, а из мерника 5 толуольный раствор

псевдоионона. Реакция протекает при температуре минус 7—10° С в тече-

ние 1 ч. Для нейтрализации реакционной массы применяют 18—20%-ный

раствор углекислого натрия. В реактор 11 загружают углекислый натрий,

из мерника 12 воду и при перемешивании насыщенный раствор насосом 13

подают в мерник 14. Из аппарата циклизации 10 нейтрализованная реакци-

онная масса поступает в делительную воронку 15, где промывается раство-

ром карбоната натрия и далее поступает в сборник 16 и в перегонный аппа-

рат 17. В нем отгоня ют толуол в сборники 18 и 19 при остаточном давлении

20 мм рт. ст. Остаток перегоняют при остаточном давлении 1 мм рт. ст.

в перегонном аппарате 20 и собирают в приемнике. Выход 75%.

|3-Ионон — желтоватая маслянистая жидкость, температура кипения

118—120° С при остаточном давлении 5 мм рт. ст. и 132° С при остаточном

давлении 12 мм рт. ст., С13Н2оО, молекулярная масса 192,29; Пд =1,5210;

хорошо растворим в органических растворителях, плохо в воде; Хтах=

= 296 нм, £^=557.

СИНТЕЗ АЛЬДЕГИДА См [4(2', 6', 6'-ТРИМЕТИЛЦИКЛОГЕКСЕН-1'-ИЛ)-2-

МЕТИЛБУТЕН-З-АЛЬ-1]

Синтез альдегида С14 осуществляют по реакции Дарзана путем конден-

сации |3-ионона с метиловым или этиловым эфиром монохлоруксусной кис-

лоты в присутствии метилата натрия1. Реакции протекают по следующей

схеме:

J3 - Ионон

192,29

ОС2Н5 СН, СН3 сн3

С1СН2-С=О г^ху1— сн=сн-с-сн-соос2н3

122^6 L L V

CH3ONa \ СН3

Этиловый з<рир /лоруксус-

ной кислоты и метилат Глицидный Эфир

натрия 278, 73

54.03

+ NaCl + СН3ОН

з СН3

CH=CH«-C-CH-COOC2H

v

сн3

+ NaOH

з СН3

CH=CH—С—СН—COONa + Н2О

V

СН3

CH, CHJ сн3

CH=CH—C—CH—COONa

11

Натриевая соль глицидной кислоты

272,2

Альдегид -J5 -С

206, 32

+ NaHCO3

бикарбонат натрия

83,9

S

Реакция конденсации. В реактор 21, снабженный охлаждающей рубаш-

кой и мешалкой, загружают |3-ионон из сборника 22 и в течение 2—3 ч при-

1 Применение в качестве конденсирующего агента метилата натрия связано с

технологическими затруднениями. В дальнейшем он был заменен изобутилатом калия

(Миропольская М., Егорова В., Валашек И. и Самохвалов Г. Авторское свидетельство.

№ 202 102, 1963; Бюллетень изобретений и открытий при Совете Министров СССР,

1967, № 14).

30

ливают из мерника 23 этиловый эфир хлоруксусной кислоты, а из сборника

24 сухой метилат натрия. Температуру при этом поддерживают минус

5—7° С. В результате реакции конденсации получается глицидный эфир,

который из раствора не выделяют.

Омыление. Глицидный эфир омыляют раствором едкого натра в водном

метаноле, который добавляют из смесителя 25 в тот же реактор в течение

1,5—2 ч при температуре 18—20° С. В результате омыления получают

натриевую соль глицидного эфира.

Декарбоксилирование. В реактор 21 добавляют воду и дихлорэтан, пере-

мешивают, а затем направляют реакционную массу в делительную ворон-

ку 26. Нижний дихлорэтановый слой отделяют в воронке и в смесителе 27

промывают водным раствором поваренной соли, приготовленном в смеси-

теле 28. Нижний слой спускают в смеситель 29, затем добавляют в этот

смеситель сульфат натрия и перемешивают. Сухой экстракт переводят в

вакуум-перегонный аппарат 30, отгоняют дихлорэтан, а затем под глубо-

ким вакуумом (0,1 мм рт. ст. при температуре около 100° С) отгоняют аль-

дегид С14. При необходимости альдегид подвергают ректификации при оста-

точном давлении 0,3—0,5 мм рт. ст.

Альдегид С14 — светло-желтая маслянистая жидкость с температурой

кипения 103—106° С при остаточном давлении 0,2 мм рт. ст., хорошо рас-

творим в органических растворителях, плохо—в воде. При хранении

неустойчив. Формула С14Н22О, молекулярная масса 206,14, пд = 1,5111.

СИНТЕЗ ПЕРВИЧНОГО АЦЕТИЛЕНОВОГО КАРБИНОЛА (3-МЕТИЛ-ПЕНТА-

ЕН-2-ИН-4-ОЛ-1)

Получение первичного ацетиленового карбинола состоит из следующих

стадий.

1. Получение ацетиленида • кальция

Са + 2СН=СН-------------> (НС = С)2Са + Н2.

NH3 (жидкий)

40,08* Ацетилен Ацетиленид кальция

. 2-26,04 90,10

2. Конденсация метилвинилкетона с ацетиленидом кальция

ОН

2NH4C1 |

(HCsC)2Ca + 2 /О=С—СН=СН2\----------> 2НС-С—С—СН=СН2 + СаС12 + 2NH3

I nh3 |

\ СН3 ) СН3

Ацетиленид Метилвинилкетон 3-Метил-3-окси-пента-ен-1-ин-4

кальция 2-70,09 2-96,12

3. Аллильная перегруппировка и получение первичного ацетиленового

карбинола

ОН

I

нс=с-с—сн=сн2-----------> нс = с—с=сн—СН2ОН

| H2SO4 |

сн3 сн3

3-метил-3-окси-пента-ен-1-ин-4 3-метил-пента-ен-2-ин-4-ол-1

96,12 96,12

Получение ацетиленида кальция. Из баллона 31 в реактор 32 загружают

жидкий аммиак, охлаждаемый до минус 40° С, туда же порциями добавля-

ют кальций в виде стружки и в течение 30 мин растворяют его.

В реактор 33 при охлаждении до минус 40° С загружают другую часть

аммиака. Затем пускают из баллона 34 в реактор 32 ацетилен, аммиачный

раствор кальция передают под давлением в реактор 33 в течение 0,5—1 ч,

получают ацетиленид кальция (исчезновение синего окрашивания).

31

Конденсация ацетиленида кальция с метилвинилкетоном. В реактор 33

из смесителя 36 загружают метилвинилкетон. Реакционную массу переме-

шивают 1 ч в токе ацетилена. Затем прекращают подачу ацетилена и вводят

в аппарат порошкообразный хлористый аммоний, прекращают охлаждение,

слегка подогревают реакционную массу водой через змеевик, расположен-

ный внутри реактора 33, для испарения аммиака. Последний сгущают в

холодильнике, и жидкий аммиак спускают в охлаждаемый сборник 37.

Остаток отгоняют из реактора 33 водяным паром. Дистиллят поступает в

сборник 38, а оттуда в экстрактор 39. Туда же добавляют хлористый натрий

и экстрагируют ацетиленовый карбинол петролейным эфиром. Экстракт

собирают в приемнике 40. Процесс экстракции третичного карбинола может

быть заменен повторной перегонкой при температуре 60—65° С (остаточное

давление 60 мм рт. ст.).

Третичный ацетиленовый карбинол — бесцветная жидкость с темпера-

турой кипения 72—76°С(при остаточном давлении 100 мм рт. ст.), 60—65°С

(при остаточном давлении 60 мм рт. cm.), n7!j--= 1,4460; формула С0Н8О,

молекулярная масса 96,12. Хорошо растворим в воде и в органических рас-

творителях. При хранении темнеет. Хранить следует в атмосфере инертно-

го газа.

Изомеризация третичного ацетиленового карбинола. В реактор 41 за-

гружают раствор третичного карбинола в петролейном эфире, добавляют

из мерника 42 разбавленной (20%-ной) серной кислоты и перемешивают

реакционную массу в присутствии азота при температуре 60—65° С в те-

чение 1 ч.

Реакционную массу спускают в делительную воронку 43, отделяют

верхний эфирный слой, который направляют в смеситель 44 для промывки

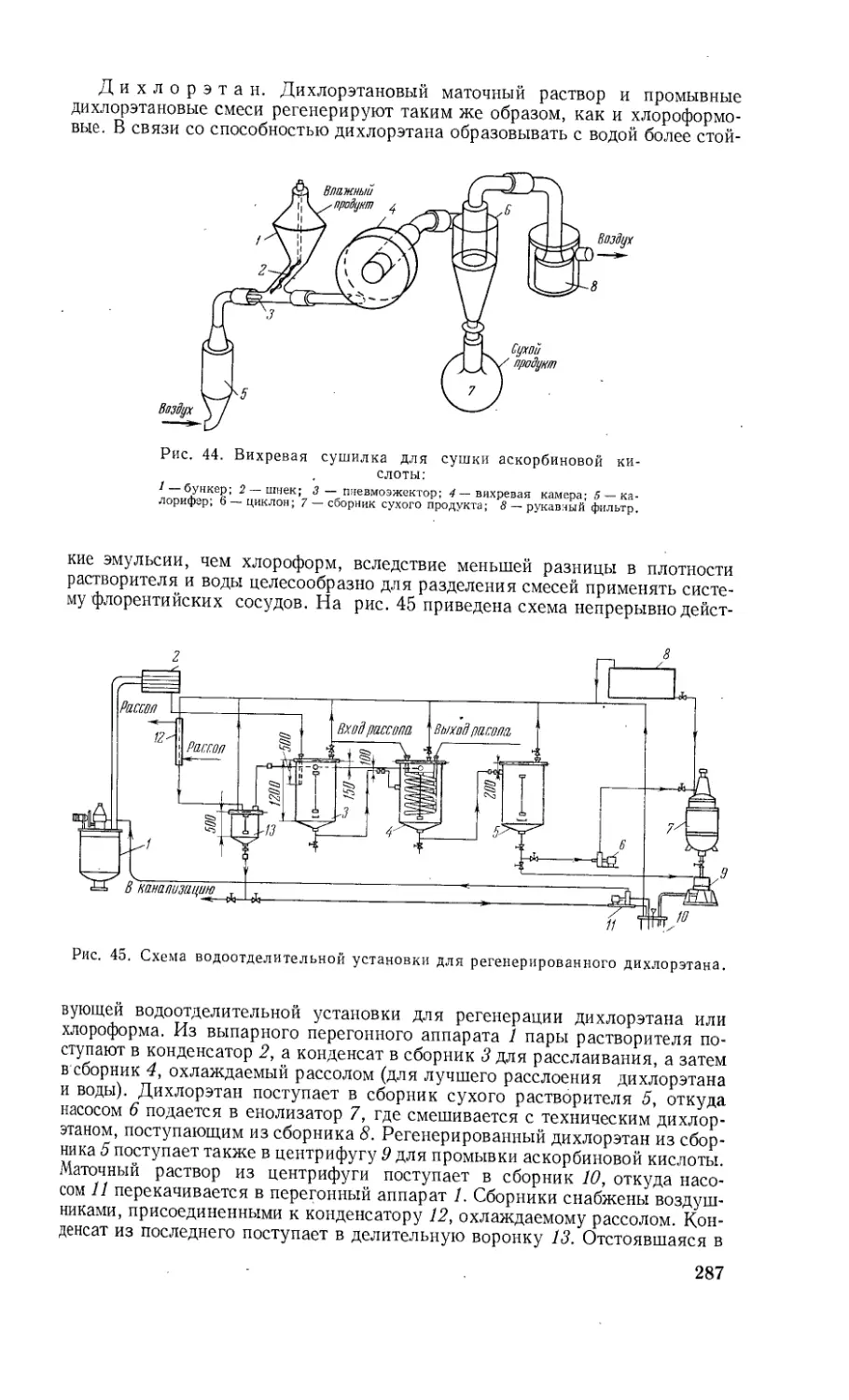

5%-ным раствором бикарбоната натрия. Нижний воднощелочной слой спус-