Текст

С . Д . КЛЕМЕНТЬЕВ

САМОДЕЛЬНЫЕ

ЭЛЕКТРОДВИГАТЕЛИ

АЛОЙ МОЩНОСТИ

УЧПЕДГИЗ <955

С. Д. КЛЕМЕНТЬЕВ

САМОДЕЛЬНЫЕ

ЭЛЕКТРОДВИГАТЕЛИ

МАЛОЙ МОЩНОСТИ

ГОСУДАРСТВЕННОЕ

УЧЕБНО-ПЕДАГОГИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ПРОСВЕЩЕНИЯ РСФСР

Москва 1956

Книга «Самодельные электродвигатели ма-

лой мощности» (для действующих моделей по

автоматике и телемеханике) предназначена для

руководителей кружков детского технического

творчества, учителей школ, ведущих внеклассные

занятия по технике, а также учащихся старших

классов, занимающихся моделированием.

Двигатели, описанные в этой книжке, отли-

чаются от существующих в продаже и других

самодельных электродвигателей повышенным

коэффициентом полезного действия и простотой

конструкции. Они были изготовлены автором

и при испытаниях показали хорошую работу.

ВВЕДЕНИЕ

Многие юные энтузиасты-техники увлекаются по-

стройкой и моделированием разного рода машин и меха-

низмов, которые применяются в нашей промышленно-

сти, в сельском хозяйстве, в научно-исследовательских

учреждениях и т. п. А модель, не приводимая в дейст-

вие, это ведь по существу не модель, а макет. Поэтому

для любой действующей модели нужно прежде всего

иметь двигатель.

Конечно, этот двигатель должен быть небольших раз-

меров и веса, развивая при этом мощность, достаточную

для приведения модели в действие.

Где же достать такой двигатель? К сожалению, в ши-

рокой продаже таких электродвигателей нет. Электро-

двигатели, выпускаемые для учебно-демонстрационных

целей, развивают на валу ничтожную мощность, которая

не может обеспечить приведение в действие модели.

Изготовить самому надёжно работающий электро-

двигатель обычно является сложной задачей. Трудно

сочетать простую конструкцию электродвигателя с тре-

бованием достаточной мощности на валу. Копирование

электродвигателей заводского исполнения сравнительно

большой мощности с тем, чтобы воспроизвести их в

меньшем масштабе, не всегда возможно и, конечно, не

под силу даже опытным юным техникам.

Дело в том, что каждый электродвигатель требует

точного расчёта и конструкция его должна быть всесто-

ронне продумана. При расчёте нужно учитывать потери

в стали, тепловые потери в обмотке, механические поте-

ри от трения подвижных частей; необходимо произвести

расчёт обмоточных данных, определить оптимальные

размеры вдагнитопровода и т. п.

О

Казалось бы, перед юными техниками стоит неразре-

шимая задача, и им приходится становиться на путь за-

мены электродвигателей бензиновыми моторчиками, па-

ровыми турбинами, резиновыми или пружинными дви-

гателями и т. д.

Автор настоящей книги разработал ряд электродви-

гателей, предназначенных для приведения в действие

моделей, причём построенные согласно расчётам и чер-

тежам электродвигатели показали при испытании отлич-

ную работу, в соответствии с расчётными данными.

В этой книге подробно описаны конструкция и про-

цесс изготовления следующих типов электродвигателей:

1. Электродвигатель постоянного тока с параллельным

возбуждением, мощность на валу 3 вт, 3000 об!мин,

напряжение 12 в. Электродвигатель предназначен для

приведения в действие сравнительно большой модели.

2. Электродвигатель постоянного тока с параллель-

ным возбуждением, мощность на валу 0,3 вт, 4500 об/мин,

напряжение 4,5 в. Электродвигатель предназначен для

приведения в действие малых моделей.

3. Электродвигатель постоянного тока, изготовление

которого не требует станочной обработки, мощность

3 вт, 5000 об/мин, напряжение 12 в.

4. Однофазный асинхронный электродвигатель пере-

менного тока с короткозамкнутым витком на полюсе,

мощность на валу 8 вт, 2800 об/мин, напряжение 127

или 220 в. Электродвигатель может быть использован

для привода больших моделей или для электровентиля-

тора.

5. Синхронно-реактивный электродвигатель перемен-

ного тока, мощность 8 вт, 3000 об/мин, напряжение 127

или 220 в. Электродвигатель может быть использован

дл-я приведения моделей и механизмов, требующих точ-

ных и постоянных оборотов.

Для постройки описываемых ниже электродвигателей

нет необходимости в сложных приспособлениях и штам-

пах, без которых не обходятся на электромашинострои-

тельных заводах. Не потребуется оборудования, обычно

используемого для изготовления заводских электродви-

гателей — штамповочных и различных других прессов,

фрезерных, строгальных и других станков.

Конструкция и выбранный способ изготовления само-

дельных электродвигателей не требуют также Примене-

4

ния специального мерительного инструмента, обязатель-

ного при работе в заводских условиях. Поэтому размеры

деталей самодельных электродвигателей, изображённых

на рисунках, указаны без допусков. Вполне возможно

ограничиться методом индивидуальной подгонки деталей

не только при изготовлении одного, но и нескольких

электродвигателей.

Однако прежде чем приступать к изготовлению элек-

тродвигателей, руководитель кружка должен познако-

мить юных техников с теми принципами, которые поло-

жены в основу действия электрических машин.

Гл а в а 1

ПРИМЕНЯЕМЫЕ МАТЕРИАЛЫ

И ОБЩИЕ ЗАМЕЧАНИЯ ПО ИЗГОТОВЛЕНИЮ

Прежде чем перейти к описанию конструкции и ме-

тодов изготовления самодельных электродвигателей, уяс-

ним себе назначение и характеристики основных мате-

риалов, которые нам придётся применять, а также оста-

новимся па некоторых других вопросах, имеющих не-

посредственное отношение ко всем электродвигателям,

описанным в настоящей книге.

Для изготовления электродвигателей применяются

активные, изоляционные и конструкционные материалы.

Активные материалы

Активные материалы применяются для тех деталей

электродвигателей, которые должны хорошо проводить

магнитный поток или электрический ток. Хорошим маг-

нитным проводником является сталь. Из этого материа-

ла и надлежит изготовлять все детали магнитопровода

электродвигателя.

При питании электродвигателя переменным током

магнитное поле его будет также переменным. В наших

сетях частота переменного тока равна 50 периодам в се-

кунду, т. е. ток меняет своё направление 100 раз в се-

кунду (за один период направление тока меняется два

раза). Соответственно и магнитное поле меняет своё

направление 100 раз в секунду. При этом в стальном

магнитопроводе электродвигателя неизбежно возникают

потери от так называемых вихревых токов и на гистере-

6

зис (перемагничивание), в целом обозначаемые в элек-

тротехнике термином потери в стали.

Ознакомиться с сущностью этих потерь читатель смо-

жет в любом элементарном курсе электротехники. Не

останавливаясь подробно на этом вопросе, отметим

.только, что потери в стали зависят от интенсивности маг-

нитного поля, называемой индукцией, от частоты пере-

магничивания, а также от толщины и сорта стали.

Уменьшения этих потерь можно добиться путём

устройства магнитопровода электродвигателя из отдель-

ных пластин, причём желательно применить для магни-

топровода пластины из специальной электротехнической

стали.

Электротехническая сталь изготовляется различных

марок.

ГОСТ 802-54 предусматривает следующее подразде-

ление листовой электротехнической стали по маркам:

Э11, Э12;

Э21;

Э31, Э34;

Э41, Э42 и др.

Буква Э условно обозначает электротехническую

сталь.

Для уменьшения потерь в настоящее время в элек-

тромашиностроении применяются исключительно стали

с присадкой кремния; такие стали носят название леги-

рованных.

Цифры 1, 2, 3 и 4 в обозначении сорта условно харак-

теризуют степень легированности, т. е. процент содержа-

ния кремния:

1 — слаболегированная;

2 — среднелегированная;

3 — повышеннолегированная;

4 — высоколегированная.

Присадка кремния делает сталь более хрупкой и за-

трудняет её механическую обработку, поэтому для на-

шего двигателя целесообразно применить электротехни-

ческую сталь с наименьшим процентом кремния (с циф-

рой 1 в обозначении), т. е. одну из следующих марок:

ЭН, Э12.

Электротехническую сталь следует применять толщи-

ною 0,5 мм, так как листы стали указанной толщины

7

находят наиболее широкое применение в практике элек-

тромашиностроения и обрезки таких листов легче всего

достать.

При невозможности достать электротехническую

сталь можно применить для изготовления магнитопро-

вода электродвигателя обычную кровельную сталь тол-

щиной 0,5-н0,8 мм, однако следует иметь в виду, что при

этом повысятся потери в стали и возрастёт температура

как самого магнитопровода, так и располагаемой на нём

обмотки.

К частям магнитопровода, которые обязательно долж-

ны набираться из отдельных листов стали, относятся

сердечник статора электродвигателя переменного тока,

а также сердечник якоря электродвигателя постоянного

тока. Ротор асинхронного электродвигателя переменного

тока и полюсы электродвигателей постоянного тока мо-

гут изготовляться из цельных кусков стали или из от-

дельных листов, в зависимости от наиболее целесообраз-

ного технологического процесса; потери в стали в этих

частях магнитопровода несущественны и с ними можно

не считаться.

Состоящие из отдельных листов части магнитопро-

вода — сердечники электрических машин, изготовляемые

на электромашиностроительных заводах, собираются

обычно из отдельных, заранее отштампованных пластин.

Изготовить штамп собственными силами в кустарных

условиях невозможно, и нам придётся пойти по другому

пути. Путь этот следующий. Нарезаем необходимые по

размеру заготовки из стального листа, скрепляем эти за-

готовки в пакет и подвергаем обработке на токарном и

сверлильном станках, ножовкой, напильником и т. д.,

в целях придания сердечнику требуемой формы. При

этой обработке листы, из которых состоит сердечник, со-

единяются между собой заусеницами, что повлечёт за со-

бой увеличение потерь на вихревые токи. Поэтому, после

обработки сердечника, его необходимо разобрать по

листам и каждый лист как следует опилить от заусениц,

которые образовались в результате механической обра-

ботки сердечника.

Кроме того, необходимо каждый лист сердечника

покрыть с одной стороны изолирующим лаком при помо-

щи кисточки или кусочка ваты: шеллаком, асфальтовым,

8

бакелитовым лаком и др. Покрытые лаком листы сер-

дечника высушиваются при комнатной температуре, пос-

ле чего сердечник может быть вновь и окончательно со-

бран с уверенностью, что потери на вихревые токи в нём

будут невелики.

Обмотки электрических машин, как правило, выпол-

няются из медных проводов. Для роторов асинхронных

электродвигателей мощностью менее 100 кет применяет-

ся алюминий, из которого образуется так называемая

клетка короткозамкнутого ротора.

Медные провода нашли такое широкое применение

при выполнении обмоток потому, что медь является хо-

рошим проводником электрического тока.

Провода для обмоток должны быть покрыты изоля-

цией. Применение изоляционных материалов имеет своей

целью электрически изолировать токопроводящие части

электродвигателя от других его частей.

Для изолирования проводов применяют различные

материалы-: эмаль, хлопок, шёлк и др.

Нанесение изоляции на медные провода производится

на кабельных заводах, и провод поступает на электро-

машиностроительные заводы или в продажу уже с изо-

ляцией.

Провода для обмотки электродвигателей, в зависи-

мости от сорта наложенной изоляции, имеют следующие

наименования:

ПБО — провод, изолированный одним слоем хлопча-

тобумажной обмотки;

ПБД — провод, изолированный двумя слоями хлопча-

тобумажной обмотки;

ПЭЛ — провод эмалированный, лакостойкий;

ПЭЛБО — провод, изолированный эмалью и одним

слоем хлопчатобумажной обмотки;

ПЭЛШО — провод, изолированный эмалью и одним

слоем шёлковой обмотки;

ПИЮ — провод, изолированный одним слоем шёлко-

вой обмотки;

ПШД — провод, изолированный двумя слоями шёл-

ковой обмотки.

Для всех перечисленных проводов, в соответствии с

применённой изоляцией, согласно нормам допускается

9

температура не выше 100°. Следовательно, если в по-

мещении, где работает электродвигатель, будет тем-

пература окружающего воздуха не выше 35° (по

ГОСТу), то превышение температуры обмотки должно

не выходить за пределы 100°—35° = 65°. При больших

превышениях температуры изоляция будет портиться и

через некоторый промежуток времени выйдет из строя;

чем больше превышение температуры, тем меньше этот

промежуток времени.

Имеются провода с другими видами изоляции, выдер-

живающими большие превышения температуры, чем

провода, указанные выше. Однако для наших электро-

двигателей такие провода не понадобятся.

Изоляционные материалы

Некоторые виды изоляции будут нам необходимы

для того, чтобы изолировать обмотку от стального сер-

дечника статора или, как говорят, изолировать обмотку

«от корпуса».

Обмотки в электрических машинах, как правило, под-

вергаются пропитке электроизоляционными лаками и

последующей сушке. Пропитка обмоток и покрытие де-

талей электроизоляционными лаками имеют очень боль-

шое значение для повышения надёжности электро-

двигателя.

При пропитке, в результате заполнения лаком пор

материала, повышается электрическая прочность и вла-

гостойкость изоляции, а также улучшается теплопровод-

ность изоляции.

Сущность пропитки обмоток заключается в том, что-

бы, предварительно удалив влагу из пор обмоточного

материала, залить пропитываемые детали лаком, обес-

печив полное проникновение его внутрь обмоточного ма-

териала.

Процесс пропитки электроизоляционными лаками со-

стоит из сушки обмоток перед пропиткой, затем самой

пропитки и сушки после пропитки.

На электромашиностроительных заводах сушка об-

моток и деталей производится в специальных сушильных

печах с циркуляцией воздуха. Сушильные печи могут

10

обогреваться электрическим током, паром или перегре-

той водой.

Применяется также сушка высокочастотным обогре-

вом и инфракрасными лучами.

Юным техникам-любителям придётся обойтись более

примитивными методами сушки и, конечно, менее эффек-

тивными.

Для целей изоляции применим асфальтовый лак так

называемой «воздушной» сушки, для которого не требу-

ются специальные устройства для сушки.

В чистую посуду (металлическую или стеклянную)

наливается асфальтовый лак и в него опускаются катуш-

ки обмотки или обмотанный сердечник целиком так,

чтобы они полностью покрылись лаком. Обмотка должна

быть выдержана в пропиточной посуде до тех пор, пока

на поверхности лака перестанут выделяться пузырьки

воздуха.

Это означает, что лак проник во все поры обмотки

и вытеснил воздух.

Обычно выделение пузырьков воздуха прекращается

через 15—20 минут.

После этого необходимо вынуть обмотку или обмотан-

ный сердечник из посуды с лаком и подвесить над посудой

с тем, чтобы с обмотки стекли остатки лака. Затем об-

мотку оставляют подвешенной на воздухе, пока высох-

нет лак. Обмотка считается, высушенной, если при при-

косновении к её поверхности на пальце не остаётся сле-

дов лака (т. е. до «отлипа»).

Общие замечания по изготовлению самодельных

электродвигателей

Для скрепления металлических частей или деталей в

ряде случаев следует применять клей. Удивляться тому,

что можно склеивать металлы, — не следует.

У нас в продаже имеется замечательный клей БФ-2.

Он склеивает практически всё. БФ-2 применяется для

склеивания изделий из фарфора, фаянса, стекла, пласт-

массы, дерева и даже металла. Этим клеем можно при-

клеить заплату на дырявое ведро либо приклеить к ме-

таллу кусок дерева или другого металла.

Те места, которые будут склеиваться, например вну-

тренняя поверхность отверстия ротора и посадочное

11

место вала, должны быть тщательно протёрты тряпоч-

кой, смоченной в бензине.

Затем посредством кисточки покройте тонким слоем

клея БФ-2 промытые бензином места соединения метал-

лических деталей.

Дайте этому тонкому слою клея немного подсохнуть

на воздухе. Клей должен высохнуть до такого состоя-

ния, пока он не перестанет прилипать к приложенному

пальцу.

Когда этот момент наступит, кисточкой наносите вто-

рой. но уже более толстый слой клея БФ-2 и, не дожи-

даясь его высыхания, производите склеивание или, как

указано выше в примере, насаживание сердечника рото-

ра на вал.

Соединённые таким образом детали прогреваются в

духовке или в печи при температуре около 120° в течение

одного часа или над электрической плиткой (в крайнем

случае над электрической лампой, мощностью не менее

150 ватт) в течение одного-двух часов. После этого де-

тали оказываются крепко склеенными.

Весьма целесообразно для наших электродвигателей

применить бронзово-графитные подшипники. Бронзово-

графитные подшипники обладают рядом преимуществ

перед другими подшипниками. Будучи пропитаны в мас-

ле, они после этого обеспечивают автоматическую пода-

чу смазки к трущимся деталям, в зависимости от темпе-

ратуры подшипникового узла. Смазка, вытесняемая из

пор материала при тепловом расширении, всасывается

обратно в поры при охлаждении. Таким образом, брон-

зово-графитные подшипники являются самосмазываю-

щимися и не требуют специального наблюдения и

ухода.

Самосмазывающиеся бронзово-графитные подшип-

ники бесшумны в работе и во всяком случае их шум

намного меньше, чем шум шарикоподшипников.

Для наших электродвигателей можно использовать

либо готовые бронзово-графитные втулки, либо, при от-

сутствии такой втулки, подшипники надо будет выточить

по необходимым размерам из подходящего по величине

блока или из большой бронзово-графитной щётки (мар-

ки БГ) для электрических машин.

Наружный размер втулки должен обеспечивать доста-

точно плотную посадку в отверстие подшипникового

12

щита, а внутренний размер втулки — свободное провора-

чивание вала, но без заметного радиального зазора.

После изготовления втулок их надо пропитать смаз-

кой путём погружения на 1—2 часа в подогретое до тем-

пературы 70—80° машинное масло. При этом масло вса-

сывается в поры изделия, вытесняя воздух.

Запрессовка подшипниковых втулок в щиты должна

быть произведена тщательно, без ударов, чтобы не по-

вредить втулку. Лучше всего посадить втулки в щит на

клею БФ-2 по способу, указанному выше для склеива-

ния металлических деталей электродвигателя.

Глава Л

САМОДЕЛЬНЫЕ ЭЛЕКТРОДВИГАТЕЛИ

ПОСТОЯННОГО ТОКА

В этой главе рассматриваются конструкция и процесс

изготовления трёх типов электродвигателей постоянного

тока:

1) электродвигатель мощностью 3 вт, 3000 об!мин,

на напряжение 12 в;

2) электродвигатель мощностью 0,3 вт, 4500 об!мин,

на напряжение 4,5 в;

3) электродвигатель мощностью 3 вт, 5000 об[мин,

на напряжение 12 в.

Устройство электродвигателей

Любой электродвигатель постоянного тока состоит

из двух основных частей: неподвижной, на которой рас-

положена обмотка возбуждения, создающая магнитное

поле, и вращающейся, сочленённой с механизмом, кото-

рый нужно привести в движение.

Неподвижная часть электродвигателя (рис. 1) со-

стоит из станины, полюсов с надетыми на них катуш-

ками из изолированного медного провода (обмотка воз-

буждения) и подшипниковых щитов.

Подвижная часть (якорь) представляет собой сталь-

ной вал, на который насажен сердечник якоря, состоя-

щий из стальных пластин, и коллектор. В прорези

(в пазы) якоря закладывается обмотка из изолирован-

ного медного провода, концы которого в определённом

порядке присоединяются к пластинам коллектора.

14

Если по обмотке якоря идёт ток, то в результате

взаимодействия магнитных полей обмотки якоря и ка-

тушек полюсов возникает вращающий момент, застав-

ляющий якорь быстро вращаться.

Рис. 1. Детали электродвигателей заводского исполнения.

1 и 3—подшипниковые щиты; 2—станина с полюсами; 4—якорь;

5—коллектор; 6~шариковые подшипники; 7—вал; 8— щётки.

Вал якоря вращается в подшипниках; они укреплены

в подшипниковых щитах двигателя.

Ток подводится к коллектору через электрощётки,

укреплённые в щёткодержателях.

Щёткодержатели в свою очередь закреплены на так

называемой траверсе. Траверса способна поворачиваться

на различные углы и таким образом менять положение

щёток на коллекторе.

Поворачивать щётки приходится в случае искрения

под щётками на коллекторе двигателя.

15

Таково коротко устройство электродвигателя.

Стандартный электродвигатель заводского изготов-

ления в собранном виде показан на рисунке 2.

Электродвигатели постоянного тока могут иметь раз-

личные системы возбуждения.

Рис. 2. Стандартный электродвигатель заводского

исполнения в собранном виде.

I. Параллельное возбуждение. В этом случае обмотка

возбуждения присоединяется параллельно обмотке

якоря (рис. 3). При изменении нагрузки на валу

скорость вращения электродвигателей с параллель-

ным возбуждением весьма мало изменяется. Такие элек-

тродвигатели применяются в установках, требующих

постоянной скорости вращения при различных нагрузках

(двигатель-генераторы, воздуходувки, фрезерные и то-

карные станки).

2. Последовательное возбуждение. В этом случае об-

мотка возбуждения присоединяется последовательно с

обмоткой якоря (рис. 4). При уменьшении нагрузки на

валу скорость вращения электродвигателей с последова-

тельным возбуждением резко возрастает, а если он

оставлен без нагрузки, то электродвигатель может раз-

16

0 0

Рис. 3. Схема соединений

электродвигателя постоянного

тока с параллельным возбу-

ждением.

Параллельная

обмотна

возбуждения

Последователь-

ная обмотка

возбуждения

Рис. 4. Схема соединений элек-

тродвигателя постоянного тока с

последовательным возбуждением.

вить очень большую, опасную для целости конструкции,

скорость вращения или, как говорят, «разнести».

Такие электродвигатели широко применяются на

электрифицированном транспорте для целей тяги и в кра-

новых установках,

потому что при тро-

гании с места они

развивают большой

вращающий момент,

а «разнести» не мо-

гут, так как не

остаются без на-

грузки.

3. Смешанное воз-

буждение. В этом

случае одна обмотка

возбуждения (боль-

шая) соединена па-

раллельно, а другая

(меньшая) — соеди-

нена последователь-

но с обмоткой якоря

Рис. 5. Схема соединений электродвига-

теля постоянного тока со смешанным

возбуждением.

А-240. - 2.

17

(рис. 5.) У этих электродвигателей изменение скорости

вращения в зависимости от нагрузки (механическая

характеристика) находится между характеристиками

электродвигателей с параллельным и последовательным

возбуждением.

Электродвигатели со смешанным возбуждением при-

меняются там, где требуется значительный пусковой

Рис. 6. Механические характеристики электродвигателей постоян-

ного тока с различными системами возбуждения.

момент и допустимы небольшие изменения скорости вра-

щения при нагрузке (компрессоры, насосы, печатные ма-

шины, строгальные станки).

На рисунке 6 приведено сопоставление механических

характеристик электродвигателей с различными система-

ми возбуждения.

Перейдём к описанию изготовления самодельных

электродвигателей постоянного тока с параллельным воз-

буждением, принцип устройства которых в значительной

мере напоминает нам конструкцию заводского электро-

двигателя.

18

Электродвигатель постоянного тока

(мощность 3 вт, 3000 об/мин, напряжение 12 в)

Изготовление сердечника якоря. Нарежьте из элек-

тротехнической или кровельной стали квадратики разме-

ром 28 X 28 мм (рис. 7). При толщине стали 0,5 мм

необходимо заготовить 56 таких квадратов, если же вы

взяли сталь толщиной в 0,8 мм, то необходимо всего

35 квадратов. В дальнейшем эти квадратные заготовки

при обработке на то-

карном станке будут

превращены в круглый

сердечник якоря диа-

метром в 25 мм.

Кроме этих загото-

вок, необходимо до-

полнительно вырезать

ещё четыре квадрата.

Два квадрата вырежь-

те из листовой стали

толщиной в 2 мм, а

два — из прессшпана

или плотного карто-

на толщиной около (и

0,5 мм.

Рис. 7. Заготовка икорных

вспомогательных) листов якоря.

Размеры этих квадратов должны быть такие же, как и

у заготовок якорных листов. Назначение этих дополни-

тельных стальных и картонных квадратов будет видно

из дальнейшего.

Следующий этап работы — это сверление в заготов-

ках отверстия для вала. Проводя на каждой заготовке

по две диагонали, находим центр. В точке пересечения

диагоналей (т. е. в центре) сверлим отверстие диаметром

в 4,8 мм. Нужно учесть, что при работе сверло несколько

разобьёт отверстие и его диаметр будет уже не 4,8 мм,

а около 5 мм.

Итак, заготовки якорных пластин нами сделаны и

отверстия в них для насадки на вал просверлены. Теперь

из этих пластин нужно собрать якорь. Но прежде чем

начать сборку сердечника якоря, необходимо изготовить

три вспомогательных шпильки для закрепления заго-

товок.

19

Шпильки (рис. 8) изготавливаются из стали или из

латуни диаметром в 5 мм и длиной 46 мм. С обоих кон-

цов шпильки нарезаются леркой на длину 8 мм. Под на-

резку шпилек подбираются шесть соответствующих гаек.

Одну из трёх шпилек необходимо точно отцентриро-

вать на токарном станке.

ЭлектродВигатель Л Б Д

мощностью 3 Ьт. 8 30 М5

Мощностью 0.3 Вт 8 12 М3

Рис. 8. Шпилька.

После изготовления вспомогательных шпилек можно

приступить к следующему этапу работы — к предвари-

тельной сборке сердечника якоря.

Возьмите один вспомогательный квадрат, вырезан-

ный из стали толщиной в 2 мм, и разметьте его так, как

это показано на рисунке 9. Из центра квадрата цирку-

лем проведите окружность радиусом в 9 мм и разделите

её на восемь равных частей. Полученные точки пересе-

чения окружности с линиями, делящими её на восемь

равных частей, в дальнейшем будут использованы для

сверления отверстий—пазов.

Теперь возьмите отцентрированную вспомогательную

шпильку (рис. 8) и насадите на неё заготовки якорных

листов. С обеих сторон якорных пластинок укрепите,

кроме того, заготовки из прессшпана и вспомогатель-

ные пластины из стали толщиной в 2 мм (рис. 9). На-

значение этих более толстых пластин заключается в том,

чтобы равномерно распределить давление по всей пло-

щади листов при сборке якоря.

Не забудьте, что размеченная поверхность вспомога-

тельной стальной пластины должна быть обращена на-

ружу.

20

Навинтите гайки с обоих концов вспомогательной

шпильки и закрепите их до отказа.

Стянутые вспомогательной шпилькой заготовки якор-

ных пластин устанавливаются на стол сверлильного стан-

ка. Затем просверливаются восемь отверстий диаметром

4,8 мм в соответствии с разметкой, сделанной на вспо-

Электродвигатель А Д1 Д2

Мощностью 3 ВТ 28 5 18

Мощностью 0,3 вт 26 3 17

Рис. 9. Разметка вспомогательного листа якоря.

могательной стальной пластинке. При этом рекомендует-

ся сначала высверлить отверстие диаметром в 1,5 мм, за-

тем заменить сверло на большее, например диаметром

в 2,5 мм, потом в 3,5 мм и, наконец, в 4,8 мм.

Высверливание отверстий удобно производить попе-

ременно с обеих сторон. Однако при этом необходимо

строго следить за тем, чтобы высверливаемые с обеих

сторон отверстия точно сошлись друг с другом. В этом

случае разметку надо произвести, конечно, не на одной,

а на обеих вспомогательных (стальных) пластинах.

!1

После сверления отверстий для пазов якоря произ-

водите обточку наружной поверхности на токарном стан-

ке до получения требуемого диаметра в 25 мм.

Центрировать будущий якорь в станке нужно очень

точно, иначе будет нарушена концентричность как вну-

треннего отверстия, так и наружной поверхности якоря,

что может свести на нет всю проделанную работу и из-

готовленную деталь придётся выбросить. Чтобы предот-

вратить перемещение отдельных листов сердечника при

нажатии резца, сердечник следует закрепить, помимо

центральной шпильки, одной или двумя шпильками в

пазах. В результате из параллелепипеда мы получим

цилиндр, который и будет являться сердечником якоря

(рис. 10).

Чтобы в просверленные отверстия якоря можно было

заложить обмотку, необходимо прорезать щели.

Укрепив в тисках сердечник якоря, аккуратно про-

пилите ножовкой щели по всей его длине. Ширина ще-

лей должна быть около 1 мм. Всего придётся пропилить

восемь щелей.

Кроме того, вдоль наружной поверхности сердечника

надо пропилить неглубокую канавку, отмеченную на ри-

сунке словом «знак». Эта канавка сыграет важную роль

при окончательной сборке якоря.

Отвинтите гайки у вспомогательной шпильки и уда-

лите шпильку из сердечника якоря. Вспомогательные

стальные пластины толщиной в 2 мм, которые у нас были

с обеих сторон собранного сердечника якоря, уже не

нужны. Они сыграли свою роль при предварительной

сборке. Остальные листы освобождённого от крепления

сердечника якоря тщательно опиливаются. Все заусени-

цы при этом должны быть сняты. Заусеницы не только

увеличивают электрические потери в железе якоря, но

могут повредить изоляцию проводов при обмотке

якоря.

Однако следует иметь в виду, что листы сердечника

якоря при опиловке ни в коем случае не должны изме-

нять свою форму. Опиливать нужно очень аккуратно, не

допуская изгибания листов и других отклонений от их

нормальной формы.

После этого покройте листы сердечника якоря изо-

лирующим лаком и высушите их.

22

КЗ

ы

Рис. 10. Предварительная сборка сердечника якоря

Знак

8 равнораополо-

женных отв. 0 В

Листы якоря с высохшим на них слоем изолирую-

щего лака можно считать подготовленными для оконча-

тельной сборки

Насадите на нашу вспомогательную, отцентрирован-

ную шпильку лакированные листы сердечника якоря.

В диаметрально противоположные пазы якоря вставьте

две другие вспомогательные шпильки и туго стяните их

гайками. Эти шпильки обеспечат точное совпадение па-

зов, т. е. такое положение, в котором они сверлились при

предварительной сборке.

Но одних шпилек для точного совпадения пазов недо-

статочно. Чтобы листы сердечника якоря собрать пра-

вильно, в точности так же, как они были расположены

при предварительной сборке, нами и была пропилена

контрольная канавка — «знак». Положение «знака»

сразу определяет, правильно ли собран сердечник яко-

ря или же отдельные его листы сдвинуты относительно

друг другу на угол, соответствующий одному или не-

скольким пазам.

Чтобы избежать сдвига листов против того положе-

ния, которое было при предварительной сборке, при на-

саживании каждого якорного листа необходимо сле-

дить за совпадением «знака». Насаженные на шпильку

листы якоря должны вновь образовать ту канавку, кото-

рая была сделана при предварительной сборке.

Два листа из прессшпана насаживаются с обеих сто-

рон сердечника якоря.

Сердечник якоря собирается в монолитный пакет и

скрепляется, как было сказано выше, тремя вспомога-

тельными шпильками. Одна шпилька (отцентрирован-

ная) проходит через отверстие для вала, две другие —

через диаметрально расположенные пазы. На все три

шпильки навинчиваются гайки до отказа.

Теперь нам нужно вытащить шпильку, проходящую

через осевое отверстие, и вместо неё вставить туда вал

электродв игател я.

Вал электродвигателя (рис. 11) вытачивается на то-

карном станке. Для изготовления вала можно взять

1 При всех перечисленных операциях желательно располагать

листы в том же порядке, в каком они были при обточке сердеч-

ника, с тем чтобы собранный вновь сердечник имел ту же

форму.

24

обычную поделочную сталь. Размеры вала ука-

заны на рисунке. Следует иметь в виду, и мы уже об

этом говорили, что при сверлении заготовок для якор-

ных листов отверстие для вала получается несколько

разбитым. Поэтому диаметр вала в том месте, на кото-

Рис. 11. Вал электродвигателя.

рое насаживаются листы сердечника якоря, необходимо

доводить до такого размера, чтобы вал туго входил в

осевое отверстие якорных листов.

По мере вытачивания вала время от времени токар-

ный станок нужно останавливать, вынимать из центров

вал и пробовать вставлять его в собранный пакет

листов сердечника якоря.

Как только окажется,

что вал, хотя и туго, но

всё же входит в осевое

отверстие сердечника,

обточку его на станке

необходимо прекратить.

При тугой насадке

пакета якорных листов

на вал последний может

погнуться и искривиться.

Если это произойдет, то

вся работа по изготовле-

нию вала пропадёт на-

прасно. Чтобы избежать

искривления вала, необ-

ходимо сделать вспомо-

гательное приспособление.

Это приспособление

очень простое. Подбери-

те втулку таких разме-

ров, чтобы при вставке

вала в неё его шейка

(диаметром в 4 мм) про-

ходила в отверстие втул-

Рис. 12. Окончательная сборка

сердечника якоря (1-й вариант).

25

ки, а остальная часть вала (диаметром 6 мм) упиралась

бы во втулку. Установив втулку вертикально, вставляй-

те в неё вал и лёгкими ударами молотка насаживайте на

него собранный сердечник якоря (рис. 12).

Посадку якорных листов на вал можно производить

и другим способом, используя тот же токарный станок.

Зажав один конец вала двигателя в патрон токарного

станка, нанизывайте на него якорные листы. На остав-

Рис. 13. Окончательная сборка сердечника якоря (2-й вариант —

на токарном станке).

шийся свободный конец вала насаживайте обойму. Вы-

сота обоймы должна быть несколько большей, чем вы-

ступающий конец вала. Затем задней бабкой станка на-

чинайте надавливать на эту обойму. Обойма в свою оче-

редь сдавливает стальные листы сердечника якоря в

компактный пакет (рис. 13).

Для лучшего скрепления вала с сердечником нужно

было бы сделать шпонку, как это делается в настоящих

больших машинах. Но для нашего маленького электро-

двигателя шпонку делать трудно и нецелесообразно. Од-

нако усилить скрепление пакета листов сердечника яко-

ря с валом можно склеиванием его клеем БФ-2 в ме-

сте посадки сердечника на вал.

При склеивании насаживание сердечника на вал про-

изводите до упора, т. е. до места перехода диаметра ва-

ла с 5 мм на диаметр 6 мм.

26

Просушенный и склеенный с валом сердечник осво-

бождается от скрепляющих его шпилек и подготавлива-

ется к обмотке проводом. Эта подготовка заключается в

том, что, во избежание пробоя обмотки на корпус, вал

тщательно изолируется в тех местах, где возможно его

соприкосновение с лобовыми частями обмоток якоря.

Места, подлежащие изолированию, указаны на рисунке

14. Изолирование производится тафтяной или батистовой

лентой шириной в 5-5-10 мм и толщиной в 0,1-5- 0,2 мм.

Общая толщина изоляции на сторону должна быть по-

рядка 1 мм.

Изолированные лентой части вала, а также торцовая

поверхность крайних прессшпановых листов сердечника

якоря покрываются изоляционным лаком. Для этой

цели можно взять бакелитовый лак, шеллак или асфаль-

товый лак.

Теперь сердечник якоря подготовлен к обмотке, но

наматывать на якорь провод пока ещё рано. На вал

якоря необходимо насадить коллектор, к пластинам

которого будут припаиваться концы проводов об-

мотки.

Коллектор. Коллектор состоит из изолирующей

втулки, надетой на вал рядом с якорем, и токоподводя-

щих металлических пластинок.

В электрических машинах постоянного тока нет бо-

лее уязвимой и сложной в изготовлении детали, чем

коллектор.

Обычно пластины коллектора изготовляются из меди

трапецевидного сечения и крепятся посредством так на-

зываемых «ласточкиных хвостов».

27

Рис. 15. Втулка для коллектора.

Рис. 16. Заготовка для коллекторных

пластин.

В нашем маленьком самодельном двигателе мы пой-

дём по пути максимального упрощения конструкции кол-

лектора. Сделайте его из медной или латунной трубки,

насаженной на изолирующую (из текстолита) втулку.

Втулку укрепите на валу электродвигателя.

Втулку коллектора придётся выточить на токарном

станке. Размеры втулки показаны на рисунке 15. Внут-

реннее отверстие втулки, диаметром в 5 мм, должно

быть строго концен-

трично по отноше-

нию к обработанной

наружной поверхно-

сти. Чтобы выдер-

жать концентрич-

ность, нужно точить

втулку и сверлить

отверстие в ней на

токарном станке с

одной установки.

Можно также высверлить во втулке внутреннее -отвер-

стие, насадить её на оправку и в таком виде установить

в станке для обточки наружной поверхности.

Когда изолирующая втулка коллектора будет готова,

необходимо укрепить на ней пластинки из латуни или из

красной меди. Пластинки, как мы уже говорили выше,

следует изготовить из обрезка трубки (рис. 16).

Замечания отно-

сительно концент-

ричности отверстия

наружной поверх-

ности изолирующей

втулки и способа её

обработки целиком

относятся и к труб-

ке, из которой бу-

дут нарезаться кол-

лекторные пластины.

Коллектор любо-

го электродвигателя

постоянного тока состоит из коллекторных пластин, раз-

делённых между собой изолирующими пластинами из

миканита или другого изолирующего материала. Коллек-

тор нашего самодельного электродвигателя можно сде-

28

лать значительно проще. Вместо изоляционных прокла-

док из твёрдого изолирующего материала для нашего

коллектора можно «применить» воздух, так как он обла-

дает хорошей изолирующей способностью.

Чтобы получить коллектор с изолирующими воздуш-

ными промежутками, нужно трубку насадить на втулку

и разрезать её на восемь равных частей, по числу коллек-

торных пластин (или, что одно и то же, по числу пазов

сердечника якоря).

Итак, разделите наружную поверхность трубки на

восемь равных частей (будущих коллекторных пластин)

и наметьте линии для разреза.

Трубку в дальнейшем, после приклеивания её к изо-

лирующей втулке придётся разрезать по всей длине вме-

сте с её выступом шириной в 2 мм, который будет ну-

Рис. 17. Сборка коллектора.

жен для присоединения к коллекторным пластинкам кон-

цов обмотки якоря.

В выступе, посередине каждой из будущих коллек-

торных пластин, фрезеруются или пропиливаются ка-

навки для концов проводов обмотки якоря. Канавки

должны иметь глубину около 1 мм и ширину 0,4 -+-0,5мм

(рис. 17).

В каждую из этих канавок заложите по два зачи-

щенных конца проводов длиной по 2 -ь 3 см, диаметром в

29

0,3-ь0,4 мм. Вслед за этим припаяйте их оловянным при-

поем и залудите. К концам проводов в дальнейшем

будут припаяны провода обмотки якоря. Эти концы не-

обходимы как вспомогательное, промежуточное звено

между коллекторной пластиной (которая при пайке не

должна сильно нагреваться) и концами обмотки

якоря.

Трубку насадите на втулку и приклейте с помощью

клея БФ-2. После тщательной промывки в бензине как

втулки, так и трубки нанесите кисточкой тонкий слой

клея БФ-2 и высушите его до того, чтобы приложенный

к слою клея палец перестал прилипать. Клей наносится

одновременно на вал (на ту часть вала, которая пред-

назначена для насадки коллектора), на внутреннюю по-

верхность изолирующей втулки (рис. 15), на её наруж-

ную поверхность и на внутреннюю поверхность трубки

(рис. 16).

Когда тонкий слой клея подсохнет, сразу же наносит-

ся на него второй, более толстый слой и немедленно

втулка насаживается на вал, а на втулку надевается

трубка будущего коллектора.

Обратите внимание на правильность насадки коллек-

тора на вал якоря. Необходимо строго выдержать ука-

занный на рисунке 21 размер от торца коллектора до

конца вала. Этот размер, как видно из рисунка, должен

равняться 17,5 мм.

Второе очень важное условие касается вопроса пра-

вильной ориентировки коллекторных пластин относитель-

но пазов якоря. При насадке коллектора на вал необ-

ходимо установить его так, чтобы середина каждой

будущей коллекторной пластины приходилась точно про-

тив середины паза сердечника якоря.

Только при соблюдении этих двух условий наш элек-

тродвигатель сможет нормально работать.

Склеенные части коллектора необходимо тщательно

просушить в печи или духовке (или на электрической

плитке). Просушивание при повышенной температуре

должно продолжаться не менее 1—2 часов.

После просушивания получается монолитная, цилин-

дрической формы заготовка коллектора. Теперь нам

предстоит разрезать трубку заготовки коллектора на во-

семь равных частей, по числу восьми коллекторных

30

пластин. Места разреза трубки у нас уже были намече-

ны заранее. По этой разметке и следует разрезать труб-

ку коллектора.

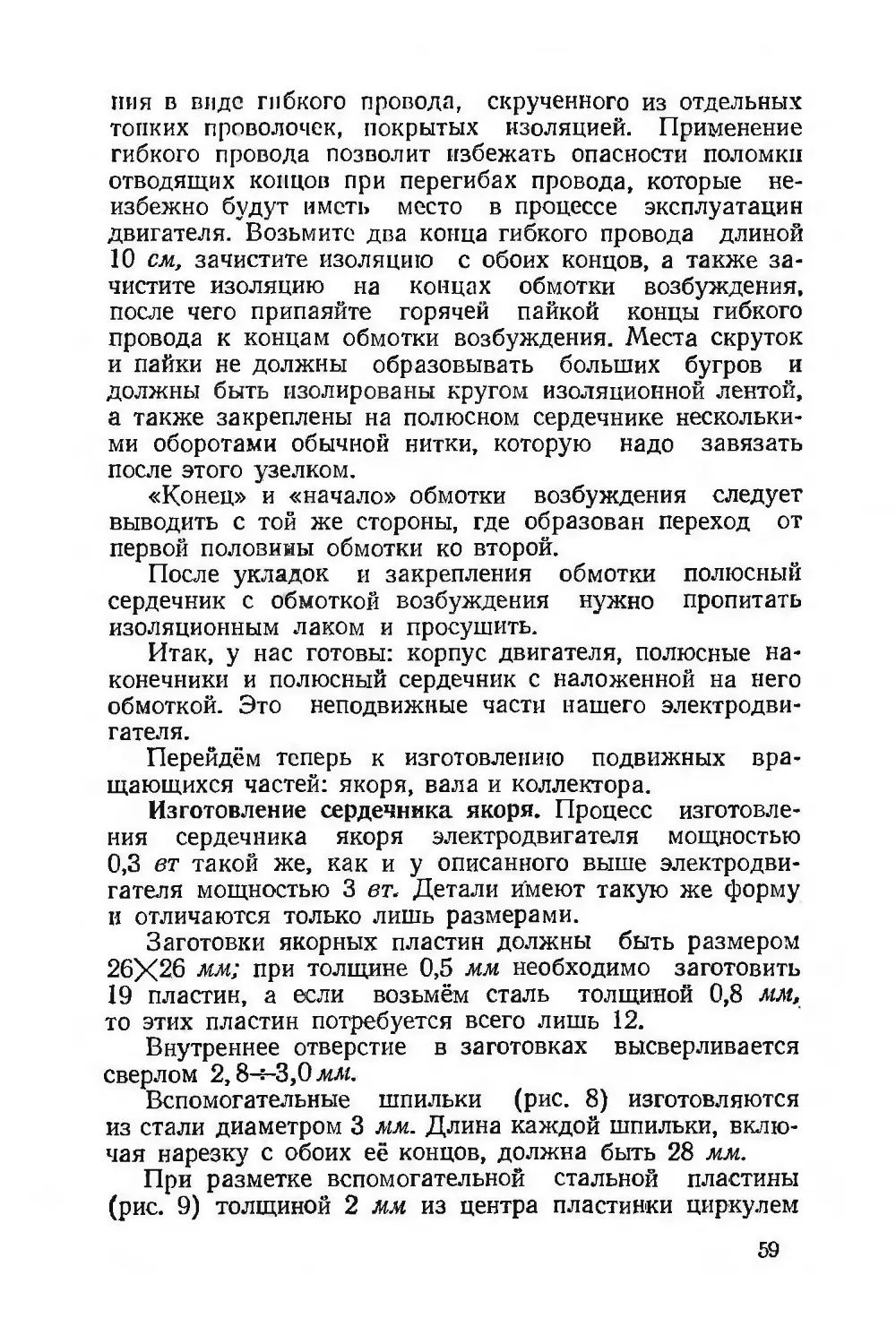

Если вы располагаете фрезерным станком, то нет

ничего проще, как разрезать трубку с помощью фрезы.

Если же в вашем распоряжении фрезерного станка нет,

то коллекторную трубку можно распилить с помощью

пилки от обыкновенной ножовки. Ширина прореза, т. е.

канавки между полученными соседними пластинами

коллектора, должна быть порядка 0,6-*-0,8 мм (рис. 17).

Глубина прорезей должна равняться толщине трубки,

т. е. пропиливать необходимо на глубину до изолирую-

щей втулки. Чтобы облегчить разрезание трубки на от-

дельные коллекторные пластины тогда, когда эта трубка

уже насажена на вал двигателя, можно подпилить про-

рези заранее с тем, чтобы потом их пропилить окон-

чательно.

После разрезания трубки на восемь частей у нас по-

лучится восемь коллекторных пластин, крепко приклеен-

ных к изоляционной втулке коллектора.

При пропиливании канавок нет оснований опасаться

отклеивания пластин, их крепко держит клей БФ-2.

После прорезания канавок между пластинами кол-

лектора могут оказаться заусеницы, которые неизбежно

будут вызывать короткие замыкания. Поэтому канавки

нужно очень тщательно прочистить.

Не менее тщательно следует очистить от заусениц и

наружную поверхность коллектора с тем, чтобы при вра-

щении якоря щетки могли гладко скользить по поверх-

ности коллектора без заедания.

Несмотря на крайне простую конструкцию коллекто-

ра, которую легко осуществить своими силами, без слож-

ных приспособлений, самодельный электродвигатель, из-

готовленный таким способом, при испытании показал

весьма устойчивую работу.

Следует заметить, что после разрезания трубки на

пластины и снятия заусениц коллектор не требует ника-

кой дополнительной обработки (проточка на токарном

станке и т. д.).

Теперь, когда у нас готовы вал, сердечник якоря и

коллектор, можно приступать к обмотке якоря.

31

Обмотка якоря. Для обмотки якоря необходимо

заготовить около 160 г медного изолированного

провода марки ПЭЛШО. Диаметр провода без изоляции

должен быть 0,27-5-0,28 мм, а с изоляцией — порядка

0,375 мм.

Провод наматывать на якорь придётся вручную.

Но перед тем, как начать обматывать якорь, необхо-

димо изолировать его пазы, так как провод не должен

непосредственно соприкасаться с сердечником якоря. Хо-

рошей изоляцией в данном случае является так называе-

мая телефонная или кабельная бумага толщиной в

0,05-5-0,1 мм.

Общая толщина изоляции паза на одну сторону

должна составлять 0,2 мм. Следовательно, при толщине

бумаги в 0,05 мм в каждый паз необходимо вложить

четыре листика бумаги. Если же вы возьмёте бумагу

толщиной в 0,1 мм, то потребуется всего два листика.

Размер каждого листика 22 X 36 мм. При таком разме-

Рис. 18. Изоляция паза якоря: а — до обмотки; б — после

обмотки.

ре изоляция будет, конечно, выступать за пределы паза,

но это нам и нужно.

С торцов сердечника якоря изолирующая бумага бу-

дет выступать на длину по 2,5 мм с каждой стороны, а

за пределы щели будет выходить так, как это указано

на рисунке 18, а.

Во всяком случае бумагу нужно вложить в паз таким

образом, чтобы она не мешала процессу намотки якоря.

32

Рис. 19. Схема обмотки якоря.

Обмотка якоря производится следующим образом.

Обозначьте какой-либо из пазов якоря номером 1

(рис. 19). Тогда, если смотреть со стороны коллектора

по часовой стрелке, все последующие пазы будут иметь

номера: 2, 3 и т. д., до S-ro включительно.

Вкладывая провод в щель первого паза, выпустите

из паза (со стороны коллектора) конец провода длиной

5 см, затем огибайте проводом лобовую часть со сторо-

ны, противоположной коллектору, и вкладывайт°

провод в паз 6. Далее огибайте проводом лобовую часть

со стороны коллектора и вкладывайте его опять в паз /.

Потом огибайте лобовую часть со стороны, противопо-

ложной коллектору, и т. д., до тех пор, пока уложите все

38 витков. Провод от последнего, 38-го витка, выходя-

щий из паза 6, отрезайте так, чтобы остался конец

длиной в 5 см. Отметьте этот конец узелком из цветной

нитки. Это необходимо для того, чтобы не спутать про-

вода при припайке их к коллектору.

Уложенная сек-

ция обмотки якоря

занимает в пазе 1

левую часть, а в

пазе 6— правую

часть паза, как это

видно из схемы на

рисунке 19.

Таким же обра-

зом укладывается

секция в пазы 2 и

5. Эта вторая сек-

ция должна зани-

мать в пазе 2 пра-

вую часть, а в пазе

5—левую часть

паза. Начало и ко-

нец секции должны

тоже выходить из

пазов на 5 см. Узел-

ком из нитки какого-нибудь другого цвета отмечается

конец, выходящий из паза 2.

Укладка секций обмотки якоря и отметка концов

узелками производится согласно приведённой ниже таб-

лице.

А-240. — 3,

33

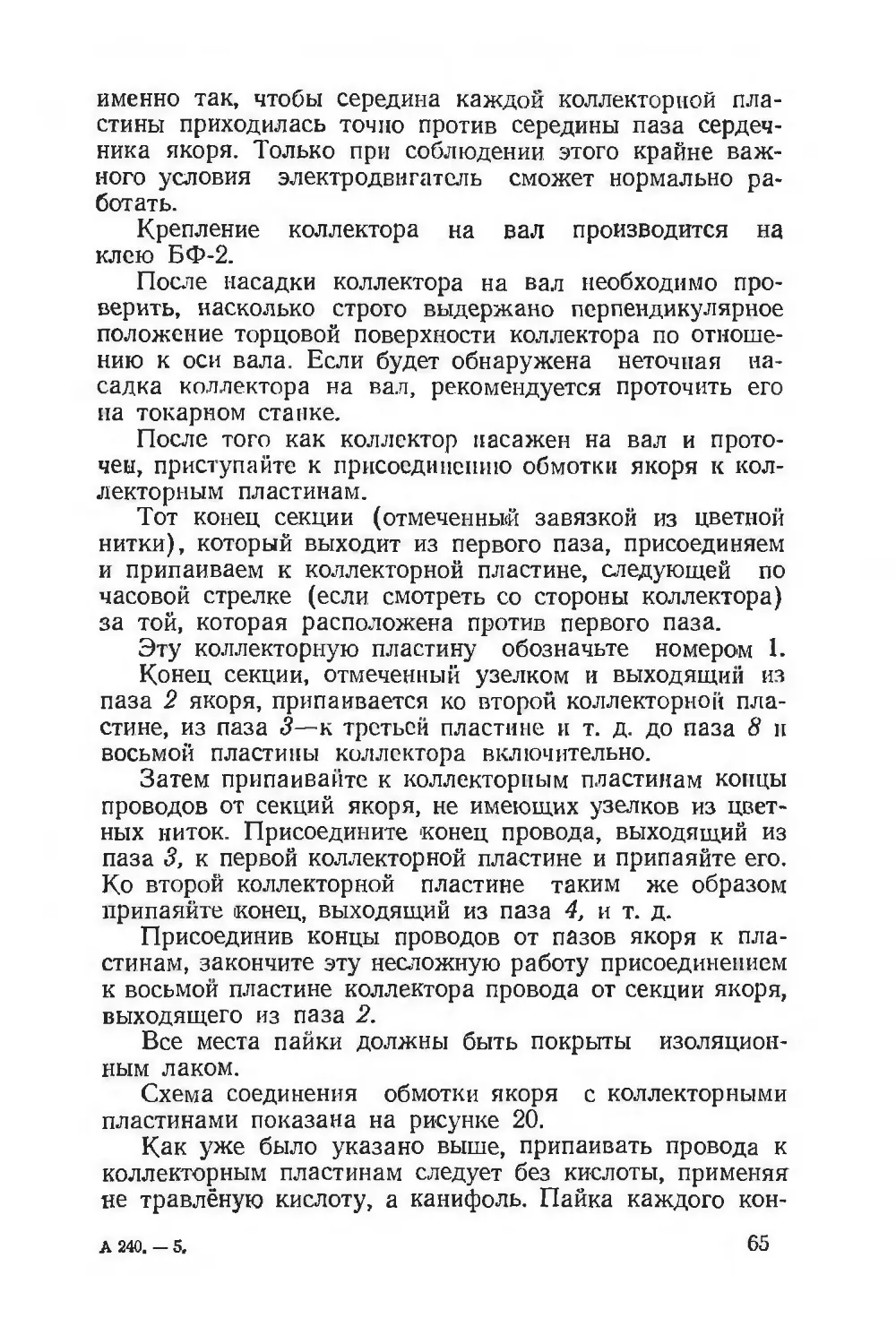

Таблица укладки секций в пазы якоря

Шаг по пазам Узелком отмечается конец

Из 1-го в 6-й Из паза 6

Из 2-го в 5-й Из паза 2

Из 3-го в 8-й Из паза 8

Из 4-го в 7-й Из паза 4

Из 5-го в 8-й Из паза 5

Из 4-го в 1-й Из паза 1

Из 3-го в 6-й Из паза 3

Из 2-го в 7-й Из паза 7

После укладки всех секций в пазы лезвием от брит-

вы или острым ножом обрезается изоляция, выступаю-

щая за пределы паза по наружной поверхности якоря, и

загибается, как показано на рисунке 18, б. После этого

в пазы с торца вставляются клинья, предохраняющие

обмотку от выпадения из пазов. Клинья нарезаются из

леатероида или прессшпана толщиной 0,2 -s- 0,3 мм и

размером 2,5 X 35 мм.

Конец секции, отмеченный завязкой из цветной нитки

и выходящий из паза 1, присоединяется и припаивается

к концу провода, выходящего из коллекторной пласти-

ны, следующей по часовой стрелке (если смотреть со

стороны коллектора) за той, которая расположена про-

тив паза 1.

Эту пластину обозначьте первым номером.

Конец, отмеченный завязкой и выходящий из паза 2,

присоединяется к концу, выходящему из 2-й пластины,

из паза 3—к концу 3-й пластины и т. д. до паза 8 и 8-й

пластины включительно.

После этого приступайте к соединению с коллектором

концов секций якоря, не имеющих завязок из цветных

ниток. Присоединяйте к оставшемуся свободному концу,

выходящему из 1-й коллекторной пластины, конец от

паза 3 и припаивайте его. Ко 2-й коллекторной пластине

припаивайте конец, выходящий из паза 4, и т. д. Обхо-

дите таким образом все пазы и все коллекторные пла-

34

стины, заканчивая работу присоединением к 8-й пластине

коллектора конец, выходящий из паза 2.

Все пайки должны быть изолированы изоляционной

лентой.

Схема обмотки якоря и соединения её с коллектор-

ными пластинами показана на рисунке 20.

(Середина 1°" коллекторной пластины

против середины пааа 2 м.т.д.)

Рис. 20. Схема присоединения обмотки якоря к коллекторным

пластинам.

Паять следует без кислоты; для очистки поверхности

рекомендуется применять канифоль. Пайка каждого кон-

ца якорной обмотки с концом, выходящим из коллекто-

ра, должна производиться по возможности быстрее,

чтобы не подверглась сильному нагреванию коллектор-

ная пластина. Перед пайкой, учитывая, что от высокой

температуры клей БФ-2 может размягчиться, на наруж-

ную поверхность коллектора следует наложить бандаж

из крепких суровых ниток или шпагата. После припайки

к коллекторным пластинам концов проводов бандаж

снимают.

Длины лобовых частей не должны выходить за пре-

делы, указанные на рисунке 21. Если они получились

больше, следует посредством молотка нанести несколько

несильных ударов по деревянной колодочке, которую

следует упереть в лобовую часть. Наносить удары не-

з*

35

посредственно по обмотке металлическими предметами

нельзя, это может повредить обмотку.

После этого якорь пропитывается в изоляционном ла-

ке. Металлические части (шейку вала, наружные поверх-

Рис. 21. Якорь и коллектор в собранном виде.

ности сердечника якоря и коллектора) оботрите тряпоч-

кой, смоченной в бензине, от покрывающей эти части

жидкой лаковой плёнки.

Затем якорь оставляют на воздухе, пока не высохнет

лаковая плёнка. Якорь следует считать высушенным,

84

Рис. 22. Станина.

если при прикосновении к лаковой плёнке на пальце не

остаётся следов.

Станина. Станину электродвигателя, на которой мон-

тируются полюсы с обмоткой возбуждения, траверса,

щёткодержатели и подшипники, изготовляют из обрезка

36

стальной двухдюймовой водопроводной или газопровод-

ной трубы.

Отрежьте кусок трубы длиной 84 мм (рис. 22) и

опилите его края напильником так, чтобы они получи-

лись ровные и гладкие. Очистите внешнюю и внутрен-

нюю поверхность станины от ржавчины и грязи.

После этого производится разметка отверстий для

крепления полюсов. Высверлите, согласно разметке, от-

верстия диаметром каждое по 4 мм. Кроме того, про-

сверлите и нарежьте метчиком ещё два отверстия для

крепления траверсы щёткодержателя.

Нарезка должна быть сделана под винты М-3.

Винты для крепления траверсы должны быть заостре-

ны на конце. Своими острыми концами они будут впи-

ваться в тело траверсы и надёжно её закреплять в нуж-

ном положении.

Полюсы. Полюсы нашего двигателя должны иметь

форму и размеры, позволяющие получить небольшое

междужелезное пространство. Междужелез-

пым пространством называется расстояние от внешней

поверхности сердечника якоря до внутренней поверхно-

сти наконечника полюса.

Магнитные силовые линии, выходя из наконечника

полюса, попадают в воздушный промежуток (междуже-

лезное пространство), которое представляет собой боль-

шое магнитное сопротивление. Затем они проходят через

сердечник якоря и попадают во второй воздушный про-

межуток. Из этого второго промежутка силовые магнит-

ные линии переходят в другой полюс и, проходя по ста-

нине, замыкаются.

Ясно, что чем больше междужелезное пространство

(т. е. чем больше воздушный промежуток), тем меньше

будет магнитный поток. А от величины магнитного пото-

ка зависит мощность электродвигателя. Следовательно,

междужелезное пространство должно быть, насколько

это возможно, мало.

С другой стороны, если междужелезное пространство

слишком мало, то якорь может «заесть» даже при не-

большом эксцентриситете, допущенном при обработке

деталей. Поэтому обработка полюсов должна быть

сделана тщательно и с большой точностью. Одним из

решений этой задачи является метод изготовления полю-

са, излагаемый ниже.

37

Выточите на токарном станке стальное кольцо с на-

ружным диаметром в 53 мм (рис. 23). Внутренний диа-

метр кольца должен быть равен 26 мм. При этом вну-

тренняя и наружная обработанные поверхности кольца

должны быть строго концентричны по отноше-

Рис. 23. Заготовка полюса.

нию друг к другу. Ширину кольца возьмём равной

30 мм.

После обработки кольца на токарном станке произ-

ведите разметку, как показано на рисунке 23, и раз-

режьте его ножовкой по линиям а—а и б—б. В резуль-

тате у нас сразу получатся заготовки для обоих

полюсов.

Рис. 24. Полюс.

38

Обработайте эти две одинаковые заготовки полюсов

напильником, спилив заштрихованные на рисунке по-

верхности так, чтобы получить ширину полюса, равную

12 мм, а также требуемую форму и размеры полюсного

наконечника.

В верхней части полюсов просверлите отверстия

диаметром 2,5 мм и глубиной по 10 мм (рис. 24).

После этого нарежьте отверстия метчиком под винт

М-3. Эти отверстия вам будут необходимы для крепле-

ния полюсов к станине.

Полюса прикрепите к станине после того, как изго-

товите и наденете па них катушки возбуждения.

Катушки возбуждения магнитов. Для намотки кату-

шек возбуждения необходимо изготовить шаблон. Щёки

шаблона изготовляются из пятимиллиметровой фанеры

размером 4G X 64 мм. В центре щёк просверливают от-

верстия диаметром в 10 мм (рис. 25).

В каждом из четырёх углов щёк прорезается щель

шириной 0, 5-s-1 мм.

В центре сердечника шаблона также просверливается

отверстие сверлом диаметром в 10 мм.

Две щеки с расположенным между ними сердечником

скрепляются винтом с гайкой.

Полученный сердечник шаблона обёртывается од-

ним слоем прессшпана толщиной 0,2 мм или кабельной

бумагой. В каждый из прорезов щёк вкладываются от-

резки суровых ниток длиной около 100 мм. Нитки долж-

ны быть опущены в прорези до поверхности сердеч-

ника.

Этим заканчивается изготовление шаблона для на-

мотки катушек.

Теперь заготовьте около 200 граммов медного изоли-

рованного провода марки ПЭЛШО. Диаметр провода

без изоляции должен быть равен 0,41 мм (с изоля-

цией— 0,445 мм). За неимением провода такого диа-

метра можно использовать провода диаметром 0,38

0,44 мм.

Каждая катушка должна состоять из 600 витков это-

го провода.

Начинайте обмотку шаблона. Укладку витков прово-

да на шаблон следует стремиться производить возможно

ровнее. Витки должны плотно прилегать друг к другу и

не перекрещиваться. После окончания намотки получен-

39

ная катушка связывается суровыми нитками, которые

были нами заранее заложены в прорези щёк. Суровые

нитки крепко стянут все провода, и витки катушки после

снятия её с шаблона не разойдутся.

Электродвигатель А Б В Г Е

пост, тока мощи.Зет. 46 64 16 34 10

асинхрои. мощи. 8вт. 60 76 36 48 S

Рис. 2Б. Шаблон для намотки катушек возбуждения.

40

После этого освободите шаблон от винта, скрепляю-

щего обе его щеки, снимите щёки и осторожно выньте

из полученной катушки сердечник.

Таким же образом намотайте вторую катушку.

В каждой из катушек возбуждения имеется начало и

конец обмотки. Так как полюса двигателя должны иметь

противоположную поляр-

ность, соответственно

должно быть и различ-

ное направление обмотки

катушек. В одной катуш-

ке начало (Hi) и конец

(Ki) выведены, как пока-

зано на рисунке 26, а, а

на другой выводы пере-

крещиваются (рис. 26, б).

Соединяя концы кату-

шек Ki и Kj вместе и

производя подводку тока

через выводы Hi и Н2,

вы получите в каждой из

Рис. 26. Схема обмоток

катушек возбуждения.

катушек противоположное направление витков, а следо-

вательно, и противоположную полярность.

Так как выводы катушек проводом диаметром в

0,41 мм могут при многократных перегибах переломить-

ся, то целесообразно

паять небольшие

кусочки изолирован-

ного гибкого кабеля

сечением 0,5 мм или

медного провода диа-

метром 0,8-*-1,0 мм.

Места припайки вы-

водов должны быть

изолированы от вит-

ков обмотки изоля-

ционной лентой.

Припаивать выво-

ды нужно аккурат-

но, чтобы не оста-

лось острых мест от наплывов припоя, которые не

могут привести к замыканию витков катушек между

собой или «на корпус».

41

Катушки изолируются тафтяной или батистовой лен-

той толщиной 0,1-г-0,2 мм и шириной в 5-ь-10 мм.

Каждый оборот ленты должен наполовину перекрывать

предыдущий оборот. Катушки следует обернуть лентой

в два слоя. На внутренних углах катушек, чтобы не

получилось больших утолщений, следует ленту сужать,

подрезая её ножницами (рис. 27).

Рис. 28. Изгибание катушек

возбуждения.

Выводы Ki и

Кг изолированных

катушек спаивают.

Место пайки по-

крывается липкой

изоляционной лентой.

Изолированные ка-

тушки возбуждения

изгибают так, как

это показано на ри-

сунке 28.

Затем их пропи-

тывают лаком так

же, как якорь.

Траверса, щётко-

держатели, щётки.

Щётки, подводя-

Рис. 29. Траверса щёткодержателей.

«51

42

щие ток от электрической батареи к коллектору, крепятся

в так называемых щёткодержателях.

Сами щёткодержатели укрепляются на изолирующей

пластинке — траверсе. Траверса вытачивается из круг-

лого или листового текстолита на токарном станке. Об-

работка её производится в соответствии с размерами

этой детали, показанной на рисунке 29.

Рис. 30. Заготовка для щёткодержателя.

После траверсы изготавливают щёткодержатели. Из

листовой латуни толщиной в 0,3-?- 0,4 мм вырежьте заго-

товку (рис. 30) и разметьте на ней центры отверстий и

линии сгиба, показанные на рисунке пунктиром.

Затем сверлом диаметром в 2,5 мм просверлите в

трёх местах заготовки соответствующие отверстия. Изо-

гните пластинку по намеченным на заготовке линиям,

обращая при этом особое внимание на обойму, в кото-

рой будет закрепляться щётка (рис. 31).

Рис. 31. Щёткодержатель.

43

Обойма щёткодержателя должна иметь строго вы-

держанные размеры — 4X4 мм.

Пружинка щёткодержателя, которая должна осуще-

ствлять давление на щётку, прижимая её к поверхности

коллектора, делается из ленточной или листовой стали

Рис 32. Пружина щёткодержателя.

толщиной в 0,2 мм. Желательно применить сталь марки

У-8; если её не найдёте, то можно воспользоваться лю-

бой другой пружинящей сталью, допускающей необходи-

мый изгиб (рис. 32). Отверстие для крепления пружин-

ки просверливается сверлом в 2,5 мм.

Строго придерживаться рисунка 32 при изготовлении

пружинки щёткодержателя необязательно. Когда детали

траверсы будут собраны и щётки установлены па место,

возможно придётся изменить конфигурацию изгибов пру-

жинки щёткодержателя для того, чтобы получить падёж-

ную работу всего этого устройства.

Для нашего электродвигателя необходимы две щётки

размером 4 X 4 мм. Высота щетки может быть в пре-

делах от 8 до 12 мм.

Щётки следует применять медпо-графнговые, марок

М-24 или МГ-2.

Если щёток такого размера не найдёте, то мож-

но взять медно-графитовую щётку любой величины и

опилить её личным напильником.

Полученная щётка должна свободно ходить в обой-

ме, но не болтаться в ней.

44

чтобы

со щёткой.

a)

б)

Для укрепления токоподводящего провода в верхней

части щётки выпиливается канавка, охватывающая щёт-

ку со всех четырёх стороп (рис. 33, б). Гибким медным

(желательно многожильным) проводом несколько раз

охватываем канавку и закручиваем провод так,

создать надёжный электрический контакт

К другому свободному

концу провода припаи-

ваете кабельный нако-

нечник (рис. 33, а).

Сборка траверсы со

щёткодержателями произ-

водится так, как показа-

но па рисунке 34. Обой-

мы щёткодержателей

должны быть расположе-

ны симметрично по вер-

тикальной оси траверсы.

Каждый щёткодержа-

тель привинчивается дву-

мя шурупами диаметром

2 мм к траверсе. Можно

привинчивать их также _ „„

винтами М-2, предвари-РиС- 33‘ Медно-графитовая

тсльио просверлив для них отверстия диаметром

К отогнутой части щёткодержателя крепятся

ством винтов М-2 длиной 6 мм наконечник от

пружина и выводной конец от щёткодержателя,

ной конец от щёткодержателя может быть сделан из ку-

сочка гибкого кабеля сечением 0,5 кв. мм или, в край-

нем случае, медным изолированным

ром 0,8-г-1 мм.

Подшипники. В электродвигателе можно установить

подшипники скольжения. Они состоят из двух бронзово-

графитных втулок, вделанных в круглые диски — щиты,

которые закрывают собой с обеих сторон станину элек-

тродвигателя. Допустимо также изготовление втулок из

латуни.

Один конец вала якоря вставляется в одну из втулок,

другой — в другую. Подшипниковые щиты (рис. 35) де-

лают из алюминия или стали толщиной в 4 мм. Их вы-

тачивают на токарном станке в соответствии с размера-

ми, указанными на рисунке.

щётка.

1,6 мм.

посред-

щётки,

Вывод-

проводом диамет-

45

Выступ щита диаметром в 53 мм вставляют в ста-

нину. Он должен быть строго концептричод по отноше-

нию к внутреннему отверстию в щите. Его необходимо

46

обработать по месту так, чтобы он не болтался и плотно

входил в станину без каких-либо зазоров.

Просверлите в щитах два отверстия диаметром по

16 мм и два —диаметром по 5 мм, как это показано

на рисунке 35. Отверстия диаметром в 16 мм служат для

вентиляции и охлаждения электродвигателя при рабо-

те. В одном из щитов (со стороны коллектора) эти от-

верстия выполняют ещё и другое назначение. Через них

можно наблюдать за искрением на коллекторе. В случае

большого искрения, как будет указано ниже, необходи-

мо произвести поворот траверсы щёткодержателя.

Два отверстия в подшипниковых щитах диаметром

по 5 мм необходимы для пропускания через них двух

шпилек (рис. 36), скрепляющих щиты со станиной.

М4

Рис. 36. Шпилька крепления подшипниковых щитов.

В щитах (точно в центре) просверливаются отверстия

для запрессовки в них подшипниковых втулок. Втулки

обрабатываются на токарном станке по размерам, ука-

занным па рисунке 37. Особое внимание при обработке

Рис. 37. Втулка подшипника скольжения.

нужно обратить на необходимость строгой концентрич-

ности внутренней и наружной поверхностей втулок.

Наружные диаметры втулок должны быть выдержаны

с таким расчётом, чтобы втулки плотно входили в от-

верстия подшипниковых щитов.

Если для электродвигателя применяются латунные

подшипники, то, укрепив втулки в подшипниковых щи-

тах, просверлите отверстия для смазки. Отверстия в ла-

тунных втулках нужно сверлить под углом. Диаметр

отверстий должен быть порядка 1,5 -г- 2,0 мм.

47

Рис. 38 Самодельный электродвигатель в собранном виде

(общий вид).

После просверливания отверстий для смазки латун-

ная втулка тщательно очищается от заусениц. При этом

особенное внимание необходимо уделить внутренней по-

верхности втулок, так как плохо зачищенная втулка мо-

жет вызвать заедание и порчу шейки вала электродви-

гателя.

Сборка электродвигателя. Теперь, когда у нас все

основные узлы двигателя готовы, можно приступать к

его сборке. Порядок сборки двигателя следующий.

Надеваете катушки возбуждения на полюсы и укреп-

ляете, как следует, полюсы в станине. Их следует при-

винтить возможно сильнее, чтобы воздушные промежут-

ки между полюсами и станиной практически отсут-

ствовали.

Винты, крепящие полюсы к станине, должны быть

длиной порядка 10 мм и диаметром 3 мм (винты

М-3).

Катушки должны быть расположены на полюсах та-

ким образом, чтобы их выводные концы были обращены

к коллектору.

Затем вставляете в станину траверсу с укреплёнными

на ней щёткодержателями. Траверсу нужно установить

так, чтобы обоймы щёткодержателей находились на вер-

тикальной линии. Слегка прижмите траверсу штифтом

для того, чтобы опа не могла сдвинуться ни вдоль оси,

ни влево, ни вправо по окружности.

Выводные концы обмотки возбуждения пропустите

через два овальных отверстия, сделанных в траверсе.

Теперь осталось вставить в станину якорь, укрепить щёт-

ки и привинтить подшипниковые щиты.

Но прежде чем вставлять якорь в станину, проде-

лайте следующее. Оберните коллектор стеклянной бу-

магой (шкуркой) так, чтобы шероховатая сторона бума-

ги была снаружи, а гладкая соприкасалась с поверх-

ностью коллектора. Шкурку, чтобы она не распустилась,

обвяжите суровой ниткой. Обвязать шкурку надо так,

чтобы щётки не тёрлись о нитку, когда вы вставите их в

щёткодержатели. Лучше всего обвязать коллектор с на-

детой на нём шкуркой не одной, а двумя нитками. Од-

ной ниткой следует обвязать коллектор ближе к одно-

му его краю, другой —к другому краю. Тогда средняя

часть коллектора, по которой скользят щётки, будет

свободна. Вместо обвязки нитками шкурку можно скле-

А-240. - 4.

49

ить, однако в этом случае придётся ждать, когда высох-

нет клей.

Теперь якорь с обвязанным коллектором вставляйте

в станину так, чтобы сердечник якоря находился в про-

странстве между полюсами. Разумеется, якорь вставлять

нужно так, чтобы не повредить щётки. Для этого при

введении якоря в станину щётки, установленные в щёт-

кодержателях, следует слегка отжать.

Затем надевайте на вал подшипниковые щиты. Пер-

вым надо надеть на вал тот щит, который находится на

стороне, противоположной коллектору. При вставлении

щита нужно следить за тем, чтобы его выступ вошёл

внутрь станины, а торцы щита вплотную подошли к тор-

цам станины.

Подгонка подшипникового щита под станину должна

быть достаточно точной. Следует обратить внимание на то

обстоятельство, чтобы отверстия в подшипниковом щите,

которые имеют диаметр 5 мм, приходились как раз про-

тив середины междукатушечного пространства в станине.

Опустив щётки на поверхность коллектора, покрытую

шкуркой, вращаем якорь, поддерживая в руке конец

вала со стороны коллектора. Вращение якоря произво-

дится до тех пор, пока поверхность щётки, прилегающая

к коллектору, не примет соответствующую закруглённую

форму. Затем снимаете с коллектора шкурку и тщатель-

но счищаете с него угольную пыль.

В щит со стороны, противоположной коллектору,

вставляете две шпильки (рис. 36), после чего насажи-

ваете на вал со стороны коллектора второй щит. При

этом шпильки должны попасть в пятимиллиметровые от-

верстия во втором щите.

При насадке второго щита выводные концы обмотки

возбуждения пропускаются через верхнее отверстие в

щите диаметром 16 мм. Выводные концы от щёткодер-

жателей выпускаются через нижнее отверстие в щите;

на шпильки надеваются гайки, и щиты туго стягивают-

ся со станиной.

В собранном двигателе (рис. 38) якорь должен сво-

бодно вращаться от руки, а щётки не должны свисать

над коллектором или упираться в выступ коллектора.

Если это происходит, значит, при обработке и сборке

деталей и узлов произошла ошибка, которую необходи-

мо выявить и устранить.

50

При слишком сильном давлении щёток на коллектор

вал туго проворачивается. В этом случае надо немного

отогнуть пружину щёткодержателя.

При применении латунных подшипников скольжения

в просверленные наклонно в щитах отверстия заклады-

ваются нитяные или ватные фитильки (рис. 38) и зали-

ваются несколькими каплями машинного масла.

Можно вместо подшипников скольжения поставить

шариковые подшипники. Шариковые подшипники имеют

меньшие потери от трения и значительно увеличивают

коэффициент полезного действия электродвигателя.

Для нашего электродвигателя могут быть применены

подшипники № 4. Они имеют внутренний диаметр

d'^'4 мм, наружный диаметр обоймы 0= 16 мм и ши-

рину В = 5 мм.

Собранный электродвигатель можно укрепить на

месте установки посредством одной или двух скобок из

мягкой стали или алюминия. На рисунке 39 электродви-

гатель постоянного тока, мощностью 3 вт, 3000 об/мин,

па напряжение 12 в изображён в разобранном виде.

Рис. 39. Самодельный электродвигатель:

7—основание, 2— корпус с магнитами, 3— подшипниковый щит, 4—якорь с

валом и коллектором, 5— болты крепления, б— редуктор, 7—выключатель.

4*

51

Электродвигатель постоянного тока

(мощность 0,3 вт, 4500 об/мин, напряжение 4,5 в)

Конструкция описываемого ниже электродвигателя

очень сходна с трёхваттным электродвигателем, но имеет

и существенные отличия.

Статор (неподвижная часть), коллектор двигателя

и щёткодержатели совершенно иной конструкции, чем у

предыдущего двигателя. Якорь конструктивно выполнен

одинаково и отличается лишь своими размерами, вы-

бранными в соответствии с расчётными данными.

Обычно в миниатюрных электродвигателях заводско-

го изгиювления для возбуждения применяются постоян-

ные магниты из особых магнитных сплавов (альнико и

др.). Однако не всегда имеется возможность достать

специальные сплавы для постоянных магнитов, также

как и обработать их на станках вследствие высокой

твёрдости этих сплавов. Поэтому мы здесь приводим

описание оригинальной конструкции электродвигателя,

который не требует применения специальных магнитных

сплавов.

Постоянный магнит в этом двигателе заменён обмот-

кой возбуждения с полюсами особой формы. Изготовле-

ние этих полюсов и накладывание на них обмотки воз-

буждения значительно проще, чем создание специальных

магнитов из труднообрабатываемых сплавов.

Изготовление коллектора — одна из наиболее слож-

ных операций при постройке двигателя — также не пред-

ставит затруднений.

Следует отметить, что из миниатюрных электродвига-

телей выпускается только лишь электродвигатель Глав-

учтехпрома. Этот электродвигатель представляет собой

несложное наглядное пособие, полезное только в целях

демонстрации принципа работы электрической машины.

Однако конструкция этого электродвигателя с большим

воздушным зазором, малым сечением магнитопровода и

низкой магнитодвижущей силой обеспечивает ничтож-

ную полезную мощность на валу, и применение его для

привода моделей невозможно. Этот электродвигатель

имеет по испытанию полезную мощность 0,003 вт вместо

0,3 вт у нашего электродвигателя, т. е. в 100 раз мень-

шую мощность при почти одинаковых размерах элек-

тродвигателя!

52

Корпус электродвигателя. Для изготовления корпуса

миниатюрного электродвигателя следует применить труб-

ку из алюминия или из какого-либо другого немагнит-

ного (диамагнитного) материала. Внутренний диаметр

этой трубки должен быть точно равен 29 мм, а наруж-

ный— около 30 мм. Толщина стенок корпуса при этом

будет порядка 0,5 мм. Можно применить также трубку

и большей толщины, однако внутренний диаметр её

должен быть равен в точности 29 мм для данного дви-

гателя. Отступления от размера внутреннего диаметра

корпуса двигателя недопустимы. При всяком другом

внутреннем диаметре корпуса необходимо будет менять

размеры других деталей двигателя. Самостоятельно, как

мы уже говорили выше, не следует этого делать, так как

конструктивная разработка нового варианта двигателя,

пересчитанного на новые размеры, будет не под силу

большинству юных конструкторов. Кроме того, значи-

тельное отступление в диаметре (более 1—2 мм) повле-

чёт за собой изменение мощности двигателя, его элек-

трических характеристик и т. п.

От готовой трубки должен быть отрезан кусок дли-

ной 62 мм, как это показано на рисунке 40. Трубка

должна быть строго цилиндрической, так как иначе бу-

дет нарушена необходимая величина воздушного зазора

между наконечниками магнитных полюсов и вращаю-

щимся якорем двигателя. Кроме того, она должна быть

ровной и гладкой, не иметь вмятин и других дефектов.

При отсутствии готовой трубки необходимого диа-

метра её следует выточить на токарном станке из куска

меди, латуни, алюминия, гетинакса или других диамаг-

нитных материалов. Наружный диаметр трубки корпуса

53

для облегчения изготовления можно сделать больше

30 мм, так как это облегчит обработку на станке.

Наконечники магнитных полюсов. Для изготовления

наконечников магнитных полюсов можно подобрать го-

товую стальную трубку, имеющую наружный диаметр

29 мм, а внутренний — 24 мм.

Если трубку этих размеров найти не удастся, то её

следует выточить на токарном станке (рис. 41). При

Рис. 41. Загоговка наконечников магнитных полюсов.

обработке трубки на токарном станке необходимо вы-

держать строгую концентричность её наружной и вну-

тренней окружностей.

Полученную после изготовления стальную трубку

нужно вставить в корпус так, как это показано на ри-

сунке 42, и просверлить их совместно в четырёх местах

Рис. 42. Вставленная в корпус электродвигателя заготовка

наконечников магнитных полюсов.

сверлом диаметром около 2 мм. Стальная трубка долж-

на при этом входить в корпус двигателя достаточно плот-

но и не иметь заметных зазоров. После сверления сталь-

54

пая трубка осторожно удаляется из корпуса, разре-

зается ножовкой вдоль на две равные части и закругля-

ется на углах, как это показано на рисунке 43. Таким

образом будут получены два наконечника магнитных

полюсов, имеющих концентрическую форму по отноше-

нию к внутренней поверхности корпуса двигателя.

Рис, 43. Наконечник магнитного

полюса.

Эти наконечники необходимо теперь прикрепить алю-

миниевыми или медными заклёпочками к корпусу. Что-

бы на внутренней поверхности наконечников не было

выступов от головок заклёпок, отверстия в наконечниках

следует раззенковать, т. е. придать им конусообразную

форму, при этом и головки заклёпок также должны

иметь конусообразную форму.

Теперь надо вставить наконечники в корпус точно

в таком положении, какое они занимали при сверлении,

и скрепить заклёпками с корпусом. Чтобы при расклё-

пывании не повредить и не смять корпус, следует вста-

вить внутрь наконечников оправку — металлическую бол-