Автор: Бабкин А.И. Белов С.И. Рутовский Н.Б. Соловьев Е.В.

Теги: авиация и космонавтика летательные аппараты ракетная техника космическая техника междупланетные соединения (междупланетные полеты) космонавтика (аэронавтика) ракетные двигатели ракетостроение теория автоматического управления

Год: 1986

ДЛЯ ВУЗОВ

ОСНОВЫ ТЕОРИИ

АВТОМАТИЧЕСКОГО

УПРАВЛЕНИЯ

РАКЕТНЫМИ

ДВИГАТЕЛЬНЫМИ

УСТАНОВКАМИ

Издание второе,

переработанное и дополненное

Допущено Министерством высшего и среднего

специального образования СССР

в качестве учебника для студентов

авиационных специальностей вузов

МОСКВА

«МАШИНОСТРОЕНИЕ^

1986

ББК 39.62

0-75

УДК 629.78.064

А. И. Бабкин, С. И. Белов, Н. Б. Рутовский, Е. В. Соловьев

Рецензент д-р техн. наук А. А. Шевяков

Основы теории автоматического управления ракетными дви-

0-75 гательными установками/А. И. Бабкин, С. И. Белов, Н. Б.

Рутовский и др. —М.: Машиностроение, 1986.— 456 с.

(В пер.): 1 р. 30 к.

Л 3607000000-148 tAO оа ББК 39.62

° 038(01)-86 И8"86 6Т6

Издательство «Машиностроение», 1986 г.

ПРЕДИСЛОВИЕ

Со времени первого издания учебника прошло более

шести лет. За это время интенсивно развивались отечественное и

зарубежное ракетное двигателестроение, ракетная техника и

космонавтика, что и потребовало обновления разделов учебника и

внесения нового материала, отражающего современное состояние теории

управления ракетными двигательными установками и перспективы

ее развития. В связи с развитием и совершенствованием ракетных

двигательных установок возникла необходимость в более полном

и детальном изучении научно-технических основ автоматического

управления процессами в агрегатах двигательных установок (ДУ).

Высокая надежность, специфичность требований к автоматическим

устройствам делают необходимым их разработку непосредственно

в организациях, занимающихся созданием двигательных установок.

Поэтому инженеру в процессе работы приходится участвовать в

проектировании, расчетах, исследованиях агрегатов регулирования

и управления ДУ. В связи с этим инженер должен быть подготовлен

к работе с автоматизированными устройствами и установками еще

в период обучения в вузе. В учебные планы будущих специалистов

включены дисциплины, обеспечивающие такую подготовку.

Учебник предназначен для студентов авиационных

специальностей высших технических учебных заведений и будет полезен для

специалистов соответствующих отраслей. В нем изложены основные

понятия и определения теории автоматического управления,

приведены характеристики основных агрегатов и систем ракетных

двигательных установок. Описаны статические и динамические свойства

элементов и систем различного типа ракетных двигателей.

Рассмотрены системы автоматического управления, методы исследования

устойчивости и качества переходных процессов двигательных

установок ЛА.

Во втором издании книга сохранила прежние методологию

и направление, которые, как показал опыт, оправдали себя в методи-

1* 3

ческом отношении и в принципиальном подходе к изложению курса.

Во втором издании переработаны многие разделы учебника и

дополнены новыми глазами. При написании этого издания учтены отзывы,

замечания и пожелания преподавателей, студентов и работников

промышленности, учтен собственный опыт работы авторов.

Главы 1, 2 написаны Н. Б. Рутовским; гл. 3, 4, 5, 6— Е. В.

Соловьевым; гл. 7, 8, 9 — С. В. Беловым; гл. 10, 11, 12, 13, 14 —

А. И. Бабкиным.

В работе над рукописью книги и ее оформлением авторам

оказали помощь коллеги по работе. Всем им авторы выражают

искреннюю признательность. Авторы приносят благодарность А. Ф.

Волковой, Г. П. Акоповой за большую помощь в оформлении гл. 1, 2

учебника, автором которых и инициатором написания учебника

в целом был Н. Б. Рутовский.

Авторы выражают признательность проф. А. А. Шевякову и

проф. В. П. Шорину за ценные замечания при рецензировании книги,

способствовавшие ее улучшению.

ВВЕДЕНИЕ

Для современного состояния и перспектив развития

космической техники характерны многорежимные, регулируемые в

широком диапазоне изменения параметров, двигательные установки

(ДУ) многократного использования. В связи с этим особенно остро

встают вопросы изучения статических и динамических свойств

и характеристик ДУ на всех режимах работы, что является основой

создания надежных систем автоматического управления и

двигательных установок в целом.

Особенностью ракетных двигательных установок является

динамический характер основных параметров, их зависимость от

внешних условий и от характера работы других бортовых систем. При

исследовании таких систем необходимо тщательное изучение

характеристик отдельных элементов с последующим детальным

исследованием их взаимодействия, что позволяет оптимальным образом

определить регулируемые параметры, регулирующие воздействия

и наиболее эффективную систему автоматического управления.

Причиной возникновения неустойчивой работы многорежимных,

регулируемых ракетных двигательных установок являются сложные

внутренние связи между элементами, приводящие к возникновению

внутренних колебательных контуров, в каждом из которых

самостоятельно могут развиваться резонансные явления. Кроме этого,

на ДУ во время работы воздействует множество внешних

возмущений: продольные и поперечные ускорения, вибрации, изменение

режимов работы двигателей и др.

Ракетные двигательные установки относятся к такому типу

технических устройств, в которых имеются потенциальные

возможности проявления практически всех известных механизмов потери

устойчивости: наличие отрицательного сопротивления, замкнутого

контура воздействий, запаздываний в передаче воздействий, потери

статической устойчивости.

Учитывая указанные выше особенности двигательной установки

с ракетным двигателем, необходимо при ее проектировании уметь

анализировать ее динамические свойства, чтобы создавать отдельные

узлы ДУ с заданными динамическими характеристиками. Анализ

Динамических свойств двигательной установки и ее узлов может

быть успешно произведен только в случае, если достаточно полно

известны физические процессы, протекающие в отдельных ее

элементах.

Особо важное значение приобретает знание динамических свойств

Двигательной установки, когда она включается в систему

автоматического управления летательным аппаратом. Это важно также при

создании стендов для испытания двигательных установок или

отдельных узлов и агрегатов в условиях, близких к натурным.

ПЕРВАЯ ЧАСТЬ

ПРИНЦИПЫ ПОСТРОЕНИЯ СИСТЕМ

АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ГЛАВА 1

ОСНОВНЫЕ ПОНЯТИЯ ТЕОРИИ

АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

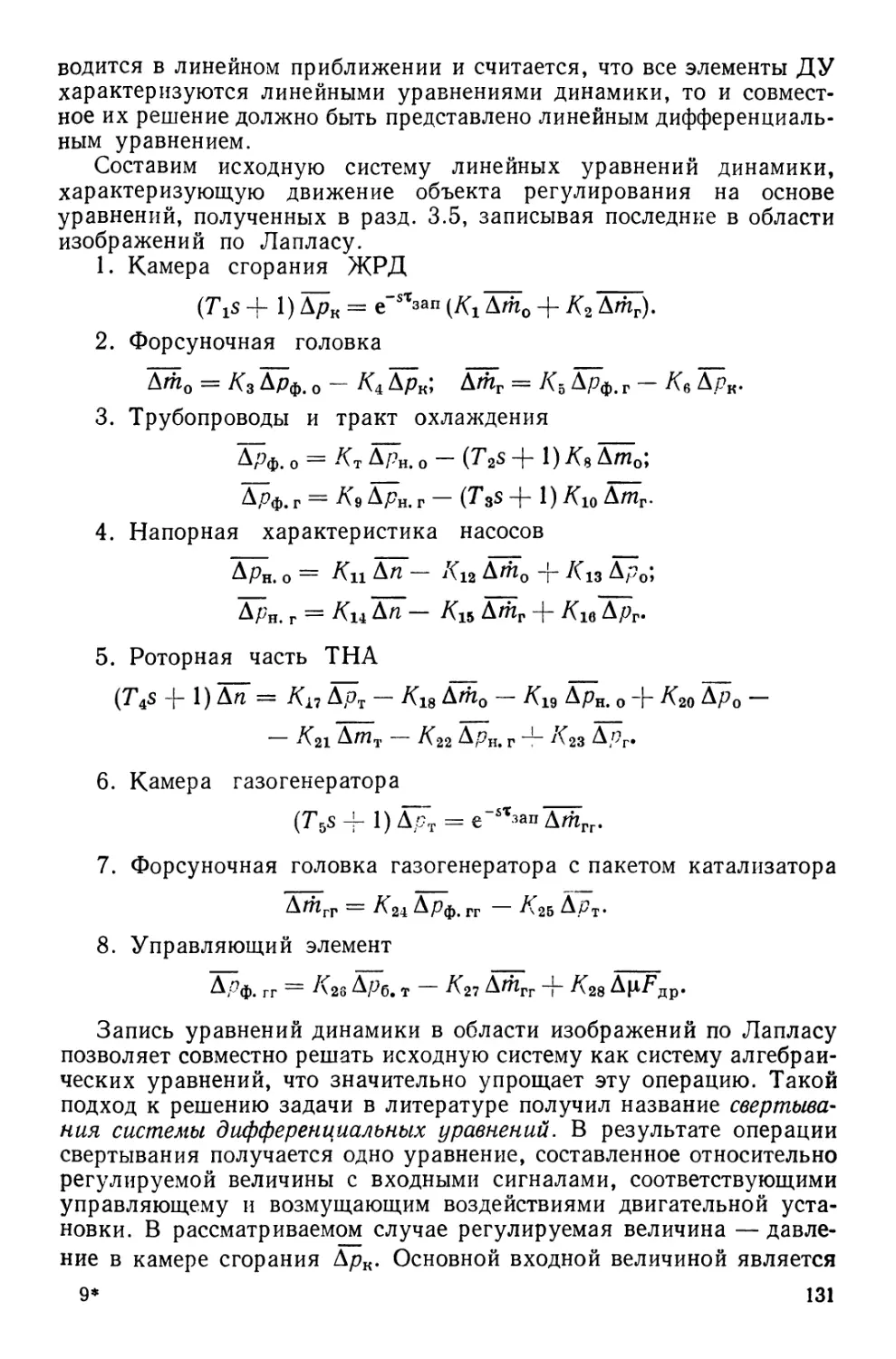

1.1. ПРИНЦИПИАЛЬНЫЕ СХЕМЫ РАКЕТНЫХ

ДВИГАТЕЛЬНЫХ УСТАНОВОК

В настоящее время ракетный двигатель завоевал прочное

положение в двигательных установках околоземных летательных

аппаратов (ЛА), движущихся со скоростями, во много раз большими

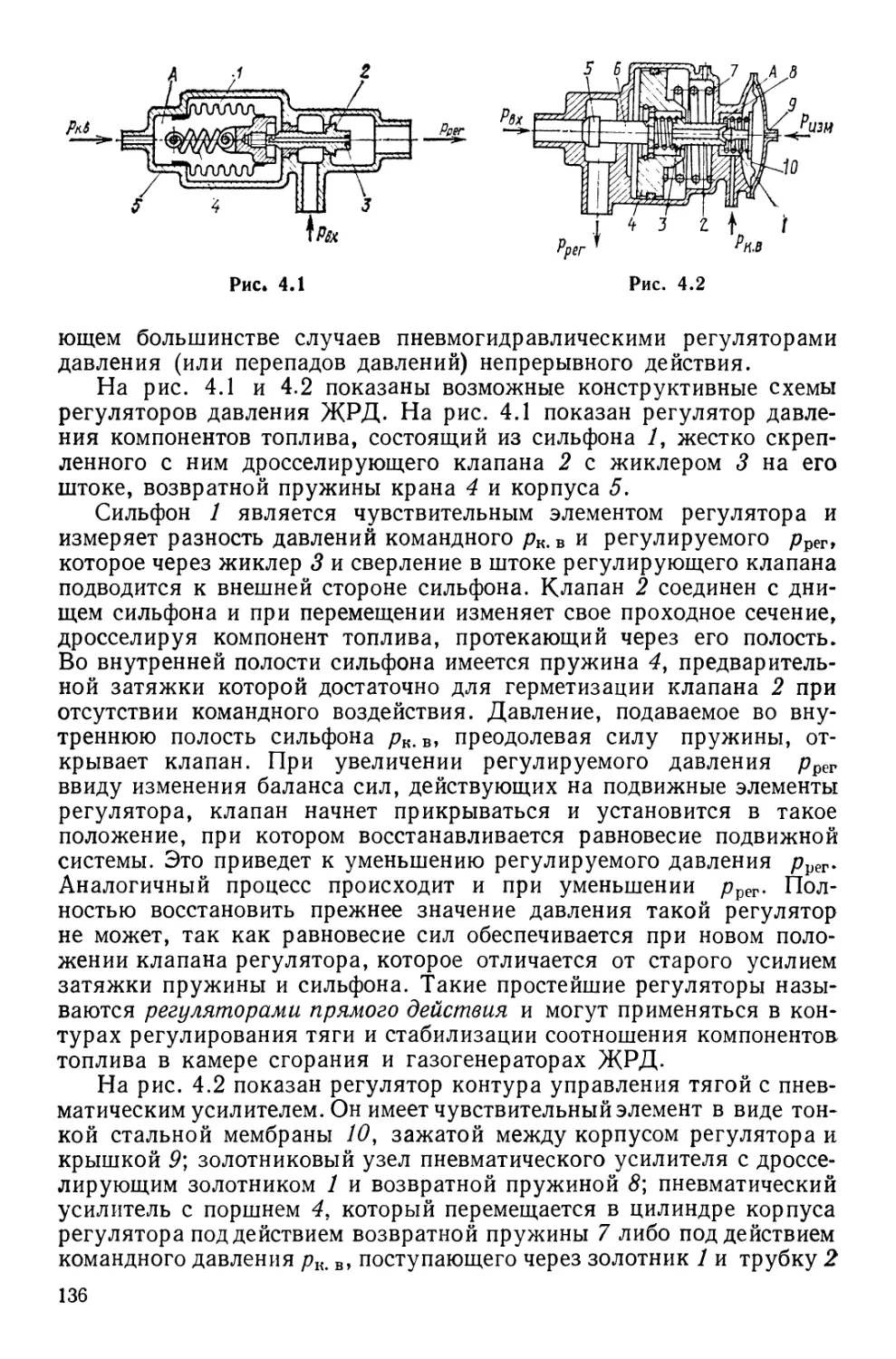

скорости звука, и ЛА, осуществляющих полеты в космическом

пространстве.

Ракетная двигательная установка может быть различной

сложности в зависимости от ее назначения и от того, какие топлива и

рабочие тела используются в двигателе. Наиболее простую схему

имеет ДУ с однорежимным ракетным двигателем твердого

топлива (рис. 1.1). В таком двигателе все топливо 3 помещено в самой

камере сгорания 2, имеющей сопло / и запальное устройство 4.

Поэтому необходимость в какой-либо системе подачи топлива в

камеру полностью отпадает.

В двигательных установках, в которых используются гибридные

или однокомпонентные ракетные двигатели, схема установки

становится более сложной. На рис. 1.2 приведена принципиальная схема

ДУ с однокомпонентным жидкостным ракетным двигателем (ЖРД) />

где из бака 2 вытесняется компонент под действием сжатого газа,

заключенного в баллоне <3, а на рис. 1.3 — гибридным двигателем,

в котором один из компонентов (горючее Г) 4 помещен в камеру

сгорания 3 в твердом состоянии, а окислитель О подается из бака 2

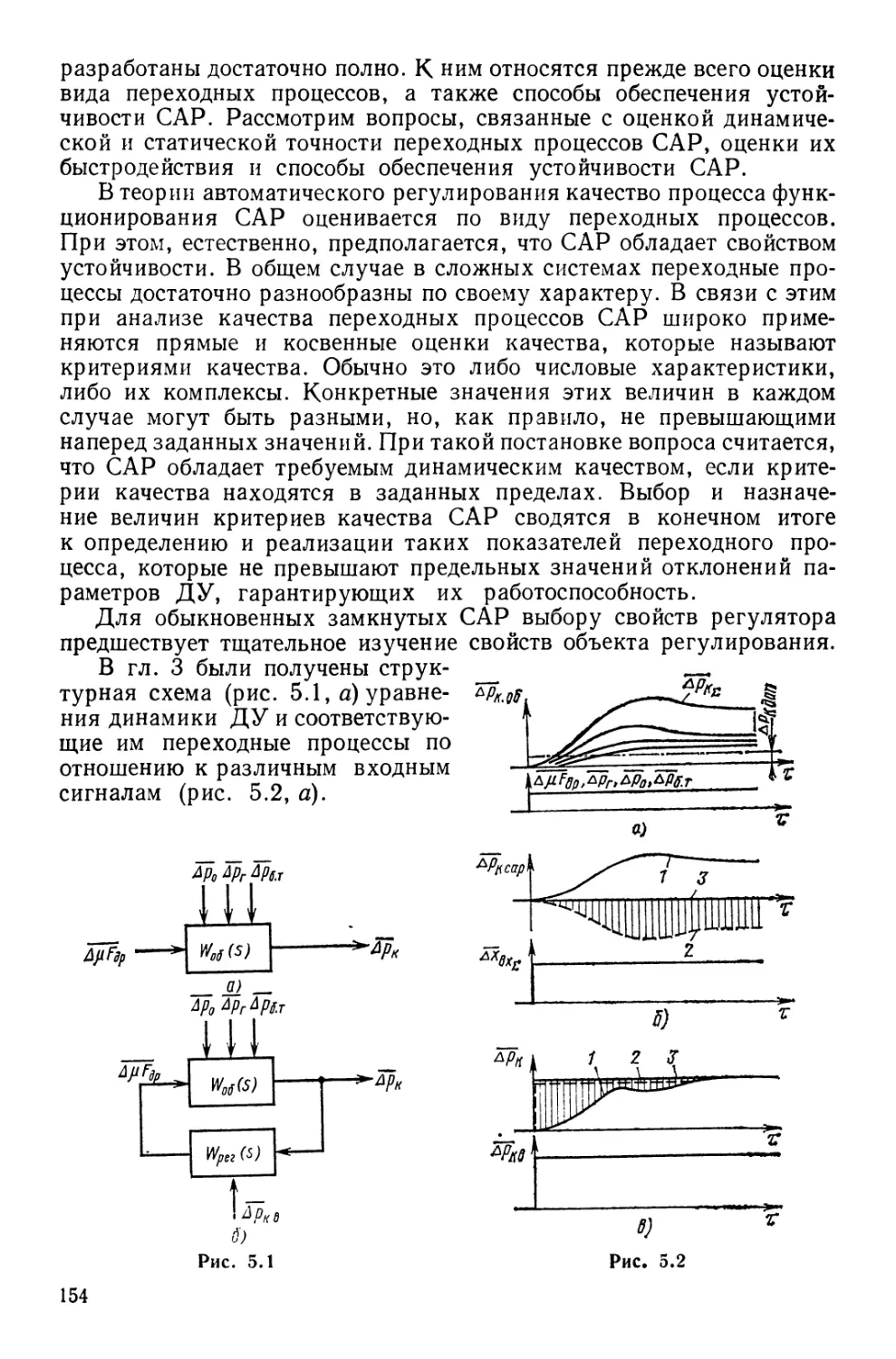

под давлением сжатого газа, поступающего из баллона 1. Как в той,

так и в другой установке величина силы тяги определяется

секундным расходом жидкого компонента О, поступающего в камеру

сгорания.

На рис. 1.2 и 1.3 приведены схемы двигательных установок

с вытеснительной системой подачи компонентов топлива. На этих

установках кроме гидравлической системы должна быть еще и

пневматическая, содержащая газ — вытеснитель, газовый редуктор,

создающий в баке необходимое давление подачи, и пусковые

устройства: клапаны и мембраны.

Переход к двухкомпонентному ЖРД усложняет двигательную

установку наличием гидравлических систем для подачи отдельно

для каждого из компонентов топлива. На рис. 1.4 приведена

принципиальная схема двигательной установки с двухкомпонентным

Рис. 1.1

Рис. 1.2

Рис. 1.3

ЖРД и вытеснительной системой подачи. При насосной подаче

компонентов требуется создание наряду с гидравлическими

системами подачи окислителя и горючего и пневматической системой

наддува баков еще и системы обеспечения рабочим телом источника

механической энергии для привода насосов. На рис. 1.5 приведена

принципиальная схема двигательной установки с насосной системой

подачи и питанием газогенератора 4 турбины 3 от основных насосов /

и 2 с выбросом отработанного газа в окружающее пространство

через сопло 5-.

В современной двигательной установке с последовательным

включением камеры сгорания У, турбины 3 и газогенератора 2

схема еще больше усложняется (рис. 1,7), особенно в том случае,

когда желают отказаться от наддува баков окислителя 6 и

горючего 7 запасенным в баллоне сжатым газом. В этой ДУ наддув бака

горючего осуществляется газогенератором 5, а бака окислителя —

камерой смешения 4.

Во всех двигательных установках, использующих химическую

энергию топлива, из которого приготовляется рабочее тело,

количество тепла, подводимое к 1 кг рабочего тела, а значит и его

температура, зависят в основном от соотношения компонентов топлива

и их химической природы.

В двигательной установке, в которой используется ракетный

двигатель с ядерным реактором (ЯРД), имеющим твердую активную

Рис. 1.4

Рис. 1.5

зону, количество подводимой к рабочему телу (водороду) тепловой

энергии и количество проходящего через реактор рабочего тела

между собой не связаны. Это приводит к созданию в двигательной

установке еще одной системы, обеспечивающей связь между

секундным расходом рабочего тела, поступающего через реактор к соплу,

и нейтронной мощностью реактора NH. Соотношение этих величин

определяет температуру рабочего тела перед входом в сопло, а значит

и удельный импульс. Принципиальная схема такой двигательной

установки показана на рис. 1.6'.

В этой ДУ жидкий водород из бака / подается центробежным

насосом 2 двумя потоками а и b в газогенераторные

тепловыделяющие элементы (ТВЭЛ) 6 и далее в турбину с?, приводящую в

движение насос 2. После турбины газообразный водород поступает в

основную часть реактора, откуда, нагревшись, попадает в сопловую часть

камеры и далее, расширяясь, вытекает, создавая реактивную силу.

Правильное соотношение между секундным расходом рабочего тела

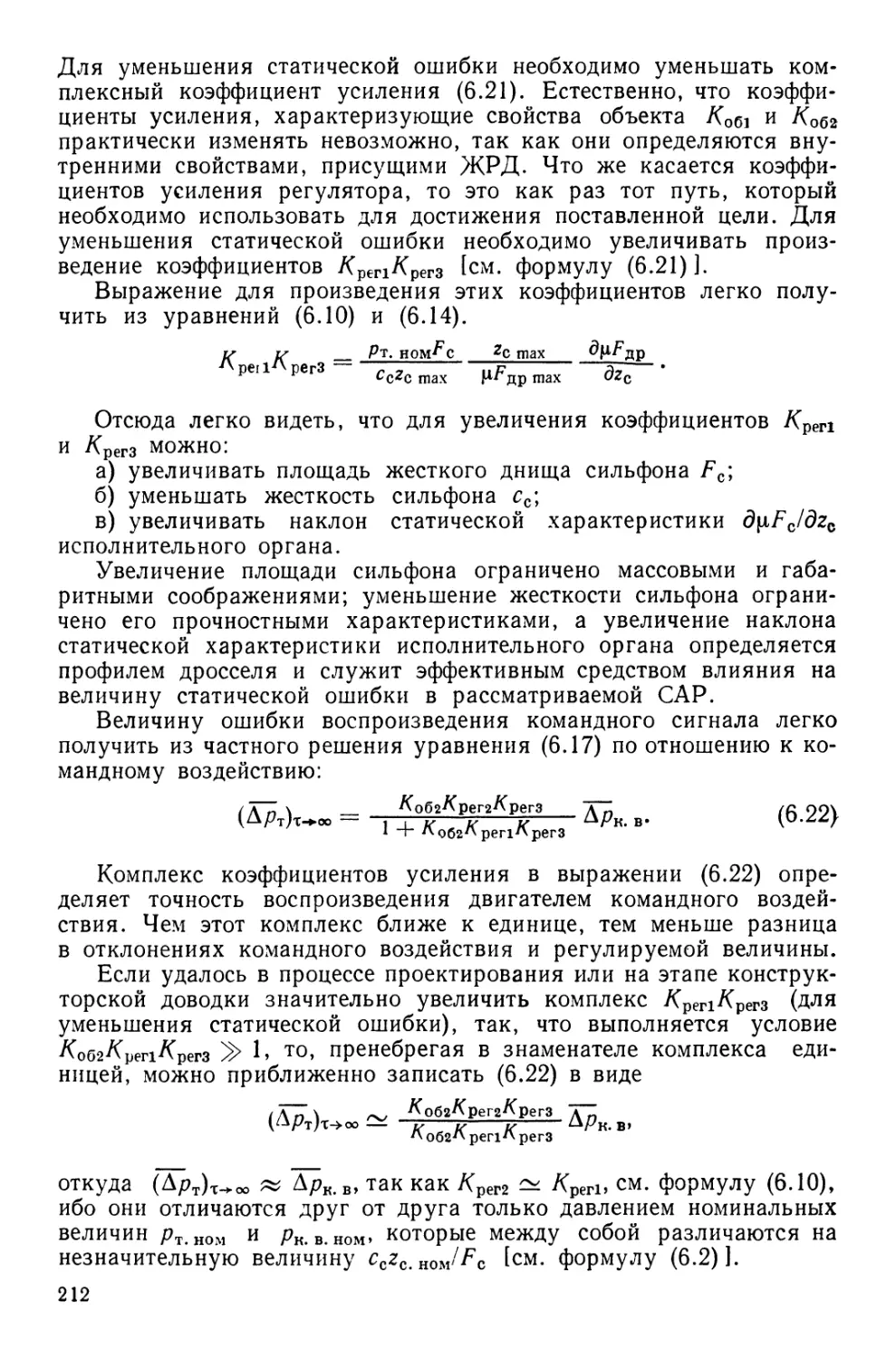

и количеством подводимой тепловой энергии на различных режимах

работы реактора обеспечивается регулирующим устройством (РУ),

которое связывает между собой давление в камере /?к, величину

нейтронной мощности реактора Nn, определяемую положением

регулирующих стержней 5, и количество рабочего тела, подаваемого

в реактор. Изменение мощности турбины 3 производится с помощью

перепускного клапана 4. Таким образом, подачей командного

воздействия (KB) на регулирующее устройство устанавливается тот или

иной требуемый режим.

8

Из приведенных примеров видно, что принцип построения ДУ

может быть совершенно различным в зависимости от условий и

программы полета, которая должна быть выполнена ЛА.

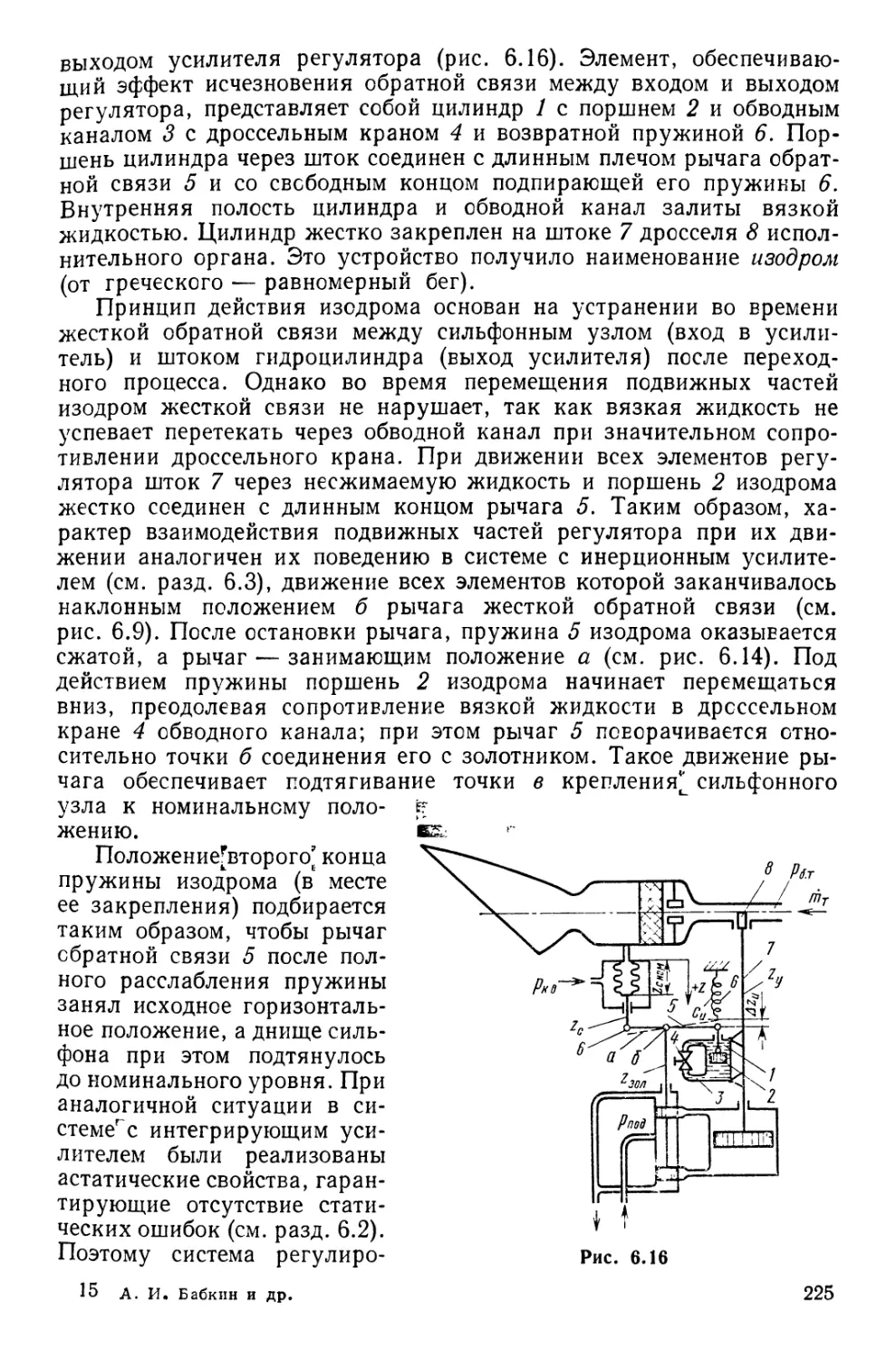

Кроме того, в ЛА, снабженных ДУ с ЖРД, топливные

магистрали, двигатель и упругий корпус аппарата образуют механико-

гидравлическую систему с мощным источником энергии. В такой

системе случайно возникшие отклонения давления топлива перед

насосами вызывают изменения расхода топлива в камеру сгорания

и тем самым являются причиной отклонения тяги от номинального

значения. Это вызывает колебания корпуса аппарата, который

представляет собой упругий цилиндр с отсеками, заполненными

жидкими компонентами. Незначительные изменения тяги вызывают

изменения длины корпуса, что приводит к увеличению колебаний

давления в магистралях. На рис. 1.8 приведена модель ракеты

и показаны продольные перемещения ее сечений относительно центра

масс (ЦМ), возникающее при низкой частоте колебаний. При

совпадении собственных частот продольных колебаний корпуса ЛА

с частотой колебаний тяги амплитуда колебаний корпуса резко

увеличивается, а так как при этом

возрастает влияние нелинейных

характеристик (свойств) основных

элементов двигателя, то нарастающие

колебания могут перейти в

стационарный автоколебательный процесс.

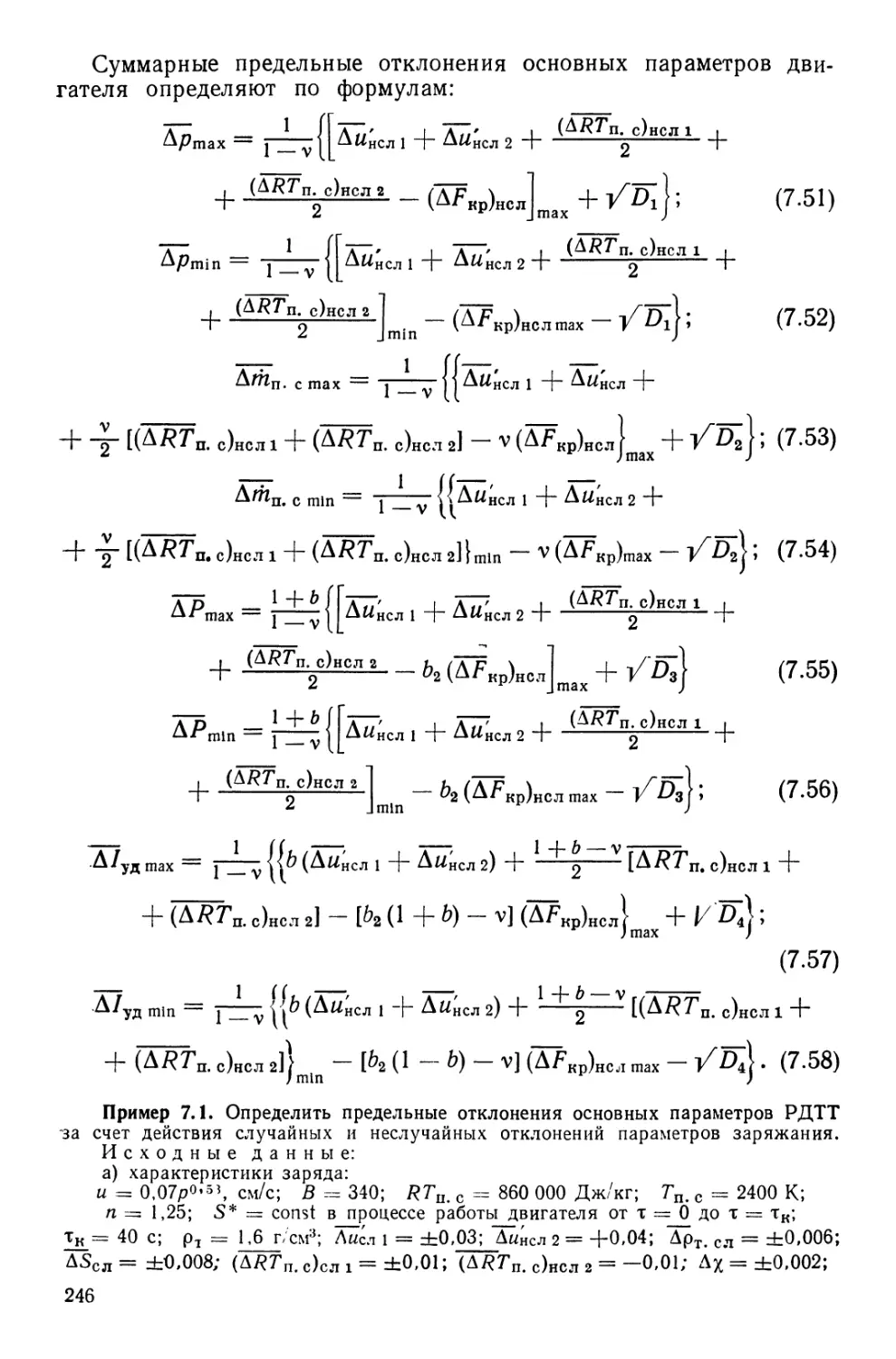

Рис. 1.6

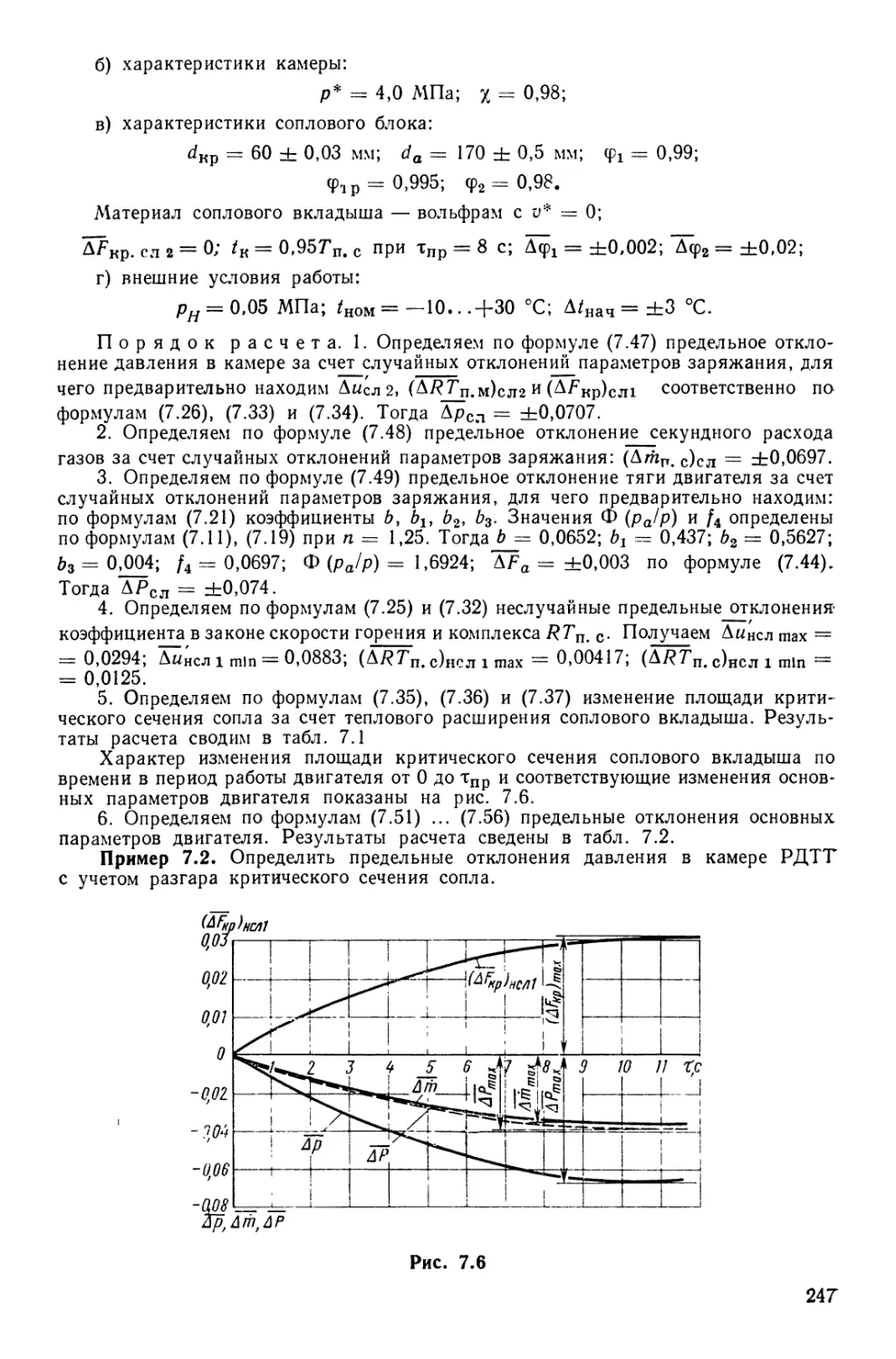

Рис. 1.7

Ах (со,)

Рис. 1,8

Продольные автоколебания ЛА с ЖРД

могут возникать только при определенных

соотношениях между параметрами

колебательной системы «топливная магистраль —

двигатель — корпус». Для определения

условий, при которых случайно возникшие

колебания не будут переходить в

автоколебания, а будут затухать, проводится

тщательный анализ статических и динамических

характеристик всех звеньев, входящих в

ДУ, их взаимосвязь и определяются

характеристики всей ДУ. При необходимости

изменения характеристик ДУ в целом

изменяют характеристики некоторых звеньев,

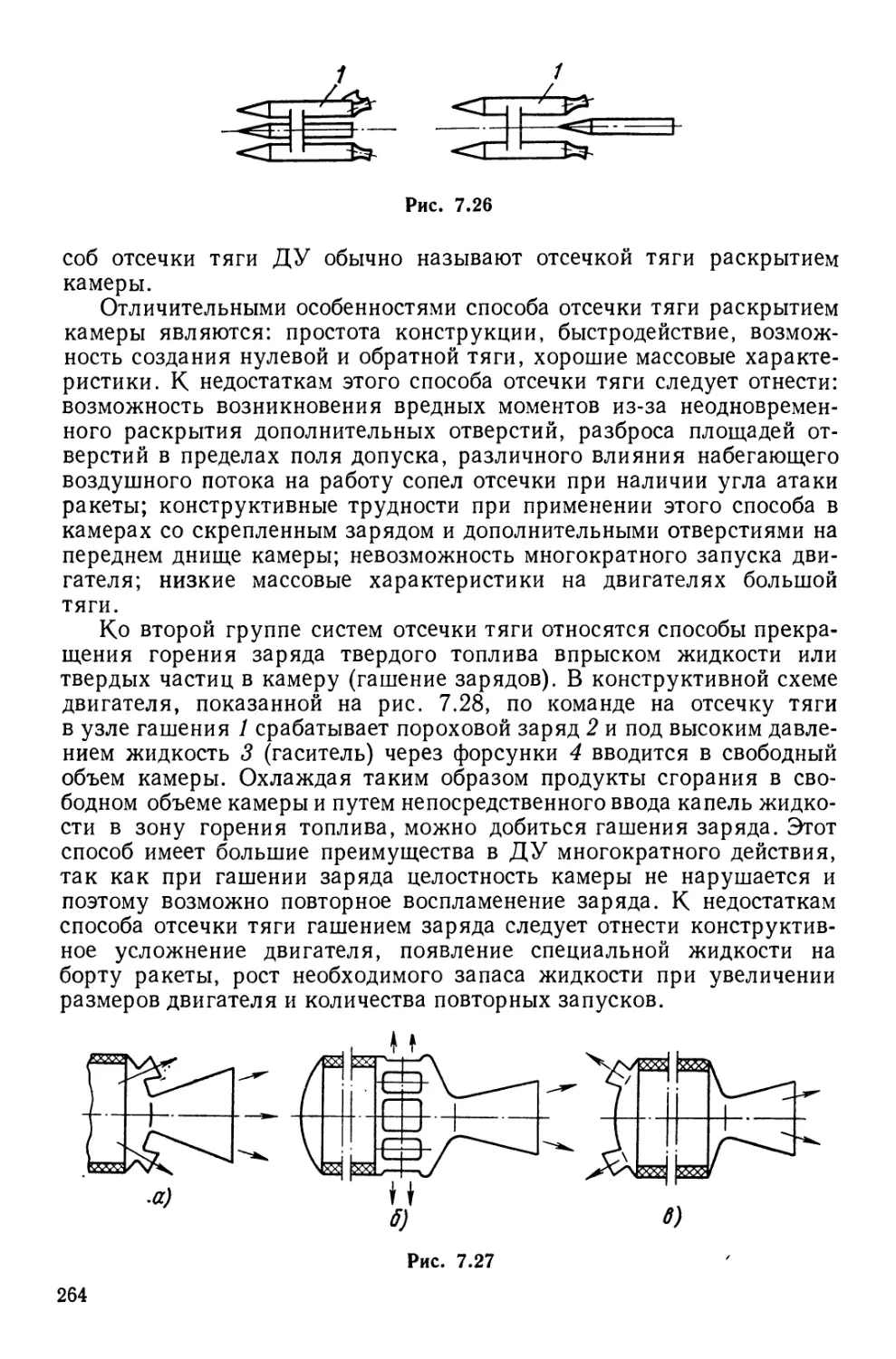

при этом используют методы теории

автоматического управления (ТАУ) или в

состав ДУ вводят специальные устройства —

демпферы, устанавливаемые на топливных

магистралях, устраняющие колебания

жидкости.

В ДУ с ЖРД режимы работы по тяге и

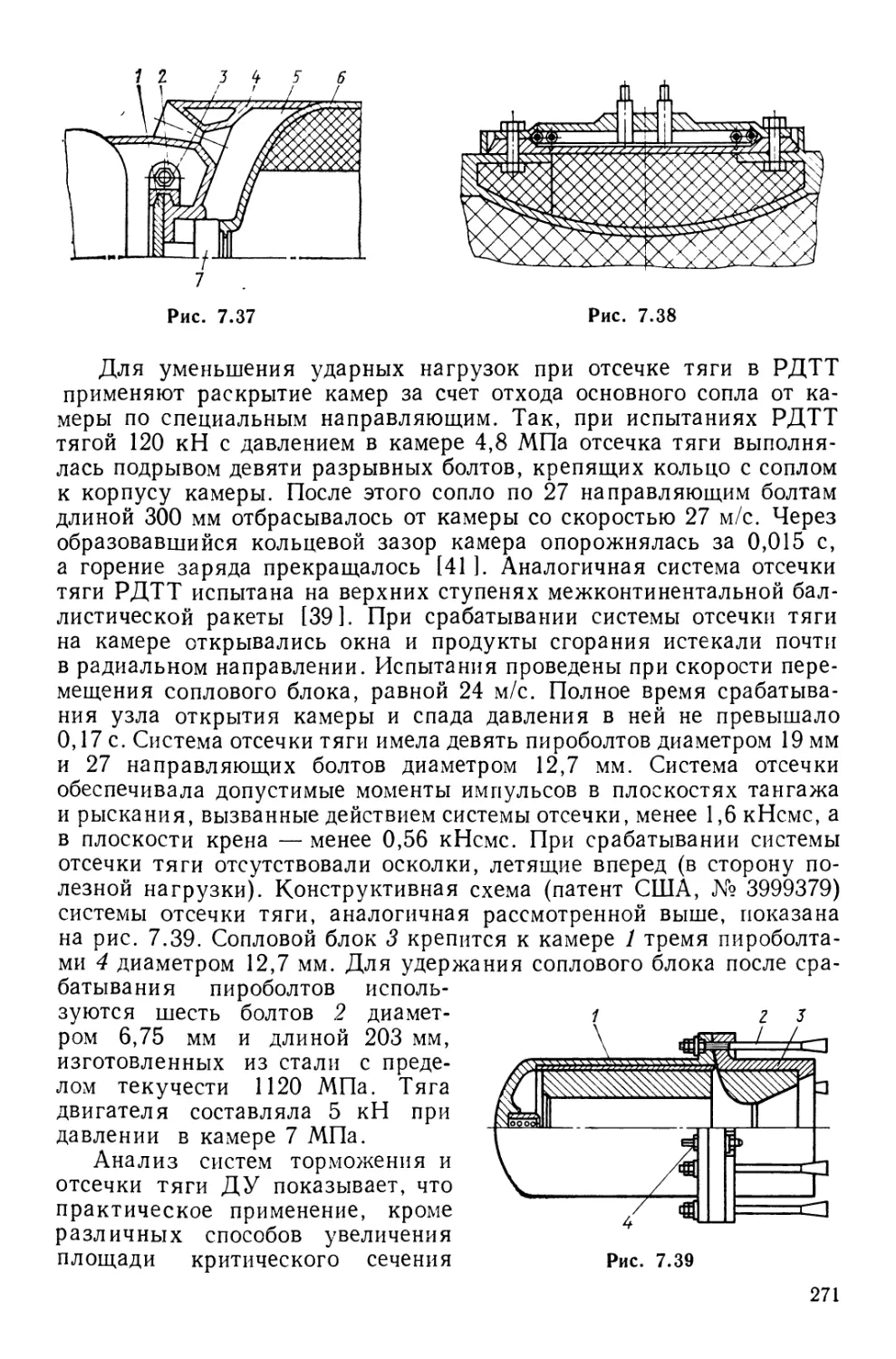

соотношению компонентов должны или

поддерживаться на заданном уровне, или

изменяться в требуемом диапазоне. Для этого в

состав ДУ вводятся автоматические регуляторы и тогда система

«двигательная установка — регулятор» будет представлять систему

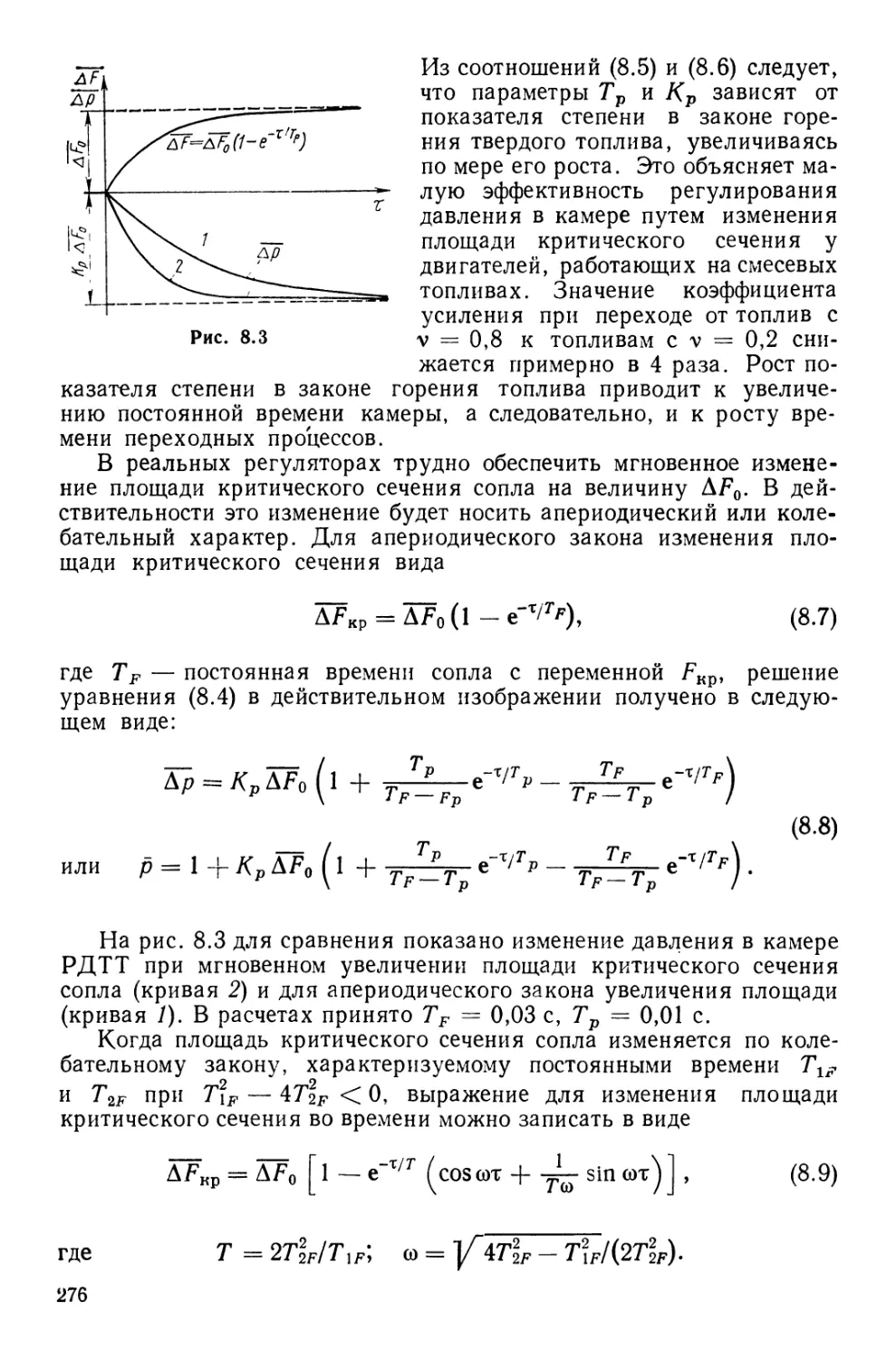

автоматического регулирования (САР).

1.2. ОСОБЕННОСТИ УПРАВЛЕНИЯ РАКЕТНЫХ

ДВИГАТЕЛЬНЫХ УСТАНОВОК

Двигательная установка с ракетным двигателем является

основной частью летательного аппарата, она обеспечивает его

перемещение в пространстве, которое необходимо для выполнения задачи

полета. Задачи могут быть различными. Так, например:

метеорологические ракеты должны переносить полезный груз

из точки старта в заданную точку атмосферы;

ракеты-носители должны выносить определенный по величине

груз на заданную околоземную орбиту;

искусственный спутник Земли (ИСЗ), во время полета

проводящий фотографирование облачного покрова, требует определенной

ориентации;

научные автоматические станции для изучения Луны и планет

Солнечной системы требуют коррекции во время движения по орбите

в космическом пространстве и при выполнении мягкой посадки;

пилотируемые космические корабли и межпланетные станции

требуют наличия системы, управляющей положением ЛА в

пространстве и обеспечивающей возможность перехода с одной орбиты

на другую, а также вход в плотные слои атмосферы в определенном

положении и посадку на земную поверхность.

10

Многообразие полетных задач ЛА требует разработки ДУ

различного типа и формирования специфических требований к ним:

ДУ для ЛА, маневрирующего в плотных слоях атмосферы,

должна быть всегда готова к запуску и изменять силу тяги в

достаточно широких пределах;

ДУ метеорологических ракет должны обеспечивать заданную

силу тяги для переноса грузов на большие расстояния;

ДУ ракет-носителей должны обеспечивать большие силы тяги

и иметь несколько ступеней для того, чтобы выводить спутники

и обитаемые корабли значительной массы на околоземную

орбиту.

Кроме того, все космические корабли и спутники должны быть

снабжены двигателями для коррекции орбиты, а также иметь

комплекты двигателей малой тяги, обеспечивающие стабилизацию

спутника или корабля относительно ЦМ.

В двигательных установках должна быть предусмотрена

возможность управления изменением силы тяги во время полета по

заданному закону. На беспилотных ЛА такое управление должно

производиться автоматически в зависимости от времени полета и

положения ЛА в пространстве или по командам, посылаемым со станции

слежения. Даже при наличии на ЛА экипажа необходимо

автоматическое устройство, управляющее двигательной установкой по

программе, вырабатываемой на борту, так как человек по своим

физическим возможностям во многих случаях не в состоянии воспринять

и оценить неожиданно сложившуюся обстановку, принять

необходимое решение и провести соответствующие операции.

Кроме операций по управлению двигательной установкой во

время ее работы на заданных режимах, существуют еще и операции,

которые проводятся в определенной последовательности при ее

запуске и выключении. Наконец, во многих случаях должны быть

предусмотрены операции по защите двигательной установки от

разрушения.

Совокупность всех операций по запуску, выключению,

поддержанию или изменению режима по требуемой программе называется

управлением, •

Когда задачи управления сужаются и сводятся только к

поддержанию заданного режима работы или к выполнению определенного

изменения показателя режима, то управление называют

регулированием.

Управление или регулирование может производиться как

непосредственно самим человеком, тогда этот процесс называется

ручным управлением у так и специальным автоматическим

устройством, тогда процесс называется автоматическим управлением.

В каждом из этих случаев предполагается наличие объекта,

в котором протекает процесс, требующий управления. Двигательная

установка, где протекают процессы, в результате которых возникает

сила тяги и поддерживается заданное соотношение компонентов

топлива, в теории автоматического регулирования носит название:

объект управления или объект регулирования.

и

Для того, чтобы осуществлять процесс управления, объект

должен быть снабжен управляющими или регулирующими

органами. Для ДУ с ЖРД такими регулирующими органами могут быть

дроссели, установленные на магистралях, подводящих компоненты

в смесительную головку камеры сгорания, или дроссели,

изменяющие расход компонентов, поступающих в газогенератор турбо-

насосного агрегата.

Система, состоящая из объекта управления и автоматического

управляющего устройства или из объекта регулирования и

автоматического регулятора, называется системой автоматического

управления (САУ) или системой автоматического регулирования (САР).

Системы автоматического регулирования называются

многомерными, если они должны обеспечивать поддержание на заданном

уровне нескольких регулируемых величин. В этом случае необходимо

наличие разных автоматических регуляторов. Примером такой

многомерной системы может быть современная двигательная

установка ЖРД с последовательным включением турбины, ТНА и кат

меры. Регулирующими устройствами являются: регулятор тяги

или давления в камере, регулятор соотношения компонентов,

поступающих в камеру сгорания, регулятор давления наддува в баках.

Для того чтобы ЛА мог выполнить поставленные задачи,

необходимо создать такую систему управления двигательной установкой,

которая обеспечивала бы на всех основных режимах наибольшую

эффективность ЛА. Чаще всего это сводится к требованию

минимальной суммарной затраты топлива за время выполнения задания,

получению на различных режимах работы наибольших из возможных

удельных импульсов, сохранению заданной величины тяги и

постоянного соотношения компонентов при воздействии различных

возмущающих факторов и т. д. Для того, чтобы выбрать наиболее

рациональную систему управления двигательной установкой,

следует рассмотреть возможные типы систем автоматического

управления и классифицировать их по различным принципам.

1.3. КЛАССИФИКАЦИЯ СИСТЕМ АВТОМАТИЧЕСКОГО

УПРАВЛЕНИЯ

Широкое использование систем автоматического

управления в самых различных отраслях промышленности потребовало

классификации этих систем по различным признакам. Широко

распространен способ классификации САУ по их

функциональному назначению. Отсюда такие названия систем как,

например, система автоматического регулирования давления в

камере, частоты вращения, соотношения компонентов, температуры

газа и т. д.

Одним из принципов классификации САУ является разделение

их по виду носителя энергии, используемого в процессе управления.

В этом случае они называются механическими, гидравлическими,

электрическими, электрогидравлическими, пневматическими и т. д.

Такая классификация не дает представления о динамических свой-

12

ствах этих систем. Для теоретической разработки и практического

применения САУ разделяются на непрерывные и дискретные.

В системах непрерывного действия информация передается в виде

непрерывного сигнала, характерная величина которого изменяется

так же, как и измеряемая величина.

В дискретных системах информация передается в виде дискретных

величин, т. е. в виде отдельных сигналов, следующих друг за другом

через некоторые промежутки времени (квантование по времени),

или сигналов, квантованных по уровню, когда сигнал по величине

изменяется ступенчато при непрерывном изменении измеряемой

величины.

Если в дискретной системе квантование сигнала производится

только по времени, а величина сигнала изменяется плавно, то

система носит название импульсной.

К дискретным системам относятся релейные системы

автоматического управления. Примером дискретной системы автоматического

управления может служить система одновременного опорожнения

баков, схема которой и принцип работы приведены ниже (см.

рис. 1.21). Во всех остальных примерах приведены системы

непрерывного действия.

К особому классу дискретных систем относятся и так называемые

конечные автоматы. Конечный автомат — это система, которая под

воздействием внешних сигналов, вырабатываемых внутренними

связями, может принимать ряд дискретных состояний, смена которых

подчинена определенному закону или алгоритму. Таким конечным

автоматом становится двигательная установка в период запуска,

резкого перехода с одного режима работы на другой или

выключения. При этом по специальной команде она дискретно изменяет свое

состояние, переходя при запуске из состояния покоя на заданный

режим работы, который в дальнейшем может поддерживаться

постоянным или изменяться по определенному закону. В это время

ДУ будет уже системой непрерывного действия. Затем могут опять

последовать команды о дискретном переходе на режим пониженной

тяги или полного выключения. За время осуществления таких

дискретных переходов ДУ со Есей управляющей системой вновь будет

являться конечным автоматом.

Все реальные системы автоматического управления в общем

случае нелинейны. Это значит, что точно описать их свойства при

помощи линейных (алгебраических, дифференциальных, интегральных,

разностных и т. д.) уравнений невозможно. Если реальная система

в заданных конкретных условиях может быть с допустимыми

погрешностями описана линейными уравнениями, ее называют линейной

и тогда к ней применим принцип суперпозиции, т. е.

принцип одновременного независимого прохождения ряда сигналов через

эту систему. Это позволяет легко решить вопрос о реакции системы

на воздействие одновременно нескольких возмущений. Кроме того,

важно еще выявить стационарна или нестационарна данная система

во времени. Если линейная система стационарна во времени, то

коэффициенты описывающих ее линейных уравнений во времени

13

не изменяются. Если же параметры, определяющие свойства

системы, во времени изменяются, то система становится

нестационарной и решение уравнений с переменными коэффициентами требует

специальных методов.

Степень сложности системы управления двигательной установкой

ЛА зависит от его типа и предъявляемых к нему требований.

Поэтому система управления может изменяться по сложности и составу

используемых агрегатов в очень широких пределах. Так, например,

однорежимная двигательная установка с вытеснительной системой

подачи (см. рис. 1.4) оснащена одним автоматическим регулятором,

а именно: редуктором сжатого газа, поддерживающим давление

в газовых подушках баков постоянным. В то же время двигательная

установка, в которой используется в качестве источника энергии

ядерный реактор (см. рис. 1.6), требует применения бортовых

вычислительных машин.

В некоторых случаях управление двигательной установкой

производится по сигналам системы регулирования кажущейся скоростью

(РКС) ракеты. Системы РКС должны интегрировать ускорение во

времени для определения величины скорости движения ЛА в каждый

данный момент времени, а затем, сравнивая результаты

интегрирования с заданным значением скорости, вырабатывать управляющий

сигнал для корректировки режима работы ДУ, пропорциональный

рассогласованию этих скоростей. Еще более сложной будет система

управления двигательной установкой, если ЛА оснащен системой

самонаведения.

Из приведенных примеров ясно, что в каждом случае для

создания соответствующей системы управления, состоящей из объекта

управления и управляющего устройства, необходимо иметь сведения

о схеме двигательной установки, предполагаемых условиях ее

работы, технических требованиях, предъявляемых к ней, свойствах

используемых компонентов топлива и т. д. Эти сведения позволяют

создать регулирующее устройство, соответствующее по своим

свойствам объекту регулирования, с которым оно будет совместно

работать. Кроме того, дополнительная информация в систему

регулирования будет поступать во время ее работы, так как на объект

регулирования и регулирующее устройство будут воздействовать внешние

возмущения и командные воздействия. Эти возмущения САУ должна

воспринять и либо устранить влияние внешних возмущений на

изменение режима работы двигательной установки, либо по команде

перевести установку на новый режим работы.

Обращаясь к ранее приведенным примерам, нетрудно видеть,

что вся информация, используемая при создании и

функционировании САУ, может быть разделена на две части. Первая часть —

начальная или априорная информация, известная из

конструктивного оформления данной системы; она имеется в распоряжении до

начала выполнения системой задания. К ней относятся:

геометрические размеры основных элехментов (камеры сгорания, ТНА и

других агрегатов ДУ), схема соединения их между собой и сведения

об их свойствах; значения величин, определяющих номинальный

14

или расчетный режим работы, и пределы, в которых могут

изменяться рабочие режимы установки; сведения о свойствах

компонентов топлива; значения величин, определяющих начальное состояние

установки, и. т. д.

Если для работы САУ имеющейся начальной информации

достаточно и нет необходимости в процессе управления изменять

динамические характеристики отдельных звеньев системы, то такая

информация называется полной, а сама САУ в этом случае носит

название обыкновенной системы. Если же информация не является

полной и в процессе управления необходимо изменять динамические

характеристики отдельных звеньев или вырабатывать новую

программу работы, т. е. когда система должна настраиваться согласно

требованиям поступившей информации, САУ косит название

самонастраивающейся. Этот класс систем является более сложным и

находит все более широкое применение.

Вторая часть информации — рабочая информация — это

сведения, определяющие состояние регулируемого процесса и самого

объекта, поступающие и используемые в самом процессе управления.

Такими сведениями в ДУ могут быть отклонения текущих значений

отдельных величин (давления и температуры газов в газогенераторе

турбины, ускорений, действующих на установку, и т. д.) от заранее

заданных.

Обыкновенные системы автоматического регулирования требуют

наиболее полной начальной информации, так как не обладают

способностью приспосабливаться к изменяющимся условиям и

изменяющимся свойствам регулируемого процесса. Обыкновенные системы

являются наиболее широко внедренным и освоенным классом САУ.

Самонастраивающиеся системы требуют для обеспечения

процесса управления тем меньшего относительного объема начальной

информации, чем выше их способность изменять свои свойства в

зависимости от изменения внешних условий и свойств регулируемого

процесса.

В особый самостоятельный класс систем автоматического

управления выделяются так называемые игровые САУ. В некоторых

случаях сложные задачи атоматического управления многими

объектами • можно трактовать как задачи автоматического поиска

оптимального варианта управления в виде проведения некоторой

«игры», где действия участников могут быть либо чисто случайными

(поисковыми), либо частично подчиненными некоторым правилам —

алгоритмам.

Таким образом, все САУ можно разделить на три основных

класса:

а) обыкновенные, требующие наиболее полной начальной

информации; б) самонастраивающиеся, могущие изменять свои свойства

при изменении внешних условий и сеойств регулируемого объекта;

они требуют меньшего объема начальной информации; в) игровые,

использующие минимальную начальную информацию и Еырабаты-

вающие командные сигналы, опираясь лишь на поступающую

в процессе регулирования рабочую информацию.

15

Системы

адтоматичеспого управления

Рис. 1.9

На рис. 1.9 приведена схема классификации САУ. Как видно

из схемы, каждый из названных классов может быть разделен на

ряд подклассов.

Для того чтобы рассмотрение различных САУ было более

наглядным, примем, что двигательная установка выполнена по схеме,

представленной на рис. 1.10, где дана двигательная установка с двух-

компонентным ЖРД, насосной подачей компонентов и с автономным

питанием турбины рабочим телом.

Для управления двигательной установкой предусмотрено два

регулирующих органа. Один из них — это дроссель 1 перед головкой

газогенератора 2\ его проходная площадь /^p.rr может изменяться

при перемещении 2ДР.ГГ. Дроссель 1 позволяет изменять количество

рабочего тела, поступающего из полости 8 на турбину 4, в результате

чего будет изменяться суммарный расход компонентов, что

обеспечит соответствующие изменения давления рк в камере 7 и тяги

двигательной установки.

Для того чтобы сохранить соотношение компонентов или

изменить его в нужную сторону, в гидравлической системе компонента О

предусмотрен второй дроссель 5, установленный между насосом 3

и головкой камеры 6\ изменение его проходной площади /^p. 0 за

счет перемещения 2ДР.0 изменяет расход окислителя.

Изменения расходов окислителя и горючего вызывают

соответствующие изменения давлений: перед форсунками газогенератора

(ГГ) Рф.гг, в камере ГГ /?к.гг, перед турбиной рТ, за насосами

окислителя и горючего рн, 0 и /?н. г, перед дросселем 5 /?м. 0 з> за ним

Рм. 0 2' перед форсунками камеры рм.О2 и Рф.г- Давления перед

насосами р0, /?г, в баке рабочего тела турбины /?б. т и перед дроссе-

16

лем 1 Ркл.гг изменяются

незначительно при изменении давления /?ак

в аккумуляторе давления вытес-

нительной системы.

На двигательную установку —

объект регулирования (ОР) —

действуют различные внешние

возмущения (ВВ), изменяющие ее

режим работы. К таким

возмущениям относятся: полное

продольное ускорение, изменяющееся во

время полета; изменение

температуры компонентов топлива в баке

с изменением потока тепла,

поступающего через стенку бака;

изменение гидравлических

сопротивлений отдельных участков

системы Д/?ГЙДР; изменение давления

компонентов р0 и рг перед

насосами по мере выработки

компонентов топлива (снижения их

уровня в баках) и изменения давления

наддува баков и т. д.

На объект регулирования

должны также поступать

командные воздействия, по которым он

должен настраиваться на

заданный режим. Такие воздействия

могут поступать непосредственно от

управляющего двигательной

установкой человека или от

автоматического устройства. Эти командные воздействия должны привести

к тому, что оба дроссельных крана 1 и 5 установятся в положение,

при котором давление в камере рк и соотношение компонентов примут

заданные значения. Таким образом, объект регулирования будет

обладать двумя выходными величинами — давлением в камере рк

и соотношением компонентов km, а также двумя входными

величинами—проходными площадями дросселей FHP. гг и /^p.o-

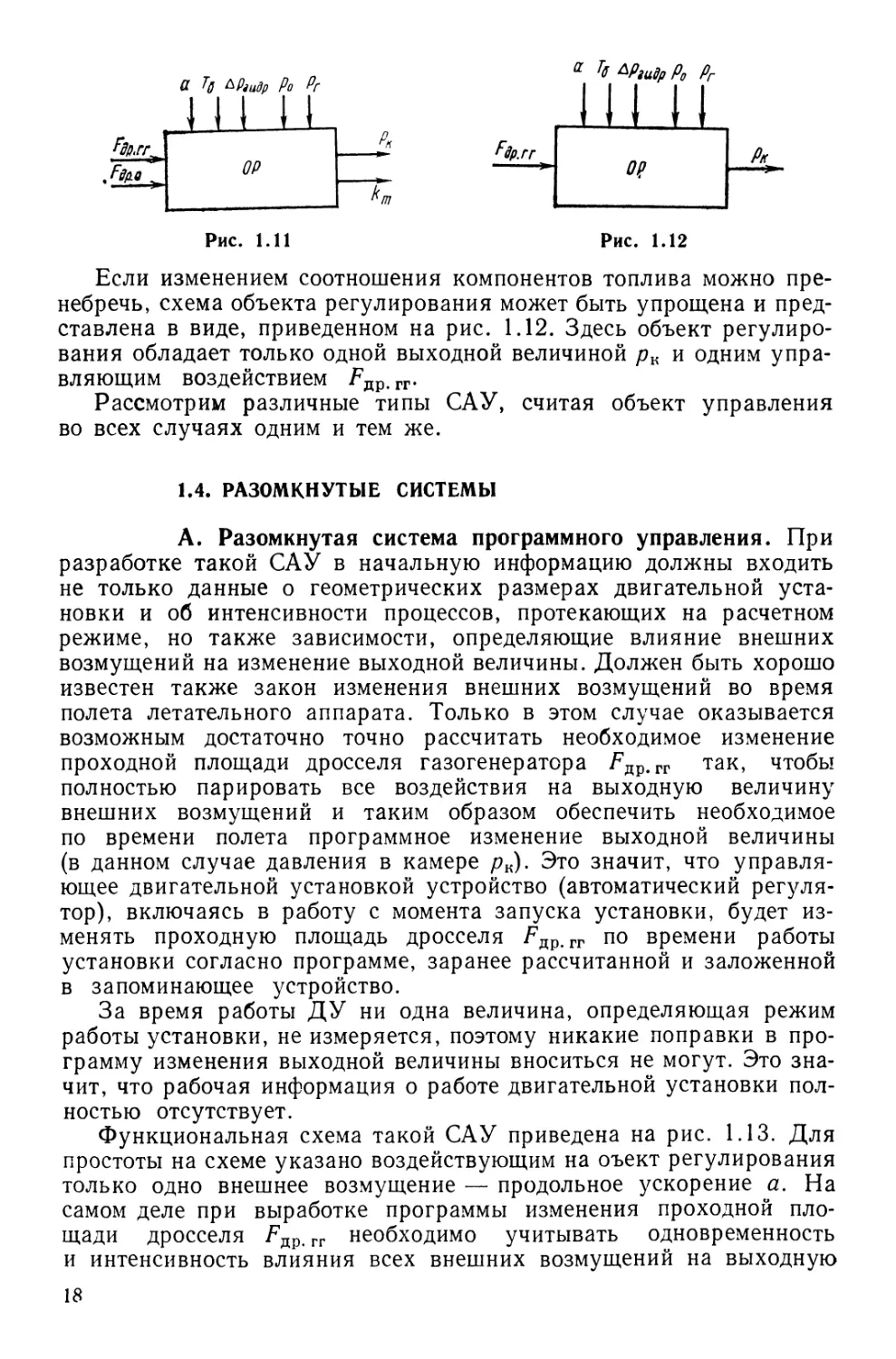

На рис. 1.11 приведена общая схема объекта регулирования.

Из нее видно, что в объекте регулирования имеем только две

выходные величины: давление в камере рк и соотношение

компонентов km.

На объект регулирования также воздействует ряд внешних

возмущений: а, Гб, А/?гидр, р0, рг. Входными величинами будут

также управляющие воздействия — проходные площади

дроссельных кранов ^др. гг и ^др. о- Все входные величины воздействуют на

объект регулирования только в направлении стрелок. Такое

однонаправленное прохождение сигналов иа&ываетея

Детектированием.

Рис. 1.10

2 А. И. Бабкин и др.

17

a ts

Рис. 1.11

Рис. 1.12

Если изменением соотношения компонентов топлива можно

пренебречь, схема объекта регулирования может быть упрощена и

представлена в виде, приведенном на рис. 1.12. Здесь объект

регулирования обладает только одной выходной величиной /?к и одним

управляющим воздействием /^р. гг.

Рассмотрим различные типы САУ, считая объект управления

во всех случаях одним и тем же.

1.4. РАЗОМКНУТЫЕ СИСТЕМЫ

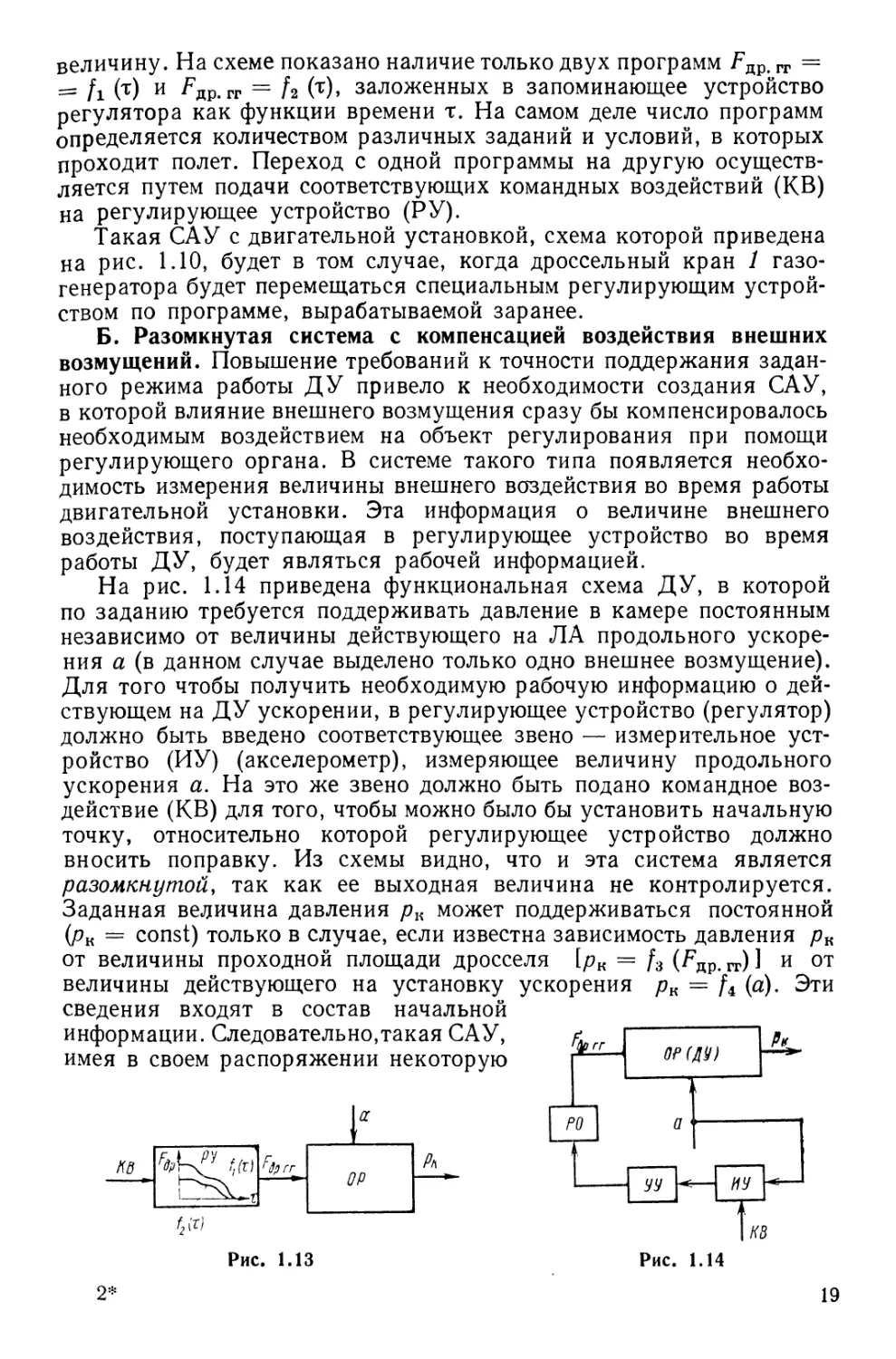

А. Разомкнутая система программного управления. При

разработке такой САУ в начальную информацию должны входить

не только данные о геометрических размерах двигательной

установки и об интенсивности процессов, протекающих на расчетном

режиме, но также зависимости, определяющие влияние внешних

возмущений на изменение выходной величины. Должен быть хорошо

известен также закон изменения внешних возмущений во время

полета летательного аппарата. Только в этом случае оказывается

возможным достаточно точно рассчитать необходимое изменение

проходной площади дросселя газогенератора Fnv% гг так, чтобы

полностью парировать все воздействия на выходную величину

внешних возмущений и таким образом обеспечить необходимое

по времени полета программное изменение выходной величины

(в данном случае давления в камере /?к). Это значит, что

управляющее двигательной установкой устройство (автоматический

регулятор), включаясь в работу с момента запуска установки, будет

изменять проходную площадь дросселя Fm.TV по времени работы

установки согласно программе, заранее рассчитанной и заложенной

в запоминающее устройство.

За время работы ДУ ни одна величина, определяющая режим

работы установки, не измеряется, поэтому никакие поправки в

программу изменения выходной величины вноситься не могут. Это

значит, что рабочая информация о работе двигательной установки

полностью отсутствует.

Функциональная схема такой САУ приведена на рис. 1.13. Для

простоты на схеме указано воздействующим на оъект регулирования

только одно внешнее возмущение — продольное ускорение а. На

самом деле при выработке программы изменения проходной

площади дросселя /^др. гг необходимо учитывать одновременность

и интенсивность влияния всех внешних возмущений на выходную

18

величину. На схеме показано наличие только двух программ F^Vt ^ =

== /i (т) и ^др. гг = /г (т)> заложенных в запоминающее устройство

регулятора как функции времени т. На самом деле число программ

определяется количеством различных заданий и условий, в которых

проходит полет. Переход с одной программы на другую

осуществляется путем подачи соответствующих командных воздействий (KB)

на регулирующее устройство (РУ).

Такая САУ с двигательной установкой, схема которой приведена

на рис. 1.10, будет в том случае, когда дроссельный кран /

газогенератора будет перемещаться специальным регулирующим

устройством по программе, вырабатываемой заранее.

Б. Разомкнутая система с компенсацией воздействия внешних

возмущений. Повышение требований к точности поддержания

заданного режима работы ДУ привело к необходимости создания САУ,

в которой влияние внешнего возмущения сразу бы компенсировалось

необходимым воздействием на объект регулирования при помощи

регулирующего органа. В системе такого типа появляется

необходимость измерения величины внешнего воздействия во время работы

двигательной установки. Эта информация о величине внешнего

воздействия, поступающая в регулирующее устройство во время

работы ДУ, будет являться рабочей информацией.

На рис. 1.14 приведена функциональная схема ДУ, в которой

по заданию требуется поддерживать давление в камере постоянным

независимо от величины действующего на ЛА продольного

ускорения а (в данном случае выделено только одно внешнее возмущение).

Для того чтобы получить необходимую рабочую информацию о

действующем на ДУ ускорении, в регулирующее устройство (регулятор)

должно быть введено соответствующее звено — измерительное

устройство (ИУ) (акселерометр), измеряющее величину продольного

ускорения а. На это же звено должно быть подано командное

воздействие (KB) для того, чтобы можно было бы установить начальную

точку, относительно которой регулирующее устройство должно

вносить поправку. Из схемы видно, что и эта система является

разомкнутой, так как ее выходная величина не контролируется.

Заданная величина давления рк может поддерживаться постоянной

(рк = const) только в случае, если известна зависимость давления рк

от величины проходной площади дросселя [рк = f3 (FWa „,) ] и от

величины действующего на установку ускорения рк = /4 (а). Эти

сведения входят в состав начальной

информации. Следовательно,такая САУ, f г

имея в своем распоряжении некоторую

Ч?гг

OP

0Р (ДУ)

РО

Рис. 1.13

УУ

Рис. 1.14

\К8

19

рабочую информацию о величине действующего внешнего

возмущения, сразу может выработать необходимое управляющее

воздействие через усилитель(УУ) на регулирующий орган (РО) и этим

полностью компенсировать влияние внешнего возмущения. Отсюда

и название этих систем—разомкнутые САУ, работающие по

принципу компенсации.

Положительным свойством такой системы является быстрота

реакции на возникшее внешнее возмущение, так как на объект

регулирования внешнее возмущение и управляющее воздействие

действуют почти одновременно.

Основным недостатком системы такого типа является

необходимость создания для каждого из внешних возмущений своей цепи

компенсации. Поэтому рационально создавать систему

регулирования, использующую принцип компенсации только для одного—

двух внешних воздействий, особенно сильно влияющих на объект

регулирования.

1.5. ЗАМКНУТЫЕ СИСТЕМЫ

Качественное рассмотрение свойств объекта

регулирования показало, что любое из внешних возмущений вызывает

отклонение выходной величины. Следовательно, возможно создание САУ,

в которых рабочей информацией будет являться изменение самой

выходной величины, и уже по величине этого изменения следует

определять величину управляющего воздействия. Функциональная

схема такой САУ приведена на рис. 1.15, откуда видно, что рабочая

информация об отклонении выходной величины поступает

непосредственно в регулятор. В измерительном устройстве регулятора

(ИУ) сравнивается текущее значение выходной величины рк с ее

заданным значением. При отклонении от заданного значения рк

регулятор начинает воздействовать на регулирующий орган объекта

регулирования Др. гг, в результате чего площадь /^p. гг будет

изменяться. Знак изменения FHP< гг должен быть таким, чтобы

возникшее отклонение выходной величины уменьшилось. В этом случае

выход объекта регулирования оказывается замкнутым через

регулятор с его входом. Таким образом, ос-

а Tf Ар&рРв Рг новной характерной чертой замкнутой

11111 САУ является наличие хотя бы одного

1 \ t 1 1. замкнутого контура прохождения

сигналов. Из этого ясно, что влияние

возмущения на выходную величину объекта

регулирования будет парироваться

относительно быстрее в системах,

работающих по принципу «компенсации», чем в

системах, работающих по «отклонению».

Но замкнутые САУ, работающие по «от-

НВ клонению», выходную величину

поддерживают более точно, чем системы, рабо-

Рис 1.15 тающие по принципу компенсации».

20

Др. г г

ВВ

Ш

ор

УУ

Рис. 1.16

Различают три основных ре- нв

жима работы замкнутых систем:

режим стабилизации,

программного регулирования и слежения.

Стабилизирующие замкнутые

САУ. Стабилизирующей САУ

замкнутая система называется в том

случае, когда в ее задачу входит

поддержание выходной величины

на заданном и постоянном во

времени уровне. Примером такой

САУ может служить двигательная Яро

установка ЛА, при полете

которого требуется поддержание

давления в камере рк постоянным. шкв

Замкнутые системы программ- I п0 Нт

ного регулирования. В тех

случаях, когда во время полета ЛА

режим работы необходимо

изменить во времени в некоторых пределах и по заранее заданному

закону, замкнутая САУ будет работать в режиме программного

регулирования. Программа изменения режима работы ДУ во времени

должна быть составлена с учетом динамических свойств как объекта

регулирования, так и регулятора.

Следящие замкнутые САУ. Во многих случаях выработать

заранее определенную программу работы ДУ невозможно и режимы

работы двигателя приходится выбирать исходя из сложившейся

ситуации использования ЛА в целом. В этих случаях необходимая

команда может вырабатываться на борту ЛА в специальном

расчетном устройстве или передаваться по системе телеуправления с земли.

Отсюда ясно, что САУ должна обеспечить изменение выходной

величины в некоторых пределах по любому задаваемому командным

воздействием закону. Это значит, что выходная величина должна

следить за подаваемой командой и с достаточной точностью повторять

все ее изменения.

При таком режиме работы системы регулирования объем рабочей

информации резко возрастает, так как она поступает не только

как информация о состоянии выходной величины, но и как

информация об изменении командного задания. Следует отметить,

что возможно построение комбинированных систем, в

которых воздействие наиболее сильных и регулярно действующих

внешних возмущений компенсируется созданием разомкнутой цепи,

а воздействие остальных возмущений парируется замкнутой

системой.

Часто приходится строить замкнутые системы многомерными.

На рис. 1.16 приведена функциональная схема двухмерной САУ.

Это двигательная установка с ЖРД, в которой один контур служит

для стабилизации давления в камере путем изменения проходной

площади дросселя Др. гг газогенератора, а второй контур стабили-

21

зирует соотношение компонентов изменением проходной площади

дросселя магистрали подачи окислителя Др. о, что приводит к

изменению расходов окислителя пг0 и горючего тг.

1.6. САМОНАСТРАИВАЮЩИЕСЯ СИСТЕМЫ

Самонастраивающиеся системы автоматического

управления в той или иной степени могут приспособливаться к

изменяющимся внешним условиям и учитывать поведение объекта

управления в этих условиях. Процесс управления в таких системах должен

сочетаться с периодической проверкой поведения объекта

управления при воздействии на него внешних условий. Такие периодические

проверки увеличивают количество рабочей информации, что и

восполняет недостаток начальной информации.

Ориентировочно класс самонастраивающихся систем можно

разделить на три основных подкласса.

А. Система экстремального управления. Экстремальные системы

управления применяются при условии, что выходная величина

объекта управления связана с входной экстремальной зависимостью

(или максимумом, или минимумом), которая определяет

оптимальный режим работы объекта управления. При этом положение

экстремума определяется непрерывным изменением внешних и внутренних

возмущений, влияние которых на объект не является однозначным.

В этом случае в задачу экстремальной САУ входит

автоматический поиск «плавающего» экстремума и последующего обеспечения

работы объекта управления в экстремальной точке.

Формирование экстремумов в ЖРД возможно по различным

параметрам: по удельному импульсу тяги или расходному комплексу

камеры в зависимости от соотношения компонентов топлива или

по минимуму суммарной массы расходуемого топлива в зависимости

от степени уширения сопла при значительном изменении давления

окружающей среды.

Рассмотрим принципильные основы построения таких систем.

Предположим, что ДУ по схеме рис. 1.10 должна работать всегда

при наибольшем значении расходного комплекса |3К = p^F^lth^.

Для этого на каждом режиме работы необходимо подбирать

изменением /^др.о такое соотношение компонентов km, при котором

комплекс рк был бы наибольшим. Как известно, связь между

величиной расходного комплекса |3К и соотношением компонентов km

или коэффициентом избытка окислителя ак зависит от большого

количества факторов и для каждой ДУ может быть экспериментально

определена. Обычно эта связь, выраженная графически, имеет вид,

представленный на рис. 1.17, где ясно видно наличие максимума.

Следует отметить, что выбранные значения (JK и km не могут

быть получены на работающей ДУ непосредственным измерением.

Для их определения необходимо создание специальной системы,

которая по измеренным давлению рк, секундному массовому расходу

окислителя т0 и по секундному массовому расходу горючего тГ

будет выдавать для каждого данного момента значения (5К и km.

22

Используя эти данные, можно

построить систему экстремального

регулирования на нескольких

принципах, одним из которых является

принцип шагового поиска с

запоминающим устройством.

Функциональная схема такой

системы экстремального управления

приведена на рис. 1.18. Устройство

шагового поиска (УШП), которое,

подавая соответствующие сигналы

на логическое управляющее

устройство (Л У У), обеспечивает

ступенчатое изменение Fn

валы заданной

(«шаги») и через определенные

промежутки времени. Ступенчатое из-

др.о через

интеркомандой величины

J

менение F

др. о

может быть как в

Рис. 1.17

сторону увеличения проходной площади дросселя ^др. 0, так и

в сторону ее уменьшения. Это зависит от сигнала, который

поступает на ЛУУ от вычислительного и запоминающего устройства

(ВЗУ).

Работа такой системы протекает следующим образом. После того

как шаговое устройство изменить проходную площадь клапана,

у ВЗУ попадают сигналы, пропорциональные рк и /?ш, которые им

и запоминаются. Затем устройство шагового программирования

(УШП) подает сигнал на следующее изменение проходной площади

и опять в ВЗУ поступают новые сигналы рк и km. В вычислительном

устройстве новые сигналы запоминаются, сравниваются со старыми

и вырабатываются разности, или приращения, Д|3К и Akm, после

чего старые сигналы в памяти уничтожаются. По знакам

полученных приращений Арк и Akm вырабатываются сигналы для

определения направления следующего изменения Fnp.o. На рис. 1.18

приведен график функции рк = / (km), на котором показаны два случая

работы системы — справа и слева от (JKmax. Если на данном рабочем

At

Акт

АЦК

Fdp.o

Слева

от /За nai

+

+

+

-

-

+

Спраба

от j3/f max

-4-

-

-

-

-

Рис. 1.18

23

режиме kml меньше km2 и рабочие точки находятся слева от

максимального значения рк и был дан сигнал на увеличение Fnv.o, то

в ВЗУ будет получено приращение Akml с положительным знаком.

Этому будет соответствовать и положительное приращение Дрк,

т. е. в этом случае следующий шаг надо делать опять в сторону

увеличения fHP. 0. Если же значение km2 > kml (справа от |3К шах),

то при положительном значении приращения Kkm2 будет получено

отрицательное значение Af}K. В этом случае необходимо следующий

шаг делать в обратном направлении, т. е. уменьшить FnVt 0. В

таблице, приведенной на рис. 1.18, указана связь между знаками

приращений Akm, ApK и изменением /^p. 0.

Таким образом, система, сравнивая вновь получаемые данные

с имеющимися в памяти, выдает каждый раз новую рабочую

информацию, причем в памяти ВЗУ сохраняется только тот минимум

информации, который необходим для определения направления

следующего шага. Проведя необходимое количество шагов, система

приведет объект управления (ОУ) к режиму, при котором |JK будет

находиться настолько близко от своего максимального значения,

что при каждом следующем шаге будет переходить эту точку и рк

начнет уменьшаться. С этого момента система будет поддерживать

объект регулирования в области рктах> так как каждый раз,

переходя через максимум, расчетное устройство будет давать сигнал

на изменение знака приращения /^p. 0- Очевидно, минимальной

шириной зоны по величине kKmax будет ширина, определяемая

двумя шагами изменения проходной площади клапана. Значение

же ширины шага зависит от кривизны функции (Зк = f (km) в

области f}Kmax> а также от чувствительности и точности работы

отдельных узлов вычислительных и запоминающих устройств. Для

построения систем экстремального регулирования кроме разобранного

здесь могут быть использованы и другие принципы [32].

Б. Системы с самонастраивающимися корректирующими

контурами. Системы управления этого типа позволяют обходиться еще

меньшим количеством начальной информации. Это связано с тем,

что при некоторых условиях под влиянием внешних возмущений

свойства объекта управления могут существенно изменяться и для

того, чтобы система сохранила работоспособность, необходимо

изменять динамические свойства регулирующего устройства.

Предположим, что ДУ может изменять тягу в широких пределах

и должна ее резко увеличить. Если же при этом давление наддува

в баках небольшое, а ускорение ЛА мало, то при резком увеличении

тяги, а значит, и резком увеличении частоты вращения рабочих

колес насосного агрегата, в магистралях подачи окислителя и

горючего к насосам может произойти разрыв потока жидкости и перед

насосами могут возникнуть паровые пробки. Такой эффект может

особенно резко проявиться, когда применяются низкокипящие

компоненты топлива. Очевидно, для предотвращения подобного

явления необходимо создать такую САУ, которая сама

корректировала бы свойства регулятора и при снижении давления перед

насосами уменьшала бы скорость перемещения регулирующего органа

24

(в ДУ это будет дроссель газогенератора). Функциональная схема

такой САУ приведена на рис. 1.19, где показана также необходимая

связь между величинами давлений р0 и рг перед насосами и скоростью

изменения проходной площади дросселя газогенератора d/^p. rvld%.

Из функциональной схемы видно, что эта система будет системой

с цепью настройки корректирующего устройства (КУ), изменяющего

скорость перемещения регулирующего органа соответственно

значениям р0 и рг.

В настоящее время создаются самонастраивающиеся САУ, в

которых проверяется реакция объекта управления на внешнее

возмущение (ВВ) заданной формы. Если обнаруживается, что свойства

объекта изменились, то КУ соответствующим образом изменяет

динамические свойства регулятора. Очень перспективной в этом

смысле является самонастраивающаяся САУ, в которой для

определения изменений динамических характеристик объекта

используется его электронная модель (ЭМ). Функциональная схема такой

САУ представлена на рис. 1.20. Принципиально такого типа

самонастраивающаяся САУ может выполнять задания при самых

различных изменениях условий, в которых находится объект управления,

и самых широких изменениях его динамических характеристик.

В. Самонастраивающиеся САУ с автоматическим поиском

оптимальных режимов работы. Такие САУ должны автоматически

обеспечивать поиск оптимальной программы работы САУ в каждый момент

времени в тех случаях, когда заранее программу составить

невозможно. Оценку оптимальности программы проводит также сама

система по критериям, которые выработаны для всего ЛА в целом.

Такая система автоматически, используя заложенные при ее

создании критерии оценки протекающих в объекте процессов, может

вырабатывать оптимальную программу своей работы. Примером

такой системы может служить система, обеспечивающая

одновременную выработку из баков обоих компонентов топлива при

наименьших гарантийных остатках. Прин- вв

ципиальная схема такой ДУ при- d * v

ведена на рис. 1.21. ill

Как видно из схемы, в баках f pi—I—*-

обоих компонентов установлены ^'

09 (ДУ)

KB

Рис. 1.20

25,

Рис. 1.21

датчики До и Д,, которые отмечают момент прохождения поверхности

жидкости через дискретный уровнемер. Датчики расставляются

по оси бака таким образом, чтобы в случае работы установки при

номинальном соотношении компонентов (km = kmH0M) сигналы

датчиков, подаваемые из обоих баков, проходили бы одновременно.

При этом соотношение компонентов будет поддерживаться по

объемным секундным расходам kv, а не по массовым секундным

расходам km. Эти коэффициенты связаны между собой отношением

плотй

ностей компонентов:

Рг

Рг

Следовательно, если плотность компонентов за время работы

установки не изменяется, коэффициенты kv и km при воздействии

возмущений будут изменяться одинаково. При заправке баки должны быть

залиты компонентами в количествах, соответствующих km H0M. Тогда

в самом простом случае (один режим работы и малое влияние

пускового периода), когда нет никаких возмущений, при работе установки

должно выполняться такое условие: разность относительных высот

уровней для обоих баков равна нулю, т. е. Яо — Нг = 0. Здесь Яо =

= 1 — Vot/VH. 0; йР = VWVH.r> где ^ — секундный расход,

м3/с; VH — начальный объем компонентов, заправленных в баки, м3;

т — текущее время работы ДУ, с.

Если же под влиянием воздействия различных внешних

возмущений объемный расход одного из компонентов V изменится, то

скорость изменения положения уровня в баке этого компонента также

изменится и разность Но — Яг Ф 0.

Это значит, что датчики положений уровня До и Дг,

расположенные в том баке, где уровень опускается быстрее, будут давать сигнал

26

о прохождении уровня несколько раньше, чем соответствующие

датчики другого бака. Разность во времени подачи сигналов Дт

будет пропорциональна разности относительных высот уровней,

т. е. Ат = А (Яо — Яр). Сигнал от датчика рассогласования уровней

(ДРУ) через усилитель (УУ) поступает в вычислительное устройства

(ВЗУ) (см. рис. 1.21, а), по команде которого осуществляется

перемещение регулирующего органа (РО) с использованием магнитного

усилителя (МУ).

График, иллюстрирующий работу системы автоматического

управления, приведен на рис. 1.21, б. На этом графике точка 1

соответствует моменту запуска установки с баками, заправленными

соответственно kVu0M. Предлагаемая программа работы системы на

графике изобразится прямой линией 1-~4У что соответствует случаю,

когда разность относительных высот уровней равна нулю. На самом

же деле воздействующие на объект управления внешние возмущения

приводят к тому, что объемные секундные расходы компонентов Vo

и Vr не остаются постоянными и относительные уровни Яо и йг

расходятся.

Пусть после прохождения первых датчиков уровня, который

соответствует моменту времени тх, оказалось, что уровень в баке

окислителя опускается медленнее и разность относительных высот

уровней соответствует точке 2. В этом случае, если не вмешиваться

в работу установки и считать, что V9 = const, к концу работы при

т = ткон разность относительных уровней будет соответствовать

точке 3. Это недопустимо, так как в этом случае в конечную точку

активного участка траектории полета ЛА будет поднят избыточный

груз, равный массе оставшегося в баке компонента, а значит,

уменьшится полезная нагрузка. Поэтому программу работы САУ

необходимо изменить, но так, чтобы только к концу работы установки

разность относительных высот уровней стала равной нулю. Поэтому

новая программа работы САУ изобразится на графике линией 2—4.

Из этого следует, что в момент времени т2 разность относительных

высот уровней в баках должна соответствовать точке б, тогда как

при старой программе эта разность соответствовала бы точке 5.

Для того' чтобы такое изменение в работе установки произошло,

необходимо изменить положение регулирующего органа (РО), т. е.

изменить на определенную величину проходную площадь дросселя

магистрали подачи окислителя Fnv, 0. При расчете новой программы

работы (линии 2—4) вычислительным устройством определяется

и необходимое изменение величины FAVm 0. В данном случае дроссель

должен дополнительно приоткрыться на величину, которая в

данной схеме задается в виде величины угла поворота золотника

дросселя Др с электромотором МУ. Правильность установки дросселя

в новом положении контролируется потенциометром обратной связи

(ДОС).

После проведения всех этих операций до прихода сигналов

от следующих датчиков уровня в памяти вычислительного устройства

остаются данные точки 2. В момент времени, соответствующий т2,

27

приходит сигнал от датчика

уровня в баке горючего Дг и через

некоторое время — от датчика

уровня в баке окислителя До. По

разности времени Ат прихода этих

сигналов оказывается, что

разность относительных высот

уровней соответствует точке 7. Разность

уровней уменьшается, но ее

уменьшение не соответствует требуемому,

так как новая программа (линия

2—7—8) показывает, что к концу

работы установки будет большой

избыток компонента в баке

горючего (отрезок 4—8). Это значит, что проходная площадь Fflp. 0 была

увеличена больше, чем нужно. Новая программа работы системы,

которую определит вычислительное устройство, должна проходить

по линии 7—4. Для этого проходная площадь FHp. 0 должна быть

соответствующим образом уменьшена. Если после выполнения САУ

всех команд, поступающих из вычислительного устройства, объект

управления будет работать в таком режиме, что к моменту ткон

разность относительных высот уровней в баках будет равна нулю,

то при поступлении новых сигналоз от датчиков уровня в момент

времени т3 разность во времени прихода сигналов Ат будет

соответствовать точке 10, разность уровней в которой определяется

отрезком 9—10. Эта точка лежит на рассчитанной программе (линии 7—4)

и поэтому никаких изменений в положение дросселя вносить не

следует.

Следовательно, такая САУ по данным, поступающим с рабочей

информацией, определяет программу, по которой работает вся

система. Если эта программа не обеспечивает заданных условий,

то САУ автоматически вырабатывает новую программу,

обеспечивающую оптимальный переход из данного состояния в заданное

конечное, и сама производит настройку режима работы объекта

регулирования под новую программу. Такого типа САУ носят

название самооптимизирующихся. Функциональная схема такой САУ

приведена на рис. 1.22. Отличительной особенностью этих систем

является наличие сложного счетнорешающего устройства с блоком

памяти ВЗУ значительного объема.

1.7. ИГРОВЫЕ САУ

Игровые САУ являются наиболее сложными техническими

системами. Их применение обусловлено необходимостью

управления объектами, поведение которых заранее непредсказуемо. К таким

объектам относятся большие технические комплексы (например,

крупные промышленные предприятия или целые отрасли

промышленности), содержащие в своей структуре множество входов и

выходов, соединенных между собой сложными внутренними связями.

28

Предварительное детерминированное описание таких комплексов

не представляется возможным, т. е. в этом случае имеет место полное

отсутствие начальной информации (или известен ее минимум). В этом

случае управление осуществляется за счет увеличения роли рабочей

информации (как в количественном, так и в качественном

выражении).

В редких специальных случаях игровая САУ содержит в своей

структуре наборы шаблонных решений, целесообразный подбор

которых решает в сложившейся ситуации успех управления

(например, игровые шахматные автоматы).

В общем случае автоматический поиск оптимальных режимов

работы в игровых САУ осуществляется в процессе динамического

программирования, происходящего в поэтапном решении задачи

выбора оптимального варианта.

На первом этапе управления действия управляющей машины

и объекта управления могут быть чисто случайными, а затем (по мере

распознавания «образа» объекта) могут подчиняться определенному

алгоритму.

Особенностью игровой САУ является формирование команд на

основе сопоставлений множества решений и выбора оптимальной

операции. Критерием сопоставления множеств является функция

выгоды, которая задается заранее и вырабатывается на основе

анализа операций или общей стратегией управления.

Из приведенного описания ясно, что игровые САУ для

успешного управления сложными объектами требуют значительного

времени и поэтому не могут в настоящий момент применяться для

управления быстродействующими ракетными двигательными

установками. Однако отдельные принципы построения игровых САУ

(например, перебор вариантов шаблонных решений) могут быть

применены в бортовых вычислительных машинах для диагностики

процесса функционирования как отдельных агрегатов ДУ, так и ее

контуров управления.

В рассмотренной выше классификации САУ основным признаком

отличия систем друг от друга является относительное количество

используемой начальной и рабочей информации. На рис. 1.9 все

рассмотренные системы автоматического управления расположены

по степени возрастания значения рабочей информации в их работе.

Если в первой, разомкнутой системе программного регулирования,

рабочая информация совершенно отсутствовала, то в последней она

играет решающую роль. Соотношение количеств рабочей и начальной

информации, необходимое для работы САУ, указано на рис. 1.9

в виде соответствующего графика.

Анализируя реальные САУ, в частности, системы управления

ракетными двигателями при широком изменении режимов их работы,

следует всегда помнить, что они имеют изменяющиеся во времени

параметры и являются, таким образом, системами нестационарными.

Но во многих случаях, когда изучают поведение систем в

сравнительно короткие периоды времени, можно полагать, что параметры

системы не изменяются во времени, и исследовать систему как линей-

29

ную и стационарную. Часто это дает возможность получить ответ

достаточно точный, близкий к действительности.

Материалы, изложенные в этой главе, показывают, что

удовлетворение тех или иных технических требований по обеспечению

заданных режимов работы САУ возможно только путем правильного

выбора структуры и характеристик регулирующего устройства,

а это невозможно без подробного знания статических и динамических

характеристик самого объекта управления.

Таким образом, построение любой САУ требует

предварительного изучения начальной информации об объекте управления

и регуляторе.

ВТОРАЯ ЧАСТЬ

РЕГУЛИРОВАНИЕ ЖИДКОСТНЫХ РАКЕТНЫХ

ДВИГАТЕЛЬНЫХ УСТАНОВОК

ГЛАВА 2

СТАТИКА ЖИДКОСТНЫХ

РАКЕТНЫХ ДВИГАТЕЛЕЙ

2.1. ОСНОВНЫЕ ПОНЯТИЯ О СТАТИЧЕСКИХ

ХАРАКТЕРИСТИКАХ

Для каждого конкретного ЛА может быть предложен ряд

ДУ различных схем. Для того чтобы выбрать из них наиболее

рациональную, необходимо провести подробный и глубокий анализ

ДУ по основным параметрам. Среди этих величин в анализе ЖРД

одно из основных мест занимают:

а) средний за время полета удельный импульс тяги ДУ

1=1 О

где п — количество конструктивных узлов, в которых возникает

сила тяги; k — количество мест в ДУ, через которые происходит

истечение как основного, так и вспомогательных рабочих тел; ткон —

продолжительность работы каждого из узлов;

б) масса конструкции ЛА /Иконстр;

в) возможная точность поддержания заданного режима по тяге

Др или по давлению в камере Д/?к и по соотношению компонентов

Akm и др.

Независимо от того, сколько вариантов двигательных установок

будет сравниваться, для каждой из них должны быть построены

статические характеристики.

Статической характеристикой системы регулирования, объекта

регулирования или отдельного звена называется зависимость, которая

характеризует связь между входной и выходной величинами на

определенном статическом, т. е. установившемся, стационарном режиме.

Это значит, что в заданных условиях на каждом установившемся

(или равновесном) режиме сама выходная величина и все

действующие сигналы не изменяются во времени или не выходят за пределы

установленных на них допусков.

Статическая характеристика может быть представлена в виде

алгебраического уравнения, определяющего функциональную связь

между выходной величиной, воздействующими внешними

возмущениями и командными воздействиями, или в виде графика, или целого

ряда графиков, выявляющих эту же связь. Полученная

экспериментально статическая характеристика может быть представлена

31

в виде графика, таблицы или уравнения, полученного путем

аппроксимации этой функции в заданном интервале. Аппроксимация

ведется обычными методами [19] и может быть произведена с

заданной точностью, но является достоверной только в пределах

выбранного интервала.

Статической характеристикой объекта регулирования, т. е.

двигательной установки, будет являться связь выходной величины

тяги Я, давления в камере рк или соотношения компонентов km

с входными величинами, т. е. управляющими и внешними

воздействиями.

Статическая характеристика такого сложного объекта

регулирования может быть построена только при наличии статических

характеристик отдельных узлов, составляющих этот объект, и схемы

их соединения между собой.

Построение статической характеристики ДУ начинается с выбора

режимов работы отдельных ее узлов (звеньев), обеспечивающих

работу установки на расчетном режиме.

Главным звеном ДУ является камера ЖРД, так как ее выходной

величиной является выходная величина всего объекта

регулирования — тяга Р или давление в камере рк. Поэтому в первую очередь

необходимо выбрать расчетный режим для камеры ЖРД. Расчетные

же режимы остальных звеньев должны быть выбраны так, чтобы

они обеспечивали работу камеры на выбранном расчетном режиме.

Обычно для камеры расчетным режимом является режим

максимальной тяги.

2.2. СТАТИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ЭЛЕМЕНТОВ ДВИГАТЕЛЕЙ

А. Статическая характеристика камеры ЖРД. До того

как строить характеристики камеры ЖРД должны быть выбраны

ее основные размеры и величины, определяющие расчетный режим

ее работы. Исходя из этих данных и используя результаты

рассмотрения аналогичных схем, назначаются: величина давления газа

в камере сгорания /?к, соотношение компонентов km, суммарный

секундный расход компонентов ms, давление на срезе сопла ра.

В результате соответствующих расчетов получают величину

удельного импульса тяги /у.

Имея эти данные, определяющие расчетный режим камеры ЖРД,

и пользуясь известными из теории ЖРД зависимостями, можно

построить ее статические характеристики. Основной статической

характеристикой камеры ЖРД является связь выходной величины —

тяги Р — с входными величинами — расходами окислителя пг0

и горючего /пг при заданных соотношении компонентов km, геометрии

камеры и сопла и давлении окружающей среды на

соответствующей высоте /?н.

Эти характеристики носят название расходных или дроссельных.

Математическая связь между выходной и входной величинами

определяется так:

Р = rhjfiVa + PaFa - pHFa. (2.1)

32

Здесь ms — суммарный массовый расход компонентов, кг/с; wa —

скорость газов на срезе сопла, м/с; Fa — площадь выходного сечения

сопла, м2; ра — давление в выходном сечении сопла, Па; рн —

давление в окружающем камеру пространстве, Па. Обычно

расходная характеристика строится для случая

km = const, фк = const, фс = const,

где коэффициент срк = рк.э/Рк. т оценивает неполноту выделения

тепла в камере сгорания при эксперименте по отношению к

теоретическому (см. рис. 1.17); коэффициент фс определяет степень

совершенства рабочего процесса в сопле камеры сгорания.

Если перерасширение газовой струи невелико и отрыва ее от

стенок нет, то при постоянной геометрии сопла давление на срезе

сопла ра и давление в камере рк связаны между собой прямой

зависимостью: pjpa = pJpK- Здесь pi и Рк — давление на срезе сопла

и давление в камере сгорания на расчетном режиме.

Имея в виду все изложенное, величину силы тяги двигателя

можно определить по формуле

а суммарный расход компонентов — по формуле

так как суммарный секундный расход ras и давление в камере

сгорания рк связаны зависимостью

2

где FKp — площадь критического сечения, м2; Тк — температура

газов в камере ^сгорания, К; у X I —тг\) —величина,

зависящая от показателя адиабаты процесса расширения рабочего

R Т

— 2 \К(у+1)/(у-1) — теоРетическое значение рас-

* () ■ '

ff)

ходного комплекса, (Дж/кг)1/2; RK — газовая постоянная продуктов

сгорания в камере, Дж/(кг-К).

Теоретическое значение рк# т находится из термодинамического

расчета и должно быть поправлено на несовершенство процессов,

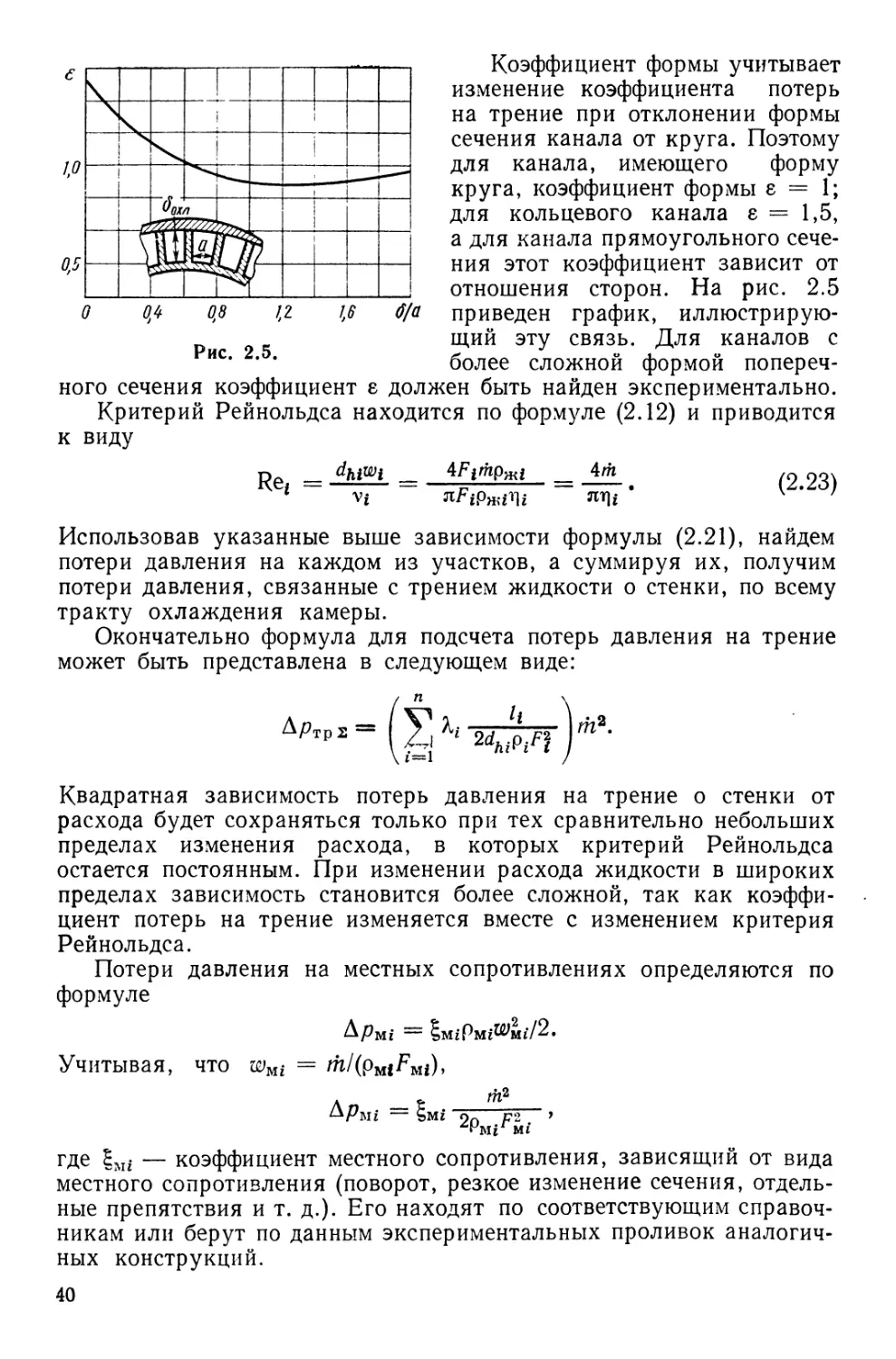

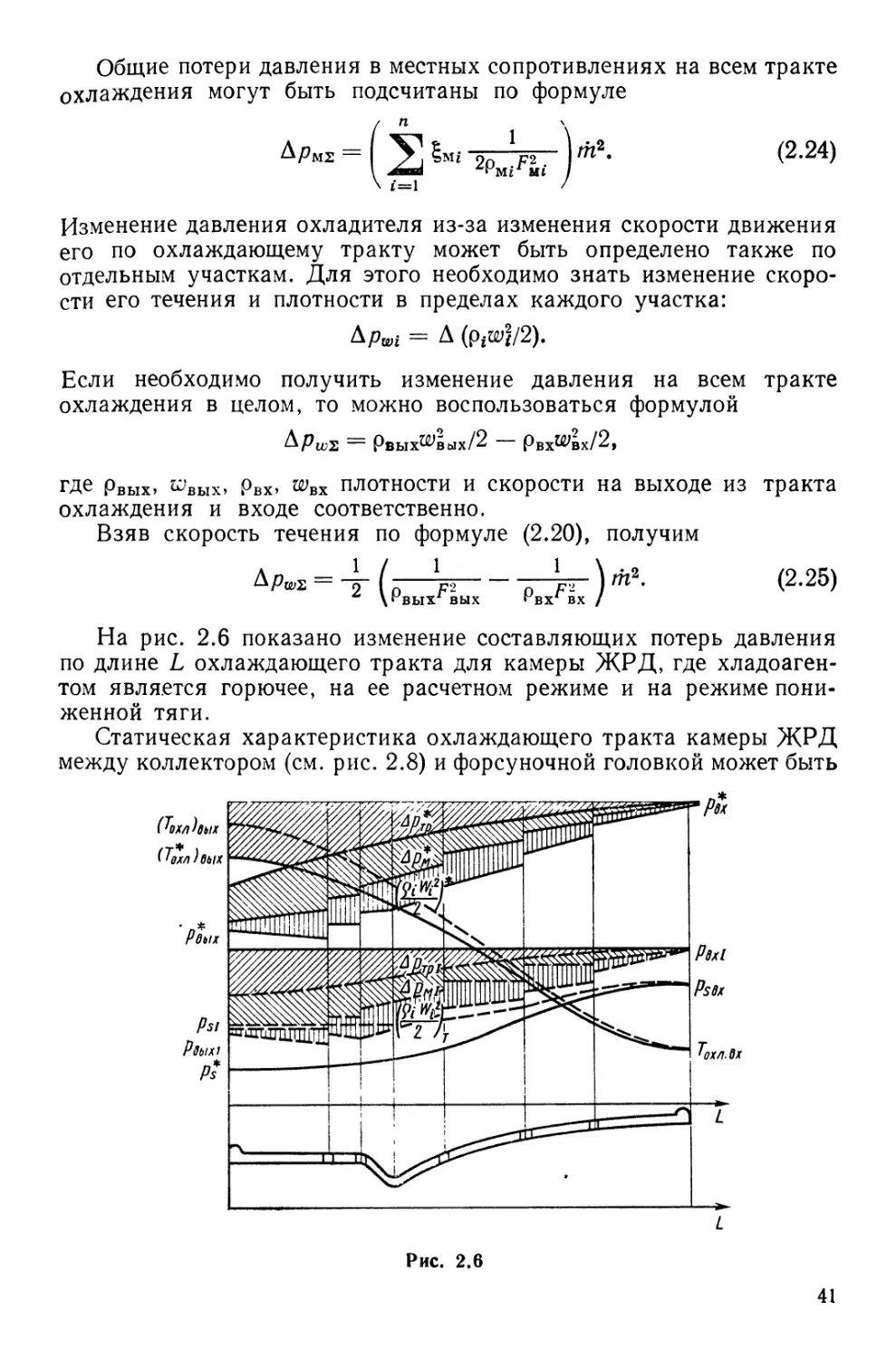

протекающих в камере сгорания. На рис. 1.17 приведены

теоретические и экспериментальные зависимости рк. т, рк. э и фк = Рк. э/Рк. т

от коэффициента избытка окислителя в камере сгорания сск.

Имея эту связь, можно определить суммарный расход

компонентов через критическое сечение

А. И. Бабкин и др, 33

При принятых допущениях и постоянном соотношении

компонентов (kK = const) для режимов, отличающихся от расчетного,

thz/mz = pjpi. (2.4)

Приведя формулу (2.1) к виду

и отнеся ее к такому же выражению, соответствующему расчетному

режиму, получим

Так как a>a, ра/рк, а значит, и pa/ms при заданной геометрии сопла

и принятых допущениях будут сохраняться постоянными, пока

скачок давления не войдет в сопло и не произойдет отрыв струи,

то можно записать

(2.6)

Отсюда

(2.7)

Эта зависимость позволяет получить величину тяги по заданным

суммарному расходу и высоте, имея исходными данными значения

тяги, суммарного расхода и высоты на расчетном режиме.

Формулу для пересчета удельного импульса тяги /у можно

легко получить в виде

7у=^ = —s- sr- (2>8)

Пользуясь полученными зависимостями, можно построить расходную

характеристику камеры ЖРД, которая позволит легко определять

необходимый расход компонентов при заданных значениях тяги

и высоты. При расчете расходных характеристик камер, работающих

при значительном атмосферном давлении, это относится особенно

к камерам двигателей, используемых в плотных слоях земной

атмосферы, необходимо внимательно следить за тем, чтобы отношение

давлений атмосферного рн и на срезе сопла ра не стало ниже

критического, при котором происходит отрыв струи газа от стенки

сопла, работающего в этом случае на режиме перерасширения. Это

отношение лежит в пределах 0,3 < ра1рн < 0,4. Если необходимо

рассчитать расходную'характеристику в этой области, то следует

пользоваться экспериментальными данными, полученными для сопла

данного вида.

На рис. 2.1 представлена статическая характеристика камеры

ЖРД, работающей на жидких компонентах на земле и в пустоте.

34

Нужно иметь в виду, что точки статической характеристики,

полученные экспериментально, всегда имеют разброс из-за погрешностей

измерения. Поэтому реальная расходная характеристика

представляет собой не линию, а целую зону, ширина которой определяется

величиной разброса. Характеристики, снятые для разных

экземпляров однотипных камер, имеют еще больший разброс из-за различия

в геометрических размерах (хотя и в пределах допусков),

неидентичности газодинамических потерь в сопловом канале, различия в

процессах смесеобразования и горения и т. д.

Пользуясь статической характеристикой (расчетной или

полученной опытным путем), можно (по тяге или давлению в камере)

найти необходимый для обеспечения заданного режима суммарный

расход компонентов при выбранном их соотношении. Эти данные

необходимы для построения статической характеристики

следующего звена — смесительной головки камеры.

VI Б. Статическая характеристика смесительной головки

камеры ЖРД. Смесительная головка камеры состоит из полостей

горючего и окислителя. Каждый из компонентов поступает в камеру

через соответствующий комплект форсунок.

При построении статических характеристик смесительных

головок следует использовать прежде всего способность форсунок, как

струйных, так и центробежных, дозировать поступление компонентов

в камеру сгорания. Если форсунки рассматривать как местное

сопротивление, то связь между выходной величиной — расходом

жидкости через форсунки тф и входными величинами — /?ф и рк

определяется следующей зависимостью:

=1

(рф

(2.9)

где [д,ф — коэффициент расхода форсунки; ^ф — проходная площадь

выходного отверстия форсунки, м2; рж — плотность жидкости,

проходящей через форсунки, кг/м3; рф — давление жидкости перед

форсунками, Па; п — число установленных форсунок.

Входящий в это выражение коэффициент расхода (хф, равный

отношению действительного расхода жидкости к теоретически

возможному через то же самое выходное сечение, всегда меньше еди-

=const

ф

10

\Z

!

! \2аф

-

-

-5Q

Рис. 2.1.

2 4 6 в А

Рис. 2.2.

35

ницы. Для струйных форсунок при отношении ljd$ = 0,5 ... 1

(где /к — длина цилиндрической части канала форсунки, с1ф —

диаметр этого канала) коэффициент [хф = 0,6 ... 0,65, а при 2 < ljd$ <

< 5 коэффициент расхода увеличивается до |ыф = 0,75 ... 0,85.

На выбор величины [хф влияют свойства жидкости, ее температура

и давление газа в камере сгорания.

Коэффициент расхода центробежной форсунки \1ф связан с

геометрической характеристикой Л, если жидкость считать идеальной,