Автор: Сидельниковский Л.Н.

Теги: тепловые двигатели в целом получение, распределение и использование пара паровые машины паровые котлы теплоэнергетика теплотехника экономика электроэнергетика топливо топливная промышленость энергитическая промышленость экономика тока и электроэнегргии

ISBN: 5-283-00066-4

Год: 1989

экономия

ТОПЛИВА

И ЭЛЕКТРОЭНЕРГИИ

Серия основана в 1981 году

КОТЛЫ-

УТИЛИЗАТОРЫ

И ЭНЕРГО-

ТЕХНОЛОГИЧЕСКИЕ

АГРЕГАТЫ

Под редакцией

ЛН. Сиделъковского

Москва

Энергоатомиздат

1989

ББК 31.391

К73

УДК 621.181.27

Авторы А.П. Воинов, В.А. Зайцев, Л.И. Куперман, Л.Н. Сидельковский

Рецензент И.В. Петроковский

Котлы-утилизаторы и энерготехнологические агрегаты/

К73 А.П. Воинов, В.А. Зайцев, Л.И. Куперман, Л.Н. Сидельков-

ский; Под ред. Л.Н. Сидельковского. — М.: Энергоатомиздат,

1989. — 272 с.: ил. — (Экономия топлива и электроэнергии)

ISBN 5-283-00066-4

Дана характеристика структуры вторичных энергоресурсов в СССР,

приведена их классификация. Рассмотрены конструктивные и тепло-

технические характеристики котлов-утилизаторов (КУ) и энерготех-

нологических агрегатов (ЭТА), используемых в различных отраслях

промышленности. Изложены методики конструктивного и повероч-

ного расчетов КУ и ЭТА, которые поясняются примерами расчетов

Приведены рекомендации по эксплуатации и автоматизации КУ и ЭТА.

Для инженеров-промэнергетиков различных отраслей промышлен-

ности. Может быть полезна для студентов теплоэнергетических спе-

циальностей.

„ 2203050000440

К--------------195-89

051 (01)-89

ББК 31391

ISBN 5-283-00066-4

© Энергоатомиздат, 1989

ПРЕДИСЛОВИЕ

Рациональное использование топливно-энергетических ресур-

сов — важнейшая народнохозяйственная задача, значимость которой все

возрастает. Основными направлениями экономического и социального

развития СССР на 1986 - 1990 гг. и на период до 2000 г. принятыми

XXVII съездом КПСС, предусмотрена широкая программа развития

топливно-энергетического комплекса в стране и экономии энергоресур-

сов в соответствии с задачами ускорения научно-технического прогрес-

са. В частности, планируется переход на энергосберегающие техноло-

гии производств, сокращение всех видов энергетических потерь и повы-

шение уровня использования вторичных энергоресурсов (ВЭР) ♦

Значительная экономия топливно-энергетических ресурсов может

быть достигнута при более широком вовлечении в топливно-энергети-

ческий баланс страны вторичных энергоресурсов, имеющихся практи-

чески во всех отраслях промышленности, где применяются теплотех-

нологические процессы, в первую очередь высокотемпературные. Ко-

эффициент полезного теплоиспользования для многих теплотехнологи-

ческих процессов не превышает 15—35 %.

Использованию ВЭР в последние годы уделяется значительное вни-

мание. Вместе с тем вопросы рационального использования ВЭР в лите-

ратуре освещены недостаточно. По этой важной народнохозяйственной

проблеме имеются многочисленные публикации. Однако в большинстве

случаев рассматриваются отдельные технические или экономические

вопросы, конструкции отдельных котлов-утилизаторов (КУ). Недос-

таточно материалов опубликовано по энерготехнологическому тепло-

использованию и его эффективности, по расчетам КУ и энерготехноло-

гических агрегатов (ЭТА), особенностям их эксплуатации и автомати-

зации.

В настоящей книге рассмотрены различные КУ и ЭТА, изготавливае-

мые в основном Белгородским заводом энергетического машинострое-

ния (БЗЭМ) и другими предприятиями. Рассмотрена эффективность

теплоиспользования в КУ и ЭТА, приведены конструкции и примеры

тепловых расчетов КУ различных типов (газотрубных, водотрубных

конвективных и радиационных), примеры конструкций ЭТА, рассмот-

рены вопросы эксплуатации и автоматизации КУ и ЭТА. Указанные ма-

териалы могут быть использованы при анализе работы и реконструк-

3

ции КУ и ЭТА и их узлов с целью дальнейшего повышения технологи-

ческой и энергетической эффективности КУ и ЭТА.

Книгу написали: гл. 1 и 2 — Л.И. Куперман и Л.Н. Сидельковский;

гл. 3 — Л.И. Куперман, Л.Н. Сидельковский и В.А. Зайцев; гл. 4 -

Л.Н. Сидельковский; гл. 5 и приложения - Л.И. Куперман, А.П. Вои-

нов, Л.Н. Сидельковский и В.А. Зайцев; гл. 6 - Л.И. Куперман и

В.А. Зайцев; гл. 7 — А.П. Воинов; гл. 8 — В.А. Зайцев.

Авторы благодарны рецензенту - главному инженеру НПО ”Тех-

энергохимпром” И.В. Петроковскому за ценные замечания, направлен-

ные на улучшение рукописи, и И.Я. Дубровскому-Винокурову за боль-

шую работу по редактированию книги.

Все замечания и пожелания по книге авторы просят направлять по

адресу: 113114 Москва, 114, Шлюзовая наб., 10, Энергоатомиздат.

Авторы

Глава первая

ТОПЛИВНО-ЭНЕРГЕТИЧЕСКИЙ КОМПЛЕКС СССР

И ВТОРИЧНЫЕ ЭНЕРГОРЕСУРСЫ

1.1. СТРУКТУРА ТОПЛИВНО-ЭНЕРГЕТИЧЕСКОГО

КОМПЛЕКСА СССР

Основными направлениями экономическою и социальною

развития СССР на 1986-1990 гг. и на период до 2000 г., принятыми

XXVII съездом КПСС, намечена широкая программа дальнейшего неук-

лонного роста материального и культурного уровня жизни нашего на-

рода [1].

За три пятилетия предстоит осуществить новую техническую рекон-

струкцию народного хозяйства и на этой основе преобразовать мате-

риально-техническую базу общества»

В реализации поставленных задач важная роль отводится XII пяти-

летке, которая должна стать поворотной во всех направлениях эко-

номического и социального развития государства. Ее главной задачей

является повышение темпов роста эффективности экономики на базе

ускорения научно-технического прогресса, технического перевооруже-

ния и реконструкции производства, интенсивного использования со-

зданного производственного потенциала.

Решение намеченных задач требует ускоренною развития базовых

отраслей промышленности, в первую очередь - топливно-энергетичес-

ких, являющихся фундаментом всей промышленности. Развитие от-

раслей топливно-энергетического комплекса (топливодобывающей,

топливоперерабатывающей и электроэнергетической) должно быть

подчинено задаче устойчивого обеспечения потребностей страны в топ-

ливе и энергии всех видов путем увеличения их добычи и производства

при планомерном проведении во всех отраслях и сферах народного

хозяйства целенаправленного энергосбережения.

Дальнейшее развитие топливно-энергетического производства бу-

дет осуществляться в соответствии с энергетической программой СССР,

базирующейся на предварительных расчетах развития экономики на-

шего государства до 2000 г. и определяющей научно обоснованные прин-

ципы, главные направления и важнейшие мероприятия по расширению

энергетической базы и дальнейшему качественному совершенствова-

нию топливно-энергетического комплекса страны [11].

СССР обладает значительными запасами энергоресурсов. В 1985 г

в СССР произведено около 2,2 млрд, т условного топлива, что состав-

ляет около 20% мирового производства. К 1990 г. в СССР будет про-

изведено более 2,6 млрд т условного топлива [1].

5

Повышение эффективности и ускоренное развитие промышленнос-

ти и качества ее продукции требуют улучшения качества всех используе-

мых энергоносителей и оказывает определенное воздействие на совер-

шенствование структуры топливно-энергетического комплекса Совет-

ского Союза.

Изменение структуры добычи и производства первичных топливно-

энергетических ресурсов отражено в табл. 1.1 [29]. Эти данные харак-

теризуют количественные и качественные сдвиги в топливно-энерге-

тическом балансе СССР за последние годы.

Большое внимание уделяется вопросам дальнейшего совершенство-

вания структуры топливно-энергетического баланса, широкого приме-

нения наряду с нефтью и газом угля, сланцев, гидравлической и атом-

ной энергии, возобновляемых видов энергии и вторичных энергоресур-

сов.

Высокими темпами развивается газовая промышленность - веду-

щая отрасль современного топливно-энергетического комплекса. В

1990 г. должно быть добыто 835—850 млрд, м3 газа [1]. По сравнению

с 1970 г. добыча в. 1990 г. увеличится более чем в 4 раза. Прирост добы-

чи газа за XII пятилетку составит 220 млрд.м3 и будет обеспечиваться

в основном за счет месторождений Западной Сибири.

Значительно увеличится глубокая переработка газа с извлечением

из него чистой природной серы для производства минеральных удобре-

ний и очищенного от сероводорода природного газа.

Добыча нефти и газового конденсата в 1990 г. достигнет 625 —

640 млн.т [1]. Весь прирост добычи нефти (с газовым конденсатом)

Таблица 1.1. Изменение структуры добычи и производства

первичных топливно-энергетических ресурсов [29]

Виды энергетических ресурсов Структура добычи и производства пер- вичных топливно-энергетических ресур- сов, %, по годам

1975 1980 1985 1990

Нефть (с газовым конденсатом) 43,4 44,0 38,6 35,2

Газ 21,5 26,4 34,2 37,9

Уголь 29,3 23,6 20,3 18,0

Торф, сланцы, древесные отходы 2,7 1,7 1,3 1,0

Итого первичное топливо Электрическая и тепловая энергия (по замещаемому органическому топливу), выработанная на: 96,9 95,7 94,4 92,1

АЭС, ACT 0,4 1,1 2,3 4,5

ГЭС 2,7 3,2 3,3 3,2

нетрадиционных возобновляемых источниках энергии — — — 0,2

Всего 100 100 100 100

6

в XII пятилетке будет обеспечен за счет месторождений Западной Си-

бири. За счет углубления переработки нефти будет снижена доля мазу-

та в котельно-печном топливе, увеличится производство моторного

топлива и сырья для химической, нефтехимической и микробиологи-

ческой промышленности. Предусматривается значительное сокраще-

ние расхода мазута на теплоэлектростанциях.

Значительное развитие в XII пятилетке получит угольная промыш-

ленность. Добыча угля в 1990 г. достшнет 780—800 млн.т [1]. Опере-

жающими темпами будет развиваться добыча угля наиболее эффектив-

ным — открытым способом. Этим способом будет получено около

46 % всего добываемого угля.

Использование торфа в качестве топлива сократиться главным об-

разом по экологическим причинам и вследствие использования его ре-

сурсов для нужд сельского хозяйства. Древесное топливо как источ-

ник получения энергии имеет в основном местное значение для комму-

нально-бытовых нужд.

Намечено развитие нетрадиционных, возобновляемых источников

энергии — солнечной, геотермальной, ветровой, приливов морей и океа-

нов и др.

Большое внимание уделено вопросам электроэнергетики, которая

была и остается важнейшим элементом народного хозяйства и катали-

затором технического и экономического его развития.

В XII пятилетке намечено довести производство электроэнергии до

1840-1880 млрд.кВт ч, в том числе на атомных электростанциях до

390 млрд.кВт-ч [1].

Изменение структуры производства электроэнергии за последние го-

ды по типам электростанций отражают данные табл. 1.2.

Распределение топливно-энергетических ресурсов СССР по основным

отраслям народного хозяйства на начало 80-х годов было следующим:

промышленность потребляла 54,6, сельское хозяйство 5,2 транспорт

8,8, коммунально-бытовое хозяйство 31,4 % [29]. На долю промыш-

Та блица L2. Структура производства электроэнергии

в СССР [29]

Годы Производство электроэнергии, млрд. кВт * ч

Всего % ТЭС % АЭС % ГЭС %

1975 1038,6 100 892,4 85,9 20,2 2,0 126,0 12,1

1980 1293,9 100 1037,1 80,2 72,9 5,6 183,9 14,2

1985 1544,0 100 1154,0 74,7 183,0 11,9 207,0 13,4

1990 (план) 1880,0 100 1260,0 67,0 390,0 20,8 230,0 12,2

7

ленности приходится около 55% производимых в стране топливно-

энергетических ресурсов и более 60% электроэнергии.

Ведущее место в ряде отраслей промышленности принадлежит раз-

личным высокотемпературным процессам нагрева, плавления, обжи-

га, восстановления и другим теплотехнологическим производствам,

на осуществление которых расходуется около 20 % органического топ-

лива и примерно столько же вырабатываемой электроэнергии. Вместе

с тем, как известно, применяемые на практике различные тенлотехно-

логические установки, несмотря на систематическую их модернизацию,

часто характеризуются рядом серьезных принципиальных недостат-

ков: низкой интенсивностью протекающих в них процессов и малой еди-

ничной мощностью агрегатов, цикличностью отдельных процессов,

уменьшением длительности рабочей кампании при форсировке тех-

нологического процесса, загрязнением окружающей среды и др. Ко-

эффициент полезного теплоиспользования для большинства таких

установок не превышает 20-30%.

Повышение энергетической эффективности существующих тепло-

технологических установок достигается в последние годы улучшением

режима их работы, возвратом (регенерацией) части тепловых отходов

технологическому процессу (внутренее теплоиспользование) и внеш-

ним их использованием в качестве вторичных энергоресурсов (ВЭР)

для выработки дополнительной энергетической или технологической

продукции в дополнительном теплоиспользующем устройстве. Наряду

с модернизацией существующих технологий и установок проводятся

работы по созданию принципиально новых энерго- и материалосберегаю-

щих технологий, обеспечивающих высокую интенсивность технологи-

ческого процесса, большую единичную производительность установок,

непрерывную и длительную рабочую кампанию, комплексное исполь-

зование всех материальных и энергетических ресурсов исходных сырье-

вых материалов с целью создания безотходных (малоотходных) тех-

нологических систем и защиты окружающей среды при высокой тех-

нологической, энергетической и экономической эффективности. За

счет указанных энергосберегающих мероприятий экономия топливно-

энергетических ресурсов в 1990 г. должна составить 200- 230 млн.т

условного топлива [1 ].

Следует отметить, что решения, приводящие к сокращению потреб-

ности в топливно-энергетических ресурсах для осуществления техноло-

гического процесса, например при развитии регенеративного тепло-

использования, приводят обычно и к сокращению выхода ВЭР. Эти ре-

шения характеризуются более высоким энергетическим и экономичес-

ким эффектом, чем использование вторичных энергоресурсов. В свя-

зи с этим мероприятия по утилизации ВЭР целесообразно разрабаты-

вать после реализации мероприятий, приводящих к сокращению потреб-

ностей в первичном топливе. Выбор оптимального варианта теплоис-

пользования должен проводиться на основе системного анализа потреб-

8

ностей конкретного предприятия. Вместе с тем необходимо также под-

черкнуть, что значительные резервы экономии топлива имеются в про-

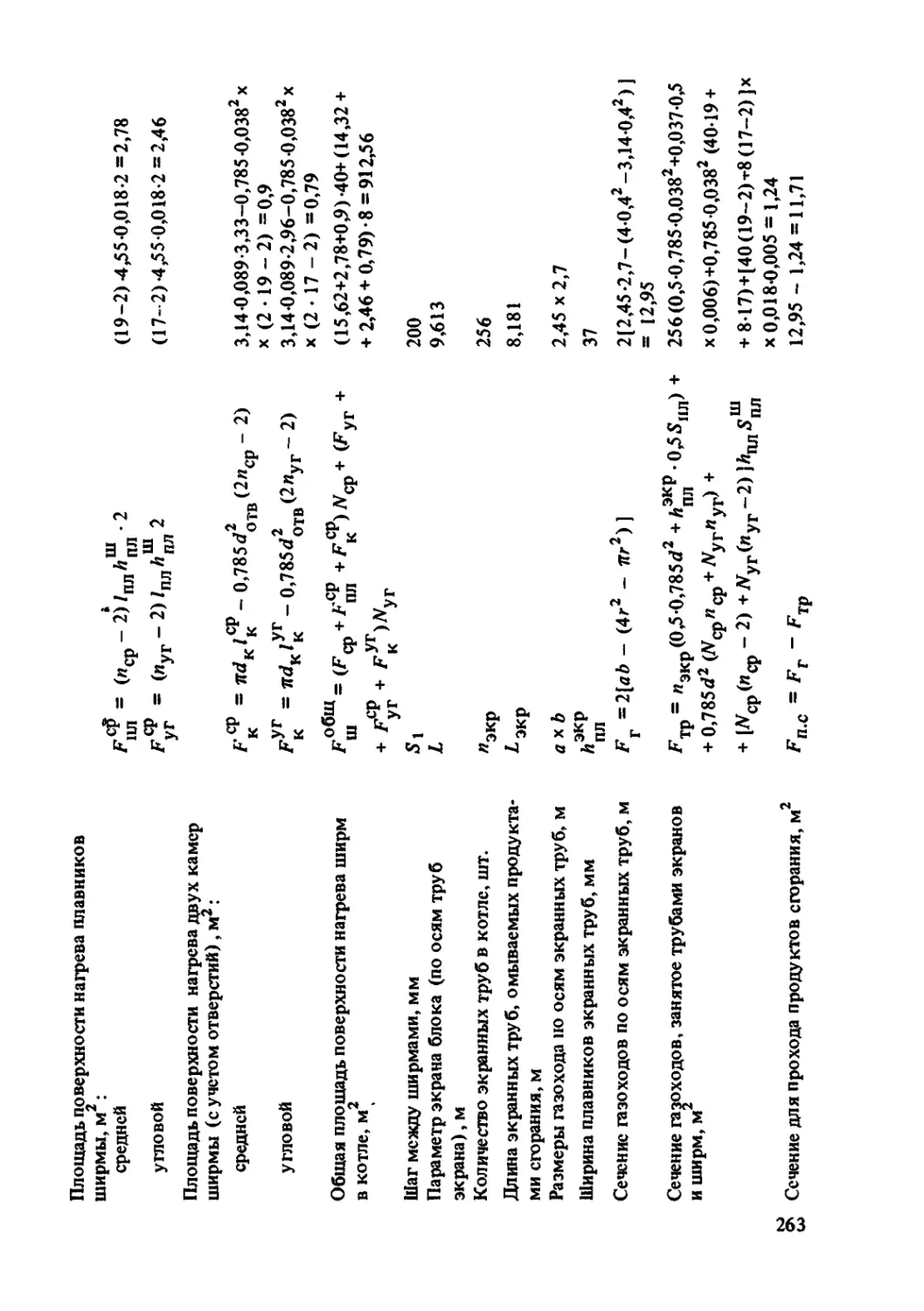

мышленности и при эффективном использовании ВЭР. В XII пятилетке

возможно дополнительно использовать около 90 млн.т условного топ-

лива за счет ВЭР, что соответствует примерно 20% общей экономии в

производстве топливно-энергетических ресурсов до 2000 г., намеченной

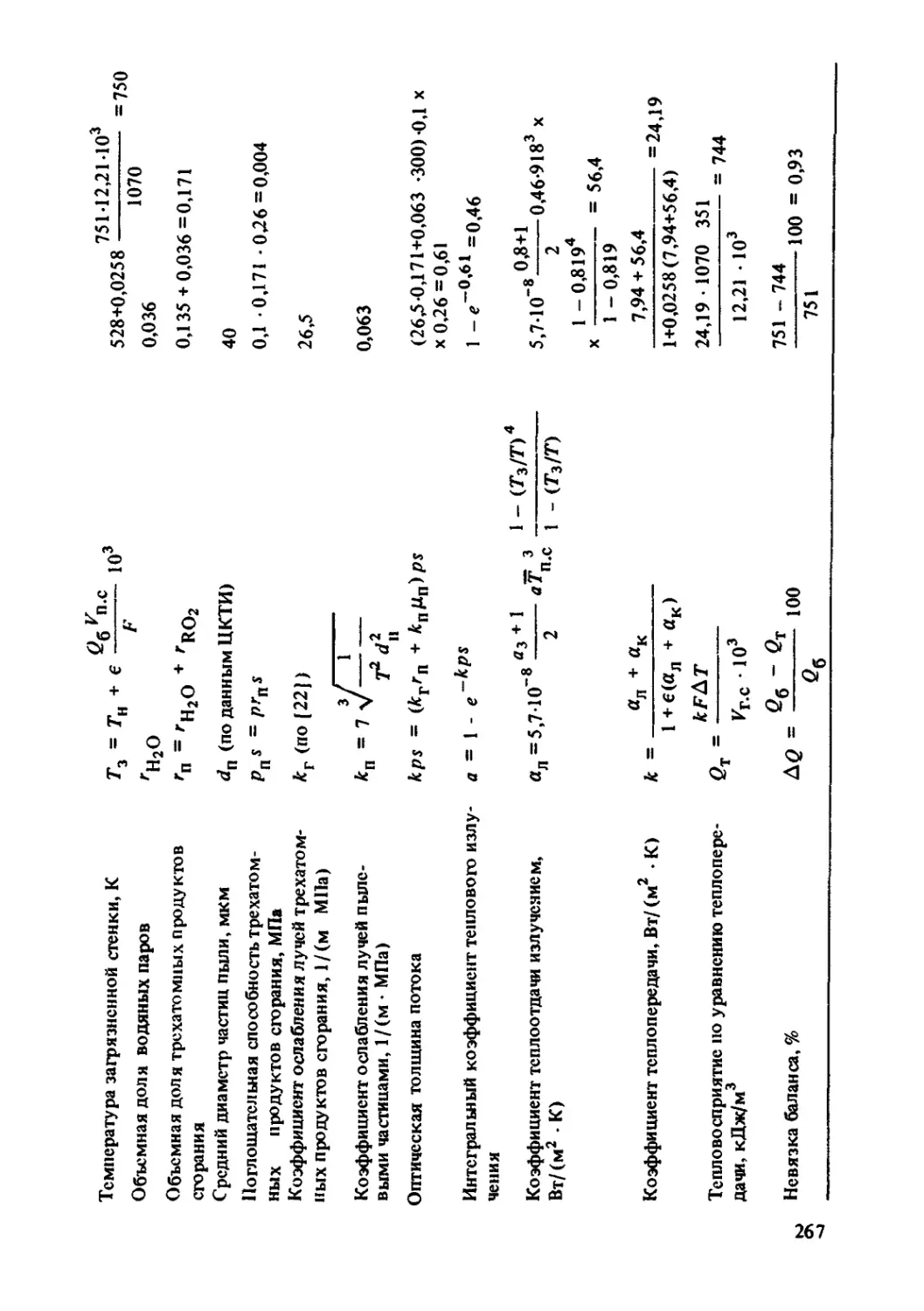

в Энергетической программе [11].

1.2. СОСТОЯНИЕ И ПЕРСПЕКТИВЫ ИСПОЛЬЗОВАНИЯ ВЭР

В соответствии с принятыми методическими положениями

по выявлению и направлениям использования ВЭР на промышленных

предприятиях [10, 12] под вторичными энергоресурсами подразуме-

вают энергетический потенциал продукции, отходов, побочных и проме-

жуточных продуктов, образующихся в технологических агрегатах (ус-

тановках, процессах), который не используется в самом агрегате, но

может быть частично или полностью использован для энергоснабжения

других агрегатов (процессов). Под энергетическим потенциалом пони-

мается наличие в указанных продуктах определенного запаса энергии

(химически связанной теплоты, физической теплоты, потенциальной

энергии избыточного давления).

Вторичные энергоресурсы по своим техническим характеристикам

и ценностной значимости могут быть разделены на следующие группы:

горючие (топливные) ВЭР — горючие газы плавильных печей (до-

менный, колошниковый шахтных печей и вагранок, конвертерный

и т.д.), горючие отходы процессов химической и термохимической пе-

реработки углеродистого или углеводородного сырья, неиспользуе-

мые (непригодные) для дальнейшей технологической переработки от-

ходы деревообработки (щепа, опилки, стружки, обрезь и т.д.), щело-

ки целлюлозно-бумажного производства и др.;

тепловые ВЭР - физическая теплота отходящих газов технологичес-

ких агрегатов, физическая теплота основной и побочной продукции,

теплота рабочих тел систем принудительного охлаждения технологи-

ческих агрегатов, теплота горячей воды и пара, отработавших в техно-

логических и силовых установках, и др.;

ВЭР избыточного давления - потенциальная энергия газов и жид-

костей, покидающих технологические агрегаты с избыточным давле-

нием, которое необходимо снижать перед последующей ступенью ис-

пользования этих газов и жидкостей или при выбросе их в атмосфе-

ру. К этим ВЭР относятся сжатые колошниковые газы доменных пе-

чей; пар, отработавший в силовых установках, молотах и прессах;

газы, уходящие из регенераторов каталитического крекинга и термо-

контактного коксования.

По направлению возможного использования ВЭР различают:

теплотехническое — использование и потребление непосредственно

получаемых в качестве ВЭР пара и горячей воды или при выработке

9

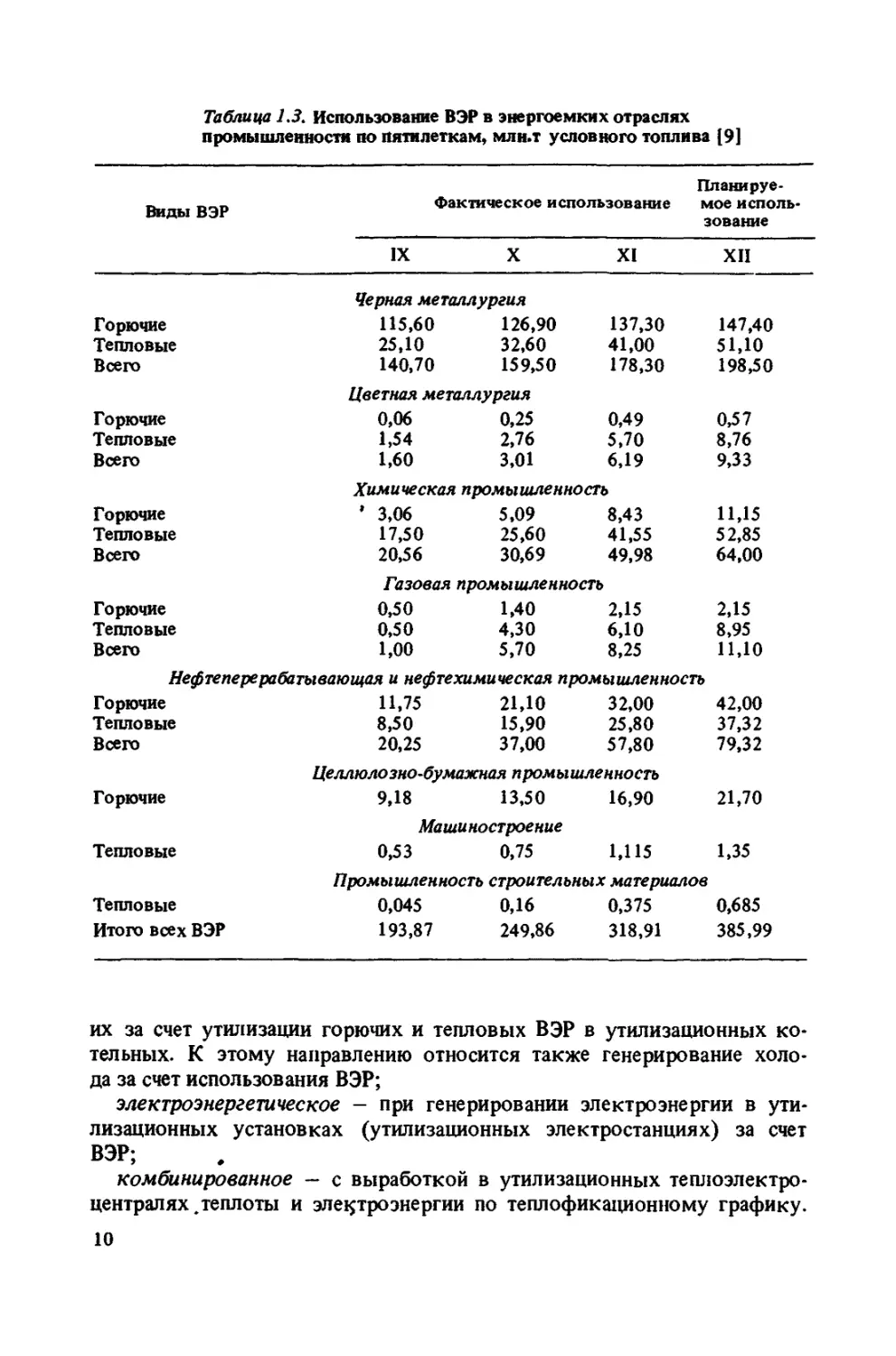

Таблица 1.3. Использование ВЭР в энергоемких отраслях

промышленности по пятилеткам, млн.т условного топлива [9]

Планируе-

Виды ВЭР Фактическое использование мое исполь-

зование

IX X XI XII

Черная металлургия

Горючие 115,60 126,90 137,30 147,40

Тепловые 25,10 32,60 41,00 51,10

Всего 140,70 159,50 178,30 198,50

Цветная металлургия

Горючие 0,06 0,25 0,49 0,57

Тепловые 1,54 2,76 5,70 8,76

Всего 1,60 3,01 6,19 9,33

Химическая промышленность

Горючие ’ 3,06 5,09 8,43 11,15

Тепловые 17,5 0 25,60 41,55 52,85

Всего 20,56 30,69 49,98 Газовая промышленность 64,00

Горючие 0,50 1,40 2,15 2,15

Тепловые 0,50 4,30 6,10 8,95

Всего 1,00 5,70 8,25 11,10

Нефтеперерабатывающая и нефтехимическая промышленность

Горючие 11,75 21,10 32,00 42,00

Тепловые 8,50 15,90 25,80 37,32

Всего 20,25 3 7,00 5 7,80 79,32

Целлюлозно-бумажная промышленность

Горючие 9,18 13,50 16,90 21,70

Машиностроение

Тепловые 0,53 0,75 1,115 1,35

Промышленность строительных материалов

Тепловые 0,045 0,16 0,375 0,685

Итого всех ВЭР 193,87 249,86 318,91 385,99

их за счет утилизации горючих и тепловых ВЭР в утилизационных ко-

тельных. К этому направлению относится также генерирование холо-

да за счет использования ВЭР;

электроэнергетическое — при генерировании электроэнергии в ути-

лизационных установках (утилизационных электростанциях) за счет

ВЭР;

комбинированное ~ с выработкой в утилизационных теплоэлектро-

централях деплоты и электроэнергии по теплофикационному графику.

10

ВЭР можно использовать в качестве топлива либо непосредственно

(без изменения вида энергоносителя), либо за счет выработки тепло-

ты, электроэнергии, холода и механической рабогы в утилизационных

установках.

Использование горючих (топливных) ВЭР особых затруднений не

вызывает, и они используются на промышленных предприятиях с доста-

точной полнотой (90-95%) и эффективностью. Использование тепло-

вых ВЭР еше недостаточно и составляет в среднем 30-40%. Основное

значение в структуре тепловых ВЭР имеет физическая теплота отходя-

щих газоЪ теплотехнологических установок, доля которой в общем

балансе возможного использования тепловых ВЭР составляет око-

ло 75%.

Вторичными энергоресурсами располагают практически все отрасли

промышленности, в которых имеются теплотехнологические установ-

ки (в первую очередь с высокотемпературными процессами). Распре-

деление использования вторичных энергоресурсов по основным тепло-

использующим отраслям промышленности приведено в табл. 1.3.

Из табл 1.3 следует, что в указанных отраслях промышленности

за XII пятилетку планируется за счет использования ВЭР экономия бо-

лее 385 млн. т условного топлива, т.е. в 1,2 раза больше, чем за XI пя-

тилетку

1.3. ОПРЕДЕЛЕНИЕ ВЫХОДА И ИСПОЛЬЗОВАНИЯ ВЭР

Ииже рассматриваются зависимости для определения выхо-

да ВЭР, а также возможной выработки теплоты, холода, электроэнер-

гии при использовании ВЭР и получаемой при этом экономии топлива.

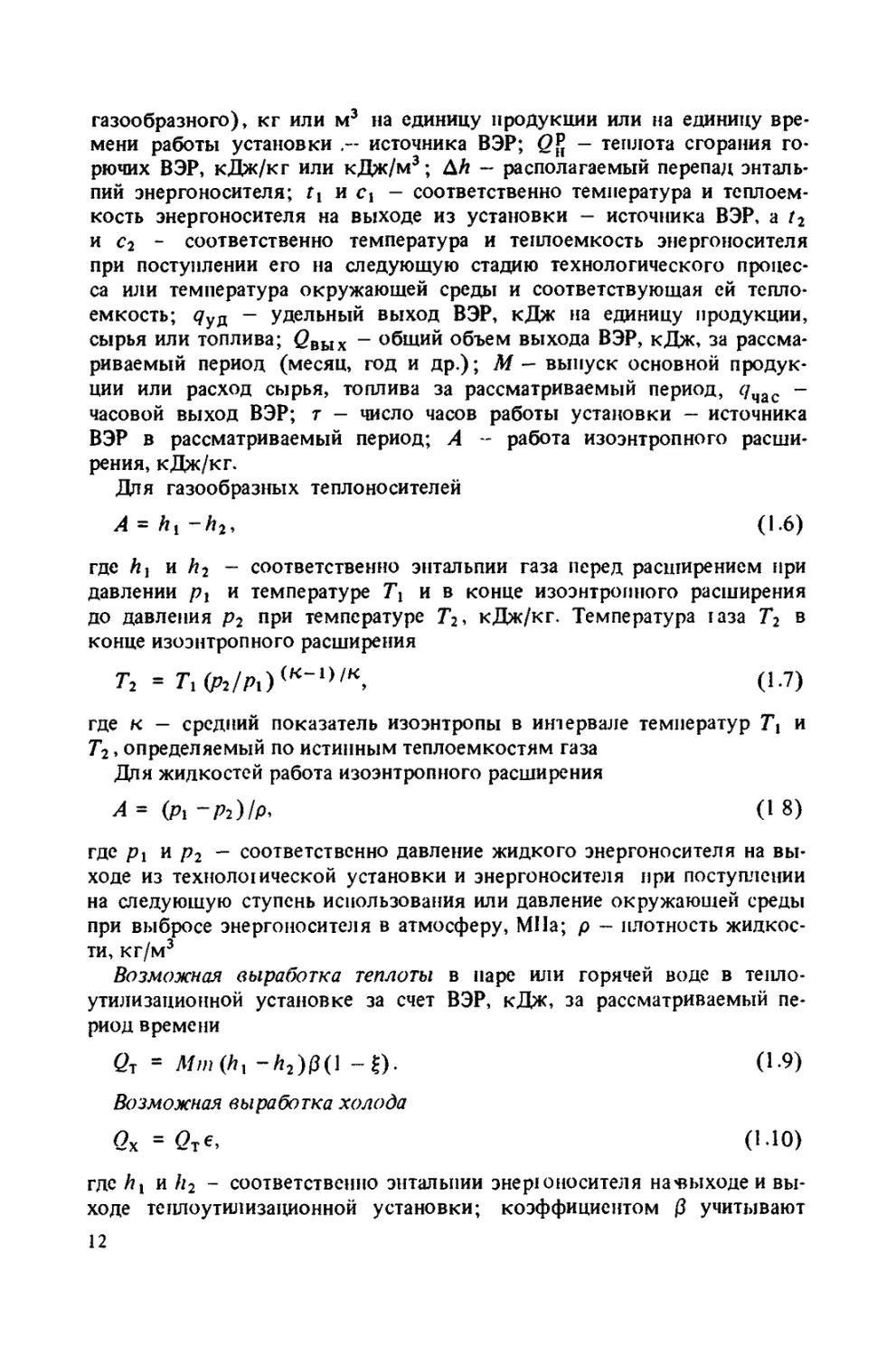

Удельный и общий выход ВЭР определяют по следующим формулам:

удельный выход горючих ВЭР

^ya=mQpH- (11)

удельный выход тепловых ВЭР

?уд = - сгГ2) = тД/т, (1.2)

удельный выход ВЭР избыточного давления

<7уд = тА\ (1.3)

общий объем выхода ВЭР

С?вых = #уд-^ (1.-4)

или

бвых = #часг* 0-5)

где т — удельное количество энергоносителя (твердого, жидкого или

11

газообразного)» кг или м3 на единицу продукции или на единицу вре-

мени работы установки источника ВЭР; Qfx - теплота сгорания го-

рючих ВЭР, кДж/кг или кДж/м3; ДЛ — располагаемый перепад энталь-

пий энергоносителя; и - соответственно температура и теплоем-

кость энергоносителя на выходе из установки - источника ВЭР, а 12

и с2 - соответственно температура и теплоемкость энергоносителя

при поступлении его на следующую стадию технологического процес-

са или температура окружающей среды и соответствующая ей тепло-

емкость; #уд — удельный выход ВЭР, кДж на единицу продукции,

сырья или топлива; Свых ” общий объем выхода ВЭР, кДж, за рассма-

риваемый период (месяц, год и др.); М — выпуск основной продук-

ции или расход сырья, топлива за рассматриваемый период, <y4ac -

часовой выход ВЭР; т - число часов работы установки - источника

ВЭР в рассматриваемый период; А - работа изоэнтропного расши-

рения, кДж/кг.

Для газообразных теплоносителей

А = hi -h2, (1.6)

где hi и h2 — соответственно энтальпии газа перед расширением при

давлении рг и температуре Тг ив конце изоэнтропного расширения

до давления р2 при температуре Т2, кДж/кг. Температура газа Т2 в

конце изоэнтропного расширения

т2 = Тг(р2/Рг)(к-1)1к, (1.7)

где к - средний показатель изоэнтропы в интервале температур Т{ и

Т2, определяемый по истинным теплоемкостям газа

Для жидкостей работа изоэнтропного расширения

А = (Pi ~р2)1р, (1 8)

где pi и р2 - соответственно давление жидкого энергоносителя на вы-

ходе из технологической установки и энергоносителя при поступлении

на следующую ступень использования или давление окружающей среды

при выбросе энергоносителя в атмосферу, МПа; р — плотность жидкос-

ти, кг/м3

Возможная выработка теплоты в паре или горячей воде в теггло-

утилизационной установке за счет ВЭР, кДж, за рассматриваемый пе-

риод времени

2т = Mm(hi -Л2)0(1 -О- (>-9)

Возможная выработка холода

Ох = <?те, (1.10)

где hi и h2 - соответственно энтальпии энергоносителя начшходе и вы-

ходе теплоутилизационной установки; коэффициентом /3 учитывают

12

несоответствие режима и числа часов работы утилизационной установки

и установки - источника ВЭР (0 = 0,7-Н); $ - коэффициент отвода

теплоты теплоутилизационной установкой в окружающую среду (£ -

= 0,02^-0,05); е - холодильный коэффициент, равный отношению ко-

личества выработанного холода к количеству затраченной теплоты

Коэффициент использования теплоты

Си/Ст> (1 П)

me QT - выработка теплоты в теплоутилизационной установке за счет

ВЭР; Си - использование тепловых ВЭР (о = 0,5 -г 0,9).

Возможная выработка электроэнергии на конденсационной турби-

не при использовании пара высоких параметров, полученного в тепло-

утилизационной установке за счет ВЭР, кВт ч, за рассматриваемый пе-

риод

= Qt/<Ik> (1 12)

где цк - удельный расход теплоты на производство электроэнер! ии

в конденсационной турбине [</к = 9500^-10 500 кДж/ (кВт ч) ].

Возможная комбинированная выработка теплоты и электроэнергии

в теплофикационных турбинах:

отпуск теплоты

0о=0т/(1Мт). (113)

выработка электроэнергии

W = э(?т/(1 + э<ут), (1.14)

где </т - удельный расход теплоты на производство электроэнергии на

тепловом потреблении (среднее значение <ут = 7767 кДж/(кВтч); Э

удельная выработка электроэнер!ии на единицу отпущенной теплоты,

кВтч/кДж; Qr — количество теплоты, поступающей на конденсацион-

ную турбину

Возможная выработка электроэнергии в утилизационной турбине

за счет избыточного давления

W = (115)

1де А работа изоэнтропного расширения >азового или жидкою энер-

юносителя; — относительный внутренний КПД турбины (т?0,=

= 0,87 для 1аза; - 0,9 для жидкости); т?м - механический КПД

турбины (т?м =0,99); пт - КПД электрогенератора (^ =0,98).

Экономия топлива за счет использования ВЭР АВ, т условною топ-

лива за рассматриваемый период (год, месяц и др)

При топливном направлении использования горючих ВЭР

АВ = 0,0342(7?ВЭрЛ?т)’ (1 16)

13

где - теплота использованных горючих ВЭР, ГДж, за рассматривае-

мый период; 0,0342 - коэффициент эквивалентного' перевода 1 ГДж

в тонну условною топлива; т?цэр и ’ соответственно КПД нетто

топливоиспользуюшей установки при работе на юрючих ВЭР и первич-

ном топливе (i}T = 0,8^0,9)

При тепловом направлении использования ВЭР

~ ^зам Он 1?)

При выработке холода

ЬВ = />зам<?х/в, 0 18)

где £>и использование тепловых ВЭР; Q* - выработка холода за счет

ВЭР; € - холодильный коэффициент; &зам -- удельный расход услов-

ною топлива на выработку теплоты в замещаемой котельной установ-

ке, т/кДж.

6зам = 0,0342/т?зам, (1 19)

где т?зам - КПД энергетической установки (промышленная кокльная.

котельная ТЭЦ), с показателями которой сопоставляется эффектив-

ность использования ВЭР (т?зам = 0,84^-0.86)

При опертоснабжении предприятий от ТЭЦ и за счет использования

ВЭР и учетом снижения при этом экономичности работы ТЭЦ

ДВ = £>и _°-’°.3_4_2_ (1 - э(</к - (1 20)

^тэи

тде ~ КПД котельной ТЭЦ; э - удельная выработка электроэнер-

гии по теплофикационному циклу турбинами замещаемой ТЭЦ на еди-

ницу теплоты, отпущенной потребителю; qK и q? - удельные расходы

теплоты на выработку электроэнергии в энергетической системе (или

теплофикационной турбиной по конденсационному циклу) и на заме-

щаемой 7 ЭЦ по теплофикационному циклу

При силовом направлении использования ВЭР

АВ = Ь3ам^ (1 21)

где IV - выработка электроэнергии или механической работы за счет

ВЭР.

При комбинированном направлении использования ВЭР

0 0342 1 + " Jv)

Дй = £т--------------1L-15L—2_, (1 22)

г?ТЭЦ 1+Эу^ту

где (2Т - теплота пара из теплоутилизационных установок, поступа-

ющего на утилизационную турбину; эу и ^т#у, э и qx - соответственно

14

удельные выработки электроэнергии и удельные расходы теплоты на

выработку электроэнергии на ТЭЦ, использующей ВЭР, и на замещае-

мой ТЭЦ.

Основным оборудованием для использования тепловых ВЭР, а также

избыточного давления являются: котлы-утилизаторы (КУ), системы ис-

парительного охлаждения (СИО), охладители конвертерных газов

(ОКГ), сталеплавильною производства , установки сухого тушения

кокса (УСТК), газовые утилизационные бескомнрессорныс турбины

(ГУБТ), адсорбционные холодильные машины.

Как отмечалось, среди тепловых ВЭР основное значение имеет тепло-

та отходящих газов теплотехнологических установок. Направления и

эффективность использования теплоты отходящих газов, а также харак-

теристики отходящих газов ряда теплотехнологических процессов

рассмотрены в гл. 2.

Глава вторая

ИСПОЛЬЗОВАНИЕ ТЕПЛОТЫ ОТХОДЯЩИХ ГАЗОВ

ТЕПЛОТЕХНОЛОГИЧЕСКИХ УСТАНОВОК

2.1. РЕГЕНЕРАТИВНОЕ ВНУТРЕННЕЕ, ВНЕШНЕЕ

ТЕХНОЛОГИЧЕСКОЕ И ЭНЕРГЕТИЧЕСКОЕ ИСПОЛЬЗОВАНИЕ

ТЕПЛОТЫ ОТХОДЯЩИХ ГАЗОВ

Повышение энергетической эффективности существующих

теплотехнологических установок достигается улучшением режима их

работы, а также максимально возможным использованием тепловых

отходов технологических камер, в первую очередь использованием

теплоты отходящих газов. Существует ряд методов использования теп-

ловыхотходов [5, 9,16, 17]:

внутренее регенеративное теплоисполъзование, которое характери-

зуется возвратом теплоты отходов (их части) для проведения основ-

ного технологического процесса. Это достигается подогревом компо-

нентов горения, предварительным подогревом исходного технологи-

ческого материала;

внешнее теплоисполъзование, при котором используется теплота от-

ходов (их часть) для внешних целей, не связанных с процессами в ос-

новном технологическом устройстве. В этом случае теплоту отходов

производства, т.е. вторичные ВЭР, используют для организации како-

го-то новою технологического процесса или для получения энергети-

ческой продукции — водяного пара, горячей воды или другого тепло-

носителя;

комбинированное теплоисполъзование, когда тепловые отходы тех-

нологических камер используют как для внутреннею регенеративного,

так и для внешнего теплоиспользования.

15

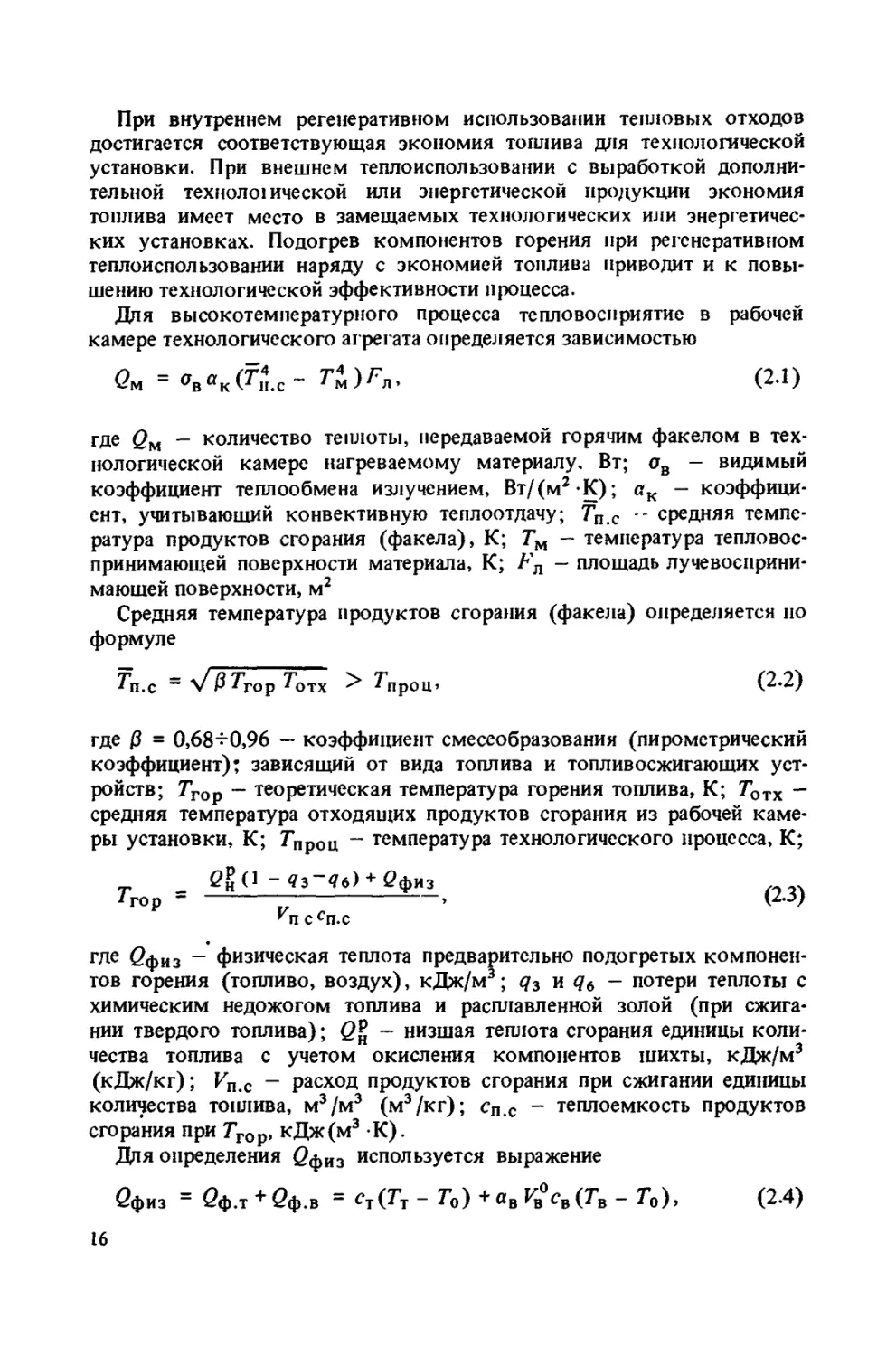

При внутреннем регенеративном использовании тепловых отходов

достигается соответствующая экономия топлива для технологической

установки. При внешнем тепло использовании с выработкой дополни-

тельной техноло1ической или энергетической продукции экономия

топлива имеет место в замещаемых технологических или энергетичес-

ких установках. Подогрев компонентов горения при регенеративном

теплоиспользовании наряду с экономией топлива приводит и к повы-

шению технологической эффективности процесса.

Для высокотемпературного процесса тепловосприятие в рабочей

камере технологического агрегата определяется зависимостью

<?М = aBaK(f,tc- П)^л, (2.1)

где QM — количество теплоты, передаваемой горячим факелом в тех-

нологической камере нагреваемому материалу, Вт; ов — видимый

коэффициент теплообмена излучением, Вт/(м2К); ак — коэффици-

ент, учитывающий конвективную теплоотдачу; Гп>с - средняя темпе-

ратура продуктов сгорания (факела), К; Тм — температура тепловос-

принимающей поверхности материала, К; Fn — площадь лучевосприни-

мающей поверхности, м2

Средняя температура продуктов сгорания (факела) определяется по

формуле

Гп.с ” V & ^гор ^отх > ?проц>

(2.2)

где <3 = 0,68-^0,96 — коэффициент смесеобразования (пирометрический

коэффициент): зависящий от вида топлива и топливосжигающих уст-

ройств; ТГОр - теоретическая температура горения топлива, К; TQTX -

средняя температура отходящих продуктов сгорания из рабочей каме-

ры установки, К; ТПр0Ц - температура технологического процесса, К;

т _ £н (1 - <7з-<7б) + 2физ , „

Г гор ~

с сп.с

где (?физ - физическая теплота предварительно подогретых компонен-

тов горения (топливо, воздух), кДж/м3; q3 и q6 — потери теплоты с

химическим недожогом топлива и расплавленной золой (при сжига-

нии твердого топлива); (?₽ ~ низшая теплота сгорания единицы коли-

чества топлива с учетом окисления компонентов шихты, кДж/м3

(кДж/кг); Кп.с — расход продуктов сгорания при сжигании единицы

количества топлива, м3/м3 (м3/кг); сп.с ~ теплоемкость продуктов

сгорания при ТГОр, кДж(м3 К).

Для определения 2фИЗ используется выражение

бфиз = Сф.т + Сф.в s (7т — То) + ^в с® (Тв — TQ), (2.4)

16

где ст, св — теплоемкости соотвеги веяно топлива и воздуха при темпе-

ратурах Тт (топлива) и Тв (воздуха): То = 273 К; ав - коэффици-

ент избытка воздуха; F°B - теоретический расход воздуха; м3/м3

(м3 /кг).

Из анализа уравнений (2 1) - (2 4) следует.

с увеличением температуры подо! рева воздуха (топлива) повыша-

ется температура продуктов ci орания. а значит, и интенсифицирует-

ся технологический процесс;

при постоянном коэффициенте смесеобразования для данного топ-

лива с заданным (>Р, неизменном (максимально возможном) подогре-

ве компонентов горения увеличение среднею температурного уровня

Гп.с может быть достигнуто лишь путем увеличения Тотх;

чем выше температурный уровень, на котором протекает техноло-

гический процесс (при = const; (?фИЗ = const), тем большим тепло-

отводом за пределы рабочей камеры он сопровождается и тем мень-

ше использование подведенной теплоты в технологическом процессе;

превышение Тп<с над Тпроц диктуется условиями протекания тех-

нологического процесса и допустимостью работы выбранного рода ог-

неупорной кладки; с точки зрения ускорения процесса желательно

стремиться к увеличению разности Тп.с - ГПрОц;

при заданном значении Тотх из (2.2) может быть найдена темпера-

тура горения Тгор, при которой обеспечивается технологический про-

цесс, а по (2.3) и (2.4) — необходимые температуры подогрева ком-

понентов горения.

Из основного уравнения теплообмена (2.1) в высокотемператур-

ных технологических агрегатах (например, в нагревательных печах с

преобладающим теплообменом путем излучения) можно определить

изменение массового напряжения площади пода g, кг/м2 ч), при пере-

воде работы печи с режима с холодными компонентами горения (ин-

декс ”х”) на режим с горячими (индекс ”г”):

На основе тепловых балансов tcxhojioiической камеры для случая

работы на холодном и горячем воздухе (топливо не подогревается)

расходы топлива составляют

> _ £?кам. х

(Z/1 г) (1 i^p + </тд|) 1'п с

=

£?кам. г

[Нх-Цг(\- rp)| (1 „) » ,, с

(2 6)

(2.7)

17

где — энергетический коэффициент полезного теплоиспользования

в воздухоподогревателе; rp = Q^TI(Я2 Кп.с) — коэффициент исполь-

зования теплоты отходящих из технологической камеры продуктов

сгорания с энтальпией Н2 (коэффициент регенерации) для подогрева

компонентов горения; здесь брег — регенерированная теплота; Нх =

= Q н/ ^п.с ~ начальная энтальпия продуктов сгорания; <?р, <7Т п — тепло-

ты экзо- и эндотермических реакций и технологической продукции,

отнесенные к теплоте сгорания топлива.

Из (2.6) и (2.7) определяется экономия топлива, %, полученная

в результате подогрева компонентов горения отходящими газами:

дв = = [ 1 _ -----2---------------). юо.

\ бкам.х 1+<£р rp#2/(#i - #2) / (2 8)

Энергоэкономичность и эффективность регенеративного внутрен-

него теплоиспользования иллюстрируются результатами расчета

(рис. 2.1) основных показателей нагревательной печи при следующих

условиях: Q$H = 7500 кДж/м3; а = 1,1; температура нагрева материала

Тм = 1100 К; р = 0,86; ТОТх = МН К; gx = 250 кг/(м2 ч); изменение

энтальпии материала в процессе нагрева ДЯ = 870 кДж/кг; </>р = 0,9;

= 1525 К; подогрев воздуха изменяется от 273 до 775 К.

Из рис. 2.1 видно, что при работе нагревательной печи на горячем

воздухе все технико-экономические показатели печи улучшаются по

сравнению с показателями при ее работе на холодном воздухе.

Следует также иметь в виду, что единица использованной теплоты

отходящих продуктов сгорания для внутреннего теплоиспользования

(подогрев компонентов горения) замещает в основном технологичес-

ком агрегате 1,5—2,0 единицы теплоты исходного топлива. Вместе с

тем необходимо отметить, что возможности регенерации теплоты от-

ходящих продуктов сгорания ограничены. Степень использования теп-

лоты отходящих газов можно оценить коэффициентом регенерации,

Рис. 2.1. Основные показатели нагре-

вательной печи при работе на горя-

чем воздухе:

1 - относительное изменение мас-

сового напряжения площади пода

печи; 2 - относительное изменение

расхода топлива; 3 — температура от-

ходящих газов из рабочей камеры

18

представляющим собой долю теплоты отходящих продуктов сгора-

ния, использованной для указанных выше целей:

_ (?рег _ Ивсв(Тв - 7о) + <Г<П' ~ ?о) (2 9)

С?ОТХ I/ ОТХ z'7'ОТХ 7’Л\

отх %.с сп с(Л| с -- 'о)

где Срег ~ количество ре юнериро ванной теплоты отходящих газов

технологическому процессу, кДж/м3; Сотх ” количество теплоты,

подведенной к регенеративной установке, кДж/м3; с ~ объем про-

дуктов сгорания от сжигания единицы количества топлива, м3/м3;

Ив ~ расход воздуха для сжшания единицы количества топлива,

м3/м3; св, сг, сп - соответственно теплоемкости воздуха, топлива

и продуктов сгорания, кДж/(м3 К); Ти с, Тв, Тг - соответственно

температуры продуктов сгорания, подогретого воздуха и топлива,

К; То = 273 К - температура начала отсчета

Значения г обычно не превышают 0,4-0,6 [16]. Возможность внут-

реннего регенеративного теплоиспользования увеличивается при при-

менении химической и термохимической регенерации.

Ограниченные возможности технологического (внутреннего) исполь-

зования теплоты отходящих газов высокотемпературных установок

обусловливают необходимость в ряде случаев дополнительного их внеш-

него технолш ического или энергетическою использования. На рис. 2.2

показаны принципиальные схемы такого комбинированного техноло-

гического и технологического и энергетического теплоиспользования.

Отходящие 1азы после технологической камеры ТК, в которой выраба-

тывается основной техноло! ический продукт (7?, проходят в общем

случае подогреватели сырья ПС, окислителя ПО, топлива ПТ и посту-

пают в устройство для внешнего технологического теплоиспользования

ВТТ, где вырабатывается дополнительная технологическая продукция

Рис. 2 2. Схема с внешним до-

полнительным теплоиспользо-

ван ием:

а - комбинированное техно-

логическое тепл ©использова-

ние; б - технологическое и

энергетическое тсплоиснользо-

вание

19

(2.10)

G^; или для внешнего энергетического теплоиспользования ВЭТ с полу-

чением дополнительной энергетической продукции G3.

Ири комбинировании различных технологических производств от-

ходы теплоты одного (головного) технологического процесса являют-

ся источником энергии для осуществления другого — последующего.

Например, отходящие газы после промышленной печи используют для

осушки какого-либо технологического сырья (продукта) без дополни-

тельных затрат топлива. Естественно, что в этом случае полезное тепло-/

использование для предприятия в целом складывается из полезного

тепловосприятия отдельных указанных технологических процессов.

Отходящие газы могут также использоваться, например, для предва-

рительного нагрева исходных технологических материалов в другом

технологическом процессе на данном предприятии. Такое дополнитель-

ное внешнее технологическое использование тепловых отходов, не

влияющее на работу основного технологического агрегата, является по

существу использованием его вторичных энергоресурсод. При таком

внешнем теплоиспользовании (2ВН, в единицах теплоты в единицу време-

ни, экономия условного топлива, кг в единицу времени, составляет

@вн ’ 100

Д5 = ------------,

29,317?зам

где 29,31 — теплота сгорания условного топлива, МДж/кг; 1?зам —

энергетический коэффициент использования теплоты (КИТ) замещае-

мой установки, %.

Для такого комбинированного технологического теплоиспользова-

ния суммарный энергетический коэффициент использования затрачен-

ной теплоты, %, составит

+ ^эн = ~~ 100 + 7Г~ 100’ (211)

Vpacx vpacx

где цЭ и _ соответственно коэффициенты использования теплоты

для основного и дополнительного внешнего технологических процес-

сов; QT и £вн — соответственно полезное тепловосприятие основного

и дополнительного технологических процессов в единицу времени;

Срасх — расход химически связанной теплоты топлива и теплоты эк-

зотермических реакций в основной технологической камере, а также

затраты энергии (теплоты) на собственные нужды.

Выражения (2.10), (211) справедливы при внешнем технологичес-

ком и энергетическом использовании тепловых отходов (для получе-

ния водяного пара или горячей воды, для нагрева теплофикационной

воды и др.).

В случае, когда указанная энергетическая продукция, полученная

за счет использования тепловых отходов, замещает на предприятии

20

аналогичную продукцию, полученную за счет пара из отбора турбин»

экономию топлива определяют ио выражению

А„ 0вн(1 -0) 100

дя =-------------------

29,31 Т?зам

(2.12)

где р = 0,2 *^0,4 — коэффициент, которым учитывают ухудшение рабо-

ты ТЭЦ при замещении отборного пара турбин.

Необходимо подчеркнуть, что по экономии топлива вариант до-

полнительного внешнего технологического использования тепловых

отходов имеет значительные преимущества в сравнении с вариантом

внешнего энергетического их использования. Это связано с тем, что

значение для замещаемой технологической установки обычно

меньше значения т?зам для энергетической. Например, для технологи-

ческой сушильной установки КИТ составляет 30—40, а для парового

или водогрейного котла 80-85% Таким образом, при одних и тех же

использованных тепловых отходах (?вн фактическая экономия топлива

при внешнем технологическом их использовании будет больше, чем

при внешнем энергетическом.

Для варианта внешнего энергетического использования тепловых

отходов следует также учитывать возможное ухудшение работы ТЭЦ

при замещении отборного пара турбины.

2.2. ЭНЕРГЕТИЧЕСКИЕ И ЭКСЕРГЕТИЧЕСКИЕ

ХАРАКТЕРИСТИКИ ТЕПЛОИСПОЛЬЗОВАНИЯ

Оценку эффективности использования теплоты в теплотех-

нологических установках независимо от их сложности основывают

обычно на первом законе термодинамики, т.е. составляют энергоба-

ланс, отражающий количественную сторону тепловых процессов в этих

установках. Однако все большее применение находит метод анализа

работы теплоиспользующих установок с учетом качественных разли-

чий располагаемых энергоресурсов и необратимости реальных рабочих

процессов на основе совместного использования первого и второго за-

конов термодинамики, получивший название эксергетического. Эксер-

гетический анализ позволяет учесть не только количественные, но и ка-

чественные характеристики располагаемых энерго ресурсов в различ-

ных элементах оборудования, степень их совершенства и необратимос-

ти отдельных процессов в этих элементах и в установке в целом [24,

18 и др.]

Термодинамическая оценка эффективности теплопотребляющих ус-

тановок основывается на двух системах коэффициентов эффективнос-

ти* энергетической (тепловой) и эксергетической. Если энергетичес-

кая система коэффициентов эффективности характеризует работу,

21

которой располагает система, то эксергетическая эффективность —

максимальную работу, которая может быть получена в системе. Так

как работа, которая может быть получена в системе, ниже той, кото-

рой располагает система, поскольку реальный процесс сопровождается

рядом необратимых потерь, эксергетические КПД имеют более низкие

значения по сравнению с энергетическими КИТ.

В общем случае эксергия (работоспособность) располагаемой теп-

лоты Q при температуре Т

(2.13)

где (1 — То/Т) — коэффициент качества теплоты при температуре ок-

ружающей среды То, зависящий от температуры Т. Он показывает,

какая часть полного количества теплоты Q может быть превращена в

работу. Напомним, что эксергия теплоты при температуре окружаю-

щей среды равна нулю.

Особенности энергетических и эксергетических характеристик про-

слеживаются на сравнительном анализе энергетического и эксергети-

ческого балансов. Энергетический (тепловой) баланс выражает закон

сохранения энергии и описывается уравнением, связывающим статьи

прихода и расхода теплоты.

Уравнение энергетического баланса для теплотехнологической ка-

меры в .единицах теплоты на единицу технологического продукта

(сырья), единицу времени или расхода топлива

Сх.т + бф.м + бф .г + Фэкз = С?т.п + бэнд + ео.с + бо.г + ^т .о.(2Л4)

где 2Х т - химически связанная теплота топлива; (?ф.м - физическая

теплота исходных технологических материалов на входе в камеру;

бф.г ~ физическая теплота компонентов горения; 0ЭКЗ - теплота

экзотермических реакций загружаемых материалов; QTn - теплота

технологического продукта на выходе из камеры; 0ЭНД “ теплота

эндотермических реакций загружаемых материалов; QOtC — отвод

теплоты в окружающую среду; (?0<г - отвод теплоты с отходящими

газами; S6T.o _ Другие тепловые отходы из технологической каме-

ры, характерные для данного конкретного технологического процес-

са. Например, при нагреве металла в нагревательной печи кроме ука-

занных затрат теплоты в рабочей камере на нагрев металла 2Т.П, отвод

теплоты в окружающую среду 2о.с и теплоты с отходящими газами

Qo r имеет место также теплоотвод с нагретой окалиной, образующей-

ся при нагреве металла, бок, выбивающими газами СВыб> охлаждаю-

щей водой отдельных элементов печи 0ОХЛ. Для плавильного про-

цесса тепловыми отходами из рабочей камеры являются также

теплота шлаков, вытекающих из камеры, и т.п.

Эксергетический баланс описывается выражением

^топл + + *ф.м + ГЭКз

22

~ ^Т.П "* ^энд ^О.С ^'О.Г S^T.O "* ^гор *" ^т-

(2.15)

? расход то или-

(?н “ удельная эксергия топлива, кДж/м3

где Етопл = Явтопл _ эксерги^ топлива, кВт, здесь В

ва, м3/с (кг/с); етопл * Р? - —°— ’

(кДж/кг);

^ф.г = ^ф.в + £ф.т s Ж^ф-в + <?ф,т) ” физическая эксер1ия ком-

понентов горения, здесь Кв - расход воздуха для сжигания единицы

топлива, м3/м3 (м3/кг); Сф.в, ^ф.т ~ удельные эксер!ии соответст-

венно нагретого воздуха и газа;

Аф.м = 2(^м/ем/) “ физическая эксергия исходных технолои-

ческих (шихтовых) материалов, поступающих в агрегат, здесь GM/- -

массовый расход /-го компонента шихтовых материалов; ем/ ~ удель-

ная эксергия /-го компонента шихтовых материалов;

Еэкз = 2 (<?м/еэк31) “ эксергия экзотермических реакций компо-

нентов загружаемых материалов, здесь еэкз/ удельная эксергия экзо-

термической реакции /-го компонента шихтовых материалов;

Ет п - расход эксергии для нагрева технологического продукта;

Еэнд = 2 (С7м/е)энд/ - расход эксергии на эндотермические ре-

акции;

Ео с = 0о.с 0 ~ Г0/Тп с) потеря эксер1ии в камере печи вслед-

ствие теплообмена с внешней средой, здесь Qo с суммарный отвод

теплоты в окружающую среду (принимается по энергетическому балан-

су), кВт; То - температура внешней среды; Тп.с - средняя термоди-

намическая температура продуктов сгорания;

Т’п.С = (Лор.Г ” 7отх)/1п (^гор.г/^отх) >

„ ^н + <2ф

Тгор.г = -------— — температура горения топлива при нагретых

п.с еп.с

компонентах горения; Тотх - температура продуктов сгорания па

выходе из рабочей камеры; (1 ~7о/Гпс) — коэффициент качества

теплоты при температуре окружающей среды;

Eq ! = потеря эксергии с отходящими продуктами

сгорания;

ЁЕТ.О = SGt.o^t.o ~ расход эксергии на нагрев технологических

отходов;

ЕГор = В(е?*¥зев- ^п.сеп.с) - потеря эксергии из-за необрати-

мого процесса горения топлива, здесь Кп<с - расход продуктов сгора-

ния при сжигании единицы топлива, м3/м3 (м3/кг); еЛс - удельная

эксергия продуктов сгорания, кДж/м3;

* Стро го говоря, приближенное равенство етолл справедливо лишь для

углей, метана, коксового и светильного газа; для жидкого топлива етопл =

- 0,975Q^\ для газов, имеющих более одного атома углерода, етопл = 0,950^.

23

~^П.С - - ^т.п ~ *о.с -ЯГп.с (епХс ~ еп?сХ) ~ ^м - ^о.с

потеря эксергии вследствие теплообмена продуктов сгорания с нагре-

ваемым материалом.

Удельная эксергия системы или потока в общем случае определяет-

ся по формуле

е = h - h0 - Tq (s - s0), (2 16)

в которой h, s - соответственно энтальпия и энтропия при параметрах

состояния системы или потока, а Ло и s0 - энтальпия и энтропия системы

или потока при равновесии их с окружающей средой при температуре

То. Значение энтропии в (2.16) принимают по справочным материалам.

При отсутствии данных разность энтропий можно приближенно опреде-

лить по выражению

2,31g (Т/То),

где Срт — средняя изобарная теплоемкость данного вещества при тем-

пературе, Т, кДж/ (м3 ♦ К). *

Примеры энергетического и эксергетического балансов для методи-

ческой нагревательной печи приведены в табл. 2.1 и 2.2. Масса нагре-

ваемого металла (технологического продукта) 130 т/ч. Топливо - ма-

зут с Q? =39 МДж/кг. Расход мазута 3950 кг/ч. Температура металла

на выходе из печи 1443, температура отходящих газов 1073, температу-

ра нагретого воздуха 623 К. Физическая теплота топлива 0ф,т = 0; фи-

зическая теплота исходных технологических материалов Сф.м = 0.

Угар металла 1,5% [18].

Сопоставляя энергетический (тепловой) и эксергетический балансы

рассматриваемой нагревательной печи, можно отметить следующее.

Таблица 2.1. Энергетический баланс нагревательной печи

Статьи прихода кВт % Статьи расхода кВт %

Химическая тепло- 42805,6 82,0 Теплота нагрева металла 28916,7 55,4

та топлива (?х.т физическая теплота 6361,1 12,2 (?т.п Энтальпия отходящих 17361,1 33,3

воздуха 2ф>в Теплота экзотер- 3055,6 5,8 газов 2ОфГ Теплота на нагрев окали- 916,7 1,8

мических реакций бэкз Всего 52222,3 100 ны <?ок Теплоотвод через кладку бо.с Теплоотвод с выбивающи- мися газами (2выб Теплоотвод с охлажде- нием элементов печи (?охл Всего 1694,4 555,6 2777,8 52222,3 3,2 1,0 5,3 100

24

Таблица 2.2 Эксергетический баланс нагревательной печи

Статьи прихода кВт % Статьи расхода кВт %

Эксергия топлива ^топл 41722,2 88,1 Эксергия металла FTn 17222,2 36,4

Эксергия воздуха 2000,0 4,3 Эксергия отходящих газов £'0.Г 8638,9 18,2

Эксергия окисления металла £зкз 3611,1 7,6 Эксергия окалины £ок Потеря эксергии через кладку F0<c Потеря эксергии с выби- вающимися газами £ВЫб Потеря эксергии с охлаж- дающей водой £’охл Потеря эксергии от необ- ратимости горения ^гор Потеря эксергии от нерав- новесного теплообмена Ят 666,7 1388,9 500,0 2277,8 7277,8 9361,0 1,4 2,9 1,1 4,8 15,4 19,8

Всего 47333,3 100 Всего 47333,3 100

Коэффициент полезного использования теплоты топлива (КИТ), %,

в соответствии с табл. 2.1 составляет

« = 100= 67,6,

а с учетом экзотермических реакций (тепловыделения при угаре ме-

талла)

г?т = ——------ 100 = 63,1.

Сх.Т+ (?экз

Угар металла, связанный с тепловыделением, приводит к некоторо-

му снижению расхода топлива на процесс, что и следует их энергети-

ческого баланса печи. Однако угар металла является безусловно неже-

лательным: метод эксергетического анализа позволяет показать, что

он приводит и к дополнительным потерям эксергии. В соответствии с

табл. 2.2 эксергетический КПД печи с учетом угара металла составит

Пэке = *-У~Э-К? 100 = 32,6.

£ТОПЛ

Таким образом, эксергетический КПД составляет 32,5 против 67,6%,

полученного на основе энергетического баланса (КИТ). Низкий эксер-

гетический КПД нагревательной печи обусловлен большими потерями

эксергии от необратимости процесса горения (17,4%), неравновесного

25

теплообмена (22,4%), а также повышенными потерями с отходящими

газами (20,7 %), что связано с высокой температурой отходящих га-

зов (1073 К). Угар металла приводит к снижению эксергетического

КПД на 8,7%, Указанные потери (кроме потерь с отходящими газами)

в энергетическом (тепловом) балансе вообще не находят отражения,

Эксергетический анализ теплотехнологических установок позволяет

наметить некоторые рекомендации по термодинамическому их совер-

шенствованию. Например, для уменьшения потерь эксергии от необ-

ратимости процесса горения сжигание топлива необходимо осуществлять

с максимальным предварительным подогревом компонентов горения.

Для уменьшения потерь эксергии от необратимости процесса тепло-

обмена необходимо стремиться осуществлять теплообмен с минималь-

ным перепадом температур между теплоносителями. При этом, одна-

ко, следует отметить, что при выборе оптимальной технологической

схемы наряду с показателями термодинамической эффективности

должны учитываться технико-экономические факторы, а также экс-

плуатационная надежность установки.

Эксергетический баланс агрегата с технологическим и энергетичес-

ким теплоиспользованием рассматривается в гл, 4.

2.3. ХАРАКТЕРИСТИКА ОТХОДЯЩИХ ГАЗОВ

ТЕПЛОТЕХНОЛОГИЧЕСКИХ УСТАНОВОК

Целесообразность и эффективность использования теплоты

отходящих газов для внешних технологических и энергетических це-

лей зависят от температуры отходящих газов Т0.г, тепловой мощности

отходов 0ВН и режима их поступления в теплоиспользующую установку.

Температура отходящих газов характеризует их работоспособность

Е0.п которая определяется выражением

*О.Г = бвнО — Tq/Tq.v) ,

где То - температура окружающей среды. Температура отходящих га-

зов ТОоГ предопределяет также возможность выработки теплоносителя

тех или иных параметров.

Тепловая мощность отходящего от теплотехнической установки га-

зового потока 2ВН> зависящая от расхода отходящих газов и их темпе-

ратуры, оказывает существенное влияние на экономику теплоиспользо-

вания. Выход отходящих газов зависит от количества сжигаемого топ-

лива в технологической установке и от выхода шихтовых газов, об-

разуемых при термической обработке исходных технологических мате-

риалов. Большое количество шихтовых газов образуется, например,

при плавке сульфидных руд цветных металлов, кислородной продув-

ке сталеплавильных конвертеров для передела чугуна в сталь.

Непрерывность и стабильность выхода газов из технологической ус-

тановки является условием их эффективного использования в КУ.

26

Цикличность работы технологической установки — источника тепло-

вых отходов — создает значительные трудности при использовании га-

зов, как это имеет место в кислородных сталеплавильных конверте-

рах. В ряде случаев при цикличности выхода газового потока исполь-

зование его практически невозможно.

Расход газов, м3/с, поступающих в КУ, в общем случае можно опре-

делить по формуле

2 Нт.с = 5(КПТС + + F“P)(1 -гвыб),

где В — расход топлива в головной теплотехнологической установке,

м3/с (кг/с); Рп.с “ выход продуктов сгорания при сжигании единицы

количества топлива, м3/м3 (м3/кг); Е“ — выход шихтовых газов и

Eg Р — присос воздуха по газовому тракту до КУ, отнесенные к едини-

це топлива, м3/м3 (м3/кг); ^выб ~ коэффициент выбивания газов

из камеры печи.

Выход продуктов сгорания, м3/м3 (м3/кг), от сжигания единицы

объема или массы топлива определяют по формуле

ИГс = Pro2 + ^Н2О + F°2 + (а- 1) FB° ,

где Ero2 —объем трехатомных сухих газов; Рн2о - объем водяных

паров; — количество азота при «« 1; V* — теоретический расход

воздуха на единицу количества сжигаемого в технологической уста-

новке топлива; а — коэффициент избытка воздуха.

Подсос воздуха в газоходы за камерой технологической установ-

ки (печи) (а > 1) снижает температуру продуктов сгорания на входе

в КУ, а следовательно, тепловую ценность этих газов как теплоносите-

ля. Подсос воздуха приводит также к увеличению теплоотвода с уходя-

щими продуктами сгорания, росту аэродинамического сопротивления

по газовому тракту котла и, следовательно, увеличению расхода электро-

энергии на привод тягового устройства.

Выход шихтовых газов определяется испарением влаги шихты, раз-

ложением карбонатов кальция и магния, окислением углерода, серы

и других компонентов исходных шихтовых материалов и др.

Расход шихтовых газов, м3/м3 (м3/кг) рассчитывают по формуле

ГШ= K“+r“ + F“n, (2.17)

где — объем шихтовых газов, образующихся при окислении горю-

чих компонентов шихты; V™ — то же при разложении части шихты;

^исп “ т0 же ПРИ испарении части шихты.

Объем присосанного воздуха определяют по формуле

FBP =ДаКв, (2.18)

где Да = ап — аКу — разность коэффициентов избытка воздуха на вы-

27

ходе из рабочей камеры печи и на входе в КУ; — теоретический рас*

ход воздуха, необходимого для сжигания единицы количества топлива.

Состав других компонентов продуктов сгорания рассчитывают по

формулам, приведенным в гл. 5.

Энтальпия продуктов сгорания, кДж/м3 (кДж/кг), на входе в КУ

Яп.с = Нп.с +ЯВ° (а- 1) +Яун, (2 19)

где Яп.с ~ энтальпия продуктов сгорания при а = 1, определяемая по

формуле

#п.с = (^RO2cro2 + eN1 + ^Н2ОсН2о) (Г - Го),

Н* - энтальпия теоретического объема воздуха,

= И°св(Г-Т0);

Яун - энтальпия уноса, содержащегося в продуктах сгорания и отне-

сенная к единице количества топлива,

Яун = Мунсун(Г— То)»

здесь дун - количество уноса в отходящих газах, кг/м3 (см. табл. 2.3

и 2.4); сун - удельная теплоемкость уноса, кДж/(кг К).

Важной особенностью отходящих производственных газов в ряде

случаев является содержание в них полидисперсного уноса с преобла-

данием очень мелких частиц, находящихся в твердом, жидком и газо-

образном состояниях. Технологический унос образуется в результате

выноса газовым потоком мелких частиц шихты, окалины, расплавлен-

ного металла или шлака, и также испарения и возгонки металла в пла-

вильных металлургических печах. Большое влияние на вынос этих

частиц оказывает скорость газового потока в технологической камере.

Существенное значение имеет растрескивание исходного шихтового

материала под влиянием внутреннего газообразования и температур-

ных напряжений, возникающих при его нагревании. Получающиеся

при этом мелкие частицы выносятся за пределы рабочей камеры печи.

Вынос жидких частиц технологического расплава имеет место в пла-

вильных печах, главным образом в периоды кипения или продувки

расплавленного материала. В этих же печах наблюдается также частич-

ное испарение технологического материала из-за высокой его темпера-

туры. При этом в рабочей камере отдельные составляющие расплавляе-

мого материала могут находится в парообразном состоянии. Образовав-

шиеся при плавлении возгоны уносятся из рабочей камеры отходящи-

ми газами и далее при снижении температуры в них конденсируются

с образованием мелкодисперсных жидких и твердых частиц, измеряе-

мых долями микрометра.

28

Размеры частиц уноса зависят от режима работы печи. Так, напри-

мер, в отходящих газах мартеновской печи в период завалки шихты

содержится большое количество крупных частиц известняка разме-

ром до 600—800 мкм, причем частицы менее 10 мкм составляют все-

го 10—15%. В период плавления, когда роль паров оксидов железа в

образовании уноса повышается, фракция с размером частиц до 10 мкм

составляет 33-38%. При продувке ванны кислородом частицы ме-

нее 10 мкм составляют 66,5 %.

Химический состав уноса, который получается в результате механи-

ческого выноса частиц исходной шихты, примерно такой же, как хими-

ческий состав материалов шихты. Химический состав уноса, образую-

щегося в результате возгонки металлов и обладающего большой дис-

персностью, отличается от исходных материалов шихты в результате

смешения уноса с возгонами металлов.

Указанные особенности отходящих газов должны быть учтены при

использовании их теплоты в теплообменных аппаратах, устанавливае-

мых за печью, в частности в КУ. При рассмотрении вопросов, связан-

ных с загрязнением поверхностей нагрева КУ, следуем учитывать не

только физико-химическоие свойства уноса, его гранулометрический

и минералогический составы, агрегатное состояние частиц уноса, темпе-

ратуру газового потока и поверхности нагрева, но и аэродинамику

запыленного потока, геометрию поверхности нагрева и характер ее

омывания.

Загрязнение поверхностей нагрева заметно ухудшает условия экс-

плуатации теплоиспользующих установок и технологического агрега-

та, а также снижает их экономичность и мощность.

Внешнее загрязнение поверхностей регенераторов, выполненных

из кирпича, и рекуператоров, изготовленных из керамики, мало ска-

зывается на их тепловой мощности, так как эти поверхности работают

при незначительных интенсивностях теплопередачи. Основное воздей-

ствие уноса на керамические устройства — шлакоразъедание и шлако-

вание, заметно сокращающие срок их службы. Особенно велико влия-

ние загрязнений и разрушающее воздействие уноса на металличес-

кие поверхности нагрева.

В камерах радиационного охлаждения перенос загрязняющих час-

тиц к поверхности нагрева осуществляется преимущественно под воз-

действием турбулентной диффузии. Загрязнение радиационных поверх-

ностей нагрева резко усиливается при инерционном набросе уноса на

экранирующие поверхности. Загрязнение экранных поверхностей нагре-

ве может снизить их тепловосприятие в 2—3 раза по сравнению с тепло-

восприятием чистых поверхностей.

Закономерности процесса загрязнения труб в конвективных газо-

ходах определяются силами инерции частиц уноса, турбулентной диф-

фузией и электростатическими силами притяжения. Согласно сущест-

вующим представлениям частицы уноса, достигшие поверхностей на-

29

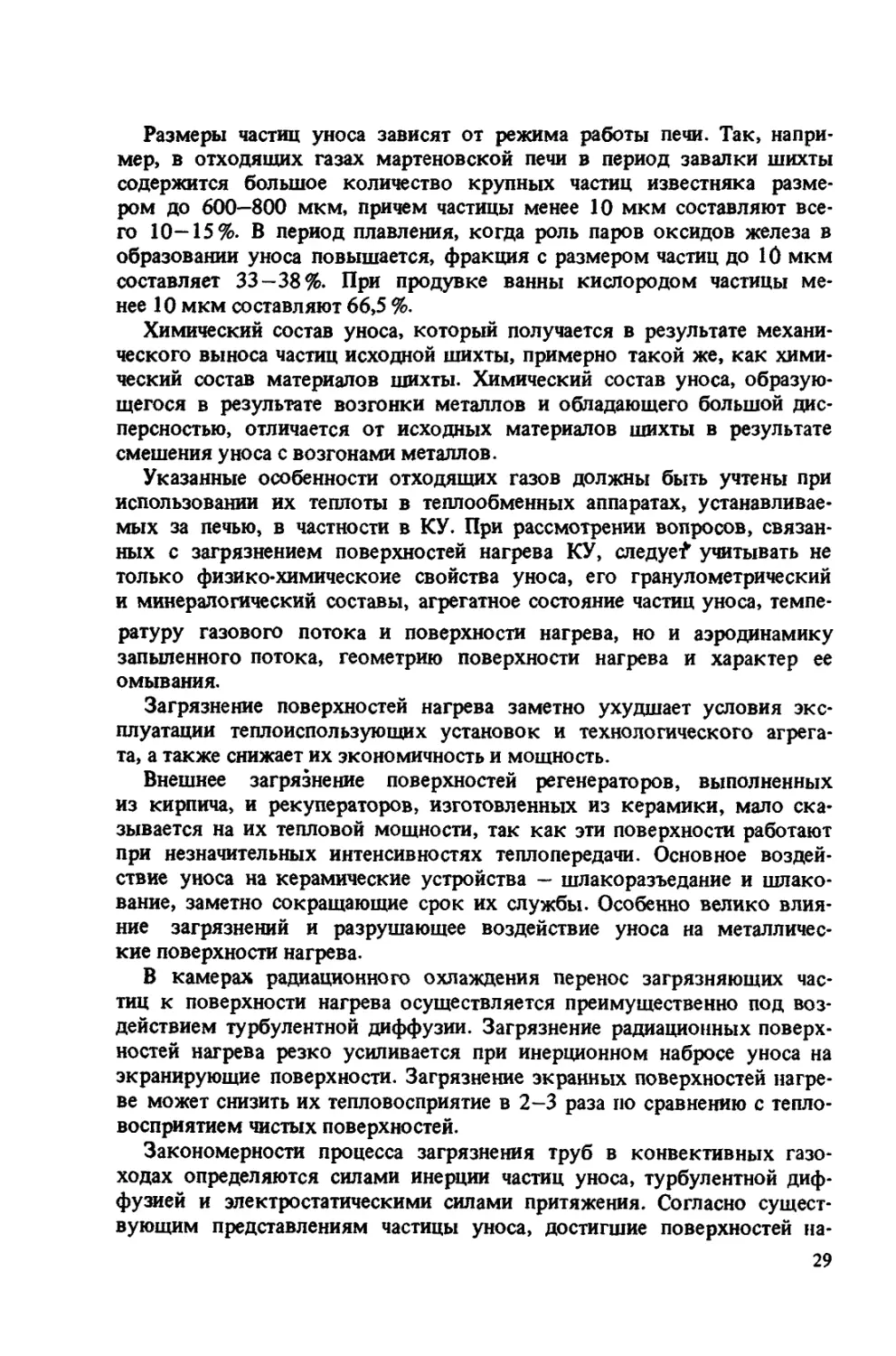

Таблица 2.3, Характеристики отходящих газов, используемых в котлах-утилизаторах для черной металлургии

Техно логиче ский процесс Расход газов, (м3/ч) Ю3 С02 Состав газ СО юв, % о2 n2 Температу- ра газов, К Запылен- ность газов, г/м3 Примечание

Обжиговые печи 16-20 15,0 1,0 0,3 82,0-83,0 875-1175 0

Металлонагреватель- ные печи Мартеновские печи вместимостью, т: 40-150 12,0 5,5 72,0 925-1125

80 - 200 40-80 16,0-17,0 0,1-0,3 1,9-3,4 80,0-82,0 675-1125 До 24 Без кислородного дутья

— 3,0-4,0 0,3-0,8 0,3-0,8 14,0-16,0 775-875 0-2 С кислородным дутьем

250-900 Конвертеры1 вмести- мостью, т: 80-125 16,0-17,0 3,5 0,1-0,2 0,5 1,5-3,0 0,5 80,0-82,0 16,0 675-1125 775-875 До 20 0-2 Без кислородного дутья С кислородным дутьем

100—150 — 10,0 90,0 — — 1775-2075 До 120 —

300-400 18-28 12,0 84,0 3,4 0,45 1875-2075 До 150

Установки для сухого тушения кокса До 65 18,0-18,5 0,1-0,2 0,8 1,0 80,6-80,8 825-1075 8-15 Пыль кокса

Вагранки для плавки чугуна2 4-15 9,0-13,0 12,0-21,0 — 65,0-80,0 1075-1275 До 30 —

1 Конвертерный газ, - 1 ОН2 МДж/м3.

2 Ваграночный газ, = 1, Н-1,6 МДж/м3 ♦

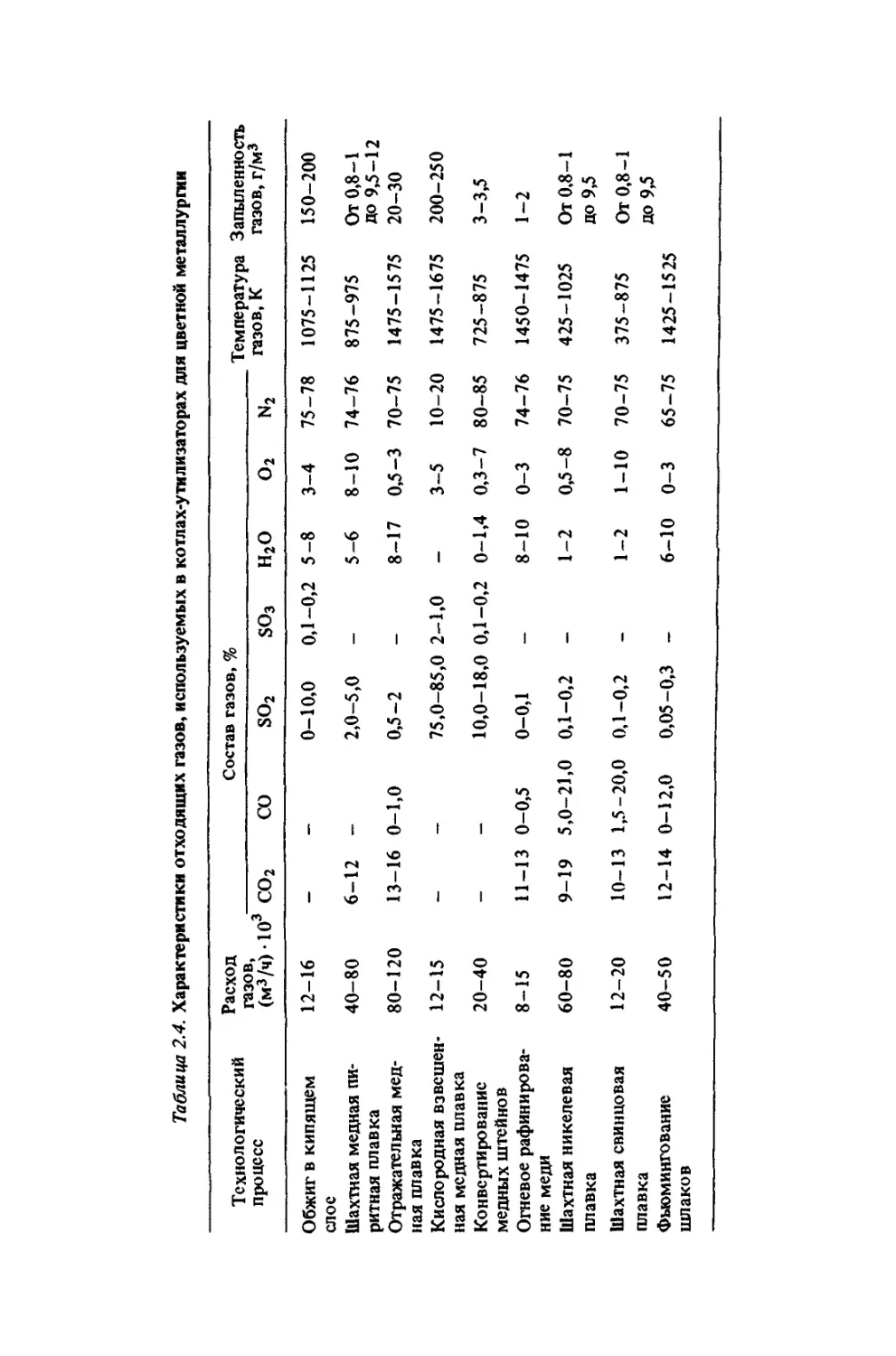

Таблица 2.4. Характеристики отходящих газов, используемых в котлах-утилизаторах для цветной металлургии

Технологический процесс Расход газов, ж- (м3/ч) • 103 Состав газов, % О2 n2 Температура газов, К Запыленность газов, г/м3

СО2 СО SO2 so3 Н2О

Обжиг в кипящем слое 12-16 - — 0-10,0 0,1-0,2 5-8 3-4 75-78 1075-1125 150-200

Шахтная медная пи- ритная плавка 40-80 6-12 — 2,0-5,0 — 5-6 8-10 74-76 875-975 От 0,8-1 До 9,5-12

Отражательная мед- ная плавка 80-120 13-16 0-1,0 0,5-2 — 8-17 0,5-3 70-75 1475-1575 20-30

Кислородная взвешен- ная медная плавка 12-15 — — 75,0-85,0 2-1,0 — 3-5 10-20 1475-1675 200-250

Конвертирование медных штейнов 20-40 — — 10,0-18,0 0,1-0,2 0-1,4 0,3-7 80-85 725-875 3-3,5

Огневое рафинирова- ние меди 8-15 11-13 0-0,5 0-0,1 — 8-10 0-3 74-76 1450-1475 1-2

Шахтная никелевая плавка 60-80 9-19 5,0-21,0 0,1-0,2 — 1-2 0,5-8 70-75 425-1025 От 0,8-1 до 9,5

Шахтная свинцовая плавка 12-20 10-13 1,5-20,0 0,1-0,2 — 1-2 1-10 70-75 375-875 От 0,8-1 до 9,5

Фыомингование шлаков 40-50 12-14 0-12,0 0,05-0,3 — 6-10 0-3 65-75 1425-1525

Технологический Расход Состав газов, % Темпе-

процесс (м3/ч)403 СО2 со Н2 H2S С2н4 n2 сн4 Н2О О2 SO2 ратура, SO3 газов, К

Производство азотной кислоты 9,0 — 9,0-11,0 - “ — 65,0-68,0 - 17,0-21,0 4,0-6,0 — — 1075

То же, за газовой турбиной 67 2,5 — — 89,0 5,5 3,0 — - 680

Конверсия метана и оксида углерода1 45-50 — 14,0-18,0 35,0-45,0 - — 2,0-3,0 0,2-0,3 32,0-43,0 2,0-3,0 — — 550

Сажевое производ- ство2 3 80 4,5 16,2 12,4 0,3 1,7 64,9 — 0,3 - — 440

Обжиг серного кол- чедана Сжигание серово- дородного газа3: 40 50 80,0 3,6 2,9 13,5 1125

на входе в котел 6,0 — 1,0 91,0 2,0 ** - — — —

на выходе из котла - - — — — - 74,0 11,5 4,3 10,0 0,2 —

1 Конверсия метана, = 10*12 МДж/м3.

2 Отбросный газе сажевого производства, Qjj - 2,6*3,5 МДж/м3.

3 Сероводород, Q$ = 5,6*6,1 МДж/м3.

грева, удерживаются молекулярными и электростатическими силами.

Интенсивность сыпучих загрязнений на конвективных поверхностях

нагрева зависит от скорости газов, 1еометрии пучка и содержания в

уносе мелких оседающих фракций и крупных частиц, разрушающих

отложения.

В зонах с низкими скоростями газов происходит рост за1рязнений,

приводящий, как правило, к забиванию межтрубных промежутков

При коридорно-ширмовом расположении труб в конвективных нуч*

ках лобовые и тыльные отложения могут иметь в зависимости от ско-

рости газов высоту от 10 до 150 мм с различной степенью плотности

Боковые отложения обычно не превышают 0-10 мм

В эксплуатационных условиях внешнее загрязнение поверхностей

нагрева неизбежно сопровождается увеличением аэродинамическо! о

сопротивления установки, что приводит к необходимости снижения

расхода топлива, так как запас тяговых устройств по давлению и по-

даче обычно ограничен. Поэтому требуется систематическая очистка

поверхностей нагрева от внешних отложений [28].

Характеристика отходящих газов, используемых в КУ для черной

металлургии, приведена в табл. 2 3, для цветной металлурги - в

табл. 2.4, для химической промышленности - в табл. 2.5.

Глава третья

КЛАССИФИКАЦИЯ И КОНСТРУКЦИИ

КОТЛОВ-УТИЛИЗАТОРОВ

3.1. НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ КОТЛОВ-УТИЛИЗАТОРОВ

Котлы-утилизаторы [3,6-8,13, 27] применяют для внешней

энергетической утилизации тепловых отходов различных теплотехно-

логических установок, не используемых или частично используемых

для регенерации в технологическом процессе

Основными тепловыми отходами, или вторичными энерюресурса-

ми, являются: физическая теплота отходящих газов (иногда содержа-

щих и химическую теплоту), теплота технологической продукции,

теплота шлаковых отходов, теплота рабочих тел систем принудитель-

ного охлаждения технологических камер.

Характерной отличительной особенностью КУ является отсутствие

у них топочного устройства для сжигания топлива (за исключением

случая работы на отходящих газах, содержащих кроме физической и

химическую теплоту в виде горючих составляющих, которые целесооб-

разно дожечь).

Использование тепловых отходов в КУ обеспечивает получение до-

полнительной продукции в виде энергетического или технологичес-

2-6798 33

кого пара, горячей воды, неводяного технологического теплоносителя

и т.п., что приводит к экономии топлива на предприятии.

В качестве дополнительного внешнего теплоиспользующего устрой-

ства КУ обычно не оказывает влияния на характер основного техноло-

гического процесса. Однако в ряде случаев КУ способствует улучше-

нию условий работы технологического агрегата. Так, например, рас-

положение КУ за мартеновской печью дает возможность на охлажден-

ных уходящих газах установить дымосос, что благоприятно сказыва-

ется на работе печи (улучшает тягу).

В соответствии с ОСТ.30.135—84 [26] КУ классифицируют:

по типу теплообмена в КУ (радиационные, радиационно-конвектив-

ные и конвективные);

по конструктивному выполнению (водотрубные и газотрубные);

по компоновке и конструктивным особенностям газотрубных КУ

(горизонтальные, горизонтальные с барабаном-сепаратором, вертикаль-

ные с барабаном-сепаратором);

по принципу циркуляции воды (с естественной, принудительной и

комбинированной циркуляцией и прямоточные);

по компоновке газоходов (П-, Г-, Т-, Л-, У-образные, башенные, го-

ризонтальные и др.);

по виду сжигаемого и охлаждаемого технологического материала

(например, сжиганию сероводородных газов, газов переработки неф-

ти, загрязненных стоков, охлаждению конвертерных газов, охлажде-

нию отходящих технологических газов, охлаждению газов сухого ту-

шения кокса и пр.);

по типу крепления поверхностей нагрева;

по типу установки (открытая, полуоткрытая, закрытая);

по способу организации тяги (уравновешенная, под разрежением,

с наддувом);

по исполнению (для сейсмических и несейсмических районов);

по степени освоения в производстве (головные, опытно-промыш-

ленные, серийные).

Конструкция КУ и режим их работы определяются особенностями

греющего теплоносителя, т.е. зависят от технологического агрегата-

источника ВЭР. Несмотря на большое многообразие технологических

процессов и агрегатов, устанавливаемые за ними КУ в зависимости от

важнейшего параметра — начальной температуры греющего теплоноси-

теля — делятся на две группы:

низкотемпературные КУ с начальной температурой теплоносителя

Тг< 11004-1200 К;

высокотемпературные КУ с начальной температурой теплоносителя

Гг> 14004-1500 К.

В низкотемпературных КУ в указанных температурных условиях пе-

редача теплоты поверхностям нагрева осуществляется в основном за

34

чет конвекции, а в высокотемпературных КУ — в основном за счет ра-

1ИЛЦИИ.

Но параметрам получаемого пара КУ можно разделить на котлы с

низкими параметрами (р - до 1,5 МПа, Тп.п — до 600 К) и с повышен-

ными параметрами (р>4,5 МПа, Тп.п >725 К).

Отходящие газы теплотехнологических процессов и агрегатов мо-

гут содержать агрессивные газообразные составляющие (SO2, SO3,

HF и др.), горючие газы (СО, Н2, H2S и др.), а также унос в твердом

или жидком состоянии, что оказывает влияние на выбор конструкции

и режимных параметров КУ.

3.2. ТЕПЛОТЕХНИЧЕСКИЕ И КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

КОНВЕКТИВНЫХ КОТЛОВ-УТИЛИЗАТОРОВ

3.2.1. Особенности использования низкотемпературных

газов в котлах-утилизаторах

При использовании теплоты низкотемпературных отходящих

газов (Гг < 1100-М 200 К) устанавливаемые для этого КУ содержат

обычно водонагревательные (экономайзерные) и испарительные по-

верхности нагрева и пароперегреватель. Глубина охлажения отходя-

щих газов в КУ зависит от соотношения D/ Кг, где D — паропроизводи-

тельность котла, кг/ч; Кг - расход греющего газа теплоносителя,

м3/ч. Как показано в [17], с уменьшением начальной температуры

греющих газов Тг существенно увеличивается расход газа-теплоноси-

теля, необходимого для выработки единицы пара, а соотношение

D/ Vr (при D = const) соответственно уменьшается. Так, если для обыч-

ных паровых котлов на органическом топливе параметр D/ Vr 1, то

при использовании для получения пара низкотемпературных отходящих

газов (Тг = 750^850 К) он составляет 0,12—0,15.

При расположении поверхностей нагрева в низкотемпературном КУ

по схеме, показанной на рис. 3.1, температура газов за экономайзером

(температура уходящих газов) определяется зависимостью

7у.г - Ти + ДТМИН -

D (^н ~ ^п.в)

Игсг

где Тн - температура насыщения при давлении вырабатываемого пара,

К; &п.в и — соответственно энтальпии питательной воды на входе в

экономайзер и кипящей воды, кДж/кг; ДГМИН - экономически целе-

сообразная минимальная разность температур между газом и Тн, К;

сг - средняя теплоемкость газов, кДж/(м3 К).

Из формулы следует, что температура уходящих газов за КУ зави-

сит от Тн, которая в свою очередь зависит от давления пара в систе-

ме, начальной температуры питательной воды, соотношения D/Vr.

35

Рис. 3.1. Последователь-

ность включения и усло-

вия охлаждения газов в

низкотемпературных КУ’

а - схема включения

поверхностей нагрева

котла; б - график рас-

пределения температур;

1 - пароперегреватель;

2 испарительная по-

верхность нагрева; 3 -

экономайзер

В связи с этим для низкотемпературных КУ, т.е. при малых значениях

£>/Кг,установка отдельных экономайзерных поверхностей оказывает-

ся малоэффективной, так как газы охлаждаются в них незначительно.

С повышением начальной температуры греющего теплоносителя и уве-

личением при этом D/ Vr обеспечивается более глубокое охлаждение

отходящих газов.

Использование низкотемпературных газов предопределяет целесо-

образность для интенсификации теплообмена применения в КУ трубок

малого диаметра (25—32 мм), поперечного омывания их газами, зме-

евиковых конструкций поверхностей нагрева, а для повышения надеж-

ности работы — применения принудительной циркуляции пароводяной

смеси, хотя в горизонтальных газотрубных КУ используется естествен-

ная циркуляция. Повышение скорости газов (более 3—4 м/с) лимити-

руется возрастающими при этом газовыми сопротивлениями (пропор-

ционально квадрату скорости) и увеличением потребления энергии на

тяговые средства, особенно с учетом увеличенного объема газов на еди-

ницу вырабатываемого пара

Применяемые на практике различные типы низкотемпературных

газотрубных горизонтальных и вертикальных КУ и водотрубных КУ

рассматриваются ниже в данной главе. Отдельные рассматриваемые

здесь КУ являются элементами энерготехнологических агрегатов

(см. гл. 4).

3.2.2. Газотрубные горизонтальные котлы-утилизаторы

Газотрубные КУ широко распространены во многих от-

раслях промышленности. Продукты сгорания (отходящие техноло-

гические газы) в этих КУ проходят внутри труб, размещенных в во-

дяном объеме барабана. Эти котлы не требуют специальной обмуров-

ки, характеризуются высокой газоплотностью, простотой изготовле-

ния, монтажа, обслуживания и пониженными требованиями к питатель-

ной воде.

36

К основным недостаткам КУ подобного типа относятся низкий ко-

эффициент использования теплоты отходящих от технологических агре-

гатов газов (50—60%), низкий паросъем с единицы поверхности нагре-

ва, достигающий 12 кг/(м2*ч), высокий удельный расход металла на

выработку пара (до 8 кг/(кг ч)). К недостаткам следует также отнести

низкий предел давления вырабатываемого пара (всего 1,5—2,0 МПа)

из-за наличия цилиндрического корпуса (барабана) большого диамет-

ра, ограниченный пропуск отходящих газов - не более 30-40 тыс. м3/ч.

Кроме того, внутренние поверхности труб, газотрубных котлов быстро

заносятся уносом, поэтому необходимо применять частые чистки труб

с затратой значительного количества ручного труда и времени (5—6 ч).

В связи с этим применение газотрубных котлов для использования низ-

котемпературных производственных газов целесообразно для установок

небольшой мощности, особенно тогда, когда греющие газы имеют повы-

шенное давление или содержат взрывоопасные или ядовитые компо-

ненты.

В зависимости от конструктивного оформления газотрубные котлы

делят на горизонтальные и вертикальные. Основные теплотехнические

и конструктивные характеристики горизонтальных одно- и двухбара-

банных газотрубных КУ приведены в табл. 3.1, а вертикальных — в

табл. 3.2.

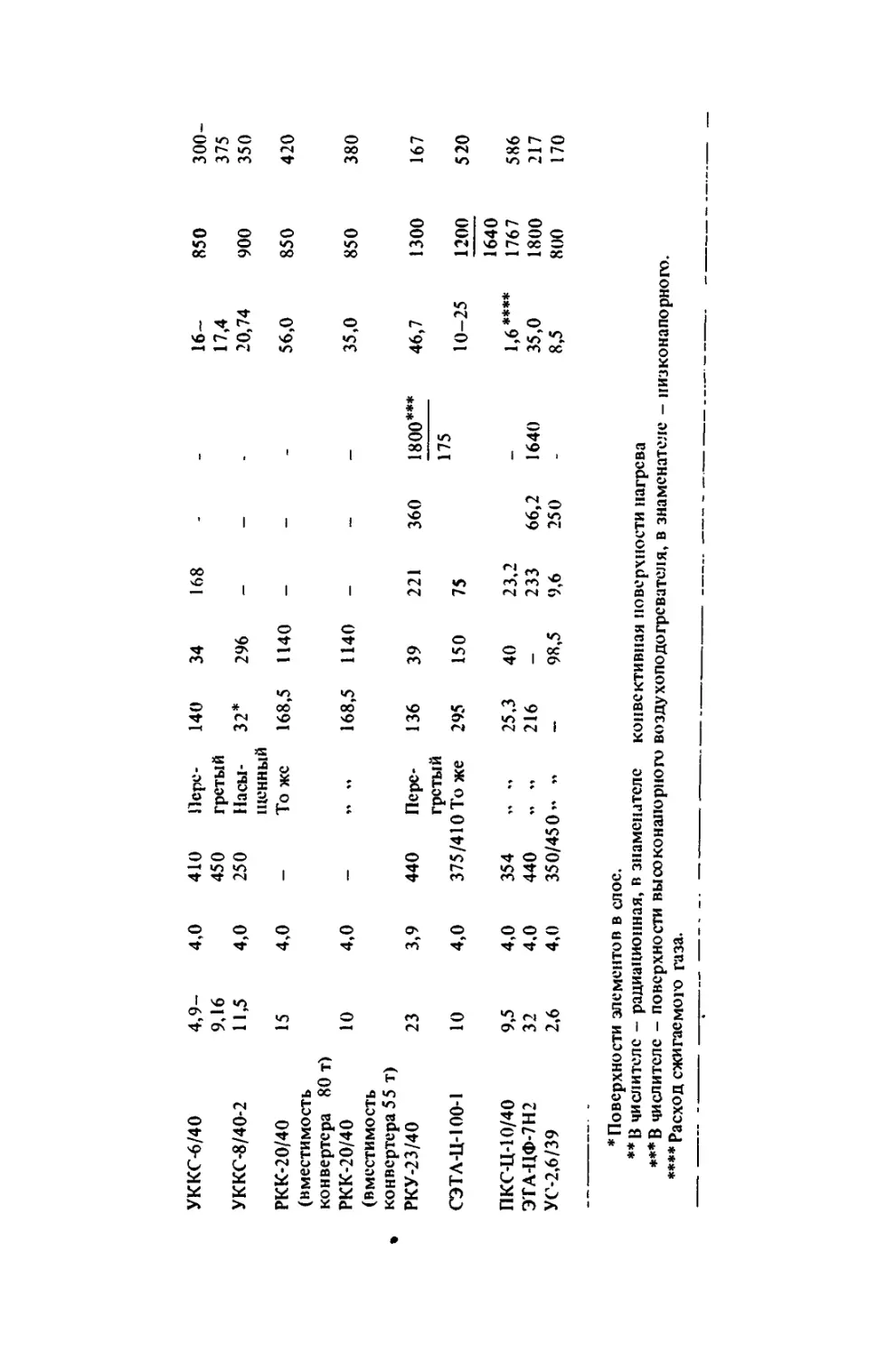

В типоразмерах газотрубных котлов в табл. 3.1 и табл. 3.2 буквы

означают: Г — горизонтальный; В — вертикальный; Б — с дополнитель-

ным барабаном-сепаратором; И —с испарительным предвключенным

пучком; Э — с экономайзером; П — с пароперегревателем; С — для

охлаждения серных газов. Для газотрубных энерготехнологических

агрегатов (см. гл. 4) буквы дополнительно обозначают: Т — с топкой;

Ц — с циклонной камерой сгорания. Все газотрубные котлы имеют ес-

тественную циркуляцию. Цифра после букв Г и В означает площадь

поверхности нагрева газотрубного котла, м2.

К газотрубным горизонтальным однобарабанным КУ с естественной

циркуляцией относятся агрегаты типов Г-250, Г-250П, Г-345, Г-345П,

Г-550П и др., предназначенные для выработки насыщенного, а при на-

личии пароперегревателя — перегретого пара за счет использования теп-

лоты технологических газов в химической, нефтехимической, метал-

лургической и других отраслях промышленности.

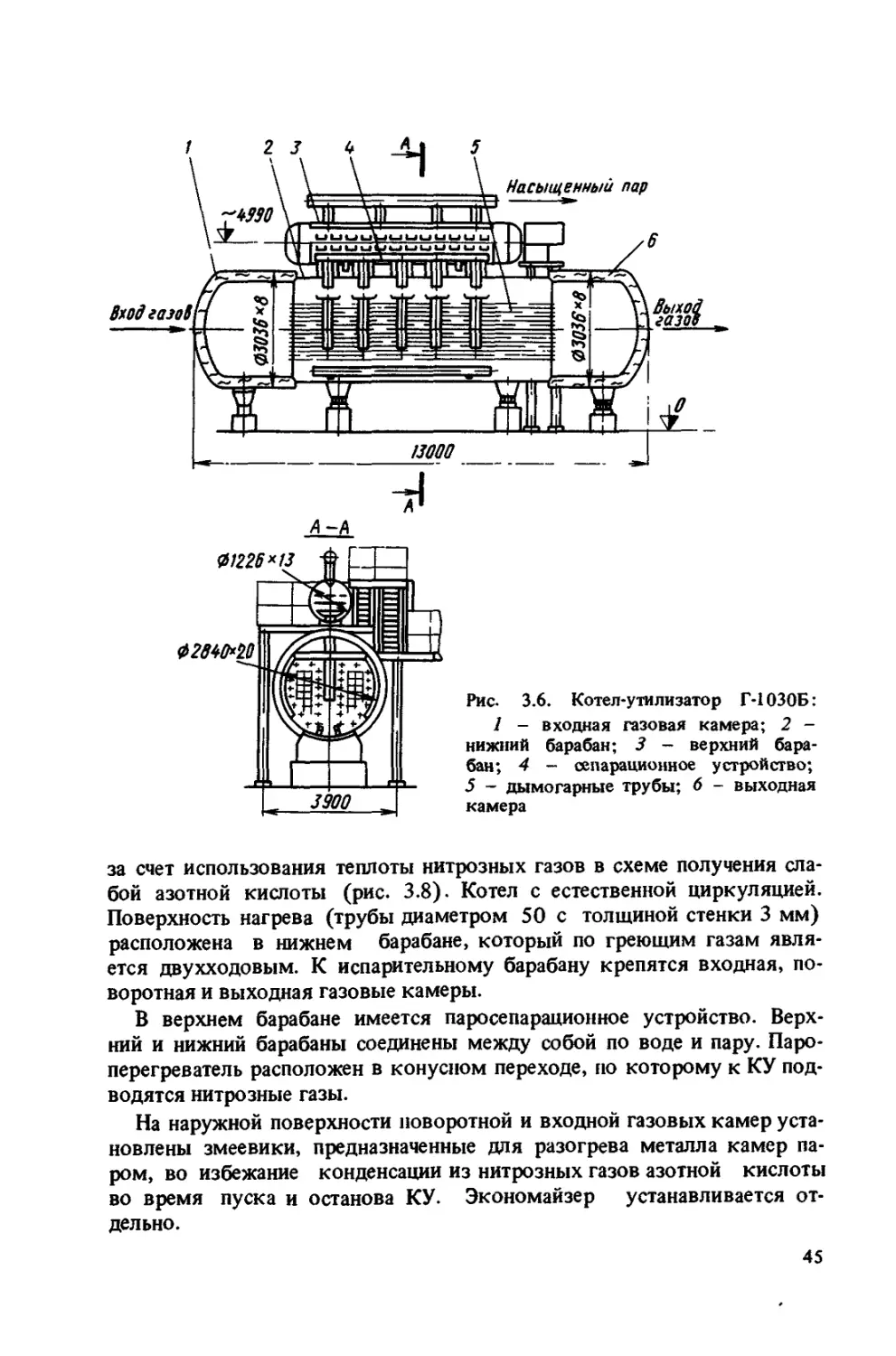

На рис. 3.2 показан котел Г-250 без пароперегревателя, а на рис. 3.3 —

котел Г-250П с пароперегревателем, который располагается во входной

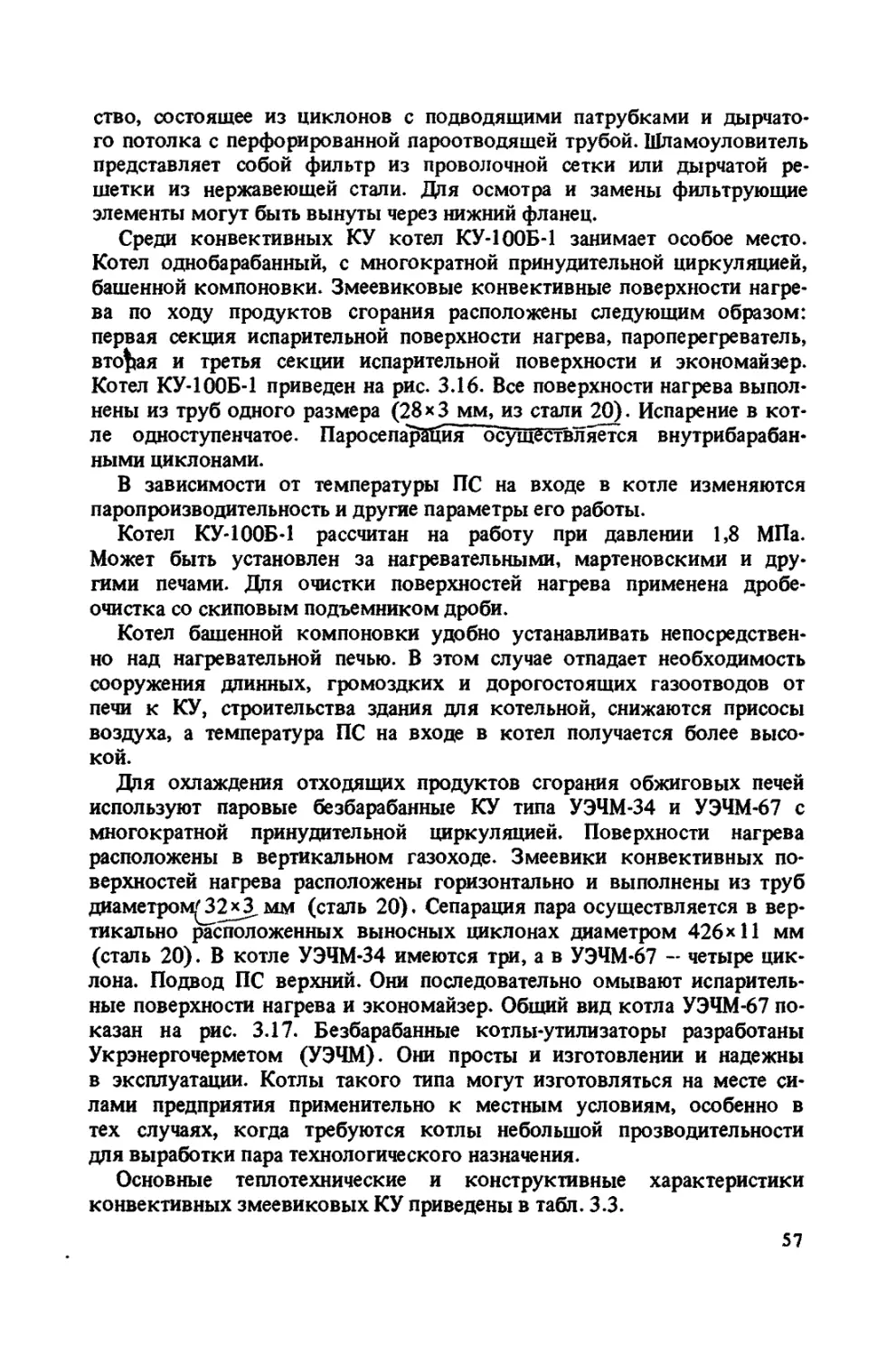

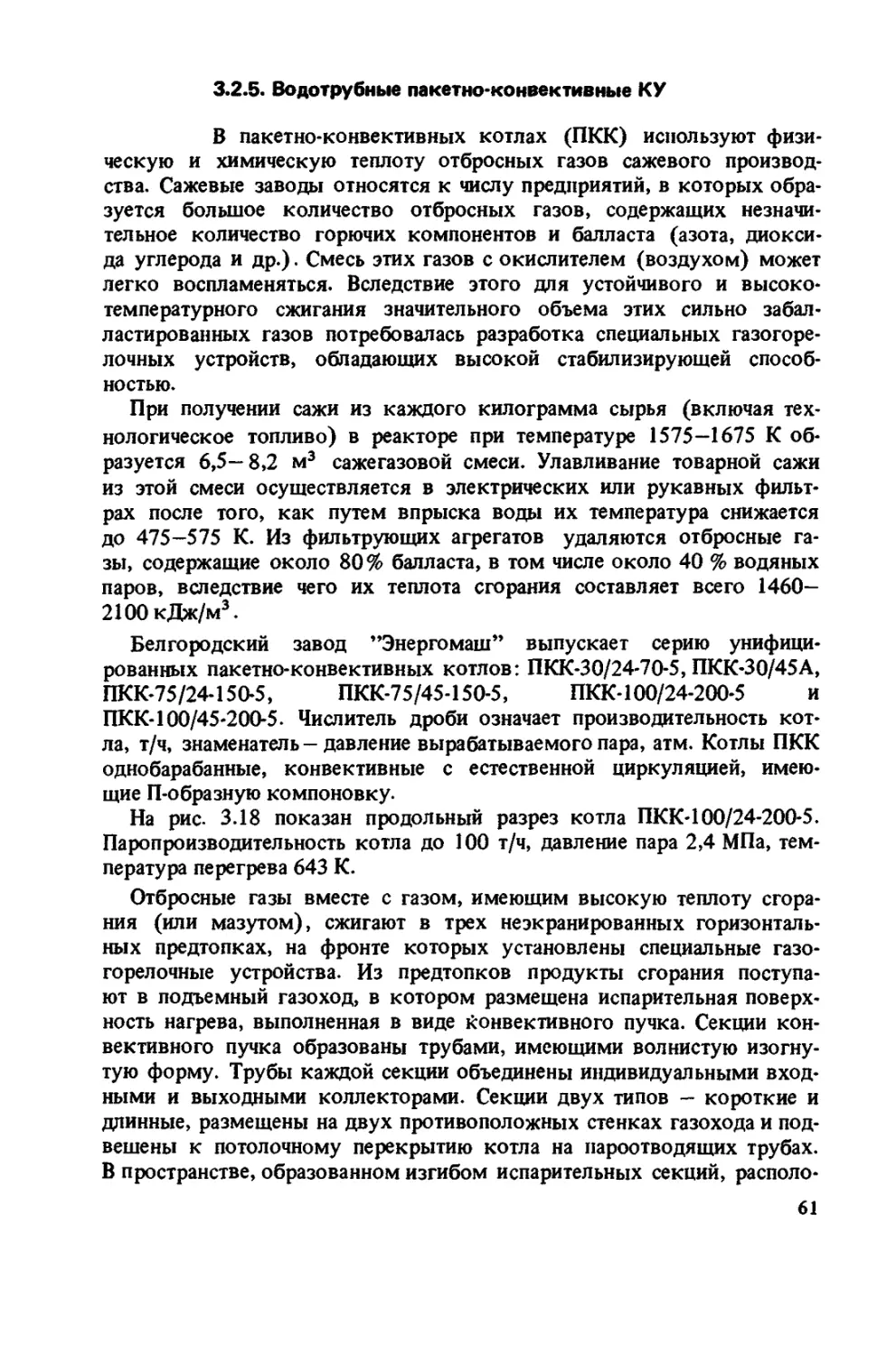

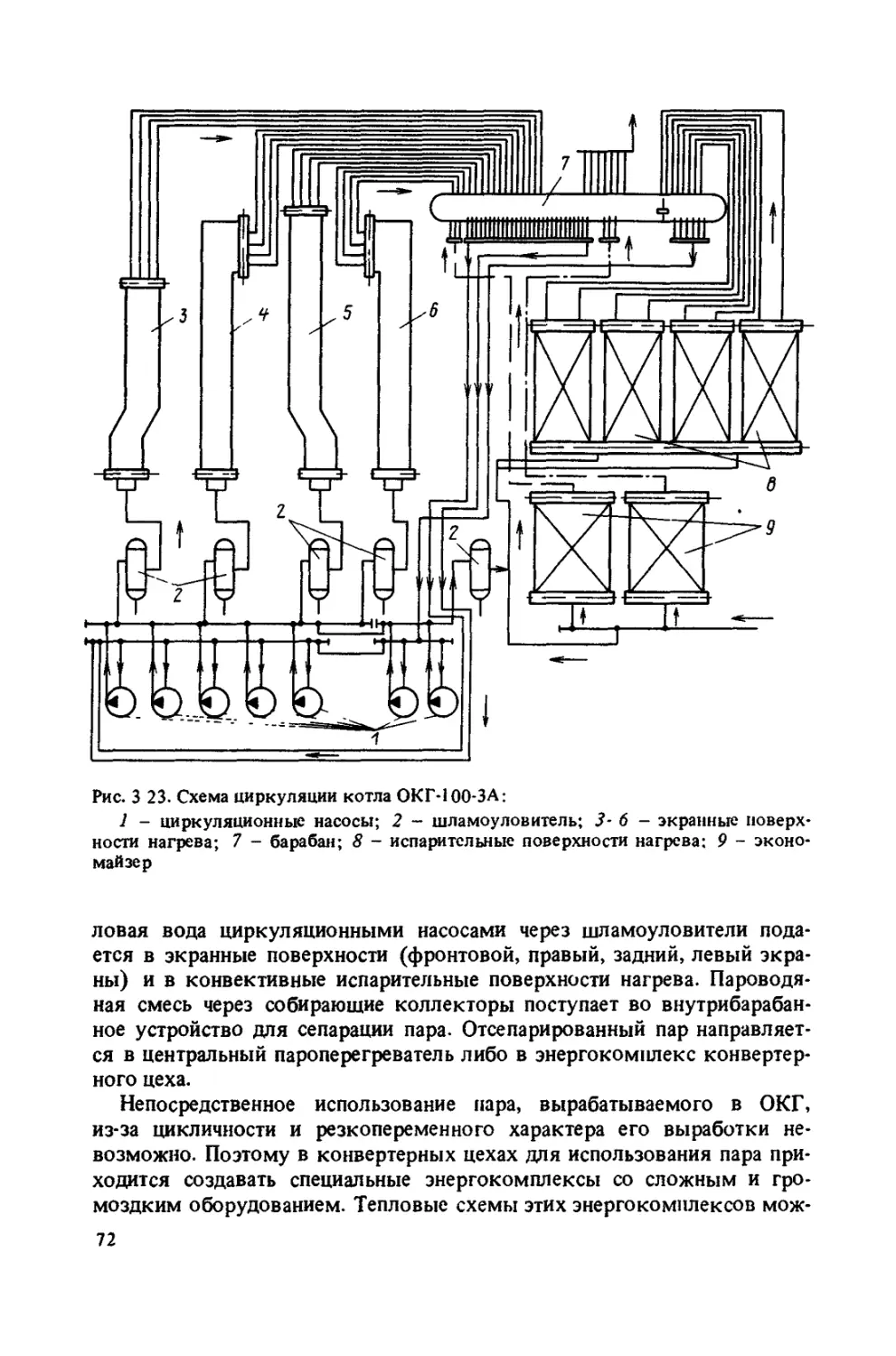

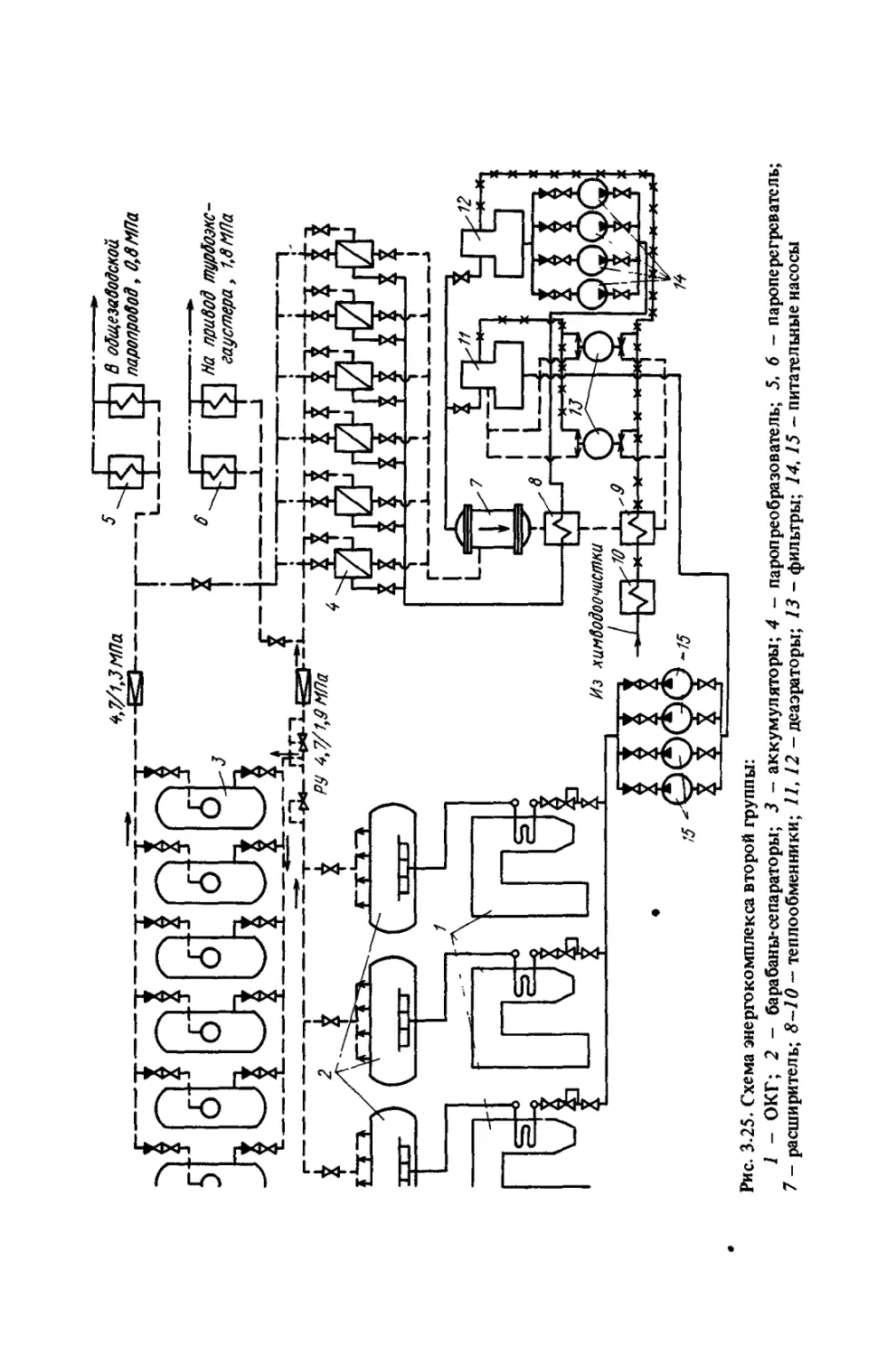

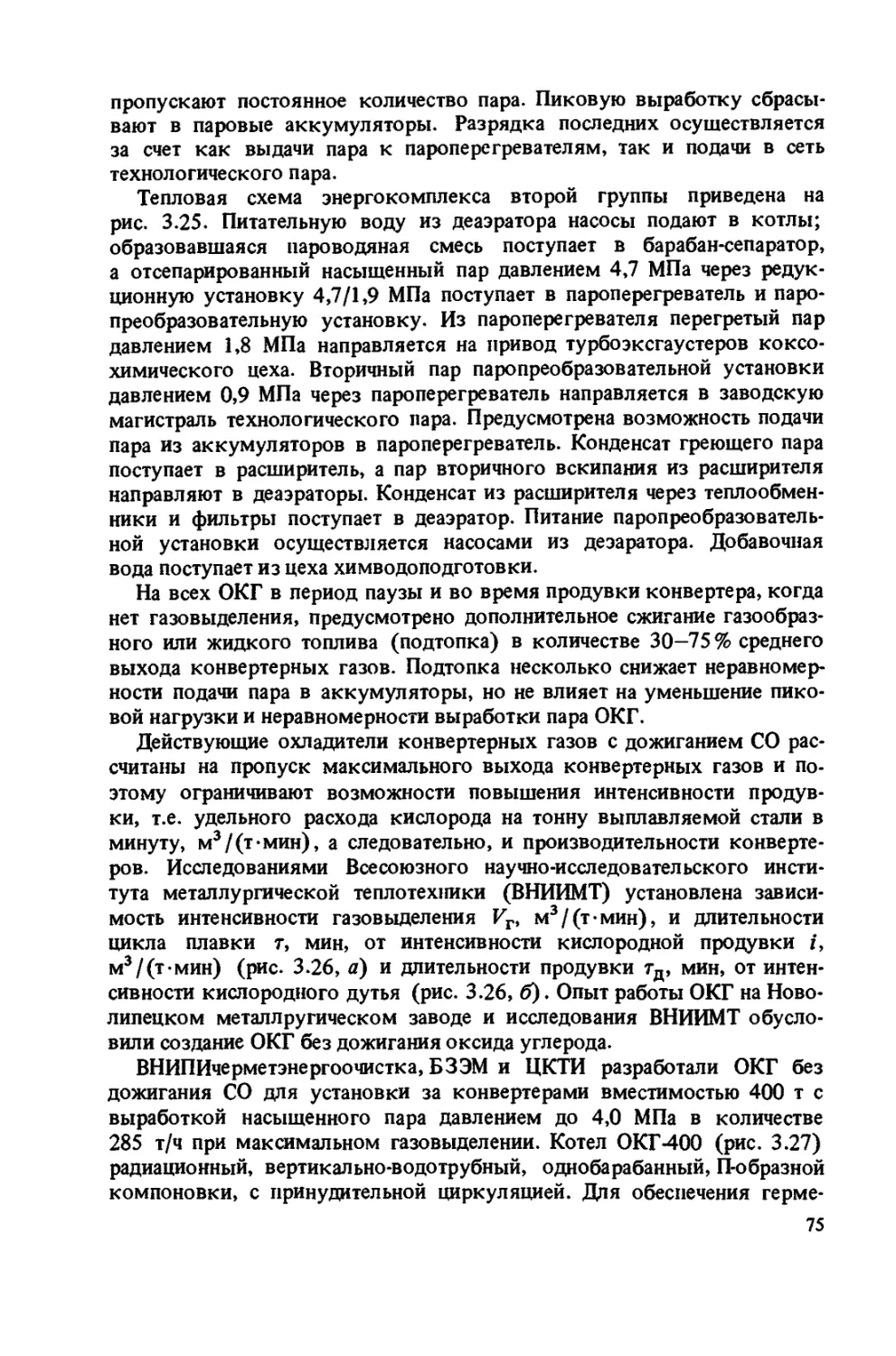

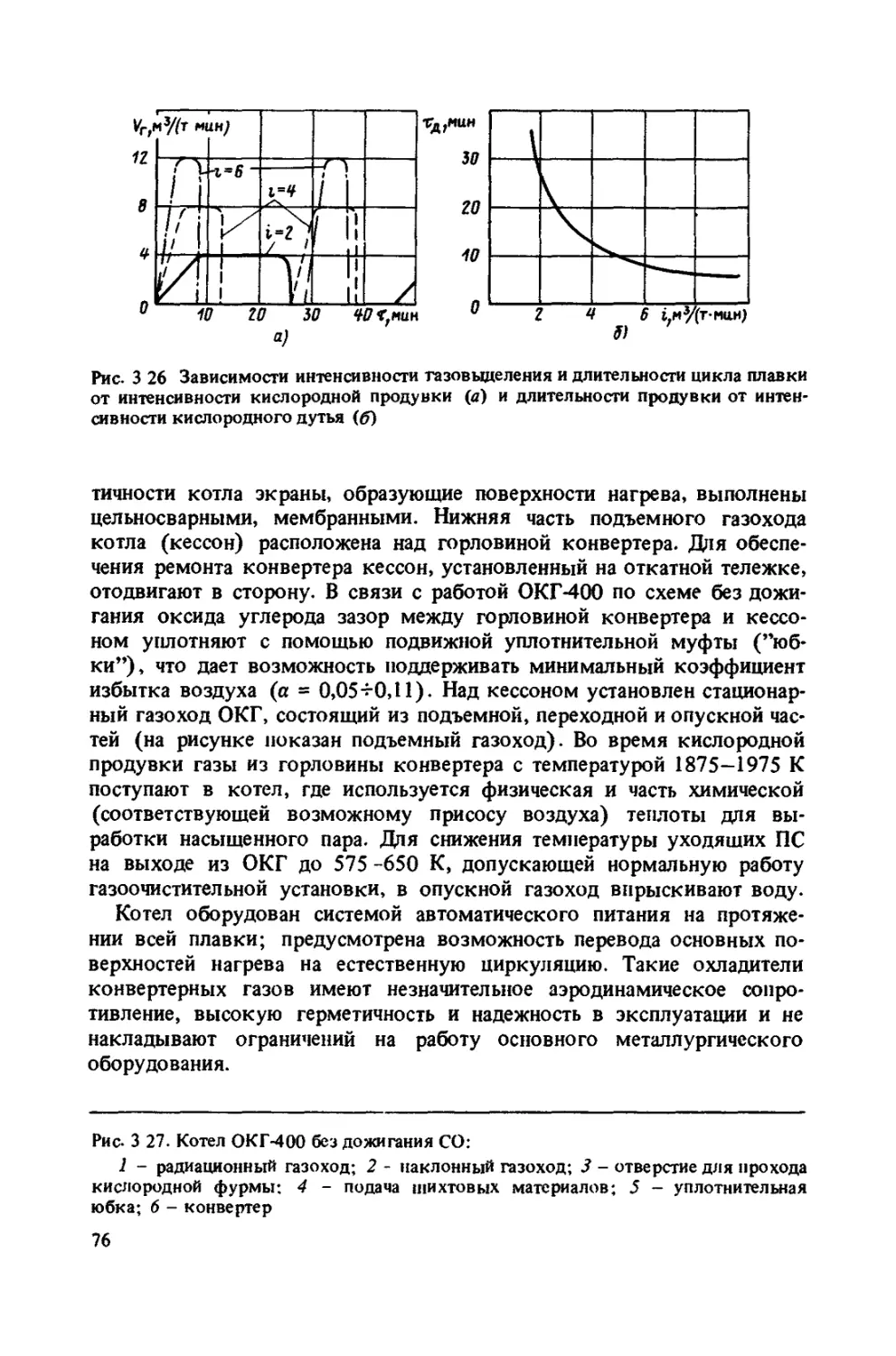

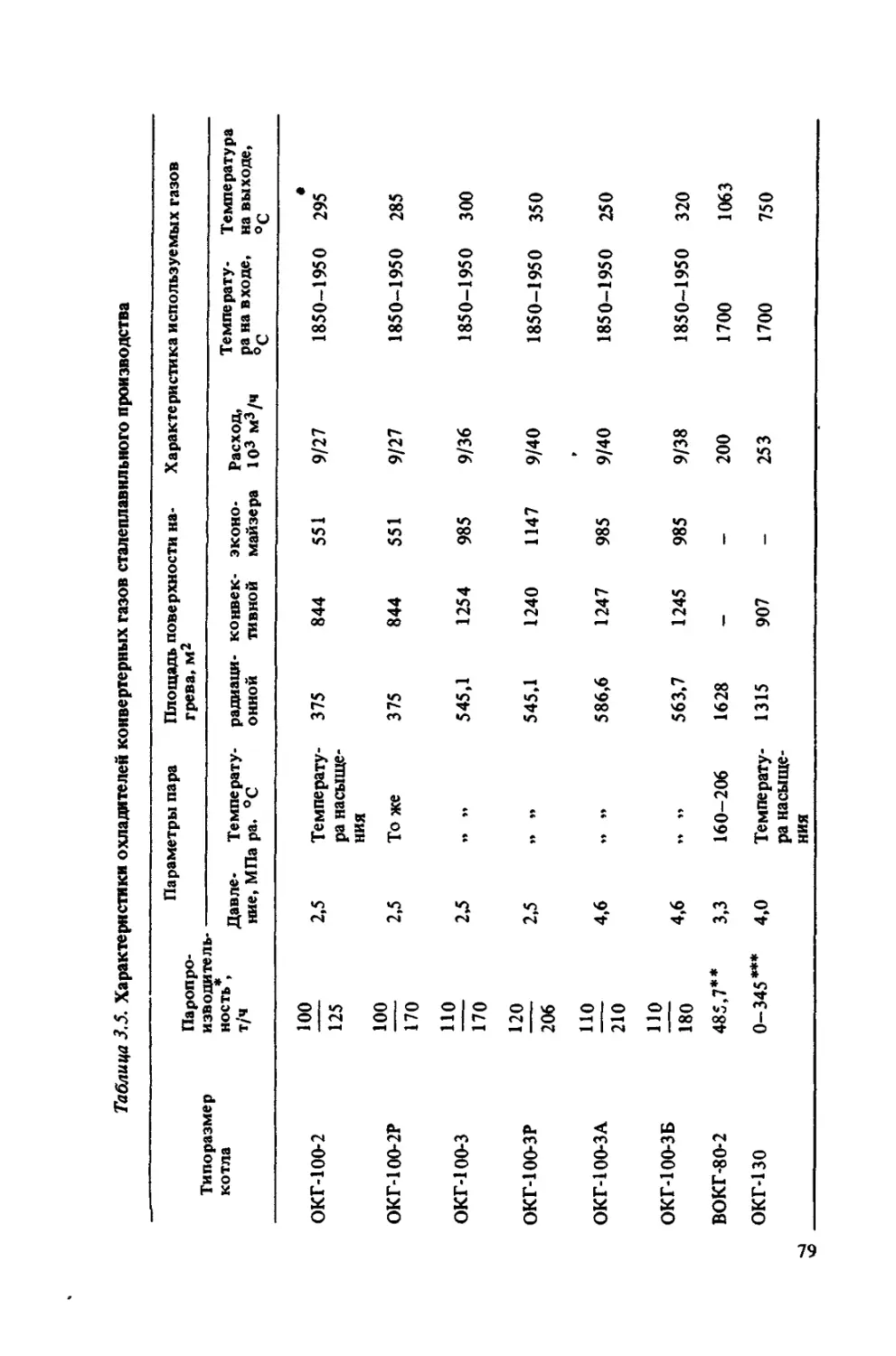

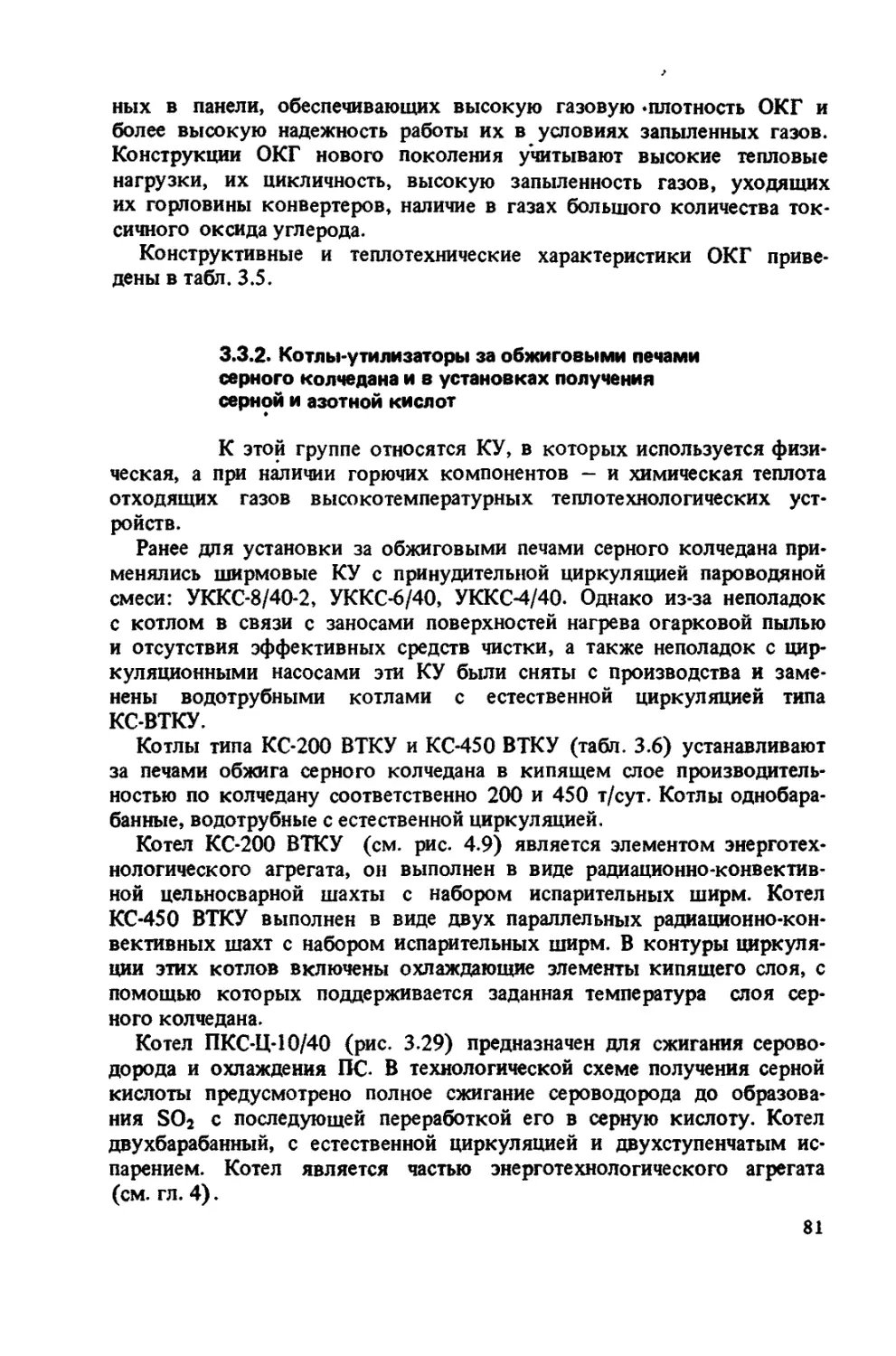

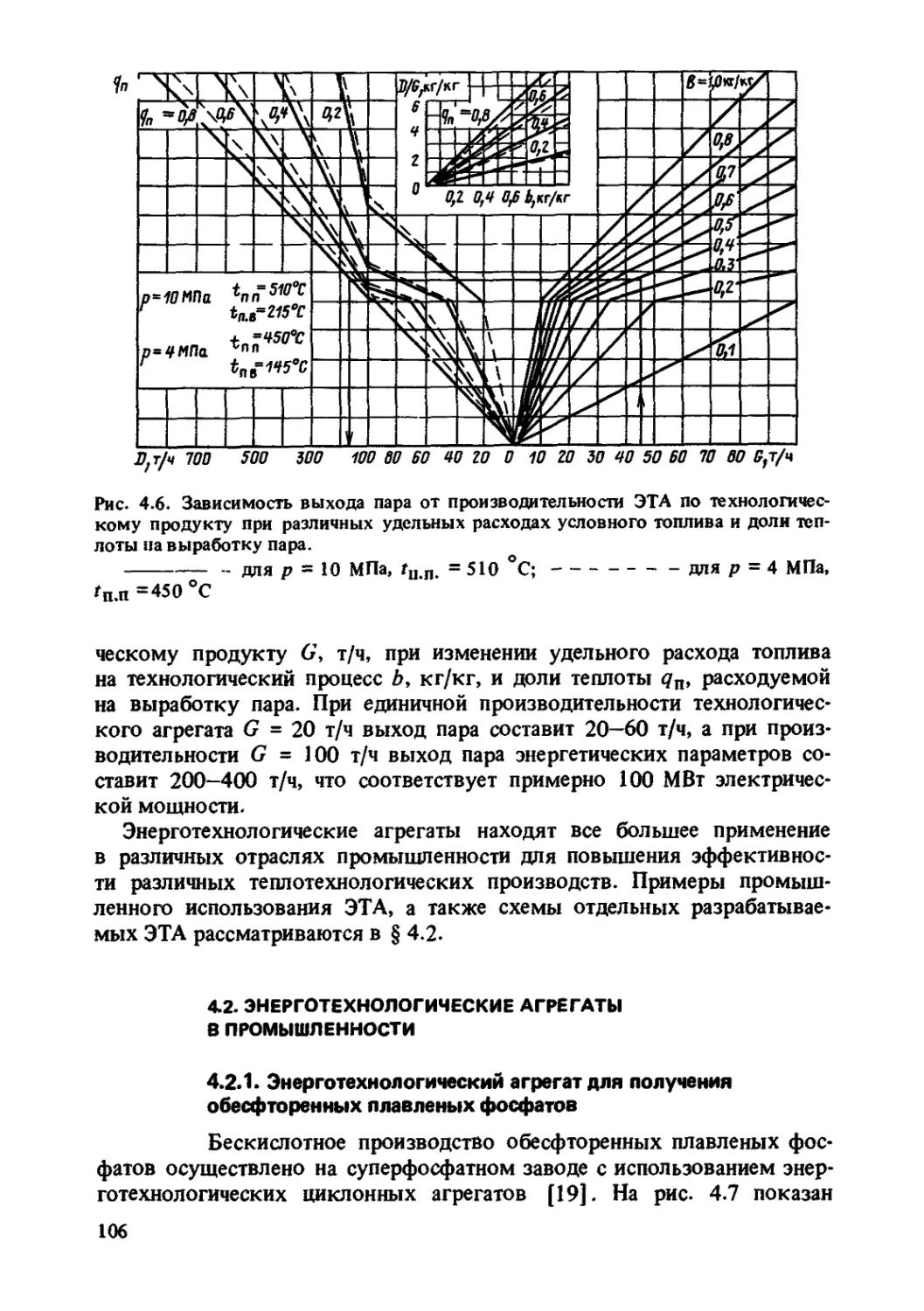

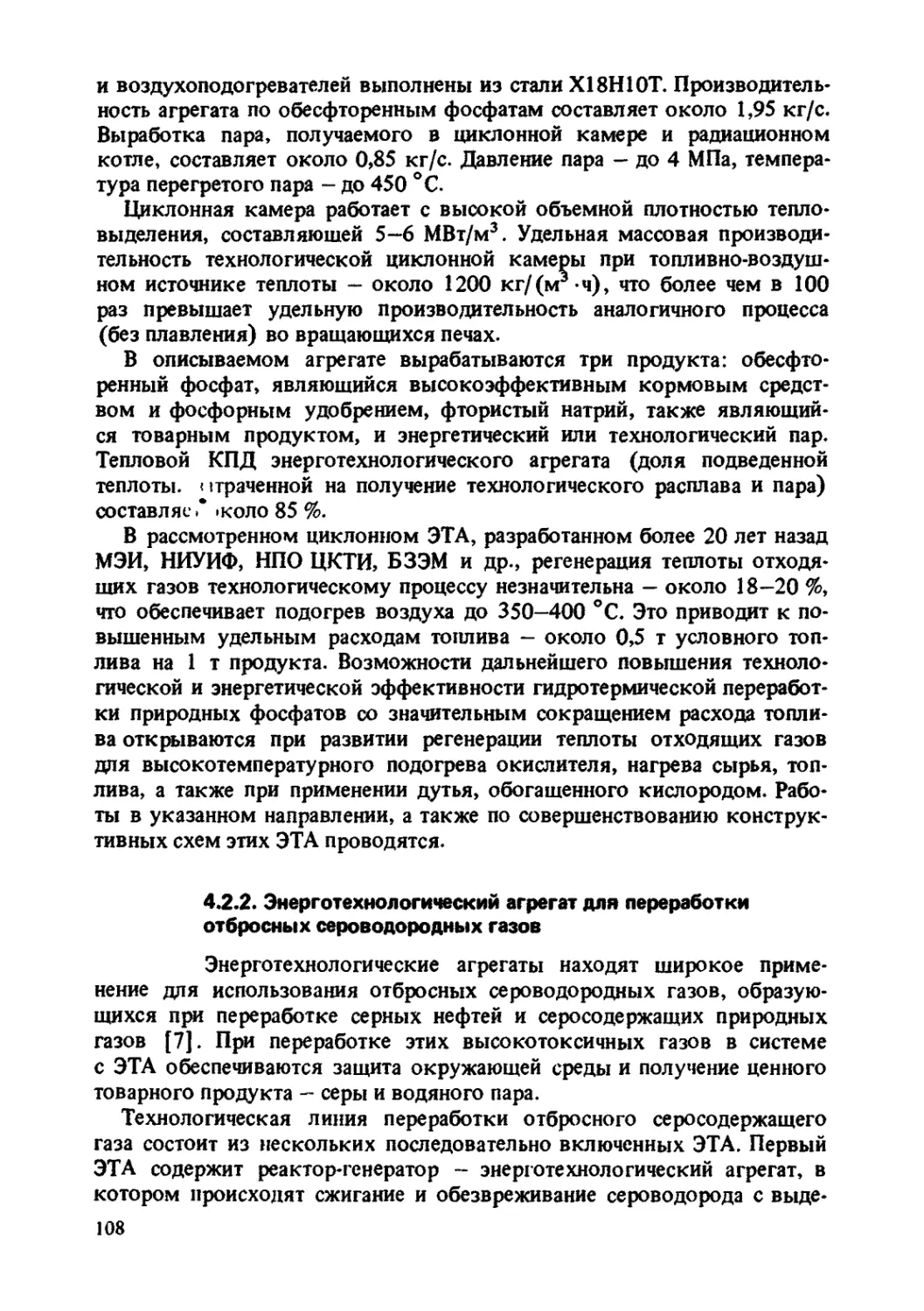

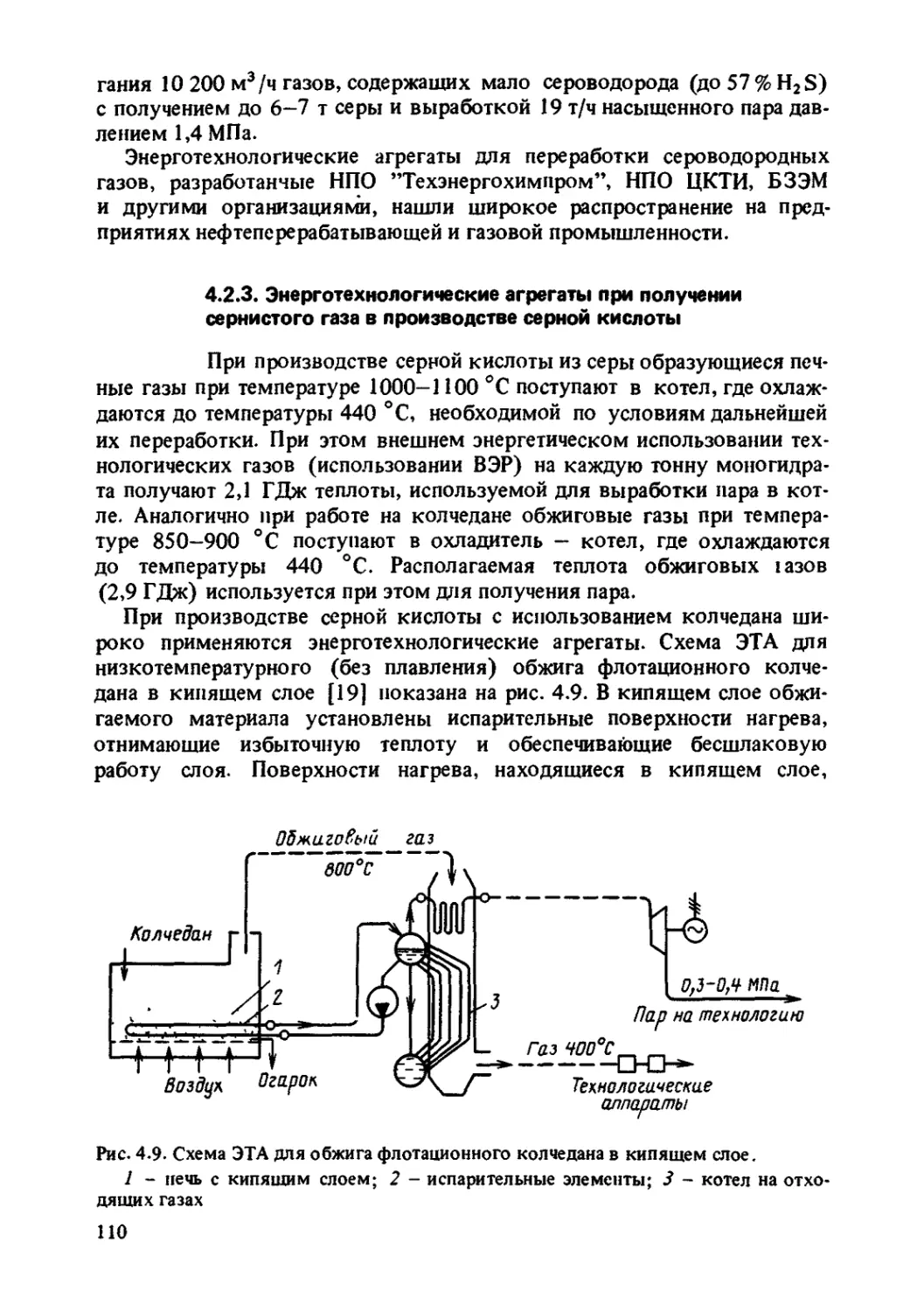

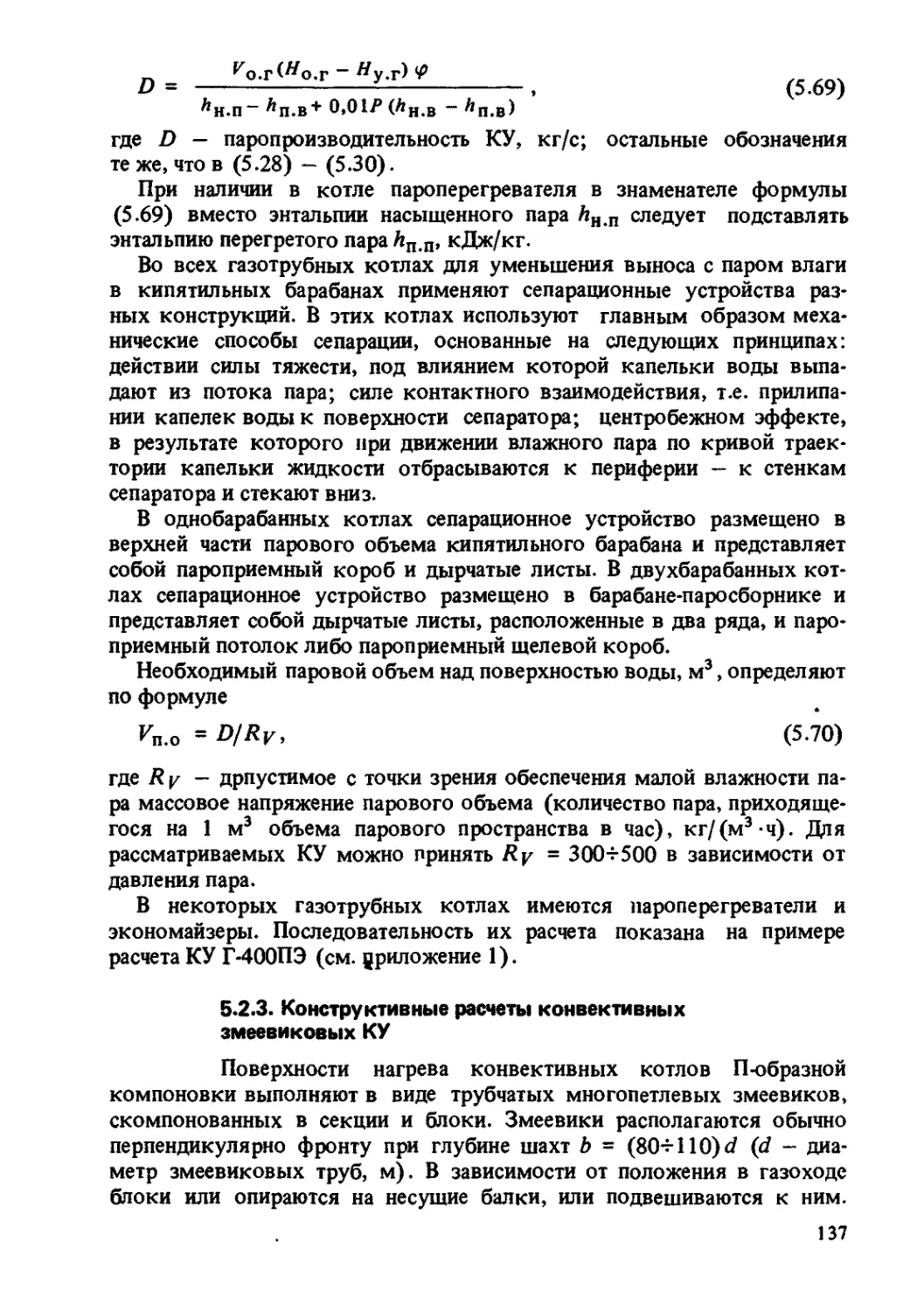

камере котла. Площадь испарительной поверхности нагрева котла