Автор: Муцянко В.И. Братчиков А.Я.

Теги: формообразование со снятием стружки молоты и прессы разделительные операции без образования стружки, дробление и измельчение, обработка листового материала, изготовление резьбы отдельные машиностроительные и металлообрабатывающие процессы и производства шлифование шлифовка

Год: 1986

аи

библиотечка шлифовщика

(fM

библиотечка шлифовщика

Выпуск 5

В. И. МУЦЯНКО, А. я. БРАТЧИКОВ

Бесцентровое

шлифование

Издание 3-е,

переработанное и дополненное

Под редакцией

канд. техн. наук. 3. И. КРЕМНЯ

Ленинград «Машиностроение»

Ленинградское отделение 1986

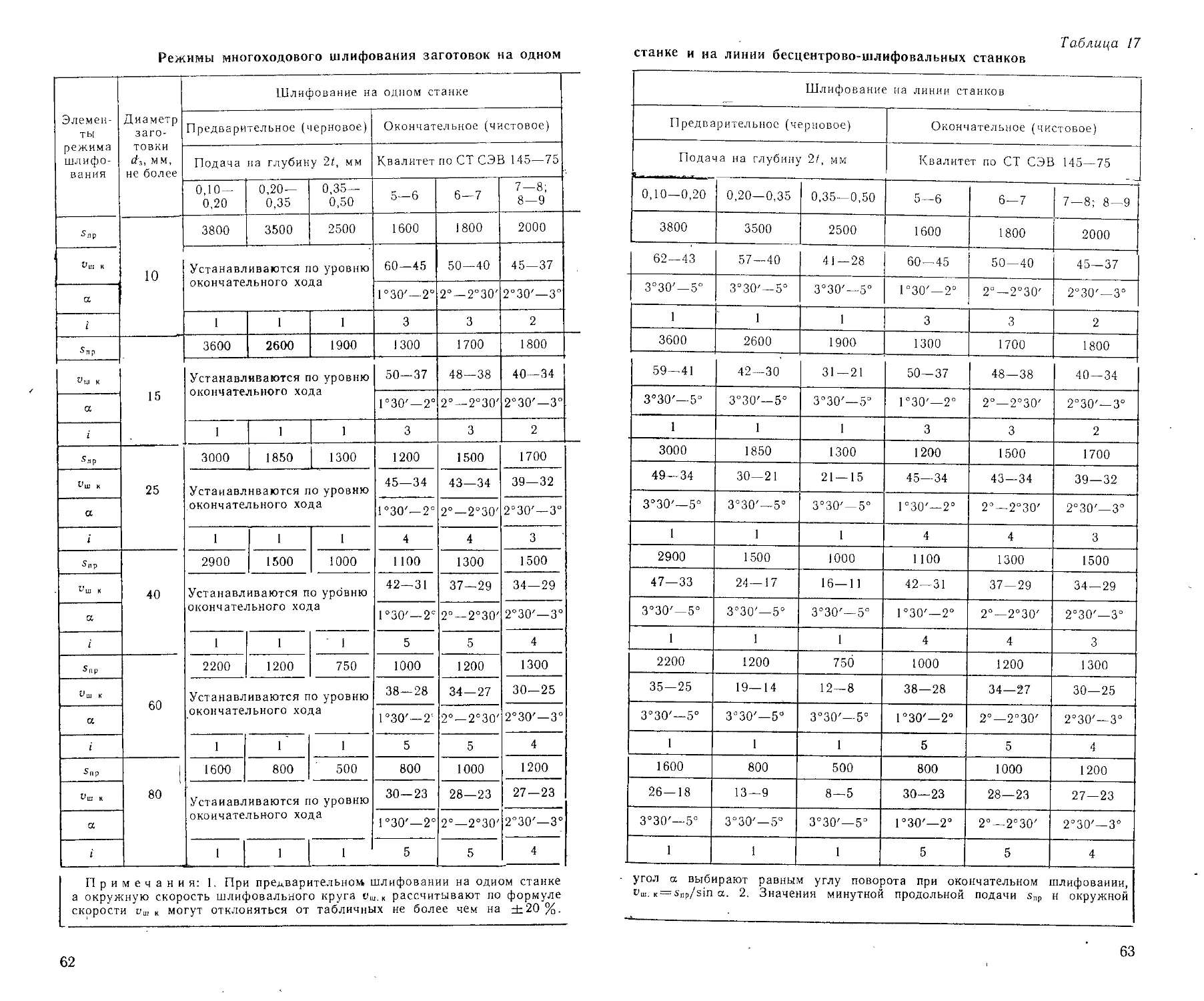

ББК 34.637

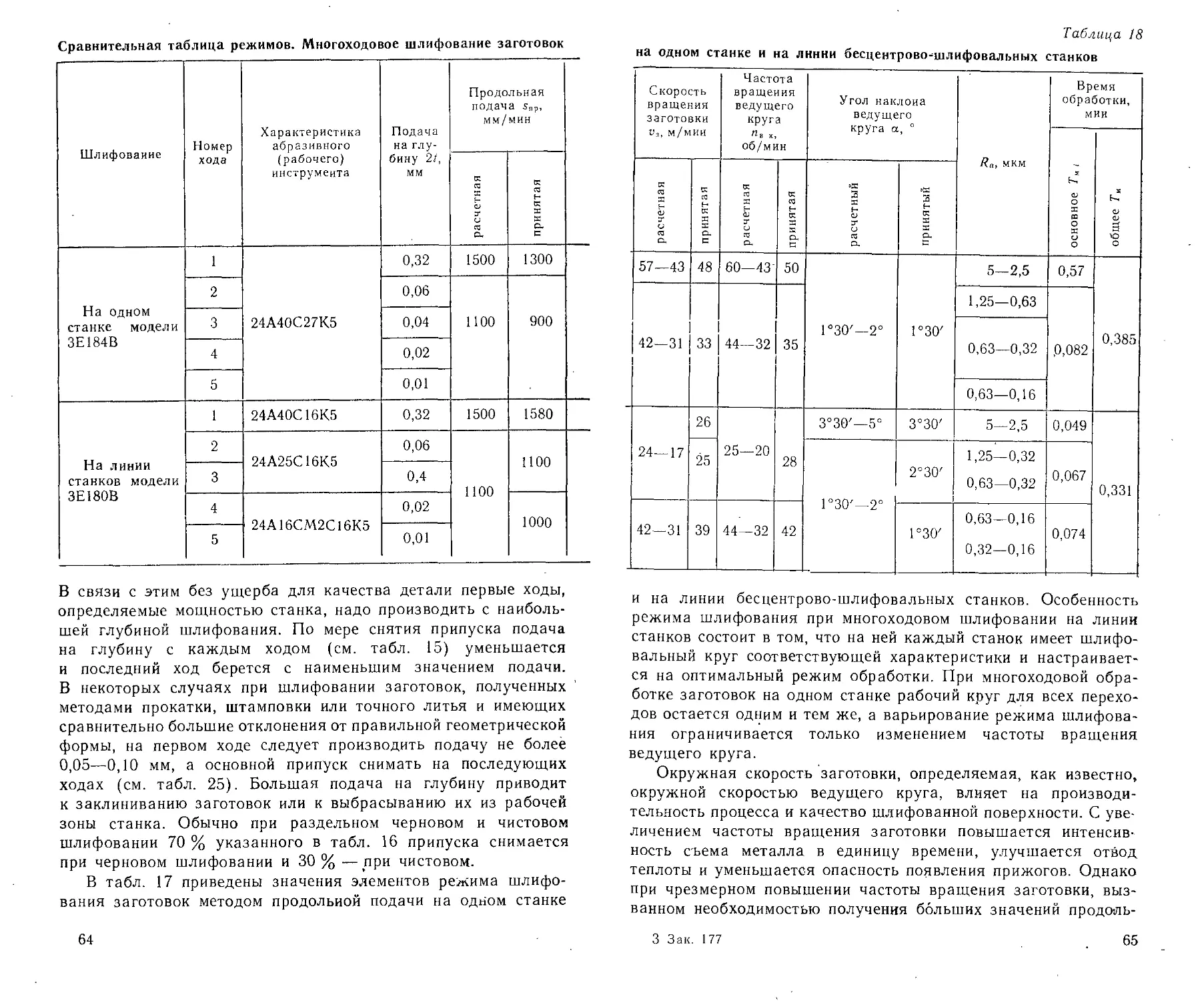

М92

УДК 621.92

Редакционная коллегия:

Ю. Н. Воробьев, А. А. Зыков, 3. И. Кремень (ответственный редактор),

|А. А, Маталин], В, И. Муцянко, Д. Г. Письменный, Л. Н. Филимонов

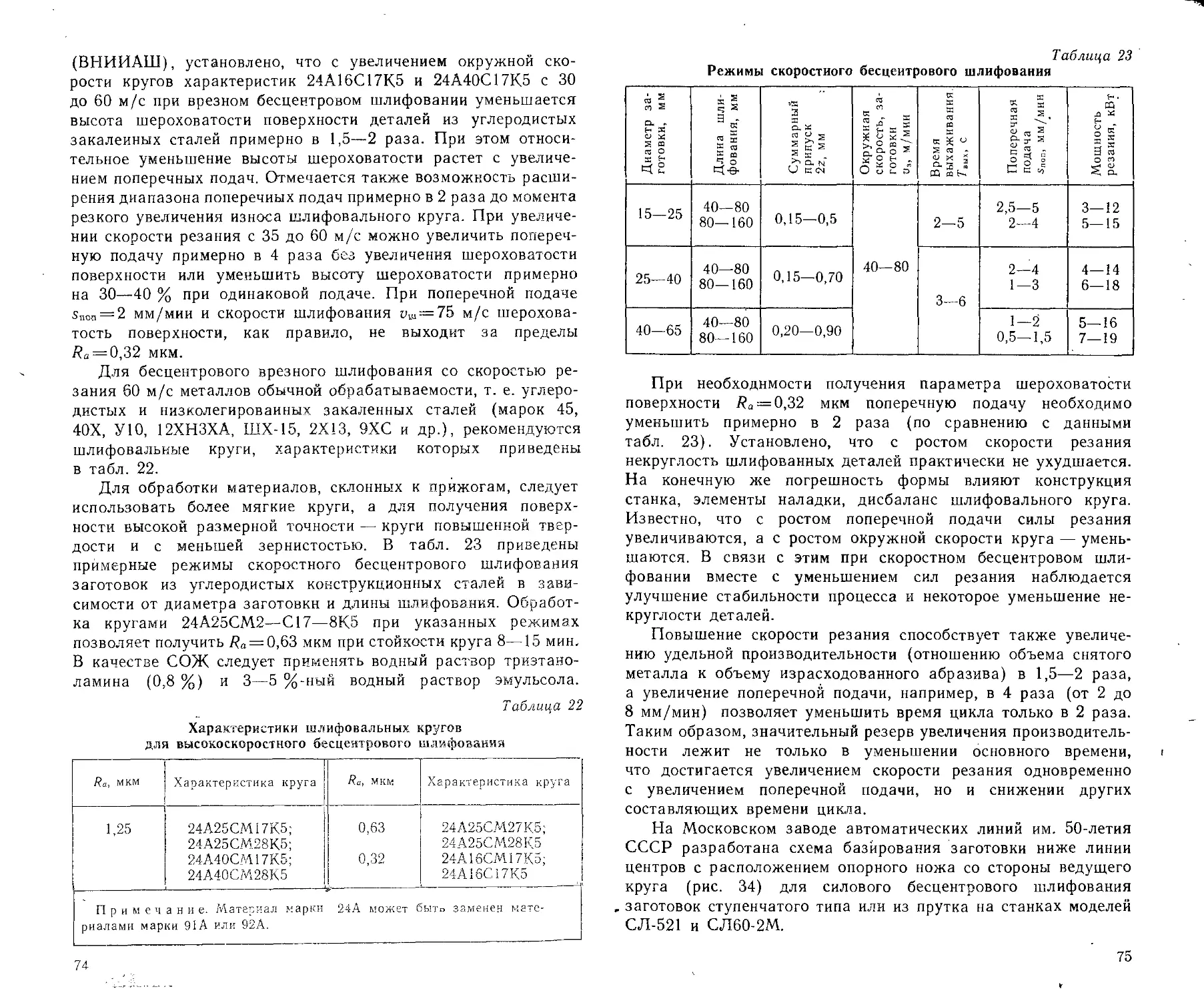

Рецензент канд. техн, наук Ю. М. Зубарев

Муцянко В. И., Братчиков А. Я.

М92 Бесцентровое шлифование/Под ред. 3. И. Крем-

ня.— 3-е изд., перераб. и доп.— Л.: Машинострое-

ние. Ленингр. отд-ние, 1986.—92 с., ил. — (Б-ка

шлифовщика. Вып. 5).

(В обл.): 25 коп.

В книге рассмотрены особенности бесцентрового шлифования,

способы работы на универсальных и специальных бесцентрово-шлифо-

вальных станках, пути механизации н автоматизации процессов

бесцентрового шлифования. Особое внимание уделено рекомендациям

по настройке узлов станка н устранению дефектов шлифования.

Новое издание (2-е изд. 1967 г.) дополнено сведениями о бесцентро-

вом скоростном шлифовании, шлифовании заготовок с базированием

на жестких опорах, применении алмазных инструментов.

Книга предназначена для рабочих-шлифовщиков.

„ 2704040000-245 _

м -озмоТнб- 245’86

ББК 34.637

6П4.67

(g) Издательство «Машиностроение», 1986.

Предисловие

Среди разновидностей шлифования в современном машино-

строении наиболее эффективно бесцентровое круглое шлифова-

ние, при котором обеспечиваются высокая точность и качество

обработки. Кроме того, бесцентрово-шлифовальные станки

незаменимы при создании автоматических линий, так как могут

быть оснащены загрузочными устройствами и приборами для

автоматического активного контроля размеров детали.

При повышенной жесткости технологической системы

бесцентрово-шлифовальный станок — дёталь ведется обработка

при более высоких параметрах, чем на обычных центровых

круглошлифовальных станках. Рабочий обслуживает одновре-

менно 3—5 станков, погрузка и выгрузка заготовок производятся

без его участия. Все это дает возможность в несколько раз

повысить производительность труда и свести до минимума

затраты вспомогательного времени.

Методы круглого наружного бесцентрового шлифова-

ния постоянно совершенствуются. При изготовлении подшипни-

ков начали применять станки с комплектами кругов высотой

500—800 мм. На некоторых современных станках заготовки

базируются на неподвижных жестких опорах (башмаках).

В предлагаемой брошюре рассмотрены особенности раз-

личных методов бесцентрового шлифования, приведены описание

рациональной наладки бесцентрово-шлифовальных станков

и расчеты элементов наладки отдельных узлов станка,

даны характеристики шлифовальных кругов и режимы шлифо-

вания, рекомендуемые для обработки различных заготовок.

Особое внимание уделено вопросам, связанным с прав-

кой и профилированием кругов при бесцентровом шли-

фовании, а также причинам появления дефектов на поверхности

обработанных заготовок и способам их устранения.

Все замечания и предложения по содержанию бро-

шюры просим направлять по адресу: 191065, Ленинград,

ул. Дзержинского, 10, ЛО издательства «Машиностроение».

Глава 1

ПРОЦЕСС БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ

I. Особенности бесцентрового шлифования

Бесцентровое шлифование — один из наиболее произ-

водительных видов абразивной обработки, широко распростра-

ненный в крупносерийном и массовом производстве.

Жесткость технологической системы станок — шлифоваль-

ный круг — деталь — ведущий круг при бесцентровом шлифо-

вании в 1,5—2 раза выше, чем жесткость системы при круглом

шлифовании в центрах. В связи с этим при бесцентровом

шлифовании режимы резания соответственно повышаются

в 1,5—2 раза и значительно облегчается обработка нежестких

заготовок (тонких валов, распылителей и т. д.). Кроме того,

точность формы и концентричность шлифованной поверхности

при бесцентровом шлифовании также выше, чем при шлифов

вании в центрах.

Процессы резания и формообразования заготовок на

бесцентрово-шлифовальных станках осуществляются шлифо:.

вальным кругом, вращающимся с заданной скоростью.

При этом заготовку не закрепляют в центрах или патроне,

как на обычных центровых шлифовальных станках, а базируют

по обрабатываемой или окончательно обработанной поверхности.

Заготовка получает вращение от ведущего круга, скорость

которого в 60—100 раз меньше окружной скорости шлифо-

вального круга.

На практике применяют попутное шлифование: шлифо-

вальный круг и заготовка вращаются в разные стороны.

Таким образом, скорость шлифования определяется как

разность скоростей шлифовального круга цш к и заготовки

и3 в точке контакта

С';!| = ЦШ. К Г'з.

Так как сила трения между заготовкой и шлифоваль-

ным кругом меньше, чем между заготовкой и ведущим кру-

гом, то заготовка вращается практически со скоростью

ведущего круга. Разность скоростей заготовки и шлифо-

вального круга обеспечивает процесс шлифования. Заготов-

ка может вращаться на специальных станках за счет маг-

4

нитной планшайбы, на которой она базируется торцом

и удерживается силами магнитного притяжения на на-

правляющем ноже, ' вращающихся роликах или жестких

опорах.

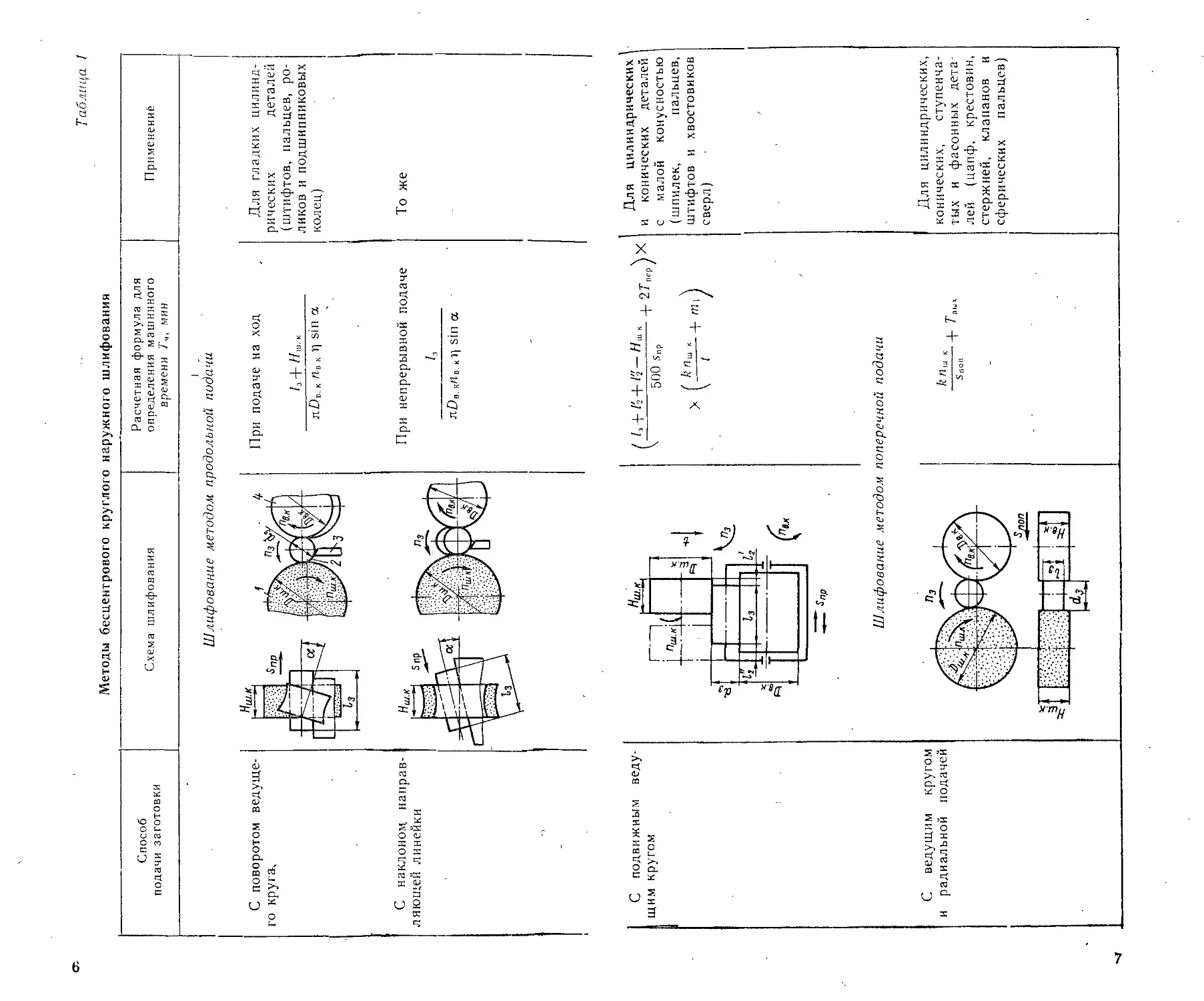

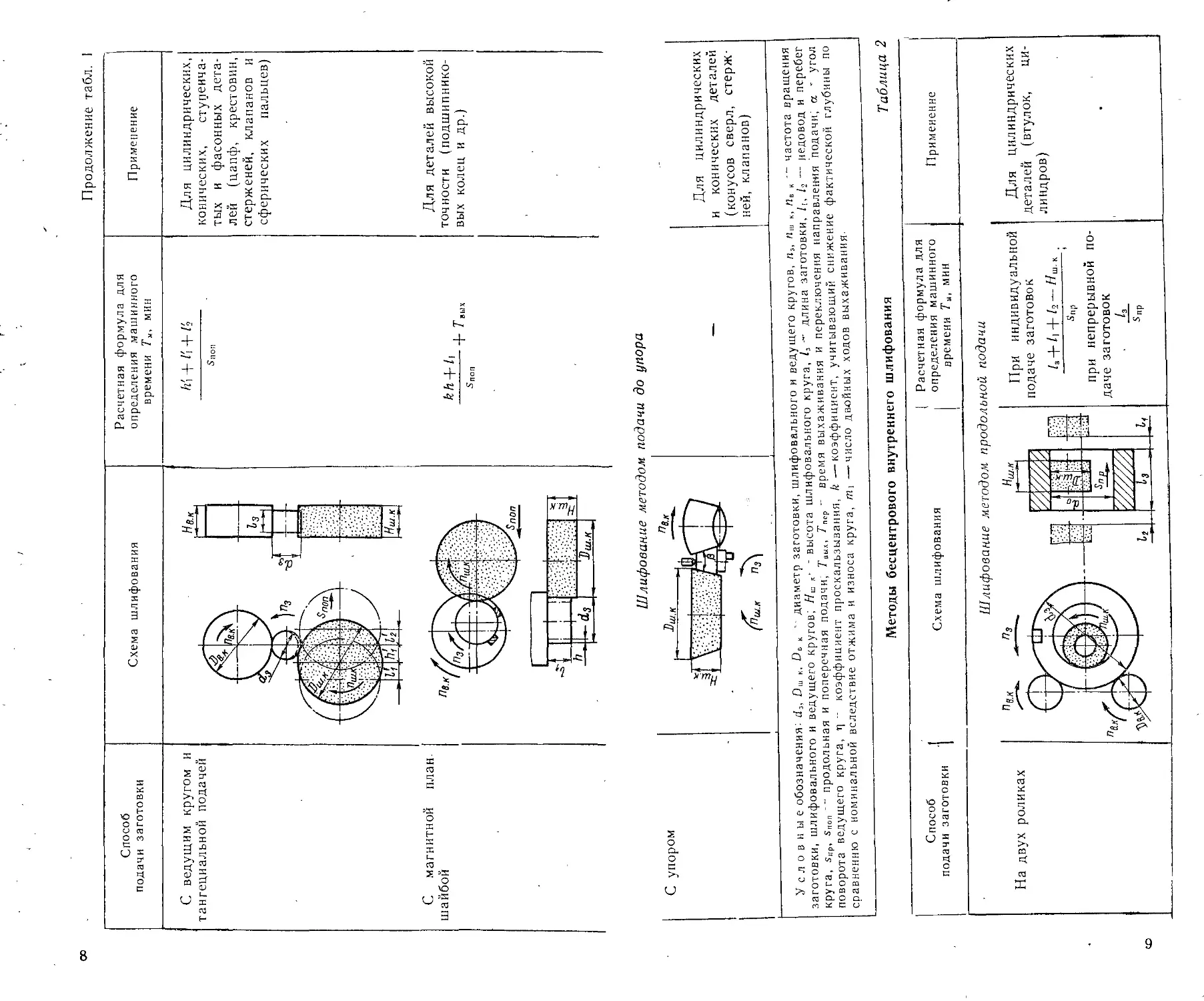

Схемы бесцентрового наружного и внутреннего шлифования

и формулы для определения основного технологического вре-

мени приведены в табл. 1 и 2.

При наружном шлифовании (см. табл. 1) обрабаты-

ваемая заготовка 2 находится в контакте с опорным

ножом 3, шлифовальным 1 и ведущим 4 кругами. При внутрен-

нем шлифовании (см. табл. 2) заготовка 2 находится в контакте

с поддерживающим 3 и прижимным 4 роликами, ведущим 5

и шлифовальным 1 кругами.

В бесцентровых станках ведущий круг выполнен, как

правило, из того же материала, что и шлифовальный.

В качестве ведущих кругов часто применяют чугунные

или алюминиевые ролики. Коэффициент трения при об-

работке стальных заготовок с помощью кругов на вулкани-

товой связке равен 0,6—0,8, а при использовании металлических

роликов он уменьшается до 0,15—0,18. Это приводит к увели-

чению проскальзывания заготовки относительно ведущего

круга и уменьшению скорости шлифования.

При бесцентровом шлифовании заготовка не только

вращается, но и движется поступательно. В процессе

шлифования она базируется наружной поверхностью на

ноже и ведущем круге и торцом прижимается к соседней

заготовке, обрабатываемой одновременно с ней.

Обработка на бесцентрово-шлифовальных станках произво-

дится методами продольной подачи, подачи до упора и попе-

речной подачи (см. табл. 1 и 2).

Шлифование методом продольной подачи на станках

для наружного шлифования выполняют при продольном

перемещении заготовки, а на станках для внутреннего шли-

фования — при возвратно-поступательном перемещении шли-

фовального круга. Шлифовальный и ведущий круги нахо-

дятся на постоянном расстоянии друг от друга. При прохождении

заготовки между кругами с нее сошлифовывается слой

металла, определяемый припуском на обработку. При этом

поперечную подачу одного из кругов осуществляют только

для компенсации износа кругов и настройки станка на тре-

буемые размеры обработки.

За счет поворота ведущего круга либо наклона опор

ного ножа на определенный угол по отношению к шлифо-

вальному кругу производится продольная подача заго-

товки, скорость которой определяется окружной скоростью

ведущего круга и углом его поворота или наклона ножа.

5

Таблица 1

Методы бесцентрового круглого наружного шлифования

Способ подачи заготовки Схема шлифования Расчетная формула для определения машинного времени Тч, мин Применений

Шлифование методом продольной подачи

При подаче на ход

С наклоном, направ-

ляющей линейки

С поворотом ведуще-

го круга,

пе х г) sin а

1„

пОв.кПо.кТ| sin а

При непрерывной подаче

Для гладких цилинд-

рических деталей

(штифтов, пальцев, ро-

ликов и подшипниковых

колец)

То же

С

щим

подвижным веду-

кругом

С ведущим кругом

и радиальной подачей

Шлифование методом поперечной подачи

Для цилиндрических

и конических деталей

с малой конусностью

(шпилек, пальцев,

штифтов и хвостовиков

сверл)

Для цилиндрических,

конических, ступенча-

тых и фасонных дета-

лей (цапф, крестовин,

стержней, клапанов и

сферических пальцев)

00

Продолжение табл. 1

Способ

подачи заготовки

Схема шлифования

Расчетная формула для

определения машинного

времени Ты, мин

Применение

шаибои

С ведущим кругом и

тангециальной подачей

С магнитной план-

К + 1' + /?

Siion

kh-i-h

..

Для цилиндрических,

конических, ступенча-

тых и фасонных дета-

лей (цапф, крестовин,

стерженек, клапанов н

сферических пальцев)

Для деталей высокой

точности (подшипнико-

вых колец и др.)

С упором

Для цилиндрических

и конических деталей

(конусов сверл, стерж-

ней, клапанов)

Условные обозначения: d3, Dlu к. к диаметр заготовки, шлифовального и ведущего кругов, п„ г>ш к, и, в частота вращения

заготовки, шлифовального и ведущего кругов; , - высота шлифовального круга, /3 ~ длина заготовки, /1, /3 иедовод и перебег

круга, sI]p, s,lon " продольная и поперечная подачи; Твых, Тпвр - время выхаживания и переключения направления подачи, а - угол

поворота ведущего круга, ч - коэффициент проскальзывания, /г —коэффициент, учитывающий снижение фактической глубины по

сравнению с номинальной вследствие отжима и износа круга, mi —число двойных ходов выхаживания-

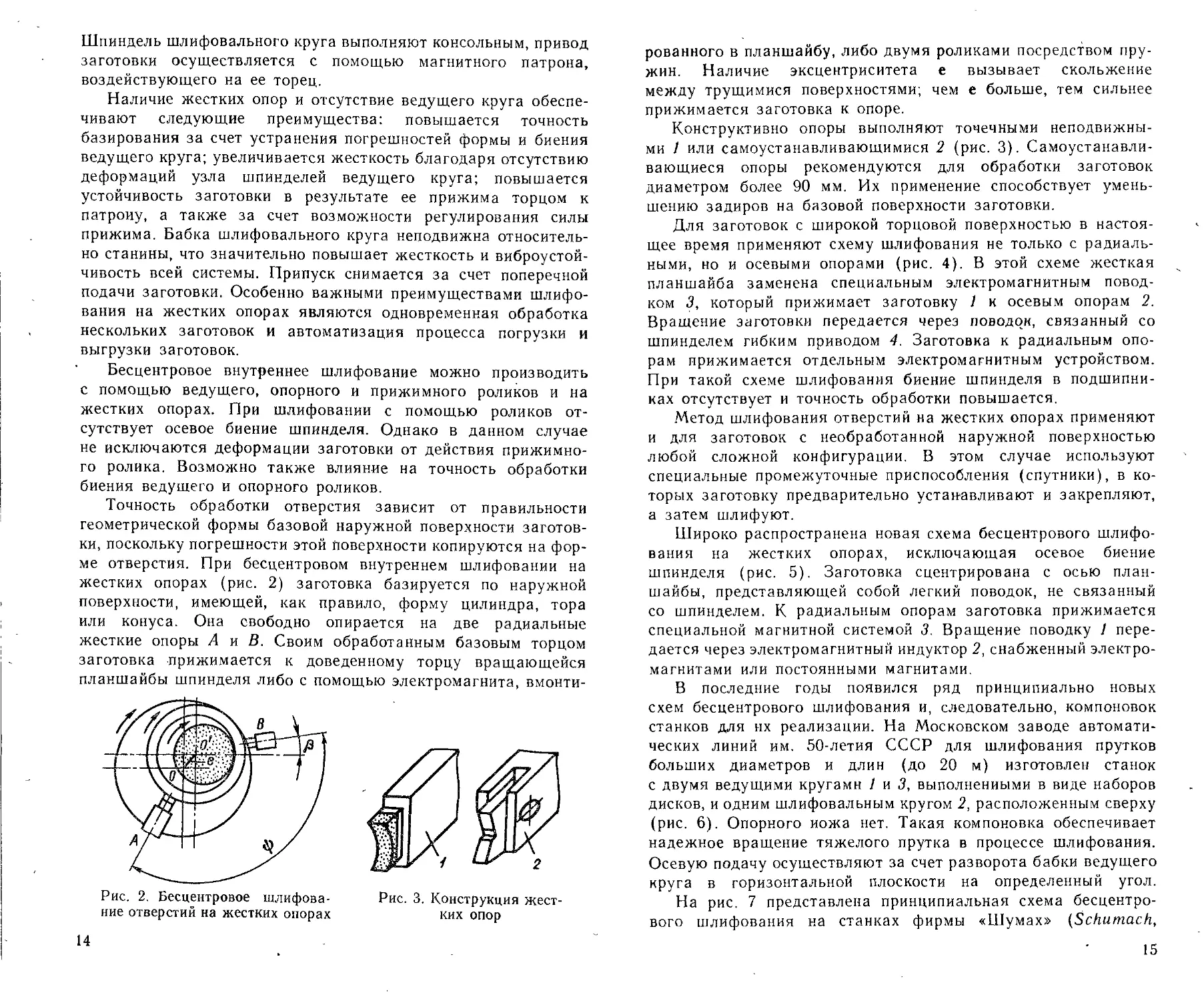

Методы бесцентрового внутреннего шлифования

Таблица 2

Способ

подачи заготовки

Схема шлифования

| Расчетная формула для

। определения машинного

времени мин

Применение

Шлифование методом продольной подачи

На двух роликах

При индивидуальной Для цилиндрических

подаче заготовок деталей (втулок, ЦИ-

/з + А К Snp при непрерывной по- линдров)

даче заготовок /з 5 пр

Продолжение табл.

10

Из основной схемы бесцентрового шлифования следует

(см. эскиз в табл. 1), что окружная скорость заготовки (м/мин)

Ц3 = Ув.к cos а,

а продольная подача

^лр^^^в.к Sin GC,

где цв. к — окружная скорость ведущего круга, м/мин;

а — угол поворота ведущего круга или наклона опорного

ножа, °.

Поскольку наибольший угол поворота а. = 6°, a cos а = 0,9945,

то практически окружные скорости заготовки и ведущего кру-

га равны, т. е. ц3 = цв.к или ло!ц3/1000 = л£>в.кпв.к/1000, откуда

частота вращения заготовки

ц3 = Db.k ЦВ. к/d-3-

Гладкие цилиндрические заготовки шлифуют методом

продольной подачи, а короткие или ступенчатые валики —

методом врезания. При шлифовании заготовок с продоль-

ной подачей применяют подающие механизмы типа вал-

ковых, которые осуществляют непрерывную подачу заго-

товок в зону шлифования.

При врезном шлифовании ведущий круг, нож и заго-

товку после обработки отводят от шлифовального круга

и устанавливают новую заготовку. Этот метод сравни-

тельно легко может быть автоматизирован за счет авто-

матической загрузки рабочей зоны станка, активного конт-

роля обработанных заготовок и автоматической правки кругов.

Ведущий круг или направляющую линейку при врезном

наружном шлифовании и прижимной ролик при врезном

внутреннем шлифовании устанавливают под углом а = 30'.

Очень малая продольная подача при таком значении угла

обеспечивает плотный прижим заготовки к упору.

В начале процесса врезного шлифования большая часть

припуска удаляется при повышенной радиальной подаче, затем

подача снижается, и в конце обработки заготовка шлифуется

в течение нескольких ее оборотов без подачи на глубину. Форма

поверхностей заготовок, шлифуемых методом врезания, может

быть цилиндрической, конической или фасонной. Шлифоваль-

ному и ведущему кругам соответствующая форма рабочей

поверхности придается правкой.

Методом до упора шлифуют заготовки, форма которых

не позволяет им беспрепятственно проходить между кругами

(болты, клапаны со стеблем или тарелкой и т. п.).

Шлифование на станках с широкими кругами высотой

до 800 мм можно производить с продольной подачей

при установке группы заготовок на оправку.

II

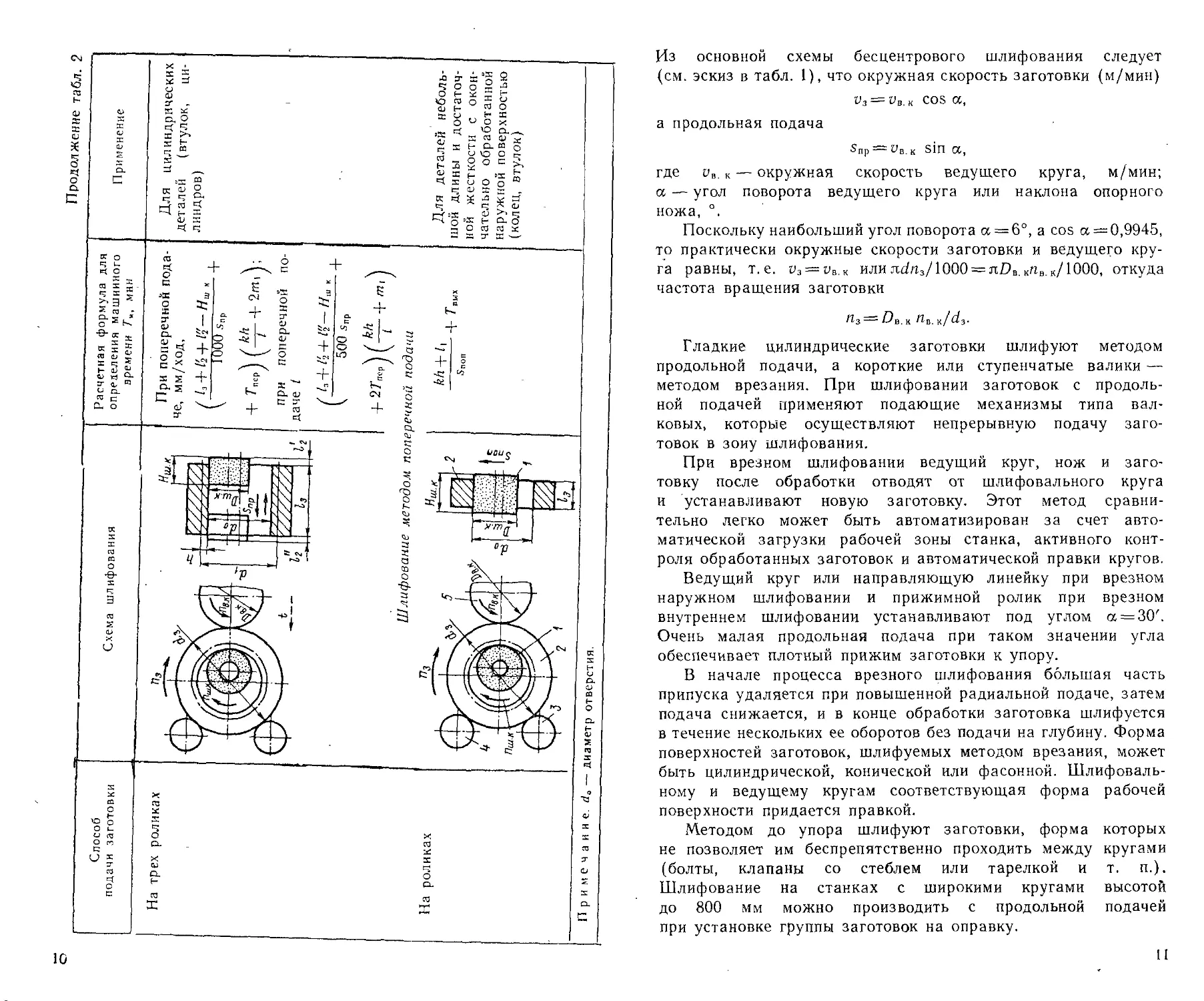

a) 5) В)

Рнс. 1. Наладки при бесцентровом

шлифовании ступенчатых валиков

При врезном шлифовании заготовка базируется на но-

же и ведущем круге или на жестких опорах (башмаках),

а положение заготовки определяет торцовая опора.

Возможна Также обработка ступенчатых валиков мето-

дом поперечной подачи. В процессе обработки контроли-

руют размер одной шейки, остальные получают за счет

выправленного по копиру на соответствующие размеры

шлифовального круга.

При большом перепаде диаметров обработки особые

требования предъявляются к выбору схемы базирования,

режимов обработки и правки, подбору шлифовальных кру-

гов, наладке станка.

С поверхностей малой и большой ступенек шеек вала

вследствие неодинаковой режущей способности шлифовальных

кругов в единицу времени снимается разное количество металла,

что при прочих равных условиях приводит к более интенсивному

затуплению и осыпанию круга, шлифующего, шейку большого

диаметра. Кроме того, при бесцентровом шлифовании ступенча-

того валика с использованием двух ведущих кругов круги

и валик образуют две различные фрикционные пары. Привод

валика практически осуществляется с помощью одной из

фрикционных пар, так как во второй фрикционной паре

происходит проскальзывание.

Для выявления ведущей фрикционной пары необходимо

рассматривать характер взаимодействия шеек валика с малым

и большим ведущими кругами. Если вращать заготовку за малую

шейку валика, то частота его вращения ив=(Оо Ki/dmi) «в xi

(трение на ноже и влияние шлифовального круга не учитыва-

ются), где йШ|, ОГ1 К| — диаметры малой шейки вала и большого

ведущего круга соответственно. Если вращать заготовку за

большую шейку, то частота вращения вала па = (DB к2/^Ш2) пв. к1,

12

где с1Ш2, D„ К2 — диаметры большой шейки вала и меньшего

ведущего круга соответственно. Таким образом, частота

вращения вала определяется ведущей фрикционной парой.

Примеры наладок при бесцентровом шлифовании сту-

пенчатых валиков приведены на рис. 1. Шлифовальный

круг правят в соответствии с размерами шлифуемых

ступеней, т. е. его профиль должен быть идентичным про-

филю ступенчатого валика. Ведущий круг выполнен либо

ступенчатым (рис. 1, а) при примерно одинаковой длине шеек

(/Ш1 = /Ш2), либо прямым (рис. 1, б), если большая по диаметру

шейка, по которой осуществляется контакт заготовки с ведущим

кругом, длиннее меньшей (/ш,> /ш2).

Часто для обработки ступенчатых валиков применяют

многокруговые наладки (рис. 1,г). При этом круги монтируют

на специальных фланцах (рис. 1,в), между которыми устанав-

ливают втулку с размерами, соответствующими нешлифуемой

части заготовок.

При шлифовании ступенчатых заготовок особое внима-

ние должно быть уделено форме опорной поверхности ножей.

Настройка и регулировка бесцентрово-шлифовальных станков,

особенно при шлифовании ступенчатых валиков, требуют зна-

чительных затрат времени, что окупается только при обработке

больших партий деталей в крупносерийном и массовом

производстве.

2. Разновидности бесцентрового шлифования

В настоящее время в массовом производстве широко

применяют бесцентровое наружное и внутреннее шлифова-

ние на жестких опорах (башмаках). Ленинградским объедине-

нием прецизионного станкостроения выпускаются основанные

на этом принципе станки-полуавтоматы моделей ЛЗ-191, ЛЗ-193,

ЛЗ-190, ЛЗ-192 для обработки желобов наружных и внутренних

колец подшипников. Московским заводом автоматических

линий им. 50-летия СССР выпускается гамма бесцентрово-

шлифовальных автоматов для обработки подшипниковых колец.

Бесцентровое шлифование заготовок, базируемых на жест-

ких опорах, эффективнее шлифования заготовок, закреплен'

ных в патроне. Это обусловлено тем, что геометрическая форма

заготовки при зажиме в патроне в результате появления

значительных деформаций искажается, суммарная погрешность

обработки при этом не достигает 5 мкм. Такой недостаток

исключается при шлифовании отверстий-на станках с жесткими

опорами, точность обработки на которых обеспечивается с от-

клонениями менее 1 мкм.

Конструкция и компоновка станков с базированием заго-

товок на жестких опорах характеризуются рядом особенностей.

13

Шпиндель шлифовального круга выполняют консольным, привод

заготовки осуществляется с помощью магнитного патрона,

воздействующего на ее торец.

Наличие жестких опор и отсутствие ведущего круга обеспе-

чивают следующие преимущества: повышается точность

базирования за счет устранения погрешностей формы и биения

ведущего круга; увеличивается жесткость благодаря отсутствию

деформаций узла шпинделей ведущего круга; повышается

устойчивость заготовки в результате ее прижима торцом к

патрону, а также за счет возможности регулирования силы

прижима. Бабка шлифовального круга неподвижна относитель-

но станины, что значительно повышает жесткость и виброустой-

чивость всей системы. Припуск снимается за счет поперечной

подачи заготовки. Особенно важными преимуществами шлифо-

вания на жестких опорах являются одновременная обработка

нескольких заготовок и автоматизация процесса погрузки и

выгрузки заготовок.

Бесцентровое внутреннее шлифование можно производить

с помощью ведущего, опорного и прижимного роликов и на

жестких опорах. При шлифовании с помощью роликов от-

сутствует осевое биение шпинделя. Однако в данном случае

не исключаются деформации заготовки от действия прижимно-

го ролика. Возможно также влияние на точность обработки

биения ведущего и опорного роликов.

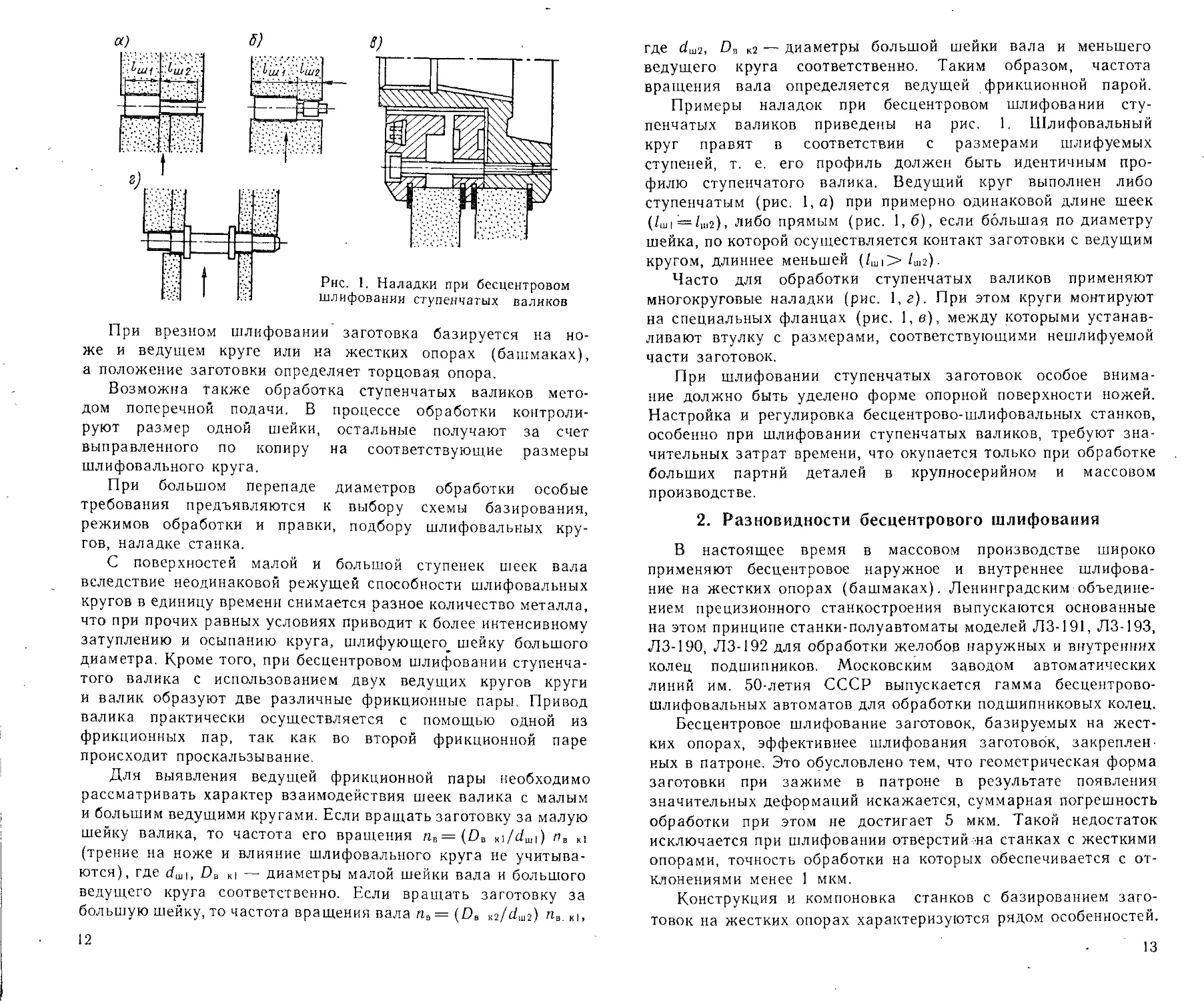

Точность обработки отверстия зависит от правильности

геометрической формы базовой наружной поверхности заготов-

ки, поскольку погрешности этой поверхности копируются на фор-

ме отверстия. При бесцентровом внутреннем шлифовании на

жестких опорах (рис. 2) заготовка базируется по наружной

поверхности, имеющей, как правило, форму цилиндра, тора

или конуса. Она свободно опирается на две радиальные

жесткие опоры А и В. Своим обработанным базовым торцом

заготовка прижимается к доведенному торцу вращающейся

планшайбы шпинделя либо с помощью электромагнита, вмонти-

Рис. 2. Бесцентровое шлифова- Рис. 3. Конструкция жест-

кие отверстий на жестких опорах ких опор

14

рованного в планшайбу, либо двумя роликами посредством пру-

жин. Наличие эксцентриситета е вызывает скольжение

между трущимися поверхностями; чем е больше, тем сильнее

прижимается заготовка к опоре.

Конструктивно опоры выполняют точечными неподвижны-

ми 1 или самоустанавливающимися 2 (рис. 3). Самоустанавли-

вающиеся опоры рекомендуются для обработки заготовок

диаметром более 90 мм. Их применение способствует умень-

шению задиров на базовой поверхности заготовки.

Для заготовок с широкой торцовой поверхностью в настоя-

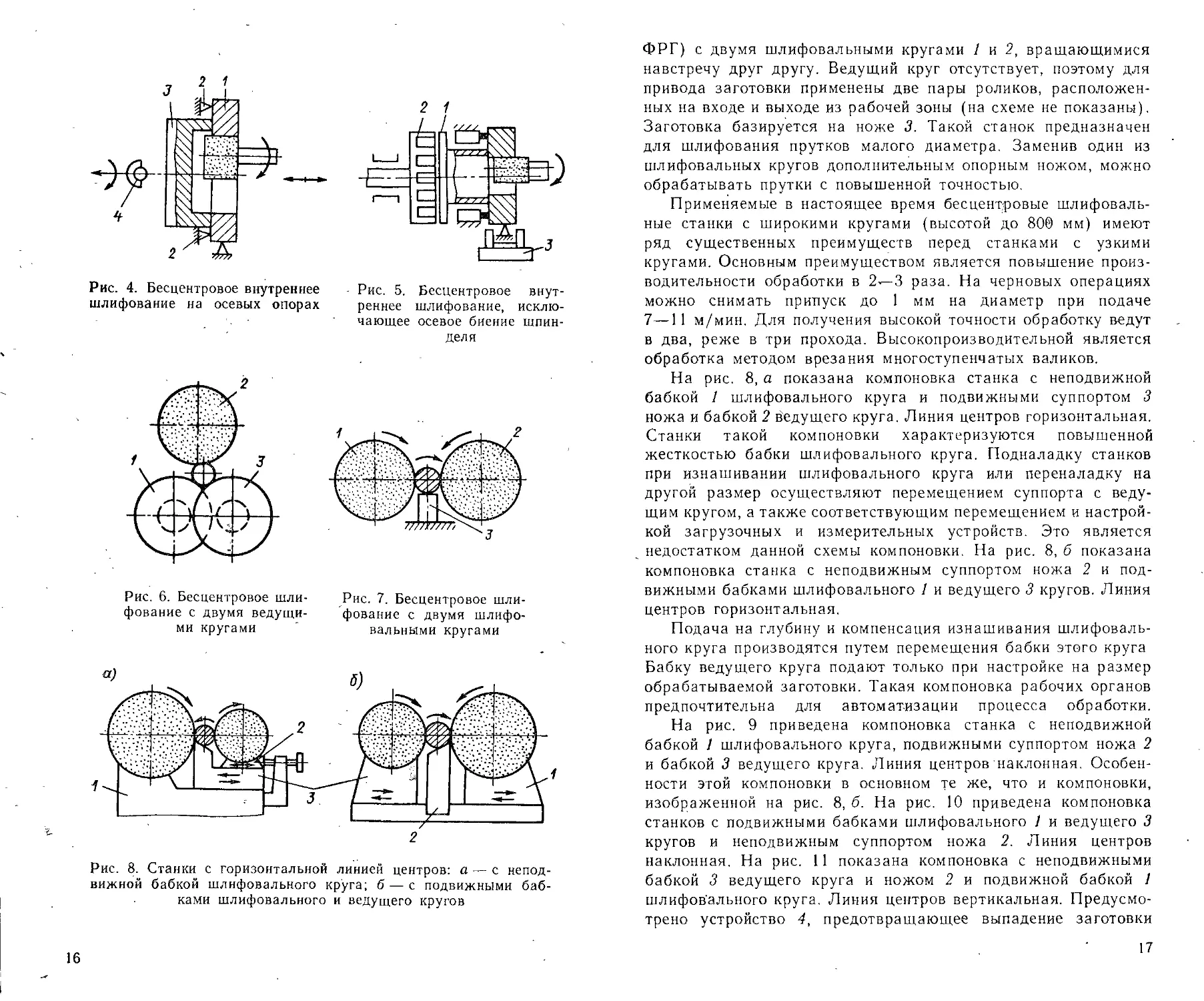

щее время применяют схему шлифования не только с радиаль-

ными, но и осевыми опорами (рис. 4). В этой схеме жесткая

планшайба заменена специальным электромагнитным повод-

ком 3, который прижимает заготовку 1 к осевым опорам 2.

Вращение заготовки передается через поводок, связанный со

шпинделем гибким приводом 4. Заготовка к радиальным опо-

рам прижимается отдельным электромагнитным устройством.

При такой схеме шлифования биение шпинделя в подшипни-

ках отсутствует и точность обработки повышается.

Метод шлифования отверстий на жестких опорах применяют

и для заготовок с необработанной наружной поверхностью

любой сложной конфигурации. В этом случае используют

специальные промежуточные приспособления (спутники), в ко-

торых заготовку предварительно устанавливают и закрепляют,

а затем шлифуют.

Широко распространена новая схема бесцентрового шлифо-

вания на жестких опорах, исключающая осевое биение

шпинделя (рис. 5). Заготовка сцентрирована с осью план-

шайбы, представляющей собой легкий поводок, не связанный

со шпинделем. К радиальным опорам заготовка прижимается

специальной магнитной системой 3. Вращение поводку 1 пере-

дается через электромагнитный индуктор 2, снабженный электро-

магнитами или постоянными магнитами.

В последние годы появился ряд принципиально новых

схем бесцентрового шлифования и, следовательно, компоновок

станков для их реализации. На Московском заводе автомати-

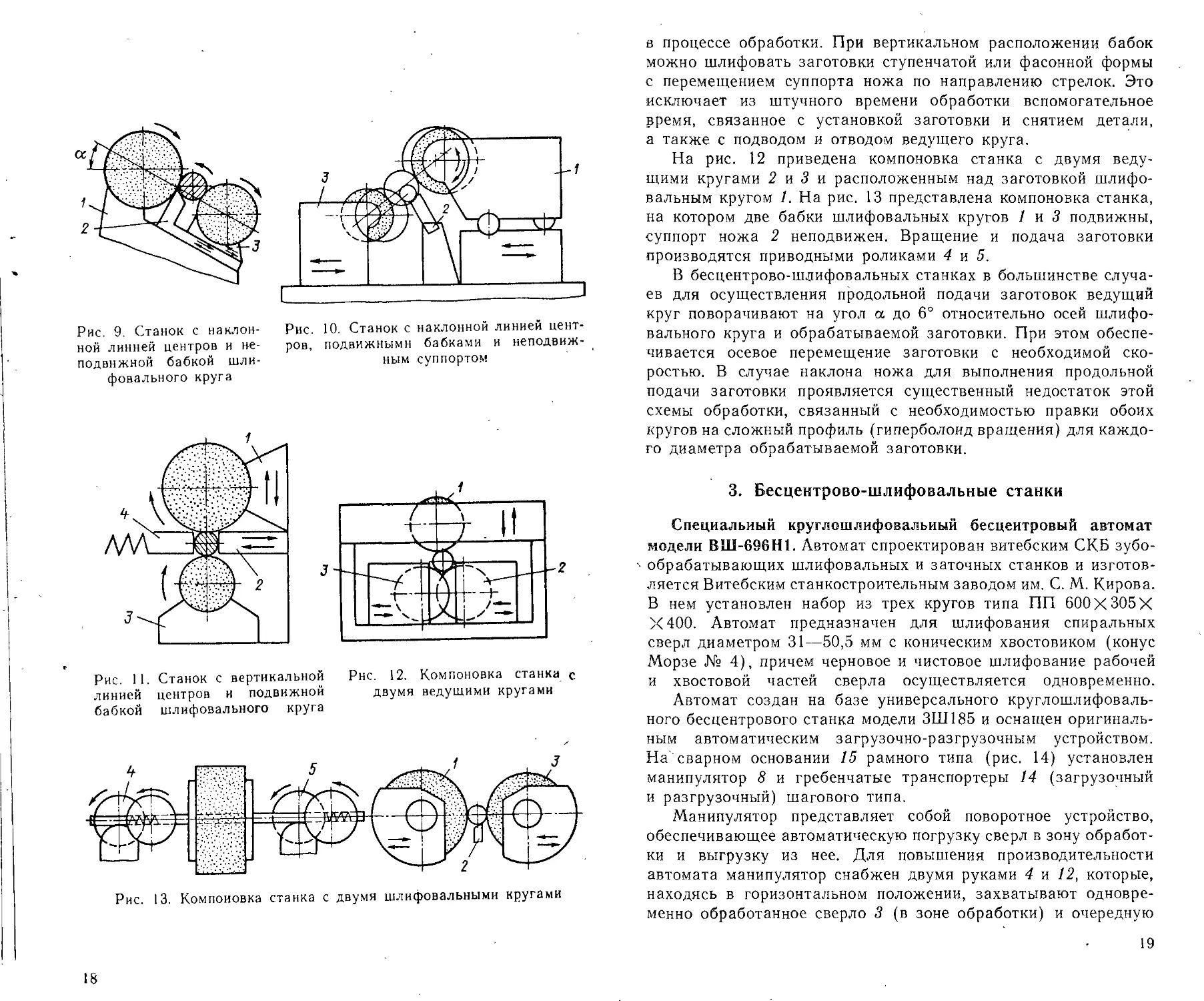

ческих линий им. 50-летия СССР для шлифования прутков

больших диаметров и длин (до 20 м) изготовлен станок

с двумя ведущими кругами 1 и 3, выполненными в виде наборов

дисков, и одним шлифовальным кругом 2, расположенным сверху

(рис. 6). Опорного иожа нет. Такая компоновка обеспечивает

надежное вращение тяжелого прутка в процессе шлифования.

Осевую подачу осуществляют за счет разворота бабки ведущего

круга в горизонтальной плоскости на определенный угол.

На рис. 7 представлена принципиальная схема бесцентро-

вого шлифования на станках фирмы «Шумах» (Schumach,

15

Рис. 4. Бесцентровое внутреннее

шлифование на осевых опорах

Рис. 5. Бесцентровое внут-

реннее шлифование, исклю-

чающее осевое биение шпин-

деля

Рис. 6. Бесцентровое шли-

фование с двумя ведущи-

ми кругами

Рис. 7. Бесцентровое шли-

фование с двумя шлифо-

вальными кругами

Рис. 8. Станки с горизонтальной линией центров: а — с непод-

вижной бабкой шлифовального круга; б — с подвижными баб-

ками шлифовального и ведущего кругов

16

ФРГ) с двумя шлифовальными кругами 1 и 2, вращающимися

навстречу друг другу. Ведущий круг отсутствует, поэтому для

привода заготовки применены две пары роликов, расположен-

ных на входе и выходе из рабочей зоны (на схеме не показаны).

Заготовка базируется на ноже 3. Такой станок предназначен

для шлифования прутков малого диаметра. Заменив один из

шлифовальных кругов дополнительным опорным ножом, можно

обрабатывать прутки с повышенной точностью.

Применяемые в настоящее время бесцентровые шлифоваль-

ные станки с широкими кругами (высотой до 800 мм) имеют

ряд существенных преимуществ перед станками с узкими

кругами. Основным преимуществом является повышение произ-

водительности обработки в 2>—3 раза. На черновых операциях

можно снимать припуск до 1 мм на диаметр при подаче

7—11 м/мин. Для получения высокой точности обработку ведут

в два, реже в три прохода. Высокопроизводительной является

обработка методом врезания многоступенчатых валиков.

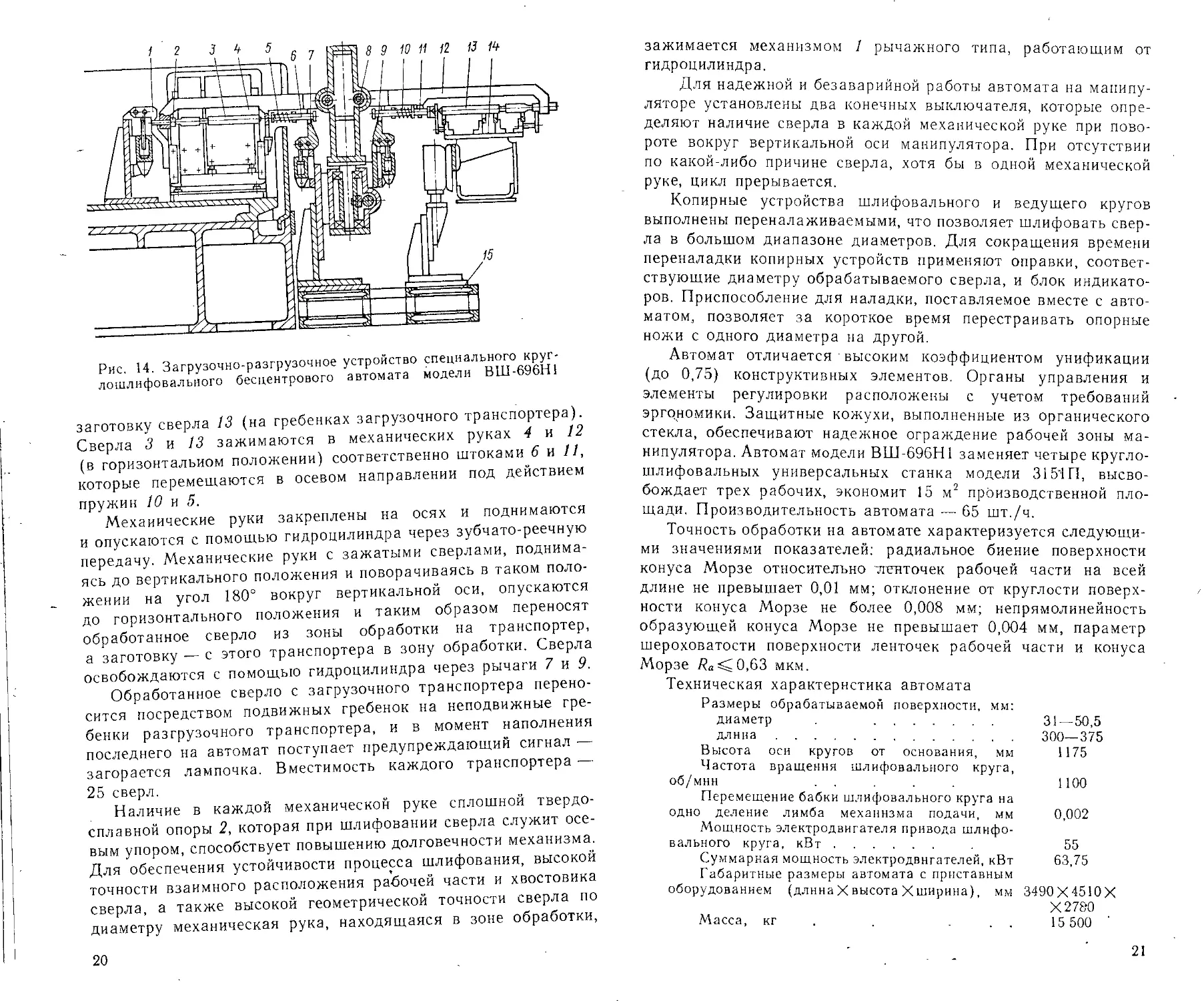

На рис. 8, а показана компоновка станка с неподвижной

бабкой 1 шлифовального круга и подвижными суппортом 3

ножа и бабкой 2 ведущего круга. Линия центров горизонтальная.

Станки такой компоновки характеризуются повышенной

жесткостью бабки шлифовального круга. Подналадку станков

при изнашивании шлифовального круга или переналадку на

другой размер осуществляют перемещением суппорта с веду-

щим кругом, а также соответствующим перемещением и настрой-

кой загрузочных и измерительных устройств. Это является

недостатком данной схемы компоновки. На рис. 8, б показана

компоновка станка с неподвижным суппортом ножа 2 и под-

вижными бабками шлифовального 1 и ведущего 3 кругов. Линия

центров горизонтальная.

Подача на глубину и компенсация изнашивания шлифоваль-

ного круга производятся путем перемещения бабки этого круга

Бабку ведущего круга подают только при настройке на размер

обрабатываемой заготовки. Такая компоновка рабочих органов

предпочтительна для автоматизации процесса обработки.

На рис. 9 приведена компоновка станка с неподвижной

бабкой 1 шлифовального круга, подвижными суппортом ножа 2

и бабкой 3 ведущего круга. Линия центров наклонная. Особен-

ности этой компоновки в основном те же, что и компоновки,

изображенной на рис. 8, б. На рис. 10 приведена компоновка

станков с подвижными бабками шлифовального 1 и ведущего 3

кругов и неподвижным суппортом ножа 2. Линия центров

наклонная. На рис. 11 показана компоновка с неподвижными

бабкой 3 ведущего круга и ножом 2 и подвижной бабкой 1

шлифовального круга. Линия центров вертикальная. Предусмо-

трено устройство 4, предотвращающее выпадение заготовки

17

Рис. 9, Станок с наклон-

ной линией центров и не-

подвижной бабкой шли-

фовального круга

Рис. 10. Станок с наклонной линией цент-

ров, подвижными бабками и неподвиж-

ным суппортом

Рис. 11. Станок с вертикальной

линией центров и подвижной

бабкой шлифовального круга

Рнс. 12. Компоновка станка с

двумя ведущими кругами

Рис. 13. Компоновка станка с двумя шлифовальными кругами

18

в процессе обработки. При вертикальном расположении бабок

можно шлифовать заготовки ступенчатой или фасонной формы

с перемещением суппорта ножа по направлению стрелок. Это

исключает из штучного времени обработки вспомогательное

время, связанное с установкой заготовки и снятием детали,

а также с подводом и отводом ведущего круга.

На рис. 12 приведена компоновка станка с двумя веду-

щими кругами 2 и 3 и расположенным над заготовкой шлифо-

вальным кругом 1. На рис. 13 представлена компоновка станка,

на котором две бабки шлифовальных кругов 1 и 3 подвижны,

суппорт ножа 2 неподвижен. Вращение и подача заготовки

производятся приводными роликами 4 и 5.

В бесцентрово-шдифовальных станках в большинстве случа-

ев для осуществления продольной подачи заготовок ведущий

круг поворачивают на угол а до 6° относительно осей шлифо-

вального круга и обрабатываемой заготовки. При этом обеспе-

чивается осевое перемещение заготовки с необходимой ско-

ростью. В случае наклона ножа для выполнения продольной

подачи заготовки проявляется существенный недостаток этой

схемы обработки, связанный с необходимостью правки обоих

кругов на сложный профиль (гиперболоид вращения) для каждо-

го диаметра обрабатываемой заготовки.

3. Бесцентрово-шлифовальные станки

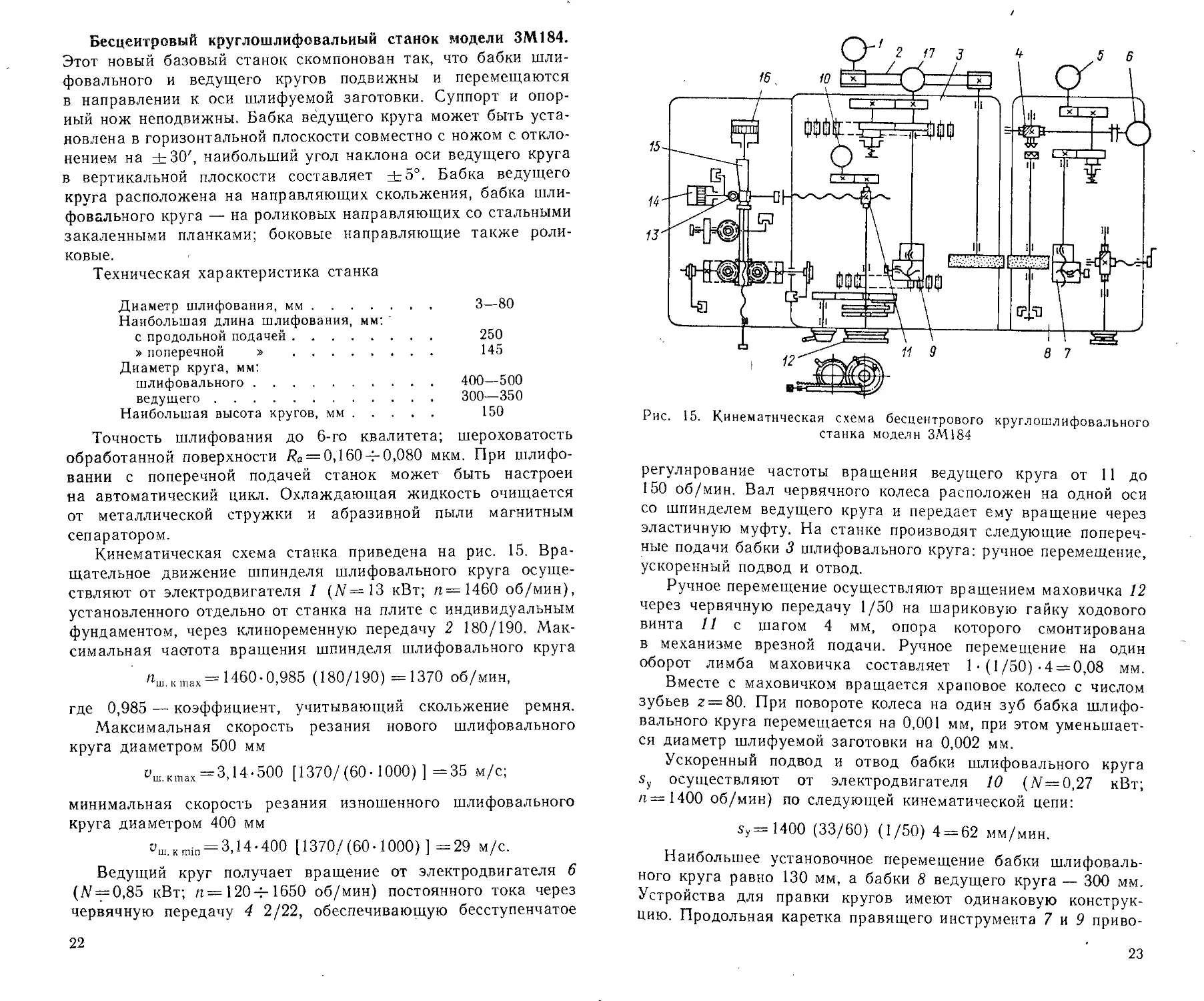

Специальный круглошлифовальиый бесцентровый автомат

модели ВШ-696Н1. Автомат спроектирован витебским СКВ зубо-

обрабатывающих шлифовальных и заточных станков и изготов-

ляется Витебским станкостроительным заводом им. С. М. Кирова.

В нем установлен набор из трех кругов типа ПП 600X 305 X

Х400. Автомат предназначен для шлифования спиральных

сверл диаметром 31—50,5 мм с коническим хвостовиком (конус

Морзе № 4), причем черновое и чистовое шлифование рабочей

и хвостовой частей сверла осуществляется одновременно.

Автомат создан на базе универсального круглошлифоваль-

ного бесцентрового станка модели ЗИИ 85 и оснащен оригиналь-

ным автоматическим загрузочно-разгрузочным устройством.

На сварном основании 15 рамного типа (рис. 14) установлен

манипулятор 8 и гребенчатые транспортеры 14 (загрузочный

и разгрузочный) шагового типа.

Манипулятор представляет собой поворотное устройство,

обеспечивающее автоматическую погрузку сверл в зону обработ-

ки и выгрузку из нее. Для повышения производительности

автомата манипулятор снабжен двумя руками 4 и 12, которые,

находясь в горизонтальном положении, захватывают одновре-

менно обработанное сверло 3 (в зоне обработки) и очередную

19

Рис. 14. Загрузочно-разгрузочное устройство специального круг-

лошлифовального бесцентрового автомата модели ВШ-696Н1

заготовку сверла 13 (на гребенках загрузочного транспортера).

Сверла 3 и 13 зажимаются в механических руках 4 и 12

(в горизонтальном положении) соответственно штоками 6 и И,

которые перемещаются в осевом направлении под действием

пружин 10 к 5.

Механические руки закреплены на осях и поднимаются

и опускаются с помощью гидроцилиндра через зубчато-реечную

передачу. Механические руки с зажатыми сверлами, поднима-

ясь до вертикального положения и поворачиваясь в таком поло-

жении на угол 180° вокруг вертикальной оси, опускаются

до горизонтального положения и таким образом переносят

обработанное сверло из зоны обработки на транспортер,

а заготовку — с этого транспортера в зону обработки. Сверла

освобождаются с помощью гидроцилиндра через рычаги 7 и 9.

Обработанное сверло с загрузочного транспортера перено-

сится посредством подвижных гребенок на неподвижные гре-

бенки разгрузочного транспортера, и в момент наполнения

последнего на автомат поступает предупреждающий сигнал —

загорается лампочка. Вместимость каждого транспортера —

25 сверл.

Наличие в каждой механической руке сплошной твердо-

сплавной опоры 2, которая при шлифовании сверла служит осе-

вым упором, способствует повышению долговечности механизма.

Для обеспечения устойчивости процесса шлифования, высокой

точности взаимного расположения рабочей части и хвостовика

сверла, а также высокой геометрической точности сверла по

диаметру механическая рука, находящаяся в зоне обработки,

20

зажимается механизмом 1 рычажного типа, работающим от

гидроцилиндра.

Для надежной и безаварийной работы автомата на манипу-

ляторе установлены два конечных выключателя, которые опре-

деляют наличие сверла в каждой механической руке при пово-

роте вокруг вертикальной оси манипулятора. При отсутствии

по какой-либо причине сверла, хотя бы в одной механической

руке, цикл прерывается.

Копирные устройства шлифовального и ведущего кругов

выполнены переналаживаемыми, что позволяет шлифовать свер-

ла в большом диапазоне диаметров. Для сокращения времени

переналадки копирных устройств применяют оправки, соответ-

ствующие диаметру обрабатываемого сверла, и блок индикато-

ров. Приспособление для наладки, поставляемое вместе с авто-

матом, позволяет за короткое время перестраивать опорные

ножи с одного диаметра на другой.

Автомат отличается высоким коэффициентом унификации

(до 0,75) конструктивных элементов. Органы управления и

элементы регулировки расположены с учетом требований

эргономики. Защитные кожухи, выполненные из органического

стекла, обеспечивают надежное ограждение рабочей зоны ма-

нипулятора. Автомат модели ВШ-696Н1 заменяет четыре кругло-

шлифовальных универсальных станка модели 315ДП, высво-

бождает трех рабочих, экономит 15 м2 производственной пло-

щади. Производительность автомата — 65 шт./ч.

Точность обработки на автомате характеризуется следующи-

ми значениями показателей: радиальное биение поверхности

конуса Морзе относительно ленточек рабочей части на всей

длине не превышает 0,01 мм; отклонение от круглости поверх-

ности конуса Морзе не более 0,008 мм; непрямолинейность

образующей конуса Морзе не превышает 0,004 мм, параметр

шероховатости поверхности ленточек рабочей части и конуса

Морзе 0,63 мкм.

Техническая характеристика автомата

Размеры обрабатываемой поверхности, мм:

диаметр ............... 31 — 50,5

длина................................ 300—375

Высота оси кругов от основания, мм 1175

Частота вращения шлифовального круга,

об/мин ..... 1100

Перемещение бабки шлифовального круга на

одно деление лимба механизма подачи, мм 0,002

Мощность электродвигателя привода шлифо-

вального круга, кВт................. . 55

Суммарная мощность электродвигателей, кВт 63,75

Габаритные размеры автомата с приставным

оборудованием (длинаX высота Xширина), мм 3490Х4510Х

Х2780

Масса, кг . . ... 15 500

21

Бесцентровый круглошлифовальиый станок модели ЗМ184.

Этот новый базовый станок скомпонован так, что бабки шли-

фовального и ведущего кругов подвижны и перемещаются

в направлении к оси шлифуемой заготовки. Суппорт и опор-

ный нож неподвижны. Бабка ведущего круга может быть уста-

новлена в горизонтальной плоскости совместно с ножом с откло-

нением на ±30', наибольший угол наклона оси ведущего круга

в вертикальной плоскости составляет ±5°. Бабка ведущего

круга расположена на направляющих скольжения, бабка шли-

фовального круга — на роликовых направляющих со стальными

закаленными планками; боковые направляющие также роли-

ковые.

Техническая характеристика станка

Диаметр шлифования, мм................ 3—80

Наибольшая длина шлифования, мм:

с продольной подачей..................... 250

» поперечной » 145

Диаметр круга, мм:

шлифовального......................... 400—500

ведущего............................ 300—350

Наибольшая высота кругов, мм................ 150

Точность шлифования до 6-го квалитета; шероховатость

обработанной поверхности Ra = 0,1604- 0,080 мкм. При шлифо-

вании с поперечной подачей станок может быть настроен

на автоматический цикл. Охлаждающая жидкость очищается

от металлической стружки и абразивной пыли магнитным

сепаратором.

Кинематическая схема станка приведена на рис. 15. Вра-

щательное движение шпинделя шлифовального круга осуще-

ствляют от электродвигателя 1 (М=13 кВт; «=1460 об/мин),

установленного отдельно от станка на плите с индивидуальным

фундаментом, через клиноременную передачу 2 180/190. Мак-

симальная частота вращения шпинделя шлифовального круга

«Ш. К max =1460 -0,985 (180/190) =1370 об/мин,

где 0,985 — коэффициент, учитывающий скольжение ремня.

Максимальная скорость резания нового шлифовального

круга диаметром 500 мм

уш.ктах = 3,14-500 [1370/(60-1000)]=35 м/с;

минимальная скорость резания изношенного шлифовального

круга диаметром 400 мм

к min = 3,14-400 [1370/(60-1000)1=29 м/с.

Ведущий круг получает вращение от электродвигателя 6

(W = 0,85 кВт; «=120-4-1650 об/мин) постоянного тока через

червячную передачу 4 2/22, обеспечивающую бесступенчатое

22

Рис. 15. Кинематическая схема бесцентрового круглошлифовального

станка модели ЗМ184

регулирование частоты вращения ведущего круга от 11 до

150 об/мин. Вал червячного колеса расположен на одной оси

со шпинделем ведущего круга и передает ему вращение через

эластичную муфту. На станке производят следующие попереч-

ные подачи бабки 3 шлифовального круга: ручное перемещение,

ускоренный подвод и отвод.

Ручное перемещение осуществляют вращением маховичка 12

через червячную передачу 1/50 на шариковую гайку ходового

винта 11 с шагом 4 мм, опора которого смонтирована

в механизме врезной подачи. Ручное перемещение на один

оборот лимба маховичка составляет 1 • (1/50)-4 = 0,08 мм.

Вместе с маховичком вращается храповое колесо с числом

зубьев z = 80. При повороте колеса на один зуб бабка шлифо-

вального круга перемещается на 0,001 мм, при этом уменьшает-

ся диаметр шлифуемой заготовки на 0,002 мм.

Ускоренный подвод и отвод бабки шлифовального круга

sy осуществляют от электродвигателя 10 (Л;==0,27 кВт;

п=1400 об/мин) по следующей кинематической цепи:

sy= 1400 (33/60) (1/50) 4 = 62 мм/мин.

Наибольшее установочное перемещение бабки шлифоваль-

ного круга равно 130 мм, а бабки 8 ведущего круга —- 300 мм.

Устройства для правки кругов имеют одинаковую конструк-

цию. Продольная каретка правящего инструмента 7 и 9 приво-

23

Таблица 3

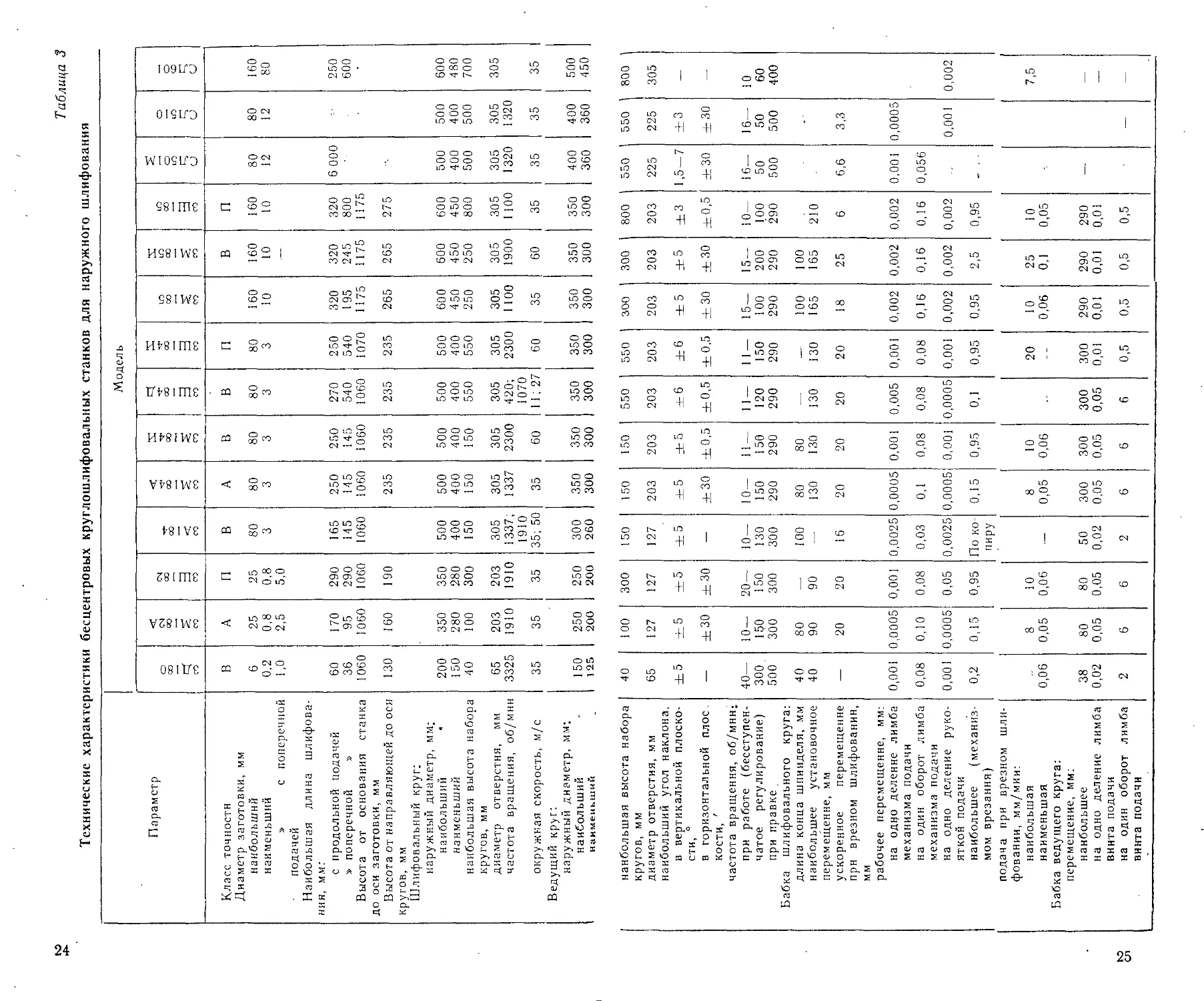

Технические характеристики бесцентровых круглошлифовальных станков для наружного шлифования

Параметр Модель

ЗД180 ЗМ182А ЗШ182 ЗА 184 ЗМ184А ЗМ184И ЗШ184Д ЗШ184И ЗМ185 ЗМ185И 1 ЗШ185 СЛ501М СЛ510 СЛ601

Класс точности Диаметр заготовки, мм наибольший В 6 А 25 п 25 В 80 А 80 В 80 В 80 П 80 160 В 160 П 160 80 80 160

наименьший 0,2 0,8 0,8 3 3 3 3 3 10 10 10 12 12 80

» с поперечной подачей Наибольшая длина шлифова- ния, мм: с продольной подачей 1,0 60 2,5 170 5,0 290 165 250 250 270 250 320 320 320 6 000 250

» поперечной » 36 95 290 145 145 145 540 540 195 245 800 600

Высота от основания станка 1060 1060 1060 1060 1060 1060 1060 1070 1175 1175 1175

до оси заготовки, мм Высота от направляющей до оси кругов, мм Шлифовальный круг; наружный диаметр, мм; наибольший • 130 200 160 350 190 350 500 235 500 235 500 235 500 235 500 265 600 265 600 275 600 500 500 600

наименьший 150 280 280 400 400 400 400 400 450 450 450 400 400 480

наибольшая высота набора 40 100 300 150 150 150 550 550 250 250 800 500 500 700

кругов, мм диаметр отверстия, мм 65 203 203 305 305 305 305 305 305 305 305 305 305 305

частота вращения, об/мнн 3325 1910 1910 1337; 1337 2300 420; 2300 1 100 1900 1 100 1320 1320

окружная скорость, м/с 35 35 35 1910 35; 50 35 60 1070 11; 27 60 35 60 35 35 35 35

Ведущий круг: наружный диаметр, мм; наибольший 150 250 250 300 350 350 350 350 350 350 350 400 400 500

наименьший 125 200 200 260 300 300 300 300 300 300 300 360 360 450

наибольшая высота набора 40 100 300 150 150 150 550 550 300 300 800 550 550 800

кругов, мм диаметр отверстия, мм наибольший угол наклона. 65 127 127 127 203 203 203 203 203 203 203 225 225 305

в вертикальной плоско- сти, 0 ±5 ±5 ±5 ±5 ±5 ±5 ±6 ±6 ±5 ±5 ±3 1,5-7 ±3 —

в горизонтальной плос — ±30 ±30 — ±30 ±0,5 ±0,5 ±0,5 ±30 ±30 ±0,5 ±30 ±30 —

кости, '

частота вращения, об/мнн;

при работе (бесступен- 40— 10 — 20 — 10 — 10 — И — 11 — 11 — 15 — 15 — 10— 16— 16— 10

чатое регулирование) 300 150 150 130 150 150 120 150 100 200 100 50 50 60

при правке . 500 300 300 300 290 290 290 290 290 290 290 500 500 400

Бабка шлифовального круга:

длина конца шпинделя, мм 40 80 — 100 80 80 — — 100 100

наибольшее установочное 40 90 90 — 130 130 130 130 165 165 210

перемещение, мм ускоренное перемещение при врезном шлифовании, мм рабочее перемещение, мм: — 20 20 16 20 20 20 20 18 25 6 6,6 3,3

на одно деление лимба механизма подачи 0,001 0,0005 0,001 0,0025 0,0005 0,001 0,005 0,001 0,002 0,002 0,002 0,001 0,0005

на один оборот лимба механизма подачи 0,08 0,10 0,08 0,03 0,1 0,08 0,08 0,08 0,16 0,16 0,16 0,056

на одно деление руко- яткой подачи 0,001 0,0005 0,05 0,0025 0,0005 0,001 0,0005 0,001 0,002 0,002 0,002 0,001 0,002

наибольшее (механиз- 0,2 0,15 0,95 По ко- 0,15 0,95 0,1 0,95 0,95 2,5 0,95 ... .

мом врезания) пиру

подача при врезном шли- фовании, мм/мии:

наибольшая 8 10 8 10 20 10 25 10 7,5

наименьшая 0,06 0,05 0,06 — 0,05 0,06 0,06 0,1 0,05

Бабка ведущего круга:

перемещение, мм:

наибольшее 38 80 80 50 300 300 300 300 290 290 290 — —

на одно деление лимба винта подачи 0,02 0,05 0,05 0,02 0,05 0,05 0,05 0,01 0,01 0,01 0,01 —

на один оборот лимба 2 6 6 2 6 6 6 0,5 0,5 0,5 0,5 — —

винта подачи

Продолжение табл. 3

Модель

Параметр ЗД18О ЗМ182А ЗА 184 1 ЗМ184А ЗМ184И ЗШ184Д ЗШ184И ЗМ185 ЗМ185И ЗШ185 СД501М 1 СЛ510 I С Л 601 1

Механизм правки кругов: поперечное перемещение алмаза, мм: на одно деление лимба 0,015 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01 0,01

» один оборот » 1,5 1,5 1,5 1,5 1,5 1,5 1,5 1,5 1,5 1,5 1,5

скорость перемещения ал- ^40 20— 30 — >30 20- 30 — 30- 30 — 30 — 30— ...

маза в продольном направ- лении, мм/мнн наибольший угол разворо- ±3 250 ± 2 250 ±2 250 + 2 250 ±2 250 + 1 250 ± 1 250 + 2 250 -+- 1

та копира, ° .Суппорт: наибольшая высота устано- 10 10 10 30 20

вочного положения суппор- та ножа, мм мощность электродвигате- лей, кВт: привода шлифовально- 1,5 5,5 13 13 10 30 15 55 22 40 55 55 30 55

го круга привода ведущего круга 0,18 0,85 0,85 0,85 0,85 1,15 1,5 3,4 1,1 1,5 2,1 3,4 [ [ 3,2 3 2 3,2

гидропривода 0,6 1,1 1,1 1,1 1,1 1,1 1,1 I I

суммарная мощность, кВт 3,25 9,79 17,6 17,42 12,63 36,1 1 22,22 73,46 29,39 50,31 63'1 1 65,1 5 40,15 73 36

Габаритные размеры станка, мм: длина 1550 2560 2230 3510 3345 3220 3750 3800 3260 4810 4515 3950 3950 5067

ширина 1500 1560 1735 2200 2210 2200 2750 2700 2590 2950 3095 2390 3390 3125

высота 1530 2120 2120 1910 2120 2255 2255 2800 1950 1950 2786 2155 2155 5015

Масса, кг 1573 3740 4200 5670 6940 7400 7500 9900 8800 9640 13 180 1 1 200 11 200 30 000

Стоимость, руб. 5760 10 100 9300 7550 12 000 17 000 — 18 000 17 000 17 000 20 000

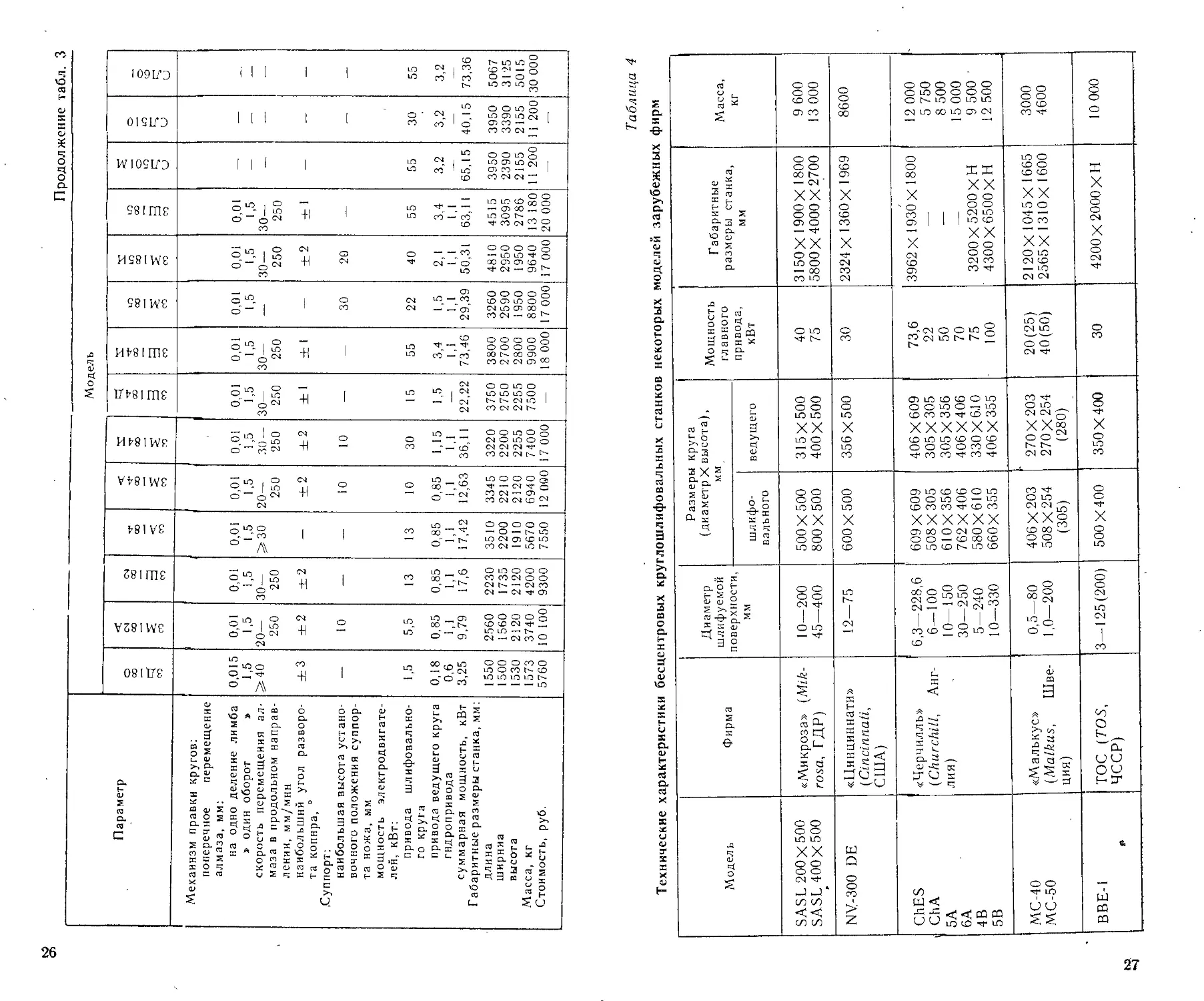

Таблица 4

Технические характеристики бесцентровых круглошлифовальных станков некоторых моделей зарубежных фирм

Модель Фирма Диаметр шлифуемой Размеры круга (диаметр X высота), мм Мощность главного Г абаритные размеры станка, мм Масса,

мм шлифо- вального ведущего привода, кВт

SASL 200X500 SASL 400X500 «Микроза» rosa, ГДР) (Mik- 10—200 45—400 500X500 800 X 500 315X500 400X500 40 75 3I50X 1900Х 1800 5800X4000X2700 9 600 13 000

NV-300 DE «Цинциннати» (Cincinnati, США) 12—75 600X500 356X500 30 2324 X 1360Х 1969 8600

ChES ChA 5А 6А 4В 5В «Черчилль» (Churchill, лия) Анг- 6,3—228,6 6—100 10—150 30—250 5—240 10—330 609X609 508X305 610X356 762X406 580X610 660X355 406X609 305X305 305X356 406X406 330X6.10 406 X 355 73,6 22 50 70 75 100 3962 X 1930 X 1800 3200 X 5200 ХН 4300 X 6500 ХН 12 000 5 750 8 500 15 000 9 500 12 500

МС-40 МС-50 «Малькус» (Malkas, ция) Шве- 0,5—80 1,0—200 406X203 508X254 (305) 270X203 270X254 (280) 20(25) 40(50) 2I20X 1045Х 1665 2565Х I310X 1600 3000 4600

ВВЕ-1 0 TOC (TOS, ЧССР) 3—125(200) 500X400 350X400 30 4200 X 2000 ХН 10 000

дится в действие от электродвигателей 5 и 17 (N = 0,08 кВт;

л=1400 об/мин) постоянного тока через зубчатые колеса

28/102 и 35/95 и винтовую пару с шагом 2 мм. Алмазно-

металлический карандаш устанавливают в радиальном направ-

лении вручную винтами, имеющими шаг 1,5 мм. Обе каретки

и пиноль для поперечной подачи правящего инструмента

перемещаются по шариковым направляющим.

В станке с помощью гидравлического привода осуществляют

смазывание подшипников шпинделя шлифовального и ведущего

кругов и врезную подачу, состоящую из ускоренного подвода

бабки шлифовального круга, рабочей подачи от клина-копира

и выталкивания деталей, отвода бабки шлифовального круга

в исходное положение.

Рассмотрим процесс врезного шлифования. Шток гидроци-

линдра 14 является продолжением ходового винта подачи

бабки шлифовального круга. В этом штоке имеются паз, через

который проходит клин-копир 15, закрепленный на штоке гидро-

цилиндра 16, и ролик 13, контактирующий с клином-копиром.

Клин-копир предназначен для сообщения бабке шлифовального

круга рабочей подачи, составляющей 0,06—10 мм/мин. Регу-

лирование рабочей подачи осуществляется настройкой дросселя

с регулятором, обеспечивающим равномерную скорость движе-

ния, не зависящую от нагрузки на рабочий орган.

Технические характеристики некоторых моделей бесцентрово-

шлифовальных станков. В табл. 3 приведены технические

характеристики бесцентровых круглошлифовальных станков для

наружного шлифования отечественных моделей, в табл. 4 —

технические характеристики бесцентровых круглошлифовальных

станков зарубежных моделей.

4. Автоматизация

бесцентровых круглошлифовальных станков

Вопросы автоматизации бесцентровых круглошлифовальиых

станков являются основными при создании автоматических

линий или участков. На промышленных предприятиях эффектив-

но работают автоматические линии, в которых используются

бесцентровые станки для шлифования колец подшипников, кла-

панов, толкателей, валов и других деталей.

При бесцентровом шлифовании в условиях крупносерийного

и массового производства необходимо автоматизировать не

только процессы обработки заготовок, но и контроль их

размеров в цикле шлифования.

Основой автоматизации бесцентрово-шлифовальных станков

является автоматизация процесса загрузки их. заготовками.

Это вызвано специфическими особенностями бесцентрового

28

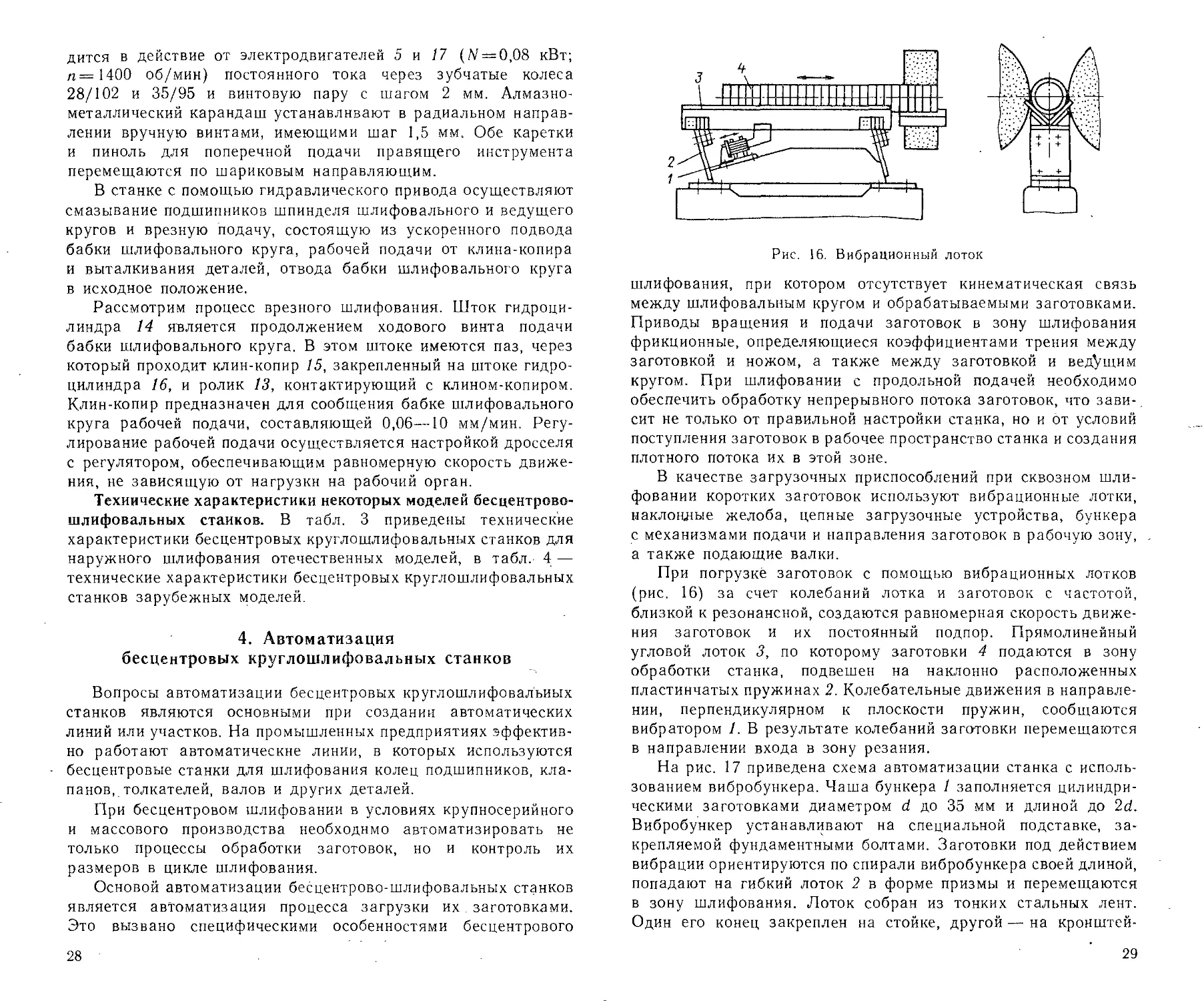

Рис. 16. Вибрационный лоток

шлифования, при котором отсутствует кинематическая связь

между шлифовальным кругом и обрабатываемыми заготовками.

Приводы вращения и подачи заготовок в зону шлифования

фрикционные, определяющиеся коэффициентами трения между

заготовкой и ножом, а также между заготовкой и вед\щим

кругом. При шлифовании с продольной подачей необходимо

обеспечить обработку непрерывного потока заготовок, что зави-

сит не только от правильной настройки станка, но и от условий

поступления заготовок в рабочее пространство станка и создания

плотного потока их в этой зоне.

В качестве загрузочных приспособлений при сквозном шли-

фовании коротких заготовок используют вибрационные лотки,

наклонные желоба, цепные загрузочные устройства, бункера

с механизмами подачи и направления заготовок в рабочую зону,

а также подающие валки.

При погрузке заготовок с помощью вибрационных лотков

(рис. 16) за счет колебаний лотка и заготовок с частотой,

близкой к резонансной, создаются равномерная скорость движе-

ния заготовок и их постоянный подпор. Прямолинейный

угловой лоток 3, по которому заготовки 4 подаются в зону

обработки станка, подвешен на наклонно расположенных

пластинчатых пружинах 2. Колебательные движения в направле-

нии, перпендикулярном к плоскости пружин, сообщаются

вибратором I. В результате колебаний заготовки перемещаются

в направлении входа в зону резания.

На рис. 17 приведена схема автоматизации станка с исполь-

зованием вибробункера. Чаша бункера 1 заполняется цилиндри-

ческими заготовками диаметром d до 35 мм и длиной до 2d.

Вибробункер устанавливают на специальной подставке, за-

крепляемой фундаментными болтами. Заготовки под действием

вибрации ориентируются по спирали вибробункера своей длиной,

попадают на гибкий лоток 2 в форме призмы и перемещаются

в зону шлифования. Лоток собран из тонких стальных лент.

Один его конец закреплен на стойке, другой — на кронштей-

29

Рис. 17. Схема автоматизации станка с ис-

пользованием вибрационного бункерного уст-

ройства

не 3, расположенном на суппорте ножа 4 станка. Для отсека-

ния заготовок необходимого диаметра и направления их по

лотку в один ряд у выходной спирали чаши установлена

подвижная планка. Сверху на чаше расположен ограничитель,

предотвращающий движение заготовок по спирали в два ряда

и более.

Цепные загрузочные и вибрационные устройства, несмотря

на их простоту и несомненные преимущества перед наклонными

желобами, не могут быть использованы во всех операциях

бесцентрового шлифования. Причинами этого являются отсут-

ствие вращения заготовок при входе в зону резания и неравно-

мерный характер их движения. Бункерные устройства также

имеют ряд недостатков: необходимость погрузки деталей на

большой высоте, громоздкость бункеров и невозможность их

использования для обработки заготовок различных размеров.

В настоящее время широко применяют загрузочные устрой-

ства с принудительным транспортированием заготовок вращаю-

щимися валками. Валковые устройства обеспечивают равномер-

ное вращение и осевое перемещение заготовок в зону резания.

Существует большое число вариантов валковых загрузочных

устройств: с двумя цилиндрическими валками, коническим

и цилиндрическим, с двумя коническими, гиперболовидным

и цилиндрическим, гиперболовидным и коническим.

Усложнение конструкции и формы валков обусловлено необ-

ходимостью введения заготовок в зону резания в состоянии

вращения, высокими требованиями к точности бесцентрового

шлифования.

Двухвалковые загрузочные устройства предназначены для

загрузки бесцентровых круглошлифовальных станков при шли-

фовании напроход заготовок колец подшипников, втулок неболь-

30

шой длины и других подобных деталей. Принцип работы

такого устройства можно проследить по рис. 18. Валки 1 и 3

устанавливают под углом относительно друг друга с тем, чтобы

создать осевое перемещение колец 2. Цилиндрический валок 3

расположен горизонтально, а ведущий конический валок 1 —

вершиной в сторону движения колец. При вращении валков

кольца под действием сил трения получают вращательное

движение и перемещаются вдоль своей оси в зону шлифова-

ния. При этом длина валков может достигать 1500 мм, что

обеспечивает накопление в магазине нескольких десятков колец

и требуемый подбор заготовок для непрерывного ведения про-

цесса шлифования.

Применение валковых загрузочных устройств облегчает

погрузку заготовок. Устройства можно использовать для пода-

чи заготовок различной длины и диаметра, легко настраивать

не только на разные размеры заготовок, но и на значения

подач, обеспечивающие оптимальные условия ввода заготовок

в зону шлифования и создание в ней требуемого подпора.

Кроме того, валковые загрузочные устройства можно применять

для межстаночного транспортирования заготовок и встраивать

в автоматические линии. Недостаток валков состоит в том, что

каждая заготовка контактирует с ними в одной точке

и имеет относительно неустойчивое положение. В связи с этим

при транспортировании заготовок по валкам происходят их

поперечное смещение и колебания. Такие колебания вслед-

ствие непрерывности и плотности потока заготовок в зоне

обработки передаются обрабатываемым заготовкам, что приво-

дит к снижению точности обработки.

Для автоматической укладки заготовок на валки применяют

вибрационные бункерные устройства (аналогичные изображен-

ному на рис. 17) со спиральным лотком, ориентирующим заго-

товку относительно валков.

Важный этап автоматизации бесцентровых шлифовальных

станков —- автоматизация контроля обрабатываемых заготовок,

поскольку значительная часть рабочего цикла (16—30 % вспо-

могательного времени) расходуется на контроль размеров. Ав-

Рис. 18. Двухвалковое загрузочное устройство

31

томатизация контрольных промеров способствует: повышению

производительности обработки за счет исключения остановов

станка для ручных измерений обработанной заготовки; пре-

дотвращению появления брака, возникающего в результате

ошибок или утомления рабочего; автоматическому управлению

процессом шлифования.

Применение автоматических средств контроля позволяет

повысить производительность труда шлифовщика на 5—7 %.

Средства автоматического контроля предназначены для кон-

троля изменения размера заготовки непосредственно в процессе

ее обработки на станке и управления точностью обработки.

При обработке заготовок на бесцентрово-шлифовальных

станках активный контроль производится способом подачи

команды на останов станка и способом подачи команды на

подналадку станка.

Первый способ контроля применяют при врезном шлифова-

нии ступенчатых валов с поперечной подачей, второй — при

сквозном шлифовании гладких заготовок.

Основная схема подналадки станка с продольной подачей

представлена на рис. 19. Шлифуемую заготовку 1 после обра-

ботки на станке подают на позицию измерения подналадчика 2

станка. При шлифовании круг изнашивается, вследствие этого

диаметральные размеры заготовок увеличиваются и приближа-

ются к верхней границе поля допуска. Для восстановления

настроечного размера необходимо произвести корректировку

в настройке станка на размер шлифования. Для этого замы-

кается контакт преобразователя 3 и подается электрический

сигнал в электромагнит, управляющий работой храпового ме-

ханизма 4. Храповое колесо поворачивает ходовой винт попереч-

ной подачи бабки шлифовального

Рис. 19. Схема подналадочной системы

бесцентрово-шлифовального станка

круга, которая перемещается

к обрабатываемой заго-

товке на необходимую ве-

личину, компенсирующую

изнашивание круга под-

наладочным импульсом.

При шлифовании с попе-

речной подачей на вели-

чину импульса перемеща-

ется упор, ограничиваю-

щий перемещение круга

в этом направлении.

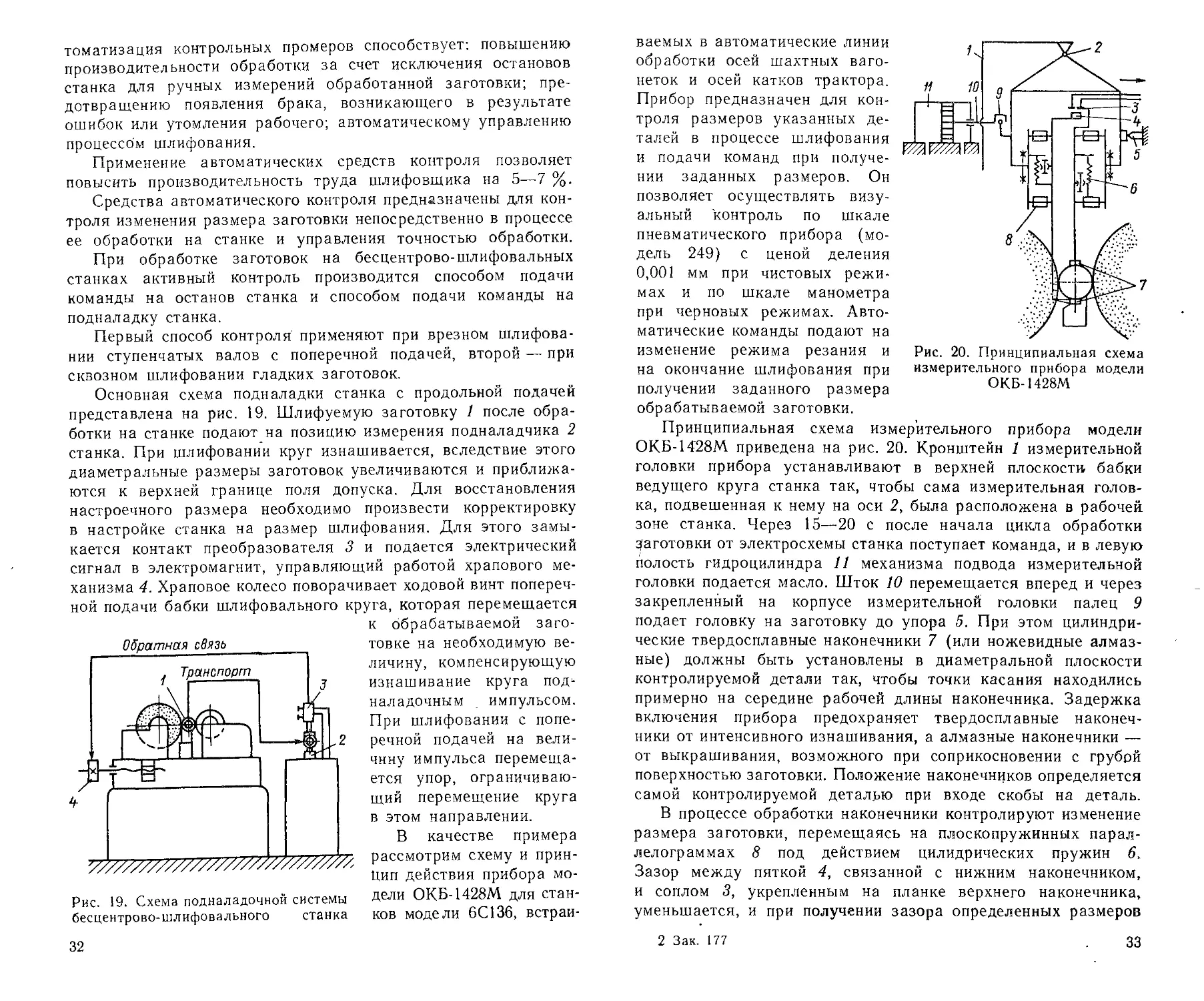

В качестве примера

рассмотрим схему и прин-

цип действия прибора мо-

дели ОКБ-1428М для стан-

ков модели 6С136, встраи-

32

ваемых в автоматические линии

обработки осей шахтных ваго-

неток и осей катков трактора.

Прибор предназначен для кон-

троля размеров указанных де-

талей в процессе шлифования

и подачи команд при получе-

нии заданных размеров. Он

позволяет осуществлять визу-

альный контроль по шкале

пневматического прибора (мо-

дель 249) с ценой деления

0,001 мм при чистовых режи-

мах и по шкале манометра

при черновых режимах. Авто-

матические команды подают на

изменение режима резания и Рис. 20. Принципиальная схема

на окончание шлифования при измерительного прибора модели

получении заданного размера ОКБ-1428М

обрабатываемой заготовки.

Принципиальная схема измерительного прибора модели

ОКБ-1428М приведена на рис. 20. Кронштейн 1 измерительной

головки прибора устанавливают в верхней плоскости, бабки

ведущего круга станка так, чтобы сама измерительная голов-

ка, подвешенная к нему на оси 2, была расположена в рабочей

зоне станка. Через 15—20 с после начала цикла обработки

Заготовки от электросхемы станка поступает команда, и в левую

полость гидроцилиндра 11 механизма подвода измерительной

головки подается масло. Шток 10 перемещается вперед и через

закрепленный на корпусе измерительной головки палец 9

подает головку на заготовку до упора 5. При этом цилиндри-

ческие твердосплавные наконечники 7 (или ножевидные алмаз-

ные) должны быть установлены в диаметральной плоскости

контролируемой детали так, чтобы точки касания находились

примерно на середине рабочей длины наконечника. Задержка

включения прибора предохраняет твердосплавные наконеч-

ники от интенсивного изнашивания, а алмазные наконечники —

от выкрашивания, возможного при соприкосновении с грубой

поверхностью заготовки. Положение наконечников определяется

самой контролируемой деталью при входе скобы на деталь.

В процессе обработки наконечники контролируют изменение

размера заготовки, перемещаясь на плоскопружинных парал-

лелограммах 8 под действием цилидрических пружин 6.

Зазор между пяткой 4, связанной с нижним наконечником,

и соплом 3, укрепленным на планке верхнего наконечника,

уменьшается, и при получении зазора определенных размеров

2 Зак. 177

33

иа станок от пневмоэлектрического прибора поступают коман-

ды на переход с черновой подачи на чистовую и на окончание

обработки. После окончания обработки в правую полость

гидроцилиндра 11 подается масло и шток, перемещаясь назад,

отводит прибор в нерабочее положение.

Конструкция измерительной головки выполнена с учетом

необходимости размещения ее в тесной зоне и переналадки на

достаточно широкий диапазон размеров контролируемых де-

талей.

Все основные элементы для наладки и настройки скобы

вынесены за зону ведущего круга, за исключением регулировки

параллельности между образующими наконечников. В процессе

работы ведущий круг станка изнашивается и заготовка может

смещаться на довольно значительную величину, касаясь нако-

нечников в разных точках.

связи с этим предъявляют

Рис. 21. Система автоматиза-

ции бесцентрово-шлифовальных

станков

6)

Z fl V

W Чр Dr n

W7 *3 DS a

V d В

д± W Z i a

1 2 3 E

9- 5 6 C

7 8 9

+ 0 - R

34

высокие требования к параллельности наконечников и, кроме

того, к быстрой их проверке и регулировке.

Широкое применение систем ЧПУ в станках в последнее

время распространилось и на шлифовальное оборудование и,

в частности, на бесцентрово-шлифовальные станки. При автома-

тизации операций бесцентрового шлифования успешно применя-

ют средства вычислительной техники в виде комплектных

мини- и микроЭВМ, микропроцессоров и других вычислитель-

ных устройств.

Современные бесцентрово-шлифовальные станки оснащают

однокоординатными системами ЧПУ. В качестве примера

рассмотрим бесцентрово-шлифовальные станки моделей SR-3,

SR-5, SR-40, SR-41 и SR-45/2 фирмы «Хермингхаузен»

(Herminghausen, ФРГ) с системами с программным управ-

лением на микропроцессорах.

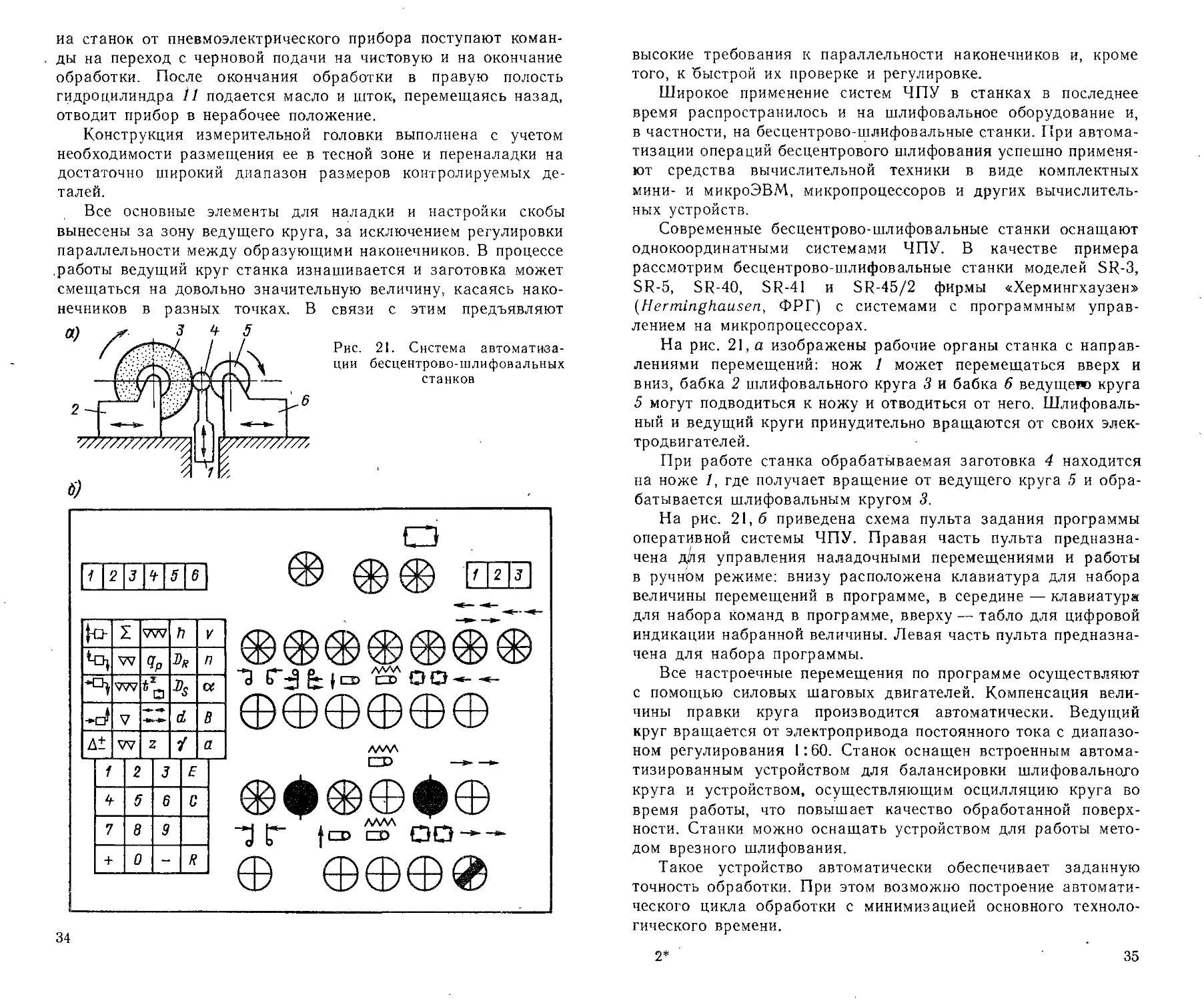

На рис. 21, а изображены рабочие органы станка с направ-

лениями перемещений: нож 1 может перемещаться вверх и

вниз, бабка 2 шлифовального круга 3 и бабка 6 ведущего круга

5 могут подводиться к ножу и отводиться от него. Шлифоваль-

ный и ведущий круги принудительно вращаются от своих элек-

тродвигателей.

При работе станка обрабатываемая заготовка 4 находится

на ноже 1, где получает вращение от ведущего круга 5 и обра-

батывается шлифовальным кругом 3.

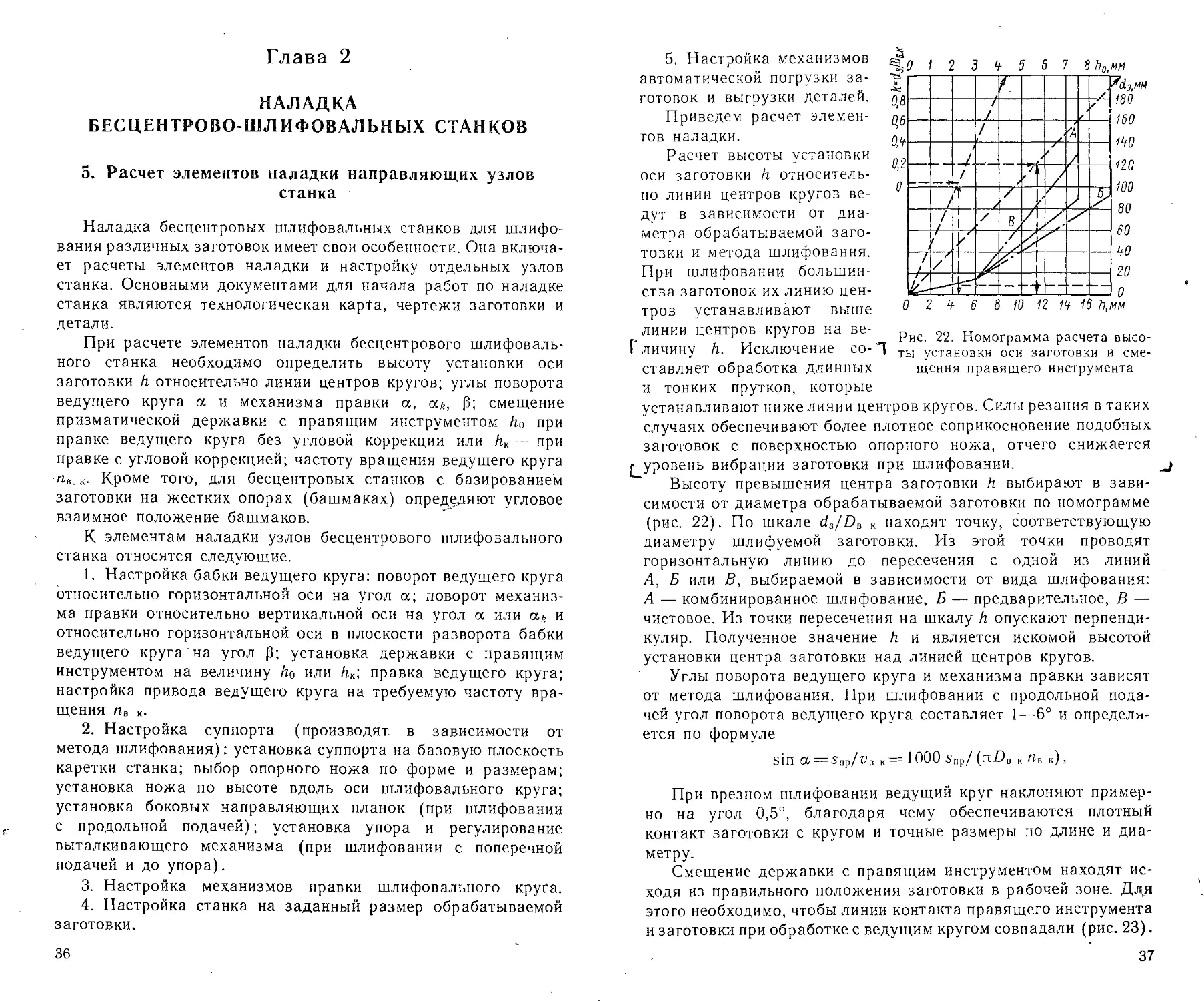

На рис. 21,6 приведена схема пульта задания программы

оперативной системы ЧПУ. Правая часть пульта предназна-

чена для управления наладочными перемещениями и работы

в ручном режиме: внизу расположена клавиатура для набора

величины перемещений в программе, в середине — клавиатура

для набора команд в программе, вверху — табло для цифровой

индикации набранной величины. Левая часть пульта предназна-

чена для набора программы.

Все настроечные перемещения по программе осуществляют

с помощью силовых шаговых двигателей. Компенсация вели-

чины правки круга производится автоматически. Ведущий

круг вращается от электропривода постоянного тока с диапазо-

ном регулирования 1:60. Станок оснащен встроенным автома-

тизированным устройством для балансировки шлифовального

круга и устройством, осуществляющим осцилляцию круга во

время работы, что повышает качество обработанной поверх-

ности. Станки можно оснащать устройством для работы мето-

дом врезного шлифования.

Такое устройство автоматически обеспечивает заданную

точность обработки. При этом возможно построение автомати-

ческого цикла обработки с минимизацией основного техноло-

гического времени.

2* 35

Глава 2

НАЛАДКА

БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫХ СТАНКОВ

5. Расчет элементов наладки направляющих узлов

станка

Наладка бесцентровых шлифовальных станков для шлифо-

вания различных заготовок имеет свои особенности. Она включа-

ет расчеты элементов наладки и настройку отдельных узлов

станка. Основными документами для начала работ по наладке

станка являются технологическая карта, чертежи заготовки и

детали.

При расчете элементов наладки бесцентрового шлифоваль-

ного станка необходимо определить высоту установки оси

заготовки h относительно линии центров кругов; углы поворота

ведущего круга а и механизма правки а, а*, |3; смещение

призматической державки с правящим инструментом ho при

правке ведущего круга без угловой коррекции или hK — при

правке с угловой коррекцией; частоту вращения ведущего круга

Пе. к- Кроме того, для бесцентровых станков с базированием

заготовки на жестких опорах (башмаках) определяют угловое

взаимное положение башмаков.

К элементам наладки узлов бесцентрового шлифовального

станка относятся следующие.

1. Настройка бабки ведущего круга: поворот ведущего круга

относительно горизонтальной оси на угол а; поворот механиз-

ма правки относительно вертикальной оси на угол а или ак и

относительно горизонтальной оси в плоскости разворота бабки

ведущего круга на угол 0; установка державки с правящим

инструментом на величину ho или /гк; правка ведущего круга;

настройка привода ведущего круга на требуемую частоту вра-

щения к.

2. Настройка суппорта (производят в зависимости от

метода шлифования): установка суппорта на базовую плоскость

каретки станка; выбор опорного ножа по форме и размерам;

установка ножа по высоте вдоль оси шлифовального круга;

установка боковых направляющих планок (при шлифовании

с продольной подачей); установка упора и регулирование

выталкивающего механизма (при шлифовании с поперечной

подачей и до упора).

3. Настройка механизмов правки шлифовального крута.

4. Настройка станка на заданный размер обрабатываемой

заготовки.

36

Рис. 22. Номограмма расчета высо-

ты установки оси заготовки и сме-

щения правящего инструмента

5. Настройка механизмов

автоматической погрузки за-

готовок и выгрузки деталей.

Приведем расчет элемен-

тов наладки.

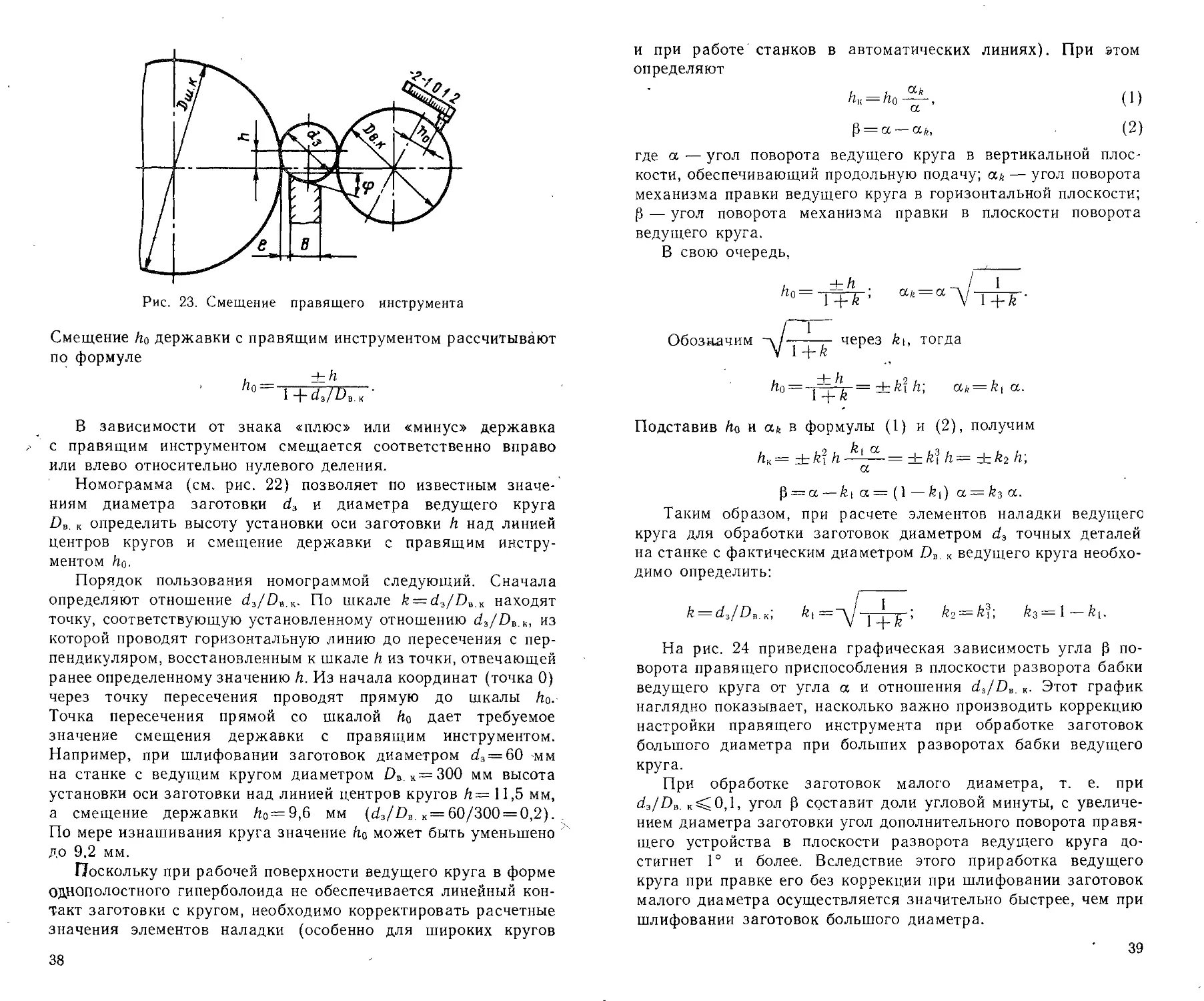

Расчет высоты установки

оси заготовки h относитель-

но линии центров кругов ве-

дут в зависимости от диа-

метра обрабатываемой заго-

товки и метода шлифования. .

При шлифовании большин-

ства заготовок их линию цен-

тров устанавливают выше

линии центров кругов на ве-

! личину h. Исключение со-П

ставляет обработка длинных

и тонких прутков, которые

устанавливают ниже линии центров кругов. Силы резания в таких

случаях обеспечивают более плотное соприкосновение подобных

заготовок с поверхностью опорного ножа, отчего снижается

^уровень вибрации заготовки при шлифовании.

Высоту превышения центра заготовки h выбирают в зави-

симости от диаметра обрабатываемой заготовки по номограмме

(рис. 22). По шкале d3/DB к находят точку, соответствующую

диаметру шлифуемой заготовки. Из этой точки проводят

горизонтальную линию до пересечения с одной из линий

А, Б или В, выбираемой в зависимости от вида шлифования:

А — комбинированное шлифование, Б — предварительное, В —

чистовое. Из точки пересечения на шкалу h опускают перпенди-

куляр. Полученное значение h и является искомой высотой

установки центра заготовки над линией центров кругов.

Углы поворота ведущего круга и механизма правки зависят

от метода шлифования. При шлифовании с продольной пода-

чей угол поворота ведущего круга составляет 1—6° и определя-

ется по формуле

Sin ОС — 5пр /Цв к — 1000 Sop/ (rtZ)в к «в к) ,

При врезном шлифовании ведущий круг наклоняют пример-

но на угол 0,5°, благодаря чему обеспечиваются плотный

контакт заготовки с кругом и точные размеры по длине и диа-

метру.

Смещение державки с правящим инструментом находят ис-

ходя из правильного положения заготовки в рабочей зоне. Для

этого необходимо, чтобы линии контакта правящего инструмента

и заготовки при обработке с ведущим кругом совпадали (рис. 23).

37

Рис. 23. Смещение правящего инструмента

Смещение й0 державки с правящим инструментом рассчитывают

по формуле

, ~Р~

0 = 1 +d3/D,K '

В зависимости от знака «плюс» или «минус» державка

с правящим инструментом смещается соответственно вправо

или влево относительно нулевого деления.

Номограмма (см. рис. 22) позволяет по известным значе-

ниям диаметра заготовки d3 и диаметра ведущего круга

D,. к определить высоту установки оси заготовки h над линией

центров кругов и смещение державки с правящим инстру-

ментом ho.

Порядок пользования номограммой следующий. Сначала

определяют отношение d3/D3.^. По шкале fe = d3/Z)BK находят

точку, соответствующую установленному отношению dJDSI:, из

которой проводят горизонтальную линию до пересечения с пер-

пендикуляром, восстановленным к шкале h из точки, отвечающей

ранее определенному значению h. Из начала координат (точка 0)

через точку пересечения проводят прямую до шкалы ho.

Точка пересечения прямой со шкалой ha дает требуемое

значение смещения державки с правящим инструментом.

Например, при шлифовании заготовок диаметром d3 = 60 мм

на станке с ведущим кругом диаметром Ов к=300 мм высота

установки оси заготовки над линией центров кругов h = 11,5 мм,

а смещение державки Ло=9,6 мм (af3/DB. к = 60/300 = 0,2).

По мере изнашивания круга значение ha может быть уменьшено

до 9,2 мм.

Поскольку при рабочей поверхности ведущего круга в форме

однополостного гиперболоида не обеспечивается линейный кон-

такт заготовки с кругом, необходимо корректировать расчетные

значения элементов наладки (особенно для широких кругов

38

и при работе станков в автоматических линиях). При этом

определяют

hK=h0-^~, (1)

Р = а — ak, (2)

где а — угол поворота ведущего круга в вертикальной плос-

кости, обеспечивающий продольную подачу; at — угол поворота

механизма правки ведущего круга в горизонтальной плоскости;

Р — угол поворота механизма правки в плоскости поворота

ведущего круга.

В свою очередь,

, _ ±h _ / 1

h°~ 1 +k ’ V 1 +k ’

Обозначим , через kt, тогда

V I + k

ho = -y=^-= ±k2t h', ak = kt a.

Подставив fto и as в формулы (1) и (2), получим

hK — ч- A:? h —•— = -h k2 h — -Ь-k? h\

a

P = a— kt a = (1 —kt) a = k3 a.

Таким образом, при расчете элементов наладки ведущего

круга для обработки заготовок диаметром d3 точных деталей

на станке с фактическим диаметром Ов. к ведущего круга необхо-

димо определить:

/г = о!3/Ов.к; fe, = у-62 = 6?; /г3=1—Дц.

На рис. 24 приведена графическая зависимость угла р по-

ворота правящего приспособления в плоскости разворота бабки

ведущего круга от угла а и отношения d3/D3, к- Этот график

наглядно показывает, насколько важно производить коррекцию

настройки правящего инструмента при обработке заготовок

большого диаметра при больших разворотах бабки ведущего

круга.

При обработке заготовок малого диаметра, т. е. при

d3/D3. к<0,1, угол р составит доли угловой минуты, с увеличе-

нием диаметра заготовки угол дополнительного поворота правя-

щего устройства в плоскости разворота ведущего круга до-

стигнет 1° и более. Вследствие этого приработка ведущего

круга при правке его без коррекции при шлифовании заготовок

малого диаметра осуществляется значительно быстрее, чем при

шлифовании заготовок большого диаметра.

39

Значения коэффициентов k\, k2 и k3, а также углы

и р, необходимые для осуществления поворота правящего

приспособления при наиболее часто применяемых углах разво-

рота а бабки ведущего круга и отношениях размеров заготовки

и ведущего круга d3/D3, к, приведены в табл. 5. По значениям

коэффициентов k\ и k2 этой таблицы определяют углы поворотов

правящего приспособления а* и |3.

Смещение колодочки с правящим инструментом Ли рассчи-

тывают в соответствии со значениями высоты установки h

и коэффициента k2.

Рассмотрим порядок расчета элементов наладки бабки ве-

дущего круга при обработке заготовок большой длины

и высокой точности.

Заготовки диаметром а?3 = 32 мм шлифуют на станке с веду-

щим кругом диаметром Ов. к = 450 мм, развернутым для осу-

ществления продольной подачн заготовок под углом а = 3°.

Согласно номограмме (см. рис. 22) при чистовом шлифовании

/г = 7,5 мм. Зная значение k = ds,/DC K = 32/450 = 0,07, по табл. 5

находим £1 = 0,967, £2 = 0,904 и /гз = 0,033. При угле разворота

бабки ведущего круга а = 3° механизм правки должен быть

развернут в горизонтальной плоскости на угол аь = 2° 54,1'

и в плоскости поворота ведущего круга — на угол р = 5°9'.

Колодочка с правящим инструментом должна быть смещена

вправо с нулевого положения на .величину hK = k2h =

= 0,904-7,5 = 6,8 мм. Частоту вращения ведущего круга нахо

Рис. 25. Номограмма расче-

та частоты вращения ведуще-

_ го круга пе. к и окружной

скорости заготовки v3

Рис. 24. Влияние угла наклона ве-

дущего круга, диаметров заготовки

и ведущего круга на угол поворота

правящего приспособления

40

о

3

<3

Углы поворота правящего приспособления а* и р при развороте бабки ведущего круга на угол

«X СО з,6' иО* 6,8' 8,6' о' Il 1,9' 13,7' 115,1' 16,9' 24,5' 31,3' 38,2' 44,3' СО ,6'S0oI

к б а сч со U3 Lg'tSoS сч Л‘15»3 со* со 5°43,1' Ls'SSoS со’ сч ч 5°15,7' сч

7 «X •Л О 1Л иэ сч_ со’ СП ч сч’ to сч со s' О’.

1Л о 1Л со со со — оз тГ о <£> о сч — ио —

а со ио 0^ >Л р сч* р 4°50, со Stot СО со оо 4°23, — р

«X С*1 rt* со f оо Q О со СО 03 ио сч 03

— сч’ со rf ю Г"- со О — <о оч 04 го со

со со rt* rt* сч о — оз о г~. г^. — со ио со —

а со* ю со со ю UO р U0 сч" ио О 03 оо" сз ? 04

о? «X о" оо сч со' сч О> 00 ь со’ сч сч’ ио' СП сч’ сч сч сч* оо

II сч со со г- со сч rf Go со со 03 03 —

а S сч оо сч сч сч U0 сч сч 3 сч S сч СЧ Ю СЧ сч сч сч сч сч сч сч сч

сО сч СО сО ст> lO О со о сО сч г^. со о

сч II а о — сч" сч со ** ф 1Л ио со о сч* — оо* сч сч

а s' °0. со сч со S р ,S'9So I р 1°55,4' uf ? ,8'1 Sol 1°49,6' ? 1Л оо’

со ^о ст> L- rt* Q) со ио со 1_ СЧ rf со о

7 о" о О — —' — сч сч сч" сч" rf ио со Г"- оз —

а г- rt> — о со со о 1Л сч О со со со г^. о

а S S S со со" со со U0 й ио U0 S ио 04 о 03

1 о СП о S со сч со со о со сч S 2

о о о о о о о о о о о о о о о о

00 о ио о 00 со S со со

о о о о О о о о о о О О О о о О

S ^3 о со Р О') gj со S сч Оз S оо СО

о

сч ио со о из С4 о о о

1 о о о о о о о о о о о о О о о о

I

41

Рис, 26. Схема расположения жестких опор: а — установка

жестких опор; б — схема проверки углового положения жестких

опор

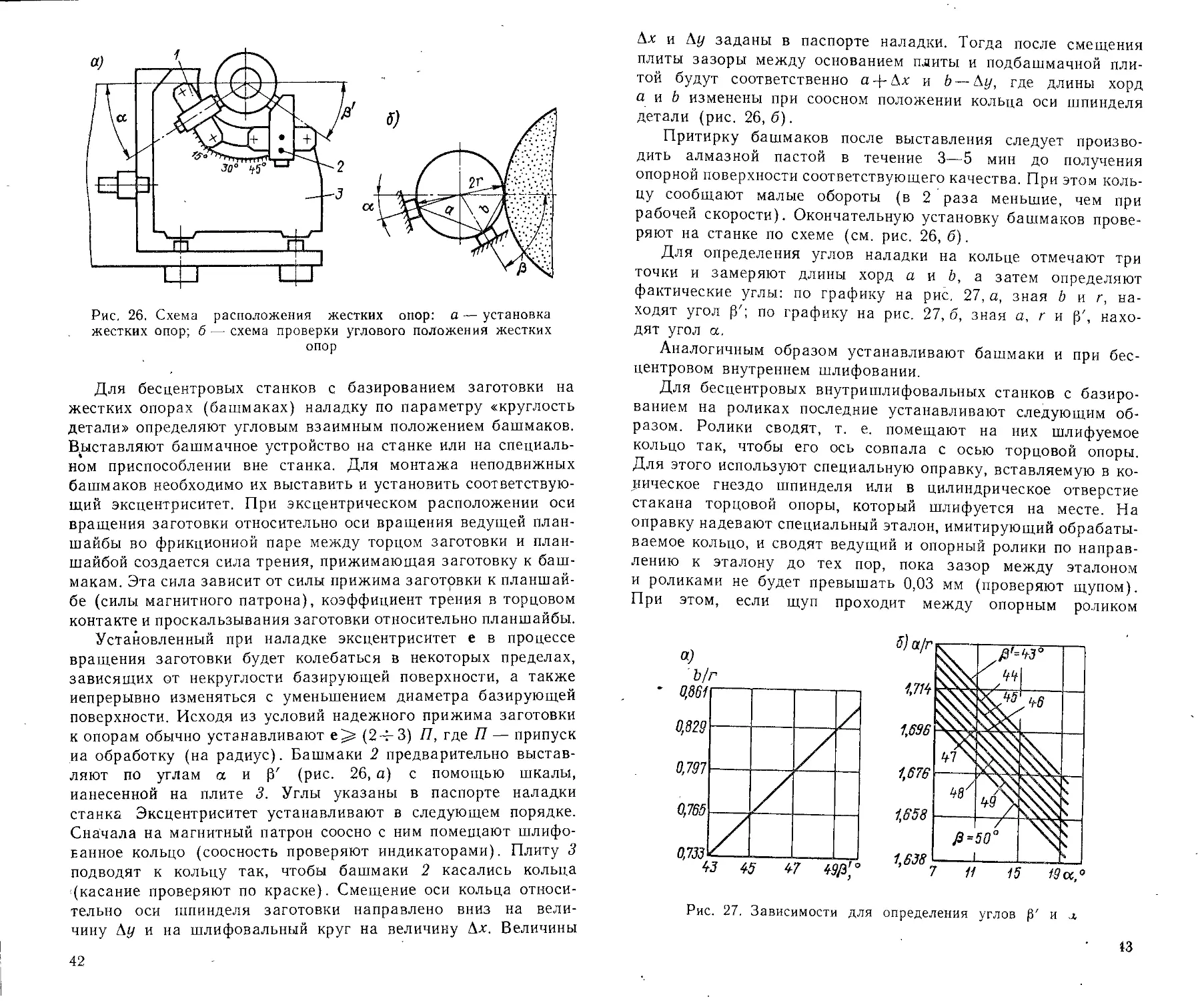

Для бесцентровых станков с базированием заготовки на

жестких опорах (башмаках) наладку по параметру «круглость

детали» определяют угловым взаимным положением башмаков.

Выставляют башмачное устройство на станке или на специаль-

ном приспособлении вне станка. Для монтажа неподвижных

башмаков необходимо их выставить и установить соответствую-

щий эксцентриситет. При эксцентрическом расположении оси

вращения заготовки относительно оси вращения ведущей план-

шайбы во фрикционной паре между торцом заготовки и план-

шайбой создается сила трения, прижимающая заготовку к баш-

макам. Эта сила зависит от силы прижима заготовки к планшай-

бе (силы магнитного патрона), коэффициент трения в торцовом

контакте и проскальзывания заготовки относительно планшайбы.

Установленный при наладке эксцентриситет е в процессе

вращения заготовки будет колебаться в некоторых пределах,

зависящих от некруглости базирующей поверхности, а также

непрерывно изменяться с уменьшением диаметра базирующей

поверхности. Исходя из условий надежного прижима заготовки

к опорам обычно устанавливают е-Д- (2-4-3) П, где П — припуск

иа обработку (на радиус). Башмаки 2 предварительно выстав-

ляют по углам а и (рис. 26, а) с помощью шкалы,

нанесенной на плите 3. Углы указаны в паспорте наладки

станка Эксцентриситет устанавливают в следующем порядке.

Сначала на магнитный патрон соосно с ним помещают шлифо-

ванное кольцо (соосность проверяют индикаторами). Плиту 3

подводят к кольцу так, чтобы башмаки 2 касались кольца

(касание проверяют по краске). Смещение оси кольца относи-

тельно оси шпинделя заготовки направлено вниз на вели-

чину !\у и на шлифовальный круг на величину \х. Величины

42

Ах и Ay заданы в паспорте наладки. Тогда после смещения

плиты зазоры между основанием плиты и подбашмачной пли-

той будут соответственно а-{-Ах и b — ts.y, где длины хорд

а и Ь изменены при соосном положении кольца оси шпинделя

детали (рис. 26, б).

Притирку башмаков после выставления следует произво-

дить алмазной пастой в течение 3—5 мин до получения

опорной поверхности соответствующего качества. При этом коль-

цу сообщают малые обороты (в 2 раза меньшие, чем при

рабочей скорости). Окончательную установку башмаков прове-

ряют на станке по схеме (см. рис. 26, б).

Для определения углов наладки на кольце отмечают три

точки и замеряют длины хорд а и 6, а затем определяют

фактические углы: по графику на рис. 27, а, зная b и г, на-

ходят угол Р'; по графику на рис. 27, б, зная а, г и |У, нахо-

дят угол а.

Аналогичным образом устанавливают башмаки и при бес-

центровом внутреннем шлифовании.

Для бесцентровых внутришлифовальных станков с базиро-

ванием на роликах последние устанавливают следующим об-

разом. Ролики сводят, т. е. помещают на них шлифуемое

кольцо так, чтобы его ось совпала с осью торцовой опоры.

Для этого используют специальную оправку, вставляемую в ко-

мическое гнездо шпинделя или в цилиндрическое отверстие

стакана торцовой опоры, который шлифуется на месте. На

оправку надевают специальный эталон, имитирующий обрабаты-

ваемое кольцо, и сводят ведущий и опорный ролики по направ-

лению к эталону до тех пор, пока зазор между эталоном

и роликами не будет превышать 0,03 мм (проверяют щупом).

При этом, если щуп проходит между опорным роликом

Рис. 27. Зависимости для определения углов р' и л

t3

и эталоном, соответствующим второму кольцу, необходимо

устранить зазор поворотом оси опорного ролика. Наладку при-

жимного ролика ведут с помощью подпружиненного цилиндра,

регулируемого специальной гайкой.

6. Профилирование и правка

шлифовального и ведущего кругов

Общий износ шлифовальных и ведущих кругов при бесцент-

ровом шлифовании складывается из расхода в процессе об-

работки и из слоя, удаляемого при правке кругов. В процессе

правки удаляются затупившиеся зерна, полностью восстанав-

ливается режущая способность круга и его правильная геометри-

еская форма. Частота правки круга зависит от его стойкости,

г. е. от способности противостоять изнашиванию. Чем меньше

стойкость круга, тем чаще должны производить правку.

При бесцентровом шлифовании правке подвергают и шлифо-

вальный, и ведущий круги. При этом обоим кругам следует

придавать такие формы, при которых центр заготовки в процес

се обработки будет перемещаться по прямой линии, перпенди-

кулярной к торцовой плоскости шлифуемой заготовки. В зави-

симости от формы детали шлифовальным кругам придают

форму конуса или однополостного гиперболоида, ведущим кру-

гам — форму гладкого или ступенчатого цилиндра, усеченного

конуса или гиперболоида.

Соответствующую форму кругу придают с помощью специ-

альной копирной линейки, устанавливаемой таким образом,

чтобы рабочая зона имела наиболее рациональный профиль.

Вначале копирную линейку вместе с основанием поворачивают

на величину, несколько большую, чем припуск, снимаемый

с заготовки, и закрепляют в этом положении. Заборный

конус устанавливают в зависимости от изгиба передней разрез-

ной части копирной линейки до 1 мм на длине 50 мм.

Ведущий круг правят после его разворота в вертикальной

плоскости на необходимый угол и разворота приспособления

для правки Ведущий круг правят только алмазом при режимах,

указанных в табт. 6. Поскольку при шлифовании рабочая

поверхность ведущего круга является одной из баз, ее профили-

рование должно быть осуществлено с особой точностью и тща-

тельностью. Первоначальную правку производят от направляю-

щих или от копирной линейки, выставленной «на нуль»

(относительно направляющих). Особое внимание необходимо

уделить установке алмаза по высоте, так как это определяет

прямолинейный контакт заготовки с ведущим кругом и форму

гиперболоида его рабочей поверхности. Положение алмаза

должно соответствовать линии контакта ведущего круга с заго-

товкой (см. п. 5).

44

Таблица 6

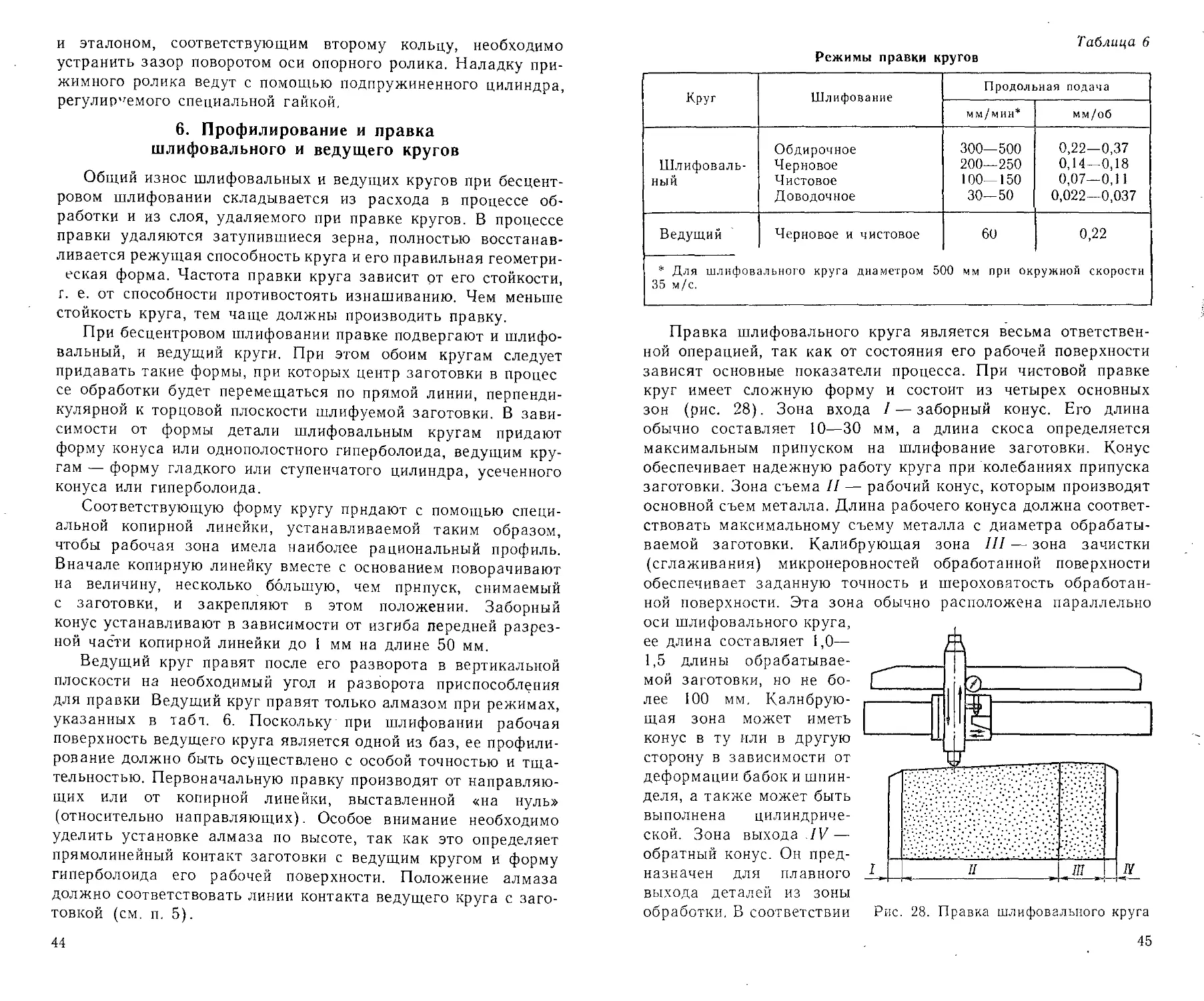

Режимы правки кругов

Круг Шлифование Продольная подача

мм/мин* мм/об