Автор: Завадский В.Ф.

Теги: строительные материалы и изделия строительство строительные материалы

ISBN: 978-5-7695-6514-4

Год: 2012

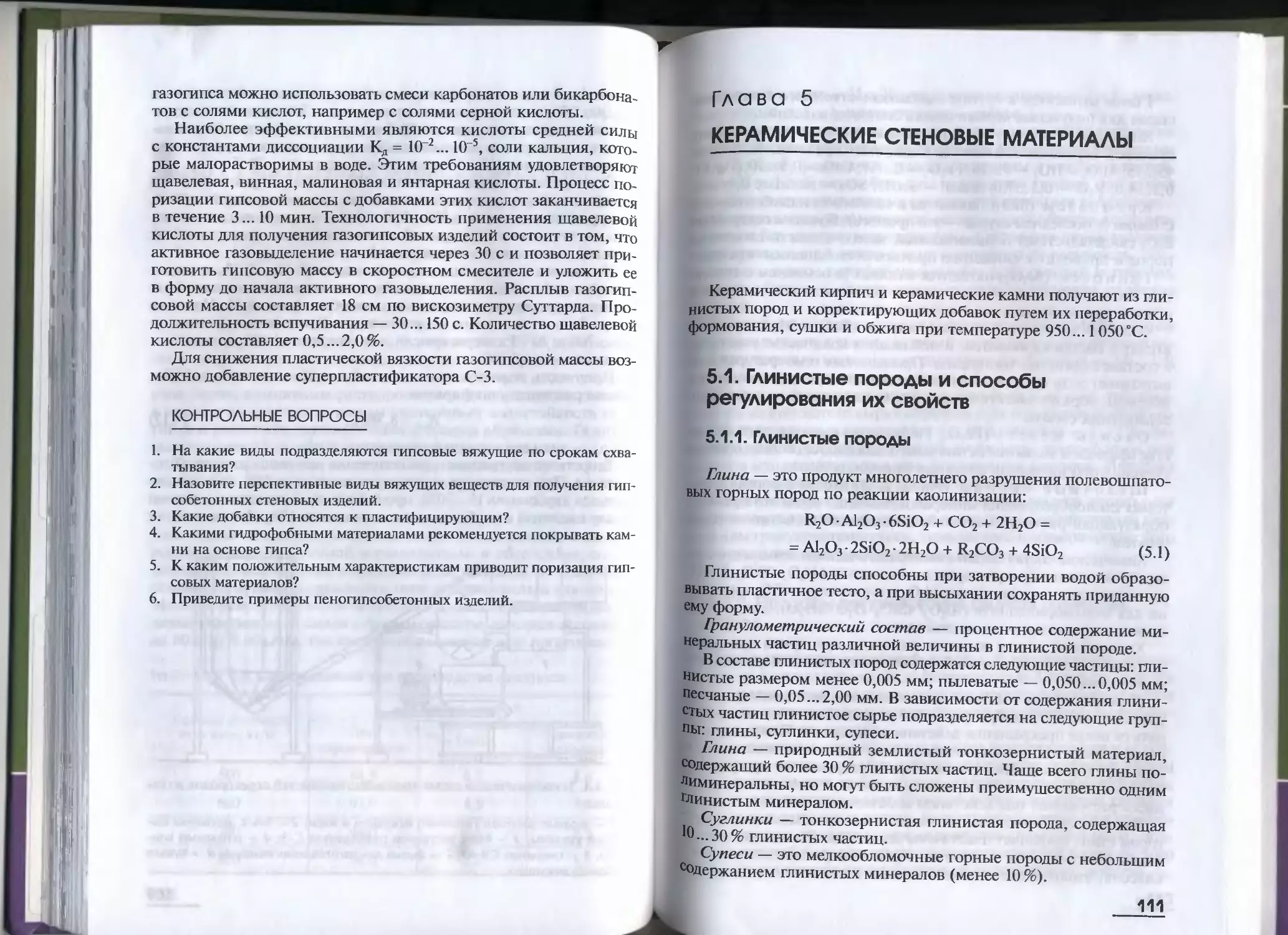

Текст

ТЕХНОЛОГИЯ

ИЗОЛЯЦИОННЫХ

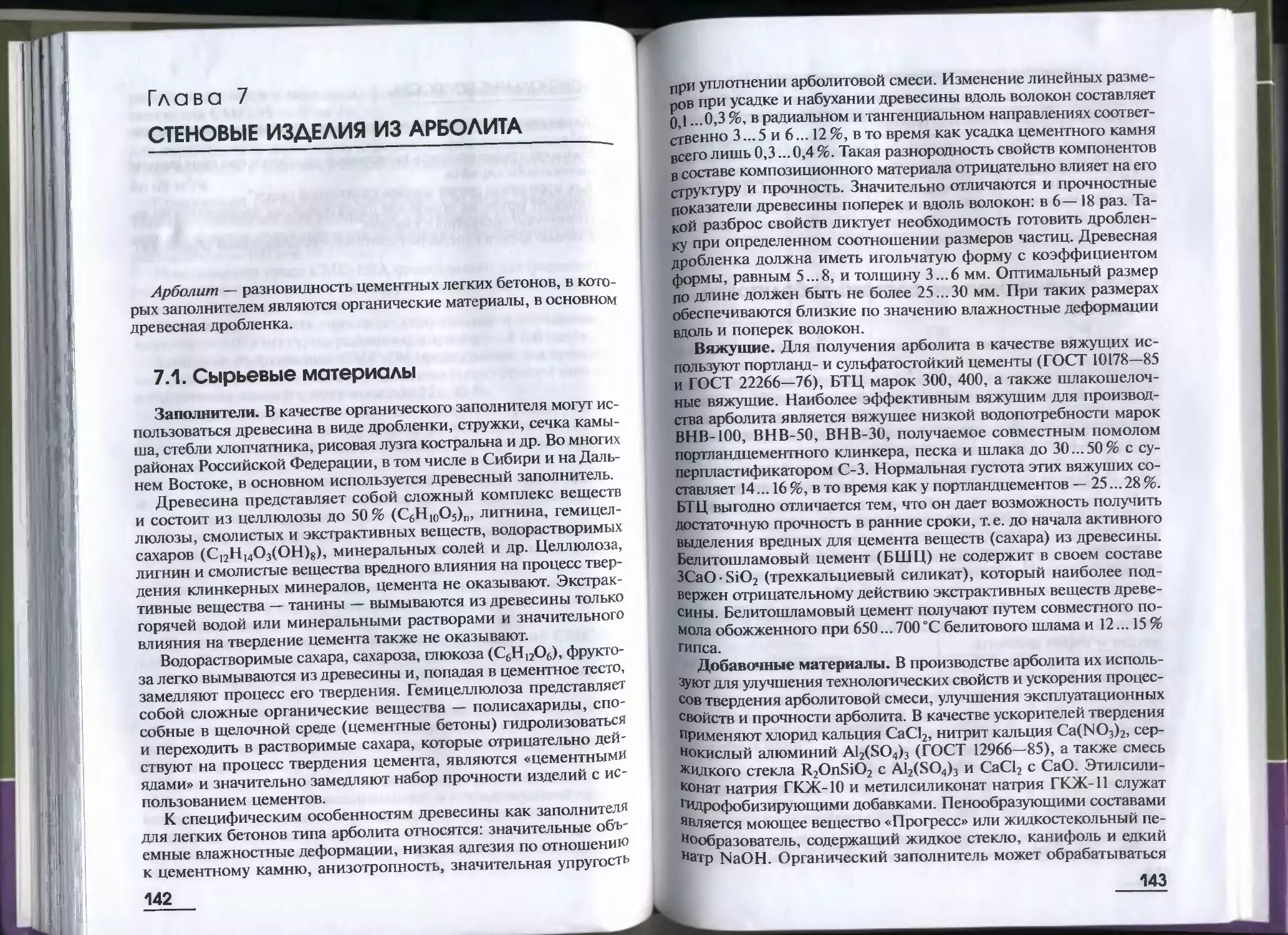

СТРОИТЕЛЬНЫХ

МАТЕРИАЛОВ

И ИЗДЕЛИЙ

Часть 1

СТЕНОВЫЕ МАТЕРИАЛЫ

И ИЗДЕЛИЯ

Издательский центр «Академия»

www. academia-moscow. ru

Высшее профессиональное образование

$ ТЕХНОЛОГИЯ

| изоляционных

СТРОИТЕЛЬНЫХ

с МАТЕРИАЛОВ

| И ИЗДЕЛИЙ

° В двух частях

j 5 Часть 1

п

. В. Ф. Завадский

: СТЕНОВЫЕ МАТЕРИАЛЫ

= И ИЗДЕЛИЯ

СТРОИТЕЛЬСТВО

Учебное пособие

Высшее профессиональное образовать

БАКАЛАВРИАТ

ТЕХНОЛОГИЯ

изоляционных

СТРОИТЕЛЬНЫХ

МАТЕРИАЛОВ

И ИЗДЕЛИЙ

В двух частях

Часть 1

В. Ф. ЗАВАДСКИЙ

СТЕНОВЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

Рекомендовано

Учебно-методическим объединением вузов РФ

по образованию в области строительства

в качестве учебного пособия для студентов,

обучающихся по направлению 270100 «Строительство»

ACADEMA

Москва

Издательский центр "Академия»

2012

УДК 691.002(075.8)

ББК 38.3я73

Т38

ПРЕДИСЛОВИЕ

Рецензенты'

зав. кафедрой «Строительные материалы» Сибирского государственного

университета путей сообщения, д-р техн, наук, проф. А. А. Ананенко;

зав. кафедрой «Строительные материалы» Липецкого государственного

технического университета, д-р техн, наук, проф., Заслуженный деятель науки

и техники А.Д. Корнеев

Технология изоляционных строительных материалов

Т38 и изделий. В 2 ч. Ч. 1. Стеновые материалы и изделия : учеб,

пособие для студ. учреждений высш. проф. образования /

В. Ф. Завадский. — М. : Издательский центр «Академия»,

2012. — 192 с. (Сер. Бакалавриат).

ISBN 978-5-7695-6514-4

Учебное пособие создано в соответствии с требованиями Федерального

государственного образовательного стандарта по направлению «Строи-

тельство» (квалификация «бакалавр»).

Сформулированы принципы создания теплозащитных структур. При-

ведены строительно-эксплуатационные свойства стеновых материалов.

Представлены современные технологии производства стеновых изделий

из ячеистых бетонов, легких бетонов на пористых заполнителях, гипсобе-

тонных и арболитовых стеновых изделий, силикатного кирпича и камней,

изделий стеновой керамики и на основе промышленных отходов. Проана-

лизирован опыт производства стеновых изделий за рубежом. Кратко опи-

сан монолитный способ возведения стен зданий. Даны технологические

расчеты при проектировании производства стеновых материалов.

Для студентов учреждений высшего профессионального образова-

ния.

УДК 691.002(075.8)

ББК 38.3я73

Оригинал-макет данного издания является собственностью

Издательского центра «Академия», и его воспроизведение

любым способом без согласия правообладателя запрещается

© Завадский В.Ф., 2012

ISBN 978-5-7695-6514-4 (ч. 1) © Образовательно-издательский центр «Академия», 2012

ISBN 978-5-7695-6846-6 © Оформление. Издательский центр «Академия», 2012

К стеновым материалам относятся строительные изделия и кон-

струкции, применяемые для возведения наружных и внутренних

стен, в том числе перегородок. Удельный вес стен в структуре здания

по себестоимости составляет 16...30%, трудоемкость — 18...25%.

Известными представителями стеновых изделий служат: кир-

пич и камни керамические и силикатные, пено- и газобетонные

блоки, блоки и панели из легких бетонов на пористых заполните-

лях, гипсобетонные перегородки и камни, арболитовые изделия,

стеновые изделия на основе многотоннажных отходов промыш-

ленности и т. д.

Значительно повысил требования к теплозащите и энерго-

сбережению отапливаемых зданий СНиП 23.02.2003 «Тепловая

защита зданий».

Потери теплоты через стены отапливаемых зданий достигают

45 %, через окна и двери — 33 % от общих потерь. Потери теплоты

в индивидуальных жилищах в 2,5 — 4 раза выше, чем в квартирах

многоэтажных домов.

Нормирование теплозащитных зданий в соответствии с тепло-

техническими нормами выполняется как по удельному расходу

теплоты на отопление, так и по требуемому приведенному со-

противлению теплопередаче элементов оболочки зданий (стены,

окна, двери, покрытия и др.).

С применением различных штучных материалов и использо-

ванием строительных утеплителей разрабатываются многослой-

ные стеновые конструкции, в том числе с вентилируемыми фа-

садами, обеспечивающие требуемое термическое сопротивление

стены в целом.

В России более 50 заводов по производству керамического кир-

пича и камней, производительность каждого свыше 30 млн шт.

усл. кирпича в год.

Керамическая кирпичная стена отвечает самым высоким тре-

бованиям комфортности и долговечности, аккумулирует теплоту,

благоприятно воздействуя на климат жилища. Если комфортность

Деревянной постройки принять за единицу, то комфортность по-

мещений из керамических материалов соответствует коэффициен-

ту 0,7, из ячеистого бетона — 0,2, из силикатного кирпича — 0,1,

из железобетона — 0,05.

Объем выпуска керамических камней и кирпича в России со-

ставляет более 50 % в общем балансе стеновых материалов, что

3

объясняется их хорошими эксплуатационными свойствами и рас-

пространенностью сырья для производства.

Производство эффективных пустотелых керамических стено-

вых изделий, по сравнению с производством полнотелого кирпи-

ча, позволяет снизить расход сырья на 25... 30 %, расход топлива —

на 10% и более. Применение эффективных керамических изделий

в строительстве благодаря их пониженной теплопроводности по-

зволяет снизить толщину наружных стен зданий на 25... 30 %.

Перспективным направлением можно признать производство

легких пустотелых керамических стеновых изделий с поризован-

ным черепком со средней плотностью 750...860 кг/м3 и прочно-

стью 5... 10 МПа.

Повысить теплозащитную эффективность, долговечность

и экологическую безопасность стен зданий реально возможно

за счет совместного использования в их структуре пустотелых

керамических изделий и термовкладышей из высокопористой

керамики.

По технико-экономическим показателям силикатный кирпич

превосходит керамический. На его производство требуется в 2 раза

меньше топлива (отсутствует длительный процесс сушки и вы-

сокотемпературного обжига), в 3 раза меньше электроэнергии,

в 2,5 раза уменьшается трудоемкость, а себестоимость силикат-

ного кирпича на 25...35 % ниже, чем керамического.

Удельный объем ячеистобетонных изделий в балансе стеновых

материалов в России не превышает 5 %, в то время как в других

странах он значительно выше. В Швеции, например, более 50 %

стеновых конструкций возводится из этого эффективного мате-

риала.

В России суммарная годовая мощность производств по выпуску

изделий из ячеистых бетонов (в основном автоклавного тверде-

ния) составляет около 3 млн м3, из которых более половины пред-

назначено для изготовления мелких стеновых блоков. Годовой

объем изделий из неавтоклавного ячеистого бетона не превышает

10 % указанного выпуска.

Ячеистобетонные наружные стены характеризуются более вы-

сокими технико-экономическими показателями по сравнению

со стенами из керамического или силикатного кирпича: по мас-

се, кг/м2, — в 4 раза; по стоимости «в деле», руб./м2, — в 2 раза;

по удельным капитальным вложениям, руб./м2, — в 1,8 раза;

по приведенным затратам, руб./м2 — в 2 раза; по трудозатратам,

чел.-ч/м2, — в 1,4 раза.

В Российской Федерации около 100 заводов и цехов по произ-

водству гипсовых вяжущих и изделий, которые выпускают около

30 млн м2 гипсобетонных панелей и плит для перегородок. Хо-

рошие потребительские качества гипсобетонных стеновых изде-

4

лий (невысокая средняя плотность, хорошая обрабатываемость,

негорючесть) ориентируют на увеличение объема их выпуска.

Гипсобетонные перегородки выгоднее кирпичных на 25... 35%,

железобетонных — на 10... 15 %, фибролитовых и деревянных щи-

товых — на 40... 50%.

Расширение объемов производства строительных изделий

на основе гипсовых вяжущих — резерв экономии топливно-энер-

гетических ресурсов в строительстве. Это обусловлено тем, что

производство гипсовых вяжущих в 5 —10 раз менее энергоемко

по сравнению с производством цемента и извести, в 2,4 раза де-

шевле, не требует больших затрат на тепловую обработку изде-

лий.

В настоящее время производство гипсовых изделий как в Рос-

сии, так и за рубежом в основном ориентируется на заводскую

технологию получения гипсовых изделий плотной, слитной струк-

туры.

Производство и применение арболитовых конструкций в сред-

нем на 20... 30 % ниже себестоимости легкобетонных конструкций

из ячеистого бетона. Трудоемкость устройства стен из арболито-

вых изделий на 35...40% ниже по сравнению со стенами из кир-

пича. Производство изделий из арболита организуется прежде

всего при наличии органических материалов, которые в структуре

себестоимости изделий составляют 20... 40 %.

Отличительной особенностью климата России являются хо-

лодные и продолжительные зимы почти на 40 % ее территории.

Так, в районах, расположенных между 50-й и 60-й параллелями,

средняя температура наиболее холодного месяца находится в ин-

тервале -8 ...-28 °C, а в Западной Европе -4,5...+2 °C; продол-

жительность отопительного периода составляет соответственно

200...250 и 100... 180 дней. Поэтому в России показатели топлив-

но-энергетических затрат значительно превышают аналогичные

показатели Западной Европы.

Например, отопительный период в Сибирском регионе состав-

ляет 220...235 суток, средняя температура периода со средней суточ-

ной температурой воздуха менее + 8°С составляет от-7,2...+9,3°C,

а приведенное сопротивление теплопередаче для наружных стен

отапливаемых зданий — 3,5...3,9 м2-°С/Вт.

Вновь построенные здания в средней полосе России требуют

на отопление 1 м2 площади в среднем около 500 кВт-ч, в ФРГ —

250, в Швеции и Финляндии — 135 кВт-ч. На содержание 1 м2

общей площади жилого здания в России тратится 84 кг условного

топлива в год, а в Швеции — 27 кг.

Наиболее рациональный путь решения проблемы теплозащиты

отапливаемых зданий — создание многослойных стеновых изде-

лий с эффективными утеплителями.

5

Потребность в эффективных утеплителях только в жилищ-

ном строительстве к 2010 г. составила 25...30 млн м3. Из них бо-

лее 65 % — минераловатные изделия, около 20 % — пенопласты,

8 % — стекловатные изделия. Доля теплоизоляционных бетонов

не превышает 3 %, изделий на основе вспученного перлита и вер-

микулита — 0,4... 0,6 %.

В ближайшие годы планируется увеличение выпуска строи-

тельных утеплителей в России в 5 раз за счет отечественных про-

изводителей.

При использовании полимерных пенопластов и волокнистых

утеплителей на органических связующих необходимо обеспечи-

вать санитарную и пожарную безопасность стен. Повышается

актуальность развития производства долговечных и экологически

чистых теплоизоляционных изделий на минеральной основе: из-

делий из газостекла, газо- и пенокерамических, газо- и пеногип-

совых, пено- и газобетонных изделий и др.

Потенциальным сырьем для производства стеновых изделий

могут служить многотоннажные экологически безвредные от-

ходы теплоэнергетики, металлургии, горно-обогатительной от-

расли и др.

Глава 1

КЛАССИФИКАЦИЯ, НОМЕНКЛАТУРА

И ЭКСПЛУАТАЦИОННЫЕ СВОЙСТВА

СТЕНОВЫХ ИЗДЕЛИЙ

Наружные несущие стены — наиболее сложные конструкции

здания. Они подвергаются разнообразным воздействиям. В зави-

симости от вида применяемого сырья конструкция имеет опреде-

ленные свойства, которые определяют условия правильного при-

менения стеновых изделий для возведения наружных стен в зда-

ниях различного назначения.

1.1. Классификация

Стеновые материалы классифицируются по виду применяемо-

го сырья и изделий, назначению, способу изготовления, средней

плотности, теплопроводности, прочности при сжатии и другим

признакам.

По виду изделий: кирпич одинарный 250x 120x65 мм

и утолщенный 250 х 120x88 мм; стеновые камни полномерные

390x190x188, 490x240x188, 380x190x288 мм; дополнительные

(трехчетвертинки) 292 х 190 х 188, 367 х 240 х 188, 292 х 190x298 мм;

половинки 195 х 190 х 188, 245 х 240 х 188, 195 х 190x288 мм; мелкие

блоки (массой до 40 кг); крупные блоки (массой до 3 т и тол-

щиной 40...60 см); панели однослойные (толщиной 20...40 см)

и многослойные (толщиной 15... 30 см). Длина панелей быва-

ет 6,3; 1,5; 0,75 м; высота кратна 0,6 м и обычно составляет 1,2

и 1,8 м.

По назначению: наружные и внутренние стены, перего-

родки.

По виду применяемого сырья: минеральные (кир-

пич, газобетонные изделия и др.); органические (стеновые кон-

струкции из древесины); органоминеральные (стеновые изделия

из арболита, древесно- и лигноминеральные камни).

По способу изготовления: получаемые методом литья,

пластического формования; методом полусухого прессования,

вибрирования, выпиливания из горных пород, сборки стеновых

конструкций.

Таблица 1.1. Марка стеновых каменных материалов

Изделия Марка (прочность на сжатие, кгс/см2)

Высокая Средняя Низкая

Керамический кирпич полно- телый 300, 250, 200 150, 125 100, 75

Кирпич и кам- ни керамиче- ские, силикат- ные пустотелые 250, 200, 150 125, 100 75

Камни и блоки мелкие бетон- ные 250, 200, 150, 100 75, 50 35, 25

Блоки мелкие: из ячеистого бетона горных пород 200, 150, 100 400, 300, 250 75, 50 150, 125, 100, 75 35, 25 50, 35, 25, 15, 10

По способу твердения: безобжиговые, подразделяю-

щиеся на материалы, твердеющие в нормальных условиях, при

повышенной температуре (90 °C), при повышенных температуре

и давлении (ячеистые бетоны, силикатный кирпич — t = 175 °C,

р = 1,3 МПа); обжиговые (кирпич и камни керамические — /обж =

= 1000 °C).

По величине средней плотности: особо легкие —

величина средней плотности до 600; легкие — 600... 1 300; облег-

ченные — 1 300... 1600 кг/м3.

По теплопроводности: низкой теплопроводности с вели-

чиной теплопроводности до 0,06; средней — до 0,018; высокой —

более 0,21 Вт/(м °С).

По прочности на сжатие (марка): каменные стеновые

материалы высокой, средней и низкой прочности (табл. 1.1).

По способу возведения: сборные, монолитные и сбор-

но-монолитные.

По конструкции: однослойные и многослойные.

По характеру выполнения статической

нагрузки: несущие, самонесущие, ненесущие.

По огнестойкости: несгораемые (не воспламеняются,

не тлеют, не обугливаются); трудносгораемые (воспламеняются,

тлеют, продолжают гореть при наличии пламени); сгораемые (вос-

пламеняются, тлеют и горят после удаления огня).

8

1.2. Общие требования к стеновым изделиям

Наружные несущие стены — наиболее сложная конструкция

здания. Они подвергаются многочисленным и разнообразным

силовым и природным воздействиям (рис. 1.1).

Выполняя несколько основных функций (теплоизоляционную,

звукоизоляционную, несущую), стена должна отвечать требовани-

ям по долговечности, огнестойкости, обеспечивать благоприят-

ный температурно-влажностный режим, обладать декоративными

качествами, защищать помещения от неблагоприятных внешних

воздействий. Одновременно она должна удовлетворять общетех-

ническим требованиям минимальной материалоемкости, а также

экономическим условиям.

Новые виды строительных материалов и минеральное сырье

для их производства должны подвергаться радиационной оценке.

По нормам радиационной безопасности НРБ-96 и основным са-

нитарным правилам ОСП-72/87 для смеси радионуклидов радия

Ra-226, тория Th-232 и калия К-40 с удельной активностью С,

пКи/г, должно выполняться условие

Дэфф = Сиа + 1,31 CTh + 0,085Q_40 < 10. (1-1)

Если суммарная удельная эффективность естественных ра-

дионуклидов (Лэфф) менее 10 пКи/г (370 Бк/кг), то стеновые ма-

териалы и изделия допускается использовать для строительства

жилых и общественных зданий по показателю радиационного

фактора.

При оценке стеновых конструкций особое внимание уделяется

проблеме долговечности. Преимуществом однослойной стены яв-

ляется определенность в отношении ее долговечности. Например,

гарантированная долговечность однослойных стен из ячеистых

бетонов достигает 100 лет. Долговечность многослойной стены

с эффективным утеплителем будет лимитироваться долговечно-

стью утеплителя, которая значительно меньше, чем у конструк-

ционного материала. Повышение срока эксплуатационной надеж-

ности (долговечности) теплоизоляционного материала в структуре

Рис. 1.1. Основные воздействия на конструк-

цию наружной несущей стены:

1,7 — вертикальные и горизонтальные силовые

воздействия; 2 — тепловой поток, 3 — звуковые

воздействия; 4 — солнечная инсоляция; 5, 6 — из-

менение температуры и влажности наружного воз-

духа; 8 — диффузия водяного пара; 9 — тепловой

Поток

стены является залогом увеличения долговечности многослойной

конструкции в целом.

На каждый вид или группу стеновых материалов утверждены го-

сударственные стандарты (ГОСТы) или технические условия (ТУ),

в которых приведены требования, предъявляемые к материалам,

и методы их испытания, условия хранения и транспортирования.

По заключению испытательной лаборатории на стеновые из-

делия и конструкции может выдаваться сертификат качества.

1.3. Номенклатура стеновых изделий

и конструкций

1.3.1. Кирпич и камни керамические и силикатные

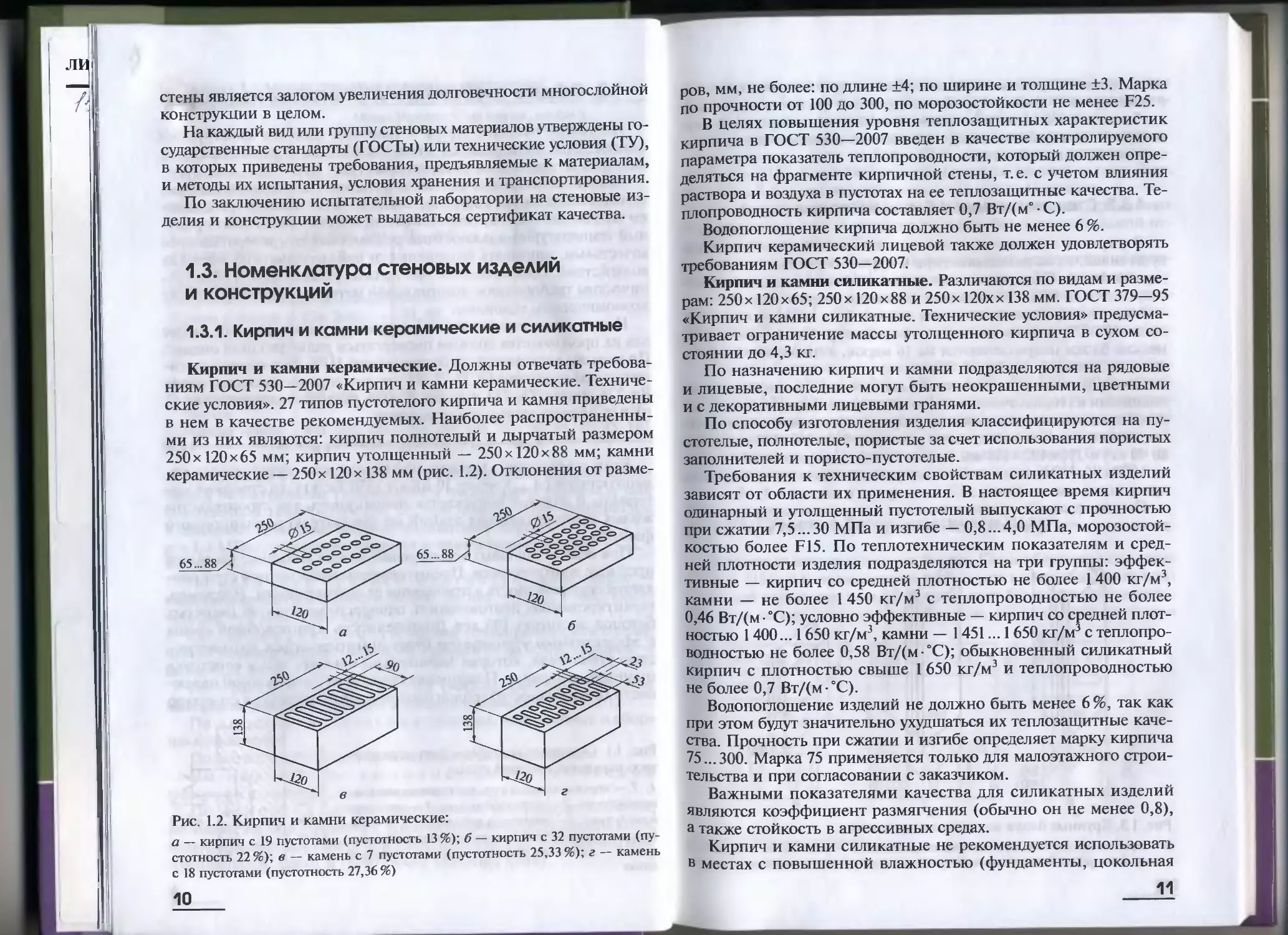

Кирпич и камни керамические. Должны отвечать требова-

ниям ГОСТ 530—2007 «Кирпич и камни керамические. Техниче-

ские условия». 27 типов пустотелого кирпича и камня приведены

в нем в качестве рекомендуемых. Наиболее распространенны-

ми из них являются: кирпич полнотелый и дырчатый размером

250x120x65 мм; кирпич утолщенный — 250x120x88 мм; камни

керамические — 250х 120х 138 мм (рис. 1.2). Отклонения от разме-

Рис. 1.2. Кирпич и камни керамические:

а — кирпич с 19 пустотами (пустотность 13 %); б — кирпич с 32 пустотами (пу-

стотность 22%); в — камень с 7 пустотами (пустотность 25,33%); г — камень

с 18 пустотами (пустотность 27,36%)

ров, мм, не более: по длине ±4; по ширине и толщине ±3. Марка

по прочности от 100 до 300, по морозостойкости не менее F25.

В целях повышения уровня теплозащитных характеристик

кирпича в ГОСТ 530—2007 введен в качестве контролируемого

параметра показатель теплопроводности, который должен опре-

деляться на фрагменте кирпичной стены, т. е. с учетом влияния

раствора и воздуха в пустотах на ее теплозащитные качества. Те-

плопроводность кирпича составляет 0,7 Вт/(м° • С).

Водопоглощение кирпича должно быть не менее 6 %.

Кирпич керамический лицевой также должен удовлетворять

требованиям ГОСТ 530—2007.

Кирпич и камни силикатные. Различаются по видам и разме-

рам: 250х 120x65; 250 х 120x88 и 250х 120хх 138 мм. ГОСТ 379-95

«Кирпич и камни силикатные. Технические условия» предусма-

тривает ограничение массы утолщенного кирпича в сухом со-

стоянии до 4,3 кг.

По назначению кирпич и камни подразделяются на рядовые

и лицевые, последние могут быть неокрашенными, цветными

и с декоративными лицевыми гранями.

По способу изготовления изделия классифицируются на пу-

стотелые, полнотелые, пористые за счет использования пористых

заполнителей и пористо-пустотелые.

Требования к техническим свойствам силикатных изделий

зависят от области их применения. В настоящее время кирпич

одинарный и утолщенный пустотелый выпускают с прочностью

при сжатии 7,5...30 МПа и изгибе — 0,8...4,0 МПа, морозостой-

костью более F15. По теплотехническим показателям и сред-

ней плотности изделия подразделяются на три группы: эффек-

тивные — кирпич со средней плотностью не более 1400 кг/м3,

камни — не более 1 450 кг/м3 с теплопроводностью не более

0,46 Вт/(м • °C); условно эффективные — кирпич со средней плот-

ностью 1 400... 1 650 кг/м3, камни — 1 451... 1 650 кг/м3 с теплопро-

водностью не более 0,58 Вт/(м °С); обыкновенный силикатный

кирпич с плотностью свыше 1 650 кг/м3 и теплопроводностью

не более 0,7 Вт/(м °C).

Водопоглощение изделий не должно быть менее 6 %, так как

при этом будут значительно ухудшаться их теплозащитные каче-

ства. Прочность при сжатии и изгибе определяет марку кирпича

75 ...300. Марка 75 применяется только для малоэтажного строи-

тельства и при согласовании с заказчиком.

Важными показателями качества для силикатных изделий

являются коэффициент размягчения (обычно он не менее 0,8),

а также стойкость в агрессивных средах.

Кирпич и камни силикатные не рекомендуется использовать

в местах с повышенной влажностью (фундаменты, цокольная

11

10

часть зданий, душевые комнаты, бани и др.) и в конструкциях

с повышенной температурой эксплуатации (газоходы, дымовые

трубы и др.). По эксплуатационным свойствам силикатный кир-

пич уступает керамическому, а по технико-экономическим пока-

зателям превосходит его.

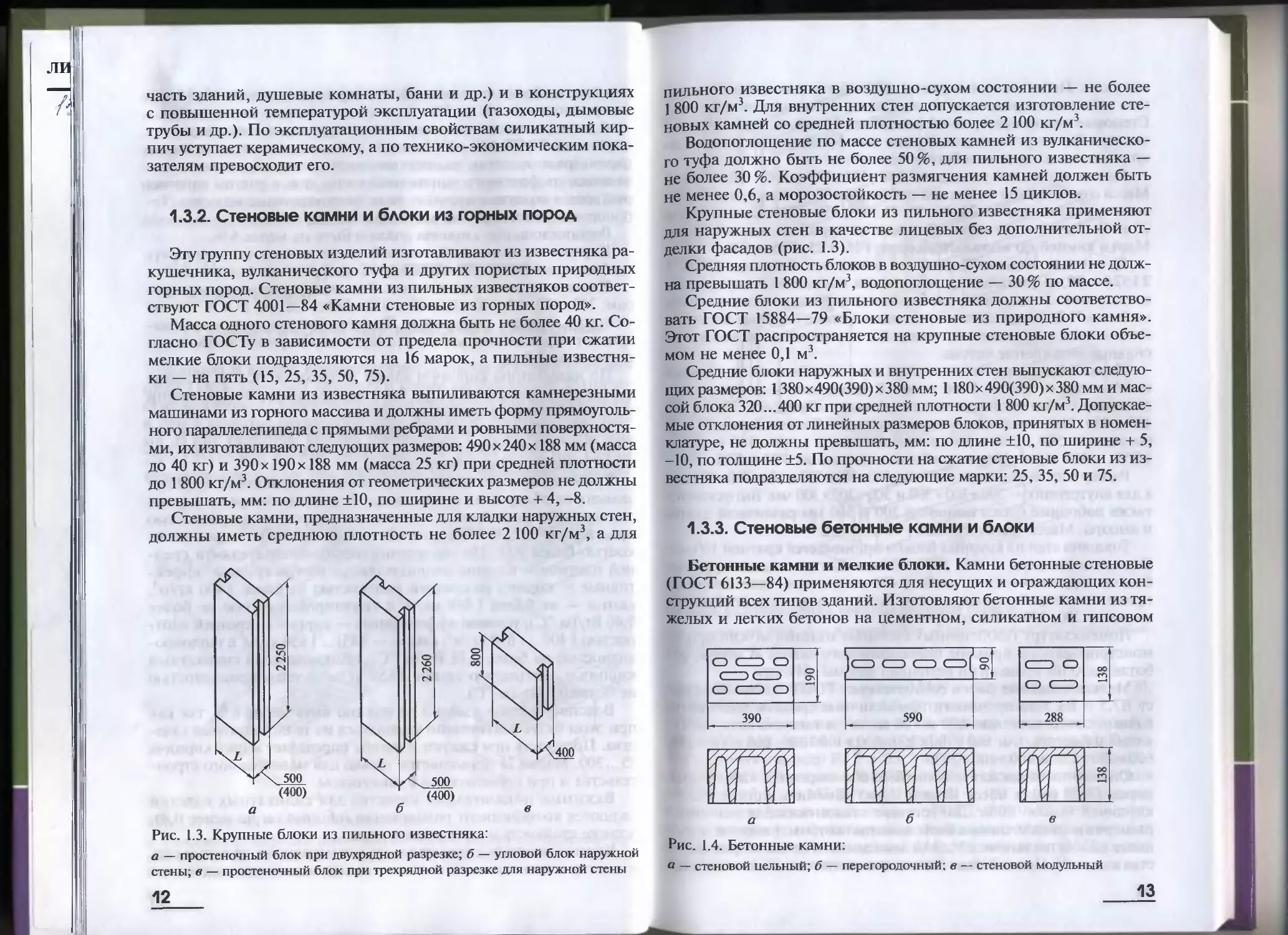

1.3.2. Стеновые камни и блоки из горных пород

Эту группу стеновых изделий изготавливают из известняка ра-

кушечника, вулканического туфа и других пористых природных

горных пород. Стеновые камни из пильных известняков соответ-

ствуют ГОСТ 4001—84 «Камни стеновые из горных пород».

Масса одного стенового камня должна быть не более 40 кг. Со-

гласно ГОСТу в зависимости от предела прочности при сжатии

мелкие блоки подразделяются на 16 марок, а пильные известня-

ки — на пять (15, 25, 35, 50, 75).

Стеновые камни из известняка выпиливаются камнерезными

машинами из горного массива и должны иметь форму прямоуголь-

ного параллелепипеда с прямыми ребрами и ровными поверхностя-

ми, их изготавливают следующих размеров: 490 х 240 х 188 мм (масса

до 40 кг) и 390 х 190 х 188 мм (масса 25 кг) при средней плотности

до 1800 кг/м3. Отклонения от геометрических размеров не должны

превышать, мм: по длине ±10, по ширине и высоте + 4, -8.

Стеновые камни, предназначенные для кладки наружных стен,

должны иметь среднюю плотность не более 2 100 кг/м3, а для

пильного известняка в воздушно-сухом состоянии — не более

I 800 кг/м3. Для внутренних стен допускается изготовление сте-

новых камней со средней плотностью более 2 100 кг/м3.

Водопоглощение по массе стеновых камней из вулканическо-

го туфа должно быть не более 50%, для пильного известняка —

не более 30 %. Коэффициент размягчения камней должен быть

не менее 0,6, а морозостойкость — не менее 15 циклов.

Крупные стеновые блоки из пильного известняка применяют

для наружных стен в качестве лицевых без дополнительной от-

делки фасадов (рис. 1.3).

Средняя плотность блоков в воздушно-сухом состоянии не долж-

на превышать I 800 кг/м3, водопоглощение — 30 % по массе.

Средние блоки из пильного известняка должны соответство-

вать ГОСТ 15884—79 «Блоки стеновые из природного камня».

Этот ГОСТ распространяется на крупные стеновые блоки объе-

мом не менее 0,1 м3.

Средние блоки наружных и внутренних стен выпускают следую-

щих размеров: 1380 х490(390) х 380 мм; 1180 х 490(390) х 380 мм и мас-

сой блока 320...400 кг при средней плотности 1800 кг/м3. Допускае-

мые отклонения от линейных размеров блоков, принятых в номен-

клатуре, не должны превышать, мм: по длине ±10, по ширине + 5,

-10, по толщине ±5. По прочности на сжатие стеновые блоки из из-

вестняка подразделяются на следующие марки: 25, 35, 50 и 75.

1.3.3. Стеновые бетонные камни и блоки

Рис. 1.3. Крупные блоки из пильного известняка:

а — простеночный блок при двухрядной разрезке; б — угловой блок наружной

стены; в — простеночный блок при трехрядной разрезке для наружной стены

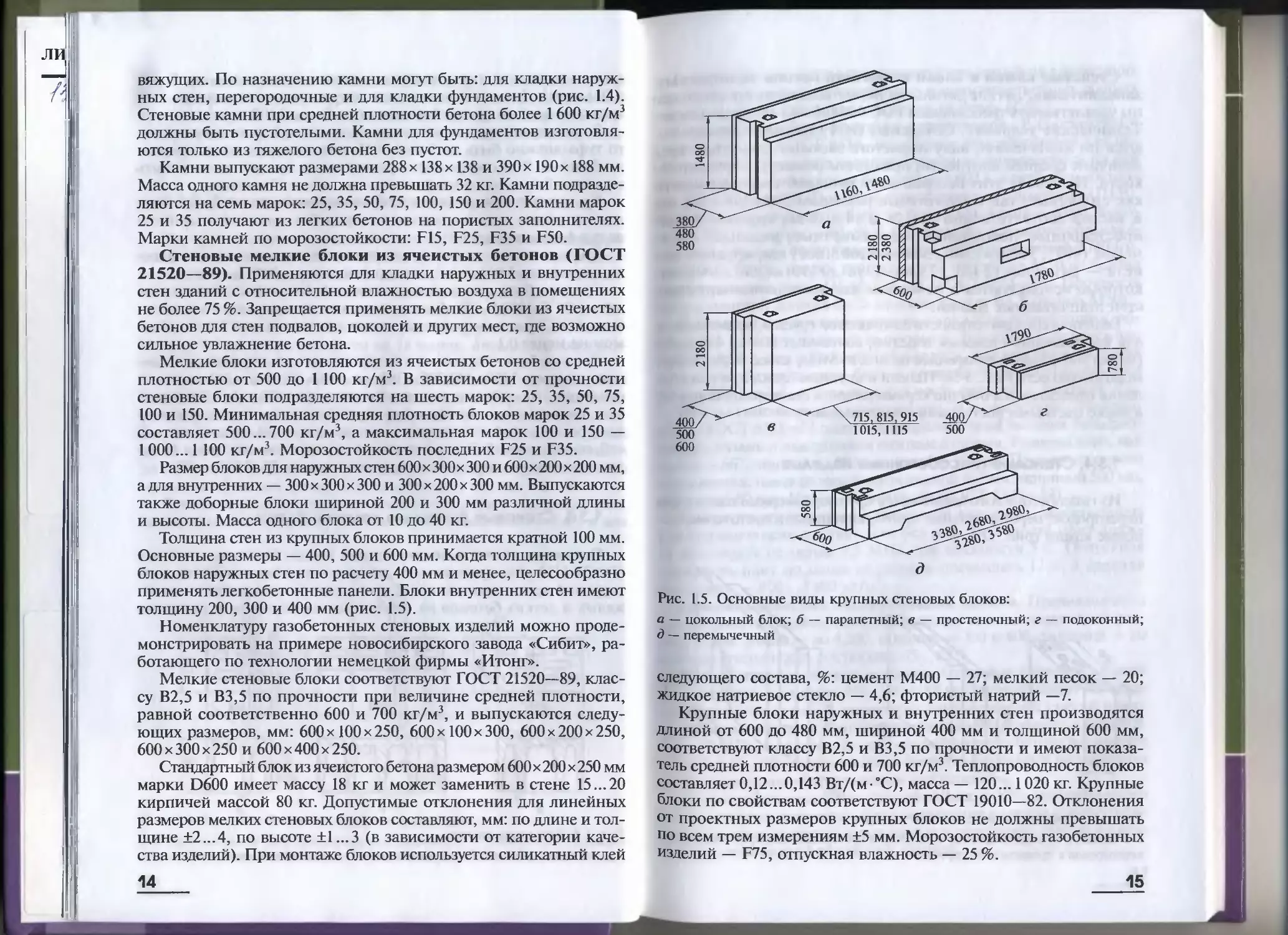

Бетонные камни и мелкие блоки. Камни бетонные стеновые

(ГОСТ 6133—84) применяются для несущих и ограждающих кон-

струкций всех типов зданий. Изготовляют бетонные камни из тя-

желых и легких бетонов на цементном, силикатном и гипсовом

Рис. 1.4. Бетонные камни:

а — стеновой цельный; б — перегородочный; в — стеновой модульный

12

13

вяжущих. По назначению камни могут быть: для кладки наруж-

ных стен, перегородочные и для кладки фундаментов (рис. 1.4).

Стеновые камни при средней плотности бетона более 1600 кг/м3

должны быть пустотелыми. Камни для фундаментов изготовля-

ются только из тяжелого бетона без пустот.

Камни выпускают размерами 288 х 138 х 138 и 390х 190х 188 мм.

Масса одного камня не должна превышать 32 кг. Камни подразде-

ляются на семь марок: 25, 35, 50, 75, 100, 150 и 200. Камни марок

25 и 35 получают из легких бетонов на пористых заполнителях.

Марки камней по морозостойкости: F15, F25, F35 и F50.

Стеновые мелкие блоки из ячеистых бетонов (ГОСТ

21520—89). Применяются для кладки наружных и внутренних

стен зданий с относительной влажностью воздуха в помещениях

не более 75 %. Запрещается применять мелкие блоки из ячеистых

бетонов для стен подвалов, цоколей и др)гтпх мест, где возможно

сильное увлажнение бетона.

Мелкие блоки изготовляются из ячеистых бетонов со средней

плотностью от 500 до 1 100 кг/м3. В зависимости от прочности

стеновые блоки подразделяются на шесть марок: 25, 35, 50, 75,

100 и 150. Минимальная средняя плотность блоков марок 25 и 35

составляет 500... 700 кг/м3, а максимальная марок 100 и 150 —

1000... 1 100 кг/м3. Морозостойкость последних F25 и F35.

Размер блоков для наружных стен 600х 300х 300 и 600х 200 х 200 мм,

а для внутренних — 300 х 300 х 300 и 300 х 200 х 300 мм. Выпускаются

также доборные блоки шириной 200 и 300 мм различной длины

и высоты. Масса одного блока от 10 до 40 кг.

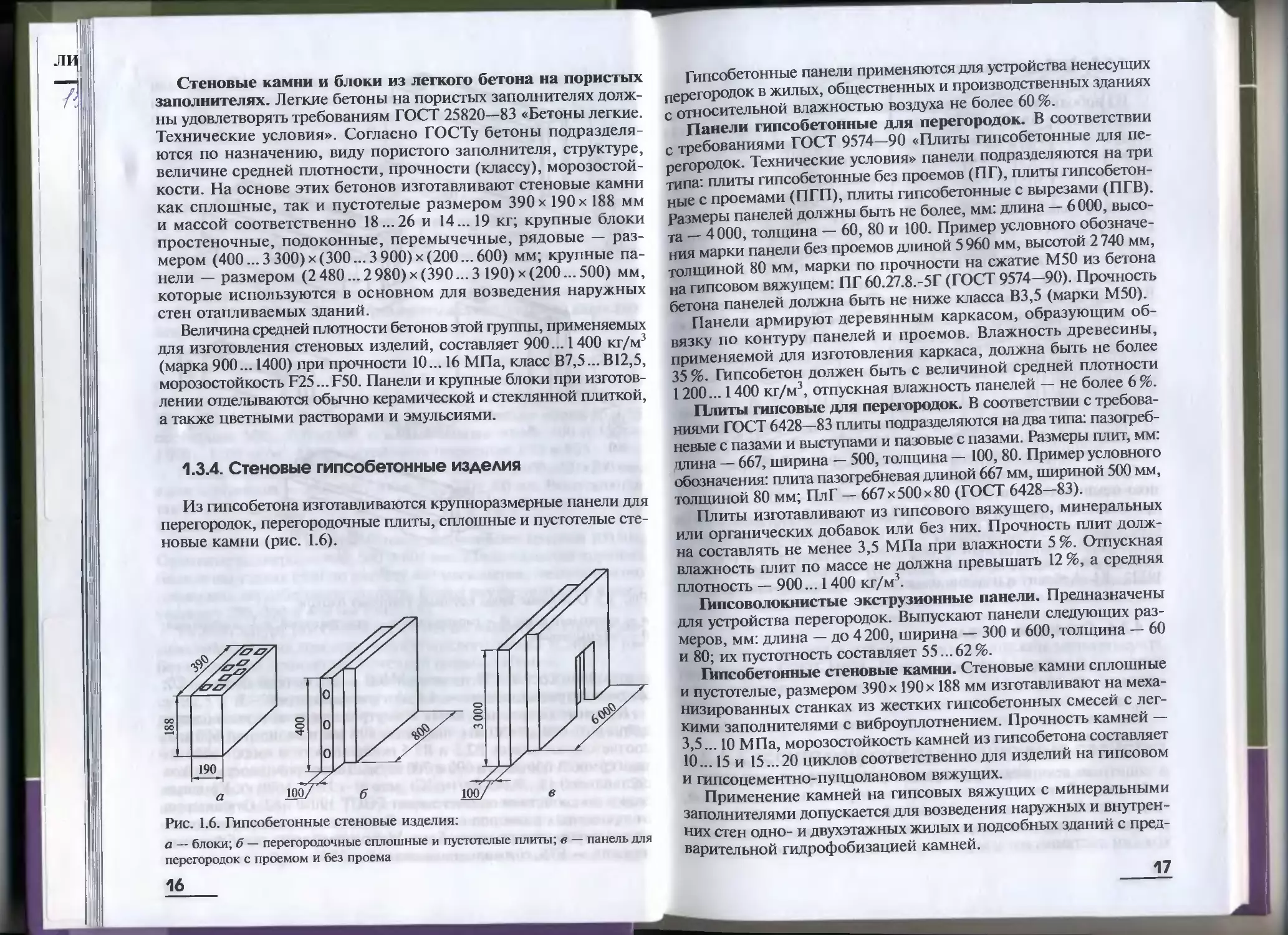

Толщина стен из крупных блоков принимается кратной 100 мм.

Основные размеры — 400, 500 и 600 мм. Когда толщина крупных

блоков наружных стен по расчету 400 мм и менее, целесообразно

применять легкобетонные панели. Блоки внутренних стен имеют

толщину 200, 300 и 400 мм (рис. 1.5).

Номенклатуру газобетонных стеновых изделий можно проде-

монстрировать на примере новосибирского завода «Сибит», ра-

ботающего по технологии немецкой фирмы «Итонг».

Мелкие стеновые блоки соответствуют ГОСТ 21520—89, клас-

су В2,5 и В3,5 по прочности при величине средней плотности,

равной соответственно 600 и 700 кг/м3, и выпускаются следу-

ющих размеров, мм: 600x100x250, 600x100x300, 600x200x250,

600 х 300 х 250 и 600 х 400 х 250.

Стандартный блок из ячеистого бетона размером 600 х 2и0 х 250 мм

марки D600 имеет массу 18 кг и может заменить в стене 15...20

кирпичей массой 80 кг. Допустимые отклонения для линейных

размеров мелких стеновых блоков составляют, мм: по длине и тол-

щине ±2...4, по высоте ±1 ...3 (в зависимости от категории каче-

ства изделий). При монтаже блоков используется силикатный клей

14

Рис. L5. Основные виды крупных стеновых блоков:

а — цокольный блок; б — парапетный; в — простеночный; г — подоконный;

д — перемычечный

следующего состава, %: цемент М400 — 27; мелкий песок — 20;

жидкое натриевое стекло — 4,6; фтористый натрий —7.

Крупные блоки наружных и внутренних стен производятся

длиной от 600 до 480 мм, шириной 400 мм и толщиной 600 мм,

соответствуют классу В2,5 и В3,5 по прочности и имеют показа-

тель средней плотности 600 и 700 кг/м3. Теплопроводность блоков

составляет 0,12...0,143 Вт/(м °С), масса — 120... 1020 кг. Крупные

блоки по свойствам соответствуют ГОСТ 19010—82. Отклонения

от проектных размеров крупных блоков не должны превышать

по всем трем измерениям ±5 мм. Морозостойкость газобетонных

изделий — F75, отпускная влажность — 25 %.

15

Стеновые камни и блоки из легкого бетона на пористых

заполнителях. Легкие бетоны на пористых заполнителях долж-

ны удовлетворять требованиям ГОСТ 25820—83 «Бетоны легкие.

Технические условия». Согласно ГОСТу бетоны подразделя-

ются по назначению, виду пористого заполнителя, структуре,

величине средней плотности, прочности (классу), морозостой-

кости. На основе этих бетонов изготавливают стеновые камни

как сплошные, так и пустотелые размером 390 х 190 х 188 мм

и массой соответственно 18...26 и 14... 19 кг; крупные блоки

простеночные, подоконные, перемычечные, рядовые — раз-

мером (400... 3 300) х (300... 3 900) х (200... 600) мм; крупные па-

нели — размером (2 480...2980)х(390...3 190)х(200...500) мм,

которые используются в основном для возведения наружных

стен отапливаемых зданий.

Величина средней плотности бетонов этой группы, применяемых

для изготовления стеновых изделий, составляет 900... 1400 кг/м3

(марка 900... 1400) при прочности 10... 16 МПа, класс В7,5...В 12,5,

морозостойкость F25...F50. Панели и крупные блоки при изготов-

лении отделываются обычно керамической и стеклянной плиткой,

а также цветными растворами и эмульсиями.

1.3.4. Стеновые гипсобетонные изделия

Из гипсобетона изготавливаются крупноразмерные панели для

перегородок, перегородочные плиты, сплошные и пустотелые сте-

новые камни (рис. 1.6).

Рис. 1.6. Гипсобетонные стеновые изделия:

а — блоки; б — перегородочные сплошные и пустотелые плиты; в — панель для

перегородок с проемом и без проема

Гипсобетонные панели применяются для устройства ненесущих

перегородок в жилых, общественных и производственных зданиях

с относительной влажностью воздуха не более 60%.

Панели гипсобетонные для перегородок. В соответствии

с требованиями ГОСТ 9574—90 «Плиты гипсобетонные для пе-

регородок. Технические условия» панели подразделяются на три

типа: плиты гипсобетонные без проемов (ПГ), плиты гипсобетон-

ные с проемами (ПГП), плиты гипсобетонные с вырезами (ПГВ).

Размеры панелей должны быть не более, мм: длина — 6 000, высо-

та _ 4000, толщина — 60, 80 и 100. Пример условного обозначе-

ния марки панели без проемов длиной 5 960 мм, высотой 2 740 мм,

толщиной 80 мм, марки по прочности на сжатие М50 из бетона

на гипсовом вяжущем: ПГ 60.27.8.-5Г (ГОСТ 9574—90). Прочность

бетона панелей должна быть не ниже класса В3,5 (марки М50).

Панели армируют деревянным каркасом, образующим об-

вязку по контуру панелей и проемов. Влажность древесины,

применяемой для изготовления каркаса, должна быть не более

35 %. Гипсобетон должен быть с величиной средней плотности

1200... 1400 кг/м3, отпускная влажность панелей — не более 6 %.

Плиты гипсовые для перегородок. В соответствии с требова-

ниями ГОСТ 6428—83 плиты подразделяются на два типа: пазогреб-

невые с пазами и выступами и пазовые с пазами. Размеры плит, мм:

длина _ 667, ширина — 500, толщина — 100, 80. Пример условного

обозначения: плита пазогребневая длиной 667 мм, шириной 500 мм,

толщиной 80 мм; Пл Г — 667x500x80 (ГОСТ 6428—83).

Плиты изготавливают из гипсового вяжущего, минеральных

или органических добавок или без них. Прочность плит долж-

на составлять не менее 3,5 МПа при влажности 5%. Отпускная

влажность плит по массе не должна превышать 12%, а средняя

плотность — 900... 1 400 кг/м3.

Пшсоволокнистые экструзионные панели. Предназначены

для устройства перегородок. Выпускают панели следующих раз-

меров, мм: длина — до 4 200, ширина — 300 и 600, толщина — 60

и 80; их пустотность составляет 55... 62 %.

Гипсобетонные стеновые камни. Стеновые камни сплошные

и пустотелые, размером 390 х 190 х 188 мм изготавливают на меха-

низированных станках из жестких гипсобетонных смесей с лег-

кими заполнителями с виброуплотнением. Прочность камней —

3,5... 10 МПа, морозостойкость камней из гипсобетона составляет

10... 15 и 15... 20 циклов соответственно для изделий на гипсовом

и гипсоцементно-пуццолановом вяжущих.

Применение камней на гипсовых вяжущих с минеральными

заполнителями допускается для возведения наружных и внутрен-

них стен одно- и двухэтажных жилых и подсобных зданий с пред-

варительной гидрофобизацией камней.

17

16

1.3.5. Арболитовые стеновые изделия

Из арболита изготавливают стеновые панели, крупные и ма-

лоразмерные блоки. Для домов усадебного типа (серия 115)

выпускается набор арболитовых изделий, включающий в себя

простеночные и подоконные: блоки толщиной с учетом требуе-

мого термического сопротивления для конкретного региона РФ

а также блоки перемычки. Для получения этих изделий исполь-

зуется арболит класса В2...В2,5, офактуренный с двух сторон

раствором марки 100. Для строительства сельскохозяйственных

зданий выпускаются однослойные стеновые панели длиной 1500.

1 700, 1 800, 3 000, 4500, 6000 мм, высотой 600, 900 и 1 200 мм

и толщиной 20, 24, 23 и 35 см, выполненные из арболита класса

В2,5... В3,2. Для возведения стен животноводческих помещений

со слабо- и среднеагрессивной средой и относительной влаж-

ностью воздуха до 75 % выпускают трехслойные панели толщи-

ной 200, 250 и 300 мм. Внутренний слой выполнен из арболита

класса В1... В1,25, наружные слои — из тяжелого бетона класса

В15...В10.

Для строительства жилых домов в некоторых областях вы-

пускаются малоразмерные арболитовые блоки: 290 х 290 х 590,

500 х 250 х 200, 290 х 290 х 890, 390 х 190 х 188 и 400 х 200 х 200 мм,

а также перегородочные плиты размером 100x400x80 мм.

Стеновые изделия из древесного арболита имеют следующие фи-

зико-механические свойства: средняя плотность — 400...800 кг/м3,

прочность при сжатии — 0,5...3,5 МПа, при изгибе — 0,7... 1,0 МПа,

теплопроводность — 0,08...0,16 Вт/(м °С), водопоглощение —

30...70%, усадка — 0,4...0,5%, морозостойкость — 25...50 циклов.

Арболитовые изделия должны соответствовать требованиям ГОСТ

19222—84 «Арболит и изделия из него. Технические условия».

1.3.6. Стеновые панели

По конструктивному решению различают следующие типы

панелей:

• однослойные из легких бетонов;

• трехслойные, изготовляемые из тяжелого или легкого бетона

с внутренним теплоизоляционным слоем;

• многослойные с применением эффективных утеплителей

и защитным декоративным экраном (вентилируемые фасады).

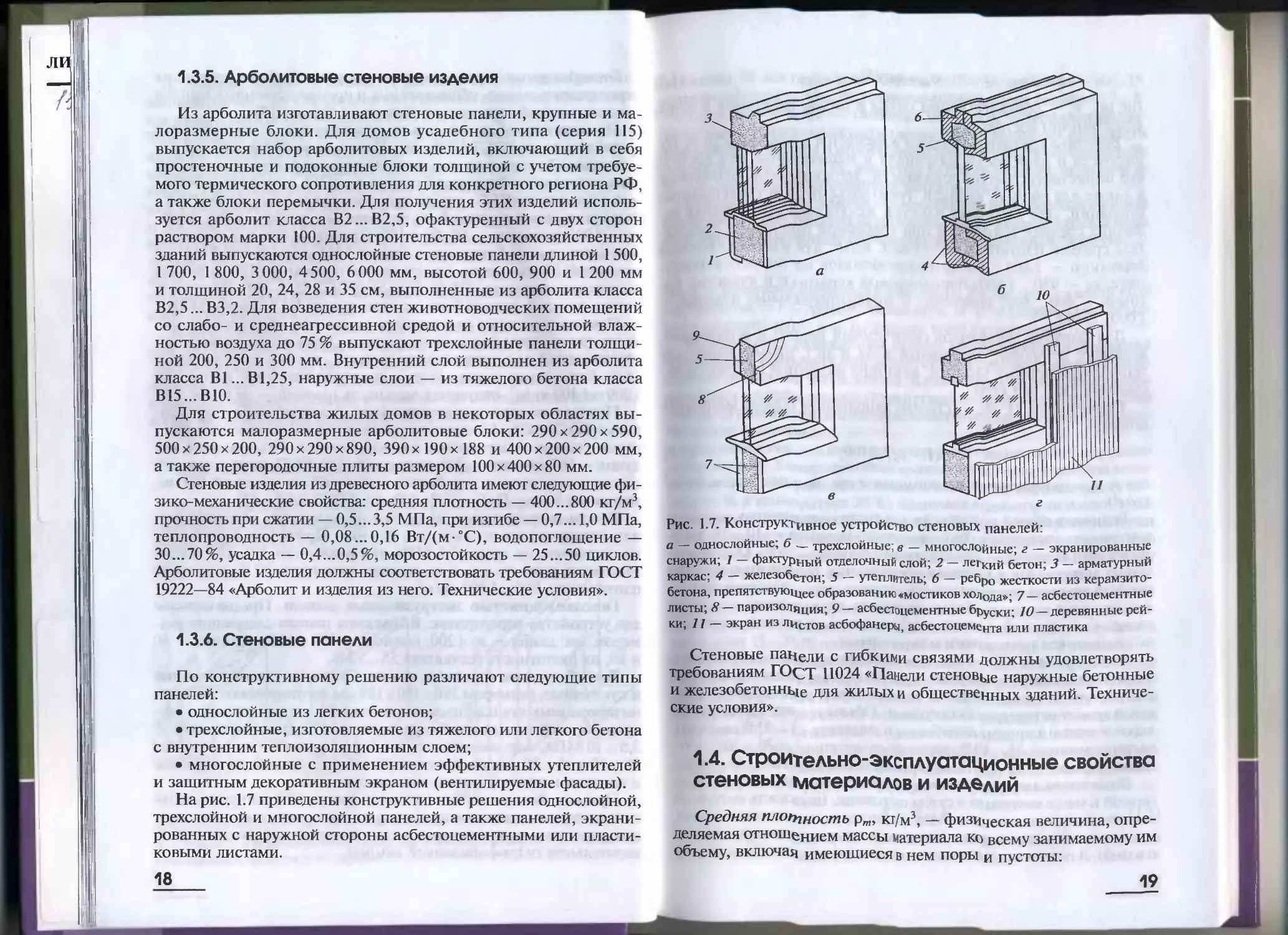

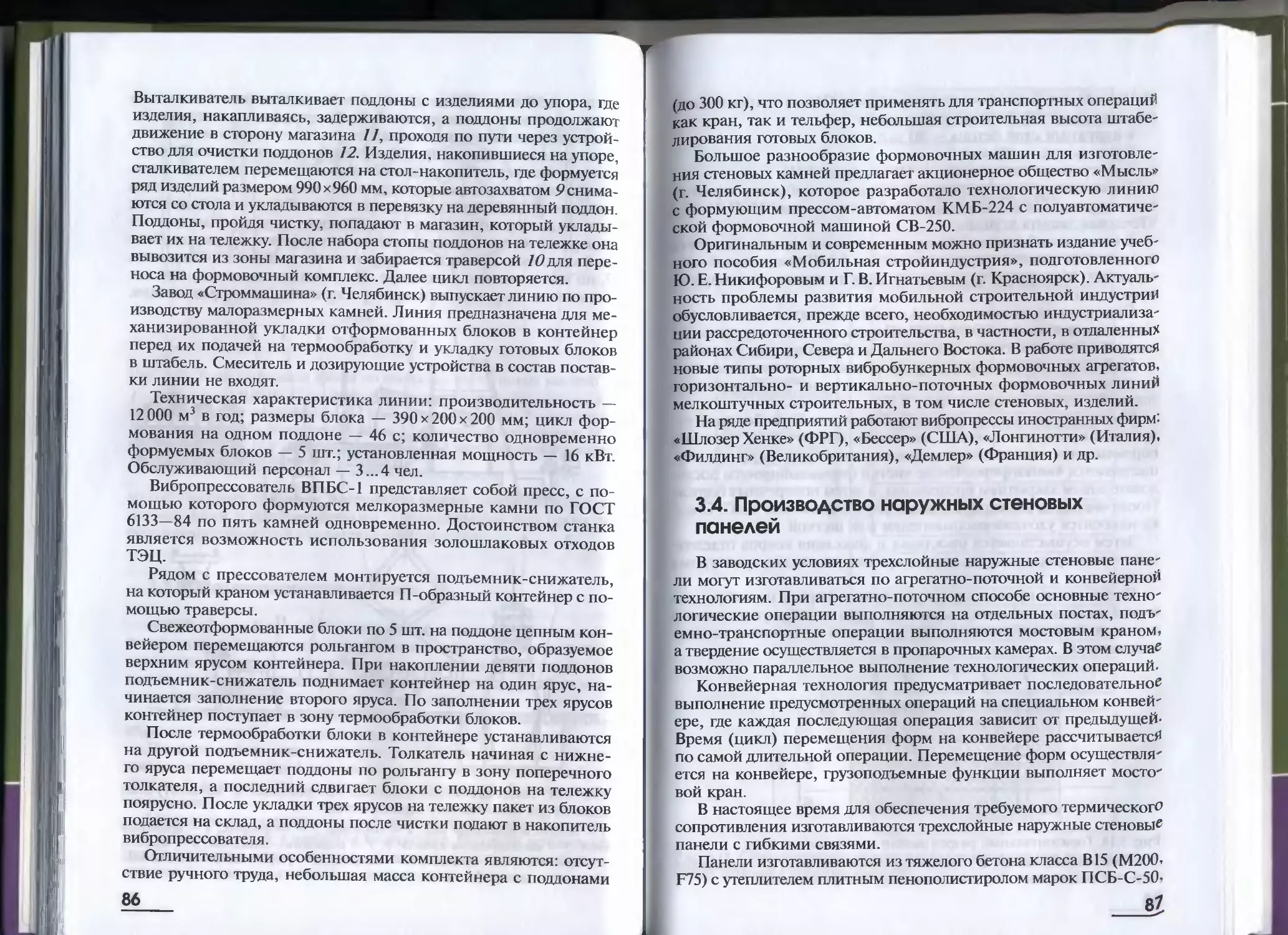

На рис. 1.7 приведены конструктивные решения однослойной,

трехслойной и многослойной панелей, а также панелей, экрани-

рованных с наружной стороны асбестоцементными или пласти-

ковыми листами.

Рис. 1.7. Конструктивное устройство стеновых панелей:

а — однослойные; б _ Трехслойные; в — многослойные; г — экранированные

снаружи; 1 — факгурНый отделочный слой; 2 — легкид бетон; 3 — арматурный

каркас; 4 железобетон; 5 — утеплитель; 6 — ребро жесткости из керамзито-

бетона, препятствуюгцее образованию «мостиков холода»; 7— асбестоцементные

листы; 8 — пароизолЧцИя; р _ асбестоцементные бруски; ю—деревянные рей-

ки; 7/ — экран из лцстов асбофанеры, асбестоцемента или пластика

Стеновые пацели с гибкими связями должны удовлетворять

требованиям ГОст Ц024 «Панели стеновые наружные бетонные

и железобетонные для жилых и общественных зданий. Техниче-

ские условия».

1.4. Строительно-эксплуатационные свойства

стеновых материалов и изделий

Средняя плотность рт, кг/м3, — физичеСкая величина, опре-

деляемая отношением массы материала ко всему занимаемому им

объему, включая имеющиеся в нем поры и пустоты:

18

19

Pm = me/Vre, (1.2

где me, Ve — соответственно масса и объем материала в сухок

естественном состоянии.

Величина средней плотности изменяется в зависимости от по-

ристости и влажности материала и используется для расчете

его пористости, теплопроводности, теплоемкости, прочности

а также для расчета складов, грузоподъемных и транспортные

операций. Для стеновых изделий желательна наименьшая ве-

личина средней плотности при требуемой прочности. Показа

тель средней плотности составляет, кг/м3: для изделий стеновой

керамики — 1 400... 1 600, легких бетонов на пористых запол-

нителях — 950... 1 400, поризованной керамики и ячеистых бе-

тонов — 400...800, древесно- и лигноминеральных изделий —

1000... 1400.

Для сыпучих материалов (вспученный перлит и вермикулит,

керамзит, аглопорит, топливный шлак и др.), применяемых для

теплоизоляционных засыпок, величина насыпной плотности со-

ставляет 250 ...800 кг/м3.

Пористость П, %, — степень заполнения объема материала

порами:

П = (1 - рт/р)100, (1.3)

где р, рт — соответственно истинная и средняя плотность, кг/м’

(т/м3).

Величина общей пористости для распространенных стеновых

материалов составляет, %: силикатного кирпича — 10... 15, кера-

мического кирпича — 25... 35, легких бетонов — 55... 85. Для сте-

новых материалов с позиции обеспечения теплоизоляционных

свойств рекомендуются замкнутые мелкие поры, равномерно рас-

пределенные по всему объему материала. От характера пор также

зависит морозостойкость изделий, желательно наличие пор с со-

общающимися резервными микропорами.

Пустотность, %, — степень заполнения объема материала

технологическими пустотами. Пустоты (воздушные прослойки)

в структуре стеновых изделий создаются как технологическими,

так и конструкторскими способами. Объем пустот в пустотелом

керамическом кирпиче колеблется в пределах 13...33%, керами-

ческих камнях — 25...40 %, силикатном кирпиче — 20...40 %, сте-

новых камнях — 25...30%, крупнопористом бетоне — 40...60%.

Влажность материала определяется содержанием влаги, отне-

сенной к массе материала в сухом состоянии. Влажность материала

зависит как от самого материала (пористость, гигроскопичность),

так и от окружающей среды (влажность воздуха, наличие контакта

с водой). Для стеновых материалов показатель отпускной влажности

20

составляет, %: для пено- и газобетона — 15... 35, арболита — 20... 35,

керамзитобетона — 15... 18, древесно-минеральных блоков — 7...8.

Гигроскопичность — свойство пористых материалов погло-

щать определенное количество воды при повышении влажности

окружающего воздуха. Гигроскопическая влажность составляет, %:

для древесины — 12... 18, ячеистых бетонов — до 20, арболита —

10... 15, керамических стеновых материалов — 5...7.

Капиллярное увлажнение — способность материалов поглощать

влагу в результате подъема ее по капиллярам. Высота подъема воды

по пористому материалу определяется по следующей формуле:

h = 2ocos(p/(n7p), (1.4)

где о — поверхностное натяжение воды, Дж/м2; <р — краевой угол

смачивания, °; г — радиус капилляра, м; q — ускорение свобод-

ного падения, м/с2; р — плотность воды (жидкости), т/м3.

Возможность увлажнения за счет капиллярного всасывания

необходимо учитывать при эксплуатации стеновых изделий, осо-

бенно в цокольной части зданий. Капиллярное увлажнение умень-

шают или предотвращают устройством гидроизоляционного слоя

между фундаментом и стеновой конструкцией, а также гидрофо-

бизацией последней.

Влагоотдача — свойство материала отдавать влагу окружаю-

щему воздуху. Характеризуется количеством воды, теряемой мате-

риалом в сутки при относительной влажности окружающего воз-

духа 60 % и температуре 20 °C. Величина влагоотдачи имеет боль-

шое значение для стеновых панелей и блоков, мокрой штукатурки

стен, которые в процессе возведения здания имеют повышенную

влажность, а в обычных условиях благодаря влагоотдаче высыхают

до воздушно-сухого состояния (равновесная влажность).

Газобетонные стеновые изделия активно поглощают влагу

и плохо отдают, в то время как арболитовые изделия быстро высы-

хают. Например, отпускная влажность ячеистого бетона колеблется

в пределах 15... 35 % по массе, величина ее через 1,5—2 года эксплу-

атации в нормальных условиях составляет 6... 10%. Арболитовые

изделия в течение летнего периода снижают влажность (высыхают)

с 20...25 % до 4...6 %. В стеновых ограждениях из легкого бетона

на пористых заполнителях равновесная влажность устанавливается

уже через 0,5 — 1 года (равновесная влажность — 4...7 %).

Водостойкость — свойство материала в условиях полного во-

донасыщения сохранять свои прочностные качества. Водостой-

кость характеризуется коэффициентом размягчения:

A„ = /?H//?C, (1.5)

где /?н, Rc — прочность при сжатии материала соответственно

в водонасыщенном и сухом состоянии, МПа.

21

Стеновой материал считается водостойким при Ар > 0,8. Если

этот показатель у материала менее 0,8, то его нельзя применять

в условиях с повышенной влажностью.

Морозостойкость — свойство насыщенного водой материала

выдерживать многократное попеременное замораживание и от-

таивание без признаков разрушения, значительного снижения

прочности и потери массы. Особенностью испытания материалов,

применяемых для наружных стен, на морозостойкость является

то, что помимо испытания при объемном замораживании произ-

водят одностороннее замораживание Замораживание образцов

в морозильной камере производят в теплоизолирующей кассете,

позволяющей отводить теплоту только со стороны образцов.

Порядок испытания следующий. Образцы насыщают и устанав-

ливают в теплоизолирующую кассету, которую помещают в моро-

зильную камеру. Продолжительность одного замораживания 8 ч.

Образцы оттаивают, и цикл испытания повторяют. Образцы, уста-

новленные в кассете тычком, разрезают на две равные части перпен-

дикулярно направлению теплового потока при замораживании.

Основными являются половинки образцов, подвергавшиеся

воздействию отрицательной температуры, а контрольными —

не подвергавшиеся воздействию отрицательной температуры. Об-

работка результатов испытания аналогична обработке результатов

при объемном испытании на морозостойкость.

По морозостойкости стеновые материалы имеют марки F15, F25

F35, F50. Минимально допустимая марка для рядовых стеновых ма-

териалов F25. Цифра обозначает количество циклов попеременного

замораживания (4 ч) и оттаивания (4 ч). Один цикл равен 8 ч.

Паро- и газопроницаемость — свойство материала пропускать

через свою толщу водяной пар или газы (воздух) при возникнове-

нии разности давлений на его противоположных поверхностях.

Паро- или газопроницаемость материала характеризуется коэф -

фициентом паро- и газопроницаемости КГ, кг/(м ч-Па), численно

равному количеству пара или газа в литрах, проходящего через слой

материала толщиной 1 м и площадью 1 м2 в течение 1 ч при разности

парциальных давлений на противоположных стенках 133,3 Па:

Ar = «Kp/(S7Ap), (1.6)

где а — толщина, м; Vp — масса газа плотностью р, кг; S' — пло-

щадь, м2; t — время, ч; Др — разность давлений, Па.

Коэффициент 1 азопроницаемости составляет, кг/(м ч -Па):

для цементно-песчаной штукатурки — 0,02; керамического кир-

пича — 0,35; высокопористых материалов — 10.

Стеновые материалы должны обладать определенной прони-

цаемостью, тогда стена будет «дышать», т. е. будет происходить

естественная вентиляция. В зимний период перемещение и кон-

22

шпонирование пара происходит от повышенной влажности

к наименьшей, тем самым создаются условия разрушения. Па-

попроницаемые материалы должны располагаться с той стороны

ограждения, с которой содержание водяного пара в воздухе выше.

Особенно ответственно следует относиться к проектированию на-

ружных стен отапливаемых зданий и выбору материалов для их

отделки в условиях сурового климата севера и Сибири.

Теплопроводность — свойство стенового материала передавать

через свою толщу тепловой поток при наличии разности темпе-

ратур на поверхностях, ограничивающих материал. Теплопрово-

дность, Вт/(м °С), определяется экспериментальным способом

(ГОСТ'7076—87) путем регистрации теплового потока, проходя-

щего через материал, и расчета теплопроводное!и по формуле

X=Q5/(StA0, (1-7)

где q _ количество теплоты, Д я; 8 — толщина образца материа-

ла м; 5 — площадь образца, м2; т — время прохождения тепло-

вого потока, ч; А/ — разность температур на противоположных

поверхностях материала, °C.

Ддч определения величины теплопроводности используют уста-

новку ИТП-МГ4 с применением образцов, рекомендуемых для

отдельных материалов. Например, определение теплопроводности

кирпича в кладке производится согласно ГОСТ 530—2007 на боль-

шом и малом фрагментах стены в лабораторных условиях в кли-

матической камере с автоматическим под держанием температуры

в холодной и теплой зонах (30 ± 1) °C и (20 ± 1) °C на большом и ма-

лом фрагментах стены с применением тепломера и термопар.

Для распространенных стеновых материалов (кирпича, пено-

и газобетона, шлакоблоков и др.) расчетную величину теплопро-

водности можно определять по эмпирической формуле В. П. Не-

красова, Вт/(м°С): _____________

X = 1,16(^0,0196+0,22р^, -0,1б), (1.8)

где рт — средняя плотность материала, т/м3.

Показатель теплопроводности составляет, Вт/(м-°С): для кир-

пича керамического полнотелого — 0,7; пустотелого — 0,55; кир-

пича силикатного — 0,82; ячеистых бетонов при средней плотно-

сти 600 кг/м3 — 0,25; легкого бетона на пористых заполнителях

при средней плотности 1 200 кг/м3 — 0,44; древесно- и лигно-

минеральных камней — 0,4...0,5; древесины — 0,2. Теплопрово-

дность эффективных теплоизоляционных материалов составляет

0,03 ...0,1 Вт/(м °С), воздуха — 0,025 Вт/(м-°С).

При требуемой прочности стеновых материалов желательна их

наименьшая теплопроводность, которая возрастает при повыше-

нии средней плотности, влажности и увеличении размера пор.

23

Теплоемкость — свойство материала поглощать при нагрева

нии определенное количество теплоты и выделять его при охлаж

дении, кДж/(кг°С). Удельная теплоемкость, кДж/(кг°С), состав

ляет: для каменных материалов (кирпич, бетон) — 0,75 — 0,92;

древесины — 2,4...2,7; воды — 4,19.

Теплоемкость материалов учитывается при расчетах тепло

устойчивости стен в отапливаемых зданиях. Для этих целей же

лательно применение материалов с более высоким показателем

теплоемкости.

Прочность — способность материала сопротивляться разруше-

нию при действии внешних сил, вызывающих в нем внутренние

напряжения. Предел прочности измеряется в паскалях (Па) или

мегапаскалях (МПа). При эксплуатации стеновые конструкции

в основном подвергаются действию сжимающих и изгибающих

(растягивающих) нагрузок.

Пределы прочности стеновых материалов при сжатии и изги

бе определяют по ГОСТ 8462—85. Для несущих стен прочность

является определяющим свойством, для самонесущих и ненесу-

щих стен показатель прочности можно отнести к категории до-

статочно необходимого.

Прочность при сжатии некоторых стеновых материалов, по кото-

рой устанавливается их марка, составляет, МПа: для керамического

и силикатного кирпича — 10... 30; керамзитобетона — 7,5... 15; ячеи-

стого бетона — 2,5... 7,5; древесины вдоль волокон — 30... 65; арболи-

та — 2,5...3,5; древесно- и лигноминеральных камней — 2,5...7,5.

Долговечность — срок службы строительного изделия до потери

50 % величины показателей его основных свойств, определяется со-

вокупностью таких характеристик, как химическая, биологическая,

климатическая стойкость, невосприимчивость к ультрафиолетово-

му облучению и др. Долговечность определяется периодом времени

(годы) надежной эксплуатации строительной конструкции.

Основной задачей материаловедов и технологов при создании

новых и повышении эффективности традиционно применяемых

стеновых материалов и изделий является снижение величины

средней плотности и теплопроводности при сохранении их тре-

буемой прочности и эксплуатационной надежности.

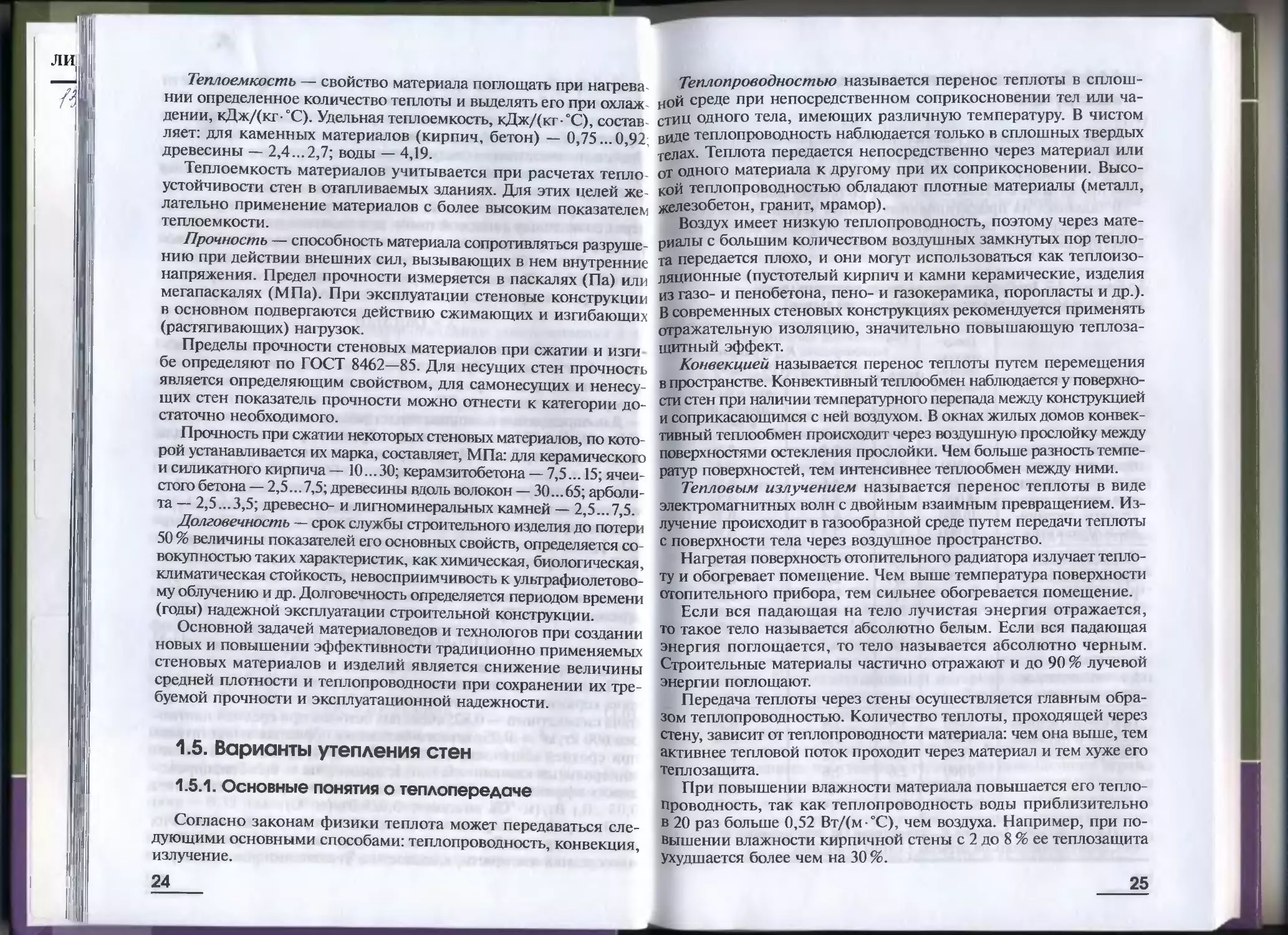

1.5. Варианты утепления стен

1.5.1. Основные понятия о теплопередаче

Согласно законам физики теплота может передаваться сле-

дующими основными способами: теплопроводность, конвекция,

излучение.

24

Теплопроводностью называется перенос теплоты в сплош-

ной среде при непосредственном соприкосновении тел или ча-

стиц одного тела, имеющих различную температуру. В чистом

виде теплопроводность наблюдается только в сплошных твердых

телах. Теплота передается непосредственно через материал или

от одного материала к другому при их соприкосновении. Высо-

кой теплопроводностью обладают плотные материалы (металл,

железобетон, гранит, мрамор).

Воздух имеет низкую теплопроводность, поэтому через мате-

риалы с большим количеством воздушных замкнутых пор тепло-

та передается плохо, и они могут использоваться как теплоизо-

ляционные (пустотелый кирпич и камни керамические, изделия

из газо- и пенобетона, пено- и газокерамика, поропласты и др.).

В современных стеновых конструкциях рекомендуется применять

отражательную изоляцию, значительно повышающую теплоза-

щитный эффект.

Конвекцией называется перенос теплоты путем перемещения

в пространстве. Конвективный теплообмен наблюдается у поверхно-

сти стен при наличии температурного перепада между конструкцией

и соприкасающимся с ней воздухом. В окнах жилых домов конвек-

тивный теплообмен происходит через воздушную прослойку между

поверхностями остекления прослойки. Чем больше разность темпе-

ратур поверхностей, тем интенсивнее теплообмен между ними.

Тепловым излучением называется перенос теплоты в виде

электромагнитных волн с двойным взаимным превращением. Из-

лучение происходит в газообразной среде путем передачи теплоты

с поверхности тела через воздушное пространство.

Нагретая поверхность отопительного радиатора излучает тепло-

ту и обогревает помещение. Чем выше температура поверхности

отопительного прибора, тем сильнее обогревается помещение.

Если вся падающая на тело лучистая энергия отражается,

то такое тело называется абсолютно белым. Если вся падающая

энергия поглощается, то тело называется абсолютно черным.

Строительные материалы частично отражают и до 90 % лучевой

энергии поглощают.

Передача теплоты через стены осуществляется главным обра-

зом теплопроводностью. Количество теплоты, проходящей через

стену, зависит от теплопроводности материала: чем она выше, тем

активнее тепловой поток проходит через материал и тем хуже его

теплозащита.

При повышении влажности материала повышается его тепло-

проводность, так как теплопроводность воды приблизительно

в 20 раз больше 0,52 Вт/(м °С), чем воздуха. Например, при по-

вышении влажности кирпичной стены с 2 до 8 % ее теплозащита

Ухудшается более чем на 30%.

25

1.5.2. Сопротивление теплопередаче ограждающих

конструкций

Новое строительство, реконструкция, модернизация и капиталь-

ный ремонт зданий осуществляются в соответствии с повышенны-

ми требованиями к теплозащите ограждающих конструкций зда-

ний, принятыми в СНиП 23-02-2003 «Тепловая защита зданий».

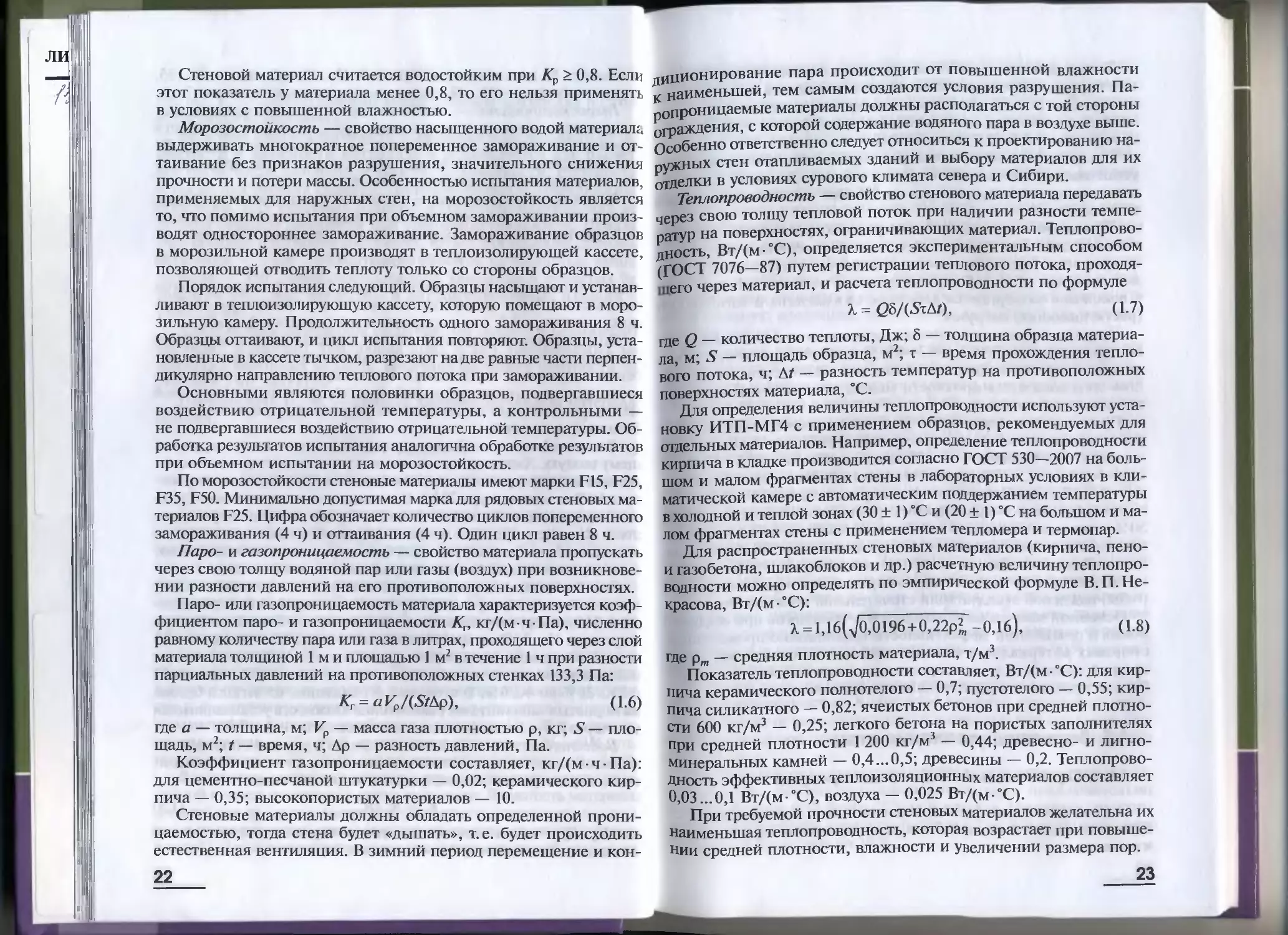

В заданиях на проектирование зданий установлены показа-

тели приведенного сопротивления теплопередаче ограждающих

конструкций отапливаемых зданий (табл. 1.2).

Таблица 1.2. Требуемое приведенное сопротивление

теплопередаче ограждающих конструкций зданий

Здания и помещения Граду- сосутки отопи- тельного периода Dd, °C-сут Нормируемые значения сопротивления теплопередаче /?rcq ограждающих конструкций, (м2 ’С)/Вт

стен чердачных перекрытий окон и балконных дверей, витрин и витражей

Жилые, лечебно- 2000 2,1 2,8 0,30 0,45

профилактические 4000 2,8 3,7

и детские учрежде- 6000 3,5 4,6 0,60

ния, школы, ин- 8000 4,2 5,5 0,70

тернаты, гостини- 10000 4,9 6,4 0,75 0,80

цы и общежития 12000 5,6 7,3

Общественн ые, 2000 1,8 2,0 0,30

кроме указанных 4000 2,4 2,7 0,40

ранее, администра- 6000 3,0 3,4 0,50

тивные и бытовые, 8 000 3,6 4,1 0,60

производственные 10000 4,2 4,8 0,70

и другие здания и помещения с влажным или мо- крым режимом 12 000 4,8 5,5 0,80

Производственные 2000 1,4 1,4 0,25

с сухим и нормаль- 4000 1,8 1,8 0,30

ным режимами 6000 2,2 2,2 0,35

8000 2,6 2,6 0,40

10000 3,0 3,0 0,45

12 000 3,4 3,4 0,50

Примечание. Значения Лгеч для величин Dd, отличающихся от таблич-

ных, следует определять по формуле 1 СНиП 23-02-2003

Градусосутки отопительного периода Dd, °C • сут, определяют

[Ю формуле

Dd = (Am - 0-9)

где Am — расчетная средняя температура внутреннего воздуха зда-

ния, °C; /ht, Zht — соответственно средняя температура наружного

воздуха, °C, и продолжительность, сут, отопительного периода,

принимаемые по СНиП 23-01, для периода со средней темпера-

турой наружного воздуха не более 8... 10°C.

Главной задачей при конструировании ограждающей конструк-

ции (стены) отапливаемых зданий является определение ее толщины,

обеспечивающей требуемое термическое сопротивление теплопере-

даче. При расчете необходимо определить: требуемое сопротивление

теплопередаче; толщину наружной стены; точку росы в стене; тем-

пературу на внутренней поверхности запроектированной стены.

1.5.3. Схемы утепления стен

Для повышения теплозащитных характеристик наружных

стен при строительстве и ремонте зданий весьма распростране-

но устройство дополнительных слоев теплоизоляции в структуре

стены. Неправильно установленный утеплитель приводит к сни-

жению санитарно-гигиенических характеристик стены и всего

помещения, значительному повышению ее влажности и, как след-

ствие, к увеличению теплопроводности.

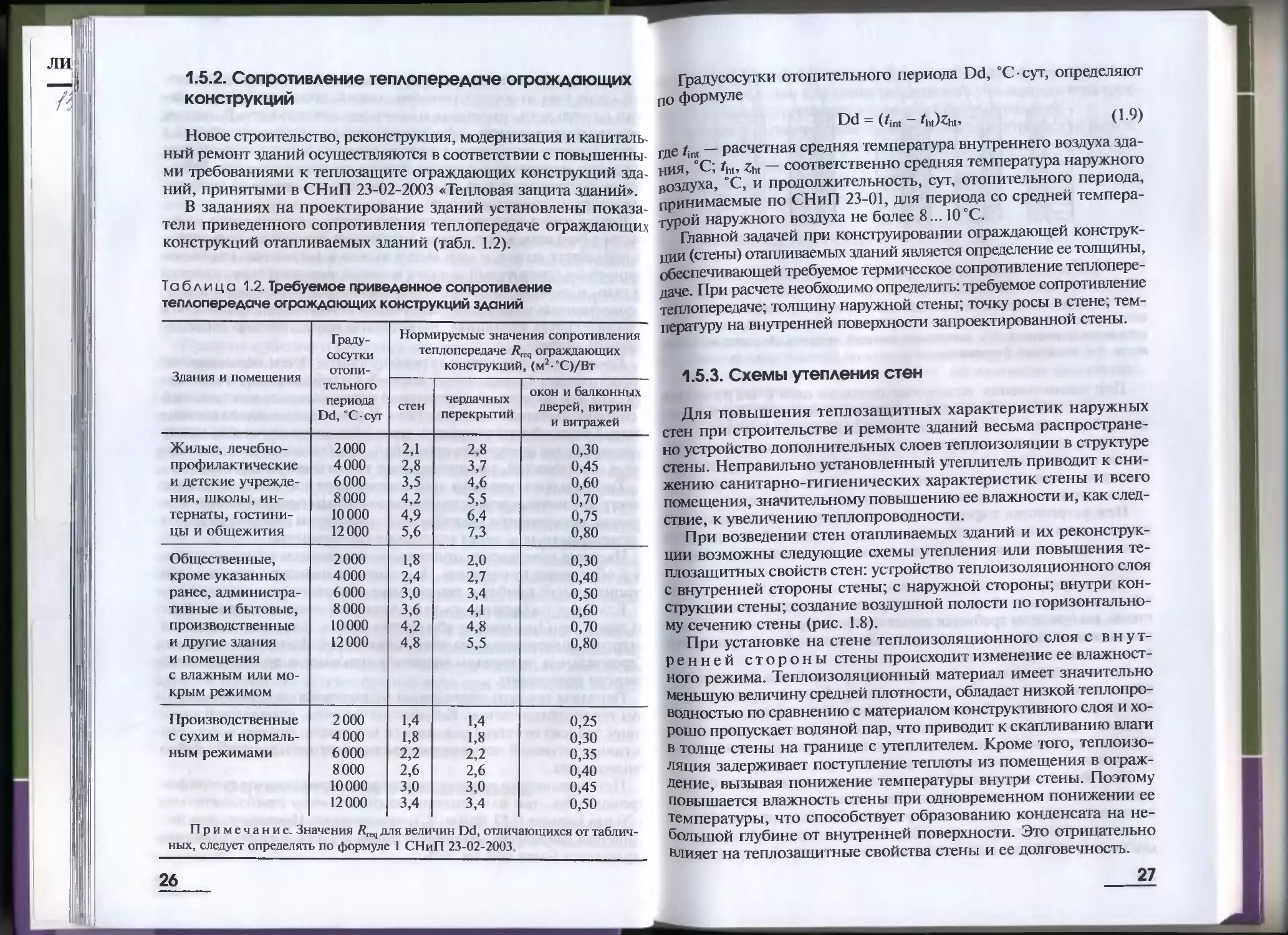

При возведении стен отапливаемых зданий и их реконструк-

ции возможны следующие схемы утепления или повышения те-

плозащитных свойств стен: устройство теплоизоляционного слоя

с внутренней стороны стены; с наружной стороны; внутри кон-

струкции стены; создание воздушной полости по горизонтально-

му сечению стены (рис. 1.8).

При установке на стене теплоизоляционного слоя с внут-

ренней стороны стены происходит изменение ее влажност-

ного режима. Теплоизоляционный материал имеет значительно

меньшую величину средней плотности, обладает низкой теплопро-

водностью по сравнению с материалом конструктивного слоя и хо-

рошо пропускает водяной пар, что приводит к скапливанию влаги

в толще стены на границе с утеплителем. Кроме того, теплоизо-

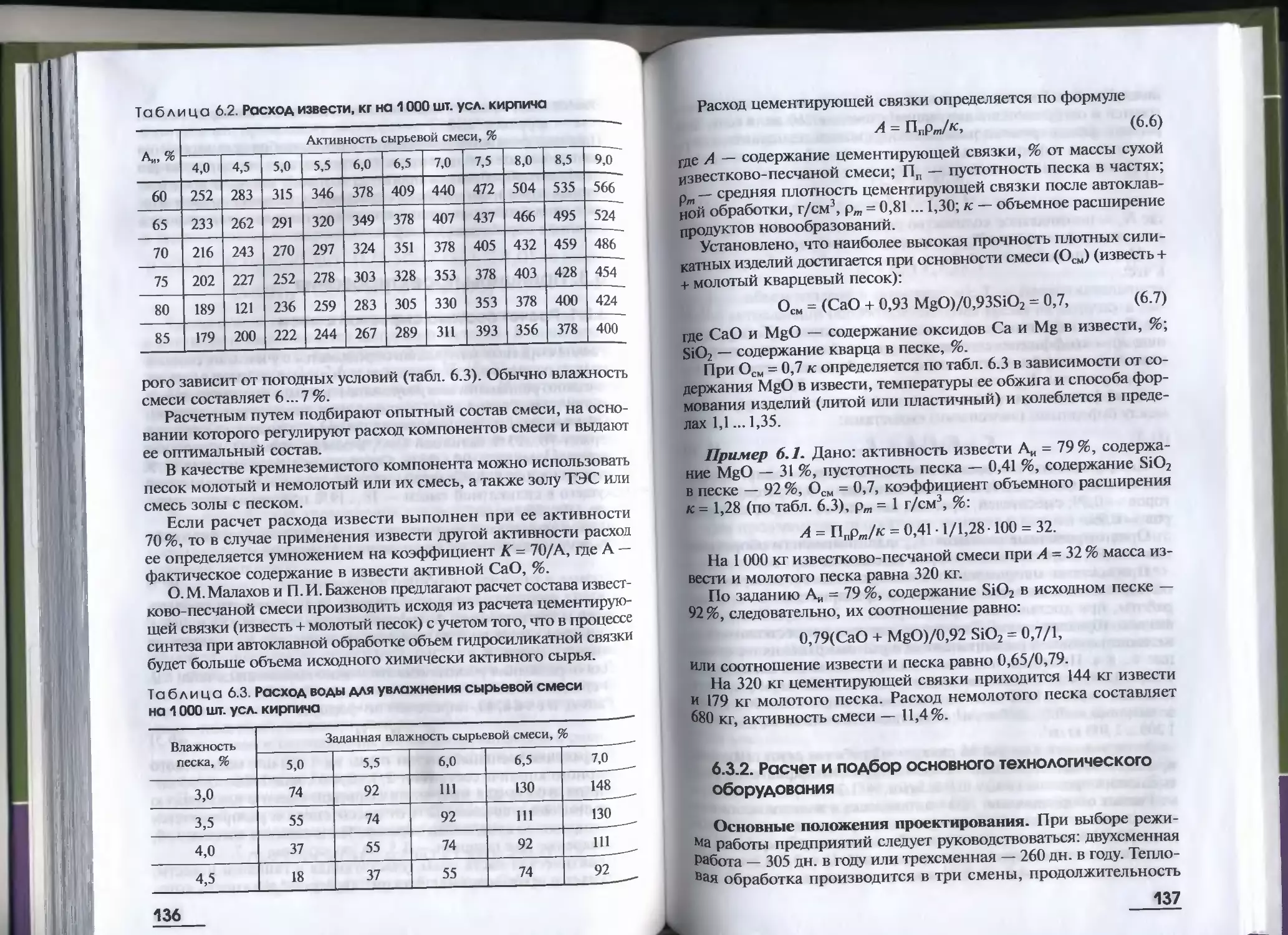

ляция задерживает поступление теплоты из помещения в ограж-

дение, вызывая понижение температуры внутри стены. Поэтому

повышается влажность стены при одновременном понижении ее

температуры, что способствует образованию конденсата на не-

большой глубине от внутренней поверхности. Это отрицательно

влияет на теплозащитные свойства стены и ее долговечность.

26

27

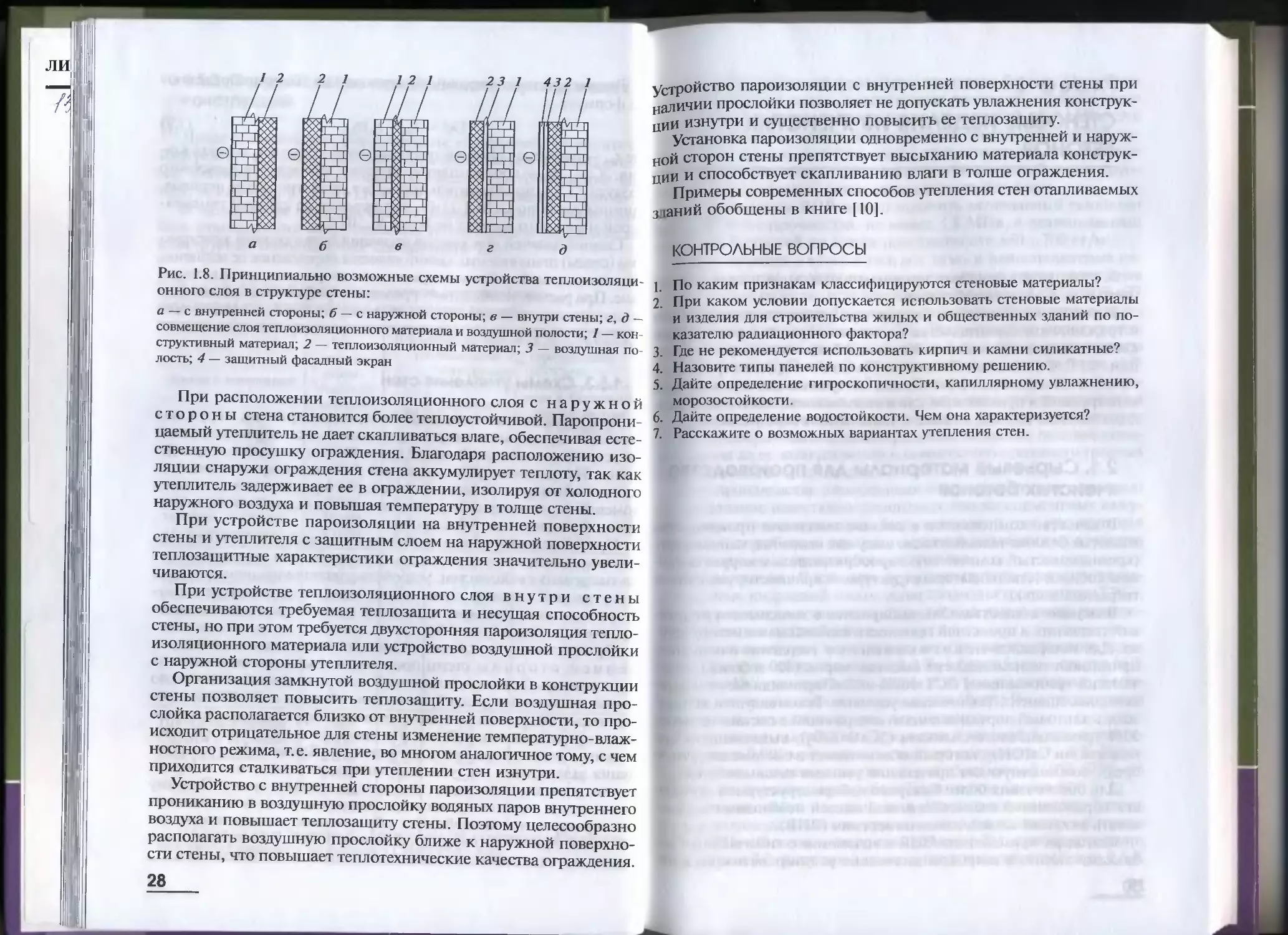

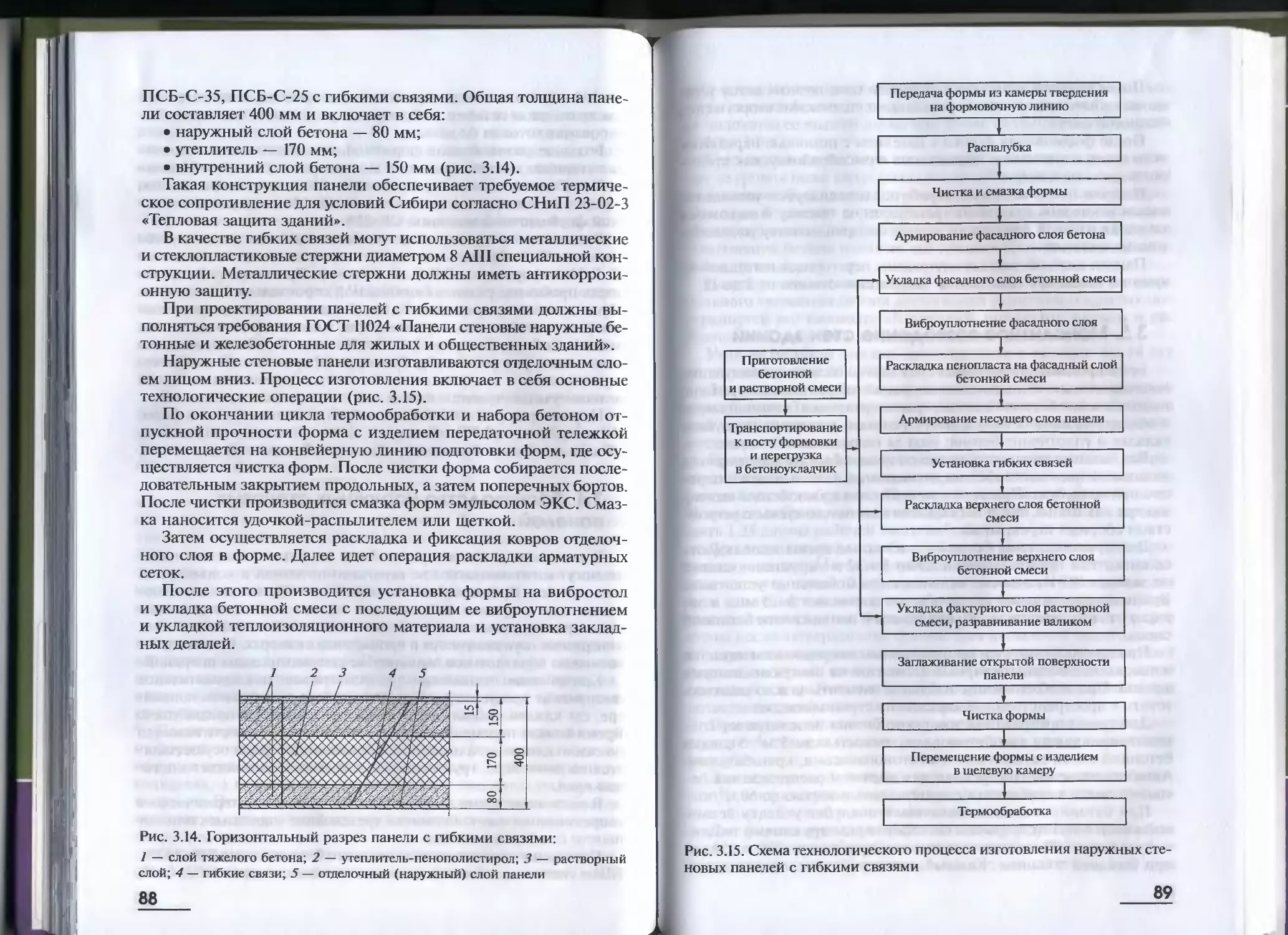

Рис. 1.8. Принципиально возможные схемы устройства теплоизоляци-

онного слоя в структуре стены:

а — с внутренней стороны; б — с наружной стороны; в — внутри стены; г, д —

совмещение слоя теплоизоляционного материала и воздушной полости; 1 — кон

структивный материал; 2 — теплоизоляционный материал; 3 — воздушная по-

лость; 4 — защитный фасадный экран

При расположении теплоизоляционного слоя с наружной

стороны стена становится более теплоустойчивой. Паропрони-

цаемый утеплитель не дает скапливаться влаге, обеспечивая есте-

ственную просушку ограждения. Благодаря расположению изо-

ляции снаружи ограждения стена аккумулирует теплоту, так как

утеплитель задерживает ее в ограждении, изолируя от холодного

наружного воздуха и повышая температуру в толще стены.

При устройстве пароизоляции на внутренней поверхности

стены и утеплителя с защитным слоем на наружной поверхности

теплозащитные характеристики ограждения значительно увели-

чиваются.

При устройстве теплоизоляционного слоя внутри стены

обеспечиваются требуемая теплозащита и несущая способность

стены, но при этом требуется двухсторонняя пароизоляция тепло-

изоляционного материала или устройство воздушной прослойки

с наружной стороны утеплителя.

Организация замкнутой воздушной прослойки в конструкции

стены позволяет повысить теплозащиту. Если воздушная про-

слойка располагается близко от внутренней поверхности, то про-

исходит отрицательное для стены изменение температурно-влаж-

ностного режима, т. е. явление, во многом аналогичное тому, с чем

приходится сталкиваться при утеплении стен изнутри.

Устройство с внутренней стороны пароизоляции препятствует

прониканию в воздушную прослойку водяных паров внутреннего

воздуха и повышает теплозащиту стены. Поэтому целесообразно

располагать воздушную прослойку ближе к наружной поверхно-

сти стены, что повышает теплотехнические качества ограждения.

28

Устройство пароизоляции с внутренней поверхности стены при

наличии прослойки позволяет не допускать увлажнения конструк-

ции изнутри и существенно повысить ее теплозащиту.

Установка пароизоляции одновременно с внутренней и наруж-

ной сторон стены препятствует высыханию материала конструк-

ции и способствует скапливанию влаги в толше ограждения.

Примеры современных способов утепления стен отапливаемых

з 1аний обобщены в книге 110].

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. По каким признакам классифицируются стеновые материалы?

2. При каком условии допускается использовать стеновые материалы

и изделия для строительства жилых и общественных зданий по по-

казателю радиационного фактора?

3. Где не рекомендуется использовать кирпич и камни силикатные?

4. Назовите типы панелей по конструктивному решению.

5. Дайте определение гигроскопичности, капиллярному увлажнению,

морозостойкости.

6. Дайте определение водостойкости. Чем она характеризуется?

7. Расскажите о возможных вариантах утепления стен.

Глава 2

СТЕНОВЫЕ ИЗДЕЛИЯ ИЗ ЯЧЕИСТЫХ

БЕТОНОВ

К этой группе стеновых материалов относятся

чаемые из газо- и пенобетонов.

Изделия из ячеистого бетона применяются в жилищном

и гражданском строительстве во многих странах с различными

климатическими условиями. Ячеистый бетон используют в Шве-

ции, ФРГ, Финляндии, Норвегии, Польше и в других странах, где

он остается одним из эффективных материалов для ограждающих

конструкций и применяется как в виде панелей, так и в виде мел-

ких стеновых блоков, а также в монолитном строительстве.

2.1. Сырьевые материалы для производства

ячеистых бетонов

растания пластической прочности ячеистого бетона. Получены

ячеистобетонные смеси, пластическая прочность которых через

20 — 30 мин после приготовления составляет 0,2...0,3 МПа. Это

дает возможность создать новые безрезательные технологии, на-

пример роторные, для получения эффективных качественных

ячеистобетонных блоков, а также быстро распалубливать круп-

норазмерные изделия, затем запаривать их без форм.

С применением ВИВ можно получать автоклавный газобетон

марки D 500 с прочностью не менее 3,5 МПа, а неавтоклавный

ячеистый бетон той же марки при плотности 650...700 кг/м3.

Для получения автоклавных газо- и пеносиликатныхиз-

изделия, полу делий в качестве основного вяжущего используется воздушная

строительная известь, отвечающая требованиям ГОСТ 9179—77

«Известь строительная. Технические условия». Влажность гидрат-

ной извести должна быть менее 5 %. Рекомендуется использовать

негашеную известь-кипелку не ниже 2-го сорта с содержанием

80 % активных СаО и MgO, непогасившихся частиц не более 11 %

и с дисперсностью менее 0,2 мм. В этом случае при приготовле-

нии формовочного шлама для получения ячеистобетонной массы

выделяется большое количество теплоты, что способствует про-

цессу порообразования, предохранению оседания газонасыщен-

ной массы до ее затвердевания и повышению прочности готовых

изделий ячеистой структуры.

При производстве автоклавных ячеистых бетонов возможно

В качестве компонентов в составе смеси для производства

ячеистых бетонов используются: вяжущие вещества, наполнители

(кремнеземистый компонент), порообразователь и корректирую-

щие добавки (стабилизаторы структурной прочности, ускорители

твердения и др.).

Вяжущие вещества. Они выбираются в зависимости от усло-

вий твердения и проектной прочности изделий из ячеистого бето-

на. Для материалов неавтоклавного твердения в основном

принимают портландцемент высоких марок (400 и более), отве-

чающий требованиям ГОСТ 10178—85 «Портландцемент и шла-

копортландцемент. Технические условия». Рекомендуется исполь-

зовать алитовый портландцемент, содержащий в составе не менее

50% трехкальциевого силиката (3CaO-SiO2), выделяющего при

гидратации Са(ОН)2, который обеспечивает в системе щелочную

среду, необходимую для протекания реакции газовыделения.

Для обеспечения более быстрого набора структурной прочно-

сти поризованной ячеистобетонной массой необходимо исполь-

зовать вяжущие низкого водозатворения (ВНВ).

Благодаря применению ВНВ в сочетании с химическими до-

бавками можно в широком диапазоне регулировать сроки на-

30

использование известково-цементных или золоцементных вяжу-

щих, марка последних может быть невысокой, так как конечная

прочность поробетона после автоклавной обработки на цементах

различных марок практически одинакова.

Наполнители. В качестве кремнеземистого компонента ис-

пользуются: кварцевый песок, золы теплоэлектростанции (ТЭС),

металлургические и топливные тонокомолотые шлаки, дисперс-

ные отходы камнедробления.

В кремнеземистом компоненте не допускается наличия зерен

более 10 мм в количестве свыше 0,5 %, а более 5 мм — свыше 10 %

по массе. Количество частиц менее 0,16 мм (пылевидные и гли-

нистые частицы) не должно превышать 10 и 15 % соответственно

Для крупных и мелких природных песков.

Содержание пылевидных (размерами менее 0,5 мм) и глини-

стых (менее 0,005 мм) частиц не должно превышать 3... 5 %. Квар-

цевый песок должен удовлетворять требованиям ГОСТ 8736—95

«Песок для строительных работ. Технические условия».

Применяемый в изготовлении изделий из ячеистого бетона

кремнеземсодержащий компонент — кварцевый песок — согласно

ГОСТ 8736—95 должен содержать не менее 75 % свободного квар-

ка, не более 3 % илистых и глинистых примесей и не более 0,5 %

31

Глава 2

СТЕНОВЫЕ ИЗДЕЛИЯ ИЗ ЯЧЕИСТЫХ

БЕТОНОВ

К этой группе стеновых материалов относятся изделия, полу-

чаемые из газо- и пенобетонов.

Изделия из ячеистого бетона применяются в жилищном

и гражданском строительстве во многих странах с различными

климатическими условиями. Ячеистый бетон используют в Шве-

ции, ФРГ, Финляндии, Норвегии, Польше и в других странах, где

он остается одним из эффективных материалов для ограждающих

конструкций и применяется как в виде панелей, так и в виде мел-

ких стеновых блоков, а также в монолитном строительстве.

2.1. Сырьевые материалы для производства

ячеистых бетонов

В качестве компонентов в составе смеси для производства

ячеистых бетонов используются: вяжущие вещества, наполнители

(кремнеземистый компонент), порообразователь и корректирую-

щие добавки (стабилизаторы структурной прочности, ускорители

твердения и др.).

Вяжущие вещества. Они выбираются в зависимости от усло-

вий твердения и проектной прочности изделий из ячеистого бето-

на. Для материалов неавтоклавного твердения в основном

принимают портландцемент высоких марок (400 и более), отве-

чающий требованиям ГОСТ 10178—85 «Портландцемент и шла-

копортландцемент. Технические условия». Рекомендуется исполь-

зовать алитовый портландцемент, содержащий в составе не менее

50% трехкальциевого силиката (3CaOSiO2), выделяющего при

гидратации Са(ОН)2, который обеспечивает в системе щелочную

среду, необходимую для протекания реакции газовыделения.

Для обеспечения более быстрого набора структурной прочно-

сти поризованной ячеистобетонной массой необходимо исполь-

зовать вяжущие низкого водозатворения (ВНВ).

Благодаря применению ВНВ в сочетании с химическими до-

бавками можно в широком диапазоне регулировать сроки на-

30

растания пластической прочности ячеистого бетона. Получены

ячеистобетонные смеси, пластическая прочность которых через

20 — 30 мин после приготовления составляет 0,2...0,3 МПа. Это

дает возможность создать новые безрезательные технологии, на-

пример роторные, для получения эффективных качественных

ячеистобетонных блоков, а также быстро распалубливать круп-

норазмерные изделия, затем запаривать их без форм.

С применением ВНВ можно получать автоклавный газобетон

марки D 500 с прочностью не менее 3,5 МПа, а неавтоклавный

ячеистый бетон той же марки при плотности 650...700 кг/м3.

Для получения автоклавных газо- и пеносиликатных из-

делий в качестве основного вяжущего используется воздушная

строительная известь, отвечающая требованиям ГОСТ 9179—77

«Известь строительная. Технические условия». Влажность гидрат-

ной извести должна быть менее 5 %. Рекомендуется использовать

негашеную известь-кипелку не ниже 2-го сорта с содержанием

80% активных СаО и MgO, непогасившихся частиц не более 11 %

и с дисперсностью менее 0,2 мм. В этом случае при приготовле-

нии формовочного шлама для получения ячеистобетонной массы

выделяется большое количество теплоты, что способствует про-

цессу порообразования, предохранению оседания газонасыщен-

ной массы до ее затвердевания и повышению прочности готовых

изделий ячеистой структуры.

При производстве автоклавных ячеистых бетонов возможно

использование известково-цементных или золоцементных вяжу-

щих, марка последних может быть невысокой, так как конечная

прочность поробетона после автоклавной обработки на цементах

различных марок практически одинакова.

Наполнители. В качестве кремнеземистого компонента ис-

пользуются: кварцевый песок, золы теплоэлектростанции (ТЭС),

металлургические и топливные тонокомолотые шлаки, дисперс-

ные отходы камнедробления.

В кремнеземистом компоненте не допускается наличия зерен

более 10 мм в количестве свыше 0,5 %, а более 5 мм — свыше 10 %

по массе. Количество частиц менее 0,16 мм (пылевидные и гли-

нистые частицы) не должно превышать 10 и 15 % соответственно

Для крупных и мелких природных песков.

Содержание пылевидных (размерами менее 0,5 мм) и глини-

стых (менее 0,005 мм) частиц не должно превышать 3... 5 %. Квар-

цевый песок должен удовлетворять требованиям ГОСТ 8736—95

«Песок для строительных работ. Технические условия».

Применяемый в изготовлении изделий из ячеистого бетона

Кремнеземсодержащий компонент — кварцевый песок — согласно

ГОСТ 8736—95 должен содержать не менее 75 % свободного квар-

ца, не более 3 % илистых и глинистых примесей и не более 0,5 %

31

слюды. Зола-унос от сжигания бурых и каменных углей, которая

также может использоваться в качестве кремнеземсодержащец

компонента, должна иметь не менее 45 % кремнезема, а величина

потерь при прокаливании (п. п.п.) в золе бурых углей не должщ

превышать 5 % и в каменных углях — 7 %.

В производстве ячеистых автоклавных изделий нередко ис-

пользуются кварцевый песок, зола-унос и другие кремнеземсо-

держащие сырьевые материалы с показателями ниже норматив-

ных, причем узаконенные ведомственными или государствен-

ными документами. Так, например, ОСТ 34-70-542-81 допускает

содержание в золе-уносе тепловых электростанций от 5 до 22 %

остатка несгоревшего топлива (п. п.п.). ГОСТ 25818—91 «Золы-

уносы тепловых электростанций для бетонов. Технические усло-

вия» допускает показатель п. п.п. в золе, предназначенной для

производства бетона, от 5 до 20 %, а в ГОСТ 25592—83 на смесь

золошлаковую тепловых электростанций для бетона эта величина

колеблется от 2 до 20 %.

Важными характеристиками зол и металлургических шлаков,

используемых для производства ячеистых бетонов, служат мо-

дуль активности Ma = Al2O3/SiO2 и модуль основности Мо =

= (СаО + MgO)/(Al2O3 + SiO2). По величине последнего шлаки

и золы подразделяются на ультраосновные (Мо > 1,6), основные

(Мо = 1,2... 1,6), нейтральные (Мо = 0,8... 1,2) и кислые (Мо < 0,8).

Для получения ячеистых бетонов неавтоклавного твердения ре-

комендуется применять ультраосновные и основные золы и шла-

ки, проявляющие вяжущие свойства в смеси с цементом и водой,

а для автоклавных бетонов — золы и шлаки с Мо < 1,2. Шлаки

и золы должны обладать высокой водоудерживающей способно-

стью, показатель водоотделения — менее 15 %.

В качестве новых видов наполнителей для получения ячеистых

бетонов предложены дисперсные отходы из систем пылеулавли-

вания, получаемые при дроблении альбитофировых, диабазовых

и других горных пород на щебень.

Удельная поверхность дисперсных отходов камнедробления

колеблется в пределах 2000...3 500 см2/г, что исключает энерго-

емкую операцию помола наполнителя в технологии производства

ячеистых бетонов.

Порообразователи. В технологии газобетонных изделий в ка-

честве газообразователей главным образом используется алюми-

ниевая пудра марок ПАП-1 и ПАП-2, отвечающая требованиям

ГОСТ 5494—95 «Пудра алюминиевая пигментная. Технические

условия» с содержанием активного алюминия 91,1... 93,9 % и вре-

менем активного газовыделения в течение 3...4 мин от начала

смешивания компонентов газобетонной массы. Для получения

водной алюминиевой суспензии используется сульфанол, обла-

32

даюший свойствами поверхностно-активного вещества (ПАВ),

из расчета 25 г на 1 л воды. В качестве газообразователя возмож-

но использование пергидроля Н2О2.

В последнее время был разработан новый газообразователь

с регулируемой скоростью образования объема газа, представ-

ляющий собой смесь алюминиевой пудры и дисперсного ферро-

силиция. Каждый компонент смеси является газообразователем,

но имеет собственную скорость газообразования и абсолютную

массу полученного газа. Ферросилиций в составе вспучивающего

вещества назван газообразователем второго действия. Соотноше-

ние алюминиевой пудры ПАП-1 и дисперсного ферросилиция

фС-75 находится в пределах от 1:4 до 1:1.

При получении пенобетона в нашей стране и за рубежом ис-

пользуется около 30 наименований пенообразователей, к которым

относятся ПО-1, пожарный ПО-6К, ПБ-2000 (ГОСТ 6948—81),

«Морпен» (ТУ 38.507-0118—90), «Пеностром-М» (ТУ 0258-001-

22299560—97), «Унипор», клееканифольный, алюмосульфонаф-

теновый и др.

Ряд предприятий по производству пенобетонных изделий ис-

пользует пенообразователь немецкой фирмы «Неопор». Тюмен-

ской домостроительной компанией используется высокоэффек-

тивный пенообразователь «Пеностром» отечественного произ-

водства. В Казахстане на предприятиях применяется пенообра-

зователь «Унипор». В качестве пенообразователей используются

также оксид амина, лаурил сульфат натрия и др.

Например, расход клееканифольного пенообразователя со-

ставляет 8... 12 %, а алюмосульфонафтенового — 16... 20 % от рас-

хода воды.

В табл. 2.1 приведены технические характеристики неко-

торых отечественных пенообразователей, которые могут ис-

пользоваться для сравнительного анализа при разработке или

использовании новых видов отечественных и зарубежных пе-

нообразовател ей.

Основными показателями действия пенообразователя являют-

ся: кратность и устойчивость пены, синерезис, расход воды для

получения пены.

Кратность пены определяется отношением объема готовой

пены к объему исходного пенообразователя. Для низкократных

технических пен этот показатель менее 10, для высокократных

пен — более 10.

Устойчивость пены характеризует ее сохранность в течение

определенного промежутка времени. Технические пены в течение

одного часа не должны оседать более чем на 10 мм. Коэффици-

ент использования пенообразователя должен быть не менее 0,8.

Средняя плотность пен составляет 70... 100 кг/м3.

33

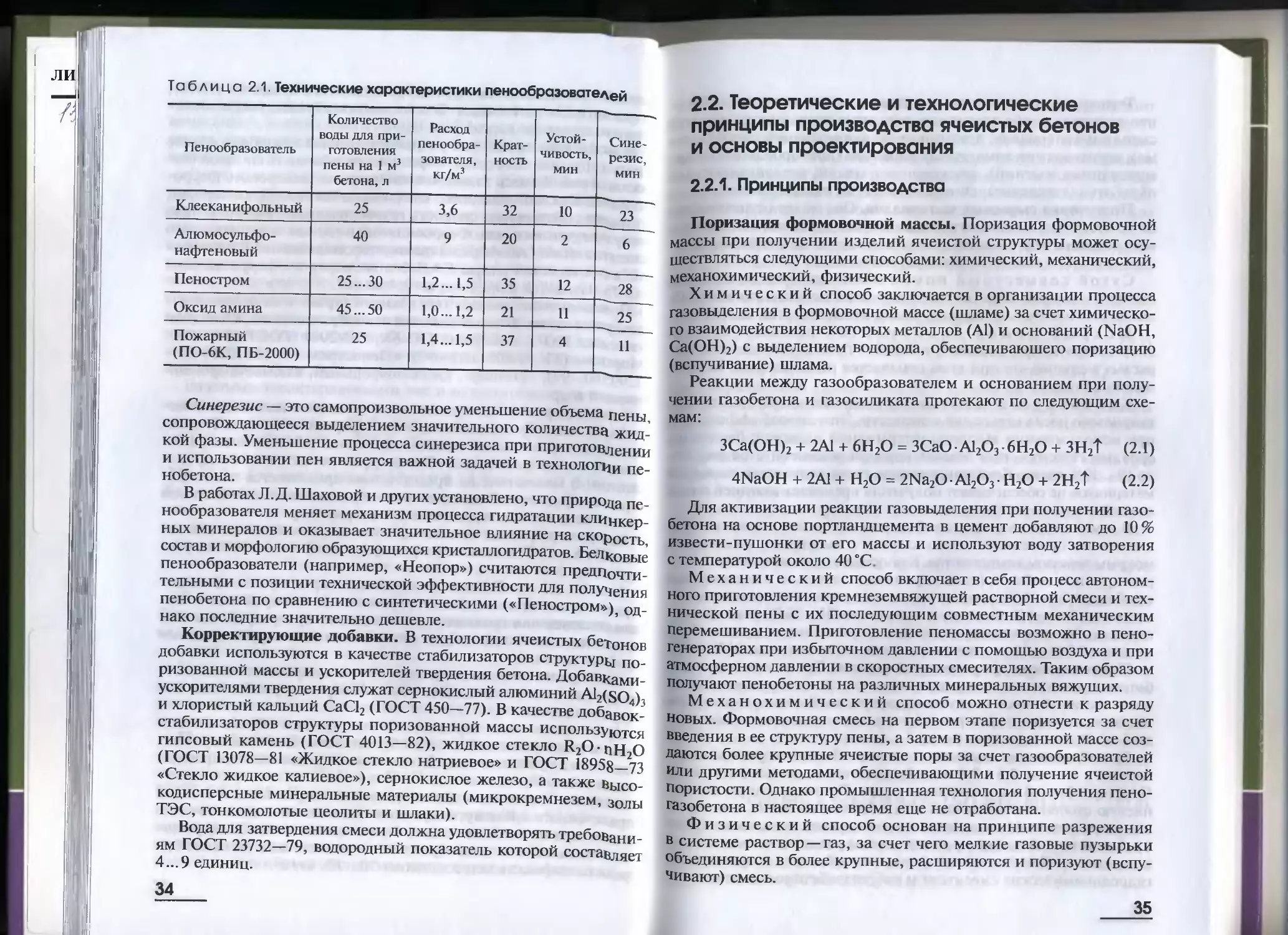

Таблица 2.1. Технические характеристики пенообразователей

Пенообразователь Количество воды для при- готовления пены на 1 м3 бетона, л Расход пенообра- зователя, кг/м3 Крат- ность Устой- чивость, мин Сине- резис, мин

Клееканифольный 25 3,6 32 10 23

Алюмосульфо- нафтеновый 40 9 20 2 6

Пеностром 25 ...30 1,2... 1,5 35 12 28

Оксид амина 45 ...50 1,0 ...1,2 21 11 25

Пожарный (ПО-6К, ПБ-2000) 25 1,4... 1,5 37 4 11

Синерезис — это самопроизвольное уменьшение объема пены

сопровождающееся выделением значительного количества жид-

кой фазы. Уменьшение процесса синерезиса при приготовлении

и использовании пен является важной задачей в технологии пе-

нобетона.

В работах Л. Д. Шаховой и других установлено, что природа пе-

нообразователя меняет механизм процесса гидратации клинкер-

ных минералов и оказывает значительное влияние на скорост,

состав и морфологию образующихся кристаллогидратов. Белковые

пенообразователи (например, «Неопор») считаются предпочти-

тельными с позиции технической эффективности для получения

пенобетона по сравнению с синтетическими («Пеностром»), од-

нако последние значительно дешевле.

Корректирующие добавки. В технологии ячеистых бетонов

добавки используются в качестве стабилизаторов структуры по-

радованной массы и ускорителей твердения бетона. Добавками-

ускорителями твердения служат сернокислый алюминий A12(SO

и хлористый кальций СаС12 (ГОСТ 450—77). В качестве добавок-

стабилизаторов структуры поризованной массы используются

гипсовый камень (ГОСТ 4013—82), жидкое стекло R2O-nH О

(ГОСТ 13078—81 «Жидкое стекло натриевое» и ГОСТ 18958—73

«Стекло жидкое калиевое»), сернокислое железо, а также Высо-

кодисперсные минеральные материалы (микрокремнезем, золы

ТЭС, тонкомолотые цеолиты и шлаки).

Вода для затвердения смеси должна удовлетворять требовани-

ям ГОСТ 23732—79, водородный показатель которой составляет

4...9 единиц.

34

2.2. Теоретические и технологические

принципы производства ячеистых бетонов

и основы проектирования

2.2.1. Принципы производства

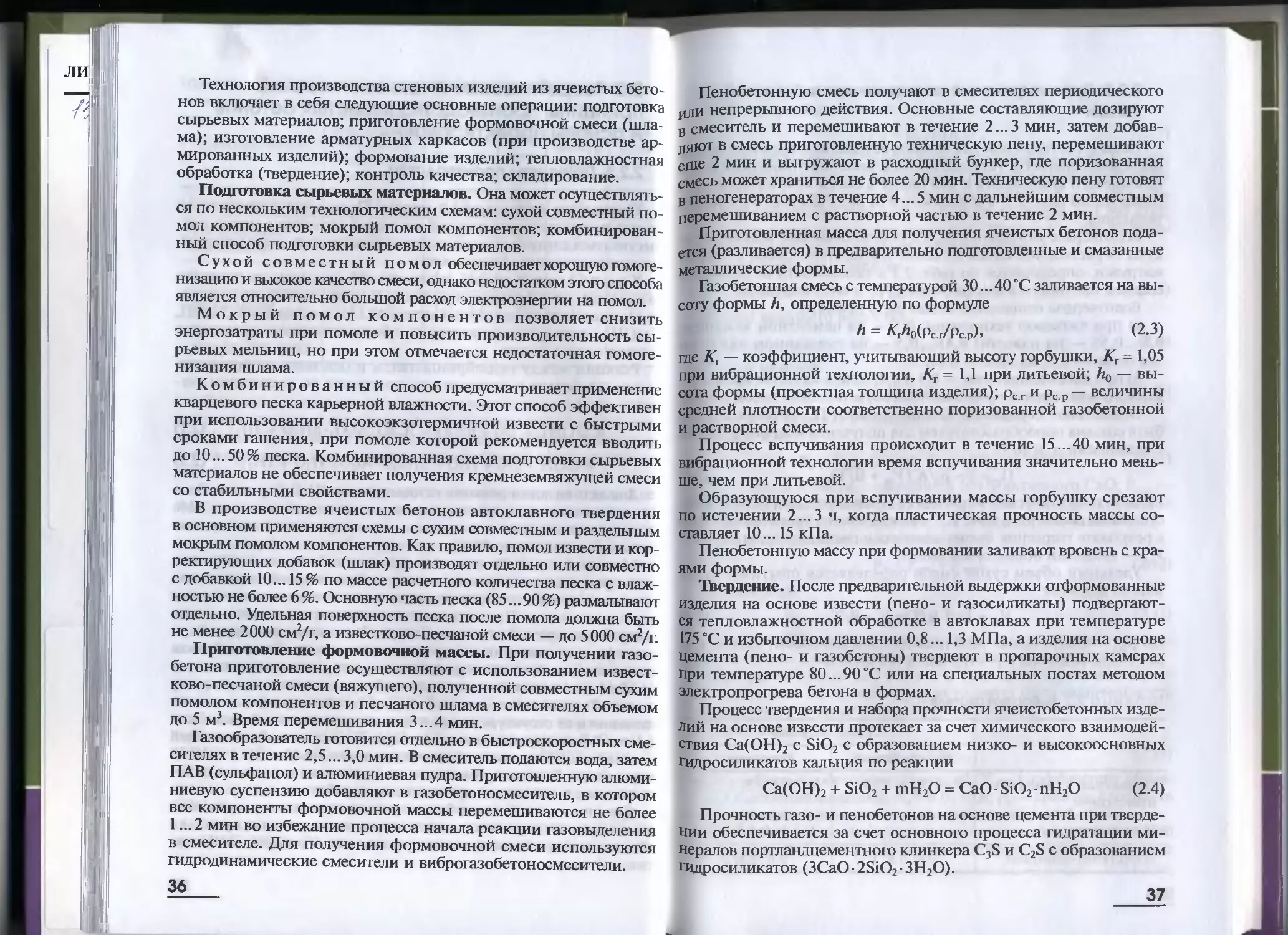

Поризация формовочной массы. Поризация формовочной

массы при получении изделий ячеистой структуры может осу-

ществляться следующими способами: химический, механический,

механохимический, физический.

Химический способ заключается в организации процесса

газовыделения в формовочной массе (шламе) за счет химическо-

го взаимодействия некоторых металлов (А1) и оснований (NaOH,

Са(ОН)2) с выделением водорода, обеспечивающего поризацию

(вспучивание) шлама.

Реакции между газообразователем и основанием при полу-

чении газобетона и газосиликата протекают по следующим схе-

мам:

ЗСа(ОН)2 + 2А1 + 6Н2О = ЗСаОД12О3-6Н2О + 3H2t (2.1)

4NaOH + 2А1 + Н2О = 2Na2O • Д12О3 • Н2О + 2Н2Т (2.2)

Для активизации реакции газовыделения при получении газо-

бетона на основе портландцемента в цемент добавляют до 10 %

извести-пушонки от его массы и используют воду затворения

с температурой около 40 °C.

Механический способ включает в себя процесс автоном-

ного приготовления кремнеземвяжущей растворной смеси и тех-

нической пены с их последующим совместным механическим

перемешиванием. Приготовление пеномассы возможно в пено-

генераторах при избыточном давлении с помощью воздуха и при

атмосферном давлении в скоростных смесителях. Таким образом

получают пенобетоны на различных минеральных вяжущих.

Механохимический способ можно отнести к разряду

новых. Формовочная смесь на первом этапе поризуется за счет

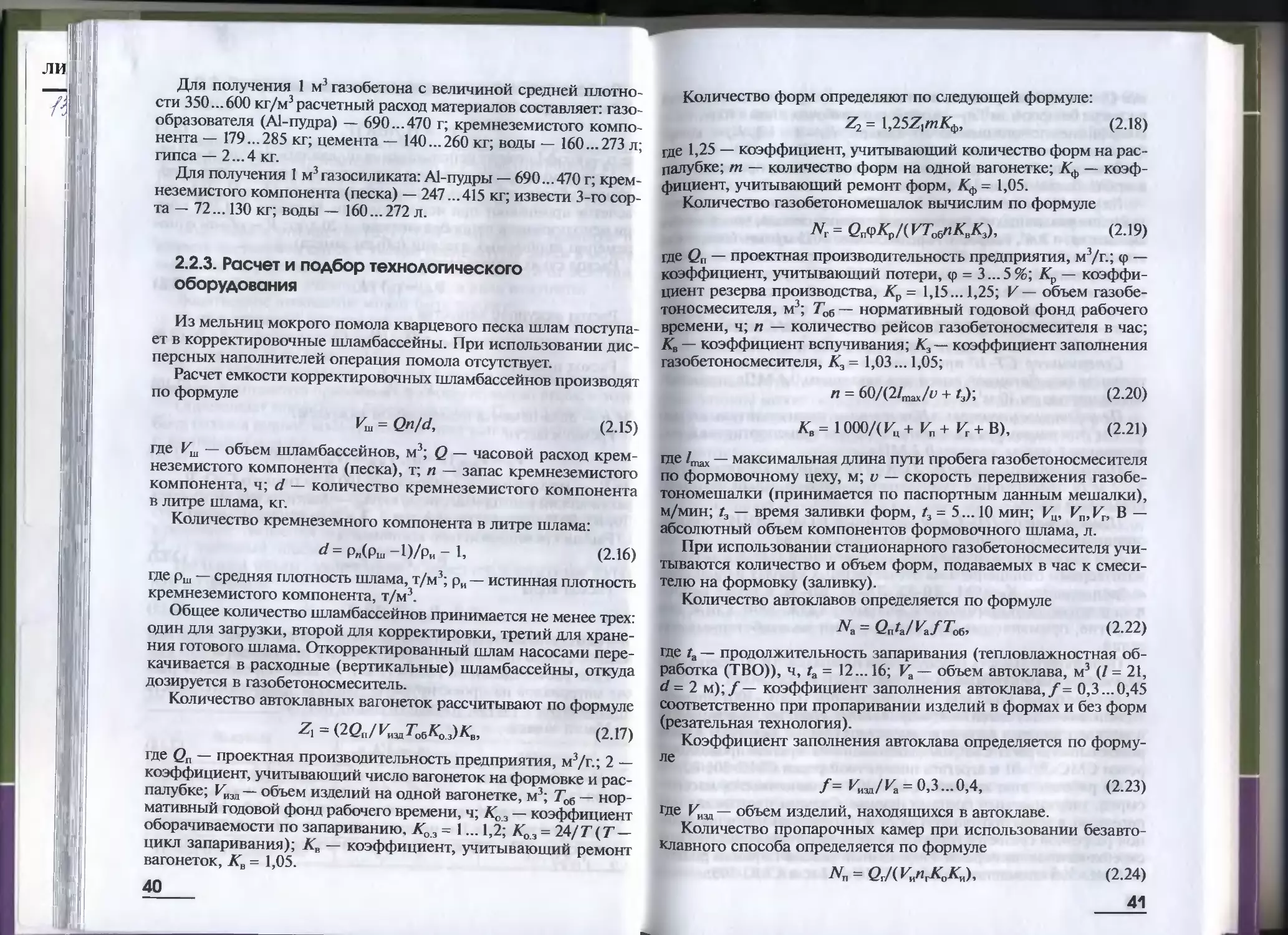

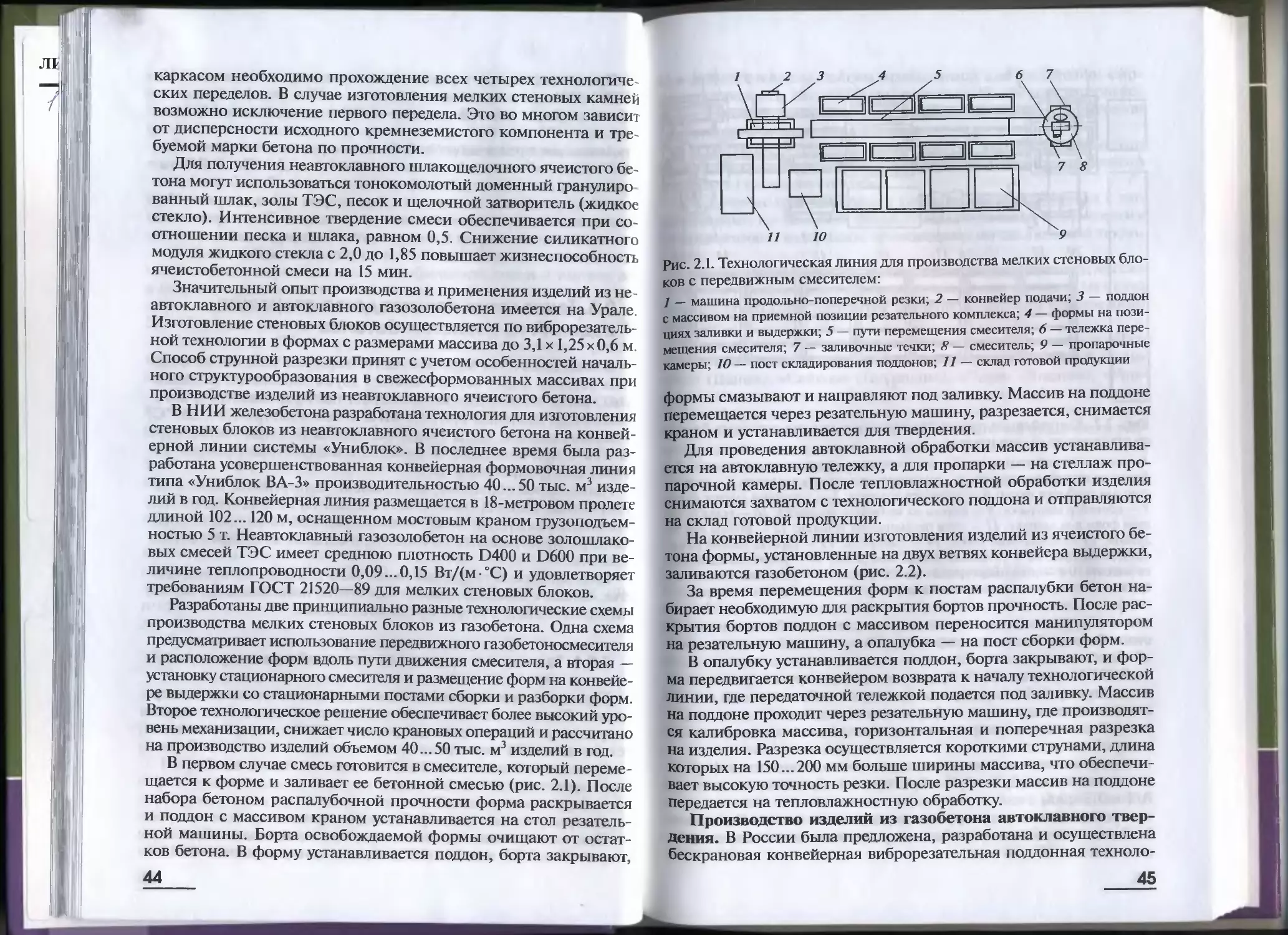

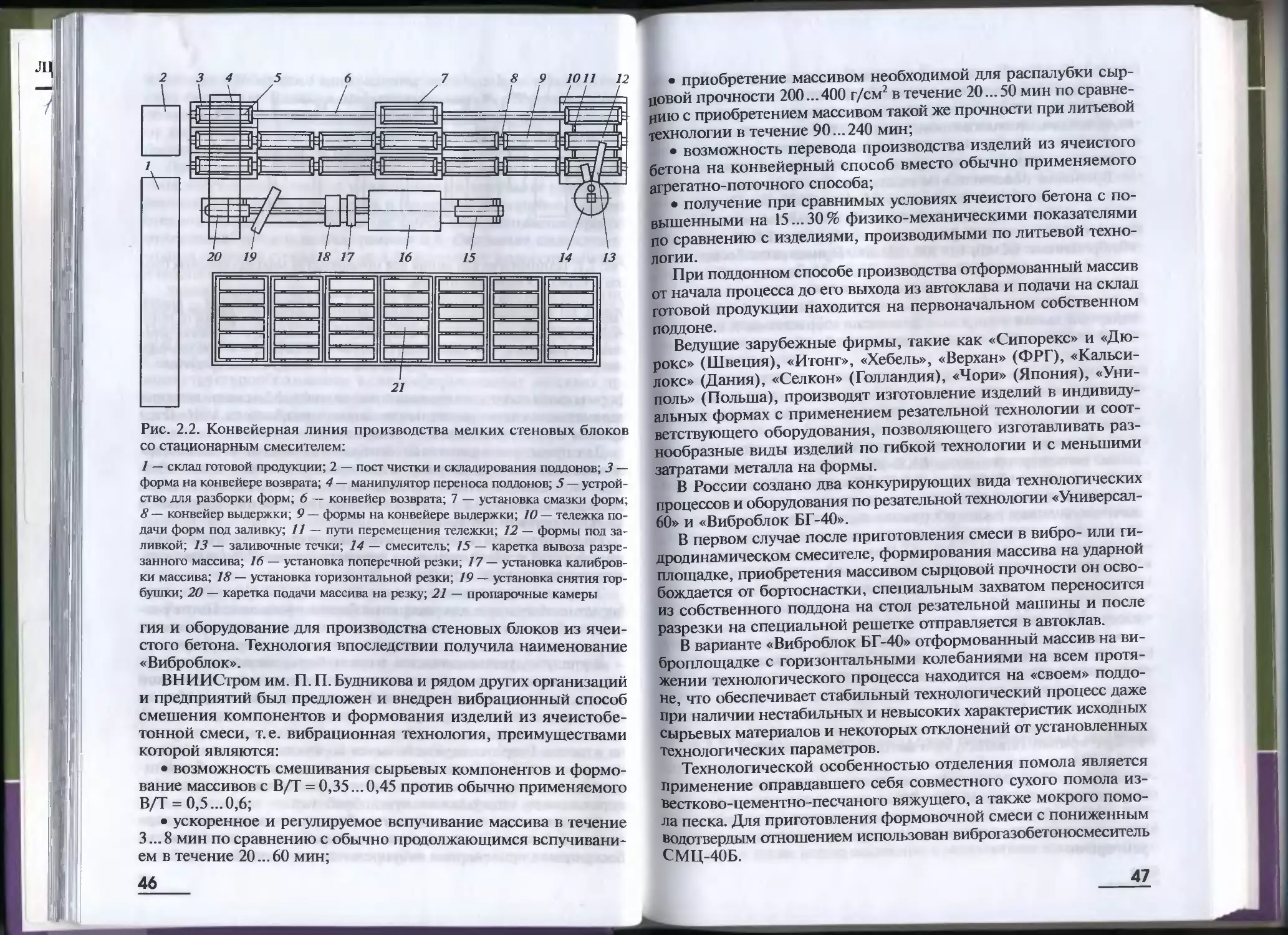

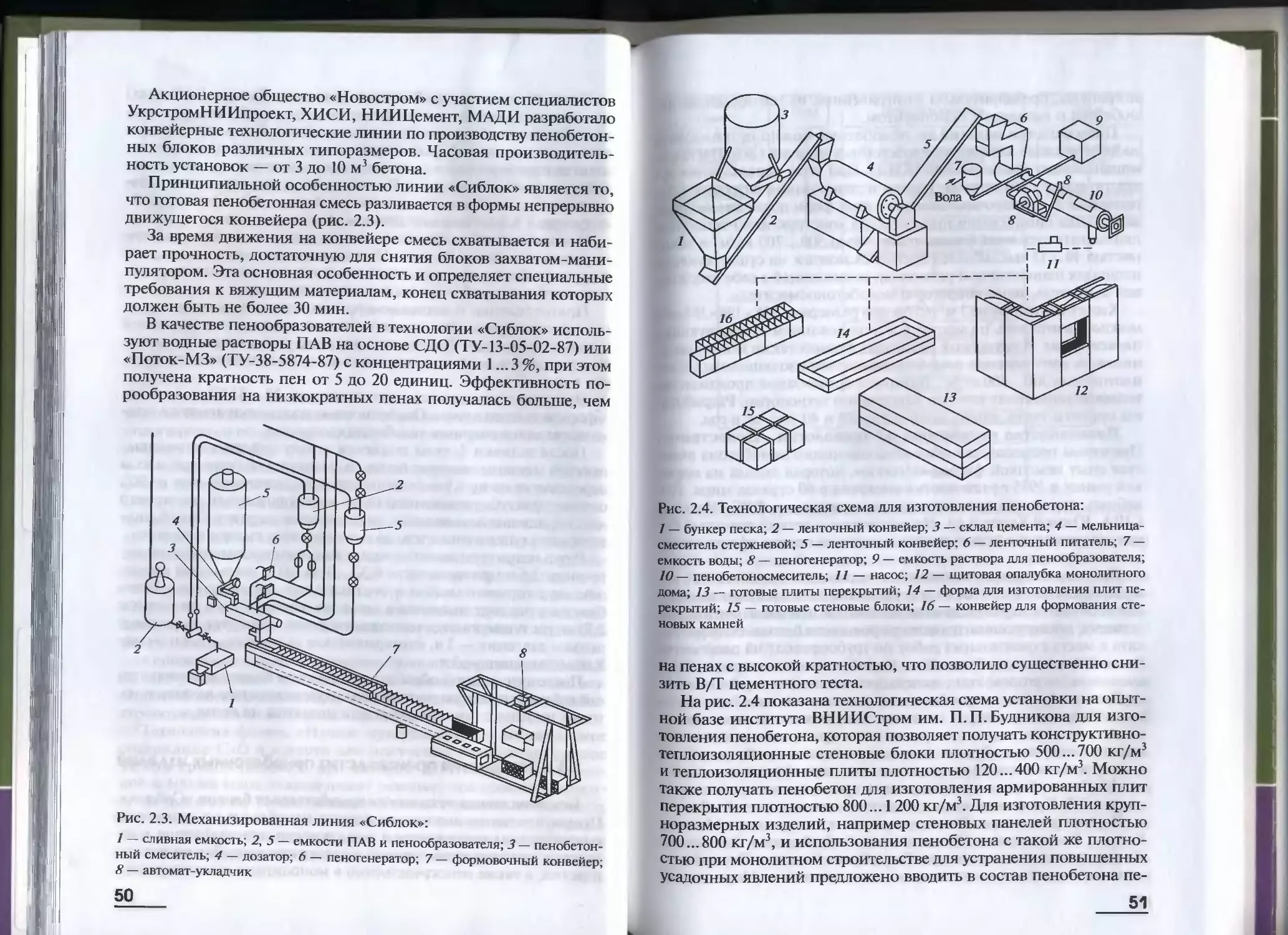

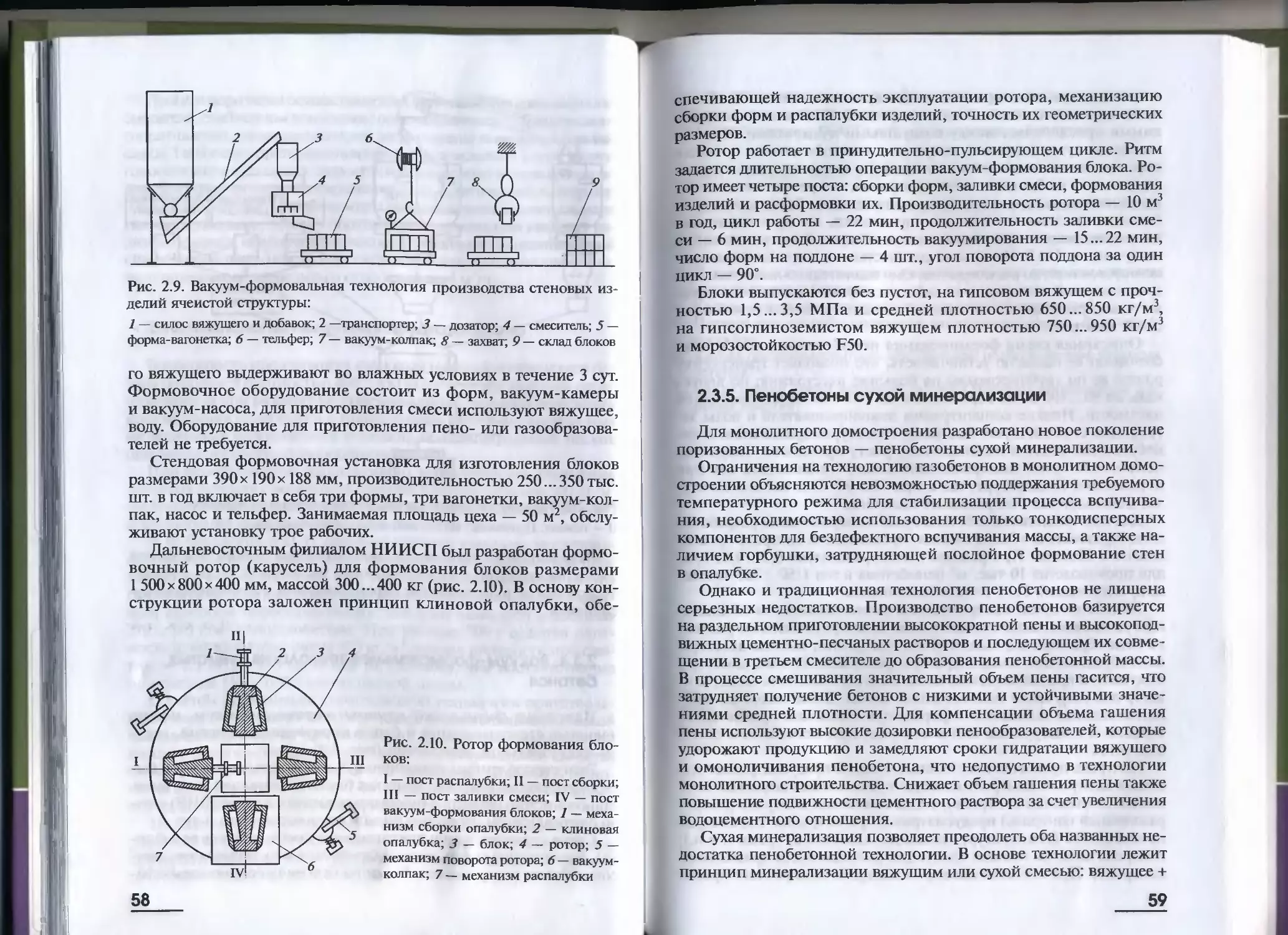

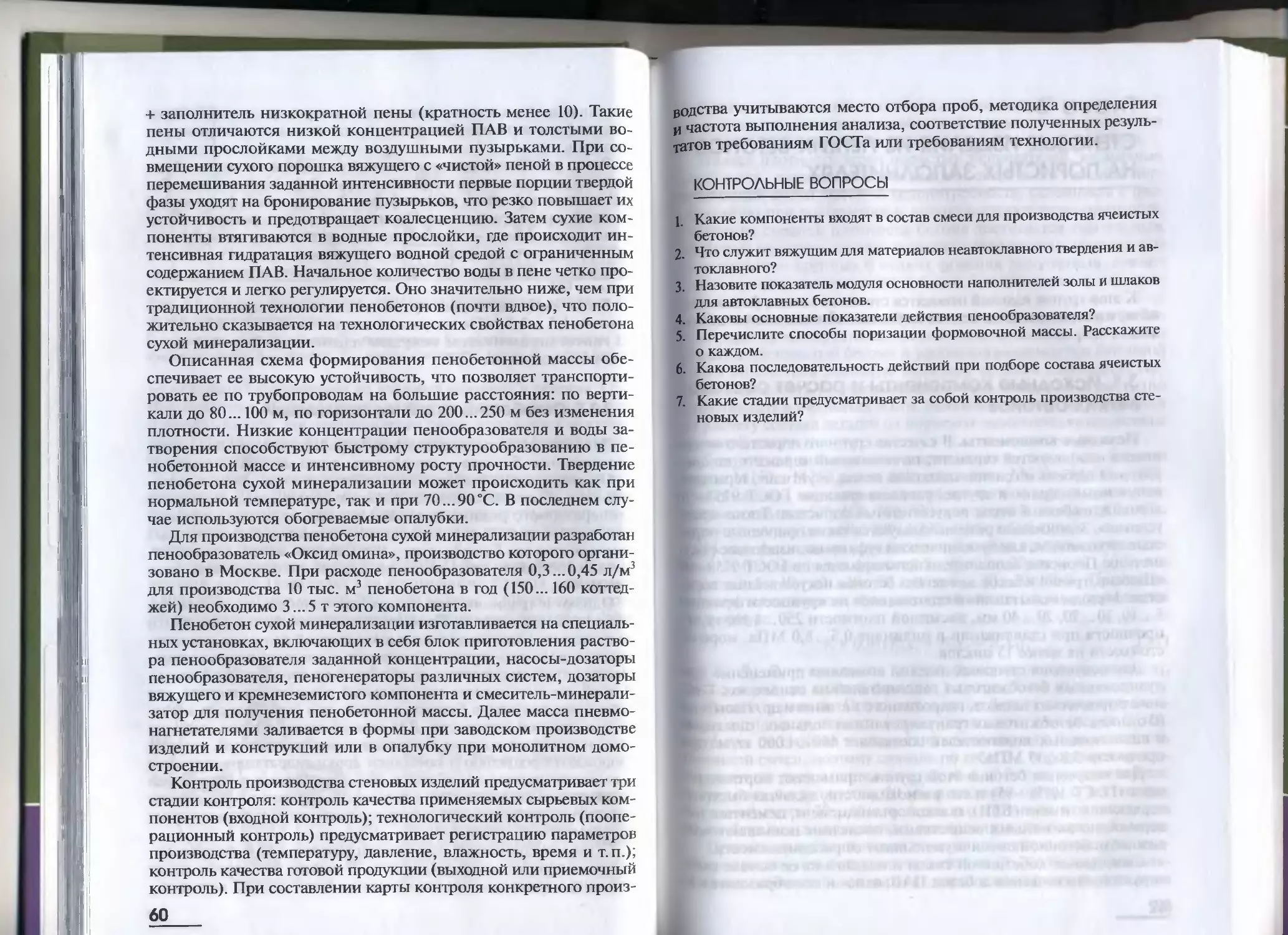

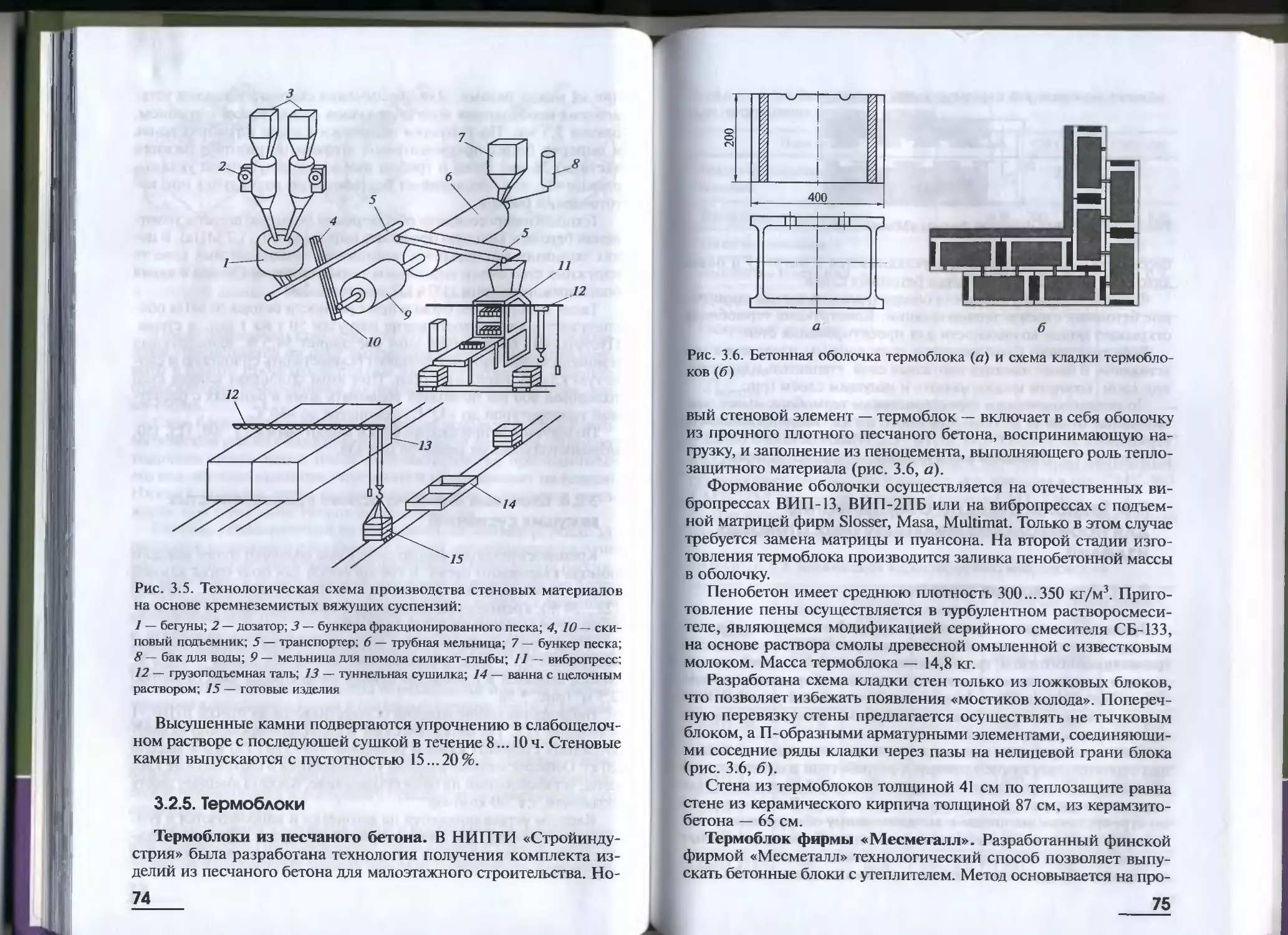

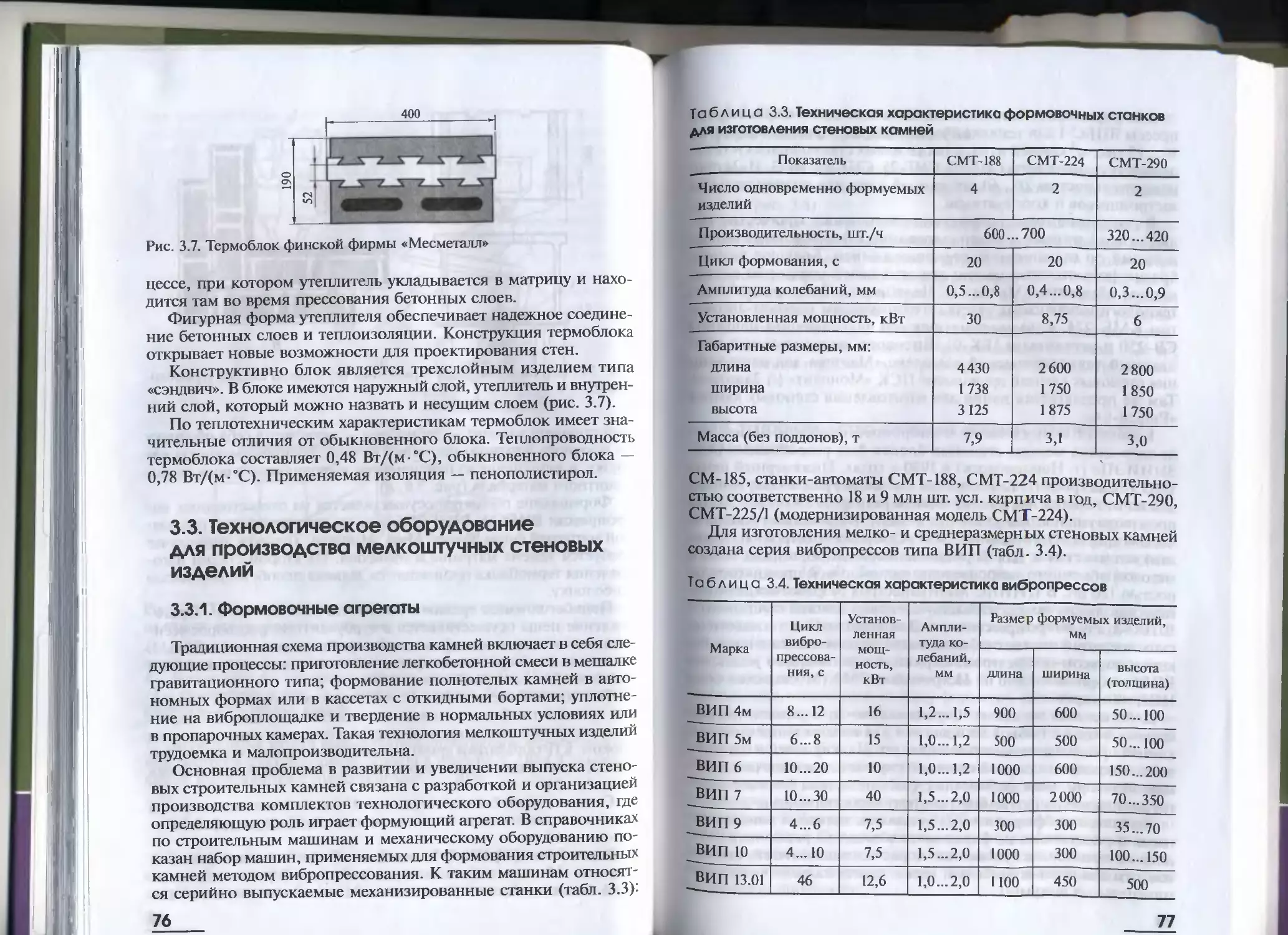

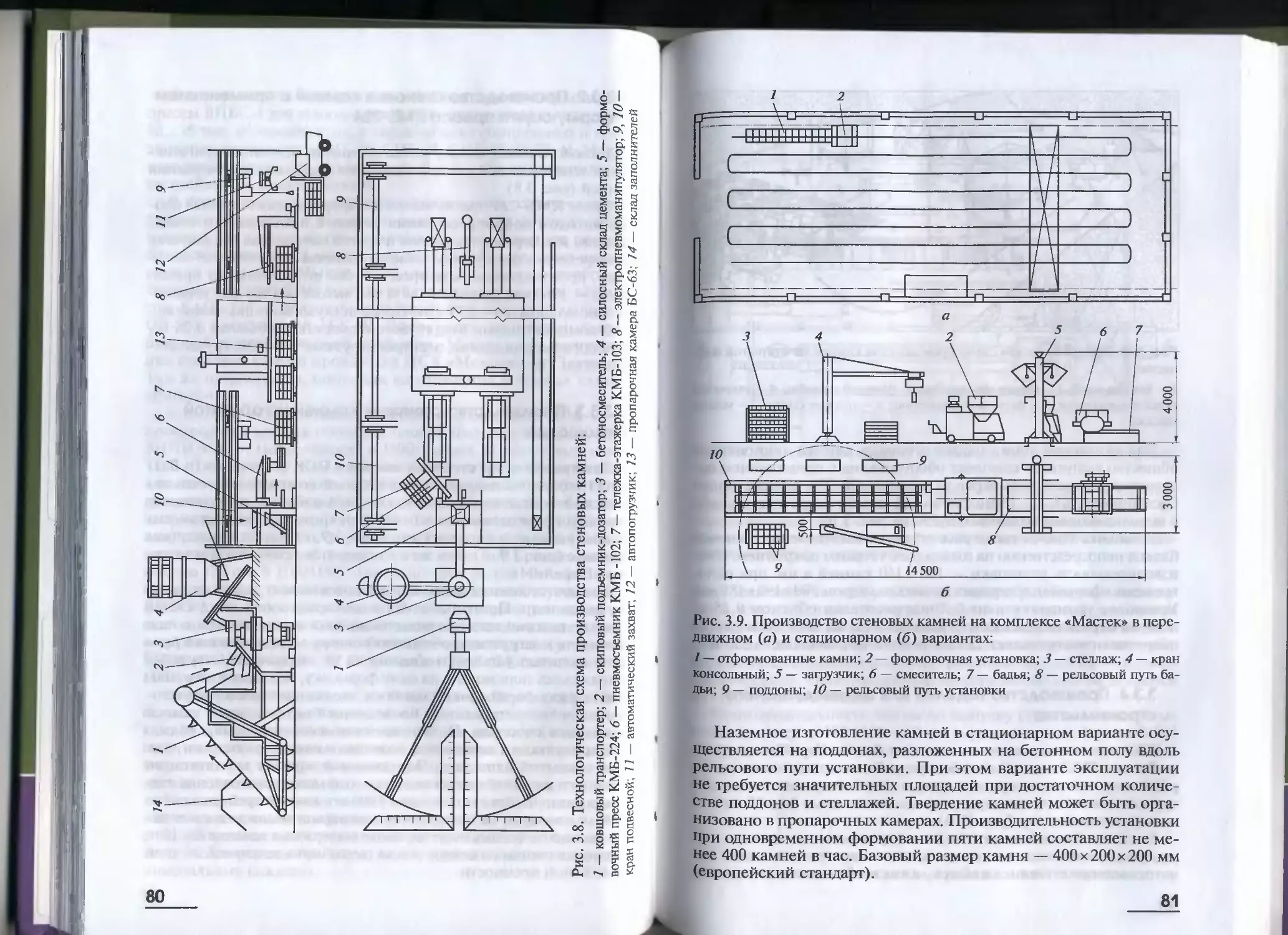

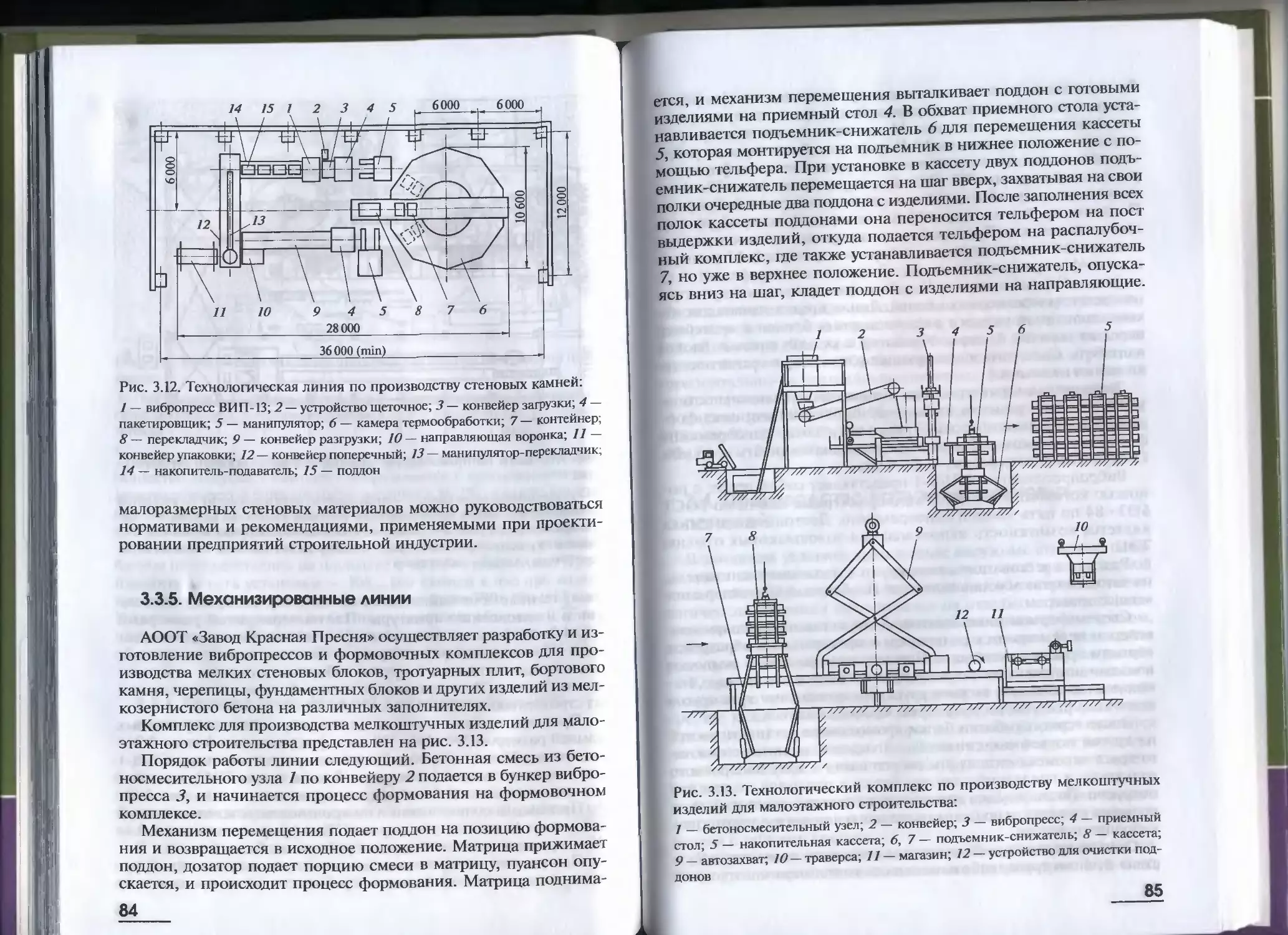

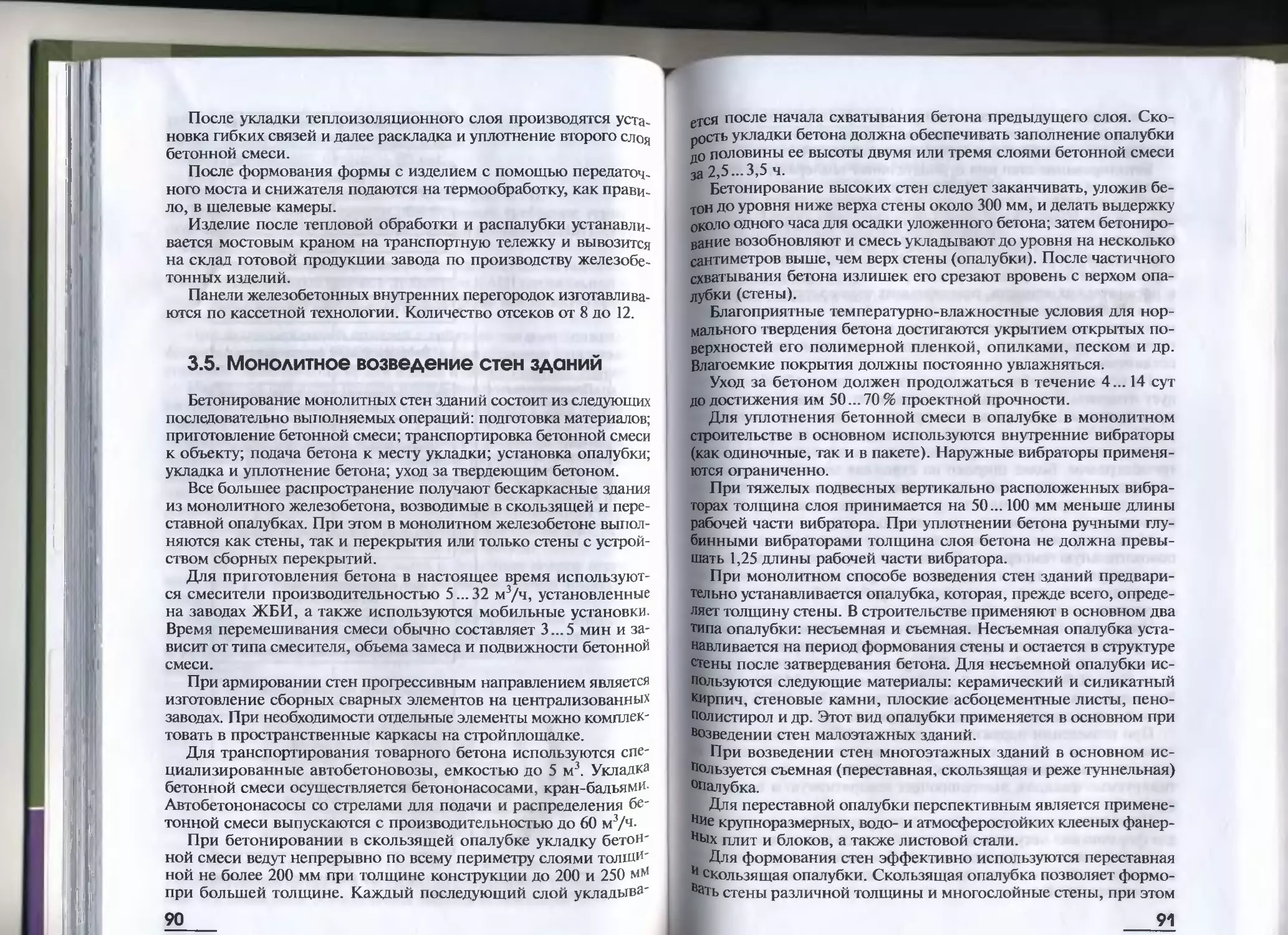

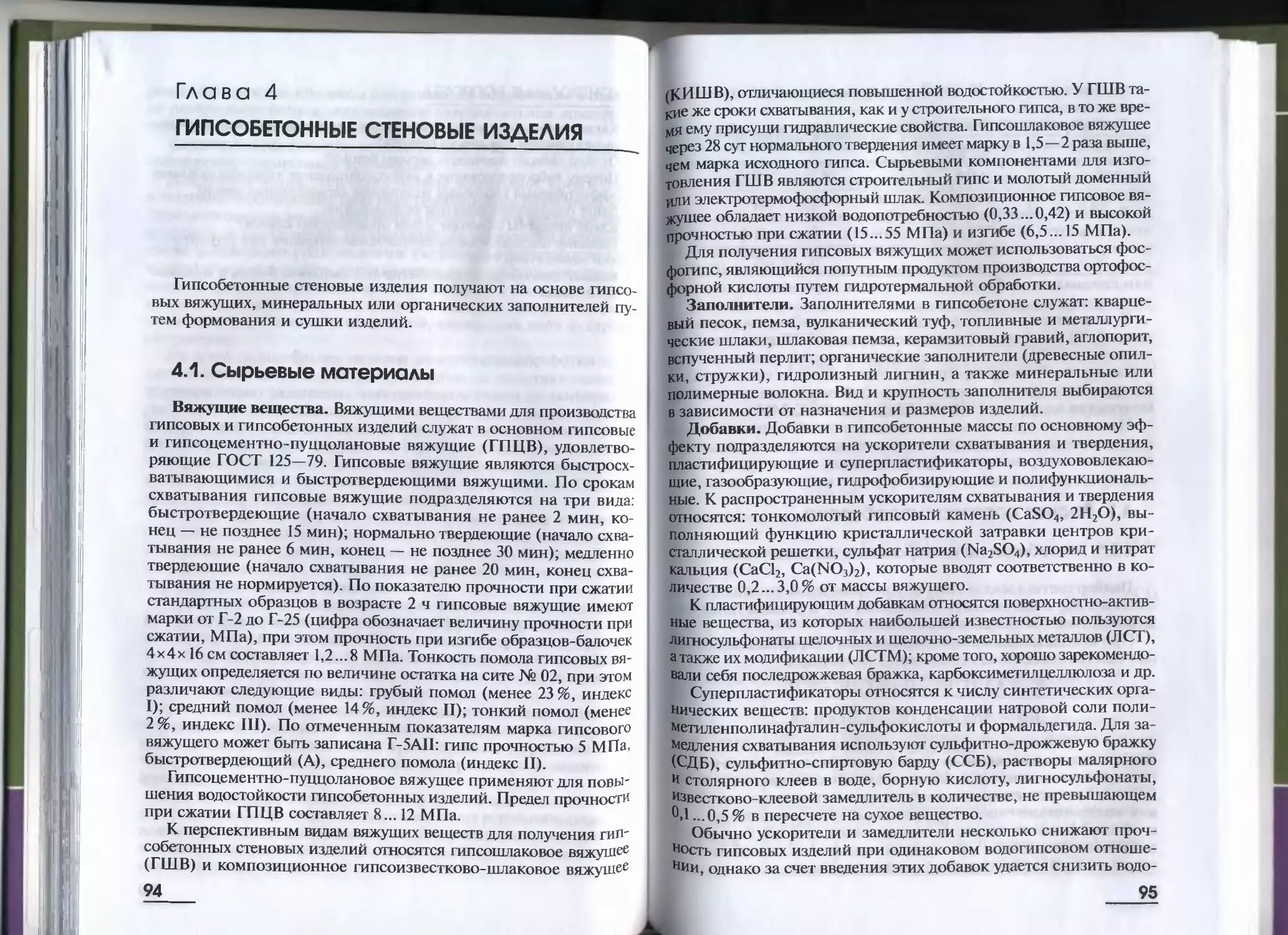

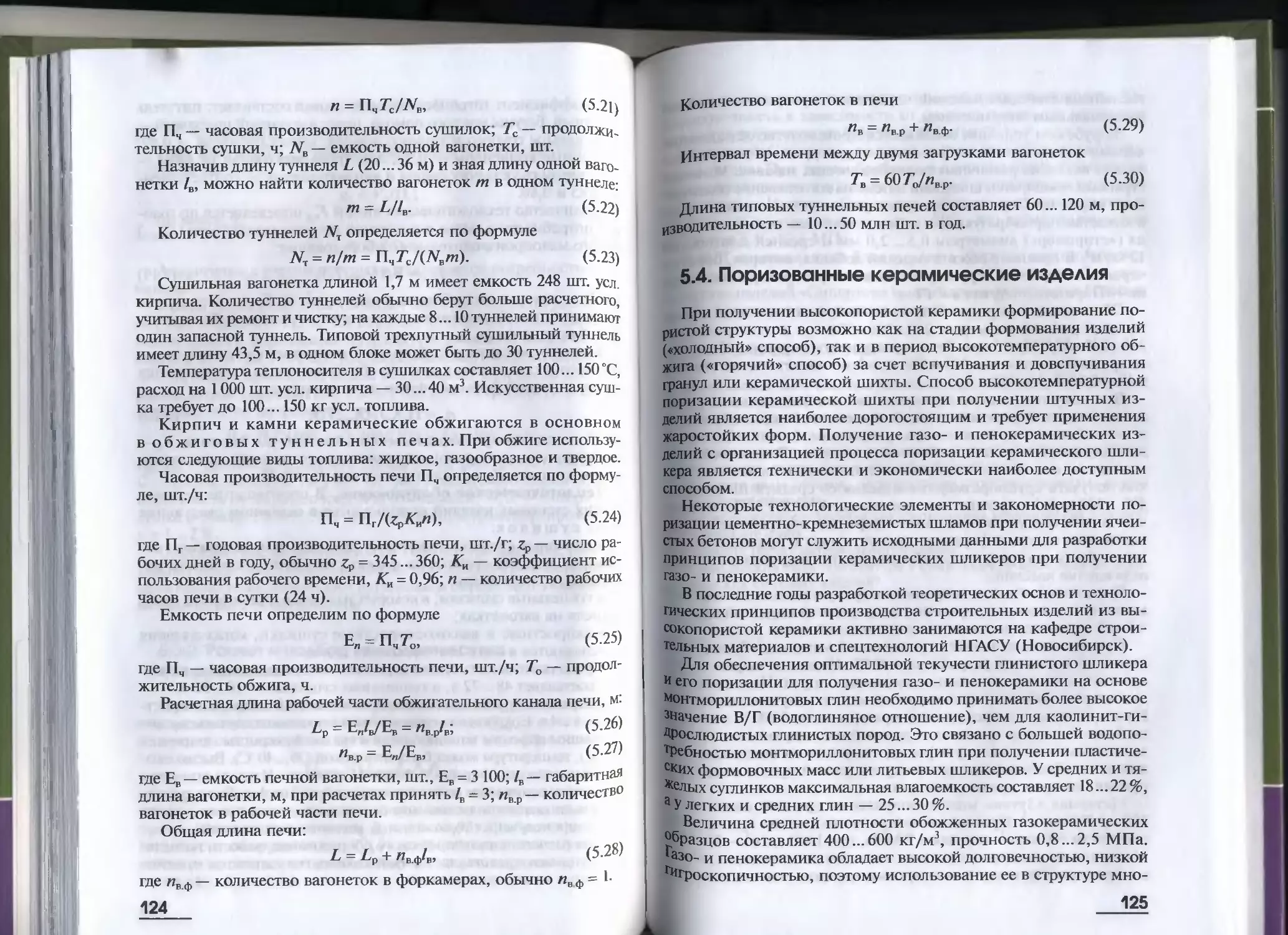

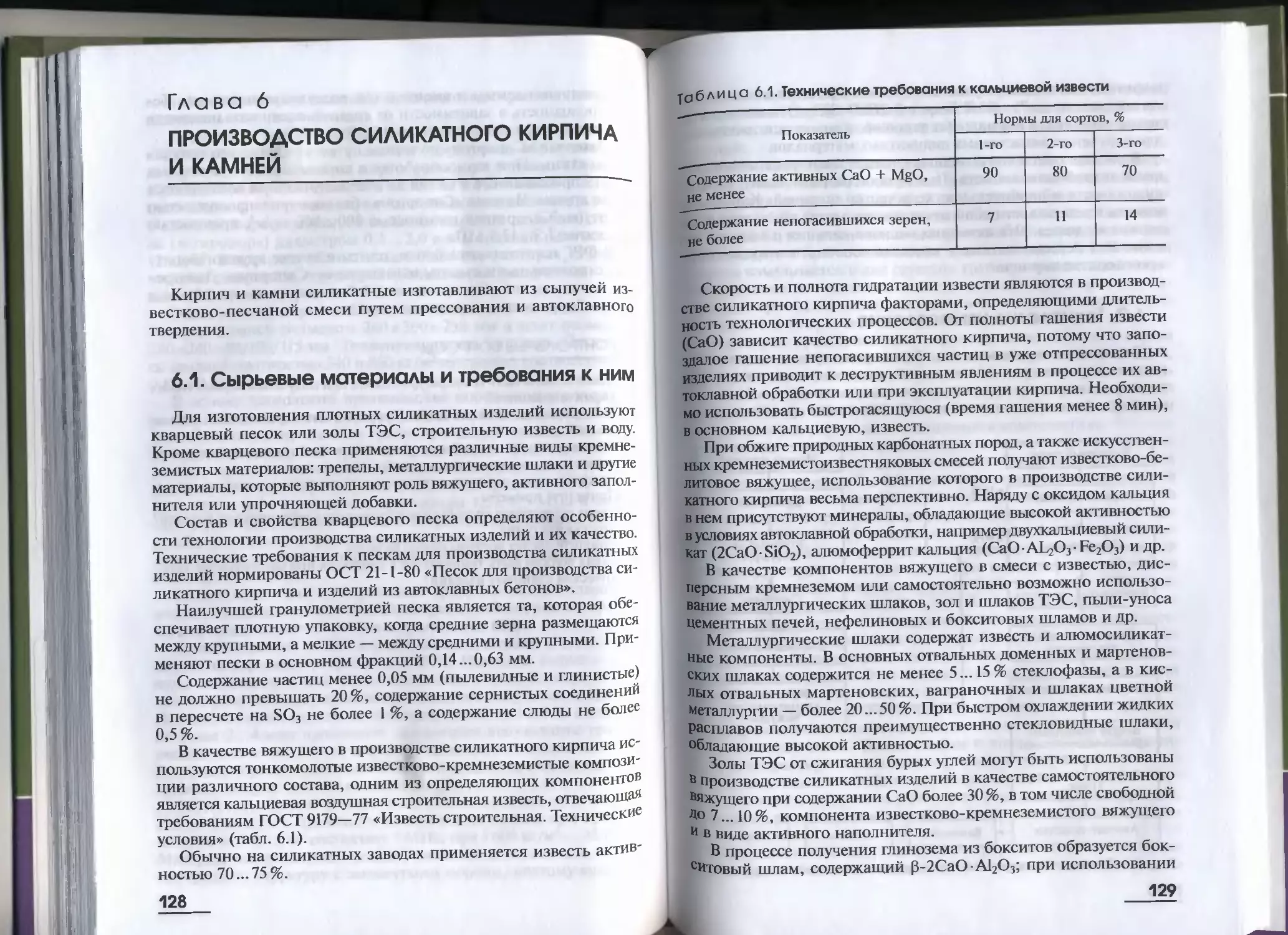

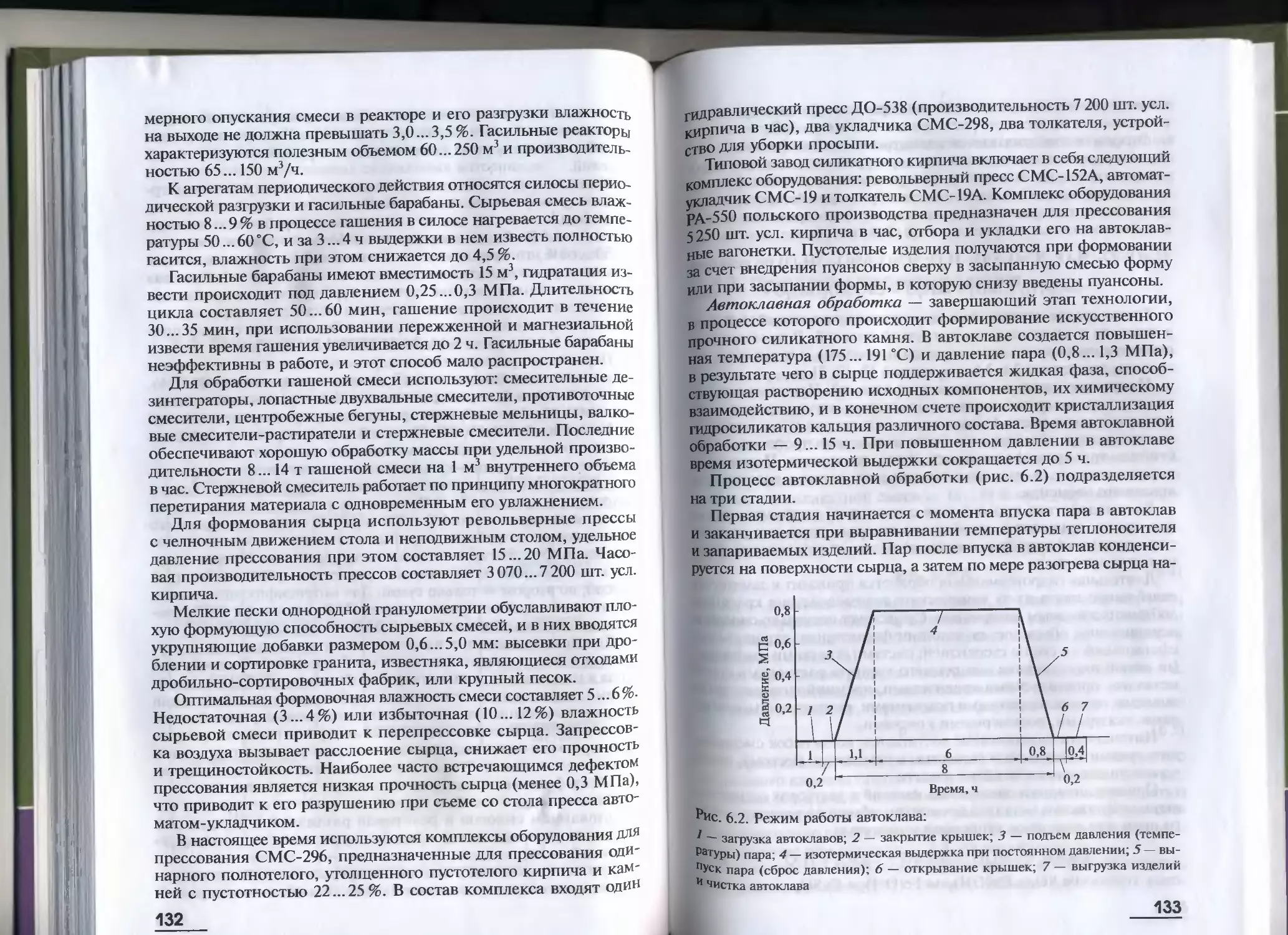

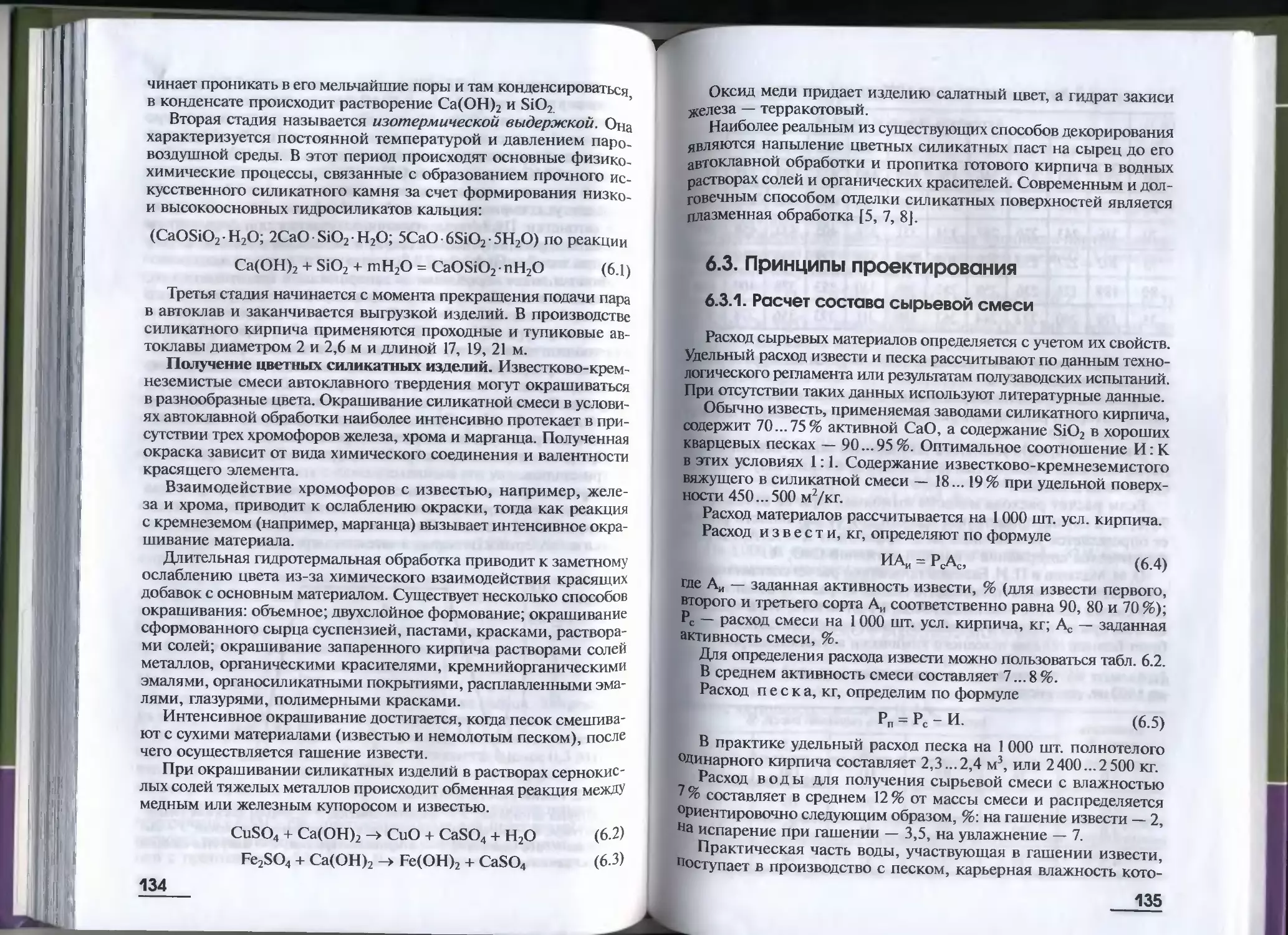

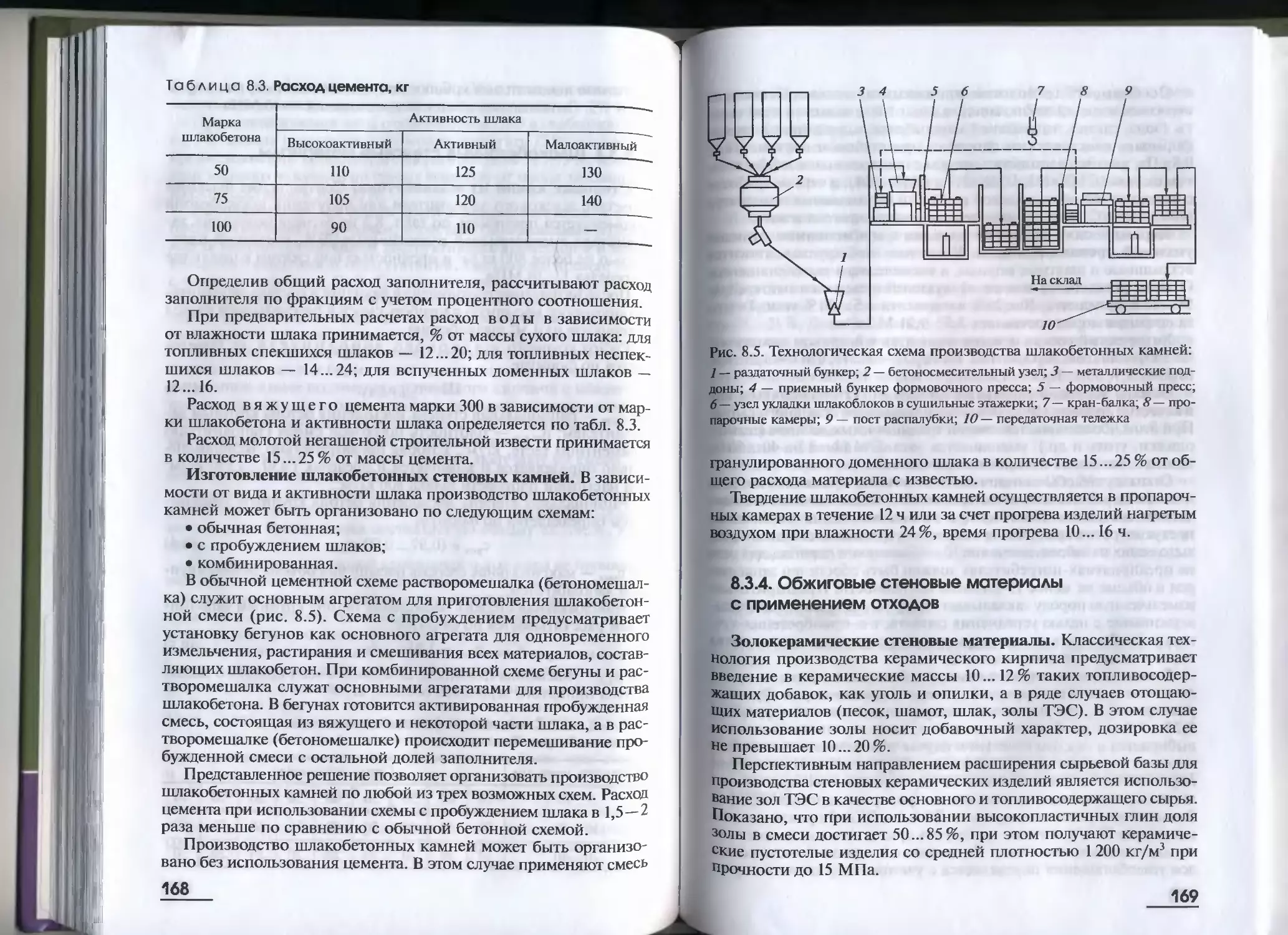

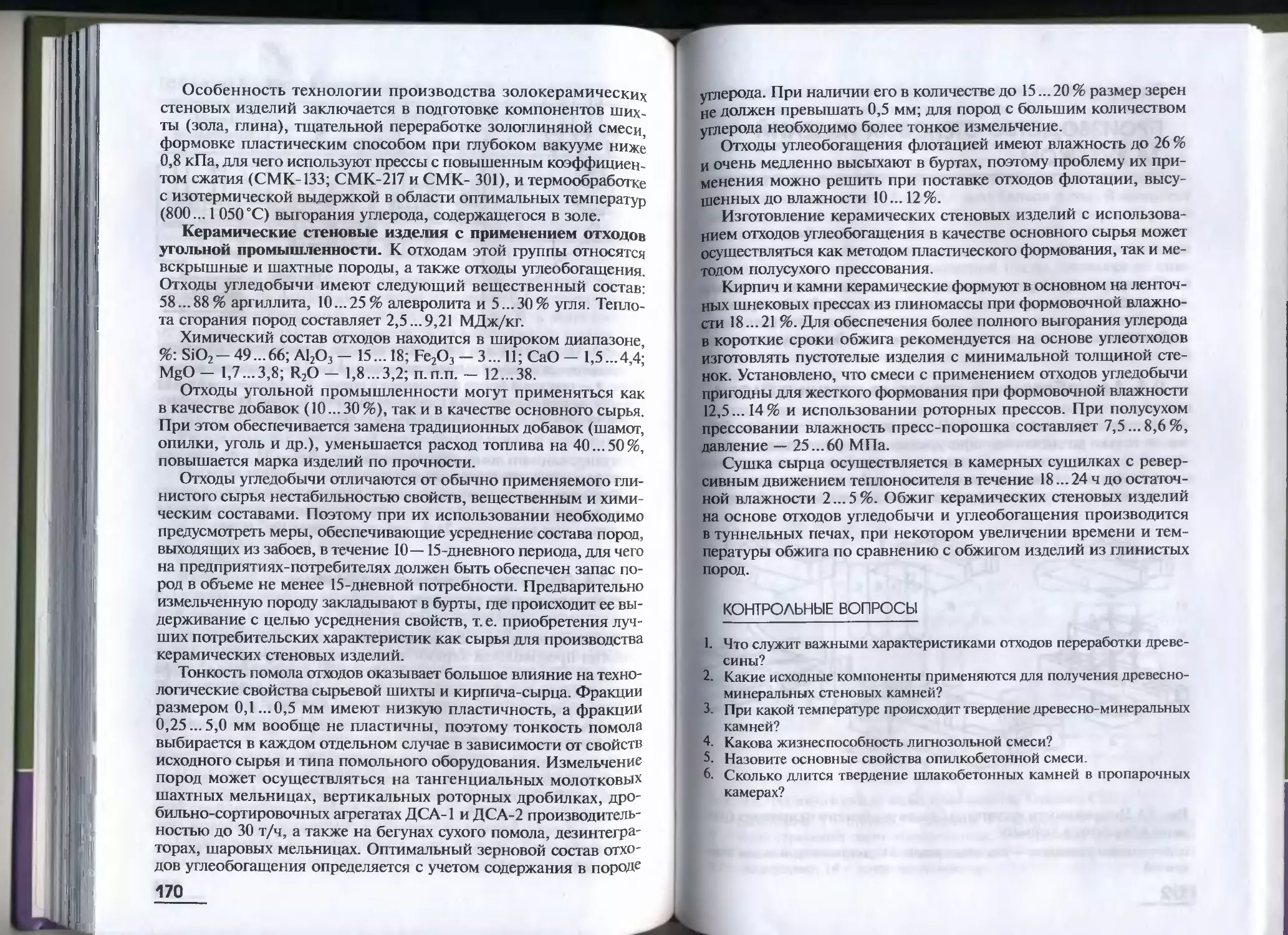

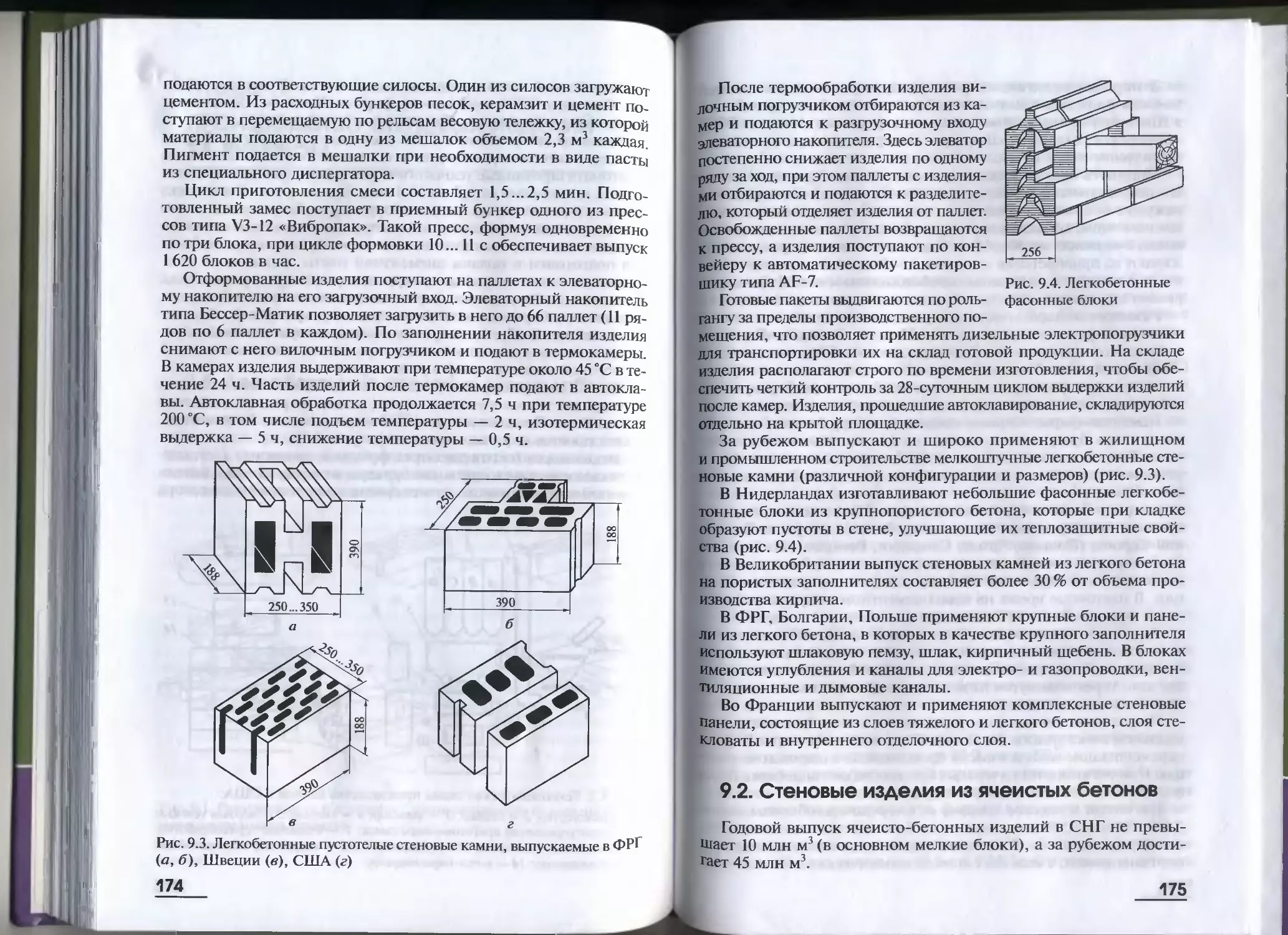

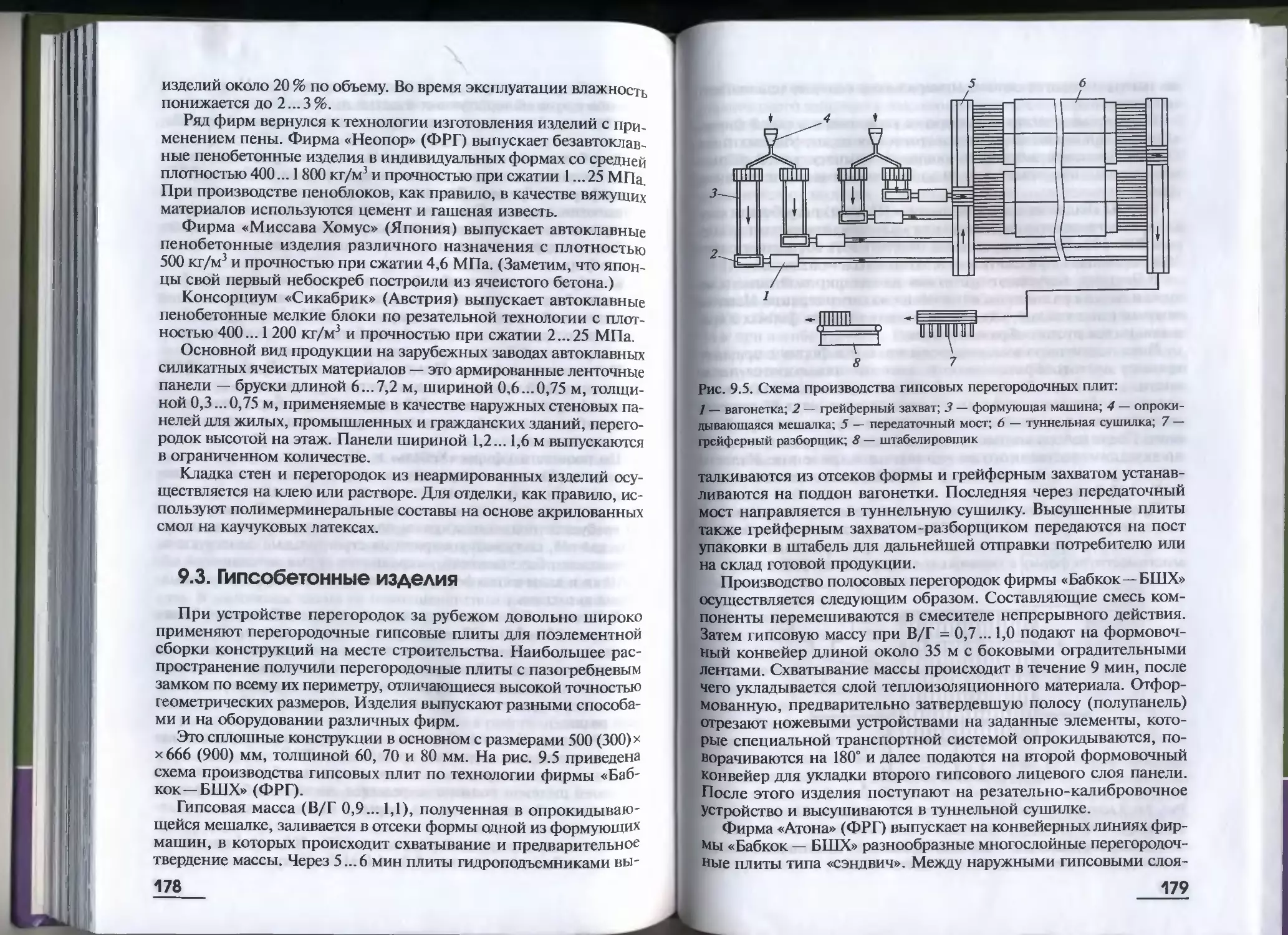

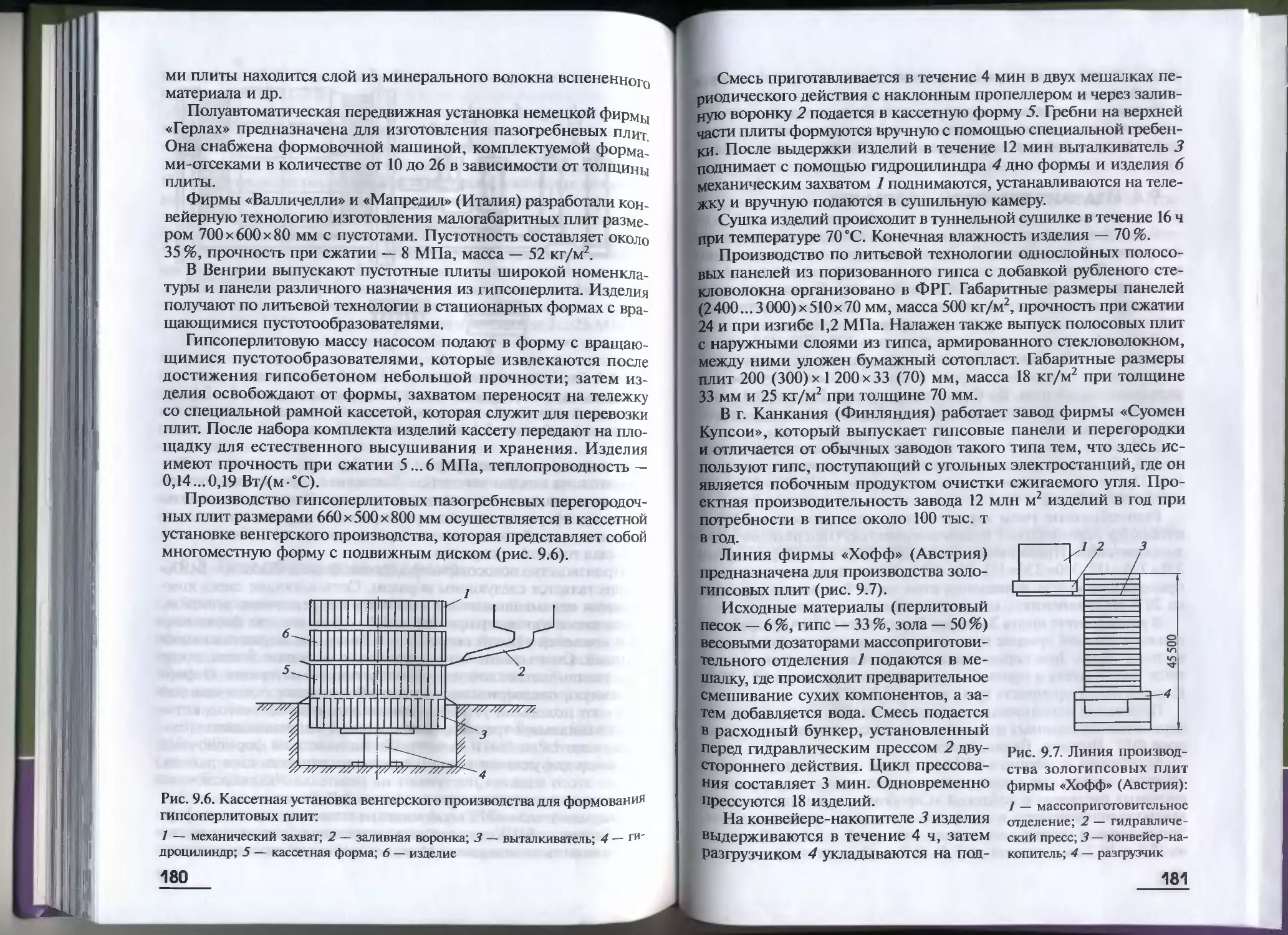

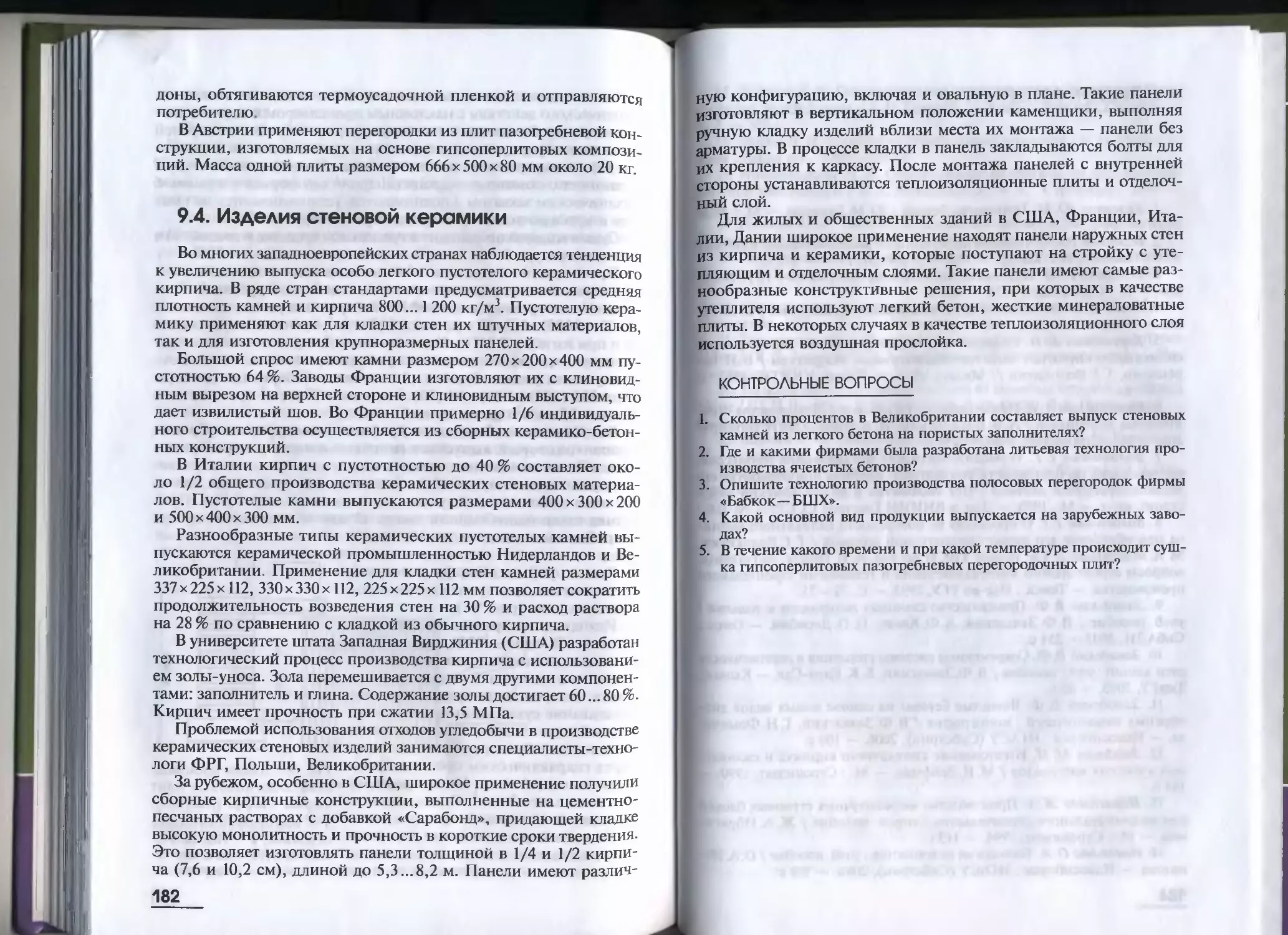

введения в ее структуру пены, а затем в поризованной массе соз-