Текст

С. М. ГУРВИЧ

ВОДОПОДГОТОВКА

ГОСУД\РСТВГННОР ЭНЕРГЕТИЧЕСКОЕ 1ПД ТГГЛЬСТВО

ЧПС1\В\ |9ГИ ЛЫШПГРАЛ

ЭТ-33

В книге излагаются основные начальные сведения

о способах обработки воды, предназначаемой дли пи-

тания паровых «отлов, а также описываются применяе-

мые дня этой цели конструкции аппаратов и с\смы 'Наи-

более распространенных водоподготпвнтолыщч vctju.}-

вок. Объем освещаемого в книге материала рассчитан

на технический минимум знаний, необходимых в прак-

тической работе по лкслл\атацни вод о подготовитель-

ных установок.

Книга предназначается в качестве учебного посо-

бия для аппаратчиков и чаборантов водой одготойитель-

ных установок на электростанциях, а также промыш-

ленных предприятиях. Кроме того, значительная часть

книги может быть использована лицами других специ-

альностей (теплотехники, механики и др.)) для общего

ознаком пения с основами водэподготовки.

6П2.22 Гурвич Семен Маркович

Г 95 Вод оппд готов ha. M.—Л., Госэнергоиздат, 1961.

240 с. с черт.

СП2.22

Редактор Л. П. Комаров Техн. редактор К. П. Ворони»

Сдано в вабор-7/IX 193] г. Подписано к печати 24/XI 1901 г.

Т-1212Я Бумага 81X108'/» 12.3 п ч. л. Уч.-нзд. л. 13.4

Тираж 20 000 экз. Цена 77 коп. Заказ 552

Типографии Госэксргонздата. Москва, Шлюзовая наб, 10.

ПРЕДИСЛОВИЕ

На протяжении последних 30 лет быстро нарастала

потребность в химически обработанной воде как для

паровых котлов, так и для технологических нужд раз-

личных отраслей промышленности В настоящее время

в СССР насчитываются тысячи водоподготовительиых

установок, в эксплуатации которы-х принимают непосред-

ственное участие десятки тысяч обслуживающего пер-

сонала (аппаратчиков, лаборантов, мастеров и проч.).

Подавляющее большинство этого персонала комплек-

туется из лиц, получивших общее образование в объеме

не более 7 (реже 10) классов средней школы. Необ-

ходимый минимум специальных знаний эти лица полу-

чают в течение кратковременного (обычно около меся-

ца) об}чення на производственных курсах и месячного

стажирования в данной должности под руководством

более опытных работников.

Дальнейшее повышение квалификации эксплуата-

ционного персона та в значительной степени тормозится

из-за отсутствия надлежащих учебных пособий. Доста-

точно сказать, что только книга 3. М. Соловей «Водо-

подготовка для котельных установок», последнее изда-

ние «оторой было выпущено Госзнергокздатом в 1947 г.,

в какой-то, весьма малой, мере заполняла указанный

пробел. Но и это единственное пособие быстро разо-

шлось, далеко не обеспечив потребность в такого рода

литературе. К настоящему времени эта книга в большей

своей части эначитетьио устарела.

Не следует также забывать, что потребность в лите-

3

ратурс по ВОДОПОД1 отовкс не ограпичниастся кругом лиц,

непосредственно занятых в производстве химически

обработанной воды

Таким образом, становится очевидном необходимость

издания Учебною пособия для эксплуатационного пер-

сонала водоподготовительных установок, а также для

общего первоначального ознакомления с вопросами

обработки воды лицами смежных специальностей.

В качестве одного из таких учебных пособий и пред-

назначается настоящая книга, в которой дается краткое

изложение основных вопросов, касающихся водоподго-

товитетьных установок, а именно: назначение таких

установок; характеристика сырой воды; описание раз-

личных процессов обработки воды* и тех аппаратов,

в которых этн процессы осуществляются; эксплуатация

водоподгото.витетьны'Х установок. Кроме того, учитывая,

что те основы химии, которые преподают учащимся

средней школы, быстро изглаживаются из памяти при

отсутствии практического их применения, представля-

лось целесообразным освежить имеющиеся у читатечен

сведения по некоторым разделам неорганической химии,

■непосредственно относящимся « рассматриваемым

в книге вопросам водоп од готовки. Основная часть этих

сведений изложена в гл. I, а остальная — при изложении

соответствующих технологических процессов обработки

воды.

Описание конструкций водоподготовительной аппара-

туры приводится преимущественно непосредственно за

описанием соответствующих технологических процессов,

что облегчает понимание того или иного вппарата и от-

дельных его элементов.

Принимая во 'внимание иачичне ведомственных

инструкций, содержащих конкретные указания по обслу-

живанию водоподготовитетьиых установок, в парагра-

фах книги, посвященных вопросам эксплуатации, приве-

дены преимущественно только общие соображения, тояс-

»

няюшие основные правила эксплуатации, обесиечнваю-

шие нормальную работу оборудования.

Более расширенное изложение некоторых вопросов

напечатано мелким шрифтом (петитом).

Трудность написания данной книги становится понят-

ной, если учесть, во-первых, специфичность вопросов

водоподготовки, во-вторых, недостаточную подготовлен-

ность основного 'Потребителя книги к усвоению этих во-

просов и поэтому 'необходимость популярного и в то же

время на достаточном для правитьного лредставленпя

рассматриваемых явлений техническом уровне изложе-

ния основ технологии воды и, в-третьих, относительно

ограниченный объем книги. Все это заставляет автора

полагать, что его первая попытка не чншена недостат-

ков.

Автор выражает благодарность рецензенту докт. техн.

наук А. П. Мамету, ценные замечания которого способ-

ствовали улучшению книги, л обращается но всем чита-

телям с просьбой направлять свои критические отзывы и

пожетання по ацресу: Москва, Ж-114, Шлюзовая наб., 10,

Госэнергонздат.

Автор

СОДЕРЖАНИЕ

Предисловие . .3

Введение . . 8

0-1. Применение воды в технике 8

0-2. Получение электрической энергии и обрчщение воды в

рабочем цикле тепловой электростанции .,,,.,. II

Глава первая Что такое вода? ... ,22

1-1. Микромир в стакане воды .... ,22

1-2. Из чего состоят все вещества1... 25

1-3. Как устроены атомы н молекулы? . , , 30

1-4. Водные растворы , . , . .43

1-5. Электролитическая диссоциация .... 53

Глава вторая. Характеристика природных вод . 58

2-1. Естественный кругооборот воды в природе и происхож-

дение примесей в природных водах 58

2-2. Характеристика примесей в природных водах СО

2-3 Показатели качества воды 65

Глава третья. Значение качества воды в паросиловом

хозяйстве 68

3-1 Основные понятия . . . 68

3-2. Нлкнпеобразование . . 73

3-3. Коррозия металла 81

34. Водный режим паровых котлов ... 85

Глава четвертая. Осветление воды - , . , . , 99

4-1. Основные понятия 99

4-2. Коагуляция воды . 103

4-3 Коагуляционные установки 105

Глава пятая. Обработка воды методами осаждения. - 108

5-1. Сущность методов осаждения . 108

5-2. Приготовление рабочих растворов реагентов ... 112

5-3. Дозирование реагентов. ... . . 114

5-4. Нагревание и смешение обрабатываемой воды с реаген-

тами 130

5-5. Удаление образовавшихся вводе твердых веществ. . . Hi

5-6. Эксплуатация установок по обработке воды методами

осаждения . . 13У

6

Глопа шестая. Механическое фильтрование води . 1-И

G-1. Основные пишшя 141

Tj-". «J»iwLTpjioiuiie материалы . . 145

0-3. Основные элементы конструкций механических и нонит-

ных фильтров . . 150

6-4. Основные типы механических фильтров - - .169

6-5. Эксплуатация механических фильтров

Глава седьмая. Ионообмсивоо фильтрование води , 184

7-1. Основные понятия . . ...... .184

1-1. Ионптовые материалы ........ 187

7-3. Сущность ионообменного фнчьтрэваиня 190

7-4. Катонный обмен . 193

7-5. Основные тнлы яатнонм гных фильтрда . . . 20 i

7-6. Экспжлтгцня катпоннтицх ф;ш.троп . 209

Глава восьмая. 05ессоднваш1С воды 214

8-1. Обгцне соображения ........ 214

Ъ-2 Термическое обессолившие води . . 215

8-3. Химическое обессоливание воды . .217

Глава девятая. Дегазация аоды 221

Глава десятая. Во допод готов и тельные установки . . 228

10-1. Схемы водоподготовптельпых установок 228

10-2. Автоматизация водоподготовительВых установок . . . 230

Литература 240

ВВЕДЕНИЕ

0-1. ПРИМЕНЕНИЕ ВОДЫ В ТЕХНИКЕ

Вода является наиболее распространенным материа-

лом, используемым для различные технических целей.

Нет ни одной отрасли промышленности, где бы в том

или ином виде не применялась вода Если даже не при-

нимать во внимание колоссальные 'количества воды, ис-

пользуемые .гидроэлектростанциями (так называемый

«белый уголь»), то и в этом слу-чае масштабы техниче-

ского применения воды следует признать огромными.

Вода является хорошим растворителем для многих

веществ, что широко используется почти во всех отрас-

лях промышленности.

Процессы травления и крашения в текстильной про-

мышленности, извлечение сахара из сахарной свеклы,

выделка кожи, производство искусственного волокна,

мыловарение и многие другие производственные процес-

сы 'протекают иа основе использования водных раство-

ров различных веществ. Не менее важна роль воды как

среды- для протекания разнообразных химических реак-

ций. Во многих производственные лроцессах вода стано-

вится активным компонентом, вступающим в соединение

с другими веществами, что находит большое распростра-

нение в химической промышленности для получения

в огромных количествах многих важных в технике и бы-

ту продуктов (различные кислоты, соли и др.). Химиче-

ски обработанная вода широко лримеияется в гальва-

нических цехах, банях и прачечных, плавательных бас-

сейнах, в производстве химических реактивов, в нефте-

газодобывающей и перерабатывающей лромышлениости,

в производстве взрывчатых веществ, электронных и по-

тупровоциньовых приборов, фото-киноплепкн и многих

других материалов.

В

В больших количествах вода используется как

охлаждающее вещество для деталей различных машин,

металлургических н других печей, двигателей внутрен-

него сгорания, конденсаторов паровых машин и турбин

(для конденсации пара), различной химической аппа-

ратуры и т. п. С др>юй стороны, вода применяется в не-

меиьших масштабах как нагревающее вещество в раз-

личных водоводянЫ'Х, >пароводяны« и иных теплообмен-

иых аппаратах, в частности, в системах водяного отопле-

ния. В паросиловых установках вода (точнее, водяной

пар) является рабочим телом для преобразования теп-

ловой энергии в механическую, которая на тепловых

электрических станциях превращается далее в электри-

ческую энергию.

Наконец, следует напомнить о системах городского

водоснабжения, где колоссальные количества специаль-

но обработанной воды предназначаются в основном для

обеспечения населения питьевой водой и других -бытовых

целей. Во многих случаях водопроводная вода непосред-

ственно используется в значительных количествах и для

промышленных целей или потребляется как полупродукт

для дальнейшей дополнительной обработки. Водоснаб-

жение является непременным условием благоустройства

городских населенных пунктов и промышленных посел-

ков. Производительность водопроводных станций круп-

ных городов достигает нескольких миллионов кубиче

ских метров в сутки. Водоснабжение является по суще-

ству особой отрвслью промышленности, технологические

приемы которой во многом аналогичны методам обра-

ботки воды для технических целей.

Природные воды всегда содержат примеси в раство-

ренном или во взвешенном состоянии. В зависимости от

категории потребителей воды- те или иные примеси мо-

гут быть полезными или вредными. Поэтому природные

воды обычно подвергаются предварительной специаль-

ной обработке в соответствии с предъявляемыми к ней

требованиями1 Если все же во многих случаях непосред-

ственно применяют сырую воду для технических нужд,

то это объясняется или недооценкой значения качества

воды для данного производства, нти относительно удов-

1 В настоящее время насчитывается более .300 ра-ин'пплх видов

производств, нуждающихся п обработанной воде

о

летворитстьныу качеством полы из данного источника

водоснабжения.

К качеству воды* s промышленности предъявляются

самые рвзиообразные требования.

Как обшее правило, вода для технических целей должна быть

прозрачной н не содержать взвешенных веществ. Многие производ-

ства требуют мягкой воды, т. е не содержащей сетей качьция и

магния. В процессах мойки н обезжиривания различных материалов

жесткая вода вызывает повышенный расход мыла, часть которого

при этом бесполезно расходуется нч образование не растворимого

в воле «известкового мыла»

Помимо перерасхода мыла, жесткая вода часто приводит

к ухудшению качества продукции Так, например, в текстильной про-

мышленности образующиеся в результате применения жесткой соды

нерастворимые мыла частично остаются на волокнах, вызывая гру-

бость ткани и затрудняй дальнейшую ее обработку, особенно при

крашении. В кожевенном производстве жесткая вода вызывает ил-

лишнюю трату дубильных веществ и ухудшает их использование.

Вредят качеству кожи воды с большим содержанием хлористых

солей

В бумажной промышленности особенно нежелательной примесью

вод являются соли железа, содержание которых даже в самых не-

значительных количества* может дать пятна на бумаге. При выра-

ботке некоторых высших сорюв бумаги содержание железа в соде

допускается we более одной весовой части на сто миллионов весо-

вых* частей воды. При обработке шерсти н шелка также требуется

вода, лишенная солей жечеза.

Крахмальное производств^ требует прозрачную, бесцветную воду,

свободную от различных возбудителей — дрожжевых и споровых

грибков, препятствующих осаждению крахмала и сообщающих ему

н рез\льтате образования органических кислот неприятный, гнило-

стный запах.

Для пивоваренного производства необходима вода но качеству

такая же, как м для питья. При этом в зависимости от солевого

состава воды получают тот или иной сорт пива. Так, например,

мягкая вода дает светлые сорта пива. Темные сорта пива получают-

ся на воде, богатой углекислыми солями

При производстве сахара треб>.стси сада с минимальным сочер-

жанием солея, затрудняющих процесс кристаллизации и уисгинн-

ваюшнх зольность продукта.

Вода, ндушая для разбавления спирта, должна быть мягкой во

избежание выделения гипса, замутняющего раствор и затрудняюще-

го его осветление.

Вода, предназначаемая для целей охлаждения, не должна со-

держать значительного количества углекислых солей кальция, могу-

щих вызывать отложения на поверхностях охлаждения и т°м самым

ухудшать теплоотдачу По этим же соображениям нежелательно

присутствие в охлаждающей воде микроорганизмов, вызывающих

зарастание микрофлорой и водорослями омываемых водой поверх-

ностей.

Питьевой вода должна быть прозрачна, бесцветна, без запаха,

не содержать вречных для здоронья веществ и болезнетворных ми-

10

кроорганизмов Обычно присутствие в природных водах Некоторого

минимума минеральных солен не является вредным для здоровья.

Однако чрезмерная минерализация воды может придавать ей горь-

кий или соленый привкус, затрудняя использование такой воды для

питья Повышенная жесткость питьевой воды также нежелательна

с хозяйственной точки зрения, так как она вызывает перерасход

мыча, замедляет варку овощей, ухудшает настаивание чая н др.

В то же время некоторый минимум жесткости (т. е преимуществен-

но солей кальция) необходимо в питьевой воле, во избежание забо-

леваний рахитом у детей.

Среди технических потребителей воды весьма требо-

вательными к ее качеству являются паросиловые уста-

новки II в особенности тепловые электрические станции

высокого и сверхвысокого давлении. Получение водяного

napd при .высокой температуре создают в современных

паровых колах условия, при которых отдельные при-

меси питательной воды, присутствующие даже в самых

незначительных количествах, могут лрнводить к аварий-

ному состоянию котельные агрегаты и длительному вы-

ходу их нз строя.

Какой вред приносит в этих условиях вода и каковы

причины его возникновения? Какие требования предъ-

являются к качеству воды, предназначаемой дли пита-

ния паровых котлов? Какими способами обеспечивается

удовлетворение этих требований? Прежде чем присту-

пить к изложению ответов па все эги вопросы, являю-

щиеся основным содержанием данной книги, необходимо

хотя бы кратко познакомить читателя с устройством со-

временной тепловой электрической станции, поскольку

вотоподготовительная установка является одним нз

основных ее звеньев, участвующих в обеспечении нор-

мальной работы паровых котлов и турбин, н, стедова-

тельно, эксплуатационный персонал этой установки дол-

жен иметь общее представление о процессе получения

па станции электрический энергии и о роли воды в этом

процессе.

0-2. ПОЛУЧЕНИЕ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ

И ОБРАЩЕНИЕ ВОДЫ В РАБОЧЕМ ЦИКЛЕ

ТСПЛОВОЙ ЭЛЕКТРОСТАНЦИИ

Современная тепловая электрическая станции яв-

ляется 'по существу своего роча производственным ком-

бинатом для получения электрической энергии.

На тепловой электростанции вода в виде водяного

пара оплжнт рабочим точпч 1ля преобразования заклю-

II

Чающейся в топливе химической энергии

в тепловою энергию, которая затем перехо-

дит в механическую энергию и далее

в электрическою энергию. Для пояснения

этого процесса обратимся к рис. 0-1, на ко-

тором даио схематическое изображение со-

временной тепловой электрической стан-

ции, оборудованной барабанными паровы-

ми котлами.

Как видно из представленной схемы, по-

лучение электрический энергии ивчннается

с процесса горения, имеющего целью пре-

вращение химической энергии в тепловую,

для чего в топку котла / через горелки 2

подается для сжигании топливо, обычно

уголь в распыленном состоянии, а также

мазут и газ. Процесс горении является хи-

мической реакцией соединения углеводоро-

дов топлива с кис юродом, содержащимся

в подаваемом в гопку воздухе, с образова-

нием углекислого газа и паров воды. Эта

реакция протекает с выделением тепла, за

счет которого повышается температура про-

д\ктов горения — дымовых газов, состоящих

в основном из углекислоты и азота воздуха,

не участвующего в процессе горении.

В зависимости от скорости протеканшя реакции,

избытка воздуха и интенсивности теплообмена

с окружающей средой процесс соединения с кнсю-

родом может вызывать раз1нчное повышение темпе-

ратуры. К медленно протекающим процессам соеди-

нения с кис юродом, весьма распространенным в при-

роде, относится дыхание живых организмов, при ко-

тором -кислород воздуха через ли кие попадает

в кровь и окисляет органические вещества пищи,

а получающийся в результате этого упекисчыи газ

выносится через легкие в атмосферу Вы нэлиющесш

при этом тепло поддерживает необходимою темпе-

ратуру тела животных.

Может возникнуть естественный вопрос, почему

при таком усиленном потреблении кислорода его

содержание в воздухе не уменьшается, так же

как не увеличивается содержание в нем углекислого

газа. Накогоеиню углекисчого газа и уменьшению

кислорода в атмосфере препятствует обратный про-

цесс, осуществляемый растениями, которые, погло-

щтя из воздуха упекнпын Гс13. разтагают его под

ДейстЬием солнечных Л\чей на \fiepoa и кистороЛ. При этом кис-

лород возврашается в атмосферу, а углерод идет \ы построение

растений.

На первый взгляд может показаться, что получаемая

в этом 'процессе горения тепловая энергия возникает как

бы из ничего. Но, -как известно, это противоречило бы

закону сохранения энергии, согласно которому энергия

не исчезает и не возникает вновь, а только изменяет

свою форму. То же самое происходит и в данном про-

цессе: тепловая энергия получается путем превращения

в нее химической энергии, содержащейся в участвующих

в гореннн веществах. Но дело все в том, что химическая

энергия этих веществ, до того *как началась реакция нх

соединения, была от нас скрыта. Эта химическая энер-

гия любого вещества определяется его внутренним строе-

нием, о чем мы более подробно познакомимся в следую-

щей главе. Пока же мы можем считать, что химическая

энергия углерода и кислорода в отдельности больше, чем

химическая энергия получающегося прн нх соединении

углекислого газа, -в результате чего этот избыток хими-

ческой энергии и превращается в тепловую энергию, ко-

торая есть не что иное, как энергия движения мельчай-

ших частиц (молекул) любого вещества.

Таким образом, прн горенни топлива в топке котла

происходит 'превращение -скрытой химической энергии

вступающих во взаимодействие веществ в явную энер-

гию теплового движения молекул продуктов горения.

Эту скрытую энергию называют потенциальной (от ла-

тинского слова — потенция, означающего возможность).

В природе н в текнике — всюду происходит превращение потен-

циальной (скрытой) энергии в энергию явную (движения), и наобо-

рот. Запас энергии мы производим каждый день, заводя спои часы:

явная энергия заводящей руки превращается в потенциальную энер-

гию часорой пружины, которая затем постепенно в течение суток

принимает форму япной энергии в движении стрелок часов.

В топочной камере парового котла в результате про-

текающей достаточно быстро реакции соединения топ-

лива с кислородом происходит интенсивное [превраще-

ние химической энергии топлива в тепловую энергию, за

счет которой температура топочных газов повышается

до 1200—1600° С.

Горячие дымовые газы подымаются вверх и, огибая

14

внутренние перегородки топки, прохщят извилистый

путь, омывая наружные поверхности трубной системы

копа, внутри которой находится вода. При этом тепло

дымовых газов передается металлическим стенкам труб,

а от них воде, нагревая ее до температуры -кипения при

данном рабочем давлении в котле и передавая воде

тепловую энергию, необходимую для ее испарения. В со-

временных котлах высокого давления (100—180 ат) во-

да в кипятильных трубах нагревается до 310—350° С.

Помимо передачи тепла дымовых газов путем не-

посредственного соприкосновения их с поверхностью

трубной системы котла (носящей название передачи тепла

конвекцией), в зоне горения в топке кипятильные трубы

нагреваются за счет так называемой лучистой энергии,

излучаемой раскаленными частичками угля. Эта пере-

дача тепла носит название излучения или радиации. Та-

ким же способом передается на землю лучистая энергия

солнца.

В передних пучках кипятильных труб, омываемых бо-

лее горячими газами, а также нагреваемых за счет излу-

чения топки, .получается 'больше пара, чем в задних пуч-

ках. Поэгому пароводяная смесь в передних пучках имеет

меньший удельный вес, чем в задних пучках. Благодаря

■этой разнице удельных весов создается естественная цир-

куляция воды из барабана котла 3 в опускные трубы 4

и далее через коллектора 5 и пучки кнлятильных труб 6

вновь в барабан 3.

Имеются также паровые котлы» с принудительным

движением воды, создаваемым специальными насосами.

в частности, так .называемые прямоточные котлы, позво-

ляющие работать при сверхвысоких и закритических

давлениях, когда разница в удельных весах воды и пара

становится настолько незначительной (или совсем исче-

1ает), что естественная циркуляция уже не может быть

осуществлена.

Образующийся в трубах пар -поступает в барабан

котла 3, собираясь в его верхней части над водой. Отсю-

да пар поступает в пароперегреватель 7, тч.е дополни-

тельно нагревается до температуры* 400—550° С, получая

дополнительное количество тепла.

Выходящие из котла -после -лароперегревателя дымо-

вые газы имеют еще высокую температуру, порядка

500—700° С Для использования этой тепловой онергни

1."

ся (индуктируется) электрический ток. Таким образом

в электрическом генераторе происходит преобразование

механической энергии в электрическую.

Полученный в генераторе электрический ток .посту-

пает затем в трансформатор 16 для повышения его на-

пряжения и далее через высаковольтаую воздушную ли-

нию электропередачи 17 передается на далекие расстоя-

ния к потребителям электрической энергии.

Совершаемая паром работа в турбине будет тем

больше, чем больше разность начальной и конечной

температур пара. Поэтому для максимального снижения

конечной температуры отработанного пара его выпу-

скают в конденсатор 18, где пар проходит между труб-

ками, по которым движется охлаждающая его вода.

Последняя подается в конденсатор циркуляционным на-

сосом 19 нз реки (или озера, пруда). Отнимая от пара

тепло, вода подогревается и по выходе из конденсатора

возвращается в реку. При недостатке в охлаждающей

воде воду нз конденсатора натравляют в охладительное

устройство — граднрию или брызгальиын бассепи, откуда

охлажденная вода вновь направляется в конденсатор.

Вследствие охлаждения и конденсации пара давле-

ние в конденсаторе получается значительно ниже атмо-^

сферного и составляет 0,04 —0.08 ата. Конденсат, имею-'

шин температуру 25—?0°С, стекает в нижнюю часть кон-

денсатора, откуда при помощи конденсатного насоса 20

иаправтяется через деаэрационную гочевку 21 в сбор-

ный питательный бак 22. Добавочная вода, восполняю-

щая шотери пара и воды через различные неплотности

и получаемая путем химической обработки сырой воды,

подается насосом 23 иа водоподготовнтельную установ-

ку 24 и далее также через деаэрационную головку 21

в питательный бак 22.

По описанной схеме работают так называемые кон-

денсационные турбины, у которых энергия пара исполь-

зуется только для получения электрической вперши.

Существуют еще теплофикационные турбины, получив-

шие у нас значительное применение. Теплофикационные

турбины работают с отбором пара из промежуточных

ступеней турбины, который направляется для использо-

вания в различных 'производственных процессах, а также

в пароводяные подогреватечн (бойлеры) дтя лагрева

поды, in) щей на отопление. В теплофикационной т)р-

13

випер следоватетыю, осуществляется, помимо выработ-

ки электрическом энергии, отпуск и тепловой энергии.

Из питательного бака 22 вода питательным насо-

сом 25 подается через водяной экономайзер 8 снова

в верхний барабан котла 3.

Таким образом, движение -поды и пара на тепловой

электрической станции конденсационного типа осу-

ществляется по замкнутому кругу: питательный бак, пи-

тательный насос, котел, паровая турбина, конденсатор,

кондеисатнын насос и снова питательный ба« (рис. 0-3,а).

Прн этом на конденсационных электростанциях, выраба-

тывающих только электрическую энергию, внутристан-

цпоиные потерн воды и шара происходят только через

различные неплотности и с отродувкон котла ив нормаль-

ны* условиях составляют незначительную величину, не

превышающую 1—2% от общей паропроизводителыюсти

котельной.

На теплофикационных электростанциях, помимо виу-

тристанционных потерь, имеются внешние шотери пара

и конденсата на отопительные н производственные цели.

В постеднем случае эти потерн могут достигать40—60%

от общего расхода пара. На теплофикационных элек-

тростанциях движение воды и пара осуществляется по

двум замкнутым контурам (рис. 0-3,6): одни — через

конденсатор турбины (см. выше), а второй — через «про-

изводственные агрегаты, использующие тепло отборного

пара турбниы.

Потери воды и пара на электростанциях возмещают-

ся сырой водой, которая лодаергается предварительной

химической обработке для того, чтобы ее качественная

xapaicrepncTHKa удовлетворяла требованиям надежной и

экономичной эксплуатации паросилового оборудования.

Возникает, следовательно, необходимость иметь на

каждой тепловой электростанции специальную установ-

ку по обработке сырой воды. Такие водоподготовитель-

ные установки на современных электростанциях распо-

тагаются обычно в отдельных зданиях, где устанавли-

вается различное оборудование, предназначаемое для

протекания технологических процессов, имеющих целью

получение из сырой воды химически обработанной воды',

удовлетворяющей требованиям, обеспечивающим .нор-

мальную, безаварийную работу «отлот\.рбинного обору-

дования.

2*

19

Тшз

Рис 0-3 Схема обращения воды с спстеме тепловой

электроста нцни.

а—конденсационного типа; б—теплофикационного типа.

/ — паровой котел; 2—парован турбина; Я—конденсатор; 4—кокдексатный на-

сос; 5 — деаэрационпап колонка; 6—питательные Сак; 7—питательный насос;

в—подвод добавочной воды; S — продувка котла: Ю — внутристанцнониые по-

тери пара н воды: II — пар на производство; 12—производственные потребитечн

пара; IS—сборник проязводственвого конденсата; 14—пасос для перекачки

производственного конденсата.

Из всего сказанного следует, что водоподготовитель-

ньге установки на электростанциях можно рассматривать

как своеобразные фабрики, для которых сырьем являет-

ся исходная, природная вода, а конечной 'продукцией —

химически обработанная вода. Отсюда вытекает необ-

ходимость начинать знакомство с такими «фабриками

воды» прежде всего с поступающего на них сырья, т. е.

с природной водой, чему и посвящается следующая

глава.

ГЛАВА ПЕРВАЯ

ЧТО ТАКОЕ ВОДА? 1

1-1. МИКРОМИР В СТАКАНЕ ВОДЫ

Ответ»! ь на такой, казалось бы, просто» вопрос, по-

ставленный в члгиловке данной глааы, не так легко.

Начнем с того, что наполним речной водой обычный чай-

ный стакан и попытаемся определить, что мы можем

сказать об этой воде с помощью наших органов чувств.

Прежде всего при взпяде на стакан с водой иа свет мы

можем определить ее прозрачность, при этом это опре-

детеиие может иметь различные условные качественные

оттенки, например: очень прозрачная, прозрачная, мут-

новатая, мутная, очень мутная. Так же качественно

можно определить цветность воды (бесцветная, желто-

ватая и др.), запах, вкус (безвкусная, соленая, горькая

н др.). Прикоснувшись к этому стакану рукой, мы можем

определить температуру воды, назвав ее холодной, те-

пловатой, теплой, горячей и т. Д. Перечисленными чисто

качественными определениями, собственно, и ограничи-

вается наше знакомство с природной водой, которое мы-

можем дать, используя пашн органы чувств. Это зна-

комство, разумеется, нельзя признать достаточным для

характеристики сырья, поступающего на водоподгото-

внтельную фабрику электростанции лютому, что, во-пер-

вых она не даст количественных показателей и, во-вто-

ры\, как это будет показано ниже, является далеко не

полной.

Наше зрение не (позволяет нам увидеть в воде боль-

ше того, что -было указано выше (прозрачность н цвет-

1 Затронутые в этой главе, в также в отдельных местах после-

дующих глав некоторые основы современиой физики н химии имеют

задачу дать в самых общих чертах некоторым минимум знаний, об-

летающих понимание излагаемых в длшгоп книге вопросов химиче-

ской обработки волы.

22

нскть). Объясняется это устройством нашего па*а и

углом зрения, под жоторЫ'Ч мы видим те или иные пред-

меты. Угол зрения определяется величиной рассматри-

ваемого предмета и расстоянием, на котором он нахо-

дится от глаза. Чем бтьше это .расстояние, тем меньше

угол зрения и тем меньше изображение рассматривае-

мого предмета на сетчатке глаза.

Уменьшая расстояние между глазом и рассматриваемым пред-

метом, мы увеличиваем угол зрения и тем самым увеличиваем ии-

щшое число его деталей. Приближение предмета к глазу будет

улучшать его видимость только до расстояния примерно 20-—25 см,

являющегося расстоянием наилучшего зрения для нормального че-

ловеческого глаза в определяемого кривизной сферы глазного хру-

сталика, вследствие чего при дальнейшем приближении предлога

его очертания расплываются н видимость резко ухудшается Одна-

ко и с расстояния лучшего зрения наш глаз не различает очень

мелкие предметы. Рассматривая с расстояния нантучшего зрения

(25 см) две точки, нормальный человеческий глаз будет их разли-

чать, если расстояние между ними будет не менее 0,1 мм, в против-

ном случае он будет считать их одной точкой

Изменяя направление лучен от рассматриваемого

предмета н изменяя угол зрения, мы можем значительно

улучшить видимость мелких предметов. Это достигается

п.рн помощи комбинашки ряда оптических стекол

(пинз) в приборе, 'называемом оптическим микроскопом.

Современные оптические микроскопы дают увеличение

рассматриваемого предмета примерно до 2000 раз, что

позволяет видеть частицы размером оксло одной десяти-

тысячной доли миллиметра. Чтобы представить себе, на-

сколько малы такие частицы, достаточно указать, что

на площади круга с поперечником порядка 0,5 мм, что

соответствует примерно типографской точке, можно раз-

местить около 15 млн. таких частиц. Следоватечыю,

оптический микроскоп иесьма значительно расширяет

границы видимости для нашего глаза.

Что же мы можем увидеть в "Природной воде с по-

мощью такого микроскопа? Возьмем из нашего стакана

одну кайлю воды и поместим ее иа предметное стеклыш-

ко микроскопа. На рнс. 1-1 дан один из снимков части

такой капли природной воды. Оказывается, вта, как нам

казалось, прозрачная и «чистая» капля содержит целый

микромир мельчайших живых организмов, вазываемых

микробами.

Ну, а дальше? Можем ли мы с «помощью оптического

микроскот увидеть cine Аолге чапые предметы, рачме-

ром меньше 0.0001 ми. К сожалению, нет, и объясняется

это тем, что свет, представляющий собой движение осо-

бого вида волн, обладает свойством огибать предметы,

размеры' которых меньше половины длины этих волн.

Рис. 1-1. Капля природной води под микроскопом.

/—амеба; 2—раковинная амеба. врце!ла: S—евглеиа; 4—вочьвекс; б — ннф>зо-

рия туфелька; 6 — ннфчзорня тр)бач; 7—инфузория СгвоЛкв; 8—различные

мнк рос конические воюросчп

Это свойство, называемое дифракцией, присуще не только све-

todum волнам. Достаточно напомнить волны на поверхности воды,

которые, разбиваясь встречаемыми камнями, легко огибают тонкий

стебель камыша. Длина самой короткой волны видимого света рав-

на четырем десятитысячным долям миллиметра. Поэтому частицы

размером менее двух десятитысячных долей миллиметра такие вол-

ны уже легко огибают. Следовательно, сзет проходит так, как будто

этих частиц пег, и поэтому мы их не вит им в оптический микроскоп.

21

Но вот совсем недавно, в 1932 г., был изобретен но-

вый увеличительный прибор — электронный микроскоп.

В электронном микроскопе вместо световых лучей ис-

пользуются электронные лучи, т. е. поток быстро четя-

шнх в вакууме метьчаншых частиц отрицательного элек-

тричества (электронов) (см. ниже 1-3). Электронный

микроскоп дает возможность получать увеличение до

100 тысяч раз и более, при этом можно видеть частицы

размером до одной миллионной доли миллиметра.

Обычное изображение столь малых цифр, с которыми

приходится иметь дело при изучении микромира, явтяет-

ся тромоздкич и неудобным. Поэтому в этих случаях

для сокращения записи таких чисел, как, например,

I/I 000 000, пишут Ю^6, что означает единицу, деленную

на единицу с шестью нулями. В атомной физике (Принята

с той же целью единица измерения длины, называемая

ангстремом (сокращенное обозначение А) и равная

10~10 м или Ю-7 ил *. Таким образом, можно сказать,

что электронный микроскоп позволяет видеть частицы

размером около 10 ангстрем (10 А).

Электронный микроскоп -позволил впервые обнаружить

микроорганизмы, которые в несколько сот раз меньше

микробов, наблюдаемых в обычные оптические микро-

скопы. Это так называемые вирусы — возбудители ряда

инфекционных болезней (оспы, гриппа и др.). Удалось

даже увидеть отдельные молекулы-гиганты, характер-

ные для белковых веществ и некоторых пластических

масс.

t-2. ИЗ ЧЕГО СОСТОЯТ ВСЕ ВЕЩЕСТВА?

\томы и молекулы, из которых построены все веще-

ства, увидеть нельзя. Между тем еще 2,5 тысячи лет

тому назад древнегреческий ученый материалист Демо-

крит высказал предположение (гипотезу), что все тела

в мире состоят из мельчайших неделимых частиц, кото-

рые он назвал атомами (атом по-гречески — недели-

мый). Позднее-было установлено, что атомы соединяют-

ся в различные группы — молекулы. По мере .накопле-

ния различных фактов, получаемых в результате наблю-

* Напомним читателю, что употребительная в технике мера

пичы микрон равен 10~э км. что составляет 10000 ангстрем

Зення и изучения окружающего пас материального мира,

лта гипотеза получала все большие и большие под-

тверждения Наконец, с -конца MX и начала XX века

на основе ряда блестящих открытий физики (явления

радиоактивности, лучи Рентгена и др.) была не только

доказана справедливость гипотезы о существовании

атомов, но определены устройства атомов и молекул раз-

лнчныл веществ, а также вычислены) заряды и веса эле-

ментарных частиц, из которых они построены.

В настоящее время основой современной физики яв-

лиется молекулярпо-кннетнческая теория,

сущность которой может быть кратко сформулирована

следующими тремя (Положениями:

1) все вещества состоят из отдельных мельчайших

частиц— атомов и молекул, (которые представляют собой

объединение из нескольких одинаковых или различных

атомов;

2) все атомы и молекулы находятся в состоянии не-

прерывного движении;

3) между атомами и молекулами действуют электри-

ческие силы

Остановимся несколько подробнее на каждом из этих

основных положении молекулярно-кннетической теории,

без которой нельзя иметь даже самого элементарного

представления о процессах, происходящих в так iiaibii-

ваемом микромире, с которым нам предстоит познако-

миться.

Незначительный объем книги делает затруднитель-

ным даже краткое рассмотрение многочисленных фак-

тов, подтверждающих эту теорию. Поэтому из всех рас-

полагаемых в настоящее время наукой опытов, с несо-

мненностью подтверждающих реальность молекул и их

непрерывное движение, я ограничусь одним, который,

пожалуй, является наиболее убедитепьиым. Это так на-

зываемое броуновское движение, названное по

имени шотландского ботаника Броуна, впервые открыв-

шего это явление в 1827 г.

Обратимся к нашему стакану ■водьк Приготовим мел-

ко растертый порошок какого-чнбо ие растворимого в во-

де твердого вещества (например, смолы), н бросим его

в вод>. Если теперь мы возьмем каплю такой воды и

■посмотрим на нее в микроокоп, то увидим, что частицы

смолы описывают причудливое, хаотическое движение.

26

Примерно то же явление мы увидим, если будем рассмат-

ривать взвешенные в молоке мельчайшие частицы' жира.

О беспорядочности этого движении дает представление

рис. 1-2, где показан путь одной пз таких частиц.

Причиной этого движении является движение самих не-

видимых дли лас молекул воды'. Частицы смелы или

жнра хоти и имеют сравнительно с молекулами большие

размеры, но, попав в гущу невидимой «толпы» молекул

воды, 'получают беспорпдочные толчки от налетающие

Рис. 1-2. Путь частицы при броуновском

дв |>кешш.

на них с разных сторон молекул, под влиянием которых

они начинают также беспорядочно метатьси из стороны

в сторону. •

Заслуживает внимания история открытия этого явления. Изу мя

под микроскопом взвешенную в воде цветочную пыльцу, ботаник

Броун был поражен, когда jвидел, что пылинки совершали какие-то

странные, хаотические движения, которые он склонен быт объяснить

как ожившую материю. Поспе этого он стач лихорадочно толочь

с помощью кухонной ступки все, что попадалось ему под руку. При

этом, как только измельченные частицы достигали размера тысячных

чолей миллиметра, они начинали то же беспорядочное, зигзагообраз-

ное движение. Отчет об этом явлении Брпуп опубликовал ллшъ спу-

стя 40 лет после его открытия, при этом он так л не смог правильно

его объяснить Впервые это было сделано английским физиком

Рамзаен в 70-е годы прошлого столетия.

Этим же явлением объпенпетеп беспорядочное дви-

жение мельчайших пылннок, которое можно наблюдать,

если в темную комнату проникает (на-пример, через щеть

ставня) солнечный луч. В этом случае движение (пыли-

нок вызывается ударами, которые они получают лри

столкновении с -быстро двигающимися -в различных на-

правлениях молекулами кистрода, азота и прочих га-

зов, из которых состоит вочдух.

27

Какова величина молек\л? Она зависит от числа ато-

мов, из которых состоят молек}лы, и может .изменяться

в широких пределах, вплоть до громадных белковых

молекул или молекул пластических масс, которые можно

даже увидеть в электронный микроскоп и которые на-

считывают в себе несколько тьисяч атомов. Большинство

наиболее распространенных молекул насчитывают в себе

ие более 5—-10 атомов, и их размеры не превышают

обычно 3—5 А, г. е. 5-10-7 чм. Это, .конечно, очень ма-

лая величина. Чтобы л>чше представить себе, насколько

малы молекулы, достаточно указать, что если уложить

в ряд 10 млн молекул, то оии образуют цепочку длиной

всего лишь в 5 .««. После этого становится неудивитель-

ным, какое огромное количество молекул содержит каж-

дый, даже самый малый кусочек любого вещества. Так, на-

пример, ecni взять капельку воды объемом около 1 лл3,

то в ней содержится около 100000000000000 000000 мо-

лекул.

Такие 'большие числа в целях сокращения их написа-

ния так же, как это было указано выше для очень малых

величин, изображают путем применения степенного

показателя. В этом случае 102 изображает единицу

с двумя нулями, т. е. 100; 103 есть 1000 и т. д. Отсюда

написанное вы-ше количество молекул в 1 мм3 воды бу-

дет равно 1020, а в стакане воды» это число молекул со-

ставит около 102Б.

Конечно, такое число с 25 нулями тр>дно представить. За-

служивает внимания пример, помогающий представить это огромное

число, предложенный английским франком Томпсоном и заключаю-

щийся в следующем. Представьте себе, что мы каким-либо образом

■поставили метки на всех молекулах, содержащихся в машем стакане

воды После этого выльем этот стакан воды с мечеными молекула-

ми в океан -и тщательно перемешаем нею воду земли так. чтобы

эти меченые молекулы равномерно распределились во всех морях

и океанах мира. Если после этого зачерпнуть в любом месте стакан

воды, то в нем будут обнаружены около 100 отмеченных выше

молекут

Итак, в нашем стакане воды, помимо обнаружен-

ного микромира живых организмов, содержится огром-

ное количество чрезвычайно матых по размеру частиц —

молекул, которые к тому же находятся в непрерывном,

беспорядочном чвиженин. Это движение носит на тайне

теплового движения мол ежу л. так как тем-

пература геля определяется интенсивностью движения

28

молекул, т. е. их сродней скоростью движения. При этом

стедует учесть, что отдельная молекула проходит по

прямой линии лишь очень короткие расстояния, в сред-

нем порядка нескольких тысячных долей миллиметра,

после чего она сталкивается ,с другой молекулой; ее ско-

рость и направление как-то меняются, затем она снова

движется то лрямой, снова сталкивается и т. д. Молекулы

воды как бы беспорядочно мечутся в относительно неболь-

шом объеме. Косвенное лредстаБление об этом движении

мы имели при знакомстве с -броуновским движением

(рис. 1-2). при помощи которого легко подтверждается

связь этого движения с температурой жидкости: чем вы-

ше температура, тем интенсивнее становится броуновское

движение.

[Поверхность воды в стакане нам кажется спокой-

ной потому, что мы ие впднч отдельных молекул, хотя

некоторые из них при благоприятном направлении

движения и достаточной скорости могут даже преодолеть

взаимное притяжение и вырваться в окружающий воз-

дух-

По мере нагревания аоды и увеличения скорости дви-

жения ее молекут посчедние все в большем количестве

начнут вырываться в окружающую среду, пока не до-

стигнут так называемой температуры кипения воды

(100°С), когда начинается видимое на паз энергичное

выделение молекул из толщи водьч в виде пузырьков па-

ра, который является той же водой, но в газообразном

состоянии, при котором молекулы' воды (водяного пара)

находятся на значительно большем расстоянии друг от

Друга, чем в жидкости (в воде) и имеют большую сво-

боду движения и реже сталкиваются друг с другом. Так,

вода в нашем стакане занимает объем около 0,2 л, а

образованный из нее пар займет объем около 334 л, т. е.

в 1 670 раз больше.

С другой стороны, по мере понижения температуры

происходит сжимание тел н уменьшение скорости дви-

жения молекул, тока, наконец, при определенной для

каждого вещества температуре происходит переход тела

из жидкого в твердое состояние, при котором движение

молекул весьма ограничено н сводится к незначительным

колебаниям около ка'кого-то определенного взаимного

их расположения, что позволяет твердому телу иметь

определенную форму, кристаллическое строение Так,

29

вода при 0°Г превращается в твердое состояние — лсд, и

следовательно, воду можно назвать жидким льдом.

Все вещества без исключения можно получить во всех грех со-

стояниях: твердом, жидком « газообразном. Однако для каждого

вещества эти состояния обусловлены определенной температурой.

Так, например, жидкая ртуть замерзает при 40"' С мороза. Всем из-

вестен широко применяемый твердый углекнечый газ, получаемый

при температуре около 60° С мороза и называемый «сухим льдом».

В технике часто используют жидкий воздух, существующий при

—192°С (можно получить и твердый воздух). Железо на металлур-

гических заводах получают в жидком виде при температуре около

1500° С, а при 3000~С железо начинает испаряться, превращаясь

в газообразное состояние

При дальнейшем повышении температуры начинается разложе-

ние молекул всех веществ на атомы, нз которых они образовались,

а при температурах порядка сотен тысяч и миллионов градусов, су-

ществующих в недрах звезд и нашего солнца, происходит распад

атомов и могут существовать только их составные части. С другой

стороны, при дальнейшем понижении температуры твердых тел дви-

жение молекул будет все уменьшаться, пока не прекратится совсем.

Эта температура, называемая абсолютным нулем, лежит ниже нуля

по Цечьсию на 273°. Не следует, однако, думать, что три этой тем-

пературе прекращается всякое движение Абсолютного покон приро-

да не зяиет Прекращается движение молоку i, но при этом булут

продолжать двигаться внутри молек> ч атомы и нх составные части.

1-3. КАК УСТРОЕНЫ АТОМЫ И МОЛЕКУЛЫ?

Как V/ке указывалось выше, молекулы состоят из

атомов. Сколько же имеется атомов различных видов,

или, жак «х называют, химических 'элементов. В настоя-

щее время известчь* 102 элемента, которые заполняют

клетки периодической системы элементов Д. И. Менде-

леева (см. приложение). Все разнообразные вещества,

которые мы видим в окружающем мире, образованы

в результате соединения друг с другом в различных ком-

бинациях этих химических элементов (атомов).

Для удобства написания химического состава раз-

личных вешеств и их химического взаимодействия меж-

ду собой в химии приняты условные обозначения каж

дого Э1емеига, которые образованы нз начальных букв

латинских названий этих элементов.

Латинский язык, который был первоначально разговорным язы-

ком древнего Рима, а затем и всей Римской империи, впоследствии,

после распада Римской империи, в средние века продолжал употреб-

ляться учеными, а в некоторых науках он сохранился и до настоя-

щего времени. Так. п мсдииние пользуются 1зтнпскич языком для

названии бплечжй и пекарств, в ботанике— < in названий растении.

30

При знакомстве с вопросами обработки воды для па-

ровых котчов наиболее часто встречаются следующие

одиннадцать химические элементов:

Название эле-

мента

lift

Химиче-

ское обо-

значение

А,

II

1 С

Са

О

SI

Читается

алюминий

Вш

феррум

1«ЫГ,ЦНЙ

о

си

Название

элемента

ЛЬ гний

Нприй

Сррт

Уиюр д

Хлор

Химиче-

ское обо-

значен не

ь

с

а

Читается

магний

натрий

эс

НС

хлор

С помощью -этих условных обозначении (символов)

химических элементов можно изображать молекулы лю-

бых веществ, а также различные химические [процессы.

Цифра, стоящая справа внизу символа, указывает коли-

чество атомов в молекуле. Так, например, упоминавшая-

ся ранее химическая реакция горения топлива в паровом

котле может быть обозначена следующим образом:

С + О, = -- СО,

углерод кислород углекне tuft газ

н читается так: це плюс о дна равно цс о два.

Первоначальные предположения ученых об атоме

как о недсчимой мельчайшей частице млтернп оказались

неверными. В настоящее время физиками открыты' еще

более мелкие элементарные частички, из которые по-

строены все атомы. Таких основных частиц имеется три:

протоны, нейтроны и электроны1. Как же по-

строен атом нз этих частиц?

В центре каждого атома находится его ядро, состоя-

щее из протонов и нейтронов. Вокруг ядра вращаются

на различных расстояниях от него (орбитах) электроны,

являющиеся самыми легкими из этих трех видов частиц.

Вес электрона равен Ю-27 г. Протон и нейтрон имеют

почти одинаковый вес, примерно в I 830 раз тяжелей

электрона. Размеры протонов, нейтронов и электронов

1 По исследованиям последних десятилетии, помимо этих осноп-

иых частиц открыто еще много различных мельчайших частиц (по-

зитрон, фотон, нейтрино, мезоны л др.). возникающие при радио-

аы иных распадах и превращениях материн.

31

ньфажаются стотысячными долями ангстрема. Размер

же внешней орбиты вращающихся электронов, что и яв-

ляется по существу размером атома в целом, колеблется

от 1 до 4 А. Следовательно, большая часть объема ато-

ма является пустом, не заполненной млернен. Но мы не

видим не только атомов, но и молекул, и поэтому окру-

жающие нас тела кажется нам построенными из сплош-

ной материи. Основная масса атома сосредоточена

в ядре. Если бы мы могли наполнить I СЛ13 протонами и

нейтронами так же л потно, как они находятся в ядрах

атомов, td вес такого кубика был бы равен приблизи-

те чьнэ весу высочайшей горы Кавказа Эльбрус. Такую

плотность имеет материя в недрах некоторых звезд.

Протон и электрон имеют противоположные, но рав-

ные по величине электрические заряды: у прогона — по-

ложительный заряд, у электрона — отрицательный. Ней-

троны не имеют электрического заряда. Так как атом

в целом нейтрален, td количество вращающихся вокруг

его ядра электронов равно «отчеству прогонов в этом

ядре. Таким образом, все нзаестные нам различные хи-

мические элементы' отличаются друг от друга количе-

ством находящихся в их ядрах положительно заряжен-

ных протонов и соответственна равным количеством

вращающихся вокруг них на разных орбитах электронов

На рис. 1-3 изображены упрощенные схемы строения

атомов некоторых элементов.

Атом водорода имеет один электрон, и соответствен-

но этому в его ядре находится одни протон. В ядре ато-

ма кислорода находятся восемь протонов, и окружают

его восемь электронов, из которых два электрона вра-

щаются по внутренней первой орбите, а шесть электро-

нов— по наружной второй орбите. У натрия, имеющего

в ядре 11 протонов и столько же электроноа, последние

распределены по трем орбитам: первая — два электрона

(так же, как у атома кислорода), вторая — восемь элек-

тронов и третья, наружная, — один эпектроп. У атома

хлора с 17 протонами в ядре имеется: два электрона

в первой орбите, восемь электронов на второй орбите

(столько же, сколько у кислорода и натрия) и семь элек-

тронов на третьей орбите. Установлено, что на каждой

орбите может разместиться только определенное пре-

дельное количество электронов. Первая орбита, не-

посредственно окружающая ядро, может вместить только

32

цва электрона, вторая — восемь, третья — восемнадцать,

четвертая — тридцать два, пятая — восемнадцать и т. д.

При этом каждая следующая орбита может иметь элек-

трон только при условии, что все предыдущие орбиты*

максимально заполнены Обнаружено, что все химиче-

iKiie свойства элементов определяются расположением

его электронов и в первую очередь электронами, нахо-

дящимися на наружной орбите. Эта зависимость была

ъ-электрон

Рис. 1 3 Упрощенные схемы строения некоторых ятомов

; — водород: 2—кислород: 5 — inrpnil: 4— хлор.

о С .4 Г^рвич 33

гонпсмьно предугадана ветичмм piccKnv ученым Менде-

леевым в его (периодической системе з»ле\1ецтов, в «ото

рой порядковый номер положения элемента (см. табл

на стр. 226, 227} указывает число электронов в атоме, а

в одном и том же столбце таблицы) на\одятся атомы

с одинаковым числом электронов во -внешней орбите.

Поскольку основная масса атома сосредоточена

в ядре, то и вес его приблизительно определяется весом

ядра, состоящим hj протонов и нейтронов. Вес нейтро-

нов незначительно отличается от веса протонов. Количе-

ство нейтронов в ядре аюма равно числу протоноа или

несколько превышает его. Таким образом, вес атома

определяется общим числом протонов и нейтронов в ядре

п называется поэтому массовым числом атома. В на-

стоящее время определены абсолютные веса различных

агомоа, они выражаются чрезвычайно мятыми величи-

нами. Так, например, если взять даже самый тяжелый

атом — >рапа, то его вес равен всего 0,4-10-21 е. Конеч-

но, иметь лело с такнмн ветичинамн при расчетахвесьмл

неудобно. Поэтому в химии принята специальная услов-

ная мера веса атомов, равная весу самого легкого из

них — атома водорода, вес которого принят равным 1,0,

и тогда веса .всех остальных атомов показывают, во

сколько раз они тяжелее атома водорода1.

Познакомимся теперь вкратце с устройством

молекул, т. е. частиц, в коюрых объединено несколь-

ко атомов. В основном существуют два способа образо-

аання молекул из атомов. Первый нз этн\ способов осно-

ван на возникновении нз нейтрального атома электри-

чески заряженной частицы. Мы уже указывали выше,

что атом является нейтральным, т. е. число положитель-

ных зарядов в его ядре (число протоноа) уравновеши-

вается числом отрицательных зарядов, т. е. числом ара-

шающнхея вокруг ядра электроноа. Если по каким-либо

причинам атом теряет один или несколько электронов,

то в его ядре оказывается некоторый избыток положи-

тельных зарядов, не уравновешенных отрицательно за-

ряженными электронами, и такой атом становится лоло-

1 В на оятдее время за единицу атомных весов принимается

Vie атомиюго веса кис юрода, что удобнее, так как при зтом атом-

ные веса многих элементов становятся близкими целым числам Но

тогда атомный вес самого водорода оказывается равным 1,008; для

гр>бых подсчетов он может быть гтриравнен 1,0.

34

жптетыю заряженном частицей. Такие электрически

пряженные частицы называются ионам л. Они н спо-

собствуют образованию молекул из атомов.

Изучение свойств различных химических элементов

показывает, что во всех стучаях являются .наиболее

устойчивыми те из них, у которые внешняя электронная

орбита заполнена целиком, либо содержит наиболее

устойчивое число электронов — 8 Это блестяще под-

тверждает таблица Менделеева, где в нулевой группе

расположены наиболее инертные (т. е. устойчивые и не

вступающие в химические реакции с другими вещества-

ми) элементы. Это, BD-первых, гелии, который имеет одну

орбиту, заполненную двумя электронами, и газы неон,

аргон,'криптон, ксенон и ратон. которые имеют во внеш-

ней орбите восемь электронов. Наоборот, если внешняя

орбита атомов имеет всего лишь однн-два электрона, то

такие атомы нчеют склонность отдавать эти электроны

другим атомам, у которых во внешней орбите не хва-

тает 1—2 электрона до числа восемь. Такие атомы явля-

ются наиболее активными к взаимодействию друг с дру-

гом.

Возьмем для примера молекулу поваренной соли, на-

зываемой в химии хлористым натрием и образованной,

как показывает ее название, из атомов натрия н хлора.

У атома натрия на внешней орбите имеется один элек-

трон, а у атома хлора — семь электронов. Если эти два

атома приблизятся друг к другу, то один электрон нат-

рия, находящийся па внешней орбите и слабо «привя-

занный» jk своему атому, может оторваться от него и

перейти к атому хлора, у которого во внешней орбите он

будет восьмым электроном (рис. 1-4,а). В результате

такого перехода образуются два попа: положительный

ион натрия и отрицательный ион хтора (рис. 1-4,6), при-

тягивающиеся друг к др\гу и образующие молекулу

хлористого натрия, которую можно представить, как два

шарика, стянутые пружиной (рис. 1-4,в).

Второй способ образования молекул из атомов со-

стоит 'в том. чго при сближении двух или более атомов

находящиеся у этих атомов во внешних орбитах элек-

троны перестраиваются таким образом, что становятся

связанными с двумя или иескочькими -атомами. Элек-

троны же, находящиеся иа внутренних орбитах, продол-

жают оставаться спязапнымп только с данным атомом.

При этом опять-таки имеется стремление образовывать

наиболее устойчивые орбиты из восьми электронов. При-

ведем несколько примеров таких молекул.

Ллюм No Атом гл

^- у

/Гон №

„~е~.

г-^

+

Рис. Ы. Схема образовании молекулы хло-

ристого натрия.

Возьмем молекулу углекислого газа, состоянию из

аточа \rviepoia и двух атомов кислорода. При образо-

вании этой молекулы происходит сетующее перестран-

вание электронов внешних орбит этих атомов (рис 1-5).

36

Атом углерода оставляет связанным со своим ядром два

электрона на внутренней орбите, а четыре электрона,

находящиеся на его внешней орбите, распределяются по

два электрона на каждый атом кислорода, которые

в свою очередь отдают каждый по два электрона для

общей связи атома углерода. Таким образом, в каждой

связи углерод-кислород участвуют взаимно две пары

электронов, в результате чего каждый нз трех атомов

такой молекулы имеет устойчивую внешнюю орбиту, по

которой вращаются восемь электронов.

Имеются, как известно, молекулы, не только обра-

зованные из различных элементов, но и из одинаковых

О О

,' ,' \ Y-0-7 & ч ,тд ,' / \ \

■ $ о ф | ;.' о ■; ^ ф © $;

\ \ J /-o\4„£»V-eo Ч / J

\ Ч_ ,-' Л--е--г, <•-—©--i. Ч_ .s л

%-ядро атома О-элснтрон

Рис. 1-5 Схема молекулы углекислого газа.

атомов. Образование таких молекул также объясняется

стремлением <к наиболее устойчивому восьмерному чис-

лу электронов во внешней орбите. Так, например, атому

кислорода, имеющему два электрона во внутренней орби-

те и шесть электронов в наружной орбите, не хватает

двух электронов для образования восьмерного окруже-

ния. Поэтому эти атомы соединяются по два, образуя

молекулу кислорода 02, в которой по два электрона от

каждого атома обобщаются, после чего вокруг них во

внешней орбите будет вращаться по восемь электронов.

При образовании молекул тм второму способу, когда

происходит обмен 'электронами между атомами, центрам

атомов требуется сблизиться -более, чем по первому спо-

собу, когда происходит только взаимное притяжение

противоположно заряженных ионов. Поэтому, если в пер-

вом способе можно себе представить такую молекулу

37

в виде двух соприкасающихся шаров-ионов (рис 1-4.й),

не меняющие свои размеры и форм\, то при втором

способе шарообразные атомы как бы сплющиваются.

Современные методы исследования строения аешеств

позволяют не только знать, из каких атомов состоят

различные молекулы», «о также как располагаются ато-

мы* в молекулах, т. е. структуру этих молекул вплоть до

расстоянии межц ядрами атомов, входящих в состав

.молекул. На рис. 1-6 показаны структуры молек>т кис-

лорода и углекислого газа, а также расположение ядер

«лтомов в этих молекулах с указанием межъя нзриых рас-

6) ". Ш* l °,'>™ 'ШЛО

Рис, I-G. Стр1кт\ры молек\л,

а— расположение атошт: б— расположение

ЧДСр атичов;

/~молекута кис города оа. з—яо^екула irve-

kiic юго г.иа СО,-

стояний в ангстремах. Молекула кисло роча. состоящая

из т.вух атомов, имеет форм} чв\х спрессованные шаров

с расстоянием межд) ядрами атомов 1.20 Л. Молекула

углекислого газа, состоящая из трех атомов, имеет пря-

молинейною форму с лтомом углерода в сере тине и рас-

положенных по обе стороны от него по прямой линии

дв\х атомов кислорода с межъядерными расстояниями

U5A.

4td же собой представляет молекула вочы? Она со-

стоит нз трех атомов: одного атома кислорода и двух

атомов водорода. Отсюда ее химическая формула пи-

шется так: HjO (читается - яш два о) Атомы в «той

молекуле расположены не прямолинейно, как в моле-

куле углекислого газа, а под углом 105°, в вершине кото-

рого расположен атом кислорода, а на расстоянии 0,96 А

dt его ядра находятся по обе стороны атомы» водорода

(рис. 1-7).

38

Расположение электронов в \ю ]скулу поды, с ючкн

зрения наиболее устойчивого ил распределения, пред-

ставляется следующим образом. Агом водорода имеет

одну орбиту с одним электроном. Эта каиботее близко

отстоящая от ядра атомов орбита имеет устойчивое со-

стояние при наличии в ней двух электронов. Поэтому

атом кислорода, имеющий во внешней орбите шесть

электронов, использует два m них для общей связи

с каждым атомом водорода, позволяя тем самым иметь

этим атомам по два электрона. В свою опереть, един-

ственный электрон каждого атома водорода использует-

ся одновременно атомом кислорода. Таким обраюм.

каждая связь кислород —водород осу

шествляется одной ndpoii электронов,

в результате чего около ядра атома

водорода вращается два электрона,

а около ядра атома кислорода во

внешней орбите — восемь электронов

(шесть своих и по одиом\ электронч

от каждого атома водорода).

Приведенные описания устройства

различных атомов -и молекул, разу-

меется, весьма схематичны и далеко не

отображают их сложной пространст-

венной CTpyKTVpbl. Однако ИЗ прнве- Р"С- 1-7. Структура

денны\- примеров видно, что объеднне- молекулы воды.

г г с — расположение ато-

ИИе аТОМОВ В МОЛекуЛЫ раЗЛИЧНЫХ Be- mod:б —расположение

ществ всегда происходит путем изме- ядервтомоа.

нення количества и положения элек-

тронов, вращающихся преимущественно во внешних

орбитах этих атомов. Количество этих электронов яв-

ляется, следовательно, весьма важным показателем,

чарактернзлющнм те силы, которые вызывают образова-

ние химических соединений. Эти силы объединяются под

общим названием ва лент л ость и определяются

чистом электронов, участвующих в образовании данного

соединения. Так, например, в рассмотренном выше стри-

мере образования хлористого натрия Nad атом натрия,

отдавший отни электрон cd своей наружной орбиты ато-

му хлора, так же как и атом хлора, получивший этот

один электрон в свою наружную орбиту, являются одно-

валентными элементами, причем для натрия его одно-

валентность является постоянной, так как он имеет в на-

J9

р уж ной орбите только один электрон. Этого нельзя ска-

зать об атоме хлора, имеющем в наружной орбите семь

электронов. Однако в большинстве химических соедине-

ний атом хлора является одновалентным, поскольку при-

соединение к этим семи -электронам еще одного элек-

трона является наиболее простым решением для полу-

чения устойчивой орбиты из восьми электронов. По-

этому лишь в редких случаях хлор соединяется с дру-

гими aro.va.vjj, отдавая электроны со своей наружной

орбиты.

Атом водорода, имеющий только одну орбиту с од-

ним вращающимся на ней «электроном, также -всегда

одновалентен. Атом кислорода, имеющий на внешней

орбите шесть электронов, стремится получить еще два

электрона для создания устойчивого сочетания из восьми

электронов л является двухвалентным элементом. По-

этому, как мы уже видели, кислород соединяется с дву-

мя атомами водорода, образуя молекулы воды Н20.

Углерод, имеющий в наружной орбите четыре электрона,

является максимально четырехвалентным, как это видно

из рассмотренной выше реакции соединения его с двумя

атомами двухвалентного кислорода. При недостатке кис-

лорода сгорание углерода происчочит с образованием

так называемого угарного raja СО, где углерод являет-

ся двухвалентным.

Из всего сказанного вытекает основной закон хи-

мии— закон постоянства состава, гласящий,

что независимо от способа получения двнного вещества

его состав, т. е. весовые соотношения входящих в него

элементов, остаются всегда одними и теми же. Эти весо-

вые соотношения должны, как мы видепн, соответство-

вать валентностям этих элементов. Соединитель-

ные веса называют в химии эквивалентами н

определяют нх .как число весовых узстей вещества,

соединяющегося с одной весовой частью одновалентного

водорода, имеющего атомный вес 1,0, или с восемью

весовыми частями двухвачентного кислорода, имеющего

атомный вес ]6,0._Таким образом, в ал е нти ость эле-

мента можно определять путем деления его атомного

веса на эквивалентный вес. В табл. 1-1 для одиннадцати

химических элементов, с которыми нам чаще всего при-

дется встречаться, приведены значения рассмотренных

выше характерных для ии\ величин.

40

Таолш\а t-I

Характеристика наиболее часто встречающихся i

водоподготовке химических элементов

Название элемента

Алюминий .

Водород

Железо .

Кальций .

Кислород

Кремний

Л1эпшГ] .

Натрии .

Сера . .

Углерод . ,

Хлор . .

1

AI

Н

Fe

Са

О

SI

Mg

№

S

с

С1

S

I

<

21.0

1.0

50,0

40,1

1Б.0

28,1

24.3

'23,0

32.1

12,0

35,5

S.

%h

ill

2-Я

III

13

I

26

20

S

14

12

II

IG

6

1>

It

si

JL

3

I

i

I

3.

I

г и з

2

2

4

2

I

2*

4

I*°

Экмша-

леитный

«ее

0,0

1,0

28 и 18,7

20,0

B.D

7.0

12.2

23.0

16,0

3,0

35,5

• li некоторых соединениях валентность серы 4 иб-

"В некоторых сое in пен и их ва 1ентиость хлораJ3, 5 н

Заканчивая этот параграф, напомним члтлелю

кратко об основах классификации неорганических хими

ческнх соединений'.

Все химические элементы можно разделить на дне

основные группы: f} металлы, 2} металлоиды

(т. е. неметаллы).

К металлам относятся элементы, которые при раз-

личны* реакциях стремятся преимущественно к отдаче

своих электронов (натрии, магний, кальций и Др.), а

к металлоидам — элементы, которые стремятся к при-

соединению электронов (хлор, сера и др.)- Однако рез-

кой грани между этими двумя группами нет, так как

многие элементы в зависимости от условий могут изме-

нять свои преимущественные тенденции, т. е. вместо

Так называемая неорганическая химия изучает преимуществен-

ч _ химические элементы и их соединения за исключением соедине-

нии углерода. Углерод в отличие от остальных элементов отличает-

ся большим разнообразием и многочисленностью образуемых с его

)частнем химических ссели пени if, количесгно которых исчисляется

сотням и. тысяч Поэтому оргапнчоские соединении выде1ены в оео-

Cvm пСлчсть. изливаемую органической химией

41

Основы'''

отсел

- Онигр

шатрия

+ Н30

вода

Щелочь

2NaOH

\£Г1ийшпр

Wgmajmoud

+

Кислотный,

отсел

+ :Ю

S0a.

ирный

иоюрш) №"Ф-4 ' 'ваш

Na ,S04

нитрш/

+

Ми£пота

+ и2о —*1

|HL.S04

Т"

Соль

-4,804

натрий.

Металл

Соль

Na2S04

Сгг чотмый\

натрий

+ и.

2НаО

Дайг

Рис. 1*3 Схе is -сиссификацин неорганических химических соединений.

отдачи электронов прш юдинять их (примечание

к табл. 1-1). Сюжные вещества, образующиеся из раз-

ных элементов, можно разбить на спедующие четыре

основные группы, характеризующиеся некоторыми общи-

ми свойствами: 1) окисчы, 2) кис-юты, 3) основания и

4) соли.

Окислы — соединение элементов -с кислородом.

Основания н л и гидраты; окислов метал-

л ов — продукты взаимодействия окислов металлов с во-

дой; характеризуются наличием а молекуле гндрокендь-

ной группы ОН. К и ел от Ы'~ соединения с водой окис-

лов металлоидов; .характеризуются наличием в молекуле

атома водорода, способного замещаться металлами'.

Соли —соединения, образующиеся при замене водорода

кислоты металлом и получающиеся как путем непосред-

ственного вытеснения металлом водорода -кислоты, так

и в результате взаимодействия скипов, кислоты с окис-

лами и др Эта классификация неорганических соедине-

ний схематически тредставлена на рис. 1-8, где в каче-

стве примера £1яты два элемента: металл натрий Na и

металлоид сера S. Основания одновалентных металлов

называют щелочами. При взаимодействии кислоты со

щелочью образуются соль и вода (рис. 1-8). Эту реак-

цию называют реакцией нейгра чизацли.

В табл. 1-2 приведены наиболее часто встречающиеся

в водоподготовке соединения (основания и соли), обра-

зованные путем соединения указанных в табл. 1-1 хими-

ческих лсментов в соответствии со схемой па рис. 1-8.

1-4. ВОДНЫЕ РАСТВОРЫ

Химически чистой воды, состоящей только из моле-

кул И.О. в природе не существует, и объясняется это

тем, что вода является хорошим растворителем для мно-

гих веществ, в результате чего природная вода всегда

содержит в себе различные посторонние примеси. Но

прежде чем перейти « рассмотрению характера этих

примесей и источников их 'попадания в воду, необходимо

хотя бы кратко познакомиться с растворами и в первою

очередь с водными растворами.

1 Существуют кислоты, не образующиеся из окислов и яе со-

держащие в споем colt.tul' ыи. юрода, например соляная hiiciOTd

■iJ

Табчица 1-й

Основания и соли, наиболее часто встречающиеся в

водоподготовке

Химиче-

ские обо-

значение

NaOH

Са (ОН)а

Mg (ОН)а

•W (ОН),

Fe(OH),

1-е (ОН),

Как читается

Натрий о аш

Кальций о аш

дважды

Mai кий и аш

дважды

Алюминий о аш

трижды

Фс-ppvM о лиг

дважды

Феррум о аш

трижды

Химическое название

Основания

Едкий натр

Гидрат окиси кальция

Гидрат окиси магния

Гидрат окиси ачюмннчя

Гидрат закиси железа

Гидрат окисн жетеэа

S потребительное:

техническое па-

звание

Каустическая

сода

Гашеная известь

NdHCO,

Са(НСОЛ

Mg(I ГСО,)и

1е(ПС03)5

1\'л,СОэ

Са СОв

MgCO,

CuS04

С о л и v г о л ь и о й кислоты

а) Бикарбонаты1

HJTpiiii аш це о] БикарГюнат натра, дву-

три ччлекисшн натр

Кальции яш цс

о три дважды

Магний аш це

о три дважды

Фсррчм яш цс

о три дважды

Бльариолат кальция, дву-

vi лскнслыЙ кальшш

Бикарбонат магния, дву-

углекислый дгаглпД

Бикарбонат железа, дп\-

j глскислое желечи

I

а) Карбонаты*

Натрии два це I Карбонат натрия, \.гле-

о три I кислый натрии

Питьсваи сода

Кальций не о

три

Магний цс о

три

С о л и с е р и о й кислот ы—с у л ь ф я т ы

Карбонат кальция, \гле-

кнечый калышй

Карбонат магния, угле-

кислый магний

Клльцнннротн

нчя сода

Известняк, мел.

мрамор3

Иттрий два эс

о четыре

Кчльцнй. эс о

четыре

Сернокислый нат рий,

сульфат натрчя

Сернокислый кальций,

сульфат кальция

Глауберова

соль

Гипс

CaSCvSHjO

* Соли, образованные путем замещения металлом одного атома угольно*)

кислоты.

1 Солн, образованные Путем замещения мететчом дпуя атомов угольно!)

квс тогы.

8 Горная порода, образовавшаяся из известняк-! и spmiioJI коре поч ппэдей-

ствием высок oil li Mii.-p.iTV[ii.i и iau.-ii-нп 1.

II

/7родо.1жение таб /. t-2

Химиче-

ское обо

slia4Ci!l№

MgSO,

FeSO.

-Ma(SO,),

NoCI

CaCI,

MgCl,

С

NarSiO,

CaSIO,

MgSiO,

Кал читается

Магний эс о

четыре

Феррум эс о

четыре

Ллюмнннй двч

эс о четыре

трижды

С О 1 И С О Л Я 1

Натрий хлор

Кальций хлор

два

Магний хлор

два

олн кремни(

Натрий два си

о тря

Кальций си о

три

Магнии сн о

три

Химическое название

Сернокислый магний.

с\"льфат магния

Сернокислая ззкиеь же-

леза

Сернокислый алюминий,

сульфат алюминия

ОЙ КИСЛОТЫ — X Л О р И

Хлористый натрий

Хлористый кальцин

Хчористый магний

У потребш ельное

тежилческое на*

знанпе

Горькая (англий-

ская) СОЛЬ

MgSOt-7HiO

Железный ку-

порос

FeS04-7HsO

Глинозем сер-

нокислый

А1.С50Л-18НР

ды

Поваренная

соль

вой кислоты — силикаты

Кремнекислый натрий, си-

ликат натрия

Кремнекислый кальций,

силикат кальция

Кремнекислый магний.

силикат магния

Жидкое стекло

[водный раствор)

К растворам в широком смысле слова относят такие

системы, когда молекулы одного или .нескольких веществ

(называемых растворенными) равномерно распредетены

между молекулами другого вещества {называемого рас-

творителем), при этом соотношение между количествами

этих веществ могут меняться -в широких пределах без

нарушения однородности системы'. Растворы могут быть

жидкими, твердыми (сплавы металлов) и газообразными

(например, воздух).

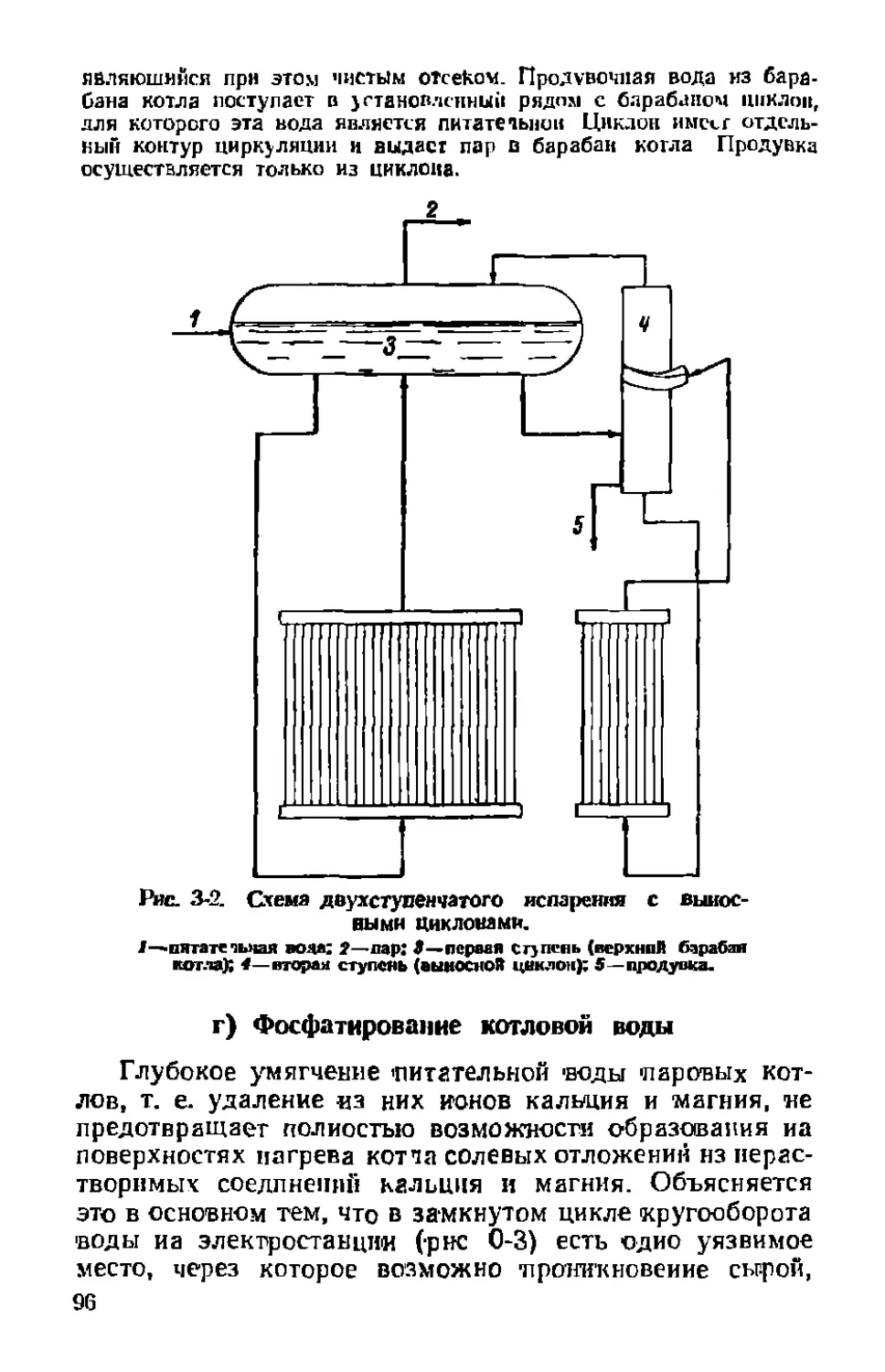

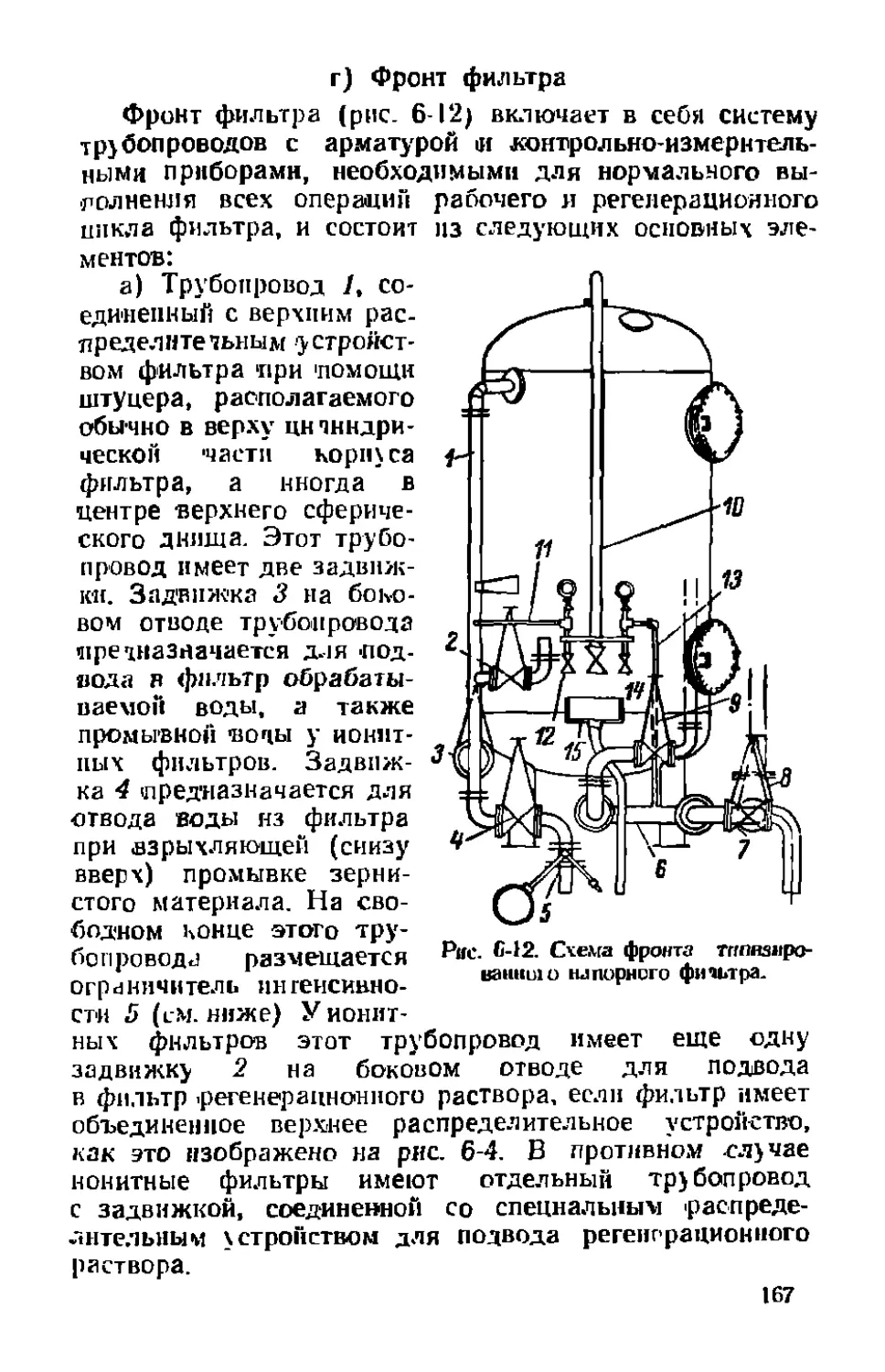

Таким образом, раствори не имеют определенного постоянного