Автор: Итикава А. Такаги И. Такэбэ Ю.

Теги: организация производственного процесса производственное планирование управление качеством менеджмент

ISBN: 978-5-94938-066-6

Год: 2008

Текст

cfc <*>#•§ TPMS/U-

дТе?лТо1вТоТеИ1сГо1вТе{р1шТеГн1с1тГвТо

А. ИТИКАВА, И. ТАКАГИ,

Ю. ТАКЭБЭ, К. ЯМАСАКИ,

Т. ИДЗУМИ, С. СИНОЫУКА

ТРМ В ПРОСТОМ

И ДОСТУПНОМ

ИЗЛОЖЕНИИ

Сборник ассоциации

«Японский институт

производительного

обслуживания»

РИА «Стандарты и качество»

Москва 2008

УДК 658.5

Библиотека Всероссийской организации качества

Серия книг «Деловое совершенство»

Итикава А., Такаги И., Такэбэ Ю. и др.

ТРМ в простом и доступном изложении / Пер. с яп. А.Н. Стерляжникова; Под

науч. ред. В.Е. Растимешина, Т.М. Куприяновой. — М.: РИА «Стандарты и

качество», 2008. — 128 с, ил. — (серия «Деловое совершенство»).

ISBN 978-5-94938-066-6

Данная книга — перевод издания ассоциации «Японский институт

производительного обслуживания» (ЛРМ), переработанного и дополненного с учетом современных

требований производства. В ней рассматривается ТРМ, или система «Всеобщее

производительное обслуживание оборудования», которая появилась в Японии около сорока лет назад и

успешно распространяется во всем мире. В книгу включены восемь новых понятий,

вошедших в ТРМ: отдельные улучшения, самостоятельное обслуживание оборудования

операторами, плановое обслуживание, обучение персонала, контроль на начальном этапе,

обслуживание, ориентированное на качество продукции, контроль безопасности и

окружающей среды, активность сектора, непосредственно не связанного с контролем.

Стиль книги, позволяющий говорить просто о сложном, а также большое количество

выполненных в шутливой форме иллюстраций делают ее интересной и полезной для

широкого круга специалистов, занимающихся проблемами повышения эффективности

производства с участием всего персонала.

Содержащаяся в ней информация будет полезна экспертам консалтинговых фирм,

маркетологам, преподавателям и студентам вузов.

УДК 658.5

Система менеджмента качества

РИА «Стандарты и качество»

сертифицирована

по ИСО 9001:2000.

Originally published in Japanese by Japan Institute of Plant Maintenance

Copyright © 2004 by Japan Institute of Plant Maintenance

All rights reserved

ISBN 978-5-94938-066-6 © РИА «Стандарты и качество», 2008

К НАШИМ ЧИТАТЕЛЯМ

Перед вами одно из первых изданий на русском языке по ТРМ (от англ. Total

Productive Maintenance, ти-пи-эм) — системе общего производительного

обслуживания оборудования. Это, пожалуй, самая сложная и многоплановая из всех систем,

в совокупности образующих бережливое производство (TPS*, Lean Production). TPM

впервые была разработана в группе компаний Toyota почти сорок лет назад и с тех

пор продолжает непрерывно развиваться и совершенствоваться.

В отличие от других широко известных систем бережливого производства (5S,

TQM, JIT) ТРМ в России долгие годы оставалась в тени — и в связи со

сложностью ее применения, и потому, что она может быть востребована

преимущественно промышленными компаниями, использующими сложное оборудование, от

работоспособности которого нередко зависит эффективность бизнеса в целом.

Особенность этого издания в том, что о непростых процессах

совершенствования обслуживания оборудования и развития производственного персонала с

точки зрения бережливого производства написано просто и доступно. И, кроме

того, даже бегло просмотрев текст, осознаешь преимущество еще одного

инструмента бережливого производства — визуализации. Практически каждый тезис

иллюстрируется картинкой-комиксом, благодаря которой легко понять и

запомнить основную идею написанного.

Хотя книга представляет собой сборник материалов, она составлена так, что

воспринимается как единая методика — популярное руководство по внедрению

системы ТРМ на рабочем месте. При этом каждый из авторов (консультантов ассоциации

«Японский институт производительного обслуживания») постарался привнести свое

понимание особенностей внедрения этой системы. Отсюда повторение отдельных

моментов, что, впрочем, имеет свои достоинства. Фрагментарность читательского

восприятия компенсируется этим ненарочитым повторением разными авторами

некоторых положений, мыслей, выводов, но под разными углами зрения.

Кому адресована книга? Известная нам практика внедрения ТРМ на

нескольких предприятиях России и в некоторых странах СНГ показывает, что, к

сожалению, далеко не все готовы к самостоятельному восприятию этого

материала. Безусловно, основные идеи системы ТРМ воспринимаются не сразу даже

менеджерами с хорошим техническим образованием и большим опытом работы.

* TPS — Toyota Production System.

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

Некоторым из них поначалу кажется: все эти идеи о передаче части функций

по обслуживанию оборудования операторам, о том, что общий коэффициент

эффективности оборудования может быть выше 95%, и т.п., — несерьезны,

надуманны, нереальны. Что в наших условиях механизм ТРМ работать не будет.

(С чем, конечно, нельзя согласиться.)

Постарайтесь и вы, читатель, не впасть в традиционный нигилизм.

Реализация системы ТРМ в России возможна и приносит замечательные результаты.

Это подтверждает опыт московской кондитерской фабрики «Большевик»

Группы «Данон», о котором неоднократно писалось в журнале «Методы

менеджмента качества»*, а также Ярославского завода дизельной аппаратуры, двух

предприятий компании «Юнилевер», получивших награды ассоциации

«Японский институт производительного обслуживания», — Тульского комбината

продуктов питания и Петербургской чаеразвесочной фабрики, завода по

производству жевательной резинки ООО Wrigley (г. Санкт-Петербург) и многих

других компаний, которые внедряют ТРМ в рамках проектов бережливого

производства или как самостоятельную систему, повышающую эффективность

оборудования и создающую совершенно новый тип работника — оператора,

любящего свое оборудование, знающего его и умело заботящегося о его

«производственном здоровье».

Особое внимание хочется обратить на одну из главных особенностей

внедрения бережливого производства в его японском (TPS), а не американском (Lean

Production) варианте — на участие в этом процессе всего персонала компании,

а не продавливание системы сверху силами команды менеджеров. В этом случае

неоценимо значение методики организации деятельности малых (рабочих) групп,

раскрываемой в пятой главе. В ней подробно рассматривается весь механизм

формирования и функционирования рабочих групп — основы внедрения ТРМ

на производстве — то, что обычно ускользает от большинства менеджеров,

посещающих с экскурсиями Toyota и другие японские предприятия. Мы имели

возможность проверить эти методы на практике и убедиться: почти все из

арсенала японских малых групп работает и на наших предприятиях.

Единственное, что хотелось бы добавить к этому списку (рабочей доске,

совещанию, «Уроку по одному вопросу»), — план работы на каждый шаг внедрения

системы и рабочую папку, в которой хранятся материалы и наработки малой

группы за семь шагов реализации центрального направления ТРМ —

самостоятельного обслуживания оборудования операторами (СООО). Наверное, то, что

очевидно для японского менеджмента, требует более пристального внимания от

российских специалистов.

Мы уверены: книга полезна и необходима в первую очередь организаторам

внедрения системы ТРМ, тем, кто будет создавать малые группы, а затем вместе с

См. «Методы менеджмента качества». 2003. № 8-12. 2004. № 1-12. 2005. № 1-10. 2006. № 6.

ними осваивать шаги С000, оценивать результаты деятельности, рассчитывать и

работать на повышение коэффициента общей эффективности оборудования.

Удачи вам и терпения в этом нелегком, но перспективном деле! И если вы

решитесь заняться развертыванием бережливого производства по японскому

сценарию, эта книга непременно станет для вас настольной.

В.Е. Растимешин, Т.М. Куприянова, консультанты по управлению

и организационному развитию Консультационного сообщества «ТАИР»

ПРЕДИСЛОВИЕ

ТРМ — система общего производительного обслуживания оборудования —

продолжает свое победное шествие по предприятиям различных отраслей

национальной экономики. Ассоциация «Японский институт производительного

обслуживания» (ЛРМ) уже издала большое количество справочно-методической литературы

по вопросам развития ТРМ. Но особенно нашим читателям понравились первые

три издания серии «ТРМ в простом и доступном изложении».

Наибольшей популярностью пользуется первая книга «Наше ТРМ», где в

доступной форме изложена основная концепция системы общего

производительного обслуживания оборудования.

Однако прошло уже более десяти лет* после выхода в свет «Нашего ТРМ», и

за это время выявились некоторые аспекты, которые не совпадают с современным

пониманием этой системы. Например, в издании 1989 г. было пересмотрено

определение ТРМ; в частности, в нем был изменен пункт о количестве основных

направлений развертывания системы — их стало восемь:

1) отдельные улучшения для повышения производительности оборудования

и инженерных систем;

2) самостоятельное обслуживание оборудования операторами;

3) плановое техническое обслуживание оборудования;

4) обучение и подготовка операторов и ремонтников;

5) управление разработкой и внедрением нового оборудования и нового

продукта;

6) система обслуживания, ориентированная на качество;

7) охрана труда и окружающей среды;

8) система повышения эффективности в управленческих и обслуживающих

подразделениях.

В связи с этим при подготовке новой редакции книги консультанты ЛРМ

пересмотрели, дополнили и откорректировали ее содержание. Нужно отметить,

что данное издание касается в основном работы производственно-технических

подразделений.

Ниже изложено краткое содержание данной книги.

Первая глава знакомит читателя с концепцией ТРМ, учитывая самые

последние достижения в этой области. Во второй разъясняются меры, направленные на

* Предисловие написано в 1991 г. — Прим. науч. ред.

Предисловие

повышение коэффициента общей эффективности оборудования, что, кстати, и

является в ТРМ самым главным показателем. В третьей главе дается описание

идей и действий, направленных на устранение возможности поломок

производственного оборудования. В четвертой раскрывается смысл самостоятельного

обслуживания оборудования операторами, что является сутью всей технологии

ТРМ. Пятая глава посвящена командной работе на

организационно-технологических участках предприятий и деятельности малых групп по продвижению ТРМ.

В шестой на конкретных примерах в доступной форме раскрывается связь

между ТРМ и охраной труда.

Наше самое сокровенное желание заключается в том, чтобы это издание

книги позволило еще большему количеству людей воспользоваться преимуществами

технологии ТРМ.

Мы надеемся, что после прочтения книги многие поймут суть ТРМ и захотят

углубить свои знания, познакомившись с двумя другими изданиями этой серии:

«Применение самостоятельного обслуживания оборудования оператором» и

«Применение отдельных улучшений», и на основе новых знаний добьются успеха в

области ТРМ.

Сэйити Накадзима,

заместитель председателя ассоциации

«Японский институт производительного обслуживания»

НАШЕ ТРМ

1. ОтРМкТРМ

2. Что такое производительное

техническое обслуживание оборудования

(Productive Maintenance, PM)

3. Что такое профилактическое

техническое обслуживание оборудования

(Preventive Maintenance, PM)

4. Корректирующее техническое обслуживание

оборудования (Corrective Maintenance, CM)

5. Предупреждение технического обслуживания

оборудования (Maintenance Prevention, MP)

6. Что такое аварийное обслуживание

(Breakdown Maintenance, BM)

7. Какой организационно-технологический

участок нужно считать скопищем поломок и брака

8. Профилактическое техническое обслуживание

и ремонт оборудования — это охрана

его здоровья

9. Определение ТРМ

10. Зачем нужно внедрять ТРМ

11. Характерные особенности ТРМ

12. Цель ТРМ

13. Восемь направлений развертывания ТРМ

14. Шесть причин потерь, снижающих

эффективность оборудования

15. Чем острее нехватка времени, тем нужнее ТРМ

16. Что такое премия РМ

Глава 1. НашеТРМ

13

В Японии идея технического обслуживания оборудования

прошла свое развитие от профилактического обслуживания до

производительного, а затем и до современной концепции ТРМ.

Английской аббревиатурой понятий профилактического

обслуживания оборудования и производительного обслуживания

является сочетание букв РМ (от Preventive Maintenance —

профилактическое обслуживание и Productive Maintenance —

производительное обслуживание). Обе концепции пришли в Японию из

Америки. Их особенностью являлась концентрация всей тяжести

ответственности за техническое обслуживание оборудования на

службе главного инженера.

Сочетание ТРМ является аббревиатурой английского

термина Total Productive Maintenance, означающего общее

производительное обслуживание оборудования, т.е. РМ (пи-эм) с

участием всего персонала (в английском языке сочетание «участие

всего персонала» передается словом Total). РМ американского

типа качественно переросло в РМ японского типа, особенностью

которого стала совместная работа всего персонала предприятия

по техническому обслуживанию — от операторов до руководства

компании — во всех структурных подразделениях и на всех

уровнях управления. Но краеугольным камнем системы стала

командная работа малых групп, действующих на низовых

организационно-технологических участках.

1

ОТРМ

К ТРМ

Профилактическое

обслуживание

оборудования

Производительное

обслуживание

оборудований

ТРМ

т

J

РМ американского типа

Концентрация ответственности —

на службе главного инженера

РМ

японского типа

Участвуют]

да все j»'

14

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

2

ЧТО ТАКОЕ

ПРОИЗВОДИТЕЛЬНОЕ

ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ

ОБОРУДОВАНИЯ

(PRODUCTIVE

MAINTENANCE,

РМ)

В концепцию технического обслуживания оборудования и

инженерных систем на заводе должна быть заложена идея вклада

обслуживания в общий производственный результат, что и

выражается понятием «производительное», т.е. производящее

добавленную стоимость. В этой связи крайне важно понять: недостаточно

одного старания не допускать поломок оборудования и брака

продукции. Нужно стремиться к высоким экономическим показателям

технического обслуживания оборудования. Термин

«производительное обслуживание» как раз и обозначает такое техническое

обслуживание, которое обеспечивает создание добавленной стоимости.

Можно сказать, что само слово «производительное» выражает цель

работы по обслуживанию оборудования.

Существуют четыре инструмента, позволяющие превратить

техническое обслуживание в производительное:

1) профилактическое техническое обслуживание

оборудования (осуществляется профилактика поломок и

неисправностей оборудования);

2) корректирующее техническое обслуживание

оборудования (осуществляется усовершенствование оборудования,

направленное на облегчение самих профилактических

работ, а также, естественно, на устранение возможности

поломок оборудования);

3) предупреждение технического обслуживания оборудования

(изначально устанавливается только такое оборудование,

которому не требуется технического обслуживания);

4) аварийное обслуживание (ремонт оборудования после

возникновения поломки).

Профилактическое

обслуживание

Корректирующее

обслуживание

Предупреждение

обслуживания

Производительное

обслуживание

оборудования

(РМ, обеспечивающее

создание

добавленной

стоимости)

Глава 1. НашеТРМ

15

Любая производительная работа проблематична, если

ломается оборудование и идет брак. То есть для обеспечения

производительной работы необходимо осуществлять превентивные

меры, предотвращающие поломки, и постоянно поддерживать

такие условия производства, при которых оборудование может

работать в штатном режиме. В частности, для достижения этой

цели необходимо осуществлять следующие работы:

• текущее техническое обслуживание оборудования,

направленное на предотвращение износа (чистка-проверка,

смазка, затягивание болтов);

• периодический технический осмотр для определения

износа или диагностика оборудования;

• восстановление работоспособности оборудования.

Проведение комплекса указанных работ называется

профилактическим техническим обслуживанием оборудования.

3

ЧТО ТАКОЕ

ПРОФИЛАКТИЧЕСКОЕ

ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ

ОБОРУДОВАНИЯ

(PREVENTIVE

MAINTENANCE,

РМ)

Профилактическое

техническое -

обслуживание

оборудования

1

3.

Текущее техническое

обслуживание

оборудования

(чистка-проверка,

смазка, затягивание

болтов).

Периодический

осмотр,

диагностика

оборудования.

Восстановительный

ремонт

16

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

4

КОРРЕКТИРУЮЩЕЕ

ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ

ОБОРУДОВАНИЯ

(CORRECTIVE

MAINTENANCE,

CM)

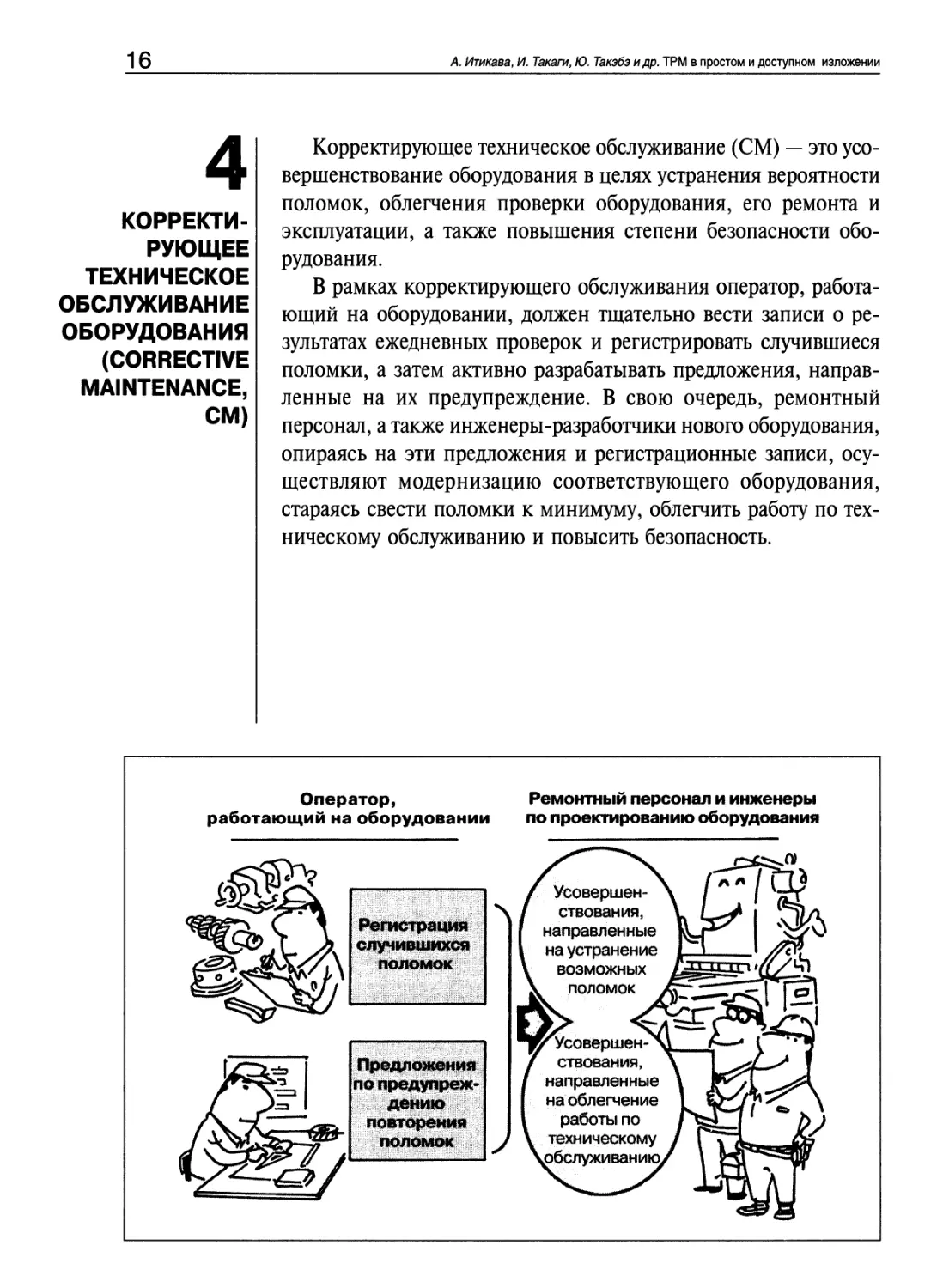

Корректирующее техническое обслуживание (СМ) — это

усовершенствование оборудования в целях устранения вероятности

поломок, облегчения проверки оборудования, его ремонта и

эксплуатации, а также повышения степени безопасности

оборудования.

В рамках корректирующего обслуживания оператор,

работающий на оборудовании, должен тщательно вести записи о

результатах ежедневных проверок и регистрировать случившиеся

поломки, а затем активно разрабатывать предложения,

направленные на их предупреждение. В свою очередь, ремонтный

персонал, а также инженеры-разработчики нового оборудования,

опираясь на эти предложения и регистрационные записи,

осуществляют модернизацию соответствующего оборудования,

стараясь свести поломки к минимуму, облегчить работу по

техническому обслуживанию и повысить безопасность.

Оператор,

работающий на оборудовании

Ремонтный персонал и инженеры

по проектированию оборудования

Регистрация

случившихся

поломок

Предложения

по

предупреждению

повторения

поломок

Усовершенствования,

направленные

на устранение

возможных

поломок

Усовершенствования,

направленные

на облегчение

работы по

техническому

обслуживанию

Глава 1. НашеТРМ

17

Предупреждением технического обслуживания оборудования

(МР) называется процесс разработки и конструирования

безаварийного (высоконадежного) оборудования, характеризующегося

простотой своего технического обслуживания. При этом исходят

из идеи производительного обслуживания оборудования.

Следование принципам производительного обслуживания

оборудования означает глубокое предварительное изучение всей

накопленной информации, касающейся технического обслуживания

данного типа оборудования, и только после этого —

конструирование такого оборудования, которое бы не ломалось, а при

случайной поломке моментально ремонтировалось, было простым в

обращении, безопасным и недорогим. Иначе говоря —

оборудования, которое не требовало бы технического обслуживания.

Чтобы такое оказалось возможным, ремонтный персонал и

операторы (каждый в своей сфере) должны вести запись всей

информации по обслуживанию используемого оборудования и

предоставлять ее проектировщику нового.

5

ПРЕДУПРЕЖДЕНИЕ

ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ

ОБОРУДОВАНИЯ

(MAINTENANCE

PREVENTION,

МР)

18

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

6

ЧТО ТАКОЕ

АВАРИЙНОЕ

ОБСЛУЖИВАНИЕ

(BREAKDOWN

MAINTENANCE,

ВМ)

Аварийным обслуживанием оборудования (ВМ) называются

ремонтные работы, производимые после поломки и вызванной

ею остановки оборудования и снижения его эксплуатационных

качеств.

Аварийный ремонт оборудования и инженерных систем

бывает двух типов. К первому относится такая система, которая

целенаправленно, в плановом порядке принята на вооружение

фирмой, поскольку альтернативная экономически менее

выгодна. Ко второму типу относится вынужденный, неплановый

аварийный ремонт оборудования, к которому прибегают не из-за

того, что именно этот вид принят на вооружение из-за

экономических соображений, а потому что произошла непредвиденная

авария, под угрозой срыва производственный план, и все в

спешке занимаются устранением неполадок.

Безусловно, из этих двух типов аварийного ремонта

нормальным является только первый, но он должен быть принят на

вооружение лишь в том случае, если экономически более выгоден.

Плановое аварийное обслуживание Неплановое аварийное обслуживание

По экономическим причинам

ремонт после аварийного отказа

оборудования более выгоден

Глава J.HameTPM

19

Организационно-технологические участки, которые можно

назвать скопищем поломок и брака, везде похожи друг на друга,

и все они характеризуются следующими особенностями:

Все технологическое оборудование постоянно загрязняется.

Повсюду видна течь гидравлической рабочей жидкости и смазочного масла,

в воздухе витают пары горюче-смазочных материалов.

На вращающихся узлах и трущихся поверхностях полно производственной

пыли и частиц используемого сырья.

Пучки электропроводки и снопы трубопроводов лежат и висят как попало;

где что находится —• непонятно.

Оборудование закрыто большими кожухами, и что происходит под ними —

никому не известно.

Инструменты, предметы лежат вперемешку; где находится нужная вещь —

неизвестно.

Все считают, что о большем порядке, чем тот, который есть (с учетом тех

условий, в которых они работают), и мечтать невозможно, и т.д.

7

КАКОЙ

ОРГАНИЗА-

ЦИОННО-

ТЕХНОЛОГИ-

ЧЕСКИЙ

УЧАСТОК НУЖНО

СЧИТАТЬ

СКОПИЩЕМ

ПОЛОМОК

И БРАКА

20

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

8

ПРОФИЛАКТИЧЕСКОЕ

ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ

И РЕМОНТ

ОБОРУДОВАНИЯ -

ЭТО ОХРАНА

ЕГО ЗДОРОВЬЯ

Для поддержания своего здоровья мы ежедневно по утрам

делаем зарядку, следим за питанием, проходим периодическое

обследование у врачей-специалистов, а если все-таки заболели —

в срочном порядке обращаемся к врачу. И эти действия

совершенно естественны.

Мы должны перенести такое отношение и на оборудование,

чтобы предупредить износ, проводить его текущее техническое

обслуживание. Стремясь оценить степень старения, нужно

провести его осмотр и диагностику, а для восстановления

изношенного оборудования или узла — «лечение». Другими словами,

профилактическое техническое обслуживание и ремонт

оборудования — это своеобразная охрана здоровья оборудования,

профилактическая медицина для него.

(П редотвращен ив

искусственного

износа) текущее

техническое

обслуживание

(чистка-проверка,

смазка, затягивание

болтов)

Исследование

состояния

здоровья

(Определение

износа)

технический

осмотр

(диагностика)

Лечение

на ранней

стадии

заболевания

(Восстановление

изношенных

частей)

профилактический

ремонт

(замена деталей

до поломки)

Глава 1. Наше ТРМ

21

Ниже дается определение ТРМ. Однако применительно к

производству оно будет звучать несколько по-иному. ТРМ — это:

1) стремление к самым высоким показателям

эффективности работы оборудования;

2) формирование системы производительного технического

обслуживания (РМ) для всего жизненного цикла

оборудования;

3) развертывание общего производительного обслуживания

оборудования в службах планирования, разработки

нового оборудования, главного инженера, в

производственных подразделениях и в других службах;

4) в развертывании системы принимает участие весь

персонал компаний — от руководства до рядовых

сотрудников;

5) главное мотивационное средство — командная работа на

низовых организационно-технологических участках, т.е.

работа малых групп.

9

ОПРЕДЕЛЕНИЕ

ТРМ

Определение ТРМ

• Цель — создание такого предприятия, в принципы деятельности которого

было бы заложено стремление к предельной эффективности

производственной системы (общей эффективности).

• Создание механизма предотвращения любых потерь (например, ноль

травматизма, ноль брака, ноль аварий и т.д.), объектом которого стал бы

весь жизненный цикл производственной системы.

• Внедрение системы производительного обслуживания в первую очередь

на производстве, а затем в службе развития, коммерческой службе,

административных подразделениях.

• В работе принимает участие весь персонал компаний — от членов

советов директоров до рядовых сотрудников.

• Ноль потерь достигается командной работой малых групп всего

предприятия.

22

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

10

ЗАЧЕМ НУЖНО

ВНЕДРЯТЬ ТРМ

Оборудование в последние годы очень быстро

автоматизируется и выходит на качественно новый уровень. Не будет

преувеличением сказать, что продукцию производит не человек, а

машины. Следовательно, поломки оборудования, а также выпуск

брака просто недопустимы.

Следствием этого становится изменение роли человека,

основная функция которого заключается в техническом

обслуживании оборудования и поддержании его работы в штатном

режиме, который подразумевает полное отсутствие поломок и

брака продукции.

Чтобы реализовать эту концепцию, невозможно

ограничиваться концентрацией всей работы по техническому

обслуживанию оборудования в службе главного инженера, как это

происходило до сих пор. Необходимо участие всего персонала, в том

числе сотрудников служб развития новых продуктов и

разработки нового оборудования, производственного директора и др. Для

усвоения своей новой роли, направленной на недопущение

поломок и брака, важно, чтобы каждый человек на производстве

руководствовался идеей «о своем оборудовании забочусь сам».

О своем оборудовании заботимся сами!

Глава 1. Наше ТРМ

23

Одной из отличительных особенностей ТРМ является то, что

в работе по производительному техническому обслуживанию

оборудования принимают участие не только специалисты

службы главного инженера, но и весь персонал. В противном случае

становится невозможным внедрение производительного

технического обслуживания.

Самой главной отличительной особенностью ТРМ является

самостоятельное техническое обслуживание оборудования

операторами, без чего невозможно реализовать принцип «о своем

оборудовании забочусь сам».

Кроме того, как видно из определения ТРМ, одна из основ

этой системы — стремление свести различные потери к нулю,

так называемое «стремление к нулю».

11

ХАРАКТЕРНЫЕ

ОСОБЕННОСТИ

ТРМ

Сведем к нулю любые потери!

А вот мы тебя

стремлением

к нулю

24

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

12

ЦЕЛЬ ТРМ

Система ТРМ нацелена на совершенствование предприятия

путем модернизации оборудования и улучшения персонала.

Если организационно-технологический участок, на котором

вы работаете, превратился в средоточие потерь, то такое

положение дел вызвано действиями и взглядами всех, кто имеет

отношение к этому подразделению, — начиная от операторов и

заканчивая руководителями компании. То есть практически

невозможно свести все потери к нулю, если будет продолжать

господствовать концепция «Это естественно! А к поломкам и

браку мы не имеем никакого отношения!»

Другими словами, необходимо совершенствовать качество

людских ресурсов. Только после этого можно браться за

повышение качества основных средств и в итоге добиться ликвидации

всех потерь, и в первую очередь — поломок оборудования и

брака продукции. Таким образом, добиться такого положения,

когда предприятие способно адекватно реагировать на любые

изменения, можно только путем совершенствования качества

людских ресурсов и основных средств.

/Совершенствование^ HV (Совершенствование^ mtL ( Совершенствование \

\ оборудования /Пг V персонала /"Ir \ предприятия у

Глава 1. НашеТРМ

25

Для достижения цели ТРМ необходимо развертывание этой

системы по восьми направлениям:

1) отдельные улучшения для повышения эффективности

оборудования;

2) создание системы самостоятельного обслуживания

оборудования операторами;

3) создание системы планового технического обслуживания

оборудования, проводимого ремонтными службами;

4) обучение и повышение квалификации операторов и

ремонтников;

5) создание системы управления разработкой и внедрением

нового оборудования и нового продукта;

6) создание системы обслуживания, ориентированного на

качество;

7) создание системы охраны труда и окружающей среды;

8) создание системы повышения эффективности работы

управленческих и обслуживающих подразделений.

Из восьми направлений в этой книге будут в основном

рассмотрены только те, в которых задействованы операторы

(остальные направления здесь не анализируются).

13

ВОСЕМЬ

НАПРАВЛЕНИЙ

РАЗВЕРТЫВАНИЯ

ТРМ

26

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

14

ШЕСТЬ

ПРИЧИН ПОТЕРЬ,

СНИЖАЮЩИХ

ЭФФЕКТИВНОСТЬ

ОБОРУДОВАНИЯ

Мы осуществляем производственную деятельность, используя

в качестве средства получения добавленной стоимости

оборудование. При этом наша работа часто сопровождается

всевозможными проблемами: падением производительности,

сверхурочными, работой в праздничные дни и т.д., которые возникают из-за

аварийных отказов оборудования, брака, частых переналадок и

тому подобных причин.

Насчитывается шесть видов потерь, которые возникают при

эксплуатации оборудования:

1) вследствие поломок,

2) из-за переналадок и регулировок,

3) как результат холостого хода и приостановок,

4) вследствие снижения скорости,

5) из-за брака и переделок,

6) при запуске оборудования и уменьшении доли выхода

годных.

Развертывание ТРМ как раз и осуществляется в целях

ликвидации этих потерь.

Глава 1. Наше ТРМ

27

«Да нет у нас времени заниматься каким-то там ТРМ!» —

нередко раздаются возгласы. Или же: «Ну-у, может быть... если это

чем-нибудь будет полезно для производства...»

Но часто вся эта чрезмерная занятость вызвана не

напряженными планами производства, а более прозаичными причинами:

аварийными отказами оборудования, большими объемами работ

по переделке брака, нестабильностью качества при увеличении

скорости производственных линий и т.д.

И наоборот, не стоит думать, что ТРМ можно заниматься

тогда, когда располагаешь свободным временем. Как раз при

наличии большого количества свободного времени вообще нет

смысла повышать коэффициент общей эффективности

оборудования.

Иначе говоря, ценность ТРМ проявляется именно тогда,

когда предприятие работает в напряженном ритме.

15

ЧЕМ ОСТРЕЕ

НЕХВАТКА

ВРЕМЕНИ,

ТЕМ НУЖНЕЕ

ТРМ

Чем напряженнее

работаешь,

тем выше

ценность

ТРМ

Ь

28

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

16

ЧТО ТАКОЕ

ПРЕМИЯ РМ

Всем хорошо известна премия Деминга, присуждаемая за

успехи в области управления качеством. Аналогичная премия

существует и в РМ — за достижения в сфере производительного

обслуживания оборудования.

Премия РМ вручается в пяти номинациях: лучшему

операционному подразделению в области РМ, лучшему предприятию в

области РМ-сервиса, лучшему инженеру в области РМ, за лучшее

литературное произведение в области РМ, за лучшее изделие.

Эти награды присуждаются Японским институтом

производительного обслуживания после проведения специальным

комитетом тщательного отбора номинантов.

Премия лучшему операционному подразделению в области

РМ вручается предприятию или операционному подразделению

за выдающиеся достижения в ходе развертывания ТРМ.

Если вы все-таки взялись за внедрение ТРМ — значит,

должны стремиться получить премию РМ*.

Вручаю вам премию РМ как свидетельство

ваших выдающихся достижений в области производительного

обслуживания населения

.P.O.

4—К

* По данным ЛРМ, с 1999 по 2006 г. стали присуждать и премии ТРМ 7 категорий — от Премии

за достижения в развертывании ТРМ мирового уровня до премии за совершенство в ТРМ 2-й

категории. — Прим. науч. ред.

ПОВЫШЕНИЕ

ЭФФЕКТИВНОСТИ

ИСПОЛЬЗОВАНИЯ

ОБОРУДОВАНИЯ

\U

1. Давайте более эффективно

использовать свое оборудование

2. Аварийный отказ оборудования

3. Переналадка занимает слишком много

времени

4. Останов оборудования из-за мелких неполадок

5. При повышении скорости производственной

линии возникает брак

6. Не идет ли брак?

7. Много времени тратится на запуск оборудования

в начале рабочего дня

8. Коэффициент общей эффективности

оборудования как показатель состояния здоровья

оборудования

9. Ищем «коза ностра»

10. Именно точка зрения «ничего страшного —

все в норме» провоцирует появление потерь

11. Ликвидация мелких неполадок приводит

к большим прибылям

12. Восстановление работоспособности — база

для улучшений

13. Пыль и грязь сокращают жизненный цикл

оборудования

14. Нулевых потерь на оборудовании можно добиться,

если задавать себе вопрос «почему?»

15. О своем оборудовании заботься сам!

Глава 2. Повышение эффективности использования оборудования

31

Одной из целей ТРМ является максимально эффективное

использование оборудования предприятия. Благодаря

достижению этой цели мы можем быть уверены, что во время работы

нам не встретятся никакие помехи или препятствия. Кроме того,

это постоянно будет приносить прибыль компании. Эффективное

использование оборудования предприятия означает, что функции

и технические возможности оборудования используются

максимально. Иначе говоря, когда исчезают потери, автоматически

понижающие эффективность использования оборудования, сама

эффективность возрастает.

Снижение коэффициента полезного использования

оборудования вызывают шесть видов потерь:

1) потери из-за поломок;

2) потери из-за переналадок и регулировок;

3) потери из-за холостого хода и приостановок;

4) потери из-за снижения скорости;

5) потери из-за брака и переделок;

6) потери при запуске оборудования из-за уменьшения доли

выхода годных.

1

ДАВАЙТЕ БОЛЕЕ

ЭФФЕКТИВНО

ИСПОЛЬЗОВАТЬ

СВОЕ

ОБОРУДОВАНИЕ

Потери из-за поломок

Потери из-за переналадок

и регулировок

Потери из-за снижения

скорости

Потери из-за брака

и переделок

Потери из-за холостого хода

и приостановок

Потери при запуске оборудования

из-за уменьшения;

выхода годных

32

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

2

АВАРИЙНЫЙ

ОТКАЗ

ОБОРУДОВАНИЯ

Когда производство работает в напряженном ритме, нередко

происходят аварийные отказы оборудования, в результате чего

ремонтные рабочие вечно чем-нибудь заняты, на вызовы

операторов не являются, и вдобавок приходится работать в

сверхурочное время или выходить на работу в выходные дни.

Такие потери называются «потерями из-за поломок». На

нашем организационно-технологическом участке их набирается

до 10 часов в месяц. Объясняется это просто: «Отказ

оборудования — дело обычное; раз произошла авария — нужно его

отремонтировать. А починка оборудования — это забота

наладчиков!» Однако часто бывает, что авария произошла именно из-за

небрежного обращения операторов со своим оборудованием.

Похоже, ремонтник

уже не придет

Теперь

пойдут сверхурочные

и работа

i ПО ВЫХОДНЫМ

Глава 2. Повышение эффективности использования оборудования

33

Мы живем в эпоху мелкосерийного производства и

большого ассортимента продукции. Его смена происходит несколько

раз в месяц, а на многих организационно-технологических

участках — и в день. Например, часто ломаются тяжелая

оснастка или металлические литейные формы, при их замене много

времени уходит на отвинчивание и завинчивание болтов и гаек.

Кроме того, для точной подгонки размеров или режима

обработки требуются опыт, интуиция, выдержка. Когда этим

занимается профессионал — все делается быстро, когда новичок —

работа затягивается.

Время, которое требуется для замены оснастки и материала,

воспринимается как потери по переналадке оборудования.

Время, уходящее на регулировку, без которой невозможно

производство качественной продукции, считается потерями из-за

регулировки оборудования. Оба вида потерь называются «потерями

из-за переналадок и регулировок». Если же увеличивается

ассортимент выпускаемой продукции, то на что будет тратиться

больше времени — на производство или на переналадку и

регулировку оборудования?

3

ПЕРЕНАЛАДКА

ЗАНИМАЕТ

СЛИШКОМ МНОГО

ВРЕМЕНИ

Часто

приходится

переналаживать

оборудование:

уже нет сил

все это

менять

Как же много

сил тратится на то;

чтобы раскрутить,

потом закрутить...

Как много

времени тратится

на регулировку!

Тяжело

34

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

4

ОСТАНОВ

ОБОРУДОВАНИЯ

ИЗ-ЗА МЕЛКИХ

НЕПОЛАДОК

«Начальник говорит, что этот станок — автомат, работа здесь

легкая: смотри себе, и все. Но почему-то обрабатываемое изделие

часто цепляется за какие-то выступы, и весь процесс

приостанавливается. Правда, мы быстро все исправляем, поэтому нам

даже ремонтника не приходится вызывать, но так устали от

всего этого!»

Такие потери называются «потерями из-за приостановок».

Неполадки, вызывающие приостановки, можно быстро исправить,

поэтому к подобным потерям относятся легкомысленно, оставляя

все, как есть. Если серьезно изучить вред от приостановок, то

окажется: реальные потери очень большие. А когда приостановки

происходят часто, оператору приходится буквально бегать между

станками, устраняя неполадки. Психологически это очень

утомительно, поэтому по рассеянности можно защемить руку, т.е.

получить травму, и вероятность такого исхода резко повышается при

подобных условиях работы. А там, где нет приостановок, работа

действительно в радость.

За что-то опять зацепилось

Глава 2. Повышение эффективности использования оборудования

35

«Как-то начальник цеха потребовал, чтобы наша

производственная линия увеличила скорость до уровня паспортных

технических характеристик оборудования. Но это оказалось

невозможным, поскольку сразу резко снизилась точность обработки

изделия. Ну, ничего не поделаешь: оборудование-то старое!»

Такие потери называются «потерями из-за снижения

скорости». Неужели с этим действительно нельзя справиться?

К потерям из-за снижения скорости помимо описанных

относятся следующие:

• провис клинообразный ремень привода, о чем мы не

знали, и все это время производственная линия работала с

пониженной скоростью;

• никто не знает паспортных технических характеристик

оборудования;

• никто не задумывается над тем, какова реальная

максимальная скорость этой производственной линии.

А ведь иногда скорость работы оборудования можно увеличить

с помощью незначительных усилий.

5

ПРИ

ПОВЫШЕНИИ

СКОРОСТИ

ПРОИЗВОДСТВЕННОЙ

линии

ВОЗНИКАЕТ

БРАК

36

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

6

НЕ ИДЕТЛИ

БРАК?

«Вчера весь день насмарку пошел! На сверхурочные даже

остались! А в итоге контролеры из ОТК нашли гору брака!

Когда же стали осматривать оборудование, оказалось, крепежный

болт оснастки ослаб. Сразу стало понятно, из-за чего упала

точность обработки. Теперь такое бракованное изделие можно

использовать только после переделки».

Такие потери называются «потерями из-за брака и переделок».

Мы стараемся, но ничего не выходит: идет брак. Даже если он

составляет всего 1%, все равно потери есть потери, т.е.

бессмысленная, напрасная работа. А время, потраченное на переделку?

Ведь это тоже непроизводительная работа, не правда ли?

На сверхурочные

даже остались,

но все напрасно..

-а,

все из-за того

что болты

на оснастке

ослабли...

Глава 2. Повышение эффективности использования оборудования

37

«Как настает зима, по утрам после запуска оборудования

много времени уходит на ожидание, когда же режим его работы

стабилизируется. Кроме того, пока жидкость в гидросистемах не

прогреется до нужного уровня, невозможно развить скорость

работы оборудования до необходимой».

Эти потери называются «потерями при запуске оборудования

из-за уменьшения доли выхода годных». Источник этих потерь

кроется там же, где и ключ к потерям из-за переналадок и

регулировок оборудования.

В металлообрабатывающих производствах особое внимание

следует уделять так называемым потерям на режущем

инструменте, к которым относятся время замены режущего

инструмента, производимой из-за его естественного износа, а также время

исправления брака, возникшего вследствие разрушения

режущего инструмента.

7

много

ВРЕМЕНИ

ТРАТИТСЯ

НА ЗАПУСК

ОБОРУДОВАНИЯ

В НАЧАЛЕ

РАБОЧЕГО ДНЯ

Оборудование

не выйдет

на рабочий режим,

пока не прогреется

рабочая жидкость

Потери

при запуске

оборудования

из-за

уменьшения

доли выхода

годных

38

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

8

КОЭФФИЦИЕНТ

ОБЩЕЙ

ЭФФЕКТИВНОСТИ

ОБОРУДОВАНИЯ

КАК ПОКАЗАТЕЛЬ

СОСТОЯНИЯ

ЗДОРОВЬЯ

ОБОРУДОВАНИЯ

Итак, вы уже поняли, что это такое — шесть основных видов

потерь? Существует «барометр» состояния здоровья

оборудования, который ясно показывает влияние этих потерь на

оборудование. Это коэффициент полезного использования

оборудования, сокращенно — коэффициент общей эффективности

оборудования.

Он рассчитывается по приведенной ниже формуле:

Коэффициент общей эффективности оборудования (Ко) =

коэффициент использования планового фонда времени работы оборудования (К^ х

коэффициент использования технических возможностей оборудования (К2) х

коэффициент годной продукции (К3)

К ККК

Если подсчитать К^ то в большинстве случаев он будет равен

50—60%. Другими словами, реально мы используем около

половины своих производственных мощностей.

Показатели, связанные с эффективностью оборудования

Kq = К-| X |\2 X Kg

• потери из-за поломок

оборудования;

• потери из-за переналадок

и регулировки оборудования;

• прочие потери (из-за замены

режущего инструмента и т,д.)

• потери из-за

приостановок и

холостого хода;

• потери

из-за снижения

скорости

• потери

из-за брака

и переделок;

• потери

при запуске

оборудования

К1 - коэффициент

использования планового

фонда времени работы

оборудования

К2 - коэффициент

использования

технических

возможностей

оборудования

К3 - коэффициент

годной продукции

Глава 2. Повышение эффективности использования оборудования

39

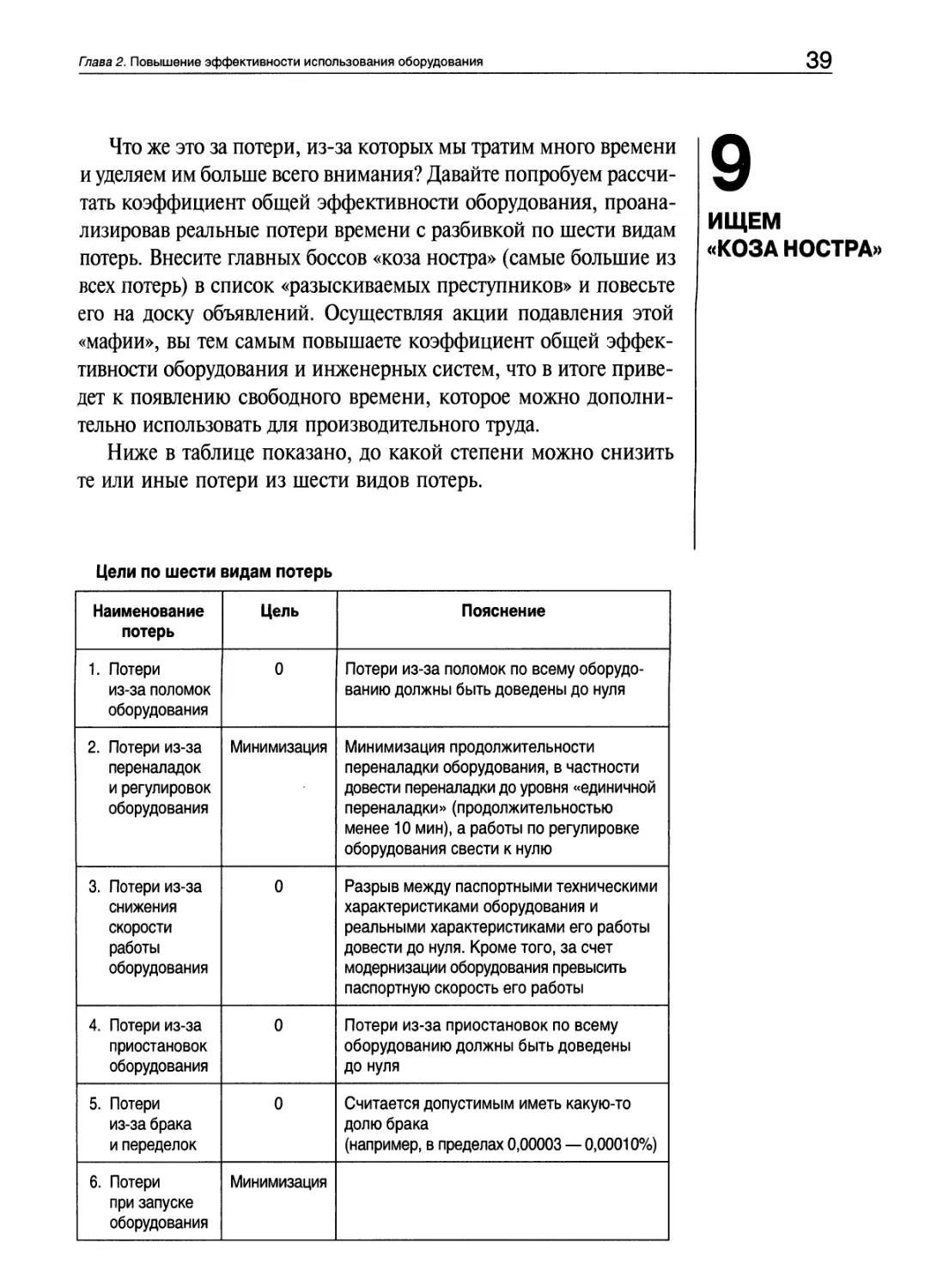

Что же это за потери, из-за которых мы тратим много времени

и уделяем им больше всего внимания? Давайте попробуем

рассчитать коэффициент общей эффективности оборудования,

проанализировав реальные потери времени с разбивкой по шести видам

потерь. Внесите главных боссов «коза ностра» (самые большие из

всех потерь) в список «разыскиваемых преступников» и повесьте

его на доску объявлений. Осуществляя акции подавления этой

«мафии», вы тем самым повышаете коэффициент общей

эффективности оборудования и инженерных систем, что в итоге

приведет к появлению свободного времени, которое можно

дополнительно использовать для производительного труда.

Ниже в таблице показано, до какой степени можно снизить

те или иные потери из шести видов потерь.

Цели по шести видам потерь

Наименование

потерь

1. Потери

из-за поломок

оборудования

2. Потери из-за

переналадок

и регулировок

оборудования

3. Потери из-за

снижения

скорости

работы

оборудования

4. Потери из-за

приостановок

оборудования

5. Потери

из-за брака

и переделок

6. Потери

при запуске

оборудования

Цель

0

Минимизация

0

0

0

Минимизация

Пояснение

Потери из-за поломок по всему

оборудованию должны быть доведены до нуля

Минимизация продолжительности

переналадки оборудования, в частности

довести переналадки до уровня «единичной

переналадки» (продолжительностью

менее 10 мин), а работы по регулировке

оборудования свести к нулю

Разрыв между паспортными техническими

характеристиками оборудования и

реальными характеристиками его работы

довести до нуля. Кроме того, за счет

модернизации оборудования превысить

паспортную скорость его работы

Потери из-за приостановок по всему

оборудованию должны быть доведены

до нуля

Считается допустимым иметь какую-то

долю брака

(например, в пределах 0,00003 — 0,00010%)

9

ИЩЕМ

«КОЗА НОСТРА»

40

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

10

ИМЕННО

ТОЧКА ЗРЕНИЯ

«НИЧЕГО

СТРАШНОГО -

ВСЕ В НОРМЕ»

ПРОВОЦИРУЕТ

ПОЯВЛЕНИЕ

ПОТЕРЬ

Каким же образом появляются потери? Давайте рассмотрим

примеры аварийных отказов оборудования.

Пригорела деталь из-за отсутствия требуемого уровня масла.

Не обратили внимание, что поврежден ремень привода.

Недосмотрели, что гидравлический шланг уже почти перетерся. Из-за

повреждения или ослабления детали начали возникать

приостановки и пошел брак. Не по этим ли и им подобным причинам

возникают потери?

Таким образом, оказывается, что многие трудности

возникают по недосмотру, вследствие рассуждений типа «ничего

страшного — все в норме», а также ситуаций, когда люди не могут

распознать проблему как таковую. Эти мелочи называются

небольшими неполадками, однако же именно последние и

приводят к уже известным нам шести большим потерям.

Глава 2. Повышение эффективности использования оборудования

41

Мелкие неполадки, о которых говорят «ничего страшного — все

в норме», накапливаясь, выливаются в большие потери, такие как

аварийный отказ оборудования, брак и т.п. Для ликвидации «коза

ностра» (шести видов потерь) необходимо пресечь деятельность

функционеров этой «коза ностра» — мелких неполадок с помощью

следующих мер:

Искать в оборудовании скрытые неполадки, а найдя — прикреплять

в этом месте бирку (что-то вроде «арестуйте преступника!»).

Исправлять обнаруженные неполадки и после этого снимать бирки.

Те проблемы, которые вы не можете устранить сами, устраните

с помощью ремонтников службы главного инженера.

Эта работа детально описана в четвертой главе. Однако

следует заметить, что выявление мелких, незначительных неполадок,

на которые не хочется тратить время, приводит в конечном

итоге к большим прибылям.

11

ЛИКВИДАЦИЯ

МЕЛКИХ

НЕПОЛАДОК

ПРИВОДИТ

К БОЛЬШИМ

ПРИБЫЛЯМ

В первую очередь

надо устранить

мелкие неполадки

Шесть

основных

причин

больших

потерь

42

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

12

ВОССТАНОВЛЕНИЕ

РАБОТОСПОСОБНОСТИ -

БАЗА ДЛЯ

УЛУЧШЕНИЙ

Бывает и так: факт потерь вроде бы отследили, но, когда

стали принимать меры, ничего не вышло. Чего только не делали:

меняли геометрию деталей оборудования, вносили изменения по

материалу и т.д. Часто причина таких потерь заключается не в

материале или геометрии деталей, а в абразивном износе деталей,

проблеме точности обработки, сложном люфте и т.д.

Если имеется абразивный износ, коррозия деталей или что-

нибудь подобное, то оборудование во время работы

изнашивается. Следовательно, его возврат (восстановление) в изначальное

(идеальное) состояние является важнейшей задачей. Если вы

сбились с дороги, то, вместо того чтобы плутая идти дальше

вперед, лучше вернуться в начальную точку маршрута. Действуя

так, вы быстрее доберетесь до своей цели.

Обнаружив факт потери, вам сначала нужно восстановить

оборудование, и только в том случае, когда восстановление

оборудования не повлекло за собой устранения потерь, нужно

приступать к усовершенствованию оборудования.

Пробовали менять материал,

меняли геометрию детали -

ничего не выходит

Сначала надо попробовать

восстановить оборудование

до изначального состояния,

и только если это не поможет -

приступать к его усовершенствованию \

Глава 2. Повышение эффективности использования оборудования

43

В ходе эксплуатации оборудования происходит его износ,

который зачастую ускоряется, если на рабочих местах небрежно

обращаются с оборудованием. Такой износ называется

«принудительным износом». Например, в оборудование забыли залить

смазочное масло; произошел аварийный отказ оборудования, так

как внутрь датчиков попали масло или вода; усилился износ

вращающихся или трущихся частей оборудования из-за

попадания на их поверхности мусора, грязи, пыли; вышел из строя

двигатель вентилятора из-за грязи и мусора, забившихся в проемы

воздухозаборника и т.д.

Мы перечислили примеры принудительного износа

оборудования, когда в конечном итоге происходит сокращение

жизненного цикла соответствующих узлов и деталей. Конечно,

определенный износ происходит и в случае правильного обращения с

оборудованием. Он называется «естественным износом». Если

вы с большим трудом все-таки восстановили оборудование, то

для продления жизненного цикла стоит перевести его из

состояния постоянного принудительного износа в состояние

естественного износа.

13

ПЫЛЬ И ГРЯЗЬ

СОКРАЩАЮТ

ЖИЗНЕННЫЙ

ЦИКЛ

ОБОРУДОВАНИЯ

Забыли залить

смазочное

масло

В датчики проникли

вода и масло

Проемы

воздухозаборника

забиты грязью

О/ и мусором

На вращающихся

частях, трущихся

поверхностях

осели грязь

и пыль

44

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

14

НУЛЕВЫХ

ПОТЕРЬ НА

ОБОРУДОВАНИИ

МОЖНО

ДОБИТЬСЯ,

ЕСЛИ ЗАДАВАТЬ

СЕБЕ ВОПРОС

«ПОЧЕМУ?»

Для того чтобы быстро исправить неполадку, вызывающую

потери, нужно хорошо разбираться в устройстве оборудования и

уметь рассуждать логически. Кажется, довольно сложно

добраться до сути вещей. На самом деле для этого нужно только три раза

задать себе вопрос «почему?»

• Почему № 1

Рассмотрим случай брака, возникшего в процессе работы

фасонно-шлифовального станка. Необходимо понять (т.е.

идентифицировать) явление, исходя из реального факта брака.

Получается, что суть произошедшего сводится к факту разброса

геометрических параметров обработки внешнего диаметра.

• Почему № 2

Чтобы во второй раз ответить на этот вопрос, детально

изучите механизм работы данного вида оборудования.

Выяснится, что разброс геометрических параметров

обработки объясняется следующим: точки соприкосновения

шлифовального камня и обрабатываемого материала располагаются

неравномерно.

• Почему № 3

Чтобы в третий раз ответить на этот вопрос, подумайте,

почему именно такой процесс происходит в механизме

оборудования. Кроется ли причина в оборудовании, оснастке ли, браке,

допущенном на предыдущем этапе обработки материала,

технологической ошибке и т.д.

Именно такая цепочка логических рассуждений для

выяснения истинной причины проблемы, когда добираются до ее сути,

исходя из общих основ и принципов обработки, называется РМ-

анализ*. Подход, когда последовательно задается вопрос «почему

это произошло?», является основой для любых

усовершенствований.

* Автор этого метода Кунио Сирозе определяет его как «способ изучения феномена отказов с

использованием правил и принципов физического анализа, делающего более понятным механизм

подобного явления», т.е. в данном случае РМ не расшифровывается как Preventive

(профилактическое) или Productive (производительное) Maintenance (обслуживание). — Прим. науч. ред.

Глава 2. Повышение эффективности использования оборудования

45

Почему .

ЭТО Произошло?) Понять явление

Разброс

геометрических

параметров

обработки

это произо

№2

Почему ^Х Обоснованно

)ШЛО?) объяснить

^очки соприкосновения^

расположены

неравномерно

Обрабатываемый)

мате^иал Шлифовальный

Почему .

это произошло?;

№3

Причина...

В самом

оборудовании.

В оснастке.

В браке,

допущенном

на предыдущем

участке.

В способе

обработки

46

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

15

О СВОЕМ

ОБОРУДОВАНИИ

ЗАБОТЬСЯ САМ!

ТРМ раздвигает просторы мышления, переводя подход «я

произвожу, ты ремонтируешь» в иную плоскость — «о своем

оборудовании забочусь сам». Иначе говоря, для действительного

достижения нулевого уровня всех шести видов потерь, о которых

говорилось выше, обязательно нужно, чтобы операторы приняли

в этой работе самое активное участие.

Прямое отношение к работе операторов, которые постоянно

имеют дело с оборудованием и лучше других знают, в каких

условиях оно работает, имеют потери из-за поломок

оборудования и потери из-за приостановок. Никогда больше не говорите:

«Чтобы не было поломок оборудования, ремонтники должны

лучше работать» или «Чтобы не было брака, контролеры обязаны

быть бдительнее». Если предприятие добьется нулевого уровня

потерь, выиграют и компания, и ее сотрудники.

Давайте откажемся от использования выражения «Это твоя

забота», и тогда мы действительно с помощью ТРМ, в котором

участвует весь персонал, сможем создать

организационно-технологические участки, на которых отсутствуют потери.

ЧТО НУЖНО

ДЕЛАТЬ,

ЧТОБЫ НЕ БЫЛО

ПОЛОМОК

48

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

1. Два вида поломок оборудования

2. Поломки возникают по вине человека

3. Причины поломок оборудования

4. Классификация поломок

5. Классификация износа

6. Это уже не только ваша проблема!

7. Внимательное отношение к мелким неполадкам

8. Борьба за искоренение поломок

9. Обеспечение базовых условий работы

оборудования (чистка, смазка, затягивание

болтов)

10. Ежедневная проверка — первый шаг

к производительному обслуживанию

оборудования(РМ)

11. Определить истинную причину неполадки

и только после этого восстанавливать

оборудование

12. Самостоятельное обслуживание оборудования

операторами ликвидирует поломки

в зародыше

13. Что такое всеобщая проверка и зачем она нужна

14. Операторы, не допускающие аварийных

отказов оборудования

15. Учиться на поломках

Глава 3. Что нужно делать, чтобы не было поломок

49

Поломкой называется утрата оборудованием своего

функционального назначения (утрата работоспособности). При этом по

степени утраты работоспособности поломки можно

классифицировать на два вида:

1) Поломка с утратой функций: в этом случае оборудование

перестает работать. Обычно такая остановка называется

аварийным отказом оборудования.

2) Поломка с ухудшением функций: оборудование

продолжает работать, но поломка порождает брак,

приостановки, снижение скорости и другие потери.

Иначе говоря, оборудование не в состоянии реализовать

полностью свои функциональные возможности. Этот вид

поломок возникает, когда в оборудовании имеется какая-то

неполадка. К таким поломкам относится, например, неполадка в

люминесцентной лампе (когда она то тускло светит, то

начинает мерцать).

1

ДВА ВИДА

ПОЛОМОК

ОБОРУДОВАНИЯ

Полрмка Поломка

с утратой функции с ухудшением функции

50

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

2

ПОЛОМКИ

ВОЗНИКАЮТ

ПО ВИНЕ

ЧЕЛОВЕКА

Слово «поломка» означает, что кто-то что-то ломает, т.е.

оборудование не портится само по себе. Например, если подшипник

оказался несмазанным, а болт — незатянутым, значит, человек

не сделал свою работу и это вызвало неполадки.

«Поломка — это нечто случайное! Это не из-за нас сломалось!

Наладчики у нас плохие!» Как результат подобных ошибочных

взглядов и основанных на них действий и возникают поломки.

Иначе говоря, оборудование не ломается, его всегда только

ломают.

Оборудование

сломали!

Оборудование

сломалось

Глава 3. Что нужно делать, чтобы не было поломок

51

Оборудование состоит из большого количества болтов и гаек,

цепей, ремней, подшипников, валов, цилиндров, двигателей,

предельных выключателей, бесконтактных выключателей

(детекторов движения), а также других узлов и деталей. Можно сказать

так: когда каждая из этих деталей, даже самая маленькая,

полностью выполняет свою функцию, оборудование работает, как

нужно. И наоборот, если оборудование эксплуатируется

неправильно, каждая из его деталей подвергается стрессу, какие-то

детали начинают работать быстрее, какие-то медленнее — они

перестают выполнять свои функции должным образом. В итоге

оборудование перестает функционировать или выдает брак.

Вот в чем причины поломок оборудования.

3

ПРИЧИНЫ

поломок

ОБОРУДОВАНИЯ

52

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

КЛАССИФИКАЦИЯ

ПОЛОМОК

Жизненный цикл оборудования с момента начала его

эксплуатации можно разделить на три периода, как показано на

рисунке ниже:

1) период первичных поломок (количество поломок

постепенно снижается);

2) период внезапных поломок (их количество относительно

стабильно);

3) период поломок из-за износа (количество поломок со

временем возрастает).

Первичные поломки в начальный период использования

оборудования случаются из-за конструкторских и эксплуатационных

ошибок. Внезапные поломки возникают неожиданно. Поломки

в период старения оборудования происходят из-за износа

оборудования, на закате его жизненного цикла. Кроме того, износ

оборудования подразделяется на естественный износ (от

времени) и принудительный (который возникает по вине людей).

/Внезапные )

Период

первичных

поломок

Период внезапных поломок

Период поломок

от износа

Глава 3. Что нужно делать, чтобы не было поломок

53

Износ оборудования подразделяется на два вида: естественный

и принудительный.

Естественный износ — это физический износ, который

возникает со временем даже в том случае, когда с оборудованием

обращаются правильно. Он проявляется как снижение

изначальных технических характеристик оборудования.

Принудительный износ появляется тогда, когда человек не

делает всего, что нужно для правильной эксплуатации

оборудования, т.е. это искусственно стимулируемый износ.

Например, если соблюдаются установленный уровень масла

при смазке и периодичность процедуры — будет происходить

только естественный износ. Если же не делать этого, то износ

будет только форсироваться, а расчетный жизненный цикл

оборудования — укорачиваться. Иными словами, по сравнению с

естественным при принудительном износе жизненный цикл

оборудования уменьшается.

5

КЛАССИФИКАЦИЯ

ИЗНОСА

Естественный износ

Принудительный износ

Приводной ремень

вентилятора совсем

износился

54

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

6

ЭТО УЖЕ

НЕТОЛЬКО

ВАША

ПРОБЛЕМА!

Предотвратить поломки можно будет только тогда, когда

исчезнет мышление типа «я произвожу, ты ремонтируешь» и

победит идея «о своем оборудовании забочусь сам».

Предотвращение поломок оборудования зависит от действий операторов,

которые постоянно имеют с ним дело и лучше всех знают

условия его работы.

Вы, как оператор, случайно не думаете, что «устранение

вероятности поломок оборудования — это работа только

специалистов по его техническому обслуживанию»? Достижение

нулевого уровня поломок оборачивается не только прибылями для

предприятия: стабилизируется выработка, повышается качество,

соблюдаются графики поставок, т.е. в конечном итоге

выигрывают все. Нужно всей душой воспринять новые принципы:

«поломки — это наша забота» и «поломки — это позор для нашего

участка».

Глава 3. Что нужно делать, чтобы не было поломок

55

Почему возникают всевозможные поломки? Потому, что

никто не замечает или не хочет замечать их «семена» —

неполадки.

Такие неполадки называются скрытыми. К ним относится

все, что мешает оборудованию работать: отходы производства,

грязь, износ, повреждения, люфты, ослабления соединений,

протечки, коррозия, деформации, вибрация, нагревание,

трещины и т.д. Подавляющее большинство из них — так называемые

мелкие неполадки, которые быстро распространяются, потому

что к ним относятся небрежно, не исправляют, утверждая: «Все

нормально, и так сойдет». Эти мелкие неполадки, постепенно

разрастаясь, приводят сначала к браку и приостановкам, а затем

к аварийным отказам оборудования. Следовательно, нельзя

упускать из поля зрения ни одну самую малейшую неполадку.

Идентификация их в качестве неполадок — очень важное дело.

7

ВНИМАТЕЛЬНОЕ

ОТНОШЕНИЕ

К МЕЛКИМ

НЕПОЛАДКАМ

Если вовремя

не обнаружить

«семена» поломок...

56

А. Итикава, И. Такаги, Ю. Такэбэидр. ТРМ в простом и доступном изложении

8

БОРЬБА ЗА

ИСКОРЕНЕНИЕ

ПОЛОМОК

Работа по достижению нулевого уровня поломок

разворачивается в четырех направлениях:

1) обеспечение базовых условий работы оборудования —

чистка, смазка, затягивание болтов. (Под чисткой здесь

понимается также поиск скрытых неполадок, что

позволяет полностью осмотреть оборудование.)

2) соблюдение эксплуатационного режима: правильная

работа на оборудовании, надлежащее обращение с ним;

3) восстановление изначального состояния оборудования;

4) повышение профессионального мастерства операторов и

ремонтников.

Чтобы операторы могли спокойно, без перенапряжения делать

свою работу, не боясь чего-нибудь не успеть, необходимо

добиться реализации всех четырех направлений.

1. Обеспечение базовых условий 2. Соблюдение эксплуатационного

режима

Чистка

Смазка Затягивание

болтов

3. Восстановление изначального

состояния оборудования/

Стандартная

операционная

процедура

4. Повышение профессионального

мастерства операторов

и ремонтников

Глава 3. Что нужно делать, чтобы не было поломок

57

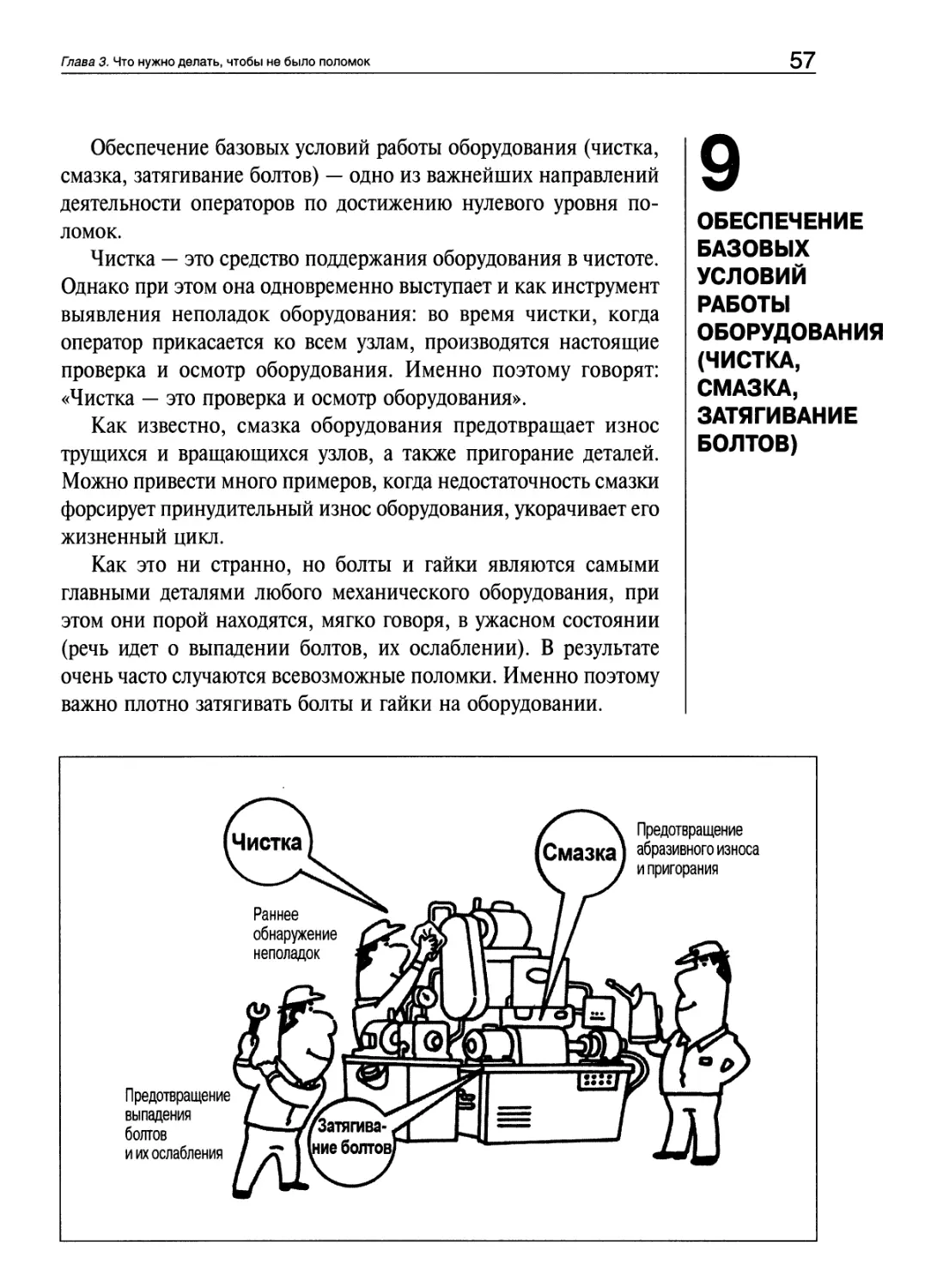

Обеспечение базовых условий работы оборудования (чистка,

смазка, затягивание болтов) — одно из важнейших направлений

деятельности операторов по достижению нулевого уровня

поломок.

Чистка — это средство поддержания оборудования в чистоте.

Однако при этом она одновременно выступает и как инструмент

выявления неполадок оборудования: во время чистки, когда

оператор прикасается ко всем узлам, производятся настоящие

проверка и осмотр оборудования. Именно поэтому говорят:

«Чистка — это проверка и осмотр оборудования».

Как известно, смазка оборудования предотвращает износ

трущихся и вращающихся узлов, а также пригорание деталей.

Можно привести много примеров, когда недостаточность смазки

форсирует принудительный износ оборудования, укорачивает его

жизненный цикл.

Как это ни странно, но болты и гайки являются самыми

главными деталями любого механического оборудования, при

этом они порой находятся, мягко говоря, в ужасном состоянии

(речь идет о выпадении болтов, их ослаблении). В результате

очень часто случаются всевозможные поломки. Именно поэтому

важно плотно затягивать болты и гайки на оборудовании.

9

ОБЕСПЕЧЕНИЕ

БАЗОВЫХ

УСЛОВИЙ

РАБОТЫ

ОБОРУДОВАНИЯ

(ЧИСТКА,

СМАЗКА,

ЗАТЯГИВАНИЕ

БОЛТОВ)

Предотвращение

Смазка) абразивного износа

и пригорания

Предотвращение

выпадения

болтов

и их ослабления

58

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

10

ЕЖЕДНЕВНАЯ

ПРОВЕРКА-

ПЕРВЫЙ ШАГ

К

ПРОИЗВОДИТЕЛЬНОМУ

ОБСЛУЖИВАНИЮ

ОБОРУДОВАНИЯ (РМ)

Ежедневная проверка — это уход за оборудованием,

выполняемый операторами, т.е. теми, кто использует оборудование.

Она заключается в смазке, чистке, контроле, а также мелком

ремонте оборудования, например в затягивании болтов.

Ежедневная проверка является настолько важной с точки зрения

предотвращения поломок оборудования во время работы, что

принято считать: «Первый шаг к производительному

техническому обслуживанию оборудования (РМ) начинается с внедрения

ежедневных проверок».

Кроме того, крайне важно, чтобы, заметив неполадку

(например, более высокий тон звучания двигателя, нагревание

подшипника, вибрацию, странный запах и т.д.), вы сразу же

зафиксировали это в листке проверок и максимально быстро

предприняли меры по ее устранению.

\

Обнаружение

неполадки

Фиксирование

информации

о неполадке

Принятие мер

по устранению

неполадки

Глава 3. Что нужно делать, чтобы не было поломок

59

Некоторые рабочие говорят, что они старательно исправляют

повреждения своего оборудования, но количество поломок не

сокращается и им приходится ремонтировать одно и то же по

нескольку раз. Другими словами, есть операторы, считающие:

работа по восстановлению завершена, если, например,

обнаружено повреждение клинообразного ремня и произведена его

замена. Но истинная проблема заключается не в повреждении

ремня, а в ответе на вопрос, почему износ стал настолько

интенсивным, что пришлось использовать новый ремень. Очевидно,

проблема не в том, что истек срок службы ремня, а в износе

поверхности шкива. Стружка обрабатываемого материала и пыль

также могли привести к тому, что приводной ремень вышел из

строя.

Крайне важно установить настоящую причину неполадки.

Как вы уже поняли, истинное восстановление — это нечто

большее, чем замена изношенной детали на новую. Ведь вскоре после

такого действия неполадка проявится снова.

11

ОПРЕДЕЛИТЬ

ИСТИННУЮ

ПРИЧИНУ

НЕПОЛАДКИ

И ТОЛЬКО

ПОСЛЕ ЭТОГО

ВОССТАНАВЛИВАТЬ

ОБОРУДОВАНИЕ

60

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

12

САМОСТОЯТЕЛЬНОЕ

ОБСЛУЖИВАНИЕ

ОБОРУДОВАНИЯ

ОПЕРАТОРАМИ

ЛИКВИДИРУЕТ

ПОЛОМКИ

В ЗАРОДЫШЕ

На производственных участках операторы больше всего

страдают от аварийных отказов оборудования. При этом во время

каждодневной производственной деятельности мы постоянно

сталкиваемся с неполадками — этими «семенами» аварий. Если

относиться к ним легкомысленно, они, как раковые клетки,

начнут проникать во все не бросающиеся в глаза места. Там мелкие

неполадки собираются и потихоньку начинают расти,

оборачиваясь в конце концов аварийным отказом оборудования.

Именно по этой причине все операторы предприятия должны

вести непримиримую борьбу с появлением принудительного

износа — источника любых поломок оборудования. Эта

каждодневная работа происходит в форме самостоятельного

обслуживания оборудования операторами, что является специфической

особенностью ТРМ. На первом шаге развертывания

самостоятельного обслуживания под названием «чистка-проверка»

осуществляется работа по выявлению и устранению всех неполадок

оборудования. На четвертом шаге, который именуется «общая

проверка», сначала изучаются специфические методы проведения

проверки разных узлов и деталей оборудования для более

точного выявления неисправностей. После этого еще раз выявляют и

устраняют все неполадки.

Нужно самостоятельно

выявить все «раковые

клетки»

воборудовании!

Глава 3. Что нужно делать, чтобы не было поломок

61

Общая проверка, проводимая на четвертом шаге

самостоятельного обслуживания оборудования операторами, является

очень важным этапом в достижении нулевого уровня поломок

оборудования.

В ходе проведения общей проверки и операторы, работающие

на оборудовании, и ремонтники службы главного инженера, и

конструкторы (причем каждая категория работников в рамках

своей компетенции) определяют (а также обучают других),

каким должно быть идеальное состояние всех узлов и деталей

оборудования.

Активная часть общей проверки представляет собой реальную

работу по уяснению того, что подразумевается под верным

обращением с соответствующими узлами и деталями оборудования,

а также под правильной работой этих узлов и деталей. Самое

главное в общей проверке — выявление отклонений от

идеального состояния узлов и деталей, норм и правил эксплуатации

оборудования.

Если мы сумеем понять суть методики проведения проверок,

то в дальнейшем действительно сможем поддерживать

достигнутое идеальное состояние оборудования.

13

ЧТО ТАКОЕ

ВСЕОБЩАЯ

ПРОВЕРКА

И ЗАЧЕМ

ОНА НУЖНА

Проведем общую проверку совместными усилиями!

i— Выявление -

отклонений от:

• норм, касающихся

правильного

обращения

с узлами

и деталями;

• норм, касающихся

правильной работы

этих узлов

и деталей;

• идеального

состояния узлов

и деталей (выявление

неполадок)

62

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

14

ОПЕРАТОРЫ, НЕ

ДОПУСКАЮЩИЕ

АВАРИЙНЫХ

ОТКАЗОВ

ОБОРУДОВАНИЯ

Операторами, не допускающими аварийных отказов

оборудования, мы станем только тогда, когда научимся выполнять пять

функций:

1. Выявлять в оборудовании неполадки, а именно:

• уметь качественно проводить ежедневный осмотр и

проверку своего оборудования, распознавать

неполадки;

• хорошо разбираться в конструкции своего

оборудования и его технических возможностях;

• уметь во время работы оборудования с помощью пяти

органов чувств распознавать отклонения,

возникающие в нем.

2. Принимать меры в отношении обнаруженных неполадок,

а именно:

• уметь разрабатывать и реализовывать меры по

усовершенствованию, направленные на облегчение текущей

работы на своем оборудовании;

• уметь устранять неполадки (овладевая навыками

мелкого ремонта оборудования, работая вместе с

ремонтниками).

3. Самостоятельно разрабатывать критерии оценки, а

именно:

• уметь разрабатывать нормы проведения осмотра и

проверки оборудования, самим проверять его, а также

проводить инструктаж.

4. Эксплуатировать оборудование, в частности, уметь

правильно работать на нем.

5. Выявлять истинные причины неполадок (доискиваться до

их сути).

Глава 3. Что нужно делать, чтобы не было поломок

63

Квалификационные

требования к операторам,

не допускающим

аварийных отказов

оборудования

2. Уметь принимать меры

в отношении обнаруженных

неполадок

1. Уметь выявлять

в оборудовании

неполадки

3. Уметь разрабатыватЬ\

г критерии оценки для проведения

осмотра и проверки

оборудования

\

4. Уметь эксплуатировать

оборудование

Сборник

норм

и правил

5. Уметь выявлять

истинные причины

неполадок

Истинная

причина.,

64

А. Итикава, И. Такаги, Ю. Такэбэ и др. ТРМ в простом и доступном изложении

15

УЧИТЬСЯ

НАПОЛОМКАХ

Когда случается аварийный отказ оборудования, обычно

выявлением причины аварии и ее устранением занимаются

ремонтники службы главного инженера, а операторы даже не

интересуются происходящим. В этом случае язык не поворачивается

сказать, что «операторы о своем оборудовании заботятся сами».

Если мы хотим добиться нулевого уровня поломок, надо делать

выводы и учиться на каждом случае аварийного отказа

оборудования. Если же он произошел, нужно обязательно выяснить

истинную причину (может быть, чего-то недоставало, где-то что-

то дало сбой и т.д.). Кроме того, крайне важно осуществить

комплекс мероприятий, чтобы такая же поломка больше не

произошла не только на этом, но и на аналогичном оборудовании.

Для этого, как минимум, нужно доискаться до истинных причин

аварий путем многократного повторения вопроса «почему?»

(например: «Почему произошло разрушение?», «Почему не смогли

отреагировать на симптомы?», «Почему они не были замечены

во время проверки?»).

Важно разобраться

в поломке и не допустить

ее повторения!

ПРОДВИЖЕНИЕ

САМОСТОЯТЕЛЬНОГО

ОБСЛУЖИВАНИЯ

ОБОРУДОВАНИЯ

ОПЕРАТОРАМИ

-„„ \

d

а-

1. Что такое самостоятельное обслуживание

оборудования операторами

2. Семь шагов развертывания самостоятельного

обслуживания оборудования операторами

3. Шаг 1. Чистка-проверка

4. Шаг 2. Принятие мер по устранению источников

загрязнений и проверке труднодоступных мест

5. Шаг 3. Разработка Временных норм чистки-

проверки и смазки

6. Шаг 4. Общая проверка

7. Шаг 5. Самостоятельная проверка

8. Шаг 6. Стандартизация (поддерживающий

контроль)

9. Почему необходимо внедрять самостоятельное

обслуживание оборудования операторами?

10. Оценка шагов — процесс взаимного обучения