Автор: Кожевников С.Н. Перфильев П.Д.

Теги: общее машиностроение технология машиностроения машиностроение детали автомобиля автомобили

Год: 1978

Текст

6П5.3

К58

УДК 621.01

Карданные передачи. Кожевникове. Н.,

Перфильев П. Д. Киев, «Техшка», 1978. 264 с.

В книге изложены основы кинематики и динамики машин с

карданными передачами, приведены основные данные для

инженерных расчетов машин с учетом упругости звеньев,

точности изготовления и монтажа карданных передач.

Изложение иллюстрировано чертежами конструкций

элементов карданных передач и примерами их практического

применения. От ранее вышедших изданий по этому вопросу

книга отличается тем, что в ней приведены анализ

структуры карданных механизмов, анализ динамических

процессов, рассмотрены вопросы точности карданных механизмов.

Монография предназначена для научных работников,

может быть полезна инженерно-техническим работникам,

занимающимся расчетом и проектированием машин с

карданными передачами, а также студентам и аспирантам высших

технических учебных заведений.

Табл. 7. Ил. 96. Список лит.: 112 назв.

Рецензент д-р техн. наук Л. П. Бессонов

Редакция литературы по машиностроению и транспорту

Зав. редакцией М. Л. Василенко

31302-045

*М202(04)-78

(С) Издательство «Техшка*, 1978

ПРЕДИСЛОВИЕ

В решениях XXV съезда КПСС

предусмотрено резкое повышение качества промышленной

продукции, в том числе и продукции

машиностроения. Уже на стадии конструирования новых

машин, работающих при больших скоростях

и нагрузках, путем расчета должны быть

обеспечены надежность и долговечность, исключено

влияние работы различного вида передаточных

механизмов, в том числе и карданных, на

технологический процесс.

Карданные механизмы широко используются

в машинах для соединения валов с

пересекающимися осями. Они входят как элемент ппивода

в большинство машин прокатного произьодства,

сельскохозяйственных машин, автомобилей,

тепловозов и др., используются в радиоэлектронных

устройствах, металлорежущих станках,

приводах буровых установок, насосов и тяжелого

нефтяного оборудования, в механизмах управления

и силовых передачах самолетов, вертолетов,

радиолокационных установок, в механизмах и

машинах лесной, текстильной промышленности и

во многих других. Карданные шарниры обычно

рассматривают как компактное кинематическое

соединение, заменяющее простую

кинематическую пару.

В опубликованных до последнего времени в

СССР и за рубежом исследованиях по структуре,

кинематике и динамике механизмов с

карданными шарнирами не все аспекты проблемы

надежности освещены настолько, чтобы считать

задачу о выборе рациональных параметров

приводов с карданными передачами решенной.

Непостоянство передаточного отношения

карданной передачи оказывает существенное влияние

на процесс возбуждения крутильных колебаний

3

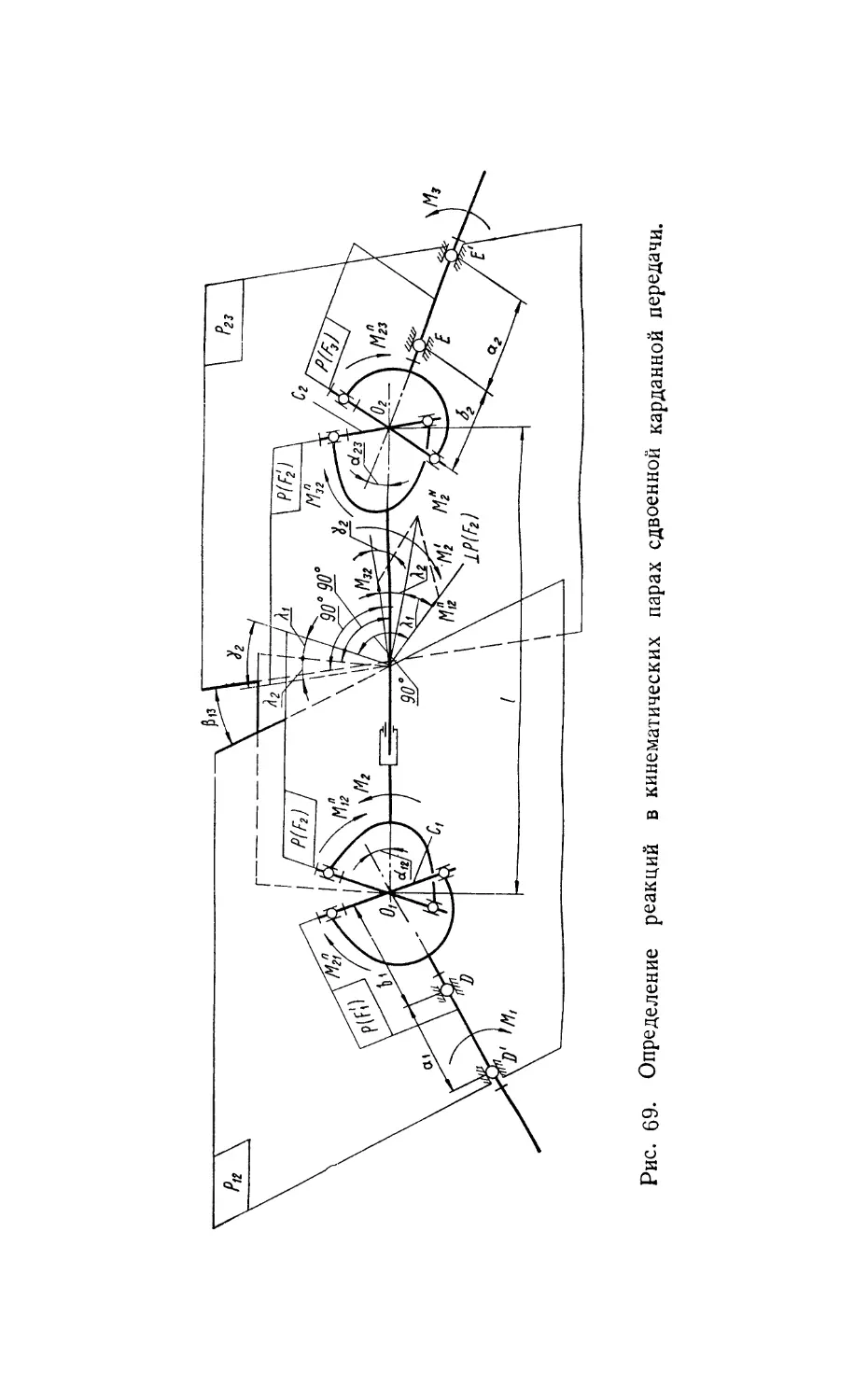

в элементах привода. При определенных

параметрах карданной передачи и привода

динамические нагрузки могут быстро возрастать. Это

приводит к уменьшению долговечности, а часто

и к поломке деталей привода.

При наличии дефектов структуры подвижные

соединения передач выполняются с зазорами

с целью компенсации ошибок изготовления

деталей и монтажа опор. Однако при наличии

зазоров в сочленениях передача работает с ударами,

в результате чего быстро выходит из строя из-за

прогрессирующего износа.

В предлагаемой вниманию читателей книге

дан анализ известных методов исследования

динамики машин с карданными передачами и на

его основе предложены методы структурного,

кинематического и динамического синтеза машин

с такими передачами. В отличие от большинства

исследований карданных передач в книге

рассмотрены сложные пространственные карданные

механизмы с произвольным числом шарниров.

Для определения динамических нагрузок

карданные механизмы представлены в виде упругих

систем с учетом переменности масс, жесткостей

звеньев, движущих сил и сил сопротивления.

Показано, как в случае необходимости

учитывать влияние точности изготовления и монтажа

элементов приводных устройств, а также

деформации звеньев, установленных на подвижном

деформируемом основании. При рассмотрении

колебательных процессов авторы попытались

максимально приблизить к реальным условиям

выражения периодических нагрузок, учли

обратную связь двигателя (привода) и остальных

элементов машины.

Отзывы и пожелания просим направлять по

адресу : 252601, Киев, 1, ГСП, Пушкинская, 28,

издательство «Техшка».

ПРОСТРАНСТВЕННЫЕ МЕХАНИЗМЫ

ДЛЯ ПЕРЕДАЧИ

ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ

И ОБЛАСТИ ИХ ПРИМЕНЕНИЯ

ОБЩИЕ СВЕДЕНИЯ

Свое название карданные механизмы

получили по имени известного итальянского ученого

математика и механика Джеронимо Кардано

(1501—1576 гг.).

В 1664 г. английский механик Р. Гук

запатентовал устройство, предназначенное для

передачи вращения между двумя валами,

расположенными под углом. Механизм получил

название шарнира Гука. С точки зрения структуры

и кинематики, механизм Кардано и шарнир

Гука эквивалентны, различие их только

конструктивное.

С особой остротой необходимость передачи

движения между валами с пересекающимися

осями при помощи несложных приспособлений

встала в связи с развитием транспортного и

сельскохозяйственного машиностроения. Для

мобильных транспортных и сельскохозяйственных

машин, подвергающихся при движении сильной

тряске, требовались такие передаточные

механизмы, которые не реагировали бы на изменение

положения осей валов, сохраняя при этом

хорошие эксплуатационные качества.

В настоящее время карданные механизмы

используются для передачи движения и мощности

в рабочих и транспортных машинах между

входным и выходным валами при любом расположении

этих валов в пространстве.

Правильное построение карданных

механизмов, с точки зрения структуры, дает возможность

обеспечить большую свободу инженерных

решений относительно взаимного расположения

валов привода. Однако применение карданных

передач во многих случаях ведет к возникновению

больших динамических нагрузок в машинах,

поэтому в тех случаях, когда это возможно,

следует заменять их передачами, применение

которых исключает возникновение в машинах

динамических нагрузок (например, гидроприводы

и др.).

Так как область применения карданных

передач очень широка и распространяется

практически на все отрасли машиностроения, то

возникает необходимость их широкой унификации

и стандартизации. Эта задача частично

выполнена в СССР и за рубежом. В зависимости от

назначения и передаваемых мощностей разработаны

различные конструктивные ряды карданных

шарниров и валов. В СССР на многие типы

карданных шарниров разработаны или общесоюзные

стандарты, или отраслевые нормали.

Аналогичная работа выполнена многими зарубежными

фирмами.

Производство карданных передач в нашей

стране и за рубежом организовано на

специализированных заводах или в цехах.

СТРУКТУРА И ПРИНЦИПЫ ПОСТРОЕНИЯ

СТАТИЧЕСКИ ОПРЕДЕЛИМЫХ

МЕХАНИЗМОВ

В основу теории структуры механизмов

положены понятия о степенях свободы и условиях

связи.

Твердое тело в пространстве может иметь

шесть степеней свободы (по числу движений —

три поступательных и три вращательных).

Каждое из геометрических, кинематических или

динамических ограничений, налагаемых на

свободное тело в абсолютном или относительном

движении, принято называть условиями связи.

В результате соединения двух звеньев в

кинематическую пару, при котором реализуются

определенного вида геометрические ограничения,

звенья не имеют возможности осуществлять все

движения свободного тела, т. е. теряют некоторые

из степеней свободы.

Каждому из ограниченных движений

соответствует реакция связи, возникающая под

действием приложенных к звеньям сил. Количество

потерянных звеном степеней свободы зависит от

типа кинематической пары. Для точной оценки

свойств кинематических пар их удобно разделять

по числу степеней свободы в относительном

движении звеньев.

Одноподвижная кинематическая пара (пара

I рода) имеет одну степень свободы в

относительном движении звеньев и пять наложенных

условий связи. К парам I рода относятся

вращательная, поступательная и винтовая пары. Двухпо-

движная пара (пара II рода) характеризуется

двумя степенями свободы в относительном

движении или четырьмя наложенными условиями

связи и т. д. (табл. 1).

Каждая из простых кинематических пар

может быть заменена кинематическим

соединением, вносящим такие же ограничения, как

и простая пара. Так, например, простые

кинематические пары вида 1 могут быть заменены

кинематическими соединениями вида 3.

Основой образования механизмов является

кинематическая цепь. Ее принято называть

открытой, если крайние звенья не соединены

друг с другом, или закрытой, если звенья цепи

НийшЫиштъ пары

Таблица f

Род

кинематической пары

Число

степеней

сбоооды

Число „

условии

связи 5

дид пинематической пары и ее аналог

1

2

f

97"

ш

образуют один или несколько замкнутых контуров.

Для преобразования кинематической цепи в

механизм одно из ее звеньев следует обратить

в сгойку.

Если в состав кинематической цепи входит

п звеньев, из которых одно сделано стойкой, то

общее число степеней свободы их равно 6 (я— 1),

из которых связями, наложенными

кинематическими парами, уничтожается Ърх + 4р2 +

+ Зр3 + 2р4 + рь (р — число кинематических

пар) степеней свободы. Некоторые из

кинематических пар налагают тождественные с ранее

введенными связями ограничения, поэтому они должны

быть отброшены как лишние. Кроме лишних

связей, в механизме могут быть лишние степени

свободы (например, вращение ролика вокруг

своей геометрической оси, вращение стержня

вокруг оси, проходящей через центры сфер трех-

подвижных кинематических пар). Лишние

степени свободы v не влияют на движение основной

цепи, поэтому могут быть исключены из общего

числа степеней свободы механизма.

В соответствии с изложенным число степеней

свободы W механизма можно определять по

формуле Сомова — Малышева

W = 6 (п - 1) — (5Pl + 4р2 + 3/?3 + 2/74 + рь) +

+ q-v, (1)

где q — общее число лишних или пассивных

связей.

Лишние связи обусловливают статическую

неопределенность системы, причем число

лишних неизвестных равно q. Наличие лишних

связей в механизме нежелательно еще и noi ому, что

при наличии ошибок изготовления и монтажа

в механизме появляется натяг контуров, и

элементы кинематических пар нагружаются

реакциями, зависящими от величин ошибок и

жесткости звеньев.

С целью уменьшения реакций детали

механизма следует изготовлять высокой точности.

Корпусные детали также должны обладать

высокой точносгью и, кроме того, большой

жесткостью.

При отсутствии лишних связей q требования

к точности соблюдения размеров и монтажа

могут быть снижены. Надежно работающие

механизмы должны быть статически определимыми

системами, в которых лишние или пассивные

связи отсутствуют.

В основу метода построения механизмов без

лишних связей положено представление о

строении механизма как суммы входных звеньев

и нуль групп, или групп с полным числом связей.

Если задана система входных звеньев,

обладающая числом степеней свободы W, то при

последовательном или параллельном присоединении

к ним групп звеньев с полным числом связей

в каждой общее число степеней свободы не

изменяется, потому что каждая из нуль-групп

обладает геометрической определимостью и

удовлетворяет условиям непринужденной сборки.

Нуль-группы, вводимые в состав механизма

должны удовлетворять условию

6т = Ърг + 4/72 + Зр3 + 2pt + ръ, (2)

где т — число звеньев нуль-группы; рг, . . . ,

р5 — число кинематических пар от I до V рода.

Так, если т = 1, т. е. нуль-группа

представляет собою статически определимую нуль-монаду,

то при двух кинематических парах величины ръ

Ръ, Рз> Л> Ръ могут принимать такие значения:

Рх = 1 и рь = 1; р2 = 1 и /?4 = 1; /?8 = 2-

Соответствующие схемы нуль-монад

приведены в первой строке табл. 2. В таблице для

каждой из нуль-групп приведены структурные

формулы, в которых черточка означает звено,

а цифра— число условий связи, вносимых

кинематической парой. Формулы даны для различных

вариантов присоединения минус-групп.

10

Статически определимые (нулевые) группы 'а^ица 2

-5-1-

-4-2-

-3-J-

.eg

■Q C3

V- ^ Р

5-5-5-J- Л ,—Z,

-5-4

-4-5-

-5-5-5-5-4-

-5-5-5-4-5-

-5-5-4-5-5-

Разновидности минус - групп

Таблица 3

Минус-монады

Минус- диады

Минус-триады

Минус-тетрада

-1

^—о)

-2

1

-з

-4

Ч

Построение более сложных групп можно

представить как процесс развития кинематической

пары. Например, кинематическая пара V рода,

вносящая одно условие связи, может быть

заменена открытой цепью, вносящей такое же число

условий связи s = 1. Кинематическая пара IV

рода может быть заменена открытой цепью с

двумя лишними условиями связи (s = 2) и т. д.

В табл. 3 приведены возможные виды минус-

групп, которые могут быть использованы для

замены кинематической пары соответствующего

рода (6 — s). Используя приведенные в табл. 3

структурные эквиваленты, нетрудно получить

из нуль-монад нуль-группы (например, нуль-

диаду путем замены кинематической пары V

рода одной из двух минус-монад). Все

возможные нуль-группы (статически определимые) в

виде простых рядных цепей приведены в табл.2.

Более сложные нуль-группы в форме

разветвленных цепей или цепей с замкнутыми

контурами можно получить из цепей, приведенных

в табл. 2, если воспользоваться возможностью

замены простой кинематической пары сложной.

Например, кинематическую пару IV рода,

вносящую два условия связи, можно представить

как двухточечную, т. е. представить в виде двух

точек одного звена, скользящих по поверхности

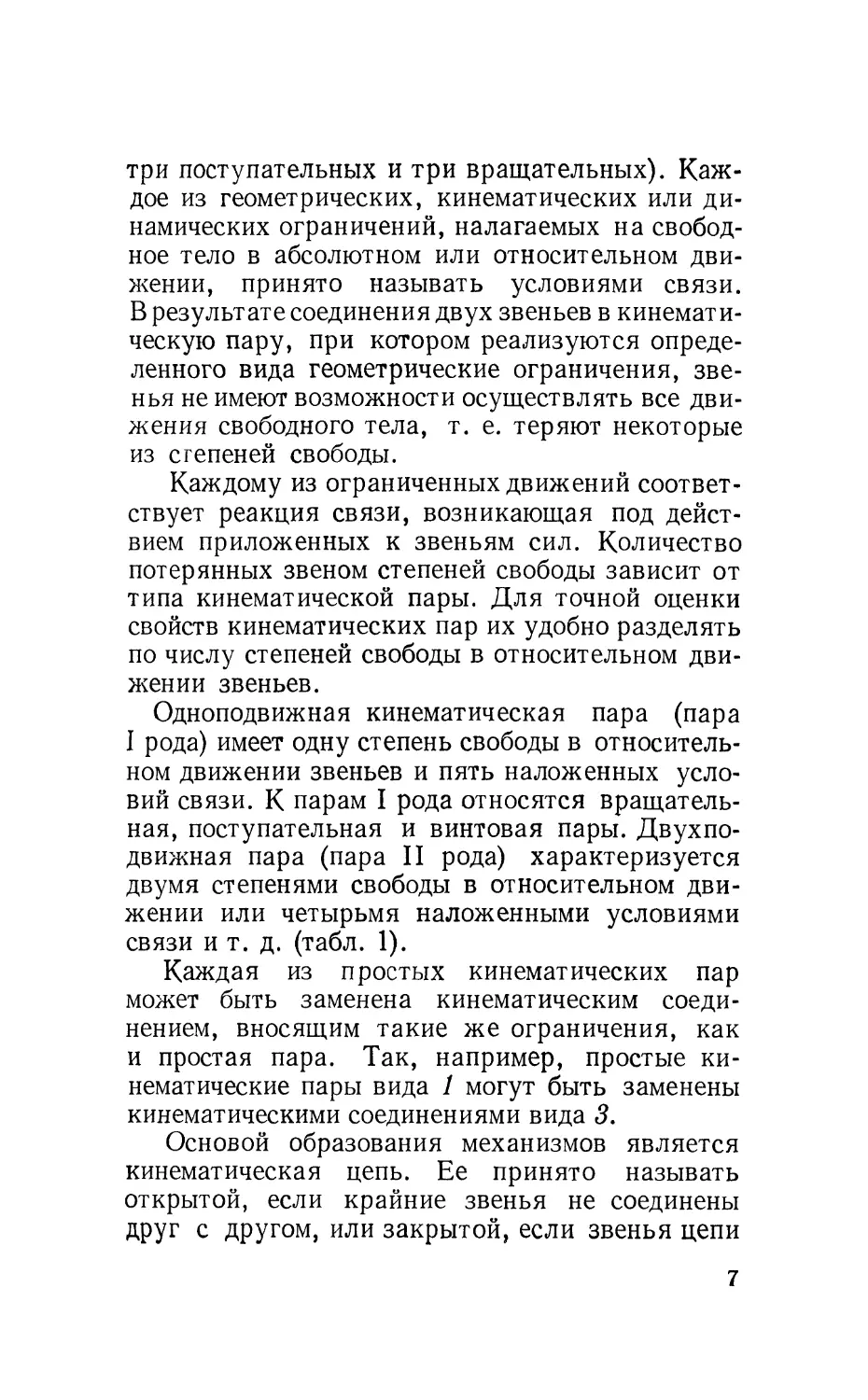

второго звена. На рис. 1, а показана нуль-диада,

в которой кинематическая пара IV рода заменена

двухточечной. Если теперь каждую из концевых

точечных пар заменять соответствующими

структурными эквивалентами, то легко получить

разветвленные нуль-группы, показанные на рис. 1.

Если в минус-диаде —5—2—5— внутреннюю

пару IV рода представить как двухточечную,

а затем каждую из точечных пар заменить минус-

группой, то получим нуль-группы в форме

замкнутых контуров с элементами конечных пар, ко-

12

торые образуются при присоединении группы

к механизму. Таким образом можно получить

группы любой сложности без лишних связей,

т. е. пригодные для построения статически

определимых механизмов.

, ^5-5-5-5-5-

Рис. 1. Образование

разветвленной нуль-группы.

С помощью описанного метода структурного

синтеза механизмов [36] можно не только

построить статически определимые механизмы, но и

установить наличие лишних связей, а также

подвижное соединение, в котором эти связи

заложены. В качестве примера можно рассмотреть че-

тырехзвенный сферический механизм (рис. 2)

13

и его конструктивные модификации.

Особенностью сферического механизма является

пересечение четырех осей цилиндрических шарниров в

одной точке О(рис. 2, а). Модификациями четырех-

звенного сферического механизма являются

карданный подвес (рис. 2, а) и шарнир Гука (рис. 2, в).

Рис. 2. Схема

сферического механизма и его

конструктивные

модификации,

Карданный подвес состоит из трех колец: а, Ъ и с

(на рис. 2, а детали а и с имеют вид полуколец).

Внешние кольца а и с шарнирно соединены со

стойкой d. Оси шарниров на каждом из звеньев

взаимно перпендикулярны. В шарнире Гука

внутреннее кольцо Ь заменено крестовиной. При

одинаковых углах а скрещивания входного и

выходного валов механизм Кардано и шарнир Гука

14

имеют один и тот же закон изменения

передаточного отношения.

Если звено а (рис. 2, б) считать входным, то

группу звеньев Ь и с следует рассматривать как

присоединенную. Число степеней свободы

системы не изменилось бы, если бы группа была

нулевой. Однако при сопоставлении

присоединенной группы со схемами табл. 3 можно

установить, что эта группа является минус 3-диадой,

т. е. вносит три лишних связи. Сферический

механизм построен правильно с точки зрения

структуры, если вместо минус 3-диады присоединить

одну из нуль-диад, представленных в табл. 2.

Если необходимо, чтобы ось вращения звена с

не меняла положения относительно стойки, то

цилиндрический шарнир D следует заменить

трехподвижным сферическим шарниром, а

цилиндрический шарнир С — цилиндрической

парой, допускающей скольжение вдоль оси. В

случае необходимости сохранить шарниры В и С

цилиндрическими, входное звено со стойкой

должно образовать кинематическую пару IV рода.

Для этого выходное звено можно, например,

посадить на сферический шариковый подшипник,

свободно скользящий в осевом направлении.

Сферический механизм, построенный таким

образом, будет работать нормально и в том

случае, если оси не будут проходить через одну

точку О.

В шарнире Гука (рис. 2, в), кроме указанных

трех лишних связей, есть еще десять

повторяющихся связей, так как каждая из вилок имеет по

два цилиндрических шарнира. Во избежание

появления дополнительных реакций необходимо

либо вилки и цапфы крестовины выполнить с

высокой точностью, обеспечивающей совпадение

осей шарниров, либо исключить местную

статическую неопределимость путем замены одного

15

цилиндрического шарнира трехподвижной

сферической парой и второго — кинематической парой

IV рода. Система станет полностью статически

определимой, если, кроме того, выходное звено

посадить на сферический подшипник,

подвижный в осевом направлении.

Появление лишних связей в сферическом

механизме с четырьмя цилиндрическими

шарнирами можно легко объяснить, если представить,

что шарнир D (рис. 2, б) разрушен. Тогда

открытая цепь звеньев а,Ьис обладает тремя степенями

свободы, т. е. звено с может вращаться вокруг

трех осей: Л, В и С, проходящих через точку О,

следовательно, в абсолютном движении оно

вращается вокруг оси, проходящей через эту точку.

Для фиксации оси шарнира D достаточно задать

ее направление, которое можно рассматривать

как линию пересечения двух плоскостей (два

уравнения, определяющих пучок плоскостей).

Этим самым для внешней кинематической пары

D задаются два ограничения. Поскольку звено с

в открытой цепи не может совершать

поступательное движение относительно точки О, то из

пяти ограничений, вносимых цилиндрическим

шарниром D, три оказываются лишними,

повторяющимися, а именно — ограничения для трех

компонент поступательного перемещения звена

с относительно точки О.

Поскольку замыкающий шарнир D

кинематически вносит только два дополнительных

ограничения, то из трех степеней свободы открытой

цепи остается одна и, следовательно,

сферический механизм обладает одной степенью свободы.

В качестве практического примера можно еще

рассмотреть поликарданную передачу

кукурузоуборочного комбайна, схема которой показана

на рис. 3, а. Втулка 10, поддерживающая вал 6,

шарнирко связана с серьгой 9, вращающейся

16

вокруг оси на лонжероне рамы машины. Вал /

входной, вал 8 выходной. Механизм с принятой

при проектировании структурной схемой (рис.

3, в) работал неудовлетворительно, наблюдался

усиленный износ трущихся поверхностей, имели

место поломки деталей.

Рис. 3. Схема поликарданной передачи

кукурузоуборочного комбайна.

Поскольку вал / входной, то присоединяемая

к нему группа звеньев 2—8 должна быть

статически определимой, или нулевой, т. е. в

результате ее присоединения к стойке должна

образоваться статически определимая ферма с числом

степеней свободы W = 0. Соответствующая

структурная схема показана на рис. 3, в. Поскольку

звено 6 трехпарное, т. е. соединяющееся с тремя

17

другими звеньями, оно изображено в виде

треугольника. Цепь разветвленная, ее можно

рассматривать как результат развития крайней од-

ноподвижной пары пятизвенной статически

определимой нуль-группы (нуль-пентада в табл. 2).

Поскольку от звена 6 отходят две ветви, то

конечную кинематическую пару с s = 5 можно

представить в виде сложной пары с

составляющими s = 2 и s = 3. Пару cs = 3 можно

заменить структурным эквивалентом типа минус 3-

диада, а пару с s = 2— структурным

эквивалентом типа минус 2-диада или минус 2-триада

(см. табл. 3). Поскольку крестовина 7 шарнира

Гука в сочетании с выходным валом составляют

минус 3-диаду, то второе ответвление должно

быть выполнено как минус 2-триада. Однако на

схеме принято ответвление типа минус 3-диада

(звенья 9 и 10), в результате чего появилась одна

лишняя связь, и движение может быть

реализовано лишь за счет зазоров и деформации звеньев.

В этом случае надежность механизма невысокая.

При добавлении одного звена 11, т. е. при замене

минус 3-диады минус 2-триадой,

присоединяемая к входному звену 1 группа превращается

в нулевую, а механизм — в статически

определимый без лишних связей. Надежность его резко

возрастает.

Исправление структурной схемы показано

на рис. 3, в пунктиром, а исправление

кинематической схемы — на рис. 3, б.

Проверку правильности структуры

присоединяемой группы можно произвести иначе. Отделив

звено 10 группы от стойки, можно найти число

степеней свободы группы звеньев 2—8:

W = 6т — 5р! = 6 • 7 — 5 8-2.

Повторяющиеся пары на крестовинах 2, 5, и 7

не учитываются.

18

Чтобы группу сделать статически

определимой (W = 0), к звену 6 необходимо присоединить

минус 2-группу, т. е. минус 2-диаду или минус

2-триаду.

Приведенные примеры показывают, насколько

важно при проектировании выбирать механизмы

с правильной структурой, особенно в тех

случаях, когда их монтируют на деформируемом

основании, или если практически не удается

реализовать ту точность изготовления, которую

необходимо обеспечить для механизма с

пассивными связями.

В дальнейшем каждому из рассматриваемых

механизмов будет дана оценка с точки зрения

структуры.

РАЗНОВИДНОСТИ КАРДАННЫХ ШАРНИРОВ

Совокупность деталей, закрепленных на

связываемых валах и промежуточных осях,

получила общее название карданных шарниров, или

просто карданов, хотя по принципу действия,

а также по сруктурным и кинематическим

свойствам они могут отличаться от механизма Кар-

дано. В ряде отраслей (например, в

металлургическом машиностроении) соединения подобного

типа называют универсальными шарнирами.

Сточки зрения структуры, кардан следут

рассматривать как кинематическое соединение,

эквивалентное двухподвижному сферическому

шарниру (см. табл. 1).

Область применения карданных механизмов,

их эксплуатационные качества, надежность и

долговечность в различных условиях

определяются свойствами используемых карданных

шарниров.

Карданные механизмы применяются во

многих отраслях машиностроения в качестве сило-

19

вой передачи, поэтому их делят, в первую

очередь, на конструктивные ряды по величине

передаваемого крутящего момента, определяющего

нагрузку на элементах кинематических пар.

Возможность применения того или иного типа

карданного шарнира зависит от величины угловой

скорости связываемых шарниром валов, потому

что не всегда представляется возможным

уравновесить центробежные силы инерции,

обусловливающие динамические процессы в механизме.

По кинематическим свойствам карданные

шарниры разделяются на карданы с постоянным

и с переменным передаточным отношением.

Карданные шарниры с постоянным передаточным

отношением, равным единице, называют

синхронными, потому что угловые скорости входного

и выходного валов при любом положении валов

равны друг другу. Асинхронные карданные

шарниры имеют среднее передаточное отношение,

равное единице, но характеризуются

периодическим изменением угловой скорости ведомого

вала.

По механическим свойствам карданы делятся

на жесткие и мягкие (упругие).

В зависимости от значения угла между осями

соединяемых валов различают полные карданы

и пол у карданы. Полный кардан имеет две оси

качания промежуточного звена и допускает

передачу вращения при значительных углах между

осями валов. Полу кардан не имеет

промежуточных осей качания и допускает взаимное

отклонение осей на небольшой угол.

Различают также карданы простые и

универсальные. При наличии в механизме простого

кардана возможно только относительное угловое

перемещение двух валов, а при наличии

универсального — возможно как угловое, так и осевое

относительное перемещение соединяемых валов,

20

причем осевое перемещение реализуется внутри

самого шарнира.

Синхронные карданы могут представлять

собой оригинальную конструкцию, но могут быть

выполнены и из двух последовательно

соединенных простых карданов. Промежуточный вал в

таком кардане может быть заменен промежуточным

звеном.

К синхронным карданам оригинальной

конструкции относятся карданы сухарного типа

(Тракта) и шариковые карданы (Рзеппа, Вейса),

ТИПЫ ПОВОДКОВЫХ МЕХАНИЗМОВ

ДЛЯ ПЕРЕДАЧИ ДВИЖЕНИЯ МЕЖДУ ВАЛАМИ

С ПЕРЕСЕКАЮЩИМИСЯ ОСЯМИ

Для передачи вращательного движения

между валами с пересекающимися осями могут быть

использованы поводковые механизмы и их

модификации— сферические двухкривошипные

механизмы, зубчатые механизмы и др. Наиболее

простым механизмом, служащим для этой цели,

является трехзвенный механизм. Его можно построить

путем присоединения нуль-монады к двухзвенному

механизму,состоящему из входного вала и стойки.

Нуль-монада и двухзвенный механизм образуют

при этом точечную пару в месте соединения

подвижных валов и цилиндрический шарнир в

соединении выходного вала со стойкой. В результате

получаются так называемые поводковые карданы

с прямолинейными или криволинейными (в

частности, круговыми) поводками.

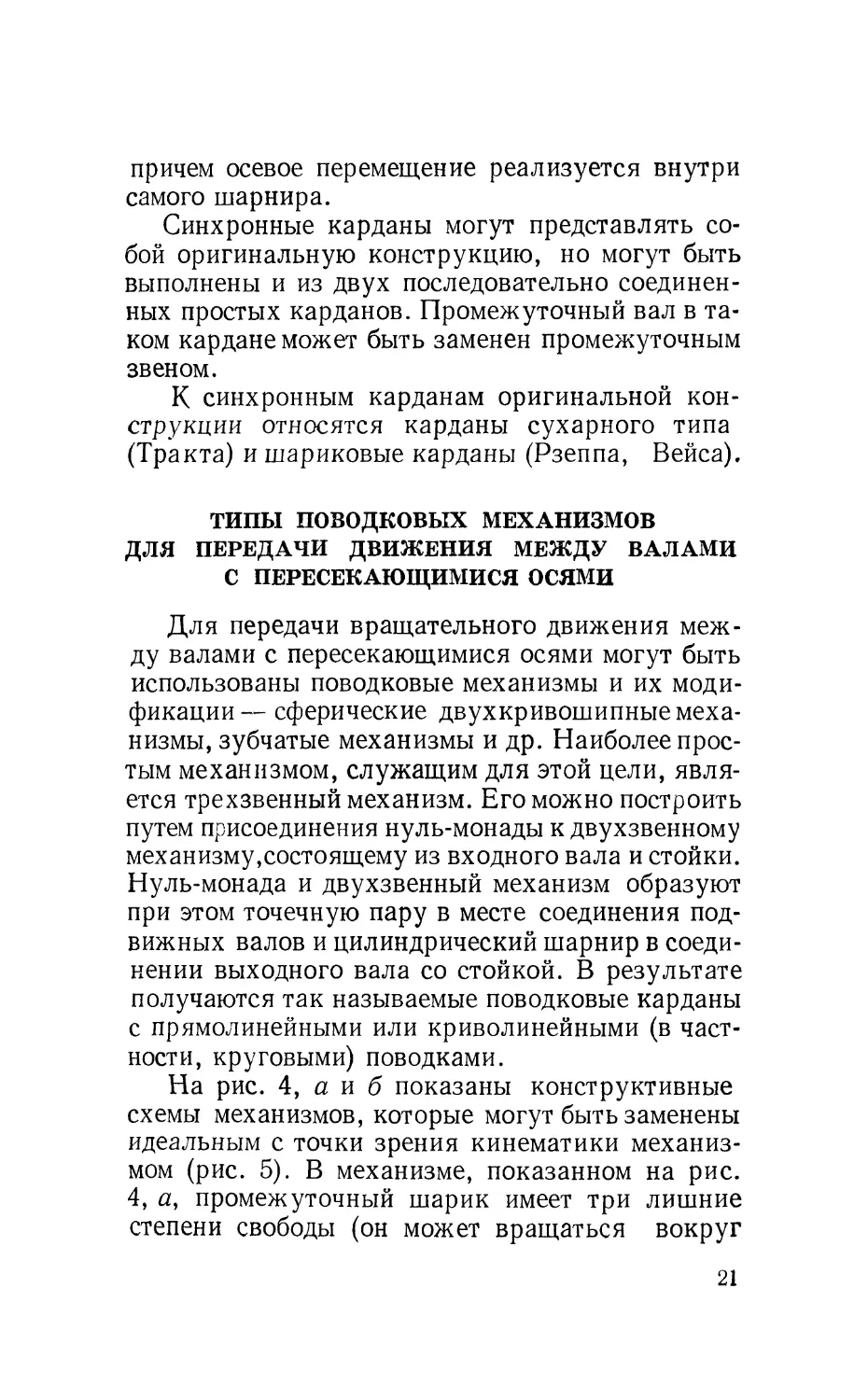

На рис. 4, а и б показаны конструктивные

схемы механизмов, которые могут быть заменены

идеальным с точки зрения кинематики

механизмом (рис. 5). В механизме, показанном на рис.

4, а, промежуточный шарик имеет три лишние

степени свободы (он может вращаться вокруг

21

Рис. 4. Схемы поводковых механизмов.

Рис. 5. Определение положения выходного вала

поводкового механизма.

22

трех собственных взаимно перпендикулярных

осей), а в механизме, представленном на рис

4, б, — одну лишнюю степень свободы, т. е.

возможность вращения шарика вокруг оси стержня.

С точки зрения структуры, рассмотренные

механизмы допускают передачу вращения также

и между скрещивающимися осями, так как в этих

механизмах лишние связи не заложены.

На рис. 4, в и а показаны схемы пятизвенного

и шестизвенного (соответственно механизм Кле-

менса и механизм Рело) механизмов для передачи

вращения между валами с осями, произвольно

расположенными в пространстве, в частности

с пересекающимися осями. В механизме,

представленном на рис. 4, в, между входным и

выходным валами размещена минус-диада, а в

механизме, показанном на рис. 4, г,— минус-триада,

вносящие по одному ограничению в относительном

движении входного и выходного звеньев.

Приведенные на рис. 4 схемы механизмов

пригодны для передачи усилий ограниченной

величины и могут быть использованы для реализации

периодического поворота или непрерывного

вращения с малой скоростью. Теоретически

наименее стойким против износа является механизм,

показанный на рис. 4, г, потому что реакции

в обеих цилиндрических парах приложены вне

опорной поверхности и, следовательно, элементы

пары работают с перекосом.

Достоинством поводковых механизмов, оси

которых пересекаются под любым углом,

является возможность воспроизведения постоянного

передаточного отношения, равного единице, при

котором выходной вал вращается синхронно

и синфазно с входным валом.

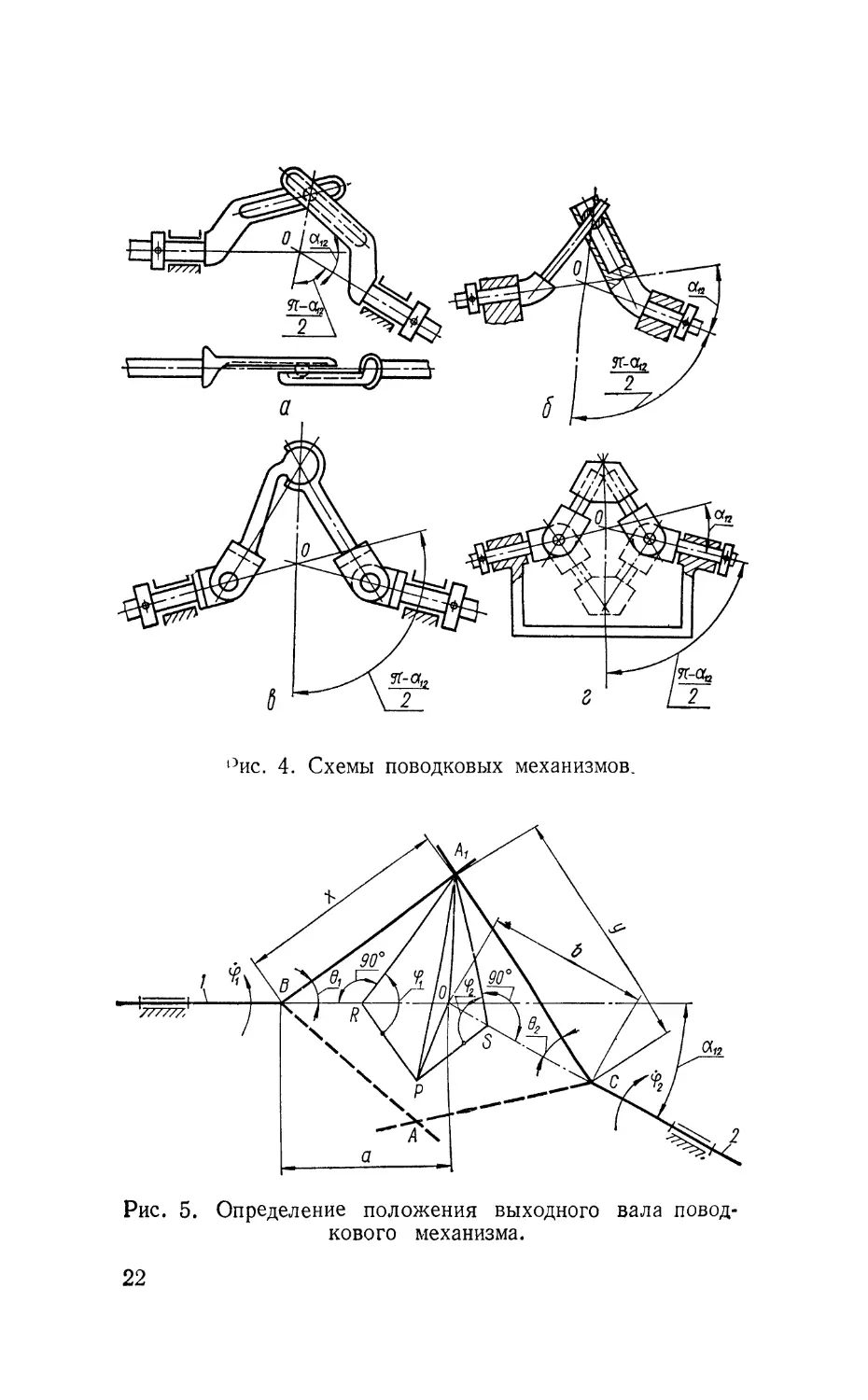

На рис. 5 показана схема механизма, у

которого оси входного и выходного валов

поводков 1 и 2 пересекаются в точке О. Вращение

23

передается посредством поводков, жестко

связанных с валами.

Предположим, что поводки, касающиеся

в точке Л, лежат в одной плоскости с осью вала,

с котооым связан поводок.

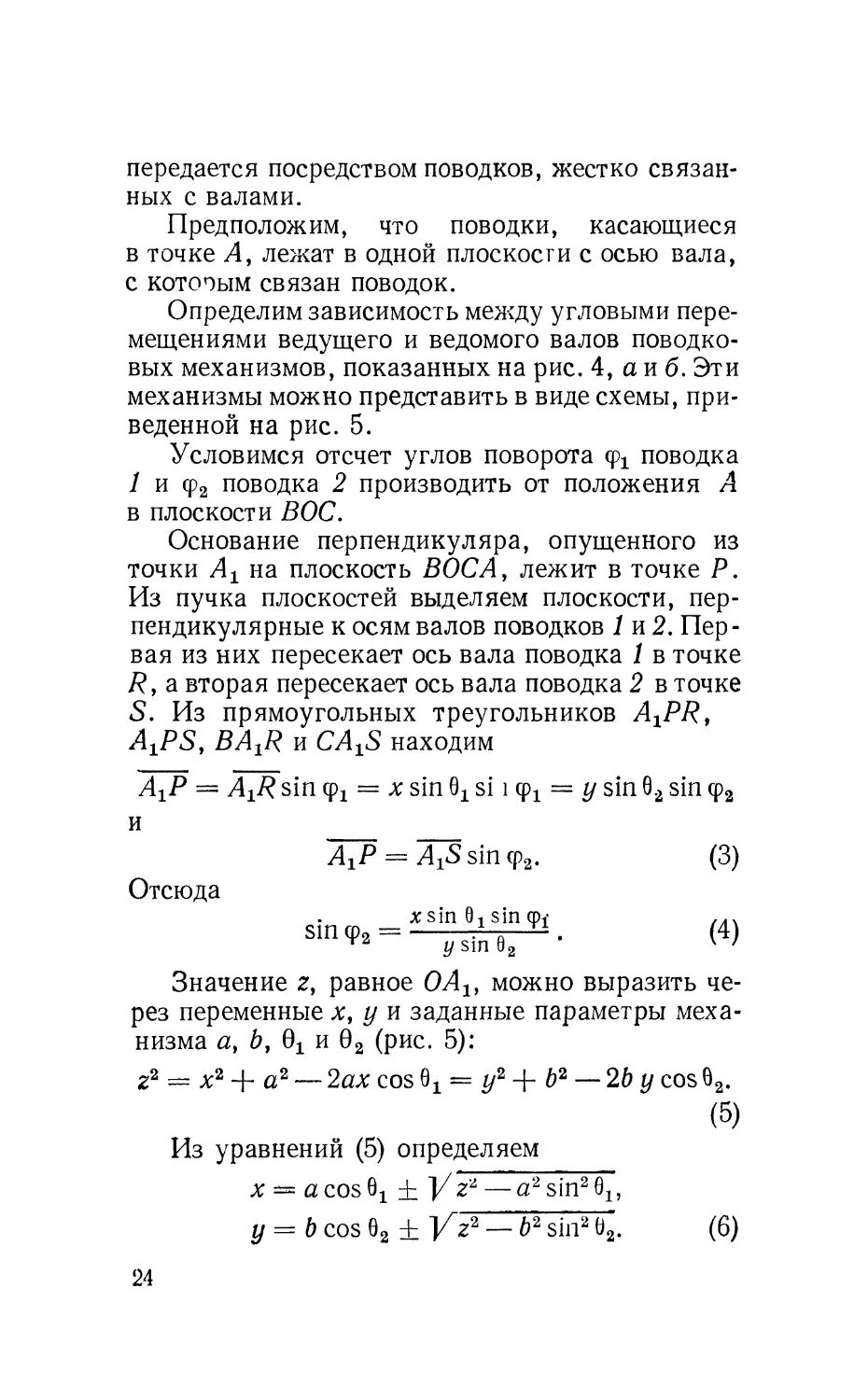

Определим зависимость между угловыми

перемещениями ведущего и ведомого валов

поводковых механизмов, показанных на рис. 4, а и б. Эти

механизмы можно представить в виде схемы,

приведенной на рис. 5.

Условимся отсчет углов поворота срх поводка

/ и ф2 поводка 2 производить от положения А

в плоскости ВОС.

Основание перпендикуляра, опущенного из

точки Ах на плоскость BOCA, лежит в точке Р.

Из пучка плоскостей выделяем плоскости,

перпендикулярные к осям валов поводков 1 и 2.

Первая из них пересекает ось вала поводка / в точке

/?, а вторая пересекает ось вала поводка 2 в точке

5. Из прямоугольных треугольников A±PR,

AXPS, ВАгЯ и CAXS находим

АХР = AXR sin фх = х sin вх si i фх = г/ sin б2 sin cp2

и

'AJP ==A^S sin у2. (3)

Отсюда

#sin 0i sin ©f //f4

Sin^= ysin62 • W

Значение z, равное ОАЪ можно выразить

через переменные х, у и заданные параметры

механизма а, Ьу Q± и 02 (рис. 5):

г2 = х2 + а2 — 2ах cos 0Х = у2 + Ь2 — 2& у cos62.

(5)

Из уравнений (5) определяем

х = a cos 0! ± Угг — a2sin261,

у = b cos 02 ± Vz2 — b2sm42. (6)

24

С помощью полученных значений хну

функцию искомого угла ф2 можно выразить через

заданный угол фх поворота входного вала,

параметры механизма и переменное расстояние г\

sin 6Х (a cos 05 ± Yz2 — a2 sin2

Sin фо = Sin Ф

sin б2 (b cos 82 ± /z2 — 62 sin2 62)

(7)

Если в± = G2 и a = b, то sin фх = sin ф2. В этом

случае углы поворота валов фх и ф2 равны,

следовательно, равны и угловые скорости сох и со2,

что и является необходимым условием

синхронности передачи.

Условия 6Х = 02 и а = Ь равносильны

требованию расположения точек касания поводков А

в плоскости, биссекторной по отношению к осям

ведущего и ведомого валов. Полученные

результаты справедливы для поводков произвольного

очертания, поскольку форма поводка на

передаточное отношение не влияет, если точки касания

поводков лежат в биссекторной по отношению

к осям валов плоскости, а это условие, в свою

очередь, соблюдается, если при одинаковой форме

поводков а = Ъ. Отрезки х и у в этом случае

необходимо рассматривать как хорды одинаковых

Дуг.

С технологической точки зрения наиболее

приемлемы для практических целей

прямолинейные поводки и поводки, представляющие собой

дугу окружности.

При использовании всех приведенных

конструкций карданов поводкового типа и

соответствующем выборе их параметров может быть

обеспечена синхронность вращения ведомого вала.

При дублировании поводков или

промежуточных тел, как это имеет место в шариковых

карданах Рзеппа (рис. 44) или Вейса (рис. 42),

появляются повторяющиеся связи, и система сгановится

25

статически неопределимой. Такого вида

карданные соединения требуют высокой точности

изготовления и монтажа.

ПОЛНЫЕ КАРДАНЫ

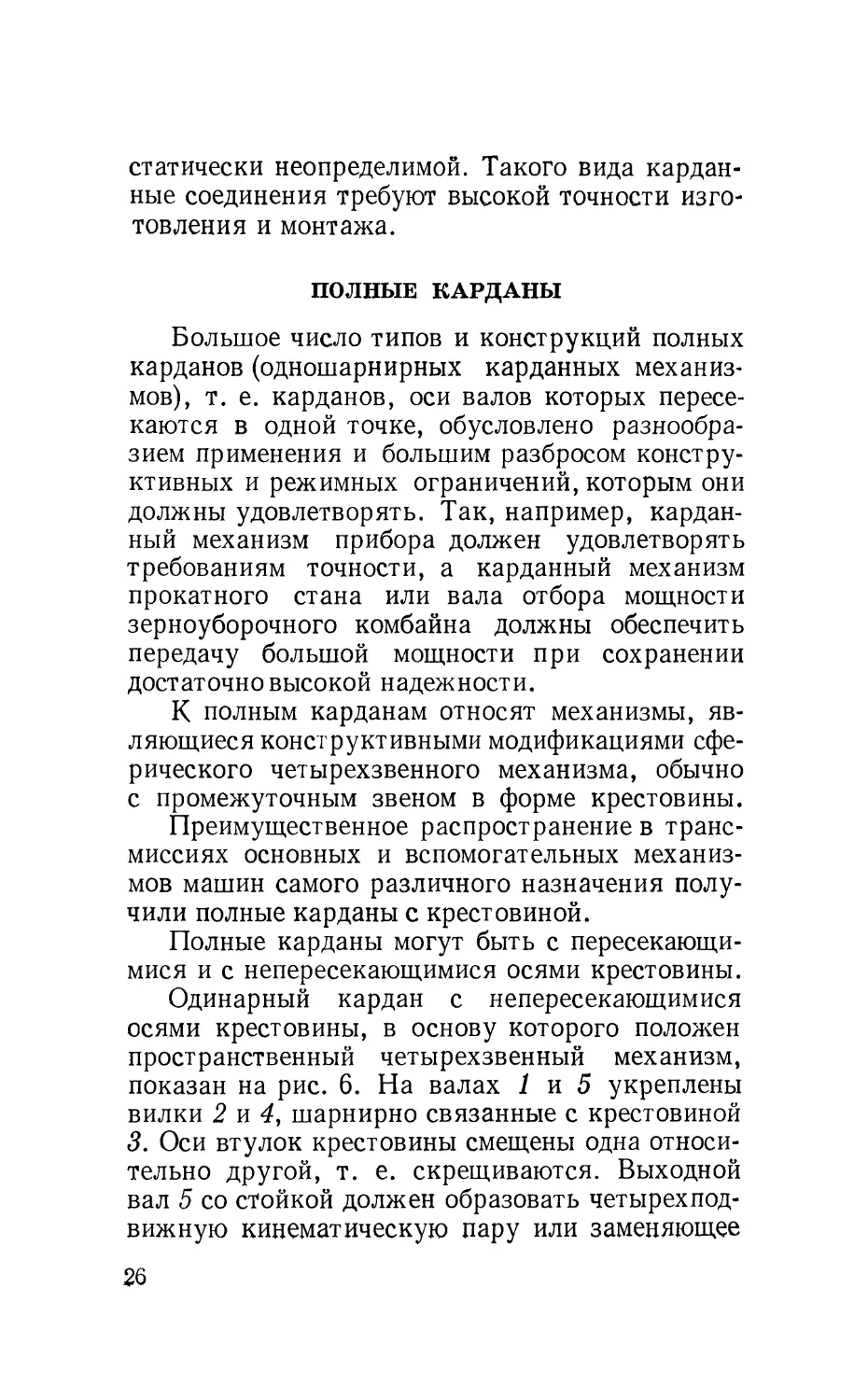

Большое число типов и конструкций полных

карданов (одношарнирных карданных

механизмов), т. е. карданов, оси валов которых

пересекаются в одной точке, обусловлено

разнообразием применения и большим разбросом

конструктивных и режимных ограничений, которым они

должны удовлетворять. Так, например,

карданный механизм прибора должен удовлетворять

требованиям точности, а карданный механизм

прокатного стана или вала отбора мощности

зерноуборочного комбайна должны обеспечить

передачу большой мощности при сохранении

достаточно высокой надежности.

К полным карданам относят механизмы,

являющиеся конструктивными модификациями

сферического четырехзвенного механизма, обычно

с промежуточным звеном в форме крестовины.

Преимущественное распространение в

трансмиссиях основных и вспомогательных

механизмов машин самого различного назначения

получили полные карданы с крестовиной.

Полные карданы могут быть с

пересекающимися и с непересекающимися осями крестовины.

Одинарный кардан с непересекающимися

осями крестовины, в основу которого положен

пространственный четырехзвенный механизм,

показан на рис. 6. На валах 1 я 5 укреплены

вилки 2 и 4> шарнирно связанные с крестовиной

3. Оси втулок крестовины смещены одна

относительно другой, т. е. скрещиваются. Выходной

вал 5 со стойкой должен образовать четырехпод-

вижную кинематическую пару или заменяющее

26

ее кинематическое соединение для того, чтобы

в шарнире не было лишних ограничений. На

рис. 6 указанное кинематическое соединение

представлено в виде цилиндрической пары (вал

5 — сферический вкладыш 6) и двухподвижного

сферического шарнира.

Рис. 6. Схема кардана с непересекающимися осями

крестовины.

Присоединенную к входному валу 1 группу

звеньев 3, 4, 5, 6 с точки зрения структуры

следует рассматривать как нуль-триаду. При

удалении пальца 7 механизм приобретает лишнюю

степень свободы (вращение сферического

вкладыша относительно оси вала 5), не влияющую на

характер движения выходного вала.

Оси валов 1 и 5 могут пересекаться или

скрещиваться под некоторым углом, поэтому

рассматриваемый тип кардана нечувствителен к

смещению опор при монтаже или в процессе работы

27

механизма вследствие деформации стойки. При

соединении выходного вала с последующими

звеньями следует учитывать, что его ось в процессе

движения описывает конус с вершиной в центре

сферического шарнира, и вал получает

перемещение вдоль оси. Такой кардан может применяться

как в простых машинах, не требующих особой

Рис. 7. Схема кардана с пересекающимися осями

крестовины.

точности передачи движения и имеющих малые

скорости движения, так и в более сложных

композициях.

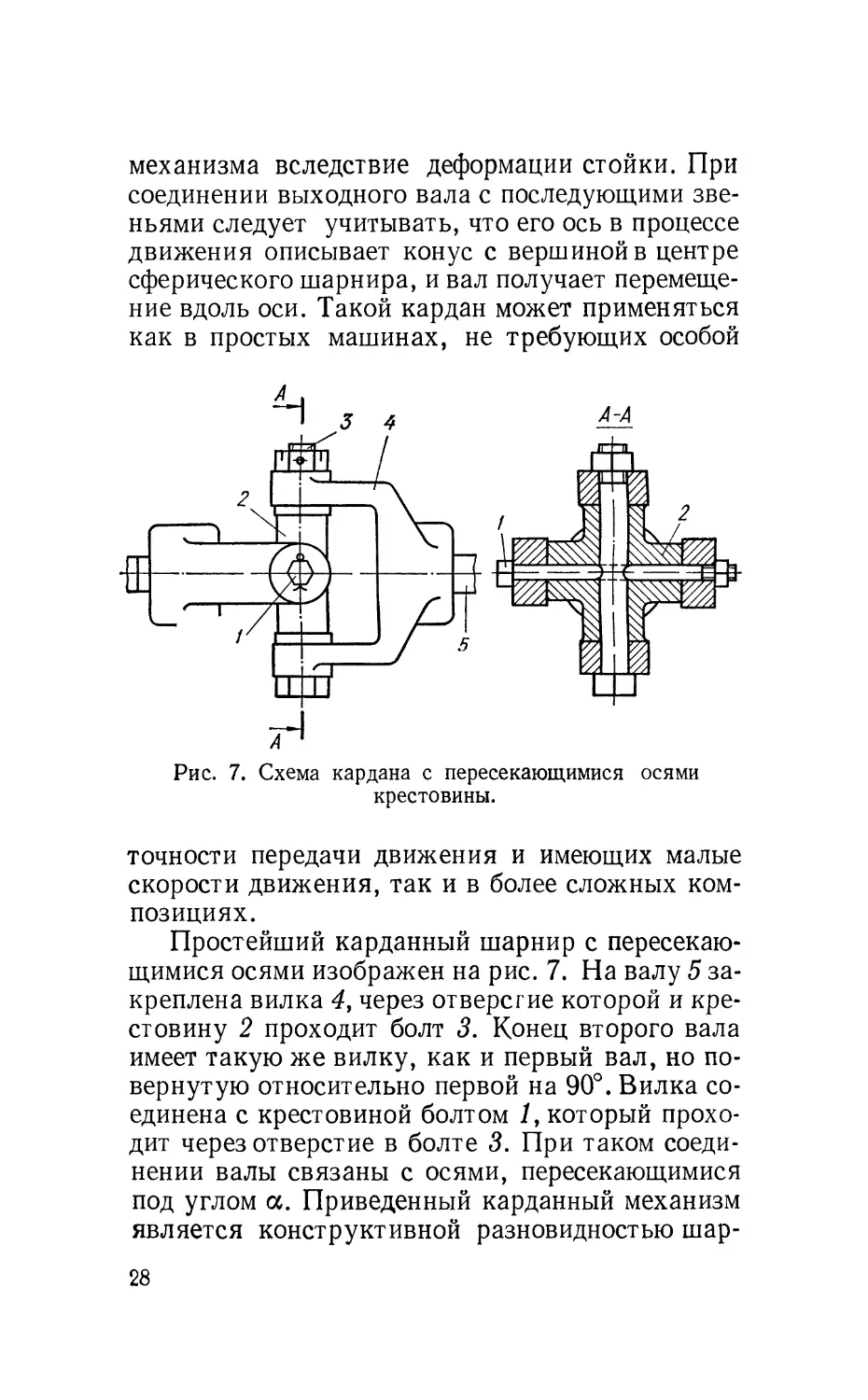

Простейший карданный шарнир с

пересекающимися осями изображен на рис. 7. На валу 5

закреплена вилка 4, через отверстие которой и

крестовину 2 проходит болт 3. Конец второго вала

имеет такую же вилку, как и первый вал, но

повернутую относительно первой на 90°. Вилка

соединена с крестовиной болтом 1У который

проходит через отверстие в болте 3. При таком

соединении валы связаны с осями, пересекающимися

под углом а. Приведенный карданный механизм

является конструктивной разновидностью шар-

28

нирного четырехзвенного механизма, имеющего,

как указано выше, три лишние связи, поэтому

при наличии неточностей изготовления или

монтажа (скрещивание осей) на элементах

кинематической пары появляются реакции, зависящие от

величины смещения осей и приведенной

жесткости системы.

Основными деталями полных карданов

являются две вилки, промежуточное звено, опоры для

цапф промежуточного звена и уплотняющие

устройства опор. Форма деталей шарнира может

Рис. 8. Кардан, применяемый в приборостроении.

быть разнообразной, она не влияет на кинематику

кардана. Так, промежуточное звено может быть

выполнено в виде крестовины (рис. 7), кольца,

кубика, шара с цапфами или втулками с

пересекающимися осями.

Основные конструктивные различия одношар-

нирных карданных механизмов определяются

их назначением и величиной передаваемого

крутящего момента. В зависимости от величины

передаваемого крутящего момента карданные

шарниры делят на карданные шарниры механизмов

приборов (миниатюрные карданные шарниры),

малогабаритные карданы, карданы среднего,

тяжелого и сверхтяжелого конструктивных рядов.

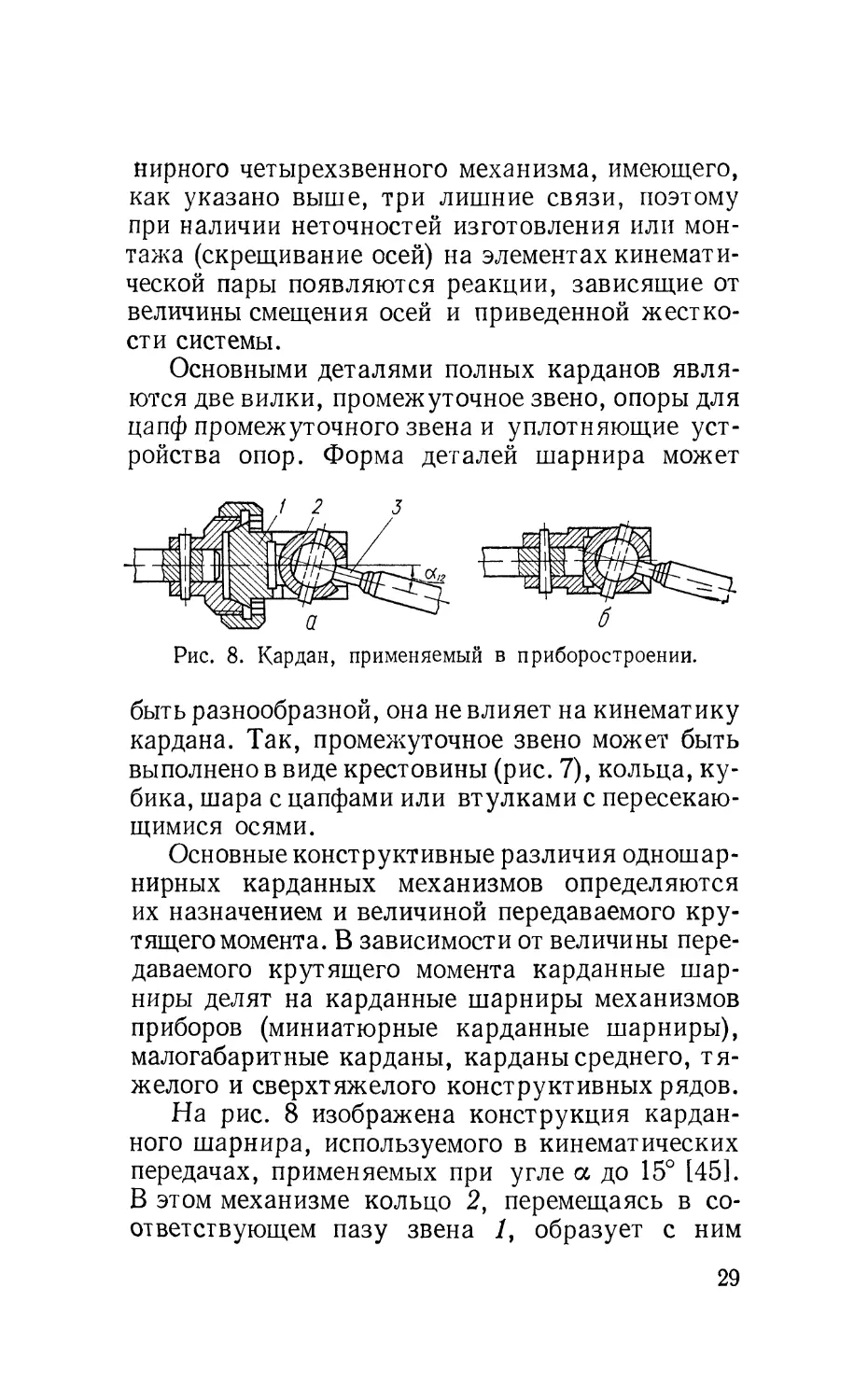

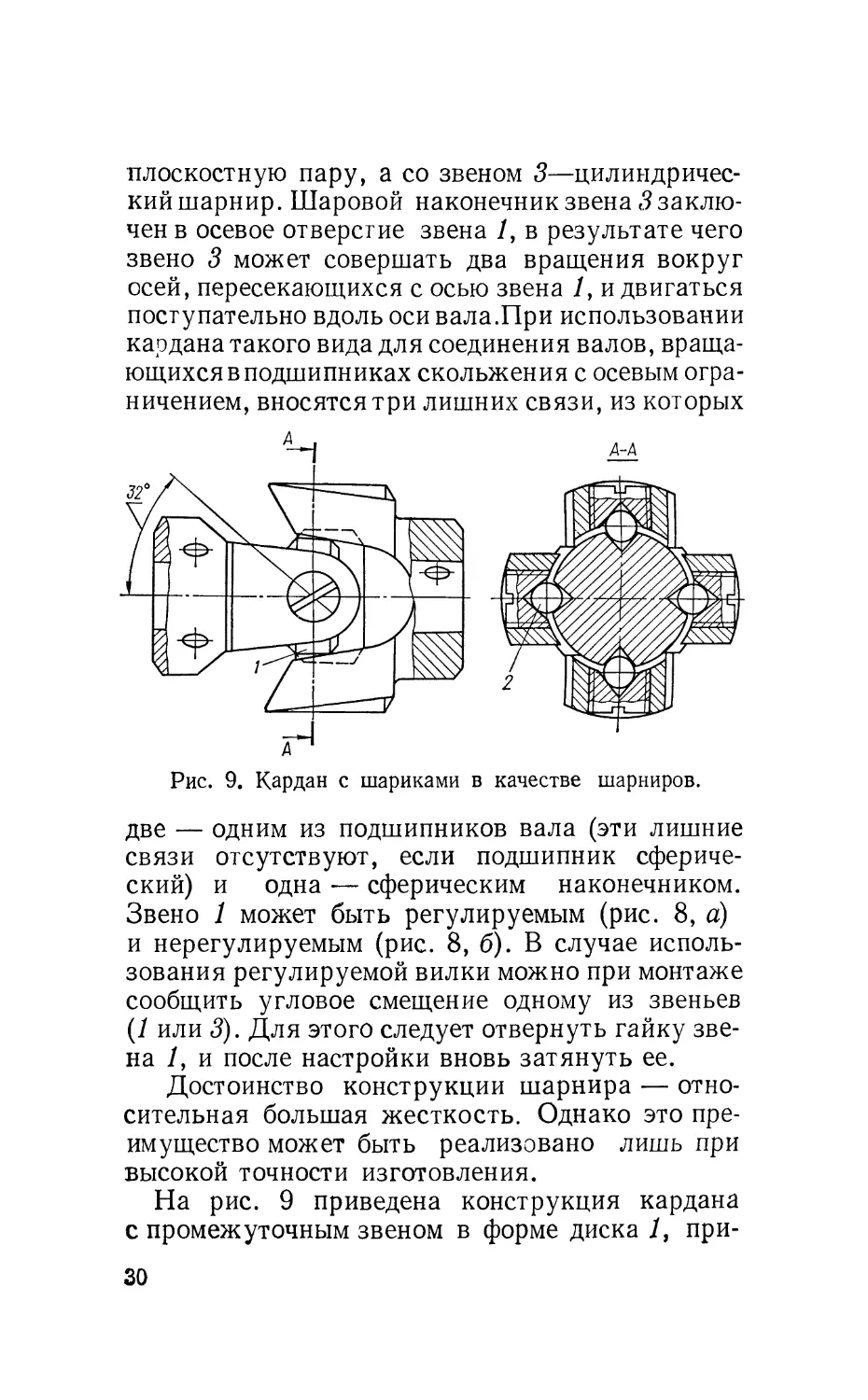

На рис. 8 изображена конструкция

карданного шарнира, используемого в кинематических

передачах, применяемых при угле а до 15° [45].

В этом механизме кольцо 2, перемещаясь в

соответствующем пазу звена 1, образует с ним

29

плоскостную пару, а со звеном

3—цилиндрический шарнир. Шаровой наконечник звена 3

заключен в осевое отверстие звена 1, в результате чего

звено 3 может совершать два вращения вокруг

осей, пересекающихся с осью звена У, и двигаться

поступательно вдоль оси вала.При использовании

кардана такого вида для соединения валов,

вращающихся в подшипниках скольжения с осевым

ограничением, вносятся три лишних связи, из которых

А

А-А

32'

Рис. 9. Кардан с шариками в качестве шарниров.

две — одним из подшипников вала (эти лишние

связи отсутствуют, если подшипник

сферический) и одна — сферическим наконечником.

Звено 1 может быть регулируемым (рис. 8, а)

и нерегулируемым (рис. 8, б). В случае

использования регулируемой вилки можно при монтаже

сообщить угловое смещение одному из звеньев

(/ или 3). Для этого следует отвернуть гайку

звена U и после настройки вновь затянуть ее.

Достоинство конструкции шарнира —

относительная большая жесткость. Однако это

преимущество может быть реализовано лишь при

высокой точности изготовления.

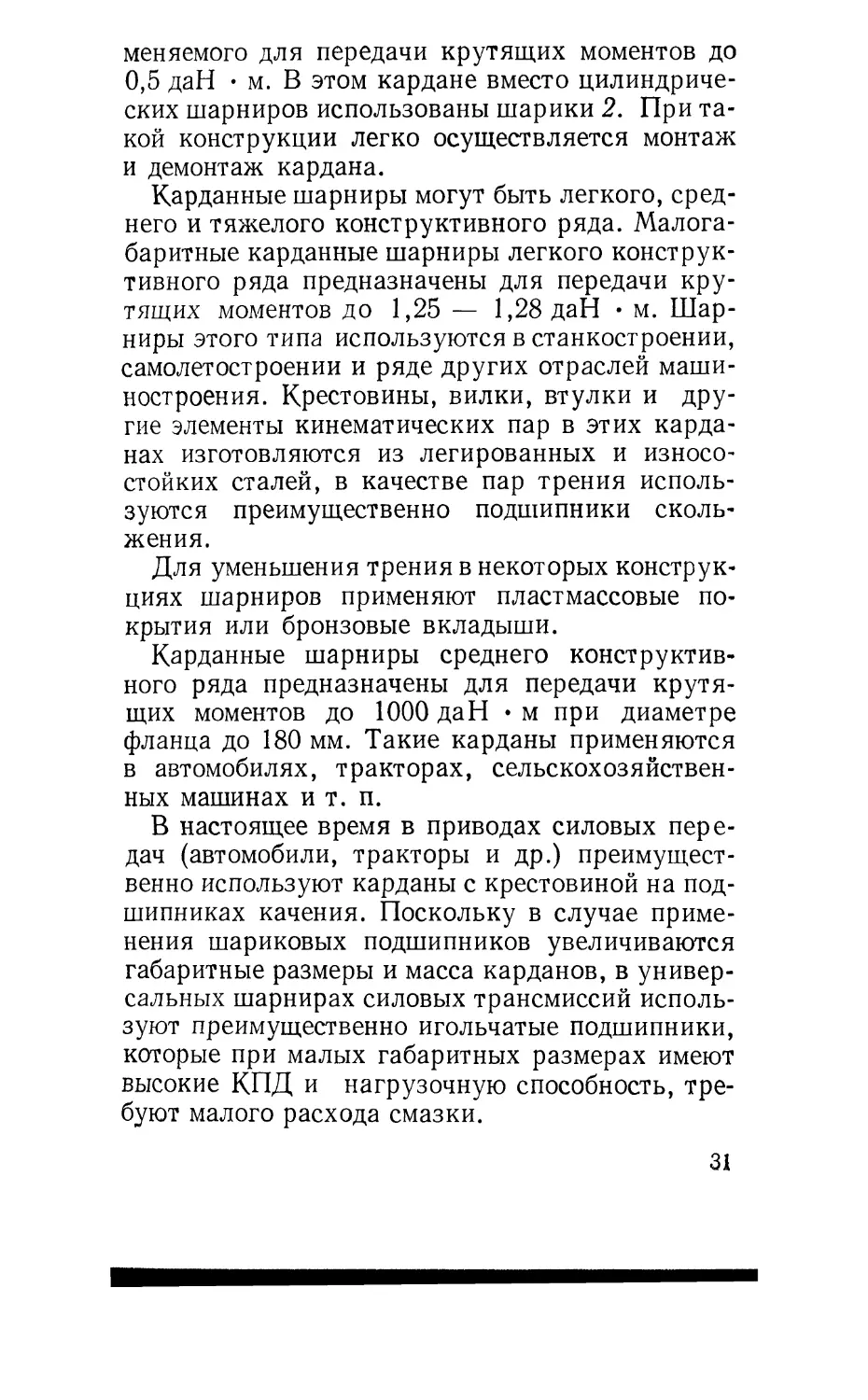

На рис. 9 приведена конструкция кардана

с промежуточным звеном в форме диска i, при-

30

меняемого для передачи крутящих моментов до

0,5 даН • м. В этом кардане вместо

цилиндрических шарниров использованы шарики 2. При

такой конструкции легко осуществляется монтаж

и демонтаж кардана.

Карданные шарниры могут быть легкого,

среднего и тяжелого конструктивного ряда.

Малогабаритные карданные шарниры легкого

конструктивного ряда предназначены для передачи

крутящих моментов до 1,25 — 1,28 даН • м.

Шарниры этого типа используются в станкостроении,

самолетостроении и ряде других отраслей

машиностроения. Крестовины, вилки, втулки и

другие элементы кинематических пар в этих

карданах изготовляются из легированных и

износостойких сталей, в качестве пар трения

используются преимущественно подшипники

скольжения.

Для уменьшения трения в некоторых

конструкциях шарниров применяют пластмассовые

покрытия или бронзовые вкладыши.

Карданные шарниры среднего

конструктивного ряда предназначены для передачи

крутящих моментов до 1000 даН • м при диаметре

фланца до 180 мм. Такие карданы применяются

в автомобилях, тракторах,

сельскохозяйственных машинах и т. п.

В настоящее время в приводах силовых

передач (автомобили, тракторы и др.)

преимущественно используют карданы с крестовиной на

подшипниках качения. Поскольку в случае

применения шариковых подшипников увеличиваются

габаритные размеры и масса карданов, в

универсальных шарнирах силовых трансмиссий

используют преимущественно игольчатые подшипники,

которые при малых габаритных размерах имеют

высокие КПД и нагрузочную способность,

требуют малого расхода смазки.

31

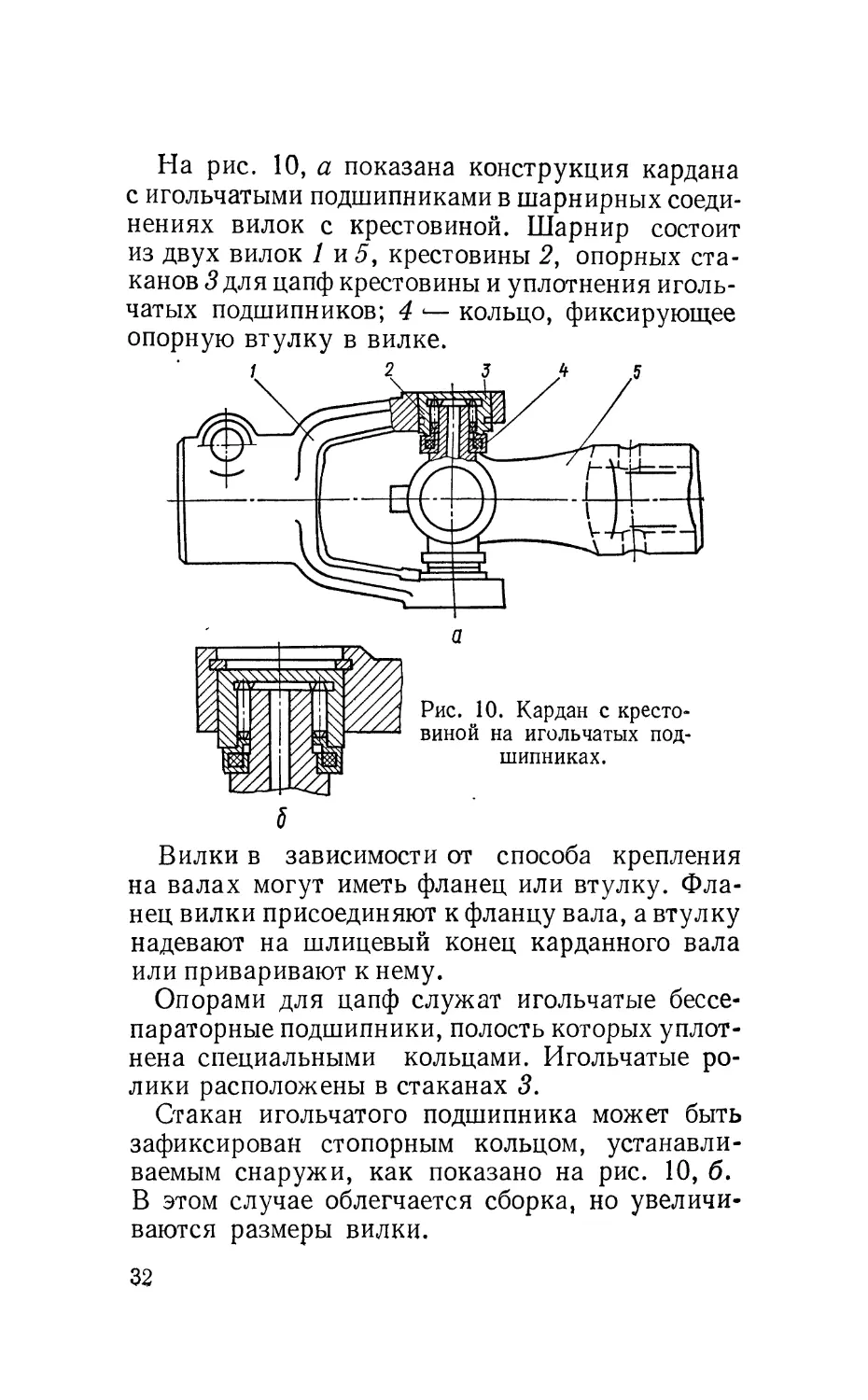

На рис. 10, а показана конструкция кардана

с игольчатыми подшипниками в шарнирных

соединениях вилок с крестовиной. Шарнир состоит

из двух вилок У и 5, крестовины 2, опорных

стаканов 3 для цапф крестовины и уплотнения

игольчатых подшипников; 4 <— кольцо, фиксирующее

опорную втулку в вилке.

/ 2 3 J* .5

Рис. 10. Кардан с

крестовиной на игольчатых

подшипниках.

Вилки в зависимости от способа крепления

на валах могут иметь фланец или втулку.

Фланец вилки присоединяют к фланцу вала, а втулку

надевают на шлицевый конец карданного вала

или приваривают к нему.

Опорами для цапф служат игольчатые

бессепараторные подшипники, полость которых

уплотнена специальными кольцами. Игольчатые

ролики расположены в стаканах 3.

Стакан игольчатого подшипника может быть

зафиксирован стопорным кольцом,

устанавливаемым снаружи, как показано на рис. 10, б.

В этом случае облегчается сборка, но

увеличиваются размеры вилки.

32

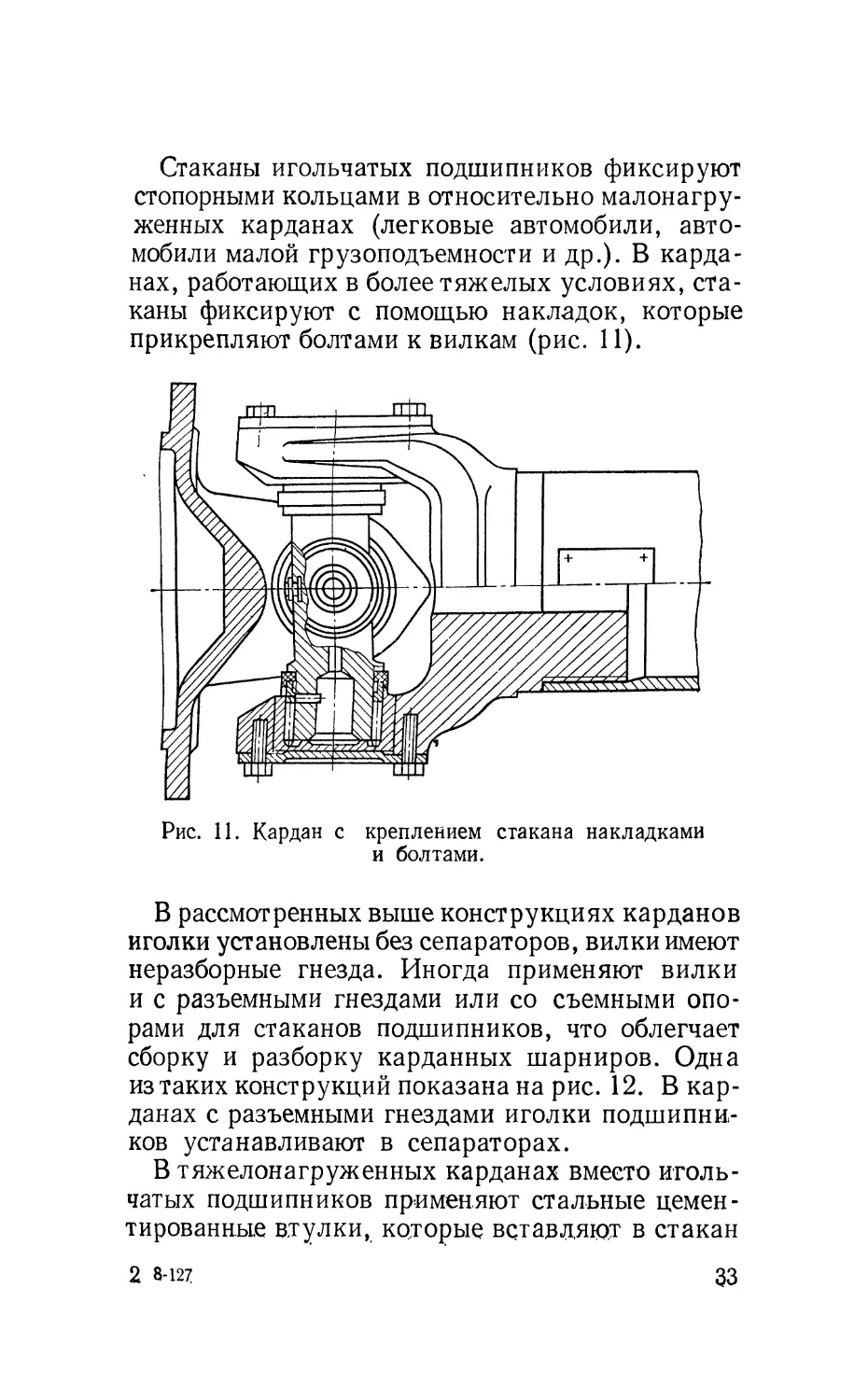

Стаканы игольчатых подшипников фиксируют

стопорными кольцами в относительно малонагру-

женных карданах (легковые автомобили,

автомобили малой грузоподъемности и др.)- В

карданах, работающих в более тяжелых условиях,

стаканы фиксируют с помощью накладок, которые

прикрепляют болтами к вилкам (рис. 11).

Рис. 11. Кардан с креплением стакана накладками

и болтами.

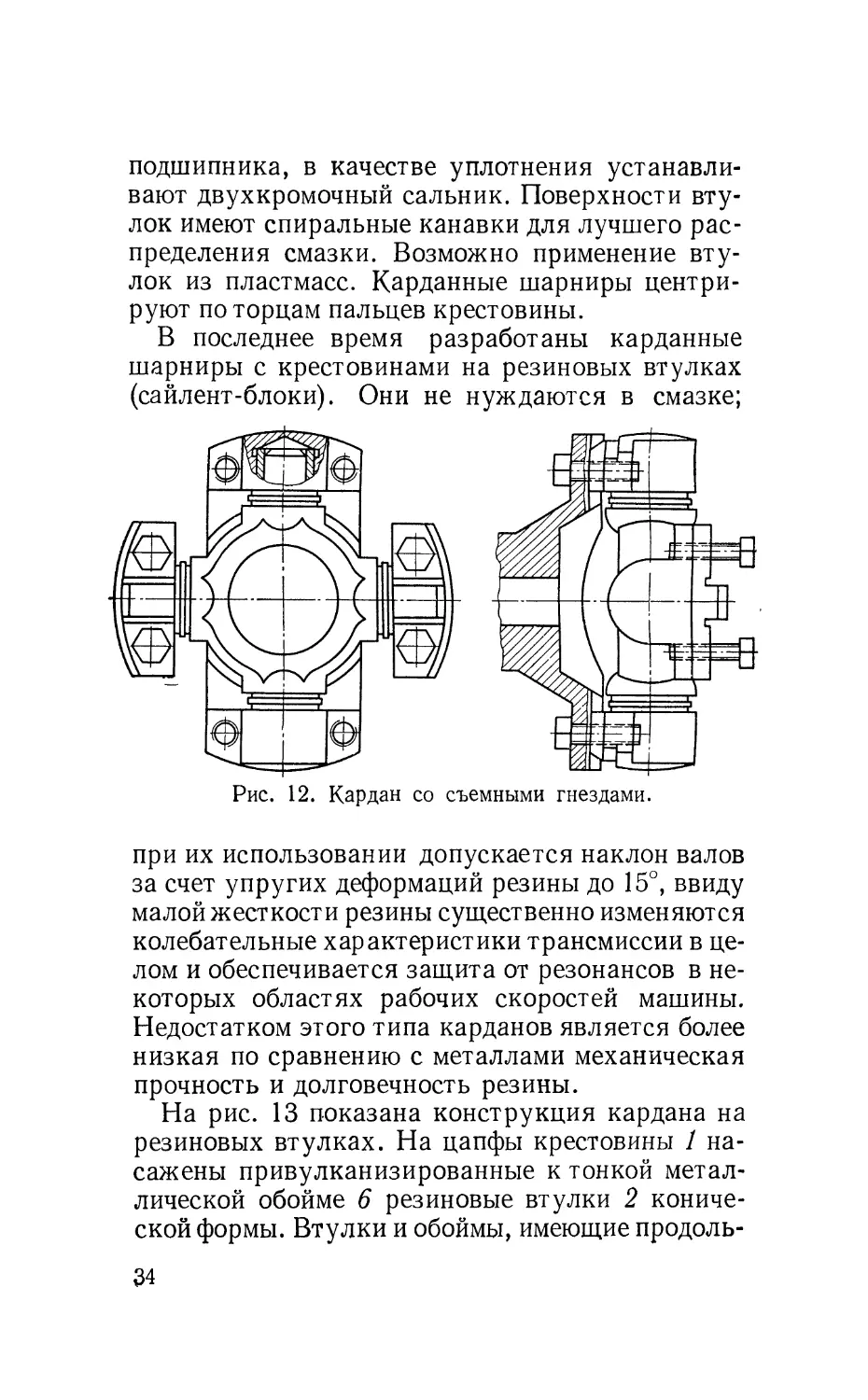

В рассмотренных выше конструкциях карданов

иголки установлены без сепараторов, вилки имеют

неразборные гнезда. Иногда применяют вилки

и с разъемными гнездами или со съемными

опорами для стаканов подшипников, что облегчает

сборку и разборку карданных шарниров. Одна

из таких конструкций показана на рис. 12. В

карданах с разъемными гнездами иголки

подшипников устанавливают в сепараторах.

В тяжелонагруженных карданах вместо

игольчатых подшипников применяют стальные

цементированные втулки, которые вставляют в стакан

2 8-127 33

подшипника, в качестве уплотнения

устанавливают двухкромочный сальник. Поверхности

втулок имеют спиральные канавки для лучшего

распределения смазки. Возможно применение

втулок из пластмасс. Карданные шарниры

центрируют по торцам пальцев крестовины.

В последнее время разработаны карданные

шарниры с крестовинами на резиновых втулках

(сайлент-блоки). Они не нуждаются в смазке;

Рис. 12. Кардан со съемными гнездами.

при их использовании допускается наклон валов

за счет упругих деформаций резины до 15°, ввиду

малой жесткости резины существенно изменяются

колебательные характеристики трансмиссии в

целом и обеспечивается защита от резонансов в

некоторых областях рабочих скоростей машины.

Недостатком этого типа карданов является более

низкая по сравнению с металлами механическая

прочность и долговечность резины.

На рис. 13 показана конструкция кардана на

резиновых втулках. На цапфы крестовины 1

насажены привулканизированные к тонкой

металлической обойме 6 резиновые втулки 2

конической формы. Втулки и обоймы, имеющие продоль-

34

ную прорезь шириной а, присоединены к вилкам

с помощью U-образных хомутов 5, проходящих

через отверстия вилок 3 и 4. При затяжке

хомутами втулки получают предварительный натяг,

который ограничивается величиной зазора,

и удерживаются от проскальзывания на цапфах

силами трения. В случае проскальзывания

резиновый элемент быстро изнашивается. Более

надежны металлорезиновые соединения, в которых

А-А

Рис. 13. Кардан с крестовиной на резиновых втулках.

резина привулканизирована к обоим

смещающимся друг относительно друга металлическим

деталям.

Карданные шарниры тяжелого

конструктивного ряда, предназначенные для передачи

крутящего момента до 28 000 даН • м, применяются

в трансмиссиях локомотивов и тяжелых

грузовых автомобилей, приводах буровых установок,

прокатных станов, а также в судовых приводах

и т. п.

Шарниры сверхтяжелого конструктивного

ряда используются в тяжелом

машиностроении для передачи крутящих моментов до

300 000 даН • м при максимальном угле между

осями валов до 15°.

2* 35

К надежности и долговечности карданных

шарниров этого типа предъявляют особенно высокие

требования, потому что восстановление

работоспособности шарниров после износа или

разрушения приводит к большим материальным

потерям из-за простоев оборудования.

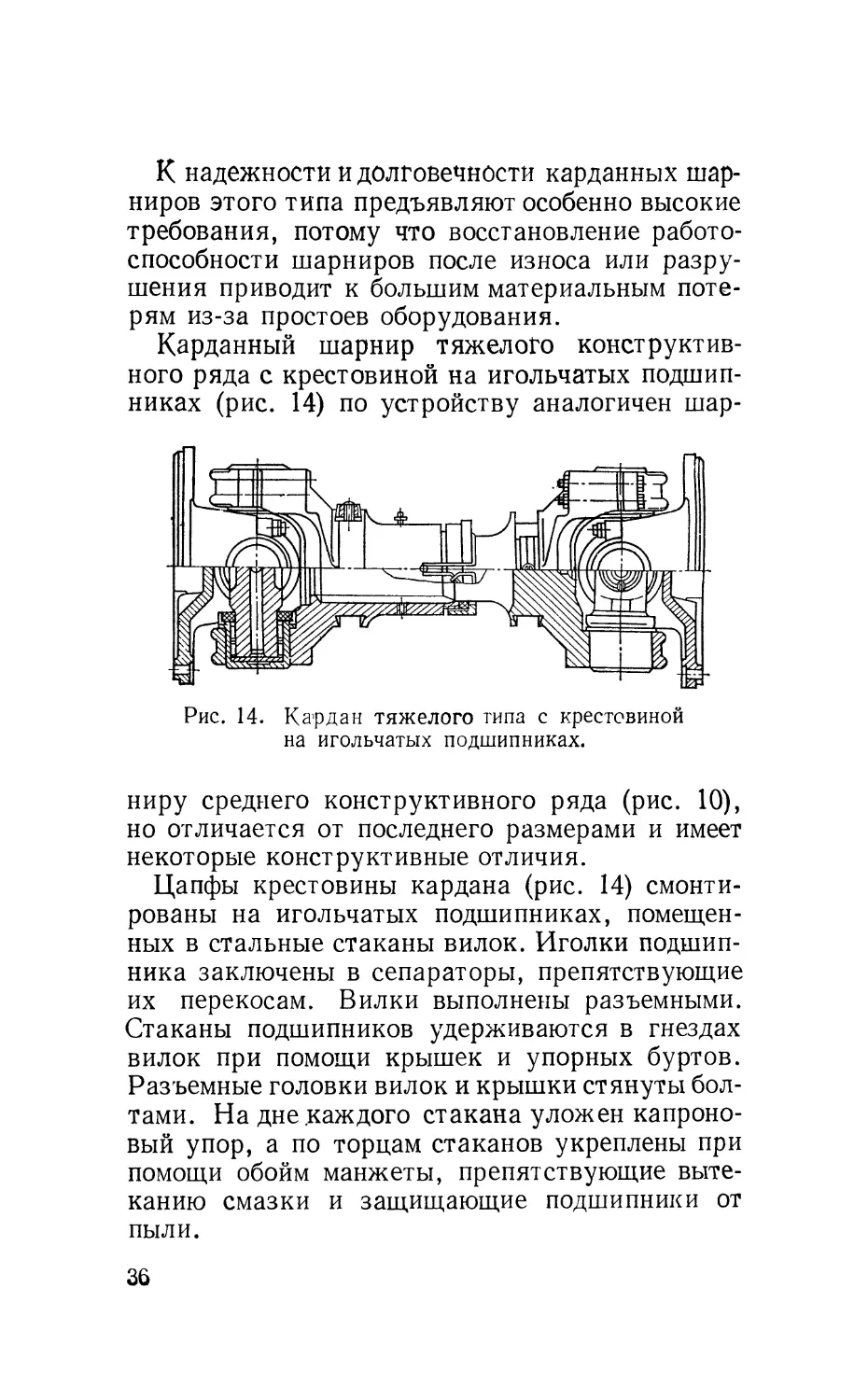

Карданный шарнир тяжелого

конструктивного ряда с крестовиной на игольчатых

подшипниках (рис. 14) по устройству аналогичен шар-

Рис. 14. Кардан тяжелого типа с крестовиной

на игольчатых подшипниках.

ниру среднего конструктивного ряда (рис. 10),

но отличается от последнего размерами и имеет

некоторые конструктивные отличия.

Цапфы крестовины кардана (рис. 14)

смонтированы на игольчатых подшипниках,

помещенных в стальные стаканы вилок. Иголки

подшипника заключены в сепараторы, препятствующие

их перекосам. Вилки выполнены разъемными.

Стаканы подшипников удерживаются в гнездах

вилок при помощи крышек и упорных буртов.

Разъемные головки вилок и крышки стянуты

болтами. На дне .каждого стакана уложен

капроновый упор, а по торцам стаканов укреплены при

помощи обойм манжеты, препятствующие

вытеканию смазки и защищающие подшипники от

пыли.

36

Такие достаточно надежные и

работоспособные карданные шарниры используются широко,

но из-за относительно больших габаритных

размеров (выпускаемые промышленностью карданы

имеют диаметры фланцев от 225 до 550 мм)

применяются при передаче мощности не выше

150 кВт — в трансмиссии тяжелых грузовиков,

тепловозов и т. п.

/ а

Л,

1

1

\

/

\

1

\

/

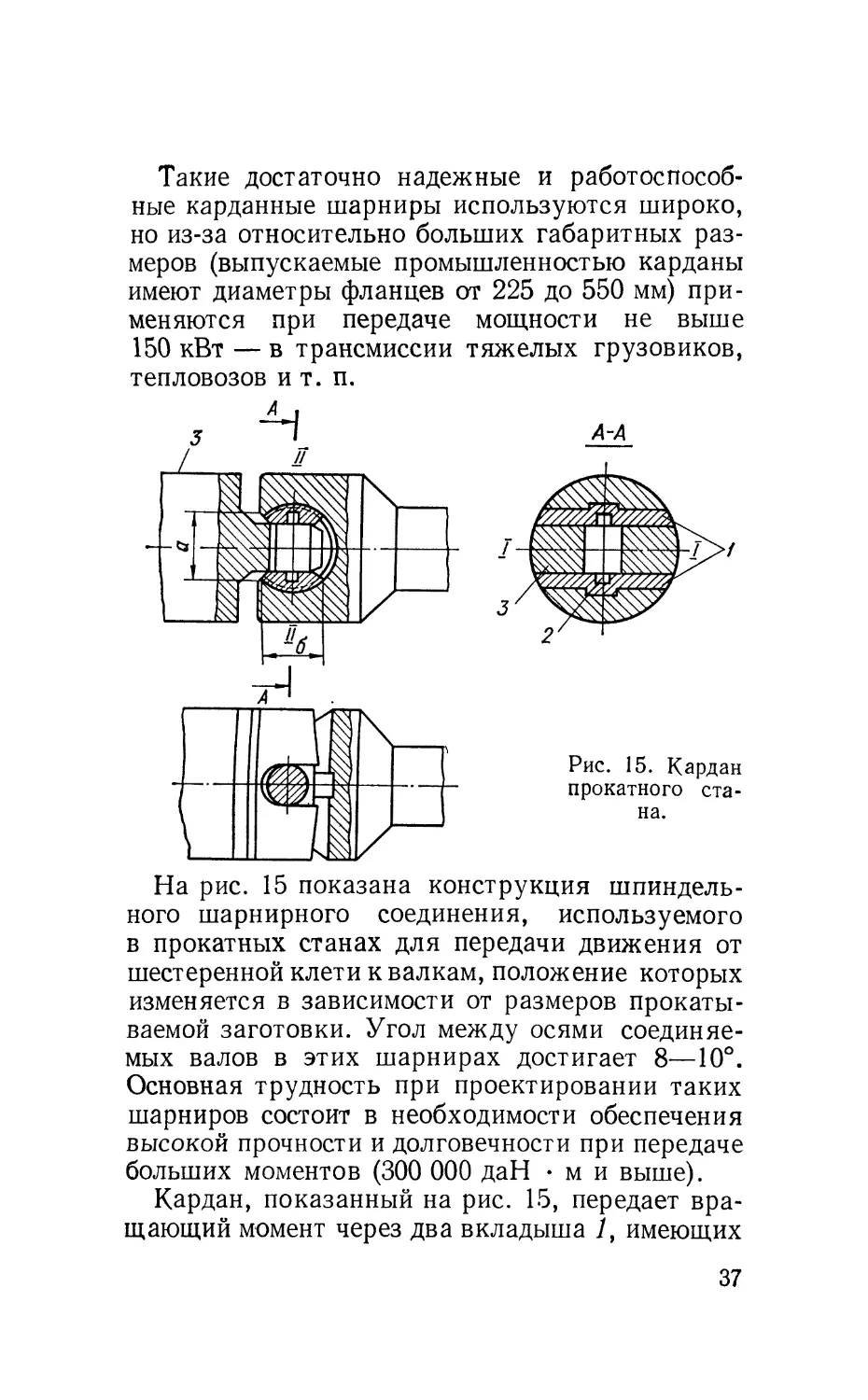

Рис. 15. Кардан

прокатного

стана.

На рис. 15 показана конструкция

шпиндельного шарнирного соединения, используемого

в прокатных станах для передачи движения от

шестеренной клети к валкам, положение которых

изменяется в зависимости от размеров

прокатываемой заготовки. Угол между осями

соединяемых валов в этих шарнирах достигает 8—10°.

Основная трудность при проектировании таких

шарниров состоит в необходимости обеспечения

высокой прочности и долговечности при передаче

больших моментов (300 000 даН • м и выше).

Кардан, показанный на рис. 15, передает

вращающий момент через два вкладыша 1, имеющих

37

возможность поворачиваться в пределах

ограниченного угла вокруг оси /—/,

перпендикулярной к оси вала. Поскольку вал 3 соединен с

вкладышами посредством пальца 2, размещенного

в прорези вилки, возможно относительное

вращение вокруг оси //—// и осевое смещение валов.

Для осуществления сборки шарнира

необходимо расстояние между щеками головки ведомого

вала сделать несколько больше ширины

вкладышей, т. е. следует принять а > б.

А-А

Рис. 16. Шарнирное соединение конструкции НКМЗ.

В шарнирном соединении конструкции НКМЗ

(Новокраматорского машиностроительного

завода) вместо пальца установлен длинный болт,

проходящий через щеки ведомого вала (рис. 16).

Если вынуть болт, то ведущий и ведомый валы

могут быть свободно разъединены без их осевого

смещения. При такой конструкции шарнира

значительно упрощается работа по демонтажу

главной линии прокатных станов. В тех случаях,

когда по условиям монтажа конец вала не может

быть изготовлен за одно целое с вилкой, вилку

выполняют отдельно от вала и насаживают на его

конец.

Шарниры относятся к наиболее изнашиваемым

узлам станов и нуждаются в частых ремонтах,

38

связанных с прекращением работы станов и де-

монтажом крупногабаритных деталей.

Повышение надежности и долговечности карданного

шарнира возможно в результате применения

подшипников качения. Универсальный шарнир с

подшипниками качения разработан во ВНИИ-

метмаше (рис. 17). Он состоит из вилок 2 и 9,

соединенных со ступицами ] болтами 10 и торцевым

замком, и крестовины, образованной четырьмя

'——■ г~

Ь2

10 9 8

Рис. 17. Универсальный шарнир конструкции

ВНИИметмаш.

втулками б, втулкой 4, гайкой 3, винтами 5,

наружной обоймой 7 и роликовыми коническими

подшипниками 8. Натяг подшипников 8

регулируется винтами 5, которые стопорятся крышками

с шестигранным отверстием, крепящимися

винтами к втулкам 6.

Основным недостатком всех конструкций одно-

шарнирных карданов является непостоянная

скорость вращения ведомого вала. Это в

значительной степени ограничивает их применение.

В большинстве случаев карданные шарниры

описанных конструкций применяют в двухшарнир-

ных и многошарнирных передачах, в которых

можно исключить указанный недостаток

одинарного карданного шарнира.

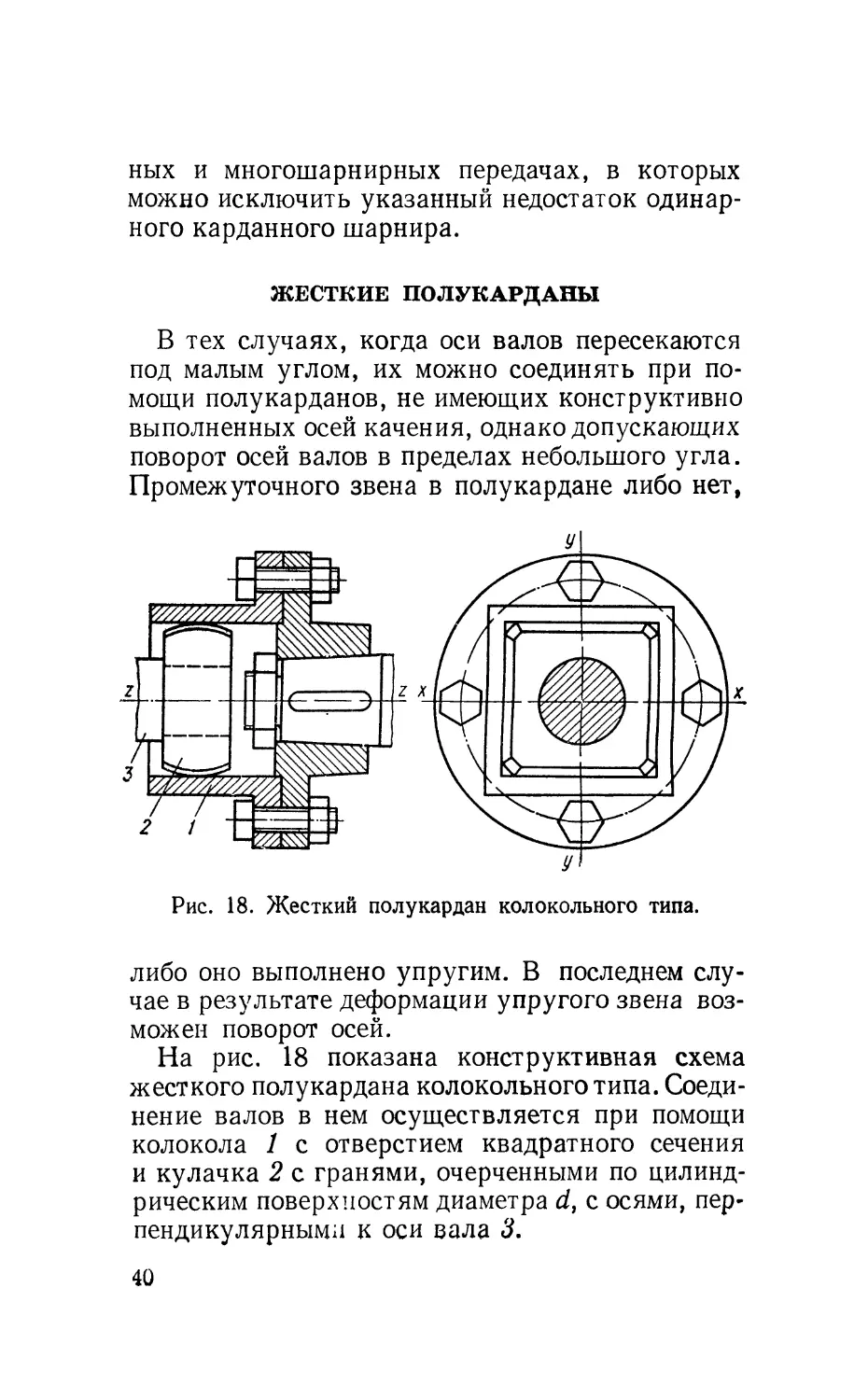

ЖЕСТКИЕ ПОЛУКАРДАНЫ

В тех случаях, когда оси валов пересекаются

под малым углом, их можно соединять при

помощи полукарданов, не имеющих конструктивно

выполненных осей качения, однако допускающих

поворот осей валов в пределах небольшого угла.

Промежуточного звена в полукардане либо нет,

Рис. 18. Жесткий полукардан колокольного типа.

либо оно выполнено упругим. В последнем

случае в результате деформации упругого звена

возможен поворот осей.

На рис. 18 показана конструктивная схема

жесткого полукардана колокольного типа.

Соединение валов в нем осуществляется при помощи

колокола 1 с отверстием квадратного сечения

и кулачка 2 с гранями, очерченными по

цилиндрическим поверхностям диаметра d, с осями,

перпендикулярными к оси вала 3.

40

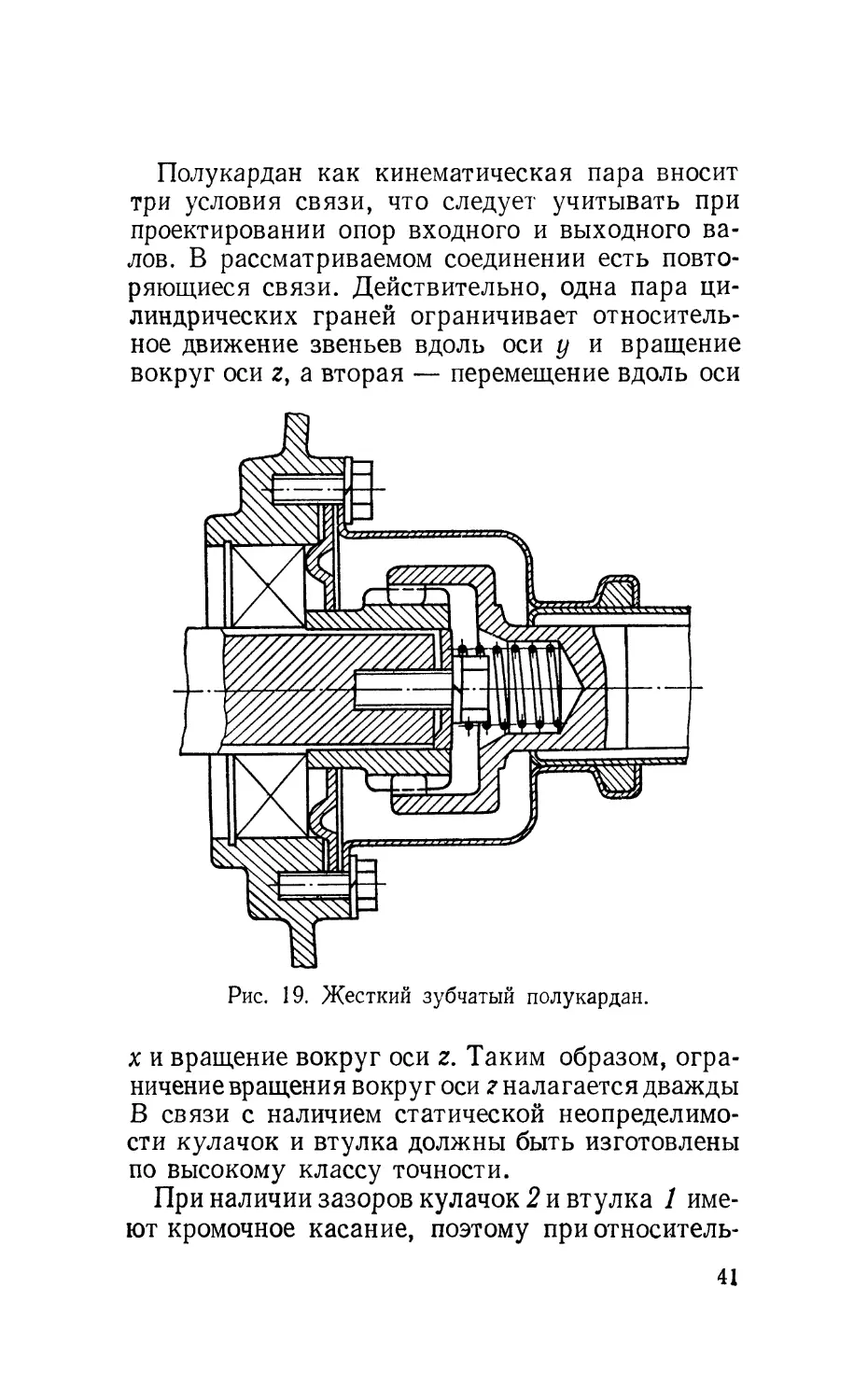

Полукардан как кинематическая пара вносит

три условия связи, что следует учитывать при

проектировании опор входного и выходного

валов. В рассматриваемом соединении есть

повторяющиеся связи. Действительно, одна пара

цилиндрических граней ограничивает

относительное движение звеньев вдоль оси у и вращение

вокруг оси z, а вторая — перемещение вдоль оси

Рис. 19. Жесткий зубчатый полукардан.

х и вращение вокруг оси z. Таким образом,

ограничение вращения вокруг оси 2 налагается дважды

В связи с наличием статической

неопределимости кулачок и втулка должны быть изготовлены

по высокому классу точности.

При наличии зазоров кулачок 2 и втулка 1

имеют кромочное касание, поэтому при относитель-

41

ном скольжении поверхностей трения они быстро

изнашиваются. Попытки увеличить поверхности

соприкосновения путем увеличения числа граней

не способствовали снижению износа.

На рис. 19 изображен полукардан,

применяемый в автомобилях, выполненный в виде

зубчатой муфты. Предполагается, что поверхность

соприкосновения между звездочкой и втулкой в

таком полукардане больше за счет увеличения

числа закругленных зубцов. Основным

недостатком его является чрезмерный износ зубьев

звездочки и муфты вследствие неравномерности

распределения давления между зубцами из-за

статической неопределимости системы. В результате

Рис. 20. Жесткий полукардан автомобиля МАЗ

большой грузоподъемности.

износа жесткий кардан создает шум вследствие

ударов при закрытии зазоров.

В настоящее время жесткие полукарданы

применяются сравнительно редко, так как в

результате больших удельных давлений в зоне контакта

элементов жестких полукарданов происходит

быстрый износ их и, следовательно, снижается

долговечность при высокой стоимости

изготовления. Иногда карданные механизмы с зубчатыми

42

муфтами применяют для передачи больших

крутящих моментов. Одна из таких конструкций,

использованная в трансмиссии большегрузного

автомобиля МАЗ, показана на рис. 20.

УПРУГИЕ ПОЛУКАРДАНЫ

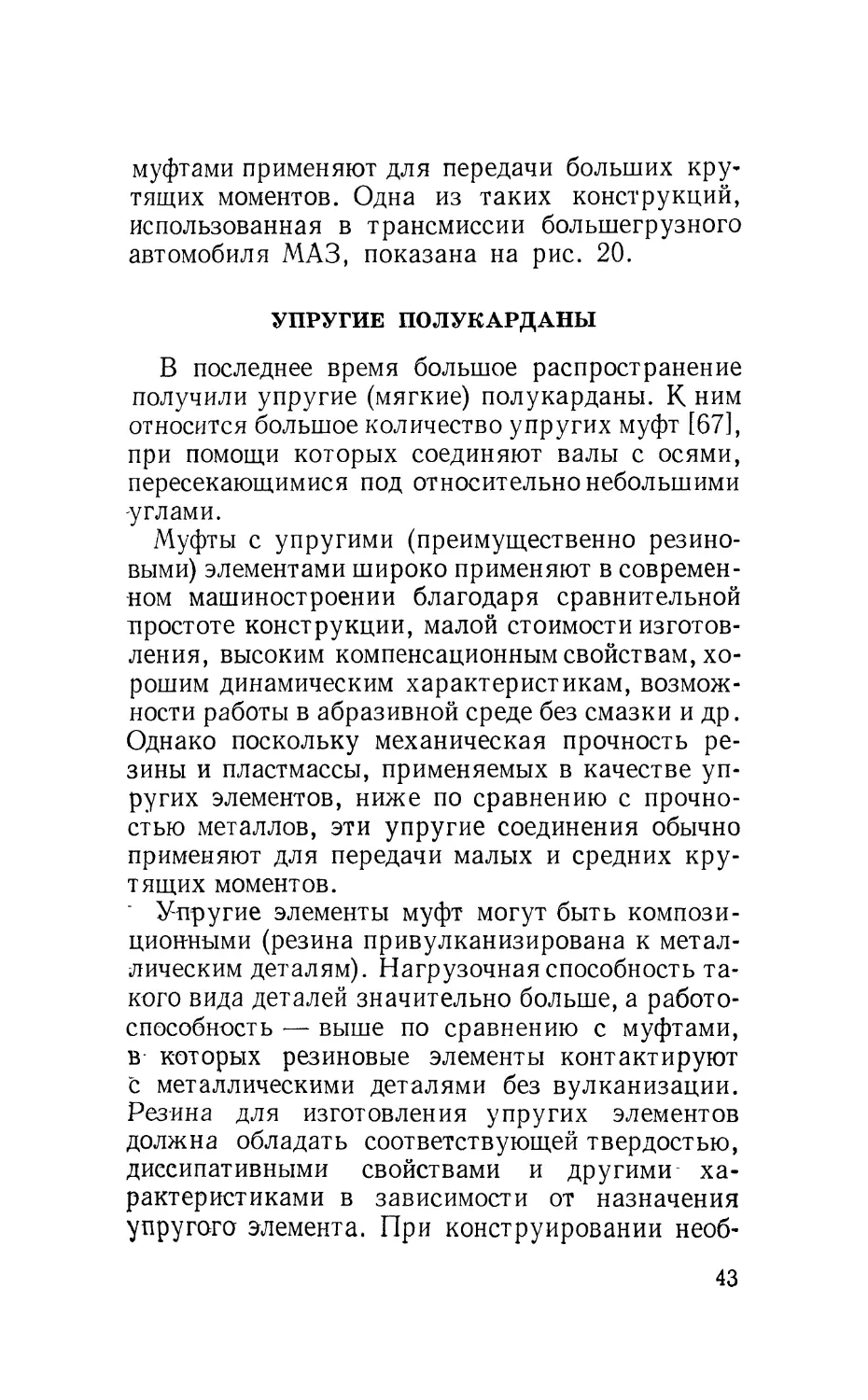

В последнее время большое распространение

получили упругие (мягкие) полукарданы. К ним

относится большое количество упругих муфт [67],

при помощи которых соединяют валы с осями,

пересекающимися под относительно небольшими

углами.

Муфты с упругими (преимущественно

резиновыми) элементами широко применяют в

современном машиностроении благодаря сравнительной

простоте конструкции, малой стоимости

изготовления, высоким компенсационным свойствам,

хорошим динамическим характеристикам,

возможности работы в абразивной среде без смазки и др.

Однако поскольку механическая прочность

резины и пластмассы, применяемых в качестве

упругих элементов, ниже по сравнению с

прочностью металлов, эти упругие соединения обычно

применяют для передачи малых и средних

крутящих моментов.

Упругие элементы муфт могут быть

композиционными (резина привулканизирована к

металлическим деталям). Нагрузочная способность

такого вида деталей значительно больше, а

работоспособность — выше по сравнению с муфтами,

в которых резиновые элементы контактируют

с металлическими деталями без вулканизации.

Резина для изготовления упругих элементов

должна обладать соответствующей твердостью,

диссипативными свойствами и другими

характеристиками в зависимости от назначения

упругого элемента. При конструировании необ-

43

ходимо также учитывать, что долговечность

резиновых элеменов ниже, чем стальных, так как

резина постепенно теряет свои упругие свойства

(стареет).

В процессе разработки конструкций упругих

карданов созданы муфты, допускающие передачу

вращения между валами с углом между осями

до 10°.

Обилие разновидностей упругих муфт,

рекламируемых иностранными фирмами, объясняется

не столько их необходимостью, сколько

конкуренцией и патентными ограничениями.

Ниже рассмотрены различные типы упругих

полукарданов.

Дисковые полукарданы. Упругим элементом,

осуществляющим передачу момента от ведущего

вала к ведомому в конструкциях этого типа,

является резиновый, резинотканевый или резино-

кордный диск. Благодаря гибкости диска при

изгибе обеспечивается его относительно малая

жесткость и, следовательно, исключается появление

больших давлений на опоры при несовпадении

осей связываемых муфтой валов. В то же время

ввиду достаточно большой жесткости в

плоскости диска обеспечивается передача полукарданом

значительных крутящих моментов.

-На рис. 21, а показана простейшая муфта с

резиновым диском, в отверстия которой входят

пальцы металлических полумуфг. Эти муфты

просты, технологичны, но не способны

передавать большие крутящие моменты, поскольку

из шести секторов нагрузку передают только

три. В результате этого отверстия в диске

приобретают овальную форму, в нем образуются

трещины.

Для увеличения нагрузочной способности

и долговечности резиновых дисков отверстия под

пальцы армируются металлическими втулками

44

Рис. 21. Пальцевые муфты с резиновым диском:

а — муфта с резиновым диском; б — армирование отверстий

под пальцы.

Рис. 22. Муфта с

упругими дисками

конструкции ЛПИ им.

М. И. Калинина.

ш

46

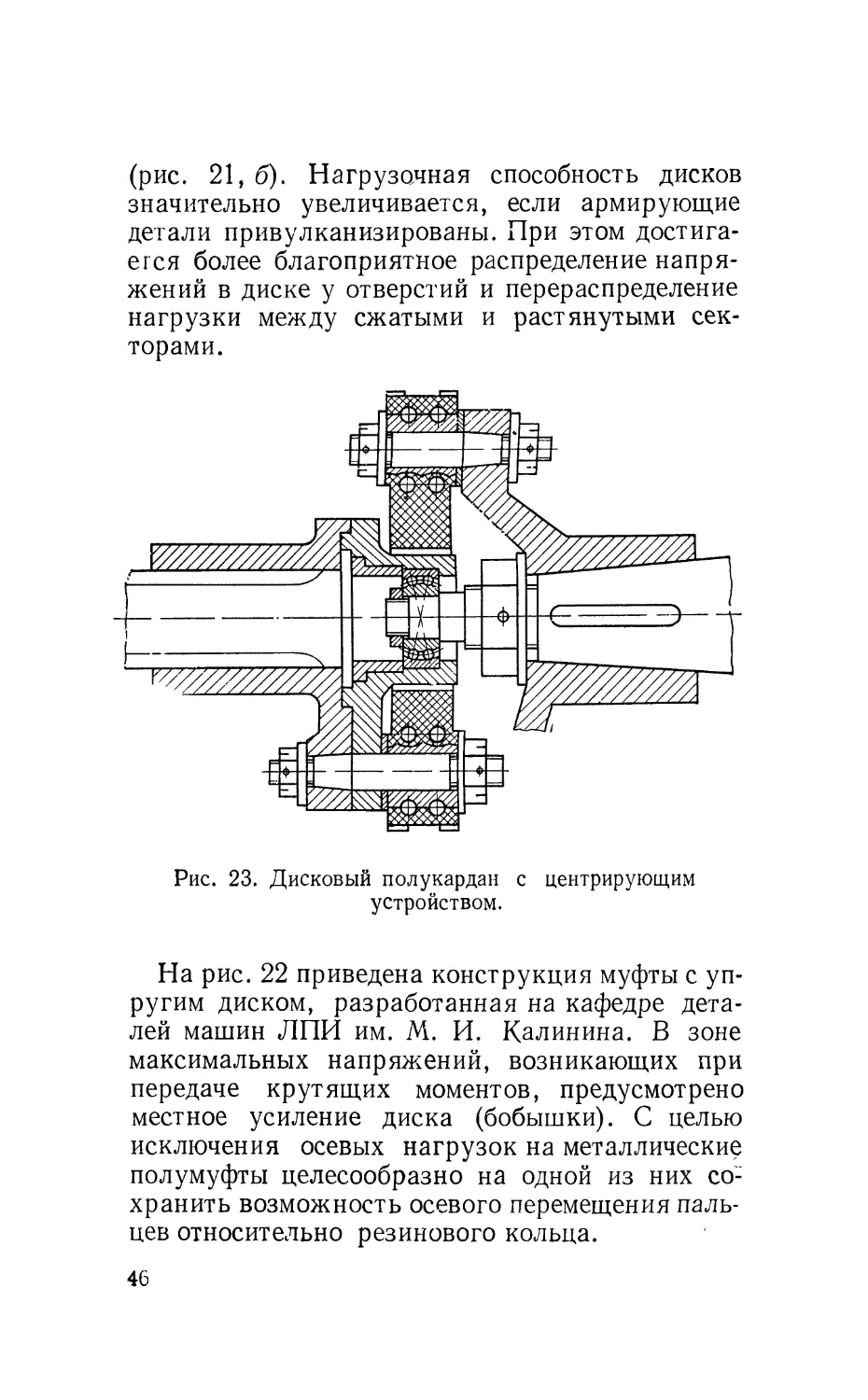

(рис. 21, б). Нагрузолная способность дисков

значительно увеличивается, если армирующие

детали привулканизированы. При этом

достигается более благоприятное распределение

напряжений в диске у отверстий и перераспределение

нагрузки между сжатыми и растянутыми

секторами.

Рис. 23. Дисковый полукардан с центрирующим

устройством.

На рис. 22 приведена конструкция муфты с

упругим диском, разработанная на кафедре

деталей машин ЛПИ им. М. И. Калинина. В зоне

максимальных напряжений, возникающих при

передаче крутящих моментов, предусмотрено

местное усиление диска (бобышки). С целью

исключения осевых нагрузок на металлические

полумуфты целесообразно на одной из них

сохранить возможность осевого перемещения

пальцев относительно резинового кольца.

46

Для улучшения условий работы упругого

кардана, особенно при тяжелых и длинных, а также

вращающихся с высокими скоростями валах,

у которых оси смещаются под действием их

веса, рекомендуется применять центрирующие

устройства. На рис. 23 приведена конструкция

дискового

полукардана, у которого в

качестве

центрирующего устройства

применен сферический

шарикоподшипник,

установленный в гнезде

фланца,

прикрепленного к вилке. С целью

увеличения

крутильной жесткости диска

последний армирован

петлями,

охватывающими втулки под

пальцы.

Рис. 24. Звенчатый

полукардан с центрирующим

устройством.

Наборные полукарданы. Вилки, монтируемые

на валах наборного полукардана, соединяются

при помощи армированных стальным каркасом

упругих элементов (рис. 24, б).

Упругие звенья, обладая большой жесткостью

при работе на растяжение, легко деформируются

при изгибе, если оси валов не совпадают. В

полукардане предусмотрены специальные детали

для центрирования валов. Так, в полу кардане,

показанном на рис. 24, а, предусмотрен

сферический шарнир, образованный колпачком со сфе-

47

рическими вкладышамр на торце одного вала

и сферическим наконечником на торце другого.

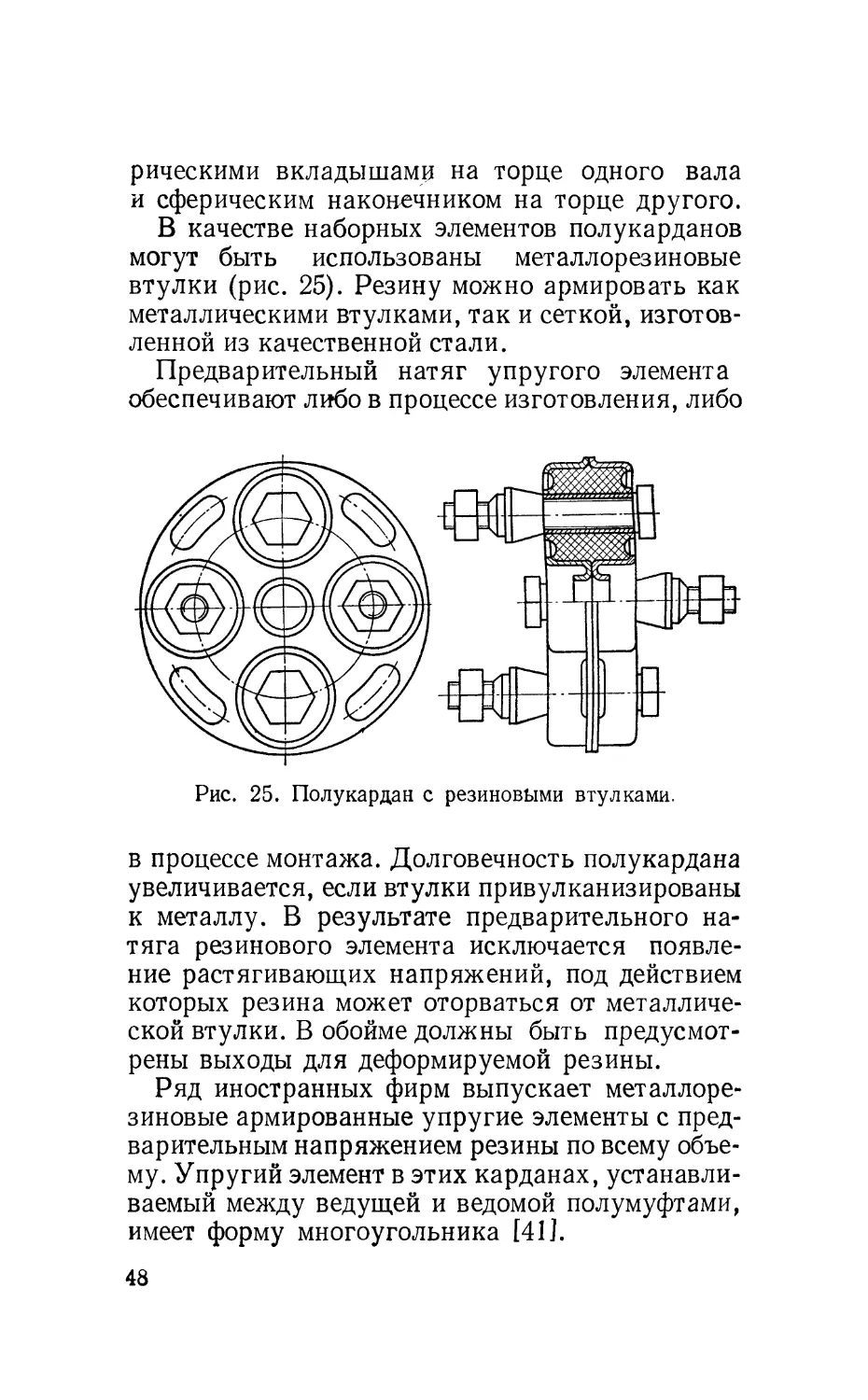

В качестве наборных элементов полукарданов

могут быть использованы металлорезиновые

втулки (рис. 25). Резину можно армировать как

металлическими втулками, так и сеткой,

изготовленной из качественной стали.

Предварительный натяг упругого элемента

обеспечивают либо в процессе изготовления, либо

Рис. 25. Полукардан с резиновыми втулками.

в процессе монтажа. Долговечность полукардана

увеличивается, если втулки привулканизированы

к металлу. В результате предварительного

натяга резинового элемента исключается

появление растягивающих напряжений, под действием

которых резина может оторваться от

металлической втулки. В обойме должны быть

предусмотрены выходы для деформируемой резины.

Ряд иностранных фирм выпускает

металлорезиновые армированные упругие элементы с

предварительным напряжением резины по всему

объему. Упругий элемент в этих карданах,

устанавливаемый между ведущей и ведомой полумуфтами,

имеет форму многоугольника [41].

43

На рис. 26 изображены конструкции

полукардана с упругим элементом шестиугольной формы.

Полу кардан под действием крутящего момента

закручивается на 7°. Угловое смещение валов

допускается до 5°. Резина упругого элемента в

таком полукардане предварительно сжата при

монтаже, в результате чего на всех участках

упругого элемента при работе возникают напряжения

одного знака (сжатия). Это способствует

повышению срока его службы.

А -А

А

Рис. 26. Муфта «Iusoflex» с шестиугольными упругими

элементами.

Полукарданы с торообразным упругим

элементом. В качестве упругого элемента полукардана

широко используют резиновую или резинокорд-

ную оболочку. Резинокордный упругий элемент

сложнее в изготовлении, чем резиновый, однако

срок его службы в несколько раз больше

резинового.

Полукарданы с торообразным упругим

элементом отличаются высокими компенсационными

свойствами и демпфирующей способностью. К

недостаткам их следует отнести большие размеры

по диаметру и высокую металлоемкость.

На рис. 27 показана муфта «Periflex»,

выпускаемая фирмой» «Stromag». Резинокордный

упругий элемент 2 зажат между одинаковыми

49

полумуфтами 1 и 5 с помощью нажимных колец

3 и винтов 4. Для удобства монтажа упругий

элемент имеет радиальный разрез.

Муфта отличается простотой конструкции

и легкостью монтажа упругого элемента. Однако

из-за того, что упругий элемент имеет разрез,

несущая способность муфты снижена. Такие

муфты применяют при

окружных скоростях до

30 м/с. Допускаемый

угол между осями

соединяемых валов 2—6°,

момент 15—

крутящий

10 000 даН • м.

При применении

упругого элемента без

разреза скорость вращения

может быть увеличена,

но в этом случае

усложняется конструкциямуф-

ты и ее монтаж.

Рис. 27. Муфта «Periflex» с

разрезным торообразным

упругим элементом.

На рис. 28 представлена муфта с цельным

упругим элементом (нормаль МН5809/65) [67]. Эту

муфту используют при более высоких окружных

скоростях по сравнению с муфтой с

разрезанным упругим элементом. Однако свободный

участок упругого элемента в этой муфте меньше,

вследствие чего компенсационные свойства ее

и срок службы ниже. Муфту такой конструкции

рекомендуется применять при углах между осями

валов до 2°. Для различных типоразмеров муфт

величина Мкр колеблется от 1,8 до 300 даН • м.

• На рис. 29 показана лепестковая муфта,

состоящая из двух одинаковых полумуфт 1 и 4 , к кото*

50

рым с помощью нажимных колец 3 и винтов 5

прикрепляют упругие элементы 2, выполненные

в виде лепестков из резины, армированной ни-

Рис. 28. Муфта с цельным торообразным упругим

элементом.

А-А

Рис...29. .Лепестковая; упругая .муфта.

тями корда, уложенными.в виде восьмерки, В

процессе монтажа лепестки изгибаются, при. этом

внутренние слои резины сжимаются, а

наружные — растягиваются, в результате чего они

51

могут начинать работать с момента действия

нагрузки.

Допускаемый угол между осями валов в этой

муфте зависит от числа лепестков и составляет,

например, при трех хомутах 6°, при восьми —

4,5°.

6-6

Рис. 30. Муфта конструкции ИЧМ с круговыми

зубьями.

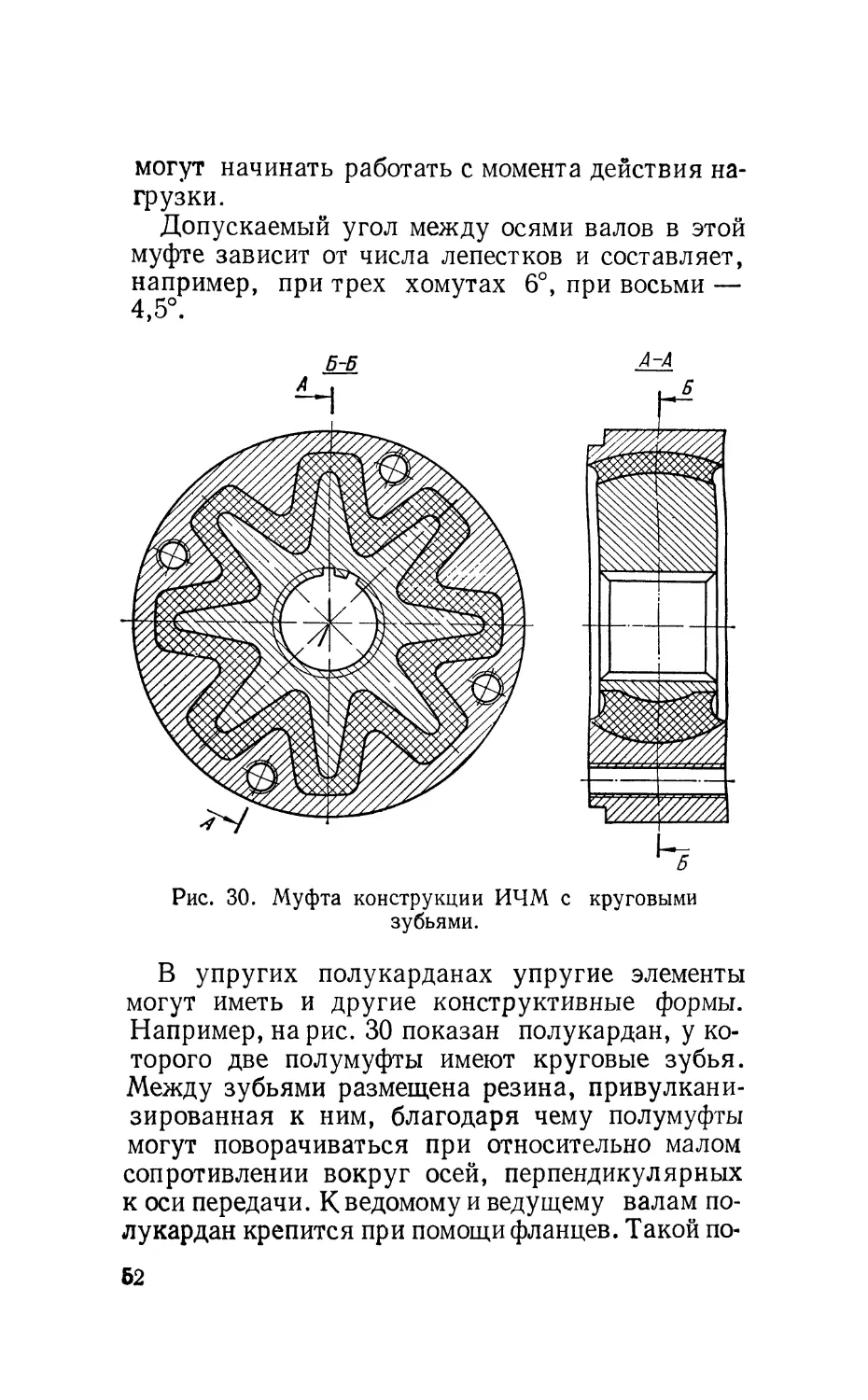

В упругих полукарданах упругие элементы

могут иметь и другие конструктивные формы.

Например, на рис. 30 показан полукардан, у

которого две полумуфты имеют круговые зубья.

Между зубьями размещена резина, привулкани-

зированная к ним, благодаря чему полумуфты

могут поворачиваться при относительно малом

сопротивлении вокруг осей, перпендикулярных

к оси передачи. К ведомому и ведущему валам

полукардан крепится при помощи фланцев. Такой по-

62

лукардан более надежный и допускает передачу

больших моментов. Выполненный в форме

законченного конструктивного элемента, полукардан

легко монтируется и демонтируется. Испытания

на мелкосортном прокатном стане одного из

металлургических заводов показали значительно

большую стойкость этого типа полу кардана по

А-А

б-б

Рис. 31. Муфта с резиновыми шариками.

сравнению с шарнирами Гука, пальцы

крестовины которого монтированы на подшипниках

качения. Полукардан не требует ухода, смазки,

нормально работает в абразивной среде и в

присутствии влаги, фильтрует ударные нагрузки.

Конструкция полукардана разработана в

Институте черной металлургии АН УССР.

На рис. 31 показана муфта с закладными

упругими элементами. Полумуфты 1 и 3 имеют

диаметрально расположенные полые кулачки, между

которыми размещены упругие элементы 4>

выполненные в виде шариков или цилиндров. Резиною

вые упругие элементы удерживаются кожухом 2,

прикрепленным к полумуфте 3 винтами.

53

Муфта допускает угловое смещение валов до

16° и разогрев упругих элементов до 80° С,

применяется для передачи малых нагрузок.

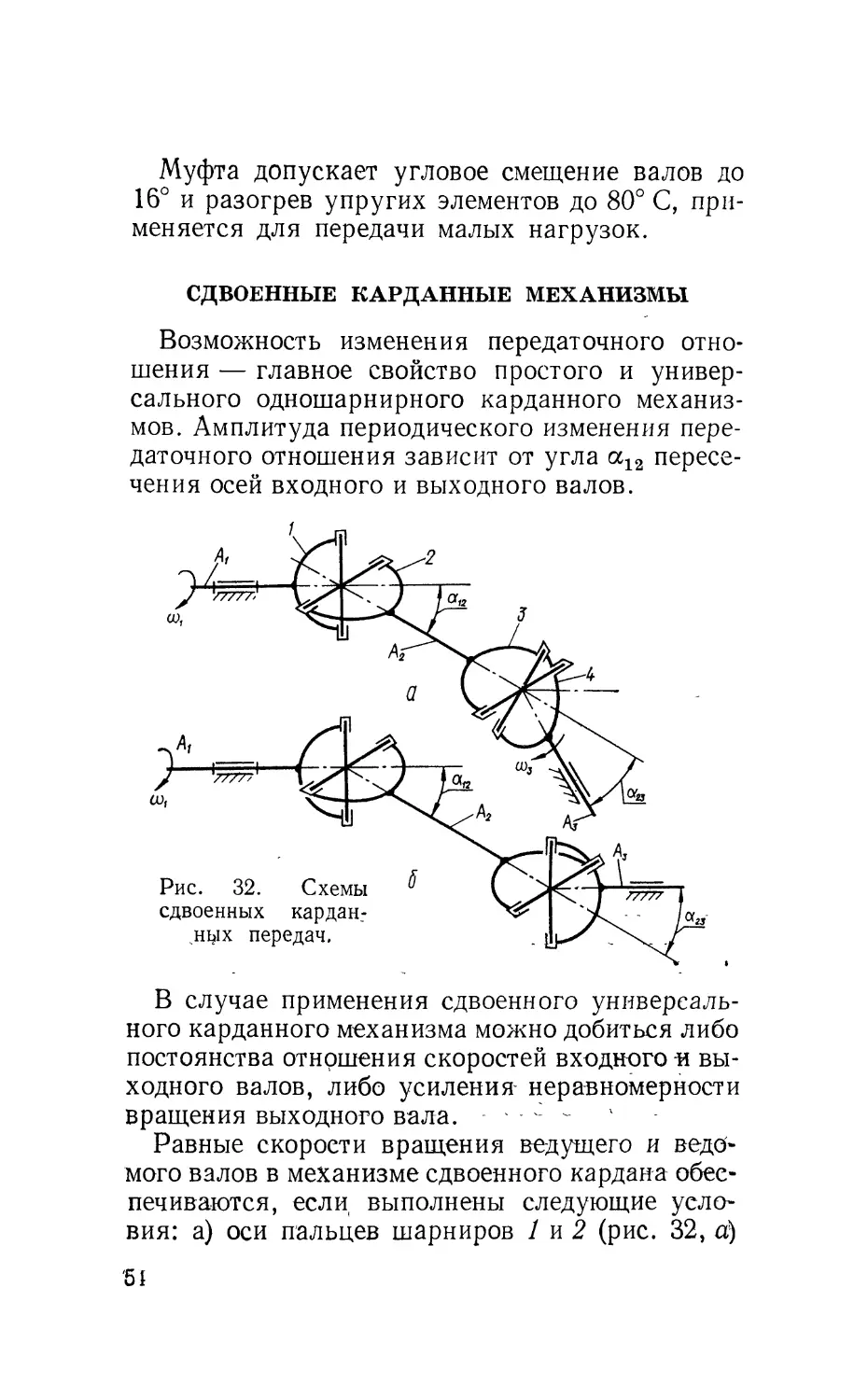

СДВОЕННЫЕ КАРДАННЫЕ МЕХАНИЗМЫ

Возможность изменения передаточного

отношения — главное свойство простого и

универсального одношарнирного карданного

механизмов. Амплитуда периодического изменения

передаточного отношения зависит от угла а12

пересечения осей входного и выходного валов.

Рис. 32. Схемы

сдвоенных

карданных передач.

В случае применения сдвоенного

универсального карданного механизма можно добиться либо

постоянства отношения скоростей входного и

выходного валов, либо усиления- неравномерности

вращения выходного вала. : -

Равные скорости вращения ведущего и

ведомого валов в механизме сдвоенного кардана

обеспечиваются, если выполнены следующие

условия: а) оси пальцев шарниров 1 и 2 (рис. 32, а)

Ы

расположены под углом 90° друг к другу, а вилки

промежуточного вала А2 лежат в одной

плоскости; б) оси валов Аъ Л2, А3 расположены в одной

плоскости; в) углы , образуемые осями входного

и выходного валов с осью промежуточного вала,

равны, т. е. а12 = ±ос23 (валы могут

располагаться z-образно (рис. 32, б) и W-образно (рис. 32,а).

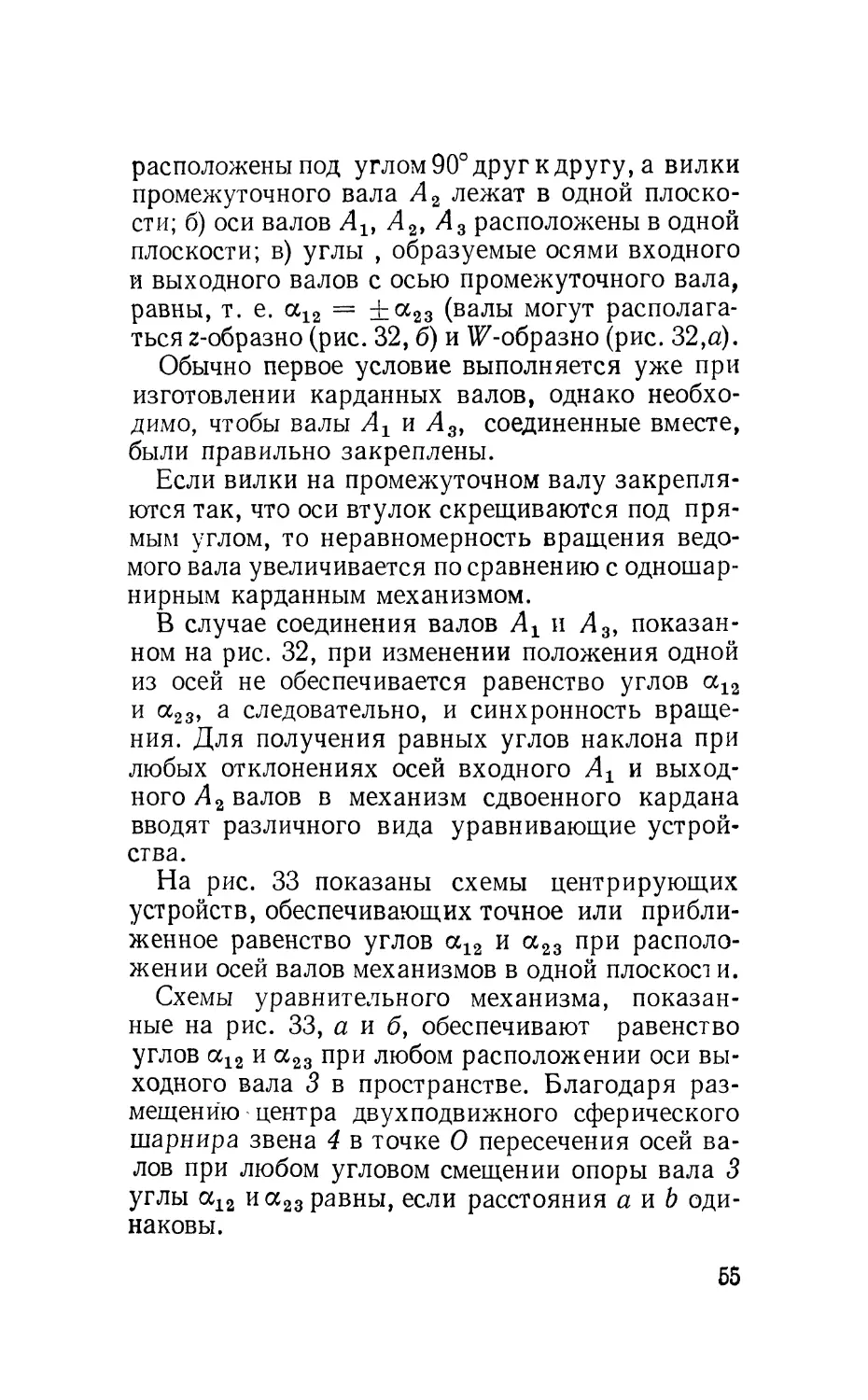

Обычно первое условие выполняется уже при

изготовлении карданных валов, однако

необходимо, чтобы валы Ах и Л3, соединенные вместе,

были правильно закреплены.

Если вилки на промежуточном валу

закрепляются так, что оси втулок скрещиваются под

прямым углом, то неравномерность вращения

ведомого вала увеличивается по сравнению с одношар-

нирным карданным механизмом.

В случае соединения валов Ах и Л3,

показанном на рис. 32, при изменении положения одной

из осей не обеспечивается равенство углов а12

и а23, а следовательно, и синхронность

вращения. Для получения равных углов наклона при

любых отклонениях осей входного Аг и

выходного Л2 валов в механизм сдвоенного кардана

вводят различного вида уравнивающие

устройства.

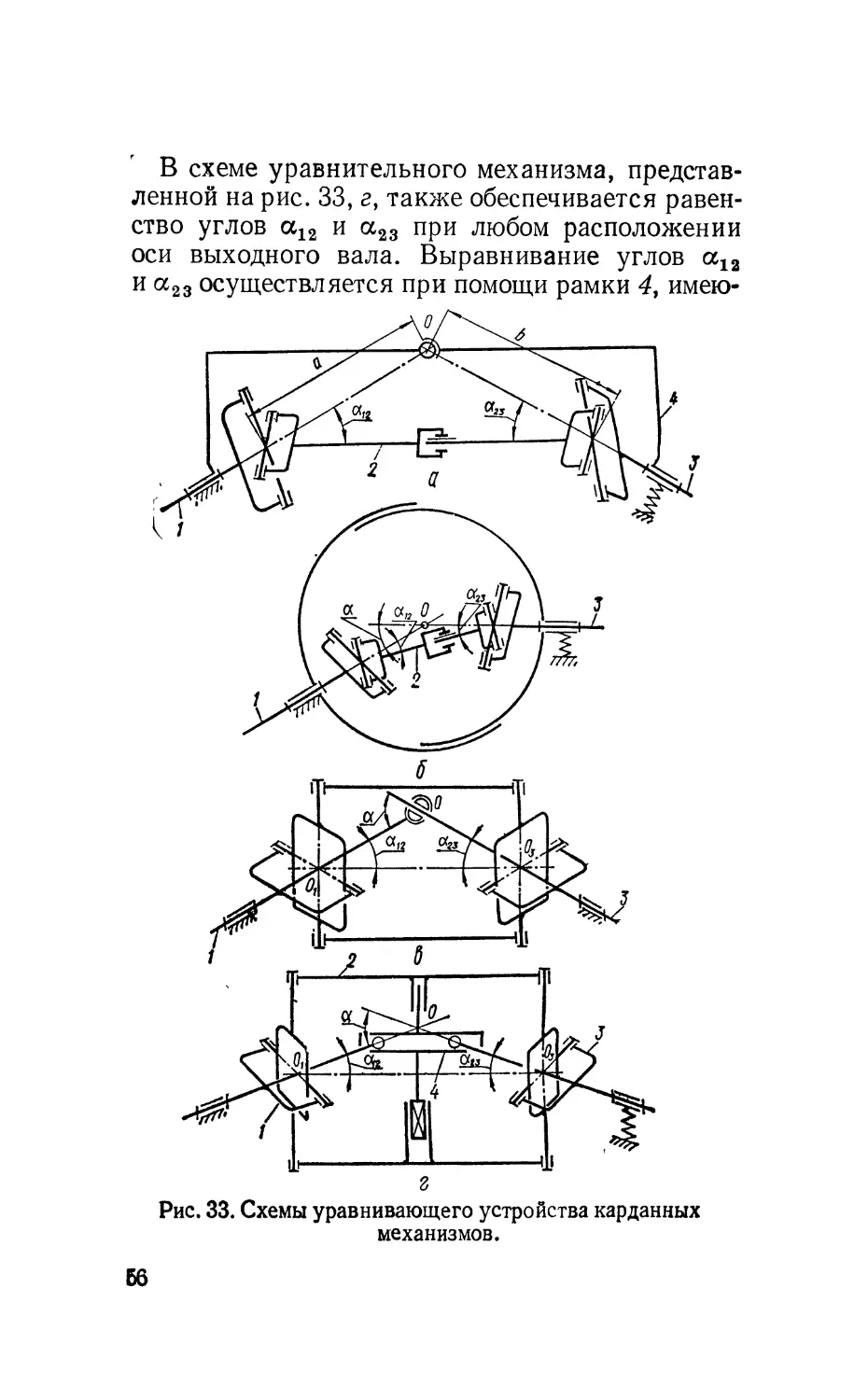

На рис. 33 показаны схемы центрирующих

устройств, обеспечивающих точное или

приближенное равенство углов а12 и ос23 при

расположении осей валов механизмов в одной плоскост и.

Схемы уравнительного механизма,

показанные на рис. 33, а и б, обеспечивают равенство

углов а12 и а23 при любом расположении оси

выходного вала 3 в пространстве. Благодаря

размещению центра двухподвижного сферического

шарнира звена 4 в точке О пересечения осей

валов при любом угловом смещении опоры вала 3

углы а12 иа23равны, если расстояния а и Ъ

одинаковы.

65

В схеме уравнительного механизма,

представленной на рис. 33, г, также обеспечивается

равенство углов а12 и а23 при любом расположении

оси выходного вала. Выравнивание углов а12

и а23 осуществляется при помощи рамки 4, имею-

Рис. 33. Схемы уравнивающего устройства карданных

механизмов.

Бб

щей возможность совершать поступательное

движение относительно промежуточного звена 2

механизма. Сферические наконечники валов 1 и 3

в процессе передачи движения перемещаются

в плоском пазу звена 4, в результате чего при

любом угле а звено 2 устанавливается так, что

«12 = «23-

Передача имеет одну лишнюю

повторяющуюся связь. Теоретически достаточно одного

шарового наконечника в пазу звена 4> чтобы в этом

случае получить нуль-монаду. При введении

второго шарового наконечника исключается

перекос рамки под действием нормальной к

поверхности паза силы.

В случае использования схемы, показанной

на рис. 33, в, возможно некоторое нарушение

синхронности при изменении угла а, но эта схема

отличается простотой и применяется довольно

часто.

Для оценки механизма с точки зрения

нарушения синхронности и установления его

наиболее рациональных параметров выразим

изменение углов а12 и а23 через угол а и размеры

механизма, положив для общности lOlo = М, а12 =

= а/2 — Аи а23 = а/2 + А, где А —

неизвестная переменная, а а12 + а23 = а.

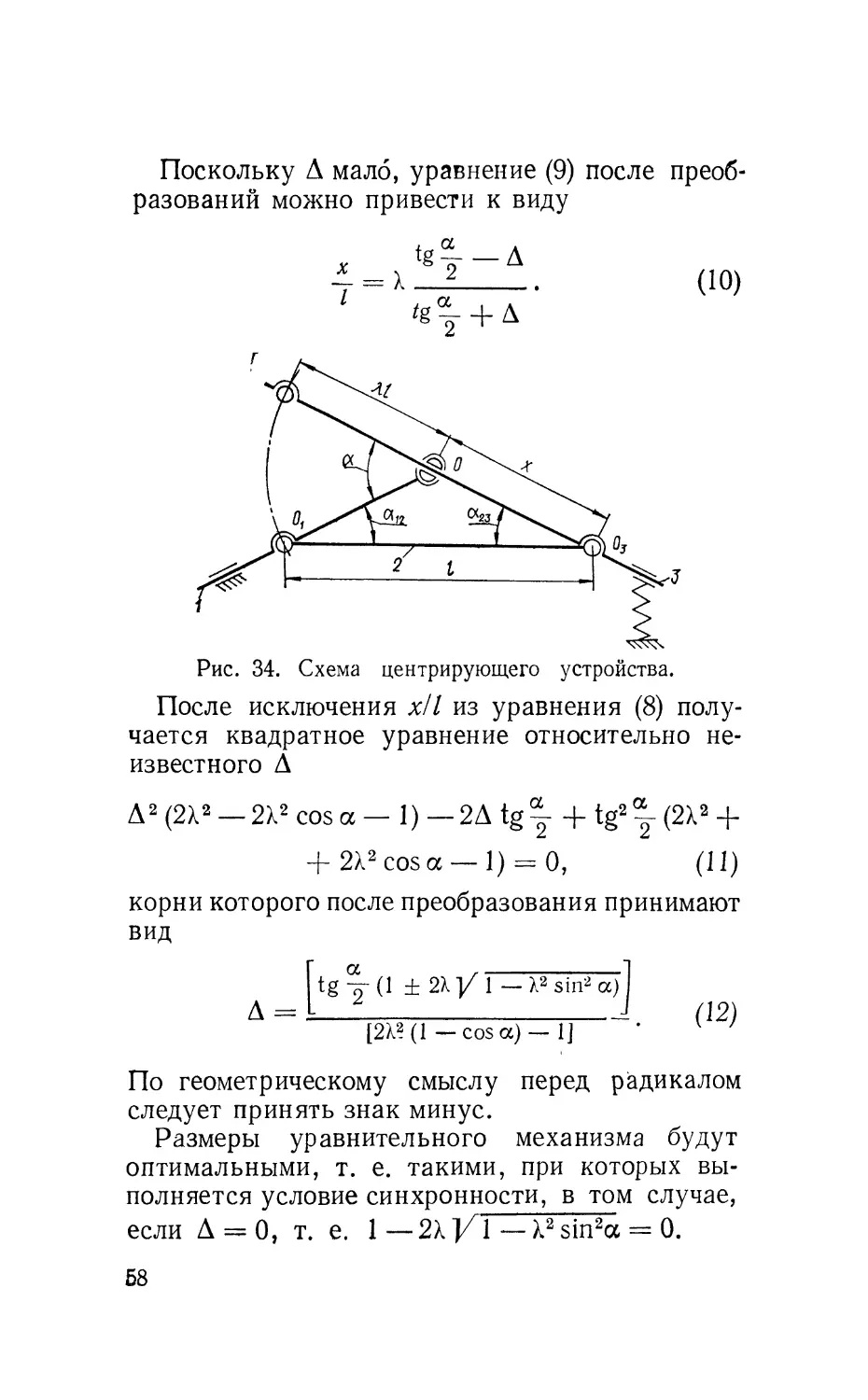

Из треугольника ОХО3О (рис. 34) следует, что

/2 = (х/)2 + х2 — 2llx cos (180° — а)

или

(^ + 2Х (-pj cos а + X2 - 1 = 0. (8)

Кроме этого,

/а А \

т —А

\2 / ,дх

sin

x sina12 _

XI sin a23

sin | ТГ -j-

57

Поскольку А мало, уравнение (9) после

преобразований можно привести к виду

(10)

Рис. 34. Схема центрирующего устройства.

После исключения xll из уравнения (8)

получается квадратное уравнение относительно

неизвестного А

Д2 (2х2 — 2Х2 cos а — 1) — 2А tg^- + tg2^ (2X2 -f

-f 2>,2cosa —1) — 0, (11)

корни которого после преобразования принимают

вид

Д =

[tgy(l

[2Х? (1 — cos a) — 1]

(12)

По геометрическому смыслу перед радикалом

следует принять знак минус.

Размеры уравнительного механизма будут

оптимальными, т. е. такими, при которых

выполняется условие синхронности, в том случае,

если Д = 0, т. е. 1 — 2Х|Л — X2sin2a - 0.

68

При изменяющихся значениях угла а

нарушение синхронности будет минимальным, если

определено I для среднего значения угла а = аср.

При изменении угла а от 0 до 10° и X = 0,5

сдвоенная карданная передача практически

является синхронной. При увеличении угла а

свыше 10° синхронность вращения валов нару-

Рис. 35. Карданная передача колесного трактора К-700.

шается, причем нарушение увеличивается с

возрастанием угла а. При варьировании величины

к изменяется и диапазон углов, при которых

обеспечивается синхронность вращения валов,

поэтому приведенный выше способ определения

Я приобретает практическую ценность, так как

с его помощью неравномерность вращения

выходного вала можно свести к минимуму.

Сдвоенные карданные механизмы, так же как

и одношарнирные, получили широкое

распространение в машиностроении. Большое

разнообразие конструкций сдвоенных карданов и их

размеров определяется областями их применения.

На рис. 35 приведена конструкция карданной

передачи, используемой в трансмиссиях

автомобилей, тракторов и многих других машин.

Компенсирующим элементом в ней, как и в

большинстве других карданных передач, является

подвижное шлицевое соединение трубчатого хвосто-

59

вика 2 с валом 1. Смазке и уплотнению этого

соединения следует уделять особое внимание.

При отсутствии смазки и попадании грязи в со-

Рис. 36. Схема

сдвоенного кардана без

промежуточного вала.

Рис. 37. Конструкция

сдвоенного кардана с

промежуточным звеном в виде кольца.

единение силы трения увеличиваются, что ведет

к появлению больших осевых усилий,

действующих на сопрягаемые карданной передачей

агрегаты, и к повышенному износу деталей.

Рис. 38. Сдвоенный кардан с центрирующим

устройством.

На рис. 36 приведена схема сдвоенного

кардана без промежуточного вала.

Сдвоенные карданы с промежуточным звеном

различаются по конструктивным особенностям

60

одинарных карданов, из которых они

скомплектованы, и по наличию или отсутствию

центрирующих устройств.

На рис. 37 показана конструкция сдвоенного

кардана с промежуточным звеном 2, представ*

Ляющим собой кольцо с боковыми фланцами,

в которых монтируются на игольчатых подшип*

никах цапфы крестовин 1 и 3.

В конструкцию сдвоенного кардана,

показанную на рис. 38, входит центрирующее

устройство (по схеме, приведенной на рис. 33, в), сое тоя-

щее из сферического сухаря ), установленного

на валу 4, и сферической обоймы 2, связанной

с валом 3. Устройство защищено резиновой

оболочкой (на рисунке не показана). Следует

заметить, что резиновая оболочка может быть

сравнительно легко повреждена. Это существенный

недостаток данной конструкции.

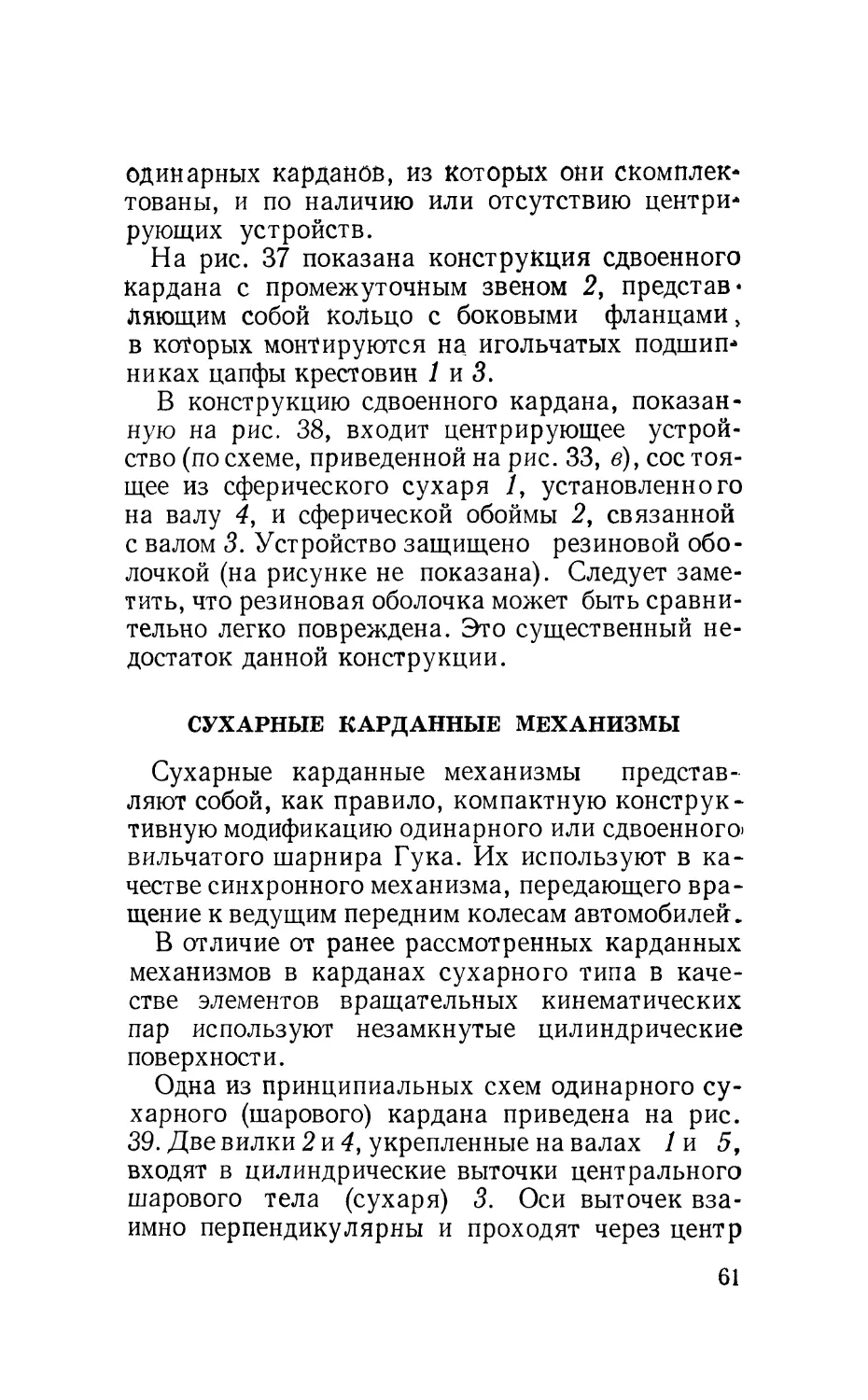

СУХАРНЫЕ КАРДАННЫЕ МЕХАНИЗМЫ

Сухарные карданные механизмы

представляют собой, как правило, компактную

конструктивную модификацию одинарного или сдвоенного»

вильчатого шарнира Гука. Их используют в

качестве синхронного механизма, передающего

вращение к ведущим передним колесам автомобилей.

В отличие от ранее рассмотренных карданных

механизмов в карданах сухарного типа в

качестве элементов вращательных кинематических

пар используют незамкнутые цилиндрические

поверхности.

Одна из принципиальных схем одинарного

сухарного (шарового) кардана приведена на рис.

39. Две вилки 2 и 4, укрепленные на валах /и 5,

входят в цилиндрические выточки центрального

шарового тела (сухаря) 3. Оси выточек

взаимно перпендикулярны и проходят через центр

61

шара. Вилки кардана могут иметь угловые

перемещения относительно шара вокруг двух

взаимно перпендикулярных осей и осевое перемещение

на величину, допускаемую длиной вилки.

Рис. 39. Схема шарового кардана.

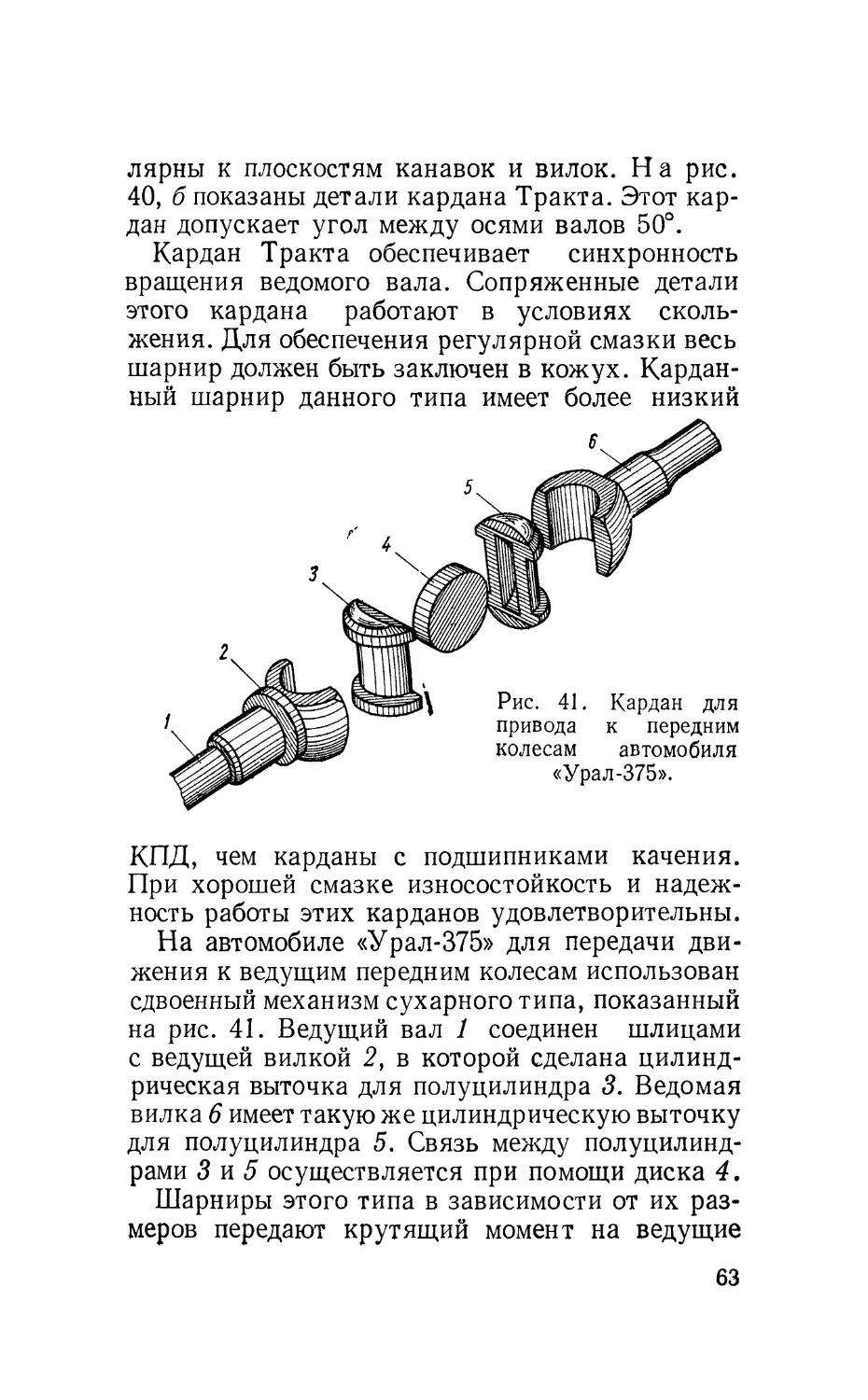

На рис. 40, а приведена конструктивная схема

кардана Тракта, представляющего собой

сдвоенный шарнир Гука с длиной промежуточного

вала, равной нулю. Входной и выходной валы за-

Рис. 40. Кардан Тракта.

канчиваются вилками 1 и б, которые входят

в канавки сухарей 2 и 4. Сухари соединены между

собой при помощи шипа 3 на одном сухаре и паза

5 на другом. Плоскости шипа и паза перпендику-

62

лярны к плоскостям канавок и вилок. На рис.

40, б показаны детали кардана Тракта. Этот

кардан допускает угол между осями валов 50°.

Кардан Тракта обеспечивает синхронность

вращения ведомого вала. Сопряженные детали

этого кардана работают в условиях

скольжения. Для обеспечения регулярной смазки весь

шарнир должен быть заключен в кожух.

Карданный шарнир данного типа имеет более низкий

Рис. 41. Кардан для

привода к передним

колесам автомобиля

«Урал-375».

КПД, чем карданы с подшипниками качения.

При хорошей смазке износостойкость и

надежность работы этих карданов удовлетворительны.

На автомобиле «Урал-375» для передачи

движения к ведущим передним колесам использован

сдвоенный механизм сухарного типа, показанный

на рис. 41. Ведущий вал 1 соединен шлицами

с ведущей вилкой 2, в которой сделана

цилиндрическая выточка для полуцилиндра 3. Ведомая

вилка 6 имеет такую же цилиндрическую выточку

для полуцилиндра 5. Связь между

полуцилиндрами 3 и 5 осуществляется при помощи диска 4.

Шарниры этого типа в зависимости от их

размеров передают крутящий момент на ведущие

63

управляемые колеса от 800 до 3000 даН • м

(нормаль ОН 025 3115 — 68).

Преимущества сухарных карданов

заключаются в простоте их устройства и изготовления,

а также в наличии больших опорных

поверхностей, что дает возможность использовать для их

изготовления углеродистые стали.

К недостаткам этих карданов следует отнести

большие, чем у карданов других типов, потери

на трение, а следовательно, более низкий КПД

и повышенный нагрев карданов в процессе

работы. Кроме того, в результате износа кардана

появляется заметный шум. Наконец, из-за

необходимости установки кожуха для сохранения

смазки между трущимися поверхностями

звеньев кардана значительно усложняется

конструкция карданной передачи.

ШАРИКОВЫЕ КАРДАННЫЕ МЕХАНИЗМЫ

Шариковые карданные механизмы, несмотря

на более высокую стоимость по сравнению с

другими типами карданов, получили широкое

распространение в автомобилестроении и общем

машиностроении вследствие компактности

конструкции и возможности обеспечения

синхронности вращения ведущего и ведомого валов

независимо от угла между их осями. При условии

нормальной смазки тел качения (при работе

кардана в закрытом корпусе) уменьшается их износ,

значительно повышается долговечность и

обеспечивается высокий КПД механизма. Кардан

такого типа практически не требует ухода.

Шариковые карданы применяют при высоких

скоростях вращения, однако при длительном

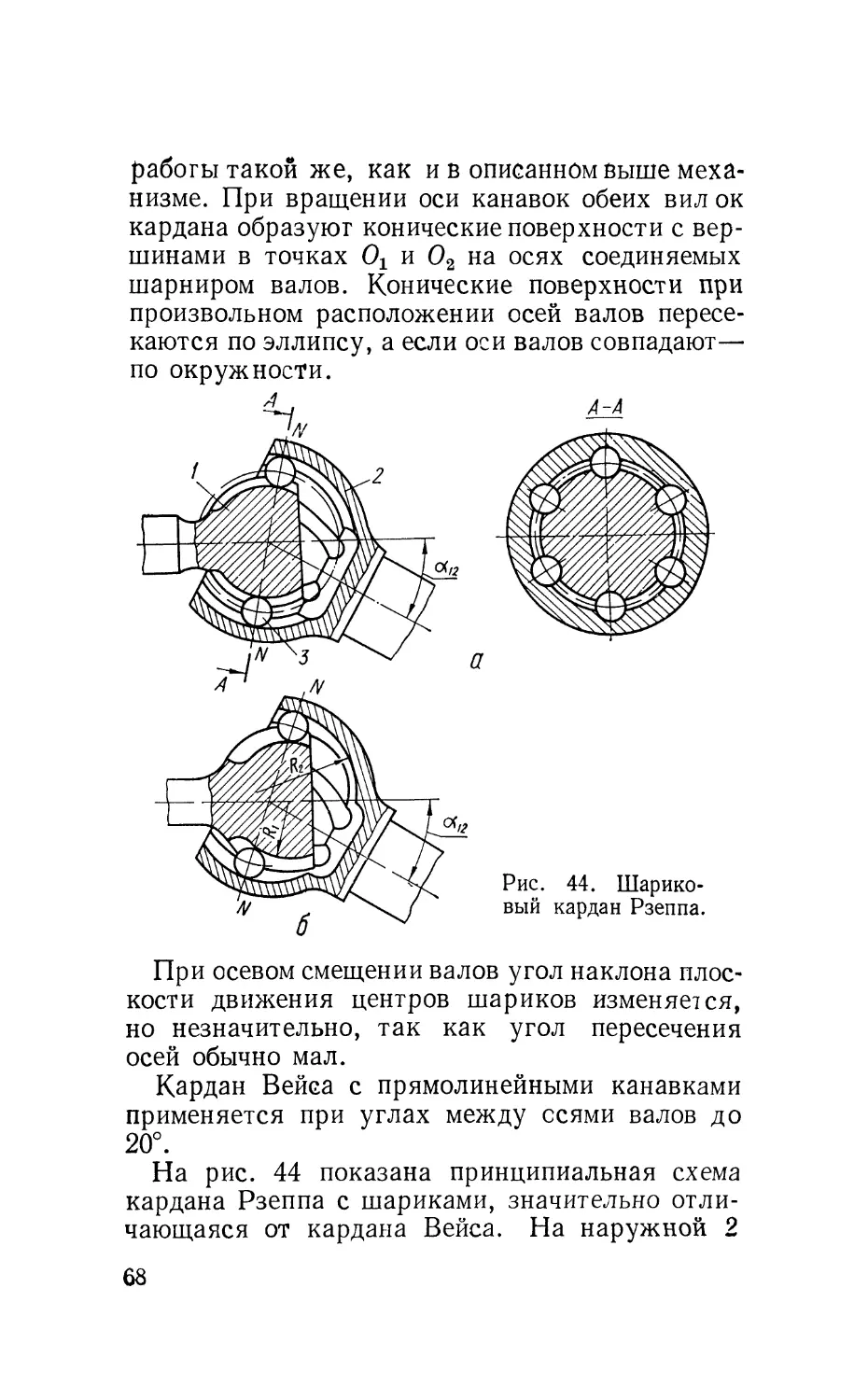

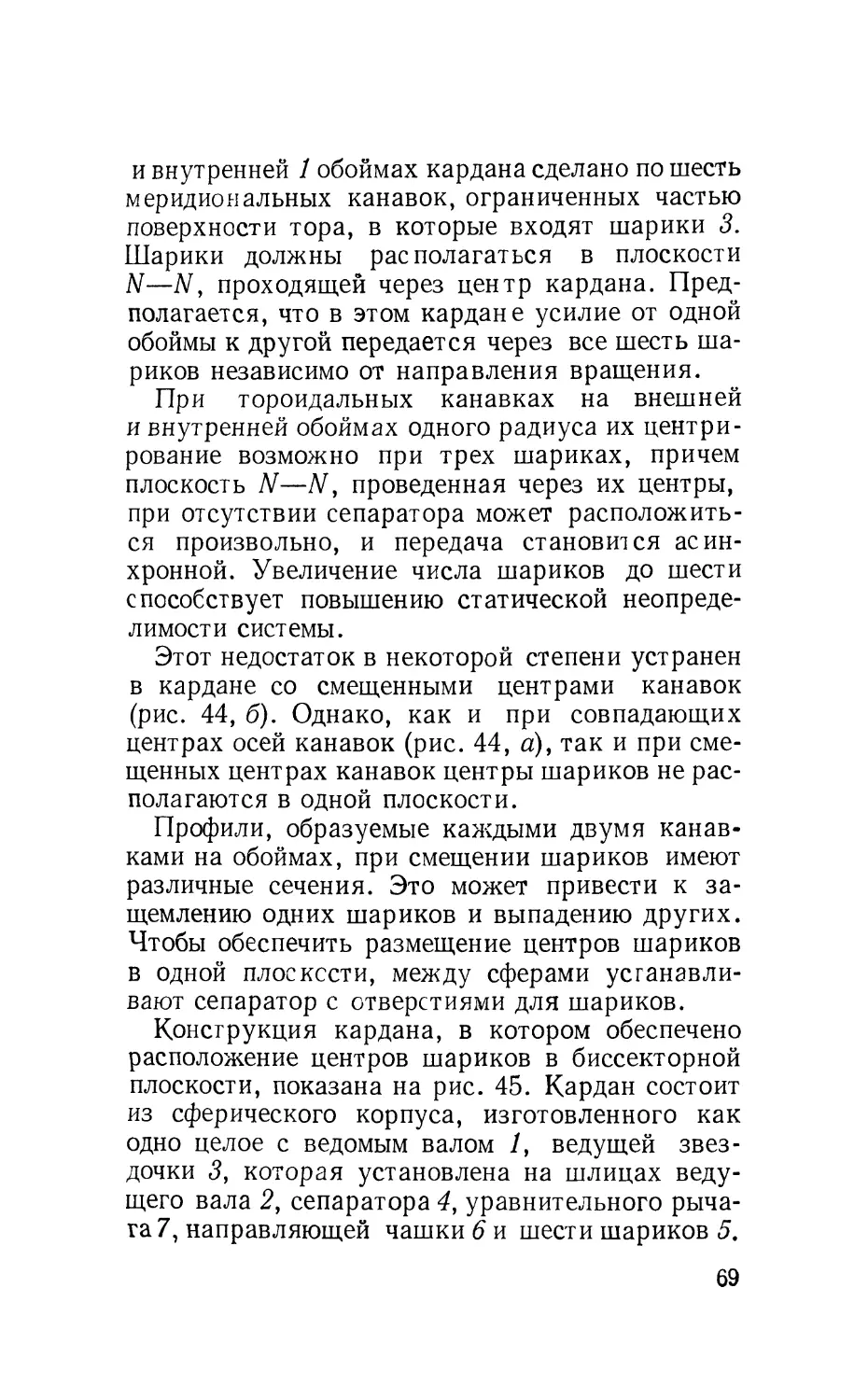

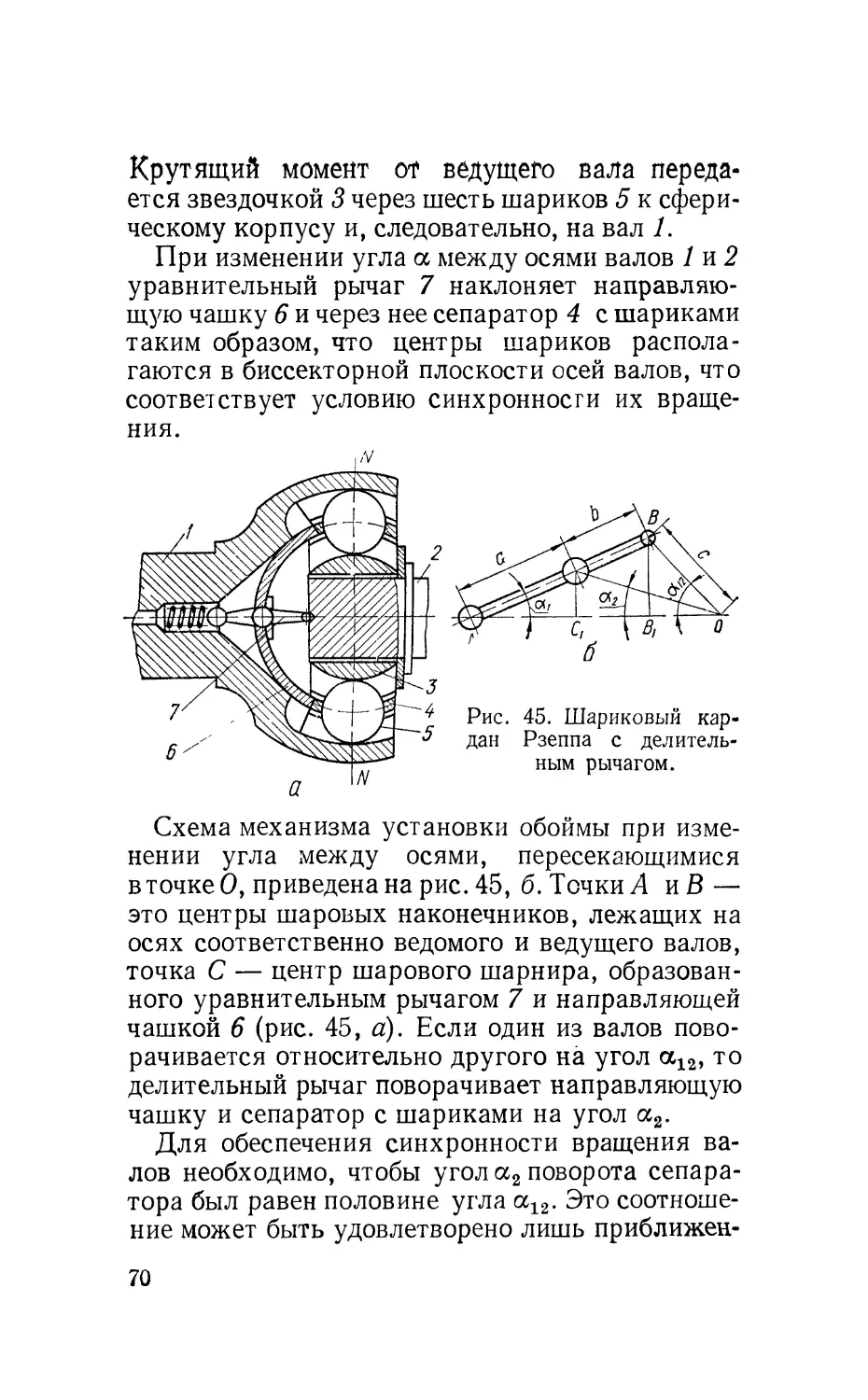

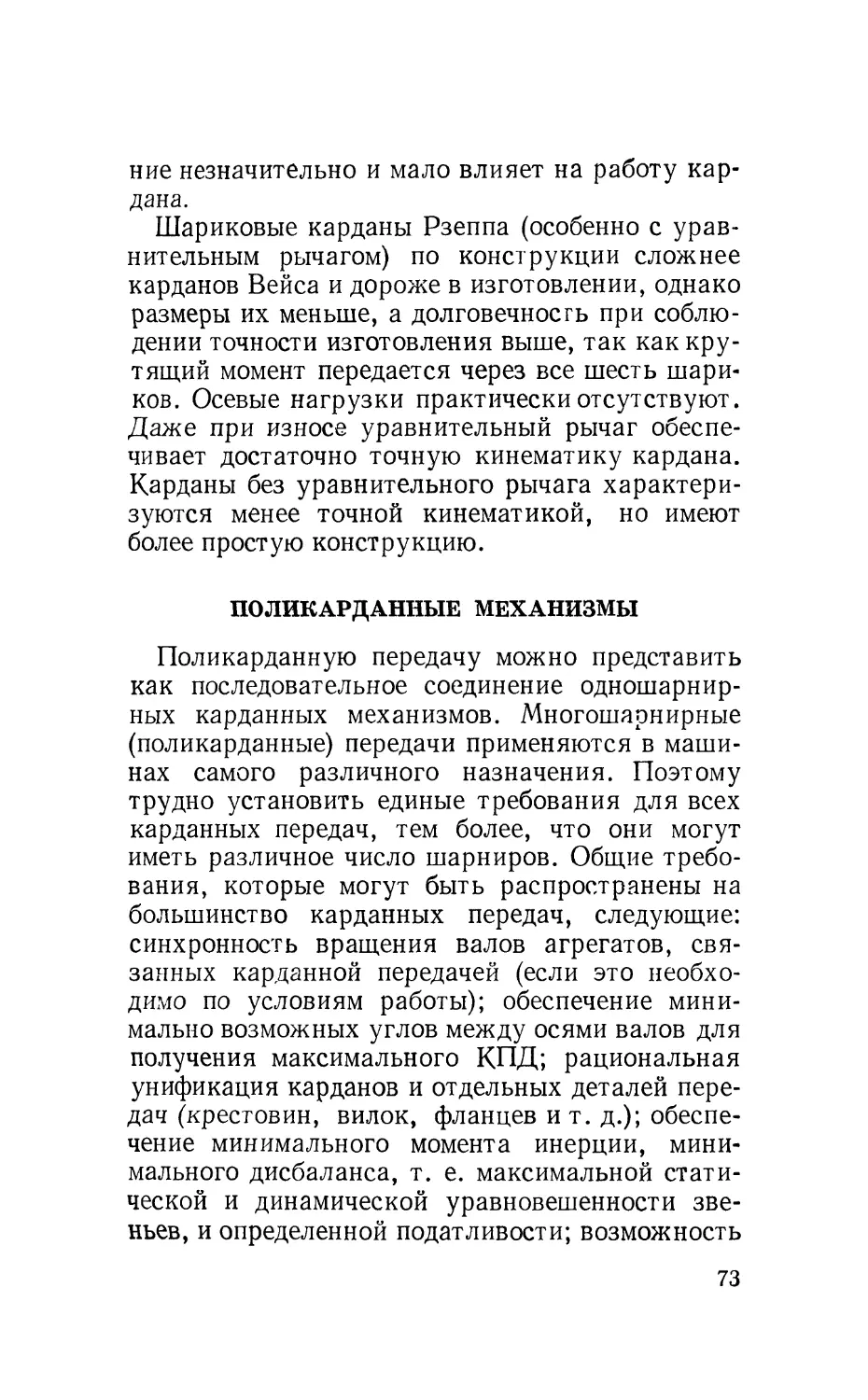

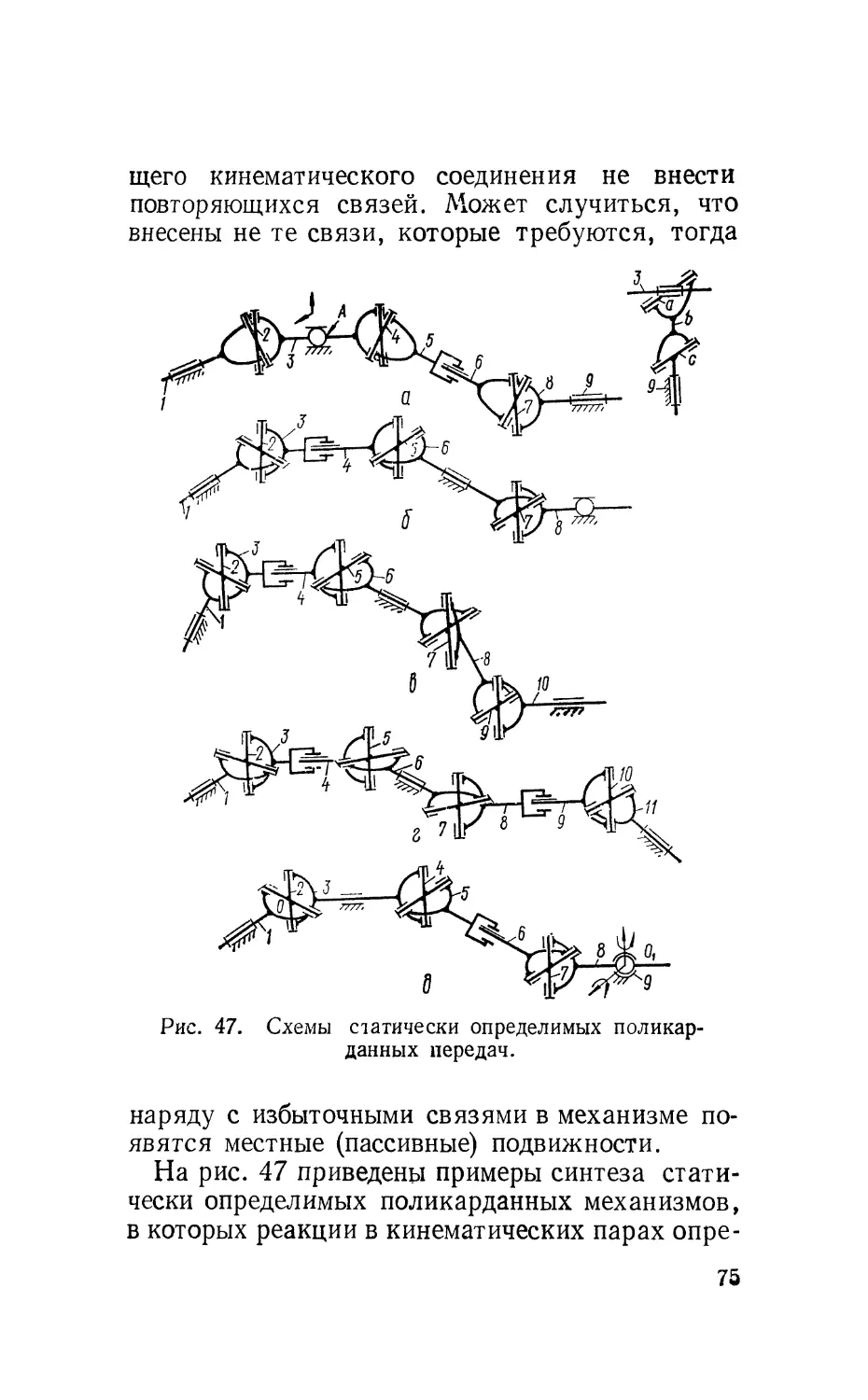

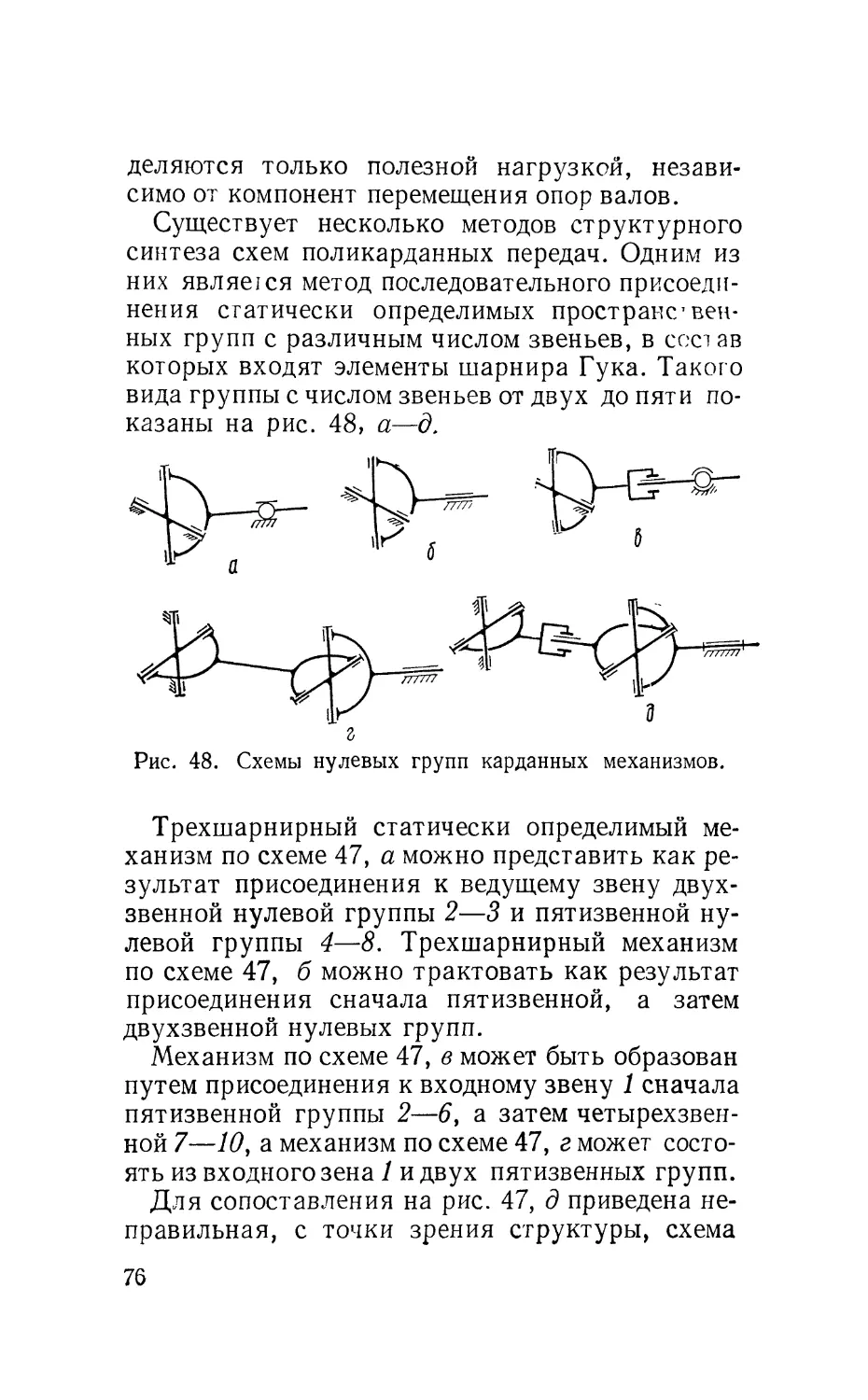

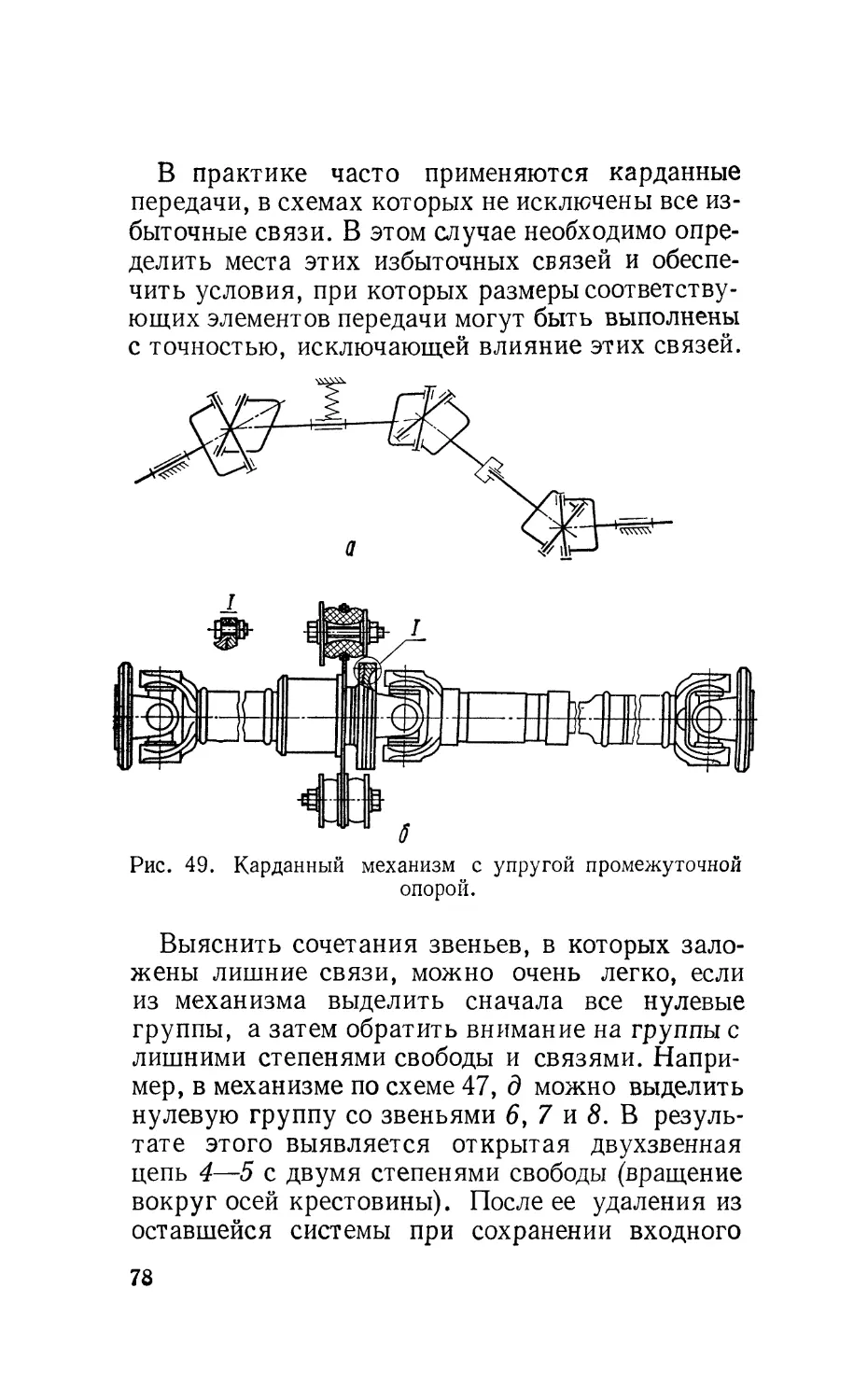

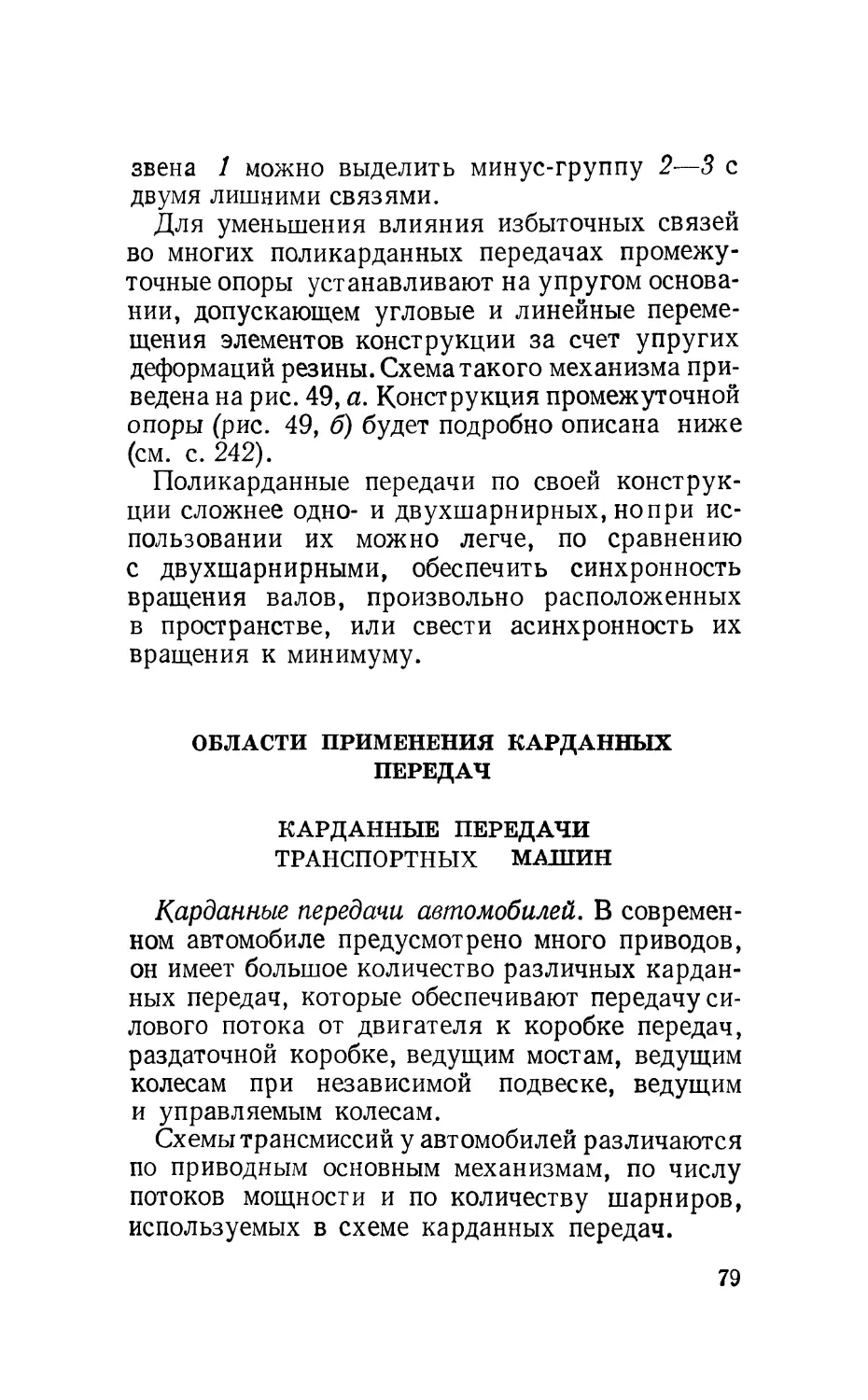

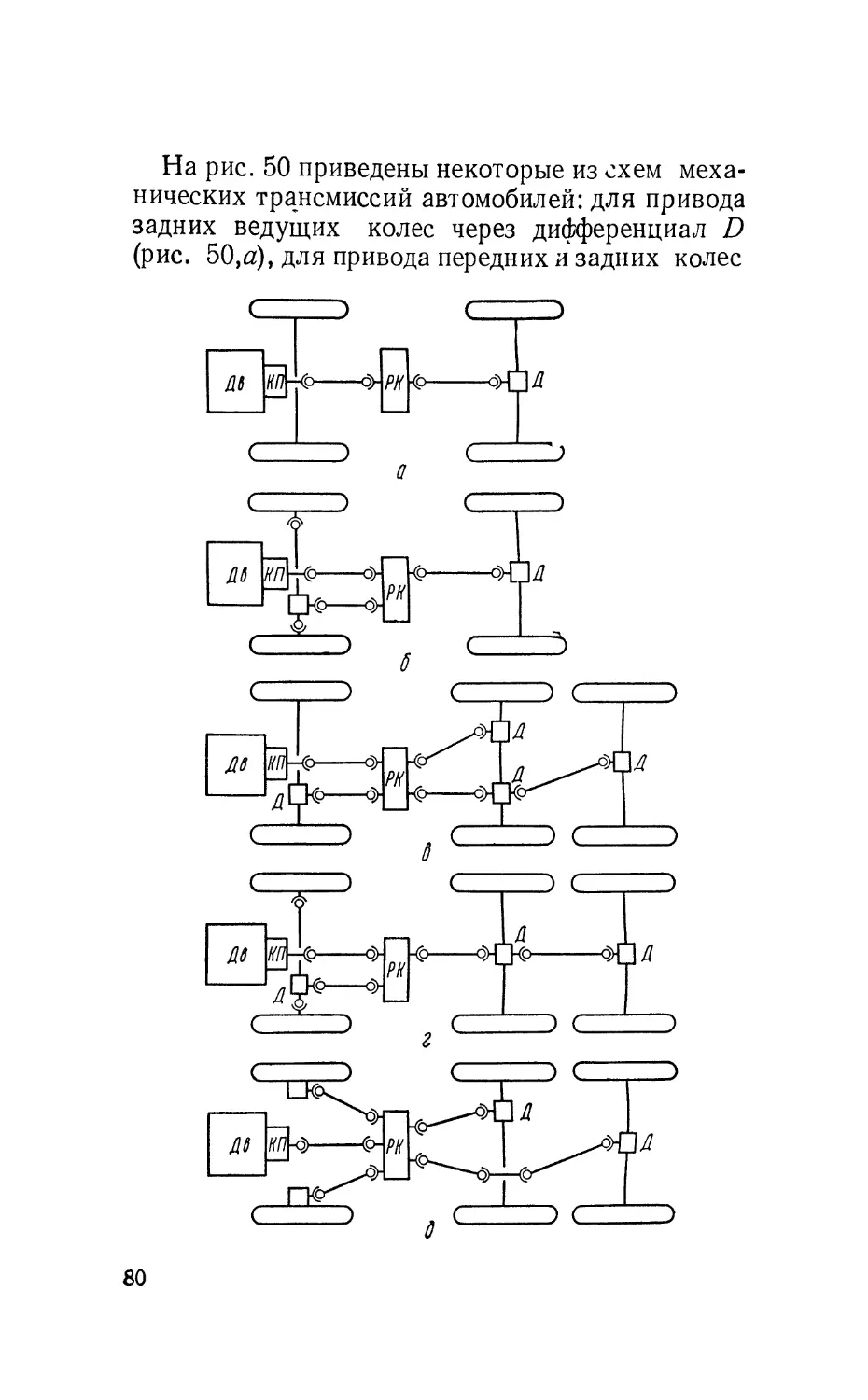

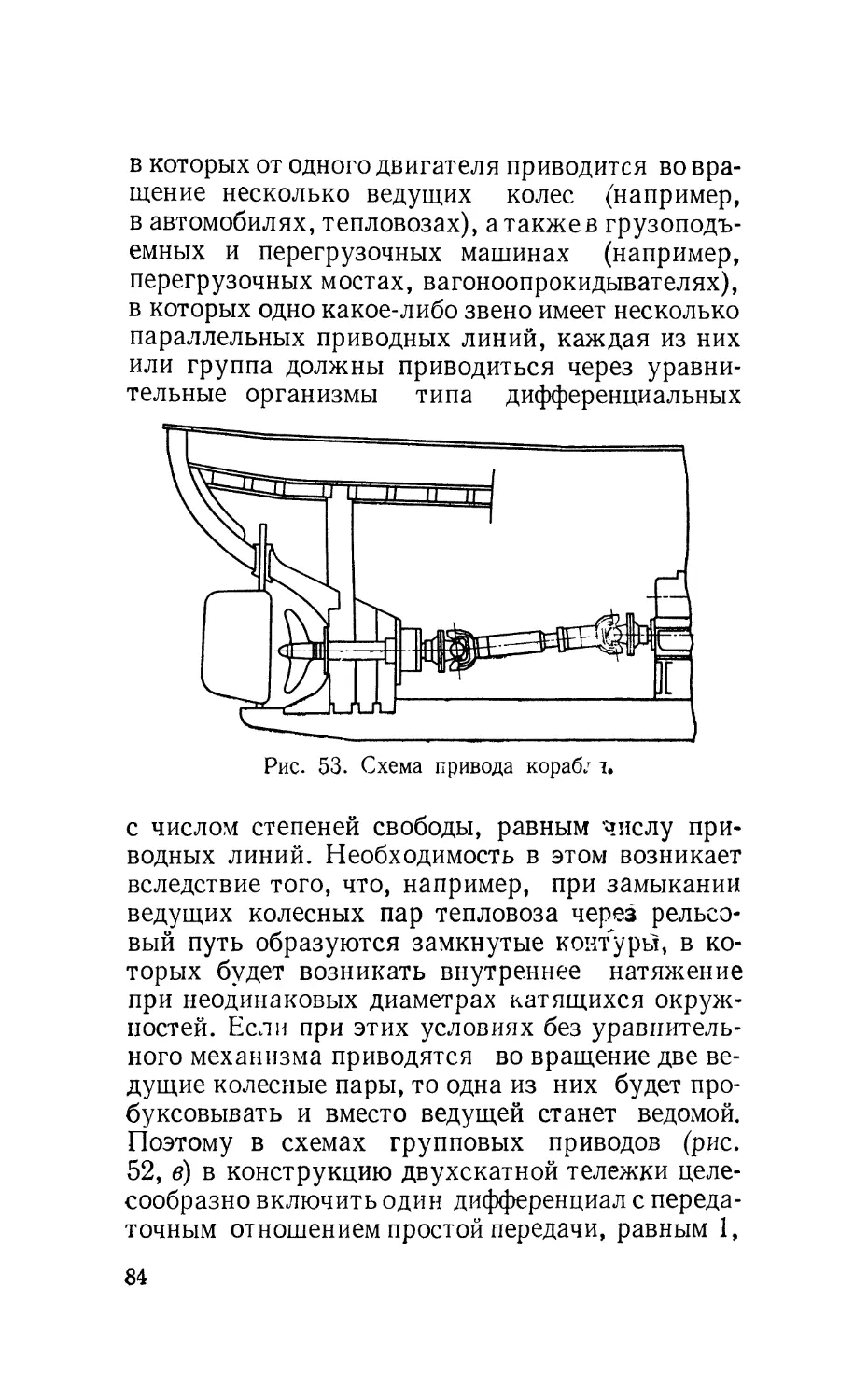

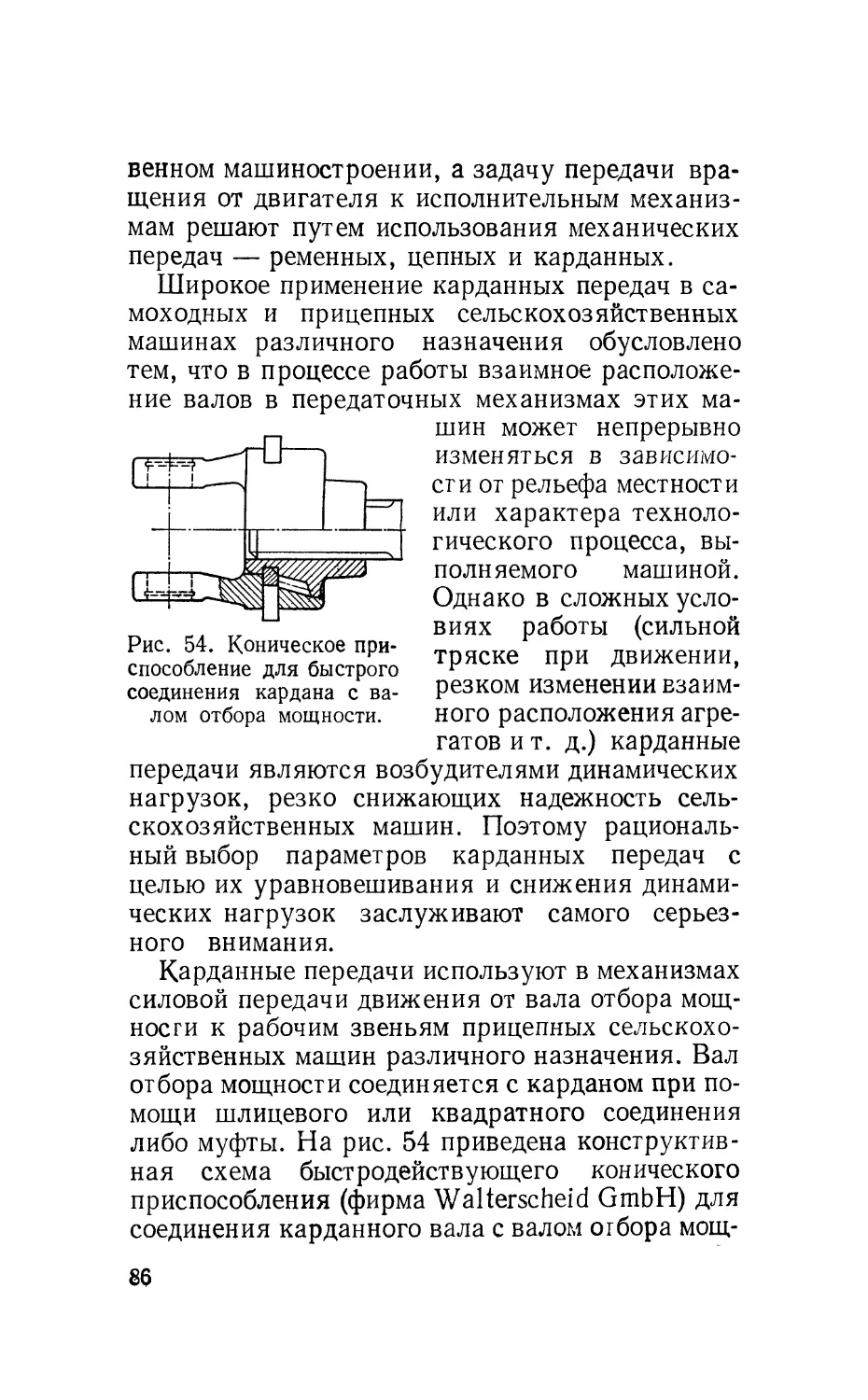

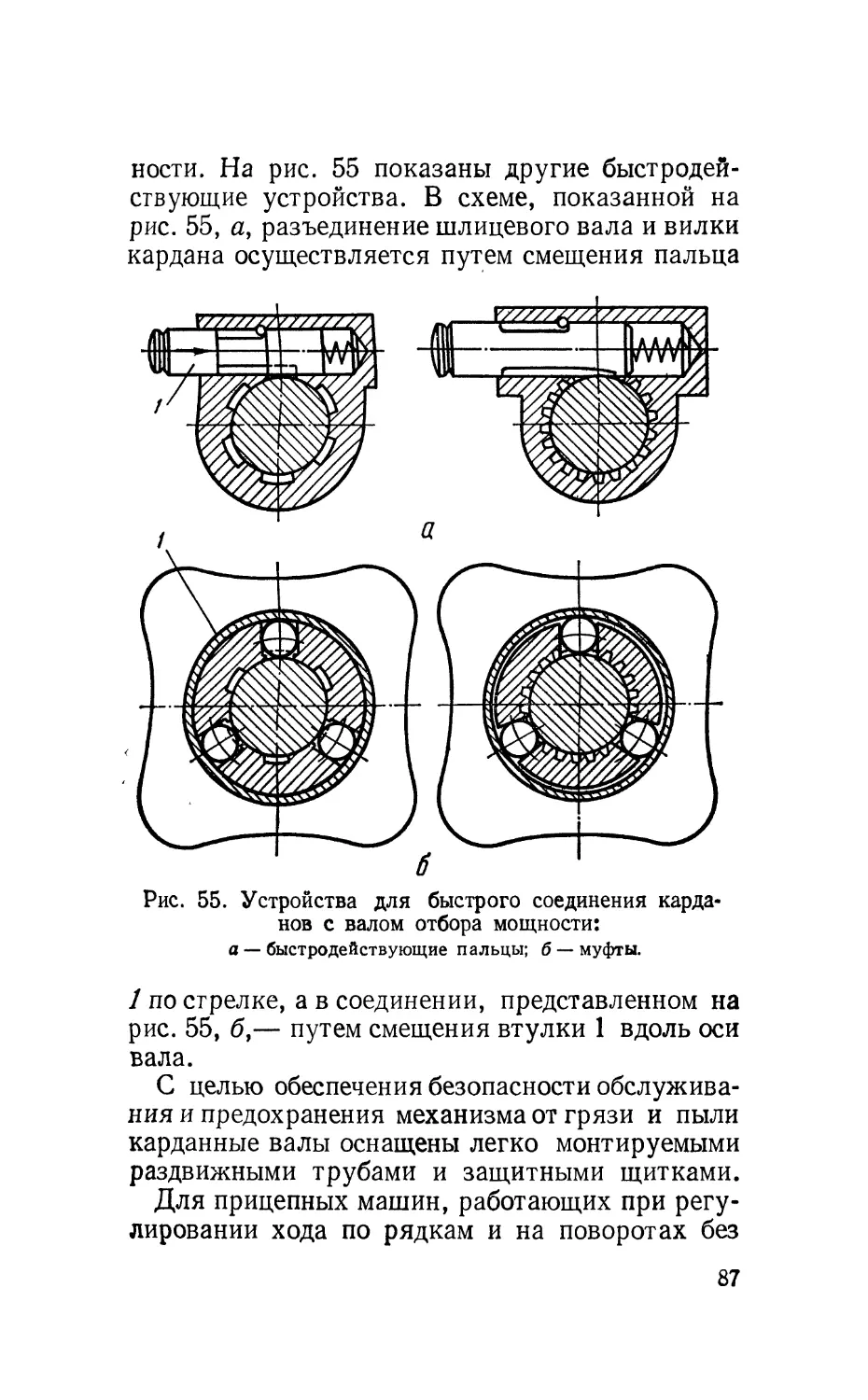

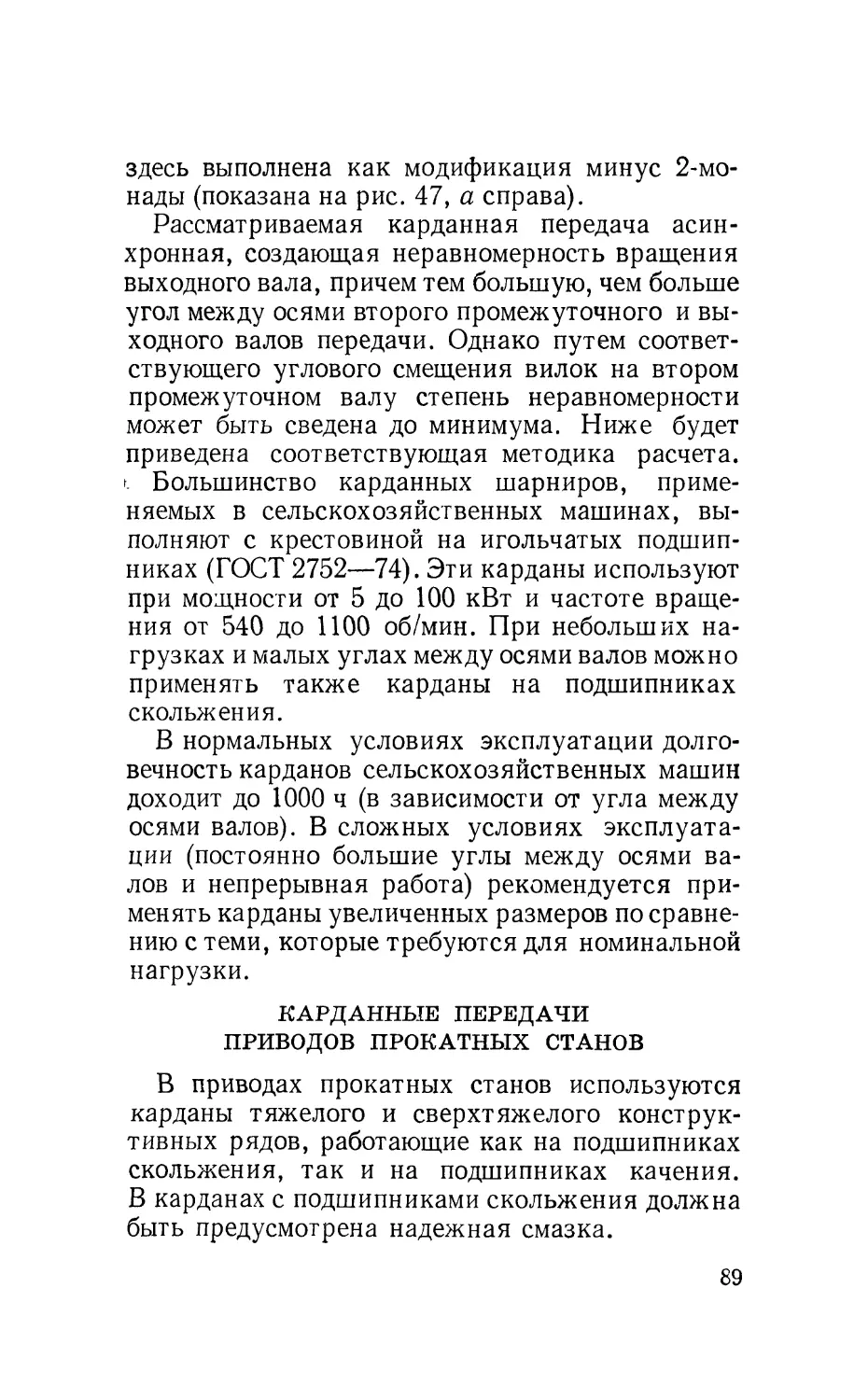

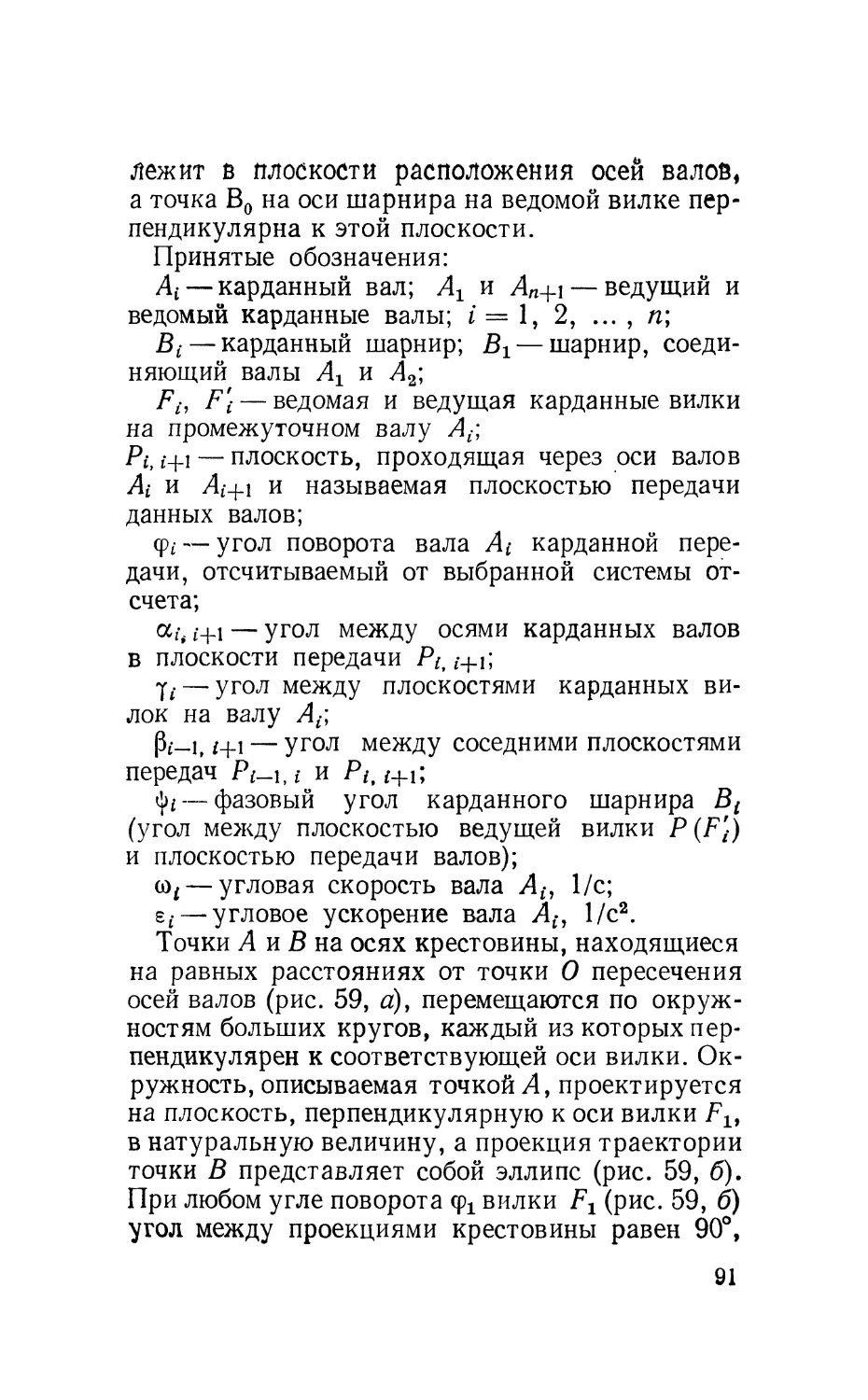

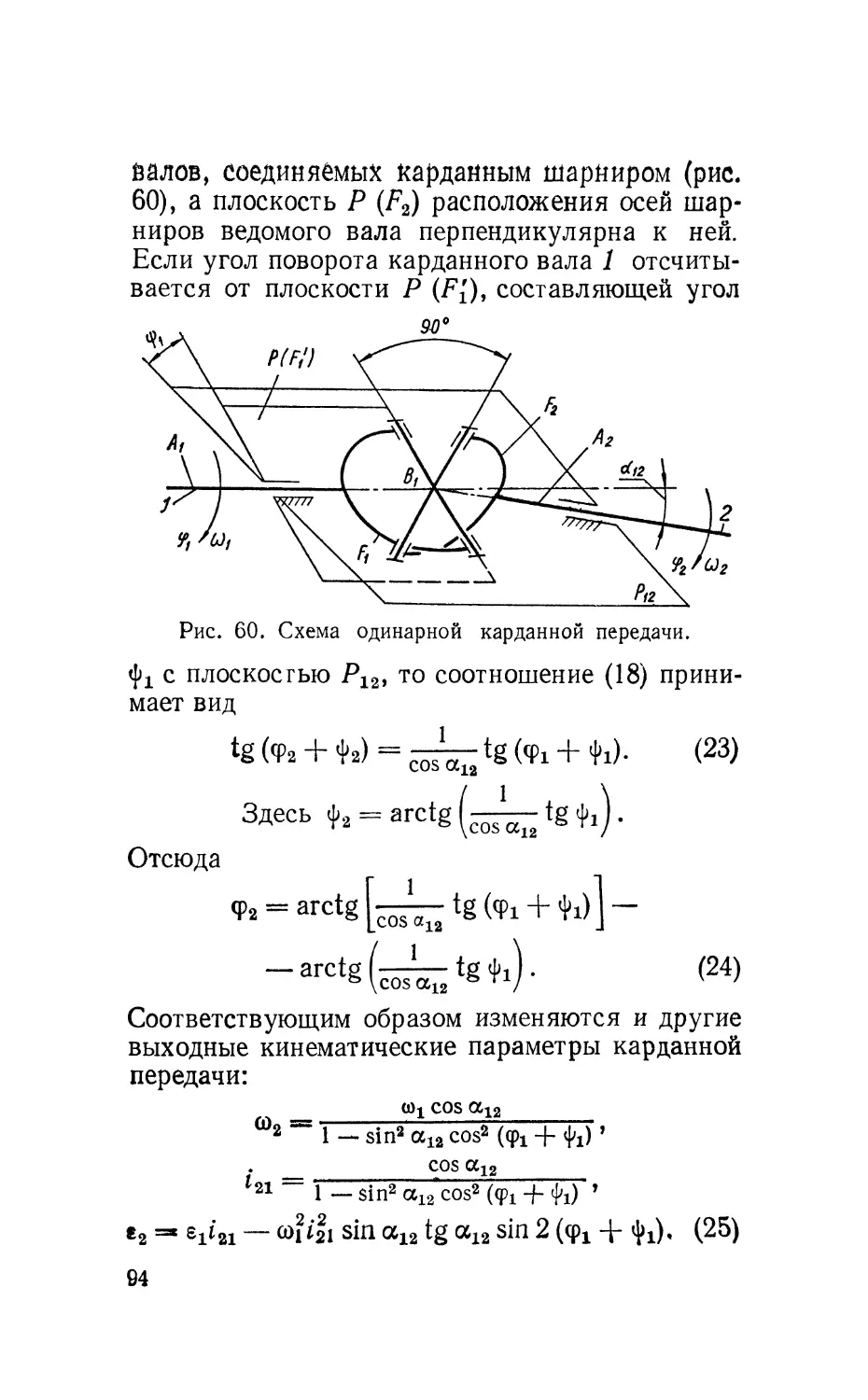

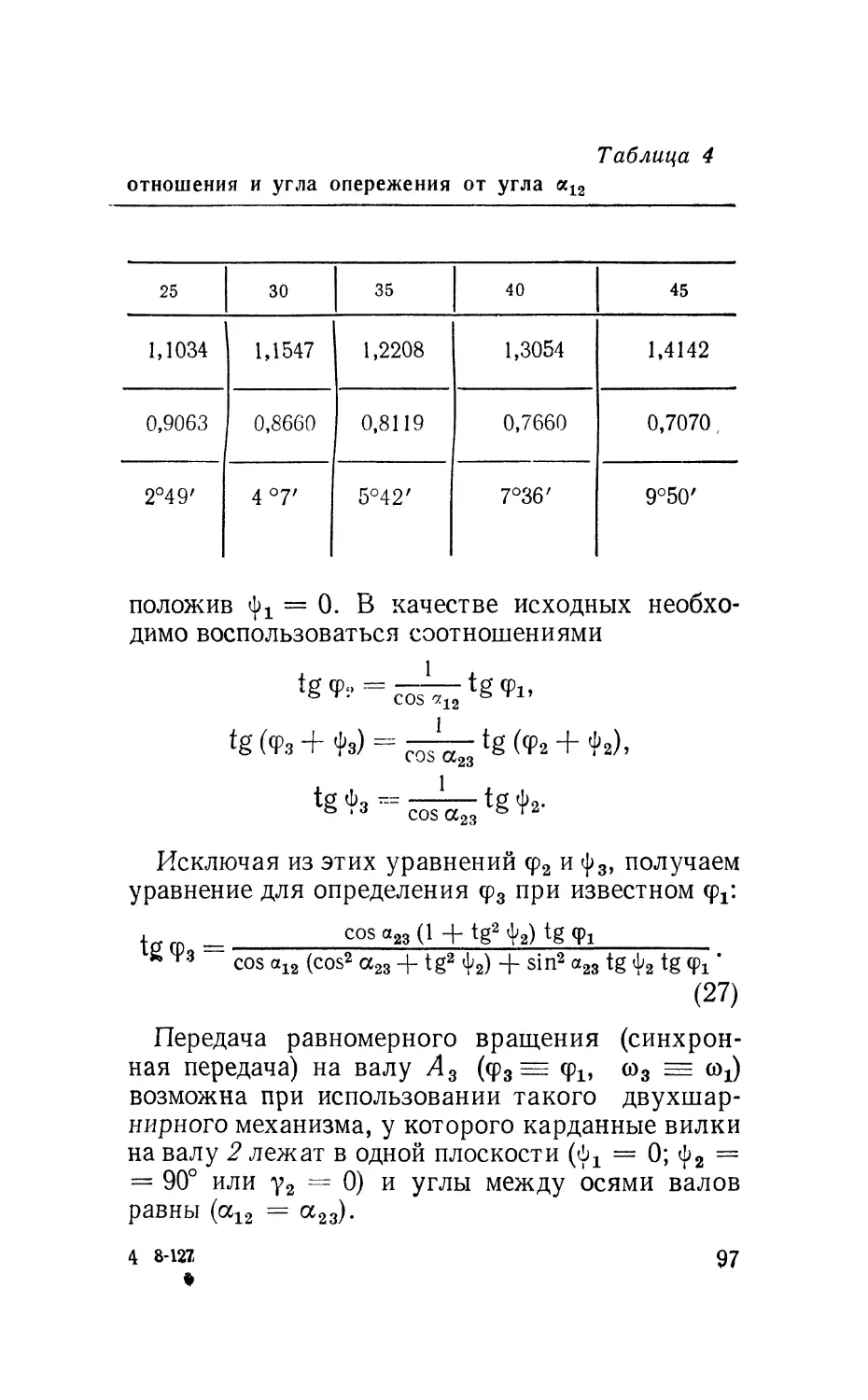

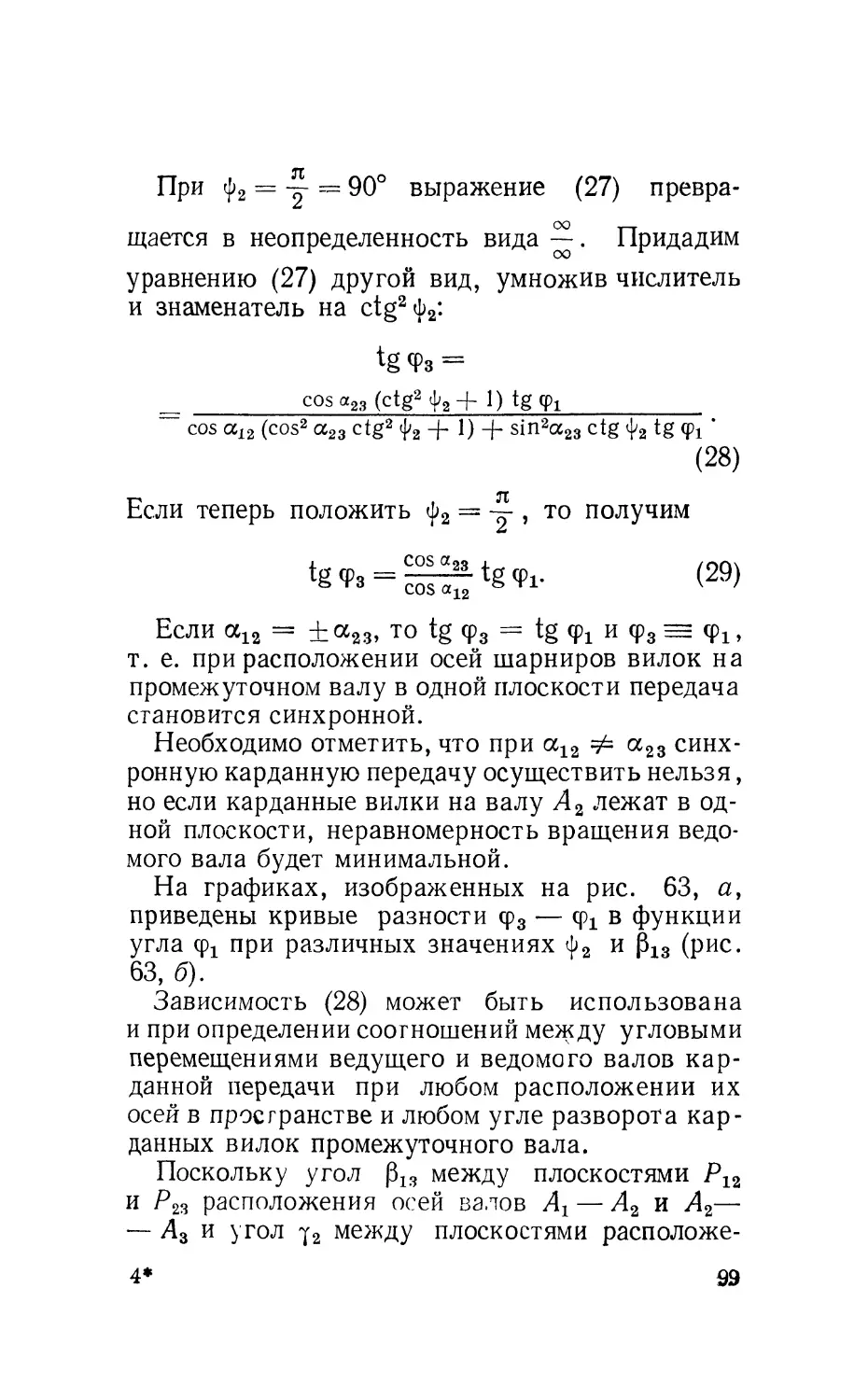

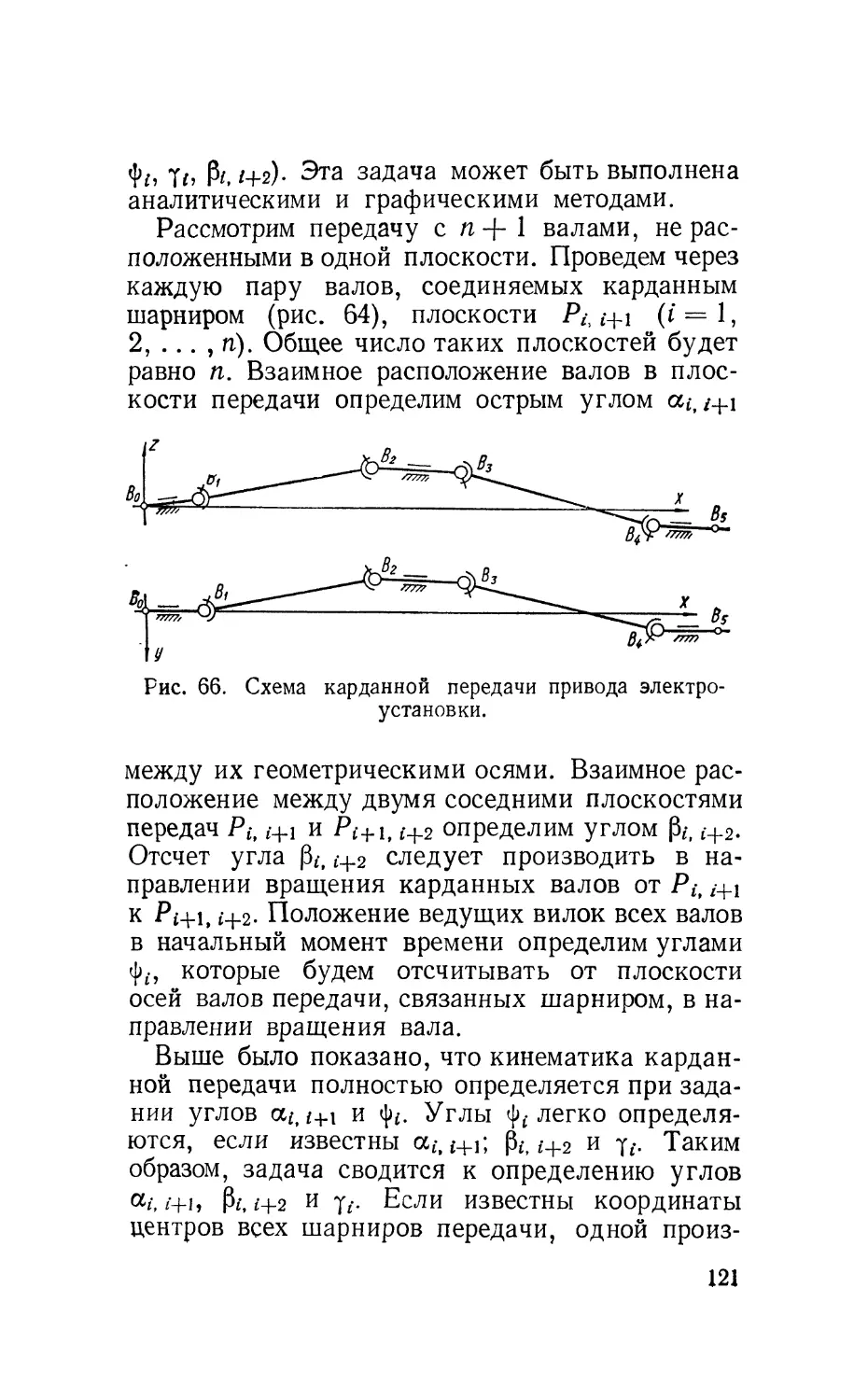

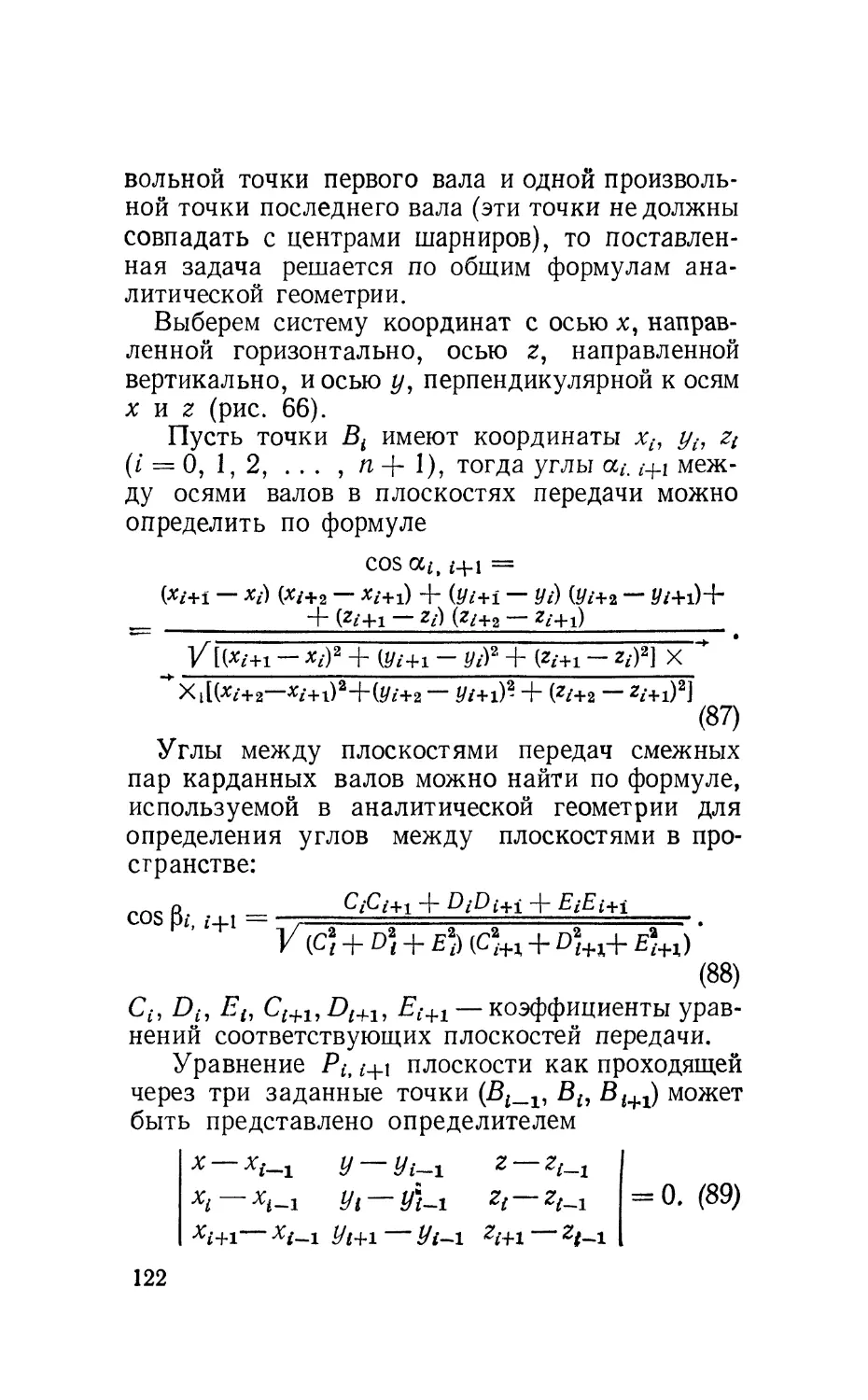

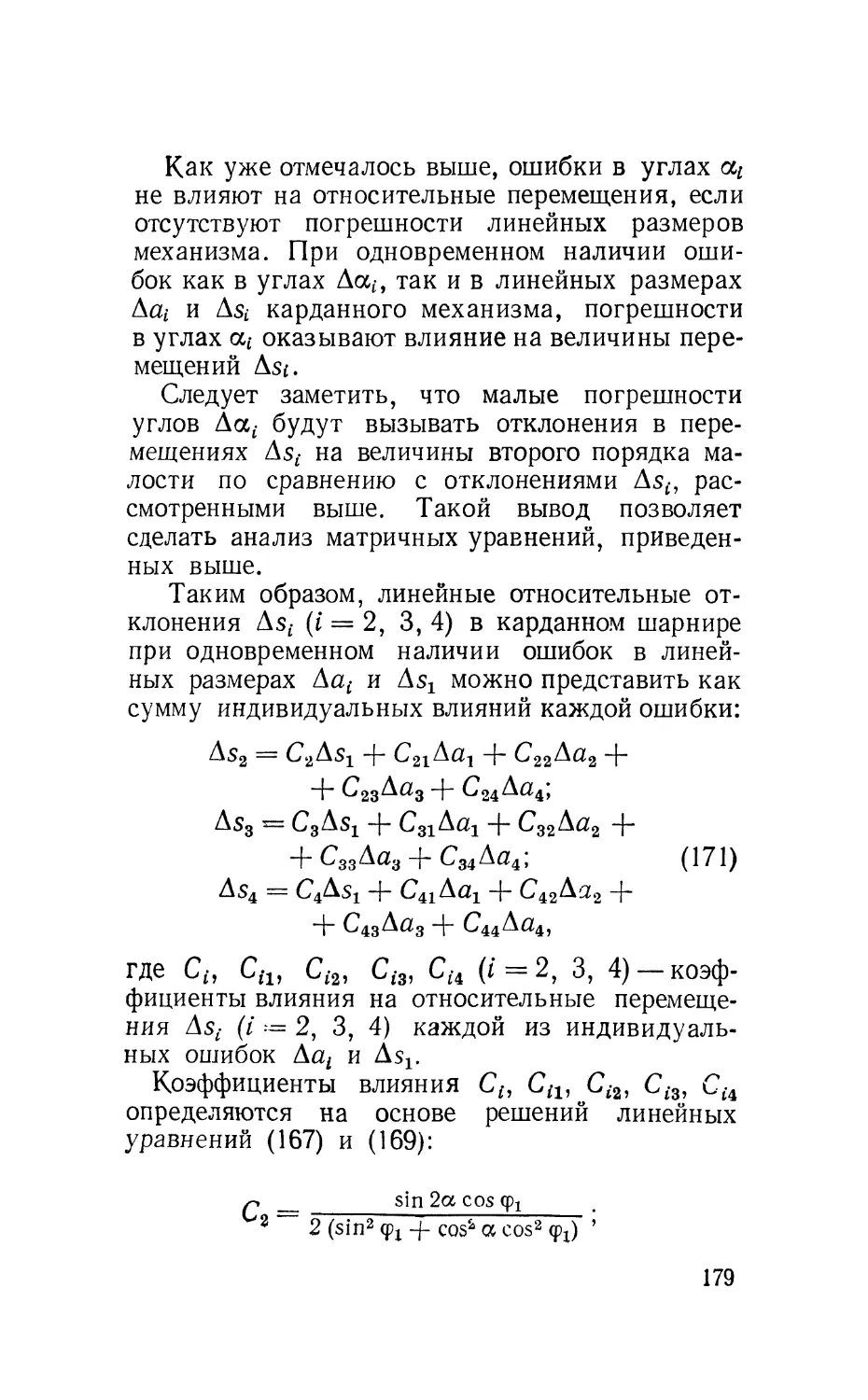

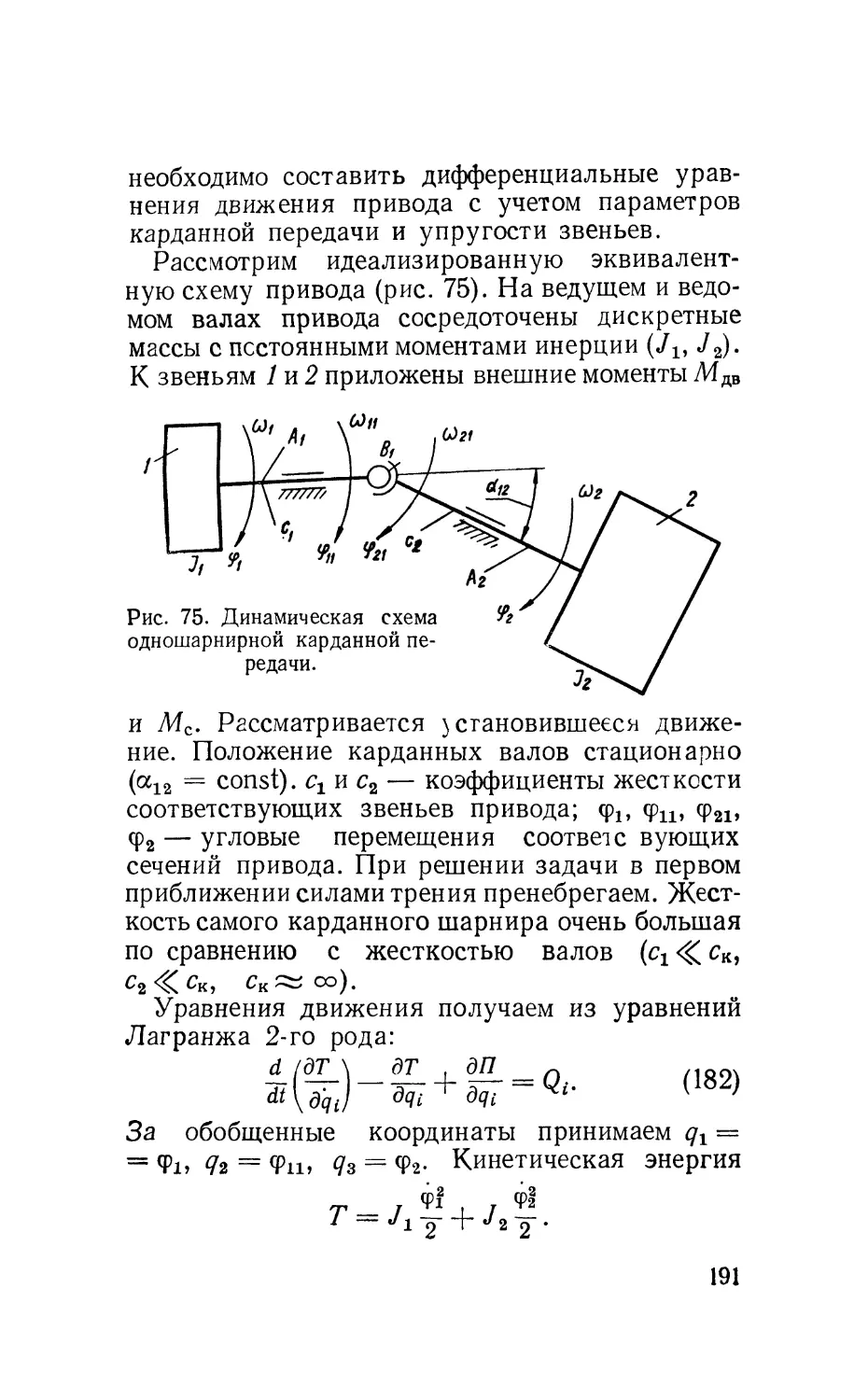

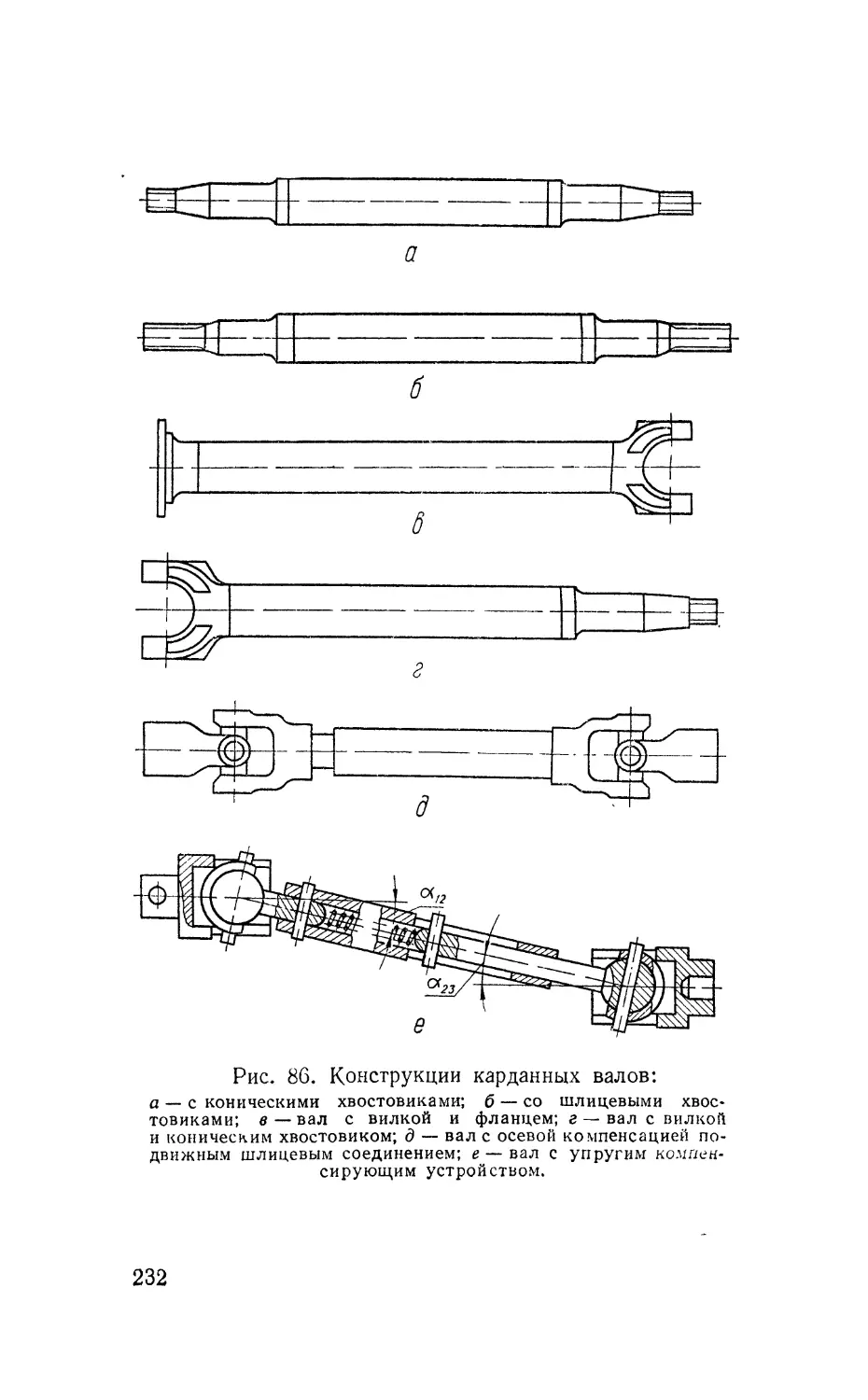

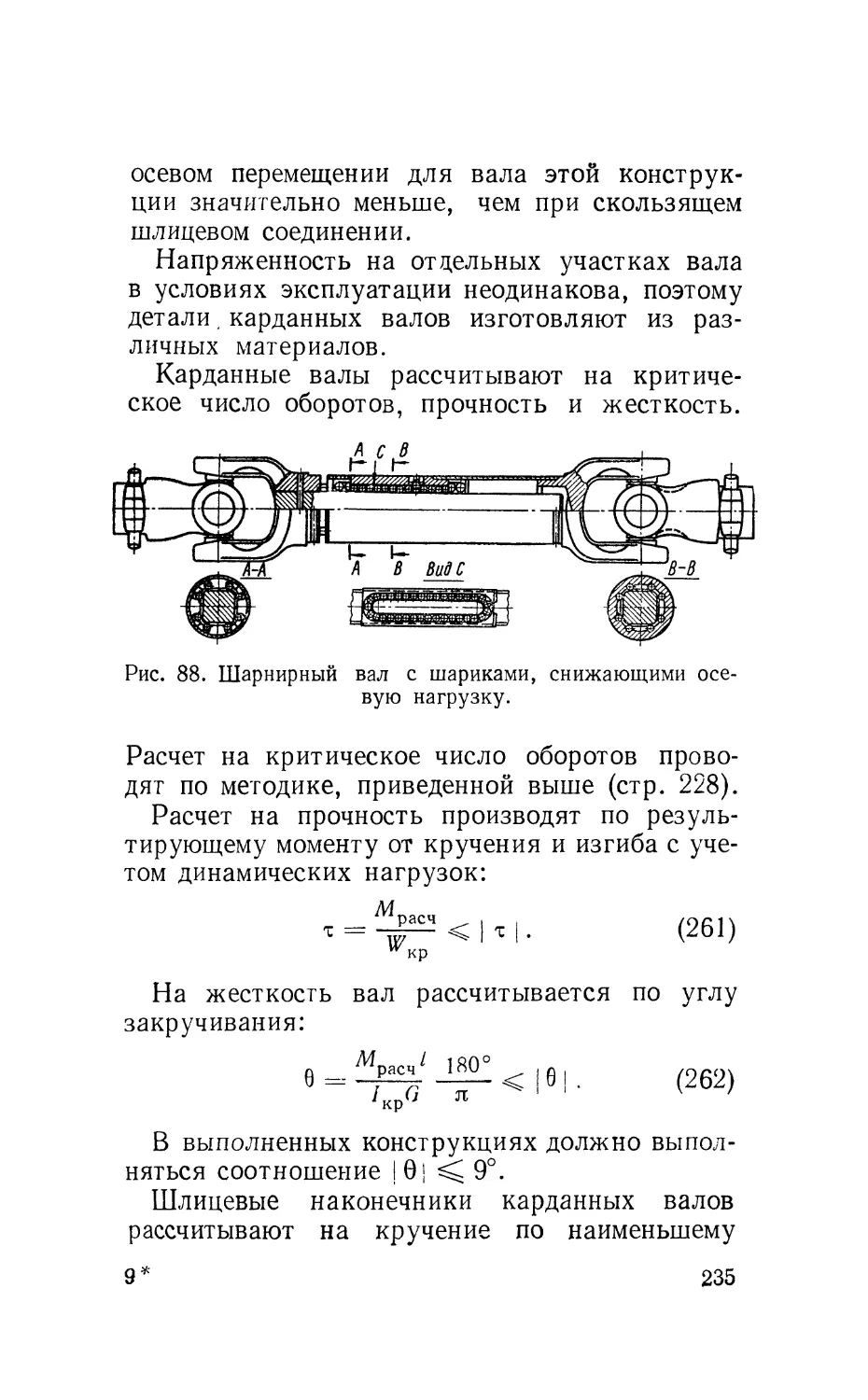

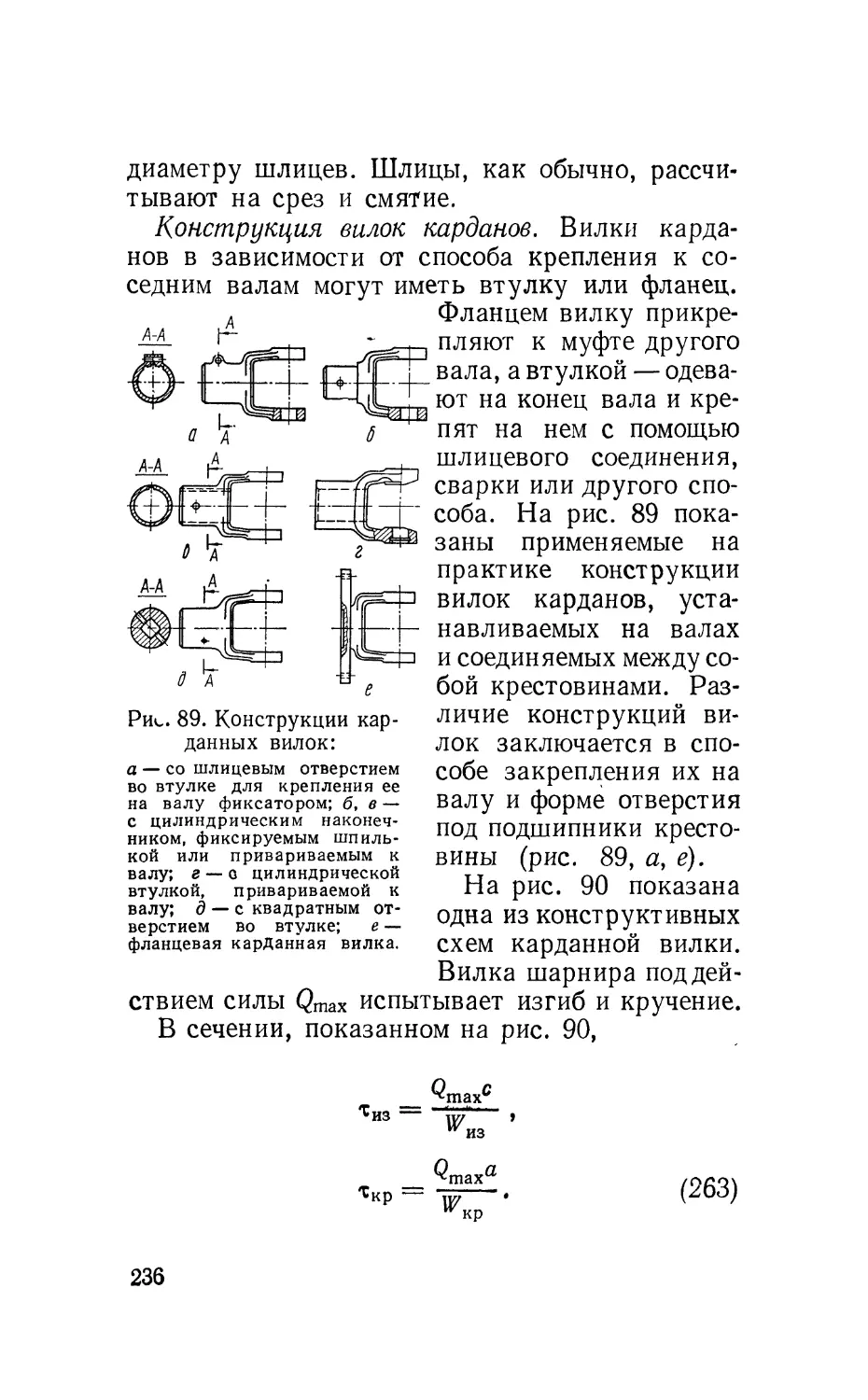

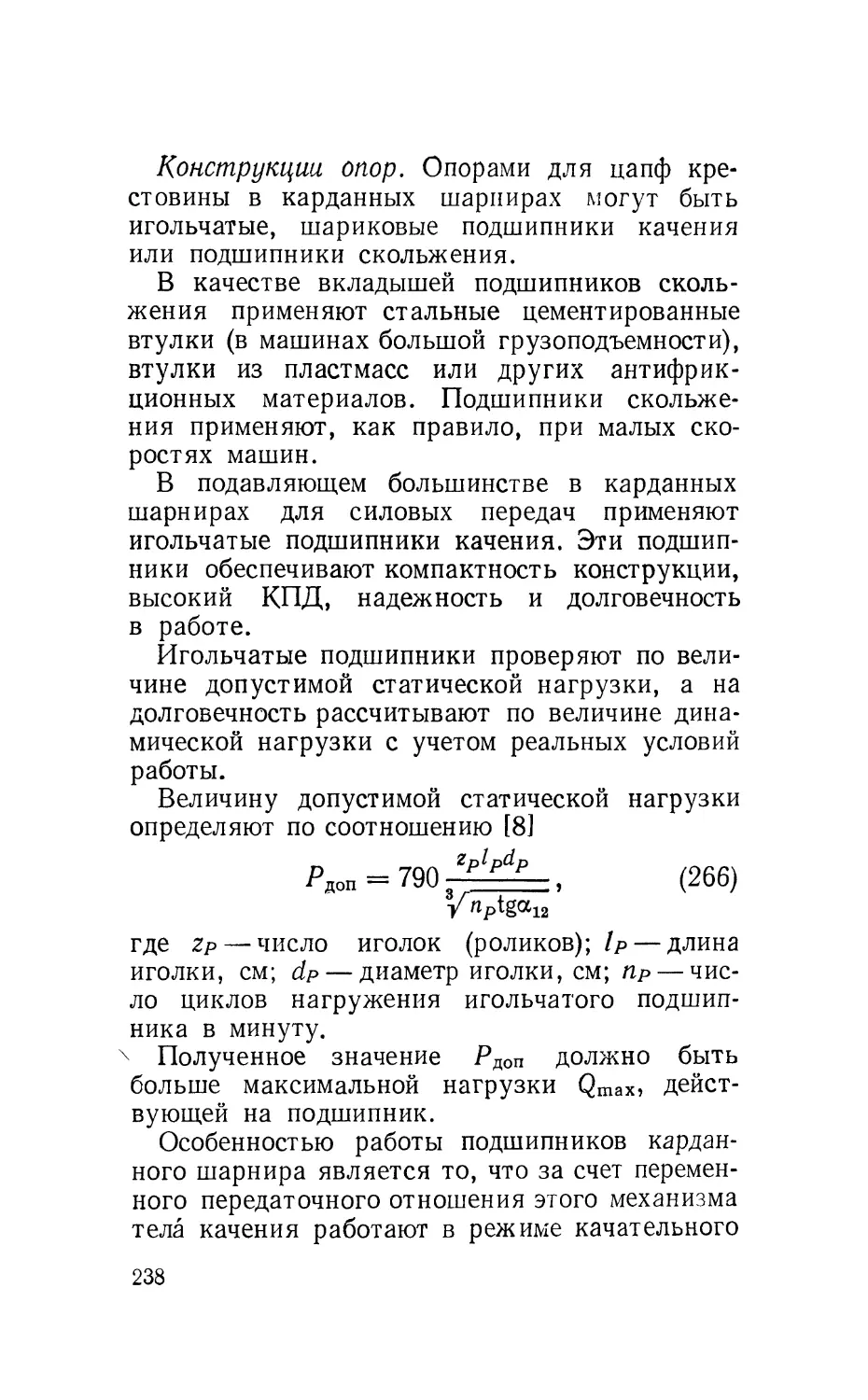

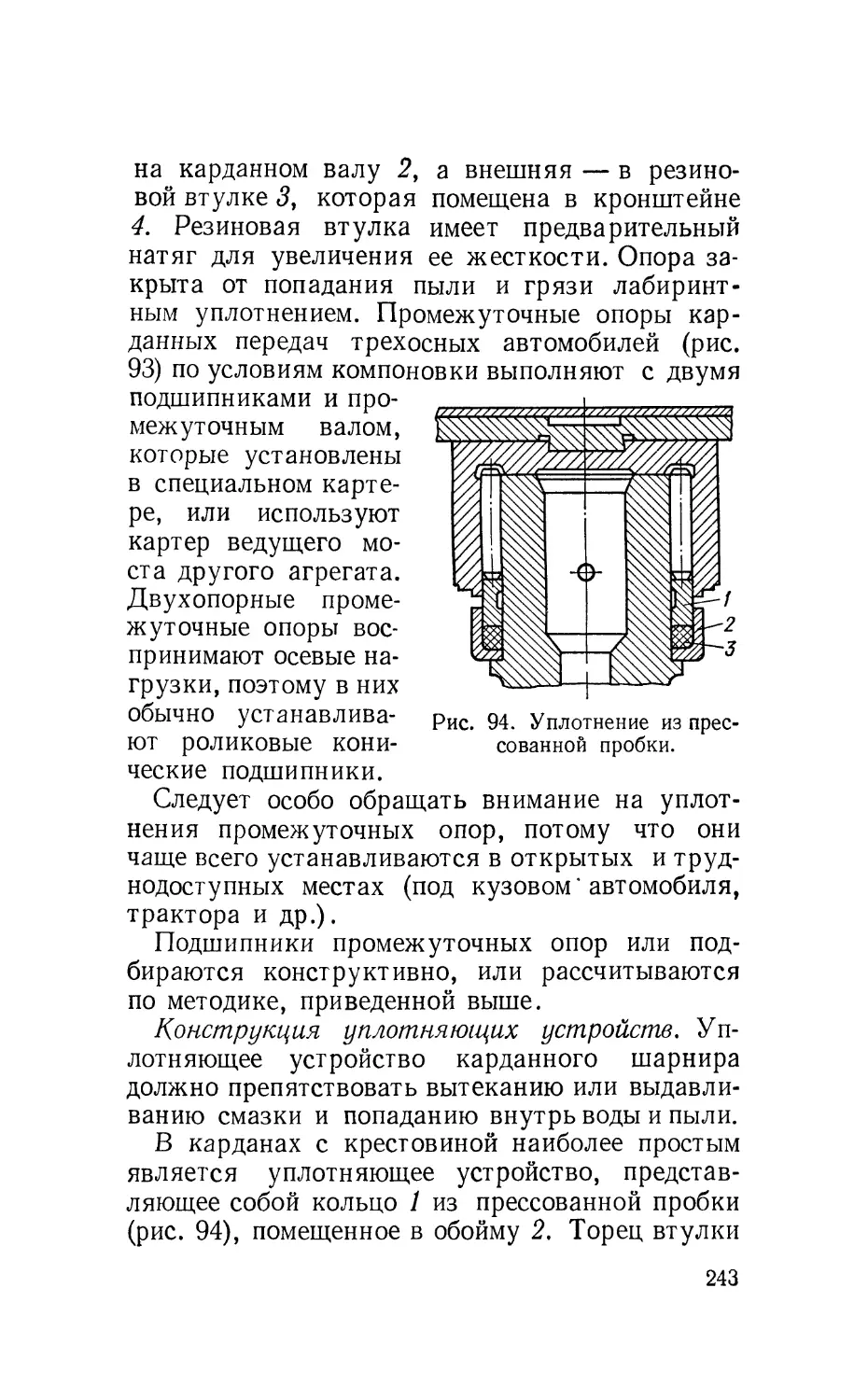

режиме работы (по данным фирмы Lohr Bromkamp