Автор: Степанова В.Ф. Степанов А.Ю. Жирков Е.П.

Теги: строительные материалы и изделия полимеры бетонные конструкции

Год: 2013

Текст

В.Ф. Степанова. А.Ю. Степанов. Е.П. /Кирков

АРМАТУРА КОМПОЗИТНАЯ

ПОЛИМЕРНАЯ

В.Ф. Степанова, А.Ю. Степанов, Е.П. Жирков

АРМАТУРА КОМПОЗИТНАЯ

ПОЛИМЕРНАЯ

Москва 2013

УДК 691.175.3

Степанова В.Ф., Степанов А.Ю., Жирков Е.П. Арматура ком-

позитная полимерная: — М. 2013. — 200 с.

В книге изложены материалы научно-исследовательских

и опытно-экспериментальных работ, направленных на со-

здание арматуры композитной полимерной для бетонных

конструкций. Исследования выполнены в НИИЖБ им. А. А

Гвоздева ОАО «НИЦ «Строительство» совместно с МАТИ,

ООО «АСП» и другими организациями. В книге приведены

результаты исследований связующих, ровинга стеклянного,

базальтового и др. бетона в щелочной среде и некоторых дру-

гих агрессивных средах, представлены результаты испыта-

ний по определению основных физико-механических харак-

теристик композитной арматуры на этих материалах, сфор-

мулированы основные требования к арматуре композитной

полимерной как материалу для армирования бетонных кон-

струкций взамен металлической арматуры. Выполненные ра-

боты явились базой для разработки нормативно-техничес-

кой документации на арматуру композитную полимерную.

Книга предназначена для учебных, научных, проектных

и производственных организаций, а также для широкого кру-

га инженерно-технических работников, производителей ар-

матуры композитной полимерной и конструкций, армиро-

ванных ею, строителей, применяющих композитную арма-

туру в монолитных или сборных конструкциях.

Предисловие

Книга «Арматура композитная полимерная» обобщает более

чем 25-летний опыт научных исследований, опытно-эксперимен-

тальных и практических работ в области изучения механизма и

кинетики процессов взаимодействия композитного материала,

которым является арматура композитная полимерная, с бетоном.

В книге рассматриваются вопросы стойкости стеклянного, ба-

зальтового и других волокон, а также различных видов связую-

щего в кислою-, щелоче- и солесодержащих средах.

В монографии обобщен отечественный и зарубежный опыт

по исследованию и применению арматуры композитной поли-

мерной в бетонных конструкциях. Показаны пути развития ра-

бот начиная с 60-х годов прошлого столетия и по сегодняшний

день. В книге даны примеры расчета некоторых конструкций,

сформулированы требования, которым должна удовлетворять

арматура композитная полимерная, предназначенная для арми-

рования бетонных конструкций. Приведены основные области

применения арматуры композитной полимерной и намечены

пути дальнейшего развития работ в направлении «Арматура

композитная полимерная и изделия из нее».

В книге использованы результаты совместных работ, выполнен-

ных на контрактной и хоздоговорной основе с МАТИ, ООО «АСП»,

Новосибирским политехническим университетом, ООО «ТБМ»,

ООО «БЗС», ООО «Европластгрупп» и др. организациями.

В начале 2000 г. при постановке исследований, изложенных

в книге, выпуском неметаллической композитной арматуры в

России занимались одна-две организации, на международном

рынке эта арматура была известна в трех-четырех странах. В 2013

г. только в г. Москве порядка 60 фирм производят арматуру ком-

позитную полимерную. Вызывает опасение появление на стро-

ительном рынке некачественной арматуры, что может привес-

ти к непредсказуемым результатам, и труд ученых и практиков,

которые много лет потратили на разработку арматуры компо-

зитной полимерной с нормируемыми свойствами, будет загуб-

лен, а направление использования композитной арматуры в

строительстве — закрыто.

3

Во избежание таких событий в 2012 г. нами была создана

Ассоциация организаций по производству и применению не-

металлической композитной арматуры и изделий из нее

«Неметаллическая композитная арматура» объединяет на се-

годня более 12 производителей арматуры композитной поли-

мерной. Главная цель Ассоциации — направить совместные уси-

лия на создание пакета нормативно-технической документации,

которая обеспечила бы получение арматуры требуемого каче-

ства, оказание научно-технической и практической помощи

научным работникам, проектным организациям, производите-

лям и потребителям арматуры композитной полимерной.

Просим читателей учесть, что книга объединяет исследова-

ния почти трех десятилетий, поэтому в тексте указаны ГОСТы и

некоторые обозначения, актуальные на период проведения ис-

следовательских работ. ГОСТов на испытания неметаллической

арматуры на тот период не было. В настоящее время утвержден

межгосударственный стандарт ГОСТ 31938—2012 «Арматура ком-

позитная полимерная для армирования бетонных конструкций.

Общие технические условия», в стадии разработки находится

ГОСТ «Арматура композитная. Методы испытаний (расчетов)».

Авторы выражают большую благодарность специалистам:

к.т.н. Красовской Г.М., Бухарову С.В., Станкому Г.Г., Шахову

С.В., Королевой Е.Н., принимавшим активное участие на ста-

дии проведения научных и опытно-экспериментальных иссле-

дований, также благодарят научных работников, которые в пос-

ледние 3 — 5 лет подключились к развитию работ по данному на-

правлению: проф., академика РИА Фаликмана В.Р., к.т.н. Буч-

кина А.В. Надеемся, что результаты работ по исследованию ар-

матуры композитной полимерной нового поколения, совершен-

ствование методов исследования и разработка нормативных до-

кументов найдут свое отражение в следующем издании книги.

От имени авторов:

Д.т.н., проф., академик МИА,

дважды лауреат Премии Правительства РФ В.Ф. Степанова

4

Введение

В современном бетоноведении одним из основных направ-

лений является использование композитных материалов. Ар-

мированию бетонных конструкций арматурой неметаллической

композитной (АНК) в последние годы уделяется все больше и

больше внимания. В течение многих десятилетий металличес-

кая арматура не имела альтернативы несмотря на то, что в кон-

це шестидесятых годов в НИИЖБ была разработана стеклопла-

стиковая арматура и пущена линия по ее производству (метод

пултрузии) в Беларуси. Широкого применения стеклопласти-

ковая арматура не получила, так как не обладала достаточной

стойкостью в щелочной среде бетона. Однако коррозия метал-

лической арматуры в железобетонных конструкциях приводит

к преждевременной потере несущей способности конструкций,

особенно при воздействии на них агрессивных сред. По лите-

ратурным данным, 75 % железобетонных конструкций подвер-

гаются воздействию агрессивных сред — это дорожные, мосто-

вые конструкции, подземные переходы, тоннели, коллектора,

конструкции подземных гаражей и т.д. Уменьшить потери от

коррозии, в первую очередь в конструкциях, подвергающихся

воздействию агрессивных сред, можно путем использования

неметаллической композитной арматуры.

В последние 10—15 лет большое внимание в России и за

рубежом уделяется исследованию свойств арматуры неметал-

лической композитной и ее применению для армирования бе-

тонных конструкций. В данной книге сделана попытка собрать

и обобщить результаты научных исследований в области разра-

ботки технологии изготовления АНК, изучения ее физико-ме-

ханических и эксплуатационных свойств, испытания свойств

опытных конструкций, армированных АНК.

5

1 Состояние вопроса

1.1 Обзор отечественного и зарубежного опыта применения

неметаллической арматуры в строительных конструкциях

Потребность капитального строительства в неметаллической

арматуре возникла в середине прошлого столетия в связи со сле-

дующими обстоятельствами: применение армированных бетон-

ных конструкций в ответственных сооружениях, эксплуатируе-

мых в сильноагрессивных средах при невысокой коррозионной

стойкости стальной арматуры, приводит к большим потерям до-

рогостоящего металла и преждевременному выходу из строя же-

лезобетонных конструкций; необходимость обеспечения анти-

магнитных и диэлектрических свойств некоторых изделий и со-

оружений; ограниченные запасы руд, пригодных для переработ-

ки с целью получения стали и легирующих присадок.

Практическое решение возникшей проблемы стало возмож-

ным благодаря ускоренному развитию химической промышлен-

ности. В ряде стран (СССР, Германия, Япония, США, Нидер-

ланды и др.) были начаты соответствующие научные исследо-

вания. В качестве несущей основы разработанной высокопроч-

ной неметаллической арматуры было сначала принято непрерыв-

ное тонкое высокопрочное стеклянное волокно диаметром 10 —

15 микрон, объединяемое в монолитный стержень посредством

синтетических смол (эпоксидной, эпоксифенольной, полиэфир-

ной и др.). К волокну предъявлялись требования сохранения

прочности в щелочной среде бетона и высокого сопротивления

растяжению. Следует отметить, что синтетическое волокно (стек-

лянное и базальтовое) в виде коротких отрезков нашло примене-

ние для дисперсного армирования тонкостенных бетонных кон-

струкций. В СССР (Минск, Москва, Харьков) к исследованиям

по созданию и изучению свойств высокопрочной неметалличес-

кой арматуры, определению областей ее применения приступи-

ли в 60-х годах и начали работать со стеклопластиковыми стерж-

нями круглого и прямоугольного сечений.

Была разработана непрерывная технология изготовления

такой арматуры диаметром 6 мм из щелочестойкого стеклово-

6

л окна малоциркониевого состава марки Щ-15-ЖТ, подробно

изучены ее физико-механические свойства. Особое внимание

уделялось изучению химической стойкости и долговечности

стеклянного волокна и арматуры в бетоне при воздействии раз-

личных агрессивных сред. Установлено существенное влияние

на эти показатели различных замасливателей, покрывающих во-

локно. Установлена возможность получения стеклопластиковой

арматуры со следующими показателями: временное сопротив-

ление разрыву до 1500 МПа, начальный модуль упругости по-

рядка 50000 МПа, плотность 1,8 — 2,0 т/м3 при весовом содер-

жании стекловолокна 80 %; рабочая диаграмма арматуры при

растяжении практически прямолинейна до разрыва, предель-

ные деформации к этому моменту достигают 2,5 — 3,0 %; дол-

говременная прочность арматуры в нормальных температур-

но-влажностных условиях составляет 65 % ее временного со-

противления, коэффициент линейного расширения (5,5 —

6,5)х10~6. Для улучшения сцепления арматуры с бетоном на

стержнй перед их термической обработкой навивали по спира-

ли с усилением стеклянную нить, которая создавала на армату-

ре ребристую поверхность. Стеклопластиковую арматуру с та-

кими свойствами целесообразно использовать в предваритель-

но напряженных бетонных конструкциях. Поэтому были все-

сторонне исследованы опытные предварительно напряженные

изгибаемые бетонные элементы с такой арматурой под воздей-

ствием статистических нагрузок, разработаны технологические

правила по изготовлению арматуры, рекомендации по проек-

тированию бетонных конструкций с неметаллической армату-

рой, намечены области целесообразного их применения.

Исследования показали, что расчет конструкций со стекло-

пластиковой арматурой можно производить по предельным

состояниям и формулам, принятым в строительных нормах по

проектированию железобетонных конструкций, при использо-

вании дополнительных коэффициентов, учитывающих изло-

женные выше особые свойства такой арматуры. Были разработа-

ны экспериментальные образцы электроизолирующих траверз

опор ЛЭП и установлены на опытных участках линий электропере-

7

дачи в России, Аджарии и Беларуси. Проведены исследования по

использованию стеклопластиковой арматуры в опорах контакт-

ной сети и в напорных трубах. Стеклопластиковая арматура на-

шла также применение в ваннах из полимербетона в цехах элект-

ролиза на предприятиях цветной металлургии, в плитах на несколь-

ких складах минеральных удобрений. К сожалению, заводского

производства стеклопластиковой арматуры организовать не уда-

лось и в небольших количествах такая арматура изготавливается

на лабораторной установке в институте БелНИИС в Минске.

Щелочестойкость стеклопластиковой арматуры невысока,

и поэтому в последние годы в России стали больше внимания

обращать на использование вместо стеклянного волокна базаль-

тового, производство которого менее трудоемко, а сырье впол-

не доступно. Таким образом, можно констатировать, что в на-

шей стране разработаны необходимые основные исходные дан-

ные для промышленного производства стеклопластиковой ар-

матуры диаметром 6 — 8 мм, проектирования и изготовления

различных предварительно напряженных конструкций с такой

арматурой, намечены области их целесообразного применения.

В ряде зарубежных стран (Германия, Япония, Нидерланды

и др.) научные исследования в области неметаллической арма-

туры и использование ее в различных сооружениях за последние

десятилетия прод винулись значительно дальше. Получили при-

менение углеродное и арамидное волокна с более высокими

механическими свойствами, расширен сортамент арматуры за

счет витых канатов, возведено более десятка автодорожных и

пешеходных мостов различной пролетности.

В Германии разработана и подробно изучена стеклопласти-

ковая арматура диаметром 7,5 мм из алюмоборосиликатного

стекловолокна и полиэфирной смолы под названием «Поли-

сталь». Испытания на статические, динамические и длительные

нагрузки при нормальных и повышенных температурах позво-

лили установить следующие исходные характеристики этой

арматуры: кратковременная прочность на растяжение 1650 МПа;

модуль упругости 51000 МПа; удлинение при разрыве 3,3 %; дол-

говременная прочность 1100 МПа; потери напряжения при ре-

лаксации 3,2 %; перепад напряжений при 2х106 цикла напряже-

ний 55 МПа; коэффициент температурного расширения 0,7х10~6.

8

После испытания опытных балок с такой арматурой были

разработаны основные положения по расчету и проектирова-

нию отечественных инженерных сооружений. Перед использо-

ванием на арматуру наносили защитное полиамидное покры-

тие толщиной 0,5 мм. Был создан анкер для пучка из 19 стерж-

ней диаметром 7,5 мм, состоящий из стальной трубы с внутрен-

ней резьбой, в котором стержни закрепляли посредством спе-

циально разработанной смолы.

За последние годы было возведено около десятка одно-,

двух- и трехпролетных автодорожных и пешеходных мостов с

арматурой «Полисталь». Пролетные строения, достигавшие 25 м,

армировали пучками из стеклопластиковых стержней с натя-

жением их на бетон. Количество стержней в пучке — 19 штук,

рабочее усилие напряжений составило 600 кН. Как правило,

пучки располагались в теле бетона; на одном объекте было при-

нято наружное расположение пучков, что позволяло наблюдать

за состоянием арматуры в процессе эксплуатации.

Особое внимание разработке проблемы создания и приме-

нения высокопрочной неметаллической арматуры уделяется в

Японии. Освоено производство фибропластиковой арматуры на

базе углеродных и арамидных волокон и исследованы их физи-

ко-механические свойства. Проволоку и канаты изготавлива-

ют из углеродного волокна диаметром 7 микрон с пределом

прочности 3600 МПа. Исходную проволоку собирают из 12000

волокон, соединяемых между собой пластиком. Из проволоки

свивают канаты различной несущей способности, которые пос-

ле свивки подвергают термической обработке. Установлены сле-

дующие основные характеристики семипроволочных углепла-

стиковых канатов: временное сопротивление 1750 МПа; модуль

упругости 140000 МПа; удлинение при разрыве 1,6 %; плотность

1,5 т/м3; релаксация напряжений 2,5 %; коэффициент линей-

ного расширения 0,6x10-6; теплостойкость 130 — 240 °C; высо-

кая кислоте- и щелочестойкость. Разработан широкий перспек-

тивный сортамент углепластиковой арматуры, в который вхо-

дят проволока, семи-, девятнадцати- и тридцатисемипрово-

лочные канаты с разрывным усилием от 10 до 100 кН. Разрабо-

тана арматура из арамидных волокон диаметром от 3 до 16 мм с

9

разрывным усилием от 8 до 250 кН. Стержни получают путем

сплетения жгутов из непрерывных волокон с последующей

пропиткой пластиком и тепловой обработкой. Предельное

удлинение арматуры при разрыве равно 2 %, модуль упруго-

сти составляет 66000 МПа, отличается высокой коррозион-

ной стойкостью в щелочных и кислых средах. Следует отме-

тить, что эта арматура довольно гибка и из малых диаметров

(до 5 мм) можно выполнять поперечное спиральное армиро-

вание конструкций.

В Японии проведен значительный комплекс исследований

опытных балочных конструкций с различными видами неме-

таллической арматуры, однако объемы возведенных сооруже-

ний невелики и также ограничиваются автомобильными и пе-

шеходными мостами небольших пролетов.

Необходимо отметить пионерные работы, выполненные в

Нидерландах с неметаллической арматурой на базе арамидных

волокон. Накоплен полезный материал по свойствам такой ар-

матуры прямоугольного и круглого сечений, а также небольшой

опыт их применения в строительстве. В этой стране разработа-

на композитная проволока диаметром 5 мм из углеродных во-

локон и эпоксидного связующего; временное сопротивление

такой проволоки колеблется в пределах от 2300 до 3300 МПа в

зависимости от прочности волокна и процента его содержания

в сечении. Освоено производство композитной проволоки и

получен опыт ее применения в качестве напрягаемой арматуры

свай. Отмечается перспективность применения пучков из та-

кой проволоки в вантах большепролетных мостов и для внеш-

него армирования предварительно напряженных конструкций.

В последние десятилетия к исследованиям бетонных конст-

рукций с высокопрочной неметаллической арматурой присое-

динились ученые ряда других технически развитых стран (США,

Канада, Англия, Франция и др.).

Кроме того, начались исследования по применению элемен-

тов из высокопрочных пластмасс для армирования некоторых

бетонных конструкций, к которым не предъявляются требова-

ния по предельным значениям деформаций и ширины раскры-

то

тия трещин. Так, в Англии разработаны и использованы в ма-

лонесущих плитах литые сетки полипропилена.

Постоянный рост количества различных публикаций о вы-

сокопрочной неметаллической арматуре в мировой научно-тех-

нической литературе подтверждает перспективность этого ма-

териала и необходимость более активной разработки указанной

проблемы в России.

В связи с этим в ОАО «НИЦ «Строительство» НИИЖБ им. А.А.

Гвоздева совместно с ООО «АСП» были начаты работы по орга-

низации заводского производства стеклопластиковой и базальто-

вой арматуры, изучению ее свойств с одновременным строитель-

ством экспериментальных объектов с целью получения необхо-

димых сведений об изменении свойств арматуры в реальных усло-

виях эксплуатации. Полученные данные о физико-механических

свойствах арматуры заводского производства использованы для

дальнейшего ее совершенствования. Особое внимание уделяли как

свойствам арматуры, так и разработке технологии ее изготовле-

ния с целью повышения долговременной прочности и коррози-

онной стойкости арматуры. На базе комплексных исследований

были разработаны Технические условия на стеклопластиковую и

базальтопластиковую арматуру диаметром от 6 до 24 мм.

Работы по созданию базальтопластиковой арматуры и орга-

низации ее промышленного производства ведутся пока только в

России и являются перспективными по следующим причинам:

• Запасы сырья для получения непрерывного базальтового

волокна практически не ограничены, а само сырье дешево;

• Технология получения базальтового волокна принципиаль-

но не отличается от технологии изготовления стеклянных во-

локон, при этом исключаются операции по изготовлению мно-

гокомпонентной шихты, превращению ее в расплав и форми-

рованию стеклянных шариков, что позволяет существенно сни-

зить себестоимость волокна;

• В отличие от стеклопластиковой для базальтопластиковой

арматуры могут быть использованы менее дефицитные, деше-

вые аппретирующие составы и связующие, что наряду с исполь-

зованием сравнительно дешевого волокна снизит отпускные

цены на арматуру.

11

Неметаллическая арматура — это композитный материал, со-

стоящий из пучка ориентированных волокон диаметром 8 — 20 мкм

и полимерного связующего, чаще всего на основе эпоксидной смо-

лы и ее модификаций. Содержание волокна (наполнителя) состав-

ляет примерно 80 — 85 % по массе. Волокна в арматуре восприни-

мают растягивающие усилия, их механические свойства предоп-

ределяют прочность и деформативность арматуры.

Полимерное связующее играет роль клеящей среды, кото-

рая объединяет отдельные волокна в монолитный стержень и

тем самым обеспечивает совместную работу волокон. Кроме

того, связующее защищает волокно от непосредственного воз-

действия влаги, различных химических реагентов и механичес-

ких повреждений.

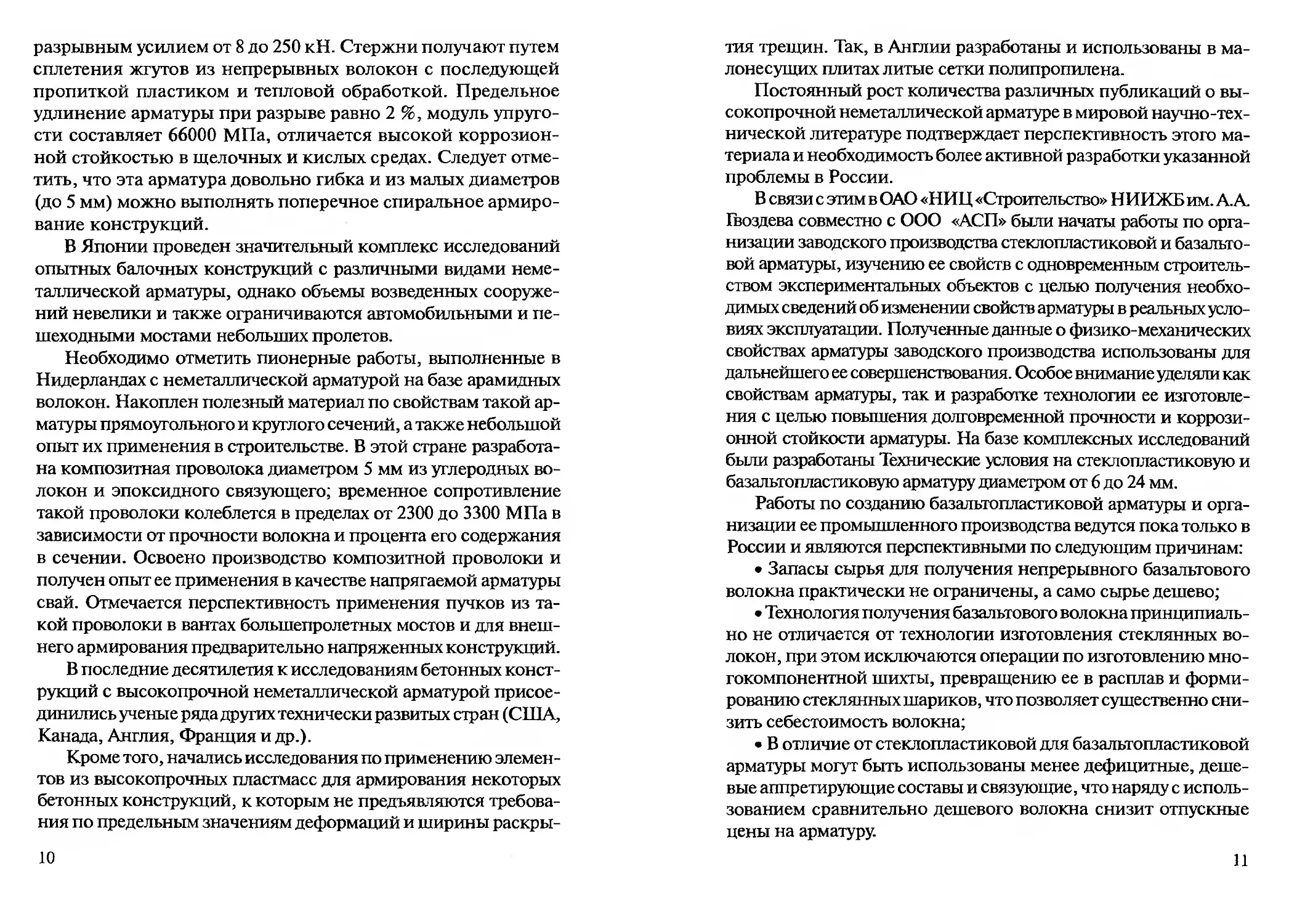

В зависимости от вида волокна неметаллическую арматуру

можно подразделить на стеклопластиковую, для изготовления

которой используют стеклянные волокна, базальтопластиковую

(базальтовые волокна), углепластиковую (углеродные волокна)

и т.д. Сопоставление механических характеристик некоторых

видов волокон приведено на рисунке 1.1.

а — прочность; б — модуль упругости; в — деформации

1 — стеклянное волокно; 2 — углеродное волокно; 3 — арамидное волокно;

4 — базальтовое волокно

Рисунок 1.1—Механические характеристики различных видов волокон

В нашей стране наиболее широко изучена и применяется стек-

лопластиковая арматура. Ведутся научно-исследовательские

12

работы по созданию и определению возможных областей приме-

нения других видов неметаллической арматуры, изготавливаемой

на основе базальтовых, углеродных и арамидных волокон.

Основой стеклопластиковой арматуры является непрерывная

нить диаметром 10—17 мкм с кратковременным сопротивлени-

ем растяжению до 2000 МПа. Непрерывное стекловолокно фор-

мируют из стекольных расплавов, получаемых путем плавления

шихты на специальной установке. Установка состоит из плавиль-

ного сосуда (одновременно нагревателя), устройства для нанесе-

ния замасливателя на первичную нить и наматывающего аппа-

рата. Наиболее распространено производство трех типов стек-

лянных волокон, отличающихся химическим составом:

• Тип Е — волокна бесщелочные боросиликатные, синтези-

рованные на основе оксидов кальция и алюминия (система

SiO2—СаО—А12О3), обладающие недостаточной стойкостью к

кислым средам;

• Тип С — волокна малощелочные с повышенной стойкос-

тью, содержащие добавки ZrO2, ВаО, Мп3О4;

• Тип А — волокна щелочные, обладающие высокой хими-

ческой стойкостью, синтезированные на основе оксидов натрия

и кальция (система SiO2—NajO—СаО) и содержащие большое

количество щелочей.

Волокна типа Е применяют в США, России, Германии,

Франции, Англии и др. странах, волокна типов С и А — в основ-

ном в США и России.

В последние годы в разных странах синтезированы новые

составы щелочестойких стекол, которые обладают относитель-

но высокой устойчивостью в среде твердеющего цементного

камня. Это в основном стекла, содержащие дефицитные окси-

ды ZrO2 и ТЮ2. На их основе разработаны отечественные щело-

честойкие волокна марок Щ-15-ЖТ, Щ-15-Ж, СП-93 и 29-81, в

Великобритании — волокно Цем-Fil, во Франции и Японии —

циркониевые волокна. Исследования стеклопластиковой арма-

туры на основе волокон марок Щ-15-ЖТ, Щ-15-Ж, СП-93 и

алюмоборосиликатного показали, что наиболее перспективны

волокна марки Щ-15-ЖТ.

13

Так, арматура на основе нового волокна обладает несколько

меньшей прочностью (1400 вместо 1750 МПа), но более высо-

кой химической стойкостью (0,93 в 1н растворе NaOH и 1,0 в 1н

растворе H2SO4 вместо 0,86 и 0,3 соответственно) по сравнению

с арматурой из алюмоборосиликатного волокна.

1.2 Анализ свойств армирующих волокон и связующих

Ассортимент заслуживающих внимания армирующих волокон

достаточно большой. В настоящее время выпускаются следующие

виды волокон, обладающих повышенной и высокой стойкостью:

- алюмоборосиликатное (или «бесщелочное») волокно из

стекла с содержанием кремния 54 %, бора 10 %, алюминия 14 %,

кальция 16 %, магния 4 % и натрия не более 2 %;

- циркониевое стекловолокно;

- базальтовое волокно;

- углеродное волокно;

- арамидное волокно.

Исследованиями установлено, что коррозионная стойкость

стеклопластиковой арматуры в бетоне зависит от стойкости

полимерной матрицы и волокон в среде бетона, проницаемос-

ти матрицы для щелочных компонентов жидкой фазы бетона и

качества контакта полимера с поверхностью волокна. Извест-

но, что расстояние между отдельными волокнами в пучке или

нитями составляет в среднем 1 — 3 мкм. Заполнение этого про-

странства полимером представляет собой достаточно сложную

задачу. В случае если указанное пространство окажется свобод-

ным, ухудшается совместная работа волокна и матрицы и резко

ускоряется диффузия щелочей к поверхности волокон. Приме-

нение стекловолокна, обладающего высокой стойкостью в ще-

лочной среде бетона, является одним из важных условий дол-

говечности неметаллической композитной арматуры в бетоне.

Алюмоборосиликатное волокно — это традиционное наибо-

лее дешевое и доступное стекловолокно. Однако алюмоборо-

силикатное волокно нестойко в щелочной среде. Разрушение

алюмоборосиликатного стекловолокна происходит за счет об-

разования кристаллогидратов силикатов кальция в микродефек-

14

тах на поверхности волокна, которые вызывают в волокне рас-

тягивающие напряжения.

Стойкость волокна проверяли испытаниями цементного кам-

ня, армированного волокнами. В работе базальтовое волокно

диаметром 10—12 мкм в виде нескрученных нитей и волокно из

бесщелочного стекла закладывали в цементное тесто из сульфа-

тостойкого портландцемента Себряковского завода М500. Оце-

нивали прочность армированных образцов (таблица 1.1).

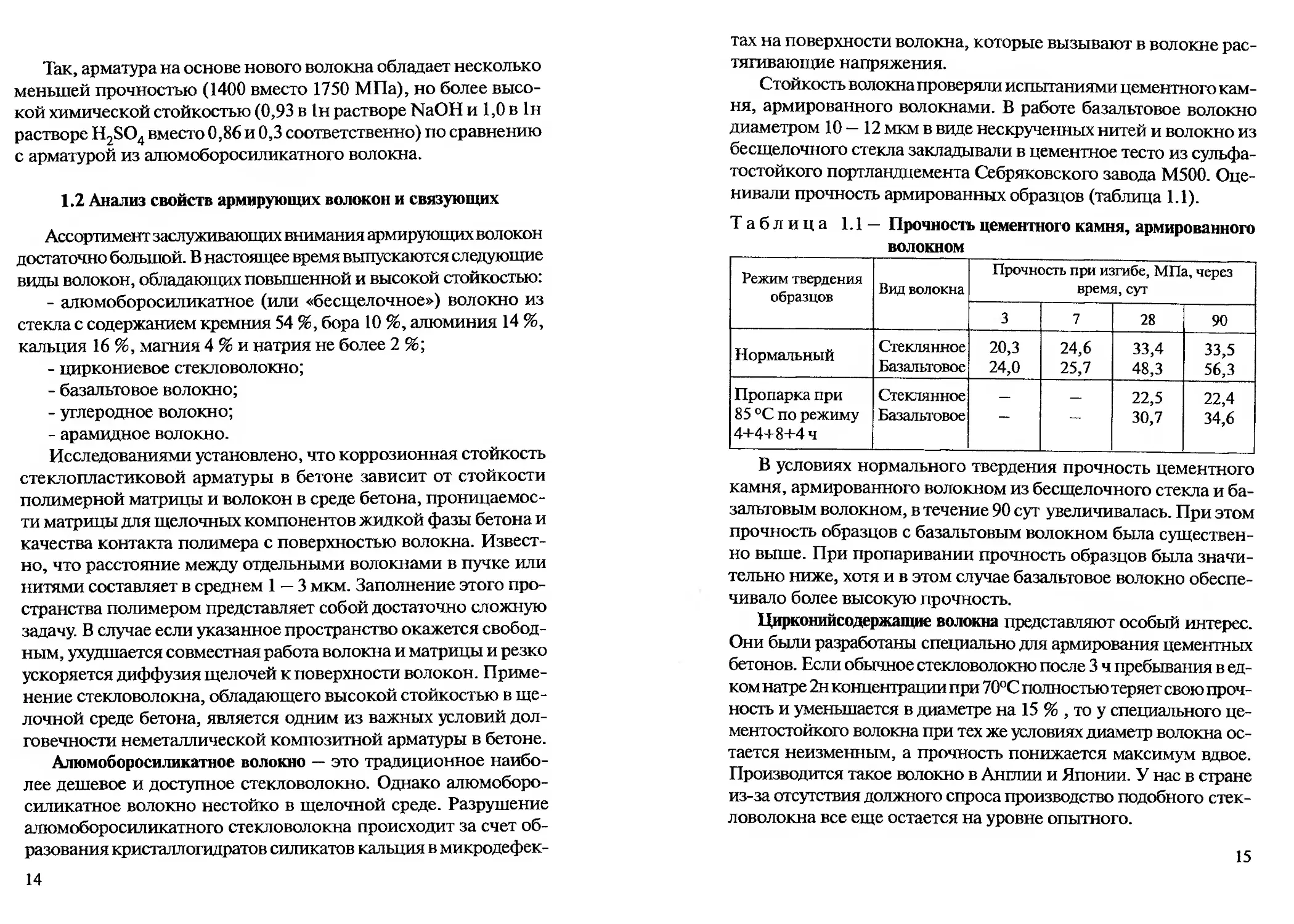

Таблица 1.1— Прочность цементного камня, армированного

волокном

Режим твердения образцов Вид волокна Прочность при изгибе, МПа, через время, сут

3 7 28 90

Нормальный Стеклянное Базальтовое 20,3 24,0 24,6 25,7 33,4 48,3 33,5 56,3

Пропарка при 85 °C по режиму 4+4+8+4 ч Стеклянное Базальтовое — — 22,5 30,7 22,4 34,6

В условиях нормального твердения прочность цементного

камня, армированного волокном из бесщелочного стекла и ба-

зальтовым волокном, в течение 90 сут увеличивалась. При этом

прочность образцов с базальтовым волокном была существен-

но выше. При пропаривании прочность образцов была значи-

тельно ниже, хотя и в этом случае базальтовое волокно обеспе-

чивало более высокую прочность.

Цирконийсодержащие волокна представляют особый интерес.

Они были разработаны специально для армирования цементных

бетонов. Если обычное стекловолокно после 3 ч пребывания в ед-

ком натре 2н концентрации при 70°С полностью теряет свою проч-

ность и уменьшается в диаметре на 15 % , то у специального це-

ментостойкого волокна при тех же условиях диаметр волокна ос-

тается неизменным, а прочность понижается максимум вдвое.

Производится такое волокно в Англии и Японии. У нас в стране

из-за отсутствия должного спроса производство подобного стек-

ловолокна все еще остается на уровне опытного.

15

Базальтовые волокна являются более стойкими в цементной

матрице [1]. Уровень основных технических характеристик ба-

зальтового волокна несколько ниже уровня тех же характерис-

тик традиционного стеклянного волокна, но по стойкости в

цементе базальтовые волокна превосходят их.

В СССР базальтовое волокно начали производить еще в 70-е

годы с использованием природных месторождений базальта

Армении и Украины. Природные месторождения базальта есть

и в России. В рамках целевой программы «Базальт» под эгидой

Правительства Москвы в ближайшие годы намечено организо-

вать промышленный выпуск базальтового волокна в НИИгра-

фите и на Судогдском заводе стекловолокна.

Сравнительную стойкость различных волокон при прямом

контакте со щелочной средой, аналогичной среде цементного

бетона, исследовали в работе [2]. Определяли количество СаО,

поглощенного волокном из насыщенного раствора Са(ОН)2 за

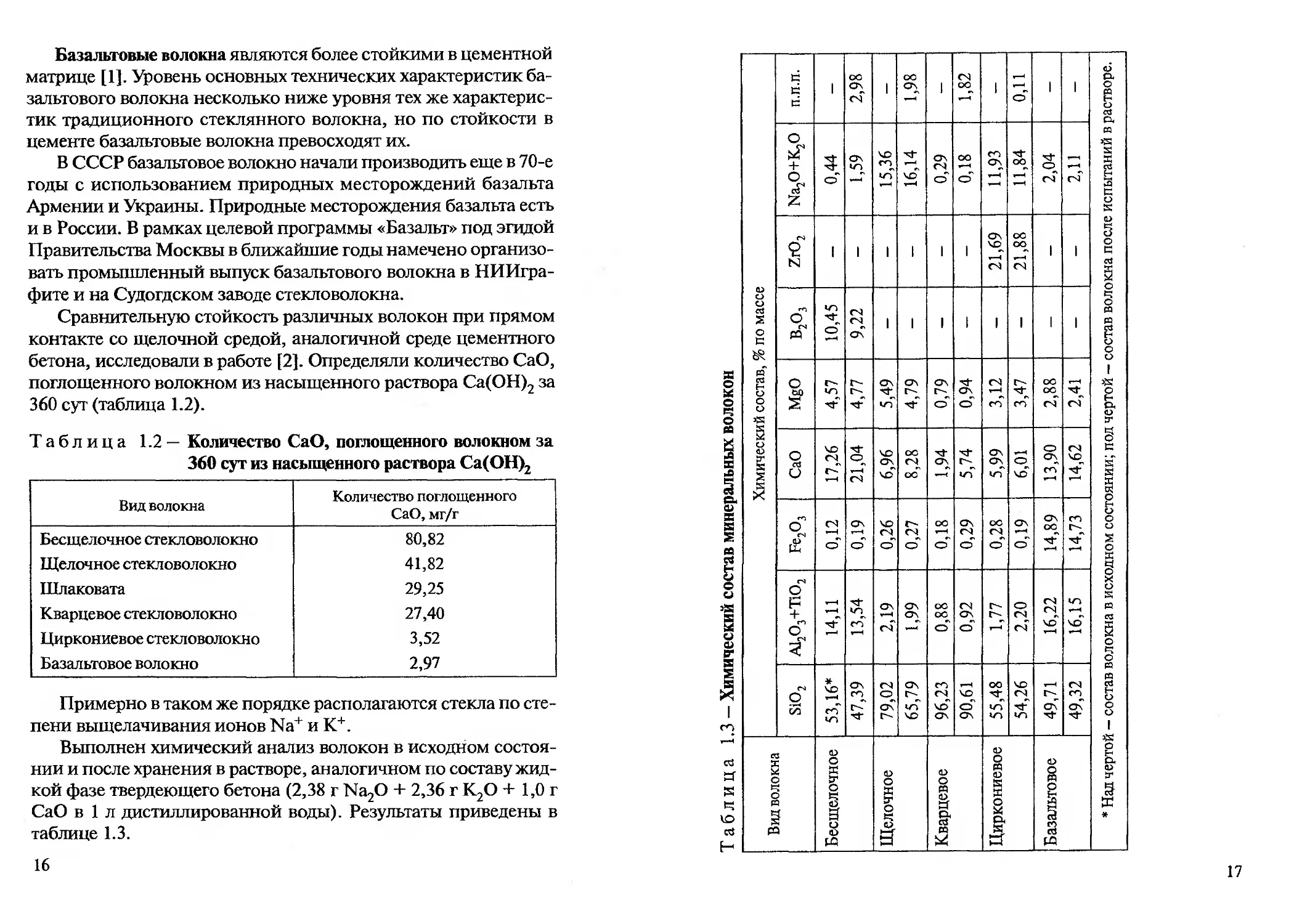

360 сут (таблица 1.2).

Таблица 1.2— Количество СаО, поглощенного волокном за

360 сут из насыщенного раствора Са(ОН)2

Вид волокна Количество поглощенного СаО, мг/г

Бесщелочное стекловолокно 80,82

Щелочное стекловолокно 41,82

Шлаковата 29,25

Кварцевое стекловолокно 27,40

Циркониевое стекловолокно 3,52

Базальтовое волокно 2,97

Примерно в таком же порядке располагаются стекла по сте-

пени выщелачивания ионов Na+ и К+.

Выполнен химический анализ волокон в исходном состоя-

нии и после хранения в растворе, аналогичном по составу жид-

кой фазе твердеющего бетона (2,38 г Na2O + 2,36 г К2О + 1,0 г

СаО в 1 л дистиллированной воды). Результаты приведены в

таблице 1.3.

16

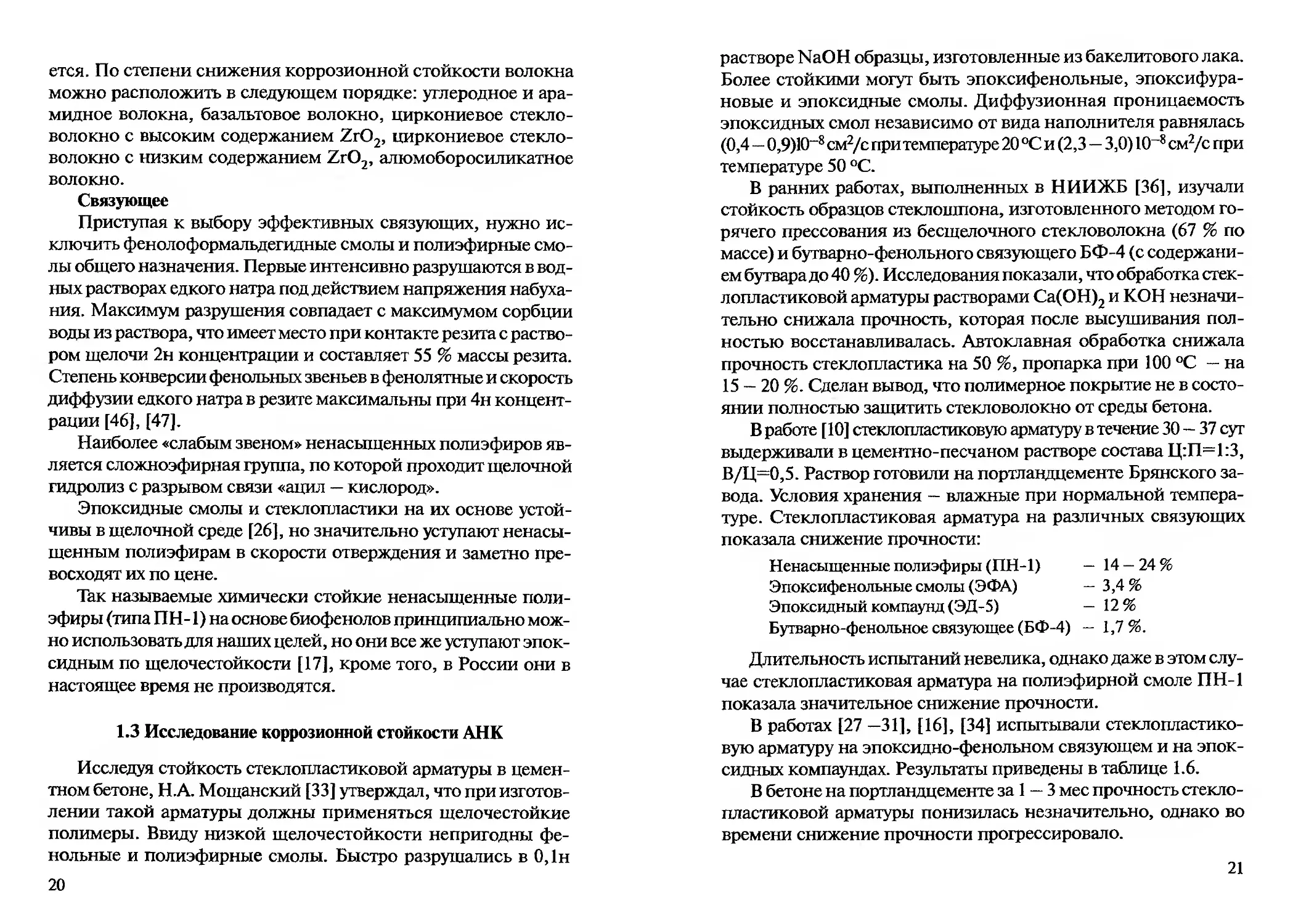

Таблица 1.3 - Химический состав минеральных волокон

Химический состав, % по массе п.п.п. 1 2,98 1 1,98 1 1,82 1 О 1 1 * Над чертой — состав волокна в исходном состоянии; под чертой — состав волокна после испытаний в растворе.

Na2O+KjO 0,44 1,59 15,36 16,14 0,29 ОС o' 11,93 ОС < 2,04 2,11

гм 2 N 1 1 1 1 1 1 21,69 21,88 1 1

О ГМ м 10,45 9,22 1 1 1 1 1 1 1 1

MgO 4,57 4,77 5,49 4,79 0,79 Ох о 3,12 3,47 2,88 2,41

СаО 17,26 21,04 6,96 ОС ОС 1,94 5,74 5,99 6,01 13,90 14,62

°z о 0,12 0,19 0,26 о 0,18 0,29 , 0,28 0,19 14,89 14,73

гм о н + о гч 3 14,11 13,54 2,19 1,99 0,88 0,92 1,77 2,20 16,22 16,15

ем О (Z3 53,16* 47,39 1 79,02 65,79 96,23 90,61 55,48 54,26 49,71 49,32

Вид волокна Бесщелочное Щелочное D э х? D 4 а U X» 4 Циркониевое Базальтовое

17

Кроме того, определяли прочность волокон после хранения

в щелочной среде (таблица 1.4).

Таблица 1.4— Снижение предела прочности при растяжении

после 12 мес хранения волокон в щелочной среде

Вид волокна Остаточная прочность, %

Бесщелочное 2,3

Щелочное 17,2

Кварцевое 51,2

Циркониевое 47,4

Базальтовое 56,9

Испытаниями установлено, что все минеральные волокна,

независимо от химического состава, вступают в химическое

взаимодействие с растворами, имитирующими среду тверде-

ющего бетона на портландцементе. По показателям: количе-

ству поглощенного СаО, количеству растворившегося SiO2, ко-

личеству связанных щелочей и изменению прочности наибо-

лее стойким в щелочной среде бетона является базальтовое

волокно, наименее стойким — бесщелочное волокно. Цирко-

ниевое волокно имеет стойкость лишь немного меньшую, чем

базальтовое волокно. Следует отметить, что содержание ZrO2

в циркониевом волокне за время испытаний практически не

изменилось.

Физико-химическими исследованиями установлено, что на по-

верхности минеральных волокон после испытаний в составе но-

вообразований обнаружены отдельные кристаллы состава шСаОх

хД12О3 - пН2О, остальная масса была представлена субмикроско-

пическими кристаллами гидросиликата кальция CSH(B).

Скорость взаимодействия волокон с цементным камнем

снижалась при уменьшении в составе портландцемента СаО. На

поверхности волокна, обработанного этинолевым лаком или

кремнийорганической жидкостью ГКЖ-94, после 7 лет испы-

таний не обнаружено признаков химического взаимодействия

со щелочной средой бетона.

18

С учетом повышенной стойкости базальтового волокна в

патенте [3] указан следующий состав композита для изготовле-

ния арматурных стержней, в частях по массе:

базальтовые нити 70,0 — 92,8;

эпоксидная смола 2,61 — 18,6;

дицианамид 0,01 — 0,044;

диметилформамид 0,05 — 0,3;

фенолоформальдегидная смола 1,78- 15,9;

ацетон 0,44 — 1,83;

этиловый спирт 0,44 — 1,48.

Приведены некоторые характеристики стеклопластиковой

арматуры указанного состава;

водопоглощение до 0,137 %;

плотность 1,98 — 2,19 г/см3;

прочность на разрыв до 1140 МПа;

щелочестойкость (увеличение массы) 1,18%.

Арамидное волокно обладает большей щелочестойкостью,

чем базальтовое и цирконийсодержащие стекловолокна. Даже

при воздействии 50 %-ного едкого натра прочность арамидно-

го волокна снижается всего на 10 %. Производство такого во-

локна в России действует уже довольно давно. Цена волокна со-

ставляет около 590 руб. за 1 кг. Препятствием для широкого при-

менения арамидного волокна является его высокая цена.

Углеродное волокно устойчиво в щелочных растворах любой

концентрации и при любых температурах [36]. Применение ог-

раничено высокой стоимостью волокна (таблица 1.5.).

Таблица 1.5 — Стоимость волокна

Вид волокна Стоимость, руб., за 1 кг

Алюмоборосиликатное 22,5

Арамидное волокно «Кевлар» 590

Углеродное 850

Базальтовый ровинг 34

Из приведенного краткого обзора можно сделать вывод, что

при прямом контакте волокна с бетоном на портландцементе

прочность большинства рассмотренных видов волокон снижа-

19

ется. По степени снижения коррозионной стойкости волокна

можно расположить в следующем порядке: углеродное и ара-

мидное волокна, базальтовое волокно, циркониевое стекло-

волокно с высоким содержанием ZrO2, циркониевое стекло-

волокно с низким содержанием ZrO2, алюмоборосиликатное

волокно.

Связующее

Приступая к выбору эффективных связующих, нужно ис-

ключить фенолоформальдегидные смолы и полиэфирные смо-

лы общего назначения. Первые интенсивно разрушаются в вод-

ных растворах едкого натра под действием напряжения набуха-

ния. Максимум разрушения совпадает с максимумом сорбции

воды из раствора, что имеет место при контакте резита с раство-

ром щелочи 2н концентрации и составляет 55 % массы резита.

Степень конверсии фенольных звеньев в фенолятные и скорость

диффузии едкого натра в резите максимальны при 4н концент-

рации [46], [47].

Наиболее «слабым звеном» ненасыщенных полиэфиров яв-

ляется сложноэфирная группа, по которой проходит щелочной

гидролиз с разрывом связи «ацил — кислород».

Эпоксидные смолы и стеклопластики на их основе устой-

чивы в щелочной среде [26], но значительно уступают ненасы-

щенным полиэфирам в скорости отверждения и заметно пре-

восходят их по цене.

Так называемые химически стойкие ненасыщенные поли-

эфиры (типа ПН-1) на основе биофенолов принципиально мож-

но использовать для наших целей, но они все же уступают эпок-

сидным по щелочестойкости [17], кроме того, в России они в

настоящее время не производятся.

1.3 Исследование коррозионной стойкости АНК

Исследуя стойкость стеклопластиковой арматуры в цемен-

тном бетоне, Н.А. Мощанский [33] утверждал, что при изготов-

лении такой арматуры должны применяться щелочестойкие

полимеры. Ввиду низкой щелочестойкости непригодны фе-

нольные и полиэфирные смолы. Быстро разрушались в 0,1н

20

растворе NaOH образцы, изготовленные из бакелитового лака.

Более стойкими могут быть эпоксифенольные, эпоксифура-

новые и эпоксидные смолы. Диффузионная проницаемость

эпоксидных смол независимо от вида наполнителя равнялась

(0,4 — 0,9)Ю“8 см2/с при температуре 20 °C и (2,3 — 3,0) Ю-8 см2/с при

температуре 50 °C.

В ранних работах, выполненных в НИИЖБ [36], изучали

стойкость образцов стеклошпона, изготовленного методом го-

рячего прессования из бесщелочного стекловолокна (67 % по

массе) и бутварно-фенольного связующего БФ-4 (с содержани-

ем бутвара до 40 %). Исследования показали, что обработка стек-

лопластиковой арматуры растворами Са(ОН)2 и КОН незначи-

тельно снижала прочность, которая после высушивания пол-

ностью восстанавливалась. Автоклавная обработка снижала

прочность стеклопластика на 50 %, пропарка при 100 °C — на

15 — 20 %. Сделан вывод, что полимерное покрытие не в состо-

янии полностью защитить стекловолокно от среды бетона.

В работе [10] стеклопластиковую арматуру в течение 30 - 37 сут

выдерживали в цементно-песчаном растворе состава Ц:П=1:3,

В/Ц=0,5. Раствор готовили на портландцементе Брянского за-

вода. Условия хранения — влажные при нормальной темпера-

туре. Стеклопластиковая арматура на различных связующих

показала снижение прочности:

Ненасыщенные полиэфиры (ПН-1) — 14 — 24 %

Эпоксифенольные смолы (ЭФА) — 3,4%

Эпоксидный компаунд (ЭД-5) — 12%

Бутварно-фенольное связующее (БФ-4) — 1,7 %.

Длительность испытаний невелика, однако даже в этом слу-

чае стеклопластиковая арматура на полиэфирной смоле ПН-1

показала значительное снижение прочности.

В работах [27 —31], [16], [34] испытывали стеклопластико-

вую арматуру на эпоксидно-фенольном связующем и на эпок-

сидных компаундах. Результаты приведены в таблице 1.6.

В бетоне на портландцементе за 1 — 3 мес прочность стекло-

пластиковой арматуры понизилась незначительно, однако во

времени снижение прочности прогрессировало.

21

Мощанский Н.А. [33] сделал вывод, что получение полимер-

ного связующего с нулевой диффузионной проницаемостью не

реально и предложил стеклопластиковую арматуру и бетон на

портландцементе разобщать конструктивно.

Таблица 1.6 — Прочность стеклопластиковой арматуры

после испытаний в жидких средах

Показатель Связующее Среда Длительность испытаний, мес Уменьшение прочности, %

Прочность при изгибе Эпоксидно- фенольное Вода 6 30

O.lHNaOH 6 >70

Эпоксидный компаунд Вода 3 10

ОДнКаОН 3 30

Са(ОН)2* 3 30

Прочность нарастяже- ние Эпоксидно- фенольное ОДнКаОН 3 5

Са(ОН)2* 3 39

Эпоксидный компаунд 0,1н NaOH 3 32

Са(ОН)2* 3 15

* — насыщенный раствор.

Работами [30], [31], [50] показано, что:

• стеклопластиковая арматура на бакелитовом лаке совер-

шенно нестойка в щелочной среде; в 1н растворе NaOH за 3 сут

прочность арматуры понизилась на 80 %;

• прочность стеклопластиковой арматуры на эпоксидно-

фенольном связующем за 30 сут понизилась в воде — на 16 %, в

1н растворе NaOH — на 50 %, в среде, имитирующей щелочную

среду бетона, — на 16 %.

На основании экстраполяции результатов исследований

стеклопластиковой арматуры в 1н растворе NaOH сделан вы-

вод, что после 12 мес прочность составит 35 % исходной и пол-

ностью будет утрачена после 120 мес.

Данные свидетельствуют о том, что в растворе, имитирую-

щем среду твердеющего бетона, прочность стеклопластиковой

арматуры диаметром 3 мм на эпоксифенольном связующем

22

за 120 сут понизилась с 1300 МПадо 400 МПа, ак 240 сут до 240

МПа. Там же показано, что при кипячении в воде прочность ар-

матуры на эпоксифенольном связующем снизилась примерно в 2

раза по сравнению с прочностью арматуры на эпоксидной смоле.

Стеклопластиковая арматура на эпоксидно-фенольной смо-

ле оказалась более стойкой при использовании волокна из алю-

моборосиликатного стекла, тогда как прочность арматуры на

базальтовом волокне снизилась за 30 сут на 30 — 40 %, что про-

тиворечит полученным нами данным. Причиной недоста-

точной стойкости арматуры названа пористая структура наруж-

ного слоя, получающаяся вследствие испарения летучих раство-

рителей в процессе полимеризации. В качестве путей повыше-

ния стойкости арматуры указаны:

• предварительная подсушка жгута при температуре 60 —

80 °C с целью удаления летучих веществ до начала отверждения

смолы;

• использование эпоксидных смол с «активным» раствори-

телем;

• использование чистых эпоксидных смол;

• нанесение нескольких слоев пленочных покрытий на ар-

матурный стержень после отверждения связующего в процессе

изготовления арматуры.

В испытаниях ЮЖНИИ стеклопластиковая арматура на

бакелитовом лаке разрушилась в 1н растворе NaOH за 24 ч, а на

ПН-1 — за 720 сут. Арматура на ЭД-6 за 720 сут не имела види-

мых повреждений, масса ее увеличилась на 1,44 %.

В ПромстройНИИПроекте арматура на эпоксифурано-

вом связующем и алюмоборосиликатном стекловолокне за

90 сут понизила прочность в воде на 8 %, в насыщенном раство-

ре Са(ОН)2 —на 10 %.

В филиале № I п/я 609 разрабатывали арматуру для судо-

строения. В качестве связующих применяли эпоксидную смо-

лу, бакелитовый лак, слоистый пластик на БФ-4 [13], [14], [32],

[58]. Испытания выполняли на воздухе и в растворе Са(ОН)2 в

период времени от 2 чв до 30 сут. По результатам испытаний

сделан вывод, что щелочная среда незначительно снижает проч-

ность стеклопластиковой арматуры, изготовленной на основе

23

бесщелочного стекла. Сделанный вывод авторы подтверждали

испытаниями арматуры в плотном бетоне (В/Ц=0,4 — 0,44) на

сульфатостойком портландцементе Себряковского завода в те-

чение 240 сут.

Исследования, выполненные в ЦНИИС [27], [29], [30], по-

казали, что стеклопластиковая арматура диаметром 5 мм на ПН-1

с содержанием связующего 25 — 30 % после 6 мес хранения в

щелочной среде (насыщенный раствор Са(ОН)2, растворы КОН

и NaOH) понизила прочность до 40 — 50 % первоначальной.

Стеклопластиковая арматура диаметром 3 — 3,5 мм с содержа-

нием эпоксифенольного связующего 18 — 26 % имела более высо-

кую стойкость, однако высокая неоднородность щелочестойкос-

ти такой арматуры не позволила сделать определенных выводов.

В Московском институте инженеров транспорта исследо-

вали бетонные балки размерами 7x10x120 мм, армированные

стеклошпоном на БФ-4, нагруженные до 0,45ов. Балки храни-

лись в течение 35 мес в помещении при температуре 18 °C и

влажности 80 %. Сделан вывод о возможности использования

стеклопластиковой арматуры в предварительно напряженных

бетонных конструкциях с учетом статической и динамической

нагрузок и сохранности арматуры в щелочной среде бетона.

Следует отметить, что балки испытывали в отсутствие увлаж-

нения, что должно было уменьшить воздействие щелочей на

арматуру.

В Белорусском политехническом институте [27] была испы-

тана стойкость арматуры на ЭД-5 в условиях пропарки при тем-

пературе до 100 °C по режиму 3+6+4 ч и выполнены ускорен-

ные испытания на щелочестойкость кипячением в течение 4 ч в

растворе Са(ОН)2. Сообщается о высокой стойкости арматуры,

конкретные результаты испытаний не сообщаются.

В работе [47] испытаниями стеклопластиковой арматуры на

эпоксидном связующем в щелочной среде показано:

• при температуре 20 °C после небольшого увеличения мас-

са образцов стабилизируется;

• при температуре 60 °C идет непрерывное, почти линейное

увеличение массы;

• при 100 °C идет быстрое увеличение массы.

24

Отмечено, что в насыщенном растворе Са(ОН)2 снижение

прочности стеклопластиковой арматуры было больше, чем в

бетоне. Снижение прочности стеклопластиковой арматуры в

растворе Са(ОН)2 во времени замедляется и в ряде случаев пре-

кращается, что объясняется уплотнением пор продуктами кор-

розии и замедлением диффузии. Важную роль играют тип по-

лимерного связующего и качество контакта его с волокном.

Предполагается, что, используя специальные покрытия (апп-

реты), повышающие гидрофобность стекловолокна и его адге-

зию к полимеру, можно повысить стойкость стеклопластико-

вой арматуры в бетоне. В наибольшей степени прочность стек-

лопластиковой арматуры снижалась в бетоне на портландцемен-

те, несколько меньше — в бетоне на особо быстротвердеющем

цементе и меньше всего — в бетоне на шлакопортландцементе.

Тепловлажностная обработка понижала прочность стеклопла-

стиковой арматуры. В качестве приемлемой названа темпера-

тура 60 °C для бетона на шлакопортландцементе. Однако такие

режимы твердения неприемлемы для бетонов на шлакопортлан-

дцементах в связи с малой скоростью их твердения. Наимень-

шее снижение прочности наблюдалось у арматуры в бетоне,

твердевшем в воздушных условиях и затем хранившемся в тех

же условиях.

В целом, в рассмотренных работах отмечается низкая щело-

честойкость полиэфирной смолы ПН-1. Эпоксидные смолы

стойки в щелочах при температуре до 65 °C.

В работе [51] испытаниями в 4н растворе NaOH определили

коэффициент диффузии NaOH в фенольно-формальдегидном по-

лимере резольного типа. Его величина равнялась З^хЮ-6 см2/ч

(1х10~9 см2/с). Коэффициент диффузии NaOH в поливинил-

бутирале равнялся 10~8 см2/ч. При добавлении в полимер 30 %

ПВБ величина коэффициента диффузии увеличилась до

1x10-6 см2/ч. Фенольно-формальдегидный полимер реагирует

со щелочью, тогда как ПВБ со щелочью не взаимодействует, но

увеличивает проницаемость ФФП.

Согласно данным лаборатории полимербетонов НИИЖБ

наиболее стойкими в щелочных средах являются эпоксидные

смолы и фураново-эпоксидные композиции. Однако при тем-

25

пературе более 60 °C и они разрушаются в щелочах. Чистые фу-

рановые смолы в щелочах нестойки.

В работе [26] указано, что эпоксидные смолы и винилэфир-

ные композиции стойки в щелочах при температуре до 65 °C.

В «Рекомендациях по определению областей эффективного

использования СПА» [44] по поводу применения стеклоплас-

тиковой арматуры на основе алюмоборосиликатных волокон и

эпоксидного связующего сказано, что:

• при непосредственном воздействии жидкой среды на бе-

тонные образцы со стеклопластиковой арматурой прочность

арматуры снижается и полное ее разрушение наступает через

300 сут;

• при относительной влажности 100 % прочность арматуры

снижается за 600 сут на 20 %;

• при относительной влажности до 70 % прочность армату-

ры снижается на 16 — 18 %, затем увеличивается.

Утверждается, что напряжение в арматуре не интенсифици-

рует коррозионные процессы при воздействии агрессивной сре-

ды. В дальнейшем испытания НИИЖБ не подтвердили это по-

ложение.

Юшка П.С. [51] исследовал влияние технологических фак-

торов на стойкость стеклопластиковой арматуры. Им установ-

лено следующее:

• снижение прочности стеклопластиковой арматуры раз-

личается при использовании различных видов цемента в бе-

тоне. В бетоне на пуццолановом цементе прочность снижалась

на 5 — 8 %, в бетоне с пониженным содержанием C3S — на 25 %;

• в среде керамзитобетона снижение прочности происходи-

ло в более поздние сроки;

• в процессе пропаривания бетона по режиму 2+8+2 ч при

температуре 90 °C в зависимости от вида цемента прочность

стеклопластиковой арматуры снижалась на 35 — 45 %;

• в бетонных призмах, выдержанных в течение 1 года в на-

турных атмосферных условиях, прочность стеклопластиковой

арматуры снизилась на 38 %;

• в бетоне с добавкой СаС12 прочность арматуры снизилась

за 1 год на 5 %, что объясняется снижением pH бетона;

26

• в бетоне с добавкой ССБ за 1 год хранения прочность ар-

матуры повысилась;

• покрытия из свинцового сурика и эпоксидной смолы по-

вышали стойкость стеклопластиковой арматуры;

• ползучесть и релаксация напряжений стеклопластиковой

арматуры в среде бетона существенно не отличались от соот-

ветствующих показателей арматуры, хранившейся на воздухе.

Анализ краткого обзора по стойкости и свойствам стекло-

пластиковых волокон и связующих позволяет выбрать наилуч-

ший на сегодняшний день состав композитной арматуры для

бетона — базальтовое волокно и эпоксидные смолы.

2 Материалы для производства неметаллической композитной

арматуры

На некоторый период исследования в области создания не-

металлической композитной арматуры в России были приос-

тановлены. В последние 15 — 20 лет был разработан большой

ассортимент волокнистых армирующих материалов: стеклово-

локно различных модификаций, углеродные, графитовые, орга-

нические, базальтовые.

Сравнительные характеристики некоторых волокнистых

материалов приведены в таблице 2.1.

Таблица 2.1— Сравнительная характеристика различных

видов волокнистых материалов

Свойства Стеклянные Углеродные Базальтовые

Плотность р х 10-3 кг/м3 2,5 1,5-1,8 2,75

Предел прочности при растя- жении, ГПа 3-4,6 1,5-3,5 1,8 - 2,8

Модуль упругости при растя- жении, ГПа 70-85 150 - 600 95-100

Термический коэффициент линейного расширения, град-1 5,6х10“6 - l.SxlO-6 4,5х10-6

Теплостойкость, °C 500 700-2000 600

27

Как видно из таблицы 2.1, наиболее высокие физико-меха-

нические характеристики имеют углеродные волокна.

Важным свойством углеродных волокон, определяющим

перспективность использования подобных материалов во мно-

гих областях, является их высокая химическая стойкость по от-

ношению к различным агрессивным реагентам. Это свойство

углеродных волокон связано с их структурными особенностя-

ми и зависит в первую очередь от температуры термообработ-

ки, вида используемого сырья, наличия введенных элементов.

Химическую стойкость углеродных волокон в минеральных

кислотах, щелочах и органических растворителях при различ-

ных температурах и продолжительности обработки указанны-

ми реагентами оценивают по изменению потери массы и проч-

ности. При комнатных температурах агрессивные жидкости не

вызывают существенных изменений углеродных волокон даже

при длительных воздействиях в течение года. При высоких тем-

пературах устойчивость углеродных волокон несколько падает,

в особенности в реагентах, обладающих окислительными свой-

ствами (азотная кислота, гипохлорит натрия). Такие реагенты

при высоких температурах обусловливают окисление углерод-

ных волокон, которое сопровождается разрушением аморфно-

го углерода.

С ростом температуры устойчивость углеродных волокон к

действию минеральных реагентов увеличивается в связи с воз-

растанием в доли химически устойчивых связей в процессе тер-

мообработки и совершенствованием структуры углеродных во-

локон, ограничивающим диффузию реагентов.

Химическая стойкость углеродных волокон зависит от вида

исходных полимеров, используемых для их получения. При тер-

мообработке до 900 °C химическая устойчивость углеродных во-

локон из гидратцеллюлозы выше, чем из ПАН волокна.

Термические характеристики углеродных волокон также за-

висят от их структуры, характера поверхности, режимов термо-

обработки и других свойств.

Углеродные волокна по термостойкости превосходят мно-

гие известные неметаллические материалы. Термостойкость

углеродных волокон может быть повышена различными спо-

28

собами. Наиболее эффективными следует признать те, в резуль-

тате которых на поверхности образуется малопроницаемый за-

щитный слой, содержащий тугоплавкие соединения, устойчи-

вые к окислению.

Углеродные волокна могли бы широко применяться для ар-

мирования бетонных конструкций, однако, как уже отмечалось,

стоимость их достаточно высока.

Альтернативными материалами, близкими по объему про-

изводства и стоимости к стеклянным волокнам, являются ба-

зальтовые. Как видно из таблицы 2.2, по своим физико-меха-

ническим характеристикам базальтовые волокна близки к стек-

лянным. В то же время при сравнении их химического состава с

наиболее распространенными алюмоборосиликатными волок-

нами наблюдается присутствие значительного количества (бо-

лее половины) оксидов металлов, что делает их более хемо- и

термостойкими.

Таблица 2.2— Сравнительные характеристики химического

состава алюмоборосиликатного и базальтово-

го волокон

Химический состав Состав алюмоборосиликатного стекловолокна, % Состав базальтового волокна, %

SiO2 49,71 52,5

А12О3 16,22 14,8

Т1О2 16,22 —

Fe2O3 14,89 0,3

СаО 13,9 18,7

MgO 2,88 3,3

Na2O+K2O 2,01 0,3

Fe2O5 — 0,2

В2О3 10,2

Базальтовые волокна в качестве армирующего наполнителя

используют в виде коротких ультратонких волокон (cf=0,4 мкм),

коротких тонких (г/=3 — 4 мкм) и длинномерных волокон

29

(d—9 — 12 мкм), в виде крученых нитей, лент, тканей различно-

го переплетения.

Базальт относится к числу аморфных неорганических поли-

меров с различным составом звеньев в полимере. В зависимос-

ти от места нахождения базальта его состав изменяется в узких

пределах и, соответственно, не столь резко изменяются и его

свойства.

Оксиды железа, присутствующие в структуре волокон ба-

зальта, придают им бурую окраску.

Базальтовые волокна формуют из расплава по технологии,

близкой к производству стеклянных волокон из природного

сырья вулканического происхождения. Колебания в парамет-

рах свойств волокон определяются условиями формования (дли-

тельностью, степенью гомогенизации расплава, температурой

вытяжки) и диаметром волокон.

Один и тот же состав, подвергнутый вытяжке при 1220 °C,

имеет прочность в волокнах при растяжении 1,3 ГПа, а при

1380 °C — прочность 2,23 ГПа. Модуль упругости при растяже-

нии возрастает с 77,9 до 90,34 ГПа соответственно. Этот фактор

отражает чувствительность структурной организации волокна

к температурному полю. Эта зависимость наблюдается и у уже

сформованного волокна.

Так, за два часа при температуре 250 °C прочность базальто-

вого волокна возрастает с 1,8 до 2,2 ГПа и на этом уровне сохра-

няется до 300 °C. Лишь при 400 °C прочность снижается на 3 %.

При 600 °C прочность падает на 42 %. При 700 °C начинается

окисление двухвалентного железа в трехвалентное, происходит

сокращение на 0,5 % длины волокна, возрастает его плотность,

а после охлаждения прочность базальтового волокна снижает-

ся на 40 %.

Как и у других волокон, у базальтового волокна наблюдает-

ся значительная зависимость от диаметра. Прочность тонких

волокон достигает 2,8 ГПа, а при диаметре 7—10 мкм проч-

ность снижается до 1,8 ГПа.

По показателям теплостойкости, химической стойкости и

модулю упругости базальтовые волокна можно рассматривать

в качестве заменителей асбестового волокна. К тому же они

30

имеют более высокие показатели по водостойкости и диэ-

лектрическим свойствам. Так, после пятичасового выдержи-

вания в кипящей воде прочность волокон снижается лишь

на 0,46 %. Базальтовые волокна значительно удобнее в про-

изводстве изделий, их применение не вызывает опасного

загрязнения воздуха.

3 Выбор связующего для неметаллической

композитной арматуры на основе

базальтового волокна

Для предварительной проработки выбора связующего в ка-

честве армирующего материала нами было использовано базаль-

товое волокно с плотностью 2,75 г/см3, с прочностью при рас-

тяжении 1,8 ГПа, с модулем упругости 95 ГПа, с термическим

коэффициентом линейного расширения 4,5x10-6 °C"4 и тепло-

стойкостью 600 °C, диаметром элементарной нити 9 мкм в виде

пучка волокон 400 текс.

В качестве исходной структуры базальтовой арматуры был

выбран стержень круглого сечения с поперечной оплеткой с

наружным диаметром 3 — 6 мкм.

Для фиксации стержня и придания ему жесткости лабора-

торией коррозии и долговечности бетонных и железобетонных

конструкций было рекомендовано использовать термореактив-

ное связующее, что не только обеспечивало фиксацию формы

стержня, но и позволяло придать ему свойства полимерного

композиционного материала с разрушением по механизму уси-

ленной гетерогенной системы.

В качестве полимерной матрицы для базальтового стержня

рассматривали фенолоформальдегидные, кремнийорганичес-

кие, полиэфирные, эпоксидные и полиамидные связующие.

Физико-технические характеристики различных связующих

приведены в таблице 3.1.

На основе имеющихся данных были выбраны: эпоксидное

связующее ЭНФБ (высокие механические и адгезионные харак-

теристики, высокая технологичность, малая объемная усадка,

низкое водопоглощение, стойкость к действию многих агрес-

31

Таблица 3.1— Физико-технические характеристики

отвержденных связующих

Характеристика Феноло- формаль- дегидные Кремний- оргаки- ческие Поли- эфирные Эпоксид- ные Поли- амидные

1 2 3 4 5 6

Предел прочности при растяжении, МПа 40-70 25-50 30-70 35- 100 90-95

Предел прочности при сжатии, МПа 100 - 125 60-100 80 - 150 90-160 250-280

Модуль упругости, ГПа 7-11 6,8 - 10 2,8 - 3,8 2,4-4,2 3,2-5

Плотность рх10“3, г/см3 1,2- 1,3 1,35-1,40 1,2-1,35 1,2 -1,3 1,41-1,43

Теплостойкость по Мартенсу, °C 140-180 250-280 50-80 130 - 150 250 - 320

Относительное удлинение, % 0,4 - 0,5 0,3-0,5 1,0-5,0 2-9 1-2,5

Объемная усадка, % 15-25 15-20 5-10 1-5 15-20

КЛТР ах10~5, °C-1 6-8 2-4,2 6-9 4,8-8 5-5,8

Водопоглощение за 24 ч, % 0,3-0,4 0,08-0,12 0,1-0,2 0,01-0,08 0,28-0,32

сивных сред) и фенолоформальдегидное связующее бакелито-

вого типа ЛБС-4 (более простой химический состав и укоро-

ченное время отверждения, высокая хемо- и термостойкость).

Состав ЭНФБ, в частях по массе

ЭН-6 100

Фурфурилиглицедиловый эфир 20

УП 605/3 катализатор 3,6

СФ 341 -А (смола) отвердитель 6

Спирт 43,2

Ацетон 86,4

32

Режим отверждения ЭНФБ

Плавный (свободный) подъем до 120 °C + выдержка при 120 °C -

6 ч;

плавный (свободный) подъем до 160 °C + выдержка при 160 °C - 6 ч;

охлаждение до 40 °C.

Состав ЛБС-4, в частях по массе

ЛБС-4 100

Спирт 25

Режим отверждения ЛБС-4

Плавный подъем до 120 °C + выдержка при 120 °C - 0,5 ч;

плавный подъем до 140 °C + выдержка при 140 °C - 1,5 ч.

Совмещение базальтового волокна со связующим произво-

дили на пропиточной машине МП-5. Базальтовое волокно про-

питывали эпоксидным связующим ЭНФБ на пропиточной ма-

шине с вертикальной сушильной камерой. Скорость пропитки

определяли экспериментально для получения волокна с оста-

точным содержанием летучих веществ Nn не более 3 %. Началь-

ная скорость была принята 2 м/мин, так как жгут получался

слишком влажным (Nn= 14 %), возникла необходимость умень-

шить скорость. Наилучшие показатели были получены при ско-

рости машины 0,8 м/мин. Параллельно проводили подбор оп-

тимальной концентрации связующего. Контроль концентрации

связующего вели, измеряя его плотность с помощью ареомет-

ра. Начальная плотность составляла 1,022 г/см3, оптимальная —

0,982 г/см3, что соответствует 50 %-ной концентрации связующе-

го. Температуру в сушильной камере фиксировали по трем зонам

снизу вверх и также подбирали экспериментально. Наилучшие

результаты были получены при /,=30 °C, /2=40 °C, /3=40 °C.

Таблица 3.2 — Выбор параметров пропитки волокна

Плотность связующего Рсвяз>Г/См3 Скорость пропитки К,аш. М/МИН Содержание летучих веществ в связующем 2Vra, % Содержание летучих веществ в жгуте N*, %

1,022 2,0 52 14

1,5 53 11

0,8 56 8

33

Окончание таблицы 3.2

Плотность связующего Рсвяз’ Г/См’ Скорость пропитки К,аш> М/МИН Содержание летучих веществ в связующем Л^, % Содержание летучих веществ в жгуте Nn, %

1,05 2,0 43 11

1,5 44 10

0,8 46 9

1,0 2,0 38 10

1,5 39 8

0,8 39 5

0,982 2,0 34 6

1,5 34 5

0,8 35 3

Исходя из полученных результатов была принята следующая

схема пропитки базальтового волокна:

К.аш = 0’8м/мин;

РСВЯз = 0’982 г/см3;

концентрация связующего — 50 %;

t - 30 °C: 40 °C; 40 °C.

При пропитке базальтового волокна получены следующие

данные:

содержание летучих веществ — 3 %;

весовое количество связующего (насос) — 35 %.

По такому же режиму базальтовое волокно пропитывали

связующим ЛБС-4. Для получения композитного стержня:

Пропитанную нить наматывали на штифты, закрепленные

в разборные рамки для проведения формования под натяже-

нием. Количество намотанных слоев рассчитывали в зависимо-

сти от требуемой величины изготавливаемого стержня. Затем

набранный пучок волокон подвергали 2-, 3-кратному скручи-

ванию для уплотнения. Скручивание производили путем осво-

бождения верхнего штифта и прокручивания его при фиксиро-

ванном нижнем штифте. Потом верхний штифт вставляли в

рамку и создавали необходимое натяжение.

Следующей операцией была викилевка (обмотка) пучка ба-

зальтовой нитью для создания поперечной оплетки, дополни-

34

тельного уплотнения и перераспределения связующего. Шаг ви-

килевки подбирали практически: первоначальное значение состав-

ляло 10 мм, но при этом стержни выходили с неравномерным ди-

аметром и с образованикм пучков волокон по их поверхности. В

дальнейшем шаг уменьшили до 5 мм и окончательно — до 3 мм.

Затем рамку помещали в термошкаф «Heraeus». Режим от-

верждения проходил по режиму отверждения связующего.

Полученные образцы испытывали методом гидростатическо-

го взвешивания с целью определения их плотности (таблица 3.3).

Внешний слой (оплетка) не участвует в механическом ар-

мировании и снижает истинную прочность стержней. При пе-

ресчете на центральный слой образца с шагом 3 мм прочность

составляла 0,85 ГПа и 0,80 ГПа для ЭНФБ и ЛБС-4 соответ-

ственно.

Таблица 3.3— Физико-механические свойства опытных

образцов базальтопластиковой арматуры

Вид связующего Шаг викилевки, мм Плотность стержней р, г/см3 Наполне- ние, % Пористость, % Прочность при растяже- нии, ГПа

10 1,52 40 10,2 0,6

ЭНФБ 5 1,73 40 7,6 0,64

3 1,81 45 5,1 0,71

ЛБС-4 3 1,82 46 6,4 0,68

Исходя из полученных результатов и анализа свойств ис-

пользованных базальтовых волокон с прочностью 2,5 — 2,8 ГПа

получена прочность базальтовой арматуры 0,6 — 0,71 ГПа при

наполнении 50 %, модуль упругости Е = 40 - 45 ГПа. Для уве-

личения прочности и модуля упругости целесообразно исполь-

зовать базальтовые волокна с прочностью 2,5 — 2,8 ГПа, отра-

ботать технологию получения арматуры за счет снижения на-

полнения связующим и увеличения плотности арматурного

пучка.

Разрабатывая технологию серийного производства базаль-

тового стержня методом пултрузии с многозвенной формую-

35

щей головкой, можно значительно разрядить внешнюю оплетку,

довести шаг до 15 — 20 мм, так как этот способ фиксирует плот-

ность стержня при формовании и не позволяет появляться вспу-

чиванию. Кроме того, возможно ликвидировать операцию вики-

левки, используя для получения стержня нити с высоким тексом

(16 тысяч и больше) с уплотнением его, подкруткой или плетени-

ем, придавая, таким образом, форму, близкую к форме каната или

корда, что обеспечит за счет увеличения поверхностной шерохо-

ватости качественное сцепление базальтовой арматуры с бетоном.

По полученным результатам испытания эпоксидные и фе-

нолоформальдегидные связующие должны обеспечить д литель-

ную эксплуатацию базальтовой арматуры.

Дальнейшие исследования были направлены на получение

качественной базальтовой арматуры различной длины с исполь-

зованием станков и разработки методик по определению физи-

ко-механических характеристик базальтовых стержней. Рабо-

ты были проведены совместно с ГП НИЧ МАТИ им. К.Э. Ци-

олковского.

4 Свойства неметаллической композитной арматуры

4.1 Исследование коррозионной стойкости базальтопластиковой

и стеклопластиковой арматуры, изготовленной

методом пултрузии

Рациональное применение полимерных композиционных

материалов в изделиях из бетона должно основываться на ис-

следовании химической стойкости, при этом высокие физико-

механические характеристики являются необходимым, но не-

достаточным условием их успешного применения. Химически

активные среды необратимо изменяют структуру и свойства

полимерных композиционных материалов, разрушая как ком-

поненты, так и связь между наполнителем и матрицей.

В настоящее время не существует единой теории, описыва-

ющей общие закономерности поведения композиционных ма-

териалов при воздействии жидких сред, в том числе при одно-

временном воздействии температуры и механических напряже-

36

ний, что не позволяет надежно прогнозировать их работоспо-

собность в тех или иных условиях.

Существует два подхода к прогнозированию — феноменоло-

гический и физический. Первый основан на формальном исполь-

зовании математического аппарата для описания изменения

свойств материала без анализа физико-химических процессов,

приводящих к этим изменениям. При этом используют извест-

ные из механики уравнения (например, уравнение Журкова) или

аппроксимируют получаемые экспериментальные данные какой-

либо функцией. Такой подход оправдал себя при прогнозирова-

нии механических характеристик стеклопластиков.

Физический подход основан на изучении процессов, происхо-

дящих в композиционном материале при его контакте с жидкими и

газообразными средами, — массопереноса, явлений в межфазном

слое, взаимодействия среды с матрицей и наполнителями.

Для обоснования выбора композиционного материала и

обеспечения надежной и долговечной эксплуатации изделий не-

обходимо иметь не только данные об исходных свойствах со-

ставляющих материала, но и прогнозировать их изменения во

времени.

Целью настоящей работы являются исследования устойчи-

вости базальтопластов в средах, образующихся при твердении

цемента, а также в процессе эксплуатации при контакте с це-

ментным камнем.

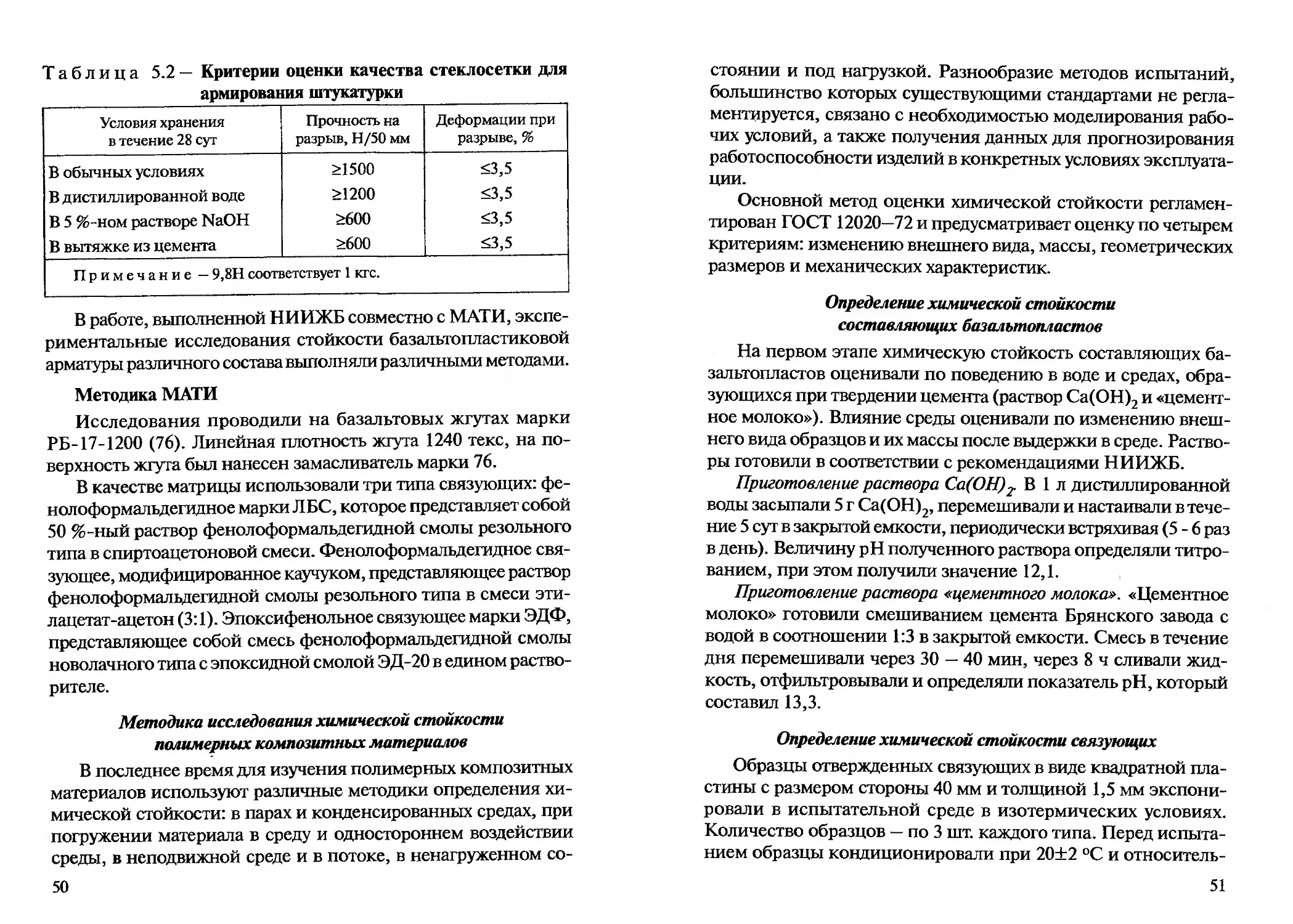

Исследования проведены на базальтовых жгутах марки РБ-

17-1200 (76). Линейная плотность жгута 1240 текс, на поверх-

ность жгута нанесен замасливатель № 76.

В качестве матрицы использовали три типа связующих: фе-

нолоформальдегидное марки Л БС, которое представляет собой

50 %-ный раствор фенолоформальдегидной смолы резольного

типа в спиртоацетоновой смеси; фенолоформальдегидное свя-

зующее, модифицированное каучуком, представляющее собой

раствор фенолоформальдегидной смолы резольного типа в сме-

си этилацетат-ацетон (3:1); эпоксифенольное связующее мар-

ки ЭДФ, представляющее собой смесь фенолоформальдегид-

ной смолы новолачного типа с эпоксидной ЭД-20 в едином ра-

створителе.

37

В результате исследований установлено, что химическая стой-

кость полимерных композиционных материалов определяется как

минимум тремя факторами: химической стойкостью полимерного

связующего, наполнителя и границей раздела волокно — матрица.

Сравнительные испытания стеклянных и базальтовых напол-

нителей показали высокую химическую стойкость последних.

Сравнительный анализ исследованных связующих показал,

что наибольшей химической стойкостью обладает эпоксифе-

нольное связующее марки ЭДФ. Однако связующие такого типа

нетехнологичны из-за длительности отверждения. Не исклю-

чается использование более технологичных модифицированных

фенолоформальдегидных связующих.

Исследования проверены в двух направлениях: подбор тех-

нологичных химически стойких связующих и подбор составов

аппретов для базальтовых волокон, повышающих химическую

стойкость базальтопласта.

Проблема создания базальтопластиковой арматуры повышен-

ной коррозийной стойкости является актуальной. Это дает возмож-

ность сохранить качество и внешний вид конструкций в процессе

эксплуатации; снизить эксплуатационные расходы за счет удлине-

ния срока межремонтного периода по сравнению с железобетон-

ными конструкциями, армированными стальной арматурой.

Технология получения базальтового волокна принципиаль-

но не отличается от технологии получения стеклянных воло-

кон из шихты. Однако она исключает приготовление многоком-

понентной шихты, превращение ее в расплав, формирование

стеклянных шариков. Отсутствие этих операций позволяет сни-

зить затраты на получение волокна. Наряду с применением но-

вых дешевых аппретирующих составов и полимерных связую-

щих (поиски которых ведутся) это позволит снизить оптовые

цены как на волокно, так и на арматуру.

Прочность базальтового волокна диаметрами 16,12 и 8 мкм

составляет соответственно 1000,1500 и 2600 МПа, а плотность —

2,8 — 3,3 кг/см3.

Исследования свойств базальтовых волокон показали их

химическую устойчивость к кислотам и относительную устой-

чивость к щелочам.

38

Стекло- и базальтопластиковую арматуру изготовляют диа-

метром 3 — 15 мм с гладкой поверхностью и периодического

профиля. На арматурном стержне периодический профиль фор-

мируют оплеточной нитью, которая вдавливается в тело стерж-

ня с определенным усилием, образуя вмятины глубиной 0,1 —

0,15 мм. Полученный таким образом периодический профиль

арматуры обеспечивает ее достаточное сцепление с бетоном.

Наиболее отработанным способом получения неметаллической

арматуры является непрерывная протяжка волокон, пропитан-

ных полимерной композицией. При этом все технологические

операции по изготовлению арматуры: пропитка жгута раство-

ром полимерного связующего, удаление инертных растворите-

лей, формирование стержня и его отверждение — непрерывны

во времени и взаимосвязаны. Схема опытно-промышленной

линии по изготовлению стекло- и базальтопластиковой арма-

туры методом пултрузии приведена на рисунке 4.1.

1 — тянущее устройство; 2 — электрическая печь для полимеризации покры-

тия; 3—ванна со связующим для пленочного покрытия; 4—резиновая фильера;

5—диск; 6 — электрические печи для полимеризации связующего; 7 — обмоточ-

ное устройство; <5—фильера; 9— камера для пропитки связующим; 10— электри-

ческая печь для удаления замасливателя и влаги; 11 — шпулярник

Рисунок 4.1 — Схема технологической линии для производства

неметаллической арматуры

39

4.2 Физико-механические свойства неметаллической арматуры

Физико-механические свойства неметаллической арматуры в

основном определяются свойствами волокна. Это связано, во-

первых, с относительно низким модулем упругости связующе-

го и, во-вторых, с небольшим процентом содержания полиме-

ра в стержне. Характерной особенностью арматуры этих видов

является отсутствие заметных пластических деформаций при

нагружении. Рабочая диаграмма растяжения является прямо-

линейной вплоть до разрыва. Для сравнения на рисунке 4.2 при-

ведены диаграммы растяжения высокопрочной проволоки, ка-

ната, стекло- и базальтопластиковой арматуры; в таблице 4.1 —

основные характеристики арматуры диаметром 6 мм из разных

волокон.

Деформации е, %

7 — канат К-7: ов = 1850 Н/мм2, Е= 1,8х105 Н/мм2; 2 — проволока d = 6 мм:

ов = 1670 Н/мм2, Е = 2,0х105 Н/мм2; 3 — стеклопластиковая арматура: ов =

=1750 Н/мм2; Е = 5,5х104 Н/мм2; 4 — базальтопластиковая арматура: ов =

=1200 Н/мм2; £= 5,0х104 Н/мм2

Рисунок 4.2 — Диаграммы растяжения

40

Таблица 4.1 — Основные характеристики арматуры диаметром

6 мм

Вид арматуры Прочность на растяжение ов, МПа Модуль упругости Е, МПа Относитель- ное удлине- ние, % Электричес- кая проч- ность, кВ/с

Стеклопластико- вая: на алюмоборо- силикатном во- локне на стеклянном волокне с добав- кой циркония 1750 1400 5,5х104 5,0х104 2,7 2,8 19-20 20-22

Базальтопласти- ковая 1200 5,0х104 3,0 20-21

Неметаллическая арматура выпускалась диаметром от 1 до

20 мм. Исследования, проведенные НИИЖБ и ИСиА Госстроя

Белоруссии, показали снижение прочности стеклопластиковой

арматуры при увеличении ее диаметра. На рисунке 4.3 показано

влияние диаметра стеклопластиковой арматуры на ее прочность

при растяжении. Физико-механические характеристики стекло-

Диаметр, мм

Рисунок 4.3 — Влияние диаметра стеклопластиковой арматуры на

прочность при растяжении

41

пластиковой арматуры на основе алюмоборосиликатного, ще-

лочестойкого стеклянного волокна марки Щ-15-ЖТ и базаль-

топластиковой арматуры (АБП) диаметром 6 мм приведены в

таблице 4.2.

Таблица 4.2— Физико-механические характеристики

неметаллической арматуры

Показатели Стеклопластиковая арма- тура на основе волокон Базальте- пластиковая арматура

Алюмоборо- силикатного Стеклянного Щ-15-Ж

Номинальный диаметр, мм 6±0,15 6±0,15 6±0,15

Шаг спиральной оплетки, мм 2±0,5 2±0,5 2±0,5

Временные сопротивления, МПа: разрыву сжатию 1600 400 1400 300 1200 300

Нормативное сопротивление 2?рП, МПа 1400 1200 1000

Доверительная вероятность (обеспеченность) величины нормативного сопротивления 0,98 0,98 0,98

Прочность на статический из- гиб, МПа 1300 — —

Начальный модуль упругости, ГПа 50,0 50,0 50,0

Относительное удлинение, % 2,9 3,0 3,0

Плотность, г/см3 1,7-2,0 2,0 2,0

Модуль упругости поперек во- локон Еасх, МПа 80-86 80 80

Нормативное сопротивление при поперечном обжатии в па- зах захватных и анкерных уст- ройств (по данным Хабаровс- кого ПИ), МПа 400

42

В СССР были проведены исследования коррозионной стой-

кости базальтопластиковой арматуры на основе различных стек-

лянных волокон. Результаты показали, что замасливатель (ап-

прет) оказывает непосредственное влияние на коррозионную

стойкость стеклопластиковой арматуры. Изменение коррози-

онной стойкости арматуры на основе стекловолокна Щ-15-ЖТ

и эпоксифенольного связующего в зависимости от вида исполь-

зуемого замасливателя приведено в таблице 4.3. Наиболее оп-

тимальным для получения коррозионно-стойкой стеклоплас-

тиковой арматуры является стекловолокно, аппретированное

замасливателями марок 39 и 78.

Сравнительная коррозионная стойкость базальтопластико-

вой и стеклопластиковой арматуры на разных связующих при-

ведена в таблице 4.4.

Таблица 4.3— Коррозионная стойкость стеклопластиковой

арматуры на различных видах замасливателя

Сроки выдер- живания образ- цов, мес Мар- ка за- м а с - лива- теля Агрессивные среды

1н раствор едкого натра 1н раствор серной кислоты насыщенный раст- вор сильвинига

Предел прочности при растяже- нии, МПа Коэф- фициент химичес- кой стойкос- ти Предел прочности при растяже- нии, МПа Коэф- фици- ент хими- чес- кой стой- кости Предел тленнос- ти при растя- жении, МПа Коэф- фици- ент хими- чес- кой стойко- сти

3 78 39 4ЭГ 819 1198 1148 0,78 1 0,98 900 1292 1136 0,86 1 0,97 999 1199 1216 0,96 1 1

6 78 39 4ЭГ 908 1181 1050 0,87 1 0,9 896 1169 1002 0,86 0,99 0,85 1019 1171 1170 0,98 0,99 0,99

9 78 39 4ЭГ 898 1100 957 0,96 0,93 0,82 963 1220 1120 0,92 1 0,96 931 1107 1278 0,94 0,94 1

43

Окончание таблицы 4.3

Сроки выдер- живания образ- цов, мес Мар- ка за- м а с - лива- теля Агрессивные среды

1н раствор едкого натра 1н раствор серной кислоты насыщенный раст- вор сильвинига

Предел прочности при растяже- нии, МПа Коэф- фициент химичес- кой стойкос- ти Предел прочности при растяже- нии, МПа Коэф- фици- ент хими- чес- кой стой- кости Предел прочнос- ти при растя- жении, МПа Коэф- фици- ент хими- чес- кой стойко- сти

12 78 855 0,82 950 0,91 1019 0,98

39 1228 1 1274 1 1266 1

4ЭГ 1040 0,89 1090 0,93 1237 1

24 78 971 0,93 1049 1 1136 1

39 1181 1 1063 0,9 1295 1

4ЭГ 880 0,75 1110 0,95 1290 1

Примечание — Предел прочности на изгиб исходной стеклопласти-

ковой арматуры на замасливателях марок 78, 39 и 4ЭГ соответственно 1042,

1181 и 1172 МПа.

Таблица 4.4 — Коррозионная стойкость базальтопластиковой

и стеклопластиковой арматуры на разных

связующих

Арматура на основе волокна Коррозионная стойкость

1н раствор NaOH 1н раствор H2SO4

Базальтового 0,4 9,54

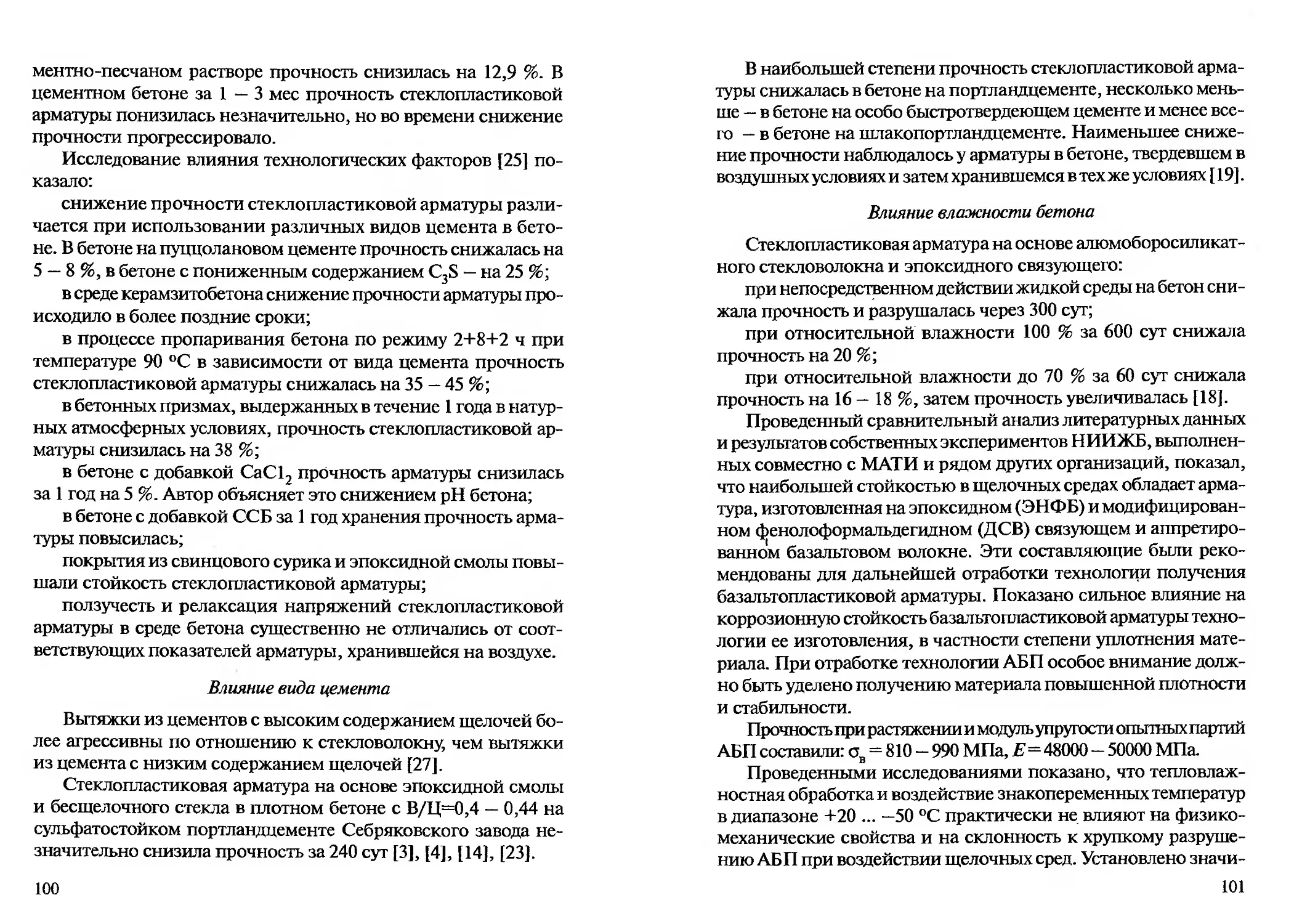

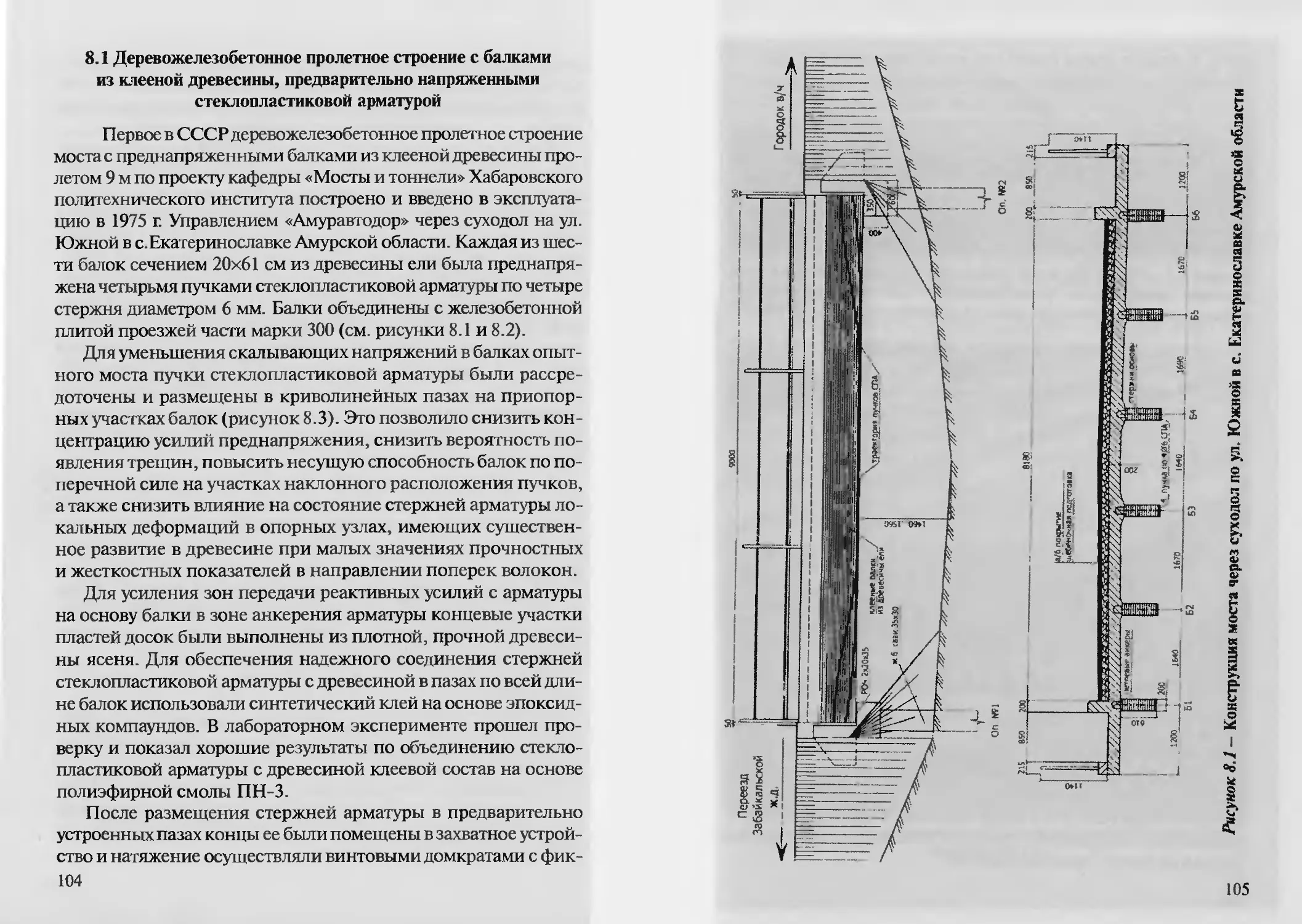

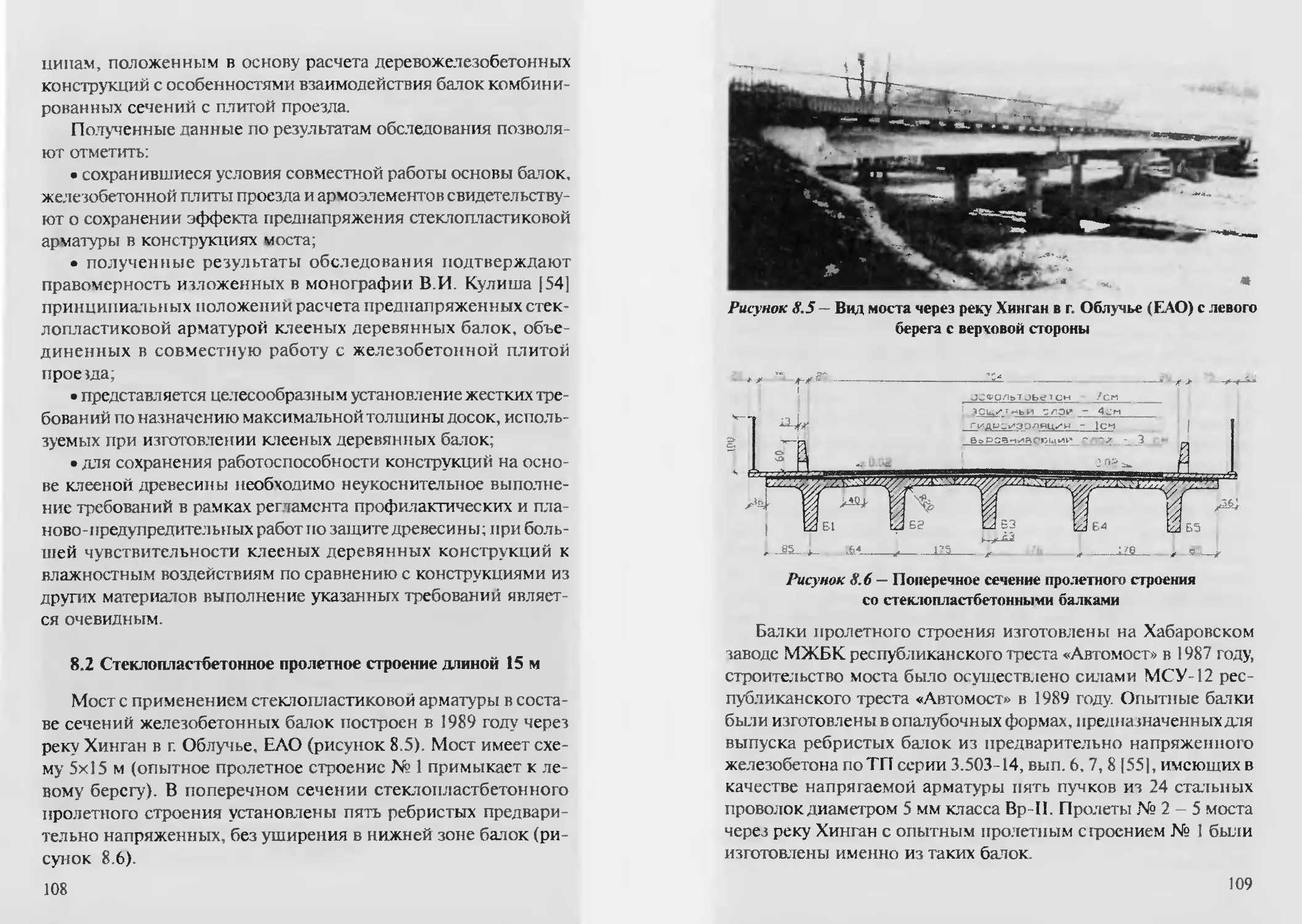

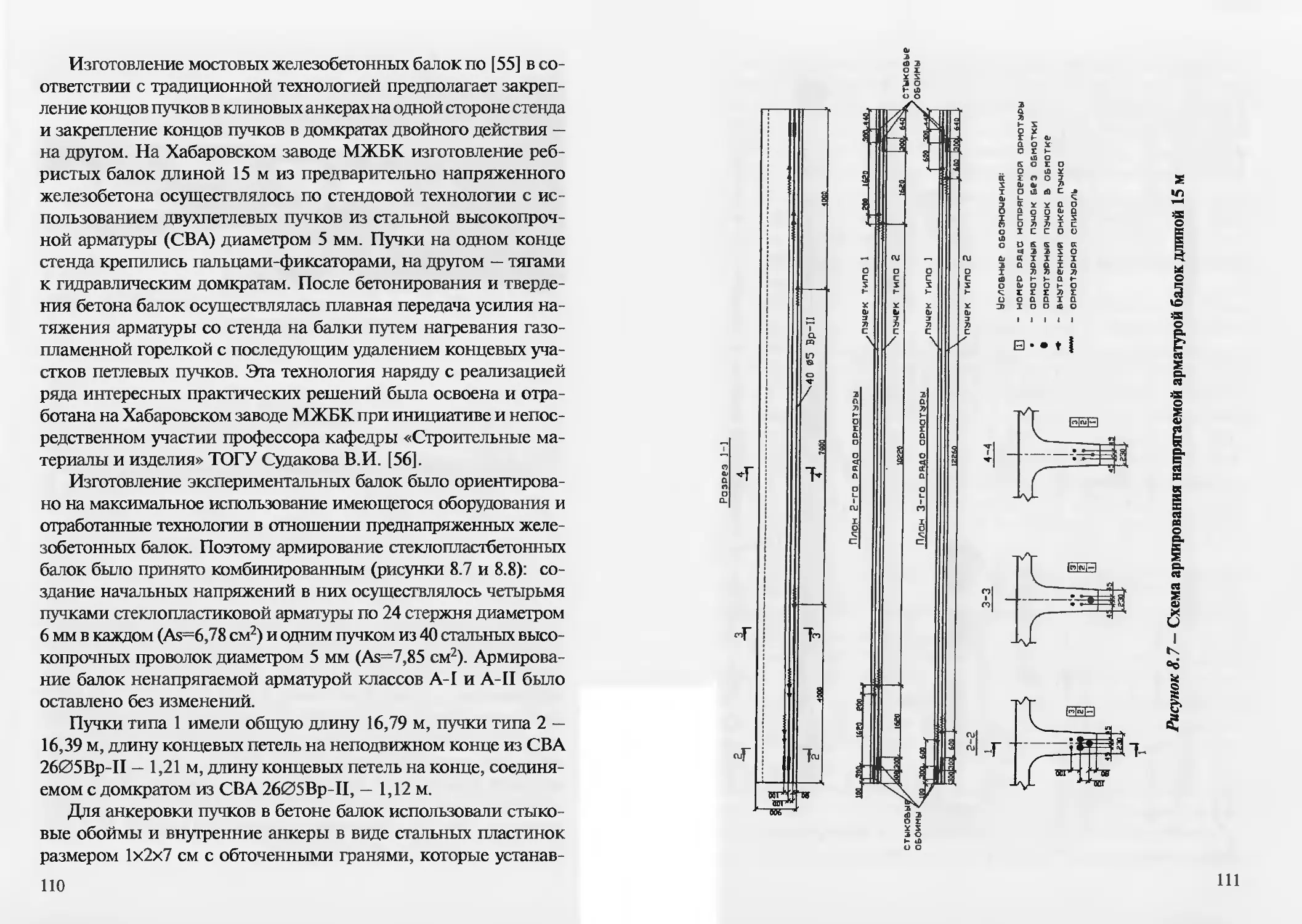

Алюмоборосиликатного 0,86 0,3