Автор: Челпанов И.Б

Теги: детали машин передачи (механические) подъемно-транспортное оборудование крепежные средства смазка кибернетика машиностроение робототехника

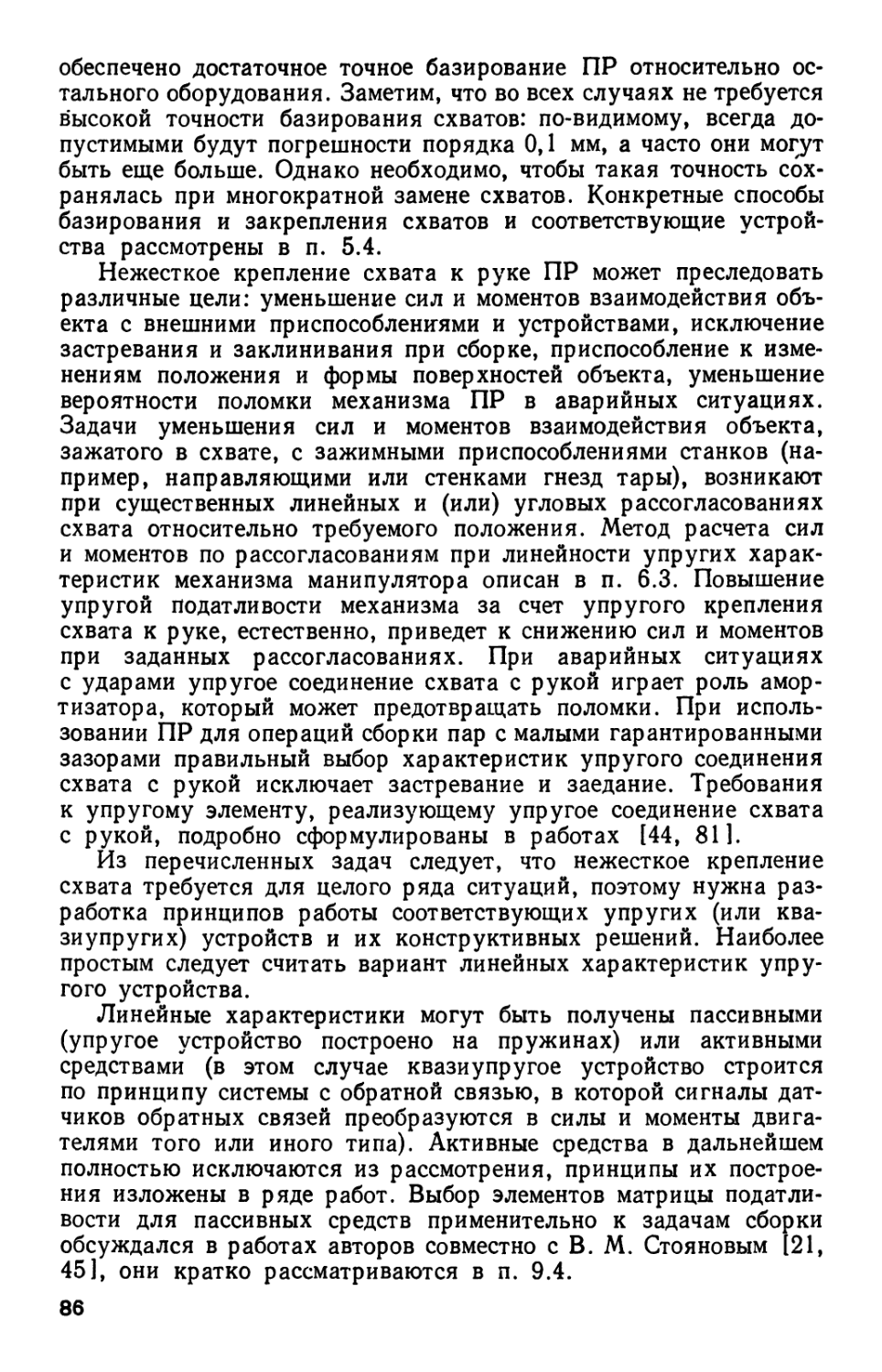

ISBN: 5-217-00563-7

Год: 1989

И.Б.ЧЕЛПАНОВ

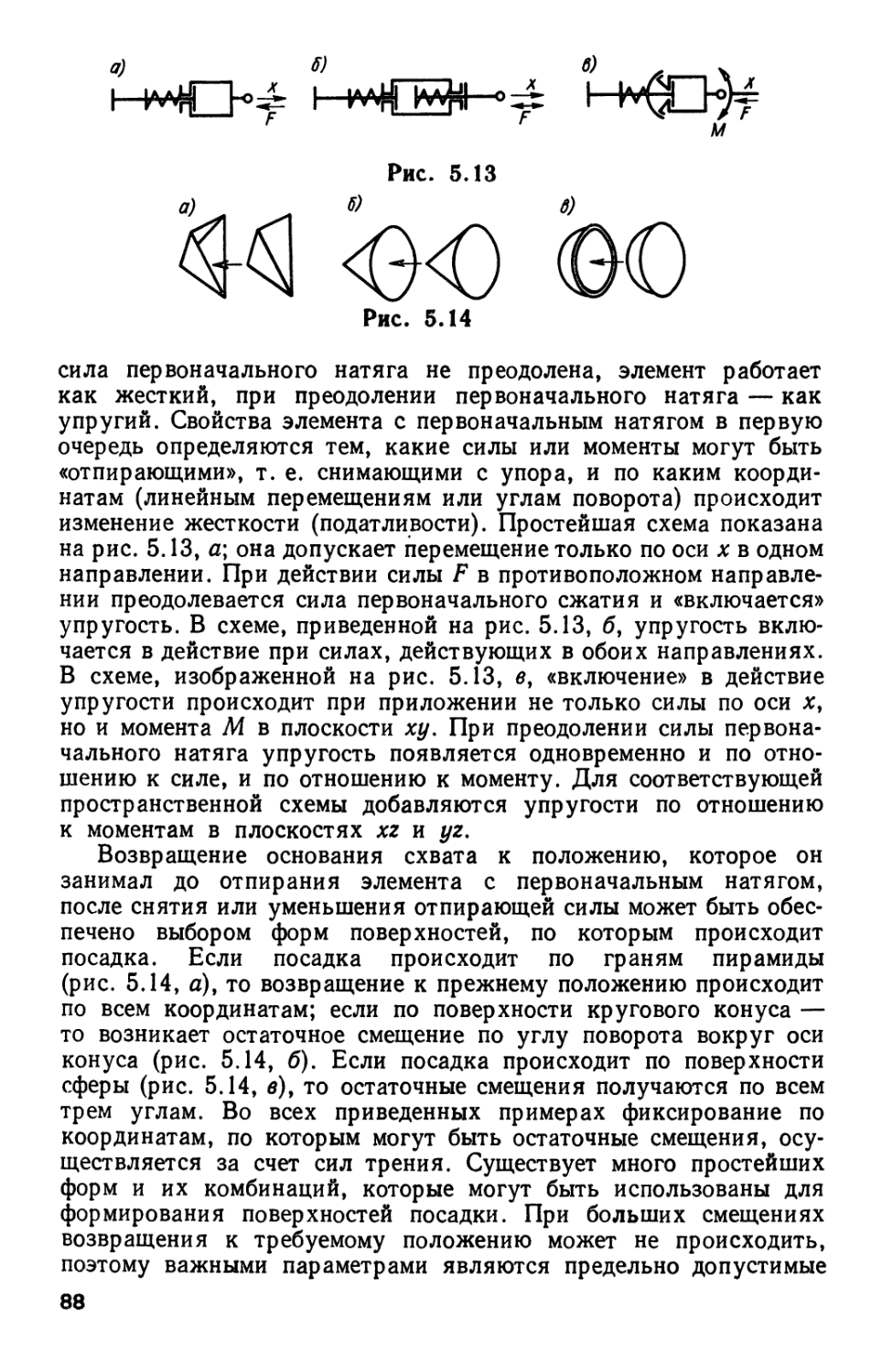

СЯКОЛПАШНИКОВ

СХВАТЫ

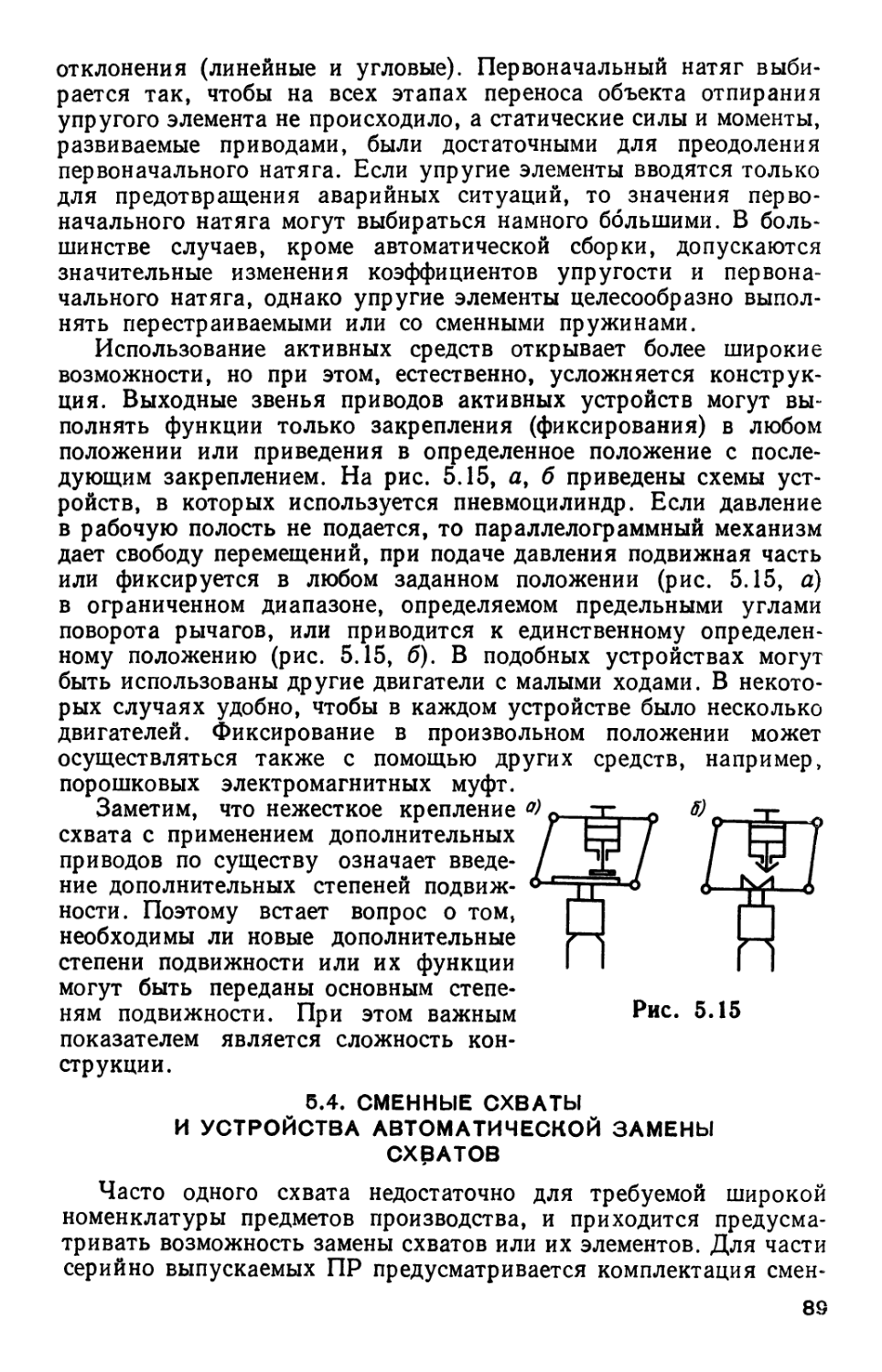

ПРОМЫШЛЕННЫХ

РОБОТОВ

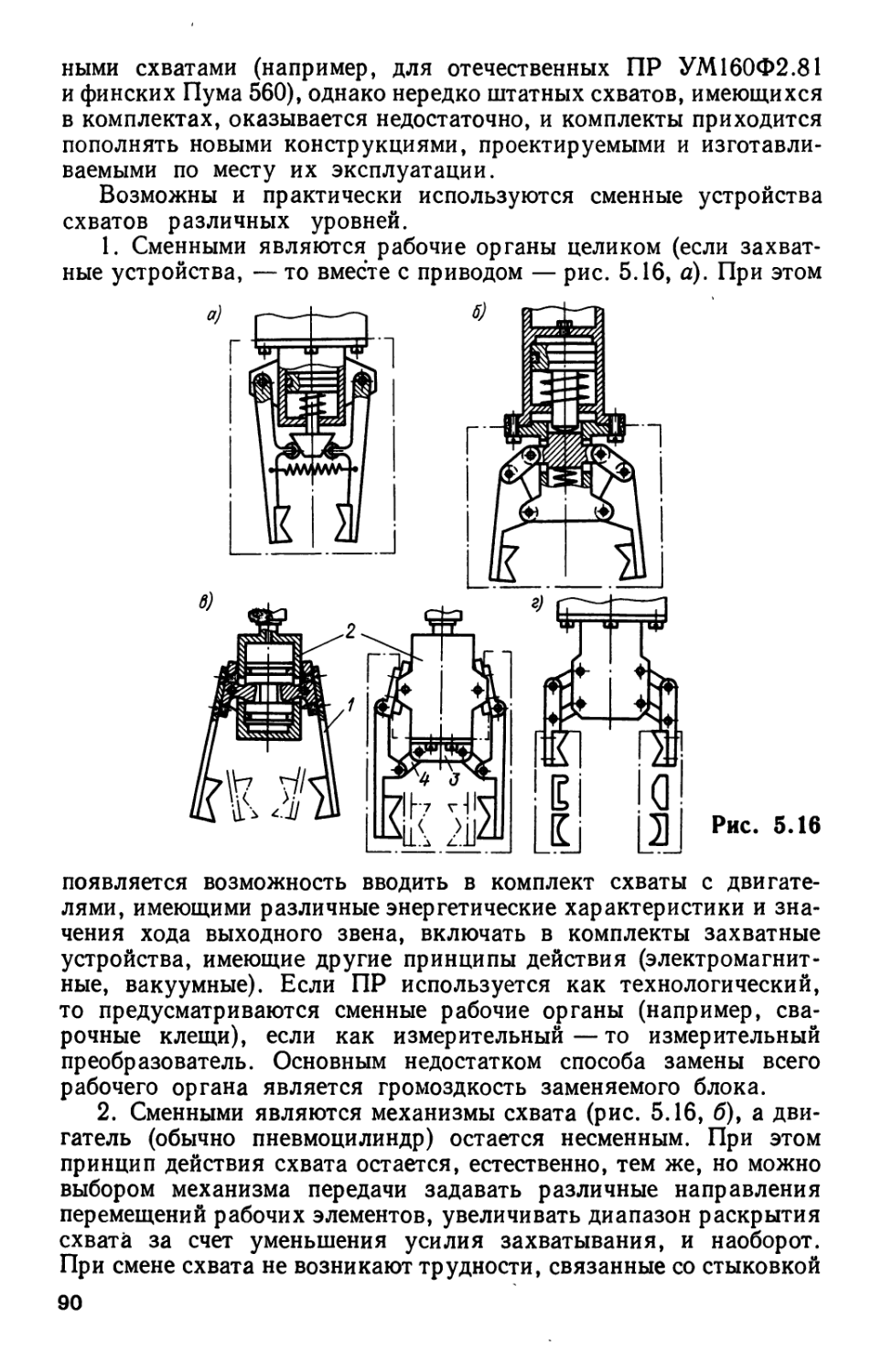

Ленинград

"Машиностроение"

Ленинградское отделение

1989

ББК 32.816—04—2

4-40

УДК 621.865.8—781.2.001.63

Рецензент д-р техн. наук проф. Е. Г. Нахапетян

Челпанов И. Б., Колпашников С. Н.

Схваты промышленных роботов.— Л.: Машиностроение.

4-40 Ленингр. отд-ние, 1989.— 287 с: ил.

ISBN 5-217-00563-7

В книге разносторонне и с максимальной полнотой рассмотрены

механические захватные устройства промышленных роботов (схваты),

отличающиеся большим разнообразием схемных и конструктивных

решений. Обобщен опыт проектирования схватов, даны конкретные примеры

конструкций схватов и их кинематические схемы. На основе разделения

схватов на составные части разработана общая методика проектирования

по совокупности технических требований. Сформулировано и решено

большое число задач механики захватывания.

Для инженеров-конструкторов и расчетчиков, работающих над

созданием промышленных роботов, их внедрением и эксплуатацией.

2402020000—032

4 038(01)-89 32~89 ББК 32.816-04-2

ISBN 5-217-00563-7 © Издательство «Машиностроение», 1989

ПР ЕДИСЛОВИЕ

Схват является рабочим органом, одним из устройств

вспомогательного промышленного робота, предназначенного для

обслуживания оборудования производственной системы. По схеме и

конструктивному решению схваты обычно просты, они

значительно проще других устройств робота-манипулятора и устройства

передвижения.

Специалисты по теоретической механике и по теории

механизмов и машин видят в схвате простейший механизм с одной

степенью свободы, различные варианты которого могут

рассматриваться лишь в качестве примеров в разделах статики или

силового расчета. Для специалистов по прочностным расчетам

обычные конструкции схватов сводятся -к типовым расчетным схемам,

к задачам расчета на изгиб рычагов, на кручение валор и пр.;

при этом запасы прочности обычно оказываются большими, так

что по результатам прочностных расчетов корректировать

конструкцию схвата не приходится. Для специалистов по

управлению и информационно-измерительной технике схват представляет

интерес только тогда, когда промышленный робот имеет систему

очувствления.

Инженеры-конструкторы, проектирующие схваты, нередко

рассматривают их как традиционные зажимные устройства,

относящиеся к станочным приспособлениям, причем специфика

промышленных роботов видится только в ограничении масс и

габаритных размеров, а также, возможно, в применении иных двигателей

(пневмоцилиндров вместо гидроцилиндров). Вследствие

кажущейся простоты конструкторских и расчетных задач

проектирование схватов нередко рассматривается как простая работа, ее

поручают далеко не лучшим конструкторам, которые создают

новые схваты на основе лишь самых элементарных расчетов

(достаточно полных доступных инженерных методик расчетов не

существует), по случайным, в лучшем случае — по хорошим,

прототипам.

Авторы полагают, что пренебрежение к теории и к расчетным

задачам при проектировании схватов промышленных роботов

приносит большой вред. 'Создание наиболее полной теории

захватных устройств, обобщение накопленного опыта

проектирования схватов и разработка на этой основе общей методики проек-

1*

з

тирования схватов представляют для роботостроения одну из

самых актуальных задач, причем решение этой задачи необходимо

не только для разработчиков промышленных роботов, но и для

гораздо более широкого круга специалистов!' Почему так?

Большое разнообразие форм и размеров захватываемых

объектов, различие многочисленных дополнительных требований

к их захватыванию и удерживанию приводят к необходимости

использования очень большого числа захватных устройств. Если

число используемых схем манипуляторов промышленных роботов

исчисляется единицами, то схватов — многими десятками, а

число типоразмеров схватов не представляется возможным

оценить даже приблизительно/ При серийном производстве

промышленных роботов практически нельзя учесть разнообразие всех

требований к схватам, поэтому часто встречается ситуация, когда

при установке робота на рабочее место штатный схват снимают,

а на его место устанавливают новый, специально

спроектированный и изготовленный по месту эксплуатации. При этом в

проектирование схватов оказывается втянутым большое число научно-

технических работников различного профиля (в первую очередь

технологов и конструкторов), которые не имеют прямого

отношения к роботостроению и не связаны с организациями,

проектирующими промышленные роботы. Наметившаяся тенденция

уменьшения числа используемых схем промышленных роботов,

установления их типоразмерных рядов на основе хорошо

отработанных базовых моделей, концентрации проектирования и

изготовления промышленных роботов в относительно небольшом числе

специализированных предприятий и связанная с этим тенденция

уменьшения и без того небольшого числа инженеров, занятых

проектированием промышленных роботов, не наблюдаются при

разработке захватных устройств. Положение, при котором

доделкой, переделкой, модернизацией, а часто и проектированием

новых схватов заняты преимущественно не специалисты по

робототехнике, а конструкторы и технологи, занимающиеся внедрением

промышленных роботов, является не временным,'

исключительным, а типичным; это положение сохранится на обозримое время.

Авторы данной книги работали над различными вопросами

теории, расчета и проектирования механических захватных

устройств более десятка лет. За это время ими опубликовано в нашей

стране и за рубежом много статей; наиболее важные из них указаны

в списке литературы [30—47, 79—86]. Настоящая книга

обобщает эти исследования. Отбор, расположение и характер

изложения материала подчинены общей цели — дать

проектировщикам научно обоснованные методы создания конструкций схватов

роботов для самых различных сочетаний технических требований.

При компоновке материала книги учтен накопленный опыт

роботостроения. Приведено много конкретных примеров

разработанных конструкций схватов, на основе их анализа выявлены

общие закономерности компоновки, выявлена роль различных тре.

4

бований, типа двигателя, вида механизма передачи и т. д. Именно

такой анализ явился основой для формулирования общих

принципов построения схватов по совокупностям технических

требований. Подробно обоснована разработанная авторами, многократно

опробованная, но еще не вошедшая широко в практику

проектирования логика построения схвата, при которой сначала на

основе сведений об объекте и требований к захватыванию

выбираются рабочие элементы, затем из условий перекрытия

требуемого диапазона изменения размеров объекта выбирается

двигатель, а после этого синтезируется механизм передачи. Основным

является требование надежного удерживания объекта в схвате

на всех этапах функционирования промышленного робота, поэтому

расчету несущей способности схвата уделяется особое внимание.

Последние главы являются проблемными, в них описываются

эффекты, которые могут представлять значительный интерес,

но соответствующие задачи решены лишь в самых простых

вариантах постановок. Широкий круг идей, содержащихся в

многочисленных изобретениях, отражен в книге лишь в

незначительной степени, предпочтение отдано проверенным и оправдавшим

себя техническим решениям.

При распределении материала в книге учтены интересы

различных групп специалистов, приняты все меры для того, чтобы

облегчить им активное освоение содержания. Три первые главы

необходимы специалистам любого профиля. Четвертая и пятая

главы адресованы преимущественно конструкторам.

Последующие главы ориентированы на специалистов, занимающихся

расчетом, и на инженеров-исследователей. В шестой главе основное

внимание уделяется построению и обоснованию схемы

проектирования в целом; содержание этапов раскрывается лишь на

качественном уровне. На первых этапах проектирования, в

особенности при выборе кинематических схем, должен быть активно

использован материал предыдущих четвертой и пятой глав.

Последующие главы конкретизируют различные этапы расчетов: именно

в них приводятся необходимые расчетные формулы, а для

примеров, представляющих наибольший интерес, приводятся

конечные результаты.

Книга не может претендовать на исчерпывающий охват

проблематики, в частности, исключены из рассмотрения

«экзотические» захватные устройства, не анализируется специфика схватов

с очувствлением и т. д. Это связано с общей установкой на решение

наиболее актуальных задач сегодняшнего дня. Методология

исследования и многие общие результаты могут быть перенесены

впоследствии на задачи, относящиеся к иным типам захватных

устройств, пока не нашедшим практического применения.

Отзывы и пожелания авторы просят направлять по адресу:

191065, Ленинград, ул. Дзержинского, 10, Ленинградское

отделение издательства «Машиностроение».

ВВЕДЕНИЕ

При построении теории захватных устройств учитывается опыт

роботостроения. К настоящему времени в различных

публикациях накоплен большой объем сведений о схватах промышленных

роботов. В первую очередь следует отметить хорошо известные

монографии по промышленной робототехнике [8, 19, 28, 61, 76],

в каждой из которых приводятся выборочные и фрагментарные

сведения о схемах, конструкциях и технических характеристиках

захватных устройств. Обычно это элементы технических описаний

захватных устройств конкретных моделей промышленных

роботов. Вопросы выбора схем, расчета параметров, типизации

конструкций не обсуждаются. Из книжных изданий по робототехнике

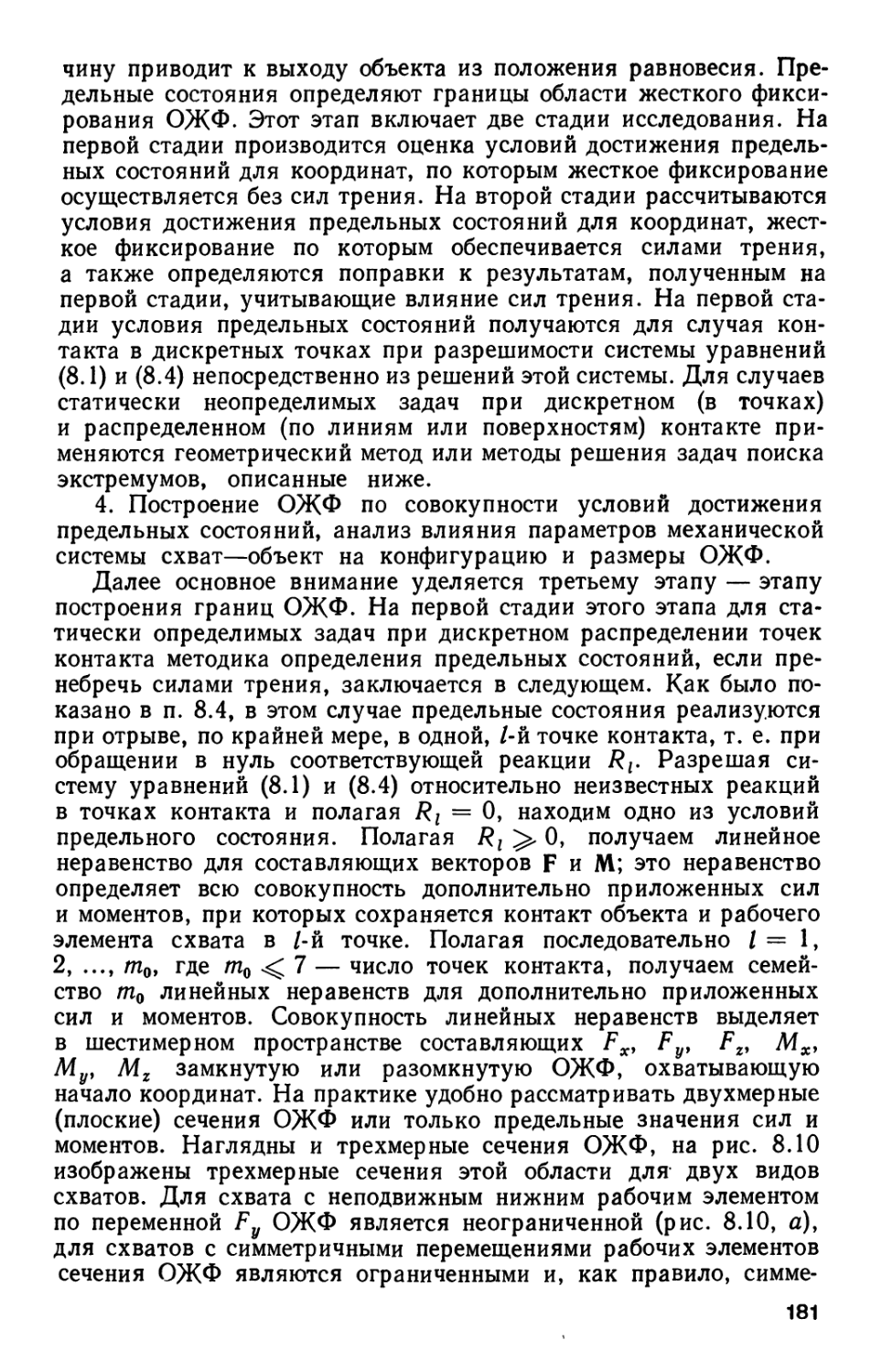

особо следует отметить справочник [28], в котором материалы по

захватным устройствам представлены наиболее полно. Имеются

некоторые сводные данные о схватах.

В целом по работе [28] следует отметить, что сведения о

конкретных схватах, безусловно, полезны и могут быть использованы

конструкторами при проектировании. Однако отсутствие общей

концепции проектирования схватов приводит к тому, что

важнейшие этапы принятия решений при проектировании остаются без

внимания.

Имеется обзорная и справочная литература по захватным

устройствам вообще и схватам в частности. Большим по объему, но,

к сожалению, практически недоступным для советских читателей

является обзор японского автора [90], в котором весьма полно

отражен опыт разработки схватов для промышленных роботов,

серийно выпускаемых в Японии.

Много интересного материала содержится в книге болгарских

авторов С. М. Делиева и В. Н. Накова [16].

Государственная публичная научно-техническая библиотека

Сибирского отделения АН СССР выпускает по ряду направлений

научно-технического прогресса аннотированные указатели

изобретений. По захватным устройствам промышленных роботов

выпущено два таких указателя: в 1980 и 1984 гг. В обзорах авторские

типовые аннотации со схемами воспроизведены без всяких

дополнений и комментариев. К сожалению, тираж обзоров невелик.

Интенсивная работа по поиску новых принципов, схемных и

конструктивных решений захватных устройств находит выраже-

6

ние в большом и все возрастающем потоке изобретений в этой

области. На настоящее время число изобретений,

зарегистрированных в СССР и других странах по способам и устройствам

захватывания, значительно превышает тысячу. Как принято, аннотации

к изобретениям публикуются в Бюллетене изобретений.

Значительная часть изобретений по захватным устройствам относится

к классу B25J15/00 по Международному классификатору

изобретений, однако немало изобретений относят к другим классам-,

даже далеким, что существенно усложняет патентный поиск.

Аннотации к изобретениям с незначительным запаздыванием

публикуются в Реферативном журнале (Выпуск 37. Промышленные

роботы и манипуляторы). В реферативном журнале

реферируются все публикации по промышленным роботам.

Публикациям по захватным устройствам должен присваиваться

УДК 621.865.8-521 (088.8), однако часто встречается

неправильное и неточное классифицирование.

Теоретическое обобщение обширного общедоступного

материала по схемам и конструктивным решениям захватных устройств

намного отстает от потребностей. Журнальные публикации (см.,

например, [32, 34, 39, 41, 83]) в свое время, конечно, сыграли

положительную роль в расширении кругозора конструкторов и

в пропаганде новых решений, но эти публикации малочисленны и

не претендуют на широкий охват тематики.

Необходимо отметить монографическую литературу, которая

не относится к робототехнике, но может быть полезной при

проектировании захватных устройств промышленных роботов. Это

книги по зажимным устройствам металлорежущих станков [52],

крановым грузозахватным устройствам [10], средствам

автоматизации кузнечно-штамповочного и других производств [48,

49, 54, 62, 78, 89]. В перечисленных монографиях не ставилось

целью проработать теоретические основы механики захватывания

и создать методики расчета и проектирования захватных или

зажимных устройств в сколько-нибудь полном виде; отдельные

вопросы теории проработаны лкшь в самом первом приближении

и лишь применительно к конкретным случаям.

Единственная монография на русском языке, посвященная

разработке вопросов теории захватных устройств, — книга

Ю. П. Боренштейна [9]. Предметом рассмотрения являются

захватные и зажимные устройства любых машин: грузоподъемных,

сельскохозяйственных, обрабатывающих, обслуживающих

технологическое оборудование. В числе других устройств встречаются

также и -захватные устройства промышленных роботов. Задачи

ставятся и решаются в традициях теории механизмов, проводится

структурный анализ, выводятся основные геометрические

соотношения, рассматриваются траектории различных точек и

распределение скоростей, получаются и анализируются уравнения

геометрических погрешностей механизмов передачи. Также уделяется

внимание силовому расчету механизмов захватных устройств.

7

Конкретных схем немного, чаще всего это схемы с большим числом

подвижных звеньев; расчет схем фигурирует исключительно в

иллюстрирующих примерах. Методологическая направленность

монографии и стиль изложения материала делают возможным и

целесообразным использование примеров в лекционных курсах и

упражнениях по теоретической механике и теории механизмов и

машин. Однако логика и основной смысл задач проектирования

захватных устройств промышленных роботов в монографии не

нашли отражения.

Настоящая книга значительно отличается от всех

перечисленных выше книг. Центр тяжести перенесен на теоретический

анализ различных аспектов взаимодействия объекта

манипулирования с рабочими элементами (губками, пальцами). В результате

удалось разработать общую методику расчетного определения

полных характеристик несущей способности любых схватов.

Разработаны общая теория погрешностей позиционирования и

ориентирования объекта в схвате, теория процессов захватывания.

Из прикладных задач необходимо отметить в первую очередь

разработку принципов и алгоритмов построения схватов по

совокупностям технических требований, принципов модульного

построения захватных устройств. Все эти задачи иллюстрируются

конкретным материалом — конструктивными схемами.

Применительно к схватам авторами описаны, формализованы

и для простых случаев решены задачи статики и динамики

конструкций схватов с упругими элементами. Освещены также

вопросы стандартизации и унификации захватных устройств и их

элементов, а также вопросы проведения испытаний схватов,

экспериментального определения их характеристик.

Глава 1

КЛАССИФИКАЦИЯ

ОБЪЕКТОВ МАНИПУЛИРОВАНИЯ

И ТРЕБОВАНИЯ К СХВАТАМ

1.1. КЛАССИФИКАЦИЯ

ОБЪЕКТОВ МАНИПУЛИРОВАНИЯ

Роботизация производственных процессов — способ

автоматизации производства, основанный на применении промышленных

роботов (ПР). Роботизация является дальнейшим развитием

процесса автоматизации, так как применение ПР позволяет

автоматизировать те производственные процессы или их части,

автоматизация которых простейшими средствами нецелесообразна. Целью

роботизации производственных процессов является повышение

технико-экономических показателей работы предприятия и

улучшение условий труда.

Применение ПР определяет специфику функционирования

роботизированных технологических комплексов. В настоящее

время разрабатываются и применяются ПР для обслуживания

кузнечно-прессового, металлорежущего, литейного, сборочного

и деревообрабатывающего технологического оборудования,

выполнения операций погрузки и окрасочных работ,

автоматизации процессов сварки, электротермической и плазменной

обработки, производства печатных плат и др.

Применение ПР практически во всех сферах промышленного

производства, условия их эксплуатации в едином цикле с

совокупностью различных средств технологического оснащения

определяют большое разнообразие объектов манипулирования:

предметов производства, инструмента, технологической оснастки,.

Основными классификационными признаками объектов

манипулирования являются: физическое состояние, форма, свойства

симметрии, подвижность и ориентация в момент захватывания.)

По физическому состоянию объекты могут быть жидкими,

сыпучими или твердыми. Как правило, объекты являются твердыми

и жесткими, но они могут быть упругими, хрупкими или

пластичными. Твердыми считаются такие объекты, которые в разумных

пределах не требуют наложения каких-либо ограничений сверху

на контактные усилия, жесткими — объекты, деформациями

которых в процессе захватывания и переноса заведомо можно

пренебречь. Такое деление в ряде случаев условно и может быть

расширено в более детальных классификациях.

Объекты могут представлять собой тела самой разнообразной

формы. Например, при загрузке металлорежущих станков они

обычно имеют форму цилиндров или призм прямоугольного

9

сечения, при обслуживании кузнечно-прессового оборудования —

плоскую или коробчатую форму. Применительно к задачам

захватывания и удерживания объекта схватом важное значение имеют

особенности формы поверхностей, по которым производится

захватывание, наличие точек, осей и плоскостей симметрии,

распределение инерционных характеристик по осям объекта (оно

различно для плоских, удлиненных и объемных объектов). Для

объектов сложной формы может быть существенно наличие отверстий,

выступающих штырей, облоя и др.

При описании объекта важно знать, неподвижен объект во

время захватывания или он находится на непрерывно

движущемся транспортере. Часто имеет место ситуация, когда объект

в момент захватывания фиксируется в специальных зажимных

приспособлениях или же может перемещаться по некоторым из

направлений (например, когда объект расположен на плоскости,

в гнездах, пазах, насажен на штыри и т. п.). Дополнением к

данной классификации могут служить соображения, изложенные

в работах [2, 16, 28, 62].

Набор количественных показателей для объектов различных

классификационных групп формируется из числа следующих.

1. Габаритные размеры.

2. Положение и ориентации характерных осей, линий и

поверхностей.

3. Диапазоны изменения погрешностей формы и положения

поверхностей.

4. Диапазоны изменения погрешностей установки.

5. Масса и другие инерционные характеристики.

6. Допустимые значения контактных усилий.

В каждом конкретном случае возможно расширение этого

перечня.

При постановке требований к способу и особенностям

захватывания следует определить желаемые направления подхода

схвата к объекту, указать поверхности, по которым целесообразно

производить захватывание, установить его способ. Может быть

предложена более детальная классификация по этому признаку

(67]. Часто при работе с деталями различных размеров, но

сходными по форме, захватывание необходимо осуществлять таким

образом, чтобы положение некоторых характерных осей,

плоскостей или поверхностей объекта оставалось неизменным

относительно основания схвата.

Условия работы схвата могут быть квалифицированы как

нормальные или аномальные, отличающиеся повышенным или

пониженным уровнем или интенсивностью факторов воздействий, в

частности температуры, давления, влажности, запыленности,

вибраций, концентраций в среде активных химических веществ,

радиоактивности и др.

Вид объекта манипулирования во многом определяет тип и

конструктивные особенности схвата, прежде всего поверхностей

10

его рабочих элементов, вступающих в непосредственный контакт

с объектом. Исходя из особенностей работы ПР с объектом, строится

классификация рабочих элементов схвата. Структура такой

классификации приведена в работах [81, 83]. Основными

классификационными признаками являются: геометрические особенности,

свойства поверхности, конструктивные особенности и кинематика

движения рабочих элементов.

Геометрические особенности рабочих элементов схвата

включают в себя общие особенности формы и степень согласованности

формы рабочих элементов с формой объекта. По общим

особенностям формы рабочие элементы могут быть простейшей формы

(образованные плоскостями, призматическими или цилиндрическими

поверхностями), с выступающими ребрами или штырями, сложной

формы. По степени согласованности с объектом могут быть

выделены согласованные рабочие элементы, форма которых

полностью совпадает с формой объекта (так называемые факсимильные

рабочие элементы), рабочие элементы полусогласованной формы

и рабочие элементы несогласованной формы.

По свойствам поверхностей рабочие элементы разделяют на

гладкие, с насечкой, с накладками, с роликами. Насечка или

накладки наносятся на поверхности рабочих элементов схвата для

увеличения сил трения в точках или зонах контакта, введение

роликов преследует обратную цель — снижение значений сил

трения. Кроме того, накладки вводятся для уменьшения износа

поверхностей рабочих элементов, улучшения условий контакта

с объектом, обеспечения сохранности объекта (см. гл. 9).

При классификации по конструктивным особенностям в

качестве основных признаков выделяются: способ крепления, варь-

ируемость формы, реализация специальных решений. Рабочие

элементы крепятся к основанию схвата или к одному из звеньев

механизма передачи, они могут иметь фиксированную форму или

форму, регулируемую вручную или автоматически. В ряде

случаев рабочие элементы выполняются сдвоенными, удлиненными,

разнесенными и др. Они перемещаются либо симметрично

относительно оси или плоскости, либо с заданным отношением,

совершая поступательное или вращательное движение.

Описание разработанных и используемых конструкций

схватов показывает, что большинство перечисленных вариантов

признаков реализуется на практике, но предпочтительными являются

немногие их сочетания. Так, для существующего парка ПР чаще

всего применяются схваты с рабочими элементами простейших

форм, несогласованные с объектом, перемещающиеся симметрично

относительно средней плоскости схвата. В ряде случаев

поверхности рабочих элементов изготовляются с насечкой, оснащаются

накладками.

Разработанные процедуры анализа совокупностей исходных

данных об объекте манипулирования и условиях эксплуатации

и характерных особенностей схвата имеют важное значение при

11

проектировании схватов на этапе выбора схемных решений и

характерных параметров. Применительно к гибким

производственным системам требования к схватам ПР в систематизированном

виде подробно изложены в п. 1.2.

1.2. ОСНОВНЫЕ ТРЕБОВАНИЯ

К КОНСТРУКЦИИ ВЫПУСКАЕМЫХ ИЗДЕЛИЙ

И ОБОРУДОВАНИЯ

При создании роботизированных технологических комплексов

и выборе номенклатуры используемых захватных устройств

необходимы технологический анализ конструкций изделий и

группирование изделий по конструктивно-технологическим признакам.

В РД 50-357—82 «Методические указания. Правила выбора

объектов роботизации» приведены результаты такого анализа и

установлены требования к конструкции выпускаемых изделий,

которые сводятся к следующему.

Детали, подлежащие обработке на роботизированном

технологическом комплексе, должны обладать возможностью

группирования по ряду признаков:

по конструктивно-технологическому сходству деталей в целом;

типовыми совокупностями в этом случае являются группы

шестерен, втулок, валов, шпинделей и др.;

по элементарным поверхностям деталей, что позволяет

установить единообразные варианты обработки этих поверхностей,

а из комбинации этих вариантов получить совокупный

технологический процесс обработки любой детали;

по видам обработки (типам оборудования), единству

технологического оснащения и общности настройки станков.

Такое группирование необходимо для применения групповой

формы организации производственных процессов обработки и

использования однородного основного и вспомогательного

оборудования и позволяет иметь:

явно выраженные базы и признаки ориентации, позволяющие

организовать их транспортирование, складирование в

ориентированном виде с использованием стандартизованной оснастки;

однородные по форме и расположению поверхности для

базирования и захватывания, позволяющие без дополнительной

выверки устанавливать детали в принимающие устройства

обрабатывающего оборудования, где для их базирования и закрепления

может быть применена универсальная технологическая оснастка.

При использовании ПР на операциях перемещения и при

вспомогательных переходах группирование деталей по

конструктивно-технологическим признакам должно способствовать

сокращению номенклатуры применяемых захватных устройств за счет

применения широкодиапазонных схватов. Переход от одних

типоразмеров деталей к другим в пределах одного роботизированного

технологического комплекса должен сопровождаться минималь-

12

ным количеством смен захватных устройств и других

переналадок ПР.

Роботизированные технологические комплексы, как правило,

создаются для обработки деталей простейших форм. К числу

таких деталей относятся детали классов 40 и 50. Характеристики

групп деталей с указанием возможного способа захватывания

приведены в РД 50-357—82.

Выделены семь основных групп деталей

общемашиностроительного применения:

I — тела вращения, длина которых не превосходит

удвоенного диаметра; II —детали, длина которых больше удвоенного

диаметра; III — коробчатые детали; IV — фигурные детали; V —

изогнутые детали; VI — плоскостные детали; VII —детали

арматуры.

РД 50-357—82 устанавливает следующие размерные и весовые

характеристики указанных групп деталей. Диаметр D и длина L

детали (мм), а также масса т детали группы I удовлетворяют

неравенствам:

D < 160 мм, L < 320 мм, т < 40 кг;

D < 250 мм, L < 500 мм, т < 80 кг;

D < 320 мм, L < 640 мм, т < 160 кг;

D < 400 мм, L < 800 мм, т < 250 кг;

D < 620 мм, L < 1250 мм, т < 320 кг.

Диаметр (ширина) В, длина L, высота Н деталей третьей

группы соотносятся с массой в соответствии со следующими

неравенствами:

В < 300 мм, L < 300 мм, Н < 300 мм, т < 40'кг;

В < 500 мм, L < 500 мм, Н < 500 мм, т < 160 кг;

В < 800 мм, L < 800 мм, Н < 800 мм, т < 250 кг;

В < 1000 мм, L < 1000 мм, Н < 1000 мм, т < 500 кг.

Аналогичные соотношения для деталей остальных групп

имеют вид:

В < 300 мм, L < 300 мм, Н < 60 мм, т < 20 кг;

В < 500 мм, L < 500 мм, Н < 100 мм, т < 40 кг;

В < 800 мм, L < 800 мм, Н < 160 мм, т < 80 кг;

В < 1000 мм, L < 1000 мм, Н < 280 мм, т < 160 кг.

Основное технологическое оборудование должно

обеспечивать: полную автоматизацию цикла обработки детали; точное

базирование заготовки, автоматизацию ее фиксации и зажима в

рабочей зоне обрабатывающего оборудования; отделение отходов

от обрабатываемой детали (дробление и смыв стружки,

сбрасывание пресс-остатка и др.), механизацию или автоматизацию их

уборки; очистку поверхностей базирующих и крепежных

приспособлений от отходов после каждого цикла обработки.

Основное оборудование должно иметь: форму и расположение

рабочей зоны, позволяющие работать совместно с ПР, обеспечи-

13

вающие безопасность работы и удобный доступ оператора к

органам управления; высокую производительность; высокий уровень

концентрации и совмещения операций; устройства контроля

наличия детали в рабочей зоне обрабатывающего оборудования,

правильности ее базирования и расположения в зажимных

приспособлениях, а также контроля технологических параметров

обработки.

Вспомогательное, транспортно-накопительное оборудование,

формирующее роботизированный технологический комплекс или

осуществляющее связь с ним, должно иметь возможность работы

в автоматическом режиме по сигналам, получаемым от ПР,

основного технологического оборудования и#и устройства управления

более высокого уровня. В зависимости от технического решения

и выполняемых задач оборудование должно обеспечивать:

накопление определенного числа ориентированных заготовок на

начальной позиции; поштучную выдачу заготовок на определенную

позицию для взятия захватным устройством ПР;

транспортирование изделий с одной рабочей позиции на другую;

переориентацию изделий; хранение межоперационного задела.

При создании групп принимается во внимание также вид

производимых работ. Например, на сборочных работах основными

признаками классификации являются общность схемы сборки,

характер сборочных соединений, габаритные размеры, степень

точности сборки, характер методов испытаний и контроля и др.

На станочных операциях выделяют такие признаки, как

конструктивное подобие деталей, элементы обрабатываемых поверхностей,

размеры, точность изготовления, характер используемого

оборудования, вид обрабатываемой заготовки и др.

Глава 2

СИЛЫ, ДЕЙСТВУЮЩИЕ НА ОБЪЕКТ

МАНИПУЛИРОВАНИЯ

2.1. ИСХОДНЫЕ ДАННЫЕ

ДЛЯ РАСЧЕТА НЕСУЩЕЙ СПОСОБНОСТИ

СХВАТОВ

Требования надежного удерживания захваченного объекта

являются основными для всех захватных устройств. Для

определения запасов несущей способности схвата или для выбора его

параметров по заданному запасу несущей способности

необходимо знать силы, действующие на объект, находящийся в схвате,

на всех этапах манипулирования с ним. В число приложенных

(заданных) сил включаются силы тяжести и инерции. Эти силы

должны быть приведены к базовой или к специальной системе ко-

14

ординат схвата, связанной с базовой. Вопросы выбора этой

системы и составления формул преобразования к этой системе

рассмотрены в п. 6.2. Результатом приведения являются три

составляющие главного вектора F (соответственно Fx, Fy, Fz) и три

составляющие главного момента М (соответственно MXf My, Мг).

При движении ПР все эти составляющие являются известными

функциями времени, так что в шестимерном пространстве всех

составляющих сил и моментов конкретному движению

соответствует определенная траектория. Если иметь в виду множество

выполняемых движений, то получается, что траектории

заполняют некоторую ограниченную область; по ее границам может

быть рассчитан запас несущей способности схвата при

удерживании данного объекта.

Чтобы не связывать указанную область с выполнением

определенных движений, целесообразно иметь в виду все возможные

движения, которые могут быть выполнены приводами

манипулятора ПР независимо от законов управления. Естественно ввести

предположение, что максимальные значения линейных и угловых

скоростей и ускорений не зависят от массы и моментов инерции

объекта. Однако, если для переносных степеней подвижности

манипулятора это предположение обычно выполняется, то для

ориентирующих степеней подвижности это предположение

иногда недопустимо. Когда схват проектируется для уже

готового робота, то аналогичное предположение приходится

принимать и относительно схвата.

Информация о кинематических характеристиках —

параметрах движения — может быть получена следующими путями.

1. Проводятся полные динамические расчеты ПР на ЭВМ.

Принципиальных трудностей проведения подобных расчетов нет.

Разработаны весьма полные модели динамики манипуляторов

с приводами, методики численных расчетов и пакеты прикладных

программ. Вообще, раздел динамики является наиболее

проработанным в теории промышленных роботов. Однако для составления

достаточно полных уравнений необходим большой объем данных

(параметров и характеристик). Их получение по

экспериментальным исследованиям часто не проще, чем непосредственное

измерение кинематических характеристик. Кроме того, при

математическом моделировании динамики системы с использованием

полной модели определение влияния различных факторов

превращается в самостоятельную сложную задачу. По указанным

обстоятельствам далее для определения кинематических

характеристик результаты численных расчетов при сложных моделях

не используются.

2. Исходя из простейших динамических моделей получаются

грубые оценки параметров движения (в первую очередь линейных

ускорений). Получению таких оценок посвящен п. 2.2.

3. Основой для данных о параметрах движения являются

экспериментальные исследования, проводимые во многих органи-

15

зациях; многие результаты экспериментальных исследований

опубликованы [27, 56]. В принципе можно рассчитывать все

кинематические величины — любые параметры движения по

результатам регистрации координат, линейных и угловых перемещений,

линейных и угловых скоростей, однако для оценки

максимальных значений сил инерции наиболее удобно использовать

результаты непосредственных измерений линейных ускорений,

осуществляемых с помощью линейных акселерометров. К сожалению, в

настоящее время требуемое единство измерений в испытаниях

промышленных роботов не обеспечивается, поэтому результаты

измерений не всегда достоверны, а точность результатов практически

не оценивается. Хотя вопросы испытаний промышленных роботов

выходят за рамки настоящей монографии, авторы-сочли

необходимым посвятить основам методики определения сил инерции по

экспериментальным данным п. 2.3.

4. Кинематические характеристики — параметры движения —

определяются по паспортным данным, а далее по ним

рассчитываются силы инерции. ГОСТ 25378—82 устанавливает

номенклатуру основных показателей, обязательных для включения в

документацию всех видов и справочную литературу по

промышленным роботам. Согласно этому стандарту в число технических

характеристик для каждой степени подвижности включаются

максимальные значения соответствующих линейных или угловых

скоростей и ускорений (пункты 2.4.3 и 2.4.4). Однако в

существующей справочной литературе, даже выпущенной после утверждения

стандарта, например в работах [28, 64, 66], данные о максимальных

значениях ускорений отсутствуют.

2.2. ПРИБЛИЖЕННЫЕ МЕТОДЫ

ОЦЕНКИ МАКСИМАЛЬНЫХ ЗНАЧЕНИЙ

УСКОРЕНИЙ

Получение приближенных аналитических и числовых оценок

ускорений базовой системы координат схвата целесообразно

всегда. Если иметь в виду, что окончательные данные об

ускорениях будут получены экспериментально, то оценки дают

возможность сформулировать требования к средствам измерения

(датчикам). Если данные будут получены на ЭВМ с использованием

полной динамической модели, то оценки позволяют

контролировать результаты расчетов. Если же нет возможностей ни

проведения испытаний, ни проведения расчетов на ЭВМ, то оценки

приобретают самостоятельную ценность и запасы несущей

способности схвата определяются непосредственно по ним.

Наибольший интерес представляет рассмотрение простейших

режимов движения, когда перемещения по координатам

происходят последовательно, т. е. на любом интервале времени работает

только один привод. Именно такие режимы чаще всего реализуются

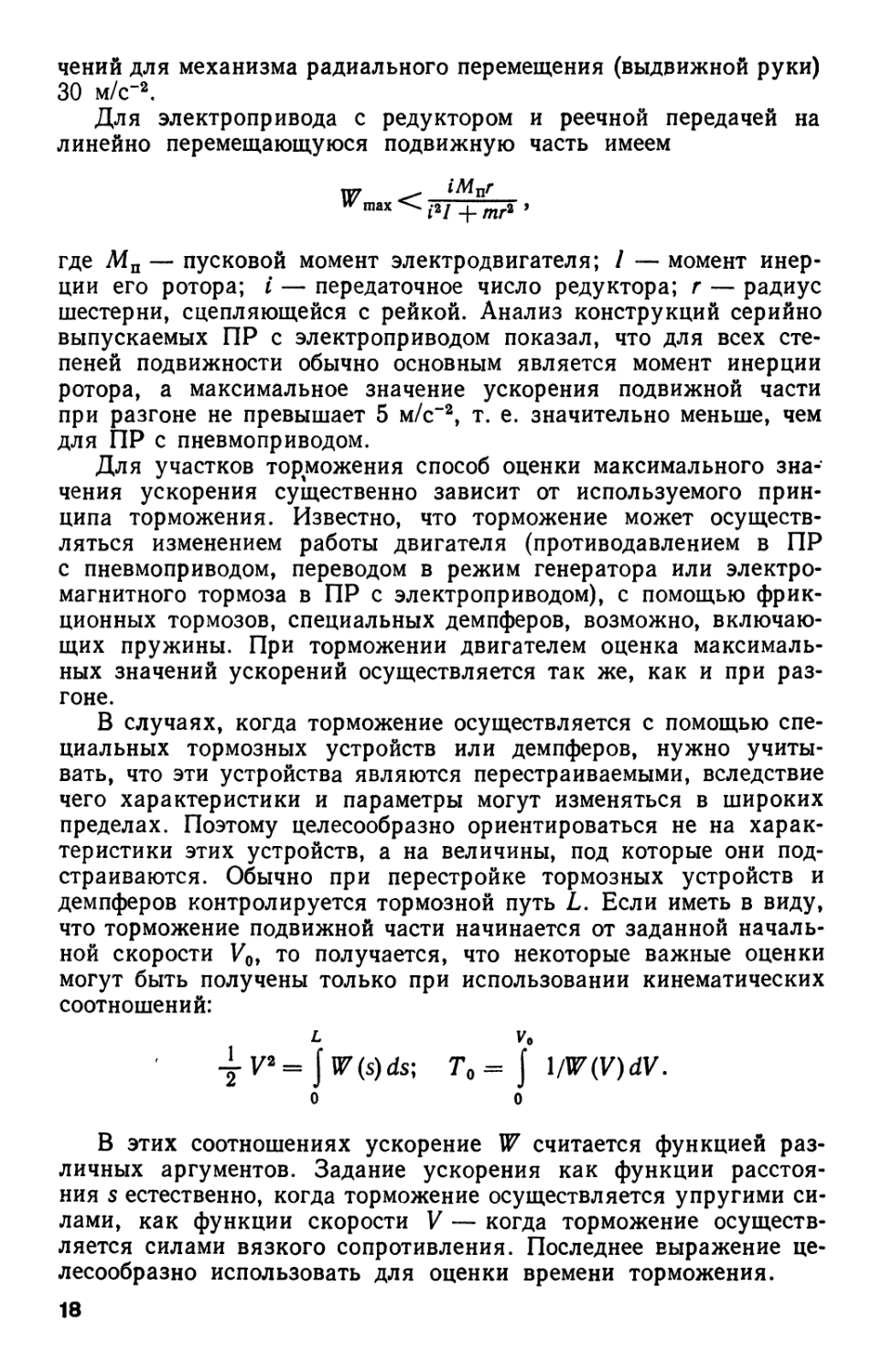

для вспомогательных ПР. Типовая зависимость линейной

скорости схвата при переносе из начальной точки в конечную пред-

16

ставлена на рис. 2.1, а. Типичным является наличие участков

разгона, установившегося движения с приблизительно постоянной

скоростью и торможения. Примерный вид закона изменения

касательной составляющей ускорения показан на рис. 2.1, б.

Характерными являются импульсы ускорения: положительного при

разгоне и отрицательного при торможении. Иногда (при малых

перемещениях) средний участок с малыми ускорениями может

вообще отсутствовать, тогда торможение начинается сразу же

после разгона.

Численные расчеты показывают, что вне зависимости от того,

является ли рассматриваемое движение схвата прямолинейным

или вращательным, при переносных движениях максимальные

значения касательных ускорений на участ- а)

ках разгона и торможения значительно

превосходят нормальные ускорения на

всех интервалах. Поэтому при

получении приближенных оценок максималь- ^

ных значений ускорений переносных

движений можно рассматривать эти

движения на участках разгона и

торможения как прямолинейные,

независимо от действительной кинематики

механизма манипулятора.

Ориентирующие движения требуют

самостоятельного рассмотрения.

Применительно к переносным движениям, которые в силу

сказанного выше считаются прямолинейными, для участков разгона

и торможения ускорения оцениваются исходя из разных

соображений. Для разгона максимальное значение ускорения

оценивается следующим образом:

Wmax = Qmax/W»

где т — масса подвижной части; Qmax — максимальная

приведенная сила привода, определяемая для статического режима при

заторможенном выходном звене. Для пневмоцилиндра при

непосредственной передаче движения на подвижную часть имеем

Wmax = pF/m, (2.1)

где р—давление в пневмомагистрали; F — площадь поршня.

Оценка получена при упрощающем предположении, что при

включении пневмоцилиндра давление в рабочей полости

устанавливается за пренебрежимо малое время. В действительности

падение давления в распределителе и трубопроводе может

значительно уменьшать максимальное значение давления в рабочей

полости по сравнению с~(2.1). Анализ конструкций серийно

выпускаемых ПР с пневмоприводом показал, что из всех степеней

подвижности величина Wmax обычно достигает наибольших зна-

(Т-тв)

17

17

чений для механизма радиального перемещения (выдвижной руки)

30 м/с"2.

Для электропривода с редуктором и реечной передачей на

линейно перемещающуюся подвижную часть имеем

w max ^ ,-2

' i2I + mr2 '

где Mu — пусковой момент электродвигателя; / — момент

инерции его ротора; i — передаточное число редуктора; г — радиус

шестерни, сцепляющейся с рейкой. Анализ конструкций серийно

выпускаемых ПР с электроприводом показал, что для всех

степеней подвижности обычно основным является момент инерции

ротора, а максимальное значение ускорения подвижной части

при разгоне не превышает 5 м/с"2, т. е. значительно меньше, чем

для ПР с пневмоприводом.

Для участков торможения способ оценки максимального

значения ускорения существенно зависит от используемого

принципа торможения. Известно, что торможение может

осуществляться изменением работы двигателя (противодавлением в ПР

с пневмоприводом, переводом в режим генератора или

электромагнитного тормоза в ПР с электроприводом), с помощью

фрикционных тормозов, специальных демпферов, возможно,

включающих пружины. При торможении двигателем оценка

максимальных значений ускорений осуществляется так же, как и при

разгоне.

В случаях, когда торможение осуществляется с помощью

специальных тормозных устройств или демпферов, нужно

учитывать, что эти устройства являются перестраиваемыми, вследствие

чего характеристики и параметры могут изменяться в широких

пределах. Поэтому целесообразно ориентироваться не на

характеристики этих устройств, а на величины, под которые они

подстраиваются. Обычно при перестройке тормозных устройств и

демпферов контролируется тормозной путь L. Если иметь в виду,

что торможение подвижной части начинается от заданной

начальной скорости V0, то получается, что некоторые важные оценки

могут быть получены только при использовании кинематических

соотношений:

±V2=\W(s)ds; Т0=\ l/W(V)dV.

о о

В этих соотношениях ускорение W считается функцией

различных аргументов. Задание ускорения как функции

расстояния s естественно, когда торможение осуществляется упругими

силами, как функции скорости V — когда торможение

осуществляется силами вязкого сопротивления. Последнее выражение

целесообразно использовать для оценки времени торможения.

18

Предельные возможности определяются в предположении

постоянства W, т. е. при W = W0. В этом случае при заданном зна-

- чении тормозного пути L получается минимум максимального

значения ускорения или, наоборот, при заданном WmtLX —

минимум L. По отношению ко всем возможным законам изменения

ускорения оценка показывает, что для заданного L максимальное

ускорение не может быть меньше полученного значения W0.

Поскольку практически во время торможения ускорение является

переменным, соотношение между величинами L, Wmflx и V0

может быть записано в форме ~ л 0,

^ г Таблица 2.1

Wmax = fiV07(2L),

где коэффициент |х характеризует

степень непостоянства ускорения

(чем больше отличия от постоянного

значения, тем больше (х). Численные

расчеты и анализ экспериментальных

данных показывают, что когда

импульс ускорения имеет один

широкий максимум (на краю или в

середине интервала), то значение ji

лежит в пределах 1,5 <|г<3. Для

типового значения \i = 2 (что

соответствует удвоенному тормозному

пути по сравнению со случаем

постоянного ускорения при том же значении V0) значения

Wmax приведены в табл. 2.1. Поскольку хода

унифицированных демпферов [12, 541 составляют обычно от 10 до 50 мм, то при

скорости 1,5 м/с, нередко встречающейся у ПР с

пневмоприводом [16], получаются ускорения порядка 100 м/с2, что

удовлетворительно согласуется с экспериментальными данными.

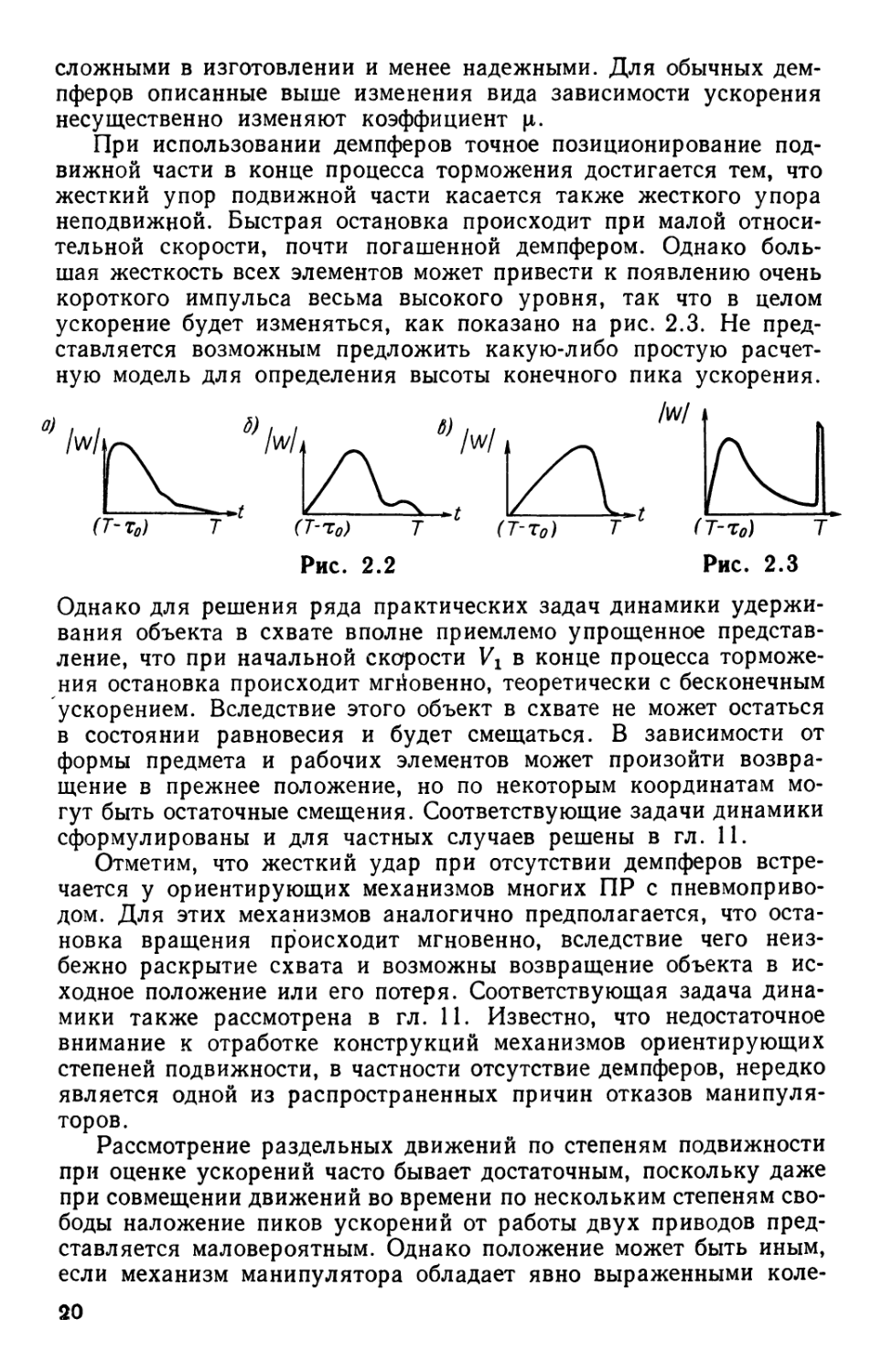

Качественные особенности законов изменения ускорений при

торможении существенно зависят от вида тормозных устройств.

При использовании гидродемпферов обычно наблюдается очень

быстрое нарастание ускорения до максимального значения, а

затем плавное спадание по мере уменьшения скорости (рис. 2.2, а).

При использовании пневмодемпфера нарастание ускорения

происходит относительно медленно (сказывается эффект сжимаемости

воздуха), так что максимум смещается к середине интервала

(рис. 2.2, б). Если возвратные пружины демпферов имеют малую

жесткость, то они несущественно влияют на характер изменения

ускорений. Если же жесткость пружины велика, то становится

существенным увеличение ее сопротивления по мере поджатия

и ускорение торможения к концу возрастает (рис. 2.2, в).

Специальные способы изменения проходных сечений при перемещении

поршня демпфера позволяют формировать требуемые законы изменения

ускорения в процессе торможения, в частности, приближая

ускорение к постоянному. Однако такие демпферы оказываются

L

*

5

10

20

50

100

м/с

сч

о

II

*?

8

4

2

1

0,5

^та*. м/с»

м/с

ю

о

II

ue

50

25

12

6

3

м/с

о

~

II

*г

200

100

50

25

12

м/с

е

сч

II

*

800

400

200

100

50

19

сложными в изготовлении и менее надежными. Для обычных

демпферов описанные выше изменения вида зависимости ускорения

несущественно изменяют коэффициент fx.

При использовании демпферов точное позиционирование

подвижной части в конце процесса торможения достигается тем, что

жесткий упор подвижной части касается также жесткого упора

неподвижной. Быстрая остановка происходит при малой

относительной скорости, почти погашенной демпфером. Однако

большая жесткость всех элементов может привести к появлению очень

короткого импульса весьма высокого уровня, так что в целом

ускорение будет изменяться, как показано на рис. 2.3. Не

представляется возможным предложить какую-либо простую

расчетную модель для определения высоты конечного пика ускорения.

(Т'Т0) Т (Т-То) Т (Т-То) Т (Т-То) 7

Рис. 2.2 Рис. 2.3

Однако для решения ряда практических задач динамики

удерживания объекта в схвате вполне приемлемо упрощенное

представление, что при начальной скорости Vx в конце процесса

торможения остановка происходит мгйовенно, теоретически с бесконечным

ускорением. Вследствие этого объект в схвате не может остаться

в состоянии равновесия и будет смещаться. В зависимости от

формы предмета и рабочих элементов может произойти

возвращение в прежнее положение, но по некоторым координатам

могут быть остаточные смещения. Соответствующие задачи динамики

сформулированы и для частных случаев решены в гл. И.

Отметим, что жесткий удар при отсутствии демпферов

встречается у ориентирующих механизмов многих ПР с

пневмоприводом. Для этих механизмов аналогично предполагается, что

остановка вращения происходит мгновенно, вследствие чего

неизбежно раскрытие схвата и возможны возвращение объекта в

исходное положение или его потеря. Соответствующая задача

динамики также рассмотрена в гл. И. Известно, что недостаточное

внимание к отработке конструкций механизмов ориентирующих

степеней подвижности, в частности отсутствие демпферов, нередко

является одной из распространенных причин отказов

манипуляторов.

Рассмотрение раздельных движений по степеням подвижности

при оценке ускорений часто бывает достаточным, поскольку даже

при совмещении движений во времени по нескольким степеням

свободы наложение пиков ускорений от работы двух приводов

представляется маловероятным. Однако положение может быть иным,

если механизм манипулятора обладает явно выраженными коле-

20

бательными свойствами (свободные колебания медленно затухают).

Тогда ускорения от колебаний, возбужденных предыдущим

движением, будут налагаться на ускорения последующего этапа.

2.3. МЕТОДЫ, СРЕДСТВА

И РЕЗУЛЬТАТЫ ЭКСПЕРИМЕНТАЛЬНОГО ОПРЕДЕЛЕНИЯ

МАКСИМАЛЬНЫХ ЗНАЧЕНИЙ УСКОРЕНИЙ

Измерение линейных и угловых ускорений может

производиться косвенными и прямыми методами. При косвенных методах

используются датчики перемещений, углов, линейных и угловых

скоростей. Уравнениями измерений являются кинематические

соотношения, которые связывают искомые ускорения с

координатами, углами и их первыми и вторыми производными. При

прямолинейном поступательном перемещении линейное

ускорение определяется однократным дифференцированием сигнала

датчика линейной скорости и двукратным дифференцированием

сигнала датчика перемещения. При дифференцировании значительно

возрастают случайные погрешности, вследствие чего обычно

используется дифференцирование со сглаживанием. Однако

сглаживание приводит к занижению пиковых (максимальных)

значений ускорения. Если импульсы ускорений достаточно короткие,

то даже при оптимальном выборе постоянной времени

сглаживания результаты определения максимальных значений ускорений

дифференцированием сигнала датчика скорости оказываются

недостоверными. Поэтому практически пригодным является только

прямой метод измерения ускорений с помощью линейных

акселерометров.

Однокомпонентный линейный акселерометр измеряет

проекцию вектора суммы линейного ускорения и отрицательного

гравитационного ускорения на направление его измерительной оси.

Поскольку максимальные значения линейных ускорений обычно

значительно превышают гравитационное ускорение, то в

дальнейшем им пренебрегают. Прежде всего встает вопрос о

необходимом числе линейных акселерометров и об их расстановке.

Если объект имеет малые размеры, то изменение ускорений

по его объему можно не учитывать, достаточно измерить три

составляющих ускорения по трем осям. Важно, что при установке

акселерометров в схвате составляющие ускорения измеряются

непосредственно в осях схвата и не требуется

перепроектирования на другие оси, как в случае косвенных измерений. При

прямолинейном поступательном перемещении схвата часто достаточно

одного линейного акселерометра с измерительной осью по оси

перемещения. Однако при недостаточной жесткости

направляющих или при их отсутствии (когда прямолинейное движение

создается за счет координированного вращения звеньев шарнирно-

рычажного механизма манипулятора) необходимо провести

измерение поперечных составляющих ускорений, которые могут

21

быть значительными (колебательными или импульсными),

несмотря на малость поперечных отклонений. Также при

прямолинейном движении необходимо измерение трех составляющих

ускорения, если при перемещении ориентация схвата изменяется.

Таким образом, не только для произвольных криволинейных,

но и для простейших прямолинейных движений необходимо

измерять три составляющие линейного ускорения.

Измерение трех составляющих линейного ускорения центра

схвата позволяет определять три составляющие силы инерции.

Для расчета моментов сил инерции необходимо провести прямое

измерение составляющих углового ускорения, которое в

принципе возможно с помощью угловых акселерометров. Однако,

хотя угловые акселерометры и существуют, они мало распростра-

д

у2 лГ\

А<

Vf

Рис. 2.4

нены и не выпускаются крупными сериями. Поэтому

предпочтительным является косвенное измерение составляющих углового

ускорения с помощью системы линейных акселерометров,

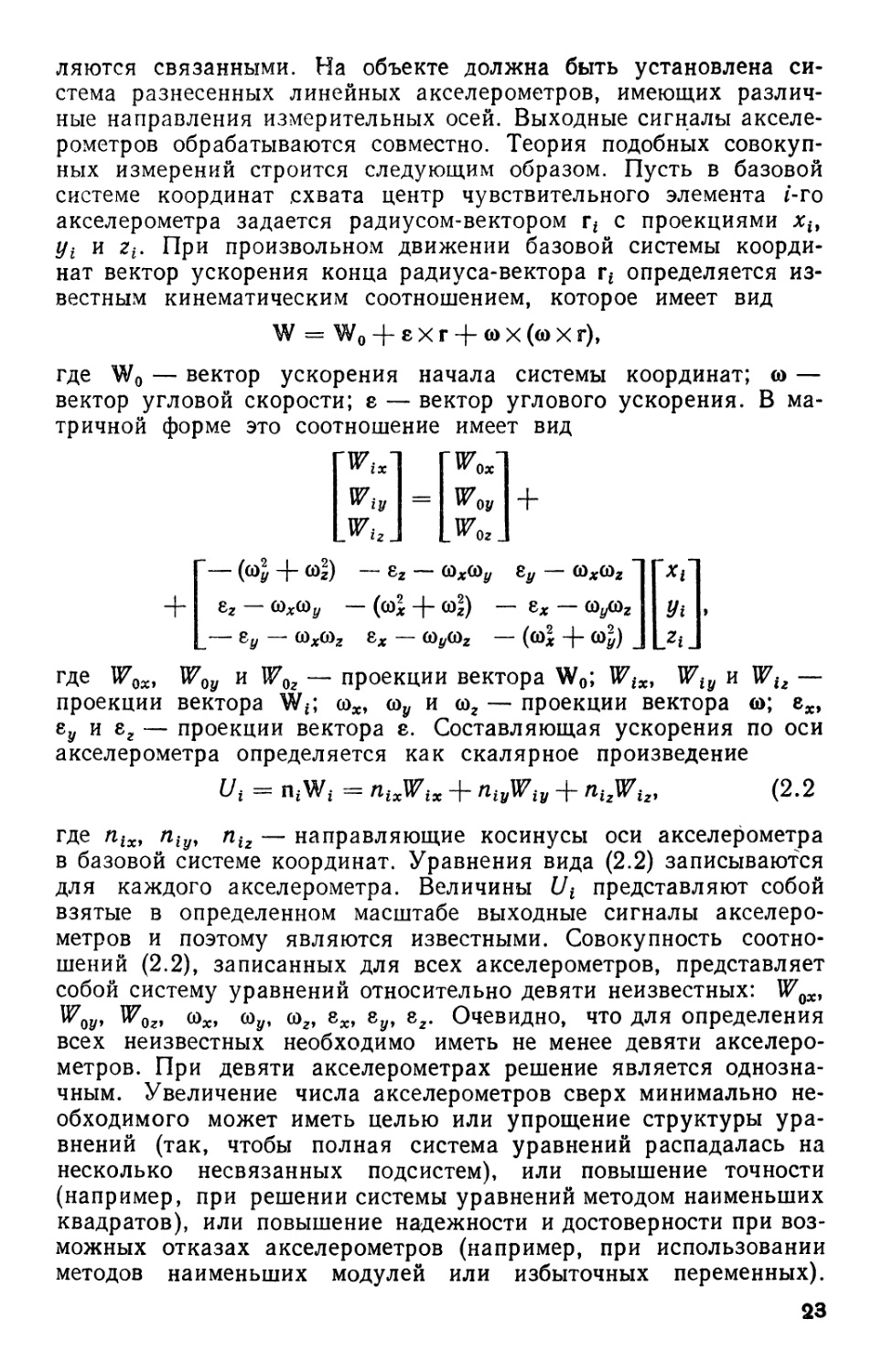

разнесенных по объекту. Измерение углового ускорения таким методом

пояснено на рис. 2.4. Объект вращается вокруг оси х. Линейные

акселерометры установлены в точках А и В (рис. 2.4, а), их

измерительные оси направлены соответственно по осям уг и у2.

По измеряемым составляющим Wx и W2 ускорений точек А и В

угловое ускорение определяется следующим образом:

e, = (lPt- Wx)ll%

где / — расстояние между точками А и В. Точность измерения

углового ускорения повышается с увеличением расстояния /.

Описанная простейшая схема измерения может быть

использована для определения углового ускорения при работе привода

одной вращательной степени подвижности, переносной или

ориентирующей. Как отмечалось выше, нередко ориентирующие

степени подвижности не имеют демпферов, тогда возможные

значения угловых ускорений при ударной остановке по упору удобно

определять именно таким образом.

Для произвольного движения объекта задачи определения

линейного ускорения центра схвата и его углового ускорения яв-

22

ляются связанными. На объекте должна быть установлена

система разнесенных линейных акселерометров, имеющих

различные направления измерительных осей. Выходные сигналы

акселерометров обрабатываются совместно. Теория подобных

совокупных измерений строится следующим образом. Пусть в базовой

системе координат схвата центр чувствительного элемента 1-го

акселерометра задается радиусом-вектором г^ с проекциями хи

Ui и zt. При произвольном движении базовой системы

координат вектор ускорения конца радиуса-вектора rt определяется

известным кинематическим соотношением, которое имеет вид

W = W0 + £ X г + *> X (со X г),

где W0 — вектор ускорения начала системы координат; со —

вектор угловой скорости; г — вектор углового ускорения. В

матричной форме это соотношение имеет вид

+

\wix-

Wiy

=

~woxi

Woy\

+

— by — <°xCD2

82 — toxG)y

л2 I /-.%2\

G)*G)2

- (co| -f- col) — ex — co^o);

Ex — (ду(д2 — (COJ + G>1) J

где W0x, W0y и W0z — проекции вектора W0; Wtx, Wiy и Wu —

проекции вектора Wf; cox, coy и <ог — проекции вектора со; ех,

еу и ег — проекции вектора г. Составляющая ускорения по оси

акселерометра определяется как скалярное произведение

U% = n,W£ - nixWix + niyWiy + nizWi2, (2.2

где nixy niyy niz — направляющие косинусы оси акселерометра

в базовой системе координат. Уравнения вида (2.2) записываются

для каждого акселерометра. Величины Ut представляют собой

взятые в определенном масштабе выходные сигналы

акселерометров и поэтому являются известными. Совокупность

соотношений (2.2), записанных для всех акселерометров, представляет

собой систему уравнений относительно девяти неизвестных: W0Xi

^оу» ^ог» ^х» юу, сог, 8Х, 8у, е2. Очевидно, что для определения

всех неизвестных необходимо иметь не менее девяти

акселерометров. При девяти акселерометрах решение является

однозначным. Увеличение числа акселерометров сверх минимально

необходимого может иметь целью или упрощение структуры

уравнений (так, чтобы полная система уравнений распадалась на

несколько несвязанных подсистем), или повышение точности

(например, при решении системы уравнений методом наименьших

квадратов), или повышение надежности и достоверности при

возможных отказах акселерометров (например, при использовании

методов наименьших модулей или избыточных переменных).

23

Наиболее простой получается структура системы уравнений, если

акселерометров двенадцать и они расположены так, как показано

на рис. 2.4, б (стрелки изображают направления измерительных

осей акселерометров).

Практически установка большого числа (девяти или

двенадцати) акселерометров может быть затруднительной или

невозможной. В будущем для сходных задач целесообразно объединение

малогабаритных акселерометров в унифицированные блоки с

соответствующими средствами преобразования сигналов. При малом

числе акселерометров (в частности, если акселерометр один)

может быть использован способ переустановки с многократным

повторением движений. Если предполагать, что при повторных

испытаниях движения точно воспроизводятся, то повторение

движений при различным образом установленных и

ориентированных акселерометрах дает тот же результат, что и однократное

выполнение движения при нескольких установленных

акселерометрах. Неточное воспроизведение движений при их повторении

приводит к дополнительным погрешностям, которые могут быть

значительными.

К точности измерения ускорений не предъявляется высоких

требований. Если диапазон частот измерения, определяемый

частотными характеристиками датчика, выбран правильно, то

могут быть использованы практически любые серийно выпускаемые

датчики (измерительные преобразователи) с погрешностями до

10 %. Однако требования к частотным характеристикам вопреки

распространенным представлениям являются достаточно

жесткими: для возможной длительности импульса ускорения при

торможении подвижной части порядка 0,01 с частотный диапазон

измерения линейного акселерометра должен быть не менее 1000 Гц.

При этом нижняя граница диапазона может быть не равной нулю.

Такой акселерометр может давать большие погрешности

измерения плавно изменяющихся ускорений на среднем этапе движения,

но позволит правильно оценить максимальные ускорения при

импульсах разгона и торможения. При использовании

акселерометров, не пропускающих постоянную составляющую (когда

нижняя граница диапазона измерения не равна нулю), следует

иметь в виду, что эта составляющая ускорения не измеряется и

в случае необходимости ее нужно учитывать расчетно.

Выпускаются различные типы линейных акселерометров.

Наиболее простыми по конструкции являются акселерометры прямого

действия, в которых непосредственно измеряется перемещение

инерционной массы относительно основания датчика или

деформация упругого элемента. Более точными являются

компенсационные акселерометры, в которых по сигналу цепи обратной

связи осуществляется автоматическое уравновешивание силы,

действующей на инерционную массу. Компенсационные

акселерометры обычно бывают более точными с собственной частотой в

несколько десятков герц. Высокочастотные линейные акселерометры,

24

как правило, бывают прямого действия, они менее точны; наиболее

распространенными являются пьезоэлектрические

виброизмерительные преобразователи.

Регистрация измеренных ускорений может осуществляться

любыми осциллографами, каналы которых пропускают частоты

до нескольких килогерц. Однако следует иметь в виду, что

масштаб записей должен быть достаточно большим, чтобы надежно

регистрировать кратковременные импульсы длительностью в

несколько миллисекунд и иметь возможность хотя бы в общих

чертах анализировать их форму. Синхронные записи сигналов

нескольких акселерометров для разных типовых движений

позволяют установить, встречается ли совпадение максимумов

составляющих ускорений по времени или максимумы разнесены.

Совпадение пиков ускорений по времени означает, что, когда

модуль ускорения достигает максимума, вектор ускорения не

совпадает ни с одной из осей, по которым установлены акселерометры.

Такая ситуация естественна, если при выполнении движений

схват повернут по ориентирующей степени подвижности, но

возможна также, если максимальные ускорения появляются в

процессе упругих колебаний, возбуждаемых торможением, когда

для основной формы свободных колебаний всего механизма

манипулятора возникают «косые» перемещения схвата.

Если совмещения максимумов сигналов акселерометров не

происходит, практически достаточно их регистрировать без

привязки ко времени. Для такой регистрации целесообразно

использовать импульсные вольтметры (аналоговые или цифровые). Их

применение позволяет значительно сокращать время проведения

испытаний, что очень важно при исследовании влияния

различных факторов (параметров траекторий, масс объекта, настроек).

Однако для представления характера законов изменения

ускорений выборочно следует производить запись осциллограмм,

особенно на этапе исследовательских испытаний.

При создании методик испытаний, проводимых с целью

определения ускорений, нужно иметь в виду, что составляющие

ускорения начала базовой системы координат схвата и углового

ускорения зависят от многих факторов, в первую очередь от

степеней подвижности, по которым происходит движение; от

направления движения; от величины хода и координат конечных

положений, в которых происходит остановка (для ПР с контурным

управлением — также от задаваемой скорости); от массы и

моментов инерции объекта; от настроек привода и демпфера; от

параметров питания и т. п. По отношению к ряду факторов нет

необходимости проводить исследование: целесообразно задать мх

так, чтобы при испытаниях составляющие максимальных

значений ускорений были бы наибольшими. Так, можно ограничиться

такими степенями подвижности и направлениями движения, при

которых ускорения получаются большими, значения хода и

скорости движения следует выбирать наибольшими, давление воз»

25

духа (для ПР с пневмоприводом) — по верхней границе диапазона

и т. д. По отношению к настройке демпфера ориентация на

наихудший вариант, по-видимому, не имеет смысла (наибольшее

значение максимума ускорения торможения получается при полном

перекрытии каналов, когда демпфер становится практически

жестким), поэтому настройка демпфера при испытаниях должна

устанавливаться на основе подробного обоснования. По отношению

к параметрам объекта максимизация ускорений, по-видимому,

неправильна. Можно ожидать, что при увеличении массы объекта

до предельно допустимого значения ускорения будут уменьшаться.

При этом вместо ускорения следует рассматривать произведение

массы на ускорение, которое, как можно ожидать, будет

наибольшим при наибольшей предельно допустимой массе. Однако для

многих ПР отношение массы объекта к массе подвижной части

мало и влияние увеличения массы на ускорение незначительно.

Если исследовать влияние моментов сил инерции при

вращении объекта, то следует рассматривать произведение его

момента инерции на угловое ускорение. При фиксированной массе

момент инерции объекта возрастает с увеличением его длины.

Однако для длинномерных объектов становится существенной

упругость, которая может приводить к большому снижению

максимальных значений ускорений.

Сведения о проведенных измерениях ускорений встречаются

в литературе [16]. Согласно этим сведениям, максимальные

значения линейных ускорений изменяются в довольно узких

пределах: от 80 до 150 м/с"2 для самых разных ПР. Такая устойчивость

труднообъяснима. К тому же при отсутствии сведений о

средствах измерения и методиках экспериментального определения

ускорений вопрос о достоверности результатов остается открытым.

Поэтому получение достоверных данных об ускорениях

представляет собой актуальную задачу.

Глава 3

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

В ОБЛАСТИ ЗАХВАТНЫХ УСТРОЙСТВ

3.1. ОСНОВНЫЕ ПОНЯТИЯ

В ОБЛАСТИ ЗАХВАТНЫХ УСТРОЙСТВ

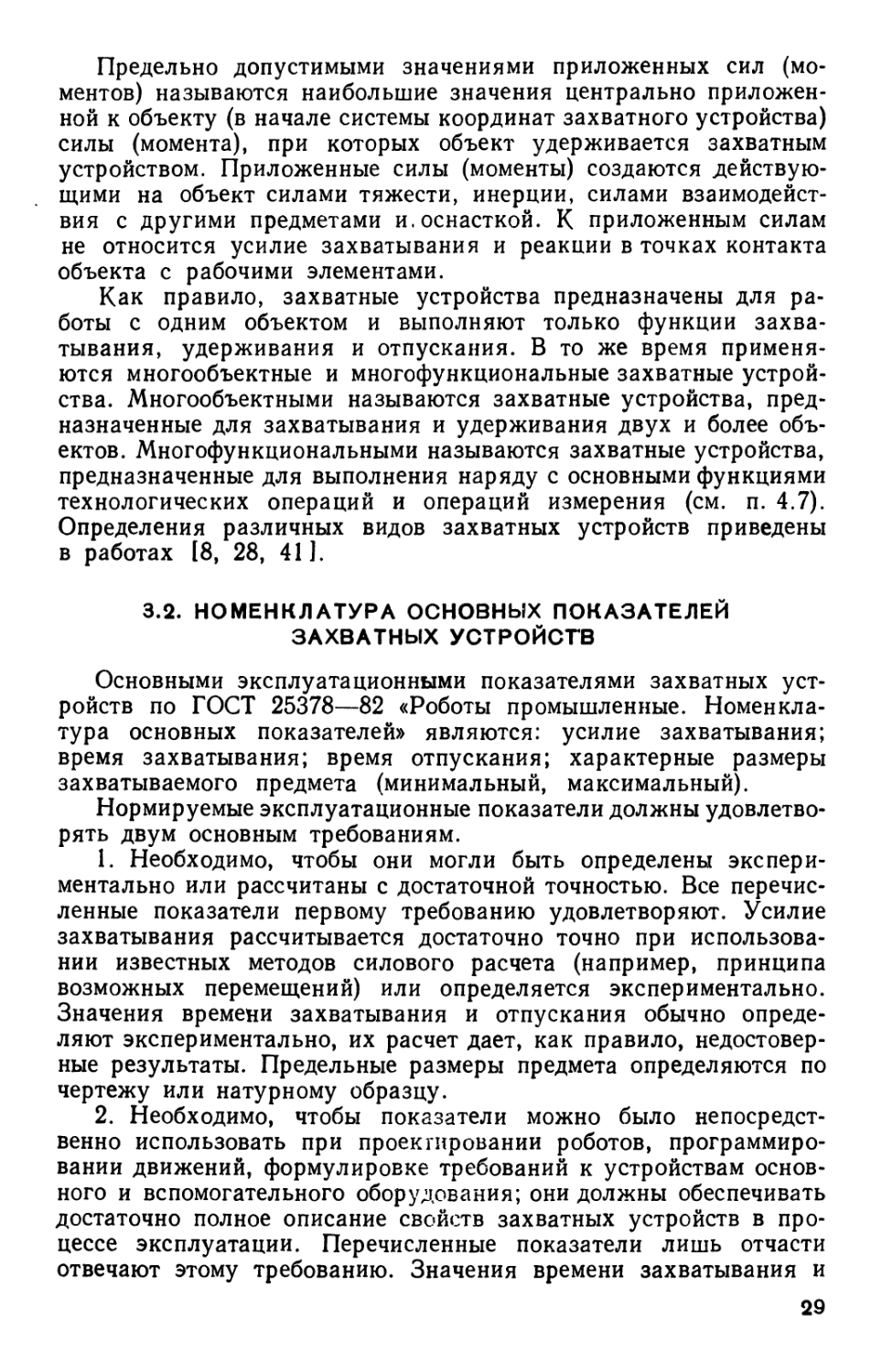

Захватным устройством ПР называется его рабочий орган,

предназначенный для захватывания и удерживания предмета

производства и (или) технологической оснастки, называемых

объектом. ГОСТ 26063—84 устанавливает следующие типы захватных

устройств ПР: механические, вакуумные, магнитные и прочие

(рис. 3.1).

26

Общим понятием для захватных устройств всех видов

является понятие «рабочий элемент». Рабочим элементом

называется элемент захватного устройства, вступающий

непосредственно в контакт с объектом. Для магнитных захватных устройств

рабочими элементами являются элементы магнитной системы,

к которым притягивается объект, для вакуумных —

контактирующая с объектом присоска, ограничивающая полость разряжения

воздуха. Наряду с термином «рабочие элементы» в литературе

употребляются антропоморфные термины: «губки», «пальцы»,

«челюсти» и др.

Механическими называются захватные устройства, в которых

удерживание объекта осуществляется под действием реакций

Захватные устройство промышленных роботов

X

Механические

Вакуумные У-л

Н пневматические

с приводом

(схваты).'

1

вез привода

\(лоддерживаюш,ие\

Магнитные Н

активные

Н гидравлические

Н электромеханические]

прочие

пассивные

Т

Прочие

электромагнит^

ные

с постоянными

магнитами

Рис. 3.1

в точках (зонах) контакта с рабочими элементами, создаваемых

двигателем или собственным весом объекта. Механические

захватные устройства разделяются на схваты и поддерживающие

захватные устройства. Охватом называется механическое

захватное устройство, представляющее собой механизм, удерживающий

объект посредством зажима рабочими элементами при их

перемещении двигателем. Поддерживающими называются механические

захватные устройства, не имеющие подвижных звеньев и

представляющие собой опоры, на которых объект удерживается под

действием сил тяжести (ковши для захватывания, транспортировки

и разливки жидкого металла, крюки, штыри, призматические

опорные элементы, лопатки и пр.).

Вакуумными называются захватные устройства,

удерживающие объект посредством разрежения воздуха в замкнутой полости

рабочего элемента — присоски. Различают активные вакуумные

захватные устройства, в которых разрежение воздуха создается

принудительно с помощью вакуумных насосов или эжекционных

устройств, и пассивные, — в которых разрежение воздуха

создается за счет его вытеснения при деформировании рабочих

элементов.

27

Магнитными называются захватные устройства,

удерживающие объект при действии магнитных сил, создаваемых

постоянным магнитом или электромагнитом.

По способу замены захватные устройства разделяются на

заменяемые вручную и автоматически. Несменные захватные

устройства, устанавливаемые с помощью неразъемных соединений,

как правило, не используются. Узел крепления захватного

устройства к руке манипулятора называется механическим

интерфейсом.

С основанием захватного устройства связывается

прямоугольная декартова система координат захватного устройства с

началом, расположенным в условном геометрическом центре

захватного устройства или удерживаемого объекта. В проекциях на оси

этой системы координат задаются основные геометрические,

точностные, статические и динамические силовые характеристики

захватного устройства.

Основными техническими характеристиками захватных

устройств всех типов являются: номинальная грузоподъемность,

усилие захватывания, предельно допустимые значения приложенных

сил и моментов по осям системы координат захватного устройства,

время захватывания и время отпускания, масса, габаритные

размеры, показатели надежности.

Усилие захватывания в стандартах не определяется; обычно

говорят, что это сила воздействия рабочих элементов на объект.

В схватах усилие захватывания создается приводом,

перемещающим рабочие элементы при захватывании вплоть до зажима ими

объекта. В пружинных схватах усилие захватывания

обеспечивается пружинами, удерживающими объект в положении

равновесия.

Временем захватывания называется время от подачи сигнала

устройством управления на захватывание до момента завершения

процесса, когда объект занимает устойчивое положение

равновесия в схвате, а усилие захватывания достигает своего

установившегося значения. Временем отпускания называется время от

подачи устройством управления сигнала на отпускание до момента

завершения процесса. Для схватов под завершением процесса

отпускания понимается высвобождение объекта и полное

раскрытие схвата.

Номинальной грузоподъемностью захватного устройства

называется наибольшее допустимое для данного захватного

устройства значение массы захватываемых объектов. При оснащении

таким захватным устройством ПР конкретной модели реальная

масса удерживаемого объекта не должна превосходить полезной

грузоподъемности ПР, т. е. того наибольшего значения массы

объекта, при котором гарантируются его захватывание,

удерживание и обеспечение установленных значений эксплуатационных

характеристик ПР.

28

Предельно допустимыми значениями приложенных сил

(моментов) называются наибольшие значения центрально

приложенной к объекту (в начале системы координат захватного устройства)

силы (момента), при которых объект удерживается захватным

устройством. Приложенные силы (моменты) создаются

действующими на объект силами тяжести, инерции, силами

взаимодействия с другими предметами и, оснасткой. К приложенным силам

не относится усилие захватывания и реакции в точках контакта

объекта с рабочими элементами.

Как правило, захватные устройства предназначены для

работы с одним объектом и выполняют только функции

захватывания, удерживания и отпускания. В то же время

применяются многообъектные и многофункциональные захватные

устройства. Многообъектными называются захватные устройства,

предназначенные для захватывания и удерживания двух и более

объектов. Многофункциональными называются захватные устройства,

предназначенные для выполнения наряду с основными функциями

технологических операций и операций измерения (см. п. 4.7).

Определения различных видов захватных устройств приведены

в работах [8, 28, 41].

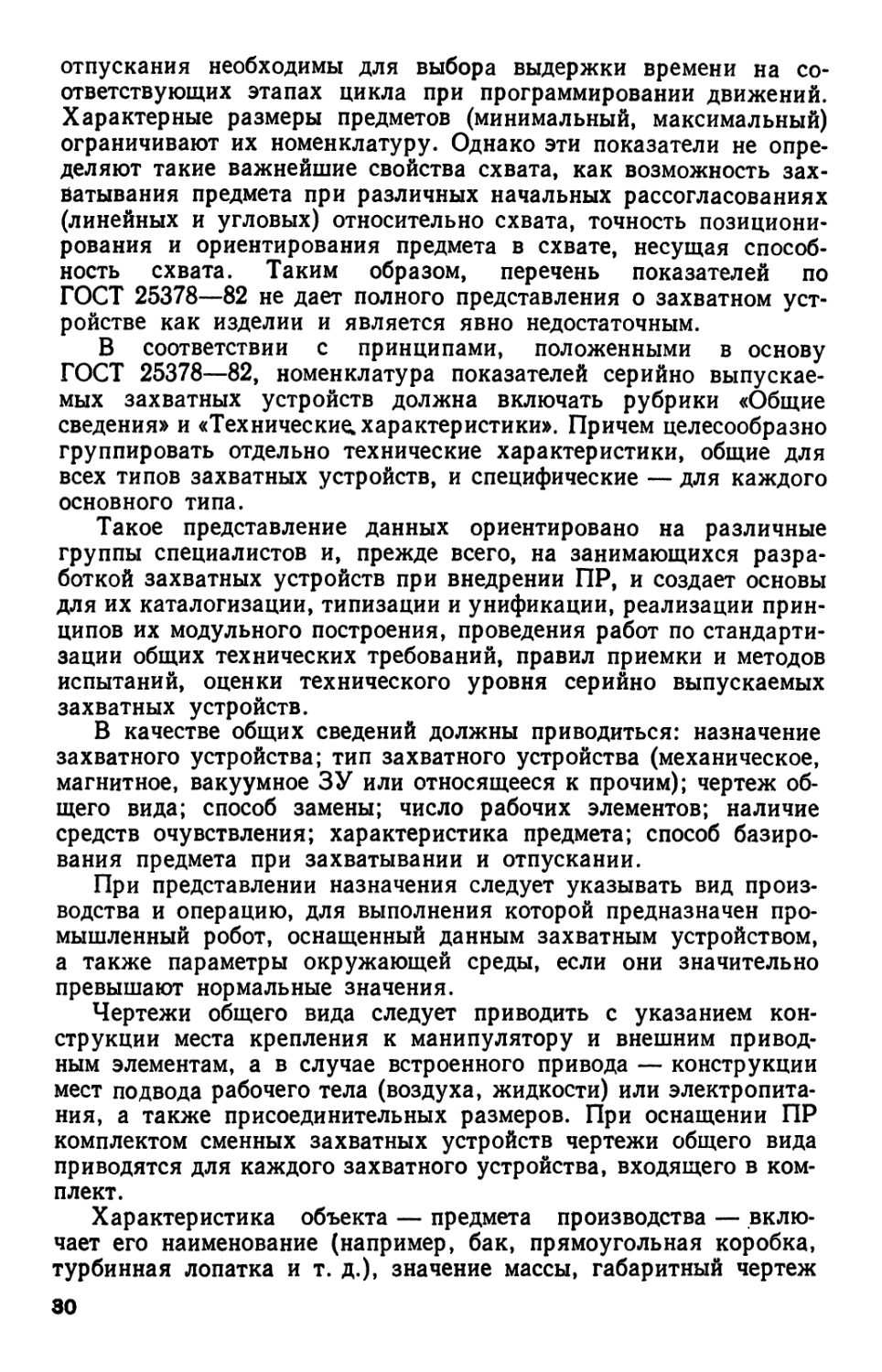

3.2. НОМЕНКЛАТУРА ОСНОВНЫХ ПОКАЗАТЕЛЕЙ

ЗАХВАТНЫХ УСТРОЙСТВ

Основными эксплуатационными показателями захватных

устройств по ГОСТ 25378—82 «Роботы промышленные.

Номенклатура основных показателей» являются: усилие захватывания;

время захватывания; время отпускания; характерные размеры

захватываемого предмета (минимальный, максимальный).

Нормируемые эксплуатационные показатели должны

удовлетворять двум основным требованиям.

1. Необходимо, чтобы они могли быть определены

экспериментально или рассчитаны с достаточной точностью. Все

перечисленные показатели первому требованию удовлетворяют. Усилие

захватывания рассчитывается достаточно точно при

использовании известных методов силового расчета (например, принципа

возможных перемещений) или определяется экспериментально.

Значения времени захватывания и отпускания обычно

определяют экспериментально, их расчет дает, как правило,

недостоверные результаты. Предельные размеры предмета определяются по

чертежу или натурному образцу.

2. Необходимо, чтобы показатели можно было

непосредственно использовать при проектировании роботов,

программировании движений, формулировке требований к устройствам

основного и вспомогательного оборудования; они должны обеспечивать

достаточно полное описание свойств захватных устройств в

процессе эксплуатации. Перечисленные показатели лишь отчасти

отвечают этому требованию. Значения времени захватывания и

29

отпускания необходимы для выбора выдержки времени на

соответствующих этапах цикла при программировании движений.

Характерные размеры предметов (минимальный, максимальный)

ограничивают их номенклатуру. Однако эти показатели не

определяют такие важнейшие свойства схвата, как возможность

захватывания предмета при различных начальных рассогласованиях

(линейных и угловых) относительно схвата, точность

позиционирования и ориентирования предмета в схвате, несущая

способность схвата. Таким образом, перечень показателей по

ГОСТ 25378—82 не дает полного представления о захватном

устройстве как изделии и является явно недостаточным.

В соответствии с принципами, положенными в основу

ГОСТ 25378—82, номенклатура показателей серийно

выпускаемых захватных устройств должна включать рубрики «Общие

сведения» и «Технически^ характеристики». Причем целесообразно

группировать отдельно технические характеристики, общие для

всех типов захватных устройств, и специфические — для каждого

основного типа.

Такое представление данных ориентировано на различные

группы специалистов и, прежде всего, на занимающихся

разработкой захватных устройств при внедрении ПР, и создает основы

для их каталогизации, типизации и унификации, реализации

принципов их модульного построения, проведения работ по

стандартизации общих технических требований, правил приемки и методов

испытаний, оценки технического уровня серийно выпускаемых

захватных устройств.

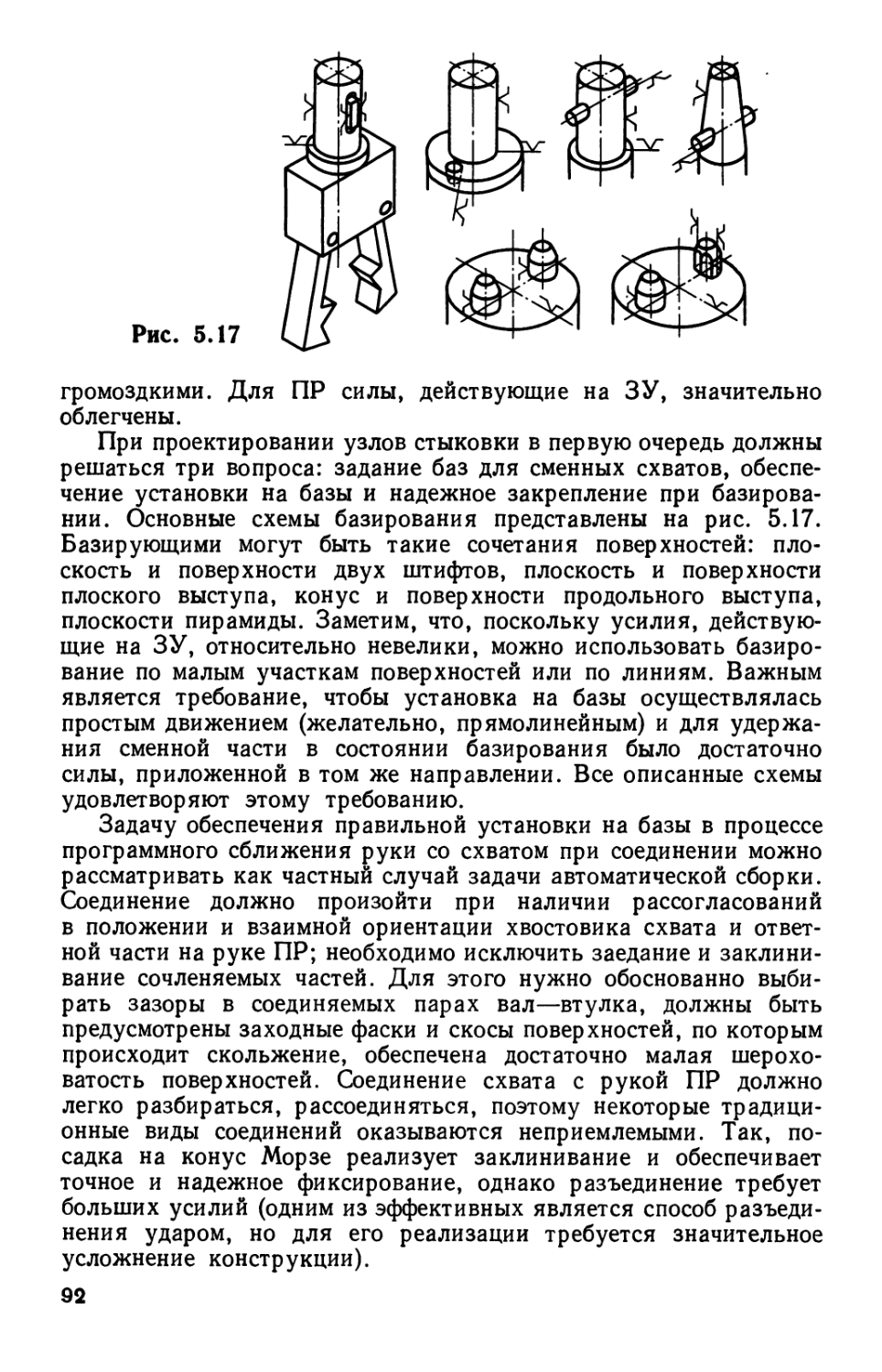

В качестве общих сведений должны приводиться: назначение

захватного устройства; тип захватного устройства (механическое,

магнитное, вакуумное ЗУ или относящееся к прочим); чертеж

общего вида; способ замены; число рабочих элементов; наличие

средств очувствления; характеристика предмета; способ

базирования предмета при захватывании и отпускании.

При представлении назначения следует указывать вид

производства и операцию, для выполнения которой предназначен

промышленный робот, оснащенный данным захватным устройством,

а также параметры окружающей среды, если они значительно

превышают нормальные значения.

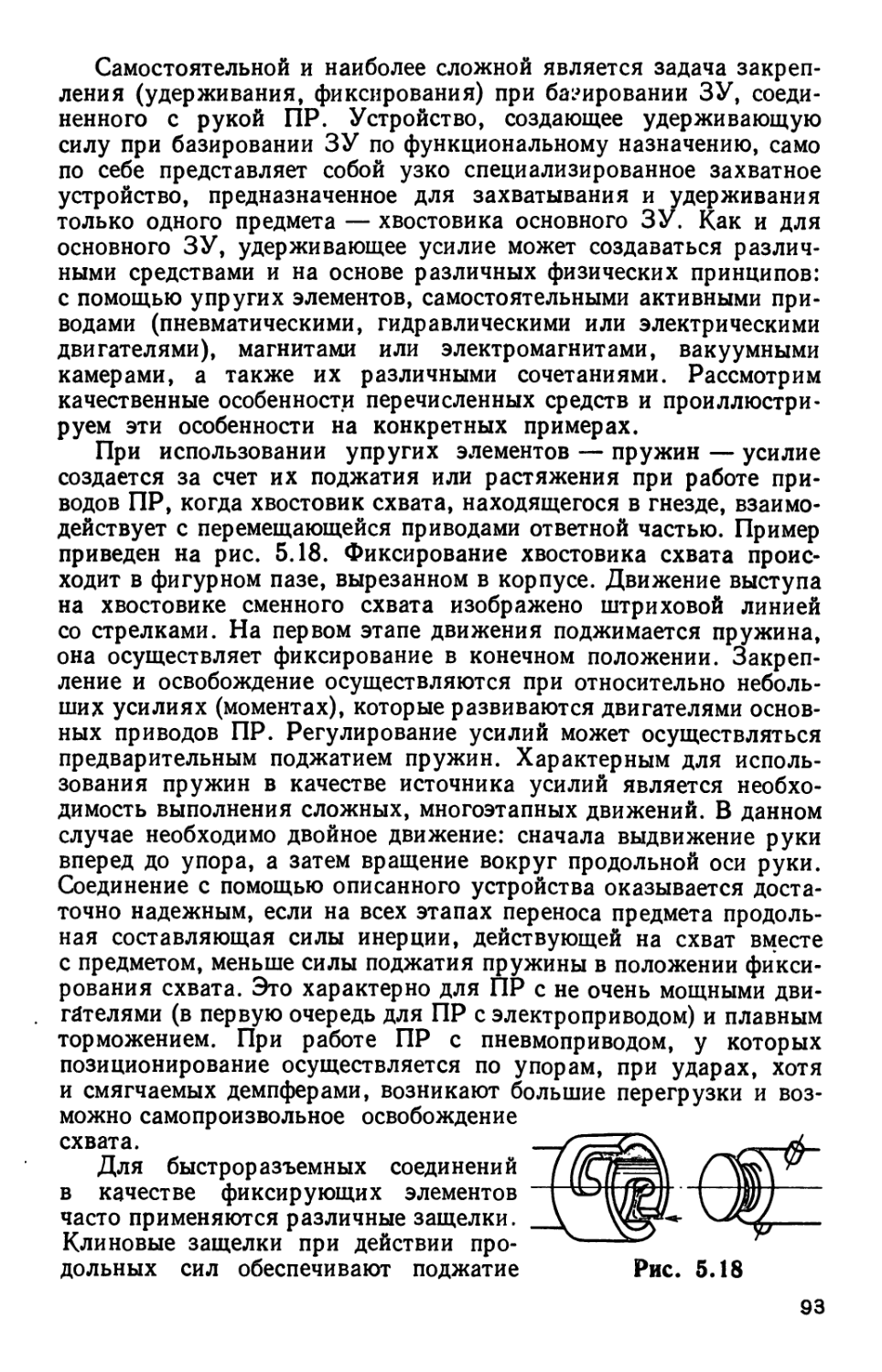

Чертежи общего вида следует приводить с указанием

конструкции места крепления к манипулятору и внешним

приводным элементам, а в случае встроенного привода — конструкции

мест подвода рабочего тела (воздуха, жидкости) или

электропитания, а также присоединительных размеров. При оснащении ПР

комплектом сменных захватных устройств чертежи общего вида

приводятся для каждого захватного устройства, входящего в

комплект.

Характеристика объекта — предмета производства —

включает его наименование (например, бак, прямоугольная коробка,

турбинная лопатка и т. д.), значение массы, габаритный чертеж

30

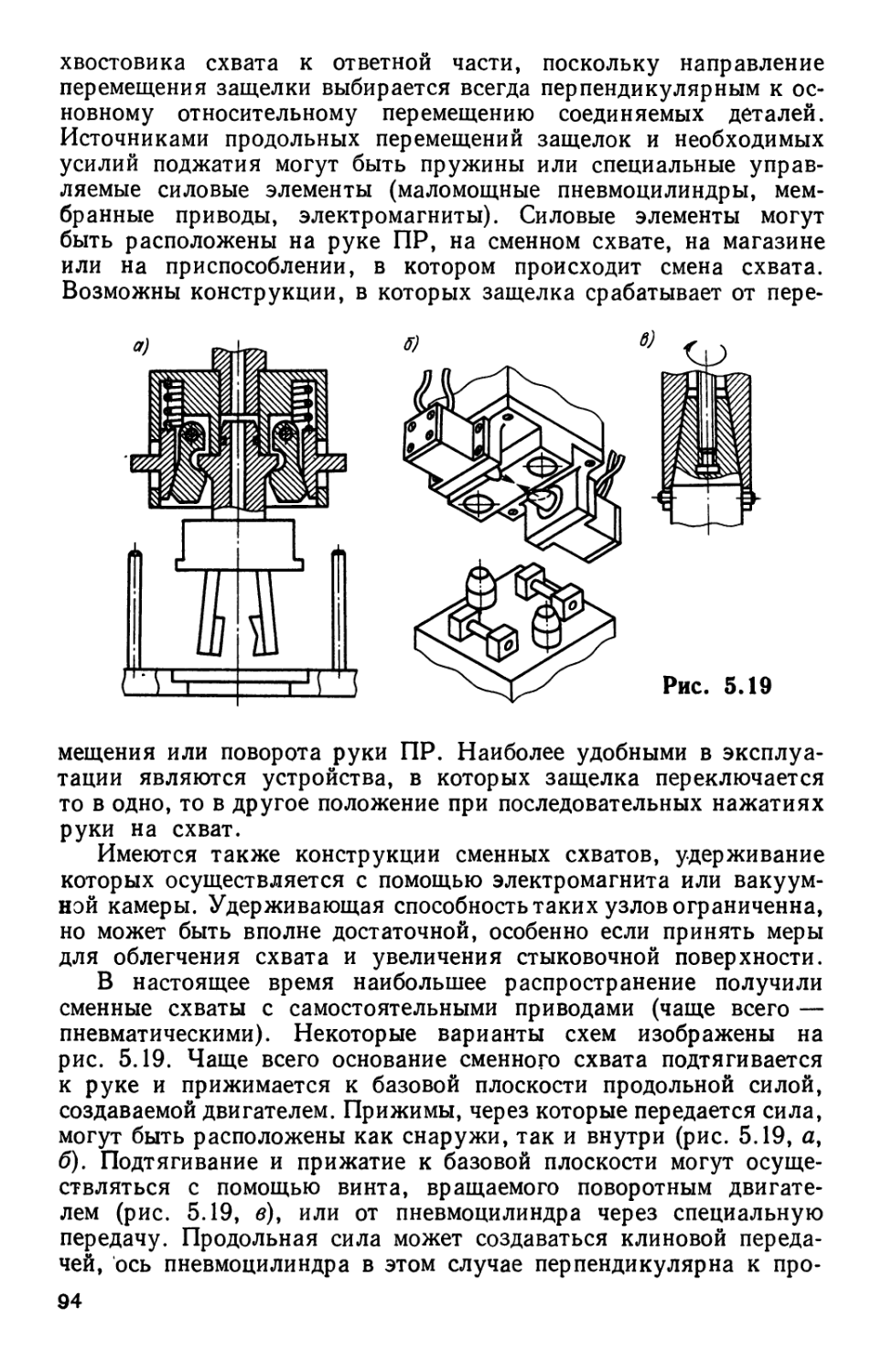

объекта с указанием диапазонов изменения характеристик

размеров поверхностей, характеристики свойств материала.

Характерные размеры захватываемого объекта указываются для

поверхностей, по которым происходит его захватывание.

Схемы базирования объекта целесообразно приводить с

указанием поверхностей, по которым производится захватывание, и

направления подхода при захватывании. Они приводятся для

деталей — представителей каждой группы предметов

производства, для работы с которыми предназначено захватное устройство,

и необходимы для обоснования требований, предъявляемых к

базирующим и центрирующим свойствам схватов, обеспечения

правильности выполнения процессов базирования при захватывании

и отпускании объекта.

Технические характеристики захватных устройств,

включающие показатели по ГОСТ 25378—82, делятся на четыре группы.

В первую группу объединяются показатели, общие для всех

типов захватных устройств, во вторую — показатели схватов,

в третью — вакуумных захватных устройств, в четвертую —

магнитных захватных устройств. Номенклатуру технических

характеристик составляют следующие показатели.

I. Номинальная грузоподъемность, кг.

• 2. Усилие захватывания, Н.

3. Предельные значения приложенных сил и моментов, Н или

Н-м (указываются предельные значения приложенных сил и

моментов по трем осям прямоугольной системы координат

захватного устройства).

4. Время захватывания, с.

5. Время отпускания, с.

6. Средняя наработка на отказ, ч.

7. Масса, кг.

8. Габаритные размеры, мм.

9. Эксплуатационные показатели схватов.

9.1. Кинематическая схема.

9.2. Усилие на выходном звене привода, Н.

9.3. Максимальное перемещение выходного звена привода, мм.

9.4. Давление рабочего тела привода, МПа.

9.5. Напряжение питания, В.

10. Эксплуатационные показатели вакуумных захватных

устройств.

10.1. Размеры контактной площади присоски, мм.

10.2. Номинальное давление в полости присоски, МПа.

II. Эксплуатационные показатели магнитных захватных

устройств.

11.1. Число ампер-витков.

11.2. Размеры площади контакта, мм2.

11.3. Напряжение питания, В.

Номинальная грузоподъемность ПР определена в

ГОСТ 25686—83.

31

Для захватного устройства номинальная грузоподъемность

является ограничивающим показателем и определяется

наибольшей массой объекта, по значению которой для различных режимов

эксплуатации производятся прочностные и жесткостные расчеты

конструкций. Очевидно, что значение массы объекта не должно

превышать значения номинальной грузоподъемности ПР.

Усилие захватывания имеет наиболее простой смысл для

вакуумных и магнитных захватных устройств: это притягивающая

сила. Для большинства схем схватов понятие усилия

захватывания нуждается (см. п. 4.5) в более детальном определении

(усилия в точках контакта зависят от формы предмета и величины

раскрытия схвата), поэтому паспортное значение усилия

захватывания является достаточно грубой оценкой. Для модульных

схватов со сменными механизмами передачи усилие захватывания

определяется для симметричных схем с указанием величины

перемещения рабочих элементов.

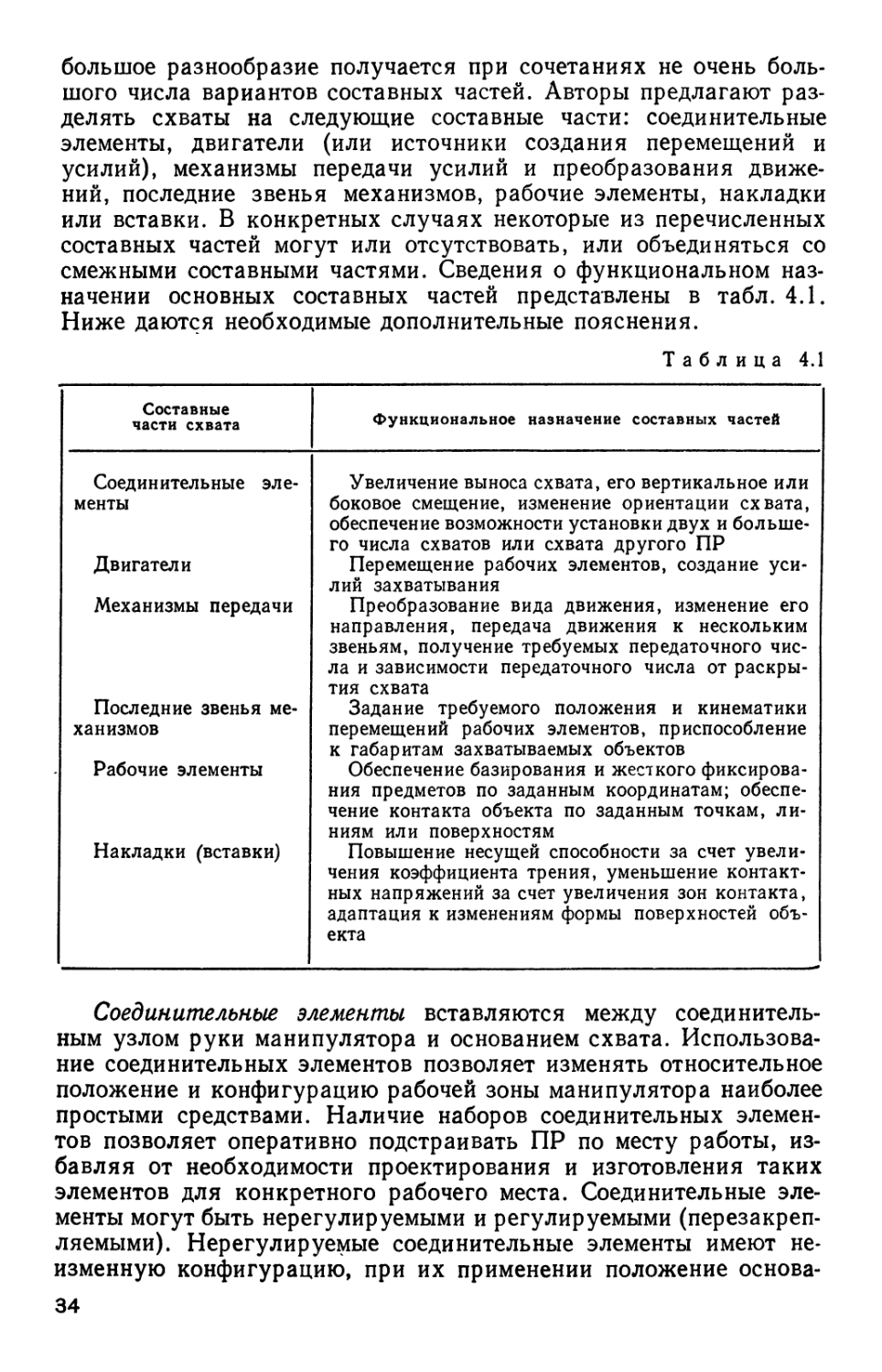

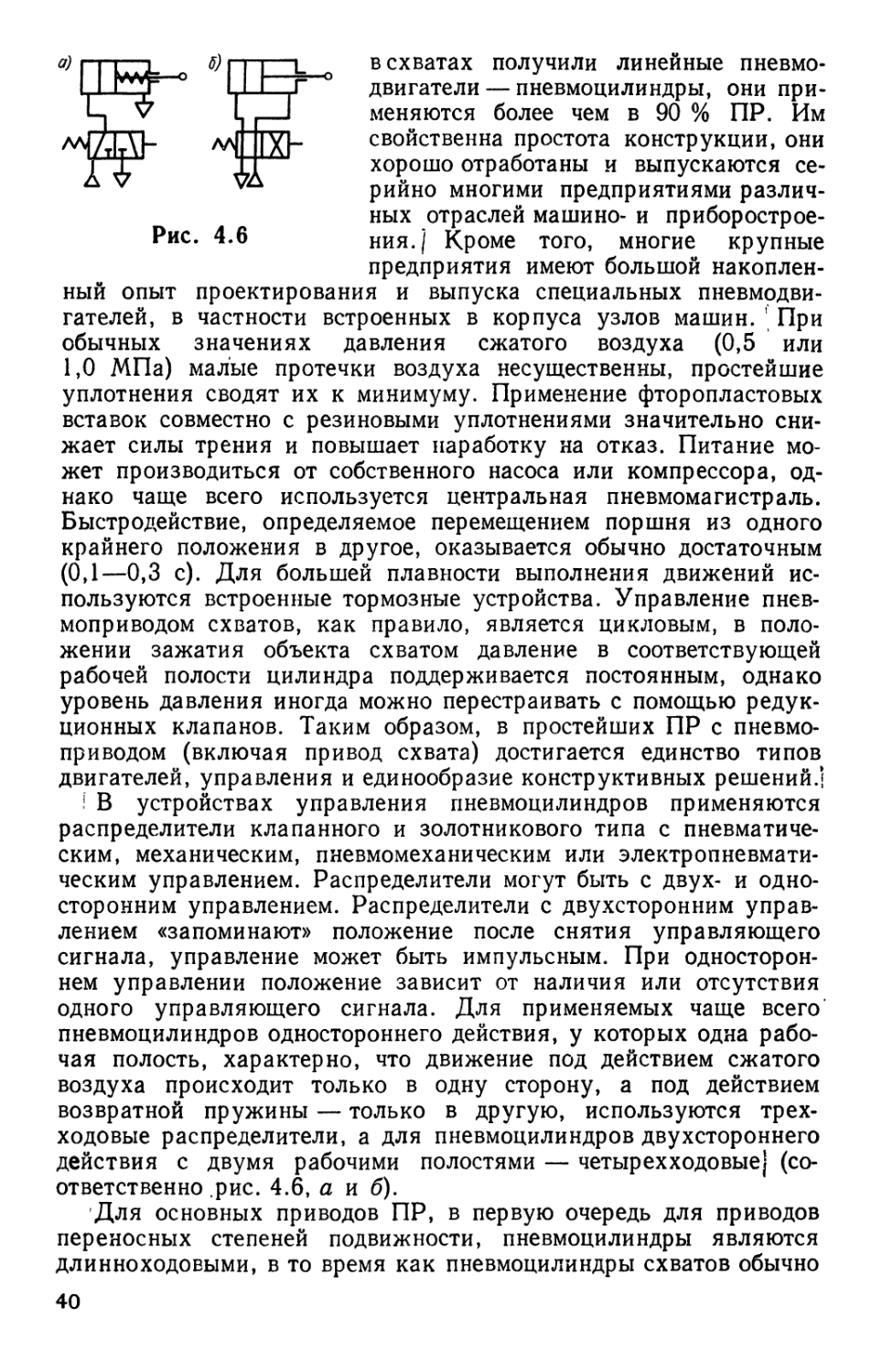

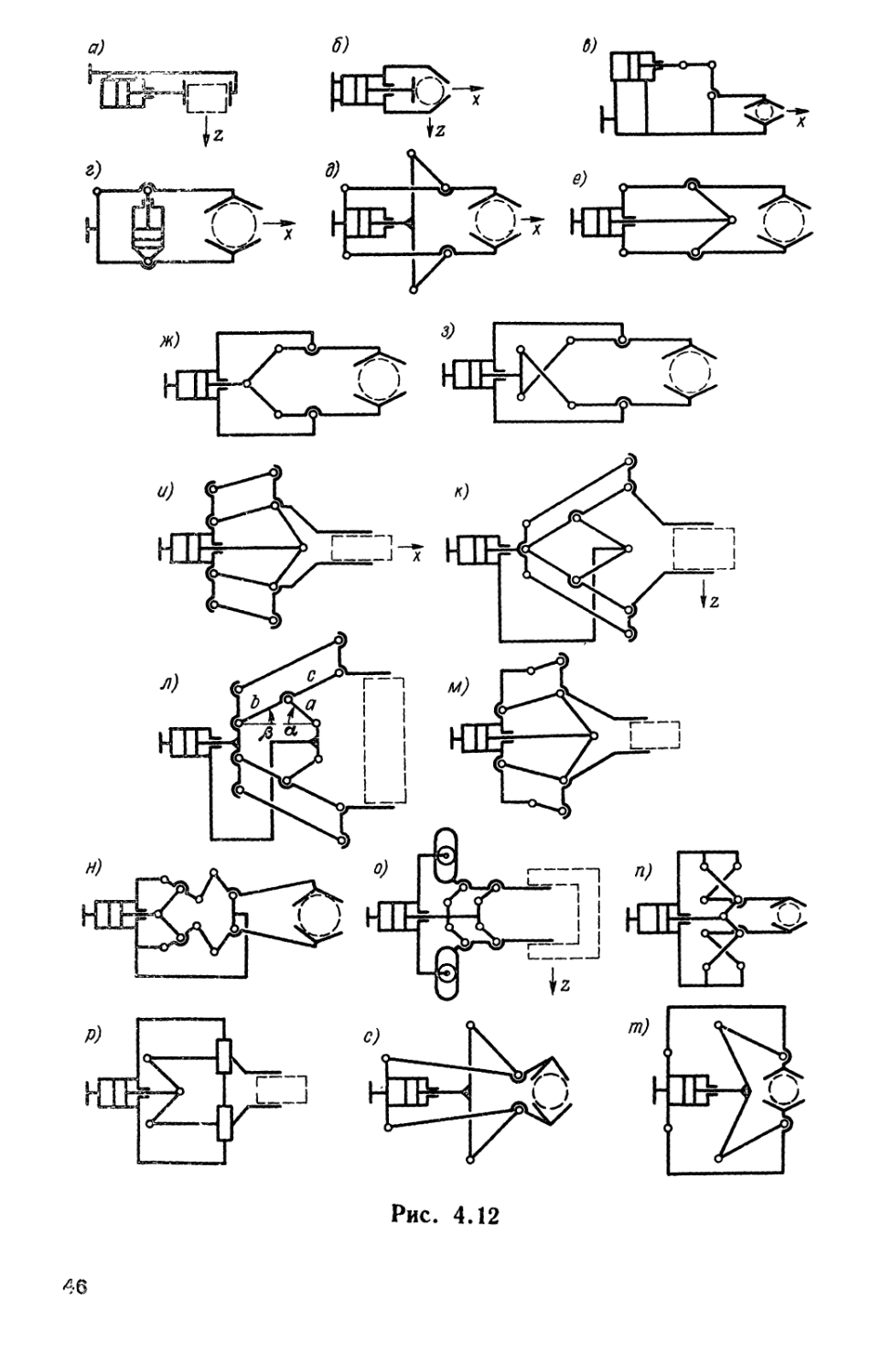

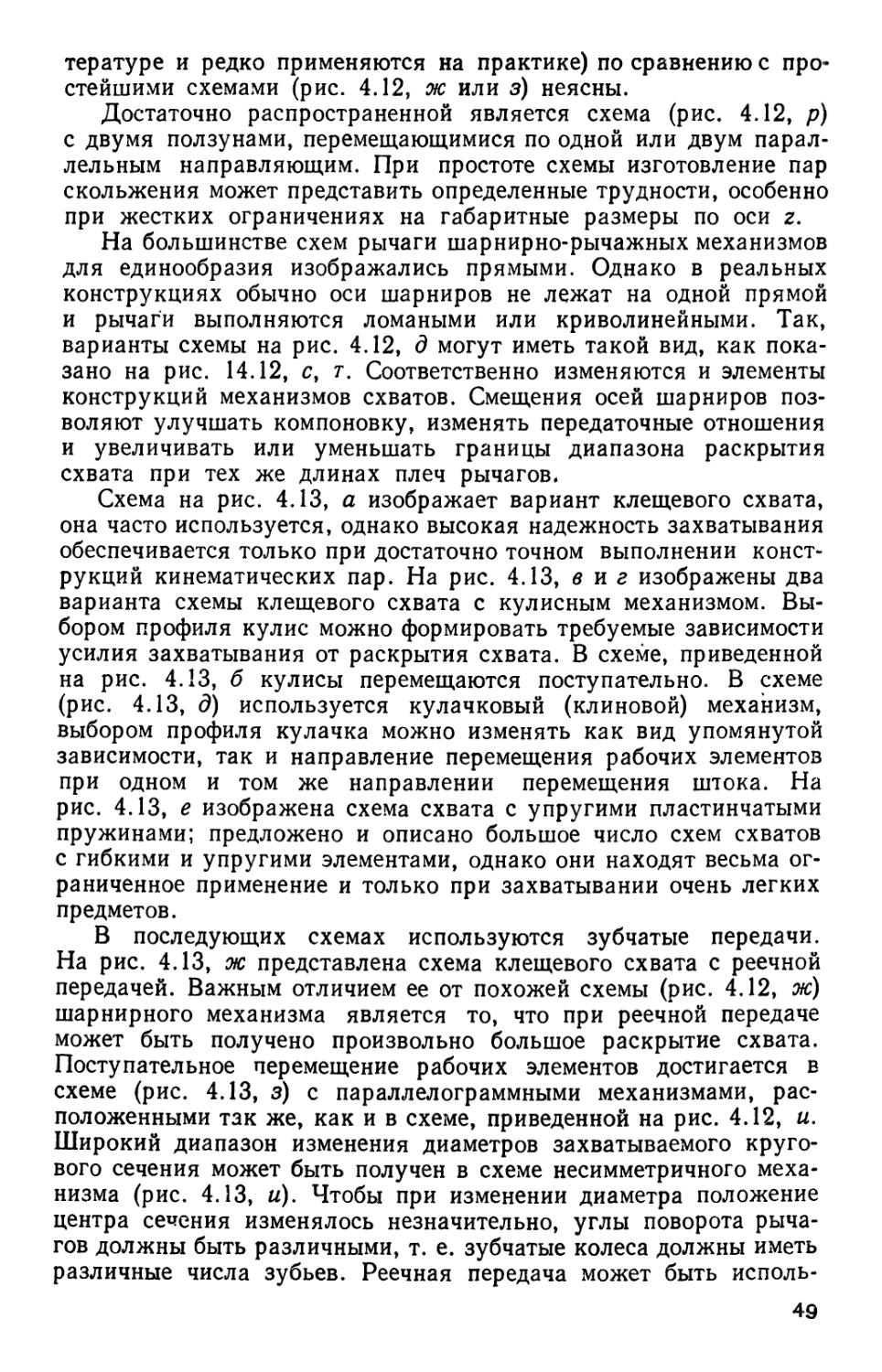

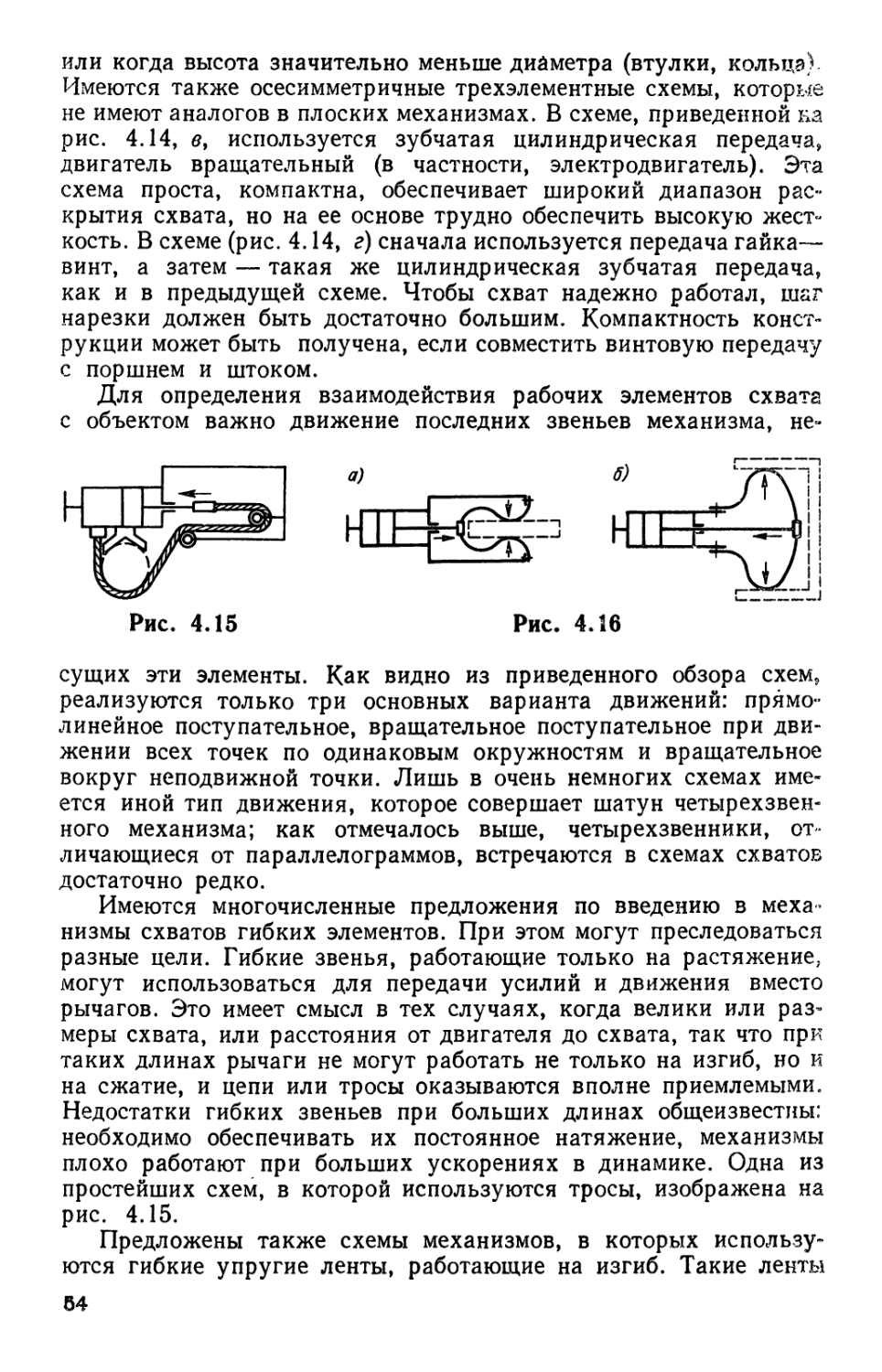

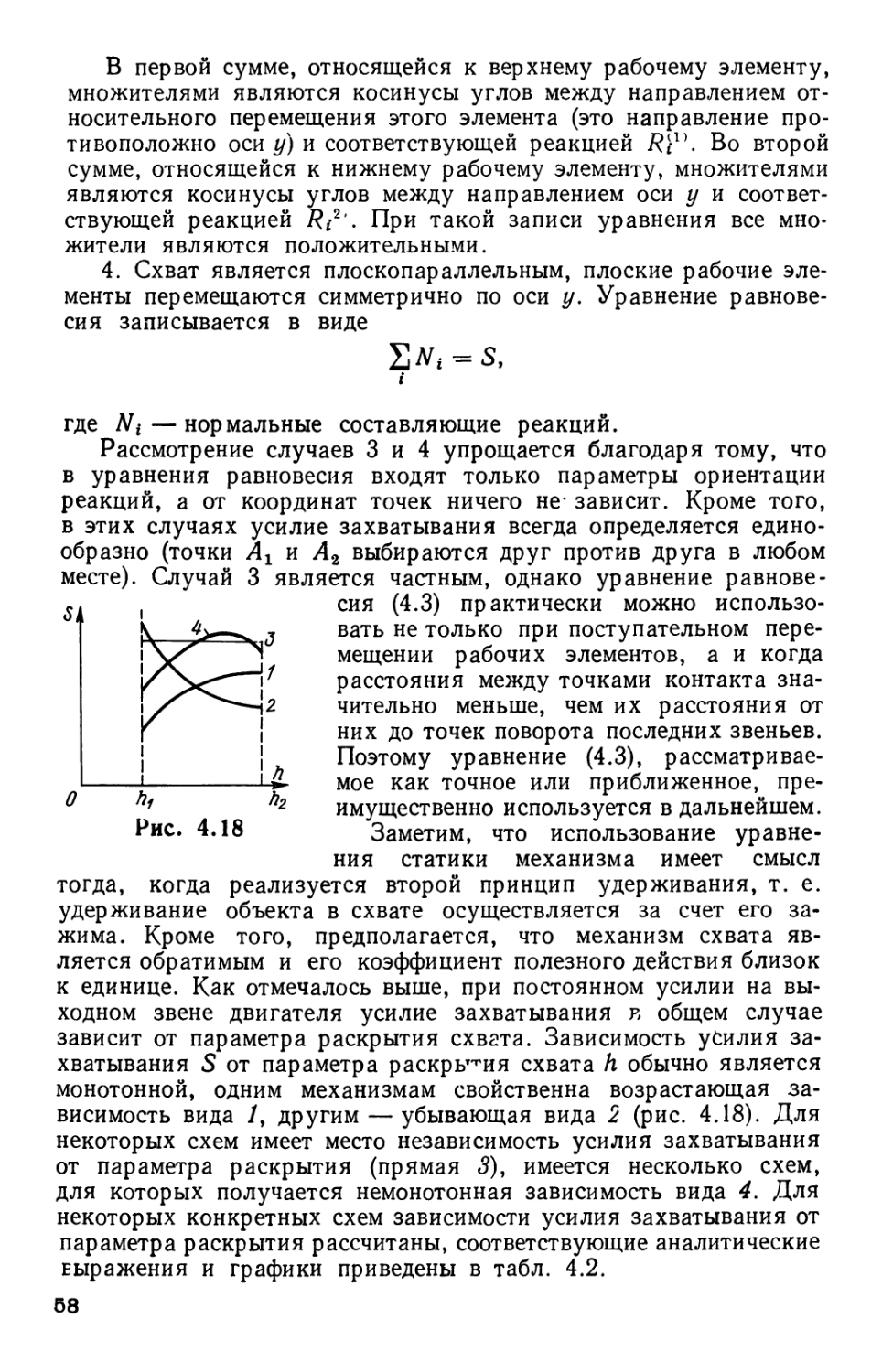

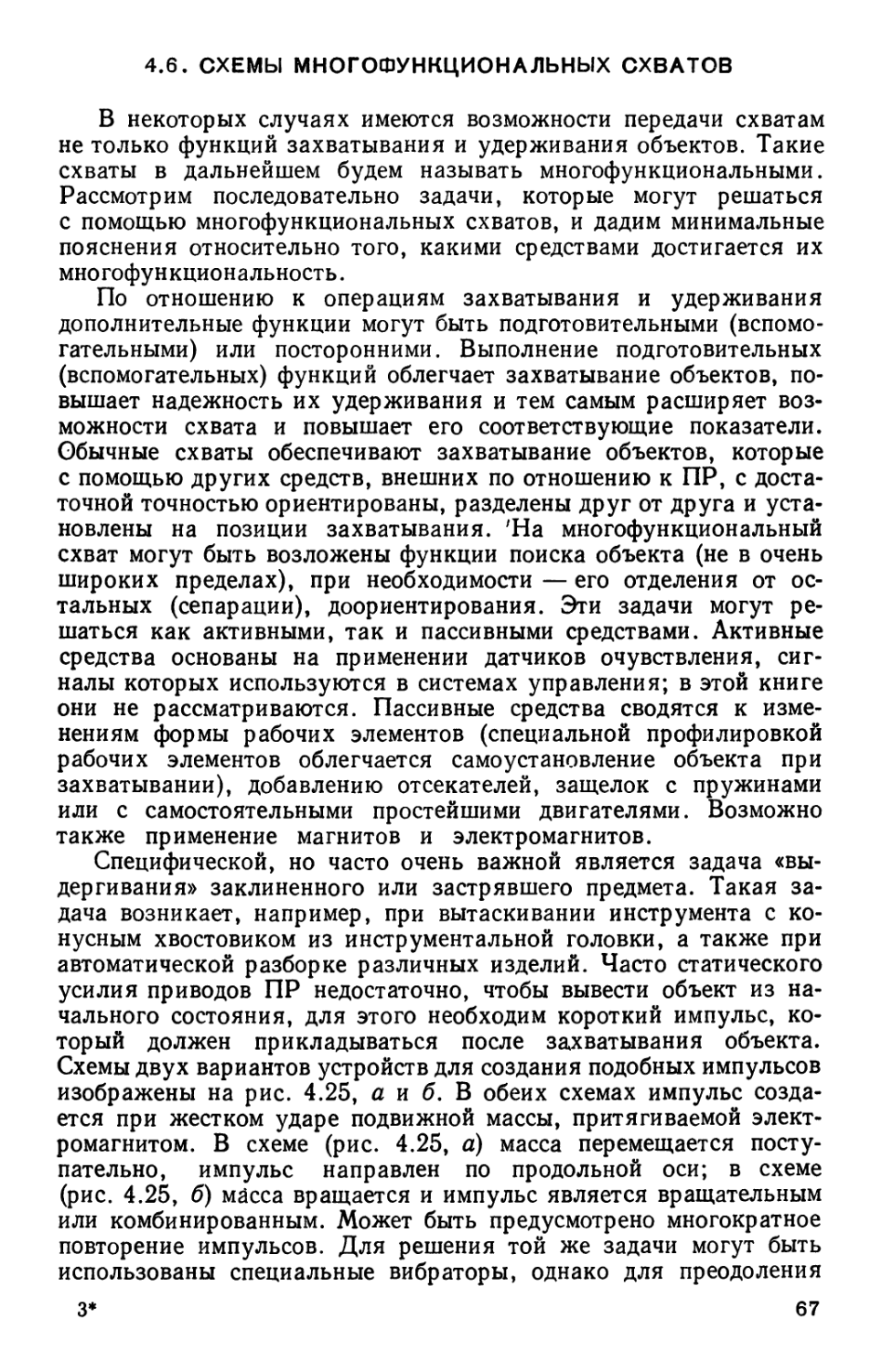

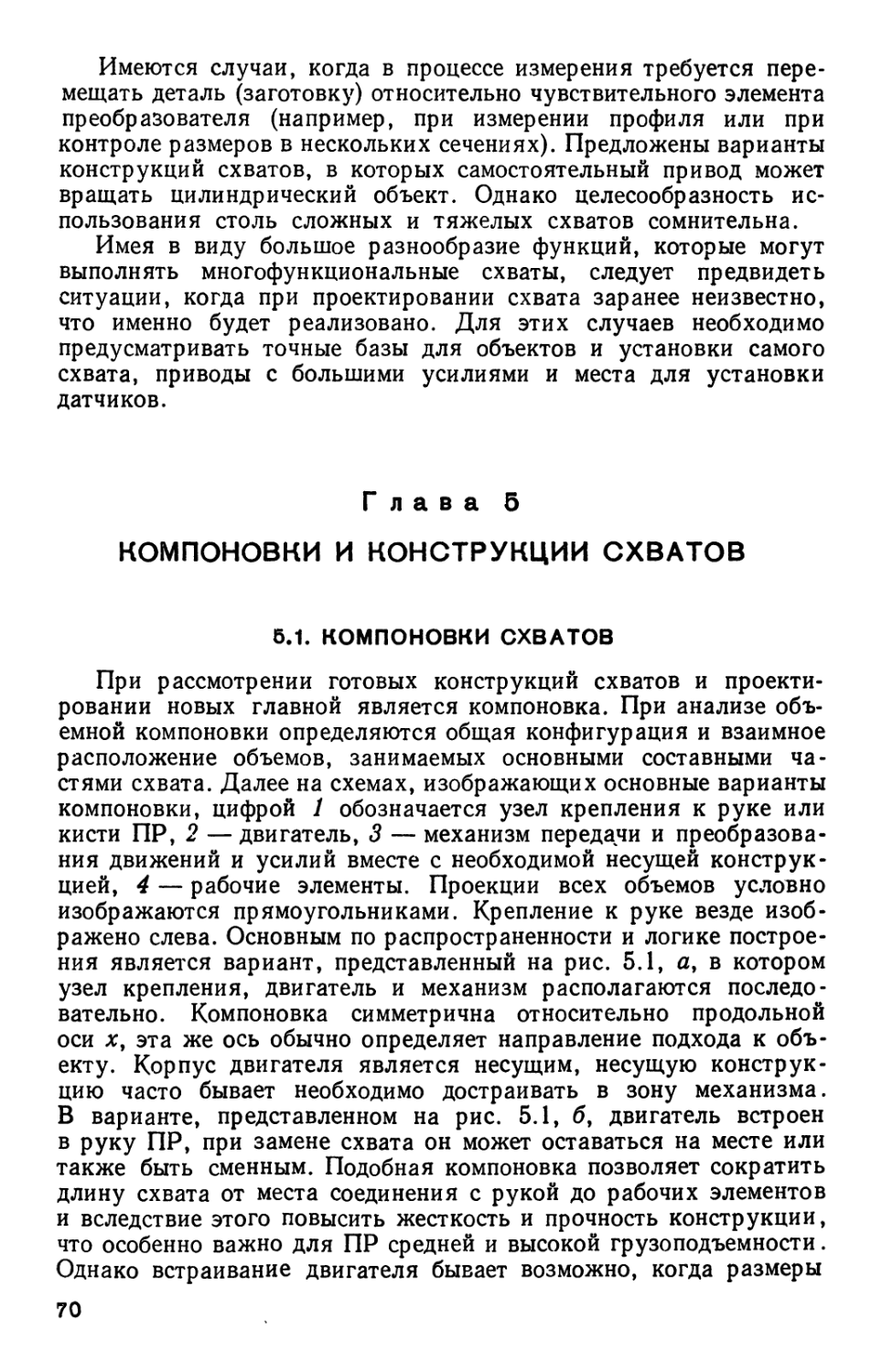

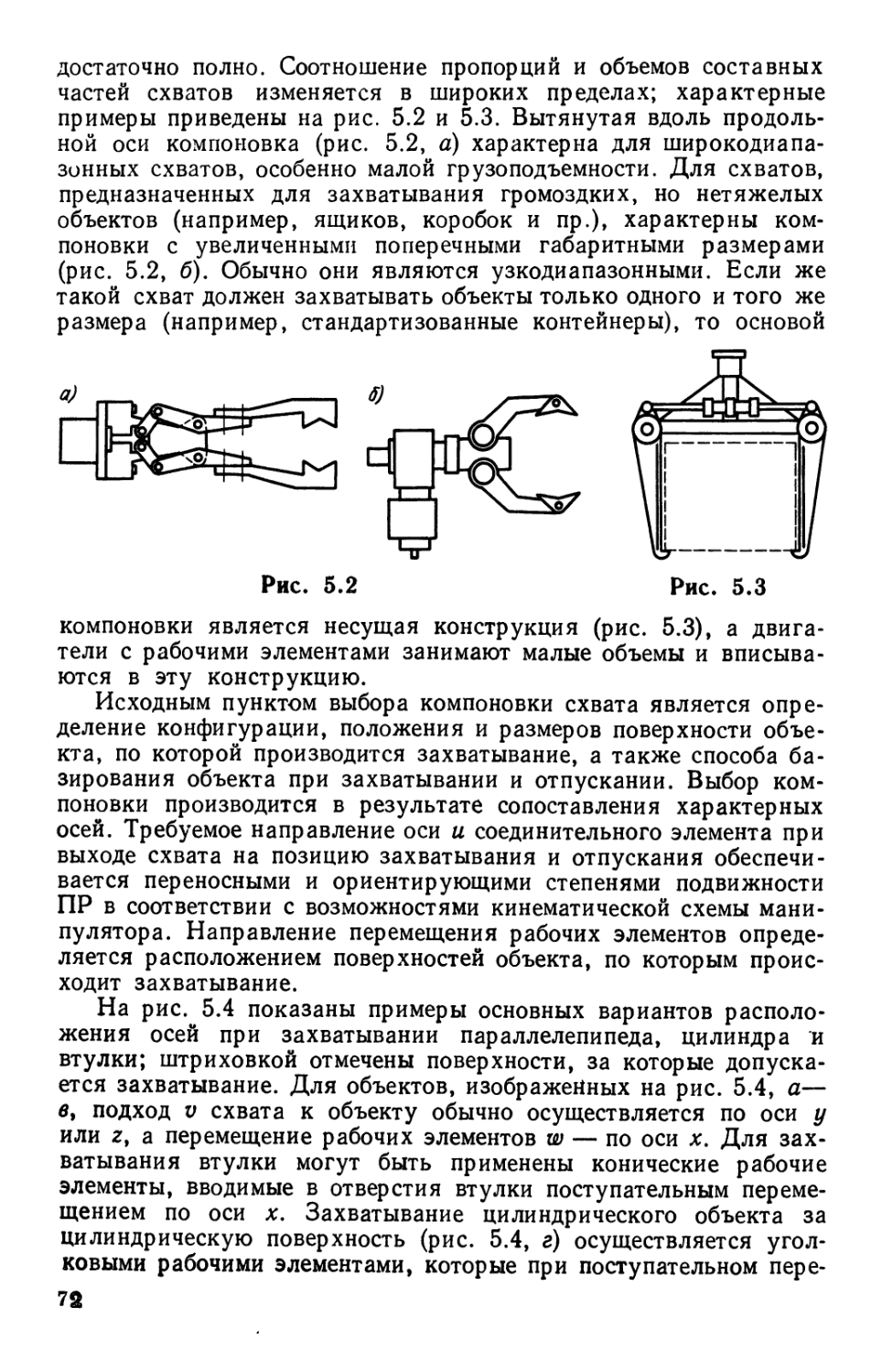

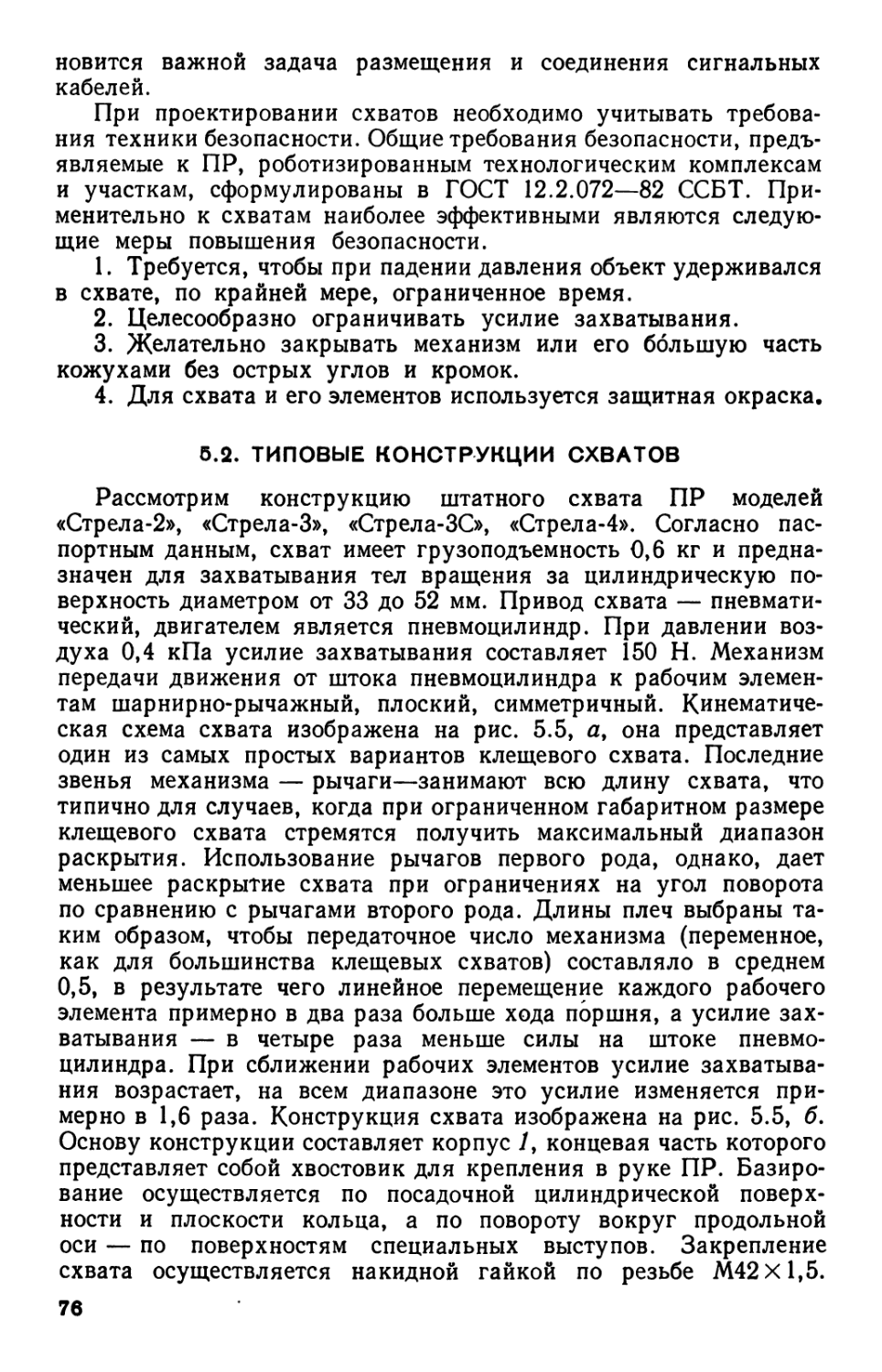

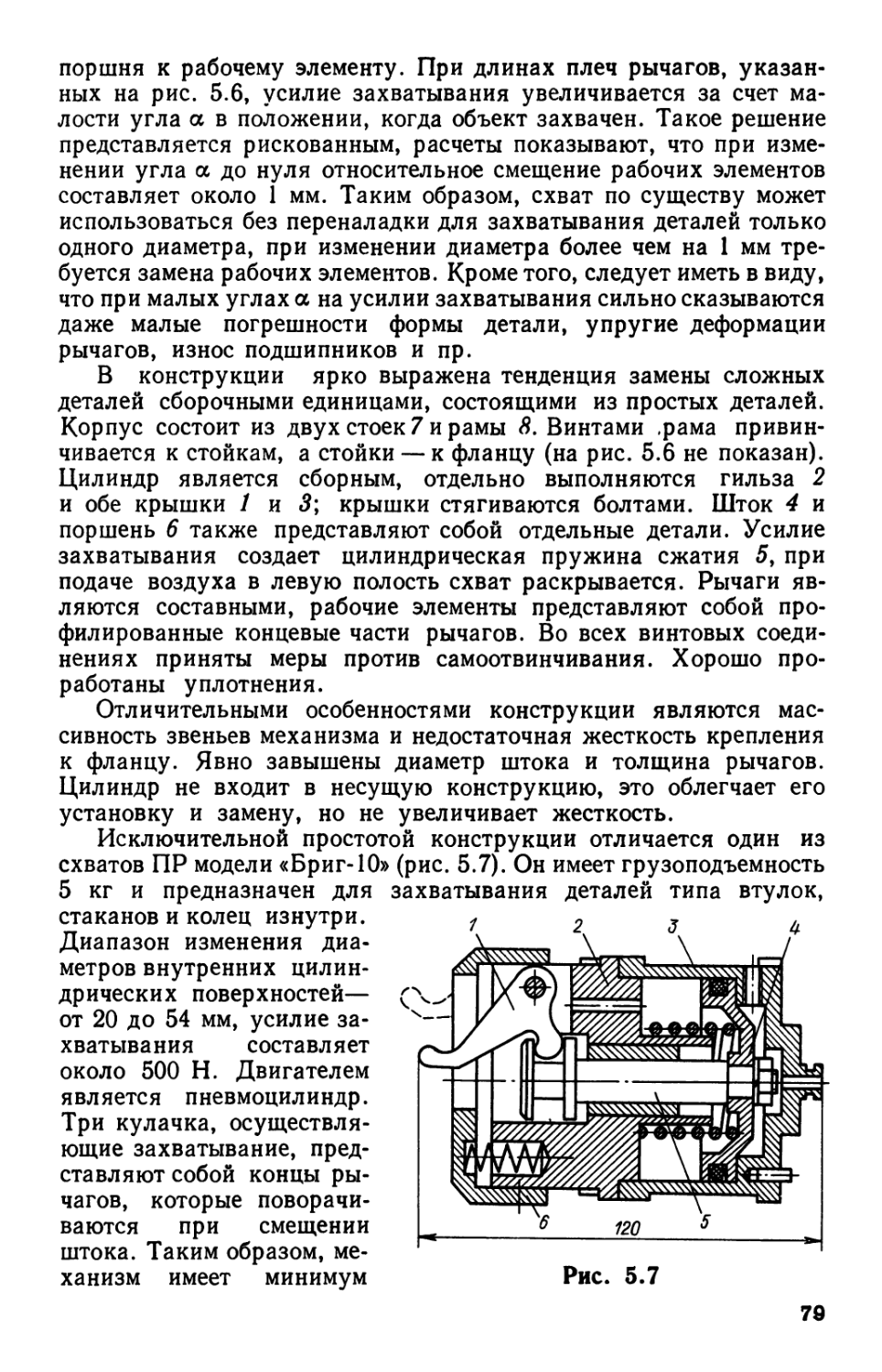

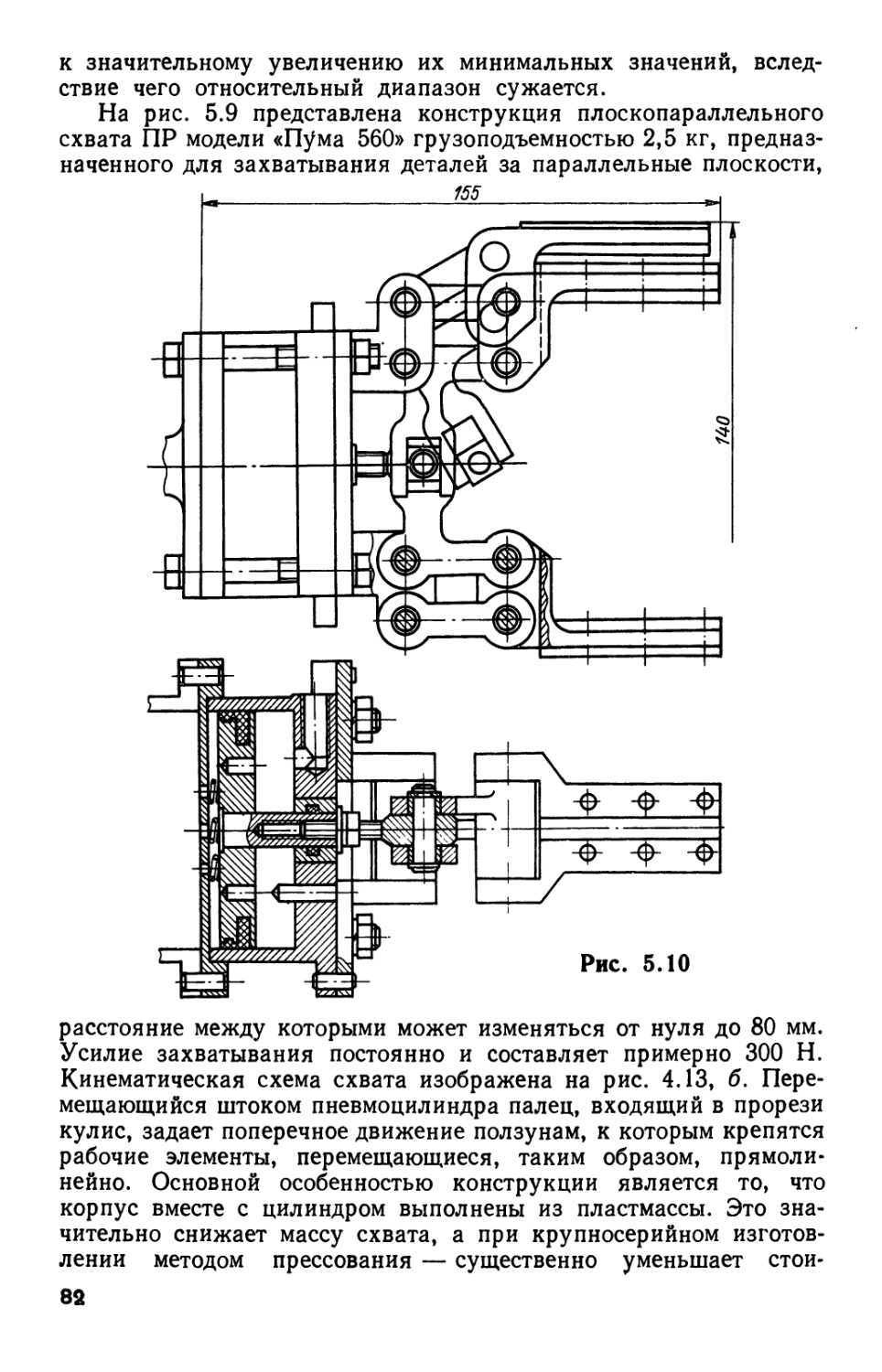

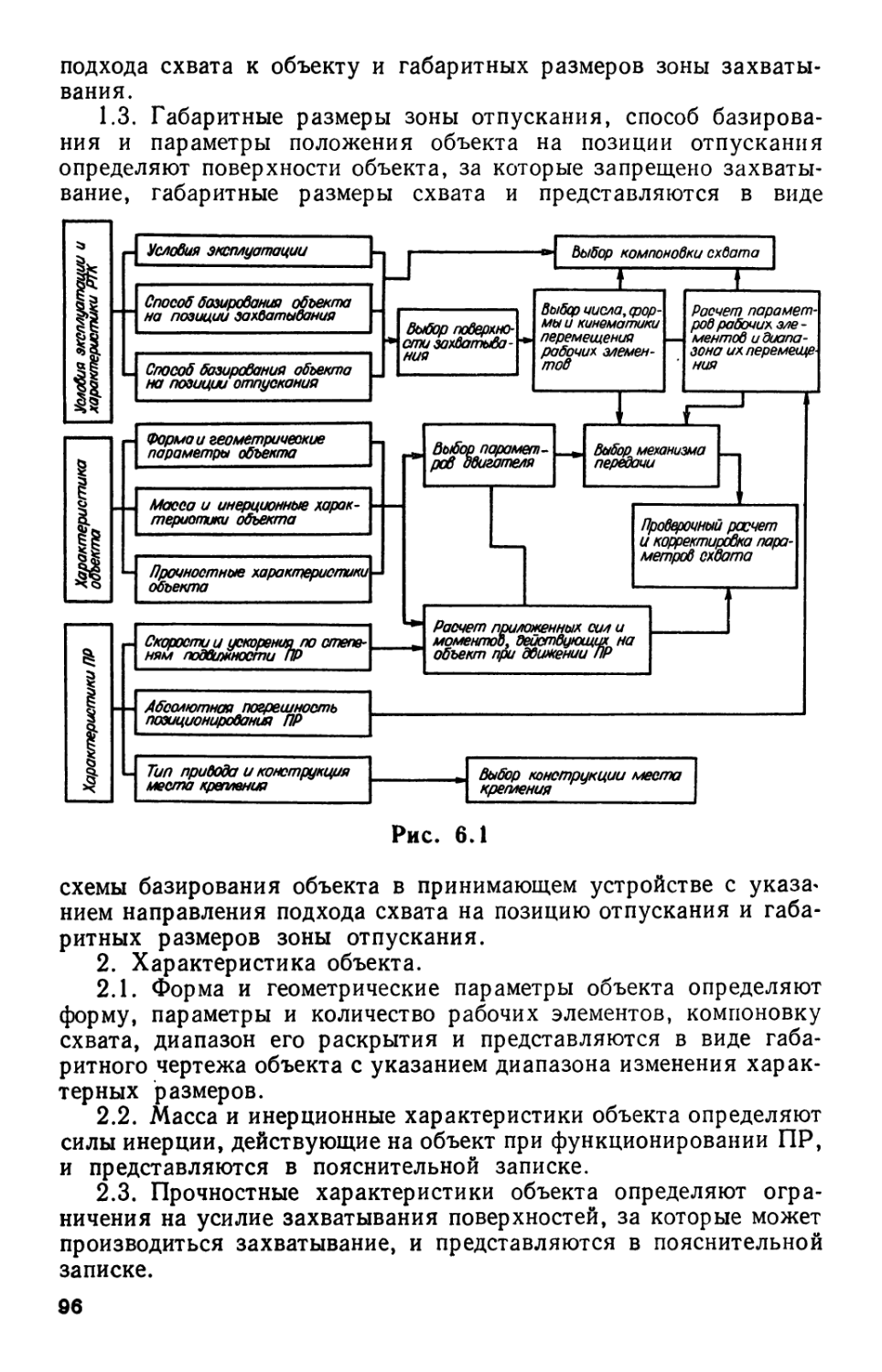

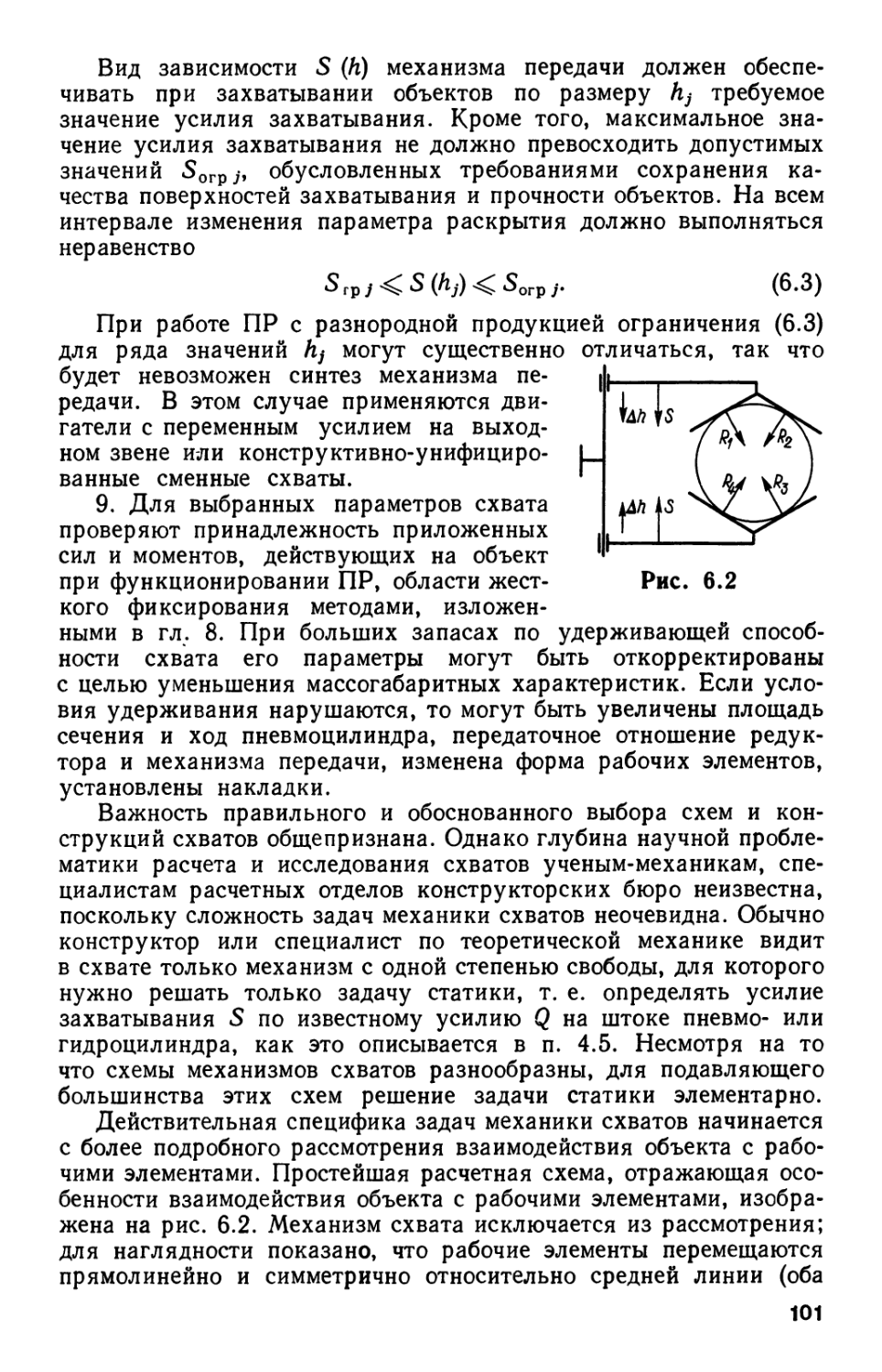

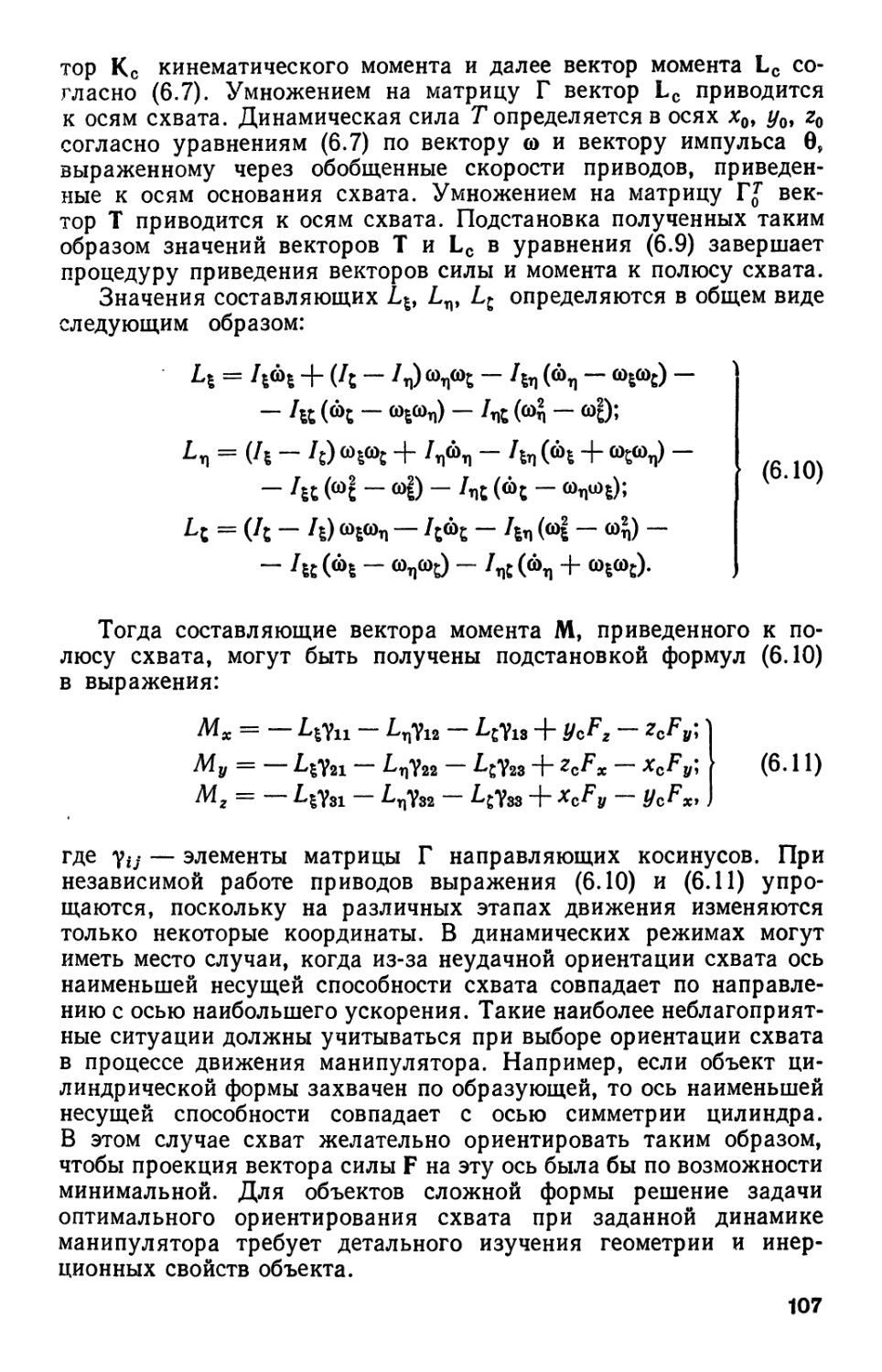

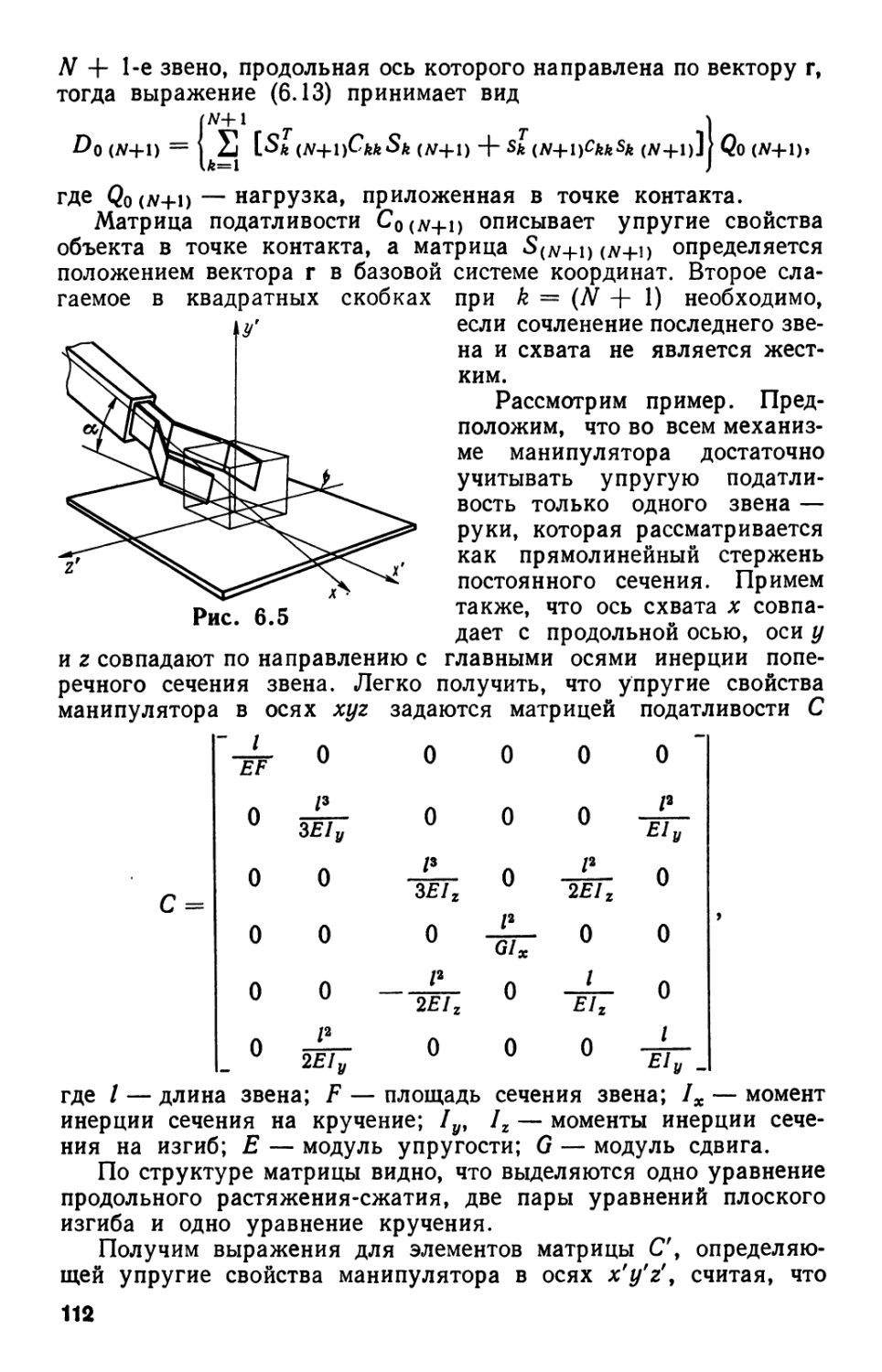

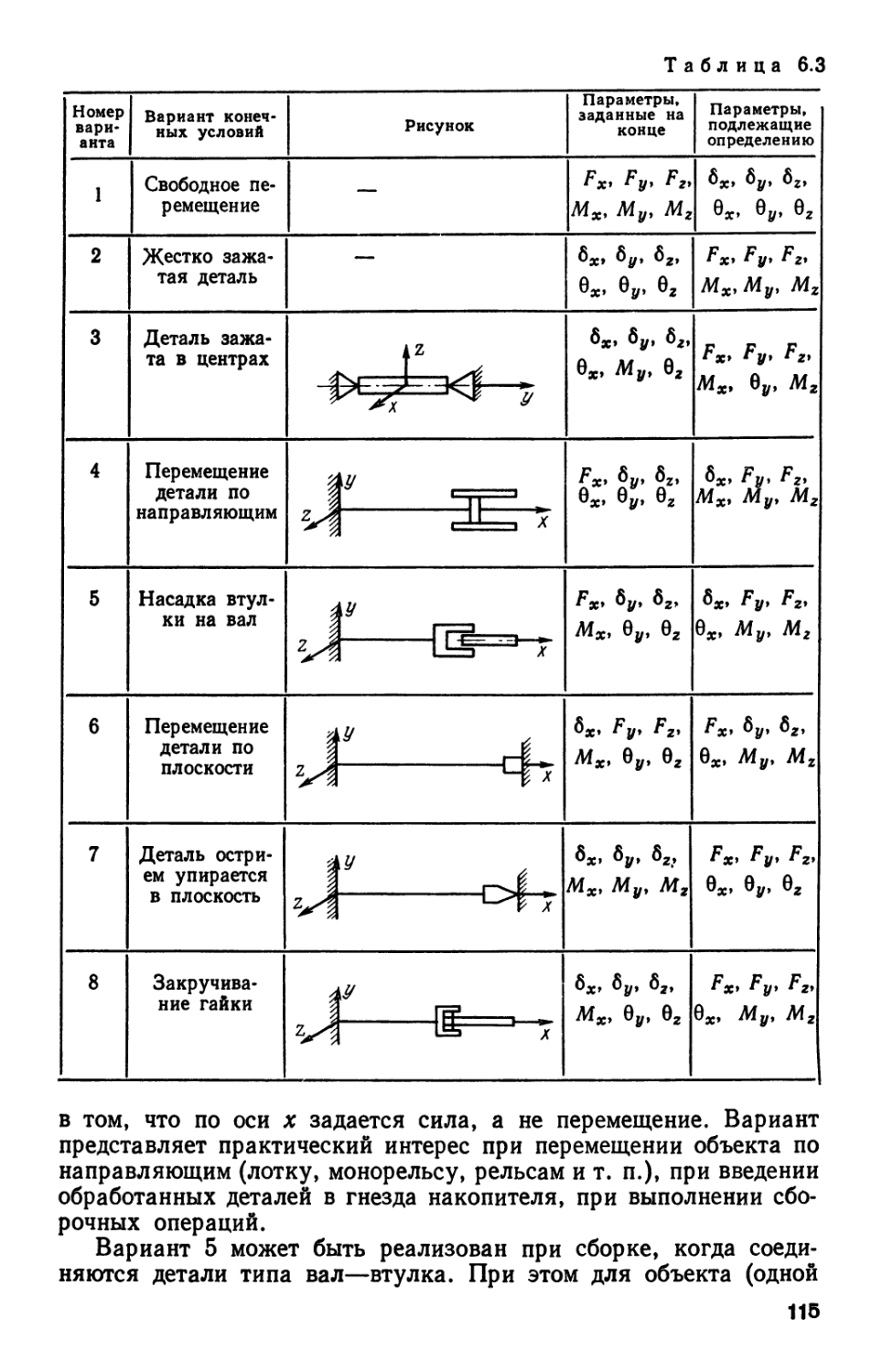

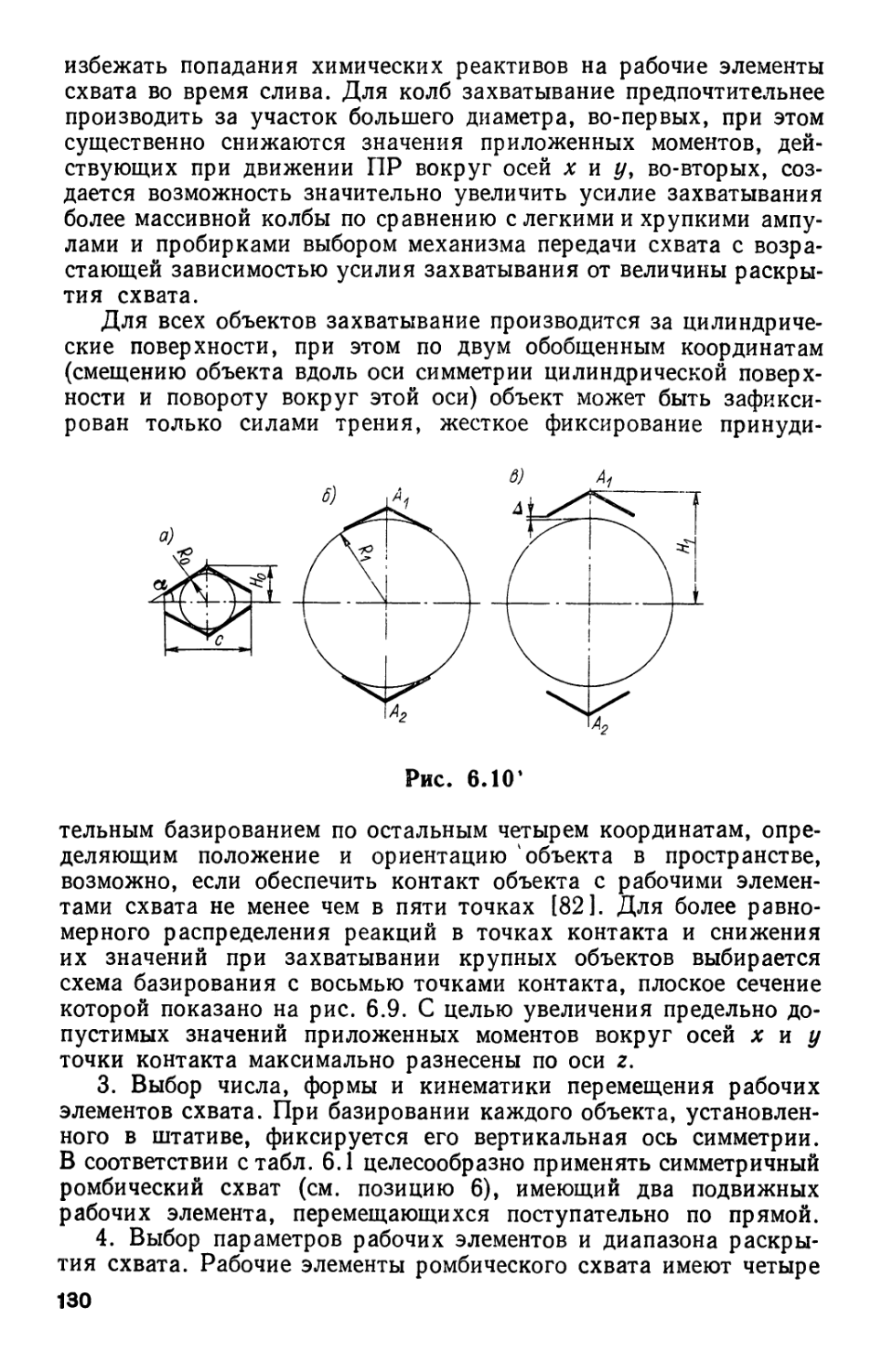

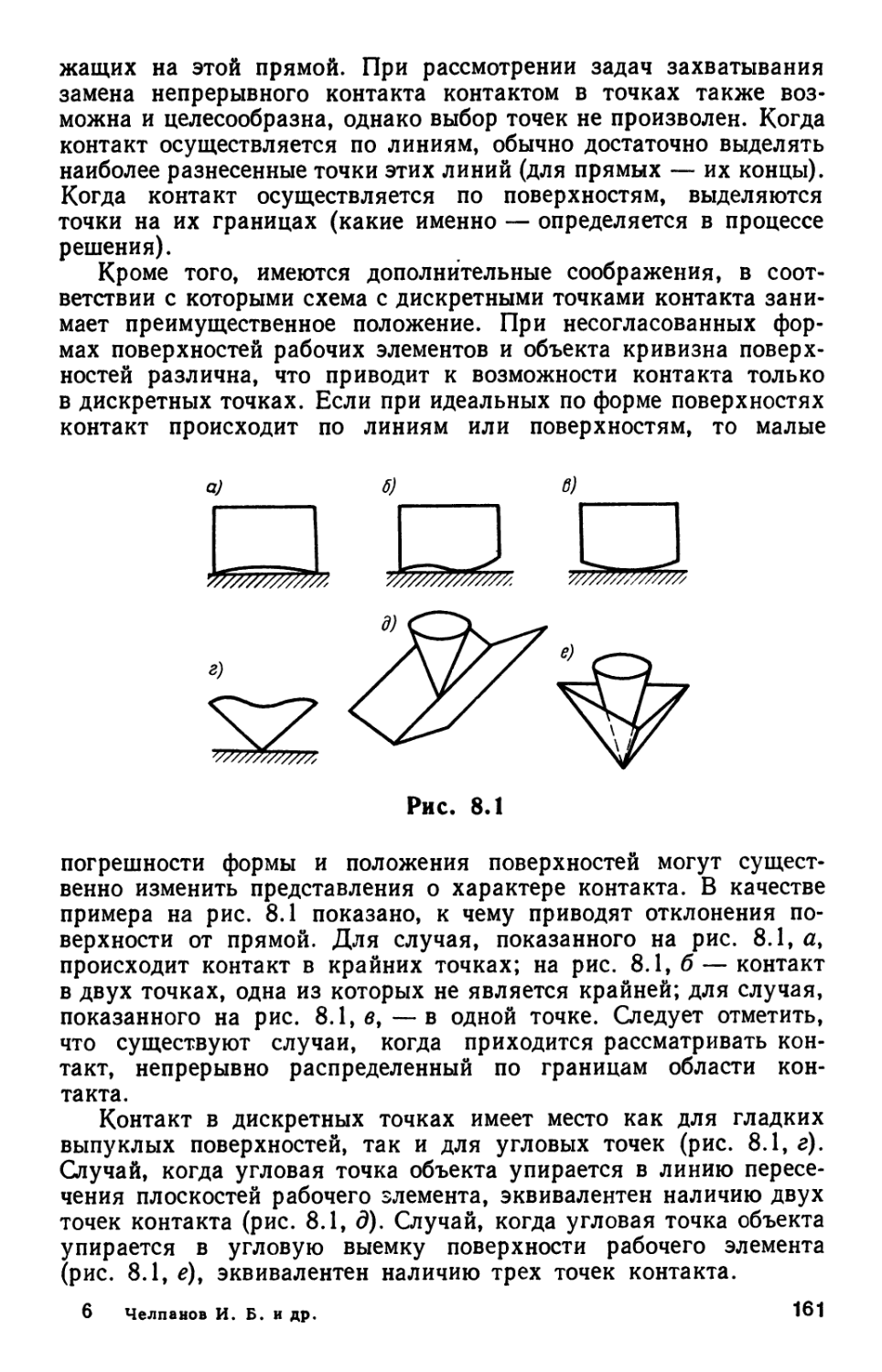

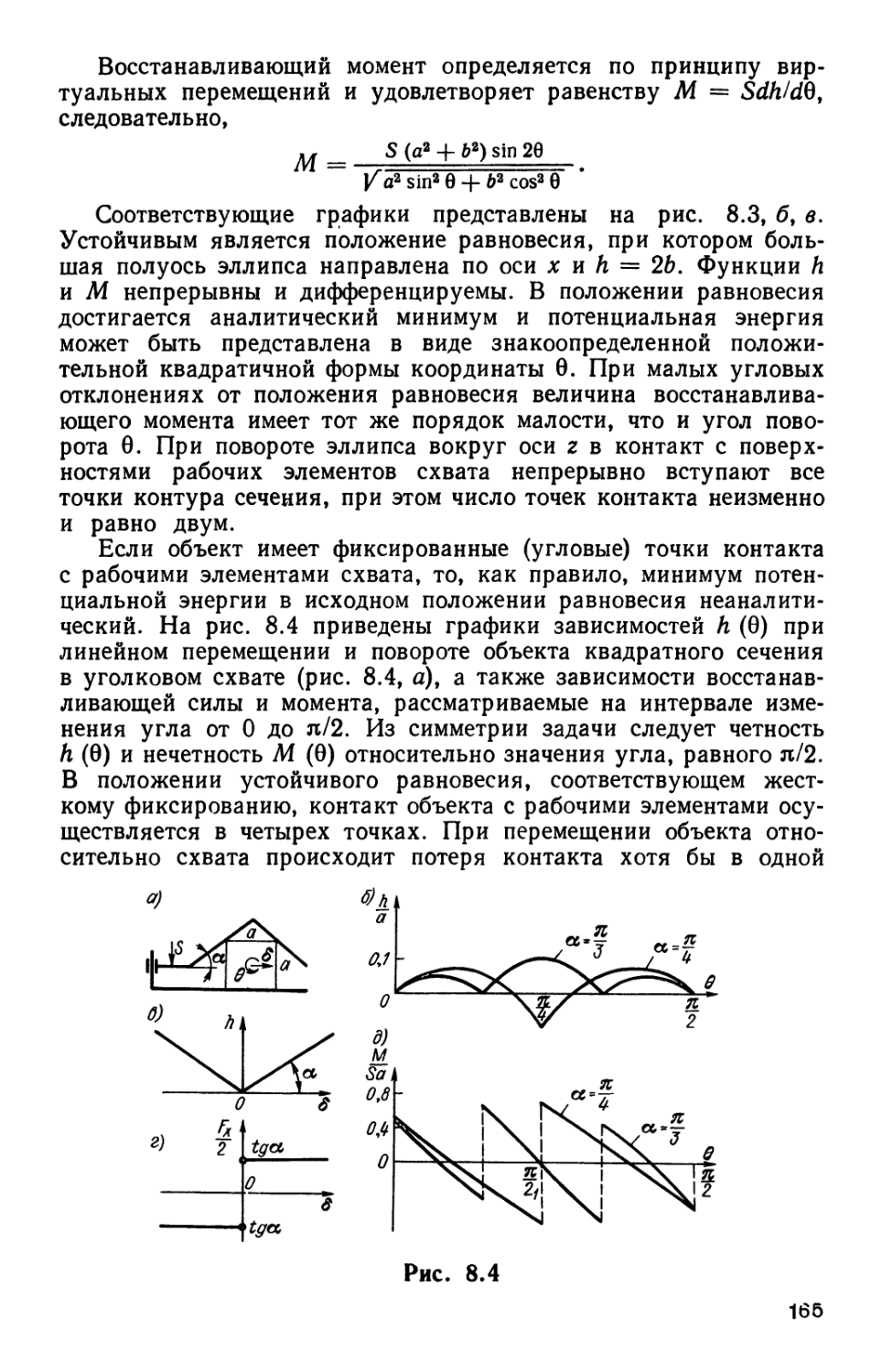

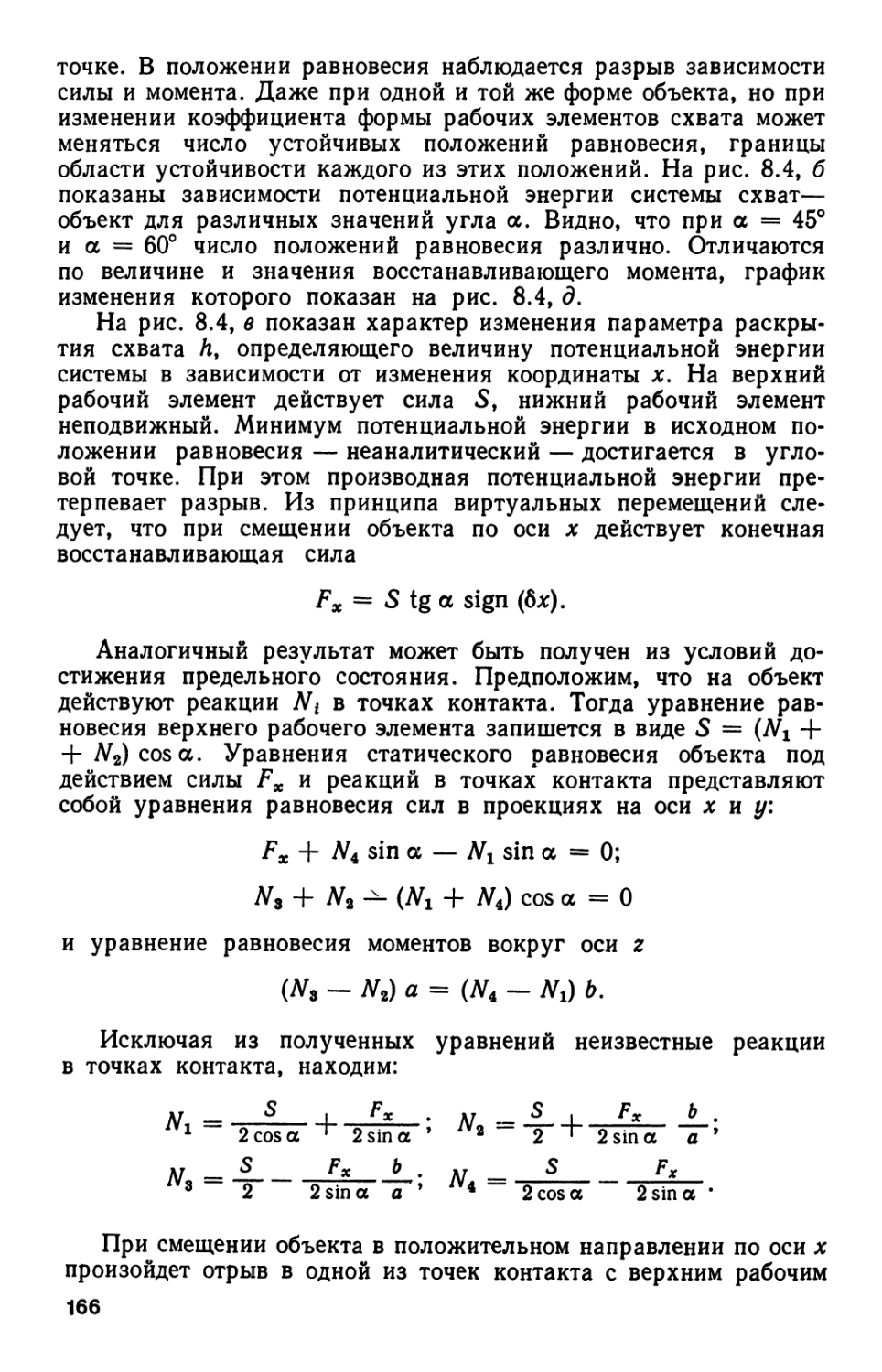

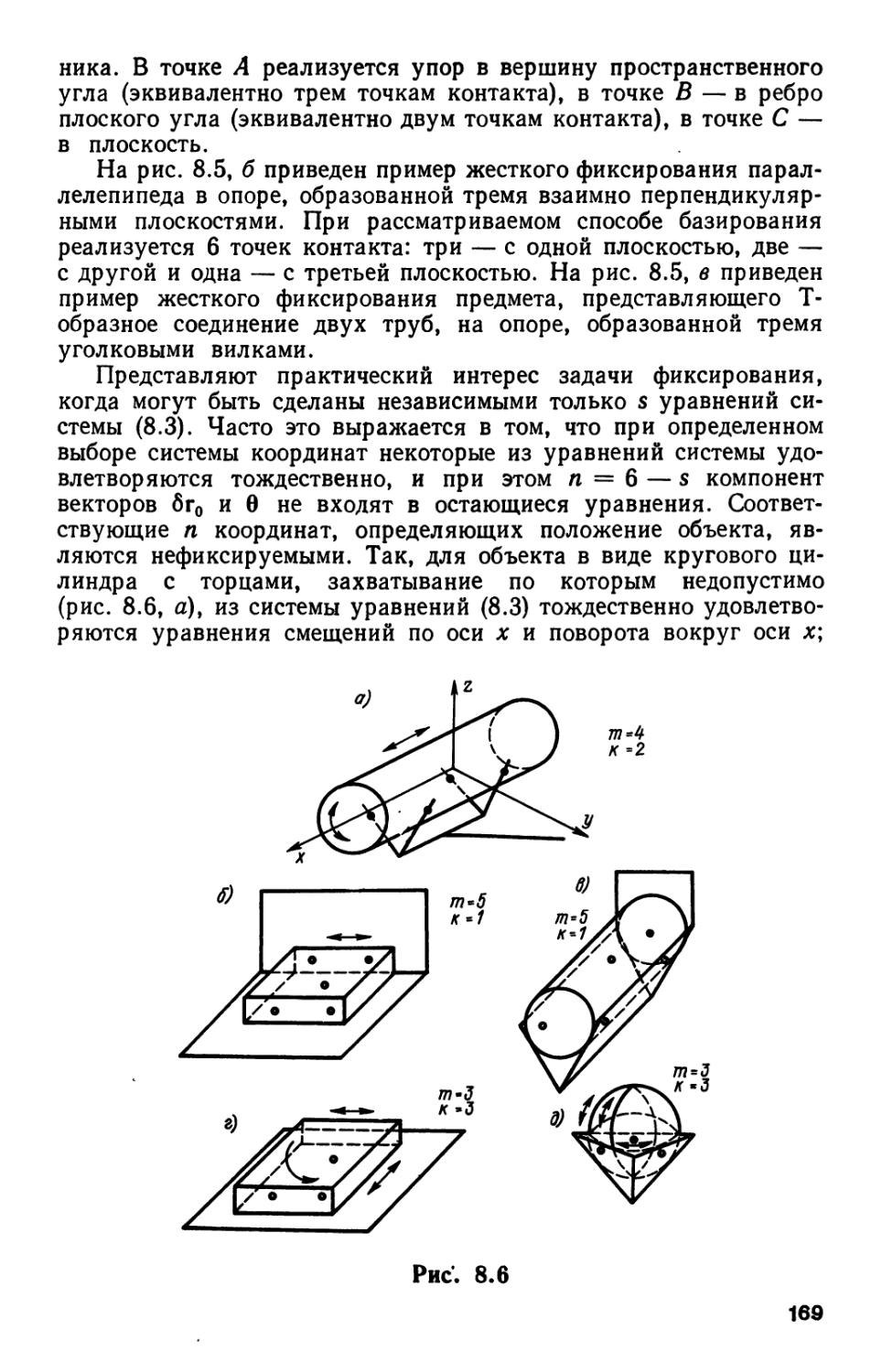

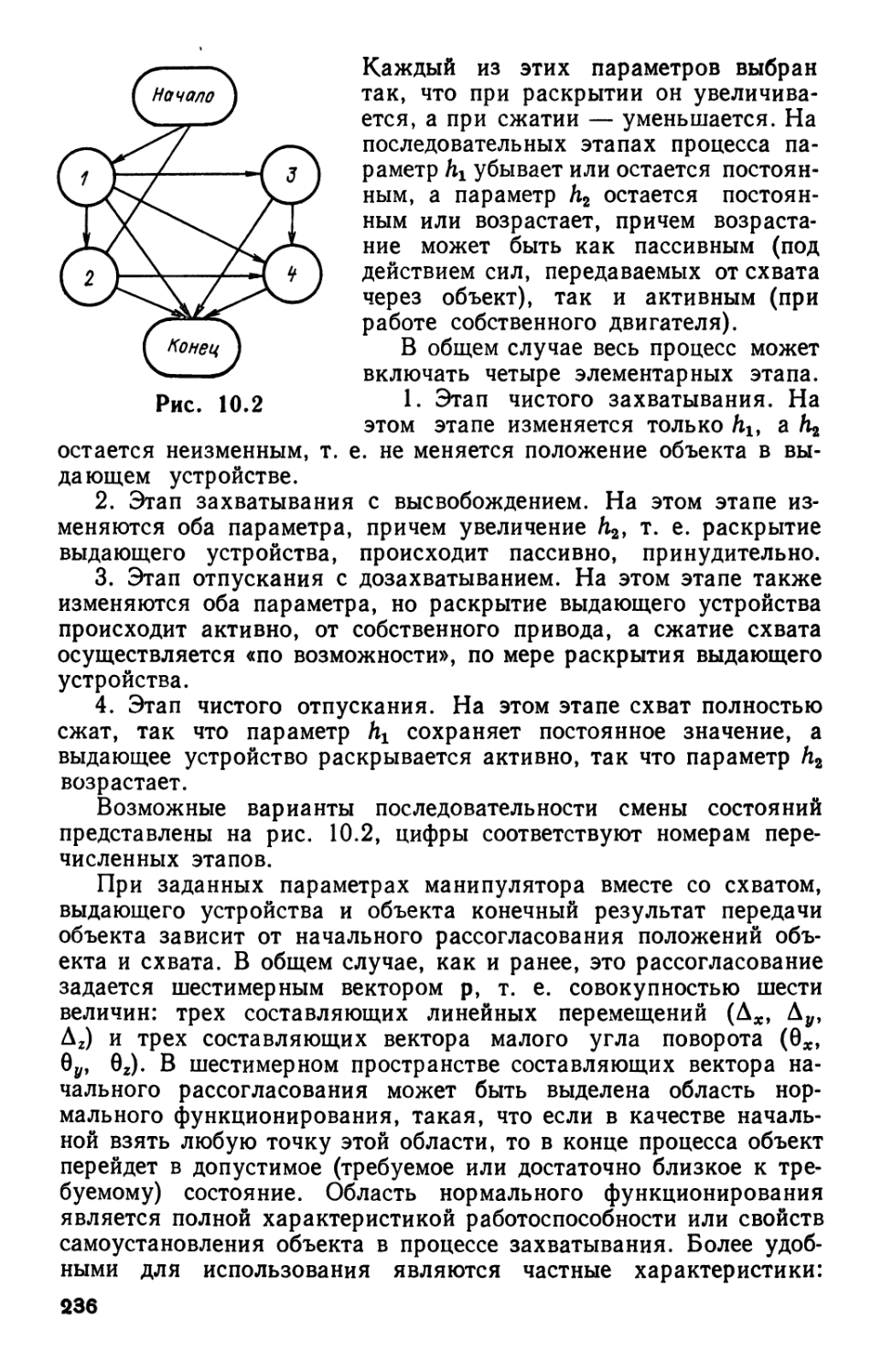

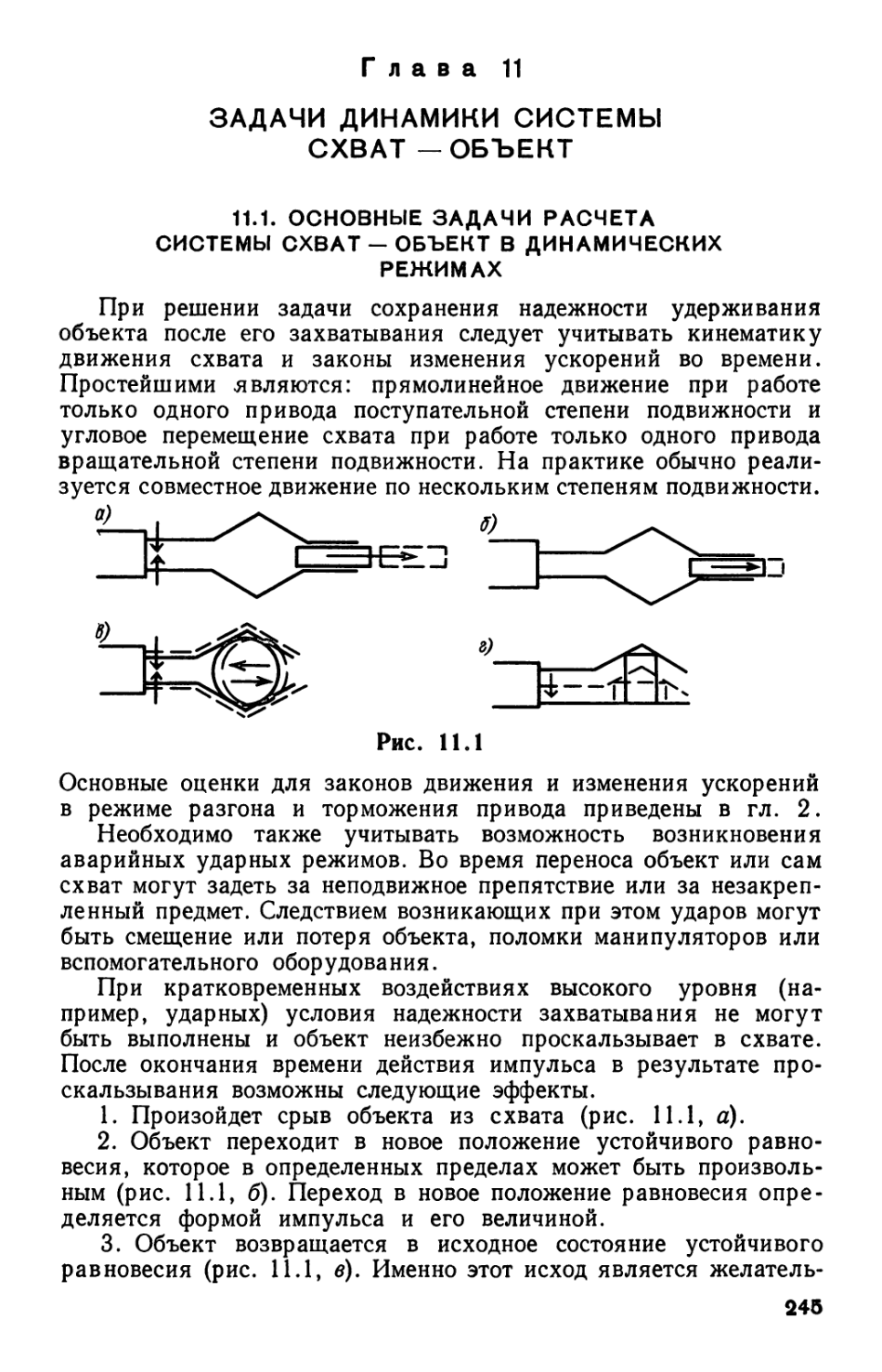

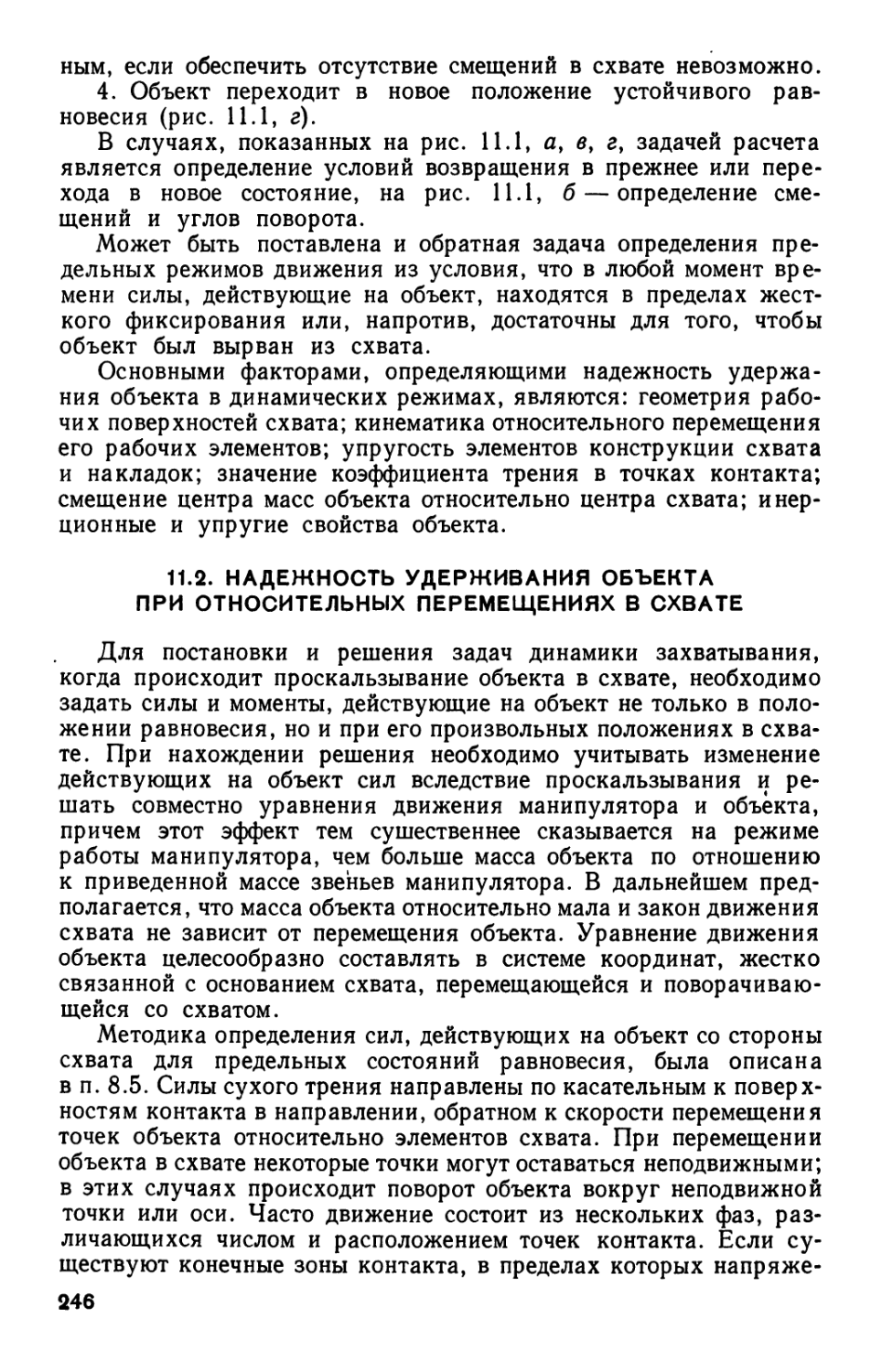

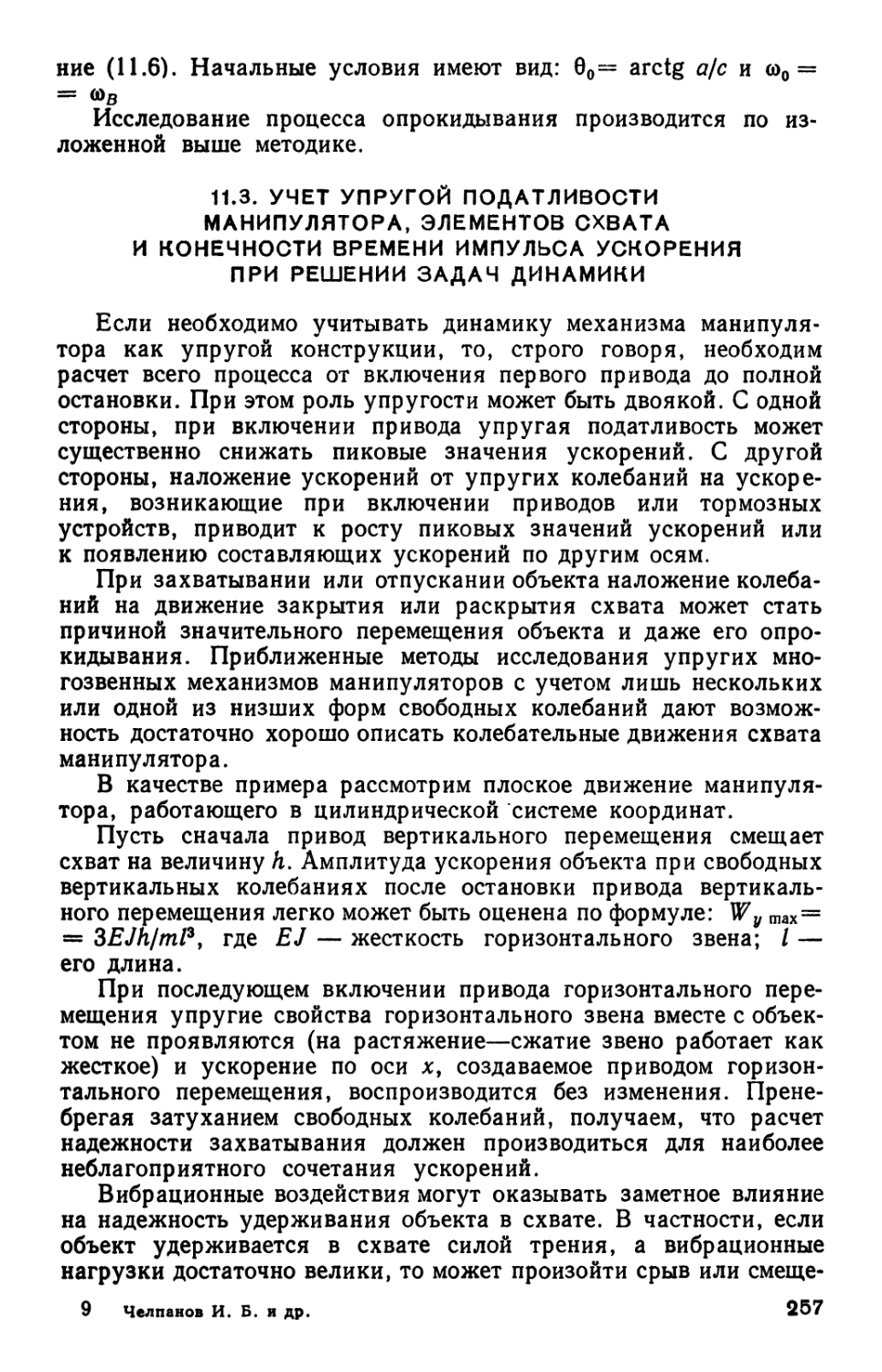

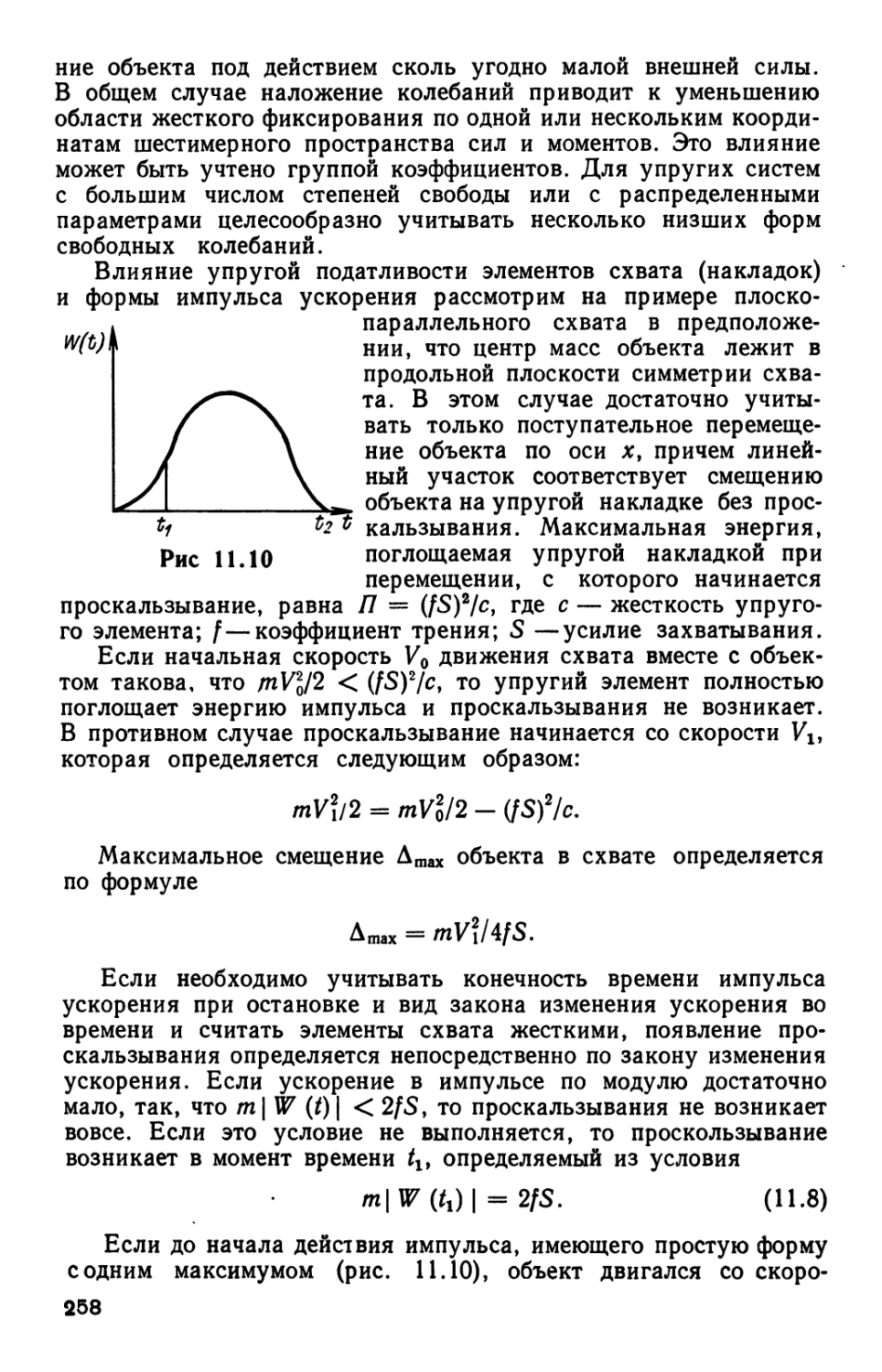

Основными характеристиками несущей способности