Текст

Л. М. Я КИМ ЕН КО

И. Д МОДЫЛЕВСКАЯ

З.А.ТКАЧЕК

ЭЛЕКТРОЛИЗ воды

Ф4Ф

Л. М. ЯКИ МЕН ко

И.Д.МОДЫЛ ЕВСКАЯ

З.А.ТКАЧЕК

ЭЛЕКТРОЛИЗ ВОДЫ

ПОД РЕДАКЦИЕЙ

ДОКТ. ТЕХН.НАУК

п РОФЕССОРА

Л.М.ЯКИ МЕН КО

ИЗДАТЕЛЬСТВО „ХИ М ?И Й” 7

• МОСКВА • 19 7т©8Ь^ . х

УДК 621.357.1:546.212

Я"15

Л. М. Якименко, И. Д. Модылевская, 3. А. Ткачек,

Электролиз воды

Книга представляет собой производственно-техническую моно-

графию, в которой изложены основы теории процесса электролиза

воды и важнейшие принципы конструирования электролизеров для

получения водорода и кислорода; описаны наиболее распространен-

ные конструкции современных электролизеров, работающих при

атмосферном давлении и повышенном давлении; приведены их

основные технические показа гели, методы материального и тепло-

вого расчета электролизеров; рассмотрены вопросы автоматизации

контроля и управления процессом электролиза воды, а также кор-

розии деталей электролизеров.

В заключительном разделе кратко изложены сведения о про-

изводстве тяжелой воды с использованием процесса электролиза,

при этом рассмотрены чисто электрохимические схемы, а также

принципиальные схемы ее производства с использованием химиче-

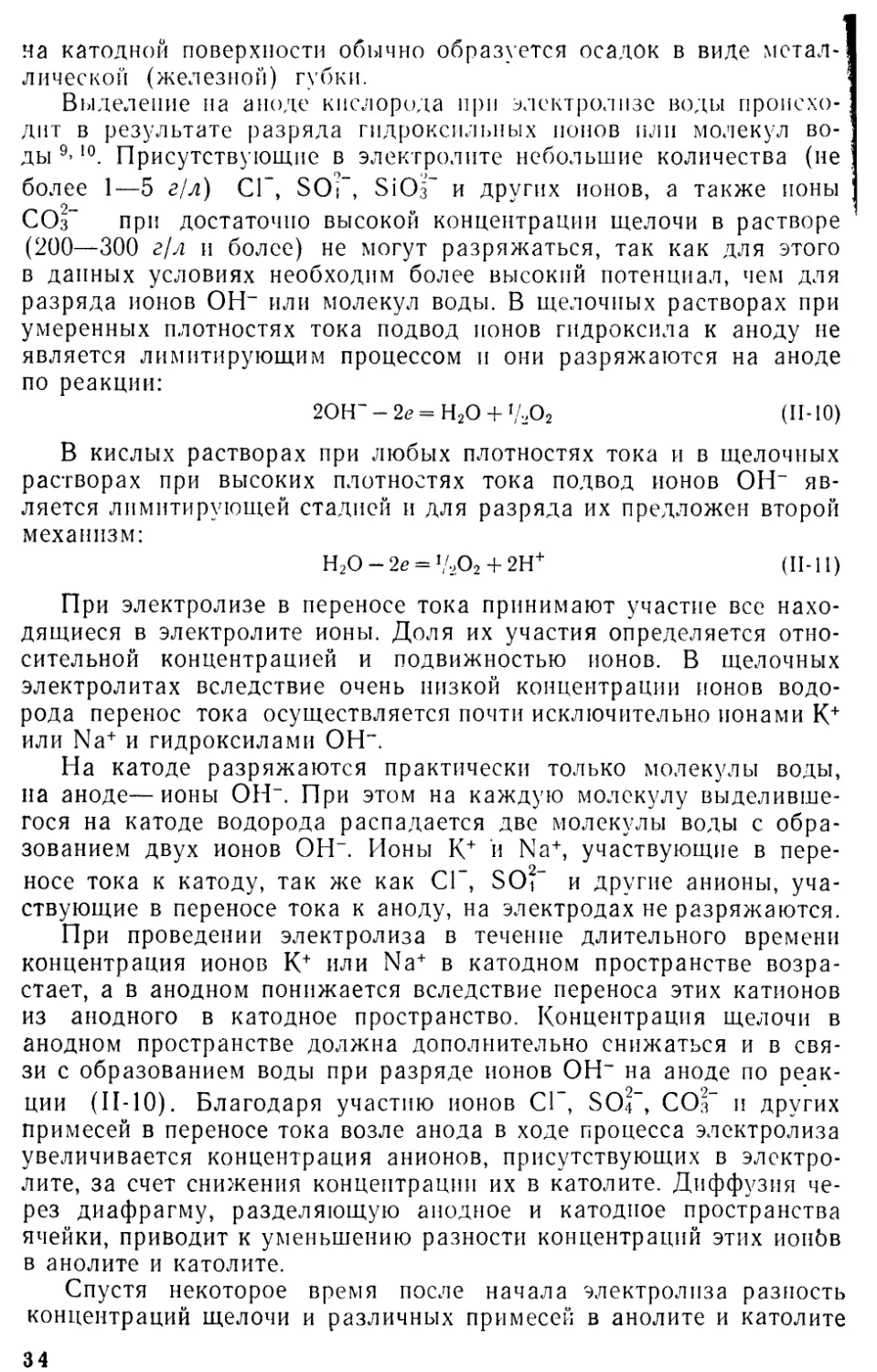

ского и фазового обмена изотопов водорода.

Книга рассчитана на инженерно-технических и научных работ-

ников химической и ряда смежных отраслей промышленности и

может быть полезна преподавателям и студентам вузов, специали-

зирующимся в области прикладной электрохимии.

В книге содержится 264 стр., 102 рисунка, 26 таблиц и 284 би-

блиографические ссылки.

3-14-3

47-70

СОДЕРЖАНИЕ

Предисловие ............................................................. 5

Введение............................................................. . 7

Общий обзор областей применения и развития методов производства водо-

рода и кислорода ..................................................... 7

Глава I. Основные свойства продуктов электролиза воды и веществ, при-

меняемых при электролизе.................................................13

1. Газы .... 13

2. Вода и водяной пар....................................................21

3. Щелочи и их водные растворы...........................................24

Литература ..............................................................30

Глава II. Теоретические основы процесса электролиза воды.................31

1. Общие сведения о процессе электролиза.................................31

2. Энер1 етический баланс ячейки.........................................36

Теоретическое напряжение разложения...................................38

Перенапряжение выделения водорода и кислорода........................*39

Концентрационная поляризация и э. д. с. диффузионного элемента . . 45

Падение напряжения в электролите и диафрагме .........................46

3. Зависимость общего напряжения па ячейке от условий работы электро-

лизера ..................................................................59

4. Выход по току.........................................................65

5. Утечки тока.................................... .....................75

6. Количественные соотношения в процессе электролиза воды................80

7. Тепловой баланс электролизера ....................................... 83

8. Электролиз воды под давлением.........................................86

Литература .............................................................90

Глава III. Основные элементы конструкции электролизеров..................93

1. Электроды и их конструкции............................................93

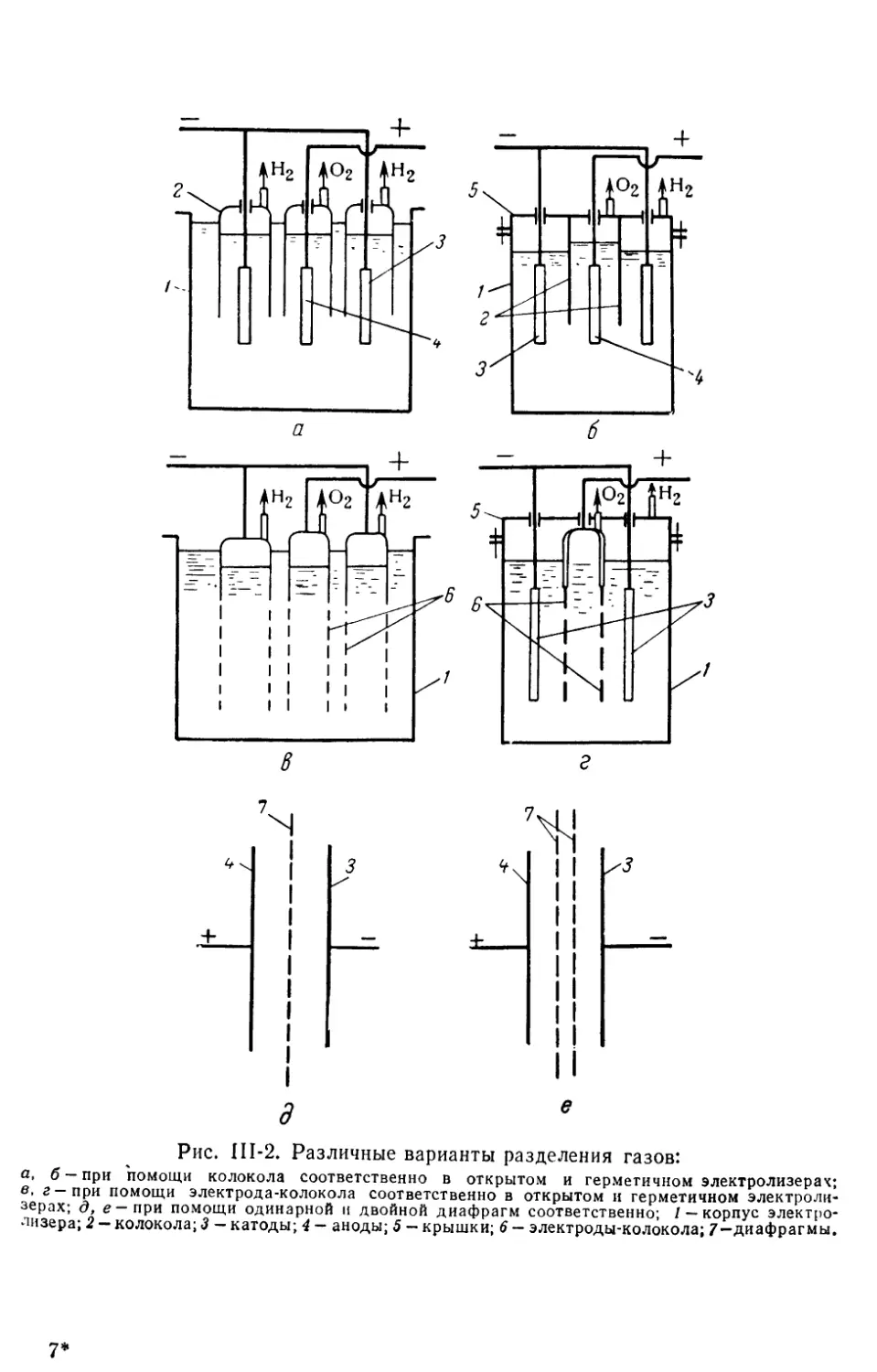

2. Разделение газов электролиза..........................................98

3. Устройство корпуса электролизера ................................... 106

4. Регулирование уровня электролита и давления газов .................. 103

5. Циркуляция и охлаждение электролита..................................110

6. Охлаждение и промывка газов .........................................112

7. Уплотнение и электрическая изоляция..................................113

Литература..............................................................114

1* 3

Глава IV. Конструкции промышленных электролизеров

1. Классификация электролизеров ......................................

2. Электролизеры с монополярным включением электродов.................

3. Фильтрпрессные электролизеры с биполярным включением электродов

для работы при атмосферном давлении ...................................

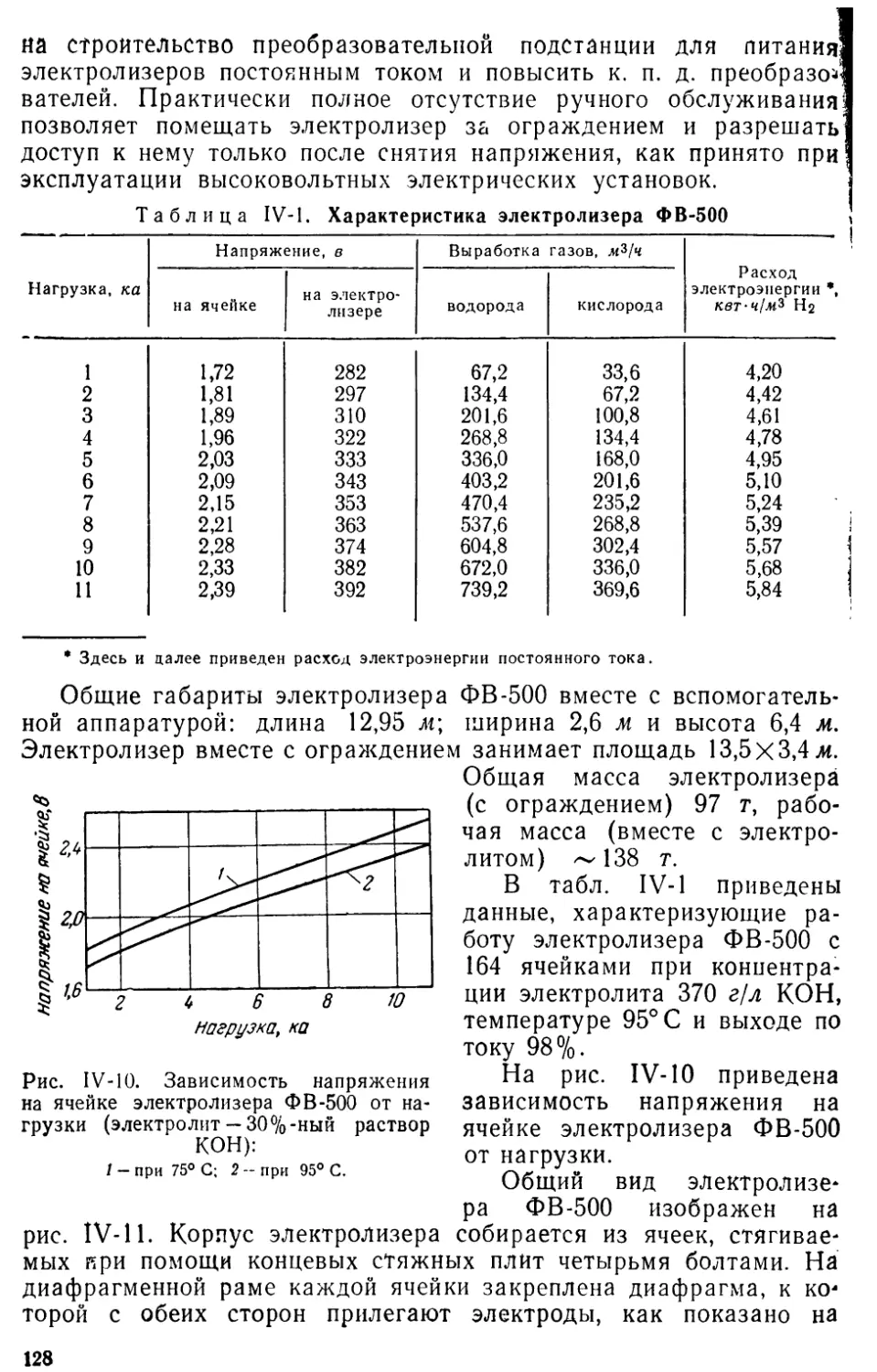

Электролизеры типа ФВ.............................................

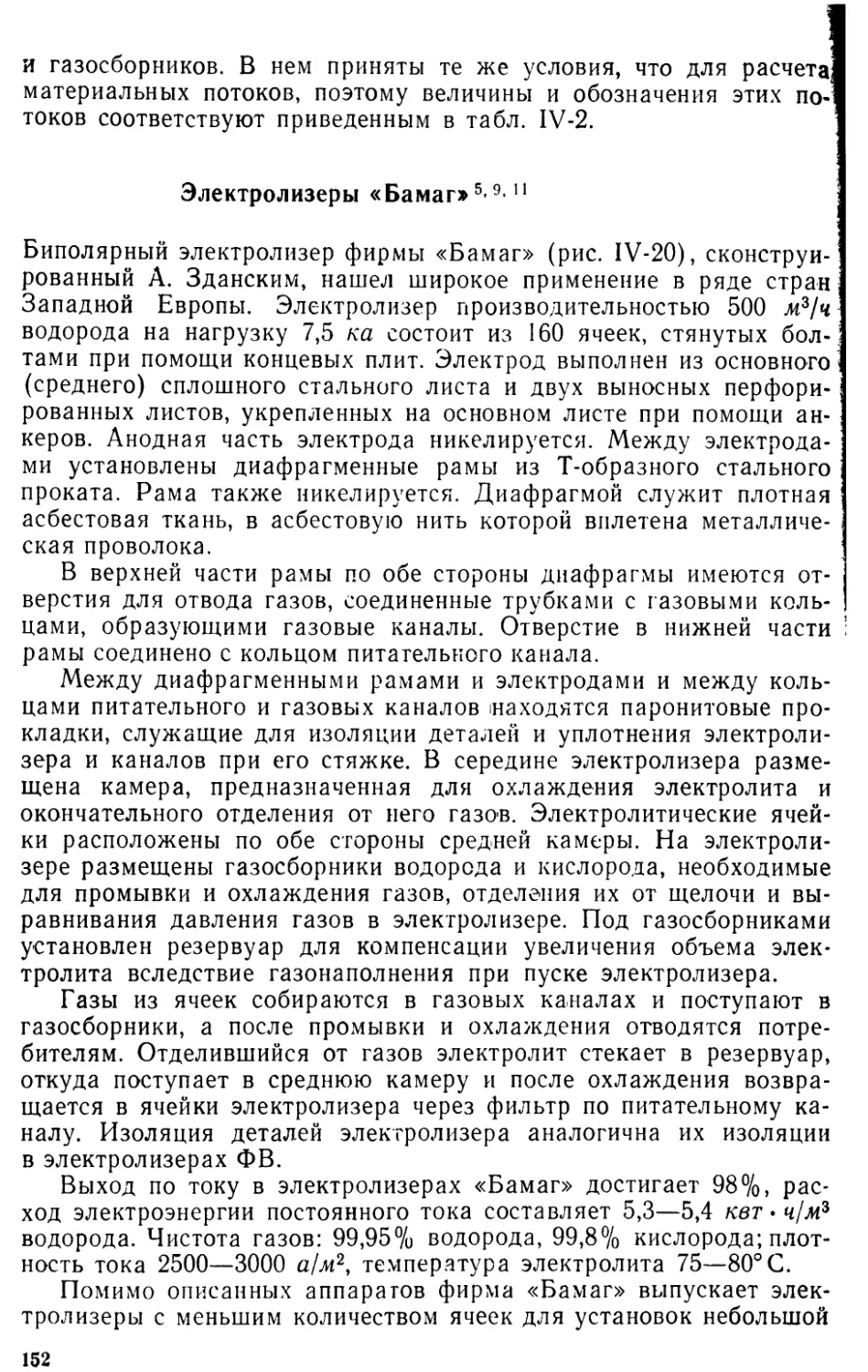

Электролизеры «Бамаг» ............................................

Электролизеры «Де-Нора» ..........................................

Электролизеры «Демаг».............................................

Электролизеры «Эрликон» ..........................................

Электролизеры Пехкранца...........................................

4. Электролизеры для работы под давлением.............................

Электролизеры типа ЭФ.............................................

Электролизеры типа СЭУ............................................

Электролизеры Зданского — Донца...................................

Прочие типы электролизеров для работы под давлением...............

115

115

119

126

126

152

154

157

159

165

166

167

177

180

186

Литература .........................................................189

Глава V. Эксплуатация установок электролиза воды.......................191

L Технологическая схема производства...................................191

2. Приготовление питающей воды........................................195

3. Приготовление и очистка электролита................................196

4. Очистка и осушка газов.............................................198

5. Контроль и автоматизация процесса электролиза воды.................202

6. Коррозия в электролизерах и ее устранение..........................205

Коррозионная стойкость железа и никеля в щелочных растворах . . 205

Коррозия деталей биполярных электролизеров ....................... 214

Литература ............................................................235

Глава VI. Производство тяжелой воды электролитическим методом , . . 236

1. Периодический метод электролитического концентрирования дейтерия . 240

2. Непрерывный метод электролитического концентрирования дейтерия . . 245

3. Комбинированные схемы концентрирования дейтерия....................255

Литература ............................................................260

ПРЕДИСЛОВИЕ

За последние десятилетия в СССР созданы сотни установок элек-

тролиза воды для получения водорода и кислорода, оборудованных

отечественными электролизерами, которые работают как при ат-

мосферном, так и при повышенном давлении. В настоящее время

только на электростанциях работает около тысячи электролизеров

различного типа.

Для удовлетворения нужд народного хозяйства в электролити-

ческом водороде в ближайшие годы дополнительно потребуется

значительное количество мощных электролизеров производитель-

ностью по 500—650 м3/ч водорода и более мелких электролизеров

для выработки небольших количеств водорода.

Литература по электролизу воды в течение последних лет не

издавалась. В связи с этим возникла необходимость в выпуске кни-

ги, необходимой работникам промышленности, проектных и науч-

но-исследовательских институтов, связанным с данной отраслью

химической технологии.

В предлагаемой вниманию читателей монографии рассмотрены

общие вопросы теории процесса электролиза и основные элементы

конструкции электролизеров, подробно освещены отечественные

конструкции мощных электролизеров типа ФВ для работы при

атмосферном давлении и типов ЭФ и СЭУ для работы под давле-

нием, менее подробно описаны электролизеры, применяемые за

рубежом.

Значительное внимание нами уделено вопросам эксплуатации

установок для электролиза воды, процессам коррозии деталей элек-

тролизеров и способам предотвращения коррозии.

Во многих странах электролизные установки использовались

для получения тяжелой воды в качестве побочного продукта. В по-

следующем были разработаны более эффективные методы ее про-

изводства, однако побочное получение тяжелой воды на крупных

5

электролизных установках в ряде случаев целесообразно. Поэтому

в книгу включена глава, посвященная основным закономерно-

стям электролитического концентрирования тяжелого изотопа во-

дорода.

Главы I, IV и VI подготовлены к печати И. Д. Модылевской,

главы II и III написаны Л. М. Якименко, введение и глава V —

3. А. Ткачек, которая участвовала также в подготовке к печати

главы II (в части технологического режима работы электроли-

зеров).

Авторы выражают глубокую благодарность Г. В. Палецкому,

Ф. 3. Серебрянскому, Ц. А. Аджемяну и В. В. Лосеву за ценные

советы, высказанные ими при просмотре и обсуждении рукописи.

Замечания и пожелания читателей по улучшению содержания

книги будут приняты нами с признательностью.

АВТОРЫ

ВВЕДЕНИЕ

ОБЩИЙ ОБЗОР ОБЛАСТЕЙ ПРИМЕНЕНИЯ

И РАЗВИТИЯ МЕТОДОВ ПРОИЗВОДСТВА

ВОДОРОДА И КИСЛОРОДА

По мере развития современной промышленности все большее чис-

ло ее отраслей и в возрастающем объеме используют для различ-

ных нужд водород и кислород. Еще 60 лет назад водород как

сырье имел весьма ограниченное значение, а в настоящее время

мировая потребность в нем составляет десятки миллионов кубо-

метров в час.

Практическое использование водорода началось с небольших

количеств, потреблявшихся главным образом для воздухоплавания,

освещения, гидрогенизации жиров и пайки свинца. В 20-х годах те-

кущего столетия промышленное производство водорода резко воз-

росло во всех странах мира, что было обусловлено разработкой и

широким внедрением в практику процесса синтеза аммиака из во-

дорода и азота. Этот процесс получил огромное развитие в связи

с непрерывным увеличением производства и потребления мине-

ральных удобрений. Большие количества водорода потребовались

для производства метилового спирта, а с 50-х годов и для синтеза

карбамида. В меньших количествах водород находит разнообраз-

ное применение во многих других отраслях народного хозяйства.

Значительно увеличилось использование водорода для гидрогени-

зации жиров, гидрирования угля, тяжелых масел, при синтезе спир-

тов, жирных кислот, получении углеводородов, перекиси водорода,

синильной и соляной кислот и других продуктов, а также для

сварки, резки и обработки металлов, в производстве электрических

ламп и аккумуляторов.

Водород имеет довольно важное значение в процессах произ-

водства редких металлов и твердых сплавов. Водород все шире на-

чинают применять в порошковой металлургии, для восстановления

металлических катализаторов, в производстве прозрачного (опти-

ческого) кварца и искусственных драгоценных камней, для охлаж-

дения мощных электрогенераторов. Некоторая доля водорода

может потребляться для заполнения аэростатов заграждения и

дирижаблей.

Количество потребителей водорода продолжает возрастать.

Так, в последние десятилетия его стали использовать для очистки

нефти. Весьма перспективен метод прямого восстановления

металлических руд водородом при высоких температурах, хотя

7

эта область потребления водорода находится еще в начальной ста-

дии развития. С успехом применяют водород в радиоэлектронике

для получения полупроводников, масштабы производства которых

непрерывно увеличиваются.

Известны десятки различных методов получения Н2. На первом

этапе развития производства водорода, когда его потребление ис-

числялось десятками кубометров в час, использовались главным

образом методы, основанные на способности многих металлов вы-

теснять водород из воды, разбавленных кислот или щелочей. К ним

относятся растворение цинка в разбавленной кислоте и алюминия

или кремния в едкой щелочи, действие натрия или гидрида кальция

на воду. В настоящее время эти методы применяют лишь в лабо-

раторной практике или для получения небольших количеств водо-

рода в полевых условиях.

В некоторых случаях водород можно получать термическим раз-

ложением аммиака или метанола в присутствии катализатора. Эти

методы очень просты и могут быть использованы при небольшой

потребности в водороде (не более 500 м3! сутки}.

Еще в 20-х годах для производства водорода довольно широко

применялся железо-паровой метод, основанный на взаимодей-

ствии железа с водяным паром при пропускании его над раскален-

ными железными стружками или опилками. Образующаяся при

этом окись железа восстанавливалась водяным газом. К настоя-

щему времени этот процесс утерял свое практическое значение

из-за малой производительности, громоздкости и большого рас-

хода тепла.

Современные промышленные методы получения водорода мож-

но подразделить на две группы: химические и электрохимические.

К химическим относятся методы переработки твердых и тяже-

лых жидких топлив и углеводородных газов (коксового, природ-

ного, газов нефтепереработки и др.).

В начальный период развития производства синтетического

аммиака широкое распространение приобрела газификация кокса,

антрацита и каменного угля для получения генераторных газов,

содержащих водород и окись углерода, далее подвергавшуюся

конверсии на катализаторе. В ряде случаев целесообразно полу-

чение водорода газификацией жидких топлив (мазут, тяжелые неф-

тяные остатки и др.).

Существенным источником водорода является коксовый газ,

образующийся в процессе коксования углей и содержащий 50—

60% Н2. Для выделения водорода из коксового газа его подвергают

глубокому охлаждению, при этом происходит фракционированная

конденсация всех компонентов газа, кроме водорода. Перед

поступлением на разделительную установку глубокого холода кок-

совый газ очищают от серы, двуокиси углерода и других нежела-

тельных примесей.

В настоящее время наибольшее распространение получило про-

изводство водорода каталитической конверсией природного газа,

8

состоящего преимущественно из метана. В результате неполного

окисления углеводородов природного газа водяным паром, кисло-

родом или двуокисью углерода при высокой температуре (до

1000°С и выше) в присутствии катализаторов получаются водород

и окись углерода, например по реакции паровой конверсии метана:

сн4 + н2о —> со + зн2

Далее полученную газовую смесь вместе с водяным паром

пропускают через слой катализатора для превращения СО и Н2О

в водород и двуокись углерода:

СО + Н2О —> СО2 + Н2

Значительные количества водорода получаются в качестве по-

бочного продукта производства ацетилена и этилена окислитель-

ным пиролизом природного или попутного газа.

Полученный химическими методами водород содержит различ-

ное количество таких примесей, как окись и двуокись углерода,

азот, кислород, метан, сероводород, инертные газы и др., которые,

как правило, должны быть удалены до поступления водорода на

дальнейшую переработку. Поэтому современная технологическая

схема производства водорода любым химическим методом вклю-

чает не менее четырех основных стадий: собственно получение во-

дорода, конверсию окиси углерода, удаление двуокиси углерода и

окончательную очистку газа от остальных примесей. Такие много-

ступенчатые схемы процесса довольно громоздки и требуют круп-

ных капиталовложений и больших эксплуатационных расходов.

К электрохимическим методам производства водорода

относится прежде всего электролиз воды, а также электролиз вод-

ных растворов NaCl для получения хлора и каустической соды;

одновременно в качестве побочного продукта электролиза NaCl

получается дешевый водород. Отметим, что в 1969 г. мировая хлор-

ная промышленность (без СССР) выработала около ^,§млрд. м3

водорода, который удалось использовать лишь в малой степени,

главным образом из-за отдаленности его потребителей.

-^"Существенные количества водорода побочно получаются также

при электрохимическом производстве хлората натрия, перекиси во-

дорода и некоторых других продуктов. • -----

При больших масштабах производства водорода химические

методы его получения, особенно из природных и попутных нефтя-

ных газов, более эффективны, чем электролиз воды, и являются

основными источниками обеспечения потребностей химической

промышленности в водороде. При малых масштабах производства

водорода преимущества химических методов уменьшаются, так

как расходы на многоступенчатую очистку газа заметно сказы-

ваются на себестоимости водорода.

В отличие от всех перечисленных методов производства водо-

рода при электролизе воды непосредственно получают и водород

и кислород высокой чистоты. В газах электролиза практически

9

отсутствуют посторонние примеси, кроме паров воды и взаимных

примесей одного газа в другом, что значительно упрощает очистку

водорода. Благодаря отсутствию трудноустранимых и отравляю-

щих катализаторы примесей электролитический водород можег

быть использован в любых производствах. Он обладает особыми

преимуществами в тех случаях, когда требуется высокая чистота

газа. Поэтому, например, для гидрогенизации жиров, каталитиче-

ских процессов гидрирования, производства перекиси водорода,

полупроводников и ряда других веществ применяют преимуще-

ственно электролитический водород.

Электролиз воды выгодно отличается от других методов получе-

ния водорода простотой технологической схемы, доступностью и

дешевизной сырья — воды, высокой надежностью в эксплуатации,

несложностью обслуживания установок. При электролизе воды под

давлением получаемые газы не требуют компримирования, что

очень важно для ряда их потребителей.

К достоинствам процесса электролиза воды относится также

одновременное получение кислорода, находящего разнообразное

применение в различных отраслях народного хозяйства — для ин-

тенсификации доменного процесса, для плавления платины, кварца

и других тугоплавких материалов, при автогенной сварке и резке

металлов, где необходимы температуры выше 2000° С. Кислород

широко используется также в химической промышленности: в про-

изводстве азотной, серной, уксусной кислот, метанола, формальде-

гида, в процессах газификации углей, конверсии метана и др. Жид-

кий кислород употребляется для достижения низких температур,

приготовления некоторых видов взрывчатых веществ. Чистый кис-

лород используется в медицине для улучшения затрудненного

дыхания, при отравлениях окисью углерода, углеводородными га-

зами и т. д. Важное значение приобрело обеспечение кислородом

людей, находящихся в герметичных помещениях, в космических ко-

раблях, выполняющих подводные и различные спасательные ра-

боты.

Кислород, потребляемый в больших количествах для техниче-

ских нужд, получают методом сжижения воздуха и ректификации

его компонентов в специальных воздухоразделительных агрегатах.

Особо чистый кислород получают электролизом воды.

Оборудованные ртутными или полупроводниковыми выпрямите-

лями простые компактные и дешевые установки для электролиза

воды под давлением, близким к атмосферному, и под давлением до

10 ат, почти не требующие обслуживания и ухода и обеспечиваю-

щие высокую чистоту газов, получили широкое распространение.

Современные электролизеры для разложения воды при нормаль-

ной эксплуатации работают в течение 5—10 лет без капитального

ремонта, затраты труда на их обслуживание невелики.

При техническом оформлении процесса электролиза воды воз-

никает меньше трудностей, чем в большинстве других электрохи-

мических процессов. При изготовлении аппаратов для электролиза

10

воды (с использованием щелочных электролитов) успешно приме-

няются такие доступные и дешевые материалы, как углеродистая

сталь и сталь, гальванически покрытая беспористым никелем, ас-

бестовые ткани, паронит, обладающие высокой устойчивостью

к коррозии в промышленных условиях электролиза. Поэтому для

электролиза воды ранее, чем для других электрохимических про-

цессов, разработаны и внедрены в промышленность фильтрпресс-

ные биполярные электролизеры большой мощности.

Разработка и усовершенствование конструкций электролизеров

в нашей стране шли по двум направлениям: по линии создания

крупных электролизеров производительностью до 500—650 м3/ч,

работающих под небольшим избыточным давлением, и по линии

конструирования более мелких электролизеров производитель-

ностью до 25 м3/ч, работающих под давлением от 1 до 10 ат. В са-

мые последние годы стали отдавать предпочтение электролизерам,

работающим при более высоком давлении.

Основным недостатком электрохимического метода получения

водорода является его большая энергоемкость. В электролизерах,

работающих при давлении, близком к атмосферному, расход элек-

троэнергии переменного тока составляет около 6300 кет • ч на

1000 м3 водорода. При работе под давлением около 40 ат удельный

расход электроэнергии заметно снижается. В отличие от химиче-

ских методов себестоимость электролитического водорода мало за-

висит от масштаба производства, так как основные затраты (около

70% себестоимости) приходятся на расходуемую электроэнергию.

Наибольшие преимущества электрохимический метод производ-

ства водорода имеет для потребителей, нуждающихся в сравни-

тельно небольших количествах его, но предъявляющих высокие

требования к чистоте газа. При высокой стоимости электроэнергии

крупное производство электролитического водорода неконкуренто-

способно с химическими методами. В определенных условиях, в слу-

чае значительной неравномерности годового и суточного графика

потребления электроэнергии, производство электролитического во-

дорода с использованием свободной электроэнергии (пиковых на-

грузок) может оказаться целесообразным даже при сравнительно

высокой стоимости электроэнергии. При наличии дешевой гидро-

электроэнергии и отсутствии углеводородного сырья электрохими-

ческий метод получения водорода в ряде случаев экономически

выгоден и для организации его производства в крупных масштабах.

В 20-х годах электролиз воды получил наибольшее распростра-

нение в странах, где быстро развивалась химическая промышлен-

ность, но были ограничены запасы углеродсодержащего сырья и

в то же время имелись большие ресурсы дешевой электроэнергии.

Так, в 1921 — 1929 гг. 18% водорода, использовавшегося в мировом

производстве аммиака, получалось электролизом воды. В 1936 г.

за рубежом насчитывалось шесть заводов синтетического аммиака

общей годовой производительностью около 200 000 т связанного

азота, работавших на электролитическом водороде. В 30-х годах

п

в Норвегии на заводе «Норкс-Гидро» была введена в эксплуатацию

самая крупная в то время в Европе установка электролиза воды

для производства водорода.

В свое время значительное развитие производство электролити-

ческого водорода получило в Корее и Японии; ряд крупных заводов

в Италии вырабатывал аммиак тоже из электролитического водо-

рода. В последние годы в Индии и ОАР построены крупные уста-

новки электролиза воды для обеспечения водородом заводов синте-

тического аммиака. В ряде других стран электрохимический метод

производства водорода используется для удовлетворения потреб-

ности в водороде и кислороде средних и мелких потребителей раз-

личных отраслей промышленности.

Однако в связи с развитием других более экономичных методов

производства доля электролитического водорода в общем объеме

его мирового производства за последние десятилетия неуклонно

снижается. В 1965 г. мировое производство водорода методом элек-

тролиза воды достигло 1,4 млрд, м? (без СССР), на что было за-

трачено свыше 9 млрд, кет * ч электроэнергии.

В 30-х годах XX в. в связи с открытием дейтерия и тяжелой во-

ды электролиз воды нашел еще одно важное применение, так как

тяжелая вода может получаться в качестве побочного продукта на

крупных электролизных установках. Получение тяжелой воды чисто

электрохимическим методом или комбинированием электролиза

воды с изотопным обменом дейтерия между водородом и парами

воды на катализаторе применялось и продолжает применяться

в ряде стран. Опубликованы данные о работе в США, Норвегии, Ин-

дии крупных установок для получения тяжелой воды с использова-

нием электрохимического метода, хотя к настоящему времени раз-

работаны и другие методы производства тяжелой воды, более эко-

номичные в определенных условиях.

ГЛАВА

I

ОСНОВНЫЕ СВОЙСТВА ПРОДУКТОВ

ЭЛЕКТРОЛИЗА ВОДЫ И ВЕЩЕСТВ,

ПРИМЕНЯЕМЫХ ПРИ ЭЛЕКТРОЛИЗЕ

1. ГАЗЫ

Основные физико-химические свойства продуктов электролиза во-

ды— водорода и кислорода, а также азота, применяемого для

продувки аппаратуры при остановках процесса, и воздуха приве-

дены в табл. 1-1.

Таблица 1-1. Основные физико-химические свойства газов1”4

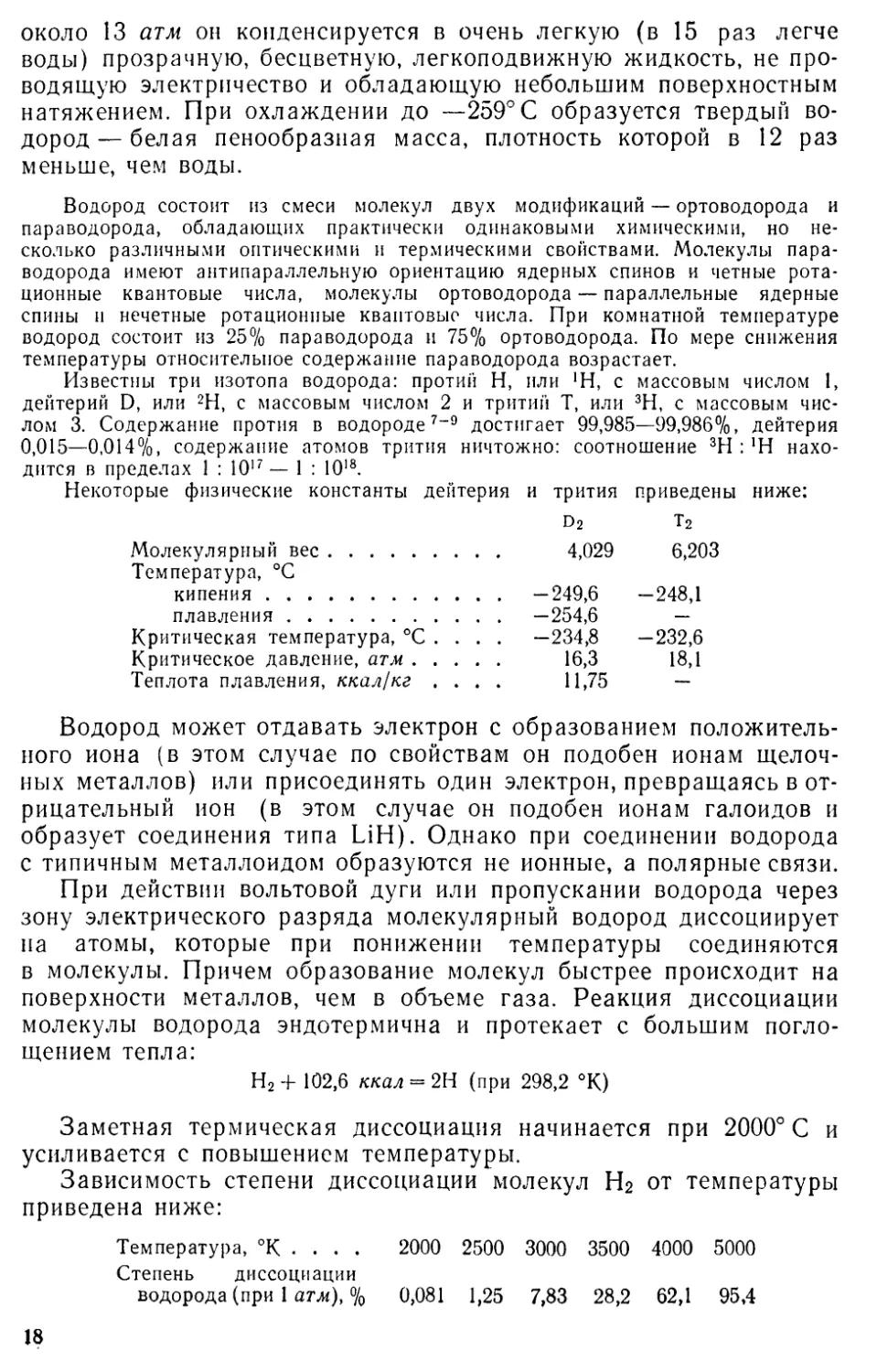

Свойства n2 О2 н2 Воздух

Молекулярный вес Мольный объем (при 0°С и 28,013 31,999 2,016 1 28,95

760 мм рт. ст.), л Температура, °C 22,4 22,39 22,43 22,46

кипения -195,8 -182,97 -252,8 -192

плавления Критические константы -202,86 -218,8 -259,2 * -213

температура, °C -147,13 -118,82 -239,9 -140,7

давление, атм ...... 33,49 49,71 12,8 37,2

плотность, кг/л Плотность 0,311 0,439 0,031 0,35

при 0° С и 1 атм, кг/м3 . . при температуре кипе- 1,251 1,429 0,0099 1,293

ния, кг/л относительная (по воз- 0,808 1,14 0,0709 0,860

духу> Удельная газовая постоянная, 0,9673 1,1053 0,0695 1

калЦкг • град) Теплота, ккал!кг 70,93 62,12 986,96 68,61

плавления парообразования (при 6,1 3,3 14,0 —

1 атм) Объем жидкости, образую- щейся из 1 м3 газа ( при 47,58 51,5 108,5 49

15° С и 1 атм), л Удельная теплоемкость **, ккалЦкг ♦ град) 1,421 1,150 1,166 1,379

Ср ............ 0,251 0,218 3,408 0,241

0,178 0,156 2,42 0,172

Ср!cv ............ Теплопроводность **, 1,40 1,40 1,407 1,40

ккалЦм • ч • град) Коэффициент динамической 0,0196 0,2052 0,140 0,02945

вязкости **, мкпз . • . . . * При давлении 54 мм рт. ст. * * При 0° С и 760 мм рт. ст. 165 192 85 169,6

13

Таблица 1-2. Растворимость газов в воде при атмосферном давлении4

Температура, °C Азот + аргон (1,185% Аг) Кислород Вэдоро 1 Возд\ х, а-102

а-102 <7-103 а-102 <7-103 а-102 <7-104

0 2,354 2,942 4,889 6,945 2,148 1,922 2,885

5 2,086 2,600 4,287 6,072 2,044 1,824 2,547

10 1,861 2,312 3,802 5,368 1,955 1,749 2,268

15 1,685 2,085 3,415 4,802 1,883 1,668 2,048

20 1,545 1,901 3,103 4,340 1,819 1,603 1,871

25 1,431 1,751 2,831 3,931 1,754 1,535 1,727

39 1,342 1,624 2,608 3,588 1,699 1,474 1,607

35 1,255 1,501 2,440 3,315 1,666 1,425 1,504

40 1,184 1,391 2,30(3 3,082 1,644 1,384 1,415

45 1,130 1,300 2,187 2,858 1,624 1,341 1,352

50 1,088 1,216 1,052 2,090 2,657 1,608 1,287 1,298

60 1,023 1,945 2,274 1,600 1,178 1,216

70 0,977 0,851 1,833 1,856 1,600 1,02 1,156

80 0,958 0,660 1,761 1,381 1,600 0,79 1,126

90 0,952 0,33 1,723 0,787 1,600 0,46 1,21

100 0,947 — 1,700 — 1,600 — 1,11

Обозначения: а — коэффициент растворимости, показывающий число объемов

газа (при 0° С и 769 мм рт. ст.), растворенного в 1 оэьеме воты при парциальном давлении

газа 760 мм рт. ст. и данной температуре; q — растворимость газа (при общем давлении

760 мм рт. ст.), г/100 г Н2О.

Таблица 1-3. Коэффициент а растворимости вэцорода в водных растворах

неорганичес<их веществ 5

Растворенное Концентрация раствора, г-эк.в!л

вещество 0,5 1 2 3 4 5 6

LiCl 0,0157 При 15° 0,0133 С 0,0112 0,0095

NaCl — 0,0148 0,0114 0,0088 0,0069 0,0057 —

NaNO3 .... — 0,0144 0,0120 0,0098 0,0081 0,0067 0,0054

Na2SO4 .... — 0,0137 0,0099 0,0071 — — —

Na2<70j .... — 0,0134 0,0097 0,0069 — — —

KC1 — 0,0150 0,0122 0,0099 0,0082 — —

K2CO3 .... — 0,0134 0,0097 0,0070 0,0051 0,0037 0,0027

CaCl2 .... — 0,0149 0,0119 0,0096 0,0078 0,0064 0,0051

KNO3 .... — 0,0152 0,0128 0,9108 — — —

AUI3 — 0,0151 0,0122 0,0099 0,0031 0,0067 0,0055

KOH 0,0153 0,0130 При 25° С

NaOH .... 0,0151 0,0127 0,0089 0,0066 0,0050 —

HC1 0,0170 0,0164 0,0154 0,0146 — — —

HNO3 .... 0,0172 0,0168 0,0159 0,0159 0,0147 — —

14

Водород и кислород малорастворимы в воде и в водных раство-

рах неорганических соединений (табл. 1-2—1-4). Однако в процес-

се электролиза растворение газов в воде и электролите может при-

водить к взаимному загрязнению вырабатываемых водорода и кис-

лорода.

Таблица 1-4. Коэффициент а растворимости кислорода

в водных растворах неорганических веществ 5

Растворенное вещество Концентрация раствора, г-экв/л

0,5 1 2 1 0,5. I 2

НС1 HNO3 NaCl NaOH кон K2SO< Г 0,0326 0,0330 0,0292 0,0273 0,0276 0,0279 Три 15° ( 0,0310 0,0319 0,(/246 0,0219 0,0222 0,0225 0,0283 0,0299 0,0173 0,0144 Г 0,0271 0,0277 0,0240 0,0229 0,0231 0,0232 Три 25° ( 0,0263 0,0270 0,0204 0,0187 0,0189 0,0190 0,0245 0,0260 0,0146 0,0122

Растворимость кислорода в водных растворах серной кислоты

характеризуется следующими значениями коэффициента а:

Температура, °C 15 0,5 0,0320 Концентрация H2SO4, г-экв!л 5 0,0202

1 0,0302 2 3 0,0243 4 0,0221

25 0,0264 0,0252 0,0230 0,0210 0,0191 0,0178

С ростом давления растворимость газов увеличивается. В табл.

1-5 приведена растворимость водорода в воде при давлении 25—

200 ат.

Таблица 1-5. Растворимость водорода в воде при повышенном давлении

(в см31г Н2О)

Давление, ат Температура, °C

0 20 30 40 50 60 70 80 93 100

25 0,536 0,450 0,426 0,413 0,407 0,405 0,409 0,420 0,439 0,462

50 1,068 0,895 0,848 0,822 0,809 0,810 0,817 0,839 0,872 0,912

75 1,601 1,341 1,271 1,232 1,212 1,211 1,224 1,254 1,298 1,355

100 2,130 1,785 1,689 1,638 1,612 1,610 1,628 1,667 1,727 1,805

150 3,168 2,649 2,508 2,432 2,395 2,393 2,422 2,485 2,576 2,681

200 4,187 3,499 3,311 3,210 3,165 3,168 3,208 3,286 3,402 3,544

15

Коэффициенты теплопроводности газов Х-105 приведены ниже

[в кал)(см • сек • град)]:

Газы Температура, °C

-191,4 -78,4 0 100 200 300

Азот................. 1,829 4,395 5,80 7,52 9,20 10,72

Водород.............. 3,22* 30,65 41,60 51,60 61,60 71,60

Воздух (сухой) . . . 1,800 4,256 5,83 7,60 9,40 10,98

Кислород..............1,721 4,292 5,89 7,86 9,71 11,47

* При -252,2° С.

Коэффициенты динамической вязкости газов 1 при 1 атм имеют

следующие значения (в мкпз):

Г азы Температура, °C

0 20 50 100 150 200 250 300

Азот............ 165 175 188 208 228 246 263 280

Водород....... 85 88 94 103 113 121 130 138

Кислород .... 192 202 218 244 267 290 310 330

Данные об удельной

дены в табл. 1-6 и 1-7.

теплоемкости водорода и кислорода приве-

Таблица 1-6. Удельная теплоемкость водорода1 ср

[в калЦг град)]

Температура, °C Избыточное давление, ат

0 1 10 25 50

-250 2,464 2,611 . —

-200 2,524 2,541 2,690 — —

-150 2,839 2,844 2,883 — —

-100 3,128 3,131 3,151 —• —

-50 3,300 3,302 3,315 3,34 3,37

0 3,393 3,394 3,401 3,42 3,43

50 3,437 3,438 3,442 3,45 3,46

100 3,455 3,456 3,458 3,47 3,48

200 3,467 3,468 3,470 3,48 3,48

300 3,475 3,475 3,477 3,48 3,49

Мольную теплоемкость водорода можно определить по форму-

лам 6

Ср = 6,86 + 0,0000667 + 0,000000279 Г2

Cv = 4,87 + 0,0005397 + 0,000000146 72

мольную теплоемкость кислорода — по формулам

Ср - 6,5 + 0,001077

Cv = 4,52 + 0,001077

где 7 — температура, °К.

16

Таблица 1-7. Удельная теплоемкость кислорода1 ср

[в кал/(г • град)]

Избыточное давление, ат

Температура, °C 0,1 0,4 0,7 1 4

-150 0,218 0,219 0,220 0,221

-100 0,218 0,218 0,218 0,219 0,223

-50 0,218 0,218 0,218 0,219 0,221

0 0,219 0,219 0,219 0,219 0,221

50 0,220 0,221 0,221 0,221 0,222

100 0,223 0,223 0,223 0,223 0,224

150 0,227 0,227 0,227 0,227 0,227

200 0,230 0,230 0,230 0,230 0,231

250 0,234 0,234 0,234 0,234 0,234

300 0,238 0,238 0,238 0,238 0,238

Температура, °C Давление, ат

7 10 40 70 100

-100 0,228 0,234 0,34

•. -50 0,223 0,226 0,255 0,295 0,348

0 0,222 0,223 0,239 0,255 0,271

‘ 50 0,223 0,224 0,233 0,243 0,252

4 100 0,225 0,225 0,232 0,239 0,245

150 0,228 0,228 0,233 0,238 0,243

> 200 0,231 0,231 0,235 0,239 0,242

250 0,235 0,235 0,238 0,241 0,244

300 0,238 0,239 0,241 0,244 0,246

Водород — один из наиболее распространенных в природе эле-

ментов и самый распространенный элемент во вселенной. Общее

количество водорода достигает 1 % массы всех трех оболочек зем-

ной коры — гидросферы, атмосферы и литосферы В составе сол-

нечной системы 84% приходится на долю водорода. В межзвездном

пространстве атомы водорода встречаются в 100 раз чаще атомов

всех остальных элементов, вместе взятых.

В природе водород находится преимущественно в виде различ-

ных соединений, главным образом с кислородом, углеродом, серой,

азотом. Вода содержит около И вес.% Н2. В виде углеводородов

водород входит в состав нефти и природных газов. В природе сво-

бодный водород образуется при разложении некоторых органиче-

ских веществ, он присутствует в свободном виде также в вулкани-

ческих и в природных газах некоторых месторождений. На уровне

моря атмосфера содержит 0,00005 объемн. % водорода, в верхних

слоях атмосферы его содержание возрастает2.

Водород — самый легкий из газов, не имеет цвета и запаха,

легко воспламеняется и горит синеватым, мало светящимся пламе-

нем. При охлаждении водорода ниже —240° С под давлением 17

2 Зак. 7J3

17

тгу гvrпилтгиж

около 13 атм он конденсируется в очень легкую (в 15 раз легче

воды) прозрачную, бесцветную, легкоподвижную жидкость, не про-

водящую электричество и обладающую небольшим поверхностным

натяжением. При охлаждении до —259° С образуется твердый во-

дород—белая пенообразная масса, плотность которой в 12 раз

меньше, чем воды.

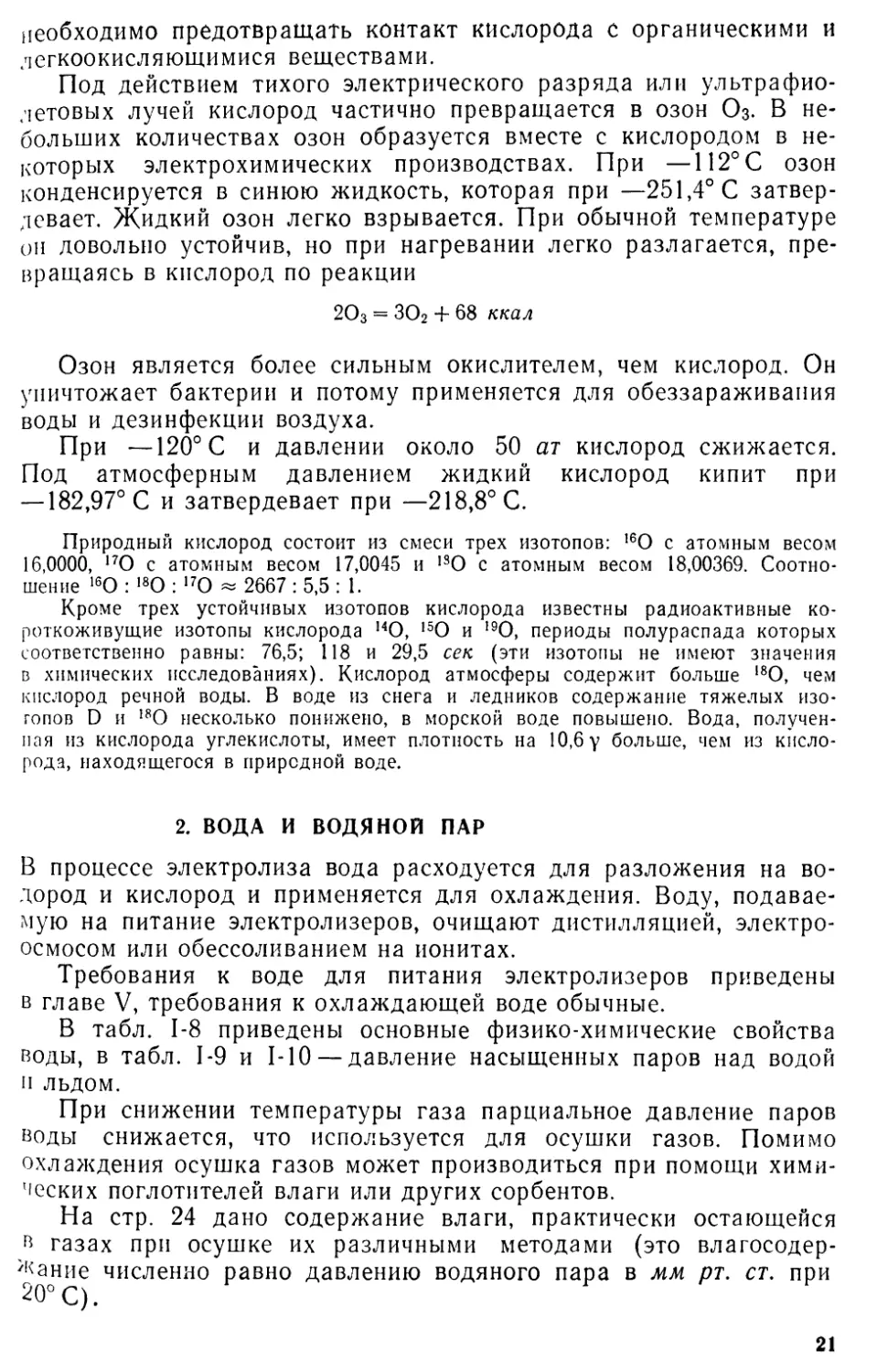

Водород состоит из смеси молекул двух модификаций — ортоводорода и

параводорода, обладающих практически одинаковыми химическими, но не-

сколько различными оптическими и термическими свойствами. Молекулы пара-

водорода имеют антипараллельную ориентацию ядерных спинов и четные рота-

ционные квантовые числа, молекулы ортоводорода — параллельные ядерные

спины и нечетные ротационные квантовые числа. При комнатной температуре

водород состоит из 25% параводорода и 75% ортоводорода. По мере снижения

температуры относительное содержание параводорода возрастает.

Известны три изотопа водорода: протий Н, или *Н, с массовым числом 1,

дейтерий D, или 2Н, с массовым числом 2 и тритий Т, или 3Н, с массовым чис-

лом 3. Содержание протия в водороде 7-9 достигает 99,985—99,986%, дейтерия

0,015—0,014%, содержание атомов трития ничтожно: соотношение 3Н : !Н нахо-

дится в пределах 1 : 1017 — 1 : 1018.

Некоторые физические константы дейтерия и трития приведены ниже:

Г>2 Т 2

Молекулярный вес...................... 4,029 6,203

Температура, °C

кипения.............................. —249,6 —248,1

плавления....................... —254,6 —

Критическая температура, °C ... . —234,8 —232,6

Критическое давление, атм............. 16,3 18,1

Теплота плавления, ккал!кг .... 11,75 —

Водород может отдавать электрон с образованием положитель-

ного иона (в этом случае по свойствам он подобен ионам щелоч-

ных металлов) или присоединять один электрон, превращаясь в от-

рицательный ион (в этом случае он подобен ионам галоидов и

образует соединения типа LiH). Однако при соединении водорода

с типичным металлоидом образуются не ионные, а полярные связи.

При действии вольтовой дуги или пропускании водорода через

зону электрического разряда молекулярный водород диссоциирует

на атомы, которые при понижении температуры соединяются

в молекулы. Причем образование молекул быстрее происходит на

поверхности металлов, чем в объеме газа. Реакция диссоциации

молекулы водорода эндотермична и протекает с большим погло-

щением тепла:

Н2 + 102,6 ккал = 2Н (при 298,2 °К)

Заметная термическая диссоциация начинается при 2000°С и

усиливается с повышением температуры.

Зависимость степени диссоциации молекул Н2 от температуры

приведена ниже:

Температура, °К . . . . 2000 2500 3000 3500 4000 5000

Степень диссоциации

водорода (при 1 атм), % 0,081 1,25 7,83 28,2 62,1 95,4

>8

Явление термической диссоциации молекул водорода и преиму-

щественное соединение атомов в молекулу Н2 на поверхности ме-

таллов используется в процессе атомно-водородной сварки.

Водород отличается значительно большей скоростью диффузии

по сравнению с другими газами. Коэффициенты D взаимной диф-

фузии газов при 1 атм приведены 5 ниже:

Газы т, °к D, см?!сек Г азы т, °к D, см0-(сек

Водород — азот 273 0,647 Водород — водяной пар 307,1 1,020

288 0,743 328,4 1,121

293 0,83 352,2 1,200

373 1,25 365,4 1,179

435 1,61 Кислород — водяной пар 298 0,27

Водород — воздух 273 0.66 307,9 С,°82

289 0,596 328,8 0,318

291,5 0,700 352,2 0,381

Водород — кислород 273 300 0,697 0,824 500 1009 0,691 2,21

500 2,07 Кислород — азот 293 0,219

1000 7,02

При повышенных температурах и давлениях водород диффун-

дирует в металлы. Наибольшее количество водорода поглощает

палладий, который не только адсорбирует, но и растворяет Н2.

В палладий водород проникает уже при 240° С, диффузия водорода

в мягкое железо значительна при 40—50 ат и температуре около

400°С. Поглощение водорода многими металлами (Fe, Со, Ni и др.)

увеличивается с повышением температуры и давления. При охлаж-

дении металла и снижении давления большая часть поглощенного

водорода выделяется. При сверхвысоких давлениях сталь заметно

поглощает водород даже при комнатной температуре. Количество

адсорбируемого водорода зависит от структуры поверхности ме-

талла. Металлический порошок поглощает водорода больше, чем

сплавленный, вальцованный или кованый металл. При поглощении

водорода могут изменяться твердость, термическая стойкость, те-

кучесть, электропроводность, магнитные и другие свойства метал-

лов и сплавов. Для уменьшения диффузии водорода в металлы

при повышенных давлениях и температурах обычно применяют ле-

гированные стали, содержащие хром, молибден, ванадий, воль-

фрам и другие легирующие металлы.

В обычных условиях при комнатной температуре молекулы

водорода малоактивны. Реакционная способность водорода значи-

тельно возрастает при нагревании, под действием света (ультра-

фиолетовых лучей), электрической искры и электрического раз-

ряда, в момент выделения, в присутствии катализаторов, под

воздействием элементарных частиц атомного распада. Водород

вступает в химические соединения со многими элементами. На воз-

духе и в чистом кислороде водород сгорает, образуя воду. При от-

ношении Н2: 02 = 2:1 образуется гремучая смесь, взрывающаяся

при пропускании электрической искры или поджигании. В присут-

2

19

ствии катализаторов (платина, никель, железо и др.) водородо-

кислородная смесь взрывается при незначительном нагревании.

Медленное увеличение давления газов до 150 ат не вызывает

взрыва. Смеси водорода с кислородом и воздухом взрывоопас-

ны 5’10 в широком интервале концентраций Н2:

Смеси водорода Пределы взрываемости, % Н2 Температура самовоспла- менения, °C Максимальная скорость распро- странения пламени, см.!сек,

нижний верхний

С кислородом . 4,5 95 450 890

С воздухом . . 4,1 74,2 510 267

При горении водорода в воздухе и кислороде5 развиваются сле-

дующие максимальные температуры пламени /тах:

Смеси водорода

С воздухом . . .

С кислородом . .

То же............

» ............

Содержание {

Н2, % ‘max*

31,6 2045

73,0 2525

78 2660

82 2425

Скорость распространения взрывной волны в гремучей смеси

(2Н2 + О2)11, по опытным данным, составляет 2821 м/сек, по рас-

четным данным достигает 2864 м/сек.

Теплота сгорания водорода с кислородом 11 при 0° С по реак-

циям

Н2 + V2O2 = Н2о (жидк.) (1)

н2 + V2O2 = Н2О (пар) (2)

составляет соответственно:

По реакции (1) По реакции (2)

Теплота сгорания при 0° С

ккал/кмоль Н2 ............ 68 520 57 840

ккал/кг Н2 ............ 33 990 28 630

Кислород — наиболее распространенный в природе элемент.

В воде содержится 88,9 вес. % О2, в земной коре ~ 49%, в воздухе

23,2% (21 объемн.% О2), в человеческом организме 65% О2. В ат-

мосфере, литосфере и гидросфере на долю кислорода 1 приходится

50 вес.%. Свободный кислород находится только в атмосфере. Га-

зообразный кислород не имеет цвета и запаха, жидкий и твердый

имеют бледно-синюю окраску. Кислород обнаруживает магнитные

свойства (притягивается магнитом).

Кислород играет исключительно важную роль в жизнедеятель-

ности организмов. Без его участия невозможно дыхание, являю-

щееся источником необходимой для жизни энергии. Кислород яв-

ляется одним из самых активных химических элементов. Во избе-

жание возможности взрыва (особенно при повышенном давлении)

20

необходимо предотвращать контакт кислорода с органическими и

легкоокисляющимися веществами.

Под действием тихого электрического разряда или ультрафио-

летовых лучей кислород частично превращается в озон Оз. В не-

больших количествах озон образуется вместе с кислородом в не-

которых электрохимических производствах. При —112° С озон

конденсируется в синюю жидкость, которая при —251,4° С затвер-

девает. Жидкий озон легко взрывается. При обычной температуре

он довольно устойчив, но при нагревании легко разлагается, пре-

вращаясь в кислород по реакции

2О3 = ЗО2 + 68 ккал

Озон является более сильным окислителем, чем кислород. Он

уничтожает бактерии и потому применяется для обеззараживания

воды и дезинфекции воздуха.

При —120° С и давлении около 50 ат кислород сжижается.

Под атмосферным давлением жидкий кислород кипит при

— 182,97° С и затвердевает при —218,8° С.

Природный кислород состоит из смеси трех изотопов: 16О с атомным весом

16,0000, 17О с атомным весом 17,0045 и ,8О с атомным весом 18,00369. Соотно-

шение 1бО: 18О : 17О « 2667:5,5: 1.

Кроме трех устойчивых изотопов кислорода известны радиоактивные ко-

роткоживущие изотопы кислорода ,4О, 2 * * * * * * * * * * * * 15О и 19О, периоды полураспада которых

соответственно равны: 76,5; 118 и 29,5 сек (эти изотопы не имеют значения

в химических исследованиях). Кислород атмосферы содержит больше 18О, чем

кислород речной воды. В воде из снега и ледников содержание тяжелых изо-

гопов D и 18О несколько понижено, в морской воде повышено. Вода, получен-

ная из кислорода углекислоты, имеет плотность на 10,6 у больше, чем из кисло-

рода, находящегося в природной воде.

2. ВОДА И ВОДЯНОЙ ПАР

В процессе электролиза вода расходуется для разложения на во-

дород и кислород и применяется для охлаждения. Воду, подавае-

мую на питание электролизеров, очищают дистилляцией, электро-

осмосом или обессоливанием на ионитах.

Требования к воде для питания электролизеров приведены

в главе V, требования к охлаждающей воде обычные.

В табл. 1-8 приведены основные физико-химические свойства

воды, в табл. 1-9 и 1-10 — давление насыщенных паров над водой

и льдом.

При снижении температуры газа парциальное давление паров

воды снижается, что используется для осушки газов. Помимо

охлаждения осушка газов может производиться при помощи хими-

ческих поглотителей влаги или других сорбентов.

На стр. 24 дано содержание влаги, практически остающейся

в газах при осушке их различными методами (это влагосодер-

;1<ание численно равно давлению водяного пара в мм рт. ст, при

21

Таблица 1-8. Физико-химические свойства воды1, 3’ 7’ 8’ 10, 12

Свойства Н2О Г)2О

Состав, вес. %

водород 11,19 20,24

кислород 88,81 79,76

Молекулярный вес 18,01629 20,02948

Мольный объем, см3

при температуре максимальной плотности . 18,015 18,140

при 0° С 19,65 19,32

Температура (при 1 атм), °C

кипения 100,00 101,431

плавления 0,00 3,813

максимальной плотности 3,98 11,23

Плотность

льда при температуре плавления,г/см3 . . . 0,9176 1,0170

жидкой воды d2f 0,997075 1,104460

максимальная, г/мл ............ 1,000000 1,10597

насыщенного пара (100° С, 1 атм), г/л . . . 0,5974 —

Критические константы

температура. °C 374,2 371,5

давление, атм 218,5 218,6

плотность, кг/л 0,324 —

Теплота плавления

удельная, кал/г 79,7 75,5

мольная, ккал/моль 1,436 1,515

Теплота испарения, ккал/моль

при температуре кипения 9,719 9,927

» 25° С 10,519 10,850

Теплота образования, ккал/моль

жидкости при 25° С 68,317 70,414

пара 57,798 59,563

Теплопроводность жидкой воды, кал/(см • сек • град)

при 0° С 0,00120 —-

» 20° С 0,00143 —

» 75° С 0,00154 —

Теплопроводность водяного пара, кал/(см • сек • град)

при 46° С 0,0000458 —

» 100°С 0,0000551 —-

Теплоемкость, кал/моль

жидкости при 25° С 18,0 20,13

льда при температуре плавления 9,19 10,79

Вязкость при 25° С, мпз 8,93 11,01

Поверхностное натяжение при 25° С, дин/см . . 71,97 71,93

Криоскопическая константа 1,859 2,050

Эбулиоскопическая константа 0,516 —

Теплота электролитической диссоциации (при 13,650

20° С) Н2О -> Н+ + ОН", ккал/моль

22

П родолжение

Свойства н2о D2o

Диэлектрическая проницаемость при 0° С 88,2

» 10° с 84,3 —

» 20° С 80,4 —

» 25° С 78,54 78,26

» 30° с 76,8 —

» 40° С 73,4 —

» 60° С 66,5 —

» 80° С 60,5 —

» 100°с 55,1 —

Энергия диссоциации, ккал]моль Н2О->Н + О + Н 218,9

н2о->н + он 117,8 —

Подвижность ионов при 25° С н+ 349,8 250,1

он- 197,6 —

OD- — 119

Константа диссоциации при 25° С и 1 атм К=[Н+]-[ОН"] 1,008 -10"14

Удельная электропроводность при 26° С, ом'1 • см"1 6,70 • 10'8 —

Таблица 1-9. Давление насыщенного водяного пара над водой 1

(в мм рт. ст.)

Температура, °C 0 ' 1 2 3 4 5 6 7 8 9

0 4,579 4,926 5,294 5,685 6 101 6,543 7,013 7,513 8,045 8,609

10 9,209 9,844 10,518 11,231 11,987 12,788 13,634 14,530 15,477 16,477

20 17,535 18,650 19,827 21,068 22,377 23,756 25,209 26,739 28,349 30,043

30 31,824 33,695 35,663 37,729 39,898 42,175 44,563 47,067 49,692 52,442

40 55,324 58,34 61,50 64,80 68,26 71,88 75,65 79,60 83,71 88,02

50 92,51 97,20 102,09 107,20 112,51 118,04 123,80 129,82 136.08 142,60

60 149,38 156,43 163,77 171,38 179,31 187,54 196,09 204,96 214,17 223,73

70 233,7 243,9 254,6 265,7 277,2 289,1 301,4 314,1 327,3 341,0

80 355,1 369,7 384,9 400,6 416,8 433,6 450,9 468,7 487,1 506,1

90 525,76 546,05 566,99 588,60 610,90 633,90 657,62 682,07 707,27 733,24

100 760,0 787,6 815,9 845,1 875,1 906,1 937,9 970,6 1004,4 1038,9

110 1074,6 1111,2 1148,8 1187,5 1227,3 1268,0 1309,9 1352,9 1397,2 1442,6

120 1489,1 1536,7 1585,9 1636,1 1687,6 1740,6 1794,8 1850,4 1907,4 1965,8

130 2025,7 2087,1 2150,1 2214,4 2280,5 2347,0 2416,2 2488,0 2565,5 2634,8

140 2710,5 2788,2 2867,5 2948,9 3031,2 3116,6 3203,4 3292,2 3382,8 3475.6

Таблица 1-10. Давление насыщенного водяного пара нац льдом 1

в мм рт. ст.)

Температура, °C -9 —8 -7 -6 -5 —4 —3 —2 -1 0

-50 0,008 0,009 0,011 0,013 0.015 0,017 0,019 0,022 0,025 0,029

-40 0,033 0,037 0,042 0,047 0,052 0,058 0,066 0,074 0,083 0,093

-30 0,105 0,119 0,134 0,150 0,167 0,185 0,205 0,227 0,252 0,280

-20 0,311 0,345 0,383 0,425 0,471 0,521 0,576 0,636 0,701 0,772

-10 0,850 0,935 1,027 1,123 1,238 1,357 1,486 1,627 1,780 1,946

0 2,125 2,231 2,532 2,761 3,008 3,276 3,566 3,879 4,216 4,579

Продолжение

Осушающее средство Содержание водяного пара, г/.мЗ при 20° С Осушающее средство Содержание водяного пара, г/м$ при 20° С

Охлаждение до —194° С Р2О5 Mg(C104)2 Mg(C104)2 ЗН2О . . . КОН (плавленый) . . . А12О3 H2SO4 CaSO4 MgO СаВг2 при —72° С . . . Охлаждение до —72° С 1,6- ю~23 2- 10"5 5- 10"4 0,002 0,002 0,003 0,003 0,004 0,008 0,012 0,016 СаВг2 при —21° С .... Охлаждение до —21° С . . СаВг2 при 25° С NaOH (плавленый) .... СаО СаС12 H2SO4 (95,1 %-ная) .... СаС12 (плавленый) .... ZnCl2 ZnBr2 CuSO4 0,019 0,045 0,14 0,16 0,2 0,14-0,25 0,3 0,36 0,8 Ы 1,4

3. ЩЕЛОЧИ И ИХ ВОДНЫЕ РАСТВОРЫ

В качестве электролитов при электролизе воды применяются вод-

ные растворы щелочей. К чистоте щелочей, применяемых для при-

готовления электролита, предъявляются высокие требования.

Для приготовления электролита для электролиза воды приме-

няется едкое кали, получаемое электролизом водных растворов

КС1 по методу с ртутным катодом, которое должно соответство-

вать следующим требованиям;

Показатели Реактив химически чистый (ГОСТ 4203-65) Технический жидкий (проект ГОСТ) Импортный плавленый (примерный анализ)

Содержание КОН, %, не менее . . 85 45 85

Содержание примесей, %, не более

К2СО3 1,0 0,3 1,5

хлориды 0,004 0,001 0,004

сульфаты 0,002 0,0005 0,002

железо 0,0005 0,0005 0,0005

азот общий 0,001 0,001 0,001

кальций 0,006 * 0,0014 0,001

алюминий 0,002 0,00005 0,002 **

кремний (в пересчете на SiO2) . 0,004 0,0003 0,005

тяжелые металлы 0,001 0,002 0,002

фосфаты 0,0005 — 0,002

* Суммарное содержание Са и Mg в пересчете на Mg.

** Суммарное содержание Ц2Оз.

В качестве электролита можно также использовать растворы

едкого натра, получаемого электролизом растворов NaCl по ме-

тоду с ртутным катодом. Применяемый для этой цели жидкий

едкий натр должен удовлетворять следующим требованиям ГОСТ

11078—64:

24

Показатели Марка А1 Марка А2

Содержание NaOH, %, не менее Содержание примесей, %, не более 42 45

Na2CO3 0,6 0,3

NaCl 0,05 0,05

железо (в пересчете на Fe2O3) 0,0011 0,0011

so’- 0,02 0,02

Са2+ 0,0014 0,0014

SiO2 . . 0,008 0,008

хлориты (в пересчете на NaC103) 0,01 0,01

алюминий (в пересчете на А12О3) 0,01 0,003

Си 0,00005 0,00005

Ni 0,00004 0,00002

Мп 0,0001 0,00005

Ва 0,0001 0,0001

Mg 0,0001 0,0001

Pb Не нормируется 0,0002

к 0,1 0,03

Pig 0,00125 0,00125

Прозрачность, мм, не менее 700 900

Примечание. Допустимое содержание 'примесей в едком натре приве i,eno в пере-

счете на 100%-ный продукт.

Технические щелочи, полученные электролизом водных раство-

ров хлоридов щелочных металлов по методу с диафрагмой или хи-

мическими методами, непригодны для приготовления электролита

вследствие их недостаточной чистоты.

Рис. 1-1. Политерма растворимости

КОН в воде.

Рис. 1-2. Политерма растворимости

NaOH в воде.

Растворимость едких щелочей в воде показана на рис. 1-1 и 1-2.

Плотность растворов КОН и NaOH приведена в табл. 1-11

и 1-12.

25

Таблица 1-11. Плотность водных растворов КОН 6

(при 15° С)

Концентрация КОН Плотность, г/м3 Концентрация КОН Плотность, г/см3

вес. % г/л г-экв/л вес. % г/л г-экв/л

1 10,08 0,18 1,008 26 324,7 5,79 1,249

2 20,35 0,36 1,018 27 340,0 6,06 1,259

3 30,80 0,55 1,027 28 355,6 6,34 1,270

4 41,44 0,72 1,036 29 371,2 6,62 1,280

5 52,26 0,93 1,045 30 387,3 6,90 1,291

6 63,26 1,13 1,054 31 403,3 7,19 1,301

7 74,46 1,33 1,064 32 419,7 7,48 1,312

8 85,84 1,54 1,073 33 434,4 7,78 1,322

9 97,42 1,74 1,082 34 453,3 8,08 1,333

10 109,2 1,94 1,092 35 470,4 8,39 1,344

11 121,1 2,16 1,101 36 487,8 8,70 1,355

12 133,3 2,38 1,111 37 505,4 9,01 1,366

13 145,6 2,60 1,120 38 523,3 9,33 1,377

14 158,2 2,82 1,130 39 541,3 9,65 1,388

15 170,9 3,05 1,149 40 559,6 9,98 1,399

16 183,9 3,28 1,149 41 578,2 10,30 1,410

17 197,0 3,51 1,159 42 597,0 10,64 1,422

18 210,4 3,75 1,169 43 616,1 10,98 1,433 •

19 223,9 3,99 1,179 44 635,5 11,33 1,444

20 237,7 4,24 1,188 45 655,1 11,68 1,456

21 251,7 4,49 1,198 46 675,0 12,03 1,467

22 265,8 4,74 1,208 47 695,1 12,39 1,479

23 280,2 5,00 1,218 48 715,5 12,75 1,491

24 294,8 5,26 1,229 49 736,2 13,12 1,503

25 309,7 5,52 1,239 50 757,2 13,49 1,514

Таблица 1-12. Относительная плотность растворов NaOH

(по отношению к плотности воды при 4° С)

Температура, °C Концентрация NaOH, вес. %

5 10 20 30 40 50

0 1,0598 1,1171 1,2296 1,3400 1,4435 1,5400

10 1,0571 1,1132 1,2242 1,3340 1,4367 1,5326

15 1,0565 1,1111 1,2219 1,3312 1,4343 1,5303

20 1,0538 1,1089 1,2191 1,3279 1,4300 1,5253

30 1,0501 1,1043 1,2136 1,3217 1,4232 1,5181

50 1,0418 1,0995 1,2020 1,3090 1,4095 1,5038

100 1,0115 1,0643 1,1700 1,2755 1,3750 1,4690

Ниже приведена вязкость водных растворов КОН (в с/гз)5:

Концентрация, Температура, °C Концентрация, Температура, °C

вес. % 20 30 вес. % 20 30

5 1,10 0,90 20 1,63 1,33

10 1,23 1,02 25 2,05 -

15 1,40 1,15 30 2,60 -

26

Вязкость водных растворов NaOH показана на рис. 1-3.

Теплоемкость водных растворов КОН (при 16—20°С)5 харак-

теризуется следующими данными:

Концентрация, Теплоемкость, Плотность,

моль НгО/моль КОН кал/(г-град) г/см3

30 0,876 1,0887

50 0,916 1,0550

100 0,954 1,0284

200 0,975 1,0144

Теплоемкость водных растворов NaOH (при 16 —20°С)прИ’

ведена ниже:

Концентрация,

моль IfyOluoAb NaOH

7,5

15

30

50

100

200

Теплоемкость,

Плотность,

калЦг-град)

г/см3

0,847 1,2576

0,878 1,1450

0,919 1,0782

0,942 1,0486

0,968 1,0246

0,983 1,0124

Парциальное давление паров воды над растворами электроли-

тов ниже, чем над чистой водой. С увеличением концентрации

электролита соответственно возрастают температуры их кипения.

Рис. 1-3. Вязкость водных растворов NaOH:

/-при 10° С; 2 -при 20° С; 3 — при 30° С; 4 — при

40° С; 5 — при 50° С; 6 -при 60° С; 7-при 70° С;

8 - при 80° С; 9 — при 90° С; 10 — при 100° С. В

В табл. 1-13 приведены парциальные давления паров воды над

растворами КОН, наиболее часто применяемыми в качестве элек-

тролита при электролизе водьи

27

Таблица М3. Парциальное давление водяного пара над растворами КОН

(в мм рт. ст.)

Концентрация КОН, г/100 г Н2О Температура, °C

0 20 40 60 80 100

10 4,25 16,3 51,4 138,9 331 707

20 3,83 14,7 41,4 125,4 299 639

зэ 3,35 12,9 40,7 110,1 263 563

43 2,82 10,9 34,6 94,0 225 485

49 — 10,8 — — — —

Данные о парциальном давлении водяных паров над раство-

рами NaOH приведены на рис. 1-4, температуры кипения раство-

ров КОН и NaOH —на рис. 1-5 и 1-6.

Рис. 1-4. Парциальное давление водяных паров над растворами NaOH различ-

ной концентрации:

/-над водой; 2 —при 10% NaOH; 3-при 20% NaOH; 4 - при 30% NaOH; 5-при 40% NaOH;

6' - при 50% NaOH; 7-при 60% NaOH; 8 - при 70% NaOH; $-при 75% NaOH.

28

При растворении КОН и NaOH в воде выделяется тепло. Зна-

чения теплот растворения щелочей приведены в табл. 1-14.

Таблица 1-14. Теплота растворения NaOH и КОН в воде

(в ккал/кг гидроокиси)

Концентрация гидроокиси в растворе, вес. % Теплота растворения Концентрация гидроокиси в растворе, вес. % Теплота растворения

NaOH кон NaOH кон

5 298 268 55 175 201

10 296 268 60 155 178

15 294 266 65 136 156

20 288 264 70 116 134

25 280 260 75 96 112

30 268 256 80 78 90

35 252 250 85 58 68

40 234 242 90 38 46

45 215 232 95 20 23

50 194 218 — — —

Теплоту растворения твердой щелочи находят непосредственно

по таблице. Теплоты разбавления и концентрирования раствора

Концентрация КО\\,вес. %

Рис. 1-5. Температуры кипения рас-

творов КОН:

1 — при 0,1 атм\ 2 — при 0,5 атм;3 — при 1 атм.

4— при 2 атм\ 5 — при 4 атм.

Концентрация NaOH, вес.%

Рис. 1-6. Температуры кипения

растворов NaOH при атмосферном

давлении.

можно определить как разность теплот растворения, т. е. образо-

вания растворов начальной и конечной концентрации.

29

ЛИТЕРАТУРА

1. Справочник химика, т. I, Госхимиздат, 1962.

2. Ullmanns Encyklopedie der technischen Chemie, Ed. 3, т. 18, N. J. — London,

1969, p. 501

3. Справочник химика, т. II, Госхимиздат, 1963.

4. Гельперин И. И., Зеликсон Г. М., Рапопорт Л. Л., Справочник

по разделению газовых смесей, Госхимиздат, 1963.

5. Справочник химика, т. III, Изд. «Химия», 1964.

6. Иоффе В. Б., Основы производства водорода, Госхимиздат, 1960.

7. Б р о д с к и й А. И., Химия изотопов, Изд. АН СССР, 1957.

8. Шатен штейн А. И. и др., Изотопный анализ воды, Изд. АН СССР, 1957.

9. Киршенбаум И., Тяжелая вода, перев. с англ., Издатинлит, 1953.

10. Справочник химика, т. III, Госхимиздат, 1952.

11. Хютте, Справочник, т. I, Госмашгехиздат, 1934.

12. П а с м а н и к М. И., С а с с - Т и с о в с к и й Б. А., Якименко Л. М., Про-

изводство хлора и каустической соды, Справочник, Изд. «Химия», 1966.

ГЛАВА ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРОЦЕССА

II

ЭЛЕКТРОЛИЗА ВОДЫ

1. ОБЩИЕ СВЕДЕНИЯ О ПРОЦЕССЕ ЭЛЕКТРОЛИЗА

Как известно, при прохождении электрического тока через рас-

творы электролитов на электродах происходит разряд ионов и про-

текают связанные с этим химические реакции. Протекание про-

цесса электролиза определяется переносом электрического тока в

жидкости и условиями разряда присутствующих в растворе ионов

электролита. Общие вопросы теории электролиза освещены в ряде

работ 1”8.

Процесс электролиза воды с получением водорода и кисло-

рода описывается следующим суммарным уравнением:

Н2О = Н2 + 1/2О2 (П-1)

Чистую воду нельзя непосредственно подвергать электролизу,

так как ее электропроводность очень мала. Удельная электропро-

водность водопроводной воды близка к 10-3 ом~х • см~х, очень чистой

дистиллированной воды около 4 • 10"8 ом~х • см~х. Поэтому при элек-

тролизе применяют водные растворы электролитов — кислот, ще-

лочей, солей.

Кроме доступности, дешевизны и малой агрессивности, элек-

тролиты, применяемые для электролиза воды, должны иметь высо-

кую электропроводность, позволяющую снизить потери напряже-

ния на преодоление омического сопротивления электролита в ячей-

ке, и такой ионный состав, чтобы на катоде могли протекать только

процессы с образованием газообразного водорода, а на аноде —

с образованием кислорода. Для этого в электролите должны отсут-

ствовать ионы, которые могут выделяться на электродах с образо-

ванием других продуктов электролиза. Ниже приведены значения

стандартных потенциалов выделения некоторых ионов из 1 н. вод-

ных растворов:

Электродный процесс Потенциал, в Электродный процесс Потенциал,

Li+ + е —» ► Li -3,02 D+ + e —> ’/so2 -0,003

К+ + е — - К -2,922 Н+ + е —> 72Н2 4=0.00

Na+ + е — ► Na -2,7125 Cu2++ 2е —> Си +0,3448

А13+ + 3е —i » Al -1,67 Hg2++ 2е —> Hg V2O2 + Н2О + 0,7986

Zn2+ + 2е —: ► Zn -0,762 2OH~ —2e —> + 0,401

Сг’+ + Зе —s - Cr -0,71 Г — е —> 7Л + 0,54

Fe2+ + 2e —> - Fe -0,44 Вг~ — е —> /2Вг2 + 1,087

Ni2+ + 2е —5 ► Ni -0,25 СГ-е —> 72С12 +1,358

Pb2+ + 2е —i ► Pb -0,126 F’- е —> 72f2 + 2,85

31

Потенциал £, практически необходимый для разряда ионов, за-

висит от их концентрации в электролите (активности), перенапря-

жения выделения и других факторов:

Е=П + е0 + -^-Ina (П-2)

Пг

где т] — перенапряжение, в; е0 — стандартный потенциал разряда ионов при

активности их в растворе а — 1; R — универсальная газовая постоянная; Г —

температура, °К; п — валентность разряжающегося иона; F — число Фарадея;

а — активность иона в растворе.

Изменяя состав, концентрацию и температуру электролита и

подбирая условия, определяющие величину перенапряжения

(прежде всего материал электродов), можно изменять протекание

электродных процессов в желательном направлении.

В промышленных процессах электролиза воды в настоящее

время применяются только щелочные электролиты — едкое кали и

едкий натр. Если в качестве электролитов используются техниче-

ские щелочи, в их растворах присутствуют примеси ионов

СОз~, SOt, СГ, БЮз" и т. д. Возможно также присутствие в

электролите небольших количеств железа и других загрязнений.

При длительной эксплуатации установок электролиза воды

в растворе электролита накапливаются посторонние ионы, вноси-

мые с примесями, содержащимися в питательной воде. Если ка-

кая-либо примесь, например ионы С1~, постоянно поступает в рас-

твор электролита, то при достаточной продолжительности процесса

электролиза достигается предельная концентрация этой примеси,

которая определяется из равенства ее прихода и расхода в элек-

тролизере за единицу времени. Для этого случая уравнение ма-

териального баланса аппарата по данной примеси может быть

представлено в виде:

С0Р + ^- = ^- (П-З)

где Со — содержание примеси в питательной воде, г/л; Р — расход питательной

воды па единицу вырабатываемого газа, л; Ci — содержание примеси в свежем

растворе электролита, подаваемом в аппарат для пополнения потерь щелочи,

г/л; b — потери щелочи на единицу вырабатываемого газа, г; Ск — предельное

содержание примеси в растворе электролита, г/л; С — концентрация щелочи

в электролите, г/л.

Из выражения (П-З) легко определяется предельная концен-

трация примеси в электролите:

C^Cl + ^ (П-4)

При питании электролизера дистиллированной водой содержа-

ние посторонних ионов в электролите обычно очень невелико и в

сумме не превышает 1—5 г/л, исключая карбонаты, содержание

которых в 1 л раствора электролита может достигать десятков

граммов. В электролизерах с открытым зеркалом электролита, со-

32

прикасающимися с воздухом, концентрация карбонатов может быть

с1це больше. Для электролизеров некоторых конструкций электро-

лит приготовляют в герметичных баках с азотной подушкой, что

предотвращает загрязнение его карбонатами.

При электролизе воды на катоде выделяется водород, на ано-

де — кислород. В зависимости от условий ведения катодного про-

цесса возможны 9-13 два механизма его протекания. В кислых рас-

творах с высоким содержанием ионов водорода его выделение

происходит за счет разряда ионов Н+ с образованием атомарного

водорода, который адсорбируется на поверхности катода, что мо-

жет быть описано выражением:

Н+ + е + Me = (Н—Me) (П-5)

где Me — металл катода.

Поскольку ион водорода в растворе гидратирован, стадию его

разряда можно представить в виде:

Н3О+ + е + Me = Н2О + (Н-Ме) (П-6)

Следующая стадия катодного процесса — рекомбинация ато-

марного водорода в молекулярный

2(Н—Мё) = Н2 + 2Ме (П-7)

протекающая по каталитическому механизму.

В определенных условиях обе стадии катодного процесса —

разряд ионов Н+ и выделение молекулярного водорода — могут

протекать одновременно. При этом удаление водорода с поверх-

ности электрода может протекать по электрохимическому меха-

низму:

Н3О+ + е + (Н-Ме) = Н2 + Н2О + Me (П-8)

В щелочных растворах, где концентрация ионов водорода и

доля их в переносе тока по раствору очень мала, и в кислых рас-

творах при очень высоких плотностях тока недостаток ионов водо-

рода у катода восполняется за счет диссоциации молекул воды

или их прямого разряда с образованием атомов водорода и ионов

ОН~ и последующей рекомбинацией атомарного водорода в моле-

кулы по каталитическому или электрохимическому механизму:

2Н2О + 2е + Me = Н2 + 2ОН ' + Me (П-9)

Если в растворе присутствуют другие катионы, имеющие более

положительный потенциал выделения по сравнению с водородом,

они выделяются на катоде, образуя осадок. Это наблюдается, на-

пример, при наличии в электролите примесей соединений свинца,

олова, цинка, железа, хрома, молибдена и некоторых других ме-

таллов. В случае образования на катоде такого осадка могут из-

меняться потенциал выделения водорода и условия протекания

катодного процесса. В промышленных условиях электролит прак-

тически всегда содержит небольшое количество ионов железа из-за

постоянной коррозии стальных деталей электролизеров. Поэтому

3 Зак. 713

33

на катодной поверхности обычно образуется осадок в виде метал-

лической (железной) губки.

Выделение на аноде кислорода при электролизе воды происхо-

дит в результате разряда гидроксильных ионов или молекул во-

ды 9’10. Присутствующие в электролите небольшие количества (не

более 1—5 г/л) СГ, SOC, БЮз” и других ионов, а также ионы

СОз" при достаточно высокой концентрации щелочи в растворе

(200—300 г/л и более) не могут разряжаться, так как для этого

в данных условиях необходим более высокий потенциал, чем для

разряда ионов ОН- или молекул воды. В щелочных растворах при

умеренных плотностях тока подвод ионов гидроксила к аноду не

является лимитирующим процессом и они разряжаются на аноде

по реакции:

2ОН’ -2е = Н2О + V,O2 (II-10)

В кислых растворах при любых плотностях тока и в щелочных

растворах при высоких плотностях тока подвод ионов ОН’ яв-

ляется лимитирующей стадией и для разряда их предложен второй

механизм:

Н2О - 2е = VA + 2Н+ (II-11)

При электролизе в переносе тока принимают участие все нахо-

дящиеся в электролите ионы. Доля их участия определяется отно-

сительной концентрацией и подвижностью ионов. В щелочных

электролитах вследствие очень низкой концентрации ионов водо-

рода перенос тока осуществляется почти исключительно ионами К+

или Na+ и гидроксилами ОН’.

На катоде разряжаются практически только молекулы воды,

на аноде—ионы ОН’. При этом на каждую молекулу выделивше-

гося на катоде водорода распадается две молекулы воды с обра-

зованием двух ионов ОН". Ионы К+ й Na+, участвующие в пере-

носе тока к катоду, так же как СГ, SO?” и другие анионы, уча-

ствующие в переносе тока к аноду, на электродах не разряжаются.

При проведении электролиза в течение длительного времени

концентрация ионов К+ или Na+ в катодном пространстве возра-

стает, а в анодном понижается вследствие переноса этих катионов

из анодного в катодное пространство. Концентрация щелочи в

анодном пространстве должна дополнительно снижаться и в свя-

зи с образованием воды при разряде ионов ОН’ на аноде по реак-

ции (П-10). Благодаря участию ионов СГ, SO?", СОз” и других

примесей в переносе тока возле анода в ходе процесса электролиза

увеличивается концентрация анионов, присутствующих в электро-

лите, за счет снижения концентрации их в католите. Диффузия че-

рез диафрагму, разделяющую анодное и катодное пространства

ячейки, приводит к уменьшению разности концентраций этих иоибв

в анолите и католите.

Спустя некоторое время после начала электролиза разность

концентраций щелочи и различных примесей в анолите и католите

34

достигает постоянной величины, зависящей от плотности тока на

диафрагме, ее сопротивления диффузии и от интенсивности пере-

мешивания анолита и католита.

В большинстве промышленных электролизеров (ФВ-500, ЭФ,

«Вамаг», Пехкранца и др.) предусматривается естественная со-

вместная циркуляция анолита и католита для уменьшения раз-

ности их концентраций в анодном и катодном пространствах. При

этом различие содержания КОН в анолите и католите не превы-

шает 10—20 г/л при общей концентрации едкого кали 350—400 г/л.

В связи с тем, что в процессе электролиза воды на обоих элек-

тродах выделяются газы, прилегающий к электроду слой электро-

лита интенсивно перемешивается. Поэтому на поверхности анода

маловероятно образование локальных зон с сильно пониженной

концентрацией КОН и соответственно с повышенной концентра-

цией ионов СГ, SOt, СОз", SiOt и др. Однако в глубине узких

щелей между электродом и прилегающими к нему деталями или

под шламом у поверхности электрода возможно значительное из-

менение концентрации ионов по ранее рассмотренным причинам.

Такие концентрационные изменения, по-видимому, вызывают ме-

стную интенсивную электрохимическую коррозию некоторых дета-

лей электролизеров.

Изменение концентрации различных ионов в анолите и католите

в ходе процесса электролиза воды может быть использовано для

очистки щелочи от загрязняющих ее анионов. Если несколько элек-

тролитических ячеек соединить таким образом, чтобы электролит

циркулировал через катодное пространство каждой предыдущей

ячейки и анодное пространство каждой последующей ячейки, то

в катодном пространстве крайней ячейки повысится концентрация

щелочи и понизится содержание СГ, СОз", SOt и других загряз-

няющих анионов. При этом в анодном пространстве крайней

ячейки накапливаются примеси и снижается концентрация щелочи.

На одном из заводов около 10 лет работает промышленная

установка по очистке растворов щелочи от загрязнений. Очистке

подвергается раствор технического КОН (ГОСТ 9285—59) и за-

грязненный электролит, содержащий большие количества карбона-

тов и хлоридов. При нагрузке по току 7,5 ка на этой установке

получали 1 т/сутки чистого едкого кали (квалификации «ч»)

в виде раствора концентрацией 400 г/л КОН и около 10 тыс.

лг3/сутки водорода.

В современных промышленных электролизерах, работающих

при высоких плотностях тока, необходимы специальные меры для

перемешивания анолита и католита. В случае нарушения нормаль-

ного обмена и перемешивания жидкости в электролизере разность

концентраций анолита и католита иногда достигает очень большой

величины.

Влияние изменений концентрации на величину концентрацион-

ной поляризации будет рассмотрено ниже.

3:

35

Как и в других электрохимических процессах, затраты электри-1

ческой энергии при электролизе воды велики и часто определяют I

экономику этого процесса. Поэтому вопросам расхода энергии на j

электролиз и снижению величины напряжения на электролитиче-

ской ячейке всегда уделяется большое внимание.

2. ЭНЕРГЕТИЧЕСКИЙ БАЛАНС ЯЧЕЙКИ

Электролиз воды с выделением газообразных водорода и кисло-

рода всегда сопряжен с протеканием термодинамически необрати-

мых процессов. Напряжение разложения, т. е. минимальное на-

пряжение на ячейке, при котором возможен процесс электролиза

с выделением водорода и кислорода в виде газовых пузырьков,

зависит от состава и температуры электролита и от материала

электродов.

Напряжение разложения 1 н. растворов электролитов на пла-

тиновых электродах при комнатной температуре с образованием

газообразных Н2 и О2 в качестве продуктов электролиза приведено

ниже

Электролит Напряжение, в Электролит Напряжение, в

H2SO4 1,67 NaOH 1,69

НС1О4 1,65 КОН 1,67

HNO3 1,69 NH4OH 1,74

Н3РО3 1,70

Если состав электролита изменить так, чтобы анодным продук-

том был не кислород, а, например, галоид, или чтобы на катоде

вместо Н2 получался, например, Zn, то напряжение разложения

может существенно измениться, что иллюстрируется следующими

данными:

Электролит.......НС1 HBr ZnSO4 ZnBr2

Напряжение, в . . . 1,31 0,94 2,35 1,80

Различие между напряжением разложения и разностью термо-

динамически обратимых электродных потенциалов объясняется пе-

Рис. П-1. Зависимость тока, проходящего

через ячейку, от напряжения при электро-

лизе щелочного электролита.

ренапряжением на электро-

дах при плотности тока,

близкой к нулю.

На рис. П-1 приведена

зависимость силы тока, про-

ходящего через электролити-

ческую ячейку со щелочным

электролитом, от приложен-

ного к ней напряжения. Если

оно меньше напряжения раз-

ложения, наблюдается так

называемый остаточный ток

небольшой величины. Его

возникновение объясняется разрядом ионов Нь и ОН" без выделе-

ния газов. При этом выделившиеся на электродах веще-

ства переходят в раствор за счет их обратной диффузии без обра-

зе

зивания газовой фазы. Остаточный ток увеличивается с повыше-

нием температуры и при перемешивании электролита.

Присутствие в электролите даже следов таких веществ, кото-

рые могут участвовать в электродных процессах или взаимодей-

ствовать с водородом или же с кислородом, растворенными в элек-

тролите, приводит к увеличению остаточного тока. Так, растворен-

ный в электролите кислород может участвовать в катодном

процессе с образованием воды или перекиси водорода. Если количе-

ство веществ, которые могут реагировать с водородом и кислоро-

дом, восстанавливаться на катоде или

окисляться на аноде при прохождении

тока через электролит, значительно, то

остаточный ток достигает заметной ве-

тчины. В этом случае параллельно

с электролизом воды протекают про-

цессы электроокисления или электро-

восстановления с большим или мень-

шим выходом по току. Когда напряже-

ние на ячейке достигает величины на-

пряжения разложения, происходит пе-

региб кривой (см. рис. П-1) и далее

ток возрастает почти линейно по мере

повышения напряжения.

Для проведения процесса электро-

лиза с конечной силой тока, помимо

термодинамически обратимых элект-

родных потенциалов и перенапряже-

ния, необходимо преодолеть потери на-

Рис. П-2. Напряжение на ячей-

ке и его составляющие:

а-при плотности тока, близкой к

нулевой; б - при конечной плотности

тока.

пряжения из-за омических сопротивле-

ний по пути тока через ячейку и допол-

нительных явлений концентрационной

поляризации, возникающей вследствие

изменений концентрации электролита

в ходе электролиза.

Напряжение Е на ячейке в процессе электролиза воды можно

представить как сумму следующих составляющих (в в):

Е — Ш + Лк + Ла + ^кп + + //?э + + //?м (II-12)

I че и — термодинамические обратимые значения потенциала катода и

<шода; Лк и Ла — перенапряжение выделения водорода на катоде и кислорода

н<1 аноде; екп и ея— величины концентрационной и диффузионной поляриза-

ции; / — сила тока; /?□, /?д и /?м — сопротивление электролита, диафрагмы, ме-

1 зллических проводников и контактов в ячейке, ом.

На рис. П-2 показана схема составляющих общего напряже-

ния па ячейке. Левая часть рисунка характеризует процесс

'j 1ектролиза при плотности тока, близкой к нулевой. При этом поте-

рями напряжения на преодоление сопротивления электролита, диа-

фрагмы и металлических проводников, так же как электродвижу-

37

щей силой концентрационной и диффузионной поляризации, можно

пренебречь. Правая часть рисунка относится к процессу электрод

лиза, протекающему с определенной (конечной) плотностью тока.

В этих условиях следует учитывать все составляющие напряжения,

входящие в выражение (П-12). I

Обычно величина IR3 изменяется по высоте электрода вслед-

ствие различного газонаполнения электролита. Это приводит к не-

равномерной плотности тока по высоте электрода и к соответствую-

щему изменению других составляющих общего напряжения на

ячейке, которое, естественно, сохраняет постоянное значение.

Теоретическое напряжение разложения

Теоретическое напряжение разложения Ео определяется разностью

термодинамически обратимых потенциалов анода и катода: