Текст

М. Е. ДЕЙЧ, Г. А. ФИЛИППОВ, Л. Я. ЛАЗАРЕВ

д-р техн, наук канд. техн, наук инж.

АТЛАС

ПРОФИЛЕЙ РЕШЕТОК ОСЕВЫХ ТУРБИН

Допущено Министерством высшего и среднего специального образования РСФСР в качестве учебного пособия для студентов высших учебных заведений, обучающихся по специальности «Турбостроение»

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ» • Москва • 1965

УДК 621.165.155(084.4)

Атлас содержит профили сопловых и рабочих решеток осевых турбин, рассчитанных на дозвуковые, околозвуковые и сверхзвуковые скорости. В атласе приведены специальные профили лопаток малых высот, характерных сечений ступеней с длинными лопатками и др. Кроме того, рассмотрено влияние различных геометрических и режимных параметров на характеристики решеток и дан анализ возможности расчета ступеней турбин по приведенным в атласе характеристикам.

Атлас предназначен в качестве учебного пособия для студентов втузов энергетических специальностей, а также может быть полезен инженерно-техническим и научным работникам турбостроительных заводов и науч но-исследовательских институтов.

Атлас выпущен к шестидесятилетнему юбилею Московского ордена Ленина энергетического института

Рецензенты:

кафедра турбостроения Ленинградского политехнического института (д-р техн, наук пр оф. Кантор С. А. и каид. техн, наук доц. Родин К- Г-); Д-р техн, наук проф. Казанджан П. К.

ОГЛАВЛЕНИЕ

Стр.

Предисловие. . . . . . 4

Часть первая

МЕТОДЫ ПРОФИЛИРОВАНИЯ И АЭРОДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ РЕШЕТОК

Глава I. Общие сведения . . 7

§ 1. Классификации решеток ......................... 7

§ 2. Обозначения основных величин, геометрические н режимные параметры решеток.................................. 7

§ 3. Методика опытного определения аэродинамических характеристик решеток................................... 8

§ 4. Общая таблица профилей турбинных решеток....... 10

§ 5. Нормали на профили решеток................. . 10

§ 6. Прочностные характеристики профилей .... 11

Глава II. Расчет и профилирование решеток ............... 13

§ 7. Выбор типа решетки и ее основных характеристик .... 13

§ 8. Расчет потенциального потока н методы профилирования решеток прн дозвуковых скоростях..................... 13

§ 9. Приближенные методы построения дозвуковых решеток. Лемннскатный метод .................................. 14

§ 10. Профилирование сопловых решеток для околозвуковых скоростей......................................... 16

§ 11. Профилирование сопловых сверхзвуковых решеток. ... 18

§ 12. Профилирование рабочих решеток для околозвуковых и сверхзвуковых скоростей. Профилирование решеток методом «вихря» ......................................... 19

§ 13. Профилирование сопловых решеток с малыми относительными высотами лопаток .............................. 22

§ 14. Рациональные формы каналов активных рабочих решеток с малыми высотами лопаток............................ 24

§ 15. Профилирование сопловых н рабочих решеток для ступеней

с малыми отношениями и/са .............. 26

§ 16. Профилирование сопловых решеток поворотных регулирующих диафрагм ..................................... 26

§ 17. Особенности проектирования н расчета сечений решеток

„ большой веерности . . . ................... 27

Глава III. Расчет аэродинамических характеристик решеток. Влияние некоторых геометрических параметров иа аэродинамические характеристики решеток ..........................'................... 28

§ 18. Потерн на трение в решетках. Расчет пограничного слоя 28

§ 19. Влияние толщины и формы выходной кромки на эффектнв-

ность решеток. Расчет Кромочных потерь............ 29

Стр.

§ 20. Профильные потери в решетках..................... 31

§ 21. Углы выхода потока из решетки прн дозвуковых и сверхзвуковых скоростях..................................... 31

§ 22. Коэффициенты расхода турбинных решеток........... 32

§ 23. Влияние относительной высоты на экономичность решеток.

Расчет концевых потерь............................ 33

§ 24. Выбор оптимального шага решеток и угла установки профилей ................................................. 33

§ 25. Учет влияния перекрыши на концевые потери в сопловых и рабочих решетках при переменных углах входа....... 34

§ 26. Влияние веерности на распределение потерь по высоте кольцевых решеток. Учет наклона и кривизны лопаток ‘в радиальной плоскости . ................ 34

§ 27. Влияние наклона бандажей (раскрытия проточной части) на эффективность сопловых и рабочих решеток-........... 35

§ 28. Влияние шероховатости и технологических дефектов на экономичность решеток..................................... 36

Глава IV. -Влияние режимных параметров на эффективность решеток 38

§ 29. Угол входа потока в сопловые и рабочие решетки. Расчет потерь прн нерасчетных углах входа..................... 38

§ 30. Влияние числа Рейнольдса и сжимаемости (числа М) на характеристики турбинных решеток......................... 39

§ 31. Влияние турбулентности потока на профильные и суммарные потерн в сопловых н рабочих решетках .................. 40

§ 32, Неравномерность полей скоростей в турбинных решетках.

Учет влияния неравномерности на потери в решетках... 40

Глава V. Расчет ступеней паровых и газовых турбин по данным статических исследований ............................... 42

§ 33. Методика теплового расчета ступеней с использованием аэродинамических характеристик атласа ............... . 42

§ 34. Примеры расчета турбинных ступеней............... 42

Часть вторая

ПРОФИЛИ, АЭРОДИНАМИЧЕСКИЕ И ПРОЧНОСТНЫЕ ХАРАКТЕРИСТИКИ РЕШЕТОК

Листы 1—52 ... ........................ 44—95

Литература . ............. . . .96

ч

Часть первая

МЕТОДЫ ПРОФИЛИРОВАНИЯ И АЭРОДИНАМИЧЕСКИЕ ХАРАКТЕРИСТИКИ РЕШЕТОК

ПРЕДИСЛОВИЕ

За последние десять лет отечественное турбостроение перешло на новые, аэродинамически более совершенные профили сопловых и рабочих решеток, разработанные н исследованные в лабораториях ведущих научно-исследовательских и учебных институтов и турбостроительных заводов.

Предложенные лабораториями профили турбинных решеток для дозвуковых скоростей легли в основу атласа профилей, а затем и нормалей, изданных Центральным котло-турбинным институтом (ЦКТИ) в 1960—1961 гг.

После выхода в свет этих материалов работы по исследованию и усовершенствованию профилей решеток успешно развивались. В лаборатории турбомашин Московского энергетического института (МЭИ) были разработаны профили сопловых н рабочих решеток для околозвуковых и сверхзвуковых скоростей, созданы группы решеток для ступеней с короткими лопатками, для ступеней, рассчитанных на малые отношения скоростей —, а также для -последних ступеней мощных са конденсационных турбин.

В основу профилирования решеток были положены аналитические и полуэмпирические методы расчета. Все решетки подвергались подробному исследованию в статических условиях и в экспериментальных турбинах, что позволило получить надежные аэродинамические характеристики, необходимые для теплового расчета ступеней.

Накопленные в лаборатории турбомашин МЭИ материалы по профилированию и исследованию турбинных решеток систематизировались и обобщались.

Результаты проделанной работы нашли свое отражение и в настоящем атласе.

При подготовке и составлении атласа были использованы материалы, полученные в лабораториях ведущих научно-исследовательских институтов и турбостроительных заводов. Однако в атлас вошли только те профили, которые разработаны непосредственно в МЭИ.

Атлас содержит достаточно широкий класс разнотипных профилей, имеющих малые потери энергии при заданных: треугольнике скоростей, числах Рейнольдса и М

В соответствии с этим в атлас включены сопловые н рабочие (активные) решетки для дозвуковых, околозвуковых и сверхзвуковых скоростей, на разные углы входа и выхода (при заданном числе М), а также специальные решетки для ступеней с закрученными лопатками.

В атласе помещены также специальные профили решеток для малых относительных высот, сопловые решетки для регулирующих ступеней с поворотными диафрагмами и для ступеней, работающих при низких отношениях —.

Представленные в атласе профили решеток могут быть использованы при проектировании регулирующих ступеней высокого и низкого давления, промежуточных и последних ступеней паровых и газовых турбин.

В первой части атласа кратко изложены методы проектирования и расчета турбинных решеток н приведены практические приемы построения некоторых профилей специального типа.

Необходимость приведения материалов, изложенных в первой части, обусловлена тем, что во многих случаях при проектировании турбин нужны решетки, выходящие по своим параметрам за пределы номенклатуры атласа. Главы II—IV дают возможность читателю оценивать влияние группы дополнительных параметров на аэродинамические характеристики решеток. К числу таких параметров относятся шаг и высота лопаток, угол установки и форма профиля, числа Re, М, угол входа потока, величина веерности и форма обводов кольцевых решеток, перекрыша, шероховатость, турбулентность и т. д.

В заключение излагается методика расчета ступеней по данным статических исследований изолированных решеток н дается сопоставление расчетных и опытных к. п. д. (по испытаниям в экспериментальной турбине).

Помещенные в атласе профили решеток прошли проверку в натурных и модельных турбинах и широко используются в промышленности.

В расчетах, проектировании и опытном исследовании решеток принимала участие большая группа сотрудников лаборатории турбомашин МЭИ; кандидаты технических наук В. В. Фролов, В. А. Баранов, А. Е. Зарянкин, М. Ф. Зацепин и А. В. Губарев; инженеры Е. В. Майорский, А. Г. Шейнкман и др.

4

ГЛАВА I

ОБЩИЕ СВЕДЕНИЯ

I ------------

§ I. КЛАССИФИКАЦИЯ РЕШЕТОК

Все применяемые в турбостроении решетки можно разделить иа «сколько групп, классифицируя их по различным признакам.

По назначению решетки турбин подразделяются на реактивные опловые (неподвижные) и рабочие (вращающиеся), а также на активные рабочие и поворотные.

Последние, в свою очередь, можно разделить на несколько групп по числам М1 на входе или на выходе: А — дозвуковые (М < М*); Б — околозвуковые (М* < М < 1,2); В — сверхзвуковые (М > 1,2).

Для реактив псшеток характерно четко выраженное конфузорное течение в ^лопаточных каналах. В активных решетках :редние статические давления на входе и на выходе примерно оди-« « обычно отличаются только на величину потери давления

а. ,'чных каналах.

сьфнкация решеток может быть произведена также по геометрическим параметрам — относительной высоте и веериости, влия-чие которых должно рассматриваться совместно.

В проточной части паровых и газовых турбин применяются ре-цетки малой относительной высоты (1 = у<1,0^ и малой веер-ности (б=^->2о), решетки средней высоты (/= 1,0—3,0) и вредней веериости (0 = 10—20) и решетки большой высоты (/ > 3,0) и большой веериости (0 < 10).

В решетках первой группы, несмотря на малую веерность, поток tMeeT четко выраженную пространственную структуру в связи с ма-ой высотой, которая приводит к смыканию вторичных течений. Малая веерность позволяет с большой надежностью использовать результаты испытаний прямых решеток.

При упрощенном исследовании второй группы течение в решетках можно рассматривать плоским, исключая корневые и периферийные сечения, где движение имеет пространственный характер вследствие вторичных токов, перетечек и ряда других причин.

Обтекание длинных лопаток большой веериости следует отнести группе пространственных задач. Средние сечения таких решеток в первом приближении можно рассчитывать по характеристикам плоских решеток соответствующих профилей. Лопатки третьей

1 Число М =--------отношение скорости течения с к скорости звука а; М* —

а

критическое число М, при котором в некоторой точке на профиле достигается М; = I [см. § 2).

группы обычно выполняются переменного профиля по высоте, и в этом случае очень важной задачей является увязка сечений между собой. По высоте лопаток должно быть обеспечено плавное изменение изобар статического давления на спинке и вогнутой поверхности

Фиг. 1. Формы профилей и каналов реактивных и активных решеток для различных чисел М.

а — реактивная решетка для дозвуковых и околозвуковых скоростей; б — реактивная решетка с суживающимися каналами и вогнутой спинкой в косом срезе; в, г — реактивные решетки с суживающе-расширяющимися каналами для сверхзвуковых скоростей; д. е, эк — активные решетки для дозвуковых, околозвуковых н сверхзвуковых скоростей.

профилей. При этом формы профилей в различных сечениях должны отвечать соответствующим числам М и Re.

Формы основных профилей и решеток с обозначением некоторых геометрических параметров приведены на фиг. 1 и в табл. 1.

§ 2. ОБОЗНАЧЕНИЯ ОСНОВНЫХ ВЕЛИЧИН, ГЕОМЕТРИЧЕСКИЕ И РЕЖИМНЫЕ ПАРАМЕТРЫ РЕШЕТОК

Решетки определяются формой профиля и межлопаточного канала. Форма профиля задается координатным способом 1 в прямоугольной системе координат (х, у), причем ось х совмещается с хордой профиля (фиг. 2); начало координат располагается вблизи входной кромки профиля.

При заданной форме профиля размеры и форма межлопаточных каналов зависят от основных геометрических параметров решетки, к числу которых относятся (см. фиг. 1 и 2):

Ь — хорда профиля;

t — шаг лопаток (профилей);

В — ширина решетки (профиля);

I — высота лопатки (решетки);

ау\ — углы установки профилей;

а—средний диаметр решетки (кольцевой);

Oj; cm; с2 — ширина канала на входе, в среднем сечении и на выходе;

6—толщина выходной кромки;

R — радиус скругления входной и выходной кромок профиля;

aon (Pin) — скелетные 2 углы входных кромок профилей; (Pan) — скелетные 2 углы выходных кромок профилей;

а1Э0 = arcsin р-, = arcsin ----эффективные углы

решеток;

х; у — координаты профиля, являющиеся одновременно координатами поверхностей канала;

ДВ2 — разность между шириной решетки и бандажей на входе и на выходе (свисание бандажей);

Д^,; Д(/3 — нормальные расстояния между фронтом решетки и измерительными сечениями на входе и на выходе;

s — расстояние от входной кромки до заданного сечения по обводу профиля;

scyH — суммарная длина профиля на спиике и вогнутой поверхности профиля.

1 В практике некоторых заводов н НИИ принято задавать форму профиля н канала дугами окружностей.

2 Скелетные углы профиля это углы между касательными к средней линнн профиля на входной и выходной кромках и фронтом решетки (фиг. 2)

7

В соответствии с правилами теории подобия и моделирования, а также принятой методикой расчета и построения решеток вводятся безразмерные (относительные) геометрические параметры:

7 = -4—- относительный шаг; О

I = 4----относительная высота;

О

О = ------веерность решетки;

а„ = —; а, = —-------относительные ширины каналов;

6 = -----относительная толщина кромки;

7 = 4~- I/ = ------относительные координаты профиля;

Ь о

к = Л“_ — относительная шероховатость поверхностей ш ь

профиля (канала);

s = _----относительное расстояние по обводу профиля.

При рассмотрении совместной работы двух решеток (сопловой и рабочей), т. е. при проектировании ступени, вводятся дополнительные геометрические параметры:

дп — верхняя (периферийная) перекрыша,- показывающая увеличение высоты рабочей решетки у периферии;

— иижняя (корневая) перекрыша; *

А = /2 — Zj — полная перекрыша;

6а — осевой зазор — расстояние между выходными кромками сопловой и входными кромками рабочей решетки.

Режимы течения газа через решетки турбин определяются совокупным значением группы параметров, устанавливаемых также в соответствии с теорией подобия и правилами моделирования. К группе режимных параметров решеток относятся:

а0; р, — углы входа потока в решетку;

М = —; X = —; £ = —-----------безразмерные скорости

с с* Смакс

на входе в решетку или за решеткой;

с; w — скорость иа входе или на выходе из сопловой и соответственно рабочей решеток;

а — скорость распространения малых возмущений (скорость звука);

а„ — критическая скорость;

Смакс — максимальная скорость истечения в пустоту;

Re = — — число Рейнольдса;

v — кинематическая вязкость;

ха = —----относительная окружная скорость;

са

и — окружная скорость;

са — фиктивная скорость, эквивалентная располагаемому теплоперепаду в ступени;

Eq = 1/ J с'2 dt — степень турбулентности потока

перед решеткой (начальная степень турбулентности);

с' — пульсационная составляющая скорости;

Д/ — отрезок времени осреднения скоростей.

Безразмерные скорости М; 5 и числа Рейнольдса рассчитываются по параметрам потока на входе или за решеткой. Указанные величины могут быть определены по абсолютным или относительным скоростям. В соответствии с этим используется следующая индексация величин:

1 — на входе в решетку;

2 — за решеткой;

с — для абсолютного потока;

w — для относительного потока.

Так, например, МС1 (Req) числа М и Re на входе в рабочую решетку в абсолютном движении; Мш , Recij — то же, в относительном движении и т. д.

Аэродинамическими характеристиками решеток называют следующие величины:

( — коэффициент потерь энергии в решетке;

«1'. — углы выхода потока из решетки;

р — коэффициент расхода.

Для обозначения коэффициентов составляющих потерь энергии принята следующая индексация:

пр — профильные потери;

кон — концевые потери;

кр — кромочные потери;

тр — потери на трение;

сум — суммарные потери.

На турбостроительных заводах и в лабораториях приняты различные способы обозначения профилей и решеток. При выборе системы обозначения решеток в настоящем атласе учитывались основные геометрические и режимные характеристики, конфузор-ность каналов решетки, оптимальные углы входа и выхода потока и расчетные безразмерные скорости. Ранее была принята система обозначений, в которой первая буква Т указывала на группу решетки (турбинная), вторая буква С или Р — на тип решетки (сопловая, рабочая реактивная или рабочая активная). Цифрой 0, 1, 2, 3. . . и т. д. условно показаны углы входа и выхода потока (0 — самые малые углы выхода). Последняя буква в обозначении указывает расчетное число М: А — дозвуковые скорости, Б — околозвуковые и В — сверхзвуковые.

С целью повышения наглядности при разработке атласа система обозначений была изменена. В новых обозначениях первая буква указывает тип решетки (С — сопловая или рабочая реактивная; Р — рабочая активная). Первая пара цифр обозначает оптимальный угол входа, а вторая — оптимальный угол выхода (для профилей с углами входа более 100° первые три цифры обозначают угол входа). Следует подчеркнуть, что каждая решетка может работать в некотором, достаточно широком, диапазоне углов входа и выхода; в обозначении профиля указываются средние величины углов оптимальной зоны, приведенной в таблице профилей (см. табл. 1).

Последняя буква, как и в старых обозначениях, определяет расчетный режим по числу М.

Индексы за последними буквами обозначают:

м — меридиональное профилирование;

к решетки малой ^высоты;

п — решетки поворотных диафрагм;

р — решетки с расширяющимися каналами.

Так, например, решетка С-9015Ал — реактивная (сопловая или рабочая), рассчитанная на угол входа а0 = 90°, угол выхода а, = = 15°, дозвуковые скорости и выполненная с меридиональным профилированием; решетка Р-3021А„ — активная, рабочая, рассчитанная иа углы входа Pi = 30° и выхода р2 = 21°, дозвуковые скорости и выполненная для малой высоты.

§ 3. МЕТОДИКА ОПЫТНОГО ОПРЕДЕЛЕНИЯ АЭРОДИНАМИЧЕСКИХ ХАРАКТЕРИСТИК РЕШЕТОК

Основными аэродинамическими характеристиками, приведенными в атласе, являются коэффициенты потерь энергии в решетках ( и углы выхода потока пх, р2 в зависимости от различных_режимных (М; Re; ас; рх; Е0 и др.) и геометрических (7; Z; ау; Р4; 6; 6 и др.) параметров.

Все характеристики, кроме а11ф = / (Z; и,) и р2лф = / (7; Р41 получены опытным путем: испытаниями прямых и кольцевых решеток в аэродинамических трубах методом траверсирования потока зондами. Большая часть экспериментальных данных относится к ис-пытаниям решеток на воздухе. Некоторые характеристики получены в паровых аэродинамических трубах, работающих на водяном паре. Применение водяного пара позволило значительно расширить диапа-

8

используются воздушные и

Фиг. 3. Схема большой паровоздушной аэродинамической трубы МЭИ:

/ — конфузор; 2 — направляющее сопло; 3 — приводы ползунов; 4 — ползун; 5 —люк координатника; 6 — выхлопная камера; 7 — диффузор: 8 — бандажные пластины пакета.

зоны изменения чисел Re и М, надежно измерить коэффициенты расхода решеток и осуществить исследования решеток прь наличии влажности.

Предварительные исследования показали, что испытания решеток на воздухе и перегретом паре дают удовлетворительное совпадение результатов: распределение давлений по профилю, коэффициенты потерь и расхода, полученные воздушными и паровыми испытаниями. хорошо согласуются между собой.

Конструктивные схемы применяемых аэродинамических труб для исследования решеток весьма разнообразны. Очень часто в МЭИ ! трубы с поворотными стенками подводящего сопла, закрытой (или открытой) рабочей частью и диффузором.

Принципиальная схемаодной из труб с закрытой рабочей частью показана на фиг. 3. Исследование решеток в этой трубе осуществляется на паре и воздухе. В рабочей части устанавливаются пакеты лопаток высотой до 100 ли» и длиной по фронту до 350 мм. Угот входа потока в решетку меняется от 15 до 165°. Угол выхода потока может колебаться в пределах от 8 до 50°.

На входе в рабочую часть размещен конфузор 1. Напорная камера рабочей части обеспечивает равномерное поле скоростей потока иа входе в подводящее сопло 2, расположенное перед решеткой. В напорной камере расположена система дренажей для определения статических давлений и давлений торможения. Конструкция рабочей части позволяет производить точечные измерения направления потока на входе в решетку.

Угол входа потока в решетку задается подводящим соп

лом 2, которое специально профилируется на заданный диапазон углов входа и чисел М. Поворотные стенки сопла крепятся неподвижно к бандажным пластинам 8 пакета лопаток и вместе с ним устанавливаются в рабочую часть. В рабочей части пакет зажимается ползунами 4, имеющими винтовые приводы 3. На выходе из, решетки установлен диффузор 7, позволяющий существенно увеличить число М на выходе из решетки.

Выхлопная камера имеет разветвленную систему дренажей для измерения статических давлений. Здесь размещаются зонды для исследования потока за решеткой. Зонды перемещаются в специальном люке координатника 5, где он закреплен на уплотненном штоке координатника, имеющего четыре степени свободы.

Управление координатником, установленным на рабочей части, полностью автоматизировано. Имеется несколько систем защиты, дублирующих одна другую и исключающих поломку зонда в процессе эксперимента.

з Дейч и др. 2011

Непосредственным продолжением рабочей части служит диффузор, выполненный с отношением сечений выхода и входа, равным 2,0— 2,5. Соответствующая степень повышения давления в диффузоре составляет 2—2,5. Диффузор соединяется с выхлопной трубой, выведенной в конденсатор.

При определении суммарных характеристик решеток пограничный слой на входе в решетку не отсекался, и толщина его составляла б = 1,5—2,5 мм в зависимости от режима (чисел Re и М). Таким образом, поле скоростей на входе по высоте решетки при испытаниях было неравномерным. Открытый осевой зазор (зазор между подводящим соплом и бандажами решетки) принимался нулевым. Перекрыта в опытах принималась различной: сопловые решетки испытывались без перекрыши, а рабочие — с перекрышей от 1,5 до 3 мм на сторону. Число лопаток в пакете составляло z = = 6-=-12.

Измерение параметров потока производилось на расстоянии (0,1—0,2) Ь (Ь — хорда профиля) пневмометрнческими зондами полного и статического давления и угломером. Внешний диаметр приемных трубок зондов принят 0,5—0,8 мм.

Обработка экспериментальных данных производилась по общепринятой методике [61. Для определения местных коэффициентов потерь Zt измерялось постоянное давление торможения перед решеткой р0, изменение давления торможения в каждой точке за решеткой Др, и статическое давление за решеткой рр

Коэффициент потерь энергии в точке определялся по известной формуле [61

* —।

Di v v

где е = — отношение давлении в точке за решеткой;

Др, = (р0 — рот) — изменение давления торможения в решетке;

Р'о = (Ро — Pi) — избыточное -начальное давление.

Перед носиком зонда при сверхзвуковых скоростях образуется прямой скачок уплотнения; поправку, учитывающую изменение давления торможения в скачке, легко ввести в уравнение

Представим:

ДРг = ЬР« — &р„, где ДрЛ — показание манометра;

Дрск — изменение давления торможения в прямом определяемое по формуле;

скачке,

(2)

Здесь: — число М перед скачком;

k — показатель нзоэнтропийного процесса.

Осреднение потерь за решеткой производилось непосредственно по площади путем графического интегрирования без учета расходной составляющей скорости. Такое осреднение приводит к несколько завышенным коэффициентам потерь.

Измерения давлений осуществлялись U-образными водяными или ртутными манометрами. При больших перепадах давлений, соответствующих сверхзвуковым скоростям за решеткой, измерения проводились пружинными образцовыми манометрами. Температуры измерялись платиновыми термометрами сопротивления и ртутными термометрами с ценой деления 0,1° С. При исследовании решеток на водяном паре все соединительные коммуникации измерителей давления выводились горизонтально, чтобы исключить влияние конденсирующегося пара на показания манометров. Угол выхода потока измерялся зондом угломером, приемные трубки которого расположены одна над другой. Такое расположение трубок позволило значительно уменьшить погрешность измерения угла выхода потока в точке, сильно изменяющегося по шагу решетки.

Методические исследования и тщательная тарировка приборов обеспечили высокую точность эксперимента. Точность определения коэффициента потерь £ в решетке профилей при статических исследованиях можно оценить, используя общее выражение для расчета предельной относительной погрешности:

х ___ 1 пр~ ~ ' к

X

Точность отсчета входящих в формулу величии составляет: dApf = dp'o = = 0,5 ли: pm. ст. (в опытах на ртутных мано-

метрах).

Рассмотрим конкретный случай практически минимального перепада давлений в решетке при использовании ртутных манометров: р'о = 250 мм рт. ст; остальные параметры измерений следующие: Pjts 750 мм рт. ст; Др, = 11 мм рт. ст. Отношение давлений на решетке составляет s = 0,75, а коэффициент потерь J = 4%.

Расчет для данного режима дает максимальную относительную погрешность:

б„р = ^=±0,04.

Абсолютная ошибка определения ? в данном случае составляет Д£ = ±0,16%.

Необходимо отметить, что основная погрешность эксперимента при статических исследованиях решеток связана с относительной погрешностью определения величины Др,- Средняя квадратичная ошибка опытов характеризующая величину случайных ошибок при Определении IсОставОя^а ±(0,3-0.6)% -Точно--измерения углов выхода потока из решеток составляла в опытах 0,3—0 5 .

При определении коэффициентов расхода ц в сопловых и рабочих решетках Действительный расход воздуха определялся по мерной

Таблица 1

Обозначение 'опт. GI • дОП/И ₽2 в град опт. ао : oOntTl ₽| в град ^опт рОЛ/Л в град МоП/п Старое обозначение № листа

С-9009А 7—11 70—120 0.72-0,85 27—31 0,65—0.95 TC-0A 1

C-90I2A 10-14 70—120 0,72—0,87 31-35 0,60—0,85 TC-IA 2—3

С-9015А 13—17 70—12С 0,70—0.85 35—40 0,50—0,85 ТС-2А 4-5

C-9OI8A 16—20 70-120 0,70—0,80 40—44 0,50—0,85 ТС-ЗА 5

С-9О22А 20—24 70—120 0.70—0,80 43—46 0,60—0,95 — 6

С-9027А 24—30 70—120 0,65—0,75 46—50 0,60—0,90 — 7

С-9033А 30—36 70—120 0,62—0,75 51—59 0,65-0,95 — 7

С-9038А 35—42 70—120 0,60—0,73 60—67 0,65—0,95 — 8

С-5515А 12—18 45-75 0,72-0,87 51—57 0,70—0.95 ТС! А 1 9

С-5520А 17—23 45—75 0,70—0,85 61—67 0.70—0,95 — 10

С-4525А 21—28 35—65 0,60—0,75 63—69 0,65—0,95 — И

С-6030А 27—34 45—85 0,52—0,70 68—73 0,65—0,95 — 12

С-6035А 32—38 45—85 0,42—0,65 70—75 0,70—0,95 — 13

С-6520А 17—23 50—85 0.60—0,70 50—56 0,70-0,95 —- 14

С-7025А 22—28 55—90 0,50-0,67 57-63 0,70—0,95 —• 15

Р-23! 4 А 12-16 20—30 0,60—0,75 75—80 0,75—0,95 TP-0A 16—17

Р-2617А 15—19 23—35 0,60—0,70 75—80 0,75—0,95 ТР-1А 17—18

Р-3021 А 19-24 25—40 0,58—0.68 77—81 0,70—0,90 ТР-2А 19-20

Р-3525А 22—28 30—50 0,55—0,65 78—82 0,60—0,85 ТР-ЗА 20—21

Р-4629А 25—32 44—60 0,45—0,58 75—80 0,55—0,85 ТР-4А 22

Р-5ОЗЗА 30—36 47—65 0,43—0,55 76—80 0,55—0.85 TP-SA 23

Р-5535А 32—38 50—70 0,42—0,52 77—81 0,55—0,85 ТР-6А 24

Р-6038А _ 35—42 55—75 0.41—0,51 75—80 0,55—0,85 . ТР-7А 24

Р-2314АК 12—16 20—30 0,60—0,75 ’ 75—80 0,70—0,95 TP-0A* 25—26

Р-2617А* 15—19 23—45 0,60—0,70 77—81 0,70—0,95 TP-IA^ 26—27

Р-3021Ак 19-24 25—40 0,58—0,68 78—82 0,70—0,90 ТР-2АК 28—29

Р-3525 -V 22—28 30—50 0,55—0,65 78—82 0,60—0,85 ТР-ЗАК 29—30

С-9012В 10- 14 70—12С 0,72—0,87 31—35 0,85—1,10 ТС-1Б 31

13—17 70—120 0,70—0,85 35—40 0,85—1,10 ТС-2Б 32

С-9О18Б 16-20 70—120 0,70—0.80 40—44 0,85—1,10 ТС-ЗБ 31

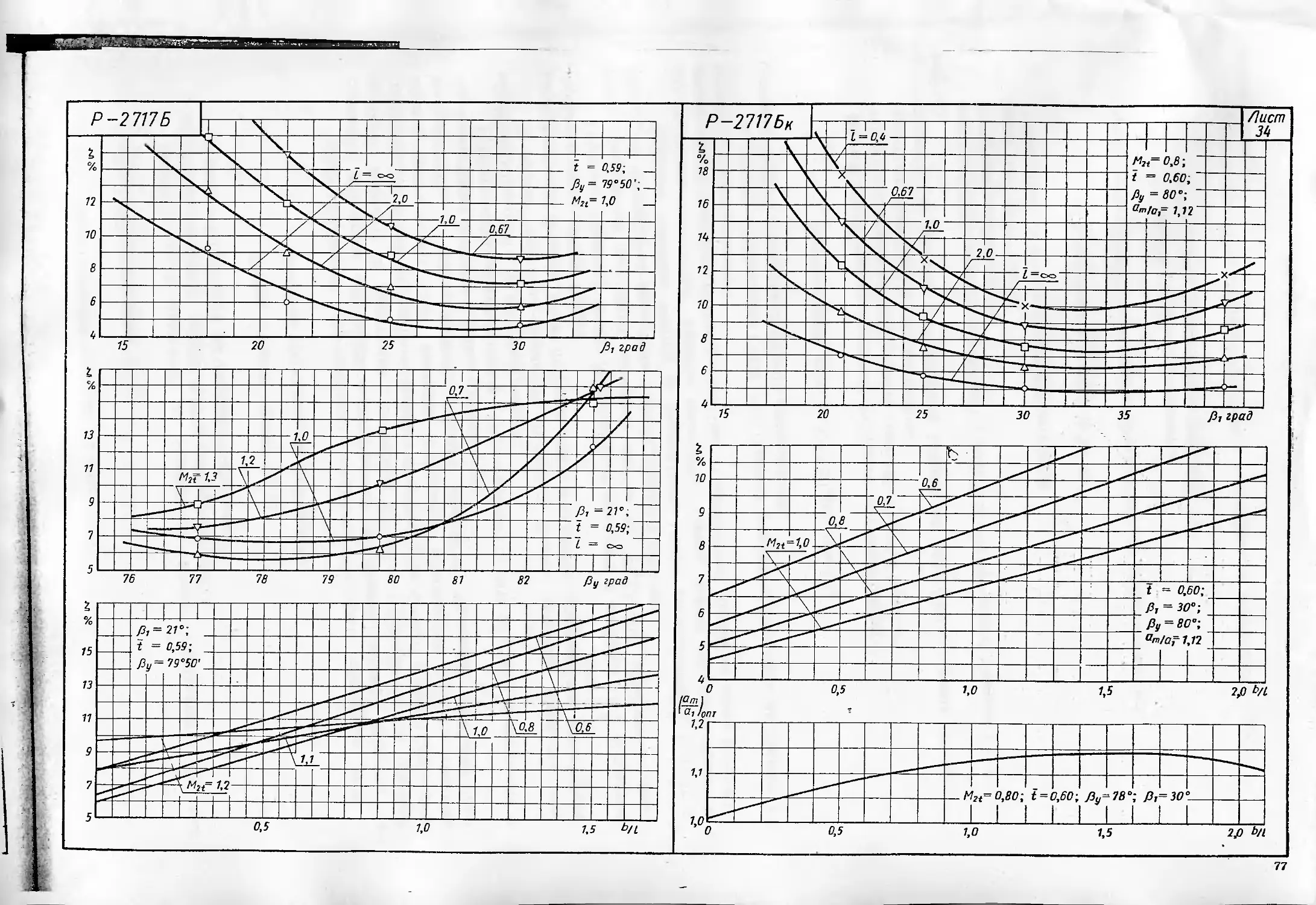

Р-2717Б 15—19 23—45 0.57—0,65 76—81 0,80—1.10 ТР-1Б 33—34

Р 2717БХ 15—19 23—45 0,57—0,68 76—81 0.85—1,10 — 34—35

Р-3021 Б 19—24 25—40 0,55—0,65 77-81 0,85—1,10 ТР-2Б 36

Р-3525Б 22—28 30—50 0,55—0,65 77—81 0.85—1,10 ТР-ЗБ 37

Р-4629Б 25—32 44—60 0,53—0,62 77—81 0,85—1,10 ТР-4Б 37

С-9008В 7—10 70—120 0,60—0,70 27—31 1,4—1,80 38

С-9012В 10—14 70—120 0,58—0.68 39—43 1,4—1,70 — 39

C-90I5B 13—17 70—120 0,55—0,65 38—42 1,4—1,70 — 40

С-9022В 18—24 70—120 0,55—0,65 47—52 1.4—1,70 — 41

Р-2118Б 16—20 19—24 0,60—0,70 86—89 1,3—1,60 TP-IB 42

Р-2522В 20—24 23—27 0.54—0,65 87—90 1,35—1,60 ТР-2В 43

Р-2926В 23—27 26—32 0.53—0,63 87—90 1,35—1;60 ТР-ЗВ 44

Р-ЗЗЗОВ 28—32 30—36 0,51—0,61 87—90 1.35—1,60 ТР-4В 44

Р-3025В 23—27 28—36 0,48—0,58 87—90 1,35—1,75 — 45

С-901 ЗП 10—16 70—120 0,41—0,50 42—47 — — 46

С-901 ЗПР 10—16 70—120 0,55—0,67 41—48 — 47

Р-2729Б 26—33 25—35 0.42—0,50 84—88 0,95—1,30 — 48

Р-5530Б 26—34 40—65 0.50—0,70 70—74 0,90—1,20 — 49

Р-9О25Б 22—28 70—120 0,55—0,72 41—46 0,90—1,20 — 49

Р-14520В 17—23 125—160 0,65—0,90 27—32 1,10—1,50 — 50

Р-16017Б 15—20 130—162 0,80—0,95 19—28 1,15—1,45 — 50

P-I60I7A 15—20 135—162 0,80—1,00 20—24 0,85—1,15 — 51

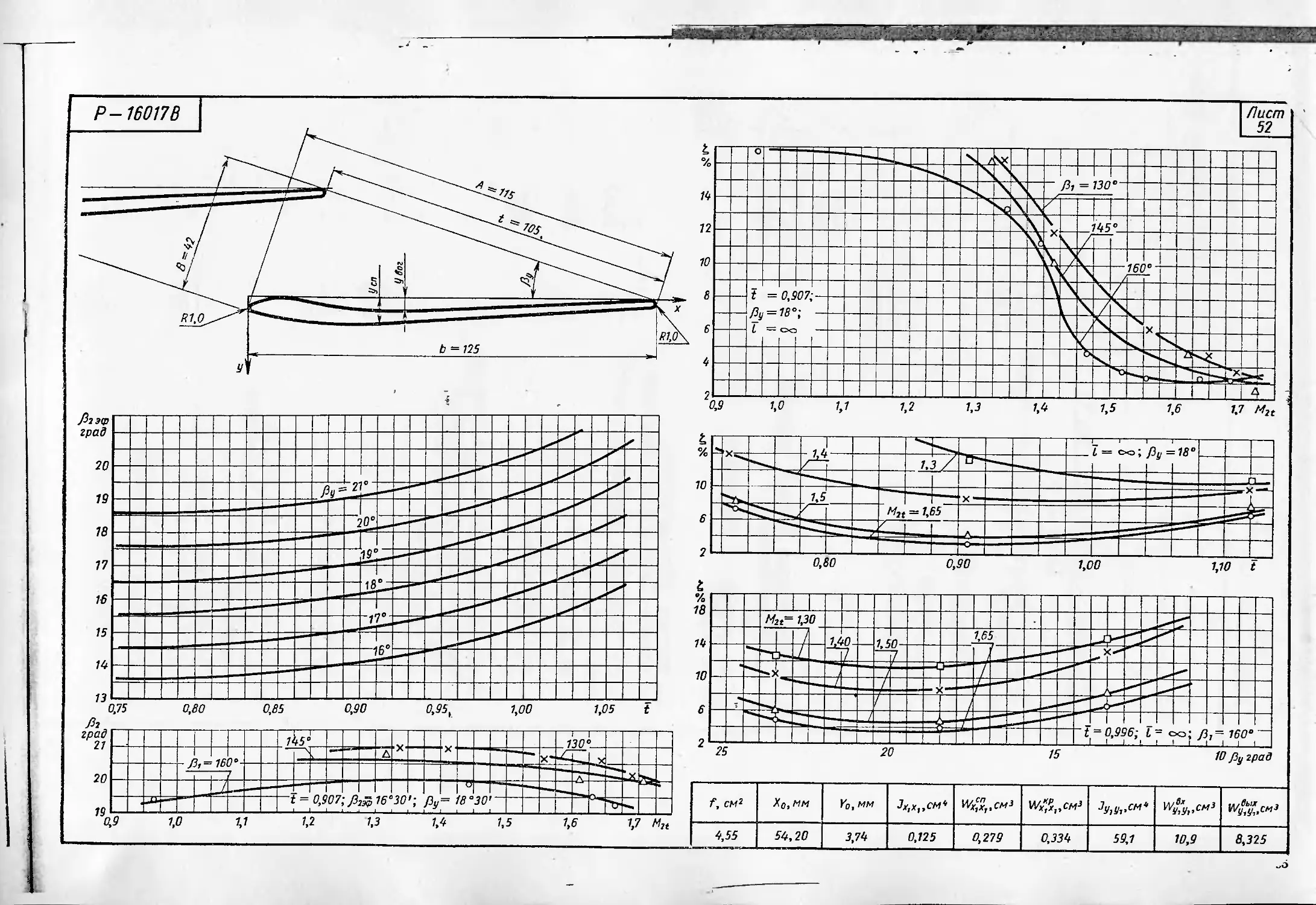

Р-16017В 15—20 135—162 0,85—1,00 16—20 1,55—1,80 52

шайбе с точностью ± 1,5%. а при исследованиях решеток на водяном паре с помощью мерных баков — с точностью ±0,5%. Теоретический расход рассчитывался по формуле:

= Л (4)

Где Ft — площадь минимального сечения сопла.

§ 4. ОБЩАЯ ТАБЛИЦА ПРОФИЛЕЙ ТУРБИННЫХ РЕШЕТОК

Приведенные в настоящем атласе реактивные и активные решетки подразделяются иа 3 группы: 1 — дозвуковые Мопг = 0,4—0,9 (группа Л), 2 — околозвуковые Мопг = 0,9—1,2 (группа Б) и 3 — сверхзвуковые М > 1,2 (группа В).

Профили группы А имеют обводы плавно меняющейся кривизны, причем входная и выходная кромки скруглены. Межлопаточные каналы выполнены плавно суживающимися к выходу. Максимальная конфузорность соответствует каналам сопловых и реактивных рабочих решеток, а минимальная — каналам активных рабочих решеток.

Для малых относительных высот активные решетки рекомендуется выполнять с диффузорно-конфузорными каналами (группа Лк), а для сопловых решеток применяется пространственное, меридиональное профилирование (группа ЛД.

Профили сопловых решеток для околозвуковых скоростей (группа Б) выполнены с прямолинейными участками на спинке в косом срезе. Активные рабочие решетки группы Б имеют прямолинейные обводы также и на входном участке спинки. Каналы решеток этой группы плавно суживающиеся. Радиус скругления входных кромок уменьшен.

Сопловые решетки для сверхзвуковых скоростей (группа В) выполнены с вогнутой поверхностью иа выходном участке спинки в косом срезе. Для больших сверхзвуковых скоростей межлопаточные каналы суживающе-расширяющиеся. Активные решетки при М>1,5 выполняются также с суживающе-расширяющимися каналами.

В атласе приведены профили характерных сечений ступеней большой веериости. Корневые сечения предназначены для работы при углах входа потока р,, равных или меньших, чем угол выхода р? из решетки. Периферийные сечения рассчитаны на углы входа значительно превышающие 90°.

Отдельно рассмотрены профили сопловых решеток, предназначенных для промежуточных ступеней, работающих при малых отношениях —; реактивные решетки с малым углом входа а0 < 90°. са

Все приведенные в атласе профили и их основные геометрические и режимные параметры сведены в табл. 1.

§ 5. НОРМАЛИ НА ПРОФИЛИ РЕШЕТОК

Применяемые в настоящее время турбостроительными заводами профили турбинных решеток имеют малые профильные и концевые потери. Номенклатура этих профилей весьма велика.

С целью ограничения числа профилей и их типоразмеров часп профилей сопловых и рабочих решеток нормализована. В нормал: включены профили только для дозвуковых скоростей (группа А) В табл. 2 приведены основные параметры нормализованных решеток

Нормаль включает четыре профиля сопловых лопаток и девятТ профилей рабочих лопаток активного типа. Профили сопловы? (направляющих) решеток Н-1, Н-2 и Н-4 имеют примерно одинако вый диапазон углов выхода потока аг = 9-ь 15° (20°), но различны, механические характеристики. Профили рабочих решеток охваты вают диапазон углов выхода р2 = 17—34°. Оптимальные углы вход, меняются в интервале ₽г = 20—50°.

В табл. 2 приведены новые обозначения профилей. Полные обо значения рассмотрим иа примере профилей Н-12-В и 4Р-42-В. Здес буква Н и соответственно Р указывает тип решетки (направляющая т. е. сопловая и рабочая). Цифра после букв Н и Р (1, 2, 3, 4 . . . указывает организацию, разработавшую профиль.

Для рабочих решеток цифры перед буквой Р указывают уго. поворота потока, т. е. геометрию профиля по треугольнику скоростей С увеличением номера углы выхода и входа возрастают, а угол повс рота потока соответственно уменьшается. Вторая цифра в обозначс £

Таблица

Профили сопловых (направляющих) и рабочих решеток, включенные в нормаль

Принятые в нормалях обозначения профилей Диапазон углов в град. F Прочностные характеристики * д Jy Старое обозначение профиля Организация, разработавшие профиль

выхода <и» входа «о: ₽i wx кр wx СП wy вх- кр wy ВЫХ. кр

Н-1 9—15 70—110 2,403 0,313 0,365 1,678 0,905 0,1976 2,127 С-1 ЦНИИ

Н-2 12—20 70—110 1,46 0,135 0,184 0,770 0,455 0,0916 1,069 ТН-2 нм. Крылова цкти

н-з 9—15 70—110 2,42 0,320 0,360 1,660 0,850 0.2185 2,401 2324 лмз

Н-4 IP-I 10—17 17 70—110 20 2,168 7,195 0,232 1,831 0,288 2,305 1,525 5,895 0,760 3,832 2,94 12,61 TC-IA А-20 МЭИ ЦНИИ

ЗР-1 24 28 7.091 1,895 2,116 5,108 3,662 2,697 11,09 А-24 им. Крылова

4P-I 31 45 6,106 1,396 1,617 4.681 3,195 1,804 10,06 А-26

IP-2 17 20 7,437 2,039 2,652 5,215 4,177 3.692 11,88 Т-1 ЦКТИ

2Р-2 20 25 7,131 1,827 2.312 5.087 3,749 3,063 11,08 Т-2А

ЗР-2 2Р-4 24 20 28 20 5,694 7,368 1,218 1,897 1,607 2,406 3,967 5,208 3,013 3,758 1,777 3,237 8,784 11.18 ТР-2А МЭИ

4Р-4 31 45 4.853 0,896 1,125 8,397 2,496 1,069 7,340 ТР-4А

5Р-4 34 50 4,113 0,6607 0,8656 2,978 2,186 0.7214 6.450 ТР-5А

* Даны ДЛЯ сопловых решеток шириной В = 25 ал и для рабочих решеток шириной В = 50 мм; wxt Wy (см3) — моменты сопротивления профиля относительно осей х—

и у—У (фиг. 4); Jxi Jy~ моменты инерции относительно осей х—х и у—у (см*); F—площадь сечения лопатки (СЛ2).

10

I НИИ сопловых (направляющих) и третья в обозначении рабочих I пешеток характеризует толщину выходной кромки. Буква В дает 1; ширину профиля в миллиметрах. Все профили сопловых и рабочих I решеток разбиты на группы в зависимости от относительной толщины [ выходной кромки б.

Аэродинамические характеристики включают зависимости коэффициентов профильных и концевых потерь энергии и углов выхода потока от основных геометрических и режимных параметров решетки. Характеристики получены опытным путем, испытаниями I прямых решеток в аэродинамических трубах методом траверсиро-вания, с отсечением пограничного слоя подводящих сопел рабочих г частей. .

Аэродинамические характеристики могут быть надежно использованы при выборе оптимального варианта решеток для проектируемой ступени, а также для оценки влияния намечаемых изменений геометрических и режимных параметров.

§ 6. ПРОЧНОСТНЫЕ ХАРАКТЕРИСТИКИ ПРОФИЛЕЙ

Для конструктивного оформления и прочностного расчета лопаточных аппаратов турбины необходимо иметь геометрические характеристики профилей.

Фнг. 4. К расчету геометрических характеристик решеток.

Геометрические характеристики плоского сечения профиля (фиг. 4) могут быть определены различными методами, известными в литературе [18].

Координаты центра тяжести Хо н /0 получены из условия равенства нулю статических моментов относительно центральных осей.

Площадь профиля F определялась планиметрированием сечения, вычерченного в масштабе 10 : 1, и контролировалась аналитически, указанным методом.

Моменты инерции J и J, вычислены относительно осей х.

*IXI £/i£/l *

н у1у параллельных осям х и у и проходящих через центр тяжести профиля (фиг. 4).

В большинстве случаев для турбинных лопаток главные оси инерции 5 и ») составляют с осями xt и ух достаточно малый угол, однако при необходимости главные моменты инерции К и и угол поворота р главной оси инерции относительно оси х могут быть определены по формулам

= А = 4- (ал + А.К. - K(A,x.-A,J2 + 4j;.fil |;

^макс — А — 2 (А,*, + А1К1 + Г (А,х, — Ail/.)' + j;

97 tg2₽ = T----------

где J — центробежный момент инерции.

Имея геометрические параметры профиля и моменты инерции, можно определить момент сопротивления сечения, относительно J соответствующей оси: w = ------.

Умакс

Здесь: J — момент инерции относительно интересующей нас

оси;

Умакс — максимальное расстояние от этой оси до точки профиля.

Приведенные в таблицах атласа значения w относятся:

— момент сопротивления для спинки относительно оси хь — момент сопротивления для кромок относительно оси xt; wy'ui — момеот сопротивления для входной кромки относительно оси У1,

— момент сопротивления для выходной кромки относительно оси ух.

Для расчета вибрационных характеристик лопатки необходимо знать радиус инерции, который может быть найден по формуле

где g и J — радиус инерцин и момент инерции для соответствующей оси;

F — площадь сечения профиля.

Некоторые геометрические характеристики профилей приведены в атласе для одной хорды профиля, обозначенной на чертежах. В случае отличия- хорды от чертежных размеров пересчет геометрических характеристик на другую хорду производится умножением табличных данных »а соответствующий множитель kx = ------для координат;

А = (4) —для плош-аДи; А = (дг)3 — для момента сопротивления; fe, = —для момента инерции (Ь — чертежная хорда

профиля; bi — заданная хорда профиля).

При изменении хорды радиус скругления выходной кромки целесообразно выбирать не по линейной зависимости, а по формуле

'-'.ТЯГ'

где г и Г1 — радиусы скругления выходной кромки вновь проектируемого и исходного профилей.

При проектировании лопаток паровых и газовых турбин должны удовлетворяться требования экономичности, прочности и технологичности. Сначала проводятся тепловые и газодинамические расчеты, конструируется лопатка, а затем выполняется поверочный расчет на прочность, т. е. определяются действующие в лопатке напряжения и сравниваются с допустимыми. Запас прочности должен соответствовать принятым нормам. При работе с высокими температурами рабочих тел необходимо проводить расчеты на ползучесть, а также учитывать температурные напряжения. Кроме того, проверяется динамическая прочность лопаток, связанная с их колебаниями. Все эти вопросы подробно рассматриваются в специальных курсах [181; здесь же будут лишь даны основные формулы для расчета лопаток на

прочность, находящихся под действием центробежных сил и газового усилия.

В общем случае лопатки переменного профиля, приведенной на фиг. 5, разрывающее напряжение в сечении на расстоянии х от места заделки лопатки в диск запишется как

(5)

где с = gar j F (rK x) dx — центробежная сила части ло-

патки, расположенной между радиусами (гк + х) и (гп + /);

сб = р<1)2К6Гб — центробежная сила бандажа;

F [.м21 — площадь поперечного сечения лопатки на произ-

вольном радиусе + х);

— плотность металла;

— угловая скорость;

V [ж3]—объем бандажа, приходящегося на одну лопатку.

Если лопатку разделить на ряд участков и в каждом из них площадь F считать постоянной, то напряжение в /-м сеченин лопатки через напряжение в предыдущем от верха запишется в виде [19]

+ _Le^(l +Zfclt). (6)

Отсчет сечений ведется от периферии к корню лопатки, а координата х отсчитывается от корневого сечения.

Для приближенных расчетов

Фиг. 5. К расчету прочностных характеристик решеток.

напряжения в корневых сечениях лопаток можно воспользоваться следующими формулами:

1. Для лопатки постоянного профиля

(2

(7)

2. Для лопатки переменного сечения, когда площади профиля меняются по линейному закону,

^ = 10еф«2Ш- (8)

В этих формулах: и (м/сек) — окружная скорость на среднем диаметре лопаток;

0 — —ЕЕ. - р .

и“ I ’ Гв fK

Для расчета лопаток на изгиб воспользуемся фиг. 5, только номера сечений теперь будем относить к участкам, начиная с первого.

j 1

Через Hxi обозначим длину i'-го участка, а через х, — расстояние от основания лопатки до середины j-го участка.

• Найдем изгибающие моменты сил давления газов относительно осей и—о и а—о (см. фиг. 4) в нижнем сечении n-го участка:

Ма = Рц1 ^n)* о)

Ma(x^ = 'SlPal(xl-xn).

f=l

Здесь:

Pui = Gi (cla — cla)'<

Pal = — Gt (clo — C2O) + (Pl — p2),/2i Дх;.

Изгибающие моменты относительно главных центральных осей инерции определяются по формулам:

М — Ма sin у — Ми cos у; 1

^5 М = Ма cos у + Ми sin у. J

Тогда напряжение на выходной кромке лопатки, вызванное изгибом ot сил давления газов,

М + ^ (1-^ . (11)

xixi UiUi

Аналогично определяются напряжения на входной кромке и на спинке лопатки.

ГЛАВА 11

РАСЧЕТ И ПРОФИЛИРОВАНИЕ РЕШЕТОК

ч

§ 7. ВЫБОР ТИПА РЕШЕТКИ И ЕЕ ОСНОВНЫХ ХАРАКТЕРИСТИК

Выбор и детальный расчет решеток для проектируемой ступени осуществляется иа основании данных предварительного теплового расчета. По этим данным устанавливаются ориентировочные значения скоростей на входе н выходе из решетки Cj; wr, ws (и, соответственно, Мс^; Mw<; Mw ) углов а,; Р,; Р2; а2 в абсолютном и относительном движении, а также распределение параметров и реакции по высоте лопатки.

Для ступеней малой веерности (с большим отношением среднего диаметра к высоте лопаток 0 > 20) изменение параметров по радиусу невелико н для выбора решеток достаточно, рассмотреть треугольники скоростей на среднем диаметре.

В ступенях большой веерности необходимо выбирать профили решеток для нескольких сечений по радиусу, конструируя затем лопатки с учетом особенностей пространственного потока, прочности и технологии изготовления.

В проточной части многоступенчатой турбины удельные объемы, числа М и Re в абсолютном движении меняются в весьма широких пределах. Следовательно, высоты, а также оптимальные формы профилей сопловых и рабочих решеток будут различны для различных ступеней.

§ 8. РАСЧЕТ ПОТЕНЦИАЛЬНОГО ПОТОКА И МЕТОДЫ ПРОФИЛИРОВАНИЯ РЕШЕТОК ПРИ ДОЗВУКОВЫХ СКОРОСТЯХ

В теории решеток профилей рассматриваются две основные задачи (прямая и обратная). Прямая задача заключается в том, что по заданной форме профиля и его расположению в решетке (угол установки и шаг), величине скорости и ее направлению до решетки определяются: распределение скорости по обводам профиля .и направление потока за решеткой, а также силы, действующие на профиль в решетке. Полученное в результате решения прямой задачи распределение скоростей позволяет оценить степень аэродинамического совершенства формы профиля и канала, определить участки, обтекание которых может оказаться неудовлетворительным.

Другая задача, обратная, заключается в определении формы профиля н его расположения в решетке по заданному распределению скоростей вдоль обводов профиля, а также по некоторым геометрическим параметрам профиля толщина и форма выходной кромки, площадь профиля и пр. Решение обратной задачи позволяет построить высокоэффективный профиль, удовлетворяющий заранее заданному рациональному распределению скоростей по обводам профиля.

Ч Дейч и др. ТОК

Известно много способов решения указанных задач, основные из которых, в зависимости от применяемых методов и гидродинамических схем течения, можно разбить на следующие группы

1. Методы, основанные на решении интегральных или дифференциальных уравнений течения жидкости в решетке [23;, 37; 7).

Исходными дифференциальными уравнениями, описывающими потенциальное обтекание решетки потоком несж! маемой идеальной жидкости, являются уравнения Лапласа для искомых потенциала скорости <j> (х, у) и функции тока ф (х, у), которые эквивалентны уравнениям неразрывности и отсутствия вихрей. Эти уравнения при заданных граничных условиях (форма профиля, расположение в решетке и условия натекания) решаются численными методами, путем последовательных приближений.

Указанный расчет течения через решетку связан с определением искомых функций во всей области течения, что требует больших затрат времени и не оправдывается потребностями практики.

Для более эффективного решения прямой задачи теории гидродинамических решеток (расчет распределения скорости по контуру профиля) используют интегральные уравнения относительно искомых функций, связанных с течением вокруг заданного профиля. Методы расчета по интегральным уравнениям более удобны для программирования и поэтому они могут быть рекомендованы для машинного решения задачи [23]. Этот метод основан на решении интегрального уравнения, неизвестной функцией в котором является потенциал скорости.

Решение этого уравнения может быть найдено методом последовательных приближений. Для решения такого уравнения на счетной машине ЭВМ-20 в ЦКТИ составлена программа, которая предусматривает расчет профилей, заданных как дугами окружности и отрезками прямых, так и заданных координатами спинки и вогнутой поверхности; при этом координаты должны быть заданы с равномерным шагом. Расчеты показывают, что при достаточно большом числе интервалов разбивки контура профиля (п = 120) эпюра скоростей, полученная на счетной машине, хорошо совпадает с экспериментальной. Машинное время, необходимое для одного расчета на машине, составляет 5—6 мин, в то время как при ручном счете 50—60 ч.

2. Способы решения прямой и обратной задачи теории решеток, характеризующиеся применением метода конформного отображения [7; 37; 21 ].

1 В рамках атласа невозможно последовательное изложение методов расчета потенциального течения в решетках. Здесь дается только краткое перечисление методов с ссылками иа соответствующую литературу. Более подробно развит простой инженерный метод расчета, основанный на теории канала.

Если известно обтекание некоторой простой решетки (пластин или кругов), т. е. известна сетка ортогональных друг другу линий тока и эквипотенциальных линий, то, отобразив эту область на некоторую другую, можно получить картину обтекания произвольной, наперед заданной решетки. Этими же способами может быть решена и обратная задача. Трудности, которые возникают при использовании метода конформного отображения, состоят в том, что неизвестна отображающая функция; ее приходится искать методом последовательных приближений.

3. Для решения обратной задачи применяют также метод годографа, который впервые был предложен Н. Е. Жуковским (1890 г.).

Практическое значение этого метода состоит в том, что при зада-: нии годографа скорости можно обеспечить рациональное распределение скоростей, а именно: ограничить максимальную величину скорости и получить монотонное изменение скорости на большей части обвода профиля. Затраты времени при расчете методом годографа велики (при ручном счете 30—50 ч).

4. Очень часто для определения течения вокруг решетки с профилями произвольной формы применяют методы аналогий или моделирования (36; 37 ]. ‘ j

В плоских задачах течения идеальной жидкости наиболее- распространен метод электрогидродинаыической аналогии (ЭГДА), который основан на аналогии между дифференциальными уравнениями течения электрического тока в проводнике и течения идеальной жидкости. Измерения поля электрических потенциалов на модели дают картину распределения потенциала скорости в плоской решетке профилей.

Кроме электрогидродинамической аналогии, часто применяется мембранная аналогия, основанная на том, что функция прогиба мембраны и функция тока плоского вихревого движения идеальной несжимаемой жидкости описывается одним и тем же дифференциальным уравнением (уравнение Пуассона); линии равных прогибов мембраны изображают линии тока, а углы наклона ее поверхности пропорциональны скорости жидкости.

5. Приближенный расчет распределения скоростей по профилю в густой решетке может быть выполнен путем использования решения задачи о течении газа в канале. Так как в случае густых решеток течение в косом срезе практически не зависит от условий течения на входном участке профиля, можно приближенно течение в средней части межлопаточного канала рассматривать как течение в единичном канале, пренебрегая взаимным влиянием профилей. Соображения о расчете потенциального течения в канале имеются у Г. Флюгеля и А. Стодола. Позднее этот метод был развит Г. Ю. Степановым, А. Н. Шерстюком и Г. С. Самойловичем [7; 37; 45; 35].

13

Для проведения расчета решетки необходимо продолжить канал на входном участке и в косом срезе на выходе [7]. На выходном участке профиля канал можно продолжить по прямой линии АА' (фиг. 6), которая проводится касательно к вогнутой поверхности под углом рцф. На входном участке канал может быть приближенно продолжен по прямой, проведенной под углом входа потока

Интегральное определение расхода необходимо производить по эквипотенциали, так как скорость нормальна к ней. Однако форма

Тогда коэффициент По qcp ищется безразмерная скорость I (по таблицам);

К- 4- — Ki р) находим безразмерную скорость X г на спинке профиля

2d — K,f>- ’ = Хср

1 И

где 6 — ширина канала вдоль эквипотенциали. и безразмерную скорость Х8 на вогнутой поверхности канала

Введем коэффициент расхода р, который учитывает неравномер- , __ X,

ность расхода вдоль эквипотенциали и зависит только от геометрии 2 ~ '

канала:

Фиг. 6. Сопоставление расчетного (но методу канала) и опытного распределения давлений по обводу профиля.

эквипотенциали заранее неизвестна. Вычисления показывают, что погрешность невелика, если эквипотенциаль заменить кривой, которая нормальна к стенкам канала (например, дугой окружности).

Распределение скоростей вдоль эквипотенциали подчиняется гиперболическому закону и выбирается в виде [71

а

I Ь Ьц 4 ед2 ’

(12)

где с — скорость газа в произвольной точке канала;

т] — координата вдоль эквипотенциали;

а; Ь; е — коэффициенты, которые определяются из граничных условий:

при:

1) т] = 0 (на спинке профиля) с — сх

2)4 = 0) 2_* * и 7

n = ft f С Йч ь = — —

и а = Ci, Ki

Кг-

(13)

нение плотности. В широком диапазоне фнг. у Зависимость коэффициента расхода от геометрических параметров решетки,

дозвуковых скоростей (до М = 0,84-

-4- 0,9) расчет канала с учетом сжимаемости может быть произведен путем введения средней плотности в данном сечении. Кратко изложим порядок расчета заданного канала:

а) после того как в рассчитываемый канал вписаны окружности и проведены эквипотенциали через точки касания этих окружностей со стенками, определяется длина эквипотенциалей (дуг окружности) 6 и радиусы кривизны граничных линий канала rt и г2 во всех расчетных сечениях;

б) далее для каждой эквипотенциали вычисляются безразмерные геометрические параметры 6; г2; е\ р по формулам (14, 15 и 16);

в) определяются параметры газа на входе в решетку: безразмерная скорость Xt = -±, приведенный расход qx = qt (XJ (по таблицам газодинамических функций);

г) средний приведенный расход вдоль канала рассчитывается по приведенному расходу на входе в решетку

„ G, QfC^t sin В, t . D ,,-7,

= о? =- = 91T s,n р' (17)

О точности определения скоростей в решетке методом ка: можно судить по фиг. 6, где приведено сравнение расчетных и опыт данных для одной из решеток. Приближенный расчет решетк! методу канала выполняется в течение 5—6 чел.-ч.

§ 9. ПРИБЛИЖЕННЫЕ МЕТОДЫ ПОСТРОЕНИЯ ДОЗВУКОВЫХ

РЕШЕТОК. ЛЕМНИСКАТНЫЙ МЕТОД1)

Перечисленные выше методы решения обратной задачи (пост ние решеток профилей по заданному распределению скорое имеют существенные недостатки, основными из которых являю 1) большая трудоемкость; 2) произвол в выборе эпюр скорост 3) трудность построения косого среза решетки по заданному пределению скоростей.

1) Лемнискатный метод разработан совместно с инж Б. Науманом. Лемнн ные кривые для профилей применялись Журавлевым С. И. и Копелевым С а также Г. И. v

14

Таблица 3

В практике широко распространены приближенные геометрические методы построения профилей, которые базируются на многочисленных опытных, данных. Одним из таких методов является изгиб исходного осесимметричного профиля по средней линии (средняя линия____геометрическое место центров окружностей, вписанных

"в профиль) [44; 331. В качестве средней линии принимается обычно парабола, касательная к которой на входе составляет с фронтом решетки угол а на выходе р2.

Построенные по описанному методу решетки обладают достаточно малыми потерями.

М. И. Жуковским [221 предложен метод построения профилей, основанный на использовании ряда хорошо экспериментально отработанных решеток. При построении нового профиля производят небольшие изменения формы входных или выходных участков двух близлежащих профилей данного ряда. Так как форма нового профиля близка к форме исходных эффективных профилей, то их характеристики оказываются близкими.

Используются также методы построения обводов профилей по кривым, с плавно меняющейся кривизной, в частности по параболе 1371.

Здесь кратко излагается метод построения сопловых и рабочих решеток по лемнискатиым кривым. В основу метода положен экспериментальный материал, накопленный многими научно-исследовательскими организациями. Лемниската [уравнение (х8 + р8)8 = = с8(х8-у8)1 оказывается наиболее благоприятной кривой для построения дозвуковых профилей, так как позволяет выбрать в любом сечении канала точку максимальной кривизны и обеспечить плавное изменение кривизны вдоль обводов профиля (фиг. 8). Изменяя масштаб ординаты Ki (у' = Кгу), можно смещать точку Е в любом направлении по прямой х = 0,625 а и тем самым обеспечить желаемую форму спинки профиля для разных углов входа и выхода потока.

Обтекание вогнутой поверхности профиля происходит, как правило, при отрицательных градиентах давления, и, следовательно, здесь возможно менее тщательное профилирование.’ Поэтому в некоторых частях вогнутой поверхности лемнискаты заменяются дугами окружности. ’ f

Каждый профиль состоит из следующих частей (фиг. 8):

А. Спинка профиля:

1. 00' — прямая (существует только при а0 > 90°).

2. ОЕ (О”Е) — лемниската

3. ЕС — лемниската К«, образованная из EF (К,) по определенному закону.

Б. Вогнутая поверхность:

4. AD— лемниската К3-

5. DC — дуга окружности радиуса R,.

6. При ас > 90° нет части AD, а есть только дуга окружности AC (/?,).

В. Входная и выходная части профиля образуются из Дуг окружностей /?2 и 7?3.

Для профилей с углами входа потока а0 < 100 касательная к средней линии профиля на входе выбиралась на 5° меньше, чем расчетный угол.

Для построения профиля заданными являются углы входа и выхода а0 (рД и а1 (Р2). хорда профиля (или ширина решетки В). Скорости дозвуковые. Масштаб построения (с) выбирается свободно. В дальнейшем все графики и таблицы даны в относительных величинах. Рассмотрим приемы построения профиля.

1. По заданному углу выхода и, илн р2 по табл. 3 выбирается коэффициент Kj и строится лемниската по формуле у = Kjj (фиг. 8)

(при промежуточных углах следует воспользоваться интерполяцией).

2. Определяется коэффициент К2:

при а’ < 90’ К, = К'2 — v- (90 — аоу,

при ас > 90’ К2 — К2 = к”(ао — 90°).

Коэффициенты х' и к определяются в зависимости от Cj (Р2) по табл. 3. Исходя из лемнискаты Ki строится кривая /<2 по следующим зависимостям (фиг. 8):

при a0 < 90; h' = K'thl; при а0 > 90’ h" — К21-

«1 (₽а). град. 10 15 20 25 30 35 40 50 60 75 90

Kt 3,2 2,75 2.38 2,05 1.75 1,48 1,25 0,88 0,6 0,275 0,05

х' I05 7,3 6,8 6,85 7,3 3.0 9,0 10,4 — — — —

х” 10я 21 19 15,8 10,3 0 — — — — —

. ХВ 0,525 0,56 0,585 3,608 0,63 0,65 0.658 — — — —

Ув 0,795 J.685 J.603 0,53 0,46 0,39f. 0,34 — — — —

а0 = 90° хл- 0,204 0,148 0,104 0,071 3,045 0,027 o,ok 3,005 0,001 0 0

«л- 1,02 0,914 0,822 0,743 0,677 0,618 0,568 0,494 0,44 0.415 0.415

+ 5° ХА' 0,332 0,315 0,305|0,298 0.299 0,302 0,32 — — — —

Ул- 1,026 0,922 О,83з|о,755 0,69 O,63s|o,584 -1 -1 —

3. Точка С лежит на кривой Кг. Ее координаты хс, ус определяются по табл. 4. Для более точного отсчета при углах a0 (f,) > 90°

дается координата хс; при а0 (р2) < 90° координата рс == — (а — масштаб построения).

4 Прямой участок ОО' (для углов a0 (Pi) >90 ) строится по уравнению tg у = Ki-

15

Таблица 4

-—— Углы входа (₽1) в град. ' Параметры Р, = ₽. + 5” 30 45 60 75 90 105 120 135 150 165 «О = — 180°—а 1 Углы выхода (₽,) в град.

Г Хс 1 хс — 0,585 0,65 0.71 0,775 0,84 0,905 0,855 0,858 0,825 0,77 0.685 0,5 0,365 10

0.495 0,535 0,59 0.65 0,71 0,77 0,855 0.852 0,81 0,74 0,62 0,36 0,36 15

(а, 3- 90°) 0.415 - 0,425 0,475 0,525 0,575 0,625 0,855 0,845 0,788 0,695 0,525 — 0,35 22

1 - Ус 0.325 — 0,355 0,4 0,44 0,485 0,855 0,82 0,728 0,587 0,34 — 0,34 30

Ус=~° 0,235 — 0,235 0,275 0,31 0,35 0,855 0,75 0,62 0,425 — — 0,325 40

(По <90°)

0.27 0,312 0,37 0,44 0,535 0,69 1,0 1.8 4,0 8,75 24 10

0,32 0,35 0,405 0,483 0,59 0,76 1,15 2,15 4,7 11 — —— 15

Я, = -^ 0,37 0,38 0,445 0,525 0,64 0,835 1,35 2,65 6,0 20 — — 22

° 0,43 —— 0.475 0,56 0,682 0,91 1,6 3,3 в.гз’ — — — 30

1 0,5 — 0,5 0,595 0,725 1,0 1,9 4,3 12,5 — — — 40

1.2 1.6 2.0 2,4 2,8 3,2 3,6 4,0 10

1,2 1,42 1,74 2,07 2,4 2,72 3,05 3,37 — — — — 15

К» 1,23 1,28 1,55 1,82 2.08 2,35 2,61 — — — — — 22

1»3 — 1,45 1,67 1,9 2,12 2.34 — , —— — — — 30

1,4 — 1,4 1,6 1,8 2,0 — — — — — — 40

0.021 0,03 0,04 0,05 0,059 0,065 0,068 0,066 0,06 0,047 0,025 0,015 10

0.021 0,027 0,036 0,045 0,054 0,06 0.062 0,06 0.052 0,038 0,015 0,015 15

0,02 0,021 0,029 0,038 0,046 0,052 0,054 0,05 0,041 0,026 — 0,014 22

С 0,016 0,021 0,028 0,036 0,043 0,045 0,04 0,028 0,012 — 0.012 30

0,012 — 0,012 0,018 0,025 0,03 0,03 0,024 0.014 — — 0,01 40

5. В зависимости от углов входа аГ1 (0Х) и углов выхода а, (р„) по табл. Зи фиг.9определяется координата точки А '(хА,; уА.). Темсамым, по существу, определяются угол установки и шаг решетки. Если необходимо изменить шаг решетки (в небольших пределах), следует изменить и угол установки для обеспечения расчетного угла выхода.

6. Толщина выходной кромки профиля ОА (О'А или О" А) (фиг. 8) выбирается из конструктивных и технологических условий.

7. В зависимости от а, (р2) определяются координаты точки В (координаты точки В хв и ув сведены в табл. 3).

8. Через точки В и С или А и С (если не задан коэффициент К3) проводится окружность радиуса /?х = Значение радиусов определяется по данным табл. 4.

9. Через точку А проводится лемниската К3, которая касается окружности Rl в точке D. Для псстрсения лемнискаты К3 используется правая ветвь лемнискаты /<, (FE. фиг. 8), причем точка F переносится и совмещается с точкой А. Масштаб лемнискаты К3 выбирается по табл. 4. Экстраполяция не допускается. Для остальных случаев (например, «„ = 120', щ = 30 ) вогнутая часть прсфиля состоит только из дуги окружности 7?х.

10. Радиус входной кромки Я2 зависит от углов входа а„ (р,) и выхода ах (02) и определяется из табл. 4.

По рассмотренной выше методике были построены прсфили для широкого диапазона углов входа и выхода. На фиг. 10 представлены прсфили и каналы решеток для угла выхода к, (р2) = 15° и углов входа а0 (₽,) — 20°4-165°, т. е. охвачен диапазон всех возможных активных и реактивных профилей с постоянным углом выхода at (Ре) = 15’- Аналогичные чертежи решеток выполнены и для дру-16

гих углов выхода а, (р2) = 10°; а, (Р2) = 22°; cq (р2) = 30'' и а, (Рг) — 40°. Изменение формы прсфиля при постоянном угле входа а0 = 90° и переменных углах выхода дано на фиг. 11,а,анафиг. 11, б показано изменение формы прсфиля для активных решеток, у которых угол входа на 5е больше угла выхода. ?

Результаты испытаний лемнискатных профилей. Испытаниям были подвергнуты четыре прсфиля на угол входа ос = 90° и выхода щ = 10, 15, 20 и 40°. На фиг. 12 даны графики коэффициентов потерь от числа Мц для всех испытанных решеток. Для решеток с углами выхода 15,20 и 40° экспериментально получены достаточно малые профильные потери (при М = 0,6—0,9 tnp = 2%). Для решетки с а, = = 10° профильные потери составляют около 3%, что также соответствует уровню потерь для лучших решеток такого типа. Не менее важным является тот факт, что зависимость коэффициентов потерь от числа М (Re) оказывается более пологой, чем у других профилей, испытывавшихся ранее.

Представляет интерес распределение давления по обводам профиля для испытанных решетск (фиг. 13). Прежде всего следует отметить, что распределение давления оказывается благоприятным: разрежение и протяженность диффузорного участка в коссм срезе на спинке невелика. Это и объясняет малый уровень потерь в решетках.

Второй особенностью испытанных решеток является то, что в горле (в минимальном сечении) канала на спинке при дозвуковых скоростях значительно меняется статическое давление при изменении угла выхода а,. Так, например, при малых углах (а, = 10е) давление на спинке в минимальном сечении больше, чем давление за решеткой, а при больших углах выхода (а( = 40°) — меньше, чем за решеткой.

При дозвуковых скоростях это может существенно отразиться на величине расхода через решетку, и, соответственно, на расчетных значениях коэффициентов расхода.

Кроме испытания специально изготовленных по изложенной методике профилей, было проведено сопоставление лемнискатных профилен с лучшими, разработанными по точным методам и испытанными в МЭИ профилями. Такое сопоставление было проведено с профилями Р-2314А. Р-3021А и Р-462' А.

Обводы сопоставляемых профилей практически совпадают. Профильные потери в решетках Р-2314А, Р-3021А и Р-4629А при М = = 0,6—0,9 составляют около 4%; можно предположить, что такими же будут потери и для лемнискатных профилей. Хорошее совпадение геометрических характеристик лемнискатных профилей получается и при сопоставлении с другими лучшими профилями, например с прсфилямиС-9015А и С-5515А, которые имеют на оптимальных режимах профильные потери 1,8 и 2,2% соответственно.

Таким образом, по результатам испытаний лемнискатных профилей и проведенного сопоставления с лучшими ранее разработанными профилями следует ожидать малых потерь и при других параметрах (углах входа и выхода) решеток. Лемнискатный метод построения профилей может быть использован и для профилирования длинных закрученных лопаток ступеней большой веериости, рассчитанных на докритические или небольшие сверхкритические тепло-

перепады.

Профили сопловых (реактивных) решеток, построенных по лем-нискатному методу, и их аэродинамические характеристики представлены на листах 6—8.

§ 10. ПРОФИЛИРОВАНИЕ СОПЛОВЫХ РЕШЕТОК ДЛЯ ОКОЛОЗВУКОВЫХ СКОРОСТЕЙ

Сопловые решетки для околозвуковых скоростей (группы Б) по геометрическим параметрам незначительно отличаются от решеток группы А. Однако структура потока в этих решетках существенно различная.

Действительно, для решеток группы А скорости в любой точке обвода профиля меньше скорости звука < 1, где М|“”“ — максимальное число М в точке обвода спинки); в сопловых решетках группы Б имеется определенный участок профиля на спинке, в пределах которого скорости сверхзвуковые; этот участок замыкается скачком уплотнения.

Многочисленные экспериментальные результаты показали, что прсфили сопловых решеток для околозвуковых скоростей должны иметь прямолинейную спинку в косом срезе. Следовательно, сопловые решетки группы Б можно получить путем деформации выходного участка прсфиля группы А.

В результате такой деформации уменьшается кривизна вогнутой поверхности прсфиля. Спинка выполняется прямолинейной вплоть до минимального сечения, причем рекомендуется несколько затягивать прямолинейный участок в глубь канала за узкое сечение.

Уменьшение кривизны спинки прсфиля путем спрямления выходного участка в косом срезе позволяет затянуть начало кризисного нарастания потерь в решетке до чисел М = 1,0—1,25. Таким образом, применение сопловых решеток группы Б целесообразно при скоростях за решеткой, соответствующих изменению числа М в пределах 0,9—1,25.

При перепадах давления на решетке, превышающих критические, в косом срезе образуется волновой спектр, подробно рассмотренный в [6]. В узком сечении решетки устанавливается критическая скорость. Так как за решеткой давление ниже критического, то на выходной кромке образуется и распространяется в косой срез волна разре-

жения которая, достигнув спинки соседнего профиля, отражается также’вотной разрежения. На некотором расстоянии за кромкой происходит слияние двух струек потока, омывающих профиль с разных сторон При слиянии происходит резкий поворот струек, в результате чего возникает система скачков lull (фиг. 14). Перерасширение потока в первичной и отраженной волнах разрежения частично компенсируется первичным скачком I, который, достигнув спинки профиля, в свою очередь, отражается скачком уплотнения Перерасширение потока в волнах разрежения, интенсивность кромочных скачков / и II, а также их положение определяются кривизной спинки профиля в косом срезе, толщиной и формой выходной кромки и т. п.

При М > 1,2-^ 1,25 следует применять сопловые решетки есужи-вающимися межлопаточными каналами, но спинка профилей в косом срезе выполняется вогнутой. Теоретически наивыгоднейшей, с точки зрения распределения скоростей в сечении за решеткой, является вогнутая спинка, построенная как линия тока при обтекании угловой

Фнг. 14. Структура потока на выходе из решетки при сверхзвуковых скоростях.

точки (кромки предыдущего профиля). Однако при такой форме спинки профиля невозможно построить плоскую решетку профилей, так как угол образования кромки получается отрицательным (подрезка кромки). Следовательно, при профилировании спинки лопатки в косом срезе решетки необходимо обеспечить достаточно большой конструктивный угол образования выходной кромки.

На фиг 15 показан пример построения спинки профиля в косом срезе с помощью диаграммы характеристик. Расчетное число М для решетки М = 1,4. Схема построения течения следующая: 1) звуковая линия — прямая в узком сечении; 2) в угловой точке возникает волна разрежения, в которой поток расширяется от М= 1 до М1р; 3) спинка профиля на начальном участке — выпуклая, а затем часть волн разрежения гасится соответствующим поворотом стенки. Угол между касательной к спинке в точке перегиба и касательной к спинке на выходной кромке на 1—2: меньше, чем угол между касательной к спинке в узком сечении канала и касательной к спинке в точке перегиба (фиг. 15). Этим достигается положительный угол образования кромки. На той же фиг. 15 показано последовательное изменение приведенной скорости X,. при переходе через волны разрежения в диаграмме характеристик.

Однако действительная картина течения в косом срезе отличается от построенной методом характеристик. Перерасширение на спинке не 18

достигает тех величин, которые получились по расчету методом характеристик. Обработка результатов исследования большого числа сопловых решеток позволила определить максимальное число

на спинке в косом срезе в зависимости от числа М1р (фнг. 16). Величина МГ” может быть приближенно определена по формуле

М,"°“ = 0,9 М1р + (0,25 -=- 0,30). (18;

где М1р — расчетное число М за решеткой.

Фнг. 15. Схема построения спинки профиля для околозвуковых и сверхзвуковых скоростей с суживающимся каналом.

Формула" (18) пригодна в диапазоне М1р = 1,2-=-1,8. При М1р < < 1,2 величина зависит от степени расширения канала f (фиг. 16).

После достижения скорости, соответствующей М,-, на спинке профиля возникает скачок уплотнения. Наличие вогнутой спинки в реальном течении приводит, как показали опыты, к переходу ламинарного пограничного слоя в турбулентный, так как имеет место изменение знака кривизны обвода профиля. Таким образом, если

Фнг. 16. Максимальные числа М“АС на спннке в косом срезе сопловых решеток в функции от числа М^.

скачок уплотнения падает на спинку за точкой перегиба, то он взаимодействует с турбулентным пограничным слоем, что уменьшает вероятность отрыва. Кроме того, вогнутость спинки уменьшает угол между вектором скорости за скачком и касательной к спинке профиля, что также уменьшает опасность отрыва пограничного слоя.

Для приближенного расчета спинки профиля в косом срезе ре-методаку yi™B10 “14 Г” КаНаЛаЫИ М0Ж"° Рекомендовать следующую Заданы следующие величины:

с размер узкого сечения канала, определяемый по известному расходу газа;

аиФ — эффективный угол выхода потока;

— расчетное число М на выходе из решетки.

1. По формуле (18) или по фиг. 16 определяется величина Mj‘aKC для заданного М1р. '

2. Определяется положение точки перегиба (см. фиг. 15) по формуле

(19)

где 6 (М1р) — угол отклонения потока при расширении от М = 1 до MJP [42];

6 (М™“) — угол отклонения потока при расширении от М = 1 Мчакс

I I 6 (м1„) — 6 (М?0"1) I

3. Округляем величину —1------------— -г- (1-5-2) = у до

целого числа градусов; от узкого сечения до точки перегиба строим правильную ломаную линию, содержащую у отрезков (угол между отрезками 1,0). Через точки излома полученной линии проводим плавную выпуклую линию до точки перегиба О.

4. Определяем длину вогнутой части спинки

а/чМ™)

tg arcsin —J—: М

б(м1р)-б(мг“)

2

(20)

^еогн

где q (№“) — приведенный расход, соответствующий числу

5. Строим вогнутую правильную ломаную линию, начиная от точки перегиба О и до точки с координатой 1КЖ. Число отрезков ломаной линии равно у — (1-5-2 ); угол между отрезками 1,0". Через точки излома полученной линии проводим плавную вогнутую линию сопрягающуюся с выпуклой линией в точке перегиба.

6. В конце вогнутой линии проводим касательную и, определив по а и а1эф шаг решетки t, строим выходную кромку профиля. За вогнутым следует прямолинейный участок спинки профиля.

§ II. ПРОФИЛИРОВАНИЕ СОПЛОВЫХ СВЕРХЗВУКОВЫХ РЕШЕТОК

По мере увеличения расчетного числа М1р > 1,4 на выходе из решетки необходимо переходить к применению комбинированного типа решеток, имеющих небольшое расширение межлопаточного канала и вогнутую спннку профиля в косом срезе.

Известно, что при сверхзвуковых скоростях решетки с расширяющимися каналами чувствительны к изменению режима и, в частности, числа М [9, 10 ]. Характер изменения потерь в решетке при изменении режима (М) существенно зависит от геометрических параметров решетки и, в основном, от формы межлопаточного канала. Так, если решетки с суживающимися каналами обычно характеризуются малыми потерями при дозвуковых скоростях, а при М > 1 потери резко возрастают, то для решеток с расширяющимися каналами потери малы в узком диапазоне сверхзвуковых скоростей, а прн околозвуковых и Mj > М1р достигают больших величин [14].

Анализируя поведение характеристик сверхзвуковых реактивных решеток с расширяющимися каналами при переменных режимах,

нетрудно установить, что эффективность решеток зависит от формы и расположения скачков уплотнения в расширяющейся части канала и в косом срезе 18]. Результаты обработки графиков распределения давлений по спинке различных профилей (фиг. 17) показывают, что

текущее положение скачка уплотнения хск —

меняется в зави-‘р

симости от отношения давлений на решетке и степени расширения

канала /.

Из кривых на фиг. 17 отчетливо следует, что с уменьшением / скачки быстрее покидают канал и переходят в косой срез, т. е. при одном и том же отношении давлений е0 скачки в межлопаточном канале тем ближе к выходному сечению, чем меньше /. Этот результат с физической стороны объясняет обнаруживаемую экспериментально зависимость потерь и угла выхода потока от отношения давлений нз

нерасчетных режимах. Чем меньше геометрический параметр /, тем

Фиг. 17. Изменение положения скачка уплотнения и зависимости от степени расширения канала f и режима.

меньшая часть спинки и вогнутой поверхности профиля находится под воздействием системы скачков на нерасчетных режимах. Кроме того, при перемещении в косой срез изменяются структура и интенсивность скачков: криволинейные (близкие к прямым) скачки в канале при переходе в косой срез становятся косыми. Так как в решетках с малой степенью расширения по мере уменьшения е0 скачки быстрее перемещаются в косой срез, то косой срез быстрее вступает в работу. Следовательно, в решетках с малыми / угол выхода потока меняется более интенсивно при изменении режима Выбор рационального значения параметра Jпозволяет наиболее целесообразно распределить ускорение потока между расширяющейся частью канала и косым срезом [14].

Для решеток, имеющих расчетное число 1,4 < М1р < 2, степень расширения межлопаточного канала можно выбрать по эмпирической формуле, полученной путем обработки многочисленных экспериментальных данных:

+ 12,1

где К = «М1р + Ъ\ а = 0,5; b = —0,4.

5*

Для построения косого среза и расширяющейся части межлопаточного канала сопловой решетки может быть использована следующая методика.

Заданными являются величины: акр Mlp; sin а1кр = {фнг. 18).

1. Определяем степень расширения межлопаточвого канала по формуле (21) и находим размер выходного сечения канала:

01 = aK,,f.

2. По таблицам газодинамических функций определяем число М,

в выходном сечении расширяющегося канала, соответствующее

</ (М,) = спинка профиля в пределах расширяющейся части выполняется прямолинейной, а угол между касательными в выходном сечении расширяющегося канала и в узком 6 <М.) . /д. .

сечении составляет —где о (MJ — угол отклонения потока при расширении отМ = 1 до Обозначим округленную до целого числа 6 (М,)

величину —~ через у0. Тогда длина расширяющейся части канала / Qi — Окр " tgTo ’

Соединяем точки Он/ (фиг. 18) выпуклой правильной ломаной линией, содержащей у0 отрезков (угол между соседними отрезками ломаной составляет Iе). Затем соединяем угловые точки плавной линией.

3. Определяем по формуле (18) максимальное число М?олс на спинке и находим положение точки перегиба спинки профиля:

---к------РЦг------------(23) tg jarcsin + -g- -I- (1 -? 2°)j

где f — 1

11

Проводим касательную к спинке профиля в точке / и продолжаем ее до точки перегиба II.

4. Определяем положение точки /// конца вогнутой части

he* = h +

___________gj~i

tg [arcsin -ТТ--

L "ч

(34»

Соединяем точки // п III (фиг. 18) правильной вогнутой ломаной линией, состоящей из у! отрезков (ух — угол отклонения потока при расширении от М, до А11р). У гол между соседними отрезками ломаной составляет 1 °.

5. Проводим в точке /// касательную к спинке и, определив по о, и о]кр шаг решетки /, строим выходную кромку профиля.

Входной участок сверхзвуковых сопловых профилей рассчитывается и строится так же, как и для дозвуковых скоростей. Профили сопловых решеток для около- и сверхзвуковых скоростей и их аэродинамические характеристики приведены на листах 38—41.

§ 12. ПРОФИЛИРОВАНИЕ РАБОЧИХ РЕШЕТОК ДЛЯ ОКОЛОЗВУКОВЫХ И СВЕРХЗВУКОВЫХ СКОРОСТЕЙ. ПРОФИЛИРОВАНИЕ РЕШЕТОК МЕТОДОМ «ВИХРЯ»

При сверхзвуковых скоростях на входе в активные решетки возникают головные скачки, связанные с обтеканием входных кромок профилей. Форма головных скачков и их расположение относительно кромок зависят от числа М на входе, формы кромок и межлопаточных каналов. Форма входных и выходных участков профиля и форма канала должна обеспечивать:

а) минимальные волновые потери в головных и хвостовых скачках уплотнения:

б) безотрывное течение с минимальными потерями на трение в меж-

лопаточном канале.

Фиг. 18. Схема построения спинки профиля сверхзвуковой решетки с расширяющимися каналами.

В большинстве случаев, при сверхзвуковых скоростях на входе в решетку в межлопаточном канале возникают отрыв потока н сложная система криволинейных скачков, взаимодействующих между собой, со стенками канала и границей отрывной зоны. Поэтому рекомендации по профилированию сверхзвуковых активных решеток основаны, главным образом, на экспериментальных данных.

При небольших сверхзвуковых скоростях М, < 1,3 головные скачки близки по форме к прямым. Так как потери в прямом скачке при таких скоростях малы, то решетки группы Б профилируются по методу «прямого скачка». В решетках такого типа входные и выходные кромки профиля выполняются заостренными н прямолинейными, а межлопаточные каналы плавно суживающимися [3, 11 ]. Криволинейные участки спинки и вогнутой поверхности имеют переменную кривизну, причем форма криволинейной части рассчитывается по методу канала (§ 8). „ . . ,

Профилирование активных решеток для М осуществляется разными способами, отличающимися организацией потока на входных кромках, формой канала и формой спинки профиля в косом срезе на выходе из решетки.

19

Входные участки спинки профиля сверхзвуковых решеток могут обеспечивать: 1) постоянство скорости за головным скачком (прямолинейная спинка на входе) (фиг. 19, а); 2) ступенчатое торможение потока в системе скачков (ломаная спинка на входе) (фиг. 19, б); 3) плавное торможение вдоль вогнутой стенки на входе в решетку (фиг. 19, в).