Текст

Л. J3. Лоскутов

ШЛИФОВАЛЬНОЕ

ДЕЛО V

- »

М А Ш Г И«/ • 1 9 5 3

В В. ЛОСКУТОВ

ШЛИФОВАЛЬНОЕ ДЕЛО

Издание второе.

исправленное и дополненное

Допущено Учебно-мегобичес сим управлением

Главного управлении профессионального образования

Министерства культуры СССР

< качестве учебного пособия Оля ремесленных училищ

» 7 А ч- « ‘ .

. ^4'4’ *

CMpmaker.ru

МАШГИ 1

ГОСУДАРСТВЕННОЕ НАУЧ1Ю-ТЕХН11' 11 СКОЕ II ;Д, АТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ И СУДОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1953 Свердловск

Кипы является вторым исправленным и щшолненны ,

изданием одноименного учебного пособия для ремесле!!

них училищ, вышедшего в 1918 г.

В книге приводятся общие сведения о шлифовании i

инструменте, описываются шлифовальные станки, присно

собления, а также технологические процессы шлифования

Необходимые сведения приводятся по организации г.

экономике производства, 1руда и рабочего места шли

фовальщика, а также по технике безопасности.

Книга является учебным пособием для ремесленный

училищ, а также для курсовой сети повышения квалн

фикаиии рабочих-шлифовальщиков.

Chlpmaker.ru

Рецензент инж. М. 'С. Лебедев

PeiaKiop инж С. Н. Щербаков

УРАЛО-СИБИРСКОЕ ОТДЕЛЕНИЕ МАШГИЕА

Ведущий редактор А. Г. Козлов

ПРЕДИСЛОВИЕ

Шлифование, являющееся одним из методов точной механической

обработки металлов резанием, занимает большой удельный вес в чи-

сле технологических процессов и применяется главным образом для

получения изделий с точными размерами, чистой и гладкой поверх-

ностью.

Время зарождения шлифовального дела относится к глубокой

древности. Известно, что древнерусские ремесленники уже в IX—

XIII веках были мастерами механической обработки железа и стали.

Они знали ковку и штамповку, опиловку напильником, рубку зуби-

лом, обточку на точильном круге и другие операции обработки метал-

лов резанием. Кроме ручного точила, в древней Руси применялись и

точила с ножным приводом. Точильные круги имели квадратные

отверстия.

Обточка металла, т. е. снятие мелкой стружки, в процессе произ-

водства сопровождала изготовление почти каждого предмета и тех-

нологически простиралась от придания изготовляемому предмету

светлой и гладкой поверхности до вытачивания форм и отдельных

элементов в изделиях. Металл обтачивался точильными кругами и

эрусками, материалОхМ для которых являлся природный камень

(например, песчаник, наждак или корунд). Для более мягкой шли-

фовки применялись искусственные материалы (своеобразная кирпич-

ная масса).

После предварительной шлифовки на точильном камне изделия

шогда полировались (например, в оружейном деле). Инструментом

хля полировки служили деревянные лощила, которые смазывались

-алом с речным илом или мазями другого состава1.

Отечественные машиностроители последующих веков обогатили

ехнику шлифовального дела новыми открытиями, изобретениями

1 усовершенствованиями.

За годы советской власти шлифовальное дело получило небыва-

лое развитие в нашей стране. Этому способствовал рост отечествен-

но производства шлифовальных станков и абразивной промыш-

1енности.

Послевоенный период в машиностроении характеризуется значи-

ельным увеличением точности машин, большим применением

скаленных и твердых материалов, усовершенствованием методов

———------

13ri 1 АН CCCpV Ч|Рная металлургия и металлообработка в древней Руси,

3

ковки и штамнивки, непрерывном снижением припусков для обра-

ботки металлов резанием. Все это значительно повысило эффектив-

ность обработки абразивными инструментами и привело к качествен-

ному и количественному изменению шлифовальных станков.

Вместе с тем значительно возрос выпуск изделий абразивной

промышленности, которая к концу послевоенной пятилетки начала

полностью обеспечивать абразивным инструментом все отрасли на-

шей промышленности. Работникам абразивной промышленности

удалось преодолеть технические затруднения в области выпуска

шлифовальных кругов для заточки твердосплавного инструмента,

изготовляемых главным образом из зеленого карбида кремния. Про-

изводство зеленого карбида кремния в 1951 г. освоено на новой

технологической основе. Абразивная промышленность обеспечила

разработку и выпуск многих видов шлифовальных кругов и микро-

порошков для тонкой обработки металлов и других материалов.

Развитие машиностроения выдвинуло задачу более широкой авто-

матизации процессов обработки абразивным инструментом и вклю-

чения в автоматические линии и шлифовальных операций наряду

с другими технологическими операциями.

Количество типов станков с абразивным инструментом в нашей

стране в настоящее время близко к половине общего типажа метал-

лорежущих станков; количество типоразмеров станков с абразивным

инструментом составляет примерно 30%. Качественное изменение

типажа станков с абразивным инструментом обуславливается быст-

рым увеличением выпуска станков-автоматов и полуавтоматов, а

также станков повышенной точности. Количественный же рост ста-

ночного парка происходит главным образом путем увеличения выпу-

ска малых, отделочных и тяжелых станков.

Операции шлифования все более и более механизируются. Совер-

шенствуется и изготовление шлифовальных кругов. Производитель-

ность станков общего назначения постоянно растет, так как скоро-

сти шлифования и подачи повышаются, автоматизируются движения

и сокращается вспомогательное время.

Советское машиностроение, ежегодно, увеличивающее выпуск

сложных машин, требует значительного количества деталей и инст-

рументов высокой точности изготовления. В связи с этим значение

шлифования возрастает. Повышение требований к изготовлению де-

талей машин неразрывно связано с усовершенствованием способов

гч и с т о в о й — окончательной обработки. Поэтому появляются новые

методы чистовой обработки, в том числе и тонкое шлифов а-

н и е. В настоящее время шлифованием достигается следующая чи-

стота обрабатываемых поверхностей: у\/\/ 7 — грубое шлифование;

VVV 8 и VVV 9—чистовое шлифование;, \/VV 9 и VVVV^ 19—

тонкое шлифование. Чистовой и отделочной доводкой, отделочным

полированием, притирочным и отделочным шлифованием достигает-

ся чистота поверхности высоких классов—до VVVV 14.

Совершенствование шлифовального производства требует повы-

шения квалификации рабочих-шлифовальщиков. В этом важном деле

немалую роль должны сыграть учебные пособия и соответствующая

4

техническая литература. Вот почем} издание настоящей книги яв-

ляется вполне своевременным.

Настоящая книга является вторым, исправленным и дополненным

изданием для учеников ремесленных училищ и рабочих шлифоваль-

щиков. В ней учтены все имеющиеся замечания читателей по пер-

вому изданию, а также внесены дополнения, отражающие новые

достижения в области шлифовального дела. Вместе с тем объем

книги не позволил расширить разделы о станках и рассмотреть ти-

повые схемы всех встречающихся станков. При всем разнообразии

типажа станков для работы абразивным инструментом издание

специального пособия по станкам является наиболее правильным

решением вопроса.

Редакция

ЧАСТЬ ПЕРВАЯ

ШЛИФОВАЛЬНЫЕ КРУГИ

ГЛАВА ПЕРВАЯ

ХАРАКТЕРИСТИКА ШЛИФОВАЛЬНЫХ КРУГОВ

§ 1. ПРОЦЕСС ШЛИФОВАНИЯ

Всякий шлифовальный круг представляет собой пористое тело,

состоящее из массы мелких зерен очень твердого материала. Зерна

связаны между собой особым веществом, называемым цементирую-

щим или связкой. Твердые материалы, из которых состоят зерна

шлифовального круга, называются абразивными материалами или

просто абразивами. Шлифовальный круг снимает тонкий слой ме-

талла с детали острыми гранями абразивных зерен (фиг. 1). Эти

, Фиг: 1. Схема работы шлифовального круга.

зерна беспорядочно расположены на рабочей поверхности круга

и имеют неправильную геометрическую форму. При работе шлифо-

вального круга по мере затупления Абразивных зерен давление на

чих возрастает, и в тот момент, когда это давление превосходит

прочность зерна или удерживающей его связки, зерно выпадает или

выкрашивается частично или полностью. Так восстанавливаются ре-

шущие свойства круга в процессе его работы. Благодаря этому

Шлифовальные круги не теряют режущих свойств до полного износа.

Шлифовальные круги бывают разных видов и имеют различные

свойства. Они различаются по следующим признакам:

1) по виду абразивного материала, из которого состоит круг;

7

2) по зернистости^ т. е. пр/ величине зерен абразивного мате-

риала;

3) по роду Цементирующего вещества, которым связаны абразив-

ные зерна;

4) по твердости, т. с. по силе сопротивления вырыванию абра-

зивных зерен из связки шлифовального круга;

5) по структуре, или строению шлифовального круга;

6) по форме и размерам круга.

Указанные признаки составляют характеристику шлифовального

круга.

§ 2. АБРАЗИВНЫЙ МАТЕРИАЛ

Абразивный материал представляет собой минерал природного

или искусственного происхождения, который раздробляется на мел-

кие зерна. К природным абразивным материалам относятся: кварц,

гранат, наждак, корунд и алмаз. К искусственным абразивным ма-

териалам относятся: электрокорунд (искусственный корунд), карбид

кремния (старое название карборунд) и карбид бора.

Кварц представляет собой соединение кремния с кислородом.

Встречается в виде горных порол, гальки и песка. Входит в состав

естественных песчаниковых точил, а также естественных абразивных

брусочков и оселков.

Гранат представляет собой соединение алюминия с силикатом

магнезии и марганца. Используется гранат для изготовления шлифо-

вальной шкурки.

Наждак представляет собой горную породу, состоящую из ко-

рунда и магнезита (руды железа). Содержание чистого корунда в

наждаке от 40 до 50%. Благодаря низкой твердости и неоднородно-

сти наждак по своим шлифующим свойствам в настоящее время

принадлежит к числу наименее качественных абразивных материалов

и поэтому повсеместно вытеснен искусственным абразивным мате-

риалом.

Корунд представляет собой соединение окиси алюминия с при-

месью кварца, слюды и т. д. Существующие разновидности корунда

синевато-серого, грязножелтого и серо-коричневого цвета содержат

до 90% и более окиси алюмйния (глинозема). Высокая твердость

зерен корунда и способность при дроблении давать раковистый из-

лом с острыми гранями дают возможность широко использовать ко

рунд для изготовления шлифовальных кругов. Корунд получается

из руд. Наиболее богатое месторождение корундовых руд -

Семиз-Бугу.

Зерна корунда не отличаются прочностью и плохо сохраняют свою

форму под действием усилия резания, поэтому его нельзя примени и,

для кругов, работающих в тяжелых условиях, например для снятия

заусенцев, обдирки и т. п.

Алмаз представляет собой разновидность углерода; обладает наи-

большей твердостью из всех известных естественных и искусствен-

ных абразивных материалов. Алмазы, непригодные для украшений,

8

носят название технических алмазов и применяются прежде всего

для правки шлифовальных кругов. Длмаз — очень редкий минерал

и измеряется мелкими весовыми единицами — каратами. Вес кара-

та — 200 мг, или 0,2 г.

Электрокору-нд. Такое название получил искусственный корунд

по способу его получения путем электрической плавки из материа-

лов, богатых окисью алюминия (например, боксит и глинозем). В

зависимости от содержания окиси алюминия электрокорунд делится

на два вида:

1) белый электрокорунд (корракс) содержит 97% и выше окиси

алюминия, имеет светлорозовый цвет и получается путем переплавки

чистого глинозема;

2) нормальный электрокорунд (алунд) содержит окиси алюминия

не менее 87—91%, имеет цвет от серо-коричневого до темнокоричне-

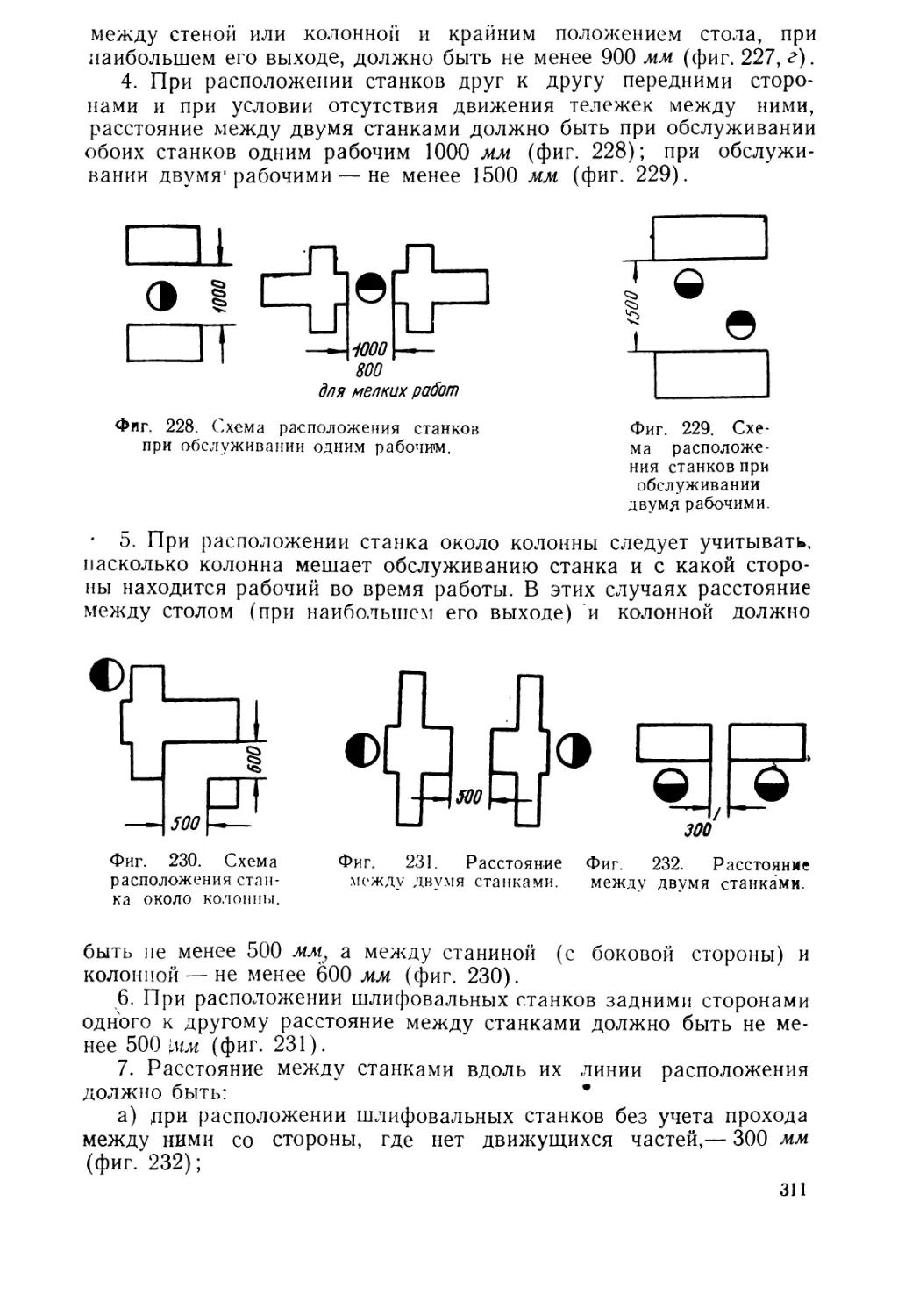

вого; получается методом восстановительной плавки бокситов.

Электрокорунд—кристаллического строения и применяется для

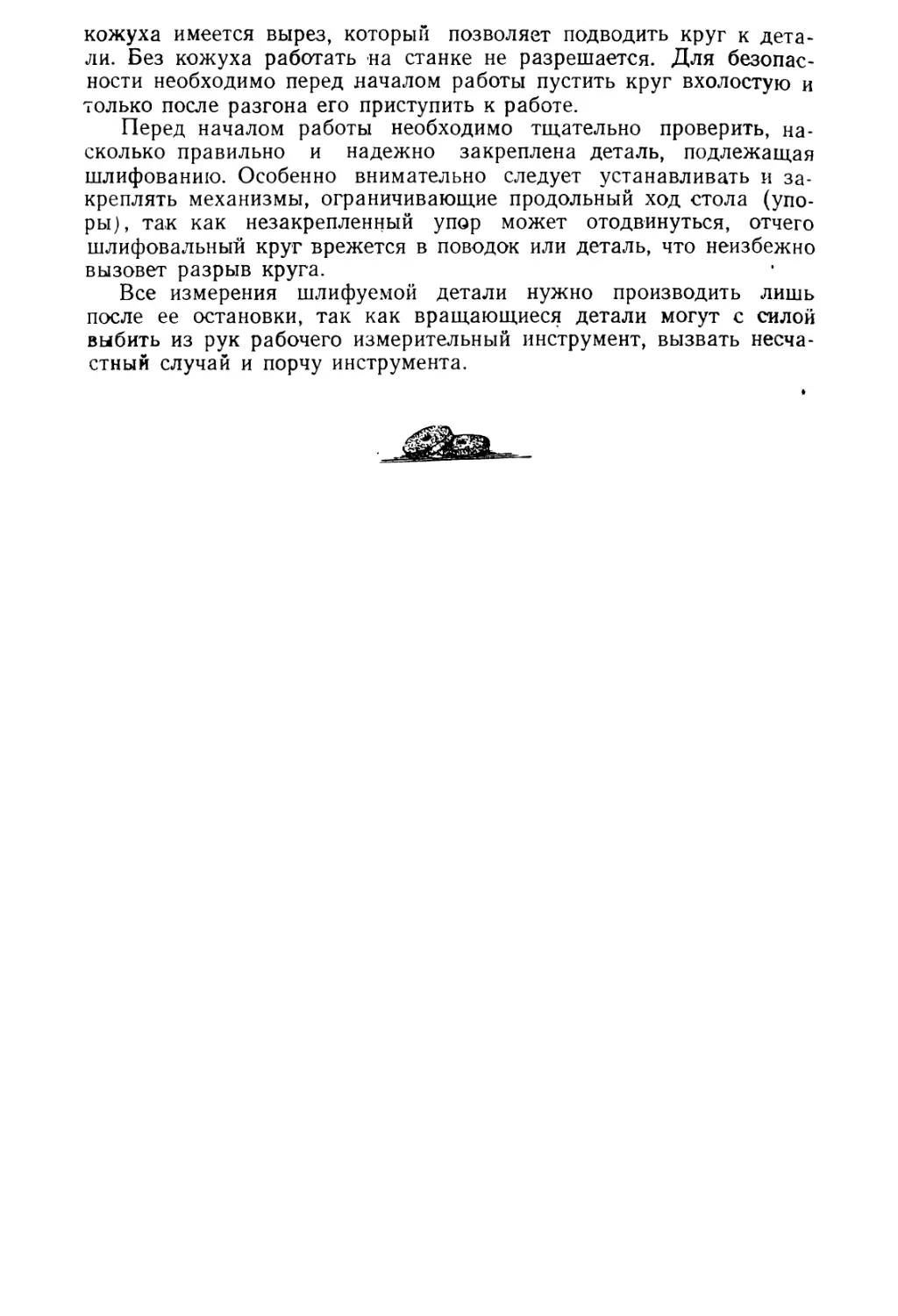

грубого шлифования сталей. Для более точных работ применяется

белый электрокорунд.

Карбид кремния (карборунд). Карбид кремния представляет со-

бой химическое соединение кремния и углерода и получается в

электрических печах при температуре (2100—2200°) из кокса и квар-

цевого песка. Карбид кремния является ценным шлифующим мате-

риалом. Он имеет зерна темносиней и зеленой окраски с красивыми

цветами побежалости и металлическим блеском. В зависимости от

содержания чистого карбида кремния карборунд делится на:

1) зеленый карбид кремния с содержанием карбида кремния не

менее 97%. Применяется главным образом для затаривания инстру-

мента, оснащенного пластинами твердого сплава;

2) черный карбид кремния обычно черного или темносинего

цвета с характерным металлическим блеском и цветами побежало-

сти; содержание карбида кремния 95—97%; применяется при обра-

ботке хрупких или очень мягких материалов. Важнейшими свойства-

ми карбида кремния являются: высокая твердость (тверже его толь-

ко алмаз и карбид бора) и высокая режущая способность. Высокая

режущая способность его объясняется тем, что при изломе обра-

зуются острые режущие грани зерен, которые легко врезаются в

обрабатываемый материал. Карбид кремния — теплоустойчив, спо-

собен выдерживать температуры до 2050°.

Карбид бора представляет собой продукт, получаемый из тех-

нической борной кислоты и малозольного углеродистого материала

(например, нефтяного кокса) в электрических печах при высокой

температуре (2000—2350°). При помощи карбида бора можно обра-

батывать твердые сплавы (доводка режущего инструмента, оснащен-

ного твердым сплавом).

Наибольшее применение при производстве шлифовальных кругов

получили естественный корунд, электрокорунд и карбид кремния.

Наждак и карбид бора в виде различных паст и шлифовальных шку-

рок в настоящее время применяются в качестве порошков для при-

тирки и доводки.

Твердость абразивных материалов шлифовальных кругов опре-

деляется по принятой в минералогии шкале твердости Мооса — нор-

мальной или расширенной.

Устанавливая зависимость между абразивным и обрабатываемым

материалами, проф. Е. Н. Маслов пишет: «Можно считать, что чем

больше разница в твердости между абразивным и обрабатываемым

материалом, тем выше режущая способность абразива и производи-

тельность процесса шлифования».

§ 3. ЗЕРНИСТОСТЬ АБРАЗИВНОГО МАТЕРИАЛА

Абразивный материал, состоящий из больших кусков, подвер

гается дроблению на различных дробилках и превращается в зерна

до требуемых размеров. Далее абразивный материал подвергается

магнитной, химической и термической обработке для удаления по-

сторонних примесей. Зернистость шлифовальных кругов характери-

зуется размером зерен абразивного материала и обычно обозна-

чается номерами от 5 до 700.

Определение номера зернистости может быть произведено двумя

способами: методом просева абразивного материала через ряд сит,

имеющих определенное число отверстий на длине 25,4 мм, а также

по времени (в мин.), которое необходимо для осаждения зерен на

высоте 1 м столба жидкости. Абразивные зерна номеров от 5 до 320

получаются просеванием через сито. Размеры зерен для каждого

номера по ГОСТ 3238-46 указаны в табл. 1. Номер зернистости

примерно равен числу отверстий в сите на длине 25,4 мм.

Т а б а и ц <i 1

Классификация зерен дробленых абразивных материалов

Номер Размерная характеристика 1 Номер | Размерная характеристика

зерна | зерна в мк зерна | зерна В мк

5 О г 5000 до 4000 70 От 250 до 210

6 4000 „ 3300 80 210 „ 180

7 3300 „ 2800 90 180 „ 150

8 . 2800 ,, 2300 100 150 . 125

10 .. 2300 „ 2000, ! 120 125 „ 105

12 I . 2000 „ 1700 । 150 105 , 85

14 I 1700 „ 1400 | ! 180 85 „ 75

16 „ 1400 v 1200 I 220 75 , 63

18 .1200 ,, 1000 1 240 V 63 , 53

20 1 . . 1000 , 850 , 280 V 53 „ 42

24 .. 850 „ 700 320 V 44 , 28 :

30 .. 700 „ 600 М-28 .. 28 . 20

зб „ 600 „ 500 1 М-20 20 . 14

40 „ 500 „ 420 i М-14 14 „ 10

4б „ 420 „ 355 М-10 10 . 7

54 .. 355 . 300 I М-7 7 . 5

50 300 ,, 250 1 М-5 5 3,5

Большие величины размеров соответствуют тому размеру отвер-

стий сита (в микронах), сквозь, которые проходят зерна, а меньшие

величины размеров — тому размеру отверстий сита, на котором они

задерживаются.

В зависимости от номера зернистости дробленые абразивные ма-

териалы по зернистости подразделяются на три группы согласно

ГОСТ 3647-47 (табл. 2).

Таблица 2

Распределение дробленых абразивных материалов по зернистости

Группа зернистости Номера зернистости

Шлифзерно 10, 12, 14, 16, 20, 24, 30, 36, 46,54 , 60 . 70 . 80 и 90|

Шлифпорошки 100, 120, 150, 180 , 220, 240, 280 и 320 |

Микропорошки М-28, М-20, М-14, М-10, М-7 и М-5 ।

Самая мелкая группа зернистости — микропорошки — обозна-

чается буквой М и числом, показывающим наибольший размер зер-

на в микронах..

Дробленые абразивные материалы маркируются с указанием

группы* и номера зернистости, например, шлифзерно 30 ГОСТ

3647-47.

§ 4. связки

Отдельные шлифующие зерна, раздробленные и рассортирован-

ные по величине, связываются цементирующим веществом (связкой)

с целью получения шлифовального круга требуемой конфигурации

и размеров. От выбора связки и ее прочности зависит работа круга.

Связки подразделяются на неорганические и органические

К неорганическим связкам относятся: керамическая, силикатная и

магнезиальная. ‘К органическим связкам относятся: бакелитовая

и вулканитовая.

Керамическая связка состоит в основном из огнеупорной глины

и полевого шпата. Керамические круги изготовляются как прессован-

ными, так и литыми. Литые круги отличаются большей пористостью

и хрупкостью. Керамическая связка делает круги прочными, водо-

упорными. Различная твердость их достигается путем подбора связ-

ки, а пористость — путем прессования.

Вследствие большой пористости керамические круги не засалива-

ются, легко режут металл и, обладая большой водоупорностью,

допускают шлифование с охлаждением. Абразивный инструмент на

керамической основе изготовляется из электрокорунда, электрокорун-

да белого, карбида кремния черного и зеленого. Керамические круги

применяются при скоростях шлифования не более 35 м/сек. Процесс

изготовления круга длителен (до 20 дней) и сложен.

Силикатная связка (с применением жидкого стекла) обладает

Недостаточной прочностью, так как жидкое стекло слабо сцепляется

с абразивными зернами. Такая связка применяется, когда обрабаты-

ваемая поверхность чувствительна к повышению температуры в про-

11

цессе резания, т. е. область применения ограничена при шлифовании.

Эти круги обычно работают без охлаждения.

Магнезиальная связка. Связывающим веществом магнезиальных

кругов является цемент Сореля — каустического магнезита и хлори-

стого магния. Круги этой связки неоднородны, быстро и неравно-

мерно срабатываются. Весьма чувствительны к сырости, под дей-

ствием которой они разлагаются. Применяются только для сухого

шлифования.

Бакелитовая связка. Бакелитовые круги, изготовляются на

жидком или порошкообразном бакелите (искусственная смола).

Они имеют относительно малую пористость (затрудняется удаление

стружки), сравнительно быстро срабатываются. При тяжелых рабо-

тах, где температура резания достигает более 300°, связка способна

к выгоранию, а зерна — к преждевременному выкрашиванию. Ука-

занные круги обычно работают без охлаждения.

Положительнььм этой связки является возможность изготовления

кругов различной твердости и относительная температуроустойчи-

вость. Бакелитовые связки имеют большую прочность и делают круги

упругими. Это дает возможность применять бакелитовые круги при

окружных скоростях, достигающих 67—75 я!сек, что снижает на-

грузку на зерно и увеличивает стойкость круга. Упругость связки

дает возможность изготовлять тонкие круги (0,5 мм), применяемые

для различных прорезных работ. Эта связка получила широкое

распространение.

Вулканитовая связка приготовляется из каучука, подвергнутого

вулканизации. Вулканитовые круги обладают большей упругостью,

чем бакелитовые, поэтому с успехом применяются при прорезных

работах. Они обладают значительно меньшей пористостью, менее

устойчивы при повышении температуры. При температуре 150° связ-

ка размягчается и начинает выгорать. Вулканитовые круги допуска-

ют мокрое шлифование и обладают большей полирующей способ-

ностью, чем бакелитовые.

Для связки установлены условные обозначения. Керамическая

связка обозначается буквой К, бакелитовая — буквой Б, вулканито-

вая — буквой В, магнезиальная — буквой М.

§ 5. ТВЕРДОСТЬ ШЛИФОВАЛЬНОГО КРУГА

ГОСТ 3751-47 дает следующее определение твердости: «Под

твердостью абразивного инструмента понимается сопротивляемость

связки вырыванию абразивных зерен с поверхности инструмента

под влиянием внешних усилий». Таким образом, под твердостью

шлифовального круга понимают не твердость зерен круга, а проч-

ность связующего материала. Прочность определяется усилием, ко

торое нужно приложить к зерну, чтобы вырвать его из связки.

Круги делятся на твердые, средней твердости и мягкие с посте-

пенным переходом от одной группы к другой. Мягким абразивным

инструментом называют такой, из которого легко выкрашиваются

зерна, а твердым такой абразивный инструмент, в котором эти

12

^ерна держатся очень крепко. ГОСТ 3751-47 устанавливает следую-

щую шкалу твердости абразивного инструмента (табл. 3). Цифры

1, 2 и 3 справа от буквенного обозначения характеризуют твердость

абразивного материала в порядке ее возрастания.

Т а б л и ц а 3

Твердость абразивного инструмента

Твердость инструмента | Подразделения

М — мягкий Ml. М2, М3

j СМ —среднемягкий СМ1, СМ2 '

! С —средний Cl, С2

СТ —среднетвердый СТ1, СТ2, СТЗ

Т —твердый Т1, Т2

ВТ —весьма твердый ВТ1, ВТ2

ЧТ чрезвычайно твердый ЧТ1, ЧТ2

Абразивный инструмент на керамической связке выпускается

следующих твердостей: М3, СМ1, СМ2, С1, С2, СТ1, СТ2, СТЗ, Т1,

Т2 ВТ1, ВТЗ, ЧТ1 и редко Ml, М2 и ЧТ2; соответственно на баке-

литовой связке: СМ1, СМ2, С1, С2, СТ1, СТ2, СТЗ и Т1.

Абразивной инструмент на вулканитовой связке выпускается

следующих твердостей: СМ, С, СТ и Т.

Для определения твердости круга, существуют специальные при-

боры, при помощи которых точно может быть произведена сорти-

ровка кругов по твердости. Твердость может быть определена одним

из следующих методов: 1) пескоструйным; 2) вдавливанием шари-

ка; 3) высверливанием лунки.

Пескоструйный метод, состоит в том, что на поверхность испы-

туемого круга направляется струя кварцевого песка с определенным

давлением сжатого воздуха. По глубине лунок, полученных в ре-

зультате такого испытания, судят о твердости шлифовального круга.

Этот метод применяется для шлифовальных кругов на керамической

и бакелитовой связке, имеющих зернистость № 10-90.

Метод вдавливания шарика состоит в том, что под постоянной

нагрузкой шарик вдавливается в испытуемый круг. По глубине

» лунки судят о твердости шлифовального круга. Такой метод приме-

няют для шлифовальных кругов на вулканитовой или бакелитовой

связке зернистостью № 100-М 14.

Метод высверливания лунки состоит в том, что в испытуемом

круге специальным сверлом под определенным давлением высвер-

ливается лунка определенной глубины. По числу оборотов, которое

потребуется для просверливания лунки, судят о твердости шлифо-

вального круга. Применяется этот метод для шлифовальных кругов

на вулканитовой связке зернистостью № 24-120.

§ 6. СТРУКТУРА ШЛИФОВАЛЬНЫХ КРУГОВ

Под структурой шлифовальных кругов понимают их внутреннее

строение, т. е. соотношение и взаимное расположение зерен, связки

и пор в массе круга. Поры — это маленькие пустоты в круге. Струк-

13

гура круга зависит от соотношений объемов нор, связки и зерен. От

правильного выбора структуры зависит успех работы круга.

Шлифовальный круг состоит из шлифующих зерен мостиков

связки, удерживающих абразивные зерна в теле круга и пор. Поры

круга служат для размещения в них стружки. Стружка не должна

застревать в порах круга. При выходе шлифовального круга из со-

прикосновения со шлифуемой деталью стружка должна свободно

вылетать из этих пор, иначе шлифовальный круг потеряет свою ре-

жущую способность вследствие заполнения пор на рабочей поверх-

ности стружкою. Это приводит к тому, что между шлифовальным

кругом и деталью резко повышается трение, что вызывает плавление

стружки, которая плотно забивает поры. В этом случае говорят, что

рабочая поверхность круга «засалилась».

Фиг. 2. Структура шлифовального круга:

а — плотная; б — средняя; в — открытая.

б)

На фиг. 2, а. б, в схематично показаны шлифовальные круги

различной структуры при одинаковой твердости, зернистости и связ-

ке. При более плотной структуре количество зерен, приходящихся на

единицу поверхности, больше, а размеры пор меньше. При открытой

структуре количество зерен, приходящихся на единицу поверхности,

меньше, зерна больше раздвинуты, а размеры пор больше. Большин-

ство шлифовальных кругов изготовляется с заранее установленным

строением круга, т. е. с определенным расположением пор в круге.

Такие круги называются структурными.

Разработанная шкала кругов с нормированной структурой состою

из 13 номеров, от № 0 до № 12. Каждая структура характери-

зуется соотношением и взаимным расположением зерен, связки и пор

круга. Например, кругу СМ2, имеющему объем зерна 52%. объем

связки 9% и объем пор 39%, присвоен номер структуры 5, а кругу

той же твердости, но при объеме зерна 50%, объеме связки 11% и

объеме пор 39% присвоен номер структуры 6. Следовательно, чем

больше номер структуры круга, тем больше расстояние между зерна-

ми, тем более открытую структуру имеет шлифовальный круг.

Высокопористые шлифовальные круги. Эти круги нового вида,

появившиеся недавно и имеющие структуру от 13 до 18 номера. Высо-

копористые шлифовальные круги отличаются от обычных тем, что у

них меньше количество зерен, но увеличенное количество и размеры

пор. У этих кругов абразивное зерно меньше величины пор. По внеш-

1-1

нему виду поверхность круга напоминает губчатое тело. Высокопо-

ристые шлифовальные круги при тех же размерах, что и структур-

ные. по весу значительно легче.

Благодаря наличию многочисленных и крупных пор воздух, по-

ступающий в шлифовальный круг/создает в нем воздушные потоки,

которые хорошо омывают шлифующие зерна, повышая таким обра-

зом режущую способность круга. Благодаря этим воздушным потокам

деталь в процессе шлифования не нагревается, так как образу-

ющаяся теплота отводится ими; поры рабочей поверхности шлифо-

вального круга не забиваются стружкой и выкрошившимися абра-

зивными зернами и связкой. Даже при обработке таких мягких и

вязких материалов, какими являются: красная медь, латунь, алю-

миний, пластмасса, дерево, резина, кожа и т. д., вследствие движе-

ния воздушных потоков рабочая поверхность такого шлифовального

круга остается чистой и не теряет своих режущих свойств.

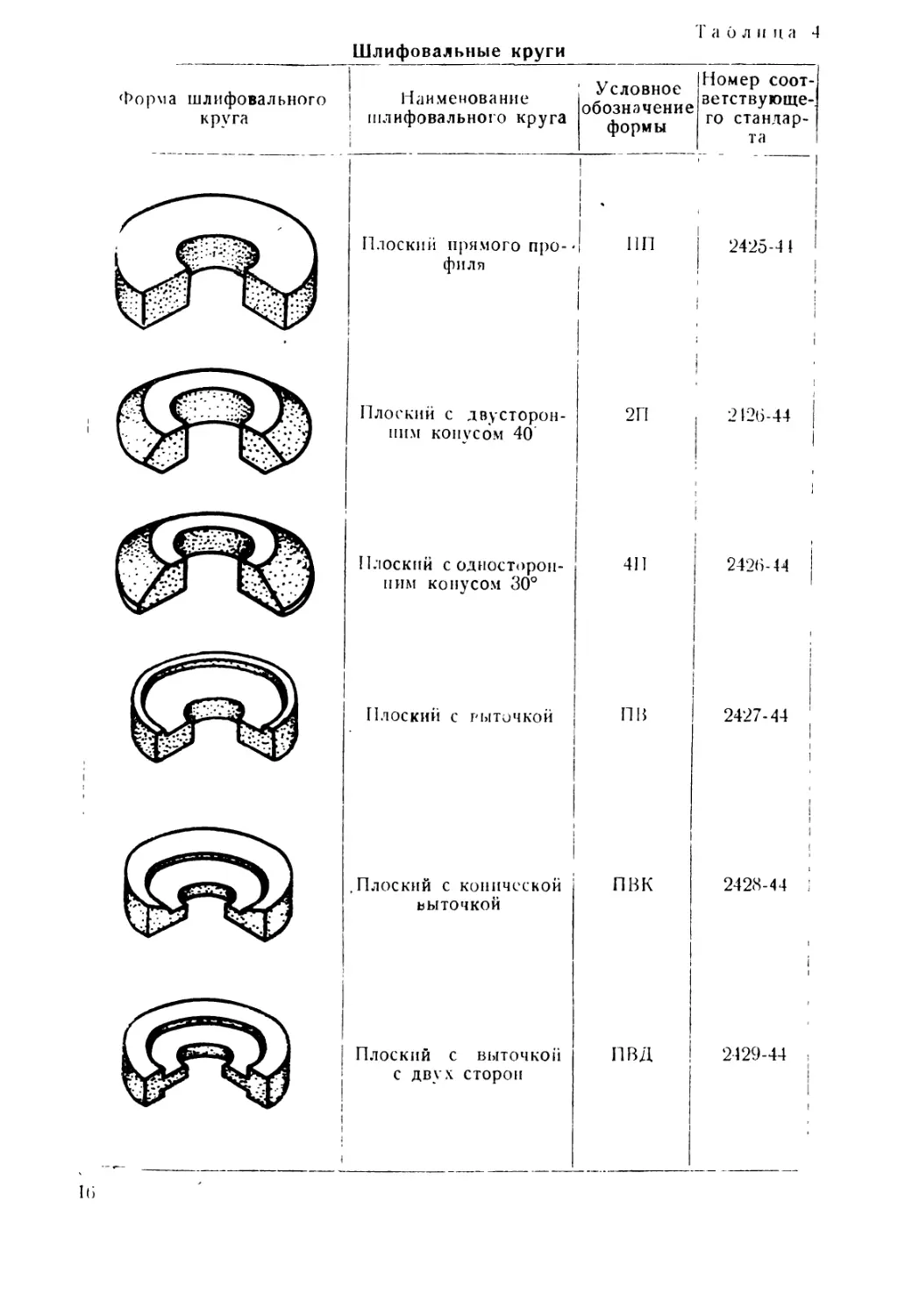

§ 7. ГЕОМЕТРИЧЕСКИЕ ФОРМЫ И РАЗМЕРЫ ШЛИФОВАЛЬНЫХ КРУГОВ

Шлифовальные круги изготовляются различных геометрических

форм‘и размеров. Наибольшее применение имеют шлифовальные

круги, приводимые в табл. 4.

Круги шлифовальные плоские прямого профиля (ПП) наиболее

просты по форме и универсальны по применению. Круги формы ПП

применяются для:

1) круглого внешнего шлифования в центрах, диаметрами кру-

гов от 250 до 600 мм;

2) бесцентрового шлифования, диаметрами кругов главным обра-

зом от 400 до 600 мм, высотой 100 мм и выше;

3) круглого внутреннего шлифования, диаметр круга весьма ред-

ко бывает более 150 мм;

4) плоского шлифования периферией круга, диаметрами круга

преимущественно от 200 до 400 мм;

5) заточка режущего инструмента, в особенности для заточки

резцов;

6) ручного обдирочного шлифования; обдирки отливок, чушек,

штампрванных деталей (диаметр круга от 300 до 600 мм и высота

от 32 до 63 мм). Особо тонкие круги, называемые в стандарте диска-

ми, применяются для шлифования глубоких и узких пазов и для от-

резных работ.

Шлифовальные круги с высотой 100 мм и более, с отверстиями

более 3/5 наружного диаметра, называемые в стандарте кольцами

(IK), применяются для плоского шлифования торцем круга. Формы

остальных шлифовальных кругов появились в результате приспособ-

ления их для более прочного, а значит и более безопасного крепле-

ния кругов на станках, удобного доступа шлифующей поверхности

круга к шлифуемой поверхности детали и, наконец, для точного

совпадения профиля шлифующей поверхности круга профилю шли-

фуемой поверхности детали.

Рабочая окружная скорость шлифовального круга. Государст-

1'

Т а о л и ц а 4

Шлифовальные круги____________________

Форма шлифовального круга ! Наименование 1 шлифовального круга Условное обозначение формы Номер соот- ветствующе- го стандар- та 1

1 Плоский прямого про-' филя । ПП 1 " ’ 1 2425-41

Плоский с двусторон- ним конусом 40 2П i , 2126-44 j 1

Плоский с односторон- ним конусом 30° 411 2426-44 j

Плоский с РЫТОЧКОЙ ПВ 2427-44 1

1 .Плоский с конической выточкой пвк 1 2428-44 :

। Плоский с выточкой с двух сторон пвд 2429-44 ; i

Таблица 4 (ок ончание

Форма шлифовальною круга Наименование шлифовального круга Условное обозначение формы Номер соот- ветствующе- го стандар- та

Плоский с выточкой ласточкина хвоста 1 пвл 2431-44

Диск д 2434-44

0' э Кольцо 1К | 2435-44

L т‘1 зь £<’. *J V ’ F. \L/^? 1 ’' 3 Чашка цилиндрическая чц 2436-44 I 1 । i

Чашка коническая чк 2437-44 | 1

Тарелка IT, 2Т, ЗТ 2438-44

2- В.' В. Лоскутов.

17

।

9^ Г

венным стандартом (ГОСТ 3881-47) установлены рабочие окруж-

ные скорости шлифовальных кругов в зависимости от абразивного

инструмента, подачи (ручной, автоматической) и вида связки (кера-

мической, бакелитовой, вулканитовой). Так, например, для шлифо-

вального круга ПП ГОСТ 2425-44 установлены следующие окруж-

ные скорости в зависимости от подачи и вида связки (табл. 5).

Таблица 3

Окружные скорости в зависимости от подачи и вида связки

Подача шлифовального круга или шлифуемой детали Окружные скорости шлифовального круга в м^ек при связках

керами- ческой бакелито- вой вулканито- вой

Ручная 30 40 35

Автоматическая 35 40 35

Из табл. 5 видно, что при ручной подаче скорость шлифовального

круга меньше, чем при автоматической, так как автоматическая по-

дача обеспечивает постоянную нагрузку на шлифовальный круг. Пре-

вышать установленные стандартом окружные скорости шлифоваль-

ных кругов не следует, так как это может вызвать разрыв шлифо-

вального круга, связанный, как правило, с несчастным случаем.

§8. УРАВНОВЕШИВАНИЕ ШЛИФОВАЛЬНЫХ КРУГОВ

Для точной и спокойной работы шлифовальный круг должен под-

вергаться уравновешиванию (от слова — равновесие). Работаю-

щий шлифовальный круг не должен иметь биения, иначе при вы-

соких окружных скоростях круга возникают усилия, которые стре^

мятся отклонить круг от его оси, шлифуемая поверхность получается

при этом граненой, на ней появляются выхваты, а подшипники и

шпиндели быстро изнашиваются.

Особенно тщательно необходимо балансировать круги, имеющие

большой диаметр и большую высоту при высоких окружных скорое

тях их. Причинами неуравновешенности шлифовальных кругов мо-

гут быть: неодинаковая плотность материала круга в различных ча-

стях его, неточная форма наружной поверхности круга, эксцентрич

ное расположение отверстия в круге по отношению к наруж-

ной поверхности его, эксцентричная установка круга на шпинделе

или на фланцах шпинделя шлифовального станка. Уравновеши-

ваются круги на специальных станках, аналогичных приведенному

на фиг. 3.

Эти станки отличаются друг от друга по виду опор для установки

оправки. Опорами могут быть: призмы, диски и цилиндрические ва-

лики. На фиг. 3 показан специальный станок, у которого опора-

ми для установки оправки служат 2 цилиндрических валика. Поса-

18

женный на оправку шлифовальный круг помещают на 2 цилиндри-

ческих валика. Уравновешивание круга производится при помощи

двух кружков, которые перемещают в пазу кольца с торцевой сторо-

ны (фиг. 3).

Круг ставится в любое положение и при наличии неуравновешен-

ности более тяжелая часть его всегда будет опускаться вниз. Пере-

мещая кружки, снова проверяют равновесие круга. Так повторяет

ся до тех пор, пока шлифовальный круг, будучи поставлен в лю-

бое положение на цилиндрических валиках, не будет поворачивать-

ся. Отбалансированный шлифовальный круг будет иметь точное

а) 6)

Фиг. 3. Станок а и приспособление для уравновешивания

круга б.

вращение, т. е. не будет бить, обеспечит хорошую чистую поверх -

ность обработки, сбережет подшипники шпинделя от быстрого

износа и удлинит срок службы станка;

Уравновешиванию не подвергаются только предварительно вы-

правленные шлифовальные круги, имеющие одинаковую плотность,

материала. Все шлифовальные круги, диаметр которых больше

100 леи, подлежат уравновешиванию. Шлифовальный круг, подлежа-

щий уравновешиванию, прежде всего очищают от грязи и опилок, а

затем внимательно осматривают, чтобы убедиться, нет ли в нем тре-

щин. Крути с трещинами к уравновешиванию не допускаются и к

работе непригодны.

Станок должен быть установлен на ровной поверхности и тщатель-

но выверен; только после этого можно приступать к уравнове-

шиванию.

Уравновешивание шлифовальных кругов требует значительного

времени.

2* 19

MO, 220

M 20

4S0* 63*^

JS м/се/

Sa Sod- ujoo/ao6u/no/?i

Лбразибный материал

Лормальнь/й олемтроморунд - <р

бель/и олемтроморунд - рр

Уерный марбид мрем ним -МУ

беленый марбид мремния -МО

дернистость

72, 76, 20, 24, 66, 46, 60,

80, 700,7iO, 760,

280, 620,74 28,

Форма

Л 2Л, ОЛ, 4Л, Л 8, Л8М,

Л8Д, ЛвДМ, лол, лр ЛЛ,Д

/Л, 270, <7Ц, УМ, 77, 27, 6Т, 717,

С, И, ТОР, 74, О, Р

бь/сота

спорость

ЧАЗ

ЗБ46СМ2К6

Струмтура

7, 2. 6, 4, 5, б, 7. 8, О,

ТО, 77, 72, 76, 74, 76,

76, 77, 78

Обязма

Мерамичесмая - М

бамелитобая - б

Оулманитобая - 8

Тбердость

Оля мерамичесмой а

бамелитобой сбязом:

747, 742, 746, С747, 0742, 07, 02,

0Т7, 072, ОТО, 77, Т2, 877, 8Т2,

<777, <772^

Оля булманитобой сбязми-

ом, О, 07, 7

Ларужнь/й диаметр

г Омружпая

Фиг. 4. Маркировка шлифовального

Диаметр отверстия

круга. *

§9. МАРКИРОВКА ШЛИФОВАЛЬНЫХ КРУГОВ

Чтобы избежать неправильного применения шлифовального кру-

га при шлифовании, необходимо знать его характеристику. Эта ха-

рактеристика наносится на шлифовальный круг ясно видимой не-

смываемой краской или представлена в виде круглых этикеток. На

фиг. 4 показаны эти условные сокращенные обозначения (знаки мар-

кировки). Эти условные обозначения (маркировка) по существу

представляют паспорт шлифовального круга.

Абразивные заводы условные обозначения на круге располагают

в определенной последовательности. Эти обозначения дают полную

характеристику шлифовального круга и указывают окружную ско-

рость, с которой безопасно работать. На фиг. 4. показана маркиров-

ка шлифовального круга с его расшифровкой, а именно:

ЧАЗ — Челябинский абразивный завод (завод-изготовитель);

ЭБ —белый электрокорунд (абразивный материал);

46 —зернистость (величина зерна);

СМ2— среднемягкая твердость;

К — керамическая связка;

6 — номер структуры;

ПП — круг плоский прямого профиля (геометрическая форма);

450 — наружный диаметр круга в мм;

63 — высота шлифовального круга в мм;

127 —диаметр отверстия шлифовального круга в мм;

35 — окружная скорость круга в м/сек, при которой обеспечи-

вается безопасная работа.

Шлифовальный круг второго сорта должен иметь надпись 2С.

ГЛАВА ВТОРАЯ

ОСНОВНЫЕ СВЕДЕНИЯ О РЕЗАНИИ МЕТАЛЛОВ

§ 1. ОБРАБОТКА ДЕТАЛЕЙ НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Учение о резании металлов создано трудами русский ученых и

практиков. Их первые исследовательские работы относятся к середи-

не и второй половине XIX века. Несмотря на то, что ученым в цар-

ской России приходилось работать в исключительно тяжелых усло-

виях, тем не менее отечественная наука о резании металлов

настолько развилась, что заняла ведущее место в мире.

Отечественная наука о резании металлов достигла особенно

больших успехов в годы советской власти.

Последнее время характеризуется применением скоростных ме-

тодов обработки, направленных на повышение производительности

труда рабочего, путем снижения времени на изготовление детали.

Для уменьшения времени, затрачиваемого только на снятие стружки

(машинное время), можно идти двумя путями. Первый путь — уве-

личение скоростей резания (скоростное резание) и второй — уве-

личение подачи инструмента (силовое резание).

Успешная работа промышленности твердых сплавов, научно-ис

следовательских институтов, занятых изысканием новых материалов

и наиболее целесообразной геометрии инструмента, а также опыт

токарей-новаторов приводят к созданию резцов, способных работать

на скоростях резания в 6—10 раз больших, чем резцы из быстрорежу-

щей стали. Это стало возможным потому, что в геометрии режущих

лезвий твердосплавного инструмента правильно учтены физические

свойства новых инструментальных твердых сплавов (малая тепло-

проводность, хрупкость, недостаточная прочность при изгибе). При

менение больших углов резания создало условия резкого упрочнения

и улучшения теплоотвода от рабочего лезвия и дало возможность

увеличить скорости резания. Токари-скоростники тт. Быков, Бортке-

вич, Смирнов и др. достигли значительного повышения производи

тельности токарных станков, применяя высокие скорости. Их работа

показала, что на существующих станках нельзя полностью использо-

вать возможности твердосплавного инструмента вследствие недостат-

ка установленной мощности и слишком низких чисел оборотов

рабочих шпинделей.

. Дальнейшим резервом повышения производительности за счет

сокращения машинного времени является увеличение рабочих сечений

22

снимаемой стружки на получистовых и чистовых операциях — си-

ловое резание. Заслугой многих токарей является изыскание новой

геометрии резцов для работы с использованием больших подач, т. е.

использование всей мощности станка при обеспечении в то же время

необходимого качества обработанной поверхности.

Поверхности, обработанные на токарных, фрезерных, строгаль-

ных, шлифовальных и других станках, не получаются совершенно

гладкими, на них ясно заметны следы режущего инструмента в виде

мелких бороздок и гребешков. Высота гребешков и их расположение

определяют степень гладкости поверхности. Высота гребешков, полу-

чающихся при разных методах обработки, равна приблизительно

следующим величинам (в мк; микрон — тысячная часть миллиметра):

При грубой обточке . 360

» чистовой обточке 8

» шлифовании . . 3—4

Гладкость поверхности оказывает большое влияние на уменьше-

ние коррозии. Таким образом, чтобы установить характер обработки,

необходимо знать условия, в которых будут работать детали в маши-

не. Например, шейка вала в подшипнике должна быть отшлифо-

зана до зеркального блеска, чтобы иметь наименьшее трение и,

следовательно, малый износ и малые потери от трения. Чем выше

гребешки, тем больше трение между соприкасающимися деталями.

Шлифованием можно снимать с поверхности детали слой очень

небольшой толщины. Для резца или фрезы снимаемый слой должен

иметь определенную толидину; при очень малой его толщине метал-

лические инструменты не снимают стружку, а лишь приглаживают

обрабатываемую поверхность. Обработка деталей на токарных, фре-

зерных и других станках производится в тех случаях, когда необхо-

димо снять большой слой металла или когда к обрабатываемой дета-

ли не предъявляются высокие требования в отношении точности

обработки и качества поверхности. Наоборот, когда к качеству по-

верхности предъявляются высокие требования, когда необходимо

строго выдерживать размеры деталей (в микронах), производят

шлифование.

Установлено, что шлифование при наибольших припусках на об-

работку более экономично по сравнению с обработкой стальными ин-

струментами. Этим и объясняется то, что шлифованием часто заме-

няют точение, фрезерование, строгание и другие методы обработки.

§ 2. ОСНОВНЫЕ ПОНЯТИЯ О ШЛИФОВАНИИ

Основные и наиболее часто применяемые методы шлифова-

НИЯ в машиностроении следующие.

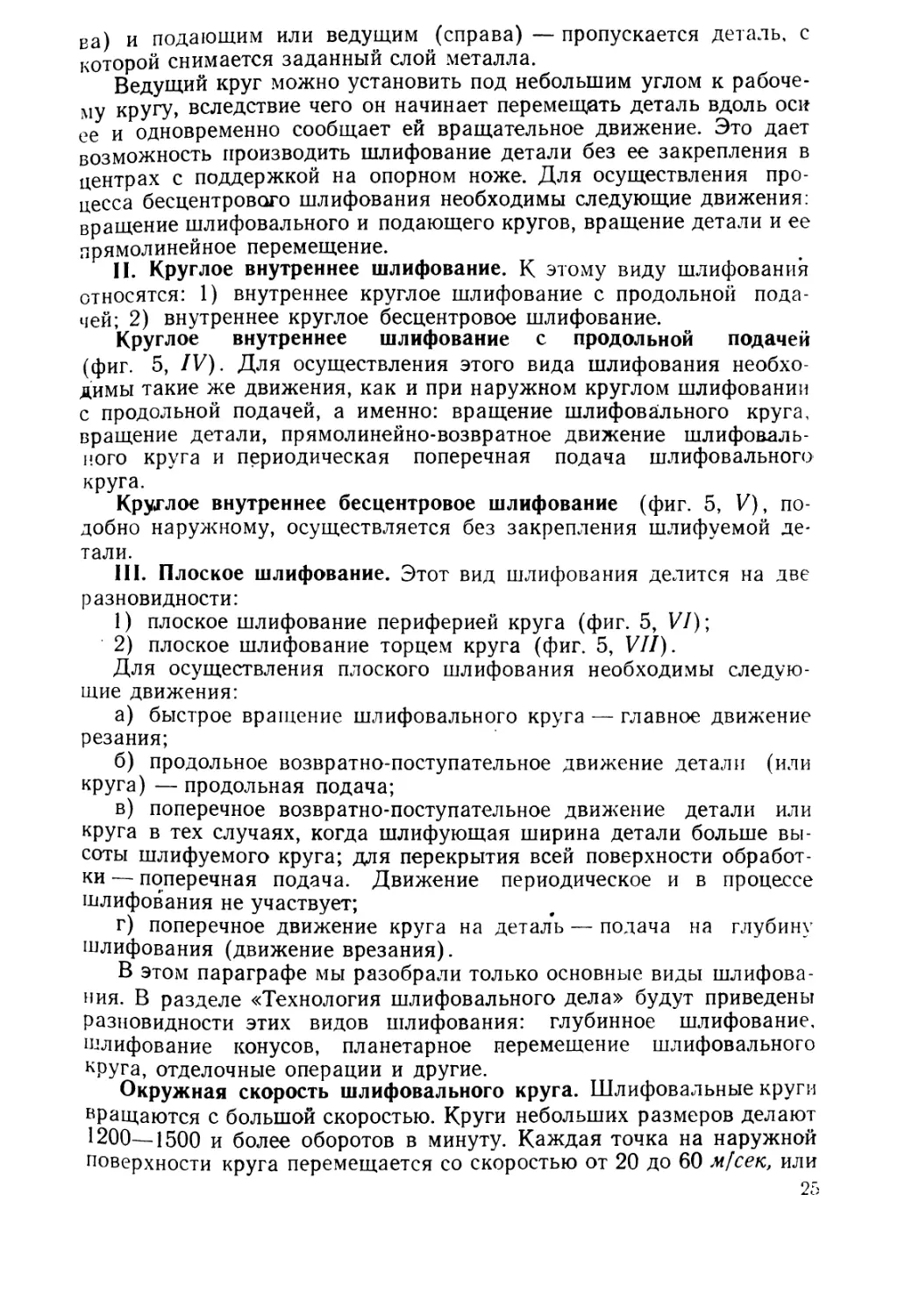

Г Круглое наружное шлифование. К этому виду шлифования

относятся:

1) круглое наружное шлифование с продольной подачей;

2) круглое наружное шлифование с поперечной подачей;

23

3) наружное бесцентровое шлифование.

Круглое наружное шлифование с продольной подачей. Для осу-

ществления этого вида шлифования необходимы следующие движе-

ния (фиг. 5, /):

а) быстрое вращение шлифовального круга — главное движение

резания;

б) вращение детали вокруг своей оси — круговая подача;

в) прямолинейно-возвратное движение детали (или шлифоваль-

ного круга) вдоль оси ее — продольная подача;

Фиг. 5. Основные методы шлифования:

/ наружное с продольной подачей; 11 — наружное с поперечной подачей; III—бесцен-

тровое; IV внутреннее с продольной подачей; V — внутреннее бесцентровое; VI — плос-

кое; VII — плоское — торцем круга.

г) поперечное перемещение шлифовального круга (или детали)

к детали (или к кругу) — поперечная подача или врезание. Это по-

перечное движение в процессе шлифования не участвует, а осуще-

ствляется периодически в конце каждого двойного хода детали (кру-

га). Этот вид шлифования является основным.

Круглое наружное шлифование с поперечной подачей (фиг. 5,//).

Оно отличается от рассмотренного выше тем, что высота шлифоваль-

ного круга больше, чем длина шлифуемой детали. Поэтому отпадает

необходимость сообщать детали (или кругу) возвратно-прямолиней-

ное движение. Поперечная подача осуществляется не периодически,

а непрерывно — в течение всего процесса шлифования. Таким обра-

зом, для осуществления наружного шлифования с поперечной пода-

чей необходимы следующие движения: вращение шлифовального

круга, вращение шлифуемой детали вокруг своей оси и непрерывное

поперечное перемещение шлифовального круга (или детали) друг

к другу.

Бесцентровое шлифование (фиг. 5, III) — разновидность наруж-

ного круглого шлифования. Между двумя кругами — рабочим (сле-

24

ва) и подающим или ведущим (справа) — пропускается деталь, с

которой снимается заданный слой металла.

Ведущий круг можно установить под небольшим углом к рабоче-

му кругу, вследствие чего он начинает перемещать деталь вдоль оси

ее и одновременно сообщает ей вращательное движение. Это дает

возможность производить шлифование детали без ее закрепления в

центрах с поддержкой на опорном ноже. Для осуществления про-

цесса бесцентрового шлифования необходимы следующие движения:

вращение шлифовального и подающего кругов, вращение детали и ее

прямолинейное перемещение.

II. Круглое внутреннее шлифование. К этому виду шлифования

относятся: 1) внутреннее круглое шлифование с продольной пода-

чей; 2) внутреннее круглое бесцентровое шлифование.

Круглое внутреннее шлифование с продольной подачей

(фиг. 5, IV). Для осуществления этого вида шлифования необхо-

димы такие же движения, как и при наружном круглом шлифовании

с продольной подачей, а именно: вращение шлифовального круга,

вращение детали, прямолинейно-возвратное движение шлифоваль-

ного круга и периодическая поперечная подача шлифовального

круга.

Круглое внутреннее бесцентровое шлифование (фиг. 5, V), по-

добно наружному, осуществляется без закрепления шлифуемой де-

тали.

III. Плоское шлифование. Этот вид шлифования делится на две

разновидности:

1) плоское шлифование периферией круга (фиг. 5, VI);

2) плоское шлифование торцем круга (фиг. 5, VII).

Для осуществления плоского шлифования необходимы следую-

щие движения:

а) быстрое вращение шлифовального круга — главное движение

резания;

б) продольное возвратно-поступательное движение детали (или

круга) —продольная подача;

в) поперечное возвратно-поступательное движение детали или

круга в тех случаях, когда шлифующая ширина детали больше вы-

соты шлифуемого круга; для перекрытия всей поверхности обработ-

ки — поперечная подача. Движение периодическое и в процессе

шлифования не участвует;

г) поперечное движение круга на деталь — подача на глубину

шлифования (движение врезания).

В этом параграфе мы разобрали только основные виды шлифова-

ния. В разделе «Технология шлифовального дела» будут приведены

разновидности этих видов шлифования: глубинное шлифование,

шлифование конусов, планетарное перемещение шлифовального

кРУга, отделочные операции и другие.

Окружная скорость шлифовального круга. Шлифовальные круги

иращаются с большой скоростью. Круги небольших размеров делают

1200—1500 и более оборотов в минуту. Каждая точка на наружной

поверхности круга перемещается со скоростью от 20 до 60 м[сек, или

25

более 200 км/час. Путь, который проходит любая точка на поверхно-

сти круга в одну секунду, называется окружной скоростью шлифо-

вального круга. Окружную скорость можно легко определить,

если известен диаметр шлифовального круга и число оборотов в

минуту.

При одном обороте круга любая точка на его наружной поверх-

ности пройдет путь, равный длине окружности шлифовального круга.

В минуту эта точка пройдет путь больше длины окружности во

столько раз, сколько оборотов сделает круг за это время.

Таким образом, чтобы определить окружную скорость шлифо-

вального круга в секунду, нужно сначала определить длину его ок

ружности, т. е. диаметр круга помножить на 3,14; полученное произ-

ведение умножить на число оборотов круга в минуту, а результат

разделить на 60; если диаметр круга был выражен в миллиметрах, то

результат разделить на 1000, чтобы получить скорость, выраженную

в метрах в секунду.

Кратко это можно описать так:

где — окружная скорость круга, выраженная в метрах в секунду

(м/сек);

-—число, показывающее, во сколько раз длина окружности

больше ее диаметра, приблизительно равное 3,14;

D —диаметр круга, выраженный в миллиметрах (льи);

п —число оборотов круга в минуту (об/мин.).

Пример. Определить окружную скорость шлифовального круга

диаметром 600 мм, если число его оборотов в минуту равно 1200;

-= 3.14; D 600 мм\ п = 1200 об/мин.

3,14 • 600 • 1200 '

<ик = -----------= 37,68 м сек.

60 -ЮОО 1

Окружная скорость детали при шлифовании значительно мень-

ше окружной скорости круга. Определяют ее по формуле:

ndnrl

Vd =_____- м мин,

100

где v(j — окружная скорость шлифуемой детали, выраженная в мет-

рах в минуту (м/мин);

d —диаметр шлифуемой детали в мм\

п) — число оборотов детали в минуту.

В знаменателе этой формулы нет числа 60, так как скорость вра-

щения детали измеряется метрами в минуту, а не в секунду.

Глубина шлифования. Величина поперечного перемещения шли-

фовального круга по направлению к обрабатываемой детали в конце

каждого, прохода, при круглом шлифовании, называется глубиной

26

шлифования, или поперечной подачей. Глубиной шлифования иначе

называется толщина слоя металла, которая снимается за один проход

шлифовального круга. При круглом шлифовании эта величина очень

мала. Она колеблется в пределах от 0,005 до 0,08 мм за один

проход.

Продольная подача. Продольной подачей при круглом шлифова-

нии называется пройденный путь деталью (или кругом) за время

одного оборота шлифуемой детали. Величина продольной подачи

дается в долях высоты шлифовального круга. Величина ее В зави-

сит от вида шлифования: при черновом шлифовании деталей диамет-

ром меньше 20 мм подача от 0,3 до 0,55; при черновом шлифовании

диаметром больше 20 мм подача до 0,75 для закаленной стали,

0,255 для чугуна и для незакаленной стали 0,755; при чистовом шли-

фовании подача от 0,3 до 0,25 независимо от обрабатываемого ма-

1ериала и диаметра обрабатываемой детали.

Все сказанное относительно продольной подачи при круглом шли-

фовании относится также и к плоскому шлифованию.

§ 3. ПОНЯТИЕ О РЕЗАНИИ МЕТАЛЛОВ РЕЗЦАМИ И ФРЕЗАМИ

Для обработки металлов резанием пользуются различными инст-

рументами, которые отличаются друг от друга как по величине изме-

рения, так и по конструкции. Обычный токарный или строгальный

резец (фиг. 6) является родоначальником всех остальных видов ре

Передняя грань

Го лобка резца

Глабная задняя грань

Фиг. 6. Резец

Глабная режущая кромка

вспомогательна

режущая кромка

вершина резца

вспомогатмъ

мая задняя

грань

7ело резца

жущих инструментов, представляющих видоизменение этого резца.

Процесс резания для всех режущих инструментов почти оди-

наков.

Режущая часть резца представляет собой (фиг. 7) как бы клин,

который имеет две грани: О А — передняя и ОЕ — задняя. Задняя

грань ОЕ служит для уменьшения трения резца о деталь и образует

с ней некоторый угол ЕОК. Под влиянием силы Р, которая передает-

27

ся деталью или резцом, передняя грань резца сжимает слой обраба-

тываемого материала и, преодолев внутренние силы сцепления ма-

териала, срезает частицу его и благодаря наклону передней грани

резца отводит ее вверх.

Полученную частицу стружки называют элементом стружки.

Если действие силы Р продолжается, то резец, срезая от детали

элемент за элементом, снимает с нее слой глубиной t (фиг. 7, а).

Фиг. 7. Схема образования стружки:

а, б, а и г — начальный и последующие моменты резания (цифрами показаны

элементы стружек).

Резец (см. фиг. 6) состоит из: 1) головки, т. е. рабочей части

резца; 2) тела, или стержня, служащего для закрепления резца

в супорте или державке.

Элементы головки резца. Передней гранью называется поверх-

ность резца, по которой сходит стружка. Задними гранями называ-

ются поверхности, обращенные к обрабатываемому предмету. Режу-

щие кромки образуются пересечением передней и задней граней

и разделяются на: главную режущую кромку, выполняющую глав-

ную работу резания, вспомогательную режущую кромку. Вершиной

резца называется место сопряжения главной режущей кромки со

вспомогательной.

В зависимости от обрабатываемого материала заострение головки

резца (клина) делается различным.

Название углов резца: а) передний угол; ; б) задний угол а:

в) угол заострения Р; г) угол резания о .

На фиг. 8 показан процесс фрезерования. В качестве режущего

инструмента применяется фреза. Фреза представляет собой цилинд-

рическое тело, снабженное режущими зубьями.

1'8

фреза___инструмент многорезцовый. На фиг. 8, справа, показан

один зуб фрезы, который представляет собой резец, и указаны углы,

соответствующие углам резца.

При фрезеровании фреза вращается вокруг своей оси, а обраба-

тываемая деталь переме-

щается влево, навстречу вра-

щению фрезы. Резание ме-

таллов начинается в тот мо-

мент, когда режущее лезвие

?уба фрезы находится на вер-

тикальной линии ОС, вслед-

ствие чего каждый зуб фрезы

снимает стружку, толщина

которой постепенно увеличи-

вается от наименьшей до наи-

большей. Форма стружки

получается в виде запятой.

Толщина слоя t, снимаемого

за один проход фрезы, назы-

вается глубиной фрез’ерова-

НИЯ. й Фиг. 8. Процесс фрезерования.

Шлифовальный круг мож-

но рассматривать как фре-

зу с очень большим числом режущих зубьев, если каждое абразив-

ное зерно рассматривать как зуб фрезы. Таким образом, законы

резания металлов стальными инструментами можно распространять

и на шлифовальные круги, так как шлифование есть процесс обра-

ботки металлов резанием.

Всякий режущий инструмент, как было уже указано, имеет ре

жущее лезвие в виде клина, которое врезается в обрабатываемый ма-

териал и, преодолевая силу сцепления его частиц, снимает слой

металла — стружку, состоящую из отдельных элементов. Например,

резец, двигаясь справа налево, будет срезать отдельные элементы

стружки (см. фиг. 7). Цифрами 7, 2, 3, 4, 5, 6 показаны элементы

стружки.

Металлы средней твердости дают при резании стружку, элемен-

ты^ которой связаны между собой довольно прфчно, имея вид ступе-

ней, благодаря чему стружка этого вида получила название стружки

скалывания или ступенчатой (фиг. 9, а).

При обработке мягких металлов элементы стружки настолько

прочно соединены между собой, что их с трудом можно отличить

друг от друга; стружка представляет собой сплошную ленту, дости-

гающую иногда значительной длины. В этом случае получается слив-

ная стружка (фиг. 9, б). При обработке хрупких металлов, например

чугуна, резцами с небольшим углом резания иногда получается так

называемая стружка надлома (фиг. 9, в). В отличие от стружки

скалывания, стружка надлома имеет неровную поверхность со сторо-

ны, обращенной к резцу, и гладкую — с противоположной стороны.

Образование стружки при шлифовании. Обработку металлов при

29

помощи шлифовального круга можно сравнить с процессом.фрезеро-

вания. Зерна шлифовального круга, как и зубья фрезы, могут быть

названы резцами. Таких резцов у шлифовального круга в зависимос-

ти от его зернистости может быть больше или меньше. Число зерен

круга, режущих одновременно, исчисляется десятками тысяч для

кругов малых диаметров и сотнями тысяч для кругов больших диа-

метров и большой ширины. Так, например, для среднего круга диа-

метром 400 мм, шириной 40 мм и средней зернистости 36 число

режущих зерен, расположенных на периферии круга, будет не ме-

нее 200 000.

а) Л

Фиг. 9. Виды стружек:

а — стружка скалывания; б — сливная; в — стружка надлома.

При рассмотрении под микроскопом стружки, получаемой при

шлифовании различных металлов, установлено ее сходство со струж-

кой, получаемой при токарной, строгальной и фрезерной работах.

Это сходство показывает, что законы резания металлов стальными

инструментами применимы и для процесса шлифования.

Процесс отделения стружки можно представить в следующем ви-

де: первоначально острая кромка зерна, врезаясь в металл, сдавли-

вает его, причем давление все время возрастает, и в то время, когда

оно превзойдет силу сцепления частиц металла, происходит отделе-

ние стружки. Этот процесс происходит непрерывно, а для отдельно-

го зерна — исключительно быстро.

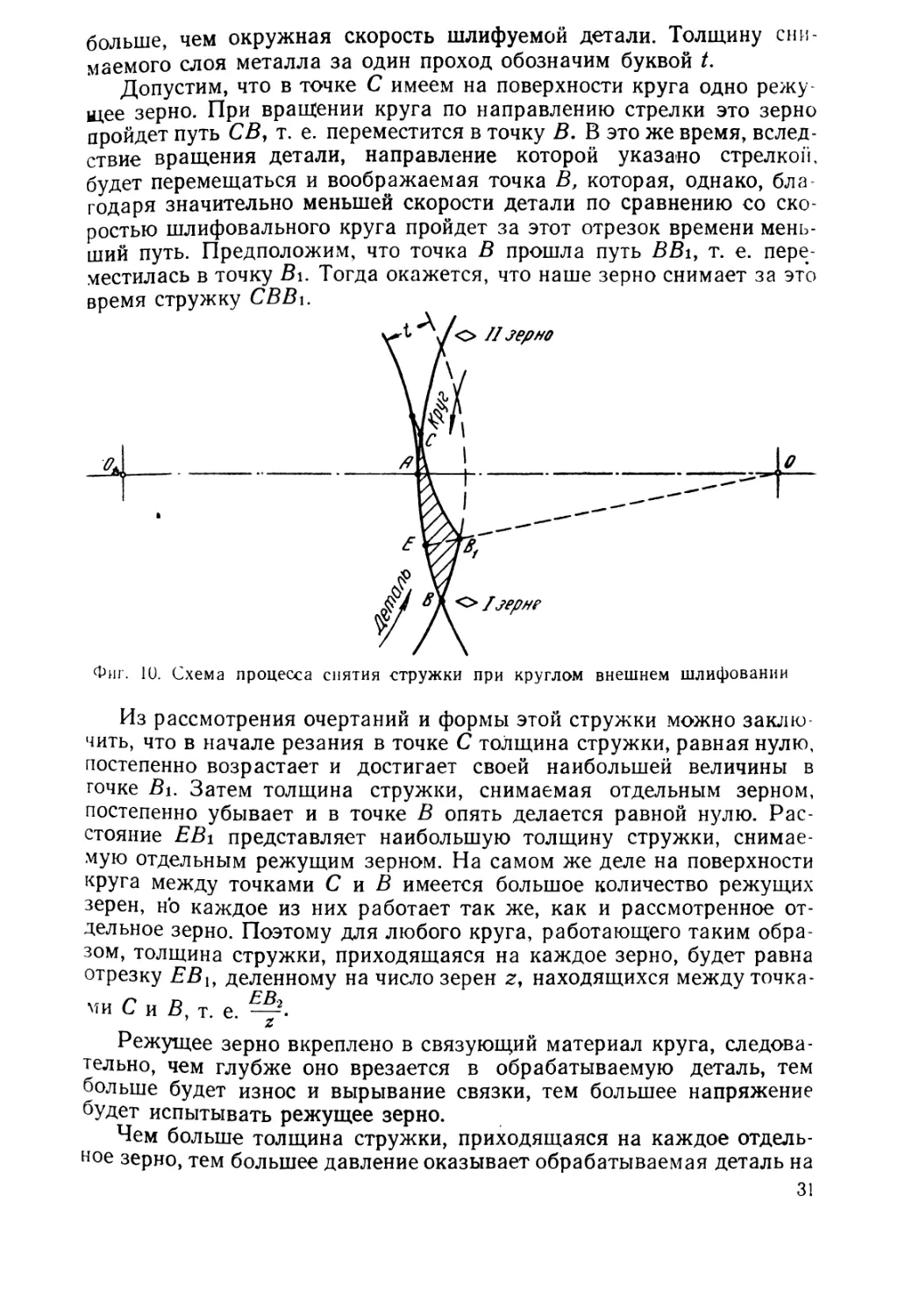

§ 4. НАГРУЗКА ШЛИФУЮЩИХ ЗЕРЕН

Для установления толщины стружки рассмотрим работу шли-

фовального круга при внешнем круглом шлифовании. Допустим, что

шлифовальным кругом радиусом ЕО (фиг. 10) обрабатывают круг-

лую деталь радиусом АОЪ

При подаче круга на шлифуемую деталь его зерна врезаются в

нее, и начинается процесс шлифования.

Пусть в некоторый момент времени круг и деталь занимают по-

ложение, показанное на фиг. 10. Шлифовальный круг вращается с

окружной скоростью vK , шлифуемая деталь с окружной скоростью

vd, Окружная скорость шлифовального круга примерно в 100 раз

30

больше, чем окружная скорость шлифуемой детали. Толщину сни-

маемого слоя металла за один проход обозначим буквой t.

Допустим, что в точке С имеем на поверхности круга одно режу-

щее зерно. При вращении круга по направлению стрелки это зерно

пройдет путь СВ, т. е. переместится в точку В. В это же время, вслед-

ствие вращения детали, направление которой указано стрелкой,

будет перемещаться и воображаемая точка В, которая, однако, бла-

годаря значительно меньшей скорости детали по сравнению со ско-

ростью шлифовального круга пройдет за этот отрезок времени мень-

ший путь. Предположим, что точка В прошла путь BBi, т. е. пере-

местилась в точку Bi. Тогда окажется, что наше зерно снимает за это

время стружку CBBi.

Фиг. 10. Схема процесса снятия стружки при круглом внешнем шлифовании

Из рассмотрения очертаний и формы этой стружки можно заклю-

чить, что в начале резания в точке С толщина стружки, равная нулю,

постепенно возрастает и достигает своей наибольшей величины в

точке Bi. Затем толщина стружки, снимаемая отдельным зерном,

постепенно убывает и в точке В опять делается равной нулю. Рас-

стояние EBi представляет наибольшую толщину стружки, снимае-

мую отдельным режущим зерном. На самом же деле на поверхности

круга между точками С и В имеется большое количество режущих

зерен, но каждое из них работает так же, как и рассмотренное от-

дельное зерно. Поэтому для любого круга, работающего таким обра-

зом, толщина стружки, приходящаяся на каждое зерно, будет равна

отрезку ЕВЬ деленному на число зерен г, находящихся между точка-

ми С и В, т. е. —.

’ z

Режущее зерно вкреплено в связующий материал круга, следова-

тельно, чем глубже оно врезается в обрабатываемую деталь, тем

больше будет износ и вырывание связки, тем большее напряжение

будет испытывать режущее зерно.

Чем больше толщина стружки, приходящаяся на каждое отдель-

ное зерно, тем большее давление оказывает обрабатываемая деталь на

31

связку круга, а следовательно, и на его износ. Пока износ связки

соответствует износу режущих зерен, круг будет работать хорошо.

Если связка изнашивается слишком быстро, это значит, что круг сли-

шком мягкий для данной работы и быстро износится. Если режу-

щие зерна притупляются и расходуются быстрее, нежели связка, то

круг будет засаливаться (блестеть) и перестанет свободно резать.

Таким образом, если толщина стружки слишком велика, то круг

расходуется очень быстро, и, наоборот, если мала, то круг засали.

вается и не режет, а трет деталь. Толщина стружки будет расти с

увеличением окружной скорости детали. Действительно, чем боль-

ше будет скорость детали vo, тем больший путь пройдет точка С и

толщина стружки ЕВ\ будет больше. Наоборот, с увеличением

окружной скорости шлифовального круга толщина стружки будет

уменьшаться. Толщина стружки оказывает большое влияние на

процесс шлифования. Она зависит от окружной скорости шлифо-

вального круга, диаметра шлифовального круга, скорости * детали,

ди.аметра детали, глубины резания и продольной подачи.

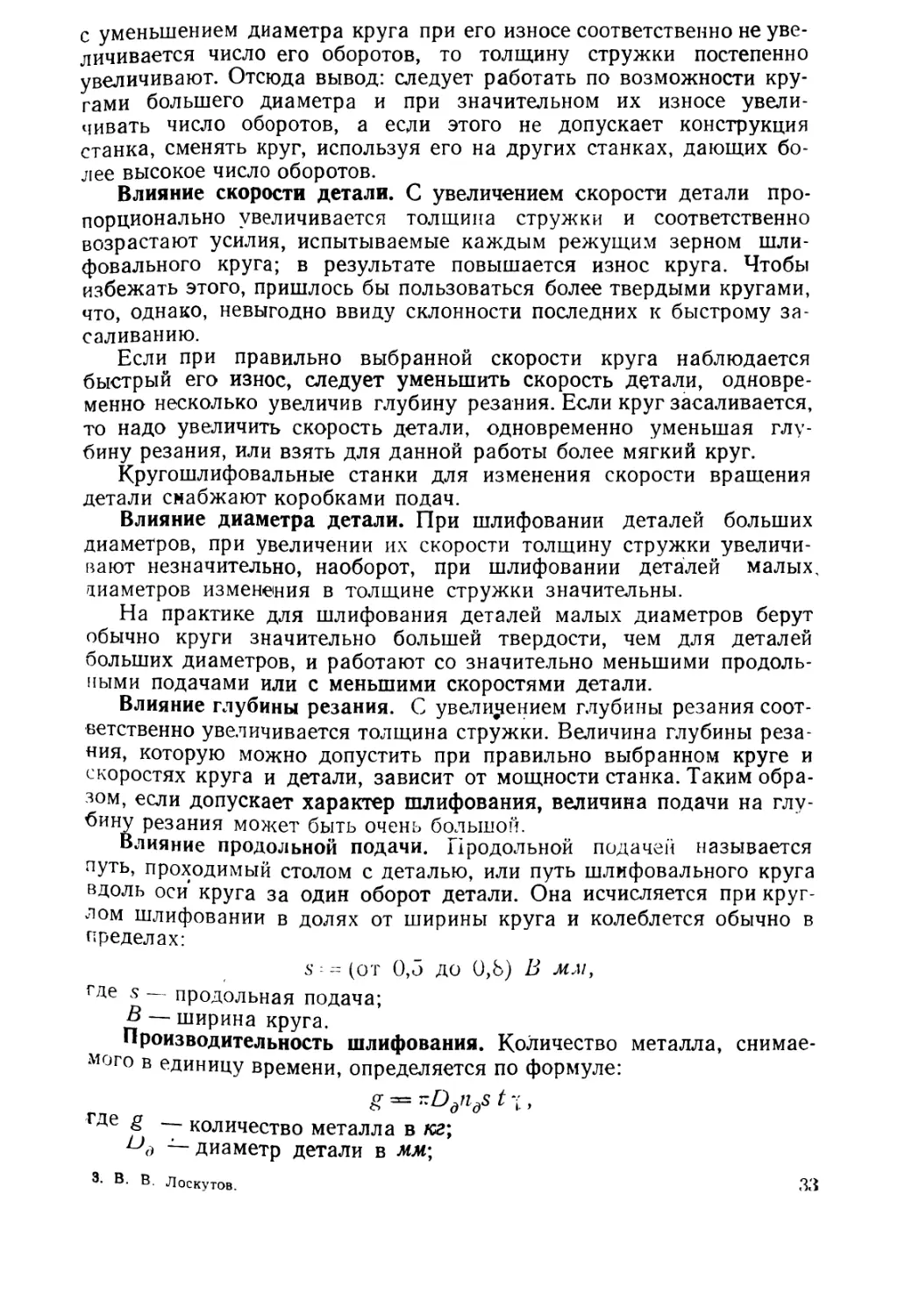

Влияние окружной скорости круга. С увеличением окружной

скорости шлифовального круга толщина стружки уменьшается, и

наоборот.

Нормальной окружной скоростью круга следует называть такую,

при которой каждое режущее зерно круга нагружено так, что выпа-

дение его будет происходить тотчас после затупления. При такой

скорости круг дает наибольшую производительность с наименьшим

его износом. При скоростях, меньших необходимой, наблюдается по-

вышенный износ круга.

При работе с большими скоростями круга каждое его зерно

работает со значительно меньшей нагрузкой и вследствие этого более

медленно затупляется. Износ круга при больших скоростях будет

меньше, и работа с большими скоростями экономически более вы-

годна. Но с увеличением скорости круга увеличивается центробежная

сила, и поэтому работа кругов со скоростями выше нормальных

недопустима, так как она может вызвать разрыв круга и ранения

работающих. Примерные окружные скорости шлифовального круга

приводятся в табл. 6.

Таблица 6

Скорости шлифовального круга в м!сек

Характер обработки Обрабатываемые материалы ’

сталь чугун мягкие металлы

Обдирка 30-35 25—30 35-40

Отделка 40-45 40—45 40-45

Полирование 45-50 45 — 50 45-50

Более конкретные значения окружных скоростей шлифовальных

кругов приводятся при рассмотрении отдельных видов шлифования.

Влияние диаметра круга. По мере износа шлифовального круга

скорость его уменьшается, и толщину стружки увеличивают. Если

32

с уменьшением диаметра круга при его износе соответственно не уве-

личивается число его оборотов, то толщину стружки постепенно

увеличивают. Отсюда вывод: следует работать по возможности кру-

гами большего диаметра и при значительном их износе увели-

чивать число оборотов, а если этого не допускает конструкция

станка, сменять круг, используя его на других станках, дающих бо-

лее высокое число оборотов.

Влияние скорости детали. С увеличением скорости детали про-

порционально увеличивается толщина стружки и соответственно

возрастают усилия, испытываемые каждым режущим зерном шли-

фовального круга; в результате повышается износ круга. Чтобы

избежать этого, пришлось бы пользоваться более твердыми кругами,

что, однако, невыгодно ввиду склонности последних к быстрому за-

саливанию.

Если при правильно выбранной скорости круга наблюдается

быстрый его износ, следует уменьшить скорость детали, одновре-

менно несколько увеличив глубину резания. Если круг засаливается,

то надо увеличить скорость детали, одновременно уменьшая глу-

бину резания, или взять для данной работы более мягкий круг.

Кругошлифовальные станки для изменения скорости вращения

детали снабжают коробками подач.

Влияние диаметра детали. При шлифовании деталей больших

диаметров, при увеличении их скорости толщину стружки увеличи-

вают незначительно, наоборот, при шлифовании деталей малых,

диаметров изменения в толщине стружки значительны.

На практике для шлифования деталей малых диаметров берут

обычно круги значительно большей твердости, чем для деталей

больших диаметров, и работают со значительно меньшими продоль-

ными подачами или с меньшими скоростями детали.

Влияние глубины резания. С увеличением глубины резания соот-

ветственно увеличивается толщина стружки. Величина глубины реза-

ния, которую можно допустить при правильно выбранном круге и

скоростях круга и детали, зависит от мощности станка. Таким обра-

зом, если допускает характер шлифования, величина подачи на глу-

бину резания может быть очень большой.

Влияние продольной подачи. Продольной подачей называется

путь, проходимый столом с деталью, или путь шлифовального круга

вдоль оси круга за один оборот детали. Она исчисляется при круг-

лом шлифовании в долях от ширины круга и колеблется обычно в

пределах:

s (от 0,3 до 0,8) В мм,

где s — продольная подача;

В — ширина круга.

Производительность шлифования. Количество металла, снимае-

мого в единицу времени, определяется по формуле:

S = ^B)dnds 17 ,

где g _ количество металла в кг;

В>д — диаметр детали в мм;

3. В. В. Лоскутов. 33

пд — число оборотов детали в мин.;

Т — удельный вес металла;

s — продольная подача в мм\

t — глубина резания в мм.

Но так как ^Ddnd —скорость детали v()y то

g = vds ty кг.

Как черновое, так и чистовое шлифование обычно производятся'

с большими продольными подачами и возможно более широкими

кругами. Брать подачу больше ширины круга не допускается, так

как это ведет к браку детали.

§ 5. ВЛИЯНИЕ ДУГИ СОПРИКОСНОВЕНИЯ

Процесс шлифования происходит в результате соприкосновения

части круга с частью детали при каждом обороте, в течение неко-

торого момента времени. Дуга окружности шлифовального круга,

соприкасающаяся с деталью, называется дугой соприкосновения,

при круглом и внутреннем шлифовании или поверхностью соприкос-

Фиг. 11. Размер дуги соприкосновения круга с деталью при раз-

личных видах шлифования:

а — "рпужрор шлисЬовянир: б — наружное шлифование. когда чип мето дета-

ли больше диаметра круга; в — плоское шлифование; г — внутреннее шли-

фование.

новения при плоском шлифовании. В зависимости от вида шлифова-

ния, размеров круга и детали размер дуги соприкосновения

в каждом отдельном случае имеет свою величину.

На фиг. 11 показано, как изменяется дуга соприкосновения АВ

в зависимости от вида шлифования. Для большей наглядности глу-

бина шлифования (/) во всех случаях принята одинаковой. Радиус

шлифовального круга (/?) также во всех случаях одинаков.

При наружном шлифовании, когда диаметр* детали меньше

диаметра круга, дуга соприкосновения небольшая (фиг. 11, а).

Чем больше дуга соприкосновения, тем длиннее получается сни-

'маемая стружка, тем в более тяжелых условиях работы находится

сам шлифовальный круг, так как при большей дуге соприкосновения

34

извивается больше тепла при тех же возможностях отвода его и

Издаются условия для засорения круга снимаемой стружкой.

На фиг. 11, б показана схема наружного шлифования, когда диа-

метр детали больше диаметра круга, а на фиг. 11, в — плоское

шлифование периферией круга. На фиг. 11, г приведена схема внут-

реннего шлифования, имеющего наибольшую дугу соприкосно-

вения. .

При большой дуге соприкосновения следует работать с меньшей

глубиной резания, чтобы снимаемая стружка была тоньше и тем са-

мым уменьшить сопротивление резанию. При уменьшении сопротив-

ления резанию при большой дуге соприкосновения следует приме-

нять более мягкие круги. Для лучшего отвода тепла обрабатываемые

детали должны обильно и непрерывно охлаждаться жидкостью.

§ 6. ТЕПЛОТА, ОБРАЗУЮЩАЯСЯ ПРИ ШЛИФОВАНИИ

В процессе шлифования возникает теплота, образующаяся в ре-

зультате внешнего трения абразивных зерен об обрабатываемую

поверхность детали и, главным образом, в результате трения частиц

металла друг о друга при образовании стружки. Подобное нагрева-

ние металла можно получить, например, если мягкую стальную про-

волоку диаметром 2—3 мм сгибать то в одну, то в другую сторону.

Чем быстрее и больше изгибать проволоку, тем сильнее она нагре-

вается в месте изгиба.

При шлифовании выделяется больше теплоты, чем при резании

металлическими инструментами, так как условия шлифования резко

отличаются от условий резания металлическими инструментами.

Во-первых, скорости резания при шлифовании значительно пре-

восходят скорости резания обычными резцами. Это можно назвать

скоростным резанием металла одновременно большим числом режу-

щих абразивных зерен. Во-вторых, что особенно важно, углы резания

абразивных зерен при шлифовании, как правило, имеют отрицатель-

ные (тупые) передние углы, вследствие чего значительная часть

энергии затрачивается на прижатие шлифовального круга к детали,

стружка более измельчается, что способствует еще большему выделе-

нию тепла. Вследствие нетеплопроводности шлифовального круга

развивающаяся теплота переходит, главным образом, в шлифуемую

деталь.

При шлифовании металлов различают мгновенную температуру

резания, развивающуюся в момент снятия стружки, и установившую-

ся температуру шлифуемой поверхности детали. Мгновенная тем-

пература при шлифовании участков детали, непосредственно примы-

кающих к месту срезания стружки, достигает больших значений,

шогда она повышается настолько высоко, что материал стружки

Размягчается, спекается и даже плавится, что приводит к порче по-

верхностного слоя детали — шлифовочным ожогам, шлифовочным

тРещинам и т. п.

Шлифовочный ожог. Под шлифовочным ожогом следует понимать

ТНос изменение структуры поверхностного слоя шлифуемой де-

3*

35

тали в сторону ухудшения ее качества под воздействием высоких

мгновенных температур. Шлифовочный ожог уменьшает твердость

и износоустойчивость поверхностного слоя детали. Причинами появ-

ления ожогов могут быть следующие:

1) неправильно установленный режим шлифования — в сторону

повышения его; например, шлифование с весьма большой толщиной

снимаемого слоя приводит к чрезмерно большому давлению щлифо-

вального круга на шлифуемую деталь и обильному выделению

теплоты, которая переходит в обрабатываемую деталь;

2) неудачно подобранный (слишком твердый) шлифовальный

круг, вызывающий большое трение между кругом и деталью, сопро-

вождающееся большим выделением теплоты;

3) недостаточное охлаждение при шлифовании твердых (зака-

ленных) сталей;

4) биение круга, небрежная наладка шлифовального станка,

как, например, некачественная установка детали на центрах

станка.

Эти шлифовочные ожоги опознаются по наличию на поверхности

детали цветов побежалости. Если степень ожога малая, то последую-

щим шлифованием можно будет удалить этот поврежденный слой

металла и получить новую поверхность детали, свободную от этого

дефекта.

Шлифовочные трещины. Шлифовочные ожоги весьма часто сопро-

вождают шлифовочные трещины, в особенности’ при шлифовании

закаленных сталей. Они представляют собой сетку мельчайших тре-

щин, расположенных чаще всего перпендикулярно направлению шли-

фования. Причина их возникновения такова. Неправильно назначен-

ный высокий режим шлифования, неудачно подобранный или зату-

пившийся в работе шлифовальный круг вызывают чрезмерное

нагревание детали в зоне шлифования и, как только участок детали

освободится от воздействия шлифовального круга, происходит весьма

быстрое охлаждение его, что и приводит к образованию мельчайших

шлифовочных трещин.

Установившаяся температура детали. Температура детали во вре-

мя шлифования зависит от ряда причин и прежде всего от того, как

производится шлифование: с охлаждением или без охлаждения.

При шлифовании детали без охлаждения температура поверхност-

ного слоя непрерывно увеличивается. Это свидетельствует о том, что

при шлифовании приток теплоты превосходит расход ее. Теплота

расходуется в окружающую среду путем лучеиспускания и погло-

щается деталью за счет теплопроводности. Температура детали так-

же зависит от времени шлифования и толщины снимаемого слоя

металла. С увеличением времени шлифования детали и толщины

снимаемого слоя металла температура детали возрастает.

При шлифовании детали с охлаждением независимо от времени

шлифования ее температура может оставаться неизменной только

в том случае, если образующаяся в процессе шлифования теплота

будет полностью отводиться охлаждающей жидкостью.

36

§ 7. ОХЛАЖДЕНИЕ ПРИ ШЛИФОВАНИИ

При шлифовании происходит нагревание шлифуемой детали. Для

устранения этого необходимо применять обильное охлаждение в виде

прозрачных растворов, которые не затрудняют наблюдение за про-

цессом шлифования. При окончательном шлифовании охлаждение

имеет особо важное значение, так как позволяет производить точные

измерения обрабатываемой детали. Температура детали должна при-

мерно равняться температуре инструмента, которым производится

ее измерение.

Чем больше площадь соприкосновения детали со шлифовальным

кругом и чем тверже обрабатываемый материал, тем обильнее дол-

жно быть охлаждение. Чугун и медное литье можно шлифовать

без охлаждения. Охлаждающая жидкость должна подаваться на всю

ширину шлифовального круга равномерно, в противном случае при

обработке получаются царапины на детали.

Во всех случаях работы без охлаждения необходимо применять

пылесосы, которые отсасывают пылеобразную

стружку и частицы сработанного шлифовального (Рта

круга.

Способ подведения охлаж-

дающей ‘Жидкости также играет

существенную роль. Если скос

трубки с охлаждающей жид-

костью обращен в сторону кру-

га, охлаждающая жидкость бу-

дет отклоняться в противопо-

ложную сторону, отбрасывать-

ся и разбрызгиваться деталью

во все стороны.

Правильная установка труб-

ки показана на фиг. 12. Ско-

шенной стороной трубка в этом

случае повернута в противопо-

ложную от круга сторону,

вследствие чего охлаждающая

жидкость лучше подводится к

детали, однако разбрызгивание

охлаждающей жидкости в этом

случае не устранено.

Фиг. 12. Правиль-

ное расположение

трубки для охлаж-

дающей воды.

Фиг. 13. Установ-

ка для подвода

воды:

/ — трубка; 2 — от-

клонитель струи.

Лучшим средством против разбрызгивания охлаждающей жидко-

сти служит заслонка — отклонитель струи, которая одновременно

служит и для изменения количества подаваемой жидкости при по-

мощи краника (фиг. 13). Струя направляется в то место, где она

ольше всего требуется. Выходное отверстие и заслонка должны

меть такую ширину, чтобы струя покрывала всю ширину шлифо-

вального круга.

Состав охлаждающей жидкости. Охлаждающие жидкости не

бол*НЬ1 *!меть ЯА°ВИТЫХ примесей, чтобы не вызывать накожных за-

ваний у рабочих. Они также не должны разъедать металл и

37

краску, в противном случае будут портить станок и обрабатываемую

деталь.

Охлаждающая жидкость должна уменьшать трение между шли-

фовальным кругом и шлифуемой деталью, так как при уменьше-

нии трения дольше сохраняется режущая способность круга и по-

лучается более чистая и гладкая поверхность при шлифовании.

При большом количестве смазывающих веществ в охлаждающей

жидкости круг засаливается, т. е. поры его заполняются мельчай-

шими частицами стружки, смешанными с жидкостью, вследствие

чего круг затупляется.

Наиболее распространенной охлаждающей жидкостью считается

вода с добавкой 5—10% соды и небольшого количества мыла. Этот

раствор можно применять при шлифовании стали, чугуна, меди, ла-

туни и других материалов, за исключением легких сплавов (алюми-

ний, магний и т. п.).

Смазывающее действие указанного раствора незначительно, по-

этому он употребляется в тех случаях, когда требуется только ох-

лаждение Кроме того, данный раствор вредно влияет на окраску

станков и на смазку подшипников, разъедая их. Чтобы придать

охлаждающей жидкости смазывающие свойства и уменьшить разъе-

дание окраски станков, к содовому раствору добавляют 0,5—1%

машинного масла, скипидара или сурепного масла.

Обработка алюминия в тех случаях, когда требуется чистая по-

верхность, производится при охлаждении круга смесью керосина с

таким же количеством веретенного масла. Но эта смесь очень опасна

и легко может воспламениться.

Детали из чугуна и меди часто, а детали из никеля всегда

шлифуют без охлаждения. Грубое шлифование деталей из чугуна

производится с охлаждением содовым раствором, чистовое — водой

с добавлением масла.

При внутреннем и плоском шлифованиях требуется усиленное

охлаждение. При шлифовании с охлаждением можно принять более

твердые круга, чем при шлифовании всухую. При шлифовании без

охлаждения, во избежание сильного нагрева деталей, лучше приме-

нять более узкие круги.

§ 8. УСИЛИЯ, ВОЗНИКАЮЩИЕ ДРИ ШЛИФОВАНИИ,

И ЗАТРАЧИВАЕМАЯ МОЩНОСТЬ

Размер стружки при шлифовании. Объем снятого металла за один

оборот детали можнеи определить по формуле:

, Q = TtDdt s мм\

где Q — объем стружки в мм3;

Dd— диаметр детали в мм;

t — глубина резания в мм;

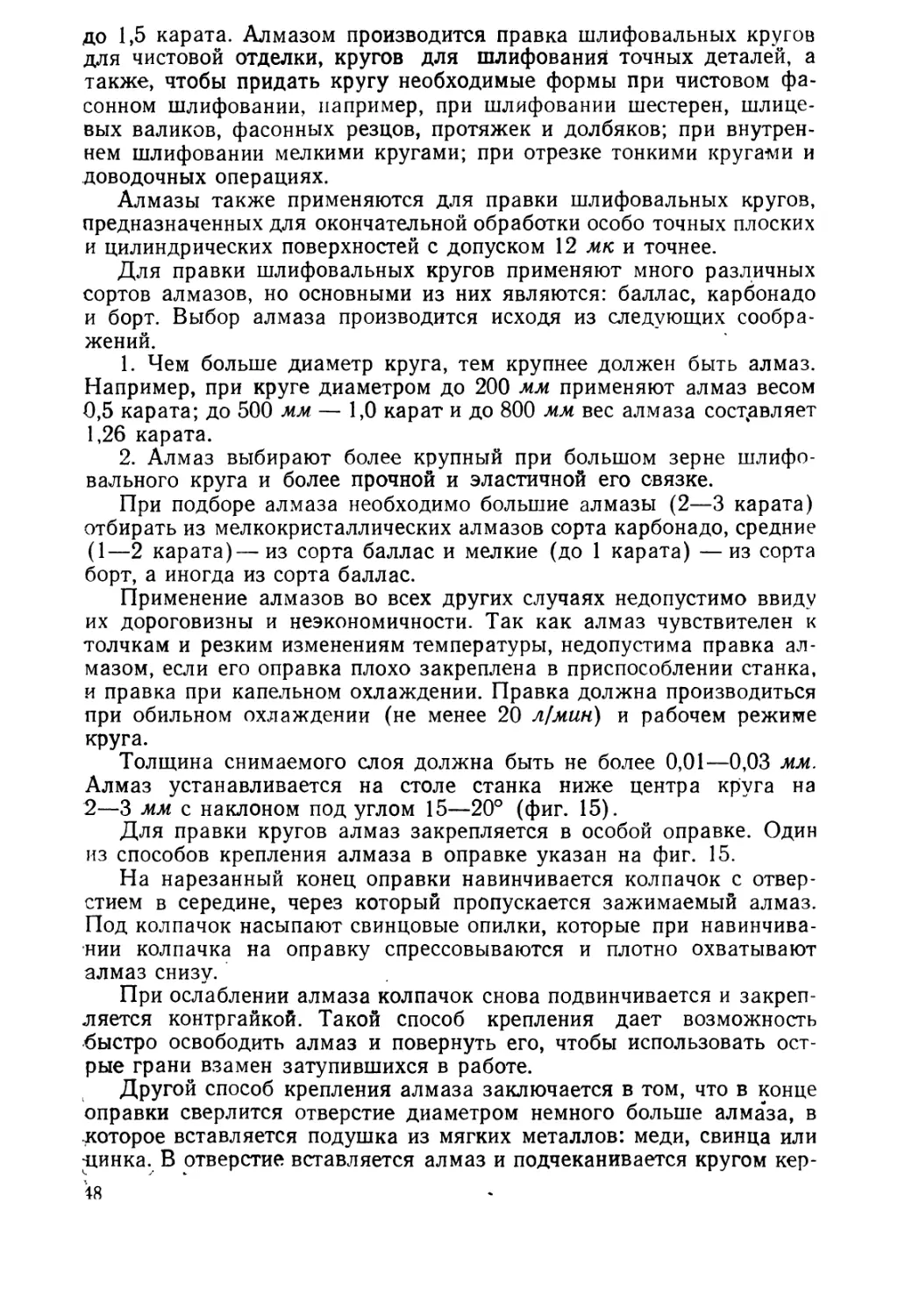

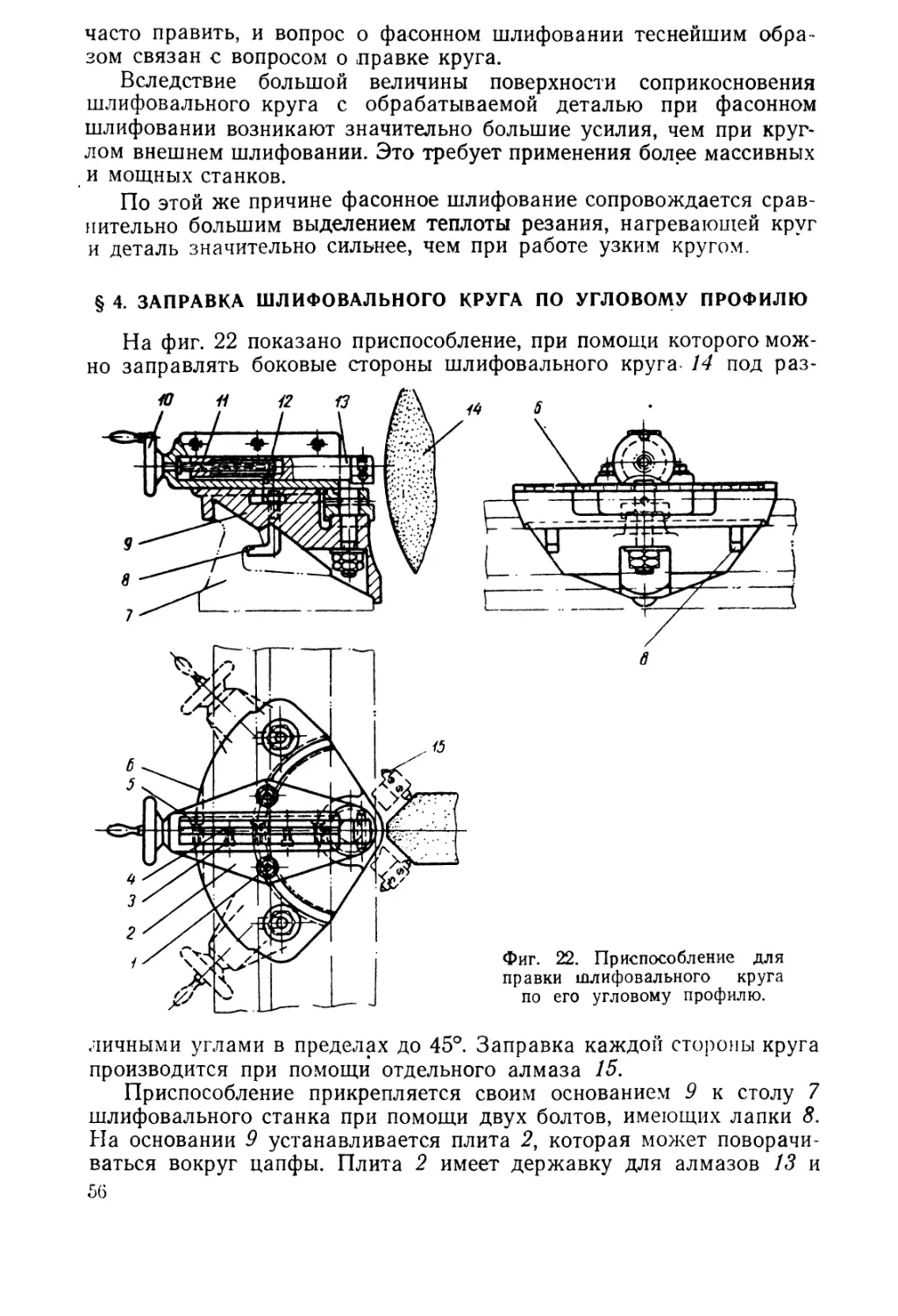

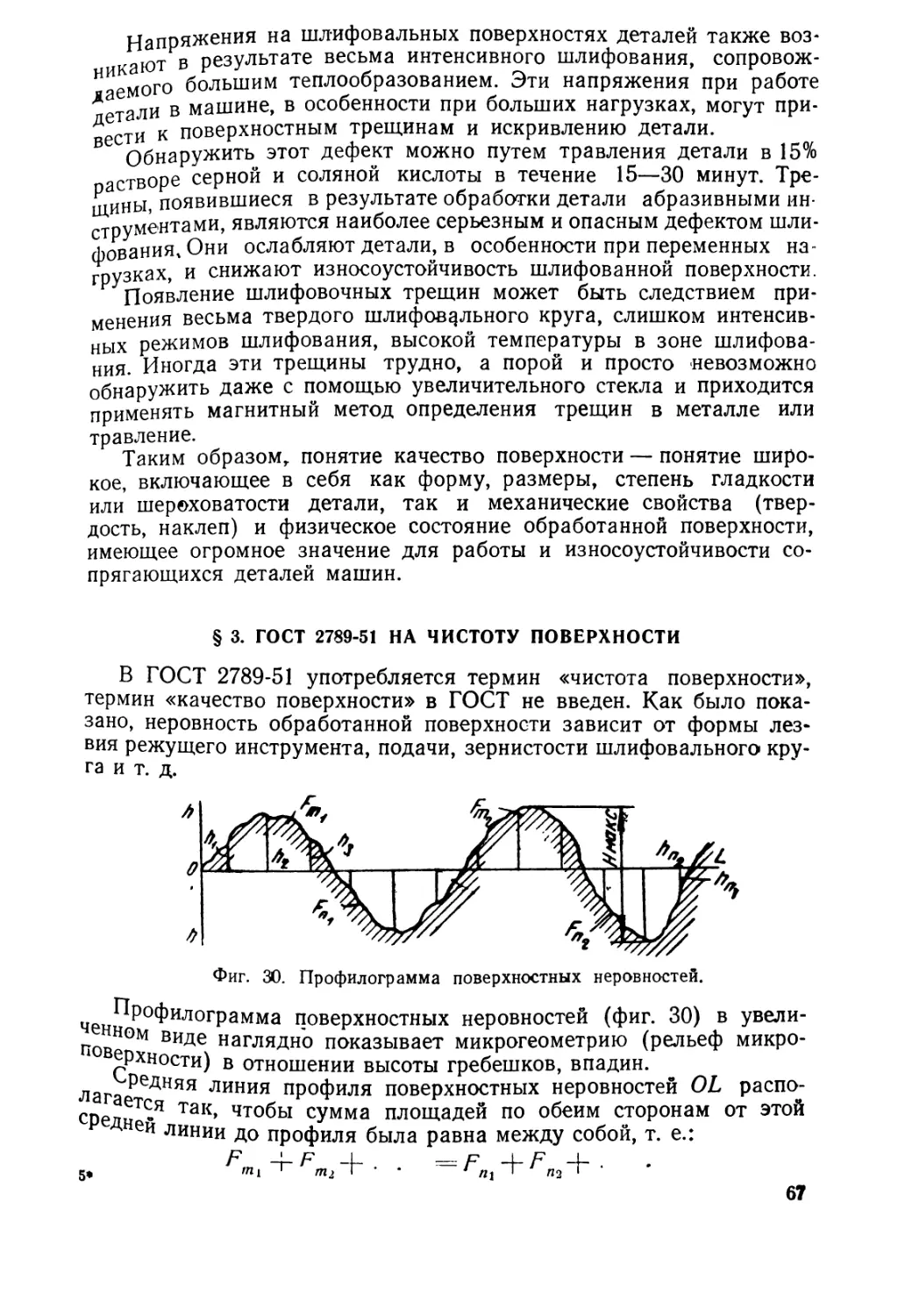

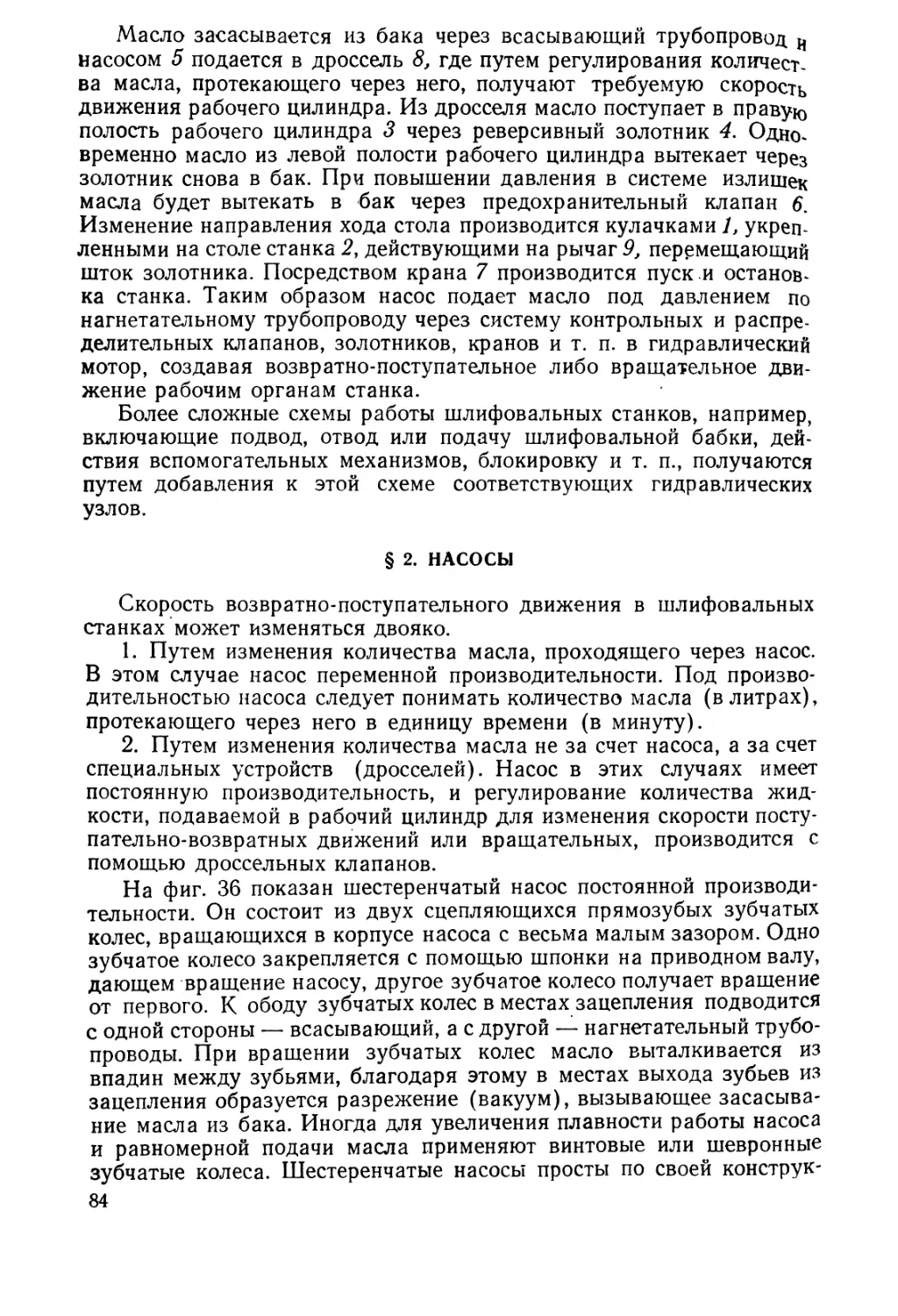

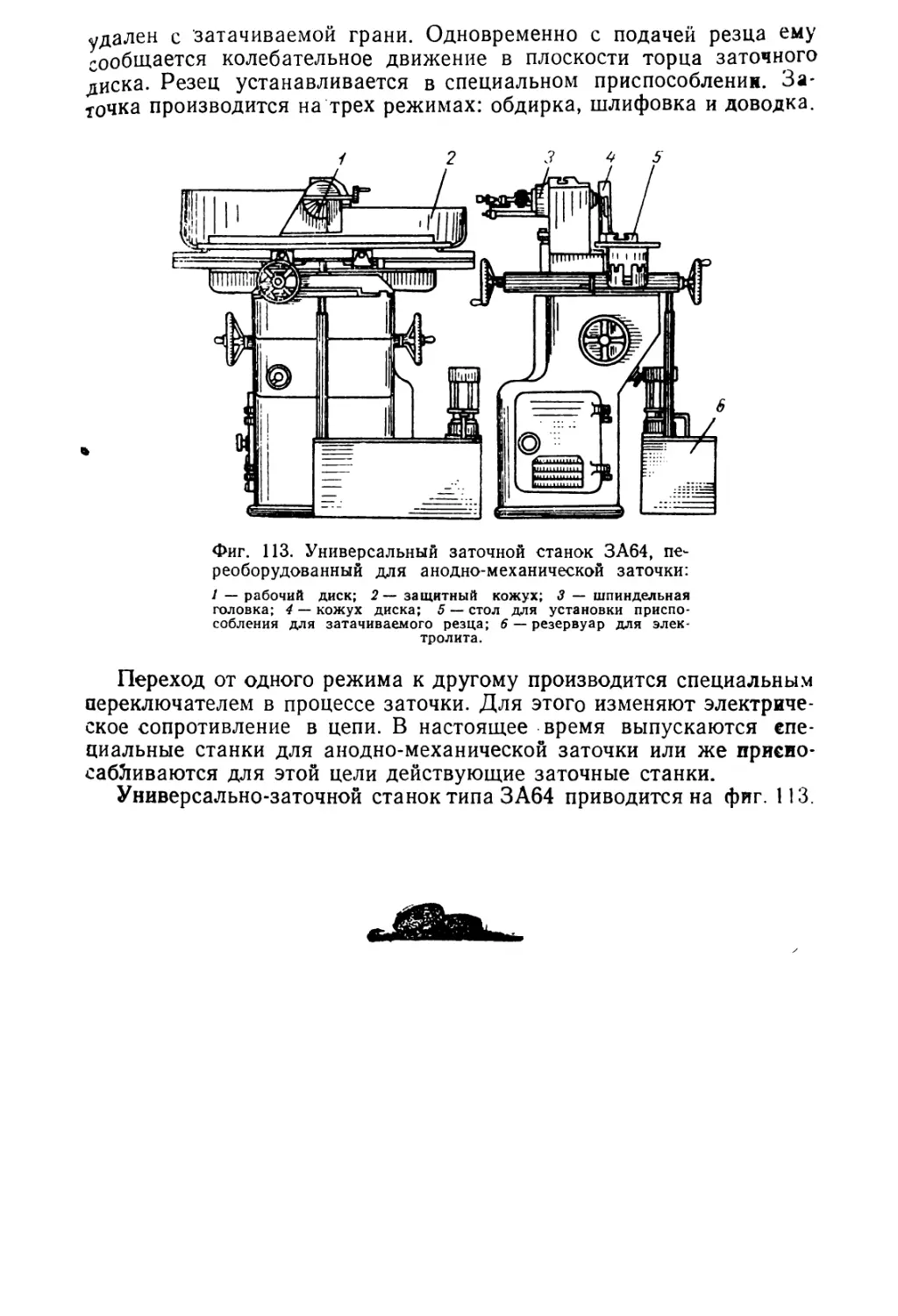

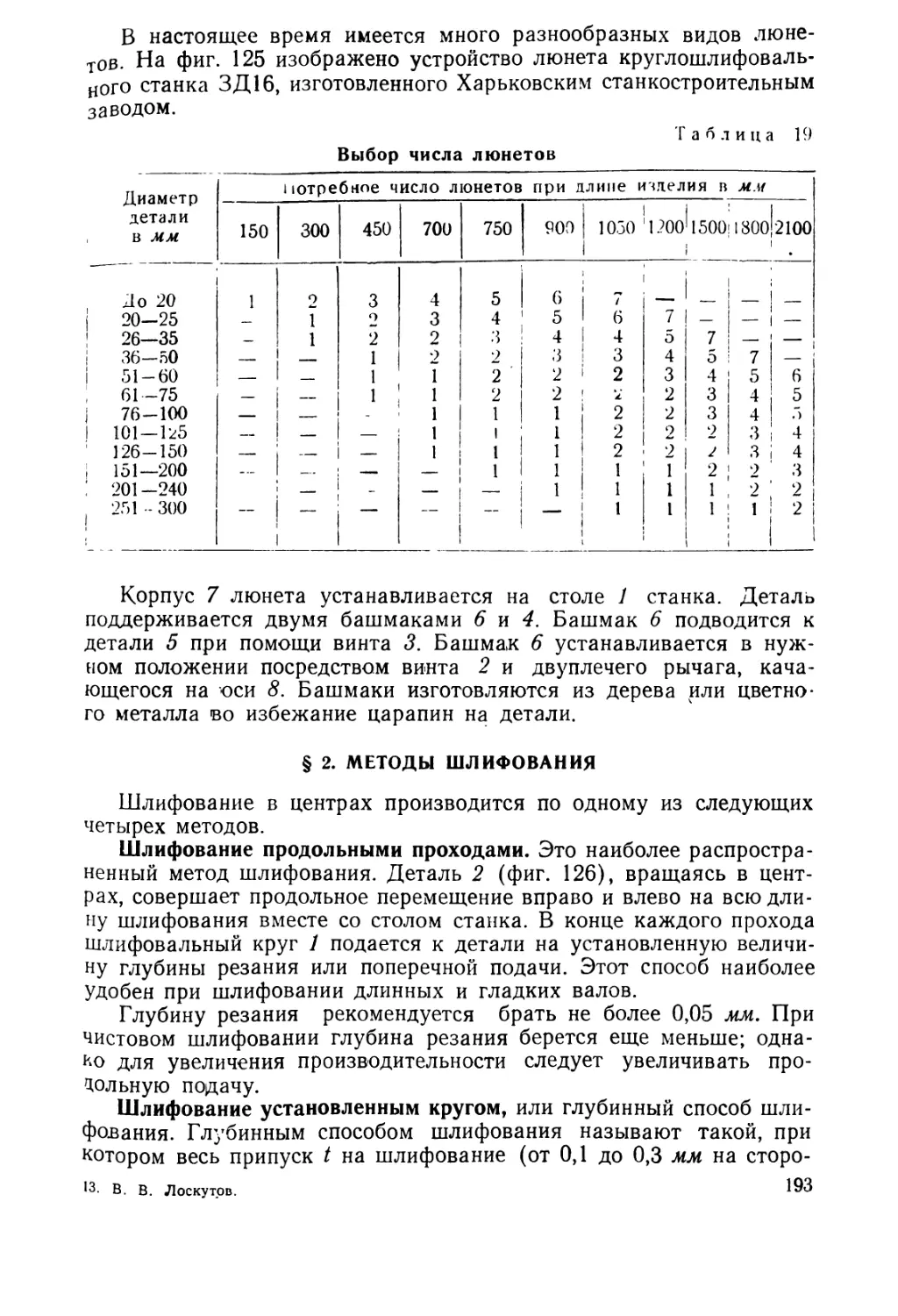

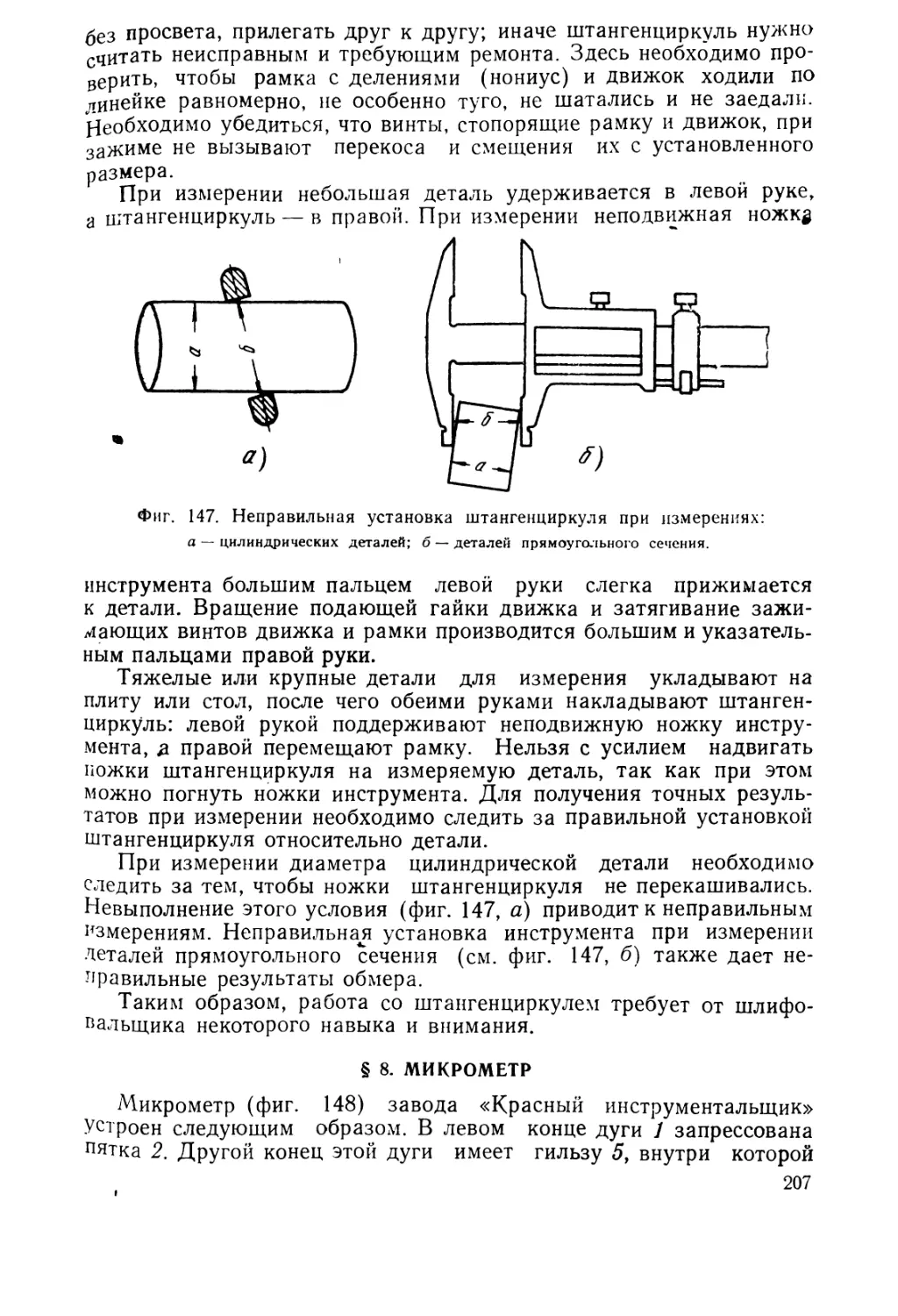

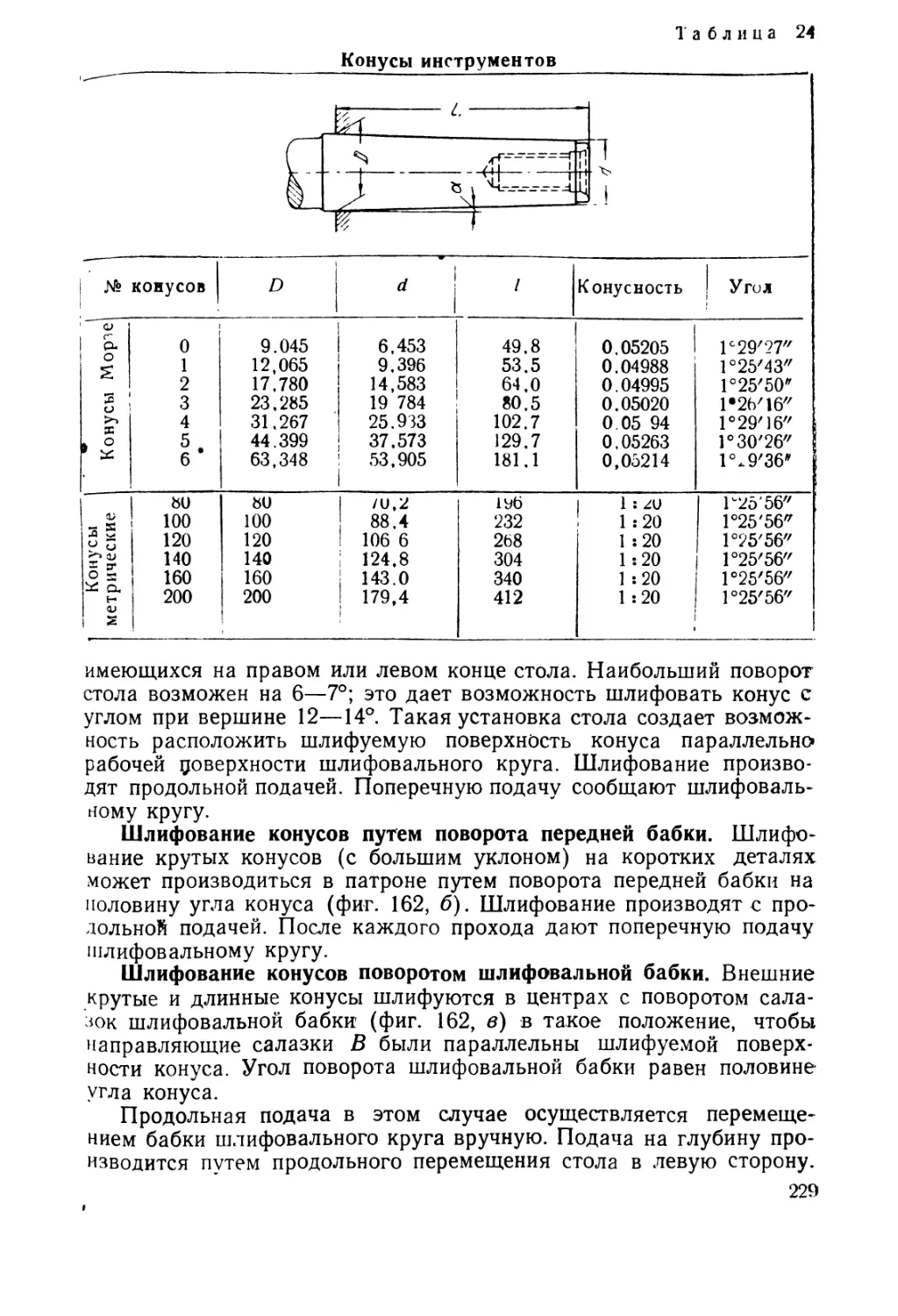

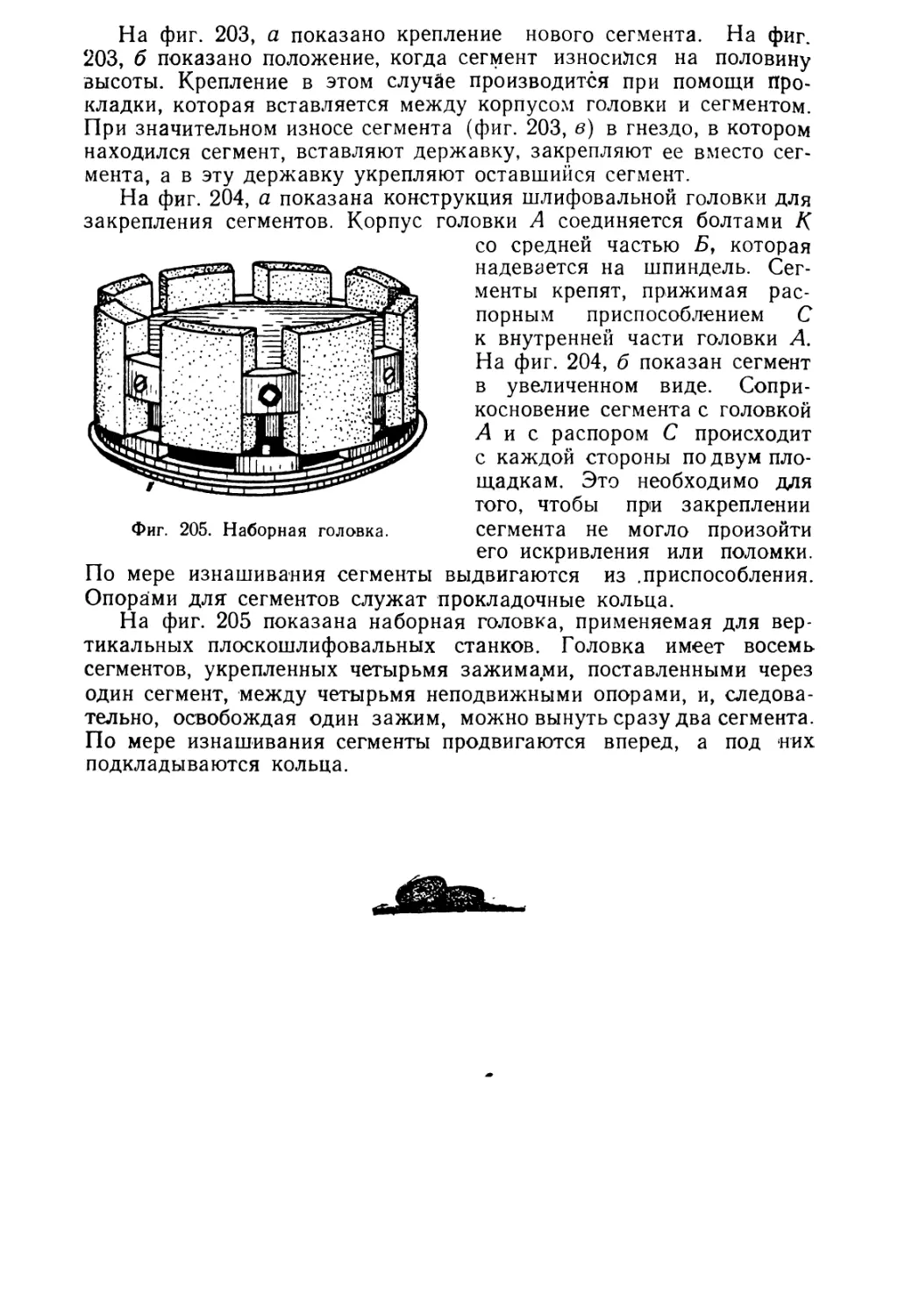

s — продольная подача за один оборот детали в мм.