Автор: Вилинов Л.И. Куцопало В.С. Григорьев А.Г. Киссин М.Е.

Теги: оружие вооружение артиллерийско-техническое имущество бронированные машины и специальные средства транспорта стрелковое оружие личное оружие боеприпасы и боевые отравляющие вещества управляемые и неуправляемые ракеты и реактивные снаряды служба по чрезвычайным ситуациям чрезвычайные ситуации, последствия стихийных бед безопасность жизнедеятельности (школа выживания) военная техника военное дело ремонт стрелкового оружия

Год: 1986

СПРАВОЧНИК

ПО РЕМОНТУ

ВООРУЖЕНИЯ

Москва

Военное издательство

1 986

ББК 68.9

С74

УДК 623.4(03)

В. С. Куцопало, Л. И. Вилинов, А. Г. Григорьев,

М. Е. Киссин

Рецензент генерал-майор В, Г. Костев

1304040000—223

С 068(02)—86

85—86

ББК 68.9

©

Воениздат, 1986

предисловие

Сохранение и своевременное восстановление боеспо-

собности ракетно-артиллерийского вооружения является

одной из важнейших задач, от 'успешного решения ко-

торой во многом зависит боеготовность войск.

Совокупность конкретных организационных и техни-

ческих мероприятий, направленных на решение этой за-

дачи, устанавливается системой технического обслужи-

вания и ремонта. Под этой системой понимается совокуп-

ность средств ремонта и технического обслуживания,

нормативно-технической документации и исполнителей,

необходимых для поддержания и восстановления каче-

ства образцов вооружения.

Ремонт представляет собой сложный производствен-

ный процесс. Он требует от всех специалистов, связан-

ных с ним, глубоких и разносторонних знаний факторов,

существенно влияющих на изменение технического со-

стояния вооружения, знаний в области прогнозирования,

технического диагностирования,организации ремонтного

производства в различных условиях, а также техноло-

гии ремонта.

Учитывая сложность и чрезвычайно широкую номен-

клатуру ракетно-артиллерийского вооружения и соот-

ветствующее ему разнообразие технологических процес-

сов, применяемых при его ремонте, авторы поставили

перед собой задачу в предлагаемом Справочнике изло-

жить основные вопросы организации и технологии ре-

монта вооружения с таким расчетом, чтобы ими можно

было воспользоваться при решении конкретных задач

организации и технологии ремонта любого образца во-

оружения и техники.

Справочник состоит из пятнадцати разделов.

В разд. 1 рассмотрены основные вопросы организа-

ции производства в ремонтных органах. В разд. 2—11

приведены наиболее распространенные общие способы и

1* 3

технологические процессы ремонта. В разд. 12—15 из-

ложены особенности ремонта некоторых видов воору-

жения и техники.

В приложении приведен словарь специальных терми-

нов, применяемых при ремонте.

При написании Справочника использованы большой

опыт ремонта артиллерийского вооружения, накоплен-

ный в годы Великой Отечественной войны, последние

достижения ремонтных органов в освоении передовой

технологии, а также нормативные материалы и специ-

альная литература.

1 ОСНОВЫ ОРГАНИЗАЦИИ РЕМОНТНОГО

ПРОИЗВОДСТВА

1.1. ОБЩИЕ ПОЛОЖЕНИЯ

Ремонт вооружения подразделяется по месту прове-

дения на заводской и войсковой, а по степени качест-

венного воздействия на образцы вооружения — на теку-

щий, средний и капитальный. Как правило, по объему

восстановительных работ заводской ремонт соответ-

ствует капитальному.

В соответствии с принятой терминологией восстанови-

тельные работы осуществляют ремонтные органы. В за-

висимости от условий работы они подразделяются на

стационарные (ремонтные предприятия, заводы и т. п.)

и подвижные (части и подразделения, выполняющие ре-

монт в полевых условиях).

Организация ремонта вооружения в общем случае

предусматривает создание ремонтных органов, укомплек-

тование их необходимым количеством специалистов

определенной квалификации, обеспечение средствами

технологического оснащения для ремонта соответствую-

щих образцов вооружения, создание необходимых про-

изводственных площадей, обеспечение нормативно-техни-

ческой документацией, запасными частями, инструмен-

том и материалами.

Организация производства в ремонтных органах дол-

жна рационально сочетать все элементы производствен-

ного процесса (люди, средства и предметы труда, тех-

нология), чтобы обеспечить полное использование ре-

сурсов ремонтного органа и выполнение плана в крат-

чайшие сроки с минимальными затратами сил и средств.

Первой особенностью ремонтного производства яв-

ляется то, что основу производственного процесса со-

ставляют не технологические процессы изготовления, а

процессы дефектации и восстановления изношенных

(поврежденных) изделий. При этом в силу случайного

5

распределения величины и характера износа (поврежде-

ний) процесс восстановления изношенных (поврежден-

ных) изделий, как правило, носит индивидуальный харак-

тер.

Второй принципиальной, но не менее важной особен-

ностью ремонтного производства является то, что в от-

личие от неремонтных промышленных предприятий в

процессе освоения ремонта новых изделий практически

нельзя вносить изменения в их конструкцию в интере-

сах улучшения технологичности их ремонта. Поэтому

широко используемое в промышленности полезное вза-

имное влияние конструкции изделия, производственной

структуры предприятия (цеха, участка) и технологии

изготовления на их совершенствование в условиях ре-

монтного органа крайне ограниченно.

Методы и уровень организации производства в ре-

монтных органах зависят от масштабов производства,

номенклатуры ремонтируемого вооружения, количества

и качества технологического оборудования, особенностей

технологии ремонта, длительности производственного

цикла.

В настоящей главе рассматриваются следующие ос-

новные элементы организации производства, общие для

большинства ремонтных органов:

организация производственных процессов;

подготовка производства;

организация труда;

контроль качества ремонта.

1.2. ОРГАНИЗАЦИЯ

ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

1.2.1. Содержание производственного процесса

Производственный процесс есть совокупность дейст-

вий людей и орудий производства, необходимых на дан-

ном предприятии для изготовления или ремонта выпус-

каемых изделий.

Важнейшей задачей организации производственного

процесса является обеспечение выпуска продукции в

установленные сроки в заданном объеме, с заданными

номенклатурой и качеством при наиболее рациональном

использовании производственных ресурсов предприятия.

6

Производственный процесс, организуемый в ремонт-

ных органах, должен включать следующие основные ор-

ганизационные, технические и технологические меро-

приятия:

разработку и выполнение необходимых технологиче-

ских процессов;

обеспечение производства средствами технологиче-

ского оснащения и нормативно-технической документа-

цией, необходимыми для ремонта;

гарантированное материально-техническое обеспече-

ние производства (снабжение материалами, аапасныыи

частями, комплектующими изделиями);

технический контроль качества выполнения техноло-

гических операций на всех стадиях ремонта;

механизированное (как правило) транспортирование

материалов, деталей, сборочных единиц и изделий в про-

цессе ремонта;

рациональное обеспечение, организационное и техни-

ческое обслуживание рабочих мест.

Образцы вооружения представляют собой весьма

сложные изделия, состоящие из большого числа узлов,

сборок и деталей различного назначения, вида и разме-

ра. Поэтому их ремонт является сложным производ-

ственным процессом, который расчленяется на простые

(частичные) процессы ремонта.

В общем случае производственный процесс предприя-

тия по ремонту вооружения включает:

приемку, подготовку к запуску в ремонт объектов

ремонта;

транспортирование объектов ремонта в цех;

очистку и мойку;

дефектацию в собранном виде;

разборку;

очистку и мойку деталей и сборочных единиц;

дефектацию в разобранном виде;

восстановление деталей и сборочных единиц;

комплектацию сборочных единиц и подбор деталей

для сборки;

сборку;

регулировку и настройку;

испытание;

окраску и консервацию отремонтированных изделий;

отправку изделий заказчикам.

Частичные процессы в свою очередь подразделяются

на технологические операции.

7

Под технологической операцией понимается закончен-

ная часть технологического процесса, выполняемая на

одном рабочем месте.

Наряду с технологическими операциями на некото-

рых производствах возможны и естественные процессы,

выполняемые без участия человека, под воздействием

сил природы: естественная сушка дерева, старение ме-

таллических деталей и т. п. Совокупность технологиче-

ских операций и естественных процессов образует тех-

нологический процесс производства.

Процесс ремонта вооружения обычно организуется

путем параллельного выполнения частичных производ-

ственных процессов, что позволяет свести к возможно-

му минимуму общую продолжительность ремонта изде-

лия (уменьшить производственный цикл ремонта).

1.2.2. Производственный цикл ремонта

Под производственным циклом ремонта (в дальней-

шем — производственный цикл) понимается промежуток

времени от момента запуска изделия в ремонт до пол-

ного окончания ремонта п сдачи готовой продукции.

Иначе говоря, производственный цикл — это календар-

ный период времени, в течение которого объект ремон-

та проходит все стадии производственного процесса от

первой производственной операции (разборка на узлы

и детали) до сдачи готовой продукции.

Сокращение производственного цикла дает возмож-

ность ремонтному органу выполнить заданную програм-

му с меньшим объемом незавершенного производства.

Всемерное сокращение производственного цикла являет-

ся весьма важным условием для повышения боевой го-

товности войск. Чем меньше производственный цикл ре-

монта образца вооружения, тем меньше будет образец

вооружения находиться в неисправном состоянии.

Производственный цикл состоит из рабочего периода

и времени перерывов.

Р а б о ч и п период включает в себя время тех-

НОЛОГИЧеСКМХ оп-рапич, ПОДГОТОВИТСЯ' НО-.жКЩОЧПТСЛЬИЫХ

работ, естественных процессов, технического контроля

и транспортирования объектов ремонта в процессе про-

изводства, Таким образом, рабочий период включает в

себя впемя, в течение которого предмет труда нахо-

дится непосредственно в процессе производства с первой

8

производственной операции и до момента сдачи готовой

продукции.

Время перерывов состоит из междусменных

перерывов и времени межоперационных ожиданий, вы-

зываемых загруженностью оборудования (рабочих) дру-

гими работами.

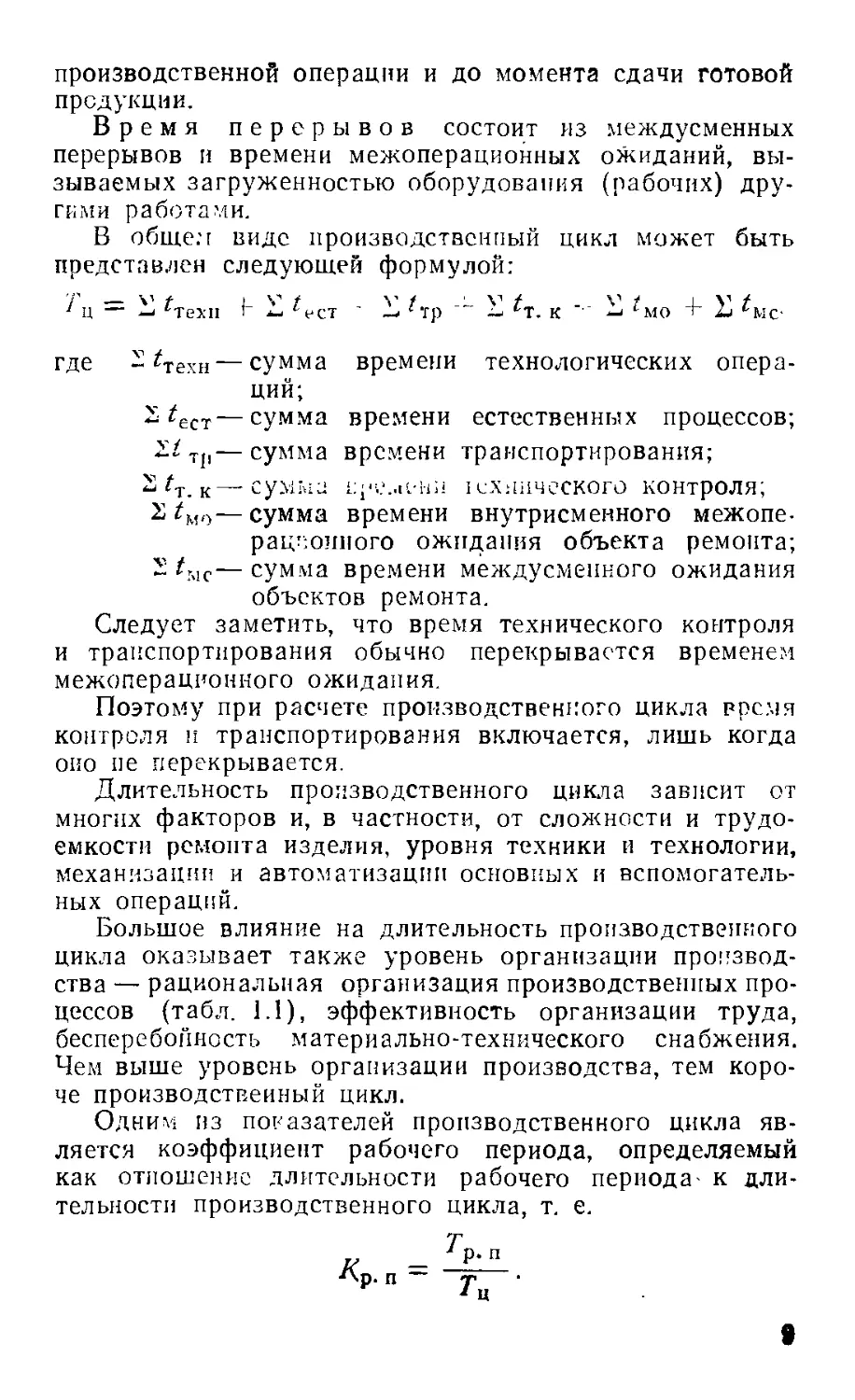

В общем виде производственный цикл может быть

представлен следующей формулой:

ц = L ^техп Ь Дет ' L Др L Д. к ' Ь Дю ? Ъ Д:с-

где - Дехи— сумма времени технологических опера-

ций;

£ Дст—сумма времени естественных процессов;

т(,— сумма времени транспортирования;

S tT к—сумма цре.аенн i ех.-шческого контроля;

X Дю—сумма времени внутрисменного межопе-

рационного ожидания объекта ремонта;

- Дс— сумма времени междусменного ожидания

объектов ремонта.

Следует заметить, что время технического контроля

и транспортирования обычно перекрывается временем

межоперационного ожидания.

Поэтому при расчете производственного цикла время

контроля и транспортирования включается, лишь когда

оно не перекрывается.

Длительность производственного цикла зависит от

многих факторов и, в частности, от сложности и трудо-

емкости ремонта изделия, уровня техники и технологии,

механизации и автоматизации основных и вспомогатель-

ных операций.

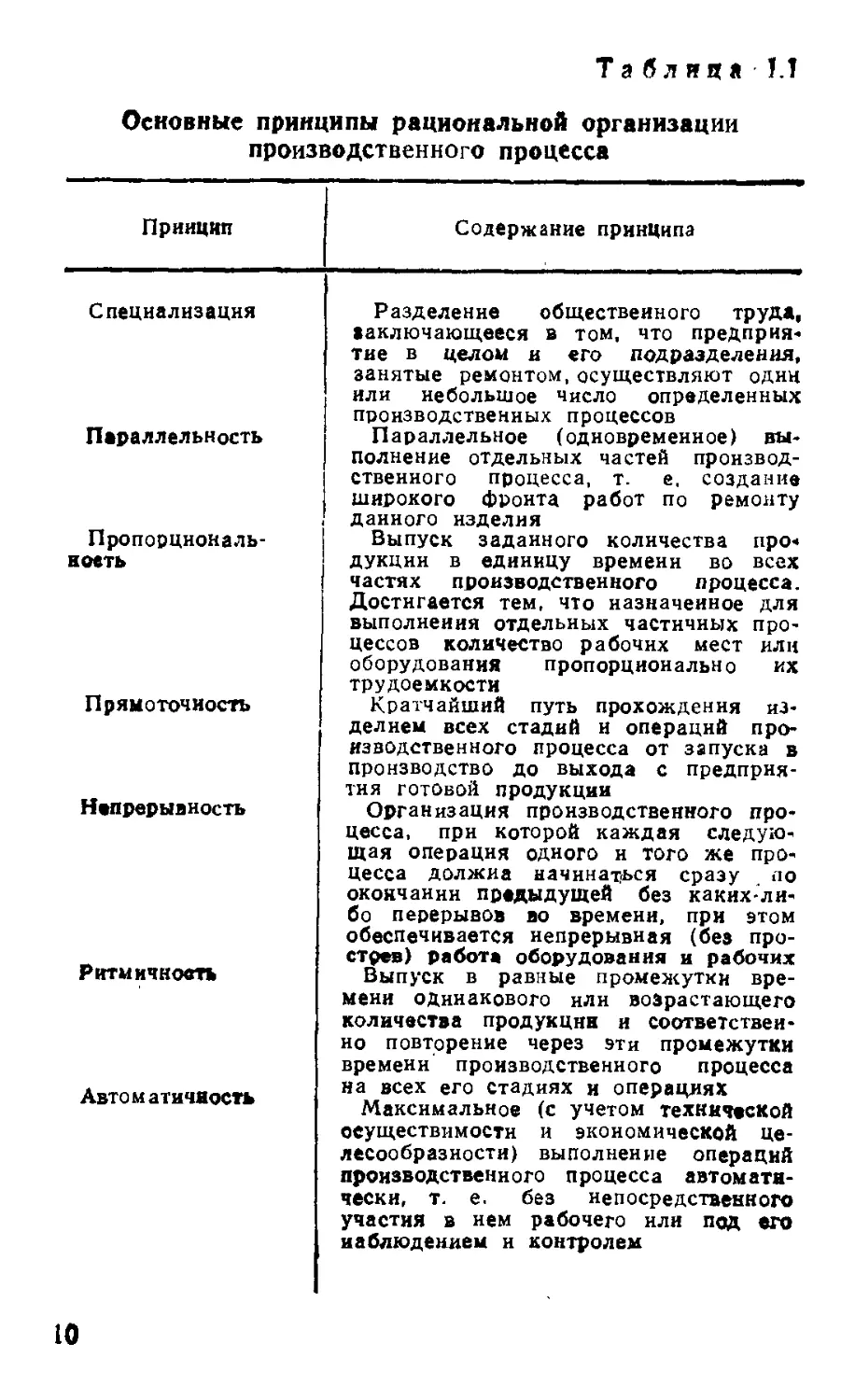

Большое влияние на длительность производственного

цикла оказывает также уровень организации производ-

ства — рациональная организация производственных про-

цессов (табл. 1.1), эффективность организации труда,

бесперебойность материально-технического снабжения.

Чем выше уровень организации производства, тем коро-

че производственный цикл.

Одним из показателей производственного цикла яв-

ляется коэффициент рабочего периода, определяемый

как отношение длительности рабочего периода- к дли-

тельности производственного цикла, т. е.

S

Таблица 1.1

Основные принципы рациональной организации

производственного процесса

Принцип

Содержание принципа

Специализация

Параллельность

Пропорциональ-

ность

Прямоточиость

Непрерывность

Ритмичность

Авто м этичность

Разделение общественного труда,

•включающееся в том, что предприя-

тие в целом и его подразделения,

занятые ремонтом, осуществляют одни

или небольшое число определенных

производственных процессов

Параллельное (одновременное) вы-

полнение отдельных частей производ-

ственного процесса, т. е. создание

широкого фронта работ по ремонту

данного изделия

Выпуск заданного количества про-

дукции в единицу времени во всех

частях производственного процесса.

Достигается тем, что назначенное для

выполнения отдельных частичных про-

цессов количество рабочих мест или

оборудования пропорционально их

трудоемкости

Кратчайший путь прохождения из-

делием всех стадий и операций про-

изводственного процесса от запуска в

производство до выхода с предприя-

тия готовой продукции

Организация производственного про-

цесса, при которой каждая следую-

щая операция одного н того же про-

цесса должна начинаться сразу по

окончании предыдущей без каких-ли-

бо перерывов во времени, при этом

обеспечивается непрерывная (без про-

стрет) работа оборудования и рабочих

Выпуск в равные промежутки вре-

мени одинакового или возрастающего

количества продукции и соответствен-

но повторение через эти промежутки

времени производственного процесса

на всех его стадиях и операциях

Максимальное (с учетом технической

осуществимости и экономической це-

лесообразности) выполнение операций

производственного процесса автоматя-

чески, т. е. без непосредственного

участия в нем рабочего или под его

наблюдением н контролем

10

Окончание табл. 11.

Принцип Содержание принципа

Профилактика Своевременное обслуживание средств труда и обеспечение рабочих мест, направленные на предотвращение ава- рий и простоев, брака продукции или любых иных отклонений от нормаль- ного хода производственного процес- са

Стандартизация и Применение комплекса мероприятий.

унификация предназначенных для ликвидации не- обоснованного многообразия элемен- тов производственного процесса, и осуществление этих мероприятий

Повышение коэффициента рабочего периода характе-

ризует снижение удельного веса перерывов, улучшение

структуры и общее сокращение производственного цикла.

На основании производственных циклов составляют-

ся графики запуска объектов ремонта в производство и

выпуска готовой продукции, уточняются планы матери-

ально-технического снабжения, определяются заделы и

объем незавершенного производства, а также необходи-

мые производственные и складские площади.

Длительность производственного цикла может быть

сокращена двумя путями: совершенствованием техники

и технологии и повышением уровня организации произ-

водства.

Совершенствование техники и технологии оказывает

влияние иа все элементы производственного цикла, осо-

бенно на сокращение времени технологических операций,

которое достигается специализацией ремонтных органов

и их подразделений, оснащением их высокопроизводи-

тельным оборудованием и специальной оснасткой, внед-

рением передоцой технологии.

1.2.3. Формы специализации

производственных подразделений

В ремонтных органах могут применяться следующие

формы специализации производственных подразделений:

технологическая, предметная и смешанная.

11

К технологической относятся подразделения, специа-

лизирующиеся на выполнении определенных технологи-

ческих процессов, например разборки и дефектации, ре-

монта, сборки и настройки, механической обработки,

кузнечно-прессовых работ. В этих подразделениях ре-

монтируется или изготавливается основная номенклату-

ра изделий, проходя по ним в соответствии с техноло-

гическим маршрутом.

К предметной относятся подразделения, в которых

ремонтируются или изготавливаются определенные одно-

родные изделия, для чего применяются самые различ-

ные технологические процессы и операции (ремонт опти-

ческих деталей, электрорадиоэлементов, гидравлических

устройств).

При предметной специализации в наибольшей степе-

ни обеспечивается требование прямоточности производ-

ственного процесса, так как технологическое оборудова-

ние устанавливается по ходу технологического процес-

са, предметы труда совершают короткие пути, упроща-

ются планирование и учет производства, возможно при-

менение наиболее прогрессивных технологических про-

цессов.

Предметная форма специализации возможна и эко-

номически оправдана только при наличии повторяемо-

сти технологически подобных изделий, обеспечивающих

высокую загрузку средств технологического оснащения.

В ремонтном производстве часто применяется сме-

шанная форма специализации, в которой сочетаются

технологическая и предметная формы специализации.

Постепенная замена технологической и смешанной

форм специализации предметной является важной зада-

чей организации ремонтного производства, решение ко-

торой должно осуществляться по двум взаимосвязан-

ным направлениям:

развитие серийных и массовых производств;

внедрение передовых технологических процессов.

1.2.4. Типы ремонтного производства

Тип ремонтного производства — это классификацион-

ная категория производства, выделяемая по признакам

широты номенклатуры, регулярности, стабильности и

объема выпуска изделий. Различают три основных типа

производства: массовое, серийное и единичное.

12

В зависимости от типа производства по-разному

строятся подготовка производства, планирование, конт-

роль, учет, снабжение, организация труда и т. д.

Массовое производство характеризуется узкой но-

менклатурой и большим объемом выпуска изделий, не-

прерывно изготовляемых или ремонтируемых в течение

продолжительного времени.

В массовом производстве наиболее эффективно ис-

пользуются запасные части, сырье, материалы, топливо

и энергия. Оно отличается высокой производительностью

труда и низкой себестоимостью продукции, так как здесь

широко применяются передовая техника, технология и

организация труда.

На предприятиях по ремонту вооружения массовое

производство может быть организовано в цехах по ре-

монту, например, стрелкового оружия, оптических при-

боров.

Серийное производство характеризуется ограничен-

ной номенклатурой изделий, изготовляемых или ремон-

тируемых периодически повторяющимися партиями, и

сравнительно большим объемом выпуска.

При относительно большой номенклатуре ремонтиру-

емой (изготавливаемой) продукции количество деталь-

операций больше числа рабочих мест. Поэтому за каж-

дым рабочим местом закрепляется по нескольку опера-

ций.

Обработка серий объектов ремонта на рабочих ме-

стах ведется в порядке очередности по графику, а от-

сюда их ожидание перед очередными операциями. Для

обработки используются универсальные и частично спе-

циальные оборудование, инструмент и приспособления.

Из-за сравнительно частых вынужденных переналадок

оборудование периодически простаивает.

Технологический процесс в условиях серийного про-

изводства разрабатывается достаточно подробно, но ме-

нее детально, чем при массовом. Цехи и участки орга-

низуются по предметному или технологическому призна-

ку. Специализация рабочих по сравнению с массовым

производством более широкая. Механизация и автома-

тизация, а значит, и производительность труда ниже,

чем при массовом производстве.

В зависимости от количества изделий в партии или

серии различают мелкосерийное, среднесерийное и круп-

носерийное производство.

13

Крупносерийное производство по масштабам и мето-

дам организации и планирования приближается к мас-

совому, мелкосерийное — к единичному производству.

Серийное производство может быть организовано при

ремонте всех видов вооружения, а также при выполне-

нии механосборочных, кузнечных, деревообрабатываю-

щих, шорных, гальванических и других работ.

Единичное производство характеризуется широкой

номенклатурой ремонтируемых изделий и малым объе-

мом выпуска. При организации единичного производ-

ства часто ограничиваются разработкой только марш-

рутной технологии. Оборудование и инструмент исполь-

зуют универсальные. Специальные средства технологи-

ческого оснащения применяют только для наиболее от-

ветственных работ. Использование универсального, обо-

рудования и технологической оснастки, неравномерная

их загрузка, выполнение рабочими редко повторяющих-

ся работ снижают экономические показатели единичного

производства. Несмотря на это, единичное производство

может применяться при ремонте вооружения, особенно

в процессе освоения ремонта новых изделий.

Обобщенная сравнительная характеристика типов ре-

монтного производства приведена в табл. 1.2.

Однако более важной характеристикой, отличающей

один тип производства от другого, является коэффи-

циент закрепления операций Ка.о, определяемый по фор-

муле:

где Л-’„—число различных операций;

Р — число рабочих мест для их выполнения.

Значение Кз.о обычно рассчитывается для планового

периода, равного одному месяцу.

Кз.о принимается равным:

для массового производства—1;

для крупносерийного производства — свыше 1 до 10

включительно;

для среднесерийного производства — свыше 10 до 20

включительно;

для мелкосерийного производства — свыше 20 до 40

включительно;

для единичного производства — не регламентируется.

14

Таблица 1.2

Характеристика типов ремонтного производства

Показатель

Массовое производство

Серийное производство

Единичное производство

Номенклатура продук-

ции

Построение производ-

ственных цехов

Метод организации

ронзводства

Степень специализа-

ции оборудования

Расположение обору-

дования

Использование специ-

альных инструментов я

приспособлений

Специализация кадров

Очень небольшая

Предметно-замкнутое

ил и предметно-техноло-

гическое

Широкое применение

потока

Специальное

По ходу производст-

венного процесса

Широкое

Узкая прн высокой

квалификации

Ограниченная

Предметно-технологи-

ческое или технологиче-

ское

Партионный с исполь-

зованием потока

Специализированное,

на отдельных участках

универсальное

Смешанное

Ограниченное

Более широкая

Широкая

Технологическое

Единичный с исполь-

зованием партионного

и а отдельных участках

Универсальное, на от-

дельных участках спе-

циализированное

По группам однотип-

ных машин

Единичное

Широко используются

работники-универсалы

1.3. ПОДГОТОВКА ПРОИЗВОДСТВА

1.3.1. Содержание и объем подготовки производства

Подготовка производства — комплекс организацион-

но-технических мероприятий, выполняемых ремонтным

органом в целях своевременного обеспечения нормаль-

ной производственной деятельности по выполнению пла-

новых заданий, которая включает:

организационно-плановую подготовку;

конструкторскую подготовку;

технологическую подготовку;

материально-техническую подготовку;

подготовку кадров.

Подготовка производства осуществляется в соответ-

ствии со специально разработанными в ремонтном орга-

не планами.

1.3.2. Оргаиизациоиио-плаиовая

подготовка производства

Основной задачей организационно-плановой подго-

товки производства является своевременная разработка

следующих плановых документов:

по планированию и подготовке производства;

по проведению необходимых ремонтно-строительных

работ, работ по установке, монтажу и внедрению ново-

го технологического оборудования и средств механиза-

ции технологических процессов, по подводке к рабочим

местам всех необходимых источников энергии в соответ-

ствии с технологическими планировками;

по организации рабочих мест и технологических

участков в соответствии с технологическими планиров-

ками и требованиями научной организации труда;

по изготовлению и обеспечению рабочих мест и

участков средствами технологического оснащения.

1.3.3. Конструкторская подготовка производства

Основными задачами конструкторской подготовки

производства являются:

своевременное обеспечение производства ремонтной,

эксплуатационной и конструкторской документацией ос-

новного производства на ремонтируемое вооружение;

16

разработка чертежей на изготовление средств техно-

логического оснащения (на технологическое оборудова-

ние, технологическую оснастку, средства механизации и

автоматизации производственных процессов), применяе-

мых при ремонте;

разработка недостающей конструкторской докумен-

тации, необходимость в которой выявилась в процессе

производства;

совершенствование конструкции технологического

оборудования и технологической оснастки;

корректировка и внесение изменений в действующую

конструкторскую документацию;

решение текущих вопросов по замене материалов и

комплектующих элементов.

Состав необходимого комплекта документации на ре-

монт изделия определяется стандартами Единой систе-

мы конструкторской документации (ЕСКД) и включает

конструкторскую документацию основного производ-

ства, эксплуатационную и ремонтную документацию.

Конструкторская документация основного производ-

ства (на изготовление изделия) используется в ремонт-

ных органах для изучения изделия, разработки техноло-

гической документации на его ремонт, организации из-

готовления деталей и сборочных единиц (запасных ча-

стей собственного изготовления), разработки специаль-

ной технологической оснастки, оборудования, средств

механизации.

Эксплуатационная документация необходима для изу-

чения устройства и правил эксплуатации, разборки и

сборки изделия, а также при разработке технологиче-

ских процессов.

Ремонтная документация предназначена непосред-

ственно для организации и проведения ремонта воору-

жения.

При ремонте вооружения используется следующая ре-

монтная документация:

общее руководство на капитальный (средний) ремонт

или общие технические условия на капитальный ре-

монт— ремонтные документы, в которых излагаются об-

щие технические требования к ремонту определенной

группы вооружения. В общем руководстве, кроме того,

приводятся общие указания по организации и техноло-

гии ремонта;

руководство по капитальному (среднему) ремонту и

(или) технические условия на капитальный ремонт —

17

ремонтные документы, специальные требования кото-

рых распространяются только на изделия одного наиме-

нования;

ремонтные чертежи’—чертежи, в которых приводят-

ся необходимые данные и указания по ремонту изно-

шенных или вышедших из строя составных частей (де-

талей, сборочных единиц) в том случае, когда замена

последних новыми (исправными) технически невозмож-

на или экономически нецелесообразна;

нормы расхода запасных частей и материалов регла-

ментируют расход запасных частей (материалов) на один

ремонт одного или партии изделий;

каталог деталей и сборочных единиц — документ,

предназначенный для составления заявок на запасные

части в дополнение к предусмотренным в комплекте

ЗИП;

ведомость документов для ремонта устанавливает

комплект конструкторских документов, необходимых для

ремонта.

1.3.4. Технологическая подготовка

производства

Основными задачами технологической подготовки про-

изводства являются;

своевременная разработка, внедрение и совершенст-

вование технологической документации, обеспечивающей

восстановление сборочных единиц и деталей, повышение

эффективности производства, улучшение качества ре-

монта;

выбор, внедрение и совершенствование средств тех-

нологического оснащения;

комплексная механизация производственных процес-

сов, рациональное использование технологического обо-

рудования и производственных площадей;

внедрение научных методов организации труда;

изучение, обобщение и внедрение передового опыта

ведущих ремонтных предприятий и заводов промышлен-

ности.

Технологическая подготовка производства осуществля-

ется в соответствии с требованиями стандартов Единой

системы технологической подготовки производства

(ЕСТПП). В процессе технологической подготовки раз-

рабатываются технологические документы, предусмот-

18

ренные стандартами Единой системы технологической

документации (ЕСТД), а также следующие основные

документы, необходимость в разработке которых дик-

туется спецификой ремонтного производства:

схема технологического процесса ремонта содержит

графическое изображение последовательности техноло-

гических операций в зависимости от состава ремонти-

руемого изделия, его конструктивных и технологиче-

ских особенностей и принятой организации производ-

ства;

технологическая планировка производственных под-

разделений отображает размещение помещений в зда-

нии, а также размещение в этих помещениях рабочих

мест и средств технологического оснащения с указани-

ем мест подвода электроэнергии, пара, воды, воздуха

и т. п. Оформляется в соответствии с требованиями ру«

ководящих документов по проектированию;

комплект сборочных единиц и деталей определяет

перечень сборочных единиц и деталей, передаваемых из

подразделения в подразделение, и содержит. нор-

мированные элементы себестоимости ремонтных работ.

Комплект является планово-технологическим доку-

ментом, включающим все показатели товарной продук-

ции;

подкомплект сборочных единиц и деталей разраба-

тывается для учета движения сборочных единиц и де-

талей внутри цеха и включает все показатели товарной

продукции;

перечень ведомостей комплектов определяет перечень

комплектов по всему изделию и маршрут движения

каждого комплекта по технологическому маршруту;

перечень ведомостей подкомплектов определяет пере-

чень подкомплектов по всему изделию;

карта дефектации содержит перечень возможных де-

фектов изделия (сборочной единицы, детали), а также

способы выявления и устранения этих дефектов;

ведомость технологического оборудования и средств

измерения содержит перечень технологического оборудо-

вания и контрольно-измерительной аппаратуры, необхо-

димых для выполнения данного технологического про-

цесса ремонта;

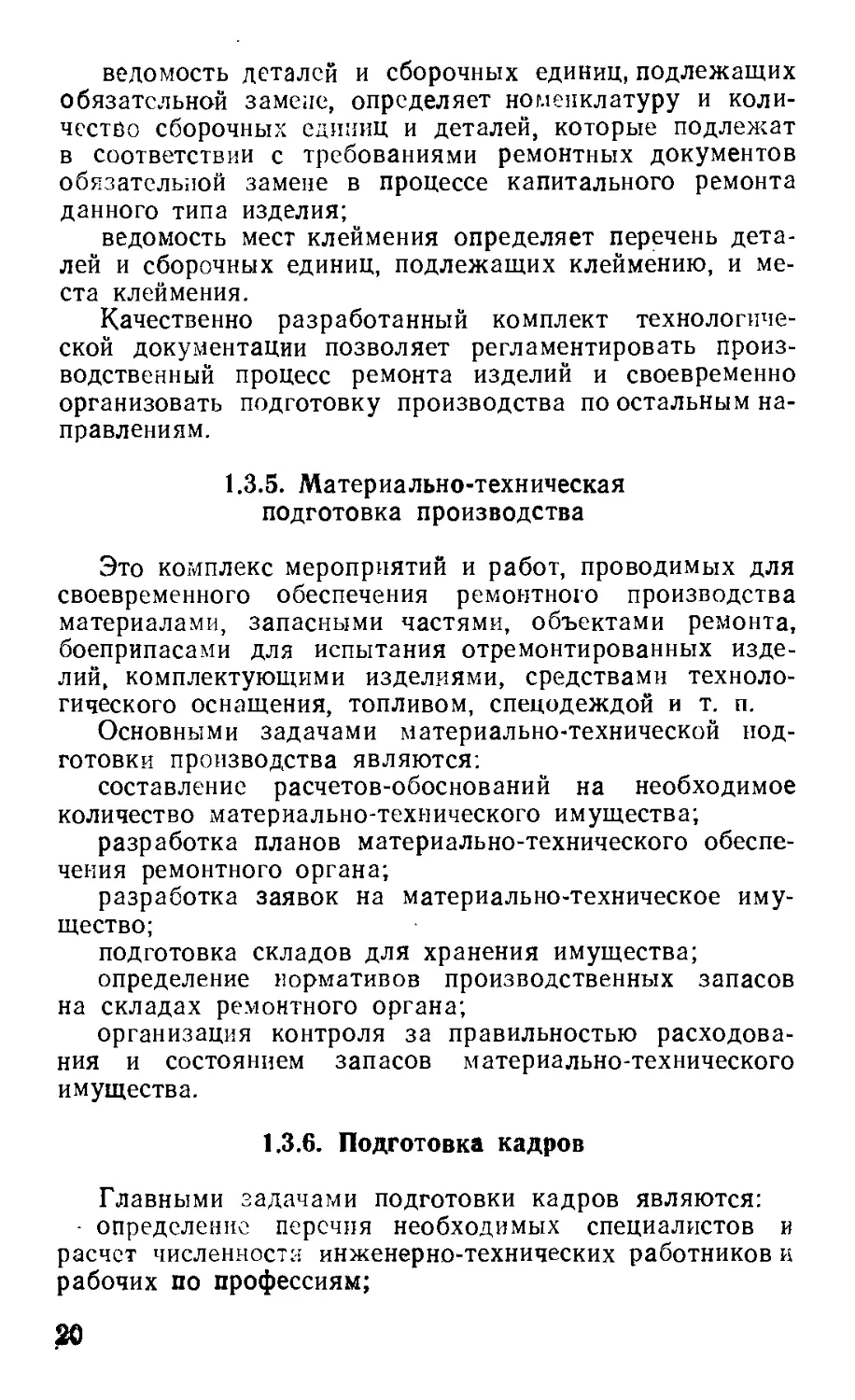

ведомость деталей и сборочных единиц, подлежащих

замене, определяет номенклатуру и количество сбороч-

ных единиц и деталей, которые забракованы в процессе

дефектация изделия;

19

ведомость деталей и сборочных единиц, подлежащих

обязательной замене, определяет номенклатуру и коли-

чество сборочных единиц и деталей, которые подлежат

в соответствии с требованиями ремонтных документов

обязательной замене в процессе капитального ремонта

данного типа изделия;

ведомость мест клеймения определяет перечень дета-

лей и сборочных единиц, подлежащих клеймению, и ме-

ста клеймения.

Качественно разработанный комплект технологиче-

ской документации позволяет регламентировать произ-

водственный процесс ремонта изделий и своевременно

организовать подготовку производства по остальным на-

правлениям.

1.3.5. Материально-техническая

подготовка производства

Это комплекс мероприятий и работ, проводимых для

своевременного обеспечения ремонтного производства

материалами, запасными частями, объектами ремонта,

боеприпасами для испытания отремонтированных изде-

лий, комплектующими изделиями, средствами техноло-

гического оснащения, топливом, спецодеждой и т. п.

Основными задачами материально-технической под-

готовки производства являются:

составление расчетов-обоснований на необходимое

количество материально-технического имущества;

разработка планов материально-технического обеспе-

чения ремонтного органа;

разработка заявок на материально-техническое иму-

щество;

подготовка складов для хранения имущества;

определение нормативов производственных запасов

на складах ремонтного органа;

организация контроля за правильностью расходова-

ния и состоянием запасов материально-технического

имущества.

1.3.6. Подготовка кадров

Главными задачами подготовки кадров являются:

- определение перечня необходимых специалистов и

расчет численности инженерно-технических работников и

рабочих по профессиям;

укомплектование ремонтного органа кадрами (лич-

ным составом);

обучение личного состава требуемым специально-

стям (в учебных заведениях, на курсах, в ремонтном

органе, на родственных предприятиях, на заводах про-

мышленности) ;

повышение квалификации работающих, в том числе

и в системе технической учебы.

1.4. ОРГАНИЗАЦИЯ ТРУДА

Это система мероприятий, обеспечивающая рацио-

нальное использование рабочей силы, которая включает

соответствующую расстановку людей в процессе произ-

водства, разделение и кооперацию, методы, нормирова-

ние и стимулирование труда, организацию рабочих мест,

их обслуживание и необходимые условия труда.

Рациональная организация труда обеспечивает реше

ние следующих задач:

экономической — повышение производительности тру-

да;

психофизиологической — сохранение в процессе тру-

да здоровья и повышение работоспособности трудящих-

ся, обеспечение содержательности и привлекательности

труда;

социальной — всестороннее и гармоничное развитие

работающих и постепенное превращение труда в жиз-

ненную потребность.

1.4.1. Расстановка и обучение кадров

При расстановке кадров конкретизируются функции

исполнителей так, чтобы каждый отчетливо представ-

лял круг своих обязанностей.

Для этих целей используются:

тарифно-квалификационные справочники;

инструкционные карты;

карты организации труда.

В этих документах изложены требования к профес-

сиональной подготовке исполнителей, рациональные ме-

тоды организации работ is дано разграничение функций.

Рациональная расстановка кадров предполагает вы-

21

полнеиие каждым исполнителем работ, соответствую-

щих уровню его знаний и практических навыков, т. е.

квалифицированный труд не должен растрачиваться на

выполнение неквалифицированных работ и сложность

выполняемых работ не должна превышать уровень ква-

лификации исполнителей.

Необходимо четко определить круг обязанностей

каждого работника, его права и границы персональной

ответственности.

Следует постоянно заботиться о подготовке и пере-

подготовке кадров, повышении их квалификации.

Обучение рабочих на производстве регламентируется

Типовым положением о подготовке и повышении квали-

фикации рабочих непосредственно на производстве, ут-

вержденным Государственным комитетом Совета Мини-

стров СССР по профессионально-техническому образо-

ванию, Госкомтрудом СССР и ВЦСПС. Срок обучения

устанавливается в зависимости от профессии.

Основными формами обучения новых работников на

производстве являются индивидуальное, бригадное и

курсовое.

При индивидуальном обучении каждый обучающийся

прикрепляется к высококвалифицированному рабочему,

мастеру или включается в состав рабочей бригады, где

его обучает бригадир или один из рабочих.

При бригадном обучении в состав бригады включа-

ются небольшие по составу звенья учеников, которым в

процессе работы передают свои знания и опыт брига-

диры и другие члены бригады. В некоторых случаях (на

неответственных работах) ученики объединяются в спе-

циальные бригады, где под руководством опытных ин-

структоров выполняют работы в соответствии с учеб-

ными планами и программами.

Курсовое обучение проводится для подготовки рабо-

чих, осваивающих сложные специальности, и отличает-

ся значительным объемом теоретических занятий и на-

личием специальной учебной базы.

Теоретические занятия и практическое обучение во

всех формах подготовки новых рабочих проводятся в

пределах рабочего времени, установленного для рабо-

чих соответствующих профессий и возрастов.

Технический прогресс требует систематического по-

вышения квалификации, овладения передовым опытом,

пополнения экономических и технических знаний,

22

Основными формами повышения производственной

квалификации являются: производственно-технические

курсы (для освоения работы по более высокому квали-

фикационному разряду или классу), школы и курсы по

обучению вторым и совмещаемым профессиям, курсы

целевого назначения (для изучения новых средств тех-

нологического оснащения, технологических процессов,

изделий, средств механизации и автоматизации произ-

водства, научной организации труда), школы высокой

производительности труда (для обучения малоквалифи-

цированных рабочих рациональным методам и приемам

работы), школы передового опыта (для распростране-

ния опыта новаторов).

К формам повышения квалификации рабочих кадров

можно отнести командировки и поездки на родственные

предприятия, научно-технические конференции и совеща-

ния, выставки передового опыта.

1.4.2. Разделение и кооперация труда

Разделение труда на предприятии — это обособление

отдельных трудовых процессов в целях одновременного

выполнения различных работ, приводящего к сокраще-

нию производственного цикла, а также в целях повы-

шения производительности труда за счет более быстро-

го приобретения производственных навыков при более

узкой специализации работ.

Основными формами разделения труда на предприя-

тии являются функциональное, технологическое, квали-

фикационное и пооперационное.

Функциональное разделение труда иа предприятии —

обособление отдельных групп работников в зависимр-

сти от их роли и места иа производстве. Различают сле-

дующие основные функциональные группы работников:

личный состав, непосредственно занятый ремонтом

основной продукции;

личный состав вспомогательных служб, обеспечиваю-

щий нормальное функционирование основного производ-

ства (энергетическая, транспортная и другие службы);

личный состав, осуществляющий функции общего уп-

равления и технического руководства.

Технологическое разделение труда — обособление от-

дельных работ в зависимости от характера технологии

их выполнения.

23

В зависимости от выполняемых работ личный состав

делшся по профессиям (разборщики, сборщики, токари,

слесари, монтажники, настройщики и др.), а внутри про-

фессий — по специальностям (иапример, слесари-сбор-

щики, слесари-инструментальщики).

Квалификационное разделение труда — обособление

отдельных групп личного состава в зависимости от

уровня их квалификации.

Пооперационное разделение труда — расчленение про-

изводственного процесса ремонта на отдельные частич-

ные процессы — операции, выполняемые различными ра-

ботниками. При операционном разделении труда изде-

лие проходит ряд последовательных ступеней обработки

на различных рабочих местах.

Разделение труда обусловливает необходимость со-

вместного участия отдельных исполнителей в одном или

разных, по связанных между собой процессах труда, ко-

торое называется кооперацией труда, Его задача — обе-

спечить наибольшую согласованность между действиями

отдельных работников или групп работников, выполня-

ющих различные трудовые функции. Кооперация труда

осуществляется между подразделениями и между испол-

нителями.

Рациональные формы кооперации труда расширяют

производственный профиль исполнителей на основе уве-

личения зон обслуживания, обеспечения взаимозаменяе-

мости работников, совмещения ими профессий и функ-

ций. Особенно интенсивно это происходит при коллек-

тивных (бригадных) формах организации труда.

Бригады создаются в тех случаях, когда необходимо

объединить разрозненные усилия исполнителей для вы-

полнения конкретной работы или повысить ответствен-

ность рабочих за конечные результаты работы.

Различают две основные формы производственных

бригад: специализированные и комплексные.

Специализированные бригады представляют собой

объединение работников одной профессии или специаль-

ности (например, бригада слесарей-сборщиков, бригада

сварщиков). Члены таких бригад, имея одинаковую спе-

циальность, могут отличаться лишь уровнем квалифика-

ции (тарифным разрядом).

Комплексные бригады в отличие от специализиро-

ванных формируются из работников различных профес-

сий и специальностей в случае, когда необходима высо-

кая согласованность трудовых действий (например, для

м

настройки радиолокационных станций), а также для вы-

полнения некоторых видов вспомогательных работ

(комплексные бригады наладчиков технологического

оборудования).

На выбор конкретной формы разделения и коопера-

ции труда прежде всего влияет технический уровень про-

изводства, его тип. Необходимо добиваться, чтобы при-

меняемые формы разделения и кооперации труда обе-

спечивали максимальную занятость работников при рав-

ной напряженности труда и полное использование тех-

ники. Однако значительное дробление трудового процес-

са приводит к его монотонности, а значит, к повышен-

ной утомляемости работающего.

В табл. 1.3 приведены характеристики тяжести труда

при длительной монотонной работе.

Таблица 1.3

Характеристики тяжести труда при длительной

(более 75"/о сменного фонда) монотонной работе

Тяжесть труда (по категориям)

П ЕТ^ряем^сть

ОДК) бр.зпых

приемов и дей-

ствий в тече-

ние 1 ч

Первая категория (небольшая монотон-

ность)

В .орая категория (повышенная монотон-

ность)

третья категория (большая монотон-

ность)

Четвертая категория (особо большая

монотонность)

Д > 180

От ’81 дэ 300

От 301 до 600

Более 600

Примечание. Если время работы в данных условиях

соответствует 50—75% длительное! и смены. тяжесть труда

снижается иа одну категорию, если же менее 50%—тяжесть

труда не учитывается.

Сокращение длительности производственных опера-

ций до 20—30 с и менее приводит к значительному росту

утомляемости и вследствие этого к снижению произво-

дительности труда.

Установление оптимальных границ разделения труда

является важнейшей задачей организации производства.

25

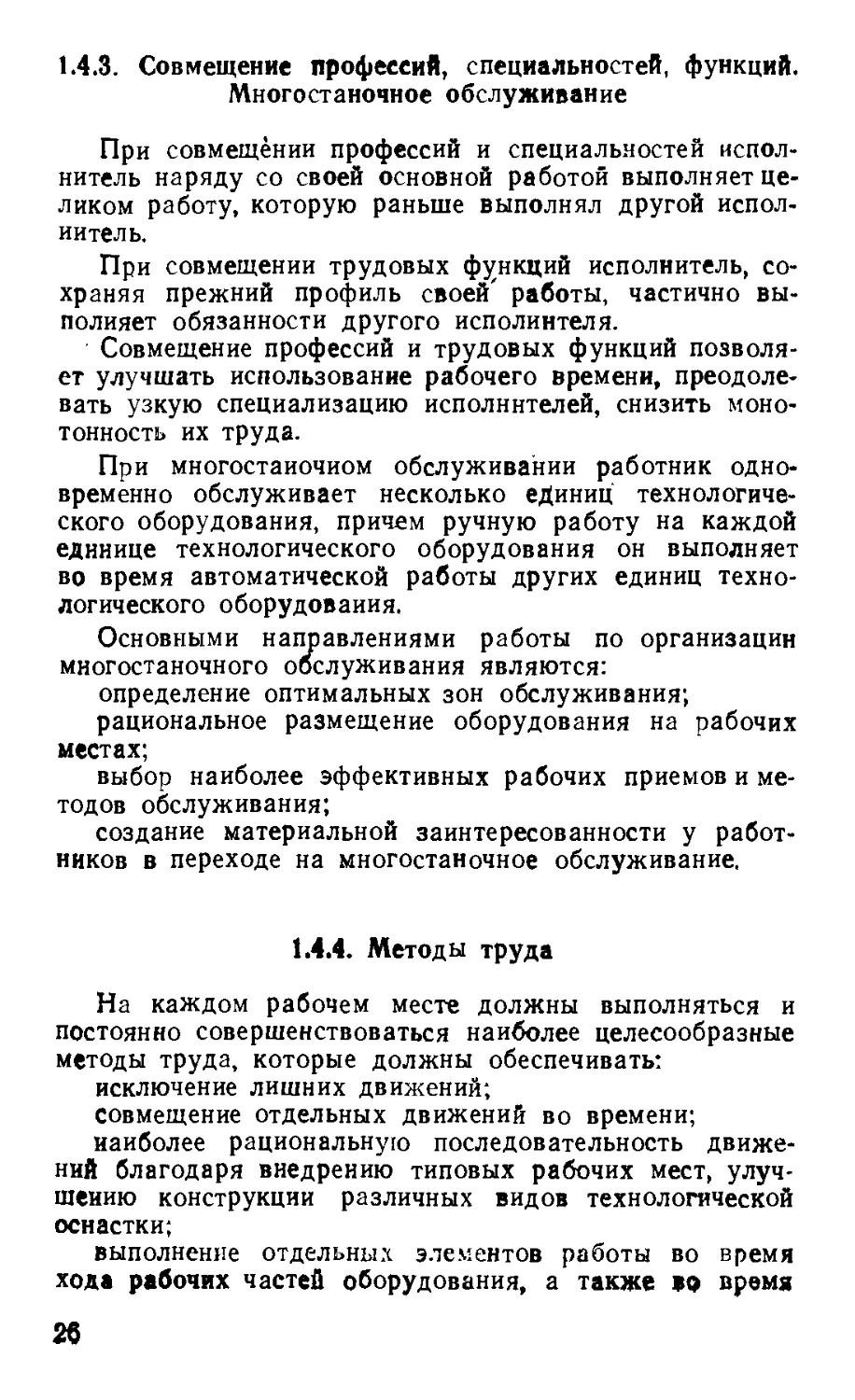

1.4.3, Совмещение профессий, специальностей, функций.

Многостаночное обслуживание

При совмещении профессий и специальностей испол-

нитель наряду со своей основной работой выполняет це-

ликом работу, которую раньше выполнял другой испол-

нитель.

При совмещении трудовых функций исполнитель, со-

храняя прежний профиль своей' работы, частично вы-

полняет обязанности другого исполнителя.

Совмещение профессий и трудовых функций позволя-

ет улучшать использование рабочего времени, преодоле-

вать узкую специализацию исполнителей, снизить моно-

тонность их труда.

При многостаночном обслуживании работник одно-

временно обслуживает несколько единиц технологиче-

ского оборудования, причем ручную работу на каждой

единице технологического оборудования он выполняет

во время автоматической работы других единиц техно-

логического оборудования.

Основными направлениями работы по организации

многостаночного обслуживания являются:

определение оптимальных зон обслуживания;

рациональное размещение оборудования на рабочих

местах;

выбор наиболее эффективных рабочих приемов и ме-

тодов обслуживания;

создание материальной заинтересованности у работ-

ников в переходе на многостаночное обслуживание.

1.4.4. Методы труда

На каждом рабочем месте должны выполняться и

постоянно совершенствоваться наиболее целесообразные

методы труда, которые должны обеспечивать:

исключение лишних движений;

совмещение отдельных движений во времени;

наиболее рациональную последовательность движе-

ний благодаря внедрению типовых рабочих мест, улуч-

шению конструкции различных видов технологической

оснастки;

выполнение отдельных элементов работы во время

хода рабочих частей оборудования, а также *9 время

26

обратных движений рук после выполнения какого-либо

действия;

равномерность количества движений обеих рук, а так-

же возможность выполнения отдельных действий с по-

мощью ножных педальных устройств.

Нормативными документами по методам и формам

труда на рабочем месте являются карты организации

труда, в которых описываются рекомендуемые приемы

труда, технологическая и организационная оснастка, по-

рядок обслуживания рабочего места, условия труда, нор-

мы времени на выполняемую работу, система оплаты

труда и премирования. Карты являются обязательными

для исполнения.

Для распространения передовых методов труда про-

водятся следующие мероприятия:

личный контакт передовиков производства с работ-

никами одноименных профессий;

обмен опытом между сменщиками;

командировки работников на родственные предприя-

тия;

демонстрация учебных и тренировочных фильмов;

использование печатной технической информации;

внедрение специальных тренажеров для формирова-

иия у рабочих рациональных двигательных навыков;

использование стробофотографий и др.

1.4.5. Нормирование и стимулирование труда

Нормирование и стимулирование труда — это опреде-

ление необходимых затрат труда на ремонт (производ-

ство) данной продукции в конкретных организационно-

технических условиях.

Основные задачи нормирования труда следующие:

изучение трудовых процессов, применяемых при ремон-

те, в целях их рационализации; разработка, проверка

и уточнение действующих нормативных материалов;

широкое применение межотраслевых и отраслевых нор-

мативов; организация оперативного нормирования и

улучшение качества норм; учет выполнения норм по

ремонтному органу, отдельным его подразделениям, ка-

тегориям и группам работающих; обобщение и использо-

вание при разработке норм передового опыта; периоди-

ческий пересмотр действующих норм на работах, трудо-

емкость которых снизилась в результате улучшения ор-

ганизации производства и труда, увеличения объема

27

ремонта, роста профессионального местерствя работаю-

щих.

При нормировании труда работников всех категорий

используют следующие нормы: времени, выработки,

времени обслуживания, обслуживания и численности.

Норма времени — рабочее время, необходимое для

выполнения единицы работы (операции) одним или

группой работников соответствующей численности и

квалификации в определенных организационно-техниче-

ских условиях с учетом передового производственного

опыта. Норма времени устанавливается в часах, мину-

тах или секундах.

Норма выработки — количество продукции (в шту-

ках, килограммах, метрах и других натуральных пока-

зателях), которое должно быть произведено в единицу

времени (час, смену, месяц) определенным количеством

работников соответствующей квалификации. Норма вы-

работки устанавливается в тех случаях, когда в течение

рабочего дня (смены) выполняется одна и та же мно-

гократно повторяющаяся работа при неизменном числе

ее исполнителей.

Норма выработки Нв связана с нормой времени

Нир следующим соотношением:

где Тр — период, на который установлена норма време-

ни (час, смена, сутки, месяц);

Ч — чш -о рабочих, необходимых для выполнения

ре ".дты.

Нормы времени и нормы выработки применяют

обычно для нормирования труда основных рабочих.

Норма времени обслуживания — время, необходимое

для обслуживания единицы оборудования, единицы про-

изводственной площади или других производственных

единиц при установленных организационно-технических

условиях.

Норма обслуживания — количество единиц оборудо-

вания, единиц производственных плошадей и др., уста-

новленное для обслуживания определенным количест-

вом работников соответствующей квалификации.

Нормы времени обслуживания и нормы обслужива-

ния применяют преимущественно при нормировании

28

труда обслуживающих рабочих и рабочих-многостаноч-

ников.

Норма численности — численность работников опре-

деленной категории, необходимая для выполнения дан-

ной работы. Нормы численности применяют обычно для

нормирования работ по обслуживанию, носящих неста-

бильный характер по времени выполнения и периодич-

ности.

При нормировании труда пользуются различными

видами норм в зависимости от условий производства,

характера труда, формы его оплаты.

При нормировании сдельных, неповторяющихся в

течение смены работ устанавливают нормы времени,

для регулярно повторяющихся в течение смены работ —

нормы выработки в смену, для многостаночников —

нормы обслуживания. На повременно оплачиваемых ра-

ботах применяют нормы обслуживания, нормы числен-

ности, нормированные задания.

По сроку действия нормы, применяемые в ремонтных

органах, могут быть разовыми, временными и постоян-

ными.

Разовые нормы устанавливаются на выполнение

одного неповторяющегося задания п обычно использу-

ются в одиночном производстве ил i при опытном

ремонте. Временные нормы устанавливаются на период

освоения ремонта новых изделий, постоянные — в

установившемся ремонтном производстве.

Для того чтобы нормы способствовали росту про-

изводительности труда, они должны быть технически

обоснованными, т. е. рассчитанными аналитически на

основании тщательного анализа организации труда и

производства, технологии, передового опыта и других

факторов, влияющих на трудовую деятельность рабо-

тающих.

Иногда в практике применяется опытно-статисти-

ческий метод нормирования труда, основанный на

использовании данных оперативного и статистического

учета фактических затрат рабочего времени и опыта

нормировщиков. Этот метод не способствует вскрытию

всех резервов роста производительности труда и нс

всегда ведет к совершенствованию организации и тех-

нологии ремонта.

Необходимо постоянно совершенствовать уровень

нормирования труда, обеспечивать широкое внедрение

технически обоснованных норм, применять межотрасле-

29

вьте и отраслевые нормы, утверждать новые и пере-

сматривать действующие, создавать условия для роста

производительности труда.

О введении новых норм личный состав должен

быть извещен не менее чем за месяц. Необходимо

обстоятельно, в доходчивой форме разъяснить работ-

никам причины и основание для пересмотра норм, н

условия, при которых будут применяться новые нормы.

В целях усиления заинтересованности в разработке

и внедрении технически обоснованных норм используют

различные формы материального стимулирования. Так,

при работе по технически обоснованным нормам, рас-

считанным на основании отраслевых, межотраслевых

или других прогрессивных нормативов, применяют по-

вышенные (до 20%) сдельные расценки, для рабочих-

повременщиков — тарифные ставки рабочих-сдельщи-

ков, увеличивают (до 25%) размеры премии руководи-

телям подразделений (смен). Рабочих-сдельщиков пре-

мируют за выполнение и перевыполнение технически

обоснованных норм, устанавливают доплаты за совме-

щение профессий, расширение зон обслуживания или

увеличение объема выполняемых работ.

Если пересмотр норм проведен по инициативе ра-

бочих, то им выплачивают единовременное вознаграж-

дение за. экономию фонда заработной платы или уста-

навливают дополнительную оплату.

1.4.6. Организация рабочих мест

Организация рабочих мест—это система мероприя-

тий по оснащению рабочего места средствами и предме-

тами труда и их размещению в определенном порядке.

Рациональная организация рабочего места обеспе-

чивает эффективное использование площадей, удобные

и безопасные условия труда, экономию движений, сил

и рабочего времени исполнителей.

Объем производственного помещения на каждого

работника должен составлять, как правило, не меиее

15 м3, а площадь — ие менее 4,5 м2. Высота производ-

ственных помещений от пола до потолка должна быть

не менее 3,2 м.

Расстояния между оборудованием и элементами

зданий, а также высота рабочей поверхности оборудо-

вания должны быть оптимальными, позволяющими

избегать излишнего напряжения (табл. 1.4 и 1.5),

80

Таблица 1.4

Расстояние между оборудованием и элементами

зданий, мм

А. Станки

Норма для станков габаритом, мм

I500X 2000 5 т) 500Х <3000 5 ,_О

. Хо СО гл Ь

Расстояние о в} (от 3500 >й д (от 500 эй о h О S о *

Мелких ( 1500 X 750) Средних Х750 до или масс. Крупных Х2000 до или масс< до 1S т) Крупных 5000X3001 10000Х|50< сой от 1£

Между станками 400 600 800 1200

по фронту Между тыльными сторонами станков 400 500 700 1000

400 700 800

От стены до тыль* 500

ной стороны станка От стены до боко- вой стороны станка 400 500 600 800

1100

От стены до фрон- 900 1200 1200

та станка От колонны до тыльной стороны станка 400 500 700 800

От колонны до боковой стороны 400 500 600 800

станка

От колонны до фронта станка 800 900 1000 1200

Примечания: 1. Нормами расстояния между станками

не учитываются площадки для храцрния деталей у станков,

а также устройства для транспортирования деталей между

станками.

2. При разных размерах станков за расстояние между ни-

ми по фронту принимается наибольшее из рекомендуемых

для этих станков.

8. Все расстояния показаны от крайних положений движу-

щихся частей станка, а также от поставленных ограждений.

4. Приспособления для установки деталей включаются в

габариты станко*.

31

Б, Верстаки

Расположение верстаков (при поперечном расположении к проезду) Норма

В затылок друг другу Попарно по фронту 900 1600

Таблица 1.5

Высота рабочей поверхности оборудования, мм

Рост человека

Рабочая поверхность FИЗКИ 1 । средний высокий

Стол при обычной рабо- 700 725 750

те сидя 950 1000

Стол при особо точных работах (работа сидя) 900

Станки н машины (рабо* та сидя) 800 825 850

Станки и машины (рабо- та стоя) 1000 1050 1100

Работа с изменением ра- бочего положения сидя или стоя 950 1000 1050

Внешнее оформление рабочих мест и производствен-

ных помещений должно соответствовать требованиям

производственной эстетики.

Производственные помещения и оборудование, осо-

бенно расположенное в поле зрения работающего,

должны окрашиваться в цвета, наиболее благоприятно

действующие на нервную систему человека. Цвет фона,

да который проецируется обрабатываемая деталь,

должен обеспечить ее лучшую видимость. Например,

при сером цвете детали (сталь, чугун) рекомендуется

кремовый фон, при желтом цвете (латунь, бронза,

дерево, желтые пластмассы)—светло-голубой.

32

Количество средств технологического оснащения на

рабочем месте должно быть минимально необходимым

для бесперебойной работы в течение смены и обеспе-

чивать наименьшие затраты времени на получение и

замену нх.

Количество предметов труда на рабочем месте оп-

ределяется системой организации производства и

должно соответствовать расчетным заделам.

Средства технологического оснащения, предметы

труда рекомендуется размещать на рабочем месте так,

чтобы наибольшее количество необходимых движений

рабочего было в пределах нормальной рабочей зоны,

при использовании движений, требующих наименьших

усилий. Вне пределов нормальной рабочей зоны раз-

мещают инструменты и приспособления, которые ис-

пользуют реже.

1.4.7. Обслуживание рабочих мест

Обслуживание рабочих мест осуществляется по сле-

дующим функциям:

транспортная—доставка предметов н средств труда

к рабочим местам;

подготовительно-технологическая — комплектование

заготовок, материалов, полуфабрикатов, деталей и

сборочных единиц, распределение работ по рабочим

местам, приготовление вспомогательных материалов,

наладка оборудования и технологических процессов;

инструментальная — обеспечение рабочих мест ин-

струментами и другим технологическим оснащением,

централизованная заточка и ремонт;

контрольная — контроль качества ремонта (изготов-

ления) ;

наладочная и межремонтная — текущий ремонт и

межремонтное обслуживание средств технологического

оснащения;

энергетическая — обеспечение рабочих мест энергией

всех видов и межремонтное обслуживание энергетиче-

ских установок и устройств;

ремонтно-строительная — текущий ремонт и поддер-

жание в рабочем состоянии зданий и сооружений;

хозяйственно-бытовая — поддержание чистоты и по-

рядка в помещениях, во дворах и проходах, обеспече-

ние работающих питьевой водой, молоком, спецжиром,

2-872

33

душевыми, гардеробами (раздевалками), ремонт спец-

одежды и другие виды обслуживания.

Основными принципами обслуживания рабочих мест

являются:

плановость — максимальное подчинение регламента

работы обслуживающего персонала задачам основного

производства, увязка графиков и маршрутов обслужи-

вания с работой основных рабочих, выполнение (по

мере возможности) наладки и ремонта оборудования

в межсменные и внутрисменные перерывы, а также в

выходные дни;

комплексный характер обслуживания и согласован-

ность во времени с работой основных рабочих;

активно-предупредительный характер обслужива-

ния — предварительное комплектование и подача пред-

метов и средств труда в течение текущей смены для

последующей; *

обеспечение высокого качества обслуживания, по-

вышение ответственности исполнителей за своевремен-

ное и качественное выполнение своих обязанностей;

обеспечение регулярной и надежной связи обслужи-

вающего персонала с рабочими местами.

1.4.8. Условия труда

Основными факторами, определяющими условия

труда, являются:

режим труда н отдыха;

метеорологические условия производственной среды

(температура и влажность окружающего воздуха,

скорость его движения, величина атмосферного давле-

ния) ;

освещенность производственных помещений и рабо-

чих мест;

цветовое оформление интерьера производственных

помещений;

уровень шума и вибрации;

запыленность;

загазованность;

производственные излучения.

Для ремонтных предприятий устанавливается пре-

рывный режим работы, который может быть односмен-

ным, двухсменным и трехсменным.

34

Односменный режим отличается определенной ста-

бильностью, так как начало и конец работы, а также

основные перерывы происходят в одно и то же время.

При двухсменной и трехсменной работе эта .стабиль-

ность нарушается, что влечет за собой изменение ре-

жимов труда и отдыха, которые регламентируются

графиками сменности, определяющими количество и

порядок чередования смен, их продолжительность, дли-

тельность отдыха между сменами. При определении

внутрисменных режимов труда и отдыха устанавли-

ваются определенные темп (скорость) и ритмичность

работы. Как завышенный, так и заниженный темп

отрицательно сказывается на работоспособности чело-

века.

В табл. 1.6 приведена классификация темпов рабо-

ты и даны рекомендации по применению каждого из

них применительно к типу производства.

Таблица 1.6

Классификация темпов работы

Темп Характеристика Применяемость

Умеренный До 20 движений рук и ног н до 10 движений туло- вища в минуту Регламентированный темп работы с планиро- ванием выпуска продук- ции исполнителем (мел- косерийное производ- ство)

Средней нн- От 21 до 40 дви- Регламентированный

тенснвностн женнй рук и ног и от 11 до 20 движе- ний туловища в минуту темп работы на потокр со свободным ритмом (серийное производство)

Высокий Свыше 40 движе- ний рук н ног и от 11 до 20 движений туловища в минуту Строго регламентиро- ванный и синхронизи- рованный темп работы иа потоке (массовое производство)

2*

35

Для обеспечения запланированной ритмичности тру-

дового процесса нагрузки исполнителей в течение

смены распределяются с учетом физиологических осо-

бенностей человека (табл. 1.7).

Таблица 1.7

Распределение нагрузки в течение смены

Часы работы Нагрузка (в % от среднечасовой за смену)

1 2 3 4 5 6 7 В 90 100 115 ПО 100 ПО 90 85

Примечание,

аята за 100%

Среднечасовая нагрузка за смену при-

Режимы труда и отдыха устанавливаются с учетом

конкретных видов и условий работ, а также типовых

режимов (табл. 1.8).

Конкретные величины остальных перечисленных

выше факторов, определяющих условия труда, уста-

навливаются действующими научно обоснованными

нормативами и рекомендациями по санитарно-гигиени-

ческому и эстетическому оформлению производствен-

ных подразделений.

Создание нормальных условий труда и улучшение

их на ремонтном предприятии может осуществляться

путем устранения неблагоприятных и вредных факторов

внешней среды и проведения мероприятий по защите

от их влияния.

36

Таблица 1.8

Типовые режимы труда и отдыха

Работа Перерывы иа отдых Продолжительность и распределение перерывов Вид отдыха

С незначительными физическими усилиями или умеренным нервным напряжением Нечастые и короткие 2 перерыва по 5 мин в течение смены: через 2 ч после начала рабо- ты и за 1.5 ч до ее окончания Производственная гим-* настика 2 раза в день

Со средними физичес- кими усилиями или средним нервным напря- жением Нечастые средней про- должительности 2 перерыва по 10 мил в течение смены: через 2 ч после начала рабо- ты и за 1,5 ч до ее окончания То же

Не требующая значи- тельных физических уси- лий. но неблагоприятная по монотонности, рабо- чей позе и темпу рабо- та Частые и короткие 4 перерыва по 5 мин в течение смены через каждые 1,5 ч работы Производственная гими настика 2 раза в день, остальные 2 перерыва используются для от- дыха в удобной позе- м разминки

С большими физнчес- Нечастые средней 3 перерыва по 10 мин Отдых в спокойном

ними усилиями или по- вышенным нервным на- пряжением продолжительности в течение смены состоянии, а при повьн шенном нервном напря* женил разминочные уп- ражнения

С большим напряже- нием при высоком тем- пе и неблагоприятных условиях (загрязнен- ность воздуха. вибра- ция. тепловое излуче- ние) Частые и короткие Перерывы по 3—5 мин в течение каждого часа и 2 перерыва за смену по 10 мин Производственная гимнастика 2 раза в день

£

Работа Перерывы на отдых

С очень большими фи- зическими усилиями или при значительных фи- зических усилиях и не- благоприятных условиях Частые средней про- должительности Длительные средней частоты

Выполняемая в небла- гоприятных условиях при высоком темпе и повышенном нервном на- Частые и короткие

С большими физичес- кими усилиями в особо неблагоприятных услови- ях Выполняемая при бла- гоприятных условиях среды, связанная со значительным напряже- нием внимания Со значительным на- пряжением функций мы- шления Частые и длительные Короткие с активным отдыхом То же

Окончание та^л-

Продолжительность и распределение перерывов Вид отдыха

Перерывы по 8—10 мин в течение каждого ча- са 3 перерыва в течение смены по 15—20 мин Отдых в спокойном состоянии в специально отведенных помещениях

Перерывы длительно- стью 4—5 мин в тече- ние каждого получаса Отдых в спокойном состоянии в специально отведенных помещениях

Перерывы по 12— 15 мни в течение каж- дого часа работы То же

3 перерыва по 5 мин (один в середине пер- вой половины дня, два — во второй) Дыхательная гимна* стика

Вводная гимнастика, пятиминутные физкуль- турные паузы в первой н второй половинах ра- бочего дня Упражнения, включа- ющие работу всей мус- кулатуры при повышен* иой нагрузке

1.5. ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО КОНТРОЛЯ

Качество ремонта в основном зависит от качества

ремонтных и технологических документов, средств тех-

нологического оснащения, материалов и запасных ча-

стей, а также от качества труда лнц, ремонтирующих

продукцию.

Как и всякий другой процесс, процесс формирова-

ния и поддержания качества нуждается в управлении

для достижения требуемых результатов.

Под системой управления качеством понимается

комплекс взаимосвязанных организационных, техниче-

ских и экономических мероприятий по установлению,

обеспечению и поддержанию необходимого уровня ка-

чества продукции при ее разработке, производстве и

эксплуатации.

Одним из важнейших элементов управления каче-

ством продукции является технический контроль.

Под техническим контролем понимается проверка

соответствия продукции или процесса, от которого за-

висит качество продукции, установленным техническим

требованиям.

Технический контроль предполагает наличие двух

этапов:

получение первичной информации о фактическом

состоянии объектов контроля, о признаках и показа-

телях его свойств;

сопоставление первичной информации с заранее

установленными требованиями; информация о рассо-

гласовании фактических и требуемых данных назы-

вается вторичной информацией,

Вторичная информация используется в системе

управления качеством для выработки соответствующих

управляющих воздействий на объект контроля.

На основании технологических процессов и струк-

туры ремонтного органа разрабатываются схемы орга-

низации технического контроля и примерный регламент

технического контроля качества, в котором приводятся

виды контроля (входной, операционный и приемочный

после ремонта, периодический и инспекционный конт-

роль, контроль технологического процесса, техническо-

го состояния технологического оборудования, оснастки

и средств измерений), место его проведения (на ра-

бочем месте, на участках и в цехе, на предприятии),

Периодичность и указываются лица, ответственные за

39

выполнение контрольных работ, а также наименование

документов, оформляемых по результатам контроля

(акт о браке, журнал проверки качества, отметка в

наряде).

В целях правильного определения причин брака

составляется классификатор брака (табл. 1.9) и опре-

деляется перечень материальных средств, по которым

осуществляется входной 'контроль.

Таблица 1.9

Классификатор брака (пример)

Причина брака Виновные Шифр брака

Нарушение технологического процесса, небрежное отноше* нне к работе, использование негодных деталей, материалов, инструмента Исполнитель 01

Недостаточна^ организация производства, неправильные указания н инструктаж, непра- вильная расстановка рабочих Администрация ре- монтного органа 03

Несоответствующий стандар- там материал Служба входного контроля 03.

Ивиос оборудования, приспо- соблений, инструмента Лица, отвечающие за состояние обору- дования 04

Ошибки в чертежах, некаче» ственно разработанный техно- логический процесс или конст- рукция Конструкторы, тех- нологи, производив- шие разработку чертежей, техпро- цесса 05

Использование неисправных средств измерения Исполнитель, пове- рочная лаборатория 06

Небрежность при приемке продукции, невыполнение тре- бований контроля, оговоренных чертежами, ТУ н т. д. отк 07

Несовершенство технологиче- ского процесса контроля, от- сутствие совершенных методов объективного контроля Технологи, ОТК 06

Важное значение для организации технического

контроля имеют сбор информации по качеству вы-

пускаемой продукции и ее анализ, по результатам ко-

торого разрабатываются планы мероприятий по повы-

40

шению качества выпускаемой продукции, совершенство-

ванию системы управления качеством и технического

контроля, Одним из таких мероприятий является пе-

ревод исполнителей (как правило, передовиков произ-

водства) на самоконтроль и работу с личным контроль-

ным клеймом,

Другим направлением является совершенствование

методов контроля, в частности применение статистиче-

ских методов. При статистическом методе контроля

контролер проверяет небольшое число взятых на вы-

борку деталей и результат заносит в контрольную

карту. Результаты проверки подвергаются статистиче-

скому анализу с выводами о практических мероприя-

тиях по улучшению качества продукции и о состоянии

технологического процесса.

Статистический контроль качества может прово-

диться по следующим признакам:

количественному — у единиц продукции измеряют

числовые значения одного или нескольких показателей,

а решение о контролируемой совокупности принима-

ется в зависимости от этих значений;

качественному — предусматривается деление контро-

лируемых единиц продукции на несколько групп каче-

ства. Решение о контролируемой совокупности прини-

мается в зависимости от соотношения численности еди-

ниц продукции, оказавшихся в разных группах;

альтернативному — единицы продукции делятся на

две группы (годные и дефектные), а решение прини-

мается в зависимости от числа обнаруженных дефект-

ных единиц продукции.

2. ДЕФЕКТАЦИЯ ИЗДЕЛИЯ

2.1. НАЗНАЧЕНИЕ ДЕФЕКТАЦИИ

Качество ремонта вооружения, а следовательно, и

надежность его боевой работы в значительной степени

определяются техническим уровнем процесса дефекта-

ции, главными задачами которой являются:

определение пригодности сборочных единиц и дета-

лей к дальнейшей эксплуатации;

назначение вида ремонтио-восстаиовительных работ

для неисправных деталей;

определение объема необходимых переделок (модер-

низации) изделия;

определение потребности в запасных частях и мате-

риалах для ремонта;

определение трудоемкости ремонтных работ.

Уровень организации работ и оснащенность участков

дефектацнн оказывают влияние не только иа качество,

но и на себестоимость продукции, выпускаемой ремонт-

ным предприятием.

Дефектация обычно проводится по технологии, раз-

работанной ремонтным предприятием в соответствии с

требованиями ремонтной документации.

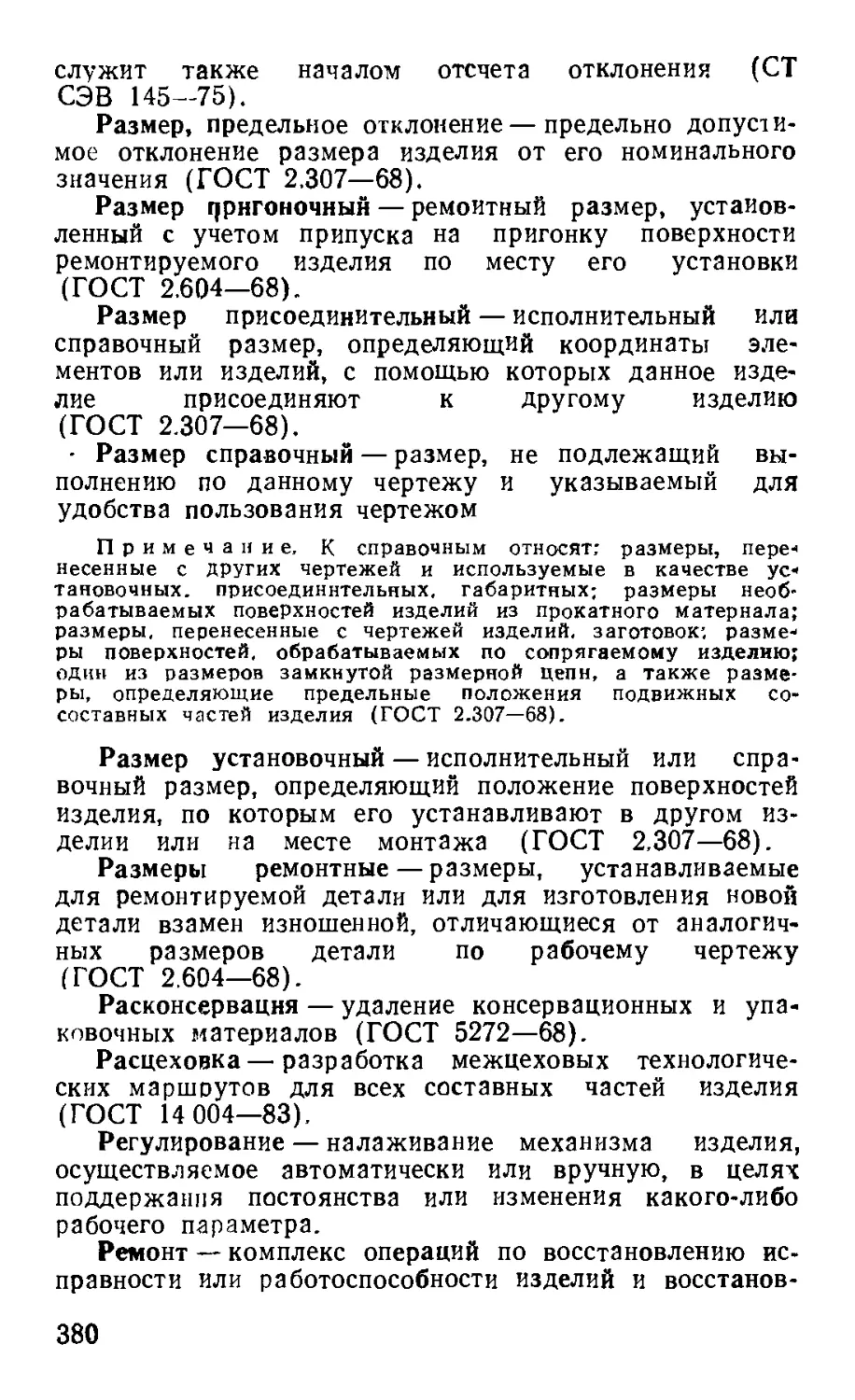

Принципиальная схема дефектации изделия показана

на рис. 2.1.

Первым этапом дефектации является технический

осмотр собранного изделия (объекта ремонта), цель ко-

торого проверить укомплектованность изделия деталями

и сборочными единицами, их техническое состояние по

внешнему виду, возможность восстановления неисправ-

ных деталей.

Так как в процессе капитального ремонта механи-

ческие, гидравлические и пневматические устройства,

как правило, подвергаются разборке, то дефектацию

42

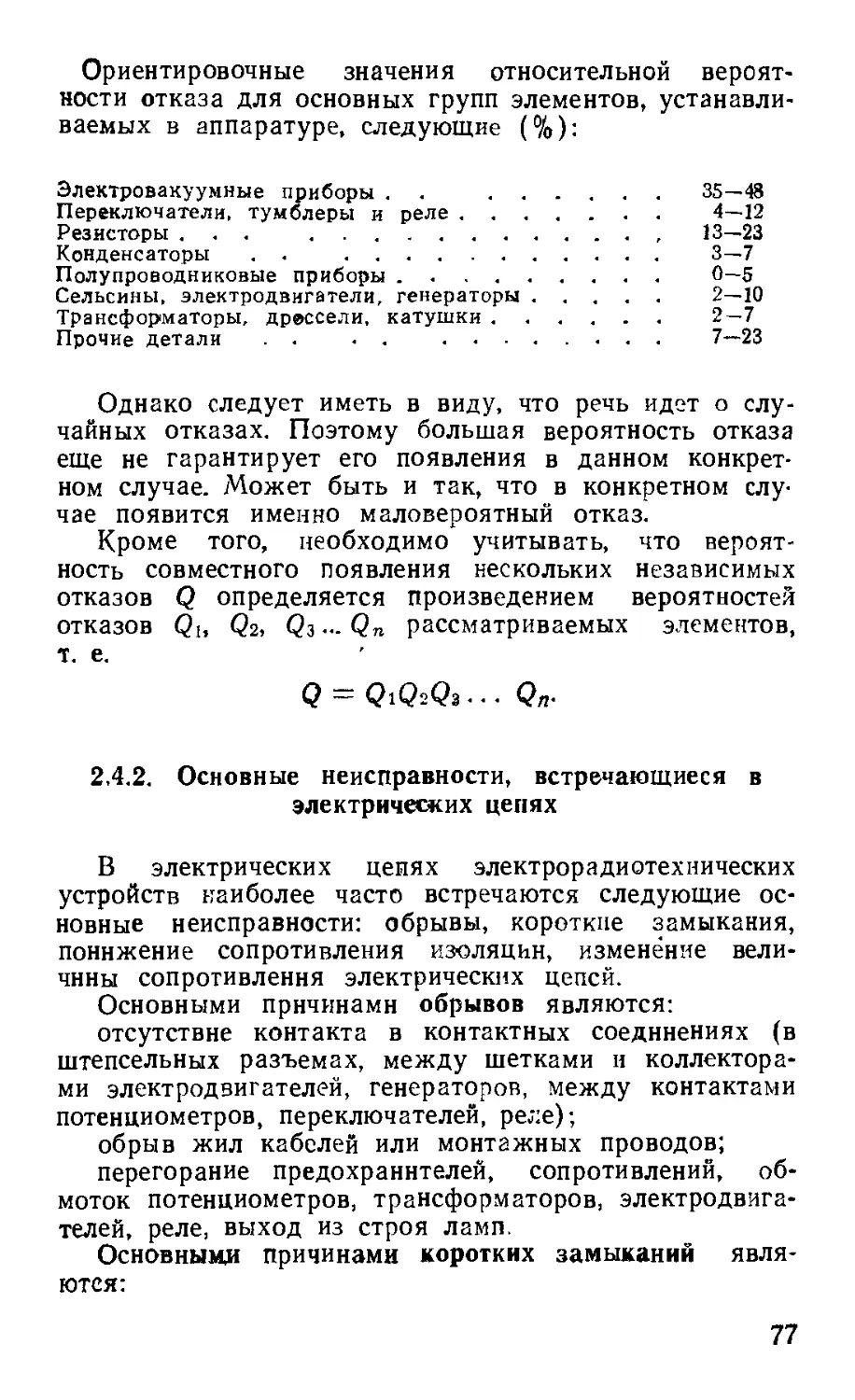

Рис. 2,1. Принципиальная схема дефектации

изделия

43

деталей и сборочных единиц этих устройств целесооб-

разно проводить после разборки и очистки от загряз-

нений и смазки. В процессе дефектации проводятся

технический осмотр, измерение геометрических парамет-

ров и в необходимых случаях проверка деталей физи-

ческими методами.

Блоки радиотехнических станций и пульты назем-

ного оборудования подвергаются разборке при необхо-

димости удаления коррозии или восстановления повреж-

денных покрытий шасси блоков, замены жгутов или

значительного количества монтажных проводов и де-

талей. В тех случаях, когда блоки (пульты) разби-

раются, дефектация деталей и электрорадиоэлементов

проводится после разборки блока.

При дефектации электрорадиоэлементов, а также

блоков и пультов, не подлежащих разборке, обнаруже-

ние неисправностей производится техническим осмотром

и проведением различных электрических проверок.

2.2. ПОДГОТОВКА ИЗДЕЛИЯ И ЕГО СОСТАВНЫХ

ЧАСТЕЙ К ДЕФЕКТАЦИИ

Изделие в собранном виде, а также его детали и

сборочные единицы должны быть подготовлены к де-

фектации.

При подготовке к дефектации проводятся:

расконсервация собранного изделия;

разборка изделия;

обезжиривание и удаление загрязнений со сборочных

единиц и деталей; •

очистка детален от продуктов коррозии;

удаление старых лакокрасочных покрытий.

2.2.1. Расконсервация собранного изделия

Расконсервация заключается в удалении с изделия,

находившегося на хранении, средств защиты от атмос-

ферной коррозии. Способ расконсервации зависит от

применяемых средств консервации.

Консервационные и рабоче-консервационные масла

удаляют с помощью ветоши (бязи), смоченной мало-

вязкими маслами или растворителями; промывают изде-

лия горячей водой, моющими растворами с добавлением

44

пассиваторов (в случаях, когда моющий раствор может

быть полностью удален после промывки), растворите-

лями, после чего сушат (обдувкой теплым воздухом или

протиркой).

Консервационные смазки удаляют механическим пу-

тем (соскребают), оплавляют смазки в ваннах или ка-

мерах с минеральными маслами при температуре НО—

120°С, после чего (при необходимости) протирают изде-

лия ветошью, смоченной в растворителях, обдувают

теплым воздухом или протирают насухо.

Ингибитироваииая бумага, ингибнтированиые порис-

тые материалы, мешочки с порошкообразным ингиби-

тором удаляются из изделия.

Ингибитироваиные снимаемые покрытия (типа ЛСП)

надрезаются и удаляются механическим путем.

С изделий, законсервированных методом статиче-

ского осушения воздуха, снимаются чехлы, изоляцион-

ные наклейки из ткани, герметик, удаляется силикагель

(мешочки, индикаторные патроны).

2.2.2. Разборка

Всякая разборка увеличивает возможность повреж-

дения деталей и их последующий износ, сокращает

срок службы изделия. Поэтому разборка изделия и

его составных частей должна проводиться в минималь-

ном объеме, необходимом для проведения дефектации

и последующего восстановления изделия.

С особой осторожностью необходимо подходить к

разборке сложных механических устройств, так как их

разборка в излишнем объеме может только усложнить

ремонт. Перед разборкой таких изделий на соответст-

вующих деталях рекомендуется наносить неглубокие

риски, с тем чтобы при последующей сборке макси-

мально точно восстановить положение деталей, которое