Текст

Министерство образования и науки Украины

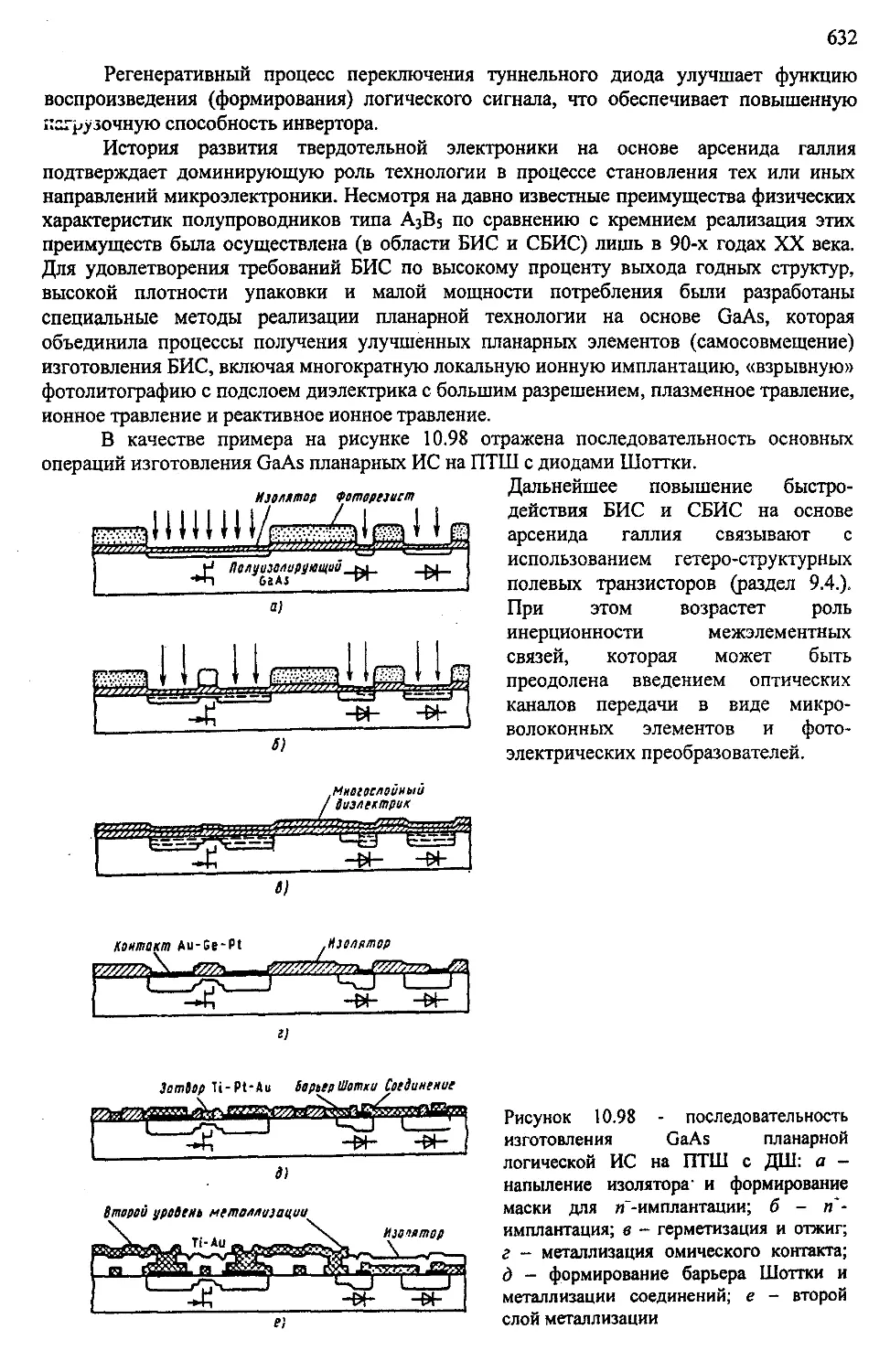

Севастопольский национальный технический университет

В.А. Гусев

oc~~,Vo

TBEPДOTr:t ~9/:, ОНИКИ

.

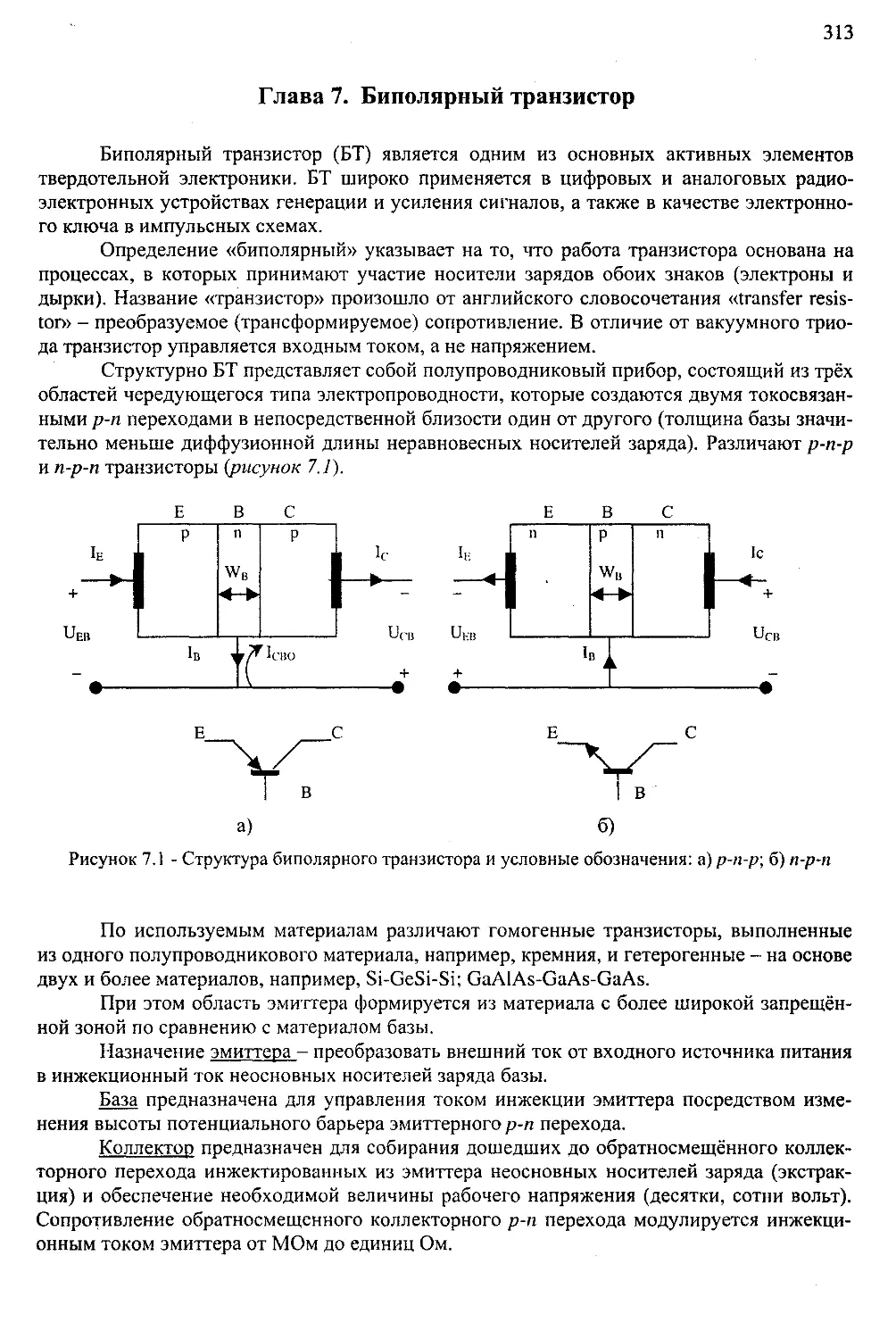

~/i l/J(

~ ~~

/

:и~j!:~вом~;:~~:о

ян науки Украины

в качестве учебн го п собия

G

.

1

для сту де нто в высших уч

н

направления «Электр

Севастополь

2004

х заведений

ика>>

2

32.85

ББК

Г96

621.382

УДК

Рецензенты:

А. В. Борисов, кандидат технических наук, профессор кафедры «Микроэлектро

ника» национального технического университете Украины- «Киевский политехнический

институт»;

-

И.М. Викулин, доктор физика

математических наук, профессор, заведующий

кафедрой физики оптической связи Одесской национальной Академии связи.

Гус€в В.О.

Г96

Основи твердотiльно! електронiки: Навч. посiб.

Видавництво СевНТУ,

2004-635

1

В.О. Гусев.

Гусев В.А.

Г96

Основы твердотельной электроники: Учеб. пособие

2004- 635

. ISBN 966-7473-70-8

с.: ил .

Изд-во СевНТУ,

-

Севастополь:

-

Севастополь:

с.: ил.

1 В.А.

Гусев.

Гриф учебного пособия присвоен решением Министерства образования и науки Украины

,t{~J4/J8.2-736 ОТ

13.04.04.

В навчальному посiбнику розглянутi фiзика процесiв в напiвпровiдникових пристроях

базових логiчних цифрових iнтегральних схемах; конструктивно-технологiчнi основи

проектування

i

виготовлення елементiв

i

пристроi'в твердотiльно! електронiки, включаючи

технологiю монолiтних, гiбридних iнтегральних схем

галузi застосування активних приборiв

i iнтегральних

i

поверхоного монтажу; основнi

схем.

Для студентiв i аспiрантiв вищих нанчальних закладiв за напрямом «Електронiка>>, а

також може бути корисний широкому колу фахiвцiв у галузi твердотiльноi' електронiки.

В

учебном

приборах

и

пособии

базовых

технологические

рассмотрены

логических

основы

физические

цифровых

проектирования

и

процессы

интегральных

изготовления

в

полупроводниковых

схемах;

конструктивно

элементов

и

устройств

твердотельной.электроники, включая технологию монолитных, гибридных интегральных

схем и поверхностного монтажа; основные области применения активных приборов и

интегральных схем.

Для

студентов

и

аспирантов

высших

учебных

заведений

по

направлению

«Электроника», а также может быть полезно широкому кругу специалистов в области

твердотельной электроники.

ББК

ISBN 966-7473-70-8

©Издательство СевНТУ,

32.85

2004

3

Содержание

~ые обозначения .................................................................................... .9

J1,..-e.IИC.lOBИe .........•...•....................•...........••.............•..•.................•...........•...

Г.:uва

_ :.

.

! ...3.

2.2.

Приборы твердотельной электроники- элементная база

микроэлектроники ............................... ............................................

12

Основные этапы развития твердотельной электроники ......................................

12

К..1ассификация элементов твердотельной электроники

по физическим процессам и явлениям ...................................................................

16

18

\.3.1. Термины и определения ...................................................................... 18

1.3.2. Конструктивно- технологические типы интегральных схем ....................... 20

Основные цели и содержание микроэлектроники .............................................

Г.1ава

: :.

1.

11

2. Технологические основы

твердотельной

электроники и микроэлектроники .................................................. .....

25

Базовые операции технологического процесса изготовления

твердотельных приборов и интегральных схем (ИС) .............................................

25

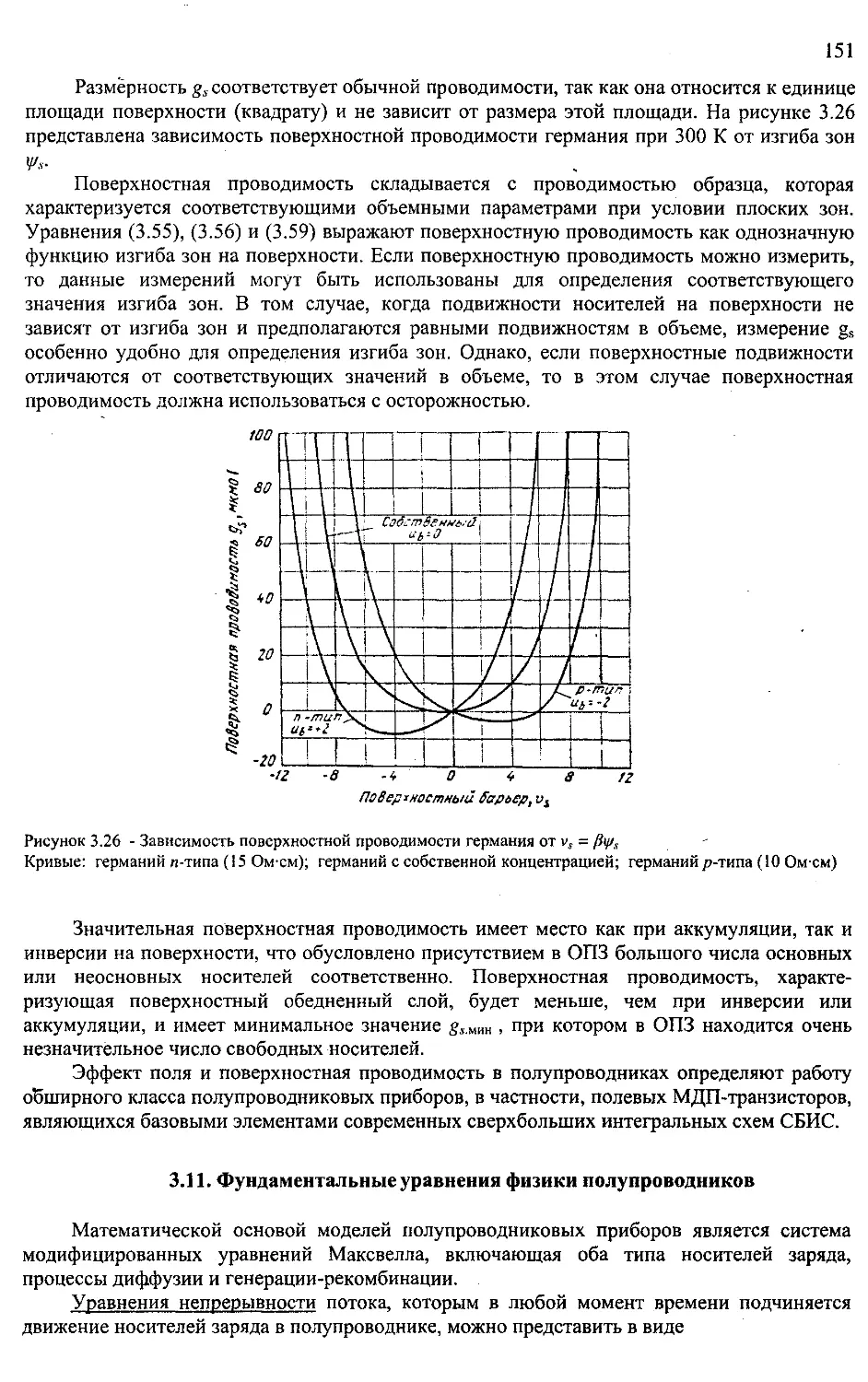

2.1.1. Эпитаксия монокристаллических слоев ................................................... 26

2.1.2. Окисление кремния ............................................................................. 28

2.1.3. Литография ...................................................................................... 31

2.1.4. Легирование полупроводников .................................. : .......................... 38.

2.1.4.1. Диффузия примесей .................................................................. 39

2.1.4.2. Ионная имплантация примесей .................................................... 41

2.1.4.3. Нейтронное легирование кремния ................................................ 43

2.1.5. Травление ....................................................................................... 44

2.1.6. Нанесение тонких пленок .................................................................... 46

2.1.7. Методы электрической изоляции элементов полупроводниковых ИС. ............ 49

2.1.8. Материалы для межсоединений ............................................................. 55

2.1.9. Технологический маршрут изготовления монолитных

интегральных схем .................................................................................................. 57

Технологические основы производства гибридных

интегральных схем (ГИС) ...................................................................................................

2.2.1.

2.2.2.

2.2.3.

Типовые схемы технологических процессов

изготовления ГИС ...................................................................................................

Особенности технологии толстопленочных ГИС ........................................

Технологические особенности изготовления многослойных

59

63

66

....................................... 68

Сборка и герметизация ГИС ................................................................ 71

2.3. Основы технологии поверхностного монтажа ................................................. 77

2.3 .1. Элементная база для поверхностного монтажа

электронных компонентов ...................................................................................... 78

2.3.2. Коммутационные платы ..................................................................... 84

2.3.3. Физические характеристики и выбор материалов

коммутационных плат ............................................................................................ 88

2.3.4. Аддитивная и субтрактивная технологии изготовления

коммут~ционных плат ....................................................................... 95

2.2.4.

2.2.5.

керамических подложек ............................................................ ·.........

58

Особенности технологии тонкопленочных ГИС

4

2.3.5.

2.3.6.

Глава

3.

Варианты выполнения поверхностного монтажа .......................................

97

104

2.3.6.1. Пайка волной припоя .............................................................. 104

2.3.6.2. Пайка двойной волной припоя .................................................. 105

2.3.6.3. Пайкарасплавлением дозированного припоя

в парегазовой фазе .................................................................................... 106

2.3.6.4. Пайкарасплавлением дозированного припоя

с инфракрасным и конвекционным нагревом ................................. 108

2.3.6.5. Другие методы пайки .............................................................. 110

Пайка электронных компонентов .........................................................

Элементы физики полупроводников ..................................................

112

3 .1. Классификация материалов твердотельной электроники ................................... 112

3.2. Элементы зонной теории твердого тела ........................................................ 113

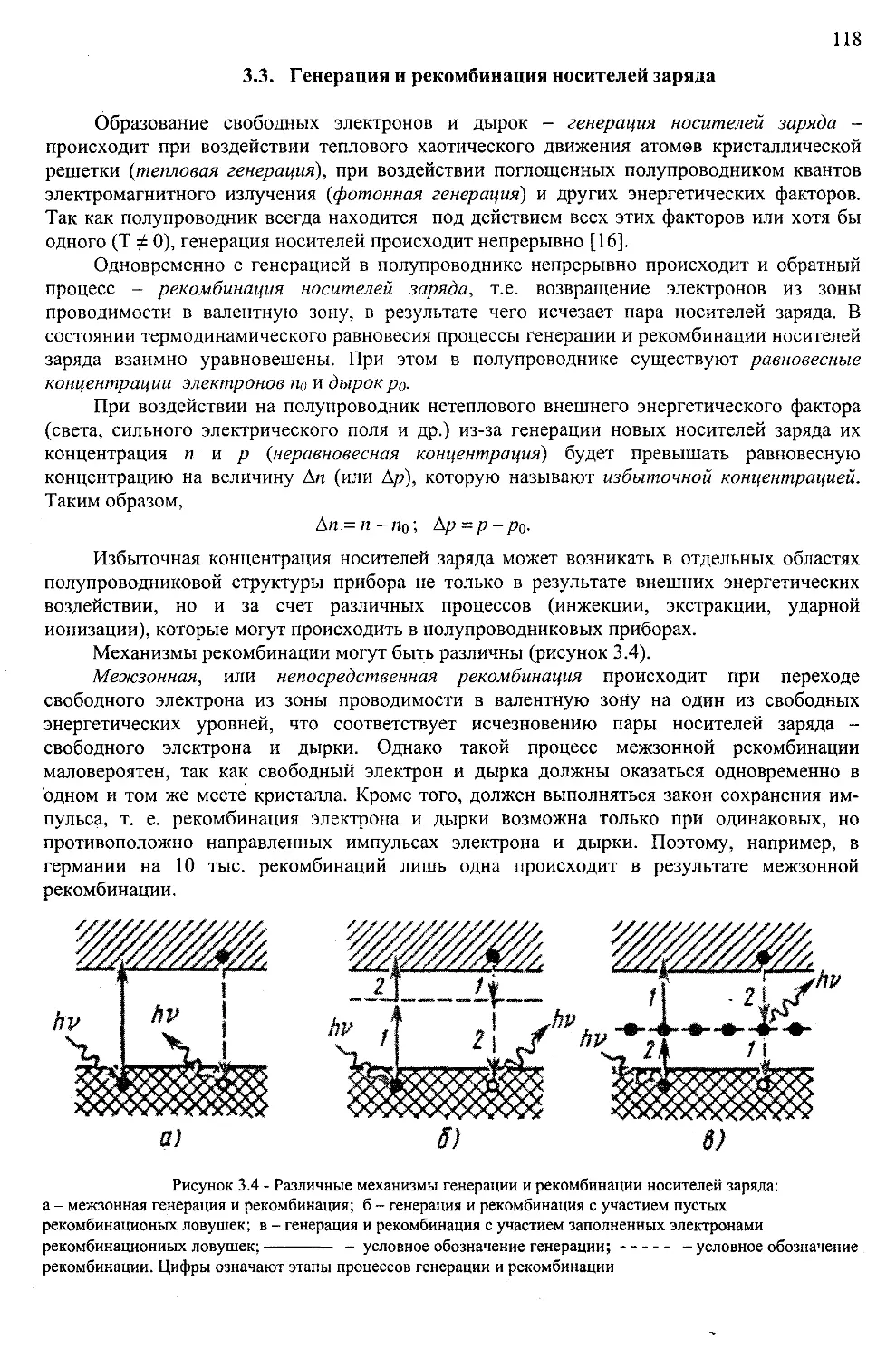

3.3. Генерация и рекомбинация носителей заряда ................................................ 114

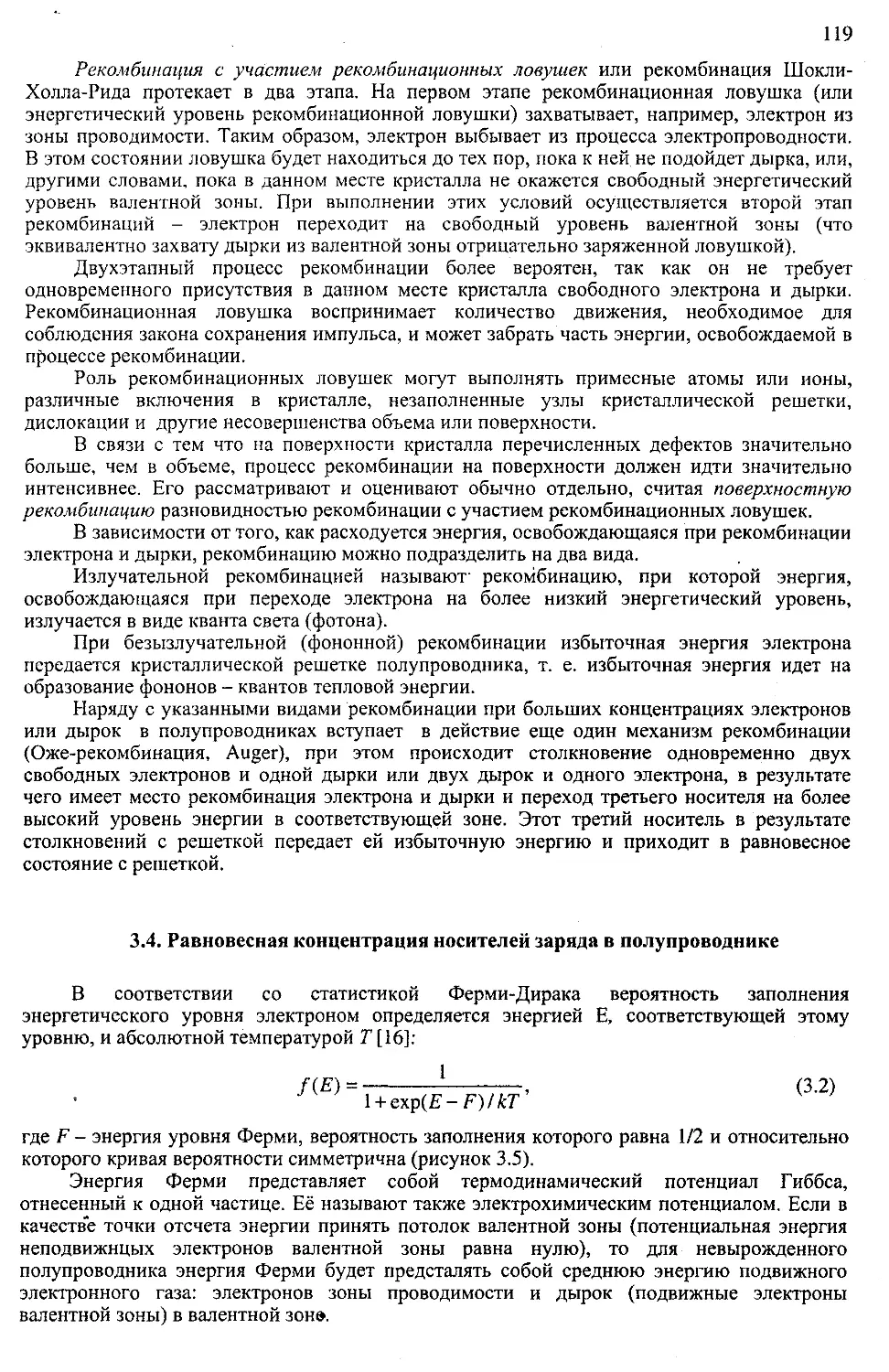

3.4. Равновесная концентрация носителей заряда в полупроводнике ......................... 119

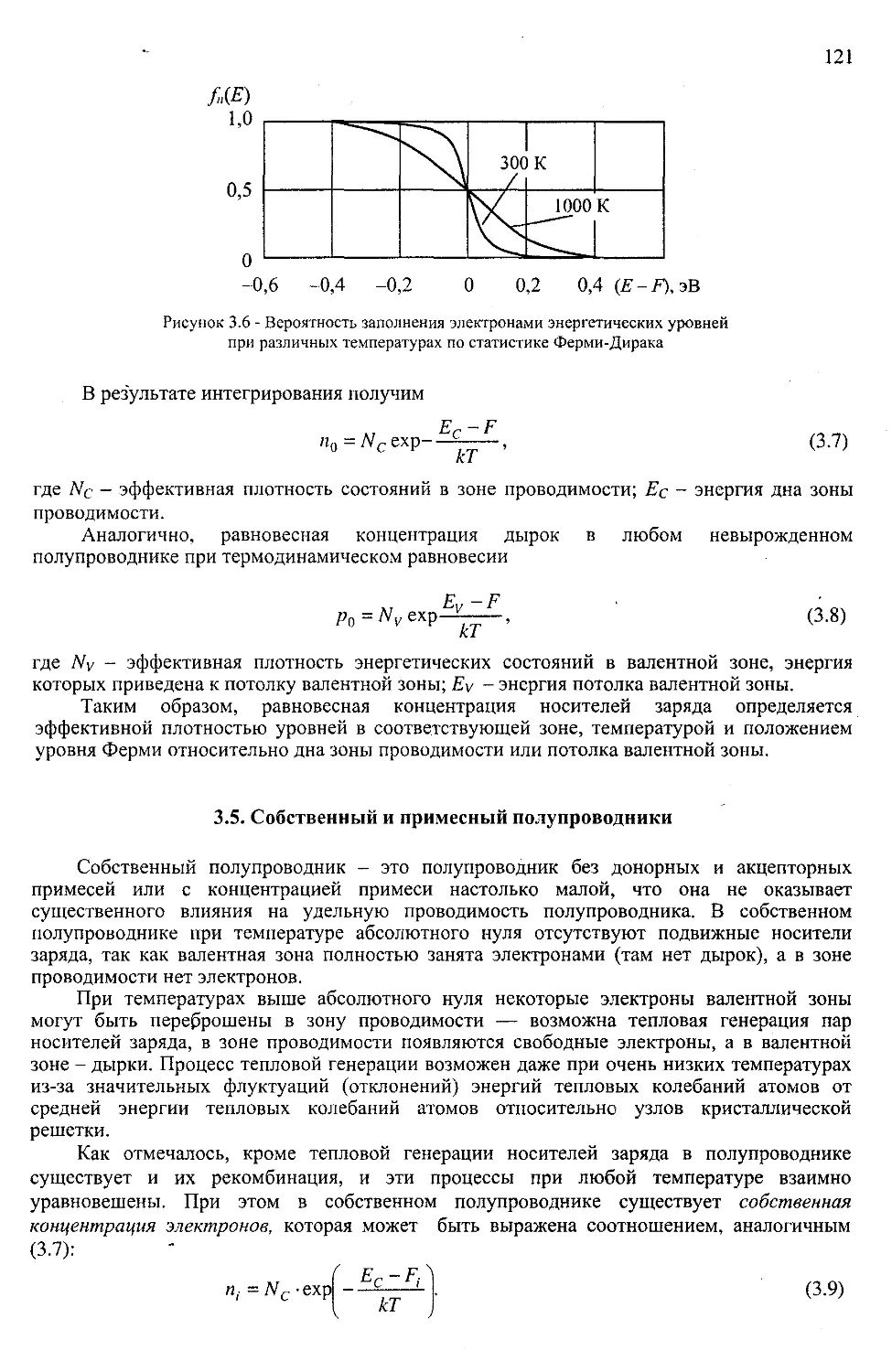

3.5. Собственный и примесный полупроводники .................................................. 121

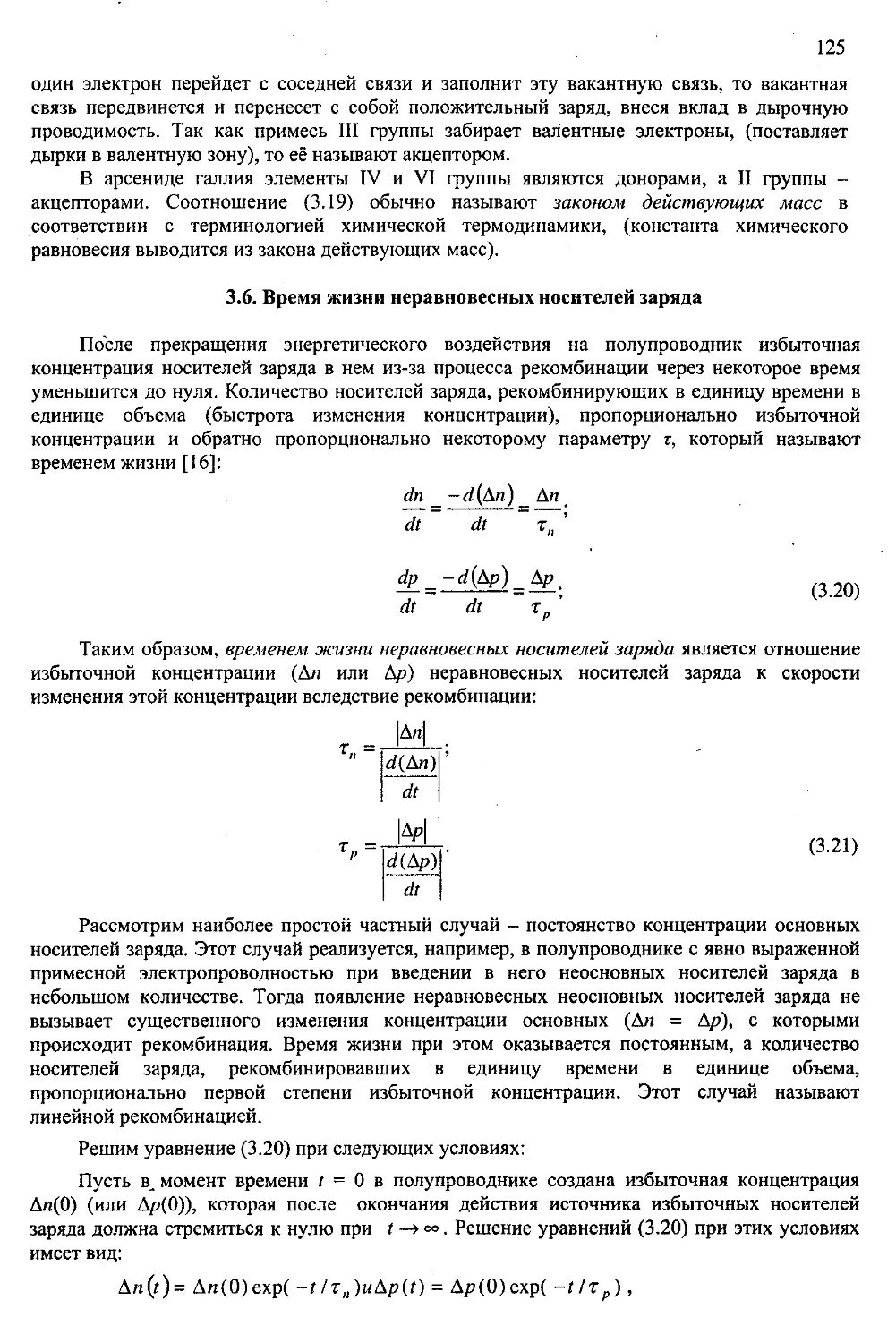

3.6. Время жизни неравновесных носителей заряда ............................................... 125

3.7. Токи в полупроводниках ........................................................................... 126

3.8. Эффекты сильных электрических полей ........................................................ 132

3.9. Оптические и фотоэлектрические свойства ................................................... 135

3.10. Элементы физики поверхности полупроводников .......................................... 144

3.10.1. Поверхностные уровни, поверхностная рекомбинация ............................ 144

3.1 0.2. Концентрация носителей и область пространствеиного

заряда на поверхности ...................................................................... 147

3.11. Фундаментальные уравнения физики полупроводников .................................. 151

Контакт металл- полупроводник ......................................................

154

Термеэлектронная эмиссия, термодинамическая работа выхода .........................

154

Глава

4.1.

4.2.

4.3.

4.

Система металл -вакуум- полупроводник, контактная

разность потенциалов ....................................................................................................

157

Запорный (барьер Шоттки) и антизапорный контакты

металл-полупроводник (МП) .....................................................................

4.4.

4.5.

Предельные случаи контакта МП ................................................................

4.6.

Барьер Шоттки внеравновесных условиях ....................................................

Распределение объемного заряда, концентрации носителей,

поля и потенциала в барьере Шоттки ...........................................................

15&

161

162

163

4.6.1. Прямое смещение ............................................................................ 164

4.6.2. Обратное смещение ........................................................................ 166

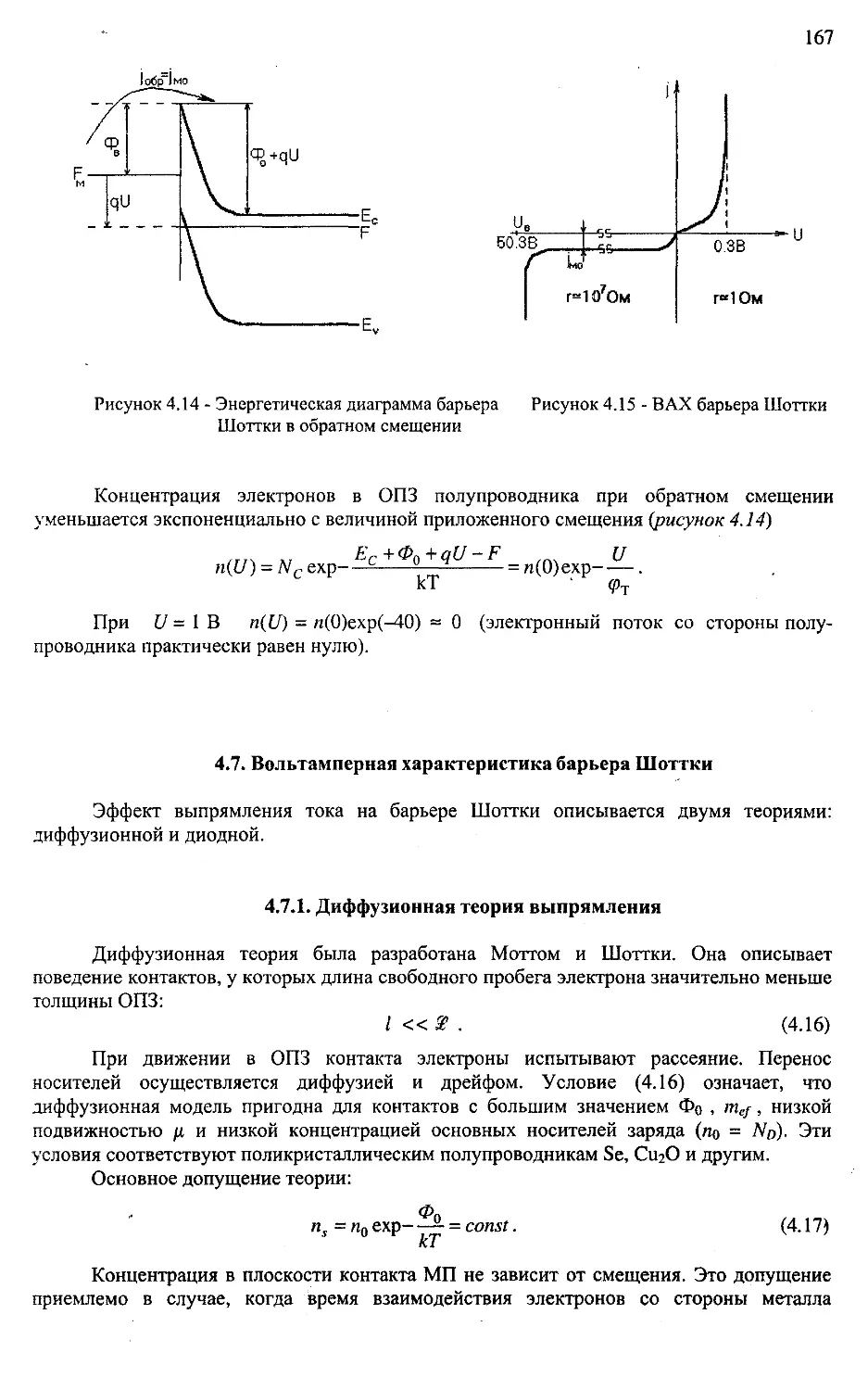

4. 7. Вольтамперная характеристика барьера Шоттки ............................................. 167

4.7.1. Диффузионная теория выпрямления ..................................................... 167

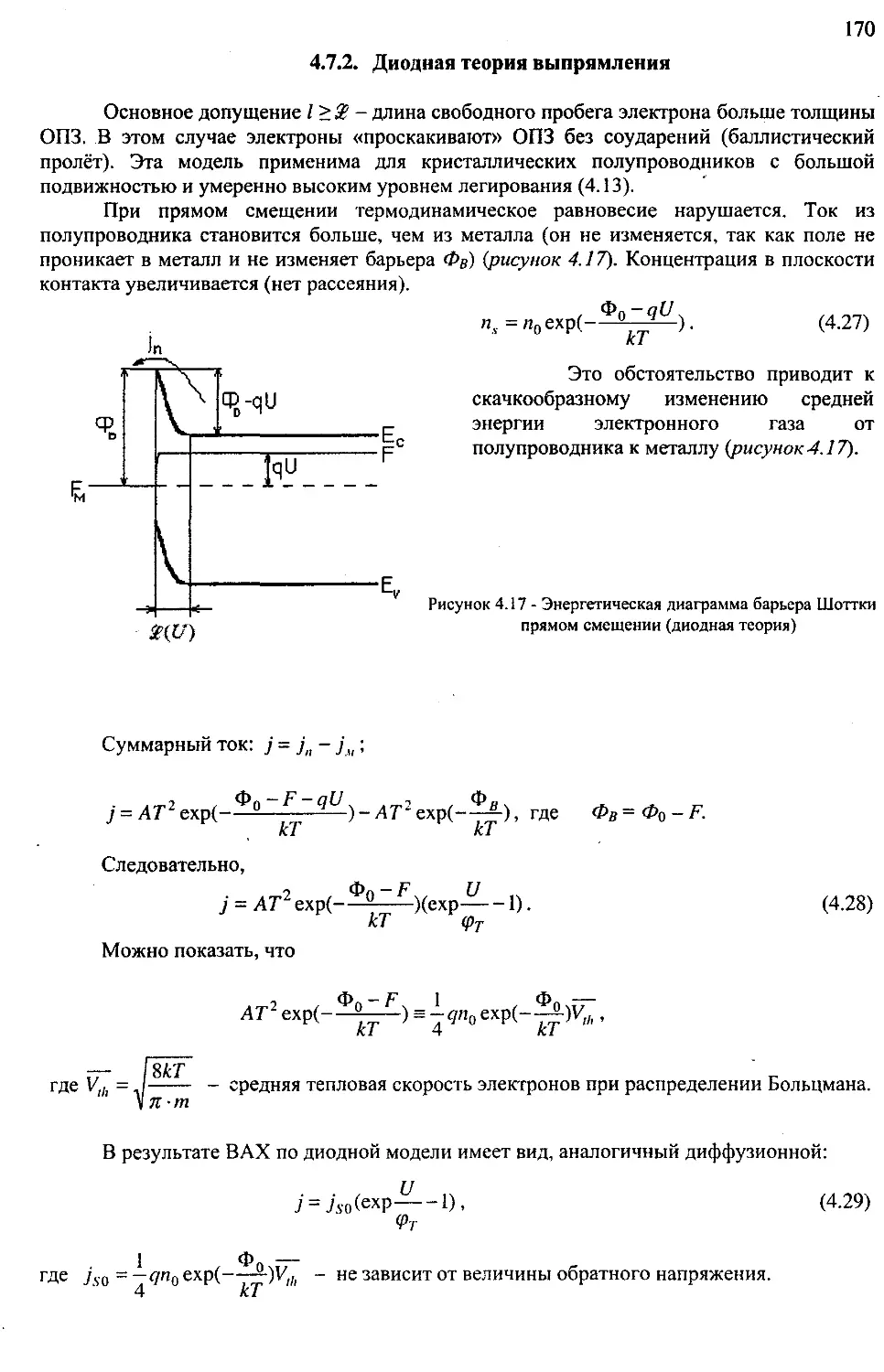

4.7.2. Диодная теория выпрямления ............................................................ 170

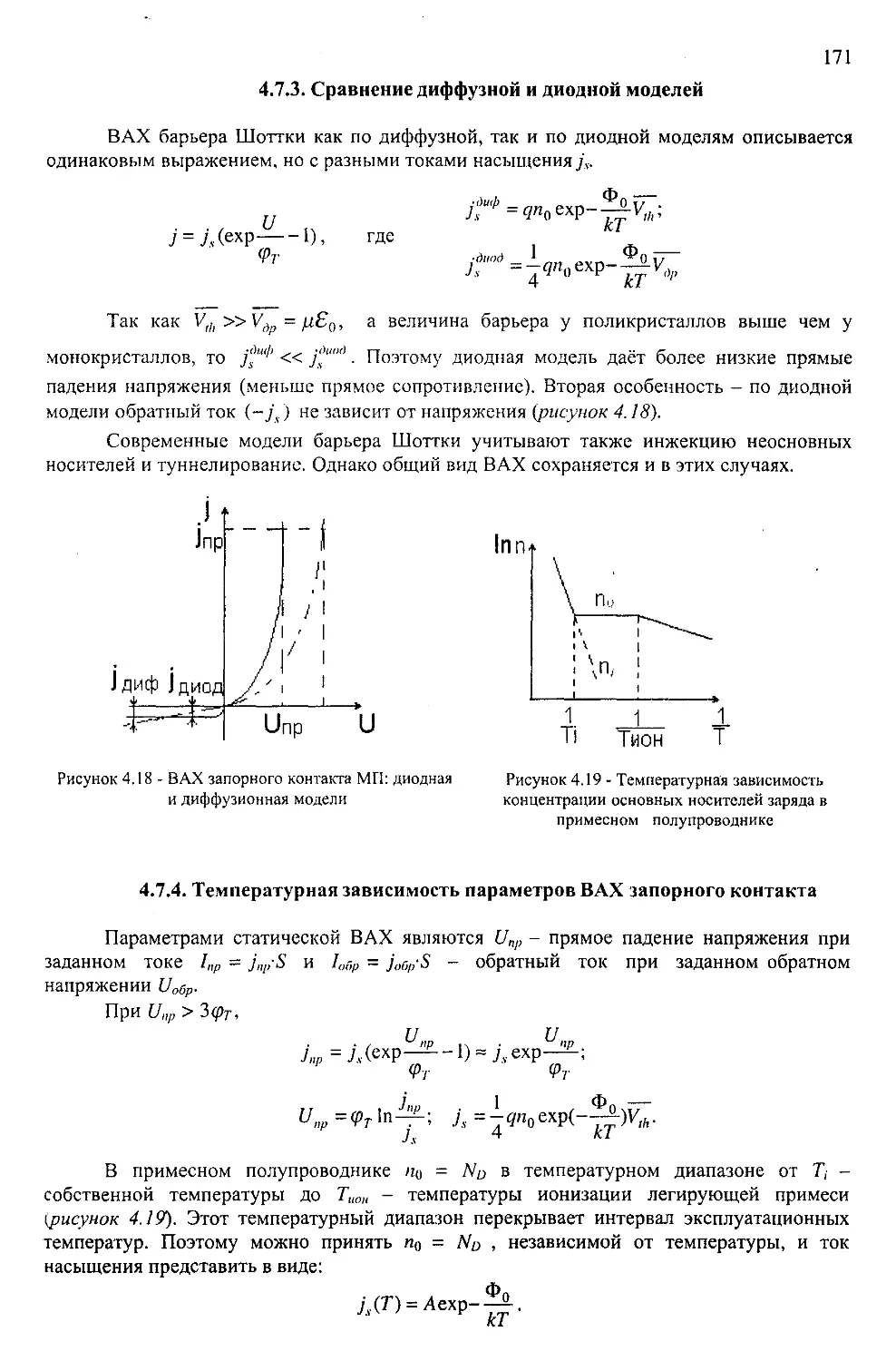

4.7.3. Сравнение диффузионной и диодной моделей ........................................ 171

4.7.4. Температурная зависимость параметров ВАХ

запорного контакта .............................................................................................. 171

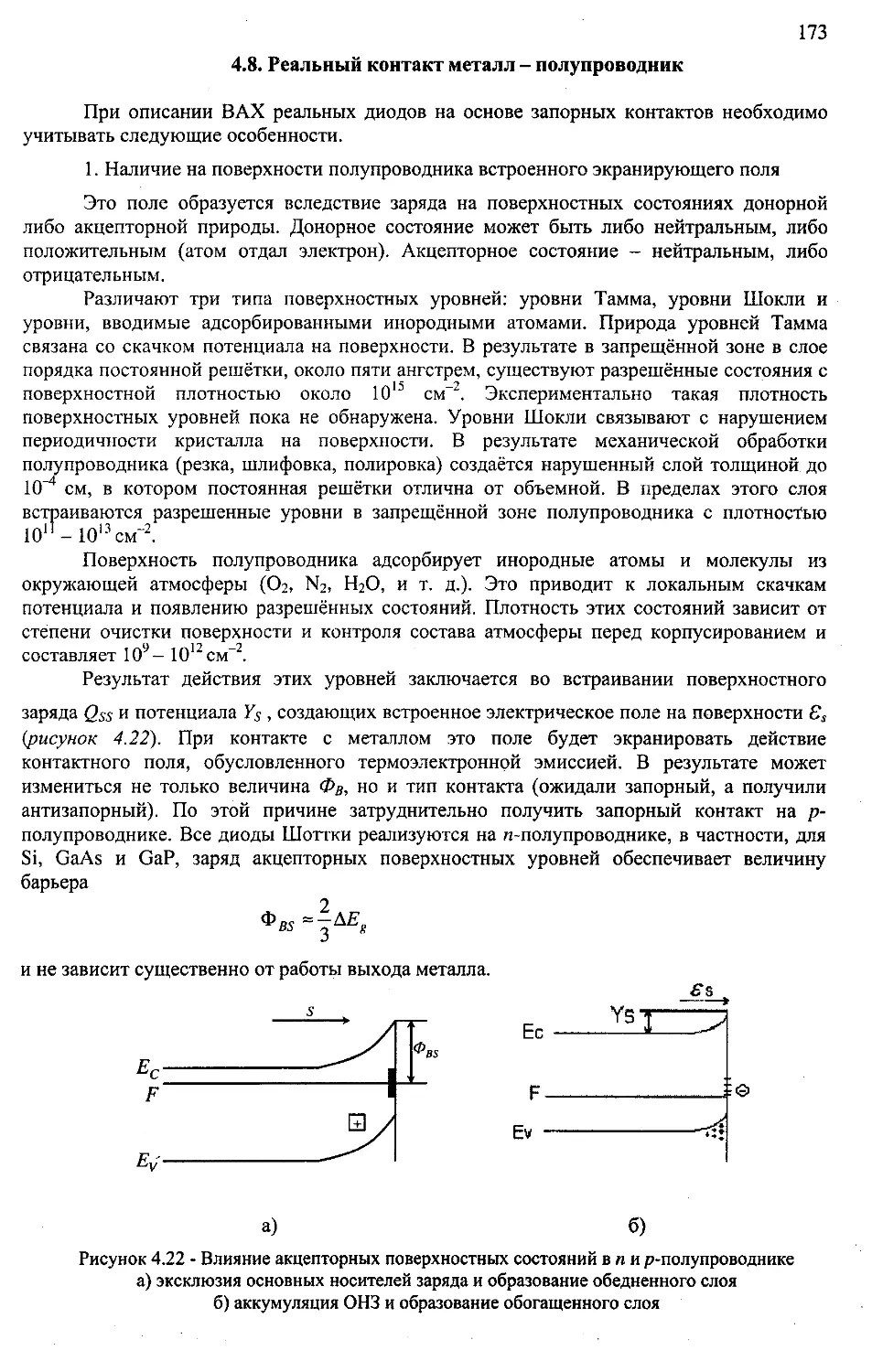

4.8. Реальный контакт металл- полупроводник ........................... : ....................... 173

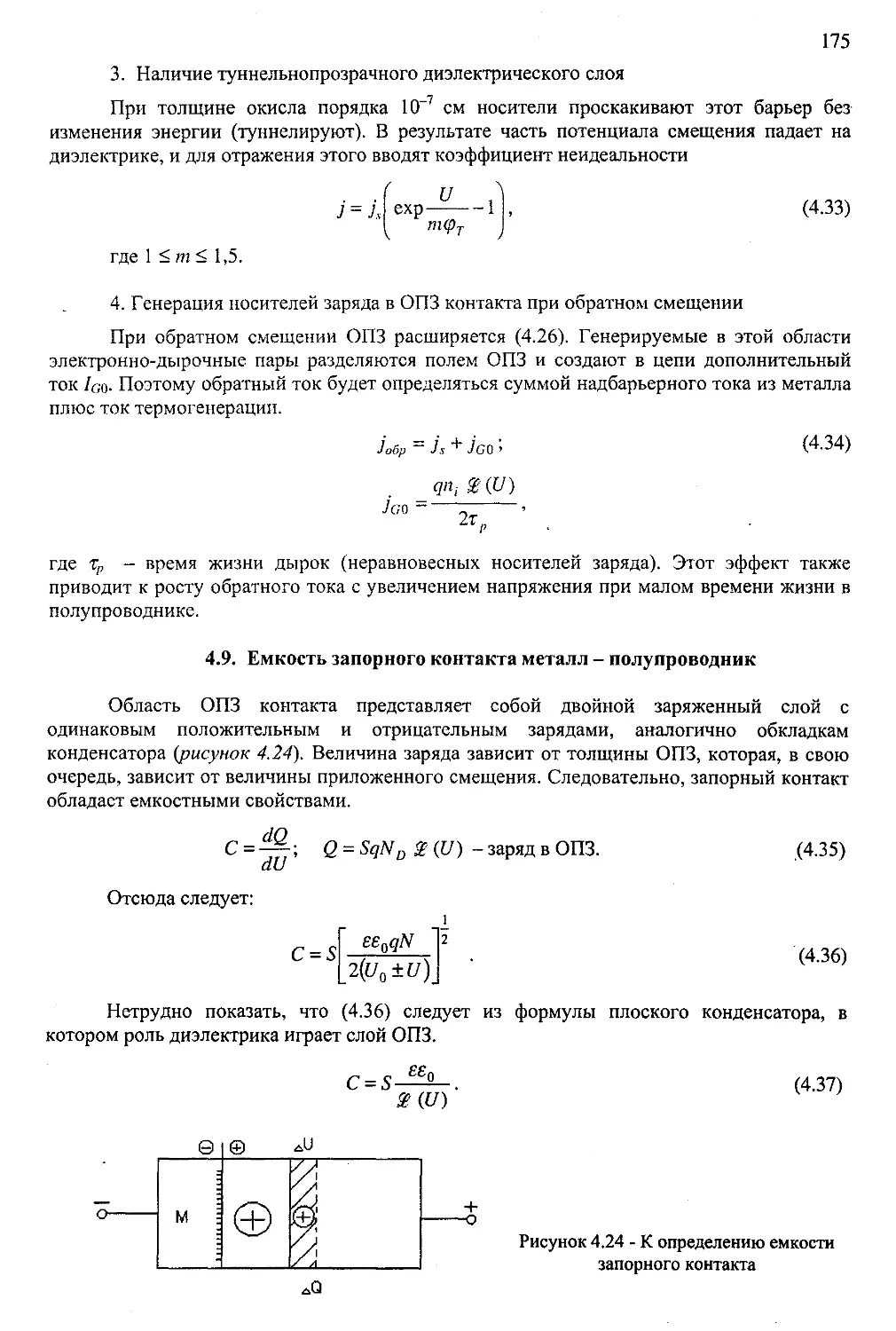

4.9. Емкость запорного контакта металл- полупроводник ...................................... 1}5

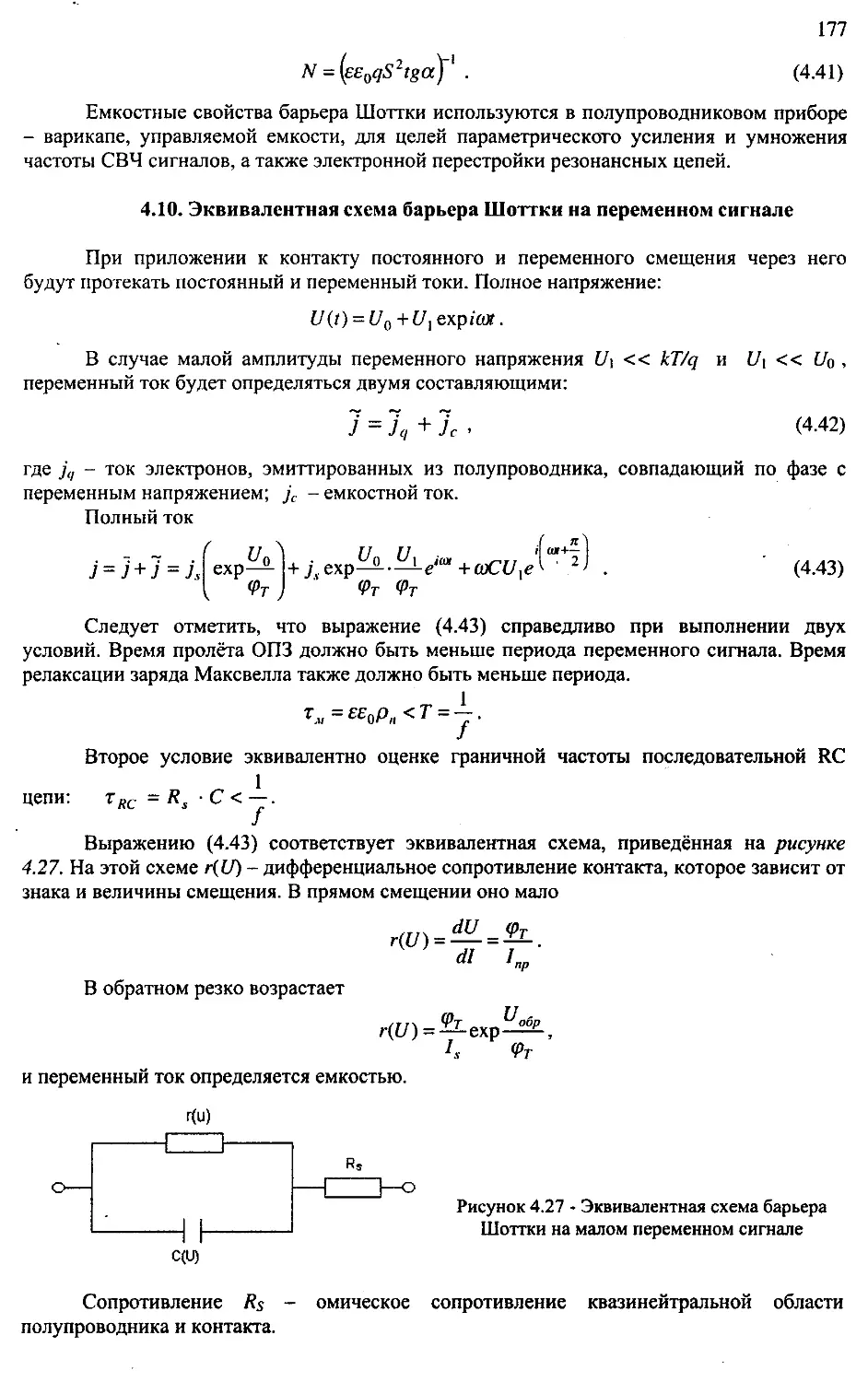

4.1 О. Эквивалентная схема барьера Шоттки на персменном сигнале ......................... 177

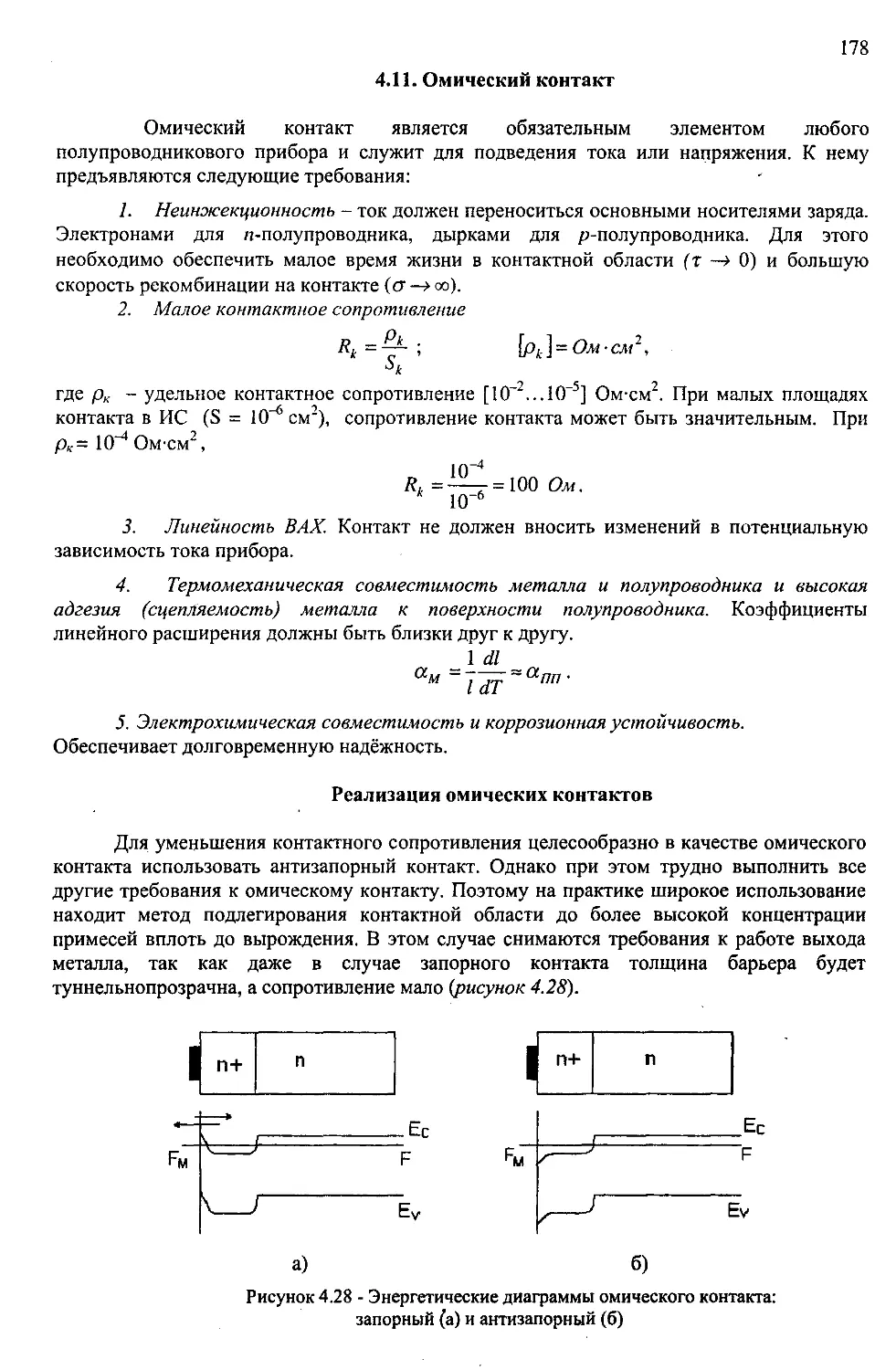

4.11. Омический контакт ................................................................................ 178

4.12. Применение барьера Шоттки в электронике................................................. 179

5

Глава

5.1.

5.2.

5.3.

5. P-n

переход ....................................................................................

181

p-n переходов ............................................................... 181

p-n перехода, контактная разность потенциалов ............................ 182

Методы получения

Образование

Распределение заряда, концентрации носителей, поля

и потенциала в p-n переходе ............................................................................................. 186

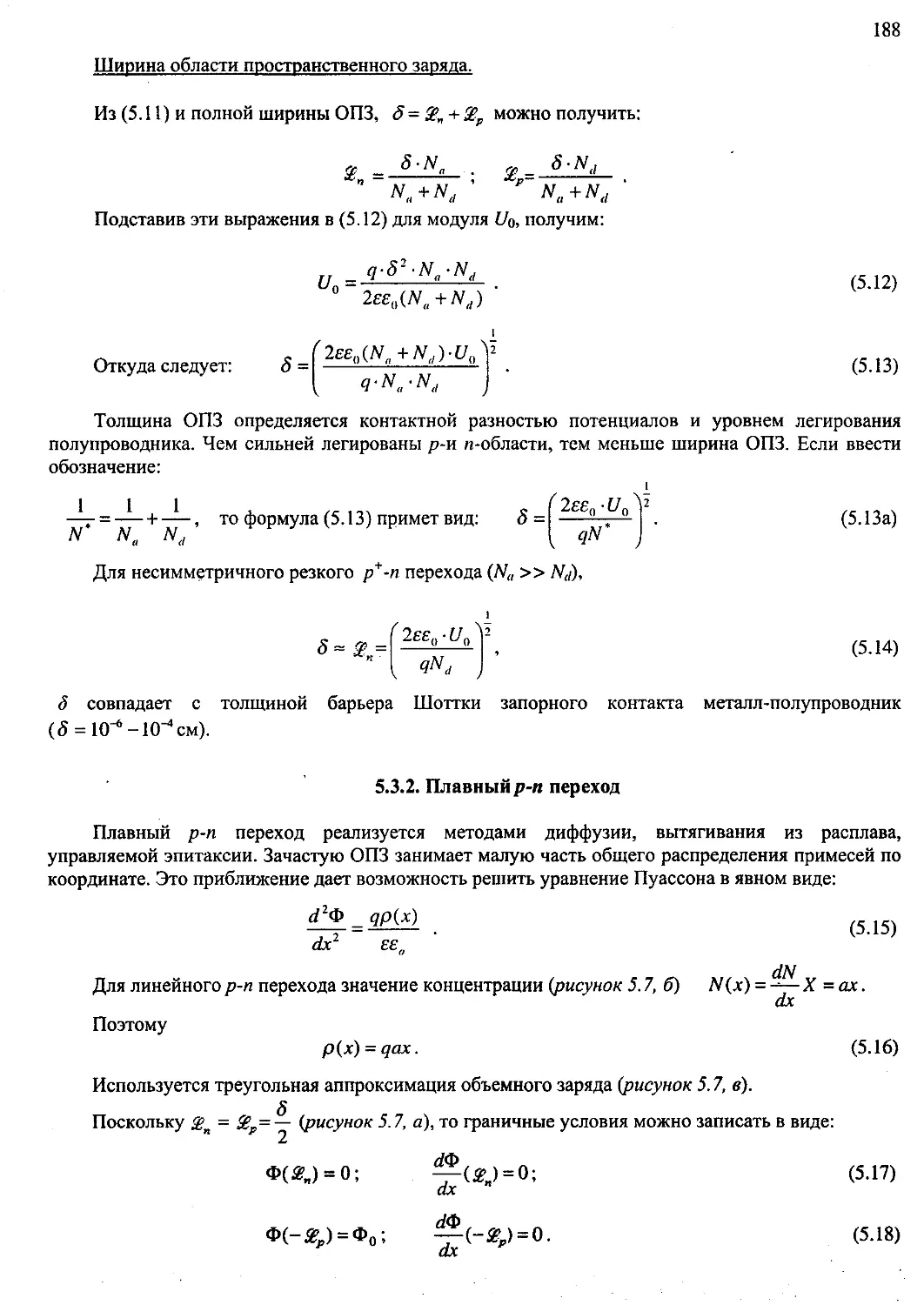

5.3.1. Ступенчатый p-n переход ................................................. : ................ 186

5.3.2. Плавный p-n переход ........................................................................ 188

5.4. P-n переходвнеравновесных условиях ......................................................... 190

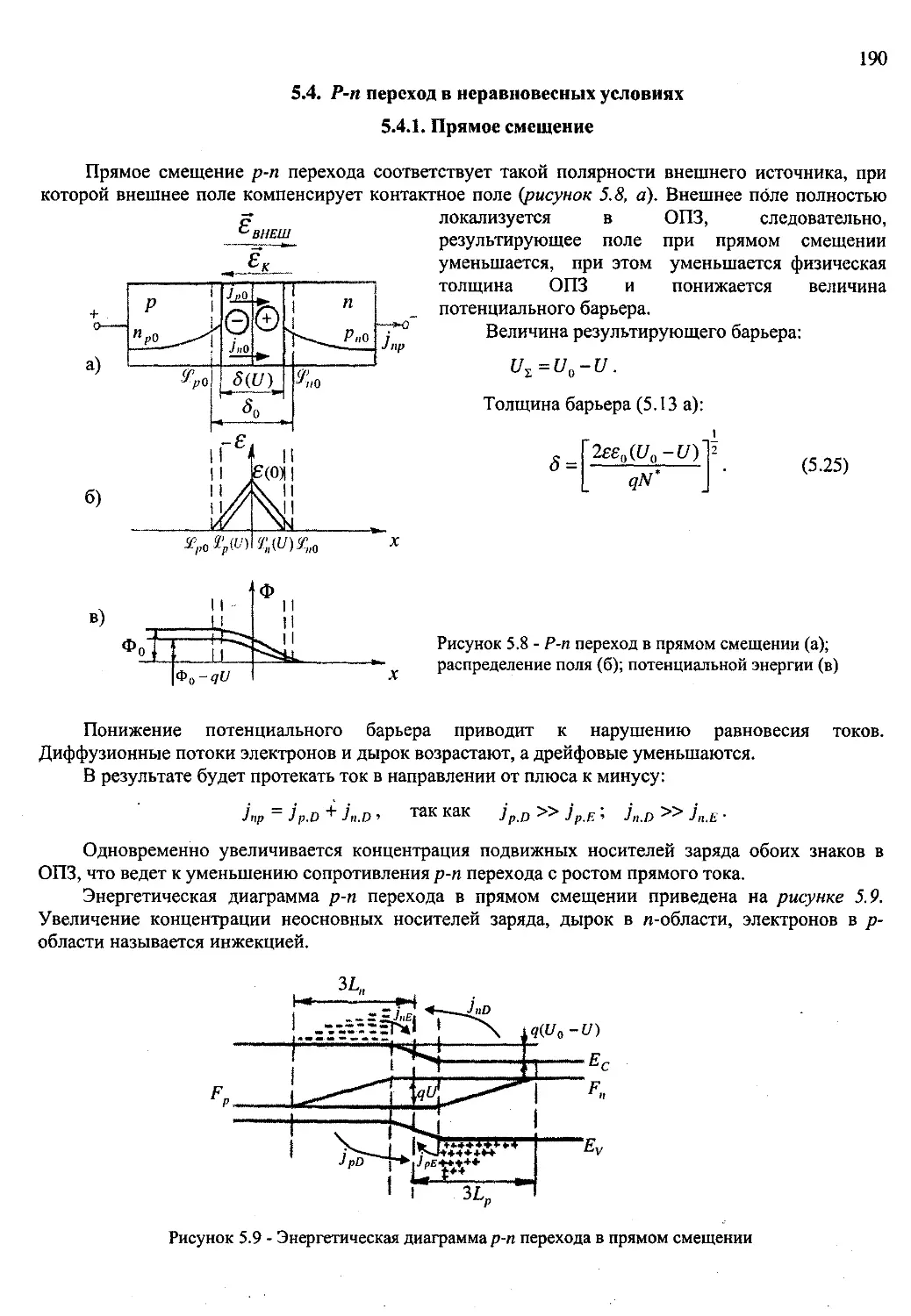

5.4.1. Прямое смещение ........................................................................... 190

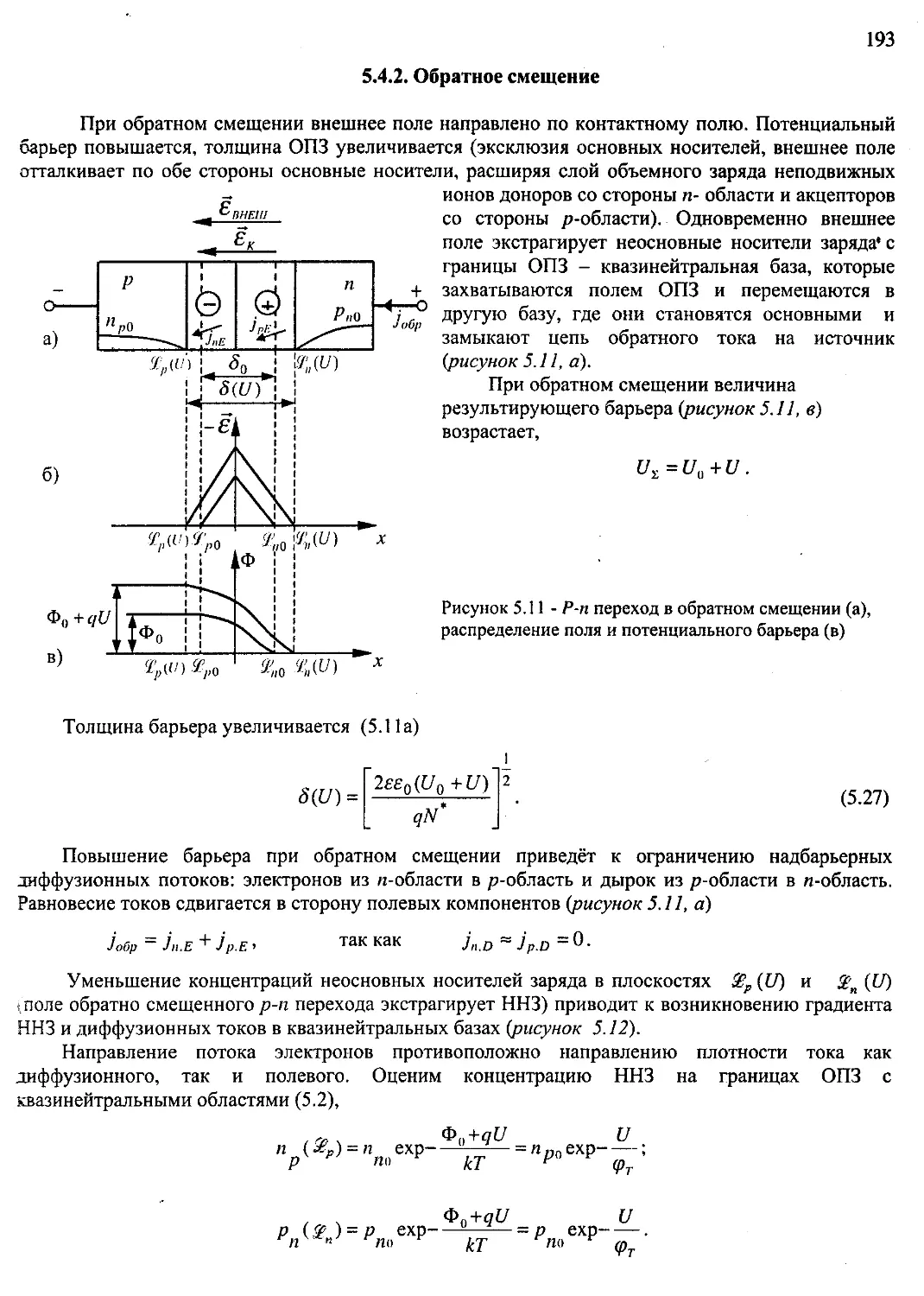

5.4.2. Обратное смещение ......................................................................... 193

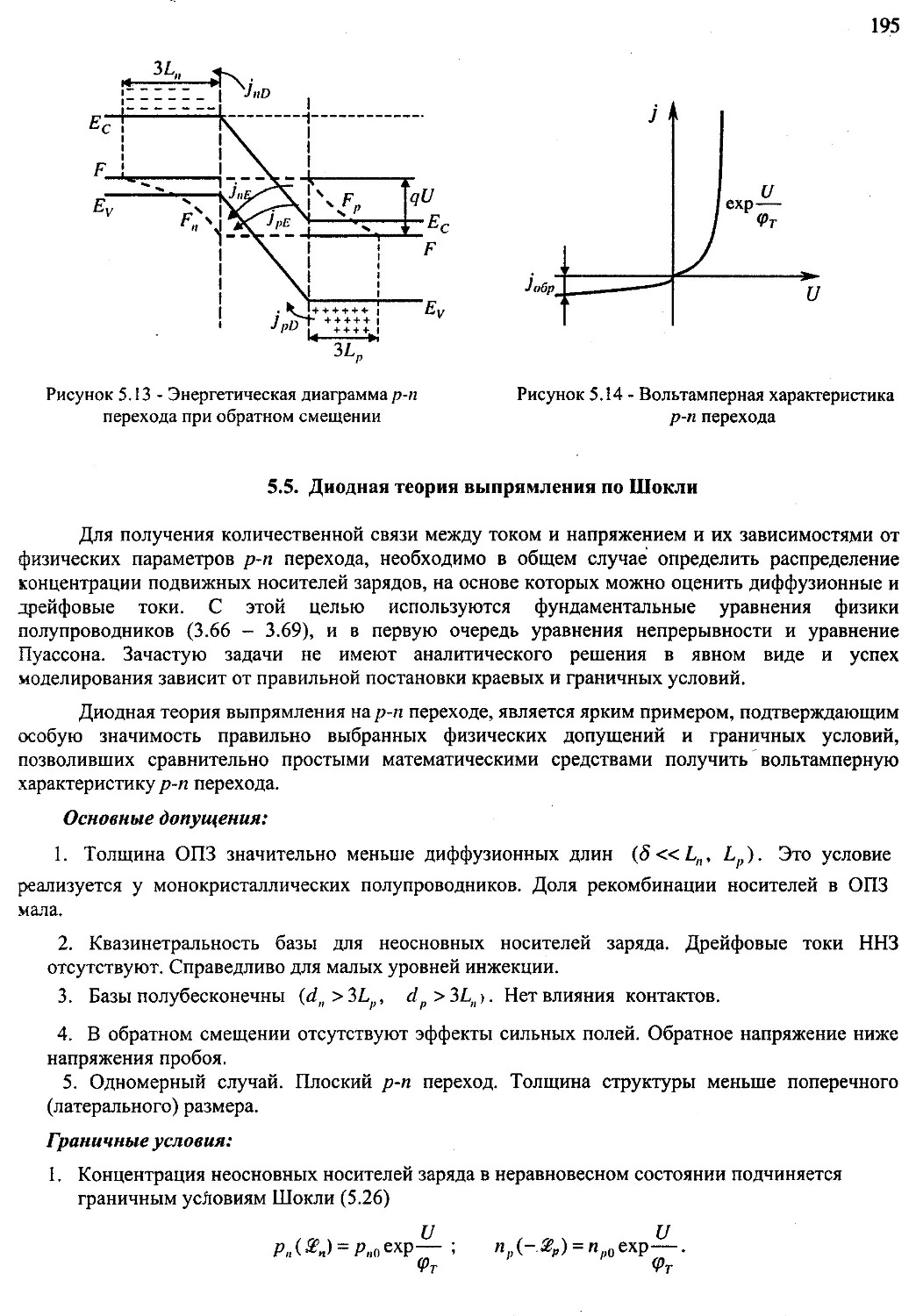

5.5. Диодная теория выпрямления по Шокли ...................................................... 195

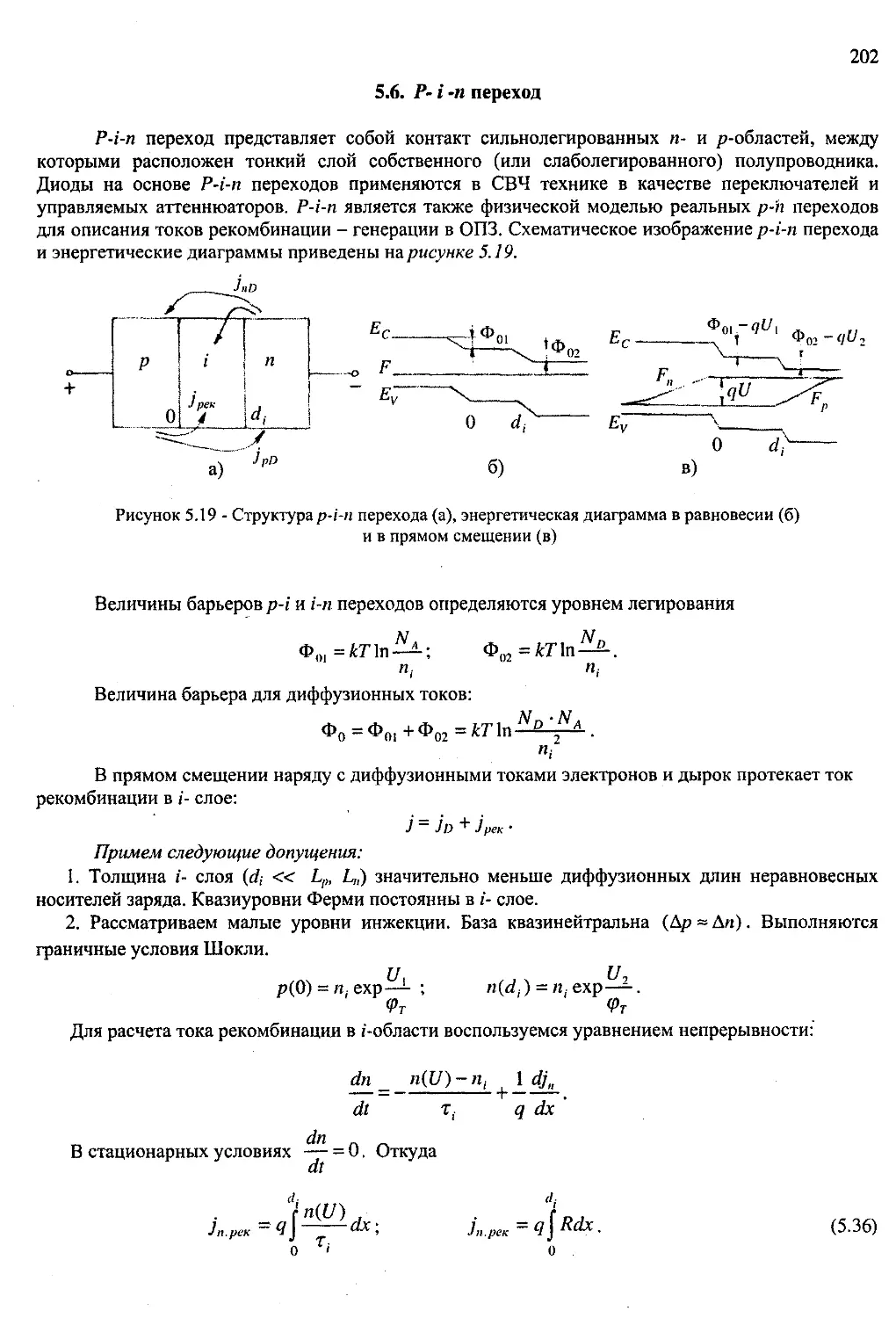

5.6. Р-i-п переход .......................................................................................... 202

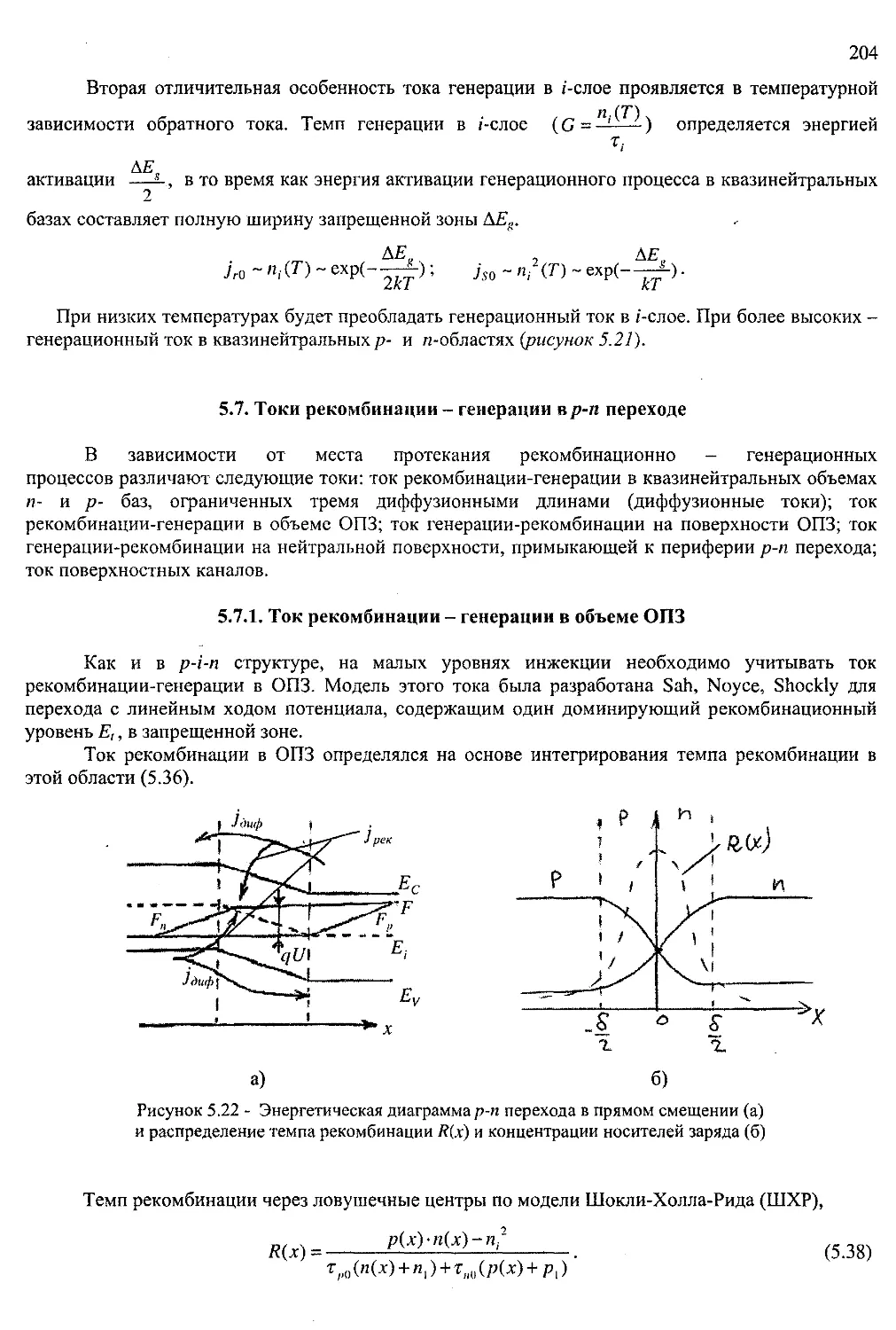

5.7. Токи рекомбинации- генерации в p-n переходе ............................................. 204

5.7.1. Токи рекомбинации- генерации в объеме

пространствеиного заряда .................................................................................... 204

5.7.2. Токи рекомбинации- генерации на поверхности области

пространствеиного заряда .................................................................. 207

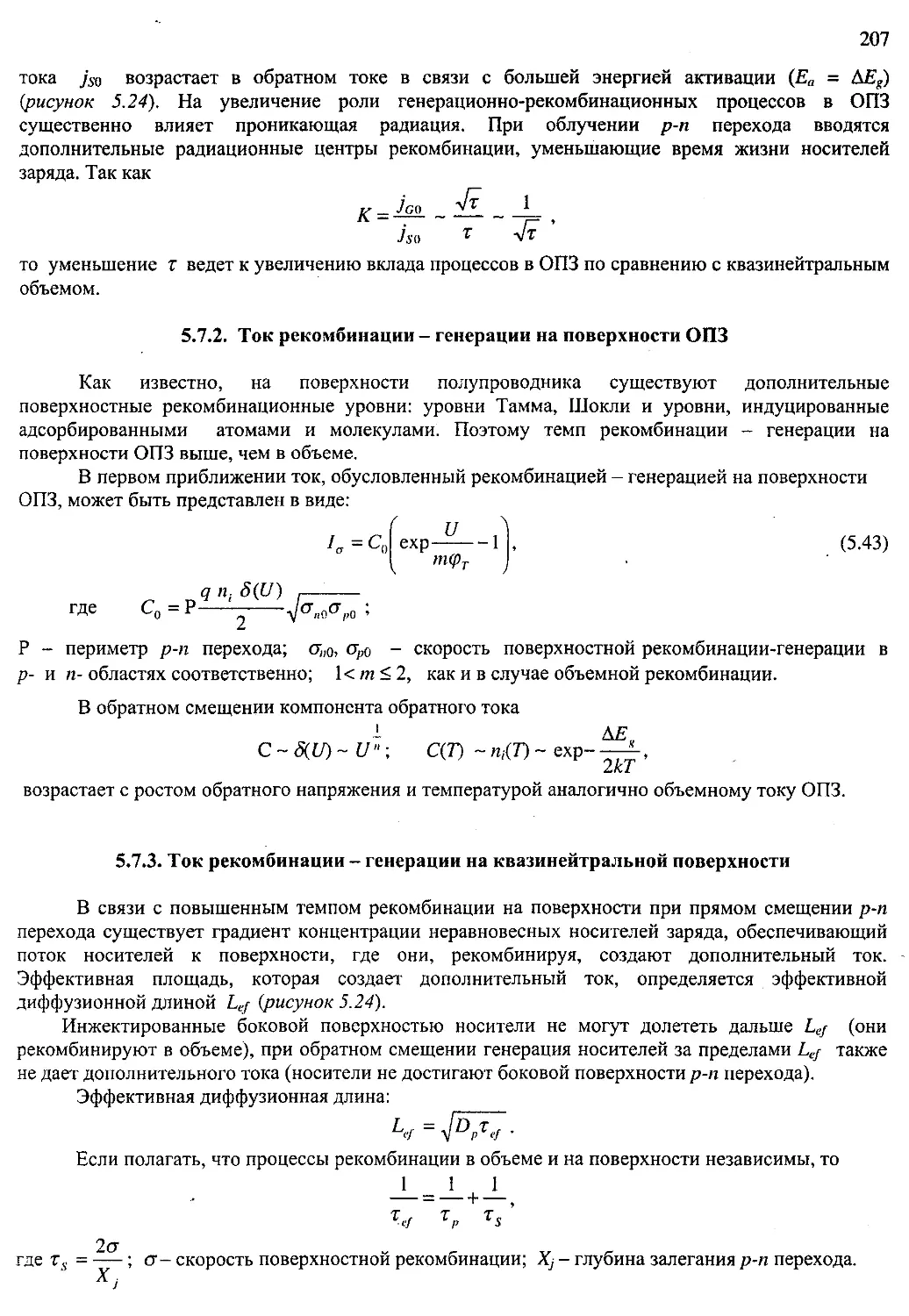

5.7.3. Токи рекомбинации- генерации на квазинейтральной

поверхности .......................................................................................................... 207

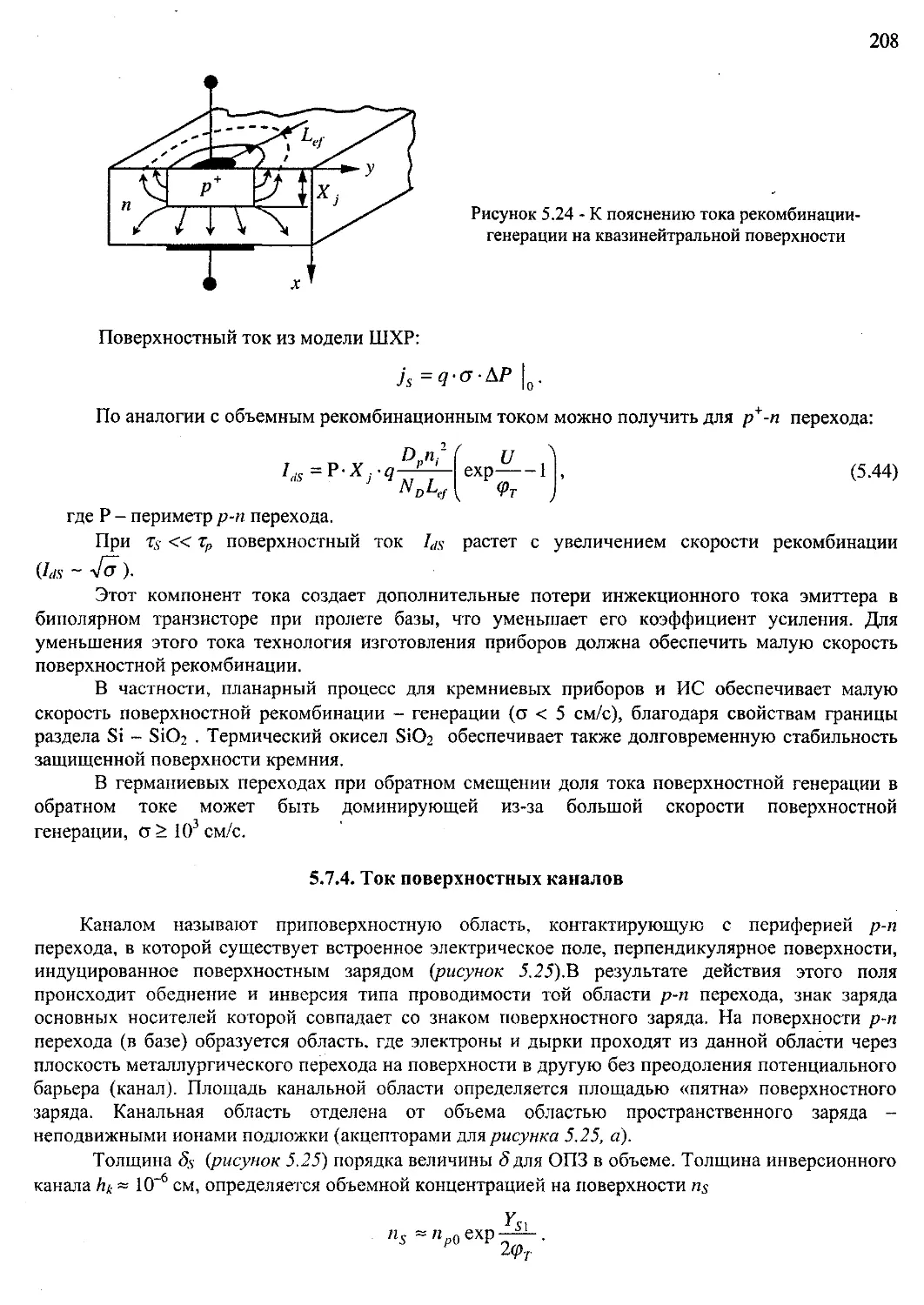

5.7.4. Ток поверхностных каналов ............................................................... 208

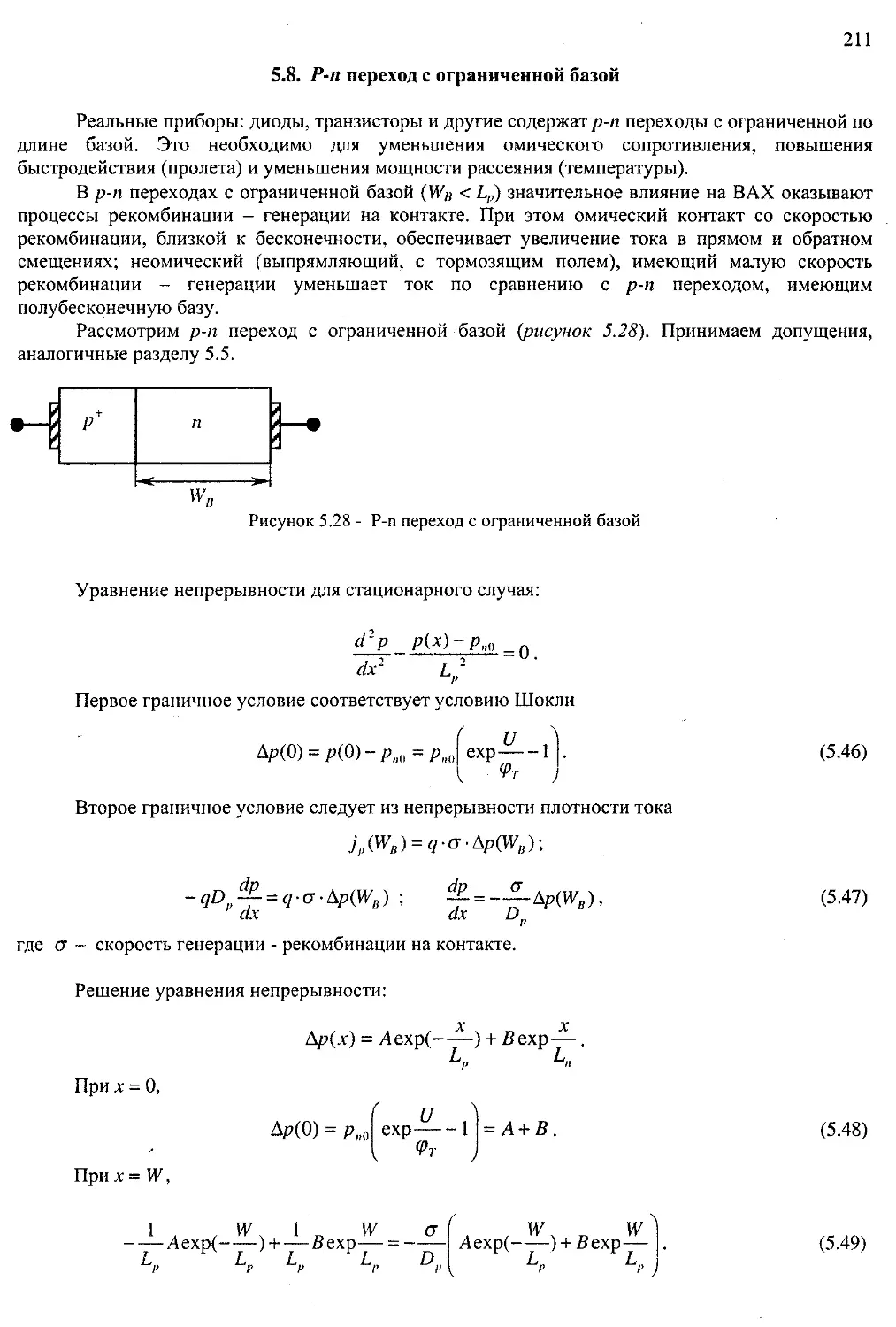

5.8. P-n переход с ограниченной базой ............................................................... 211

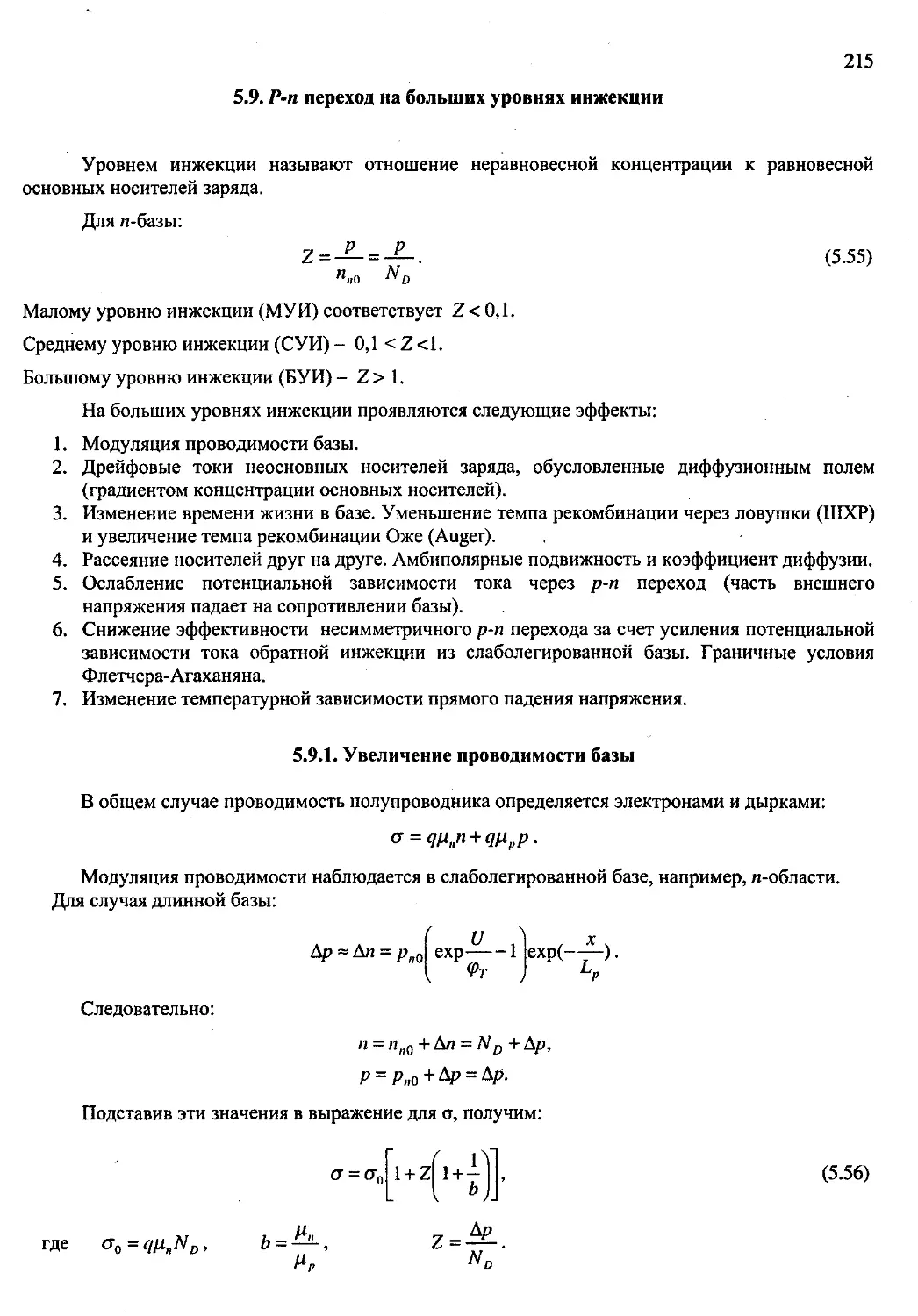

5.9. Р-п переход на больших уровнях инжекции ................................................... 215

5.9.1. Увеличение проводимости базы ......................................................... 215

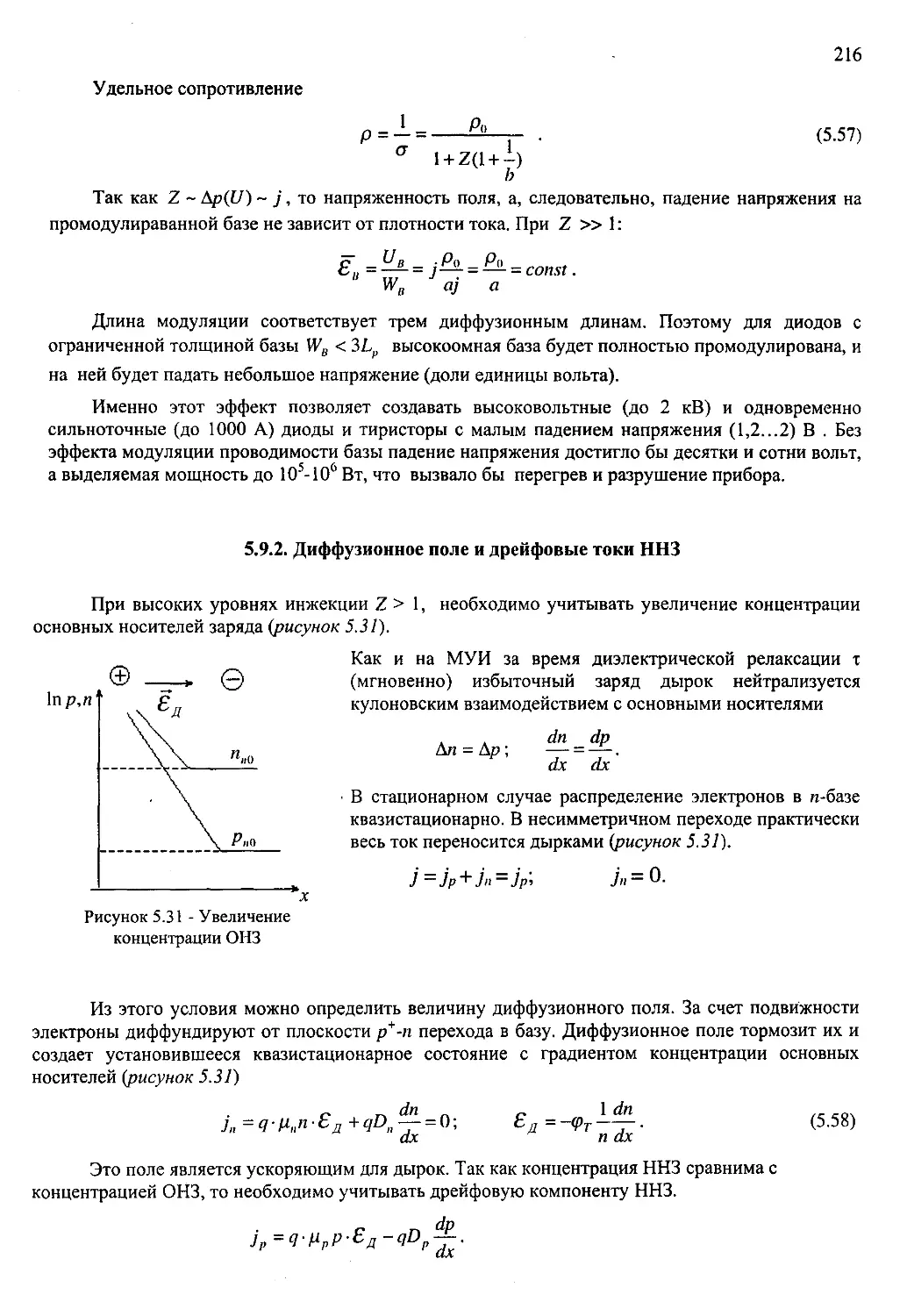

5.9.2. Диффузионное поле и дрейфовые токи неосновных

носителей заряда ................................................................................................... 216

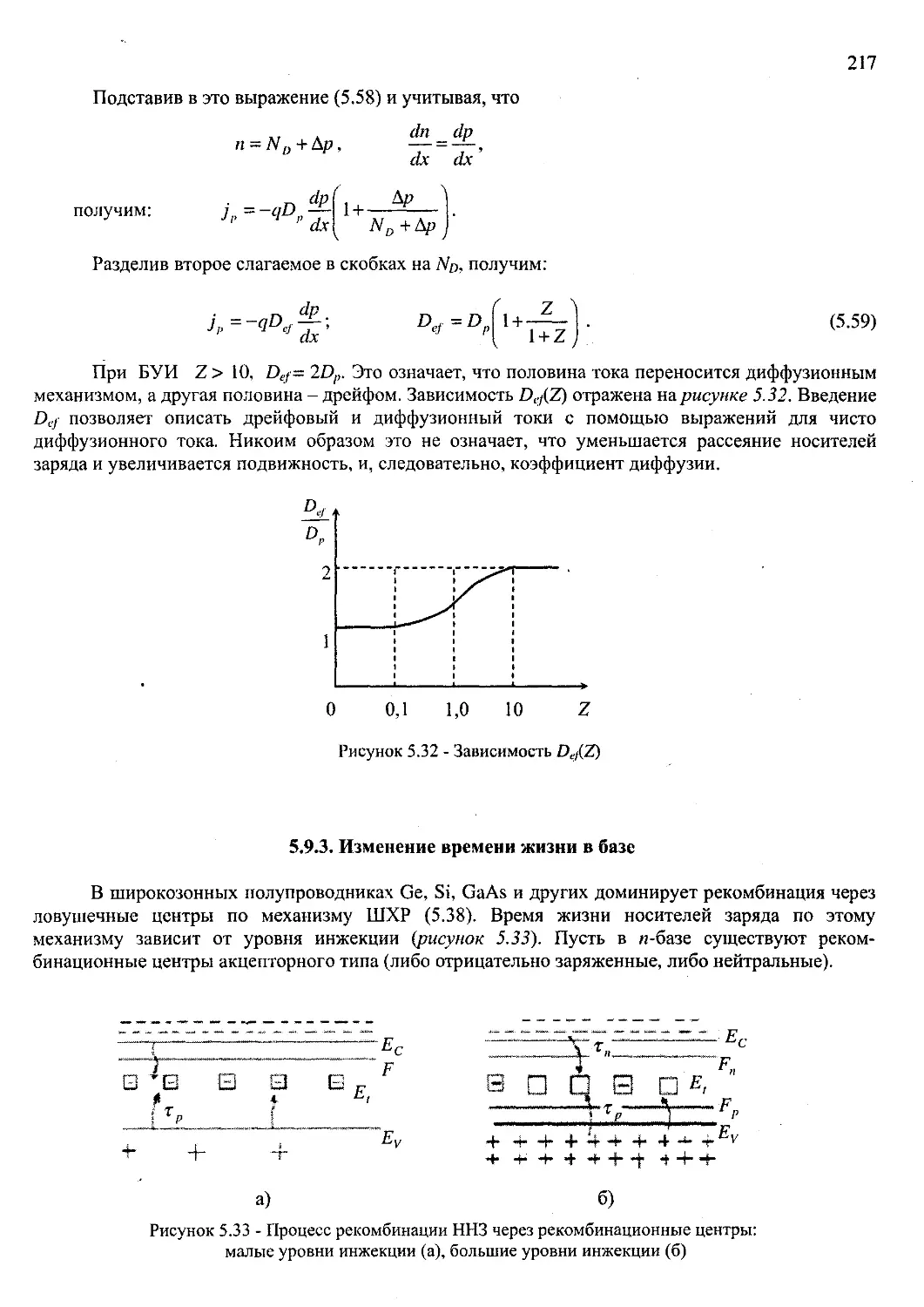

5.9.3. Изменение времени жизни носителей в базе .......................................... 217

5.9.4. Амбиполярные подвижность и коэффициент диффузии, .

рассеяние носителей друг на друге .............................................................. 218

5.9.5. Ослабление потенциальной зависимости тока через

p-n переход .......................................................................................................... 220

5.9.6. Снижение эффективности несимметричного p-n перехода ........................ 222

5.9.7. Изменение температурной зависимости прямого

падения напряжения ............................................................................................. 224

5.10. Суммарный ток p-n перехода ................................................................... 224

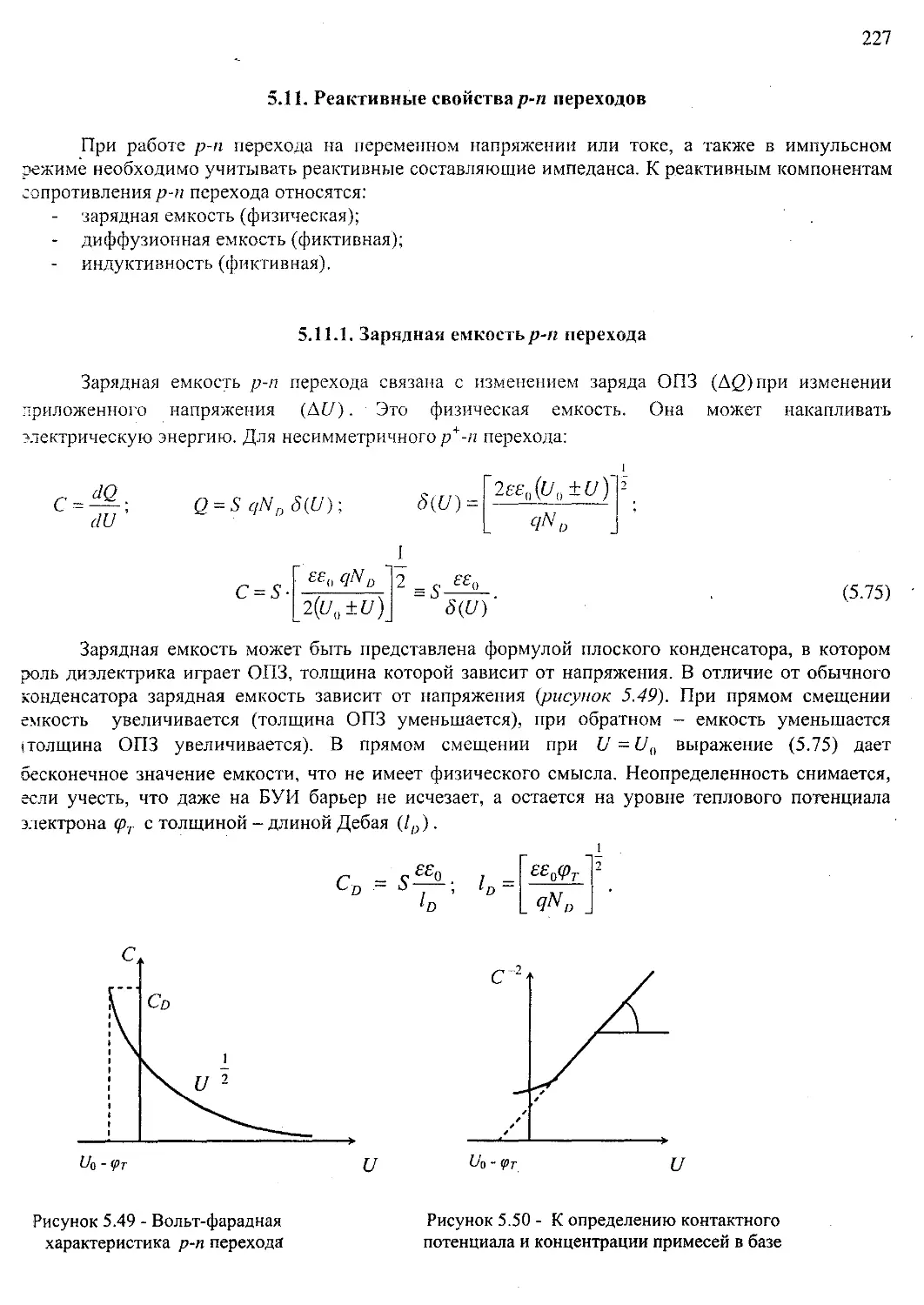

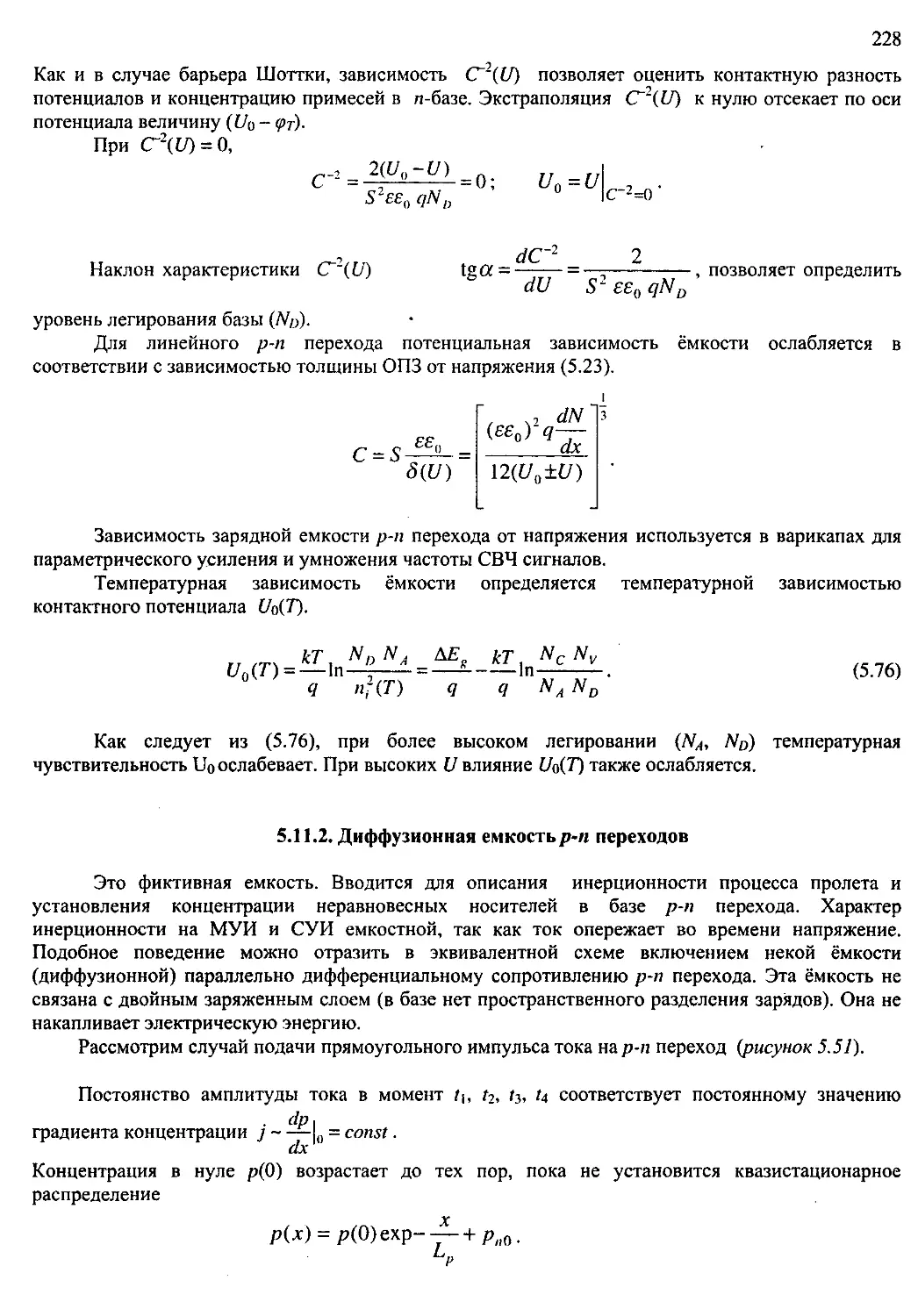

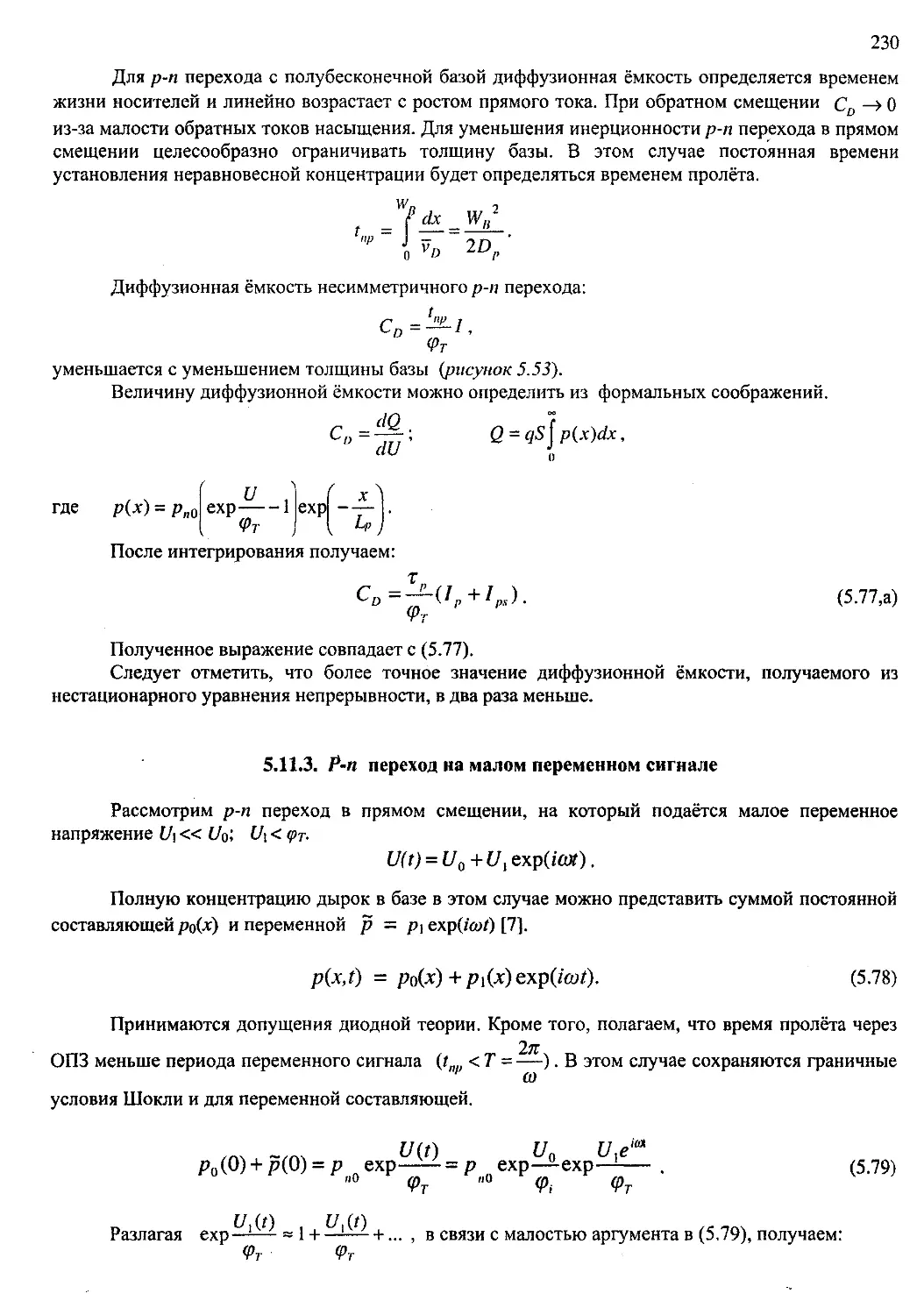

5 .11. Реактивные свойства p-n перехода ............................................................ 227

5.11.1. Зарядная емкость p-n перехода ............................................... : ......... 227

5.11.2. Диффузионная емкость p-n перехода ................................................. 227

5.11.3. P-n переход на малом переменнам сигнале .......................................... 230

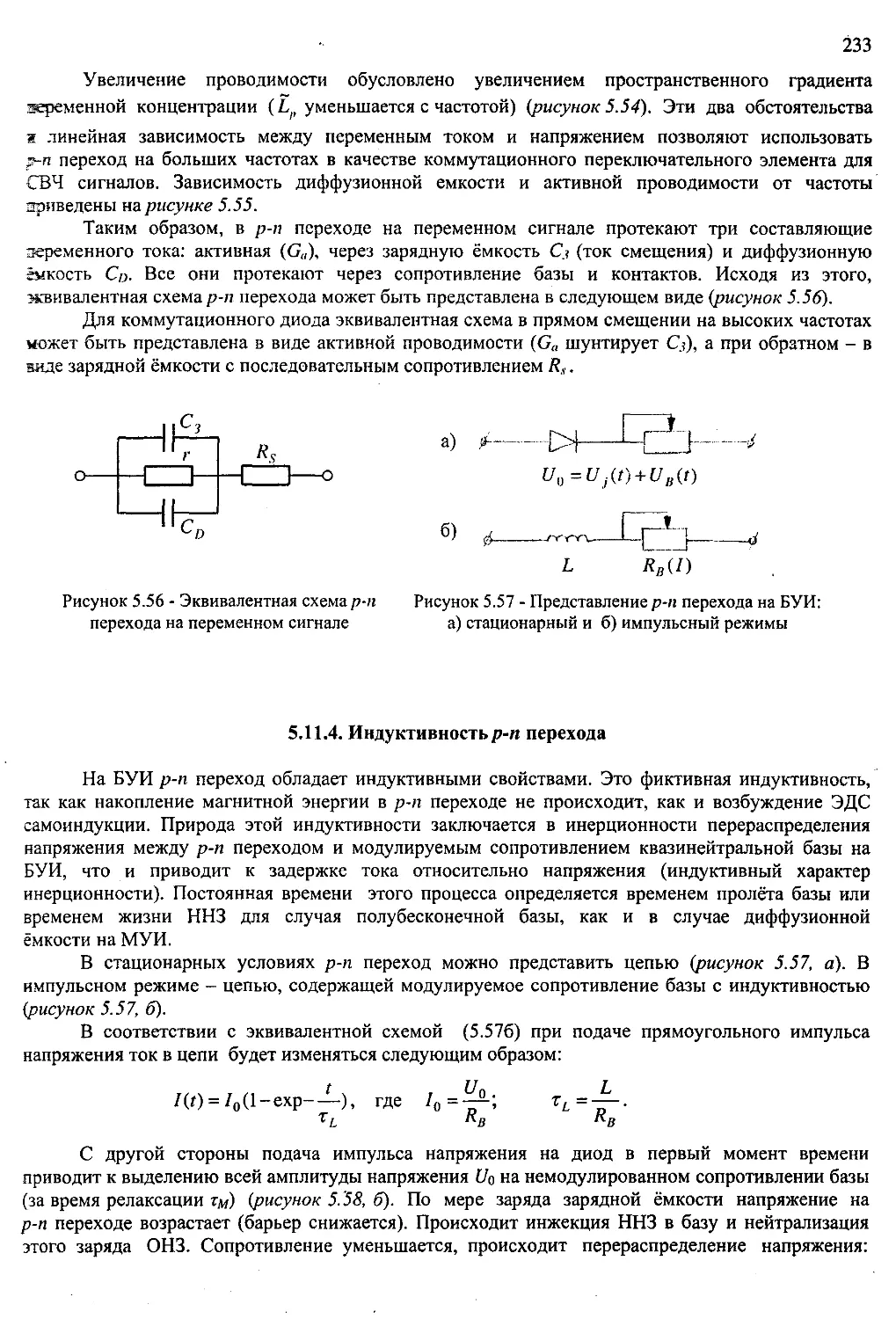

5.11.4. Индуi<тивность p-n перехода ............................................................ 233

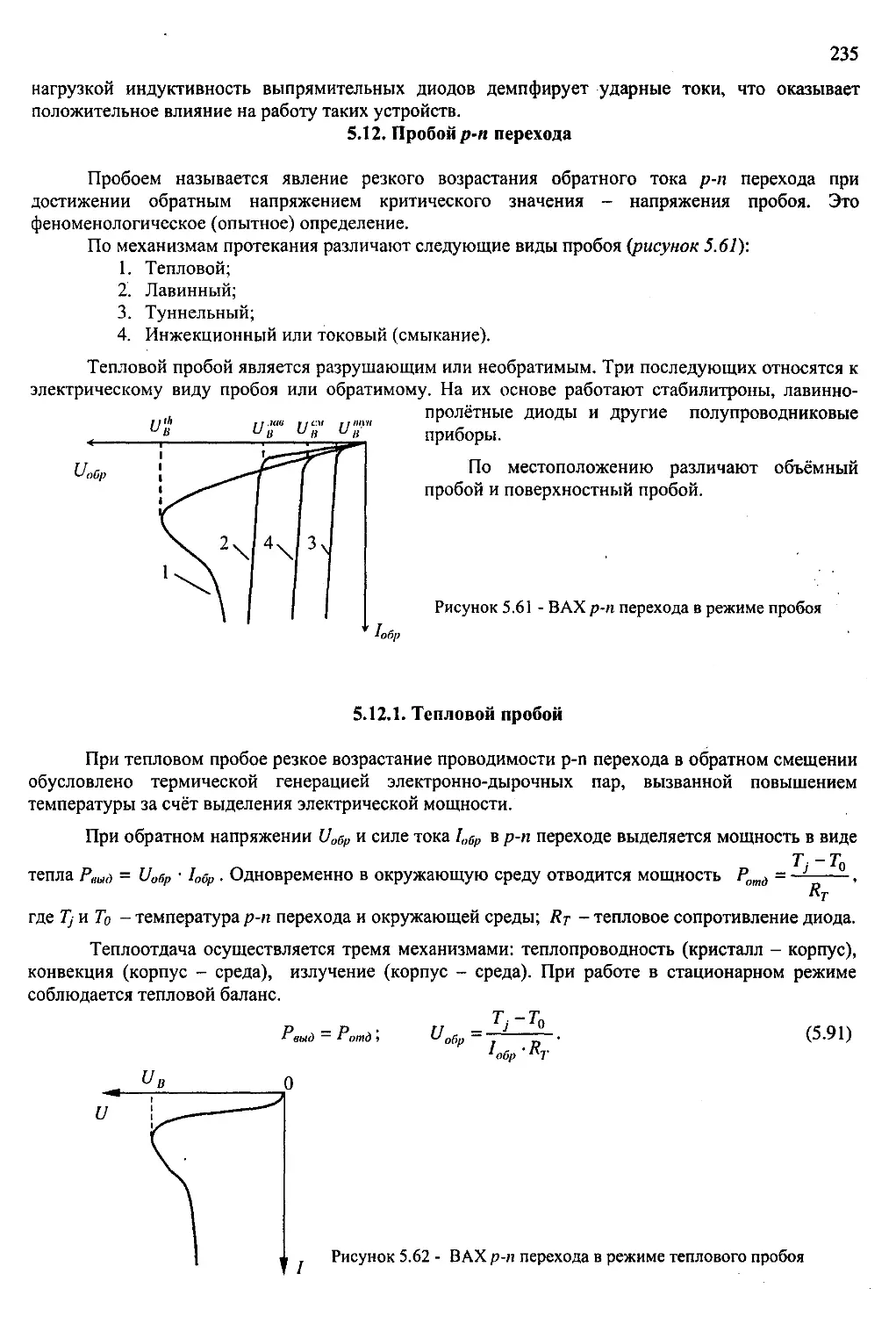

5 .12. Пробой p-n перехода .............................................................................. 235

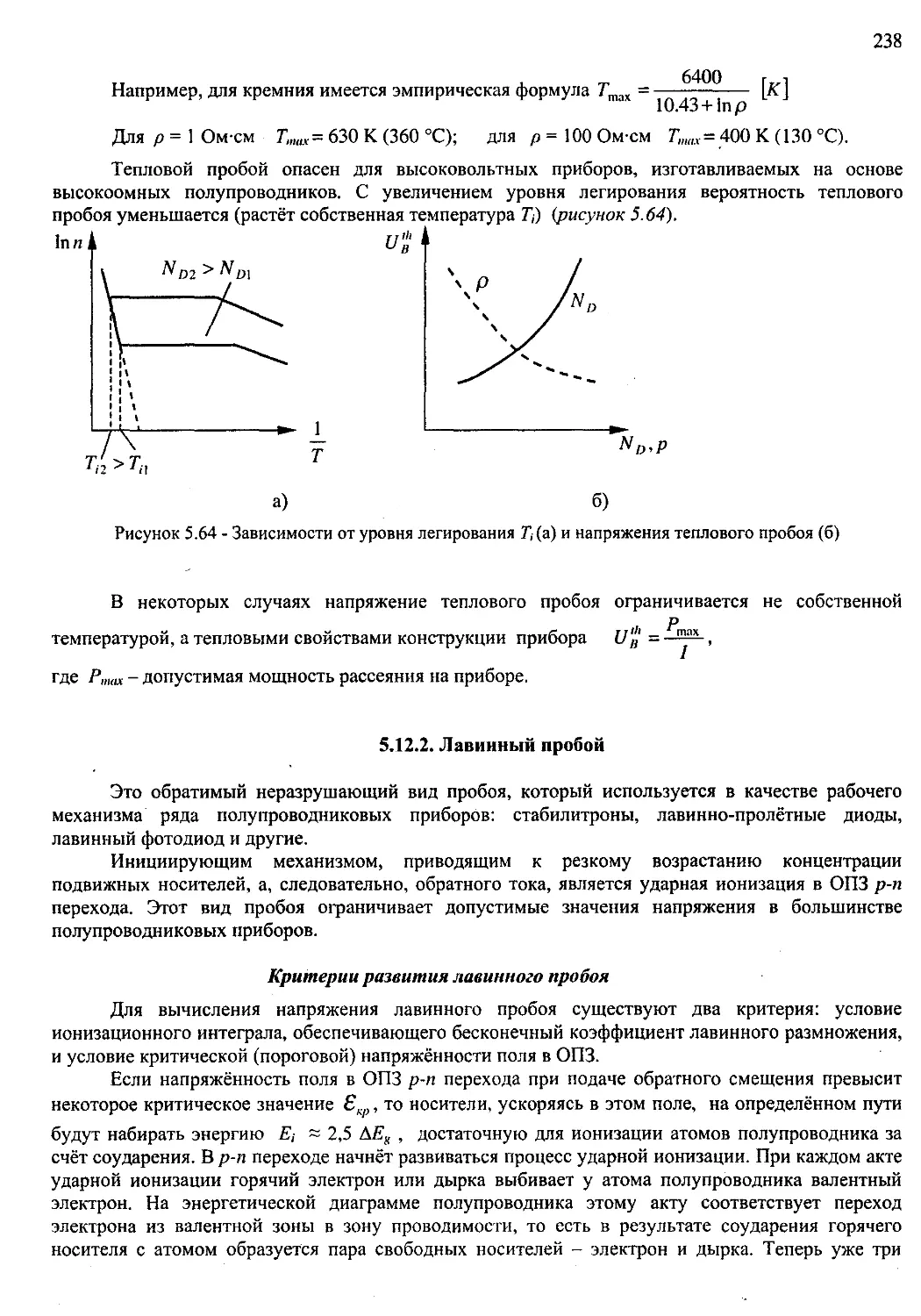

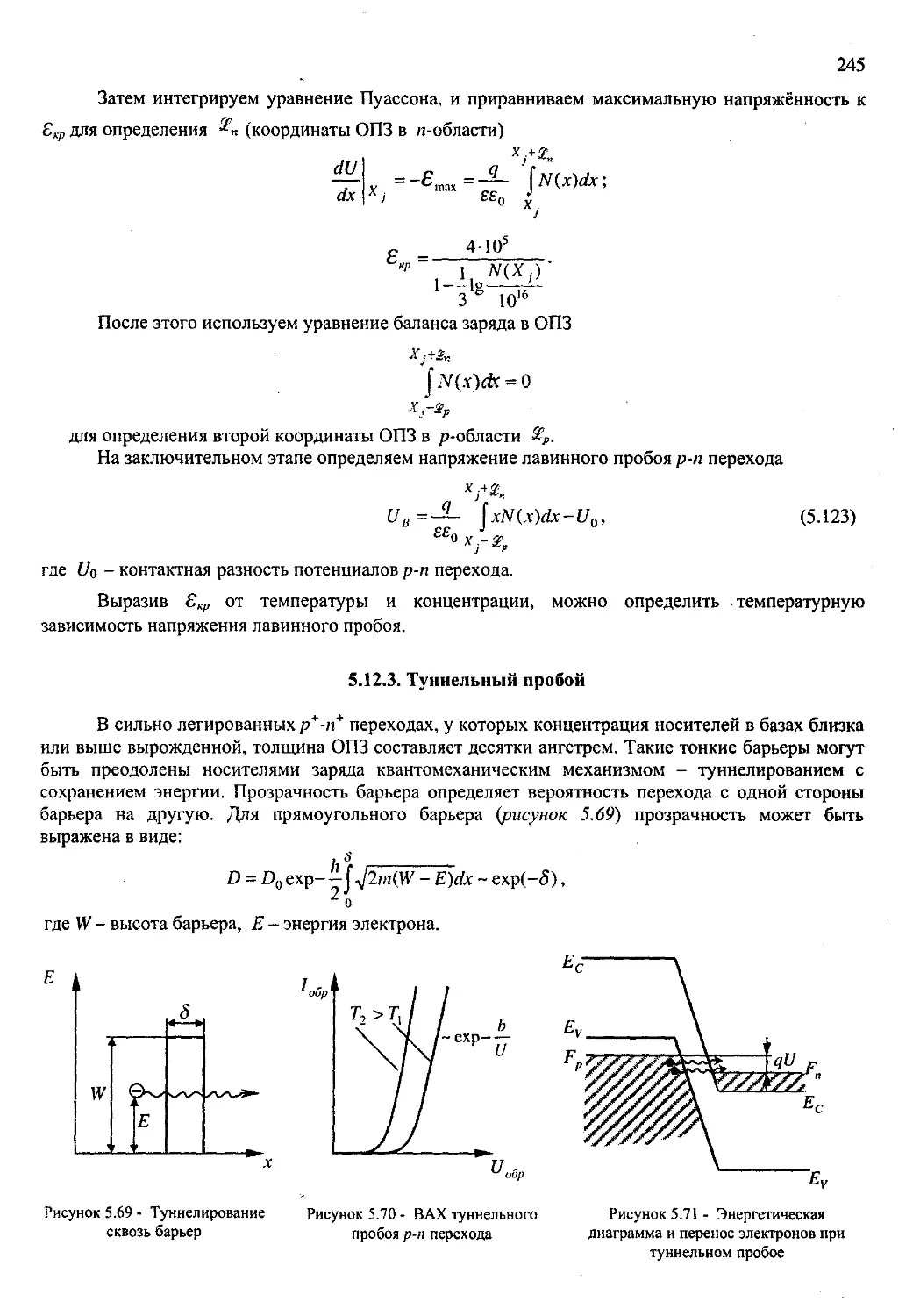

5.12.1. Тепловой пробой .......................................................................... 235

5.12.2. Лавинный пробой ......................................................................... 239

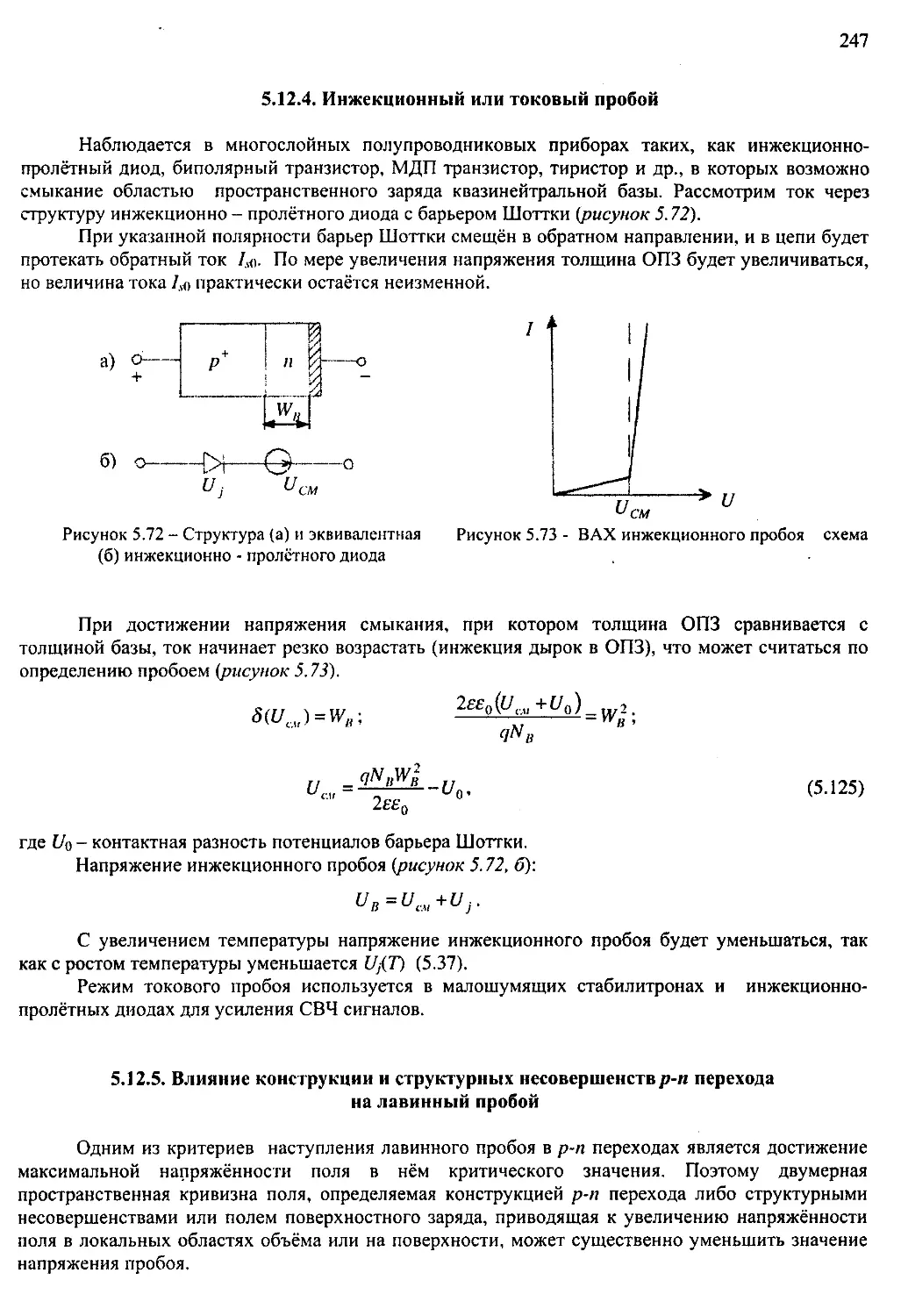

5.12.3. Туннельный пробой ....................................................................... 245

5.12.4. Инжекционный или токовый пробой .................................................. 247

5.12.5. Влияние конструкции и структурных несовершенств

p-n перехода на лавинный пробой ..................................................... 247

5.12.6. Пути повышения пробивнога напряжения p-n перехода ......................... 251

5.13. Гетеропереходы .................................................................................... 258

б

Глава

6.1.

6.2.

6.

Полупроводниковые диоды .............................................. ·............... 2б2

Выпрямительные диоды ...........................................................................

Импульсные диоды .................................................................................

6.2.1.

6.2.2.

Переходвые процессы в диодах с

p-n

263

264

переходом ..................................... 2б4

269

6.3. Диоды с накоплением заряда ..................................................................... 273

6.4. Параметрические диоды и варикапы ............................................................ 275

6.5. Стабилитроны ....................................................................................... 280

6.6. Сверхвысокочастотные диоды ................................................................... 284

6.7. Туннельные диоды ................................................................................. 290

6.8. Диоды Ганна .............. о.; .......................................................................... 293

6.9. Лавинно-пролетные диоды ..................................................................... 301

б.10. Инжекционно- пролетные диоды ............................................................. 307

Биполярный транзистор ..................................................................

313

Принцип действия биполярного транзистора .................................................

314

31 б

Глава

7.1.

7 .2.

7.3.

7.

Пути повышения быстродействия импульсных диодов .............................

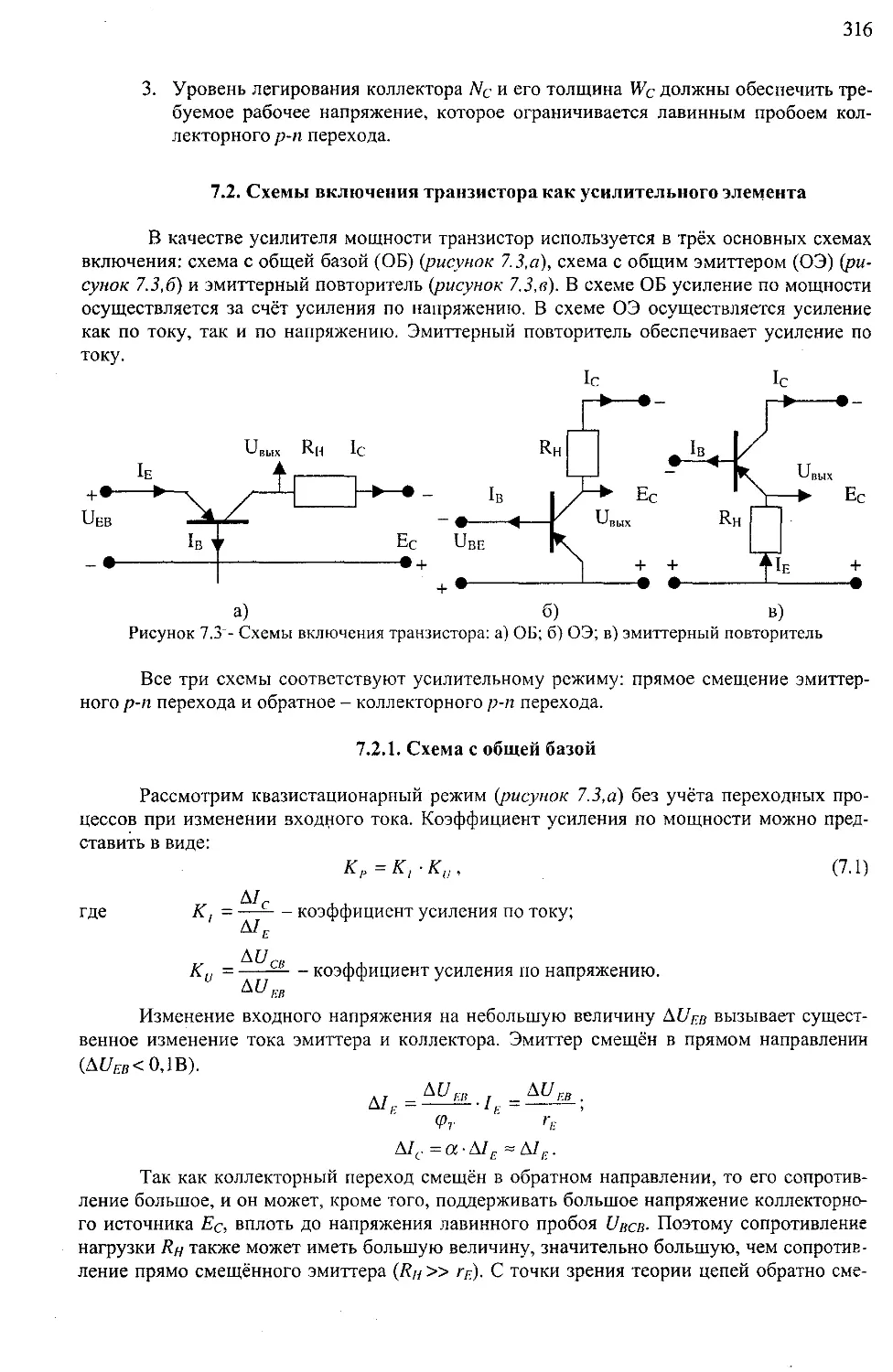

Схемы включения транзистора как усилительного элемента ..............................

7.2.1.

7.2.2.

7.2.3.

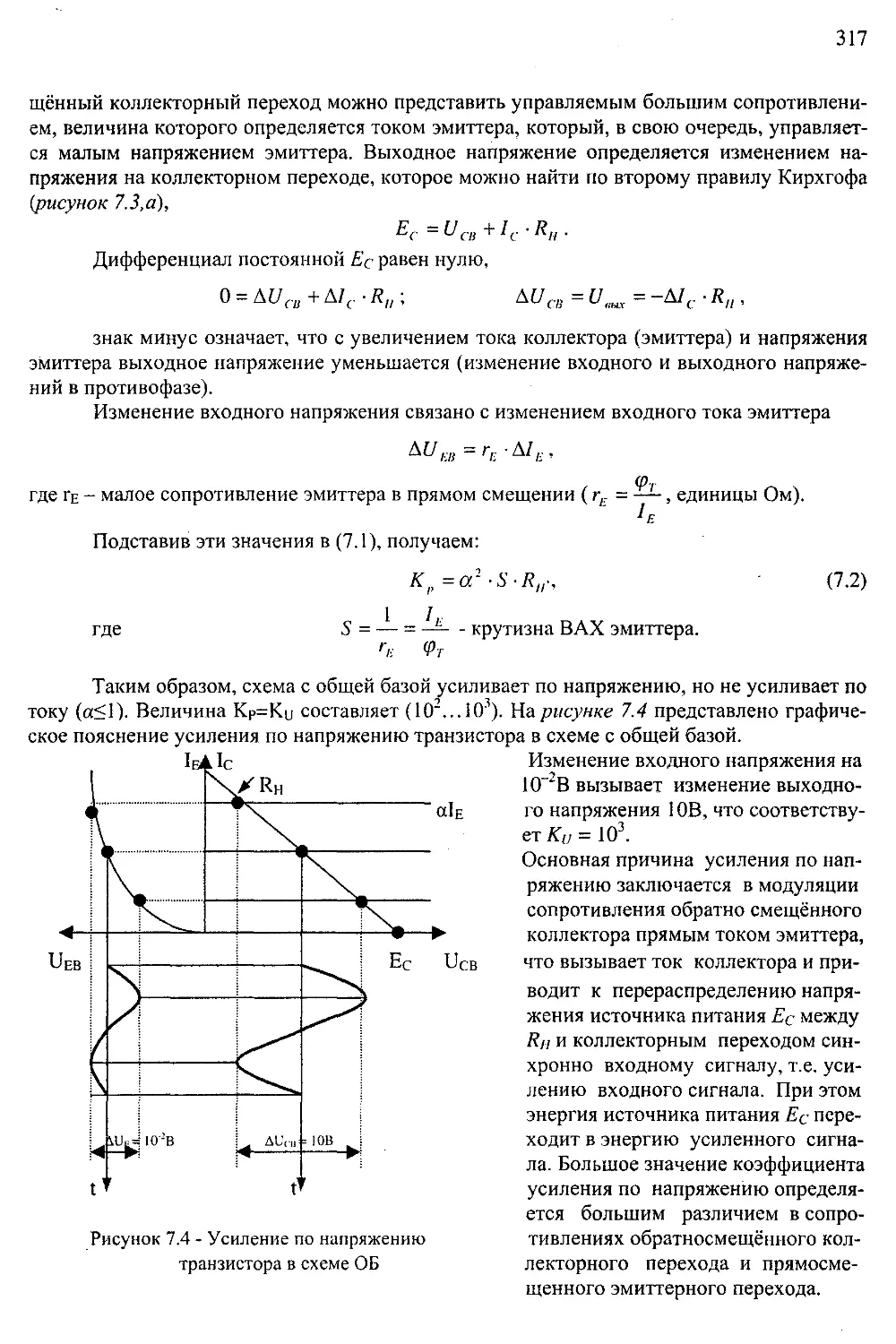

Схема с общей базой ........................................................................ 31б

Схема с общим эмиттером .................................................................

Коэффициент передачи тока биполярного

7.3 .1.

318

318

транзистора .................................... 319

Эмиттервый повторитель ..................................................................

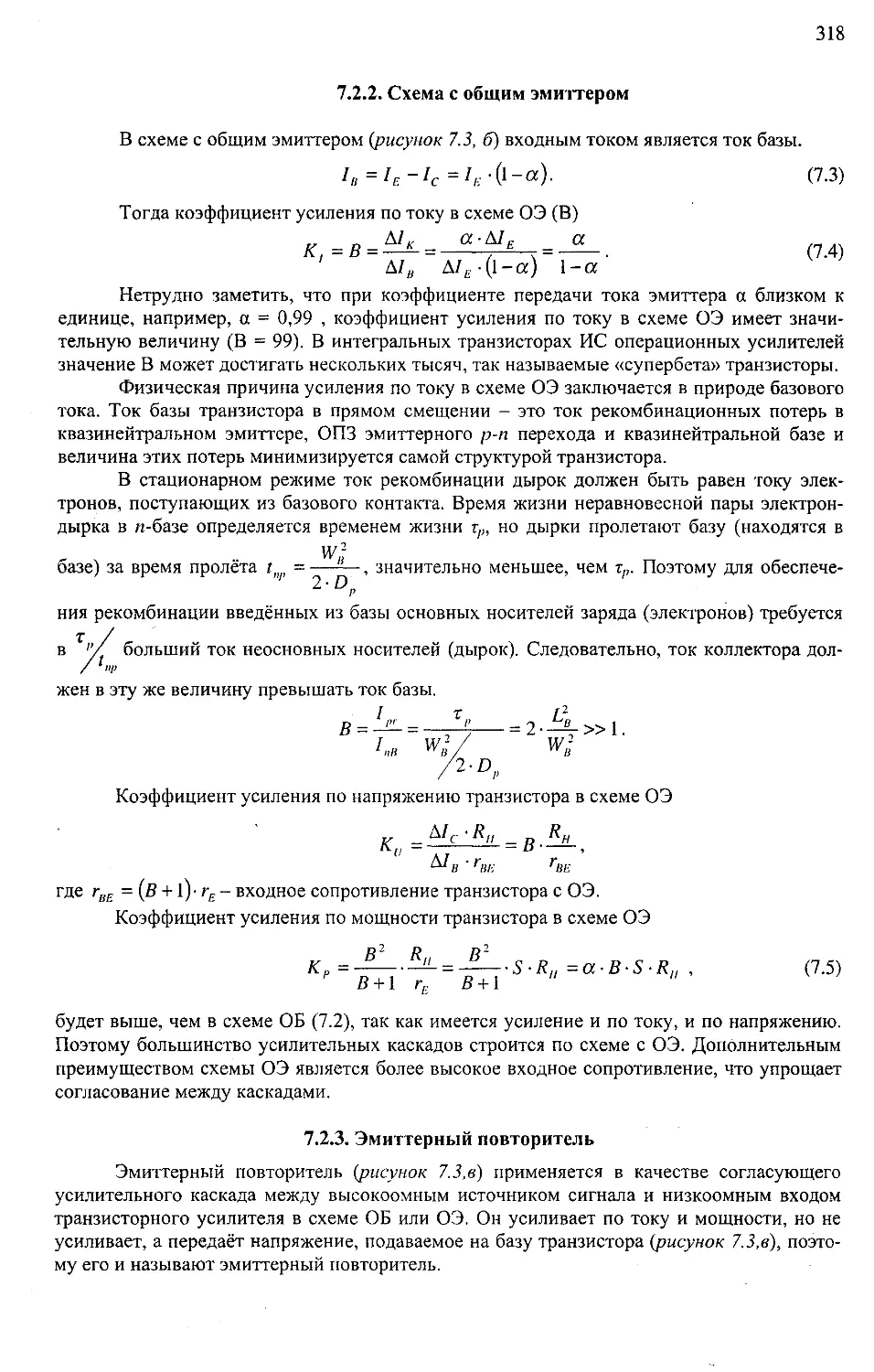

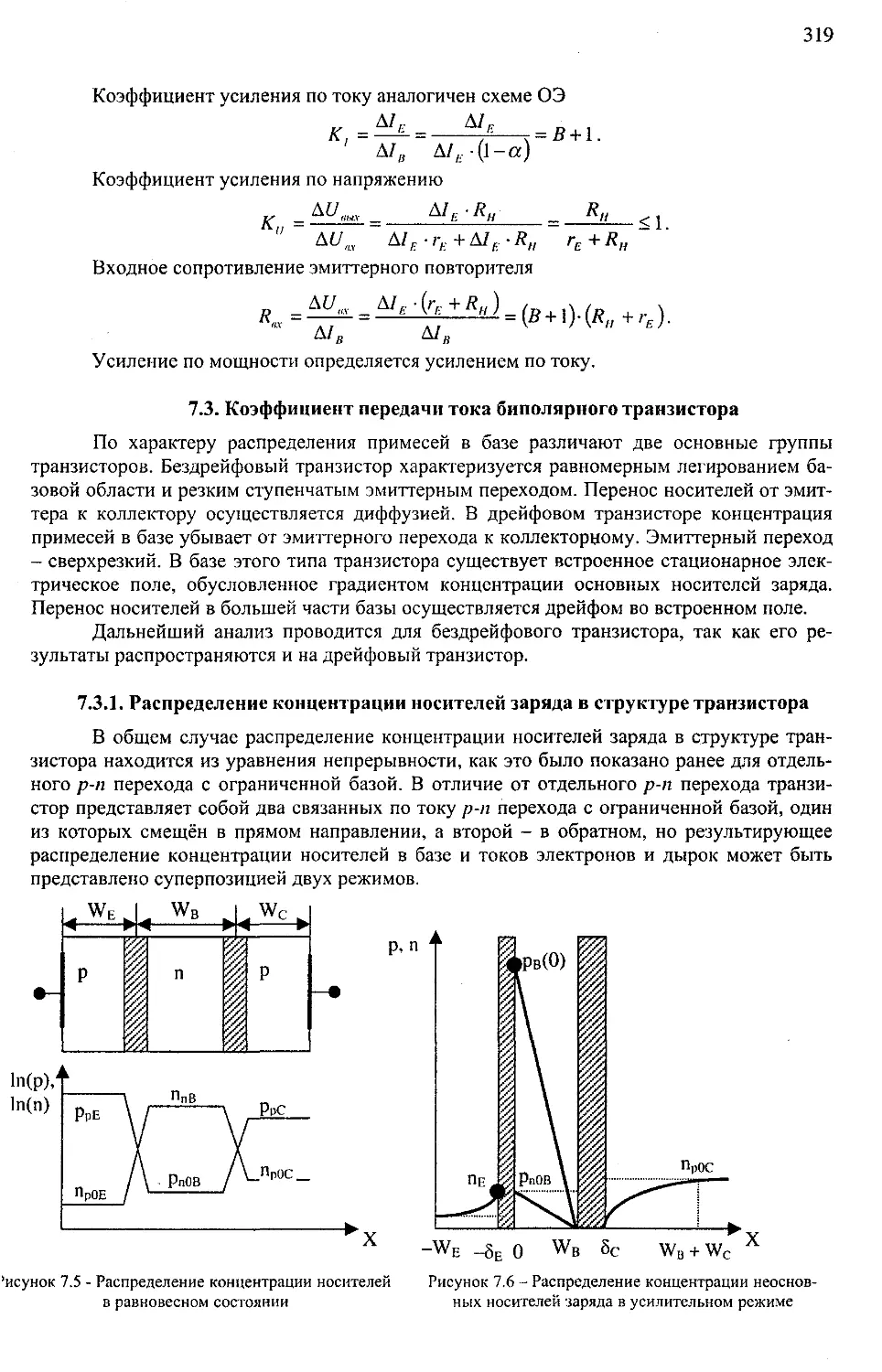

Распределение концентрации носителей заряда

в структуре :rранзистора ........................................................................................ 319

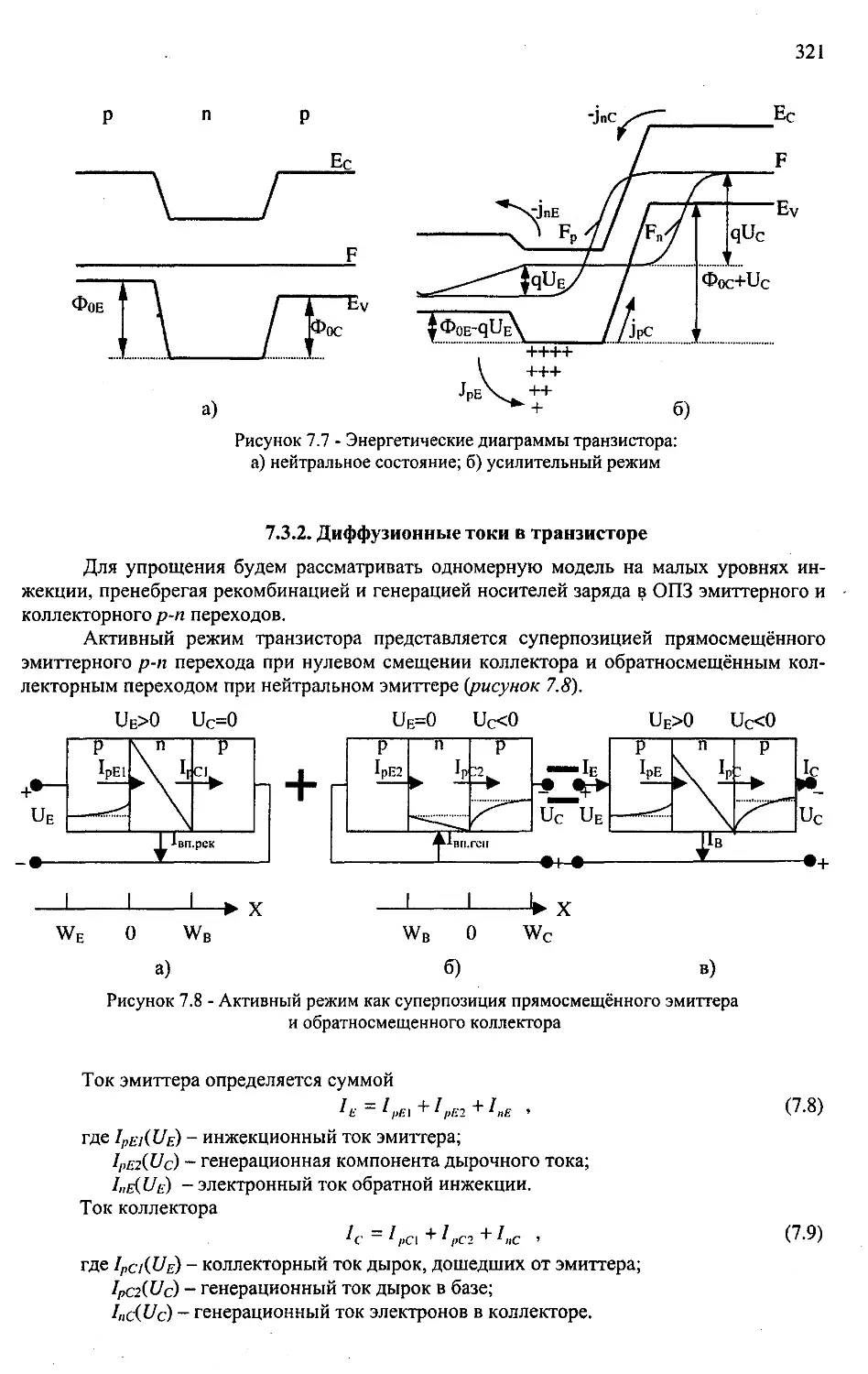

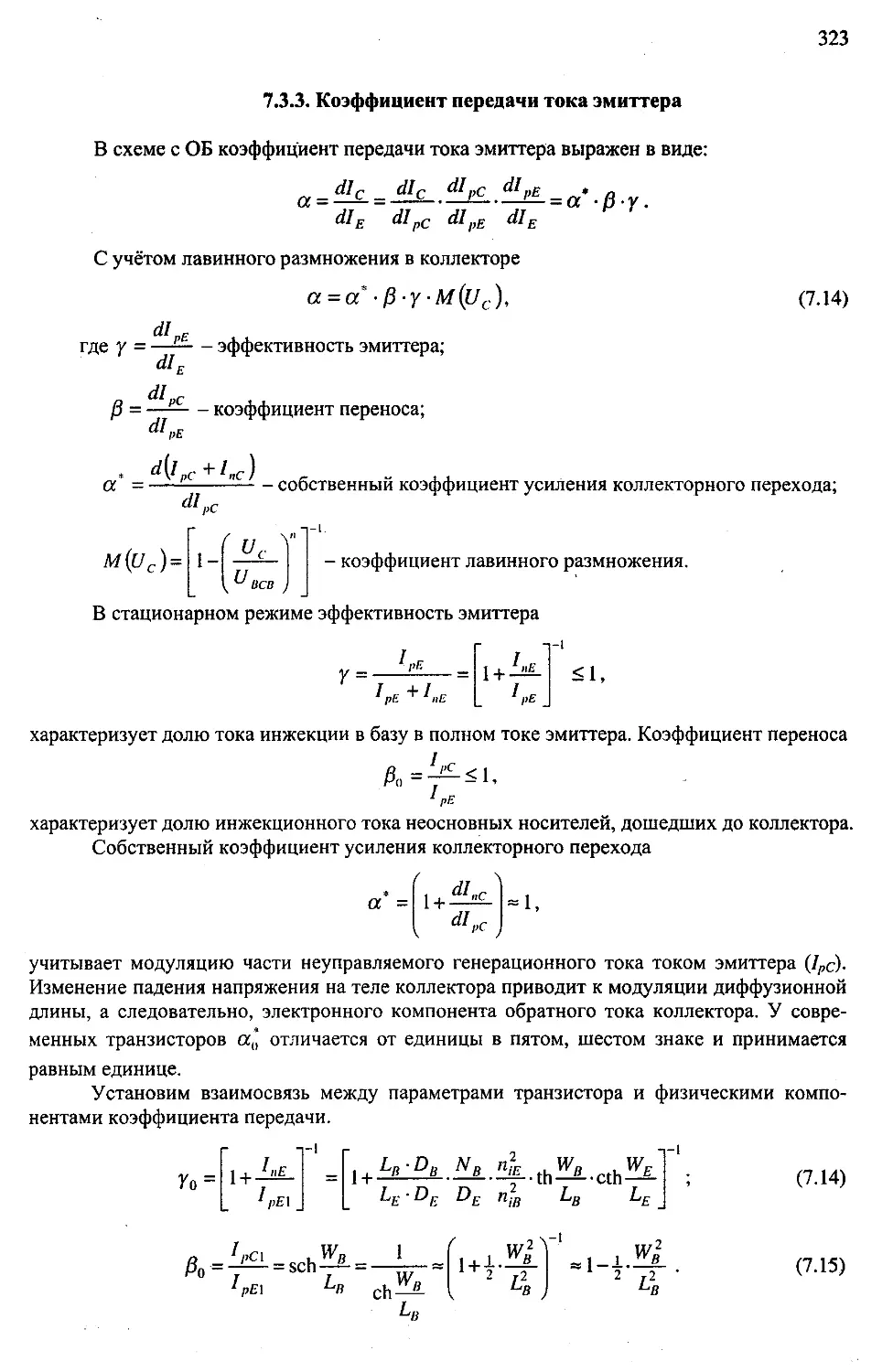

7.3.2. Диффузионные токи в транзисторе ...................................................... 321

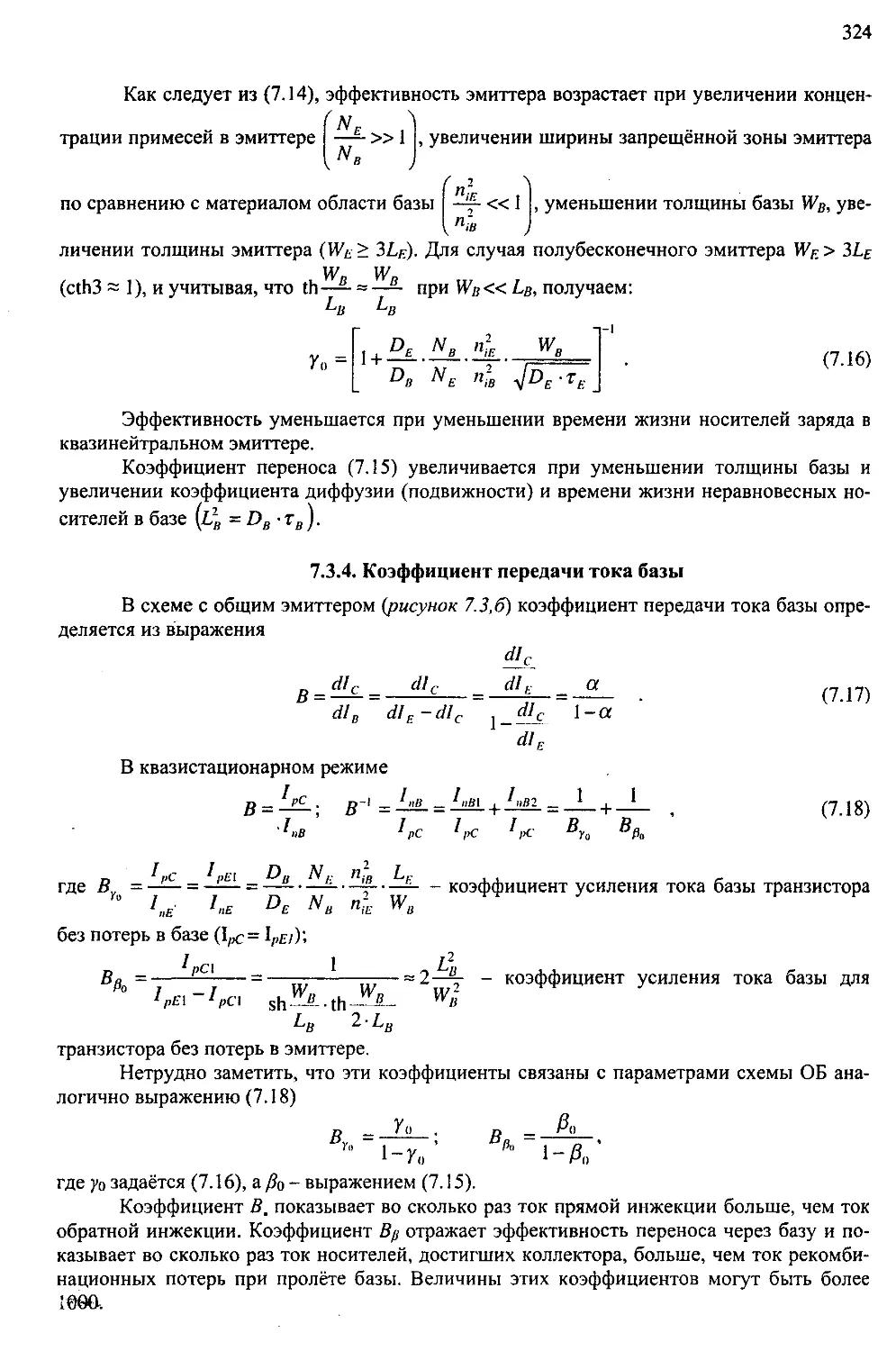

73.3. Коэффициент передачи тока эмиттера .................................................. 323

7.3.4. Коэффициент передачи тока базы ........................................................ 324

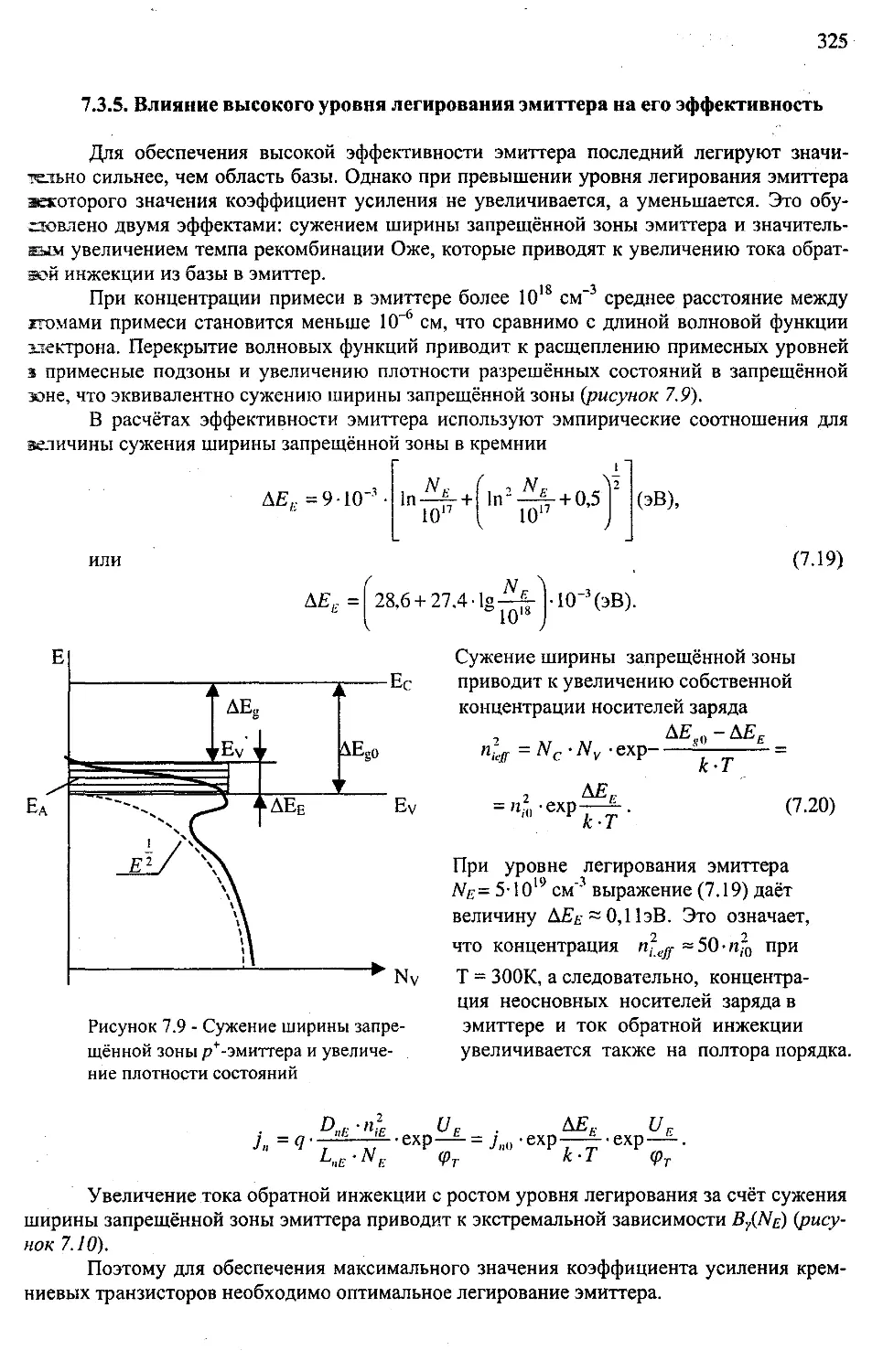

7.3.5. Влияние высокого уровня легирования эмиттера

на его эффективность ............................................................................................ 325

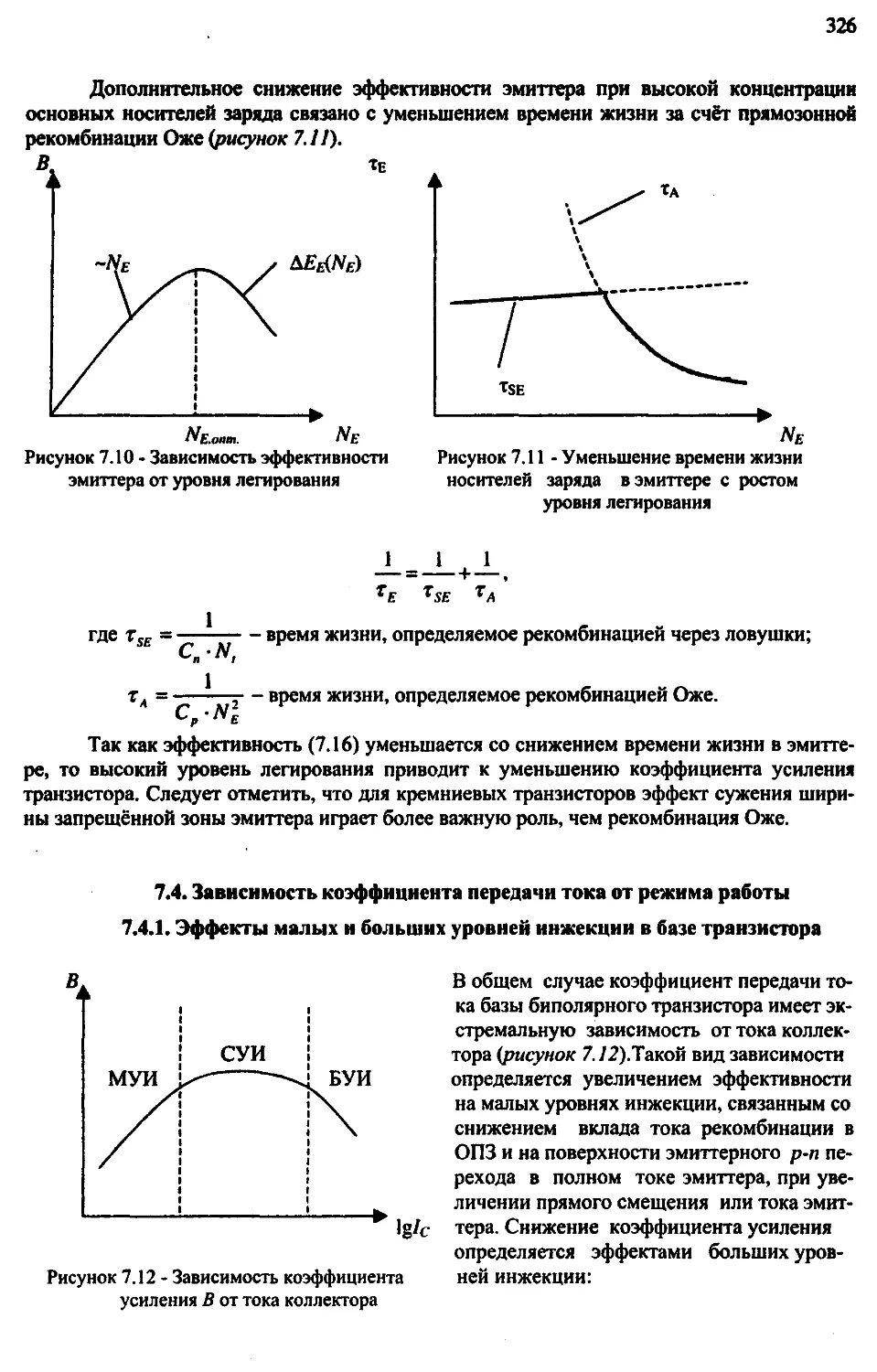

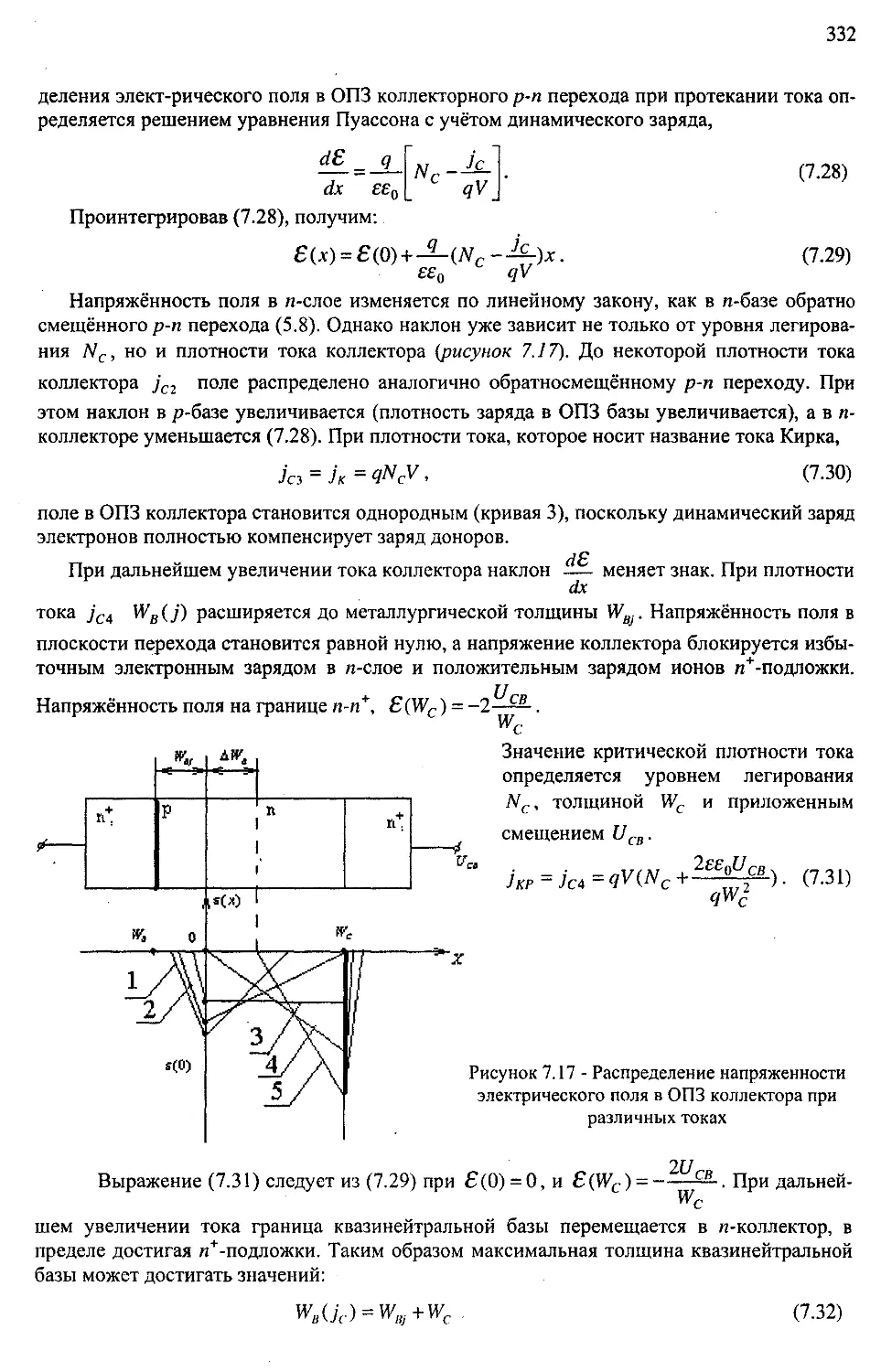

7.4. Зависимость коэффициента передачи тока от режимов работы ........................... 326

7.4.1. Эффекты малых и больших уровней инжекции

в базе транзистора ................................................................................................ 326

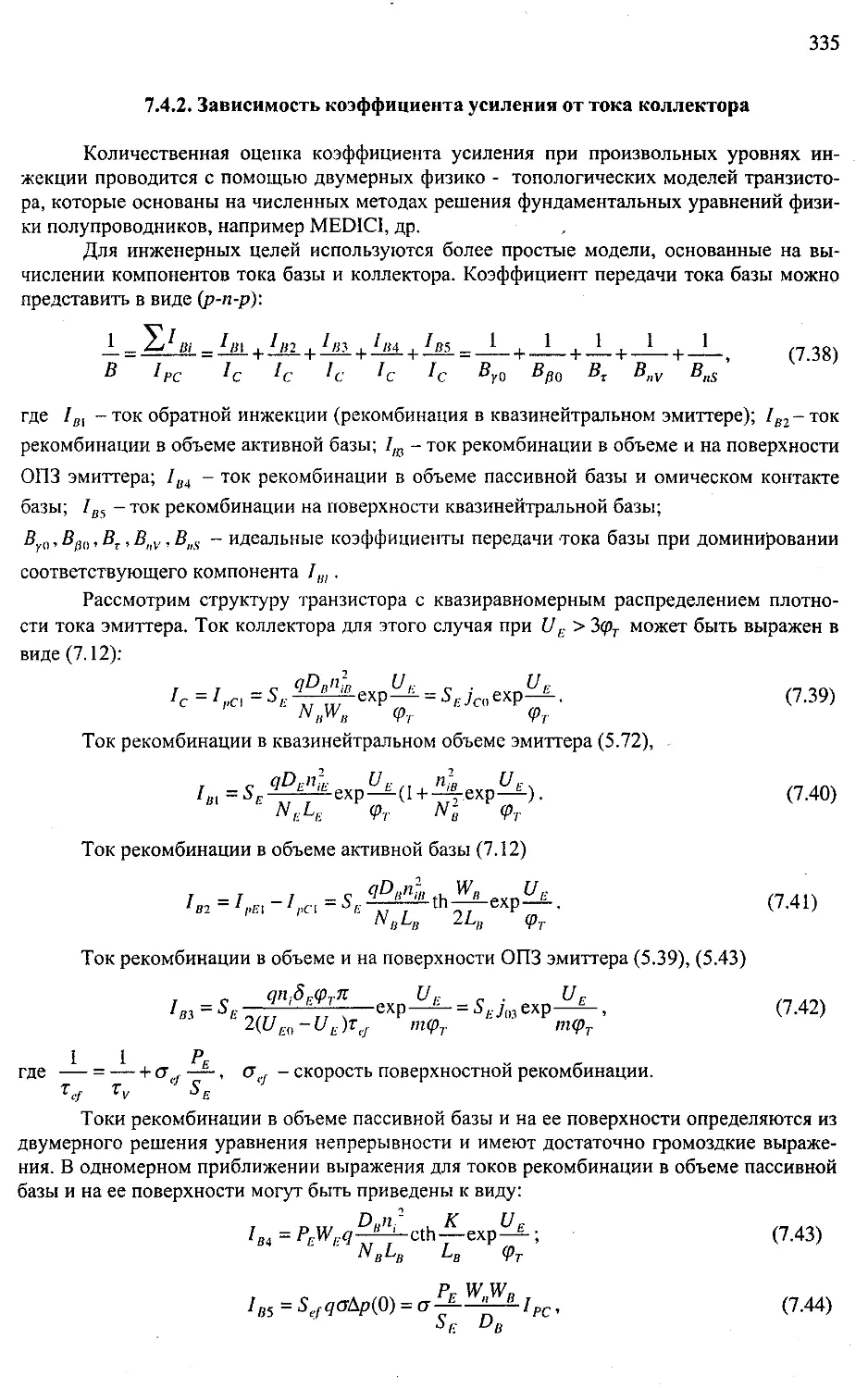

7.4.2. Зависимость коэффициента усиления от тока коллектора ........... ··'·........... 335

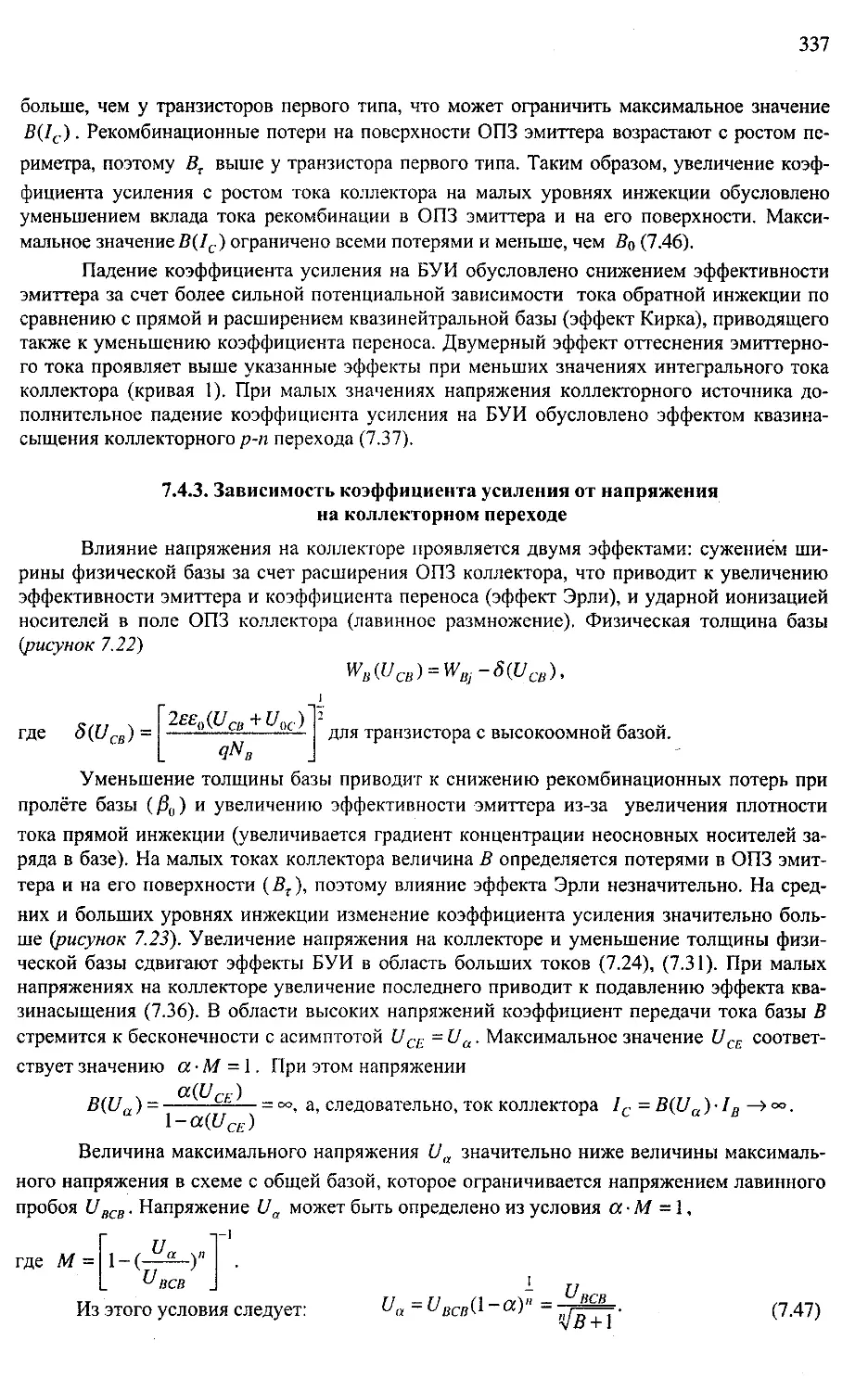

7.4.3. Зависимость коэффициента усиления от напряжения

на коллекторе ....................................................................................................... 337

7.4.4. Зависимость коэффициента усиления от температуры .............................. 338

7.5. Статические характеристики биполярного транзистора .................................... 340

7.5.1. Схема с общей базой ........................................................................ 341

7.5.2. Схема с общим эмиттером ................................................................. 344

7.6. Стационарные режимы j'>аботы транзистора .................................................. 348

7.7. Дрейфовый транзистор и другие разновидности биполярных

транзисторов .................................................................................................................... 356

7. 7 .1. Дрейфовый транзистор ..................................................................... 356

7.7.2. P-n-p транзисторы интегральных схем .................................................. 359

7.7.3. Составные транзисторы .................................................................... 361

7.7.4. Лавинный транзистор ....................................................................... 364

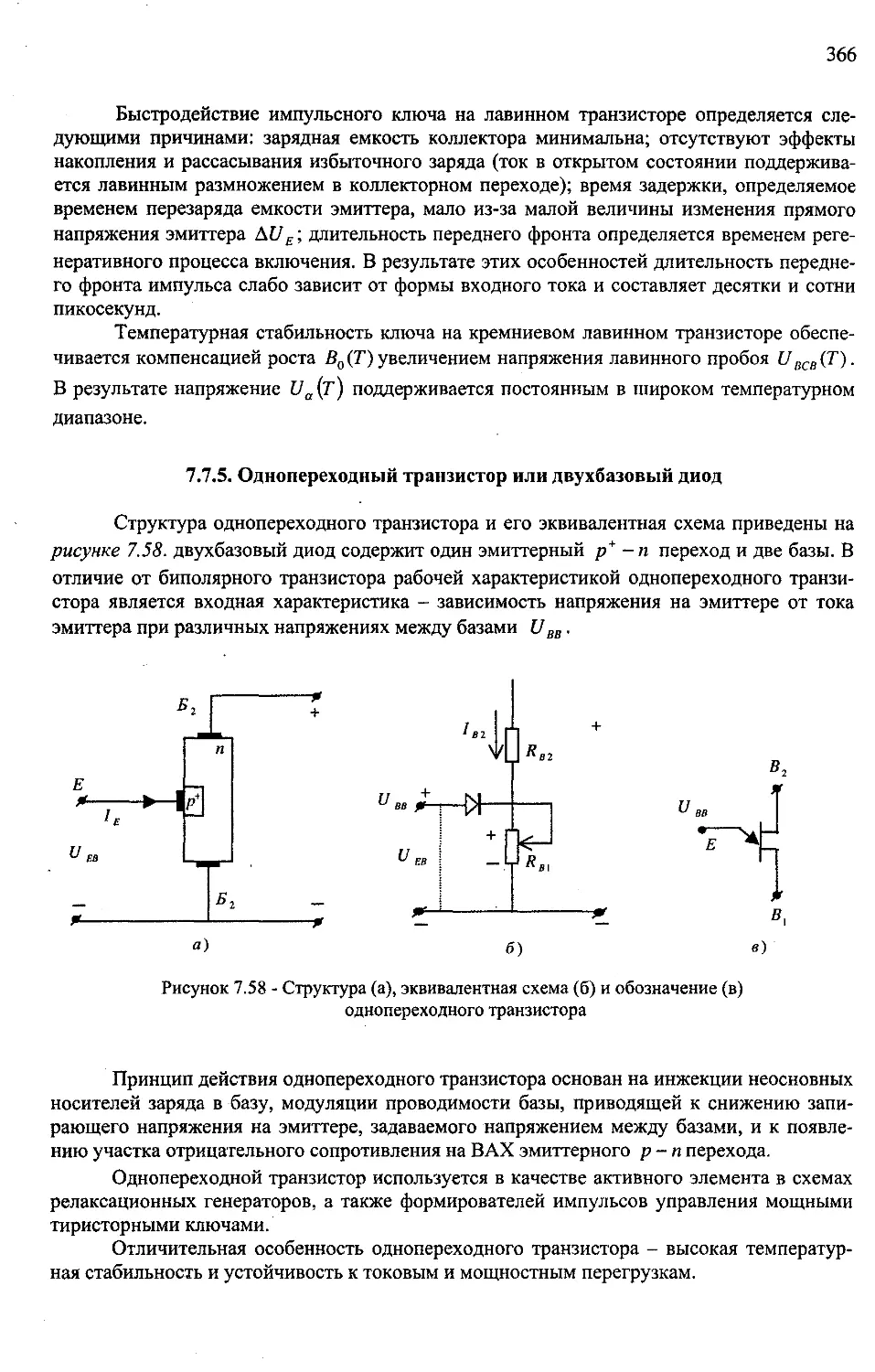

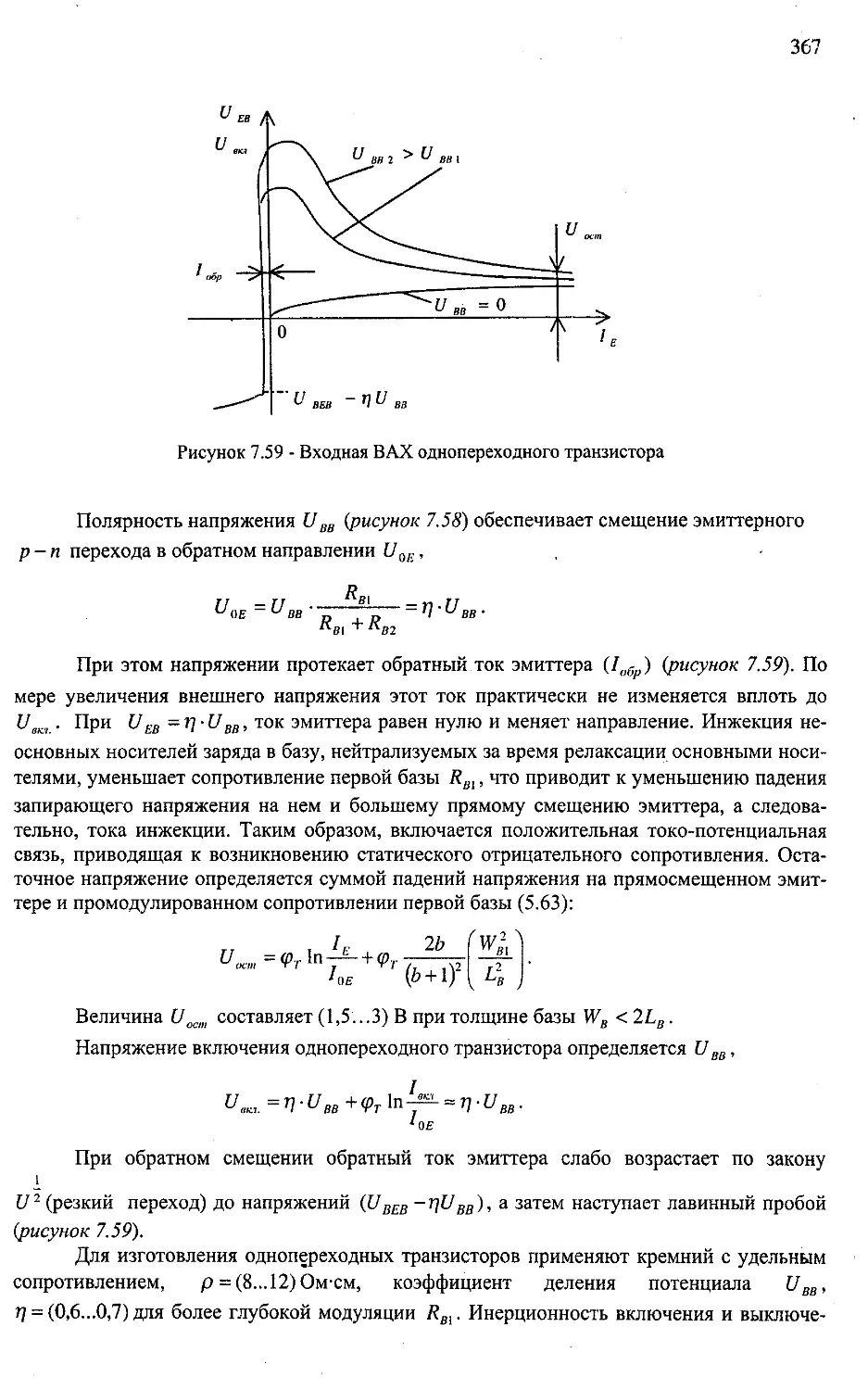

7.7.5. Однопереходвый транзистор или двухбазовый диод ................. ; .............. 366

7.8. Частотные свойства биполярного транзистора ................................................ 368

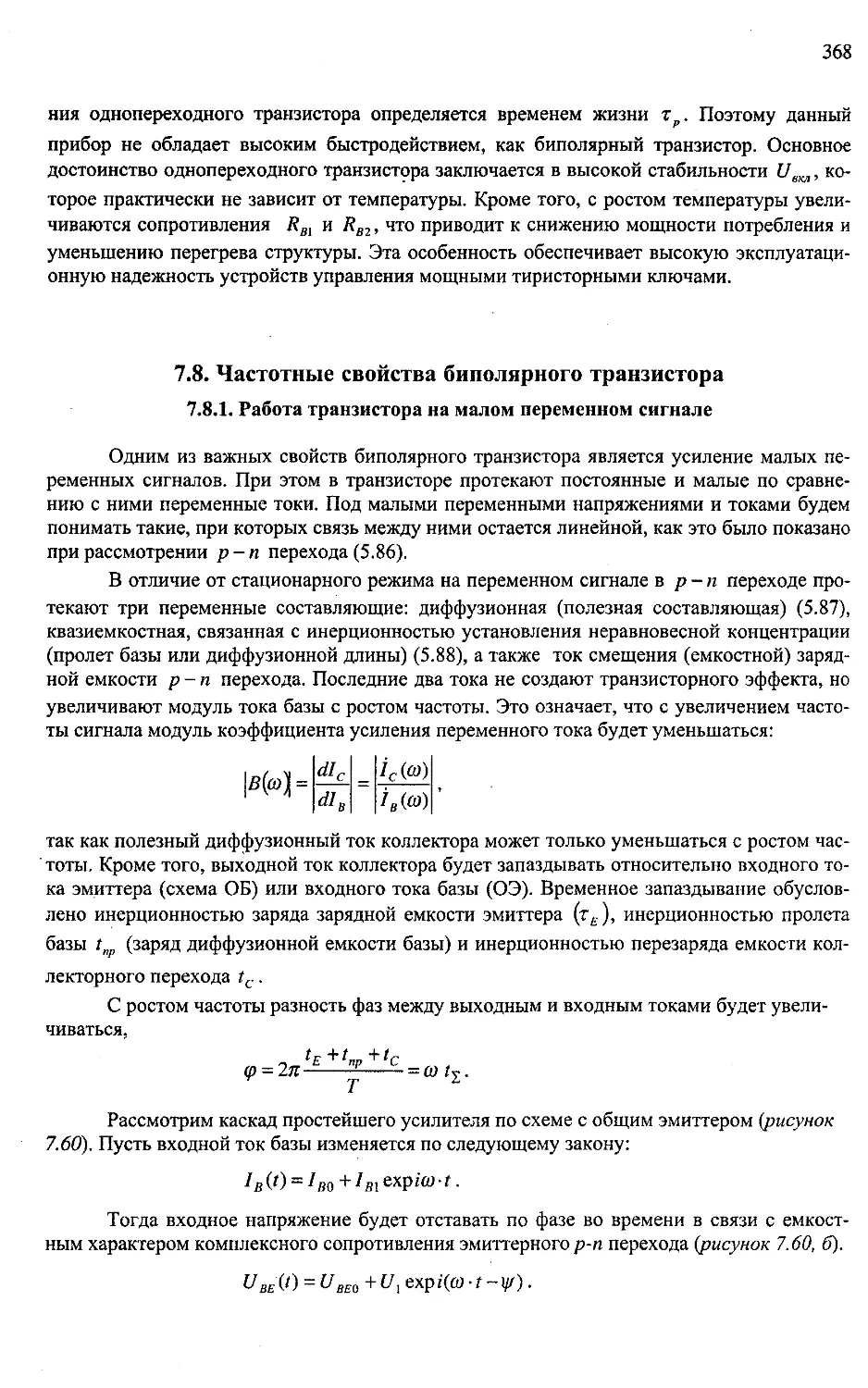

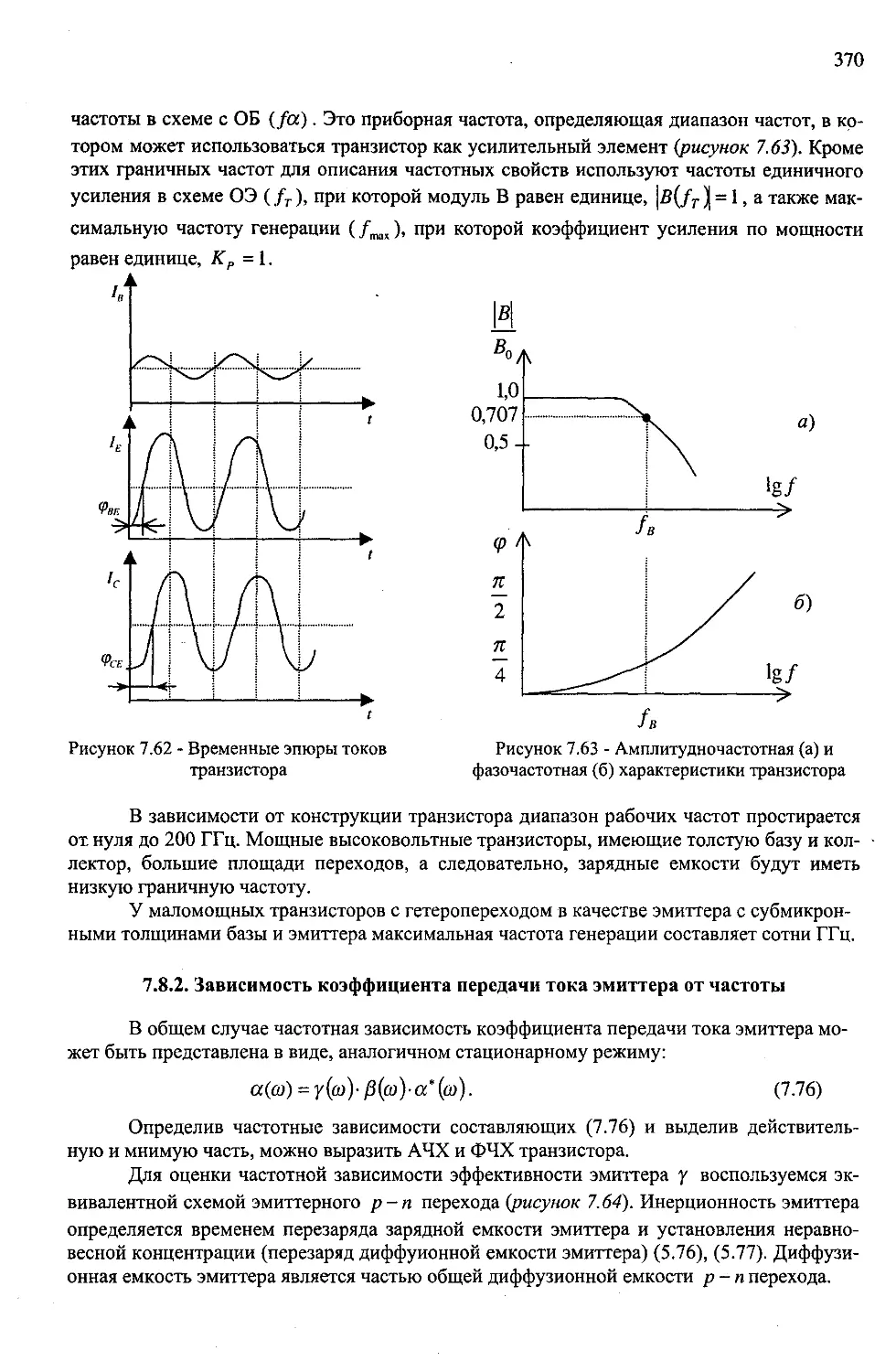

7 .8.1. Работа транзистора на малом переменнам сигнале .................................. 368

7.8.2. Зависимость коэффициента передачи тока эмиттера от частоты .................. 371

7.8.3. Зависимость от частоты коэффициента передачи тока базы ....................... 376

7

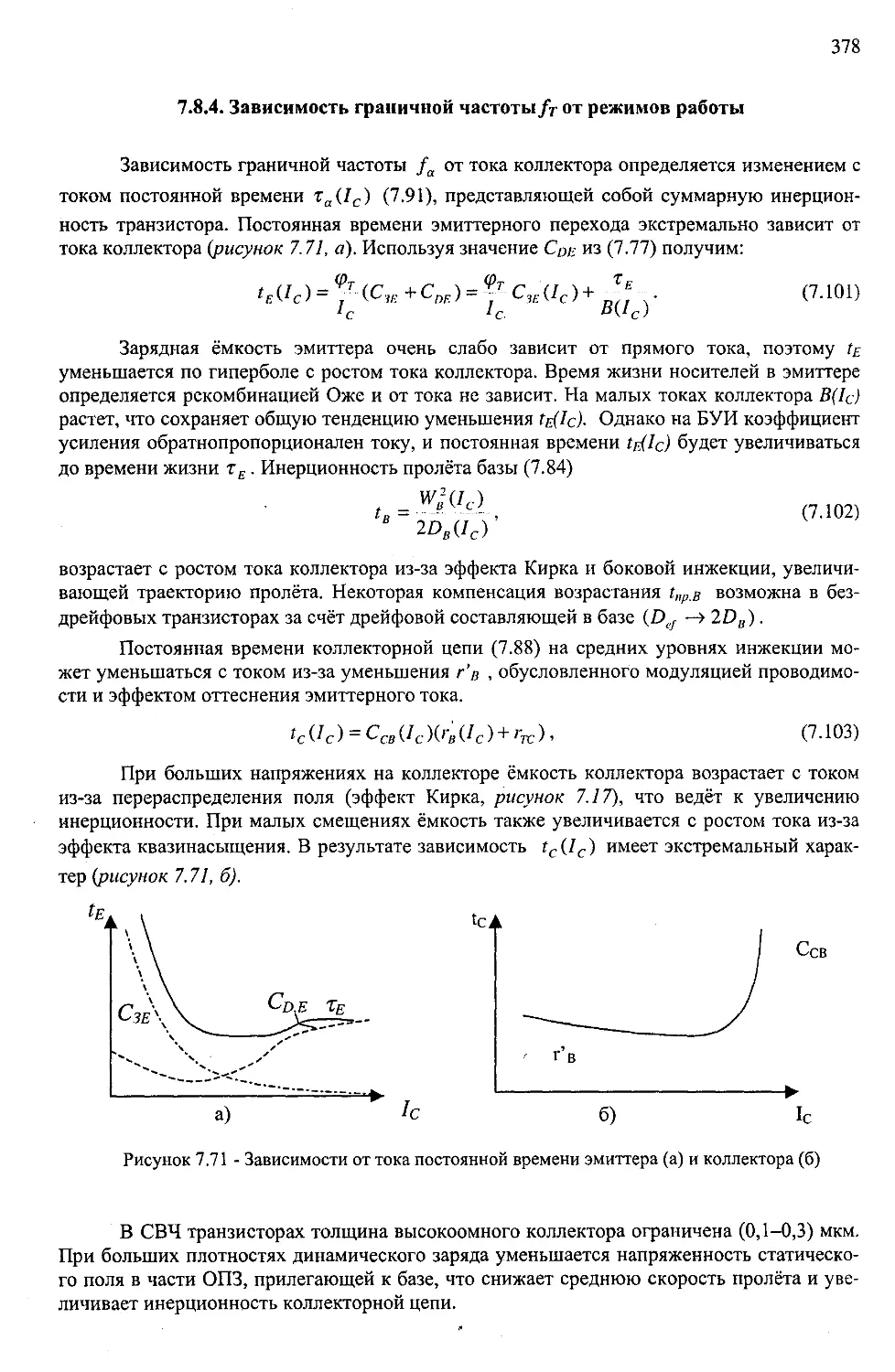

7.8.4.

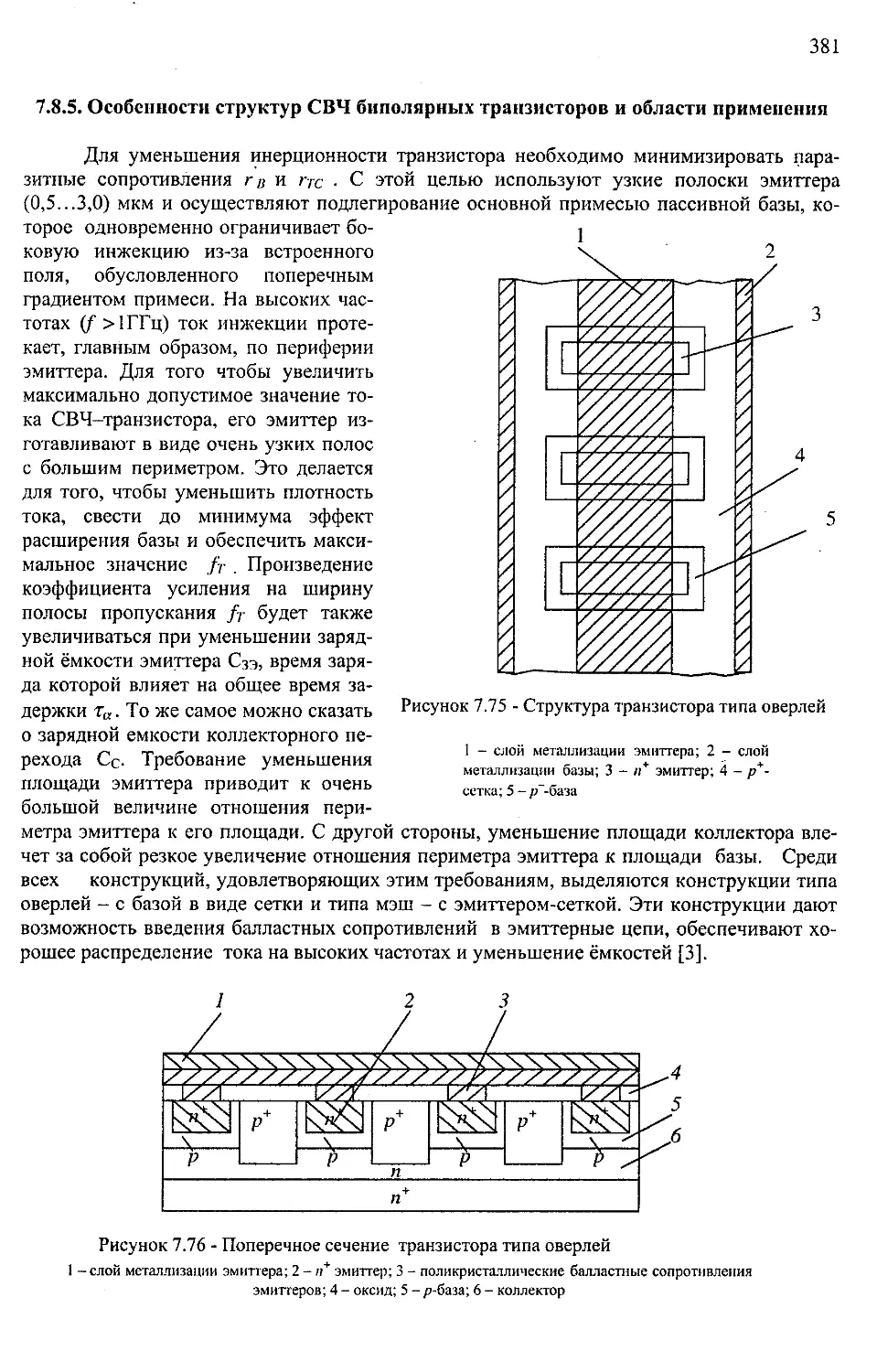

7.8.5.

7.9.

Зависимость граничной частоты fт от режимов работы .............................

Особенности структур СВЧ биполярных транзисторов

и области применения ......................................................................

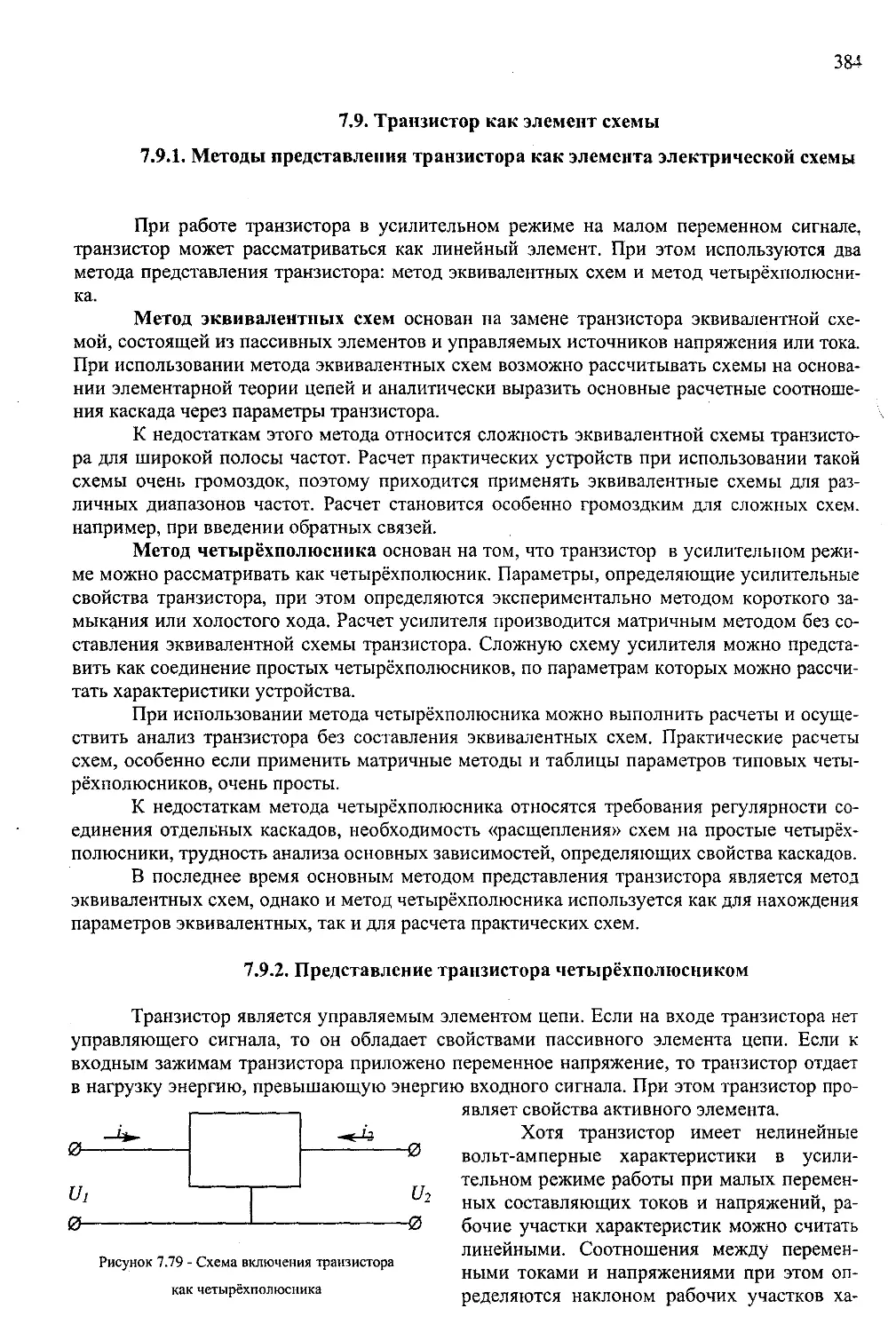

Транзистор как элемент схемы ...................................................................

7. 9 .1.

7.9.2.

7.9.3.

7.9.4.

7.9.5.

7.9.6.

7.9.7.

378

381

384

Методы представления транзистора как элемента

эл-ектрической схемы .............................................................................................

384

384

Эквивалентная схема транзистора ....................................................... 388

Модель Эберса- Молла ................................................................... 392

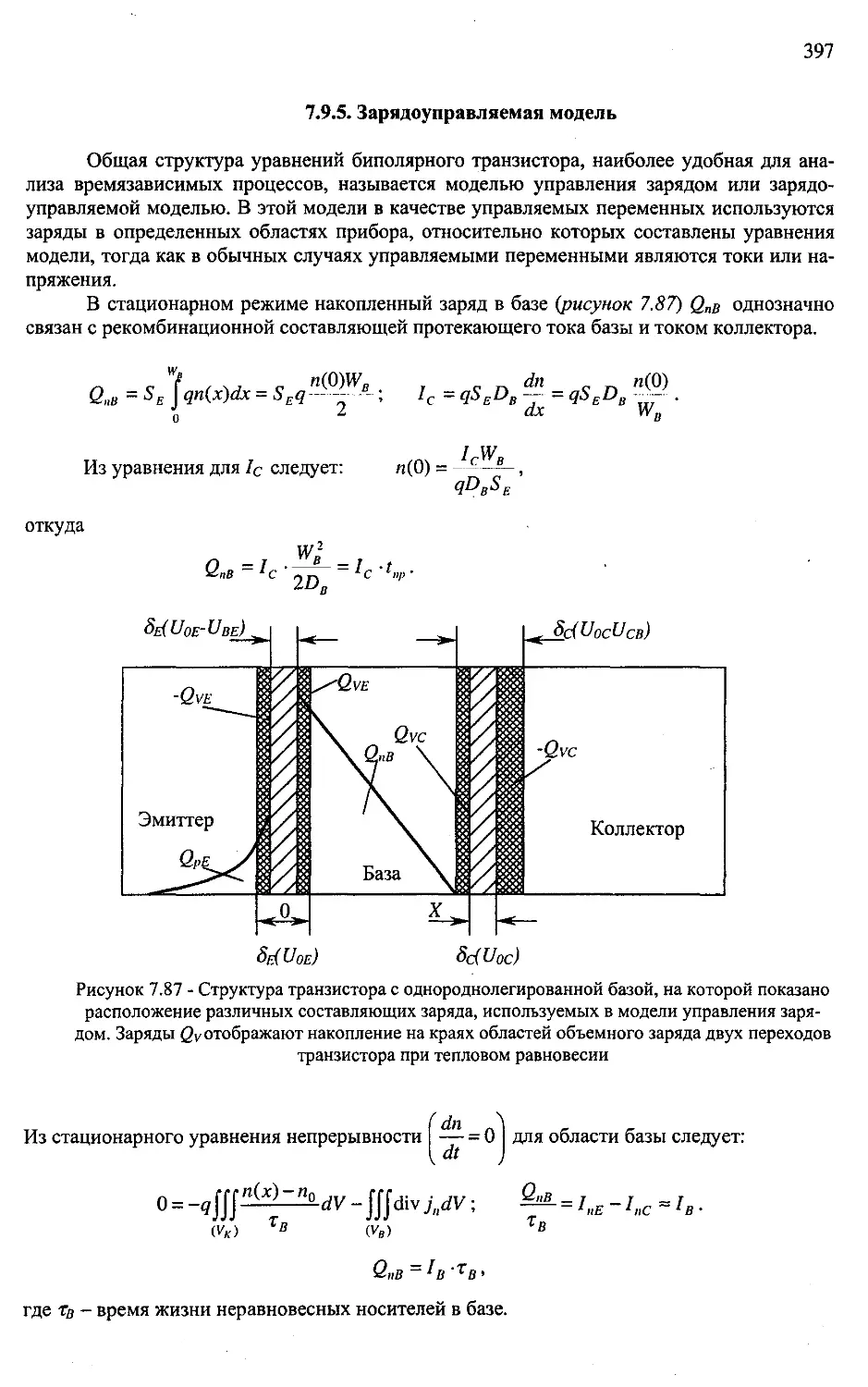

Зарядауправляемая модель ................................................................ 397

Малосигнальная модель транзистора ................................................... 402

Представление транзистора четырехполюсником ....................................

Модель биполярного транзистора для систем

406

7.10. Работа транзистора в импульсных схемах ................................................... 412

7.1 0.1. Насыщенный и неиасыщенный транзисторные ключи ............................ 412

7.1 0.2. Переходвые процессы и импульсные характеристики

транзистора в схеме ключа ............................................................... 413

7.1 0.3. Расчет импульсных характеристик транзистора .................................... 416

7.1 0.4. Особенности работы импульсного ключа

·с реактивной нагрузкой ..................................................................................... 421

7.1 0.5. Пути повышения быстродействия импульсных транзисторов ................... 423

7.11. Область безопасной работы транзистора и пути её расширения ........................ 426

Глава

8.

автоматизированного проектирования ................................. : ................

Приборы на основе

p-n-p-n

структур ..................................................

433

8.1. Назначение приборов на основе p-n-p-n структур ............................................ 433

8.2. Принцип действия тиристоров ................................................................... 438

8.3. Вольтамперная характеристика тиристора ......................... : .......................... 442

8.4. Статические параметры тиристора .............................................................. 446

8.5. Динамические параметры тиристора ............................................................ 449

8.6. Способы включения тиристора .................................................................. 450

8.7. Способы выключения тиристора ................................................................ 458

8.8. Запираемый тиристор .............................................................................. 463

8.9. Симисторы ...................................... : ..................................................... 467

8.9.1. Режимы включения триака ................................................................ 468

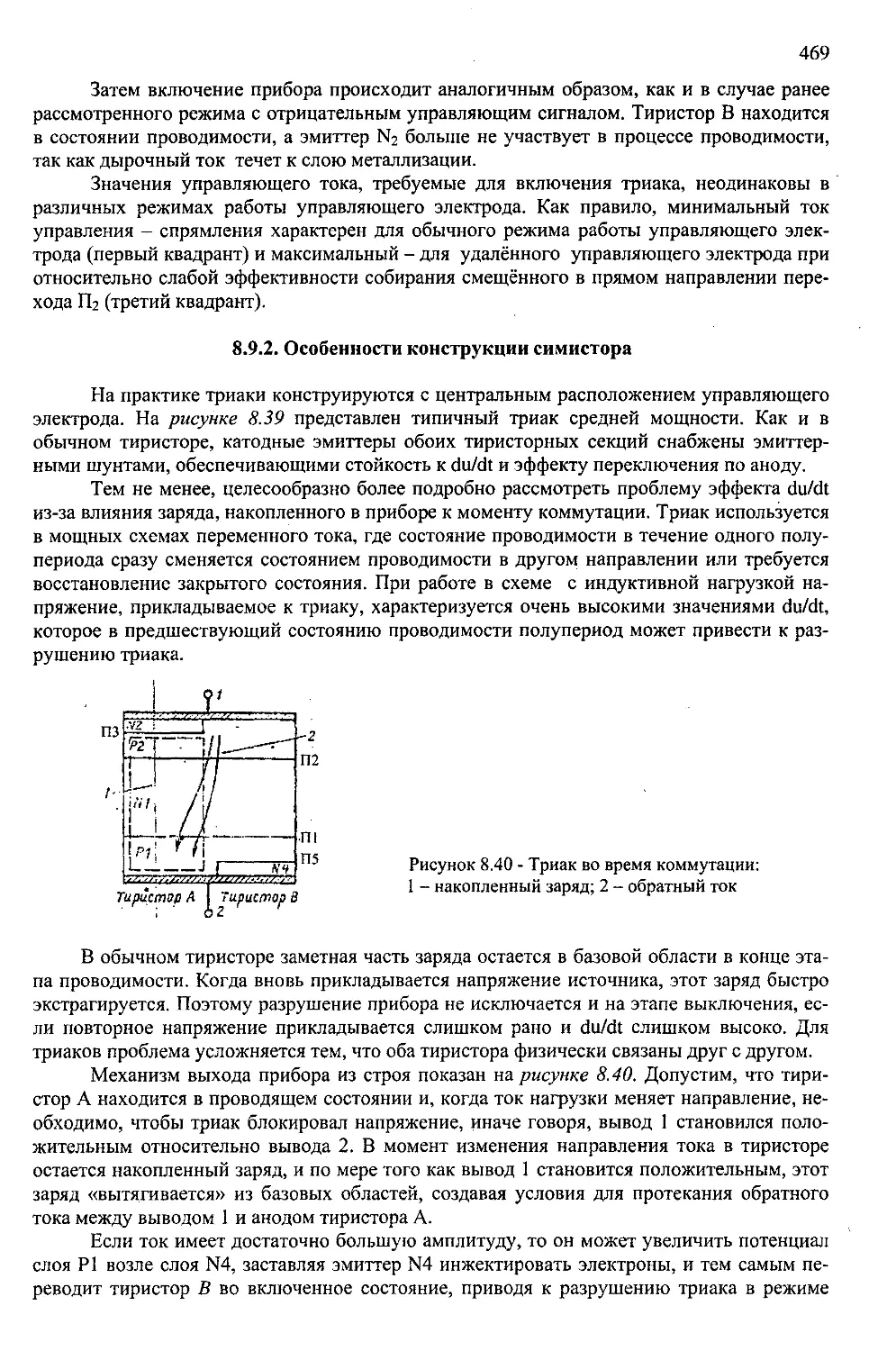

8.9.2. Особенности конструкции симистора ................................................... 469

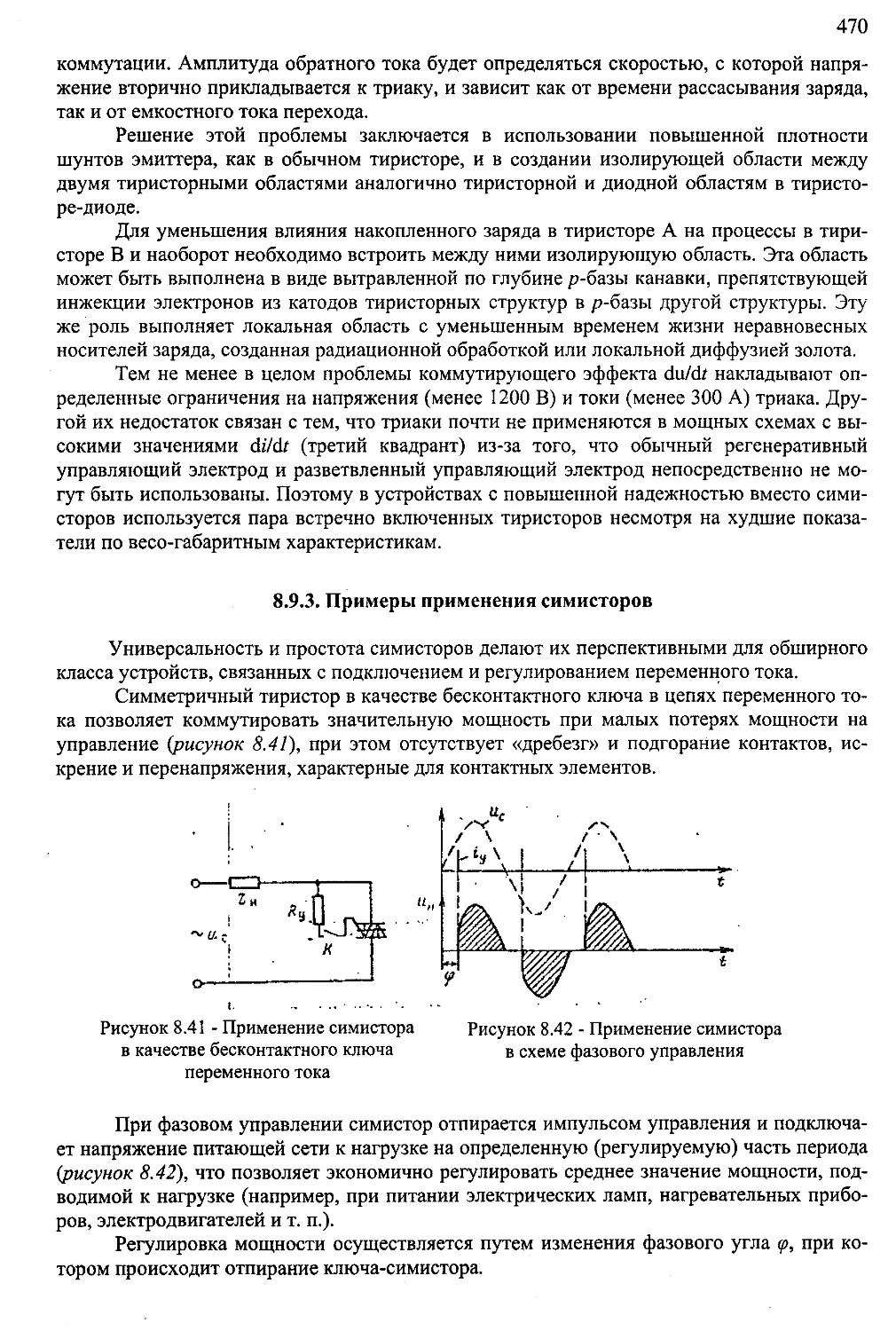

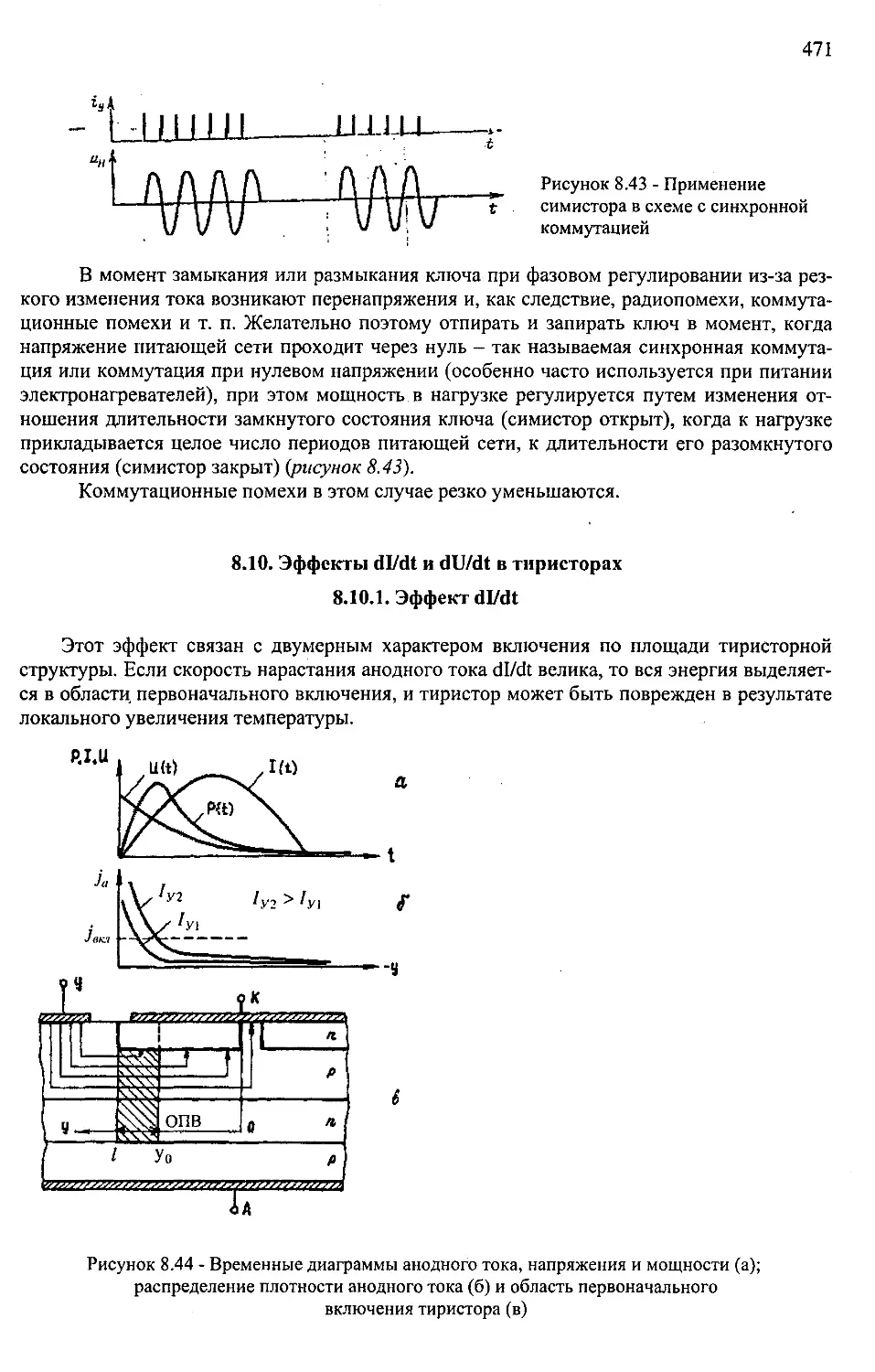

8.9.3. Примеры применения симисторов ...................................................... 470

8.1 О. Эффекты dl/dt и dU/dt в тиристорах ............................................................. 471

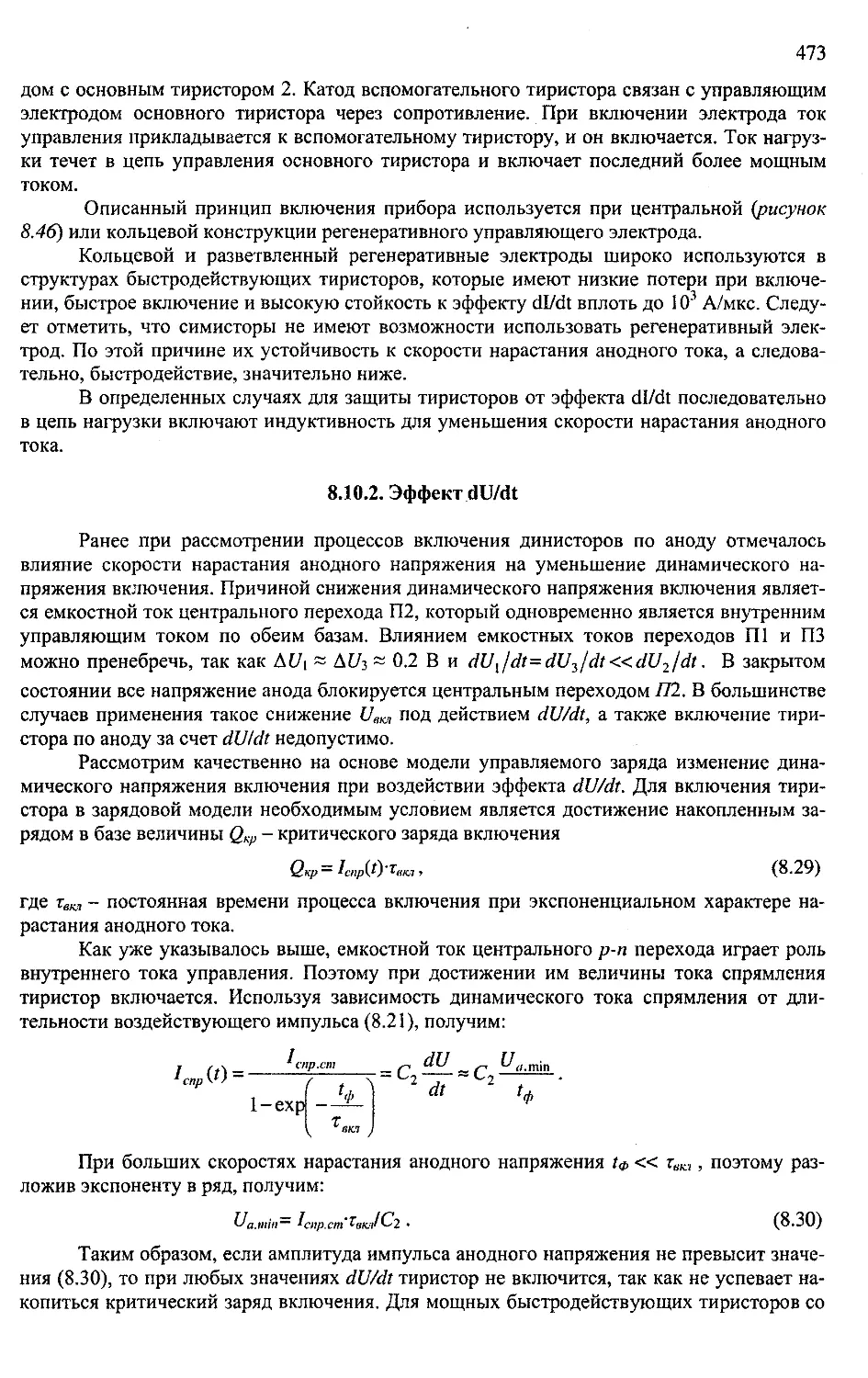

8.10.1. Эффектdi/dt ................................................................................ 472

8.1 0.2. Эффект dU/dt ............................................................................... 473

8.11. Влияние температуры на параметры тиристора ............................................. 474

Глава

9 .1.

9.2.

9.

Полевые транзисторы .....................................................................

Классификация и область применения .........................................................

4 78

p-n переходом ..................................... 480

Структура и принцип действия ........................................................... 480

СтатическиеВАХ полевого транзистора с p-n переходом .......................... 483

Параметры и эквивалентная схема ...................................................... 486

Частотные свойства канального транзистора .......................................... 489

Температурные зависимости параметров канального транзистора ................ 491

Канальный транзистор с управляющим

9.2.1.

9.2.2.

9.2.3.

9.2.4.

9.2.5.

478

8

9.3.

9.4.

9.5.

Канальный транзистор с управляющим барьером Шотгки .................................

Полевые транзисторы с изолированным затвором

9.5.1.

9.5.2.

9.5.3.

9.5.4.

9.5.5.

9.5.6.

9.5. 7.

9.5.8.

9.5.9.

Структура и принцип действия МДП- транзистора

с индуцированным каналом ...............................................................

498

501

Реальная МДП- структура ................................................................ 505

Пороговое напряжение ..................................................................... 509

Выходные и передаточные характеристики МДП-транзистора .................. 510

Крутизна передаточной характеристики ................................................ 514

МДП - транзистор со встроенным каналом ............................................ 516

Работа МДП- транзистора в схеме ключа ............................................. 518

Идеальная МДП- структура ..............................................................

Предельные напряжения МДП- транзистора и защита от

статического электричества ................................................................

521

525

Короткоканальные эффекты в МДП- транзисторах ............................... 527

Масштабная миниатюризация МДП- транзисторов ............................... 529

9.5.1 О.

9.5.11.

9.5.12.

9.5.13.

9.6.

492

493

.......................................... 498

Гетераструктурный канальный транзистор с барьером Шотгки ..........................

Влияние температуры на параметры МДП- транзистора ........................

Энергонезависимые элементы памяти на основе

МДП- структур .................................................................................................

531

534

Мощные МДП -транзисторы .................... ; ....................................... 534

Интеллектуальные МДП-ключи ............................................................................. 541

Полевые транзисторы со статической индукцией .................................... 544

Биполярный транзистор с изолированным затвором IGBT ........................ 549

Мощные полевые транзисторы ..................................................................

9.6.1.

9.6.2.

9.6.3.

9.6.4.

Глава

10.1.

10.2.

10.3.

10.

Б.азовые элементы цифровых логических интегральных схем ..............

Основные логические элементы булевой алгебры ......

555

559

Базовые элементы биполярных цифровых логических ИС .............................. 563

10.3.1. Инверторы на биполярных транзисторах .........

563

10.3.2. Базовый элемент днодно-транзисторной логики ................................. 564

10.3.3. Базовый элемент транзисторно-транзисторной логики ......................... 565

10.3.4. Элементыэмиттерно-связанной логики ЭСЛ ..................................... 573

10.3.5. Интегральная инжекционная логика И 2 Л .................. оо оо

оо

580

00

..................................

Основные характеристики и параметры логических элементов .........................

00

..................................

•••

10.4.

555

•••••••••••••

....

Базовые элементы цифровых логических ИС на

полевых транзисторах ................................................................................................

10.4.1.

10.4.2.

10.4.3.

10.4.4.

10.4.5.

10.4.6.

592

592

Инвертор на комплементарных МДП- транзисторах ............................. 599

Инвертирующие вентили на МДП- транзисторах ................................. 604

Аналоговые ключи и управляющие вентили .........

611

Динамические и квазистатические логические ИС ................................. 615

Быстродействующие логические ИС на основе арсенида галлия ............... 624

Инверторы на МДП- транзисторах ...................................................

00

............................

Предметный указатель ...................................................................................

631

Библиографический список ............................................................................

633

9

Припятые обозначения

В

-

статический коэффициент передачи тока базы транзистора.

В N , В 1 - нормальный и инверсный коэффициент передачи тока базы транзистора

Ь -удельная крутизна полевого транзистора

С 3 , С 0 - зарядная и диффузионная емкости р~п перехода

DE, D 8 , Dc

-коэффициенты диффузии неосновных носителей заряда в эмиттере, базе и

коллекторе

D" , D Р

Ее,

- коэффициенты диффузии электронов и дырок

Е;, Е, -энергетические уровни, соответствующие дну зоны проводимости,

Ev,

потолку валентной зоны, середине запрещенной зоны и залеганию

рекомбинационно

F", F Р

-

генерационных центров

- энергия уровней Ферми электронов и дырок

j -

плотность тока

q -

заряд электрона

1Е, 1в, 1с - ток эмиттера, базы и коллектора

1сво, 1СЕО

- неуправляемые токи в схемах с общей базой и общим эмиттером

1 в кл, 1спР, Iv -

токи включения, спрямления и управления в тиристорах

1ПР.УТ, 1ОБР.УТ -токи прямой и обратной утечки тиристора, симистора

k - постоянная Больцмана

L", LP -диффузионная длина электронов

и дырок

l п - длина Дебая

М - коэффициент лавинного размножения

N 0 , N л - концентрация доноров и акцепторов

n, р -· концентрация электронов и дырок

N с, N v - эффективная концентрация разрешенных

состояний в зоне проводимости и

валентной зоне

Qв,

QE,

Qc

Q 1.. , Qu -

-заряд неравновесных носителей в эмиттере, базе и коллекторе.

зарядауправляемые переменвые для прямого и инверсного режимов

Q 1 , Q 111 , Q;,, Q 0

-

R - сопротивление

S- площадь

Т V и

-

плотности встроенного заряда, подвижного заряда ионов, заряда на

быстрых состояниях, заряда в окисле

температура

темп рекомбинации

напряжение

и л, и в - напряжение Эрли для прямого и инверсного режима

и u1

-

напряжение плоских зон

и пог, и с.нлс

- пороговое напряжение и напряжение стока насыщения МДП -транзисторов

и внsлт, и сЕsлт - напряжение база-эмиттер и коллектор-эмиттер в режиме насыщения

и инв

-

пороговое напряжение инвертора

W 1,, Wn, Wc

-толщины базы, эмиттера и коллектора

10

Wк,

Lк

-

ширина и длина канала полевого транзистора

.fа' .f{3' .fт' .fmax

.fs, .f.~ g"'

-

граничные частоты биполярного транзистора

граничные частоты крутизны полевого транзистора

-крутизна полевого транзистора

r~ - омическое сопротивление базы

гЕ, rc - дифференциальное сопротивление эмиттера, коллектора

х, у,

х

z-

пространствеиные координаты

-глубина металлургического

1

-

а

p-n

перехода

коэффициент передачи тока базы

{3 -

коэффициент переноса базы

у

эффективность эмиттернога перехода

8 -

толщина области пространствеиного заряда

-

Е

- абсолютная диэлектрическая проницаемость вакуума

Е"

а

относитедьная диэлектрическая проницаемость

-удельная электропроводность

/1 11 , J1" Л

ш

-

подвижность электронов и дырок

длина волны

циклическая частота

1f1 - электростатический потенциал

У 5 -изгиб зон, поверхностный потенциал

Т

11 ,

тР

t-

vХ

Ф

Е

-

время жизни электронов и дырок

время

скорость

-

электронное сродство

термодинамическая работа выхода

-

-

напряженность электрического поля

р -удельное сопротивление, плотность объемного заряда

Р- периметр

S-

площадь

И 8 - пробi-шное напряжение

R7

-

p-n

тепловое сопротивление

Р- мощность

перехода

11

Предисловие

Подготовка бакалавров, специалистов и магистров по направлению «Электроника»

предусматривает

изучение

дисциплины

«Твердотельная

электроника»,

являющейся

профессионально-профилирующим курсом по изучению принципа действия, физическому

и

математическому

моделированию,

проектированию,

изготовлению

и

применению

активных и пассивных приборов и интегральных схем, работа которых основана на

эффектах физики твердого тела.

В

соответствии

классификация

с

программой

элементов

этого

твердотельной

курса

в

учебном

электроники

по

пособии

физическим

рассмотрены

процессам

и

явлениям и сформулированы цели и содержание микроэлектроники как основного научно

-

технitческого направления электроники. Рассмотрены технологические основы изготов

ления

монолитных и гибридных интегральных схем, а также современная элементная база

и технология поверхностного монтажа при производстве радиоэлектронных устройств.

Основная часть содержания учебного пособия посвящена физике процессов в

p-n

переходах, биnолярных и nолевых транзисторах, тиристорах и интегральных схемах на их

основе. Изложение материала построено по единой схеме, включающей в себя раскрытие

физической природы явлений и процессов, происходящих. в приборах, анализ поведения

параметров и характеристик в различных режимах эксплуатации, установление основных

конструкторско

-

технологических направлений по повышению эффективности работы

полупроводниковых приборов в наиболее широко используемых областях примснения.

Основу

учебного

пособия

составили

лекционные

курсы,

читаемые

автором

в

Севастопольском национальном техническом университете для студентов специальностей

«Микроэлектроника и полупроводниковые приборьш и «Физическая- и биомедицинская

электроника».

В конце каждой главы приведсны вопросы, предназначенные для самостоятельной

работы студентов, которые могут быть использованы при проведении практических занятий

и лабораторных работ.

Автор

выражает

глубокую

признательность

профессорско-преподавательскому

составу кафедры «Электронной техники» СевНТУ, принимавшему участие в обсуждении

содержания учебного пособия, а также рецензентам професеарам А. В. Борисову и И. М.

Викулину за ценные советы и замечания.

Глава

1.

12

Приборы твердотельной электроники- элементная база

микроэлектроники

1.1.

Основные этапы развития твердотельной электроники

-

Твердотельная электроника (ТЭ)

как научная дисциплина охватывает широкий круг

вопросов по изучению принципа действия, физическому и математическому моделированию,

проектированию,

изготовлению

и

применению

активных

и

пассивных

приборов

интегральных схем, работа которых основана на эффектах физики твердого тела.

Условно эра ТЭ отсчитывается с момента появления биполярного транзистора в

и

1948

г,

изобретенного американскими учеными Дж. Бардином, В. Брэттейном и В. Шокли.

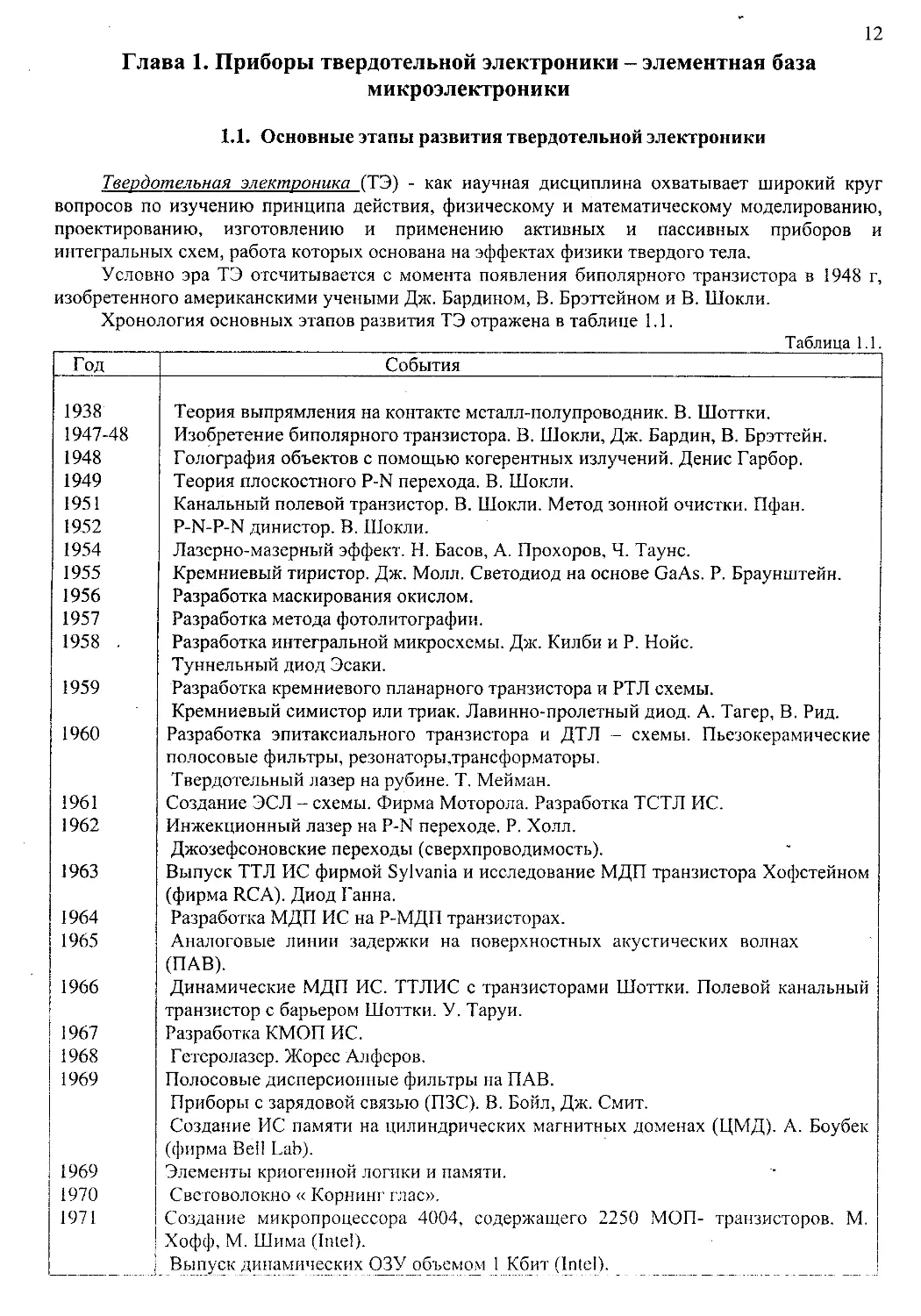

Хронология основных этапов развития ТЭ отражена в таблице

1.1.

Таблица

Год

1938

1947-48

1948

1949

1951

1952

1954

1955

1956

1957

1958

1959

1960

\.\.

События

Теория выпрямления на контакте металл-полупроводник. В. Шоттки.

Изобретение биполярного транзистора. В. Шокли, Дж. Бардин, В. Брэттейн.

Голография объектов с помощью когерентных излучений. Денис Гарбор.

Теория плоскостного

P-N

перехода. В. Шокли.

Канальный полевой транзистор. В. Шокли. Метод зонной очистки. Пфан.

P-N-P-N

динистор. В. Шокли.

Лазерно-мазерный эффект. Н. Басов, А. Прохоров, Ч. Таунс.

Кремниевый тиристор. Дж. Молл. Светодиод на основе

GaAs.

Р. Браунштейн.

Разработка маскирования окислом.

Разработка метода фотолитографии.

Разработка интегральной микросхемы. Дж. Килби и Р. Нойс.

Туннельный диод Эсаки.

Разработка кремниевого планарного транзистора и РТЛ схемы.

Кремниевый симистар или триак. Лавинно-пролетный диод. А. Тагер, В. Рид.

Разработка эпитаксиального транзистора и ДТ Л

-

схемы. Пьезакерамические

полосовые фильтры, резонаторы,трансформаторы.

1961

1962

1963

!964

1965

1966

Твердотельный лазер на рубине. Т. Мейман.

Создание ЭСЛ- схемы. Фирма Моторола. Разработка ТСТЛ ИС.

Инжекционный лазер на

P-N

переходе. Р. Холл.

Джозефсонавекие переходы (сверхпроводимость).

Выпуск ТТЛ ИС фирмой

(фирма

RCA).

Sylvania

и исследование МДП транзистора Хофстейном

Диод Ганна.

Разработка МДП ИС на Р-МДП транзисторах.

Аналоговые линии задержки на поверхностных акустических волнах

(ПАВ).

Динамические МДП ИС. ТТЛИС с транзисторами Шоттки. Полевой канальный

транзистор с барьером Шоттки. У. Таруи.

11967

1968

1969

1

Разработка КМОП И С.

Гетеролазер. Жорес Алферов.

Полосовые дисперсионные фильтры на ПАВ.

Приборы с зарядавой связью (ПЗС). В. Бойл, Дж. Смит.

1

11969

11970

1971

Создание ИС памяти на цилиндрических магнитных доменах (ЦМД). А. Боубек

(фирма

Bell I"ab).

Элементы криогенной логики и памяти.

Световалокно

« Корнинг глас».

4004, содержащего 2250 МОП- транзисторов. М.

Стдание микропроцессора

Хофф, М. Шима (Iпtel).

1

L ______ _

Bь~II_y~KJl~lJI':}tvf_IIЧ~~к!JX Q~Y_C!~~~I':I()_~t I !(б_ит (!f1te~). _

_ ___ ___ _

13

Продолжение таблицы

1.1

События

Год

Разработка инжекционной интегральной логики (И2 Л)- Фирмы IВМ и Philips.

1972

Ионная имплантация примесей.

1973

8080 (Intel).

Разработка 8-разрядного микропроцессора

Разработка энергонезависимой памяти на МДП транзисторах.

Разработка технологии поверхностного монтажа.

1974

Разработка

метода

электронной

литографии.

Фирма

микропроцессор на КМОП- структурах. Фирма

о выпуске первого

1975-80

1976

1977

1979

первый

объявила

разрядного однокристального микропроцессора РАСЕ.

Акустоэлектронные конвальверы и процессары аналоговых сигналов.

Фото-ПЗС, твердотельный видикон.

Разработано динамическое ОЗУ объемом

Трансверсальные

и

Фирма

Intel

16

К.

рекурсивные фильтры на ПЗС,

сигналов. Динамическое ОЗУ

1980

1982

1984

1990

1994

1998

1999

Ранее

16 -

создала

RCA

National Semiconductor

64

К.

создала 32-разрядный микропроцессор

Одноэлектронный транзистор

(SET).

процессары

аналоговых

iAPX 432.

Магиитооптические запоминающие устройства.

Динамическое ОЗУ

1 М.

СБИС с перепрограммируемой структурой,

128

Динамическое ОЗУ

М,

Hitachi.

Технология

Si-SiGe цифровых

электронная

промышленность

Altera.

СБИС и аналоговых ИС, IВМ.

представляла

собой

отрасль

техники,

целиком

основанную на операциях сборки и позволяющую реализовать весьма сложные функции путем

объединения множества элементов в одном изделии. При этом значительная часть прироста

стоимости изделий электронной техники была связана с процессом сборки.

Для

оценки

развития

последовательности

от

ИС

к

твердотельной

БИС

и

далее

электроники

к

СБИС

и

и

УБИС

микроэлектроники

разработаны

в

некоторые

теоретические положения, позволяющие осмыслить этот процесс с различных точек зрения.

Исторически сложилось так, что первоначально внимание к ИС привлекли такие их

особенности,

скопоновать

как

на

малые

размеры

поверхности

и

масса,

а

кристалла

затем

развитие

значительное

техники

количество

ИС,

позволяющей

элементов,

включая

межсоединения, постепенно привело к возможности создания БИС, то есть стало возможным не

только «повышение экономичности "электронных схем", но и "улучшение их характеристик", и

"повышение надёжности".

Развитие

электронной

техники

ИС

обуславливает

промышленности.

межсоединения,

весьма

Появление

существенные

изделий,

изменения

содержащих

привело к изменению стоимости производства за

в

также

специфике

и

готовые

счет использования

новых

средств аппаратного обеспечения, а также к сдвигу линии раздела между уровнем компонентов

и

уровнем систем.

Кроме того,

оно открыло путь для "экономичной" реализации более

сложных устройств с более эффективными характеристиками.

В связи с этим особое внимание привпекает скорость, с которой происходит научно

техническая революция в области БИС и которая характеризуется законом Мура (ежегодное

удвоение степени интеграции до

обусловленные

появлением

1980

БИС,

г. и удвоение за

оказывают

18

месяцев после

настолько

большое

1985

г.). Все эффекты,

влияние,

что

даже

сравнительно большие капиталовложения в научно-исследовательские работы (по отношению к

производственным задачам) вполне окупаются. Кроме того, резко возрос объем производства

ИС в с1с1язи .с увеличение~; сарсч:;а, сопровождающего научн\1-техничrскую ревоЛJ')ЦИЮ.

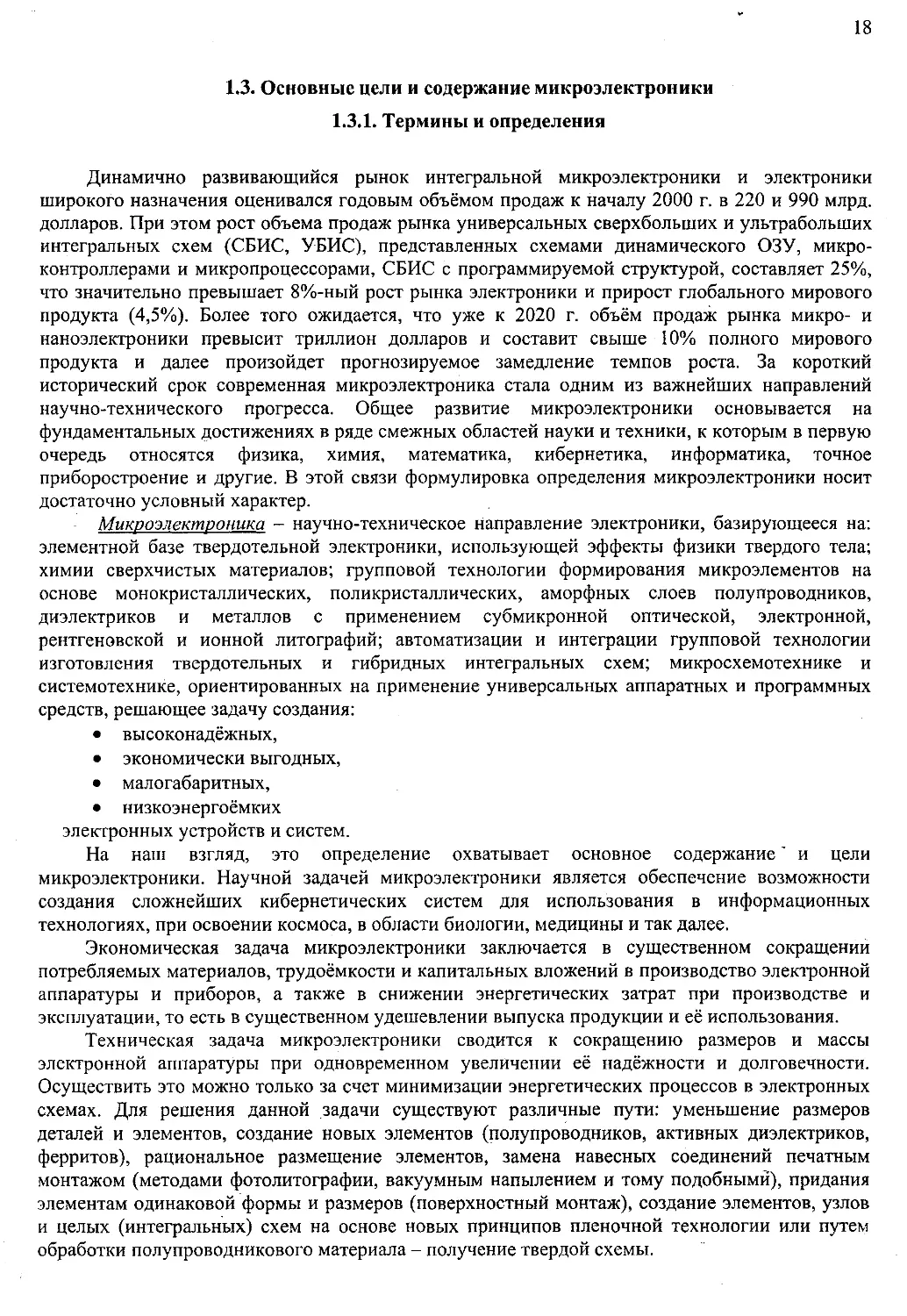

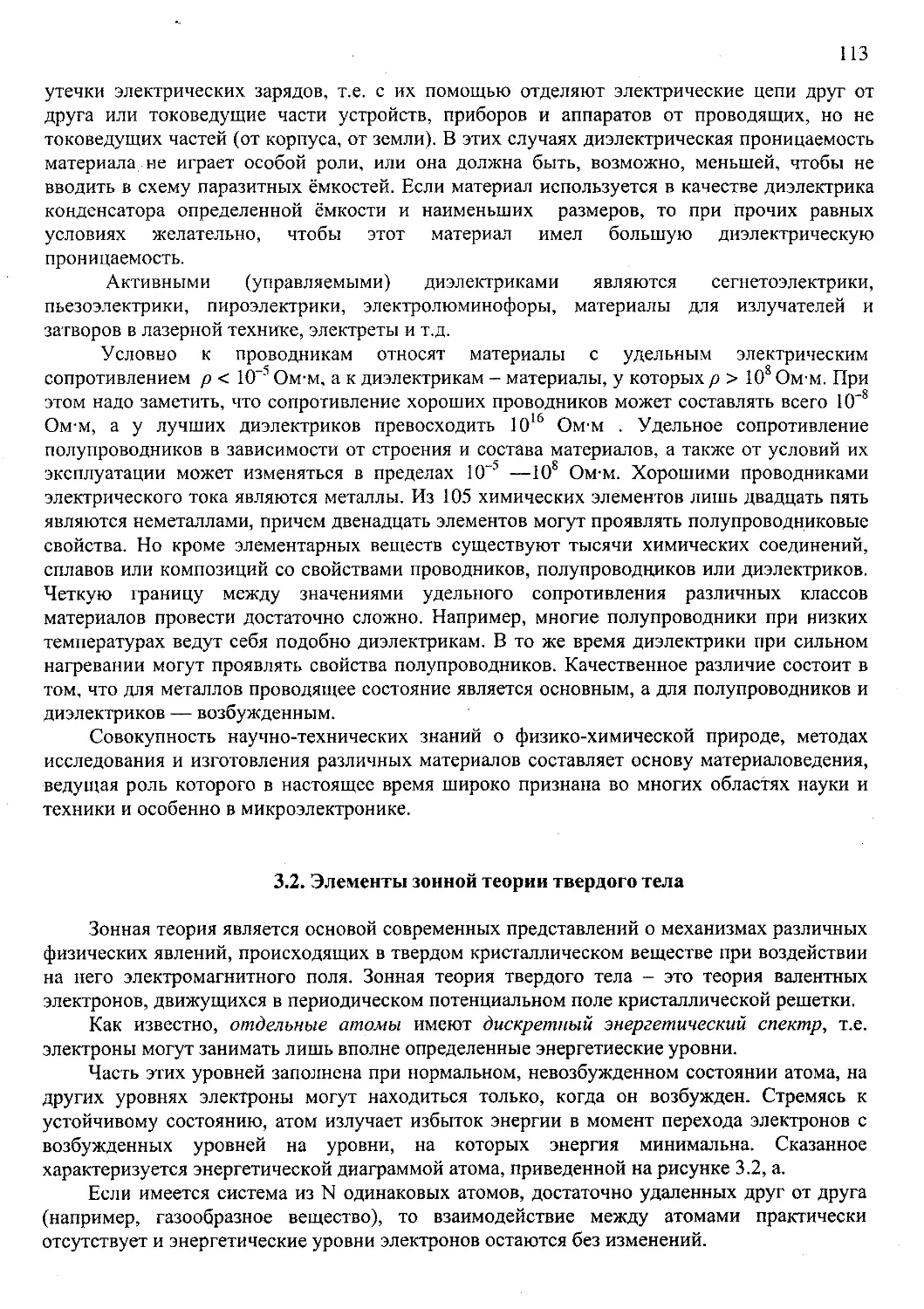

H'l

14

рисунке

1.1

представлены

данные

об

изменениях

уровня

интеграции

минимальной ширины их соединительных проводников в период

1.1

[5].

надежности и экономичности БИС на рисунке

они также улучшаются с ростом интеграции

БИС,

1970 - 2000

а

также

гг. Данные по

не приведены, однако, как показывает опыт,

В качестве факторов, обусловливающих научно-техническую революцию, можно назвать

совершенствование технологии процесса изготовления ИС и совершенствование методов их

проектирования.

Типичным

микротехнологии.

фактором

Уменьшение

первой

размеров

группы

является

полупроводниковых

совершенствование

приборов

позволяет

одновременно добиться как улучшения характеристик ИС, формально определяемого законом

пропорциональности размеров, так и улучшения их экономических показателей, связанных с

уменьшением площади кристалла.

/

...

"

:i

:Е

100М

100

1.0

g"

е~

"=

.о

ii

"'

10М

о.

u

10

1М

"

g.

:Е

~

о.

100К

'":;;

0:

.о

10К

~

~

0.1 :2

2000 Годы

1К

1960

Рисунок

:Е

о.

с

;:..,

"'

"'~

.;

1970

1980

1.1 - Динамика развития техники БИС.

1990

1-степень интеграции;

2- минимальные размеры

Основная масса СБИС предназначена для обработки цифровых, а не аналоговых сигналов.

Это обстоятельство обусловлено тем, что СБИС более пригодны для обработки именно

цифровых сигналов. Хотя для обработки цифрового сигнала требуются большее количество

функциональных узлов и более широкая полоса пропускания сигнала, чем в случае аналогового

сигнала,

которых

цифровые

относятся:

1)

схемы

обладают

возможность

рядом

построения

схемы

возможность создания схем с универсальными функциями;

преимуществ,

на

3)

однотипных

к

числу

устройствах;

2)

простотазапоминания сигнала и

т. п. В случае аналоговых сигналов, напротив, схему приходится строить в соетветствии с

требуемыми от неё функциями и видом обрабатываемого сигнала.

Такие признаки СБИС, как характерная для них ориентация на массовое производство,

возможность

размещеюrя

множества

элементов

на

одном

кристалле

при

хороших

экономических показателях, использование универсальных функций за счет органической связи

со средствами программнога обеспечения, типичной, например, для микропроцессоров, говорят

об их выраженной qлизости к цифровым ИС.

Исходя из требования ориентации на массовое производство СБИС,

представляется

желательным, чтобы СБИС были по мере возможности универсальными и собственно затраты

на их производство составляли значительную часть их стоимости. С другой стороны, если

размеры схемы, размещенной на одном кристалле, возрастают и её сложность увеличивается, то

кристалл становится структурной единицей, почти равнозначной системе в целом, а систему

желательно проектировать по специальным требованиям. Другими словами, требования к

СБИС противоречиВ!~!: она должна быть и универсальной и сПециализированной, и способы её

реализации зависят от того, какое из этих качеств превалирует.

В

качестве

СБИС

преимущественно

универсального

характера

можно

назвать

микропроцессоры и ЗУ. В этих СБИС в пределах одного кристалла реализуются функции,

общие для различных систем, или же функцИи, которые могут быть сделаны общими. Методы

пnоектирuвания и производ;:;тва в большей степени определяются тсхноliог;rей СБИС. гт;""С

15

этого типа изготавливаются крупными сериями, имеют низкую стоимость (в пересчете на одну

функцию), и их сбыт происходит в условиях жесткой конкуренции.

Вместе с тем требования к универсальным изделиям не всегда совпадают с требованием к

системе и во многих случаях необходимо использовать изделия, специально спроектированные

для данной системы. Такие СБИС называются специальными, или заказными.

В зависимости от способа реализации заказные СБИС делятся на собственно заказные и

полузаказные. Проектирование собственно заказных СБИС каждый раз производится заново.

Следовательно, можно ожидать, что· затраты на производство таких СБИС, компонуемых на

кристаллах малой площади, обладающих хорошими характеристиками и вполне отвечающих

системным

требованиям,

проектирования

и

окажутся

вполне

экспериментального

удовлетворительными.

изготовления

Однако

характеризуются

этапы

очень

их

большой

трудоёмкостью и соответственно большими затратами времени. Полузаказные СБИС более

просты в изготовлении; начальные этапы их технологии являются общими, а последующие

-

этапы

различными.

К числу СБИС этой группы относятся вентильные матрицы, ПЛМ

(программируемые логические матрицы), ПЗУ (постоянные запоминающие устройства) и т. п.

ПЗУ реализуют функцию долговременной памяти и в сочетании с микропроцессором могут

реализовать

функции,

требуемые

от

системы

вцелом.

ПЛМ,

как

известно,

несколько

напоминают ПЗУ, но в ней производят специализацию исходной структуры с регулярным

расположением

соединительных

логических

вентилей.

проводников,

а

Структуры

затем

ПЗУ

производят

и

ПЛМ

формируют

надлежащие

соединения

вплоть

в

до

точках

пересечения этих проводников. С другой стороны, изготовление вентильных и транзисторных

матриц

предусматривает

проведение

общих технологических

процессов

вплоть

до этапа

формирования полупроводниковых приборов на кристалле, а затем формирование надлежащих

соединений между ними. В любом случае проектирование подобных полузаказных СБИС, хотя

и

характеризуется

первоначальные

небольшим

числом

капиталовложения,

и

степеней

период

от

свободы,

предполагает

завершения

процесса

незначительные

проектирования

до

получения готовых изделий сравнительно невелик. Ввиду регулярного характера структуры её

проектирование может вестись машинными методами, т.е. с применением ЭВМ. С другой

стороны, проектирование заказных СБИС позволяет получить гораздо .лучшие результаты, чем

проектирование полузаказных,

в первую очередь в

отношении электрических характеристик

схемы, площади кристалла и т.п. Однако время проектирования при этом возрастает и к

методам машинного проектирования

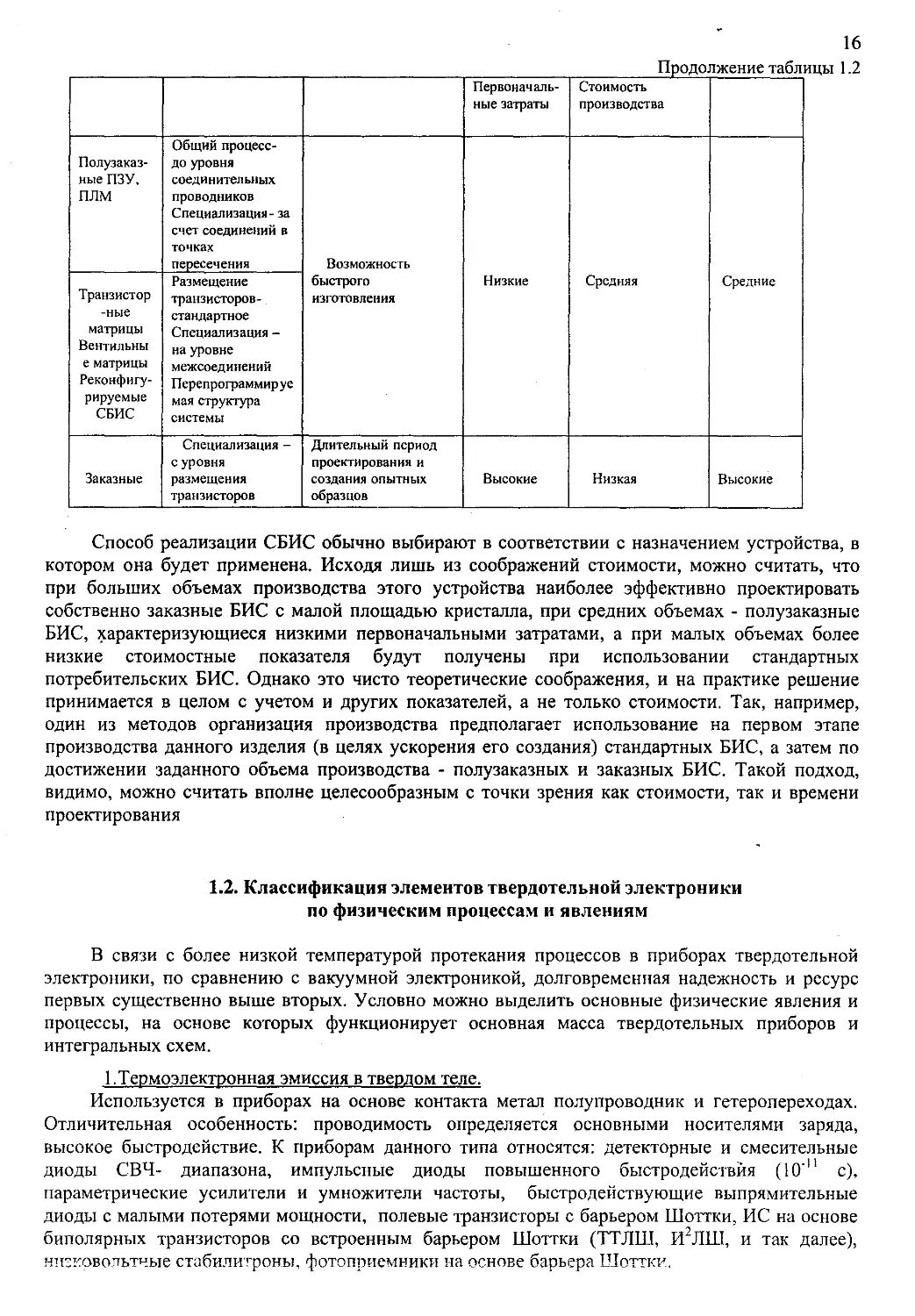

таблице

1.2 указаны

СБИС

предъявляются более высокие требования.

В

некоторые особенности СБИС, обусловленные их специализацией.

Таблица

1.2 - Методы специализации СБИС

Возможность

ИСПОЛЬЗОВЗ!IИЯ

Классы

Метод специа-

существующих

СБИС

лизации

приборов,

Стоимость

Технические

характеристики

длительность периода

проектировапия

Возможно

Универса-

в

использование

ЛЬНЬJе

микропроцессорах

существующих

СБИС

с использованием

полупроводниковых

(микропро-

средств

приборов. Средства

цессоры и

программного

программ но го

т. д.)

обеспечения

обеспечения

-

индивидуальные

Низкая стоимость средств

аппаратного обеспечения

Значительные затраты на

средства программного

обеспечения

На уровне

средних

16

п1родолжение

Первоначаль-

Стоимость

ные затраты

производства

та б л ицы

1.2

Общий процессПолузаказ-

до уровня

ныеПЗУ,

соединительных

ПЛМ

проводников

Специализация- за

счет соединений в

точках

Возможность

пересечения

Транзистор

-ные

Размещение

быстрого

транзисторов-

изготовления

стандартное

матрицы

Вентильны

Специализация

Средние

Низкая

Высокие

-

межсоединений

Перепрограммируе

рируемые

СБИС

Средняя

на уровне

е матрицы

Реконфигу-

Низкие

мая структура

системы

Специализация

Заказные

-

Длительный период

с уровня

проектирования и

размещения

создания оnытных

транзисторов

образцов

Высокие

Способ реализации СБИС обычно выбирают в соответствии с назначением устройства, в

котором она будет применена. Исходя лишь из соображений стоимости, можно считать, что

при больших объемах производства этого устройства наиболее эффективно проектировать

собственно заказные БИС с малой площадью кристалла, при средних объемах

-

полузаказные

БИС, J.(арактеризующиеся низкими первоначальными затратами, а при малых объемах более

низкие

стоимостные

показателя

будут

получены

при

использовании

стандартных

потребительских БИС. Однако это чисто теоретические соображения, и на практике решение

примимается в целом с учетом и других показателей, а не только стоимости. Так, например,

один

из

методов

организация

производства

предполагает

использование

на

первом

этапе

производства данного изделия (в целях ускорения его создания) стандартных БИС, а затем по

достижении заданного объема производства

-

полузаказных и заказных БИС. Такой подход,

видимо, можно считать вполне целесообразным с точки зрения как стоимости, так и времени

проектирования

1.2. Классификация элементов твердотельной электроники

по физическим процессам и явлениям

В связи с более низкой температурой протекания процессов в приборах твердотельной

электроники, по сравнению с вакуумной электроникой, долговременная надежность и ресурс

первых существенно выше вторых. У словно можно выделить основные физические явления и

процессы,

на основе которых функционирует основная масса твердотельных приборов и

интегральных схем.

1. Термоэлектронпая

эмиссия в твердом теле.

Используется в приборах на основе контакта метал полупроводник и гетеропереходах.

Отличительная

особенность:

проводимость

определяется

основными

носителями

заряда,

высокое быстродействие. К приборам данного типа относятся: детекторные и смесительные

ДИОДЫ

СВЧ-

диапазона,

импульсные

диоды

повышенного

параметрические усилители и умножители частоты,

быстродействИя

(10" 11

с).

быстродействующие выпрямительные

диоды с малыми потерями мощности, полевые транзисторы с барьером Шоттки, ИС на основе

биполярных транзисторов со встроенным барьером Шоттки (ТТЛШ, И 2 ЛШ, и так далее),

юсr:овочьт~ые стабилитроны. Фотоприемники на оснпве барьера Ulотткv.

17

2.

Инжекция и экстракция неравновесных носителей заряда в полупроводниках.

Используется в большинстве приборов с

диоды,

биполярный

транзистор,

P-N

двухбазовый

переходами. Выпрямительные и импульсные

диод,

тиристоры,

симисторы,

стабисторы,

биполярныеле (ТТЛ, И 2 Л, ЭСЛ и другие).

3.

Эксклюзия и аккумуляция основных носителей заряда в полупроводниках.

Варикапы на основе

умножители

частоты,

P-N

перехода (управляемая ёмкость), параметрические усилители и

полевые канальные транзисторы с управляющим

барьером Шоттки, полевые транзисторы со статической индукцией

(SIT),

P-N

переходом и

полевые транзисторы

с высокой подвижностью электронов (НЕМТ).

4.

ЭФФект поля в полупроводниках.

Стационарный

(управляемая

эффект

емкость),

поля

используется

RC

распределенный

в

МДП

транзисторах,

фильтр,

МДП

(90%

МДП

ИС

варактор

СБИС),

энергонезависимая память на основе МДОП- структур и структур с плавающим затвором.

FLASH, EEPROM. Нестационарный эффект поля используется в приборах с зарядоной связью

(ПЗС), аналоговые линии задержки, рекурсивные фильтры, аналоговые процессоры.

5.

Ударная ионизация и эфФекты сильных полей.

Стабилитроны, туннельные диоды, лавинно-пролетные диоды, диод Ганна, лавинный

транзистор, варисторы.

6.

Фотоэлектрические явления.

Фоторезистор,

фотодиод,

фототранзистор,

фотоМДП-транзистор,

фототиристор,

лавинный фотодиод, солнечные элементы, оптроны, фотоПЗС, оптические ЗУ, твердотельный

видикон (ФПЗС).

7.

Люминесценция.

Светодиоды,

лазеры

на

основе

гетеропереходов,

индикаторы:

жидкокристаллические

(ЖКИ), газоразрядные, пленочные, оптроны.

8.

Термоэлектрические явления.

Термоэлектрический генератор, термоэлектрический холодильник, терморезисторы,

термопары, болометры (измерители СВЧ мощности), пираэлектрические датчики температуры

и излучений.

9.

Гальваномагнитные явления.

Датчик

ОЗУ

на

Холла,

магниторезистор,

цилиндрических

магнитных

магнитодиод,

доменах

магнитотранзистор,

(ЦМД),

магнита-тиристор,

магиитооптические

запоминающие

устройства, ЗУ на блоховских линиях.

1О.

Тензо- пьезо- акустоэлектронные эффекты.

Тензорезисторы, тензодиод, тензотранзистор, полосовые пьезофильтры, трансформаторы,

резонаторы,

аналоговые линии задержки,

усилители

на поверхностных

акустических волнах,

конвольвер, дисперсионные фильтры, аналоговые процессоры.

11.

Взаимодействие ядерных излучений с твёрдым телом.

Датчики излучений нейтронов, электронов, протонов, альфа-частиц и гамма-излучений;

атомные батареи.

12.

Криогенные эффекты (сверхпроводимость).

Криотрон,

Джозефсона,

транзистор

переходы

Джозефсона,

сверхпроводящие

(SET),

фотоприемники.

Явления

1-6,

логические

квантовые

сверхпроводящие

элементы

интерферометры

СВЧ- резонаторы и

и

память

(СКВИД),

фильтры,

на

элементах

одноэлектронный

криоэлектронные ИК

используются в монолитных полупроводниковых интегральных схемах.

Все перечисленные явления и приборы на их основе реализуются в гибридных ИС.

18

1.3. Основные цели

и содержание микроэлектроники

1.3.1. Термины

Динамично

развивающийся

рынок

и определения

интегральной

микроэлектроники

2000

широкого назначения оценивалея годовым объёмом продаж к началу

г. в

и

220

электроники

и

990

млрд.

долларов. При этом рост объема продаж рынка универсальных сверхбольших и ультрабольших

интегральных схем (СБИС, УБИС), представленных схемами динамического ОЗУ,

микро

контроллерами и микропроцессорами, СБИС с программируемой структурой, составляет

25%,

что значительно превышает 8%-ный рост рынка электроники и прирост глобального мирового

продукта

(4,5%).

Более того ожидается, что уже к

2020

г. объём продаЖ рынка микро- и

10%

нанаэлектроники превысит триллион долларов и составит свыше

продукта

и

далее

произойдет

прогнозируемое

замедление

темпов

полного мирового

роста.

За

короткий

исторический срок современная микроэлектроника стала одним из важнейших направлений

научно-технического

прогресса.

Общее

развитие

микроэлектроники

основывается

на

фундаментальных достижениях в ряде смежных областей науки и техники, к которым в первую

очередь

относятся

физика,

химия,

математика,

кибернетика,

информатика,

точное

приборестроение и другие. В этой связи формулировка определения микроэлектроники носит

достаточно условный характер.

Микроэлектроника

-

научно-техническое направление электроники, базирующееся на:

элементной базе твердотельной электроники, использующей эффекты физики твердого тела;

химии

сверхчистых материалов; групповой технологии формирования микроэлементов

основе

монокристаллических,

и

рентгеновской

и ионной литографий; автоматизации и

твердотельных

с

применением

аморфных

диэлектриков

изготовления

металлов

поликристаллических,

и

гибридных

субмикронной

слоев

на

полупроводников,

оптической,

электронной,

интеграции групповой технологии

интегральных

схем;

микросхематехнике

и

системотехнике, ориентированных на применение универсальных аппаратных и программных

средств, решающее задачу создания:

•

•

•

•

высоконадёжных,

экономически выгодных,

малогабаритных,

низкоэнергоёмких

электронных устройств и систем.

На

наш

взгляд,

это

определение

охватывает

основное

содержание

и

цели

микроэлектроники. Научной задачей микроэлектроники является обеспечение возможности

создания

сложнейших

кибернетических

систем

для

использования

в

информационных

технологиях, при освоении космоса, в области биологии, медицины и так далее.

Экономическая

задача

микроэлектроники

заключается

в

существенном

сокращении

потребляемых материалов, трудоёмкости и капитальных вложений в производство электронной

аппаратуры и приборов,

а также в снижении

энергетических затрат при производстве и

эксплуатации, то есть в существенном удешевлении выпуска продукции и её использования.

Техническая

задача

микроэлектроники

сводится

к

сокращению

размеров

и

массы

электронной аппаратуры при одновременном увеличении её надёжности и долговечности.

Осуществить это можно только за счет минимизации энергетических процессов в электронных

схемах.

Для решения данной .задачи

существуют различные пути:

уменьшение размеров

деталей и элементов, создание новых элементов (полупроводников, активных диэлектриков,

ферритов),

рациональное размещение

элементов,

замена

навесных

соединений

печатным

монтажом (методами фотолитографии, вакуумным напылением и тому подобнымИ), придания

элементам одинаковой формы и размеров (поверхностный монтаж), создание элементов, узлов

и целых (интегральн.ых) схем на основе новых принципов пленочной технологии или путем

обработки полупроводникового материала

-

получение твердой схемы.

19

Исторически

возникнув

как

направление

микро-миниатюризации

радиоэлектронной

аппаратуры в военной технике, микроэлектроника привела к развитию таких важнейших облас

тей человеческой деятельности, как информатика, автоматика и технология управления

Интегральная

выполняющее

.микросхеАю

определенную

(ИМС)

(микросхема)

функцию

это

-

преобразования,

микроэлектронное

обработки

сигнала

[1].

изделие,

и

(или)

накаплИвания информации, имеющее высокую плотность упаковки электрически соединенных

элементов (или элементов и компонентов); которое с точки зрения требований к испытаниям,

приемке, поставке и эксплуатации рассматривается как единое целое.

Элемент

-

это часть ИМС, реализующая функцию какого-либо электрорадиоэлемента,

которая не может быть выделена как самостоятельное изделие; под электрорадиоэлементом

понимают транзистор, диод, резистор, конденсатор и др. Элементы могут выполнять и более

сложные функции, например, логические (логические элементы) или запоминание информации

(элементы памяти).

Колтонент -это часть ИМС, реализующая функцию какого-либо электрорадиоэлемента,

которая может быть выделена как самостоятельное изделие. Компоненты устанавливаются на

подложке

микросхемы

при

выполнении

сборочио-монтажных

операций.

К

простым

компонентам относятся бескорпусные диоды и транзисторы, специальные типы конденсаторов,

малогабаритные катушки

индуктивности

и др.

Сложные

компоненты

содержат несколько

элементов, например, диодвые сборки.

Плотность vпаковки

-

это отношение числа простых компонентов и элементов, в том

числе содержащихся в составе сложных компонентов, к объему микросхемы без учета объема

ВЫВОДОВ.

С точки зрения внутреннего устройства микросхема представляет собой совокупность

большого числа элементов и компонентов, размещенных на поверхности или в объеме общей

диэлектрической

или

конструктивное

объединение

полупроводниковой

элементов

подложки.

и

Термин

«интегральная»

компонентов,

а

также

отражает

полное

или

частичное объединение технологических процессов их изготовления.

При использовании в радиоэлектронной аппаратуре сами ИМС являются элементами, т. е.

простейшими неделимыми единицами. в этом смысле 6ни составляют элементную базу

электронной аппаратуры.

Критерием оценки сложности микросхемы, т. е. числа

N

содержащихся в ней элементов и

простых компонентов является степень интеграции. Она определяется коэффициентом

K=JgN,

значение которого округляется до ближайшего большего целого числа. Так, микросхема первой

степенн интеграцнн (К= 1) содержит до

интеграции (К=2)- свыше

10

до

100,

1О

элементов и простых компонентов, второй степени

третьей степени интеграции (К=З)- свыше

т.д. В настоящее время микросхему, содержащую

500

100

до

1000

и

и более элементов, изготовленных по

биполярной технология, или 1000-и более элементов, изготовленных .по МДП- технологии,

называют большой интегральной микросхемой (БИС). Если число элемепов превышает

10 000.

то микросхему называют сверхбольшой (СБИС).

Различия в уровне интеграции делят ИС на несколько категорий: МИС, БИС, СБИС,

УБИС

(соответстненно

малые,

средние,

большие.

сверхбольшие

и

ушпрабольшис

ИС).

Практическое использование находят вес категории.

МИС реализуют простейшие логические преобразования и обладают универсальностыо

-

даже с помощью одного типа логического элемента (например, И-НЕ) можно построить любое

ЦУ (цифровое устроЙСТВО).

малора:;рядныс

регистры,

В

ВИде СИС ВЫПУСКаЮТСЯ

счетчики,

;.юлжш1 быть более широкой

и

дешифраторы,

В ГОТОВОМ ВИДС такие CXeJ\IЫ,

сумматоры

и

т.п.

Номенклатура

как

СИС

рюнообралюй. так как их универсальность снижается.

В

разнитых сериях стандартных ис насчитываются сотни типов сие.

С появлением БИС и СБИС схемы с тысячами и даже миллионами логических злементов

стали рюмсщап,ся на одно:-.1 кристалле. При :пом проблема снижения унивсрса;Iьности для ИС

с жесткоii структурой обостршшсь бы чрезвычайно

- пришлось

бы производшъ огроl\шое число

типов ИС нри снижении объема производспш каждого из типов. Что непомерно увеличило бы

их стош.юсть.

так как

высокие :нпраты

r,сбош,шсм·{ объемv их н,шvei«J.

на проектщювание БИС/СБИС относились бы к

20

Выход

микросхем

из

в

возникшего

область

противоречия

был

программирования.

найден

Появились

на

пути

переноса

микропроцессоры

специализации

и

БИС/СБИС

с

программируемой структурой.

Микропроцессор способен выполнять команды, входящие в его систему команд. Меняя

последовательность команд (программу), можно решать различные задачи на одном и том же

микропроцессоре. Иначе говоря, в этом случае структура аппаратных средств не связана с

характером решаемой задачи.

Это обеспечивает микропроцессорам массовое производство с

соответствующим сниженнем стоимости.

В виде БИС/СБИС с программируемой структурой потребителю предлагается кристалл,

содержащий

множество

логических

блоков,

межсоединения

для

которых

назначает

сам

системотехник. Промышленность получает возможность производить кристаллы массовым

тиражом,

не

структуру

адресуясь

ИС

к

отдельным

соответственно

потребителям.

своему

проекту.

Системотехник

Разработан

сам

целый

программирует

спектр

методов

программирования связей между блоками и злементами кристалла.

Два

указанных

метода

имеют

большие

последовательную обработку информации,

соответствующих

командам,

что

может

различия.

Микропроцессоры

реализуют

выполняя большое число отдельных действий,

не

обеспечить

требуемого

быстродействия.

В

БИС/СБИС с программируемой структурой обработка информации происходит без разбиения

этого процесса на последовательно выполняемые элементарные действия. Задача решается в

соответствии

с

заданным

алгоритмом,

ее

характер

определяет

структуру

устройства.

Преобразование данных происходит одновременно во многих частях устройства Сложность

устройства зависит от сложности решаемой задачи, чего нет в микропроцессорных системах,

где сложность задачи влияет лишь на программу, а не на аппаратные средства ее выполнения.

Таким образом, БИС/СБИС с.программируемой структурой могут быстрее решать задачи,

сложность кьторых ограничена уровнем интеграции микросхем, а микропроцессорные средства

-

задачи

несграниченной

сложности,

но

с

меньшим

быстродействием.

Оба

направления

открывают новые перспективы дальнейшего улучшения технико-экономических показателей

создаваемой на них аппаратуры.

С ростом уровня интеграции ИС в проектировании на их основе все больше усиливается

аспект,

который

становится

можно

составление

назвать

блоков

интерфейсным

из

субблоков

проектированием.

стандартного

вида

Задачей

путем

разработки

правильного

их

соединения. У спешное проектирование требует хорошего знания номенклатуры и параметров

элементов,

узлов

и

устройств

цифровой

аппаратуры

и

привлечения

с_истем

автоматизированного проектирования (САПР) для создания сложных систем.

Микросхелютехника (интегральная схеметехника

)

как одна из основ микроэлектроники

охватывает исследования и разработку оптимальных схем. Многие современные микросхемы

являются очень сложными электронными устройствами, поэтому при их описании и анализе

используются

наиболее

по

меньшей

детальный

мере

уровень

-

два

это

уровня

схеметехнического

электрическая

схема.

Она

представления.

определяет

Первый

электрические

соединения элементов (транзисторов, диодов резисторов и др.); на этом уровне устанавливается

связь,

между электрическими параметрами схемы и

Второй

уровень

-

это

структурная

схема.

Она

параметрами входящих в нее

определяет

функциональное

элементов.

соединение

отдельных каскадов, описываемых электрическими схемами.

По функциональному назначению ИМС подразделяются на цифровые и аналоговые.

Цифровая

микросхема

предназначена

для

преобразования

и

обработки

сигналов,

изменяющихся по закону дискретной функции. В аналоговых сигналы изменяются по з_акону

непрерывной

функции.

Самый

распространенный

тип

аналоговых

микросхем

-·-

это

операционные усилители, аналого- цифровые преобразователи (АЦП) и цифро- аналоговые

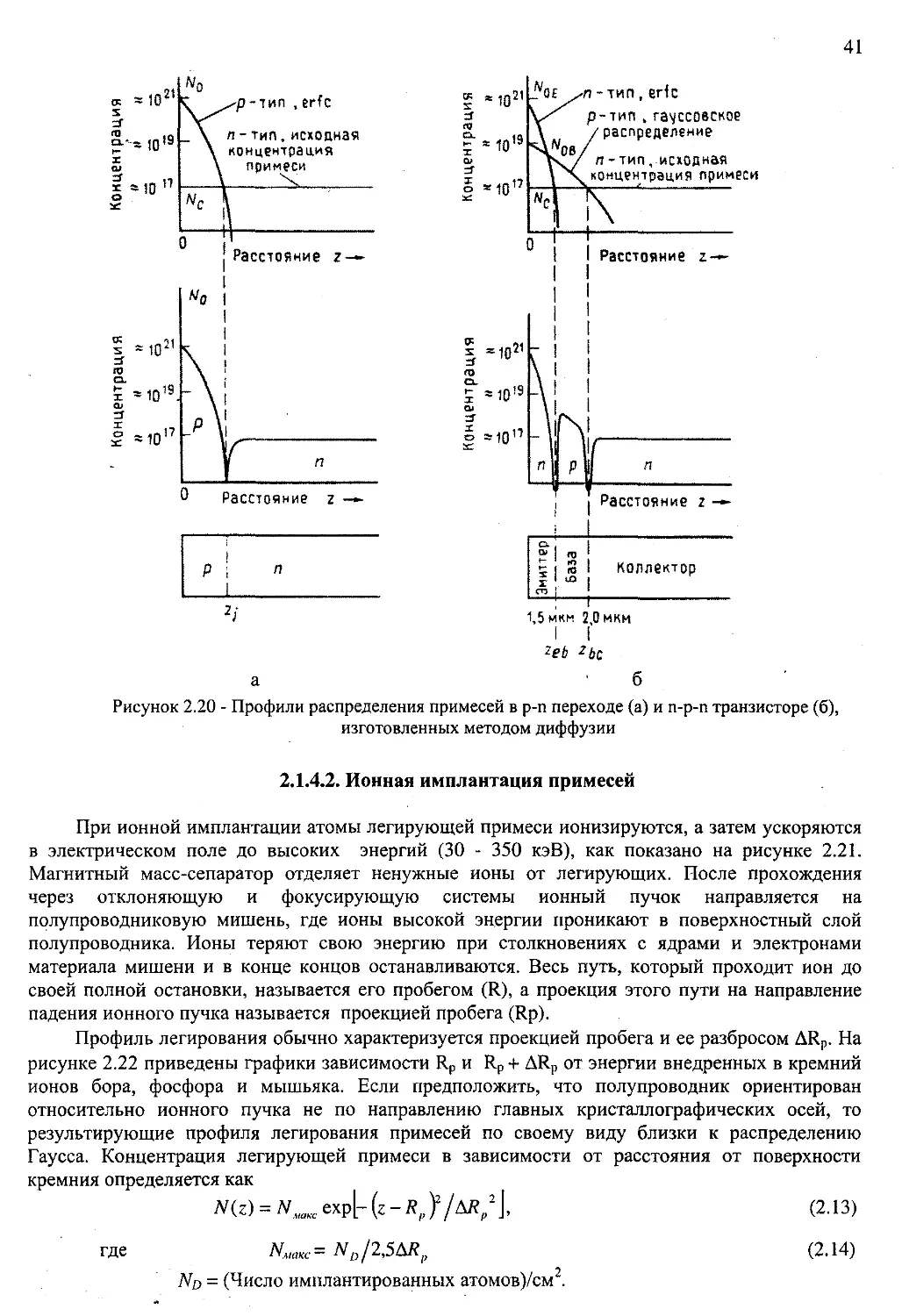

преобразователи (ЦАП).

1.3.2.

21

Конструктивно- технологические типы интегральных схем

Конструктивно-технологическая классификация ИС

учитывает способ изготовления и

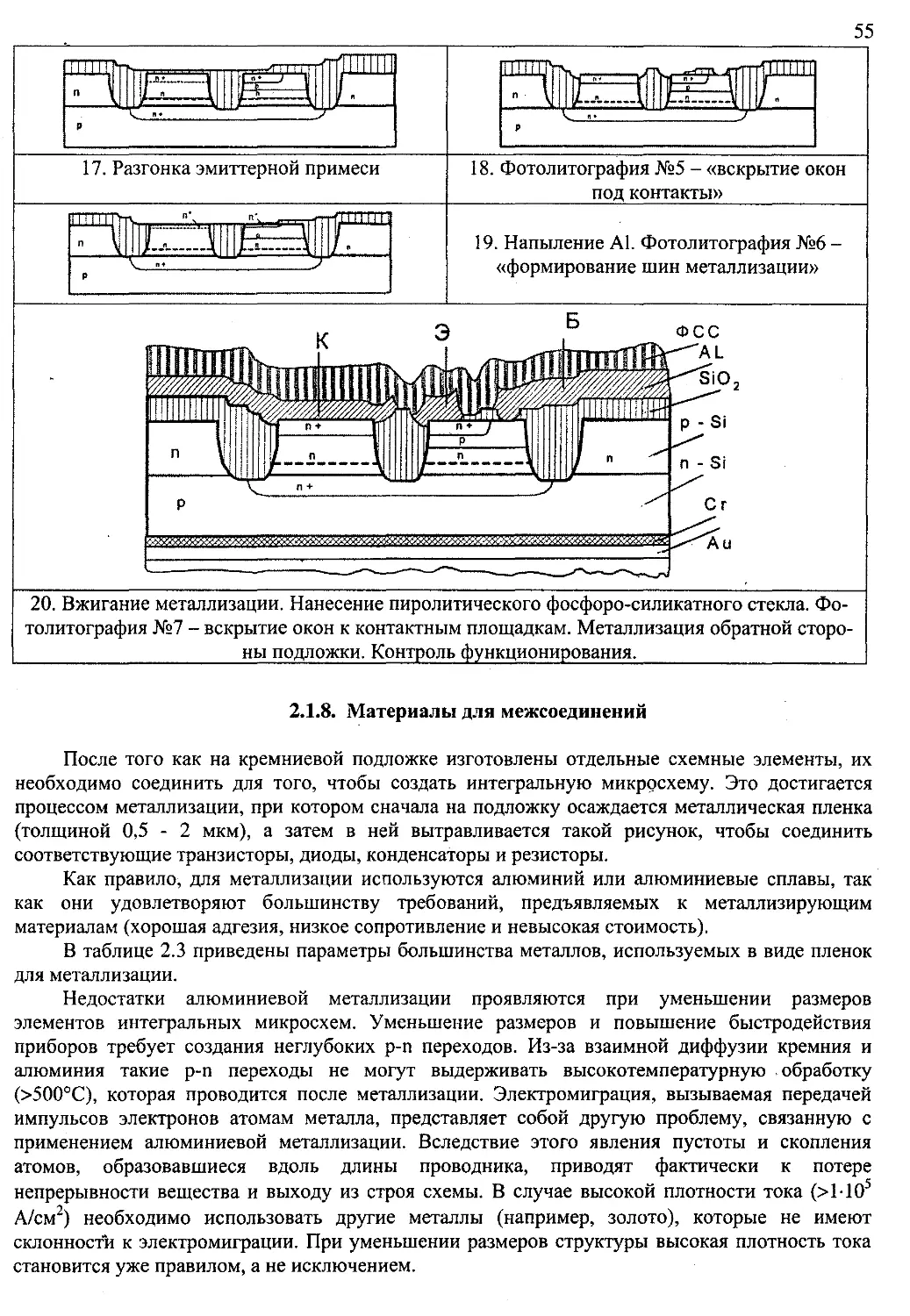

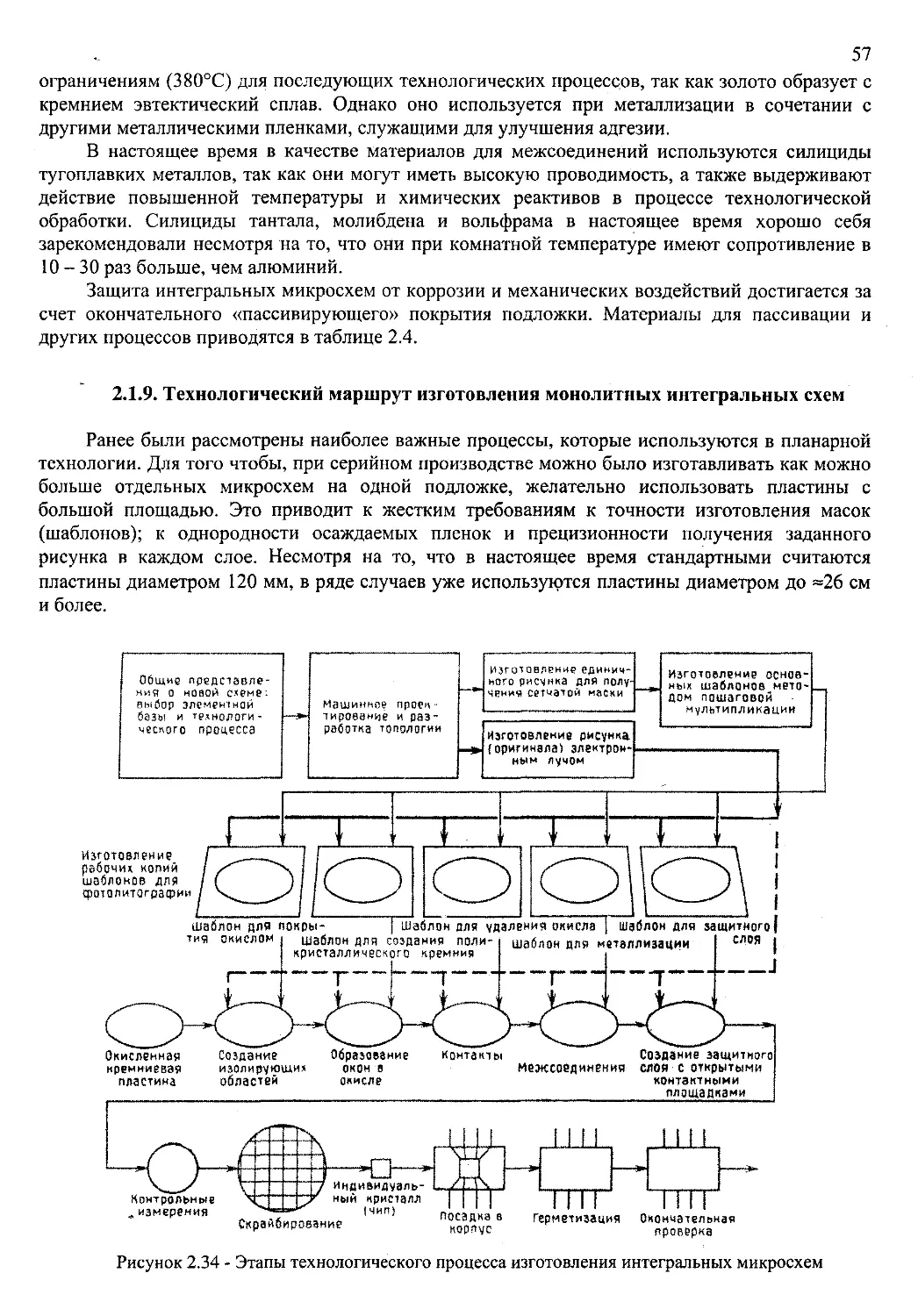

получаемую при этом структуру. По конструктивно-технологическим признакам различают

полупроводниковые (монолитные) и гибридные микросхемы

[1].

В полупроводниковой ИМС все элементы и межэлементные соединения выполнены в

объеме и на поверхности полупроводника.

Структура, содержащая элементы, межэлементные соединения и контактные площадки

(металлизированные участки, служащие для присоединения внешних выводов), называется

кристаллом

элементы

интегральной

располагаются

микросхемы.

в

тонком

В

большинстве

(толщиной

полупроводниковых

0,5 ... 10

мкм)

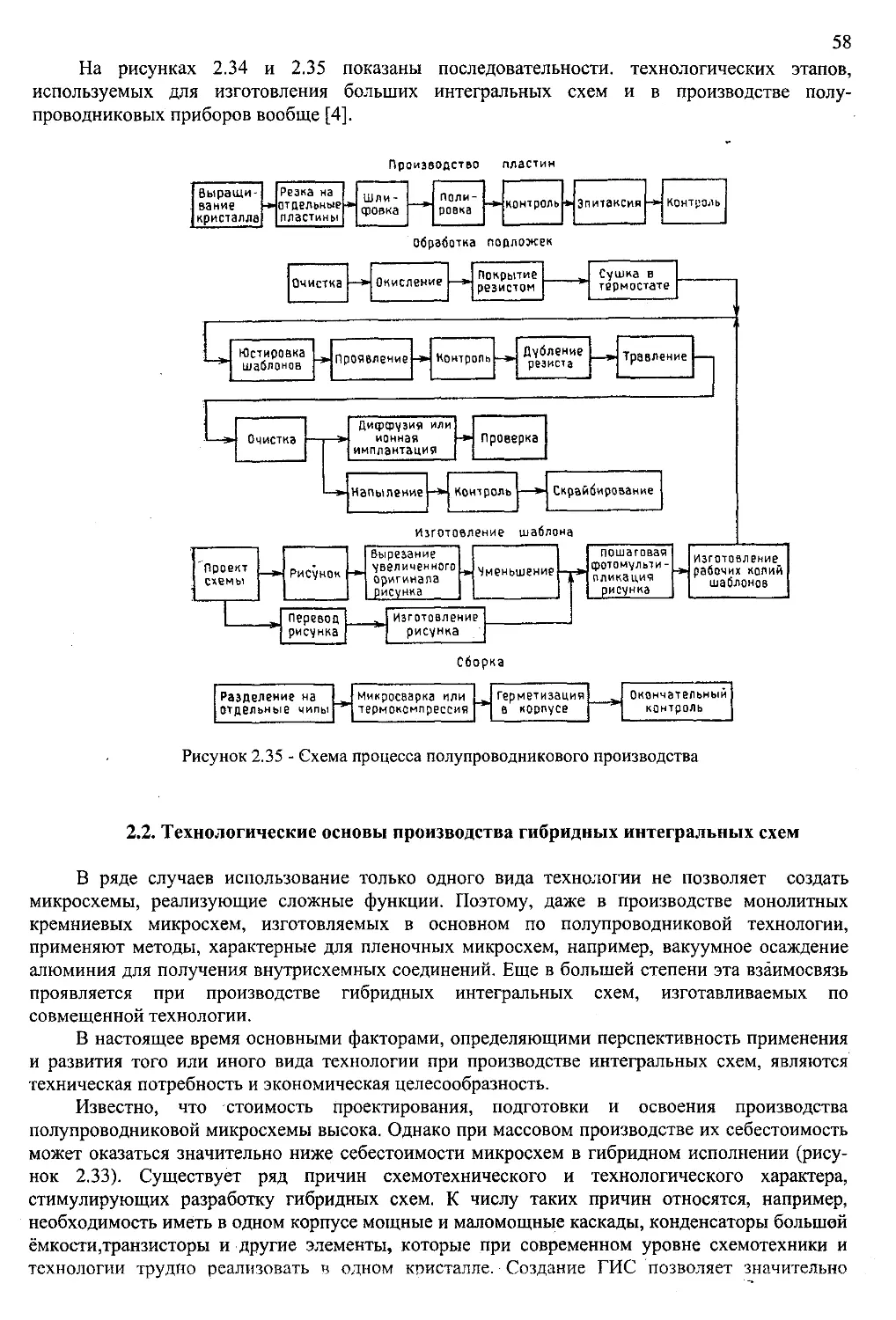

полупроводника. Поскольку удельное сопротивление полупроводника невелика

а

элементы

должны

быть

изолированными

друг

от

микросхем

приповерхностном

друга, -необходимы

(1 ... 10

слое

Ом·См),

специальные

изолирующие области.

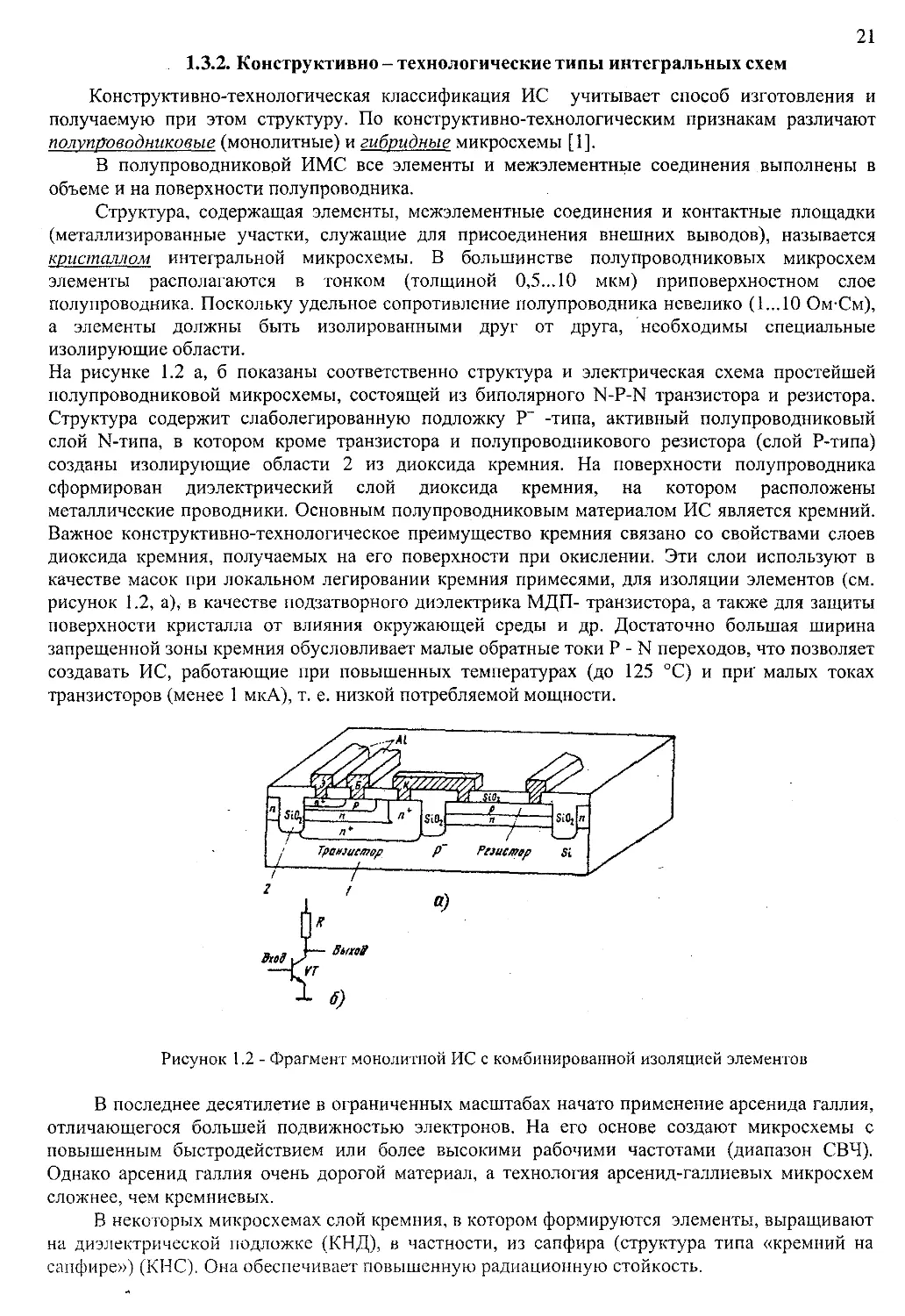

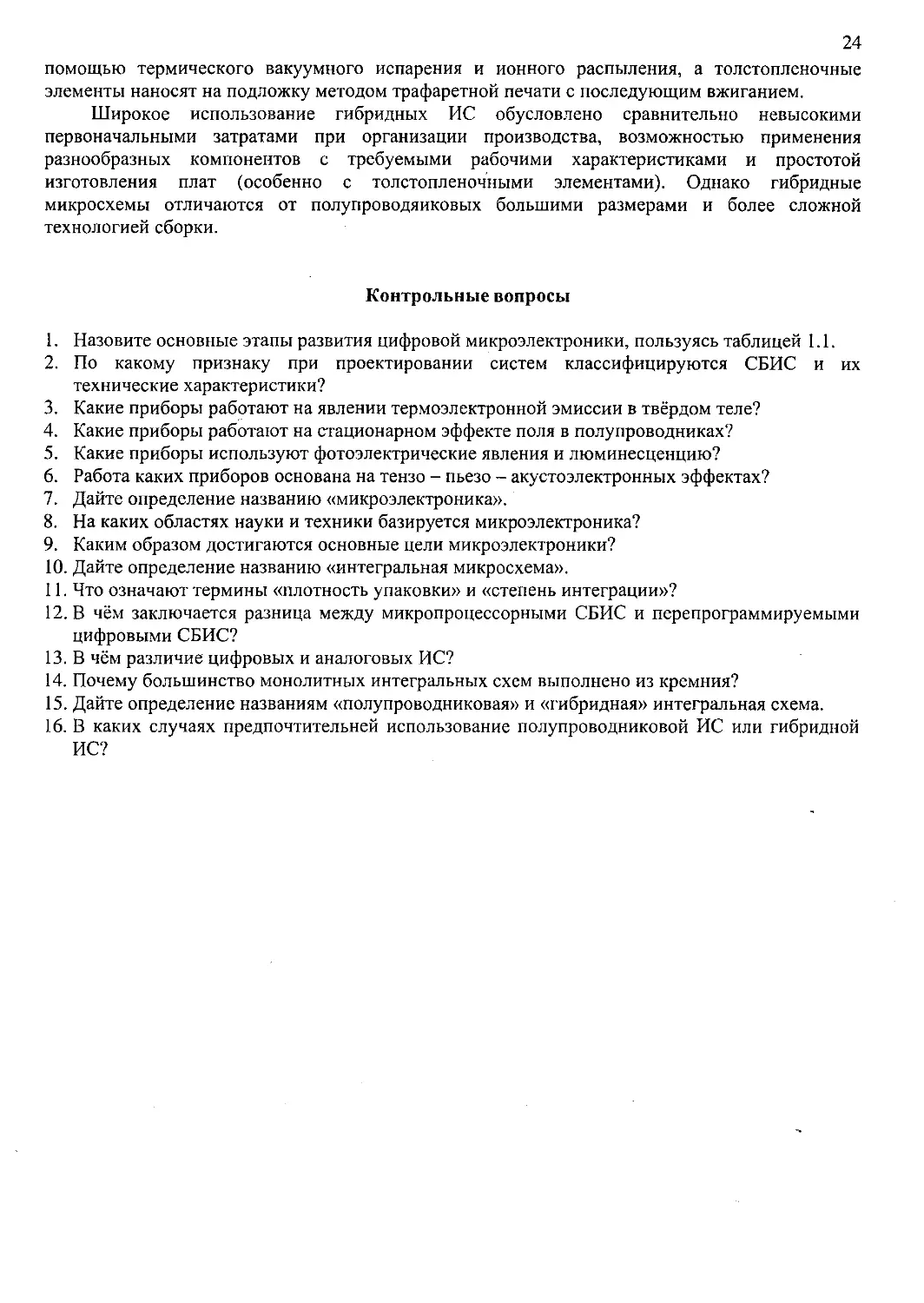

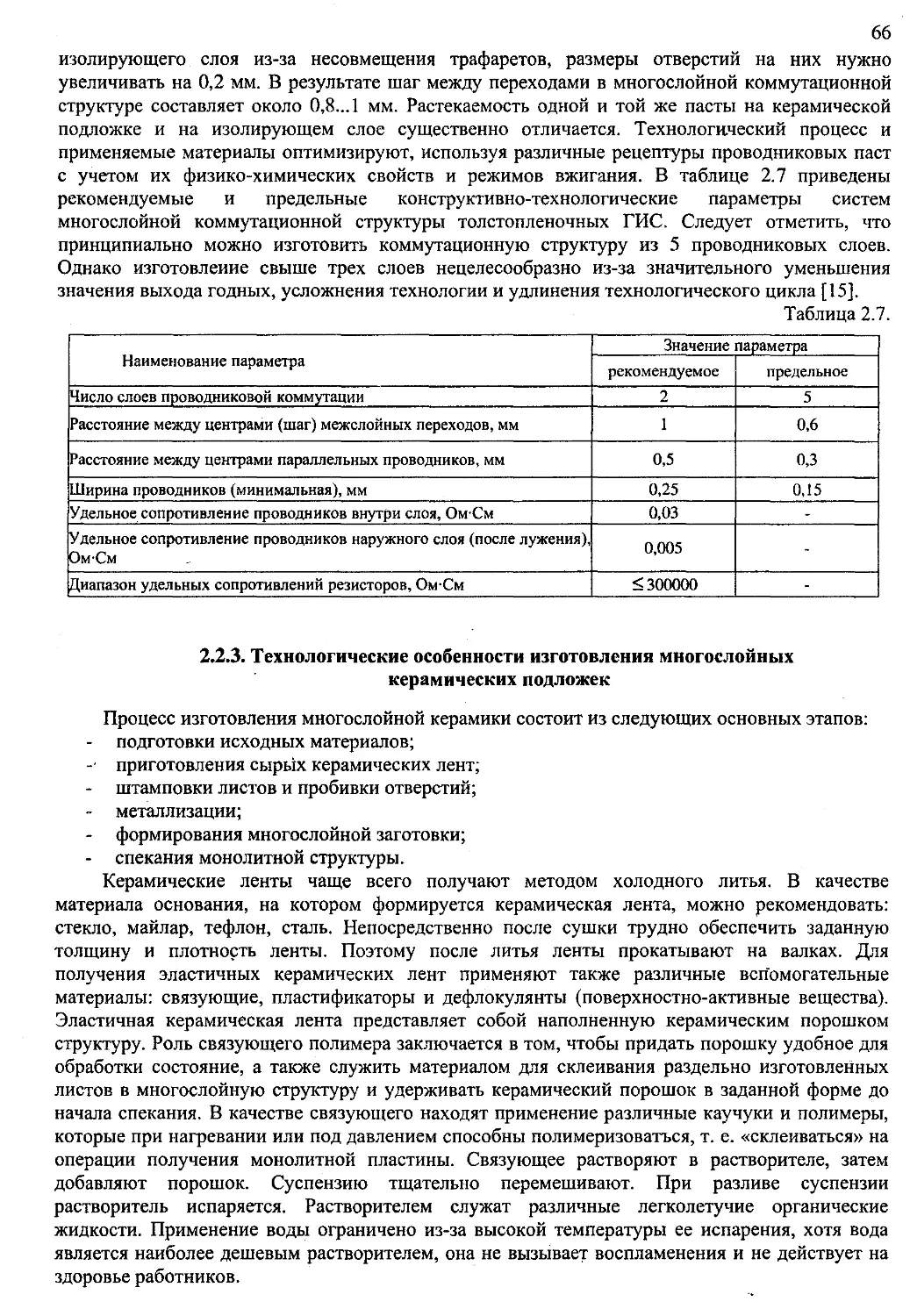

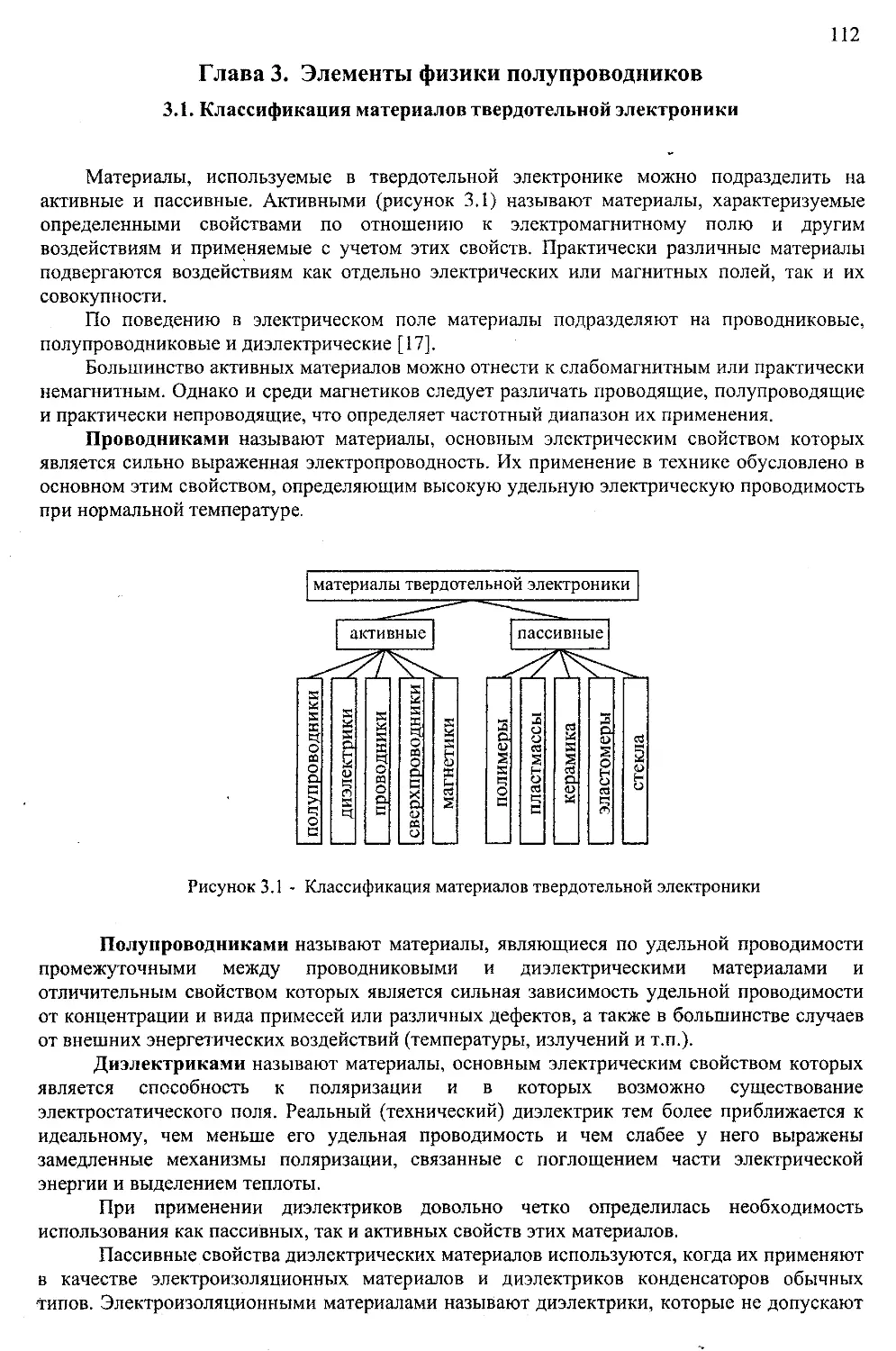

На рисунке

1.2

а, б показаны соответственно структура и электрическая схема простейшей

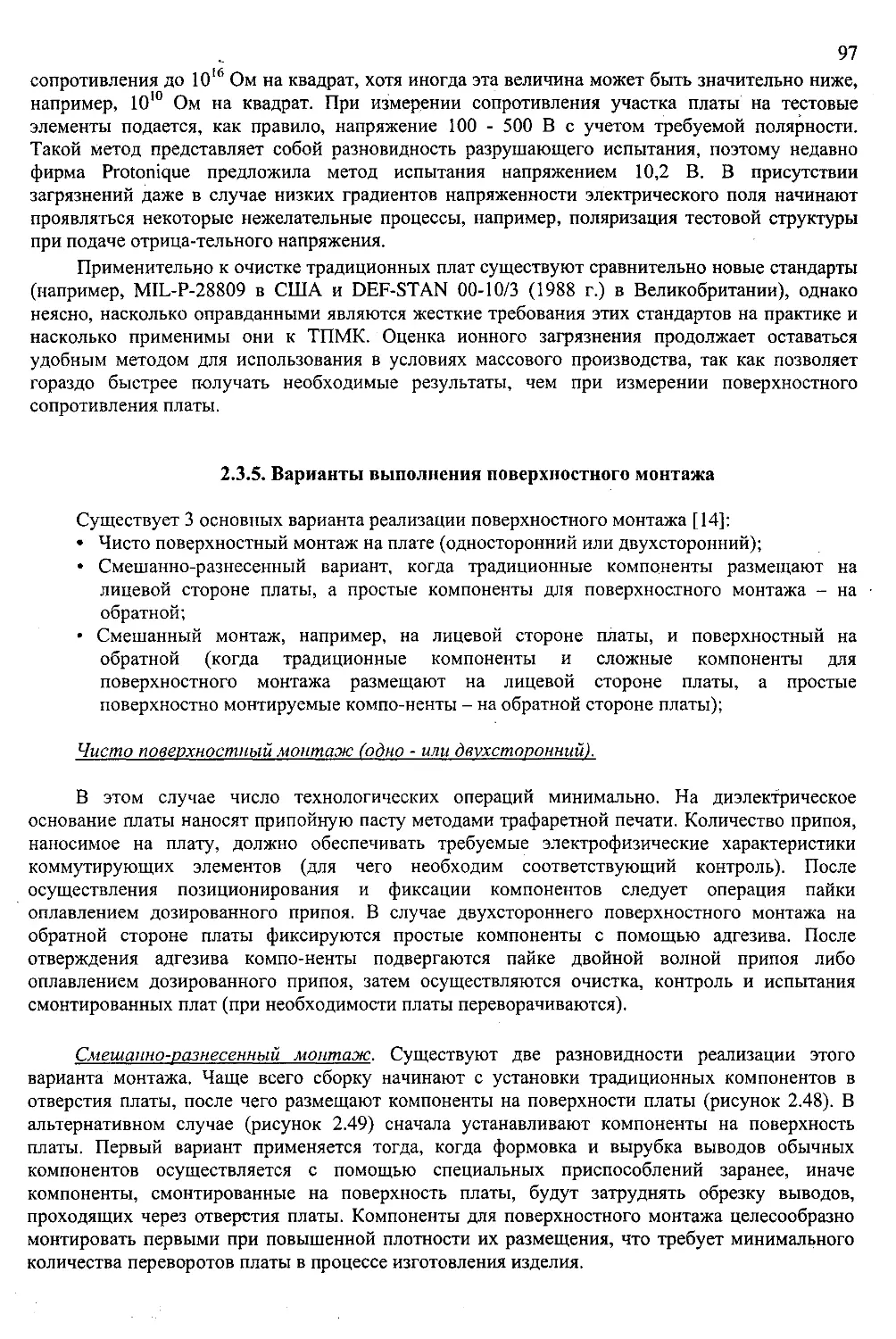

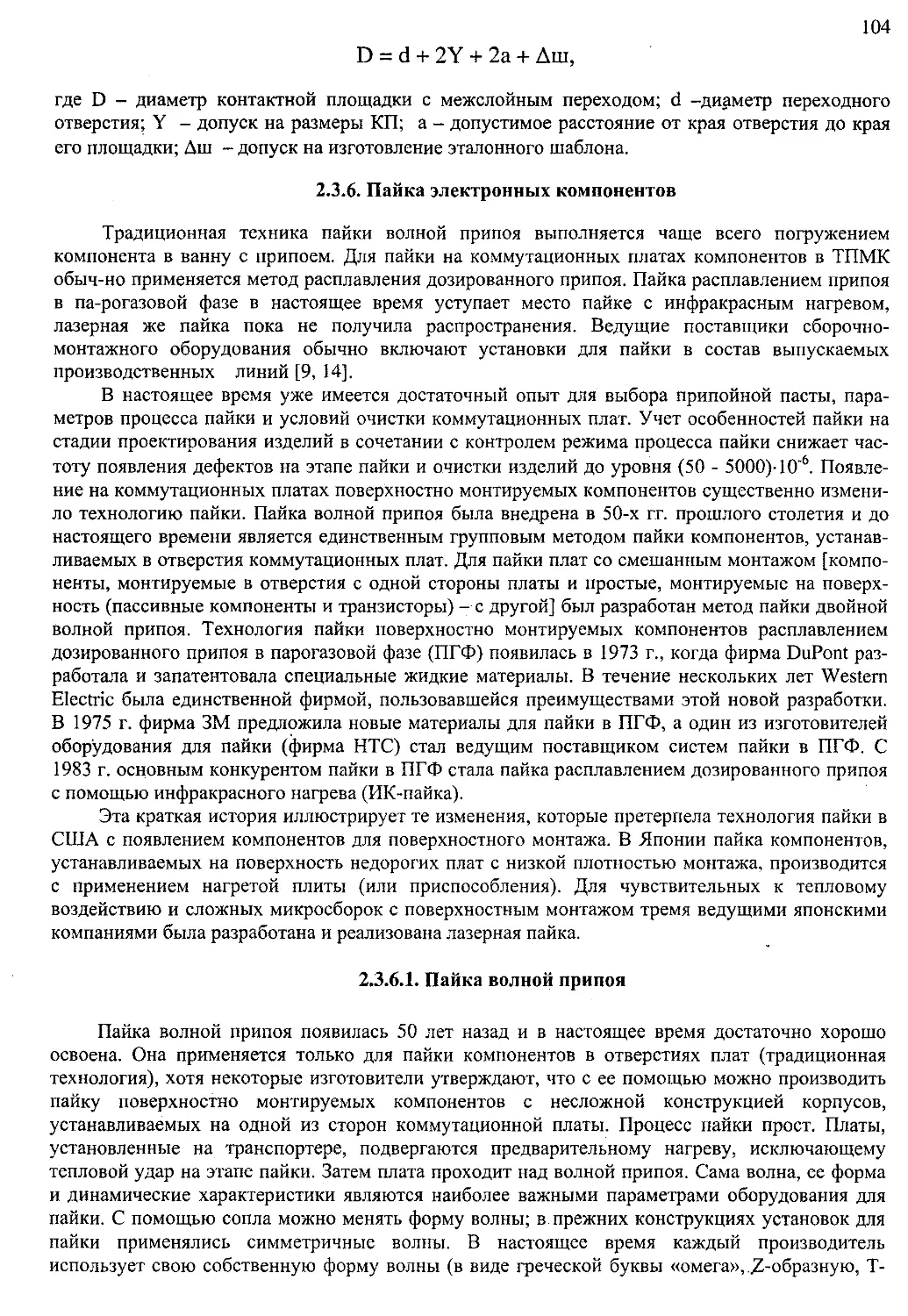

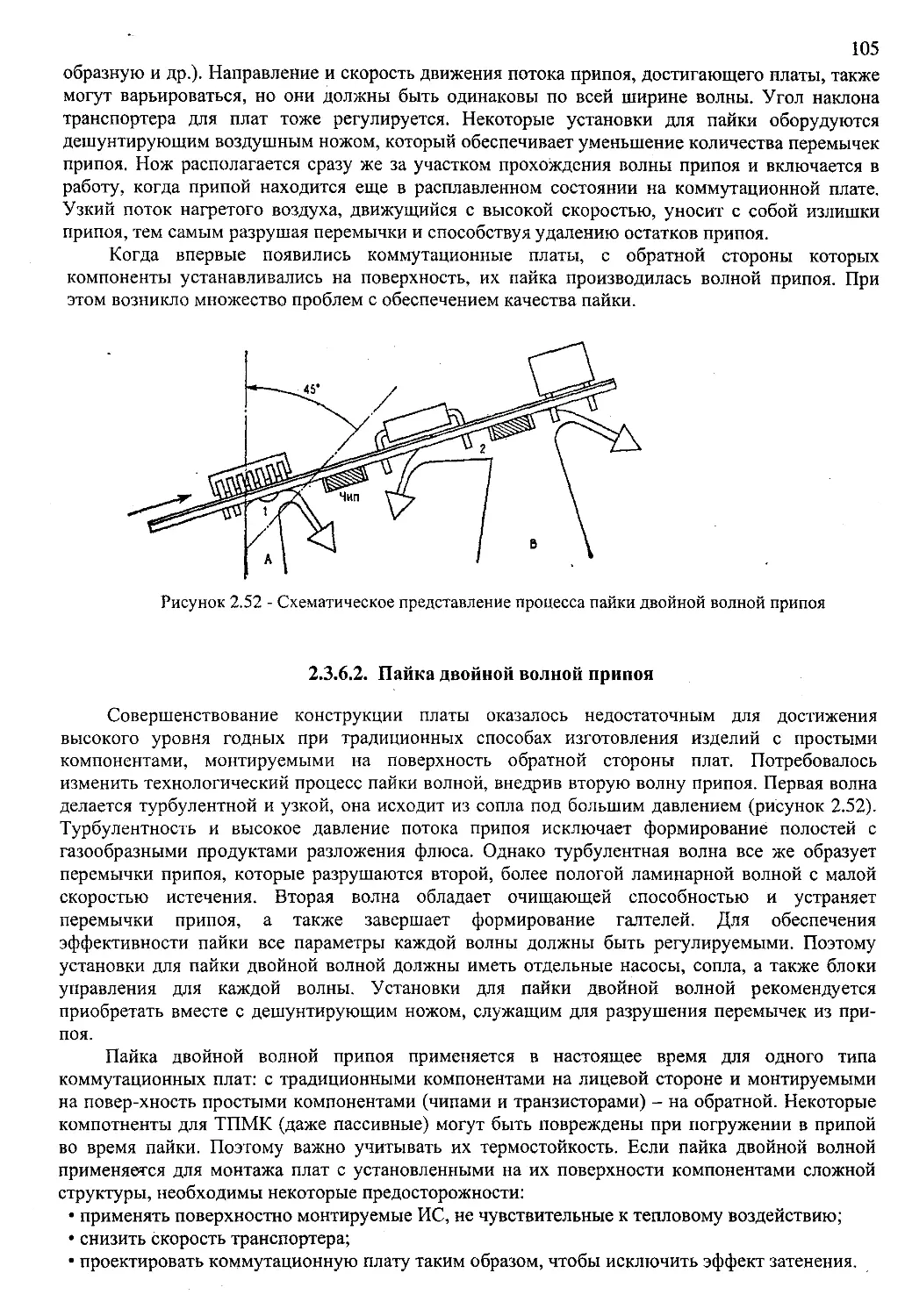

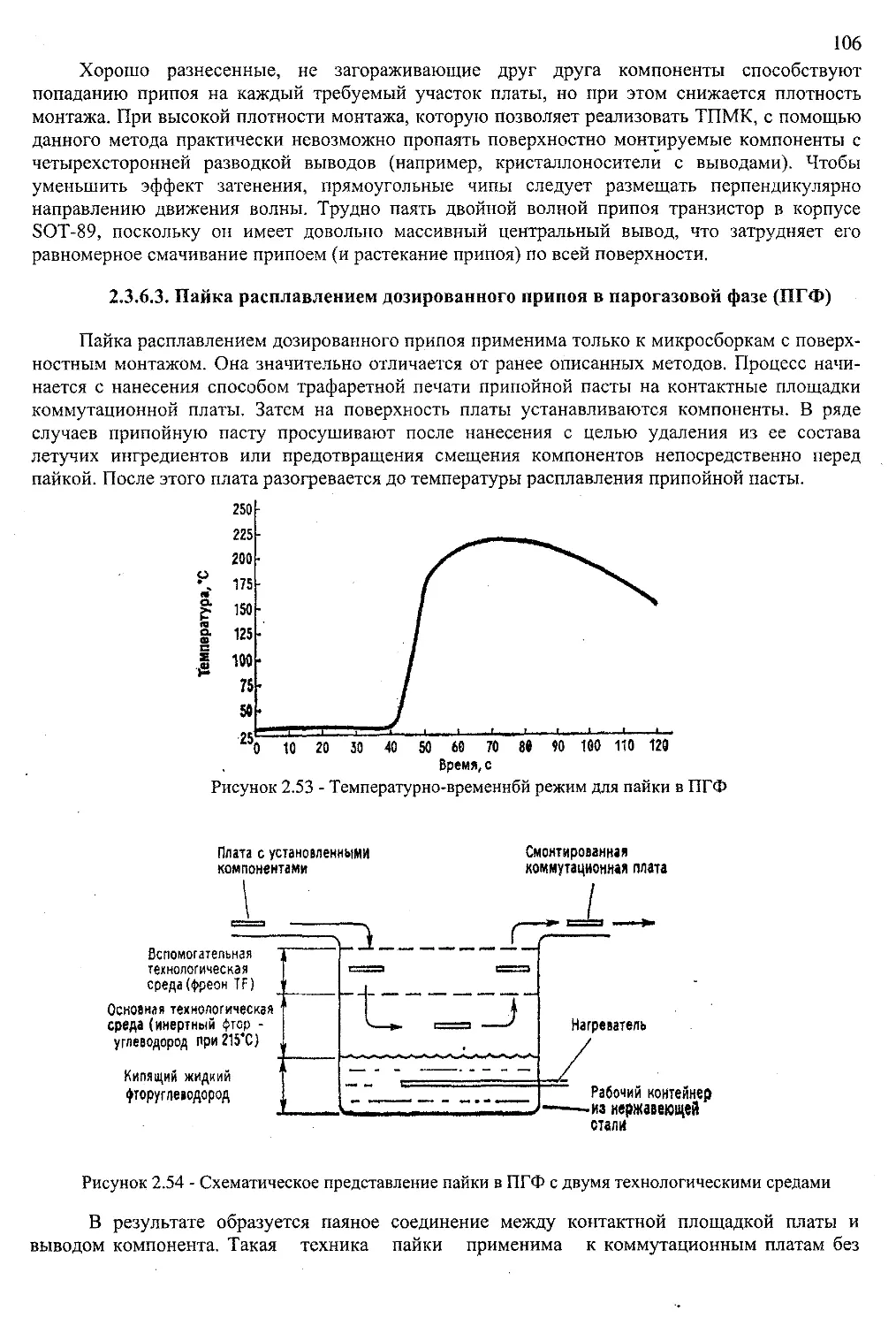

полупроводниковой микросхемы, состоящей из биполярного

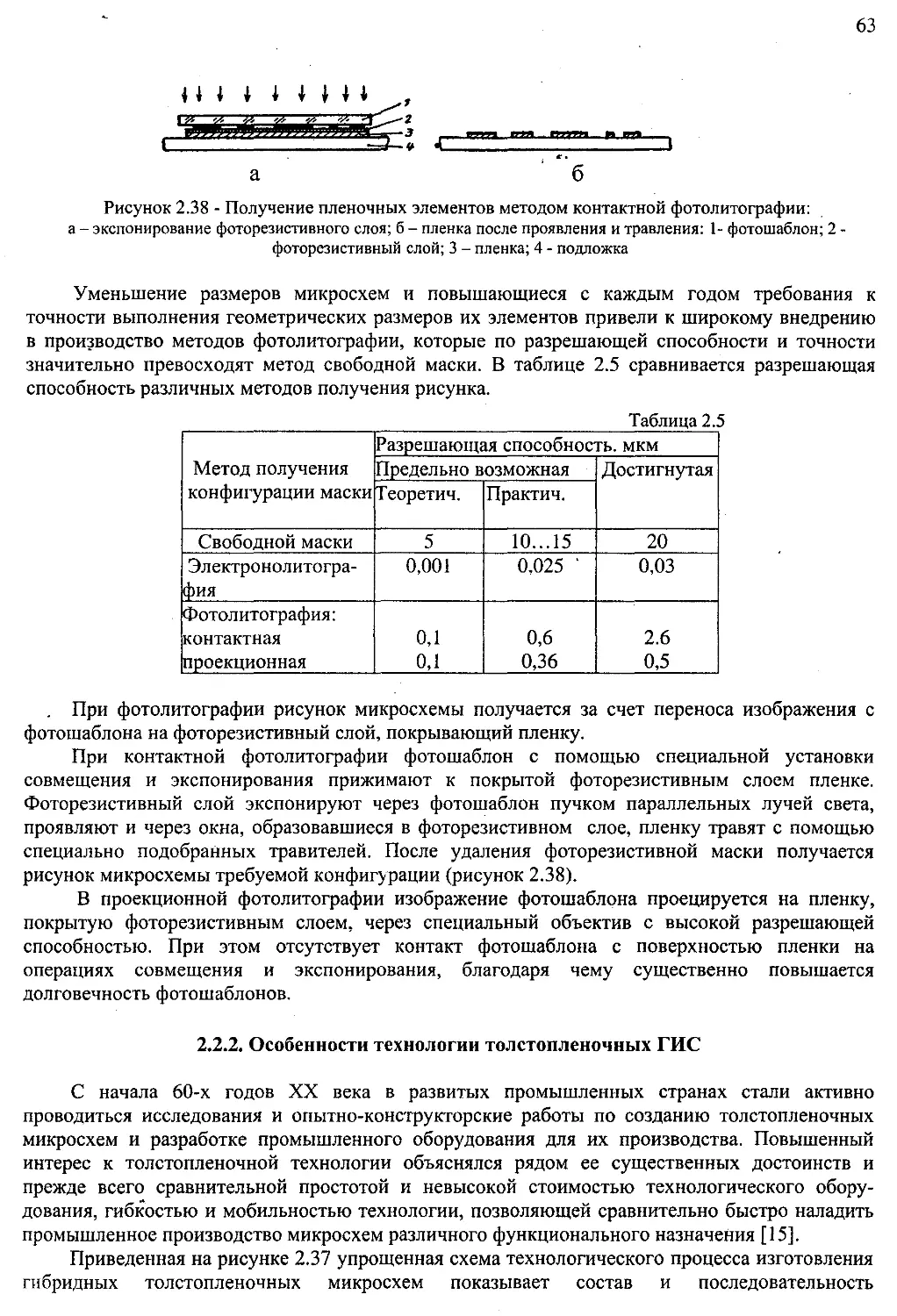

N-P-N

транзистора и резистора.

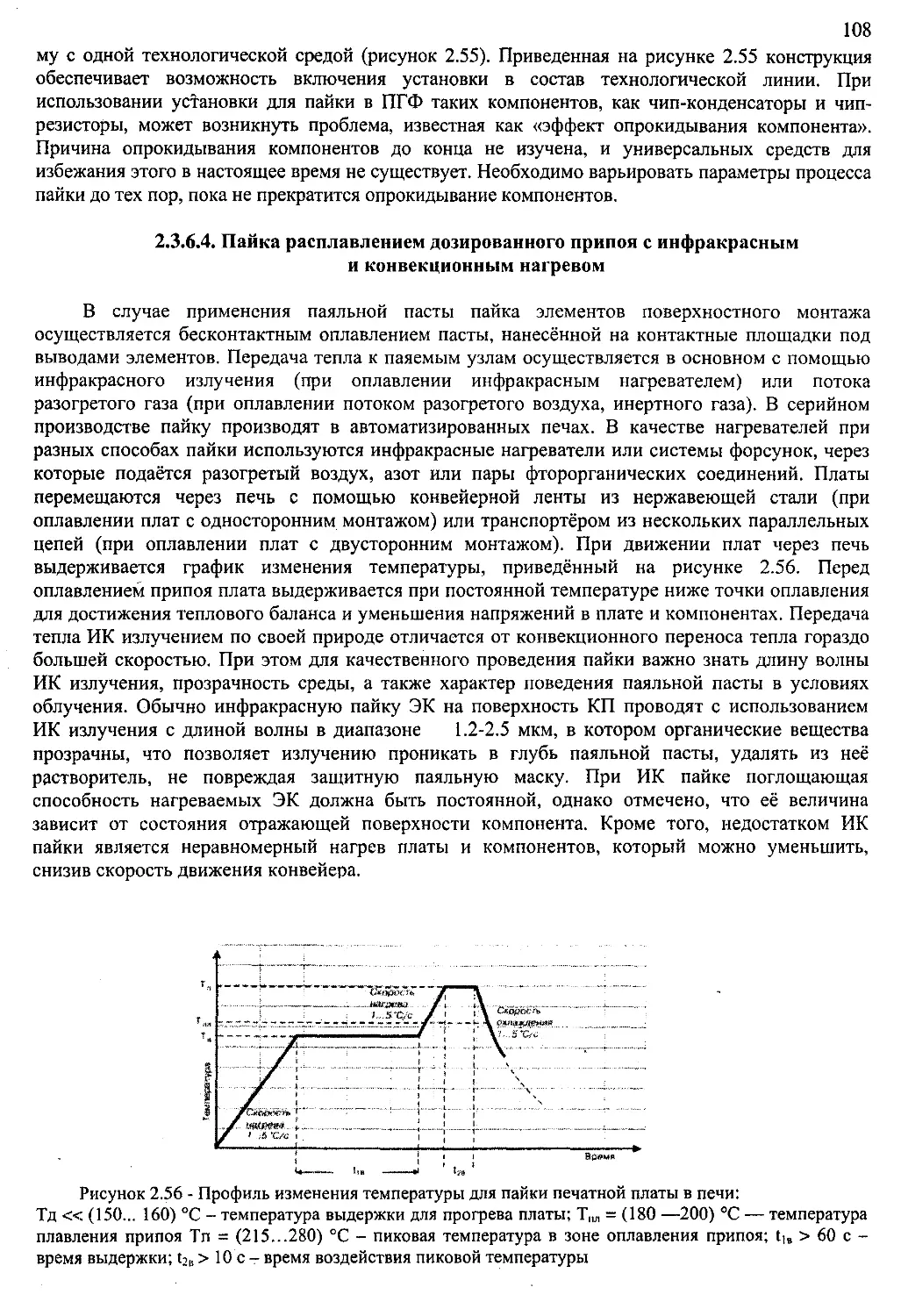

Структура содержит слаболегированную подложку р- -типа, активный полупроводниковый

слой N-типа, в котором кроме транзистора и полупроводникового резистора (слой Р-типа)

созданы

2

изолирующие области

сформирован

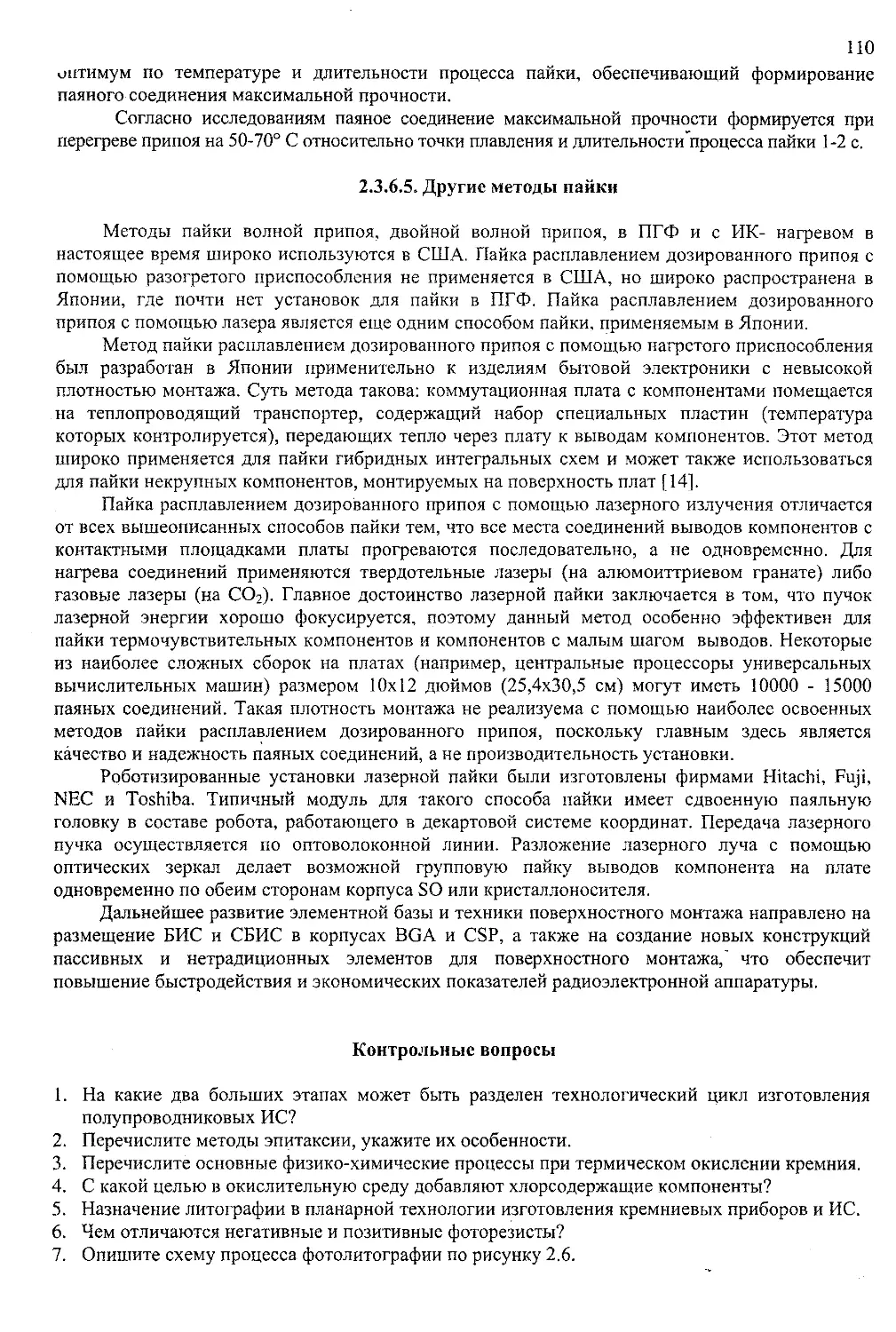

диэлектрический

из диоксида кремния.

слой

диоксида

На поверхности

кремния,

на

полупроводника

котором

расположены

металлические проводники. Основным полупроводниковым материалом ИС является кремний.

Важное конструктивно-технологическое преимущества кремния связано со свойствами слоев

диоксида кремния, получаемых на его поверхности при окислении. Эти слои используют в

качестве масок при локальном легировании кремния примесями, для изоляции элементов (см.

рисунок

1.2,

а), в качестве подзатворного диэлектрика МДП- транзистора, а также для защиты

поверхности кристалла от влияния окружающей среды и др. Достаточно большая ширина

запрещенной зоны кремния обусловливает малые обратные токи Р

создавать ИС, работающие при повышенных температурах (до

транзисторов (менее

1 мкА),

- N переходов, что позволяет

125 °С) и при· малых токах

т. е. низкой потребляемой мощности.

1

z

Вr~i 6щql

а)

f(

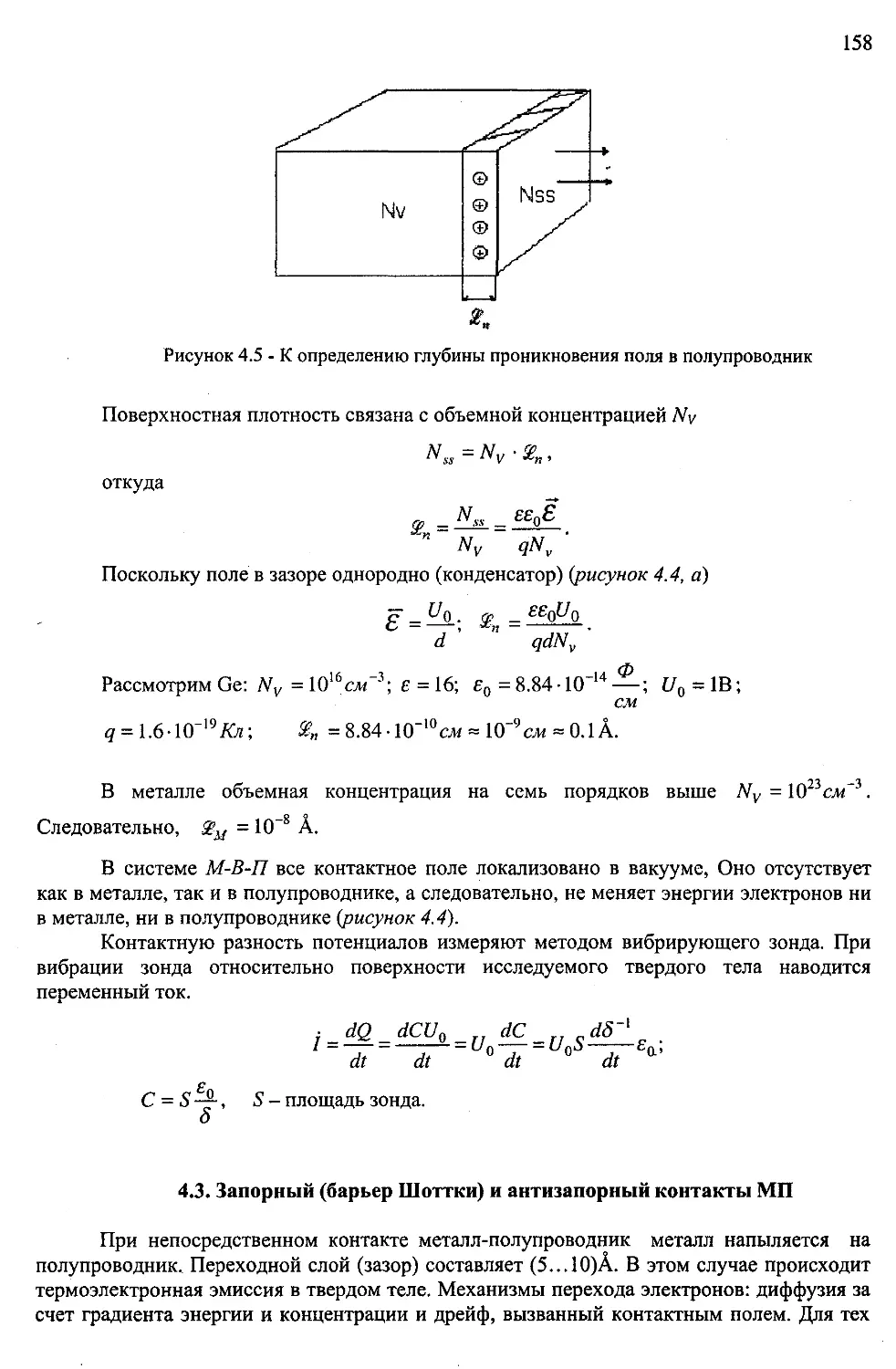

УТ

б)

Рисунок

12 -

Фрагмент монолитной ИС с комбинированной изоляцией элементов

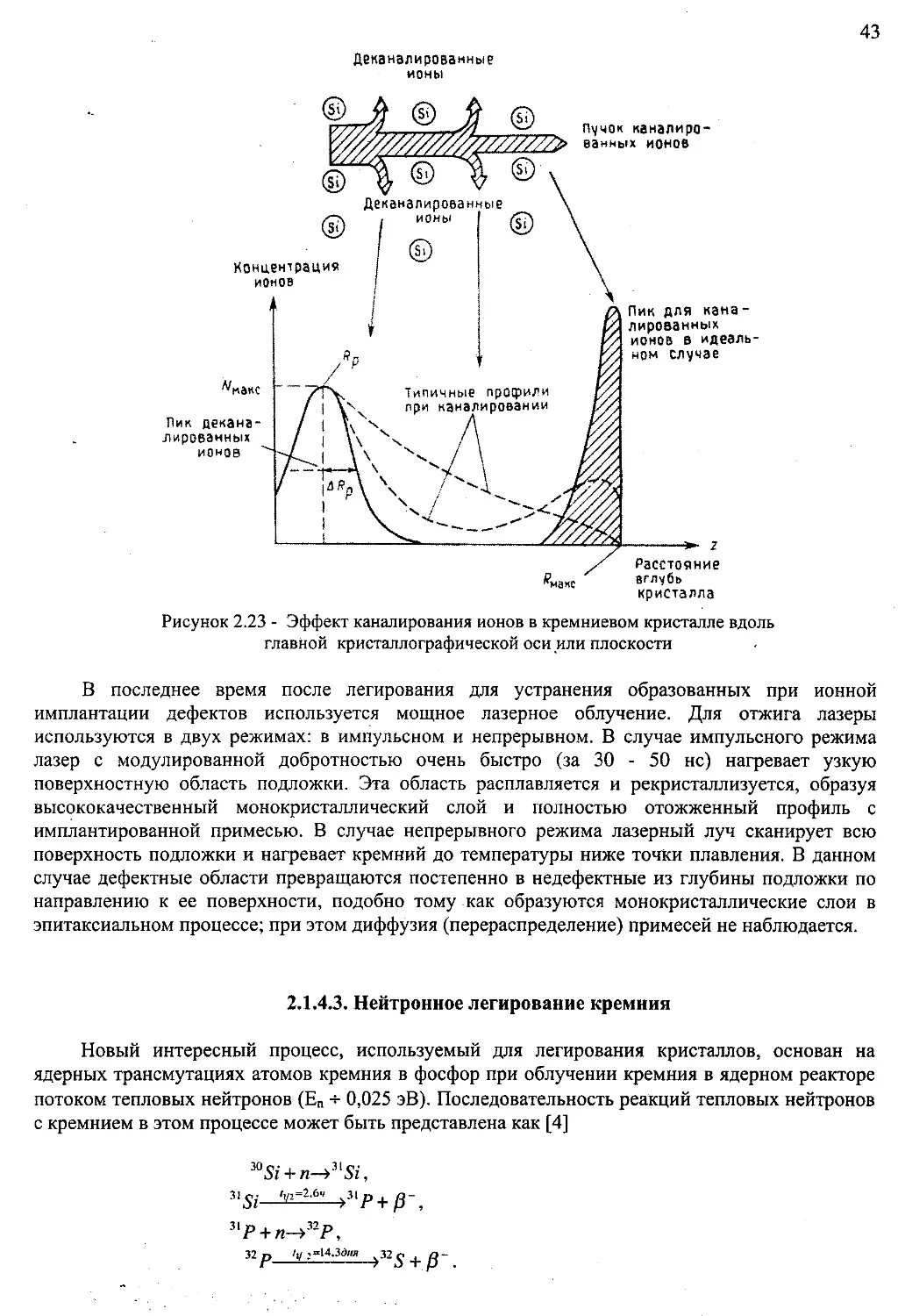

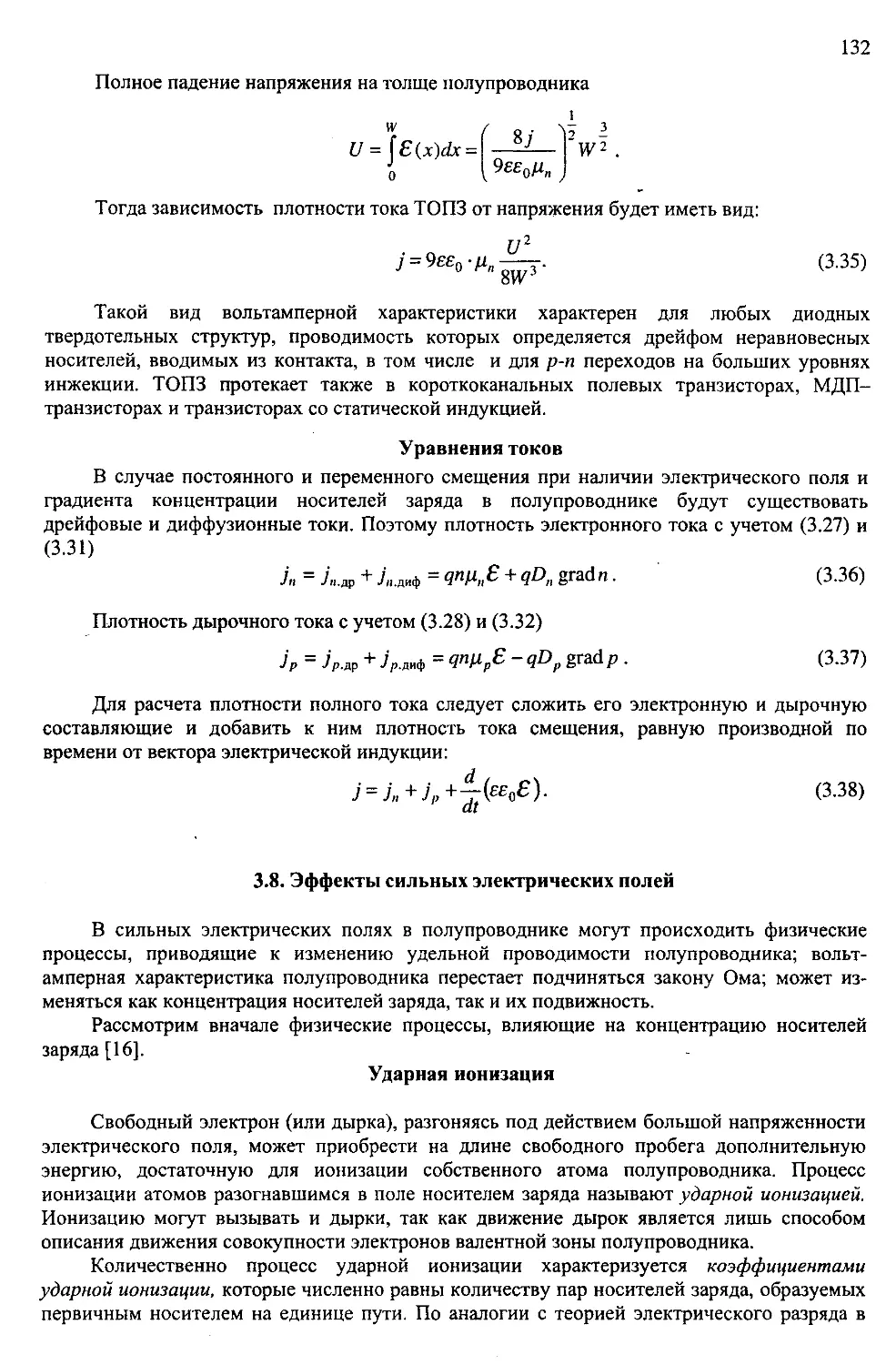

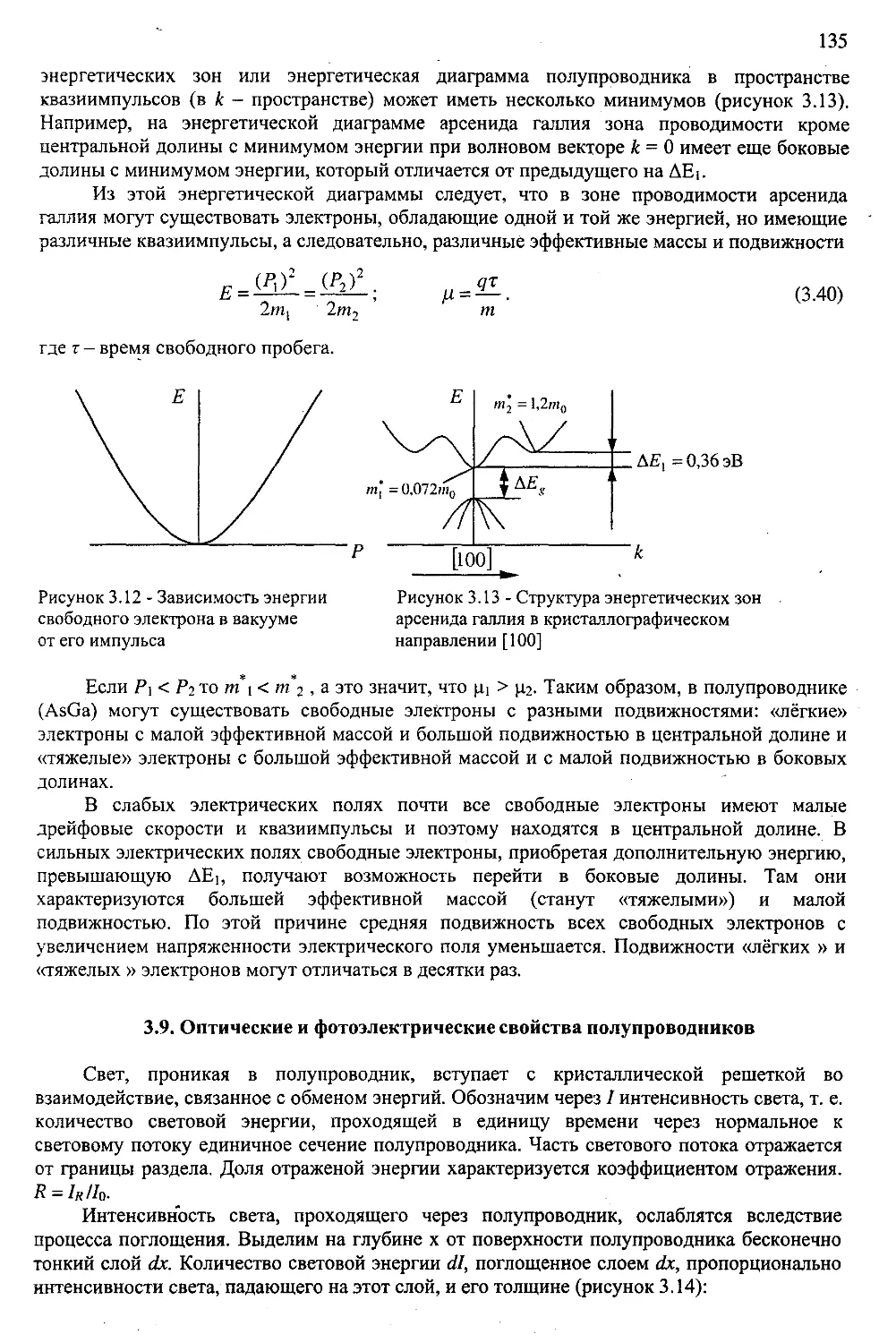

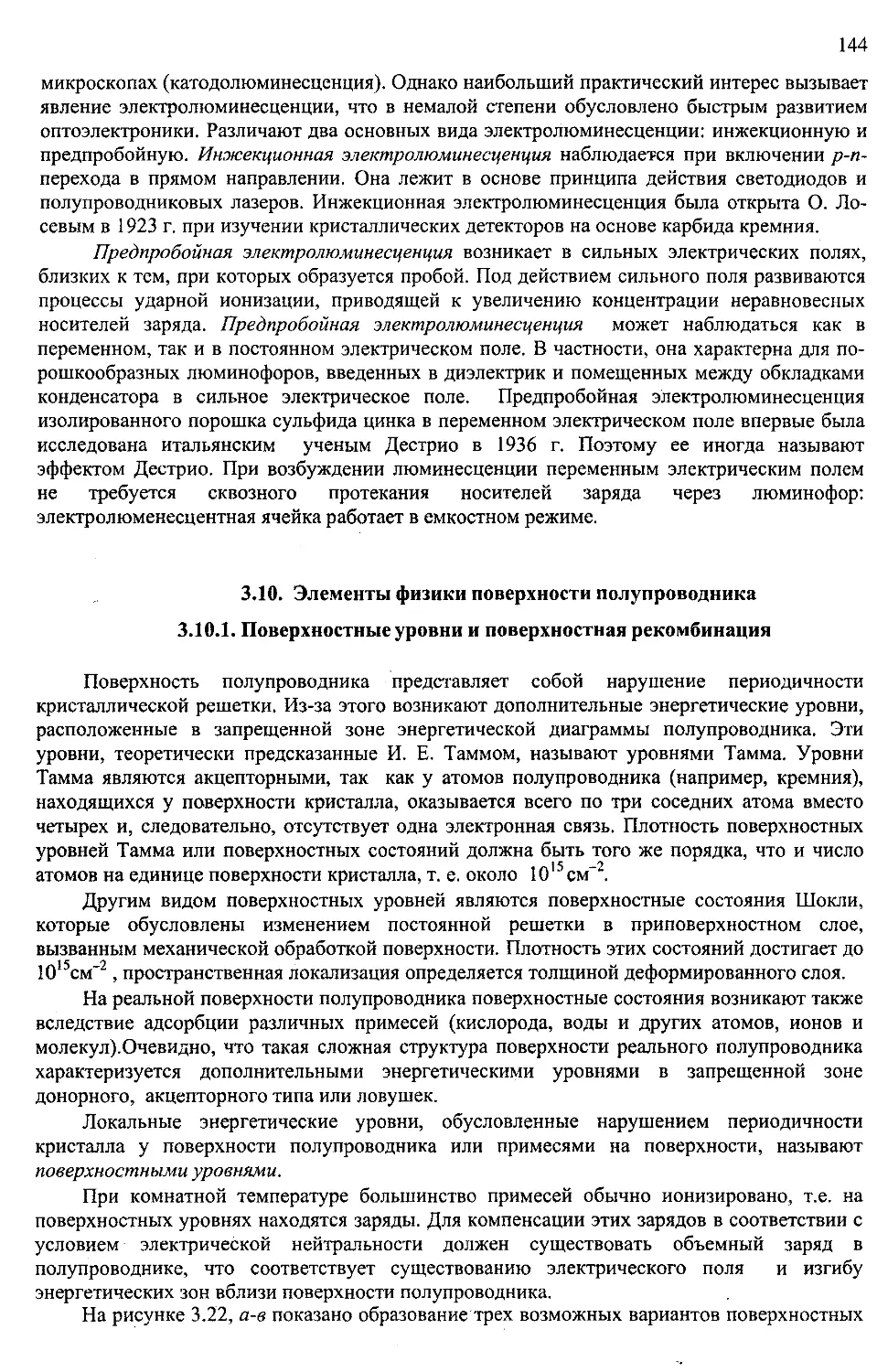

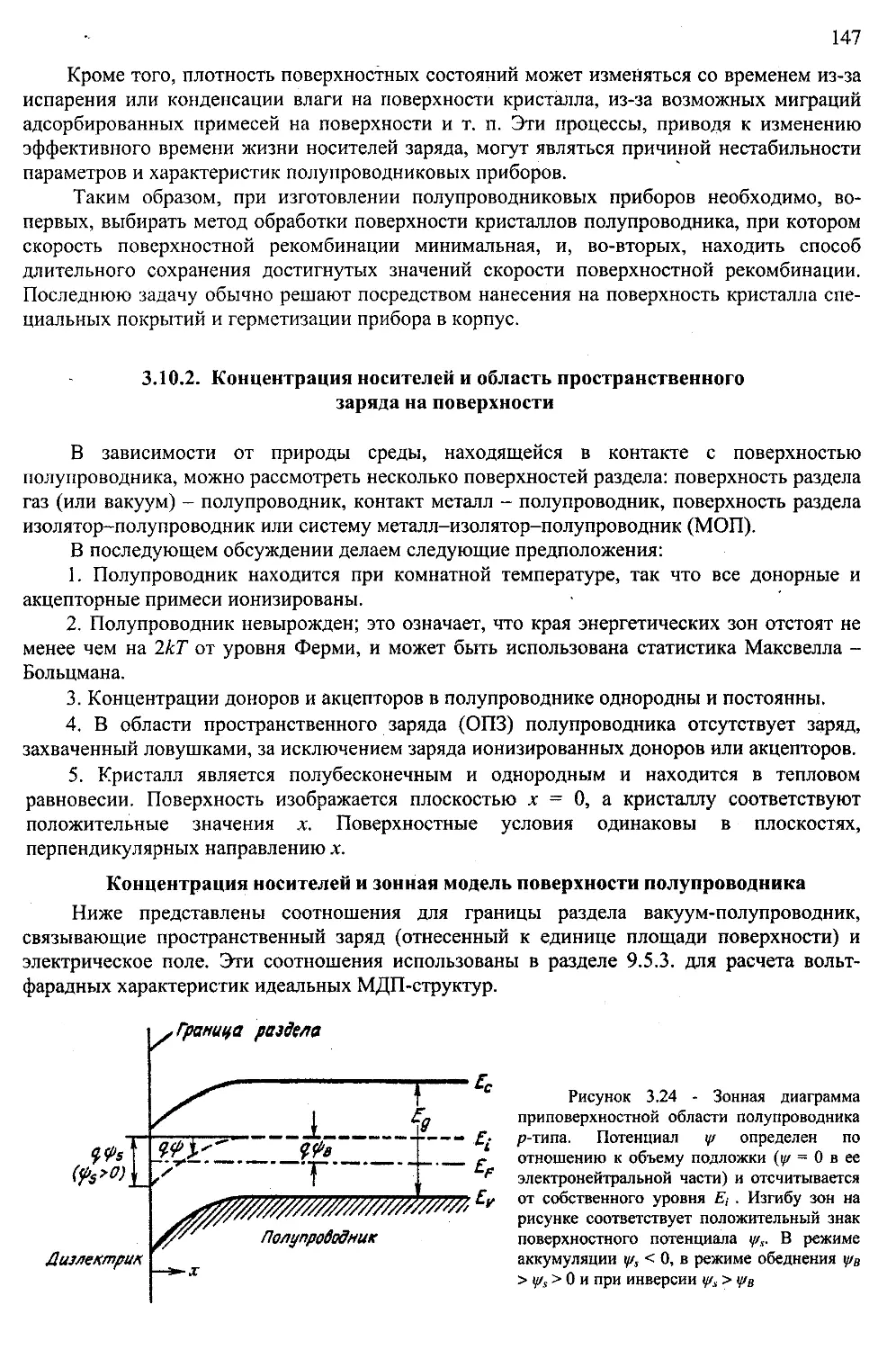

В последнее десятилетие в ограниченных масштабах начато применение арсенида галлия,

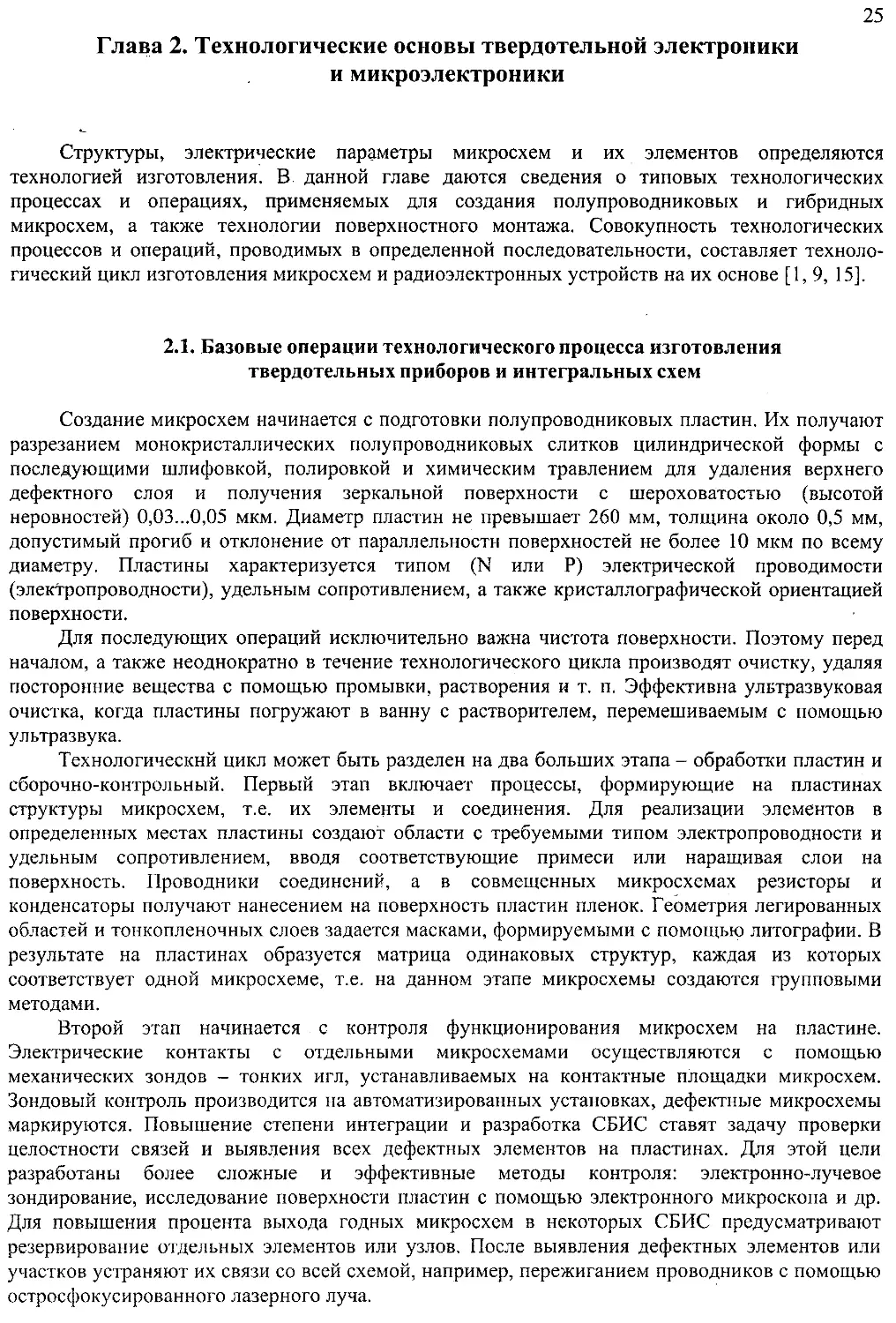

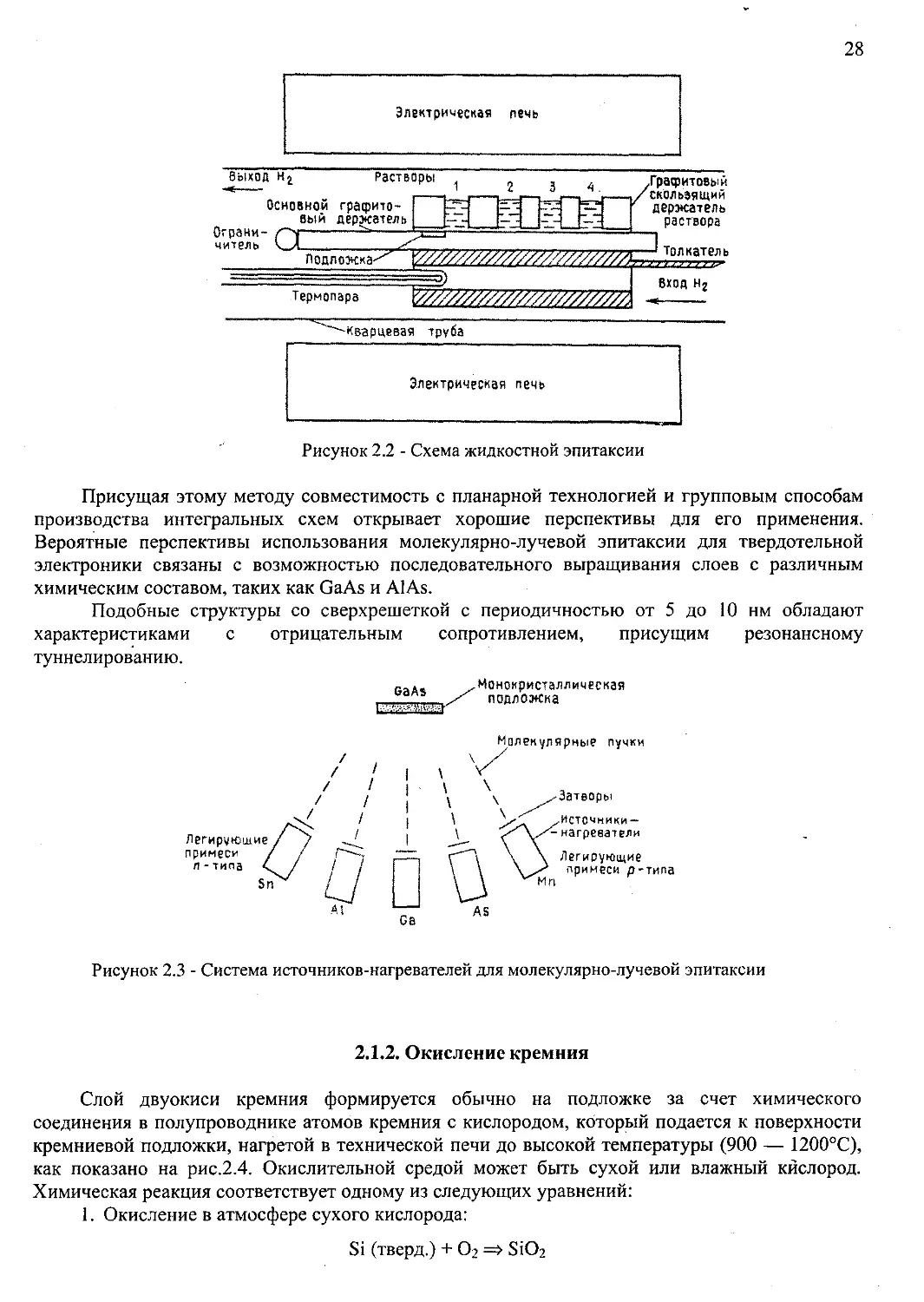

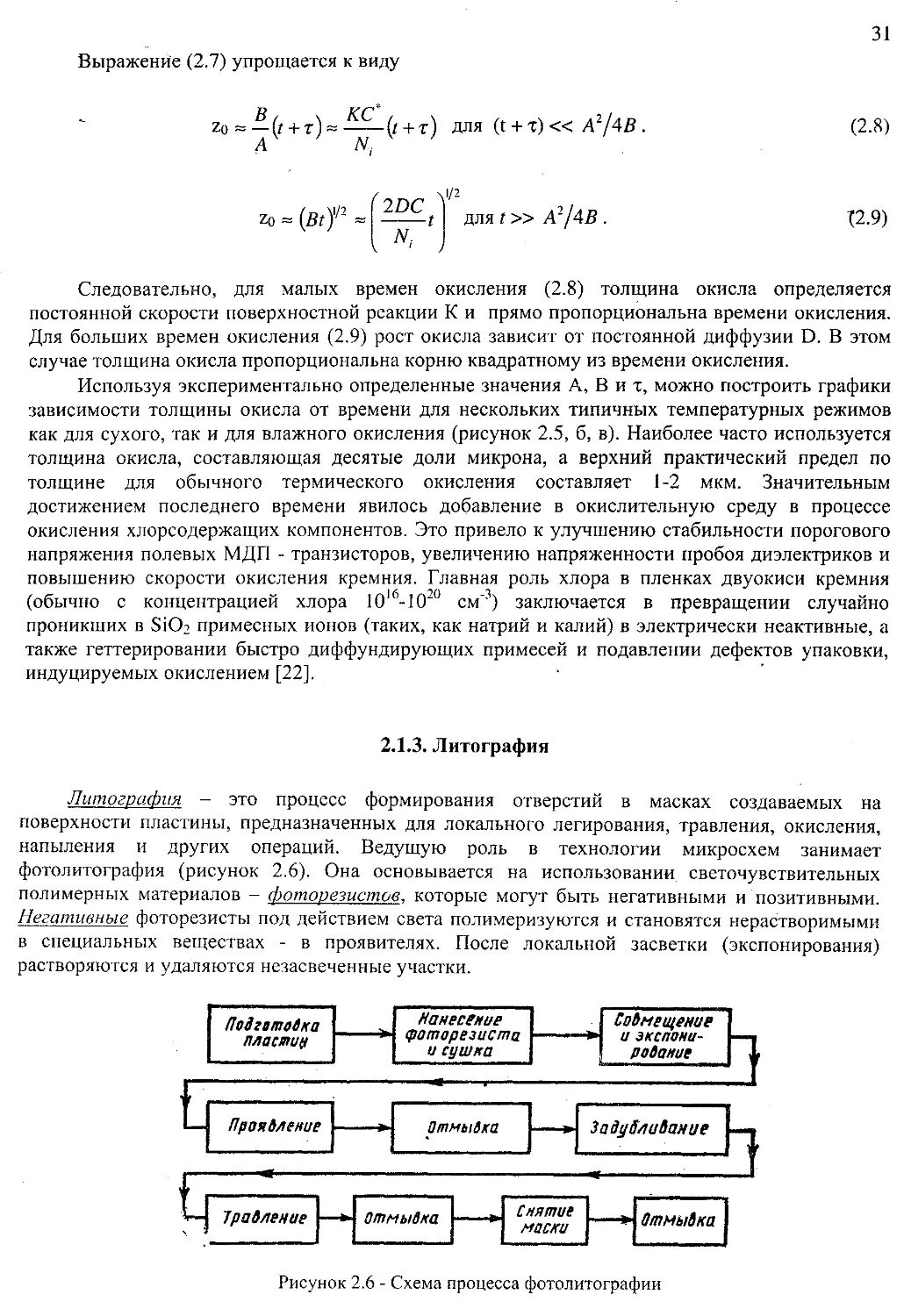

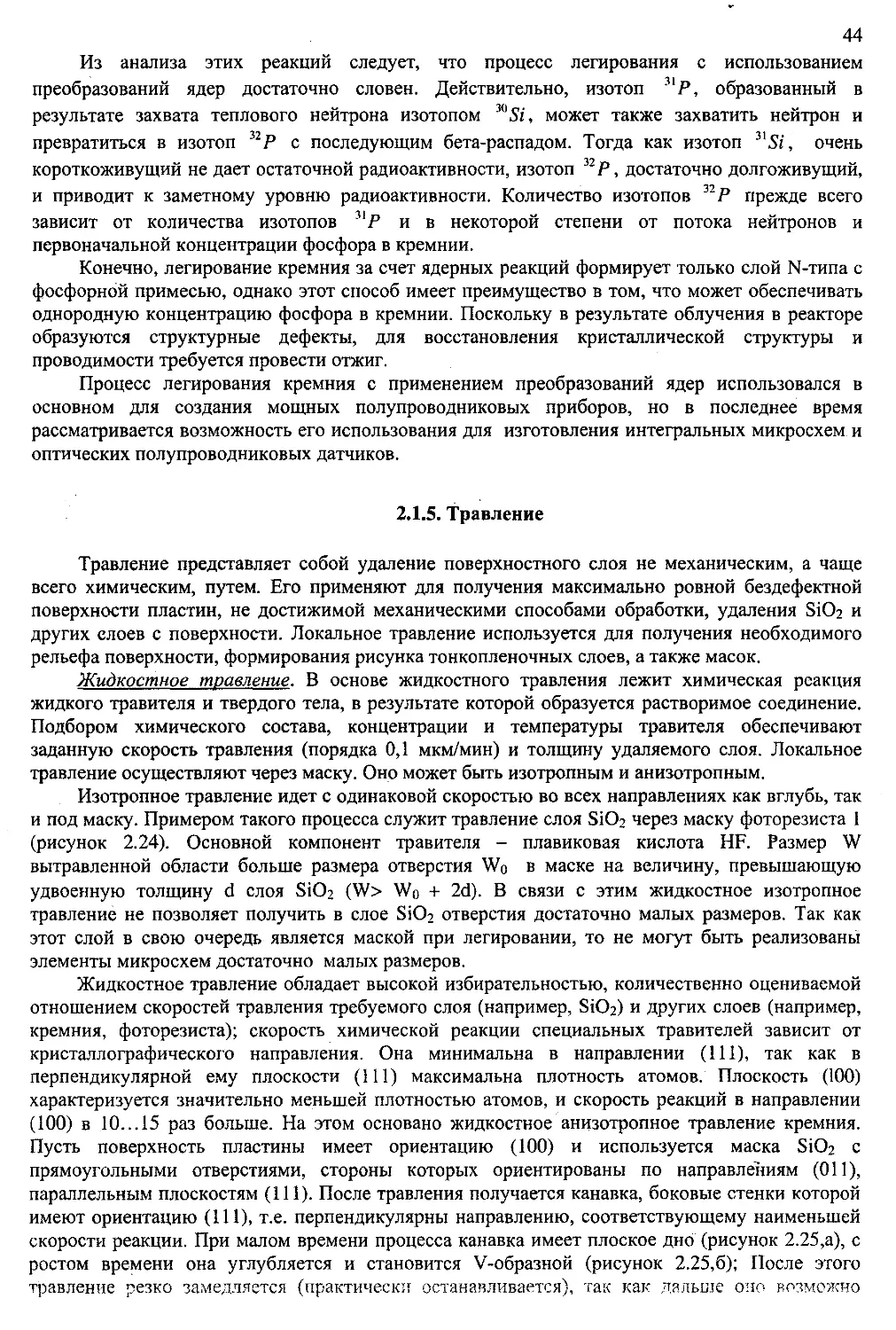

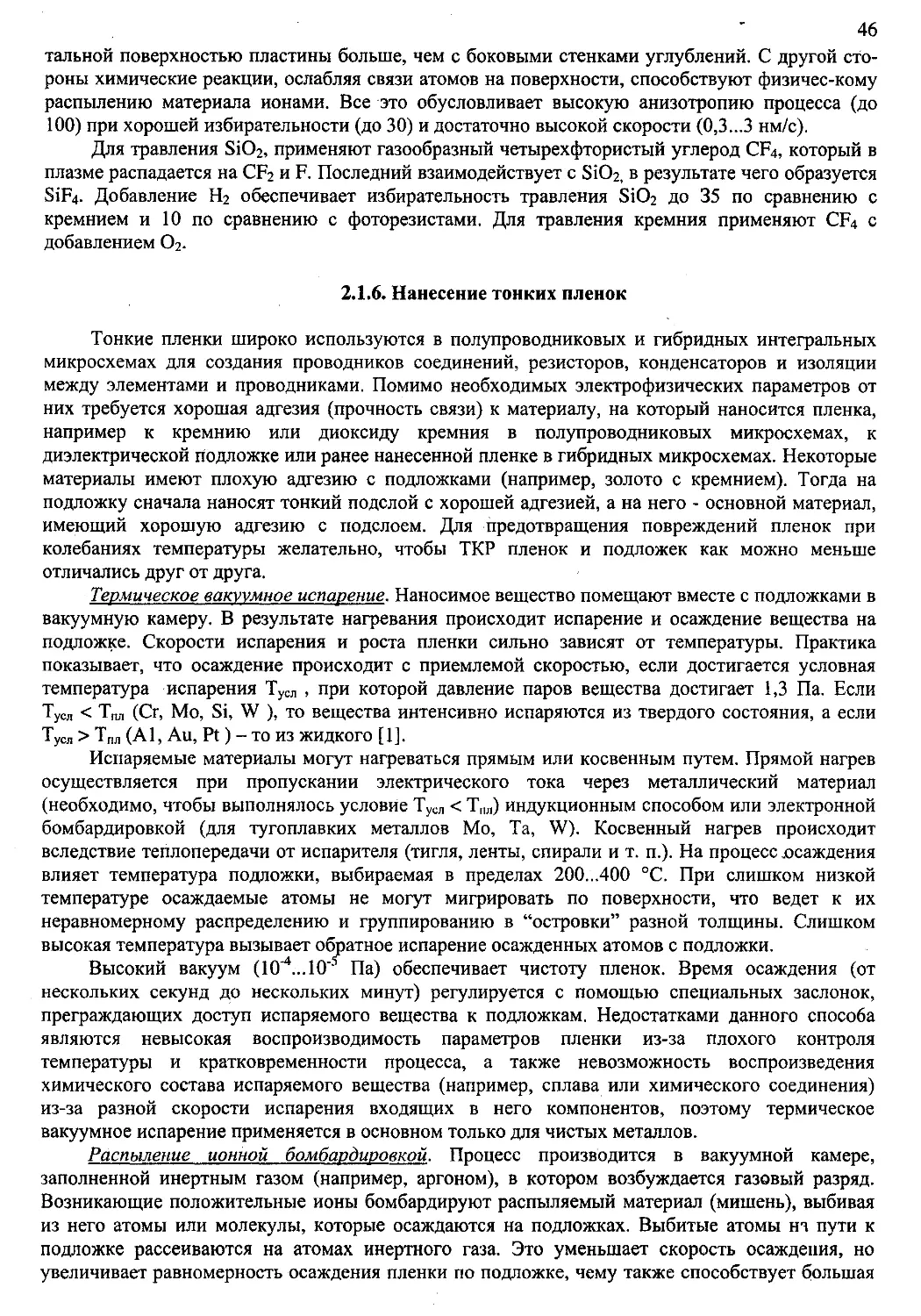

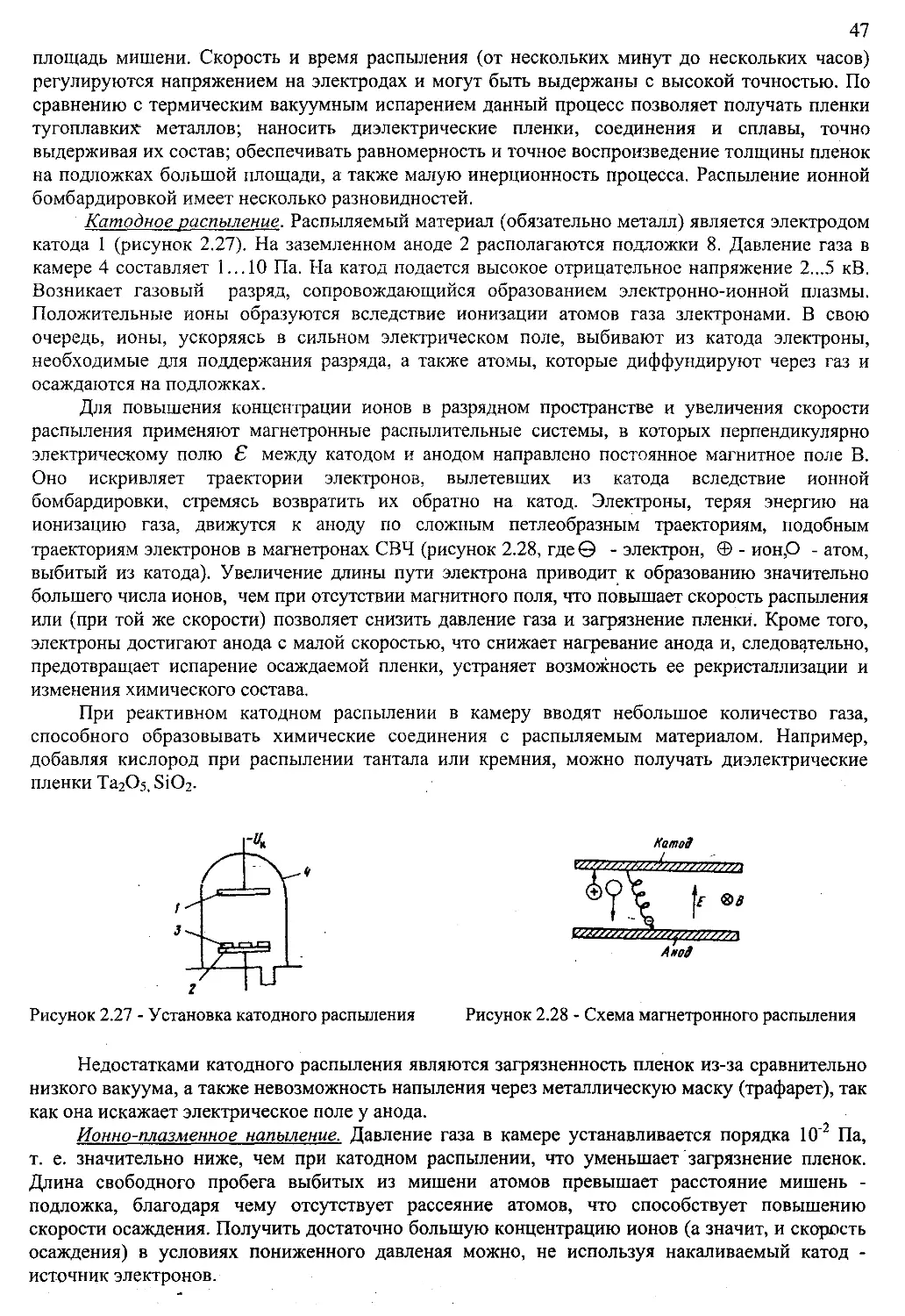

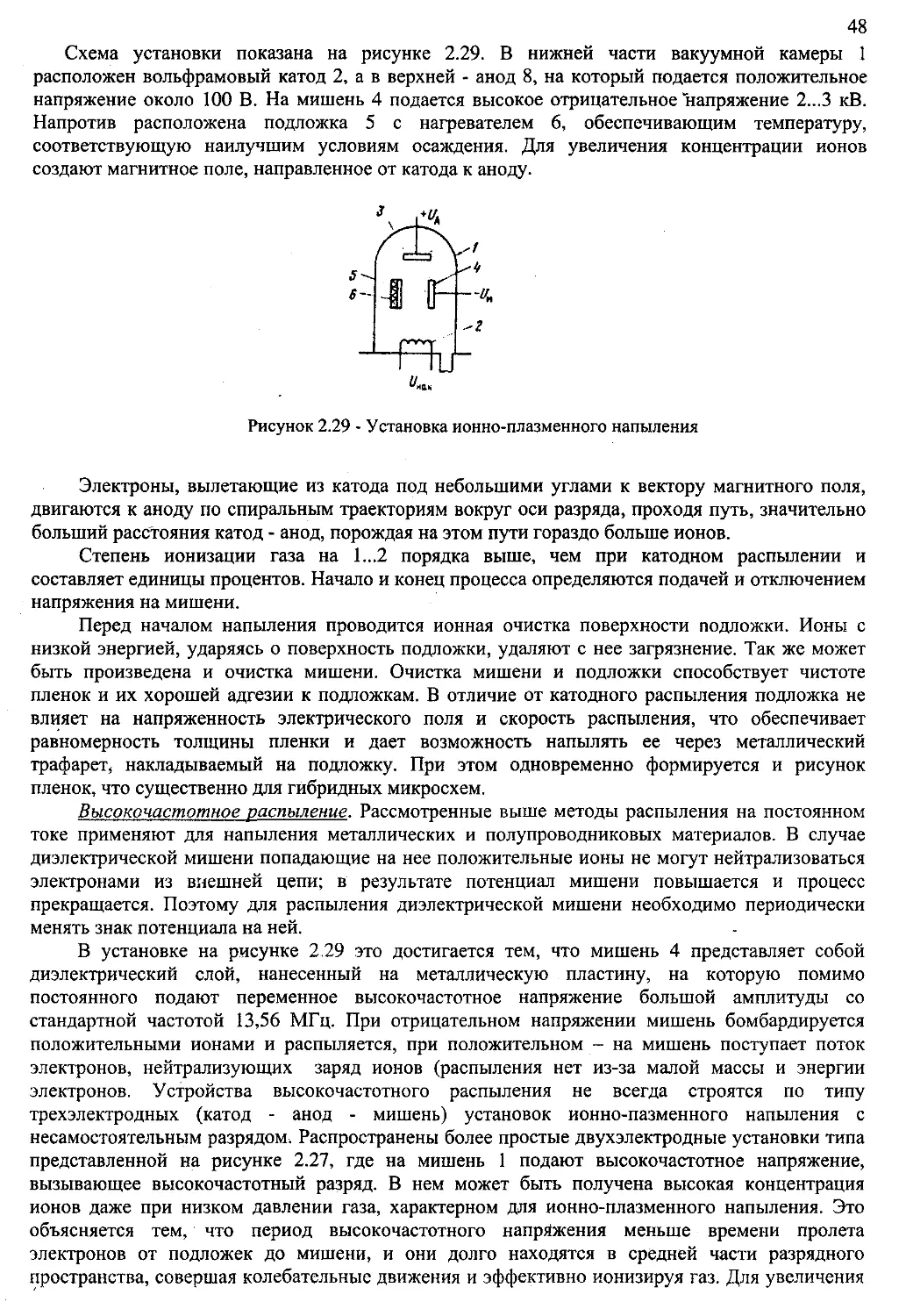

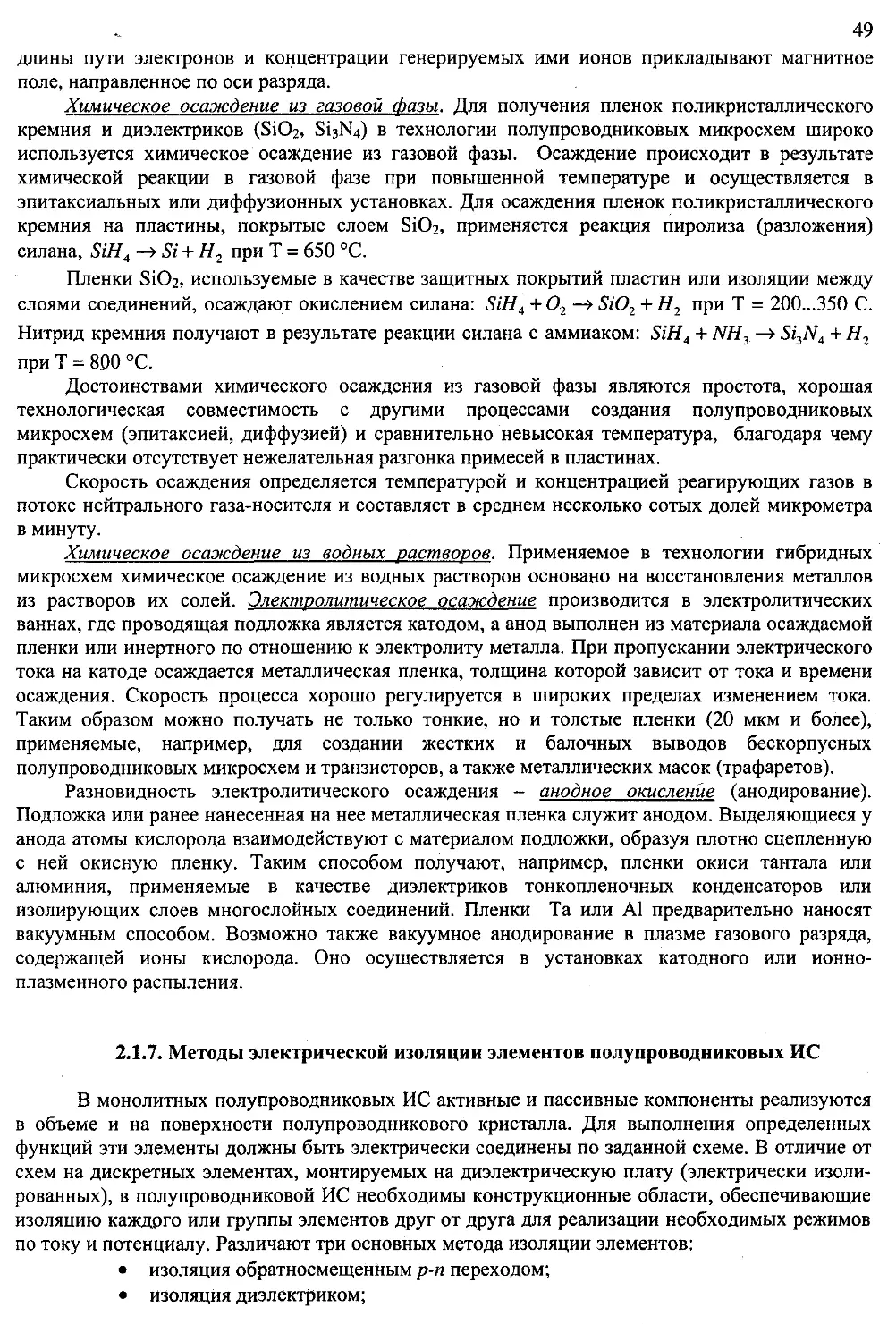

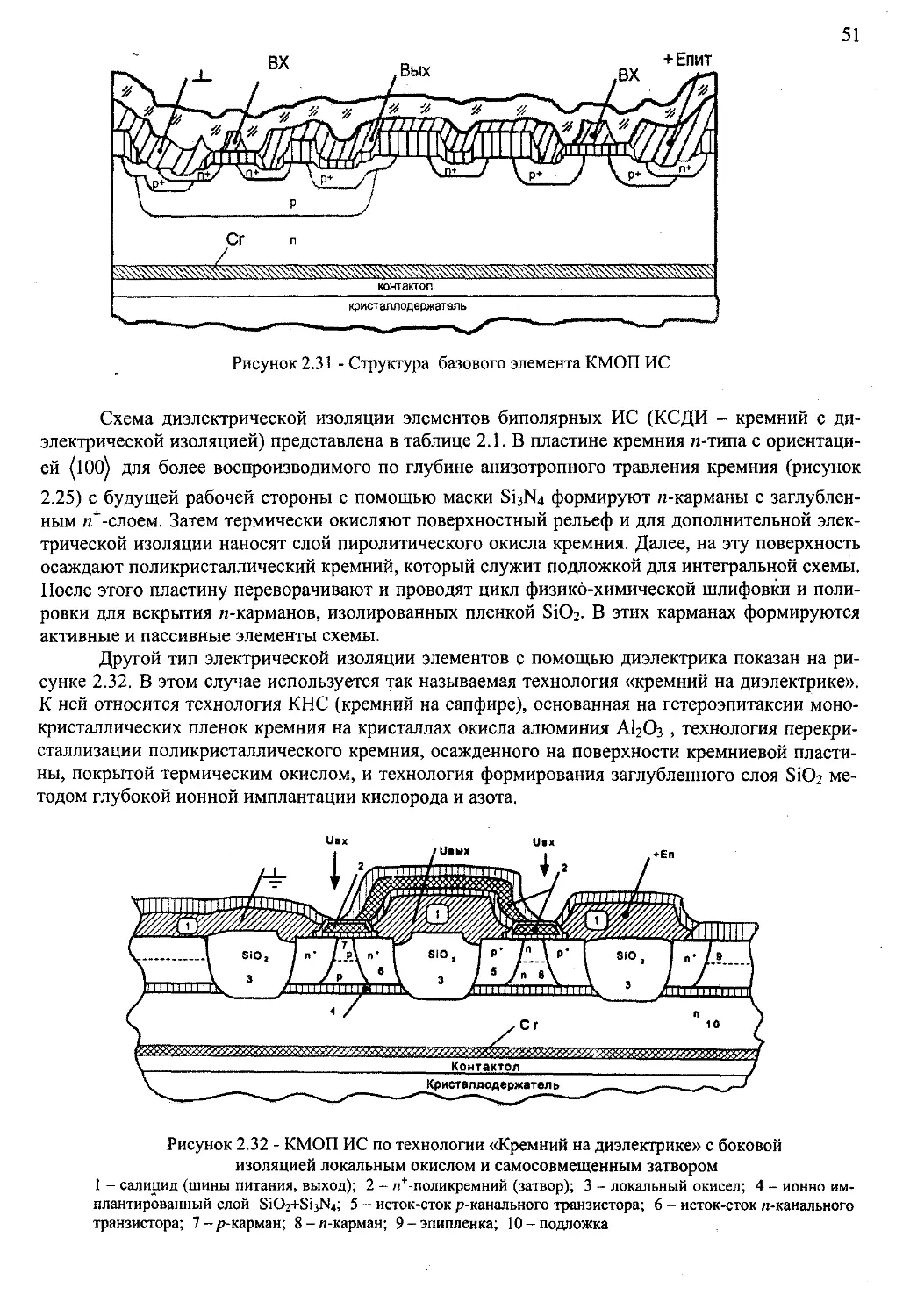

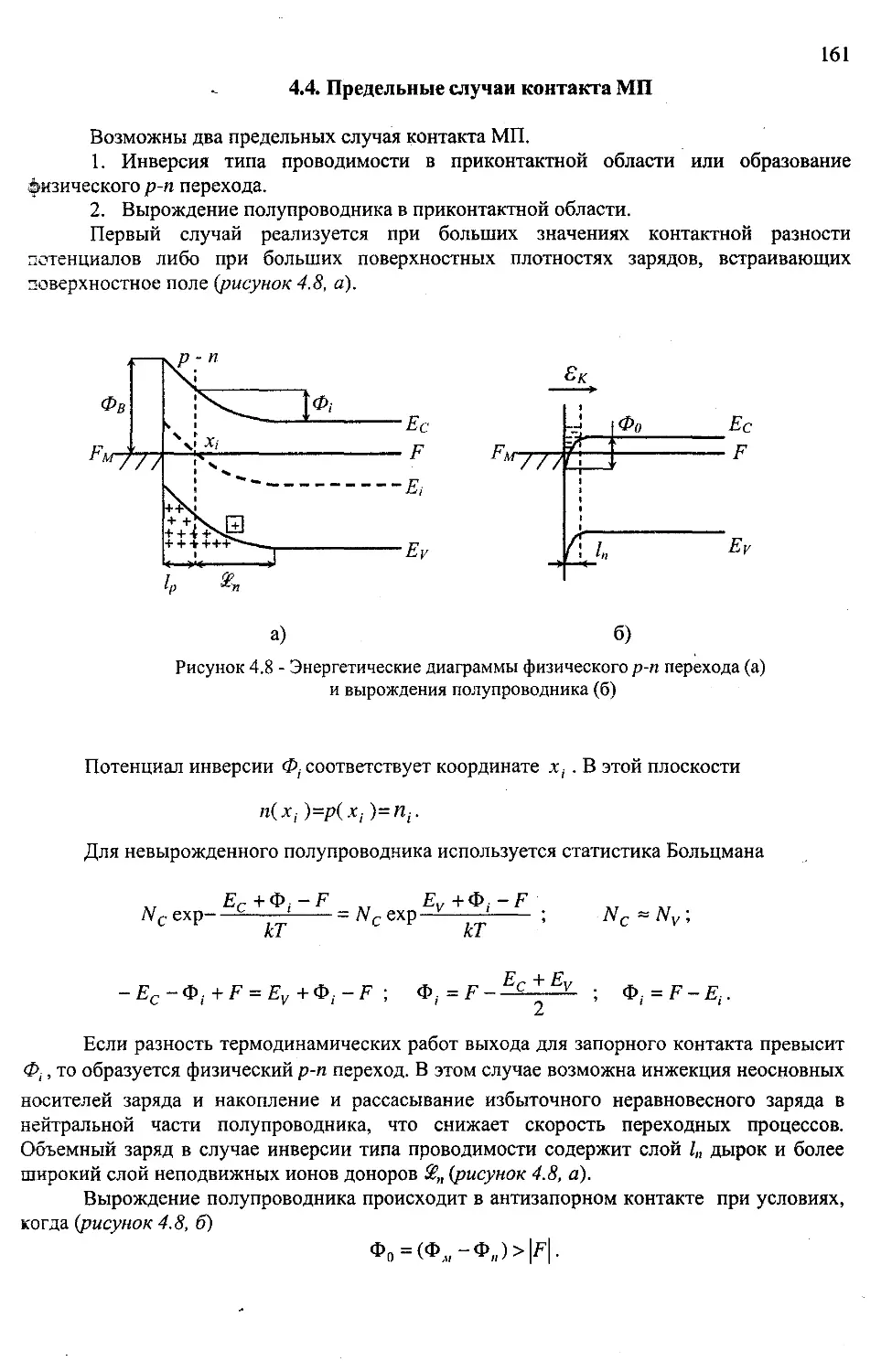

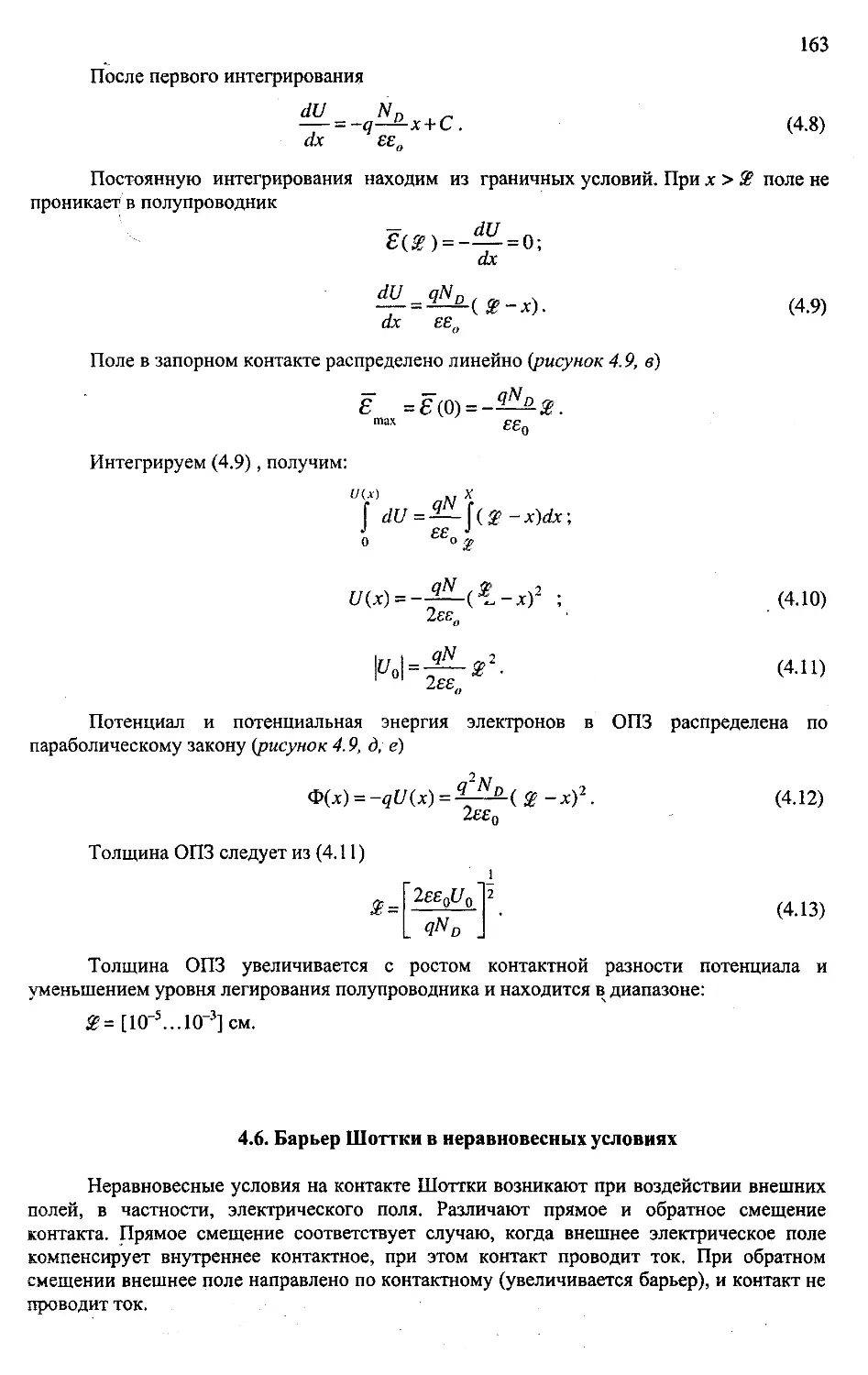

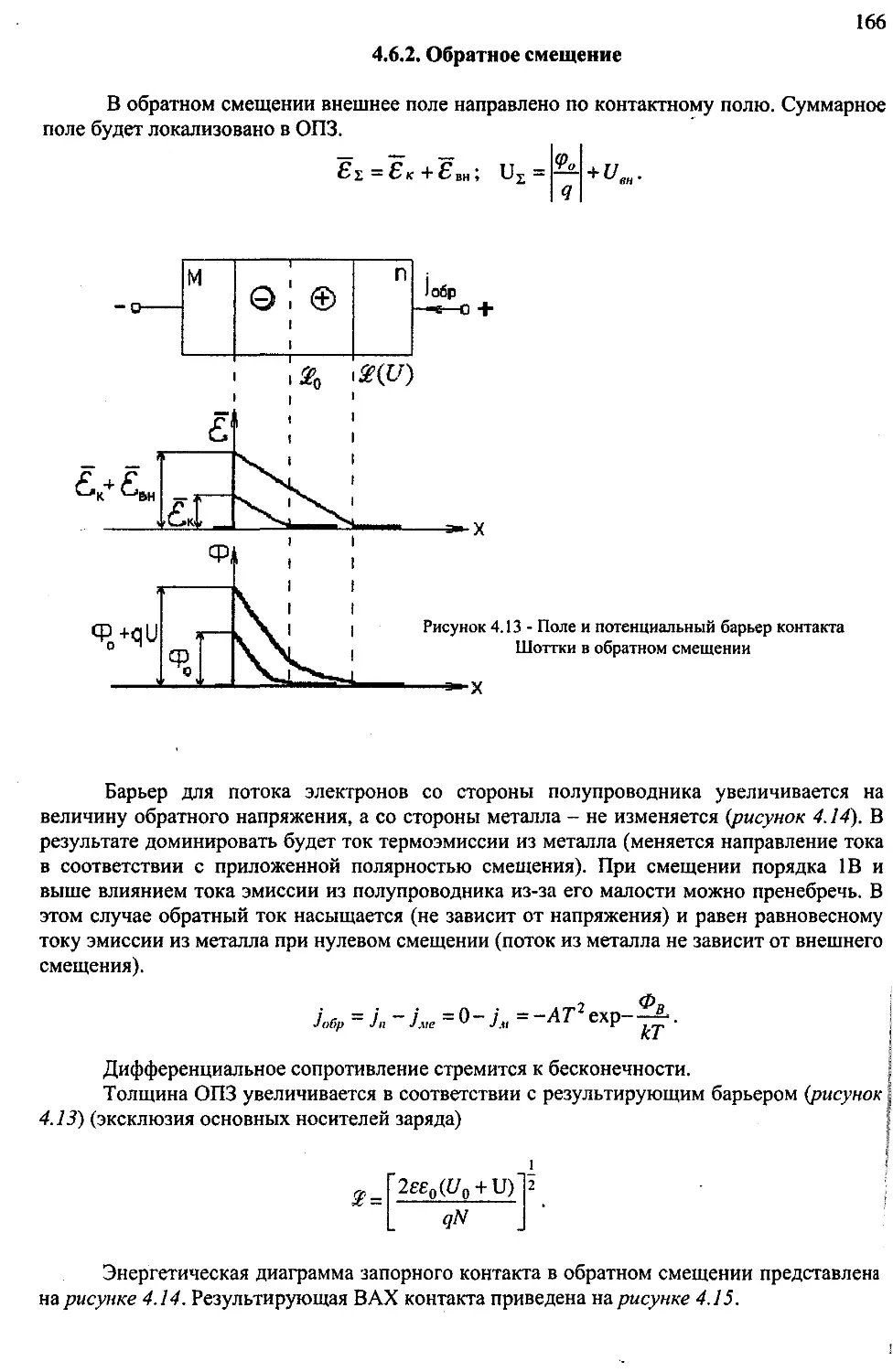

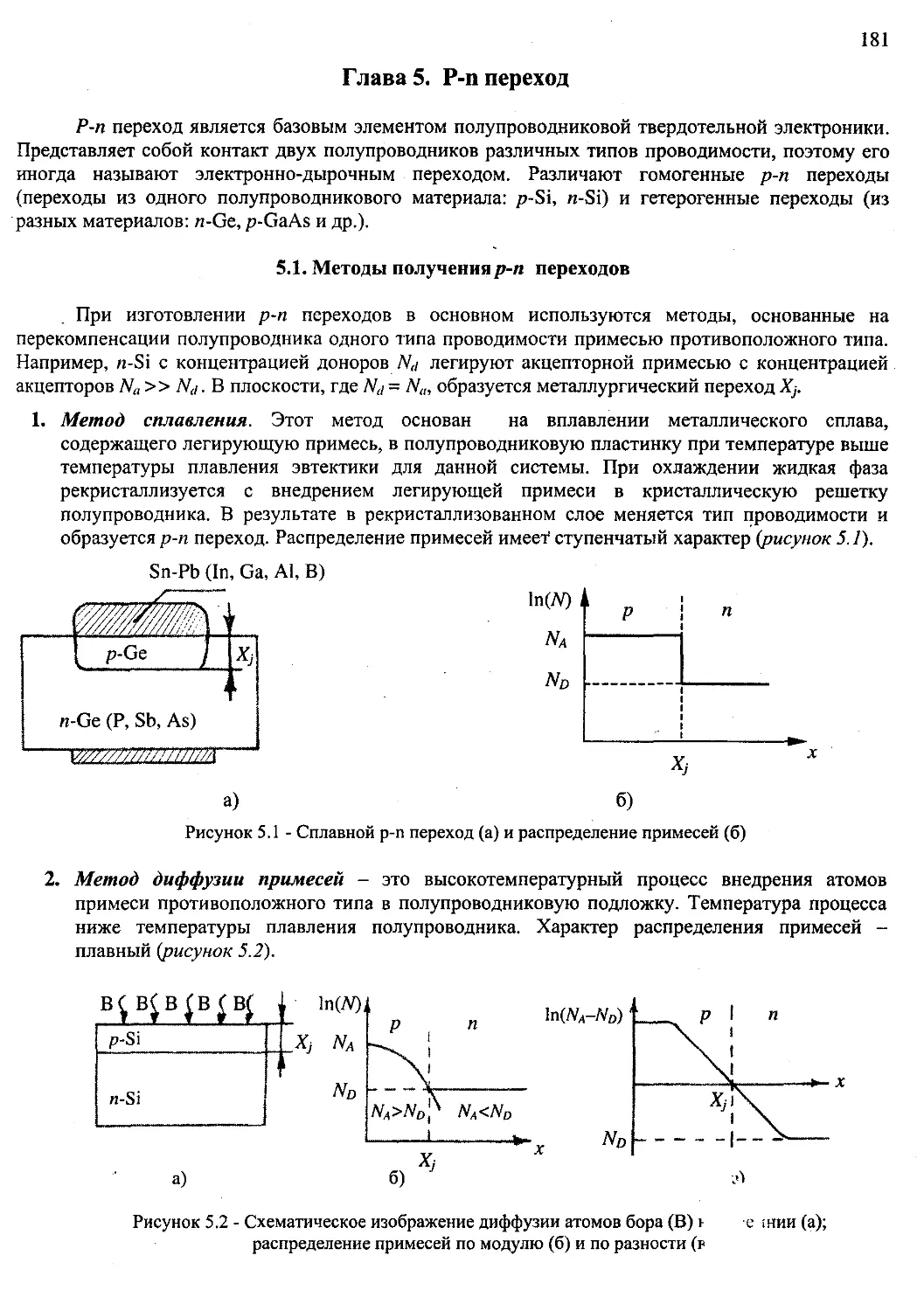

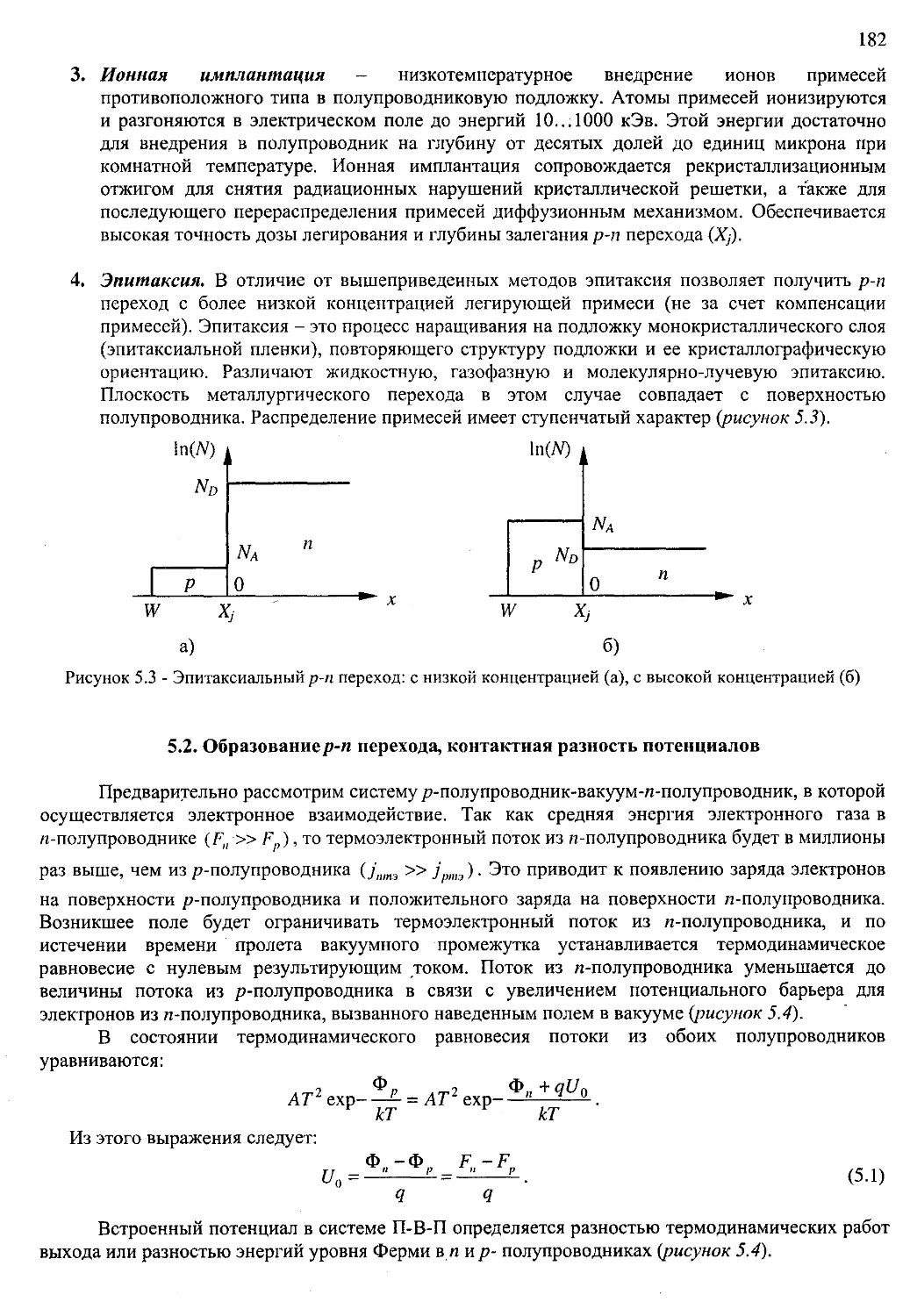

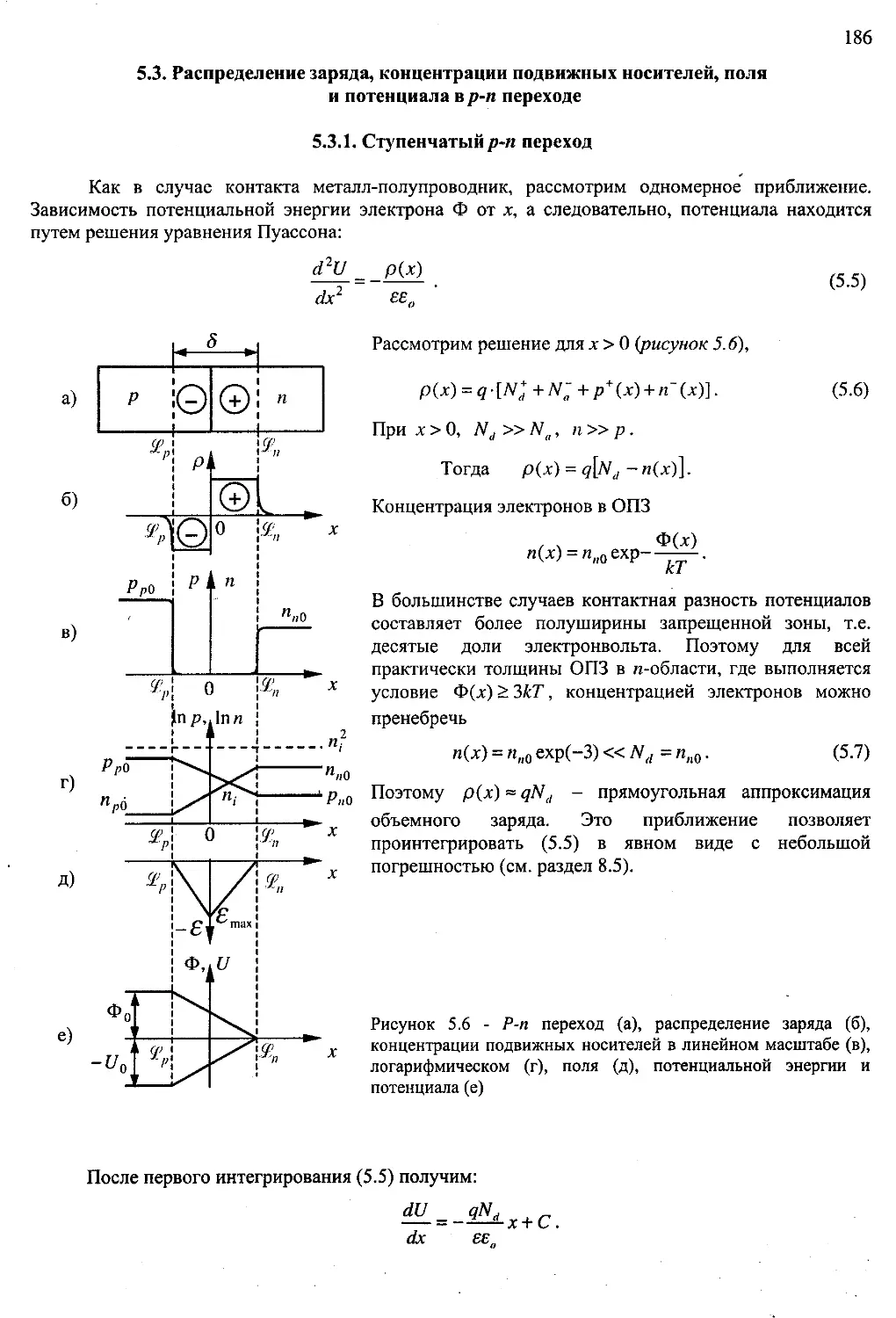

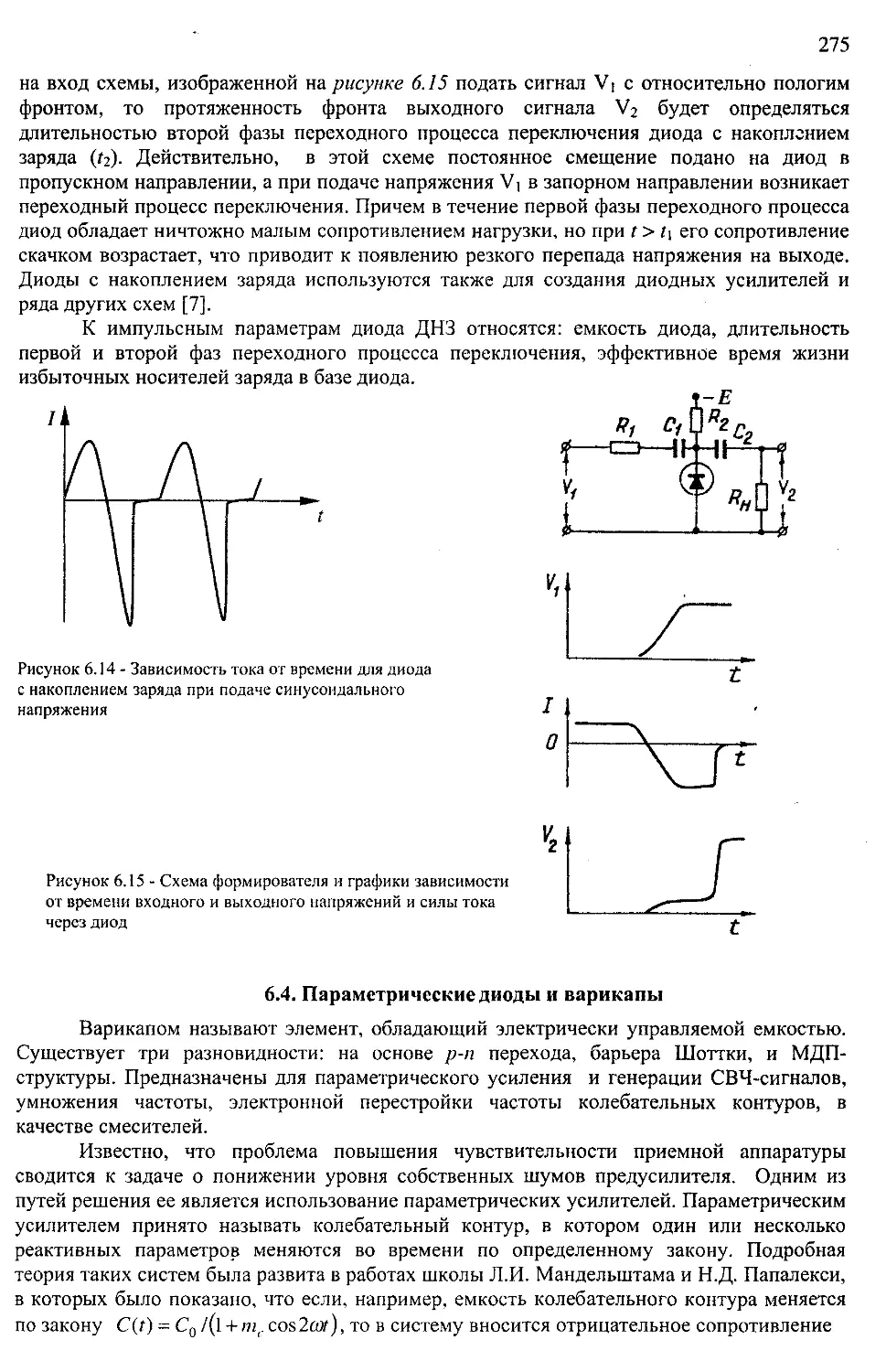

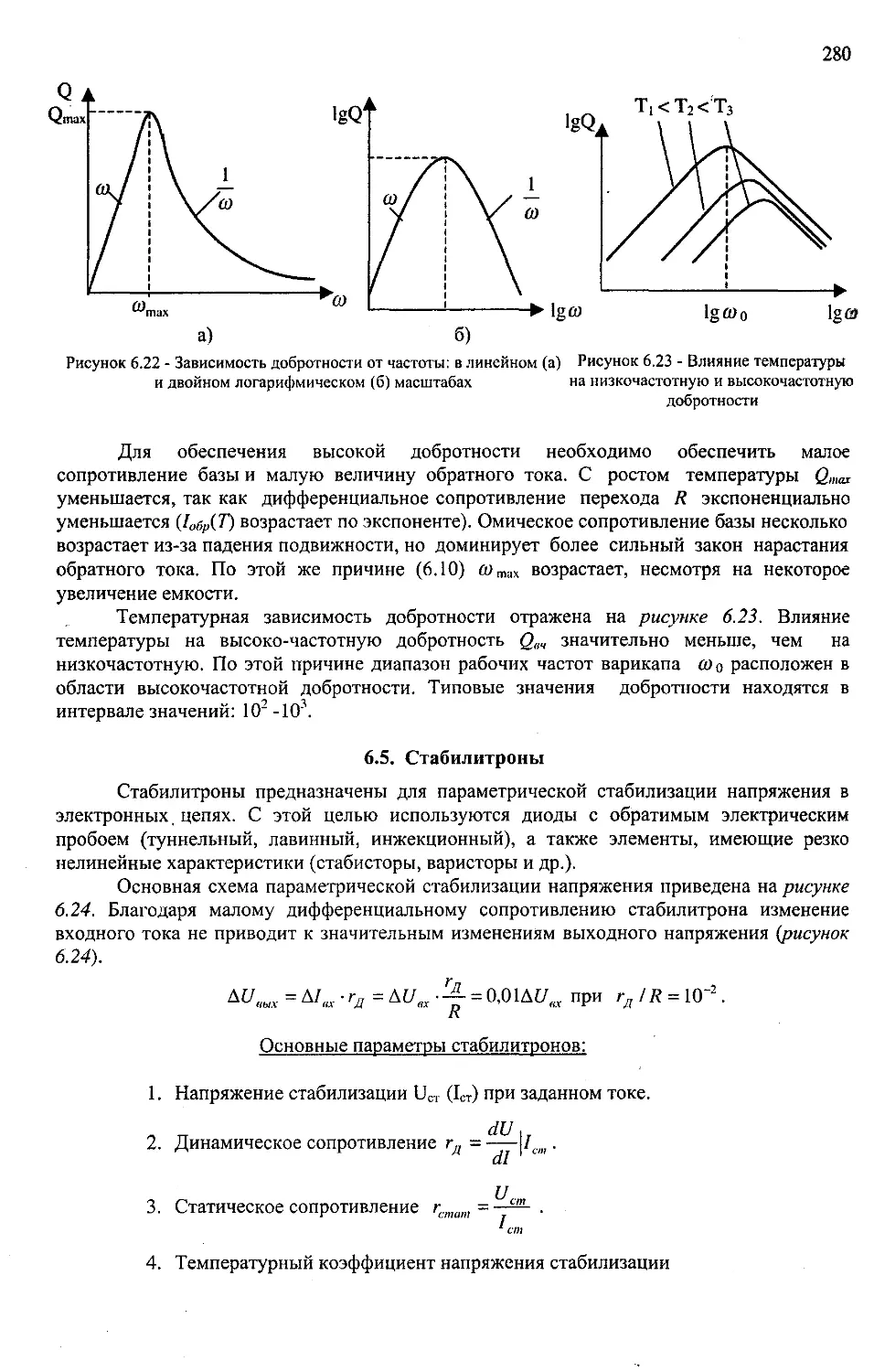

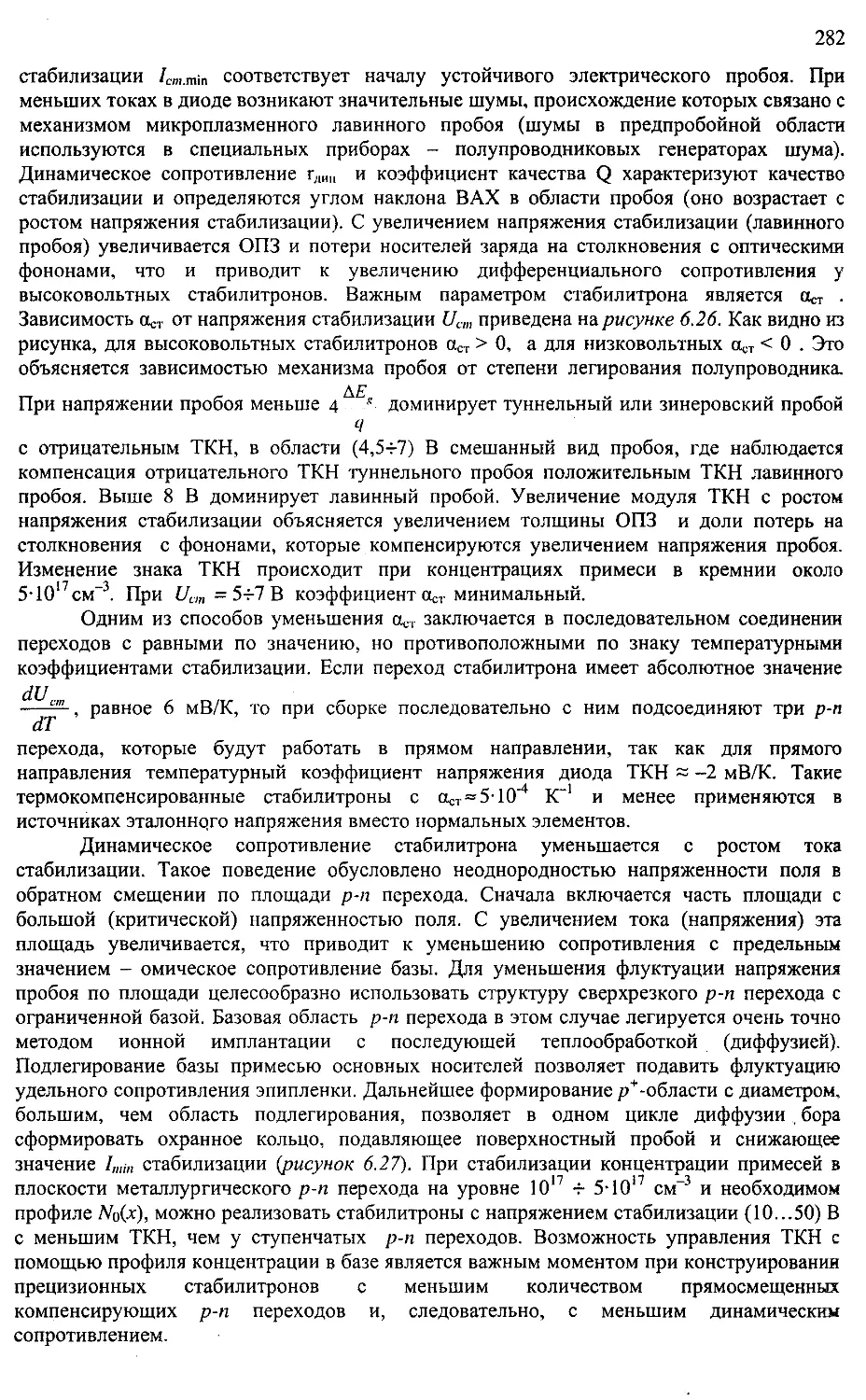

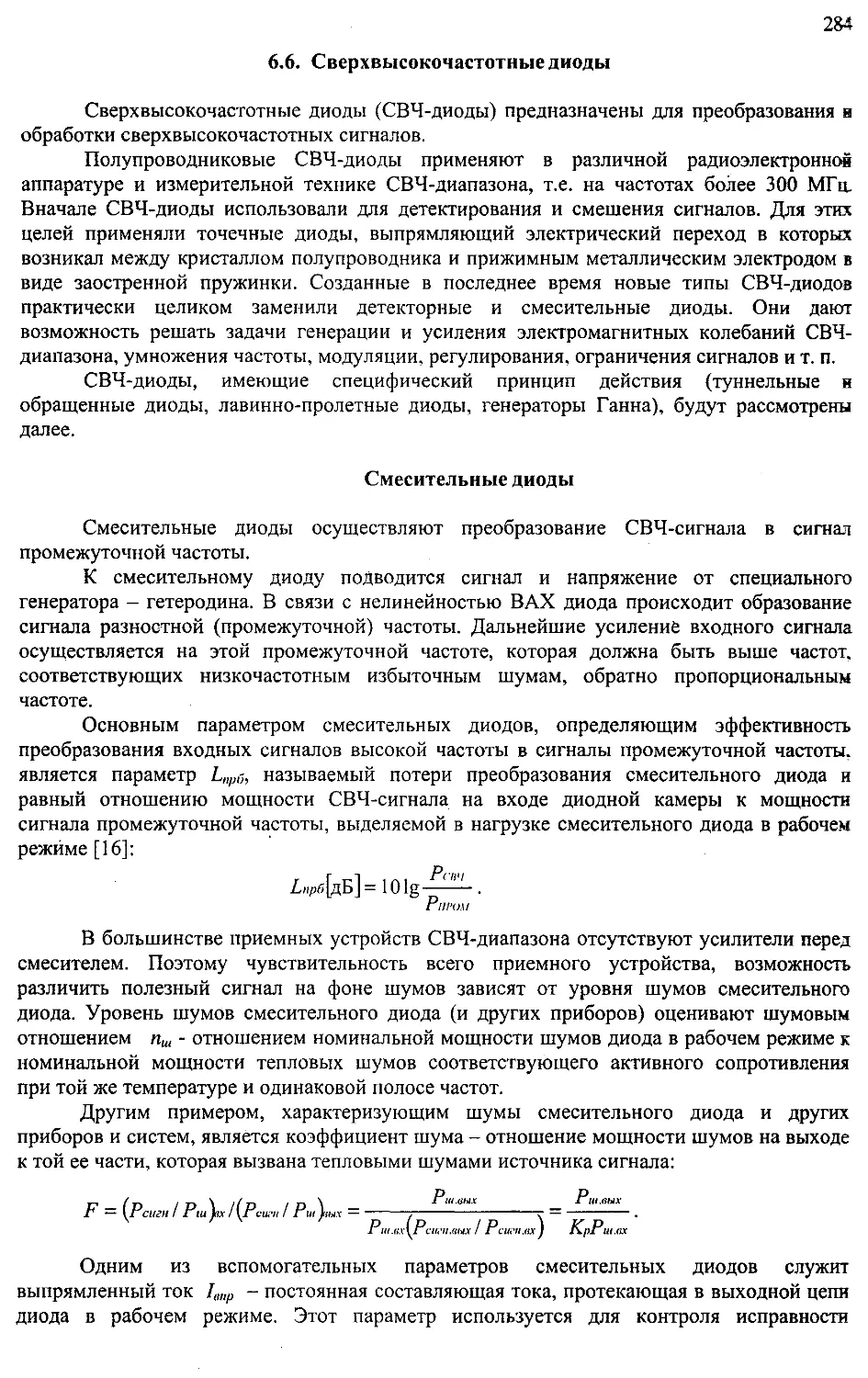

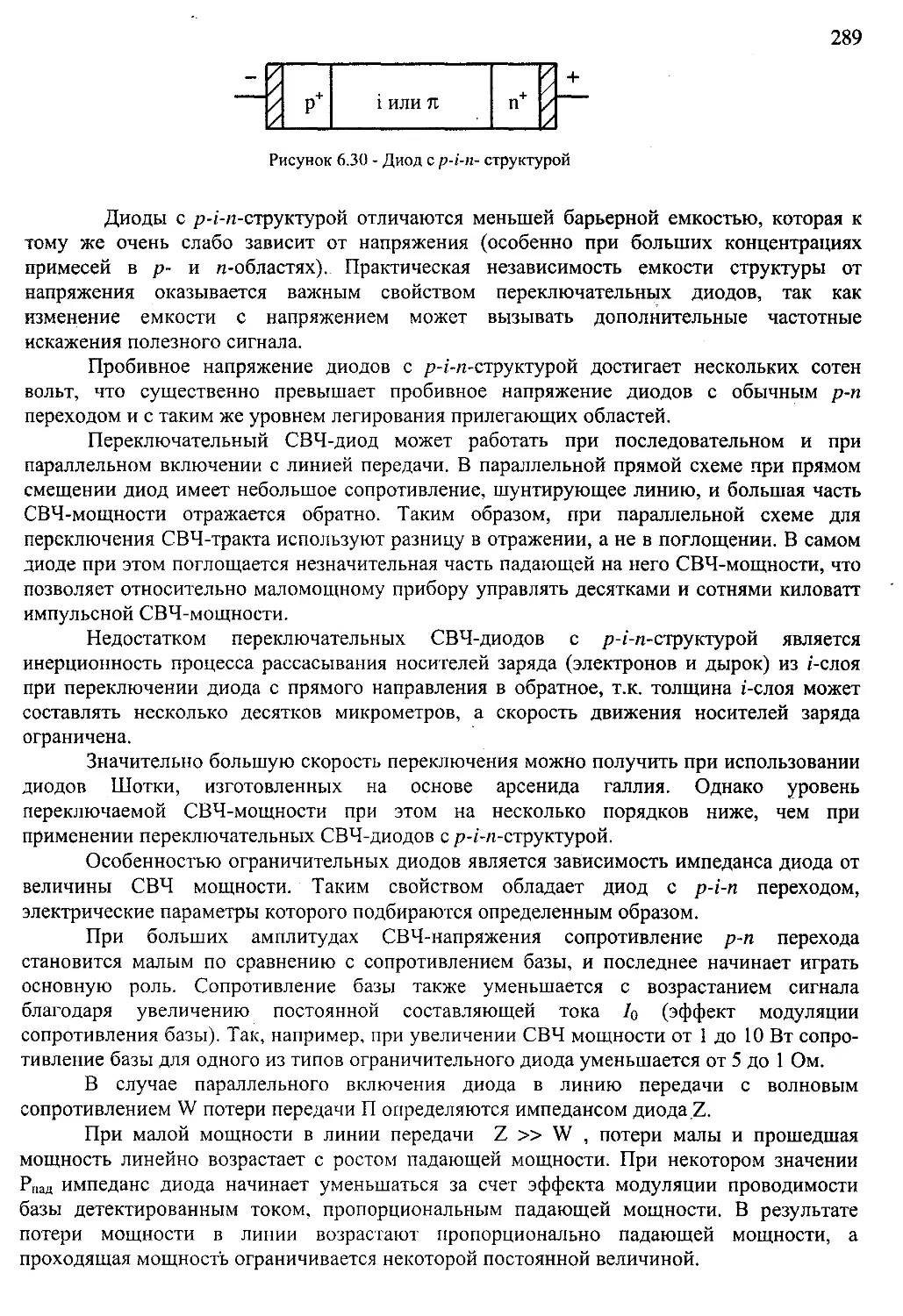

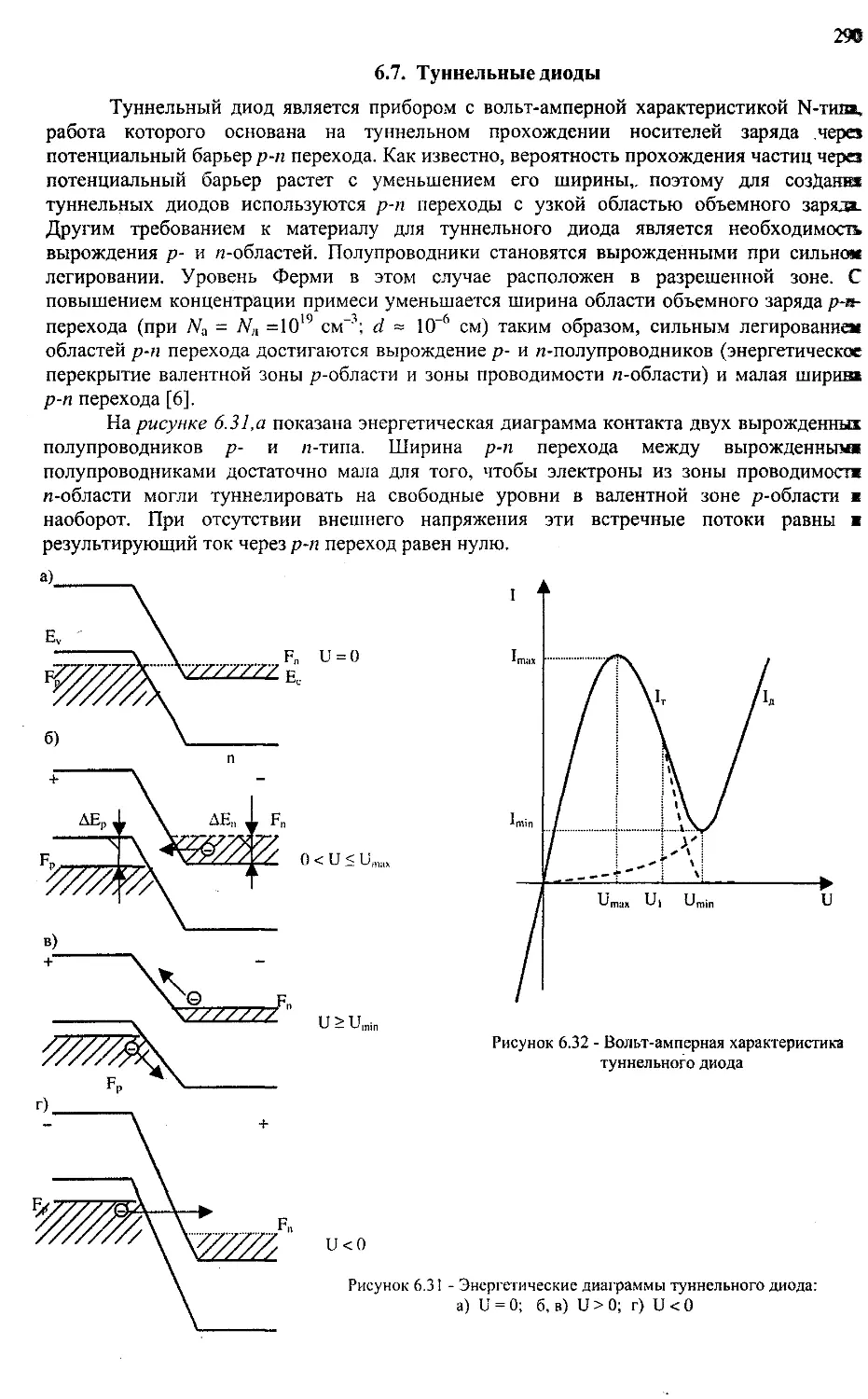

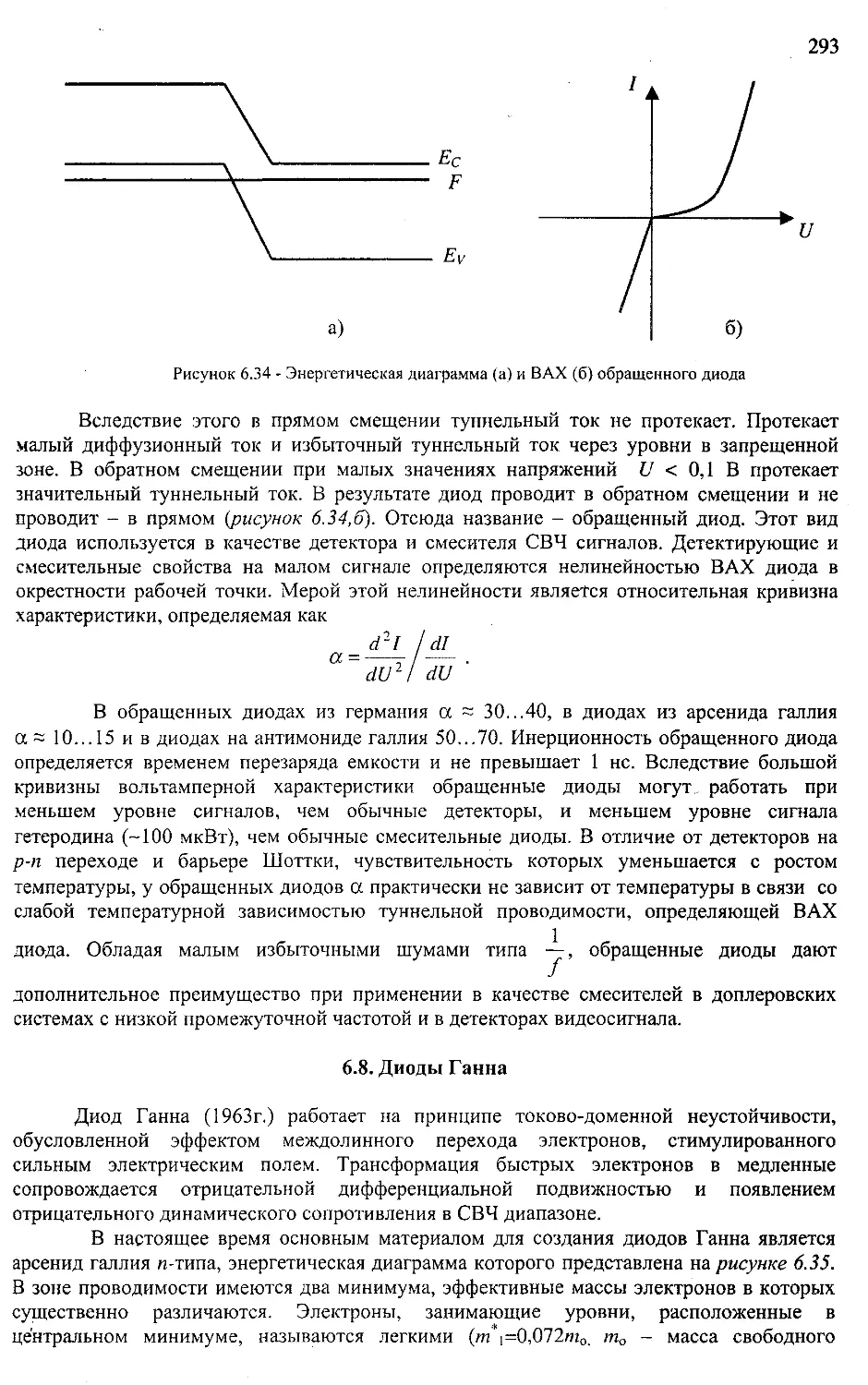

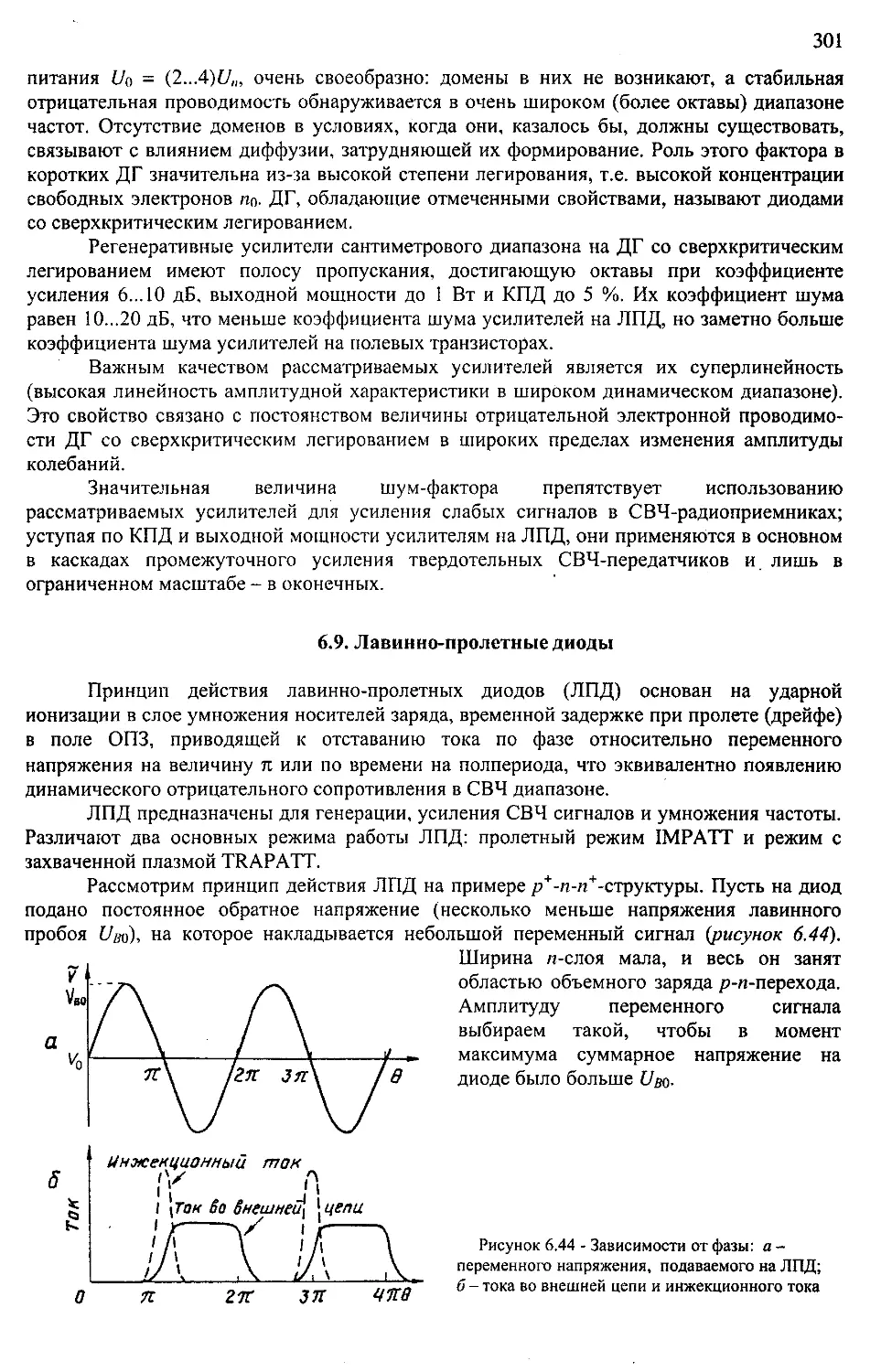

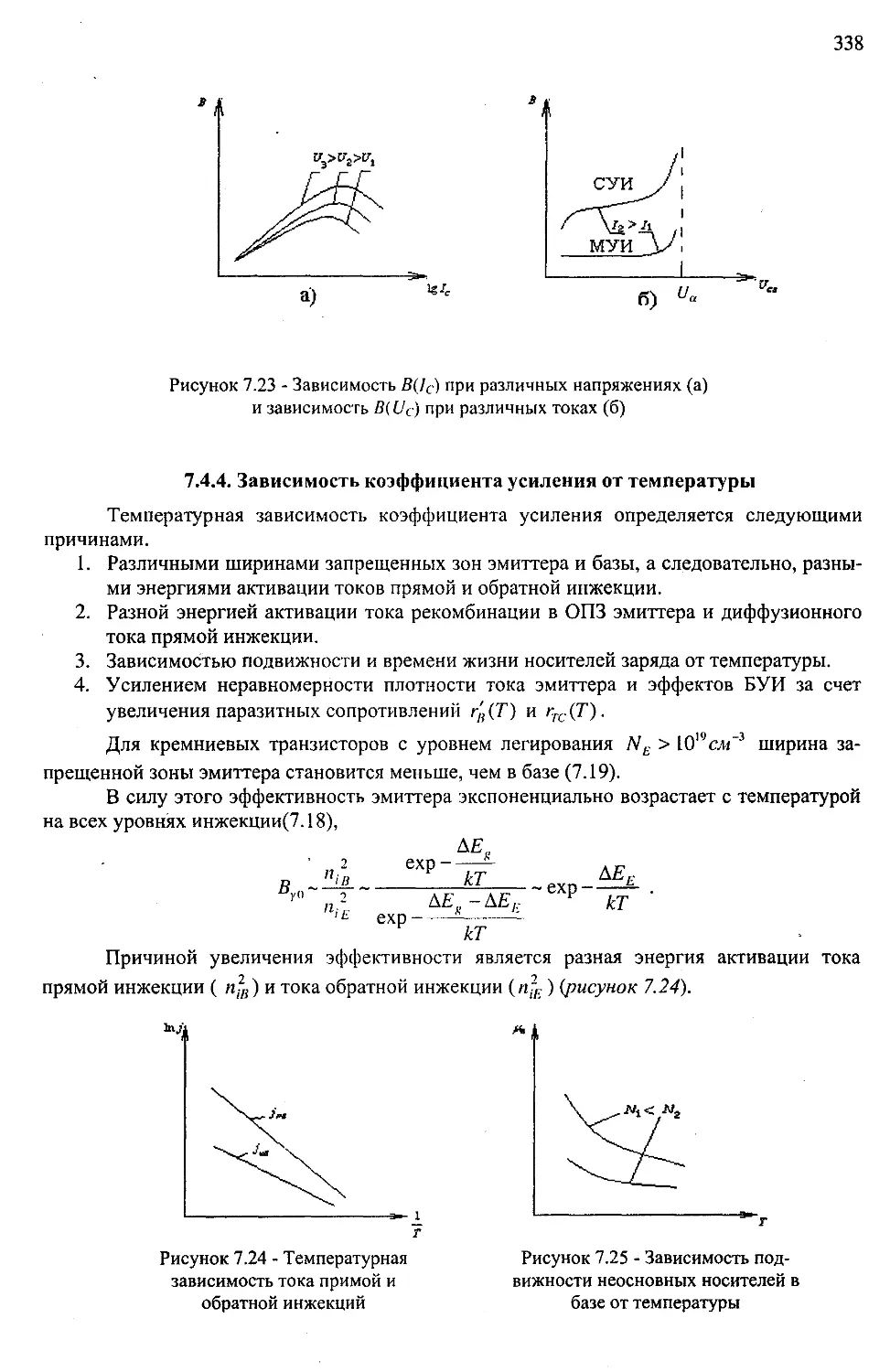

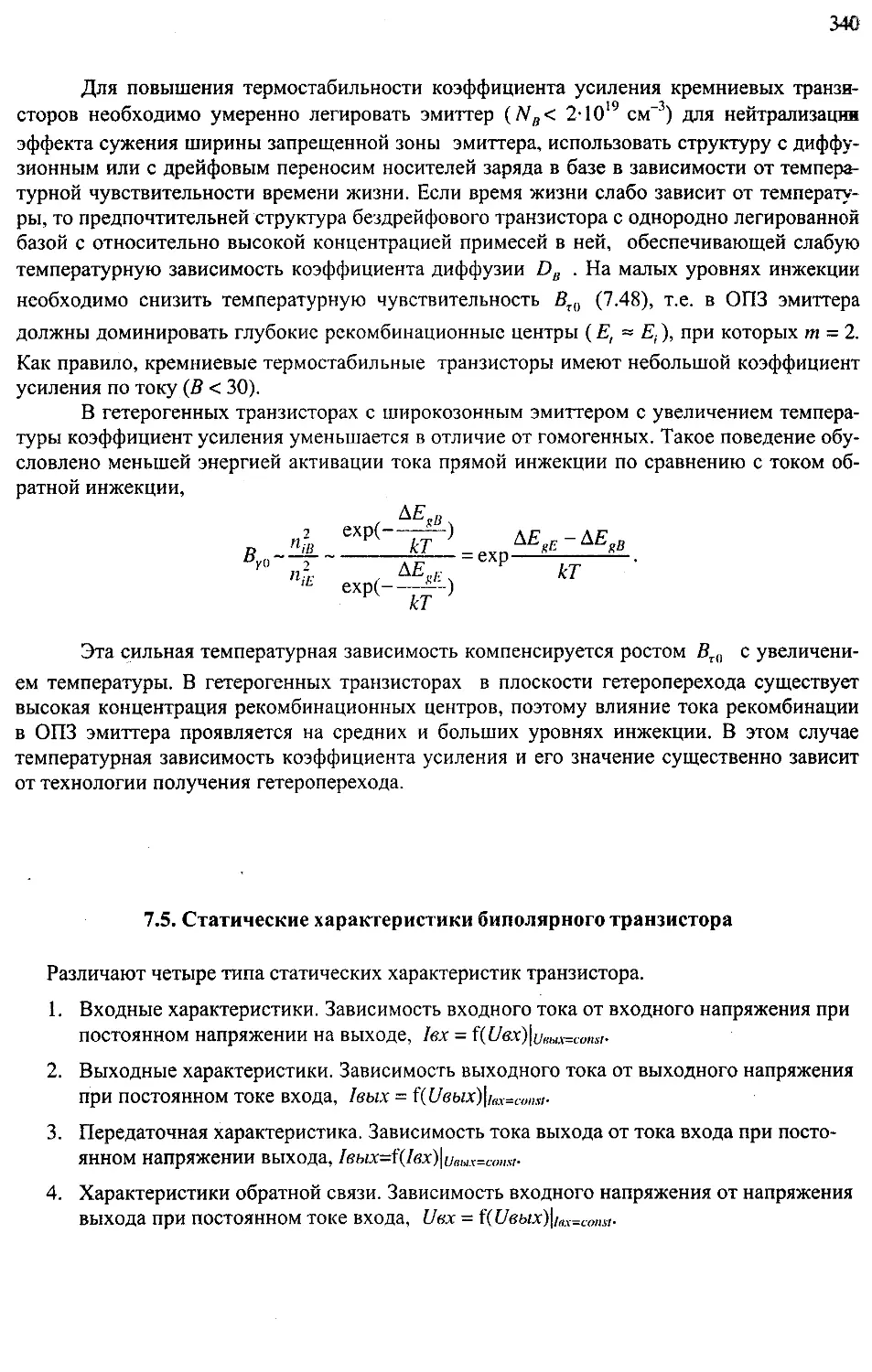

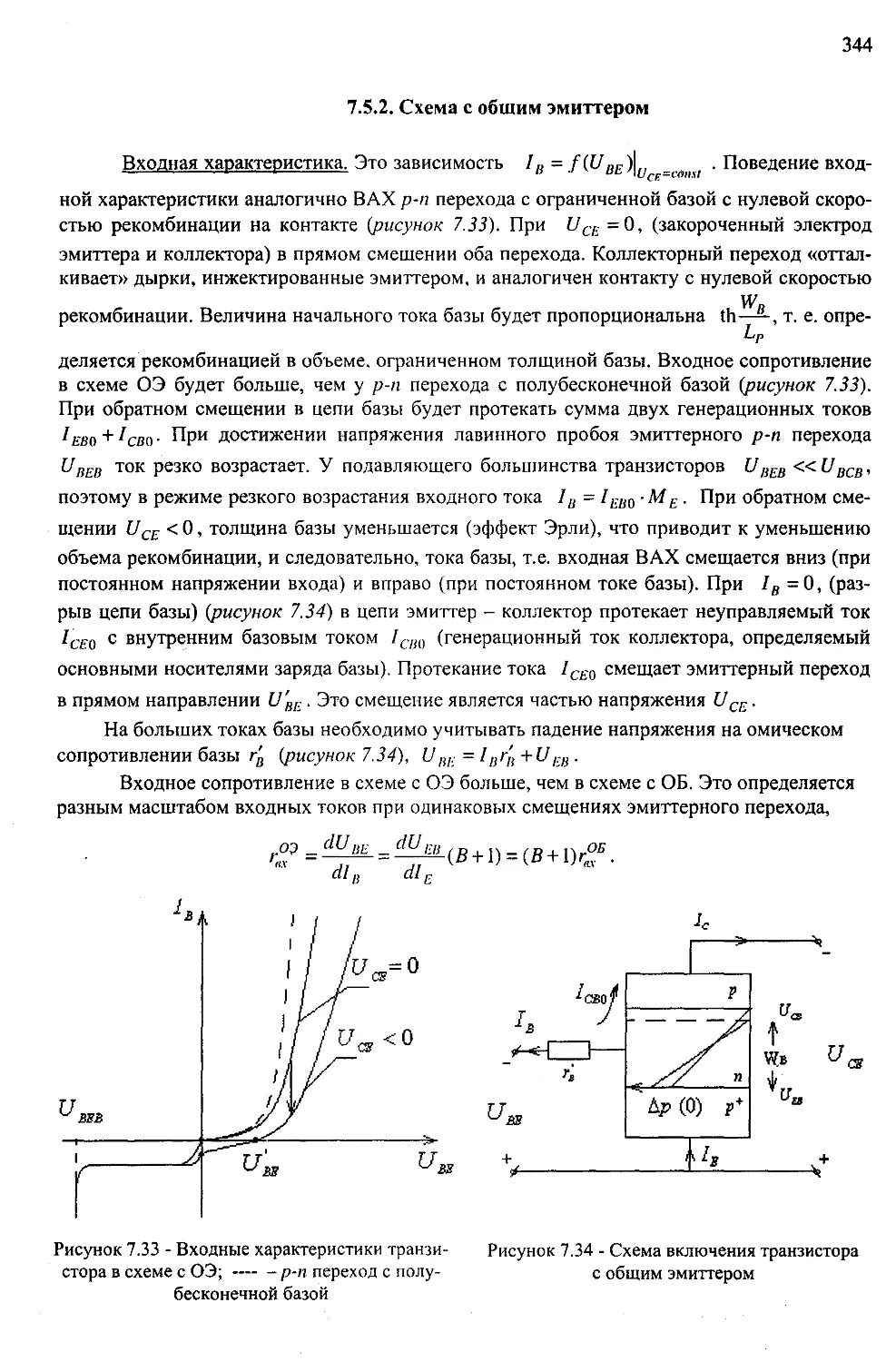

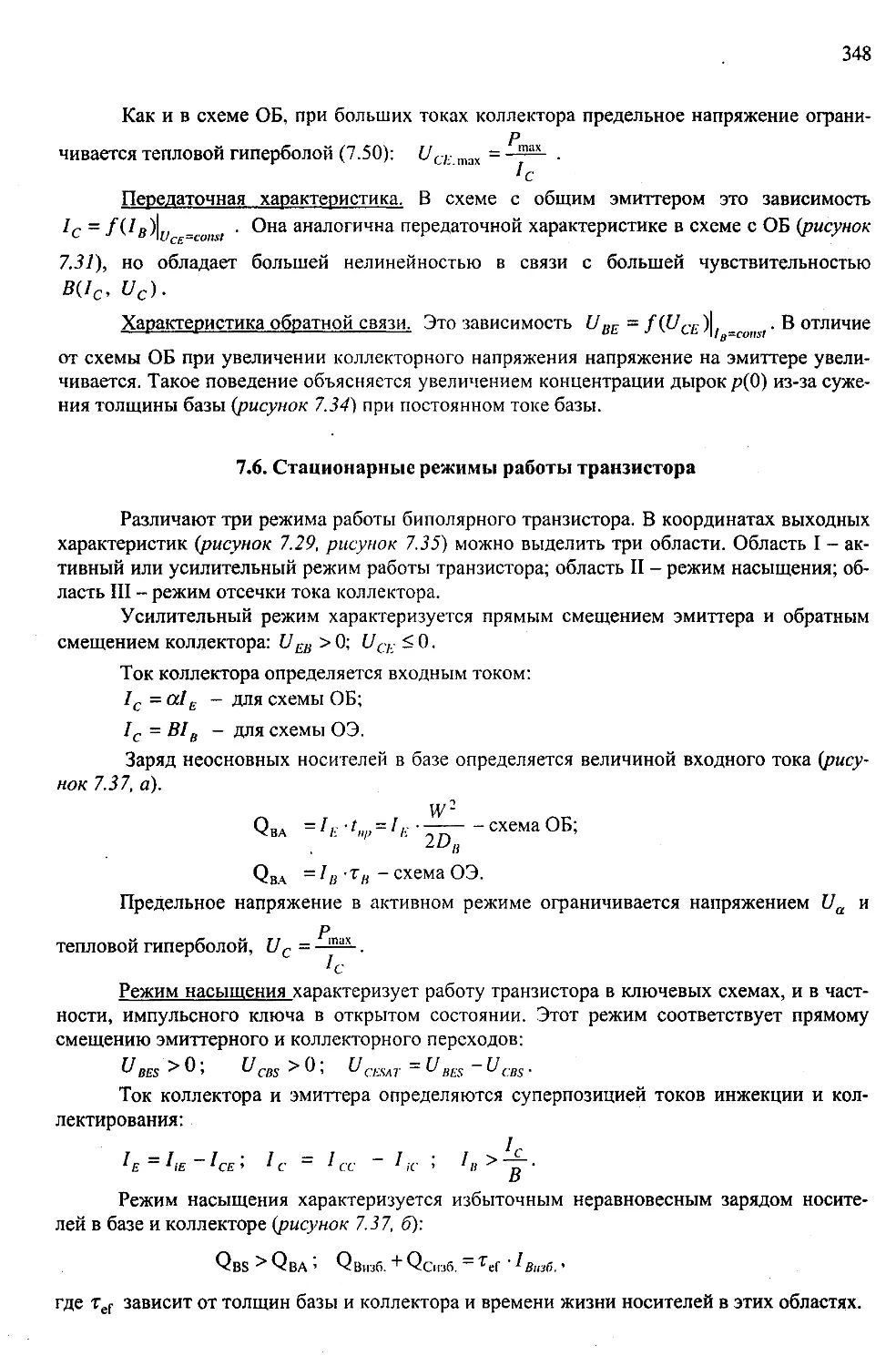

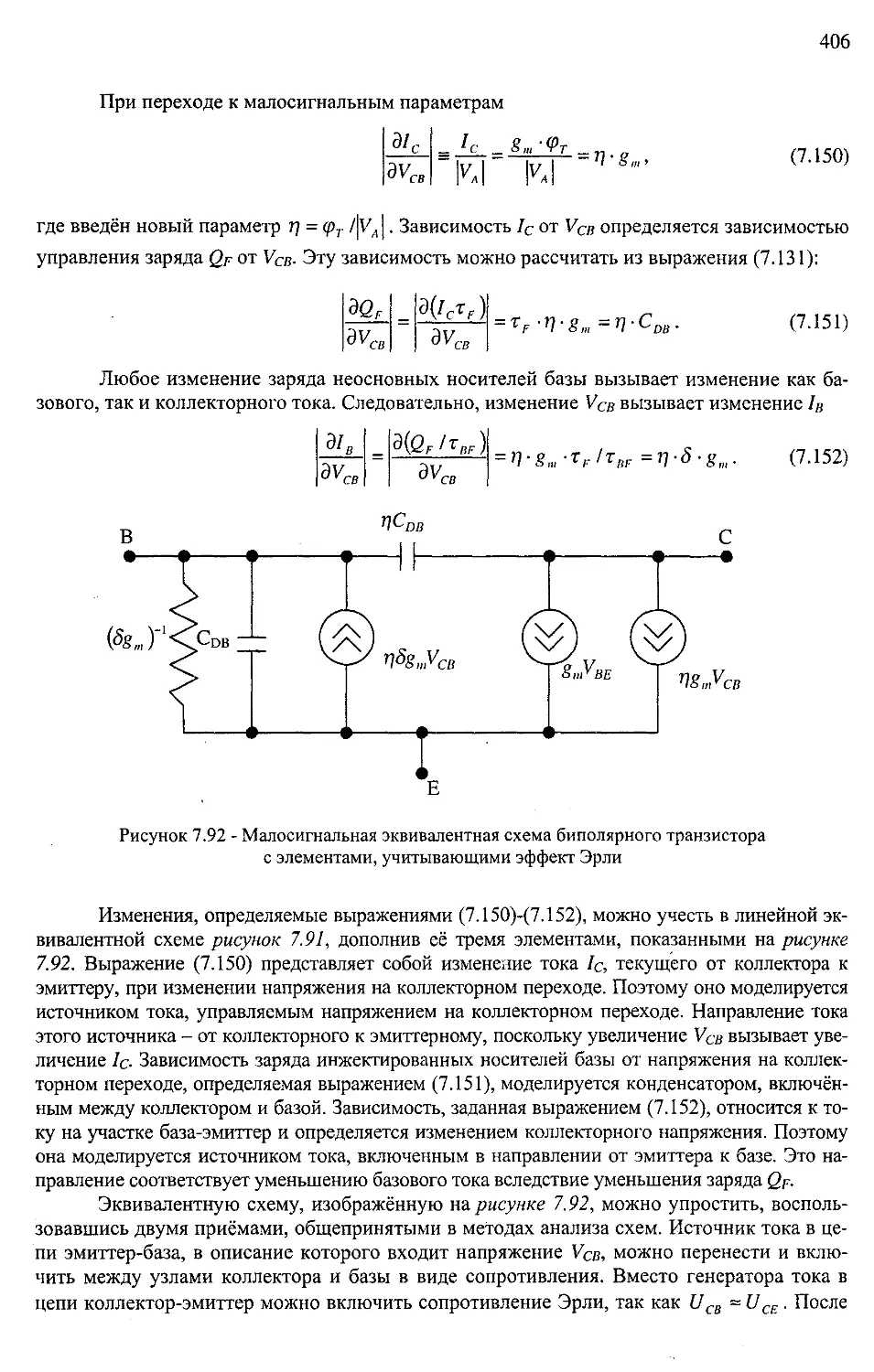

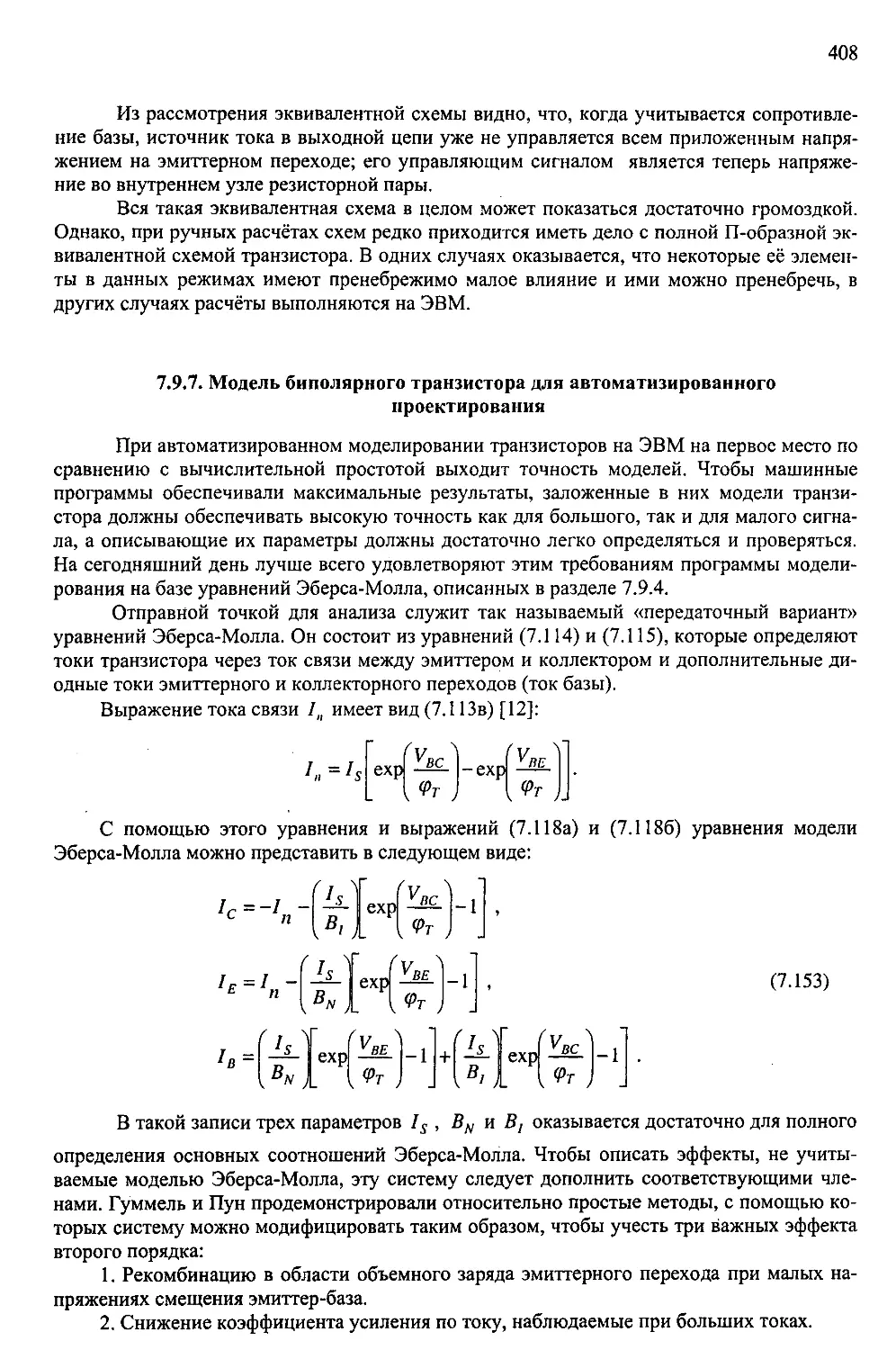

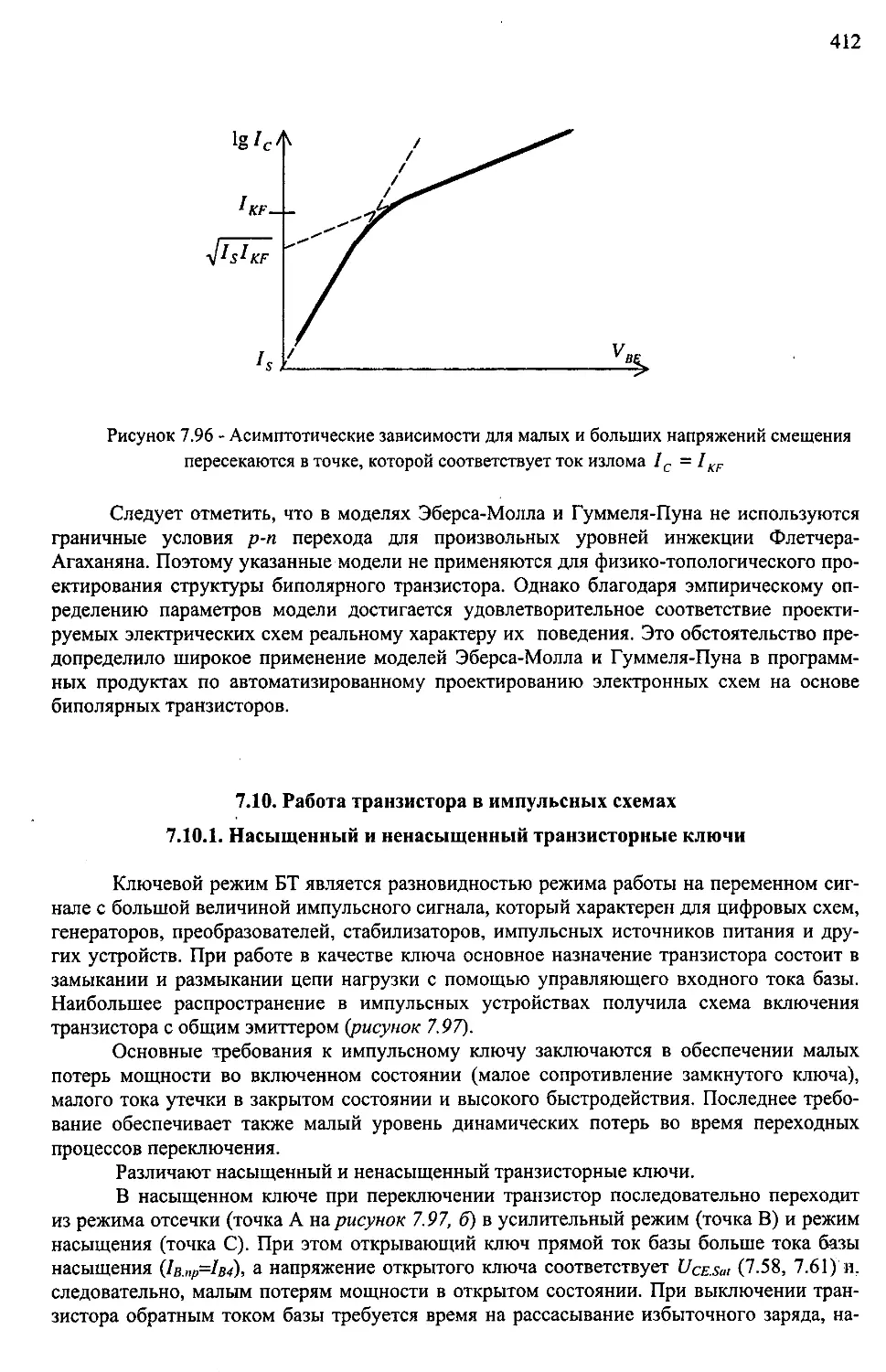

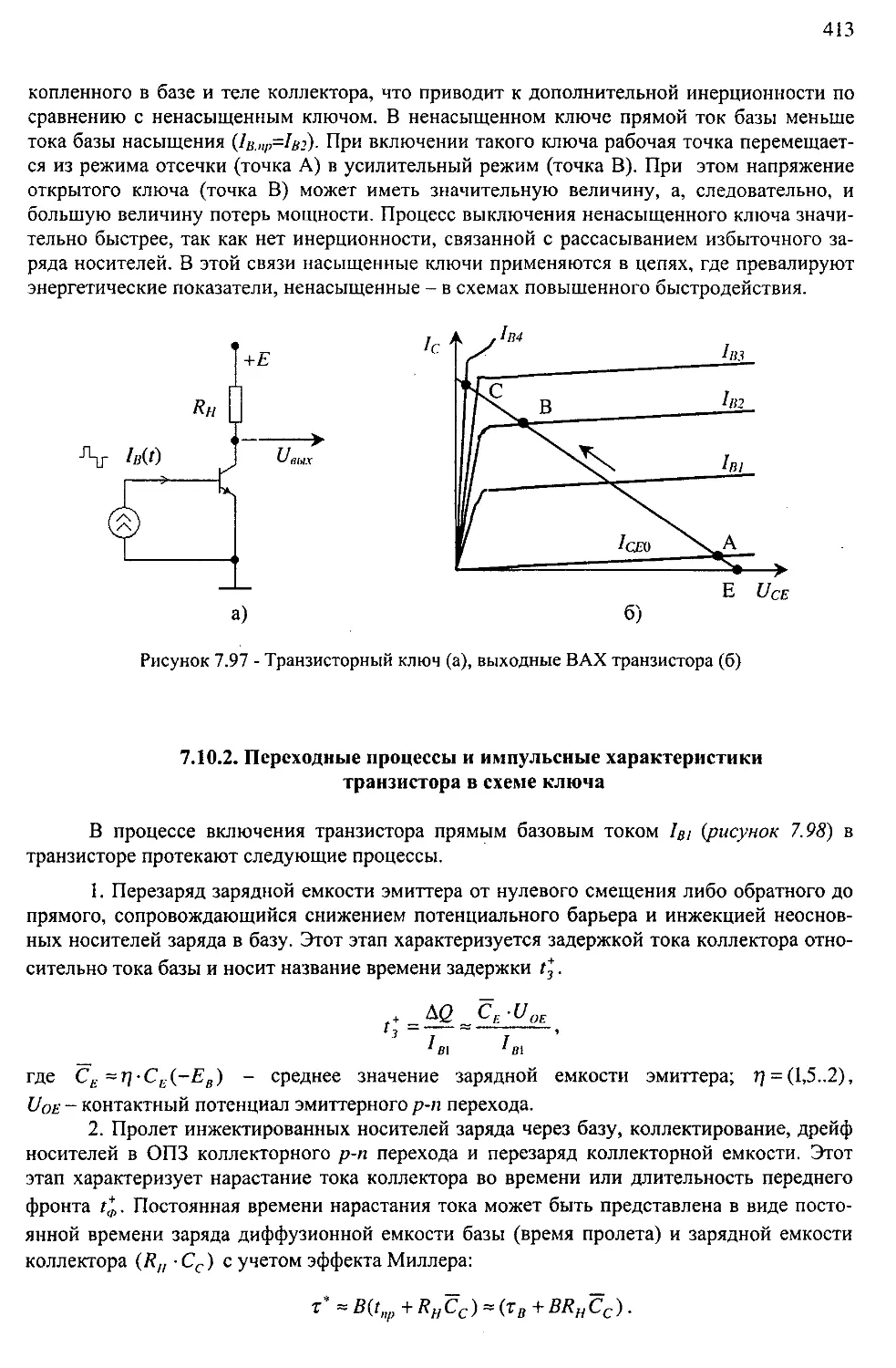

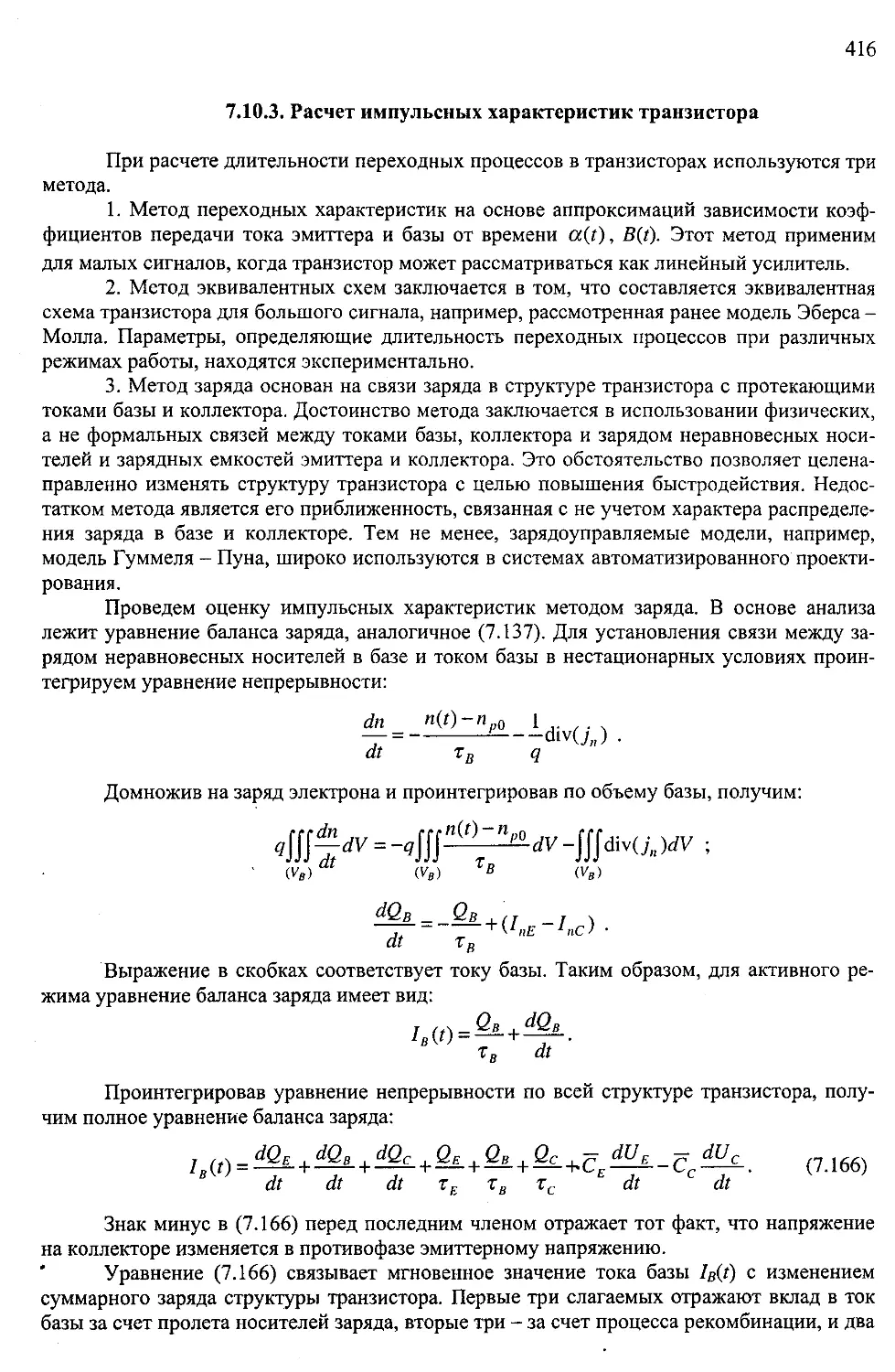

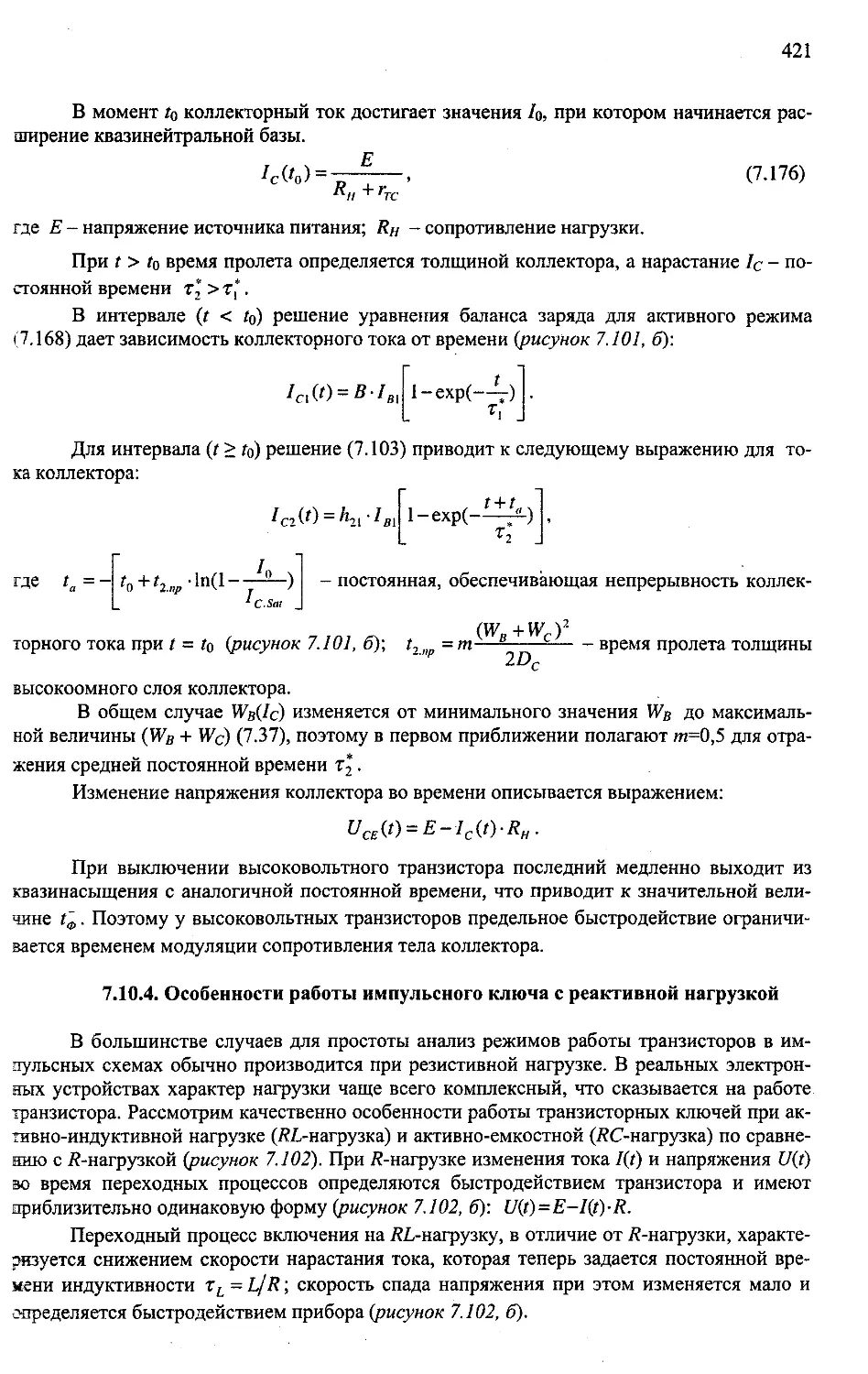

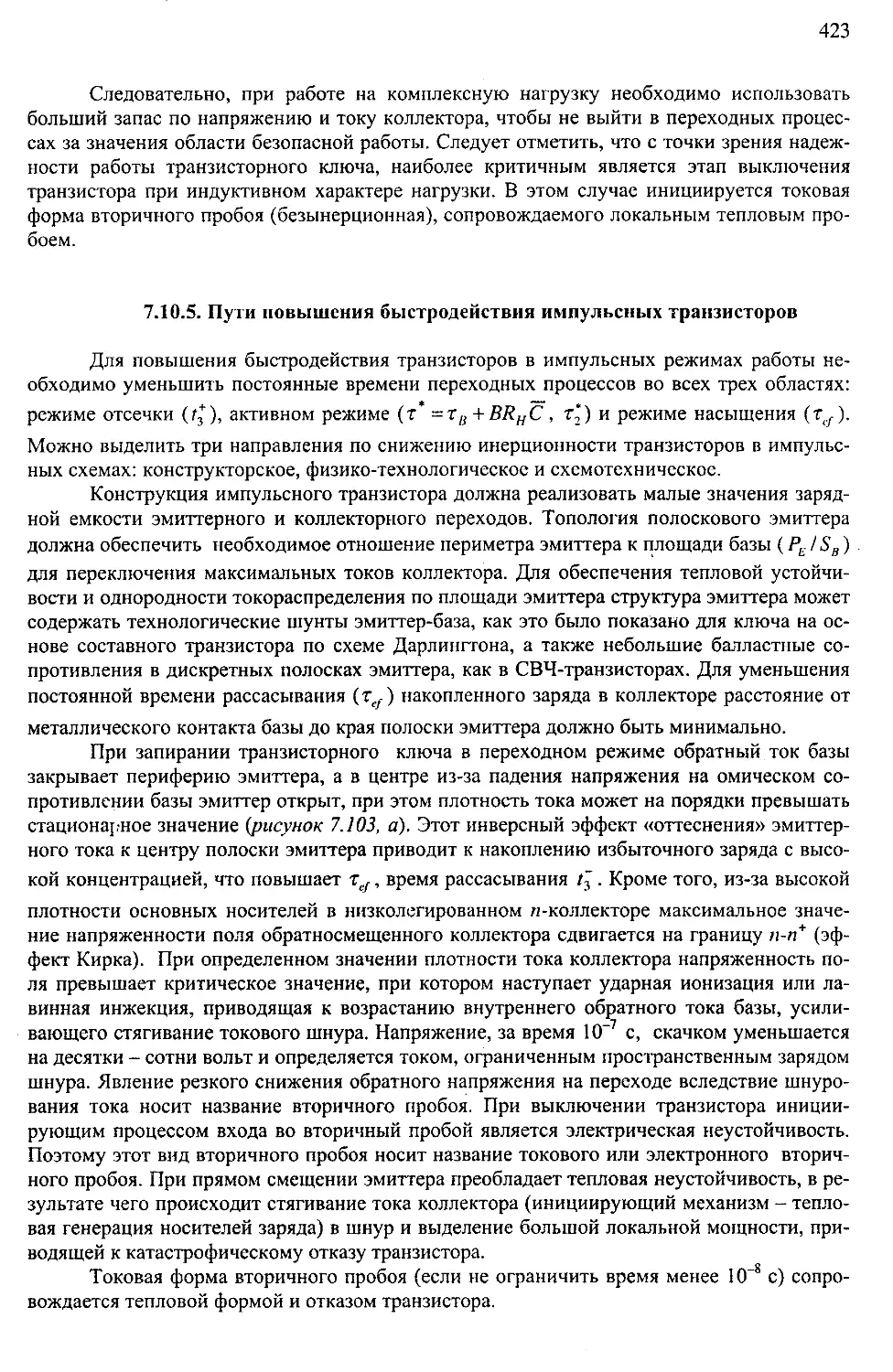

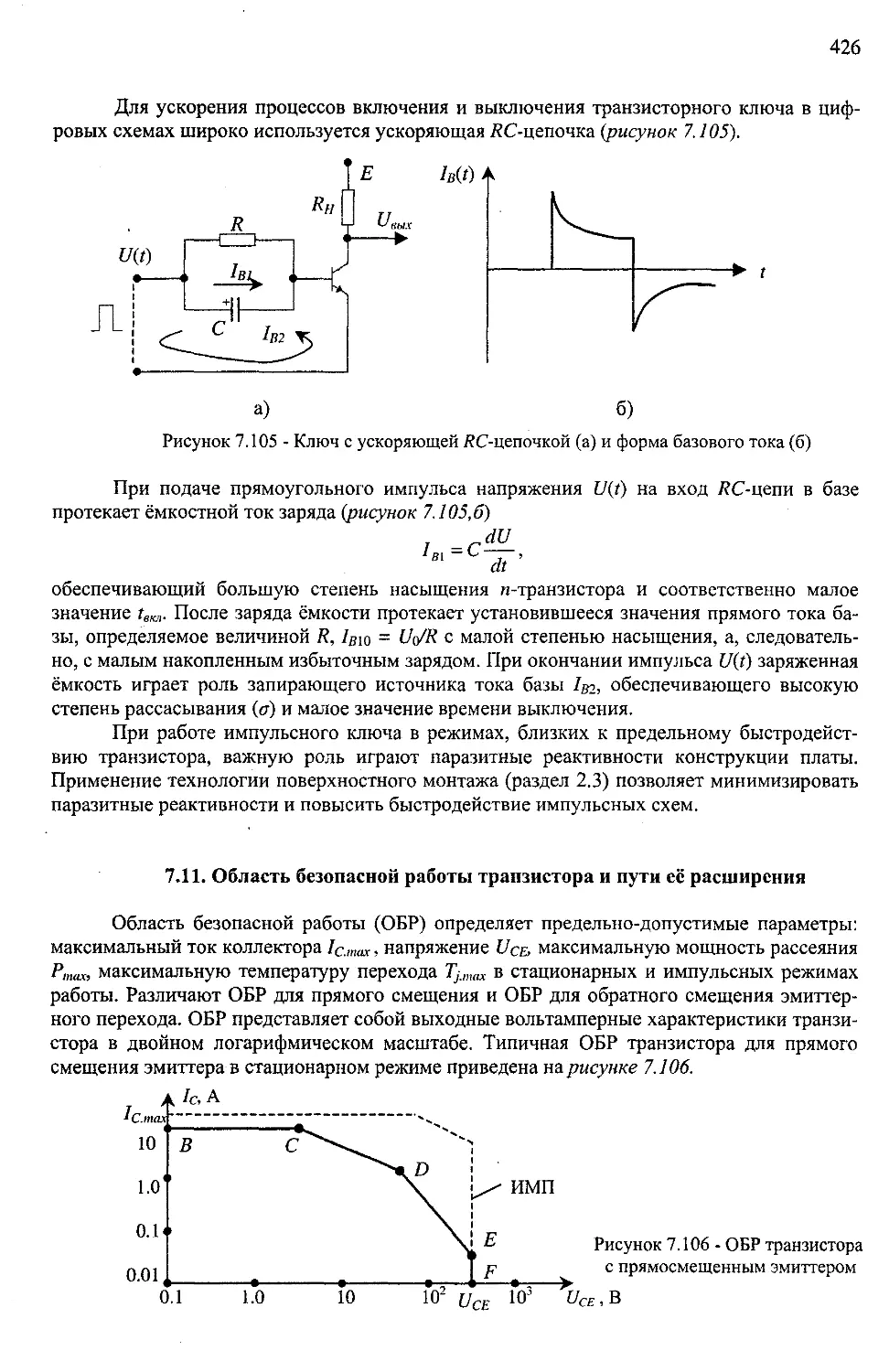

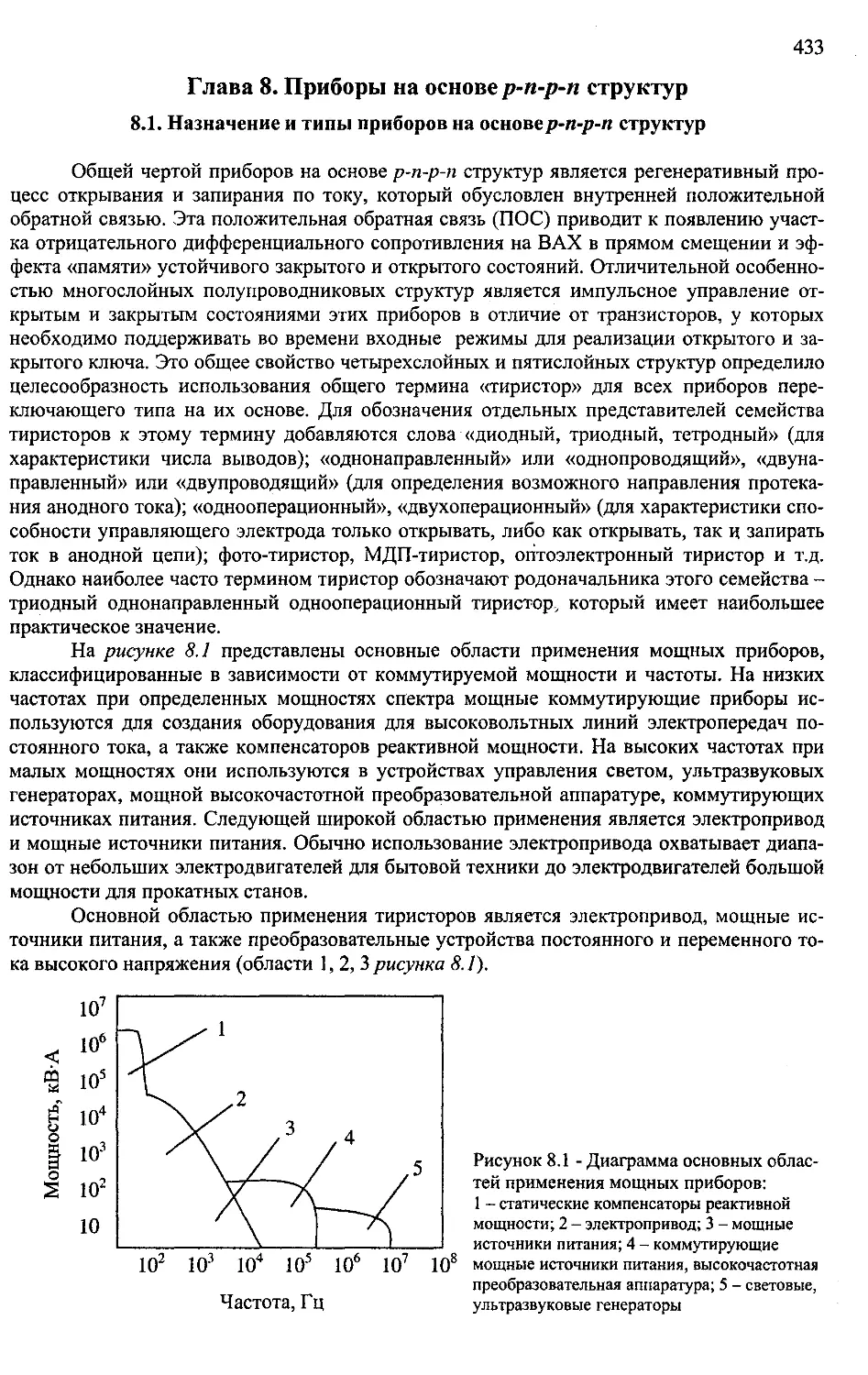

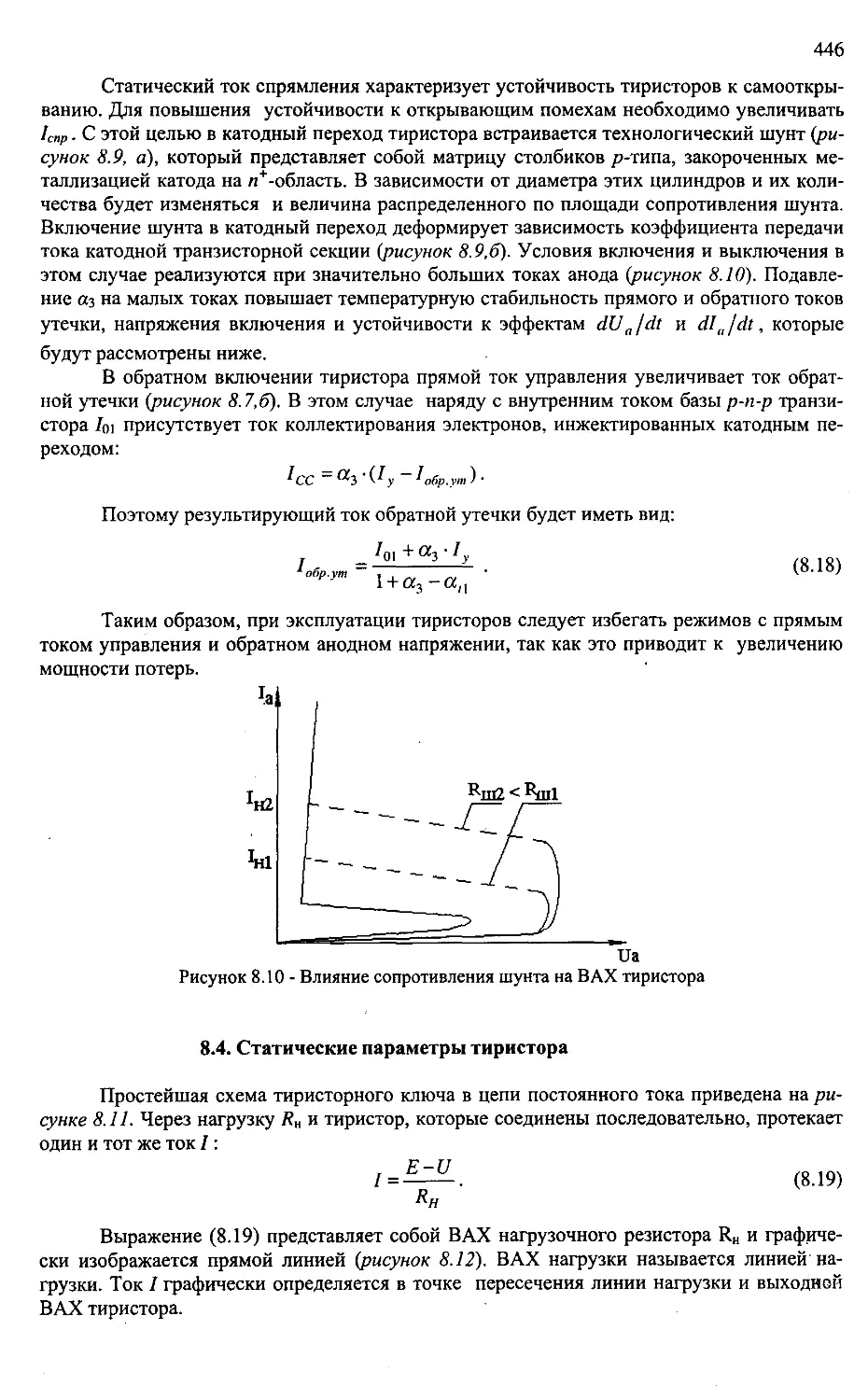

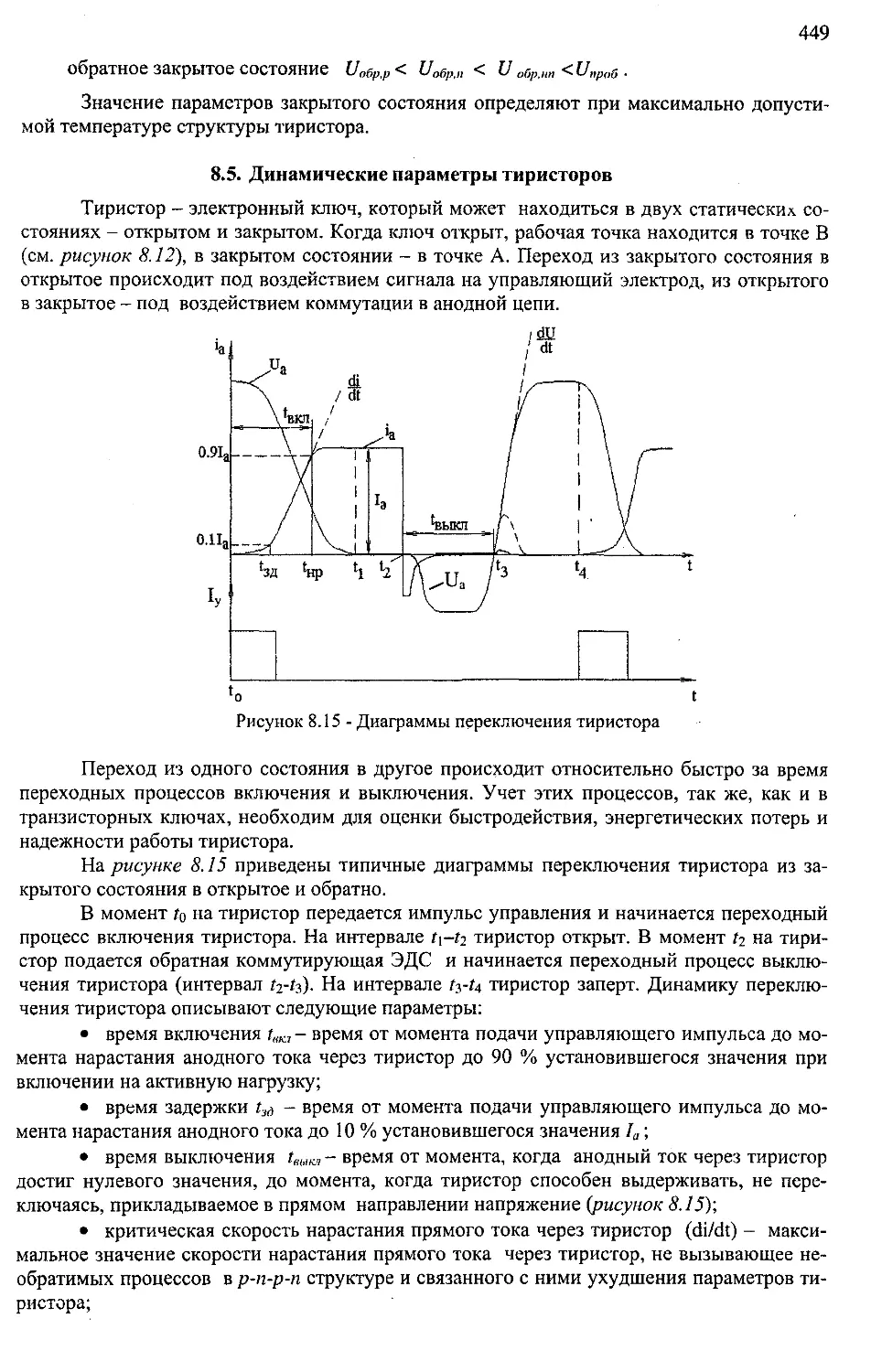

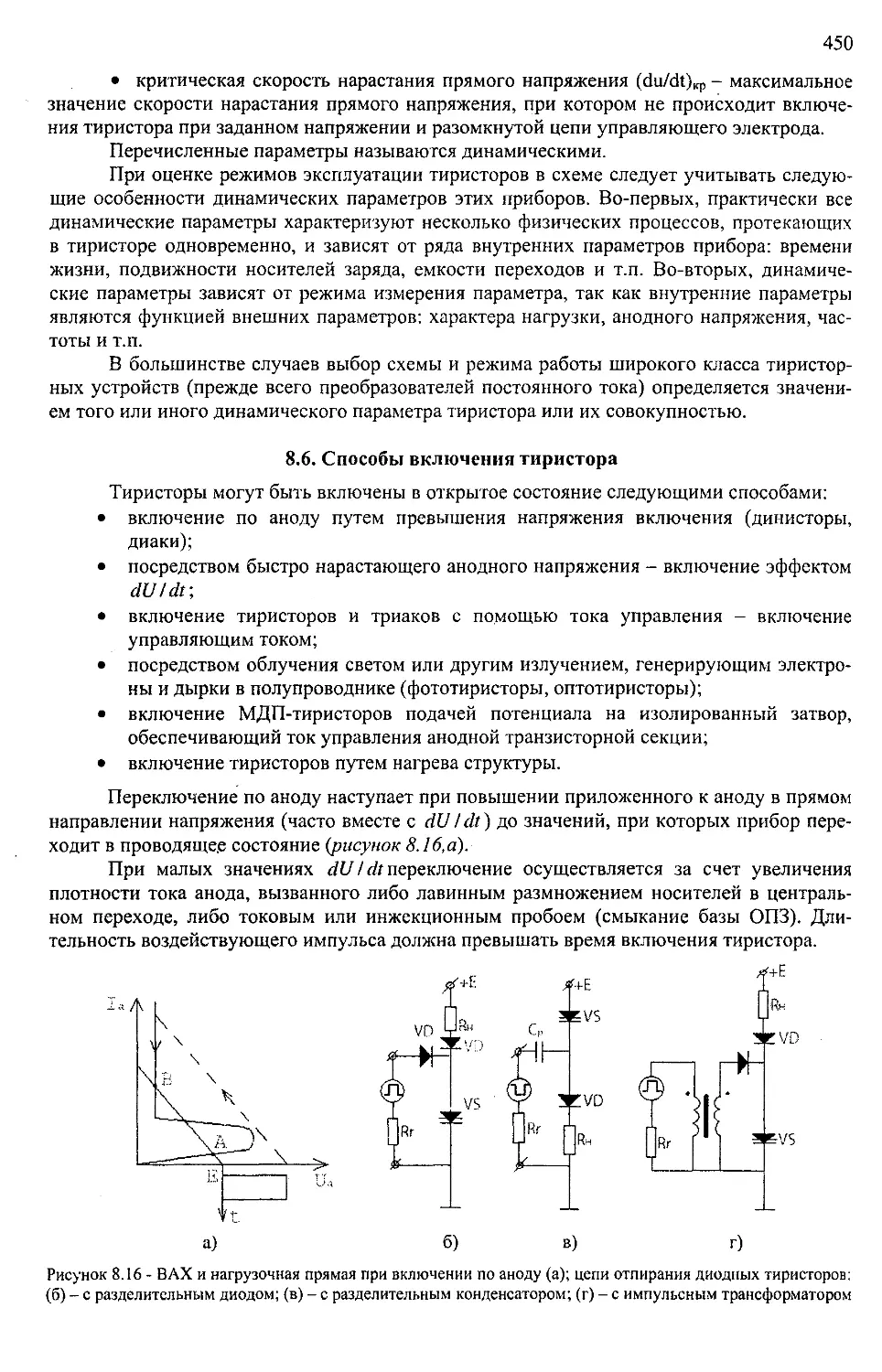

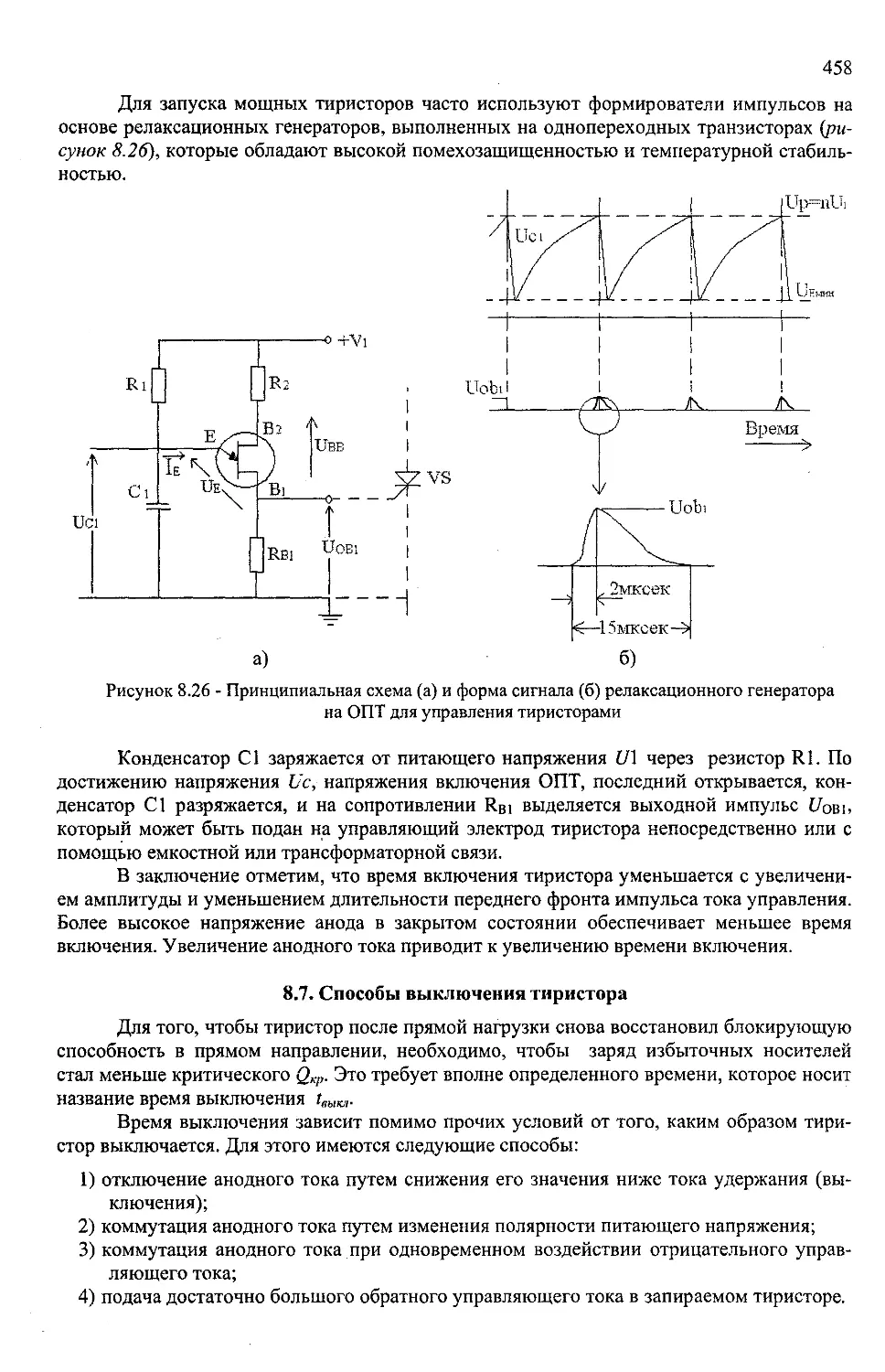

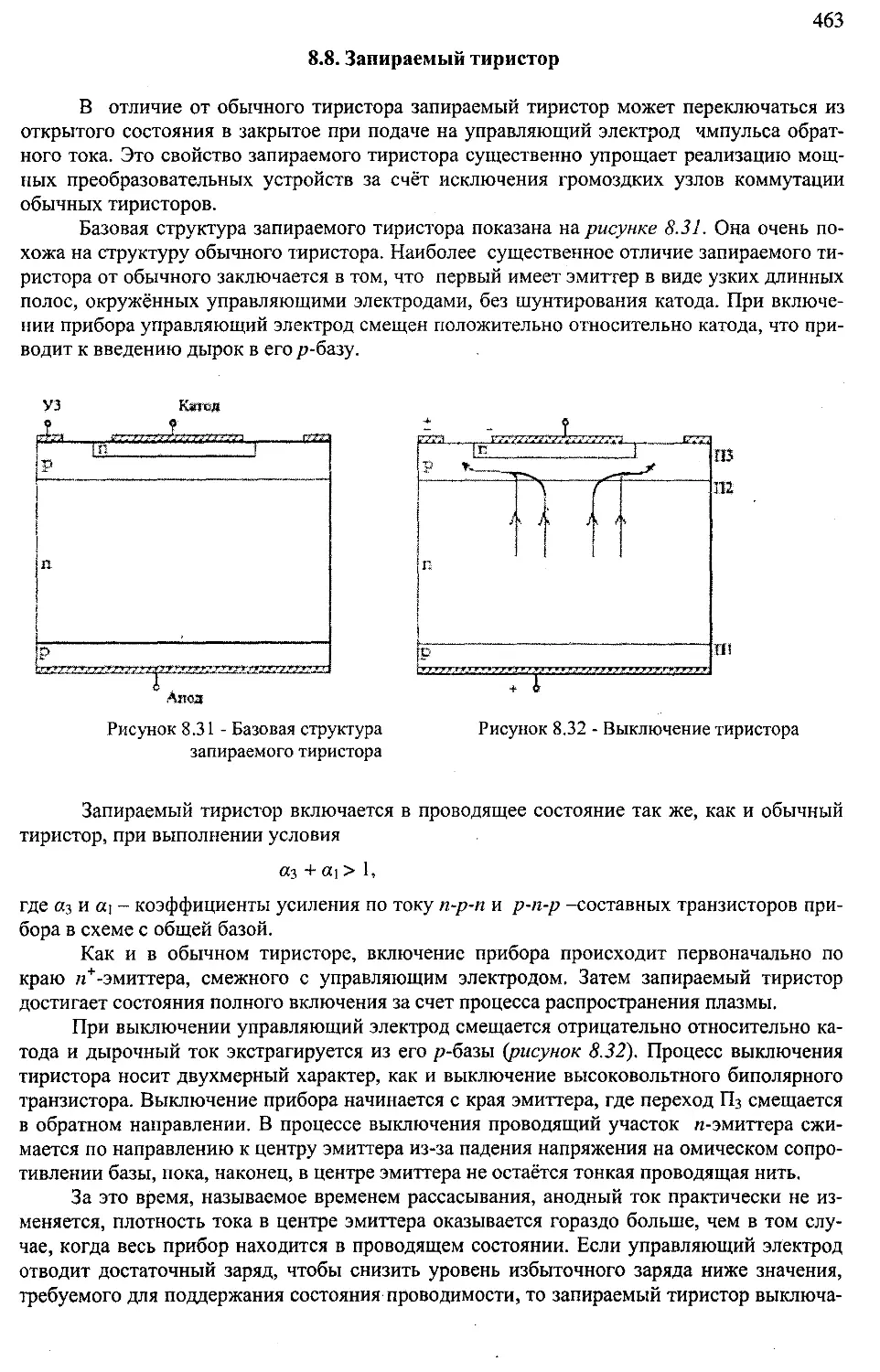

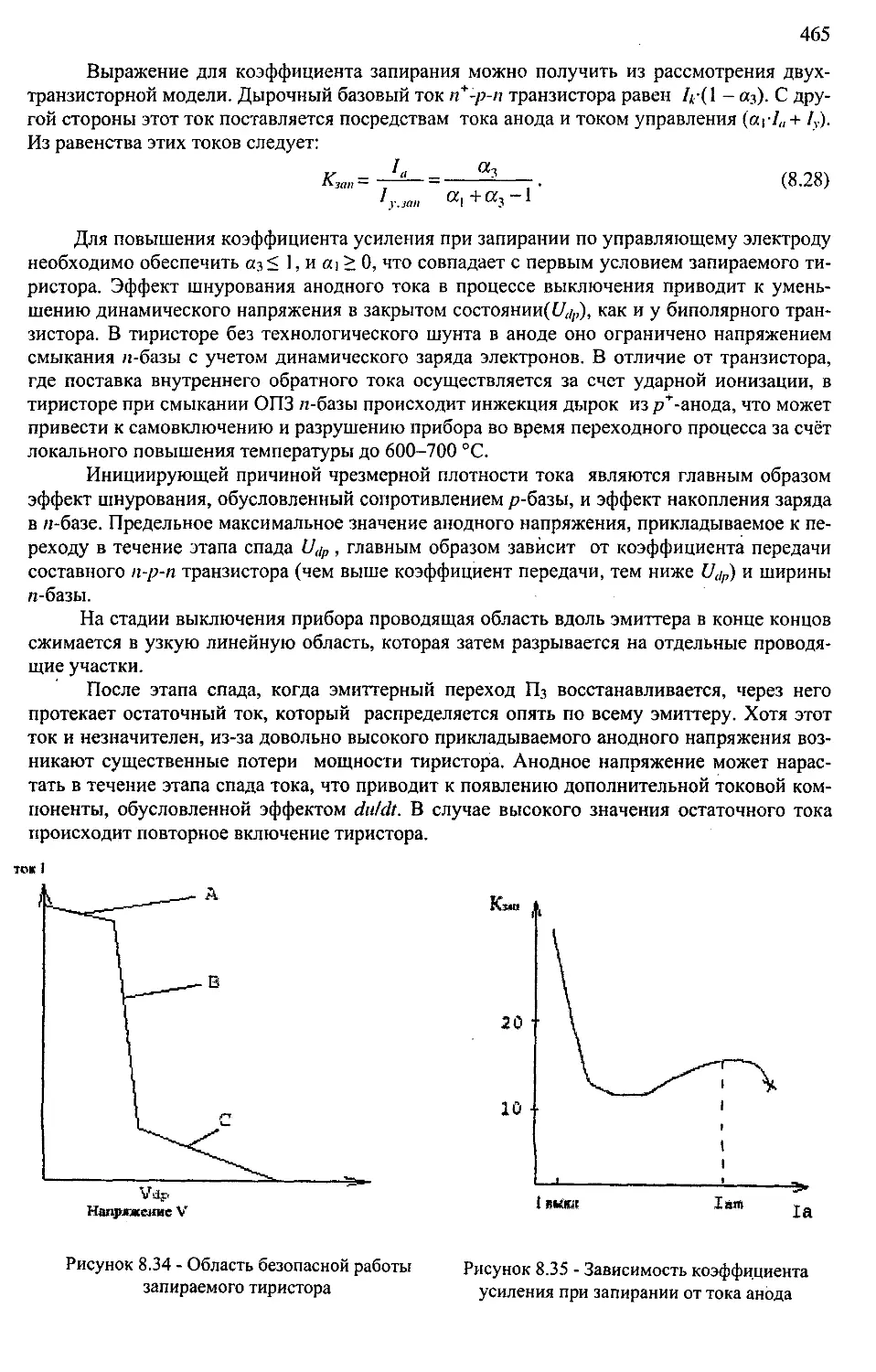

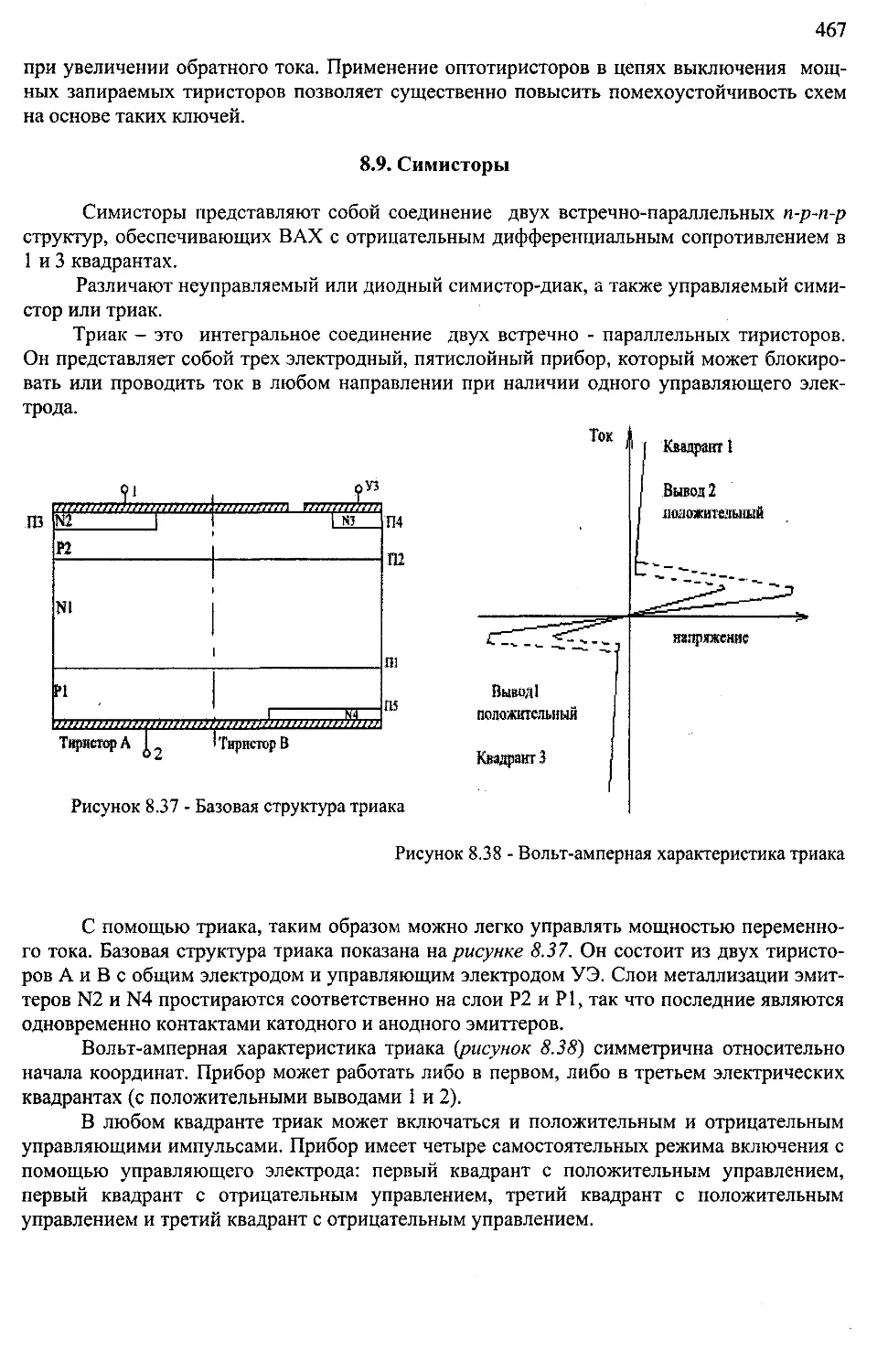

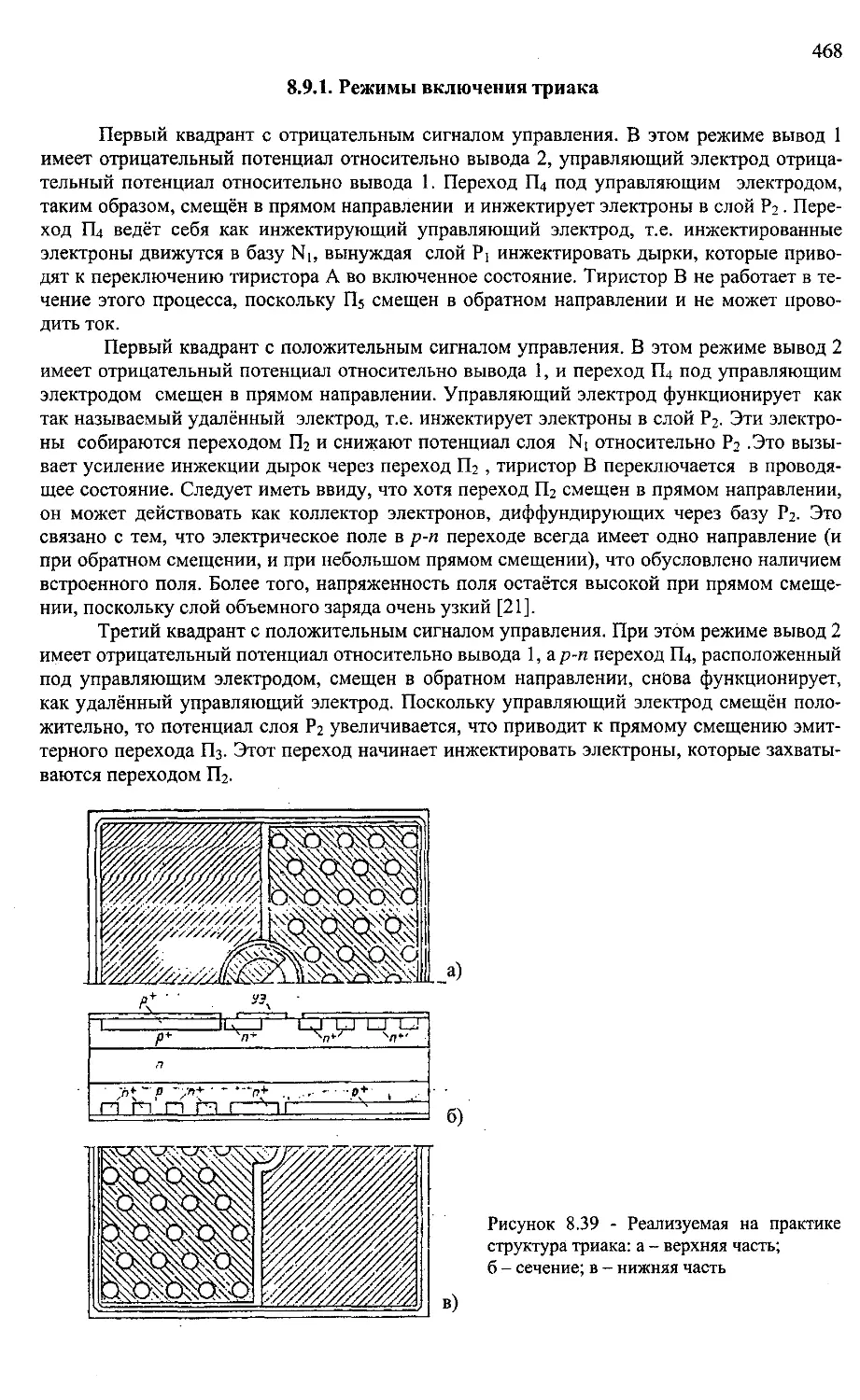

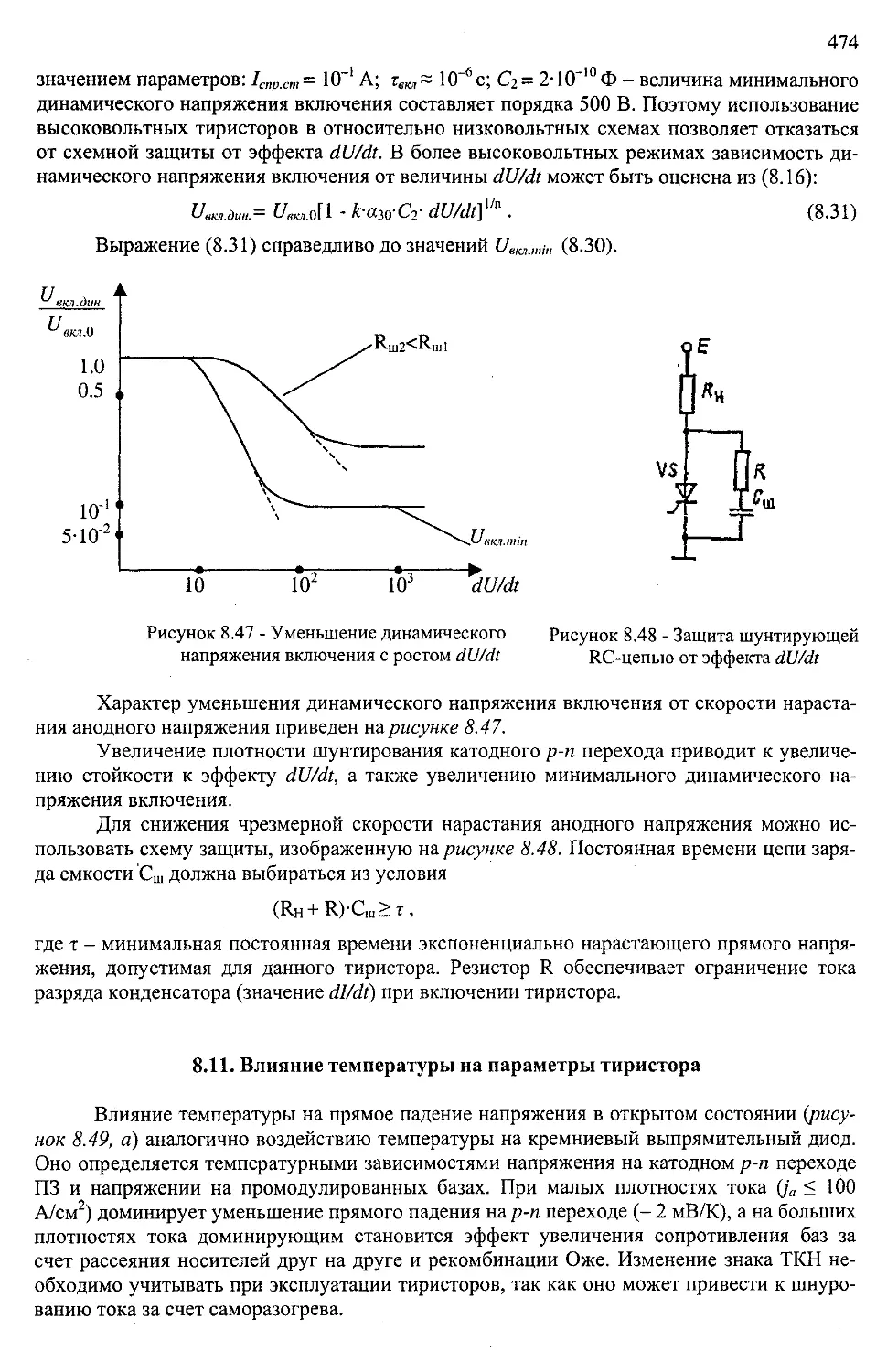

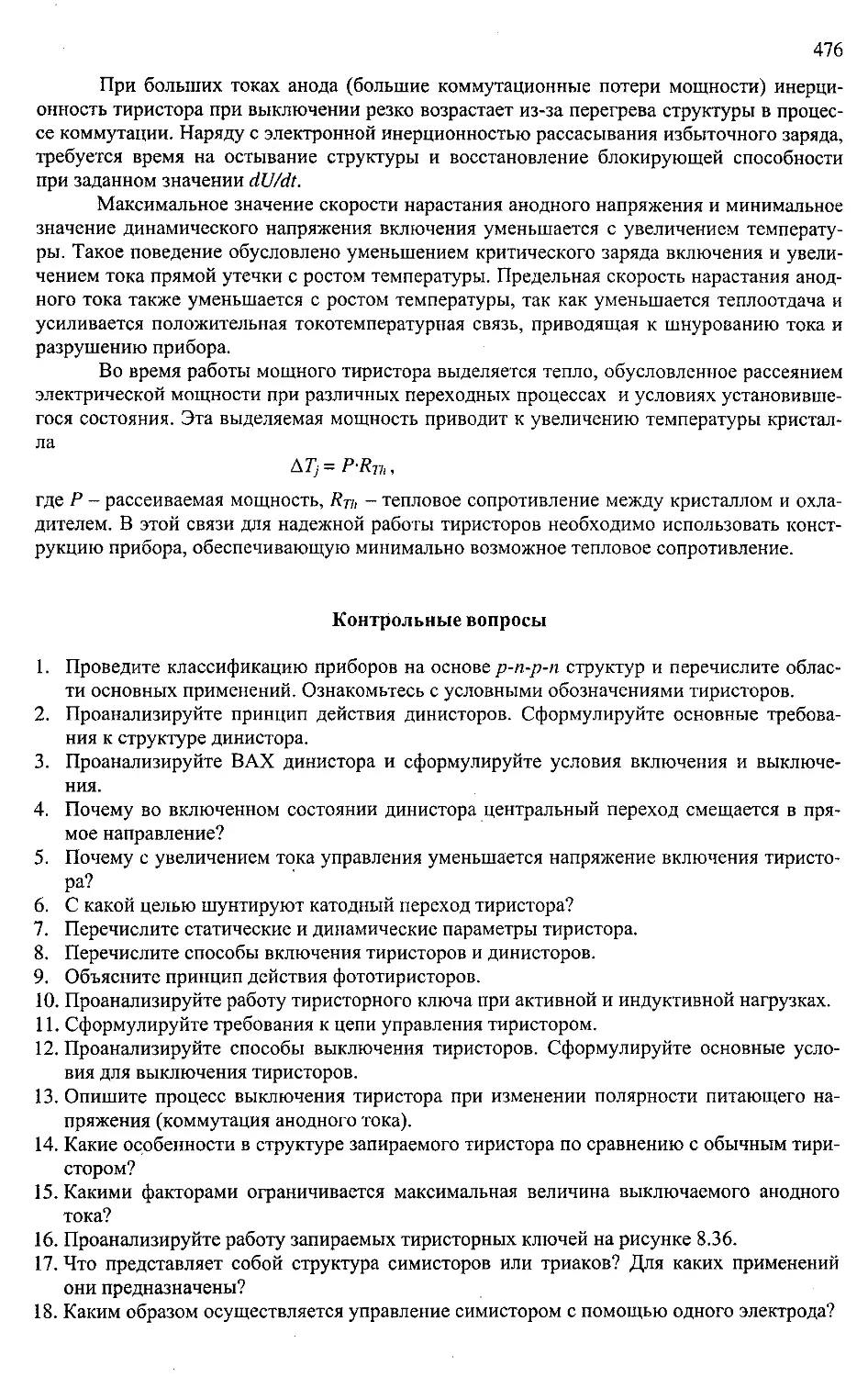

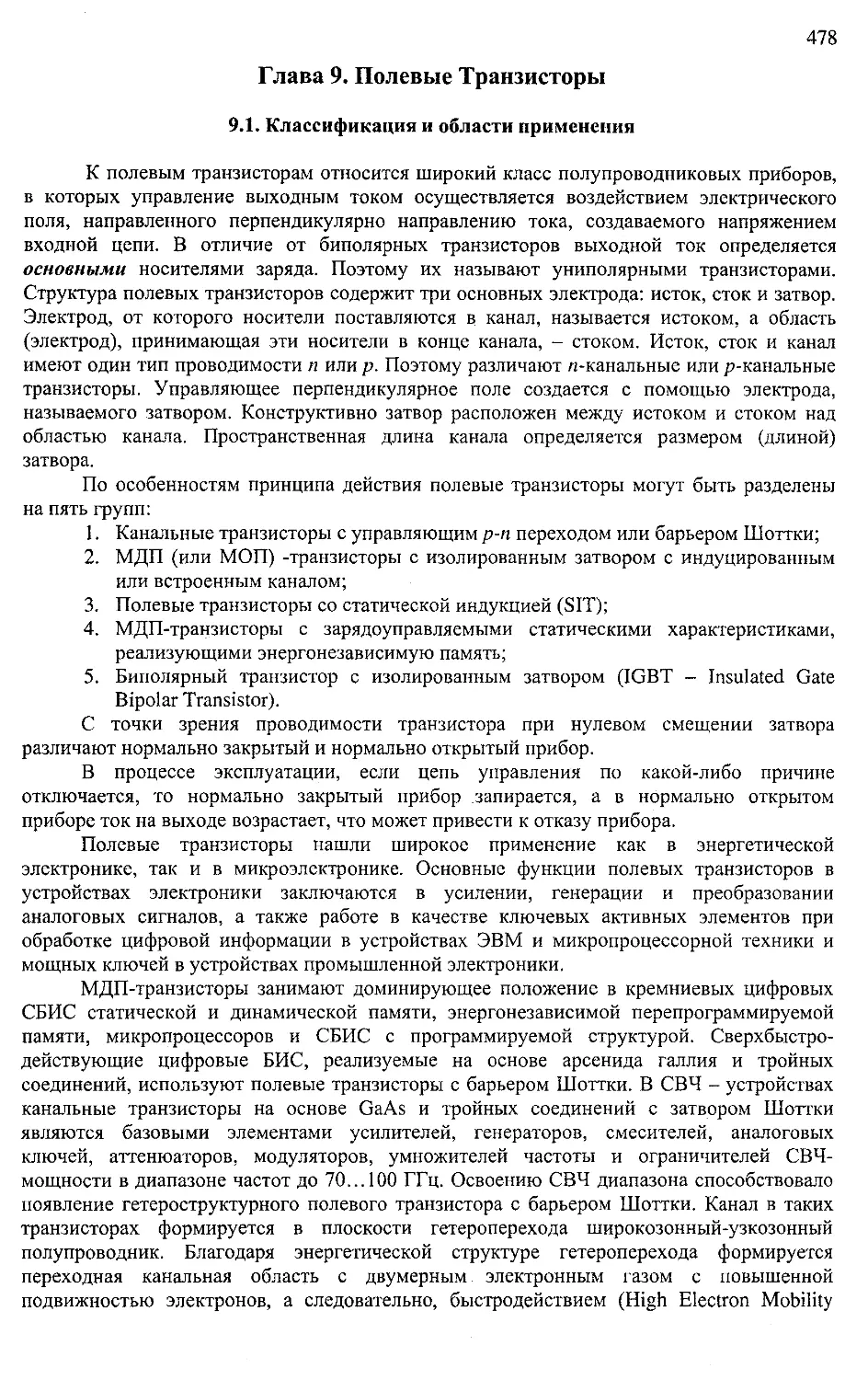

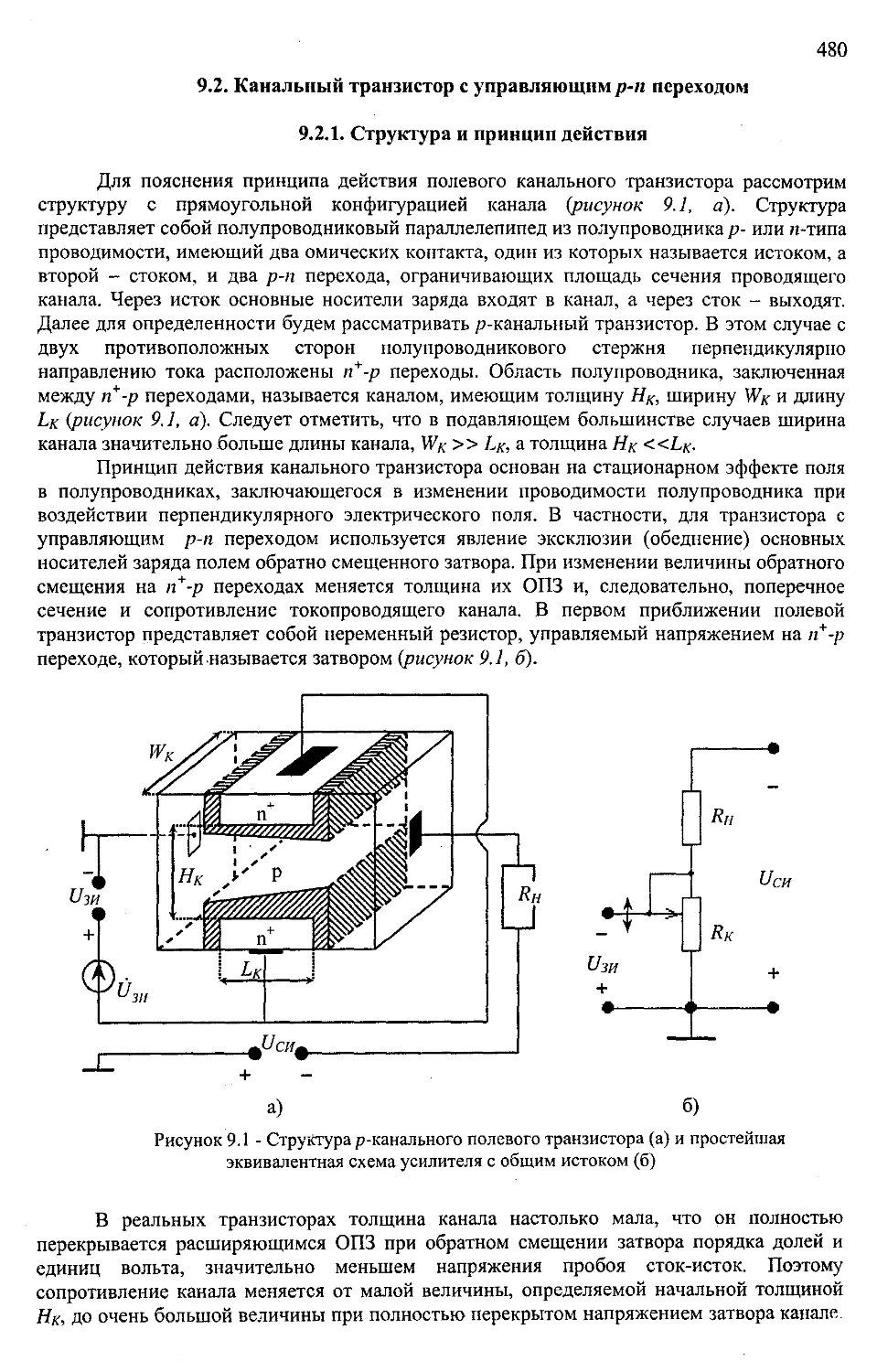

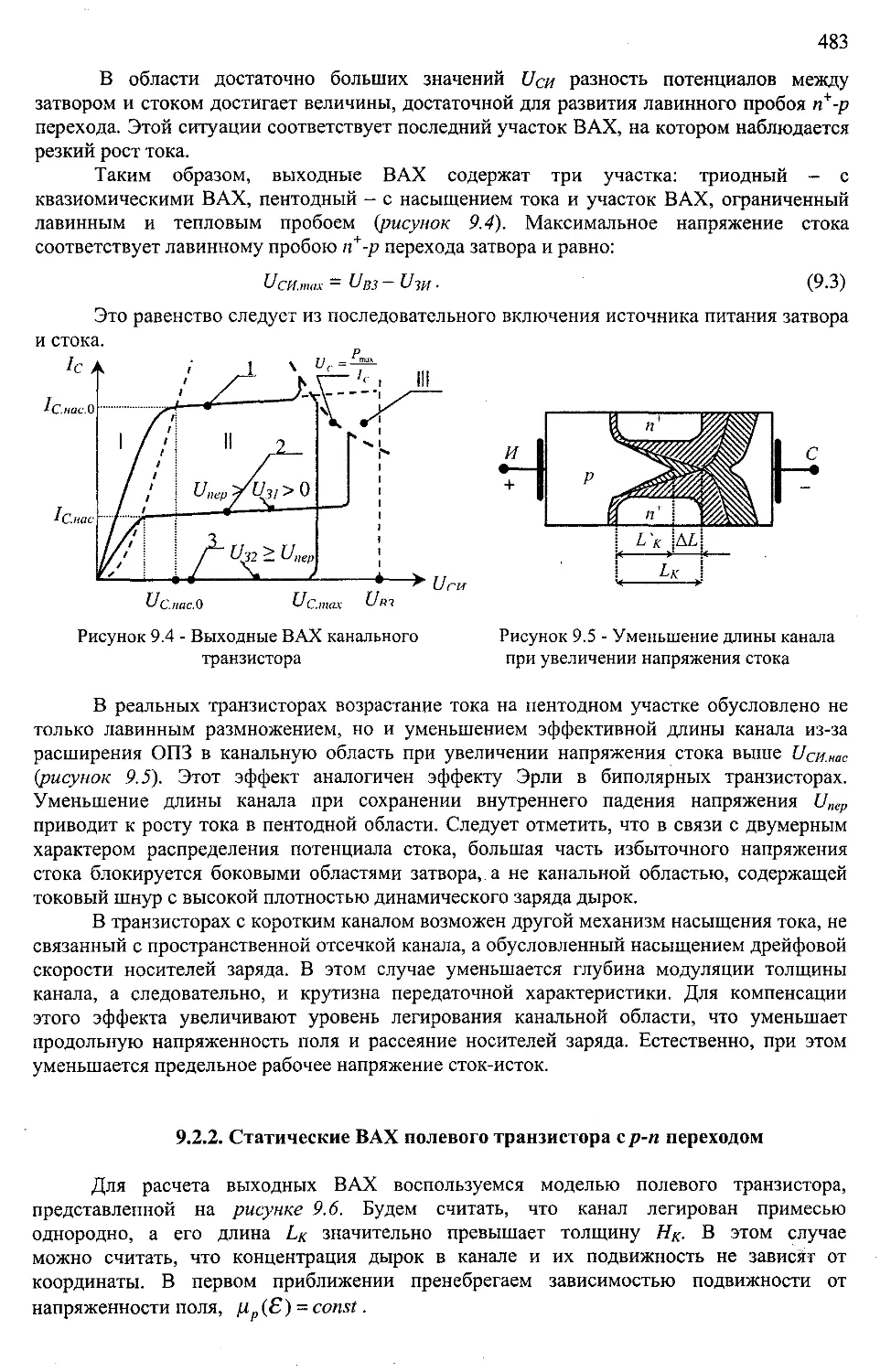

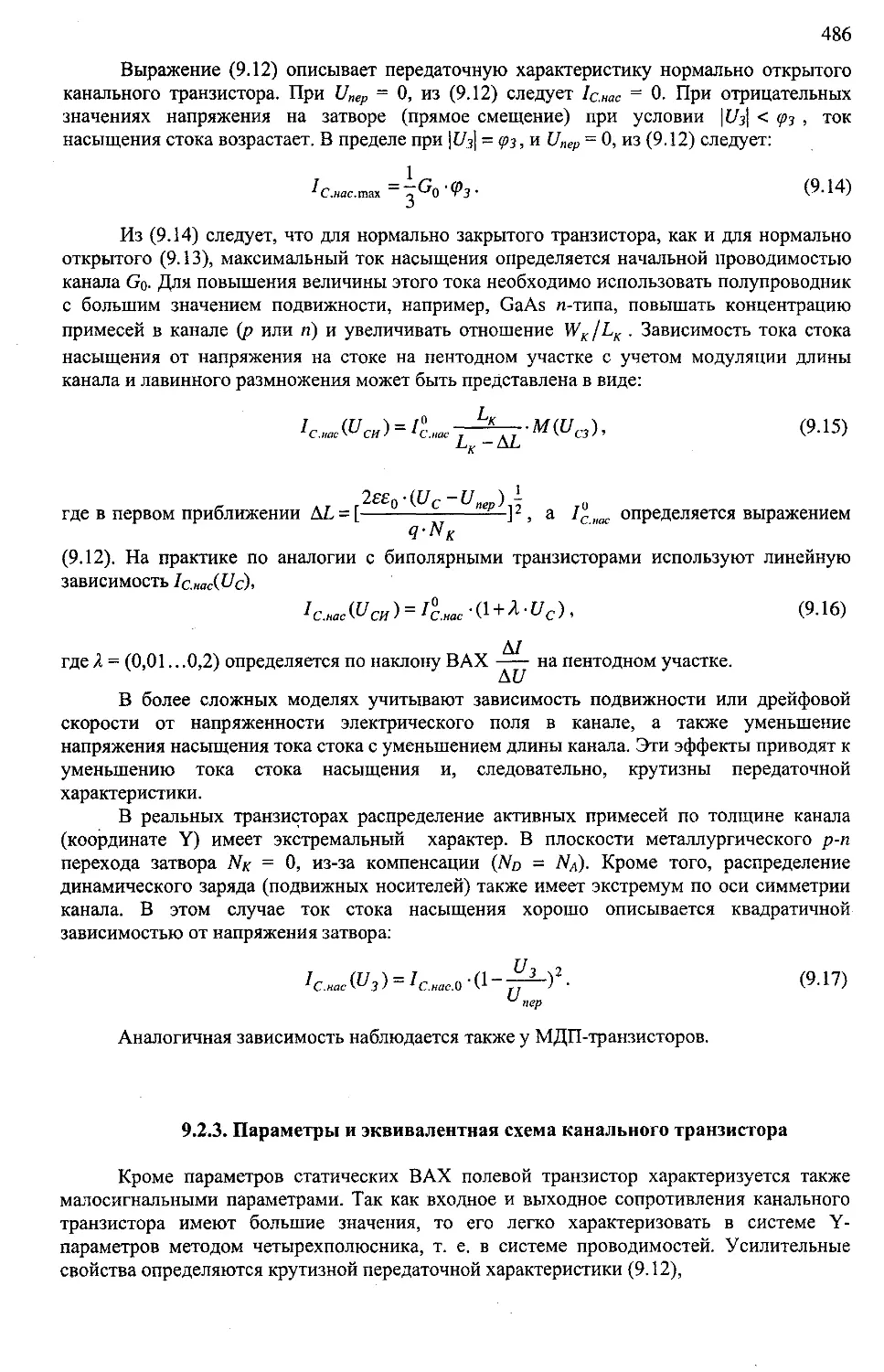

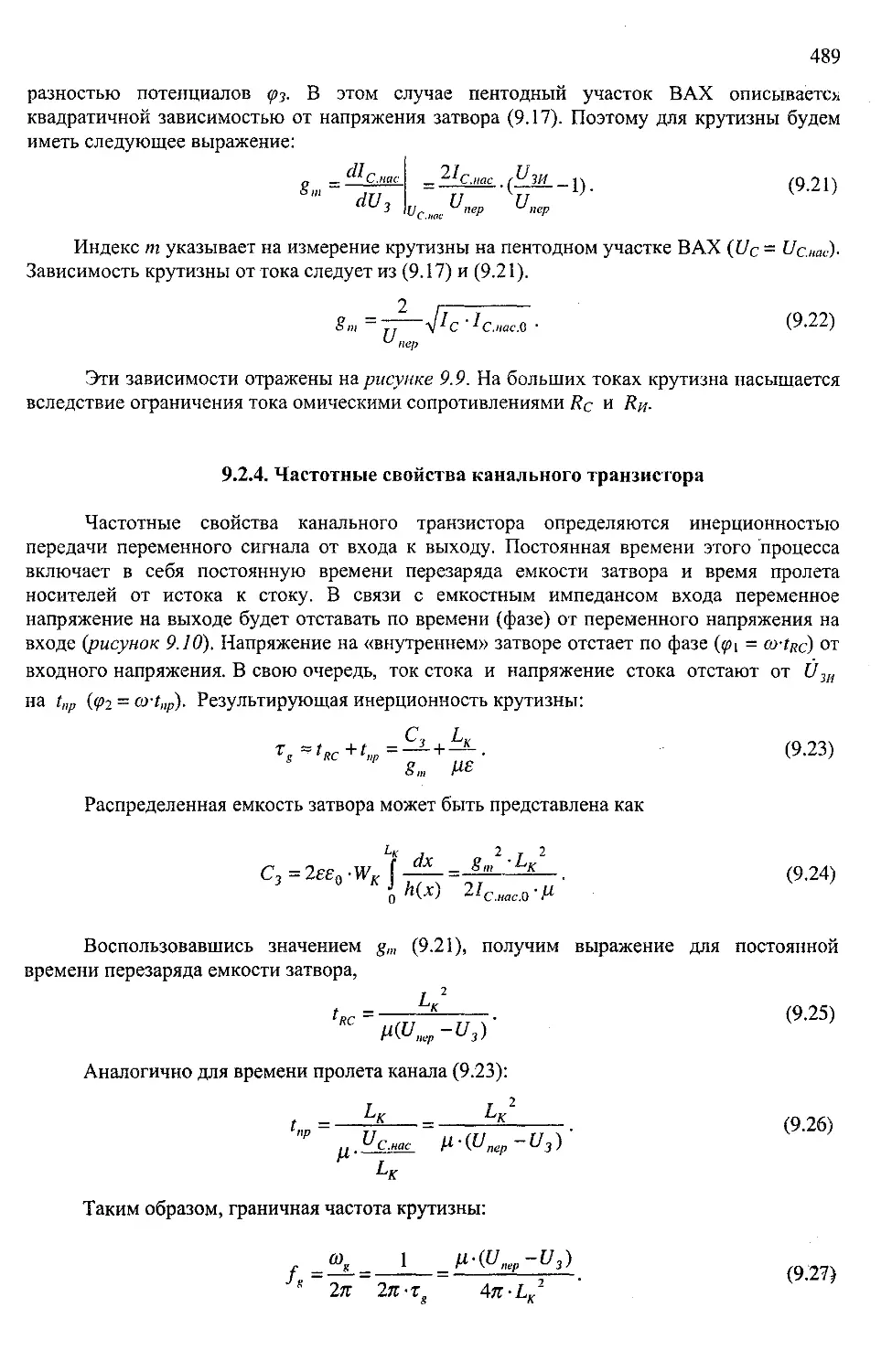

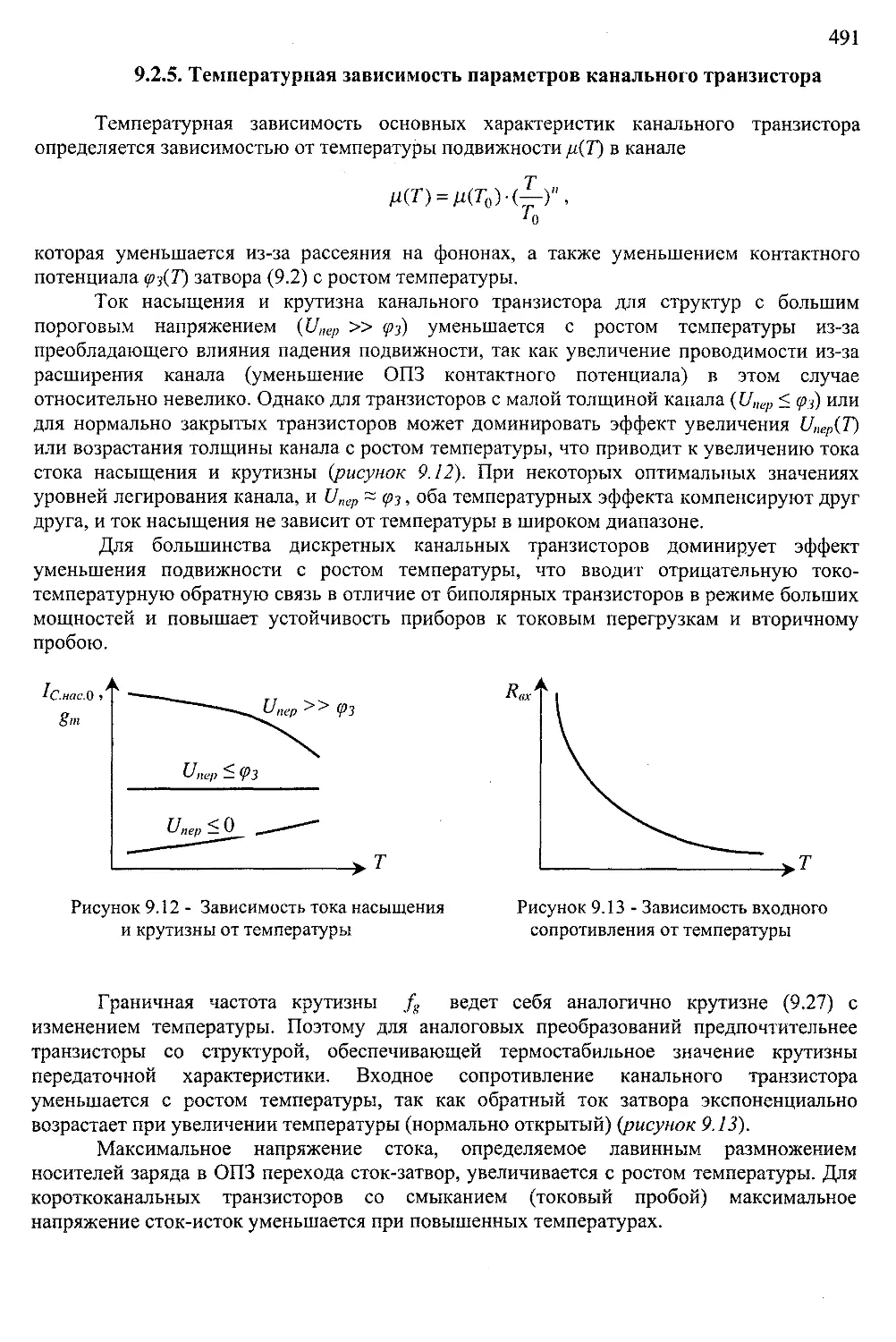

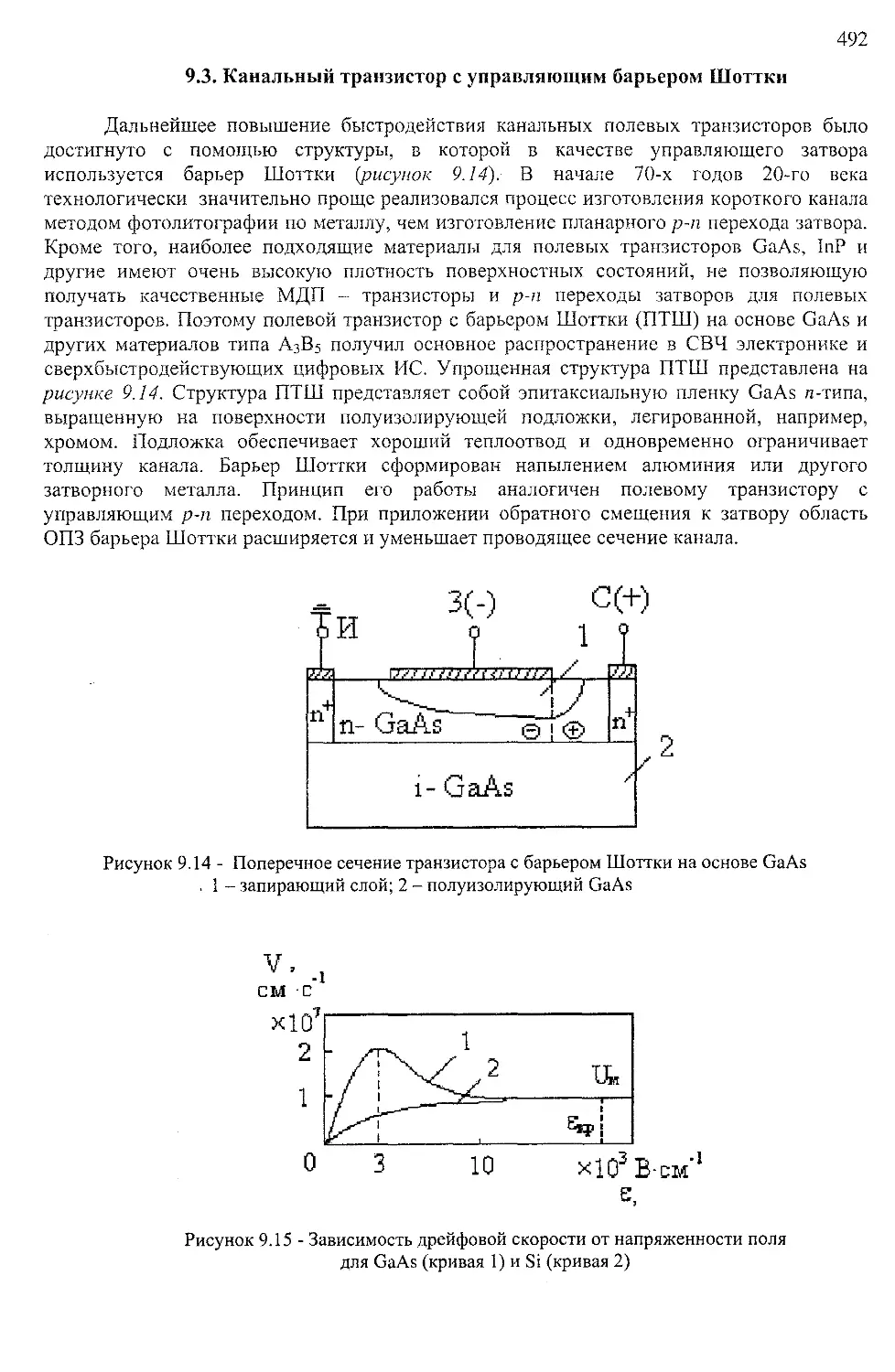

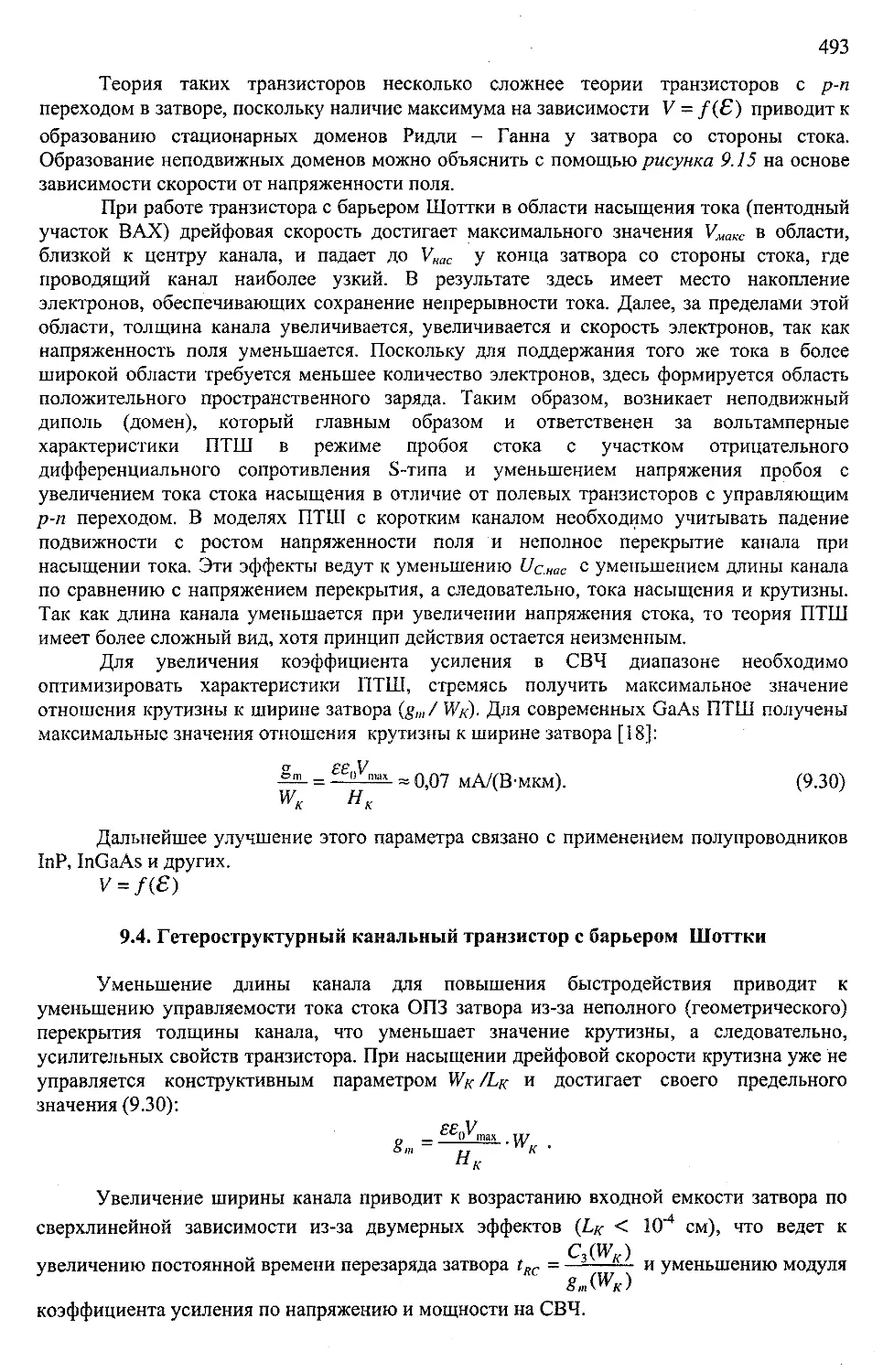

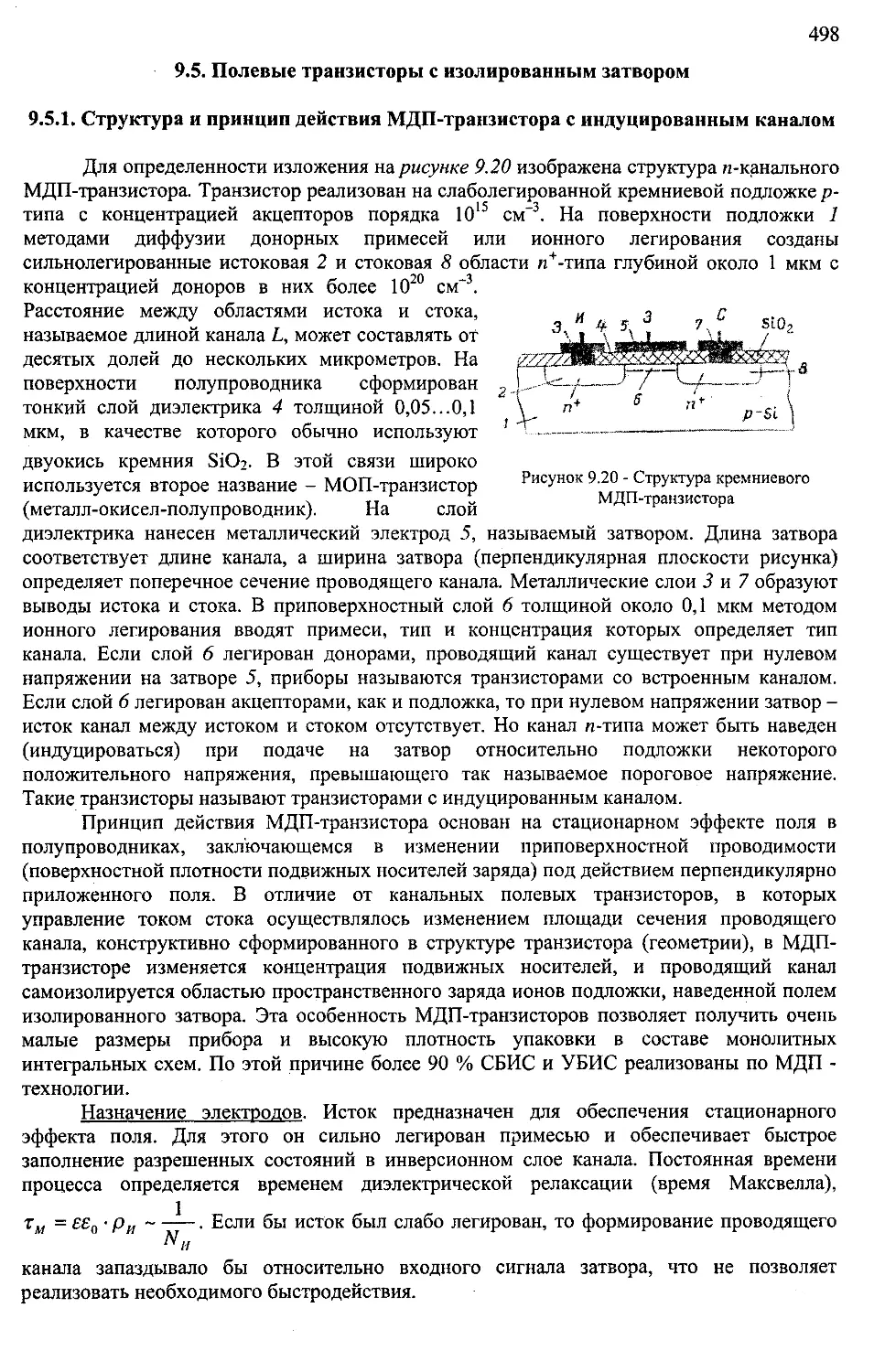

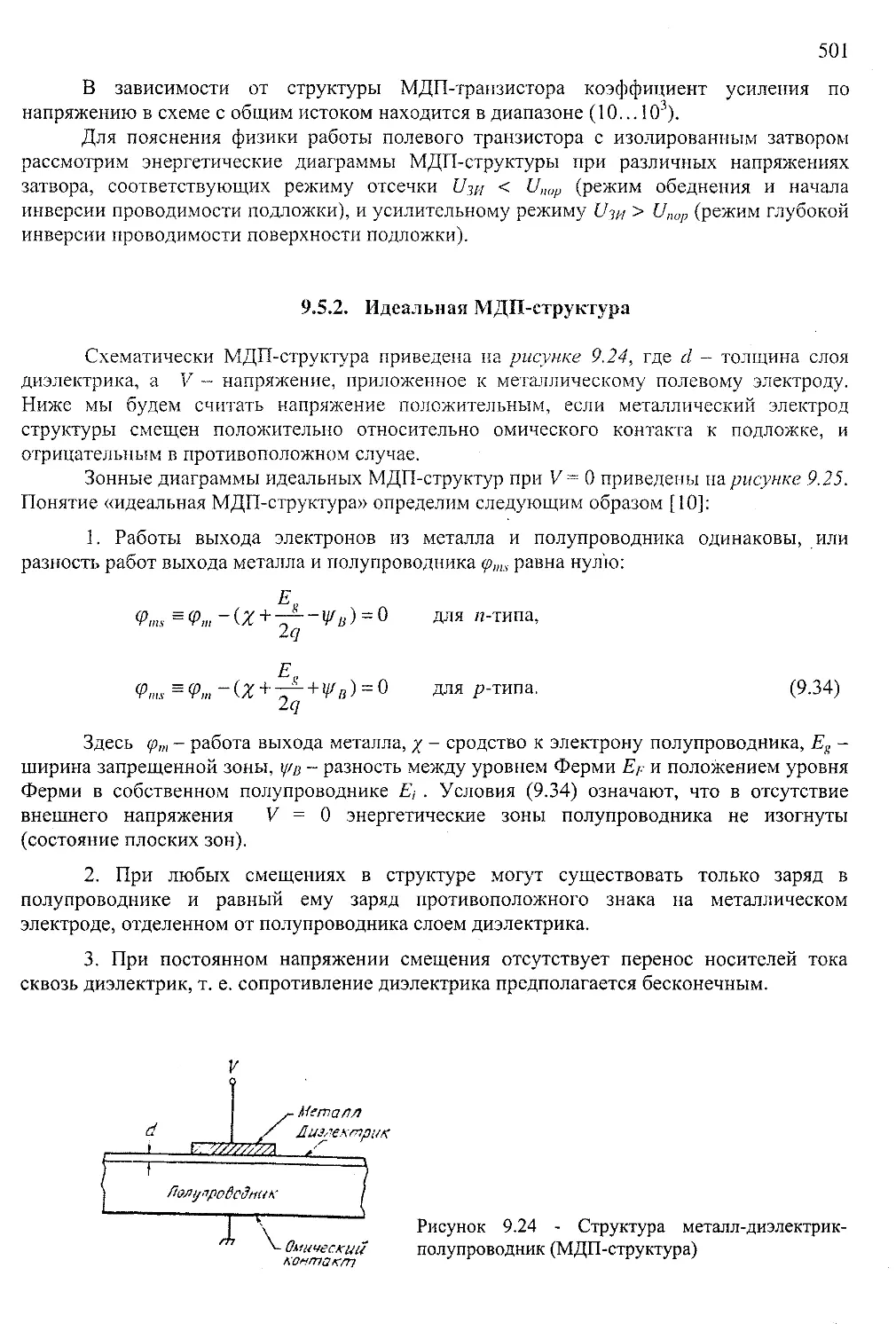

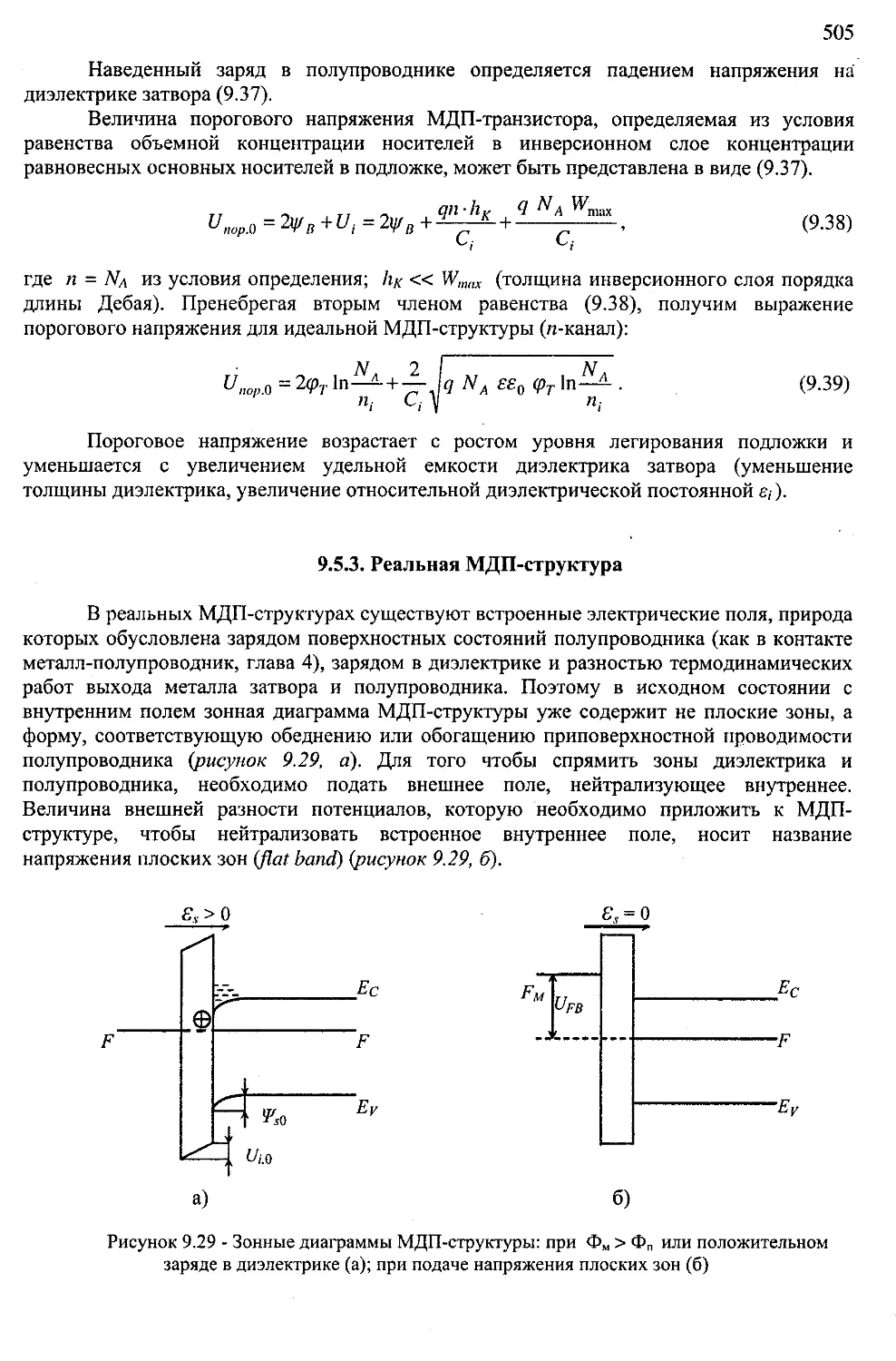

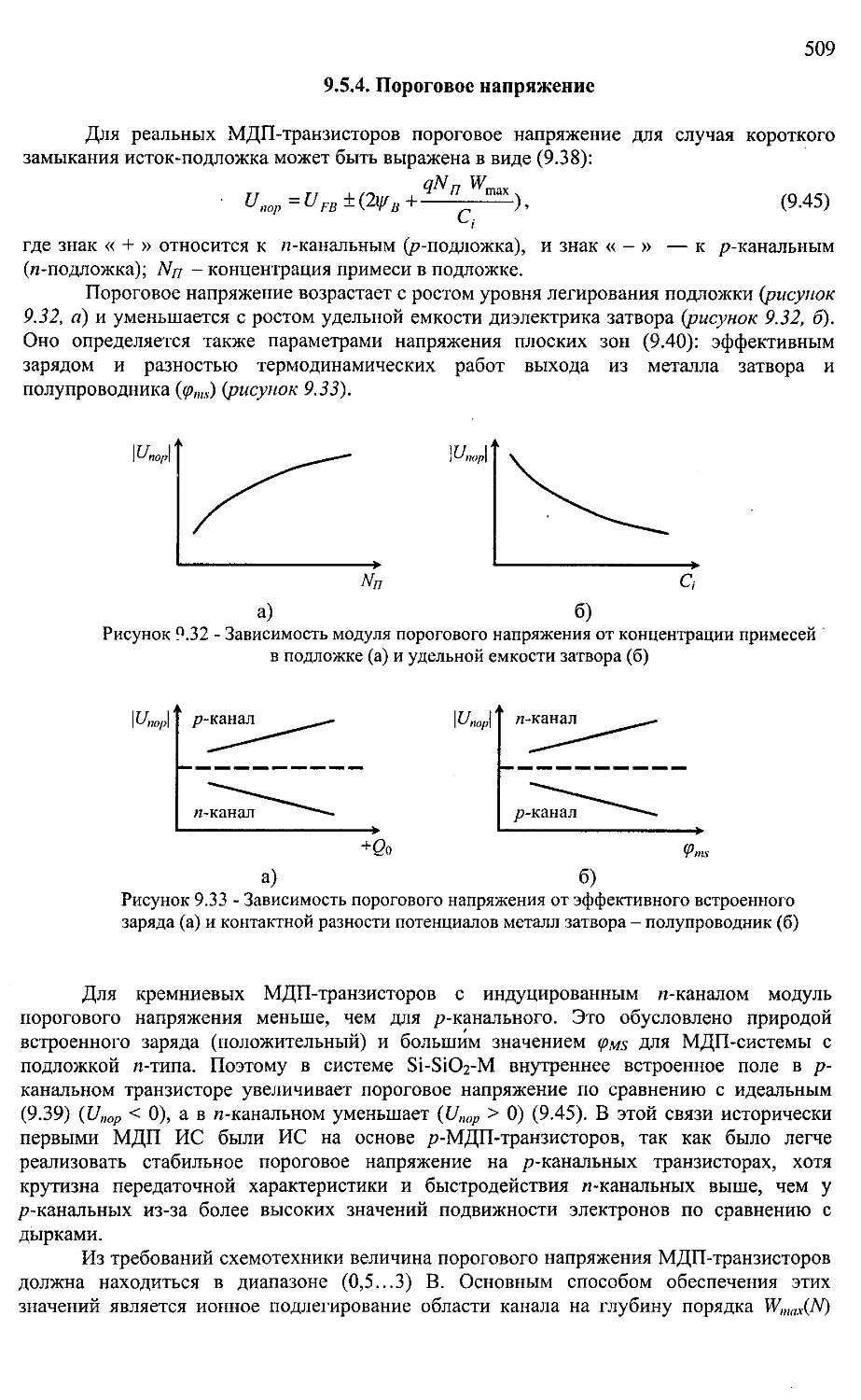

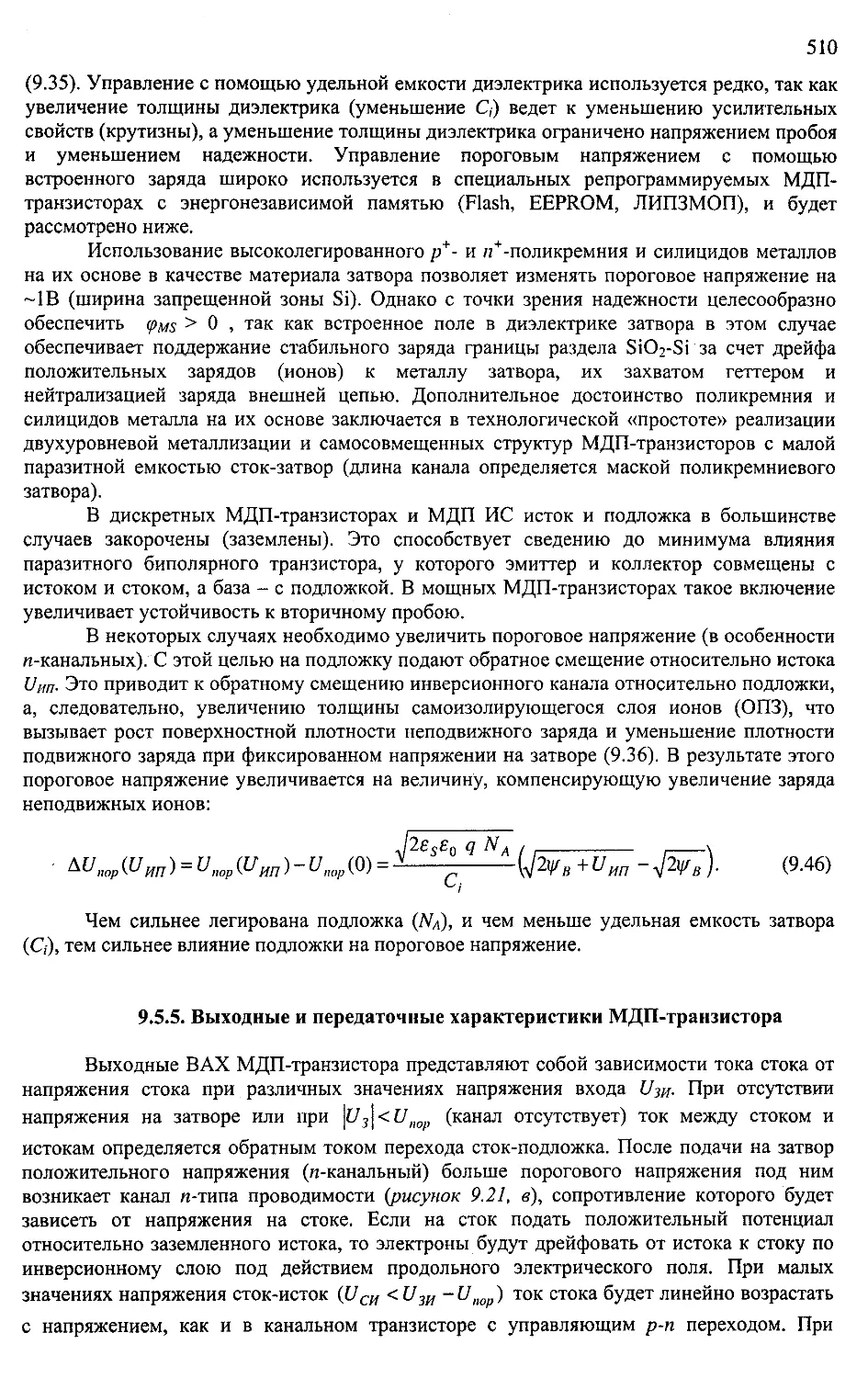

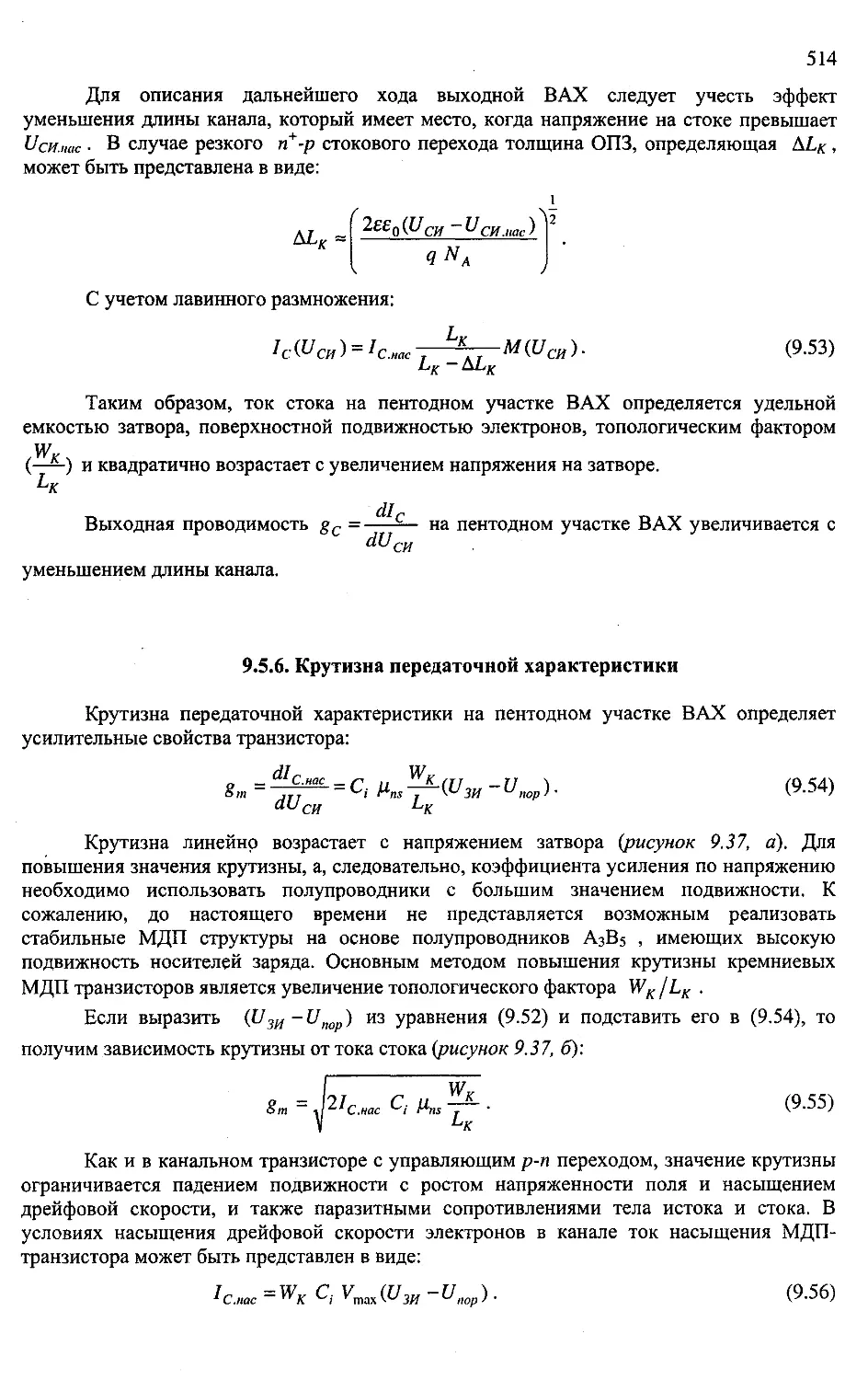

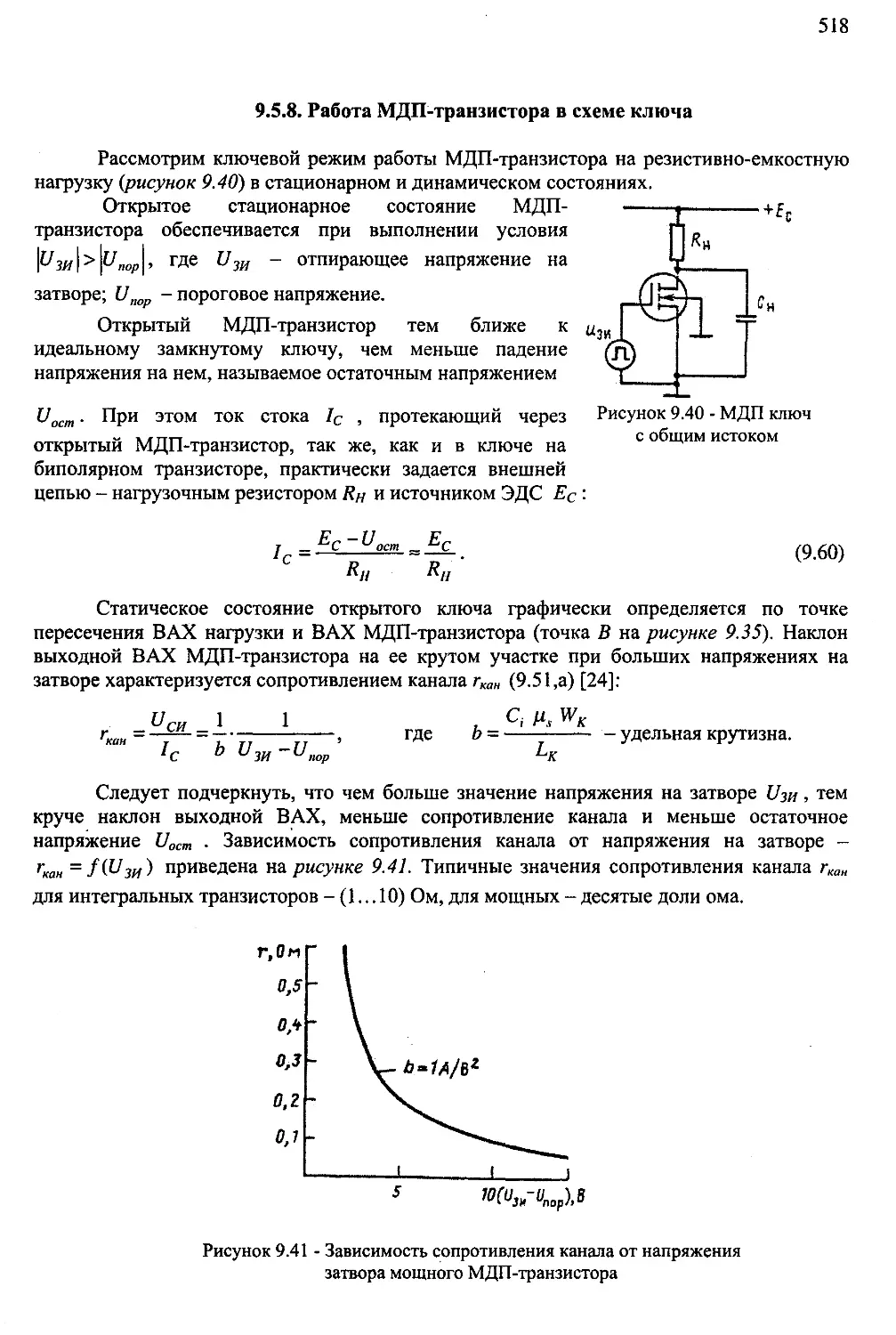

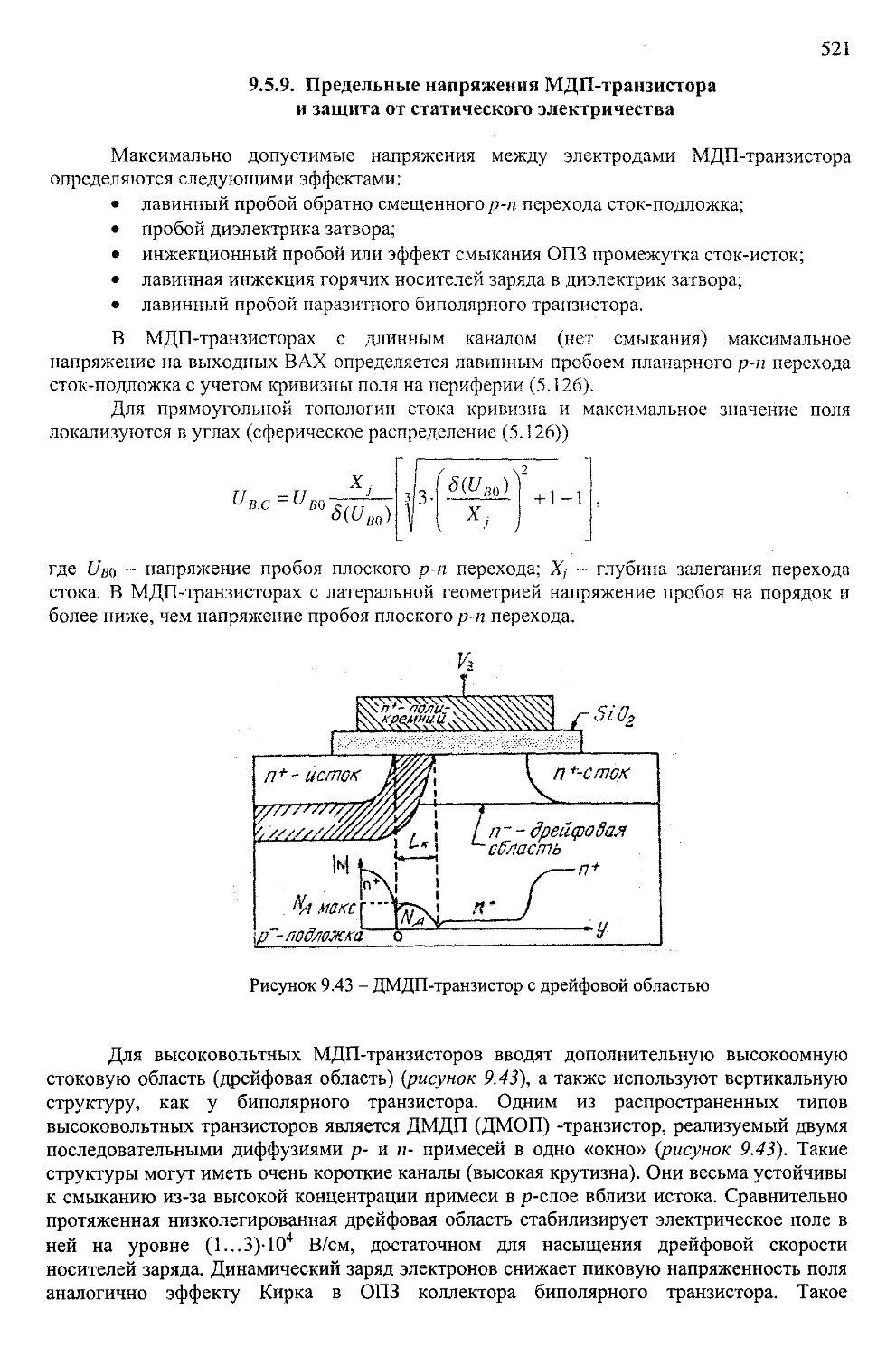

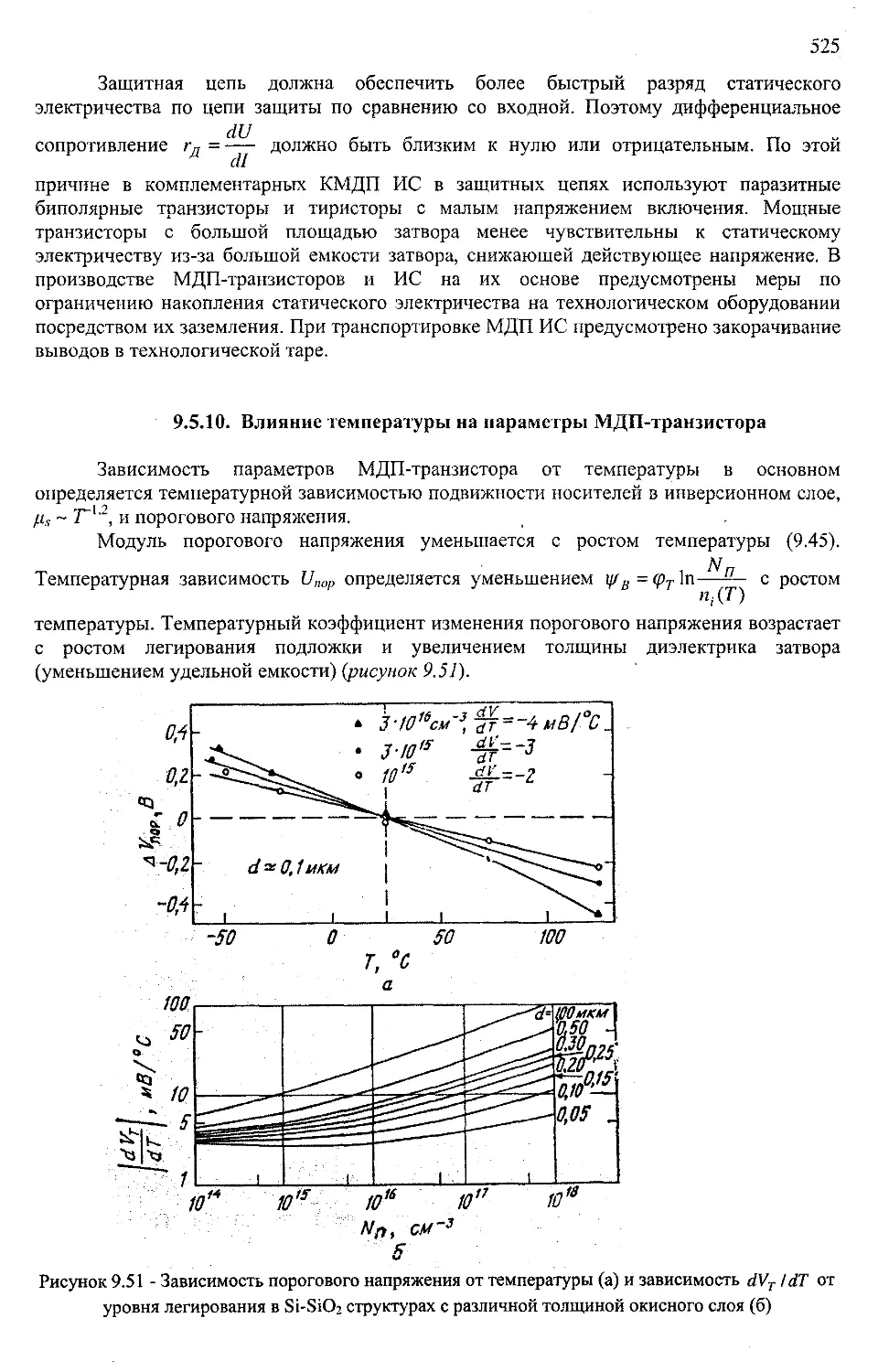

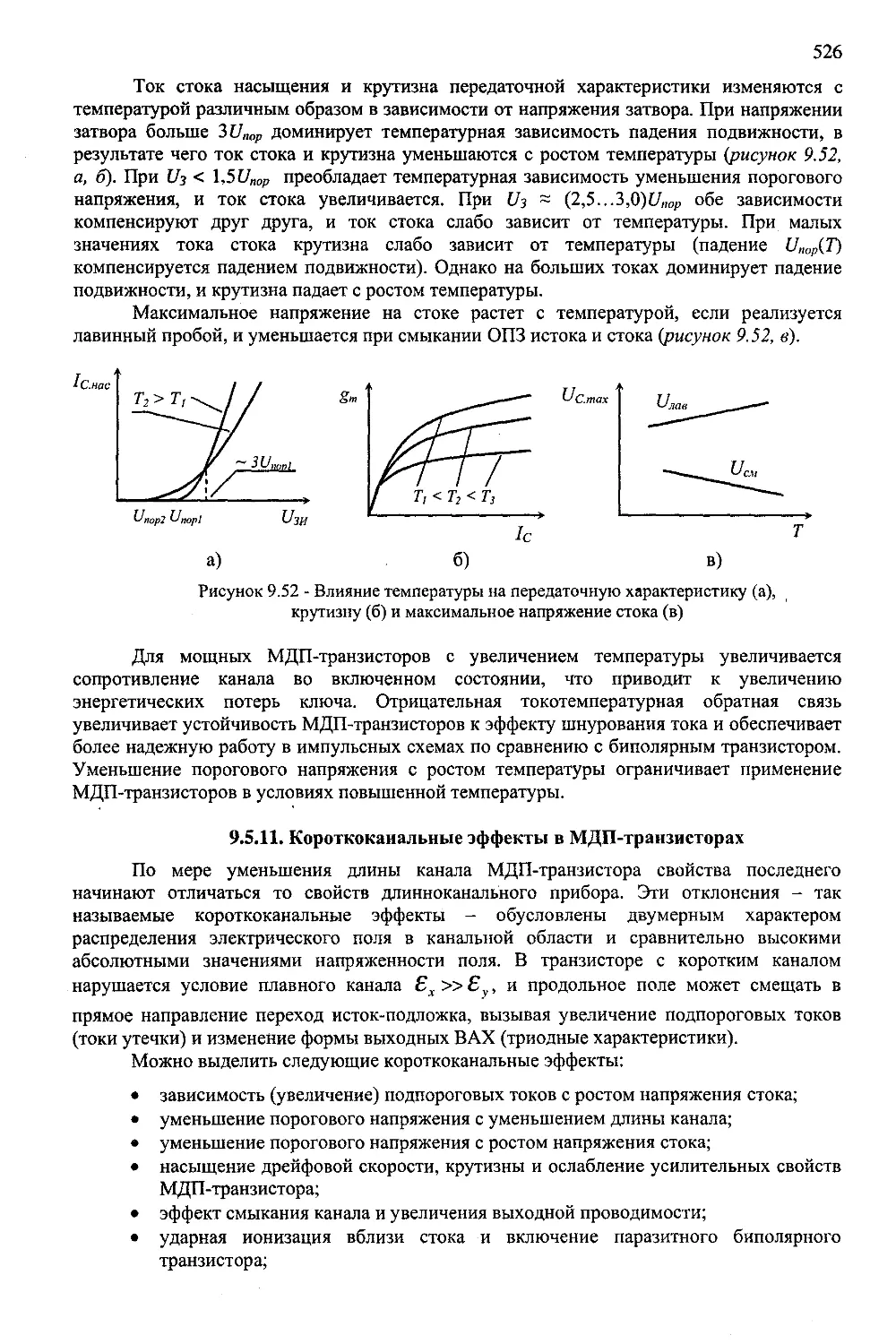

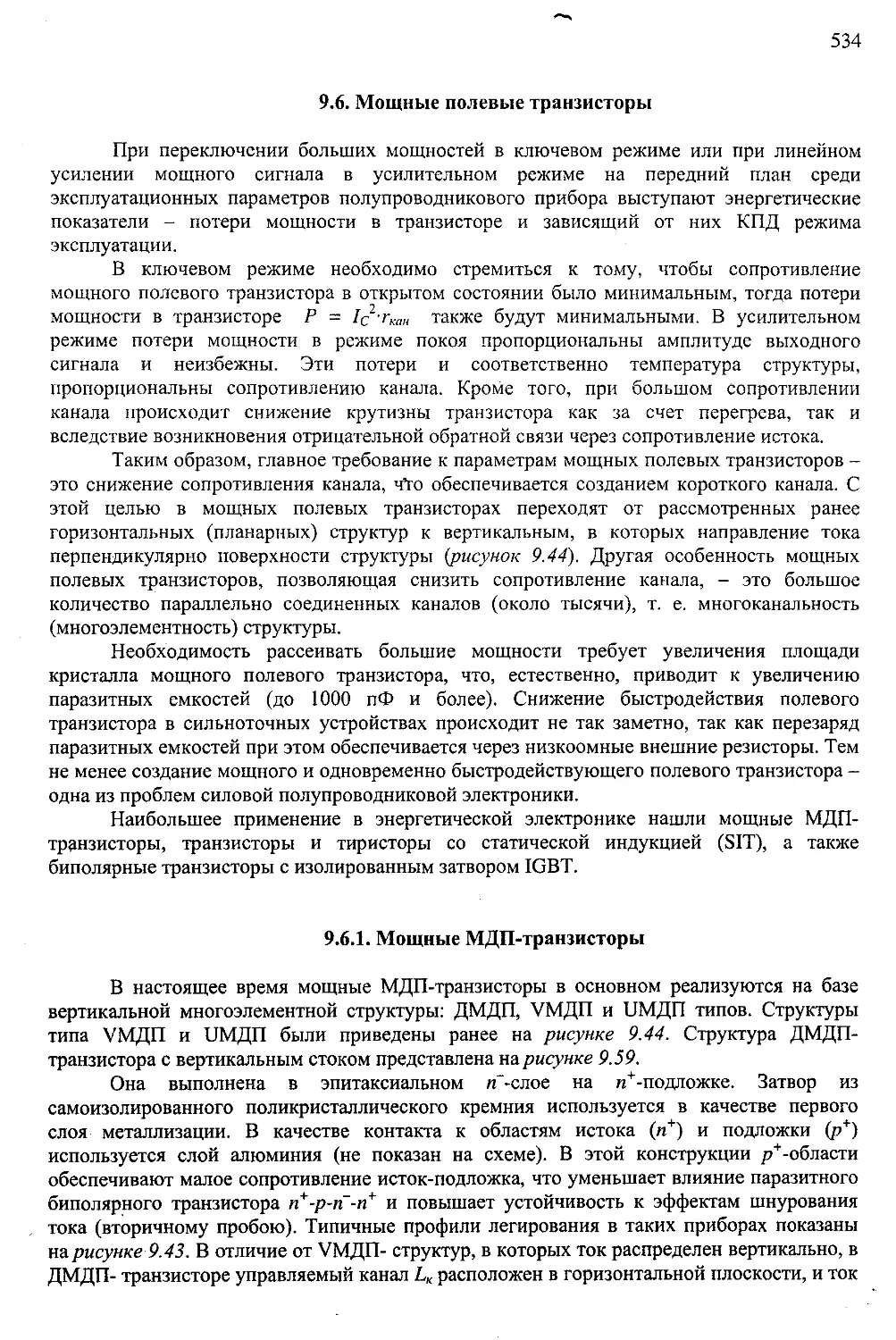

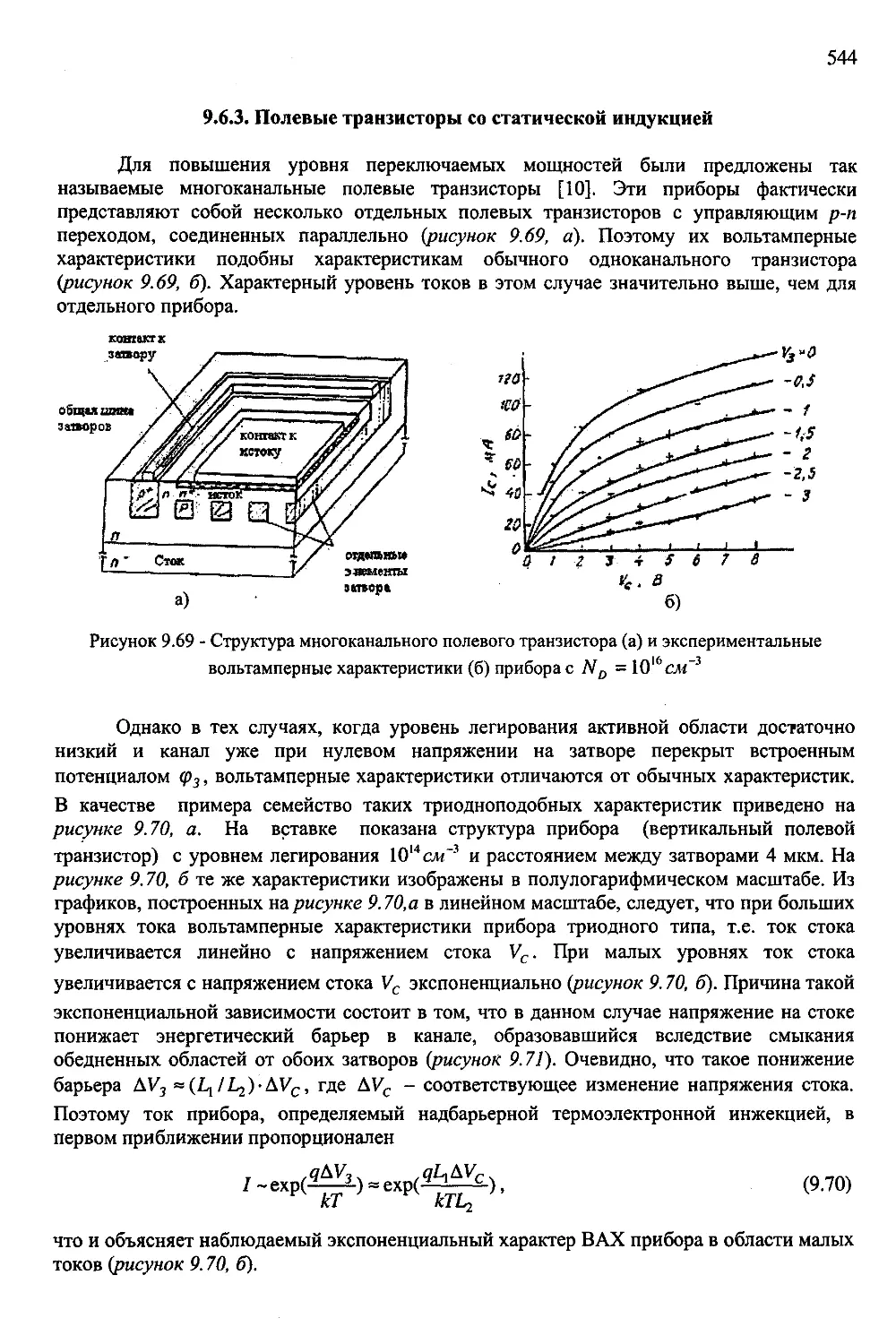

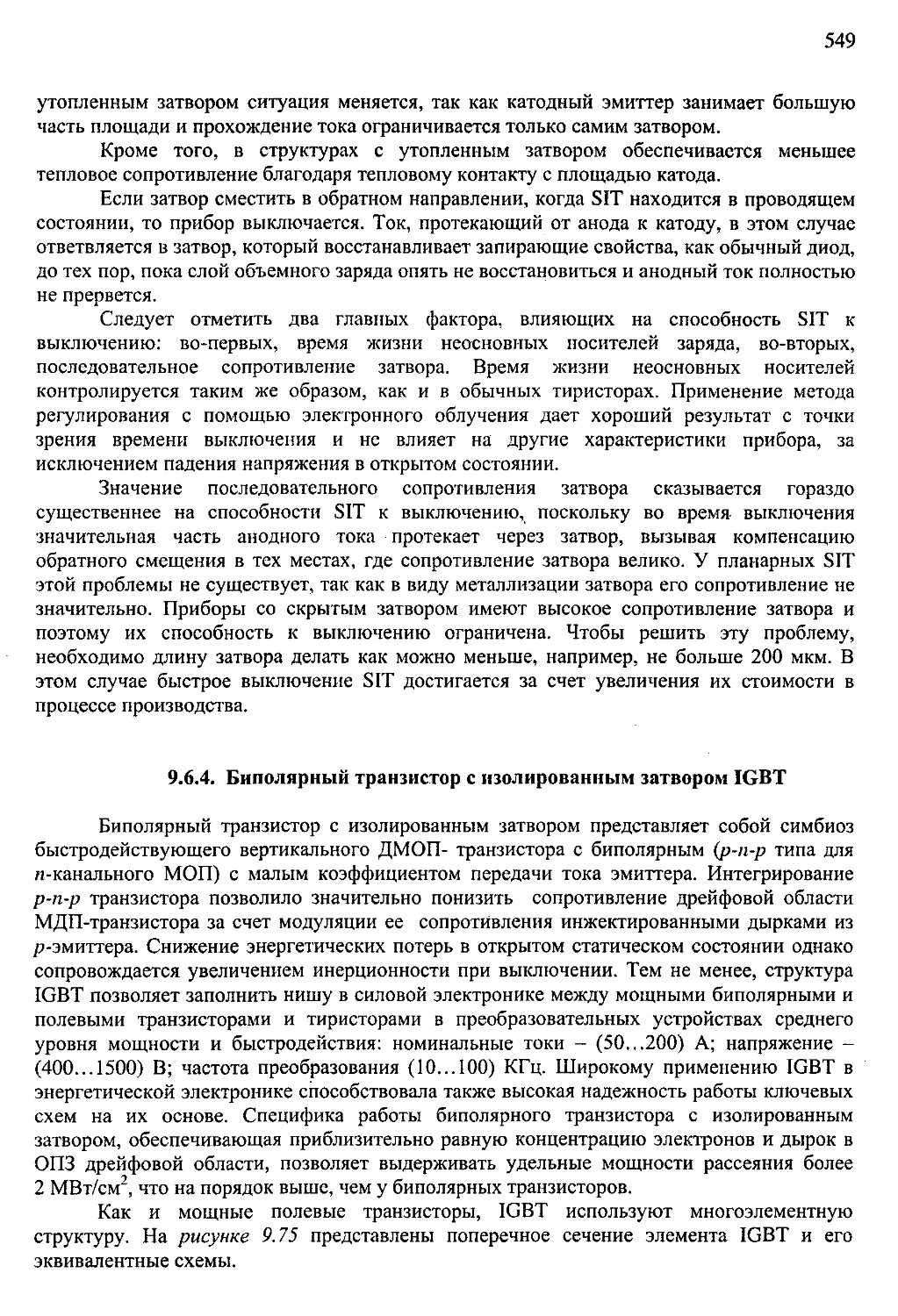

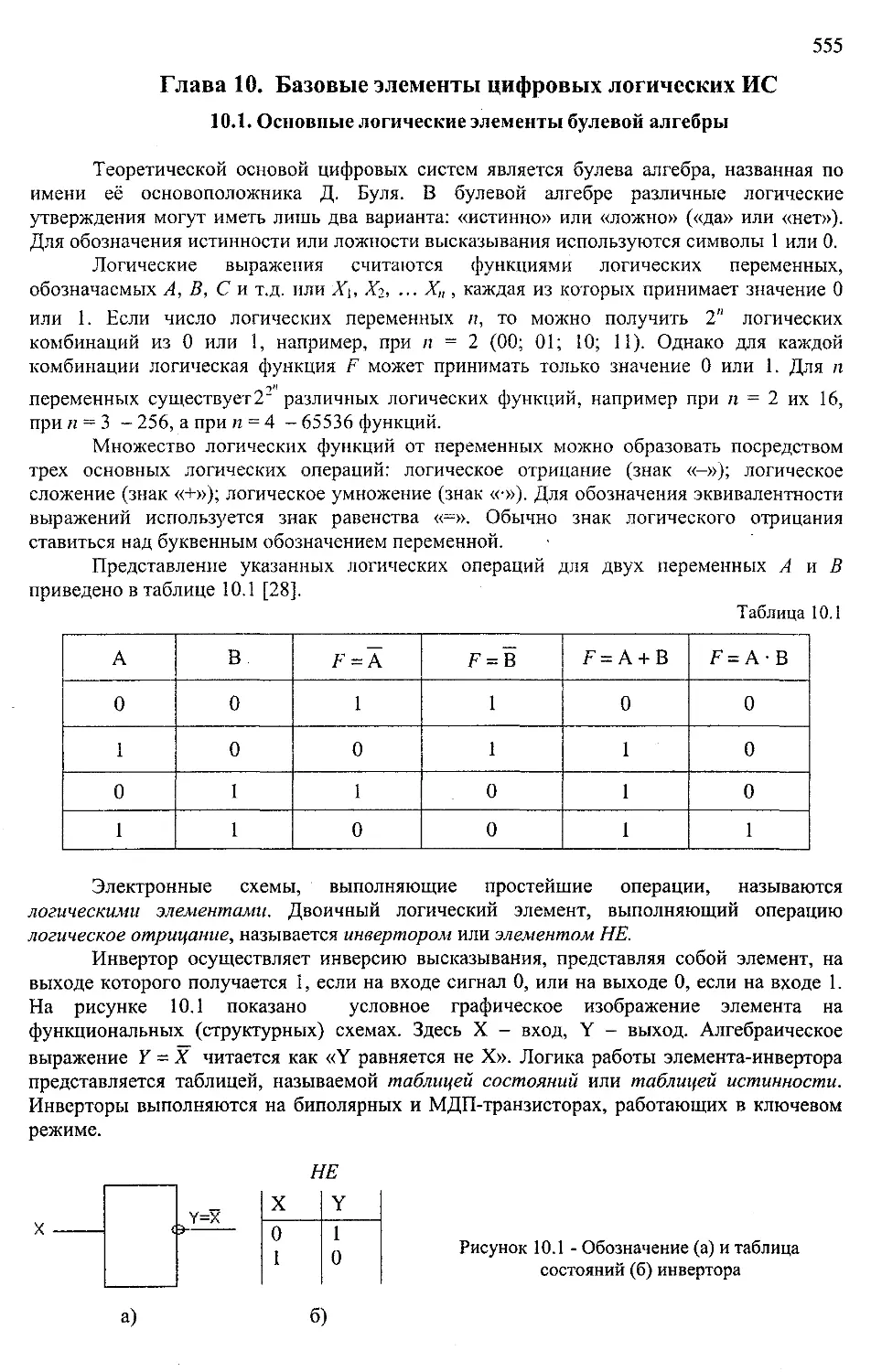

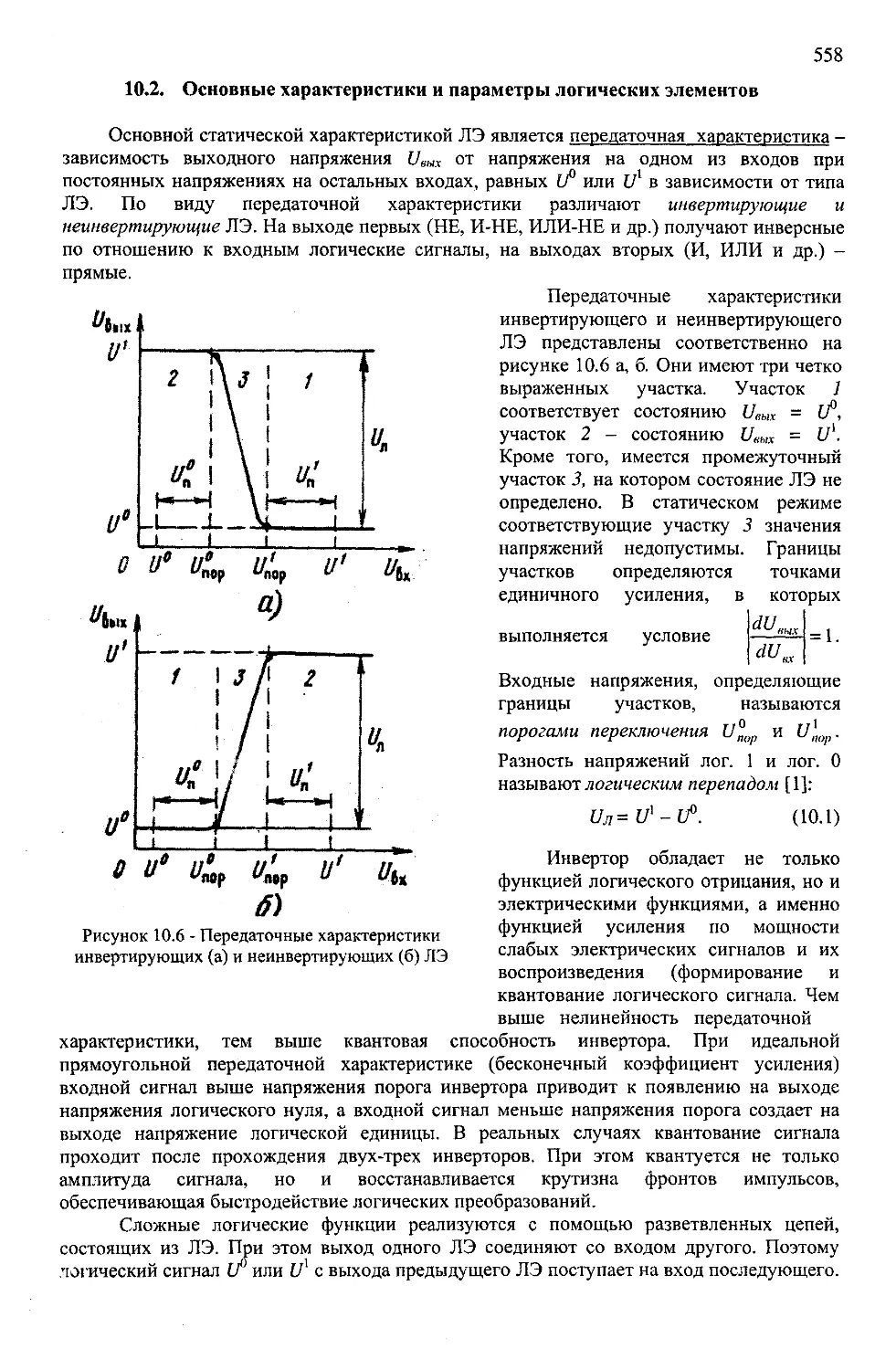

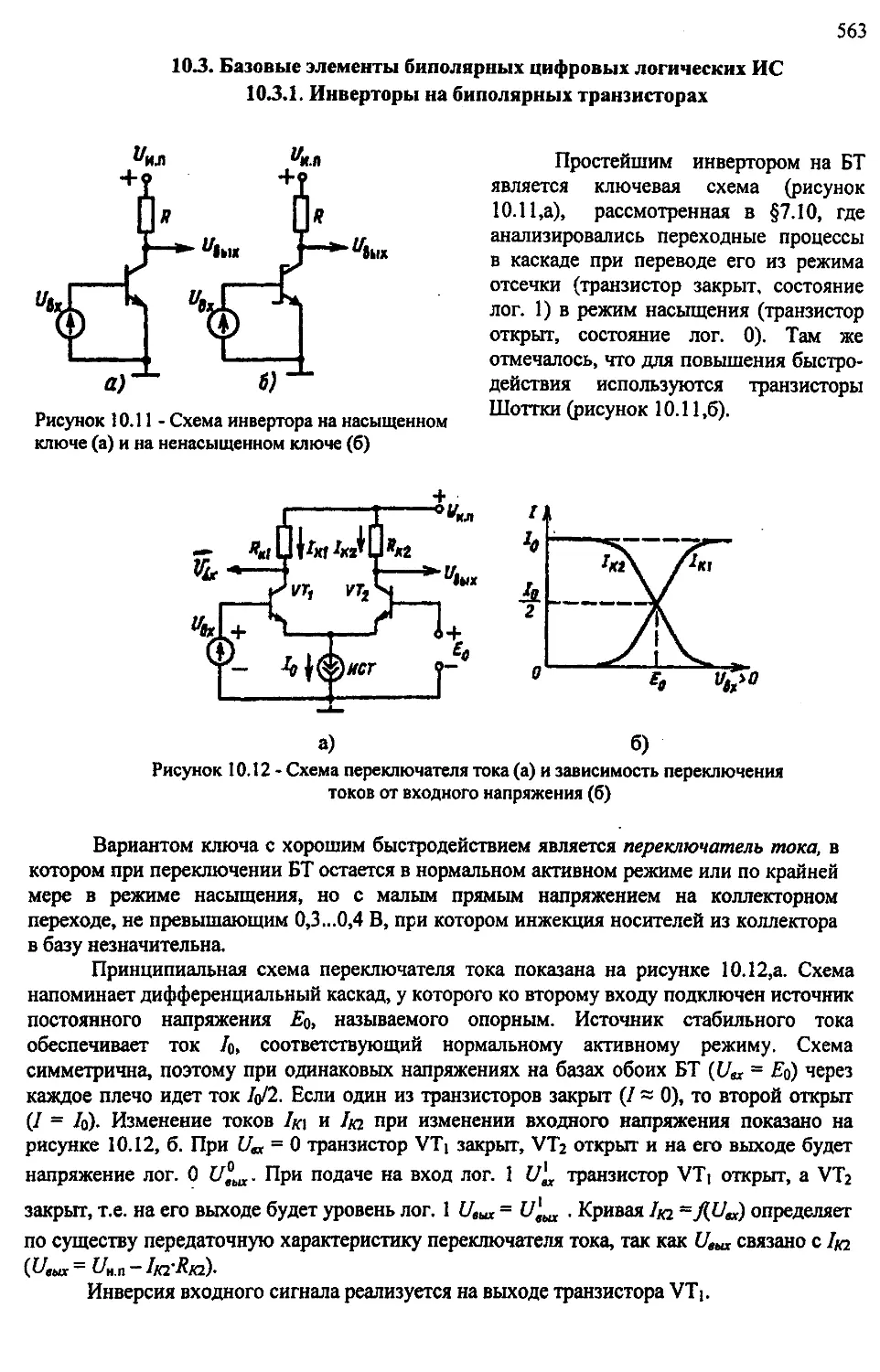

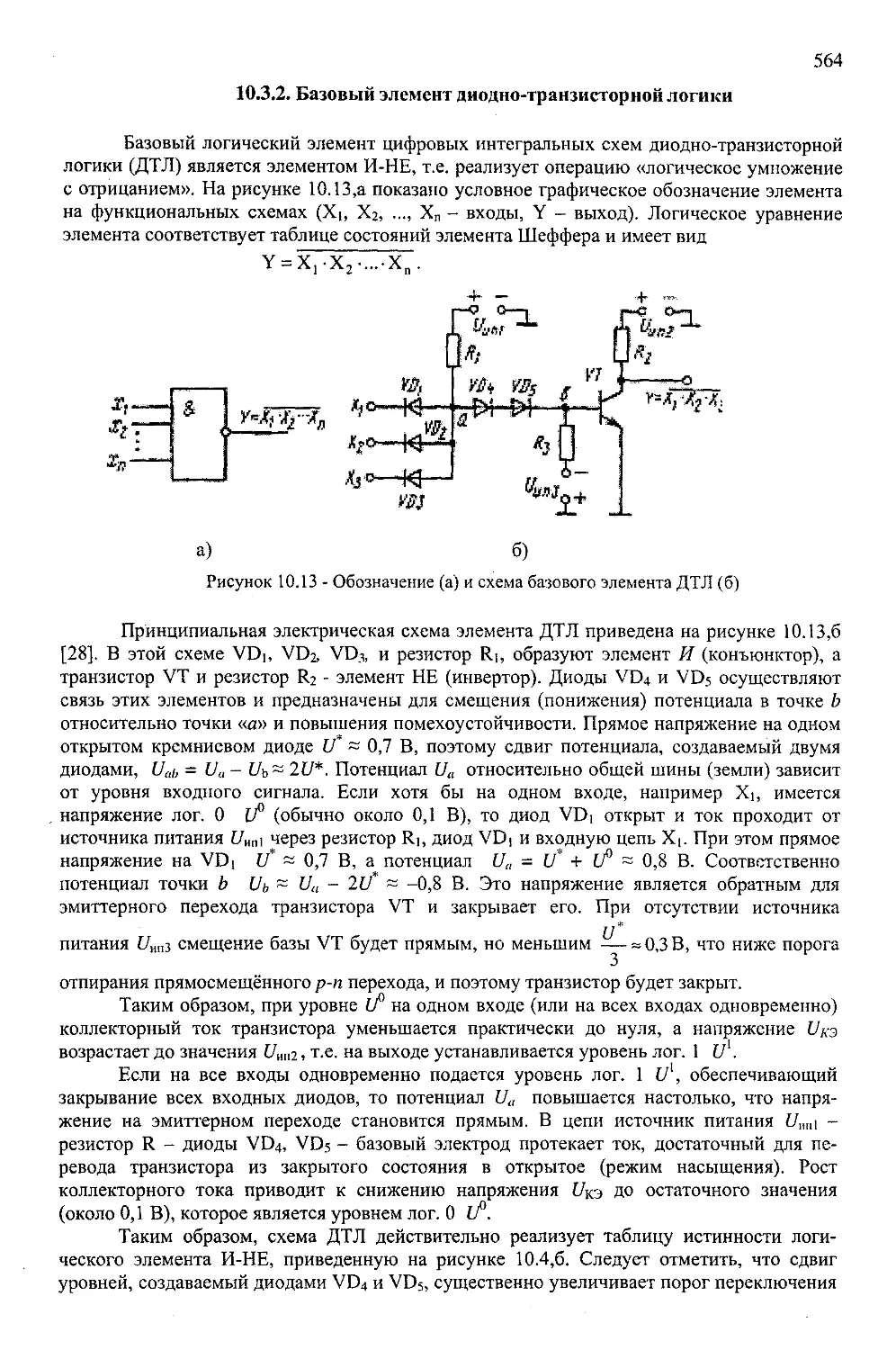

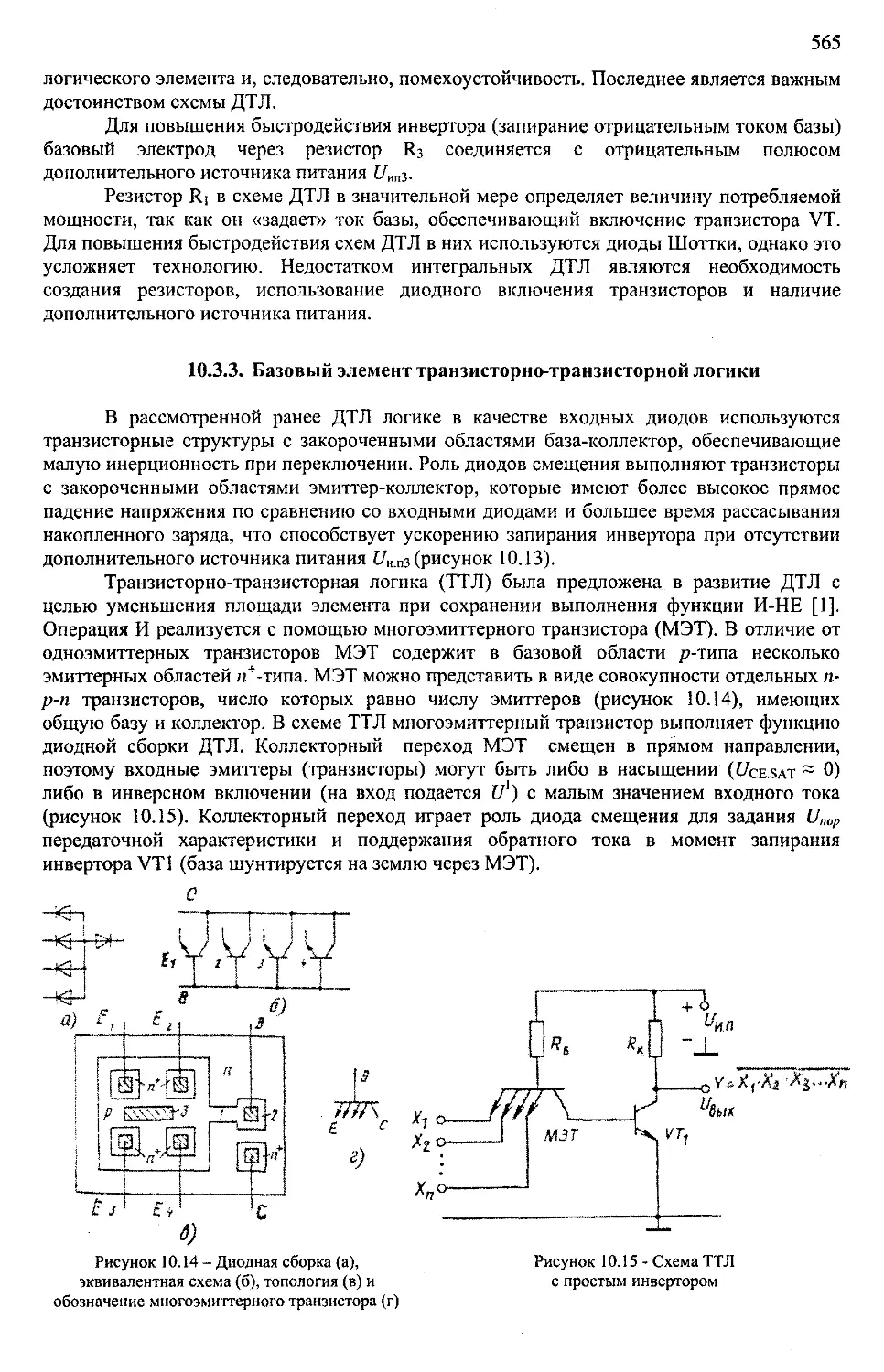

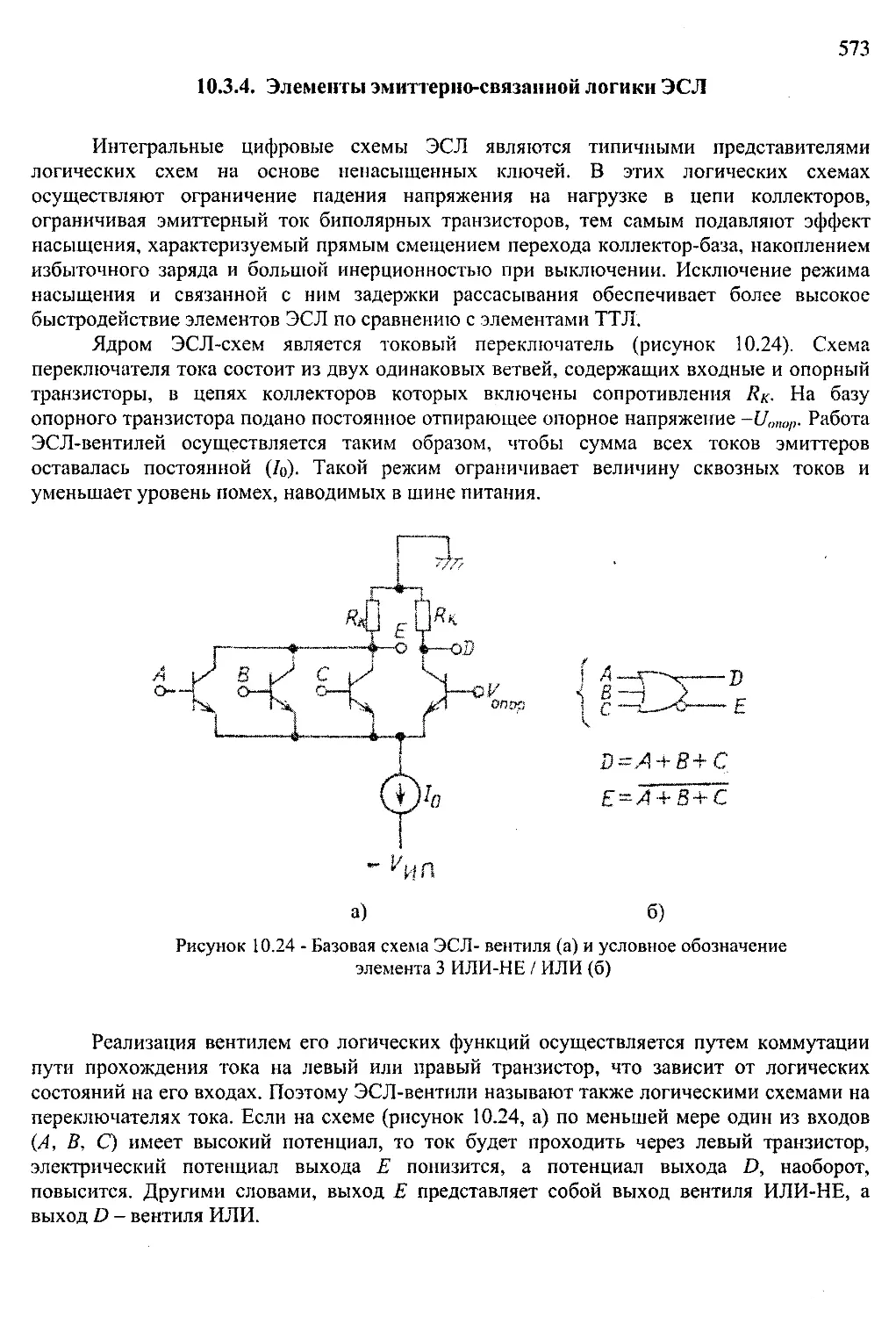

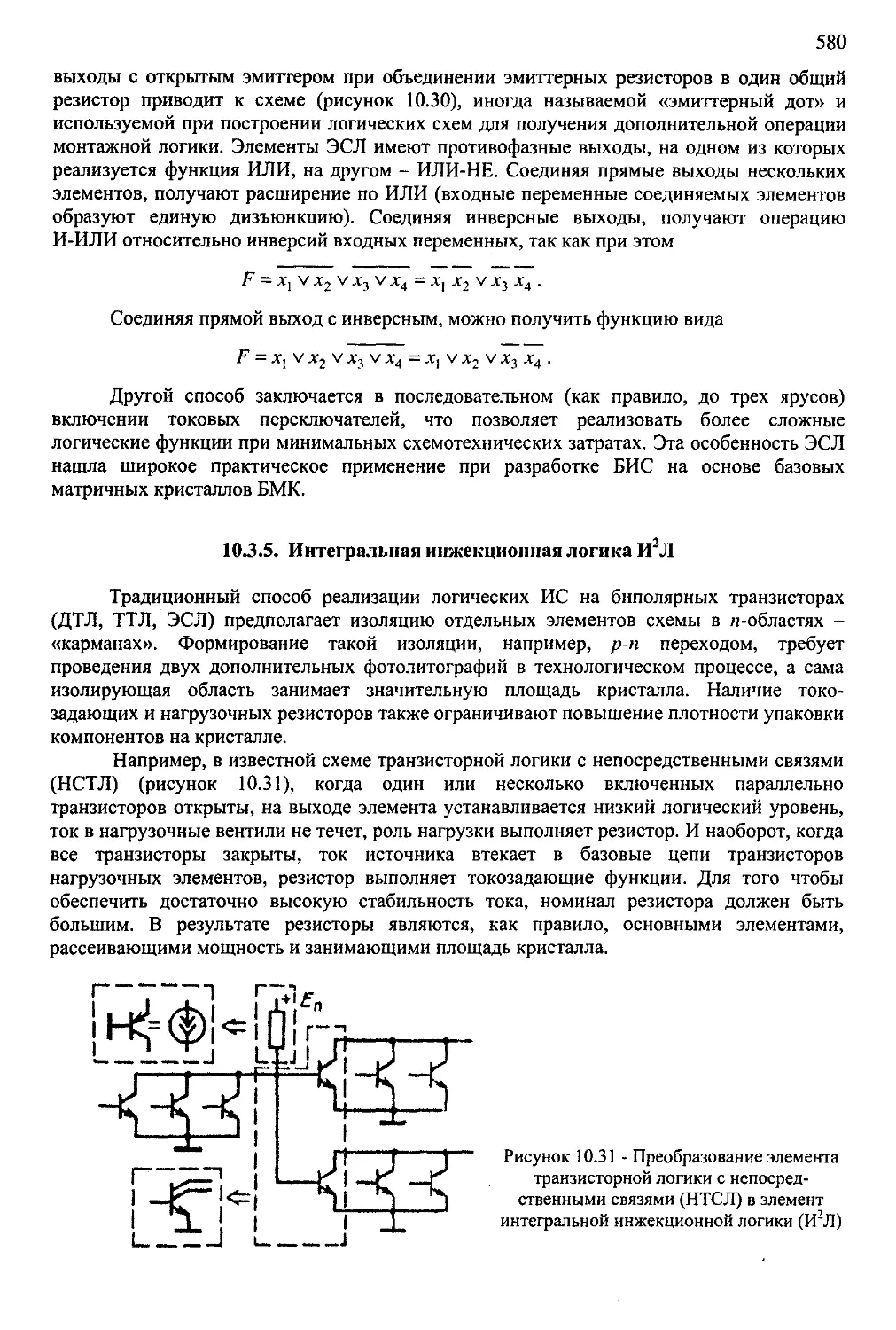

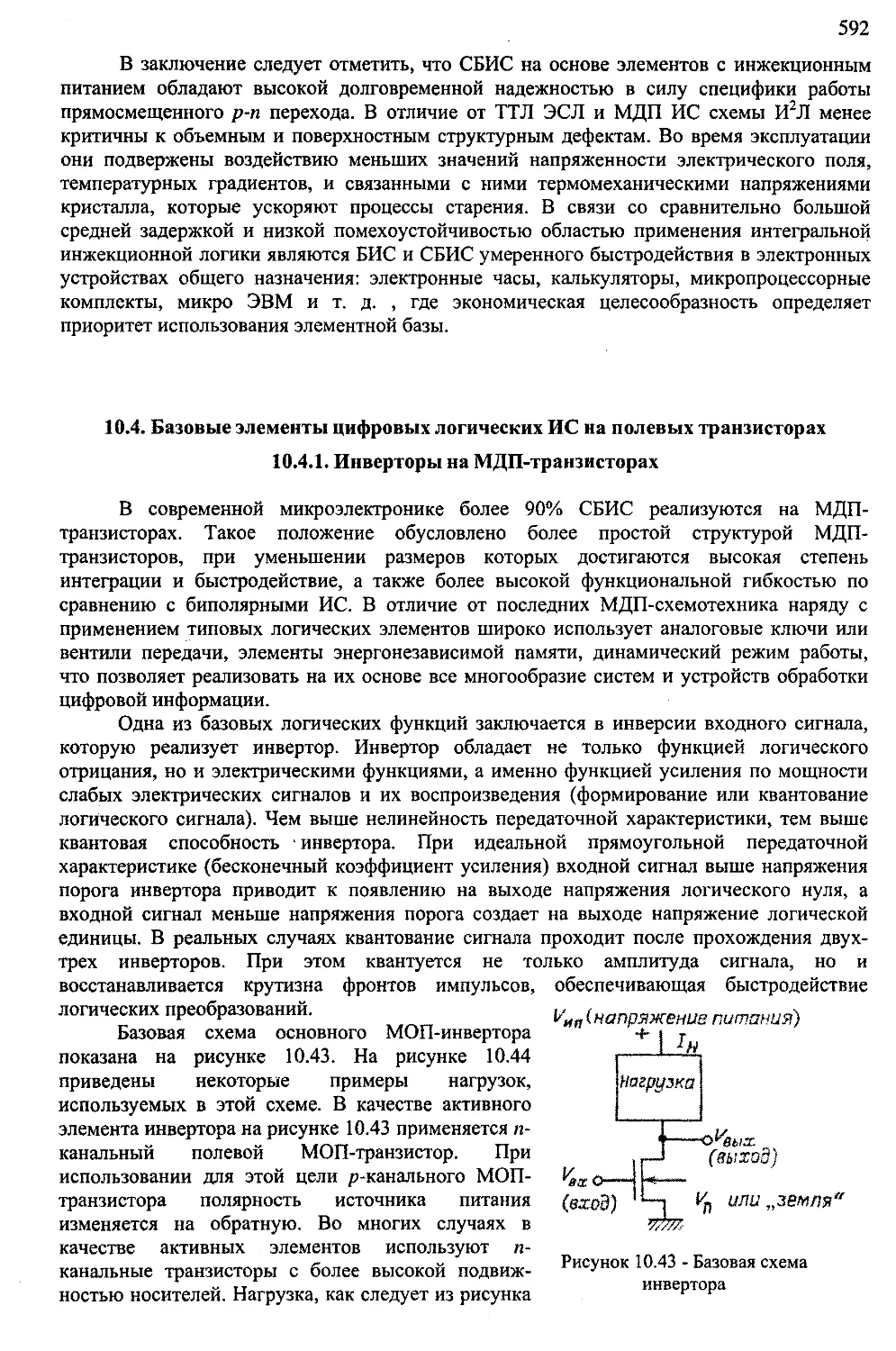

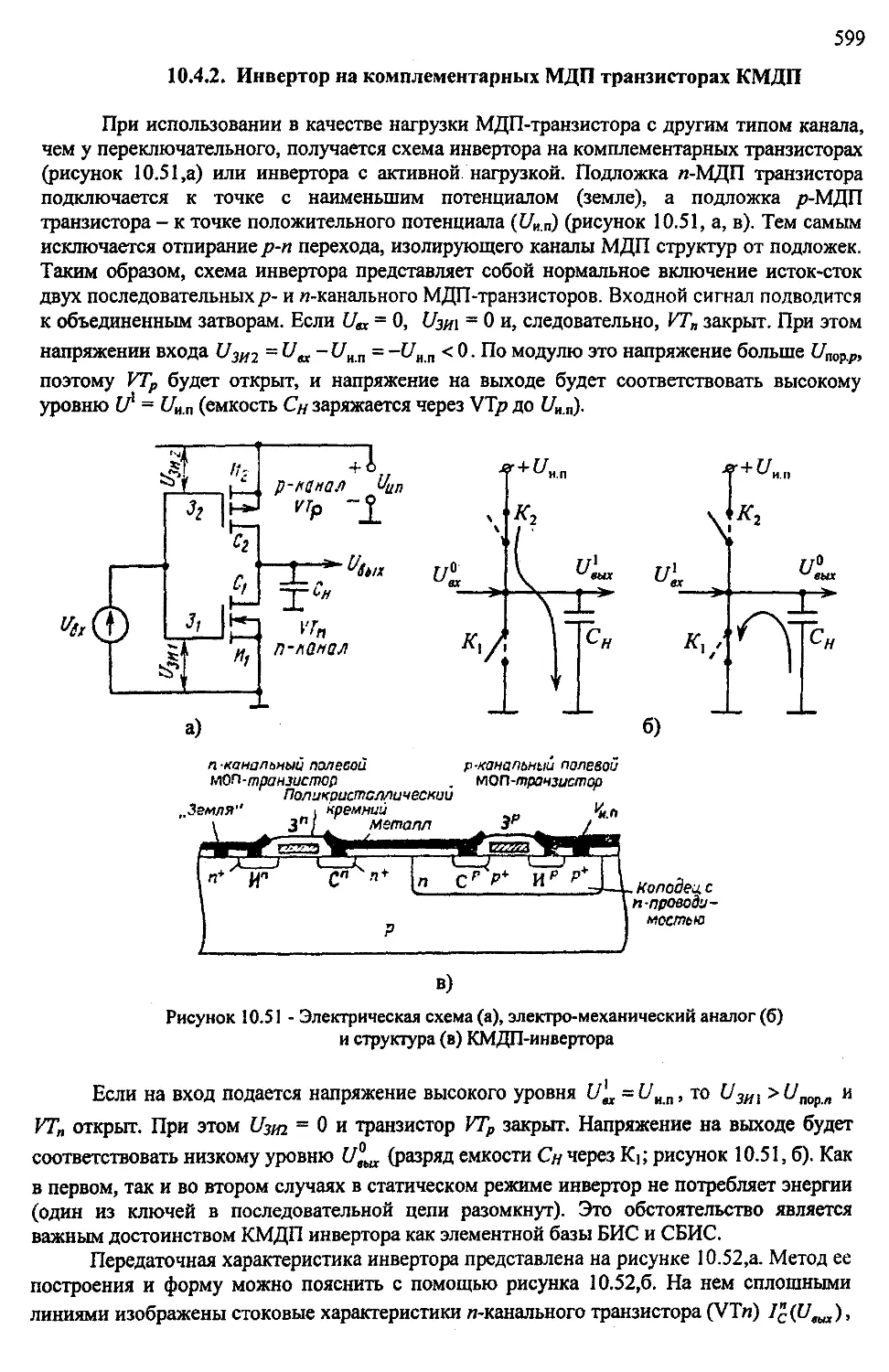

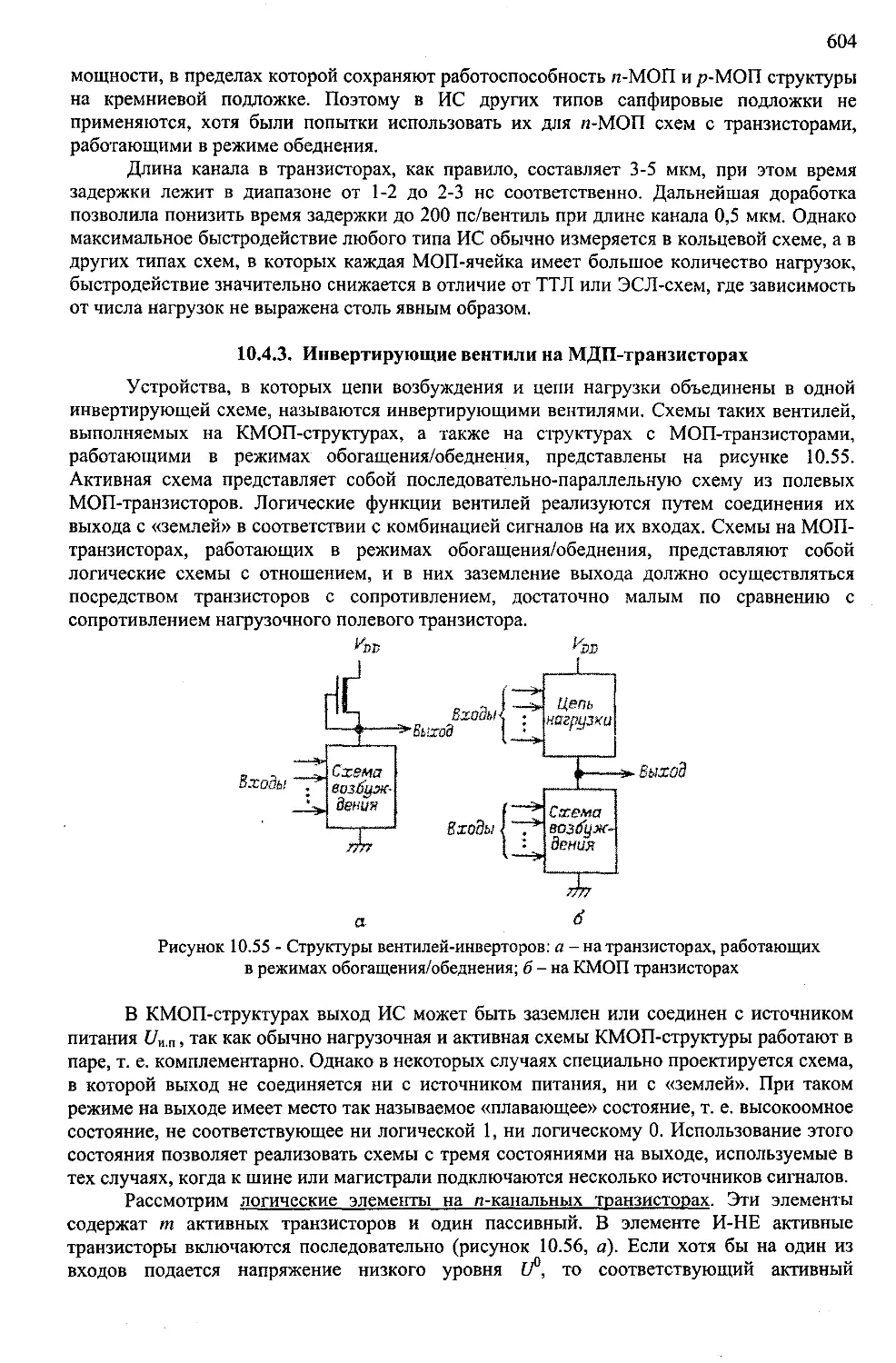

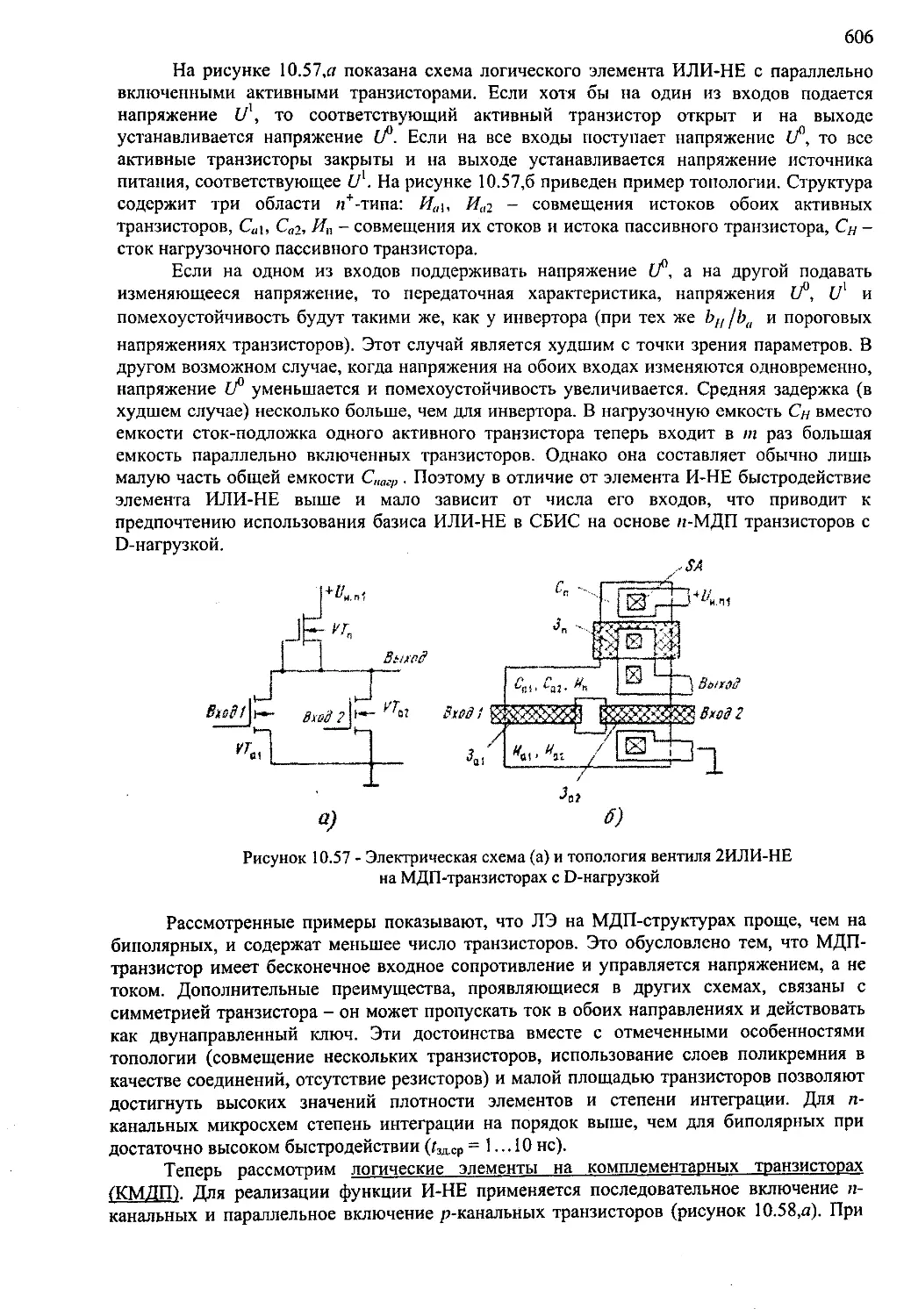

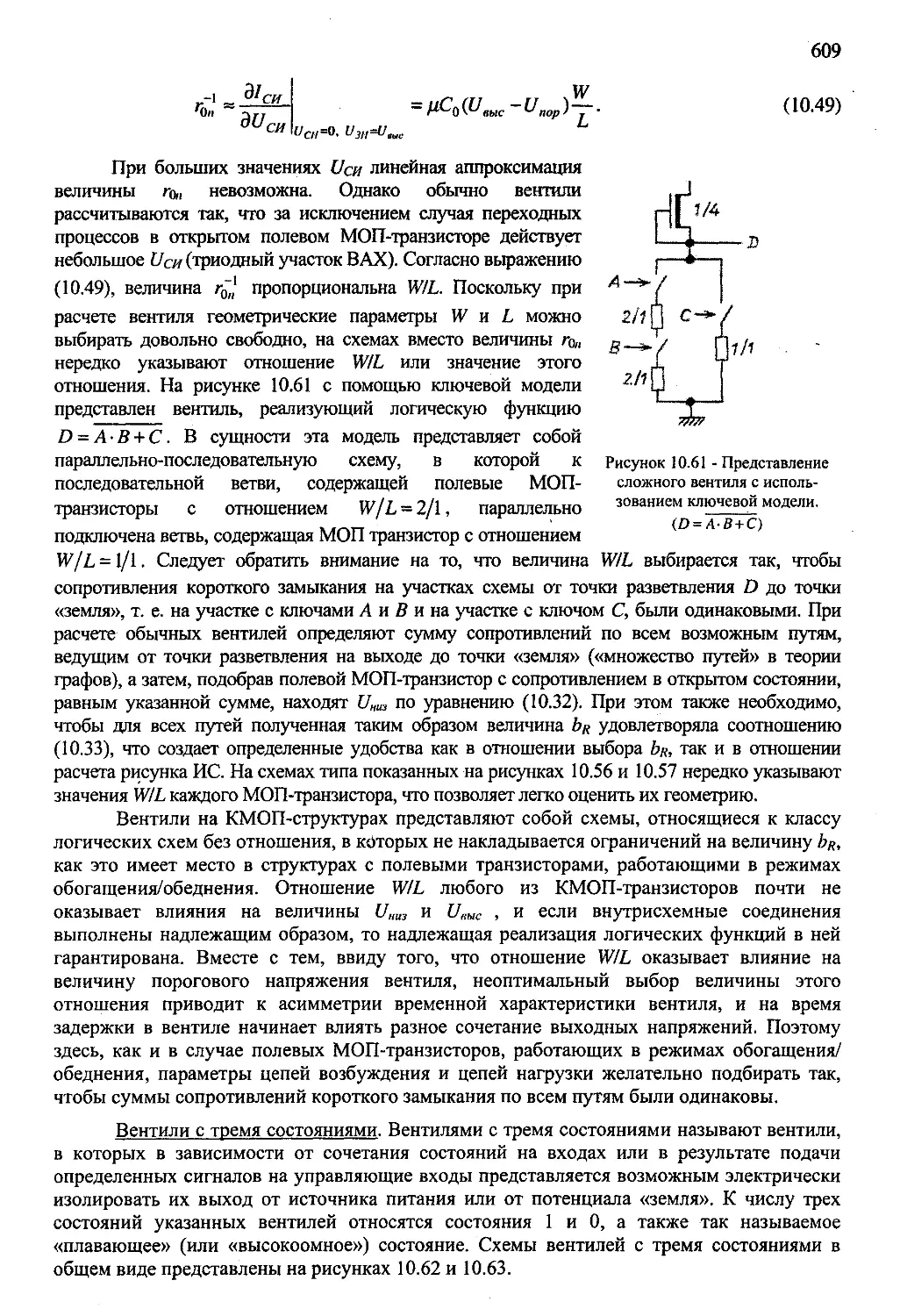

отличающегося большей подвижностью электронов. На его основе создают микросхемы с